Author: Черкашин М.И.

Tags: технология минеральных масел технология нефти и аналогичного сырья химическая промышленность нефтехимия нефтедобывающая промышленность

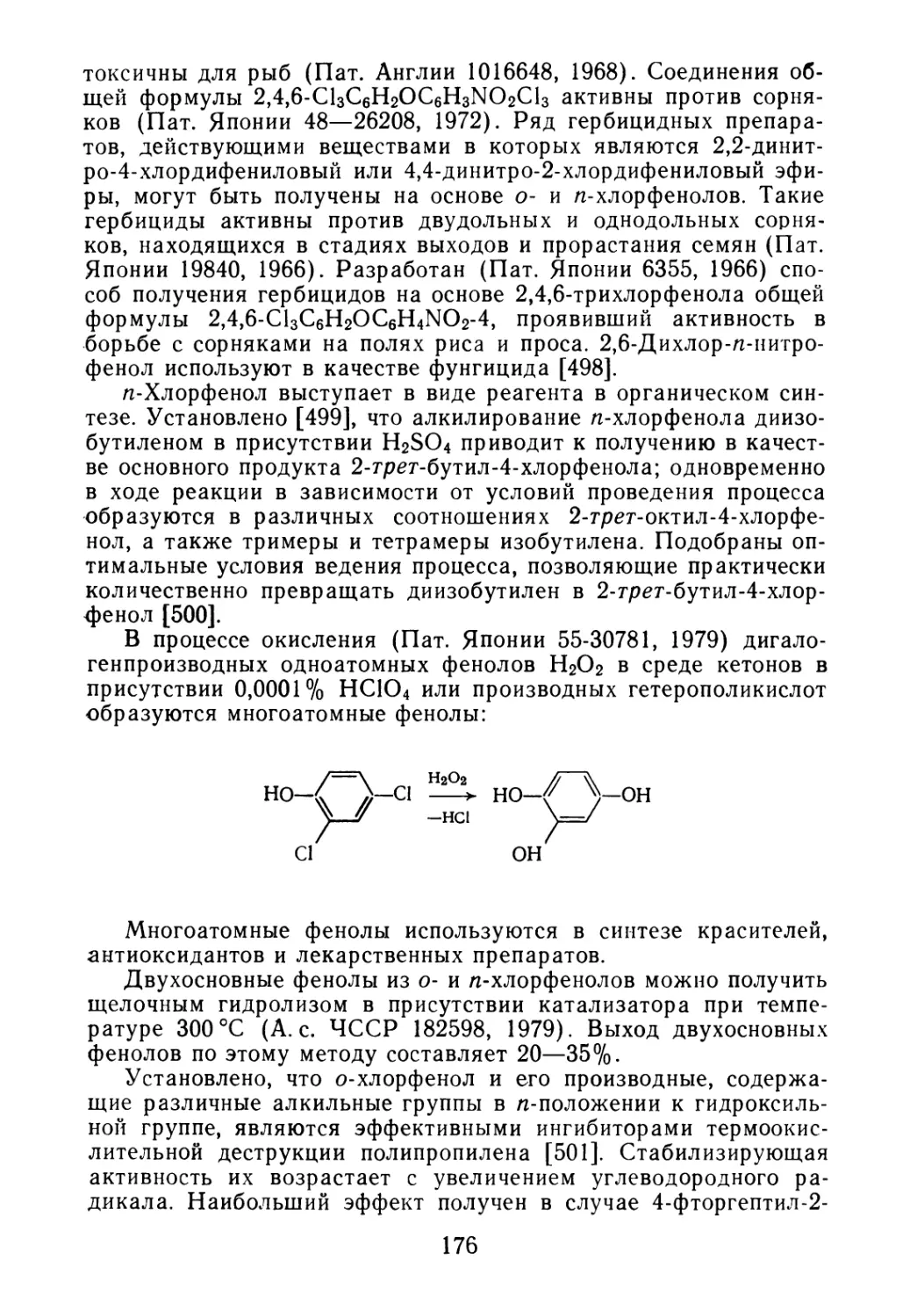

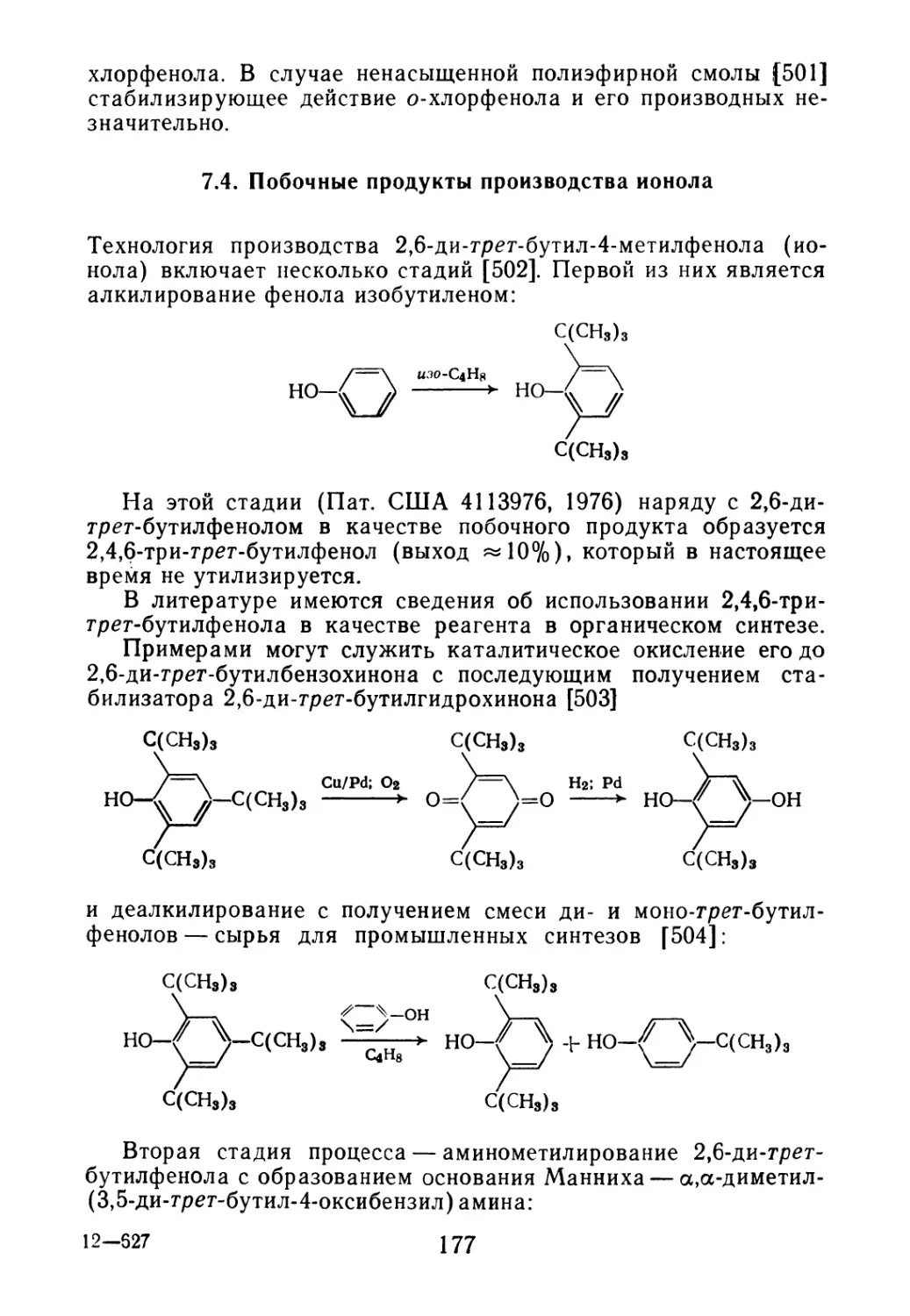

ISBN: 5—7245—0309—3

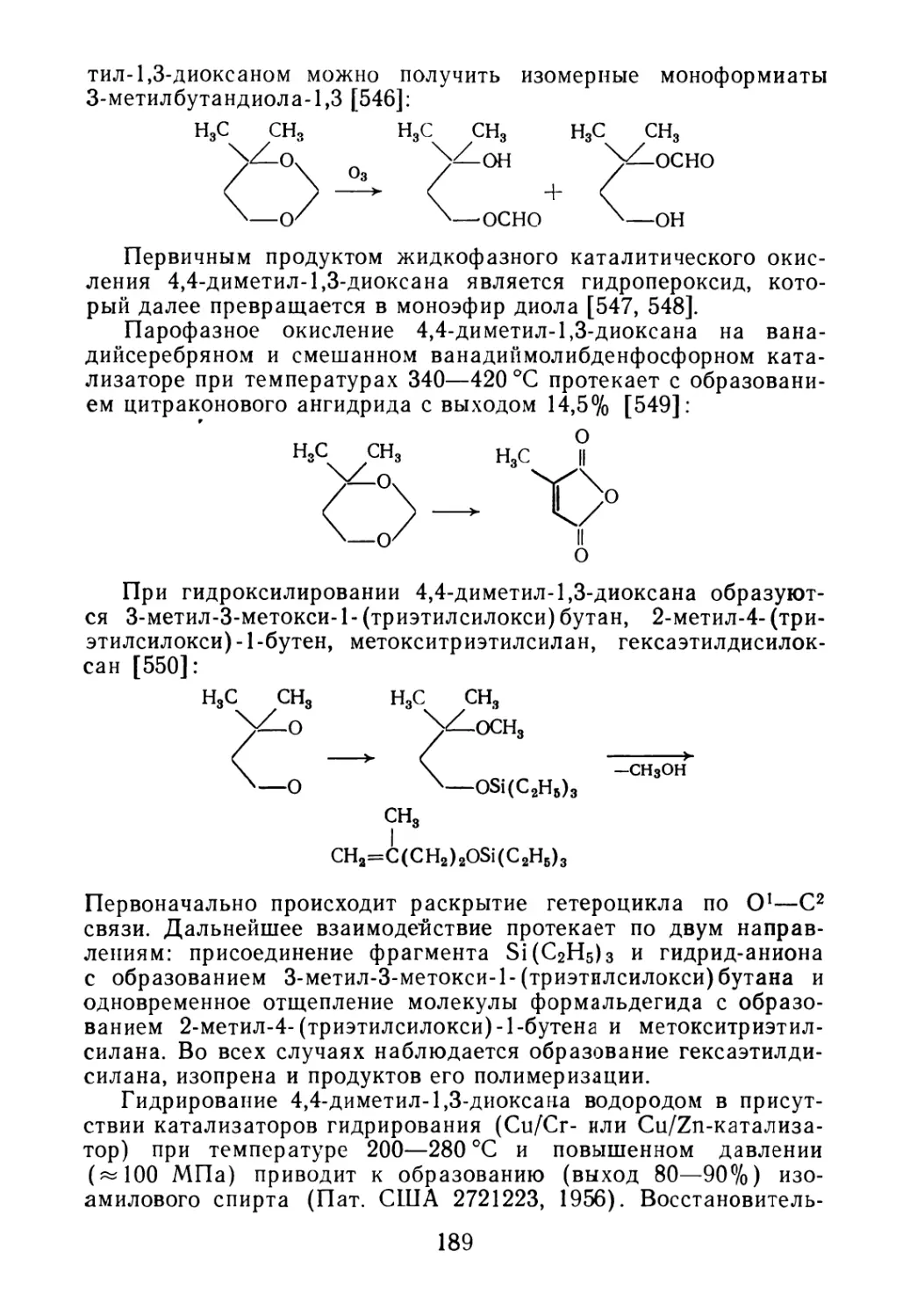

Year: 1989

Text

отходы

и побочные продукты

нефтехимических

производств -

СЫРЬЕ

ДЛЯ ОРГАНИЧЕСКОГО

СИНТЕЗА

отходы

и побочные продукты

нефтехимических

производств -

СЫРЬЕ

ДЛЯ ОРГАНИЧЕСКОГО

СИНТЕЗА

Под редакцией профессора М. И. Черкашина

МОСКВА «ХИМИЯ » 1989

ББК 6П7.50

0 878

УДК 665.652.7/.8.004.8

Авторы: С. С. Никулин, В. С. Шеин, С. С. Злотский, М. И. Черкашин,

Д. Л. Рахманкулов

Рецензент В. В. РАБОТНОВ (МНХП)

0 878 Отходы и побочные продукты нефтехимических произ-

водств— сырье для органического синтеза/С. С. Никулин,

В. С. Шеин, С. С. Злотский и др.; Под ред. М. И. Черкаши-

на.— М.: Химия, 1989.—240 с.: ил.

ISBN 5—7245—0309—3

Приведены состав, строение и свойства различных побочных продуктов,

являющихся ценным сырьем для органического синтеза и в производстве

полимерных продуктов. Комплексно рассмотрены проблемы снижения от-

ходов и создания процессов их переработки с учетом механизма реакций,

лежащих в основе этих процессов.

Для инженерно-технических и научных работников предприятий хими-

ческой, нефтехимической и нефтеперерабатывающей промышленности.

О

2804010000—042

--------------42—89

050(01)—89

ББК 6П7.50

ISBN 5—7245—0309—3

© Издательство «Химия», 1989

ОГЛАВЛЕНИЕ

Введение 5

Глава 1. ОТХОДЫ ПРОИЗВОДСТВА ДИЕНОВЫХ И ВИНИ Л АРО-

МАТИЧЕСКИХ МОНОМЕРОВ 7

1.1. Свойства и состав кубовых остатков ректификации бута-

диена-1,3 7

1.2. Состав побочных продуктов синтеза изопрена 10

1.3. Отходы производства винилароматических углеводородов 16

Глава 2. ДИЕНОВЫЕ ОЛИГОМЕРЫ — ПОБОЧНЫЕ ПРОДУКТЫ

СИНТЕЗА ПОЛИМЕРОВ 19

2.1. Образование олигомеров в процессе синтеза полимеров 20

2.2. Олигомеры изопрена 26

2.3. Олигомеры бутадиена 30

2.4. 4-Цианоциклогексен — побочный продукт производства бу-

тадиеннитрильных каучуков 34

2.5. Снижение концентраций олигомеров в каучуке 35

Глава 3. ИСПОЛЬЗОВАНИЕ ДИЕНОВЫХ ОЛИГОМЕРОВ В ОРГА-

НИЧЕСКОМ СИНТЕЗЕ 38

3.1. Синтез винилароматических углеводородов из димера бу-

тадиена 38

3.2. Эпоксидирование олигомеров бутадиена 39

3.3. Взаимодействие винилциклогексена с фенолами, нафтола-

ми и их производными 47

3.4. Модификация полимеров диеновыми олигомерами 57

3.5. Диеновый синтез на основе отходов нефтехимических

производств 60

3.6. Взаимодействие диеновых олигомеров с серной кислотой

и серой 67

3.7. Термическая переработка органических отходов 75

3.8. Галогенирование диеновых олигомеров 80

3.9. Металлорганический синтез на основе низкомолекулярных

производных диенов 83

3.10. Диспропорционирование и изомеризация диеновых оли-

гомеров 88

3.11. Окисление отходов производства синтетического каучука 89

3.12. Синтезы на основе 4-цианоциклогексена 95

Глава 4. СИНТЕЗ ПОЛИМЕРОВ И СОПОЛИМЕРОВ ИЗ ПОБОЧ-

НЫХ ПРОДУКТОВ И ОТХОДОВ НЕФТЕХИМИИ 105

4.1. Олигомеры изопрена 106

4.2. Олигомеры бутадиена 113

4.3. Кубовые остатки ректификации бутадиена 126

4.4. Кубовые остатки производства винилароматических угле-

водородов 128

3

Глава 5. ПРИМЕНЕНИЕ ПОБОЧНЫХ ПРОДУКТОВ 11РОИЗВОДСТ-

ВА ОДНО- И МНОГОАТОМНЫХ С! II IP К)В 137

5.1. Побочные продукты производства бутиловых спиртов 137

5.2. Побочные продукты производства гликолей 143

5.3. Побочные продукты производства глицерина 147

Глава 6. ПРИМЕНЕНИЕ ПОБОЧНЫХ ПРОДУКТОВ ПРОИЗВОДСТ-

ВА СИНТЕТИЧЕСКИХ ЖИРНЫХ КИСЛОТ И ФТАЛЕВОГО

АНГИДРИДА 151

6.1. Побочные продукты производства синтетических жирных

кислот 151

6.2. Побочные продукты производства фталевого ангидрида 157

Глава 7. ПРИМЕНЕНИЕ ПОБОЧНЫХ ПРОДУКТОВ ПРОИЗВОДСТ-

ВА ЗАМЕЩЕННЫХ ФЕНОЛОВ 160

7.1. Побочные продукты производства фенола и ацетона 160

7.2. Применение п-кумилфенола 165

7.3. Побочные продукты производства 2,4-дихлорфенола 173

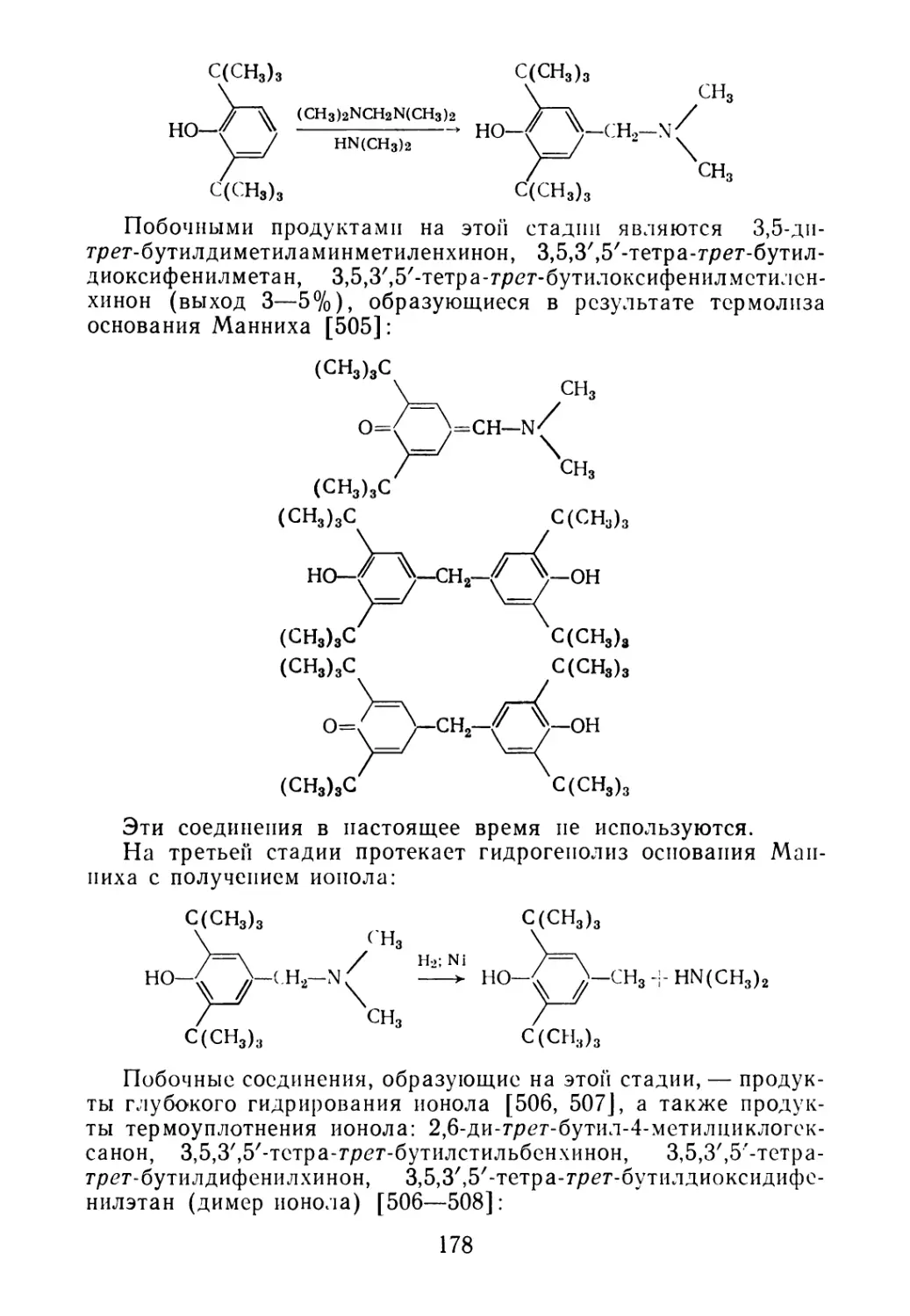

7.4. Побочные продукты производства ионола 177

7.5. Побочные продукты производства дифенилолпропана 179

Глава 8. ПРИМЕНЕНИЕ ОТХОДОВ, ПРОМЕЖУТОЧНЫХ И ПОБОЧ-

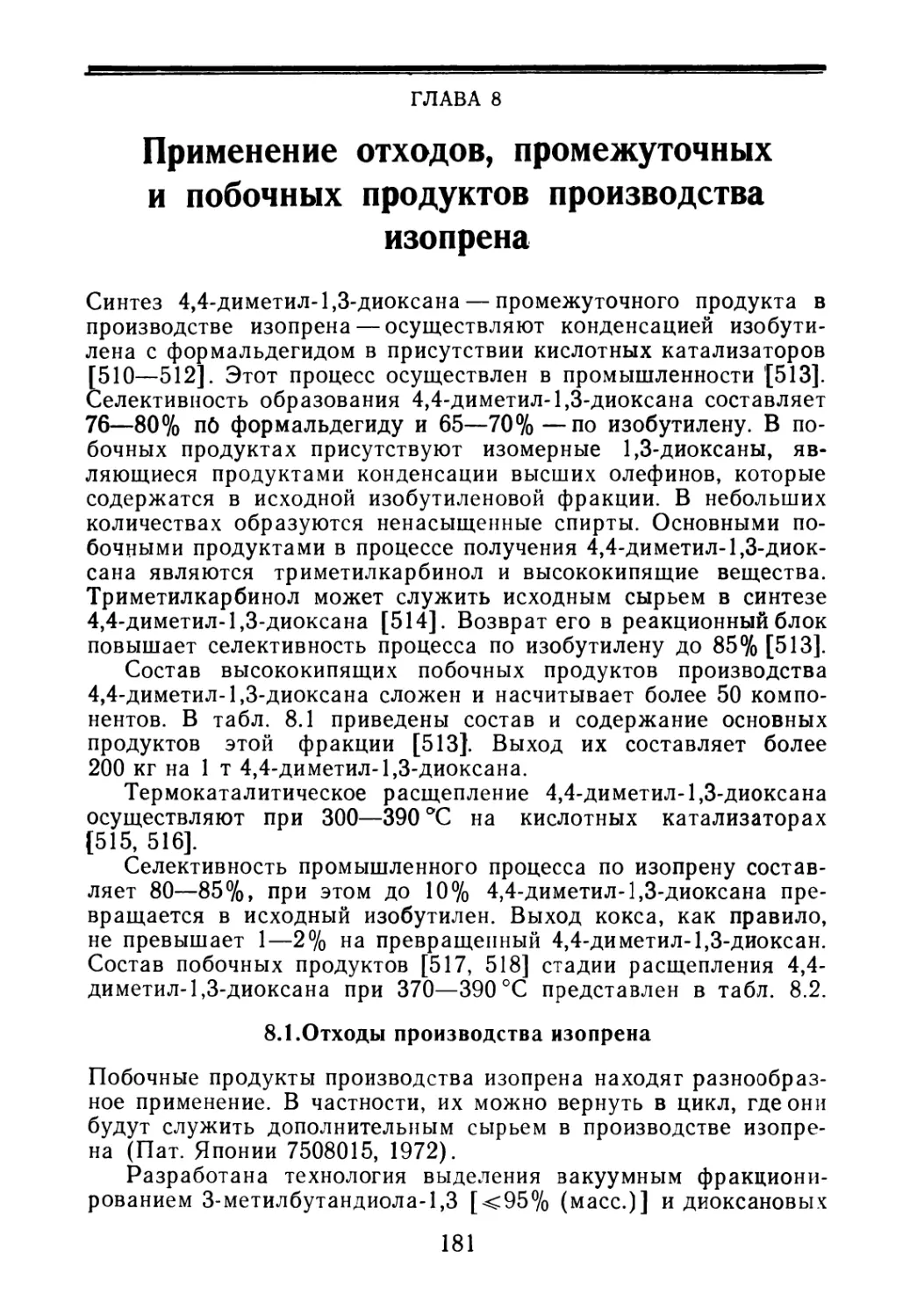

НЫХ ПРОДУКТОВ ПРОИЗВОДСТВА ИЗОПРЕНА 181

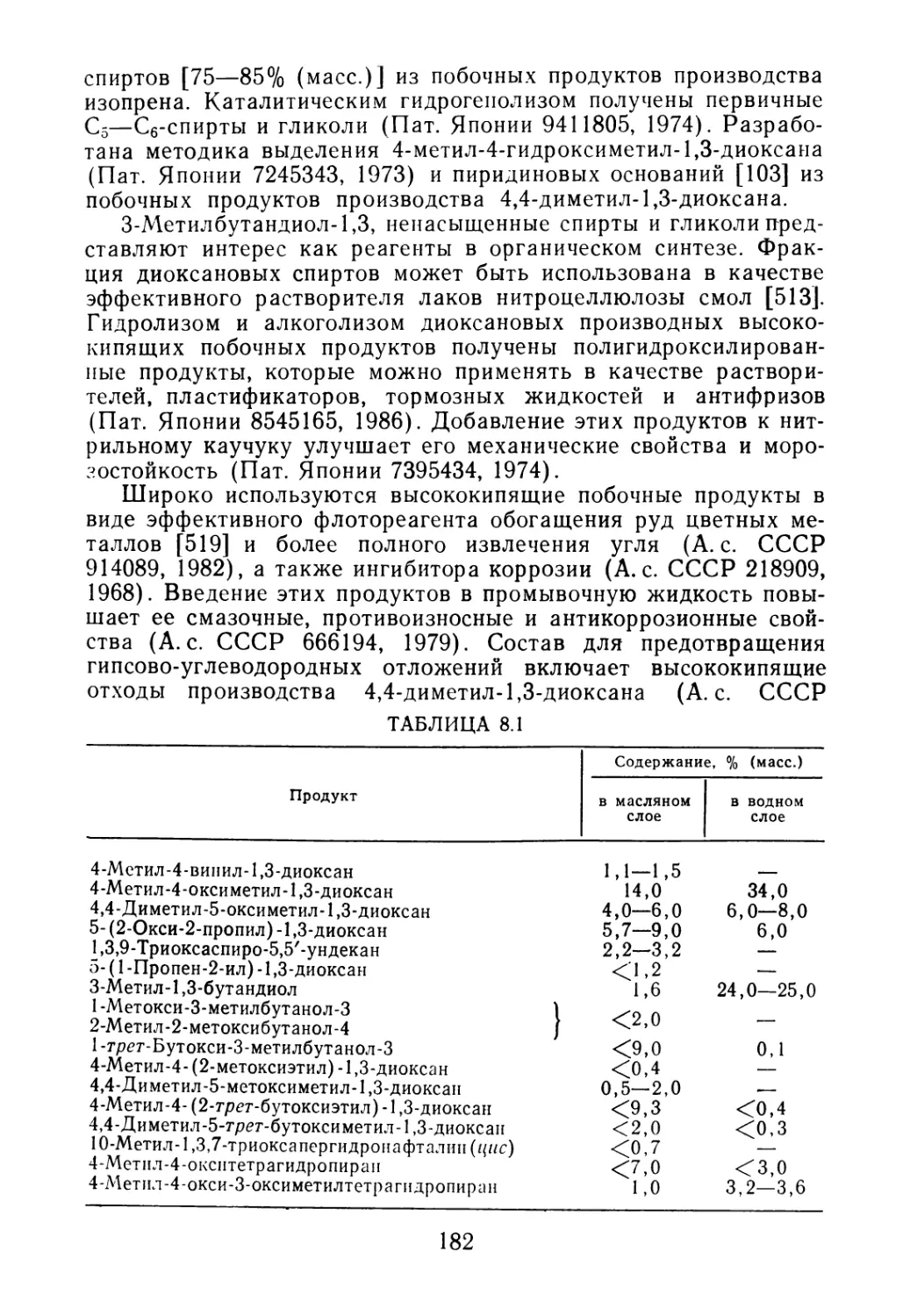

8.1. Отходы производства изопрена 181

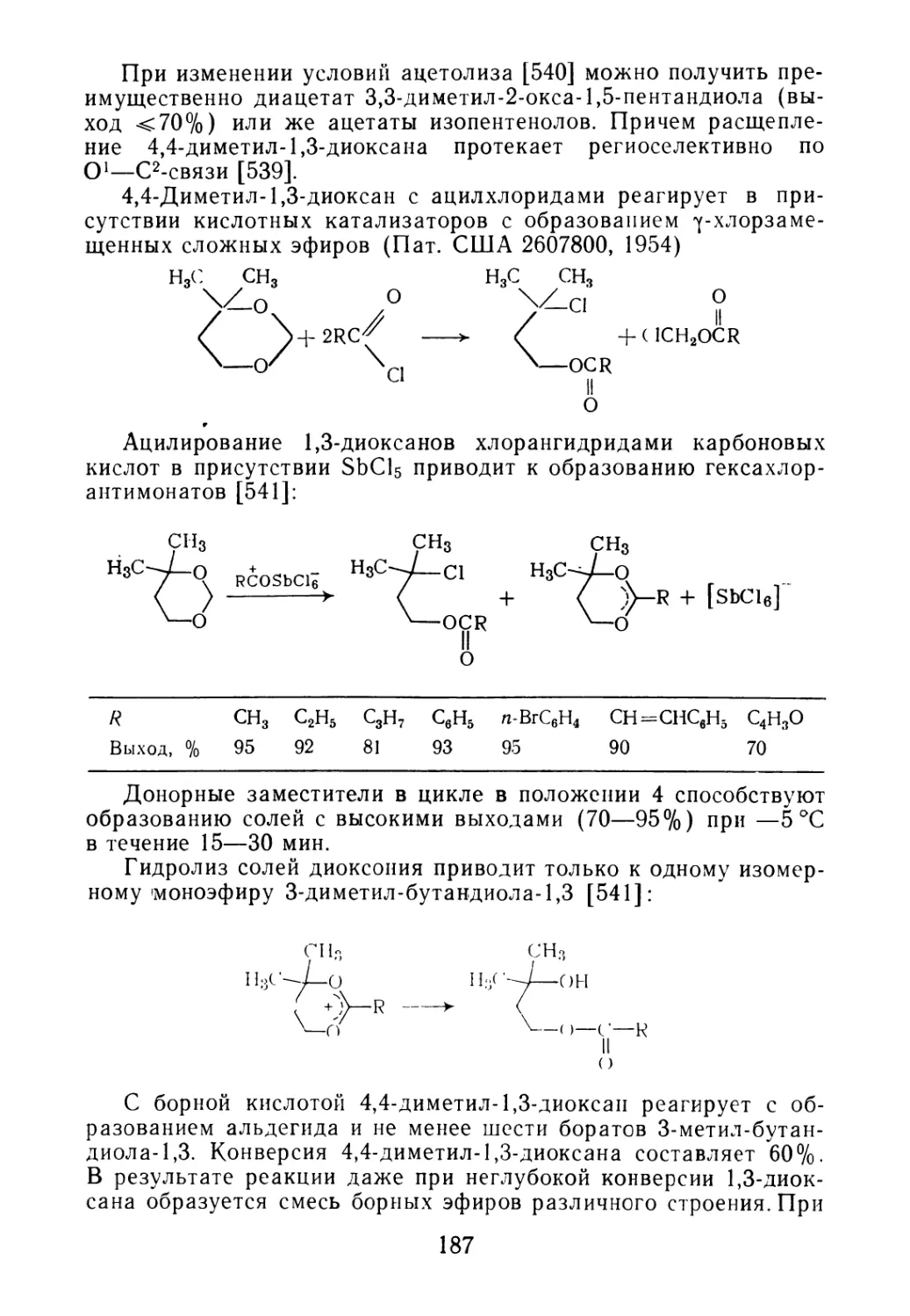

8.2. Применение 4,4-диметил-1,3-диоксана 183

Глава 9. СОСТАВ И ОБЛАСТИ ПРИМЕНЕНИЯ ПОБОЧНЫХ ПРО-

ДУКТОВ ПРОИЗВОДСТВА АРОМАТИЧЕСКИХ УГЛЕВО-

ДОРОДОВ 197

9.1. Применение побочных продуктов производства стирола 197

9.2. Применение побочных продуктов производства алкилбен-

золов 203

Глава 10. КОМПЛЕКСНОЕ ИСПОЛЬЗОВАНИЕ ПОБОЧНЫХ ПРО-

ДУКТОВ ПРОИЗВОДСТВА НЕКОТОРЫХ ПРИСАДОК 209

10.1. Применение побочных продуктов производства алкил-

салицилатных присадок 210

10.2. Применение побочных продуктов производства некото-

рых алкилфенольных присадок 212

10.3. Пути использования нефтешламов процесса производ-

ства присадок 213

217

Библиографический список

ВВЕДЕНИЕ

Нефтехимическое производство базируется на переработке нефти, природных

и попутных газов методами полимеризации, поликонденсации, пиролиза, де-

гидрирования, алкилирования, гидратации, окисления и др. Продуктами про-

мышленного нефтехимического синтеза являются углеводороды (олефины,

ароматические углеводороды, ацетилены и др.), высокомолекулярные соеди-

нения, а также органические вещества других классов (спирты, кислоты, эфи-

ры). В настоящее время широкое распространение получили высокомоле-

кулярные соединения. Среди полимерных материалов одно из важнейших

мест занимают синтетические каучуки, основные потребители которых —

шинная и резинотехническая промышленность. Организация производства син-

тетических каучуков неразрывно связана с выпуском мономеров, являющим-

ся самым материале- и энергоемким процессом. На его долю приходится до

75% общих затрат. Выход побочных продуктов достигает 1 т на 1 т целе-

вых мономеров.

Синтез полимеров методами ионной и радикальной (со)полимеризации

мономеров также сопровождается второстепенными процессами, приводящи-

ми к образованию побочных продуктов и отходов. В производстве изопре-

нового каучука, получаемого полимеризацией изопрена на катализаторах

Циглера — Натта, образуются низкомолекулярные продукты — димеры и три-

меры изопрена. При этом фракция димеров изопрена составляет 30—40%

(масс.) от всей массы кубового остатка (0,2—0,3% на 100% каучука). Ана-

логичная картина наблюдается и при производстве бутадиенового каучука.

Общее количество образующихся в процессе полимеризации бутадиена низко-

молекулярных производных (димеров, тримеров и т. п.) достигает 0,2% на

100% каучука. При этом основным побочным продуктом является димер

бутадиена — 4-винилциклогексен.

Аналогичные процессы протекают и в ряде других нефтехимических про-

изводств с участием диеновых углеводородов, например в производстве

этилиденнорборнена.

Таким образом, наряду с основными продуктами нефтехимического син-

теза образуется большое количество побочных и промежуточных продуктов,

которые до настоящего времени практически не находят применения и часто

рассматриваются как отходы. Эта проблема становится еще более актуальной

в связи с ростом в последние годы промышленных мощностей и тенденцией

к их дальнейшему увеличению.

В связи с этим необходимо одновременно искать пути снижения выхода

побочных продуктов и методы их переработки в ценные промышленные про-

дукты. Решение этих задач позволит снизить нормы расхода углеводородно-

го сырья на тонну готовой продукции и улучшить экологическую обстанов-

ку. Поэтому разработка новых технологий и технологических процессов пере-

работки вторичного сырья является важнейшей проблемой промышленности

нефтехимического синтеза.

Сложности поисков путей использования промышленных отходов и по-

бочных продуктов органического и нефтехимического синтеза заключаются

в том, что все они, как правило, состоят из смеси углеводородов, различаю-

щихся по своему составу, строению и реакционной способности. Разделение

же такой смеси на индивидуальные соединения зачастую очень сложная про-

изводственно-техническая задача, требующая больших технико-экономических

затрат. Поэтому наиболее перспективным является использование отходов

производства без разделения их на отдельные компоненты.

5

В настоящее время в промышленности уже осуществлены технологиче-

ские процессы, позволяющие использовать производственные отходы для по-

лучения пленкообразующих веществ, качество которых не уступает пленкам,

полученным на основе масла, а по некоторым показателям даже превосходит

их. Примером такого производства является получение низкомолекулярных

полимеров на основе отходов синтеза бутадиена и кубовых остатков ректи-

фикации стирола, которое действует в промышленных масштабах. Широкое

использование отходов нефтехимического производства позволяет резко со-

кратить потребление натуральных растительных масел в лакокрасочной про-

мышленности и расширить ассортимент выпускаемых синтетических пленко-

образующих.

В последние годы появились сообщения [1—6] о переработке отходов про-

изводства и побочных продуктов органического и нефтехимического синтезов

для получения соединений, используемых в различных полимерных компози-

циях. Однако в настоящее время еще имеется ряд производственных отходов

и побочных продуктов органического и нефтехимического синтезов, которые

не нашли своего квалифицированного применения в народном хозяйстве.

В этой книге рассмотрены отходы и побочные продукты многотоннажных

производств основного органического и нефтехимического синтеза, а также

побочные продукты, образующиеся при получении высокомолекулярных со-

единений. К ним прежде всего относятся побочные продукты синтезов диено-

вых и винилароматических мономеров, а также синтетических полимеров. При-

ведены данные по применению побочных продуктов производства одно- и

многоатомных спиртов, жирных кислот, фталевого ангидрида и замещенных

фенолов. В книге обобщены имеющиеся литературные данные по строению,

составу и свойствам отходов и побочных продуктов различных производств,

указаны возможные направления их использования в качестве исходных

продуктов для получения новых веществ и материалов. Кроме того, книга

может быть использована в качестве справочного пособия.

Авторы будут признательны за все рекомендации и предложения по ка-

честву приведенного материала, интерпретации данных и метода изложения.

ГЛАВА 1

Отходы производства диеновых

и винилароматических мономеров

Производство мономеров — важнейшая стадия схемы получения

синтетических полимеров. К числу мономеров, наиболее широ-

ко используемых в промышленности синтетического каучука, от-

носятся: бутадиен-1,3, изобутилен, изопрен, стирол, а-метилсти-

рол, акрилонитрил, хлоропрен. Одним из основных требований,

предъявляемых к мономерам, является их чистота. Высокая сте-

пень очистки достигается ректификацией. При этом основной

продукт выделяется из углеводородной смеси, а в кубовой части

ректификационных колонн концентрируются высококипящие

соединения.

Описание технологических схем производства бутадиена, изо-

прена, стирола и других мономеров изложено в монографиях

[7—10]. Рассмотрим стадию ректификации мономеров.

1.L Свойства и состав кубовых остатков ректификации

бутадиена-1,3

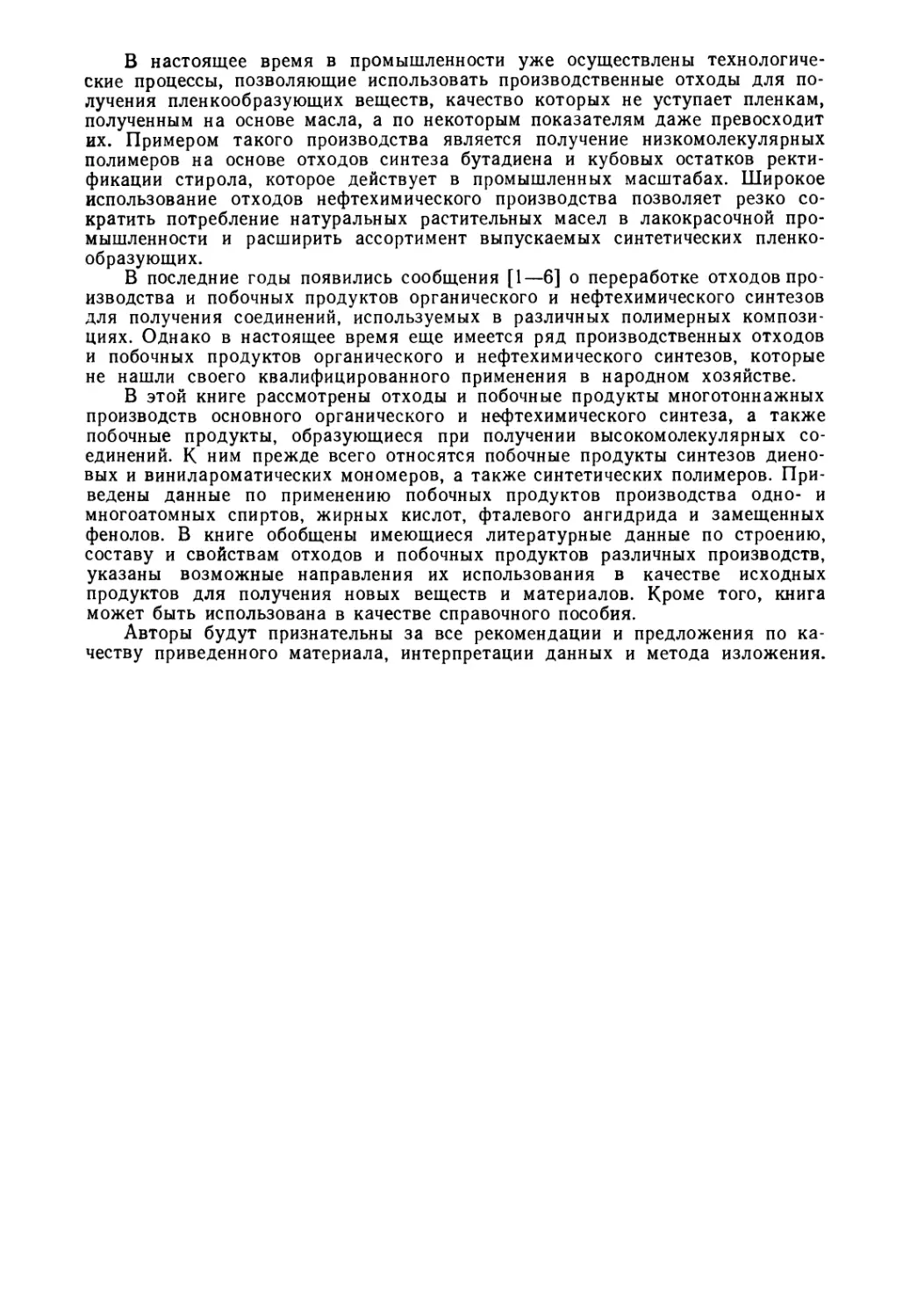

Бутадиеновая фракция после очистки в отмывной колонне по-

дается насосом на ректификацию (рис. 1.1). В ректификацион-

ной колонне 1 бутадиен отделяется от содержащихся в нем вы-

сококипящих углеводородов. Из верхней части ректификацион-

ной колонны 1 пары бутадиена поступают в дефлегматор 3

и далее в конденсатор 4. Конденсат из дефлегматора 3 и час-

тично из конденсатора 4 в виде флегмы возвращается на колон-

ну /, а бутадиен-ректификат поступает в сборник 5, откуда на-

правляется на полимеризацию. Кубовый остаток, содержащий

высококипящие продукты и еще значительные количества бута-

диена-1,3, подается на дополнительную его отгонку в колонну 6,

обогреваемую выносным кипятильником 7 Из верхней части

колонны 6 обогащенная бутадиеном фракция после конденсации

в дефлегматоре 8 и конденсаторе 9 возвращается в колонну /,

а кубовый остаток, углеводороды С5—Се, эфиры, амилены и дру’

гие продукты направляются на дальнейшую переработку.

Исследование кубового остатка показало, что в его состав

входит фракция С5—Се, состоящая из изопрена, транс- и цис-

пиперилена, гексадиенов. Кроме вышеперечисленных соедине-

ний в состав кубового остатка входят пентены, диэтиловый

7

РИС. 1.1. Схема очистки бутадиена:

1, 6 — ректификационные колонны; 2, 7 — кипятильники; 3, 8 — дефлегматоры; 4, 9 — кон-

денсаторы; 5 — приемник

эфир, метилциклопентан, толуол, этилбензол и другие углеводо-

роды, общее содержание которых колеблется от 60 до 80%.

Ниже приводятся состав непредельных соединений, входящих

в кубовый остаток ректификации бутадиена, полученного по

способу Лебедева, и некоторые их физико-химические свойства

(табл. 1.1).

Присутствие в кубовом остатке реакционноспособных моно-

меров— изопрена, пиперилена, гексадиенов создает предпосыл-

ки к использованию его для получения, ‘ например, низкомоле-

кулярных полимеров.

ТАБЛИЦА 1.1

Компонент Содержание, % (масс.) ’С ^кип' С Плотность

Изопрен 5-8 —145,95 34,067 20 0,6809 4

Ч^с-Пиперилен 2—4 —140,82 44,068 0,68592**

транс-Пиперилен 4—7 —87,47 43,032 0,67102**

Гексадиен-1,5* 6—9 — 140,68 59,46 20 0,6912“

Гексадиен-2,4 6—9 — 82,0 20 0,7108“

* Гексадиен-1,4 находится в смеси с гексадиеном-1,5, его содержание 6—9% (масс.).

** Плотности (г/см3) и показатели преломления измерялись при 25 °C, величины по-

казателей преломления для цис- и транс-пиперилена составили 1,43291 и 1,42669 соответ-

ственно.

8

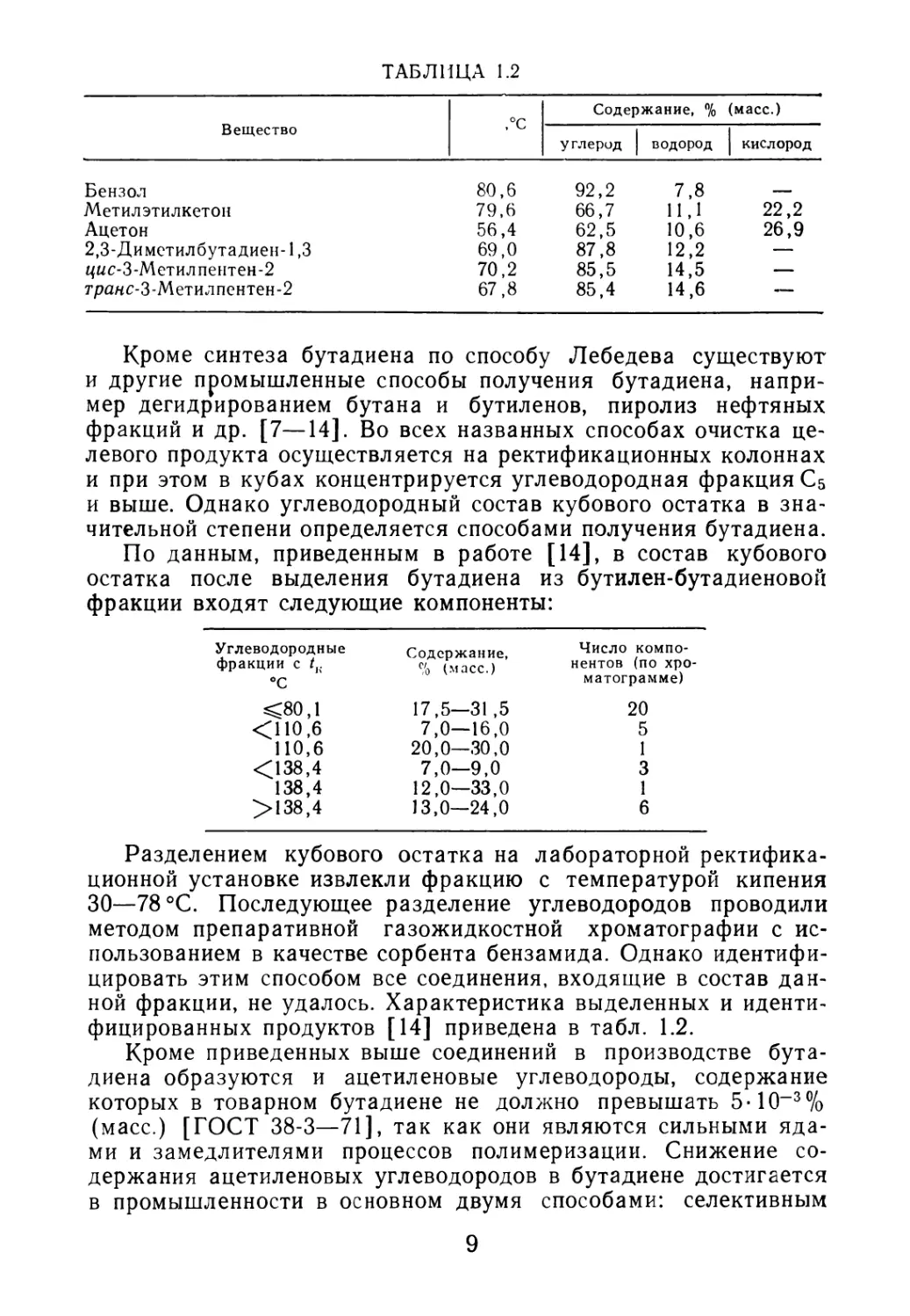

ТАБЛИЦА 1.2

Вещество ,°с Содержание, % (масс.)

углерод водород | кислород

Бензол 80,6 92,2 7,8

Метилэтилкетон 79,6 66,7 11,1 22,2

Ацетон 56,4 62,5 10,6 26,9

2,3-Диметилбутадиен-1,3 69,0 87,8 12,2 —

Ч^с-З-Метил пентен-2 70,2 85,5 14,5 —

тра«с-3-Метилпентен-2 67,8 85,4 14,6 -—

Кроме синтеза бутадиена по способу Лебедева существуют

и другие промышленные способы получения бутадиена, напри-

мер дегидрированием бутана и бутиленов, пиролиз нефтяных

фракций и др. [7—14]. Во всех названных способах очистка це-

левого продукта осуществляется на ректификационных колоннах

и при этом в кубах концентрируется углеводородная фракция С5

и выше. Однако углеводородный состав кубового остатка в зна-

чительной степени определяется способами получения бутадиена.

По данным, приведенным в работе [14], в состав кубового

остатка после выделения бутадиена из бутилен-бутадиеновой

фракции входят следующие компоненты:

Углеводородные фракции с tK °C Содержание, % (масс.) Число компо- нентов (по хро- матограмме)

<80,1 17,5—31 ,5 20

<110,6 7,0—16,0 5

110,6 20,0—30,0 1

<138,4 7,0—9,0 3

138,4 12,0—33,0 1

>138,4 13,0—24,0 6

Разделением кубового остатка на лабораторной ректифика-

ционной установке извлекли фракцию с температурой кипения

30—78 °C. Последующее разделение углеводородов проводили

методом препаративной газожидкостной хроматографии с ис-

пользованием в качестве сорбента бензамида. Однако идентифи-

цировать этим способом все соединения, входящие в состав дан-

ной фракции, не удалось. Характеристика выделенных и иденти-

фицированных продуктов [14] приведена в табл. 1.2.

Кроме приведенных выше соединений в производстве бута-

диена образуются и ацетиленовые углеводороды, содержание

которых в товарном бутадиене не должно превышать 5-10_3%

(масс.) [ГОСТ 38-3—71], так как они являются сильными яда-

ми и замедлителями процессов полимеризации. Снижение со-

держания ацетиленовых углеводородов в бутадиене достигается

в промышленности в основном двумя способами: селективным

9

гидрированием ацетиленовых углеводородов, содержащихся во

фракции С4, и концентрата ацетиленовых углеводородов, вводи-

мых из колонны десорбции. В обоих случаях теряется значи-

тельное количество бутадиена. Однако малое количество обра-

зующихся ацетиленовых соединений не требует выделения их

в качестве конечных продуктов.

1.2. Состав побочных продуктов синтеза изопрена

Изопрену, как исходному мономеру в синтезе каучуков, отводит-

ся одно из ведущих мест.

Из литературных источников известно много способов полу-

чения изопрена [7—10, 15—17]. Наибольшее распространение

получили следующие: из изобутилена и формальдегида; катали-

тическое дегидрирование изопентана; каталитическое дегидриро-

вание изоамиленов; димеризация пропилена с последующей де-

метанизацией метилпентенов; из ацетона и ацетилена.

Синтез изопрена из изобутилена и формальдегида в настоя-

щее время широко применяется в промышленном масштабе.

Процесс при этом может осуществляться как в одну, так и в две

стадии.

При двухстадийном процессе на первой стадии осуществля-

ют конденсацию изобутилена с формальдегидом в присутствии

серной кислоты с образованием 4,4-диметилдиоксана-1,3:

СН3 СН3

I h2so4 I

СН3—С=СНг + 2СНгО --->- СН3 С СН2 СНг-

О—СН2—О

На второй стадии происходит отщепление воды и формальде-

гида от 4,4-диметилдиоксана-1,3 с образованием изопрена:

СН3 СН3

сн3—с—сн2—сн2 —> сн2=с-сн=сн2 + сн2о + Н2О.

I I

о—сн2—о

Одностадийный синтез изопрена осуществляют по следующей

схеме:

СН3 СН3

сн3—с=сн2+сн2о —> сн2=с—сн=сн2+н2о.

Изопрен, полученный такими способами, имеет высокую сте-

пень чистоты (99,5%) и не содержит пентадиен. Наряду с этим

образуется значительное количество высококипящих побочных

продуктов, которые распределяются между масляным и водным

слоями. Их физико-химические свойства приведены в табл. 1.3

10

ТАБЛИЦА 1.3

Фракция Молекулярная масса Пределы выки- пания при атмо- сферном давле- нии, °C Плотность (d429) С Средняя теп- лоемкость (25—90 °C) Дж/(г-°С) Температура, °C

вспышки воспламене- ния самовоспла- менения

Высококипящие побочные продукты масляного слоя

Эфиры метилбу- тандиола 138 130—185 0,975 1,435 2,11 74 81 —

Эфиры диоксано- вых спиртов 145 185—240 0,998 1 ,446 1,87—2,04 90 96 —

Диоксановые 150 240—260 1,063 1,456 1,76 115 127 325

Тяжелый кубовый 196 260—370 1,070 1,467 продукт Высококипящие побочные продукты 1,86 128 [ водного слоя 140 325

Преддиольная 120 133—199 1,032 1,456 — — — —

Дибльная 105 199-205 0,990 1,444 — — — —

Диоксановые спирты 147 245—260 1,098 1,463 — — — —

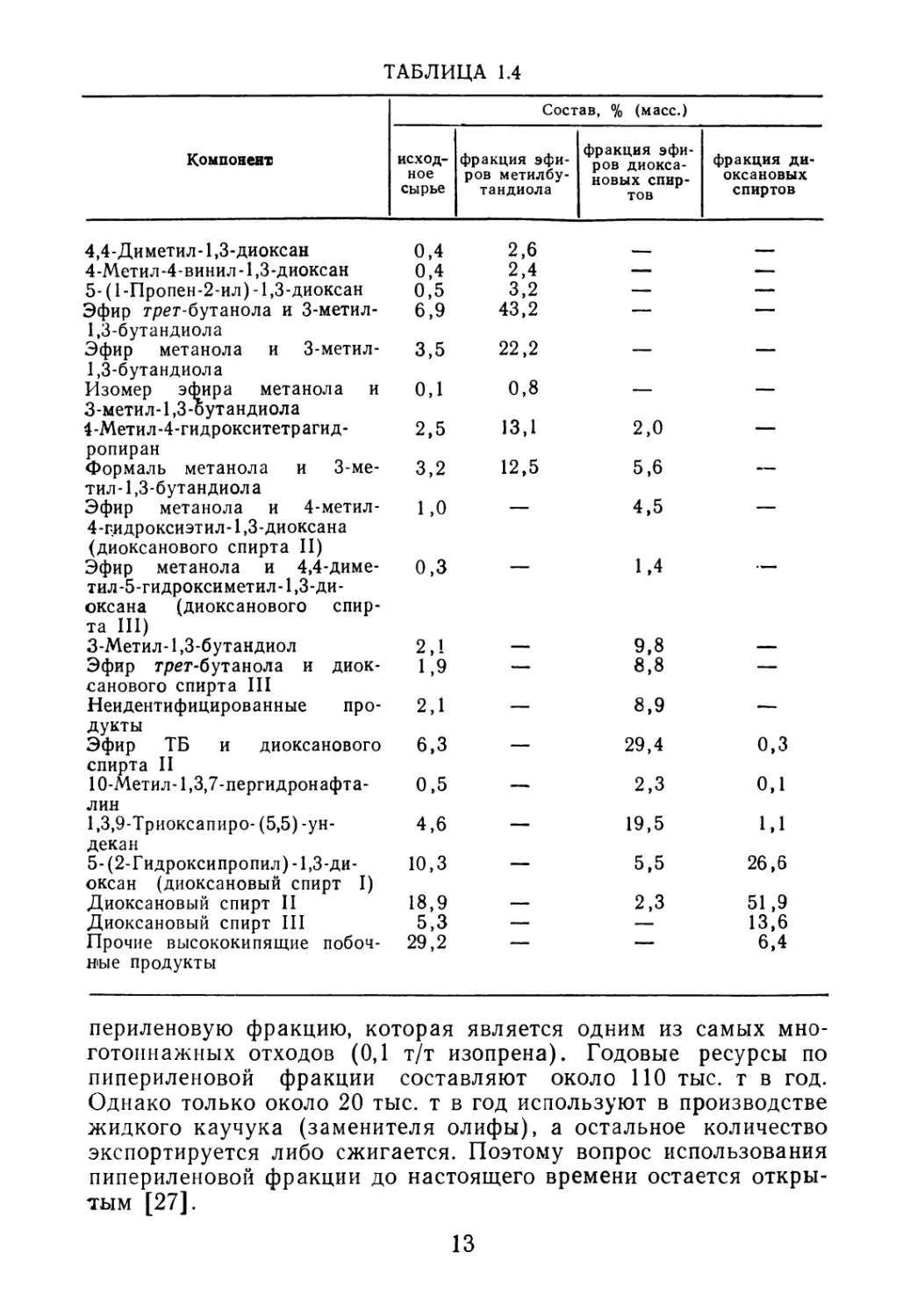

[16]. Выход этих высококипящих побочных продуктов достигает

220 кг/т 4,4-Диметилдиоксана-1,3. В таблицах указаны составы

исходного сырья и продуктов разделения высококипящих соеди-

нений масляного [16] (табл. 1.4) и водного слоев (табл. 1.5).

Процесс переработки высококипящих побочных продуктов

синтеза изопрена условно можно разбить на ряд стадий

(рис. 1.2) [16].

На первой стадии процесса предусматривается отделение

широкой фракции, содержащей диоксановые спирты, от тяже-

лого кубового остатка. Выделение широкой фракции из высоко-

кипящих побочных продуктов масляного (или водного) слоя

осуществляют на колонне 2, в которую побочные продукты по-

дают через подогреватель 1. Из верхней части колонны 2, обо-

греваемой выносным кипятильником 3, пары широкой фракции

поступают в конденсатор 4, откуда конденсат сливают в ем-

кость 5. Из емкости 5 часть широкой фракции в качестве флег-

мы возвращают в подогреватель /, а часть подают в колонну 6,

обогреваемую выносным кипятильником 7 В колонне 6 из ши-

рокой фракции выделяют эфиры диоксановых спиртов (или

диольную фракцию), отбирают их из верхней части колонны 6,

конденсируют в аппарате 8 и собирают в сборник 9. Из кубо-

вой части колонны 6 углеводородную фракцию подают в колон-

ну 10 для выделения фракции эфиров диоксановых спиртов

(или диольной фракции). Колонну 10 обогревают выносным

11

РИС. 1.2. Принципиальная технологическая схема установки ректификации:

/ — подогреватель; 2, 6, 10 — ректификационные колонны; 3, 7, // — кипятильники; 4,

8, 12, 15 — конденсаторы; 5, 9, 13, 16 — емкости; 14 — испаритель

кипятильником 11. Пары этой фракции конденсируют в аппара-

те 12 и собирают в сборник 13. Кубовую жидкость колонны 10

направляют в испаритель 14, где выделяют фракцию диоксино-

вых спиртов, пары которой конденсируют в теплообменнике 15,

и конденсат собирают в емкость 16. Тяжелый кубовый продукт

из испарителя 14 объединяют с кубовой частью подогревателя 1.

Строение и свойства побочных продуктов, образующихся

в процессе получения изопрена через 4,4-диметилдиоксан-1,3,

подробно изучены в работах [18—25]. В настоящее время ве-

дутся работы по подбору катализатора разложения 4,4-диметил-

диоксана-1,3. Исследования в этой области показали [18], что

при замене катализатора КДВ-15 на КФ-70 кроме известных

побочных продуктов выделяется новый — метилизопропилкетон.

Идентификацию веществ осуществляли различными методами

по относительному времени удерживания на 2—3 фазах, мето-

дом ИК-спектроскопии, по температуре кипения и по показате-

лю преломления.

Выделение индивидуальных веществ проводили на препара-

тивном хроматографе с колонкой 6 мХ18 мм, заполненной

20%-ным полиэтиленгликолем (ПЭГ), нанесенным на диатомит

при 65 °C. Дополнительную очистку проводили на полупрепара-

тивной колонке 2 мХ15 мм, заполненной 15% сквалана или

15% ПЭГ-1500 на хезосорбе, силинизированном гексаметилди-

силадоном. Результаты исследований приведены в табл. 1.6.

Строение большинства выделенных соединений было под-

тверждено результатами исследования их ПК-спектров, которые

хорошо согласуются с данными, приведенными в [26].

При производстве изопрена в качестве отхода получают пи-

12

ТАБЛИЦА 1.4

Компонент Состав, % (масс.)

исход- ное сырье фракция эфи- ров метилбу- тандиола фракция эфи- ров диокса- новых спир- тов фракция ди- оксановых спиртов

4,4-Диметил-1,3-диоксан 0,4 2,6 —

4-Метил-4-винил -1,3-диоксан 0,4 2,4 —— —

5- (1 -Пропен-2-ил) -1,3-диоксан 0,5 3,2 — —

Эфир трет-бутанола и 3-метил- 1,3-бутандиола 6,9 43,2 — —

Эфир метанола и 3-метил- 1,3-бутандиола 3,5 22,2 — —

Изомер эфира метанола и 3-метил-1,3-бутандиола 0,1 0,8 — —

4-Метил-4-гидрокситетрагид- ропиран 2,5 13,1 2,0 —

Формаль метанола и 3-ме- тил-1,3-бутандиола 3,2 12,5 5,6 —

Эфир метанола и 4-метил- 4-гидроксиэтил-1,3-диоксана (диоксанового спирта II) 1,0 4,5

Эфир метанола и 4,4-диме- тил-5-гидроксиметил-1,3-ди- оксана (диоксанового спир- та III) 0,3 1,4

З-Метил-1,3-бутандиол 2,1 — 9,8 —

Эфир трет-бутанола и диок- санового спирта III 1,9 — 8,8 —

Неидентифицированные про- дукты 2,1 — 8,9 —

Эфир ТБ и диоксанового спирта II 6,3 — 29,4 0,3

10-Метил-1,3,7-пергидронафта- лин 0,5 — 2,3 0,1

1,3,9-Триоксапиро- (5,5) -ун- декан 4,6 — 19,5 1,1

5- (2-Гидроксипропил) - 1,3-ди- оксан (диоксановый спирт I) 10,3 — 5,5 26,6

Диоксановый спирт II 18,9 — 2,3 51,9

Диоксановый спирт III 5,3 — — 13,6

Прочие высококипящие побоч- ные продукты 29,2 — — 6,4

периленовую фракцию, которая является одним из самых мно-

готоннажных отходов (0,1 т/т изопрена). Годовые ресурсы по

пипериленовой фракции составляют около НО тыс. т в год.

Однако только около 20 тыс. т в год используют в производстве

жидкого каучука (заменителя олифы), а остальное количество

экспортируется либо сжигается. Поэтому вопрос использования

пипериленовой фракции до настоящего времени остается откры-

тым [27].

13

ТАБЛИЦА 1.5

Компонент исходное сырье Состав, % (масс.) фракция диоксано - вых спиртов

фракция преддиоль- ная фракция диольная

Эфиры трет-бутанола и 3-метил- 1,3-бутандиола 1,0 11,8 — —

4-Метил-4-гидрокситетрагидропиран 3,0 33,5 0,7 —

Метилбутандиол 25,0 31,8 94,6 2,6

Эфиры трет-бутанола и диоксаново- го спирта II 1 ,о 0,3 4,0 0,2

Эфиры метанола и 3-метил-1,3-бу- тандиола 2,0 22,4 0,4 —

Диоксановый спирт I 4,0 — — 7,5

Диоксановый спирт II 34,0 — — 67,5

Диоксановый спирт III 8,0 — — 15,2

Прочие высококипящие побочные продукты и неидентифицированные соединения 22,0 0,2 0,3 7,0

Перспективным направлением утилизации пиперилена явля-

ется реакция Дильса — Альдера. Однако цис-пиперилен не всту-

пает в диеновые конденсации или вступает с большим трудом

[28], а траис-пиперилен легко конденсируется с различными

диенофилами. Диеновый синтез протекает по классической схеме

с высоким выходом аддуктов.* Примерами таких синтезов служат

реакции пиперилена с малеиновым ангидридом, акриловыми мо-

номерами и др.:

Полученные аддукты могут найти применение в клеевых

композициях, для улучшения адгезионных свойств и др.

14

ТАБЛИЦА 1.6

Идентифицированное вещество Относительное время удерживания °C п 20 nD

ПЭГ-400 ПЭГ-1500 по литера- турным данным экспе- римент по литера- турным данным экспе- римент

идентифи- цируемый компонент выделен- ный препа- ративно идентифи- цирован- ный компонент выделен- ный препа- ративно по литера- турным данным выделен- ный препа- ративно

2,4,4-Триметилпентен-1 — — — 7,63 — — 101,5 106,0 1,4086 —

З-Метилпентадиен-1,3 — — -— 4,45 — — 78,3 78,4 1,4528 1,4528

н-Масляный альдегид 1,43 1,40 2,26 2,30 — — 74,8 — 1,3791 —

Изовалериановый альдегид 1,80 1,80 3,80 3,80 1,85 1,83 92,5 — 1,3908 —

Диметилвинилкарбинол 4,30 4,25 2,70 2,68 — — 97,0 — 1,4170 1,4170

Метилизопропенилкетон — — — — 2,90 2,80 98,0 — 1,4220 1,4225

4-Винилдиоксан-1,3 12,50 12,40 20,00 20,00 — — 144,9 — 1,4440 —

Триметилкарбинол 1,80 1,80 1,30 1,28 1,56 1,56 82,9 — 1,3954 —

Толуол 2,80 2,80 11,30 11,00 3,57 3,59 110,6 — 1,4969 —

Метилентетрагидропиран 2,80 2,75 11,10 10,80 — — 108,8 — 1,4492 —

Метилдигидропиран 4,10 4,06 15,80 15,80 — — 118,5 — 1,4475 —-

4,4-Диметилдиоксан-1,3 6,70 6,70 18,00 18,00 — — 133,0 — 1,4231 —

Изобутенилкарбинол 14,75 14,80 — — — — 129,9 — 1,4340 —

Ацетон (стандарт) Неидентифицированные соединения 1,00 1,00 1,00 — — — —

Расщепление высококипящих продуктов кубовых остатков

может быть использовано для получения дополнительных коли-

честв изопрена, изобутилена и формальдегида [29, 30]. Опти-

мальный температурный режим расщепления при использовании

катализатора типа КАС-3 составляет 450—475 °C [29], а при

использовании твердого катализатора, состоящего из оксида

алюминия и фосфата кальция, — 315—360 °C.

В оптимальных условиях суммарный выход изопрена, изо-

бутилена и формальдегида достигает 57% [16,5, 29,5 и 11,0%

(масс.) соответственно] от массы органического вещества ис-

ходной смеси. За счет каталитического разложения побочных

продуктов синтеза изопрена выход изопрена может быть увели-

чен на 8—10% [29].

Перспективным направлением является использование высо-

кокипящих побочных продуктов синтеза изопрена (температура

кипения 250—380 °C, температура вспышки 128—155 °C, кислот-

ное число 0,3—0,6 мг КОН/г) в качестве пластификаторов ре-

зиновых смесей на основе бутадиеннитрильных каучуков. При

этом отмечено повышение теплостойкости и динамической вы-

носливости вулканизатов [31].

В работе [32] для удешевления резиновых смесей при со-

хранении физико-механических свойств резин рекомендовано

использовать продукт взаимодействия фульвеновой фракции

с муравьиной кислотой в количестве 1,5—7,0 масс. ч. на

100 масс. ч. ненасыщенного каучука.

Перспективным направлением является и использование ку-

бовых остатков процесса очистки изопрена, представляющих

собой смолу с температурой размягчения 30—60 °C и содержа-

щую 35—70% (масс.) фульвена и продуктов его полимеризации,

для модификации бутадиенстирольного пленкообразующего.

При этом снижается токсичность целевого продукта и улучша-

ются свойства получаемых покрытий [33].

Наряду с этим анализ имеющихся литературных данных по-

казывает, что полный состав побочных продуктов, образующих-

ся в производстве изопрена, до настоящего времени не известен.

Это создает определенные трудности в поиске путей наиболее

перспективного использования этих отходов.

1.3. Отходы производства винил ароматических углеводородов

Винилароматические мономеры широко используются для полу-

чения полимерных материалов. Состав отходов производства

винилароматических мономеров в значительной степени зави-

сит от выбора способа получения последних. При этом различен

и подход к переработке отходов. Это обусловлено тем, что тех-

нология переработки одних отходов зачастую неприемлема для

переработки других.

16

Кубовые остатки ректификации алкилбензолов. Отходы, об-

разующиеся в производстве винилароматических углеводородов,

относятся к многотоннажным. Среди них — отходы производства

этилбензола (или изопропилбензола), образующиеся при алки-

лировании бензола этиленом (изопропиленом) [34—37]. После

выделения из продуктов алкилирования этилбензола в кубовой

части ректификационных колонн концентрируются высококипя-

щие продукты [35], основными из которых являются

[% (масс.)]:

Дибутилбензолы 3,0

Дифенилметан 2,2

Тетраэтилбензол 28,2

Пента-, гексаэтилбензолы 58,0

и ароматические углево-

дороды

По данным, приведенным в работе [36], полиалкилбензоль-

ная смола со стадии алкилирования бензола этиленом (а) или

пропиленом (б) имеет следующий состав [% (масс.)]:

а б

1,3,5-Триэтилбензол 4,4

1,2,4-Триэтилбензол 2,9

Диизопропилбутилбензолы 3,4

1,1-Дифенилэтан 13,2

Тяжелый осадок 42,5

1,4-Диизопропилбензол 4,8

1,3-Диизопропилбензол 5,5

1,3,5-Триизопропилбензол 5,1

1,2-Дифенилпропан 6,6

1,1-Дифенилпропан 4,9

Алкилиндан (алкилтетра- 6,0

ли и)

Алкилдифепилпропаны 9,1

Тяжелый осадок 31,0

Кубовый остаток ректификации этилбензола (изопропилбен-

зола) представляет собой маслянистый или смолообразный про-

дукт темно-коричневого цвета и, как видно из приведенных дан-

ных, имеет сложный состав. В нем присутствует ряд неиденти-

фицированных соединений, и не совсем ясен состав тяжелого

остатка. Наиболее вероятно, что тяжелый остаток — смесь низ-

комолекулярных полимеров на основе этилена (пропилена), об-

разующихся при алкилировании бензола соответствующим оле-

фином в присутствии катализатора Фриделя — Крафтса. В со-

став полимерных продуктов могут входить и производные аро-

матических углеводородов.

Таким образом, различие в технологии получения кубовых

остатков производства алкилароматических углеводородов и,

следовательно, их составов создает значительные трудности

в поиске путей наиболее рационального использования этих

побочных продуктов.

2—627 17

Кубовые остатки ректификации винилароматических моно-

меров. При выделении и очистке стирола [38, 39] в процессе

ректификации накапливаются кубовые остатки, переработка ко-

торых чрезвычайно важна. В их состав входит большое количе-

ство различных органических соединений, в том числе и моно-

мерный стирол, полное извлечение которого на ректификацион-

ных колоннах не достигается. Кубовые остатки ректификации

стирола относятся к многотоннажным отходам. На 1 т товар-

ного стирола приходится около 20 кг отходов. Состав кубовых

остатков ректификации стирола в значительной степени опре-

деляется технологическим оформлением процесса и применяемы-

ми ингибиторами [40—45]. По данным, приведенным в рабо-

те [43], кубовые остатки содержат следующие соединения

[% (масс.)]:

Стирол

а-Метилстирол

Дибензил

1 -Фенил-З-трет-бутил-

циклогексан

22,40 Фенантрен

7,10 Полистирол

2,77 Остаток

2,68

3,10

45,20

2,53

В зависимости от условий фракционирования печного масла

содержание стирола в кубовых остатках ректификации может

изменяться от 10 до 50%, а полистирола—15—70% [45].

В настоящее время повышенный интерес проявляется к ме-

тоду получения стирола дегидратацией метилфенилкарбинола

[46, 47]. Состав кубового остатка, образующегося в этом про-

цессе, отличается от остатка при синтезе стирола из этилбен-

зола. Кубовый остаток процесса дегидратации включает стирол,

а-метилстирол, бензальдегид, ацетофенон, метилфенилкарбинол

и смолу, состоящую из полистирола, тяжелого остатка и инги-

биторов. Вопрос о переработке его пока не решен.

а-Метилстирол является менее распространенным мономе-

ром, чем стирол. Один из основных способов получения а-метил-

стирола — дегидрирование изопропилбензола. При этом в каче-

стве отхода образуется смолообразная масса, которая накап-

ливается в кубовой части ректификационных колонн. Она, так

же как и кубовые остатки ректификации стирола, содержит

а-метилстирол и другие органические соединения [48].

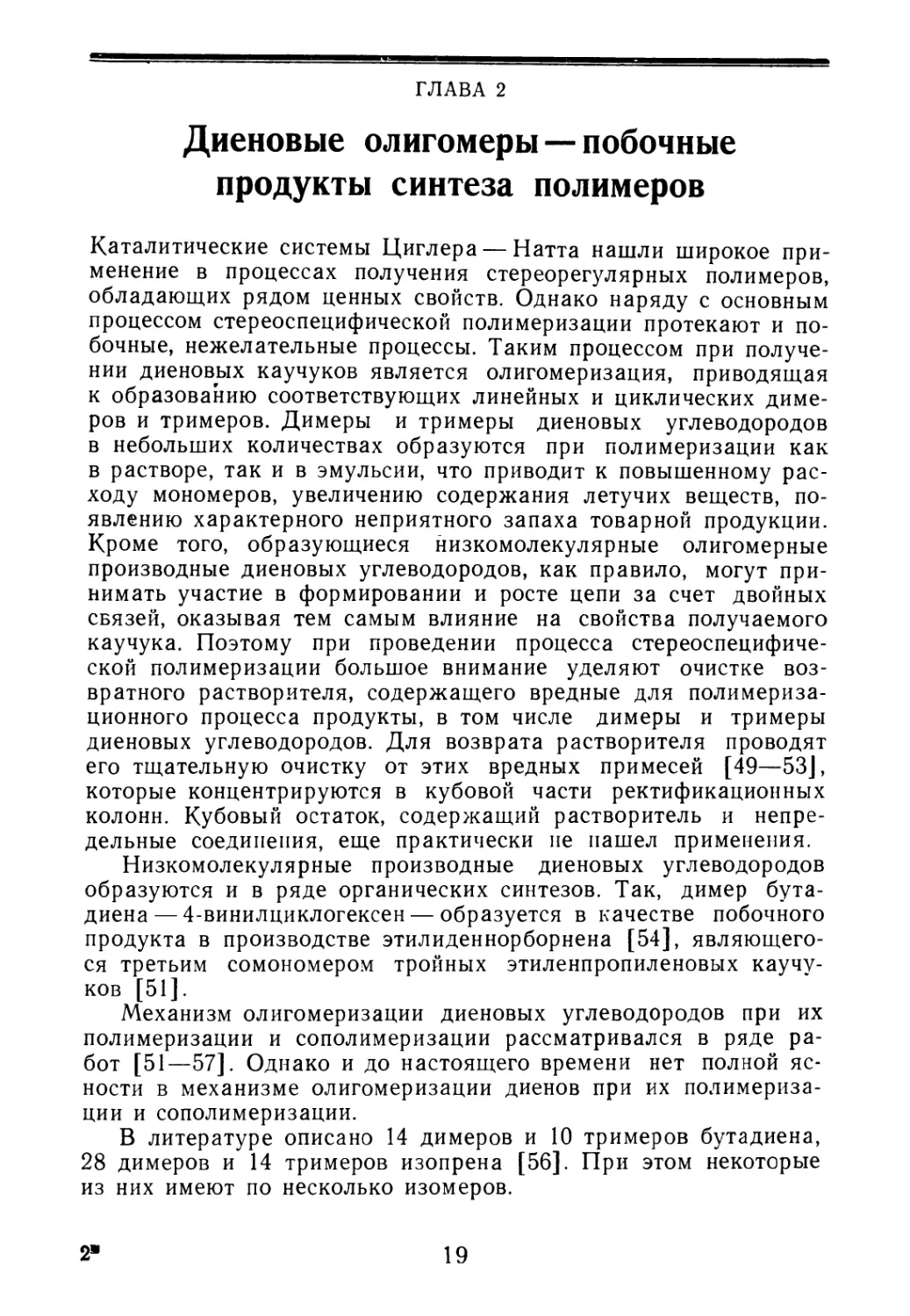

ГЛАВА 2

Диеновые олигомеры — побочные

продукты синтеза полимеров

Каталитические системы Циглера — Натта нашли широкое при-

менение в процессах получения стереорегулярных полимеров,

обладающих рядом ценных свойств. Однако наряду с основным

процессом стереоспецифической полимеризации протекают и по-

бочные, нежелательные процессы. Таким процессом при получе-

нии диеновых каучуков является олигомеризация, приводящая

к образованию соответствующих линейных и циклических диме-

ров и тримеров. Димеры и тримеры диеновых углеводородов

в небольших количествах образуются при полимеризации как

в растворе, так и в эмульсии, что приводит к повышенному рас-

ходу мономеров, увеличению содержания летучих веществ, по-

явлению характерного неприятного запаха товарной продукции.

Кроме того, образующиеся низкомолекулярные олигомерные

производные диеновых углеводородов, как правило, могут при-

нимать участие в формировании и росте цепи за счет двойных

связей, оказывая тем самым влияние на свойства получаемого

каучука. Поэтому при проведении процесса стереоспецифиче-

ской полимеризации большое внимание уделяют очистке воз-

вратного растворителя, содержащего вредные для полимериза-

ционного процесса продукты, в том числе димеры и тримеры

диеновых углеводородов. Для возврата растворителя проводят

его тщательную очистку от этих вредных примесей [49—53J,

которые концентрируются в кубовой части ректификационных

колонн. Кубовый остаток, содержащий растворитель и непре-

дельные соединения, еще практически не нашел применения.

Низкомолекулярные производные диеновых углеводородов

образуются и в ряде органических синтезов. Так, димер бута-

диена— 4-винилциклогексен — образуется в качестве побочного

продукта в производстве этилиденнорборнена [54], являющего-

ся третьим сомономером тройных этиленпропиленовых каучу-

ков [51].

Механизм олигомеризации диеновых углеводородов при их

полимеризации и сополимеризации рассматривался в ряде ра-

бот [51—57]. Однако и до настоящего времени нет полной яс-

ности в механизме олигомеризации диенов при их полимериза-

ции и сополимеризации.

В литературе описано 14 димеров и 10 тримеров бутадиена,

28 димеров и 14 тримеров изопрена [56]. При этом некоторые

из них имеют по несколько изомеров.

2"

19

2.1. Образование олигомеров в процессе синтеза полимеров

Образующиеся в процессе полимеризации диеновые олигомеры

одновременно с растворителем (особенно димеры) отгоняются

при выделении каучуков из раствора методом водной дегазации.

При этом димеры диеновых углеводородов отгоняются вместе

с растворителем на стадии дегазации более чем на 90%, а три-

меры— на 30—45% [56—58]. Следовательно, в каучуке, посту-

пающем на сушку, содержатся в основном тримеры диеновых

углеводородов. Это приводит к повышению пожароопасности и

концентрации вредных веществ в воздухе. Поэтому одно из ос-

новных требований к промышленности синтетического каучука —

исключение процесса олигомеризации диеновых углеводородов

при их полимеризации.

В литературе имеются сведения о каталитических системах,

позволяющих снизить процесс олигомеризации диеновых углево-

дородов [59, 60]. Однако в ряде случаев отмечается образова-

ние новых побочных продуктов. Например, при полимеризации

бутадиена в присутствии кобальтового катализатора в качестве

побочного продукта образуется бутентолил. При этом, естествен-

но, возникает необходимость переработки данного отхода.

В последние годы появились сведения о новых каталитиче-

ских системах, позволяющих исключить олигомеризационные

процессы при полимеризации и сополимеризации диенов [61 —

63]. К их числу относят трехкомпонентную систему, состоящую

из нафтената никеля, триизобутилалюминия и трехфтористого

бора. Однако замена действующих каталитических систем на

новые сопряжена с перестройкой некоторых узлов технологиче-

ской схемы либо разработкой новой технологической схемы,

а также с решениями ряда дополнительных проблем, включаю-

щих очистку сточных вод и др. Поэтому в реальных производст-

венных условиях идут по пути модификации действующих ката-

литических систем, благодаря чему удается если не полностью,

то хотя бы частично снизить образование побочных продуктов.

Процесс олигомеризации в значительной степени определяет-

ся режимом технологического процесса. Поддержание заданного

режима позволяет снизить выход олигомерных продуктов. По-

этому в процессе синтеза полидиенов необходимо: строго выдер-

живать заданный технологический режим процесса полимериза-

ции, соотношение компонентов в каталитическом комплексе и

его дозировку в> шихту; обеспечивать интенсивное перемешива-

ние шихты с раствором каталитического комплекса для пред-

отвращения местных концентрационных перепадов и использо-

вания разбавленных растворов катализатора; строго контроли-

ровать содержание микропримесей в растворителе и мономере.

Кроме того, на выход олигомеров большое влияние оказывает

и природа применяемого растворителя [56].

20

Технологический процесс синтеза полимеров предусматрива-

•€т многократное использование углеводородных растворителей.

Отгоняемый из полимеризата углеводородный растворитель со-

держит значительные количества вредных для процесса полиме-

ризации примесей. Так, электронодонорные примеси приводят

к увеличению количества диеновых олигомеров и общему сни-

жению конверсии диенов [64], а наличие в полимеризационной

системе кислородсодержащих соединений приводит к понижению

характеристической вязкости полимера, уменьшению его пла-

стичности и увеличению количества геля. В табл. 2.1 приведены

данные о влиянии примесей на свойства цис-1,4-полиизопрена

л его ненаполненных вулканизатов. В ненаполненных вулкани-

затах на основе каучуков отмечаются повышенные напряжения

при 500%-ном удлинении, снижение прочностных показателей.

Эти зависимости наиболее отчетливо проявляются при полиме-

ризации диена на двухкомпонентной каталитической системе.

Присутствие в каталитической системе амиленов приводит к по-

вышению пластичности, снижению прочности ненаполненных

вулканизатов при 100 °C, а пипериленов — к значительному

снижению характеристической вязкости полимера. Количество

цис-1,4 звеньев в сополимере не изменялось. Олигомеризацион-

вые процессы, протекающие при стереоспецифической полимери-

зации мономеров, приводят к значительным потерям массы при

сушке. Так, на показатель потери массы при сушке цис-1,4-по-

лиизопрена [66] в значительной мере влияет содержание олиго-

меров в каучуке, из которых 10—20% составляют димеры и

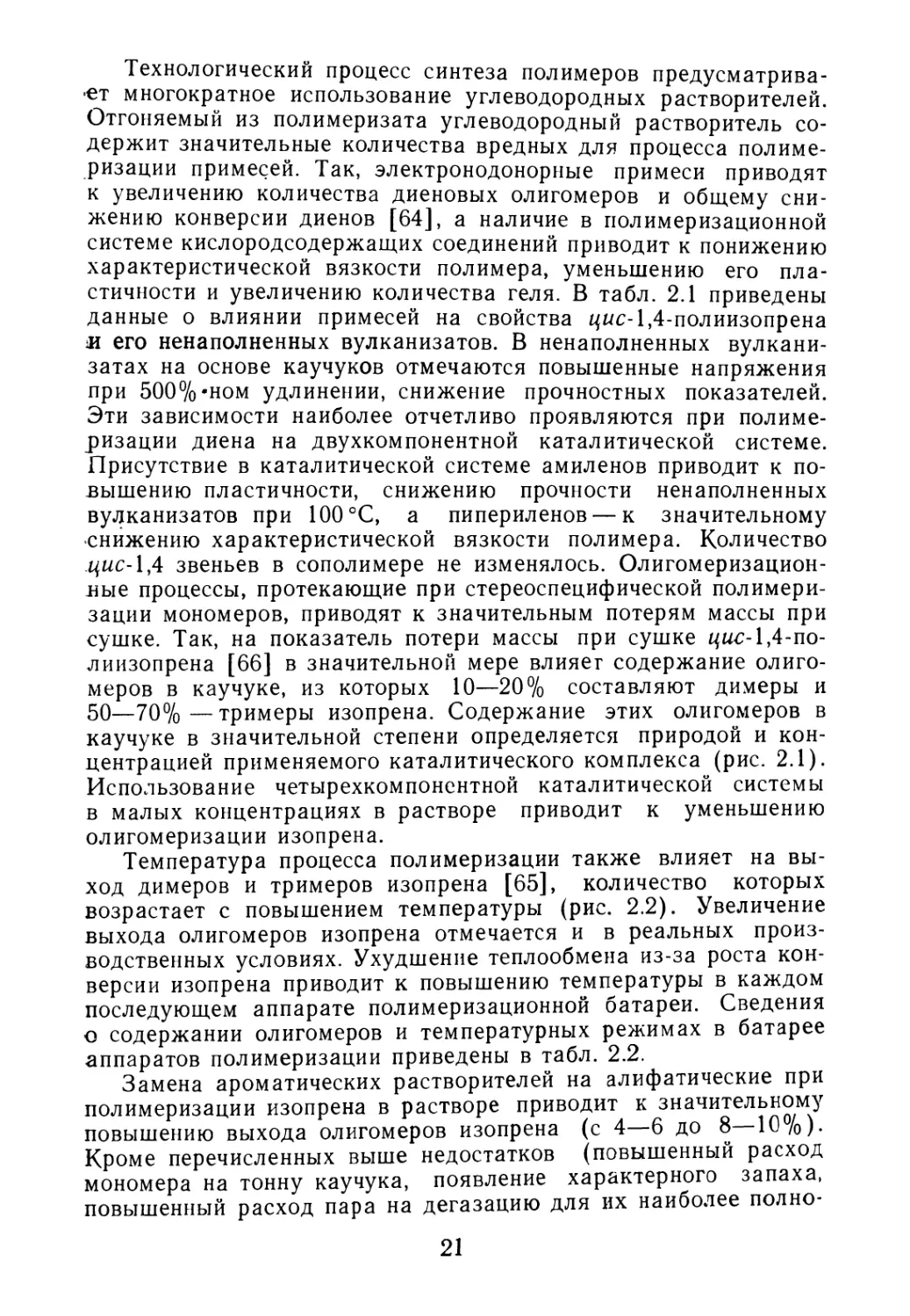

50—70%—тримеры изопрена. Содержание этих олигомеров в

каучуке в значительной степени определяется природой и кон-

центрацией применяемого каталитического комплекса (рис. 2.1).

Использование четырехкомпонентной каталитической системы

в малых концентрациях в растворе приводит к уменьшению

олигомеризации изопрена.

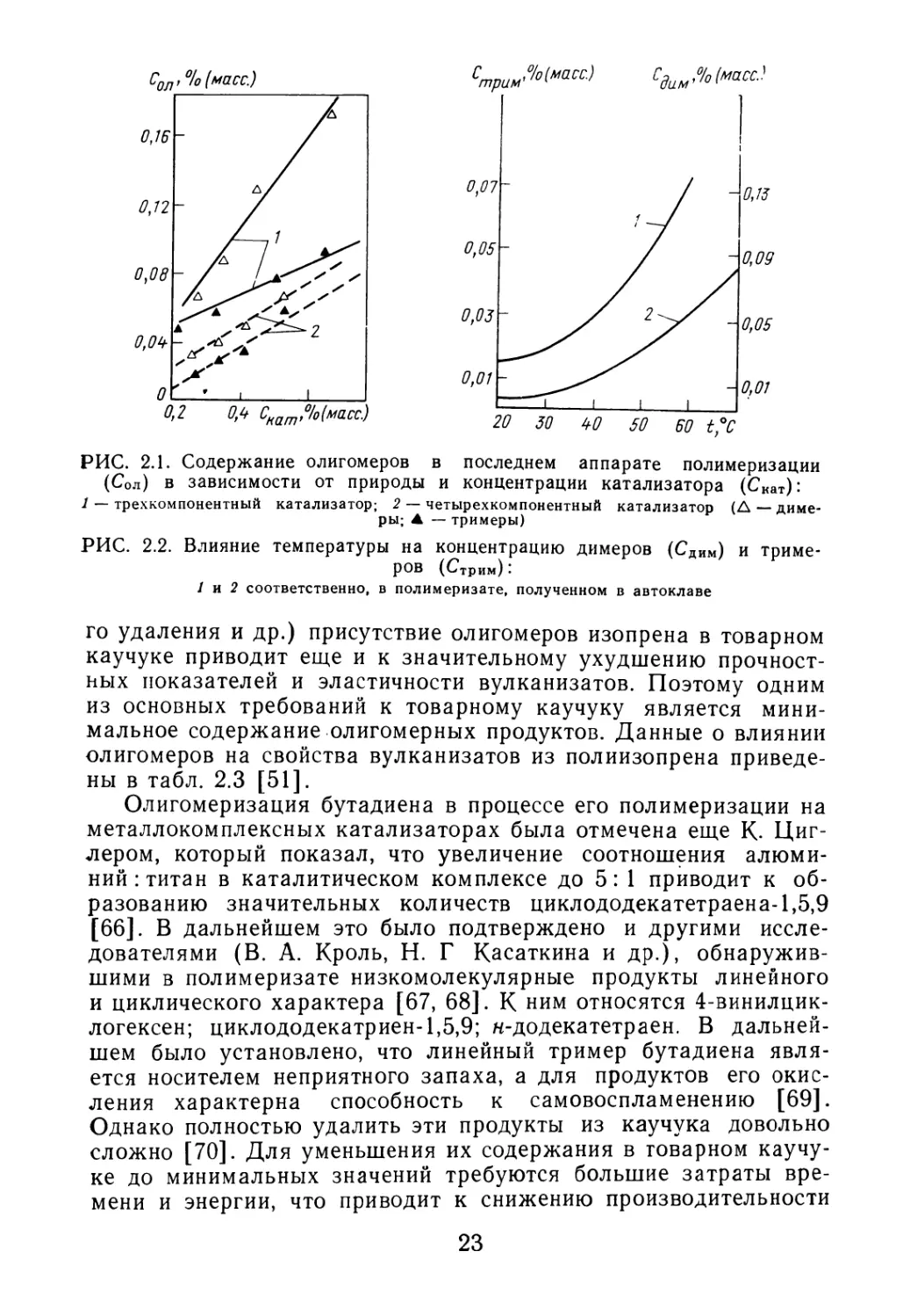

Температура процесса полимеризации также влияет на вы-

ход димеров и тримеров изопрена [65], количество которых

возрастает с повышением температуры (рис. 2.2). Увеличение

выхода олигомеров изопрена отмечается и в реальных произ-

водственных условиях. Ухудшение теплообмена из-за роста кон-

версии изопрена приводит к повышению температуры в каждом

последующем аппарате полимеризационной батареи. Сведения

о содержании олигомеров и температурных режимах в батарее

аппаратов полимеризации приведены в табл. 2.2.

Замена ароматических растворителей на алифатические при

полимеризации изопрена в растворе приводит к значительному

повышению выхода олигомеров изопрена (с 4—6 до 8 10%).

Кроме перечисленных выше недостатков (повышенный расход

мономера на тонну каучука, появление характерного запаха,

повышенный расход пара на дегазацию для их наиболее полно-

21

ТАБЛИЦА 2.1

Показатель Без при- месей Примеси

трет-бу- тил мети- ловый спирт ацетон метилакро- леин мети- лаль «-бутило- вый спирт триметил- карбинол диметил- ацетилен 2-метил- бутен-2 пиперилен цис- транс-

Двухкомпонентный катализатор Содержание примесей в — 0,02 0,015 — — 0,15 0,10 0,05 75 5,0 75 цзо-С5Н8, % (масс.) Свойства полимера: пластичность 0,20 0,14 0,20 — — 0,20 0,13 0,22 0,31 0,37 0,26 нерастворимая часть, 2,00 28,00 3,00 — — 2,0 16,0 Отсутствие 4,0 Отсутст- % (масс.) вие Условное напряжение 2,4 4,7 3,3 — — 3,2 5,8 2,4 1,7 3,1 2,4 при 500 %-ном удлине- нии, МПа Условная прочность при растяжении, МПа при 22 °C 32,2 30,9 31,2 — — 35,7 31,5 33,8 30,2 30,7 35,7 при 100°С 23,8 17,4 20,7 — — 23,1 17,0—23,0 28,8 21,0 10,9 25,2 Модифицированный четырехкомпонентный катализатор Содержание примеси в — 0,02 0,01 0,01 0,008 0,10 0,02 0,02 100 1,0 — цзо-С5Н8, % (масс.) Свойства полимера: пластичность 0,19 0,19 0,19 0,19 0,16 0,20 0,12 0,16 0,30 0,24* нерастворимая часть, 0,66 0,80 0,72 1,60 0,80 0,90 — 1,32 0,80 1,57* % (масс.) Условное напряжение 2,0 2,6 2,4 2,4 2,6 2,4 2,7 2,0 2,5 2,0* при 500%-ном удлине- нии, МПа Условная прочность при растяжении, МПа при 22°C 32,0 29,8 30,1 34,0 31,0 30,8 31,9 34,2 31,4 31,4* при 100 °C 24,9 23,1 27,0 24,2 24,3 12,9—25,4 13,1—23,0 26,7 20,7 22,2* * Сумма цис- и транс-пипериленов.

РИС. 2.1. Содержание олигомеров в последнем аппарате полимеризации

(Сол) в зависимости от природы и концентрации катализатора (Скат):

1 — трехкомпонентный катализатор; 2 — четырехкомпонентный катализатор (А — диме-

ры; ▲ — тримеры)

РИС. 2.2. Влияние температуры на концентрацию димеров (Сдим) и триме-

ров (СТрим):

1 и 2 соответственно, в полимеризате, полученном в автоклаве

го удаления и др.) присутствие олигомеров изопрена в товарном

каучуке приводит еще и к значительному ухудшению прочност-

ных показателей и эластичности вулканизатов. Поэтому одним

из основных требований к товарному каучуку является мини-

мальное содержание олигомерных продуктов. Данные о влиянии

олигомеров на свойства вулканизатов из полиизопрена приведе-

ны в табл. 2.3 [51].

Олигомеризация бутадиена в процессе его полимеризации на

металлокомплексных катализаторах была отмечена еще К. Циг-

лером, который показал, что увеличение соотношения алюми-

ний: титан в каталитическом комплексе до 5: 1 приводит к об-

разованию значительных количеств циклододекатетраена-1,5,9

[66]. В дальнейшем это было подтверждено и другими иссле-

дователями (В. А. Кроль, Н. Г Касаткина и др.), обнаружив-

шими в полимеризате низкомолекулярные продукты линейного

и циклического характера [67, 68]. К ним относятся 4-винилцик-

логексен; циклододекатриен-1,5,9; н-додекатетраен. В дальней-

шем было установлено, что линейный тример бутадиена явля-

ется носителем неприятного запаха, а для продуктов его окис-

ления характерна способность к самовоспламенению [69].

Однако полностью удалить эти продукты из каучука довольно

сложно [70]. Для уменьшения их содержания в товарном каучу-

ке до минимальных значений требуются большие затраты вре-

мени и энергии, что приводит к снижению производительности

23

ТАБЛИЦА 2.2

Показатель Аппарат полимеризационной батареи

1 " 1 111 1 IV 1 V I VI

Температура, °C 17 42 49 53 55 57

Конверсия изопре- на, % Содержание в по- лимеризате, % (масс.): 22,5 62,3 82,6 89,7 93,5 94,3

димеров 0,0045 0,0144 0,0412 0,0659 0,1210 0,1290

тримеров 0,0016 0,0055 0,0234 0,0410 0,0650 0,0606

Доля димеров от суммы образую- щихся во всех полимеризатах, % (масс.) 3,82 11,75 31,17 57,48 96,31 100,00

Доля тримеров от суммы образую- щихся во всех 2,85 10,19 31,40 61 ,67 97,08 100,00

полимеризатах,

% (масс.)

процесса в целом [70]. Влияние способов крошкообразования

на эффективность отгонки олигомеров из полибутадиена пока-

зано в табл. 2.4.

Наличие олигомеров бутадиена в полимеризате определяют

методом газожидкостной хроматографии [71], а их количество

[х, % (масс.)] рассчитывают по формуле:

х = (a- Snp)/5СТ,

где а — содержание олигомеров в стандартной смеси, % (масс.); Snp, SCT—

площади пиков олигомеров в анализируемом образце и стандартной сме-

си, мм2.

Проверка этого способа на искусственных смесях олигодие-

на с 4-винилциклогексеном и циклододекатриеном-1,5,9 в рас-

ТАБЛИЦА 2.3*

Содержание оли- гомера в поли- изопрене, % (масс.) Условная проч- ность при рас- тяжении, МПа Относительное удлинение при разрыве, % Остаточное удлинение, % Эластичность по отскоку, % при 20 °C

27,5/22,0 900/1130 6/14 71

— 23,8/18,3 930/1325 8/14 67

5 21,0/16,3 970/1210 6/12 65

10 19,5/15,5 1060/1330 6/14 62

5% масла ПН-6 26,0/21,8 1300/1150 8/12 66

* В числителе — показатель, । определенный при 20 “С, в знаменателе — при 80 °C.

2 4

творе толуола показала, что ошибка определения не превышает

11,1%, чувствительность метода по димеру составляет 0,01%,

а по тримеру — 0,002%.

На стадии извлечения бутадиенового каучука из раствора

методом водной дегазации одновременно с растворителем выде-

ляется около 98% димеров бутадиена и около 40—45% триме-

ров [69]. Общий выход олигомеров бутадиена достигает 0,3%

(масс.) на бутадиен.

Олигомеризация бутадиена в процессе его стереоспецифиче-

ской полимеризации в значительной степени определяется при-

родой галогенида титана, молярным соотношением компонентов

катализатора, концентрацией каталитического комплекса и сте-

пенью превращения бутадиена. Влияние первых двух факторов

из перечисленных выше на выход и состав тримеров бутадиена

показано в табл. 2.5 [56, 72]. Содержание линейного тримера

при отношении Al/Ti, равном 2, практически не зависит от при-

роды галогенида титана (4,5—6,5%). Увеличение концентрации

каталитического комплекса приводит к повышению относитель-

ной доли циклических тримеров в полимеризате. На выход ли-

ТАБЛИЦА 2.4

Показатель процесса дегазации Способ крошкообразования

«фильера» паровой инжектор система с использованием метода сброса давления

с обычным перегревом с увеличен- ным пере- гревом

Производительность по каучуку, % 100,0* 120,0 210,0 270,0

Удельный расход пара, т/т каучука Ввод острого пара на дегазацию, % от обще- го количества: 11,5 9,2 8,0 7,0

в систему крошкооб- разования 0,0 10,0—15,0 35,0—40,0 50,0—55,0

в секции аппарата второй ступени Степень дегазации кау- чука от олигомеров, % (масс.) : 100,0 85,0—90,0 60,0—65,0 45,0—50,0

после первой ступени 90,3/2,9** 93,0/10,7 95,6/40,2 96,8/60,0

после дегазации 97,7/17,2 99,3/24,7 100,0/53,1 100,0/72,8

* Производительность дегазационной системы по каучуку в случае использования

для крошкообразования «фильеры» принята за 100%.

** Степень дегазации каучука от олигомеров выражена дробным числом: числитель —

степень дегазации каучука от димеров бутадиена, знаменатель — степень дегазации кау-

чука от тримеров бутадиена.

25

ТАБЛИЦА 2.5

Катализатор Соотношение Al/Ti Выход на ис- ходный бу- тадиен, % Количество ли- нейного триме- ра на прореаги- ровавший бута- диен, 7о Состав тримеров, % (масс.)

Г Г ? « 7 ч о 1=( я i i i о о goods g. о сх транс-, транс-, цмс-цикло- додекатри- ен-1,5,9 н-додекатет- раен-2,4,6,10

полимера тримера

ТП44-ТИБА 2 76 5,7 6,5 0 7 93

4 78 3,0 3,1 6 14 80

6 68 0,3 0,2 0 50 50

TiBn+THBA 2 68 7,9 5,3 5 45 50

4 58 8,0 0,7 61 33 6

6 51 0,6 0,0 66 34 0

TiCl4+THBA* 2 57 34,8 4,5 21 67 12

4 12 1,7 0,0 77 23 0

* При соотношении Al/Ti = 6 отмечалось наличие следов полимера.

нейного тримера большое влияние оказывает температура про-

цесса. С повышением ее выход линейного тримера растет, а цик-

лического— изменяется мало. С увеличением конверсии бута-

диена отмечается преимущественное образование линейного

тримера. На образование циклических тримеров большое влия-

ние оказывает и природа галогенида. Так, при переходе от

Til4 к TiCl4 содержание циклических тримеров в полимеризате

возрастает.

2.2. Олигомеры изопрена

При полимеризации изопрена на каталитической системе TiCl4 —

Al (изо-С4Н9)з образуются низкомолекулярные олигомерные про-

дукты [73, 74].

Идентификация этих соединений показала, что основными

побочными продуктами являются линейные димеры изопрена:

диметил-1,3,6-октатриены с различным расположением метиль-

ных групп и циклические углеводороды (дипентен, производные

винилциклогексена и др.). Фракция димеров изопрена состав-

ляет 30—40% (масс.) от массы кубового остатка, а остальное —

растворитель, толуол и высококипящие соединения [75].

Для определения состава образующихся олигомеров изопре-

на и идентификации каждого из них исходный кубовый остаток

ректификации растворителя разделяли в две стадии. На первой

стадии на промышленной колонне выделяли фракцию, обога-

щенную этими компонентами, которые на второй стадии подвер-

гали более тонкому разделению на лабораторной колонке [75].

Каждый из выделенных олигомеров изопрена содержал не ме-

нее 95% основного вещества. Строение выделенных из кубового

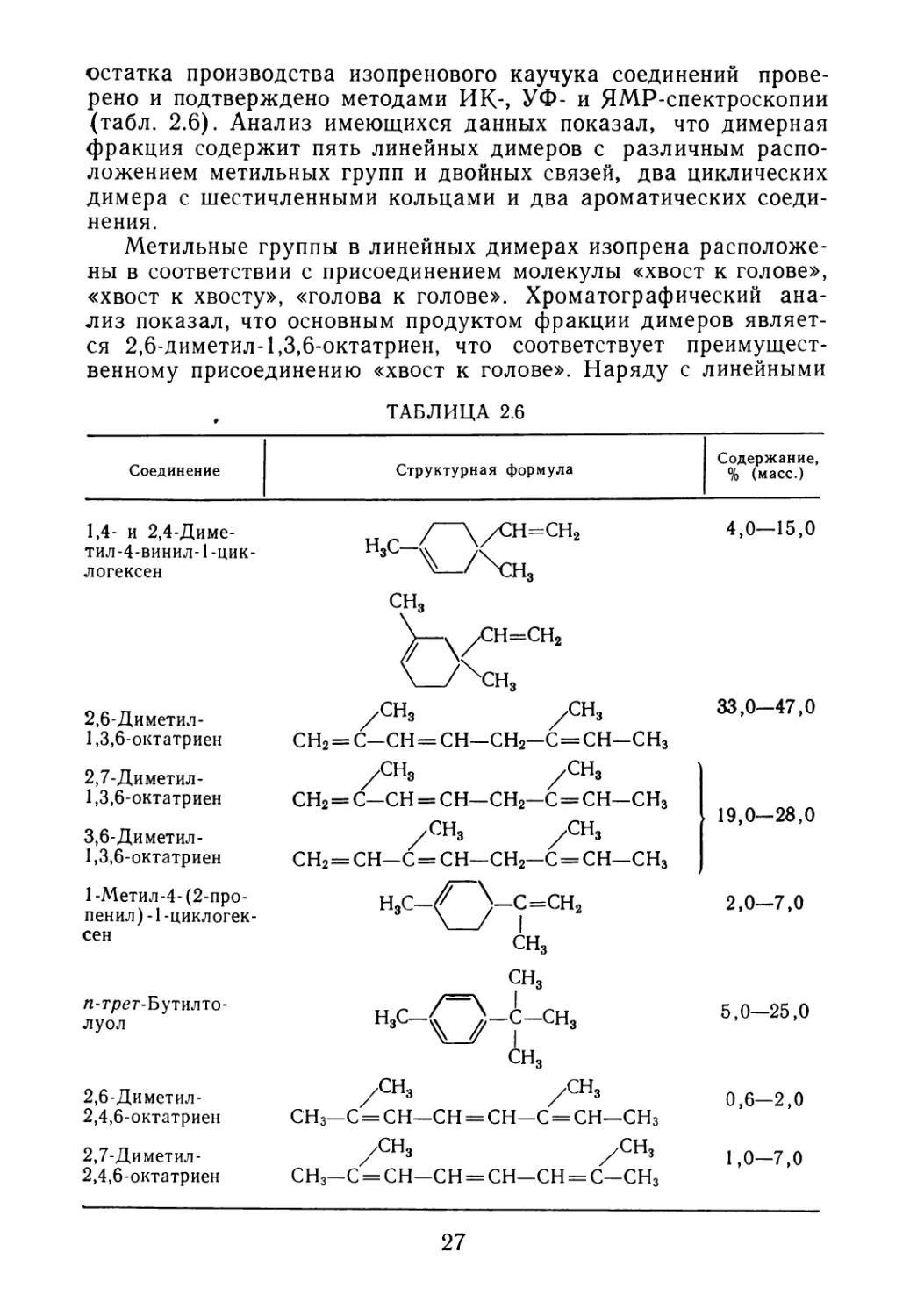

26

остатка производства изопренового каучука соединений прове-

рено и подтверждено методами ИК-, УФ- и ЯМР-спектроскопии

(табл. 2.6). Анализ имеющихся данных показал, что димерная

фракция содержит пять линейных димеров с различным распо-

ложением метильных групп и двойных связей, два циклических

димера с шестичленными кольцами и два ароматических соеди-

нения.

Метильные группы в линейных димерах изопрена расположе-

ны в соответствии с присоединением молекулы «хвост к голове»,

«хвост к хвосту», «голова к голове». Хроматографический ана-

лиз показал, что основным продуктом фракции димеров являет-

ся 2,6-диметил-1,3,6-октатриен, что соответствует преимущест-

венному присоединению «хвост к голове». Наряду с линейными

ТАБЛИЦА 2.6

Соединение Структурная формула Содержание, % (масс.)

1,4- и 2,4-Диме-

тил-4-винил-1 -цик-

логексен

СН3

2,6-Диметил-

1,3,6-октатриен

2,7-Диметил-

1,3,6-октатриен

3,6-Диметил-

1,3,6-октатриен

1-Метил-4-(2-про-

пенил) -1 -циклогек-

сен

и-трет-Бутилто-

луол

2,6-Диметил-

2,4,6-октатриен

2,7-Диметил-

2,4,6-октатриен

/СН3 /СН3

сн2 = С-СН = СН—СН2-С=СН-СНз

/СН3 /СН3

сн2=С-СН=СН—СН2-С=СН—СНз

/СН3 /СНз

СН2=СН-С = СН—СН2-С = СН—СНз

н,с-<^\-с=сн2

СНз

СН3

/=\ I

Н3С —с СН3

сн3

/СН3 /СНз

СНз—С = СН—СН = СН—С = СН—СНз

/СН3 /СНз

СНз—С = СН—СН = СН—СН = С—СНз

4,0—15,0

33,0—47,0

19,0—28,0

2,0—7,0

5,0—25,0

0,6—2,0

1,0—7,0

27

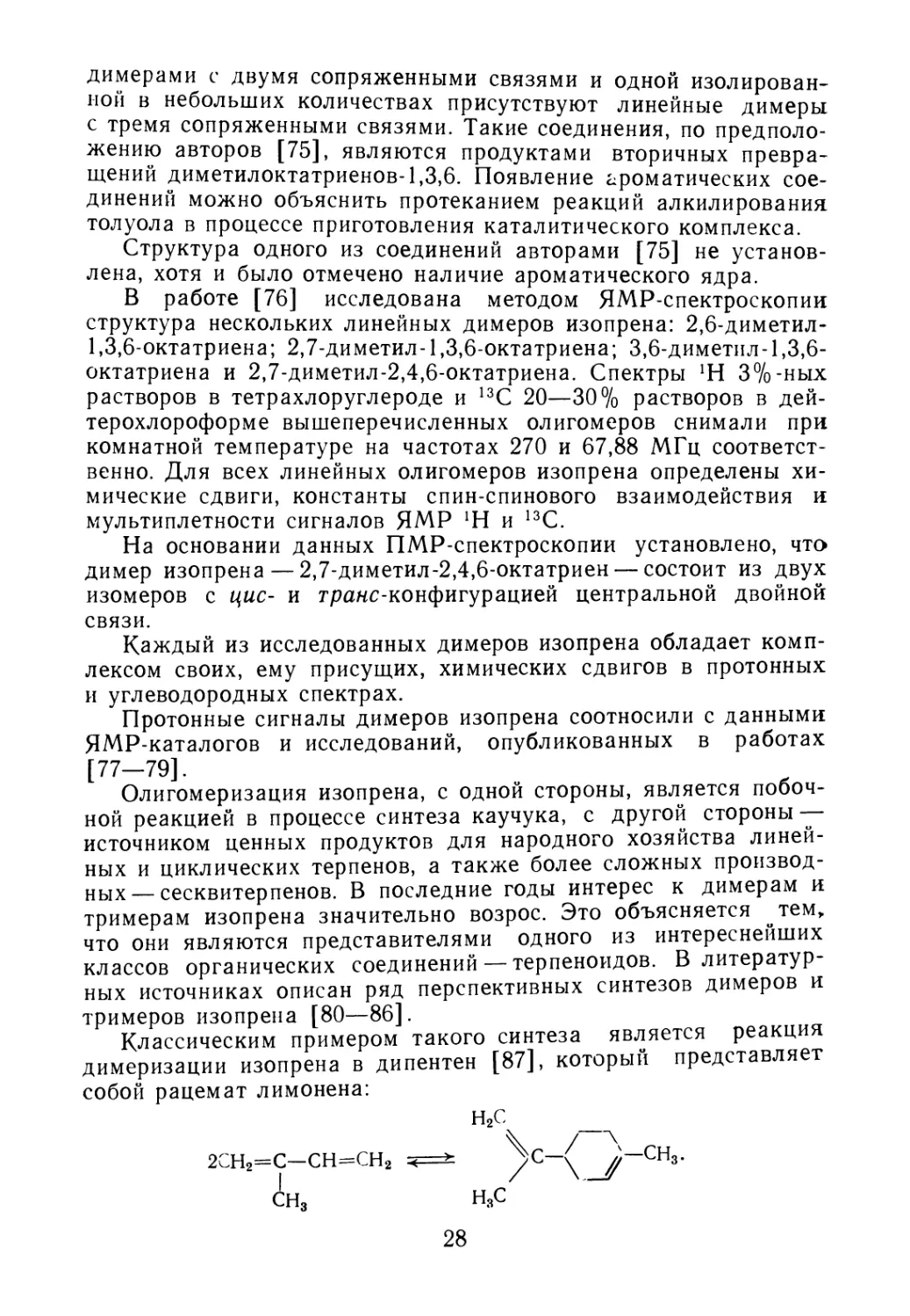

димерами с двумя сопряженными связями и одной изолирован-

ной в небольших количествах присутствуют линейные димеры

с тремя сопряженными связями. Такие соединения, по предполо-

жению авторов [75], являются продуктами вторичных превра-

щений диметилоктатриенов-1,3,6. Появление ароматических сое-

динении можно объяснить протеканием реакций алкилирования

толуола в процессе приготовления каталитического комплекса.

Структура одного из соединений авторами [75] не установ-

лена, хотя и было отмечено наличие ароматического ядра.

В работе [76] исследована методом ЯМР-спектроскопии

структура нескольких линейных димеров изопрена: 2,6-диметил-

1,3,6-октатриена; 2,7-диметил-1,3,6-октатриена; 3,6-диметил-1,3,6-

октатриена и 2,7-диметил-2,4,6-октатриена. Спектры !Н 3%-ных

растворов в тетрахлоруглероде и 13С 20—30% растворов в дей-

терохлороформе вышеперечисленных олигомеров снимали при

комнатной температуре на частотах 270 и 67,88 МГц соответст-

венно. Для всех линейных олигомеров изопрена определены хи-

мические сдвиги, константы спин-спинового взаимодействия и

мультиплетности сигналов ЯМР !Н и 13С.

На основании данных ПМР-спектроскопии установлено, что

димер изопрена — 2,7-диметил-2,4,6-октатриен — состоит из двух

изомеров с цис- и транс-конфигурацией центральной двойной

связи.

Каждый из исследованных димеров изопрена обладает комп-

лексом своих, ему присущих, химических сдвигов в протонных

и углеводородных спектрах.

Протонные сигналы димеров изопрена соотносили с данными

ЯМР-каталогов и исследований, опубликованных в работах

[77—79].

Олигомеризация изопрена, с одной стороны, является побоч-

ной реакцией в процессе синтеза каучука, с другой стороны —

источником ценных продуктов для народного хозяйства линей-

ных и циклических терпенов, а также более сложных производ-

ных— сесквитерпенов. В последние годы интерес к димерам и

тримерам изопрена значительно возрос. Это объясняется ^тем,

что они являются представителями одного из интереснейших

классов органических соединений — терпеноидов. В литератур-

ных источниках описан ряд перспективных синтезов димеров и

тримеров изопрена [80—86].

Классическим примером такого синтеза является реакция

димеризации изопрена в дипентен [87], который представляет

собой рацемат лимонена:

Н2С

2СН2=С—СН=СН2

сн3

н3с

^С-\ -у-СНз-

28

Лимонен один из важнейших и наиболее часто встречаю-

щихся в природе монотерпенов. Он является главной составной

частью терпеноидных фракций лимонного и апельсинового ма-

сел, масел укропа, тмина и др.

В качестве алициклического терпеноида в отходах производ-

ства СКИ присутствует аллооцимен:

Впервые термическую димеризацию изопрена осуществил

К. Бушарда в 1875 г. [75]. В дальнейшем термическая димери-

зация изопрена была подробно рассмотрена И. Н. Назаровым

с сотр. [76]. Они установили, что в этих условиях образуются

четыре шестичленных и два восьмичленных циклических диме-

ра изопрена:

По мере повышения температуры димеризации изопрена от

100 до 290 °C количество низкокипящей фракции, содержащей

смесь димеров (I) и (II), повышается с 19,2 до 42,6% (масс.),

а количество средней фракции — смесь димеров (III) и (IV) —

уменьшается с 80,8 до 57,4% (масс.).

Термическая димеризация изопрена в газовой фазе [82]

позволила получить два циклических димера изопрена — 2,4-ди-

метил-4-В1ИНилциклогексен-1 и дипентен. На ИК-спектрах синте-

зированных димеров были обнаружены полосы поглощения

двойной связи циклогексенового кольца в области 1629 см-1, ко-

лебания циклогексенового кольца в области 1135 и 1095 см-1,

деформационные колебания групп —СНз, —СН = СН2 и изопро-

пенильной в областях (см-1) 1460, 1300, 1380 соответственно.

Присутствие этих монотерпеноидов в отходах производства

СКИ подтверждено исследованиями [73—76]. В табл. 2.7 при-

ведены основные свойства выделенных и охарактеризованных

олигомеров изопрена из кубового остатка стадии очистки возв-

ратного растворителя производства СКИ.

29

ТАБЛИЦА 2.7

Димер Температура кипения, °C Давление, кПа Показатель преломления Плотность при 20 °C, г/см3

1,4-Димстил-4-винилцик- 44 1,2

логсксен-1 160—161 101,3 1,4658 0,8329—0,5331

2,4-Димстил-4-винилцик- логексен-1 48 1,3 1,4630 —

1 -Метил-4-изопропенил- 58 1,3 — —

циклогексен-1 174—175 101,3 1 ,4743 0,8454

2,6-Диметилоктатри- ен-1,3,6 57—58 1,6 1,4794 0,7966

2,7-Диметилоктатри- ен-1,3,6 54 1,3 1,4786 —

п-трет-Бутилтолуол 112-113 101,3 — 0,8614

94 3,3 1,4935 —

Экспериментальным путем подобран оптимальный режим

синтеза димеров изопрена: температура 520—530 °C и объемная

скорость 150—200 ч-1 (рис. 2.3 и 2.4). Выход димеров изопрена

в этих условиях на поданное сырье составляет 35—40%

(рис. 2.3), а на вступившее в реакцию — 75—80% (рис. 2.4).

2.3. Олигомеры бутадиена

При получении бутадиенового каучука образуются побочные

продукты, которые впервые наиболее подробно были описаны

Т. Вильке [88]. Димеризация бутадиена в присутствии катали-

РИС. 2.3. Выход димеров изопрена (В) на поданный изопрен в зависимости

от температуры и объемной скорости (v)

РИС. 2.4. Выход димеров изопре-

на (В) на изопрен, вступивший в

реакцию в зависимости от темпе-

ратуры и объемной скорости (v)

30

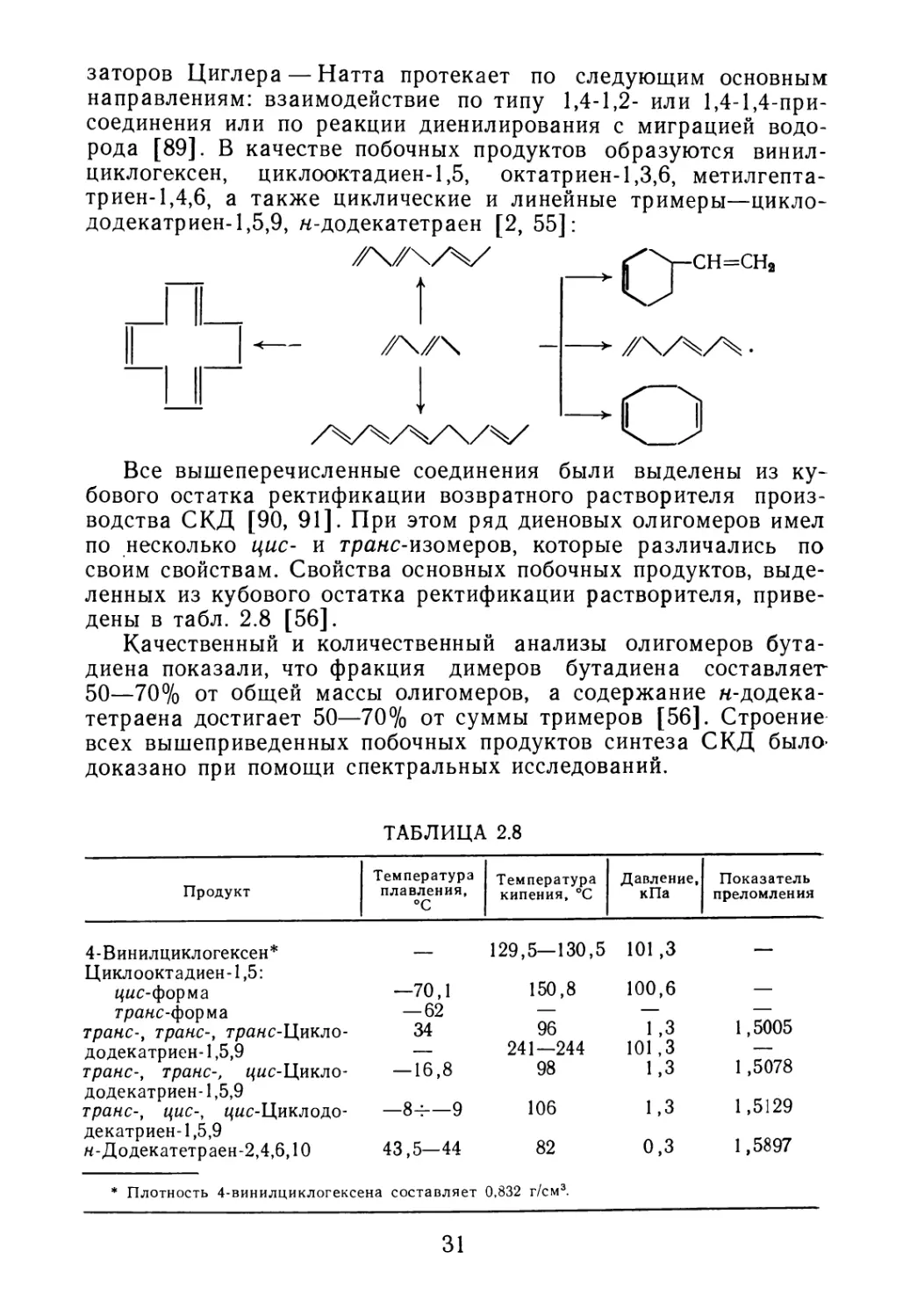

заторов Циглера — Натта протекает по следующим основным

направлениям: взаимодействие по типу 1,4-1,2- или 1,4-1,4-при-

соединения или по реакции диенилирования с миграцией водо-

рода [89]. В качестве побочных продуктов образуются винил-

циклогексен, циклооктадиен-1,5, октатриен-1,3,6, метилгепта-

триен-1,4,6, а также циклические и линейные тримеры—цикло-

додекатриен-1,5,9, н-додекатетраен [2, 55]:

^2^—СН=СНа

/\/\---------> ZX/4/4 •

Все вышеперечисленные соединения были выделены из ку-

бового остатка ректификации возвратного растворителя произ-

водства СКД [90, 91]. При этом ряд диеновых олигомеров имел

по несколько цис- и транс-изомеров, которые различались по

своим свойствам. Свойства основных побочных продуктов, выде-

ленных из кубового остатка ректификации растворителя, приве-

дены в табл. 2.8 [56].

Качественный и количественный анализы олигомеров бута-

диена показали, что фракция димеров бутадиена составляет

50—70% от общей массы олигомеров, а содержание н-додека-

тетраена достигает 50—70% от суммы тримеров [56]. Строение

всех вышеприведенных побочных продуктов синтеза СКД было-

доказано при помощи спектральных исследований.

ТАБЛИЦА 2.8

Продукт Температура плавления, °C Температура кипения, °C Давление, кПа Показатель преломления

4-Винилциклогексен* Циклооктадиен-1,5: — 129,5—130,5 101,3 —

цис-форма —70,1 150,8 100,6 —

транс-форма — 62 — — —

транс-, транс-, трансЛ1ркло- 34 96 1 ,3 1,5005

додекатриен-1,5,9 — 241—244 101,3 —

транс-, транс-, цис-Цикло- додекатриен-1,5,9 — 16,8 98 1,3 1,5078

транс-, цис-, цис-Циклодо- декатриен-1,5,9 —84—9 106 1,3 1,5129

н-Додекатетраен-2,4,6,10 43,5—44 * Плотность 4-винилциклогексена составляет 82 0,832 г/см3. 0,3 1,5897

31

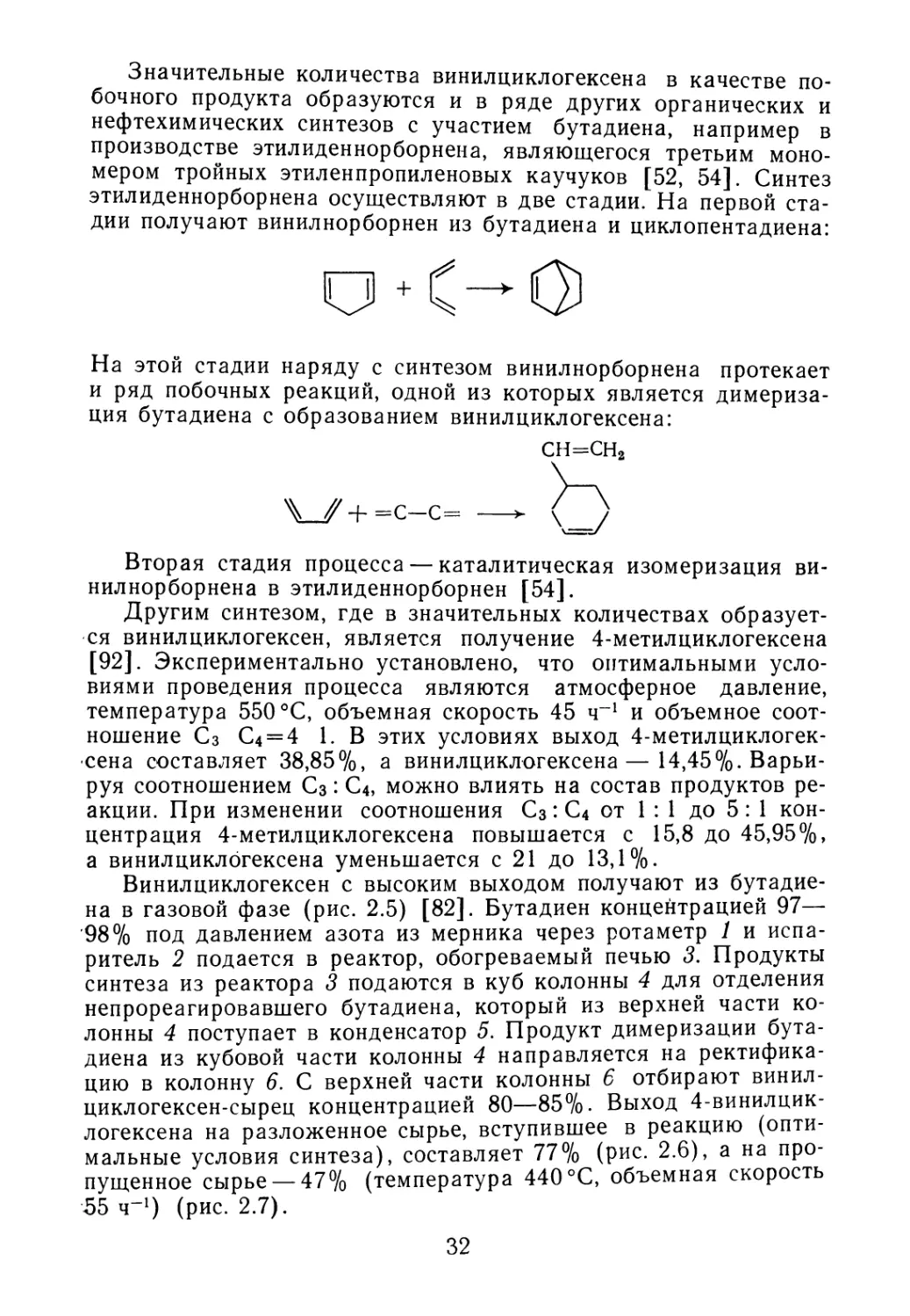

Значительные количества винилциклогексена в качестве по-

бочного продукта образуются и в ряде других органических и

нефтехимических синтезов с участием бутадиена, например в

производстве этилиденнорборнена, являющегося третьим моно-

мером тройных этиленпропиленовых каучуков [52, 54]. Синтез

этилиденнорборнена осуществляют в две стадии. На первой ста-

дии получают винилнорборнен из бутадиена и циклопентадиена:

На этой стадии наряду с синтезом винилнорборнена протекает

и ряд побочных реакций, одной из которых является димериза-

ция бутадиена с образованием винилциклогексена:

сн=сн2

V_/+=C-C= ------->

Вторая стадия процесса — каталитическая изомеризация ви-

нилнорборнена в этилиденнорборнен [54].

Другим синтезом, где в значительных количествах образует-

ся винилциклогексен, является получение 4-метилциклогексена

[92]. Экспериментально установлено, что оптимальными усло-

виями проведения процесса являются атмосферное давление,

температура 550 °C, объемная скорость 45 ч-1 и объемное соот-

ношение С3 С4 = 4 1. В этих условиях выход 4-метилциклогек-

сена составляет 38,85%, а винилциклогексена—14,45%. Варьи-

руя соотношением Сз: С4, можно влиять на состав продуктов ре-

акции. При изменении соотношения Сз: С4 от 1:1 до 5: 1 кон-

центрация 4-метилциклогексена повышается с 15,8 до 45,95%,

а винилциклогексена уменьшается с 21 до 13,1%.

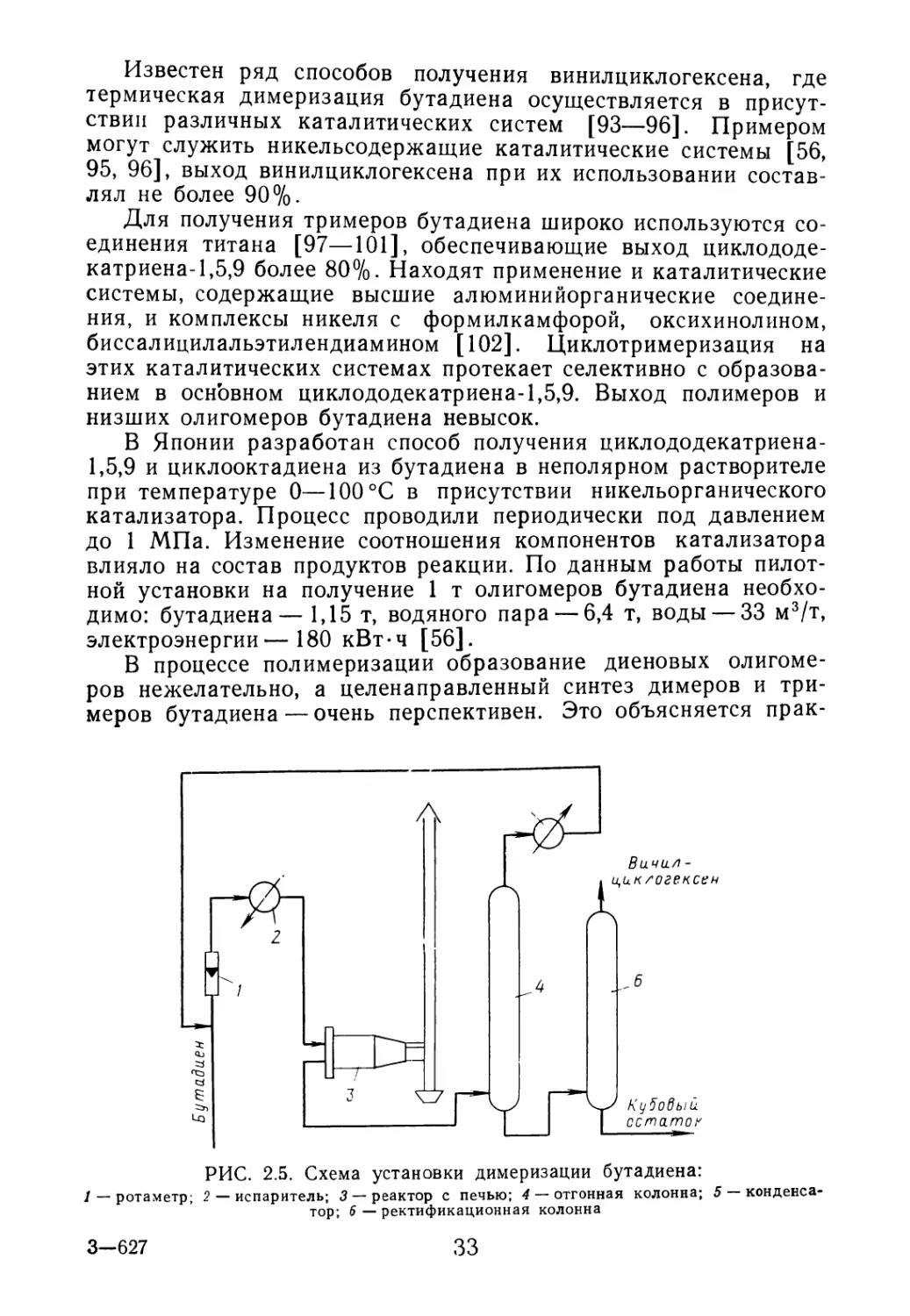

Винилциклогексен с высоким выходом получают из бутадие-

на в газовой фазе (рис. 2.5) [82]. Бутадиен концентрацией 97—

'98% под давлением азота из мерника через ротаметр 1 и испа-

ритель 2 подается в реактор, обогреваемый печью 3. Продукты

синтеза из реактора 3 подаются в куб колонны 4 для отделения

непрореагировавшего бутадиена, который из верхней части ко-

лонны 4 поступает в конденсатор 5. Продукт димеризации бута-

диена из кубовой части колонны 4 направляется на ректифика-

цию в колонну 6. С верхней части колонны 6 отбирают винил-

циклогексен-сырец концентрацией 80—85%. Выход 4-винилцик-

логексена на разложенное сырье, вступившее в реакцию (опти-

мальные условия синтеза), составляет 77% (рис. 2.6), а на про-

пущенное сырье — 47% (температура 440°C, объемная скорость

55 ч-1) (рис. 2.7).

32

Известен ряд способов получения винилциклогексена, где

термическая димеризация бутадиена осуществляется в присут-

ствии различных каталитических систем [93—96]. Примером

могут служить никельсодержащие каталитические системы [56,

95, 96], выход винилциклогексена при их использовании состав-

лял не более 90%.

Для получения тримеров бутадиена широко используются со-

единения титана [97—101], обеспечивающие выход циклододе-

катриена-1,5,9 более 80%. Находят применение и каталитические

системы, содержащие высшие алюминийорганические соедине-

ния, и комплексы никеля с формилкамфорой, оксихинолином,

биссалицилальэтилендиамином [ 102]. Циклотримеризация на

этих каталитических системах протекает селективно с образова-

нием в основном циклододекатриена-1,5,9. Выход полимеров и

низших олигомеров бутадиена невысок.

В Японии разработан способ получения циклододекатриена-

1,5,9 и циклооктадиена из бутадиена в неполярном растворителе

при температуре 0—100 °C в присутствии никельорганического

катализатора. Процесс проводили периодически под давлением

до 1 МПа. Изменение соотношения компонентов катализатора

влияло на состав продуктов реакции. По данным работы пилот-

ной установки на получение 1 т олигомеров бутадиена необхо-

димо: бутадиена— 1,15 т, водяного пара — 6,4 т, воды — 33 м3/т,

электроэнергии—180 кВт-ч [56].

В процессе полимеризации образование диеновых олигоме-

ров нежелательно, а целенаправленный синтез димеров и три-

меров бутадиена — очень перспективен. Это объясняется прак-

1 — ротаметр; 2— испаритель; 3 — реактор с печью; 4 — отгонная колонна; 5 конденса-

тор; 6 — ректификационная колонна

3-627

33

РИС. 2.6. Выход винилциклогексена (В) на бутадиен, вступивший в реакцию,

в зависимости от температуры и объемной скорости (у)

РИС. 2.7. Выход винилциклогексена (В) на поданный бутадиен в зависимо-

сти от температуры и объемной скорости (у)

тическим применением диеновых олигомеров в качестве исход-

ного сырья в производстве новых видов полиамидных волокон,

пластмасс, пластификаторов. Например, олигомер бутадиена

циклододекатриен-1,5,9 является исходным сырьем для получе-

ния ценных продуктов: 1,10-декандикарбоновой кислоты и

(о-додекалактама, гексабромциклододекатриена и др.

В настоящее время разрабатываются промышленные спосо-

бы получения из диеновых углеводородов соответствующих ди-

меров и тримеров.

2.4. 4-Цианоциклогексен — побочный продукт производства

бутадиеннитрильных каучуков

Бутадиеннитрильные каучуки практически из всех выпускаемых

спецкаучуков являются самыми распространенными. История их

производства насчитывает около 60 лет. Производственные

мощности бутадиеннитрильных каучуков возросли с 1950 по

1980 г. более чем в 5 раз [103]. Одним из основных способов

получения этих каучуков является эмульсионная сополимериза-

ция бутадиена с акрилонитрилом [51, 52, 103, 104]. В производ-

стве бутадиеннитрильных каучуков в качестве побочных про-

дуктов образуются соединения, представляющие собой аддукты

диеновой конденсации бутадиена-1,3 с акрилонитрилом (мета-

криловой кислоты) —4-цианоциклогексен (1-метилциклогексен-

3-карбоновая кислота). Количество этих продуктов значительно

и колеблется в зависимости от применяемой рецептуры от 2 до

10% (масс.) каучука. До настоящего времени они еще не нашли

своего применения и сжигаются в специальных установках или

применяются как добавки к моторному топливу. Это приводит

к потере ценного органического сырья и загрязнению окружаю-

щей среды.

34

В чистом виде отход производства бутадиеннитрильных кау-

чуков — 4-цианоциклогексен-З представляет собой прозрачную

бесцветную, легкоподвижную жидкость с характерным запахом,

напоминающим запах горького миндаля. Хорошо растворяется

в органических растворителях (кетонах, спиртах, ароматических

углеводородах и др.). В обычных условиях растворимость 4-циа-

ноциклогексена в воде невысока и составляет менее 0,5 г на

100 г воды. Основные физические свойства 4-цианоциклогексена:

Температура кипения, °C: при 101,3 кПа 192 [105]

при 0,7 кПа 59,5—60,5 [106]

при 2,9 кПа 92,5 [107]

Плотность при 20 °C, г/см3 0,9510 [108]

0,9540 [107]

Показатель преломления при 1,4744 [Ю8]

20 ”С 1,4738 [Ю7]

Дипольный момент, D 3,41 [Ю9]

В литературе имеются сведения о целенаправленных синте-

зах 4-цианоциклогексена, основным из которых является реак-

ция Дильса— Альдера [ПО]:

^СИ-СН CN

сн2 сн2 >

СН2=СН—CN

Эта реакция лежит в основе большинства промышленных спосо-

бов получения циклоолефинов с функциональными группами

[111—115].

Реакционная способность двойной связи в 4-цианоциклогек-

сене определяется в основном прочностью циклогексенового

кольца и не зависит от положения заместителя (аксиального

или экваториального). 4-Цианоциклогексен можно рассматри-

вать как бифункциональное соединение, т. е. с двумя изолиро-

ванными функциональными группами, поэтому целесообразно

сгруппировать реакции, типичные для этого соединения: по нит-

рильной группе, по двойной связи циклогексенового кольца.

2.5. Снижение концентраций олигомеров в каучуке

На основании данных, рассмотренных выше, можно сделать

вывод о том, что в процессе синтеза каучука одновременно про-

текают две реакции: стереоспецифическая полимеризация моно-

мера с получением высокомолекулярного полимера и олигоме-

ризация диеновых мономеров по катионному механизму с обра-

зованием низкомолекулярных производных диенов [116].

3* 35

Снижения содержания олигомеров в товарном каучуке мож-

но достичь разными способами. Наиболее интересным и перспек-

тивным из них является связывание олигомеров на завершаю-

щей стадии процесса полимеризации диенового углеводорода.

С этой целью [П7] в полимеризат на завершающей стадии до-

полнительно вводятся винилароматический мономер — стирол и

катализатор литийорганические соединения (дилитийполиди-

винил, н-бутиллитий, втор-бутиллитий). Ввод этих компонентов

в полимеризат СКД осуществляется в количествах (%): сти-

рол К бутиллитий— 0,06 при остаточном содержании бутадие-

на в полимеризате 10—15%. Процесс протекает при 55—60 °C

в течение 1,5 ч [117]. При таких условиях я-додекатетраен со-

полимеризуется с бутадиеном и стиролом на 100%, а циклооли-

гомеры— на 14—22%. Влияние условий обработки полимеризата

на содержание в нем я-додекатетраена показано в табл. 2.9.

Для получения каучука с конечной вязкостью 40—50 ед. по

Муни следует уменьшить на 6—10% количество добавляемого

титанового каталитического комплекса. Это приводит к получе-

нию каучука с повышенной молекулярной массой, но введение

на завершающей стадии стирола и бутиллития позволяет сба-

лансировать значение молекулярной массы и получить каучук,

имеющий такую же среднюю величину молекулярной массы, как

и у контрольного.

Известно [10, 104], что для промышленного получения кау-

чука СКД в качестве титанового компонента используется ди-

хлордииодтитан. Поэтому снижение подачи титанового катали-

затора до 10% позволяет уменьшать расход дорогого и дефицит-

ного иода, идущего на приготовление дихлордииодтитана.

Основные свойства резиновых смесей и вулканизатов на ос-

нове опытного каучука мало отличаются от серийного СКД, а

по некоторым показателям даже превосходят их (табл. 2.10).

Анализ составов побочных продуктов синтеза диеновых угле-

водородов, винилароматических, а также низкомолекулярных

продуктов, образующихся в процессе синтеза диеновых каучу-

ТАБЛИЦА 2.9

Номер опыта Введено в полиме- ризат, % (масс.) Содержание остаточного бутадиена в полиме- ризате, '% (масс.) Содержание к-додекатет- раена в полимеризате, % (масс.) Количество связанного н-додекатет- раена, % (масс.)

стирол бутиллитий до прогрева после про- грева

1 0 0 10—15 0,035 0,115 0

2 0 0,06 0 0,036 0,017 52,7

3 4 0 1,0 0,06 0,06 10—15 0 0,035 0,055 0,011 0,005 68,5 90,9

5 1,0 0,06 10—15 0,047 Следы 100,0

36

ТАБЛИЦА 2.10

Показатель Контрольный каучук Опытный каучук

Резиновые смеси

Пластичность 0,42 0,44

Эластическое восстановление, мм 1 ,о 0,9

Вязкость по Муни МБ 1+4 (100 °C) 50 52

Когезионная прочность, МПа 0,18 0,18

Вулканизаты

Условное напряжение при 300%-ном удлинении, МПа 4,2 4,4

Условная прочность при растяжении, МПа 14,5 16,0

Относительное удлинение при разрыве, % 736 720

Относительное остаточное удлинение после раз- 16 15

рыва, % Твердость по ТМ-2 43 44

Эластичность по отскоку, % 43 43

Коэффициент теплового старения (сут при 100 °C): по прочности при растяжении 0,77 0,85

по относительному удлинению при разрыве 0,75 0,84

Озоностойкость [концентрация озона 0,000056% (об.)]: время до появления трещин, мин 75 76

коэффициент озоностойкости по прочности 0,72 0,74

при растяжении Теплообразование по Гудричу, °C 81 82

Коэффициент морозостойкости при —45 °C 0,48 0,46

Усталостная выносливость резин при многократ- 260 360

ном растяжении, тыс. циклов

ков, показывает, что все они содержат в своем составе ряд цен-

ных органических соединений и могут найти применение как

для получения полимерных материалов, так и в органическом и

нефтехимическом синтезах. Основная сложность при использова-

нии этих отходов заключается в их большой неоднородности

широких колебаниях как по качественному, так и по количест-

венному составу. Кроме того, в состав побочных продуктов вхо-

дит ряд соединений, строение и содержание которых в кубовых

остатках еще до конца не выяснено, что также усложняет поиск

путей наиболее эффективной переработки данных отходов.

ГЛАВА 3

Использование диеновых олигомеров

в органическом синтезе

ЗЛ. Синтез винил ароматических углеводородов из димера

бутадиена

Одним из основных промышленных способов получения стирола

является дегидрирование этилбензола. В работе [118] этилбен-

зол получают парофазным каталитическим дегидрированием ви-

нилциклогексена (димера бутадиена). Реакцию проводят при

100—550 °C на катализаторе AI2O3, содержащем оксиды щелоч-

ных металлов (чаще всего Na или/и К) в количестве 0,1—30%.

Катализатор готовят пропиткой оксида алюминия раствора-

ми гидроксидов щелочных металлов (Na или К) с последующим

прокаливанием при 450—750 °C.

На основании данных газожидкостной хроматографии можно

сделать вывод, что на состав конечных продуктов синтеза боль-

шое влияние оказывает температура процесса (табл. 3.1). По-

вышение температуры процесса приводит к снижению выхода

этилбензола при одновременном увеличении выхода стирола и

некоторых низкокипящих продуктов. Таким образом, высокие

температуры способствуют протеканию процесса дегидрирования

этилбензола и 4-винилциклогексена в стирол. Однако кроме

основной реакции дегидрирования возможен и ряд побочных

реакций, о чем свидетельствует повышенное содержание низко-

кипящих веществ в продуктах синтеза, образование которых

можно объяснить протеканием деструкционных процессов при

высоких температурах:

сн2—сн3 сн=сн2

В работе [119] предложено получать стирол путем окисли-

тельного дегидрирования 4-винилциклогексена в газовой фазе в

стационарном или псевдоожиженном слое катализатора. В каче-

стве катализатора рекомендуется использовать силикагель, ок-

сид алюминия, неорганические силикаты и т. п., модифициро-

38

ТАБЛИЦА 3.1

Температура, °C Селективность, %

по этилбензолу по стиролу по низкокипящим веществам

100 100

130 100 — —

300 99,9 0 0

350 99,1 0 0,2

400 97,4 0 1,6

453 88,1 3,7 8,1

500 61,7 20,6 15,0

550 10,2 27,0 36,0

Примечание. Процесс дегидрирования проводили на А12Оз, содержащем 12% К,

скорость подачи 4-винилциклогексена — 3 ч-1, конверсия 4-винилциклогексена — 100%.

ванные добавками Sn, Sb, Fe, Zn, Си, Co, Те в различных ком-

бинациях при г-атомных соотношениях:

Sn Sb

Sn Sb: Те

Sn Sb Fe

Sn Sb (Zn-f-Cu+Co)

1:0,01—10,0

1:0,01—10,0:0,001—0,5

1:0,01—10,0:0,001—5,0

1:0,01—10,0:0,01—0,5

Процесс проводят при температуре 250—600 °C, атмосферном

давлении, объемной скорости подачи реагентов в реактор 100—

10 000 ч-1 и молярном соотношении кислород: 4-винилциклогек-

сен, равном 0,7: 10, в присутствии инертных разбавителей: азо-

та, водяного пара. При скорости газового потока 1240 ч-1 и тем-

пературе 400 °C конверсия 4-винилциклогексена составляет

67,1%, селективность по стиролу достигает 67,9%; по этилбен-

золу—4,1%; по бензолу—0,3%.

Таким образом, 4-винилциклогексен в качестве исходного

сырья может применяться для синтеза промышленно важного

мономера — стирола.

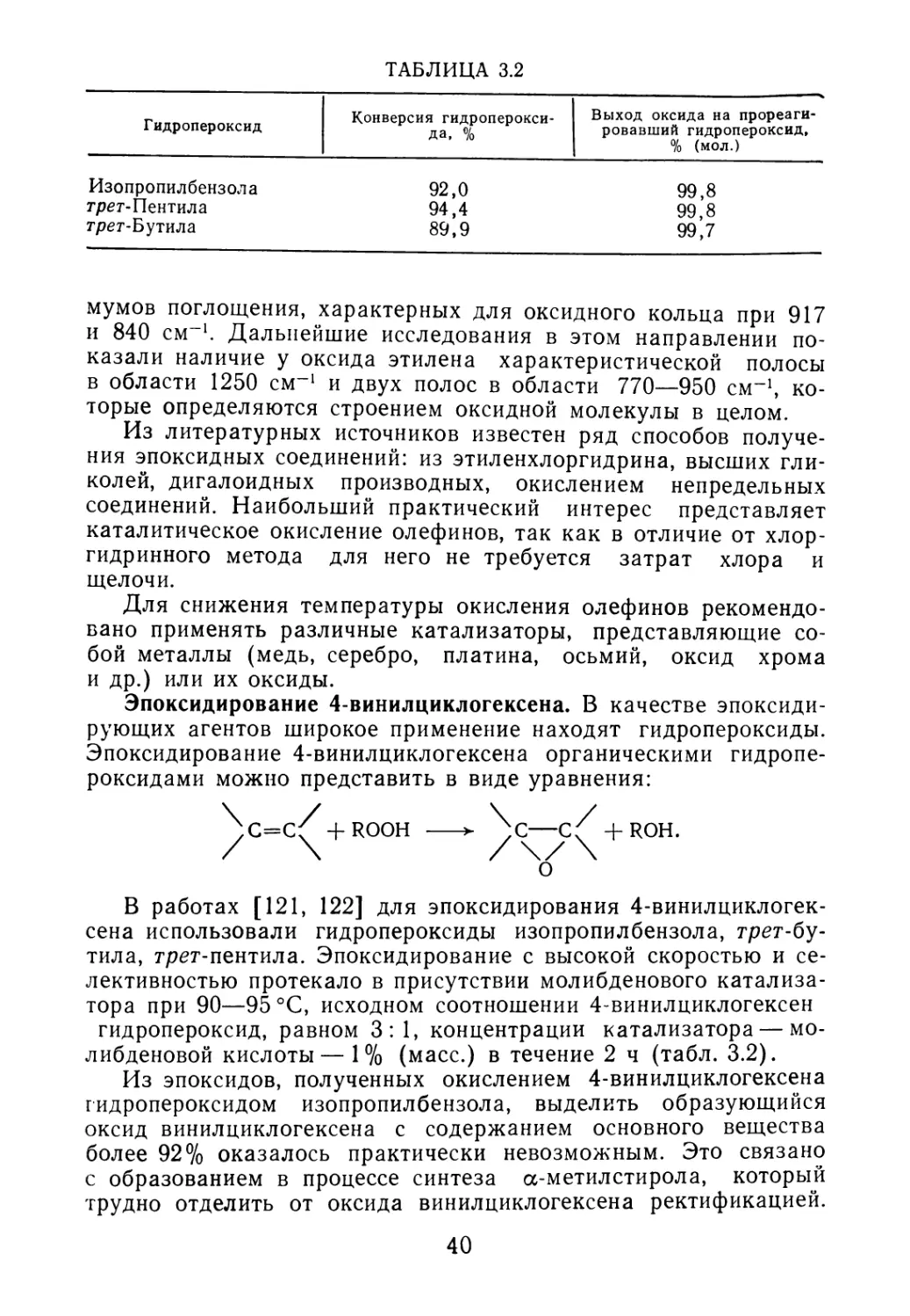

3.2. Эпоксидирование олигомеров бутадиена

Эпоксидные соединения, начиная со времени их открытия, при-

влекают к себе пристальное внимание химиков.

Самым простым эпоксидным соединением является оксид

этилена, который можно рассматривать как ангидрид этиленгли-

коля. Циклическая формула оксида этилена подтверждена изу-

чением ее электронограмм [120].

Исследованием ИК-спектров поглощения монозамещенных

а-оксидов жирного ряда установлено существование двух макси-

39

ТАБЛИЦА 3.2

Гидропероксид Конверсия гидроперокси- да, % Выход оксида на прореаги- ровавший гидропероксид, % (мол.)

Изопропилбензола 92,0 99,8

трет-Пентила 94,4 99,8

трет-Бутила 89,9 99,7

мумов поглощения, характерных для оксидного кольца при 917

и 840 см-1. Дальнейшие исследования в этом направлении по-

казали наличие у оксида этилена характеристической полосы

в области 1250 см-1 и двух полос в области 770—950 см-1, ко-

торые определяются строением оксидной молекулы в целом.

Из литературных источников известен ряд способов получе-

ния эпоксидных соединений: из этиленхлоргидрина, высших гли-

колей, дигалоидных производных, окислением непредельных

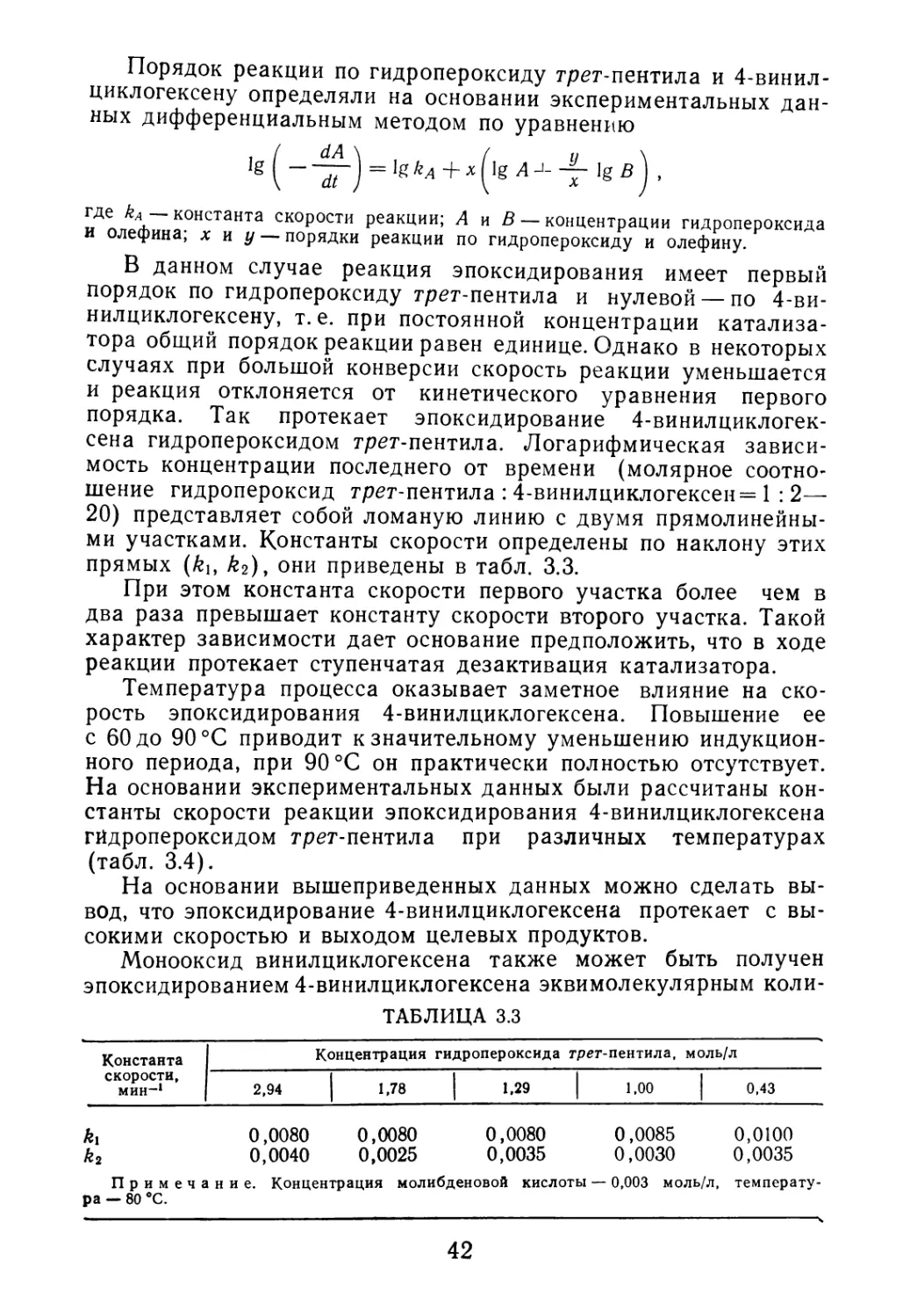

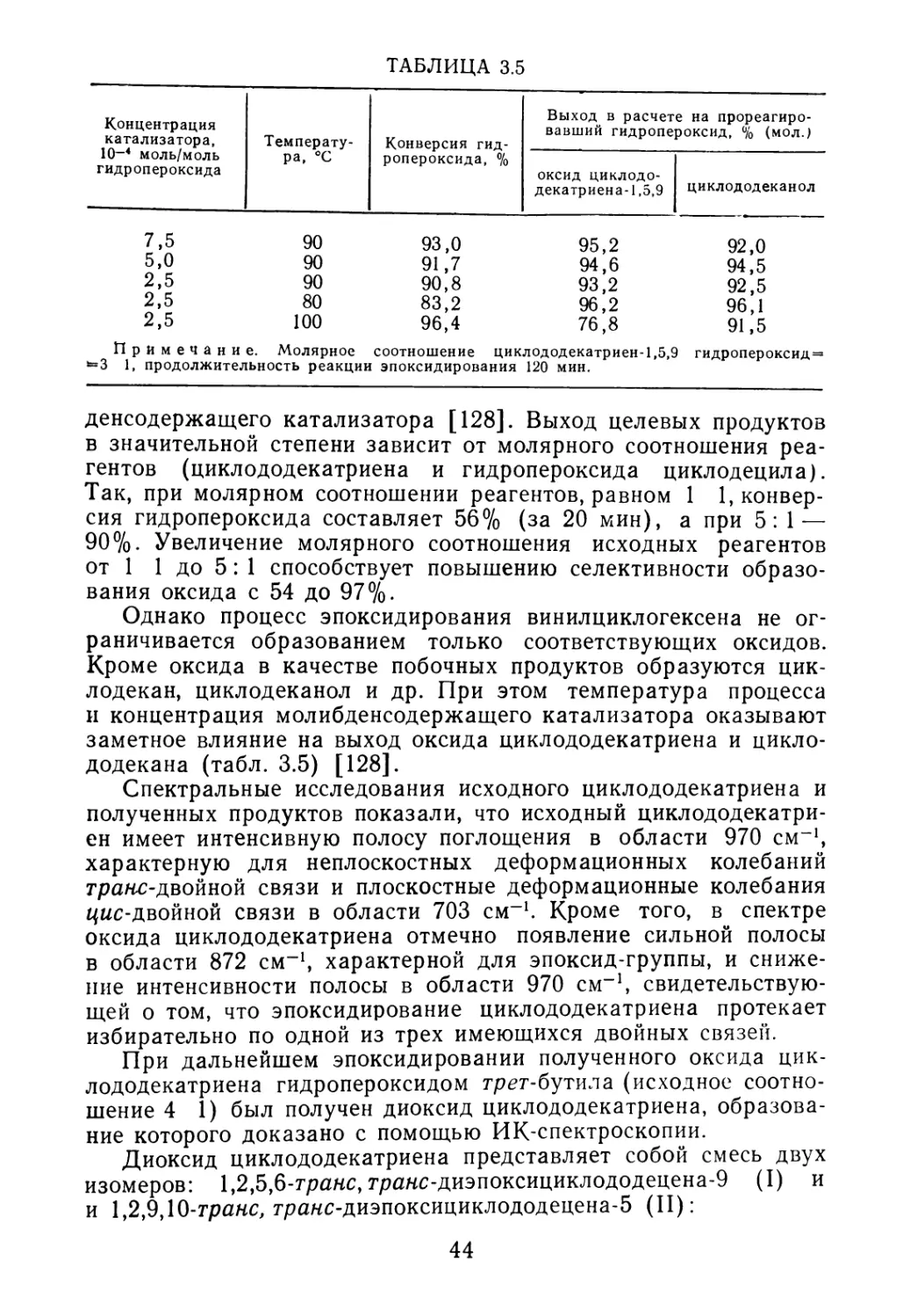

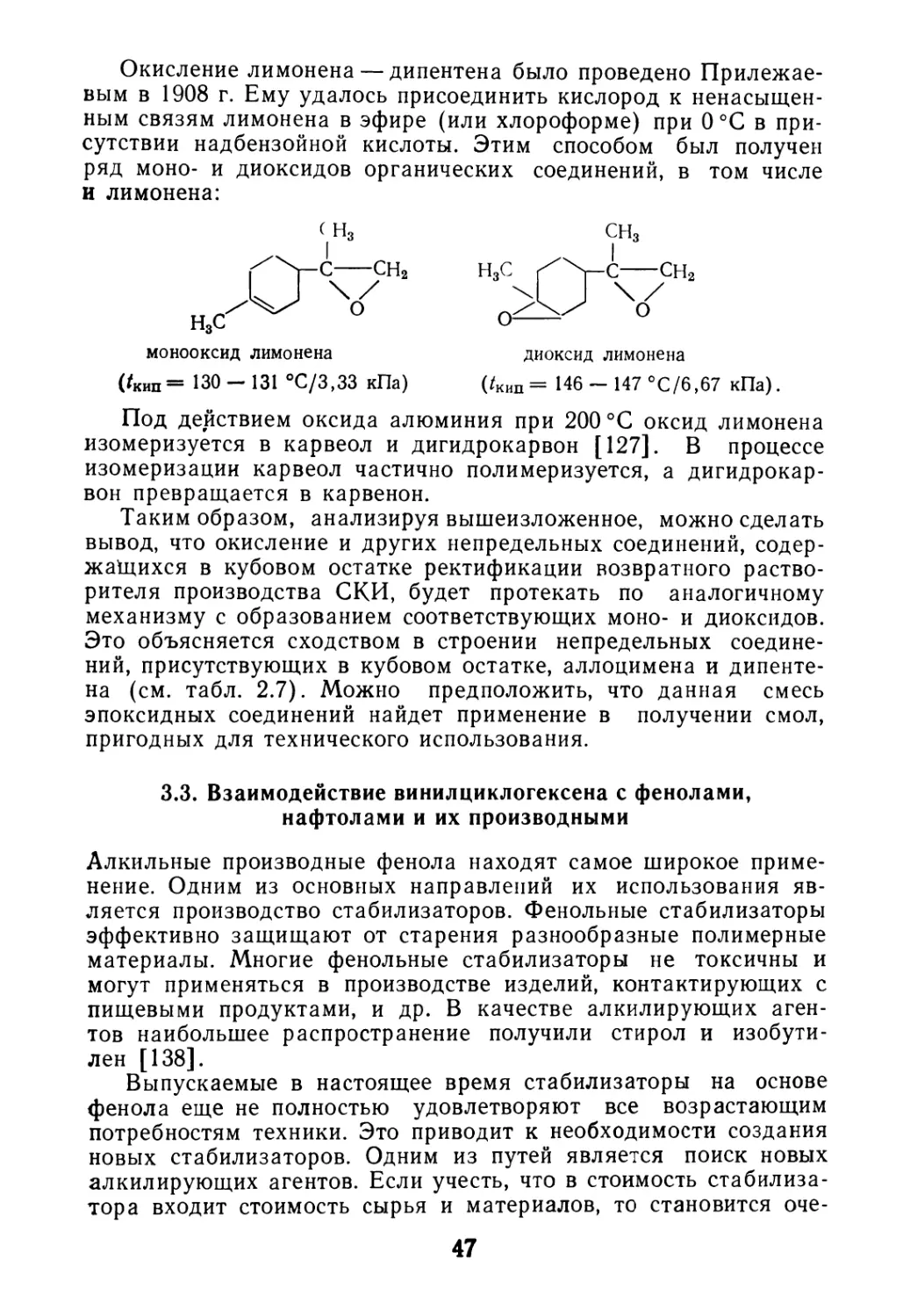

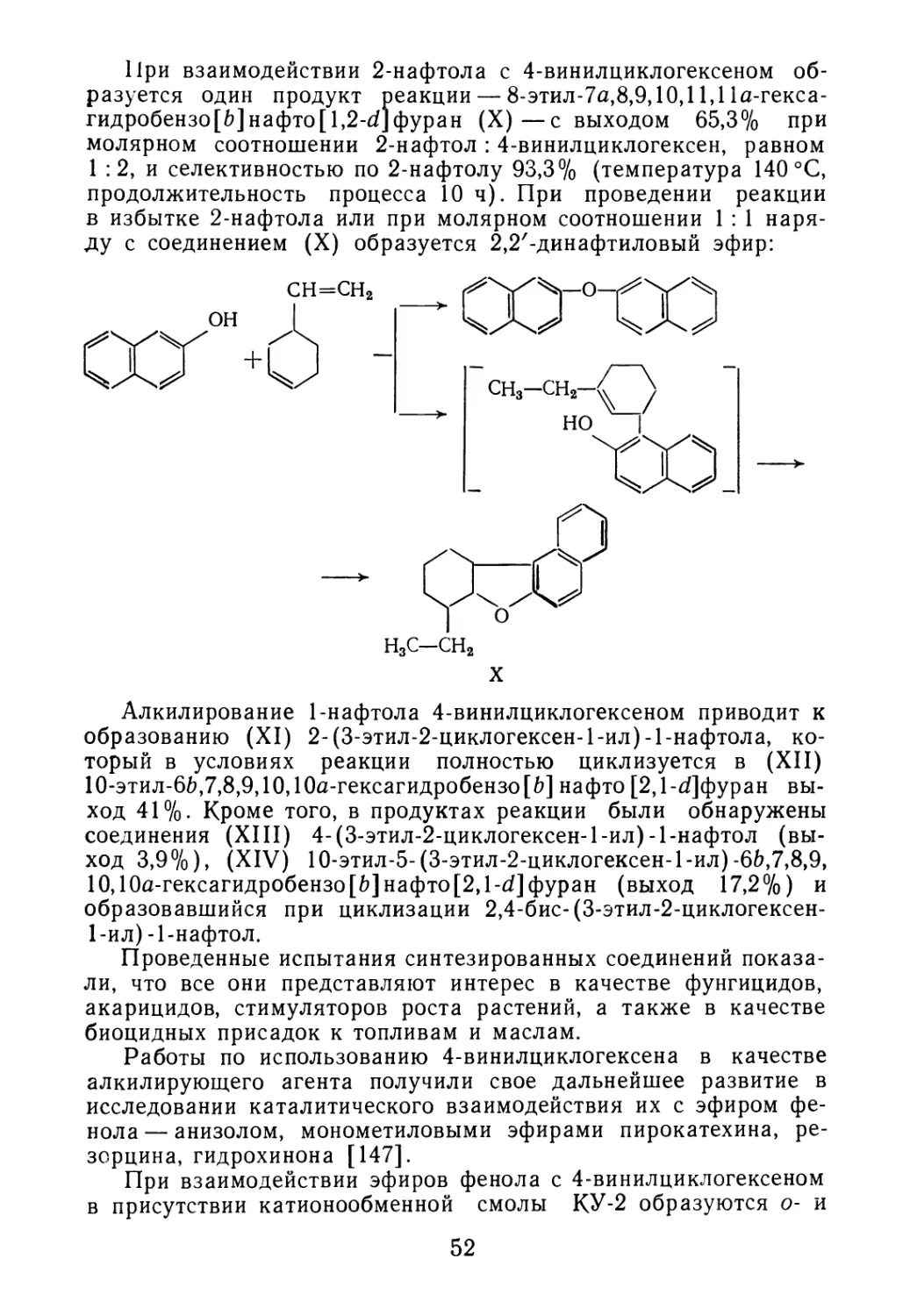

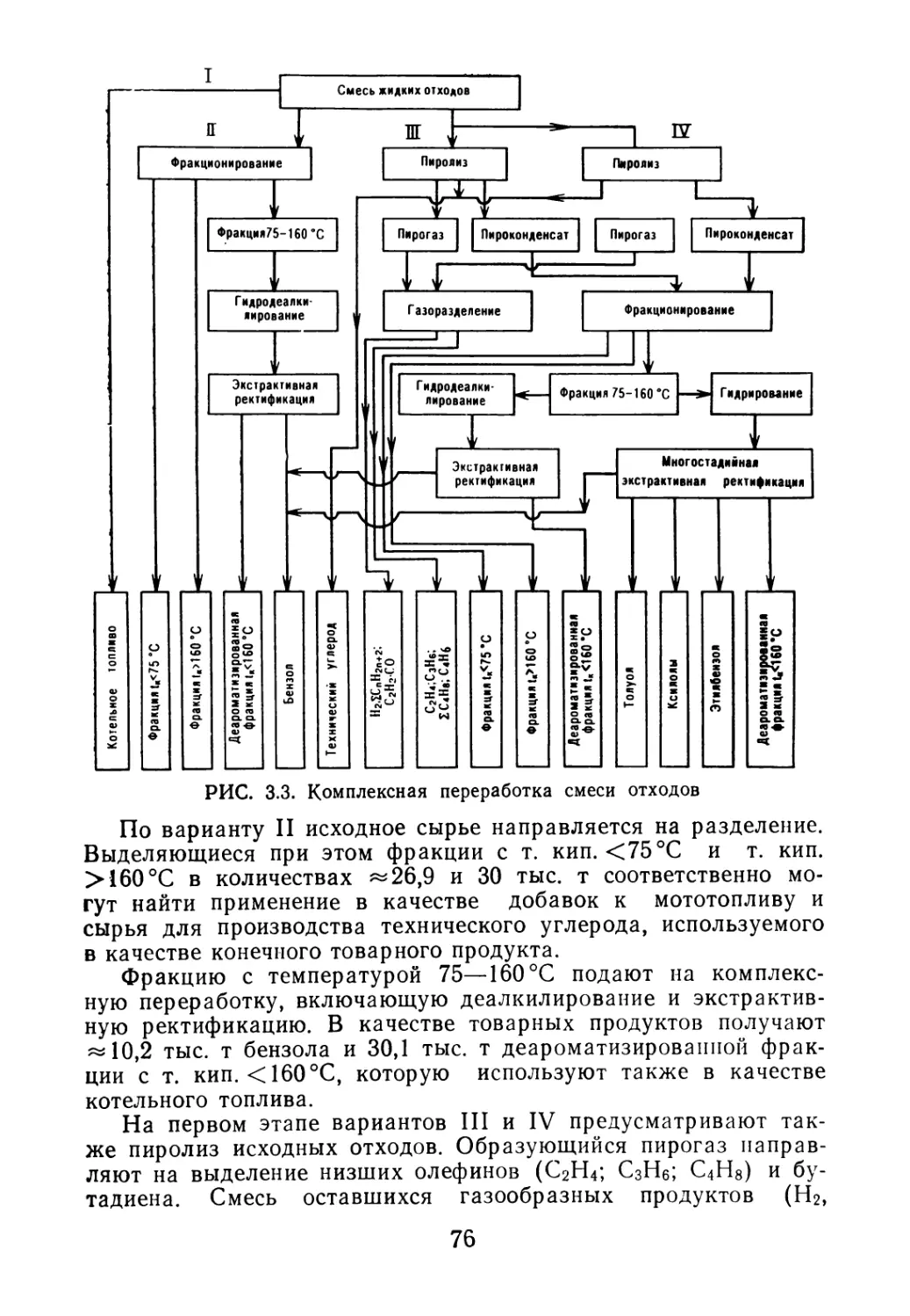

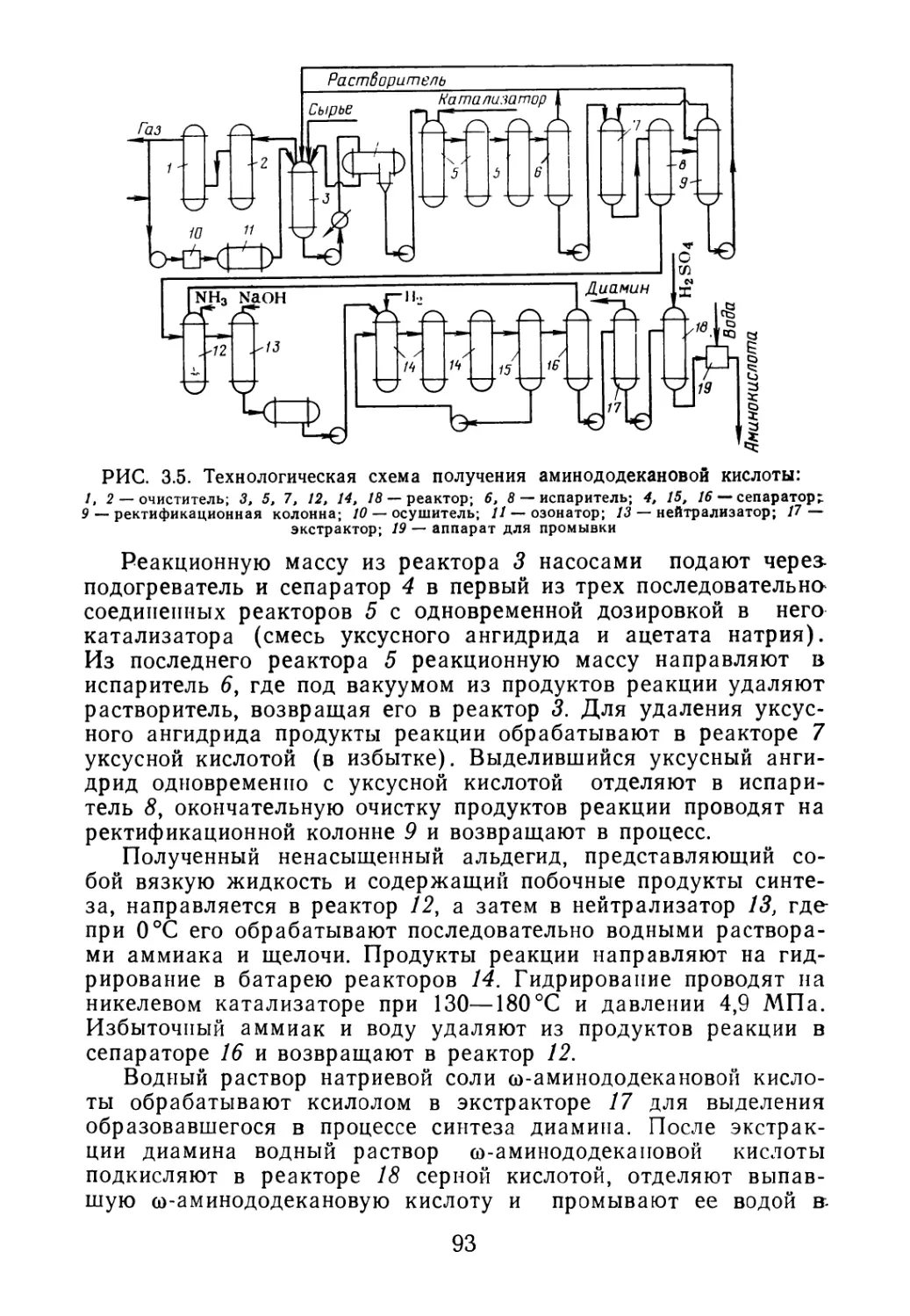

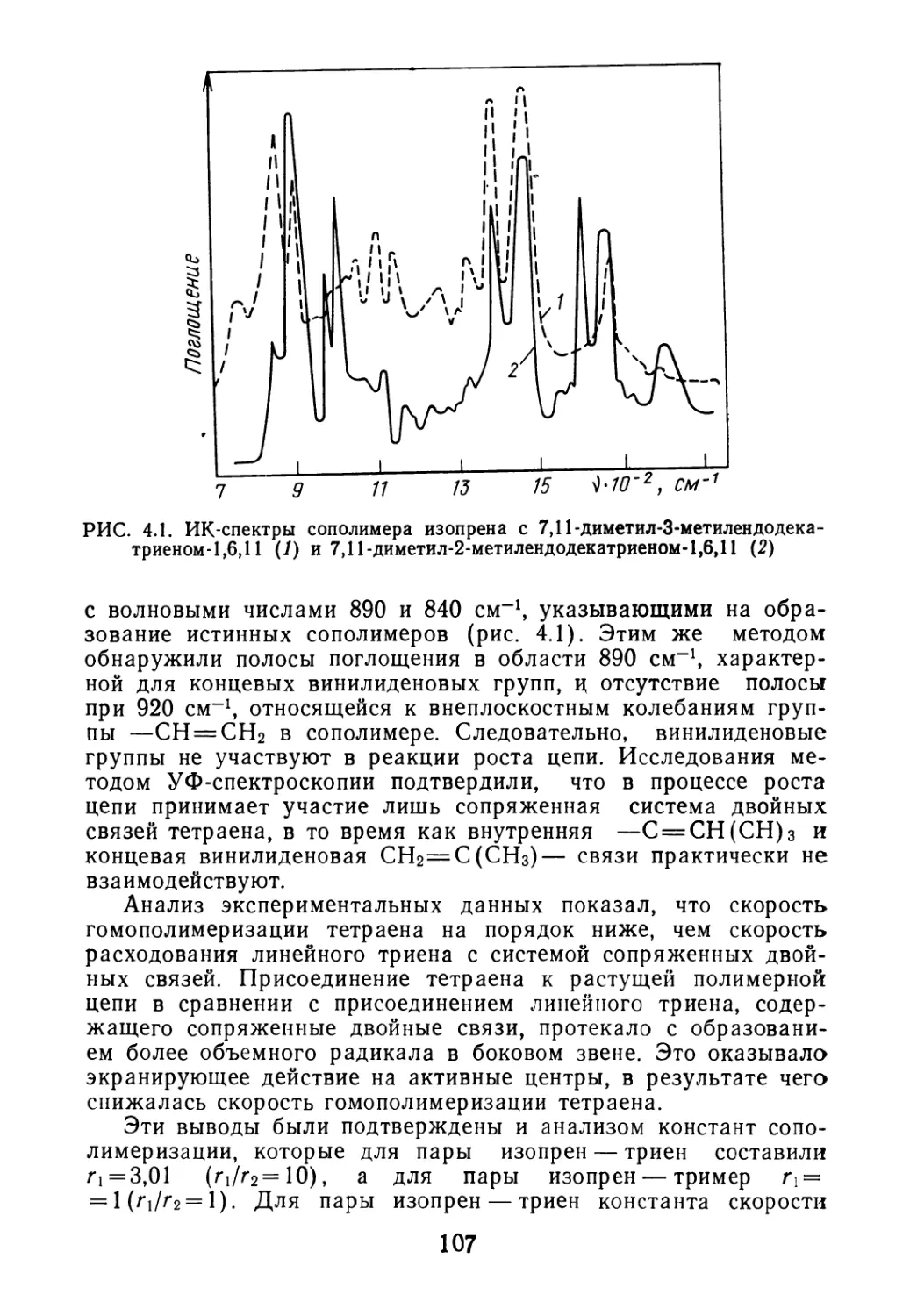

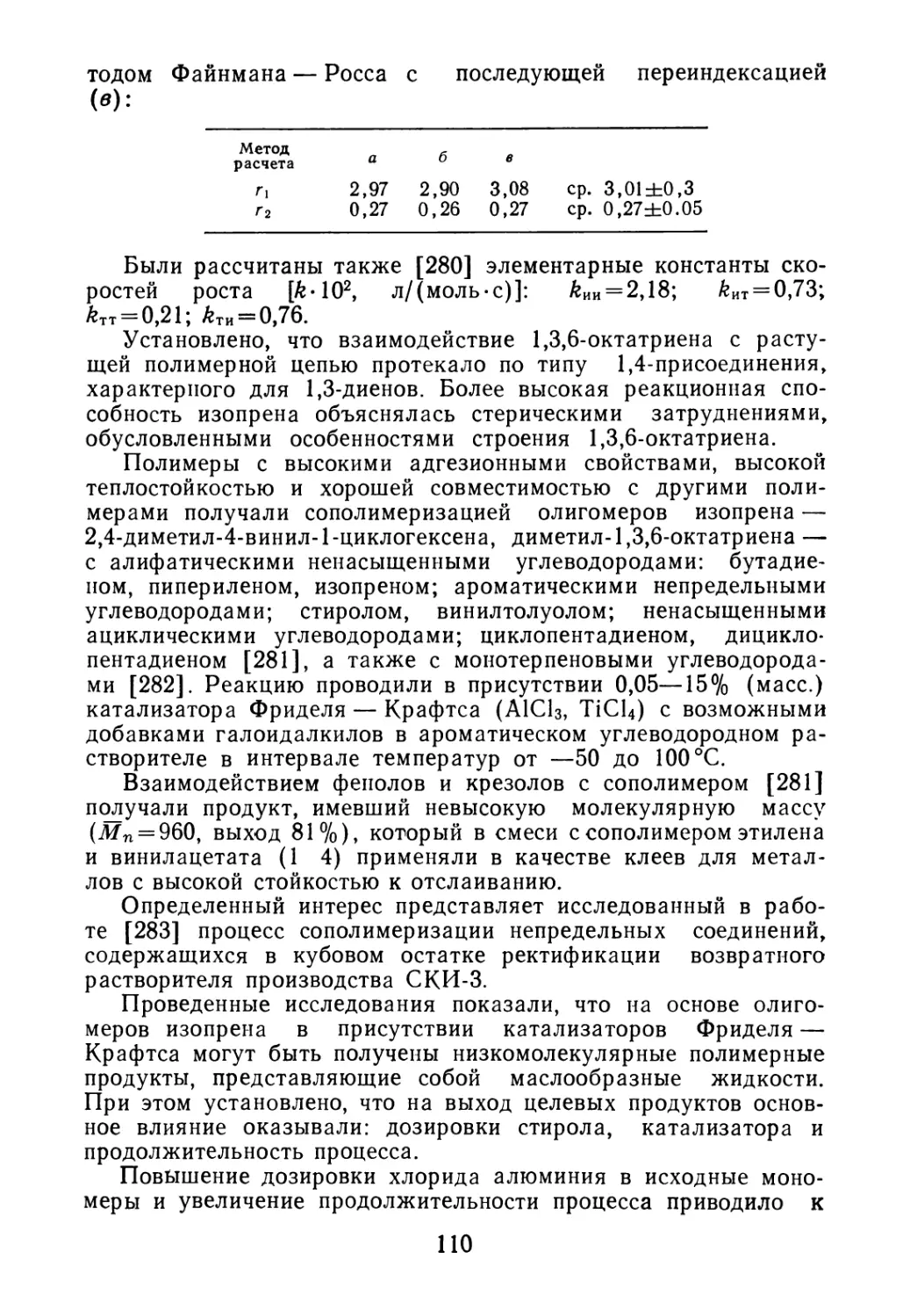

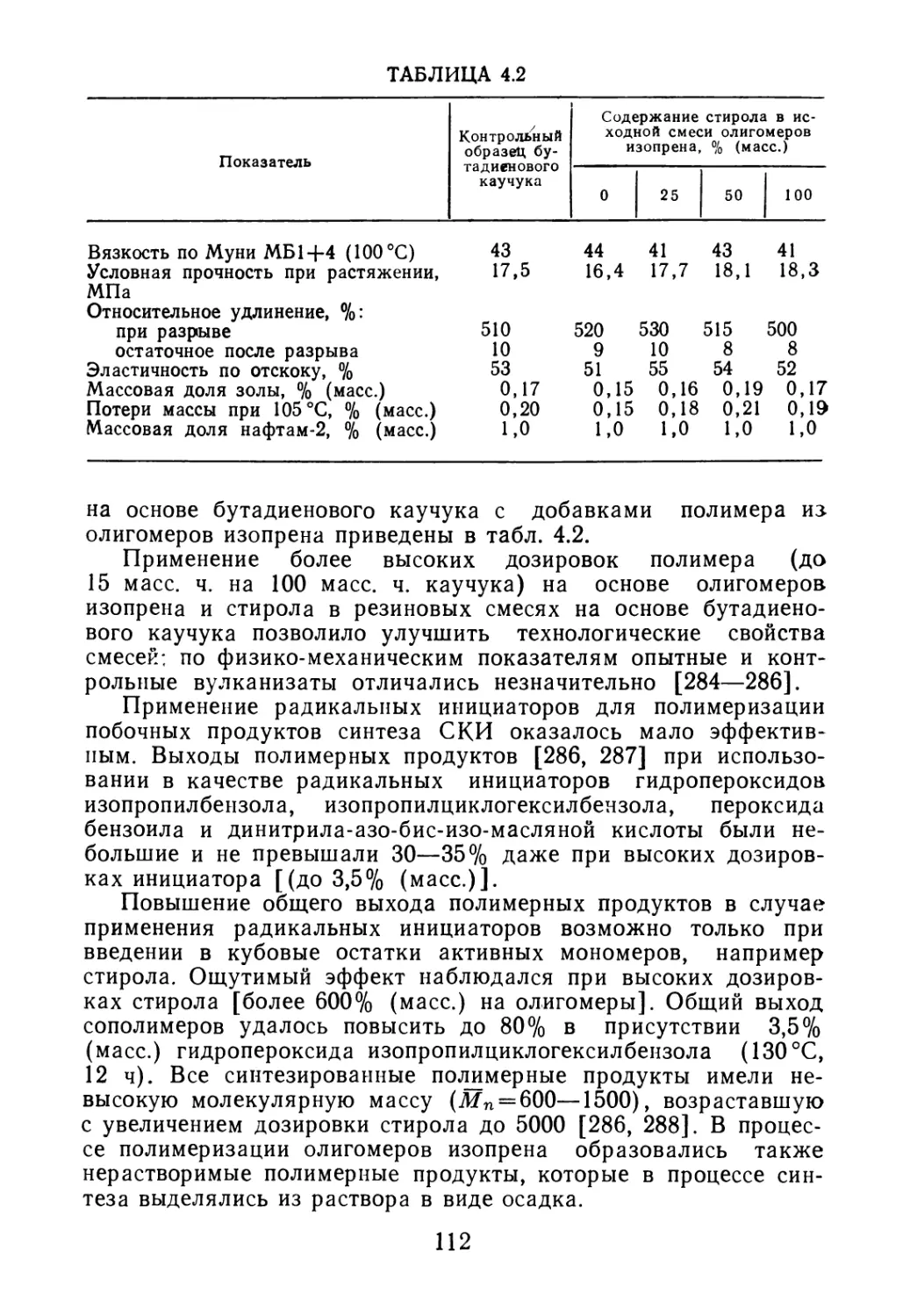

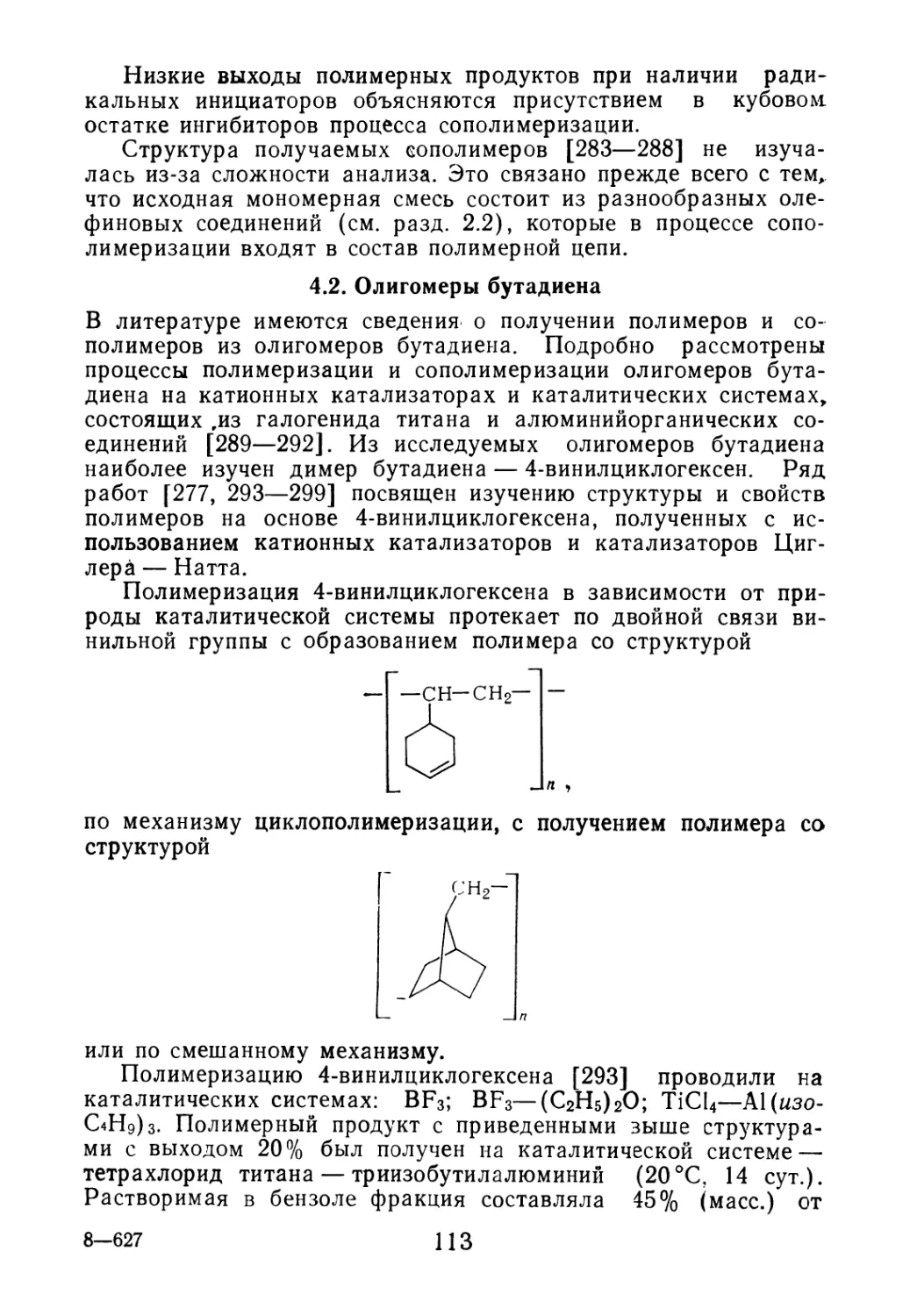

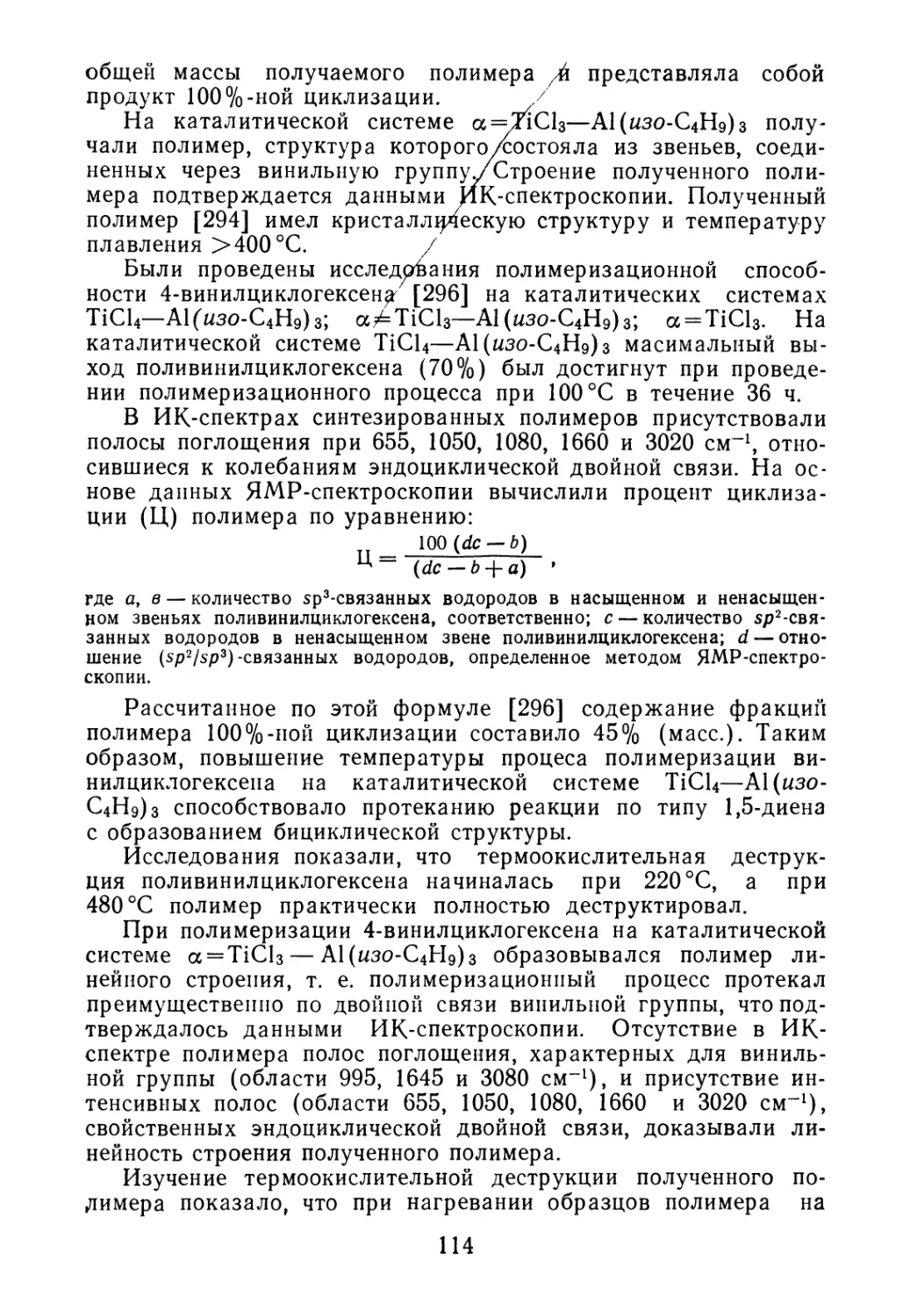

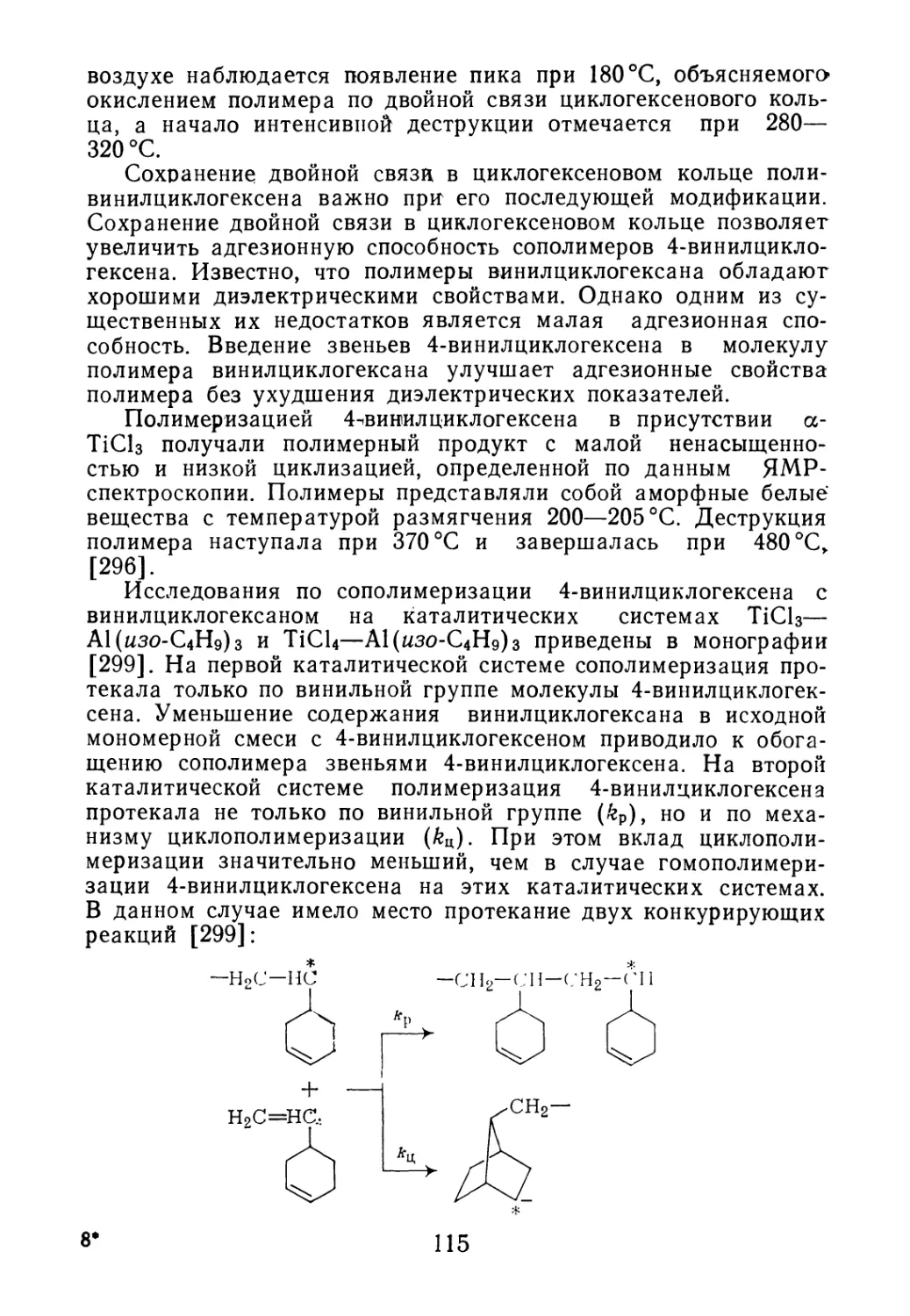

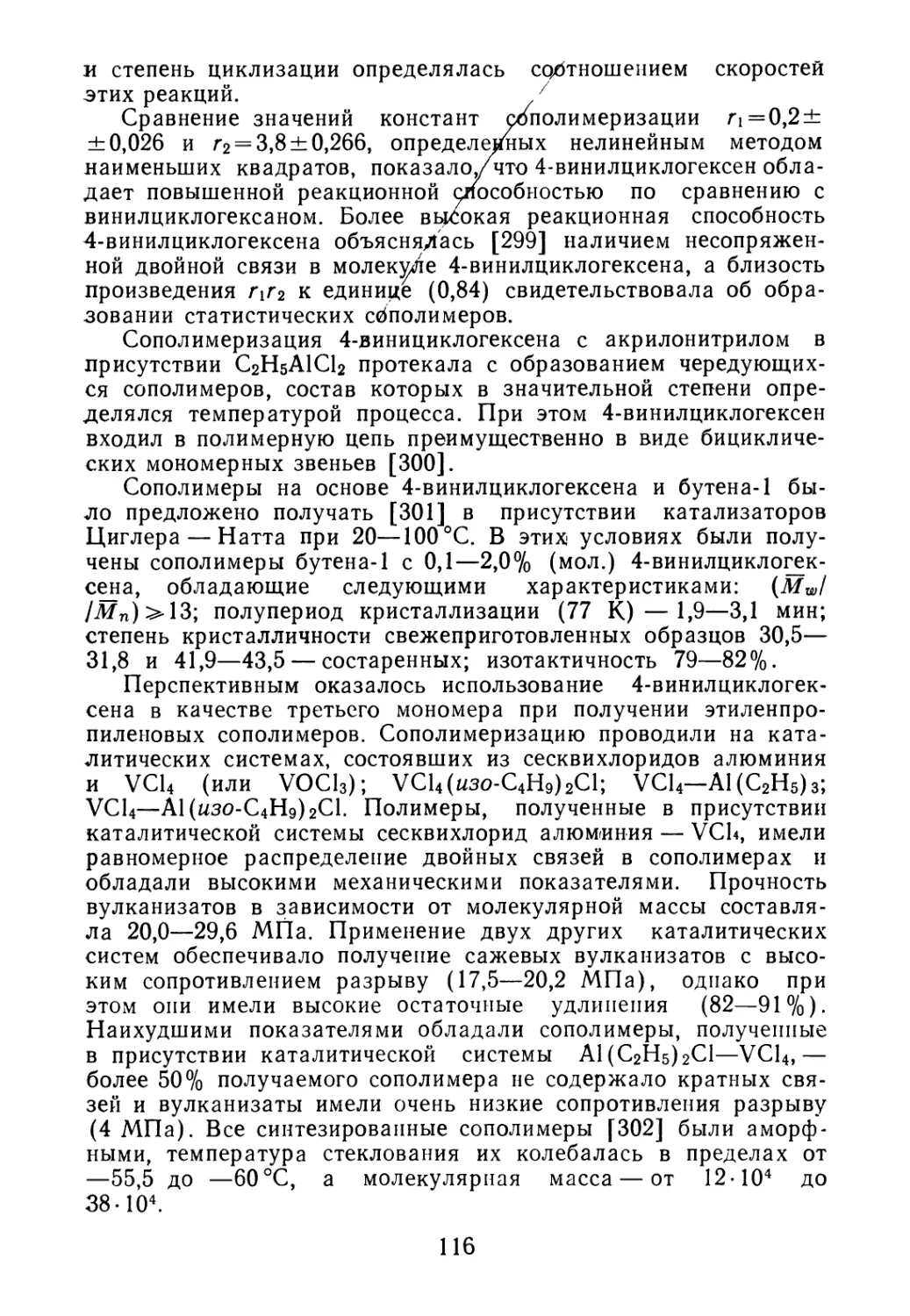

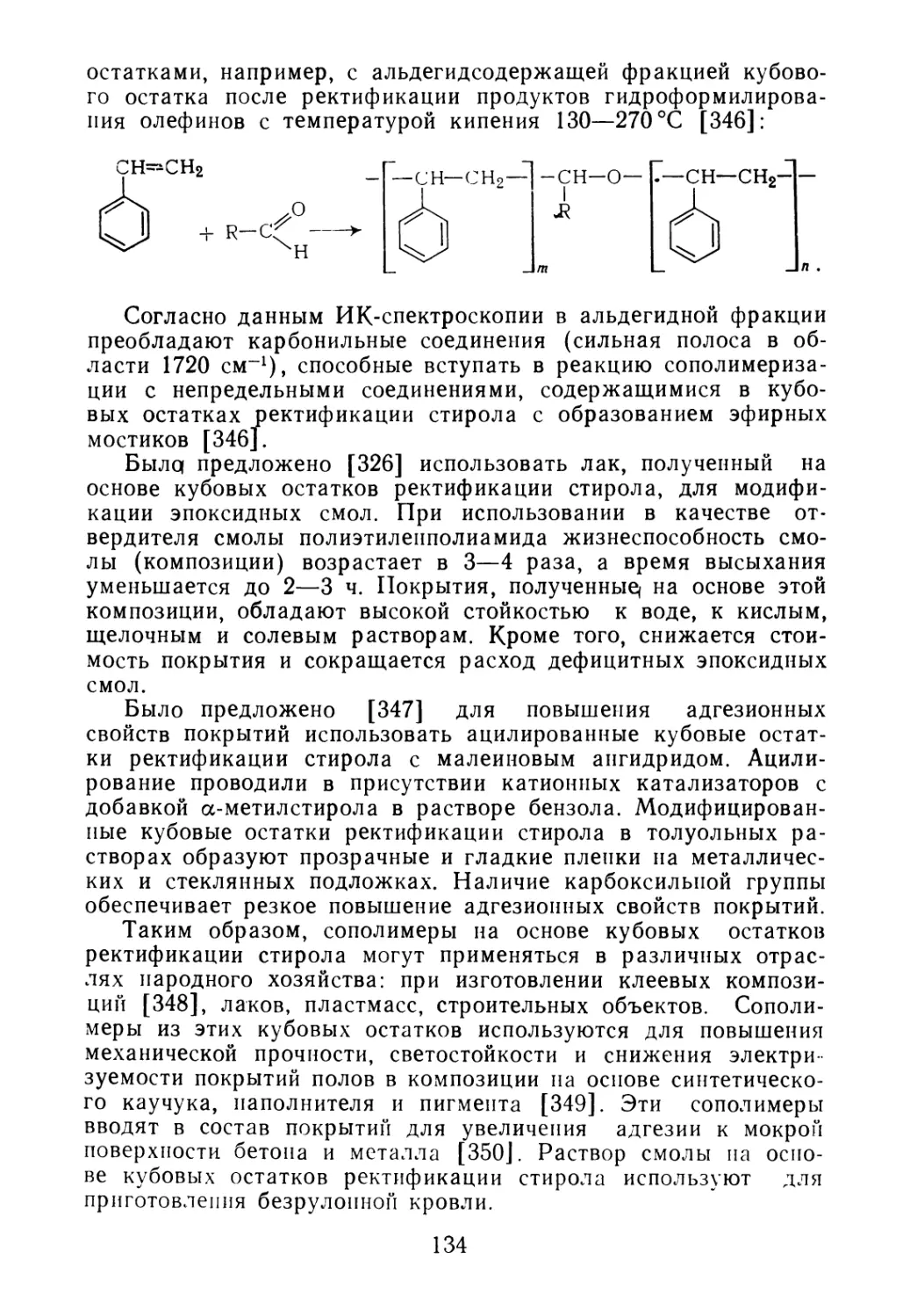

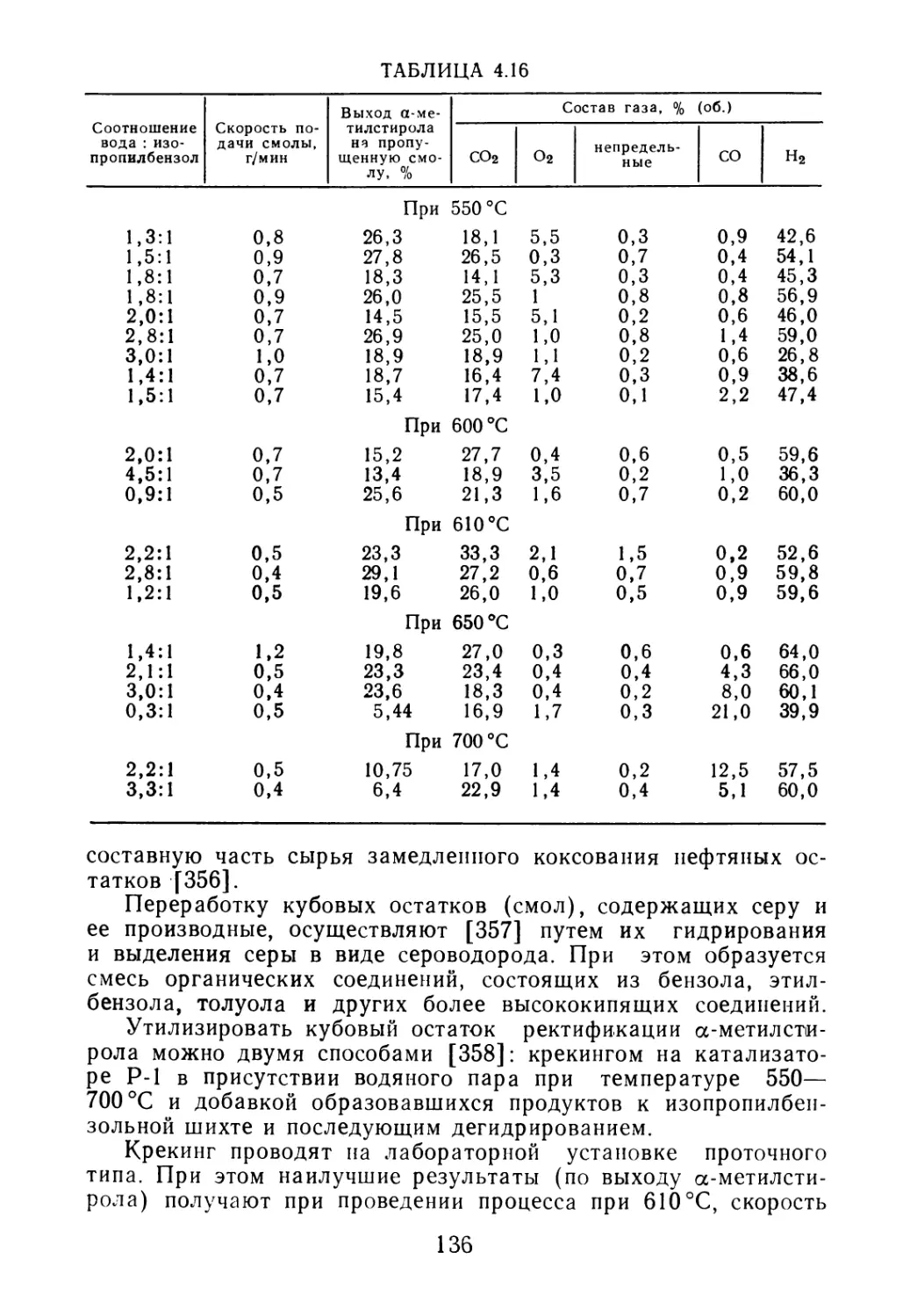

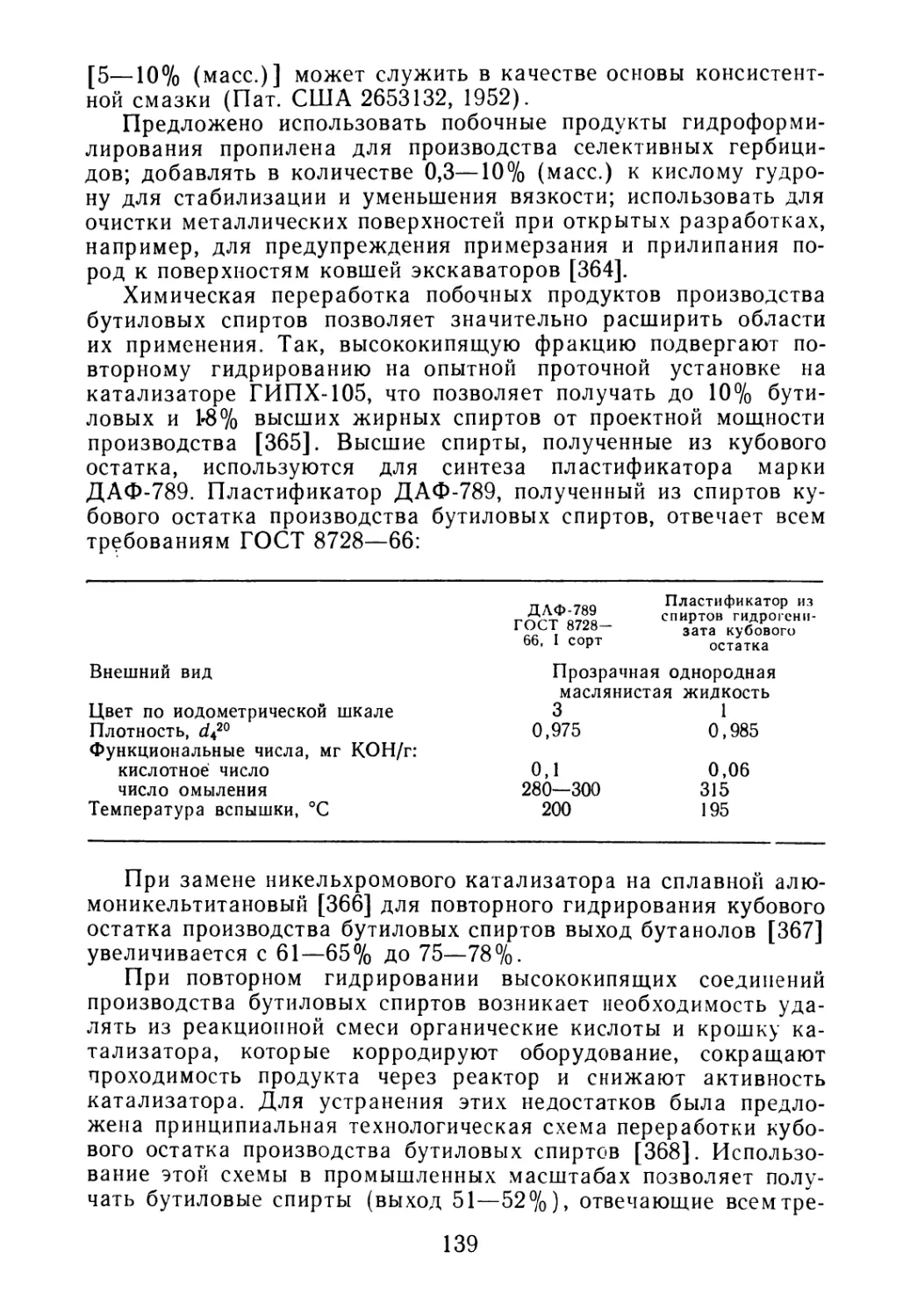

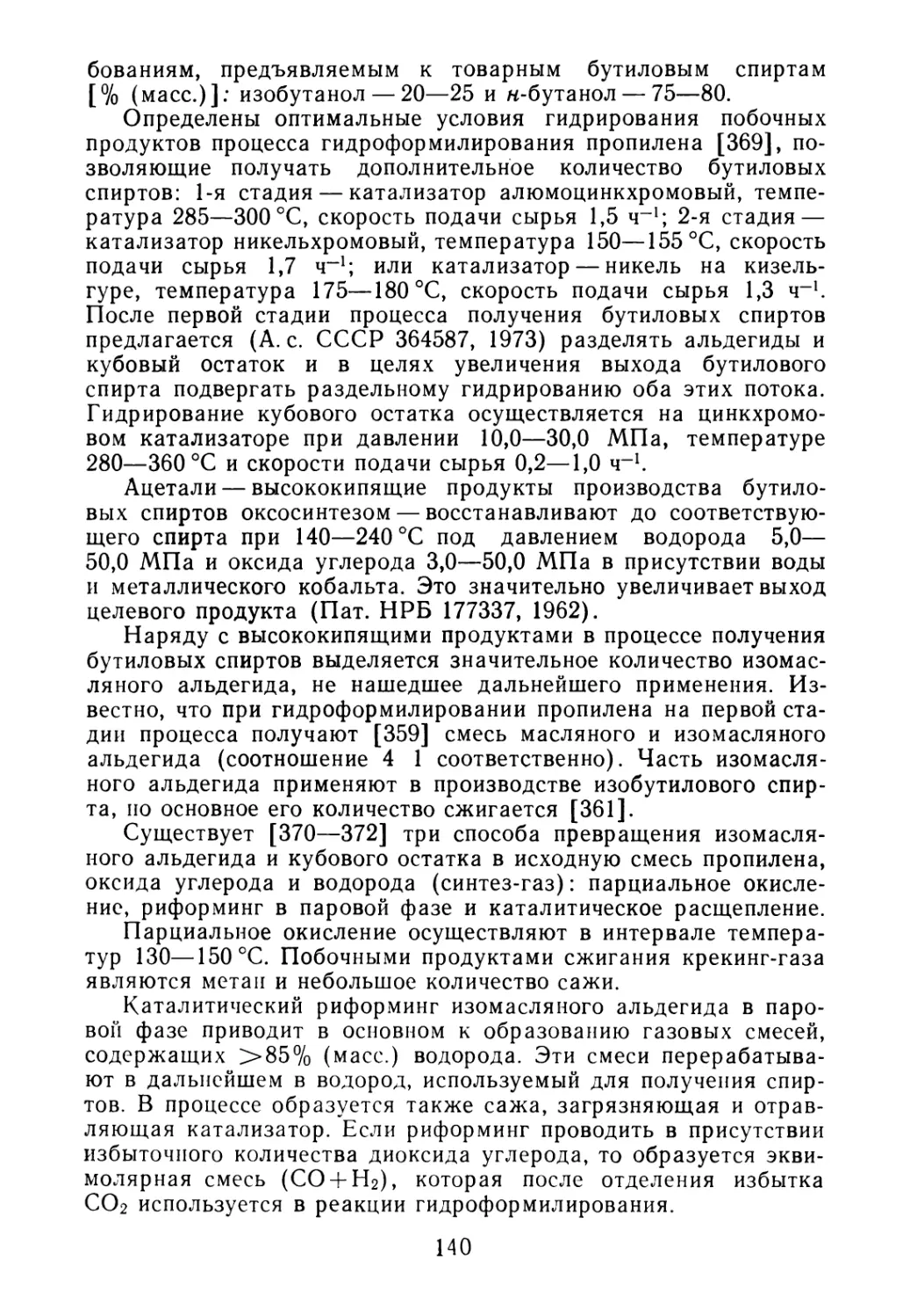

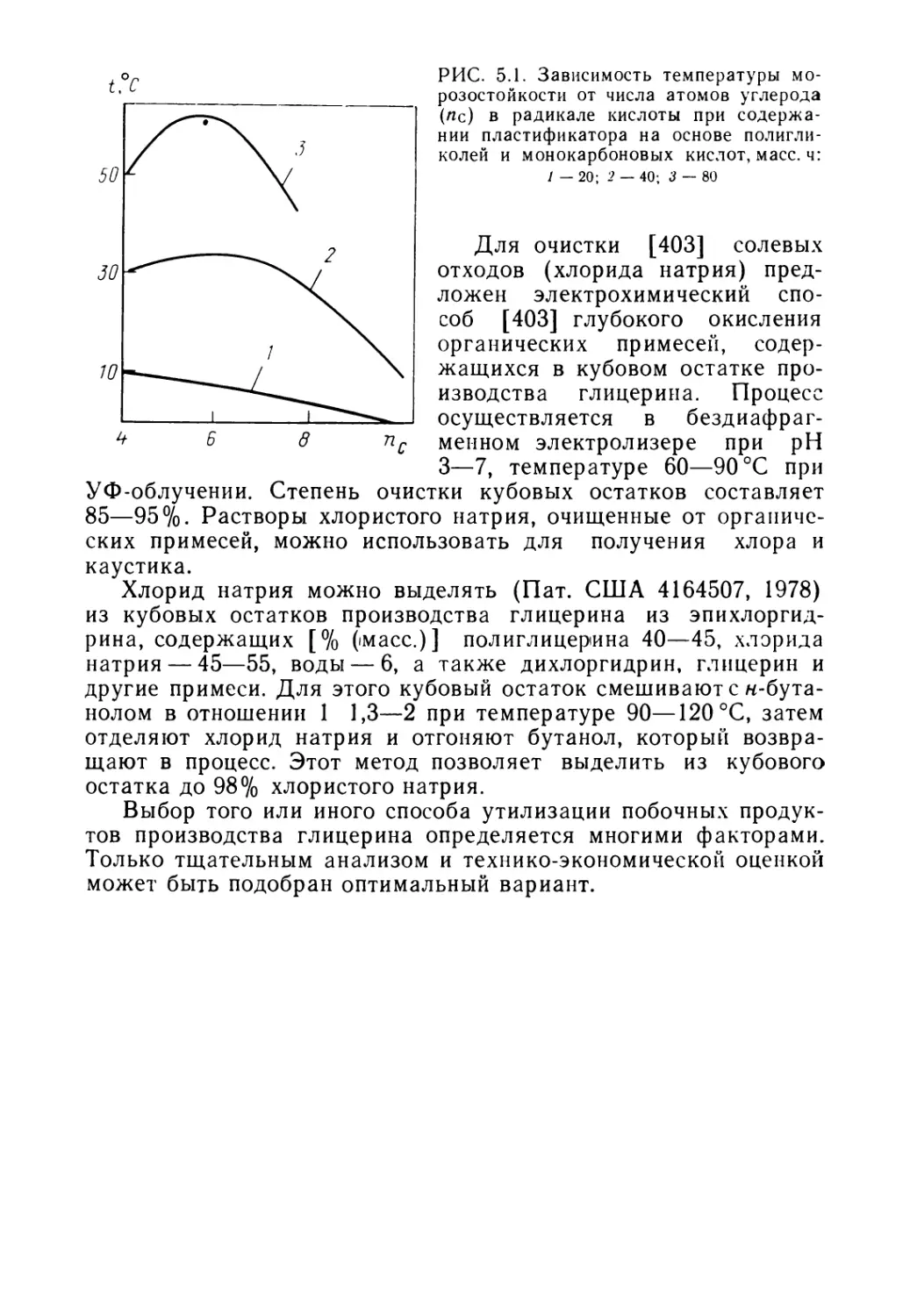

соединений. Наибольший практический интерес представляет