Author: Меньщиков А.В. Руденко С.Г. Сидоров В.М. Пигулевский В.П.

Tags: транспорт автомобили автодорожный транспорт

Year: 1983

Text

ч ' Ж 9

МИНИСТЕРСТВО ОБОРОНЫ СССР

«л

АВТОМОБИЛЬ

УАЗ-469

РС

МИНИСТЕРСТВО ОБОРОНЫ СССР

ЦЕНТРАЛЬНОЕ АВТОТРАКТОРНОЕ УПРАВЛЕНИЕ

АВТОМОБИЛЬ УАЗ-469

РУКОВОДСТВО по ВОЙСКОВОМУ РЕМОНТУ

(PC)

МОСКВА

ВОЕННОЕ ИЗДАТЕЛЬСТВО

1983

Настоящее Руководство разработали инженеры эксплуатационно-ремонтного отдела УАЗ А. В. Меньшиков, С. Г. Руденко, В. М. Сидоров, В. П. Пи-гулевский, Н. Б. Макарова под руководством начальника отдела В. А. Куропаткина,

Рисунки подготовили инженеры УКГ УАЗ А. II. Рыжкин и А. Н. Иванцов.

Руководство подготовлено в соответствии с технической документацией УАЗ по состоянию на 01.01.80 г.

ВВЕДЕНИЕ

Руководство предназначено для личного состава войсковых ремонтных средств, выполняющих текущий и средний ремонт автомобиля УАЗ-469 и его модификаций.

Руководство включает:

— общие указания;

— часть I — операционные карты на замену основных агрегатов, узлов, приборов и деталей с указанием оснований для замены и технических условий на сборку, а также требований по окраске и испытанию автомобиля;

— часть II — операционные карты на ремонт агрегатов, узлов и приборов с техническими условиями на дефектовку и ремонт деталей, сборку агрегата, узла или прибора;

— приложения.

В операционных картах указываются все работы, выполняемые при замене, разборке и сборке агрегатов и узлов.

Если при замене какого-либо агрегата или узла необходимо предварительно снять или установить другой агрегат или узел, то в данной операционной карте дается ссылка на соответствующую карту. При этом в данной операционной карте указывается общее время, затрачиваемое на выполнение всей работы (кроме времени на регулировки, которые выполняются при необходимости), и приводятся все необходимые приспособления и инструмент.

Время в операционных картах дано без учета времени на подготовительные работы.

Конструктивные изменения агрегатов, узлов и деталей приводятся в виде примечаний к соответствующим переходам операционных карт.

Инструмент и приспособления, необходимые для выполнения работ по замене или ремонту агрегатов, узлов и деталей, имеющих конструктивные изменения, даются в скобках.

ОБЩИЕ УКАЗАНИЯ

ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

При выполнении ремонтных работ личный состав должен твердо знать и строго соблюдать требования безопасности.

В своей практической работе командиры (начальники) должны руководствоваться действующими наставлениями, директивами и приказами.

При ремонтных работах применять съемники и приспособления, гарантирующие полную безопасность работ. Приспособления, съемники и инструмент должны быть исправными и соответствовать своему назначению.

При снятии колес, рессор, мостов необходимо под автомобиль поставить козлы.

При снятии или установке агрегатов с помощью автомобильного крана не разрешается находиться под поднятым грузом, а также в зоне возможного опускания стрелы.

Не разрешается производить операции технического обслуживания и ремонта при работающем двигателе, кроме случаев регулировки двигателя и тормозов. Запрещается включать двигатель и трогать автомобиль с места до получения сигнала от лица, производящего регулировку.

При выполнении слесарных работ поверхности бойков слесарных молотков, зубил и т. п. не должны иметь трещин, забоин и наклепа. Запрещается использовать инструмент с неисправными рукоятками.

Запрещается работать ножовочными полотнами со сломанными зубцами. Гаечные ключи должны соответствовать размерам гаек и головок болтов, не должны иметь трещин и забоин, их губки должны быть параллельными. Нельзя удлинять рукоятки ключей с помощью труб и других предметов.

При работе с пневматическим инструментом глаза должны быть защищены очками с бесцветными стеклами.

Присоединять (отсоединять) пневматический инструмент к воздушной магистрали необходимо при закрытом кране на подводящей магистрали.

Перед началом работ с использованием электрооборудования ремонтных средств проверить исправность защитно-отключающей аппаратуры и распределительных щитов (при отключенных токоприемниках).

Независимо от степени обученности личного состава при каждом виде работ с электрооборудованием ознакомить исполнителей с особенностями работы и принять все меры предосторожности.

Работы по контрольному осмотру, обслуживанию и ремонту электрооборудования должны выполнять только электрики, сдавшие зачет по технике безопасности специальной комиссии и допущенные к работе приказом командира.

При работе с ручным электрифицированным инструментом с номинальным напряжением выше 36 В и при отсутствии автоматических защитно-отключающих устройств использовать диэлектрические перчатки, а корпус электроинструмента заземлить.

Во время работы с электроинструментом запрещается:

— держать инструмент за провод или касаться вращающихся частей;

— заменять рабочие органы до полной их остановки и не отсоединив инструмент от сети;

— удалять руками стружку, опилки и т. и. до полной остановки инструмента;

— касаться токоведущих частей при подключенном источнике питания.

Перегоревшие электрические лампы можно заменять только после отключения светильника от сети.

При выполнении электросварочных работ сварщики допускаются к самостоятельной работе только после сдачи зачета по технике безопасности и правилам эксплуатации закрепленного за ними оборудования.

При работе сварщик должен закрывать лицо щитком или маской со специальными защитными стеклами, на руки надевать рукавицы. Брюки навыпуск должны исключать попадание брызг металла внутрь ботинок.

Подручные сварщиков должны иметь те же предохранительные приспособления, что и сварщик.

Зачистку швов от шлака и металлических брызг, а также поверхностей деталей перед сваркой надо производить в защитных очках с прозрачными стеклами.

При газосварочных работах принять меры, предупреждающие попадание искр и кусков металла на людей.

Газосварочные работы производить на расстоянии не менее 10 м от переносных генераторов и 5 м от кислородных (ацетиленовых) баллонов и бачков с жидким горючим для керосинорезов.

При обратных ударах или частых хлопках, вызываемых нагреванием или засорением мундштука, надо как можно быстрее закрыть ацетиленовый вентиль, затем кислородный вентиль и охладить горелку (резак) холодной водой. После охлаждения прочистить мундштук горелки латунной иглой.

При пользовании газосварочной аппаратурой помнить, что кислород в соприкосновении с маслами и жирами, а ацетилен в смеси с кислородом и воздухом взрывоопасны.

Во время работы ацетиленового генератора нельзя подходить к нему с открытым огнем, горящей папиросой или стучать по генератору металлическими предметами, так как это может вызвать искру и взрыв.

При выполнении медницких работ кислота на рабочем месте должна быть в количестве, необходимом для работы. Для предупреждения пожара и ожогов нагретые паяльники класть на металлические подставки. Запрещается работать с неисправными паяльными лампами.

В качестве горючего для керосиновых паяльных ламп применять только керосин.

Во время работы с нитрокрасками помнить, что нитрокраски легко воспламеняются, а пары растворителей, смешиваясь с воздухом, образуют взрывчатые смеси. Краски и растворители хранить в металлической посуде, закрытой плотной крышкой. Во вре-

мя переливания и перемешивания нитрокрасок и растворителей надевать защитные очки для предохранения глаз от возможных брызг.

Выполняя работу с аккумуляторными батареями, остерегаться попадания электролита на тело и одежду. При приготовлении электролита серную кислоту лить в воду тонкой струей.

При попадании электролита на тело или одежду нейтрализацию производить 10-процентным раствором соды в воде.

При применении антифриза для заполнения системы охлаждения двигателя помнить, что антифриз — ядовитая жидкость. Переливать антифриз следует с помощью насосов, специально для этого предназначенных.

Запрещается засасывать антифриз ртом при переливании с помощью шланга.

При случайном заглатывании антифриза немедленно вызвать у пострадавшего рвоту, промыть желудок и как можно скорее доставить его в лечебное учреждение.

Для предотвращения пожара запрещается:

— оставлять в кабине и на двигателе загрязненные маслом и топливом обтирочные материалы;

— курить в непосредственной близости от приборов системы питания двигателя;

— пользоваться открытым огнем для определения и устранения неисправностей, а также при проверке уровня электролита в аккумуляторной батарее;

— подогревать двигатель непосредственно открытым пламенем.

УКАЗАНИЯ ПО СПЕЦИАЛЬНОЙ ОБРАБОТКЕ АВТОМОБИЛЯ

Специальная обработка автомобилей, поступающих в ремонт, проводится в районах расположения ремонтных подразделений на отведенных для этого площадках.

Необходимость проведения специальной обработки автомобилей определяется путем контроля заражения имеющимися в подразделении техническими средствами.

Полная дезактивация автомобилей и агрегатов, подлежащих ремонту, производится в определенной последовательности.

Перед началом дезактивации снимается тент, ходовая часть очищается от грязи струей воды или механическим способом. Затем с помощью дегазационной машины (комплекта) или мотопомпы последовательно обрабатываются сначала наружные, а затем внутренние поверхности. Особенно тщательной обработке подлежат: кузов, кабина, двигатель, внутренние поверхности машины, оборудование кабины и кузова.

Снятые тенты дезактивируются вытряхиванием (выколачиванием). Влажные, замасленные и сильно загрязненные тенты дезактивируются растворами с одновременным протиранием щетками. 6

В зимнее время для протирания поверхностей может использоваться снег.

Полная дегазация и дезинфекция автомобилей и агрегатов производится в том же порядке, что и дезактивация. Они протираются щетками дегазационной машины (комплекта) или ветошью, смоченной дегазирующими (дезинфицирующими) растворами. Особенно тщательно обрабатываются деревянные части, а также пазы и щели.

Для дегазации и дезинфекции двигателя, ведущих колес, наружных поверхностей кузова может использоваться кашица хлорной извести или ДТС ГК.

Зараженные тенты обрабатываются дегазирующими растворами № 1 и 2, после чего обработанные изделия просушиваются на открытом воздухе.

Обработанные автомобили и тенты подвергаются контролю на чистых половинах площадок обработки и направляются на площадку ремфонда.

При организации работ по дезактивации, дегазации и дезинфекции необходимо:

— расположить рабочие места таким образом, чтобы была исключена возможность взаимного заражения;

— все работы производить в индивидуальных средствах защиты;

— обслуживающий персонал после работы по дезинфекции должен пройти полную санитарную обработку, а после дезактивации или дегазации — гигиеническую помывку.

УКАЗАНИЯ ПО ПОДГОТОВКЕ И ПРОВЕДЕНИЮ РЕМОНТА АВТОМОБИЛЯ

Техническое состояние автомобиля, поступающего в ремонт, проверять на посту приема.

Техническое состояние выпускаемого из ремонта автомобиля проверять на посту диагностирования и контрольным пробегом.

При войсковом ремонте автомобиля агрегаты (узлы) снимать только в том случае, когда их невозможно отремонтировать на автомобиле.

После определения неисправностей и объема ремонта подготовить соответствующие инструмент, приспособления и подъемнотранспортные средства.

При одновременной замене двух и более агрегатов предварительно установить объем и очередность демонтажно-монтажных работ. При этом необходимо исключить повторение операций и обеспечить максимально широкий фронт работ.

Перед ремонтом отключить аккумуляторную батарею от корпуса («массы») выключателем батареи. Когда по условиям ремонта отключение батареи от корпуса нецелесообразно, концы отсоединенных проводов изолировать.

Снятые агрегаты,- узлы и детали вымыть, очистить от грязи, ржавчины и старой смазки, установить на подставки или деревянные стеллажи, укрыть от пыли и влаги.

Агрегаты и узлы необходимо разбирать только в закрытых помещениях и на специальных стендах.

Агрегаты и узлы разбирать до пределов, обеспечивающих возможность проверки технического состояния и замены деталей.

Снятые годные крепежные детали во избежание утери укладывать в специальные ящики.

Болты и гайки, у которых сорвано более трех витков резьбы или смяты грани, подлежат замене.

Открытые отверстия и люки агрегатов, а также концы отсоединенных трубопроводов закрывать заглушками или бумагой.

В процессе разборки и ремонта нельзя обезличивать сопрягаемые детали и узлы агрегата (узла, прибора), за исключением деталей и узлов, подлежащих замене.

Снятые при разборке агрегата (узла) комплекты регулировочных прокладок связывать и сохранять до сборки.

Устанавливаемые на автомобиль агрегаты запрещается укомплектовывать деталями, снятыми с заменяемых агрегатов автомобиля, кроме случаев, оговоренных в технических условиях на ремонт агрегатов.

Перед сборкой трущиеся поверхности деталей должны быть смазаны соответствующей смазкой.

Для обеспечения преодоления автомобилем брода все агрегаты должны быть загерметизированы.

Герметизацию проводить нанесением уплотняющей пасты на привалочные поверхности агрегатов и узлов, на прокладки, крышки, лючки и другие детали при их установке.

Перед установкой агрегата, узла или прибора проверить:

— наличие клейма ОТД завода-изготовителя, ремонтного завода пли части об окончательной приемке агрегата (узла, прибора) ;

— наличие смазки и ее соответствие времени года;

— надежность затяжки болтов и гаек, наличие шайб и правильность стопорения и шплинтования гаек и болтов;

— отсутствие наружных повреждений.

При установке агрегата, узла, прибора заглушки вынуть, тщательно проверив, не остались ли некоторые из них в трубопроводах.

Вновь устанавливаемый агрегат (узел) тщательно вымыть снаружи и насухо вытереть. Если агрегат (узел) был законсервирован, его необходимо расконсервировать.

Сальники и прокладки устанавливать, как правило, новые. Разрешается использовать бывшие в употреблении годные сальники и прокладки. Расслоение, складки, вырывы, выкрашивание прокладок не допускаются.

Постановка болтов и гаек, грани которых изношены более чем на 0,5 мм от номинального размера, не допускается.

На болтах не должно быть выработок, резьба не должна быть вытянута.

При установке болтов длина их выступающей из гайки части должна быть в пределах от одного до т^ех витков резьбы. Завертывать болты и гайки следует только ключами соответствующего размера.

Крепежные детали резьбовых соединений, а также ниппеля, штуцера и другие детали (кроме деталей, особо оговоренных в технических условиях) должны быть затянуты до отказа.

Гайки и болты крепления одного агрегата (узла) затягивать постепенно и равномерно, т. е. сначала затягивать все гайки (болты) примерно на 7з оборота, затем на 2/3 и после зтого до отказа.

Отвертывать корончатые гайки по окончании затяжки для совмещения отверстий под шплинты категорически запрещается.

Если невозможно затянуть гайку так, чтобы отверстие под шплинт совместилось с прорезью гайки, гайка должна быть заменена другой.

Хомуты крепления шлангов располагать в положении, удобном для подтяжки ВИНГОВ.

После затяжки винтов между ушками хомутов должен оставаться зазор не менее 3 мм для их последующего подтягивания.

При ремонте и установке агрегата, узла необходимо заменять все шплинты, стопорные и замочные шайбы. Шплинты должны плотно сидеть в отверстиях и не выступать над прорезью гайки. Концы шплинтов должны быть разведены по оси болта и загнуты (один конец—на болт, другой — на гайку).

Если по условиям разборки или сборки для снятия или установки ответственных деталей приходится ударять молотком по обработанным поверхностям, необходимо применять наставки, выколотки или молотки с наконечниками из цветных металлов (сплавов).

Отремонтированный автомобиль должен быть заправлен и смазан согласно указаниям, изложенным в приложении 2.

Для обеспечения заданного уровня радиопомех и надежности работы электрооборудования при преодолении бродов необходимо при разборочно-сборочных работах обеспечить сохранность деталей экранировки и убедиться в наличии и исправности уплотнительных деталей: прокладок, шайб, колец и т. д. Неисправные уплотнительные детали приборов и узлов электрооборудования заменить.

ЧАСТЬ I

ЗАМЕНА АГРЕГАТОВ, УЗЛОВ И ПРИБОРОВ

ДВИГАТЕЛЬ И ЕГО СИСТЕМЫ

ЗАМЕНА ДВИГАТЕЛЯ

Двигатель подлежит замене (снятию) при следующих основных неисправностях:

— износ поршней, поршневых колец и гильз цилиндров, внешними признаками которого при исправных системах питания, зажигания, вентиляции картера и исправном газораспределительном механизме являются: снижение мощности, расход топлива и масла сверх установленных норм, течь масла через уплотнения двигателя вследствие повышенного давления в картере;

— износ шеек коленчатого вала, износ, выкрашивание или подплавление антифрикционного слоя вкладышей подшипников коленчатого вала, внешним признаком которых при исправных масляном насосе и редукционном клапане является падение давления в системе смазки ниже 0,3 кгс/см2 при частоте вращения коленчатого вала двигателя 500 об/мин, 0,7 кгс/см2 — при 1000 об/мин и 1,3 кгс/см2 — при 2000 об/мин по контрольному манометру при нормальных вязкости и уровне масла в картере двигателя и температуре охлаждающей жидкости 85°С;

— стуки в кривошипно-шатунном и газораспределительном механизмах при нормальных зазорах между клапанами и коромыслами.

Кроме того, двигатель подлежит замене (снятию) при наличии боевых или аварийных повреждений (пробоины, задиры и риски на шейках коленчатого вала, заклинивание поршней, обрыв шатунов и т. д.), для устранения которых необходима замена или ремонт базовых и основных деталей.

ОПЕРАЦИОННАЯ КАРТА № 1

Инструмент и приспособления: ключи 8X10; 12X14; 14X17; 17X19; 19x22; 22x24; 27X30; ключ торцовый со сменными головками 12, 17, 19; ключ накидной 17X19; рукоятка динамометрическая; монтажный ломик; скоба-захват; кран-стрела; упоры для колес (4 шт.); плоскогубцы 150; молоток; бородки 4, 6; отвертки 150x0,5; 175X0,7; емкость для охлаждающей жидкости; емкость для масла; шприц для жидкой смазки; маслораздаточный бак; заправочное ведро; воронка; крючок проволочный.

Трудоемкость — 5,2 чел.-ч.

Снятие двигателя

1. Установить упоры под передние и задние колеса автомобиля

2. Открыть капот до упора в раму ветрового стекла

3. Снять пробку радиатора, открыть сливные краны и слить охлаждающую жидкость из системы охлаждения двигателя

4. Открыть крышку маслозаливной горловины, вывернуть пробку сливного отверстия

5. Снять оттяжную пружину вилки подшипника выключения сцепления

6. Отвернуть болт крепления нижней части картера сцепления, отсоединить провод, соединяющий двигатель с «массой». Ввернуть болт с пружинной шайбой на место

7. Вынуть шплинт из пальца крепления переднего конца тяги 16 (рис. 29) выключения сцепления, отсоединить тягу от промежуточного рычага 8, вынув палец

8. Отсоединить шланги масляного радиатора: подводящий от запорного краника и отводящий от углового штуцера

9. Снять радиатор системы охлаждения двигателя в сборе с масляным. См. операционную карту № 6, переходы 1 —12

10. Спять хомуты со шлангов подводящего 6 (рис. 11) и отводящего 10 штуцеров пускового подогревателя

11. Отсоединить шланги

12. Отвернуть винт и отсоединить провод от запальной свечи 8. Ввернуть винт на место

13. Отсоединить топливопровод от котла подогревателя

14. Отвернуть винт хомута гофрированного шланга 15. Отсоединить конец гофрированного шланга от патрубка котла

15. Отвернуть болт стяжного хомута котла подогревателя. Снять хомут

16. Снять котел пускового подогревателя

Упоры (4 шт.)

Емкость для охлаждающей жидкости

Ключ 27X30, емкость для масла

Плоскогубцы 150

Ключ торцовый, сменная головка 12

Плоскогубцы 150, молоток

Ключ 14 X 17

Плоскогубцы 150

Отвертка 150X0,5, плоскогубцы 150

Ключ 14X17

Отвертка 175x0,7, ключ 8Х Ю

Ключи 14X17

12X14;

17. Расшплпптовать и отвернуть болты I (рис. 1) крепления подушек опор двигателя

Плоскогубцы 150, ключи 14X17; 17X19

Рис. I. Подвеска двигателя:

1, 10, 23 — болты; 2— нижняя подушка; 3 — гнездо верхней подушки; 4, 7 — верхние подушки; 5, 16 — втулки; 6, 9, 14, 17, 22 — шайбы; 8 — кронштейн блока цилиндров; 11, 13 — гайки; 12, 20 — шплинты; /5 — резиновая прокладка; 18 — соединительная тяга; 19 — палец; 21 — кронштейн

18. Расшплпнтовать и вынуть палец крепления соединительной тяги двигателя

19. Отсоединить подводящий шланг топливопровода от угольника бензонасоса

20. Ослабить болты 74 (рис. 55) крепления тяги и оболочки воздушной заслонки, отсоединить тягу от рычага и оболочку от кронштейна

21. Ослабить винты 33 (рис. 5) крепления оболочки и тяги 39 ручного управления дроссельной заслонкой. Отсоединить оболочку от кронштейна и тягу от рычага

22. Расшплпнтовать верхний палец тяги 23 и снять шайбу. Отсоединить тягу от рычага 24 дроссельной заслонки

23. Отсоединить наконечники проводов от выводов стартера и от датчика температуры охлаждающей жидкости

Ключ 14X17

Отвертка 150X0,5

То же

Плоскогубцы 150

Ключи 8X10;

12x14, отвертка

150X0,5

24. Отвернуть накидные гайки, вынуть провода высокого и низкого напряжения из гнезд разъемов распределителя

Плоскогубцы 150

Q^-IO

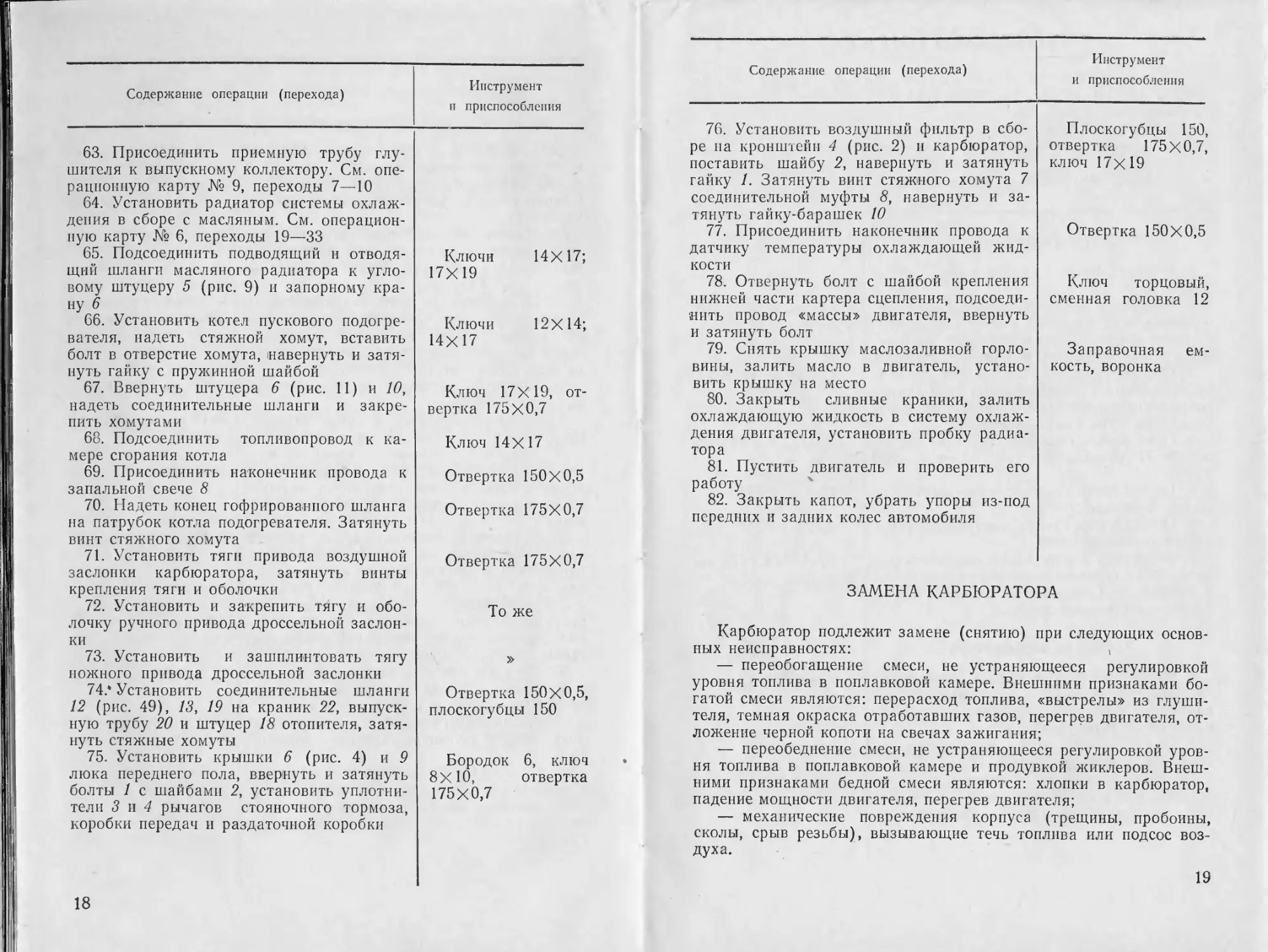

Рис. 2. Воздушный фильтр:

1 — гайка; 2, 11 — шайбы; 3 — усилитель

кронштейна; 4—кронштейн; 5 — корпус; 6 — маслоотражательное кольцо; 7—стяжной хомут; 8 — соединительная муфта; 9 — крышка с кожухом; 10—гайка-барашек; 12 — упор крышки; /3 — прокладка

25. Отвернуть гайку-барашек 10 (рис. 2) крепления воздушного фильтра, ослабить винт стяжного хомута 7, отвернуть гайку 1, снять шайбу 2 и воздушный фильтр в сборе

26. Отсоединить наконечники проводов от датчика давления масла, датчика аварийного давления масла и от генератора

Плоскогубцы 150, отвертка 175X0,7, ключ 17X19

Отвертка 150X0,5

27. Отвернуть контргайки и гайки 5 (рис. 3) болта 2 и шпильки 3 крепления приемной трубы глушителя к выпускному коллектору, вынуть болт и отсоединить трубу 7 глушителя в сборе с прокладкой / и фланцем 4

Ключи 14X17;

17X19 <

I

Рис. 3. Система выпуска газов:

1— прокладка; 2, 14, 17, /9 — болты; 3—шпилька; 4 — фланец; 5, // — ганки; 6 — стремянка; 7 — приемная труба; 8, 15, 25 — хомут; 9, 18— кронштейны; 10 — шайба; 12— скоба; 13— подушка; 16 — глушитель; 20 — ремень; 21 — верхняя пружина; 22 — накладка ремня; 23 — нижняя пружина; 24 — тяга

28. Отвернуть болты 1 (рис. 4) с шайбами 2 крепления правой и левой крышек люка переднего пола

29. Снять уплотнители 3 и 4 рычагов стояночного тормоза, коробки передач и раздаточной коробки. Снять крышки люка

30. Снять вилку подшипника выключения сцепления в сборе

31. Отвернуть масленку подшипника выключения сцепления

32. Отвернуть гайки крепления коробки передач к картеру сцепления, снять шайбы

Ключ 10Х 12

Монтажный ломик

Ключ 12X14

Ключ 19X22

33. Ослабить стяжные хомуты впускного 12 (рис. 49), выпускною 13 и соединительного 19 шлангов отопителя. Отсоединить шланги от краника 22, выпускной трубы 20 и штуцера 18 отопителя

Отвертка 150X0,5, плоскогубцы 150

Рис.

1 — болт; 2 — шайба; 3, люка; 7, 10 — прокладки; буфер; 12, /7 —заглушки;

4. Крышки люков пола кузова.

4, 15 — уплотнители; 5 — крышки; 6 — правая крышка 8 — средняя прокладка; 9 — левая крышка люка; 11 — 13 — пружина; 14 — колпачок; 16 — уплотнитель заглушки

34. Отвернуть гайки 6 (рис. 13) и 4 со шпилек головки блока цилиндров, установить на шпильки скобу-захват, навернуть и затянуть гайки

35. Зачалить крюк крана-стрелы за скобу-захват, немного приподнять двигатель и продвинуть вперед настолько, чтобы его можно было поднять вверх

36. Установить двигатель на подставку, отсоединить крюк крана-стрелы, отвернуть гайки со шпилек головки блока, снять скобу-захват, навернуть гайки на место

37. Отвернуть кран 6 (рис. 9) масляного радиатора запорный

38. Отвернуть угловой штуцер 5

Ключ торцовый, сменная головка 17, скоба-захват

Кран-стрела, монтажный ломик

Ключ торцовый, сменная головка 17

Ключи 14X17;

17X19

Ключ 22X24

39. Отвернуть запорный кран 22 (рис. 49) отопителя

40. Отвернуть болт крепления держателя 21 выпускной трубы. Снять выпускную трубу 20 отопителя

41. Отвернуть штуцер 18 отопителя и штуцера пускового подогревателя

42. Отвернуть и снять нолиопоточпый фильтр очистки масла

43. Отвернуть болты 23 (рис. 1) с шайбами 22 крепления кронштейна 21 промежуточного рычага к картеру сцепления и снять кронштейн в сборе с промежуточным рычагом с толкателем вилки выключения сцепления

Ключ 22X24

Ключ 12X14

Ключ 17Х 19

Ключ 12X14

Установка двигателя

44. Ввернуть штуцер 18 (рис. 49) отопителя

45. Установить выпускную трубу 20 отопителя в сборе с держателем 21. Ввернуть винт крепления держателя

46. Ввернуть запорный кран 22 отопителя

47. Ввернуть угловой штуцер 5 (рис. 9).

48. Установить кронштейн 21 (рис. 1) в сборе с промежуточным рычагом и толкателем вилки выключения сцепления и закрепить болтами с пружинными шайбами

49. Ввернуть кран 6 (рис. 9) масляного радиатора

50. Отвернуть гайки 6 (рис. 13) и 4 со шпилек головки блока цилиндров, установить на шпильки скобу-захват, навернуть и затянуть гайки

51. Зачалить крюк крана-стрелы за скобу-захват, поднять двигатель и установить на подушки передних опор и шпильки крепления коробки передач (операцию выполняют два человека)

Ключ 22X24

Ключ 22X24

То же

Ключ 12X14

Ключ торцовый, сменная головка 17, скоба-захват

52. Совместить отверстия опор подушек и вставить распорные втулки 5 (рис. 1) и болты 1, навернуть гайки 11, затянуть их и зашплинтовать (операцию выполняют два человека)

53. Надеть на шпильки крепления коробки передач пружинные зубчатые шайбы, навернуть и затянуть гайки. Момент затяжки 5,5—6 кгс • м

54. Отсоединить крюк крана-стрелы, снять скобу-захват, отвернув гайки со шпилек головки блока цилиндров, навернуть гайки на место и затянуть. Момент затяжки гаек 7,3—7,8 кгс-м

55. Ввернуть масленку подшипника выключения сцепления

56. Установить вилку 9 (рис. 29) подшипника выключения сцепления

57. Вставить толкатель в вилку сцепления, установить тягу 16 на нижнее ушко промежуточного рычага, вставить палец и зашплинтовать. Установить оттяжную пружину 7

58. Установить соединительную тягу 18 (рис. 1), вставить палец 19 в отверстие вилки тяги и кронштейна 21 и зашплинтовать

59. Присоединить провода к выводам стартера согласно схеме электрооборудования (приложение 5), навернуть и затянуть гайки крепления проводов

60. Вставить провода высокого и низкого напряжения в гнезда разъемов распределителя, навернуть и затянуть гайки

61. Подсоединить подводящий шланг топливопровода к угловому штуцеру бензонасоса

62. Присоединить наконечники проводов к датчику давления масла, датчику аварийного давления масла и генератору согласно схеме электрооборудования (приложение 5)

Ключ 17X19, ключ накидной 17x19, бородок 6, плоскогубцы 150, монтажный ломик

Ключ 19X22

Ключ торцовый, сменная головка 17

Ключ 12X14

Отвертка 175X0,7

Плоскогубцы 150, отвертка 175x0,7

Плоскогубцы 150

Ключи 8X10;

12X14

Плоскогубцы 150

Ключ 14X17

Отвертка 150X0,5, ключ 8Х Ю

63. Присоединить приемную трубу глушителя к выпускному коллектору. См. операционную карту № 9, переходы 7—10

64. Установить радиатор системы охлаждения в сборе с масляным. См. операционную карту № 6, переходы 19—33

65. Подсоединить подводящий и отводящий шланги масляного радиатора к угловому штуцеру 5 (рис. 9) и запорному крану 6

66. Установить котел пускового подогревателя, надеть стяжной хомут, вставить болт в отверстие хомута, навернуть и затянуть гайку с пружинной шайбой

67. Ввернуть штуцера 6 (рис. 11) и 10, надеть соединительные шланги и закрепить хомутами

68. Подсоединить топливопровод к камере сгорания котла

69. Присоединить наконечник провода к запальной свече 8

70. Надеть конец гофрированного шланга на патрубок котла подогревателя. Затянуть винт стяжного хомута

71. Установить тяги привода воздушной заслонки карбюратора, затянуть винты крепления тяги и оболочки

72. Установить и закрепить тягу и оболочку ручного привода дроссельной заслонки

73. Установить и зашплинтовать тягу ножного привода дроссельной заслонки

74. ’ Установить соединительные шланги 12 (рис. 49), 13, 19 на краник 22, выпускную трубу 20 и штуцер 18 отопителя, затянуть стяжные хомуты

75. Установить крышки 6 (рис. 4) и 9 люка переднего пола, ввернуть и затянуть болты 1 с шайбами 2, установить уплотнители 3 и 4 рычагов стояночного тормоза, коробки передач и раздаточной коробки

Ключи 14X17;

17X19

Ключи 12X14;

14X17

Ключ 17X19, отвертка 175x0,7

Ключ 14X17

Отвертка 150X0,5

Отвертка 175X0,7

Отвертка 175X0,7

То же

»

Отвертка 150X0,5, плоскогубцы 150

Бородок 6, ключ 8x10, отвертка 175X0,7

76. Установить воздушный фильтр в сборе на кронштейн 4 (рис. 2) и карбюратор, поставить шайбу 2, навернуть и затянуть гайку 1. Затянуть винт стяжного хомута 7 соединительной муфты 8, навернуть и затянуть гайку-барашек 10

77. Присоединить наконечник провода к датчику температуры охлаждающей жидкости

78. Отвернуть болт с шайбой крепления нижней части картера сцепления, подсоединить провод «массы» двигателя, ввернуть и затянуть болт

79. Снять крышку маслозаливной горловины, залить масло в двигатель, установить крышку на место

80. Закрыть сливные краники, залить охлаждающую жидкость в систему охлаждения двигателя, установить пробку радиатора

81. Пустить двигатель и проверить его работу

82. Закрыть капот, убрать упоры из-под передних и задних колес автомобиля

Плоскогубцы 150, отвертка 175x0,7, ключ 17x19

Отвертка 150X0,5

Ключ торцовый, сменная головка 12

Заправочная емкость, воронка

ЗАМЕНА КАРБЮРАТОРА

Карбюратор подлежит замене (снятию) при следующих основных неисправностях:

— переобогащение смеси, не устраняющееся регулировкой уровня топлива в поплавковой камере. Внешними признаками богатой смеси являются: перерасход топлива, «выстрелы» из глушителя, темная окраска отработавших газов, перегрев двигателя, отложение черной копоти на свечах зажигания;

— переобедненпе смеси, не устраняющееся регулировкой уровня топлива в поплавковой камере и продувкой жиклеров. Внешними признаками бедной смеси являются: хлопки в карбюратор, падение мощности двигателя, перегрев двигателя;

— механические повреждения корпуса (трещины, пробоины, сколы, срыв резьбы), вызывающие течь топлива или подсос воздуха.

ОПЕРАЦИОННАЯ КАРТА № 2

Инструмент и приспособления: ключи 8X10; 10X12; 12X14; 14X17; отвертка 175x0,7; тахометр; деревянная пробка; плоскогубцы 150.

Трудоемкость — 0,38 чел.-ч.

Содержание операции (перехода)

Снятие карбюратора

1. Открыть капот до упора в раму ветрового стекла

2. Отвернуть гайку-барашек 10 (рис. 2), ослабить винт стяжного хомута 7, ослабить стяжной хомут шланга вентиляции картера, снять шланг и крышку воздушного фильтра

3. Отвернуть на три-четыре оборота винты крепления тяги и оболочки тяги ручного управления воздушной заслонкой и отсоединить тягу от карбюратора

4. Отвернуть гайку 32 (рис. 5), снять шайбу 31, отсоединить тягу 30 от карбюратора

5. Отсоединить топливопровод от углового штуцера карбюратора

6. Отсоединить трубку вакуумного регулятора распределителя

7. Отвернуть гайки крепления карбюратора, снять со шпилек шайбы, карбюратор и прокладку. Отверстие во впускной трубе закрыть деревянной пробкой

Установка карбюратора

8. Снять деревянную пробку, установить на шпильки крепления карбюратора прокладку, карбюратор, пружинные шайбы, навернуть и затянуть гайки

9. Подсоединить трубку вакуумного регулятора к штуцеру карбюратора

10. Подсоединить топливопровод к угловому штуцеру карбюратора и подкачать топливо тягой ручной подкачки

Инструмент и приспособления

Плоскогубцы 150, отвертка 175X0,7

Отвертка 175x0,7

Ключи 10X12;

8X10

Ключ 14 X 17

Ключ 10X12

Ключ 14X17, деревянная пробка

Ключ 14Х 17

Ключ 10Х 12

Ключ 14X17

Рис. 5. Управление карбюратором:

1 — педаль; 2, 10, 15, 19, 27, 31, 37 — шайбы; 3, 7 — шплинты; 4 — палец; 5, 16, 28 — крон штгйны; 6 — заклепка; 8, 23 и 30 — тяга; 9 и 26 — болты; 11, 2/— пружины. /2 — держатель; 13, /7 — втулки; 14 — валик; 18 — прокладка; 20, 24, 35 —рычаги; 22, 29, 32, 36 — гайки; 25 — шпилька; 33 — винт; 34 — уплотнитель; 38 — тяга воздушной заслонки;

39 — тяга дроссельной заслонки

11. Подсоединить тягу 30 (рис. 5) к карбюратору, надеть шайбу 31, навернуть и затянуть гайку 32

12. Подсоединить тягу ручного управления воздушной заслонкой карбюратора, затянуть винты крепления тяги и зажимы оболочки тяги

13. Установить крышку воздушного фильтра, надеть шайбу 11 (рис. 2) на шпильку, навернуть и затянуть гайку-барашек 10, затянуть винт стяжного хомута 7, надеть шланг вентиляции картера на патрубок крышки и затянуть стяжным хомутом

14. Пустить двигатель, прогреть его до температуры не ниже 70°С и проверить работу карбюратора на различных режимах работы двигателя.

Ключи 10X12;

8X10

Отвертка 175X0,7

Плоскогубцы 150, отвертка 175x0,7

Технические требования. Двигатель должен легко пускаться, устойчиво работать на частоте вращения холостого хода (600 об/мин). При резком открытии и закрытии дроссельной заслонки двигатель не должен останавливаться. Не должно наблюдаться «провалов» в работе двигателя при переходе с одного режима работы двигателя на другой

Регулировка холостого хода двигателя

15. Винтом 1 (рис. 6) предварительно установить минимальную частоту вращения на холостом ходу (550—600 об/мин) -

16. Винт 2 установить в положение, обеспечивающее наибольшую частоту вращения двигателя при данном положении дроссельной заслонки

17. Винтом 1 окончательно установить минимально устойчивую частоту вращения коленчатого вала двигателя на холостом ходу (600 об/мин)

Отвертка 175x0,7, тахометр

Отвертка 175x0,7

То же

Рис. 6. Регулировочные винты карбюратора;

1 — упорный винт дроссельной заслонки; 2 — регулировочный винт качества смеси холостого хода; 3 — винт регулировки клапана разбалансировки; 4— клапан разбалансировки; 5 — нижняя кромка паза в крышке поплавковой камеры; 6 — кромка клапана разбалансировки

18. Отрегулировать привод клапана 4 разбалансировки поплавковой камеры, для чего установить винт 3 в положение, при котором кромка 6 клапана совпадет с нижней кромкой 5 паза в крышке поплавковой камеры

19. Закрыть капот

»

ЗАМЕНА ТОПЛИВНОГО НАСОСА

Топливный насос подлежит замене (снятию) при следующих основных неисправностях:

— течь топлива из контрольного отверстия корпуса насоса в результате повреждения диафрагмы;

— прекращение подачи топлива в результате заедания клапанов, не устраняемого продувкой, поломки пружины, изгиба рычага или засорения фильтра при исправных топливопроводах и наличии топлива в баках;

— механические повреждения корпуса или головки (трещины, пробоины, отколы, срыв резьбы).

ОПЕРАЦИОННАЯ КАРТА № 3

Инструмент и приспособления: ключи 12x14;

14X17; отвертка 175x0,7; упоры для колес (4 шт.).

Трудоемкость — 0,7 чел.-ч.

Снятие топливного насоса

1. Открыть капот до упора в раму ветрового стекла

2. Установить упоры под передние и задние колеса автомобиля

3. Отвернуть гайки топливопроводов от угловых штуцеров топливного насоса и отсоединить топливопроводы

4. Отвернуть болты крепления топливного насоса к двигателю и снять шайбы, топливный насос, прокладку

Установка топливного насоса

5. Установить болты с пружинными шайбами в отверстия корпуса топливного насоса, надеть на болты прокладку, установить насос на двигатель, ввернуть и затянуть болты

6. Подсоединить топливопроводы к угловым штуцерам топливного насоса и затянуть гайки

7. Рычагом ручного привода топливного насоса закачать топливо в поплавковую камеру карбюратора. Пустить двигатель.

Упоры (4 шт.)

Ключ 14X17

Ключ 12X14, отвертка 175X0,7

Ключ 12x14, отвертка 175x0,7

Технические требования. Подтекание топлива в соединениях не допускается

8. Закрыть капот, убрать упоры из-под колес автомобиля

ЗАМЕНА ТОПЛИВНЫХ БАКОВ

Топливные баки подлежат замене (снятию) при следующих основных неисправностях:

— коррозия или механические повреждения (трещины, пробоины, отрыв заливной горловины, срыв резьбы под сливную пробку), вызывающие течь топлива;

— загрязнение баков, вследствие чего нарушается подача топлива в карбюратор при исправном топливном насосе и отсутствии засорения топливопроводов и фильтров;

— отрыв перегородок, вызывающих стук о стенки бака во время движения автомобиля.

ОПЕРАЦИОННАЯ КАРТА № 4

Инструмент и приспособления: ключи 10X12; 14x17; ключ торцовый со сменной головкой 14; плоскогубцы 150; емкость для топлива; воронка с сеткой; упоры для колес (4 шт.)'.

Трудоемкость 0,8 чел.-ч.

Содержание операции (перехода) Инструмент и приспособления

Снятие топливного бака

1. Установить упоры под передние и задние колеса автомобиля Упоры (4 шт.)

2. Отвернуть болты 1 (рис. 4) крепления крышки переднего пола над топливным баком и снять крышку Ключ 10X12

3. Отвернуть гайку, снять шайбу и отсоединить наконечник провода от датчика указателя уровня топлива Плоскогубцы 150

4. Отсоединить топливопровод от штуцера топливоприемника Ключ 14X17

5. Отвернуть и снять пробку /5 (рис. 7) заливной горловины. Отвернув пробку слив-iHoro отверстия, слить топливо из бака, ввернуть пробку сливного отверстия на место То же

6. Отвернуть болты 8 хомутов 6 крепле- Ключ торцовый, сменная головка 14

ния топливного бака, снять хомуты с прокладками и топливный бак (операцию выполняют два человека) Установка топливного бака

7. Установить концы хомутов 6 (рис. 7) в Ключ торцовый,

кронштейны кузова, установить топливный бак, прокладки 7 хомутов, вставить болты 8 в отверстия хомутов и отверстия гаек 9 8. Ввернуть и затянуть болты 8 (операцию выполняют два человека) сменная головка 14

9. Вставить удлинитель и завернуть пробку заливной горловины

10. Подсоединить топливопровод к приемнику, затянуть гайку

Ключ 14X17

Рис. 7. Топливные баки:

1 — брызговик; 2 — правый бак; 3, 8 — болты; 4 — шайба; 5 — левый бак; 6 — хомут; 7, 14 — прокладки; 9 — специальная гайка; 10 — палец; // — упор; 12 — шплинт; /3 — цепочка;

15 — пробка

11. Подсоединить наконечник провода к датчику указателя уровня топлива, надеть шайбу и затянуть гайку

12. Установить крышку люка пола над топливным баком, ввернуть и затянуть болты крепления

Плоскогубцы 150

Ключ 10X12

Содержание операции (перехода) Инструмент и приспособления

13. Заправить бак топливом, установить рукоятку тройного крана в положение «Открыто» 14. Проверить качество сборки. Емкость для топлива, воронка с сеткой

Технические требования. Подтекание топлива в соединениях не допускается

15. Убрать упоры из-под колес автомобиля

ЗАМЕНА МАСЛЯНОГО НАСОСА

Масляный насос подлежит замене (снятию) при следующих основных неисправностях:

— износ шестерен, корпуса и крышки, вследствие чего давление масла по контрольному манометру становится ниже 1 кгс/см* 1 2 при 1000—1500 об/мин коленчатого вала двигателя, при нормальных зазорах в подшипниках коленчатого и распределительного валов, исправном редукционном клапане, температуре охлаждающей жидкости 80”С, нормальной вязкости и уровне масла в картере двигателя и включенном радиаторе;

— разрушение шестерни привода масляного насоса и пружины редукционного клапана, вследствие чего после пуска двигателя отсутствует давление масла при исправном указателе давления, нормальном уровне и вязкости масла в картере двигателя;

— механические повреждения корпуса и крышки, вызывающие течь масла.

ОПЕРАЦИОННАЯ КАРТА № 5

Инструмент и приспособления: ключи 10X12; 12x13; 14X17; ключ торцовый 22 свечной с воротком в сборе; рукоятка пусковая; отвертка 175x0,7; упоры для колес (4 шт.).

Трудоемкость — 0,94 чел.-ч.

Содержание операции (перехода)

Снятие масляного насоса

1. Открыть капот двигателя до упора в раму ветрового стекла

2. Установить упоры под передние и задние колеса автомобиля

Инструмент и приспособления

Упоры (4 шт.)

3. Отвернуть болты крепления нижней части картера сцепления и снять нижнюю часть

4. Слить масло из масляного картера

5. Отвернуть гайки 9 (рис. 17) шпилек 40 крепления масляного картера, снять шайбы

6. Отвернуть гайки 17 (рис. 62) крепления масляного насоса 1 и гайки крепления 17 нагнетательной трубки 26, снять насос с трубкой в сборе, снять прокладку

Установка масляного насоса

7. Установить прорезь втулки масляного насоса так, чтобы она совпала со шлицем валика привода масляного насоса

8. Установить масляный насос в сборе с нагнетательной трубкой, надеть шайбы на шпильки, навернуть и затянуть гайки

9. Установить масляный картер двигателя с прокладками на шпильки, завернуть гайки с плоскими шайбами крепления масляного картера

10. Установить нижнюю часть картера сцепления, завернуть болты крепления с пружинными шайбами

11. Залить масло в двигатель

12. Проверить установку момента зажигания и при необходимости отрегулировать. См. операционную карту № 52, переходы 9—19

13. Пустить двигатель и проверить работу масляного насоса.

Ключ 10X12

Отвертка 175X0,7

Ключ 12X13

Ключ 14Х 17

Отвертка 175X0,7

Ключ 14Х 17

Ключ 12X13

Ключ 10X12, отвертка 175x0,7

Технические требования. На прогретом двигателе давление масла должно быть не менее 0,8 кгс/см2 при работе на минимально устойчивой частоте вращения коленчатого вала на холостом ходу (600 об/мин)

14. Опустить капот, убрать упоры из-под передних и задних колес автомобиля

ЗАМЕНА ВОДЯНОГО И МАСЛЯНОГО РАДИАТОРОВ

Радиатор системы охлаждения подлежит замене (снятию) при следующих основных неисправностях:

— коррозионные или механические повреждения охлаждающих трубок бачков, патрубков или мест пайки, внешним признаком которых является течь охлаждающей жидкости;

— отрыв боковых стоек от бачков в местах пайки, что нарушает нормальное крепление радиатора;

— отрыв пароотводной! трубки от заливной горловины, что вызывает загрязнение наружной! поверхности радиатора;

— накипь, не устраняемая промывкой системы охлаждения двигателя совместно с радиатором, внешним признаком которой является перегрев двигателя при открытых жалюзи, исправных термостате и водяном насосе, нормальном уровне охлаждающей жидкости в радиаторе и правильно отрегулированных системах зажигания и питания.

Масляный радиатор подлежит замене (снятию) при следующих основных неисправностях:

— повреждения охлаждающих трубок, бачков или соединительных трубок, внешним признаком которых является течь масла;

— засорение охлаждающих трубок, внешним признаком которого является то, что масло из выпускного шланга не поступает или поступает в малом количестве в картер двигателя при открытом запорном кране и нормальном давлении масла.

ОПЕРАЦИОННАЯ КАРТА № 6

Инструмент и приспособления: ключи 10X12 (2 шт.); 12X14; 14X17; 17X19; 19x22; плоскогубцы 150, отвертки 150x0,5; 175X0,7; бородок 4; молоток; упоры для колес (4 шт.); емкость для охлаждающей жидкости; воронка.

Трудоемкость — 1,25 чел.-ч.

Содержание операции (перехода) Инструмент и приспособления

Снятие радиаторов системы охлаждения и системы смазки 1. Установить упоры под передние и задние колеса автомобиля 2. Открыть капот двигателя до упора в раму ветрового стекла Упоры (4 шт.)

3. Снять пробку 29 (рис. 8) радиатора, открыть сливные краны и слить охлаждающую жидкость из системы охлаждения двигателя

Е 1кость для охлаждающей жидкости

Рис. 8. Радиатор системы охлаждения:

1 — радиатор; 2, 8, 19 — гайки; 3, 6, 9, 16, 20, 36, 39 — шайбы; 4, 7, 23, 40 — болты; 5, 12, 30 — тяги; 10 — кольцо; 11, 21, 25 — втулки; 13, 28, 35—шланги; 14 — труба; 15, 33 — краники; 17, 18, 34 — шплинты; 22 — подушка; 24, 27 — хомутики; 25 — кожух; 29 — пробка;

31 — кронштейн; 32 — переходник; 37 — трубка; 38 — скоба

4. Отвернуть винты крепления левой и правой надставок щитка облицовки радиатора, снять надставки

5. Отвернуть болты 7 крепления тяги 5 радиатора, ослабить гайку 8 тяги

6. Расшплинтовать и отвернуть гайки 19 болтов 23 крепления радиатора

7. Снять шайбы 20, нижние подушки 22, втулки 21 и болты 23

8. Ослабить хомут крепления отводящего шланга 13 у патрубка радиатора и отсоединить шланг от патрубка

Отвертка 175x0,7

Ключи 12X14;

14X17

Плоскогубцы 150, ключ 17x19

Отвертка 175x0,7

9. Ослабить хомут крепления подводящего шланга 28 у патрубка радиатора и отсоединить шланг от патрубка

10. Отсоединить наконечник провода от датчика контрольной лампы температуры воды в радиаторе

11. Ослабить стяжные ленты /0 (рис. 9) хомутиков крепления шлангов масляного радиатора, отсоединить шланги

Отвертка 175x0,7

Отвертка 150X0,5

То же

Рис. 9. Радиатор масляный:

1 — радиатор; 2 — болт; 3 — шайба; 4 — шланг; 5 — штуцер; 6— кран; 7 — шланг; 8 — шплинт; 9 — пряжка; 10 — лента

12. Снять водяной радиатор в сборе с жалюзи и масляным радиатором и верхние подушки 22 (рис. 8) подвески радиатора (операцию выполняют два человека)

13. Расшплинтовать тягу 12 и отсоединить от сливного крана

14. Отвернуть гайки 2 болтов 4 крепления кожуха вентилятора и снять кожух

15. Вывернуть из радиатора сливной кран 15

16. Вывернуть датчик контрольной лампы температуры воды в радиаторе

17. Отвернуть болты 2 (рис. 9) с шайбами 3 крепления масляного радиатора к жалюзи, отсоединить масляный радиатор

Плоскогубцы 150

Ключи 10X12

(2 шт.)

Ключ 14X17

Ключ 19x22

Ключ 10 X 12

18. Отвернуть болты с шайбами крепления жалюзи к радиатору, снять жалюзи

Установка водяного и масляного радиаторов

19. Установить на радиатор системы охлаждения жалюзи и закрепить их болтами с пружинными шайбами

20. Установить масляный радиатор на жалюзи и закрепить его болтами 2 (рис. 9) с шайбами 3

21. Ввернуть датчик контрольной лампы температуры охлаждающей жидкости в радиатор системы охлаждения двигателя

22. Ввернуть в радиатор сливной кран 15 (рис. 8)

23. Установить на радиатор кожух 26 вентилятора, вставить болты 4, навернуть и затянуть гайки 2 с пружинными шайбами 3

24. Подсоединить тягу 12 к сливному крану и зашплинтовать

25. Установить радиатор в сборе на автомобиль (операцию выполняют два человека)

26. Установить попушки 22, вставить болты 23, установить втулки 21, нижние подушки и шайбы 20, навернуть и затянуть гайки 19 и зашплинтовать

27. Надеть подводящий шланг 28 на патрубок радиатора, установить и затянуть стяжной хомут

28. Надеть отводящий шланг 13 на патрубок радиатора, установить и затянуть стяжной хомут

29. Подсоединить наконечник провода к датчику контрольной лампы температуры охлаждающей жидкости в радиаторе

30. Установить тяги радиатора 5, ввернуть и затянуть болты 7 с пружинными шайбами. Затянуть гайки 8

31. Установить левую и правую надставки щитка облицовки радиатора, ввернуть и затянуть винты с плоскими шайбами

Ключ 12X14

Ключ 12X14

Ключ 10X12

Ключ 19X22

Ключ 14X17

Ключи 10X12

(2 шт.)

Плоскогубцы 150

Ключ 17x19, пло-

скогубцы 150

Отвертка 175X0,7

Отвертка 175X0,7

Отвертка 150x0,5

Ключи 14X17;

12X14

Отвертка 175X0,7

32. Закрыть сливные крапы, открыть пробку заливной горловины радиатора системы охлаждения, залить охлаждающую жидкость, закрыть пробку

33. Подсоединить к верхней соединительной трубке масляного радиатора шланг 7 (рис. 9) от запорного крана 6 и к нижней соединительной трубке шланг 4 от штуцера 5. Затянуть стяжные хомуты 10 шлангов

34. Пустить двигатель и проверить качество сборки

Емкость для охлаждающей жидкости

Отвертка 175X0,7, бородок 4

Технические требования. Подтекание охлаждающей жидкости и масла не допускается

35. Закрыть капот двигателя и убрать упоры из-под передних и задних колес автомобиля

ЗАМЕНА ВОДЯНОГО НАСОСА

Водяной насос подлежит замене (снятию) при следующих основных неисправностях:

— течь охлаждающей жидкости через контрольное отверстие в нижней части водяного насоса вследствие нарушения уплотнения вала или повреждения корпуса;

— износ подшипников, вызывающий при работе двигателя люфт вала и шум в водяном насосе при наличии смазки в подшипниках;

— разрушение крыльчатки, вызывающее перегрев двигателя при исправном термостате, открытых жалюзи радиатора, отсутствии накипи в системе охлаждения и нормальном уровне охлаждающей жидкости в радиаторе (при снятой пробке радиатора не наблюдается циркуляция жидкости во время работы двигателя);

— разрушение прокладки или механические повреждения (трещины, отколы) корпуса, вызывающие течь охлаждающей жидкости.

ОПЕРАЦИОННАЯ КАРТА № 7

Инструмент и приспособления: ключи 10X12; 12X14; 14X17; монтажный ломик, отвертки 150X0,5; 175x0,7; линейка измерительная металлическая 300, плоскогубцы 150, емкость для охлаждающей жидкости; воронка; посуда для пасты; волосяная кисть.

Т рудоемкост ь — 1,35 чел.-ч.

Снятие водяного насоса

1. Открыть капот двигателя до упора в раму ветрового стекла

2. Снять пробку радиатора, открыть сливные краны и слить охлаждающую жидкость из системы охлаждения двигателя

3. Отвернуть болт крепления генератора к установочной планке, повернуть генератор к двигателю, снять ремень привода вентилятора со шкивов

4. Ослабить хомуты крепления шлангов отводящего и соединительного у патрубков водяного насоса, отсоединить шланги от патрубков

5. Отвернуть гайку крепления установочной планки генератора, снять шайбу и планку

6. Ослабить стяжную ленту хомута отводящего шланга отопителя, снять шланг со штуцера водяного насоса

7. Отсоединить наконечник провода от датчика температуры охлаждающей жидкости

8. Отвернуть болты с шайбами крепления вентилятора к ступице шкива, снять вентилятор, распорное кольцо и шкив

9. Отсоединить верхний конец топливопровода, идущего от топливного насоса к фильтру тонкой очистки топлива

10. Отвернуть гайки крепления водяного насоса к головке блока цилиндров двигателя

И- Снять шайбы, кронштейн с фильтром ••*т*^кой очистки топлива в сборе, водяной насос и прокладку

Установка водяного насоса

12. Установить водяной насос с прокладкой на шпильки головки блока цилиндров, смазать резьбовую часть шпилек гермети

Емкость для охлаждающей жидкости

Ключ 12Х 14

Отвертка 175x0,7

Ключ 12X14

Отвертка 175x0,7, плоскогубцы 150

Отвертка 150X0,5

Ключ 10X12

Ключ 14X17

Ключ 12X14

Ключ 12x14, посуда для пасты, волосяная кисть

зирующей пастой, установить кронштейн с фильтром тонкой очистки топлива в сборе, пружинные шайбы, навернуть гайки на шпильки и затянуть.

Примечание. При установке водяного насоса заменить паронитовую прокладку между насосом и головкой блока цилиндров. Привалочные плоскости должны быть предварительно очищены от остатков старой прокладки

13. Подсоединить топливопровод к фильтру тонкой очистки топлива

14. Установить на ступицу водяного насоса шкив, распорное кольцо, вентилятор, завернуть и затянуть болты с пружинными шайбами

15. Подсоединить наконечник провода к датчику температуры охлаждающей жидкости

16. Надеть отводящий шланг отопителя на штуцер водяного насоса, затянуть стяжную ленту хомута

17. Надеть отводящий и соединительный шланги со стяжными хомутами в сборе на патрубки водяного насоса и затянуть хомуты

18. Установить на шпильку установочную планку, пружинную шайбу и завернуть гайку

19. Установить ремень на шкивы коленчатого вала, вентилятора и генератора, ввернуть болт с пружинной шайбой и скобой крепления генератора к планке, повернуть генератор (от двигателя) и затянуть болт.

Ключ 14X17

Ключ 12 X 14

Отвертка 150x0,5

Отвертка 175x0,7, плоскогубцы 150

Отвертка 175x0,7

Ключ 14X17

Ключ 12X14, монтажный ломик, линейка измерительная металлическая 300

Технические требования. Нормальный прогиб ремня должен быть 10 мм при нажатии на него с усилием 4,5 кгс (рис. 10)

Рис. 10. Проверка натяжения ремня вентилятора

20. Закрыть сливные краны, залить в систему охлаждения двигателя охлаждающую жидкость, установить пробку на заливную горловину радиатора

21. Пустить двигатель и проверить качество сборки.

Емкость для охлаждающей жидкости, воронка

Технические требования. Подтекание охлаждающей жидкости и топлива не допускается

22. Закрыть капот двигателя

ЗАМЕНА КОТЛА ПУСКОВОГО ПОДОГРЕВАТЕЛЯ

Котел пускового подогревателя подлежит замене (снятию) при следующих основных неисправностях:

— прогорание, коррозия или механические повреждения патрубков, внутренних или наружных стенок, вызывающие течь охлаждающей жидкости;

— механические повреждения, нарушающие нормальную работу подогревателя.

ОПЕРАЦИОННАЯ КАРТА № 8

Инструмент и приспособления: ключи 12X14; 14X17; отвертки 150X0,5; 175X0,7; плоскогубцы 150; емкость для охлаждающей жидкости; воронка; упоры для колес (4 шт.).

Т рудоемкость — 0,8 чел.-ч.

Содержание операции (перехода)

Инструмент и приспособления

Снятие котла пускового подогревателя

1. Установить упоры под передние и задние колеса автомобиля

2. Открыть капот двигателя до упора в раму ветрового стекла

3. Снять пробку радиатора, открыть сливные краны и слить охлаждающую жидкость из системы охлаждения двигателя

4. Ослабить стяжные ленты хомутов крепления шлангов к подводящему 6 (рис. 11) и отводящему 10 штуцерам и снять шланги

Упоры (4 шт.)

Емкость для охлаждающей жидкости

Отвертка 150x0,5, плоскогубцы 150

5. Ослабить стяжной хомут крепления гофрированного шланга 15 к патрубку котла подогревателя и снять шланг

6. Отвернуть гайку трубки топливопровода и отсоединить трубку от котла подогревателя

7. Отсоединить наконечник провода от запальной свечи 8

8. Отвернуть гайку болта стяжного хомута котла подогревателя и снять котел

9. Отвернуть сливной краник 5 в сборе с тягой 7

Установка котла пускового подогревателя

10. Завернуть сливной краник 5 (рис. 11) в сборе с тягой 7

11. Установить подогреватель, вставить болт в отверстия хомута, надеть шайбу, навернуть и затянуть гайку

12. Подсоединить наконечник провода к запальной свече 8

13. Подсоединить топливопровод к котлу и затянуть гайку топливопровода

14. Надеть конец гофрированного шланга 15 на патрубок котла подогревателя, затянуть винт стяжного хомутика

15. Надеть шланги на подводящий 6 и отводящий 10 штуцера, затянуть стяжные хомуты

16. Закрыть сливные краны, залить в систему охлаждения двигателя охлаждающую жидкость, установить пробку на заливную горловину радиатора

17. Пустить двигатель и проверить качество сборки.

Технические требования. Течь сти не допускается

18. Закрыть капот двигателя, убрать упоры из-под колес автомобиля

Отвертка 175x0,7

Ключ 14Х 17

Отвертка 175x0,7

Ключи 12X14;

14X17

Ключ 14 X 17

Ключ 14X17

Ключи 12X14;

14X17

Отвертка 175X0,7

Ключ 14X17

Отвертка 175X0,7

Отвертка 150X0,5, плоскогубцы 150

Емкость для охлаждающей жидкости

охлаждающей жидко-

ЗАМЕНА ПРИЕМНОЙ ТРУБЫ ГЛУШИТЕЛЯ И ПРОКЛАДКИ КОЛЛЕКТОРОВ

Приемная труба глушителя подлежит замене при ее механическом повреждении (обломы фланцев, трещины, пробоины и т. п.) и снятию при разрыве прокладки, что определяется появлением сажи на головке блока цилиндров в местах прогара или разрыва прокладки, а также характерного свиста при работе двигателя.

ОПЕРАЦИОННАЯ КАРТА № 9

Инструмент и приспособления: ключи 10X12; 11X14; 12X14; 14X17; 17X19 (2 шт.); ключ для гаек выпускного трубопровода накидной 14; плоскогубцы 150; отвертка 175X0,7.

Трудоемкость—1,5 чел.-ч.

Содержание операции (перехода)

Снятие приемной трубы глушителя и прокладки коллекторов

1. Открыть капот до упора в раму ветрового стекла

2. Снять карбюратор. См. операционную карту № 2

3. Отвернуть винты и отсоединить тягу ручного управления дроссельной заслонкой от рычага и оболочку тяги от кронштейна

4. Отвернуть контргайки и гайки 5 (рис. 3) болта 2 и шпильки 3 крепления приемной трубы 7 глушителя к выпускному коллектору, отсоединить приемную трубу 7 глушителя в сборе с прокладкой 1 и фланцем 4

5. Отвернуть гайки 4 (рис. 12) крепления коллекторов, снять шайбы 5, впускной и выпускной коллекторы в сборе и прокладку 7

6. Отвернуть гайки 29, вынуть болты 37 крепления впускной трубы 1 к выпускному коллектору 30, снять впускную трубу и прокладку 36

Инструмент и приспособления

Отвертка 175x0,7

Ключи 17X19

(2 шт.), 14X17

Ключ накидной 14

Ключ 12X14, отвертка 175X0,7

Рис. 12. Головка блока цилиндров:

1 — впускная труба; 2 — пробка; 3, 6, 27, 34 — шпильки; 4, 15, 29, 32 — гайки; 5, 12, 14, 18, 23, 33, 38 — шайбы; 7, 8, 10, 19, 36 — прокладки; 9 — головка; 11, 20 — крышки; 13, 21, 24, 37 — болты; 16 — пробка; 17 — краник; 22 — скоба; 25 — держатель;

26 — крышка; 28 — труба; 30 — выпускной коллектор; 31 — втулка; 35 — ось

Установка приемной трубы глушителя и прокладки коллекторов

7. Установить на фланец выпускного коллектора 30 (рис. 12) прокладку 36, впускную трубу 1, вставить болты 37, завернуть гайки 29

8. Установить на шпильки 3 и 6 крепления коллекторов прокладку 7 и коллектор в сборе

9. Надеть на шпильки 3 и 6 шайбы 5, навернуть и затянуть гайки 4 от середины к краям

Ключ 12X14

Ключ накидной 14

10. Вставить в отверстие ушка выпускного коллектора болт 2 (рис. 3), на шпильку 3 и болт 2 установить прокладку 1, установить приемную трубу 7 (буртик трубы должен плотно прилегать к прокладке по периметру), установить фланец 4, навернуть и затянуть гайки 5 равномерно, завернуть контргайки

11. Установить карбюратор. См. операционную карту № 2

12. Соединить тягу ручного управления дроссельной заслонкой с рычагом и оболочку тяги с кронштейном, завернуть винты

13. Пустить двигатель и проверить качество сборки.

Ключи 17X19

(2 шт.), 14X17

Отвертка 175x0,7

Технические требования. Подсос воздуха между карбюратором и впускной трубой, а также между коллектором и блоком цилиндров не допускается

14. Закрыть капот двигателя

ЗАМЕНА ПРОКЛАДКИ ГОЛОВКИ БЛОКА ЦИЛИНДРОВ

Прокладка головки блока подлежит замене при нарушении герметичности в соединении головки блока с блоком цилиндров, которое подтягиванием гаек крепления головки блока не устраняется.

Разрыв или подгорание прокладки головки блока вызывает следующие неисправности:

— снижение мощности или перебои в работе двигателя при исправных системах питания и зажигания;

— течь охлаждающей жидкости в стыке головки блока с блоком цилиндров наружу или в масляный картер;

— появление следов масла и сажи по разъему между головкой блока и блоком цилиндров.

ОПЕРАЦИОННАЯ КАРТА № 10

Инструмент и приспособления: ключи 10X12; 12x14; 19x22; 32x36; ключ торцовый со сменной головкой 17; рукоятка динамометрическая; рукоятка пусковая; отвертка

175X0,7; плоскогубцы 150; шабер плоский; емкость для охлаждающей жидкости; емкость для керосина; емкость для масла, посуда с графитным порошком; воронка; хлопчатобумажная салфетка; волосяная кисть.

Трудоемкость — 2,11 чел.-ч.

Содержание операции (перехода) Инструмент и приспособления

Снятие прокладки головки блока 1. Открыть капот двигателя до упора в раму ветрового стекла Емкость для ох-

2. Снять пробку радиатора, открыть

сливные краны и слить охлаждающую жид- лаждающей жидко-

кость из системы охлаждения двигателя 3. Снять воздушный фильтр в сборе и отсоединить тяги дроссельной и воздушной заслонок от карбюратора. См. операционную карту № 2, переходы 2—4 ст и

4. Ослабить хомуты крепления отводящего и соединительного шлангов радиатора у патрубков водяного насоса, отсоединить шланги от патрубков Отвертка 175x0,7

5. Ослабить стяжной хомут шланга ото- Отвертка 175X0,7,

пителя, снять шланг со штуцера водяного насоса плоскогубцы 150

6. Ослабить стяжной хомут шланга отопителя, снять шланг с крана отопителя 7. Отвернуть гайки и отсоединить экранированные провода высокого напряжения от свеч То же

Ключ 19X22

8. Отвернуть болт крепления генератора к установочной планке, повернуть генератор к двигателю, снять ремень вентилятора со шкивов Ключ 12X14

9. Отсоединить наконечник провода от датчика указателя температуры охлаждающей жидкости двигателя Отвертка 175X0,7

10. Отсоединить трубку топливопровода от фильтра тонкой очистки топлива Ключ 12X14

11. Отвернуть гайку вакуумной трубки, отсоединить трубку от карбюратора, отвернуть болт 24 (рис. 12) крепления кронштейна 22 вакуумной трубки к клапанной крышке 42 Ключ 10X12

12. Отсоединить приемную трубу глушителя. См. операционную карту № 9, переход 4

13. Отвернуть болты 21, снять клапанную крышку 20 с прокладкой 19

14. Отвернуть гайки 15, спять шайбы 14, снять головку блока цилиндров 9

15. Снять прокладку 8 головки блока цилиндров

Установка прокладки головки блока цилиндров

16. Очистить привалочные плоскости головки и блока цилиндров от остатков старой прокладки. Снять нагар с днища поршней, камер сгорания головки блока цилиндров. При очистке верхнего пояска цилиндра цилиндр заполнить ветошью, а после очистки ветошь вынуть. Протереть днища поршней и камеры сгорания хлопчатобумажной салфеткой, смоченной керосином

17. Залить в каждый цилиндр 50 г масла для двигателя и, проворачивая коленчатый вал, обеспечить равномерное смазывание стенок цилиндра

18. Припудрить прокладку головки блока графитным порошком и установить ее на блок цилиндров. Трещины и выкрашивания асбеста на прокладке не допускаются

19. Установить на шпильки блока цилиндров головку блока в сборе, кронштейн воздушного фильтра, шайбы 14 (рис. 12), навернуть гайки 15

20. Затянуть равномерно гайки крепления головки блока цилиндров в последовательности, указанной на рис. 13

Ключ 10X12

Ключ торцовый, сменная головка 17

Шабер плоский, хлопчатобумажная салфетка, емкость для керосина

Емкость для масла

Посуда для графитного порошка, волосяная кисть

Ключ торцовый, сменная головка 17

Ключ торцовый, сменная головка 17, рукоятка динамометрическая

Затяжку следует делать в два приема: первый раз — предварительно, меньшим моментом, второй — окончательно, стремясь затянуть гайки равномерно, одинаковым моментом

Передним тореи.

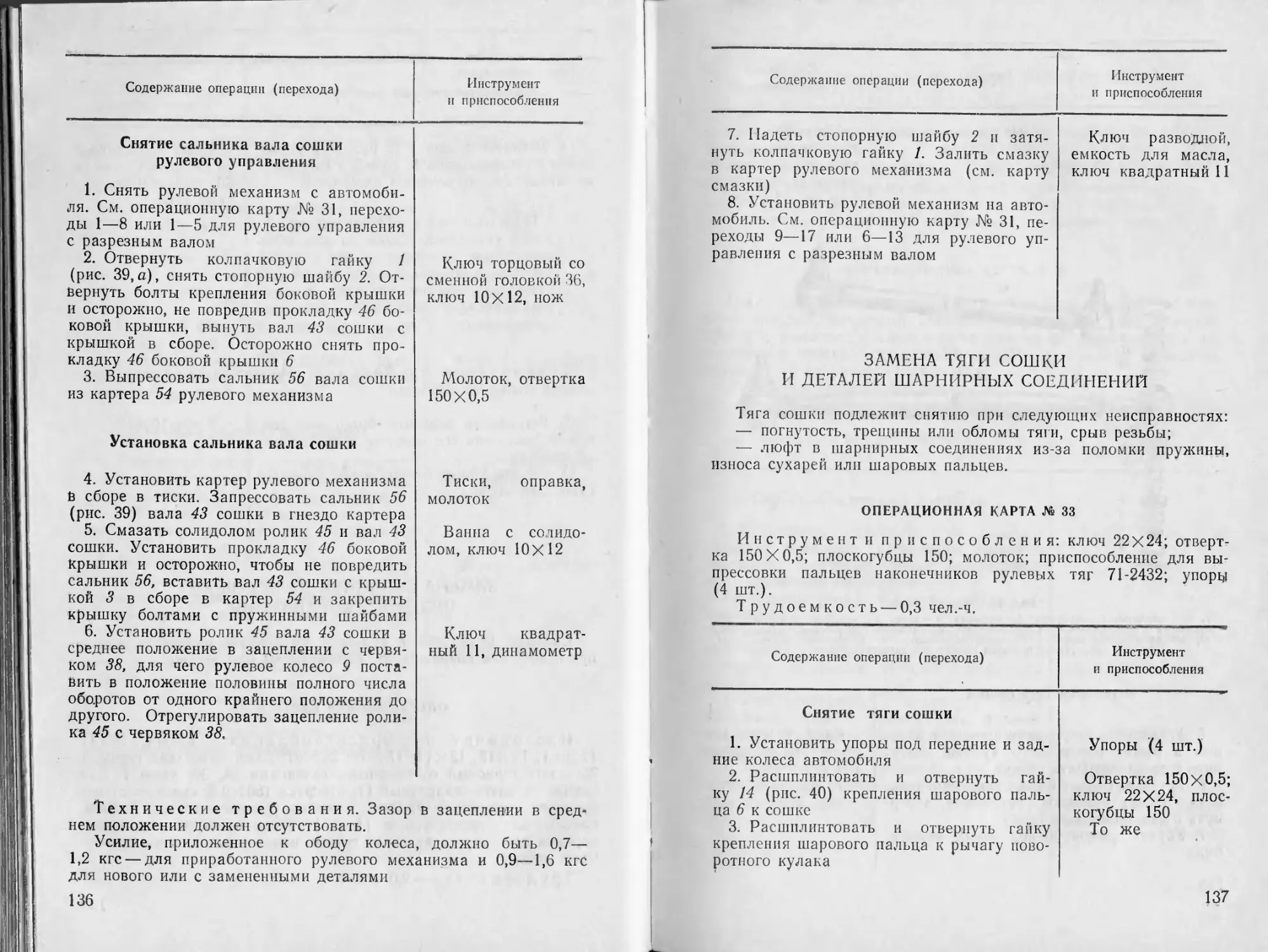

Рис. 13. Порядок подтяжки гаек головки блока цилиндров

Технические требования. Окончательную затяжку производить динамометрическим ключом моментом 7,3—7,8 кгс-м

21. Подсоединить приемную трубу глушителя к выпускному коллектору. См. операционную карту № 9, переход 4

22. Отрегулировать зазоры клапанов. См. операционную карту № 11, переходы 22, 23

23. Установить клапанную крышку 20 (рис. 12) с прокладкой 19 и закрепить болтами 21 с шайбами 18

24. Подсоединить вакуумную трубку к карбюратору

25. Установить кронштейны 22 и 25, завернуть болт 24 с пружинной шайбой

26. Надеть шланг на кран 17 отопителя и затянуть стяжной хомут

27. Надеть отводящий шланг отопителя на штуцер водяного насоса и затянуть стяжной хомут

28. Подсоединить отводящий и соединительный шланги к патрубкам водяного насоса и затянуть хомуты крепления

29. Установить ремень вентилятора. См. операционную карту № 7, переход 19

Ключ 10 X 12

Ключ 10X12

То же

Отвертка 175X0,7, плоскогубцы 150

Отвертка 175x0,7

То же

30. Подсоединить экранированные провода высокого напряжения к свечам зажигания

31. Подсоединить трубку топливопровода к фильтру тонкой очистки

32. Подсоединить наконечник провода к датчику указателя температуры охлаждающей жидкости двигателя

33. Установить воздушный фильтр. См. операционную карту № 2, переход 13

34. Закрыть сливные краны, залить в систему охлаждения двигателя охлаждающую жидкость, установить пробку на заливную горловину радиатора

35. Пустить двигатель и проверить качество сборки.

Ключ 19X22

Ключ 12X14

Отвертка 175x0,7

Емкость для охлаждающей жидкости, воронка

Технические требования. Подтекание охлаждающей жидкости в плоскости разъема головки и блока цилиндров и в соединениях шлангов не допускается

36. Закрыть капот двигателя

* ПРИТИРКА И РЕГУЛИРОВКА КЛАПАНОВ

Клапаны подлежат притирке при нарушении герметичности их посадки вследствие появления раковин и нагара на рабочих фасках клапанов и седел.

Внешними признаками нарушения герметичности клапанов являются падение компрессии в цилиндрах и снижение мощности двигателя при нормальных зазорах между торцамп стержней клапанов и коромыслами, а также при исправной работе карбюратора и приборов зажигания. Регулировка зазоров между торцами стержней клапанов и коромыслами производится, когда:

— увеличение зазоров между торцами стержней клапанов и коромыслами сопровождается возникновением стука клапанов;

— уменьшение зазоров между торцами стержней клапанов и коромыслами приводит к снижению компрессии в цилиндрах, падению мощности и затруднению пуска двигателя. Кроме того, при уменьшении зазоров в клапанах при исправных системах питания и зажигания появляются хлопки в карбюраторе при уменьшенном зазоре впускного клапана и «выстрелы» в глушителе при уменьшенном зазоре выпускного клапана.

ОПЕРАЦИОННАЯ КАРТА № И

Инструмент и приспособления: ключи 10X12; 12X14 (2 шт.); 14X17; 17X19 (2 шт.); ключ торцовый со сменной головкой 17; ключ торцовый 22 свечной с воротком в сборе; рукоятка пусковая, отвертка 175x0,7; съемник клапанов 73-2641; приспособление для проверки упругости пружин; технологическая пружина для притирки клапанов; плоскогубцы 150; притирка-ерш; дрель для притирки клапанов, резиновая присоска; шабер трехгранный; упоры для колес (4 шт.); штангенциркуль ШЦ-1-150; набор щупов № 2; воронка; емкость для охлаждающей жидкости; емкость для керосина; емкость для масла; посуда для притирочной пасты; волосяная кисть.

Трудоемкость — 7,5 чел.-ч.

Содержание операции (перехода)

Притирка клапанов

1. Поднять капот двигателя до упора в раму ветрового стекла

2. Установить упоры под передние и задние колеса автомобиля

3. Снять пробку радиатора, открыть сливные краны и слить охлаждающую Жидкость из системы охлаждения двигателя

4. Снять воздушный фильтр в сборе и отсоединить тяги привода воздушной и дроссельной заслонок карбюратора. См. операционную карту № 2, переходы 2—4

5. Снять головку блока цилиндров. См. операционную карту № 10, переходы 4—13

6. Отсоединить коллектор с карбюратором в сборе. См. операционную карту №9, переход 5

7. Сжать с помощью съемника клапанов пружину клапана так, чтобы тарелка пружины освободила сухари, снять сухари, освободить пружину и снять съемник (рис. 14)

8. Вынуть клапан, снять пружину и тарелку пружины

9. Повторить переходы 7 и 8 для снятия остальных клапанов

Инструмент и приспособления

Упоры (4 шт.)

Емкость для охлаждающей жидкости

Съемник клапанов 73-2641

Отвертка 175x0,7

10. Очистить от нагара клапаны и седла клапанов, промыть керосином пружины, тарелки пружин и сухари. Протереть направляющие втулки клапанов

Шабер трехгранный, емкость для керосина, волосяная кисть, протирка-ерш

Рис. 14. Снятие клапанов

11. Проверить техническое состояние клапанов и клапанных пружин. Подобрать новые клапаны и пружины взамен выбракованных.

Штангенциркуль

ШЦ-1-150, собление верки пружин

приспо-для проупругости

Технические требования. Заедание клапанов в направляющих втулках при их поступательном и вращательном движениях не допускается.

К притирке допускаются клапаны, у которых глубина раковин на рабочей фаске не превышает 0,05 мм.

Высота цилиндрического пояска головки клапана должна быть не менее 0,7 мм.

Усилие, необходимое для сжатия новой клапанной пружины до длины 46 мм, должно быть в пределах 28—33 кгс, а до длины 37 мм в пределах 63—70 кгс. Если усилие сжатия пружины до длины 46 мм не менее 24 кгс, а до длины 37 мм менее 57 кгс, то такую пружину необходимо заменить новой.

Пружины с обломами, трещинами и следами коррозии заменить новыми

12. Установить под головку притираемого клапана технологическую пружину с небольшой упругостью и вставить стержень клапана в отверстие направляющей втулки.

Примечав и с. Длина технологической пружины должна быть такой, чтобы она могла удерживать головку клапана на расстоянии 5—7 мм от седла клапана

13. Нанести на фаски головки клапана и седла тонкий слой притирочной пасты, прижать клапан дрелью к седлу и, вращая клапан попеременно вправо и влево, притереть клапан. После каждого оборота рукоятки дрели ослаблять нажатие на клапан.

Притирку клапанов вести до тех пор, пока на рабочих фасках головки клапана и на седле не образуется матовая полоска в виде замкнутого кольца шириной 1,5— 2,0 мм. Верхняя кромка матовой полоски должна отстоять от верхнего края конусной поверхности тарелки клапана не менее чем на 0,5 мм. Тарелка клапана должна выступать над плоскостью разъема блока не менее чем на 0,2 ‘мм

14. Выполнить переходы 12 и 13 для остальных клапанов

15. Тщательно промыть седла клапанов и клапаны керосином и проверить качество притирки. Для проверки качества притирки нанести мягким карандашом на притертые поверхности фаски клапана поперечные линии, вставить клапан на место и несколько раз повернуть его вправо и влево на 90°. Если все линии стерлись, то клапан притерт хорошо

16. Установить на место пружину первого клапана и тарелку

17. Смазать стержень первого клапана маслом для двигателя и установить его в направляющую втулку

Технологическая пружина для притирки клапанов

Дрель для притирки клапанов, резиновая присоска, посуда для притирочной пасты, волосяная кисть

Емкость для керосина, волосяная кисть

Емкость для масла, волосяная кисть

18. Сжать пружину первого клапана, установить сухари внутренними буртиками в кольцевую проточку стержня клапана и, плавно уменьшая сжатие пружины, освободить ее.

Сухари устанавливать так, чтобы их коническая наружная поверхность была обращена конусом вниз

19. Выполнить переходы 16—18 для остальных клапанов

Регулировка клапанов

20. Установить на головку блока цилиндров коллектор в сборе с карбюратором. См. операционную карту № 9, переходы 8 и 9

21. Установить головку блока цилиндров в сборе на блок цилиндров. См. операционную карту № 10, переходы 18—21

22. Повернуть коленчатый вал до совпадения установочного штифта с меткой на шкиве (рис. 15).

Рис. 15. Расположение метки В МТ на шкиве коленчатого вала

При данном положении шкива освободятся клапаны первого или четвертого цилиндров. Установить при необходимости шкив в положение, при котором освободятся клапаны первого цилиндра, что будет соответствовать концу такта сжатия в нем

Съемник клапанов 73-2641

Пусковая рукоятка

23. Проверить щупом зазор между стержнем впускного клапана первого цилиндра и нажимным концом коромысла (рис. 16).

Набор щупов № 2, ключи 12 X 14 (2 шт.), отвертка

175X0,7

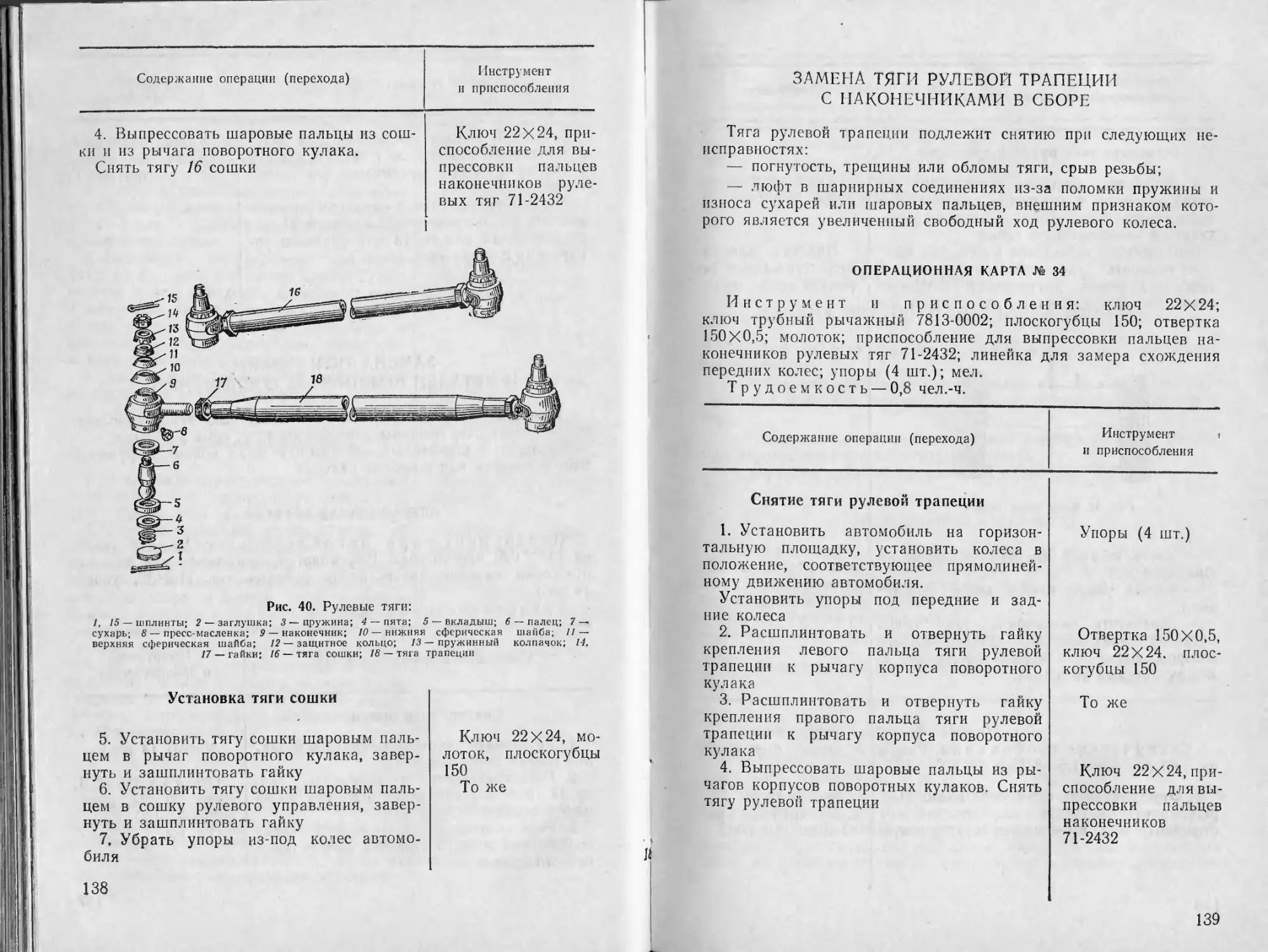

Рис. 16. Регулировка зазора между коромыслом и клапаном

1 — тарелка; 2 — клапаны; 3 — коромысло; 4 — регулировочный болт; 5 — гайка

При необходимости отрегулировать зазор, для чего:

— отвернуть контргайку 5 и, поворачивая отвертког! регулировочный винт 4, установить по щупу необходимый зазор, после чего, поддерживая регулировочный винт, затянуть контргайку и проверить правильность зазора

24. Повторить переход 23 для выпускного клапана первого цилиндра

25. Провернуть коленчатый вал на’/2 оборота и выполнить переходы 23 и 24 для клапанов второго цилиндра

26. Выполнить переход 25 поочередно согласно порядку работы цилиндров (1 — 2—4—3) для клапанов остальных цилиндров.

То же

Пусковая рукоятка, набор щупов № 2, ключи 12X14 (2 шт.), отвертка 175X0,7

То же

Технические требования. Регулировка зазоров в клапанах производится при температуре двигателя 15—20°С.

После регулировки зазор между стержнем клапана и нажимным концом коромысла должен быть 0,30—0,35 мм для выпускных клапанов первого и четвертого цилиндров и 0,35—0,40 для остальных клапанов

Содержание операции (перехода) Инструмент и приспособления

27. Установить клапанную крышку, шланги отопителя и радиатора, воздушный фильтр и ремень вентилятора. См. операционную карту № 10, переходы 23—33 28. Закрыть сливные краны, залить в систему охлаждения двигателя охлаждающую жидкость, установить пробку на заливную горловину радиатора 29. Пустить двигатель и проверить качество сборки и регулировки. Подтекание охлаждающей жидкости по плоскости разъема головки и блока цилиндров и в соединениях шлангов не допускается. Допускается стук клапанов, не выделяющийся из общего шума двигателя, при температуре охлаждающей жидкости в системе охлаждения двигателя 80°С 30. Закрыть капот, убрать упоры из-под передних и задних колес автомобиля Емкость для охлаждающей жидкости, воронка

ЗАМЕНА ВКЛАДЫШЕЙ ШАТУННЫХ И КОРЕННЫХ ПОДШИПНИКОВ КОЛЕНЧАТОГО ВАЛА

Вкладыши подшипников подлежат замене при следующих неисправностях:

— износ антифрикционного слоя вкладышей;

— подплавление антифрикционного слоя;

— выкрашивание и отслоение антифрикционного слоя.

Внешними признаками указанных неисправностей являются стуки в двигателе и понижение давления в системе смазки при исправных узлах и приборах системы смазки.

ОПЕРАЦИОННАЯ КАРТА № 12

Инструмент и приспособления: ключи 10X12; 12x14; 19X22; 27x30; 12X13; ключ торцовый со сменными головками 13, 15; рукоятка динамометрическая; ключ торцовый 22

свечной с воротком в сборе; рукоятка пусковая; набор контрольных пластин (из фольги) 25X6 толщиной 0,025 и 0,05; упоры для колес (4 шт.); плоскогубцы 150; молоток; набор клейм № 5; микрометр МК 50-75; воронка с сеткой; емкость для масла; емкость для керосина; волосяная кисть; хлопчатобумажная салфетка.

Трудоемкость — 3,6 чел.-ч.

Содержание операции (перехода) Инструмент и приспособления

Замена вкладышей шатунных подшипников

1. Установить упоры под передние и задние колеса автомобиля

2. Открыть капот двигателя до упора в раму ветрового стекла

3. Вывернуть пробку сливного отверстия масляного картера, слить масло, ввернуть пробку на место

4. Отвернуть гайки крепления экранированных проводов высокого напряжения и отсоединить провода от свечей

5. Вывернуть свечи с прокладками

6. Отвернуть болты с шайбами крепления брызговиков двигателя, снять брызговики

7. Отвернуть болты крепления нижней части картера сцепления, снять нижнюю часть картера сцепления

8. Отвернуть гайки 9 (рис. 17) шпилек 40 картера, снять шайбы и картер 46 с прокладками

9. Отвернуть гайки крепления масляного насоса и нагнетательной трубки, снять шайбы и масляный насос с нагнетательной трубкой в сборе

10. Поворачивая коленчатый вал, установить поршень первого цилиндра в нижнюю мертвую точку (операцию выполняют два человека)

11. Отвернуть гайки 10 и 9 (рис. 18) болтов 8 шатуна первого цилиндра и, слегка постукивая молотком по крышке, снять крышку шатуна в сборе с вкладышем.

Упоры (4 шт.)

Ключ 27X30

Ключ 19X22

Ключ торцовый 22 свечной

Ключ 10X12

Ключ 10X12, отвертка 175x0,7

Ключ 12X13

Ключ 12X14

Пусковая рукоятка

Ключ торцовый, сменная головка 14, молоток, набор клейм № 5

Рис. 17. Блок цилиндров:

1, 6, 18, 23, 29, 43 — прокладки; 2 — блок цилиндров; 3 — уплотнительное кольцо; 4— гильза; 5, 10, 28, 40, 44, 49, 51 — шпильки; 7, 19 — крышки; 8, 14, 25, 30, 38, 41—шайбы; 9, 31, 50 — гайки; // — шестерня; 12 — валик; 13, 15, 21 — штифты; /6 — валик с упорной втулкой; /7 — корпус; 20 — упорная шайба; 22, 24, 39 — болты; 26—набивка сальника; 27 — держатель; 32, 46 — стопорные пластины; 33 — задняя прокладка; 34 — левая прокладка; 35 — маслоизмерительный стержень; 36 — уплотнительная шайба; 37 — трубка; 42— пробка; 45 — передняя прокладка; 52 — крышка распределительных шестерен; 53 — передний сальник

Продвинуть шатун в сборе с поршнем вверх и освободить шатунную шейку коленчатого вала от шатуна. При отсутствии заводской метки выбить на крышке номер цилиндра

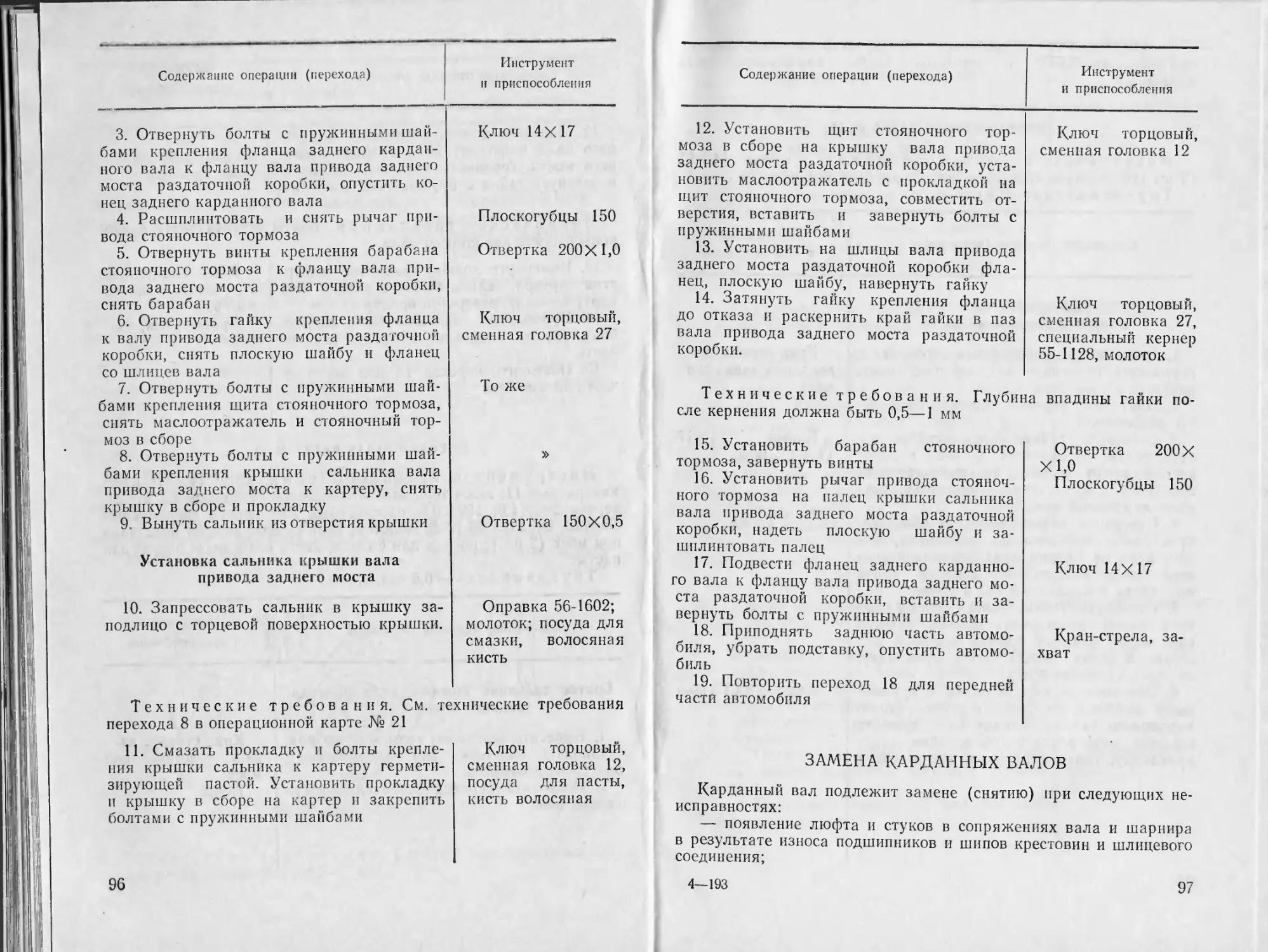

Рис. 18. Поршень и шатун:

1 — верхнее компрессионное кольцо; 2 — нижнее компрессионное кольцо; 3 — маслосъемное кольцо (комплект); 4 — поршень; 5 — палец; 6 — стопорное кольцо; 7 —втулка; 8 — болт; 9 —гайка; 10 — стопорная гайка; 11— шатун в сборе; 12 — комплект шатунных вкладышей; 13 — поршень и шатун в сборе

12. Поворачивая коленчатый вал, протереть чистой хлопчатобумажной салфеткой шатунную шейку и проверить ее техническое состояние.

Пусковая рукоятка, микрометр

МК 50-75, хлопчатобумажная салфетка

Технические требования. При износе шатунных шеек более 0,05 мм или при наличии па них рисок, задиров и наволакивания металла двигатель подлежит снятию и отправке в капитальный ремонт

13. Установить шатун первого цилиндра и крышку шатуна на шейку коленчатого вала и навернуть гайки на болты шатуна

14. Выполнить переходы 10—13 для шатунов остальных цилиндров

15. Поворачивая коленчатый вал, установить поршень первого цилиндра в нижнюю мертвую точку (операцию выполняют два человека)

16. В случае замены вкладышей необходимо выполнить переход 11; снять вкладыши шатуна, тщательно протереть поверхности шатуна и крышки под вкладыши, протереть шатунную шейку

17. Промыть в керосине и тщательно протереть комплект новых шатунных вкладышей

18. Установить новые вкладыши на шатун и в крышку шатуна (табл. 1)

Ключ торцовый, сменная головка 14

Пусковая рукоятка