Text

К. В. ХОЛЩЕВНИКОВ

ТЕОРИЯ И РАСЧЕТ

АВИАЦИОННЫХ

ЛОПАТОЧНЫХ МАШИН

Допущено

Министерством высшего и среднего

специального образования РСФСР

в качестве учебника

для авиационных вузов и факультетов

ИЗДАТЕЛЬСТВО «МАШИНОСТРОЕНИЕ»

Москва 1970

УДК 629.7.036 : [621.438+621.51J.001 (075.8)

В учебнике рассмотрены основы теории лопаточных машин,

а также схемы и принципы работы лопаточных машин различ-

ного типа — осевых, центробежных и комбинированных ком-

прессоров и осевых турбин. Значительное внимание уделено

характеристикам и регулированию турбин и компрессоров,

а также вопросам согласования их параметров в системе газо-

турбинного двигателя.

Учебник предназначен для студентов авиационных вузов

и факультетов. Он может быть использован также инженерно-

техническими работниками авиадвигателестроения.

Табл. 57, иллюстр 3'56, библ. 67 назв.

Рецензенты: академик А. М. Люлька

и кафедра авиационных турбомашин Казанского авиационного института

Редактор инж. М. А. Колосов

3-18-6

345-69

ПРЕДИСЛОВИЕ

Книга «Теория и расчет авиационных лопаточных машин» написана

в соответствии с учебной программой одного из основных профилиру-

ющих курсов для студентов, специализирующихся по авиационным га-

зотурбинным двигателям, и включает теорию и расчет компрессоров и

турбин.

Основам теории лопаточных машин уделено значительное место в

известных курсах прикладной газовой динамики и посвящено большое

количество специальных книг. Тем не менее выпуск учебника, соответ-

ствующего учебной программе и согласованного с дисциплинами, как

предшествующими изучению курса лопаточных машин, так и изучаемы-

ми после него весьма необходим.

В чисто теоретическом аспекте ряд вопросов, имеющих непосредст-

венное отношение к лопаточным машинам (например, теория решеток,

теория пограничного слоя, диффузоров, сопел), рассматриваются в кур-

се газовой динамики, предшествующем курсу лопаточных машин, а

вопросы, относящиеся к применению лопаточных машин в газотурбин-

ных двигателях и к их конструированию, — в курсах теории и конструк-

ции двигателя, читаемых после данного курса. Поэтому в настоящем

учебнике наибольшее внимание уделено вопросам общей теории лопа-

точных машин и их отдельных видов, а также выбору исходных пара-

метров и инженерным методам расчета, которые не рассматриваются в

курсе газовой динамики, но связаны с ним рядом положений и урав-

нений.

Связь курса «Теория и расчет авиационных лопаточных машин» с

курсами по теории и конструкции газотурбинных двигателей выявля-

ется при рассмотрении исходных параметров и методов расчета, и осо-

бенно, в главах, посвященных характеристикам и регулированию лопа

точных машин (гл. 8 и 9) и согласованию параметров компрессоров и

турбин (гл. 10). Вопросы согласования, разработанные впервые авто-

ром, изложены применительно к различным типам газотурбинных авиа-

ционных двигателей и сопровождаются практическими рекомендациями.

Для иллюстрации отдельных вопросов теории и методов расчета

лопаточных машин, а также для облегчения выполнения курсовых и

дипломных проектов в учебник включены примеры расчета на базе про-

извольно взятых исходных величин.

Предлагаемые методы расчета не являются единственно возмож-

ными. В практике работы исследовательских институтов и конструктор-

ских бюро могут применяться и другие методы расчета, основанные на

результатах специальных испытаний, однако, как показывает опыт, усво-

ение в учебном процессе теории и упрощенных методов расчета позволя-

3

ет инженерам быстро освоить конкретные методы, применяемые в той

или другой организации.

В книге применена международная система единиц измерения СИ.

В приложении дана таблица перевода некоторых единиц измерения, вы-

раженных в других, еще применяемых в практике системах, в систе-

му СИ.

Разделы 7.2 и 8.10—8.13 написаны под руководством автора

и совместно с ним доц., канд. техн, наук О. Н. Еминым, которым также

выполнен пример расчета многоступенчатой турбины.

Расчеты, относящиеся к распределению осевых скоростей по радиу-

су в осевом компрессоре, и примерный расчет многоступенчатого комп-

рессора сделаны доц., канд. техн, наук Е. В. Солохиной. Инж. Д. П. Ха-

силева произвела большое количество расчетов, относящихся к различ-

ным разделам курса.

Автор выражает признательность рецензентам — академику

А. М. Люлька и сотрудникам кафедры Казанского авиационного инсти-

тута за ряд ценных замечаний по рукописи.

Автор благодарит также за полезные советы и замечания профес-

сора, д-ра техн, наук В. И. Дмитриевского и кандидатов техн, наук

В. М. Микиртичана, В. И. Дышлевского и Г. А. Комиссарова, а также

т.т. Л. Р. Стойкого и И. И. Дунского.

Автор с благодарностью примет пожелания и критические замеча-

ния, которые следует направлять по адресу: Москва, К-51, Петровка, 24,

издательство «Машиностроение».

ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

а — скорость звука в м/сек;

лкр—критическая скорость в м/сек;

в—хорда профиля в м;

в/<— густота решетки в ступени компрессора или турбины;

с—скорость воздуха или газа в абсолютном движении в м/сек;

D—диаметр в м;

d— относительный диаметр втулки;

F— площадь проходного сечения в м2;

G— массовый расход в кг/сек;

Q— коэффициент производительности;

Нк—удельная работа, затрачиваемая в компрессоре, в дж/кг;

Нт—'удельная работа, получаемая в турбине, в дж/кг;

Нth — теоретический напор компрессора в дж/кг;

Н-!л — теоретическая работа турбины в дж/кг;

Hth—коэффициент теоретического напора ступени компрессора;

Н — коэффициент адиабатического напора ступени компрессора;

77та— коэффициент теоретической работы (коэффициент нагрузки) ступени

турбины;

Л,— высота лопатки в м;

k—показатель адиабаты для воздуха;

kr—показатель адиабаты для газа;

~ М—число Маха воздуха или газа в абсолютном движении;

М или М®—число Маха воздуха или газа в относительном движении;

пк— показатель политропы сжатия в компрессоре;

лт—показатель политропы расширения в турбине;

N — мощность в кет;

п— число оборотов в об/мин;

р — давление в бар (105 Па);

R—-универсальная газовая постоянная в дж/кг-град;

s— осевая ширина лопатки в м;

Т—температура в °К;

t— температура в °C;

и—окружная скорость колеса в м/сек;

V—объемный расход в м3/сек;

w — скорость воздуха или газа в относительном движении в м/сек;

z—число ступеней;

а— углы потока и лопаток в проточной части компрессора и турбины

в абсолютном движении в град;

р — углы потока и лопаток в проточной части компрессора и турбины

в относительном движении в град;

у — плотность (объемная масса) в кг/м3;

5

S—коэффициент полного давления;

г)—коэффициент полезного действия;

X— приведенная скорость в абсолютном движении;

х— теплопроводность в вт/л град\

\ или Хш— приведенная скорость в относительном движении;

р. — динамическая вязкость в н сек/м2 (Па сек.);

лк— степень повышения давления в компрессоре;

лт—степень понижения давления в турбине;

ар— растягивающее напряжение в н1см2',

/_— отношение площади концевого поперечного сечения лопатки к плошади

сечения у основания.

Индексы

в — вход в компрессор; воздух;

к — компрессор и выход из компрессора;

т — турбина и выход из турбины;

г — вход в турбину; газ;

с — реактивное сопло и выходное его сечение (или горловина);

кр — критические параметры;

ад — адиабатический процесс.

Глава 1

СХЕМЫ И ОБЛАСТИ ПРИМЕНЕНИЯ

ЛОПАТОЧНЫХ МАШИН

1.1. НАЗНАЧЕНИЕ И ОБЛАСТИ ПРИМЕНЕНИЯ

АВИАЦИОННЫХ ЛОПАТОЧНЫХ МАШИН

Лопаточными машинами называют компрессоры и турбины, в ко-

торых передача энергии газу для его сжатия (компрессоры) или отбор

энергии от газа для получения полезной работы на валу (турбины) про-

исходят в результате взаимодействия с газом лопаток специальной

формы, размещенных на вращающихся дисках или барабанах.

Существуют машины, в которых газ сжимается или совершает

работу и без применения лопаток (в частности, поршневые или другие

объемные машины), но в настоящей книге эти машины не рассматри-

ваются.

Лопаточные машины находят широкое применение в авиационной

и в других областях техники. В авиационной технике лопаточные ма-

шины используются в первую очередь как основные элементы газотур-

бинных двигателей различного типа, в которых с их помощью осущест-

вляются подача и процессы сжатия воздуха и расширения газа в рабо-

чем цикле для получения заданной тяги или мощности.

Кроме того, лопаточные машины применяются во вспомогатель-

ных агрегатах (пусковые устройства, питание кабин сжатым воздухом

и др.), а также в качестве оборудования испытательных высотных

станций.

Для иллюстрации функций, выполняемых лопаточными машинами

в газотурбинном двигателе, рассмотрим схему турбореактивного дви-

гателя (ТРД) с осевым компрессором (рис. 1.1). Воздух поступает из

атмосферы в компрессор 2, ротор которого 3 вращается турбиной 6.

В компрессоре воздух сжимается, и его давление возрастает в 8—15 и

более раз. Из компрессора воздух попадает в камеру сгорания 5, куда

впрыскивается через форсунки 4 жидкое топливо. Сгорание топлива

происходит при почти постоянном давлении. При этом часть воздуха

поступает непосредственно к форсункам в количестве, необходимом

для сгорания при примерно стехиометрическом составе, а остальной

воздух постепенно подмешивается к продуктам сгорания для их охлаж

дения до заданной температуры, которая в современных двигателях

достигает 130'0—1500° К. С этой температурой и давлением, близким к

давлению за компрессором, газ поступает в турбину и расширяется в

7

00

Рис. 1. 1. Схема турбореактивного двигателя:

/—входной патрубок; 2—многоступенчатый компрессор; 3—ротор компрессора; 4—форсунки; 5-камера сгорания; 6—турбина;

7—реактивное сопло

ней, передавая одновременно часть своей энергии с помощью лопаток

на вал для вращения компрессора.

В турбине ТРД газ расширяется до давления, при котором мощ-

ность турбины равна мощности, потребляемой компрессором. Это дав-

ление больше атмосферного, и в реактивном сопле 7 происходит даль-

нейшее расширение газа, в результате чего газ вытекает со скоростью,

критической или больше критической в зависимости от типа сопла и

располагаемого перепада между давлением на входе в сопло и атмос-

ферным давлением, создавая реактивную силу тяги. В турбовинтовом

двигателе большая часть тяги получается от винта, и турбина развива-

ет мощность, требующуюся не только для вращения компрессора, нс

и для вращения винта. Следовательно, в турбине ТВД срабатывается

больший перепад давлений, чем в ТРД, а на долю реактивного сопла

остается только небольшая часть общего перепада давлений р*1рн,

где р* —полное давление перед турбиной и рн — атмосферное давление.

Аналогичные функции выполняют компрессоры и турбины и в дру-

гих типах газотурбинных двигателей. Это краткое рассмотрение пока-

зывает, что турбина и компрессор являются основными элементами

газотурбинных двигателей, обеспечивающими протекание рабочего

процесса.

1.2. ОСНОВНЫЕ ТРЕБОВАНИЯ

К АВИАЦИОННЫМ ЛОПАТОЧНЫМ МАШИНАМ

К числу основных требований, которым должны удовлетворять

авиационные лопаточные машины, относятся:

1) минимальные габариты и масса;

2) высокий к.п.д.;

3) благоприятное протекание характеристик;

4) высокая надежность.

1.2.1. МИНИМАЛЬНЫЕ ГАБАРИТЫ И МАССА

Эти требования, являющиеся основными для любой авиационной

конструкции, имеют для газотурбинных двигателей особо важное зна-

чение, поскольку двигатели должны обеспечить полеты на больших

скоростях и высотах. Выполнение их в значительной степени зависит

от габаритов и массы лопаточных машин, поскольку габариты комп-

рессора и турбины определяют в большой степени диаметр и длину

двигателя, а их масса составляет 60—70% массы двигателя. Чтобы

обеспечить получение минимальных габаритов и массы авиационных

лопаточных машин, их проектирование основывают на ряде принци-

пов, к числу которых, в частности, относятся:

1) применение больших скоростей воздуха и газа по тракту комп-

рессора и турбины;

2) уменьшение числа ступеней за счет увеличения аэродинамичес-

кой нагруженности каждой ступени и окружных скоростей рабочих ко-

лес турбины и компрессоров;

3) применение лопаток с большим удлинением (малой относитель-

ной шириной);

4) использование легких материалов (алюминиевые, магниевые и

титановые сплавы) и жаропрочных сплавов.

Применение этих принципов привело к значительному усовершен-

ствованию лопаточных машин, что видно из сопоставления современных

значений некоторых параметров с их значениями в начале развития га-

зотурбинных двигателей (табл. 1.1).

9

Уменьшение удельной массы (г. е. отнесенной к 1 н тяги) лопаточ-

ных машин может быть косвенно иллюстрировано уменьшением удель-

ной массы всего двигателя. Как видно из табл. 1. 1, за период 1945—

1970 гг. удельная масса ТРД уменьшилась в 3—4 раза; расход воздуха,

отнесенный к площади миделя компрессора, возрос в 2—21/2 раза.

Следует одновременно отметить, что уменьшение удельной массы

двигателей происходило не только за счет снижения удельной массы

лопаточных машин, но еще и из-за роста рабочей температуры газа

перед турбиной, благодаря чему росла удельная тяга.

1.2.2. ВЫСОКИЙ К. П. Д.

Высокий к.п.д. лопаточных машин требуется не только в авиацион-

ной технике. Однако в связи с применением в авиационных лопаточ-

ных машинах больших скоростей воздуха и газа и больших окружных

скоростей, а также в связи с высокой аэродинамической нагруженностью

ступеней достижение высоких к.п.д. в авиационных лопаточных машинах

сопряжено со значительными трудностями и требует проведения специ-

альных исследований.

Величина к.п.д. лопаточных машин оказывает существенное влия-

ние на к.п.д. цикла двигателя и, следовательно, на его экономичность.

В частности, в ТРД ухудшение на 1% к.п.д. компрессора или турбины

увеличивает удельный расход топлива примерно на 1%. В турбовин-

товом двигателе ухудшение к.п.д. турбины на 1% увеличивает удель-

ный расход топлива на 2—2,5%.

К.п.д. лопаточных машин оказывает влияние также и на массовые

характеристики двигателя, так как от значения к.п.д. зависит тяга, по-

лучаемая от одного килограмма воздуха (удельная тяга), а следова-

тельно, расход воздуха, габариты и масса. Рост адиабатического к.п.д.

компрессора и турбины на 10—13% за период 1945—1970 гг. (см.

табл. 1.1) является также результатом совершенствования авиационных

лопаточных машин.

Степень повышения давления в компрессорах возросла за это же

время с 3—4 до 10—20, а это, в свою очередь, вызывало дополнительные

трудности для получения более высоких к. п. д. В дальнейшем потребу-

ется иметь еще большие степени повышения давления (25—30), однако

для получения при этом высоких к.п.д. необходимы дополнительные

исследования.

1.2.3. БЛАГОПРИЯТНОЕ ПРОТЕКАНИЕ ХАРАКТЕРИСТИК

Авиационные газотурбинные двигатели в эксплуатации работают

в широком диапазоне режимов по оборотам, а также по высоте и ско-

рости полета и, следовательно, по температуре и давлению воздуха на

входе.

Таблица 1.1

Параметр 1945 г. J970 г.

Удельная масса ТРД в кг!н 7—8,5 1,6—2,0

Отношение расхода воздуха к миделю ком- 70—80 160—170

прессора в кг]сек-м2 Адиабатический к.п.д. компрессора 0,75—0,80 0,85—0,88

турбины 0,8—0,85 0,90—0,94

Степень повышения давления 3—4 10—20

10

В связи с этим при неудовлетворительной характеристике может

сильно снижаться к.п.д., а компрессор может попадать в область, где

он работает неустойчиво и где нормальная работа двигателя невозмож-

на из-за резкого уменьшения расхода воздуха, давлений и колебания

этих параметров. Поэтому благоприятное протекание характеристик ло-

паточных машин, в первую очередь компрессоров, является весьма

важным.

1.2.4. ВЫСОКАЯ НАДЕЖНОСТЬ

Выполнение этого требования обеспечивается правильным констру-

ированием, выбором материалов, соответствующих условиям работы и

нагрузкам, и рациональных запасов прочности, что подробно рассматри-

вается в курсах конструкции двигателей.

С точки зрения газовой динамики лопаточных машин это требова-

ние связано с устранением опасных колебаний лопаток, часто вызываю-

щих их поломку. Эти колебания могут быть устранены соответствующим

благоприятным регулированием лопаточных машин и отдельными кон-

структивными решениями (например, шарнирный замок лопаток, бан-

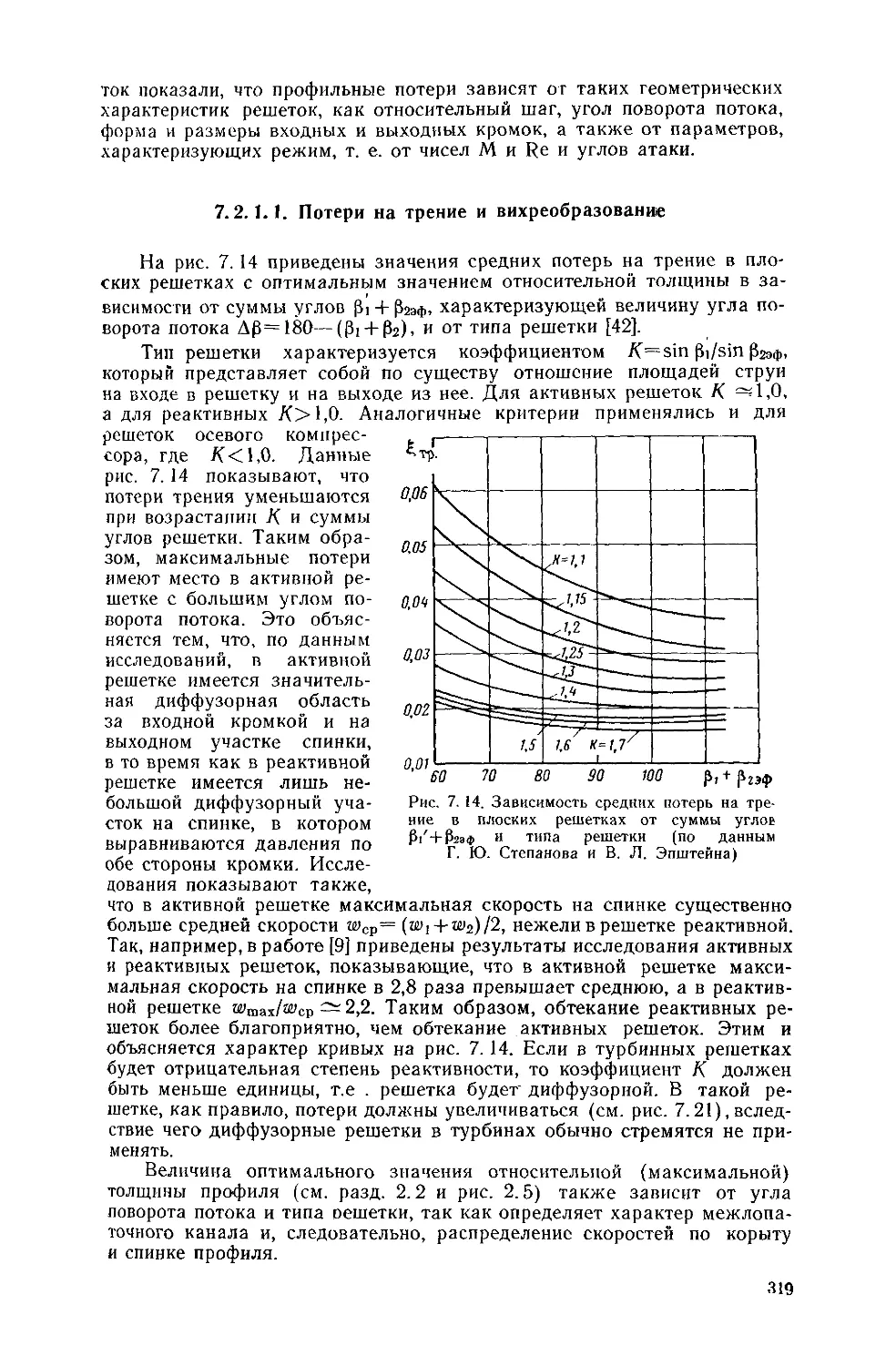

дажные полки и т. п.).

1.3. СХЕМЫ И ОСНОВНЫЕ ДАННЫЕ

АВИАЦИОННЫХ ЛОПАТОЧНЫХ МАШИН

1.3.1. КЛАССИФИКАЦИЯ ЛОПАТОЧНЫХ МАШИН

Наиболее общей является классификация лопаточных машин по на-

правлению потока, согласно которой машины делятся на:

а) осевые;

б) радиальные (центробежные и центростремительные);

в) диагональные;

г) смешанные.

К осевым относят машины, в которых направление потока в

среднем параллельно оси. Если же направление потока в среднем ра-

диальное (т. е. перпендикулярно оси), то такие машины называются

радиальными. Причем в зависимости от того, протекает ли газ от

центра к периферии или наоборот, радиальные машины делятся еще

на центробежные и центростремительные.

Смешанными, или комбинированными, машинами, т. е. осецентро-

бежными или оседиагональными, называют сочетания машин указан-

ных выше типов. Эта классификация несколько условна, так как в дей-

ствительности в осевых и радиальных машинах значительная часть

линий тока отклоняется от указанных средних направлений. Наряду с

классификацией по направлению потока все лопаточные машины могут

подразделяться в зависимости от числа ступеней на:

а) одноступенчатые;

б) многоступенчатые.

К общей классификации относится также разделение лопаточных

машин в зависимости от отношения скоростей потока на входе в рабо-

чее колесо к местной скорости звука.

В связи с этим могут быть машины:

а) дозвуковые;

б) околозвуковые («трансзвуковые»);

в) сверхзвуковые.

Все многоступенчатые машины могут быть:

а) одновальные;

б) двухвальные;

в) трехвальные.

11

Наряду с общей классификацией, относящейся ко всем лопаточ-

ным машинам, существует еще классификация частная, относящаяся

к отдельным видам лопаточных машин. Так, например, турбины могут

быть:

а) с охлаждаемыми лопатками;

б) с неохлаждаемыми лопатками.

Центробежные компрессоры встречаются:

а) с односторонним входом;

б) с двухсторонним входом.

Частная классификация используется при изучении отдельных

типов лопаточных машин.

Ниже рассматривается ряд схем компрессоров и турбин, применя-

ющихся в авиационных газотурбинных двигателях и агрегатах.

1.3.2. СХЕМЫ И ОСНОВНЫЕ ДАННЫЕ КОМПРЕССОРОВ

1.3.2.1. Осевые многоступенчатые компрессоры

Осевые многоступенчатые компрессоры состоят из чередующихся

рядов неподвижных лопаток, расположенных на корпусе, и вращаю-

щихся, расположенных на дисках или на барабанах (рис. 1.2, а). По

тракту такого компрессора воздух движется в направлении, в среднем

а)

Рис. 1.2, Осевой компрессор с ротором дискового типа:

а—продольный разрез; б—развертка на плоскость

1—воздухозаборник; 2—рабочее колесо; 3—неподвижный спрямляющий аппарат; 4—полная и

элементарная ступень; .5—входной направляющий аппарат; 5—3—рабочие колеса ступеней I и II;

7—9—спрямляющие аппараты ступеней I и II

близком к осевому, чем и обусловлено его название. Вращающиеся

ряды лопаток называются рабочими колесами или иногда роторами,

а неподвижные ряды лопаток — спрямляющими аппаратами или ста-

торами. Совокупность одного рабочего колеса и расположенного за

ним спрямляющего аппарата называется ступенью. В первую ступень

часто входит еще направляющий аппарат, расположенный перед ра-

бочим колесом.

Сущность работы каждой ступени компрессора состоит в том, что

лопатки рабочего колеса, вращающегося от постороннего источника

мощности, увеличивают момент количества движения и энергию про-

ходящего через них воздуха, вследствие чего возрастает его скорость и

давление. В неподвижных аппаратах происходит только преобразова-

ние энергии. Например, в спрямляющем аппарате, расположенном по-

сле колеса, как правило, за счет торможения скорости возрастает дав-

ление, а в направляющем аппарате перед колесом первой ступени про-

исходит увеличение скорости за счет снижения давления.

12

Для того чтобы в рабочих колесах передавать энергию, а в направ-

ляющих аппаратах ее преобразовывать с минимальными потерями, лопат-

ки рабочих колес и направляющих аппаратов представляют собой со-

вокупность аэродинамических профилей, расположенных по радиусу

под различными углами к оси машин. Построение профилей и выбор

углов их установки являются основной задачей расчета осевого комп-

рессора.

Если рассечь ступень (или несколько ступеней) цилиндрической

поверхностью и затем развернуть ее на плоскость, то получим так на-

зываемые плоские решетки профилей рабочих колес и спрямляющих

аппаратов (рис. 1.2,6), из которых образуются «элементарные ступе-

ни». Для получения достаточно высоких к.п.д. приходится ограничивать

энергию, передаваемую воздуху в каждой ступени, что характеризует-

ся величиной теоретического напора в ступени, достигающего 30 000—

40000 дж/кг. Нагруженность решетки рабочего колеса можно еще ха-

рактеризовать углом отклонения потока или так называемой кривизной

профиля, находящимися в пределах 20—30° (см. гл. V).

Вследствие указанных ограничений достижимая степень повыше-

ния давления в каждой ступени невелика и в первой и средних ступе-

нях находится примерно в пределах л^=1,3—1,4, а в последних — снижа-

ется до 1,2. Поэтому для получения требующихся для двигателя степеней

повышения давления л* =10—15 и выше требуется иметь достаточно

большое число ступеней, достигающее в отдельных двигателях z=15—

17. При этом в одной ступени удается получить к.п.д. т] = 0,88—0,9, а

во всем компрессоре в зависимости от суммарной степени повышения

давления к.п.д. достигает значений 0,85—0,88.

Иногда применяют ступени с околозвуковыми и сверхзвуковыми

скоростями потока на входе в рабочую лопатку. Такие ступени позво-

ляют получать более высокие степени повышения давления, но к.п.д.

их несколько ниже, чем у дозвуковых ступеней.

Для сокращения числа ступеней в современных авиационных осе-

вых компрессорах применяются достаточно большие окружные скорос-

ти, которые на периферии рабочих колес достигают значений пк = 330н-

350 м/сек, а иногда и выше (370—400 м/сек). В последнем случае пер-

вые ступени, как правило, околозвуковые или сверхзвуковые.

Для получения при заданном расходе воздуха минимально воз-

можных диаметральных габаритов компрессора применяются на входе

большие осевые скорости потока, характеризующиеся значением приве-

денных скоростей = 0,65—0,7, а также малые относительные диаметры

втулок d = Z)BT/DI; ~ 0,35—0,4, где DBT— диаметр втулки колеса, a DK —

его наружный диаметр.

Вдоль компрессора осевые скорости постепенно уменьшаются с

целью постепенного снижения их значений до величин, приемлемых

для входа в камеры сгорания, и для того, чтобы высота лопаток послед-

них ступеней была не слишком малой—обычно не менее 15—20 мм.

В связи с возможностью получать достаточно высокие к.п.д. и степени

повышения давления при относительно малых диаметральных разме-

рах осевые компрессоры в настоящее время являются основными для

газотурбинных двигателей.

Вместе с тем следует отметить и некоторые их недостатки.

1. Сравнительно узкий диапазон рабочих режимов, особенно при

больших степенях повышения давления, что заставляет применять слож-

ную систему регулирования (перепуск воздуха, поворот лопаток на-

правляющего аппарата).

2. Большое число ступеней, что увеличивает длину компрессора и

усложняет его производство.

13

3. Чувствительность к забоинам на входных кромках лопаток и

ухудшению их поверхности из-за попадания посторонних частиц в

компрессор.

В процессе совершенствования осевых компрессоров некоторые из

этих недостатков частично устраняются.

1. 3. 2. 2. Двухкаскадные многоступенчатые осевые компрессоры

С увеличением степени повышения давления диапазон рабочих

режимов многоступенчатого осевого компрессора сокращается, и при

уменьшении приведенных оборотов компрессор попадает в область не-

устойчивой работы.

Для того чтобы избежать этого, приходится, как уже отмечалось,

применять на компрессорах специальные способы регулирования. Почти

такой же эффект можно получить, применяя двухкаскадный (двухваль-

ный) многоступенчатый компрессор (см. рис. 10.7), в котором каждый

из каскадов вращается своей газовой турбиной. Распределение общей

степени повышения давления между каскадами и их числа оборотов оп-

ределяются в процессе согласования параметров компрессора и турбины

с учетом характеристик каждого из каскадов. В остальном параметры

этих компрессоров Ха, ик, d и др. и методы их расчета остаются такими,

как и для одновального многоступенчатого компрессора.

1. 3. 2. 3. Центробежные компрессоры

Так как в центробежном компрессоре поток воздуха в колесе про-

текает в основном в радиальном направлении от центра к периферии,

то, следовательно, на поток воздуха в числе других сил воздействуют

еще центробежные силы.

Центробежный компрессор может быть как одноступенчатый, так и

многоступенчатый.

В авиационной технике широко применяется только одноступенча-

тый и двухступенчатый компрессоры.

Одноступенчатый центробежный компрессор имеет следующие эле-

менты (рис. 1. 3, а):

1) входной патрубок и направляющий аппарат;

2) рабочее колесо;

3) безлопаточный диффузор;

4) лопаточный диффузор;

5) выходные устройства.

Основным элементом является рабочее колесо, в котором, как и в

осевом компрессоре, с помощью лопаток увеличиваются момент коли-

чества движения и энергия протекающего воздуха и вследствие этого

его скорость и давление. В диффузоре, как и в спрямляющем аппарате

осевого компрессора, часть скорости на выходе из колеса преобразует-

ся в давление Для уменьшения потерь при входе воздуха в колесо

входные кромки рабочих лопаток загнуты. В одноступенчатом центро-

бежном компрессоре при окружных скоростях п2 = 350—370 м/сек до-

стигаются к.п.д. 0,82—0,83 и степень повышения давления л* =2,5—3,0,

т. е. примерно в два раза больше, чем в ступени осевого компрессора

при тех же примерно окружных скоростях. При окружных скоростях

450—480 м/сек, применяющихся в ТРД с центробежными компрессора-

ми (двигатель ВК-1 и др), л* = 4,5 при к.п.д. 0,76—0,78. В эксперимен-

тальных центробежных компрессорах достигнуты степень повышения

давления л* =6,0 при окружной скорости п2 = 530 м/сек и к.п.д. г)*—

= 0,81 [62].

14

Дальнейшее увеличение степени повышения давления связано с

ростом окружной скорости и числа ступеней, что приводит к усложнению

конструкции и некоторому снижению к.п.д.

Для уменьшения диаметральных размеров применяются центро-

бежные компрессоры с двухсторонним колесом (рис. 1,3,6). Центро-

бежные компрессоры успешно применялись в агрегатах наддува авиа-

ционных поршневых, двигателей, а также на первых советских и англий-

ских турбореактивных двигателях. Однако в связи с большими диамет-

Рис. 1.3. Схемы центробежных компрессоров:

а—с односторонним входом; б—с двухсторонним входом.

1—входной патрубок с неподвижным направляющим

аппаратом; 2—рабочее колесо; 3—безлопаточный диффу-

зор; 4— лопаточный диффузор; 5—выходное устройство

ральными размерами и ограниченной степенью повышения давления

на более поздних конструкциях авиационных газотурбинных двигателей

с большими расходом воздуха и тягой центробежные компрессоры не ис-

пользуются. Вместе с тем они пригодны для применения на транспорт-

ных и учебно-тренировочных самолетах, в двигателях с осецентробеж-

ными компрессорами, а также в наземных транспортных установках и

др. Этому способствуют их положительные особенности, к числу кото-

рых, в частности, следует отнести:

1) относительно большую степень повышения давления в одной

ступени;

2) достаточно широкий диапазон рабочих режимов, позволяющий

в газотурбинных двигателях обходиться без регулируемых элементов;

3) простота конструкции и производства, а также надежность в

эксплуатации.

1.3. 2. 4. Диагональные компрессоры

Малая степень повышения давления в ступенях осевого компрессо-

ра и большие диаметральные размеры центробежного компрессора при-

вели к схеме диагонального компрессора (рис. 1.4), в котором поток

направлен под углом к оси машин. Являясь промежуточным типом, этот

компрессор имеет и промежуточные свойства. В частности, степень по-

вышения давления может доходить в нем до 2,5—3,0 в зависимости от

окружной скорости при значениях к. п. д. 0,84—0,85.

15

Однако поскольку степень повышения давления в одной ступени

все же невелика, применение этого компрессора в качестве самостоя-

тельного может быть весьма ограниченным и, по-видимому, оно вероят-

но лишь в сочетании с осевым компрессором.

1.3. 2. 5. Комбинированные компрессоры

(осецентробежные или оседиагональные)

Применение осевого компрессора при небольших расходах воздуха

и достаточно высокой степени повышения давления неэффективно, так

как лопатки последних ступеней получаются весьма короткими. Так,

например, если принять расход воздуха GB = 2,5 кг/сек и степень повы-

шения давления л* =7,5, то при постоянном внешнем диаметре компрес-

сора высота лопаток последней ступени должна составлять ~8 мм, что

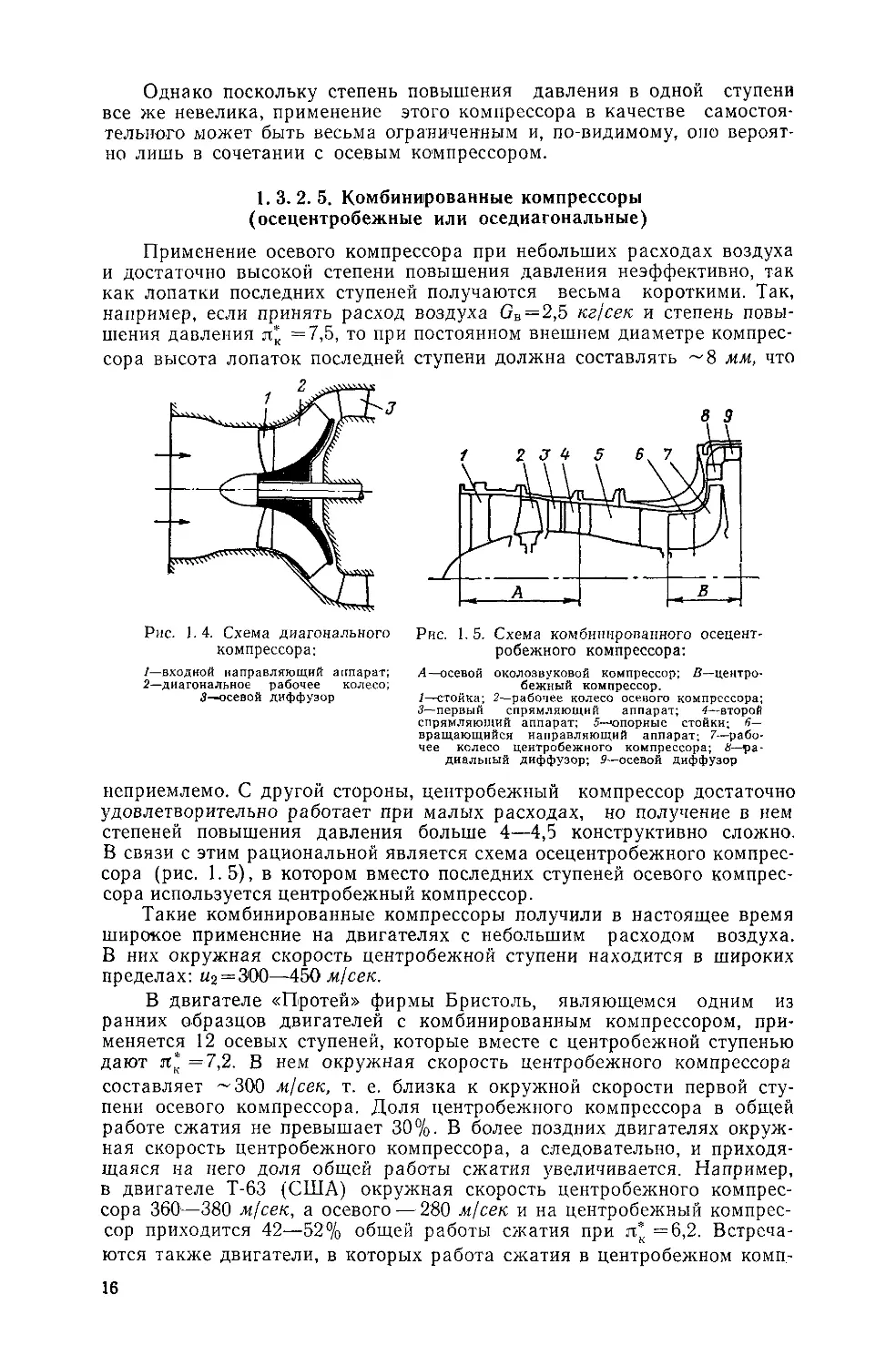

Рис. 1.4. Схема диагонального

компрессора:

/—входной направляющий аппарат;

2—диагональное рабочее колесо;

5—осевой диффузор

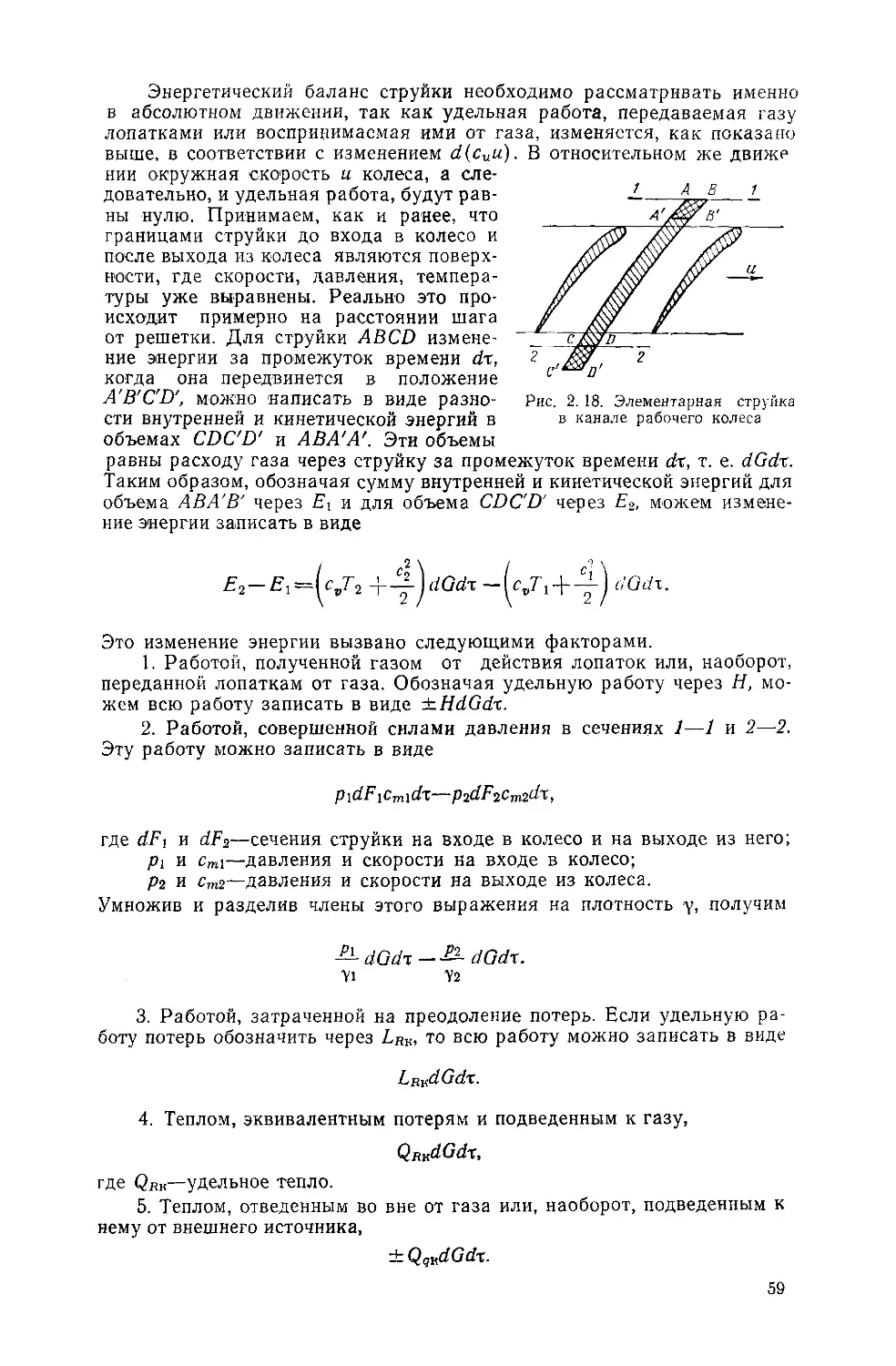

Рис. 1.5. Схема комбинированного осецент-

робежного компрессора:

А—осевой околозвуковой компрессор; В—центро-

бежный компрессор.

1—стойка; 2~рабочее колесо осевого компрессора;

3— первый спрямляющий аппарат; 4—второй

спрямляющий аппарат; 5—«опорные стойки; 6—

вращающийся направляющий аппарат; 7—рабо-

чее колесо центробежного компрессора; 8—ра-

диальный диффузор; 9—осевой диффузор

неприемлемо. С другой стороны, центробежный компрессор достаточно

удовлетворительно работает при малых расходах, но получение в нем

степеней повышения давления больше 4—4,5 конструктивно сложно.

В связи с этим рациональной является схема осецентробежного компрес-

сора (рис. 1.5), в котором вместо последних ступеней осевого компрес-

сора используется центробежный компрессор.

Такие комбинированные компрессоры получили в настоящее время

широкое применение на двигателях с небольшим расходом воздуха.

В них окружная скорость центробежной ступени находится в широких

пределах: «2 = 300—450 л//сек.

В двигателе «Протей» фирмы Бристоль, являющемся одним из

ранних образцов двигателей с комбинированным компрессором, при-

меняется 12 осевых ступеней, которые вместе с центробежной ступенью

дают л* =7,2. В нем окружная скорость центробежного компрессора

составляет ~300 м!сек, т. е. близка к окружной скорости первой сту-

пени осевого компрессора. Доля центробежного компрессора в общей

работе сжатия не превышает 30%. В более поздних двигателях окруж-

ная скорость центробежного компрессора, а следовательно, и приходя-

щаяся на него доля общей работы сжатия увеличивается. Например,

в двигателе Т-63 (США) окружная скорость центробежного компрес-

сора 360—380 м/сек, а осевого — 280 м/сек и на центробежный компрес-

сор приходится 42—52% общей работы сжатия при л* =6,2. Встреча-

ются также двигатели, в которых работа сжатия в центробежном комп-

16

рессоре доходит до 70—75% общей работы. В них комбинированный

компрессор с общей степенью повышения давления л* = 5,5-4-6,0 со-

стоит из одной центробежной и одной околозвуковой осевой ступени,

как показано на рис. 1.5. К таким двигателям, например, относятся

английский ТРД «Континентл» [55] и «Астазу» {52]. В них степень повы-

шения давления в осевой ступени доходит до 1,6, а для получения об-

щей степени повышения давления л* =5,5—6,0 необходимо иметь в

центробежном компрессоре окружную скорость 4501—475 м/сек, т. е.

близкую к верхнему пределу окружных скоростей, применяемых в цент-

робежных компрессорах.

Комбинированный компрессор может также состоять из осевых

ступеней и ступени диагонального компрессора, что позволяет умень-

шить диаметральные размеры. При этом встречались схемы таких ком-

бинированных компрессоров, в которых осевые ступени размещались

после диагонального компрессора, что позволяло иметь в этих ступе-

нях высокую окружную скорость и повышенный напор при дозвуко-

вых и околозвуковых скоростях потока на входе.

1.3.3. СХЕМЫ И ОСНОВНЫЕ ДАННЫЕ ГАЗОВЫХ ТУРБИН

1. 3. 3. 1. Одноступенчатые осевые турбины

На рис. 1.6, а показана принципиальная схема ступени осевой

газовой турбины. Ступень состоит из рабочего колеса, аналогичного

колесу осевого компрессора, и расположен-

ного перед ним направляющего аппарата,

который в данном случае принято называть

сопловым аппаратом. В рабочем колесе

ступени газовой турбины в результате

взаимодействия газа с лопатками происхо-

дит уменьшение момента количества движе-

ния и энергии газа на некоторую величину,

которая передается рабочему колесу и при-

водит его во вращение вместе с компрессо-

ром, винтом и другими агрегатами.

Таким образом, в ступени турбины

протекает процесс, обратный процессу

в ступени осевого компрессора, и обе ма-

шины в принципе обратимы. Однако,

тогда как одноступенчатая турбина приме-

нялась и применяется до сего времени на

некоторых двигателях с достаточно высо-

ким к. п. д., одноступенчатый осевой ком-

прессор из-за малой степени повышения

давления в двигателях применяться не мо-

жет. Это является следствием того, что

из-за высоких температур в ступени тур-

бины, даже при передаче от газа доста-

точно большой энергии, получаются уме-

ренные числа М потока и связанные с ними

умеренные потери. Кроме того, поскольку

в турбине давление и температура пони-

жаются (процесс расширения), то значитель-

но меньшую роль играют потери в погранич-

ном слое даже при большом отклонении

потока в канале между лопатками.

Рис. 1.6. Ступень газовой тур-

бины:

а—принципиальная схема; б—раз-

вертка на плоскость.

/—сопловой аппарат; 2—рабочее ко-

лесо; <3—решетка соплового аппа-

рата; 4—решетка рабочего колеса;

5~элементарная ступень

17

Если рассечь ступень турбины цилиндрической поверхностью, ко-

торую затем развернуть на плоскость, то получим решетки профилей

соплового аппарата и рабочего колеса, образующих вместе элементар-

ную ступень (рис. 1.6, б). В принципе эти решетки идентичны решеткам

осевых компрессоров, но отличаются от них значительно большей кри-

визной профилей и соответственно большим углом отклонения потока.

В одноступенчатых газовых турбинах, применяющихся в газотур-

бинных двигателях, процесс расширения осуществляется как в сопло-

вом аппарате, так и в рабочем колесе, т. е. они относятся к так называ-

емым реактивным ступеням.

Современная одноступенчатая турбина может характеризоваться

следующими данными:

окружная скорость на внешнем диаметре uT = 3504-400 м!сек\

степень понижения давления л* = 2,0н-2,5;

коэффициент полезного действия т]* =0,88-4-0,9;

температура газа перед турбиной Т* = 1200-4-1300° К.

В дальнейшем значение температуры газа будет увеличиваться. Одно-

ступенчатые турбины в настоящее время встречаются относительна

редко, так как с увеличением степени понижения давления в этих тур-

бинах снижается коэффициент полезного действия. Однако они вероят-

но найдут применение в будущем в так называемых «подъемных»

двигателях для самолетов с вертикальным взлетом и посадкой, в неко-

торых транспортных двигателях и т. п.

1.3. 3.2. Многоступенчатые осевые турбины

Многоступенчатые авиационные осевые турбины (рис. 1.7) пред-

ставляют собой последовательное соединение ступеней турбин, рассмот-

ренных выше. Такие многоступенчатые турбины принято называть

турбинами со ступенями давления в отличие от турбин со ступенями

скорости (ступени «Кертиса»), в которых все расширение газа происхо-

дит в первом сопловом аппарате, а в рабочих колесах изменяются толь-

ко скорости без изменения статического давления. Турбины со ступеня-

ми скорости встречаются в паротурбинной технике и в турбинах приво-

да различных авиационных агрегатов и насосов жидкостных ракетных

двигателей. При выборе надлежащего числа ступеней многоступенча-

тые турбины со ступенями давления всегда могут обеспечить мощность,

необходимую для привода компрессоров и винтов с высоким к.п.д.

В многоступенчатых турбинах современных двигателей число сту-

пеней находится в пределах 2—8, причем последние цифры относятся к

двухконтурным двигателям с высокой степенью повышения давления

и с большой степенью двухконтурности.

Отдельные ступени многоступенчатой турбины работают в различ-

ных условиях. Так, например, первые ступени работают при наиболее

высокой температуре газа, и лопатки этих ступеней часто специально

охлаждаются.

Выбор числа ступеней, их окружных скоростей, диаметральных

размеров и других параметров турбины согласовывается с газодинами-

ческими параметрами и размерами компрессоров.

Коэффициенты полезного действия современных многоступенчатых

турбин находятся приблизительно в пределах 0,90—0,94.

1.3. 3.3. Радиальные турбины

Осевые турбины, одноступенчатые и многоступенчатые, получили

преимущественное применение благодаря их высокому к.п.д. и хоро-

шим весовым и габаритным характеристикам. Однако при небольших

18

Рис. 1.7. Трехступенчатая турбина ТВД

расходах газа иногда отдают предпочтение более простым и дешевым

радиальным турбинам, которые в этих условиях могут и по к.п.д. не

уступать осевым турбинам. Радиальные газовые турбины, в частности

центростремительные, в последнее время все чаще стали применяться

в малоразмерных ГТД, предназначенных для привода различного рода

агрегатов, а также в турбонасосных агрегатах жидкостных ракетных

двигателей.

На рис. 1.8, а изображена схема центростремительной радиальной

турбины и на рис. 1.8,6 — центробежной. Обе турбины состоят, как и

турбина осевая, из соплового аппарата и рабочего колеса.

Рис. 1. 8. Схемы радиальных турбин:

а—'центростремительная; б—центробежная.

1—рабочее колесо; 2—сопловой аппарат

В центростремительной турбине рабочее колесо аналогично колесу

центробежного компрессора, причем центробежные силы в колесе, дей-

ствующие на поток, преодолеваются за счет срабатываемого в турби-

не теплоперепада. Однако это мало влияет на величину полезной ра-

боты турбины и сказывается, в основном, на ее степени реактивности.

В то время как в ступени центробежного компрессора величина

напора в два-три раза больше, чем в ступени осевого компрессора, сту-

пень центростремительной турбины по величине полезной работы не

превосходит одноступенчатую осевую турбину.

Центробежная турбина, в которой было несколько рядов рабочих

и сопловых лопаток, впервые разработана в 1897 г. русским инженером

П. Д. Кузьминским в связи с постройкой им газотурбинной установки.

В дальнейшем фирма «Юнгстрем» (Швеция) применила паровые

турбины такого же типа, но с двумя дисками, вращающимися в проти-

воположные стороны, что увеличивало срабатываемый теплоперепад.

1.4. КРАТКИЙ ИСТОРИЧЕСКИЙ ОБЗОР РАЗВИТИЯ

АВИАЦИОННЫХ ЛОПАТОЧНЫХ МАШИН

Газотурбинные двигатели, для которых потребовались эффектив-

ные лопаточные машины, разрабатывались еще в конце прошлого и в

начале 20-го века. К ним относились уже упоминавшийся газотурбин-

ный двигатель русского инженера И. Д. Кузьминского (\897 г.), дви-

гатели французских инженеров Арменго и Лемаля (1903—1906 гг.) и

др. Однако все эти двигатели предназначались для стационарного

применения. Поэтому началом развития авиационных лопаточных ма-

шин можно считать появление агрегатов наддува, применявшихся для

20

увеличения земной и высотной мощности авиационных поршневых дви-

гателей. В конце войны 1914—1918 гг. А. Рато предложил в качестве

Рис. 1.9. Турбокомпрессор «Рато» для мотора мощностью

300 л. с.

агрегата наддува использовать так называемый турбокомпрес-

сор, состоящий из центробежного компрессора и газовой турбины, ра-

ботающей от выхлопных газов двигателя (рис. 1.9). В этом турбокомп-

рессоре окружная скорость на внеш-

нем диаметре колеса компрессора

достигала 360—380 м/сек и лопатки

турбины работали при температуре

750—800° С. Турбокомпрессор был

испытан в полете в 1918 г. и это

было, по-видимому, одним из пер-

вых испытаний турбокомпрессоров

в полете. По схеме Рато турбоком-

прессоры строились в ряде стран и

в том числе в США. Позднее в США,

примерно в 1926—1927 гг., фирма

«Дженераль электрик» начала раз-

рабатывать собственную конструк-

цию турбокомпрессора для мотора

мощностью около 450 л. с. (рис.

1.10).

Почти в то же время были раз-

работаны турбокомпрессоры и в

других странах. Например: турбо-

компрессор Лоренца (Германия)

с пустотелыми лопатками турбины,

через которые проходил воздух, вы-

ходящий из каналов колеса центро-

бежного компрессора; турбоком-

прессор RAE к мотору Бристоль-

Юпитер (Англия) и др. [13].

Рис. 1.10. Турбокомпрессор фирмы

«Дженераль электрик»

21

Вначале применение турбокомпрессора носило большей частью

экспериментальный характер, и практическое применение они получи-

ли в военной авиации во время войны 1941 —1945 гг., когда турбокомп-

рессорами были снабжены двигатели самолета США В-27 «Летающая

крепость», благодаря чему они могли летать на высотах Н~^ 11 км.

На большинстве поршневых авиационных двигателей применялись

приводные центробежные нагнетатели. В качестве примера на рис. 1. 11

Рис. 1.11. Двухскоростной центробежный нагнетатель «Рато»

показана конструкция приводного нагнетателя «Рато». Этот нагне-

татель был снабжен двухскоростным механизмом, с помощью которо-

го на земле и малых высотах поддерживалось пониженное число обо-

ротов рабочего колеса («1=22000 об/мин), а при максимальном числе

оборотов (« = 27500 об/мин) нагнетатель мог поддерживать земное

давление до высоты 6000 м.

В СССР нагнетатели и турбокомпрессоры начали исследоваться

и создаваться с начала 30-х годов. На двигателях, созданных под ру-

ководством А. А. Микулина, применялся разработанный в 1934—

1935 гг. центробежный нагнетатель (рис. 1. 12), который в последних

модификациях имел окружную скорость — 450 м/сек и входной направ-

ляющий аппарат с поворотными лопатками для регулирования его на-

порности. Приводные центробежные нагнетатели с двухскоростными

механизмами, обеспечивающие необходимую высотность, были разра-

ботаны для двигателей, созданных под руководством В. Я. Климова и

А. А. Швецова.

22

Проф. В. И. Дмитриевским был разработан и создан турбо-

компрессор, успешно прошедший все летные испытания.

Турбокомпрессор специальной конструкции был разработан в

1938—1940 гг. автором этой книги (рис. 1. 13). Для получения большой

окружной скорости (~400 м/сек) и высокого напора центробежного

компрессора при умеренных числах оборотов турбины между турбиной

Рис. 1. 12, Приводной центробежный нагнетатель двигателя АМ-34

и компрессором был поставлен мультипликатор с передаточным чис-

лом 1 — 2. Турбокомпрессор обеспечил проектный прирост высоты и ско-

рости полета самолета.

В целях создания авиационных лопаточных машин за границей и

в СССР проводились специальные исследования, так как стационар-

ные компрессоры и паровые турбины не имели столь больших окруж-

ных скоростей рабочих колес (до 400—450 м/сек) и таких высоких тем-

ператур газа, как авиационные компрессоры и турбины.

Следует отметить работы академика Б. С. Стечкина и проф.

В. И. Дмитриевского, которым также написана первая монография,

посвященная теории высотных авиадвигателей и агрегатов наддува,

главным образом, центробежных компрессоров [13].

Большие работы по центробежным компрессорам проведены канд.

техн, наук М. Н. Этингофом и другими советскими учеными.

23

Рис. 1.13. Турбокомпрессор ТК-2

Несмотря на значительный объем исследований, к.п.д. и напор соз-

данных компрессоров и турбин для агрегатов наддува были относи-

тельно невысоки. Так, например, к.п.д. центробежных компрессоров

были равны 0,60—0,70 при степенях повышения давления л* =2,0—3,0;

к.п.д. турбин был не выше 0,7—0,75.

Низкие к.п.д. компрессоров и турбин агрегатов наддува авиацион-

ных двигателей объяснялись, с одной стороны, относительно малыми

их размерами и, с другой стороны, несовершенством методов расчета

и проектирования лопаточных машин.

Такие к.п.д. и степени повышения давления были недостаточны

для создания газотурбинных двигателей. Кроме того, для газотурбин-

ных двигателей большой интерес представляли еще осевые многосту-

Рис. 1. 14. Турбореактивный двигатель Роллс-Ройс «НИН»

пенчатые компрессоры, которые в агрегатах наддува не применялись.

Поэтому, когда вплотную возникла задача создания авиационных газо-

турбинных двигателей, потребовалась большая работа по усовершенст-

вованию методов расчета и проектирования центробежных компрессо-

ров и газовых турбин и по разработке основ расчета и проектирования

осевых компрессоров.

Разработка авиационных газотурбинных двигателей с центробеж-

ными и осевыми компрессорами началась в СССР (В. В. Уваров,

А. М. Люлька) и за границей еще до войны 1941—-1945 гг.

В. В. Уваровым на созданном им турбовинтовом двигателе с цент-

робежным компрессором и осевой газовой турбиной с охлаждаемыми

лопатками была применена еще центробежная турбина, работающая

от потока воздуха, выходящего из колеса центробежного компрессора,

и передающая свою мощность на винт.

На базе опыта, накопленного при создании центробежных компрес-

соров агрегатов наддува, удалось относительно быстро решить задачу

повышения их к.п.д. (до 0,76—0,78) и степени повышения давления (до

4,0—4,5), в результате чего в 1945—1946 гг. в Англии и в СССР были

созданы турбореактивные двигатели с центробежными компрессорами

(рис. 1. 14), имеющими двухстороннее колесо (двигатели «Дервент» и

«НИН» английской фирмы Роллс-Ройс, отечественный двигатель ВК-1).

Первые турбореактивные двигатели с осевыми компрессорами

ЮМО-004 и БМВ-003 были созданы в Германии в конце войны 1941 —

1945 гг. (рис. 1.15).

В связи с несовершенством осевых компрессоров и турбин (низкие

к.п.д. и степень повышения давления, а также невысокая температура

газа) эти двигатели имели большой удельный расход топлива, относи-

тельно большие удельные габариты и массу. Тем не менее по удельной

25

массе и габаритам они были значительно лучше поршневых двигателей и

обеспечили резкое увеличение скоростей полета.

В 1945—1946 гг. появились первые турбореактивные двигатели с

осевыми компрессорами в СССР (А. М. Люлька и А. А. Микулин), в

Англии и США. Дальнейшее усовершенствование осевых компрессо-

ров и газовых турбин привело к существенному улучшению экономич-

ности, а также массовых и габаритных данных авиационных газотур-

бинных двигателей. Появились турбовинтовые двигатели в СССР

(Н. Д. Кузнецов, А. А. Ивченко) и в Англии.

Разработка новых типов двигателей (двухконтурных, а также для

самолетов с вертикальным взлетом и посадкой), предъявила к лопа-

точным машинам новые требования по массовым показателям и по

производительности. В частности, для самолетов с вертикальным взле-

том и посадкой потребовались двигатели с удельной массой 0,5—0,6 кг!н,

Рис. 1. 15. Газотурбинный реактивный двигатель БМВ-003

что вызвало необходимость применения новых конструктивных и тех-

нологических решений и новых материалов. Улучшение параметров

лопаточных машин и газотурбинных двигателей непрерывно продол-

жается, и в этом отношении большая заслуга принадлежит коллективам

научно-исследовательских институтов ЦИАМ и ЦАГИ и конструктор-

ских бюро, руководимых С. К- Туманским, А. М. Люлька, Н. Д. Кузне-

цовым, П. А. Соловьевым, а также кафедр проф. Т. М. Мелькумова,

проф. Г. Н. Абрамовича и др.

В СССР разработка методов расчета осевых компрессоров и тур-

бин производилась на основе классических работ Н. Е. Жуковского и

С. А. Чаплыгина по аэродинамике крыла и решеток и по вихревой тео-

рии винта. Большой вклад в разработку гидродинамической теории

решеток внесли советские ученые И. Н. Вознесенский, Л. Ф. Лесохин,

Л. И. Седов, Л. А. Симонов, Г. Ю. Степанов и др. Весьма существенное

значение в этой области имели также теоретические и эксперименталь-

ные работы зарубежных ученых (Вейнига, Хауелла и др.).

Основные труды по теории решеток перечислены в библиографии

книги Г. Ю. Степанова [42].

В разработке методов расчета осевых компрессоров большую роль

сыграли работы Б. С. Стечкина, К. А. Ушакова, К- К- Баулина,

Л. А. Симонова.

Принципиальное значение для развития авиационных лопаточных

машин имели работы проф. В. В. Уварова по теории газовых турбин,

по способам их охлаждения и по профилированию длинных лопаток

газовых турбин на основе закона постоянства циркуляции по высоте

лопаток.

Большой вклад в развитие теории газовых турбин внесли проф.

Г. С. Жирицкий, И. И. Кириллов, П. К. Казанджан, В. X. Абианц.

Глава 2

ОСНОВНЫЕ УРАВНЕНИЯ ТЕОРИИ

ЛОПАТОЧНЫХ МАШИН

2.1. ОБЩИЕ СВЕДЕНИЯ О ПАРАМЕТРАХ ВОЗДУХА (ГАЗА)

В СТУПЕНИ ЛОПАТОЧНОЙ МАШИНЫ

Ступень лопаточной машины в общем случае состоит из направля-

ющего аппарата, рабочего колеса и спрямляющего аппарата. Если

ступень рассечь меридиональной плоскостью, то получим ее меридио-

нальное сечение (рис. 2. 1).

Возьмем какую-либо точку А в зазоре между направляющим аппа-

ратом 1 и рабочим колесом 2, находящуюся на расстоянии г от оси.

Точка А лежит на некоторой линии тока, меридиональная проекция

которой на участке зазора обозначена через b—d.

Предположим, что движение установившееся; тогда линии тока

должны совпадать с траекториями частиц. Касательная к линии тока

в точке А будет давать направление меридиональной проекции скоро-

сти потока в этой точке. Обозначим меридиональную проекцию скорости

через ст и разложим ее в свою очередь по направлению радиуса г и по

направлению х оси машины. Эти проекции принято называть радиаль-

ной составляющей скорости потока — сг и осевой составляющей — са.

Кроме них полная скорость потока может иметь составляющую,

перпендикулярную радиусу, которая называется окружной составляю-

щей и обозначается через си.

Разложение скорости потока с в точке А по всем указанным на-

правлениям показано на рис. 2. 2.

Значение полной скорости потока и ее составляющих по радиусу

в осевом зазоре может изменяться различным образом в зависимости

от принятого способа профилирования лопаток рабочего колеса, при

котором сохраняются условия равновесия частиц по нормалям к лини

ям тока или по радиусу.

Обычно предполагается, что в окружном направлении на каждом

данном радиусе скорости потока не изменяются, т. е. течение является

осесимметричным. Однако такое предположение справедливо только

на некотором расстоянии от кромок лопаток: теоретически — на беско-

нечном удалении, а практически — на расстоянии примерно одного

шага. В непосредственной же близости от кромок скорости в окруж-

ном направлении будут изменяться на участке в пределах шага между

27

соседними лопатками. Это изменение скоростей будет периодически по-

вторяться при переходе от одного канала к другому.

Давление и температура воздуха по радиусу будут изменяться в

соответствии с изменением скоростей, а по окружности на данном ра-

диусе в случае осесимметричного течения должны оставаться неиз-

менными.

В направляющем аппарате при установившемся движении условие

осесимметричности скоростей, температуры и давлений, естественно,

соблюдаться не может, так как по ширине канала между лопатками

все эти параметры изменяются, периодически повторяясь при переходе

от канала к каналу.

Рис. 2. 1. Меридиональное сечение сту-

пени лопаточной машины:

У—направляющий аппарат,- 2—рабочее колесо;

3—спрямляющий аппарат

Рис. 2.2. Разложение полной скорости

в точке А по трем направлениям

В связи с этим на участке a—b (см. рис. 2. 1), соответствующем

направляющему аппарату, линии тока могут быть различными в зави-

симости от их положения по ширине канала. Иногда в расчетах опери-

руют некоторыми средними значениями скоростей и соответствующей

им линией тока. В этом случае течение и в направляющем аппарате

рассматривается как осесимметричное.

Очевидно, что изложенное выше применительно к направляющему

аппарату и зазору между ним и рабочим колесом, остается в силе и

для спрямляющего аппарата и зазора между ним и рабочим колесом.

Иная картина, однако, будет получаться при рассмотрении линий тока

в рабочем колесе. Во-первых, применительно к неподвижным аппара-

там и зазорам речь шла только об абсолютном движении, так как рас-

сматривалась скорость потока в определенных точках неподвижного в

данном случае относительно земли пространства, в которых как бы на

ходился наблюдатель. Абсолютное движение можно определять также

как движение по отношению к неподвижной системе координат.

Если лопаточная машина перемещается относительно земли вмес-

те с летательным аппаратом, то, обращая движение, будем рассматри-

вать неподвижный летательный аппарат в потоке воздуха, имеющем

скорость, равную скорости полета, и применять понятие об абсолютном

движении. При этом необходимо учитывать влияние скорости полета

на значения абсолютных скоростей и других параметров воздуха и га-

за в лопаточной машине.

28

Применительно же к рабочему колесу, наряду с абсолютным дви-

жением необходимо рассматривать еще относительное движение, ког-

да скорости потока определяются в точках пространства, вращающего-

ся вместе с колесом. Очевидно, что это соответствует условию, когда

наблюдатель перемещается вместе с движущимся телом, т. е. с колесом.

Иными словами, относительное движение можно определить как

движение по отношению к системе координат, вращающихся вместе с

колесом. Во-вторых, все частицы в колесе наряду со скоростью относи-

тельно колеса имеют еще так называемую переносную скорость, которой

в данном случае является окружная скорость колеса в данной точке.

Таким образом, абсолютная скорость частиц газа складывается

из скоростей переносной и относительной (по отношению к колесу) и

является их геометрической суммой:

с=« + ш,

(2.1)

где с — вектор абсолютной скорости;

w—вектор относительной скорости;

и — вектор переносной скорости (окружная скорость колеса в дан-

ной точке).

Уравнение (2.1) изображается треугольником скоростей (рис. 2.3),

в котором вектор скорости с является замыкающей стороной.

Окружная скорость колеса в данной точке

может быть записана так:

и=Г(о, (2.2) УЧ

где м — угловая скорость вращения колеса. с .у /и>

Если рассматривать в относительном дви- ^У /

жении меридиональную, осевую и радиальную

составляющие скорости w, то они по величине _______г \

будут такими же, как и в абсолютном движении, и

так как проекции скоростей w и с на каждое из

этих направлений равны между собой. Поэтому

wm=cm; wr=cr и wa = ca. (2.3)

Рис. 2. 3. Треугольник

скоростей в рабочем

колесе

Окружные же составляющие скоростей w и с, являющиеся их про-

екциями на направление окружной скорости, будут различны и связа-

ны между собой соотношением

cu = u±wu.

(2.4)

Знак плюс в этом уравнении берется, когда направление скорости

совпадает с направлением окружной скорости.

При равномерном вращении колеса и определенном расходе воз-

духа (газа) относительное движение будет установившимся. Следова-

тельно, линии тока в каналах между лопатками не будут зависеть от

времени, а должны определяться только положением частиц по отно-

шению к поверхности лопаток.

Кроме того, на линию тока должно влиять расстояние от оси ко-

леса, поскольку от этого расстояния зависят ширина канала и форма

профиля. Однако абсолютное движение частиц, наблюдаемое в какой-

либо неподвижной точке пространства, ометаемого лопатками, являет-

ся неустановившимся, так как мимо этой точки будут проходить раз-

личные относительные линии тока и, следовательно, при одной и той

же переносной скорости абсолютные скорости будут переменными во

времени.

Если в определенный момент времени провести для ряда точек

пространства, ометаемого лопатками, направления абсолютных ско-

29

ростей, то можно получить мгновенную картину абсолютного движения

во всем рассматриваемом пространстве, представленную мгновенными

абсолютными линиями тока. Если относительное движение установив-

шееся, то картина мгновенных абсолютных линий тока как бы прохо-

дит мимо неподвижной точки пространства с переносной скоростью.

Для иллюстрации изложенного на рис. 2. 4 показана решетка, дви-

жущаяся с равномерной скоростью и. Такая решетка может быть по-

лучена сечением колеса осевой ступени цилиндрической поверхностью

с последующей разверткой этой поверхности на плоскость. При этом

предполагается, что газ течет параллельно оси колеса.

На входе в решетку с помощью направляющего аппарата обеспе-

чивается протекание газа под углом си (рис. 2.4,6). Принято, что на-

Рис. 2.4. Течение газа через плоскую прямую равномерно движущуюся

решетку

правление и величина скоростей по всей ширине решетки постоянны

(течение осесимметричное), так что расход газа будет вполне опреде-

ленным. Поскольку при этом скорость и постоянна по времени, то отно-

сительное движение будет установившимся. Линии тока в относитель-

ном движении показаны на рис. 2. 4, а.

Если геометрически сложить относительные и переносные скорос-

ти, то получим абсолютные скорости с и мгновенные абсолютные ли-

нии токов (см. рис. 2.4,6). Следует отметить, что по всему контуру ло-

пасти нормальная составляющая с„ мгновенной абсолютной скорости с

должна быть равна проекции ип окружной скорости и на направление

нормали в соответственной точке контура, т. е. сп = ип. Это показано

для одной точки на рис. 2. 4, 6. Картина мгновенных абсолютных линий

тока в каждый момент времени имеет один и тот же вид и то же рас-

положение по отношению к решетке; она передвигается вместе с решет-

кой, как если бы была с ней жестко связана.

Таким образом, наблюдатель, находящийся в неподвижной точке

пространства непосредственно у входа в решетку, будет видеть пери-

одические по времени изменения абсолютной скорости. Это сказывает-

ся и на траектории отдельной частицы. В зависимости от того, близко

или далеко от точки наблюдения находится в это мгновение лопасть,

частица описывает совершенно различные траектории.

Таким образом, из одной и той же точки пространства исходят пе-

риодически колеблющиеся траектории; на рис. 2.4, а обозначена циф-

рой I истинная траектория частицы, которая в относительном движе-

нии проходит вдоль вогнутой стороны лопасти, и цифрой II—-траекто-

рия частицы, движущейся вдоль ее выпуклой стороны. Наконец, циф-

30

рой III обозначена траектория частицы которая движется в середине

между лопастями.

Обратимся опять к схеме рис. 2. 1. Заменим действительное течение

в рабочем колесе некоторым осредненным по времени и шагу течением

[42] и проведем через некоторую среднюю относительную линию тока в

канале этого рабочего колеса поверхность вращения, на которой можно

рассматривать двумерные решетки. Эту поверхность назовем осреднен-

ной осесимметричной поверхностью тока.

Меридиональная проекция этой поверхности изобразится в общем

случае кривой d—е, которая может рассматриваться как меридиональ-

ная проекция абсолютных мгновенных и относительных линий тока, ле-

жащих на той же поверхности.

Если продолжить указанную поверхность тока в неподвижных

аппаратах и в зазорах между ними и рабочим колесом, то в результате

меридиональная проекция поверхности тока для всей ступени может

быть изображена некоторой кривой а—b—d—е—f—g, проходящей через

окружность, соответствующую точке А.

Статические значения давлений, температур и плотности в относи-

тельном и абсолютном движении равны.

Что же касается температур, давлений и плотности, соответствую-

щих адиабатически заторможенным скоростям, то они в относительном

и абсолютном движениях неодинаковы. Действительно, обозначая за-

торможенные параметры, соответствующие абсолютным скоростям, ин-

дексом с и относительным скоростям — индексом w, будем иметь:

(2. 5)

(2. 6)

(2.7)

* . w2

= 7 + — ,

2ср’

откуда

]С-—

1 с-' W И “

или

7л ___________________________с2 —

/ w —- / с ' ~ •

2ср

Скорости с и w не равны, что очевидно, в частности, из треугольника,

показанного на рис. 2. 3.

Соотношение между этими скоростями зависит от окружной скорос-

ти и типа машин. Например, для турбины на входе в колесо w<c и, сле-

довательно, T*W<T* .

Давления заторможенного потока связаны с соответствующими

температурами законом адиабаты:

fe—1

\ к

с2 — т- ) (2. 8)

Т* /

ZCP2 с /

Я—1

2.2. ОБЩИЕ СВЕДЕНИЯ О РЕШЕТКАХ

И ЭЛЕМЕНТАРНЫХ СТУПЕНЯХ

Как следует из изложенного ранее, важным элементом лопаточной

машины является плоская решетка, позволяющая пространственную

кольцевую решетку, соответствующую рабочему колесу или неподвиж-

ному аппарату, расчленить на элементы с двумерным (плоским) пото-

31

ком. Плоская решетка получается в результате сечения кольцевой ре-

шетки поверхностью с последующей разверткой этой поверхности на

плоскость, если секущая поверхность сама не является плоскостью.

В качестве секущей поверхности берется поверхность вращения,

проходящая через некоторую среднюю линию тока и являющаяся, та-

ким образом, некоторой осредненной поверхностью тока *).

В осевой лопаточной машине осредненные поверхности тока близки

к соосным круговым цилиндрам. В этом случае в плоскости развертки

любого из этих цилиндров получаются плоские прямые решетки с

бесконечным числом профилей (см. рис. 1.2).

Аналогично в радиальных лопаточных машинах в плоскостях, пер-

пендикулярных к оси вращения, образуются плоские круговые

(или радиальные) решетки с конечным числом профилей (см. рис. 6.27).

Рис. 2. 5. Основные параметры профиля

В диагональной лопаточной машине в случае, когда осредненная

поверхность тока является поверхностью круглого конуса, в развертке

ее на плоскость можно получить плоскую решетку с конечным числом

профилей.

Рассмотрим подробнее плоскую прямую решетку. Она состоит из

бесконечного числа одинаковых профилей, расположенных эквидистант-

но вдоль прямой, которую условимся называть фронтом решетки.

Рассмотрим основные геометрические параметры профиля и ре-

шетки.

На профиле 1 (рис. 2.5) различают выпуклую сторону, или спин-

ку 2, вогнутую сторону, или корыто 3, входную (переднюю) кром

ку 4 и выходную (заднюю) кромку 5. Кромки могут быть радиус-

ными и угловыми с углом схождения у. Геометрическое место центров

окружностей, вписанных в профиль, называют его средней линией.

Прямая, соединяющая концы средней линии у входной и выходной

кромок, называют хордой профиля с длиной Ь. Диаметр стах наиболь-

шей из вписанных окружностей называют толщиной профиля;

диаметры Д и d2 крайних вписанных окружностей — толщинами

кромок.

Профиль часто задается двумя координатами его точек: абсциссой

х, отсчитываемой по хорде обычно от входной части к выходной, и ор-

динатами точек, образующих вогнутую ук и выпуклую ус стороны.

Обычно профиль характеризуется относительными значениями его

основных параметров, иногда выраженными в процентах от хорды:

а) относительная абсцисса

*) Высота плоской решетки (постоянная или переменная) соответствует сечению

кольцевой решетки двумя близкими поверхностями тока с последующей их разверткой.

32

б) относительные ординаты

СПИНКИ ус = £^--

корыта г/к=-^-;

ь

в) относительная толщина профиля

сшах .

b ’

г) относительная вогнутость (кривизна) профиля

~7_ f max .

J b ’

д) относительная абсцисса места максимальной толщины профиля

е) относительная абсцисса места максимальной вогнутости

а

~Ь

В случае если профиль образуется сопряжением дуг окружности и

прямых линий, то его очертания могут задаваться координатами цент-

ров окружностей, их радиусами и координатами точек сопряжения.

Рис. 2.6. Геометрические параметры рабочей решетки:

а—турбинная; б—компрессорная

Профиль в рабочей решетке (рис. 2. 6) характеризуется следующи-

ми углами:

Ул и Х2 — углы изгиба входной и выходной кромок профиля, обра-

зуемые направлением хорды и соответствующими каса-

тельными к средней линии профиля;

&— угол выноса (угол установки профиля), образуемый на-

правлением хорды и фронтом решетки;

Pi —угол потока на входе в решетку;

2 546

33

₽2 — угол потока на выходе из решетки;

P'j и Р2 — входной и выходной углы профиля, образуемые соответ-

ствующими касательными к средней линии профиля и

фронтом решетки *>;

9—угол кривизны, или угол изгиба, профиля; 9=xi + X2, а

также 6=Рз—Pi Для компрессоров и 9=180°—(pj )

для турбин;

I — угол атаки; —Pi;

б — угол отставания потока на выходе из решетки; б = р2—Рг

Исходя из общего уравнения параболы, по которой изгибается

средняя линия профиля, можно установить следующую связь между

углами Xi и Х2 и отношением а/Ь:

а _ 3ctgxi + Ctg х2

ь 4 ctg Xi + ctg Х2 '

Ограничиваясь первыми членами разложения котангенса в ряд и учи-

тывая, что Х2 = 9—Хь получим с точностью до полградуса:

= Г1+2(1 —2 —)] ; Х2=— h-2/l-2~'ll .

1 2 L 1 \ b JJ ’ 2 [ \ b /]

При

.£-=0,45, Xi —0,6 6 и Х2=О,4 9.

ь

Углы отставания б потока на выходе определяются для компрессорных

и турбинных решеток по эмпирическим зависимостям, которые приве-

дены в гл. 5 и 7.

Для профилей и решетки неподвижного аппарата углы потока и

профиля обозначаются буквами а с соответствующими индексами. На-

пример, для решетки спрямляющего аппарата осевого компрессора

приняты обозначения:

аг и аз — углы потока на входе и на выходе соответственно;

а2 и Из —входной и выходной углы профиля соответственно.

Для решетки направляющего и соплового аппаратов приняты обоз-

начения:

ао и oi — углы потока на входе и на выходе соответственно;

ад и ctj — входной и выходной углы профиля соответственно.

В многоступенчатом компрессоре только первая ступень имеет са-

мостоятельный направляющий аппарат. В остальных ступенях роль

направляющего аппарата играет спрямляющий аппарат предыдущей

ступени.

Решетка характеризуется следующими параметрами:

s — ширина решетки;

t — шаг решетки, равный расстоянию между двумя одноименны-

ми точками соседних профилей;

Ь , л

-----густота решетки (обратная величина называется относитель-

ным шагом);

Ар — угол отклонения потока в рабочей решетке, образованный

векторами скоростей Wi и w2;

Да—угол отклонения потока, образованный векторами скоростей

с2 и с3 в спрямляющем аппарате компрессора или с0 и Ci в

сопловом аппарате турбины.

*) В дальнейшем из соображений удобства углы лопаток будут иногда обозна-

чаться индексом «л».

34

Как видно из рис. 2.6,6, Др = р2—Pi и для решетки рабочего колеса

турбины (рис. 2,6,а)

Д0=18Оо-(₽1 + ₽2).

Углы отклонения потока в турбинной решетке, как правило, сущест-

венно больше, чем в решетке компрессорной. Так, например, в турбин-

ной решетке в среднем Др = 50°-ь80°, а в компрессорной— Д£= 15° : 25°.

Турбинные решетки реактивного типа имеют непрерывно сужаю-

щиеся каналы, а активного типа составлены из более изогнутых и утол-

щенных профилей, образующих каналы с приблизительно постоянным

проходным сечением. Компрессорные решетки в отличие от турбинных

имеют расширяющиеся межлопаточные каналы, менее изогнутые, и

более тонкие профили, напоминающие профили крыла самолета. В тур-

бинных решетках имеют место конфузорные процессы в отличие от

диффузорных процессов в решетках компрессоров. Этим и объясняет-

ся возможность применения больших углов поворота потока в турбин-

ных решетках. Решетка, являясь наиболее общим объектом гидроди-

намического исследования, переходит в одиночный профиль или канал

соответственно при t—*оо (при b = const) и при b-^оо (при t~ const).

Другим важным предельным случаем является бесконечно густая ре-

шетка, которой соответствует t—>-0 при 6 = const и c/t = const.

Наиболее исследован установившийся поток через плоские решет-

ки в слое постоянной толщины, называемый просто плоским установив-

шимся потоком. В большинстве теоретических исследований такого

потока через решетку предполагается, что поток безвихревой (потенци-

альный) и жидкость несжимаемая.

Течение вязкой жидкости изучается при больших числах Рейнольд-

са, когда влияние вязкости сводится к образованию на профилях по-

граничного слоя и турбулентных следов за решеткой.

Наряду с теоретическими исследованиями решеток большое вни-

мание уделяется экспериментам, которые наиболее полно позволяют

изучить влияние различных факторов и в том числе влияние вязкости

и сжимаемости. Вследствие этого экспериментальные данные широко

используются в инженерных расчетах. Применяемые методы построения

решеток в турбинах и компрессорах практически несколько различны.

2-3. УРАВНЕНИЯ МОМЕНТА, МОЩНОСТИ

И УДЕЛЬНОЙ РАБОТЫ

2.3.1. УРАВНЕНИЕ МОМЕНТА

ДЛЯ РЕШЕТКИ РАБОЧЕГО КОЛЕСА

Мощность и удельную работу, получаемые с колеса или затрачи

ваемые на его вращение, следует определять, используя в качестве ис-

ходной величины момент колеса. Последний удобно находить с по-

мощью теоремы о моменте количества движения. Для этого требуются

только данные о состоянии потока на граничных поверхностях рассмат-

риваемой области, но не внутри области. Это значительно упрощает

задачу, так как позволяет не рассматривать сложные гидродинамичес-

кие явления в колесе. Согласно теореме о моменте количества движе-

ния его производная по времени относительно какой-либо точки (или

оси) равна главному моменту относительно той же точки (или оси)

всех внешних сил, приложенных к массе. Вырежем сначала решетку

из колеса, показанного на рис. 2. 1, двумя весьма близкими конически-

2*

35

ми поверхностями, предполагая, что они совпадают с поверхностями

тока, и развернем ее на плоскости (рис. 2. 7).

Применение теоремы о моменте количества движения к такой ре-

шетке проще, чем для всего колеса, так как из-за малости высоты решет-

ки можно считать скорости постоянными по высоте. Кроме того, рас-

сматривая поток на некотором расстоянии от решетки, можно также

считать распределение скоростей вдоль нее равномерным, что следует

из условия осесимметричности.

Определение моментов необходимо производить для абсолютного

движения. Действительно, как видно из дальнейшего, момент зависит

от произведения разности окружных составляющих абсолютных ско-

Рис. 2. 7. Решетка с контрольными поверхностями

ростей на входе в решетку и на выходе из нее на соответствующий ра

диус, или от дифференциала произведения сиг. Так как окружная сос-

тавляющая в относительном движении отличается от аналогичной ско-

рости в абсолютном движении на величину окружной скорости [см.

уравнение (2.4)], то только при постоянстве окружной скорости для

всех точек решетки моменты в абсолютном и относительном движениях

будут одинаковы. В частности, это должно иметь место в плоской пря-

мой решетке, рассмотренной на рис. 2. 4, для которой предполагалось,

что она движется с постоянной скоростью и, одинаковой для всех точек.

Для применения теоремы о моменте количества движения в ре-

шетке, показанной на рис. 2. 7, выделим для определенного мгновения

около одной лопатки контрольное пространство, ограниченное двумя

поверхностями а—а' и b—Ь', отстоящими друг от друга на длину одно-

га шага t = 2 nrfz и совпадающими с относительными линиями тока, и

цилиндрическими поверхностями 1—1 и 2—2. Кроме того, поверхности

профиля лопатки также являются границами контрольного прост-

ранства. Наконец, в качестве границ следует рассматривать две по-

верхности, лежащие в плоскости чертежа и ограничивающие высоту

решетки. Для каждой частицы жидкости с массой Ат, находящейся в

этом пространстве, на основании теоремы о моменте количества дви'

жения относительно оси колеса может быть написано уравнение

(2.9)

dx

36

Суммируя эти выражения для всех находящихся в пространстве час-

тиц, получаем

Едт^Г=£дЛ1’ (2.10)

где ДЛ1 — момент внешних сил относительно оси.

В правой части уравнения (2. 10) сокращаются моменты всех сил,

действующих между частицами, включая силы трения, так как все эти

силы являются внутренними, и остаются только моменты сил на гра-

ницах и моменты силы тяжести частиц. Последние обычно не учитыва-

ются вследствие их незначительности.

На поверхностях 1—1 и 2—2 появляются моменты от сил трения,

касательных к элементам поверхности и перпендикулярных к радиусу.

Вследствие малой вязкости трение между частицами невелико и в даль-

нейшем не принимается в расчет. Давление газа на эти поверхности на-

правлено по нормали к ним и, следовательно, не создает момента.

Давление газа на границах поверхностей а—а' и b—Ь' дает момен-

ты относительно оси, но так как поле течения и поле давления именно

тем и характеризуются, что на расстоянии шага t моменты на поверх-

ности а—а' повторяются на поверхности b—Ь', то каждому элементу

на а—а' с моментом +ДЛ4 соответствует на b—Ь' противоположный

момент —ДЛ1, так что обе эти поверхности не дают никакого дополне-

ния к сумме моментов.

На поверхностях, ограничивающих высоту решетки и по которым

вырезана решетка из колеса, в принципе существуют моменты от тан-

генциальных сил на торцах лопаток и от тангенциальных составляю-

щих сил трения в потоке. Разность моментов от тангенциальных сил на

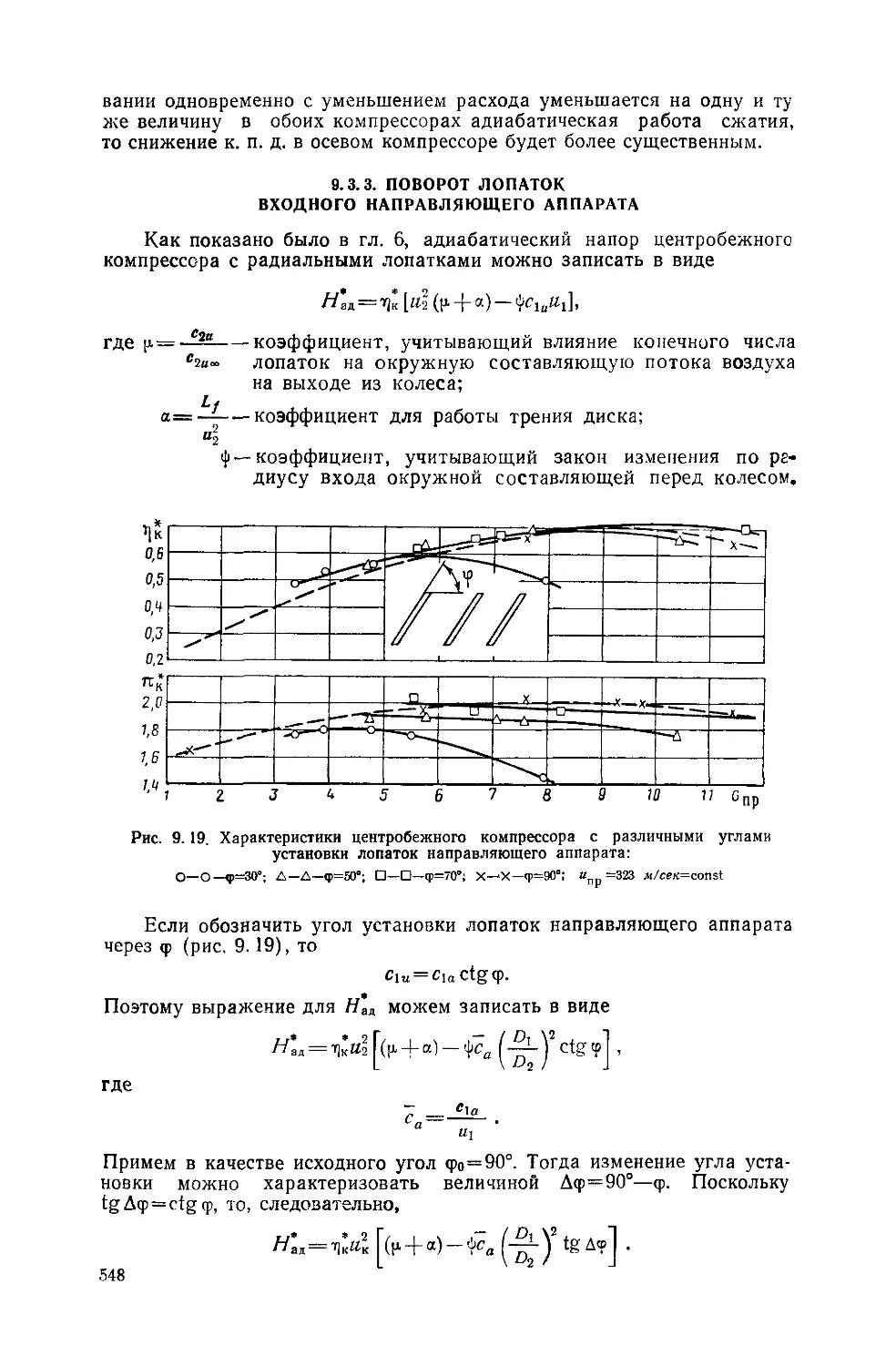

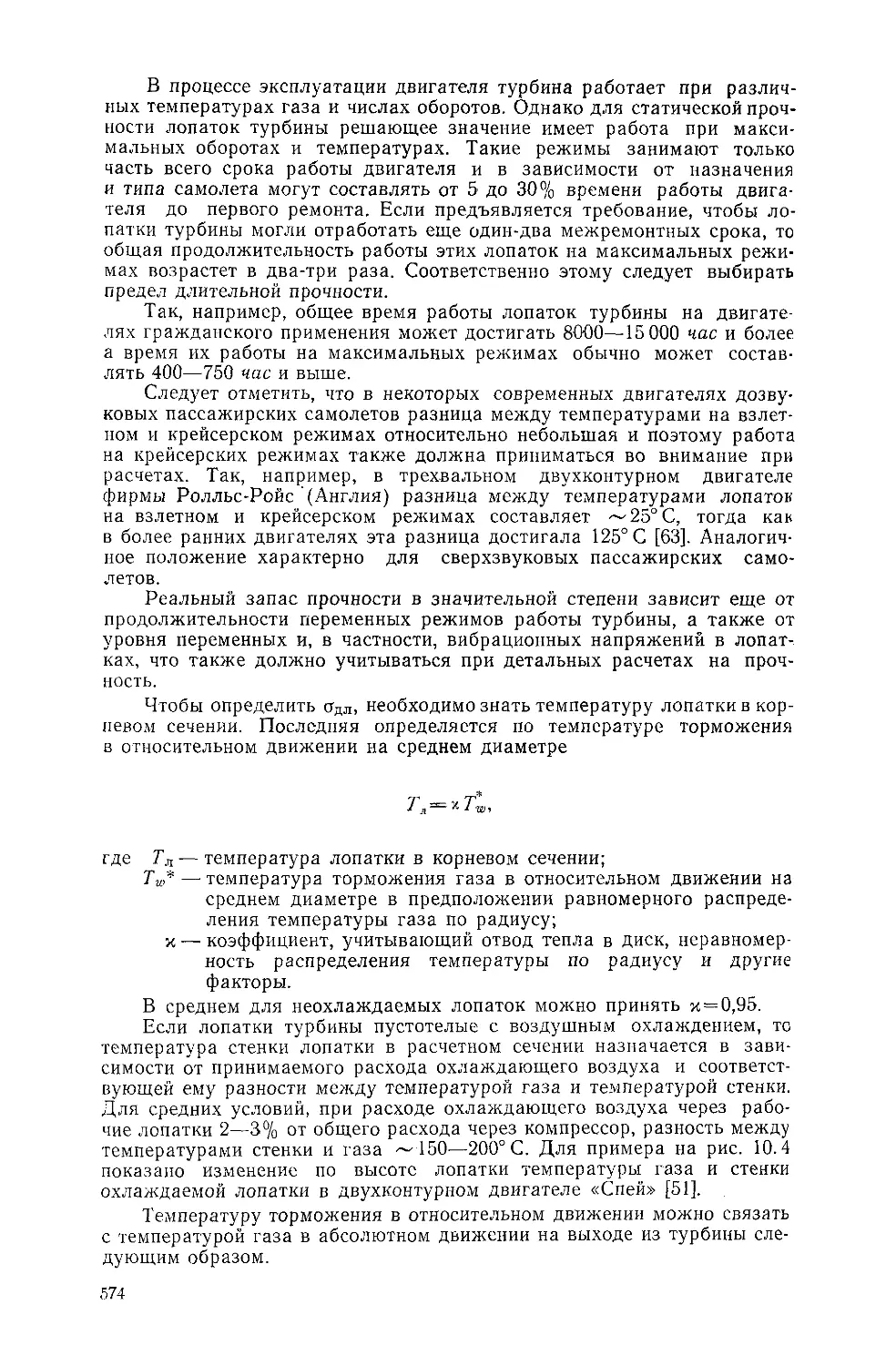

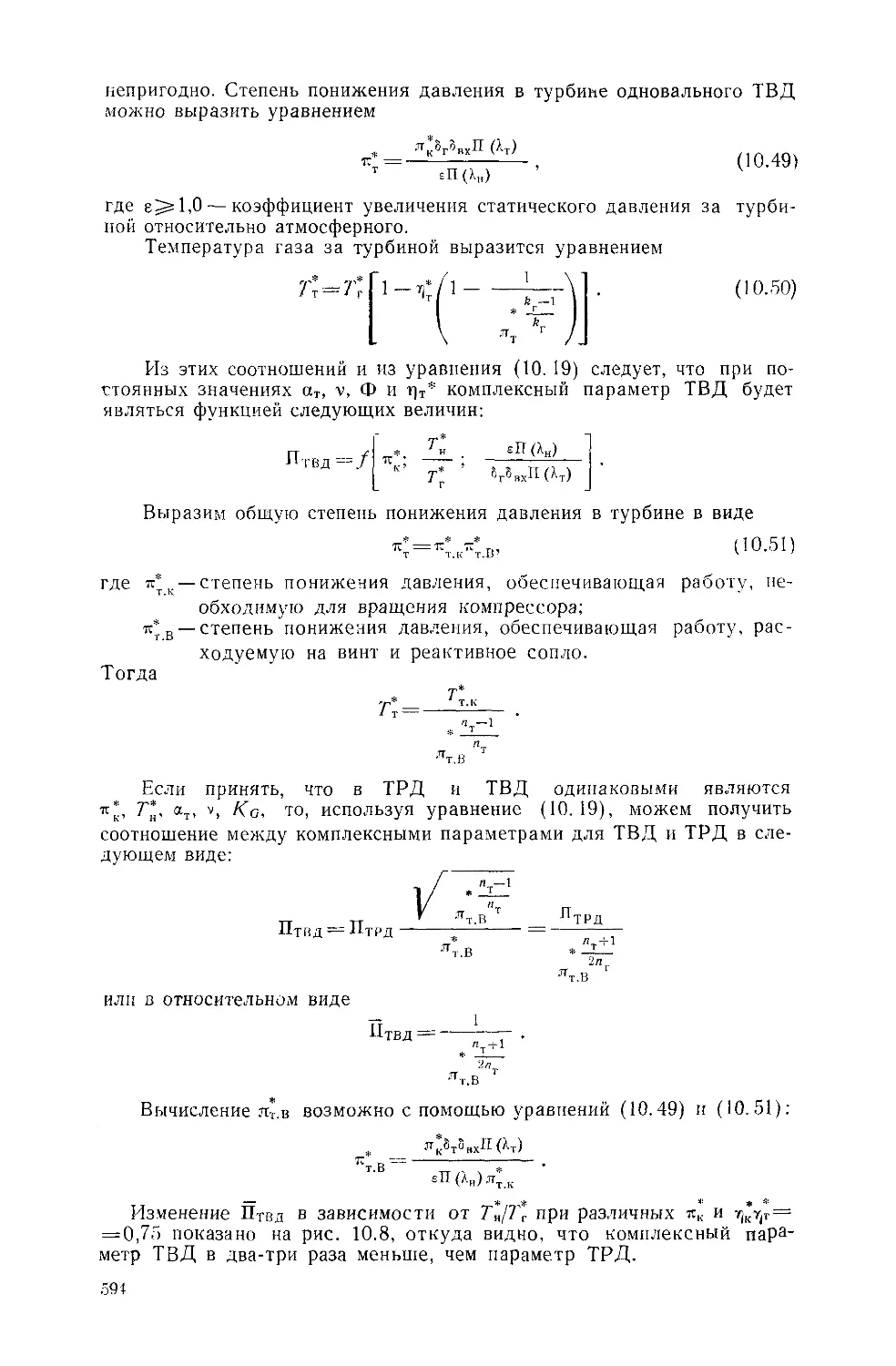

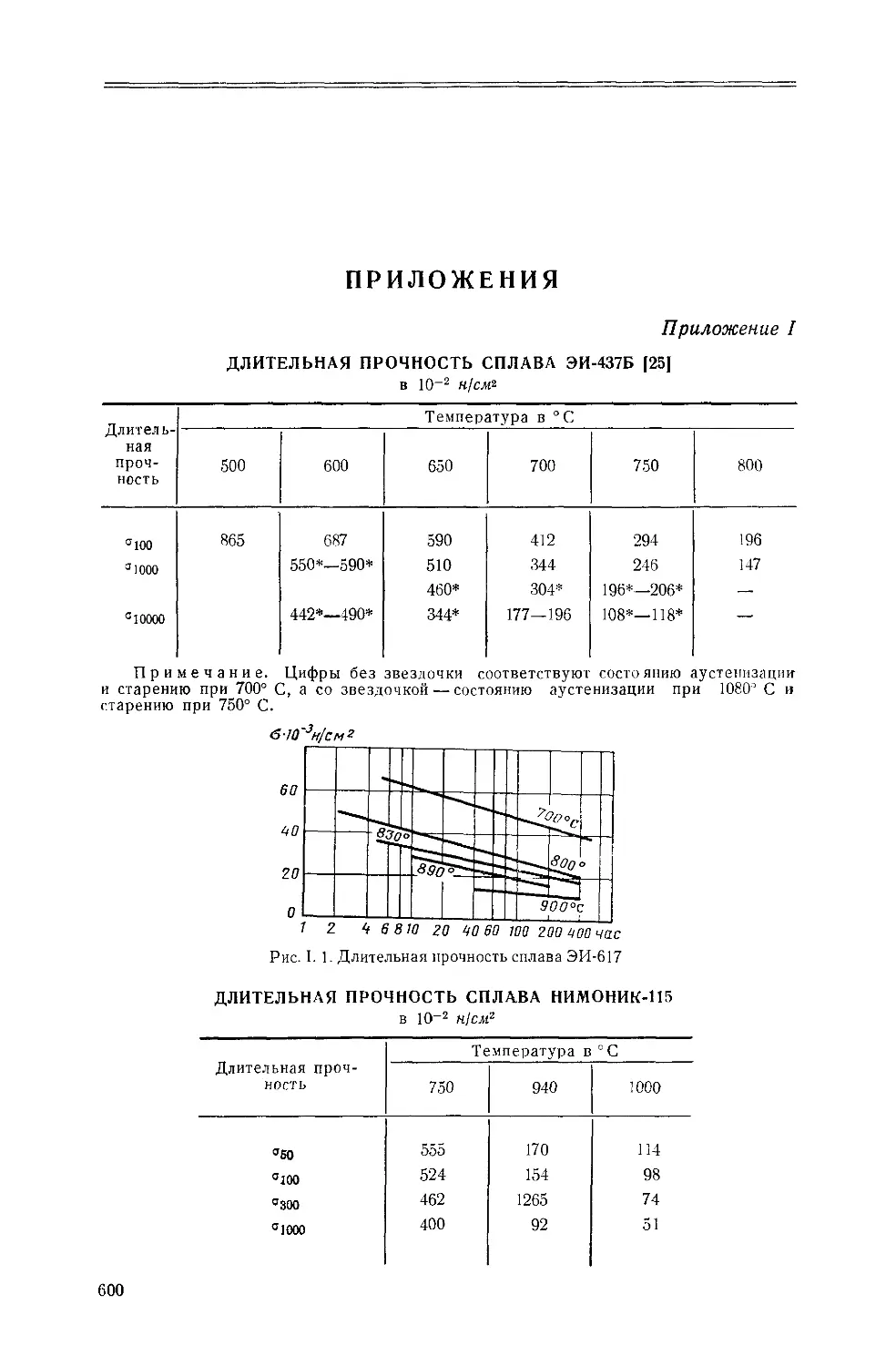

торцах лопатки по условиям равновесия, очевидно, будет в точности рав-