Author: Голубятников В.А. Шувалов В.В. Костецкая О.С. Огаджанов Г.А.

Tags: основы химической технологии автоматика кибернетика издательство химия управление производством автоматизация производство

ISBN: 5—7245—0142—2

Year: 1991

ББК 6П7.1

Ш952

УДК 66.012-52(075.8)

Рецензент: Костецкая О. С. (Московский химико-технологический

техникум)

Шувалов В. В., Огаджанов Г. А., Голубятников В. А.

Ш952 Автоматизация производственных процессов в химиче-

ской 1промышленности. — М.: Химия, 1991. — 480 с.

ISBN 5—7245—0142—2

В третьем издании (второе вышло в 1985 г.) переработаны и допол-

нены все разделы учебника. Значительно расширен материал, посвящен-

ный использованию микроЭВМ и микропроцессоров при управлении тех-

нологическими процессами. Дополнены разделы по схемам контроля, ре-

гулирования, сигнализации, блокировок и защиты, а также по схемам-

автоматизации типовых технологических процессов. Дано описание ав-

томатизации процессов химической, нефтехимической, нефтеперерабаты-

вающей промышленности, а также производств минеральных удобрений.

Для учащихся техникумов, специализирующихся в области автома-

тизации процессов химической и смежных отраслей промышленности.

Может быть полезна студентам высших учебных заведений.

2801010000-080

85»(01)—91

ББК 6П7.1

ISBN 5—7245—0142—2

© в. в. Шувалов, Г. А. Огаджанов„

В. А. Голубятников, 1991

Мозырочая РЦБС !

Гомальской обл. ,

ОГЛАВЛЕНИЕ

Введение . . . ...................... • • * • ®

ЧАСТЬ I. ОБЩИЕ ВОПРОСЫ АВТОМАТИЗАЦИИ УПРАВЛЕНИЯ . . 8

Глава 1. Основные понятия управления технологическими процессами 8

1.1. Технологический объект управления.......................... 8

1.2. Классификация технологических объектов управления .... И

1.3. Система управления технологическим объектом................13

1.4. Классификация систем управления технологическими объектами 16

1.5. Пункты управления технологическими объектами...............21

1.6. Выбор параметров управления и средств автоматизации ... 27

1.7. Определение уровня автоматизации технологических объектов 32

1.8. Надежность систем управления...............................40

1.9. Экономическая эффективность систем управления..............43

Глава 2. Автоматизированные системы управления технологическими

процессами (АСУТП)................................................45

2.1. Назначение АСУТП........................................... 45

2.2. Основные функции АСУТП.......................................47

2.3. Режимы работы АСУТП..........................................53

2.4. Виды обеспечений АСУТП.......................................55

2.5. Разработка АСУТП.............................................63

Глава 3. Техническое обеспечение систем управления...................67

3.1. Схемы контроля и регулирования...............................67

3.2, Схемы сигнализации...........................................73

3.3. Схемы блокировки.............................................92

3.4. Схемы защиты.................................................95

3.5. Агрегатные системы сигнализации, защиты н блокировки . . 100

3.6. Управляющие вычислительные комплексы..........................133

3.7. Средства представления информации в АСУТП.....................137

3.8. Устройства связи с объектом в АСУТП...........................142

3.9. Средства измерения, преобразования, регулирования В АСУТП 145

3.10. Агрегатные комплексы технических средств.....................166

3.11. Зарубежные системы управления технологическими процессами 176

Глава 4. Управление промышленным предприятием.......................191

4.1. Промышленное предприятие как объект управления .... 191

4.2. Автоматизация управления предприятием.........................193

4.3. Состав задач управления предприятием ... ... 195

4.4. Постановка задач управления предприятием для решения на ЭВМ 199

4.5. Процесс обработки информации в АСУП (ИВЦ)......................202

4.6. Основные виды обеспечения АСУП.................................203

4.7. Взаимодействие человека и ЭВМ при решении задач управления

предприятием........................................................207

4.8. Технические средства АСУП......................................211

4-9. Решение профессиональных задач на персональной ЭВМ . . . 217

-4.10. Интегрированные автоматизированные системы управления . . 227

ЧАСТЬ IL УПРАВЛЕНИЕ ТИПОВЫМИ ТЕХНОЛОГИЧЕСКИМИ

ПРОЦЕССАМИ........................................... 234

Глава 5. Управление гидромеханическими процессами..................234

5-1, Перемещение жидкостей и газов.................................234

5.2. Смешение жидкостей...........................................242

5.3. Отстаивание жидких систем ...................................244

5.4. Центрифугирование жидких систем .... .... 247

5.5. Фильтрование жидких систем...................................250

5.6. Фильтрование газовых систем.................................

5.7. Мокрая очистка газов . •...................................\253-

5.8. Электрическая очистка газов.................................

Глава 6. Управление тепловыми процессами ........ 257

6.1. Нагревание жидкостей......................................

6.2. Искусственное охлаждение ................................С2Й53

6.3. Выпаривание................................................26?>

6.4. Кристаллизация .............................................\ STS1'

Глава 7. Управление массообменными процессами....................275

7.1. Ректификация.............................................. 275

7.2. Абсорбция......................•...........................289

7.3. Адсорбция................................................ 295

7.4. Экстракция................................................. 298

7.5. Сушка................................•................... 299.

Глава 8. Управление механическими процессами.....................310

8.1- Перемещение твердых материалов.............................316

8.2. Дозирование твердых материалов.............................316

8.3. Измельчение твердых материалов.............................321

ЧАСТЬ 111. УПРАВЛЕНИЕ ХИМИЧЕСКИМИ. НЕФТЕХИМИЧЕСКИМИ

И НЕФТЕПЕРЕРАБАТЫВАЮЩИМИ ПРОИЗВОЛ*

СТВАМИ............................................ 325

Глава 9. Управление производствами неорганических веществ

9.1. Производство аммиака....................... . .

9.2. Управление аммиакопроводом.......................

9.3. Производство иеконцеит-рированной азотиой кислоты

9.4. Производство аммиачной селитры...................

9.5. Производство карбамида..........................

9.6. Производство экстракционной фосфорной кислоты

9.7. Производство фосфатов аммония....................

9.8. Производство желтого фосфора .......

9.9. Производство кормовых обесфторенных фосфатов

9.КГ. Производство серной кислоты......................

9.14,- Производство суперфосфата....................

9.12. Производство хлора...........................

9.13. Производство кальцинированной соды...............

(32^

326

333

336

345-

347

348

351

353-

357

Збб

364

4

Глава Ю. Управление производствами некоторых органических про-

дуктов ..........................................................

10.1. Производство олефинов......................................

10.2. Производство ацетилена . . . . •...........................

10.3. Лакокрасочное производство.................................

370

370

Глава 11. Управление производствами химических волокон

11.1. Производство вискозного волокна...................

11.2. Производство полиамидного волокна.................

Глава 12. Управление производствами синтетического каучука

12.1. Производство бутадиен-стирольного каучука

12.2. Производство изопренового каучука.................

£ ggg § IO gO(J§'

Глава 13. Управление производствами шин и резиновых технических из-

делий .........................................................

13-1. Производство технического углерода.......................

13.2. Производство шин.........................................

13.3. Производство резиновых технических изделий

Глава 14. Управление процессами полимеризации..................

14.1. Полимеризация этилена под высоким давлением..............

14.2. Полимеризация пропилена..................................

Глава 15. Управление производствами нефтепродуктов.............

15.1. Процесс первичной переработки нефти......................

15.2. Процесс каталитического крекинга.........................

15.3. Процесс гидроочистки дизельного топлива..................

15.4. Процесс замедленного коксования..........................

15.5. Процесс алкилирования бензола............................

Глава 16. Управление общезаводскими системами химических пред-

приятий . .....................................................

16.1. Системы водоснабжения....................................

16.2. Системы теплоснабжения . . . . .................

16.3. Системы вентиляции.......................................

16-4. Системы кондиционирования................................

Глава 17. Управление очистными системами химических предприятий

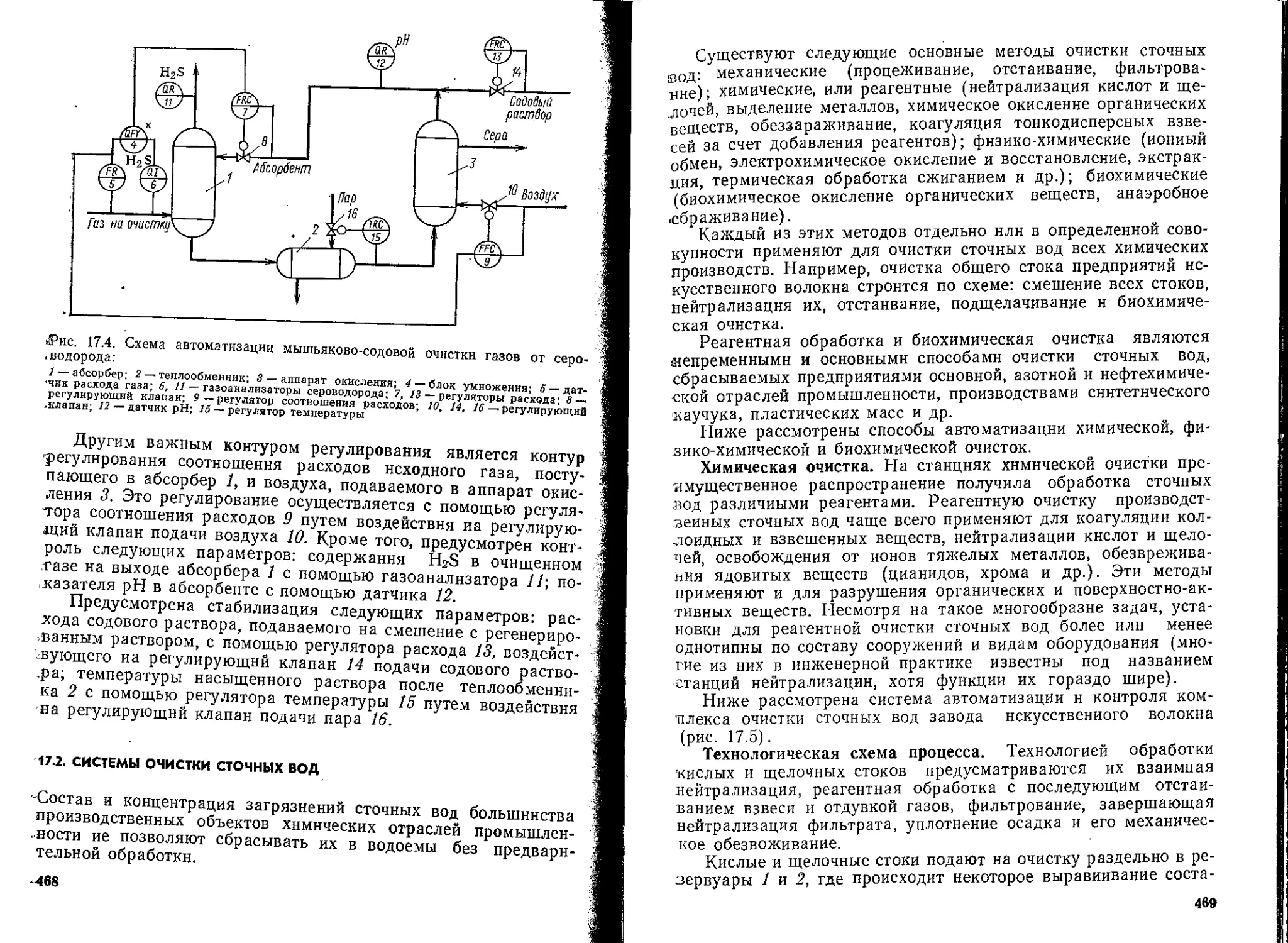

17.1. Системы очистки газовых выбросов.........................

17.2. Системы очистки сточных вод..............................

17.3. Системы очистки газов от твердых примесей.................476

Библиографическийсписок . . . . • . . . . 479

ВВЕДЕНИЕ

В химической промышленности комплексной механизации и

автоматизации уделяется большое внимание. Это объясняется

сложностью и высокой скоростью протекания технологических

процессов, а также чувствительностью их к нарушению режи-

ма, вредностью условий работы, взрыво- и пожароопасностью

перерабатываемых веществ и т. д.

По мере осуществления механизации производства сокра-

щается тяжелый физический труд, уменьшается численность

рабочих, непосредственно занятых в производстве, увеличива-

ется производительность труда н т. д.

В механизированном технологическом процессе человек продол-

жает принимать непосредственное участие, но его физическая

работа сводится лишь к нажатию кнопок, повороту рычагов и

т. п. Здесь на человека возложены функции управления ме-

ханизмами и машинами.

С увеличением нагрузок аппаратов, мощностей машин, сло-

жности и масштабов производства, с повышением давлений,

температур и скоростей химических реакций ручной труд даже

в механизированном производстве подчас просто немыслим. На-

пример, в производстве полиэтилена давление достигает

300 МПа, в производстве карбида кальция температура в элек-

трических печах равна 3000 °C; процесс обжига серного колче-

дана в кипящем слое продолжается несколько секунд. В таких

условиях даже опытный рабочий часто не в состоянии своевре-

менно воздействовать на процесс в случае отклонения его от

нормы, а это может привести к авариям, пожарам, взрывам,

порче большого количества сырья и полуфабрикатов.

Ограниченные возможности человеческого организма (утом-

ляемость, недостаточная скорость реакции на изменение окру-

жающей обстановки и на большое количество одновременно

поступающей информации, субъективность в оценке сложившей-

ся ситуации и т. д.) являются препятствием для дальнейшей

интенсификации производства. Наступает новый этап машинно-

го производства — автоматизация, когда человек освобождает-

ся от непосредственного участия в производстве, а функции уп-

равления технологическими процессами, механизмами, машина-

ми передаются автоматическим устройствам.

Автоматизация приводит к улучшению основных показате-

лей эффективности производства: увеличению количества, улуч-

шению качества и снижению себестоимости выпускаемой про-

дукции, повышению производительности труда. Внедрение

автоматических устройств обеспечивает высокое качество про-

$

дукции, сокращение брака и отходов, уменьшение затрат сырья

и энергии, уменьшение численности основных рабочих, снижение

капитальных затрат на строительство зданий (производство ор-

ганизуется под открытым небом), удлинение сроков межре-

монтного пробега оборудования.

Проведение некоторых современных технологических процес-

сов возможно только при условии их полной автоматизации

(например, процессы, осуществляемые на атомных установках

и в паровых котлах высокого давления, процессы дегидрирова-

ния и др.). При ручном управлении такими процессами малей-

шее замешательство человека и несвоевременное воздействие

его на процесс могут привести к серьезным последствиям.

Внедрение специальных автоматических устройств способст-

вует безаварийной работе оборудования, исключает- случаи

травматизма, предупреждает загрязнение атмосферного воздуха

и водоемов промышленными отходами.

В автоматизированном производстве человек переключается

на творческую работу — анализ результатов управления, со-

ставление заданий и программ для автоматических приборов,

наладку сложных автоматических устройств и т. д. Для обслу-

живания агрегатов, оснащенных сложными системами автома-

тизации, требуются специалисты с высоким уровнем знаний.

С повышением квалификации и культурного уровня рабочих

стирается грань между физическим и умственным трудом.

Задачи, которые решаются при автоматизации современных

химических производств, весьма сложны. От специалистов тре-

буются знания не только устройства различных приборов, ио н

общих принципов составления систем автоматического управле-

ния.

Учебник написан в соответствии с программами дисциплин

«Автоматизация производственных процессов» и «ЭВМ и авто-

матизированные системы», которые являются профилирующими

наряду с курсами «Автоматическое регулирование и регулято-

ры» и «Основы метрологии и средств технического контроля».

Главы I (кроме разд. 1.5); 2, 3 (разд. 3.6—3.10); главы

4—8; 9 (разд. 9.11, 9.13); разд. 10.2; главы 11, 12, 14, 16 написа-

ны В. В. Шуваловым. Главы 3 (разд. 3.1, 3.5); 9 (разд. 9.1—

9.10, 9.12); 10 (разд. 10.1, 10.3); 15 (разд. 15.2—15.5), а также

глава 17 написаны Г. А. Огаджаковым. Введение; разд. 1.5;

3.2—3.4; глава 13; разд. 15.1 написаны В. А. Голубятниковым.

Авторы выражают благодарность О. С. Костецкой за полез-

ные советы и замечания, сделанные при рецензировании ру-

кописи.

7

Часть I

ОБЩИЕ ВОПРОСЫ АВТОМАТИЗАЦИИ УПРАВЛЕНИЯ

ГЛАВА 1

ОСНОВНЫЕ ПОНЯТИЯ УПРАВЛЕНИЯ

ТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ

1.1. ТЕХНОЛОГИЧЕСКИЙ ОБЪЕКТ УПРАВЛЕНИЯ

Технологический объект управления (ТОУ) —это совокупность

технологического оборудования и реализованного на нем по со-

ответствующим регламентам (режимам) технологического про-

цесса. К ТОУ относятся как отдельные технологические агрега-

ты и установки, реализующие локальный технологический про-

цесс (например, полимеризационная батарея в производстве

СК, реактор пиролиза в производстве ацетилена, трубчатые

печи на нефтехимических заводах и резиносмесители — на шин-

ных), так и целые производства (цехи, участки) промышленно-

го предприятия (если управление производством носит техноло-

гический характер, т. е. заключается в поиске и реализации ра-

циональных технологических режимов взаимосвязанных устано-

вок; к таким ТОУ можно отнести, в частности, производства

этилена, серной кислоты, технического углерода). Существуют

и супер-ТОУ, например установки ЛК-6У на нефтеперерабаты-

вающих заводах, включающие сотни технологических аппара-

тов.

Основными направлениями развития современной химичес-

кой технологии являются существенное увеличение единичной

мощности технологических установок с комбинированием и сов-

мещением нескольких процессов в одном технологическом бло-

ке и проведение процессов в режимах, близких к критиче-

ским.

Многие современные установки в производстве серной кис-

лоты, аммофоса, полимеров, синтетических волокон, аммиака,

этилена, большая часть установок первичной и вторичной пере-

гонки нефти по мощности соответствуют целому заводу 1960—•

70 гг. Выход из строя такой установки даже на короткий пе-

риод прн нарушении в ней технологического режима приводит

к огромным экономическим потерям.

Отметим, что требования к жесткому соблюдению техноло-

гического режима объясняются ие только масштабностью и

8

сложностью установок, но и необходимостью получения высоко-

качественной продукции.

Таким образом, в современных установках, с одной стороны,

должен строго выдерживаться технологический режим; с дру-

гой стороны, чем крупнее и сложнее установки, тем сильнее

они подвержены различного рода возмущениям, приводящим к

нарушению режима. Следует отметить и сложности, возникаю-

щие при пуске и останове установки, при переводе ее в другие

режимы — как запланированном (при переходе иа выпуск дру-

гой целевой продукции), так и связанном с возникновеинем

критических и аварийных ситуаций.

Все сказанное привело к резкому усложнению задач управ-

ления технологическими объектами.

Под управлением, будем понимать совокупность действий,

выбранных на основании определенной информации и направ-

ленных на поддержание или улучшение функционирования

объекта в соответствии с имеющейся программой или целью

управления.

ТОУ (будь то локальная технологическая установка или це-

лый производственный комплекс) должен удовлетворять следу-

ющим требованиям.

Оборудование ТОУ должно быть полностью механизировано

и безотказно работать в установленный межремонтный период.

Очень важно, чтобы оио было по возможности непрерывнодей-

ствующнм.

Технологическая схема ТОУ должна быть составлена таким

образом, чтобы он был управляем, т. е. разбит на определен-

ные зоны с возможностью воздействия на технологический ре-

жим в каждой из них изменением материальных и энергетиче-

ских потоков; чтобы была возможность воздействия на харак-

теристики оборудования; чтобы был обеспечен доступ человека

к местам установки датчиков, запорных и регулирующих орга-

нов; чтобы число возмущающих воздействий, поступающих в

основные аппараты схемы, технологический режим в которых

обусловливает количество и качество выпускаемых целевых

продуктов, было сведено к минимуму. Последнее обеспечива-

ется установкой между основными аппаратами дополнитель-

ных— ресиверов, емкостей с мешалками, теплообменников,—

уменьшающих амплитуду и частоту изменения таких парамет-

ров, как давление, состав, температура.

Только при выполнении этих условий системы управления

могут повысить эффективность ТОУ: увеличить его производи-

тельность, улучшить качественные показатели целевой продук-

ции нли уменьшить ее себестоимость за счет сокращения рас-

хода сырья и энергии иа единицу продукции.

Технологические процессы химической технологии характе-

ризуются большим числом разнообразных параметров. Часть нз

S

них — входные параметры — дают представление о материала

ных и энергетических потоках на входе в технологический ап-

парат (расход сырья, давление греющего пара и т. д.). Их из-

менения приводят к изменениям режимных параметров, харак-

теризующих условия протекания процесса внутри аппарата

(температура, уровень жидкости, составы продуктов).

Значения режимных параметров непосредственно влияют на

выходные параметры, характеризующие выходные потоки.

К выходным параметрам можно отнести и сводные экономиче-

ские показатели процесса, например себестоимость или затраты

на производство конечной продукции. Естественно, что требова-

ние к поддержанию режимных н особенно выходных парамет-

ров в заданном диапазоне является обязательным условием

проведения технологического процесса.

Единовременную совокупность значений всех параметров

называют технологическим режимом, а совокупность значений

параметров, обеспечивающую решение задачи, поставленной

при управлении процессом, — нормальным технологическим ре-

жимом. Нормальный технологический режим задают н оформ-

ляют в виде технологической карты. В ней приводят перечень

параметров, значения которых необходимо поддерживать на

определенном уровне, а также указывают допустимые диапазоны

их изменения.

Сложность управления современными ТОУ заключается в

том, что они постоянно подвергаются возмущающим воздейст-

виям (возмущениям), нарушающим технологический режим.

Возмущения условно можно разбить на два вида.

Внешние возмущения проникают в ТОУ извне при измене-

нии всех входных и некоторых выходных параметров, а также

параметров окружающей среды. Так, изменение давления гре-

ющего пара существенно нарушит теплообмен в нагревателе,

а значит и температуру продукта на его выходе; изменение рас-

хода кубового остатка повлияет на уровень в ректификацион-

ной колонне и т. д.

Внутренние возмущения возникают в самом объекте управ-

ления при изменении характеристик технологического оборудо-

вания. К ним можно отнести, например, изменение активности

катализатора, отключения отдельных аппаратов, загрязнение и

коррозию внутренних поверхностей аппаратов, перераспределе-

ние насадки в колоннах насадочного типа и т. д.

Управление технологическим объектом заключается во вне-

сении таких управляющих воздействий, которые компенсируют

возмущения и тем самым обеспечивают достижение цели функ-

ционирования ТОУ в сложных производственных условиях.

10

1.2. КЛАССИФИКАЦИЯ ТЕХНОЛОГИЧЕСКИХ ОБЪЕКТОВ УПРАВЛЕНИЯ

Предприятия химической технологии включают множество

разнообразных аппаратов, установок, участков, цехов и произ-

водств. С точки зрения автоматизации и управления важно

разделить нх по типу и характеру технологического процесса,

проводимого в аппаратах, по сложности ТОУ, а также по ха-

рактеру параметров, участвующих в управлении.

Классификация по типу технологического процесса. В ТОУ

химической промышленности протекают различного рода про-

цессы, которые классифицируют следующим образом:

Класс процесса

Гидромеханические

Тепловые

Массообмениые

Механические

Химические

Тип процесса

Перемещение жидкостей н газов, разделение не-

однородных систем, перемешивание, очистка га-

зов

Нагревание, охлаждение, выпаривание, кристал-

лизация

Ректификация, абсорбция, адсорбция, сушка,

экстракция

Измельчение, дозирование, классификация, пере-

мещение твердых материалов

Окисление, восстановление, синтез, разложение

солей, образование гндрооксидов, нейтрализация,

дегидратация, электролиз, нитрование, сульфиро-

вание, щелочное плавление, алкилирование, поли-

меризация, омыление, гидрогенизация, переэтери-

фикация, ароматизация, изомеризация, крекинг

н др.

Технологические процессы одного типа могут отличаться

аппаратурным оформлением и свойствами перерабатываемых

веществ, однако все они протекают по одним и тем же законам

и характеризуются аналогичными зависимостями между пара-

метрами. Это дает возможность разработать типовое решение

по их автоматизации, которое с незначительными изменениями,

вызванными особенностями ТОУ, может быть применено для

всех процессов данного типа.

Во многих ТОУ проводятся процессы, подчиняющиеся не-

скольким законам. Например, технологический процесс в рек-

тификационной колонне подчиняется законам гидродинамики

(так как происходит перемещение потоков), тепло- и массопе-

редачи (между потоками жидкости и пара постоянно осуществ-

ляется тепло- и массообмен). Естественно, что управлять таким

процессом значительно сложнее.

Классификация по характеру технологического процесса.

Характер технологического процесса определяется по времен-

ным режимам работы технологического оборудования. Большая

часть объектов управления химической технологии (нефтепере-

рабатывающие. установки, производства синтетического каучука

и кислот и многие другие) относится к ТОУ с непрерывным ха-

рактером производства. Сырье и реагенты в такие ТОУ посту-

лают практически безостановочно, а технологический режим

после пуска ТОУ устанавливается неизменным на длитель-

ные сроки (неделя, месяц, квартал, год).

В ТОУ с периодическим (дискретным) характером произ-

водства, которые преобладают на шинных, резино- и асбесто-

техиических заводах, длительность технологических операций

незначительна (минуты, часы); в одном и том же аппарате

часто проводят разные технологические процессы с изменением

во времени заданных значений параметров. Автоматизация пе-

риодических процессов существенно осложнена необходимостью

перестройки работы аппаратов, заключающейся в изменении

технологических режимов, а также маршрутов материальных и

энергетических потоков.

Часть производств, например некоторые производства синте-

тических волокон, удобрений, включают как непрерывные, так

и дискретные технологические процессы.

Классификация по информационной емкости. Степень слож-

ности ТОУ характеризуется информационной емкостью объек-

та, т. е. числом технологических параметров, участвующих в

управлении. Ниже приведена классификация по этому призна-

ку:

Информационная емкость

объекта

Минимальная

Малая

Средняя

Повышенная

Высокая

Число технологических параметров, участвующих е управлении Пример ТОУ

10—40 Насосная, резиносмеси- тель

41—160 Массообменная колонна

161—650 Установка первичной пе- реработки нефти

651—2500 Производство этилена

2500 н выше Установки ЛК-6У, КТ-1, производство техническо- го углерода

Большая часть ТОУ химической технологии относится к

объектам с числом параметров до 1000.

Классификация по характеру параметров управления. По

этому признаку ТОУ делятся на объекты с сосредоточенными

и распределенными параметрами. К первым относятся ТОУ,

регулируемые параметры которых (уровень жидкости, давле-

ние, температура) имеют одно числовое значение в разных точ-

ках в данный момент времени. Это простейшие объекты — ем-

кость, испаритель, насос, компрессор.

Большая часть объектов химической технологии относится

к объектам с распределенными параметрами, значения которых

неодинаковы в различных точках объекта в данный момент

времени. Так, в ректификационной колонне температура раз-

лична по высоте колонны; в реакторе состав веществ неодина-

ков по объему.

12

1.3. СИСТЕМА УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ОБЪЕКТОМ

Система управления технологическим объектом — это совокуп-

ность оперативного технологического персонала и комплекса

технических средств автоматизации управления, связанных об-

щей задачей управления.

Оперативный технический персонал (начальник установки,

старший оператор, оператор, аппаратчик) с помощью комплек-

са автоматических устройств, в том числе и средств вычисли-

тельной техники, получает информацию о состоянии ТОУ (вход-

ных и выходных потоках, режимных параметрах, различного

рода возмущениях) и воздействует на них таким образом, что-

бы достигалась цель функционирования ТОУ (рис. 1.1).

Сначала при управлении технологическими объектами персо-

нал использовал только органы чувств. Операция контроля за

технологическим режимом, обработка полученной информации

и выработка управляющих воздействий на ТОУ основывались

исключительно на правильности восприятия, интуиции и опыте

человека. Естественно, что при этом человек делал многочислен-

ные ошибки. Поэтому первой автоматизированной функцией уп-

равления был контроль (рис. 1.2).

Автоматические устройства контроля (контрольно-измери-

тельные приборы) обеспечивают быстрые и точные измерения

технологических параметров: температуры, давления, расхода,

уровня и, что очень важно, параметров качества продукции.

В состав устройств контроля может быть включен регистр иру-

Рис. 1.1, Схема управления технологическим объектом

13

Рис. 1.2. Автоматические устройст-

ва контроля (а), сигнализации

(5), регулирования (в):

! — датчик; 2 — регистрирующий при-

бор,- 3 — показывающий прибор; 4 —

оператор; 5 — регулирующий орган;

6 — сигнализатор; 7 —сумматор; 8 —

задатчик; 9 — блок определения регу-

лирующего воздействия; 10 — регуля-

тор; сплошные линии — автоматические

воздействия; штрихпунктирные линии —

воздействие осуществляется вручную

ющий прибор, записывающий динамику изменения технологи-

ческих параметров. Диаграмма регистрирующего прибора слу-

жит документом, позволяющим в дальнейшем восстановить ход

событий.

При автоматизированном контроле функции человека сво-

дятся к определению отклонения параметра от заданного зна-

чения, выработке решения по изменению технологического ре-

жима и реализации этого решения на ТОУ изменением положе-

ния регулирующих органов на технологических магистралях.

Следующим этапом при автоматизации управления было

использование сумматора, позволяющего рассчитывать откло-

нение параметра от заданного значения. Результат расчета ре-

ализовался в устройствах сигнализации, регулирования и за-

щиты.

Устройства сигнализации предназначены для автоматичес-

кого оповещения персонала об отклонении параметров за допу-

стимые пределы путем подачн световых или звуковых сигналов.

Для световой сигнализации используют электрические лампы,

для звуковой — звонки, сирены, гудки. Как правило, звуковой

сигнал служит лишь для оповещения оператора о факте появ-

ления события, а световой точно указывает на его место н ха-

рактер.

Различают следующие виды сигнализации: предупредитель-

ную, аварийную и сигнализацию положения.

Предупредительная сигнализация предназначена для опове-

щения персонала об отклонениях параметров за пределы, опре-

деляемые нормальным технологическим режимом; аварийная

предназначена для оповещения персонала о недопустимых зна-

14

чсниях параметров или об аварийном отключении одного из ап‘

паратов технологической схемы; сигнализация положения объ-

екта управления предназначена для оповещения персонала о

состоянии механизмов и машин (включены или выключены), а

также положении запорных органов (открыты или закрыты) в

данный момент времени.

Устройства сигнализации существенно упрощают работу

оператора: ему не надо постоянно следить за ходом процесса,

он может сосредоточить внимание на более серьезных задачах.

Устройства регулирования (регуляторы) предназначены для

поддержания текущего значения параметра равным заданному.

Текущее значение регуляторы получают от устройств контро-

ля, а заданное — от оперативного технологического персонала

с помощью задатчиков или других автоматических устройств.

В зависимости от того, как формируется заданное значение,

различают следующие типы регуляторов: стабилизирующие (за-

данное значение постоянно во времени); программные (задан-

ное значение изменяется во времени по заранее заданной зави-

симости); следящие (заданное значение соответствует текущему

значению какого-либо другого параметра, т. е. произвольно из-

меняется во времени); экстремальные (заданное значение соот-

ветствует экстремальному значению параметра для данных про-

изводственных условий).

Регуляторы поддерживают параметры на значениях, соот-

ветствующих нормальному технологическому режиму. Оператор

корректирует их работу путем изменения задания или коэффи-

циентов настройки только в случае невыполнения цели функци-

онирования ТОУ, возникновения критических ситуаций или пе-

рехода на другой вид продукции (т. е. изменения технологиче-

ского режима).

Устройства защиты предназначены для предотвращения ава-

рий, пожаров, взрывов, выхода из строя оборудования. При

срабатывании аварийной сигнализации оии воздействуют на

процесс (открывая и закрывая технологические магистрали,

включая и отключая электродвигатели механизмов и машин)

таким образом, чтобы ликвидировать критическое состояние

объекта управления с наименьшими потерями (например, при

появлении вибрации ротора центрифуги вследствие нарушения

равномерности осадка устройство защиты осуществляет оста-

новку) .

Устройства программно-логического управления. Выше были

рассмотрены функции управления технологическим объектом

при рабочих режимах выпуска целевой продукции. Операции

пуска, останова, перевода установки периодического действия с

одной рабочей операции на другую в современных установка?'

возлагаются на автоматические устройства программно-логичес-

кого управления, которые по заранее заданной временной про-

грамме включают н выключают различные механизмы, машины

и аппараты.

Сигналом к включению такого устройства может служить

наступление того или иного события в ТОУ: окончание какой*

либо рабочей операции, «выбег» параметра за допустимый диа*

пазок и т. п. Так, по срабатыванию датчика загрузки центрифу-

ги периодического действия устройство программно-логического1

управления отключает входную магистраль и по жесткой вре-:

меннбй программе начинает операции подсушки и промывки

суспензии.

Итак, для управления технологическим объектом необходим

комплекс технических средств, позволяющий автоматизировать

функции контроля, сигнализации, регулирования, защиты и:

программно-логического управления. Он может быть представ-

лен совокупностью приборов, регуляторов, сигнализаторов, раз-

личных блоков и т. д. Такое—аппаратурное — решение задачи

заложено в ныне действующих системах управления. Намного

более эффективна программная реализация всех перечисленных

выше функций на ЭВМ, т. е. внедрение АСУ технологическими

процессами (см. гл. 2). Программная реализация обеспечивает

гибкость системы, глубину автоматизации функции, возмож-

ность легкой перенастройки отдельных блоков. Внедрение ЭВМ

при управлении технологическими объектами открывает новые

возможности расчета технико-экономических показателей про-

цесса, показателей качества целевых продуктов, а также опти-

мальных технологических режимов.

1.4. КЛАССИФИКАЦИЯ СИСТЕМ УПРАВЛЕНИЯ

ТЕХНОЛОГИЧЕСКИМИ ОБЪЕКТАМИ

Системы управления (СУ) технологическими объектами отно-

сятся к сложным системам и могут классифицироваться по раз-

личным признакам. Основными из них являются цель и способ

управления технологическим объектом, степень участия челове-

ка в управлении, место расположения технических средств сбо-

ра и обработки информации и степень централизации управле-

ния.

Классификация по цели управления. Цель управления при

ведении технологических процессов — высокоэффективная рабо-

та ТОУ. Эффективность работы оценивается значением крите-

рия управления (КУ)—показателем, характеризующим функ-

ционирование ТОУ в целом и принимающим числовые значения

в зависимости от возмущающих и управляющих воздействий.

В качестве КУ принимают выходные параметры процесса,

характеризующие целевой продукт — его расход (характеризу-

ет производительность объекта) или одну из его важнейших

характеристик, в том числе качественных. Эффективность мас-

10

(ЭП-300) или каучука, в качестве КУ выбирают при-

сообмеиных и химических процессов, связанных с химическим

превращением вещества, характеризуется выходом целевого

продукта,

Критерием управления может выступать и себестоимость С

целевой продукции:

с =^з-2 Пп)ц„^ Iпц,

где 3 — затраты на выпуск продукции; Ппг- — производитель-

ность установки по побочным продуктам; Цш — цена побочных

продуктов; Пц — производительность установки по целевому

продукту.

Для мощных установок, выпускающих несколько продуктов,

критерием управления может быть прибыль К:

К = 2ад-з.

r=t

Чем сложнее и крупнее ТОУ, тем более экономический ха-

рактер принимает КУ. Для небольшого объекта — насосной,

теплообменника — в качестве КУ принимают расход продукта

или его температуру, для ректификационной колонны — содер-

। жаиие высококипящего компонента в остатке. Для установки

первичной переработки нефти, состоящей из многих теплообмен-

ников и ректификационных колонн, критерием становится се-

бестонмость продукции. Для таких ТОУ, как производства по-

Т лиэти

' быль.

По цели управления СУ делятся иа стабилизирующие и оп-

тимизирующие.

Целью управления стабилизирующей СУ является поддержа-

ние КУ на постоянном, заранее заданном значении. Стабилизи-

рующие системы оправданы для простых вспомогательных про-

цессов, критерии управления которых следует поддерживать на

значении, определяемом из соображений эффективного ведения

основного процесса. Например, при нагревании исходной смеси,

поступающей в ректификационную колонну, КУ является тем-

пература смеси на выходе из теплообменника, ее заданное зна-

чение будет определяться составом исходной смеси.

При стабилизации КУ основных процессов химической тех-

нологии (массообменных, химических) не всегда используются

резервы технологической аппаратуры. Для каждой конкретной

производственной ситуации существует такое сочетание значе-

ний входных и режимных параметров, которое обеспечивает

максимально (или минимально) возможное значение КУ. До-

пустим, стабилизирующая система поддерживает выход продук-

та на постоянном значении, а при новом качестве сырья можно

2—798

Мозырская РЦБС

Гомельской обл.

так управлять процессом, чтобы выход увеличился. Поэтому

-стабилизирующая система оправдана только при автоматизации

стационарных объектов, в которые возмущения поступают ред-

ко и они незначительны. Для сложных нестационарных ТОУ

-следует применять оптимизирующие системы.

Оптимизирующие СУ поддерживают КУ не на заранее за-

данном значении, а на экстремальном для создавшейся произ-

воственной ситуации -(наличие сырья и полуфабрикатов, их ка-

чественные показатели, состояние технологического оборудова-

ния, оперативные директивы вышестоящего руководства н т. д.)

при соблюдении ограничивающих условий. Последние обуслов-

лены тем, что критерий (который в этих системах может назы-

ваться критерием оптимальности) характеризует процесс только

с одной, правда, наиболее важной стороны. При оценке полной

эффективности процесса необходимо иметь в виду и другие

параметры целевого продукта. Например, если в качестве КУ

при ректификации выбран состав остатка, то ограничивающие

условия накладываются на производительность колонны по ос-

татку н по его себестоимости. Производительность должна

быть не ниже, а себестоимость не выше заданных значений; в

противном случае можно получить сверхчистый продукт, но в

небольшом количестве или с очень высокими затратами.

Ограничивающие условия накладываются и на те парамет-

ры, изменения которых ограничены технологическим режимом:

давление в аппарате не должно быть выше определенного пре-

дела, иначе произойдет разрыв стенкн аппарата; расход потока

лимитируется пропускной способностью трубопроводов н т. д.

Оптимизирующие системы значительно более сложны, чем

стабилизирующие. Они базируются на экстремальных регулято-

рах или на ЭВМ. Экстремальные регуляторы работают по прин-

ципу «поиска» и служат для достижения экстремального значе-

ния КУ. Выполнение ограничивающих условий обеспечивается

или самим экстремальным регулятором, нли специальными ста-

билизирующими регуляторами.

При использовании ЭВМ предварительно составляют систе-

му уравнений зависимости КУ от параметров процесса, взаимо-

зависимости параметров, неравенства ограничивающих условий

(подробнее см. разд. 2.2).

Классификация по способу управления. Способ управления

характеризует алгоритмы формирования управляющих воздей-

ствий по достижению цели управления. По этому признаку си-

стемы делятся на замкнутые, разомкнутые и комбинированные.

В замкнутых системах управления воздействия формируются

в зависимости от отклонения текущего значения КУ от задан-

ного. Одним управляющим воздействием компенсируются все

возмущения. Однако замкнутые системы не препятствуют про-

никновению в ТОУ возмущающих воздействий, а только реаги-

18

руют на их последствия — изменения КУ. В связи с этим в

случае сложных ТОУ, подверженных многочисленным возмуще-

ниям, замкнутые СУ не могут обеспечить высокого качества уп-

равления.

Разомкнутые СУ формируют управляющие воздействия в за-

висимости от возмущений. Устанавливаются, например, регуля-

торы, стабилизирующие входные параметры процесса, тем са-

мым ликвидируются возмущения по этим каналам. При этом,,

несмотря на то, что СУ содержит замкнутые контуры регулиро-

вания, она остается разомкнутой, так как значения КУ не ис-

пользуются для формирования управляющих воздействий.

Достоинства разомкнутых систем в том, что возмущающие

воздействия ликвидируются до поступления в ТОУ. В результа-

те КУ равен заданному значению. Однако ликвидировать все

возмущения, как правило, практически невозможно, поэтому

использование таких систем чаще всего ие дает большого эф-

фекта.

В комбинированных системах используют принцип формиро-

вания управляющих воздействий и разомкнутых, и замкнутых

систем. В основу комбинированной системы положена замкну-

тая система, а для улучшения качества управления часть воз-

мущений ликвидируется дополнительными регуляторами. Част-

ным случаем таких систем являются многоконтурные САР, в

которых формирование управляющих воздействий осуществля-

ется от нескольких параметров: главной регулируемой величи-

ны (КУ) и одной или нескольких вспомогательных, характери-

зующих возмущения.

Комбинированные системы наиболее распространены в хи-

мической промышленности; их используют для управления хи-

мическими, массообменными и теплообменными процессами.

Классификация по степени участия человека в управлении.

Степень участия человека в управлении технологическими объ-

ектами определяется сложностью и масштабностью ТОУ, це-

лью управления, а также комплексом технических средств СУ.

Так, при автоматизации простого объекта управления (сме-

сителя, отстойника, транспортной системы и т. п.) со стабилиза-

цией какой-либо физико-химической величины управление мо-

жет осуществляться полностью автоматически, без привлечения

технологического персонала. Такую СУ называют системой ав-

томатического управления (САУ).

Крупные ТОУ с реализацией оптимального режима и слож-

ных функций по программно-логическому управлению, защите,

пуску н останову оборудования могут управляться лишь челове-

ком иа основе современных методов управления с помощью

ЭВМ и средств сбора, передачи и хранения информации. Чело-

веко-машинная система, обеспечивающая эффективное функци-

онирование технологического объекта, в которой сбор и перера-

2*

ботка информации, необходимой для реализации функций уп-

равления, осуществляется с применением современных средств

автоматизации и вычислительной техники, называется автома-

тизированной системой управления технологическим процессом

(АСУТП).

На человека в АСУТП возлагается наиболее сложная опера-

ция управления — принятие решения по изменению режимов

работы ТОУ и СУ на основе данных, предоставленных ему

ЭВМ и поступающим по другим каналам. ЭВМ же осуществля-

ет сбор и передачу информации, контроль за ее достоверностью,

анализ информация по определенным алгоритмам, подготовку

управленческого решения. При таком синтезе сочетаются ин-

теллект человека, математический аппарат и возможности вы-

числительной техники.

Классификация по месту расположения технических средств

сбора и обработки информации. Средства автоматизации, с по-

мощью которых представляется и обрабатывается информация

о ТОУ, а также осуществляется воздействие на технологический

процесс, могут быть сосредоточены как непосредственно у тех-

нологического оборудования (местное управление) в виде от-

дельно установленных пультов н щитов, так н в специально

выделением пункте. Из этих пунктов осуществляется дистанци-

онное управление, т. е. управление на расстоянии. Непосредствен-

но на технологических аппаратах в этих случаях устанавлива-

ют немногочисленные простые приборы (манометр, ртутный тер-

мометр, регулятор прямого действия).

Классификация по степени централизации управления. Со-

временные ТОУ состоят нз многих аппаратов, установок, участ-

ков, цехов. Управление отдельными составляющими объекта в

зависимости от степени их влияния друг на друга, информаци-

онной мощности, сложности и важности может осуществляться

нз самостоятельных пунктов нли из одного центрального пунк-

та. По степени централизации СУ делятся на одно- и много-

уровневые (рис. 1.3). Одноуровневые — это системы, в которых

управление ТОУ осуществляется из одного (централизованные

системы) или нескольких (децентрализованные системы) пунк-

тов.

Одноуровневые централизованные системы применяют в ос-

новном для управления относительно несложными объектами,

расположенными на небольшой территории. Для современных

ТОУ, включающих большое число территориально рассредото-

ченных установок, использование одноуровневой централизо-

ванной системы приводит к усложнению коммуникаций СУ и

громоздкости пульта управления (ПУ). Усложняется и работа

технологического персонала, так как значительная часть полу-

ченной им информации не нужна для непосредственного ведения

технологического процесса, а удаленность ПУ от установок за-

20

Рис. 1.3. Структурные,схемы систем управления:

а — одноуровневой централизованной; б — одноуровневой децентрализованной; а — много-

уровневой

трудняет принятие оперативных мер по устранению неполадок.

Для устранения этих недостатков используют одноуровневые

децентрализованные системы. Однако децентрализация исклю-

чает управление всеми установками ТОУ как единым техноло-

гическим комплексом. Для решения этой проблемы необходим

еще один, более высокий, уровень управления. Такие системы

называют двухуровневыми.

Комплекс технических средств одноуровневых систем—• это

набор автоматических устройств, осуществляющих непосредст-

венное воздействие на процесс, исходя из технологических крите-

риев управления. В качестве таких устройств начинают приме-

нять микропроцессорные контроллеры, выполняющие заданные

функции управления (регулирования, программно-логичес-

кого управления, представления информации), а также микро-

и миниЭВМ малой и средней мощности. Место централизации

одноуровневой системы (ПУ 1, ПУ2, ПУЗ) называют операторс-

кой (см. разд. 1.5).

Второй уровень управления носит, как правило, технико-эко-

номический или даже экономический характер. Его невозможно

осуществить без мощной вычислительной техники, которая воз-

действует на ТОУ через автоматические устройства первого

уровня. Пункты управления второго уровня (ПУ4) называют

диспетчерскими (см. разд. 1.5).

1.5. ПУНКТЫ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ ОБЪЕКТАМИ

Место, где сосредоточены средства представления информации

и органы управления объектом, называют пунктом управления.

Различают местные (МП), операторские (ОП) н диспетчерские

(ДП) пункты управления.

Местные пункты управления предназначены для управления

отдельными механизмами или технологическими агрегатами,

располагаются рядом с ними и обслуживаются, в частности, ап-

паратчиками. Щиты местных пунктов управления оборудуют j

средствами контроля, ручного и автоматического управления, i

сигнализации.

Операторские пункты (их часто называют просто операторс-

кими) организуют, как правило, для управления технологичес- :

кнми процессами (установками). Здесь решаются задачи стаби-

лизации или оптимизации режимов процессов и работы обору-

дования. Они оснащаются устройствами контроля, сигнализа- '

ции, защиты, автоматического регулирования, аппаратурой

дистанционного управления, средствами связи, а иногда и элек-

тронными управляющими машинами.

Кроме информации о процессе в ОП поступают различные

задания и советы от вышестоящих пунктов управления.

Диспетчерские пункты служат для оперативного управления

работой более крупной, чем технологическая установка, произ-

водственной единицы. Различают диспетчерский пункт цеха,

производственного процесса, предприятия (завода), комбината.

ДП оборудуют щитами с мнемосхемами, контролирующими,

приборами (основных параметров), средствами связи с диспет-

черами других цехов и служб, с операторами отделений, с ин-

формационно-вычислительным центром предприятия.

ОП и ДП располагают как в специальных помещениях, так

и в помещениях производственных цехов. В последнем случае

они могут отделяться от цеха застекленной стеной. Это делает-

ся обычно там, где в производственных помещениях находится

многочисленный обслуживающий персонал, а технологические

процессы проводятся в открытых аппаратах и машинах.

В ОП и ДП устанавливают щиты и пульты управления с

размещенными иа них приборами. Вспомогательную аппарату-

ру (преобразователи, реле) размещают в релейных шкафах или

на специальных панелях, находящихся за основным щитом.

В настоящее время вместо щитов и пультов с отдельными при-

борами используют системы централизованного контроля, сиг-

нализации и регулирования с вызовом параметров по желанию

оператора (диспетчера). Такне системы заменяют громоздкие

щиты, уменьшают капитальные затраты и повышают оператив-

ность управления.

Четкость работы оператора (диспетчера) в значительной

степени определяется объемом информации, которую он должен

принимать и обрабатывать. С одной стороны, количество ин-

формации должно быть достаточным для принятия правильных

решений по управлению процессом, с другой — оно не должно

загружать оператора второстепенными данными, что затрудня-

ет быстрое вмешательство в ход процесса. Исходя из этого,

22

оператор (диспетчер) должен постоянно получать информацию

о значениях таких важных параметров, как производительность

отдельных аппаратов и участков, качественные показатели сы-

рья, полуфабрикатов и конечных продуктов и т. п. Информа-

цию же о меиее важных параметрах достаточно давать только

при отклонении их от нормы, а также при возникновении пред-

аварийных и аварийных ситуаций.

Для облегчения работы оператора (диспетчера) по управле-

нию сложным процессом (для быстрого определения характера

нарушения и воздействия на объект), на некоторые панели ши-

та управления наносят мнемонические схемы, (мнемосхемы).

Такне панели называют графопанелями. На мнемосхеме услов-

ными изображениями показывают технологические аппараты и

их взаимные связи. В соответствующих точках мнемосхемы рас-

полагают обозначения исполнительных механизмов и регулиру-

ющих органов. Состояние процесса в аппаратах, положение час-

тей машин и регулирующих органов указывают на схемах сиг-

нальными лампами разных цветов. В некоторых случаях ис-

пользуют мигающие сигнальные лампы, поворотные указатели

(например, для указания положения заслонок) с электромагнит-

ными приводами. Часто иа графопанелях размещают малога-

баритные или миниатюрные измерительные приборы (как пра-

вило, это приборы первой необходимости) и органы ручного уп-

равления (ключи, кнопки и т. п.). Расположение приборов и

органов управления иа мнемосхеме должно соответствовать дей-

ствительному их расположению. Лампы на линиях, обозначаю-

щих трубопроводы, сигнализируют о наличии в них потока ве-

щества.

Мнемосхема может быть выполнена различными способами:

красками, накладками из цветной пластмассы, «светопроводни-

ковыми» стеклянными элемеитамн. Схема может быть изобра-

жена на стекле, вся площадь которого закрашивается, за иск-

лючением линий рисунка; такая мнемосхема освещается с зад-

ней стороны щита. Для выполнения мнемосхемы удобен секци-

онных мозаичный Щит. Панель щита состоит из ряда установ-

ленных друг на друга мозаичных секций; каждая секция — это

наборная решетка, образующая ячейки, в которые встраивают-

ся унифицированные съемные мозаичные элементы.

Иногда в операторском или диспетчерском пункте размеща-

ют приемные устройства установок промышленного телевиде-

ния, передающие камеры которых находятся в производствен-

ных помещениях.

Важное значение имеет способ представления информации

оператору (диспетчеру). Отображение информации может осу-

ществляться на указывающем или регистрирующем приборе с

помощью цифровых газоразрядных ламп, проекционных цифро-

вых индикаторов, электролюминесцентных знаковых инднкато-

23

-2

Рис. 1.4. Автоматизированное рабочее место оператора-технолога:

1, 5 — блок приборов показывающих пневматических; 2, 4 —блок приборов регистрирую-

щих; 3 — мнемосхема; 6 —дисплеи

ров, индикаторов матричного типа на лампах накаливания, ин-

дикаторов на базе электронно-лучевых трубок и др. На рис. 1.4

показано рабочее место оператора-технолога.

Эффективность деятельности оператора (диспетчера) во мно-

гом зависит от условий работы. Планировку постоянного рабо-

чего места оператора (диспетчера) и размещение оборудования

проводят с учетом психофизиологических характеристик работ-

ника данной профессии. Лицевые плоскости панелей щита и

пульта должны находиться в поле зрения, а органы управления

на пульте — в пределах досягаемости оператора (диспетчера).

В случае, когда щнты имеют значительную протяженность по

фронту, нх боковые части развертывают по отношению к опе-

ратору с образованием щита П (Г)-образной формы или с обра-

зованием из панелей многогранника, вписываемого в часть дуги

окружности, центром которой является рабочее место операто-

ра. Конструкция пульта, являющегося постоянным рабочим ме-

стом оператора, должна быть приспособлена для работы сидя

в удобной позе. Общая высота пульта с приставкой, сзади ко-

торого стоит щит, должна быть не более 1200 мм (от пола).

Для записей на пульте отводится поверхность площадью не ме-

нее 100x200 мм. Нормами эргономики (науки о функциональ-

ных возможностях человека в трудовых процессах) определены,

конструкции и размеры кресла для оператора.

24

При проектировании помещений ОП и ДП необходимо со»

блюдать действующие строительные нормы н правила и руково-

дящие материалы по проектированию систем автоматического

управления. Под операторские и диспетчерские пункты нельзя

отводить помещения в цокольных этажах. Сюда не должны

проникать вибрация и шум от технологического оборудования;

должно быть исключено попадание вредных газов, паров и пы-

ли. ОП и ДП не рекомендуется размещать под помещениями с

мокрыми технологическими процессами и рядом с источниками

сильных магнитных полей. Высота помещений ОП и ДП долж-

на быть не менее 3,6 м. Покрытия полов выполняют из неэлект-

ропроводного материала, удобного для мытья н уборки пылесо-

сами.

Выход из ОП (ДП) в помещение, в воздухе которого содер-

жался вредные газы, пары, пыль, влага, устраивается через

коридор илн тамбур с подпором воздуха*. Установлены следую-

щие оптимальные пределы температуры воздуха в ОП (ДП):

20—22 °C в холодное время года и 22—25 °C — в теплое при

относительной влажности 30—60%. В помещениях ОП (ДП)

предусматривается приточно-вытяжная вентиляция или конди-

ционирование воздуха (если вентиляция не сможет обеспечить

требуемые условия). В ОП (ДП) устанавливают датчики про-

тивопожарной безопасности. Электропитание устройств ОП

(ДП) должно осуществляться от двух независимых источников

питания. Продолжительность прерывания питания не должна

превышать 3—5 с.

К освещению ОП (ДП) предъявляют следующие основные

требования: равномерность освещения всех панелей щита и

пульта; отсутствие бликов на поверхностях; отсутствие теней;

близость спектра источников света к дневному; отсутствие рез-

ких световых контрастов. Лучше всего использовать люминес-

центное освещение с помощью ламп дневного света. В помеще-

нии ОП (ДП) устраивают контур заземления, к которому под-

ключают щиты, пульты, отдельные приборы, аппараты, метал-

лические оболочки кабелей и защитных труб. Для заземления

вычислительной техники предусматривают специальный контур.

Для окраски н отделки помещений ОП (ДП) применяют ма-

териалы светлых цветов с высоким коэффициентом отражения

(оранжево-желтые, желтые, зелено-желтые, зеленые, зелено-го-

лубые, голубые, белые). В отделке должен преобладать один

цвет. При выборе цвета учитывают климатические условия,

ориентацию окон иа стороны света, размер помещения. Помеще-

ния с окнами, выходящими на север, окрашивают в «теплые»

цвета (желтые, желто-зеленые). Солнечные помещения окраши-

* На многих химических, нефтеперерабатывающих и нефтехимических

предприятиях ОП (ДП) располагают в отдельных помещениях.

25

вают в «холодные» цвета (зелено-голубые, серо-голубые, бе-

лые). Окрашенные поверхности не должны иметь резких цветов

вых контрастов. Полы выполняют из материала светлого цветам

лучше — в тон с цветом стен. ’•

Хорошо оборудованное рабочее место оператора (диспетче-

ра) может эффективно использоваться только при хорошей ор-

ганизации работы на нем, постоянном поддержании безупреч-

ного порядка и аккуратном обращении со средствами, которы-

ми это место укомплектовано.

Для ускоренной подготовки операторов технических произ-

водств предназначены учебные тренажеры — программно-техни-

ческие микропроцессорные устройства. Они имитируют режимы

функционирования производства и позволяют создавать все-

возможные аварийные ситуации путем ситуационного, статичес-

кого и динамического моделирования. Алгоритмы, программы и

методика обучения направлены иа привитие обучаемым про-

фессиональных навыков по правильному ведению технологичес-

кого процесса, уменьшению последствий отклонений режимов

от нормальных, умению быстро и точно ориентироваться в ано-

мальных ситуациях.

Для операторов химических производств разработаны учеб-

ные тренажеры системы АСТХИК. Устройства системы позволя-

ют осуществлять автоматический контроль за процессом обуче-

ния, а также сбор, хранение н вывод на печать информации о

подготовке специалистов за весь цикл обучения. Видеотермина-

лы на рабочем месте обучаемых дают возможность инструктору

оперативно вмешиваться в процесс обучения и определять глу-

бину подготовки оператора.

Режим «экзамена» в системах такого типа обычно форми-

руется по жестким программам: отсутствуют рекомендации,

подсказки, диалоги с инструктором. После экзамена выдается

распечатка экзаменационного листа с оценкой по пятибалльной

системе, с указанием промахов и удачных действий обучаемого.

В состав системы входят рабочие места обучаемого и инст-

руктора, а также вычислительный комплекс.

Рабочее место обучаемого состоит из центрального щита уп-

равления, на котором расположены средства отображения ин-

формации и органы управления; учебно-технологической мнемо-

схемы, отражающей структуру и состояние технологического

оборудования и отклонения значений технологических парамет-

ров; дисплея, предназначенного для подсказывающей и допол-

нительной информации, оценки знаний и действий обучаемого.

Рабочее место инструктора преставляет собой дисплей,

позволяющий организовать процесс обучения через вычисли-

тельный комплекс.

Вычислительный комплекс осуществляет сбор и обработку

информации с рабочих мест обучаемого н инструктора. Он обес-

26

печивает представление обучаемому аналоговой информации по

40 каналам и дискретной — по 80; выход на объект осуществ-

ляется по 25 аналоговым каналам и 70 дискретным.

Тренажеры позволяют менять заданные значения парамет-

ров, т. е. ориентировать информационное обеспечение на конк-

ретный ТОУ, а также вводить новые задачи обучения в рам-

пах имеющихся входных и выходных сигналов.

1.6. ВЫБОР ПАРАМЕТРОВ УПРАВЛЕНИЯ

И СРЕДСТВ АВТОМАТИЗАЦИИ

Система управления должна обеспечить достижение цели уп-

равления за счет заданной точности поддержания технологичес-

ких регламентов в любых условиях производства прн соблю-

дении надежной безаварийной работы оборудования и требова-

ний взрыво- и пожаробезопасности. При этом важно, чтобы она

была по-возможности проста и легка в эксплуатации.

Главной задачей при разработке СУ является выбор пара-

метров, участвующих в управлении, т. е. тех параметров, кото-

рые необходимо регулировать, контролировать и анализировать

и по значениям которых можно определить предаварийное со-

стояние ТОУ. Иными словами, разрабатывается стратегия уп-

равления технологическим объектом. При этом необходимо по-

лучить наиболее полное представление о ТОУ, имея минималь-

но возможное число выбранных параметров. Успешному дости-

жению цели управления способствует правильный выбор авто-

матических устройств для реализации стратегии управления.

Выбор регулируемых величин н каналов внесения регулиру-

ющих воздействий. На этом этапе из многих параметров, харак-

теризующих процесс, необходимо выбрать те, которые подлежат

регулированию и изменением которых целесообразно вносить

регулирующие воздействия. Обычно их число не превышает чет-

вертой части параметров, участвующих в управлении. Справить-

ся с поставленной задачей можно лишь по результатам анали-

за целевого назначения процесса и его взаимосвязи с другими

процессами производства. Исходя из результатов анализа вы-

бирают критерий управления, его заданное значение и парамет-

ры, изменением которых наиболее целесообразно на него воз-

действовать. Последнее осуществляется на основе статических и

динамических характеристик процесса, дающих представление о

взаимозависимости параметров.

Статические характеристики позволяют оценить степень вли-

яния одних параметров на другие. На рис. 1.5, а показана зави-

симость выхода целевого продукта С от температуры Т н давле-

ния Р в аппарате. Анализ статических характеристик показыва-

ет, что даже большие изменения давления Р ие оказывают за-

27

щения

меткого влияния на параметр С. Поэтому выход целевого про-

дукта на основе статической характеристики следует поддержи-

вать изменением температуры Т. Динамические характеристики

позволяют уточнить правильность выбора. Из графика на рис,.

1.5, б видно, что наименьшие запаздывания имеют место при

изменении температуры Т.

Канал регулирования выбирают так, чтобы регулирующее

воздействие (изменение расхода, температуры, давления) сопро-

вождалось максимальным н быстрым изменением регулируемой

величины, т. е. чтобы коэффициент усиления объекта по каналу

регулирования был максимален.

После выбора критерия управления и каналов воздействия

на него приступают к анализу ТОУ с точки зрения возможных

возмущений и путей их ликвидации до поступления в объект.

При этом особое внимание необходимо обратить на стабилиза-

цию входных параметров, так как с их изменением в объект

поступают наиболее сильные возмущения.

Как правило, все возмущающие воздействия не удается лик-

видировать до поступления в объект. Практически невозможно

предусмотреть и устранить внутренние возмущения. Кроме то-

го, многие входные и выходные параметры определяются техно-

логическим режимом предыдущего или последующего процесса.

Например, концентрация кислорода в обжиговом газе (произ-

водство H2SO4), поступающем в контактный аппарат, зависит

от технологического режима процесса обжига; состав газа де-

гидрирования (производство синтетического каучука), подавае-

мого в абсорбционную колонну, зависит от хода процесса де-

гидрирования.

Поскольку все возможные возмущения не могут быть ликви-

дированы, они приводят к изменению режимных параметров,

а затем и критерия управления. Появляется необходимость ре-

гулирования режимных параметров. При этом необходимо

вновь обратиться к статическим и динамическим характеристи-

кам объекта.

28

В конечном итоге, при автоматизации ТОУ химической тех-

нологии, как правило, приходят к созданию комбинированной

СУ, осуществляющей регулирование критерия управления, ре-

жимных и входных параметров.

Отметим, что ввиду взаимосвязанности параметров регули-

рующие воздействия, направленные на регулирование одного-

параметра, оказывают влияние н на другие. Например, измене-

ние количества пара, подаваемого в кипятильник ректификаци-

онной колонны, осуществляемое регулятором температуры, вли-

яет не только на температуру в кубе, но и на уровень в ием.

Существуют способы ослабления внутренних связей между

отдельными параметрами: выбор в качестве регулируемых вели-

чин таких параметров, которые не связаны (нли слабо связаны)

между собой; введение в цепь регулирования компенсирующих

внешних связен между регуляторами.

Выбор контролируемых величин. Контролю подлежат те па-

раметры, по значениям которых осуществляется оперативное

управление технологическим процессом, а также его пуск и ос-

танов. К таким параметрам относятся все режимные и выход-

ные параметры, а также входные параметры, прн изменении ко-

торых в объект будут поступать возмущения. Обязательному

контролю подлежат параметры, значения которых регламенти-

руются технологической картой.

Особое внимание должно быть уделено контролю техноло-

гических параметров взрывоопасных ТОУ. Для каждого из них

определяют совокупность значений критических физико-химиче-

ских величин технологического процесса, а также допустимый

диапазон их изменений. Для контроля загазованности (по пре-

дельно допустимой концентрации) в производственных помеще-

ниях, рабочей зоне открытых наружных установок должны пре-

дусматриваться в обязательном порядке средства автоматичес-

кого газового анализа.

Параметры, характеризующие состояние взрывоопасных

ТОУ, должны не только контролироваться, но и регистрировать-

ся, а сигнал на устройства контроля должен поступать от не-

скольких чувствительных элементов; например, на емкости со

сжиженными газами и легковоспламеняющимися жидкостями

(ЛВЖ) следует устанавливать три измерителя уровня.

Выбор сигнализируемых величин. К выбору параметров сиг-

нализации приступают после анализа ТОУ в отношении его

взрыво- и пожароопасности, токсичности и агрессивности пере-

рабатываемых веществ, возможных аварий и несчастных слу-

чаев.

Предаварийной (а при необходимости и предупредительной)

сигнализации подлежат параметры, предельные значения кото-

рых могут привести к указанным ниже последствиям: взрыву и

пожару (например, концентрация взрывоопасных веществ в

29*

технологических аппаратах, производственных помещениях, ра-

бочей зоне открытых наружных установок); несчастным случа-

ям (например, концентрация токсичных веществ в помещении);

аварии (например, крайние положения движущихся частей обо-

-рудования); выводу из строя оборудования (например, давле-

ние в аппаратах, температура в реакторах с катализаторами);

^существенному нарушению технологического режима (напри-

мер, расход инициирующих процесс добавок, уровень жидкости

•в аппарате); выпуску некондиционной продукции и браку (на-

пример, наиболее важные режимные параметры).

Естественно, что сигнализации подлежит факт изменения

количественных и качественных характеристик целевых продук-

тов, а также не предусмотренная технологическим регламентом

остановка отдельных агрегатов.

Отметим, что сигнализация наиболее ответственных пара-

метров должна осуществляться от двух параллельно установ-

ленных измерителей, например от двух измерителей уровня

-ЛВЖ, а срабатывание устройств сигнализации должно фикси-

роваться.

Выбор параметров и способов защиты. Оперативный техно-

логический персонал при оповещении его устройствами сигнали-

зации о нежелательных событиях должен принять соответству-

ющие меры по их ликвидации. Если эти меры окажутся неэф-

фективными и параметр, характеризующий состояние ТОУ, до-

стигнет аварийного значения, должны сработать системы про-

тивоаварийной защиты (ПАЗ), которые автоматически по за-

данной программе перераспределяют материальные и энергети-

ческие потоки, включают н отключают аппараты объекта с це-

лью предотвращения взрыва, аварии, несчастного случая, вы-

пуска большого количества брака. При этом ТОУ должен быть

переведен в безопасное состояние, вплоть до его остановки.

Возврат в рабочее состояние осуществляется технологическим

персоналом.

Комплекс реализуемых способов защиты разрабатывают ис-

ходя из особенностей ТОУ, анализа аварийных ситуаций и кате-

гории взрывоопасности ТОУ. Для ТОУ с блоками I категории

.взрывоопасности необходимо дополнительно моделирование си-

туации средствами вычислительной техники. При этом, с одной

стороны, применяемые автоматические способы должны пол-

ностью ликвидировать возникшую критическую ситуацию, с

другой — последствия от вмешательства устройств защиты

должны быть минимальны. Так, при достижении опасного зна-

чения концентрации какого-либо вещества должна быть пере-

крыта магистраль подачи данного вещества н приведена в

действие аварийная система вентиляции; при превышении пре-

дельного значения давления должен сработать предохранитель-

ный клапан; при прекращении подачи одного из веществ долж-

но

на быть отключена магистраль подачи другого вещества и т. д.

Одна из основных задач систем ПАЗ — максимальное умень-

шение уровня взрывоопасности ТОУ, в том числе: предотвраще-

ние взрывов и пожаров внутри оборудования; защита оборудо-

вания от разрушения и максимальное ограничение выбросов из

него горючих веществ в атмосферу прн аварийной разгермети-

зации; исключение возможных взрывов и пожаров в объеме

производственных зданий, сооружений и наружных установок.

Значения уставок и время срабатывания систем ПАЗ уста-

навливают с учетом категории пожаро- и взрывоопасности ТОУ,

возможной скорости изменения параметров, класса точности

чувствительного элемента и быстродействия системы ПАЗ.

ТОУ, в которых при отклонениях от нормального режима

возможно образование пожаро- и взрывоопасных смесей, обес-

печиваются системами подачи в них инертных газов, локализу-

ющих или предотвращающих- образование взрывоопасных кон-

центраций. Для производств, в которых имеются блоки I кате-

гории взрывоопасности, предусматривают автоматическое уп-

равление подачей инертного газа, II и III категории—дистан-

ционное, а при относительных значениях энергетических потен-

циалов (QB) менее 10 допускается ручное управление по месту.

В случае отключения питания система ПАЗ должна обеспе-

чить перевод ТОУ в безопасное состояние. Необходимо исклю-

чить возможность производственных переключений в системах

ПАЗ прн восстановлении питания.

Установка деблокирующих ключей в системах ПАЗ допус-

кается только лля обеспечения пуска, остановки или переклю-

чений. При этом должны предусматриваться устройства, реги-

стрирующие число и продолжительность отключений парамет-

ров защиты.

Выбор средств автоматизации. Автоматические устройства и

средства вычислительной техники, реализующие функции управ-

ления, должны выбираться по возможности в рамках Государ-

ственной Системы Приборов с учетом сложности объекта и его-

пожаро- н взрывоопасности, агрессивности н токсичности окру-

жающей среды, вида измеряемого технологического параметра и

физико-химических свойств среды, дальности передачи сигналов

от датчиков и исполнительных устройств до пунктов управле-

ния, требуемой точности и быстродействия, допустимой погреш-

ности измерительных систем, места установки устройства, тре-

бований правил установки электрооборудования. При этом

необходимо иметь в виду, что предпочтение следует отдавать

однотипным, централизованным и серийно выпускаемым уст-

ройствам. Это значительно упростит поставку, а затем и экс-

плуатацию системы управления.

Очень ответственен выбор средств автоматизации для взры-

во- н пожароопасных ТОУ. В частности, производства, в соста-

з*

ве которых имеются блоки I категории взрывоопасности, долж-

ны оснащаться системами, базирующимися на резервируемых

электронных средствах (включая ЭВМ и микропроцессорную

технику) с самодиагностикой и световой индикацией исправно-

го состояния. Эти системы должны работать по специальным

программам, задающим последовательность и время выполне-

ния операций отключения при аварийных выбросах. Высокий

уровень техники должен обеспечивать максимальное снижение

вероятности ошибочных действий технологического персонала.

Технологические блоки II и III категории взрывоопасности ос-

нащаются эффективными быстродействующими системами при-

ведения технологических параметров к регламентным значени-

ям или к остановке блоков. Такие системы можно строить и

без УВМ.

Для блоков с Qb<10 допускается применение автоматичес-

ких устройств контроля и сигнализации с ручным регулирова-

нием.

Для максимального снижения выбросов в окружающую сре-

ду при аварийной разгерметизации блоков I категории долж-

на быть предусмотрена установка автоматических быстродейст-

вующих запорных и (или) отсекающих устройств с временем

срабатывания не более 12 с; для блоков II и III категорий —

устройств с дистанционным управлением и временем срабаты-

вания не более 120 с; для блоков с QB< 10 допускается установ-

ка запорных устройств с ручным приводом, при этом предус-

матривается минимальное время приведения их в действие (за

счет рационального территориального размещения) не более

300 с. Исполнительные механизмы систем ПАЗ кроме указате-

лей крайних положений (непосредственно на механизмах)

должны обязательно иметь устройства сигнализации крайних

положений в операторских.

Системы ПАЗ должны исключать срабатывание их при слу-

чайных и кратковременных сигналах нарушения нормального

технологического режима, а также при переключении на ре-

зервный или аварийный источник питания. В случае отключе-

ния питания система должна обеспечить перевод ТОУ в без-

опасное состояние.

1.7. ОПРЕДЕЛЕНИЕ УРОВНЯ АВТОМАТИЗАЦИИ

ТЕХНОЛОГИЧЕСКИХ ОБЪЕКТОВ

Уровень автоматизации характеризует долю труда по управле-

нию технологическим объектом, производимую автоматически,

без участия человека. Количественная оценка его осуществляет-

ся с помощью показателя К. При использовании этого показа-

теля можно проводить анализ состояния автоматизации дейст-

32

вующих и планирование основных направлений работ по авто-

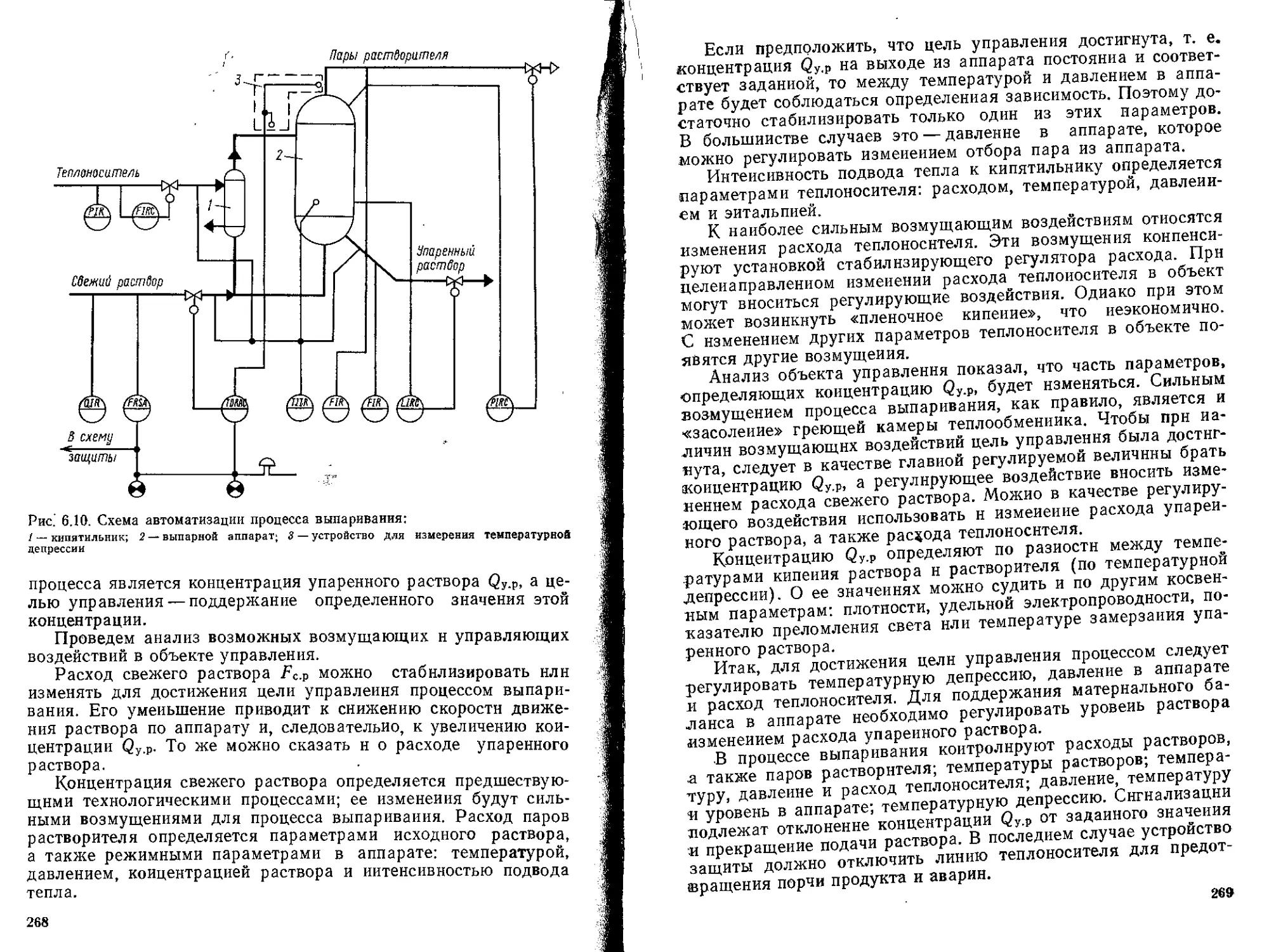

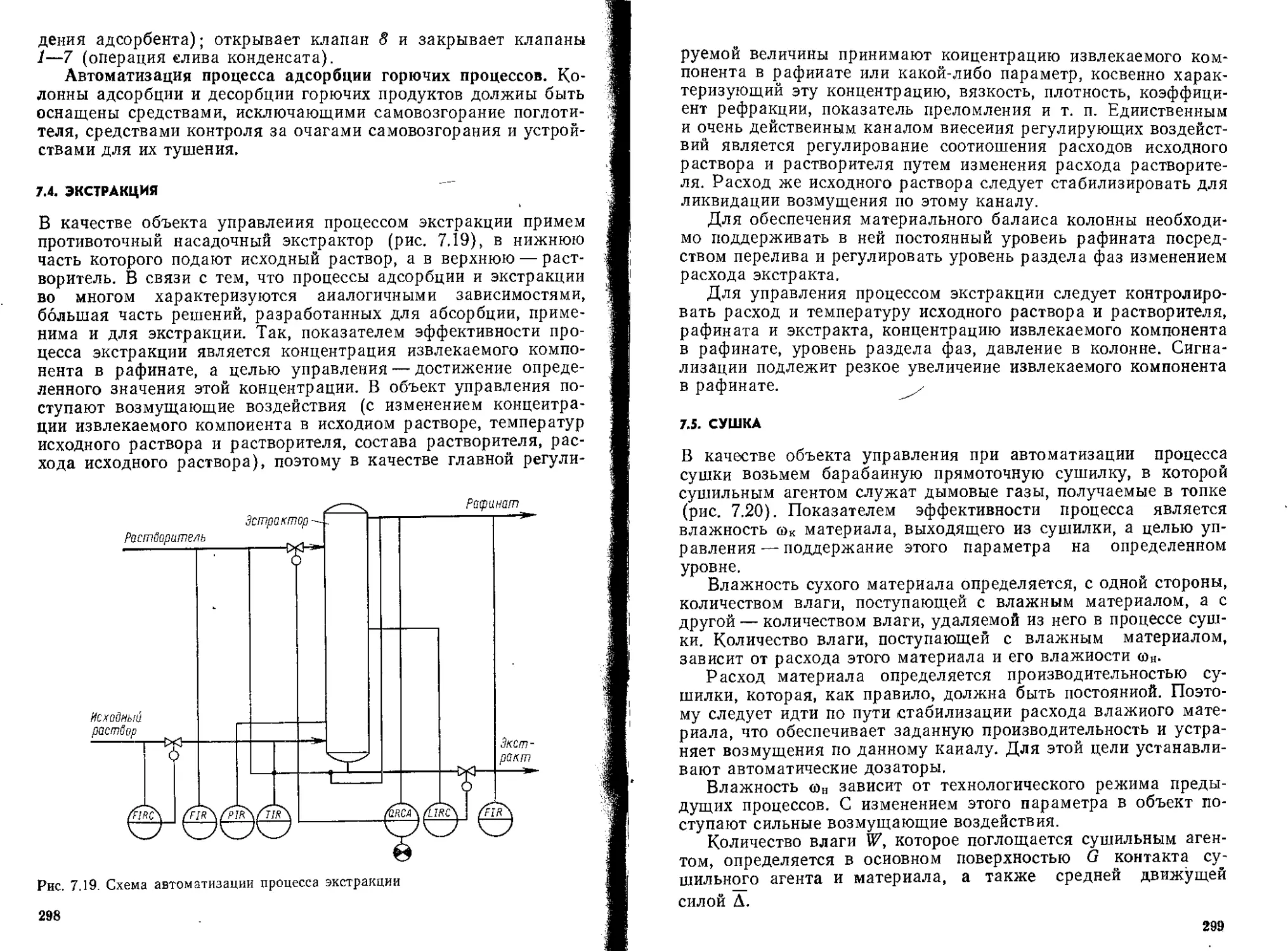

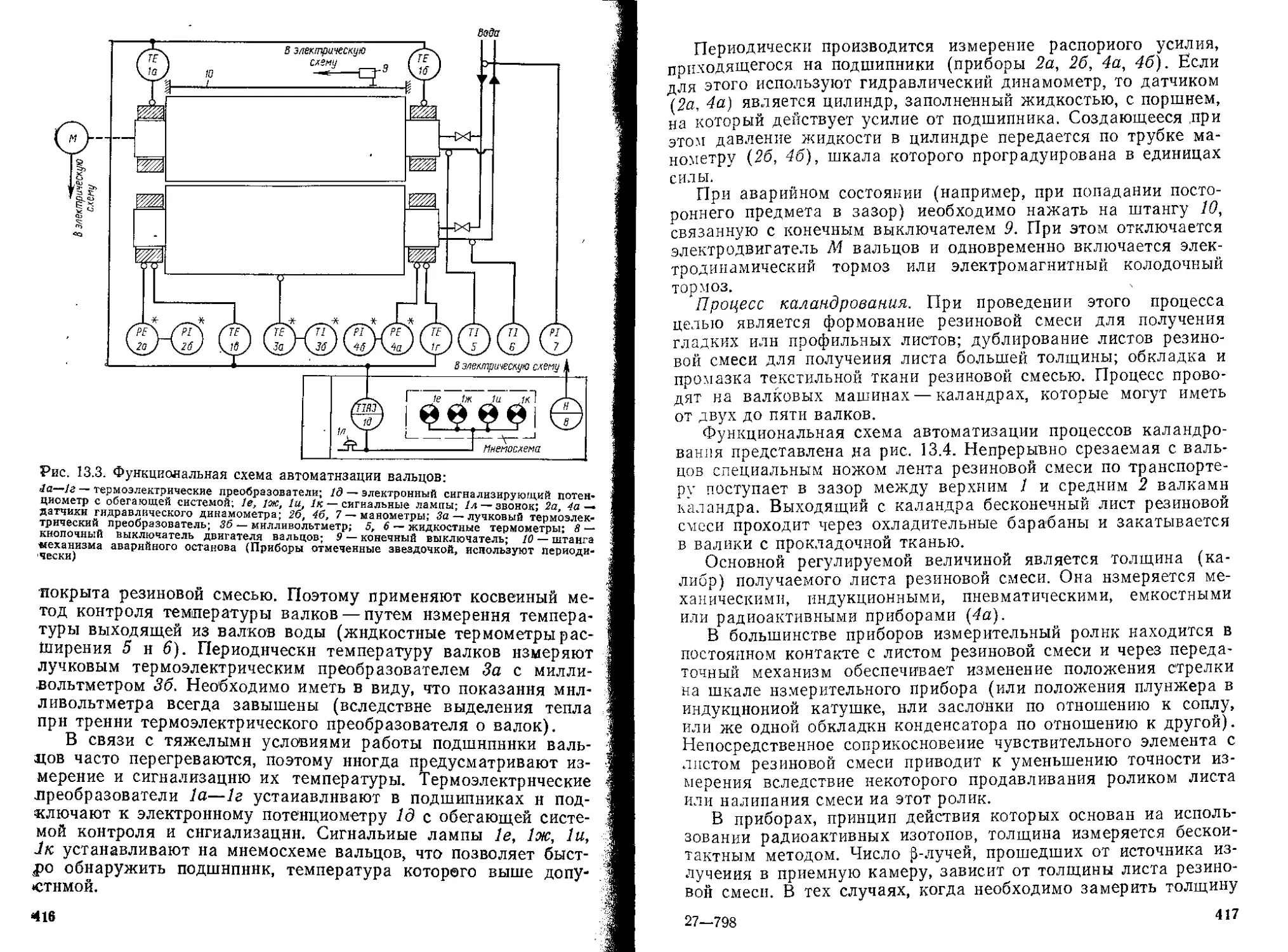

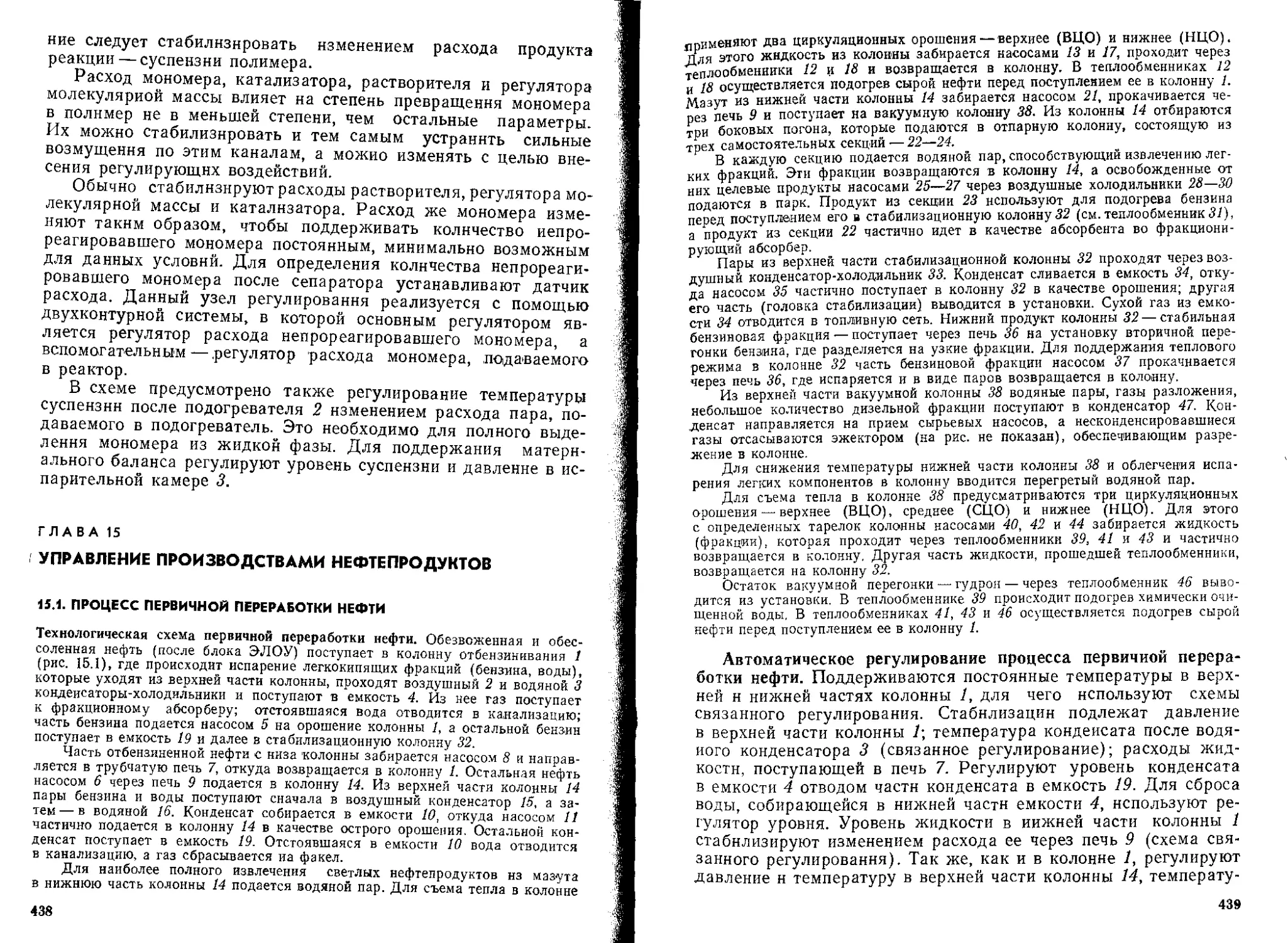

матизации реконструируемых и строящихся ТОУ. Максималь-