Author: Павлище В.Т.

Tags: підручник конструювання деталі машин елементи машин з'єднання деталей механічні передачі приводи машин видавництво афіша

Year: 2003

Text

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

НАУКОВО-МЕТОДИЧНИЙ ЦЕНТР ВИЩОЇ ОСВІТИ

НАЦІОНАЛЬНИЙ УНІВЕРСИТЕТ «ЛЬВІВСЬКА ПОЛІТЕХНІКА»

Затверджено Міністерством освіти і науки України

як підручник

для студентів вищих навчальних закладів

(Лист від 26.02.2003 р. №1/11-711)

Павлище В. Т.

П12 Основи конструювання та розрахунок деталей машин: Підруч. —

2-е вид. перероб. — Львів: Афіша, 2003. — 560 с.

І8ВИ 966-8013-58-1

Викладено загальні основи конструювання і розрахунку деталей та окремих

елементів машин загального призначення. Розглянуто методи розрахунків

з’єднань деталей і пружних елементів, механічних передач, валів та їхніх опор,

а також подано основи конструювання приводів машин.

Для студентів вищих навчальних закладів, що навчаються за інженерно-

технічними спеціальностями (дисципліна «Деталі машин і основи конструювання»)

ББК 34.42я73

УДК 621.81.001.6

В. Т. ПАВЛИЩЕ

ОСНОВИ КОНСТРУЮВАННЯ

ТА РОЗРАХУНОК

ДЕТАЛЕЙ МАШИН

Видання друге, виправлене

Підручник

Львів

Афіша

2003

ББК 34 42я73

П 12

УДК 621 81 001 6

Рецензенти

П. М. Гащук

д-р техн наук, проф ,

зав каф експлуатації та ремонту автомоб техн

(Національний ун-т «Львівська політехніка»)

Є. М. Лютий

д-р техн наук проф ,

зав каф приклад мех

(Львівський держ лісотехнічний ун-т)

Свідоцтво про внесення до державного реєстру

ДК № 618 від 02 10 2001 р

Підписано до друку 21 03 2003 Формат 64x84/16

Папір писальний Гарнітура літературна Друк офсетний

Умови друк арк 32,55 Обл -вид арк 35,16

Тираж 1000 Замовлення № 05-03

Повне товариство — видавнича фірма «Афіша»

79005 м Львів, вул Костя Левицького, 4

Тел/факс (0322) 97-14-27

Віддруковано в друкарні ПТВФ «Афіша»

79005 м Львів, вул Костя Левицького, 4

І8ВМ 966-8013-58-1

© В Т Павлище, 2003

© Афіша 2003

ЗМІСТ

і?

Передмова 12

Розділ 1. Загальні принципи конструювання і розрахунку машин та їхніх

елементів

Глава 1 Основні положення про проектування та конструювання машин 14

1 1 Зміст понять проектування і конструювання 14

1 2 Основні етапи створення технічних об’єктів 15

1 3 Види виробів та їхні характеристики 16

1 4 Види і комплектність конструкторських документів 17

1 5 Загальні вимоги до машин та їхніх елементів 18

1 6 Розрахунки при проектуванні і конструюванні 19

Глава 2 Навантаження елементів машин...........................21

2 1 Загальні відомості про навантаження 21

2 2 Розподіл навантаження в часі та типові режими навантаження елементів

машин 22

2 3 Шляхи зменшення навантаження елементів машин 25

Г пав а 3 Машинобудівні матеріали 26

З 1 Сталі, їхнє застосування і методи зміцнення 26~

З 2 Чавуни та їхні властивості 29 ~

З 3 Сплави кольорових металів ЗО ~

3 4 Неметалеві матеріали 31 ~

З 5 Основні механічні характеристики матеріалів 32

Глава 4 Розрахунки деталей машин на міцність 37

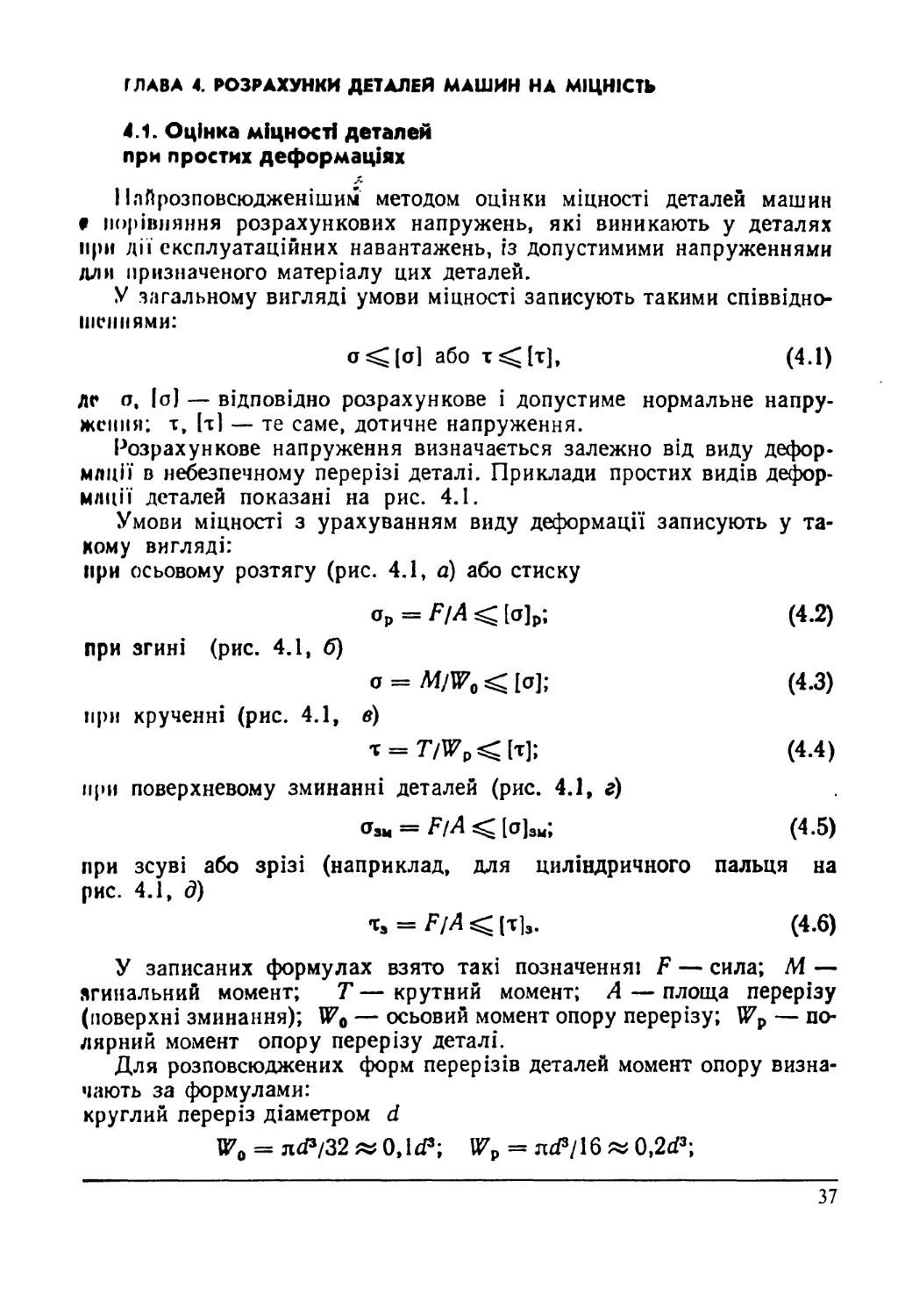

4 1 Оцінка міцності деталей при простих деформаціях 37

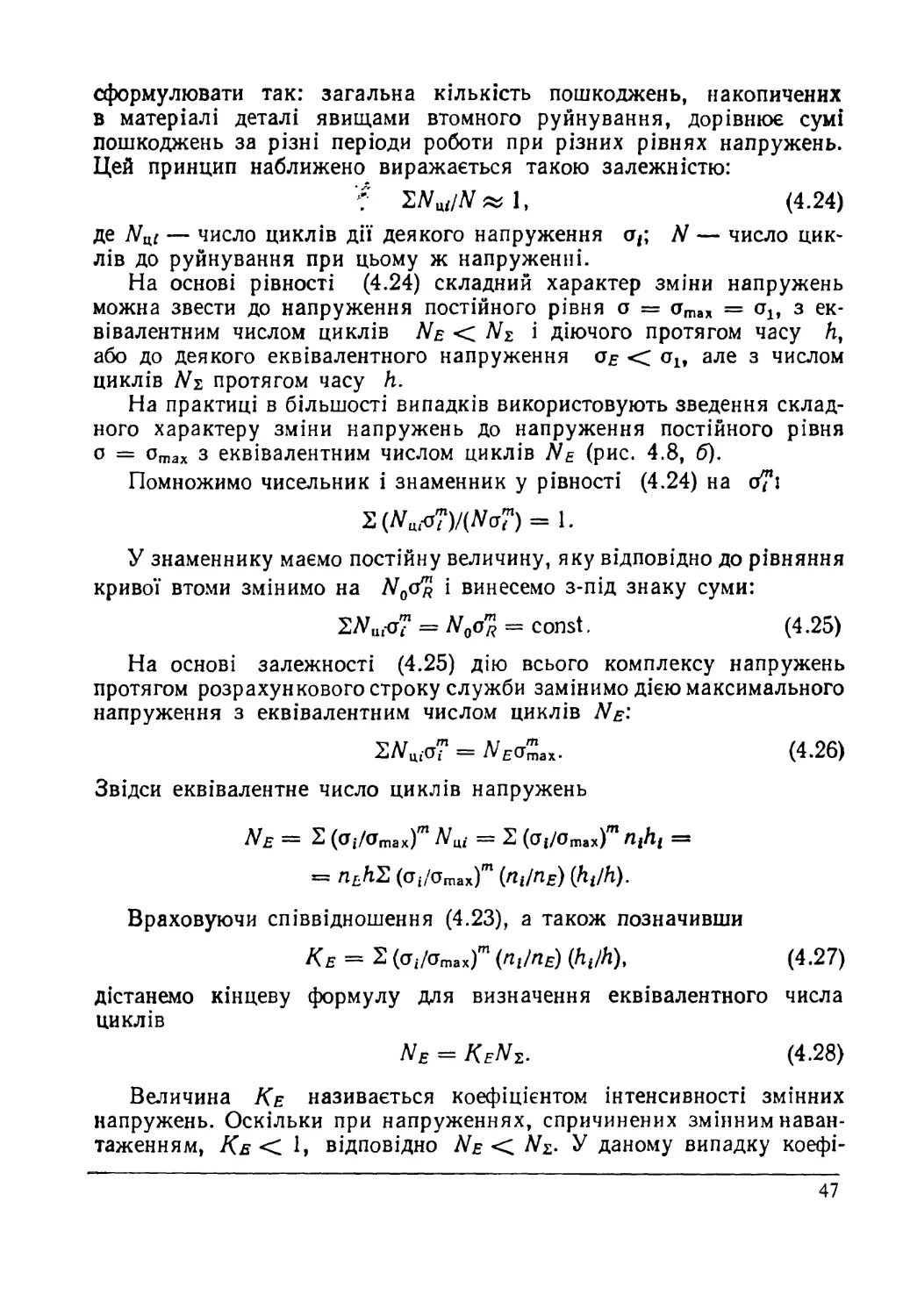

4 2 Зміна напружень у часі 40

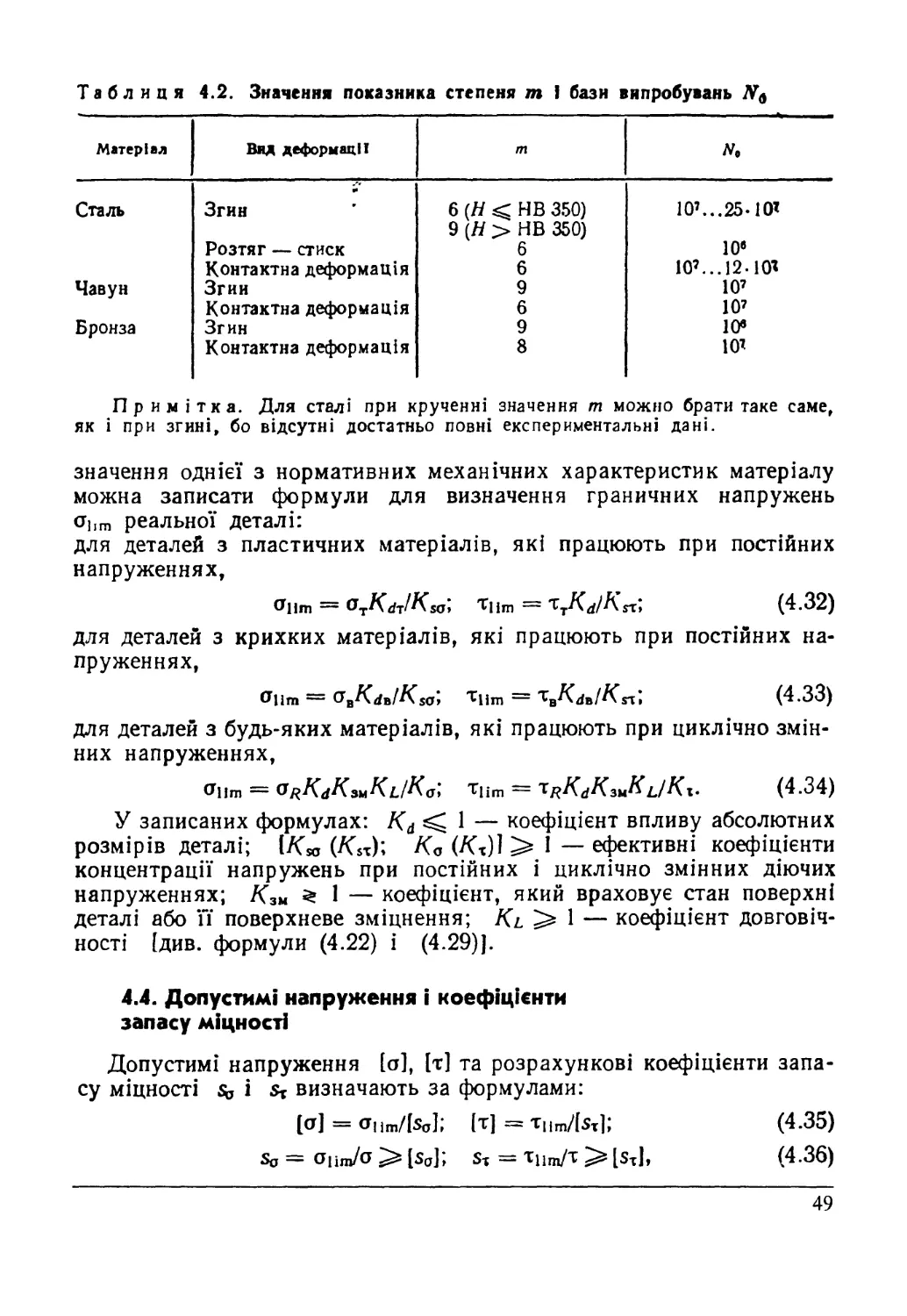

4 3 Визначення граничних напружень 42

4 4 Допустимі напруження і коефіцієнти запасу міцності 49

4 5 Поняття про ймовірнісні методи оцінки міцності деталей машин 51

4 6 Приклади розрахунків на міцність деяких деталей 52

Глава 5 Тертя та спрацьовування деталей машин 56

5 1 Види тертя та його основні закономірності 56

5 2 Втрати на тертя в спряженнях деталей машин 57

5 3 Основні види спрацьовування деталей машин 62

5 4 Оцінка спрацьовування деталей та розрахунки для забезпечення стійкості

проти спрацьовування 63

5 5 Шляхи зменшення спрацьовування деталей машин 65

5

Глава 6. Жорсткість, вібро- і теплостійкість елементів машин............67

6.1. Поняття про жорсткість та шляхи її забезпечення....................67

6.2. Поняття про вібро- і теплостійкість елементів машин................68

Глава 7. Надійність і довговічність машин...............................69

7.1. Терміни та їхні означення у питаннях надійності....................69

7.2. Показники надійності та довговічності..............................70

7.3. Шляхи підвищення надійності машин..................................73

7.4. Приклад розрахунку показників надійності...........................74

Глава 8. Технологічність і економічність машин та їхніх деталей.........75

8.1. Поняття про технологічність деталей і машин........................75

8.2. Умови забезпечення технологічності.................................76

8.3. Стандартизація при конструюванні машин.............................78

8.4. Економічна оцінка нових виробів у машинобудуванні..................79

Глава 9. Точність виготовлення деталей машин............................80

9.1. Взаємозамінність і поняття про допуски та посадки..................80

9.2. Відхилення форми деталей та розміщення поверхонь...................87

9.3. Шорсткість поверхонь деталей, її оцінка та технологічні шляхи забез-

печення .................................................................89

Глава 10. Поняття про оптимальне та автоматизоване проектування.........94

10.1. Загальні відомості................................................94

10.2. Теоретичні аспекти оптимізації....................................95

10.3. Поняття про автоматизоване проектування...........................97

І0.4. Приклади оптимізації деяких об’єктів..............................98

Розділ II. З’єднання деталей машин та пружні елементи

Глава 11. Різьбові з'єднання.......................................... 102

11.1. Загальні відомості.............................................. 102

11.2. Кріпильні різьби та їхні основні параметри...................... 103

11.3. Кріпильні різьбові деталі, їхні конструкції та матеріали........ 105

11.4. Стопоріння різьбових з’єднань................................... 108

11.5. Елементи теорії гвинтової пари.................................. 109

11.6. Розрахунок витків різьби на міцність.............................. 111

11.7. Розрахунок на міцність стержня болта (гвинта) для різних випадків

навантаження з’єднання................................................. 113

11.8. Розрахунок групових болтових з’єднань........................... 121

11.9. Клемові, або фрикційно-гвинтові, з’єднання...................... 125

11.10. Допустимі напруження та запаси міцності в розрахунках різьбових

з’єднань.............................................................. 127

11.11. Приклади розрахунків різьбових з’єднань........................ 128

Глава 12. Шпонкові з "єднання......................................... 131

12.1. Основні види шпонкових з’єднань та область їхнього застосування... 131

12.2. Розрахунок ненапружених шпонкових з’єднань...................... 136

12.3. Розрахунок напружених шпонкових з’єднань........................ 138

12.4. Приклади розрахунків шпонкових з’єднань......................... 140

6

І

Глава 13. Зубчасті (шліцеві) та профільні з'єднання................... 141

13.1. Основні типи зубчастих з’єднань і області їхнього використання...... 141

13.2. Розрахунок зубчастих з’єднань................................... 143

13.3. Профільні з’єднання............................................. 148

13.4. Приклад розрахунку зубастого з’єднання.......................... 149

Глава 14. Пресові з 'єднання.......................................... 150

14.1. Загальні відомості.............................................. 150

14.2. Деякі питання технології складання пресових з’єднань............ 152

14.3. Розрахунок пресових з’єднань.................................... 154

14.4. Приклад розрахунку пресового з’єднання.......................... 158

Гл а в а 15. Зварні з 'єднання........................................ 160

15.1. Особливості з’єднання деталей зварюванням і характеристика з’єднань. 160

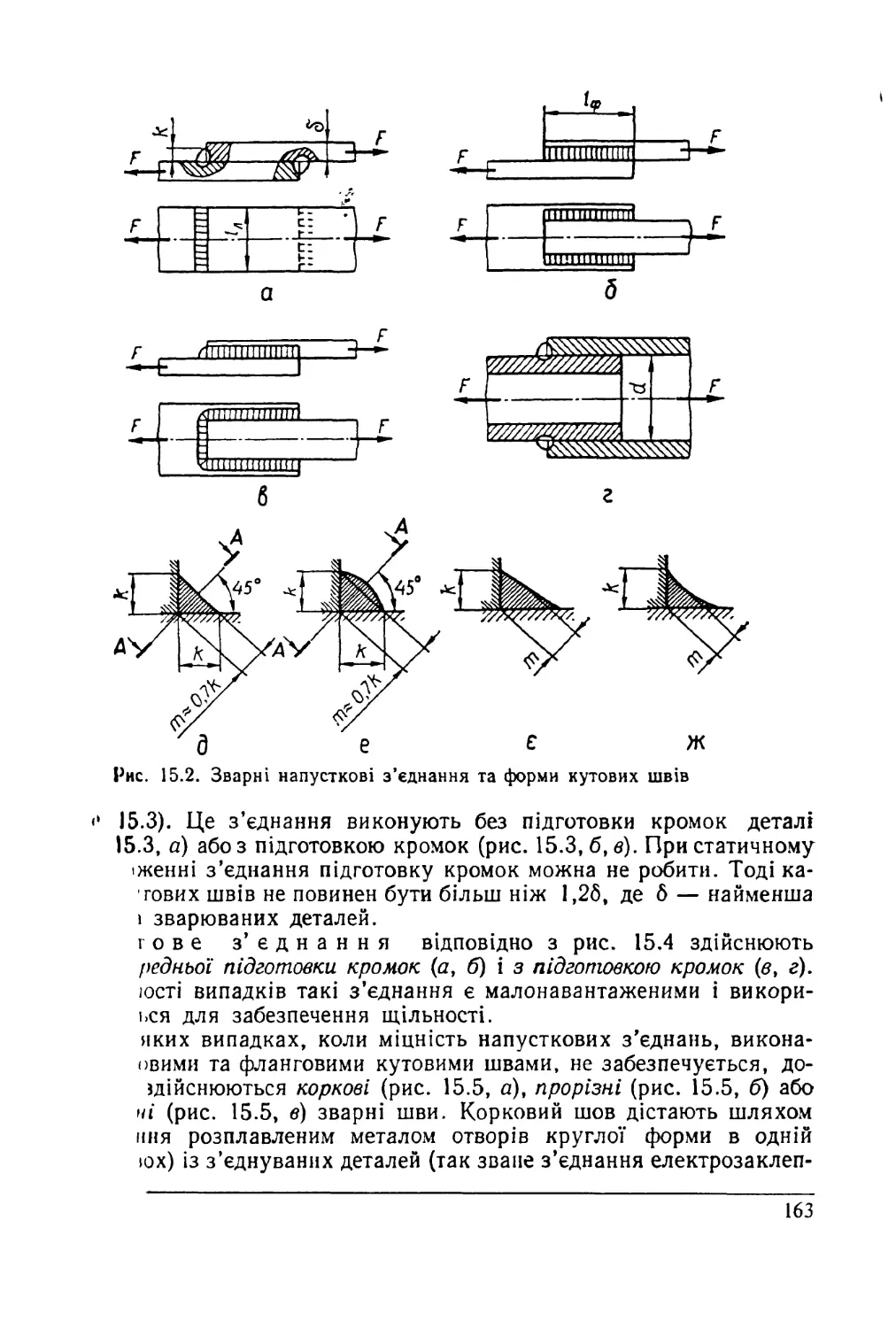

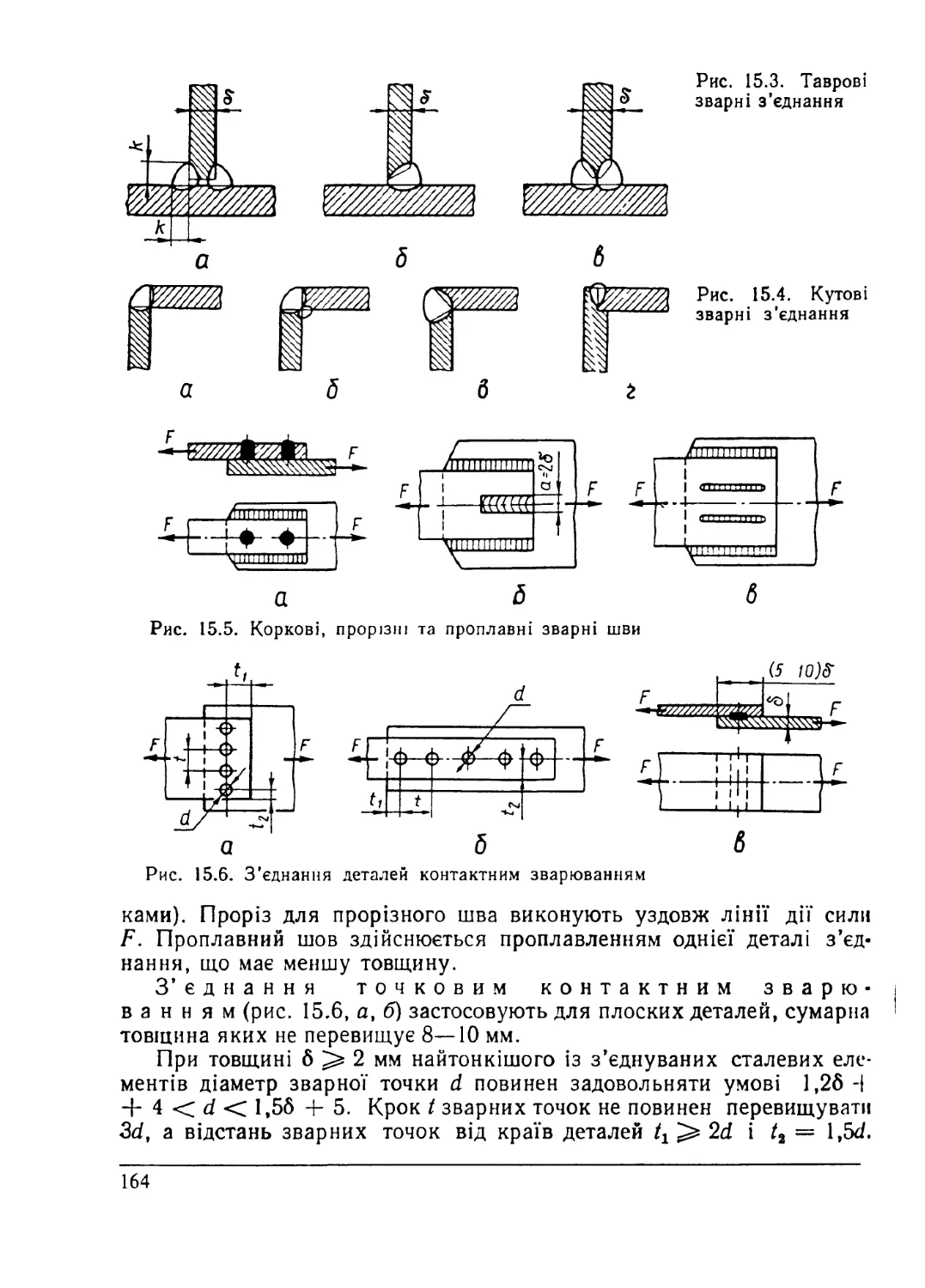

15.2. Види зварних з’єднань і типи зварних швів....................... 161

15.3. Розрахунок зварних з’єднань на міцність......................... 165

15.4. Допустимі напруження для зварних з’єднань....................... 169

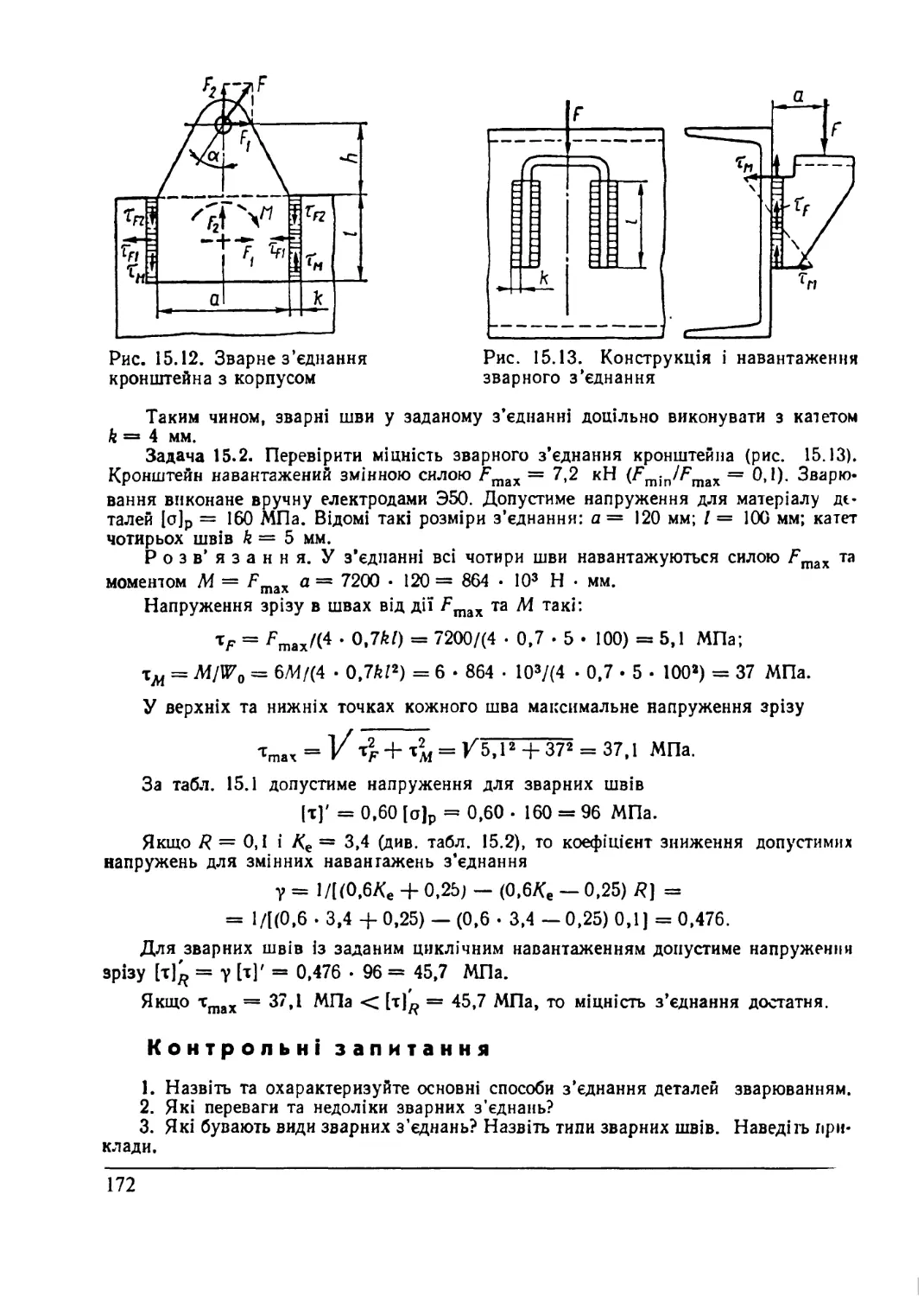

15.5. Приклади розрахунків зварних з’єднань........................... 171

Глава 16. Заклепкові з 'єднання....................................... 173

16.1. Конструкції заклепкових з’єднань та області їхнього використання.... 173

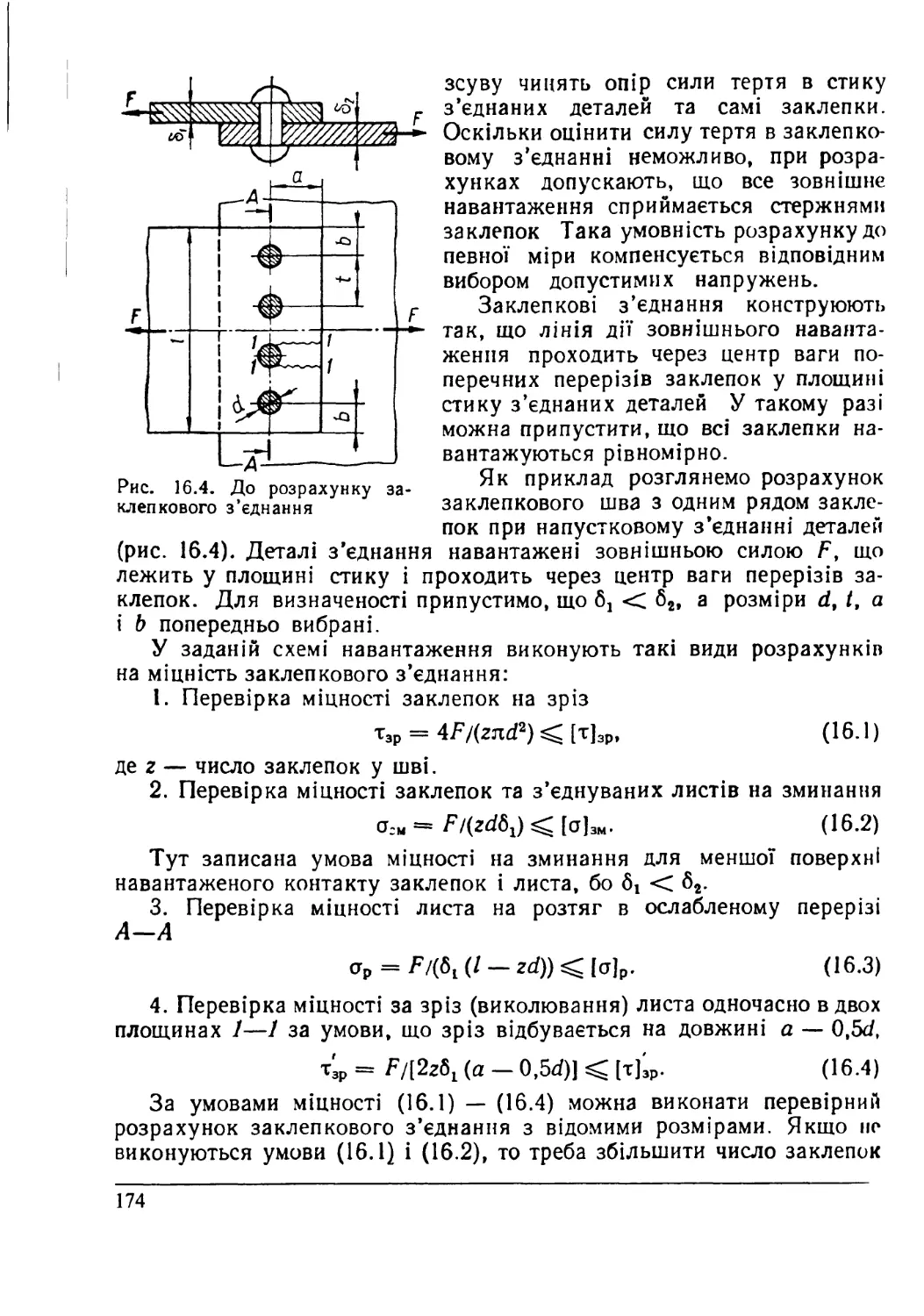

16.2. Розрахунок заклепкових з’єднань................................. 175

16.3. Допустимі напруження в розрахунках заклепкових з’єднань......... 177

16.4. Приклад розрахунку заклепкового з’єднання....................... 178

Глава 17. З'єднання деталей паянням та склеюванням.................... 179

17.1. Загальні відомості.............................................. 179

17.2. Паяні з’єднання................................................. 180

17.3. Клейові з’єднання............................................... 182

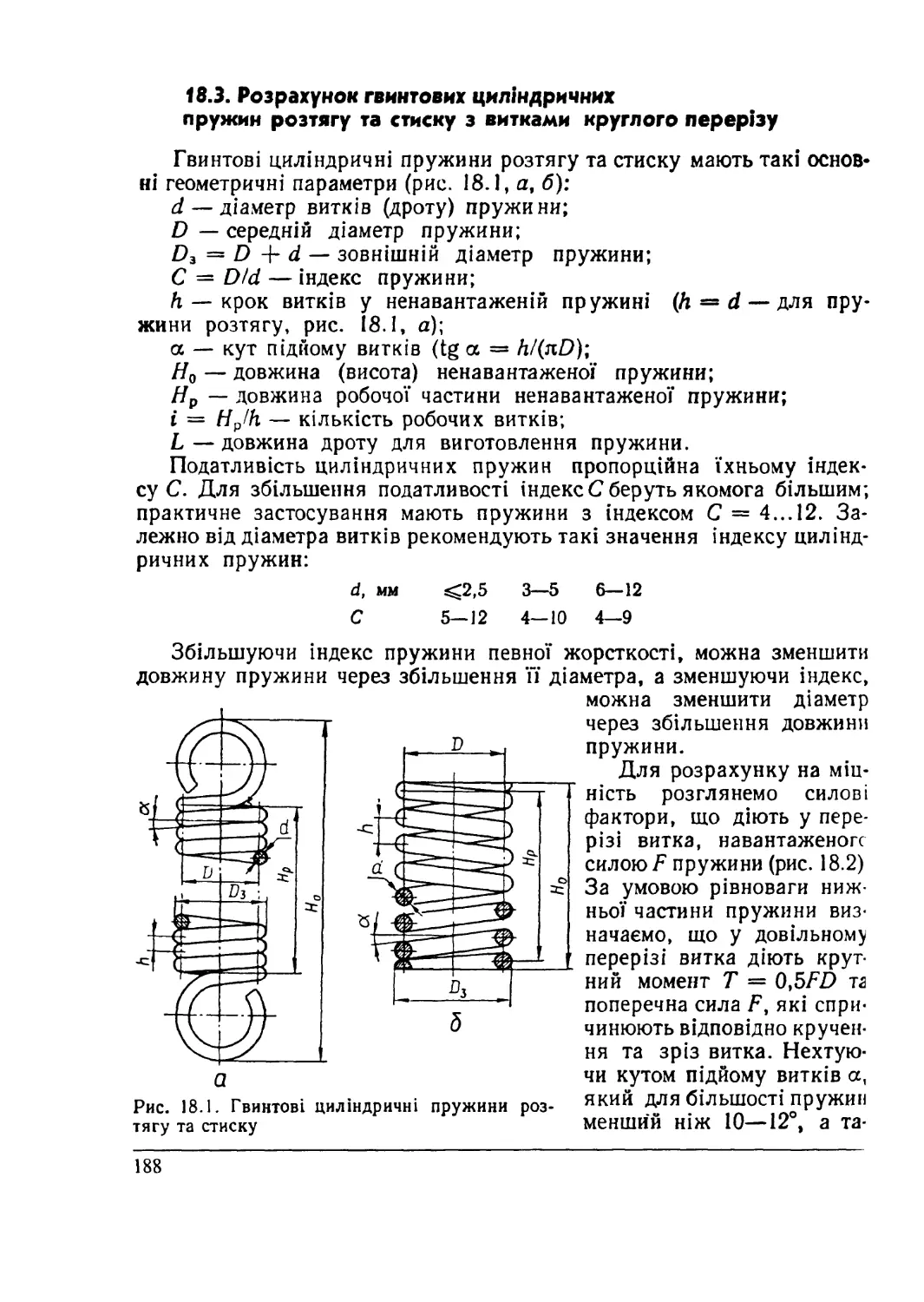

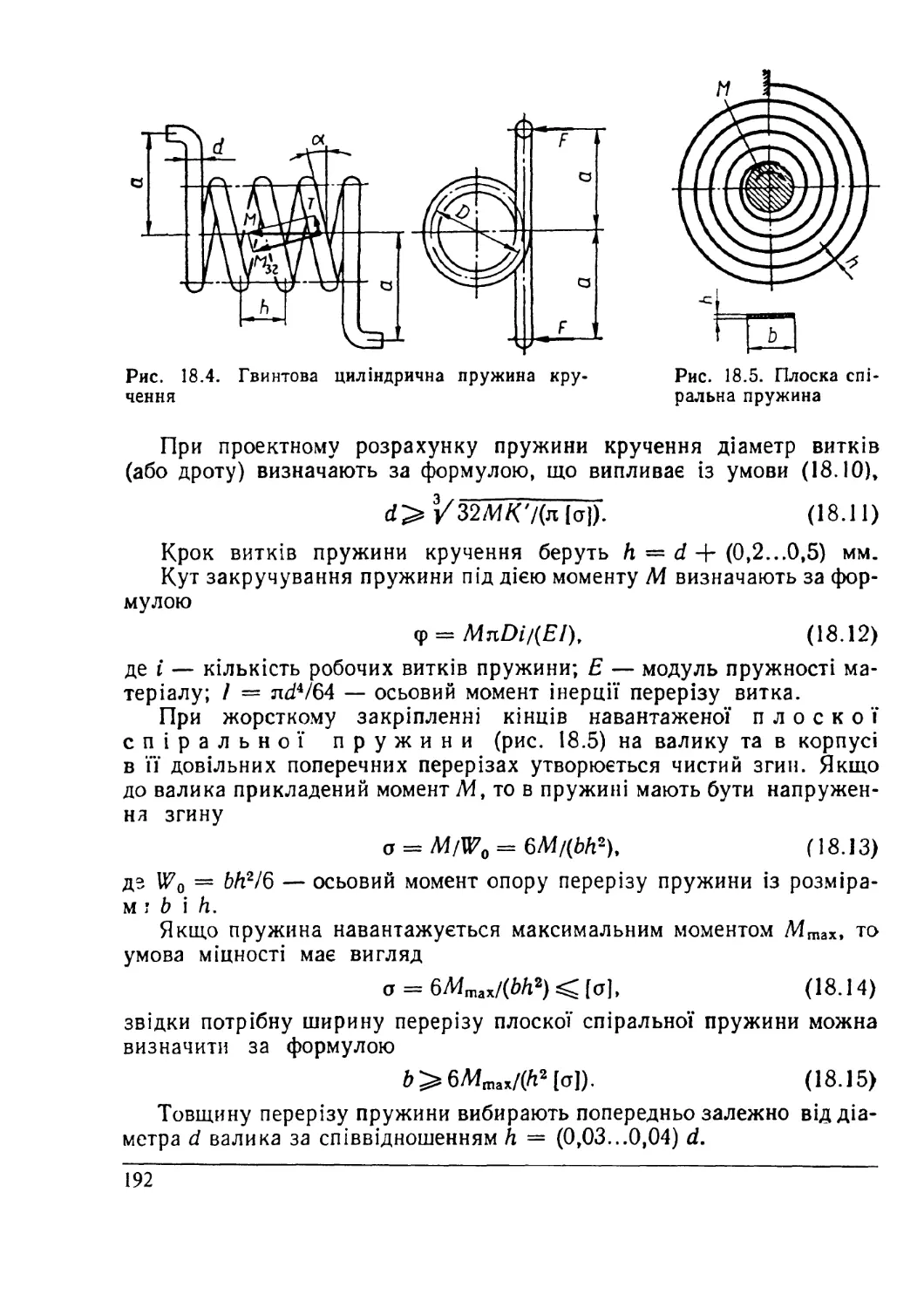

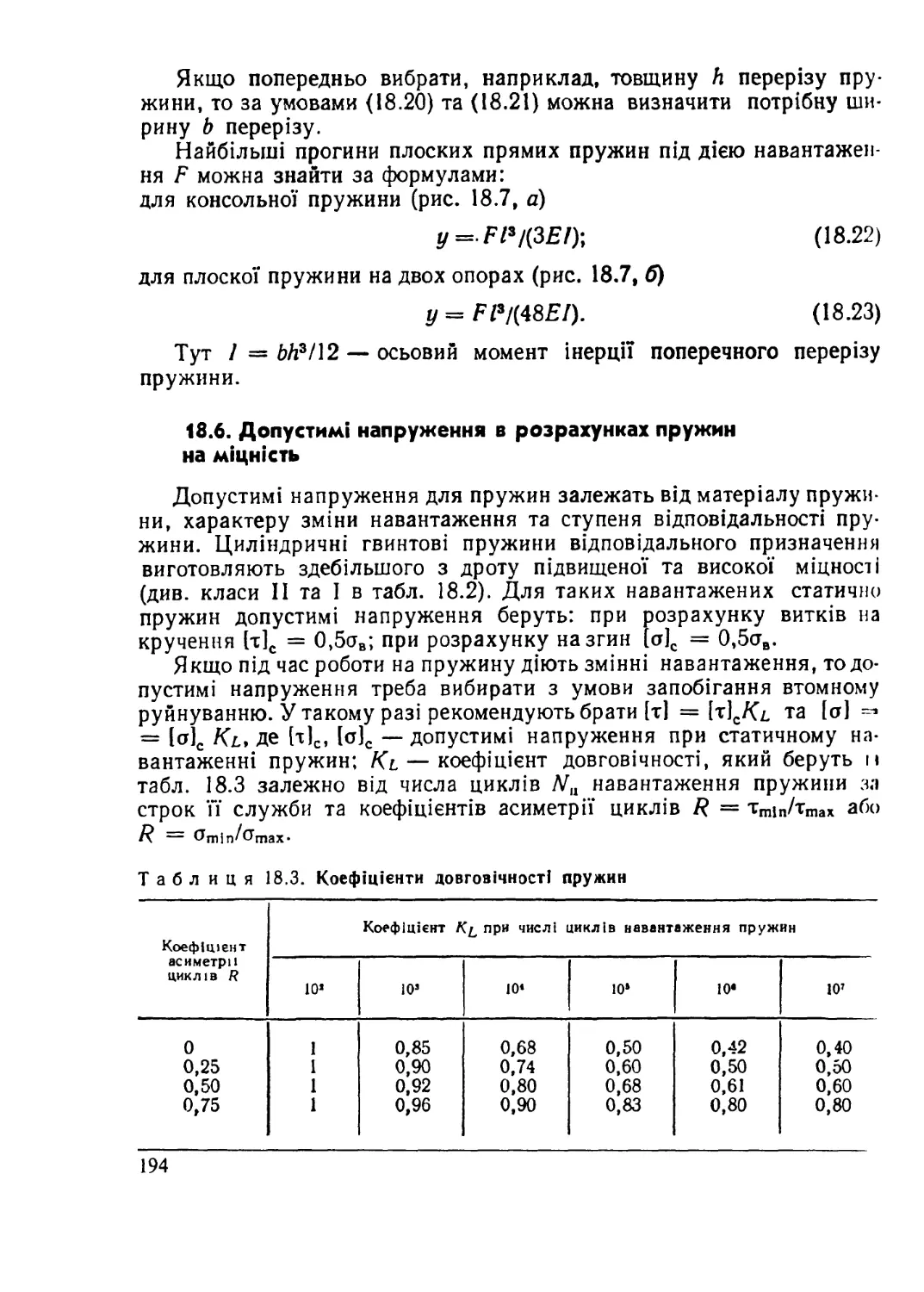

Глава 18. Пружні елементи машин....................................... 183

18.1. Призначення та конструкції пружин............................... 183

18.2. Матеріали для виготовлення пружин............................... 186

18.3. Розрахунок гвинтових циліндричних пружин розтягу та стиску з витками

круглого перерізу..................................................... 188

18.4. Розрахунок гвинтових циліндричних пружин кручення та плоских спі-

ральних пружин........................................................ 191

18.5. Розрахунок стержневих (торсіонів) і плоских прямих пружин....... 193

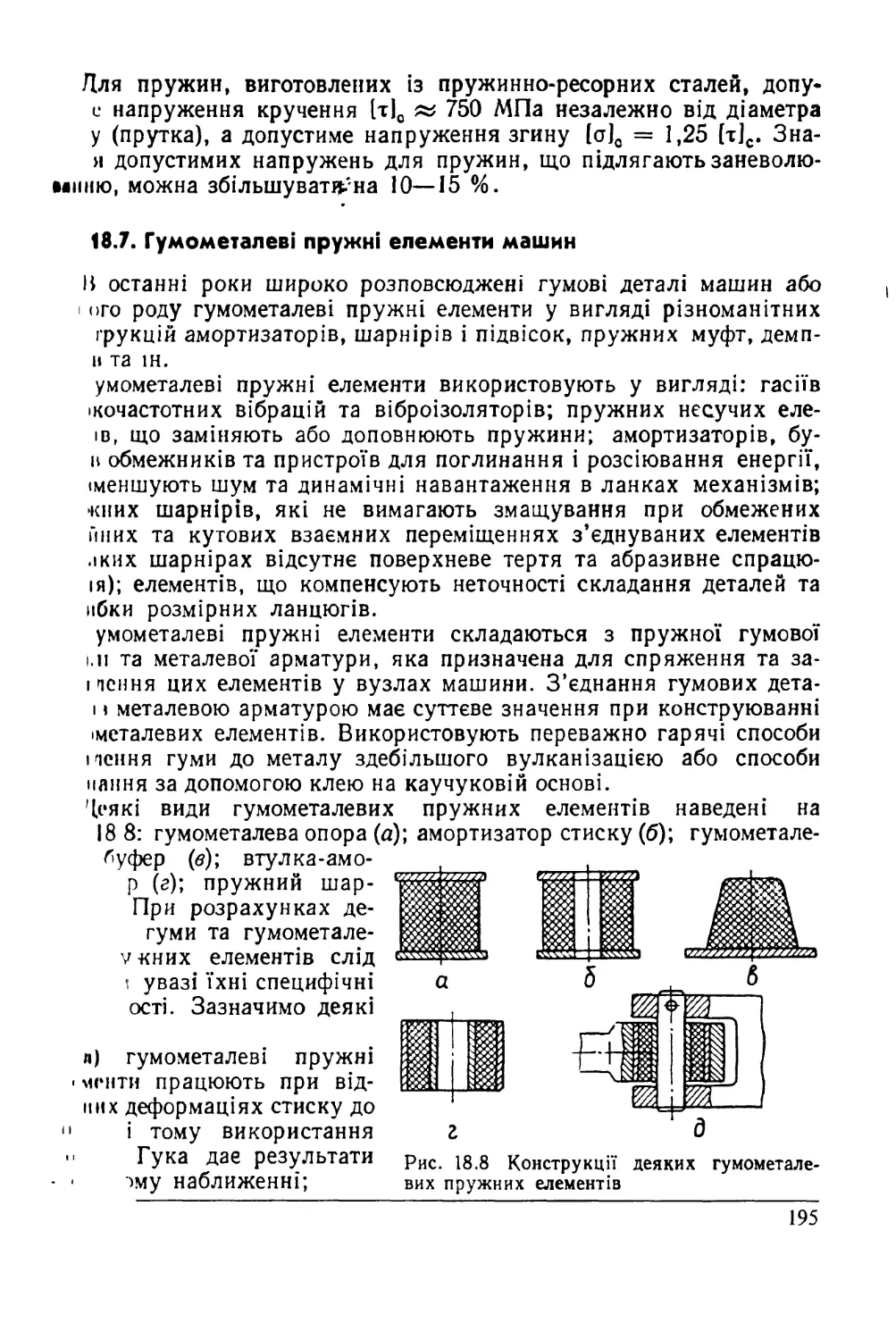

18.6. Допустимі напруження при розрахунках пружин на міцність......... 194

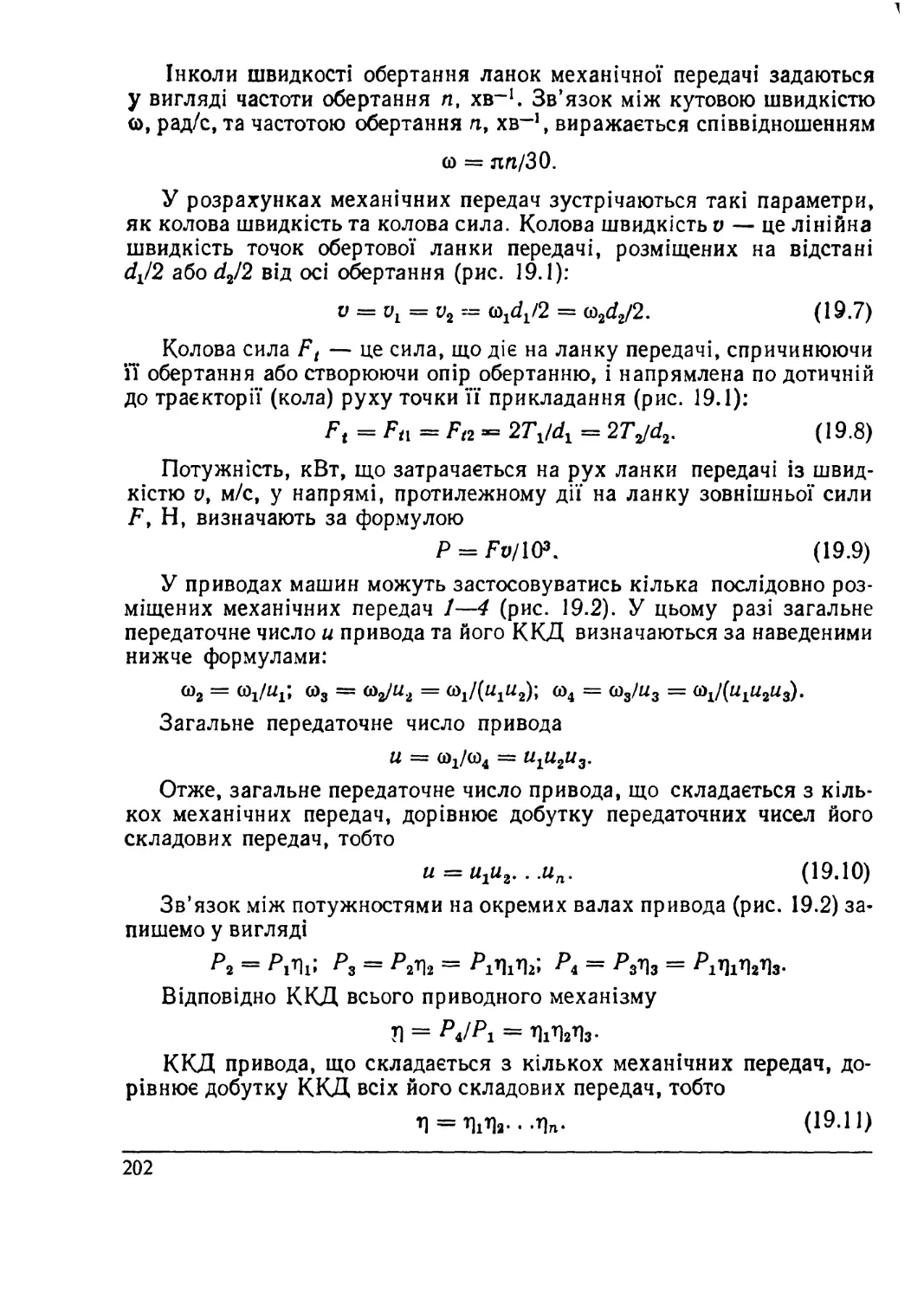

18.7. Гумометалеві пружні елементи машин.............................. 195

18.8. Приклад розрахунку пружини...................................... 197

Розділ III. Механічні передачі

Глава 19. Загальні відомості та параметри для розрахунку механічних пе-

редач ................................................................. 199

19.1. Призначення механічних передач та їхня класифікація............. 199

19.2. Основні співвідношення для кінематичних параметрів і параметрів

навантаження механічних передач........................................200

19.3. Загальні міркування щодо вибору розрахункових навантажень механічних

передач................................................................203

7

Глава 20. Фрикційні передачі..........................................204

20.1. Загальні відомості та класифікація фрикційних передач...........204

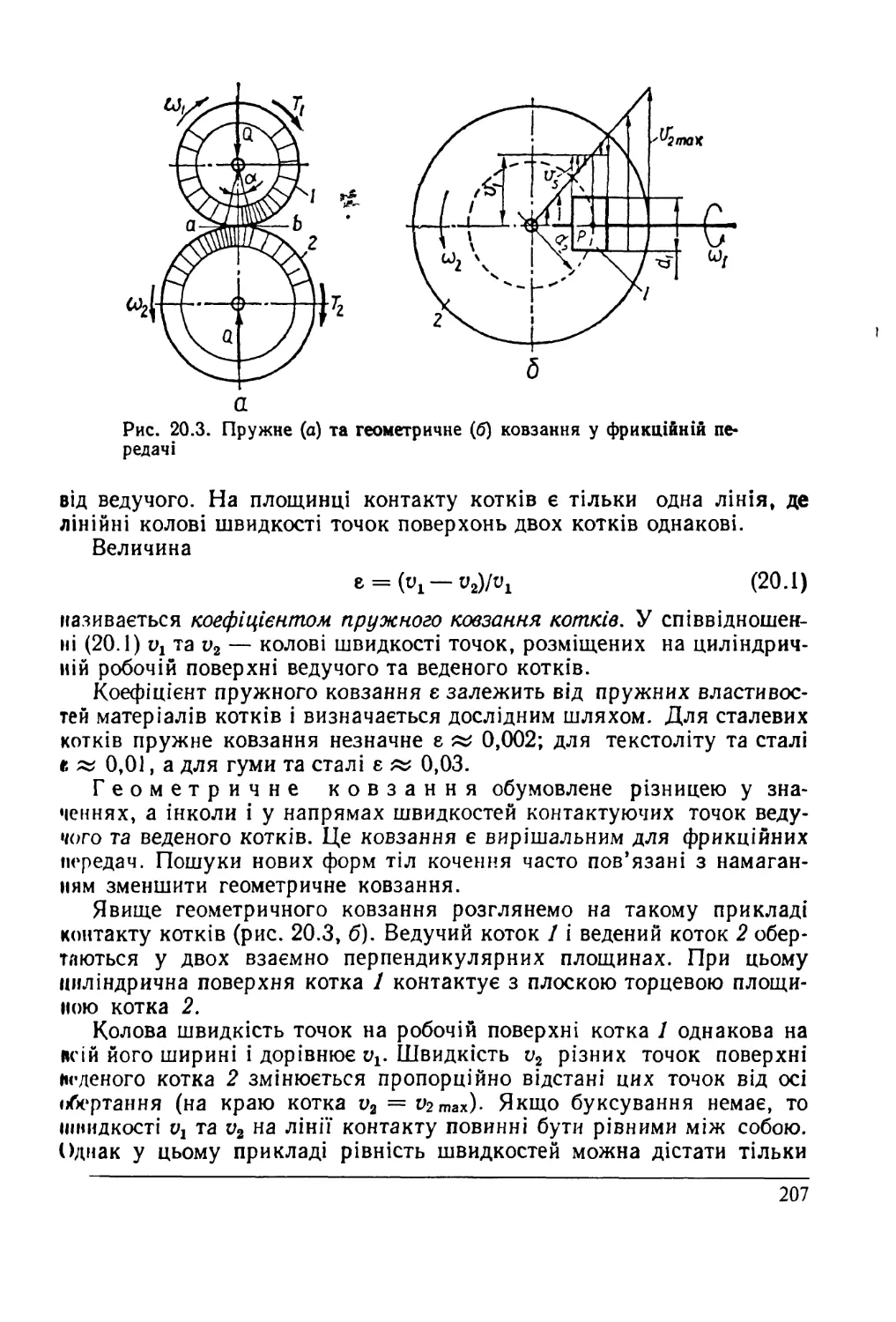

20.2. Явища ковзання у контакті котків фрикційної передачі............206

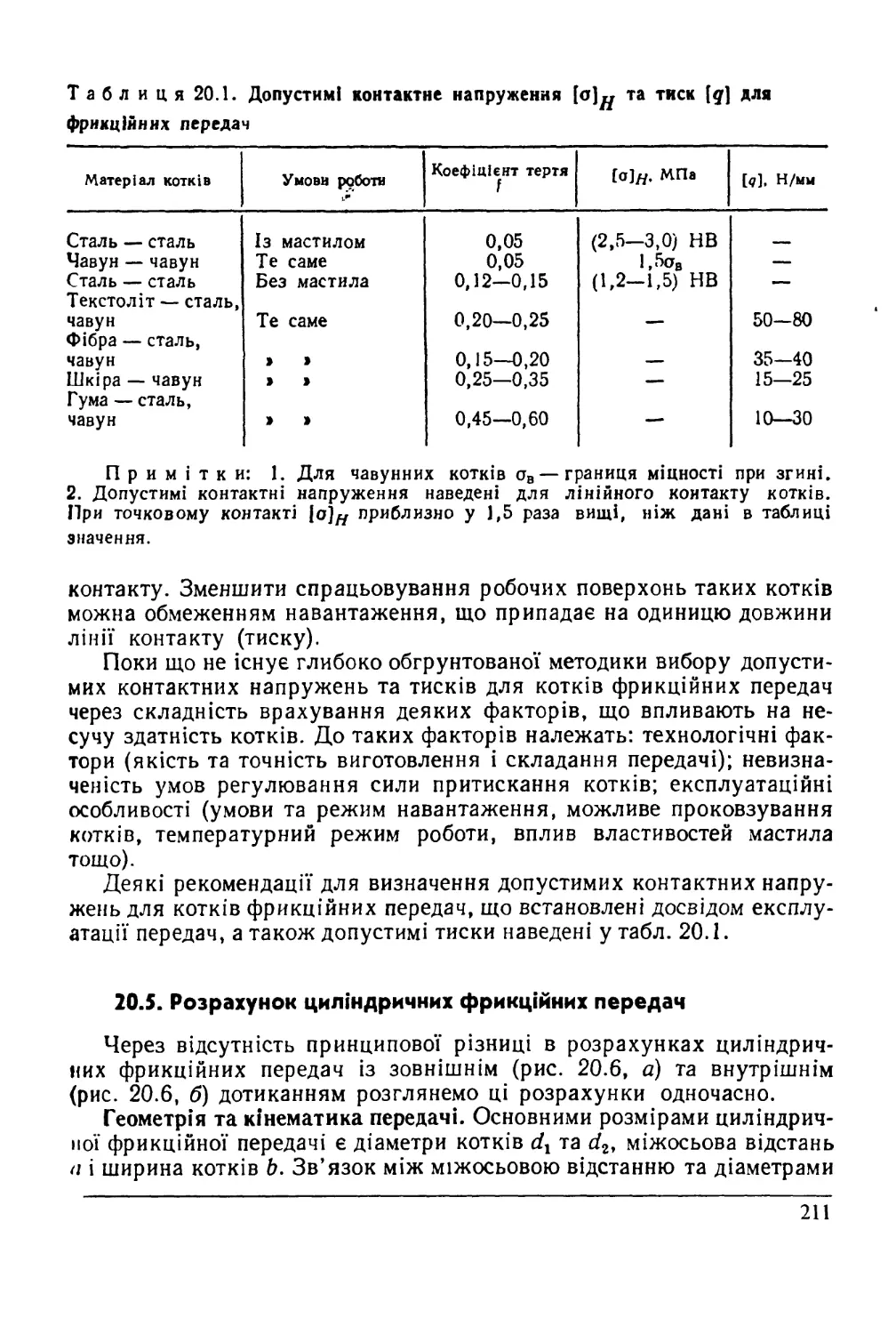

20.3. Матеріали та конструкції деталей фрикційних передач.............208

20.4. Види руйнування котків і критерії їхнього розрахунку. Допустимі кон-

тактні напруження та тиски............................................210

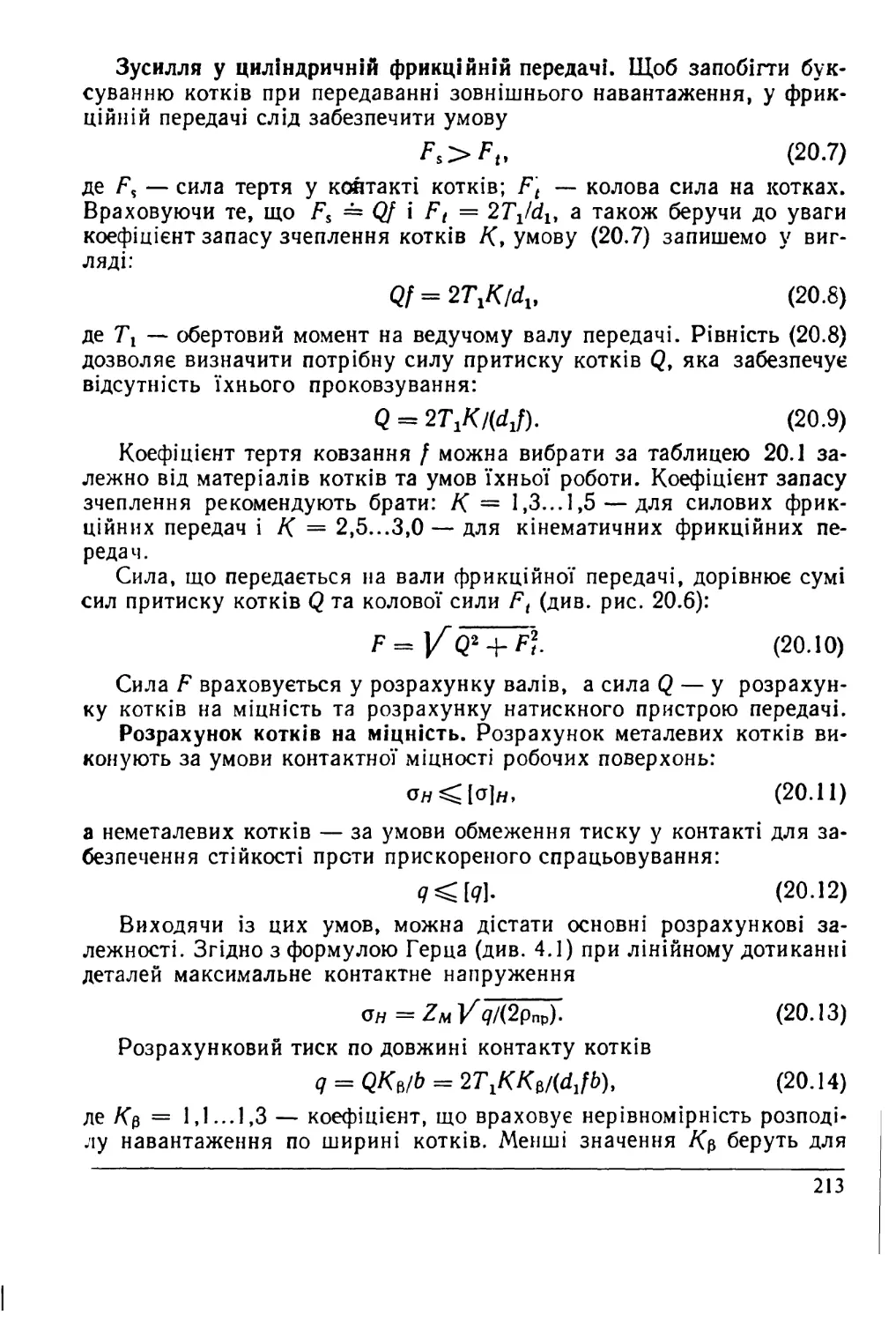

20.5. Розрахунок циліндричних фрикційних передач......................211

20.6. Розрахунок конічних фрикційних передач..........................215

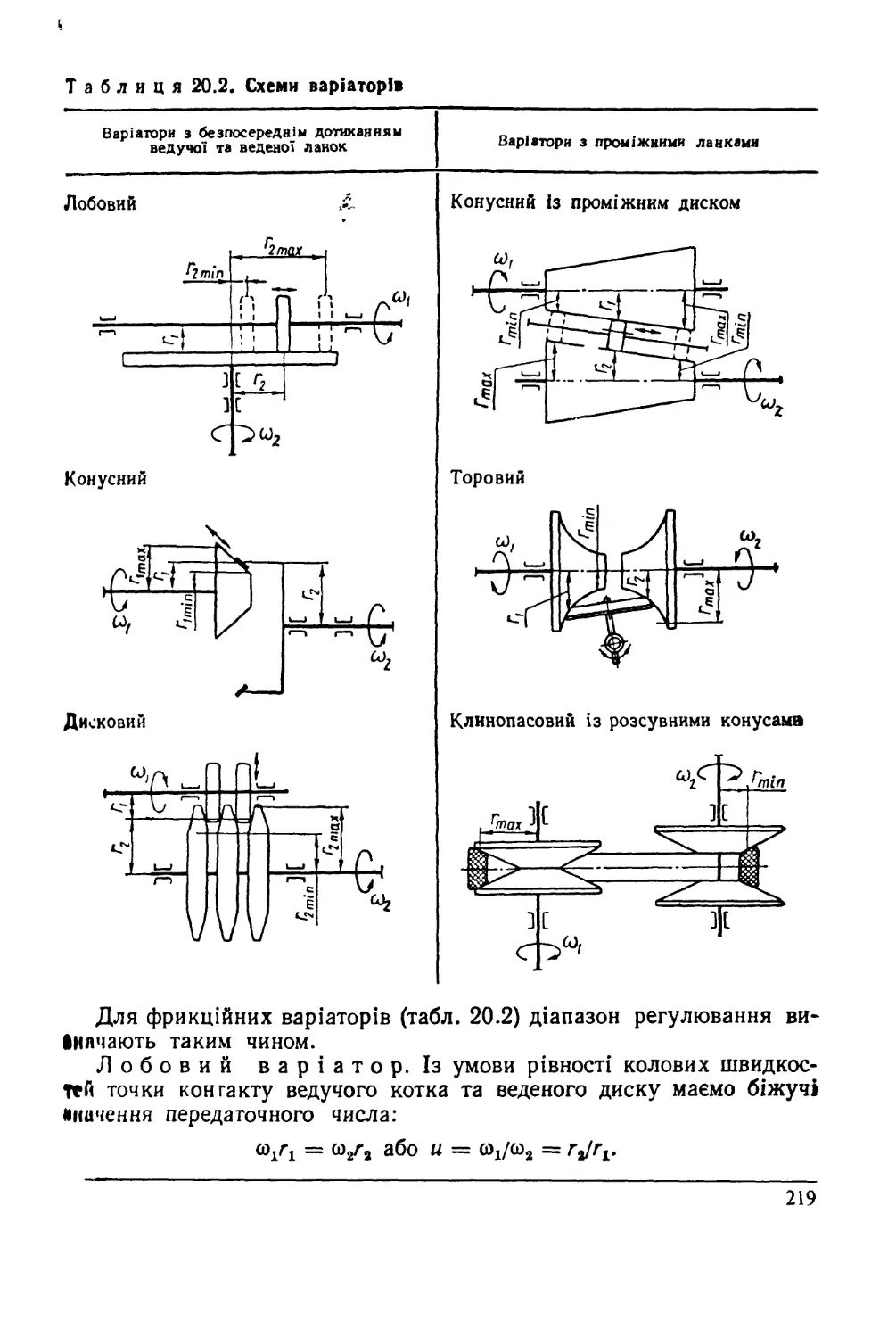

20.7. Фрикційні варіатори.............................................218

20.8. Приклад розрахунку фрикційної передачі..........................221

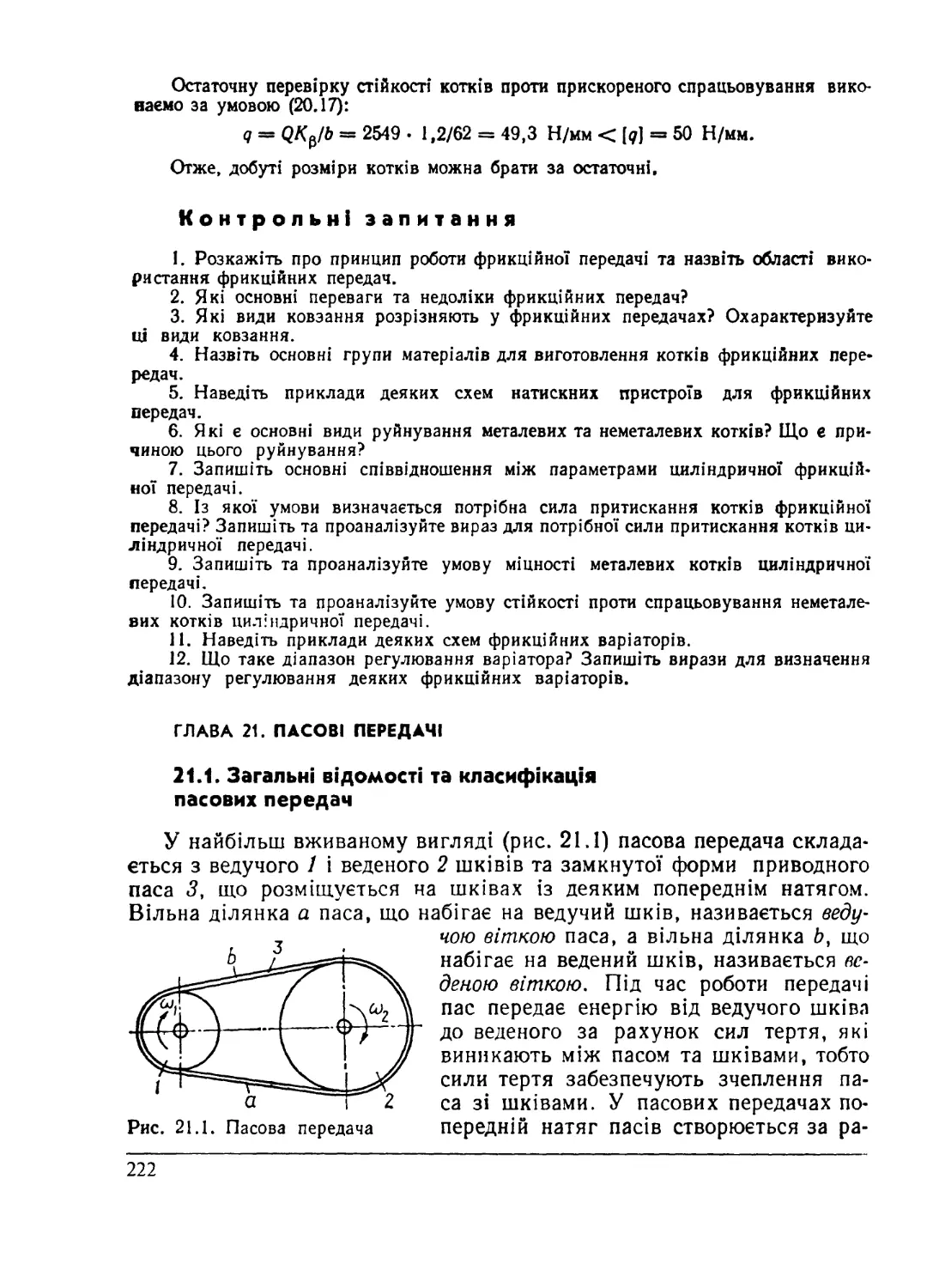

Глава 21. Пасові передачі..............................................222

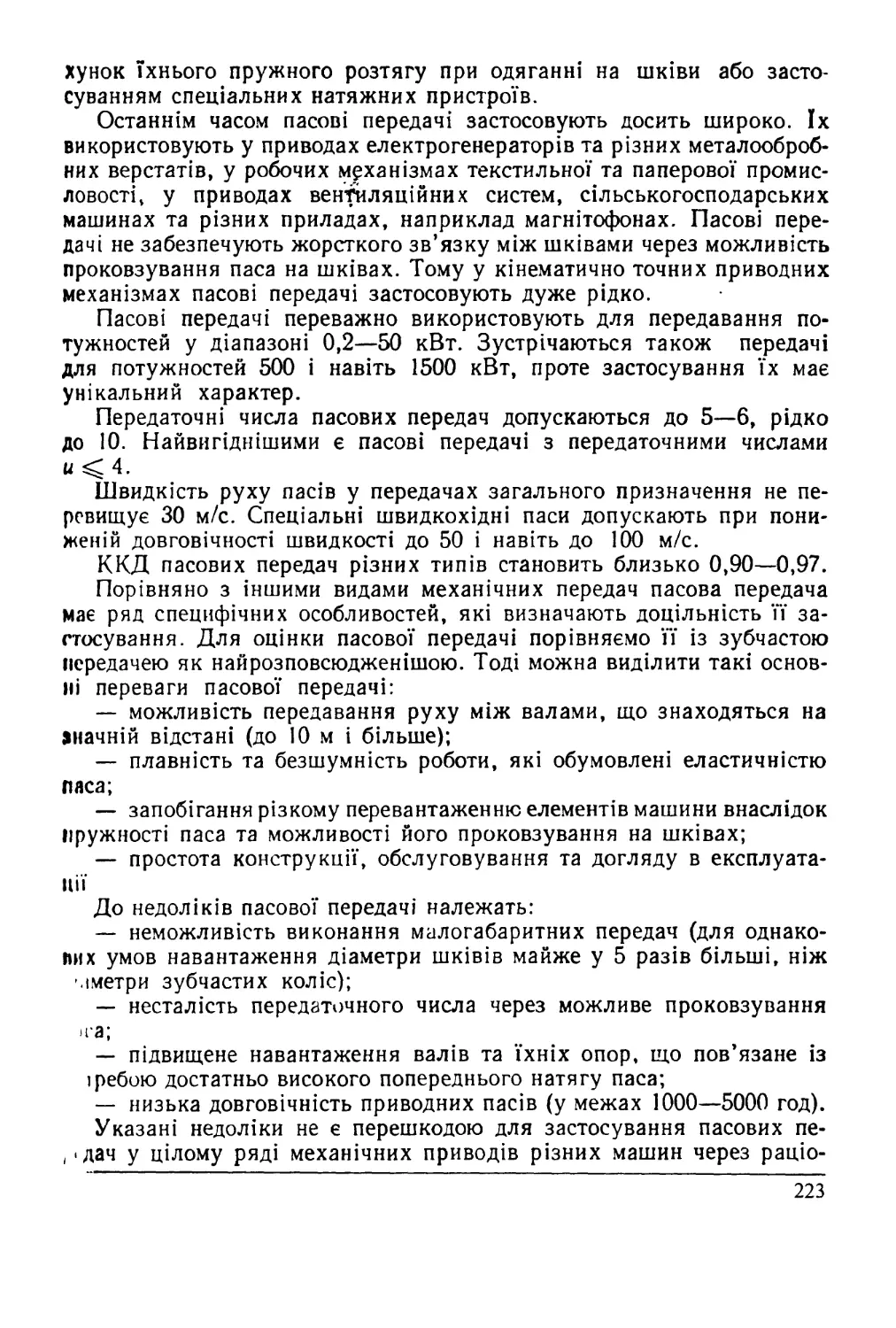

21.1. Загальні відомості та класифікація пасових передач..............222

21.2. Елементи пасових передач........................................225

21.3. Пружне ковзання паса та кінематика пасової передачі.............233

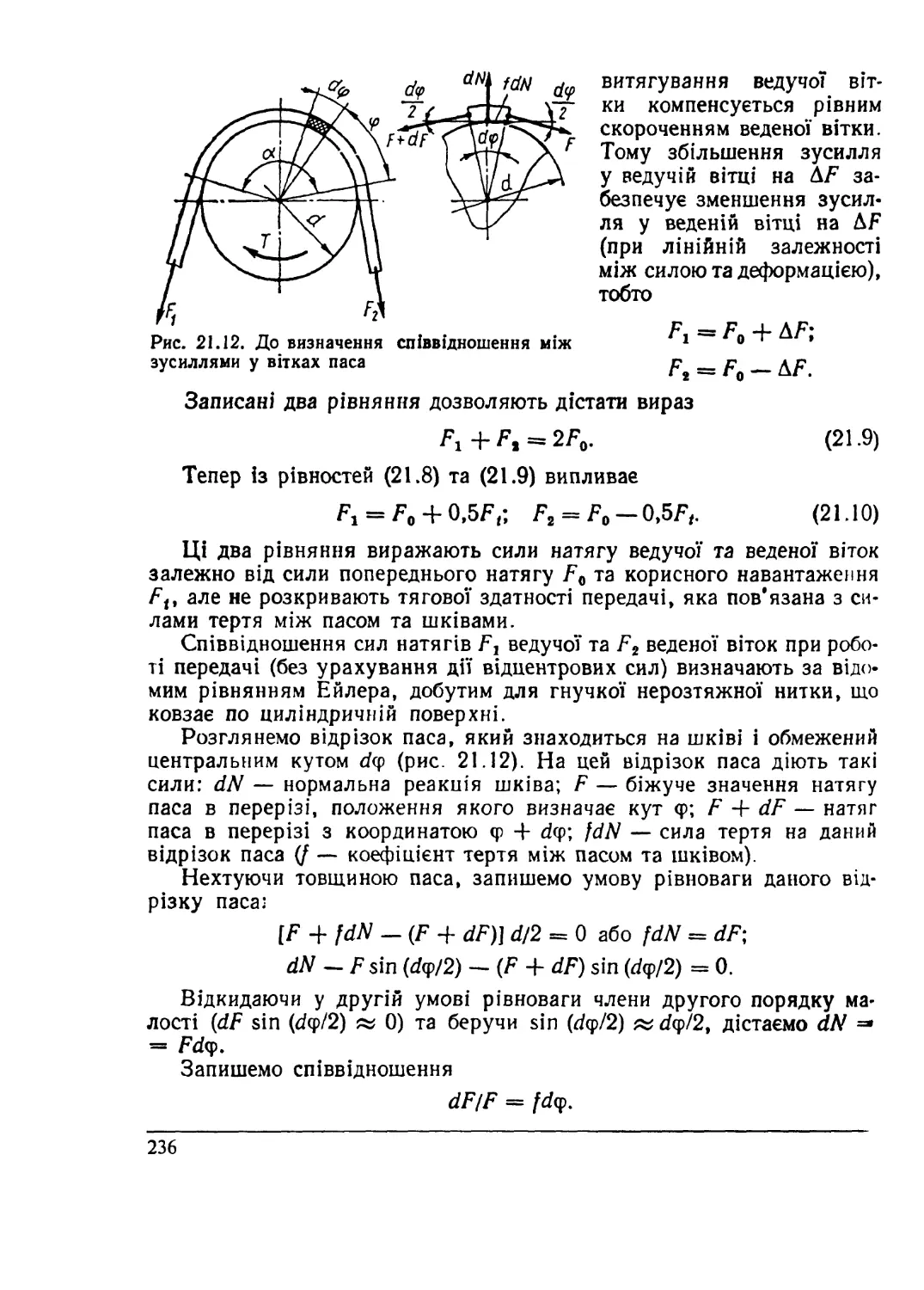

21.4. Сили та напруження у вітках пасової передачі................... 235

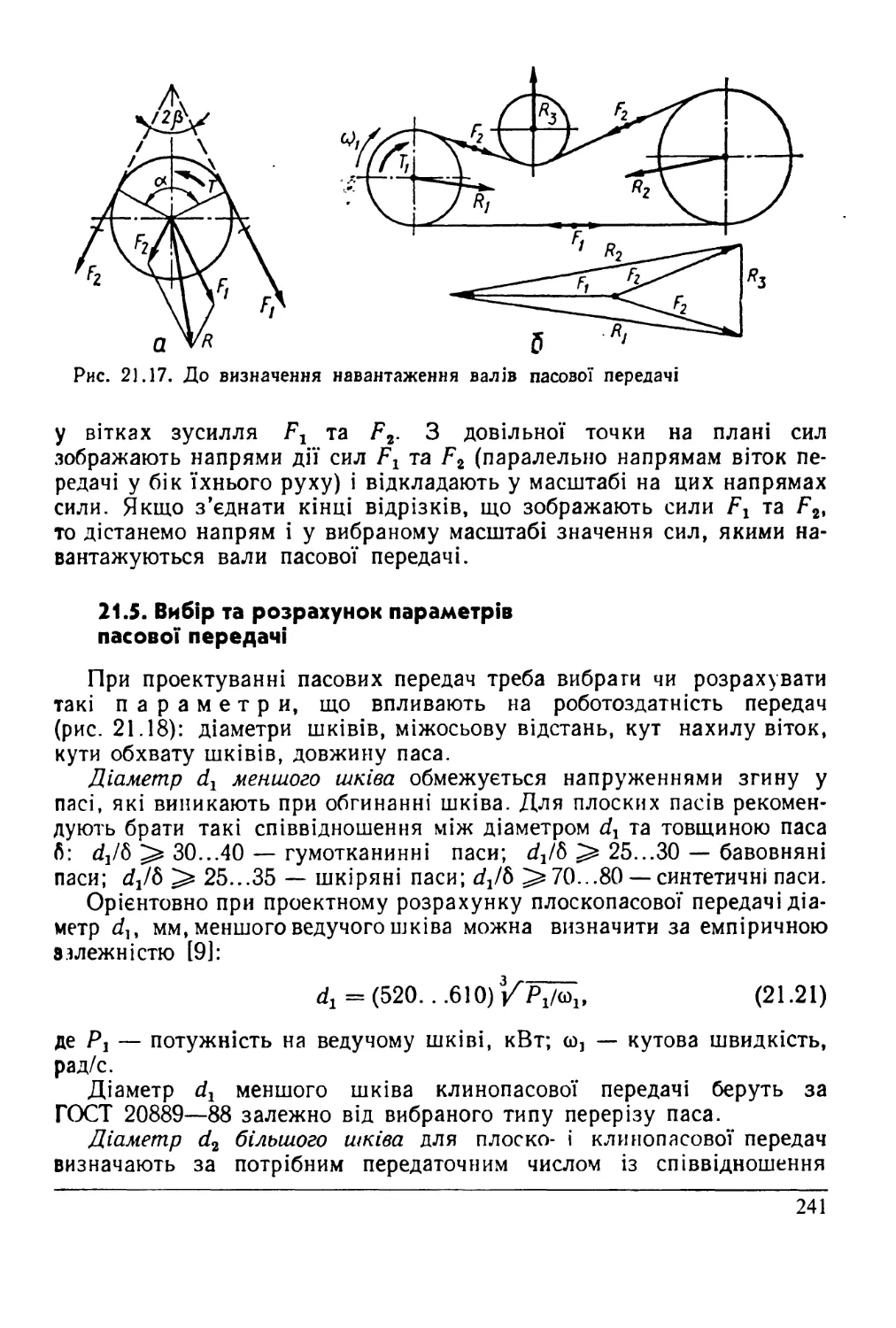

21.5. Вибір та розрахунок параметрів пасової передачі.................241

21.6. Розрахунок пасових передач на тягову здатність і довговічність..243

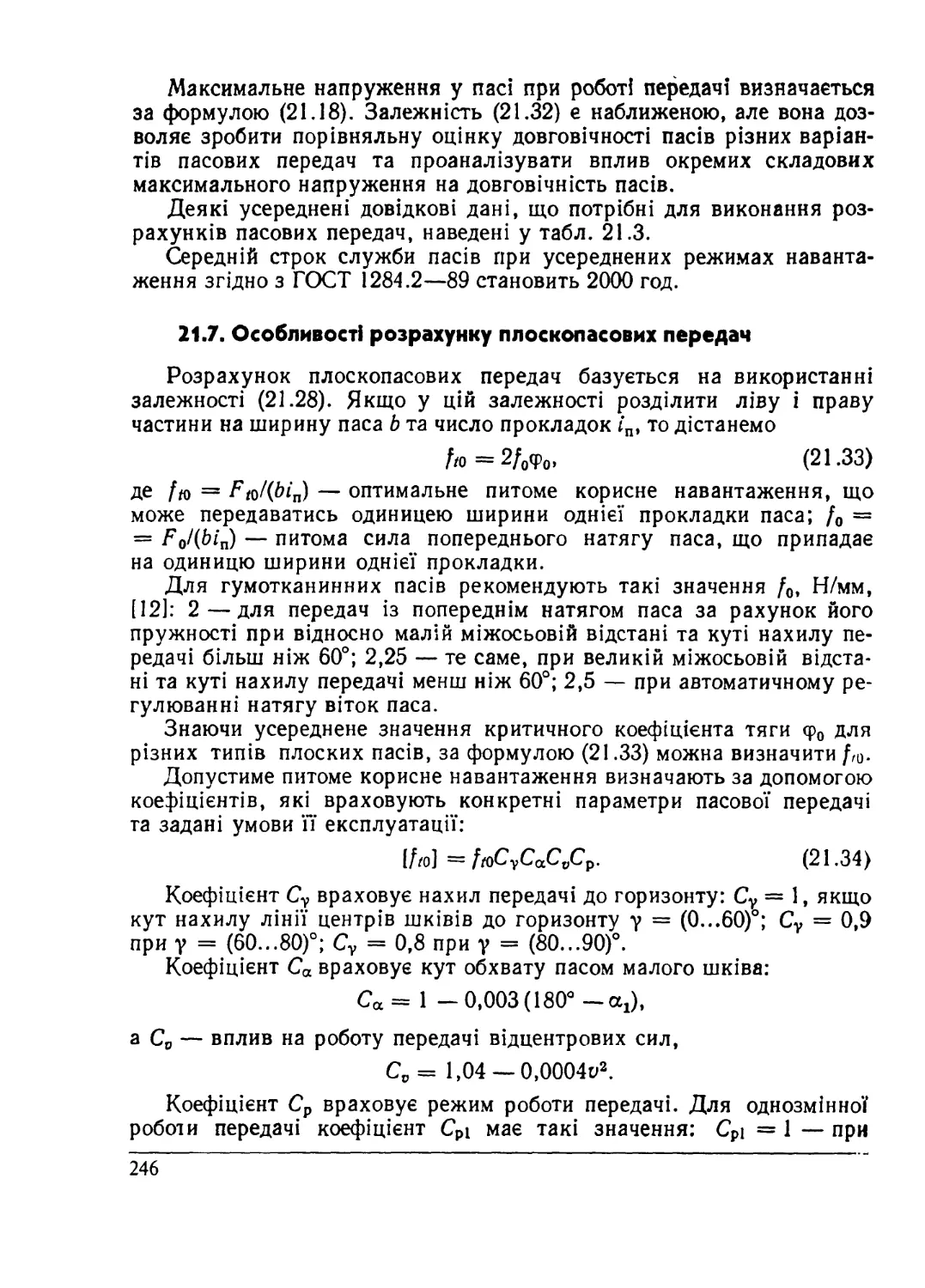

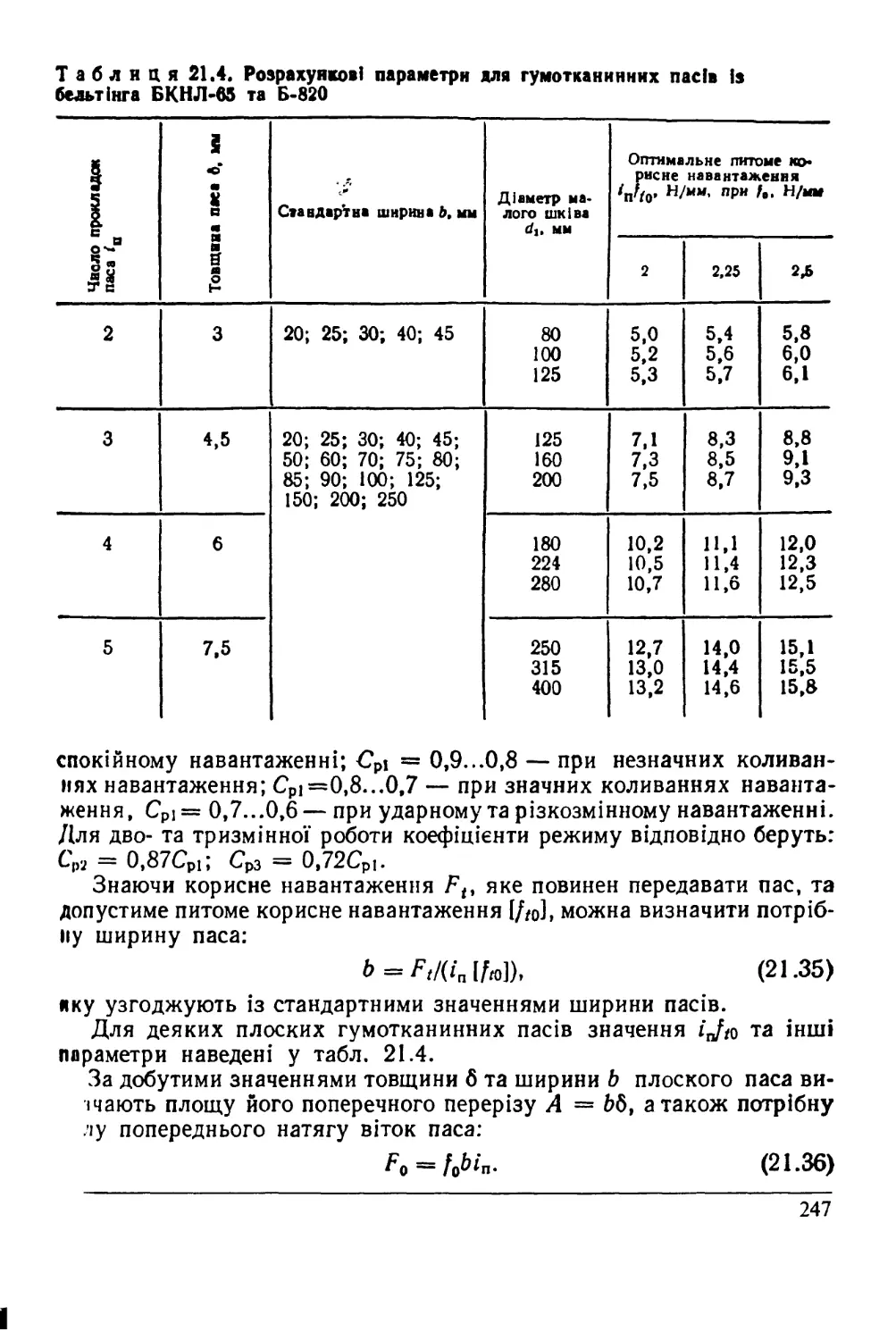

21.7. Особливості розрахунку плоскопасових передач....................246

21.8. Особливості розрахунку клинопасових передач.....................248

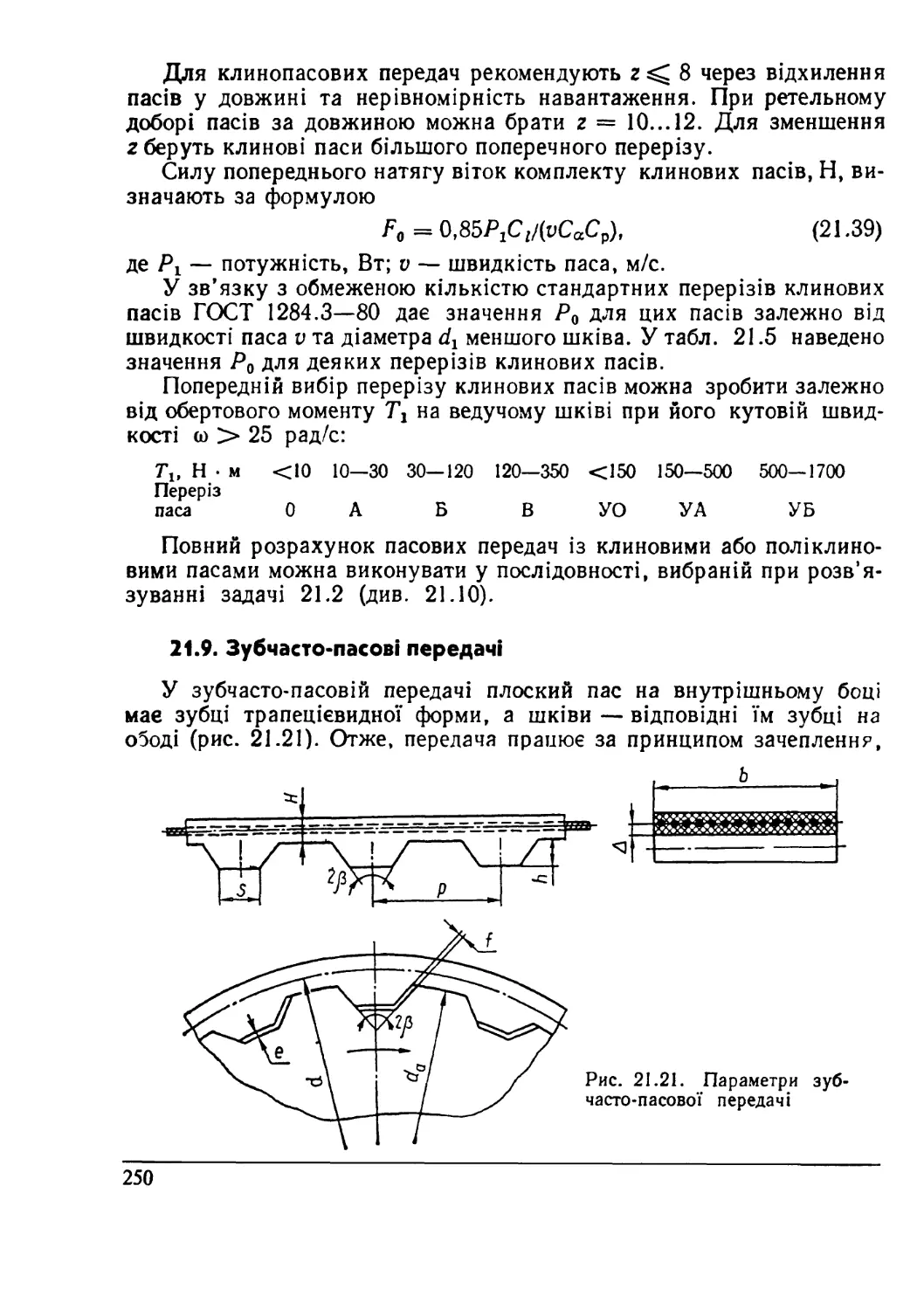

21.9. Зубчасто-пасові передачі .......................................250

21.10. Приклади розрахунку пасових передач.............................252

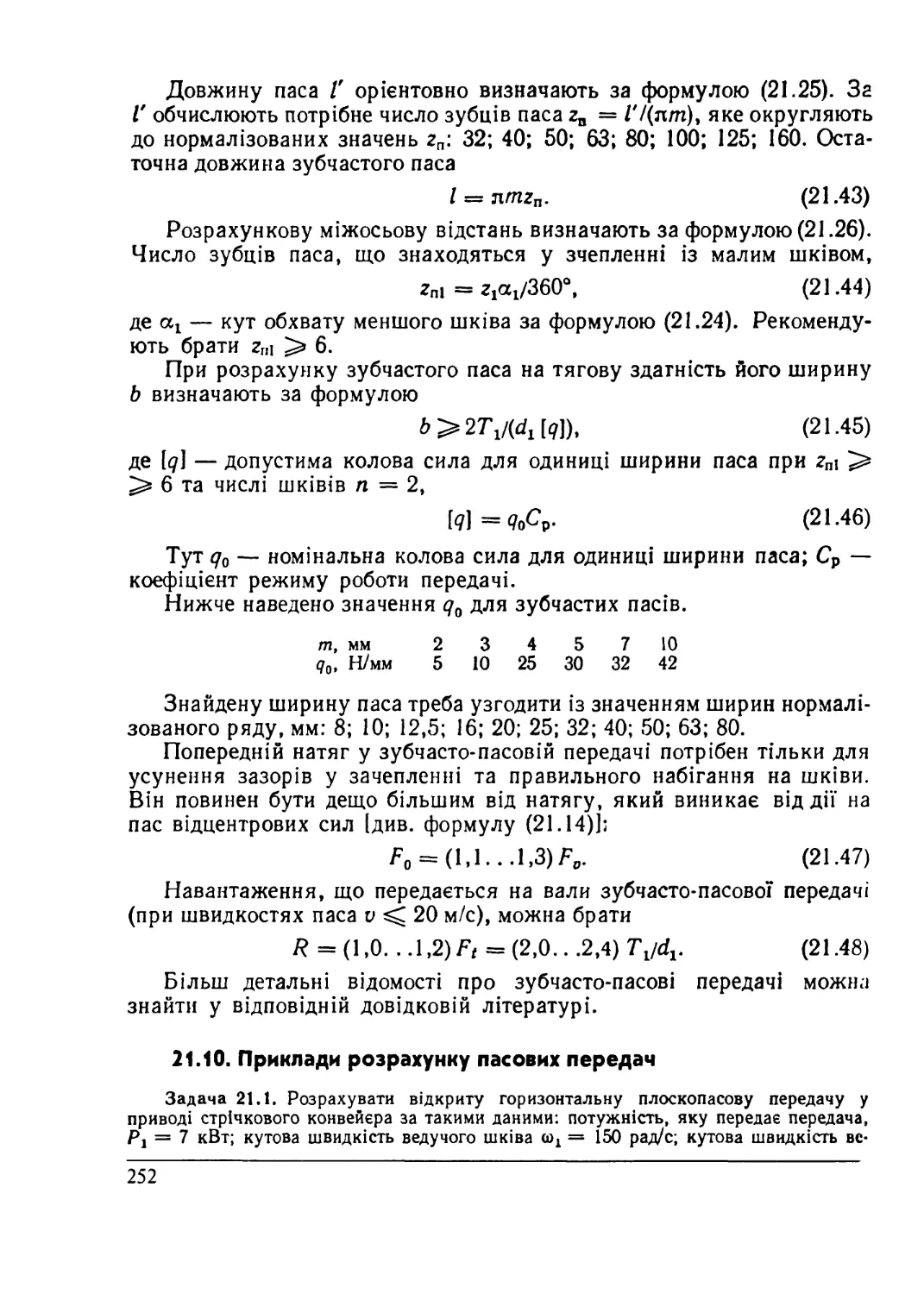

Глава 22. Загальні відомості про зубчасті передачі....................256

22.1. Застосування зубчастих передач та їхня класифікація.............256

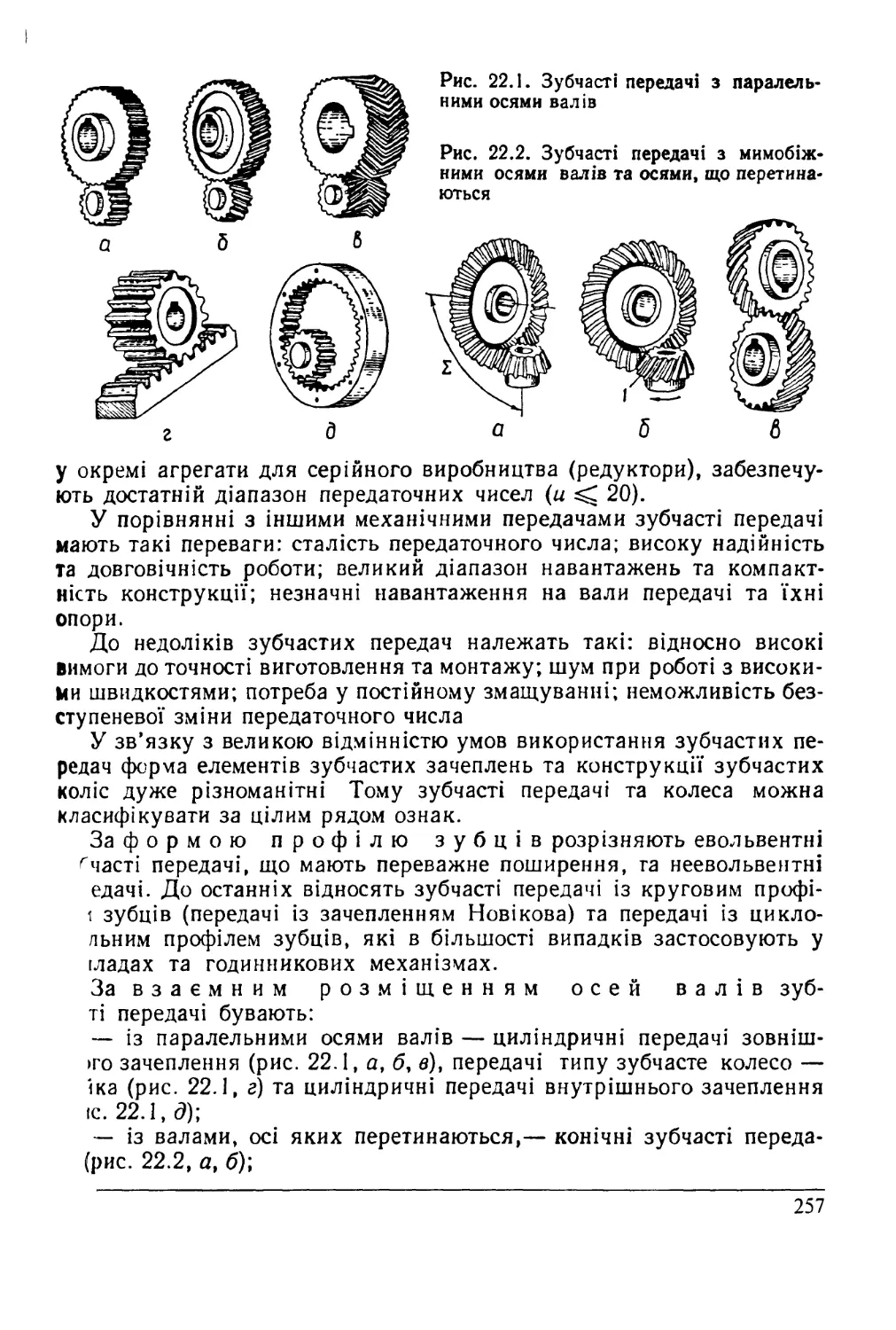

22.2. Основні параметри евольвентного зачеплення .....................258

22.3. Початковий контур зубчастих коліс...............................263

22.4. Коригування зубців циліндричних зубчастих передач...............265

22.5. Порядок розрахунку параметрів циліндричних зубчастих передач зов-

нішнього зачеплення...................................................268

22.6. Ковзання і тертя у зачепленні зубців............................268

22.7. Конструкції зубчастих коліс та їхнє виготовлення................271

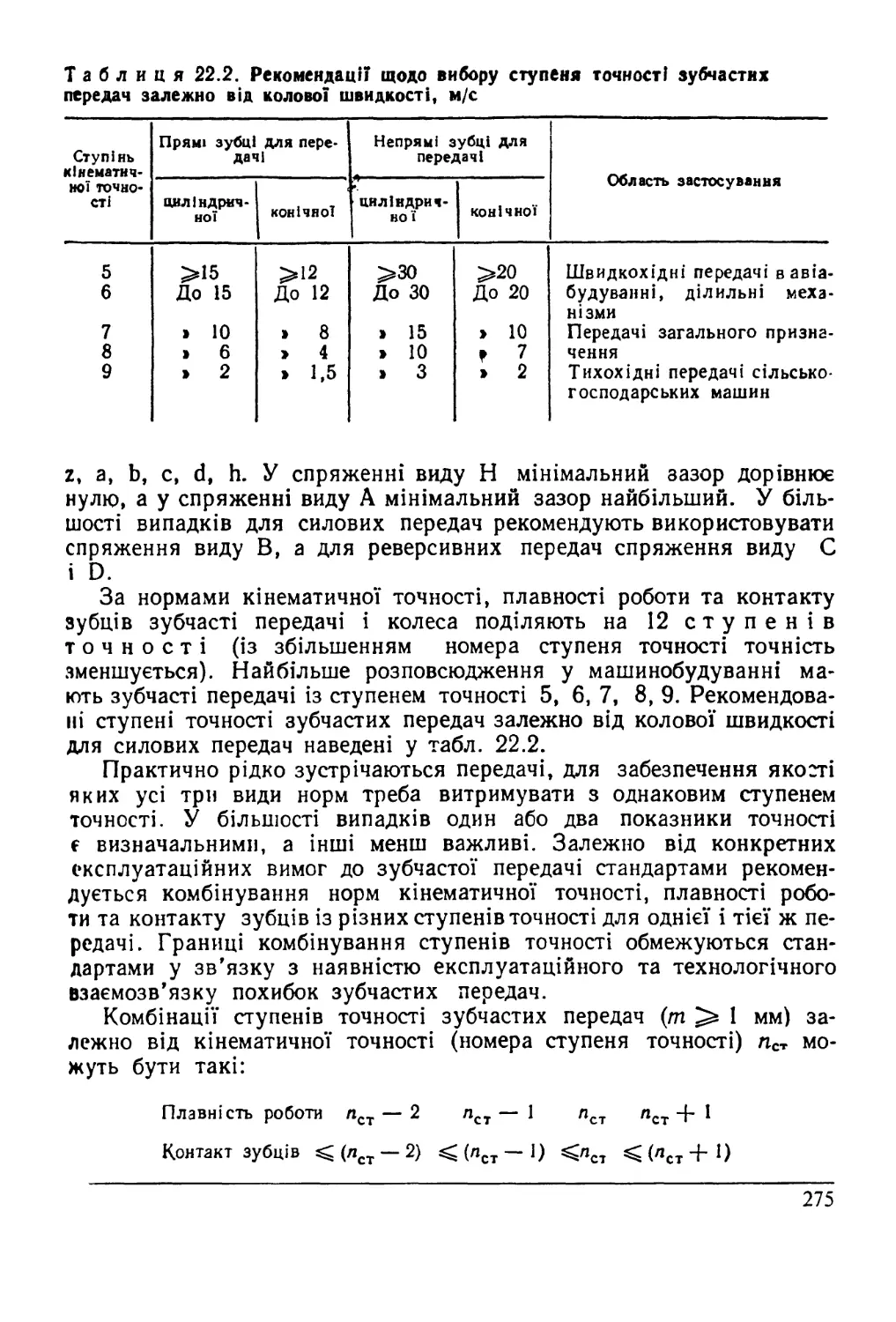

22.8. Точність зубчастих передач......................................274

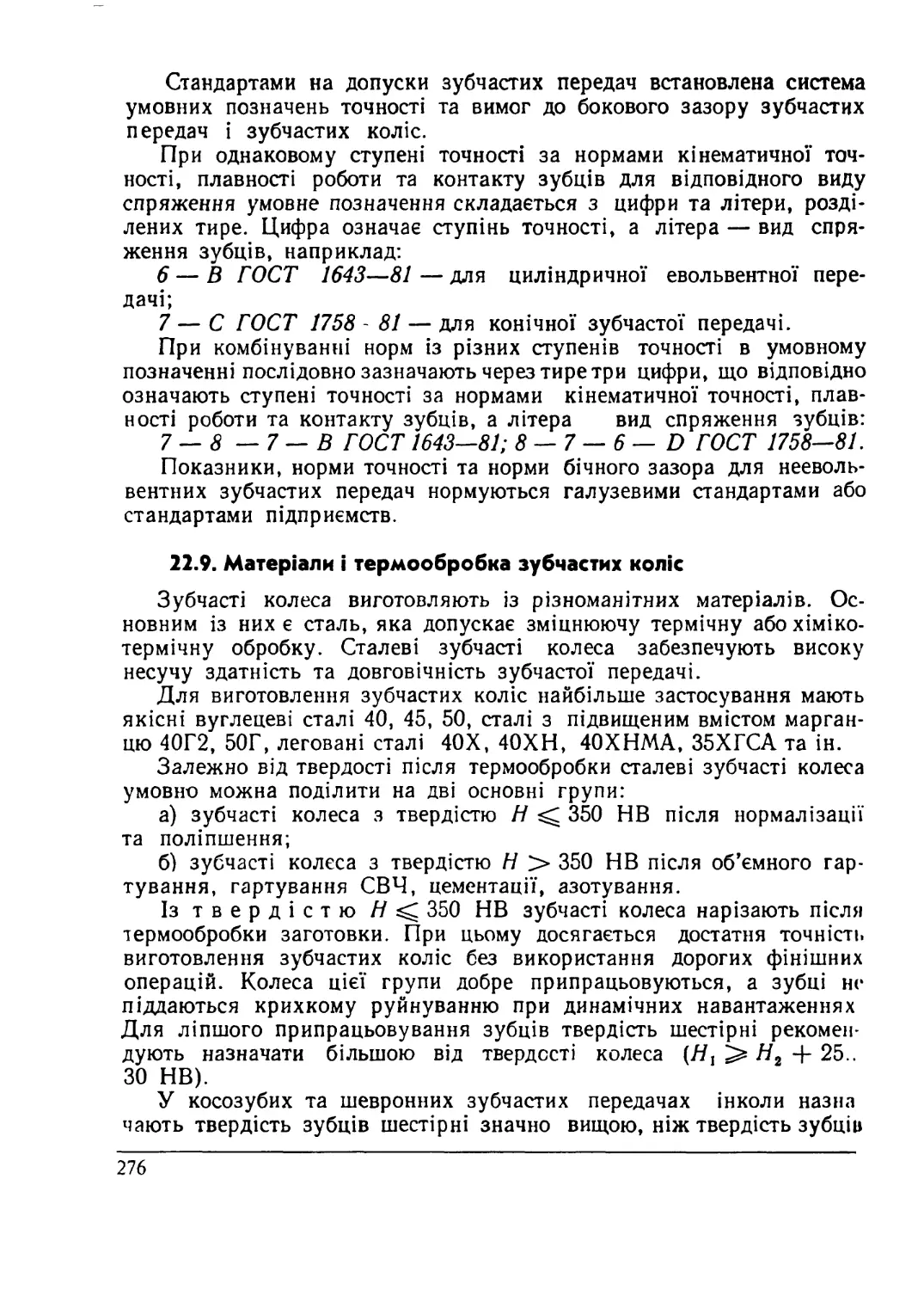

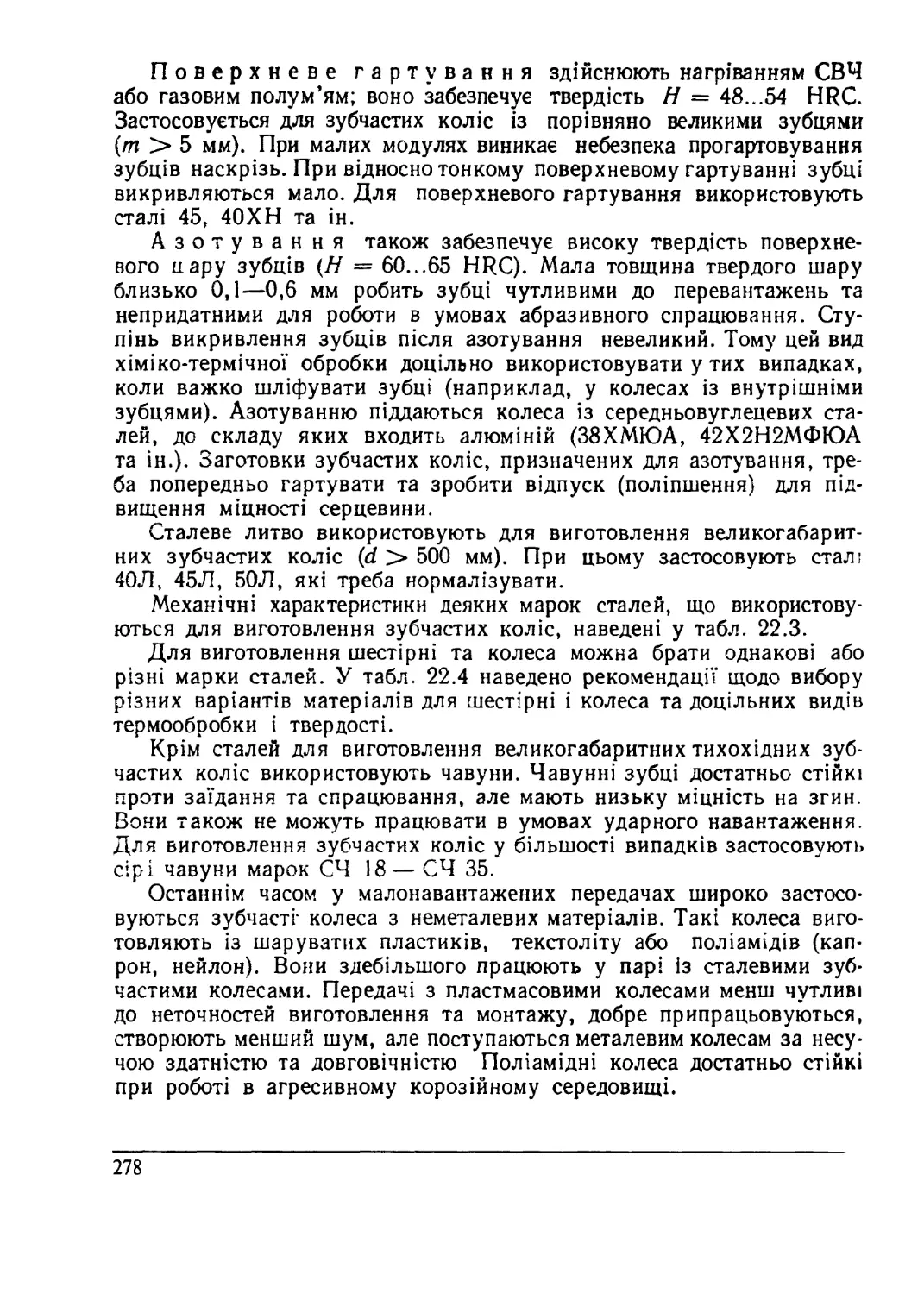

22.9. Матеріали і термообробка зубчастих коліс........................276

22.10. Види руйнування зубців та критерії розрахунку на міцність зубчастих

передач...............................................................280

22.11. Допустимі напруження у розрахунках зубчастих передач...........284

Глава 23. Циліндричні зубчасті передачі.............................. 289

23.1. Параметри прямо- та косозубих зубчастих передач.................289

23.2. Навантаження на зубці циліндричних зубчастих передач............295

23.3. Розрахунок активних поверхонь зубців на контактні витривалість і міц-

ність.................................................................302

23.4. Розрахунок зубців на витривалість і міцність при згині..........303

23.5. Проектний розрахунок циліндричних зубчастих передач та особливості

розрахунку відкритих зубчастих передач................................306

23.6. Приклад розрахунку циліндричної зубчастої передачі..............309

Глава 24. Конічні зубчасті передачі...................................314

24.1. Особливості конічних зубчастих передач .........................314

8

24.2. Основні параметри конічної прямозубої передачі...................316

24.3. Навантаження на зубці конічної зубчастої передачі................319

24.4. Розрахунок зубців конічних зубчастих передач на контактні витривалість

і міцність, на витривалість і міцність при згині.......................322

24.5. Проектний розрахунок .щонічної зубчастої передачі................323

24.6. Особливості конічних зубчастих передач із непрямими зубцями......325

24.7. Приклад розрахунку конічної зубчастої передачі...................326

Глава 25. Циліндричні зубчасті передачі із зачепленням Новікова........330

25.1. Особливості передач із зачепленням Новікова......................330

25.2. Параметри зубчастої передачі із зачепленням Новікова.............332

25.3. Особливості розрахунків на міцність циліндричних передач Новікова .... 334

25.4. Приклад розрахунку передачі Новикова.............................336

Глава 26. Гвинтові та гіпоїдні зубчасті передачі...................... 338

26.1. Загальні відомості...............................................338

26.2. Гвинтова зубчаста передача.......................................339

26.3. Гіпоїдна зубчаста передача.......................................340

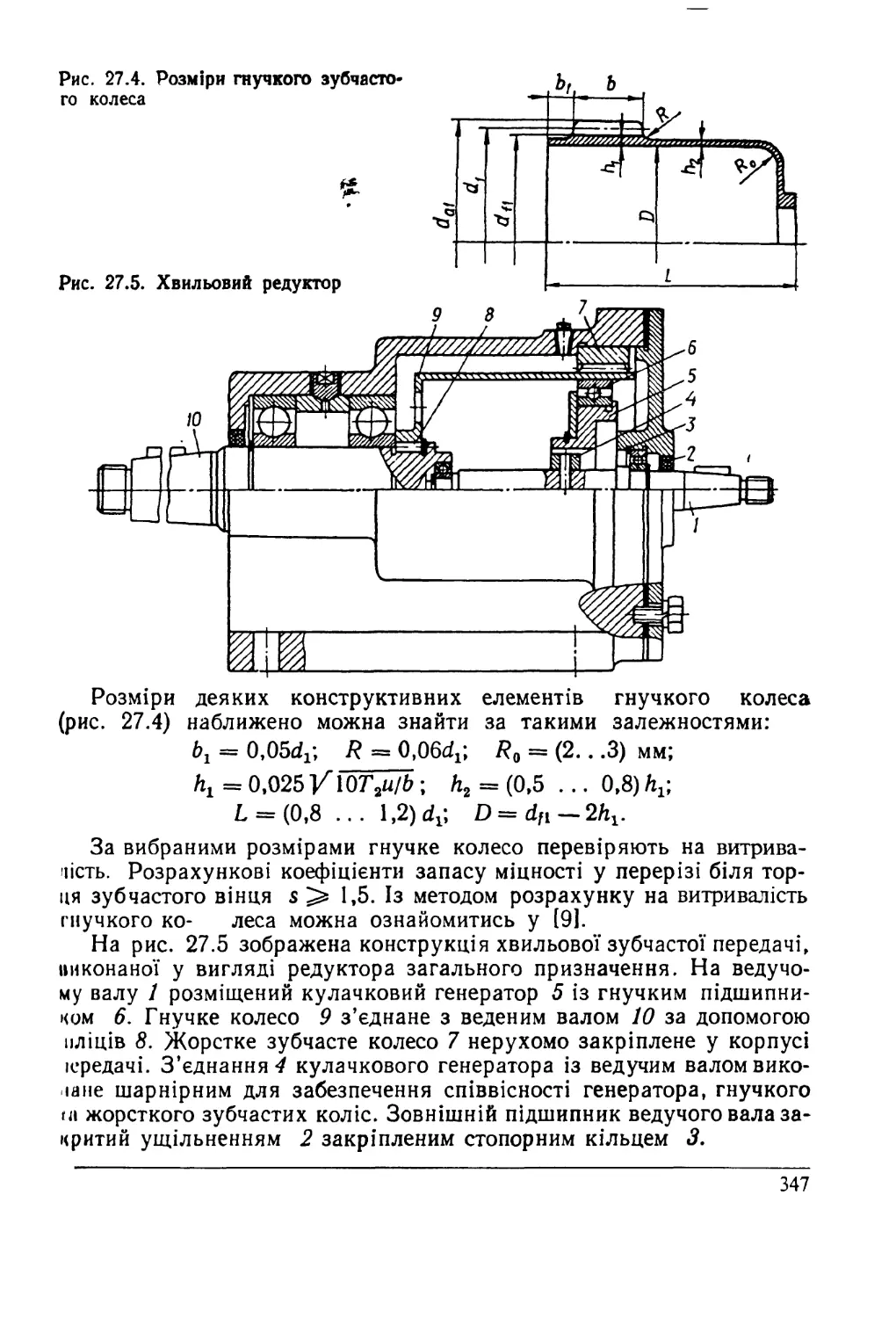

Глава 2 7. Хвильові зубчасті передачі..................................342

27.1. Принцип роботи та деякі схеми хвильових зубчастих передач .......342

27.2. Кінематика хвильової зубчастої передачі..........................344

27.3. Елементи розрахунку хвильових зубчастих передач..................345

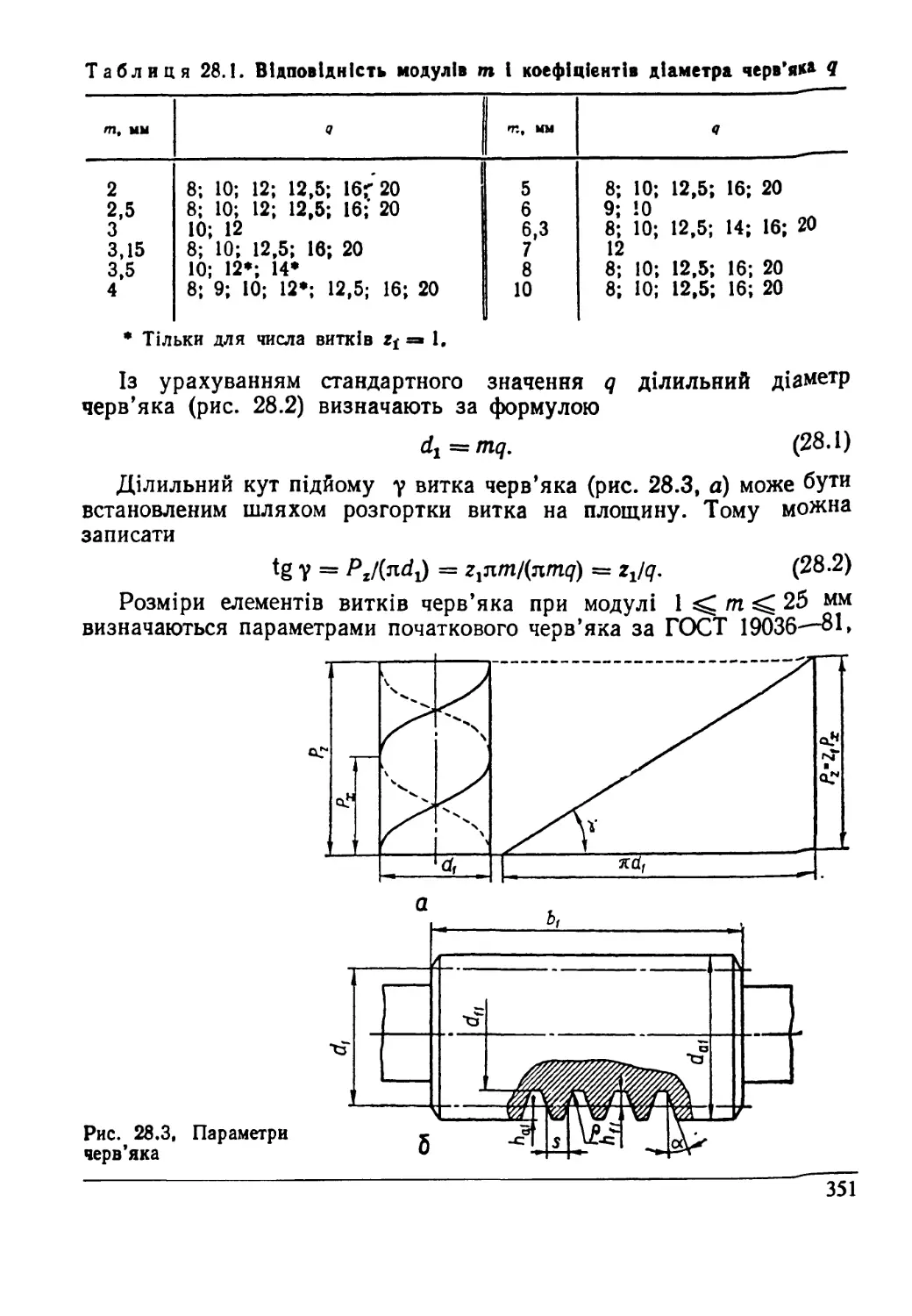

Глава 28. Черв’ячні передачі...........................................348

28.1. Загальні відомості та класифікація черв’ячних передач............348

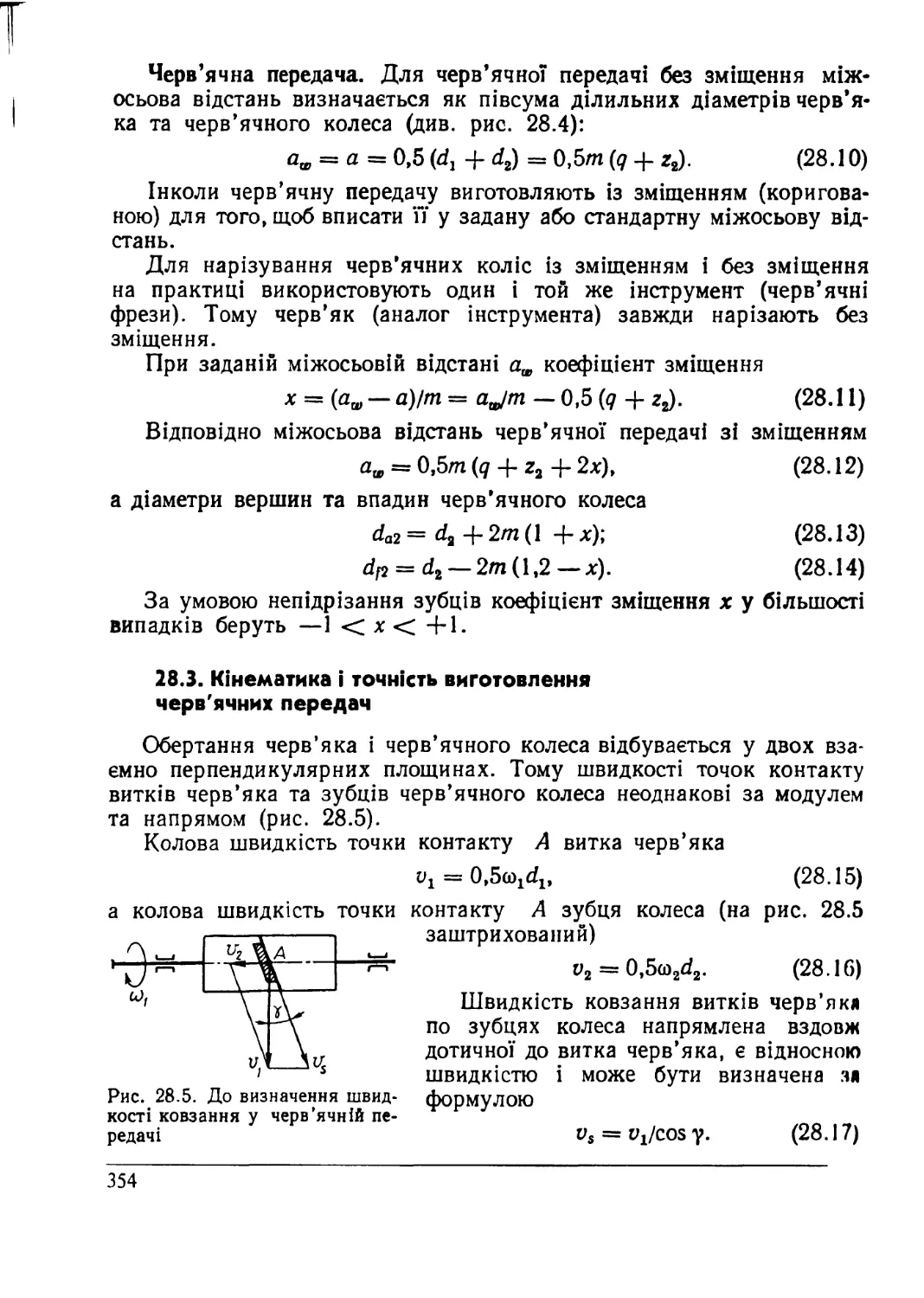

28.2. Параметри черв’ячної передачі....................................349

28.3. Кінематика і точність виготовлення черв’ячних передач............354

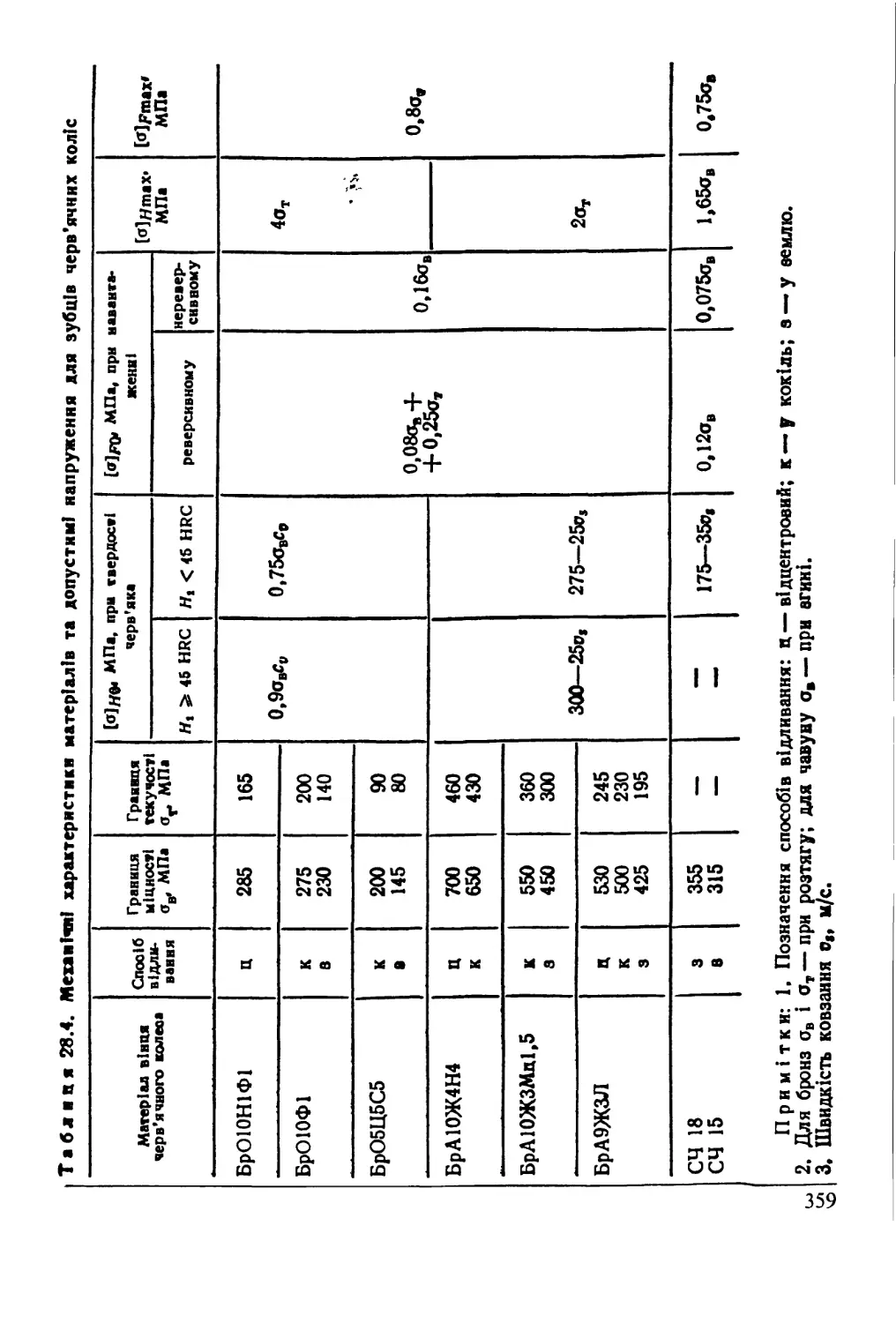

28.4. Матеріали і конструкції деталей черв’ячної передачі. Критерії робото-

здатності та розрахунків...............................................356

28.5. Допустимі напруження у розрахунках черв’ячних передач............358

28.6. Навантаження на зубці черв’ячного колеса.........................360

28.7. Розрахунок активних поверхонь зубців черв’ячного колеса на контактні

витривалість і міцність при дії максимального навантаження.............363

28.8. Особливості розрахунку зубців черв’ячного колеса на згин.........364

28.9. Проектний розрахунок черв’ячної передачі.........................365

28.10. Розрахунок черв’яка на жорсткість...............................367

28.11. ККД черв’ячної передачі та її тепловий розрахунок...............368

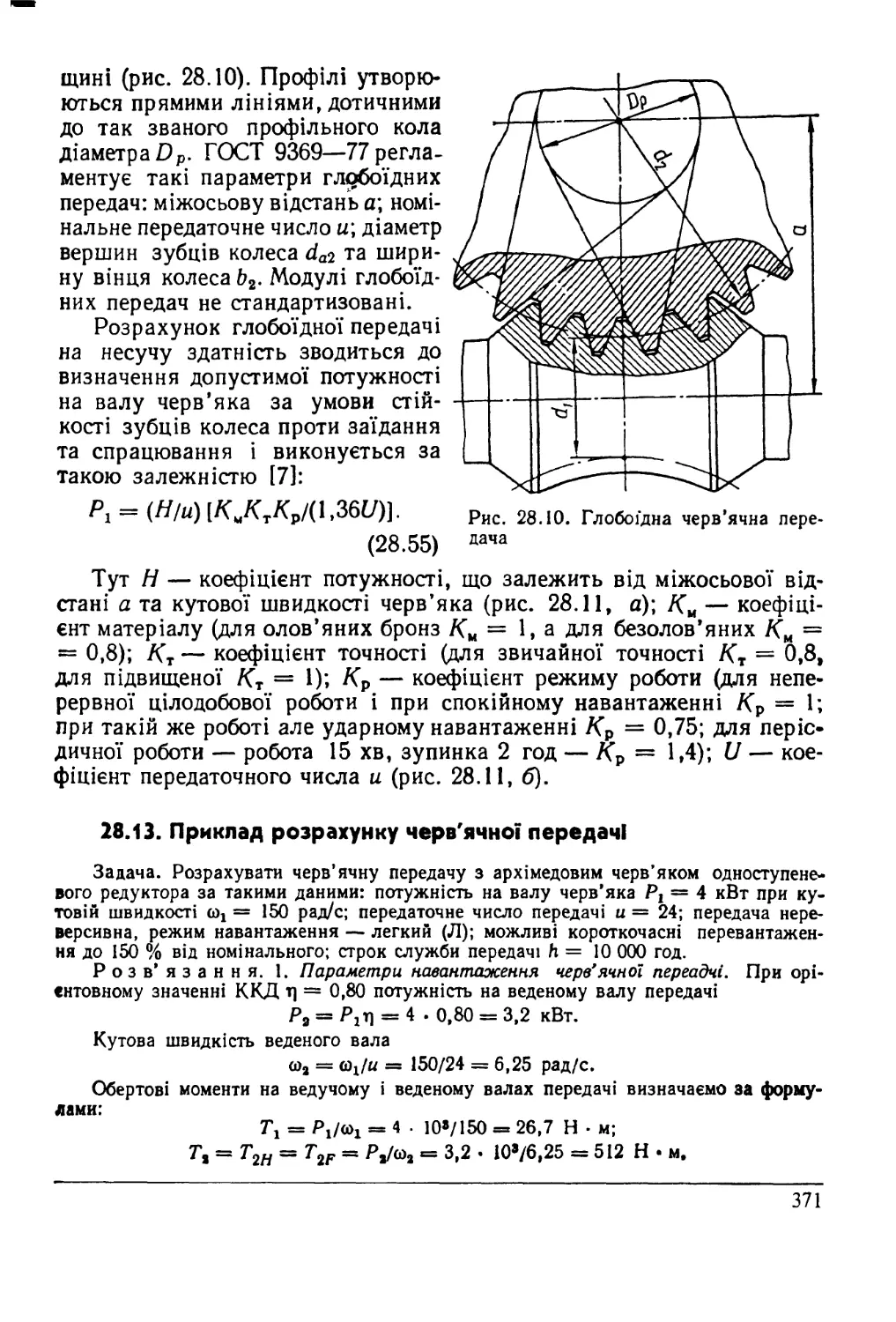

28.12. Глобоідні черв’ячні передачі....................................370

28.13. Приклад розрахунку черв’ячної передачі..........................371

Глава 29. Ланцюгові передачі...........................................377

29.1. Загальні відомості та класифікація ланцюгових передач............377

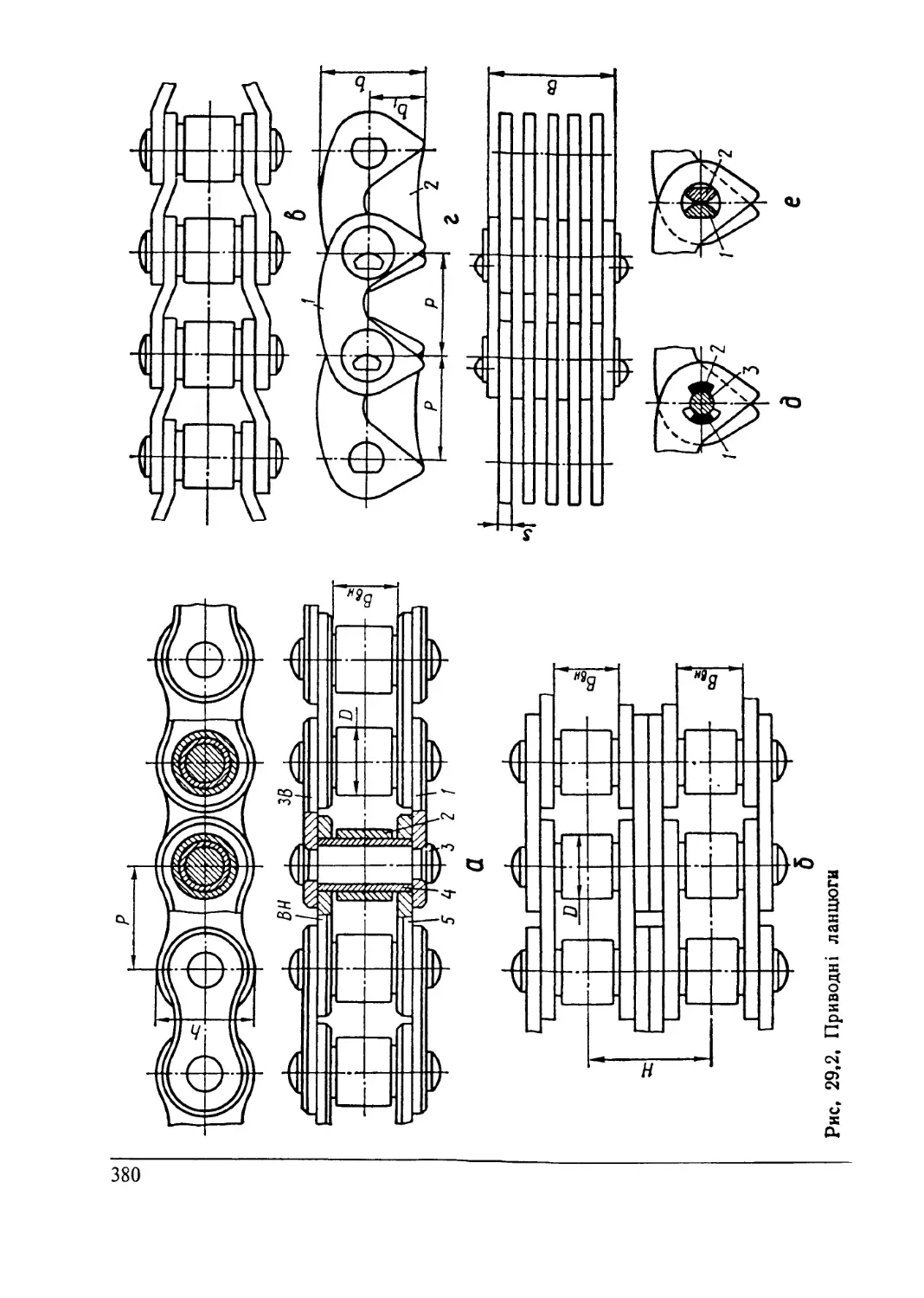

29.2. Деталі ланцюгових передач........................................378

29.3. Основні розрахункові параметри ланцюгових передач................386

29.4. Критерії роботоздатності та розрахунок ланцюгових передач .......389

29.5. Приклад розрахунку ланцюгової передачі ..........................392

Глава ЗО. Передачі гвинт— гайка........................................395

30.1. Загальні відомості...............................................395

30.2. Конструкції деталей передач гвинт — гайка........................396

9

30.3. Розрахунок передач гвинт — гайка................................398

30.4. Приклад розрахунку передачі гвинт — гайка.......................401

Розділ IV. Осі та вали. Підшипники і напрямні

Глава 31. Осі та вали.................................................405

31.1. Загальні відомості. Конструкції та матеріали осей і валів.......405

31.2. Розрахункові схеми валів та осей. Критерії розрахунку...........409

31.3. Розрахунок осей на міцність і стійкість проти втомного руйнування.412

31.4. Розрахунок валів на статичну міцність...........................413

31.5. Розрахунок валів на витривалість................................415

31.6. Розрахунок валів на жорсткість..................................418

31.7. Розрахунок валів для запобігання поперечним коливанням....420

31.8. Проектний розрахунок валів та їхнє конструювання................422

31.9. Приклад розрахунку і конструювання вала.........................423

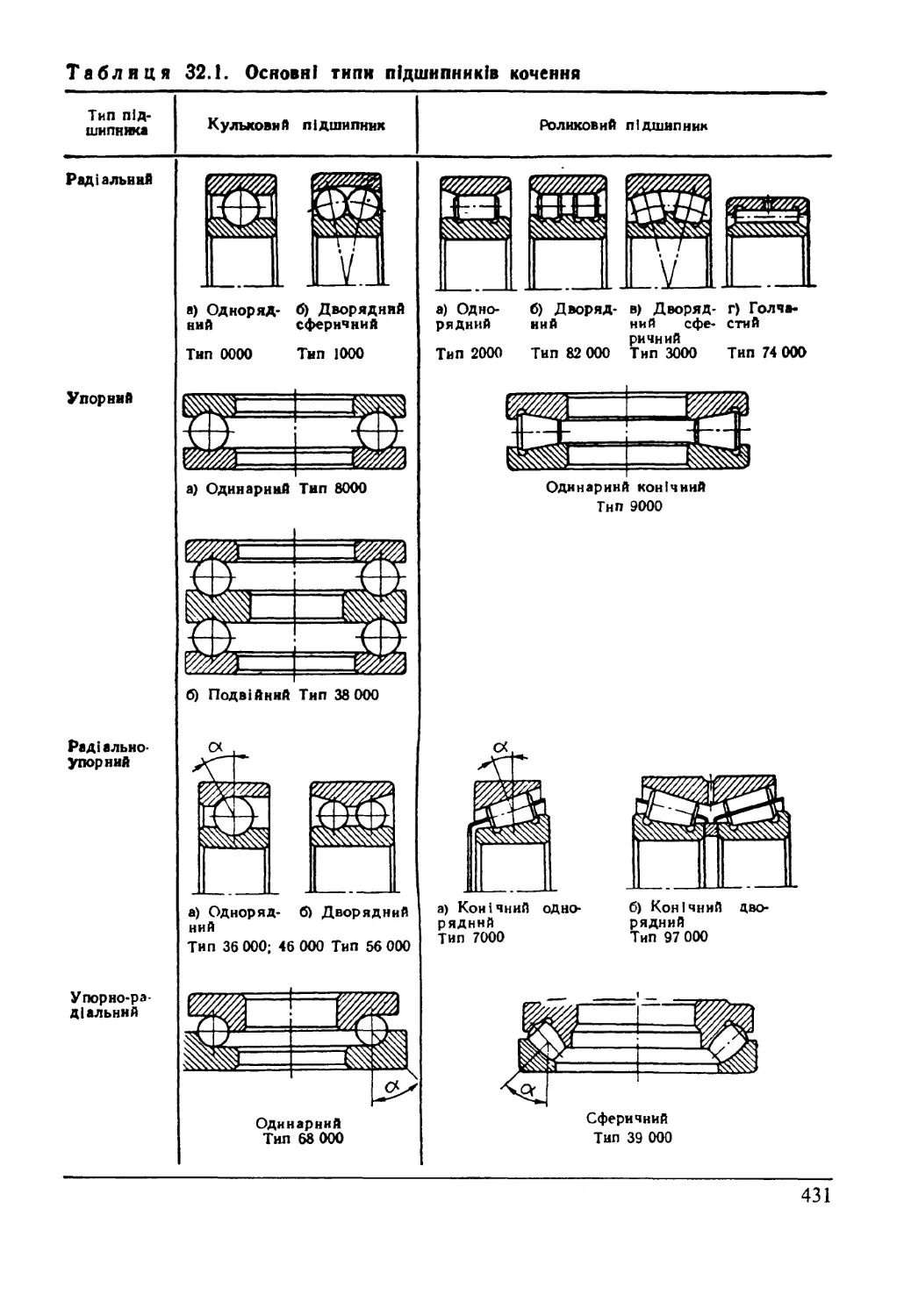

44 Глава 32. Підшипники кочення.........................................428

32.1. Загальні відомості..............................................428

32.2. Класифікація, матеріали деталей і точність підшипників кочення....429

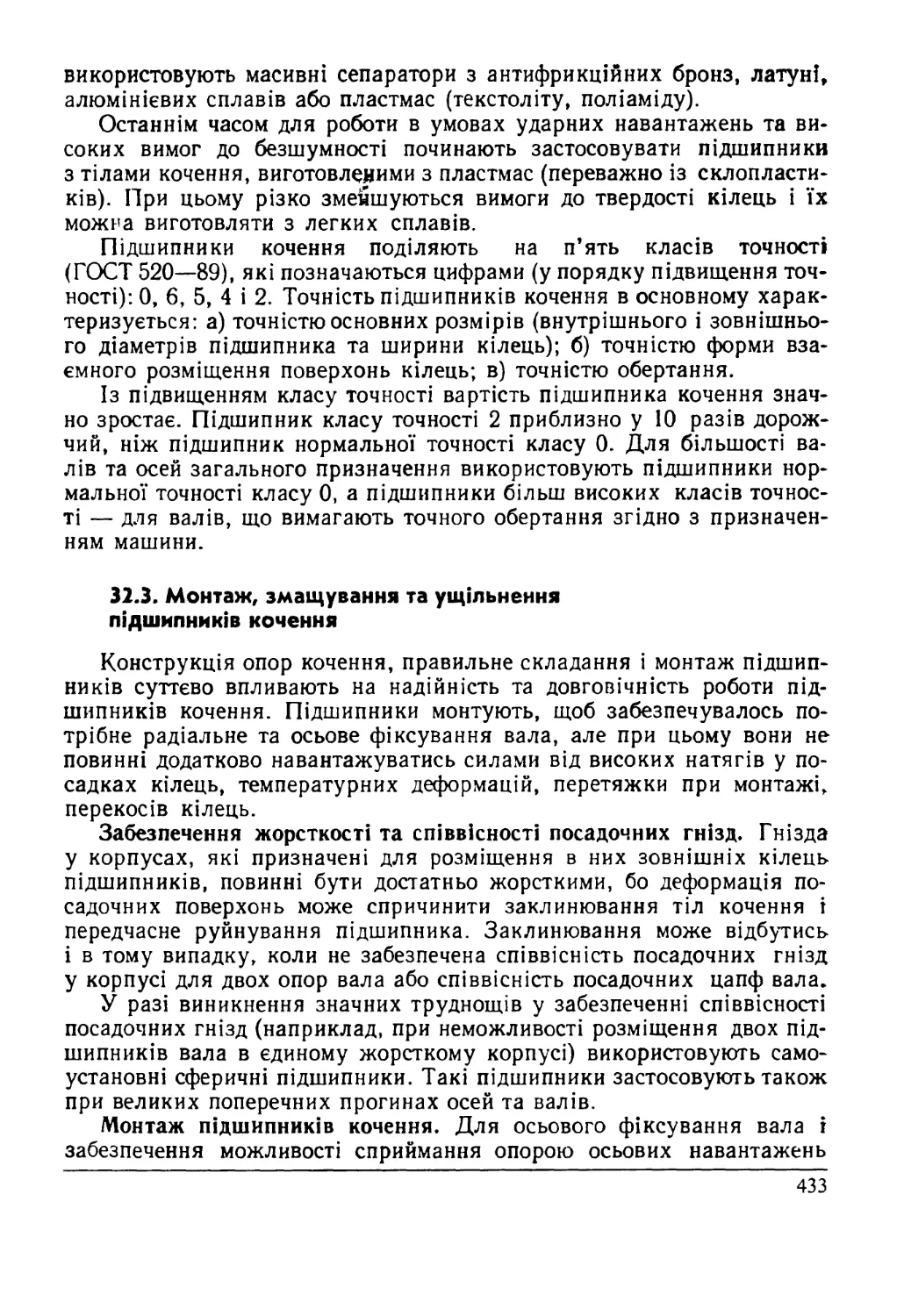

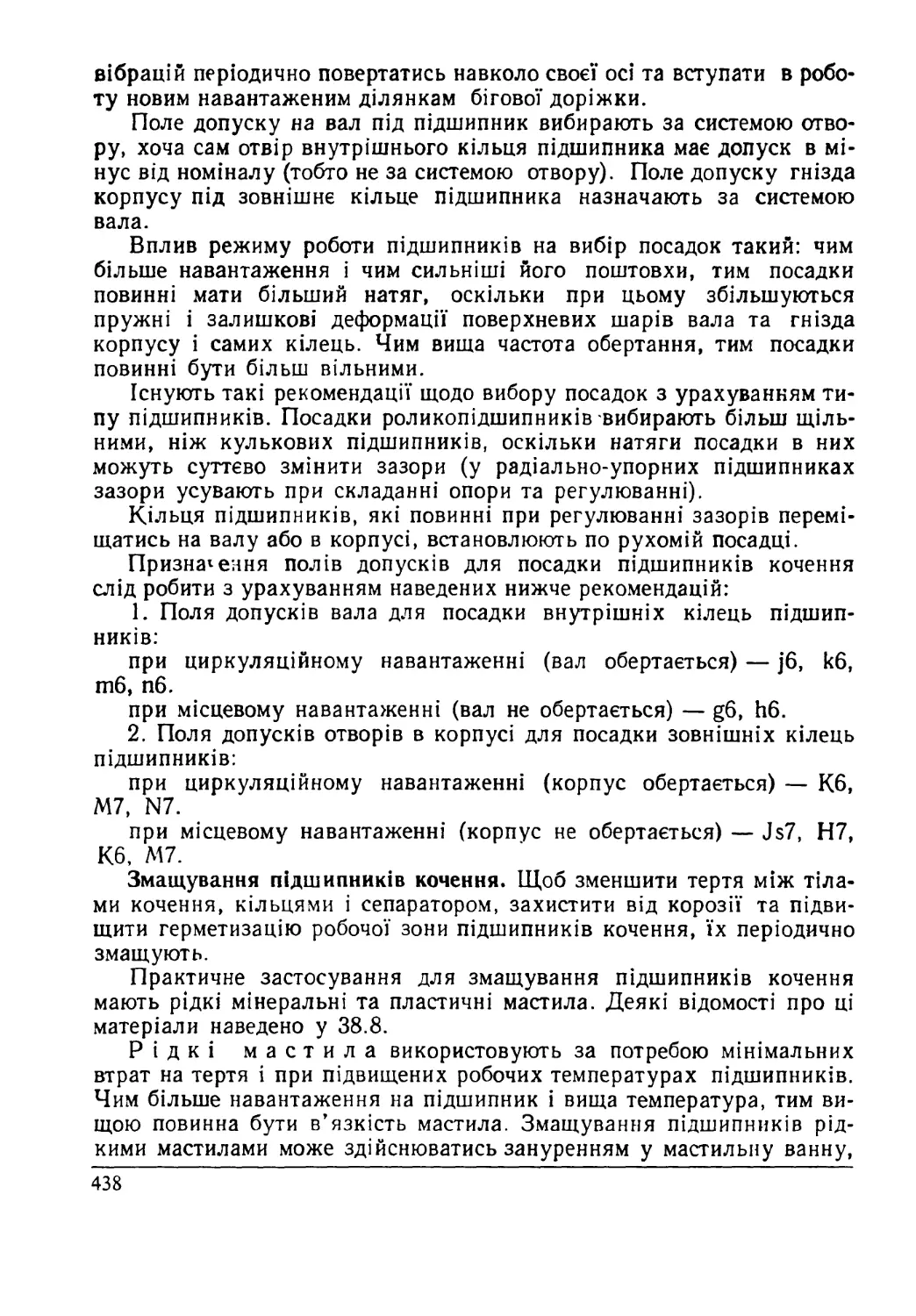

32.3. Монтаж, змащування та ущільнення підшипників кочення............433

32.4. Навантаження на тіла кочення. Види руйнувань і критерії розрахунку

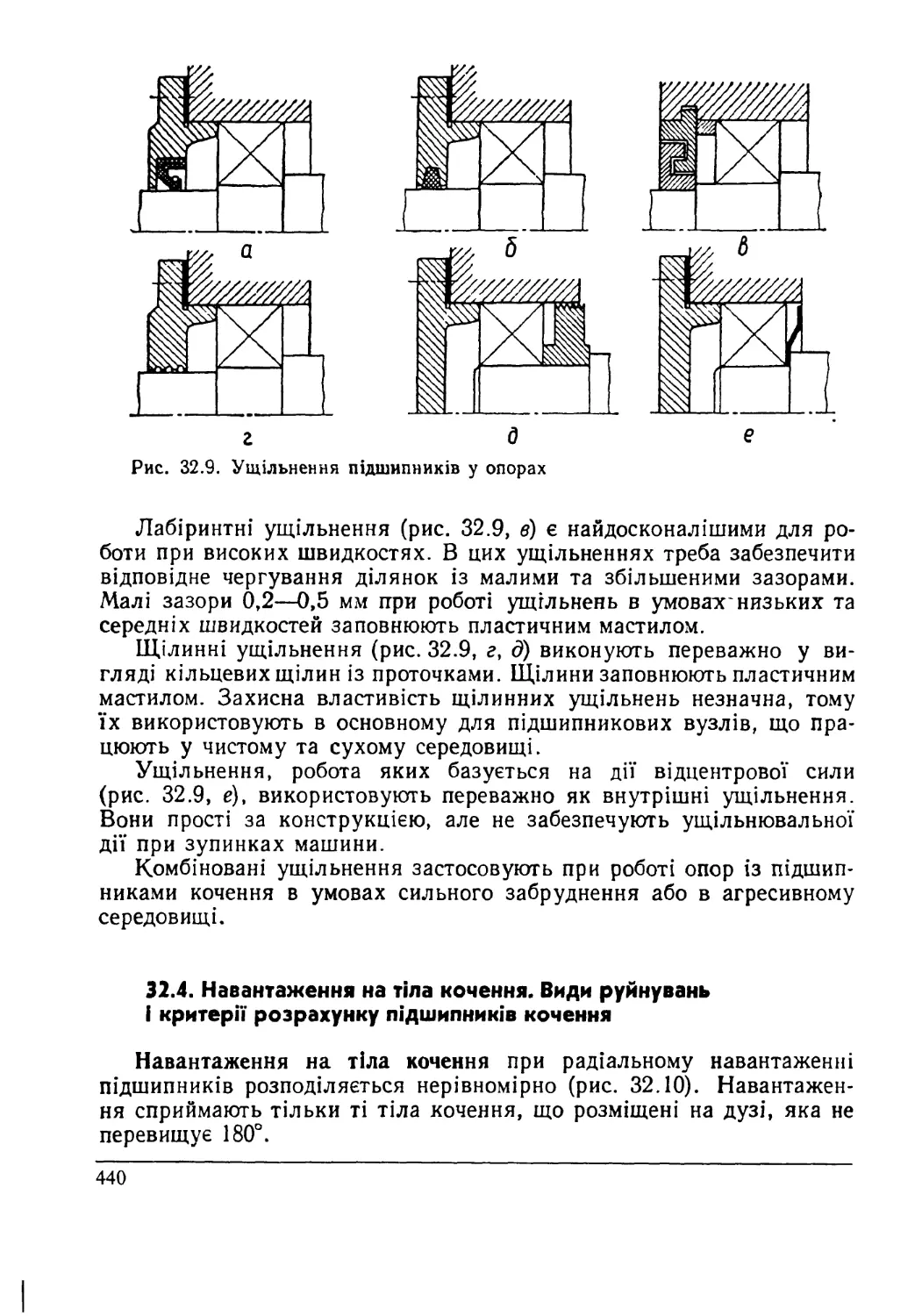

підшипників кочення...................................................440

32.5. Підбір підшипників кочення за статичною та динамічною вантажністю.443

32.6. Розрахункове еквівалентне навантаження на підшипники кочення......444

32.7. Рекомендації щодо вибору підшипників кочення....................448

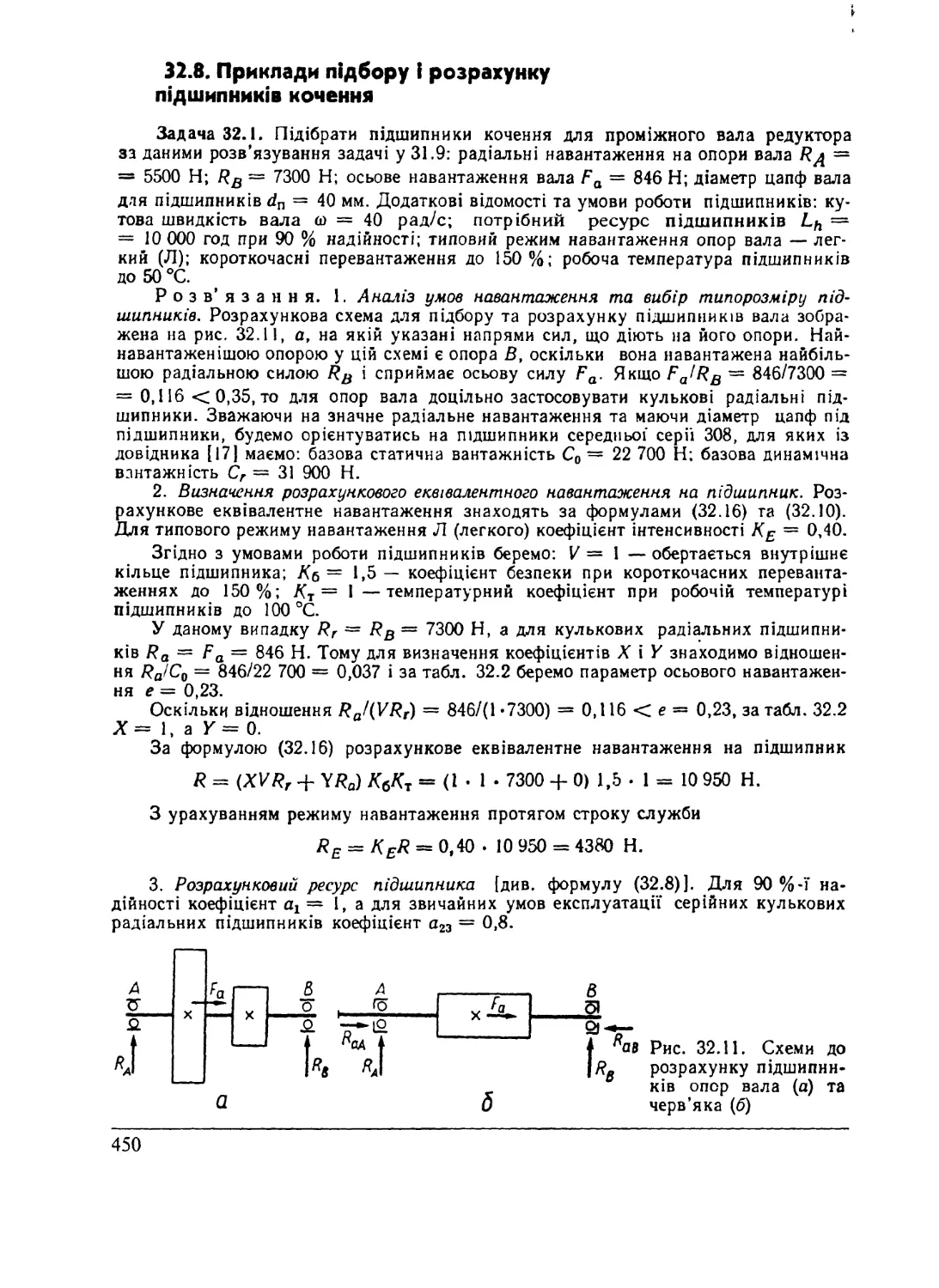

32.8. Приклади підбору і розрахунку підшипників кочення...............450

З

Глава 33. Підшипники ковзання.........................................452

33.1. Загальні відомості..............................................452

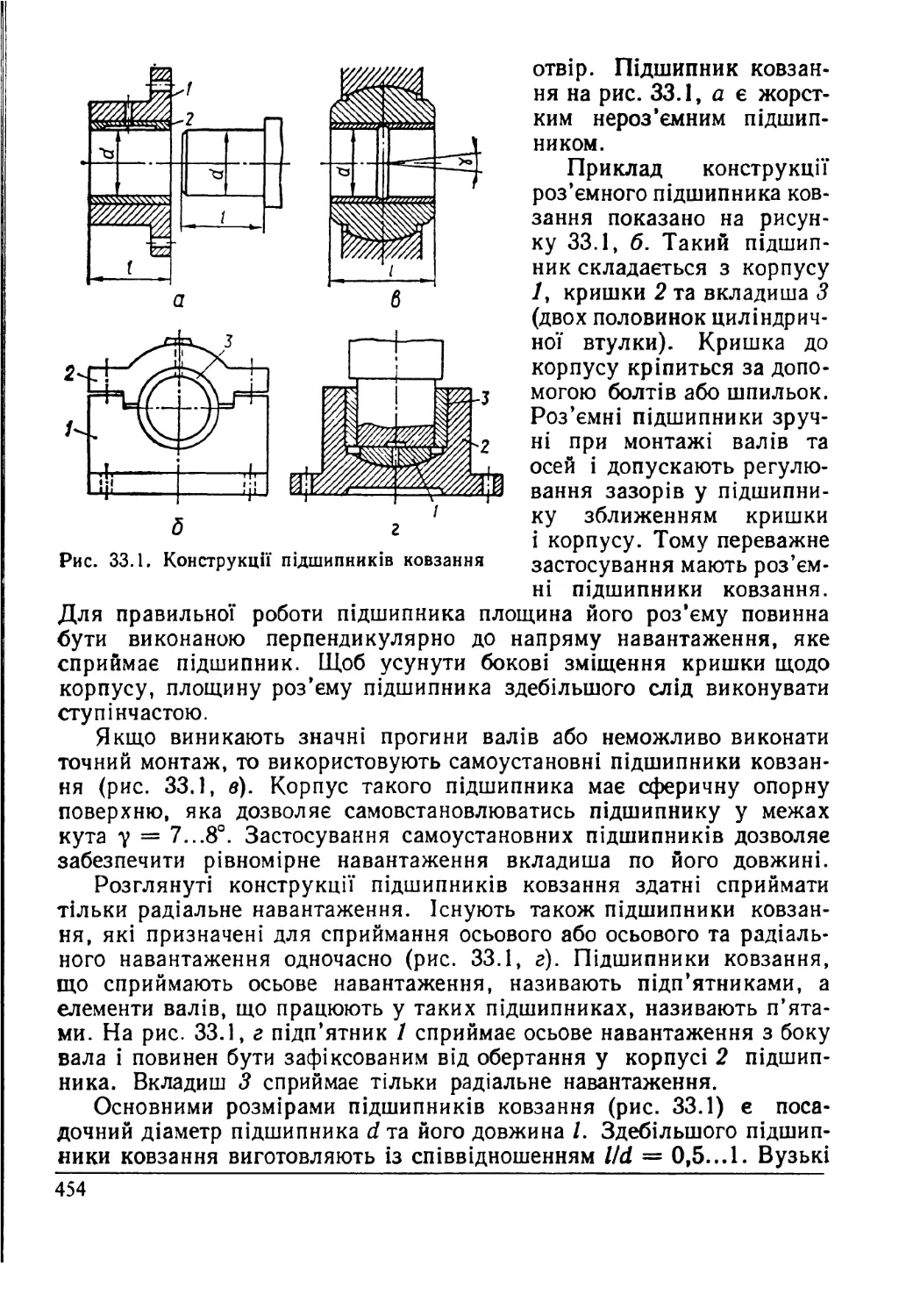

33.2. Конструкції та матеріали підшипників ковзання...................453

33.3. Змащування підшипників ковзання.................................457

33.4. Робото здатність і режим рідинного тертя у підшипниках ковзання...458

33.5. Розрахунки підшипників ковзання.................................460

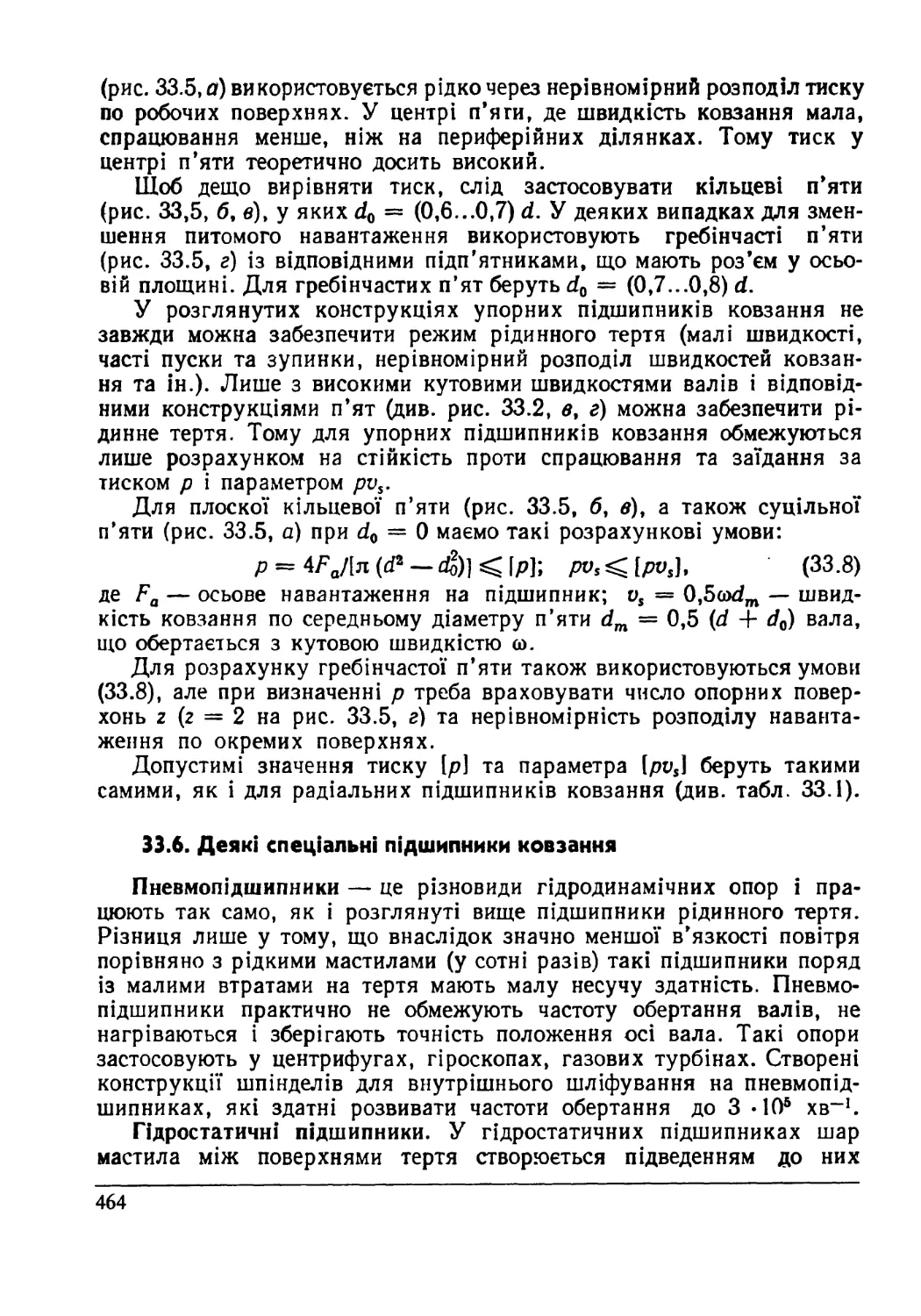

33.6. Деякі спеціальні підшипники ковзання............................464

33.7. Приклад розрахунку підшипника ковзання..........................465

Глава 34. Напрямні прямолінійного руху................................467

34.1. Області застосування та конструкції напрямних...................467

34.2. Основи розрахунку напрямних прямолінійного руху.................468

Розділ V. Основи конструювання приводів машин

/ Глава 35. Загальна характеристика приводів машин......................471

35.1. Структура машин та їхній привод.................................471

35.2. Структурні схеми приводів машин.................................473

35.3. Порівняльна оцінка механічних передач приводів машин............474

/ Глава 36. Двигуни у приводах машин....................................476

36.1. Загальна характеристика двигунів................................476

36.2. Визначення потужності та типу електродвигуна привода............478

36.3. Приклад підбору електродвигуна привода машини...................482

10

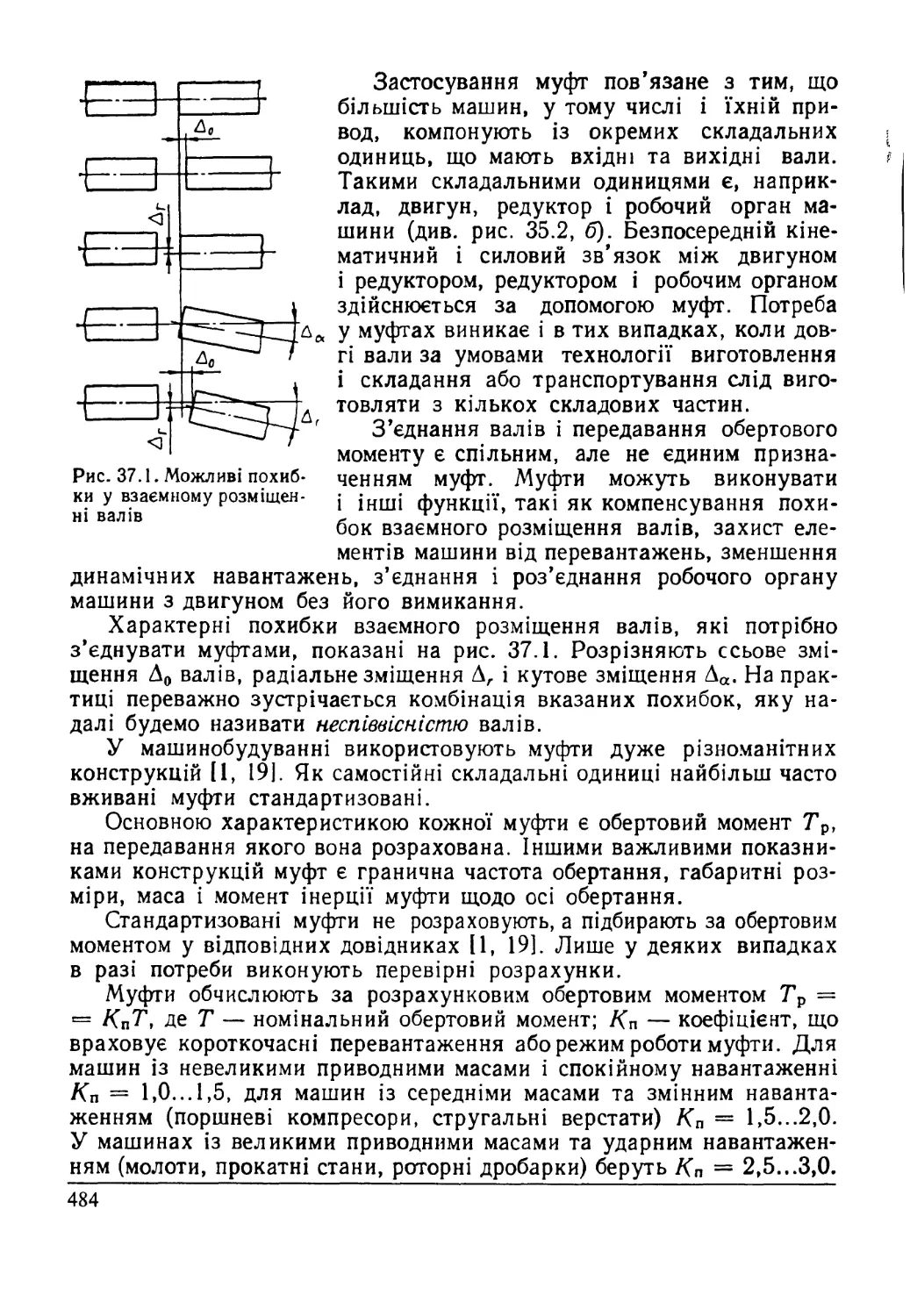

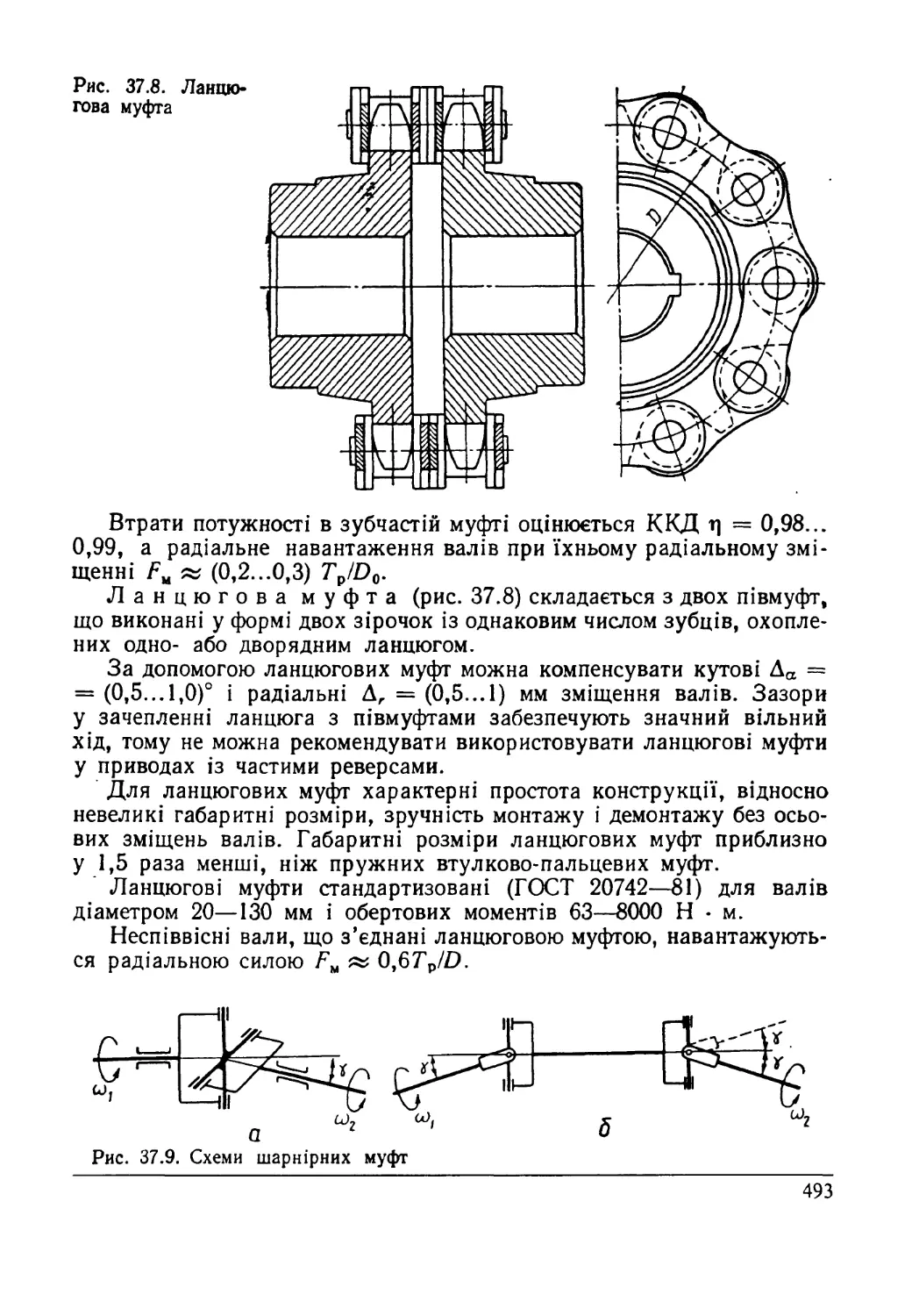

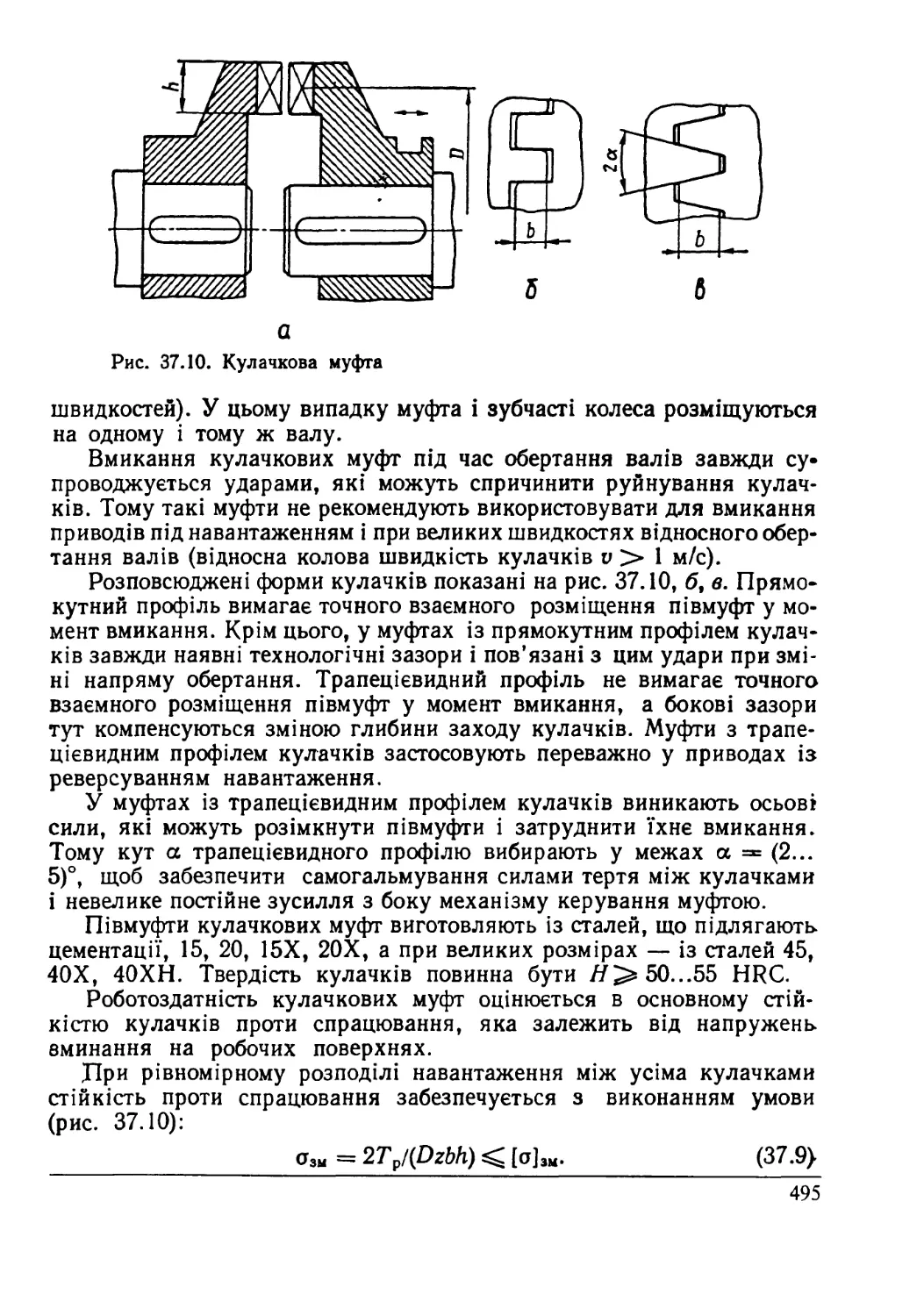

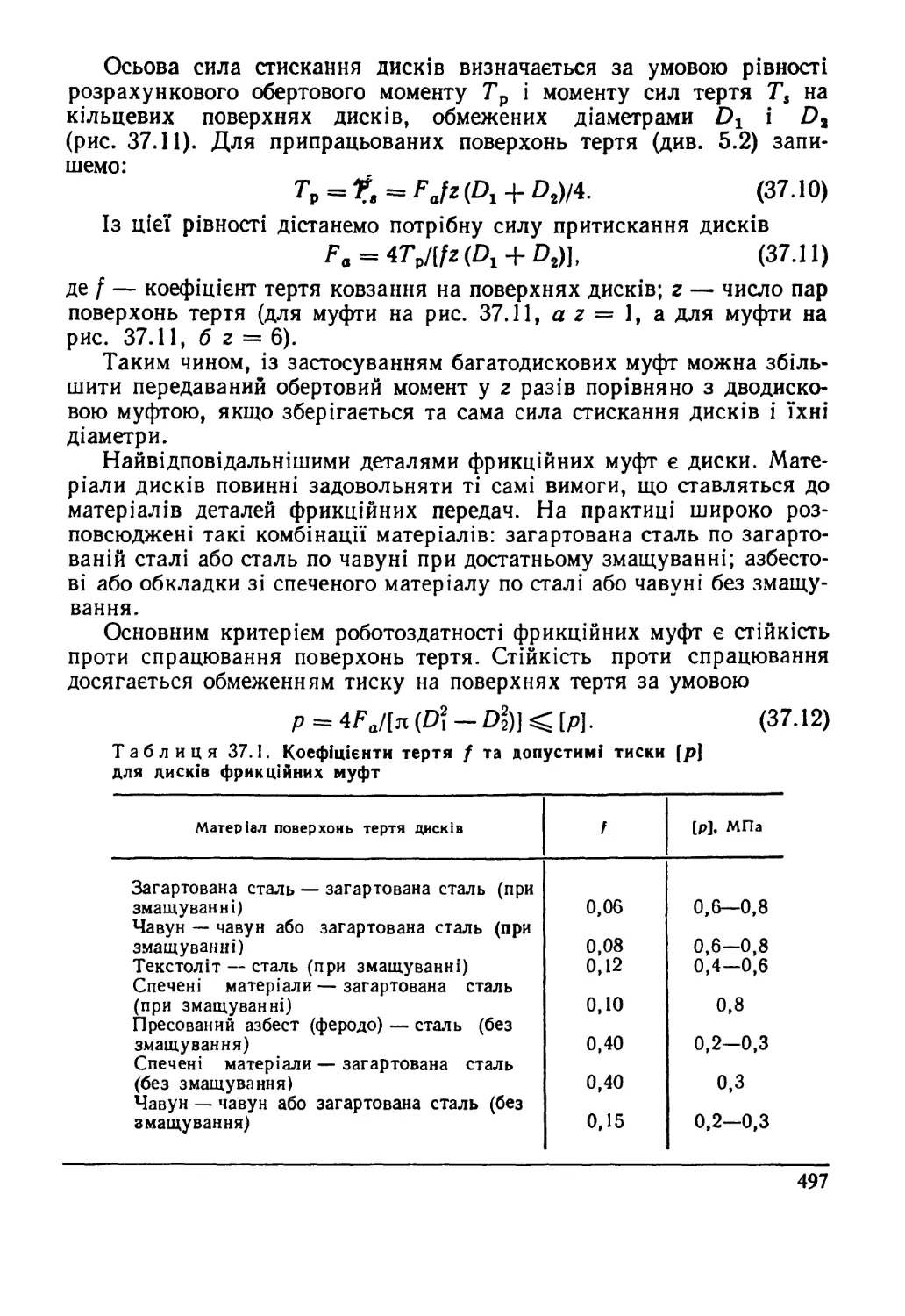

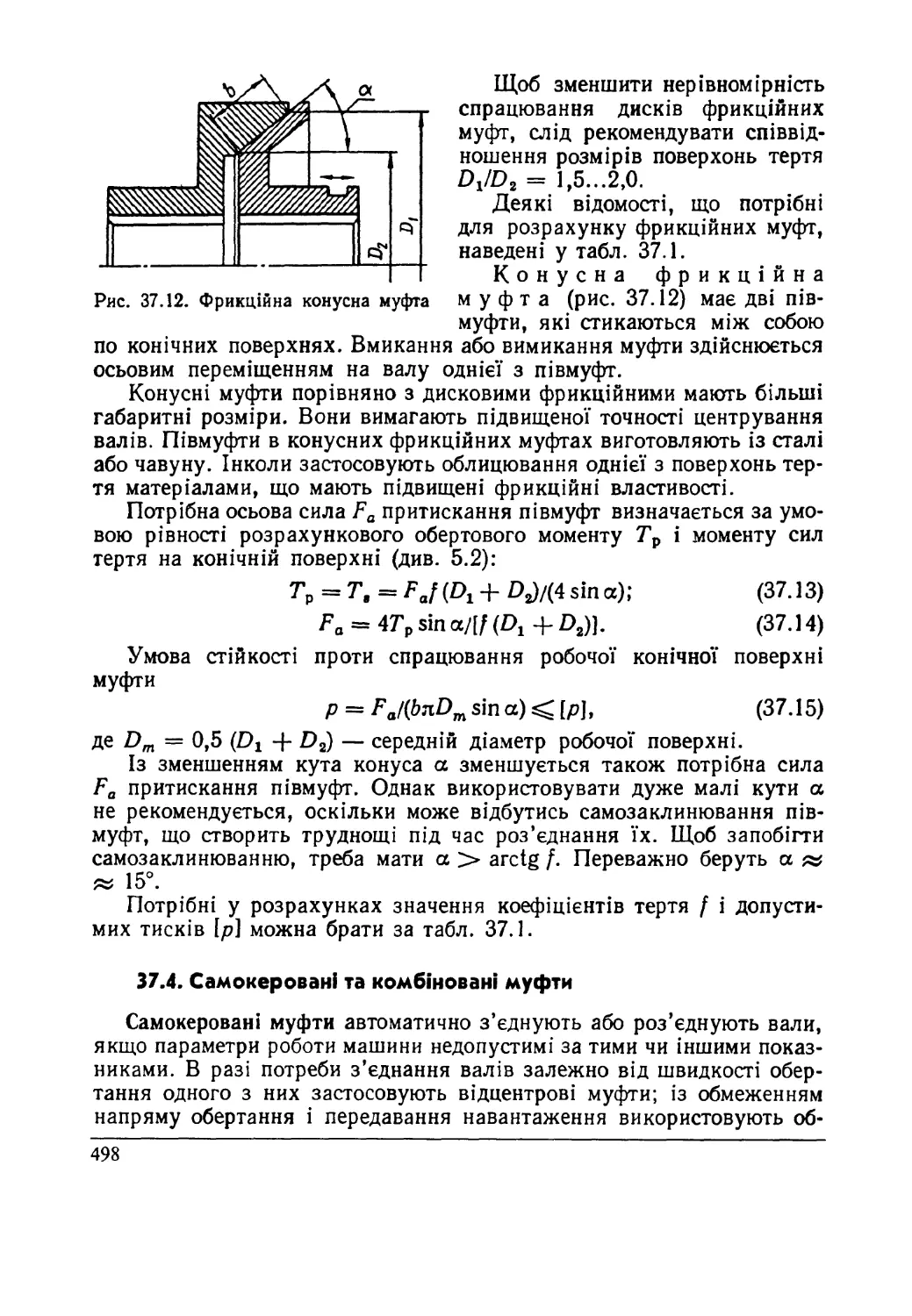

Глава 37. Муфти приводів....................................................... 483

37.1. Загальні відомості та класифікація муфт.......................483

37.2. Некеровані муфти..............................................485

37.3. Керовані муфти................................................494

37.4. Самокеровані та комбіновані муфти.............................498

Глава 38. Редуктори............................................................ 505 \/

38.1. Загальні відомості............................................505

38.2. Основні схеми рядових редукторів..............................506

38.3. Розрахункові параметри редукторів.............................509

38.4. Рекомендації щодо вибору параметрів редукторів спеціального призна-

чення ..............................................................510

38.5. Планетарні редуктори, їхнє застосування та основні схеми......512

38.6. Кінематика планетарних редукторів.............................514

38.7. Особливості розрахунків на міцність зубчастих передач планетарних

редукторів..........................................................516

38.8. Змащування зубчастих передач редукторів.......................518

38.9. Конструкції деяких редукторів.................................520

Глава 39. Стандартизовані редуктори і мотор-редуктори.............. 523

39.1. Загальна характеристика стандартизованих редукторів і мотор-редукторів.523

39.2. Стандартизовані циліндричні редуктори.........................526

39.3. Черв’ячні редуктори загального призначення....................530

39.4. Планетарні редуктори загального призначення...................532

39.5. Мотор-редуктори...............................................534

39.6. Методика і принцип підбору редукторів загального призначення.............535

Глава 40. Загальні задачі при конструюванні приводів машин.......... 539 '/

40.1. Узгодження параметрів двигуна, муфти та редуктора у приводі...........539

40.2. З’єднання та кріплення елементів привода......................541

40.3. Принципи розрахунків на міцність деталей кріплення двигуна та редук-

тора ...............................................................544

40.4. Перевірка умов появи резонансу крутильних коливань у приводі.............547

40.5. Елементи оптимізації при проектуванні приводів машин.....550

40.6. Приклад оптимізації привода...................................552

Додаток.............................................................555

Список використаної і рекомендованої літератури..............557

ПЕРЕДМОВА

Провідна роль машинобудування серед інших галузей промисловості визна-

чається тим, що всі процеси в матеріальному виробництві, транспорті,

будівництві та сільському господарстві пов’язані з використанням машин

Конструкції машин неперервно вдосконалюються згідно з вимогами

експлуатації та виробництва, а також на основі можливостей, що виявляються

з розвитком науково-технічних досліджень, появою нових матеріалів і способів

надання їм потрібних форм та властивостей

Створення нових машин, які відповідали б сучасним вимогам, пов’язане

з потребою підготовки висококваліфікованих інженерних кадрів машино-

будівного профілю, здатних розв’язувати питання розрахунків, конструювання,

виробництва та експлуатації машин високого технічного рівня Така підготовка

ведеться на базі викладання студентам фундаментальних загальноосвітніх,

загальноінженерних і спеціальних дисциплін Завершальним етапом

загальноінженерної підготовки є вивчення дисципліни «Основи конструювання

та розрахунок деталей машин»

Ця дисципліна відповідно до діючих типових програм та навчальних планів

має назви «Деталі машин», «Основи конструювання машин», «Деталі машин

і основи конструювання» та ін Не змінюючи фактичного змісту та обсягу

програмного матеріалу, перелічені назви дисципліни охоплюють потрібний

базовий матеріал, а також деякі питання, що належать до профілю майбутньої

спеціальності студентів Назву дисципліни «Основи конструювання та

розрахунок деталей машин» можна розглядати як узагальнену, де

передбачається викладання базового програмного матеріалу, як підсумкового

і завершального етапу прикладного застосування теорії та методів

фундаментальних і загально інженерних дисциплін для бакалаврського

освітньо-кваліфікаційного рівня підготовки фахівців напрямку «Інженерна

механіка»

Друге видання підручника відкоректоване і уточнене зі збереженням

попередньої структури, яка включає п’ять розділів

Перший розділ містить найбільш загальні питання проектування,

конструювання та розрахунків деталей машин Тут подані у стислій формі

загальні задачі проектування, відомості про навантаження елементів машин,

машинобудівні матеріали і їхні характеристики, елементи розрахунків на

міцність, розглянуті питання тертя та спрацювання деталей, точність

виготовлення, надійність та довговічність, загальні питання оптимізації

конструкцій машин та їхніх деталей при конструюванні Матеріал цього розділу

переважно побудований на основі знань, набутих із попередньо вивчених

загальноінженерних дисциплін, але він зведений до такої форми, яка

12

використовується у подальшому викладенні розрахунків та основ конструюван-

ня деталей машин загального призначення

У другому розділі розглянуті питання розрахунків на міцність найпо-

ширеніших з’єднань деталей машин та пружних елементів У третьому розділі

викладені основи теорії, розрахунки на забезпечення роботоздатності та основи

конструювання механічних передач Розрахунки і конструювання валів та їхніх

опор наведено у четвертому розділі Завершальний п’ятий розділ присвячений

основам конструювання приводів машин

У додатку наведена тематика завдань для розвитку творчих навиків при

вивченні даної дисципліни, що містять задачі по вдосконаленню та уточненню

методів та принципів розрахунків елементів машин, а також задачі по створенню

більш досконалих і оригінальних конструкцій деяких пристроїв і складових

частин машин

Матеріал підручника відповідає загальним тенденціям викладання

дисципліни «Основи конструювання та розрахунок деталей машин» і

побудований на використанні сучасних методик розрахунків, принципів

конструювання та діючих стандартів Для більш глибокого розуміння та

засвоєння програмного матеріалу значна кількість глав має типові приклади

розрахунків окремих деталей, їхніх з’єднань, механічних передач, опор валів

тощо У підручнику в обмеженій мірі подано деякий довідковий матеріал для

розв’язування певних практичних задач

Вивчення курсу «Основи конструювання та розрахунок деталей машин»

завершується курсовим проектуванням Підручник може бути теоретичною

базою для виконання курсового проекту, але не може замінити інших навчальних

посібників та довідників

Останнім часом набувають широкого застосування комп’ютеризовані методи

розрахунків деталей машин з використанням розроблених відповідних

програмних засобів Ці методи можна розглядати як революційні фактори

розвитку проектування та розрахунків машин та їхніх деталей Однак

усвідомлене і творче застосування комп’ютеризованих методів розрахунків

можливе тільки після глибокого розуміння суп і засвоєння наближених, умовних

і в певній мірі спрощених підходів до сучасних розрахунків, на які акцентується

увага у підручнику «Основи конструювання та розрахунок деталей машин»

Тому після вивчення дисципліни «Основи конструювання та розрахунок деталей

машин», як її логічне продовження, доцільно мати в навчальних планах таку

дисципліну як, наприклад, «Системи автоматизованого проектування

в машинобудуванні», де розглядаються сучасні програмні засоби і методи

розрахунків машин та їхніх елементів із застосуванням комп’ютерної техніки

Автор далекий від думки, що підручник вільний від недоліків, 1 з вдячністю

сприйме критику, всі зауваження і пропозиції, які можна надсилати за адресою

видавництва 79005, м Львів, вул Костя Левицького, 4, ПТВФ «Афіша»

І

Розділ

ЗАГАЛЬНІ ПРИНЦИПИ КОНСТРУЮВАННЯ

І РОЗРАХУНКУ МАШИН ТА ЇХНІХ ЕЛЕМЕНТІВ

ГЛАВА І. ОСНОВНІ ПОЛОЖЕННЯ ПРО ПРОЕКТУВАННЯ

ТА КОНСТРУЮВАННЯ МАШИН

1.1. Зміст понять проектування і конструювання

Інженерне проектування — це неперервний процес,

в якому наукова і технічна інформація використовується для створен-

ня нового пристрою, машини або системи, що дають суспільству певну

користь. Нові вироби розробляє інженерно-технічний персонал шля-

хом проектування і конструювання. Проектування і конструювання

є процесами взаємопов’язаними, доповнюючими один одного. Кон-

структивна форма об’єкта уточнюється за допомогою методів проекту-

вання — виконанням розрахунків експлуатаційних параметрів, на

міцність і надійність, оптимізацією проектних рішень. Проектуван-

ня можливе тільки для попередньо прийнятих варіантів конструктив-

ного виконання об’єкта. Часто ці два процеси не розділяють, бо вони

виконуються спеціалістами однієї професії — інженерами-конструк-

торами. Однак проектування і конструювання — процеси різні.

Проектування передує конструюванню і є пошуком науково

обгрунтованих, технічно здійсненних та економічно доцільних рі-

шень. Результат проектування — проект створюваного об’єкта. Про-

ект, тобто технічна документація, виконаний у результаті проекту-

вання, обговорюється, аналізується, коректується і приймається

як основа для подальшого опрацювання.

Конструювання — створення конкретної однозначної кон-

струкції об’єкта згідно з проектом. Конструкція — це будова, взаєм-

не розміщення частин і елементів будь-якого предмета, машини, при-

ладу, яка визначається його призначенням. Конструкція передба-

чає спосіб з’єднання, взаємодію частин, а також матеріал, з якого ви-

готовляються окремі елементи. Конструювання базується на резуль-

татах проектування і уточнює всі інженерні рішення, прийняті під

час проектування.

Проектування і конструювання мають одну мету — створення

нового виробу, який ще не існує або існує в іншій формі і має інші

розміри. Проектування і конструювання — це види розумової ді-

яльності, пов’язаної зі створенням конкретного уявлюваного обра-

зу. Уявлюваний образ зазнає розумових перетворень (перестановка

складових частин, заміна їх іншими елементами чи надання їм ін-

14

шої форми). Одночасно ведеться оцінка ефекту внесених змін, визна-

чається вплив змін на кінцевий результат. Уявлюваний образ об’єк-

та створюється відповідно до загальних принципів логічного мислен-

ня і набуває згодом кінцевої, технічно обгрунтованої форми і будови.

1.2. Основні етапи створення технічних об'єктів

Процес створення нової машини, приладу або споруди можна

розділити на ряд етапів. Це дозволяє контролювати і затверджувати

проекти на різних стадіях їхньої розробки.

Практикою вироблена така найзручніша послідовність проекту-

вання і конструювання:

Технічна пропозиція — початкова стадія проекту-

вання, яка є відповіддю проектувальника на поставлену задачу, ви-

моги і обмеження, що наведені в технічному завданні. Запропонова-

ні один або кілька варіантів об’єкта ретельно обгрунтовуються з ви-

користанням для цього теоретичних розрахунків і аналізу, а також

практичного досвіду. Важливість цього обгрунтування обумовлена

тим, що технічний рівень і якість передбаченого варіанта мають ве-

ликий вплив на подальшу розробку і визначають усі основні характе-

ристики створюваного об’єкта.

Ескізний проект розробляється в тому разі, коли це

передбачено технічним завданням або протоколом розгляду техніч-

ної пропозиції. На цьому етапі проводиться конструкторське опра-

цювання оптимального варіанта до рівня принципових конструктор-

ських рішень, які дають загальне уявлення про будову і принцип ро-

боти об’єкта. В ескізному проекті закладаються основи використання

типових стандартизованих і уніфікованих складових частин техніч-

ного об’єкта. Особлива увага надається використанню відомих і

випробуваних на практиці складових частин. Уточнюються техніч-

ні вимоги на окремі вузли і матеріали деталей, розробку і виготовлення

яких доцільно доручити іншим організаціям.

Технічний проект виконується після ескізного проекту-

вання і містить сукупність конструкторських документів, які відоб-

ражають повне технічне розв’язування проблеми і всі дані, достатні

для повного уявлення про будову всього об’єкта і його складових

частин, принцип роботи і взаємодію основних елементів. У техніч-

ному проекті повинні бути розв’язані всі питання забезпечення висо-

кого технічного рівня створюваного об’єкта в процесі його виготов-

лення, складання, випробування та експлуатації. Одним із головних

завдань розробки технічного проекту є надання об’єкту проектуван-

ня таких властивостей, які можуть бути реалізованими при мінімаль-

них трудових і матеріальних затратах як у споживача, так і в організа-

ції — виконавця.

15

Робоча конструкторська документація по-

трібна для забезпечення можливості виготовлення дослідного зразка

або початкової серії спроектованого виробу На цій стадії завершу-

ється відпрацювання конструкції на технологічність виготовлення

і складання, забезпечення техніко-економічних показників, на точ-

ність, надійність та ін.

Наявність всіх стадій при розробці нових технічних об’єктів не

завжди є обов’язковою. Окремі етапи проектування залежать від

ступеня новизни, складності створюваного об’єкта і від обсягу про-

грами його виготовлення. Часто окремі стадії розробки об’єднуються

і таким чином скорочується час проектних робіт. Але це не означає,

що можна ігнорувати вимоги окремих етапів до створюваної кон-

струкції.

1.3. Види виробів та їхні характеристики

Поняття «виріб» має широкий діапазон значень. До поняття «ви-

ріб» належать і технічні об’єкти.

Технічним об’єктом називають створений людиною реально існую-

чий пристрій, призначений для задоволення певної потреби.

Згідно з ГОСТ2.Ю1—68 виробом називається довільний предмет

або сукупність предметів, які виготовляються на підприємстві. Під

виробом розуміють усі об’єкти матеріального виробництва і їхні

складові частини: різні машини, апарати, прилади, ручні знаряддя

праці та ін. Стандарт встановлює такі види виробів: деталі, складаль-

ні одиниці, комплекси, комплекти.

Деталь — виріб, виготовлений із матеріалу однієї марки без

використання складальних операцій або з використанням місцевих

з’єднувальних операцій (зварювання, паяння, склеювання), чи ви-

конанням декоративного або захисного покриття. Приклади деталей

такі: вал, виготовлений з одного матеріалу; трубка, виготовлена зва-

рюванням листового матеріалу; гайка, покрита хромом.

Складальна одиниця — виріб, складові частини якого

підлягають з’єднанню між собою на підприємстві за допомогою скла-

дальних операцій (згвинчування, зварювання, паяння, пресування

тощо). До складальних одиниць також відносять: вироби, для яких

конструкцією передбачене розбирання на складові частини, наприк-

лад для зручності монтажу, контролю, обслуговування; сукупність

складальних одиниць або деталей, які мають загальне функціональне

призначення, наприклад двигун чи колесо в автомобілі.

Комплекс — виріб, який складається з кількох окремих

виробів, не з’єднаних на підприємстві, яке його виготовляє, складаль-

ними операціями, але призначених для виконання взаємопов’язаних

експлуатаційних функцій. Приклади комплексів такі: цех-автомат

для виготовлення певних виробів; роботизована дільниця для термо-

обробки деталей.

16

Рис. 1.1. Структура виробів

Комплект — кілька виробів загального функціонального при-

значення допоміжного характеру, не з’єднаних на підприємстві скла-

дальними операціями. Приклади такі: комплект запасних частин;

комплект інструментів; комплект вимірювальної апаратури.

Загальна структура всіх можливих виробів показана на рис. 1.1.

Інколи певні вироби називають конструкціями (наприклад, «ме-

талеві конструкції»), маючи на увазі щось конкретне. Конструкція

є однією з властивостей виробу, що дозволяє відрізнити один виріб

від іншого.

1.4. Види і комплектність конструкторських документів

Види і комплектність конструкторських документів на вироби

всіх галузей промисловості встановлює ГОСТ 2.102—68.

До конструкторських документів належать графічні і текстові

документи, які окремо або в сукупності визначають склад і будову

виробу і вміщують потрібні дані для його виготовлення, контролю,

приймання, експлуатації і ремонту. Нижче наведені деякі види кон-

структорських документів.

Креслення деталі — графічний документ, який міс-

тить зображення деталі й інші дані для її виготовлення і контролю.

Складальне креслення — графічний документ, який

містить зображення складальної одиниці й інші дані, потрібні для

її складання (виготовлення) і контролю.

Креслення загального вигляду — графічний до-

кумент, який визначає конструкцію виробу та взаємодію його ос-

новних складових частин і пояснює принцип роботи виробу.

Габаритне креслення — графічний документ, в якому

дається контурне (спрощене) зображення виробу з габаритними,

монтажними і приєднувальними розмірами.

Схема — графічний документ, на якому у вигляді умовних

зображень або позначень показані складові частини виробу і зв’яз-

ки між ними. Схеми бувають кінематичні, гідравлічні, пневматичні,

електричні та ін.

17

Специфікація — текстовий документ, який визначає склад

складальної одиниці, комплексу чи комплекту.

Пояснювальна записка — текстовий документ, який

містить опис будови і принципу дії спроектованого виробу, а також

обгрунтування технічних і техніко-економічних рішень, прийнятих

при розробці виробу.

Розрахунок — текстовий * документ, який містить розра-

хунки параметрів і характерних величин виробу, наприклад кінема-

тичний розрахунок, розрахунок розмірних ланцюгів, розрахунок на

міцність та ін.

Інструкція — текстовий документ, який містить вказівки

і правила для виготовлення або експлуатації виробу.

Для різних стадій, або етапів, проектування та конструювання

технічних об’єктів обов’язковою є розробка тих чи інших конструктор-

ських документів. Більш детальна потрібна номенклатура конструк-

торських документів на вироби інших галузей промисловості наведена

у відповідних стандартах. Ця номенклатура повинна узгоджуватись

із замовником проектних робіт.

1.5. Загальні вимоги до машин та їхніх елементів

Якість машин, приладів та інших технічних об’єктів, а також

їхніх окремих складальних одиниць і деталей залежить від деяких

загальних вимог, які повинен задовольняти створюваний об’єкт.

Розглянемо загальні вимоги, які треба брати до уваги на всіх етапах

і стадіях проектування та конструювання машин.

Р о б о т о з д а т н і с т ь — поняття, що визначає такий стан

машини або довільної її складальної одиниці чи деталі, при якому

вона здатна виконувати задані функції з параметрами щодо вимог

технічної документації зі збереженням міцності, незмінності форми і

розмірів, стійкості проти спрацьовування, потрібної жорсткості, тепло-

і вібростійкості. Ці показники роботоздатності, порушення яких

спричинює вихід з ладу машини чи деталі, називають критеріями

роботоздатності.

Роботоздатність деталей машин забезпечується наданням їм від-

повідних розмірів і форм, раціональним добором матеріалів для ви-

готовлення їх з використанням зміцнюючих технологій, застосуван-

ням антикорозійного захисту і відповідного змащування. Роботоздат-

ність машин та їхніх деталей може бути оцінена розрахунком або ек-

спериментально.

Високі експлуатаційні показники машини

оцінюють існуючими зразками подібних машин. При збереженні

або зменшенні маси і габаритних розмірів нова машина повинна за-

безпечувати більш високі продуктивність і ККД, менше споживання

енергії, підвищену точність, менші затрати праці на обслуговування

18

І ремонт тощо. Всього цього можна досягнути вдосконаленням конст-

руктивної схеми машини, раціональним вибором основних пара-

метрів і конструктивних форм, використанням автоматичних систем

для регулювання і керування машиною та забезпеченням оптимі-

зації робочого режиму.

Висока надійність — властивість машини, складальної

одиниці або деталі виконувати задані функції, зберігаючи при цьому

свої експлуатаційні показники в допустимих межах, протягом напе-

ред заданого проміжку часу. Показником надійності може бути

ймовірність безвідказної роботи машини в призначеному інтервалі

часу. Чим ближче ймовірність безвідказної роботи до одиниці, тим

вище надійність конструкції.

Безпечність в експлуатації характеризує придатність

конструкції машини до нормальної експлуатації протягом визначеного

технічною документацією строку служби без аварійних руйнувань,

небезпечних для обслуговуючого персоналу, виробничого обладнання,

а також інших суміжних об’єктів.

Технологічність і економічність конструкції

машини чи деталі — це найбільша простота і найменші матеріальні

затрати при виготовленні. При розробці проекту треба надавати ви-

робу такі конструктивні форми і розміри, а також використовувати

для його виготовлення такі матеріали і методи їхньої обробки, які

забезпечували б мінімальну масу і витрати матеріалу, найбільш спро-

щене і економне виробництво з урахуванням загального обсягу ви-

готовлення виробів.

Екологічність машини — здатність її виконувати свої

функції без шкідливого впливу на навколишнє середовище. Еколо-

гічність при проектуванні і конструюванні досягається такими захо-

дами: використанням екологічно ч_истих джерел енергії, запобіган-

ням шкідливого забруднення виробничих приміщень, нейтралізацією

продуктів робочого процесу машини, відповідною герметизацією

робочих об’ємів машини, використанням матеріалів для деталей із

урахуванням можливості їх утилізації після виходу з ладу, забезпе-

ченням виконання функції машини з низьким рівнем шуму та віб-

рації.

Усі ці вимоги в значній мірі взаємопов’язані, і лише повне задо-

волення їх дає можливість досягнути високої якості машин при про-

ектуванні і конструюванні.

1.6. Розрахунки при проектуванні і конструюванні

Проектування і конструювання машин нерозривно пов’язані з

розрахунками, за допомогою яких встановлюються технічна характе-

ристика, кінематичні параметри, розміри і форма навантажених дета-

лей, запас міцності, довговічність для всіх умов експлуатації і для

19

всіх навантажень. Розрахунки і конструювання поєднані між со-

бою. Ці творчі процеси завжди коректують і доповнюють один одно-

го. Розрахунки вказують шлях, за яким треба рухатися в напрямі

найкращого технічного результату.

У проектуванні використовують такі види розрахунків: геометрич-

ні (розрахунок розмірних ланцюгів, координат, зазорів); кінематичні

(розрахунок переміщень, швидкостей, прискорень, передаточних чи-

сел кінематичних ланцюгів та ін.); динамічні (розрахунок наванта-

жень деталей і їхніх змін у часі); розрахунки на міцність та жорст-

кість (визначення напружень та деформацій елементів машини в ро-

бочих режимах); енергетичні (розрахунки затрат енергії, параметрів

енергетичного балансу); техніко-економічні (розрахунки продуктив-

ності, вартості, ефективності використання). Якщо кінематичні і ге-

ометричні розрахунки, а також розрахунки на міцність та жорсткість

відповідальних елементів машини виконуються з достатньою точністю,

то інші розрахунки на початковому етапі більш або менш умовні.

Це пояснюється тим, що в процесі проектування і конструювання де-

які дані, які використовуються в розрахунках, є попередніми і в де-

якій мірі наближеними. На кінцевій стадії проектування і конструю-

вання всі потрібні види розрахунків повинні виконуватись із достат-

ньою точністю.

Той чи інший розрахунок треба виконувати за такою схемою:

а) підбір вихідних даних для розрахунку; б) складання розрахунко-

вої схеми; в) визначення основних критеріїв роботоздатності об’єкта

розрахунку; г) безпосереднє виконання розрахунку; д) формулюван-

ня висновків і заключень.

Розрахунки на міцність та жорсткість залежно від їх місця в

усьому процесі проектування і конструювання поділяють на проектні

та перевірні.

Проектні розрахунки використовують для визначення вихідних

розмірів деталей чи їхніх елементів, до того ж ці розрахунки в більшос-

ті випадків виконують за спрощеними методиками. Розміри, здобуті

в проектному розрахунку,— це основа для вибору форми деталі та

її конструктивних елементів і подальшої ув’язки з іншими деталями

в конкретному вузлі машини. Інколи доцільно вибирати конструк-

тивну форму і розміри деяких деталей машин, керуючись досвідом

проектної роботи або беручи до уваги відомі подібні елементи машини,

що перевірені в експлуатації.

Перевірні розрахунки є обов’язковими і найбільш точними.

Вони виконуються за потрібними критеріями роботоздатності на

кінцевих етапах проектування і конструювання для всіх відповідаль-

них деталей машин. Якщо форма і розміри деталі не відповідають

критеріям міцності чи жорсткості, то змінюють її розміри або кон-

струкцію і повторюють розрахунок. Для деталей високого ступеня

відповідальності або деталей складної форми з точно не встановленим

20

характером навантаження доцільно проводити експериментальну

перевірку розрахунків.

Контрольні запитання

1. У чому полягає зміст понять проектування і конструювання?

2. Назвіть послідовність етапів створення технічних об’єктів. Які види роботи

передбачаються на кожному етапі?

3. Назвіть основні види виробів і охарактеризуйте їх.

4. Які види конструкторських документів передбачені стандартом?

5. Дайте визначення деяких графічних і текстових конструкторських документів.

6. Які основні загальні вимоги до машин і їхніх елементів?

7. Що таке роботоздатність машини і які критерії її характеризують?

8. Охарактеризуйте розрахунки, які виконуються під час проектування і кон-

струювання.

9. У чому полягає суть проектних і перевірних розрахунків на міцність та

жорсткість деталей машин?

ГЛАВА 2. НАВАНТАЖЕННЯ ЕЛЕМЕНТІВ МАШИН

2.1. Загальні відомості про навантаження

Навантаження, які діють на окремі елементи машини, поділяють

на корисні та власні (шкідливі).

Корисні навантаження сприяють реалізації маши-

ною виробничого процесу. Власні навантаження неми-

нуче супроводжують роботу машини і в основному складаються із

власної ваги окремих ланок, динамічних сил, сил тертя в з’єднаннях

і місцевих сил, спричинених концентрацією навантаження на поверхні

контакту деталей. Природно, що не всі сили власної ваги і динамічні

сили шкідливі. В машинах ударної (молотах) і вібраційної дії дина-

мічні навантаження використовують для здійснення корисного робо-

чого процесу. Власна вага може також виконувати позитивну роль

(наприклад, противага в підйомно-транспортних машинах) або здій-

снювати робочі функції (у гиревих приладах часу).

За характером зміни в часі навантаження в машинах поділяють

на постійні і змінні.

Постійні навантаження — це в більшості випадків

сили тиску рідини або газу, навантаження від початкового поперед-

нього напруження деталей при їх з’єднанні в процесі складання, а

також власна вага. До цих же навантажень належать і постійні про-

тягом значного періоду або циклу роботи навантаження, характерні

для робочого режиму експлуатації машини. Власна вага має основне

значення в транспортних і підйомно-транспортних машинах, в уста-

новках для буріння глибоких свердловин та інших машинах. Такі

навантаження суттєві для опор важких зрівноважених роторів.

21

Змінні навантаження можуть бути спричинені не-

рівномірністю робочого процесу в машинах-двигунах (наприклад,

у двигунах внутрішнього згоряння); внутрішньою динамікою робо-

ти (запуск у роботу, гальмування, реверсування, неврівноваженість,

неточність виготовлення); зміною робочого процесу машини через

збільшення чи зменшення сил корисного опору та ін.

Змінні навантаження можуть бути стаціонарними або нестаціо-

нарними. Нестаціонарні — це навантаження із змінними параметра-

ми (амплітудою і частотою). Значна кількість машин працює в умовах

нестаціонарного навантаження їхніх елементів.

Розглянемо навантаження, які діють у широко розповсюджених

машинах — автомобілях і металообробних верстатах.

Зміна навантаження деталей автомобіля може бути спричинена

завантаженням кузова (часткова чи повна), поздовжнім профілем

дороги (піднімання, опускання чи горизонтальні ділянки), видом

та якістю покриття дороги, режимом руху автомобіля (гальмування,

зупинка чи процес набирання швидкості) та ін.

Універсальні металообробні верстати, які становлять значну

більшість парку верстатів, можуть працювати так: на обдиранні чи

на кінцевих фінішних операціях; в умовах індивідуального чи се-

рійного виробництва; обробляти великогабаритні чи дрібні деталі

з різних матеріалів. При цьому характерними є часті запуски чи зу-

пинки двигуна, використання'різних інструментів, зміна різальних

властивостей інструментів тощо. Обертові моменти на шпинделі

таких верстатів можуть змінюватись у сотні разів.

На практиці машини з постійним навантаженням зустрічаються

рідко. До них належать машини з постійним робочим режимом робо-

ти (наприклад, насосні станції) або машини, в яких рідко змінюється

робоче навантаження до 20 % від номінального.

2.2. Розподіл навантаження в часі та типові

режими навантаження елементів машин

Згідно з 2.1, навантаження елементів машини може бути постій-

ним у часі або змінюватись у широких межах протягом усього періоду

експлуатації машини. Покажемо можливий характер зміни наванта-

ження у вигляді графіків, побудованих у системі координат наванта-

ження Р (або обертовий момент Т) — час і.

На рис. 2.1, а зображений графік постійного навантаження. В мо-

мент пуску машини навантаження Р спочатку швидко зростає, а по-

тім практично залишається постійним протягом значного часу, на-

буваючи номінального значення Люм, яке є вихідним для виконання

розрахунків на міцність.

Для багатьох машин характерним є змінне навантаження протя-

гом усього періоду експлуатації (рис. 2.1, б). Щоб оцінити інтенсив-

22

Рис. 2.1. Зміна навантаження в часі

Рис. 2.2. Циклограми навантаження елементів машин

ність такого складного режиму навантаження і зробити кількісне

порівняння різних режимів навантаження елементів машини, треба

поділити весь строк служби Л на окремі періоди роботи, або цикли

протягом яких навантаження Р наближено зберігається постійним.

Якщо впорядкувати всі цикли роботи машини за зменшенням наванта-

ження, то можна здобути циклограму навантаження елементів маши-

ни протягом заданого періоду її експлуатації (рис. 2.2, а).

Тривалість циклу роботи машини з однаковими навантаженнями

можна гранично зменшити, що дозволить характеризувати режим

навантаження більш точно. У цьому разі матимемо не ступеневий,.

а плавний характер циклограми навантаження, до того ж її можна

побудувати в системі координат навантаження Р — число циклів

пц появи навантаження даного рівня (рис. 2.2, б). Навантаження різ-

них рівнів відбувається за сумарне число циклів п% роботи машини.

За циклограмою на рис. 2.2, б можна стверджувати, що навантажен-

ня рівня Рі з’являється лці разів протягом усього періоду експлуата-

ції машини.

На практиці можна використовувати циклограми навантаження^

що побудовані в системі координат відносних величин Рі/Р (Ті/Т)

і Цці/пе Такі циклограми показані на рис. 2.2, в. Вони побудовані

для різних режимів навантаження елементів машини і дозволяють

23

Рис. 2.3. Графіки типових режимів на-

вантаження елементів машин

характеризувати відносну інтенсив-

ність цих режимів. Так, режим

за графіком 1 є більш інтенсивним,

ніж режим навантаження за гра-

фіком 2, бо для режиму 1 перева-

жають навантаження більш висо-

кого рівня.

Побудова циклограми наванта-

ження елементів конкретної маши-

ни — дуже складний і трудомісткий

процес. Для цього треба зареєстру-

вати неперервний характер зміни

навантаження протягом значного

періоду експлуатації машини. Та-

ка реєстрація виконується спеці-

альною апаратурою із записом на-

вантаження на магнітну стрічку

або за осцилограмами. Подальша

статистична обробка зареєстрованих навантажень дозволяє побудува-

ти циклограму навантаження конкретної деталі.

У нашій країні і за кордоном стосовно технологічних і транспорт-

них машин, таких як металообробні верстати, автомобілі, трактори,

гірничі і підйомно-транспортні машини, екскаватори, сільськогоспо-

дарська техніка та ін., проведене вивчення навантажень у функції

часу і накопичена деяка узагальнена інформація про діючі наванта-

ження [24]. Це дало можливість дістати типові режими навантаження

машин за відомими із курсу теорії ймовірностей законами розподілу

випадкових величин.

На рис. 2.3 наведені графіки типових режимів навантаження ма-

шин, що побудовані в системі відносних координат Р Р і

Тут взято такі позначення: П — постійний режим навантаження;

В — важкий режим; СР — середній рівноймовірний режим; СН —

середній нормальний режим; Л— легкий режим навантаження.

Для важкого режиму характерний високий рівень навантаження

протягом значного періоду експлуатації машини, а для легкого ре-

жиму — низький рівень навантаження протягом цього ж періоду.

Гірничі машини здебільшого експлуатуються при важкому режи-

мі навантаження, а транспортні — при середньому рівноймовірному

або середньому нормальному. Для металообробних верстатів харак-

терним є легкий режим навантаження. Різні види підйомно-транспорт-

ного обладнання можуть працювати на режимах навантаження від

легкого до важкого.

Постійний режим є найнапруженішим, бо машина протягом прак-

тично всього періоду її експлуатації знаходиться під дією постійного

номінального навантаження. За постійний режим навантаження мож-

24

на брати такий режим, за яким навантаження елементів змінюється

у межах до 20 % від номінального Гном- На практиці постійний ре-

жим навантаження зустрічається значно рідше, ніж інші.

При побудові графіків типових режимів навантаження Ге макси-

мальним, довгочасно діючим. Довгочасно діючими навантаженнями

називають такі навантаження із їхнього загального спектра, сумарне

число появи яких пц > 5 • 104. Максимальні навантаження Гтах»

для яких число появи за час експлуатації машини лц -< 5 • 104,

вважають короткочасно діючими і при розрахунку деталей на втому

до уваги не беруть. За цими навантаженнями виконують розрахунки

деталей на статичну міцність.

Відповідність режиму навантаження тієї чи іншої машини або де-

талі одному з типових режимів на рис. 2.3 встановлюється за подіб-

ністю форми графіків і за середнім значенням навантаження. За роз-

рахунковий треба брати типовий режим, який найбільш близький

до фактичного в області навантажень високого рівня.

2.3. Шляхи зменшення навантаження елементів машин

Для зменшення навантажень, що діють у машинах на окремі де-

талі, можна рекомендувати деякі заходи. Навантаження, що спри-

чинені власною вагою, можуть бути суттєво зменшені раціональним

вибором матеріалів. Наприклад, для слабонавантажених деталей

замість сталей та чавуну можна використовувати легкі сплави або

пластмаси. Масу відповідальних та сильнонавантажених деталей мож-

на зменшити вибором міцніших матеріалів, які забезпечують менші

розміри деталей.

Навантаження, що виникають від початкового попереднього на-

пружування деталей при складанні їх, можна обмежити за допомогою

активного контролю цих навантажень. Наприклад, затяжку болто-

вого з’єднання треба здійснювати ключем граничного моменту, а

напресовування деталей — контрольованим зусиллям. Навантажен-

ня, що виникають від зміни температурних умов експлуатації маши-

ни, можна зменшити деякими конструктивними заходами.

Значної уваги слід надавати зменшенню динамічних навантажень,

що можна досягти зниженням рівня чи запобіганням появи зовнішніх

та внутрішніх збурюючих факторів, вдосконаленням схеми машини

в динамічному відношенні, використанням спеціальних пружних

демпферів та гасіїв коливань, запобіжних пристроїв.

Збурюючі фактори можна зменшити перш за все використанням

двигунів із постійним робочим процесом (електродвигуни, турбіни)

або забезпеченням неперервних та рівномірних робочих процесів

машин. У машинобудуванні має місце закономірна тенденція перехо-

ду на машини неперервної дії: поршневі насоси замінюють відцентрови-

25

ми, стругальні верстати — фрезерними, замість ковшових екскава-

торів застосовують роторні та ін.

Динамічні навантаження в машинах можна зменшити використан-

ням пружних, фрикційних та запобіжних муфт, підвищенням точнос-

ті виготовлення деталей, динамічним балансуванням обертових еле-

ментів.

Контрольні запитання

1. Охарактеризуйте причини виникнення постійних та змінних навантажень

елементів машини.

2. Що таке циклограма навантаження? Поясніть принцип її побудови.

3. Охарактеризуйте основні типові режими навантаження різних машин.

4. Назвіть та розкрийте суть деяких заходів, що дозволяють зменшити наванта-

ження елементів машин.

ГЛАВА 3. МАШИНОБУДІВНІ МАТЕРІАЛИ

3.1. Сталі, їхнє застосування і методи зміцнення

Номенклатура матеріалів, що використовуються в машинобуду-

ванні для виготовлення різних деталей, дуже широка. Вона охоплює

такі основні групи матеріалів: а) чорні метали; б) сплави кольоро-

вих металів; в) неметалеві матеріали. Більша частина машинобудів-

них матеріалів стандартизована. Найрозповсюдженішими (за ма-

сою 85—90 %) є чорні метали — сталі і чавуни.

Сталь — залізовуглецевий сплав із вмістом вуглецю до 2 %. Сталі

можуть мати в своєму складі природні домішки до 1 % (сірку, фосфор,

марганець, кремній). Щоб підвищити якісні показники або надати

спеціальних властивостей, у сталі додають легуючі елементи (хром,

нікель, молібден, титан та ін.).

Різноманітність сталей за їхнім застосуванням і практичним

використанням, за хімічним складом чи за характерними спеціаль-

ними властивостями дуже велика. Для виготовлення різних деталей

машин найбільш широко застосовують вуглецеві і леговані конструк-

ційні сталі.

Вуглецеві конструкційні сталі поділяють на

дві категорії:

1. Сталь вуглецева звичайної якості (ГОСТ 380— 88), яка бу-

ває групи А (постачання за механічними властивостями), групи Б

(постачання за хімічним складом) і групи В (постачання за меха-

нічними властивостями і за додатковими вимогами до хімічного скла-

ду). Ці сталі маркірують номерами в порядку зростання вмісту вуг-

лецю і підвищення характеристик міцності — СтО, Сті, Ст2, СтЗ,

Ст4, Стб, Стб. Ці найрозповсюдженіші, особливо СтЗ і Ст4, та дешеві

26

сталі широко застосовують для виготовлення різних металоконструк-

ція типу ферм і рам, а також таких деталей, як валики, пальці, тяги,

болти, гайки тощо.

2. Сталь вуглецева якісна (ГОСТ 1050—88), яка буває групи І

8 нормальним вмістом марганцю і групи II з підвищеним вмістом мар-

ганцю. Ці сталі в більшості випадків використовують втермооброб-

леному стані. їх маркірують двозначним числом, яке відповідає

середньому вмісту вуглецю в сотих частках процента, наприклад ста-

лі 10, 15, 20, 25, а також сталі 20Г, ЗОГ, 40Г, 50Г (буква Г означає

підвищений вміст марганцю). Якісну сталь постачають із гарантовани-

ми хімічним складом і механічними властивостями. Сталь із підви-

щеним вмістом марганцю характеризується кращими показниками

міцності і стійкості проти спрацювання, але має меншу в’язкість.

Якісні вуглецеві сталі застосовують для виготовлення валів і осей,

важелів, траверс, зубчастих коліс, маховиків та інших деталей.

Леговані конструкційні сталі (ГОСТ 4543—71)

поділяють на якісні і високоякісні. Залежно від основних легуючих

елементів леговані сталі бувають 14 груп: хромисті (ЗОХ, ЗОХРА,

45Х); хромонікелеві (40ХН, 50ХН); хромомарганцевисті (25ХГТ,

40ХГТР); хромомолібденові (ЗОХМА, 35ХМ); хромонікельмолібдено-

ві (20ХН2М, 30ХН2МА); хромомарганцевонікелеві (20ХГНР,

38ХГН) та ін. У марках сталей букви означають: X — хром; Н —

нікель; В — вольфрам; Ф — ванадій; Г — марганець; С — кремній;

Ю — алюміній; М — молібден; Т — титан; К — кобальт; Р — фос-

фор та ін. Двозначне число спереду позначення вказує вміст вуглецю

в сотих частках процента, а цифри, які стоять біля букв,— вміст

даного елемента в процентах (якщо він менше або близько 1 %, то

цифра не ставиться). Для високоякісної сталі в кінці позначення мар-

ки ставлять букву А.

Леговану сталь використовують для особливо відповідальних де-

талей машин, які повинні мати високу міцність при малих розмірах,

або проявляти особливі фізико-механічні властивості (корозійну

стійкість, жароміцність та ін.).

Конструкційна сталь постачається згідно зі встановленим

сортаментом: кругла сталь — діаметром 5...250 мм; квадратна — зі

стороною 5...250 мм; шестигранна — розміром за діаметром 8...

100 мм; кутова — зі стороною 20...250 мм; двотаврові балки і шве-

лери — із висотою перерізу 100...700 мм; листова сталь; прутки, гну-

тий профіль; фасонний прокат; труби тощо.

Для виготовлення деталей машин також можуть використовува-

тись виливки з вуглецевої та легованої сталей. Ці матеріали умовно

позначають так: 45Л; 50Л; 35ХНЛ; ЗОХГСЛ.

Для підвищення механічних та інших властивостей сталей ви-

користовують термічну і хімікотермічну обробку, а також механіч-

не зміцнення.

27

Термічна обробка — процес нагрівання і охолодження

металу при певних температурних режимах. До основних видів

термообробки належать: відпалювання, нормалізація, гартування, від-

пускання. Гартування з високотемпературним відпусканням назива-

ють поліпшенням.

Відпалювання і нормалізацію застосовують для усунення внутріш-

ніх напружень у заготовках деталей, які виготовляють литтям або

обробкою тиском, для поліпшення механічних властивостей і полег-

шення обробки на верстатах.

Гартування застосовують для підвищення міцності, твердос-

ті і стійкості проти спрацювання деталей машин. Гартування може

бути об’ємним або поверхневим. При об’ємному гартуванні термо-

обробка здійснюється по всьому об’єму деталі або на значну глибину

матеріалу. При поверхневому гартуванні зміцнюється тільки

поверхневий шар матеріалу деталі. Для здійснення поверхневого

гартування деталь нагрівають струмами високої частоти (СВЧ) або

газовим полум’ям. Гартування надає сталі високої твердості, але

збільшує крихкість.

Щоб запобігти крихкості сталі після гартування, зменшити внут-

рішні напруження та полегшити обробку на верстатах, застосовують

відпускання. Поліпшення (гартування плюс високотемпературне від-

пускання) підвищує міцність сталі і зменшує її крихкість.

Маловуглецеві сталі з вмістом вуглецю до 0,25 % мають високу

в’язкість, але не сприймають гартування. Якість маловуглецевих

сталей можна підвищити хіміко-термічною обробкою: цементацією

ціануванням і азотуванням.

Цементація — насичення поверхневого шару матеріалу деталі

вуглецем на глибину до 2 мм. Після гартування поверхневий шар

цементованих деталей дістає високу твердість, а решта матеріалу

залишається незагартованою і зберігає початкову в’язкість.

При ціануванні поверхневі шари матеріалу деталі дифузійним

способом насичують вуглецем і азотом, а при азотуванні — тільки

азотом. Ціануванню підлягають вуглецеві сталі, а азотуванню — ле-

говані. Ці види хіміко-термічної обробки підвищують стійкість про-

ти спрацьовування поверхонь деталей, а також їхню границю витри-

валості.

Механічне зміцнення сталей застосовують для під-

вищення твердості і стійкості робочих поверхонь деталі за допомогою

наклепування. Процес наклепування здійснюється струйним обду-

ванням металевими кульками або накатуванням поверхонь деталі

роликом.

28

3.2. Чавуни та їхні властивості

Чавуни як машинобудівні матеріали мають широке застосування.

Чавун — залізовуглецевий сплав із вмістом вуглецю більше 2 %

Із наявністю невеликої кількості таких елементів, як кремній, марга-

нець, фосфор, сірка. За хімічним складом і структурою чавуни поді-

ляють на такі види: а) сірий чавун, в якому вуглець частково знахо-

диться у вигляді графіту; б) білий чавун, в якому вуглець знаходить-

ся у вигляді цементиту (Ее3С); в) ковкий чавун, який дістають із

білого відпалюванням, у результаті чого в чавуні замість вільного

цементиту утворюється графіт.

Сірий чавун е основним ливарним машинобудівним мате-

ріалом, оскільки він має високі ливарні та задовільні механічні

властивості, а із металевих виливок найдешевший. Чавун — крих-

кий матеріал; він непридатний для обробки тиском і слабо чинить

опір ударним і динамічним навантаженням.

Стандарт передбачає такі марки сірого чавуну: СЧ 10, СЧ 15,

СЧ 18, СЧ 20, СЧ 25 та ін. Двозначне число, помножене на 10, у по-

значенні марки чавуну вказує мінімальну границю міцності при роз-

тягу в мегапаскалях (МПа). Ці чавуни використовують для виготов-

лення корпусів, станин, кожухів, шківів, гальмівних барабанів

тощо.

Для відповідальних чавунних деталей застосовують модифікова-

ні і високоміцні чавуни.

Модифікований чавун відрізняється від звичайного сірого вмістом

графітизуючих добавок (феросиліція, силікокальція або силікоалю-

мінія), які підвищують його ливарні та механічні властивості.

Високоміцний чавун за рахунок добавки магнію має, порівняно

ві звичайним сірим, більш високі механічні властивості, які не посту-

паються властивостям сталевого литва. Деякі марки високоміцного

чавуну: ВЧ 45; ВЧ 50; ВЧ 60 і т. д. Двозначне число в марках чаву-

ну, помножене на 10, вказує його границю міцності при розтягу

в мегапаскалях (МПа).

Білий чавун, який загартовується при литті, має вуглець

у пов’язаному стані. Він характеризується високою твердістю (важ-

ко піддається обробці різанням), високою стійкістю проти спрацьо-

вування, а також жаро- і корозійною стійкістю. Білий чавун застосо-

вують для виготовлення гальмівних колодок, колосників, валків про-

катних станів тощо.

Ковкий чавун дістають довгочасним нагріванням при ви-

соких температурах виливок із білого чавуну. Ковкий чавун має

достатню міцність і підвищену пластичність, чинить опір незначним

ударним навантаженням, однак не кується. Деталі машин виготов-

ляють із таких марок ковкого чавуну: КЧ 30-6; КЧ 35-10; КЧ 45-7;

КЧ 50-5; КЧ 55-4 та ін. Перше двозначне число в позначенні марки

29

ковкого чавуну, помножене на 10, вказує його границю міцності при

розтягу в мегапаскалях (МПа), а друге число — відносне видовжен-

ня в процентах (%).

Антифрикційні чавуни використовують для виготовлення вкла-

дишів у підшипникових вузлах тертя: сірий (АСЧ-1; АСЧ-2; АСЧ-3),

високоміцний (АВЧ-1; АВЧ-2) й ковкий (АКЧ-1; АКЧ-2). Такі ча-

вуни мають високі антифрикційні властивості за рахунок наявності

в їхній структурі вільного графіту як мастильного матеріалу.

3.3. Сплави кольорових металів

У машинобудуванні широко використовують мідні і легкі сплави

кольорових металів.

Мідні сплави — латуні і бронзи — відрізняються високою

антикорозійною стійкістю і високими антифрикційними властивостя-

ми. Ці особливості визначають основні області використання їх (ар-

матура, яка працює в корозійному середовищі, та деталі вузлів тер-

тя). Деталі з мідних сплавів можуть бути вироблені литтям або об-

робкою тиском. Ці матеріали добре піддаються обробці різанням.

Латуні — сплави міді з цинком, подвійні або складні з добавками

легуючих елементів, таких як алюміній, кремній, залізо, марганець,

олово, свинець.

Бронзи — сплави міді з оловом або іншими металами (алюмінієм,

свинцем та ін.). Олов’яні бронзи — високоякісні, але найбільш

дорогі і дефіцитні. Дешеві і менш дефіцитні безолов’яні бронзи на

основі свинцю і алюмінію, які найбільше використовують для ви-

готовлення різних деталей.

Легкі сплави мають алюмінієву, магнієву або титанову

основу з добавками міді, марганцю, кремнію, заліза, нікелю та ін.

Ці сплави широко використовують в авіації, а також у загальному ма-

шинобудуванні. Основна перевага цих сплавів — мала густина (не

більше ніж 3,5 г/см3) при достатньо високих показниках міцності.

Із алюмінієвих ливарних сплавів найрозповсюдженішими є си-

луміни (АЛ2, АЛЗ, АЛ4 та ін.), до складу яких входить до 20 % крем-

нію. Алюмінієві деформівні сплави — дуралюміни (АД31, АК6,

АК8, Діб та ін.) застосовують для виготовлення заготовок деталей

обробкою тиском (деформуванням). До складу цих сплавів входять,

крім алюмінію, такі елементи, як мідь, магній, марганець.

Сплави на основі магнію — магналії також бувають деформівні

і ливарні. Через високі пластичні показники і ливарні властивості

з цих сплавів можна виробляти заготовки деталей, які вимагають

мінімальної механічної обробки, що значно знижує трудомісткість

виготовлення їх. Магнієві сплави швидко піддаються корозії в кон-

такті з деякими іншими металами.

ЗО

Останнім часом у машинобудуванні використовують легкі сплави

іитану. Це пов’язане з їхніми високими показниками міцності. Ли-

варні титанові сплави мають значну корозійну стійкість і жароміц-

ність (наприклад, сплав ВТ9Л використовують для навантажених

деталей, які працюють прн^температурах до 500 °С).

3.4. Неметалеві матеріали

До неметалевих матеріалів, призначених для виготовлення дета-

лей машин, належать пластмаси, спечені матеріали тощо.

Пластмаси — високомолекулярні органічні матеріали (по-

лімери), які дістають на основі синтетичних смол. Для надання пласт-

масам відповідних властивостей до них додають різні наповнювачі,

пластифікатори, затверджувані, барвники.

Фізико-механічні властивості пластмас дуже різноманітні. Вони

мають добрі тепло- і електроізоляційні властивості, стійкі проти

впливу агресивних середовищ, а задовільні характеристики міцності

дозволяють використовувати пластмаси для виготовлення деяких

деталей машин та приладів. Одні пластмаси використовують як фрик-

ційні матеріали, інші — як антифрикційні. Із пластмас можна ви-

готовляти деталі литтям, холодним або гарячим пресуванням, різ-

ного роду формуванням, зварюванням і різанням. Майже не обмеже-

ні сировинні ресурси для здобування пластмас. Через відносно низь-

ку вартість вони за короткий строк знайшли широке розповсюдження

як конструкційні матеріали. Однак пластмаси мають і суттєві недолі-

ки: порівняно низьку теплостійкість (100—150 °С), здатність до ста-

ріння та вологопоглинання, що погіршує їхні властивості.

Залежно від природи полімерів пластмаси поділяють на термо-

реактивні, (не допускають повторного формування) і термопластичні

(при нагріванні розм’якшуються і допускають повторне формування).

Термореактивні шаруваті пластмаси — це текстоліт, асботекстоліт,

склопласт, скловолокніт, дерев’яно-шаруваті пластики (ДШП). Тек-

століт має підвищену міцність, стійкість проти спрацьовування та

високі антифрикційні і діелектричні властивості. Його використову-

ють для виготовлення зубчастих коліс, вкладишів до підшипників

ковзання, електротехнічних деталей тощо. Таке ж використання ма-

ють і ДШП. Асботекстоліт має високі фрикційні властивості, достат-

ню теплостійкість і механічну міцність. Цей матеріал використовують

для деталей муфт і гальм.

Термопластичні матеріали — це амілопласти (поліаміди), фторо-

пласт-4 (тефлон), вініпласт, поліакрилат (органічне скло) та багато

інших. Амілопласти (різновиди — капрон, нейлон) мають достатню

міцність і стійкість проти спрацьовування, низький коефіцієнт тер-

тя, здатність надійно скріплюватись із металом. Із поліамідів виго-

31

товляють зубчасті колеса, шківи, паси. Фторопласт-4 за хімічною

стійкістю переважає всі відомі матеріали, включаючи золото і пла-

тину. Оскільки фторопласт-4 має низький коефіцієнт тертя, його зас-

тосовують для виготовлення вкладишів підшипників ковзання, які

працюють в агресивних середовищах. З вініпласта виготовляють тру-

би для подачі агресивних газів та рідин, захисні покриття для мета-

левих резервуарів.

Спечені матеріали дістають пресуванням композицій

металевих та неметалевих порошків і подальшим спіканням. Ці мате-

ріали мають особливі властивості, які відсутні у інших матеріалів —

пористість, високі фрикційні чи антифрикційні властивості, достатню

твердість тощо. Використовують їх для виготовлення вкладишів під-

шипників, фільтрів, гальмових накладок, пластинок для різального

інструменту.

До інших неметалевих матеріалів, які використовують для виго-

товлення деталей машин, можна віднести гуму, шкіру, деревину,

графіт, асбест та ін. Гума допускає великі пружні деформації, за-

довільно гасить коливання і має достатню стійкість проти спрацюван-

ня. її використовують для виготовлення амортизаторів, пружних

елементів муфт, приводних пасів, ущільнень тощо. Шкіру через ви-

соку міцність та еластичність використовують для виготовлення при-

водних пасів, манжет, прокладок, графіт — для виготовлення елек-

тродів, вогнетривких виробів, вкладишів підшипників ковзання,

а також як мастило для поверхонь тертя ковзання в з’єднаннях дета-

лей машин.

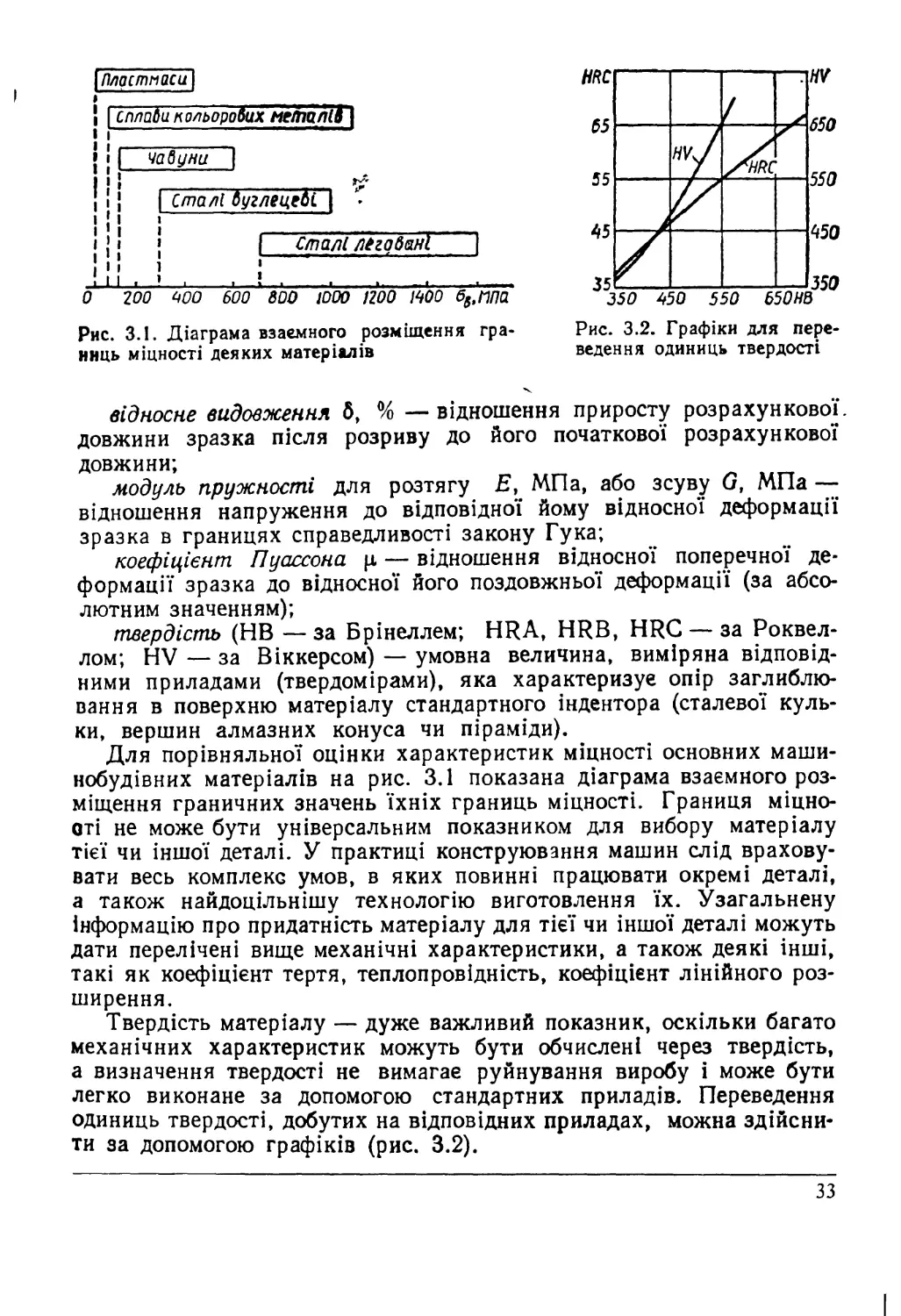

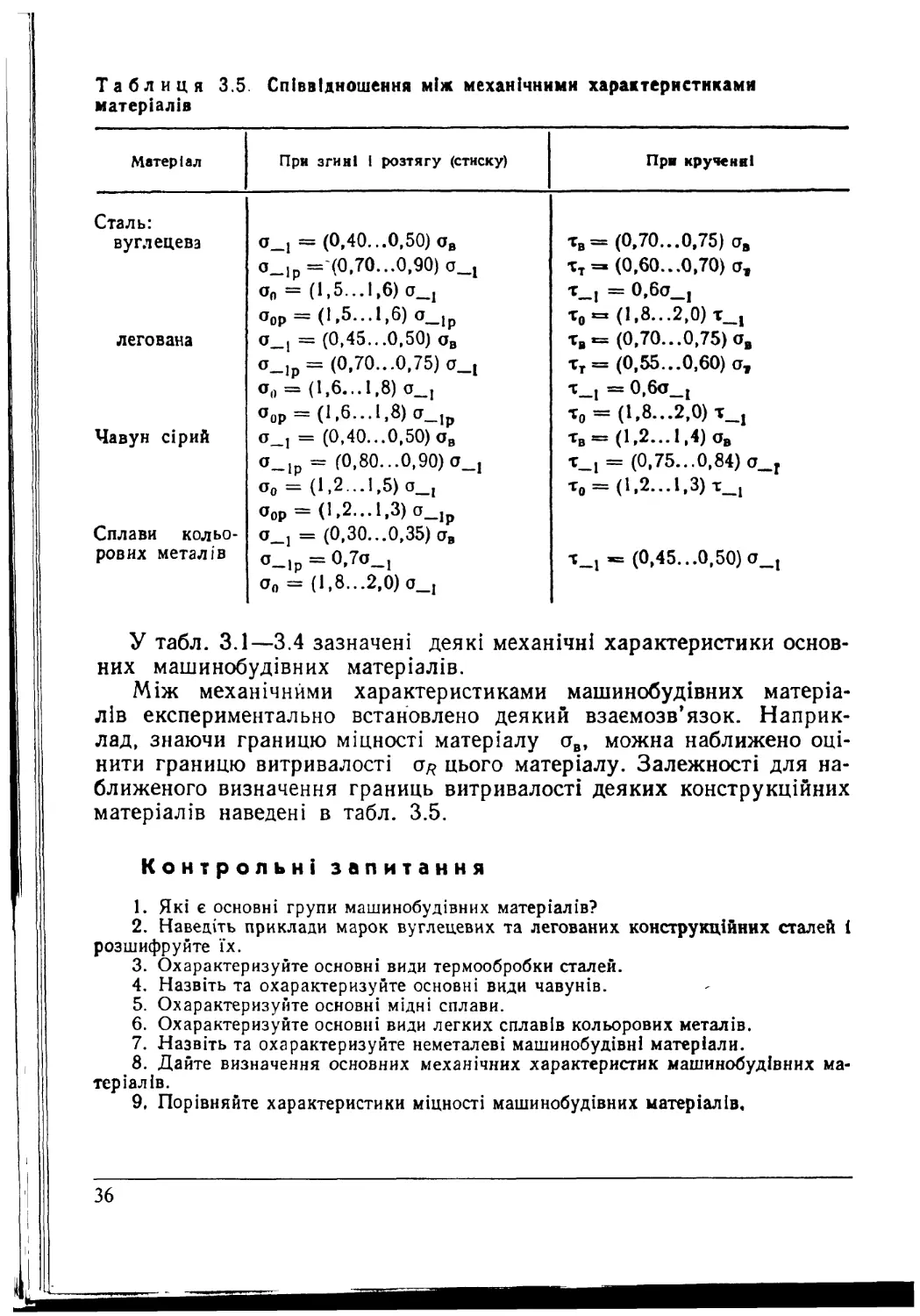

3.5. Основні механічні характеристики матеріалів

Основні механічні характеристики машинобудівних матеріалів

потрібні конструктору для виконання розрахунків роботоздатності

деталей машин, а деякі з них використовують для призначення техно-

логії виготовлення деталей. Механічні характеристики матеріалів

в ізначають лабораторними випробуваннями зразків матеріалів і

наводять у відповідній довідковій Літературі.

До основних механічних характеристик матеріалів належать такі:

границя міцності ов, МПа — напруження в зразку матеріалу при

найбільшому розтягальному навантаженні, якому передує руйнуван-

ня зразка;

границя текучості ат, МПа — найбільше напруження, при якому

«разок деформується без значного збільшення розтягального наванта-

ження;

границя витривалості МПа — найбільше напруження, при

якому зразок витримує без руйнування задану кількість циклів

зміни напруження, що вибирають за базу випробувань;

32

[Плостмаси\

і

і

і

і

і

і

і

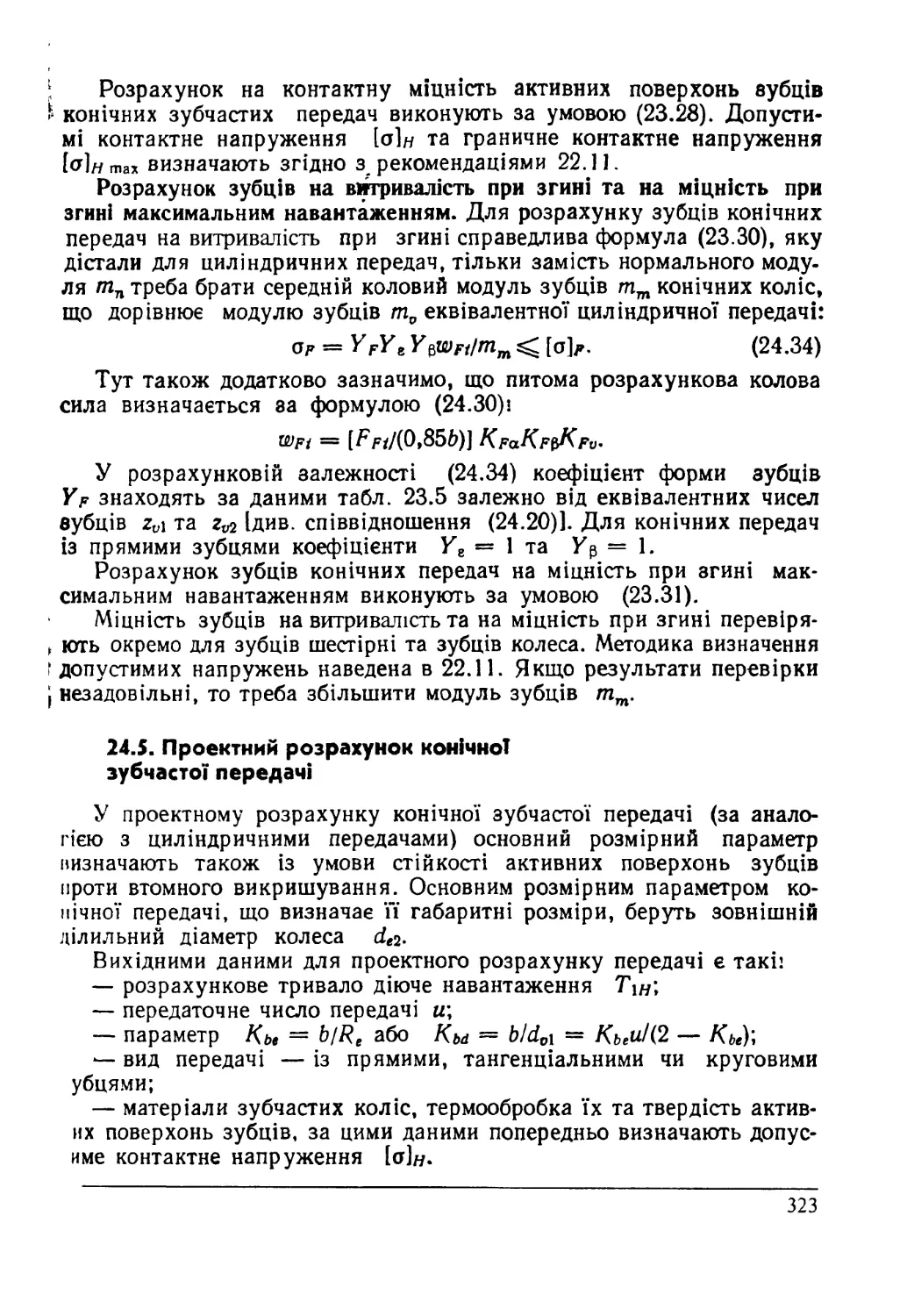

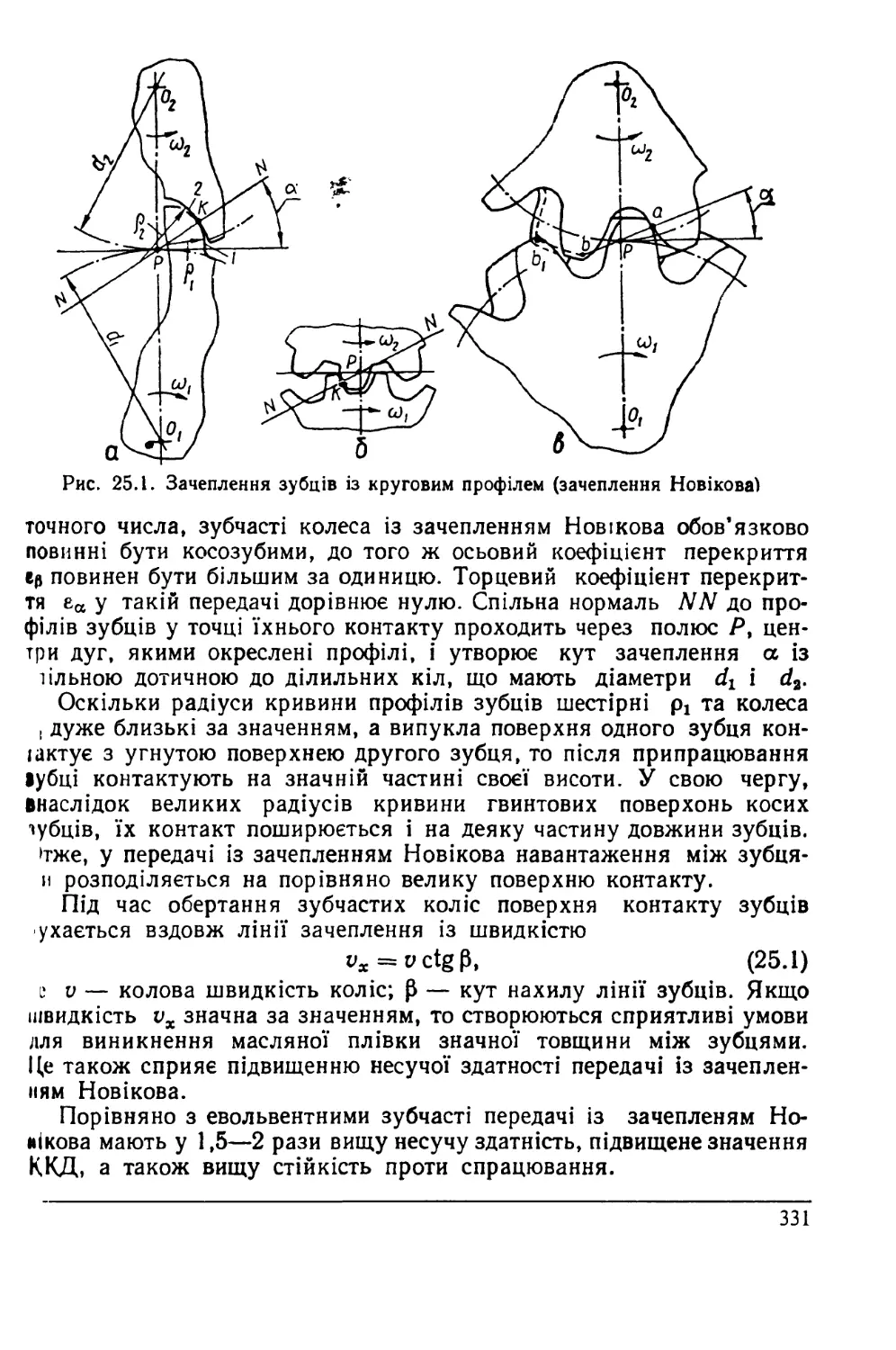

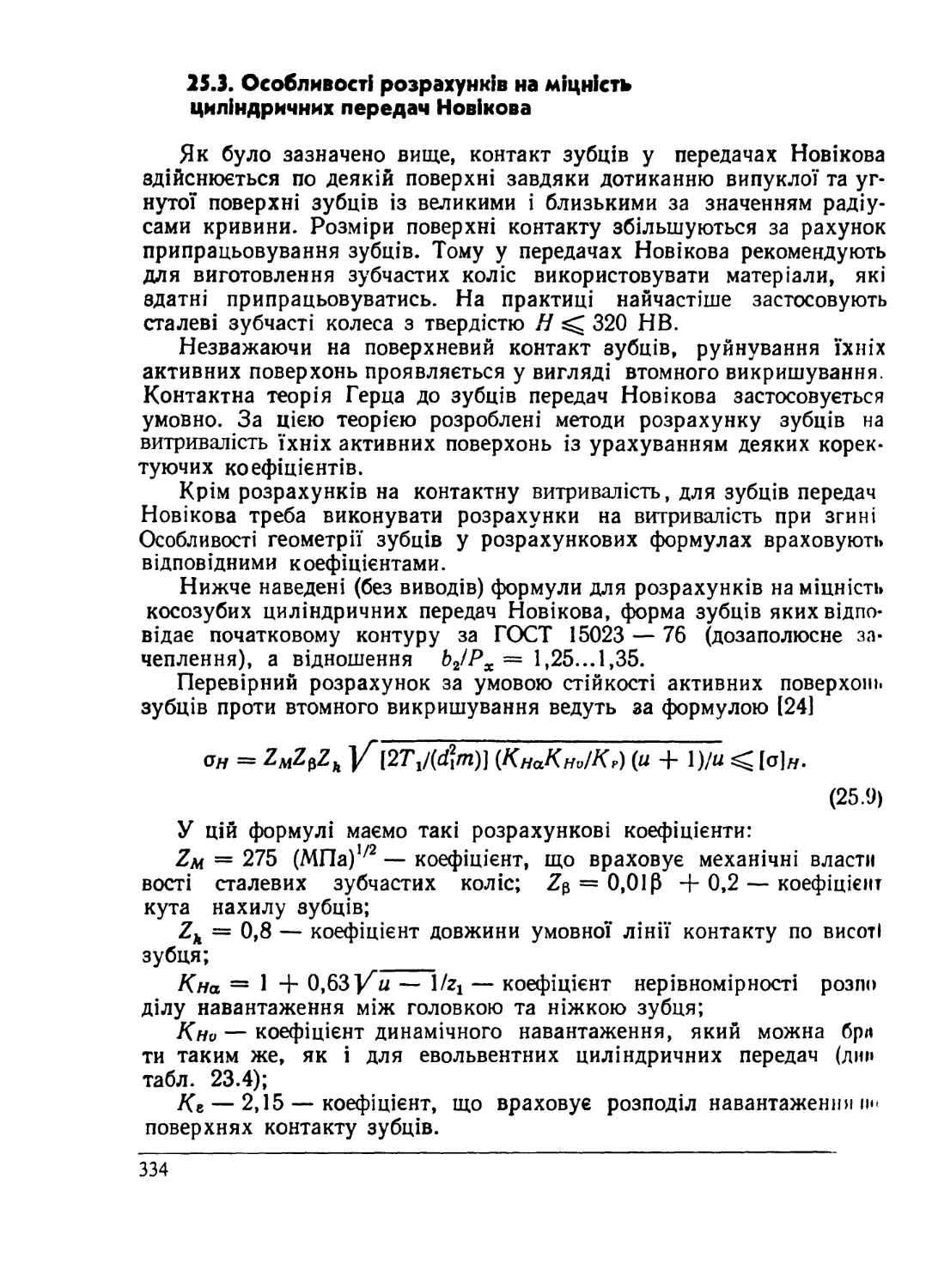

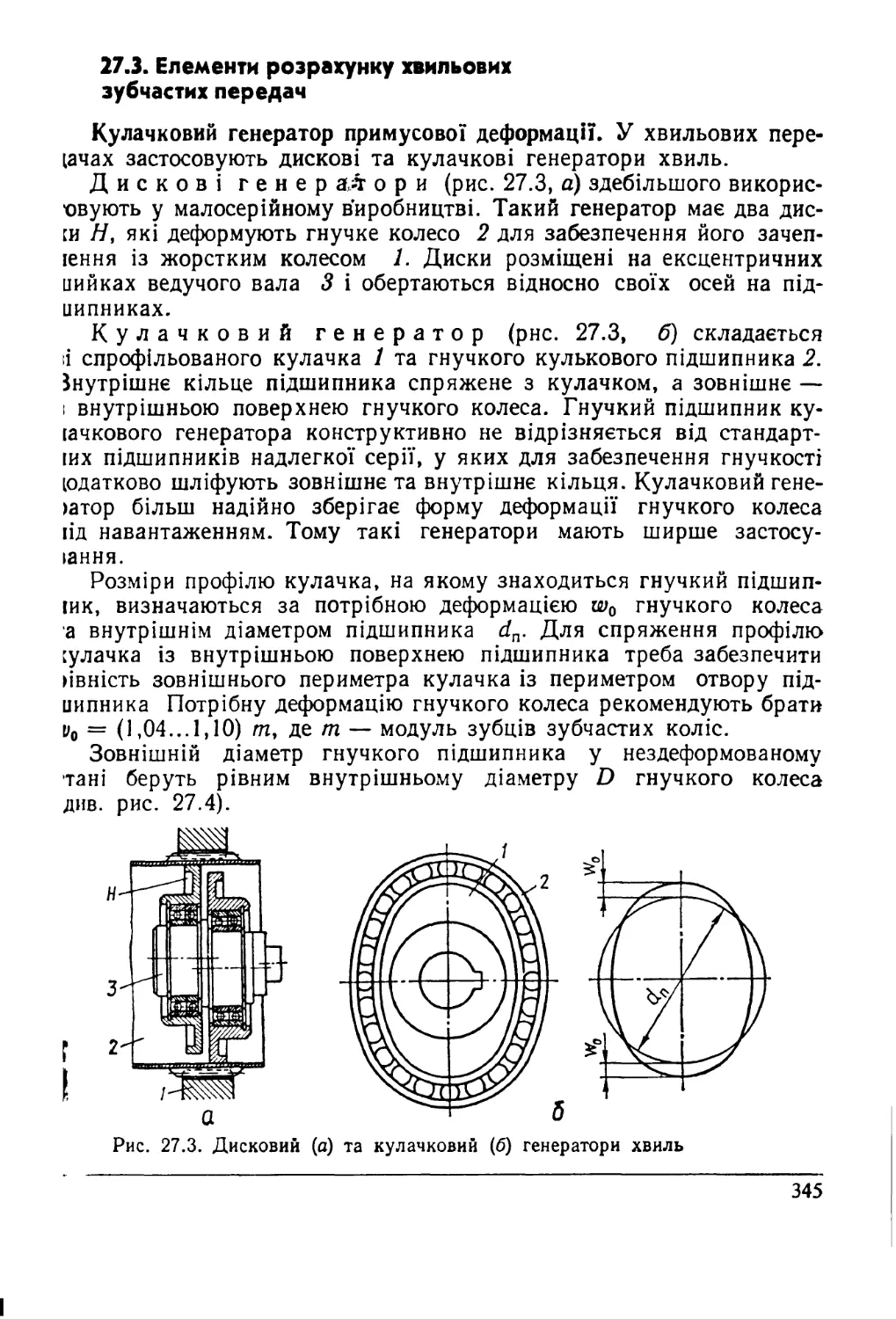

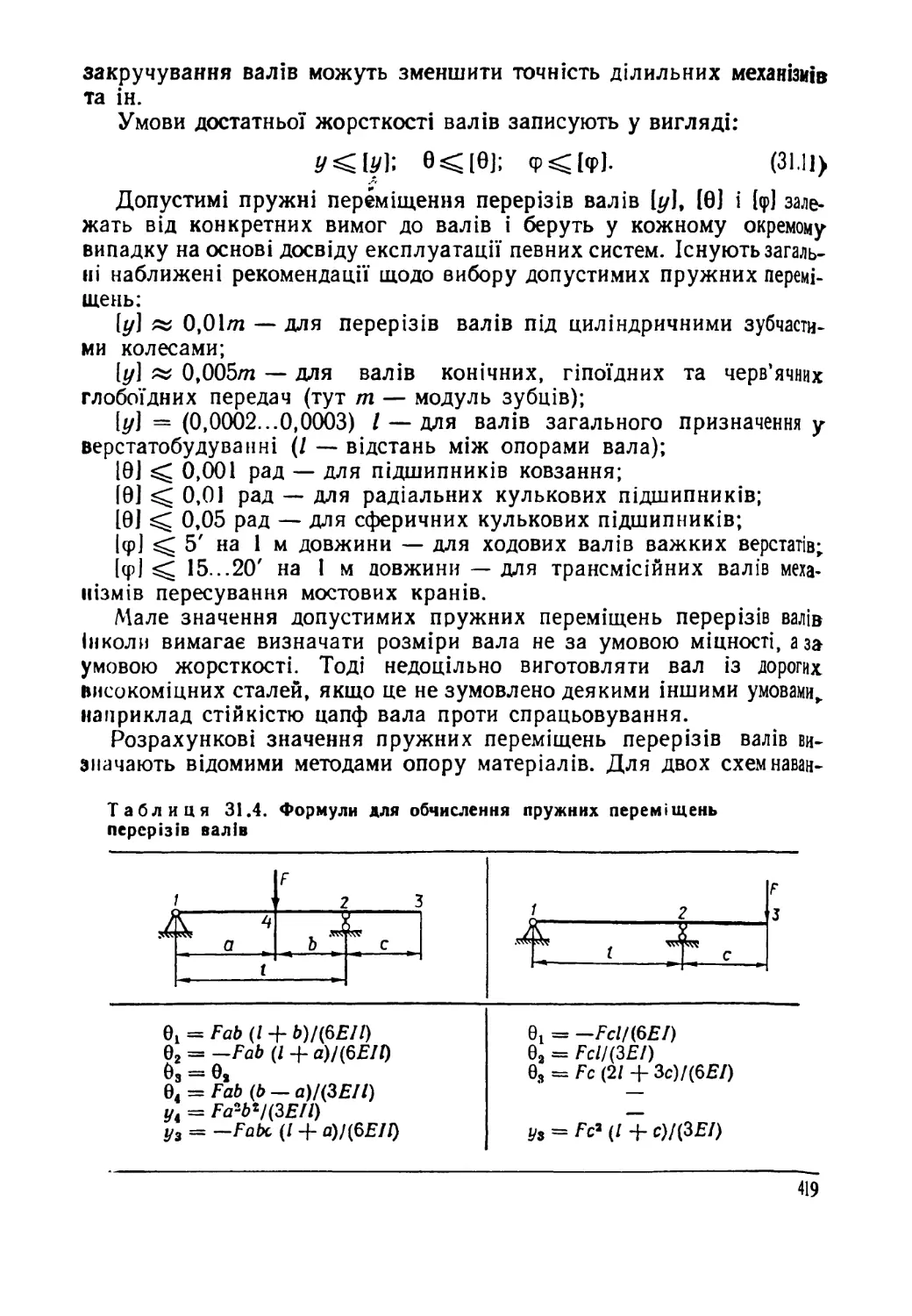

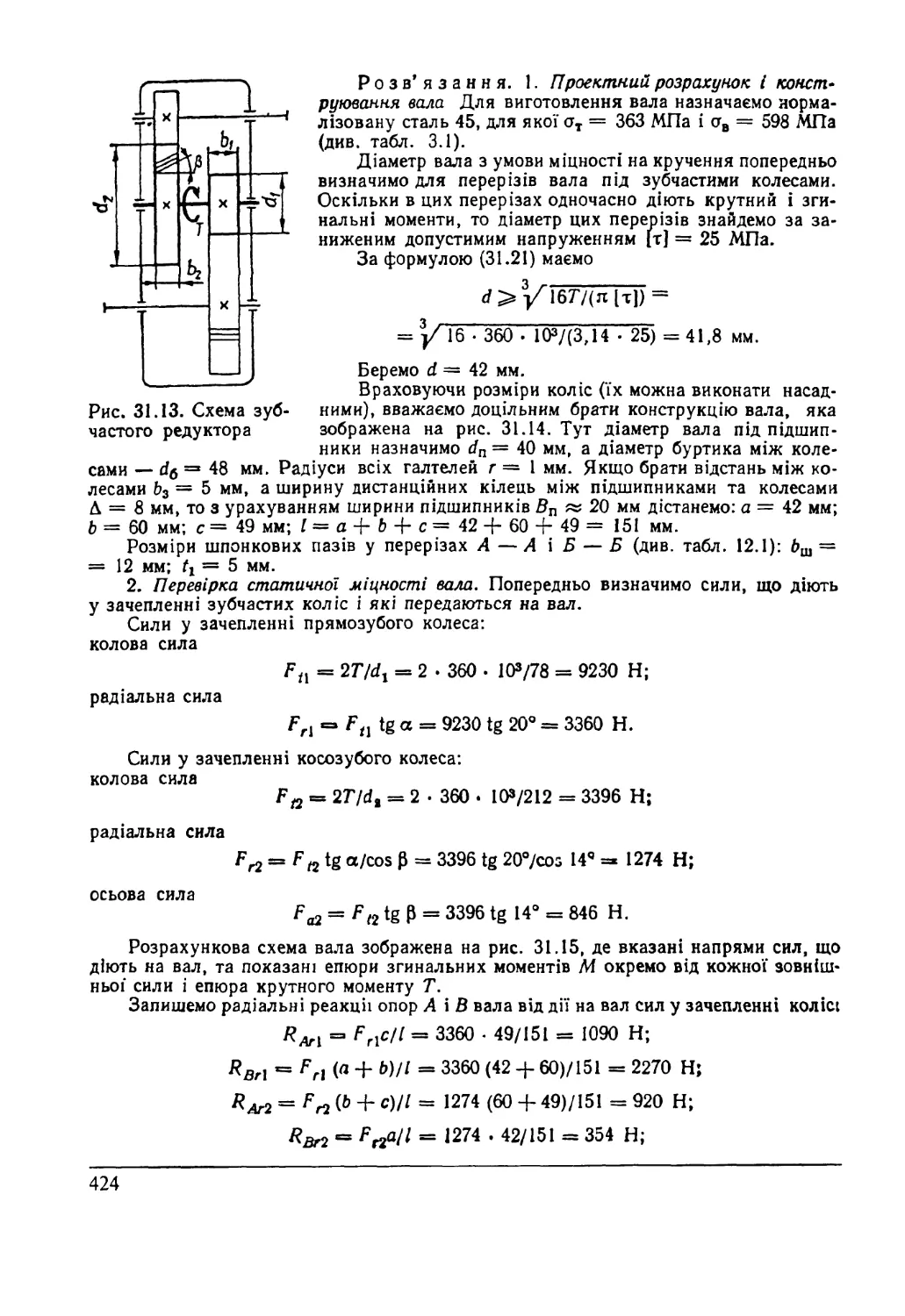

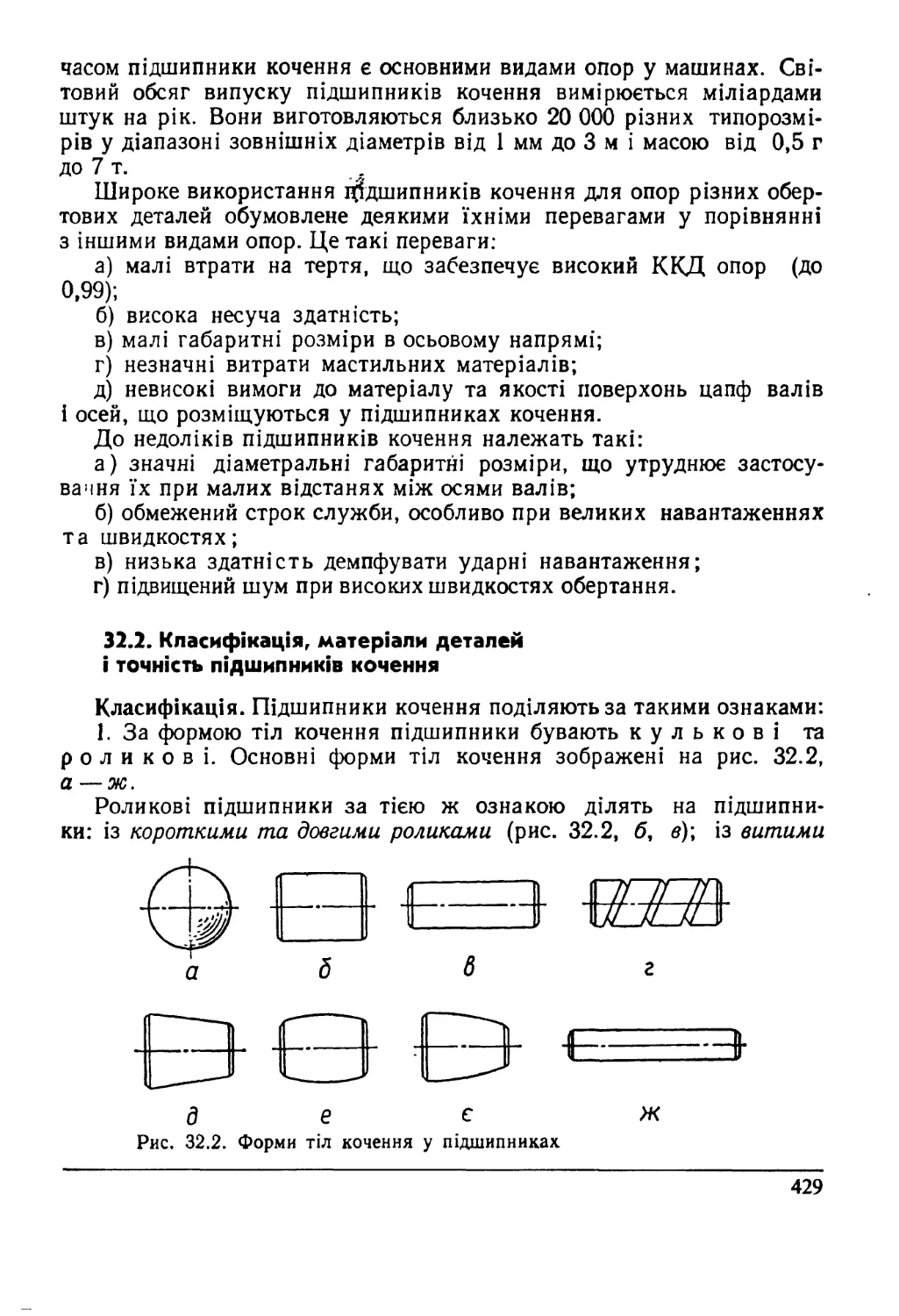

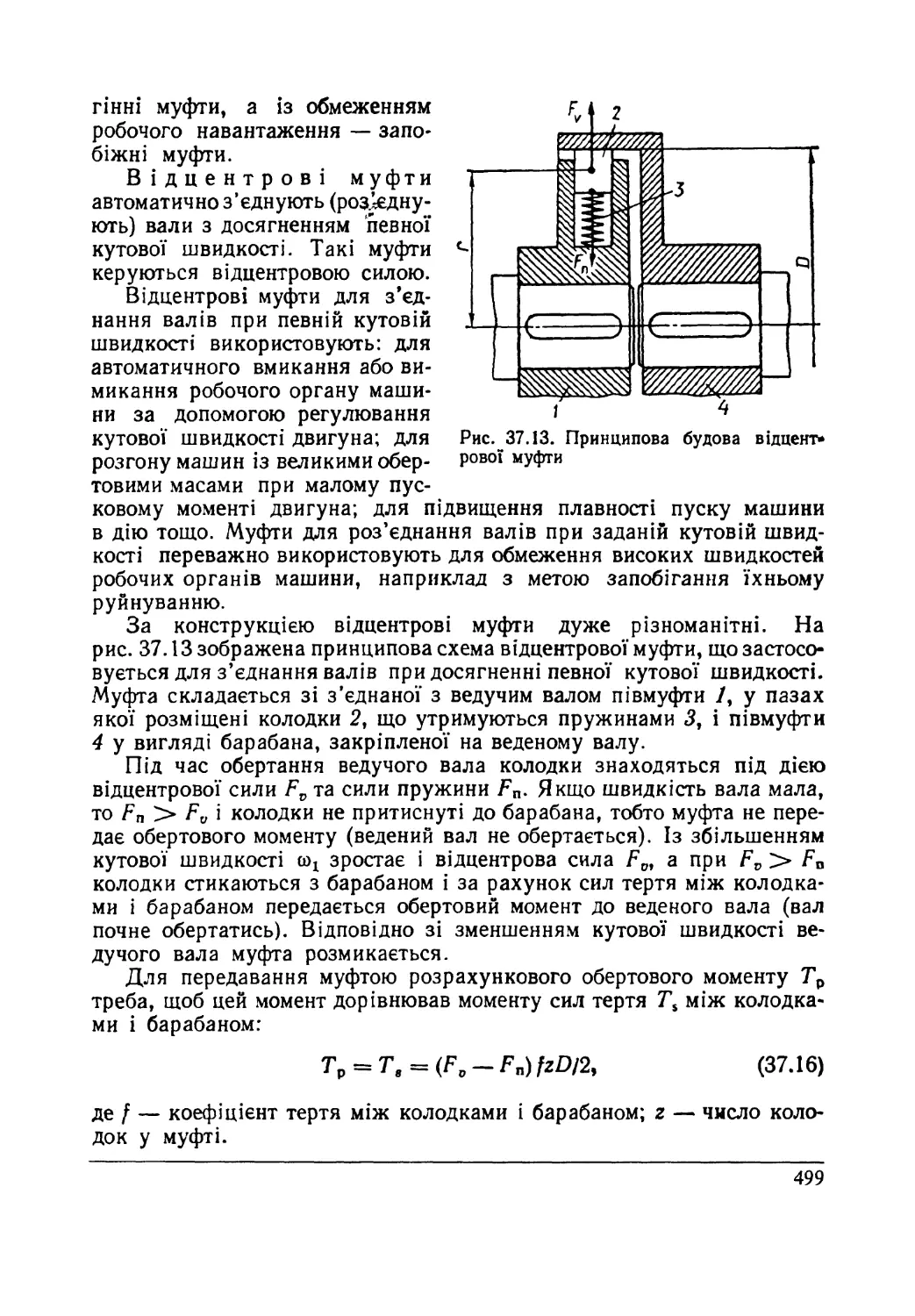

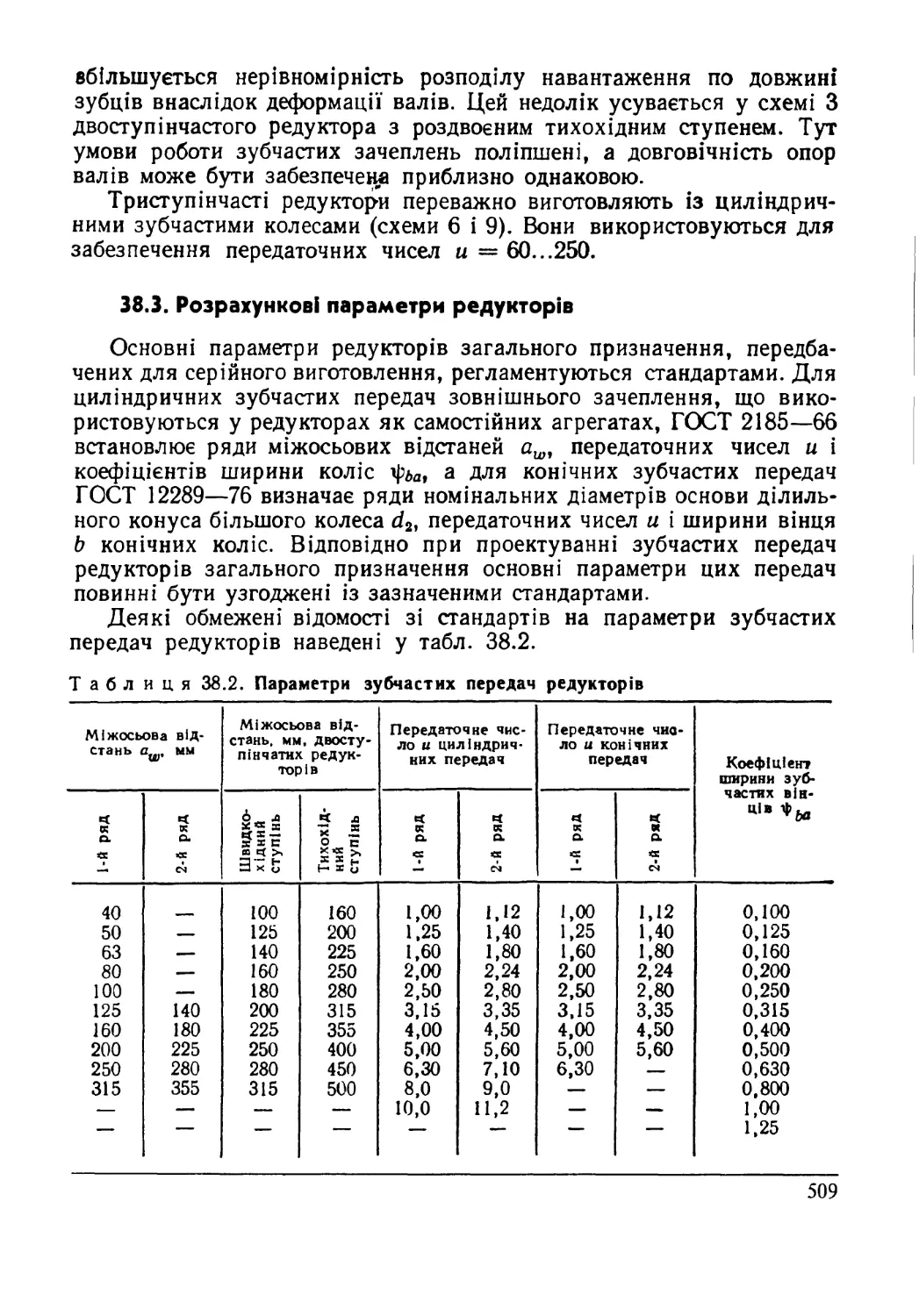

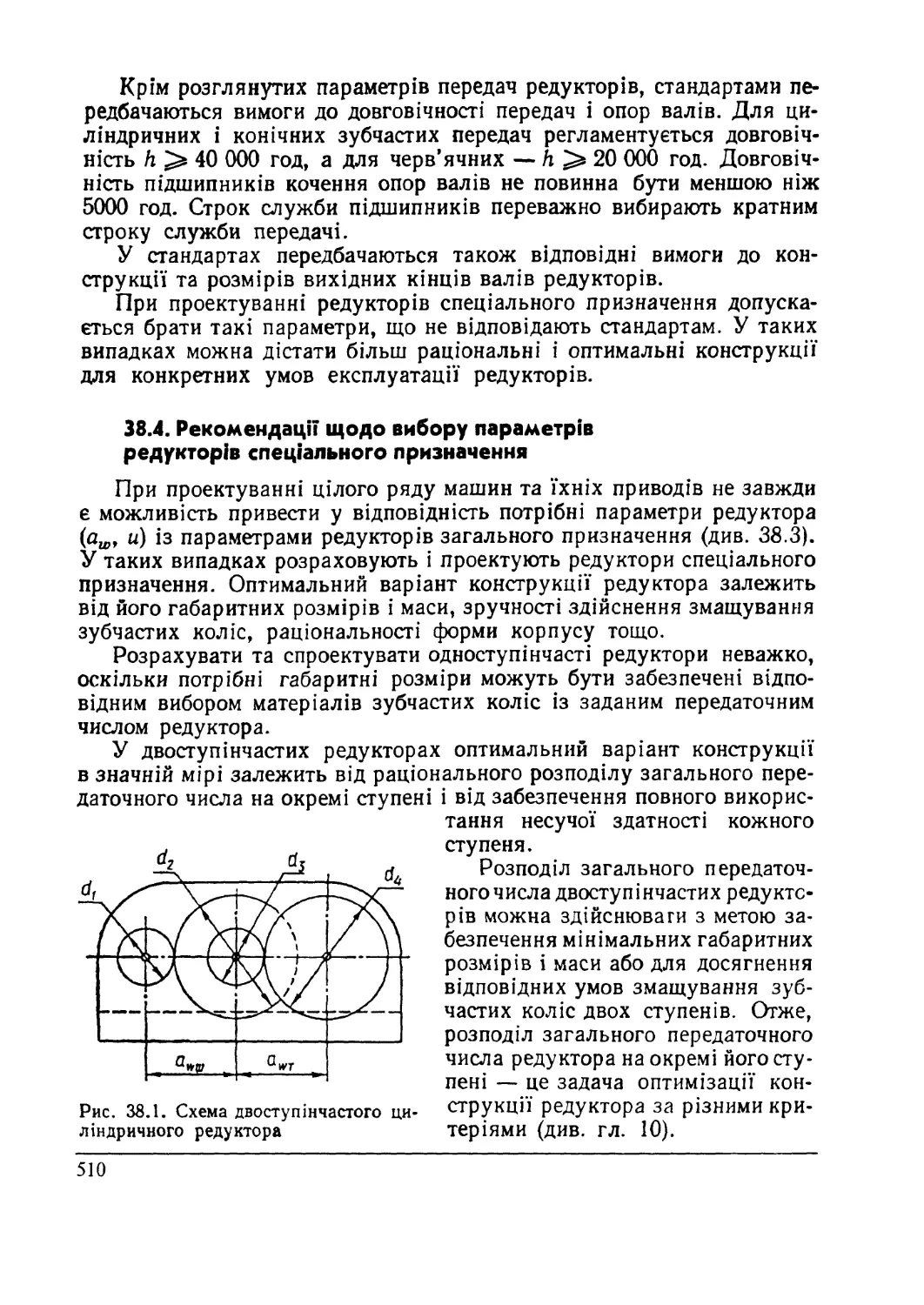

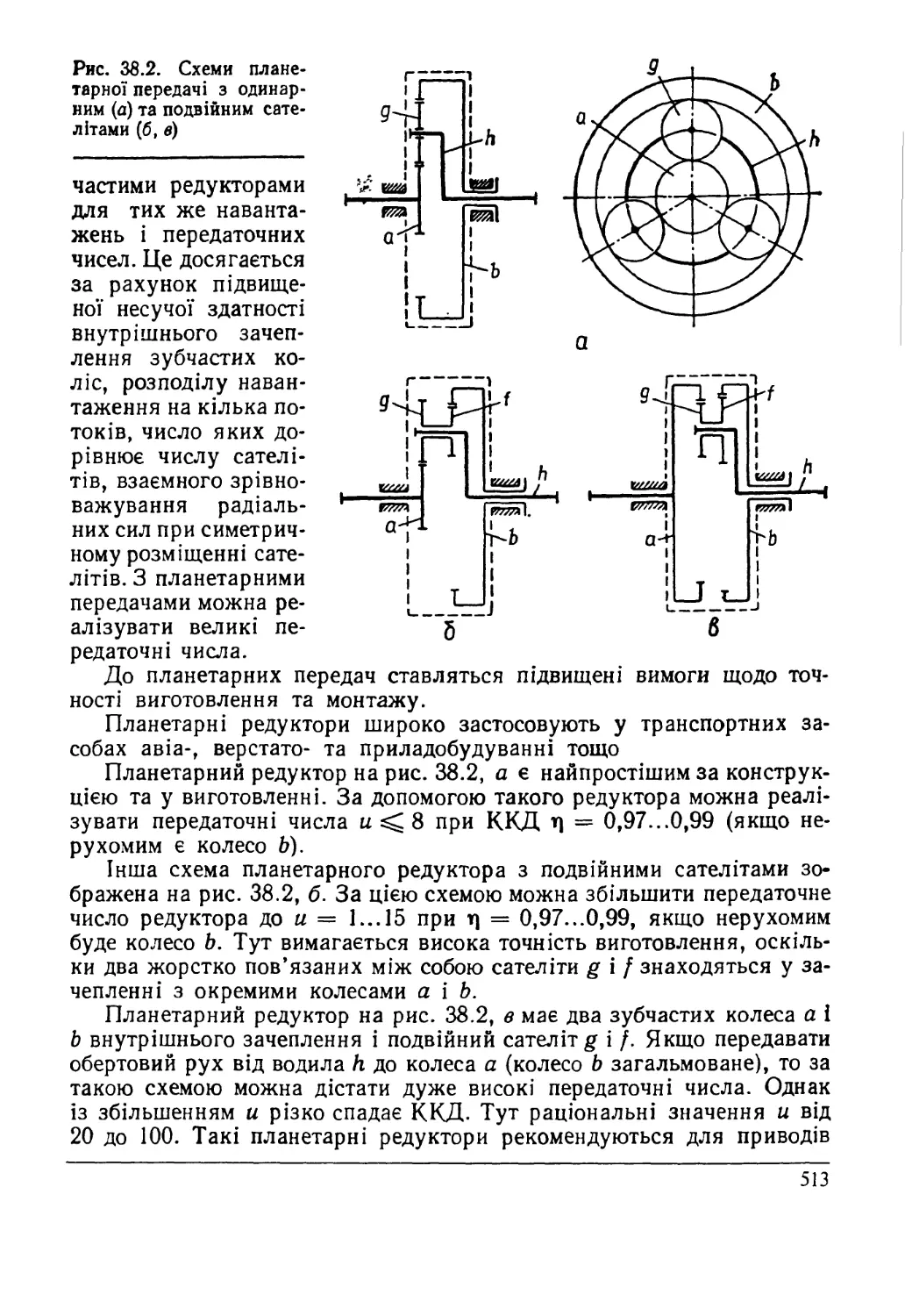

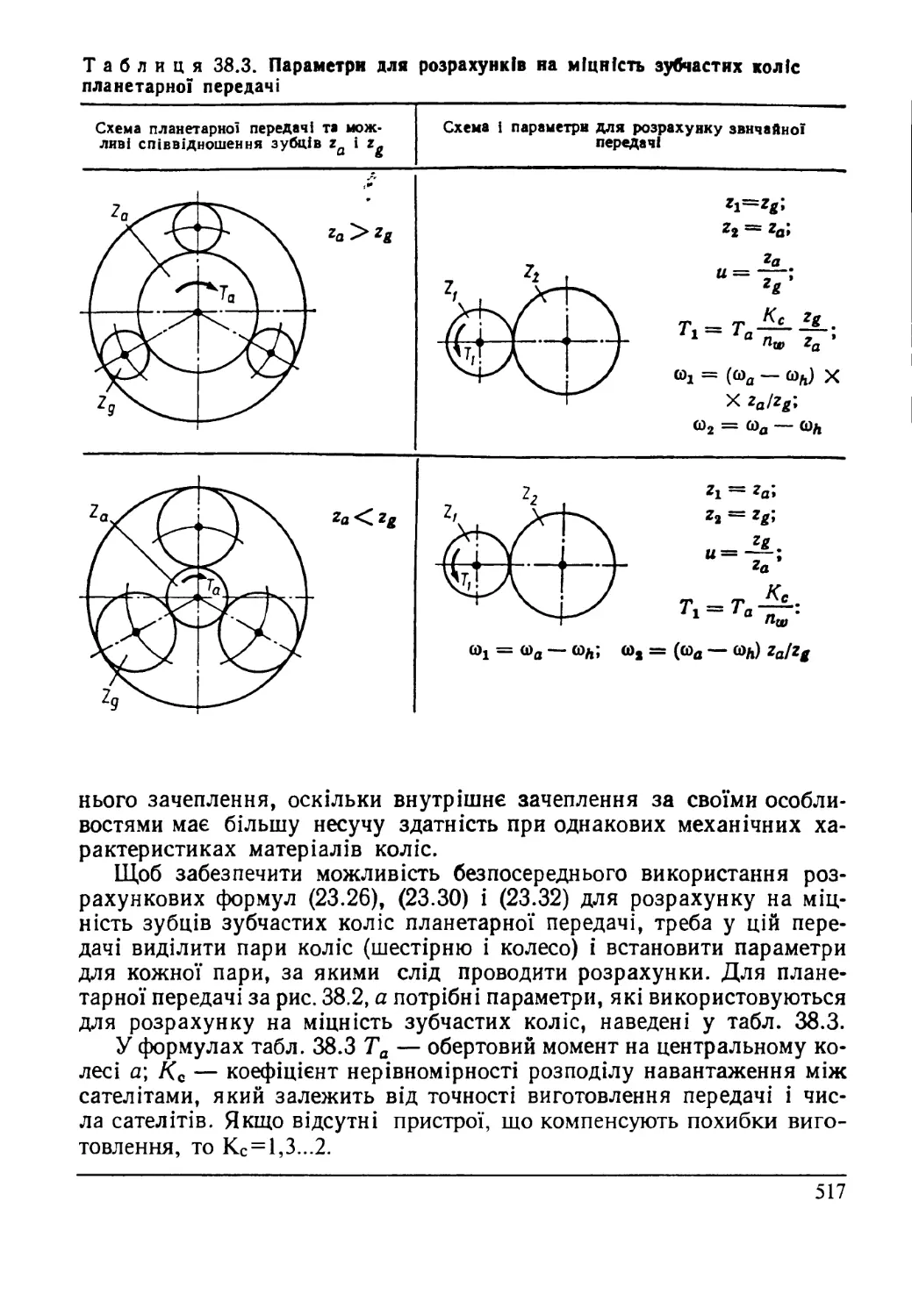

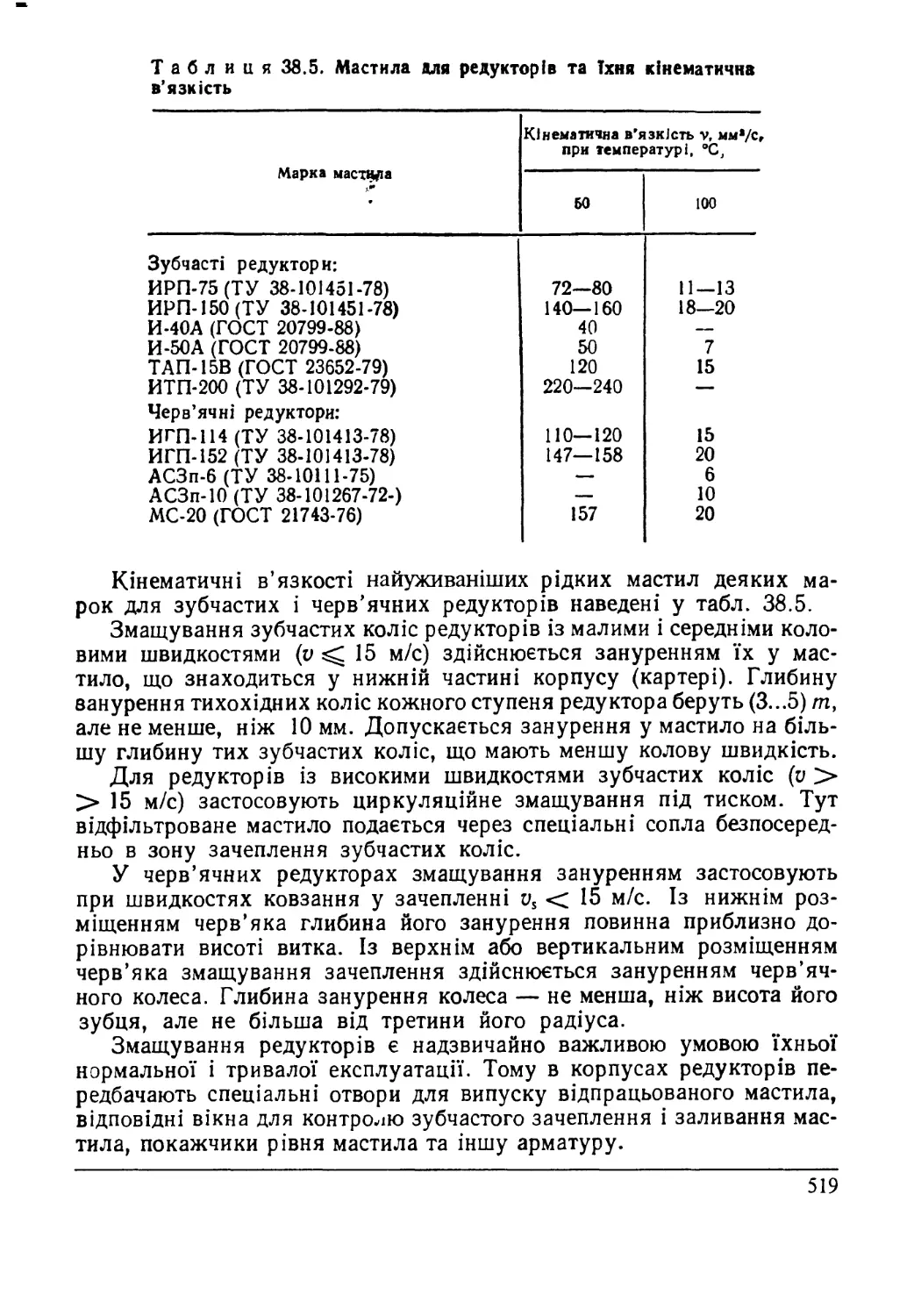

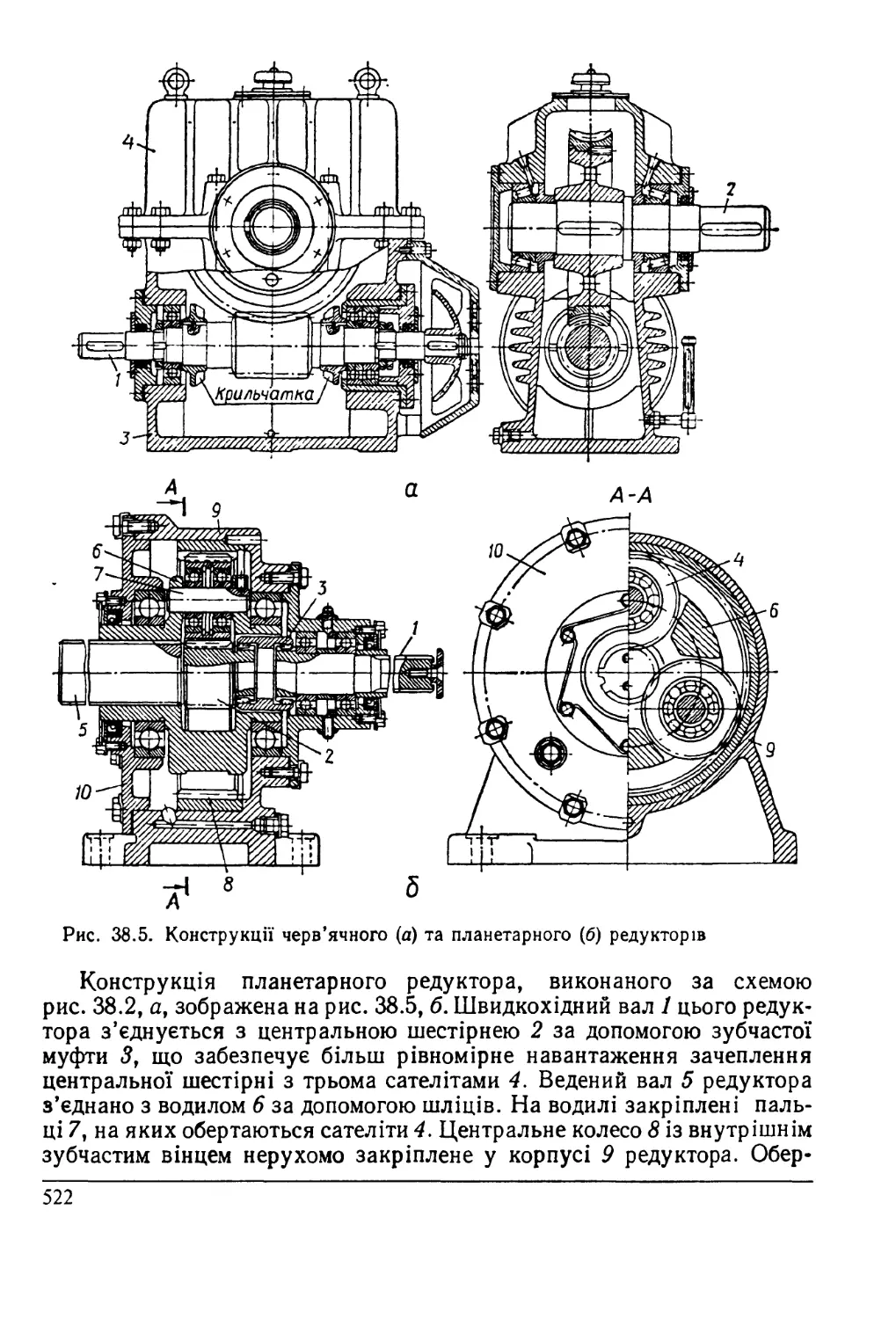

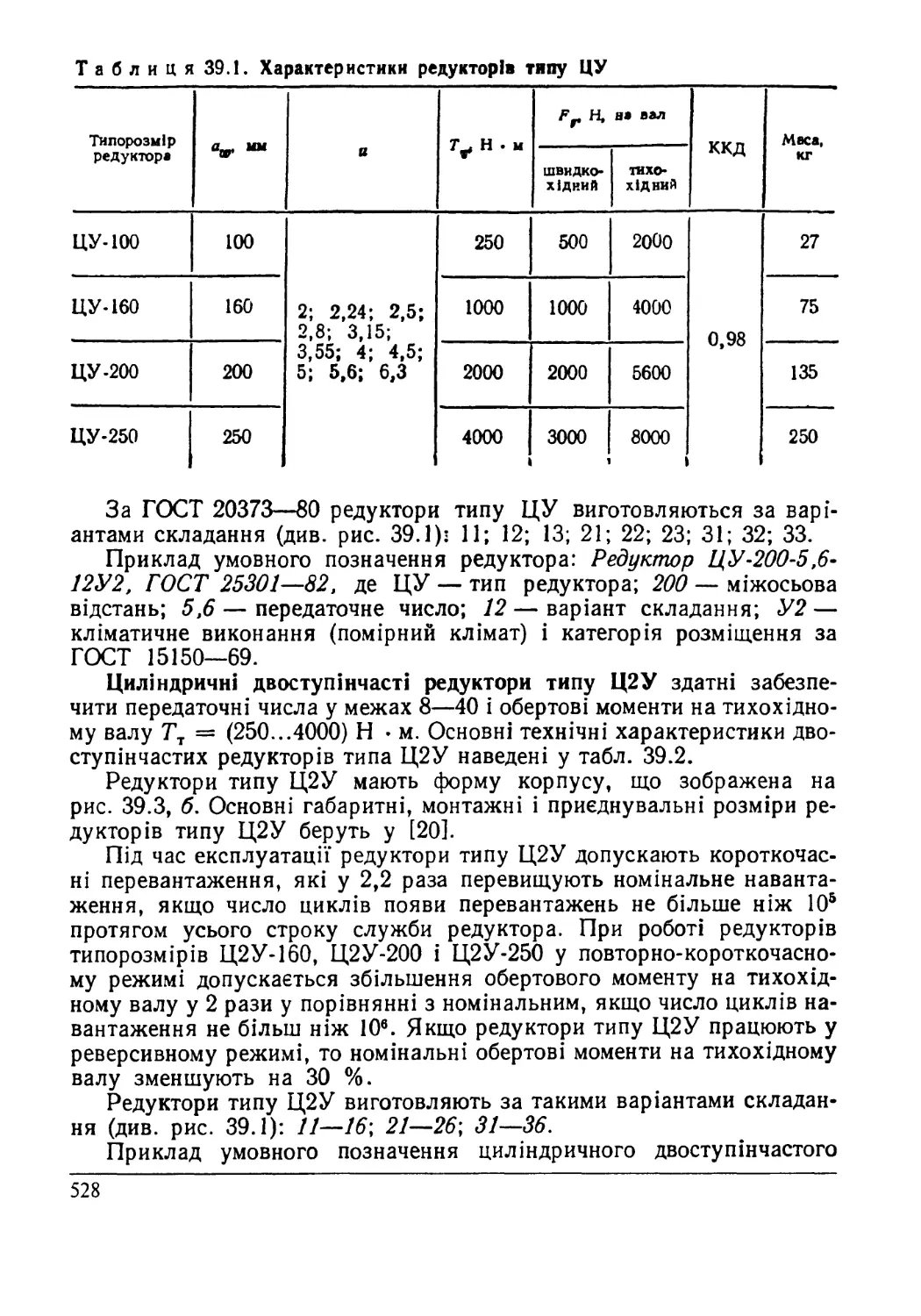

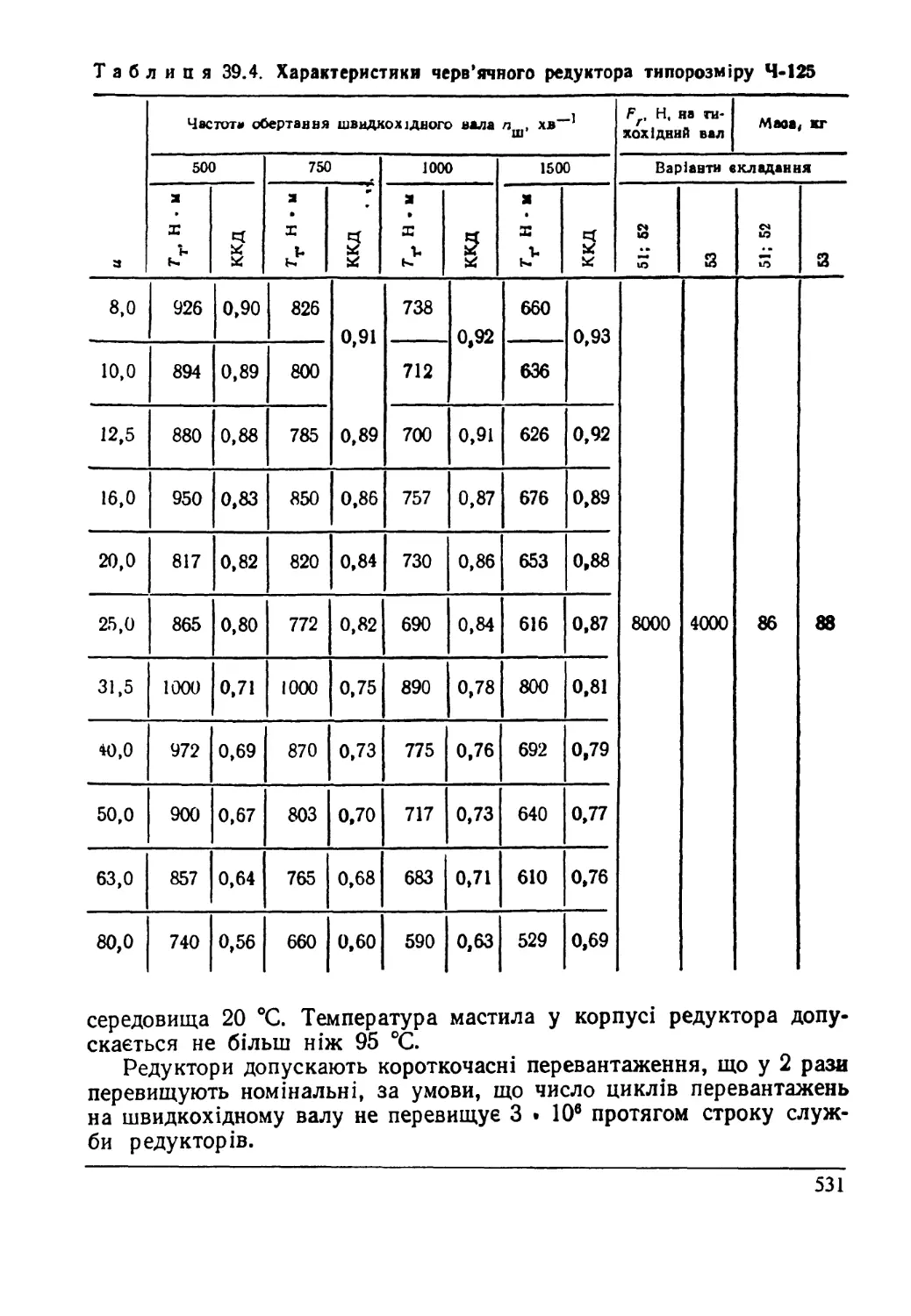

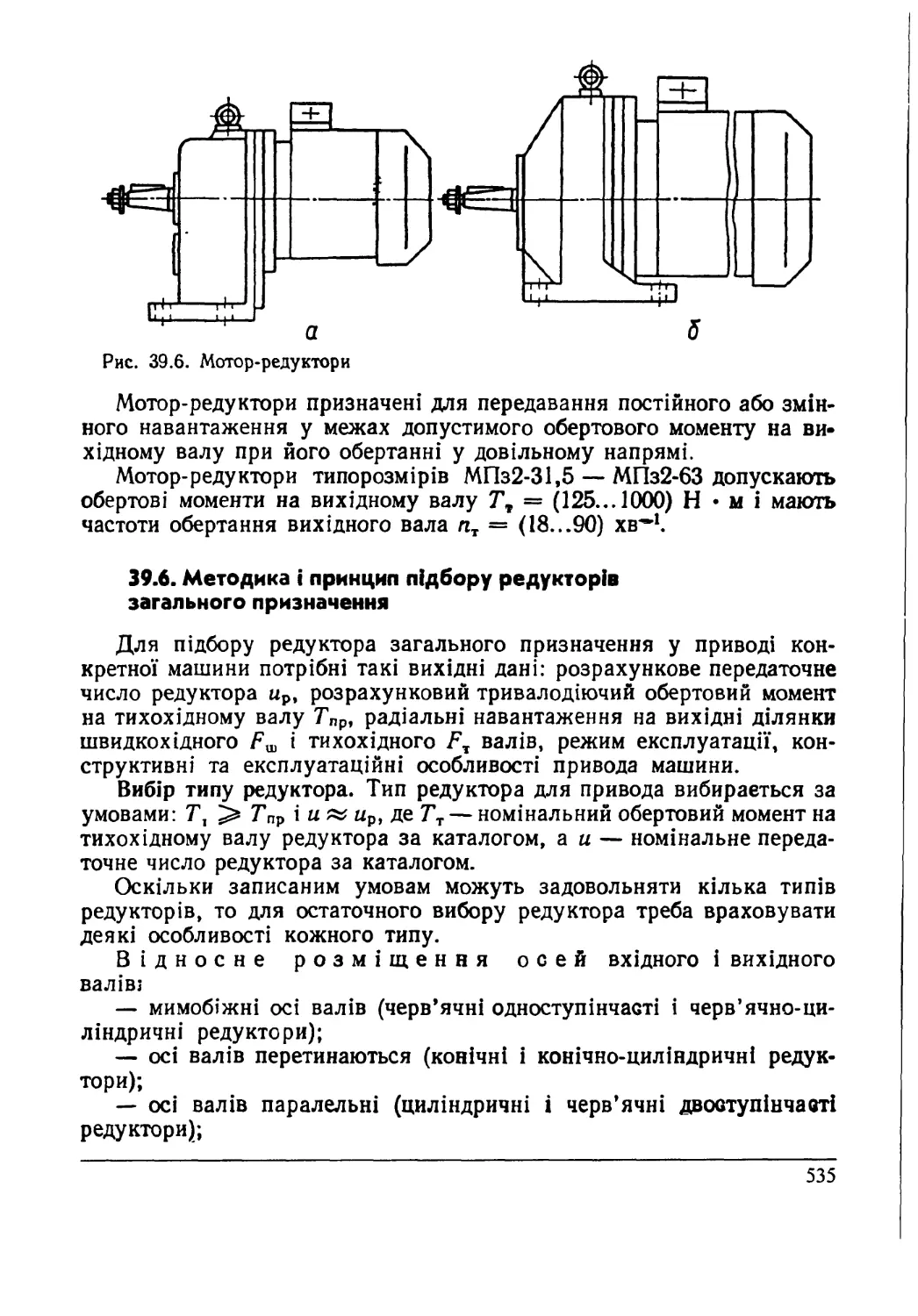

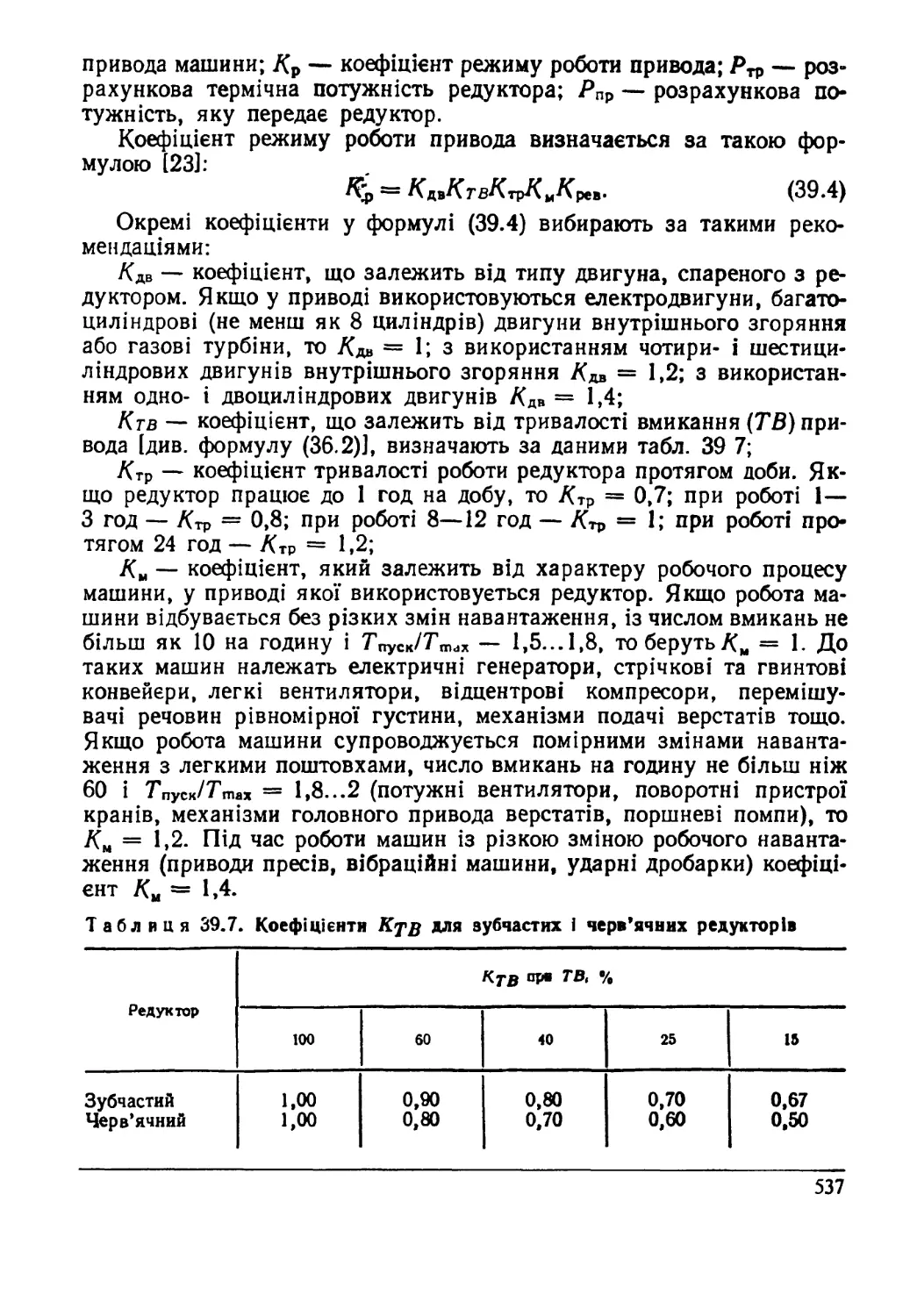

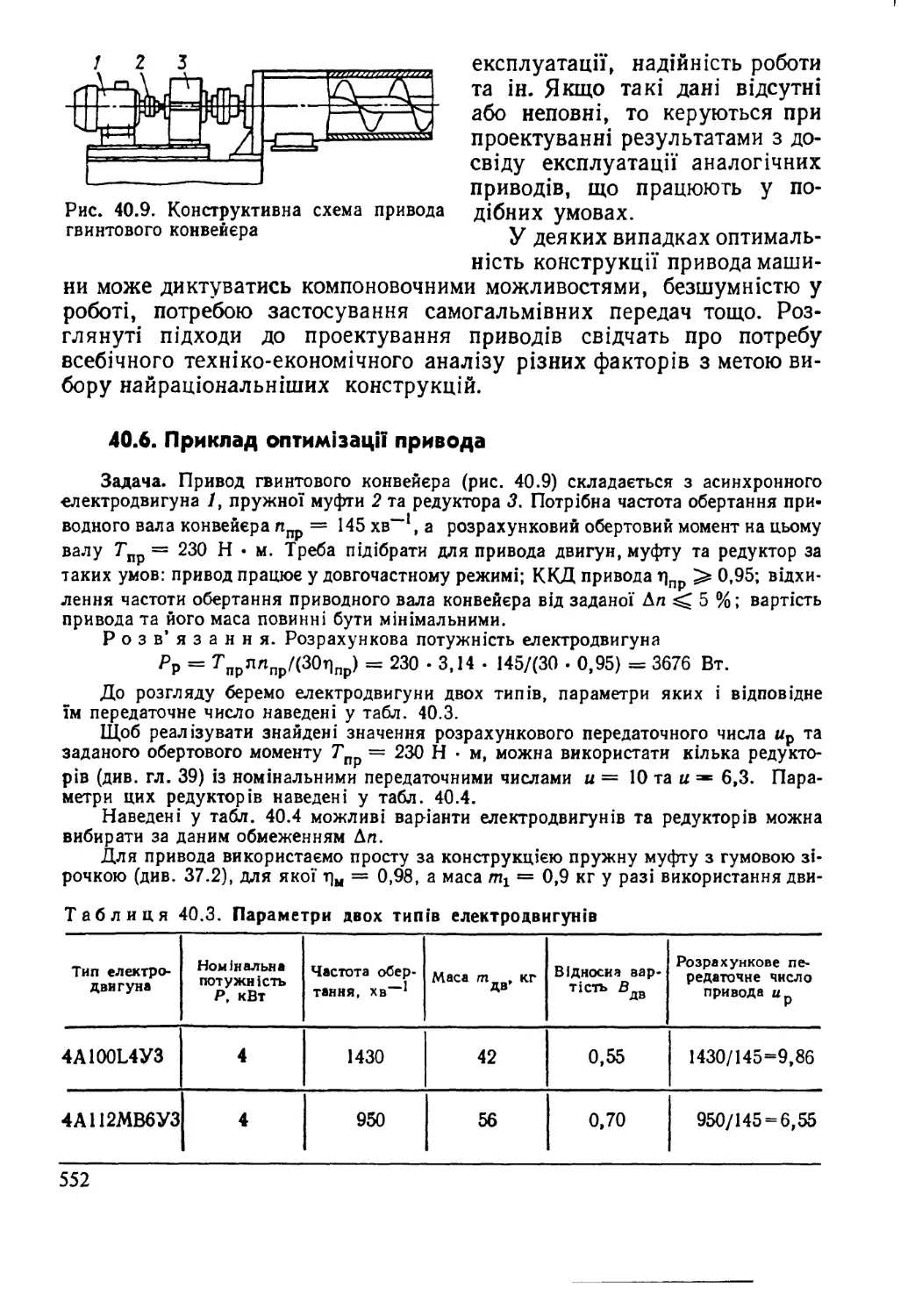

і