Text

В. Д. ГЛУХОВСКИЙ

ГРУНТОСИЛИКАТЫ

Государственное издательство литературы

ПО СТРОИТЕЛЬСТВУ И АРХИТЕКТУРЕ УССР

Киев — 19 59

В книге описан новый строительный материал — грунто-

силикаг, приведены результаты его исследования, технология

изготовления и примеры изделий из него.

Рассмотрены вопросы применения растворимого стекла *

виде порошков без его предварительного растворения, полу¬

чения на основе жидкого стекла гидравлического вяжущего,

а также получения вяжущих затворением едкими щелочами

измельченных горных пород и отходов производств.

Книга предназначена для инженерно-технических работни¬

ков проектных и строительных организаций, научных работни¬

ков и может быть использована студентами строительных ву¬

зов и техникумов.

ПРЕДИСЛОВИЕ

Успешное решение задач, поставленных перед советскими

строителями XXI съездом КПСС, требует всемерного развития про¬

изводства строительных материалов.

Осуществление колоссального объема жилищного и сельско¬

хозяйственного строительства в значительной степени может быть

облегчено применением для этой цели местных строительных ма-

териалоз, позволяющих на их основе изготовлять весь комплекс

несущих и ограждающих конструкций зданий и сооружений.

В настоящей брошюре приводятся исследования, проведенные

под руководством автора в лабораториях Главкиевстроя и Киев¬

ского инженерно-строительного института, направленные на опре¬

деление пригодности для изготовления конструкций из строи¬

тельных материалов на базе «ультраместных» заполнителей

(рыхлых грунтов, отходов производства и жидкостекольного вяжу¬

щего), грунтосиликатов (предложены инж. В. Д. Глуховским и

канд. техн. наук И. А. Пашковым) и пеногрунтосиликатов (пред¬

ложены инж. В. Д. Глуховским, канд. техн. наук И. А. Пашковым

и инж. Г. А. Яворским).

Наряду с определением условий получения на основе жидкого

стекла и упомянутых заполнителей атмосфероустойчивых, водо¬

стойких, твердеющих в воде материалов, а также простейших при¬

емов изготовления строительных конструкций, позволяющих широ¬

ко применять эти материалы в самодеятельном, индивидуальном

и других видах жилищного и сельского строительства, автором вы¬

двинут ряд проблем и проверена экспериментально возможность

их разрешения.

Были проведены эксперименты, позволившие установить воз¬

можность применения в некоторых случаях щелочных силикатов в

виде тонкомолотых порошков силикат-глыбы и силикат-гранулята,

без предварительного растворения их в воде.

С целью изыскания возможности полного отказа от вяжущих,

получаемых промышленным путем, при изготовлении конструкций

и изделий из грунтосиликатов и пеногрунтосиликатов найдена

группа новых гидравлических и воздушных вяжущих — грунто-

цементов, полученных затворением тонкоизмельченных горных по¬

род и отходов производств растворами щелочей и солей щелоч¬

ных металлов.

Проведенные исследования позволяют предполагать, что на ба¬

зе этих вяжущих могут быть получены строительные материалы,

обладающие большой механической прочностью. Из грунтоцемен-

тов, полученных на основе горных пород и отходов производств,

лучшие результаты показали грунтоцементы, изготовленные с При¬

менением шлаков. Применение шлаков позволяет получить на их

основе гидравлические вяжущие, превосходящие по своим свой¬

ствам известные строительные вяжущие, в том числе и портланд¬

цемент.

Наличие только на Украине годового выхода доменных грану¬

лированных шлаков свыше 19 млн. т и более 70 млн. т отвальных

шлаков делает такое вяжущее особенно перспективным.

Дальнейшие исследования затронутых в брошюре вопросов по¬

зволят в ближайшее время широко применить для нужд строи¬

тельства серию новых высокоэффективных строительных мате¬

риалов.

ВВЕДЕНИЕ

Применяемые строительные материалы требуют для своего из¬

готовления специального сырья, сложной технологии производства

и дорогостоящего оборудования.

Организация производства требует строительства специальных

заводов, занимающих большие территории, транспортных средств

для перевозки сырья, материалов и изделий, значительных расхо¬

дов топлива и энергии:

Длительность технологического цикла при изготовлении изде¬

лий из таких материалов Колеблется в пределах 1—10 суток и бо¬

лее.

В результате себестоимость строительных материалов весьма

высока. Так, например, средняя себестоимость 1 мъ сборного же¬

лезобетона в 1956 г. составляла 466 руб. При этом стоимость бето¬

на слагалась из следующих составляющих (в проц.):

Стоимость заполнителей составляет 45—50% от общей стои¬

мости бетона.

В строительстве целесообразно использовать ультраместные,

широко распространенные заполнители, то есть рыхлые грунты,

добываемые в пределах строительной площадки или в непосред¬

ственной близости от нее: пески, супеси, лессы, глины, суглинки,

чернозем и т. д.

Возможность получения высокопрочных материалов на ультра-

местных заполнителях затруднена, так как в основном рыхлые

грунты состоят из мелкодисперсных частиц с большой удельной

поверхностью.

Экономическая эффективность строительного материала с при¬

менением указанных заполнителей в значительной мере будет за-

Цемент

Крупный заполнитель (щебень)

Мелкий » (песок)

Рабочая сила, топливо, электроэнергия

Прочие расходы

32

42

7

8

11

5

висеть от раТЩЯГРГ стоимости вяжущего. Использование для этих

целей обычных строительных вяжущих, находящихся в .порошко¬

образном состоянии и плохо растворяющихся в воде, при современ¬

ных методах их применения в виде грубых полидисперсных масс

является нерациональным. Следует полагать, что в качестве вяжу¬

щего целесообразнее использовать различные клеи органического

или минерального происхождения.

С целью сокращения процессов температурной и тепловлаж¬

ностной обработки при изготовлении изделий следует отдать пред¬

почтение клеям на быстроиспаряющихся растворителях или хими¬

чески активным клеям, позволяющим путем введения различных

добавок ускорить процесс перехода их в твердую фазу.

При применении рыхлых грунтов и клеев на быстроиспаряю¬

щихся растворителях, изготовленных на основе синтетических

поликонденсационных и других соединений, могут быть получены

прочные, водостойкие строительные материалы. Однако применение

этих клеев в ближайшее время затруднено из-за высокой их стои¬

мости и дефицитности.

Из химически активных клеев наиболее подходящим для ис¬

пользования в качестве вяжущего является растворимое стекло,

так как:

1) технологические схемы производства растворимого стекла

весьма просты;

2) сырьем для производства растворимого стекла являются ши¬

роко распространенные природные и искусственные материалы, со¬

держащие кремнезем, а также различные натриевые и калиевые

соединения. Выбрав способ производства, позволяющий применять

находящиеся в данном районе сырьевые материалы, можно ра¬

створимое стекло приблизить к разряду местных вяжущих;

3) растворимое стекло обладает высокими связующими (клея¬

щими) свойствами. Как показали исследования Ю. Е. Корнило-

вича, клеящая способность растворимого стекла в три-пять и более

раз превосходит клеящую способность силикатных цементов и дру¬

гих строительных вяжущих. Высокие клеящие свойства и коллоид¬

ная структура растворимого стекла позволяют на его основе и мел¬

кодисперсных заполнителях ьолучить высокопрочные строитель¬

ные материалы при небольшом расходе вяжущего;

4) растворимое стекло обладает сравнительно высокой хими¬

ческой активностью. Поэтому, введя различные добавки органи¬

ческого и неорганического происхождения, можно сократить сроки

твердения строительных материалов на этом вяжущем без приме¬

нения обжига и автоклавной обработки, а также сделать их водо¬

стойкими. Применение растворимого стекла с некоторыми добав¬

ками позволяет получить вяжущее, твердеющее в воде.

Основным недостатком растворимого стекла является его хоро¬

шая растворимость в воде. Однако этот недостаток легко устраня¬

ется путем введения различных добавок.

6

До настоящего времени строительные изделия Ti детали на ос¬

нове растворимого стекла широкого распространения в строитель¬

стве не нашли. Объяснять создавшееся положение только малым

объемом производства и в связи с этим дефицитностью раствори¬

мого стекла было бы неправильным. Технология производства рас¬

творимого стекла проще технологии производства цементов и не¬

которых других строительных вяжущих. Запасы сырья для этой

цели практически неисчерпаемы. Все это говорит о том, что при

соответствующем обосновании производство растворимого стекла

могло бы получить необходимое развитие.

Основной причиной ограниченного применения строительных

материалов на растворимом стекле следует считать то, что на его

основе изготовлялась весьма ограниченная номенклатура изделий,

предназначавшихся в основном для внутренней отделки зданий, а

также теплоизоляционных и некоторых других материалов, требую¬

щих заполнителей специальных составов и, как правило, длитель¬

ной термической обработки.

Грунты в строительстве также не нашли широкого применения,

так как изделия, изготовляемые на их основе, отличаются малой

водостойкостью и прочностью при высоком объемном весе и боль¬

шой теплопроводности, что позволяет применять их только для

стен малоэтажных зданий.

Строительные материалы из грунтов на основе растворимого

стекла в качестве вяжущего не применялись вовсе в связи с не¬

правильным подходом некоторых исследователей к решению этой

проблемы, а также вследствие слабой изученности этого вяжущего.

Так, например, Б. М. Бронштейн объясняет невозможность приме¬

нения растворимого стекла для грунтоблоков его химической не¬

стойкостью, С. В. Потапенко — невозможностью получения водо¬

стойких изделий на этом вяжущем и т. д.

Большим количеством опытов, проведенных автором, установ¬

лено, что на основе любых рыхлых грунтов и отходов произ¬

водств с применением в качестве вяжущего растворимого стекла

с добавками могут быть получены водостойкие и агмосфероустой-

чивые строительные материалы, обладающие высокими показате¬

лями механической прочности.

Из этих материалов можно изготовлять несущие и ограждаю¬

щие (армированные и неармированные) конструкции зданий и со¬

оружений, а также различные изделия для их внутренней и наруж¬

ной отделки. При этом длительность технологического никла мо¬

жет быть сокращена до 1—4 часов.

Упомянутые материалы из плотных, трамбованных масс в даль¬

нейшем будут называться грунтосиликатами, а из вспененных

масс — пеногрунтосиликатами.

I. ЩЕЛОЧНЫЕ СИЛИКАТЫ

ОБЩАЯ ХАРАКТЕРИСТИКА ЩЕЛОЧНЫХ СИЛИКАТОВ

Растворимыми, или щелочными, силикатами (растворимым

стеклом) называются натриевые и калиевые соли кремневой ки¬

слоты.

В обшем виде химическую формулу растворимого стекла мож¬

но записать R2O • nSi02, где R—натрий или калий, п—силикат¬

ный модуль или просто модуль, показывающий число молекул

кремнезема на одну молекулу окиси натрия или калия.

В технике применяются натриевые, калиевые или смешанные

натриево-калиевые растворимые стекла.

В литературе описано большое количество силикатов натрия и

калия. Однако к щелочным силикатам, индивидуальность которых

не вызывает сомнений, следует отнести:

орто-силикат натрия 2Na20*Si02, или Na4Si04,

ортосиликат калия 2КгО-5Ю2, или K4Si04,

метасиликат натрия Na20-Si02, или Na2Si03,

метасиликат калия КгО • Si02, или K2S1O3,

дисиликат натрия Na20-2Si02, или Na2Si205,

дисиликат калия K20-2Si02, или K2Si20,5.

М. А. Матвеев относит к этим силикатам трисиликат натрия

Na20 • 3Si02.

Остальные силикатные образования являются смесями натрие¬

вых или калиевых силикатов упомянутых химических составов

или растворами кремнезема в этих силикатах.

Ортосиликат натрия Na4$i04 является щелочним си¬

ликатом с наибольшим содержанием щелочного основания. Он со¬

держит 67,4% Na20 и 32,6% Si02.

Ортосиликат натрия можно получить сплавлением восьми ча¬

стей едкого натра и одной весовой части кремнезема. В резуль¬

тате сплавления получается прозрачная стекловидная масса, ко¬

торая при охлаждении быстро кристаллизуется с образованием

бесцветных листочков, хорошо растворимых в воде.

8

Ортосиликат калия K4Si04 можно получить оплав¬

лением тонко измельченного кремнезема с карбонатом калия. Ок

обладает большой гигроскопичностью и хорошо растворяется

в воде.

Метасиликат натрия Na2Si03 можно получить в твердом

стекловидном кристаллическом состоянии посредством сплавления

соды и кремнезема, взятых в эквимолекулярных количествах или

в жидком состоянии—посредством растворения кремнезема в ра¬

створе едкого натра.

В первом случае реакция протекает по уравнению

Na2C03+Si02=Na2Si03+C02,

а во втором — по уравнению

2Na0H+Si02=Na2Si03+H20.

Метасиликат натрия содержит 50,8% Na20 и 49,2% Si02. Тем¬

пература его плавления 1089°. В расплавленном метасиликате ра¬

створяется аморфный или тонкоизмельченный кристаллический

кремнезем.

Метасиликат натрия труднее растворяется в воде, чем ортоси¬

ликат. Процесс растворения ускоряется при растворении его в го¬

рячей воде.

Метасиликат калия K2Si03 можно получить сплавле¬

нием при температуре 1100° поташа с кремнеземом, взятых в экви¬

молекулярных количествах. Кристаллы мегасиликата калия обла¬

дают большой гигроскопичностью, легко и быстро растворяются з

воде.

Дисиликат натрия Na2Si20s может быть получен сплав¬

лением соды и кремнезема, взятых в эквимолекулярных количест¬

вах. Полученный таким образом стекловидный сплав при медлен¬

ном охлаждении образует кристаллы в виде пластинок и иголо¬

чек. Температура плавления его 874°. Дисиликат натрия содержит

34,0% Na20 и 66,0% Si02. Он в воде растворяется труднее, чем

метасиликат натрия. Находясь длительное время в воде, дисиликат

натрия разлагается, выделяя аморфный кремнезем. При нагрева¬

нии дисиликат натрия растворяет аморфный кремнезем с образо¬

ванием твердых растворов.

Дисиликат калия K2Si205 может быть получен сплав¬

лением поташа с кремнеземом, взятых в эквимолекулярных коли¬

чествах. Кристаллы дисиликата калия гигроскопичны и хорошо

растворяются в воде. Дисилцкат калия при высоких температурах

легко сплавляется с Si02, NaOH, КОН, взятых в произвольных

количествах, образуя твердые растворы.

Трисиликат натрия Na2Si307 может быть получен пу¬

тем сплавления при температуре 1450° эквимолекулярных коли¬

честв соды и кремнезема по уравнению

Na2C03+3Si02=Na20 • 3Si02+C02.

9

СтекловидньпГ^рисиликат натрия труднее растворяется в во¬

де, чем стекловидные мета- и дисиликаты натрия.

В водных растворах трисиликата натрия отношение Si02 к ЫагО

меньше, чем в-стекловидном продукте в результате частичного вы¬

падения аморфного кремнезема при нагревании, сопровождающем

его растворение в воде.

Тетрасиликат натрия Na2Si40g и пентасиликат

натрия Na2Si50ii легко получаются в стекловидном состоянии.

Тетрасиликат калия K2Si409 может быть получен

сплавлением под давлением поташа с кремнеземом при темпера¬

туре 500—600° и при нагревании калийного силикатного стекла с

небольшим количеством воды.

Растворение его в зоде происходит с разложением.

Значительное распространение в последнее время получили

также щелочные гидросиликаты.

Гидрометасиликаты натрия могут быть получены

растворением кремнезема Si02 в едком натре NaOH, взятых в

эквимолекулярных количествах, при постепенной концентрации

этих растворов с выделением кристаллов. При перекристаллиза¬

ции выделенных и высушенных кристаллов в едком натре можно

получить ряд кристаллических гидрометасиликатов натрия, со¬

держащих различное количество гидратной воды:

одноводный ЫагЭЮз^НгО,

двухполовиноводный Na2Si03 • 2.5Н20,

трехводный Na2Si03 • ЗН2О,

четырехводный Na2Si03 • 4Н2О,

пятиводный Na2Si03 ■ 5НгО,

шестиводный Na2Si03 • 6Н2О,

семиводный Na2Si03 • 7НгО,

восьмиводный Na2Si03 • 8Н2О,

девятиводный Na2Si03 • ЭНгО,

десятиводный Na2Si03 • IOH2O,

двенадцативодный Na2Si03- 12НгО,

четырнадцативодный Na2Si03' 14Н20.

Гидродисиликаты натрия, по литературным данным,

встречаются в виде полуводного гидродисиликата натрия Na2Si20j •

• 0,5НгО, трехводного гидродисиликата Na2Si205 • ЗН2О и девяти¬

водного гидросиликата Na2Si205 ■ ЭНгО.

Гидротетрасиликат натрия может быть получен при

длительной обработке эфиром водного раствора тетрасиликата

натрия в виде двенадцативодного тетрасиликата

Na2Si409 • 12Н20.

Возможно существование также гидрополисиликатов

натрия состава Na20 • 18Si02 * 4Н20.

Гидросиликаты калия получены в виде K2Si03 • 2Н2О,

-K2Si205 • 2Н20, K2Si409 • Н20, K2Si6013-Н20, K2Si80I7 • Н20.

10

\

В технике применяется растворимое стекло с оотношением SiC>2

к ИагО или КгО, равным 1—4. С гаким отношением возможно

большое количество сочетаний между Si02 и щелочными окислами.

Орто- и метасиликат натрия или калия практического примене¬

ния в строительной промышленности не нашли.

Для применения в строительстве многие исследователи реко¬

мендуют высокомодульные стекла с силикатным модулем 3 и вы¬

ше. Однако такие рекомендации нельзя считать правильными.

Для изготовления строительных конструкций и изделий следу¬

ет рекомендовать растворимое стекло с силикатным модулем 2 и

выше. В каждом конкретном случае модуль стекла должен назна¬

чаться в зависимости от минералогического и химического состава

принятого заполнителя и пр.

Растворимое стекло делится на нейтральное и щелочное в за¬

висимости от содержания в нем кремнезема.

Нейтральными стеклами принято считать растворимые сили¬

каты с модулем 3 и выше, а щелочными — стекла с силикатным

модулем ниже трех.

Нейтральные и щелочные стекла при растворении в воде име¬

ют щелочную реакцию в результате происходящего гидролиза. Так,

для дисиликата натрия гидролитическая реакция происходит по

уравнению

Na20 -2Si02-f H20=2Si02+2Na0H.

Растворимое стекло условно делят на одинарное и двойное.

Одинарным называется растворимое стекло, содержащее при¬

мерно 77,0%Si02 и 22,0%Na20 или К2О с силикатным модулем

3.4—3,5. Двойным называется растворимое стекло с содержанием

71.4—71,6%Si02 и 27,0—27,5% Na20 или К20 с силикатным моду¬

лем 2,4—2,65.

Растворимое стекло в зависимости от способа изготовления

может быть получено в виде силикат-глыбы (твердая безводная

•стекловидная масса различной окраски), в кусках разнообразной

формы и величины, а при их измельчении — в порошкообразном

состоянии, в виде водного раствора щелочных силикатов (жидкое

стекло), а также в виде гидратированных растворимых стекол

(твердых веществ, содержащих в своем составе химически связан¬

ную воду).

Силикат-глыба — безводное растворимое стекло, получаемое

путем плавки аморфного или кристаллического кремнезема и со¬

ставляющей, образующей щелочной окисел, в печах (по сухому

способу). Она представляет собой прозрачную стекловидную мас¬

су, по внешнему виду мало отличающуюся от обыкновенного

стекла.

Силикат-глыба обычно бесцветна, а иногда окрашена в желтый,

голубой, синий, зеленый и даже черный цвет, с некоторым количе¬

ством пузырьков газов. Окраска силикат-глыбы зависит от количе¬

ства и характера различных примесей—окислов двух- и трехва¬

11

лентного железа FeO, Fe203, окисла алюминия AI0O3, сернистого

железа FeS и окислов щелочноземельных металлов СаО.

От количества примесей зависит растворимость силикат-глыбы

в воде.

Примерный состав силикат-глыбы приведен в табл. 1.

Таблица }

Название

стекла

Мо¬

дуль

Окислы проц.

SiCb

NaaO

А1а03

Fea03

СаО

Mg о

ТЮ*

Нейтраль¬

ное

Щелочное

3,26

2,06

75,89

66,27

23,24

33,10

0,20

0,20

0,04

0,04

0,07

0,10

0,07

0,07

0,01

В зависимости от применяемого сырья в силикат-глыбе может

содержаться некоторое количество Na2C03, Na2S04, К2СО3, NaCl„

КС1, а также щелочные сульфиды K2S, Na2S и другие сернистые

соединения металлов.

Модуль растворимого стекла (отношение числа молекул Si02 к

числу молекул №гО или К2О) определяется как частное от деле¬

ния процентного содержания кремнезема на процентное содержа¬

ние основного окисла, умноженное на отношение их молекулярных

весов.

Для натриевого растворимого стекла это отношение молеку¬

лярных весов равно 1,023, а для калиевого 1,562. Таким образом,

при определении модуля натриевого стекла результат деления про¬

центного содержания S1O2 на процентное содержание Na20 следу¬

ет умножить на коэффициент 1,023, а при определении модуля ка¬

лиевого стекла—на коэффициент 1,562.

Модуль растворимого стекла является главной характеристи¬

кой, позволяющей определить степень пригодности стекла в каждом

отдельном случае.

При затворении одного и того же заполнителя на жидком сте¬

кле различного модуля можно получить, при прочих равных усло¬

виях, искусственные камни, обладающие различными показателя¬

ми механической прочности. Так, например, из шихты, приготов¬

ленной из супеси и жидкого стекла с модулем 2, можно получить

камень, обладающий пределом прочности при сжатии 1000 кг/см'1;

при той же шихте и стекле с модулем 3,5 предел прочности камня

снижается до 440 кг}см2.

При расплавлении силикат-глыбы в ее расплаве можно рас¬

творить некоторое количество Si02 и получить таким образом рас¬

творимое стекло с большим содержанием кремнезема.

Силикат-глыба в кусках не подвергается существенному раз¬

ложению углекислотой и влагой воздуха и может храниться нава¬

лом в крытых складах. Растворимость силикат-глыбы в воде неве¬

лика и увеличивается с повышением давления и температуры. При

12

увеличении силикатного модуля стекла растворимость его умень¬

шается.

С целью повышения растворимости силикат-глыбы в воде ее

измельчают в порошок, который в больших количествах поглощает

влагу и схватывается в прочный монолит. Поэтому порошок дол¬

жен храниться в закрытой таре.

Водные.растворы щелочных силикатов, или жидкое стекло,

прадставляют собой вязкую сиропообразную жидкость состава

Na20 • яБЮг+НгО.

Цвет раствора жидкого стекла зависит от способа и качества

его изготовления. При хорошем качестве изготовления раствор

имеет слегка желтоватую окраску и почти прозрачен. Наличие

большого количества коллоидной суспензии придает жидкому сте¬

клу мутно-серую окраску.

При длительном хранении жидкого стекла в нем может образо¬

ваться осадок темно-серого или черного цвета вследствие разло¬

жения щелочного силиката.

Коллоидные осадки в случае необходимости могут удаляться

фильтрованием. В этом случае густые растворы разбавляются во¬

дой до удельного веса ниже 1,15, а после фильтрования выпарива¬

ются до нужной консистенции. Выпариванием растворы жидкого

стекла можно сконцентрировать до вязкости, при которой они не

будут растекаться при обычной температуре, а также при нагре¬

вании. Жидкое стекло, применяемое для строительные целей, мож¬

но не очищать от коллоидных осадков.

Концентрированные растворы жидкого стекла с модулем выше

трех при кипячении необходимо перемешивать для удаления с по¬

верхности образующейся пленки, препятствующей испарению

влаги.

Присутствие в растворах при кипячении даже небольшого ко¬

личества электролитов является причиной разложения щелочного

силиката, в результате чего выпадает в осадок аморфный кремне¬

зем. В большинстве случаев растворы жидкого стекла при кипяче¬

нии вполне устойчивы и даже могут растворять тонкоизмельченный

аморфный кремнезем- Таким образом, можно получить жидкое

стекло с более высоким модулем.

Температура замерзания растворов жидкого стекла зависит от

их концентрации и модульности и находится в пределах от —2

до—11°.

Замерзший раствор представляет собой желеобразную массу.

После оттаивания не происходят существенные изменения физико¬

химических свойств раствора.

В зависимости от содержания воды растворы жидкого стекла

отличаются по удельному весу и по вязкости. Вязкость жидкого сте¬

кла зависит от его удельного веса, содержания кремнезема и тем¬

пературы и растет с увеличением его модуля и удельного веса/

13

В табл. 2 приведены данные, показывающие изменение вязко¬

сти жидкого стекла с модулем 2,63 в зависимое!и от изменения его

удельного веса.

Таблица 2

Удельный

вес ....

1,038

1,070

1,100

1,160

1,210

1,265

1,325

1,385

1,452

1,511

Вязкость,

сантипуазы

2,7

3,0 |з,1

3,7

5,0

7,7

16,0 ^

1

46,0

194

1074

С повышением температуры вязкость раствора падает. Так, для

жидкого стекла с модулем 2,74 при его удельном весе 1,502 и тем¬

пературе 18° вязкость равна 828 сантипуазам, а при температуре

40°—только 244 сантипуазам.

Удельный вес жидкого стекла (плотность) изменяется в зависи¬

мости от содержания в нем растворенных твердых веществ и их хи¬

мического состава. Удельный вес раствора меняется в зависимости

от концентрации — количества растворенных в нем силикатных об¬

разований. Однако добавление основных окислов Na20 или КгО

довешает удельный вес раствора больше, чем добавление такого

же количества кремнезема. С повышением температуры раствора

его удельный вес падает.

При добавлении к жидкому стеклу едкого натра или калия мо¬

дуль его можно уменьшить до нужных пределов. При этом по¬

нижается вязкость раствора.

Растворы жидкого стекла обладают свойством липкости или

клейкости (способность оказывать сопротивление изменению объе¬

ма и формы поверхностного натяжения), меняющимся в широких

пределах в зависимости от их концентрации и химического состава.

Клейкость так же, как и вязкость, в значительной степени за¬

висит от количества коллоидных частиц Si02, входящих в со¬

став растворов жидкого стекла. Поэтому раствори высокомодуль¬

ных стекол, содержащих большое количество коллоидных частиц,

обладают более высокой клейкостью и вязкостью. В растворах

низкомодульных стекол, в которых преобладают кристаллоидные

частицы, эти свойства менее выражены. Для жидкого стекла каж¬

дого модуля существует оптимальная концентрация, при которой

оно обладает максимальной клейкостью.

Жидкое стекло получается растворением сиДикат-глыбы в воде

при атмосферном давлении или в автоклазах, а также по мокрому

способу, минуя процесс плавки. В последнем случае аморфный или

кристаллический кремнезем в тонкоизмельченном состоянии при

повышенном или атмосферном давлении растворяется в щелочах

или других химических продуктах, образующих при разложении:

щелочной окисел.

14

Жидкое стекло разлагается при действии паров угольной кисло¬

ты, содержащихся в воздухе, и поэтому должно храниться в герме¬

тически закрытой таре.

Гидратированные щелочные силикаты содержат в своем соста¬

ве гидратную воду, вследствие чего повышается их растворимость

в воде при атмосферном давлении. Это ценное свойство делает целе¬

сообразным изготовление их централизованным порядком, так как

в этом случае к месту потребления транспортируется только су¬

хое вещество, содержащее небольшое количество гидратной воды,,

а растворение в воде производится без применения автоклавов.

По внешнему виду гидратированное растворимое стекло, содер¬

жащее небольшое количество гидратной воды (15—20%) почти не

отличается от негидратированного.

Увеличение содержания гидратной воды уменьшает твердость,

увеличивает эластичность гидратированного стекла и делает воз¬

можным перевод его в состояние густой вязкой массы. Количества

воды, поглощаемой растворимым стеклом при гидратации, зави¬

сит от его температуры и влажности.

Степень гидратации растворимого стекла — отношение количе¬

ства гидратной воды к количеству безводного силиката, выражен¬

ное в процентах. Гидратированное растворимое стекло может быть

при определенных условиях дегидратировано. Так, например, при

нагреве гидратированных силикатов натрия выше 30—35° начина¬

ется их дегидратация.

Гидратированное растворимое стекло можно получить путем

соответствующей обработки водного раствора или порошка раство¬

римого стекла.

Для получения кристаллических гидросиликатов натрия из ра¬

створов натриевого жидкого стекла необходимо выполнить три

условия:

1) создать достаточный избыток в растворе щелочи;

2) ввести добавку небольшого количества кристаллов гидроси¬

ликатов для создания иентров кристаллизации;

3) создать соответствующие температурные условия.

Для образования благоприятных условий для гидратации рас-

' твором жидкого стекла с модулем более единицы в раствор не¬

обходимо добавить щелочь.

Для получения гидросиликатов натрия из порошка стекловид¬

ных щелочных силикатов их обрабатывают водой или паром. Сте¬

пень гидратации стекловидных щелочных силикатов при действии

воды зависит от их кремнеземистого модуля, дисперсности, темпе¬

ратуры, времени гидратации, количества воды и т. д.

Высокомодульные стекловидные щелочные силикаты гидратиру¬

ются труднее, чем низкомодульные.

Гидратированное растворимое стекло хранится в плотно закры¬

вающейся таре, так как воздействие влаги и углекислоты воздуха

влияет на его химический состав.

15.

МАТЕРИАЛЫ ДЛЯ ПРОИЗВОДСТВА ЩЕЛОЧНЫХ СИЛИКАТОВ

Существует несколько способов изготовления щелочных сили¬

катов натрия и калия, требующих различных исходных материалов.

Исходные материалы можно разделить на две группы:

1) образующие силикатную составляющую;

2) образующие щелочные окислы.

К первой группе материалов можно отнести кварцевые пески,

кварц, пылевидный кристаллический кремнезем, природный и ис¬

кусственный аморфный кремнезем.

Во вторую группу материалов входят соединения натрия и ка¬

лия: сода Na2C03, поташ К2СО3, сульфат натрия Na2S04, едкий

натр NaOH, едкое кали КОН, бисульфат натрия NaHS04, натриевая

селитра NaN03, калиевая селитра KNO3, сернистый натрий Na2S,

хлористый натрий NaCl, хлористый калий КС1 и др.

Сырьевые материалы должны содержать минимальное количе¬

ство примесей полуторных окислов и окислов щелочноземельных

металлов, образующих в растворимом стекле нерастворимые в

воде силикаты.

Кварцевые пески являются наиболее распространенным

сырьем для производства растворимых силикатов. Чистые пески

белого цвета, с содержанием кремнезема 99% и выше наиболее

целесообразно применять для этой цели.

К таким пескам можно отнести люберецкие, саблинские, часов-

ярские, латнинские и др.

Вследствие малого распространения чистых песков для произ¬

водства растворимого стекла чаще всего применяются местные пе¬

ски, сильно загрязненные примесями железистых соедииений, кар¬

бонатов кальция и магния, а также глинистыми частицами. Эти

пески соответствующим обогащением превращают в сырье необхо¬

димого качества.

Наиболее легко осуществимым и широко применяемым спосо¬

бом обогащения является промывка песков водой.

Кварц, содержащий до 99% кристаллического кремнезема,

является пригодным сырьем для производства щелочных силика¬

тов, так как содержит очень малое количество различных примесей.

Однако необходимость введения в технологический процесс опера¬

ции по измельчению кварца, обладающего большой прочностью,

удорожает стоимость получаемого на его основе жидкого стекла.

Уральский пылевидный кварц — тонкораздроблеп-

ная горная порода с размерами частиц менее 0,01 мм—содержит

до 95% кристаллического кремнезема и, несмотря на значительное

количество глинистых частиц и примесей окислов щелочноземель¬

ных металлов, является хорошим сырьем для производства жидко¬

го стекла.

Кремень обладает более высокой реакционной способностью

по сравнению с кварцем, вследствие чего легко сплавляется с со¬

дой, поташем и растворяется в едких щелочах. Он содержит боль¬

16

шое количество воды, поэтому разрушается при нагревании, пре¬

вращаясь в рыхлую массу, являющуюся хорошим исходным мате¬

риалом для производства щелочных силикатов.

Аморфный кремнезем встречается в природе в виде

трепела, диатомита, инфузорита и других минералов, близких по

своим физико-химическим свойствам.

Содержание Si02 в природном кремнеземе изменяется в широ¬

ких пределах; кроме кремнезема, в нем содержится 5—10% полу¬

торных окислов, до 1 % окислов щелочноземельных металлов, а

таюке до 10% воды.

Природный аморфный кремнезем вследствие высокой дисперс¬

ности легко реагирует с расплавленными углекислыми и едкими

щелочами и их растворами, особенно при нагревании в автоклавах.

Искусственный аморфный кремнезем является промышленным

отходом при производстве сернокислого глинозема, суперфосфата

и'др. Так же, как и природный кремнезем, он хорошо растворим в

щелочах.

Наличие в природном и искусственном кремнеземе большого

количества полуторных окислов и окислов щелочноземельных ме¬

таллов приводит к образованию значительного ‘аморфного остатка

ъ получаемом на их основе жидком стекле.

Сода (Ыа.?СОз) химически чистая содержит 58,53%Na20 и

41,47 % С02.

Сода, получаемая промышленным путем по аммиачному способу

из хлористого натрия, аммиака и углекислоты, содержит до 2%

примесей, нежелательных в производстве растворимого стекла. В

состав такой соды входят 98,52% Na2C03, 0,66% NaCl, 0,04%

Na?S04, 0,03% Fe203, 0,45% H20 и 0,07% нерастворимого остатка.

Кальцинированная сода (обезвоженная нагреванием) в боль¬

ших количествах поглощает водные пары, поэтому ее следует хра¬

нить в закрытой таре и перед употреблением в дело контролиро¬

вать содержание водных паров.

Поташ (К2С03) химически чистый содержит 68,2%К2О и

31,8% С02.

Поташ изготовляют из золы подсолнечников, сахарной свеклы

и других растений или из минерала карналлита (КС1 • MgCl2 • 6Н20)

При производстве из золы растений примерный состав поташа

следующий: 89,2-96,5% К2СО3, 2,9—8,6% КС1, 0,4—2,1% K2SOb

0,1—0,2% Si02, 0,1—5,6% Н20.

При производстве поташа из карналлита содержание К2СОз до¬

стигает 99,5%, а количество перечисленных выше примесей, ослож¬

няющих технологический процесс получения растворимого стекла,

уменьшается до 0,5%.

Вследствие большой гигроскопичности поташ следует хранить

в закрытой таре.

Сульфат натрия (Na2S04) химически чистый содержит

43,66% Na20 и 56,34% S03. Сульфат натрия, природный и получае¬

мый искусственным путем, находит широкое применение в произ-

2*7-80 • ■jy

водстве щелочных силикатов. Он содержится в больших количе¬

ствах в морской воде в виде отложений безводного сульфата на¬

трия (тенардита).

Водный сульфат натрия (Na2S04 • IOH2O—мирабилит) в бол;>-

ших количествах выбрасывается на берег морским прибоем. Содер¬

жание воды в нем доходит до 50%. Перед отправкой к месту по¬

требления мирабилит обезвоживается путем сушки на воздухе. В

обезвоженном мирабилите содержание Na2S04 доходит до 99,9%.

В нашей стране насчитывается ряд крупных месторождений

природного сульфата натрия: Кара-Богаз-Гол, Узун-Су, озеро

Тусколь, озеро Шемели, озеро Селенгинское, Мармышанские озе¬

ра и др. Эксплуатация этих месторождений позволяет получить

огромное количество дешевого сырья для производства раствори¬

мых силикатов.

Сульфат натрия в больших количествах добывается искусствен'

ным путем как побочный продукт при производстве соляной кисло¬

ты и многих других химических продуктов.

Искусственный сульфат натрия содержит 90—98% Na2S04, 1 —

2% NaHS04, до 1% CaS04*0,5H20 и сотые доли процента полутор¬

ных окислов.

Едкий натр, или каустическая сода (NaOH), до¬

бывается промышленным путем несколькими способами.

Наименьшее количество примесей содержит едкий натр, пол>

чаемый электролитическим способом из поваренной соли. Пример

ный химический состав едкого натра, получаемого по этому спосо¬

бу, следующий: 95,5% NaOH, 1,5% Na2C03, 2,7% NaCl, 0,11%

Na2S04 и 0,02% Na2Si03.

Едкий натр в твердом состоянии и в виде раствора легко погло¬

щает углекислоту воздуха, образуя карбонат натрия. Это обстоя¬

тельство следует учитывать при его хранении.

Едкое кали (КОН) получается преимущественно электро¬

литическим способом. Однако вследствие высокой стоимости едкое

кали реже употребляется в производстве щелочных силикатов, чем

едкий натр.

Как видно из вышеизложенного, сырьевые материалы, применя¬

емые для изготовления щелочных силикатов, содержат значитель¬

ное количество различных примесей, в большей или меньшей сте¬

пени влияющих на ход технологического процесса, а также на ка¬

чество, растворимость и стойкость во времени конечного продукта

производства.

Для получения высокосортного растворимого стекла следует

стремиться к максимальному уменьшению содержания посторонних

примесей в исходных материалах.

СПОСОБЫ ПРОИЗВОДСТВА ЩЕЛОЧНЫХ СИЛИКАТОВ

Способы производства растворимого стекла можно разделить

на две группы.

18

К первой группе относятся сухие способы получения щелочных

силикатов, при которых щелочные силикаты получают в виде сте¬

клообразной массы—силикат-глыбы — путем плавки сырьевых-

компонентов при высоких температурах с последующим их охлаж¬

дением. Силикат-глыба гидратируется при растворении в воде, об¬

разуя водный раствор щелочного силиката, или жидкое стекло.

Ко второй группе относятся мокрые способы получения щелоч¬

ных силикатов, при которых жидкое стекло образуется путем рас¬

творения аморфного или кристаллического кремнезема в щело¬

чах, минуя процесс плавления и образования силикат-глыбы.

Сухие способы получения растворимого стекла

При сухом способе получения жидкого стекла технологический

процесс можно разделить на следующие операции: подготовка ис¬

ходных материалов и составление шихты, плавка шихты и получе¬

ние силикат-глыбы, получение жидкого стекла растворением сили¬

кат-глыбы или получение гидратированных щелочных силикатов.

В зависимости от заданного химического состава растворимого

стекла и его силикатного модуля в шихту вводится соответствую¬

щее количество исходных материалов.

Описание способов получения

Карбонатный способ получения растворим.ого стекла

нашел наиболее широкое применение в промышленности.

Он основан на взаимодействии при высоких температурах

(1100—1500°) карбонатов натрия или калия с кремнеземом.

Реакция протекает по уравнениям:

/?Si02-bNa2C03=Na20 • мБЮг-^СОг,

ftSi02+K2C03=K20 * ftSi02-f-C02.

Растворимое стекло по этому способу может быть получено в

стекловаренных печах. Продолжительность плавки шихты исчисля¬

ется несколькими часами.

Расход материалов на 1 т силикат-глыбы (трисиликат натрия)

при производстве его по карбонатному способу следующий (в кг):

Сода Na2C 03 446

Кремнезем Si02 _ 772

Итого 1218

Потери в виде летучих веществ при варке щелочного силиката

составляют 200—210 кг. Вместе с отходящими газами улетучива¬

ется часть щелочей.

При производстве силикат-глыбы иного модуля расход компо-.

нентов соответствующим образом изменяется.

Полнота и быстрота реакции между щелочными карбонатами

и кремнеземом зависит от температуры и времени плавки, а так¬

же от размера частиц кремнезема. Измельчение кремнезема при¬

водит к значительному ускорению процесса. Аморфный кремнезем

реагирует со щелочными карбонатами более энергично, чем кри¬

сталлический.

При изготовлении низкомодульных растворимых стекол процесс

протекает при более низких температурах, чем при изготовлении

высокомодульных.

Образование щелочных силикатов с различными модулями, вы¬

ражающимися целыми и дробными числами, объясняется способ¬

ностью мета- и дисиликатов натрия и калия (Na20*Si02,

Na20-2Si02, K20-Si02, K20*2Si02) в расплавленном состоянии

растворять свободный кремнезем.

В начале процесса в результате взаимодействия карбоната на¬

трия с кремнеземом образуется метасиликат натрия Na20*Si02,

способный растворять кремнезем. Растворенный кремнезем, всту¬

пая в химическое соединение с метасиликатом, образует дисили¬

кат натрия. Затем мета- и дисиликат, постепенно растворяя крем¬

незем, образуют более высокомодульные щелочные силикаты.

Аналогичные процессы происходят при образовании калиевых

растворимых стекол.

Сульфатный способ получения растворимого стекла

основан на взаимодействии при высоких температурах (1300 —

1500°) сульфата натрия с кремнеземом в присутствии восстанови¬

теля (чаще всего—уголь).

В общем виде процесс образования силиката натрия можно вы¬

разить уравнением

4Na2S04+2C+4Si02=4N a2Si03-f-4S02-f-2C02.

Однако это уравнение является только схемой, так как процесс об¬

разования щелочного силиката по сульфатному способу сопровож¬

дается большим числом сложных физико-химических процессов.

Реакция между Na2S04 и кремнеземом даже при значительном

повышении температуры протекает медленно и количественное до¬

ведение ее до конца является практически неосуществимым.

В целях ускорения реакции необходима добавка в шихту вос¬

становителя для перевода Na2S04 в Na2S03, который и реагирует

с кремнеземом.

Восстановителем могут быть различные органические вещества,

содержащие углерод: древесные опилки, древесный уголь, смолы,

каменноугольный Пек и др. Древесные опилки и древесный уголь

малозольные. Это позволяет их широко применять в производстве

растворимого стекла.

Восстановитель, сгорая внутри расплава, присоединяет кисло¬

род, находящийся в Na2S04, в результате чего последний перехо¬

дит в сульфит натрия Na2S03.

20

Уголь в шихту добавляется в количестве 3—7% по весу. Коли¬

чество введенного в шихту восстановителя существенно влияет на

свойства полученного растворимого силиката.

При недостаточном количестве восстановителя в расплаве оста¬

ется Na2S04, который не смешивается с дисиликатом натрия и

кремнеземом, находящимся в избытке претив формулы Na2Si03 и

Na2SioO-, и вызывает расслоение сплава.

При избытке углерода в расплаве получается сульфид натрия

Na2S, образующий при взаимодействии с окислами железа сульфид

железа FeS, окрашивающий растворимое стекло в темные цвета.

Необходимое количество восстановителя подбирается опытным

путем в зависимости от содержания углерода в восстановителе,

состава шихты и условий ведения технологического процесса.

Примерней расход материалов для получения 1 т силикат-глы¬

бы (трисиликат натрия) следующий (в кг):

Сульфат натрия N(?2S04 600

Кремнезем Si02 770

Уголь С 65

Итого 1435

При варке силикат-глыбы по сульфатному способу количество

потерь в виде летучих веществ увеличивается по сравнению с кар¬

бонатным способом до 435 кг.

При сульфатном способе варки растворимого стекла применя¬

ется дешевое природное сырье—сульфат натрия, что определяет

экономическую целесообразность этого способа.

Карбонатн о-с ульфатный способ позволяет приме¬

нять для варки растворимого стекла в соответствующих количест¬

вах карбонат и сульфат натрия.

Введение в состав шихты карбоната натрия делает процесс по¬

лучения растворимого стекла более простым.

Расход материалов на 1 т силикат-глыбы (трисиликат натрия)

следующий (в кг):

Карбонат натрия NajC03 232

Сульфат натрия NaaS04 358

Кремнезем SiOa < 772

Уголь С . зд

Итого 1400

Потери летучих веществ при варке силикат-глыбы составляют

340—400 кг.

Нитратный способ получения растворимого стекла ос¬

нован на взаимодействии при сплавлении кремнезема с натриевой

или калиевой селитрой и характеризуется уравнением

2NaN 03+ «Si02=Na20 • /zSi02+2N0+30.

21

Реакция нитратов с кремнеземом начинается при температуре

100°. Дальнейшее повышение температуры приводит к значитель¬

ной интенсификации процесса.

Побочный продукт реакции — окисел азота — может быть ис¬

пользован для производства азотной кислоты.

Сравнительно невысокая температура, а также большая ско¬

рость процесса образования щелочных силикатов является основ¬

ным преимуществом этого способа.

Бисульфатный способ получения растворимого стекла

основан на взаимодействии при высоких температурах (1300°) би¬

сульфата и хлористого натрия с образованием сульфата натрия,

вступающего затем в реакцию с углеродом и кремнеземом.

Происходящий в этом случае процесс может быть выражен

уравнением

nSi02+NaHS04+NaCl+C=Na20 • nSi02+HCl+S02+C0.

Сульфидный способ основан на предварительном по¬

лучении сульфида натрия (Na2S) из сульфата натрия (Na2S04) с

последующим сплавлением его с кремнеземом.

Процесс получения щелочного силиката протекает по уравне¬

ниям:

Na2SC>4+4C—Na2S-f-4CO,

Na2S-|-3Na2S04+4Si02=4Na20. Si02-f-4S02.

Щелочной способ основан на сплавлении едкой щелочи

NaOH или КОН с кремнеземом по уравнению

2Na0H-f-«Si02=Na20*«Si02+H20.

Процесс взаимодействия едкой щелочи с кремнеземом протека¬

ет при невысоких температурах с большой быстротой.

Кроме описанных способов получения силикат-глыбы, значи¬

тельный интерес представляет получение ее по способу воз¬

гонки, предусматривающему получение щелочных силикатов из

кварцевого песка и хлоридов натрия или калия при высокой тем¬

пературе в присутствии водяных паров.

Реакция протекает по уравнению

2NaCl+Si02+H20=2HCl+Na20 • /*Si02.

Первые попытки организовать промышленное производство

щелочных силикатов по этому способу производились в 40—50-х

годах прошлого столетия.

Для получения растворимого стекла хлористый натрий возго¬

нялся горячим газом, полученным в полугенераторной топке. Смесь

горячих газов, паров NaCl и водяного пара с помощью вентилято¬

ров протягивалась через шахтную печь, заполненную кусками

кварца.

22

Образовавшийся в расплавленном состоянии силикат натрия

стекал вниз на металлическую плиту и быстро охлаждался. Газо¬

образный НС1 улавливался в конденсационных сосудах, в которые

он отводился с отходящими газами.

Щелочной силикат получается также путем обработки водяным

паром нагретой до температуры выше 1000° шихты, состоящей из

смеси поваренной соли и кварцевого песка. Шихта (две части квар¬

цевого песка и одна часть поваренной соли) распределялась по

тонкому слою песка, уложенному по кварцевому поду печи. Пар

вводился через стальные трубки с мелкими отверстиями,, располо¬

женными под кварцевым подом.

В результате реакции, длившейся в течение часа, получалась

рыхлая белая масса с большим количеством пор, образованных в

результате выделения газообразного НС1.

Полученный продукт, кроме силиката натрия, содержал неко¬

торое количество непрореагировавшего кремнезема и поваренной

соли.

Вследствие недостаточной изученности условий, при которых

можно получить удовлетворительный выход щелочного силиката,

способ возгонки не получил распространения. Однако результаты

дальнейшего изучения этого способа зарубежными и советскими

учеными дают основания полагать, что получение растворимого

стекла из дешевых и повсеместно распространенных материалов

(хлориды натрия и кварцевый песок) способом возгонки является

практически возможным.

Печи для варки силикат-глыбы

В промышленности растворимое стекло производится карбо¬

натным, сульфатным и карбонатно-сульфатным способами.

Примерная схема производства растворимого стекла по сухо¬

му способу предусматривает складирование сырьевых материалов,

составление шихты, варку жидкого стекла, выпуск расплавленной

силикат-глыбы, ее охлаждение, измельчение и растворение в воде,

или же гидратацию. В случае гидратации растворение стекла про¬

изводится на месте потребления растворимого стекла.

Растворимое стекло можно варить в тех же печах, что и обыч¬

ное. Чаще всего для этой цели используют регенеративные

газовые печи непрерывного действия. Печи нагреваются ге¬

нераторным газом, жидким топливом, нефтью, мазутом, керосином

или электричеством. Сырьевая смесь в печь загружается периоди¬

чески, также периодически выпускается расплав силикат-глыбы.

Варка стекла в печах ведется непрерывно.

Для устройства стекловаренных печей применяются достаточ¬

но огнеупорные материалы. Бассейны ванн стекловаренных печей,

наиболее разрушаемые от действия щелочных карбонатов и суль¬

фатов, чаще всего устраиваются из шамотного огнеупора. Своды

и горелки печей выкладываются из динасового кирпича, изготовля-

23

емого из тоикоизмельчеиного кварцита с небольшой добавкой из¬

вести или глины.

В ванных стекловаренных печах шихта начинает

плавиться с поверхности. Образующийся жидкий расплав стекает

вниз, увлекая и растворяя зерна кремнезема, перемешиваясь с вы¬

деляющимся из карбонатов кальция и натрия углекислым газом.

Остающаяся на поверхности сырьевая смесь, подвергаясь дейст¬

вию высоких температур, плавится и в свою очередь стекает вниз

и т. д. В течение нескольких часов достигается полная проварка

шихты. Вновь загружаемые порции шихты, располагаясь на по¬

верхности расплава, постепенно переходят в расплав. Расплав пе¬

риодически выпускается, образуя при охлаждении силикат-глыбу.

При варке растворимого стекла в печах периодического дей¬

ствия после получения однородной расплавленной массы она вы¬

пускается через отверстие в дне ванны. Продолжительность одной

варки в таких печах 8—10 часов. Ванны печей опорожняются не

полностью. Оставляемые 2—3 ж3 расплавленной массы позволяют

держать вновь загруженную сырьевую смесь на уровне горящих

газов, выходящих из горелок.

Более производительными являются печи непрерывного дейст¬

вия, так как в них исключаются остановки печей для выпуска рас¬

плава и загрузки шихты.

Выпущенный из печей расплавленный силикат сливается по на¬

клонному желобу на охлаждаемый водой металлический проти¬

вень из чугунных плит или в вагонетки.

При остывании силикат растрескивается, что облегчает его вы¬

грузку из вагонеток или съем с противней. Крупные куски силика¬

та дробят до размеров 5—10 см и отправляют на склад, а затем

растворяют в автоклавах. При растворении щелочного силиката в

мешалках при атмосферном давлении он предварительно измель¬

чается в порошок.

М. А. Матвеевым и А. М. Кузнецовым предложен способ

непрерывного производства гранулированного

растворимого стекла с одновременным получением жид¬

кого стекла.

По этому способу непрерывно выпускаемый из печи в грануля-

тор расплав щелочного силиката подвергается грануляции в про¬

точной холодной воде.

Гранулятор представляет собой наклонно установленный ме¬

таллический желоб, в который из насадки водяного стояка парал¬

лельными струями, ударяющими в конец струи расплава, выбра¬

сывается вода.

В результате резкого охлаждения расплав быстро застывает в

виде твердых гранул с большим количеством мелких трещин. При

этом в результате сохранения внутренней энергии (теплоты кри¬

сталлизации и большей части теплоты нагрева) повышается хими¬

ческая активность гранулированного силиката.

24

Полученный таким образом силикат-гранулят с размерами зе

рен 0,3—2 мм, частично гидратированный при обработке водой,

легко растворяется в горячей воде при атмосферном давлении и по¬

стоянном перемешивании. Растворяют гранулированный силикат в

разварочном котле, в который он подается с помощью системы

транспортных устройств.

Грануляцию силиката целесообразно производить по замкну¬

тому водному циклу, используя для грануляции одну и ту же водуг

циркулирующую по замкнутой системе: гранулятор -> водо¬

проводная магистраль -*■ водяной бак водопроводная ма¬

гистраль гранулятор.

В этом случае сокращается расход воды, высокая температура

воды способствует повышению степени гидратации гранулята, а

следовательно, и повышению степени его растворимости в воде.

Отходящая вода, представляющая собой слабый раствор жидко¬

го стекла, используется для последующего растворения гранулята-

Растворимое стекло можно варить и в других печах: шахтных

конструкции С. С. Бермана, вращающихся конструкции Н. П. Крас¬

никова и В. С. Подъельскогог горшкового типа и т. д.

Наиболее компактными и экономичными конструкциями для

варки щелочных силикатов являются электрические печи непре¬

рывного и периодического действия.

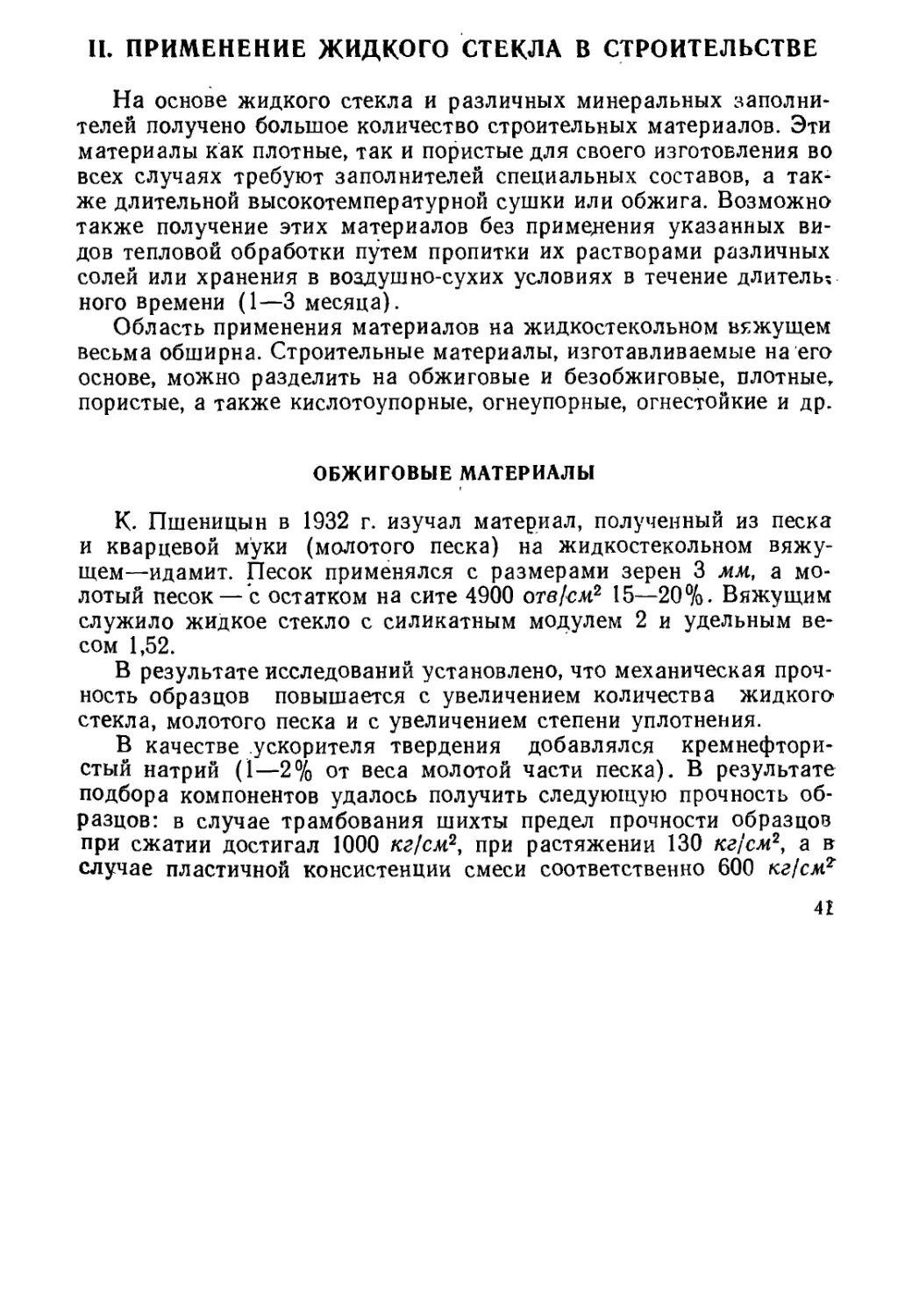

Электрическая печь (рис. 1) состоит из ванны, стальных элек¬

тродов, коробок для воздушного охлаждения электродов, шин для

подводки трехфазного переменного тока, спиралей и переносной

форсунки.

Конструкция электрической печи весьма проста и компактна,

что объясняется отсутствием дымовых груб, боровов, генераторных

установок и .пр.

Согласно теоретическим расчетам, для производства I т сили¬

кат-глыбы в обычных печах, работающих на газообразном и

жидком топливе, необходимо 230 кг условного топлива. Практиче¬

ский расход условного топлива достигает 430 кг. Расход топлива

при варке щелочных силикатов в электрических печах сокращается

в два-три раза.

Растворение силикат-глыбы

Растворение силикат-глыбы производится автоклавным, полу-

автоклавным и безавтоклавным способом.

Автоклавное растворение силикат-глыбы производится в стаци¬

онарных и передвижных автоклавах.

В стационарных автоклавах растворяются куски

размером до 150 мм.

Автоклав доверху загружается кусками силикат-глыбы и зали¬

вается водой или слабым раствором жидкого стекла и нагрева¬

ется с помощью пара. Растворение силикат-глыбы производится

под давлением 6—8 атм. Время растворения зависит от модуля

растворяемого стекла и его химического состава.

25-

£>

Рис. 1. Электрическая печь для варки силикат-глыбы:

/—бассейн ванной печи; 2—кирпичный фундамент; 3—шамотное дно бассейна; 4 -

шамотный брус бассейна; 5—труба для отвода воздуха; 6—шнны для подводки трех-

-фазного тока; 7—труба, подводящая воздух для охлаждения электродов; 8—коробка

для воздушного охлаждения электродов; 9—стальной электрод; 10—шамотная лод-

к )-пережим; 11—окно для загрузки шнхты: 12—отверстие для термопары; 13—тепло¬

изоляция; 14—свод печи; /5—устройство для выпуска расплава.

Процесс растворения содового стекла с модулем 2,5—2,6 длит¬

ся примерно 4 часа, сульфатного с тем же модулем 5 часов, а стек¬

ла с модулем 2,8—3 не менее 8 часов.

В стационарном автоклаве Кировского механического завода,

диаметром 1200 мм и высотой 1750 мм, в течение суток можно по¬

лучить 8 т жидкого стекла.

При растворении в стационарных вращающихся

автоклавах силикат-глыба загружается до половины его объ¬

ема. Растворение щелочного силиката при давлении 4—5 атм длит¬

ся около трех часов.

Расход пара и количество вводимой в автоклав воды должны

соответствовать количеству воды, необходимому для получения

жидкого стекла заданной концентрации. Обычно количество воды

(по весу) берется в два-три раза большим, чем количество сили¬

кат-глыбы. При дозировке учитывается также конденсат пара,

впускаемого в автоклав.

Вращающийся автоклав представляет собой цилинцр

диамером до 2 м и длиной до 5 м. Емкость автоклавов 1 —10 м3.

Автоклав вращается на горизонтальной оси со скоростью 6—

8 об/мин. Одна из осей автоклава полая, через нее в автоклав по¬

дается пар.

Загрузка силикат-глыбы и наполнение автоклава водой произ¬

водится через герметически закрывающийся люк, расположенный

на цилиндрической его поверхности.

Мутный раствор жидкого стекла, полученный в результате не¬

полного растворения силиката, отстаивается в специальных резер¬

вуарах.

Передвижной автоклав может быть установлен в ку¬

зове автомашины или на специально оборудованном автоприцепе.

Установка состоит из вертикального автоклава, локомобиля для

получения пара, резервуара для сливания жидкого стекла, насоса

для подачи воды и др. В нижней части автоклава установлена сет¬

ка или разборное дно, на которое укладывается силикат-глыба.

Производительность передвижного автоклава высотой 1800 мм

и диаметром 1000 мм равна 8 т жидкого стекла в сутки.

В автоклав загружается примерно 1 т силикат-глыбы (в ку¬

сках), заполняющей 75% его объема. Этот же объем автоклава за¬

полняется водой. В герметически закрытый автоклав впускается

пар под давлением 6—7 атм. Пар, выпускаемый внизу автоклава,

проходит через слой щелочного силиката, растворяет и перемеши¬

вает его.

Процесс растворения длится 2—2,5 часа. Полученное з резуль¬

тате растворения жидкое стекло давлением пара подается в от¬

стойный резервуар.

Получение жидкого стекла в передвижном автоклаве на месте

потребления значительно снижает его стоимость в результате эко¬

номии на таре и транспорте.

27

Полуавтоклавное растворение стекловидных ще¬

лочных силикатов производится в автоклавах низкого давлении.

В них растворяется гранулированный силикат или частично гидра¬

тированная силикат-глыба. Для этого силикат-глыба измельчается

на дробилках до размеров зерен 8—10 мм, а затем размалываете*

в шаровых мельницах с небольшим количеством (15—20% от веса

силиката) горячей воды. Можно растворять по этому способу не-

гидратированную тонкоизмельченную (размер зерен до 0,5мм) си¬

ликат-глыбу. Отработанный щелочной силикат и соответствующее

количество воды загружают в автоклав. В закрытый автоклав,,

вращающийся со скоростью 4—5 об/мин, впускают острый пар. Ра¬

створение щелочного силиката длится 3—5 часов.

Для растворения 1 кг стекловидного силиката расходуется

1,5—2 кг пара.

При растворении гранулированного силиката по полуавтоклав-

ному методу отпадает необходимость в предварительной его ги¬

дратации и помоле в шаровых мельницах.

Безавтоклавное растворение щелочных силикатов

имеет ряд преимуществ по сравнению с автоклавным и полуавто*

клавным. Основным преимуществом этого способа является просто¬

та оборудования и ускорение процесса растворения до 3—4 часов.

Безавтоклавным способом растворяется гранулированный ще¬

лочной силикат или порошок с размерами зерен 0,5—1,5 мм, по¬

лученный в результате механического измельчения силикат-глыбы.

Более быстрому растворению подвергается гранулированный

щелочной силикат в результате его частичной гидратации в про¬

цессе грануляции.

Растворение силикат-глыбы производится в следующем поряд¬

ке. Силикат-глыба со склада подается в дробилку с размерами от¬

верстий между колосниками не более 1 мм. Полученный порошко¬

образный силикат направляется в бункер-дозатор, из которого он:

загружается в разварочный аппарат. В разварочный аппарат вли¬

вается вода в количестве грех весовых частей на одну часть по¬

рошкообразного силиката.

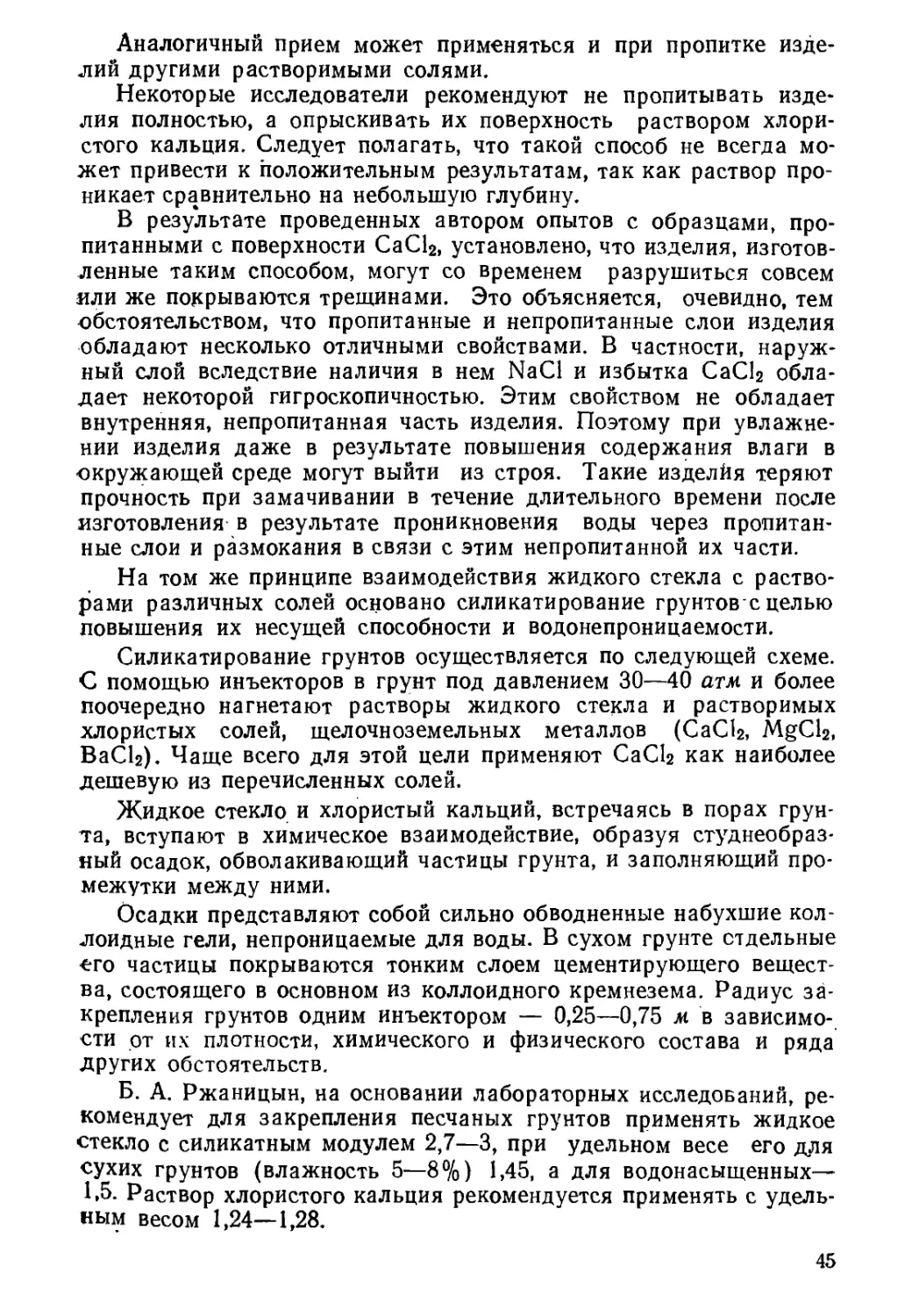

Разварочный аппарат (рис. 2) представляет собой закрытый:

цилиндр, снабженный лопастями для перемешивания массы, к

нижней части которого подводится пар.

Масса, непрерывно перемешиваемая вращающимися лопастя¬

ми и поступающим паром, нагревается до температуры 95—100%

при которой происходит ее растворение. Процесс растворения длит¬

ся примерно 4 часа.

В разварочном аппарате, средний диаметр и высота которого

равны 1,5 .и, в течение суток может быть растворено 1,5 т силикат-

глыбы и получено 4 т жидкого стекла. Аппарат может обогревать¬

ся паром, электричеством, а также любыми видами жидкого и твер¬

дого топлива.

Полученное таким образом жидкое стекло с помощью насосов,

перекачивается в бак-хранилище.

28

Г ранулиро-

ванные стекловид¬

ные силикаты хоро¬

шо растворяют¬

ся в воде при

атмосферном

давлении. При

кремнеземистом мо¬

дуле не выше трех

гранулированный си¬

ликат может раство¬

ряться в аппаратах

из листовой стали

толщиной 5—6 мм.

Аппарат пред¬

ставляет собой от¬

крытый цилиндри¬

ческий сосуд с соот¬

ношением диаметра

днища к его высоте

1 : 1. Он снабжен ло¬

пастной мешалкой и

в нижней части раз¬

борным дном с от¬

верстиями диамет¬

ром 8—10 мм. К раз¬

борному дну при¬

крепляется ,сетка с

размером отверстии

до 0,6 мм. Между

дном аппарата и

разборным дном ус¬

танавливается зме

«евик открытого пара.

В аппарат нали¬

вают холодную воду,

а затем загружают

гранулированный си¬

ликат. Количество

загруженного сили¬

ката не должно пре¬

вышать 20% от объ¬

ема аппарата, а

количество воды бе¬

рется из расчета: на

одну часть грануля-

та — полторы части

воды (по весу).

L

J

Рис. 2. Разварочный аппарат:

/—корпус аппарата; 2—пароструйный нагреватель;

3 —запорный вснтнль; 4—вентиль для продувки;

Б—обратный клапан.

29

Смесь нагревается паром, поступающим в змеевик аппарата под

давлением 2 атм.

Перемешивается смесь лопастной мешалкой, вращающейся со

скоростью 10—12 об/мин, и паром.

Растворение гранулированного силиката в гаких аппаратах

длится 8—10 часов.

Особый интерес представляет разработанная М. А. Матвеевым

высокопроизводительная установка безавтоклавного рас¬

творения щелочных силикат ов перегретым паром

низкого давления.

Растворение щелочного силиката в виде порошка с диаметром

зерен 1 —1,5 мм, полученного в результате измельчения силикат-

глыбы или силикат-гранулята, производится в две стадии в одном

аппарате.

В первой стадии порошок гидратируется паром, а во второй —

растворяется в горячей воде.

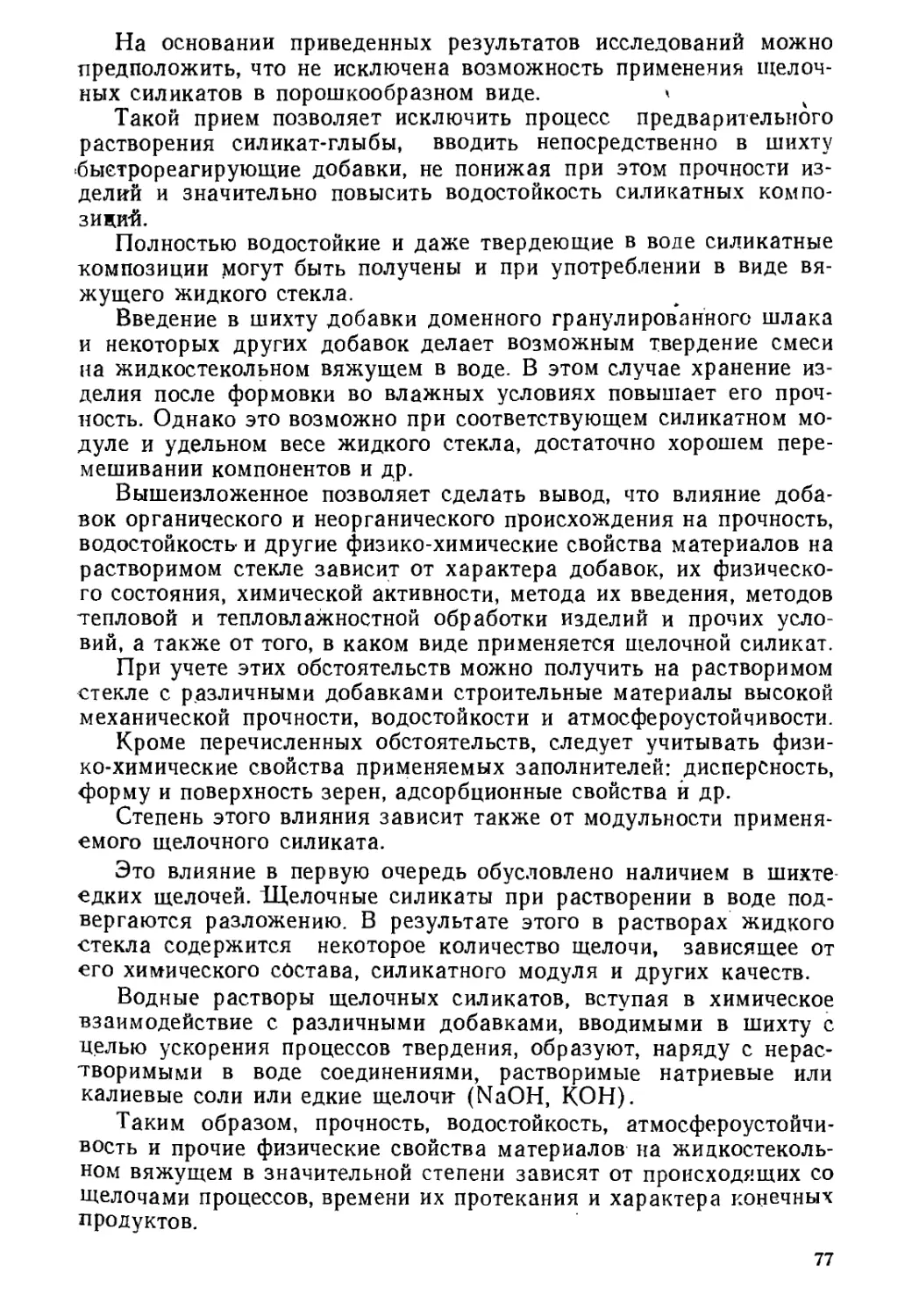

Установка (рис. 3) состоит из котла низкого давления, электро¬

печи, трубчатого пароперегревателя, реактора, приемника раство¬

ра жидкого стекла, электродвигателя. Реактор— стальной цилин¬

дрический сосуд — имеет паровую камеру и камеру растворения,

верхнюю мешалку с лемехообразными лопастями, дырчатый ла¬

тунный диск, нижнюю мешалку и др.

Верхняя и нижняя мешалки укреплены на валу, проходящем

через крышку реактора и упирающимся в подпятник. В подпятни¬

ке устроены боковые отверстия для выпуска готового раствора. В

крышке реактора устроены загрузочные отверстия.

После загрузки порошкообразного щелочного силиката в реак¬

тор пускают перегретый пар с температурой 160—180° и приводят

в действие мешалки. В результате воздействия пара происходит

гидратация порошкообразного щелочного силиката. По истечении

одного часа без прекращения работы мешалок и подачи пара в ре¬

актор добавляется вода в количестве, превышающем в полтора ра¬

за вес загруженного порошка.

Через дырчатый диск вода и частицы гидратированного силика¬

та попадают в камеру растворения, где перемешиваются нижней

мешалкой и поступающим паром. Растворение длится примерно

45 минут, после чего производится слив раствора.

При внутреннем диаметре и высоте 300 мм в реактор можно

загрузить 6 кг порошка стекловидного силиката. Производитель¬

ность реактора таких размеров составляет 60 кг жидкого стекла в

смену.

Увеличение габаритов реактора позволяет соответствующим об¬

разом увеличить его производительность.

Растворение стекловидных щелочных силикатов вышеописан¬

ными способами значительно облегчается при добавлении к воде

2—3 % (от веса силиката) едкой щелочи. Происходящее при этом

снижение модуля жидкого стекла весьма незначительно и не ока¬

зывает существенного влияния на его качество.

30

Рис. 3. Схема установки для безавтоклавного растворения щелочного силиката:

/—котсл низкого давления; 2—электропечь: 5—трубчатый пароперегреватель; 4—реактор; 5—электродвигатель; 6

паровая камера с верхней мешалкой; 7—приемник раствора жидкого стекла, камера растворения с ни-кней

9—верхняя мешалка; /0--дырчатый латунный диск.

—дисковая

мешалкой;

Мокрые способы получения растворимого стекла

Мокрые способы производства растворимых силикатов позволя¬

ют получить раствор жидкого стекла, минуя процесс плавки силикаг-

глыбы и все те операции, которые связаны с подготовкой ее к рас¬

творению одним из вышеизложенных способов.

Известно несколько приемов получения жидкого стекла мокрым

способом. Все они, в основном, сводятся к растварению при нагре¬

вании аморфного или кристаллического кремнезема в концентри¬

рованных растворах щелочей при повышенном или атмосферном

давлении.

Такой способ получения жидкого стекла основан на растворе¬

нии аморфного или кристаллического кремнезема в едких щело¬

чах.

Реакция растворения протекает по уравнению

2N a0H+ftSi02=N а20 • A2Si02~f"H20.

Скорость, растворения кремнезема зависит от дисперсности его

частиц, концентрации раствора щелочи, температуры и давления.

Чем меньше размеры частиц кремнезема и чем больше температу¬

ра и давление, тем быстрее заканчивается процесс растворения.

Аморфный кремнезем природный, встречающийся в виде трепе¬

ла, инфузорита, диатомита и других минералов, а также аморф¬

ный кремнезем, получаемый исскуственным путем, легче растворя¬

ются в растворах едких щелочей, чем кристаллический кремнезем.

Так, например, жидкое стекло можно получить путем кипячения

инфузорита в едкой щелочи при атмосферном давлении и темпера¬

туре ниже 100°. В этом случае тонкоизмельченный инфузорит заме¬

шивается с концентрированными растворами едких щелочей до по¬

лучения густой массы, которую затем нагревают некоторое время

при температуре до 100°. Конец реакции определяется по частич¬

ному посветлению мутной массы. Смешивая полученную густую

массу с водой, можно получить жидкое стекло нужной концентра¬

ции.

'Повышение температуры и давления значительно ускоряет про¬

цесс образования жидкого стекла. Так, при растворении прока¬

ленного инфузорита в едкой щелочи с удельным весом 1,2 при дав¬

лении 3 атм в течение трех часов можно получить трехмодульное

жидкое стекло. Непрокаленный инфузорит растворяется в едких

щелочах еще быстрее, так как содержит некоторое количество во¬

ды.

Начало мокрому способу положено в 50-х годах прошлого сто¬

летия Любихом, растворявшим инфузорит в растворе едкого нат¬

ра в автоклаве с мешалкой.

К полученной в результате растворения мутной суспензии до¬

бавлялась известковая вода, вызывающая просветление раствора

вследствие быстрой коагуляции коллоидных частиц.

После отделения объемистого осадка Любих выпаривал раствор

до сиропообразной консистенции. Полученная при охлаждении

-32

твердая масса вследствие гидратации легко растворялась в

горячей и холодной воде.

А. И. Жилиным в 1931 —1932 гг. проведен ряд опытов, в ре¬

зультате которых была доказана возможность получения жидкого

стекла в автоклавах по мокрому способу из опоки, трепела и

с и ш т о ф а.

Исследования показали, что пышминская опока, содержащая

85,9% SiC>2, около 8,5 % полуторных окислов и окислов щелочно¬

земельных металлов, а также пышминский трепел являются хоро¬

шим сырьем для получения жидкого стекла. Применение для полу¬

чения растворимого стекла аморфного кремнезема с высоким со¬

держанием примесей полуторных окислов и окислов щелочнозе¬

мельных металлов (более 14%) дает неудовлетворительные ре¬

зультаты вследствие образования низкомодульного стекла и боль¬

шого нерастворимого аморфного осадка.

Аморфный кремнезем, получаемый искусственно, несмотря на

большое количество нерастворимых примесей, является хорошим

материалом для получения жидкого стекла по мокрому способу

вследствие легкой растворимости, в едких щелочах.

Кристаллический кремнезем хуже растворяется в едких щело-'

чах, чем аморфный. Однако, по данным М. А. Матвеева, значитель¬

ное увеличение давления до 25—30 атм и температуры до 200—

300° позволяет растворять обычный кварцевый песок в едкой щело¬

чи с удельным весом 1,25 в течение одного часа- Полученный раст¬

вор жидкого стекла может быть выпарен и высушен при темпера¬

туре до 200°. Образовавшийся белый аморфный порошок представ¬

ляет собой гидратированный силикат, легко растворимый в воде.

А. И. Жилиным в 1932 г. проведены опыты, в результате которых

доказана возможность получения жидкого стекла по мокрому спо¬

собу из пылевидного кварца, состоящего из частиц крем¬

незема размером (в проц.):

Менее 0,01 мм 22 —78

0,01—0,05 » 16 —45

0,05—0,22 » . 1,6—19,8

Более 0,22 » . . 1,2— 6,2

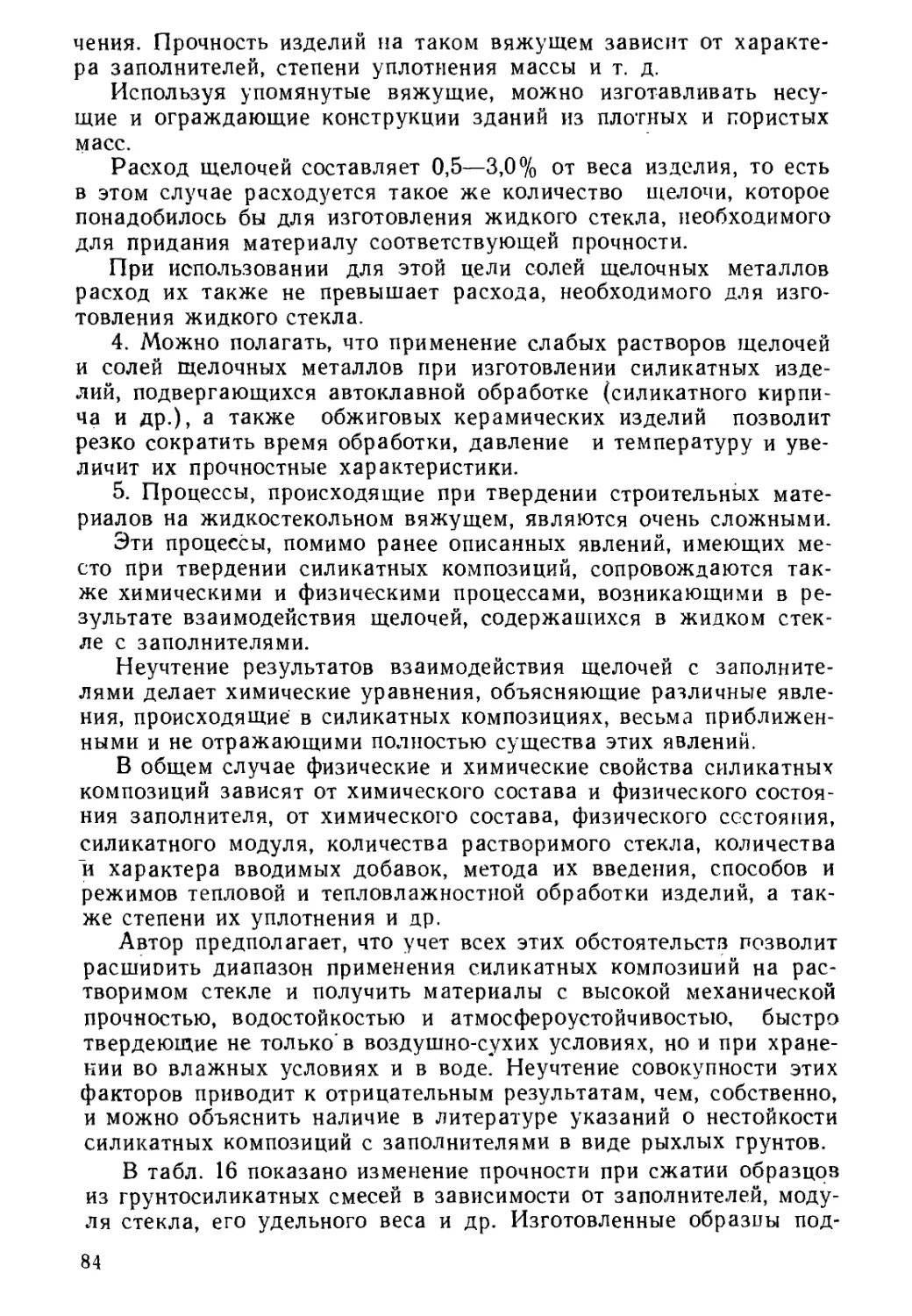

Получение жидкого стекла производилось в автоклаве-нагрева¬

теле (рис. 4), изготовленном из листовой стали толщиной 10 мм-

Реакционное пространство в виде цилиндра, герметически закрыто¬

го крышкой, имеет объем 0,230 м3. Ко дну реакционного простран¬

ства подведены труба для выпуска пара и труба для выпуска го¬

тового продукта-

Вокруг цилиндра устроен нагревательный кожух, к которому

подводится через трубу пар. Давление в реакционном простран¬

стве и кожухе измеряется манометрами.

Пар, с помощью которого производится нагревание смеси, выпус¬

кается в нагревательный кожух и по мере необходимости в реак¬

ционное пространство, что дало возможность избежать излишнего

разбавления едкой щелочи и получаемого жидкого стекла.

3-80

33

Схема производства жидкого стекла следующая: в раствор ед¬

кого натра с удельным весом 1,35—1,40 всыпался небольшими пор¬

циями при постоянном перемешивании пылевидный кварц. Полу¬

ченная в результате сметанообразная масса загружалась в авто¬

клав. Обработка массы производилась под давлением 3—б атм в

течение трех и более часов. При давлении 6 атм получено стекл-/

с более высоким мо¬

дулем, чем при давле¬

нии 3 атм. Кремнеземи¬

стый модуль жидкого

стекла, полученного по

этому способу, доходил

до 2,9 при его удель¬

ном весе 1,3—1,4.

Расход сырьевых

материалов для полу¬

чения 1 т растворимого

стекла, условно пере¬

численного на твердое

вещество, составляет

(в кг):

Едкий натр . . 880

Пылевидный кварц 1050

Вода . 640

Пар 1600

Весьма незначи¬

тельное количество ме¬

сторождений пылевид¬

ного кварца органичи-

вает область распрост¬

ранения описанного

способа получения

жидкого стекла из при¬

родного тонкодисперс¬

ного кремнезема- Воз¬

можность искусствен¬

ного измельчения квар¬

цевых песков при сов¬

ременном развитии тех¬

ники с помощью вибро¬

мельниц значительно

расширяет возможность применения этого способа производства

жидкого стекла.

В этой связи представляет интерес работа, проделанная Инсти¬

тутом строительных материалов Академии строительства и архитек¬

туры УССР, в результате которой для производства жидкого стекла

стало возможным применение кварцевого песка, подвер¬

женного помолу в вибромельницах. Применение вибромолотого

Рис. 4. Автоклав-нагреватель:

/—реакционное простганстг.о; 2— нагревательный ко¬

жух; 3—гайка; 4—крышка; 5—манометры; 6— подвод

пара; 7-труба для впуска пара; 8—груба для вы¬

пуска жидкого стекла; 9—кран для выпуска

конденсата.

34

песка позволяет при давлении 6—7 атм и продолжительности про¬

цесса варки 8 часов получить растворимое стекло с силикатным

модулем до трех.

Увеличением давления до 15—17 атм процесс варки стекла мо¬

жет быть сокращен до двух часов. Увеличение давления позволяет

получить жидкое стекло с силикатным модулем выше трех.

Для производства жидкого стекла из вибромолотого кварцевого

песка и едкого натра Главкиевстроем и Дарницким шелковым ком¬

бинатом изготовляются специальные автоклавы-реакторы конструк¬

ции инженеров В. Г. Новикова и А. В. Матиаса.

Конструкция автоклава-реактора весьма проста и компактна.

Изготовляется реактор из цельнотянутых стальных труб. Размеры

реактора зависят от требуемой производительности. Подогрев авто¬

клава осуществляется электричеством. Шихта перемешивается с

помощью лопастной мешалки.

Г. А. Ивановой разработан безавтоклавный способ по¬

лучения жидкого стекла из мирабилита, пиролюзита, диатомита-

Процесс в этому случае происходит в несколько стадий. Еначале us

мирабилита получают едкий натр, после чего в нем растворяют из¬

мельченный диатомит. *

Мирабилит (Na2S04• IOH2O) восстанавливается обжигом с дре¬

весным или каменным углем в печах при температуре 900—1000°.

Полученный в результате сплав поступает в аппарат, в котором

производится растворение Na2S. Раствор сернистого натрия с целью

удаления серы загружают в реактор вместе с пероксидной рудой.

В реакторе смесь перемешивается в течение двух часов. В ре¬

зультате реакции, происходящей по уравнению

Na2S+Mn02+H20=2Na0H+Mn0+S,

образуется раствор едкого натра и осадок в виде шлама, содержа¬

щего закись марганца и свободную серу.

Шлам удаляется- В результате термической обработки из него

получают перекись марганца, которая используется для обработки

последующих порций раствора Na2S.

Раствор едкого натра и предварительно измельченный диатомит

загружают в специальный реактор, оборудованный мешалкой и па¬

ровой рубашкой, обогревающейся паром.

Процесс образования жидкого стекла протекает при темературе

до 100° по уравнению

2NaOH+ (2,Е-г 3,5) Si02=Na20 • (2,5 3,5) Si02+HaO.

Описанный способ весьма прост и экономичен, так как позволя¬

ет получить жидкое стекло без применения автоклавов и дорогосто¬

ящего и дефицитного едкого натра.

Возможно также получение жидкого стекла из тонкоизмель-

ченных элементарного кремнезема или силицидов же¬

леза, магния и других веществ путем растворения их в концен¬

трированных растворах едких щелочей при температуре 60—80°.

35'

Происходящие реакции могут быть выражены уравнениями:

Si+2Na0H+H20=2H2-bNa20 • Si02,

M-gSi+2Na0H+5H20=4H2-b2Mg(0H)2-bNa20. Si02,

FeSi+2Na0H+3H20=3H2-bFe(0H)2+Na20 • Si02.

Об окончании реакции свидетельствует прекращение выделения

водорода. Осадки гидроокисей металлов легко отфильтровывают¬

ся от раствора жидкого стекла.

Гидратированное стекло

Гидросиликатное, или гидратированное, стекло может быть по¬

лучено из стекловидных силикатов периодическим или непрерыв¬

ным способом по методу водной или паровой гидра¬

тации, разработанному М. А. Матвеевым.

Процесс гидратации в общем виде можно расчленить на сле¬

дующие этапы: грануляция расплава щелочного силиката, из»

мельчение гранулята, его гидратация, сушка и измельчение гидра¬

тированного силиката, рассев и упаковка гидросиликата в герме¬

тизированную тару.

Непрерывный способ получения гидросиликатов по методу вод¬