Text

И. Г. САМОШИН, Л. Е. ТОКМАКОВА —

СПРАВОЧНИК МОЛОДОГО ТЕРМИСТА

Издание второе, исправленное и дополненное

зэъаХ'

ИЗДАТЕЛЬСТВО «ВЫСШАЯ ШКОЛА»

Москва 1966

6П4. 51

С17

Книга содержит справочные сведения об оборудовании, применяемом для термической обработки металлов и сплавов, — нагревательных печах, соляных и свинцовых ваннах, различных установках и приспособлениях, а также приборах для контроля термообработки; даны сведения о технологии и режимах термической и химико-термической обработки стали, чугунов и цветных металлов.

Приведены данные о составе и свойствах машиностроительных материалов и сведения о технике безопасности при термической обработке.

Справочник рассчитан на учащихся профессионально-технических училищ и молодых рабочих-термистов.

Отзывы о справочнике просим направлять по адресу: Москва, Неглинная ул., 29/14, издательство «Высшая школа».

3—12—5 28—66

ПРЕДИСЛОВИЕ

Профессионально-технические училища ежегодно под-отавливают большое количество рабочих разных профес-ий, в том числе и термистов, для различных отраслей на-эдного хозяйства.

Молодой рабочий-термист часто нуждается в справоч-лх материалах для решения тех или иных производствен-,ых вопросов.

Большие и сложные технические справочники, рассчитанные на инженерно-технических работников, трудны для молодых рабочих.

Небольшой по объему «Справочник молодого термиста» содержит необходимые справочные сведения о технологии термической обработки стали, чугунов и цветных металлов, а также сведения об оборудовании и дает возможность молодому рабочему-термисгу быстро найти нужную справку, указание или рекомендацию.

Помещенный в справочнике материал дополняет имеющуюся учебную литературу, которой пользуются при подготовке термистов в профессионально-технических училищах.

В настоящем издании переработан параграф «Механизация и автоматизация регулирования температуры» и вновь написаны параграфы «Диффузионное легирование» .и «Вопросы техники безопасности».

Для удобства пользования справочником материал расположен в такой последовательности: часть первая — основные сведения о металлах и сплавах, подвергающихся Атермической обработке; часть вторая — оборудование, притворы и материалы, применяемые для термической обработ-V металлов; часть третья — технология и режимы термичкой обработки стали, чугуна и цветных сплавов.

* * *

:С 1 января 1963 г. введен ГОСТ 9867—61, которым ус-, |авливается применение в СССР Международной систе-1 единиц—СИ.

/ (

4

Предисловие

Система единиц СИ предусматривает установление единообразия в единицах измерения и содержит шесть основных единиц и две дополнительные. Эта система охватывает измерение всевозможных величин: механических, тепловых, электрических, магнитных, световых, акустических.

Основными единицами установлены: метр (.и) —для измерения длины; килограмм (кг) —для измерения массы; секунда (сек) —для измерения времени; градус Кельвина (°К) —для измерения температуры; ампер (а) —для измерения силы электрического тока; свеча (св) —для измерения силы света. Дополнительными единицами установлены: радиан (рад)—для измерения плоских углов и стерадиан^ (стер) —для измерения телесных углов.

В системе единиц СИ нагрузка, сила резания и т. д. измеряются в ньютонах. Ньютон (н) —это сила, которая массе в 1 кг сообщает ускорение, равное 1 лдсек (1 кГ = = 9,80665 н).

Давление, прочность на растяжение, твердость и т. д. измеряются в ньютонах на квадратный метр (н/л2).

В системе единиц СИ работа любой машины измеряется в джоулях, а мощность — в ваттах. Джоуль — это работа, совершаемая силой в 1« при перемещении точки ее приложения по направлению действия силы на расстояние 1 м (1 кГм = 9,80665 дж).

Для измерения плоского угла, в том числе и угла резания, принят радиан. Радиан (рад) —это угол между двумя радиусами круга, вырезающий по его окружности дугу, длина которой равна радиусу (1 рад = 57°17'44,8").

Для измерения температуры в СИ принята термодинамическая шкала Кельвина, в которой для температуры тройной точки воды установлено значение 273,16° К. Под тройной точкой воды понимают точку равновесия воды в твердой, жидкой и газообразной фазе. По этой шкале нулевым значением температуры является абсолютный нуль (—273°С). Температуру по Цельсию обозначают t, а по Кельвину Т. Переход от одной температурной шкалы к другой следующий: Т = /+273,15°, t = Т —273,15°.

В данном справочнике для измерения различных физических величин применена система единиц МКГСС.

В приложении показано соотношение единиц СИ и МКГСС и приведены примеры пересчета встречающихся в справочнике единиц измерения МКГСС в единицы СИ.

ЧАСТЬ ПЕРВАЯ

Глава I

КРАТКИЕ СВЕДЕНИЯ О МЕТАЛЛАХ И СПЛАВАХ

1. Строение металлов и сплавов

Металлы являются кристаллическими телами. Металлические кристаллы состоят из мельчайших частиц-атомов, которые располагаются в определенном порядке, образуя различные кристаллические решетки. На рис. 1 показаны наиболее распространенные кристаллические решетки различных металлов.

Некоторые металлы могут иметь различное расположение атомов в кристалле в зависимости от температуры. Так, например, железо до температуры 910°С и в интервале 1400°—1535° С образует кубическую объемноцентрирован-ную решетку, а в интервале температур 910—1400° С — кубическую гранецентрированную решетку.

Сплавами называют сложные тела, полученные сплавлением металла с металлами или неметаллами. В зависимости от того, в какое взаимодействие вступают при кристаллизации два компонента сплава не взаимодействуют друг дающие виды соединений:

1. Механическая смесь (получается, когда при кристаллизации два компонента сплава не взаимодействуют друг с другом и не образуют новых кристаллических фаз).

В этом случае компоненты выделяются в чистом виде и структура сплава представляет собой механическую смесь чистых компонентов.

2. Твердые растворы — кристаллические фазы, образующиеся в результате внедрения или замещения атомов растворимого компонента — Б в кристаллическую решетку растворителя — А (рис. 2),

6

Глава I. Краткие сведения о металлах и сплавах

Рис. 1. Типичные кристаллические решетки металлов и схема расположения атомов в кристалле: а — кубическая объемиоцентрированная (Fe а, Feg, W а, Мо, V, Tip и др.), б — кубическая гранецентрированная(Fe Си, А1, Айи др.), в — гексагональная (Mg, Zn, Соа, Ti а и др.), г — тетрагональная (Snp и др.), д — схема расположения атомов в кристалле, е — действительное расположение атомов в кристаллической решетке

Рис. 2. Кристаллические решетки твердых растворов:

а — замещения, б — внедрения

Диаграмма состояния системы железо — цементит

7

Структура твердого раствора однофазная — твердый раствор А (Б), который обычно обозначается греческими буквами а, (3, у, б и т. и.

2. Диаграмма состояния системы железо — цементит

На рис. 3 приводится лезо—цементит. Железо

диаграмма состояния системы же-и углерод взаимодействуют меж

fOO °/о FGjL

Рис. 3. Диаграмма состояния системы железо — цементит. Обозначения:

ЖС — жидкий сплав, А— -аустенит, Ц|— цементит первичный, Цц — цементит вторичный, Ф — феррит, П — перлит, Л—ледебурит, дп— ледебурит превращенный

ду собой, образуя химическое соединение — цементит — РезС (содержание углерода С — 6,67%), твердые растворы— феррит и аустенит, а также механические смеси. Цементит, феррит и аустенит являются основными фазами в железоуглеродистых сплавах. В сочетании друг с другом эти фазы образуют следующие структуры.

8

Глава I. Краткие сведения о металлах и сплавах

1,2% С; структура: перлит + цементит (светлый по границам зерен), д — белый чугун 3% С; структура: перлит (темные зерна) + превращенный ледебурит (темные зерна — перлит, светлый фон—цементит), е — белый чугун 4,3% С; структура; превращенный ледебурит (темные зерна — перлит, светлый фон — цементит), ж—белый чугун — 5% С; структура: пластинки свободного цементита + превращенный ледебурит

Критические точки и их обозначение

9

Ледебурит — смесь кристаллов аустенита и цементита, содержащая 4,3% углерода и получающаяся из жидкого сплава при температуре 1130° С. При температуре 727° С аустенит распадается, образуя перлит. При комнатной температуре ледебурит состоит из перлита и цементита; он имеет очень высокую твердость и хрупкость. Такой ледебурит называется превращенным.

Перлит — продукт распада аустенита при температуре 727° С — представляет собой механическую смесь феррита и цементита, содержание углерода в перлите 0,8%.

Перлит может иметь пластинчатое или зернистое строение. По сравнению с ферритом он обладает более высокой прочностью и значительно меньшей пластичностью.

Железоуглеродистые сплавы с содержанием углерода до 2% называются сталями, а свыше 2% —чугунами. Сталь с содержанием углерода меньше 0,8% называется доэвтектоидной, 0,8% углерода — эвтектоидной, больше 0,8% — заэвтектоидной. Чугун, содержащий углерода менее 4,3% называется доэвтектическим, более 4,3% — заэвтек-тическим. Структура углеродистых сталей и белых чугунов показана на рис. 4.

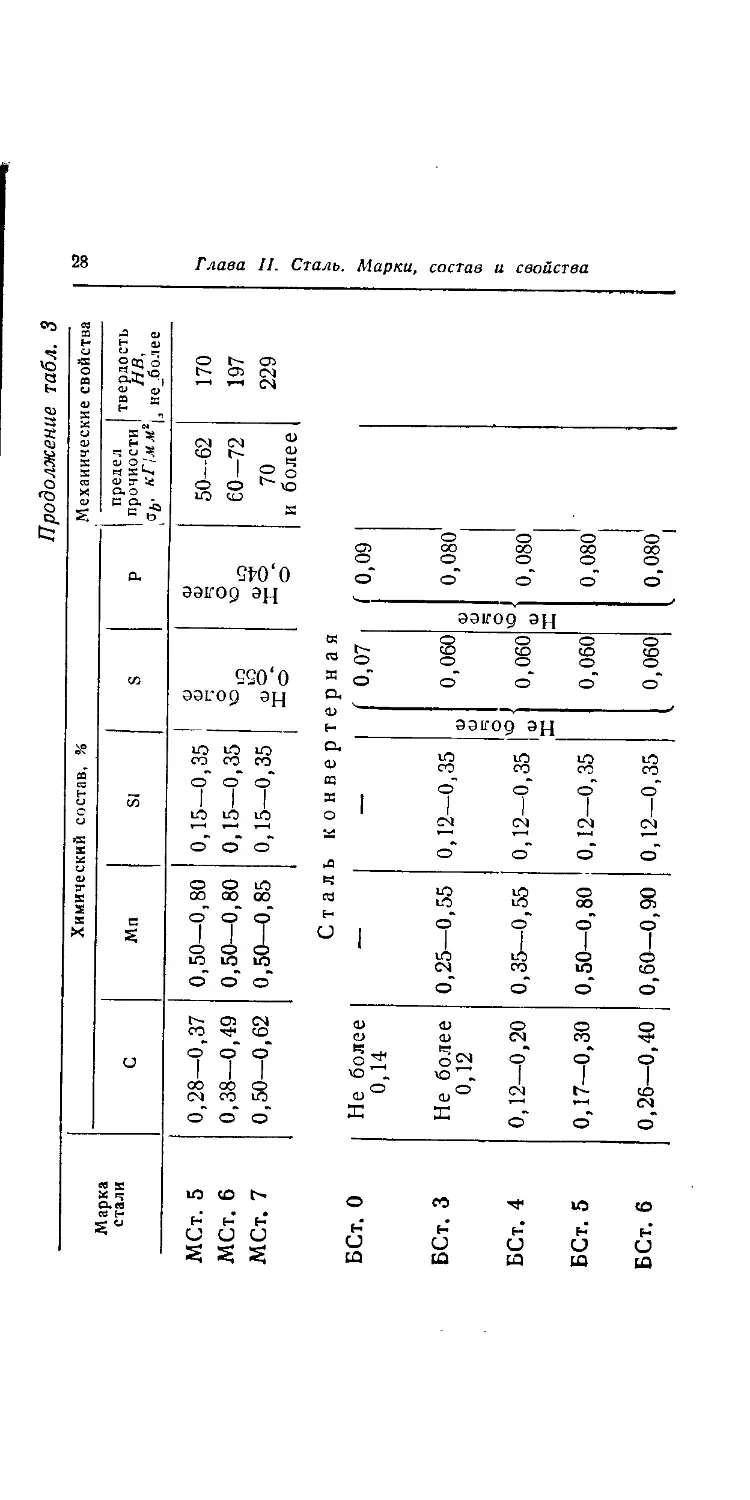

3. Критические точки и их обозначение

Температурные точки, при которых начинается или заканчивается процесс фазовых превращений в металле или сплаве, называются критическими. ?<ритические точки обозначаются буквой А. Для того чтобы различить критические точки при нагреве и охлаждении, рядом с буквой А при нагреве ставят букву с, а при охлаждении — г.

Для железоуглеродистых сплавов первая критическая точка А, находится на линии PSK и соответствует аустенитно-перлитному превращению. Критическая точка А3, находящаяся на линии GS, соответствует началу выпадения или концу растворения феррита в доэвтектоидных сталях. Для заэвтектоидных сталей при нагреве на линии SE заканчивается процесс растворения цементита вторичного в аустените — это будет критическая точка Ас ; при охлаждении — начало выделения цементита вторичного из аустенита обозначается АГст-

10

Глава 1. Краткие сведения о металлах и сплавах

4. Легирующие элементы и их влияние на свойства сталей и чугунов

К легирующим элементам относятся элементы, которыч растворяются в железе и образуют с ним различные соединения. Некоторые легирующие элементы образуют с углеродом химические соединения, называемые карбидами. К таким элементам относятся Сг, Мп, W, V, Ti, Mo, Nb, Та, Zr. Такие элементы, как Ni, Si, Си, Al, химических соединений с углеродом не образуют.

Все легирующие элементы, кроме марганца и бора, уменьшают склонность к росту аустенитных зерен при нагреве. Поэтому все легированные стали, кроме марганцовистых, могут подвергаться горячей обработке при более высоких температурах без опасности перегрева.

Все легирующие элементы, кроме кобальта, увеличивают устойчивость переохлажденного аустенита, сдвигая С-об-разные кривые вправо. Благодаря этому уменьшается критическая скорость закалки, появляется возможность проводить охлаждение при закалке в менее резко охлаждаемых средах чем для углеродистых сталей. Обычно легированные стали охлаждают при закалке в масле, а некоторые даже на воздухе.

Введение легирующих элементов в состав стали или чугуна изменяет их физические и химические свойства, повышая прочность, износоустойчивость, коррозионную стойкость, жаростойкость, жаропрочность и другие свойства.

5. Влияние скорости охлаждения на положение критических точек

На положение критических точек влияет не только введение в сплав легирующих элементов, но и скорости нагрева и охлаждения. Зная закономерности смещения критических точек, можно изменять состояние сплава, а в связи с этим и его свойства. Возможность упрочнения сталей путем термической обработки объясняется наличием фазовых превращений в твердом состоянии: охлаждая аустенит с различными скоростями и вызывая тем самым различную степень переохлаждения, можно получить продукты распада аустенита, резко различающиеся по строению и свойст

Влияние скорости охлаждения на критические точки

11

вам. Влияние скорости охлаждения на температуру распада эвтектоидной стали (С = 0,8%) показано на рис. 5.

При относительно небольших скоростях охлаждения аустенит претерпевает превращение при температурах

Скорость оослажСенил^рад/сек

Рис. 5. Зависимость процесса распада аустенита эвтектоидной стали от скорости охлаждения

700—550° С, обозначаемых А/, с образованием механической смеси кристаллов феррита и цементита. Дисперсность полученной смеси возрастает по мере снижения температуры превращения. Одновременно возрастает прочность и твердость и снижаются пластические свойства стали. В зависимости от степени дисперсности смеси структуры называются перлитом, сорбитом или троостнюм.

При значительных скоростях охлаждения аустенит переохлаждается до более низких температур, при которых происходит бездиффузионное превращение с образованием мартенситной структуры. Мартенсит стали представляет собой пересыщенный твердый раствор углерода в a-железе. Превращение аустенита в мартенсит происходит в определенном интервале температур. Положение температуры начала мартенситного превращения обозначается М н, а

12

Глава 1. Краткие сведения о металлах и сплавах

температура конца —Л1К. Температурный интервал мартенситного превращения зависит от химического состава стали (для углеродистых сталей — от содержания углерода) и для многих марок сталей Л1К находится ниже 0°С.

6. Закалочные среды

Критическая скорость закалки зависит от химического состава стали и от температуры, при которой сталь охлаждается. Углеродистые стали с малым содержанием угле-

Рис. 6. Зависимость критической скорости закалки от содержания углерода в стали:

I — закалка заэвтектоидиой стали с температур выше А С1 на 30—50°, II — закалка заэвтектоидной стали с температур выше Асст на 30—50°

рода требуют большей скорости охлаждения при закалке, а с большим содержанием углерода — меньшей. Критическая скорость закалки углеродистых сталей находится примерно в пределах от 200 до 600° С в секунду.

Зависимость критической скорости закалки от содержания углерода в углеродистой стали показана на рис. 6.

Закалочные среды

13

Таблица 1

Закалочные среды

Закалочная среда Скорость охлаждения, град{сек, в интервале

550-С50’ С 200-300° С

Вода при 18° С 600 270

. 26° С 500 270

. . 50° С 100 270

. 74° С 30 200

Вода мыльная 30 200

„ дистиллированная . . . 250 200

Вода при 18° С-ЬЮ% едкого натра 1200 300

Вода при 18° С+10% поваренной соли 1100 300

Вода при 18° С+10% соды 800 270

„ „ 18° С+10% серной кислоты 750 300

Минеральное машинное масло 150 30

Трансформаторное масло 120 25

Керосин 160—180 40—60

Железные плиты 35 15

Медные плиты • 60 30

14

Г лава /. Краткие сведения о металлах и сплавах

Для легированных сталей критическая скорость закалки ниже 150° С в секунду. Такое снижение критической скорости объясняется увеличением устойчивости легированного аустенита. В качестве закаливающей среды для углеродистых сталей применяется вода, а для легированных сталей— минеральное масло (табл. 1).

7. Виды термической обработки

Основными видами термической обработки являются отжиг, закалка, отпуск и химико-термическая обработка.

Отжигом называют процесс термической обработки, состоящий из нагрева стали до заданной температуры, выдержки при этой температуре и последующего медленного охлаждения. Для холоднодеформированных сталей применяют отжиг 1-го рода — рекристаллизационный отжиг, температура нагрева при котором находится ниже точки Л,. При таком отжиге фазовых превращений не происходит. Целью отжига является перевод стали в более устойчивое состояние, возврат исходных свойств стали. Отжиг 2-го рода — перекристаллизационный, при котором нагрев происходит на 30—50° выше А с3 (полный отжиг) с последующим медленным охлаждением. В результате отжига снимаются внутренние напряжения, получается равновесная структура, снижается твердость и повышаются пластичность и вязкость.

Закалка заключается в нагреве стали (или сплава) до температур, обеспечивающих аустенитное (однофазное) или аустенитное плюс карбидное (двухфазное) состояние с последующим быстрым охлаждением в соответствующих сплаву охлаждающих средах.

Цель закалки состоит в получении неравновесного состояния сплава, обладающего наибольшей твердостью для сталей и чугунов и наименьшей для цветных сплавов с соответствующими этой твердости механическими характеристиками.

При закалке происходит увеличение объема деталей, что вызывает появление больших внутренних напряжений. Закалочные напряжения могут привести к короблению деталей и к образованию трещин в процессе закалки. После закалки всегда производят отпуск.

Виды термической обработки

15

Отпуск закаленной стали применяется с целью уменьшения закалочных напряжений, снижения твердости закаленной стали до заданной, получения нужного комплекса механических свойств (прочности, пластичности и вязкости). Основным превращением при отпуске является

Рис. 7. Схема изменения структуры и твердости закаленной стали прн отпуске:

М3— мартенсит закалки, Мот —мартенсит отпуска, Т — троо-стит, С — сорбит, П — перлит

распад мартенсита — выделение пересыщенного углерода в виде мелких кристалликов карбида железа.

Для углеродистых сталей распад мартенсита при постепенном нагреве завершается при температурах около 400° С; образовавшуюся феррито-цементитную механическую смесь называют трооститом отпуска. При дальнейшем нагреве происходит увеличение размеров кристаллов феррито-цементитной смеси. Структура углеродистой стали после отпуска при 500—650° С называется сорбитом отпуска. Изменение структуры и твердости в зависимости от температуры отпуска показано на рис. 7.

16

Глава I. Краткие сведения о металлах и сплавах

8. Процессы, протекающие в чугунах при нагреве, выдержке и охлаждении

Серые чугуны, обыкновенные и легированные, отличаются от сталей более высоким процентом содержания углерода, колеблющимся примерно от 2,6 до 3,6%. Углерод в чугунах находится либо полностью в свободном состоянии, либо частично в связанном. В свободном состоянии углерод имеет форму графитных включений различных размеров и конфигураций. В сталях весь углерод находится в связанном состоянии в виде химического соединения — цементита.

Серые чугуны по структурному признаку делятся на ферритные, в которых нет связанного углерода (цементита); на феррито-перлитные, у которых связанного углерода меньше 0,8% и на перлито-цементитные, у которых связанного углерода более 0,8%.

Отжиг чугунов при температуре ниже Ai снимает внутренние напряжения, тонкая структура переходит в грубую— перлитную. При 600° С и выше начинается и протекает процесс распада цементита. Размер зерна ие изменяется.

При охлаждении фазовых и структурных изменений в чугуне не происходит.

Отжиг при температурах ниже Д[ применяется для станин, рам и других деталей большого размера с целью стабилизации размеров и формы.

Отжиг при температурах выше At (Л3) применяется для деталей малого и среднего веса, имеющих ответственное назначение. При нагреве до Ас, снимаются внутренние напряжения, тонкие структуры переходят в перлит. При температуре А с, происходит превращение перлита в аустенит. В чугунах феррито-перлитных от Ас, до Асз феррит растворяется в аустените. В чугунах перлитных процесс фазового изменения заканчивается в точке Л с,. В чугунах пер-лито-цементитных от Де, до А сст происходит процесс растворения цементита в аустените. При температурах выше Ас,, Ас„АСст и во время выдержки идет процесс растворения углерода в аустените, который поступает из графитовых включений чугуна.

При охлаждении отжигаемого чугуна все процессы, имеющие место при нагреве, протекают в обратном на

Нагрев, выдержка и охлаждение чугунов

17

правлении. При медленном охлаждении из аустенита выделяется углерод, перешедший из графита. Затем из аустенита выделяется либо феррит, либо цементит (карбиды) .

Точка Аг\ соответствует превращению А — П. Ниже АГ1 фазовых и структурных изменений в чугуне не происходит.

При увеличении скорости охлаждения вместо перлита можно получить сорбит.

Закалка серого чугуна производится с той же целью, что и закалка стали. Серые обыкновенные чугуны закаливаются в воде, легированные — в масле.

Чугуны подвергаются закалке только в отожженном состоянии. При нагреве до А с фазовых и структурных изменений в чугуне не наблюдается.

При А <?, и выше протекают те же процессы, что и при нагреве для отжига.

При скорости охлаждения, равной или выше критической скорости закалки, аустенит чугуна переохлаждается до точки Л1н- В точке Л4Н начинается процесс превращения аустенита в мартенсит. Полнота превращения АМ зависит прежде всего от содержания углерода в аустените.

Содержание углерода в аустените зависит как от количества связанного углерода в чугуне, так и от количества растворенного углерода в аустените из графитовых включений. Кроме того, полнота превращения так же, как и в стали, будет зависеть от температурных остановок между точкой Л4Н и комнатной температурой.

Отпуск закаленного чугуна проводится с тон же целью, что и отпуск сталей. Зависимость структуры и твердости от температуры отпуска в чугунах такая же, как и в сталях.

Ковкие чугуны получают путем отжига из белых чугунов, содержащих от 2,6 до 2,')% углерода. В зависимости от режима отжига получают перлитный ковкий чугун со структурой, состоящей из перлита и углерода отжига в виде включений хлопьевидной формы (рис. 8), или ферритный ковкий чугуи со структурой — феррит и углерод отжига (рис. 9). На рис. 10 представлены микроструктуры чугунов.

18

Глава I. Краткие сведения о металлах и сплавах

Рис. 8. График отжига белого чугуна на ковкий перлитный

/емпература

--»- Время

Рис. 9. График отжига белого чугуна иа ковкий ферритный

Нагрев, выдержка и охлаждение чугунов

19

Рис. 10. Структуры чугунов,-

а — серый ферритный чугун,- структура: феррит (светлые зерна) + + графит (серые включения), б — феррито-перлитный чугун; структура: феррит (светлые зерна) + перлит (темные зерна) + графит (серые включения), в — перлитный чугун; структура: перлит + графит, г —ковкий ферритный чугун; структура: феррит (светлые зерна) + углерод отжига (темные включения), д — ковкий перлитный чугуи; структура: перлит (темные зерна) + углерод отжига (темные скопления У. О. на белом фоне), е — ковкий чугун с округлой формой графита; структура: перлит (темные зерна) + углерод отжига (темные округлой формы скопления У. О. на светлом фоне)

20

Глава I. Краткие сведения о металлах и сплавах

9. Процессы, протекающие в цветных сплавах при нагреве, выдержке и охлаждении

В машиностроительной промышленности наибольшее применение находят цветные сплавы на медной, алюминиевой и магниевой основах.

Сплавы меди с цинком называются латунями; меди с оловом, свинцом, алюминием, бериллием и другими элементами — бронзами; алюминия с медью и магнием — дюралюминием; магния с алюминием, цинком и другими элементами — магниевыми сплавами. Цветные сплавы подвергают различной термической обработке: отжигу первого и второго рода, закалке, отпуску.

Отжиг первого рода применяется для снятия внутренних напряжений, укрупнения структуры и для возврата тех свойств, которые были у сплава до обработки его давлением в холодном состоянии. В процессе такого отжига сначала снимаются внутренние напряжения, затем измельченная в процессе холодной обработки давлением структура укрупняется, после чего происходит увеличение размера зерна до исходного и больше исходного. Отжиг производится при температурах ниже точки фазовых превращений.

Отжиг второго рода применяется для снятия внутренних напряжений, уничтожения волокнистости, изменения структуры и размера зерна, выравнивания химического состава. Отожженные сплавы отличаются от не-отожженных более высокими механическими свойствами. Во время отжига процессы протекают в следующей последовательности. Вначале снимаются внутренние напряжения, затем укрупняется структура и повышается растворимость одной фазы в другой, после этого происходят фазовые превращения и изменения размеров зерна. Во время выдержки устраняется химическая неоднородность, что способствует значительному улучшению свойств сплава. При охлаждении происходят фазовые превращения и изменение растворимости одной фазы в другой. Температура отжига выбирается выше точки фазового превращения.

Закалка применяется к тем сплавам, у которых при нагреве и охлаждении происходит изменение растворимости или фазового состояния. К числу таких сплавов относится бериллиевая бронза (рис. 11). Химический состав этой бронзы: меди около 98% и бериллия около 2%. Сплавы,

Нагрев, выдержка и охлаждение цветных сплавов

21

содержащие бериллия более 2%, пе рассматриваются. При комнатной температуре такой сплав состоит из зерен эвтектоида (смесь двух фаз а+у). Температура закалки находится в пределах 780—800° С. Из рис. 11 видно, что бериллиевая бронза нагревается до однородного состояния а-фазы. (Фазы принято обозначать греческими буквами а, Р, у и т. п.).

Если бериллиевую бронзу, находящуюся в а-состоянин, медленно охлаждать (от 800°), то в процессе охлаждения образуется структура, состоящая из зерен a-фазы и зерен эвтектоида (а+у). При таком охлаждении произойдет отжиг. Если же охлаждение вести со скоростью, при которой a-фаза переохладится до комнатной температуры, то по-

Рис. 11. Диаграмма состояния системы Си —Be

22

Глава I. Краткие сведения о металлах и сплавах

лучится твердый раствор замещения меди бериллием, т. е. закалка.

К таким сплавам, как латунь, закалка не применяется, так как при нагреве и охлаждении в них не происходит изменения растворимости и фазового состояния (рис. 12).

Отпуск закаленного цветного сплава проводится с целью повышения твердости и механических свойств спла-

Рис. 12. Диаграмма состояния системы Си — Zn ва. При отпуске закаленных цветных сплавов протекают процессы перехода от однофазного твердого раствора к двухфазному неоднородному сплаву.

Полученный в результате закалки пересыщенный твердый а-раствор будет нестабильным, и в нем даже при комнатных температурах начинает протекать процесс выделения избыточной фазы. Такой процесс при комнатной температуре протекает очень медленно. При повышении темпера-

Нагрев, выдержка и охлаждение цветных сплавов

23

туры процесс ускоряется. Эти процессы называются отпуском или старением (последнее при термообработке цветных сплавов употребляется чаще).

Отпуск состоит в том, что из пересыщенного однородного а-раствора выпадает фаза-упрочнитель, которая, располагаясь в сплаве по плоскостям скольжения, будет оказывать сопротивление пластическому деформированию и тем самым упрочнять его.

Рис. 13. Схема зависимости твердости от температуры отпуска

Фаза-упрочпитель в начальный момент ее выделения настолько мала по своим размерам, что ее не видно под микроскопом. Повышение температуры отпуска приводит к ее росту. Рост частиц фазы-упрочнителя идет за счет коагуляции большого количества мелких выделений в одну большую частицу.

При отпуске закаленного цветного сплава твердость вначале растет, а затем уменьшается. Отсюда различают два вида отпуска:

1) упрочняющий отпуск, при котором твердость увеличивается;

2) смягчающий отпуск, при котором твердость получается меньше возможной максимальной при упрочняющем отпуске.

Изменение твердости при отпуске закаленных цветных сплавов показано на рис. 13.

24

Глава II. Сталь. Марки, состав и свойства

Глава II

СТАЛЬ. МАРКИ, СОСТАВ И СВОЙСТВА

10. Обозначение элементов и маркировка стали

Сталью называют сплав железа с углеродом (до 2%) и другими элементами. Элементы, специально вводимые в сталь в определенном количестве с целью изменения ее строения и свойств, называются легирующими элементами и имеют свои буквенные обозначения (табл. 2).

По ГОСТ стали маркируются следующим образом. В ’ начале марки ставятся цифры, показывающие среднее содержание углерода в сотых долях процента. Цифры, идущие за буквами (условными знаками), указывают процентное содержание легирующего элемента, округленное до целого числа.

При содержании легирующего элемента около 1 % или меньше его в марке не обозначают.

Примеры: сталь состава 0,10—0,15% С и 2,0—2,4% Мп маркируется как 12Г2; сталь состава 0,28—0,35% С; 0,8— 1,1% Сг; 0,9—1,2% Мп; 0,8—1,2% Si маркируется как ЗОХГС.

Сталь 12Х2Н4 имеет следующий состав: С — 0,09— 0,16%; Ст —1,25—1,65%; Ni — 3,25—3,65%.

Для некоторых сталей не принята маркировка буквенноцифровой системы современных ГОСТов.

Эти стали выделены в отдельные группы с присвоением каждой из них своей буквы, которая в маркировке ставится первой. Например, быстрорежущая сталь — Р, шари-ко- и роликоподшипниковая сталь — Ill.

В инструментальных легированных сталях содержание углерода выше 1% в маркировке не отражается. Например, сталь, содержащая 1,45—1,70% С и 11,0—12,5% Сг, маркируется как Х12.

В углеродистых инструментальных сталях, маркируемых У7, У8 и т. д., цифра, стоящая за буквой У, показывает примерное содержание углерода в десятых долях процента.

Высококачественная сталь, более чистая по содержанию серы и фосфора (S<0,02%; Р<0,03%), обозначается буквой А, которая пишется в конце марки. Например У7А, У8А и т. д.

Обозначение элементов и маркировка стали

25

Таблица 2

Буквенное обозначение элементов

Наименование элемента Химический знак элемента Знак элемента в стандартах для маркировки сталей

Алюминий А1 ю

Ванадий V ф

Вольфрам W в

Кобальт Со к

Кремний Si с

Марганец Мп г

Медь Си д

Молибден Мо м

Никель Ni н

Ниобий Nb Б

Хром Сг X

Титан Ti т

Углерод С У

Фосфор Р —

Сера S —

Бор В р

Цирконий Zr ц

26

Глава II. Сталь. Марки, состав и свойства

Углеродистые конструкционные качественные стали маркируются следующим образом: сталь 10, 20, 30 и т. д., где цифры 10, 20, 30 соответственно обозначают 0,1, 0,2, 0,3% и т. д. углерода.

Углеродистые стали обыкновенного качества в отличие от качественных маркируются как Ст. 1, Ст. 2, Ст. 3 и т. д. Цифры приближенно указывают на содержание углерода в десятых долях процента.

У сталей обыкновенного качества пределы отклонения содержания углерода больше, а у качественных меньше.

11. Углеродистые стали

Углеродистые стали классифицируют по различным признакам.

По содержанию серы и фосфора стали подразделяют иа стали обыкновенного качества, качественные и высококачественные.

По назначению углеродистую сталь подразделяют иа конструкционную и инструментальную.

По способу производства углеродистые стали делятся на мартеновские, бессемеровские и электросталь.

Углеродистая сталь, которая получается в мартеновских печах, обозначается буквой М, в конвертерах с кислой футеровкой— буквой Б. Черта в таблице в графах химического состава указывает на то, что завод-поставщик не гарантирует какого-либо предела содержания элемента в стали.

Углеродистые стали обыкновенного качества (табл. 3) применяют для изготовления деталей станков, машин, приборов, строительных металлоконструкций и т. п., работающих с малой удельной нагрузкой; углеродистые качественные стали (табл. 4) применяют для деталей, работающих с большей удельной нагрузкой.

Автоматную сталь (табл. 5) в отожженном или нормализованном состоянии применяют для производства крепежных деталей, изготовляемых иа токарных автоматах.

Углеродистые инструментальные стали (табл. 6) применяют для режущего инструмента при легких условиях работы штампов, измерительного инструмента и других изделий.

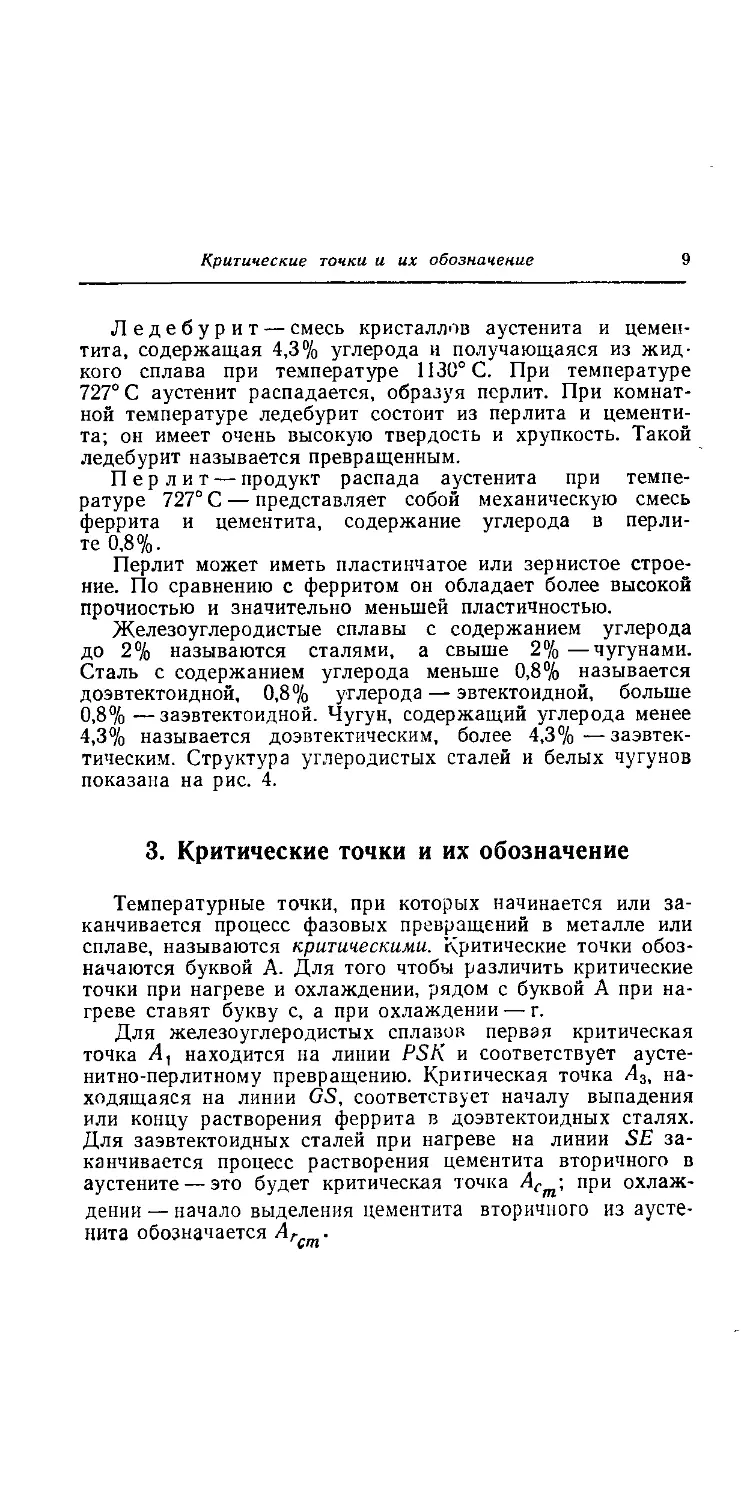

Таблица 3

Химический состав и механические сзойстза углеродистых сталей обыкновенного качества (ГОСТ 380—60)

Марка стали Химический состав. % Механические свойства

с Мп S! S р предел прочности зь> кПмм* твердость НВ, не более

Сталь мартеновская

МСт. 0 Не более 0,23 — — Не более 0,06 Не более 0,07 34—47 —

МСт. 1 КП. 0,06—0,12 0,25—0,50 Не более 0,05 ю ю 32—40 111

о 3

МСт. 2 кп. 0,09-0,15 0,25—0,50 Не более 0,07 >лее 0, )лее 0. 34—42 116

О \о

МСт. 3 0,14—0,22 0,40—0,65 0,12—0,30 о X о X 38—47 131

МСт. 4 0,18—0,27 0,40—0,70 0,12—0,30 42-52 143

Углеродистые стали

Марка стали

МСт. 5

МСт. 6

МСт. 7

БСт. О

БСт. 3

БСт. 4

БСт. 5

Химический состав, «

с Мп SI S

0,28—0,37 0,50—0,80 0,15-0,35 Ф о

0,38—0,49 0,50—0,80 0,15—0,35 ф

0,50—0,62 0,50—0,85 0,15—0,35 о о Хо

БСт. 6

Сталь конвертерная

Не более 0,14 — — 0,07

Не более 0,12 0,25—0,55 0,12-0,35 ф ф 0,060

о

0,12—0,20 0,35—0,55 0,12—0,35 4) 0,060

X

0,17—0,30 0,50—0,80 0,12—0,35 0,060

0,26—0,40 0,60—0,90 0,12—0,35 0,060

Продолжение табл. 3

Механические свойства

предел I твердость р I прочности I /уд

кГ!мм*^ не более

<и СО ч 50—62 170

о '=ьО 60-72 197

г°- 70 229

о и более

I

I

1 о ч о

о

0) X

0,09

0,080

0,080 О,О8о'

0,080

Глава 11. Сталь. Марки, состав и свойства

Таблица 4

Химический состав и механические свойства’ углеродистых качественных сталей (ГОСТ 1050-60)

Марка стали Химический состав, % Механические свойства

с Мп Si S Р предел прочности кПмм* твердость НВ

05кп Не более 0,03 Не более 0,40 Не более 0,03 Не более 0,04 Не более 0,035 —

08кп 0,05—0,11 0,25—0,50 Не более 0,03 Не более 0,04 Не более 0,04 30

10 0,07—0,14 0,35—0,65 0,17—0,37 Не более 0,040 Не более 0,035 34

Углеродистые стали

Продолжение табл. 4 о

Химический состав, % Механические свойства

Марка стали с Мп St S р предел прочности кП-нм* твердость НВ

15 20 25 30 35 40 45 50 55 60 65 70 15Г 20Г ЗОГ 40Г 50Г 60Г 65Г 70Г При 0,12—0,19 0,17—0,24 0,22—0,30 0,27—0,35 0,32—0,40 0,37—0,45 0,42—0,50 0,47—0,55 0,52—0,60 0,57—0,65 0,62—0,70 0,67—0,75 0,12-0,19 0,17—0,24 0,27—0,35 0,37—0,45 0,48—0,56 0,57—0,65 0,62—0,70 0,67—0,75 м е ч а н и е. 0,35—0,65 0,35—0,65 0,50—0,80 0,50—0,80 0,70—1,00 0,90—1,20 0,90—1,20 Прочность 0,17—0,37 относится к Не более 0,040 Не более 0,045 стали в н Не более 0,040 ормализс 38 42 46 50 54 58 61 64 66 69 71 73 42 46 55 60 66 71 75 80 ванном с 187 197 207 217 229 229 229 187 207 217 229 229 229 остоянии,

а твердость — в отожженном.

Глава II. Сталь. Марки, состав и свойства

Т а б л и ц а

Химический состав и механические свойства автоматной стали (ГОСТ 1414-54)

Марка стали Химический состав, % Механические свойства

с Мп SI S р предел прочности кГ/мм2 твердость НВ, не выше

А12 0,08—0,16 0,60—0,90 0,15-0,35 0,08—0,2 0,08—0,15 42—57 160

А20 0,15—0,25 0,60—0,90 0,15—0,35 0,08—0,15 Не более 0,06 46—61 168

АЗО 0,25-0,35 0,70—1,0 0,15-0,35 0,08—0,15 Не более 0,06 52-67 185

А40Г 0,35—0,45 1,20—1,55 0,15—0,35 0,18—0,30 Не более 0,05 60—75 207

Углеродистые стали

Таблица 6

Химический состав и твердость углеродистых инструментальных сталей (ГОСТ 1435-54)

Марка стали Химический состав, % Твердость после отжига НВ

С Мп S1 S р

У7 0,65—0,74 0,2—0,40 0,15—0,35 187

У8 0,75—0,84 0,2—0,40 0,15—0,35 187

У8Г 0,80—0,90 0,35-0,60 0,15-0,35 187

У9 0,85—0,94 0,15—0,35 0,15—0,35 Серы не более 0,030 Фосфора не более 0,035 192

У10 0,95—1,04 0,15—0,35 0,15—0,35 197

У12 1,15-1,24 0,15—0,35 0,15—0,35 207

У13 1,25—1,35 0,15—0,35 0,15-0,35 217

У8А 0,75—0,84 0,15—0,30 0,15—0,30 —

У10А 0,95—1,04 0,15—0,30 0,15—0,30 197

УНА 1,05—1,14 0,15—0,30 0,15—0,30 Не более 0,020 Не более 0,030 207

У12А 1,15-1,24 0,15-0,30 0,15—0,30 207

У13А 1,25—1,35 0,15—0,30 0,15—0,30 217

Глава II. Сталь. Марки, состав и свойства

Легированные стали

33

12. Легированные конструкционные рессорнопружинные и шарикоподшипниковые стали

В табл. 7 приводятся марки легированных сталей, применяемых в машиностроительной промышленности для изготовления особенно ответственных деталей, работающих в тяжелых условиях.

Рессорно-пружинная сталь (табл. 8) идет на изготовление рессор автомобилей, вагонов, троллейбусов и т. п., а также пружин станков, машин, компрессоров, двигателей, приборов и т. п.

Шарикоподшипниковые стали (габл. 9) предназначены для изготовления шариковых и роликовых подшипников, применяемых в машиностроительной, станкостроительной и приборостроительной промышленности. К этим сталям предъявляются повышенные требования по неметаллическим включениям и по глубине обезуглероженного слоя.

13. Легированные инструментальные и быстрорежущие стали

В табл. 10 и И приводятся марки, состав и твердость легированных и быстрорежущих сталей, применяемых для изготовления высококачественного инструмента.

14. Стали нержавеющие, кислотостойкие, окалиностойкие и жаропрочные, магнитные и другие специального назначения

Нержавеющие, кислотостойкие, окалиностойкие и жаропрочные стали применяют в машинах и аппаратах, работающих в машиностроительной, химической, молОчной, пи-шевой, энергетической и других отраслях промышленности (табл. 12).

Магнитные стали с высокой магнитной проницаемостью и магнитной индукцией, со специальными магнитными характеристиками применяют для электрических машин, различных приборов, аппаратов, автоматов и других устройств (табл. 13).

Сплавы с высоким омическим сопротивлением применяют для электрических нагревателей различных нагревательных устройств — электропечей, электрованн и т. д. (табл. 14).

2 -2531

Таблица 7

Химический состав и механические свойства легированных конструкционных сталей (ГОСТ 4543-61)

Марка стали Химический состав, % Прочие Механические свойства

с Мп Si Сг знак процент предел прочности кГ/мм* твердость НВ

15Х 0,12—0,18 0,40—0,70 0, 17—0,37 0,70—1,00 — — 70 179

20Х 0,17—0,23 0,50—0,80 0, 17—0,37 0,70—1,00 — — 80 179

ЗОХ 0,25—0,33 0,50—0,80 0,80—1,10 — — 90 187

35Х 0,31—0,39 0,50—0,80 0,80—1,10 — — 95 197

38ХА 0,35—0,42 0,50—0,80 Й 0,80—1,10 — — 95 207

40Х 0,36—0,44 0,50—0,80 О 0,80—1,10 — — 100 217

45Х 0,41—0,49 0,50-0,80 о” 0,80-1,10 — — 105 229

50Х 0,46—0,54 0,50—0,80 0,80—1,10 — — 110 229

15ХФ 0,12—0,18 0,40-0,70 0,80—1,10 V 0,1—0,2 75 187

Г лава II. Сталь. Марки, состав и свойства

s 20ХФ 40ХФА 15XM зохм 35XM ззхс 38ХС 40ХС 18ХГ 40ХГ 40ХГР 35ХГ2 18ХГТ зохгт 27СГ 35СГ 20ХГСА 25ХГСА ЗОХГС 35ХГСА

0,17-0,23 0,50—0

0,37—0,44 0,50—0

0,11—0,18 0,40-0

0,26—0,34 0,40—0

0,32—0,40 0,40—0

0,29—0,37 0,30-0

0,34—0,42 0,30-0

0,37—0,45 0,30-0

0,15—0,21 0,90-1

0,37—0,45 0,90—1

0,37—0,45 0,70—1

0,32—0,40 1,60—1

0,17—0,23 0,8—1

0,24-0,32 0,8—1

0,23—0,31 1,1—1

0,31—0,39 1,10—1

0,17—0,23 0,80—1

0,22—0,28 0,80—1

0,28—0,35 0,80—1

0,32—0,39 0,80-1

,80 ,80 ,70 |,70 ,70 ,60 ,60 1,60 ,20 ,20 ,00 ,90 ,1 ,1 ,4 ,40 ,Ю ,10 ,10 ,10

0,17—0,37 0,80—1,10 0,80—1,10 0,80—1,10 0,80—1,10 0,80-1,10

1,0—1,3 1,30—1,60

1,0-1,3 1,30-1,60

1,20—1,60 1,30-1,60

0,90—1,20

со 0,90—1,20

с>~ 1 0,8-1,1

г—< 0,40—0,70

o' 1,0—1,30 1,0—1,3

1,10—1,40 Не более 0,23

1,10—1,40 Не более 0,25

0,90—1,20 0,80-1,10

0,90-1,20 0,80—1,10

0,90—1,20 0,80—1,10

1,10—1,40 1,10—1,40

V V 0,1—0,2 0,1—0,2 80 90 197 241

Mo 0,40-0,55 45 179

— 0,15—0,25 95 229

— 0,15—0,25 100 241 S1

.— — 90 241 pj E Q

— — 95 255 О a a

.— — 125 255

tS

— — — —

.— 100 229 X

Б 0,002—0,005 — — «г

— -- 85 229 л ft

Ti 0,06 0,12 100 217 о X X

Ti 0,06—0,12 229 S о

— — 100 217

— — 90 229 ft ft

— — 80 207

— — 110 217

— — 110 229

— — 110 241 GJ СЛ

Марка стали Химический состав,

С Мп S1

15НМ 0,10—0,18 0,40—0,70

20НМ 0,17—0,25 0,40—0,70

10Г2 0,07 -0,15 1,20—1,60

35Г2 0,31-0,39 1,40—1,80

40Г2 0,36—0,44 1,40—1,80

45Г2 0,41—0,49 1,40—1,80

50Г2 0,46—0,55 1,40—1 ,80

20ХГР 0,18—0,24 0,70—1,0

20ХН 0,17-0,23 0,40—0,70

40ХН 0,36—0,44 0,50—0,80

45ХН 0,41—0,49 0,50—0,80

50ХН 0,46—0,54 0,50—0,80

12ХН2 Не более 0,16 0,30—0,60

12ХНЗА Не более 0,30—0,60

20ХНЗА 0,17—0,24 0,30—0,60

ЗОХНЗА 0,27—0,34 0,30—0,60

12Х2Н4А Не более 0,16 0,30—0,60

0,17—0,37

П родолжение табл. 7

Прочие Механические свойства

предел проч- твер-

Сг знак процент ности а6> кГ!ммг дость НВ

Ni 1 ,5—1,9 85 197

Мо 0,2-0,3 — —

— Ni 1,5-1,9 — —

Не более 0.25 Мо 0,2-0,3 43 197

. 0,25 .—. — 63 207

, 0,25 — .— 67 217

, 0,25 — - - 70 229

0,25 — — 75 229

0,80—1,10 Б 0,002—0,005 — 197

0,45—0,75 Ni 1,0—1,40 80 197

0,45—0,75 Ni 1,0—1,40 100 217

0,45—0,75 Ni 1,0—1,40 105 207

0,45—0,75 Ni 1,0—1,40 110 207

0,60—0,90 Ni 1,5—1,90 80 207

0,60—0,90 Ni 2,75-3,15 95 217

0,60—0,90 Ni 2,75—3,15 95 241

0,60—0,90 Ni 2,75-3,15 100 241

1,25—1,65 Ni 3,25-3,65 115 269

а»

Глава II. Сталь. Марки, состав и свойства

20Х2Н4А 0,16—0,22 0,30—0,60 1,25-1,65 Ni 3,25-3,65 130 269

38ХЮ 0,35-0,43 0,20-0,50 1,50—1,80 А1 0,50—0,80 95 229

38ХМЮА 0,35—0,42 0,30—0,60 1,35—1,65 А1 Мо 0,70-1,10 0,15—0,25 100 229

1.5ХГНТ 0,12—0,18 0,7—1,0 0,7—1,0 Ni Т1 1,4—1,8 0,06—0,12 95 229

18ХГН 0,16—0,22 0,8—1 ,0 0,4—0,7 Ni 0,4—0,7 85 225

ЗОХГНА 0,28—0,35 0,6—0,9 1 0,9—1,2 Ni 0,3-0,6 110 229

18Х2Н4ВА 0,14—0,20 0,25—0,55 со 1,35-1,65 Ni W 4,0—4,40 0,8-1,2 115 269

30ХН2ВФА 0,27—0,34 0,3—0,6 17—0,; 0,6-0,9 Ni W V 2, (—2,4 0,5—0,8 0,15-0,30 90 269

38ХНЗВФА 0,34—0,42 0,25—0,55 О 1,0-1,4 Ni W V 3,0—3,4 0,5—0,8 0,1—0,2 120 269

20ХН4ФА 0,17—0,24 0,25—0,55 0,7—1,1 Ni V 3,75—4,15 0,15—0,30 90 269

ЗОХНВА 0,27-0,34 0,3-0,6 0,6—0,9 Ni W 1,25-1,65 0,5-0,8 100 241

40ХНМА 0,37—0,44 0,5—0,8 0,6—0,9 Ni Mo 1,25—1,65 0,15-0,25 110 269

Примечание. Пределы прочности указаны для сталей после закатки и отпуска (по ГОСТ 4543—61); твердость поставляемой стали лана в отожженно t ши от тушенном состояв п>.

Таблица 8

Химический состав и механические свойства рессорно-пружинных сталей (ГОСТ 2352—53)

Марка стали Химический состав, °/0 Механические свойства

С Мп S1 Сг S Р прочие предел прочности кГ!*м1, не менее твердость НВ, не более 1

не б( )лее знак процент

65 0,62—0,70 0,50—0,80 0,17—0,37 0,045 0,04 100 255

70 0,65—0,75 0,50-0,80 0,17—0,37 О 0,045 0,04 о т1 405 269

о с>

75 0,72—0,80 0,50—0,80 0,17—0,37 о 0,045 0,04 о 110 285

85 65Г 0,82—0,90 0,62-0,70 0,50—0,80 0,90-1,20 0,17— 0,37 0,17—0,37 г боле 0,045 0,045 0,04 0,04 Ni е бол< 115 100 302 269

55ГС 0,52—0,60 0,60—0,90 0,50—0,80 X 0,045 0,04 X 100 285

55С2 0,52—0,60 0,60—0,90 1,50—2,00 0,04 0,04 130 285

Глава П. Сталь. Марки, состав и свойства

60С2 0,57—0,65 0,60-0,90 1,50—2,0 О 0,04 0,04 О 130 285

60С2А 0,56—0,64 0,60—0,90 1,60—2,0 0,03 0,03 Ni о ч о 160 302

63С2А 0,60—0,65 0,60—0,90 1,80—2,20 0,03 0,03 О rf '°© 160 302

70СЗА 0,66—0,74 0,60—0,90 2,40—2,80 о X 0,03 0,035 о X 180 302

50ХГ 0,46—0,54 0,70—1,0 0,17—0,37 0,90—1,20 0,04 0,04 130 302

50ХГА 0,46—0,54 0,80—1,0 0,17—0,37 0,95—1,20 0,03 0,03 N1 1 Не более 130 302

60С2ХА 0,56—0,64 0,40—0,70 1,40-1,80 0,70—1,0 0,03 0,035 J 0,40 180 302

50ХФА 0,46—0,54 0,50—0,80 0,17—0,37 0,80—1,10 0,03 0,03 V 0,10—0,20 130 302

55СГ 0,50—0,60 0,80—1,00 1,20-1,80 Не более 0,30 0,04 0,04 — 130 285

60СГ 60СГА 0,55-0,65 0,56—0,64 0,80-1,0 0,80—1,0 1,30—1,80 1,30—1,10 0,04 0,03 0,04 0,03 Ni Не более 0,40 130 160 285 285

60С2ХФА 0,56—0,64 0,40—0,70 1,40-1,80 0,90—1,20 0,03 0,035 э, 10—-0,20 190 302

65С2ВА 0,61—0,69 0,70—1,0 1,50-2,0 Не более 0,30 0,03 0,035 Ni 0,80—1,20 190 302

60С2Н2А 0,56—0,64 0,40—0,70 1,40—1,80 Не более 0,30 0,03 0,035 Ni 1,40—1,70 175 302

50ХГФА 0,48—0,55 0,80-1,0 0,17—0,37 1,95-1,20 0,03 0,03 Ni Не более 0,40 130 321

Примечание. Пределы прочности указаны для сталей после рекомендуемой термической обработки по ГОСТ 2052—53; твердость неотожженной стали дана в состоянии поставки.

Стали специального назначения

Таблица 9

Химический состав и твердость шарико-и роликоподшипниковых сталей (ГОСТ 801-60)

Марка стали Химический состав, °/0 Твердость в отожженном состоянии НВ

С Мп SI Сг NI, не более

ШХ6 1,05—1,15 0,20-0,40 0,17—0,37 0,40—0,70 0,30 170-207

ШХ9 1,0—1,10 0,20—0,40 0,17—0,37 0,9—1,20 0,30 170—207

ШХ15 0,95—1,05 0,20—0,40 0,17—0,37 1,32—1,65 0,30 170—207

ШХ15СГ 0,95—1,05 0,90—1,20 0,40-0,65 1,30—1,65 0,30 170—207

Глава II. Сталь. Марки, состав и свойства

Таблица 10

Химический состав и механические свойства быстрорежущих сталей (ГОСТ 9373-60)

Марка >стали Химический состав, °/0 Твердость после отжига НВ, не более

С Сг W V прочие

знак процент

Р18 0,70—0,80 3,80—4,40 17,50—19,0 1,0—1,40 — — 269

Р9 0,85—0,95 3,80—4,40 8,5—10,00 2,00—2,60 — — 269

Р9К5 0,9—1,0 3,8—4,40 9,0—10,0 2,0—2,6 Мо Не более 269

Со 0,3 5,0—6,0 269

Р9К10 0,9—1,0 3,8—4,40 9,0—10,5 2,0—2,6 Мо Не более 277

Со 0,3 9,5—10,5 277

Р9Ф5 1,4-1,5 3,8-4,4 9,0—10,5 4,3—5,1 — — 269

Р14Ф4 1,2—1,3 4,0—4,6 13,0—14,5 3,4-4,1 — — 293

Р18Ф2 0,85—0,95 3,8—4,4 17,5—19,0 1,8-2,4 — — 293

Р10К5Ф5 1,45-1,55 4,0-4,6 10,0—11,5 4,3-5,0 Со 5,0—6,0 293

Р18К5Ф2 0,85—0,95 3,8—4,4 17,5—19,0 1,8-2,4 Со 5,0—6,0 293

Стали специального назначения

Таблица 11

Химический состав и твердость легированных инструментальных сталей (ГОСТ 5950-51)

Марка сгали Химический состав, % Твердость в отожженном состоянии, НВ

С Мп S1 Сг NI, не более знак прочие процент

Х05 Х09 1,25-1,40 0,95—1,1 0,20—0,40 До 0,40 Не более 0,35 Не более 0,35 0,40—0,60 0,75—1,05 ю — — 197—241 187-229

X 0,95—1,1 , 0,40 Не более 0,35 1,30—1,60 СМ О* — — 187—229

9Х 0,8—0,95 0,25—0,35 0,25—0,45 1,40-1,70 й> — — 179—217

7X3 0,60—0,75 0,20—0,40 Не более 0,35 3,20—3,80 О \о — — 187-229

«ХЗ хг хгс 0,76-0,85 1,30—1,50 0,95—1,00 0,20—0,40 0,45—0,70 0,80—1,20 Не более 0,35 Не более 0,35 0,50—1,00 3,20-3,80 1,30—1,60 1,40—1,80 О X — — 207—255 197—241 207—255

Х12М 1,45—1,70 Не более 0,35 До 0,40 11,0—12,5 До 0,35 Мо V 0,40—0,60 0,50—0,30 207—255

Глава II. Сталь. Марки, состав а свойства

Х12

Ф

Bl

9ХС

4ХС

8ХФ

4ХВ2С 5ХВ2С 6ХВ2С

5ХВГ

9ХВГ ХВГ

3X2 В8

4Х8В2

ХВ5

5ХНМ

5ХГМ

5ХНТ

2,0-2,3 Не более 0,35 До 0,40 11,50—13,0

0,95—1,05 0,20—0,40 До 0,35 .—

1,05—1,25 0,20—0,40 До 0,35 0,10—0,30

0,85—0,95 0,30—0,60 1,20—1,60 0,95—1,25

0,35—0,45 Не более 1,20—1,60 1,30—1,60

0,40

0,75—0,85 0,20—0,40 До 0,35 0,50—0,80

0,35—0,44 0,20—0,40 0,60—0,90 1,0—1,30

0,45—0,54 0,20—0,40 0,50—0,80 1,0—1,30

0,55—0,65 0,20—0,40 0,50—0,80 1,0—1,30

0,55—0,70 0,90—1,20 0,15—0,35 0,50—0,80

0,85—0,95 0,90—1,20 0,15—0,35 0,50—0,80

0,90—1,05 0,80—1,10 0,15—0,35 0,90—1,20

0,30-0,40 0,20-0,40 Не более 2,20—2,70

0,35

0,35—0,45 0,20—0,40 Не более 7,0—9,0

0,35

1,25—1,50 До 0,30 Не более 0,40—0,70

0,30

0,50—0,60 0,50—0,80 Не более 0,5—0,8

0,35

0,50—0,60 1,20—1,60 0,25—0,65 0,6-0,9

0,50-0,60 0,5—0,8 Не более 0,90—1,25

0,35

— — 217-269

V 0,20-0,40 179-217

W 0,80—1,20 187—229

V 0,15-0,30 —

ю см — 197-241

ф* — 170-207

0)

о с; V 0,15—0,30 170-207

О W 2,0—2,50 179-217

Ю W 2,0—2,50 207—255

си X W 2,0-2,50 229—285

W 0,50-0,80 179—217

W 0,50—0,80 197-241

W 1,20—1,60 207—255

W 7,50—9,0 207-255

W 2,0—3,0 207—255

0,25 W 4,50—5,50 229—285

1,4—1,8 Мо 0,15-0,30 197-241

Не более Мо 0,15—0,30 197-241

0,25

1.40—1,80 Ti 0,08—0,15 Не более

241

Легированные инструментальные и быстрорежущие стали

Таблица 12

Химический состав нержавеющих, кислотостойких, окалиностойких и жаропрочных сталей (ГОСТ 5632—61)

Марка стали Химический состав, °/0

С Мп SI Сг NI прочие

знак процент

Нержавеющие стали

1X13 Не более 0,15 Не более 0,60 Не более 0,60 12,0—14,0 — — —

2X13 0,16-0,24 Не более 0,60 Не более 0,60 12,0—14,0 — — —

3X13 0,25—0,34 Не более 0,60 Не более 0,60 12,0—14,0 — — —

4X13 0,35-0,44 Не более 0,60 Не более 0,60 12,0—14,0 — — —

Х14 Не более 0,15 Не более 0,60 Не более 0,60 13,0—15,0 — — —

?лааа it. Стале. Марки, состав и свойстЗР

Кислого

Х17 Не более 0,12 Не более 0,70

Х28 Не более 0,15 Не более 0,80

0Х18Н10 Не более 0,08 1,00—2,00

XJ8H9 Не более 0,12 1,00—2,00

2Х18Н9 0,13—0,21 1,00—2,00

2Х17Н2 0,22—0,28 Не более 0,80

Х18Н10Т Не более 0,12 1,00-2,00

0Х18Н12Б Не более 0,08 1,00—2,00

тонкие стали

Не более 16,0—18,0 — — •— ГБ

0,80 Не более 1,0 27,0—30,0

Не более 0,80 17,0—19,0 9,0—11,0 —. — & 5 еь

Не более 0,80 17,0—19,0 8,0—10,0 — — дальни!

Не более 0,80 17,0—19,0 8,0—10,0 — о X X X &

Не более 0,80 Не более 0,80 Не более 0,80 16,0—18,0 17,0—19,0 17,0-19,0 1,5-2,5 9,0-11,0 11,0-13,0 Ti Nb До 0,80 До 1,20 йо

Марка стали

С Мп

2Х13Н4Г9 0,15—0,30 8,0—10,0

Х17Н13М2Т Не более 0,10 1,00—2,00

X17H13M3T Не более 0,10 1,00—2,00

Окалиностойкие стал

4Х9С2 0,35-0,45 Не более 0,7

1Х12СЮ 0,07-0,12 Не более

0,7

Продолжение табл. 12

Химический состав, %

прочие

S1 Сг N1 знак процент о

Не более 0,80 12,0—14,0 3,7—4,7 — — а Й

Не более 0,80 16,0—18,0 12,0-14,0 'Мо Т1 1,8—2,5 0,3-0,6 Сталь.

Не более 0,80 16,0—18,0 12,0—14,0 Мо Ti 3,0—4,0 0,3—0,6 Марки,

и до те м п е р а т у р 850—900° С 3

2,0—3,0 8,0—10,0 — — — §

1,2-2,0 12,0—14,0 — Al 1,0-1,8 а о

Окалиностойкие стали до темпе р'а тур 1000—1100° С

Х23Н18 Не более 0,20 Не более 2,00 Не более 1,0 22,0—25,0 17,0—20,0 — —

Х25Т Не более 0,15 Не более 0,80 Не более 1,0 24,0—27,0 Не более 0,6 Ti До 0,8

4Х18Н25С2 0,32—0,40 Не более 1,50 2,0—3,0 17,0—19,0 23,0—26,0 — —

ОХ20Н14С2 Не более 0,08 Не более 1,50 2,0—3,0 19,0—22,0 12,0—15,0 — —

Х25Н20С2 Не более 0,2 Не более 1,50 2,0—3,0 24,0—27,0 18,0—21,0 — —

Ж аропрочные стали до температур 600—650 °C

Х5М Не более 0,15 Не более 0,50 Не более 0,50 4,5—6,0 — Мо 0,45-0,60

3X13H7C2 0,25—0,34 0,70 2,0-3,0 12,0-14,0 6,0— 7,5 — —

Х6СМ Не более 0,15 0,70 1,5—2,0 5,0—6,5 — Мо 0,45-0,60

-4Х10С2М 0,35-0,45 0,70 1,9—2,6 9,0—10,5 — Мо 0,7-0,9

Стали специального назначения

Продолжение табл. 12

Марка стали Химический состав, °/0

с Мп SI Сг N1 прочие

знак процент

Жаропрочные стали до температур 700—800° С

Х12Н20ТЗР Не более 0,1 Не более 1,00 Не более 1,0 10,0—12,5 18,0—21,0 Ti А1 2,6—3,2 He более 0,8

Х12Н22ТЗМР Не более 0,1 Не более 0,60 Не более 0,60 10,0—12,5 21,0—25,0 Ti Al 2,6-3,2 He более 0,8

Мо 1,00—1,60

ТХ14Н18В2Б 0,07—0,12 1,0—2,0 Не более 13,0—15,0 18,0—20,0 W 2,0—2,75

0,60 Nb 0,90-1,3

ОХ14Н28ВЗТЗЮР Не более 0,08 Не более 0,60 Не более 0,60 13,0—15,0 26,0—29,0 Ti Al 2,4—3,20 0,50—1,20

W 2,80—3,50

Глава II. Сталь. Марки, состав и свойства

ХН35ВТР Не более 0,10 Не более 1,00

ХН70ВМЮТ 0,10-0,16 Не более 0,50

Ж а р 0 П р 0 ч н ы е стали

ХН60Ю Не более Не более

0,10 0,30

ХН60В Не более Не более

0,10 0,50

1Х25Н25ТР 0,07—0,12 1,00—2,00

Не более 0,60 Не более 14,0—16,0 35,0—38,0 Ti W 1,10—1,50 4,0—5,0

0,60 14,0—16,0 Основной Ti 1,00—1,40

Al 1,70—2,20

W 4,00—6,0

Mo 3,0—5,0

до тем He более 0,80 п e p а т у ] 15,0—18,0 800—100 55,0—58,0 1° С Al Ti 2,60—3,50 0,30—0,70

He более 0,80 23,5—26,5 Основной W Al 13,0—16,0 He более 0,50

Fe He более 4,00

He более 0,80 23,0—26,0 24,0-27,0 Ti Б 1,1—1,6 He более 0,01

Стали специального назначения

50

Глава II. Сталь. Марки, состав и свойства

Химический состав и механические свойства сталей

Химический

Марка стали с Мп S1

ЕХ 0,95—1,10 0,20—0,40 0,17—0,40

ЕХЗ 0,90—1,10 0,20—0,40 0,17—0,40

Е7В6 0,68—0,78 0,20—0,40 0,17—0,40

ЕХ5К5 0,90—1,05 0,20—0,40 0,17—0,40

ЕХ9К15М 0,9—1,05 0,20—0,40 0,17—0,40

Химический состав и механические свойства сплавов

Химический

Марка стали с । Мп SI Сг

ие более

Х15Н60 0,15 1,5 1,3 15,0—18,0

Х20Н80 0,15 0,7 1,3 20,0—23,0

Х20Н80ТЗ 0,08 0,5 0,8 19,0—23,0

Х13Ю4 0,15 0,7 1,0 12,0—15,0

ОХ23Ю5 0,05 0,3 0,7 21,5—24,5

ОХ23Ю5А 0,05 0,3 0,6 21,5—23,5

ОХ27Ю5А 0,05 0,3 0,6 26,0—28,0

Примечание. Чистые металлы вольфрам и молибден имеют рабочую температуру в вакууме или в защитной атмосфере 3000 и 2200’ С. температуру: силит 1500° С, графит 2000° С и уголь 2000’С, В вакууме

Стали специального назначения

51

Таблица 13

для постоянных магнитов (ГОСТ 6862—54)

состав, % Твердость в состоянии поставки НВ

Ni Сг другие элементы

Не более 0,30 1,30—1,60 — Wi-Лм

0,30 2,80—3,60 — 229—285

. 0,30 0,30—0,50 W 5,20—6,20 321—255

Не более 0,60 5,50—6,50 Со 5,50—6,50 341—269

0,60 8,0—10,0 Со 13,50—16,50 341—285

Мо 1,20—1,70

Таблица 14 для электрических нагревателей (ГОСТ 9232—59)

состав, % Температура плавления, °C Максимальная рабочая температура, °C

N1 А1

55—61 Не более 0,2 1400 1050

75—78 Не менее . 0,2 1400 1150

75,0 Ti 2,0—2,9 1400 1200

До 0,6 3,5—5,5 1450 900

, 0,6 „ 0,6 4,5—5,5 4,5-5,2 1450 1050

„ 0,6 5,0—5,8 1450 1200

температуру плавления соответственно 3410 и 2625° С и максимальную Неметаллические материалы имеют следующую максимальную рабочую или в защитной среде температура графита достигает 2800э С, а угля

52

7лава lit. Чугуны. Марки, состав и свойства

Глава Ш

Чугуны, марки, состав и свойства

Чугуном называют сплав железа с углеродом (от 2 до 4,3%) и некоторыми другими элементами — кремнием, марганцем.

Как указывалось выше, углерод в чугунах может находиться либо в свободном состоянии — в виде графитных включений, либо в связанном состоянии — в виде цементита. Количество связанного или свободного углерода в чугуне определяется наличием кремния, марганца и других легирующих элементов. Например, кремний является графитизирующим элементом. Его содержание в чугуне колеблется от 0,5 до 5%. Кремний не образует с углеродом карбидов, способствуя распаду цементита. Марганец, наоборот, является карбидообразующим элементом. Он уменьшает состав графита, способствуя образованию перлитной структуры.

В сером чугуне марганца содержится от 0,5 до 1,2%.

Механические свойства чугуна определяются его химическим составом и методом термической обработки. Зависимость механических свойств чугуна от его структуры показана в табл. 15.

Например, чугун с ферритной основой (ферритный чугун) и округлой формой графита обладает наибольшей пластичностью. Чугуны с перлитной (сорбитной, трооститной) структурой и округлой формой графита характеризуются высокой прочностью, а чугуны с мартенситной основой обладают наибольшей износоустойчивостью.

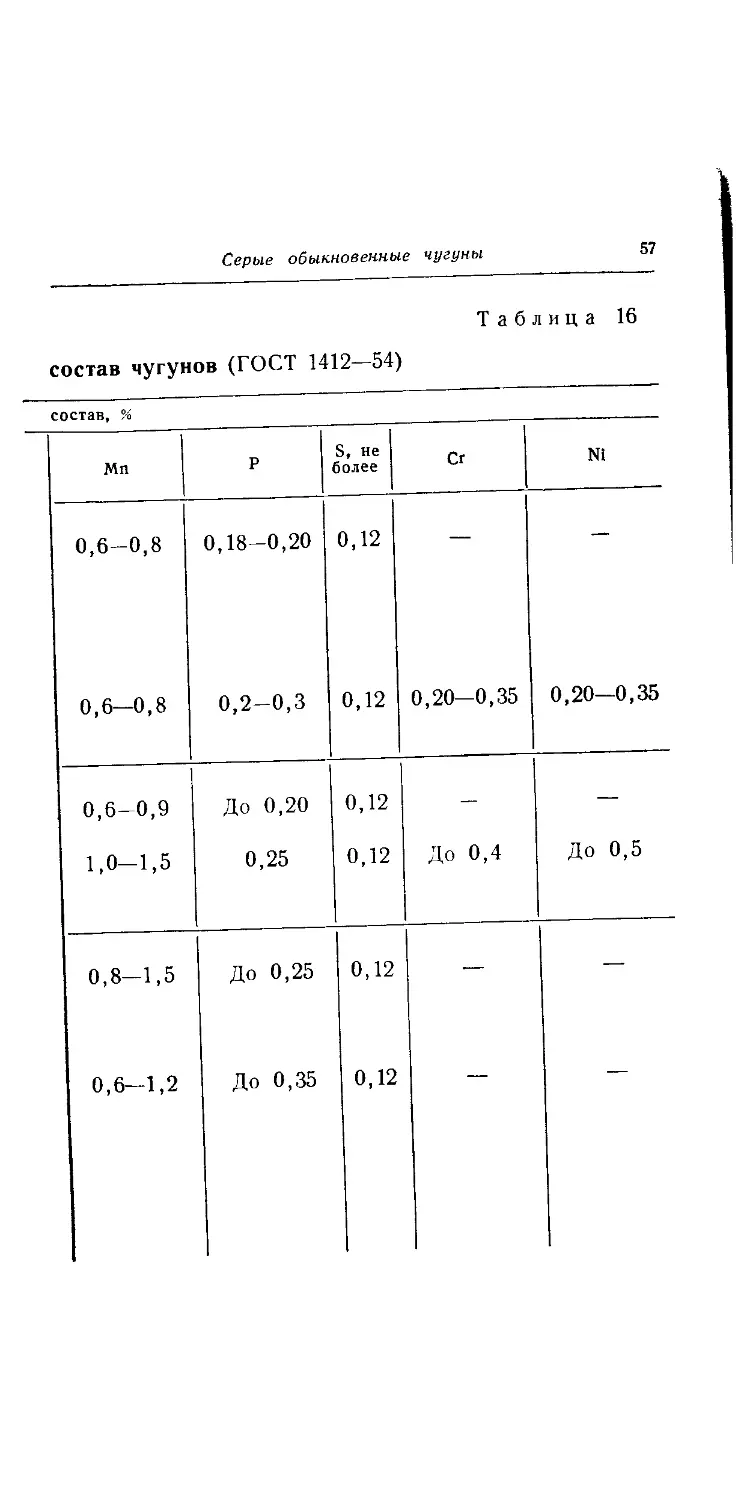

15. Серые обыкновенные чугуны

Обыкновенные серые чугуны широко применяют в машиностроительной промышленности (табл. 16). В табл. 17 приводится их структура в зависимости от толщины стенок отливок и химического состава.

Чу1унь1

53

16. Серые легированные чугуны

Детали, изготовленные из серых легированных чугунов, всегда дешевле деталей, обладающих теми же свойствами, но изготовленных из сталей или из других сплавов ковкой, штамповкой с последующей механической обработкой.

В табл. 18 приведены марки и назначения легированных и специальных чугунов.

Серые легированные чугуны по сравнению с серыми обыкновенными обладают большей износоустойчивостью, жаростойкостью, коррозиеустойчивостью, немагнитностью, а также специальными электрическими свойствами. Механические свойства и обрабатываемость легированных и специальных чугунов приведены в табл. 19.

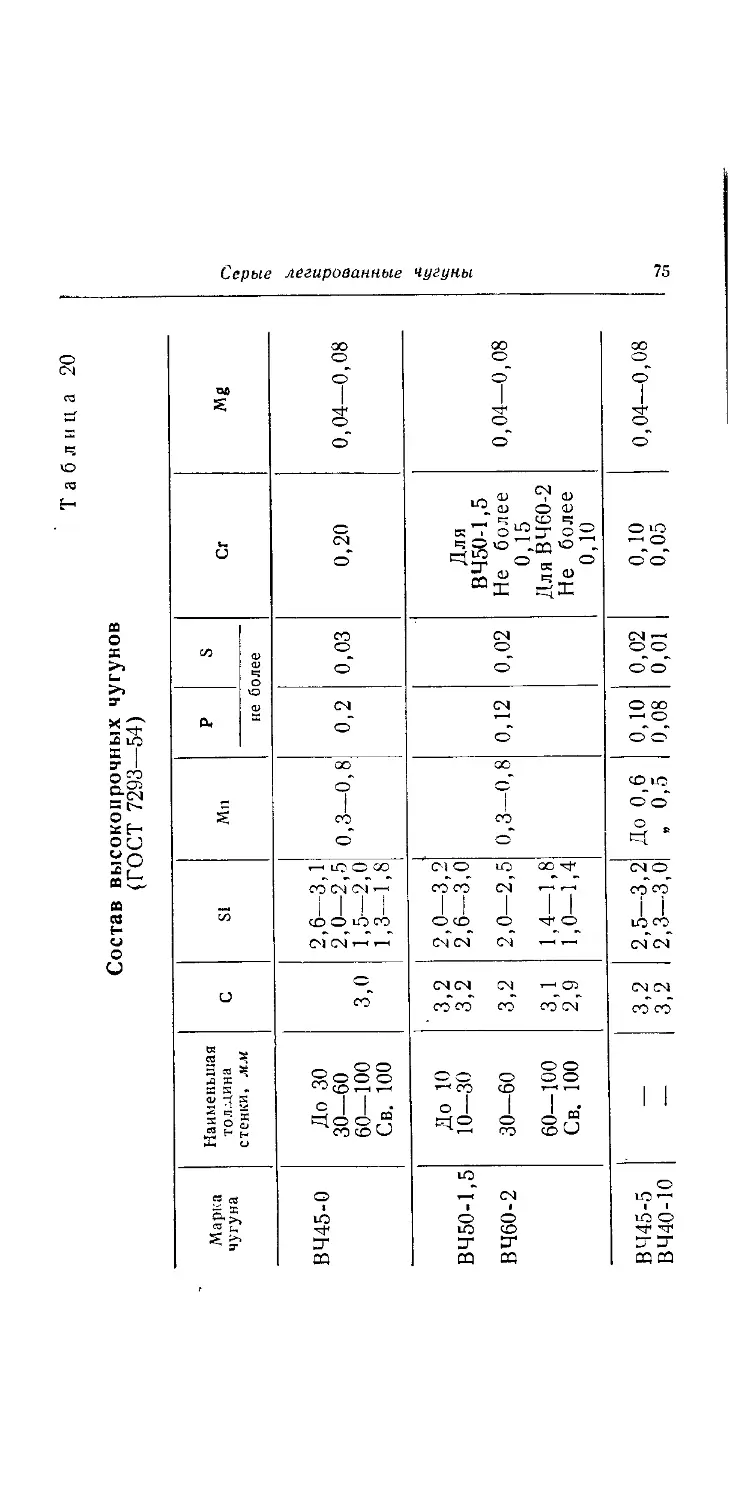

17. Модифицированные и высокопрочные чугуны

Модифицированные чугуны получают путем добавки в расплавленный чугун различных тйодификаторов (ферросилиция, силикокальция или других графитизирующих добавок) .

Высокопрочные чугуны получают путем модифицирования магнием или его сплавами (табл. 20).

18. Ферритные и перлитные ковкие чугуны

Структура ковкого чугуна (ферритная или перлитная) определяется режимом отжига белого чугуна на ковкий.

Ковкие чугуны способны изменять форму под действием внешних усилий без разрушения. Их применяют в сельскохозяйственном машиностроении, в автомобильной, тракторной и других отраслях промышленности. Из ковких чугунов изготовляют различную арматуру, фитинги, ниппели и т. п.

Марки, химический состав и структура ковких чугунов приведены в табл. 21.

54

Глава III. Чугуны. Марки, состав и свойства

Зависимость механических свойств

Свойства чугуна и размерность Серые чугуны с равномерно-пластинчатым графитом Серые чугуны с междендритным графитом

перлитная основа ферритная основа перлитная основа ферритная основа

Предел прочности при растяжении з6р, кГ1мм2 18-45 12—18 15—30 10—15

Предел текучести ~m, кГ[мм2 — — — —

Предел прочности при изгибе °6И , кГ/мм2 . . . 36—80 24—36 32—45 24—32

Стрела прогиба /600, мм .... 6—8 8—12 5-6 6—8

Предел прочности при сжатии °йсЖ> кПмм2 . . 70—140 50—80 60—120 45—65

Предел усталости при изгибе: без надреза о—1, кГ/мм2 8—18 6—9 8—18 6—9

с надрезом 1, кГ1мм% 8—15 6-8 8—15 6—8

Ударная вязкость ап, кГм!см2: без надреза . 0,5—1 1,0—1,5 0,3—0,5 0,5—1,0

с надрезом . 0,2—0,5 0,3—0,6 0,1—0,2 0,2—0,3

Твердость по Бринеллю НВ, кГ)мм2 180—350 100—140 180—350 100—140

Серые легированные чугуны

55

Таблица 15

чугуна от структуры

Высокопрочный чугун с округлым графитом Белый чугуи Ковкий чугун

перлитная основа ферритная основа перлитная основа ферритная основа

45—80 40—50 10—20 40—70 25—40

37—60 24—32 — 25—42 18—27

80—140 — 30—50 60—110 —

15—30 Больше 30 3—5 15—30 Больше 30

160—250 — 70—140 140—220 —

15—25 12-15 — 14—20 9—14

12-18 10—12 — 12—17 8-12

1,0-3,0 0,5—1,0 5—15 1,0—3,0 0,1—0,5 2,0—5,0 0,8—1,5 8—25 2,0—4,0

200—400 150—180 300—700 170—350 90—130

56

Глава III. Чугуны. Марки, состав и свойства

Применение, марки и химический

Отрасли машиностроения Наименование отливок Марка чугуна Химический

с Si

Автостроение Картер коробки скоростей, всасывающие и выхлопные трубы и др. Блоки цилиндров СЧ15-32 СЧ24-44 3,2—3,6 3,15—3,35 2,0—2,4 2,2—2,4

Тракторостроение Головки цилиндров Гильзы цилиндров СЧ21-40, СЧ28-48 СЧ21-40 3,1-3,4 3,0-3,4 2,0-2,4 1,7—2,4

Станкостроение Станины прессов, гидроцилиндры и др. С 432-52 2,9-3,2 1,1—1,7

Станины станков, разметочные плиты, гидроцилиндры, клапаны и др. СЧ21-40 2,8-3,4 1,3—1,9

Серые обыкновенные чугуны

57

состав чугунов (ГОСТ 1412—54)

Таблица 16

состав, %

Мп р S, не более Сг Ni

0,6-0,8 0,18-0,20 0,12 — —

0,6—0,8 0,2-0,3 0,12 0,20—0,35 0,20—0,35

0,6-0,9 До 0,20 0,12 — —

1,0—1,5 0,25 0,12 До 0,4 До 0,5

0,8—1,5 До 0,25 0,12 — —

0,6—1,2 До 0,35 0,12 — —

58

Глава III. Чугуны. Марки, состав и свойства

Отрасли машиностроения Наименование отливок Марка чугуна с Химический SI

Дизе-лестрое-ние Мелкие и средние неответственные отливки СЧ15-32 3,2—3,5 2,2-2,5

Выхлопные трубы, маховики, рубашки, фундаментные рамы, картеры, крышки рабочих цилиндров, блоки и другие ответственные детали СЧ21-40, СЧ18-36 2,8—3,4 1,15-2,20

Поршневые головки, втулки, крышки цилиндров и другие детали, работающие на истирание при повышенных температурах СЧ24-44 2,8—3,2 1,15—1,6

Наиболее ответственные детали с самыми высокими требованиями СЧ32-52 2,8—3,1 1,0—1,5

Серые обыкновенные чугуны

59

состав, %

Продолжение табл. 16

Мп Р S, не более Сг N1

0,5—0,8 До 0,4 0,14 До 0,1 До 0,1

0,5-1,1 До 0,4 0,12 0,1-0,4 0,15—0,50

0,7-1,1 До 0,3 0,12 0,15—0,40 0,15—0,50

0,9—1,2 До 0,3 0,12 — —

co

Глава 111. Чугуны. Марки, состав и свойства

Отрасли машиностроения Химический

Наименование отливок Марка чугуна с SI

Дизеле-строение Цилиндры, крышки, золотниковые втулки и другие ответственные детали СЧ21-40 2,8—3,4 1,15—2,20

Химическое машиностроение Плиты, грузы н т. п. Барабаны, цапфы, корпуса редукторов н др. СЧ12-28 СЧ15-32 3,4-3,8 3,2—3,6 1,6—2,0 1,7—2,1

Зубчатые колеса, рамы редукторов, муфты сцеплений, паровые цилиндры и другие детали СЧ18-36 3,1—3,5 1,6—2,0

Серые обыкновенные чугуны

61

состав, %

Продолжение табл. 16

Мп Р S, не более Сг N1

0,5—1,1 До 0,3 0,12 0,1—0,3 0,1—0,5

0,6—1,0 0,2—0,4 0,12 — —

0,6—1,0 0,2-0,4 0,12 — —

0,7—1,1 0,2—0,4 0,12

62

Глава 111. Чугуны. Марки, состав и свойства

Отрасли машиностроения Химический

Наименование отливок Марка чугуна с SI

Химическое машиностроение Зубчатые колеса, шкивы, станины и другие детали, несущие значительные нагрузки С 421-40 3,1—3,3 1,3—1,9

Котлы для плавки каустика, колена и другие детали, стойкие в растворах щелочей С 424-44 С428-48 2,9-3,3 2,8—3,2 1,4—2,0 1,4-1,8

Тяжело нагруженные детали со значительными колебаниями сечений С428-48 С4.32-52 3,2-3,4 3,0—3,2 1,2—1,6 1,4—1,8

Сельско-хозяй-ствеп-ное машиностроение Малоответственные детали — 3,2-3,5 2,0—2,5

Серые обыкновенные чугуны

63

П родолжение табл. 16

состав, %

Мп р S, не более Сг Ni

0,8—1,1 0,15—0,30 0,12 — —

0,8—1,0 0,15—0,3 0,12 0,5—0,8 0,8—1,2

0,8—1,0 0,15-0,3 0,12 0,6—0,8 1,2—1,8

0,8—1,1 0,15—0,3 0,12 — —

0,8-1,1 0,15—0,30 0,12 0,2 0,5

0,7—0,9 До 0,2 0,12 0,1—0,15 —

64

Глава III. Чугуны. Марки, состав и свойства

Отрасли машиностроения Наименование отливок Марка чугуна Химический

С S1

Сель-скохо-зяйст-венное машиностроение Наиболее ответственные детали, работающие на износ СЧЗЗ-6О 2,45—2,75 2,2-2,6

Строи-тельно-комму-нальное хозяйство Тюбинги С 421-40 До 3,2 До 1,8

Ванны С 421-40 3,5—3,9 1,8—2,4

Радиаторы — 3,4—3,8 2,2-2,4

Трубы канализационные — 3,4—3,8 2,8—2,6

Трубы водопроводные, отливаемые в песочную стационарную форму С418-36 3,2—3,4 1,6-2,2

Трубы, отливаемые центробежным способом в охлаждаемую изложницу и футерованную изложницу С418-36 3,2—3,5 3,2—3,4 2,2—2,5 1,8-2,2

Серые обыкновенные чугуны

65

Продолжение табл. 16

состав, %

Мп р S, не более Сг Ni

0,50—0,65 До 0,15 0,15 До 0,08

До 0,65 До 0,4 0,12 — —

0,5—0,8 0,3—0,5 0,10 — —

0,9-1,2 0,3—0,6 0,10 — —

0,5—0,8 0,5—0,8 0,12 — —

0,6—0,9 До 0,5 0,10

0,5—0,7 0,5—0,7 0,10 — —

0,6—0,9 0,5—0,7 0,10

3-2531

Таблица 17

Зависимость структуры серых обыкновенных чугунов от химического состава и толщина стенок отливок (ГОСТ 1412—54)

Марка чугуна Толщина стенок отливок, мм Химический состав, % Структура

С S1 Мп Р, не более S, не более Сг, не более

СЧ12-28 10—20 20—30 Более 30 3,2-3,8 3,1—3,6 3,0-3,5 2,3—2,6 2,2—2,5 2,1—2,4 0,5—0,8 0,5 0,13. — Ферритоперлитная металлическая основа. Графит грубый пластинчатый

СЧ15-32 До 20 20—30 Более 30 3,2—3,6 3,1-3,5 3,0—3,4 2,0—2,4 2,0—2,3 1,8—2,2 0,5—0,8 0,65 0,5 0,15 0,13 — Перлито-ферритиая металлическая основа. Графит пластинчатый, средней величины

Глава III. Чугуны. Марки, состав и свойства

СЧ18-36

До 20

20—30

30—40

Более 40

3,1—3,5 2,0—2,4 0,5—0,8

3,0—3,4 1,9—2,2 0,6—0,9

3,0—3,4 1,8—2,1 0,7—1,0

2,9—3,3 1,6—2,0

СЧ21-40

До 20

20—30

30—40

Более 40

3,0—3,5 1,9—2,3 0,5—0,8

2,9-3,4 1,8—2,2 0,6—0,9

2,8-3,3 1,5—2,0 0,7—1,1

2,8—3,2 1,2—1,9 0,8-1,1

0,65 0,14 •—

0,40 0,12 0,20

0,30 0,12 0,30

Перлитная металлическая основа. Небольшое количество феррита. Графит пластинчаты й, средней величины

0,65 0,14 — Перлитная металлическая

0,45 0,12 0,2 основа. Графит

0,45 0,12 0,3 мелкий, пластинчатый, за-

0,35 0,12 0,4 вихренный

Серые обыкновенные чугуны

Марка чугуна Толщина стенок отливок, мм С

С424-44 До 20 20—30 30—40 Более 40 2,9—3,4 2,9—3,4 2,8—3,2 2,8—3,2

СЧ28-48 До 20 2,8-3,4

20—30 2,8-3,3

30—40 2,7-3,2

Более 40 2,7-3,1

Химический соста

SI Мп

ОО СО СО СМ ' i 1 1 1 ОС LO со 0,7—1,0 0,7—1,0 0,8-1,3 0,9—1,5

1,7—2,1 0,8—1,1

1,4—1,8 0,9—1,2

1,2—1,5 0,9-1,5

1,0—1,5 0,9-1,5

Продолжение табл. i7 S

в, %

Р, не более S, не более Сг, не более Структура

0,3 0,12 0,3 0,3 0,4 0,4 Мелкоперлитная или сор-битиая металлическая основа. Графит мелкий, пластинчатый, завихренный

0,3 0,12 0,4 0,5 0,6 0,7 Мелкоперлитная или сорбитная металлическая основа. Графит мелкий, пластинчатый, завихренный

Г лава III. Чугуны. Марки, состав и свойства

СЧ32-52 20—30 2,3—3,2 1,4—1,8 1,0—1,4

30—40 2,8-3,1 1,3—1,7 1,1-1,5

Более 40 2,8—3,0 1,0—1,6 1,1-1,5

СЧ35-56 25—30 2,8-3,1 1,3—1,7 1,0—1,4

30—40 2,7-3,0 1,2-1,6 1,1-1,5

Более 40 2,7-3,0 0,9—1,6 1,1—1,5

СЧ38-60 30-40 2,7-3,0 1,0-1,6 1,1-1,5

Более 40 2,7-3,0 0,8-1,5 1,1—1,5

0,35 0,30 0,25 0,12 0,2—0,3 0,3—0,4 0,3—0,5 Сорбитная металлическая основа

0,30 0,25 0,20 0,2—0,3 0,12 0,3-0,4 0,3—0,5 Графит мелкий пластинчатый. Получается путем модифицирования

Серые обыкновенные чугуны

0,2 0,35—0,4

0,12

0,2 0,3—0,5

То же

70

Глава III. Чугуны.. Марки, состав и свойства

Химический состав серых

Наименование и назначение чугуна Марка чугуна Химический

с Si Мп

Антифрикционный и износоупорный чугун АСЧ-1 АСЧ-2 АСЧ-3 3,2—3,6 3,2-3,8 3,2—3,8 1,6-2,4 1,4—2,2 1,7—2,6 0,6-0,9 0,4—0,7 0,4—0,7

АВЧ-1 2,8-3,5 1,8-2,5 0,5—1,2

АВЧ-2 2,8-3,5 2,2—2,7 0,5-0,8

АКЧ-11 АКЧ-2/ 2,6—3,0 0,8—1,3 0,3—0,6

Чугун, иду-щий на изготовление лопаток дробемет-ных турбинок, сопел и др. XT-4-0,2 2,4—2,7 0,9—1,2 0,4—0,6

Чугун ДЛЯ штампов НХЗ-0,75 2,7—3,3 0,5—1,5 До 0,6

Жаростойкие чугуны до:

600° с Ж 4X0,9 2,8—3,4 1,5—2,5 1,0

650° С ЖЧХ1,5 2,8—3,4 1,7—2,7 До 1,0

700° С ЖЧХ2,5 3,0—3,5 2,8—3,8 . 1,0

850° С ЖЧС5.5 2,2—3,0 5,0—6,0 . 1,0

Серые обыкновенные чугуны

71

Таблица 18 легированных и специальных чугунов

состав, %

р S, не более Сг NI Си прочие

знак процент

0,15-0,20 0,12 0,2—0,35 0,2—0,4 <0,7

0,15-0,40 0,12 0,2—0,4 0,2—0,4 0,3-0,5 Ti До 0,1

0,15—0,40 0,12 <0,3 <0,3 0,3—0,5 Mg 0,03

До 0,20 0,03 — — <0,7 Ti Mg До 0,1 He менее 0,03

. 0,20 0,03 — — — Mg He менее 0,03

„ 0,15 0,12 <0,06 — — — —

До 0,18 0,12 3,5-4,5 Не более 0,2 — Ti He более 0,2

До 0,1 0,1 0,5—1,0 2,0—4,0 — —

До 0,3 0,12 0,7—1,1

, 0,3 0,12 1,2—1,9 — — — —

, 0,3 0,12 2,0—2,7 — — — —

. 0,3 0,12 0,5—0,9 — — — —

п

Глава 111. Чугуны. Марки, состав и свойства

Наименование и назначение чугуна Химический

Марка чугуна С Si Мп

950° С 950° С 1100°С ЖЧСШ5, 5-0,1 Чугаль Х28) хр0- Х34/ мекс 2,4—3,0 1,2-2,0 0,5—1,0 1,5-2,2 5,0—6,0 1,3-2,0 0,5—1,3 1,3-1,7 До 0,7 0,6—0,8 0,5—0,8 0,5—0,8

Коррозионностойкие чугуны (изготовляют детали химического машиностроения, работающие в условиях воздействия серной кислоты) Ф15] фер- 1 роси- Ф17) ЛИДИЙ 0,5-0,8 0,3—0,5 14,5—16,0 16,0-18,0 0,3—0,8 0,3—0,8

То же, в соляной кислоте МФ15 (антихлор) 0,5—0,8 14,5—16,0 0,3—0,4

То же, в щелочи СЧШ-1 СЧШ-2 3,2—3,6 3,2—3,6 1,2—1,5 1,5-2,0 0,5—0,8 0,4—0,8

Серые легированные чугуны

73

Продолжение табл. 18

состав, %

р S, не более Сг Ni Си прочие

знак процент

До 0,3 0,03 До 0,3 — — — —

. 0,1 0,05 • — — — А1 20—24

» 0,1 0,08 26—30 — — — —

, 0,1 0,1 32—36 — — — —

До 0,1 0,07 — — — — —

. 0,1 0,07

До 0,1 0,07 — — — Мо 3,5-4,0 Не более 0,2

До 0,3 0,1 0,6—0,8 0,8—1,0 — —

, 0,3 0,1 0,4—0,6 0,35—0,5 *— — —

Таблица 19

Марки, механические свойства и обрабатываемость легированных и специальных чугунов

Марка чугуна Механические свойства Обрабатываемость

°*из, кГ/мм* f, мм НВ, к Г/мм* ан , кГм!см* (без надреза)

300 600

ЖЧХ0,9 36 2,5 207—285 — —

ЖЧХ1,5 32 2,5 207—285 — •—

ЖЧХ2,5 32 2,0 208—263 — —

ЖЧС5,5 24 2,0 5,0-60 140-255 0,2—0,4 Удовлетворительная

ЖЧСШ5,5—0,1 35—45 — 8—10 200—300 0,4—0,6 То же

Чугаль 20—25 — — 170—300 — »

Х28Л 55-70 — 6—8 220—300 0,4—0,7 Плохая

Х34Л 50-55 — 5-6 250—400 0,3-0,5 Только шлифование

Ф15 17-25 — 2—3 350—400 0,05—0,1 То же

Ф17 14—16 — 1,5—2,0 400—500 0,05-0,1 —

Глава III. Чугуны. Марки, состав и свойства

Табл и ц а 20

Состав высокопрочных чугунов (ГОСТ 7293—54)

Марка чугуна Наименьшая тол.дина стенки, мм с S1 Мп Р S Сг Mg

не б олее

ВЧ45-0 До 30 30—60 60—100 Св. 100 3,0 2,6—3,1 2,0—2,5 1,5—2,0 1,3—1,8 0,3—0,8 0,2 0,03 0,20 0,04—0,08

ВЧ50-1.5 ВЧ60-2 До 10 10—30 30—60 60—100 Св. 100 3,2 3,2 3,2 3,1 2,9 2,0—3,2 2,6—3,0 2,0—2,5 1,4—1,8 1,0—1,4 0,3—0,8 0,12 0,02 Для ВЧ50-1.5 Не более 0,15 Для ВЧ60-2 Не более 0,10 0,04—0,08

В 445-5 ВЧ40-10 3,2 3,2 2,5—3,2 2,3—3,0 До 0,6 » 0,5 0,10 0,08 0,02 0,01 0,10 0,05 0,04—0,08

Серые легированные чугуны

Таблица 21

Марки, химический состав, механические свойства и структура ковких чугунов (ГОСТ 1215—59)

Марка чугуна Химический состав Механические свойства Структура

с SI Мп Р, не более S, не более ?г, не более Временное сопро-| тивление разрыву kTJmmz Относительное удлинение, 6 %, | не менее 1 Твердость НВ

КЧЗО-6 КЧЗЗ-8 КЧ35-10 КЧ37-12 КЧ45-6 КЧ50-4 КЧ56-4 КЧ60-3 КЧ63-2 2,7—3,1 2,5—2,9 2,4-2,8 2,2—2,5 2,2-3,1 0,7—1,1 0,8—1,2 0,9—1,4 1,0-1,5 0,7-1,5 0,3—0,6 0,3—0,6 0,3—0,5 0,3—0,5 0,3—1,0 0,18 0,18 0,12 0,12 0,08 0,08 0,06 0,06 0,2 30 33 35 37 45 50 56 60 63 6 8 10 12 6 4 4 3 2 163 163 163 163 241 241 269 269 269 Ферритная металлическая основа и округлый графит разной степени разветвленности То же, с перлитной или перлито-фер-ритиой металлической основой

Глава III. Чугуны. Марки, состав и свойства

Сплавы на Медной основе

11

Глава IV

ЦВЕТНЫЕ СПЛАВЫ. МАРКИ, СОСТАВ И СВОЙСТВА

19. Сплавы на медной основе

К сплавам на медной основе относятся латуни и бронзы.

Латуни получают путем сплавления меди с цинком, а также меди, цинка и алюминия; меди, цинка и никеля; меди, цинка, алюминия и никеля и т. д. В зависимости от

Таблица 22

Условное обозначение элементов при маркировке цветных металлов

Название элемента Условное обозначение Название элемента Условное обозначение

Алюминий . . . А Медь м

Бериллий .... Б Никель н

Железо Ж Олово о

Кремний .... К Свинец с

Магний Мг Хром X

Марганец . . . Мц Цинк ц

78

Глава IV. Цветные сплавы. Марки, состав и свойства

Таблица 23

Марки и механические свойства латуней (ГОСТ 1019—47)

Название латуни Марка Механические свойства (примерные)

предел прочности %’ кГ/мм* относительное удлинение 5, % твердость НВ

Томпак Л96 24 50 40

Л 90 26 45 53

Полутомпак . . . Л85 28 45 54

Полутомпак . . . Л80 32 52 58

Латунь Л70 32 55 —

Л68 32 55 52

Л62 33 49 56

Алюминиевая . . ЛА77-2 40 55 50

А лю мини ево-никелевая .... ЛАН59-3-2 38 50 117

Никелевая . . . ЛН65-5 40 65 65

Железомарганцовистая . . . ЛЖМц59-1-1 45 50 83

Марганцовистая ЛМц58-2 40 40 85

Оловянистая . . Л070-1 35 60 48

То же Л062-1 40 40 85

Свинцовистая . . ЛС63-3 35 55 57

То же ЛС59-1 35-45 До 50 75

ЛС74-3 35 50 —

ЛС64-2 30—35 55 55

» ЛС60-1 37 45,0 —

Сплавы на медной основе

79

ГОСТ 493—54 ГОСТ 5017—49

Таблица 24

Марки и механические свойства бронз

Название бронз Марка Механические свойсте (примерные)

предел । прочности а кГ1мм*\ относительное , удлинение 1 б» % О о и £5:

( Оловянно-фос-

фористая .... 1 Оловянно-цин- Бр.ОФб,5-0,15 50 20 —

ко-свинцовистая Оловянно-фос- Бр.ОЦС4-4-2,5 20 5 —

фористая .... Оловянно-свин- Бр.ОФ4-0,25 25 4 —

цово-никелевая . Бр.ОНС11-4-3 25 — —

Алюминиевая . Бр.А5 38 63 63

» • Алюминиево- Бр.А7 60 10 60

железистая . . . Алюминиево- Бр.АЖ9-4Л 40 10 100

марганцовистая . Алюминиево-железисто-мар- Бр.АМцЮ-2 45 20

ганцовистая . , Кремнисто-мар- Бр.АЖМцЮ-3-1,5 50 20 120

ганцовистая Алюминиево-железисто-нике- Бр.КМцЗ-1 — 80

левая Бр.АЖШ0-4-4Л 65 5 170

Марганцовистая Бр.Мц5 30 40 80

Бериллиевая Бр.Б2 50 30 100

Кремний-никелевая Бр.КНЬЗ 45 12 —

80

Глава IV. Цветные сплавы. Марки, состав и свойства

состава латуни называются алюминиевыми, никелевыми, алюминиево-никелевыми, железо-марганцовистыми и т. д.

Элементы, входящие в состав латуней и других цветных сплавов, при маркировке имеют условные обозначения, которые приводятся в табл. 22.

Правило маркировки следующее. В начале марки ставится буква Л (условное обозначение латуни); за ней условные обозначения элементов, входящих в состав латуни. За буквенными обозначениями пишутся цифры, указывающие содержание меди и других элементов в процентах. Содержание циика в сплаве определяется по разности между 100% и суммой чисел, стоящих после буквенных обозначений. Например, марка Л90 читается так: содержание меди 90%, цинка 10%.

Латунь никэпевая маркируется как ЛН65-5, что означает: меди 65%, никеля 5%, цинка 30%.

Железомарганцовистая латунь маркируется как ЛЖМц59-1-1. Состав такой латуни: меди 59%, железа 1%, марганца 1%, цинка 39%.

Химический состав латуни определяется по марке, поэтому нет необходимости давать ею в таблицах (табл. 23).

Бронзами называются сплавы меди с различными элементами— оловом, алюминием, марганцем, кремнием, железом, бериллием, свинцом, цинком, фосфором. При маркировке бронза обозначается стоящими в начале марки двумя буквами Бр. Элементы, входящие в состав сплава, обозначаются условными буквами, а их процентное содержание— цифрами, так же как у латуни. Медь в марках бронзы не обозначается ни буквой, ни цифрами и ее содержание в процентах определяется по разности, так же как цинк в латунях. Например, марка Бр.А5 читается так: бронза, содержащая 5% алюминия к 95% меди, а марка Бр.АЖН10-4-4 — бронза, содержащая 10% алюминия, 4% железа, 4% никеля, остальное — 82% меди. (табл. 24).

20. Сплавы на алюминиевой основе

Цветные сплавы на алюминиевой основе получают сплавлением алюминия с медью, магнием, марганцем, кремнием и другими элементами.

Сплавы на алюминиевой основе

81

Маркировка сплавов на алюминиевой основе не дает возможности судить о их составе, поэтому данные о химическом составе приводятся в таблицах.

Сплавы на алюминиевой основе имеют небольшую плотность, поэтому их применяют преимущественно в авиационной промышленности.

По химическому составу, а следовательно, и свойствам сплавы на алюминиевой основе делятся на сплавы деформируемые и сплавы литейные (рис. 14).

Рис. 14. Схема деления сплавов:

4 — деформируемые сплавы, Б — литейные сплавы, В — неупрочняемые термической обработкой, Г — упрочняемые термической обработкой

Деформируемые сплавы содержат в своем составе вто-рой (один, два и более) элемент до соответствия точке Е диаграммы состояния (табл. 25), а литейные — более этого соответствия (табл. 26).

Таблица 25

Химический состав и механические свойства деформируемых сплавов на алюминиевой основе (ГОСТ 4724—49)

Марка сплава Химический состав, % Механические свойства металла

Си Mg Мп SI прочие А!

знак процент предел прочности кГ!мм* относительное удлинение S, % твердость НВ

АМц — — 1,0—1,6 .— — — 13 20 30

АМг — 2,0—2,8 0,15—0,40 — — — D 20 23 45

АМг5 — 4,7—5,7 0,2—0,6 — — — О 27 23 70

Д1 3,8—4,8 0,4-0,8 0,4—0,8 — — — £ 21 18 45

Д6 4,6—5,2 0,65—1,0 0,5—1,0 — — — Л Ч 22 11 50

Д7 3,0-4,0 0,25—0,50 0,25—0,50 — — — Ч

Д16 3,8-4,9 1,2—1,8 0,3—0,9 — — 22 11 50

Д1П 3,8—4,5 0,4-0,8 0,4—0,8 •— -— — о

Глава IV. Цветные сплавы. Марки, состав и свойства

дзп 2,6—3,5 0,3—0,7 0,3—0,7 — .—_ — 17 20 45

Д16П 3,8-4,5 1,2—1,6 0,3—0,7 — — —

Д18П 2,2—3,0 0,2—0,5 — — — — 16 24 38

АВ 0,2—0,6 0,45—0,90 0,15—0,35 0,5—1,2 — 13 24 30

АК — — — 4,5—6,0 — — —— —

АК2 3,5—4,5 0,4—0,8 — 0,5—1,0 Ni 1,8—2,3 <D — — —

Fe 0,5—1,0 О — — —

АК4 1,9-2,5 1,4—1,8 — 0,5—1,2 Ni 1,0—1,5 £ — — —

Fe 1,0—1,5 Л 4 — —. —

АК4-1 1,9-2,5 1,4—1,8 — — Ni 1,0—1,5 03 — — —

— — — — Fe 1,0—1,5 — — —

— —• —. — Ti 0,02—0,1 О — —. —

А Кб 1,8—2,6 0,4—0,8 0,4—0,8 0,7—1,2

АК8 3,9—4,8 0,4—0,8 0,4—1 >0 0,6—1,2 — — — —

АЛД — 0,5—0,9 — 0,8—1,0 Fe 0,2—0,5 — — —

Д12 — 0,8—1,3 0,9—1,4 — — — — —

Zn 5,0—7,0 — — —

В95 1,4—2,0 1,8—2,8 0,2—0,6 __ Cr 0,10—0,25 26 13 —

Примечание. Механические свойства указаны для сплавов в отожженном состоянии.

Сплаёы на ал/дминиёвой осноёё

Таблица 26

Химический состав и механические свойства литейных сплавов на алюминиевой основе (ГОСТ 2685—63)

Марка сплава Химический состав Механические свойства металла

SI Си Mg Мп прочие Al

а я Я со процент предел прочности кГ/мм* относительное удлинение 6, °/0 твердость НВ |

АЛ1 3,75-4,5 1,25—1,75 Ni 1,75-2,25 о

АЛ2 АЛЗ 10,0—13,0 4,5—5,5 1,5—3,0 0,35—0,60 0,6—0,9 — — о 17 1 70

АЛ4 8,0—10,5 — 0,17—0,30 0,20—0,50

АЛ5 4,5—5,5 1,0—1,5 0,35—0,60 — л

АЛ6 4,0—6,0 2,0—3,0 —. — — —— |=; 15 1 45

АЛ7 — 4,0—5,0 — — — — 20 6 60

АЛ8 •— — 9,5-11,5 — — н

АЛ9 6,0-8,0 — 0,2—0,4 о __ —

АЛ11 6,0—8,0 — 0,1-0,3 — Zn 7,0—12,0 о

АЛ13 0,8—1,3 — 4,5-5,5 0,1—0,4 — — — — —

-Примечание. Механические свойства указаны для сплавов в отожженном состоянии.

Глава IV. Цветные сплавы. Марки, состав и свойства

Таблица 27

Химический состав и механические свойства литейных и деформируемых магниевых сплавов

Марка сплава Химический состав, °/0 Mg Механические свойства

А1 Z» Ми S1 прочие предел прочности аЬ кГ)мм* относительное удлинение 6, о / /о твердость НВ

& л X л процент

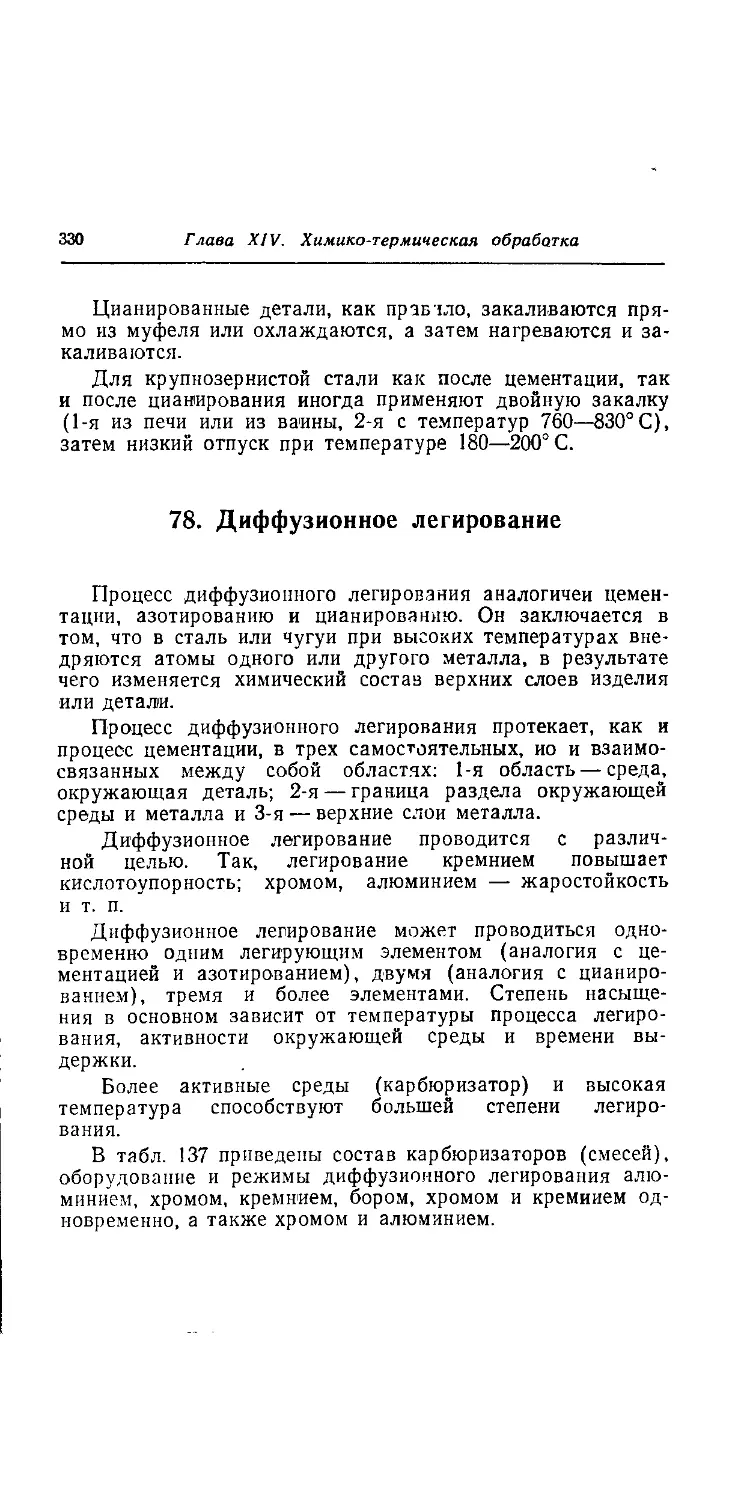

Литейные сплавы