Text

П.И.ТОМАКОВ И.К.НАУМОВ

Т5£

ТЕХНОЛОГИЯ,

МЕХАНИЗАЦИЯ

И ОРГАНИЗАЦИЯ

ОТКРЫТЫХ

ГОРНЫХ РАБОТ

Допущено

Министерством высшего и среднего

специального образования СССР

в качестве учебника

для студентов вузов, обучающихся по специальностям

«Технология и комплексная механизация

подземной разработки месторождений

полезных ископаемых» и «Маркшейдерское дело»

Издание второе, переработанное и дополненное

! Научно - техническая

5 п.поиэролсТаенного

| стгединэния .Апатит®

МОСКВА „НЕДРА" 1986

библиотека

Хибинский технический

колледЖ.

УДК 622.271(075.8)

'1

Томаков П. И., Наумов И. К- Технология, механизация и организация

открытых горных работ: Учебник для вузов. — 2-е изд., нерераб. и доп.— М.:

Недра, 1986. — 312 с.

Даны общие сведения об открытых горных работах. Описаны техноло-

гические процессы па карьерах — подготовка горных пород к выемке, выемоч-

но-погрузочные работы, транспортирование горной массы, отвалообразова-

ние вскрышных пород, рекультивация нарушенных земель. Рассмотрены спо-

собы вскрытия месторождений, системы разработки, структуры комплексной

механизации, технологические схемы разработки, а также организация про-

изводства. Даны особенности разработки месторождений строительных гор-

ных пород. Во втором издании (1-е изд.— 1978) обновлено содержание всех раз-

делов, изложены вопросы режима горных работ и качества полезного ископае-

мого.

Для студентов горных вузов и факультетов, обучающихся по специально-

стям «Маркшейдерское дело» и «Технология и комплексная механизация под-

земной разработки месторождений полезных ископаемых».

Табл. 53, ил. 139, список лит. — 41 назв.

Рецензенты: кафедра открытых горных работ Свердловского горного

института и проф., д-р техн, наук Ю. П. Астафьев

~ 2504000000—400

Т-------------- 278—87

© Издательство «Недра», 1986

043(01)—86

ПРЕДИСЛОВИЕ

Основными направлениями экономического и социального раз-

вития СССР па 1986—1990 годы и на период до 2000 года пре-

дусмотрено опережающими темпами развивать добычу угля от-

крытым способом. Открытый способ разработки полезных иско-

паемых является наиболее перспективным в техническом, эконо-

мическом и социальном отношениях. Благодаря мощной инду-

стриальной базе и значительным запасам полезных ископаемых,

расположенных близко к земной поверхности, этим способом

в настоящее время добывается примерно 3Д общего объема твердого

минерального сырья, потребляемого народным хозяйством на-

шей страны. Прогрессивный открытый способ разработки место-

рождений полезных ископаемых получит дальнейшее развитие

при значительном улучшении экономических показателей па ос-

нове совершенствования техники,технологии и организации гор-

ного производства.

Для специальности 0202 учебным планом предусмотрен пред-

мет «Технология, механизация и организация открытых горных ра-

бот», который органически связан с рядом смежных дисциплин,

обеспечивающих подготовку студентов к его изучению. Такие дис-

циплины, как «Геология», «Физика горных пород», «Разрушение

горных пород взрывом», «Переработка и качество полезных иско-

паемых» и «Горные машины» непосредственно примыкают к нему

и способствуют более глубокому его изучению.

Теоретические положения основных разделов учебника бази-

руются на трудах акад. В. В. Ржевского, проф. Е. Ф. Шешко, акад.

Н. В. Мельникова и других ученых, работающих в области от-

крытой разработки месторождений. Основные разделы учебника

переработаны с учетом замечаний читателей на первое издание,

а также введены новые главы «Режим горных работ карьера» и

«Качество полезных ископаемых».

Разделы 2, 3, 8, 9, 10 написаны проф. П. И. Томаковым, раз-

делы 1, 4, 5, 6, 7 — доц. И. К- Наумовым.

Авторы будут глубоко признательны читателям за замечания,

направленные на улучшение учебника.

1. ОБЩИЕ СВЕДЕНИЯ ОБ ОТКРЫТЫХ ГОРНЫХ

РАБОТАХ

1.1. СУЩНОСТЬ ОТКРЫТЫХ ГОРНЫХ РАБОТ

И ОСНОВНЫЕ ПОНЯТИЯ

Горные работы, производимые непосредственно с земной поверх-

ности в открытых горных выработках (в траншеях или полутран-

шеях), носят название открытых горных работ. Основной целью

открытых горных работ является разработка месторождений по-

лезных ископаемых. Способ разработки месторождений полезных

ископаемых с применением открытых горных работ называется от-

крытым способом. Горное предприятие, осуществляющее добычу

полезного ископаемого открытым способом, называется карьером.

В практике открытой разработки угольных и россыпных месторож-

дений вместо термина «карьер» применяются названия «разрез»

и «прииск».

В процессе производства открытых горных работ земная по-

верхность месторождения нарушается и образуется выработанное

пространство, ограниченное искусственно созданной поверхностью.

Это выработанное пространство, представляющее собой совокуп-

ность горных выработок, также носит название «карьер». Таким

образом, понятие «карьер» может употребляться в хозяйственном

и технического значениях. При значительных размерах выработан-

ного пространства (современные карьеры имеют объем выработан-

ного пространства сотни миллионов кубометров и достигают глу-

бины нескольких сотен метров) нарушается естественное равно-

весие массива горных пород, окружающих карьер. Это может при-

вести к деформациям боковой поверхности карьера (оползни и об-

рушения), к нарушению нормального ведения горных работ и

к авариям. Во избежание таких последствий боковым поверхно-

стям карьера придают определенный наклон, обеспечивающий их

устойчивость. В связи с этим возникает необходимость выемки

значительных объемов покрывающих и вмещающих полезное ис-

копаемое горных пород, которые называются вскрышными, или

вскрышей. Годовые объемы вскрыши, перемещаемые в современ-

ных карьерах, составляют десятки миллионов кубометров и часто

во много раз превышают объемы добываемого полезного ископае-

мого. Полезное ископаемое и вскрыша вывозятся из карьера на

поверхность. В благоприятных условиях залегания полезного ис-

копаемого вскрыша, отделенная от массива, может и не выво-

зиться из карьера, а размещаться в его выработанном прост-

ранстве.

Разработка массива горных пород (вскрыши и полезного иско-

паемого) в границах карьера производится горизонтальными или

слабонаклонными слоями. Слои обычно отрабатываются парал-

лельно с некоторым отставанием работ в пространстве и во вре-

4

мени на лежащем ниже слое. Таким образом, боковая поверхность

карьера приобретает ступенчатую форму. Необходимость разде-

ления разрабатываемого массива горных пород на слои опреде-

ляется следующими факторами:

ограниченными параметрами горных машин, осуществляющих

выемку (разработку) горных пород в пределах слоя;

наличием в разрабатываемом массиве слоев, имеющих различ-

ные физико-технические и качественные характеристики;

порышенной опасностью обрушения обнаженного массива гор-

ных пород значительной высоты.

Значительные размеры открытых горных выработок в плане и

отсутствие ограничений по высоте создают благоприятные условия

для применения на открытых горных работах мощного горного и

транспортного оборудования, обеспечивающего высокие технико-

экономические показатели. Эффективное использование оборудо-

вания возможно только при четкой организации работы всех зве-

ньев горного производства и наличии высококвалифицированных

кадров.

По виду применяемого оборудования различают экскаваторный

и гидравлический способы производства открытых горных работ.

Экскаваторный способ является универсальным. При экскаватор-

ном способе применяется различное оборудование — буровые

станки, рыхлители, экскаваторы, погрузчики, скреперы, бульдо-

зеры, колесный и конвейерный транспорт. При гидравлическом

способе основные производственные процессы осуществляются

энергией движущейся воды. Для этой цели применяется специаль-

ное оборудование — гидромониторы, землесосы и др. Гидравличе-

ский способ разработки применяется только в благоприятных гор-

но-геологических и климатических условиях (в основном при раз-

работке рыхлых пород, наличии достаточного количества воды и

площадей для размещения пород в гидроотвалах).

1.2. ОСОБЕННОСТИ И ТЕХНИКО-ЭКОНОМИЧЕСКИЕ

ПОКАЗАТЕЛИ ОТКРЫТОГО СПОСОБА РАЗРАБОТКИ

Открытый способ разработки по сравнению с подземным характе-'

ризуется следующими особенностями:

необходимостью удаления из карьера (или перемещения в его

контурах) значительных объемов вскрышных пород, па разра-

ботку которых затраты па угольных и рудных карьерах состав-

ляют основную часть общих затрат па добычу полезного иско-

паемого;

необходимостью соблюдения определенной последовательности

отработки слоев (выемку лежащего ниже слоя горных пород

можно начинать только с некоторым отставанием во времени от

начала выемки лежащего выше слоя);

практически неограниченной возможностью создания и исполь-

зования высокопроизводительного крупногабаритного горного и

транспортного оборудования, способного обеспечить наиболее вы-

сокие технико-экономические показатели.

5

К преимуществам открытого способа разработки по сравнению

с-подземным относятся возможность обеспечения более высокого

уровня комплексной механизации и автоматизации горных работ,

более высокая (в 3—5 раз) производительность труда и меньшая

стоимость продукции, более безопасные и гигиеничные условия

труда, более полное извлечение полезного ископаемого, меньшие

удельные капитальные затраты. Недостатками открытого способа

являются некоторая зависимость его от климатических условий,

необходимость отчуждения значительных площадей земель и на-

рушение водного баланса недр.

Для открытого способа разработки месторождений полезных

ископаемых, характерно не только дальнейшее увеличение его доли

в общей добыче полезных ископаемых, но и строительство мощных

карьеров производительностью 100—150 млн. т горной массы в год

и глубиной 500 м и более. Капитальные затраты на строительство

такого мощного карьера составляют несколько сот миллионов руб-

лей, аюбщие затраты на выемку горной массы за весь срок

существования карьера достигают миллиарда рублей и более. По-

этому принимаемые решения о строительстве новых и реконструк-

ции действующих карьеров должны быть экономически обосно-

ваны. Значение экономической обоснованности принимаемых ре-

шений с каждым годом возрастает.

Уровень экономической эффективности открытых горных работ

определяется годовой производительностью карьера по полезному

ископаемому н вскрыше, условиями залегания полезного ископае-

мого, физико-техническими характеристиками разрабатываемых

пород, климатическими условиями района разработки. Для оценки

экономической эффективности открытых горных работ использу-

ются такие технико-экономические показатели, как месячная про-

изводительность труда рабочего по полезному ископаемому, зат-

раты на I м3 вскрыши, себестоимость полезного ископаемого, ка-

питальные затраты па 1 т (м3) полезного ископаемого, годовая

прибыль и рентабельность карьера.

Месячная производительность труда рабочего по полезному ис-

копаемому (по добыче) характеризует общий уровень механиза-

ции, организации и энерговооруженности на карьерах и определя-

ется отношением месячного объема добычи полезного ископаемого

к списочному составу рабочих. Производительность труда рабо-

чего на карьерах Минугленрома СССР за последние 40 лет воз-

росла в- 5 раз.

Производительность труда на рудных карьерах за последние

15 лет выросла более чем в 2 раза. В целом по стране производи-

тельность труда рабочего на открытых разработках возросла на

4—6 % в год.

Себестоимость полезного ископаемого включает затраты па до-

бычные и вскрышные работы. Производственная себестоимость по-

лезного ископаемого не включает затраты, связанные с его реали-

зацией.

На открытых разработках страны средняя себестоимость

6;.

1 т полезного ископаемого изменяется 0,5—4 руб. и более. Непо-

средственные затраты на добычу 1 т полезного ископаемого со-

ставляют 0,5- 1,2 руб., а затраты на 1 м3 вскрыши -—0,1 — 1 руб-:

В себестоимости полезного ископаемого доля затрат на вскрыш-

ные работы достигает 70 % и более. . ' -

Экономические показатели открытых работ зависят от капи-

тальных затрат (затраты па изыскательские, геологоразведочные'

и подготовительные работы, строительство зданий и сооружений,

приобретение н монтаж оборудования и др.), эксплуатационных

затрат' (текущие затраты) и прибыли от реализации (продажи)

добытого полезного ископаемого. Эксплуатационные затраты вклю-

чают затраты на амортизацию, заработную плату, электроэнергию,

материалы и др.

Капитальные затраты оцениваются удельными капитальными

затратами, которые равны отношению капитальных затрат к го-

довой производительности карьера по полезному ископаемому,-

Удельные капитальные затраты на угольных п.рудных карьерах

в среднем составляют 10—25 руб./т. Срок окупаемости капиталь-*

пых затрат не более 7—10 лет.

Производственно-хозяйственная деятельность карьера осущест-

вляется на основе хозяйственного расчета, при котором возмеще-

ние затрат предприятия происходит за счет их собственных дохо-

дов (путем реализации добытого полезного ископаемого). Работа

карьера в системе хозяйственного расчета оценивается по двум

показателям — прибыли и рентабельности. Годовая прибыль карь?

ера определяется разницей между доходом от реализации добы-

того полезного ископаемого и его себестоимостью. Рентабельность

карьера определяется отношением годовой прибыли к общей ве-

личине средств (руб.), имеющихся в распоряжении карьера (ос-

новные производственные фонды и нормируемые оборотные сред-

ства).

Рентабельность отечественных карьеров колеблется в преде-

лах 5—20%. По своей сущности рентабельность характеризует

доходность карьера и может быть показателем для сравнительной

оценки хозяйственной и экономической деятельности действующих

карьеров.

Производительность горного и транспортного оборудования за-

висит от его мощности, физико-технических характеристик разра-

батываемых пород и степени использования оборудования во вре-

мени. В результате технического прогресса этот показатель систе-

матически возрастает.

1.3. КОЭФФИЦИЕНТ ВСКРЫШИ

Для количественной оценки перемещаемых объемов вскрыщных

пород используется специальный показатель, называемый коэффи-

циентом вскрыши. Коэффициент вскрыши k показывает, сколько

единиц вскрышных пород необходимо переместить в границах

карьера или за его пределы, чтобы добыть единицу полезного

7

ископаемого (например, выражение & = 4,5 м3/м3 означает, что для

добычи 1 м3 полезного ископаемого требуется переместить 4,5 м3

вскрышных пород). В зависимости от единицы измерения разли-

чают коэффициент вскрыши весовой (т/т), объемный (м3/'м3) и

смешанный (м3/т); (вскрыша выражена в кубометрах, а полезное

ископаемое — в тоннах). Для перевода коэффициента вскрыши из

одной единицы измерения в другую необходимо вскрышу и полез-

ное ископаемое выразить в соответствующих единицах с использо-

ванием множителей, приведенных в табл. 1.1.

Пример. Требуется перевести весовой коэффициент вскрыши

6 = 6,3 т /т в объемный при •ув= 1,3 т/м3 и уи= 1,3 т/м3. Для этого

необходимо значение весового коэффициента вскрыши умножить

2 6

на отношении ук/ув, т. е. k ==6,3—!— = 12,6 м3/м3.

1.3J >

Различают средний, текущий, контурный, граничный и другие

виды коэффициентов вскрыши.

Средний коэффициент вскрыши равен отношению объема

вскрыши Рв к объему полезного ископаемого ]/и в конечных кон-

турах карьера (рис. 1.1), т. е.

^cp-Vb/Vh.

Если запасы полезного ископаемого определены по данным гео-

логической разведки, то в этом случае коэффициент вскрыши на-

зывается средним геологическим. Если при определении коэффи-

циента вскрыши использованы промышленные запасы, то коэффи-

циент вскрыши называется средним промышленным. К моменту

сдачи карьера в эксплуатацию объемы вскрыши и полезного иско-

паемого уменьшаются, так как в период строительства карьера

удаляется объем вскрыши Ув. с и попутно добывается объем полез-

ного ископаемого Ей. с (см. рис. 1.1). Коэффициент вскрыши, опре-

деленный в этом случае, называется средним эксплуатацион-

ным, т. е.

/гср = (Кв-Кв.с)/(Уи-Ки.с).

При горизонтальном залегании полезного ископаемого на не-

большой глубине (30—45 м), значительных размерах карьера

в плане, выдержанной мощности вскрыши hR и полезного ископае-

Таблица 1.1

Коэффициент вскрыши, который требуется получить Множители для перевода коэффициента вскрыши

весового объемного смешанного

Весовой 1 Тв/Ти Ув

Объемный УИ/Ув 1 Уи

Смешанный 1/Тв 1/Уи 1

Примечание. ув — плотность вскрыши; уи — плотность полезного ископаемого.

8

Рис. 1.1. Схема к определению среднего геологического (а) и среднего экс-

плуатационного (б) коэффициентов вскрыши:

5--6-4 -- объем вскрыши в конечных контурах карьера; 5—2—3—6 — объем Уи по-

лезного, ископаемого в конечных контурах карьера; 1—9—10—4 — объем VB; 1—9—7—8 —

объем с строительной вскрышн; 9 -2—5-6 — объем Vц сполезного ископаемого, до-

бытый при строительстве карьера (попутная добыча)

Рис. 1.2. Схема к определению текущего (а) и контурного (б) коэффициентов

вскрыши:

V'i+VZ2=V'B т; 1—2—3—7—6~i5 — объем 10—8—4—9 — объем У2; 3—7—10—9 — объем Уи т;

уз+1/4=Увк; /-5 10—5 - объем V3; 11-12-4-8 — объем У4; 10—9—2—3—12—11—

7—6 — объем V7и к; flp. fl н — угол откоса соответственно рабочего и нерабочего борта

карьера

мого hK средний коэффициент вскрыши приближенно определяется

по формуле

Ц-р — hji///и •

' Текущий коэффициент вскрыши kT равен отношению объема

Пв.т вскрыши, перемещенного из карьера или в пределах его гра-

ниц за какой-либо промежуток времени (год, квартал, месяц),

к объему Пи. т полезного ископаемого, добытого за тот же проме-

жуток времени (рис. 1.2), т. е.

~ Г в. т/Г и. т*

В отличие от среднего коэффициента вскрыши, величина кото-

рого не изменяется при заданных конечных контурах карьера, ве-

личина текущего коэффициента вскрыши, как правило, изменяется

как по годам, так и в течение одного года (летом он, как правило,

увеличивается, а осенью и зимой уменьшается). щ,,.

9

v Контурный коэффициент вскрыши kK равен отношению объема

вскрыши Кв. к'к объему полезного ископаемого Уи. к, извлекаемому

при изменении конечных контуров карьера (см. рис. 1.2), т. е.

~ Vв. к/КII. к*

Граничный коэффициент вскрыши Лгр характеризует удельный

(на единицу полезного ископаемого) максимальный объем пере-

мещаемых вскрышных пород, при котором затраты С'„ па добычу

единицы полезного ископаемого открытым способом не превышают

аналогичных затрат С„ при подземном способе, т. е. СТсС,,. Ве-

личина С'о определяется по формуле

со — Со ktCK,

где Со — затраты на добычу 1 т или 1 м3 полезного ископаемого

без учета затрат на вскрышные работы, руб.; Св — затраты па раз-

работку 1 м3 вскрышных пород, руб.; kT — текущий коэффициент

вскрыши, м3/м3 (м3/т).

Открытые работы целесообразны при соблюдении условия

Со -Г Си, или Со -Г &гСв Сп•

Так как максимально допустимый текущий коэффициент вскрыши

равен граничному коэффициенту вскрыши krp, то

Со ;* ^трСв Сп*

Тогда

kro (Си— - Со)/Св*

При обосновании граничного коэффициента вскрыши необхо-

димо учитывать технический прогресс в горной промышленности.

Изменения показателей Сп, С„ и С3 за время I приведут к измене-

ниям граничного коэффициента вскрыши. Так как снижение годо-

вых затрат при открытом способе разработки чаще происходит

более интенсивно, чем при подземном, то при прочих равных ус-

ловиях граничный коэффициент вскрыши имеет тенденцию к уве-

личению.

Значения коэффициентов вскрыши являются важными показа-

телями открытых разработок. Они служат для определения эко-

номически эффективных границ открытых горных работ и пре-

дельной глубины карьеров при разработке наклонных и крутых

залежей,, залегающих на значительной глубине, а также для пла-

нирования производительности карьера и себестоимости полезного

ископаемого.

1.4. ЭЛЕМЕНТЫ КАРЬЕРА И РАСЧЕТ ИХ ПАРАМЕТРОВ

Месторождение пли его часть, намеченная для разработки одним

•карьером, называется карьерным полем. Так как объектом разра-

ботки в карьере являются полезное ископаемое и вскрышные по-

роды, то под термином «карьерное поле» следует понимать гсомет-

40

рическое тело сложного очертания, заключенное в конечных кон-

турах карьера (рис. 1.3). Сверху карьер ограничен земной поверх-

ностью. Ступенчатая поверхность, ограничивающая карьер с бо-

ков, называется бортом, а поверхность, ограничивающая карьер

снизу, - подошвой. Липин пересечения борта карьера с дневной

поверхностью и подошвой образуют соответственно верхний и ниж-

ний контуры карьера. Условная поверхность, проходящая через

верхний и нижний контуры карьера, называется откосом борта

карьера. Угбл, образуемый откосом борта карьера и горизонталь-

ной плоскостью, проходящей через его подошву, называется углом

откоса борта карьера. Борт карьера, па котором производятся гор-

ные работы, называется рабочим. Соответственно этому различают

угол откоса рабочего или нерабочего борта карьера. Вертикальное

расстояние между подошвой и усредненной отметкой земной по-

верхности называется глубиной карьера. Положение верхнего и

нижнего контуров карьера, а также глубина карьера при разра-

ботке наклонных и крутых залежей в процессе ведения горных

работ постоянно изменяются. Контуры карьера, соответствующие

моменту окончания открытых горных работ, называются конеч-

ными. Им соответствуют конечная глубина и конечные размеры

карьера в плане. Конечный контур карьера на дневной поверхно-

сти называется также технической границей карьера. Участок зем-

ной поверхности, занимаемый карьером, его службами и цехами

называется земельным отводом (рис. 1.4). Площадь земельного

отвода в 5-10 раз превышает площадь карьера и составляет 10—

15 тыс. га.

Г Главными параметрами карьера являются объем горной массы,

конечная глубина, размеры по подошве, углы откосов бортов, за-

пасы полезного ископаемого, объем вскрыши и размеры на уровне

дневной поверхности^

1. Объем горной массы (м3) в контурах карьера, характери-

зующий масштаб горных работ, определяется по формуле акад.

В. В. Ржевского

К..-.: -S'/Л; ^-pzXctgM- ’ ^H^ctgpcp,

где S -площадь подошвы АВС ДЕ карьера (рис. 1.5), м2;Як —

глубина карьера, м; — угол откоса п-то участка борта карьера,

градусы; 1„ — длина n-го участка борта, м; |3Ср — средний угол от-

коса борта, градусы;

Рср-~ (Pi^i -)• 1^2 ~Г • • • + PnK)/(/i-!-/2 + • • • In)-

Если углы откосов всех бортов карьера равны или различаются

между собой незначительно, то формула акад. В. В. Ржевского

примет вид

Г -A-BA/;ctgpcP лЯ'к ctg2pCp,. (1.1)

йде Р — периметр подошвы карьера, м. ....

1 i-

Рис. 1.3. Поперечный разрез (а) и план (б) карьера:

/ — конечный контур карьера; 2 -- линия откоса рабочего борта карьера; 3 — добычной

уступ; 4 — вскрышные рабочие уступы; 5 — вскрышные нерабочие уступы; 6 -- предохра-

нительная берма; 7 - транспортная берма; 8- рабочие площадки; 9 — подошва карьера;

10 — полезное ископаемое; рн-угол откоса нерабочего борта карьера; 0О—угол откоса

рабочего борта карьера; //к~ текущая глубина карьера; //к к-конечная глубина

карьера

Рис. 1.4. Земельный отвод карьера:

/ - карьерное поле; 2 — отвал вскрышных

пород; 3 — железнодорожная станция; 4-

административиый корпус; 5 — дробильно-

сортировочная фабрика; 6 - граница земель-

ного отвода

I

I

2. При разработке пологих и горизонтальных месторождений

конечная глубина карьера определяется отметкой почвы пласта

полезного ископаемого или суммой мощностей вскрыши hB и по-

лезного ископаемого h», т. е.

//к.к = /1в (1.2)

Экономическая целесообразность разработки горизонтальных и

пологих месторождений открытым способом решается путем срав-

нения среднего и граничного коэффициентов вскрыши. Месторожде-

ние целесообразно разрабатывать открытым способом при kKp^kTp.

При разработке наклонных и крутых залежей все главные па-

раметры карьера, масштабы горных работ и их технология (спо-

соб вскрытия и система разработки) определяются конечной глу-

биной карьера. За последние три десятилетия, когда были созданы

12

Рис. 1.5. Схема к определению объема

горной массы Уг.м в контурах карьера:

и - общий вид; б-- геометрические тела, из

которых состоит объем карьера

Рис. 1.6. Схема к определению конечной

глубины карьера

научные основы проектирования карьеров, различными авторами

было предложено несколько принципов определения конечной глу-

бины карьера. Все предложенные принципы различаются между

собой порядком сопоставления некоторых экономических показа-

телей открытой я подземной разработки. В последние годы все

большее применение находит принцип, основанный на сопоставле-

нии текущего и граничного коэффициентов вскрыши. Сущность

этого принципа заключается в следующем. Увеличение глубины

карьера, разрабатывающего крутую залежь, вызывает постоянное

возрастание текущего коэффициента вскрыши. При достижении

некоторый промежуточной глубины 11к. „ (рис. 1.6) значение теку-

щего коэффициента вскрыши станет равным граничному, т. е. kT =

= Агр. Дальнейшее увеличение глубины карьера при обеспечении

экономической целесообразности открытых горных работ воз-

можно только без дальнейшего увеличения текущего коэффици-

ента вскрыши, что достигается при производстве горных работ без

расширения контуров карьера на поверхности. Горные работы па

верхних уступах по мере углубки карьера последовательно (сверху

вниз) прекращаются, угол откоса рабочего борта |3Р постепенно

увеличивается и при конечной глубине карьера /7К. к достигает

13

значения угла погашения, который соответствует конечной глубине

карьера.

Решить задачу определения конечной глубины карьера при раз-

работке наклонных и крутых залежей можно аналитическим ме-

тодом. Для этого сначала определяется промежуточная глубина

карьера Нк. „ по условию равенства текущего и граничного коэф-

фициентов вскрыши (kT = krp). В простейших горно-геологических

условиях значение текущего коэффнцента вскрыши определяется

следующим образом. Пусть в какой-то момент времени карьер

имеет глубину IIк! и ограничен контуром I (рис. 1.7). За время А/

глубина карьера увеличится па величину А//к и карьер будет ог-

раничен контуром II, а объем его горной массы увеличится на ве-

личину AVr. m=AVb+AV„. Согласно определению текущего коэф-

фициента вскрыши (отношение приращения объема вскрыши ЛРВ

к приращению объема полезного ископаемого AV„ за время А/)

можно записать

kT = \VB/\VH (1.3)

или

^-(АУг.м—AV„)/AV„.

(1-4)

Исходя из объема горной массы карьера, рассчитываемого по

формуле акад. В. В. Ржевского, приращение объема горной массы

(м3) может быть выражено в виде

АРг. ы =АДК —

к

rP№Ketg Рр+-у-

х АЯк (S |- РЯк etg ₽р-!-л^ etg2 рср) А//к> (1.5)

где рр — угол откоса рабочего борта карьера, градусы.

Приращение объема полезного ископаемого

АРи-тДдАДк, (1.6)

где тг—горизонтальная мощность залежи, м; £д — длина дна

карьера, м.

Из выражений (1.2), (1.3) и (1.4) получим

ДУДН-ДЦИ S у PtfKctgpp у л//2к etg рср - тДд

/с j — — . 1. / j

Л V и

Преобразуем выражение (1.5) к виду

Kctg2pp//K-|£ctgPp//K-T-S —тг£д(1 Агр) -= 0. (1.8)

Решив квадратное уравнение (1.6) относительно Нк, получим

формулу для определения промежуточной глубины карьера (м),

при которой текущий коэффициент вскрыши будет равен гранич-

ному коэффициенту,

/Д. п = (- Р I - У?2—4л [S —mrLR (1 4- йгр)1 )/(2п etg ₽р). (1.9)

14

Рис. 1.7. Схема к определению те-

кущего коэффициента вскрыши:

7-6—1—8 и 3—4—10—9 — объем Л Ув

вскрыши; 1—2—3—4—5—6 -- объем ЛУН

полезного ископаемого; I, 77 — контуры

карьера

Конечная глубина карьера определяется из равенства (см.

рис. 1.6)

Вд-г2//к. nctg рр = Вд + 2//к. к ctg рн, (1.10)

где Вд = 30—40 — ширина дна карьера, м.

Из выражения (1.10) найдем, что

Як. к = Як. и ctg Pp/ctg Р„, (1.11)

где Вд — угол откоса нерабочего борта карьера, градусы.

' Подставив в формулу (1.8) значение Нк. п, получим

//к. к = (— р 4- д/Р2—4л [7—тгВд (1 + АГр)]/(2л ctg ри). (1.12)

Аналитический метод расчета конечной глубины карьеров яв-

ляется приближенным, так как оп не учитывает всех горно-геоло-

гических, топографических и других особенностей месторождения.

Для более точного решения этого вопроса применяют методы гра-

фический, графоаналитический и метод вариантов.

3. Размеры дна карьера в конечных границах при разработке

горизонтальных месторождений определяются контурами залежи

в плайе па отметке подошвы. При разработке наклонных и крутых

месторождений минимальная ширина дна карьера определяется

условием безопасного ведения горных работ и составляет 30—40 м.

Длина дна карьера принимается равной протяженности заложило

простиранию (при незначительной ее длине). В случае большой

протяженности залежи длина дна карьера по техническим сообра-

жениям принимается 3—4 км. Минимальная длина дна карьера

должна находиться в пределах 70—100 м.

При разработке наклонных и крутых залежей значительной

мощности объем извлекаемого полезного ископаемого в конечных

контурах карьера зависит от положения дпа карьера относительно

боков залежи, что в конечном счете оказывает влияние па тех-

нико-экономические показатели открытой разработки. Так, при из-

вестной длине дна карьера объем запасов полезного ископаемого

(м3) определяется по формуле

V„ = [fflr//K-(S1-|S2)]I,4, (1.13)

где тг — горизонтальная мощность залежи, м; £д —длина дна

карьера, м; Si, Зг— соответственно площадь оставляемого со сто-

роны висячего и лежачего бока полезного ископаемого при распо-

ложении дпа карьера внутри залежи (рис. 1.8), м2.

15

Рис. 1.8. Схема к выбору поло-

жения дна карьера

Таким образом, оптимальное по-

ложение дна карьера, обеспечиваю-

щее извлечение максимального объ-

ема полезного ископаемого, имеет

место, если

Si-|-S2^>-min, (1-14)

_ _ (тг -_Х ДдВ tff Рз 1g Ри

1- ' ~ 2(tgp3-! tgp„)

__ ___Х~ 1g Рз lg Pll

2 (tg Рз — tg Р„) ’

(1-15)

где х -- расстояние от дна карьера до лежачего бока залежи, м;

Рз — угол падения залежи, градусы.

Примем в качестве переменной величины расстояние х. Тогда

рассматриваемая целевая функция выразится в виде

! -S2)--:0 (1.17)

$ли

,, Г(тг х ~ ^д)2Ф Рз 1g Рн . X2 1g Рз 1g pH ~1_Q /| | g\

dx L 2tg p3 tgP„ 2(tgp3 -tgp„) J

_ Выполнив необходимые преобразования и решив полученное

Уравнение относительно х, получим

1 Вд)(1ёрз-1ерн)]/(21брз). (1-19)

< Из выражений (1.15), (1.16), (1.17) и (1.19) получим формулу

для определения минимального объема (м3) педовынутого полез-

ного ископаемого

Vи. И. min ~ (/И| ВА)2 tg Р1Хд/4. (1.20)

Максимальный объем (м3) извлекаемого полезного ископае-

мого при оптимальном положении дна карьера определяется по

формуле

Ин. max = [гИГЯк - (1.21)

Приведенные выше формулы для определения оптимального

положения дна карьера относительно боков залежи и объема пе-

довынутого полезного ископаемого применимы для простейших

горно-геологических условий (углы откосов нерабочих бортов

карьера со стороны висячего и лежачего боков залежи равны, ви-

сячий и лежачий бока залежи параллельны, мощность залежи не-

значительно изменяется по длине карьерного ноля и др.).

4. Углы откосов бортов карьера на момент погашения горных

работ определяются конструкцией бортов и условиями устойчи-

вого равновесия слагающих его пород. В конструктивном отно-

16

Рис. 1.9. Схема к определению

угла откоса нерабочего борта карь-

ера:

6П- 1>т — соответственно ширина предо-

хранительной и транспортной бермы;

Ьк т ширина основания капитальной

траншей

Рис. 1.10. Схема к определению

ширины Ьт транспортной бермы

шспип борта карьера могут включать откосы уступов, предохра-

нительные и транспортные бермы, основания капитальных тран-

шеи (рис. 1.9). Угол откоса борта карьера (градусы) определяется

но формуле

Sftyctga -I. _i_ 2&к. т

где //к - глубина карьера, м; hy — высота уступа, м; а — угол от-

коса уступа, градусы; i2/zyctga, Sbn, SfrT, 2Ж. т — соответственно

суммарная ширина Горизонтальных заложений откосов уступов,

предохранительных берм, транспортных берм, оснований капи-

тальных траншей.

Ширина (м) транспортной бермы (рис. 1.10) определяется по

формуле

6т = 2|-Т-(-/г,

z = Лу (ctg ae—ctgap),

где z—ширина основания призмы возможного обрушения, м; ае—

угол естественного откоса уступа, градусы; <хр — угол откоса ра-

бочего уступа, градусы; Т = 4-4-7,5—ширина транспортной полосы,

м; й = 0,54-0,7 — ширина кювета, м.

Величина Ьт зависит от вида и интенсивности движения карьер-

ного транспорта. При автотранспорте она принимается в пределах

5—10 и 8—20 м соответственно для одно- и двухполосиого дви-

жения. Для железнодорожного транспорта при однопутном дви-

жении она равна 8 м, при двухпутном — 12—14 м.

Ширина основания капитальных траншей при одно- и двухпут-

ном движении принимается 7,6 и 11,5 м соответственно.

Максимально возможный угол откоса борта карьера по фак-

тору безопасности зависит в основном от физико-технических

5 Неумно - техническая I 17

характеристик и степени однородности пород, слагающих борт, на-

правления плоскостей напластования относительно борта, глубины

карьера и формы борта в плане. С увеличением глубины устойчи-

вость борта изменяется. Вогнутый борт более устойчив, чем плос-

кий или выпуклый. Угол откоса борта карьера зависит также от

обводненности и фильтрационных свойств пород, слагающих борт,

времени стояния борта и климатических условий. Угол откоса

борта карьера, определенный расчетным путем, является ориенти-

ровочным и уточняется в процессе ведения горных работ. При ори-

ентировочных расчетах можно пользоваться данными Гппроруды

(табл. 1.2).

Из значений угла откоса, определенных исходя из конструкции

борта и условий устойчивого равновесия слагающих его пород,

принимается минимальное значение, которое обеспечивает нужную

степень безопасности н минимальный объем вскрышных работ

в конечных границах карьера. Следует отметить, что уменьшение

угла откоса борта только на один градус при глубине карьера

200 м и угле откоса 35—45е вызывает увеличение объема вскрыши

па 0,8—1 млн. м3 на 1 км борта.

Угол откоса рабочего борта карьера находится в пределах 10—

20°. Колебание угла откоса рабочего борта во времени не вызы-

вает изменения объема вскрыши в конечных контурах карьера, од-

нако оно приводит к изменениям текущих объемов вскрыши, что

может быть использовано для регулирования распределения годо-

вых объемов вскрыши за длительный период.

5. Запасами полезного ископаемого определяются возможный

масштаб добычи, срок существования карьера и экономические по-

казатели разработки. Запасы полезного ископаемого, разведанные

в контурах месторождения, называются геологическими. Геологи-

ческие запасы полезного ископаемого по их народнохозяйствен-

ному значению разделяются па балансовые и забалансовые. Ба-

лансовыми называются запасы, удовлетворяющие требованиям

кондиций. Их разработка в данное время экономически целесооб-

разна. Забалансовыми называются запасы, разработка которых

Таблица 1.2

Породы Коэффициент крепости пород по шкале проф. М. М. Прото- дьяконова Угол откоса борта (градусы) при глубине 'карьера, м

<90 <180 <240 -<00 >300

В высшей степени креп- 15 20 60 -68 57— 65 53—60 48—54 43-49

кие и очень крепкие Крепкие и довольно 8 14 50- 60 48- -57 45- 53 42—48 37-43

крепкие Средней крепости 3—7 45—50 41—48 39—45 36—43 32—37

Довольно мягкие и мяг- 1-2 30—43 28—41 26—39 26—36 —

кие Мягкие и землистые 0,6 0,8 21—30 20 -28 — — —

18

в данное время экономически нецелесообразна вследствие малого

количества, малой мощности залежи, сложных условий эксплуа-

тации и др.

По степени разведанности и изученности запасы полезного ис-

копаемого делятся на категории А, В, С. Составление проектов и

выделение капитальных затрат иа строительство новых и рекон-

струкцию действующих карьеров осуществляются при наличии за-

пасов определенных категорий, утвержденных Государственной ко-

миссией по запасам полезного ископаемого при Совете Министров

СССР. Списание с баланса карьера запасов (утвержденных ГКЗ),

которые в процессе эксплуатации или доразведки оказались не-

пригодными для эксплуатации (некондиционными), производится

в порядке, установленном инструкцией Министерства геоло-

гии СССР.

V Промышленные запасы- - это часть балансовых запасов, под-

лежащая извлечению из недр за время существования карьера.

Промышленные запасы карьера определяются путем исключения*

проектных потерь из балансовых запасов. Проектные потери — это

часть балансовых запасов, проектируемая к безвозвратному остав-

лению в недрах. На карьерах потери составляют 3—10%. Часть

промышленных запасов, извлеченная из недр в период строитель-

ства карьера, называется попутной добычей, а разность между

промышленными запасами и попутной добычей — эксплуатацион-

ными запасами (рис. 1.11).

Объем запасов полезного ископаемого (м3) в контурах карьера

определяется по следующим формулам:

при разработке горизонтальной залежи с относительно посто-

янной мощностью

Ги = ShK + —’ - Phi etg рк g- лЛ'и etg pK;

при разработке наклонных и крутых залежей с относительно

постоянной мощностью

+ (1.22)

где /гн — мощность наносов, м; S|, S2 — то же, что и в формуле

(1.13).

при разработке наклонных и крутых залежей со сложной непо-

стоянной конфигурацией в плане и сечении

V. = Vr + Sl | 52 - + , . , h^,

(1-23)

где So, Si, ... , S„ — площадь залежи в параллельных поперечных

(горизонтальных) сечениях, м2; h0 ь . . ., ht~n — расстояние

между соседними сечениями, м.

При разработке горизонтальных залежей с переменной мощ-

ностью запасы полезного ископаемого определяются методом гео-

метрического анализа.

14

Рис. 1.11. Классификация запа-

сов полезного ископаемого

6. Объем вскрыши в ряде слу-

чаев во много раз превышает

объем добываемого полезного ис-

копаемого и является основным

фактором, определяющим технико-

экономические показатели .разра-

ботки месторождений открытым

способом. Объем вскрыши в кон-

турах карьера определяется по

формуле

Vb = K.m-V„. (1.24)

7. Размеры карьера на уровне

дневной поверхности зависят от

размеров дна карьера, его глу-

бины и углов откосов его бортов.

Они являются основанием для определения границ горного от-

вода п проектирования комплекса промышленных сооружений

карьера. Размеры карьера па уровне дневной поверхности опре-

деляются по аналитическим формулам (при равнинном характере

поверхности) или графическим способом. Первая производная

объема горной массы карьера по переменной глубине Н пред-

ставляет собой не только приращение объема, по и площадь (м2)

сечения

sn=s -I •PH ct§ V 1 л//2 cfg2 V

(1-25)

Подставив в уравнение (1.25) глубину карьера, получим фор-

мулу для определения площади карьера па уровне дневной по-

верхности.

Длина L (м) и ширина Вк (м) карьера в конечных контурах

карьера на уровне дневной поверхности определяются по фор-

мулам:

Лк = ~Ь 2/7к ctg Рк5

Вк — Вд-| -2Z7Kctg рк-

1.5. УСТУП И ЕГО ЭЛЕМЕНТЫ

Слой горных пород, имеющий форму ступени, называется уступом

(рис. 1.12). Поверхность, ограничивающая уступ сверху пли снизу,

называется верхней или нижней площадкой уступа. Вертикальное

расстояние между верхней и ппжпей площадками называется вы-

сотой уступа. Площадка уступа, на которой расположены транс-

портные пути, является транспортным горизонтом уступа

(рис. 1.13). Уступ является одним из основных технологических

элементов карьера. От правильного определения высоты уступа

в значительной степени зависит эффективность производственных

20

Рис. 1.12. Схема уступа:

/ — верхняя площадка уступа; 2--нижняя

площадка уступа; 3 - откос уступа; 4 — верх-

няя бровка уступа; 5 — нижняя бровка уступа;

6 — забой уступа; а — угол откоса уступа

Рис. 1.13. Поперечное сечение карьера:

1 — рабочая площадка верхнего уступа; 2 -- рабочая площадка нижнего уступа; 3 —

транспортные средства; йу—высота уступа; /?п —высота подступа

процессов. При делении толщи разрабатываемого массива на ус-

тупы необходимо учитывать как рабочие параметры горного обо-

рудования, так п физико-технические характеристики слагающих

пород, условия их залегания, горно-геологические и климатические

условия месторождения. Определяющим признаком рабочего ус-

тупа является положение транспортного горизонта. Каждый уступ

имеет один транспортный горизонт. При расположении транспорт-

ного горизонта в середине уступа последний разделяется на два

подустуна — верхний и нижний (см. рис. 1.13). Площадка уступа,

па которой располагается основное оборудование для его отра-

ботки, называется рабочей площадкой уступа. Ширина рабочей

площадки в 2—4 раза превышает высоту уступа.

Площадка небольшой ширины, на которой работы не произво-

дятся, называется бермой. В зависимости от назначения разли-

чают предохранительные и транспортные (соединительные) бермы.

Предохранительные бермы оставляются иа нерабочем борту в пе-

риод строительства карьера или прекращения горных работ на ус-

тупе (при погашении уступа). Ширина берм принимается не менее

одной трети расстояния по вертикали между смежными бермами.

Бермы должны оставляться не более чем через каждые три ус-

тупа. Ширина берм во всех случаях должна обеспечивать их меха-

ническую очистку. Для очистки таких берм используются бульдо-

зеры, небольшие экскаваторы, погрузчики. Транспортные бермы

предназначены для расположения транспортных коммуникаций

карьера. Ширина транспортных берм зависит от тина транспорт-

ных средств п интенсивности их движения.

21

Наклонная поверхность, ограничивающая уступ со стороны вы-

работанного пространства, называется откосом уступа. Линии пе-

ресечения откоса уступа с его верхней и нижней площадками на-

зываются соответственно верхней и нижней бровками. Угол, обра-

зуемый откосом уступа п горизонтальной плоскостью (см.

рис. 1.12), называется углом откоса уступа. В зависимости отугла

откоса уступа откос может иметь устойчивое или неустойчивое по-

ложение. Устойчивость откоса уступа имеет решающее значение

в обеспечении безопасных условий ведения горных работ. Разли-

чают углы кратко- и долгосрочной устойчивости. Угол кратко-

срочной устойчивости обеспечивает устойчивое положение откоса

уступа в течение короткого периода (несколько месяцев), чтЛ до-

статочно для безопасности работ на рабочих (постоянно переме-

щающихся) уступах. Угол долгосрочной устойчивости должен обес-

печить устойчивость откосов в течение всего срока существования

карьера (нерабочие уступы). При обеспечении долгосрочной ус-

тойчивости откосов необходимо учитывать длительное воздействие

па породы внешних факторов (осадки, ветер, переменная темпера-

тура и др.), вызывающих интенсивное уменьшение их механиче-

ской прочности.

Откос уступа, находящийся в состоянии краткосрочной устой-

чивости, с течением времени обрушается и приобретает угол от-

коса, соответствующий состоянию долгосрочной устойчивости для

данного тина пород и условий их залегания. Плотность, сцепление

н коэффициент внутреннего трения пород являются основными фи-

зико-техническими свойствами, определяющими устойчивость от-

коса уступа. Угол откоса уступа зависит также от его высоты

(табл. 1.3). Большое влияние на устойчивость откоса уступа ока-

зывает положение плоскостей напластования пород, слагающих

уступ.

Если плоскости напластования расположены под некоторым

углом к горизонту, то для повышения устойчивости откоса уступ

необходимо отрабатывать таким образом, чтобы плоскости напла-

стования падали в противоположную сторону от откоса. При раз-

работке разрыхленных пород для обеспечения устойчивости откоса

его угол не должен превышать угла естественного откоса (при от-

сутствии воды в породах). Наличие воды в породах уступа вызы-

вает необходимость уменьшения угла откоса уступа на 10—20° и

более (табл. 1.4).

При аналитическом определении угла откоса уступов принима-

ется некоторый запас их устойчивости, который учитывается коэф-

фициентом запаса устойчивости, равным отношению удерживаю-

щих сил к сдвигающим для верхней части уступа (призма обру-

шения), склонного к обрушению. Коэффициент запаса устойчиво-

сти принимается равным 1,1—1,2 и 1,5—2 соответственно при крат-

косрочной (рабочие уступы) и долгосрочной (нерабочие уступы)

устойчивости.

Часть откоса уступа, служащая объектом воздействия горного

оборудования, является забоем уступа (см. рис. 1.12).

22

Таблица 1.3

tfodo Породы Высота уступа, м Угол откоса уступа, градусы

рабочего нерабочего

Группа п одиноч- ного сдвоенного ил и строенного

1 Весьма крепкие осадочные, метаморфические и извержен- 15—20 s£90 70-75 65—70

пые породы Крепкие, слаботрещинова- тые, слабовыветрелые оса- дочные, метаморфические и 15—20 5790 60--65 55-60

с изверженные породы Крепкие трещиноватые и слабовыветрелые осадочные, метаморфические и извержен- 15—20 ^75 55-60 50—55

пые породы

L

F •i 11 Осадочные, метаморфические и изверженные породы зоны выветривания (известняки, 10—15 70—75 50—55 45—50

песчаники, алевролиты и другие осадочные породы с кремнистым цементом, кон- гломераты, гнейсы, порфи- риты, граниты, туфы) Значительно выветрелые оса- дочные, метаморфические и изверженные породы и все породы, интенсивно выветри- 10—15 60—70 35—45 35—40

вающиеся в откосах (аргилли- ты, алевролиты, сланцы и др.)

111 Глинистые породы, полно- стью дезинтегрированные разности всех пород 10-15 50—60 40—45 35—40

Песчано-глинистые породы 10—15 40 50 35- -45 30 -40

Песчано-гравийные породы 10-15 5^40 30 -40 25—35

Таблица 1.4

Порода Угол естественного откоса (градусы) пород

сухих влажных обводненных

Крупнозернистый песок 32—35 32-40 20 -27

Средпезернистый песок 28—32 32—35 20-25

Мелкозернистый песок 25—30 30—35 12—20

Суглинок 40-50 35—40 20—30

Глина 40—45 35 12 20

Гра вин 35- 40 35 15 -20

Торф без корней 40 25 10 — 15

23

1.6. ЗАВИСИМОСТЬ ОТКРЫТЫХ ГОРНЫХ РАБОТ

ОТ ПРИРОДНЫХ ФАКТОРОВ

При современном уровне развития технологии, средств механиза-

ции и организации открытых горных работ возможность их приме-

нения не ограничивается пи физико-техническими характеристи-

ками вскрышных пород п полезного ископаемого, ни условиями за-

легания полезного ископаемого, пи климатическими особенностями

района месторождения. Однако обоснование экономической целе-

сообразности применения открытого способа разработки, выбор

технологии, механизации и организации горных работ определя-

ются рельефом поверхности месторождения, положением. залежи

относительно земной поверхности, углом падения, мощностью, фор-

мой и строением залежи, климатическими и гидрогеологическими

условиями района месторождения и др. Рельеф поверхности ме-

сторождения может быть равниной, склоном, возвышенностью,

холмистой и водной поверхностью (рис. 1.14). Он оказывает влия-

ние на выбор направления развития горных работ, типа выемочно-

погрузочного и транспортного оборудования, способа вскрытия,

места складирования вскрышных пород и др.

В зависимости от положения залежей относительно земной по-

верхности они могут быть поверхностными (мощность покрываю-

щих пород до 20—30 м), глубинными (мощность покрывающих

пород более 40 м), высотными (выше господствующего уровня

местности) и глубинно-высотными. Поверхностные залежи всегда

разрабатываются открытым способом. Выбор способа разработки

глубинных и высотных залежей требует технико-экономического

обоснования. При значительной мощности и больших запасах по-

лезного ископаемого открытый способ разработки эффективнее,

чем подземный. Глубинно-высотные залежи могут разрабаты-

ваться одновременно или последовательно подземным и открытым

способами.

По углу падения различают залежи пологие, наклонные и кру-

тые. Пологими называются залежи с углом падения 0—10°. При

разработке таких залежей имеется возможность использования

выработанного пространства для складирования вскрышных пород

(рис. 1.15).

Наклонными называются залежи с углом падения 8—30°. При

разработке таких залежей после выемки полезного ископаемого

борт карьера со стороны лежачего бока сохраняет устойчивое рав-

новесие без выполаживапия (разрабатываются только породы ви-

сячего бока). Выработанное пространство, как правило, не исполь-

зуется для складирования вскрышных пород из-за их неустойчи-

вого положения на наклонной поверхности (см. рис. 1.15).

Крутыми называются залежи с углом падения более 30°. При

разработке таких залежей разрабатываются породы лежачего и

висячего боков с целью придания бортам карьера устойчивого угла

наклона. Выработанное пространство для складирования вскрыш-

ных пород, как правило, не используется.

24

Рис. 1.14. Виды рельефа поверхности месторождений:

а - равнина; б — склон; в — возвышенность; г — холмистая поверхность; б —водная по-

верхность (залежь находится под водой)

Рис. 1.15. Схемы поперечного сечения карьера:

а, б, в — соответственно при разработке пологой, наклонной и крутой залежи

Рис. 1.16. Схемы выемки наклонных и крутых залежей весьма малой и ма-

лой (а), средней (б) и большой (в) мощности:

горизонтальная мощность залежи

Мощностью залежи определяется способ ее выемки. Различают

залежи большой, средней, малой и весьма малой мощности. По-

логие залежи характеризуются вертикальной мощностью, а нак-

лонные и крутые — горизонтальной мощностью.

Пологие залежи весьма малой мощности (2—3 м) целесооб-

разно разрабатывать погрузчиками, шнекобуровыми машинами

и др. Пологие залежи малой мощности (4—20 м) разрабатыва-

ются одним уступом, залежи средней мощности (15—40 м) —

двумя уступами и залежи большой мощности (более 40 м)—тремя

уступами и более.

При разработке наклонных и крутых залежей весьма малой

(10—20 м) и малой мощности (20—70 м) начинать выемку оче-

редного слоя залежи возможно только после полной выемки лежа-

щего выше слоя (рис. 1.16). Для залежей средней мощности (60—

100 м) начинать выемку очередного слоя возможно и при непол-

25

ной выемке лежащего выше слоя. При большой мощности залежи

(100—150 м) одновременно можно вынимать несколько слоев.

По форме различают изометрические, плитообразные и трубо-

образные (столбообразные) залежи.

Изометрические залежи имеют примерно одинаковые размеры

во всех направлениях (массивные залежи, штоки и др.).

Плитообразные залежи — вытянутые преимущественно в двух

направлениях пласты и пластообразпые залежи относительно не-

большой мощности.

Трубообразные залежи вытянуты, как правило, в одном нап-

равлении.

Форма залежей существенно влияет на форму карьерных по-

лей. По форме и размерам различают обширные, вытянутые и ок-

руглые карьерные ноля.

Обширные карьерные поля характеризуются небольшой глуби-

ной (до 100 м) при больших размерах в плане (площадь карьера

в плане достигает 40 км2). Обширные карьерные поля характерны

для поверхностных залежей. Отношение длины карьера к его ши-

рине составляет 2:1.

Вытянутые карьерные поля имеют большие размеры по прости-

ранию (Тк до 3—5 км) и значительно меньшие вкрест простира-

ния. Такие карьеры характерны для наклонных и крутых пласто-

образных залежей. Глубина карьеров до 300 м и более.

Округлые карьерные ноля имеют небольшую площадь дпа и

значительную глубину (до 800 м).

По строению различают простые, сложные и рассредоточенные

залежи.

Простые залежи имеют однородное строение (не содержат зна-

чительных прослойков пустой породы и некондиционных включе-

ний), что позволяет разрабатывать залежь на всю мощность наи-

более простым валовым способом.

Сложные залежи содержат прослойки пустых пород и неконди-

ционные включения. Такие залежи целесообразно разрабатывать

селективным (раздельным) способом.

Рассредоточенные залежи содержат полезное ископаемое в виде

тел, распределенных в массиве вмещающих пород без определен-

ной закономерности и четко выраженных контактов. Для разра-

ботки этих залежей применяются специальные методы и ведется

тщательная эксплуатационная разведка.

На производство открытых горных работ существенное влияние

оказывают климатические факторы (осадки, ветер). Обильные сне-

гопады (для северных районов страны продолжительность снеж-

ного покрова сохраняется в течение 230—250 дней в году) в зна-

чительной степени затрудняют работу карьерного транспорта.

Наличие снега в транспортируемой горной массе приводит

к примерзанию ее к стенкам транспортных средств, что затрудняет

разгрузку и ведет к недоиспользованию их вместимости. При низ-

ких температурах металлические конструкции горных машин стано-

вятся хрупкими. Это вызывает рост аварий и простоев горного обо-

26

рудования. Сильные ветры затрудняют ведение горных работ и пе-

редачу энергии, снижают устойчивость оборудования и усложняют

осуществление связи. Сочетание низких температур и сильного

ветра вызывает повышение жесткости погоды, что неблагоприятно

сказывается на работоспособности человека. Жесткость погоды

оценивается показателем жесткости (баллы), определяемым по

формуле

kx. = ta Ч" 2Пв,

где /а — абсолютное значение температуры воздуха, СС; va — ско-

рость ветра, м/с.

Жесткостью погоды определяется режим работы карьера. При

жесткости погоды от 10 до 30 баллов через каждый час работы

целесообразно организовывать 10-мипутный перерыв для обогрева

рабочих. В случае жесткости погоды от 30 до 40 баллов помимо

периодического обогрева рабочих продолжительность рабочего дня

сокращается на 1 ч. При жесткости погоды >40 баллов продол-

жительность работ, связанных с пребыванием человека па откры-

том воздухе, уменьшается до минимума.

Наличие подземных водоносных горизонтов в пределах карьер-

ного поля оказывает существенное влияние на выбор технологии

и механизации открытых горных работ. Месторождения с незна-

чительной обводненностью более благоприятны для разработки от-

крытым способом. Однако при современном уровне технической

оснащенности карьеров обводненность месторождения не является

препятствием для организации открытой разработки, а при гид-

равлическом способе обводненность является даже положитель-

ным фактором. Обводненность месторождения характеризуется ко-

эффициентом водообильности (м3/т), определяемым по формуле

^вод — V вод/Qu,

где Увод — объем воды, откачанный из карьера за некоторый пе-

риод, м3; Qlt — количество полезного ископаемого, добытого за тот

же период, т.

Коэффициент водообильности показывает, какое количество от-

качиваемой из карьера воды приходится на единицу добытого по-

лезного ископаемого. Для сильнообводненных месторождений со

слабыми вмещающими породами, характеризуемыми большим ко-

эффициентом фильтрации, он достигает 10 м3/т. Для обеспечения

устойчивости бортов карьера в таких условиях осуществляют спе-

циальные мероприятия.

1.7. ПЕРИОДЫ И ПРОИЗВОДСТВЕННЫЕ

ПРОЦЕССЫ ОТКРЫТЫХ ГОРНЫХ РАБОТ

Разработка месторождений полезных ископаемых открытым спо-

собом включает четыре периода.

В первом периоде, называемом подготовительным, создаются

благоприятные условия для безаварийной и высокопроизводитель-

27

ной работы горного и транспортного оборудования в последующих

периодах. Задачами этого периода являются подготовка поверх-

ности месторождения, осушение месторождения и ограждение его

от вод поверхностного стока. Подготовка поверхности месторож-

дения заключается в вырубке леса и кустарника, удалении слоя

торфа (задерживающего воду), корчевке пней, осушении болот и

озер, отводе в новые русла рек и ручьев (пересекающих карьерное

поле пли протекающих в непосредственной близости от него), пе-

реноске дорог, силовых и осветительных липин, сносе зданий, со-

оружений и др.

Осушение месторождения состоит в удалении воды, поступаю-

щей из водоносных горизонтов и в результате выпадения атмос-

ферных осадков. Породы, насыщенные водой, менее устойчивы

в откосах и имеют пониженную несущую способность, что небла-

гоприятно сказывается на ведении открытых горных работ. Коли-

чество воды, поступающее в карьер, изменяется от нескольких

единиц до нескольких тысяч кубометров в час. Различают пред-

варительное и параллельное (текущее) осушение. Предваритель-

ное осушение производится до начала разработки месторождения

и служит для создания благоприятных гидрогеологических усло-

вий на участках, разрабатываемых в первую очередь. Параллель-

ное осушение производится в период эксплуатации карьера одно-

временно с производством вскрышных и добычных работ, опере-

жая их в пространстве.

В зависимости от гидрогеологических условий месторождения,

типа применяемого горного и транспортного оборудования, фи-

зико-технических характеристик вмещающих пород и степени из-

менения их при повышенной влажности осушение может осущест-

вляться поверхностным, подземным и комбинированным спосо-

бами.

Поверхностный способ осушения заключается в проведении

специальных горных выработок (водопонижающие и водопогло-

щающие скважины, горизонтальные дрены), вода из которых от-

качивается или самотеком отводится за пределы карьерного ноля.

Поверхностный способ осушения применяется при расположении

водоносных горизонтов на небольшой глубине (80—100 м) в поро-

дах с хорошей водоотдачей (пески, супеси и др.). Он экономичнее

подземного способа.

> Подземный способ осушения предусматривает проведение сети

подземных выработок (шахт, штреков, штолен и др.) и специаль-

ных водосборных устройств (забивные и дренажные фильтры, дре-

нажные колодцы и др.). Вода поступает в специальные подземные

водосборники, а затем откачивается па поверхность.

Комбинированный способ осушения является сочетанием по-

верхностного и подземного способов.

Ограждение карьера от вод поверхностного стока осуществля-

ется путем проведения на незначительном расстоянии от его бор-

тов (главным образом со стороны повышающихся отметок) нагор-

ной канавы с целью перехвата и отвода стекающих вод.

28

Во втором периоде, который называется строительным, созда-

ется начальный фронт добычных п вскрышных работ, обеспечи-

вающий планомерную отработку месторождения и безопасность

ведения горных работ. В задачи этого периода входят проведение

специальных горных выработок, удаление определенного объема

горной массы из карьера в строительство транспортных коммуни-

каций, обеспечивающих доступ к рабочим горизонтам. Горные ра-

боты первого и второго периодов, называемые капитальными, фи-

нансируются и контролируются Стройбанком в соответствии со сме-

той капитальных затрат. По окончании строительного периода

карьер сдается в эксплуатацию и начинает функционировать как

хозрасчетная производственная единица. При разработке горизон-

тальных месторождений горно-капитальные работы заканчиваются

в строительный период. В условиях крутых и наклонных место-

рождений по мере развития горных работ в глубину требуется про-

ведение тщательно оборудованных выработок, обеспечивающих

транспортную связь нижних горизонтов с лежащими выше. Эти

выработки также относятся к капитальным. Сроки и затраты на

строительство карьера зависят от объема горно-капитальных работ

и применяемого в период строительства оборудования. Объем

горно-капитальных работ при строительстве современных карье-

ров достигает нескольких сотен миллионов кубометров. Кроме на-

чального фронта добычных и вскрышных работ, необходимого для

обеспечения начала регулярной добычи полезного ископаемого

в объеме полной проектной производительности карьера либо ча-

стичной (30—60 %), к моменту сдачи карьера в эксплуатацию не-

обходимо иметь вскрытые запасы полезного ископаемого, обеспе-

чивающие плановую добычу в течение нескольких месяцев,

ъ Третий период — эксплуатационный. Горные работы этого пе-

риода подразделяются па вскрышные работы, обеспечивающие си-

стематическое удаление вскрышных пород с целью создания до-

ступа к полезному ископаемому и требуемой длины фронта работ

(по назначению вскрышные работы являются подготовительными),

н добычные работы, заключающиеся в извлечении полезного иско-

паемого в соответствии с государственным планом но объему и

кондиции (по назначению добычные работы являются очистными).

В течение четвертого периода осуществляется рекультивация

(восстановление) земель, нарушенных горными работами.

Рассмотренные работы в начальной стадии разработки место-

рождения выполняются, как правило, последовательно, а затем

параллельно с некоторым опережением одних по отношению к дру-

гим. Например, работы подготовительного периода опережают

горно-капитальные работы, а вскрышные работы — добычные

н т. д.

Как следует из изложенного выше, основными при открытой

разработке месторождений являются горно-капитальные, вскрыш-

ные и добычные работы. Целью этих работ является выемка опре-

деленного объема пород из массива. Содержание и объем работоп-

ределяются рядом производственных процессов, которые характе-

29

ризуются технологией и применением определенного оборудова-

ния. Ведущими производственными процессами, определяющими

характер открытых горных работ, являются подготовка горных

пород к выемке, выемочно-погрузочные работы, перемещение гор-

ной массы, отвалообразование вскрышных пород, складирование

добытого полезного ископаемого.

Процесс подготовки горных пород к выемке включает широкий

перечень мероприятий, направленных на изменение естественного

состояния горных пород с целью обеспечения эффективной их вы-

емки. В практике открытых горных работ при подготовке горных

пород к выемке наибольшее применение нашел буровзрывной

способ, предназначенный для отделения полускальных и скаль-

ных пород от массива и дробления их до кувков заданных

размеров.

Выемочно-погрузочные работы предназначены для извлечения

горной массы непосредственно из массива или из навала и пог-

рузки их в транспортные средства. Выемка и погрузка обеспечи-

ваются одной машиной.

Сущность процесса перемещения горной массы состоит в орга-

низации четкой п бесперебойной работы транспортных средств,

обеспечивающих своевременную перевозку значительных объемов

в пределах карьера и за его границами.

В задачу отвальных п складских работ входит организация

приемки и размещения на специально отведенных площадях

вскрышных пород и полезного ископаемого. При этом должна

обеспечиваться высокопроизводительная и безопасная работа гор-

ного и транспортного оборудования.

Работы, связанные с обеспечением нормальных и безопасных

условий выполнения основных производственных процессов на

карьере, называются вспомогательными. К ним относятся пере-

движка железнодорожных путей, линий связи п электроснабже-

ния, ремонт транспортных коммуникаций, доставка материалов и

запасных частей, зачистка вскрытого полезного ископаемого,

оборка откосов уступов от кусков породы и др. Эти работы, как

правило, выполняются специальным оборудованием.

Все рассмотренные производственные процессы являются вза-

имосвязанными и составляют звенья единого непрерывного техно-

логического комплекса открытых горных работ. В определенных

условиях отдельные звенья этого комплекса могут отсутствовать.

Например, при разработке рыхлых необводнепных пород может

отсутствовать процесс подготовки горных пород к выемке, а при

разработке горизонтальных месторождений с перевалкой вскрыши

в выработанное пространство—процесс транспортирования

вскрышных пород.

В табл. 1.5 приведены данные, характеризующие удельные за-

траты по отдельным производственным процессам при производ-

стве вскрышных работ с перемещением пород за пределы карьера

(по проф. В. С. Хохрякову).

Как видно из табл. 1.5, более 50 % всех затрат приходится на

30

Таблица 1.5

Породы Затраты на разработку 1 м' породы, коп. Доля затрат по процессам.

Буро- взрыв- н ые работы Выемка и погруз- ка пород Содер- жание забойных путей Переме- щение пород Отвало- образо- ван не

Мягкие 20—30 0 18—20 12—16 40—50 18—22

Средней крепости 40—50 13 -18 16—23 10—12 38 -45 15-18

Крепкие 70—90 18-28 20—25 8—10 35—40 6--15

перемещение пород, что свидетельствует о его наибольшей трудо-

емкости и сложности в организационном отношении.

Пример. Определить конечную глубину карьера, балансовые и промышлен-

ные запасы полезного ископаемого, объем вскрыши и средний промышленный

коэффициент вскрыши при разработке пластообразной залежи (мощность за-

лежи т=56 м; Р=70°; Вд=40 м; Вд = 2000 м; &гр = 9,2 м3/м3; р„=39°; плотность*

полезного ископаемого ри=2,8 т/м3; /гн = 18 м).

Решение 1. Определяем горизонтальную мощность залежи

тг - mffin Рз — 56 : sin 70° — 60 м.

2. Определяем периметр дна карьера

Р = (ЛД-; Вд) 2 = (2000 ; 40)2 =4080 м.

3. Определяем площадь дна карьера

S = ВдВд 2000-40 = 80 000 м2.

4. По формуле (1.12) определяем конечную глубину карьера

„ — 4080+ д/40802 —4-3,14 [80 000 —60-2000(1+9,2)]

//к- к --------------------------------------= 20о М.

2-3,14 etg 39°

5. По формуле (1.19) определяем расстояние от дна карьера до лежачего

бока залежи

(60 —40) (2,7 —0,8)

2-2,7

= 7 м.

6. По формуле (1.15) определяем площадь полезного ископаемого со сто-

роны висячего бока залежи

В, = - №0-7 -40) 2,7-0,8 52Jm2

2(2,7 + 0,8)

7. По формуле (1.16) определяем площадь полезного ископаемого со сто-

роны лежачего бока залежи

S2 =

72-2,7-0,8

2-(2,7 —0,8)

28,1 м2.

8. По формуле (1.22) определяем объем запасов полезного ископаемого

V„ = 60 • 2000 (203 — 18) — (52,7 — 28,1) 2000 = 22 038 000 м3.

9. Определяем балансовые запасы полезного ископаемого, которые прини-

маем равными геологическим запасам:

Зб = Зг = УиРи = 22 038 000-2,8 = 61 708 000 т.

31

10. Определяем промышленные запасы полезного ископаемого (эксплуата-

ционные потери принимаем равными 4 %)

Зп - 61 708 000-0,96 — 59 239 000 т.

11. По формуле (1.1) определяем объем горной массы в контурах карьера

(принимаем Рср = Рн)

Цг м = 80 000-203 --— 4080-2032 —- — 3.14-2033-1,242 - 129 728 000 м3.

2 ' 3

12. По формуле (1.24) определяем объем вскрыши в конечных контурах

карьера

VB = 129 728 000 — 22 038 000 = 107 690 000 м3.

13. Определяем средний промышленный коэффициент вшфыши

йср = 107 690 000 : 59 239 000 ~ 1,82 м3/т.

2. ПОДГОТОВКА ГОРНЫХ ПОРОД К ВЫЕМКЕ

2.1. ГОРНЫЕ ПОРОДЫ — ОБЪЕКТ ОТКРЫТЫХ

ГОРНЫХ РАЗРАБОТОК

Горные породы, слагающие месторождения полезных ископаемых,

разделяются на коренные (магматические, метаморфические и

осадочные), залегающие в толще земной коры по месту своего об-

разования, и наносы (переотложенные или перенесенные измель-

ченные породы), покрывающие коренные породы. Горные породы

могут находиться в естественном (нетронутый массив) или искус-

ственно измененном (посредством взрыва, механическим или хи-

мическим способом и др.) состоянии. При разработке горные по-

роды подвергаются различного рода воздействиям (удару, сдвигу,

уплотнению, перемещению и др.), в результате чего изменяется их

состояние.

К физико-техническим характеристикам горных пород, характе-

ризующих их как объект открытой разработки, относятся плот-

ность, пористость, влажность, сопротивление различным усилиям,

абразивность, вязкость, хрупкость, устойчивость, увеличение объ-

ема при разрушении и др. При воздействии на нетронутый массив

пород горному инженеру необходимо знать свойства пород в их

естественном состоянии. Для выполнения других процессов (по-

грузка, перемещение, складирование, дробление и др.) необходимо

знать свойства искусственно измененных пород, которые зависят

от свойств пород в их естественном состоянии, от способа воздей-

ствия па них и от стадии разработки.

Свойства горных пород изменяются в большом диапазоне, по-

этому породы принято объединять в группы, категории и классы

с определенным диапазоном свойств, обусловливающих условия

их разработки. При открытой разработке все горные породы раз-

деляются на следующие группы: неразрушенные, скальные и по-

32

лускальные (в естественном состоянии), разрушенные (искусст-

венно или естественно измененные) скальные и полускальные,

плотные, мягкие (связные) и сыпучие. В зависимости от группы

пород используются различные способы их разработки и техниче-

ские средства.

К скальным относятся породы, характеризующиеся пределом

прочности при одноосном сжатии в куске в насыщенном водой со-

стоянии (до 3—5%) более 50 МПа. Сюда относятся большинство

пород изверженных и метаморфических (кварциты, граниты, ба-

зальты, габбро и др.), а также некоторые осадочные (прочные

известняки, песчаники, песчанистые сланцы, кремнистые конгломе-

раты и др.).

К полускальным относятся породы, характеризующиеся преде-

лом прочности при одноосном сжатии в куске в насыщенном водой

состоянии в интервале 20—50 МПа. Сюда относятся породы из-

верженные выветрелые, метаморфические и коренные осадочные

(глинистые и песчано-глинистые сланцы, глинистые и известкови-

стые песчаники, руды, гематитовые, мергели, известняк-ракушеч-

ник, аргиллиты, алевролиты, гипс, каменная соль, каменные и

прочные бурые угли и др.).

Для погрузки и перемещения скальных и полускальных пород

обычными техническими средствами необходимо их предваритель-

ное разрушение взрывным или механическим способом.

Разрушенные породы характеризуются степенью связности и

кусковатостью.

Связность отражает характер связей между кусками породы.

Она зависит от степени разрыхления породы, ее кусковатости и ха-

рактеризуется сцеплением kc (связи природного характера), за-

цеплением k3 (связи механического характера разрушения) и уг-

лом внутреннего трения пород р. Степень разрыхления пород

характеризуется коэффициентом разрыхления kv, равным отноше-

нию объема разрыхленной породы к объему, занимаемому в мас-

сиве.

По степени связности разрушенные породы делятся на три

категории.

1. Сыпучие разрушенные породы (fep= 1,44-1,65), характери-

зующиеся наличием многочисленных воздушных промежутков

между кусками (возможно зажатие отдельных кусков и зацепле-

ние между ними). Они склонны к осыпанию и образованию четко

выраженных откосов.

2. Связно-сыпучие разрушенные породы (£р= 1,24-1,3), харак-

теризующиеся наличием небольших воздушных промежутков (пу-

стот) между отдельными блоками и кусками (куски зажаты

между собой и между ними сохраняется зацепление и сцепление по

ненарушенным природным трещинам в кусках). Насыпь таких по-

род не имеет четко выраженных откосов.

3. Связно-разрушенные породы (£р= 1,034-1,05), представлен-

ные не полностью разделенными между собой отдельностями. Есте-

ственная трещиноватость массива при этом увеличивается, но со-

2 Заказ № 1433 33

гфайяётёя в значительной степени сцепление между блоками. На-

сыпь имеет крутой откос.

Кусковатость разрушенных пород с достаточной степенью точ-

ности может быть оценена по среднему размеру кусков dcp. По

кусковатости разрушенные породы подразделяют па пять кате-

горий.

1. Очень мелко разрушенные породы с dcp< 10 см (размер наи-

более крупных кусков 40—60 см).

2. Мелкоразрушенные породы с <7Ср = 154-25 см (размер наибо-

лее крупных кусков 60—100 см).

3. Среднеразрушенные породы с df.p = 25-4-35 см (размер наибо-

лее крупных кусков 100—140 см).

4. Крупноразрушенные породы с dCp = 40-r-60 см (размер наи-

более крупных кусков до 150—200 см).

5. Весьма крупноразрушенные породы с <7ср = 70-4-90 см (раз-

мер наиболее крупных кусков 250—300 см).

Взорванные породы могут быть связными, связно-сыпучими и

сыпучими в зависимости от условий взрывания и местонахождения

после взрыва. Куски, имеющие размер больше допустимого по тех-

нологическим условиям разработки, называются негабаритными.

Негабаритные куски подлежат дополнительному дроблению.

Плотные породы характеризуются пределом прочности на одно-

осное сжатие в интервале 5—20 МПа. Сюда относятся твердые

глины, мел, бурые и каменные угли средней плотности и др. Они

способны сохранять в массиве откосы под углом 60—70° при

высоте уступов 10—20 м. Их можно разрабатывать горными

машинами без предварительного рыхления при усилиях копания

^0,3—0,4 МПа.

Мягкие породы имеют предел прочности на одноосное сжатие

в интервале 1—5 МПа и представлены песчаными глинами, суглин-

ками, супесями, мягкими углями и др. Они разрабатываются без

предварительного рыхления выемочными машинами при усилиях

копания 0,2—0,3 МПа и способны сохранять откосы под углом

50—60° при высоте уступов 7—15 м.

Сыпучие породы представлены однородными песками, угол от-

коса которых в насыпях не превышает угла внутреннего трения

р= 194-37°. Они разрабатываются при усилиях копания 0,03—

0,05 МПа.

Сопротивление горных пород разрушению акад. В. В. Ржев-

ский предлагает оценивать показателем трудности разрушения по-

роды, определяемым по формуле

/7р=5-10-8((гсж4-(Тсдв |-огг,..с)^тр ! 5 10~6у, (2.1)

где /гтр— коэффициент, учитывающий трещиноватость пород; у —

плотность пород в естественном состоянии, г/см3; оСж, оСДв, (Трас —

предел прочности пород соответственно сжатию, сдвигу, растяже-

нию, Па.

По трудности разрушения породы разделяются па пять клас-

сов. Каждый класс включает пять категорий. э

34 £

I класс — полускальные, плотные и связные мягкие породы

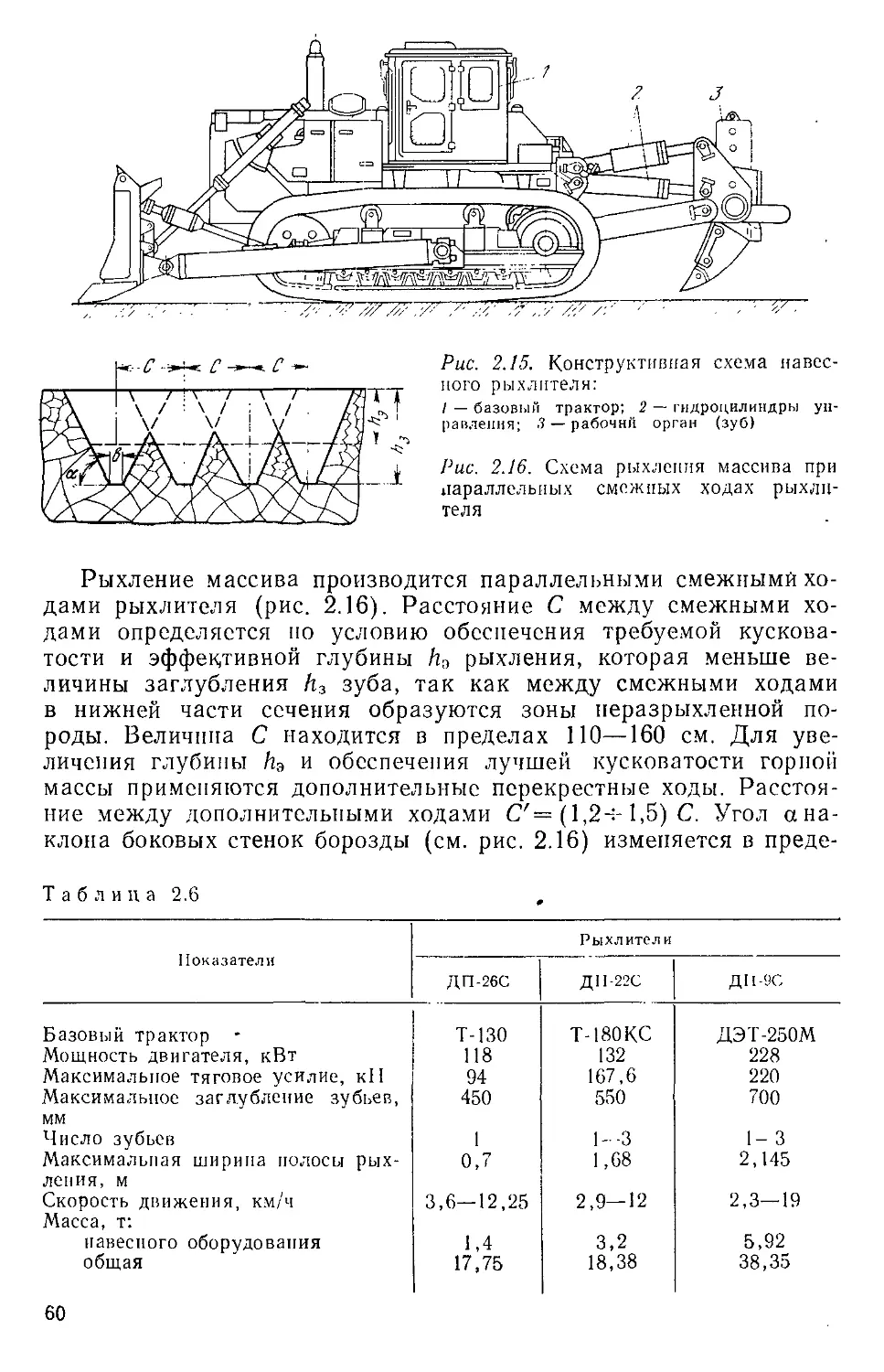

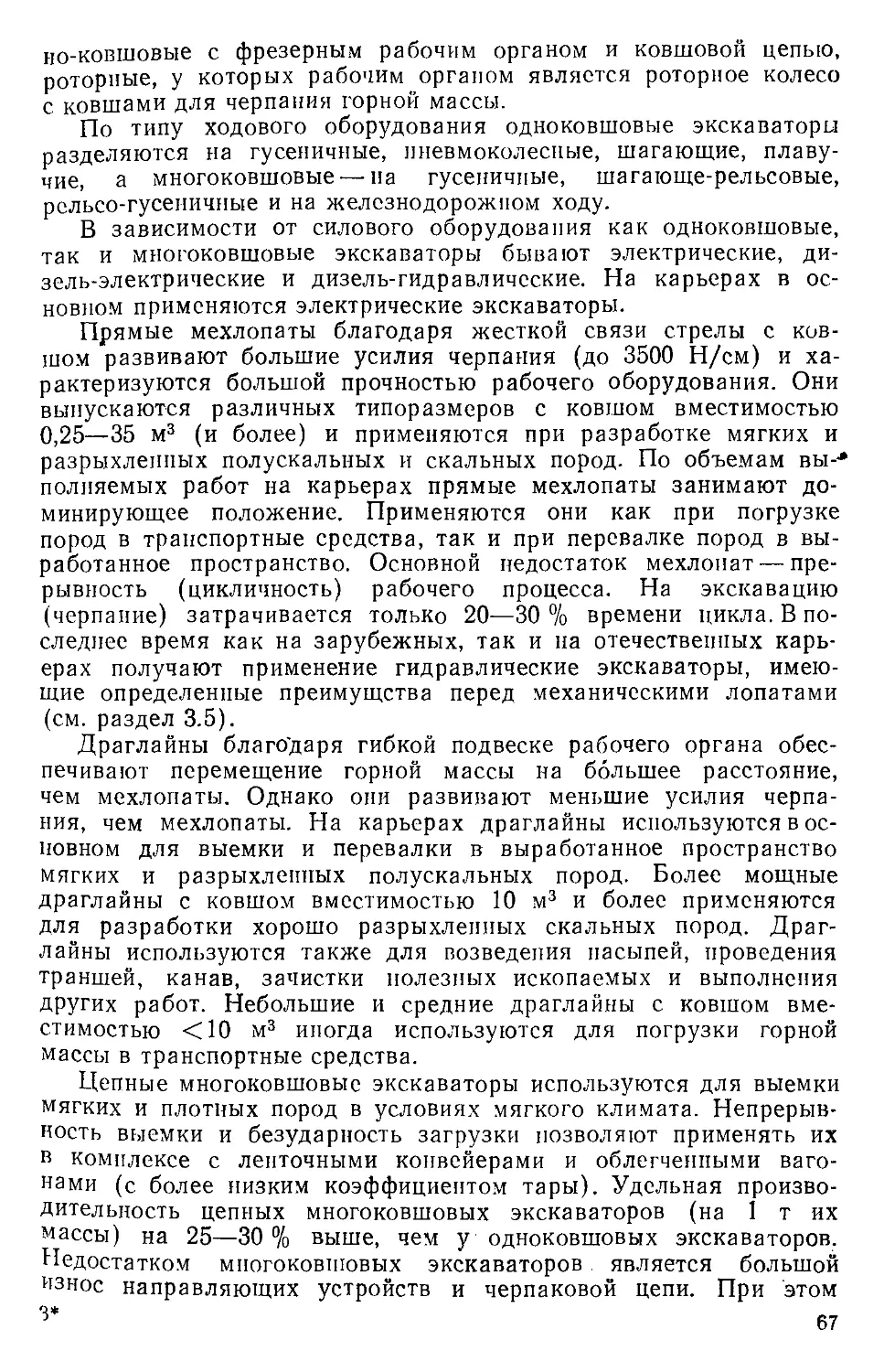

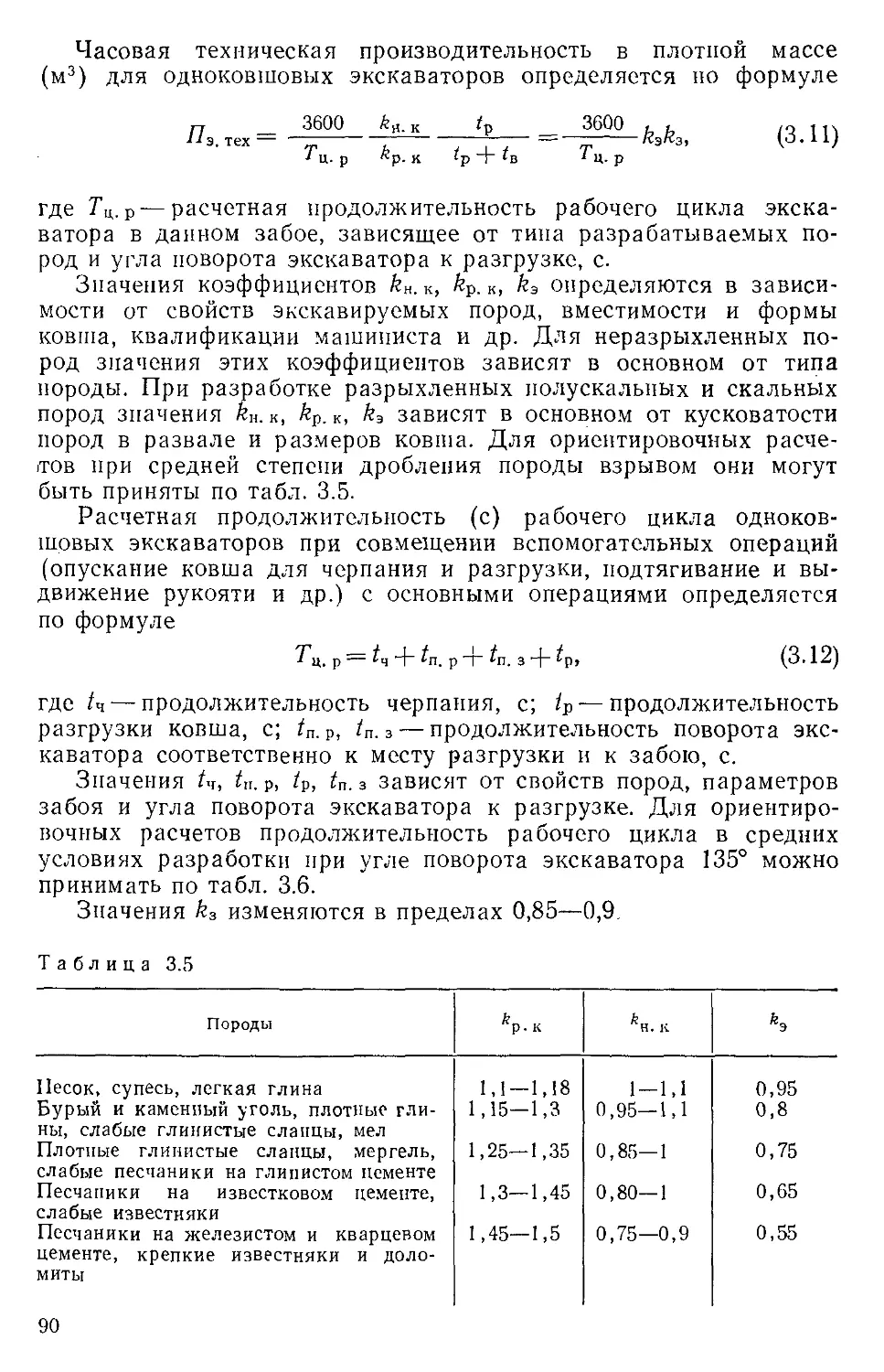

с 1-й по 5-ю категорию (77р=14-5).