Text

ом.ивлнцов

Надежность

матмстральнШ

TTTVfWl- '

НАДЕЖНОСТЬ И КАЧЕСТВО

Межиздательская серия

О.М. ИВАНЦОВ

Надежность

строительных

конструкций

магистральных

трубо-

проводов

МОСКВА „НЕДРА” 1985

УДК 622.691.4—192

Иванцов О. М. Надежность строительных конструк-

ций магистральных трубопроводов.— М.. Недра, 1985.—

с 231 (Надежность и качество).

Даны основные понятия надежности транспортно-

энергетических систем. Приведены статистические мето-

ды расчетов надежности строительных конструкций,

показана специфика задач оценки конструктивной на-

дежности в трубопроводном строительстве. Рассмотре-

ны методы вероятностно-экономической оптимизации

конструктивной надежности трубопроводов. Указаны

пути обеспечения высокого уровня надежности на эта-

пах от производства исходных материалов для трубо-

проводов до их эксплуатации.

Для инженерно-технических работников, занимаю

щихся исследованием, проектированием, строительством

и эксплуатацией магистральных трубопроводов.

Табл. 68, ил. 88, список лит. — 32 назв.

Рецензент: Б. Л. Кривошеин, доктор технических

наук (Научно-исследовательский и проектно-технологи-

ческий институт организации, экономики и управления

строительством предприятий нефтяной и газовой про-

мышленности)

И

3608000000—204

043(01)—85

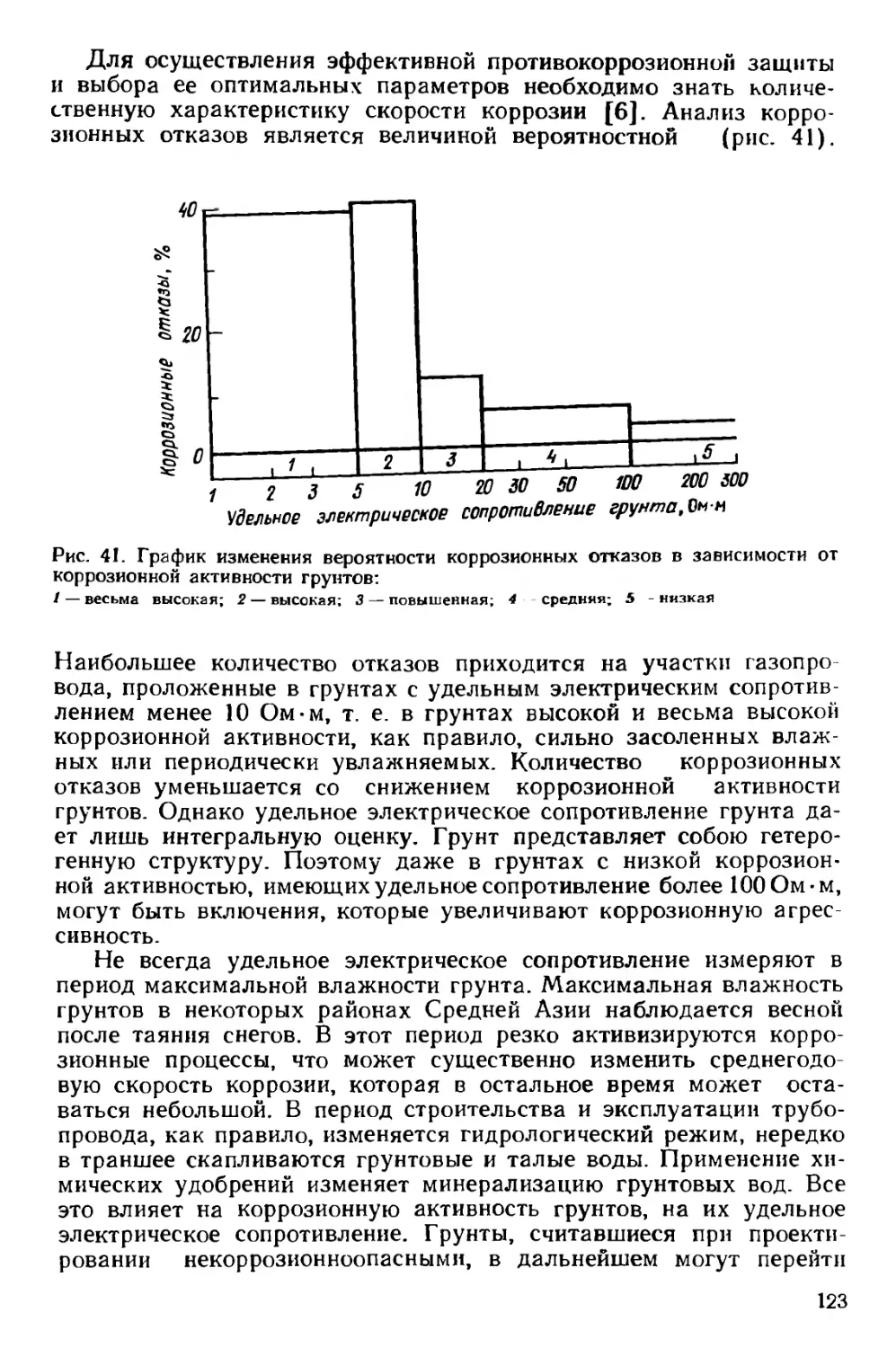

—290—85

© Издательство «Недра», 1985

ВВЕДЕНИЕ

В СССР за исторически короткий промежуток времени

создан высокоэффективный крупномасштабный топливно-энерге-

тический комплекс. Народное хозяйство страны полностью обес-

печено всеми энергетическими ресурсами, и созданы возможности

значительного экспорта топлива. Топливно-энергетический комп-

лекс характеризуется возрастанием общественных затрат на его

нужды, которые составляют 20 % суммарных капитальных вложе-

ний в народное хозяйство.

Энергетическая программа СССР с учетом складывающейся

демографии и необходимости более высокой интенсификации и

эффективности общественного производства стала важнейшей

проблемой энергетического развития народного хозяйства совре-

менного и перспективного периода [3], [30]. В программе особо

важное место отведено росту нефтяной и газовой промышленно-

сти. В 1984 г. было добыто 613 млн. т нефти (включая газовый

конденсат) и 587 млрд, м3 газа. С использованием природного

газа производят 93 % стали и чугуна, 60 % цемента и 95 % ми-

неральных удобрений. К концу одиннадцатой пятилетки нефть и

газ составят в топливном балансе страны соответственно 38

и 34 % • Кардинальные вопросы опережающего развития нефтяной

и газовой промышленности тесно связаны с рациональным разме-

щением производств и производительных сил, всемерным развити-

ем магистрального трубопроводного транспорта. Магистральные

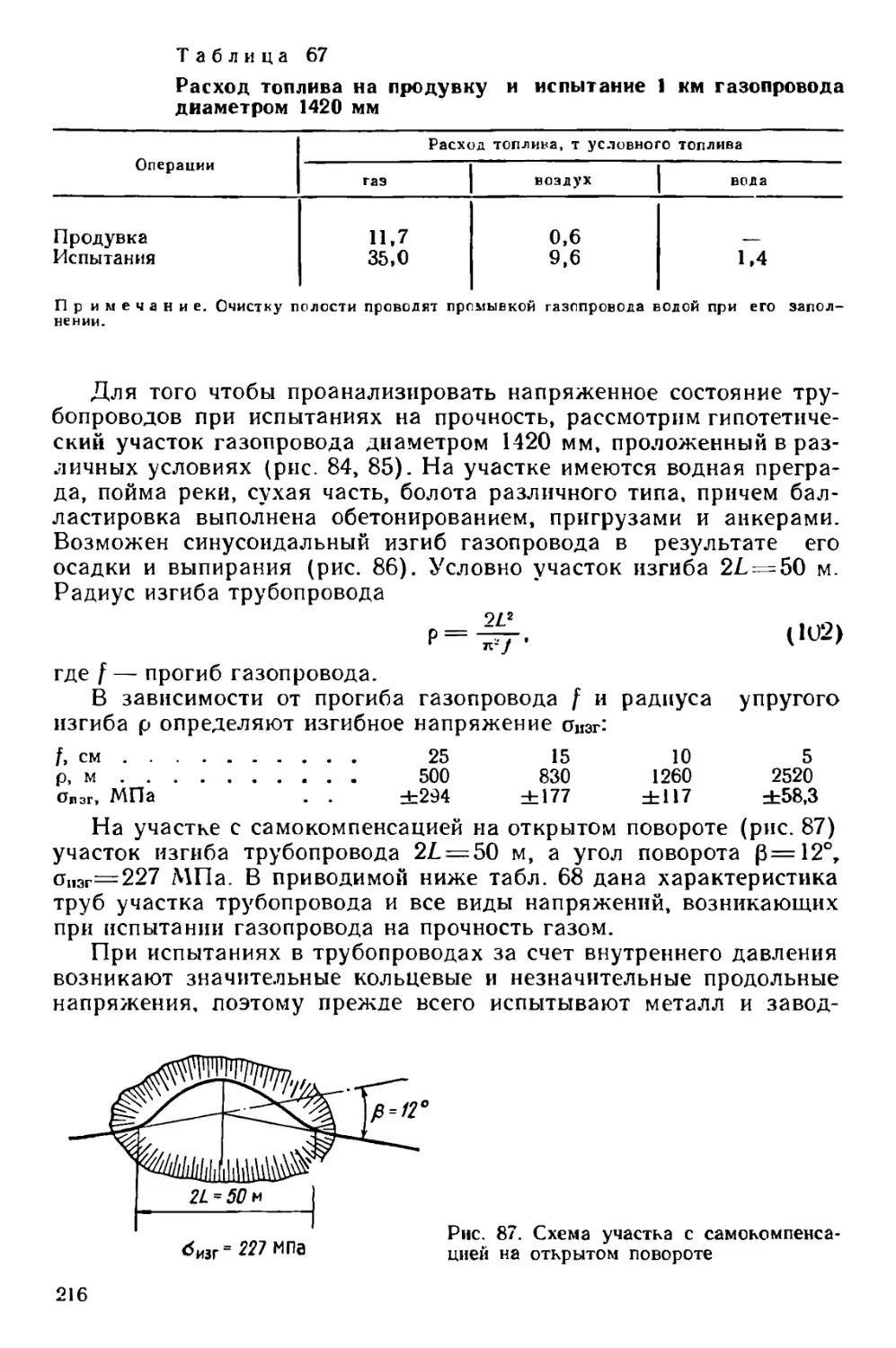

трубопроводы имеют протяженность более 230 тыс. км.

Созданы единые системы газо- и нефтеснабжения потребите-

лей. По трубопроводам транспортируют весь добытый газ, 98 %

нефти, а также большое количество нефтяных и химических про-

дуктов. Благодаря строительству протяженных магистралей пре-

имущественно большого диаметра и высокого давления непрерыв-

но растет доля трубопроводного транспорта в общем грузооборо-

те страны (табл. 1).

Газопроводов максимального диаметра 1420 мм построено бо-

лее 26 тыс. км. По ним транспортируется 40 % всего количества

газа.

Интенсивно вовлекаются в народное хозяйство новые нефтя-

ные и газовые месторождения, особенно месторождения Западной

Сибири. Поэтому в центр страны, в районы потребления газа про-

кладывают системы магистралей, имеющих большую протяжен-

ность и мощность. В одиннадцатой пятилетке только газовых ма-

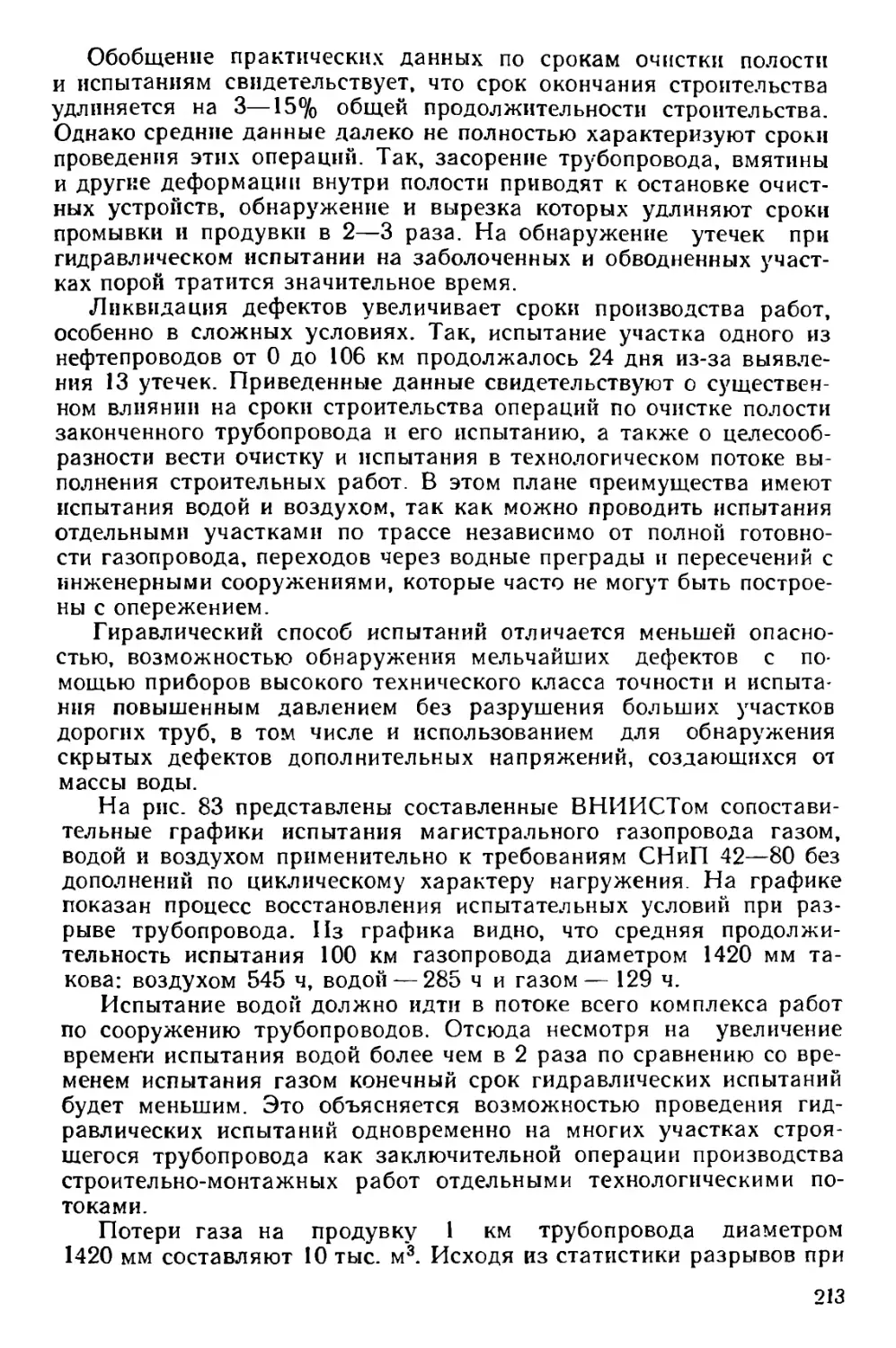

гистралей с северных месторождений газа Западной Сибири в

Центр страны будет построено шесть — из труб диаметром

1420 мм на давление 7,5 МПа. Все они досрочно вступили в экс-

3

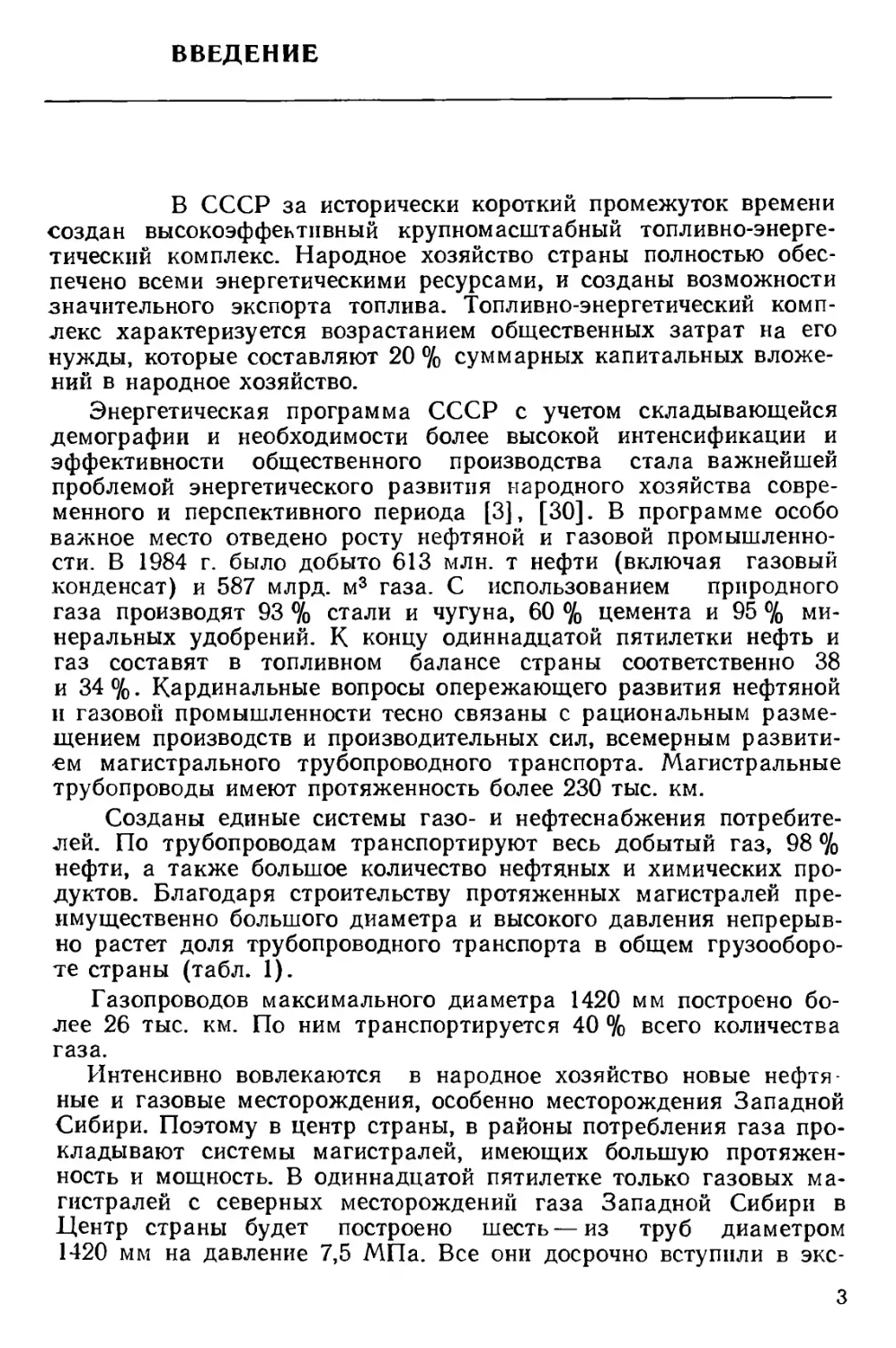

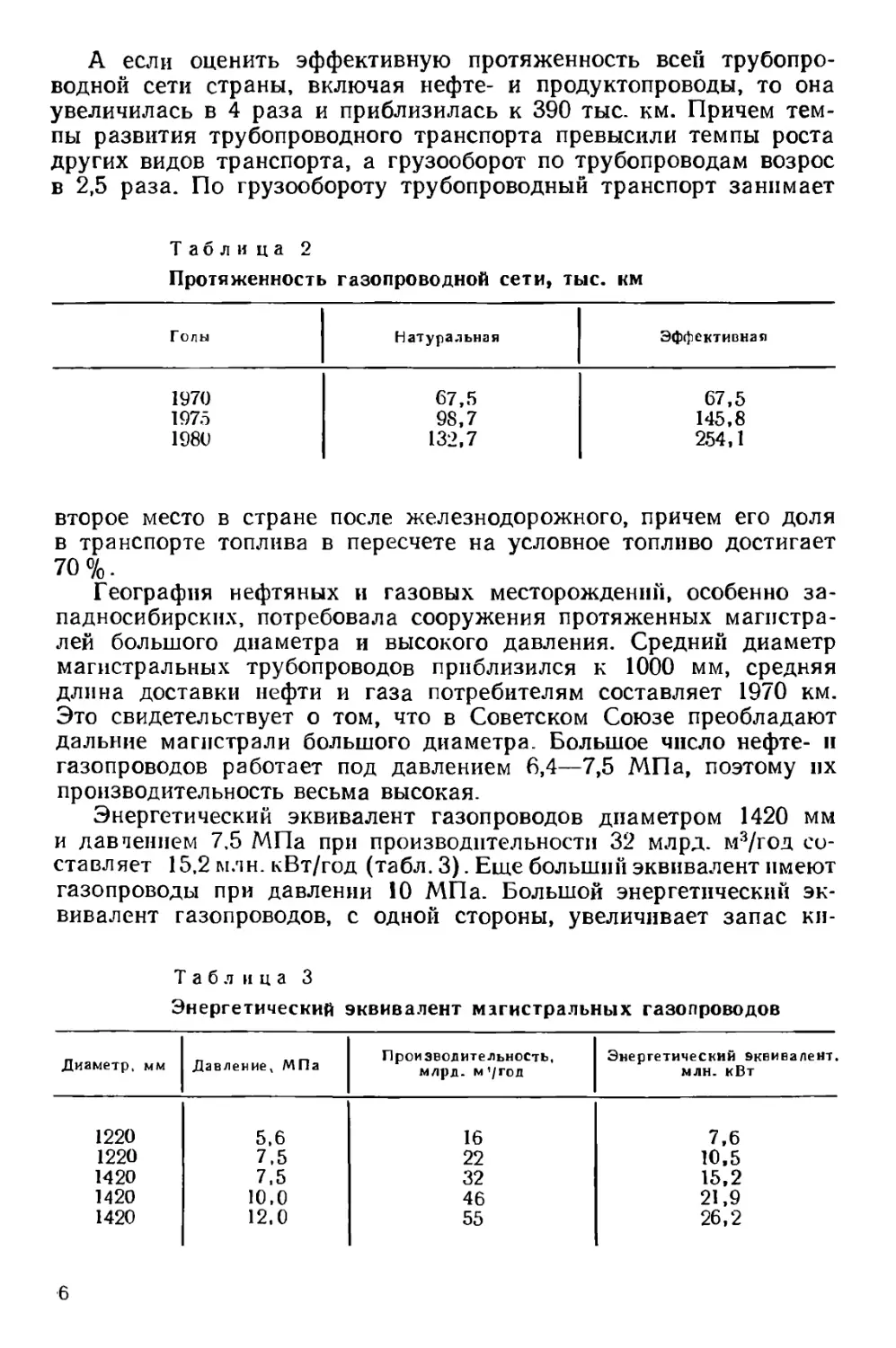

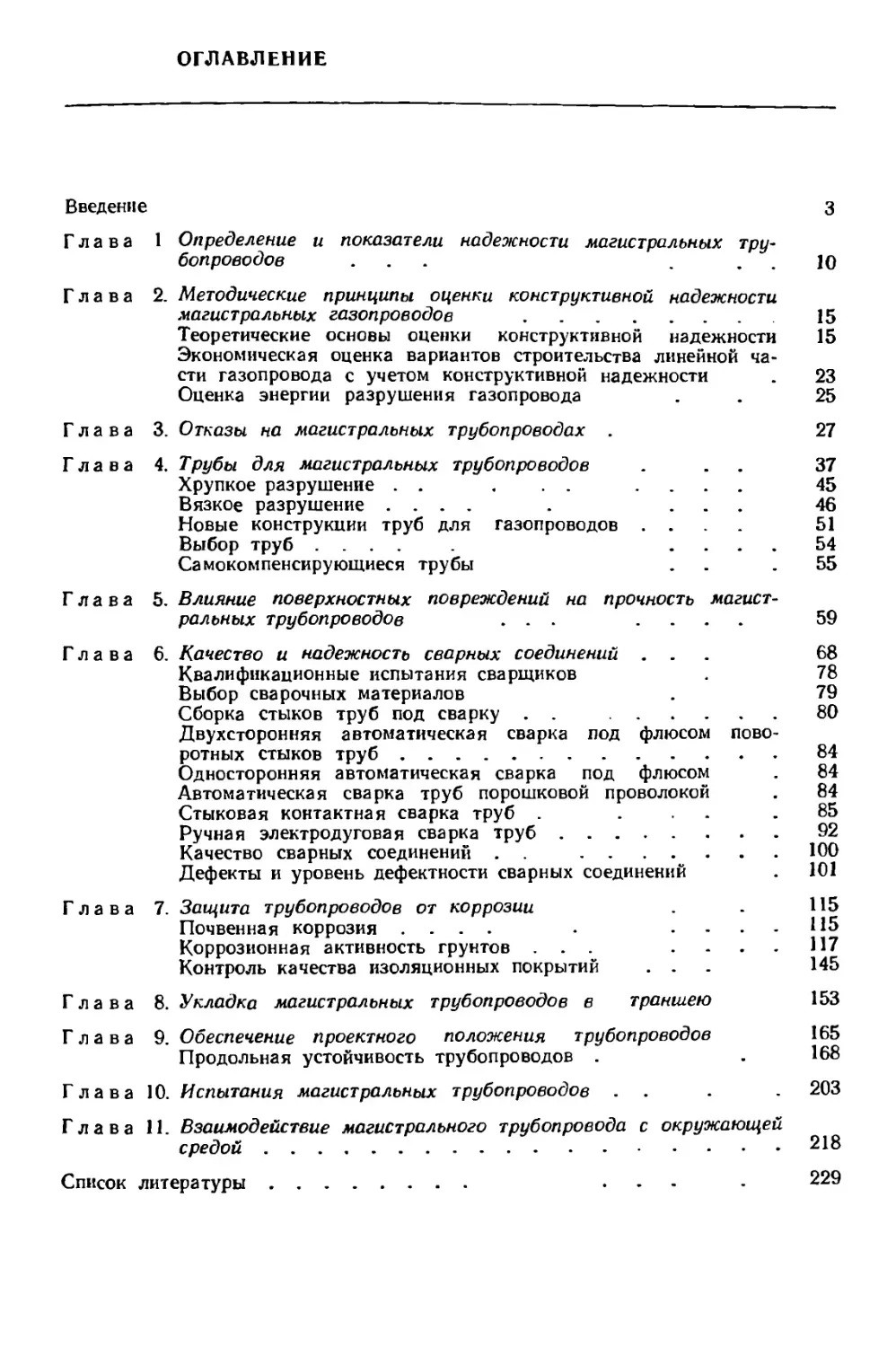

Таблица 1

Доля трубопроводного транспорта в общем грузообороте

СССР» в %

Вид транспорта I960 г. 1965 г. 1970 г. 1975 г. 1980 г. 1985 г. (прогноз)

Железнодорожный 79,4 69,0 63,1 59,2 50,4 47,6

Речной 5,2 4,7 4,4 Г4.0 3,7 *3,6

Морской 6,9 13,8 16,6 13,4 12,5 11,2

Т рубопроводный: 3,3 7,4 10,3 17,2 27,1 30,9

нефтепроводный 2,7 5,2 7,1 12,1 18,0 17,4

газопроводный 0,6 2,2 3,2 5,1 9,1 13,5

Автомобильный 5,2 5,1 5,6 6,2 6,3 6,7

Примечание. Без Бездушного транспорта.

плуатацню. Кроме того, построен экспортный газопровод Урен-

гой— Помары — Ужгород диаметром 1420 мм на давление

7,5 МПа, протяженностью 4451 км.

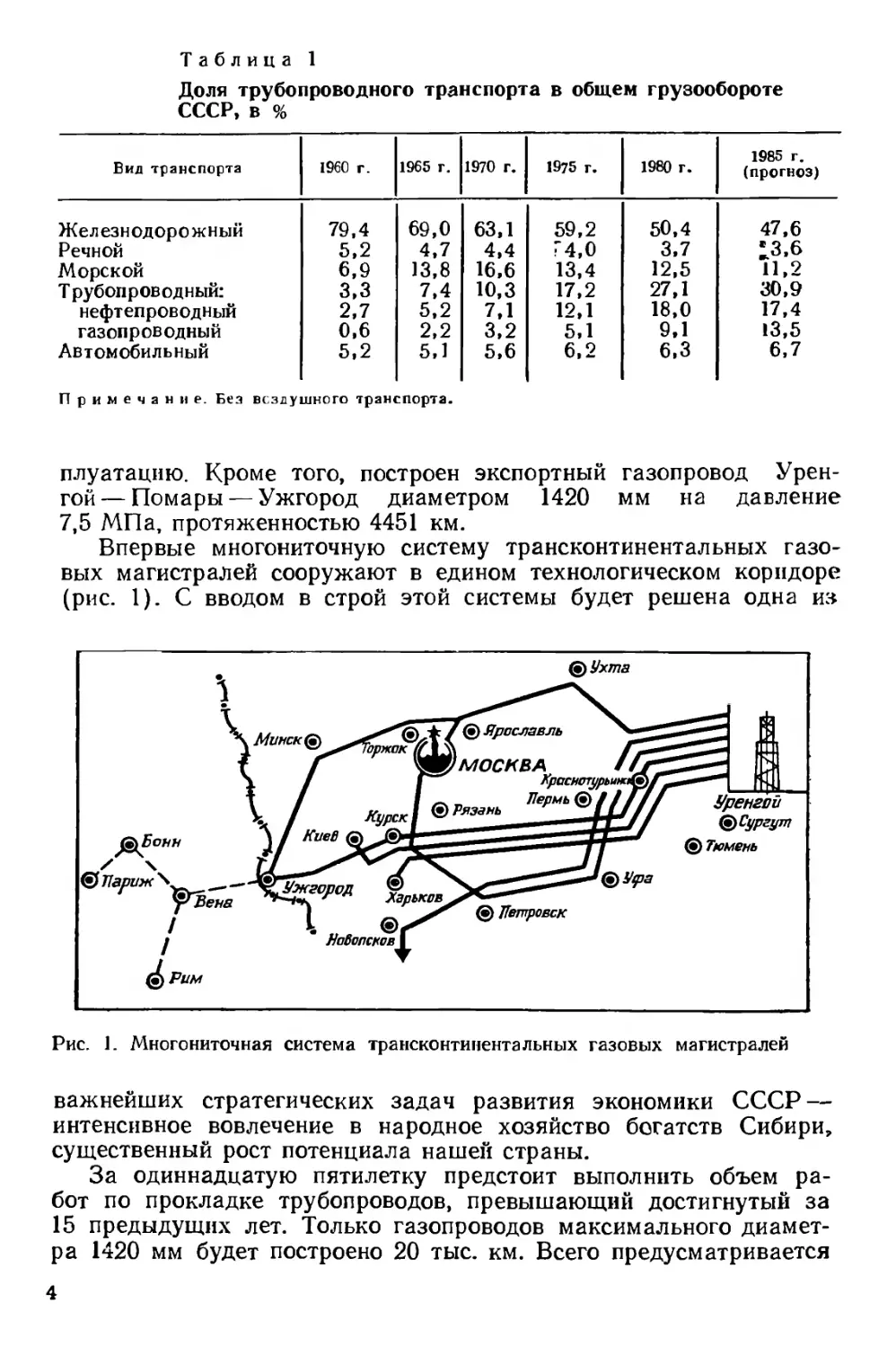

Впервые многониточную систему трансконтинентальных газо-

вых магистралей сооружают в едином технологическом коридоре

(рис. 1). С вводом в строй этой системы будет решена одна из

Рис. 1. Многониточная система трансконтинентальных газовых магистралей

важнейших стратегических задач развития экономики СССР —

интенсивное вовлечение в народное хозяйство богатств Сибири,

существенный рост потенциала нашей страны.

За одиннадцатую пятилетку предстоит выполнить объем ра-

бот по прокладке трубопроводов, превышающий достигнутый за

15 предыдущих лет. Только газопроводов максимального диамет-

ра 1420 мм будет построено 20 тыс. км. Всего предусматривается

4

ввести свыше 62 тыс. км магистралей из труб различного диа-

метра, вместе с промысловыми—100 тыс. км. Таким образом,

строители трубопроводов за 5 лет, образно говоря, должны обой-

ти 2,5 раза земной шар по экватору. Это самая крупная програм-

ма, которая когда-либо осуществлялась в истории трубопроводно-

го транспорта.

В мире эксплуатируются магистральные трубопроводы общей

протяженностью более 2 млн. км. Ежегодно строится 50—

60 тыс. км трубопроводов без учета СССР. В нашей стране в

последнее время ежегодно прокладывается 10—15 тыс. км магист-

ральных газо-, нефте- и продуктопроводов. Это составляет боль-

шую долю от общей мировой программы трубопроводного строи-

тельства.

В СССР разработана научно-обоснованная стратегия совер-

шенствования технологии транспортировки газа и нефти на даль-

ние и сверхдальние расстояния. В 60-е годы газ транспортирова-

ли по газопроводам диаметром 1020—1220 мм с давлением

5,5 МПа. Сохранение таких параметров транспортировки газа с

месторождений Западной Сибири в районы потребления центра

страны на 2,5—3,5 тыс. км и более при условии значительного

годового увеличения добычи газа потребовало бы больших капи-

тальных вложений, огромного количества труб и развития мощ-

ностей строительных организаций. В этих условиях для повыше-

ния эффективности трубопроводного транспорта необходимо было

увеличивать единичную мощность магистральных газопроводов.

Поэтому с начала 70-х годов началось строительство газопрово-

дов диаметром до 1420 мм с давлением 7,5 МПа. Одновременно

была поставлена задача по сокращению удельного расхода ме-

талла и с этой целью повышена прочность трубных сталей с

510—530 до 588 МПа.

«Основными направлениями экономического и социального

развития СССР на 1981—1985 годы и на период до 1990 года»

предусмотрено широко внедрять трубопроводы диаметром

1420 мм для транспортировки газа с давлением 7,5 МПа. Реали-

зуя это направление технического прогресса, к концу 1985 г. в

стране будет построено 34 тыс. км газопроводов диаметром

1420 мм с давлением 7,5 МПа и суммарной транспортной произ-

водительностью 415 млрд, м3 газа/год. По ориентировочным рас-

ние удельных капитальных вложений на 25 %.

четам переход на более мощные газопроводы обеспечит сокраще-

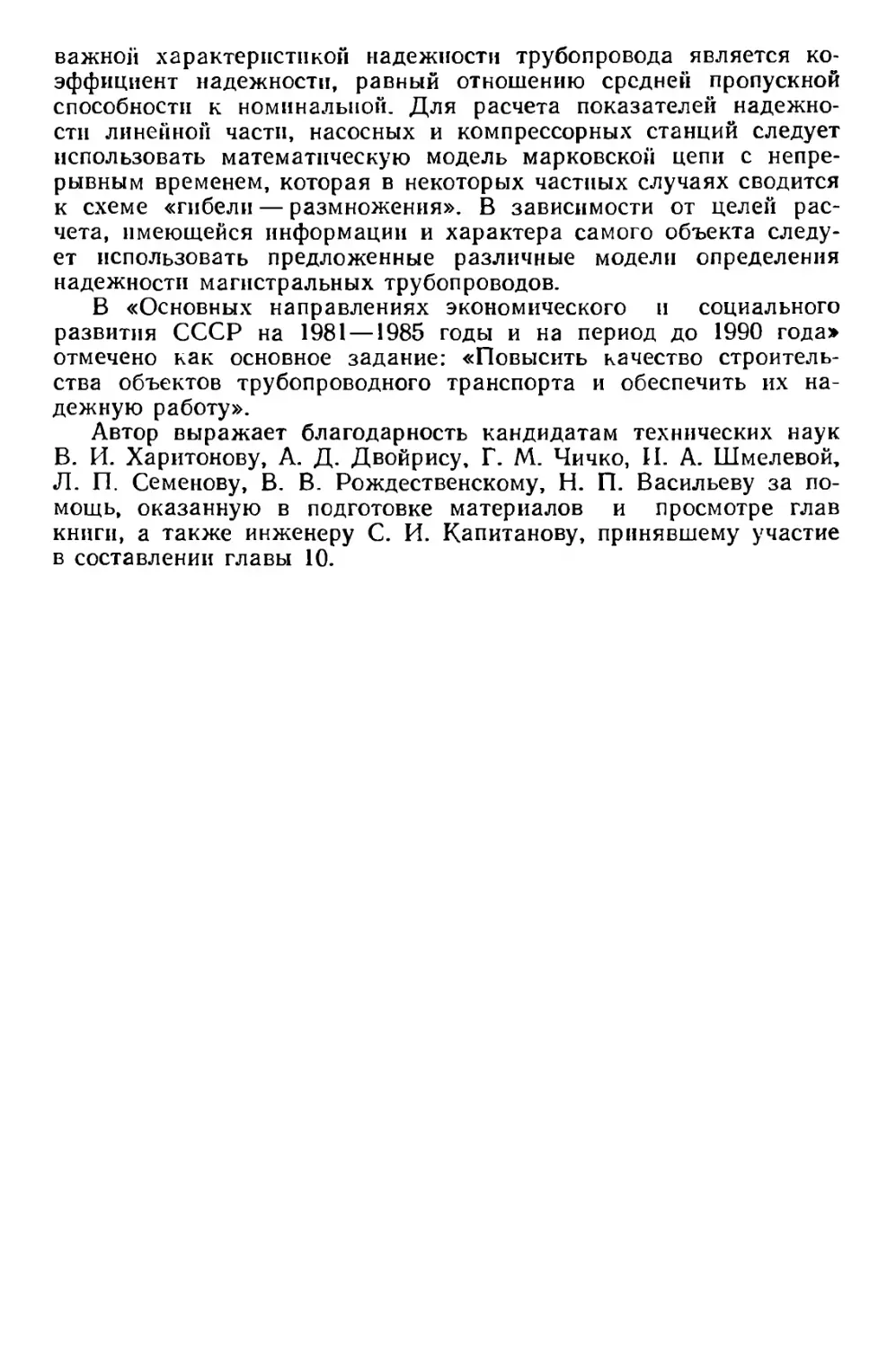

Расчеты эффективной протяженности газопроводной сети Со-

ветского Союза, выполненные в НИПИОргнефтегазстрое, показа-

ли, что с развитием технического прогресса в транспортировке га-

за темпы роста эффективной протяженности опережают темпы

прироста номинальной длины газопроводной сети. Так, эффектив-

ная протяженность газопроводной сети, если ее приводить к сред-

нему базовому диаметру и другим базовым технологическим по-

казателям по уровню 1970 г., увеличилась в 3,8 раза (табл. 2).

5

А если оценить эффективную протяженность всей трубопро-

водной сети страны, включая нефте- и продуктопроводы, то она

увеличилась в 4 раза и приблизилась к 390 тыс. км. Причем тем-

пы развития трубопроводного транспорта превысили темпы роста

других видов транспорта, а грузооборот по трубопроводам возрос

в 2,5 раза. По грузообороту трубопроводный транспорт занимает

Таблица 2

Протяженность газопроводной сети, тыс. км

Голы Натуральная Эффективная

1970 67,5 67,5

1975 98,7 145,8

1980 132,7 254,1

второе место в стране после железнодорожного, причем его доля

в транспорте топлива в пересчете на условное топливо достигает

70%.

География нефтяных и газовых месторождений, особенно за-

падносибирских, потребовала сооружения протяженных магистра-

лей большого диаметра и высокого давления. Средний диаметр

магистральных трубопроводов приблизился к 1000 мм, средняя

длина доставки нефти и газа потребителям составляет 1970 км.

Это свидетельствует о том, что в Советском Союзе преобладают

дальние магистрали большого диаметра. Большое число нефте- п

газопроводов работает под давлением 6,4—7,5 МПа, поэтому их

производительность весьма высокая.

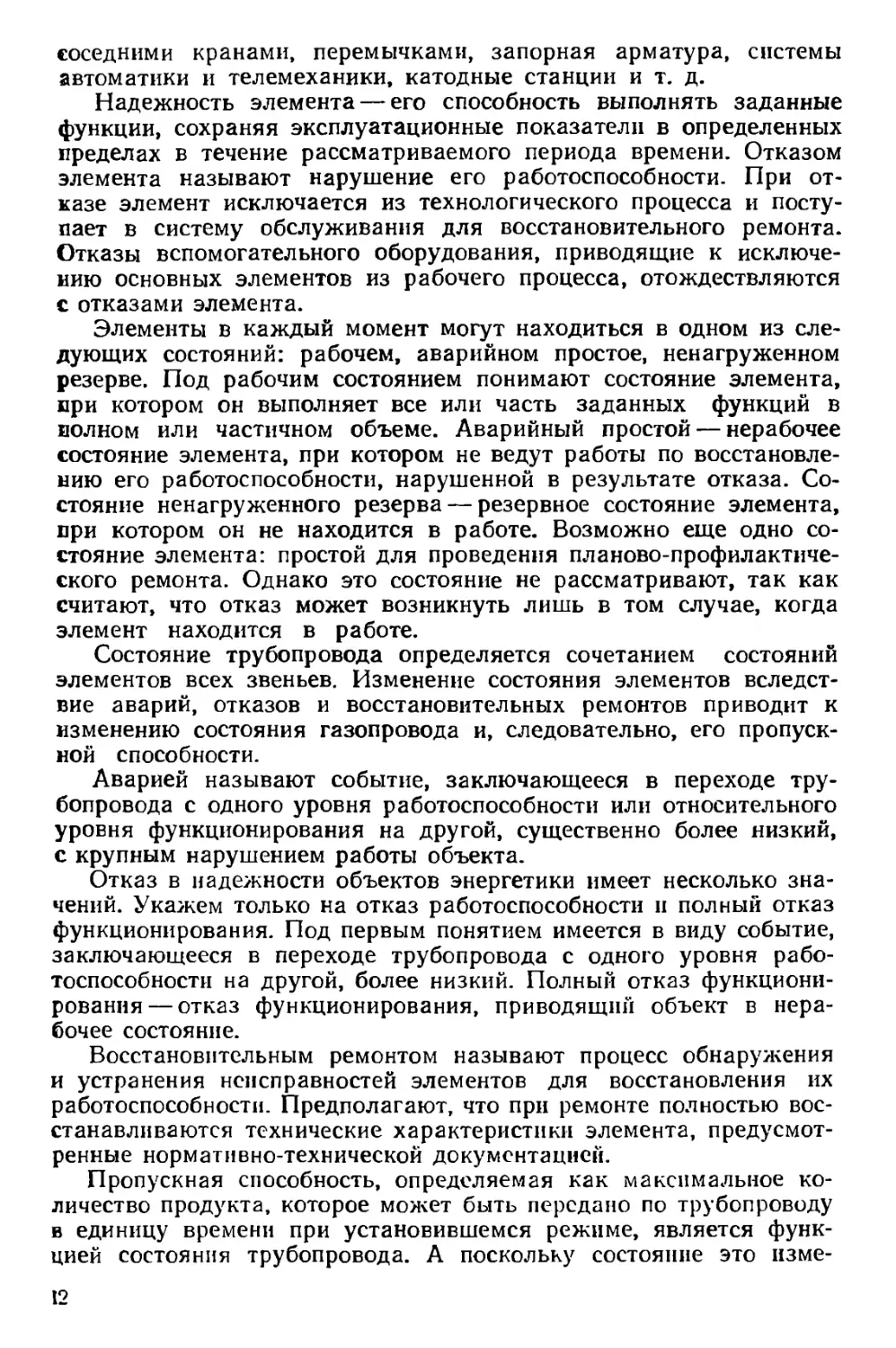

Энергетический эквивалент газопроводов диаметром 1420 мм

и лав пением 7.5 МПа при производительности 32 млрд. м3/год со-

ставляет 15.2 млн. кВт/год (табл. 3). Еще больший эквивалент имеют

газопроводы при давлении 10 МПа. Большой энергетический эк-

вивалент газопроводов, с одной стороны, увеличивает запас ки-

Таблица 3

Энергетический эквивалент магистральных газопроводов

Диаметр, мм Давление, МПа Производительность, млрд, м’/год Энергетический эквивалент, млн. кВт

1220 5,6 16 7,6

1220 7,5 22 10,5

1420 7,5 32 15,2

1420 10,0 46 21,9

1420 12,0 55 26,2

6

нетпчсской энергии, способной вызывать в них протяженные ла-

винные разрушения, с другой стороны — резко возрастают потери

транспортируемого продукта при аварийных разрушениях.

Основные объемы трубопроводного строительства перемести-

лись в арктические и субарктические районы, на вечную мерзло-

ту, заболоченные массивы и огромные обводненные территории

Западно-Сибирской низменности. Достаточно сказать, что систе-

ма газопроводов от Уренгоя в Центр пересекает сплошные бо-

лота на длине почти в 1000 км.

Прокладка нефте- и газопроводов в труднодоступных местах,

увеличение диаметра и протяженности привели к увеличению вре-

мени ликвидации аварий. Помимо прямых потерь транспортируе-

мого продукта при авариях недодача сырья и топлива потребите-

лям, продолжительные остановки в работе трубопроводов несут

потери за пределами собственно трубопроводной системы. Боль-

шой урон наносится окружающей среде, в то время как охране

природы предъявляются все более жесткие требования. И несмот-

ря на то, что в условиях увеличения единичной мощности газо- и

нефтепроводов, прокладки многониточных систем в единых энер-

гетических коридорах, перекачки с подогревом вязких и засты-

вающих нефтей и нефтепродуктов уровень и частота отказов на

магистралях непрерывно снижаются с учетом высокой стоимости

и металлоемкости и других показателей, обеспечение надежности

их эксплуатации становится центральной проблемой дальнейшего

развития трубопроводного транспорта.

Магистральные трубопроводы, несмотря на внешнюю конст-

руктивную простоту, принципиально отличаются от других со-

оружений сложной схемой взаимодействия силовых факторов,

неопределенностью напряженно-деформированного состояния, мас-

штабностью. Невозможность осмотра и приборного освидетельст-

вования трубопроводов при эксплуатации увеличивает вероятность

возникновения отказов. Трубопроводы в течение всего срока служ-

бы испытывают весьма значительные напряжения, близкие к нор-

мативным характеристикам прочности металла. Поэтому даже

незначительные отклонения действительных условий от принятых

за исходные в расчетах приводят систему в состояние предельно-

го напряжения.

Масштабный фактор современных трубопроводов, оцениваемый

по закону больших чисел, очевидно, не дает пока возможности до-

стичь такого качества труб, строительства и эксплуатации, при

котором полностью бы исключалась вероятность появления де-

фектов, нарушения технологических параметров транспортировки

и. следовательно, нарушения прочности магистралей. Общая тео-

рия надежности магистральных трубопроводов не создана. Это

снижает достоверность принимаемых технических и технологиче-

ских решений и оценку их эффективности. Не разработаны и не

обоснованы уровни конструктивной надежности, в проектах не

определяется уровень надежности магистралей, который может

быть достигнут при реализации.

7

Исходя из статистических данных о частоте отказов и среднего

времени восстановления функционирования трубопровода после

аварий, можно определить вероятность безотказной работы трубо-

проводов. Однако технико-экономические расчеты, обосновываю-

щие требуемый уровень надежности, не выполнены и не отработа-

ны методики выполнения таких расчетов. Оценки достигнутого

с позиций правильной методологии технико-экономического ана-

лиза в настоящее время дать не представляется возможным, так

как многоплановая проблема надежности магистральных трубо-

проводов не имеет четкого теоретического и методологического

выражения. Конечно, следует всем арсеналом научных, техниче-

ских, технологических и организационных средств стремиться к

сокращению на трубопроводах аварийных ситуаций. Для этого

потребуется и разработка комплекса новых научных проблем.

Действительные условия работы магистральных газопроводов

Западной Сибири отличаются большой спецификой. Не всегда

прослеживается адекватность поведения сооруженного трубопро-

вода под действием эксплуатационных и внешних воздействий

расчетной схеме, принятой в проектах и нормах. Это прежде все-

го относится к воздействию на газопроводы температурного пе-

репада между температурой строительства и максимальной тем-

пературой транспортируемого газа, т. е. к обеспечению продоль-

ной устойчивости трубопровода.

Повысился общий уровень качества строительства трубопрово-

дов. Снижение частоты отказов на магистралях объективно сви-

детельствует о повышении надежности эксплуатации газо-, нефте-

и продуктопроводов. Но обеспечение качества и надежности ос-

тается важнейшей проблемой трубопроводного транспорта. Под

надежностью систем газо- и нефтеснабжения понимается их спо-

собность осуществлять подачу нефти и газа, сохраняя во времени

установленные эксплуатационные показатели в заданных преде-

лах, соответствующих заданным режимам и условиям использо-

вания, технического обслуживания, ремонтов, хранения и транс-

портировки.

Проблема обеспечения надежности магистральных трубопрово-

дов— сложная комплексная задача, которая включает техниче-

ские, экономические и организационные аспекты. Повышение на-

дежности может быть достигнуто за счет применения новых, бо-

лее совершенных конструктивных решений, увеличения безотказ-

ности и долговечности транспортных систем, улучшения качества

проектирования и строительства, оптимизации резервирования на

магистральном транспорте нефти и газа, а также улучшения тех-

нического обслуживания и эксплуатации. Надежность может

быть охарактеризована различными качественными показателя-

ми, из которых за исходные следует принимать параметры по-

токов отказов и восстановления трубопроводов, компрессорных

и насосных станций.

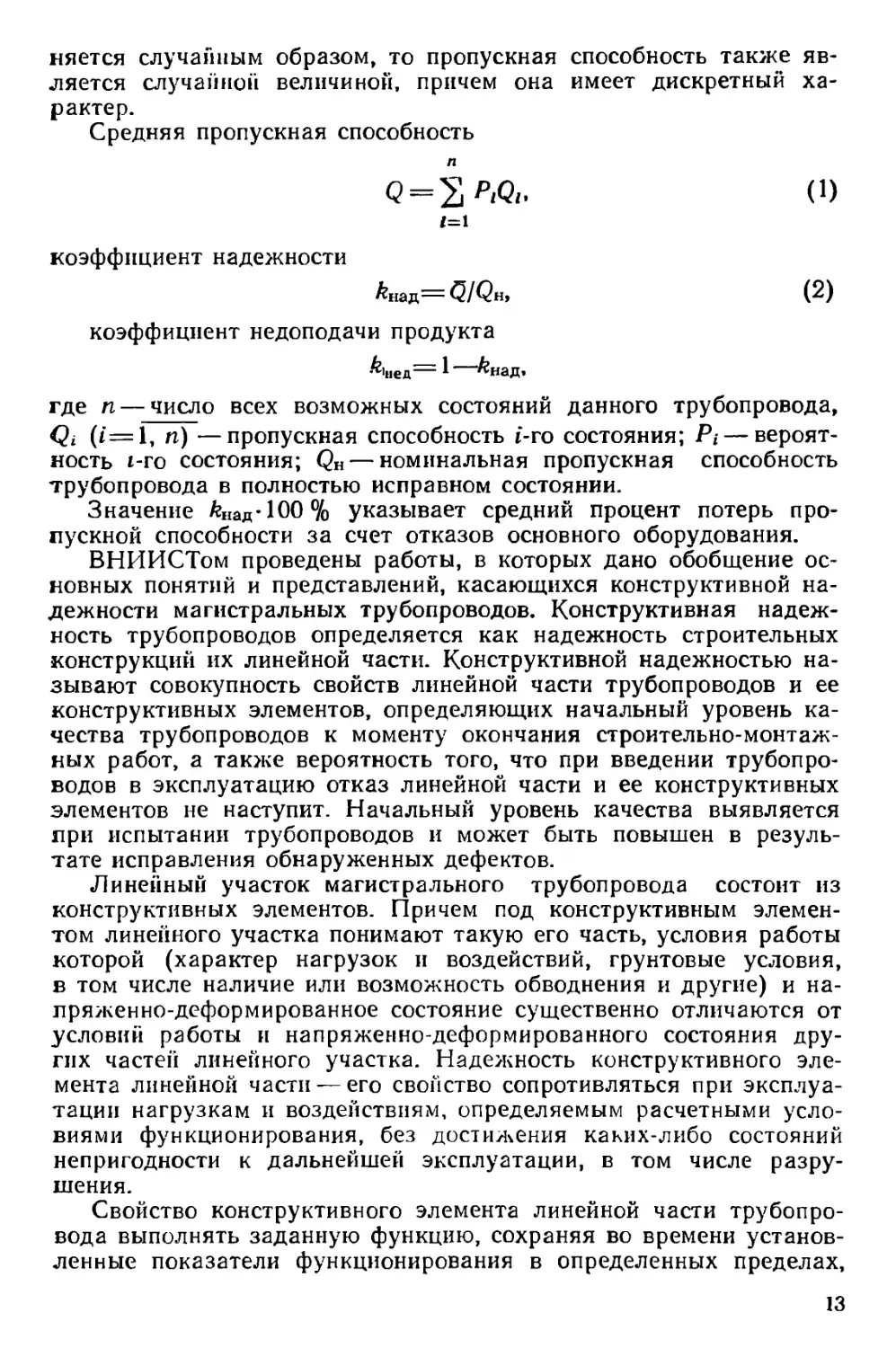

Пропускная способность трубопроводов с учетом отказов ли-

нейной части и оборудования — случайная величина. Наиболее

8

важной характеристикой надежности трубопровода является ко-

эффициент надежности, равный отношению средней пропускной

способности к номинальной. Для расчета показателей надежно-

сти линейной части, насосных и компрессорных станций следует

использовать математическую модель марковской цепи с непре-

рывным временем, которая в некоторых частных случаях сводится

к схеме «гибели — размножения». В зависимости от целей рас-

чета, имеющейся информации и характера самого объекта следу-

ет использовать предложенные различные модели определения

надежности магистральных трубопроводов.

В «Основных направлениях экономического и социального

развития СССР на 1981—1985 годы и на период до 1990 года»

отмечено как основное задание: «Повысить качество строитель-

ства объектов трубопроводного транспорта и обеспечить их на-

дежную работу».

Автор выражает благодарность кандидатам технических наук

В. И. Харитонову, А. Д. Двойрису, Г. М. Чичко, И. А. Шмелевой,

Л. П. Семенову, В. В. Рождественскому, Н. П. Васильеву за по-

мощь, оказанную в подготовке материалов и просмотре глав

книги, а также инженеру С. И. Капитанову, принявшему участие

в составлении главы 10.

Глава 1

ОПРЕДЕЛЕНИЯ И ПОКАЗАТЕЛИ НАДЕЖНОСТИ

МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ

В связи с повышением технической сложности и на-

роднохозяйственного значения современных трубопроводных си-

стем снабжения газом, нефтью, нефтяными и химическими про-

дуктами возрастают требования к их надежности. Широкое раз-

витие получили теоретические и экспериментальные исследования

условий, закономерностей и тенденций, связанных с обеспечением

оптимальной надежности систем энергетики. Зародилось самостоя-

тельное научное направление — теория надежности больших си-

стем энергетики.

Сформулирована научно обоснованная терминология в соот-

ветствии с однозначной строгой системой понятий надежности в

энергетике, которая имеет межотраслевой характер и распростра-

няется на магистральные трубопроводы и трубопроводный транс-

порт Наиболее удачно и комплексно определения и показатели

надежности магистральных трубопроводов охарактеризованы в

ГОСТ 13377—75 и в сборнике Академии наук СССР за 1980 г.

«Надежность систем энергетики. Терминология».

Под системой энергетики (газо- и нефтеснабжающая системы)

понимают открытую человеко-машинную систему, предназначен-

ную для добычи нефти, природного газа и газового конденсата,

их переработки, передачи, хранения и распределения нефти, неф-

тепродуктов, сжиженного и природного газа.

Надежность — свойство объекта выполнять заданные функции

в заданном объеме при определенных условиях функционирова-

ния. Применительно к системам газо- и нефтеснабжения в числе

заданных функций предусматривают бесперебойное снабжение

потребителей газом, нефтью и нефтепродуктами требуемого каче-

ства и недопущение ситуаций, опасных для людей и окружаю-

щей среды. Надежность — комплексное свойство, которое в от-

дельности или определенном сочетании включает безотказность,

долговечность, ремонтопригодность, устойчпвоспособность, ре-

жимную управляемость, живучесть и безопасность. Учитывая,

что эти понятия в дальнейшем будут широко фигурировать при

рассмотрении проблем надежности магистральных трубопроводов,

приведем их определения, принятые для систем энергетики.

Безотказность — свойство магистрального трубопровода непре-

рывно сохранять работоспособность в течение некоторого времени.

Долговечность — свойство магистрали сохранять работоспособ-

ность до наступления предельного состояния при установленной

системе технического обслуживания и ремонтов. Ремонтопригод-

10

ность— способность трубопровода, заключающаяся в приспособ-

ленности к предупреждению и обнаружению причин возникнове-

ния его отказов, повреждений и устранению их последствий путем

проведения технического обслуживания и ремонтов. Устойчиво-

способность — свойство объектов непрерывно сохранять устойчи-

вость в течение некоторого времени. Режимная управляемость —

свойство трубопровода поддерживать нормальный режим посред-

ством управления. Живучесть—свойство магистрального трубо-

провода противостоять возмущениям, не допуская их каскадного

развития с массовым нарушением поставки топлива, сырья по-

требителям. Безопасность — возможности объекта не допускать

ситуаций, опасных для людей и окружающей среды.

Анализ работоспособности, безотказности и ремонтопригодно-

сти линейной части трубопроводов, технологического оборудова-

ния компрессорных и насосных станций составляет информацион-

ную базу анализа надежности магистральных трубопроводов как

сложных технических систем. Однако такой анализ не решает

проблемы оценки надежности трубопровода как сооружения. На-

дежность магистральных трубопроводов — собирательное поня-

тие для обозначения совокупности свойств, определяющих качест-

во функционирования объекта.

Основной показатель надежности трубопровода — пропускная

способность — интегральная характеристика производственной

мощности газо- или нефтетранспортной системы. Пропускная спо-

собность характеризует состояние трубопровода в данный момент

времени независимо от состояния других элементов систем. Про-

ектную пропускную способность обычно считают постоянной, т. е.

это пропускная способность идеального абсолютно надежного

трубопровода, работающего в неизменяющихся условиях. Расчет

фактической надежности магистрального трубопровода состоит в

исследовании изменения реальной пропускной способности в за-

висимости от частоты, характера и продолжительности отказов

линейной части, насосных и компрессорных станций.

Магистральные трубопроводы представляют собой сложные

технические системы с восстанавливаемыми и резервируемыми

элементами, структурно состоящие из последовательно соединен-

ных звеньев, компрессорных (КС) или насосных (НС) станций и

линейных участков. При этом звено — управляемая совокупность

определенным образом взаимодействующих элементов, рассмат-

риваемых как неделимое целое. Звеньями, например, для маги-

стрального газопровода следует считать КС и линейные участки

между соседними КС при однониточном трубопроводе или ли-

нейные участки между перемычками при двух- и многониточном

варианте. За элементы приняты условные части звеньев. Элемен-

ты звена КС — газоперекачивающие агрегаты, аппараты воздуш-

ного охлаждения газа, пылеуловители, системы обвязочных трубо-

проводов, блоки энергоснабжения и др. Элементы звена линейной

части газопровода — участки однониточного трубопровода между

11

соседними кранами, перемычками, запорная арматура, системы

автоматики и телемеханики, катодные станции и т. д.

Надежность элемента — его способность выполнять заданные

функции, сохраняя эксплуатационные показатели в определенных

пределах в течение рассматриваемого периода времени. Отказом

элемента называют нарушение его работоспособности. При от-

казе элемент исключается из технологического процесса и посту-

пает в систему обслуживания для восстановительного ремонта.

Отказы вспомогательного оборудования, приводящие к исключе-

нию основных элементов из рабочего процесса, отождествляются

с отказами элемента.

Элементы в каждый момент могут находиться в одном из сле-

дующих состояний: рабочем, аварийном простое, ненагруженном

резерве. Под рабочим состоянием понимают состояние элемента,

при котором он выполняет все или часть заданных функций в

полном или частичном объеме. Аварийный простой — нерабочее

состояние элемента, при котором не ведут работы по восстановле-

нию его работоспособности, нарушенной в результате отказа. Со-

стояние ненагруженного резерва — резервное состояние элемента,

при котором он не находится в работе. Возможно еще одно со-

стояние элемента: простой для проведения планово-профилактиче-

ского ремонта. Однако это состояние не рассматривают, так как

считают, что отказ может возникнуть лишь в том случае, когда

элемент находится в работе.

Состояние трубопровода определяется сочетанием состояний

элементов всех звеньев. Изменение состояния элементов вследст-

вие аварий, отказов и восстановительных ремонтов приводит к

изменению состояния газопровода и, следовательно, его пропуск-

ной способности.

Аварией называют событие, заключающееся в переходе тру-

бопровода с одного уровня работоспособности или относительного

уровня функционирования на другой, существенно более низкий,

с крупным нарушением работы объекта.

Отказ в надежности объектов энергетики имеет несколько зна-

чений. Укажем только на отказ работоспособности и полный отказ

функционирования. Под первым понятием имеется в виду событие,

заключающееся в переходе трубопровода с одного уровня рабо-

тоспособности на другой, более низкий. Полный отказ функциони-

рования— отказ функционирования, приводящий объект в нера-

бочее состояние.

Восстановительным ремонтом называют процесс обнаружения

и устранения неисправностей элементов для восстановления их

работоспособности. Предполагают, что при ремонте полностью вос-

станавливаются технические характеристики элемента, предусмот-

ренные нормативно-технической документацией.

Пропускная способность, определяемая как максимальное ко-

личество продукта, которое может быть передано по трубопроводу

в единицу времени при установившемся режиме, является функ-

цией состояния трубопровода. А поскольку состояние это изме-

12

няется случайным образом, то пропускная способность также яв-

ляется случайной величиной, причем она имеет дискретный ха-

рактер.

Средняя пропускная способность

п

Q = ^PiQi, (1)

t=i

коэффициент надежности

^над== QIQh, (2)

коэффициент недоподачи продукта

•^'нед= 1 ^над.

где п — число всех возможных состояний данного трубопровода,

Qi (t=l, n) —пропускная способность i-ro состояния; Pi — вероят-

ность t-го состояния; QH— номинальная пропускная способность

трубопровода в полностью исправном состоянии.

Значение бнад-100% указывает средний процент потерь про-

пускной способности за счет отказов основного оборудования.

ВНИИСТом проведены работы, в которых дано обобщение ос-

новных понятий и представлений, касающихся конструктивной на-

дежности магистральных трубопроводов. Конструктивная надеж-

ность трубопроводов определяется как надежность строительных

конструкций их линейной части. Конструктивной надежностью на-

зывают совокупность свойств линейной части трубопроводов и ее

конструктивных элементов, определяющих начальный уровень ка-

чества трубопроводов к моменту окончания строительно-монтаж-

ных работ, а также вероятность того, что при введении трубопро-

водов в эксплуатацию отказ линейной части и ее конструктивных

элементов не наступит. Начальный уровень качества выявляется

при испытании трубопроводов и может быть повышен в резуль-

тате исправления обнаруженных дефектов.

Линейный участок магистрального трубопровода состоит из

конструктивных элементов. Причем под конструктивным элемен-

том линейного участка понимают такую его часть, условия работы

которой (характер нагрузок и воздействий, грунтовые условия,

в том числе наличие или возможность обводнения и другие) и на-

пряженно-деформированное состояние существенно отличаются от

условий работы и напряженно-деформированного состояния дру-

гих частей линейного участка. Надежность конструктивного эле-

мента линейной части —его свойство сопротивляться при эксплуа-

тации нагрузкам и воздействиям, определяемым расчетными усло-

виями функционирования, без достижения каких-либо состояний

непригодности к дальнейшей эксплуатации, в том числе разру-

шения.

Свойство конструктивного элемента линейной части трубопро-

вода выполнять заданную функцию, сохраняя во времени установ-

ленные показатели функционирования в определенных пределах,

13

в зависимости от условий работы элемента и есть его конструк-

тивная надежность.

Отказ участка линейной части трубопровода — разрушение его

конструктивного элемента (или элементов), прерывающее процесс

испытания или эксплуатации этого участка. В свою очередь отказ

конструктивного элемента линейной части — его разрушение. От-

казу предшествует предельное состояние конструктивного элемен-

та, т. е. ограничение его параметров из-за потери устойчивости,

всплытия, появления недопустимых деформаций, коррозионных по-

вреждений или нарушений герметичности трубопровода. Предель-

ное состояние конструктивных элементов наступает вследствие:

исчерпания запаса прочности при силовом нагружении и пла-

стичности при деформации;

образования или развития трещин, размеры которых превосхо-

дят критические для данной конструкции;

возникновения поперечных (в вертикальной или горизонталь-

ной плоскостях) и продольных перемещений подземных трубопро-

водов, вызывающих потерю устойчивости, выход трубопроводов

на поверхность, всплытие;

образования локальных нарушений герметичности стенок тру-

бопровода или сварного соединения (свищи) в результате местной

коррозии, подрастания и раскрытия дефектов, случайных механи-

ческих воздействий;

недопустимого общего утонения стенки трубопроводов в резуль-

тате сплошной коррозии и механического износа внутренней по-

верхности трубопровода;

недопустимого изменения структуры и физико-механических

свойств материала трубопровода под действием температурных

факторов, циклических и вибрационных нагрузок, коррозии, старе-

ния, химического взаимодействия с транспортируемым продуктом.

Формирование (как поддержание во времени) определенного

уровня конструктивной надежности линейной части трубопрово-

да результат функционирования большого числа технических и

производственных систем и взаимодействия их с магистральным

трубопроводом.

Надежность, в том числе и конструктивную, подвергают ана-

лизу. Анализ — это исследование свойств надежности в определен-

ных количественных показателях надежности для решения научно-

технических :адач. Анализ надежности включает следующие эта-

пы: установление номенклатуры показателей и свойств надежно-

сти; выбор методов и средств для получения информации о надеж-

ности; выбор методов математической обработки информации

о надежности; анализ полученных результатов; выработка реше-

ний по надежности.

Под метрологическим обеспечением надежности понимают уста-

новление и применение научных и организационных основ, техни-

ческих средств, правил и норм, необходимых для достижения

единства п требуемой точности измерений физических величин,

характеризующих надежность трубопровода.

14

Глава 2

МЕТОДИЧЕСКИЕ ПРИНЦИПЫ ОЦЕНКИ

конструктивной надежности

МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ

В настоящей главе линейная часть газопровода рассмат-

ривается с позиций строительной механики как сооружение со

случайным характером изменения нагрузок и воздействий. При

этом даются обоснование предельного состояния отдельных эле-

ментов конструкции трубопровода и оценка их напряженного со-

стояния, определяется вероятность отказов при различных кон-

структивных решениях и принятом законе распределения основ-

ных параметров.

Выбор оптимального уровня надежности линейной части и его

экономическое обоснование не могут быть выполнены без опреде-

ления функциональной надежности магистральных газопроводов

как транспортной системы. Определение функциональной надеж-

ности в сочетании с экономической оценкой общих затрат, вклю-

чая затраты на средства резервирования, позволяет дифференци-

ровать влияние не только отдельных элементов газопровода (газо-

перекачивающих агрегатов и их резерва на КС, линейных участ-

ков, системных перемычек и пр.), но и отдельных технических ре-

шений как по КС, так и по линейной части.

Газопровод (его линейная часть) рассматривается как соору-

жение, включающее элементы конструктивного и конструктивно-

технологического назначения. Конструктивная надежность линей-

ной части рассматривается как ее свойство сопротивляться внеш-

ним и внутренним нагрузкам и воздействиям при экономически

оправданном уровне отказов (аварий и аварийных остановок).

При этом совместно рассматривается влияние технических и эко-

номических факторов.

Теоретические основы оценки

конструктивной надежности

Надежность и безотказность работы строительных кон-

струкций оценивают по условию

S = ₽ Q>0, (3)

где S— функция надежности; R — предельное значение расчетно-

го показателя Q.

А. Р. Ржаницын [26] рекомендует за функцию надежности при-

нимать резерв прочности, равный разности обобщенной прочности

и обобщенной нагрузки. Методика оценки конструктивной надеж-

ности магистральных трубопроводов, приведенная в «Руководстве

по инженерной оценке и проектированию фактической и конструк-

15

тивной надежности магистральных трубопроводов Р-301—77», ос-

нована на анализе исходного условия расчета трубопроводов по

деформативности, которое по СНиП П-45—75 имеет вид

(4)

где

сн

пр

0,15р/)вн/Б-а£Д/±^- ;

(5)

здесь грз — коэффициент, учитывающий двухосное напряженное

состояние металла труб; /?н2 — нормативное сопротивление растя-

жению (сжатию), принимаемое равным минимальному значению

предела текучести; С и Кн — дифференцированные расчетные ко-

эффициенты запаса; онПр— максимальное суммарное продольное

напряжение в трубопроводе от нормативных нагрузок и воздейст-

вий; р — рабочее (нормативное) давление; DBn и Da—соответ-

ственно внутренний и наружный диаметры трубы; б — толщина

стенки; а—коэффициент линейного расширения металла трубы;

Е—модуль упругости металла; Л/— расчетный температурный

перепад, положительный при нагревании; р — минимальный ради-

ус упругого изгиба.

При сжимающих продольных напряжениях

ф3= д/ 1-0,75------------0,5 - °к“- , (6)

при растягивающих ф3=1.

Условие обеспечения надежности, соответствующее расчетно-

му условию (4), имеет вид

Фз/?2 °пр>

(7)

где отсутствуют дифференцированные коэффициенты запаса.

Физическую сущность условия (7) в полной мере раскрывают

следующие преобразования. Подставляя в условие (7) формулу

(6) без дифференцированных коэффициентов запаса, получим

V (/?“) - о,75с;ц - 0,5окц > о ЕР ,

откуда

( /?а)2 > («пр)2 4-Окц 4- °пр°кц • (8)

Правая часть неравенства (8) представляет собой квадрат эк-

вивалентного напряжения сгЭкв по энергетической теории, отсюда

условие (7) можно записать в следующем виде:

^2>Оэкп- (9)

16

Придавая выражению (9) форму (3), применяемую для строи-

тельных конструкций, получим

$ = &-с9Кв>о. (10)

В формуле (10) роль обобщенной прочности выполняет Рн2—

второе нормативное сопротивление растяжению-сжатию металла

труб и сварных соединений, принимаемое равным пределу текуче-

сти, т. е. /?,|2=<тт, а роль обобщенной нагрузки — эквивалентное

напряжение по энергетической теории. Величины, входящие в вы-

ражения (7) —(10), рассматриваются как статистически измен-

чивые.

Неравенства (9) и (10) показывают, что условие безотказно-

сти (7), соответствующее нормативному (по СНиПу) расчету ма-

гистральных трубопроводов по деформативности, равносильно тре-

бованию, чтобы эквивалентное напряжение произвольного эле-

мента стенки трубы как случайная величина или случайная

функция не превышало статистически возможного минимального

предела текучести материала труб. Соответственно появление те-

кучести в любой ограниченной части трубы должно рассматри-

ваться как появление предельного состояния. Такое представле-

ние о предельном состоянии не отражает способности стальных

трубопроводов сопротивляться внешним воздействиям при упруго-

пластических деформациях.

Разрушение магистральных трубопроводов, как правило, сопро-

вождается образованием трещин основного металла и сварного

шва, что свидетельствует о достижении предела прочности в зо-

нах разрушения, причем нередко при внутреннем давлении, мень-

шем расчетного.

Нормативные расчеты магистральных трубопроводов на проч-

ность, в том числе определение толщины стенки, основаны на пред-

ставлении о предельном состоянии как о разрыве стенки при появ-

лении напряжений, равных пределу прочности, которые в СНиПе

имеют вид

(U)

где (Тпрк—продольное осевое напряжение от расчетных нагрузок

и воздействий, т. е. без учета напряжений изгиба.

Условие сохранения надежности, соответствующее условию

прочности (11), после преобразований принимает форму

3=ЯГ-аэкв>0, (На)

где £Я1 — статистически возможное нормативное сопротивление

растяжению-сжатию металла труб и сварных соединений, которое

принимают равным пределу прочности оВр, т. е. /?н1=овр.

Для исследования надежности магистральных газопроводов

представляется более целесообразным исходить из условия сохра-

нения надежности в форме (На), т. е. за обобщенное сопротивле-

17

нпс материала принимать предел прочности, как в расчетах тол-

щины стенки.

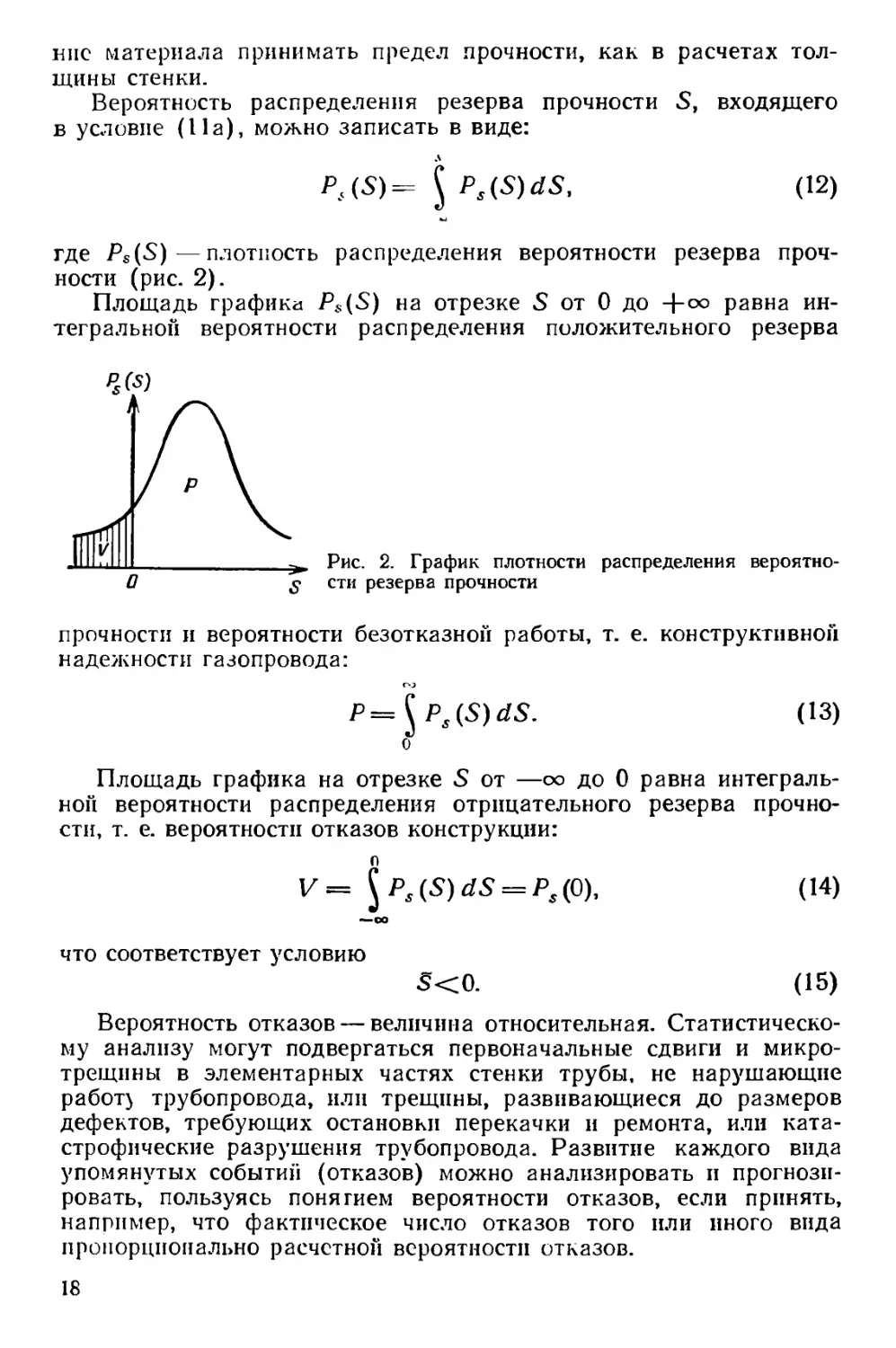

Вероятность распределения резерва прочности S, входящего

в условие (На), можно записать в виде:

Л<($)= $ PAS)dS,

(12)

где Ps(S)—плотность распределения вероятности резерва проч-

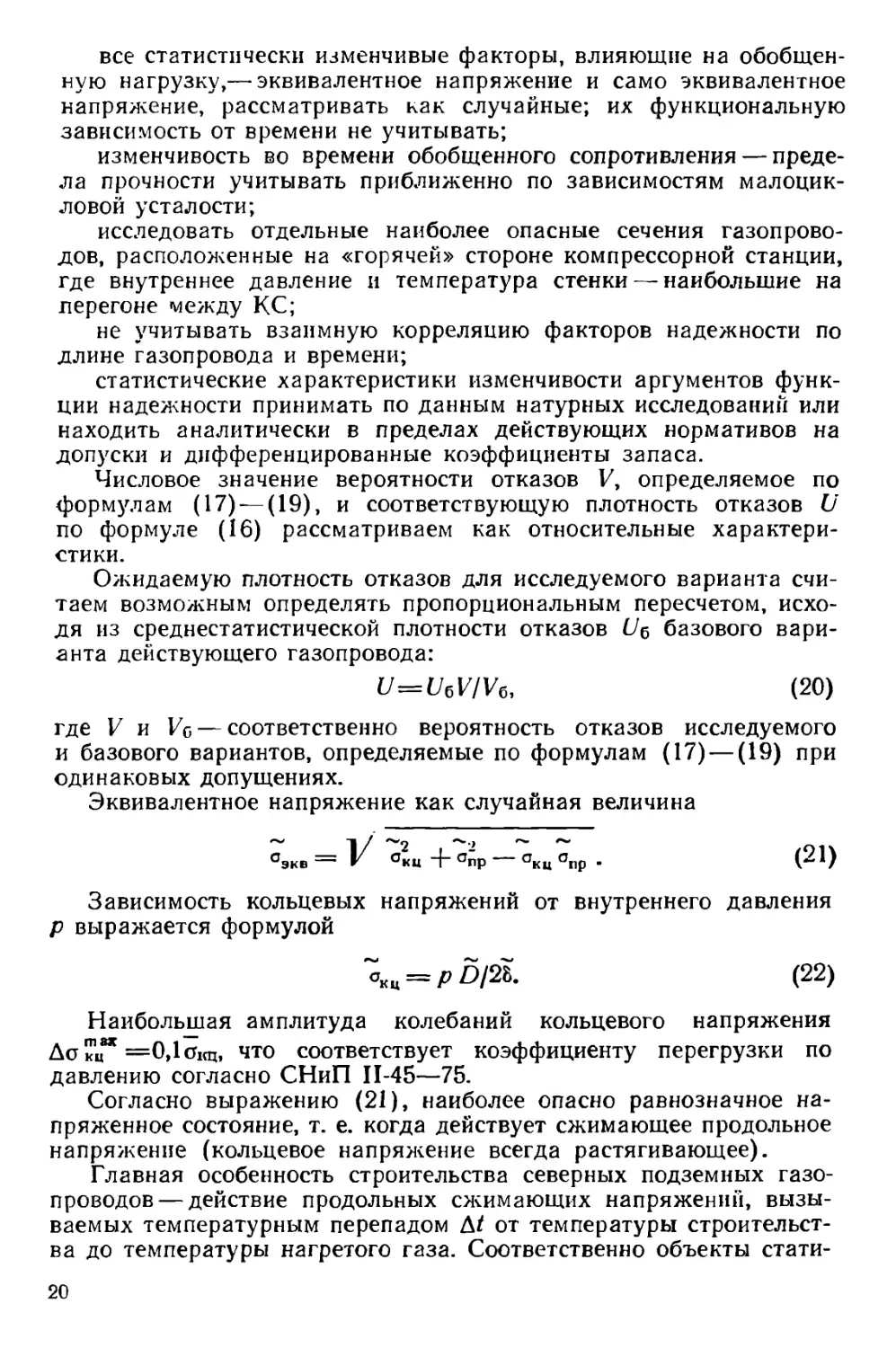

ности (рис. 2).

Площадь графика Ps(S) на отрезке S от 0 до +оо равна ин-

тегральной вероятности распределения положительного резерва

Рис. 2. График плотности распределения вероятно-

сти резерва прочности

прочности и вероятности безотказной работы, т. е. конструктивной

надежности газопровода:

P=^Ps(S)dS. (13)

о

Площадь графика на отрезке S от —оо до 0 равна интеграль-

ной вероятности распределения отрицательного резерва прочно-

сти, т. е. вероятности отказов конструкции:

п

V= ^Ps(S)dS = Ps(p), (14)

что соответствует условию

S<0. (15)

Вероятность отказов — величина относительная. Статистическо-

му анализу могут подвергаться первоначальные сдвиги и микро-

трещины в элементарных частях стенки трубы, не нарушающие

работ} трубопровода, или трещины, развивающиеся до размеров

дефектов, требующих остановки перекачки и ремонта, или ката-

строфические разрушения трубопровода. Развитие каждого вида

упомянутых событий (отказов) можно анализировать и прогнози-

ровать, пользуясь понятием вероятности отказов, если принять,

например, что фактическое число отказов того или иного вида

пропорционально расчетной вероятности отказов.

18

Можно считать, что вероятность отказов (15) пропорциональна

числу элементов стенки трубы с отрицательным резервом прочно-

сти, т. с. числу элементарных разрушений первичных элементов

материала стенки [26].

Плотность отказов U за период времени Т на участке трубо-

провода длиной I, исходя пз вероятности отказов V, определяют,

используя двухстороннюю оценку

(16)

Зависимости соответственно между математическим ожидани-

ем, дисперсией и стандартами величин, входящих в (Па), выра-

жаются равенствами [26]:

_ Л Ли л

S = ₽ 1 — сакв; — R* + °9К0:

л _ l/f\ л

S-K^ + o9KB. (17)

При нормальном законе распределения вероятность распреде-

ления резерва прочности можно выразить через интеграл вероят-

ности Гаусса Ф (у)

Р4(5)=^- + Ф(т), (18>

где у — характеристика безопасности, введенная А. Р. Ржаннцы-

ным, y=S/5.

Соответственно вероятность отказов согласно условию (15)

определяют из зависимости

и = Р,(0)=-1--Ф(1Г), (19)

где Ф(у)—числовое значение интеграла вероятности Гаусса как

функции характеристики безопасности у.

При экономическом сравнении вариантов технических решений

строительства газопроводов с учетом показателей их надежности

в конкретных условиях строительства и эксплуатации следует ис-

ходить из эксплуатационной конструктивной надежности (в пони-

мании безотказности). Такой подход дает возможность учитывать

изменение температурного перепада стенки трубы от температуры

укладки в траншею и засыпки (температура фиксации расчетной

схемы) до температуры транспорта газа в наиболее теплый период

года и статистическую изменчивость во времени внутреннего дав-

ления наряду с изменчивостью других факторов — толщины стен-

ки, упругого изгиба, механических свойств материала, влияющих

на надежность.

Влияние надежности на экономические показатели газопровода

представляем возможным оценивать на основе учета главных от-

личительных особенностей газопровода как строительной и техно-

логической системы при следующих допущениях:

19

все статистически изменчивые факторы, влияющие на обобщен-

ную нагрузку,— эквивалентное напряжение и само эквивалентное

напряжение, рассматривать как случайные; их функциональную

зависимость от времени не учитывать;

изменчивость во времени обобщенного сопротивления — преде-

ла прочности учитывать приближенно по зависимостям малоцик-

ловой усталости;

исследовать отдельные наиболее опасные сечения газопрово-

дов, расположенные на «горячей» стороне компрессорной станции,

где внутреннее давление и температура стенки — наибольшие на

перегоне между КС;

не учитывать взаимную корреляцию факторов надежности по

длине газопровода и времени;

статистические характеристики изменчивости аргументов функ-

ции надежности принимать по данным натурных исследований или

находить аналитически в пределах действующих нормативов на

допуски и дифференцированные коэффициенты запаса.

Числовое значение вероятности отказов V, определяемое по

формулам (17) —(19), и соответствующую плотность отказов U

по формуле (16) рассматриваем как относительные характери-

стики.

Ожидаемую плотность отказов для исследуемого варианта счи-

таем возможным определять пропорциональным пересчетом, исхо-

дя из среднестатистической плотности отказов Us базового вари-

анта действующего газопровода:

u=u5v/v6, (20)

где V и Ус — соответственно вероятность отказов исследуемого

и базового вариантов, определяемые по формулам (17)—(19) при

одинаковых допущениях.

Эквивалентное напряжение как случайная величина

°ЭКВ = °кц 4“ °пр °КЦ °пр • (21)

Зависимость кольцевых напряжений от внутреннего давления

р выражается формулой

^KU = pD/2l (22)

Наибольшая амплитуда колебаний кольцевого напряжения

да "и* =0,1 Окц, что соответствует коэффициенту перегрузки по

давлению согласно СНиП П-45—75.

Согласно выражению (21), наиболее опасно равнозначное на-

пряженное состояние, т. е. когда действует сжимающее продольное

напряжение (кольцевое напряжение всегда растягивающее).

Главная особенность строительства северных подземных газо-

проводов— действие продольных сжимающих напряжений, вызы-

ваемых температурным перепадом Д/ от температуры строительст-

ва до температуры нагретого газа. Соответственно объекты стати-

20

стического анализа — участки газопровода, где продольные сжи-

мающие напряжения складываются с напряжениями от изгиба по

проектным радиусам оИзг и напряжениями от несовершенства очер-

тания дна траншей в границах допусков на производство работ

Опзг.с. Согласно требованию СНиПа о необходимости обеспечения

полного защемления подземных газопроводов, т. е. исключения

возможности поперечных перемещений, продольные напряжения

газопроводов определяют по зависимости

°пр === °ИЗГ °мзг. с

пли в развернутом виде

°пр = Р kt а.Е 2~ Е —

161 E/ g (0>667 _ 0>5~ _ , (23)

| пР) Ъ

где р — коэффициент поперечной деформации; cst— осевое напря-

жение от температурного перепада; ц — коэффициент, учитываю-

щий несплошное опирание трубы к дну траншеи и равный отноше-

нию длины участка опирания к расстоянию между смежными опор-

ными участками; J — отклонение очертания оси от проектного по-

ложения, принимаемое равным отклонению очертания дна траншеи

в пределах допусков; q—интенсивность пригрузки.

Согласно формуле (23), изменения продольных сжимающих на-

пряжений ДоПр=±200 МПа, т. е. на порядок более интенсивны,

чем изменения кольцевых напряжений, в связи с колебаниями

внутреннего давления, которые не превышают 10 % рабочего. От-

носительная стабильность кольцевых напряжений дает возмож-

ность в первом приближении рассматривать эквивалентное напря-

жение как функцию одного продольного сжимающего напряже-

ния. Заменив в формуле (21) случайную величину кольцевого

напряжения оКц ее математическим ожиданием сгкц, получаем вы-

ражение для эквивалентного напряжения, центрированное отно-

сительно кольцевого напряжения, т. е.

°ЭКВ == V °КЦ 4” °пр °Кц°ПР • (24)

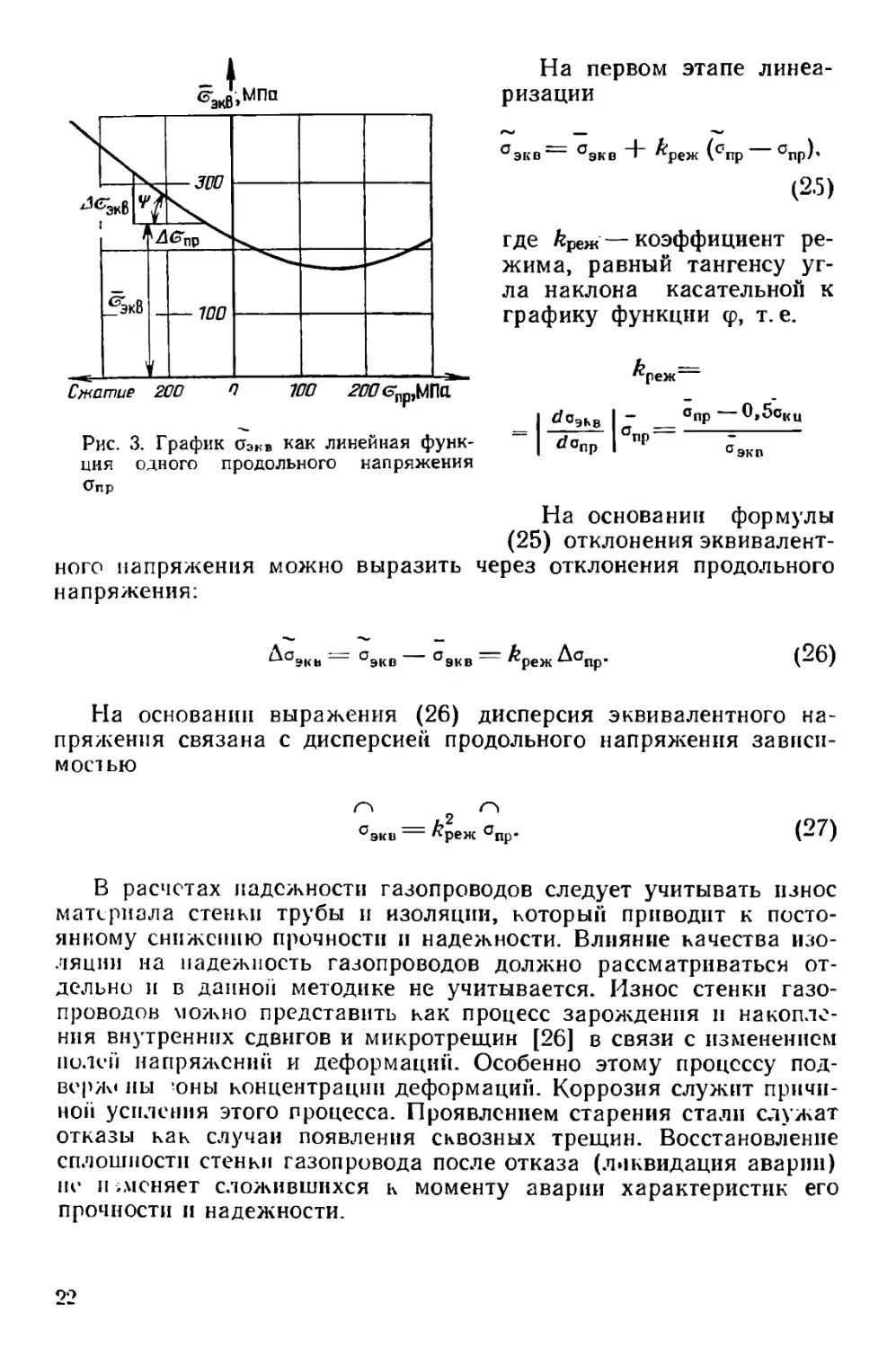

На рис. 3 показан график оэ«в как нелинейной функции одного

продольного напряжения оПр.

Выражение (24) дает возможность применить линеаризацию

эквивалентного напряжения оЭкв в два этапа: как функцию одного

Опр, а затем как функцию аргументов.

21

Рис. 3. График Пэкв как линейная функ-

ция одного продольного напряжения

Опр

На первом этапе линеа-

ризации

°эко= °экв Д ^-реж (’'пр спр)'

(25)

где Лреж — коэффициент ре-

жима, равный тангенсу уг-

ла наклона касательной к

графику функции <р, т. е.

k —

Лреж—

| do9Ms | - _°np—0.5cKU

~ I I "Р

На основании формулы

(25) отклонения эквивалент-

ного напряжения можно выразить через отклонения продольного

напряжения:

^сэкв °экв °экв ^-реж ^°пр’

(26)

На основании выражения (26) дисперсия эквивалентного на-

пряжения связана с дисперсией продольного напряжения зависи-

мостью

2

° эки ^реж °пр*

(27)

В расчетах надежности газопроводов следует учитывать износ

материала стенки трубы и изоляции, который приводит к посто-

янному снижению прочности и надежности. Влияние качества изо-

ляции на надежность газопроводов должно рассматриваться от-

дельно и в данной методике не учитывается. Износ стенки газо-

проводов можно представить как процесс зарождения и накопле-

ния внутренних сдвигов и микротрещин [26] в связи с изменением

нолей напряжений и деформации. Особенно этому процессу под-

верж< ны юны концентрации деформаций. Коррозия служит причи-

ной усиления этого процесса. Проявлением старения стали служат

отказы как случаи появления сквозных трещин. Восстановление

сплошности стенки газопровода после отказа (ликвидация аварии)

не и вменяет сложившихся к моменту аварии характеристик его

прочности и надежности.

22

Экономическая оценка вариантов строительства

линейной части газопровода

с учетом конструктивной надежности

Для экономической оценки сравниваемых вариантов

строительства линейной части газопровода с различными техниче-

скими решениями существует несколько методических приемов.

Один из них основывается на использовании в качестве крите-

рия суммарных затрат:

3=Зс+М(У), (28)

где Зс — приведенные затраты на строительство и эксплуатацию

линейной части газопровода; М(У)—математическое ожидание

(интегральная оценка) случайной величины ущербов от недоот-

пуска потребителям газа.

Прп сопоставлении вариантов по приведенным затратам долж-

но быть выдержано основное условие применимости этого крите-

рия — тождественность энергетического эффекта. Для разных по

величине потоков газа это достигается сопоставлением приведен-

ных затрат на единицу товарного газа либо уравниванием по ва-

риантам товарного газа за счет тех пли иных решений. Последнее

следует считать более правильным.

Так как настоящий методический прием относится к линейной

части газопровода с различными техническими решениями, необ-

ходимо в сравниваемых вариантах обеспечить одинаковую надеж-

ность КС. При этом целесообразно для КС принять такие реше-

ния, чтобы их надежность практически не сказывалась на общей

системной надежности газопровода (например, использование на

КС такого числа резервных агрегатов, которое обеспечило бы на-

дежность КС, близкую к 1).

Ущерб от отказов линейной части газопровода складывается из

ущерба непосредственно транспортного предприятия и ущерба

у потребителя, связанного с остановкой перекачки. Ущерб транс-

портного предприятия определяется затратами на ликвидацию ава-

рий и стоимостью потерянного при аварии и недоподанного

газа, т. е.

М (У)т.п=:Зл.а_ЬСгС1)п_|_Сндп (Сг—Пд Птр Пр) , (29)

где Ут.п — ущерб транспортного предприятия; Зл.а — затраты пред-

приятия на ликвидацию аварии; Сг — замыкающие затраты на газ;

Q°n — объем физических потерь газа, возникающих в результате

потери герметичности и стравливания газа при авариях или ава-

рийных отказах; фндп — объем недоподанного газа; Пд, Птр, Пр —

удельные приведенные затраты соответственно на добычу, транс-

порт и распределение газа.

В формуле (29) подразумевается, что прямой ущерб от потерь

газа л его недоподачи <2ВДП оценивается по замыкающим затратам,

причем последние необходимо уменьшить на суммарные приведен-

ные затраты на всех стадиях подачи газа к потребителю.

23

Наиболее сложным в оценке является определение ущерба

у потребителя, который может значительно превосходить ущерб

транспортного предприятия. В зависимости от отрасли, исполь-

зующей газ, ущерб колеблется от 350 до 3000 руб/1000 м3 недопо-

данного газа с существенным ростом у потребителей, где газ ис-

пользуют в технологических целях.

Использование уравнений (28), (29) подразумевает предвари-

тельную оптимизацию, направленную на выбор оптимальной на-

дежности газопроводов при заданных затратах на ликвидацию

аварий. В этом случае будет обеспечено сопоставление вариантов

в оптимальных условиях.

Применение при сопоставлении экономических категорий ущер-

бов имеет следующие недостатки:

показатель ущерба не может быть объективно определен для

систем отопления и вентиляции, бытовых нужд населения, пасса-

жирского транспорта. Однако именно эти категории потребителей

являются основными для многих систем теплоснабжения; они, как

правило, «замыкают» расход газа в системах газоснабжения, еще

больше увеличивается их значение в электроэнергетических и неф-

теснабжающих системах;

ущерб производственных потребителей существенно зависит от

размера и продолжительности аварийного недоотпуска газа, а так-

же от возможности заблаговременного предупреждения потребите-

лей о наступающей аварии. Ущерб непосредственно определяется

производственной структурой конкретных потребителей, которая

может претерпевать значительные изменения во времени. Следо-

вательно, в общем случае нельзя нормировать некоторый средний

ущерб;

законы распределения вероятностей будущих ущербов можно

получить только на основании надежных массовых обобщений

применительно к конкретным потребителям. Замена же таких дан-

ных отдельными случайными ущербами неизбежно даст лишь слу-

чайные результаты в определении оптимальной надежности, поэто-

му в соответствующей литературе по проблемам надежности в энер-

гетике рекомендуют другие методические приемы по сравнению

вариантов с учетом надежности.

При другом методическом приеме в качестве критерия для

сравниваемых вариантов используют сумму приведенных затрат

для обеспечения заданной надежности и затрат на резервирова-

ние (включая резервное топливо). При этом оптимальной надеж-

ности соответствует минимальный критерий. В качестве резервно-

го топлива можно принимать: газ из подземных хранилищ (для

конкретных решений, при наличии соответствующих геологических

структур); сжиженный газ из хранилищ (в соляных отложениях

или шахтных); сжиженный природный газ (изометрические хра-

нилища СПГ различного типа); заменители газа (мазут, уголь,

если это позволяет конкретное применение топлива).

Наиболее предпочтительным для экономического анализа яв-

ляется использование категорий нормативной надежности топли-

24

воснабжсния. Эти понятие основывается на том, что для любой

системы характерен вид связи между дополнительными затрата-

ми и мероприятиями с повышающими характеристиками надежно-

сти. Почти всегда имеется некоторая зона, в которой последующее

повышение надежности будет требовать резкого увеличения допол-

нительных денежных средств по системе. В этом случае задача

формулируется следующим образом: достичь заданного уровня на-

дежности системы при минимальных дополнительных затратах на

совокупность резервных мероприятий. Данной нормируемой на-

дежности соответствует определенный средний системный ущерб

от недоотпуска газа. Поэтому речь может идти не о противопо-

ставлении понятия ущерба и нормативной надежности, а о том,

каким из них удобнее пользоваться на практике как нормируемой

величиной.

Представленные методические приемы требуют большого объе-

ма исходной информации как для оценки эффективности самих

технических решений, так и для оценки затрат на различные виды

резервирования. При усовершенствовании методических приемов

необходимо рассмотреть ряд других критериев, существенно влия-

ющих на результаты решения (трудоемкость строительства, влия-

ние конструктивных решений на темп строительства и др.), что

позволит более полно подойти к вопросу выбора оптимальной на-

дежности линейной части газопровода.

Оценка энергии разрушения газопровода

С увеличением диаметра и давления в газопроводах по-

вышается энергия их разрушения. Представляют теоретический

и практический интерес абсолютная оценка энергии разрушения

и динамика ее роста при увеличении давления с 5,5 до 12 МПа

в перспективных системах газопроводов для труб максимальных

диаметров 1220 и 1420 мм. Оценка энергии разрушения важна для

определения опасных зон с целью обоснования разрывов между

соседними нитками трубопроводов, между газопроводами и жилы-

ми массивами и инженерными сооружениями, а также для раз-

работки эффективных природоохранных мероприятий.

Энергию разрушения можно определить через эквивалент, т. е.

через энергию, выделяющуюся при взрыве взрывчатого вещества.

Теоретически энергию, выделяющуюся при взрыве ВВ, определя-

ют как работу адиабатического расширения продуктов взрыва до

атмосферного давления, называемую полной идеальной работой

взрыва:

Л = (30)

где Q — теплота реакции взрыва; pi — начальное давление; р2 —

конечное давление; k — показатель адиабаты (&=1,31).

Для тротила Ливв=2976 кДж/кг.

25

Для внезапного расширения природного газа при разрушении

газопровода

V, Р.

А. = \pdV = jj Vdp 4- (f2V2—Pil/i)=ii—G+ GMA—PiV'i), (31)

Vi pi

где Vt, V2—удельные объемы газа соответственно до и после

расширения; tb i2— энтальпия газа соответственно в исходном со-

стоянии и при адиабатическом расширении, т. е. s=const до р2=

= 0,1 МПа; s-—энтропия.

Для 1 м трубопровода

Л'и=Лил£>2тр/4К1, (32)

где £>Тр — диаметр трубопровода.

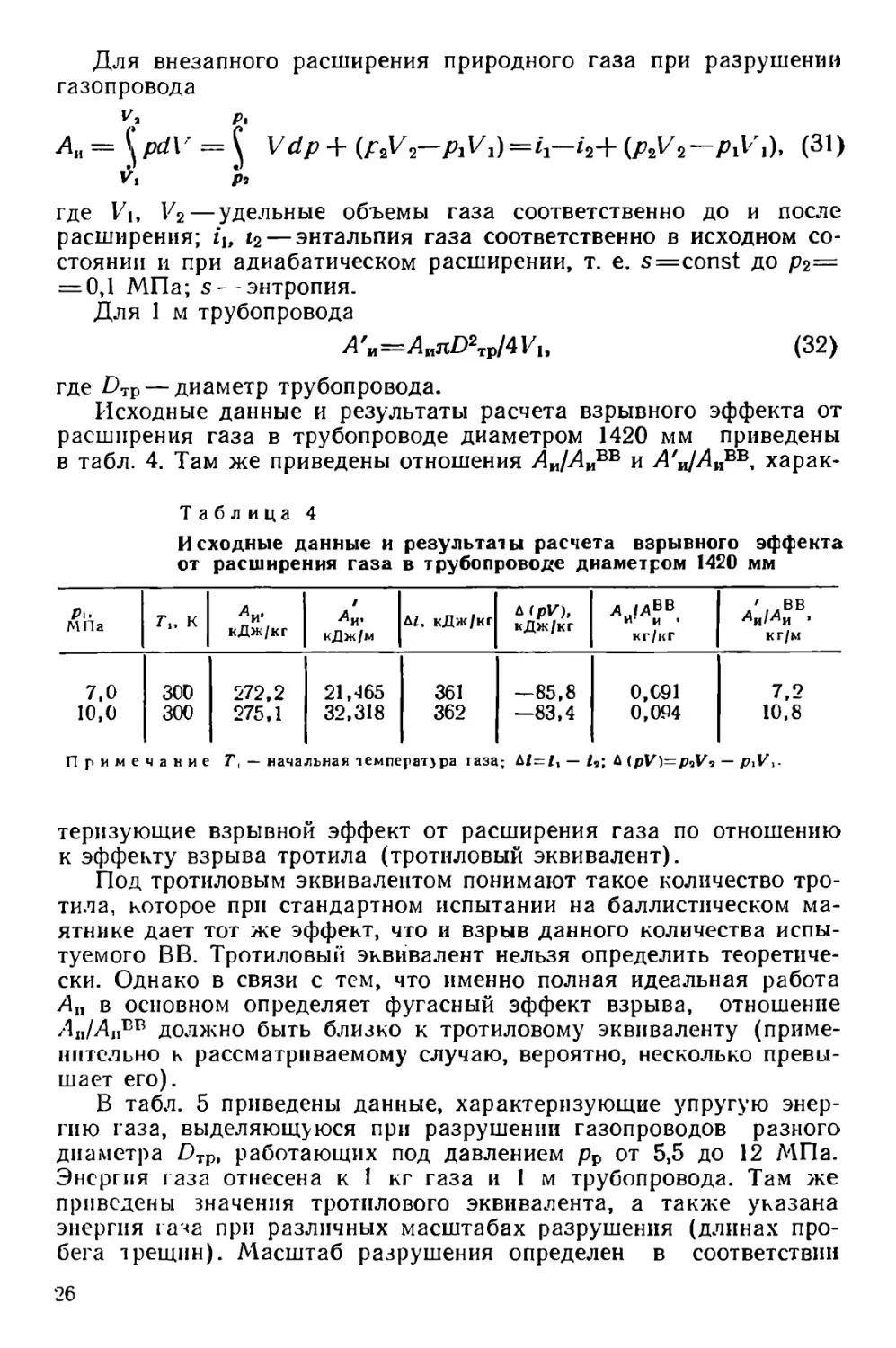

Исходные данные и результаты расчета взрывного эффекта от

расширения газа в трубопроводе диаметром 1420 мм приведены

в табл. 4. Там же приведены отношения Ли/Ливв и Л'и/Лц®®, харак-

Таблица 4

Исходные данные и результаты расчета взрывного эффекта

от расширения газа в трубопроводе диаметром 1420 мм

р|. МПа к ^и* кДж/кг / кДж/м AZ, кДж/кг A (рУ), кДж/кг АДАВВ и- и • кг/кг /мвв. Ли/ли 1 кг/м

7,0 300 272,2 21,465 361 —85,8 0,091 7,2

10,0 300 275,1 32,318 362 —83,4 0,094 10,8

Примечание Г, — начальная температура газа; A (pVr)=paVra — piVj.

теризующие взрывной эффект от расширения газа по отношению

к эффекту взрыва тротила (тротиловый эквивалент).

Под тротиловым эквивалентом понимают такое количество тро-

тила, которое при стандартном испытании на баллистическом ма-

ятнике дает тот же эффект, что и взрыв данного количества испы-

туемого ВВ. Тротиловый эквивалент нельзя определить теоретиче-

ски. Однако в связи с тем, что именно полная идеальная работа

Лп в основном определяет фугасный эффект взрыва, отношение

Ля/Л„вв должно быть близко к тротиловому эквиваленту (приме-

нительно к рассматриваемому случаю, вероятно, несколько превы-

шает его).

В табл. 5 приведены данные, характеризующие упругую энер-

гию газа, выделяющуюся при разрушении газопроводов разного

диаметра DTp, работающих под давлением р₽ от 5,5 до 12 МПа.

Энергия газа отнесена к 1 кг газа и 1 м трубопровода. Там же

приведены значения тротилового эквивалента, а также указана

энергия газа при различных масштабах разрушения (длинах про-

бега трещин). Масштаб разрушения определен в соответствии

26

Таблица 5

Упругая энергия газа, выделяющаяся при разрушении

газопровода

Рр МПа мм кДж/кг /и, кДж/м кг/кг ' вв ^и/^и • кг/м Энергия газа (в ч тротила! при различных (длинах про- бега трещины), м

100 20U ЗОИ

5.5 1220 268,8 12,187 0,0904 4,1 0,41 0,82 1,23

7.5 1220 274,4 17,500 0.0922 5,9 0,59 1,18 1,77

7,5 1420 274,4 23,709 0.0922 8.0 0,8 1.6 2,4

10,0 1420 275,1 32,765 0,0925 11,0 1,1 2,2 3,3

12,0 1420 273,0 39,827 0,0918 13,4 1,34 2,68 4,02

Примечание. Начальная температура газа принята 301) К (27°С).

с конкреп ыми рекомендациями по характеристикам стали (проч-

ность, ударная вязкость) для труб различного диаметра и разных

рабочих давлений.

Глава 3

ОТКАЗЫ НА МАГИСТРАЛЬНЫХ

ТРУБОПРОВОДАХ

Основной источник информации об отказах на магист-

ральных трубопроводах—акты их технического обследования,

а также специальные обзоры, составляемые ежегодно контрольны-

ми и инспектирующими организациями. Накоплен большой стати-

стический материал по отказам на магистральных трубопроводах,

как в период строительства, так и при эксплуатации.

В приводимом ниже анализе рассматриваются отказы на газо-

проводах и нефтепроводах, а также остановки из-за свищей, тре-

щин и по другим причинам. Статистические данные систематизи-

рованы по группам распределения, в основу которых принят род-

ственный признак. В качестве родственного признака взята при-

чина отказа.

ВНИИСТом предложены следующие группы распределений по

причинам:

группа I — отказы из-за дефектов на трубных деталях (тройни

ков, отводов, переходников, заглушек), запорной и регулирующей

арматуры;

группа II — отказы из-за некачественного исполнения, т. е. де-

фекты строительства;

группа III — отказы из-за нарушений правил эксплуата-

ции (ПЭ);

27

группа IV — отказы по прочим причинам, в том числе из-за

почвенной коррозии, которые могут возникать в результате оши-

бок изыскания и проектирования, применения некачественных ма-

териалов, брака при производстве строительных работ, а также

при нарушении режимов и правил эксплуатации.

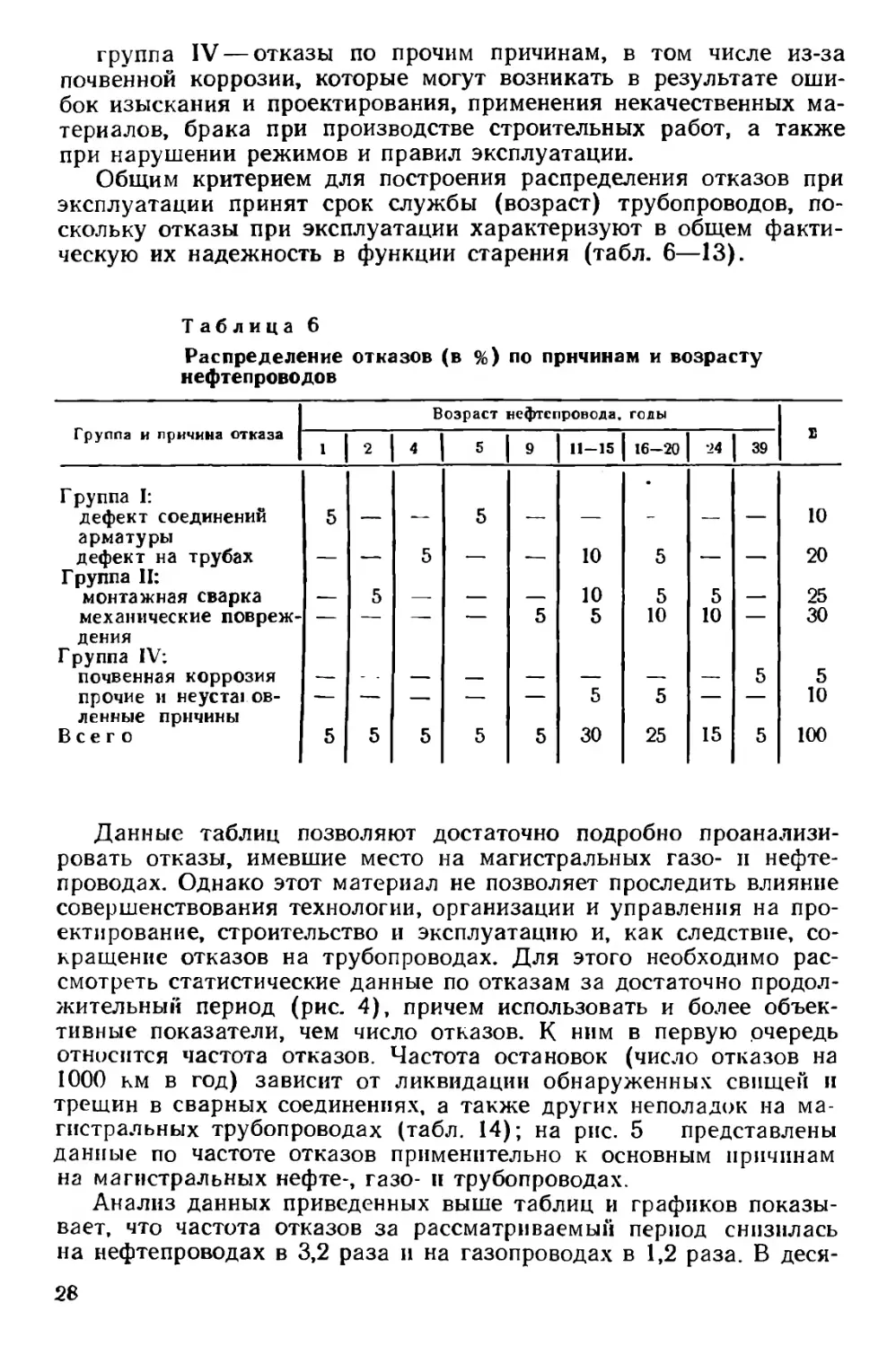

Общим критерием для построения распределения отказов при

эксплуатации принят срок службы (возраст) трубопроводов, по-

скольку отказы при эксплуатации характеризуют в общем факти-

ческую их надежность в функции старения (табл. 6—13).

Таблица 6

Распределение отказов (в %) по причинам и возрасту

нефтепроводов

Группа и причина отказа

Группа I:

дефект соединений

арматуры

дефект на трубах

Группа И:

монтажная сварка

механические повреж

дення

Группа IV;

почвенная коррозия

прочие и неустанов-

ленные причины

Всего

Возраст нефтепровода, годы

1 1 2 1 1 4 s 1 1 9 1 | 11-15 | | 16-20 24 39

5 — —• 5 -—- — • — —

— — 5 — — 10 5 — —

- 5 —. — 10 5 5

- — — — — 5 5 10 10 —

— - . — — — — — 5

— — — — — 5 5 — —

5 5 5 5 5 30 25 15 5

2

10

20

100

25

30

5

10

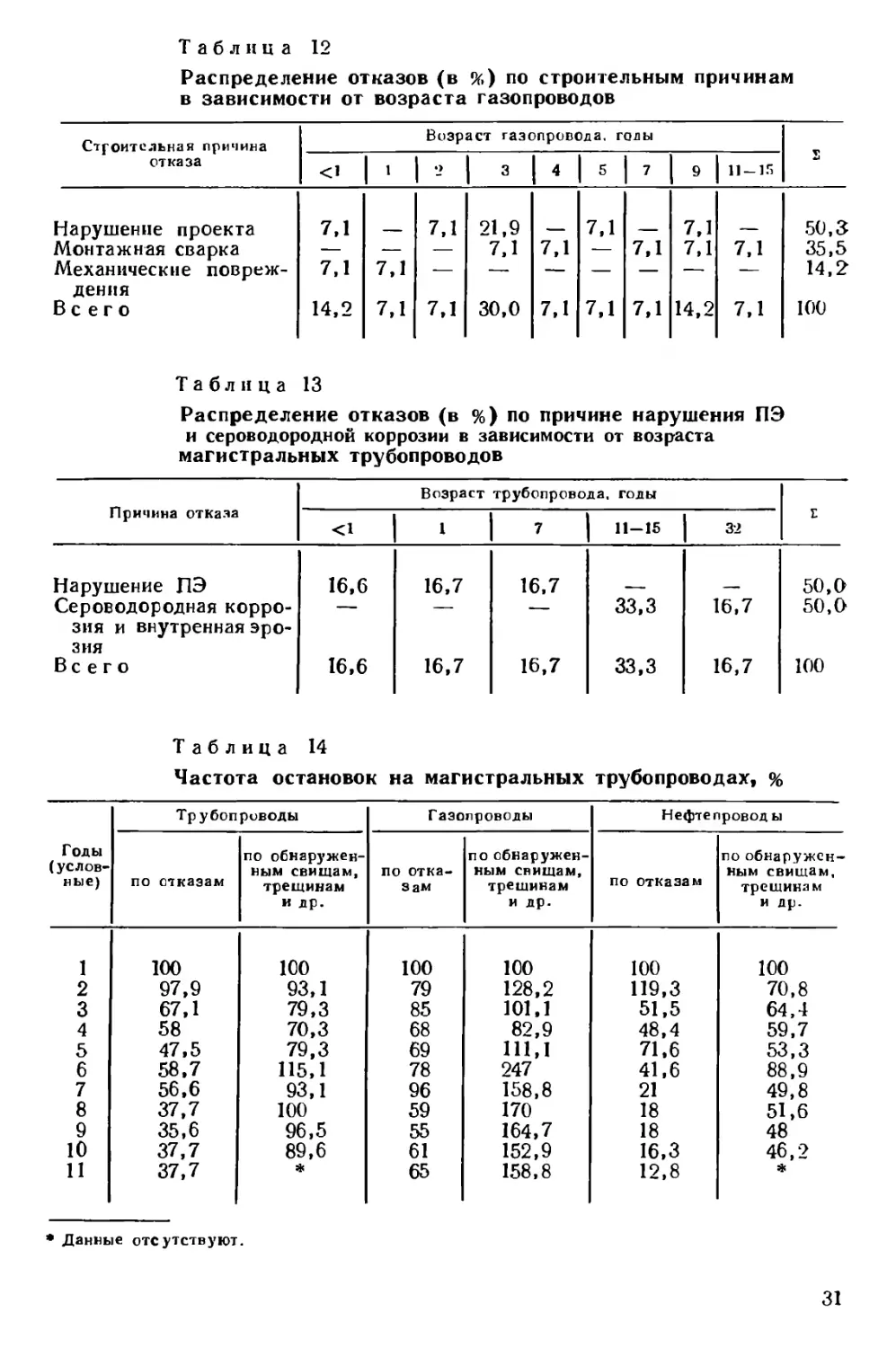

Данные таблиц позволяют достаточно подробно проанализи-

ровать отказы, имевшие место на магистральных газо- и нефте-

проводах. Однако этот материал не позволяет проследить влияние

совершенствования технологии, организации и управления на про-

ектирование, строительство и эксплуатацию и, как следствие, со-

кращение отказов на трубопроводах. Для этого необходимо рас-

смотреть статистические данные по отказам за достаточно продол-

жительный период (рис. 4), причем использовать и более объек-

тивные показатели, чем число отказов. К ним в первую очередь

относится частота отказов. Частота остановок (число отказов на

1000 км в год) зависит от ликвидации обнаруженных свищей и

трещин в сварных соединениях, а также других неполадок на ма-

гистральных трубопроводах (табл. 14); на рис. 5 представлены

данные по частоте отказов применительно к основным причинам

на магистральных нефте-, газо- и трубопроводах.

Анализ данных приведенных выше таблиц и графиков показы-

вает, что частота отказов за рассматриваемый период снизилась

на нефтепроводах в 3,2 раза и на газопроводах в 1,2 раза. В деся-

28

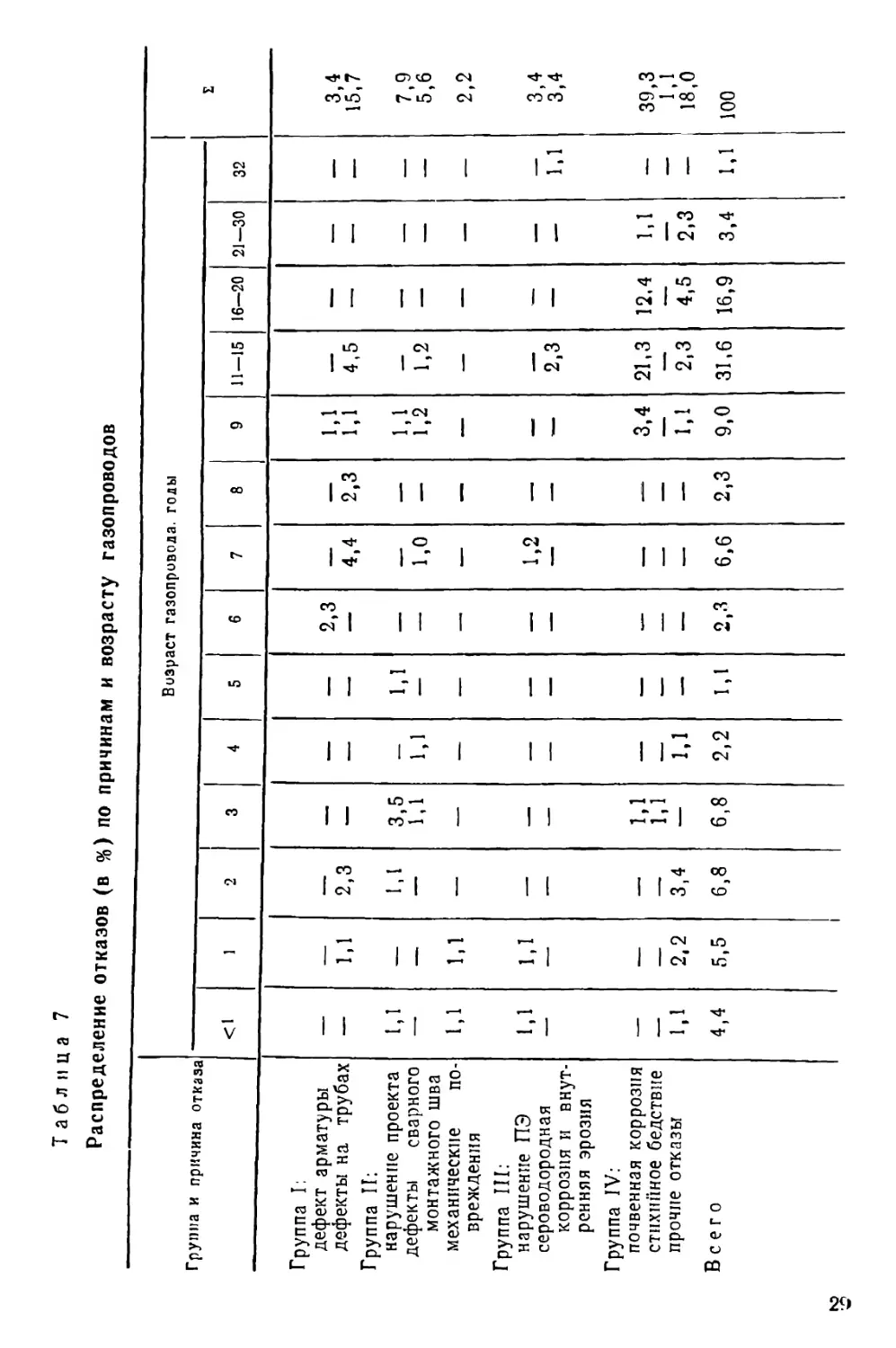

Таблица 7

Распределение отказов (в %) по причинам и возрасту газопроводов

Группа и причина отказа Виэраст газопровода, годы I

<1 1 2 3 4 5 6 7 8 9 11-15 16-20 21-30 32

Группа Г, дефект арматуры дефекты на трубах Группа II: нарушение проекта дефекты сварного монтажного шва механические по- вреждения Группа III: нарушение ПЭ сероводородная коррозия и внут- ренняя эрозия Группа IV: почвенная коррозия стихийное бедствие прочие отказы Всего 1,1 1,1 1,1 1,1 4,4 1,1 1,1 1,1 2,2 5,5 , СО — со 1 сч — 1 1 11 1 1 со сгГ | г г 11 | Г?> II оо — . Ь— СЛ II 1—1 II 1 с? II --I 1 II 1 1 1 ”-| III II 1 1 1 сГ 4,4 1,0 1,2 6,6 2,3 2,3 1,1 1,1 1,1 1,2 3,4 1,1 9,0 4,5 1,2 2,3 21,3 2?3 31,6 ю о II III II с4 1 & »—1 Г—’ II III II 1 £ rill Г| III II —* •—* 3,4 15,7 7,9 5,6 2,2 3,4 3,4 39,3 1,1 18,0 100

Таблица 8

Распределение отказов (в %) по месту дефекта на трубе

в зависимости от диаметра труб и возраста нефтепроводов

Диаметр, мм Мести дефекта В«>з, ас г нефтепровода, годы

1 * 1 7 1 6 1 9 1 11-15

1220 Металл 7,2 21,3 28,5

Шов — — — 7,2 — — 7,2

1020 Металл 14,2 14,1 7,2 7.2 7,2 49,9

Шов — 7,2 — — - 7,2

720 Металл 7,2 7,2

S 7,2 14,2 -8,5 14,4 7,2 28,5 100

Таблица 9

Распределение отказов (в %) по • виду дефекта на трубе

в зависимости от диаметра тр‘б и возраста газопроводов

Bl- Эраст газолро и»да, 1 иДЫ

Диэм гр.

м.м Вит лефск|а 1

1 ! s 1 9 | 11-13

1220 Трещина — 8,3 — — 8,3

Расслоение — —. —- — — 25,1 25,1

1020 Расслоение 16,6 1о,G 8,4 8,4 — 50,0

Трещина -—- -—. — — — 8,3 8,3

720 Расслоение 8,3 - — — — 8,3

S8.3 16,6 24,9 8,4 8,4 33,4 100

Таблица 10

Распределение отказов (в %) по месту дефекта на трубе

в зависимости о г диаметра, толщины стенки и возраста

нефтепроводо в

Диа метр D и толщина стен- ки 6, (Dx 6). мм Возраст нефтепровода, годы 5

I 2 4 9 11-15 16-20 24 39

1020x11 , —. 25 25

720x9 — — 25 — — — — — — 25

529x8 — — —- — — 25 25 — — 50

Всего — — 25 — — 50 25 — — 100

Таблица 11

Распределение отказов (в %) по строительным причинам

в зависимости от возраста нефтепроводов

С 1р.гительп1я причина < исаза Возраст нефтспрозода, годы -

1 ; 1 4I 5 9 1 11-15 | 16-20 | 24 39

Монтажная сварка 11,1 . — 22,3 11,1 11,1 — 55,6

Механическое повреж'- — — — — 11,1 11,1 22,2 — — 44,4

дение Всего •— 11,1 — — 11,1 33,4 33,3 11,1 — 100

<30

Таблица 12

Распределение отказов (в %) по строительным причинам

в зависимости от возраста газопроводов

Строительная причина отказа Возраст газопровода, голы 5

<1 1 1 1 1 3 4 1 5 1 7 9 11-15

Нарушение проекта 7,1 7,1 21,9 7,1 7,1 50,3

Монтажная сварка — — — 7,1 7,1 — 7,1 7,1 7,1 35,5

Механические повреж- 7,1 7,1 — — — — — — — 14,2

дения Всего 14,2 7,1 7,1 30,0 7,1 7,1 7,1 14,2 7,1 100

Таблица 13

Распределение отказов (в %) по причине нарушения ПЭ

и сероводородной коррозии в зависимости от возраста

магистральных трубопроводов

Причина отказа Возраст трубопровода, годы Е

<1 1 1 1 7 11-15 32

Нарушение ПЭ 16,6 16,7 16,7 50,0

Сероводородная корро- зия и внутренная эро- зия — — 33,3 16,7 50,0

Всего 16,6 16,7 16,7 33,3 16,7 100

Таблица 14

Частота остановок на магистральных трубопроводах, %

Годы (услов- ные) Трубопроводы Г азолроводы Нефтепровод ы

по отказам по обнаружен- ным свищам, трещинам И др. по отка- зам по обнаружен- ным свищам, трещинам и др. по отказам по обнаружен- ным свищам, трещинам и др.

1 100 100 100 100 100 100

2 97,9 93,1 79 128,2 119,3 70,8

3 67,1 79,3 85 101,1 51,5 64,4

4 58 70,3 68 82,9 48,4 59,7

5 47,5 79,3 69 111,1 71,6 53,3

6 58,7 115,1 78 247 41,6 88,9

7 56,6 93,1 96 158,8 21 49,8

8 37,7 100 59 170 18 51,6

9 35,6 96,5 55 164,7 18 48

10 37,7 89,6 61 152,9 16,3 46,2

11 37,7 65 158,8 12,8 ж

* Данные отсутствуют.

31

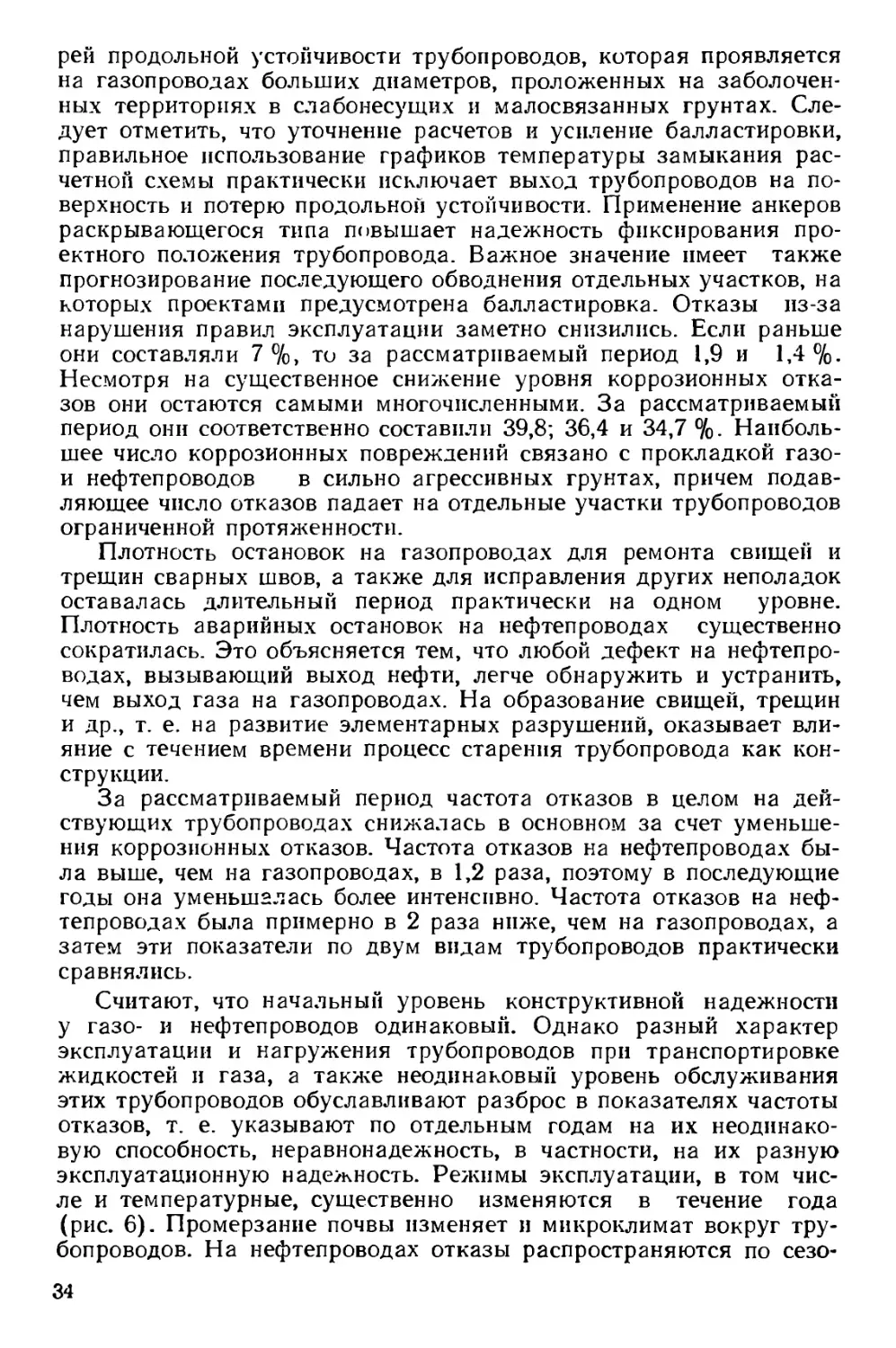

Рис 4. Динамика распределения отказов на магистральных трубопроводах:

/. II м III — соответственно газе-, нефте- и трубопроводы

той пятилетке по сравнению с девятой число отказов уменьшилось

в 1,6 раза. Было зарегистрировано наименьшее число отказов за

многолетний период.

Отказы на трубопроводах — следствие совокупного влияния

на них различных факторов (силовые воздействия, дефекты).

Прогнозировать такую совокупность практически невозможно, поэ-

тому отказы на трубопроводах следует считать событием случай-

ным. Вероятность отказов на участках трубопроводов с из-

вестной степенью достоверности можно оценивать на основании

вероятностно-статистического подхода. В связи с этим весьма

важно накопление статистического массива остановок из-за дефек-

тов и отказов на трубопроводах за предыдущие годы и их класси-

фикация по причинам. Это позволяет более определенно ориенти-

роваться в прогнозах возможных отказов на действующих трубо-

проводах.

Из анализа характера отказов на трубопроводах видно, что де-

фекты на трубах и арматуре послужили причиной отказов в 22,3;

21,5 и 19,4 % случаев от их общего числа. Следует отметить, что

просматривается тенденция к снижению отказов из-за дефектов

на трубах, хотя на долю этой причины приходилось всего 14 % от-

казов от их общего числа. Более благоприятная закономерность

наблюдается по сокращению отказов из-за брака строительно-мон-

тажных работ. За определенный период они составили 14,6;

8,4 и 4,2 % от их общего числа. Повреждения действующих трубо-

проводов строительными и транспортными механизмами за эти

годы соответственно составили 4,9; 8,4 и 2,8 от их общего числа.

Здесь практически не прослеживается закономерность снижения

отказов, только в последние годы их было значительно меньше.

Также нельзя проследить тенденцию в отказах, связанных с поте-

&

a

\100

•

50,5х —- 43.3 и 433

392 r ***•-

J00 30,9 29.9

/00^4^, 52,2 . 107,1 52,2 52,2 ^^-2X9- я 3

65,7^1 29.6 22 2 ^7f6 33.3 it. _z »- — — — ту*

\123,1 1 J

гюо \

kZ5Z7 \ 75,6 73.2 _и U3,5

--J 1 (

Qw 93,2

68,2

wo w” ~63,6

200 140 ^^^====1 260 200 ^7 t inn 1

'зб,б 36,8 [ 200 31J> £/,7 IU\J 1

' w < <5®;«

132,4 64.3^ 60,7 643 64.3

'Ss*->s_

'ioo \ 638 405^>

100 59.5 54.1

50 50 72,2

50 ^гтв' l5====^_k

1 2 _____3 ____ 4 _______ 5_______ e 7

|-----I------I |g I— |g , r°db\

I-----1 «-----1 ।-----1 •-----1 (условные]

Рис. 5. Данные по частоте отказов на магистральных нефте- (а), газо- (б) и

трубопроводах (в) применительно к основным причинам:

/ — общие причины: II — коррозия; III — дефект на трубах; IV — брак строительно-монтаж-

ных работ

33

рей продольной устойчивости трубопроводов, которая проявляется

на газопроводах больших диаметров, проложенных на заболочен-

ных территориях в слабонесущих и малосвязанных грунтах. Сле-

дует отметить, что уточнение расчетов и усиление балластировки,

правильное использование графиков температуры замыкания рас-

четной схемы практически исключает выход трубопроводов на по-

верхность и потерю продольной устойчивости. Применение анкеров

раскрывающегося типа повышает надежность фиксирования про-

ектного положения трубопровода. Важное значение имеет также

прогнозирование последующего обводнения отдельных участков, на

которых проектами предусмотрена балластировка. Отказы из-за

нарушения правил эксплуатации заметно снизились. Если раньше

они составляли 7 °/о> то за рассматриваемый период 1,9 и 1,4 %•

Несмотря на существенное снижение уровня коррозионных отка-

зов они остаются самыми многочисленными. За рассматриваемый

период они соответственно составили 39,8; 36,4 и 34,7 %. Наиболь-

шее число коррозионных повреждений связано с прокладкой газо-

и нефтепроводов в сильно агрессивных грунтах, причем подав-

ляющее число отказов падает на отдельные участки трубопроводов

ограниченной протяженности.

Плотность остановок на газопроводах для ремонта свищей и

трещин сварных швов, а также для исправления других неполадок

оставалась длительный период практически на одном уровне.

Плотность аварийных остановок на нефтепроводах существенно

сократилась. Это объясняется тем, что любой дефект на нефтепро-

водах, вызывающий выход нефти, легче обнаружить и устранить,

чем выход газа на газопроводах. На образование свищей, трещин

и др., т. е. на развитие элементарных разрушений, оказывает вли-

яние с течением времени процесс старения трубопровода как кон-

струкции.

За рассматриваемый период частота отказов в целом на дей-

ствующих трубопроводах снижалась в основном за счет уменьше-

ния коррозионных отказов. Частота отказов на нефтепроводах бы-

ла выше, чем на газопроводах, в 1,2 раза, поэтому в последующие

годы она уменьшалась более интенсивно. Частота отказов на неф-

тепроводах была примерно в 2 раза ниже, чем на газопроводах, а

затем эти показатели по двум видам трубопроводов практически

сравнялись.

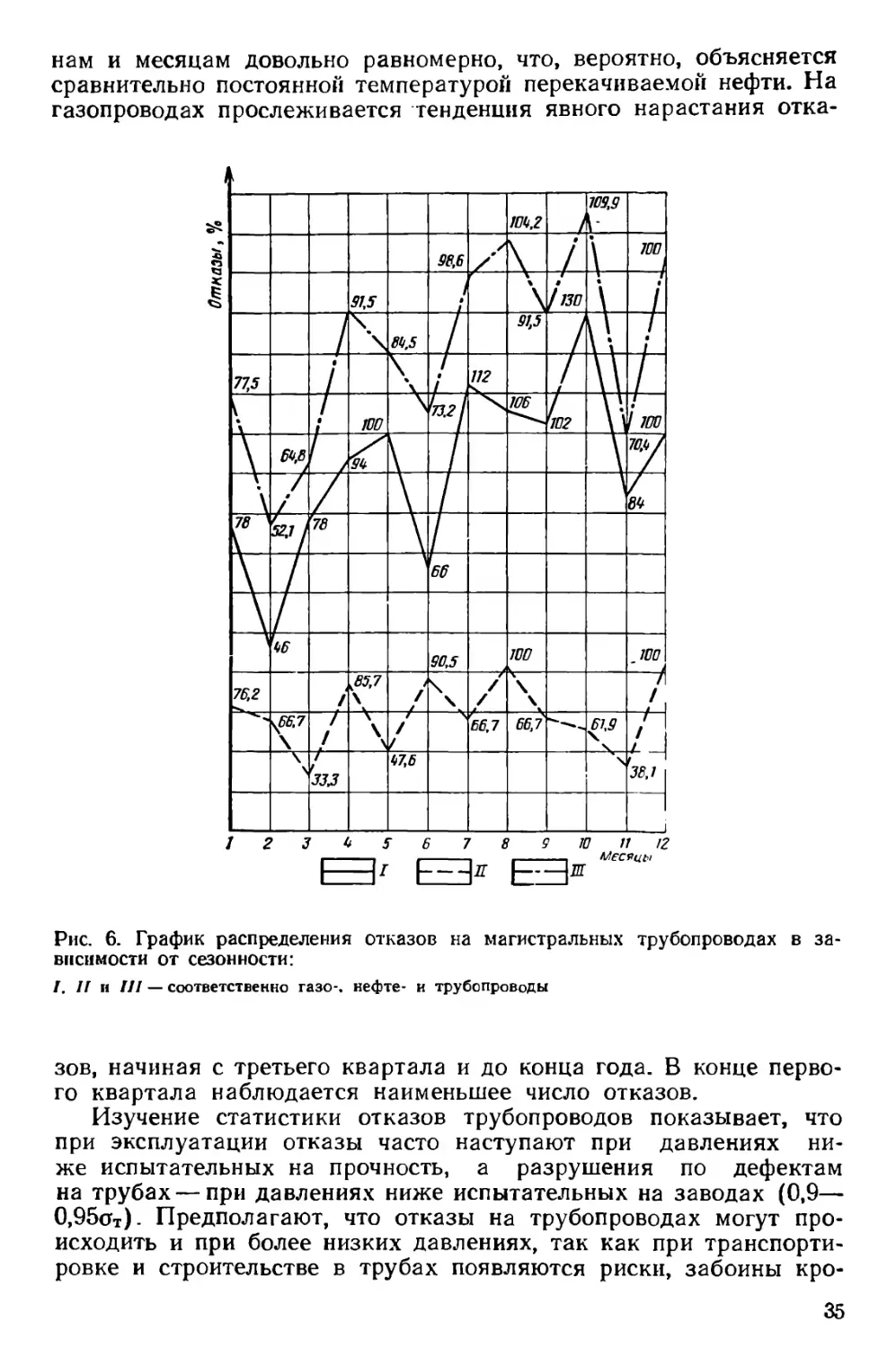

Считают, что начальный уровень конструктивной надежности

у газо- и нефтепроводов одинаковый. Однако разный характер

эксплуатации и нагружения трубопроводов при транспортировке

жидкостей и газа, а также неодинаковый уровень обслуживания

этих трубопроводов обуславливают разброс в показателях частоты

отказов, т. е. указывают по отдельным годам на их неодинако-

вую способность, неравнонадежность, в частности, на их разную

эксплуатационную надежность. Режимы эксплуатации, в том чис-

ле и температурные, существенно изменяются в течение года

(рис. 6). Промерзание почвы изменяет и микроклимат вокруг тру-

бопроводов. На нефтепроводах отказы распространяются по сезо-

34

нам и месяцам довольно равномерно, что, вероятно, объясняется

сравнительно постоянной температурой перекачиваемой нефти. На

газопроводах прослеживается тенденция явного нарастания отка-

Рис. 6. График распределения отказов на магистральных трубопроводах в за-

висимости от сезонности:

/. II и III — соответственно газо-. нефте- и трубопроводы

зов, начиная с третьего квартала и до конца года. В конце перво-

го квартала наблюдается наименьшее число отказов.

Изучение статистики отказов трубопроводов показывает, что

при эксплуатации отказы часто наступают при давлениях ни-

же испытательных на прочность, а разрушения по дефектам

на трубах — при давлениях ниже испытательных на заводах (0,9—

0,95от). Предполагают, что отказы на трубопроводах могут про-

исходить и при более низких давлениях, так как при транспорти-

ровке и строительстве в трубах появляются риски, забоины кро-

35

мок, вмятины и др. Кроме того, в период эксплуатации трубопровод

может иметь более высокое напряжение за счет дополнительного

воздействия температуры, изгибных деформаций как следствие

осадок грунта, воздействия паводков, оползней и др. Возможно

подрастание дефектов во времени, старение материалов и соору-

жения в целом. Таким образом, прочностные испытания трубопро-

водов по современным методикам не обеспечивают полной гаран-

тии надежной работы магистральных трубопроводов.

Повышение давления транспортировки продуктов и диаметра

труб, с одной стороны, увеличивает запас энергии, способной вы-

зывать в стенках труб высокие напряжения, а при ошибках изыс-

кания, проектирования, строительства и эксплуатации порождает

протяженные разрушения, с другой стороны — увеличивает про-

должительность остановок, время ликвидации разрушений и по-

тери нефти или газа. Кроме того, увеличение времени ремонтных

работ связано и с тем, что на большом протяжении газо- и нефте-

проводы прокладывают в труднодоступных местах Крайнего Севе-

ра, на болотах и обводненных территориях Западной Сибири. Сле-

дует отметить, что с ростом средней дальности трубопроводов, ко-

торая уже достигла 2000 км, повышается и вероятность отказов.

На трубопроводах имеет место недодача сырья и топлива потре-

бителям, так как продолжительные остановки влекут за собой

чрезвычайно большие потери за пределами собственно трубопро-

водной системы. Остановка промысловых установок, скважин и

предприятий-потребителей может обойтись народному хозяйству в

десятки раз дороже, чем прямые потери продукта в системе транс-

порта. Ущерб в отдельных отраслях промышленности, связанный

с кратковременным прекращением поставки газа на технологиче-

ские нужды предприятий в расчете на 1000 м3 недодаваемого газа,

составляет:

Ущерб, тыс.

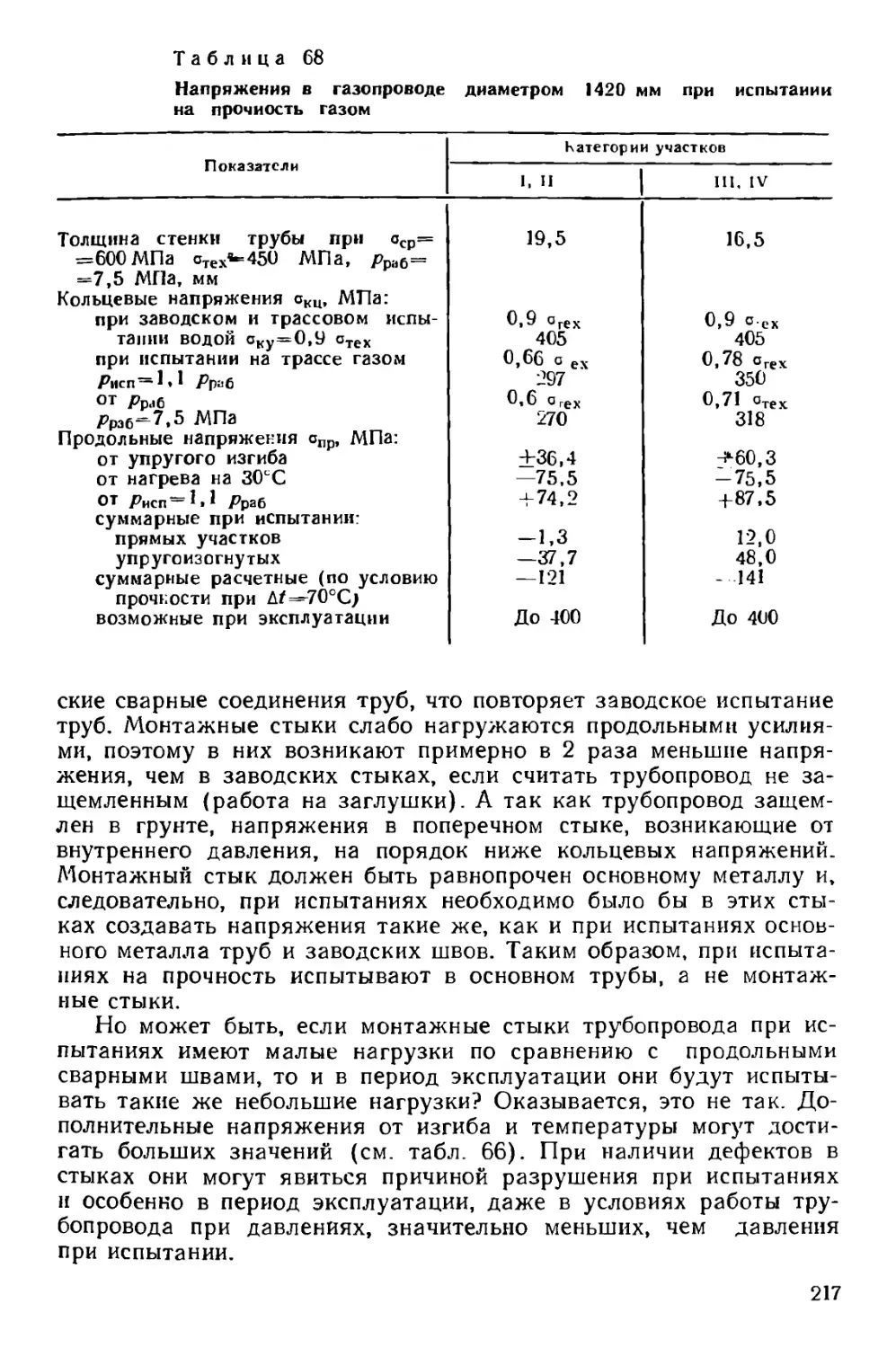

руб/1000 м3

газа

Машиностроение:

тяжелое ... . . . ... 6,6

электротехническое ... .6,7

прочее . . ... .1,1

Виды промышленности:

химическая . 1,4

радиотехническая . . .............. . 3,3

строительных материалов и стекольно-фарфоровая 0,9

пищевая ................................. ... .3,3

легкая .... ... . .0.3

прочие виды промышленности ... - 1,2

Повышение надежности магистральных трубопроводов приво-

дит к дополнительным материальным и трудовым затратам, а не-

дооценка факторов, определяющих надежность,— к большим убыт-

кам от отказов. Необходимо искать оптимальные решения.

Зб

Глава 4

ТРУБЫ ДЛЯ МАГИСТРАЛЬНЫХ

ТРУБОПРОВОДОВ

Надежность работы труб в определяющей мере влияет

на обеспечение конструктивной надежности магистралей. Анализ

статистики отказов трубопроводов при испытаниях и эксплуата-

ции показывает, что многие отказы связаны с дефектами на тру-

бах. Так, за определенный период из-за дефекта на трубах на

магистральных трубопроводах при испытаниях было зарегистри-

ровано половина отказов от п\ общего числа.

Диаметр труб и рабочее давление выбирают на основании тех-

нико-экономических расчетов с учетом фактических возможностей

поставки труб и трубных деталей, запорной и регулирующей ар-

матуры, перекачивающих агрегатов, а также возможностей осу-

ществления строительства, включая строительную технику. Боль-

шой диаметр труб и высокие давления магистральных трубопро-

водов, работающих при значительных температурных перепадах,

обуславливают помимо увеличения окружных напряжений от внут-

реннего давления также и увеличение силовых воздействий в на-

правлении вдоль оси трубы. Поэтому при выборе параметров тру-

бопроводов по диаметру, давлению и температурам эксплуатации

накладывают ограничения по работоспособности металла и кон-

струкции труб.

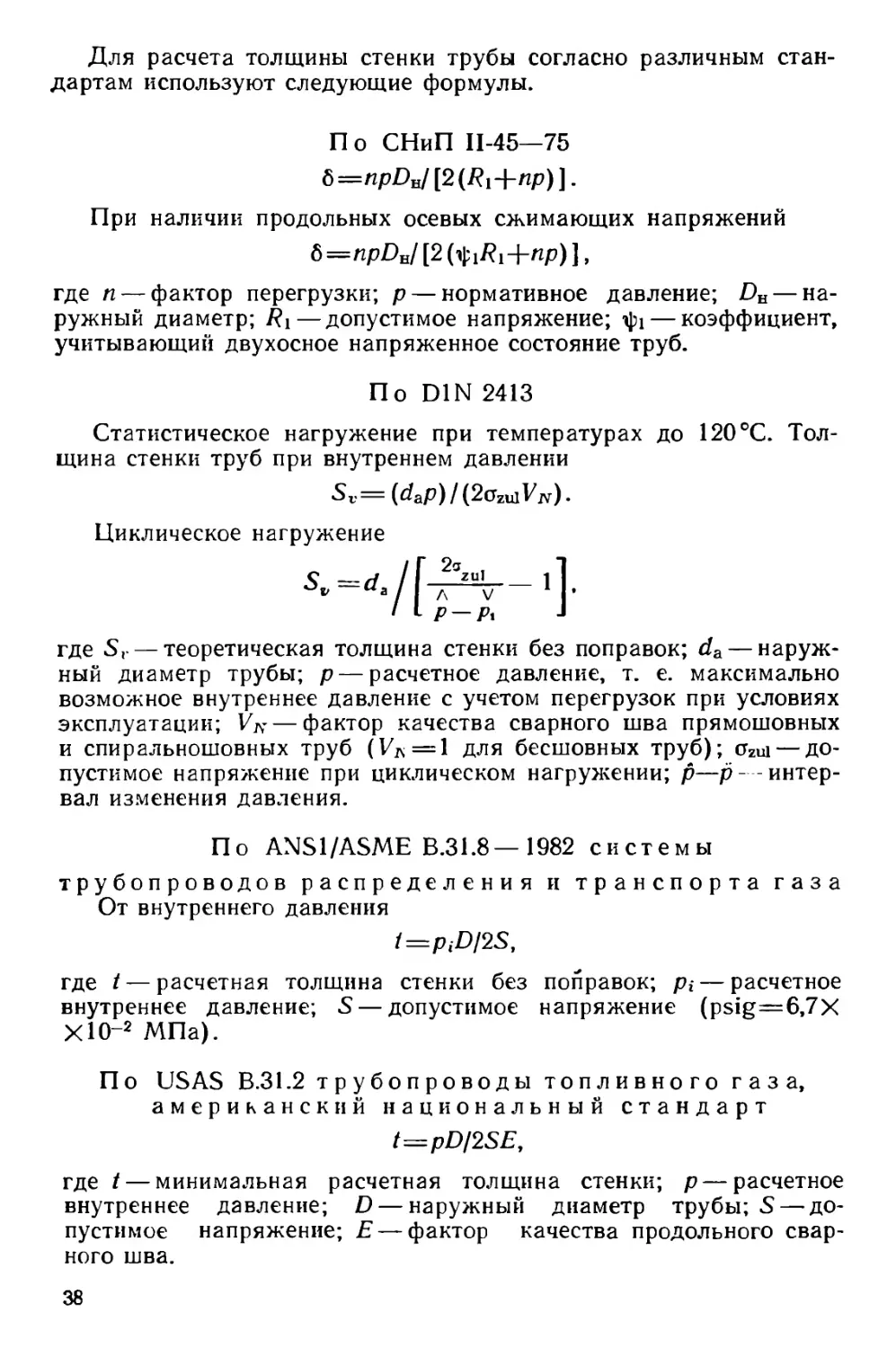

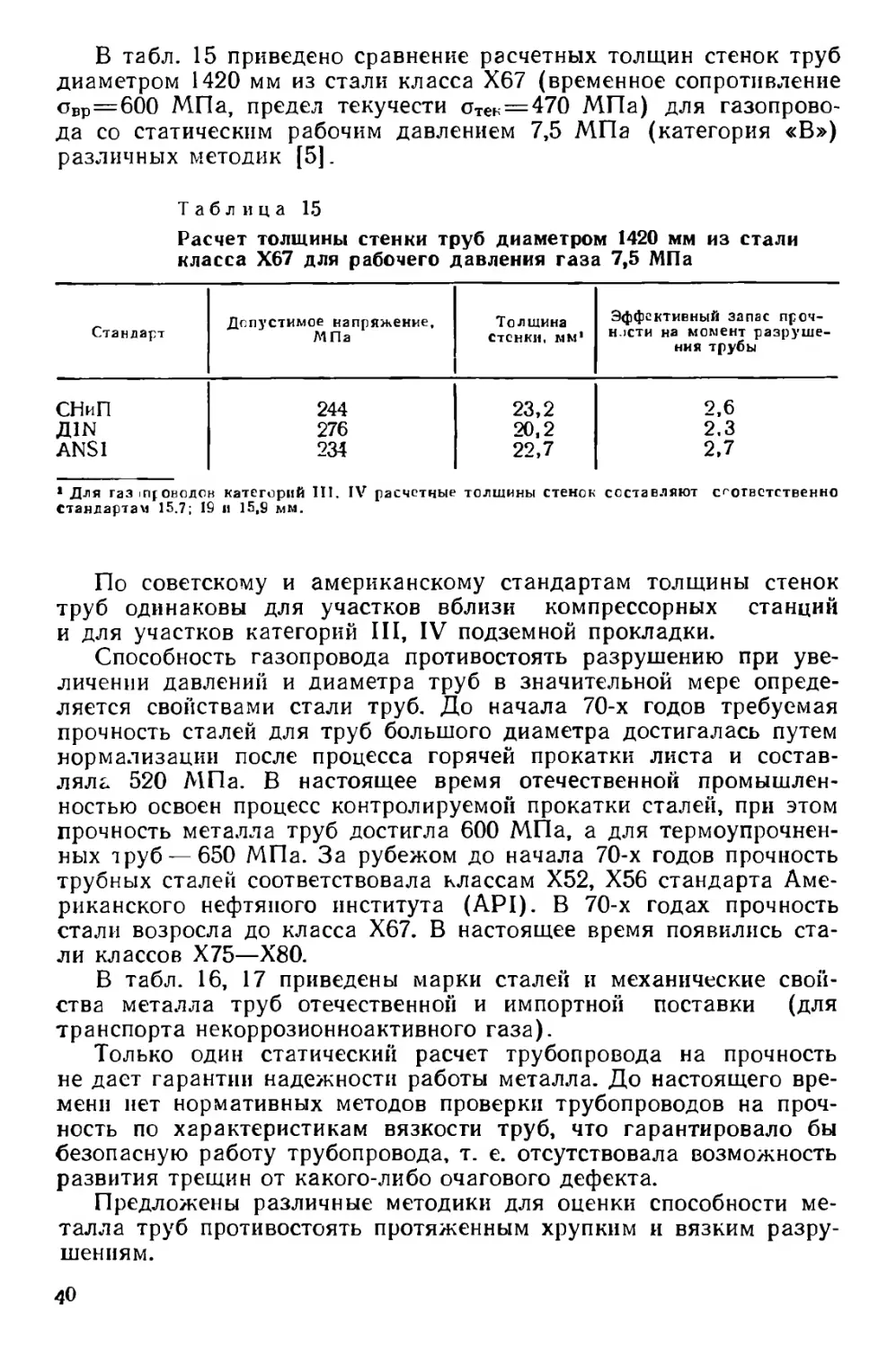

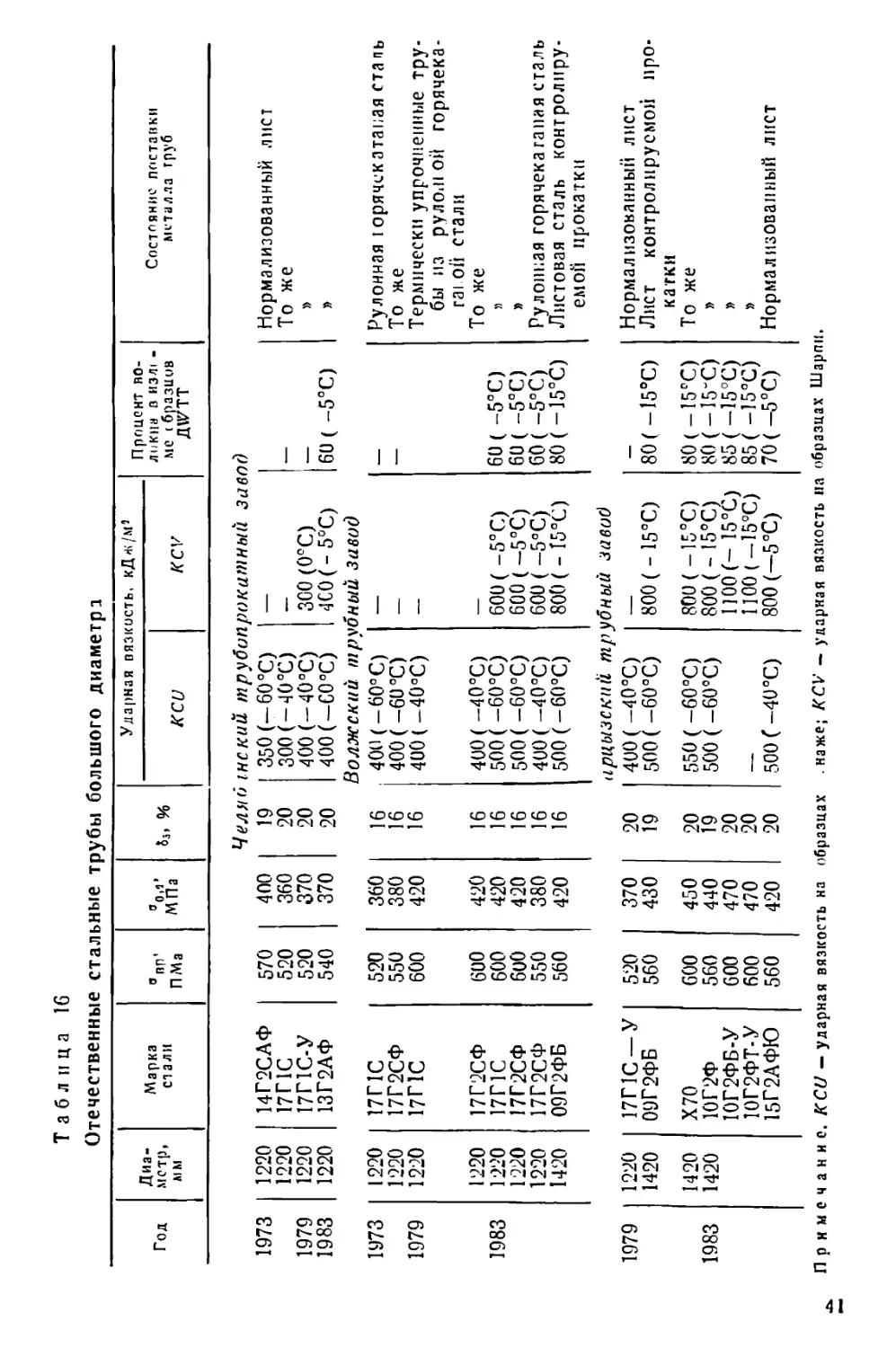

Изучение советскими и зарубежными учеными работоспособно-