Author: Попов А.А. Попова Л.Е.

Tags: металлургия черных металлов железо, чугун и сталь машиностроение металлургия металлы

Year: 1965

Text

А. А. Попов, Л. E. Попова

Изотермические

и термокинетические

диаграммы распада

переохлажденного аустенита

Издание второе,

исправленное и дополненное

ИЗДАТЕЛЬСТВО «МЕТАЛЛУРГИЯ» 1965

515821

Справочник

термиста

ПЕРЕЙТИ К ОГЛАВЕНИЮ

УДК 669.15—194 : 546.821 (083.3)

АННОТАЦИЯ

В «Справочнике» приведены диаграммы превращения аустенита в различных ста-

лях, чугунах и сплавах на основе титана. На диаграммах, помимо данных о начале

и конце превращения, приводятся значения твердости продуктов превращения и харак-

тер структур, возникающих в результате тех или иных условий охлаждения.

В первой части справочника представлены данные о влиянии различных факторов

на кинетику распада переохлажденного аустенита: легирующих элементов, темпера-

туры. нагрева, величины зерна, предварительной холодной и горячей пластической

деформации и т. д.

Во второй и третьей — диаграммы для конкретных сплавов.

«Справочник» предназначен для инженерно-технических работников машинострои-

тельных и металлургических заводов и исследовательских институтов, технологов-

термистов. конструкторов, металловедов-исследователей.

4

Содержание

Предисловие......................................5

Введение.........................................7

Часть I

Общие сведения об изотермических

и термокинетических диаграммах

Методы изучения кинетики распада переохлажденно-

го аустенита .................................. 11

Изотермическое превращение аустенита . . .13

Превращение аустенита при непрерывном охлаж-

дении .......................................22

Основные разновидности изотермических и термоки-

нетнческих диаграмм распада переохлажденного

аустенита.......................................27

Общие замечания по кинетическим диаграммам рас-

пада переохлажденного аустенита.................40

Влияние различных факторов на кинетику распада

переохлажденного аустенита......................48

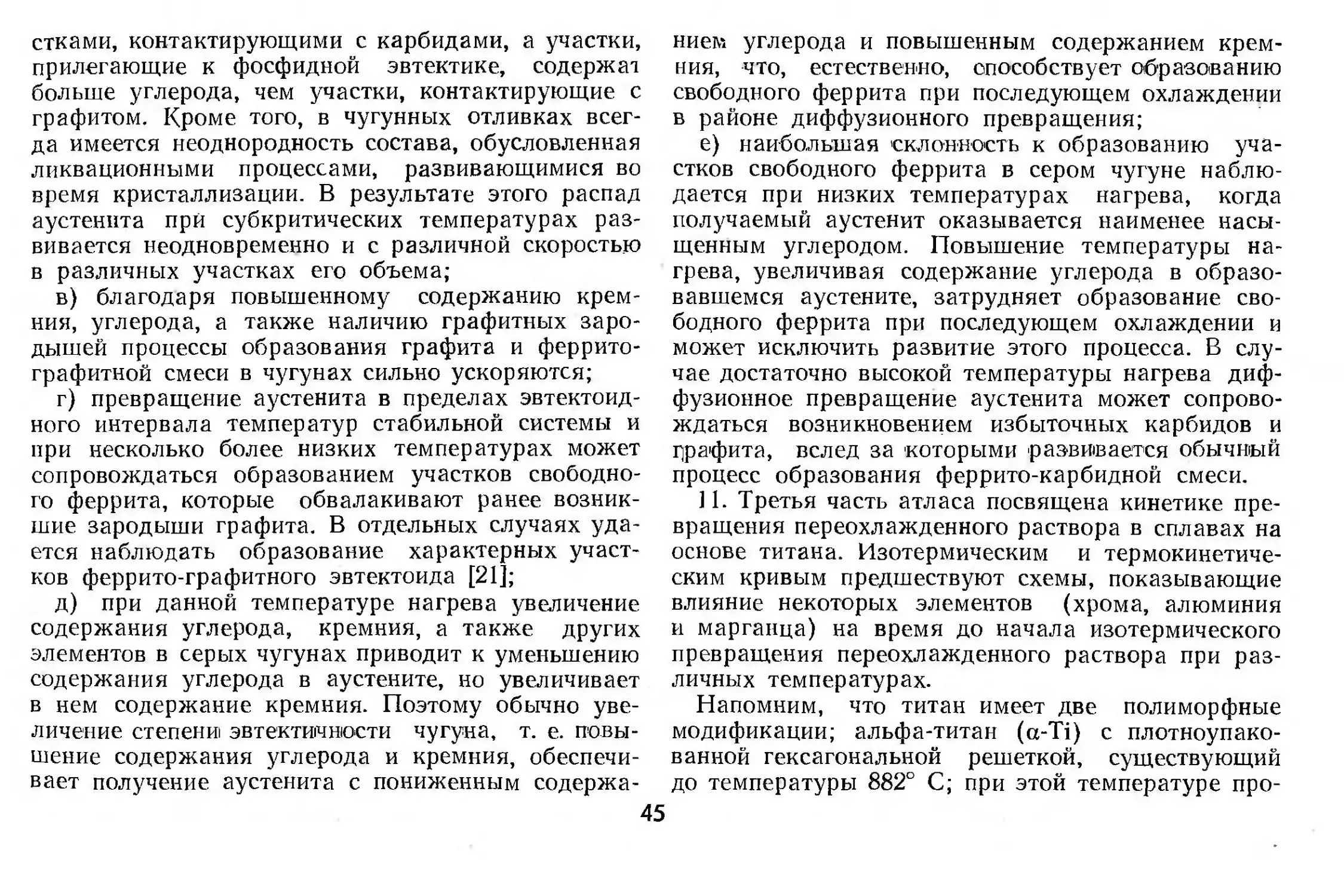

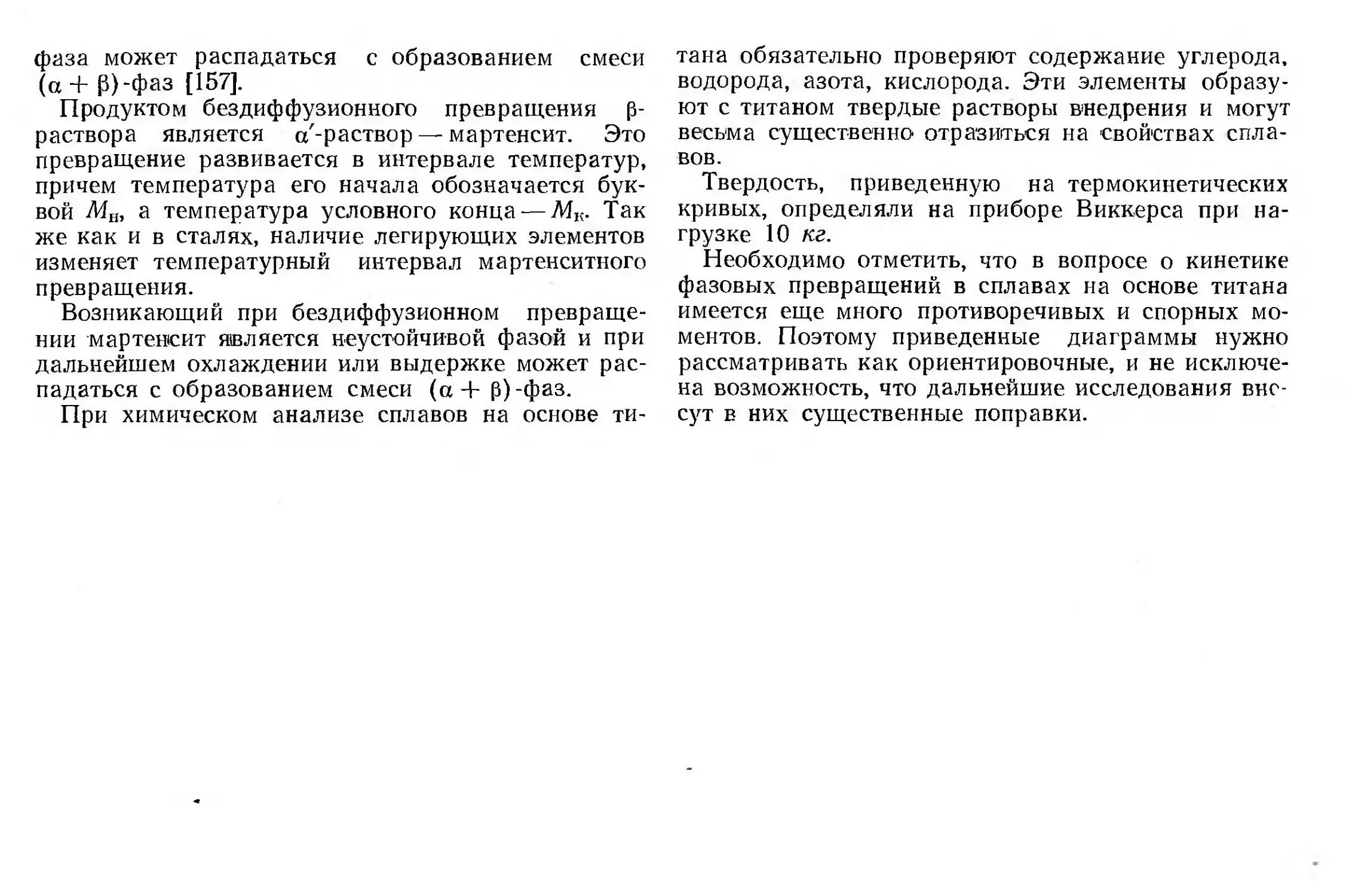

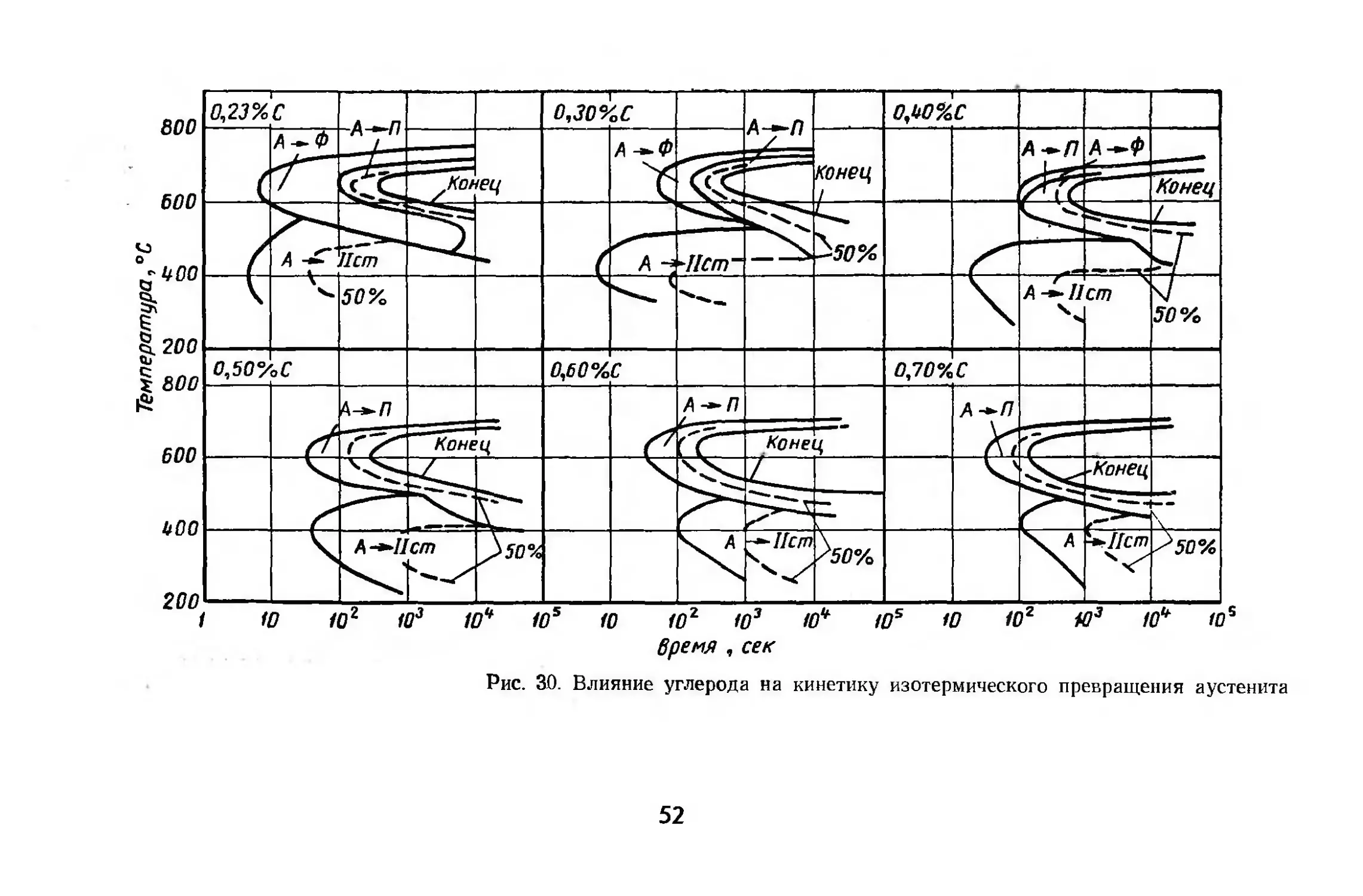

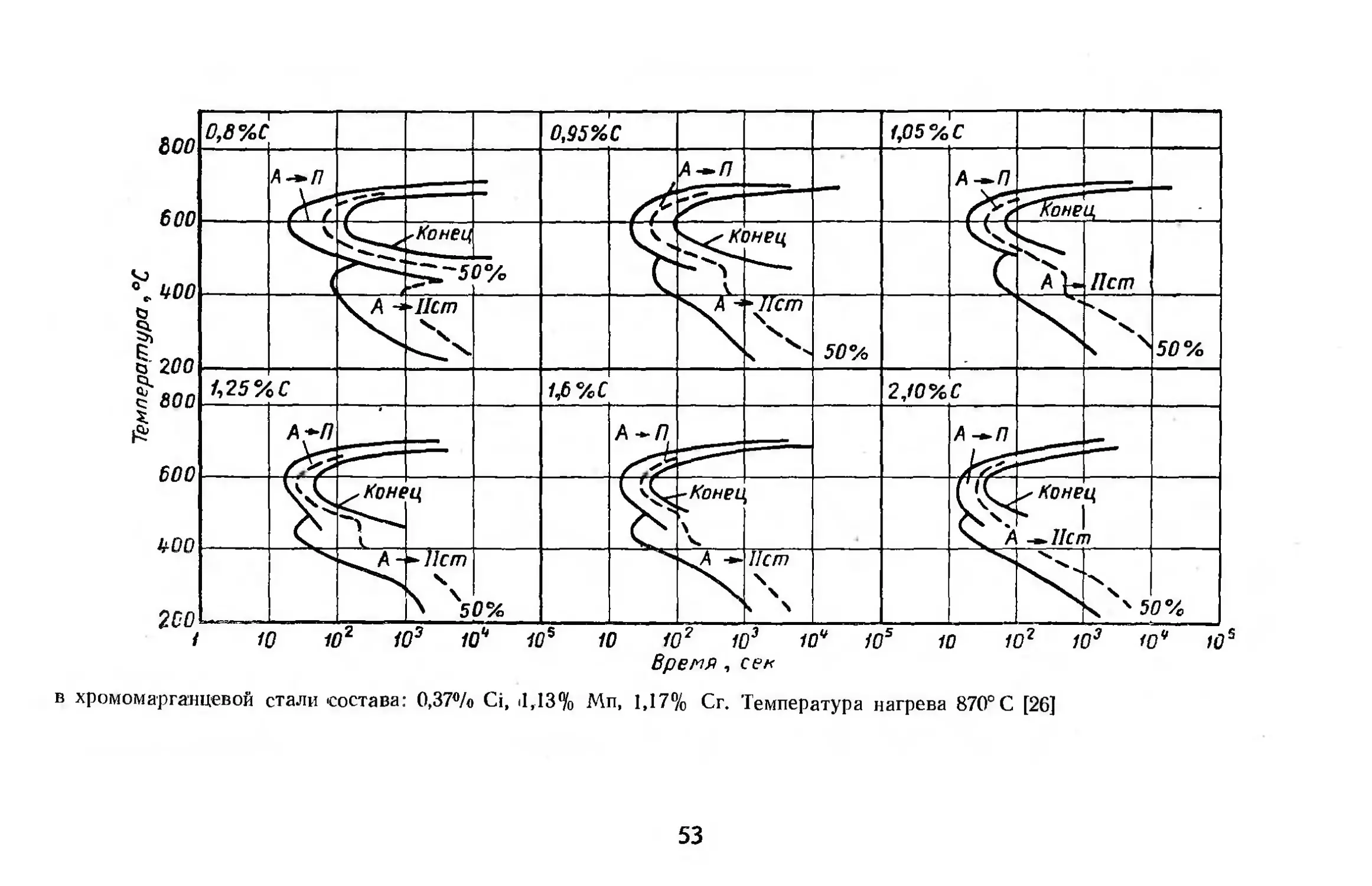

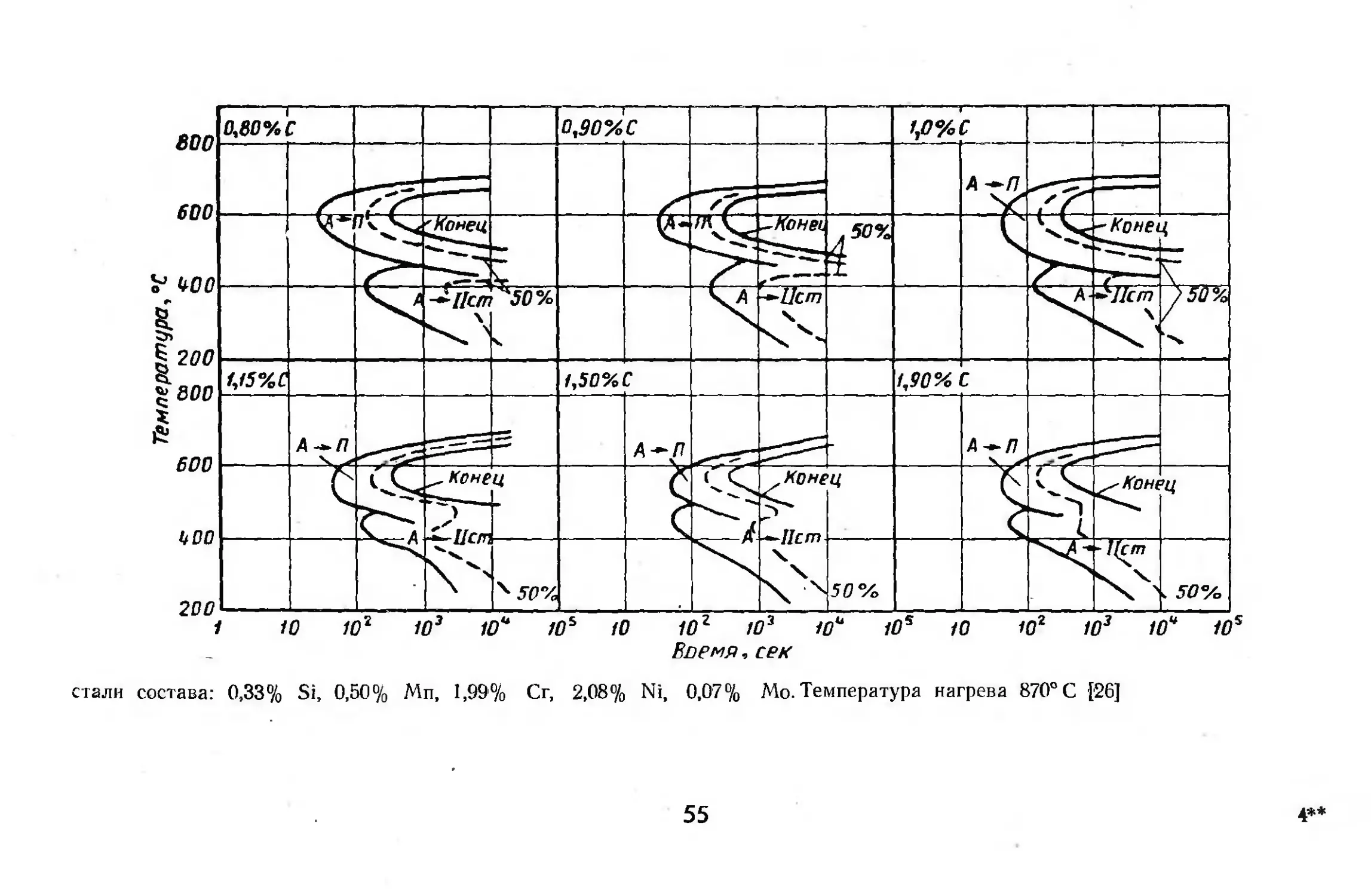

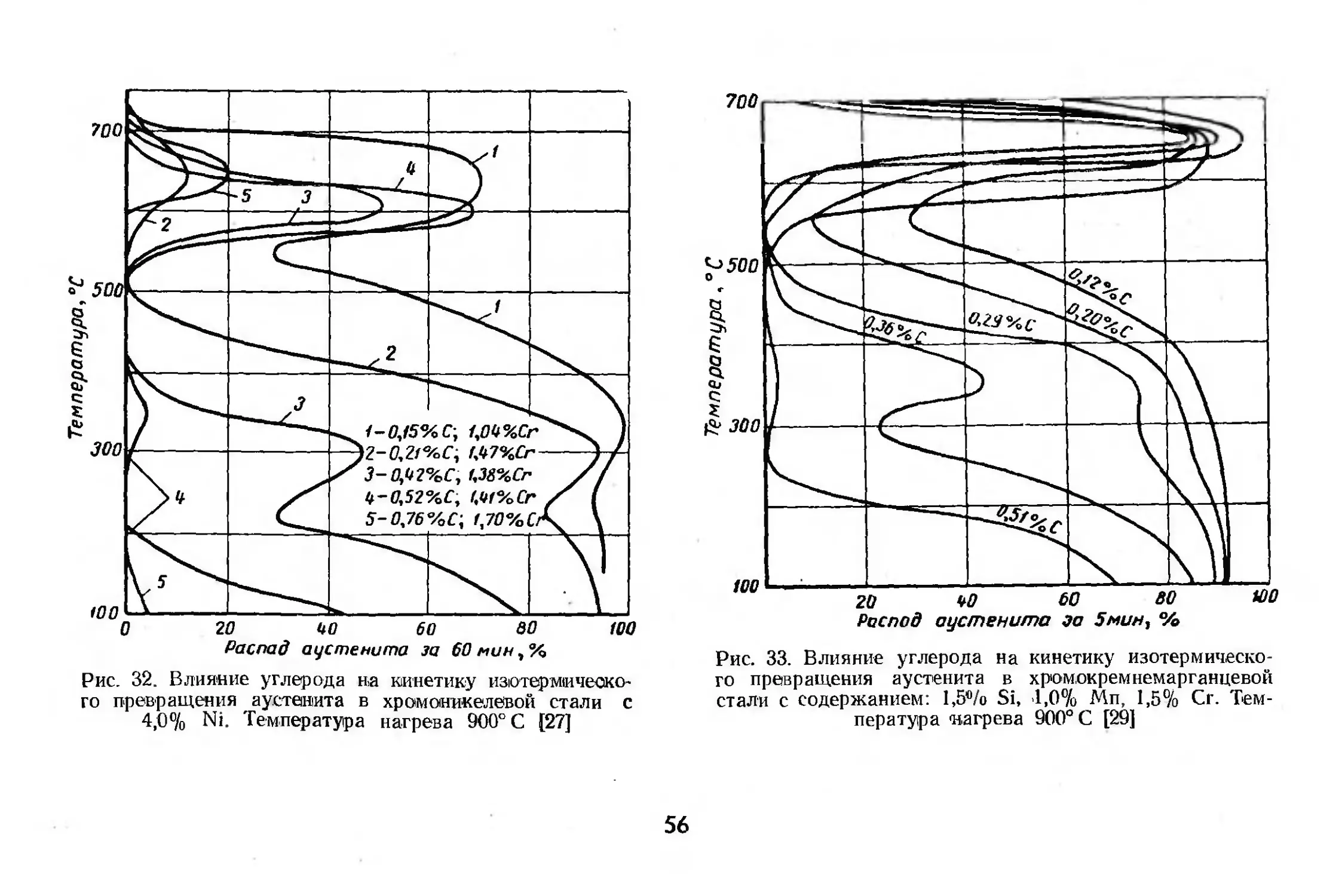

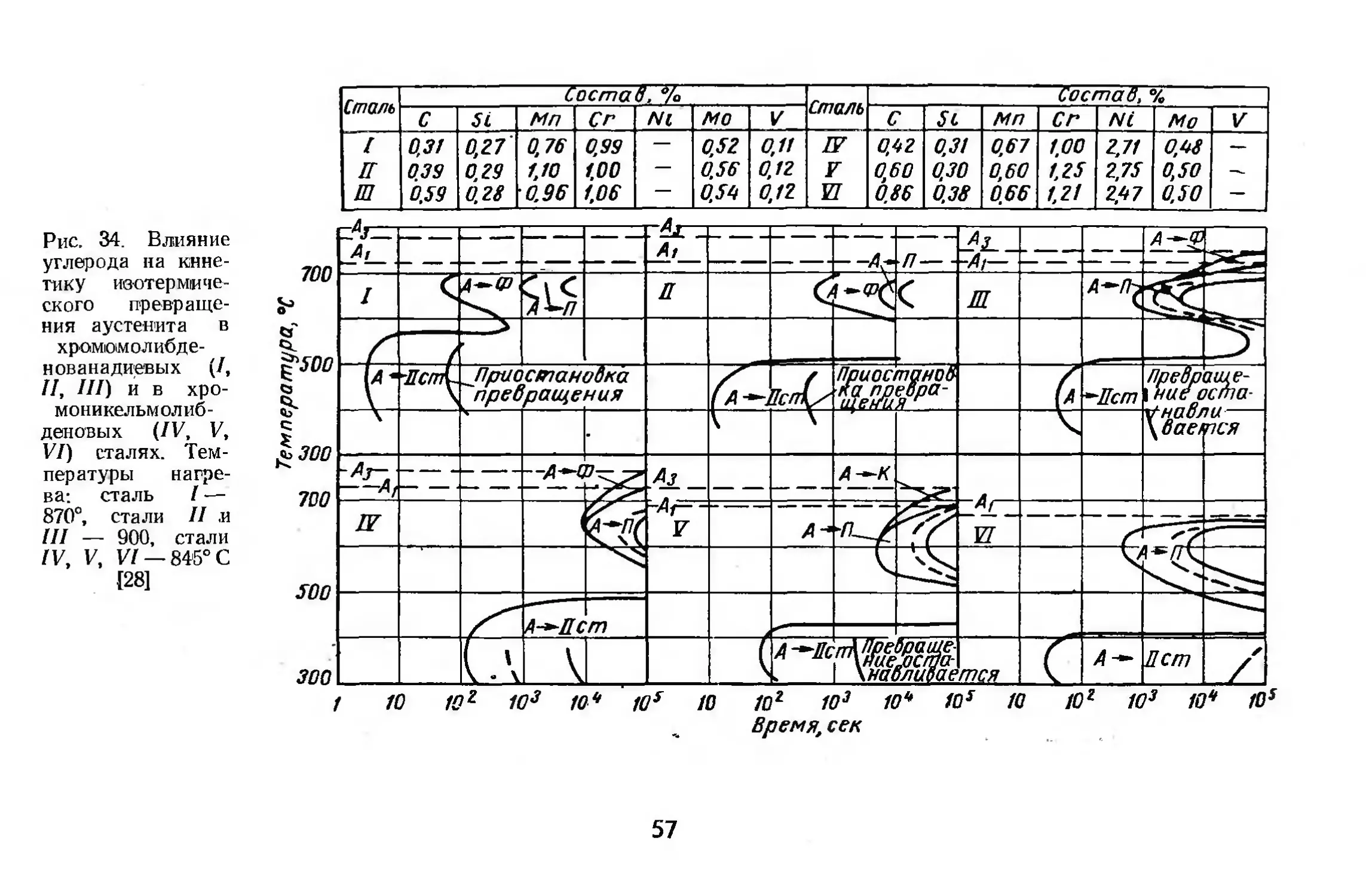

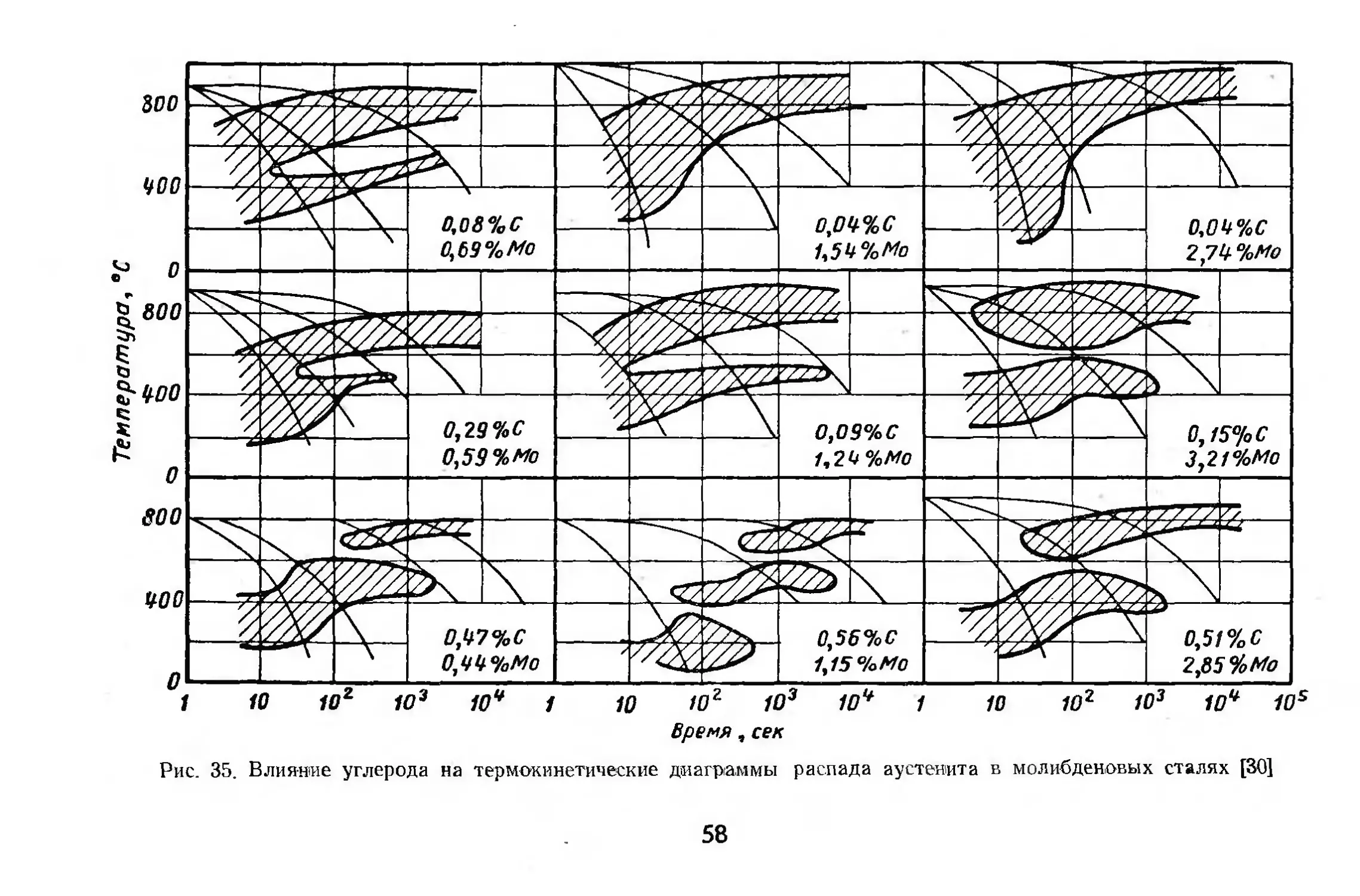

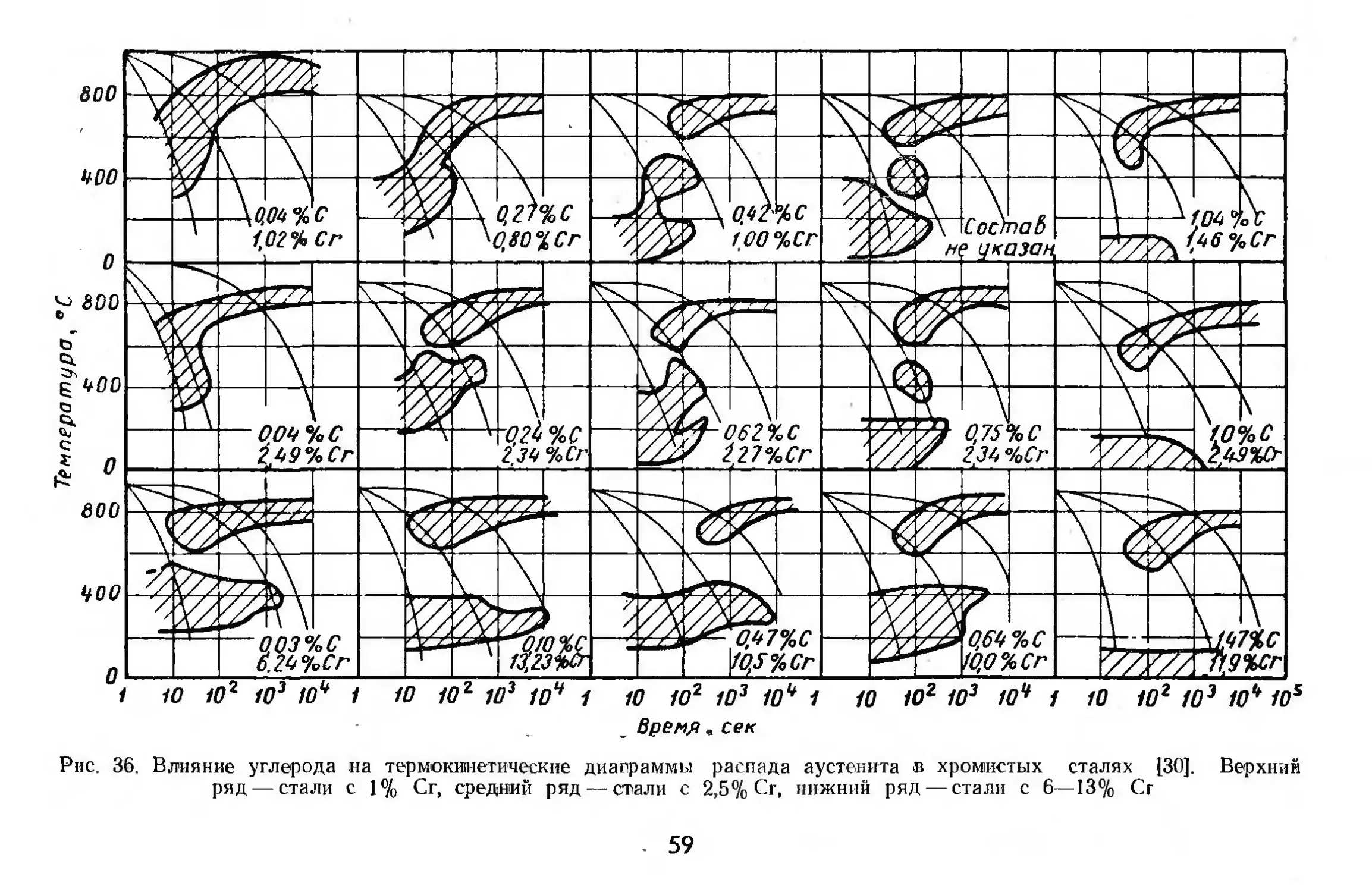

Влияние углерода.............................48

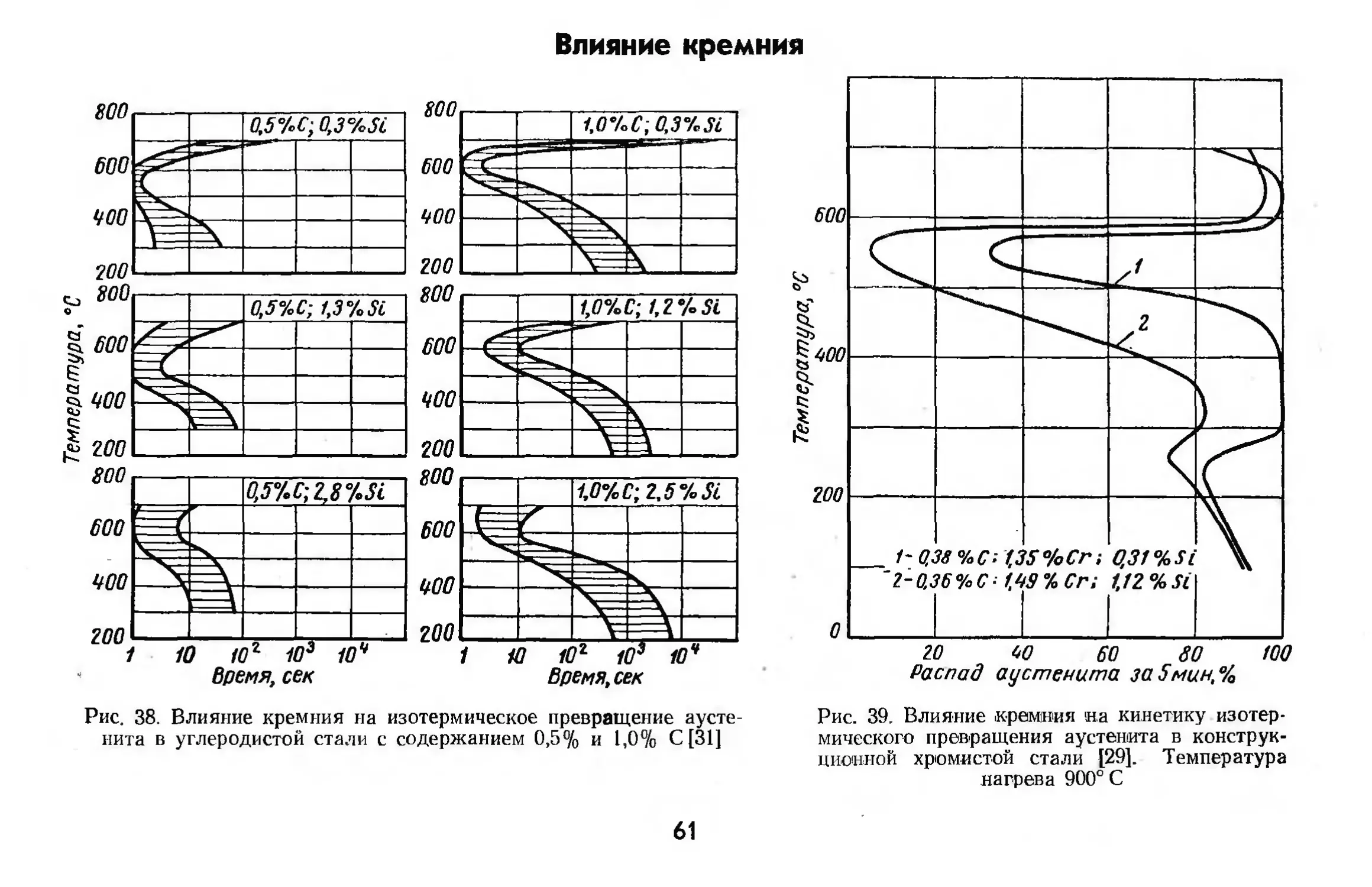

Влиннне кремния . . . .61

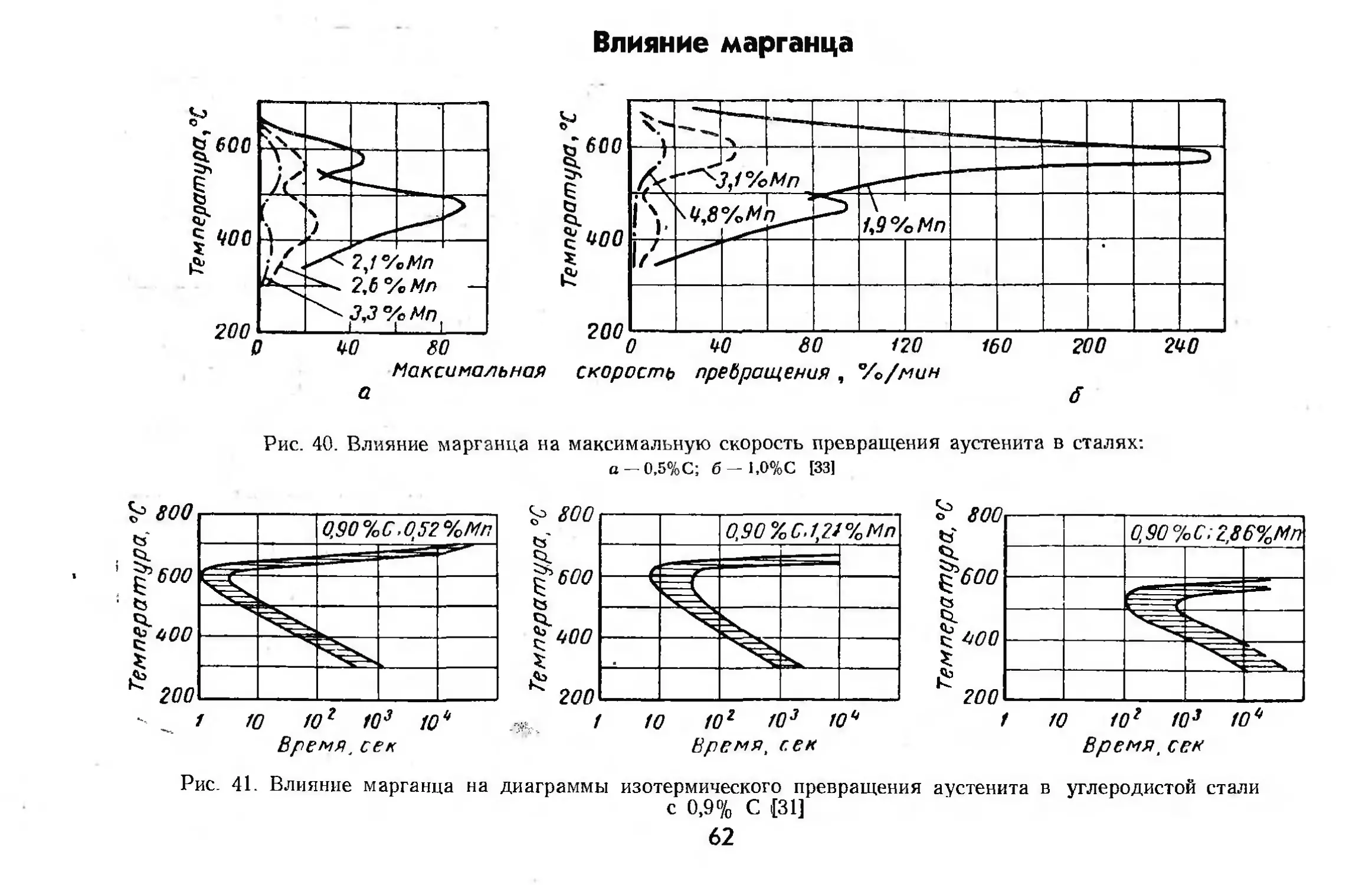

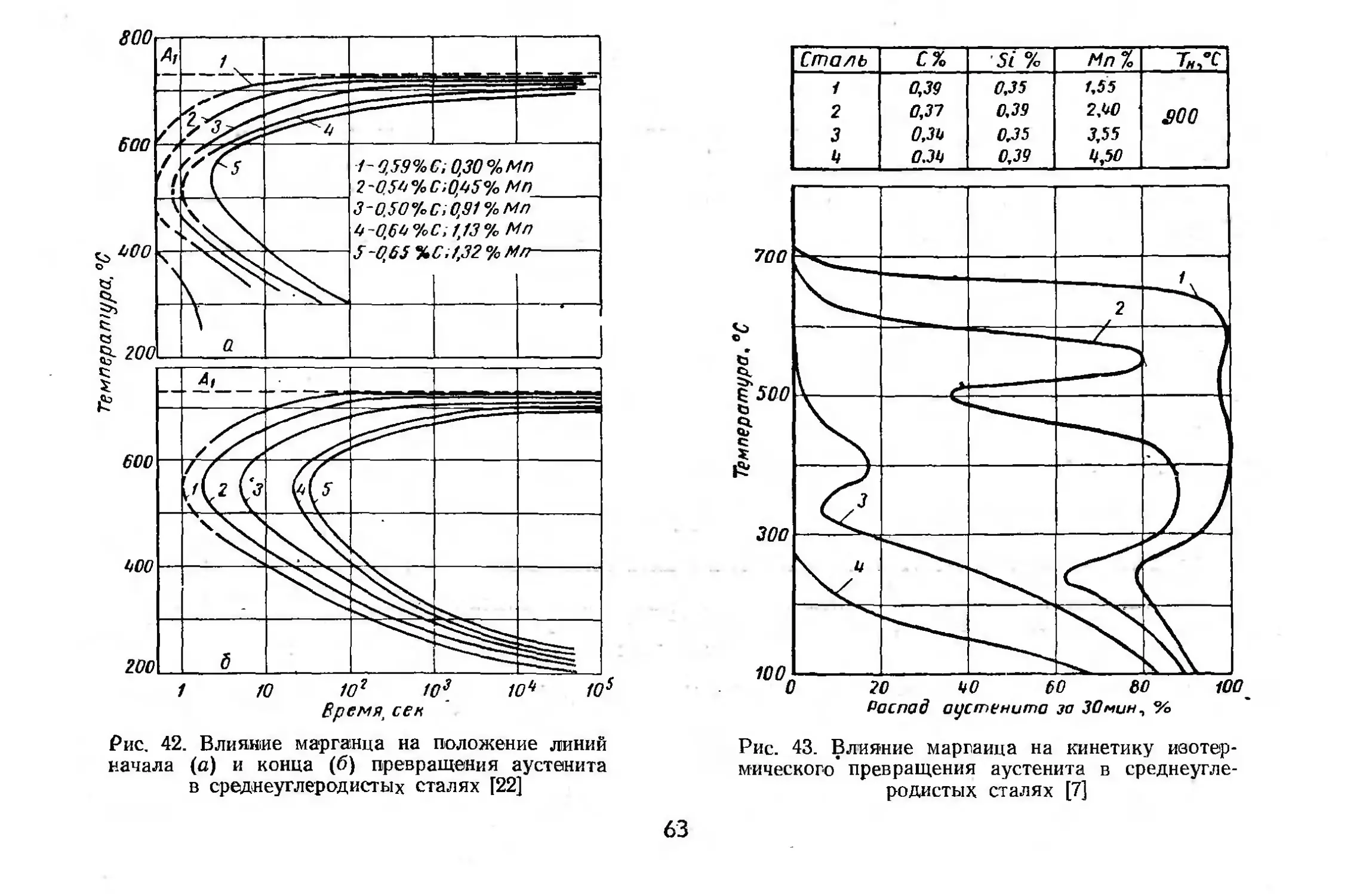

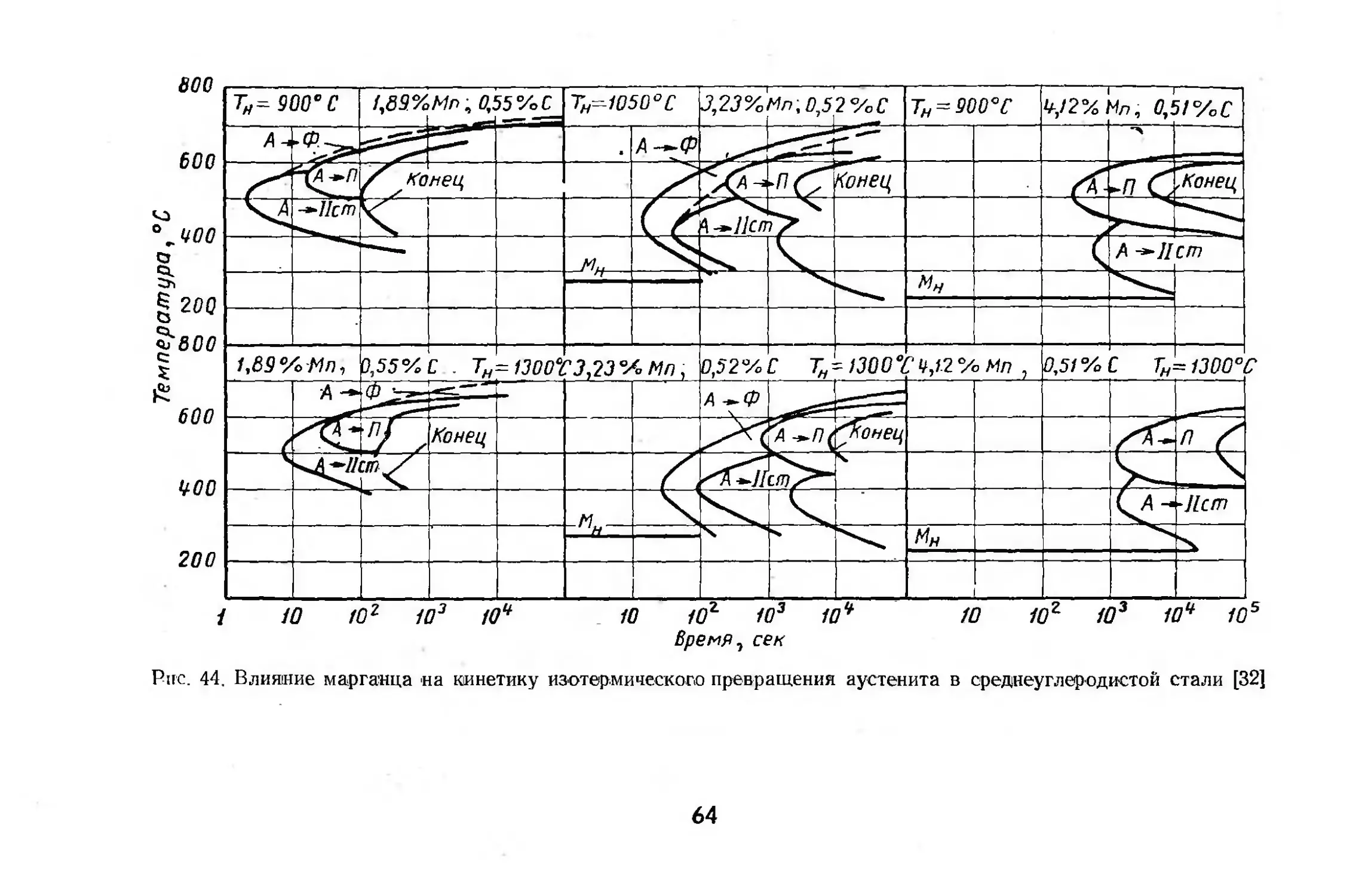

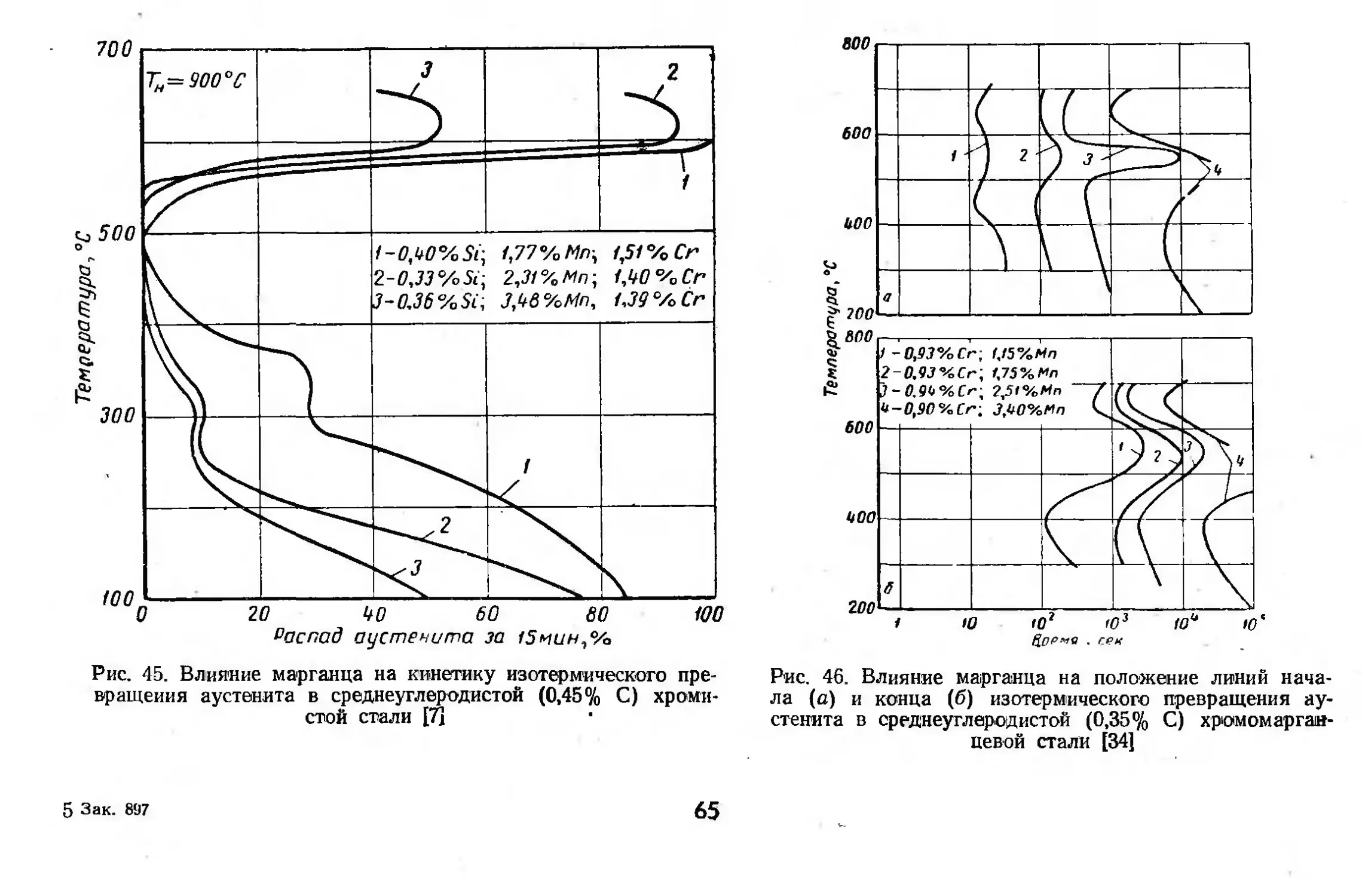

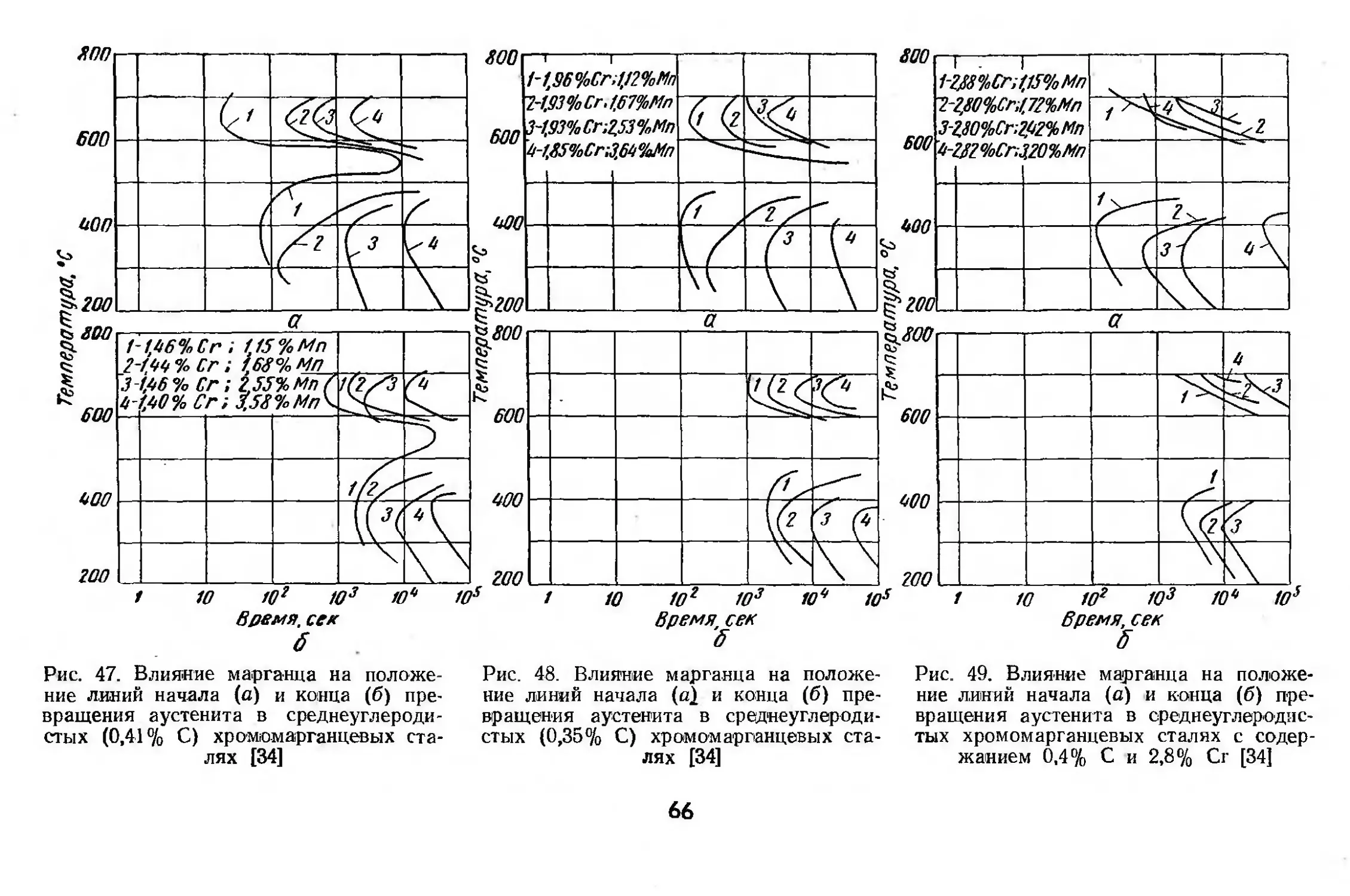

Влияние марганца .... 62

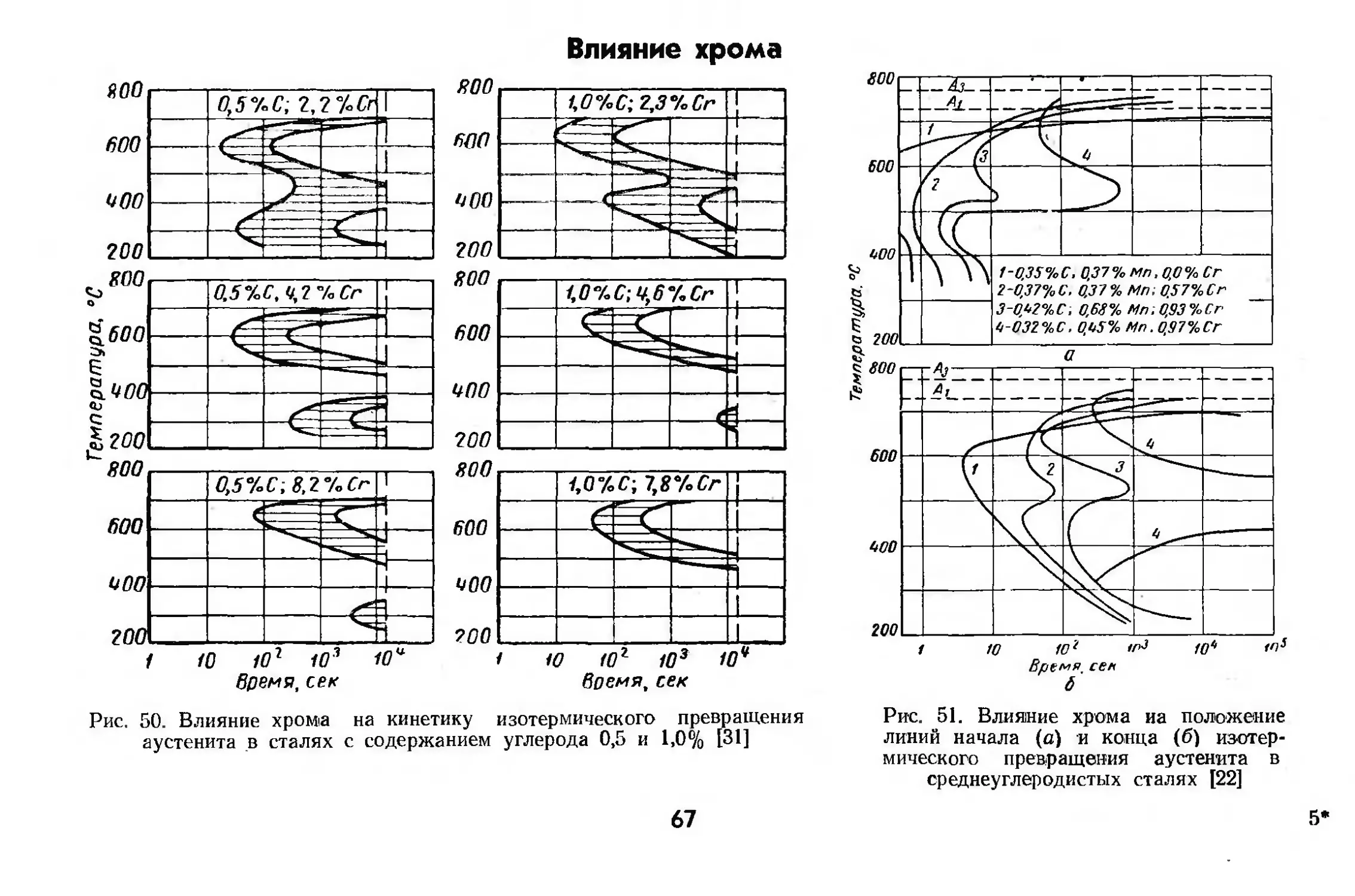

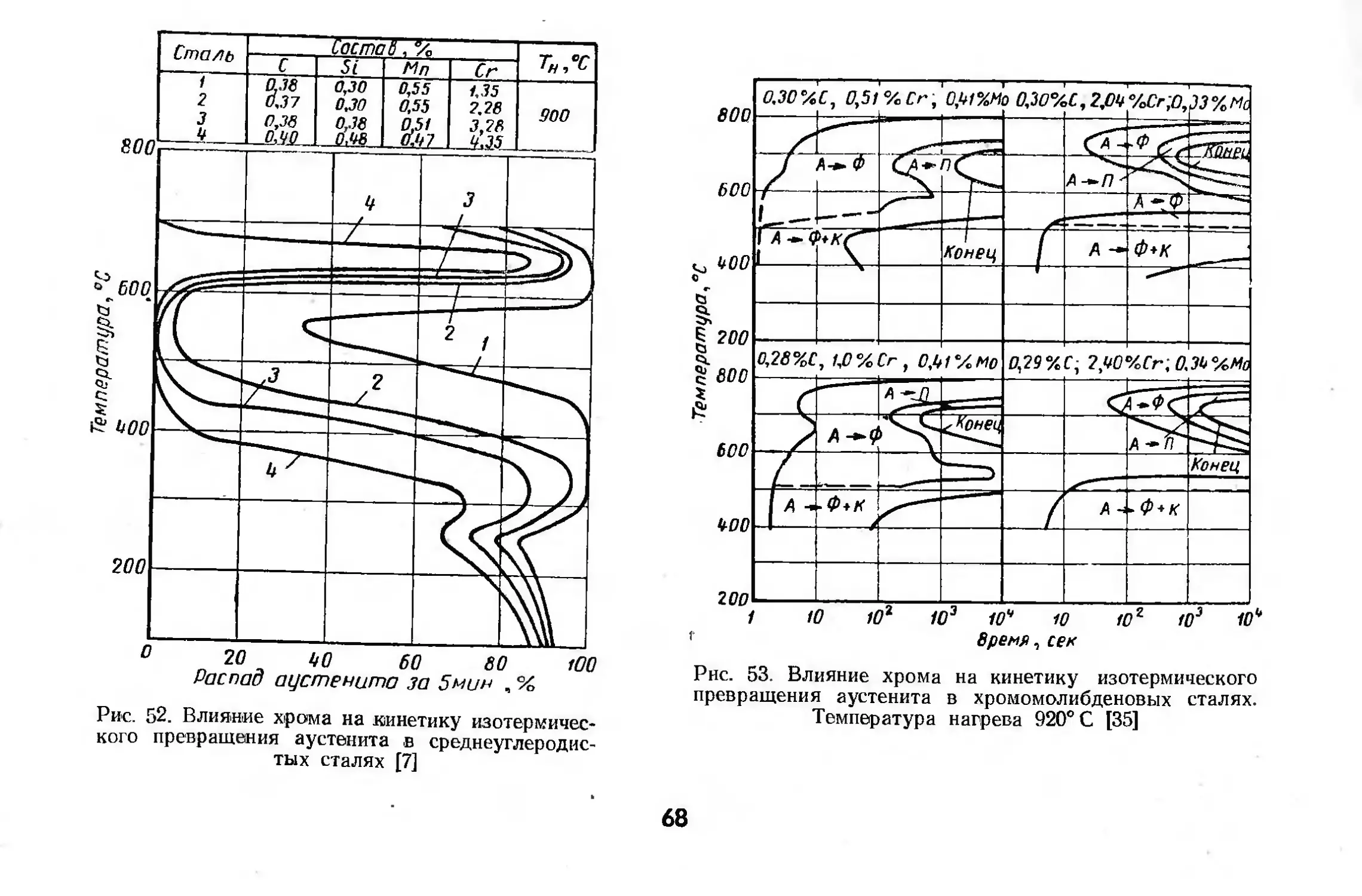

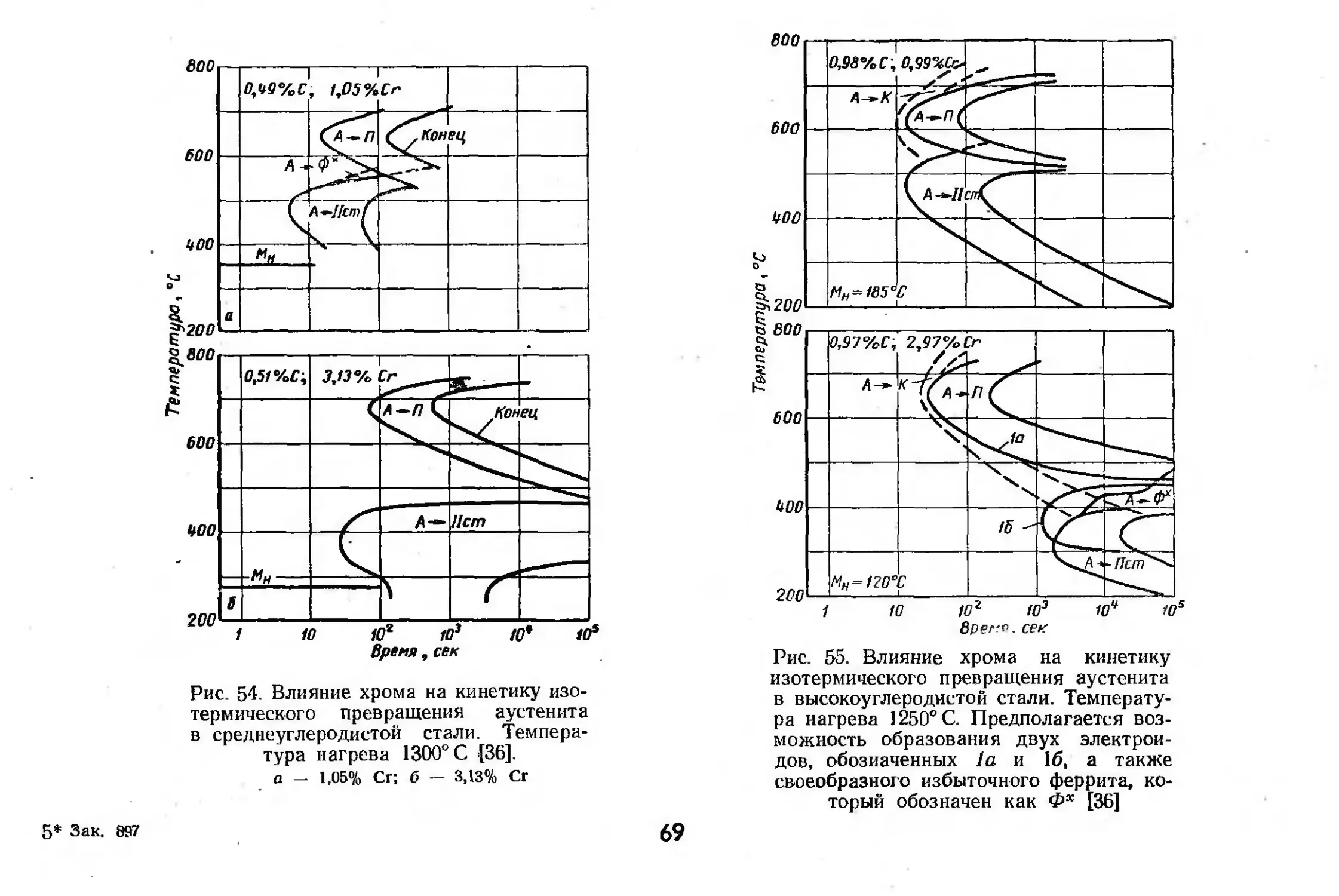

Влияние хрома . . . .67

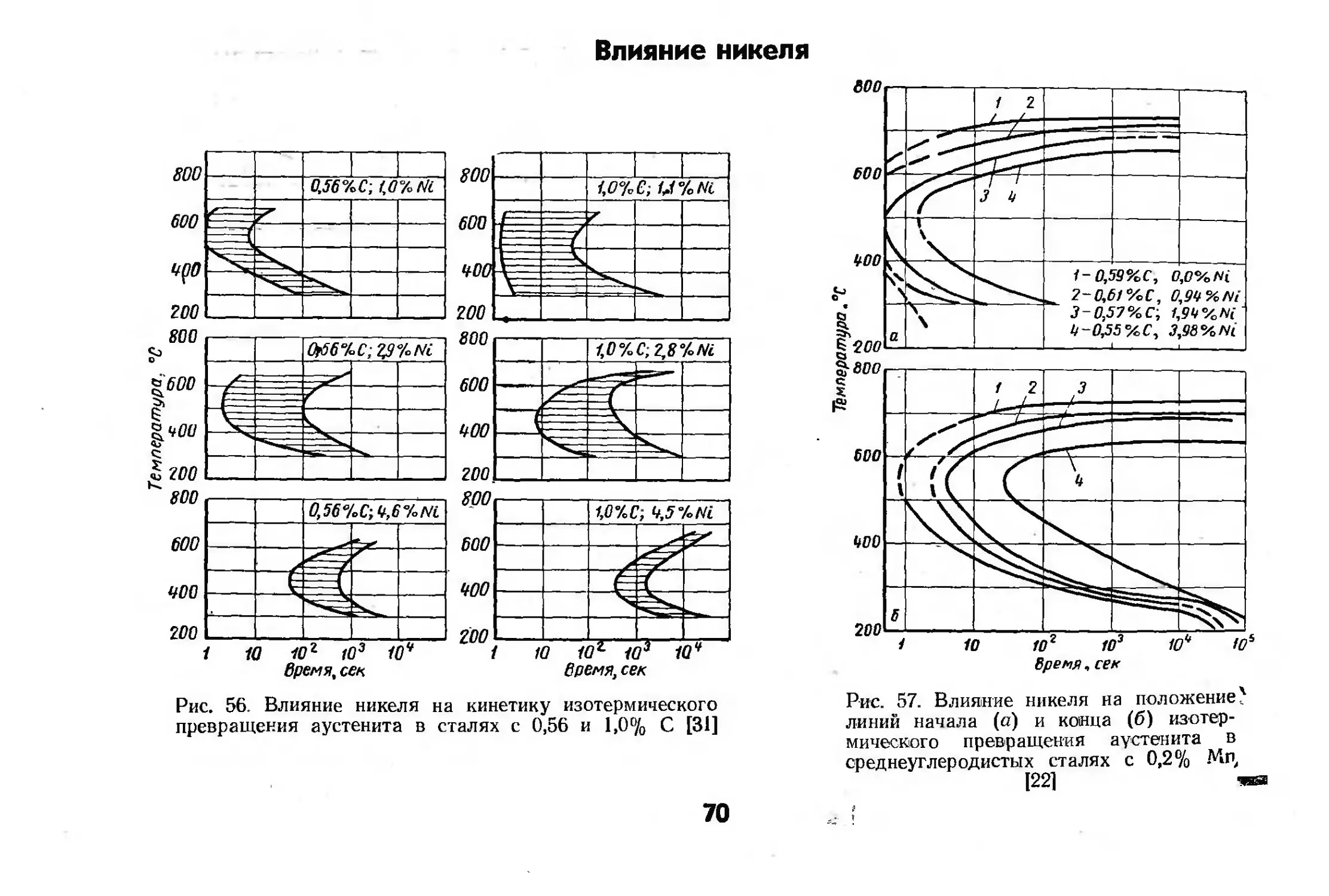

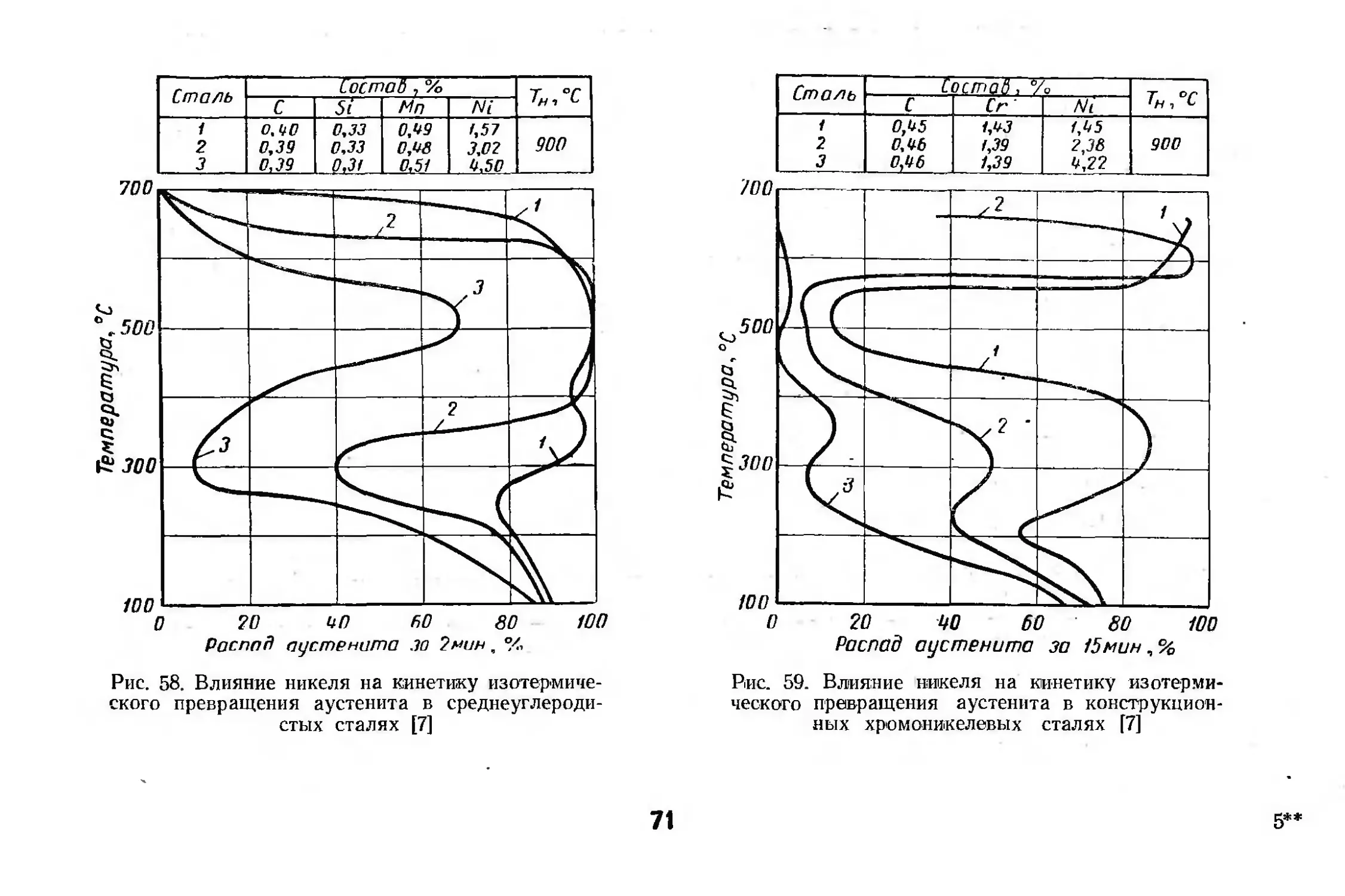

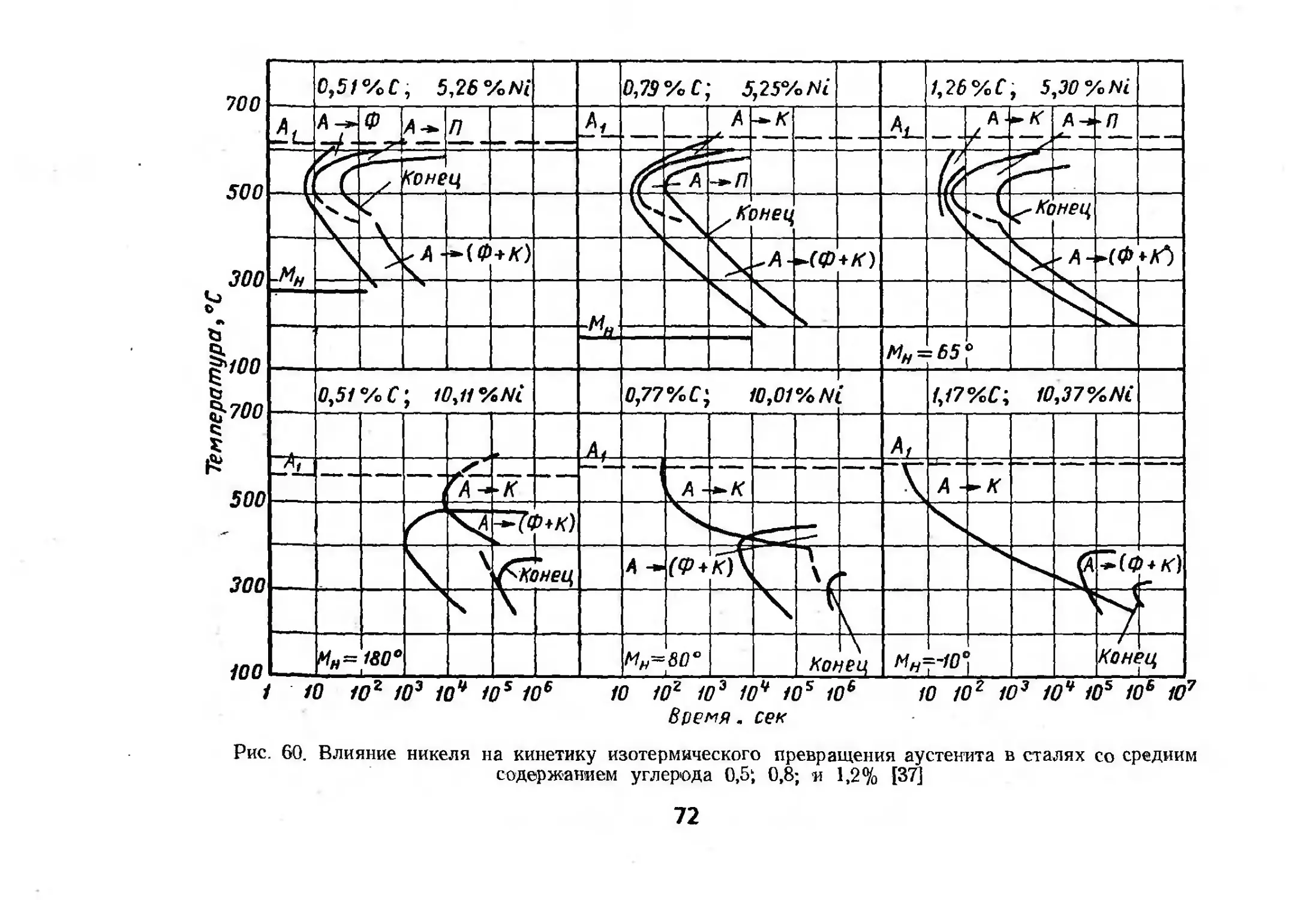

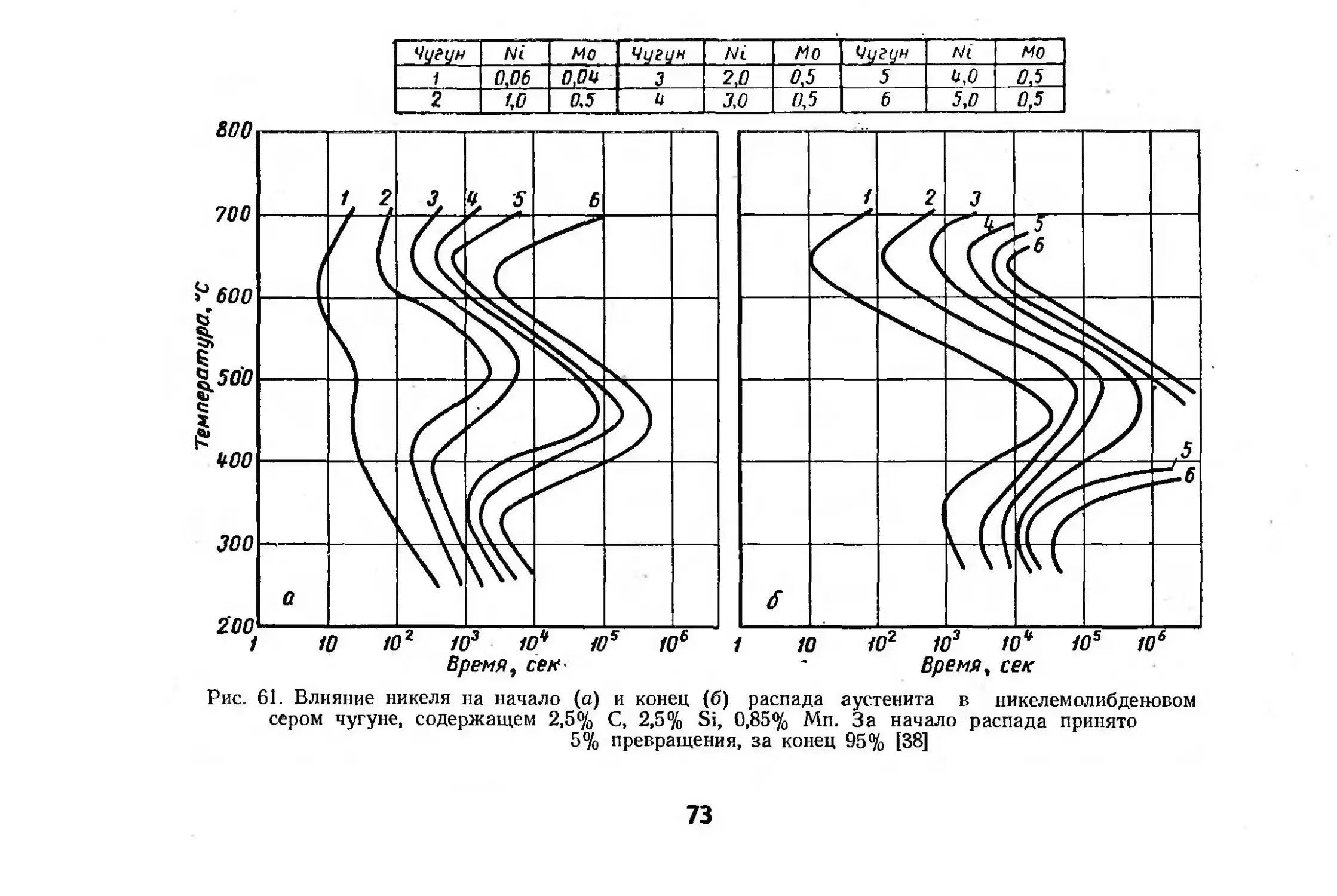

Влияние никеля . .70

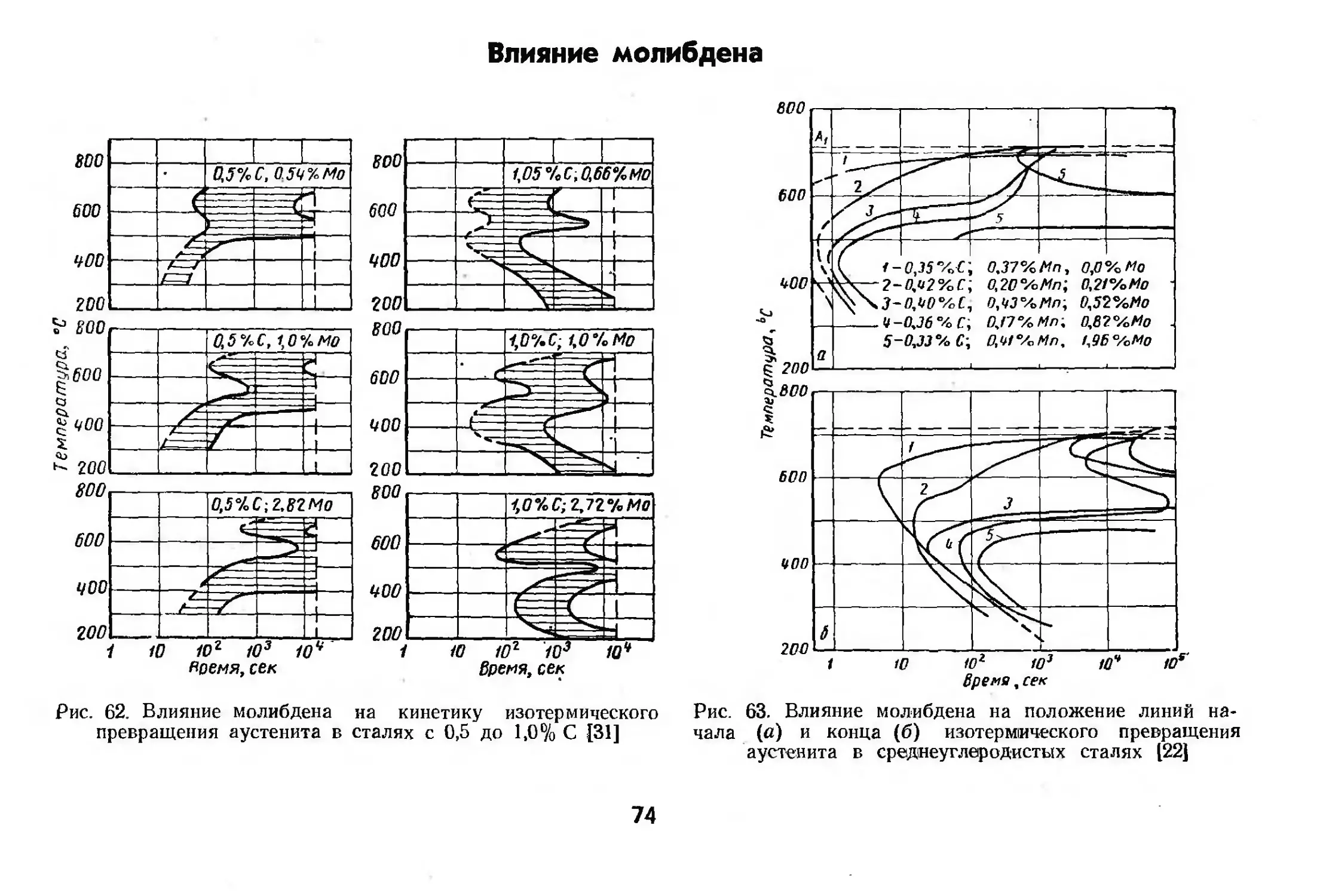

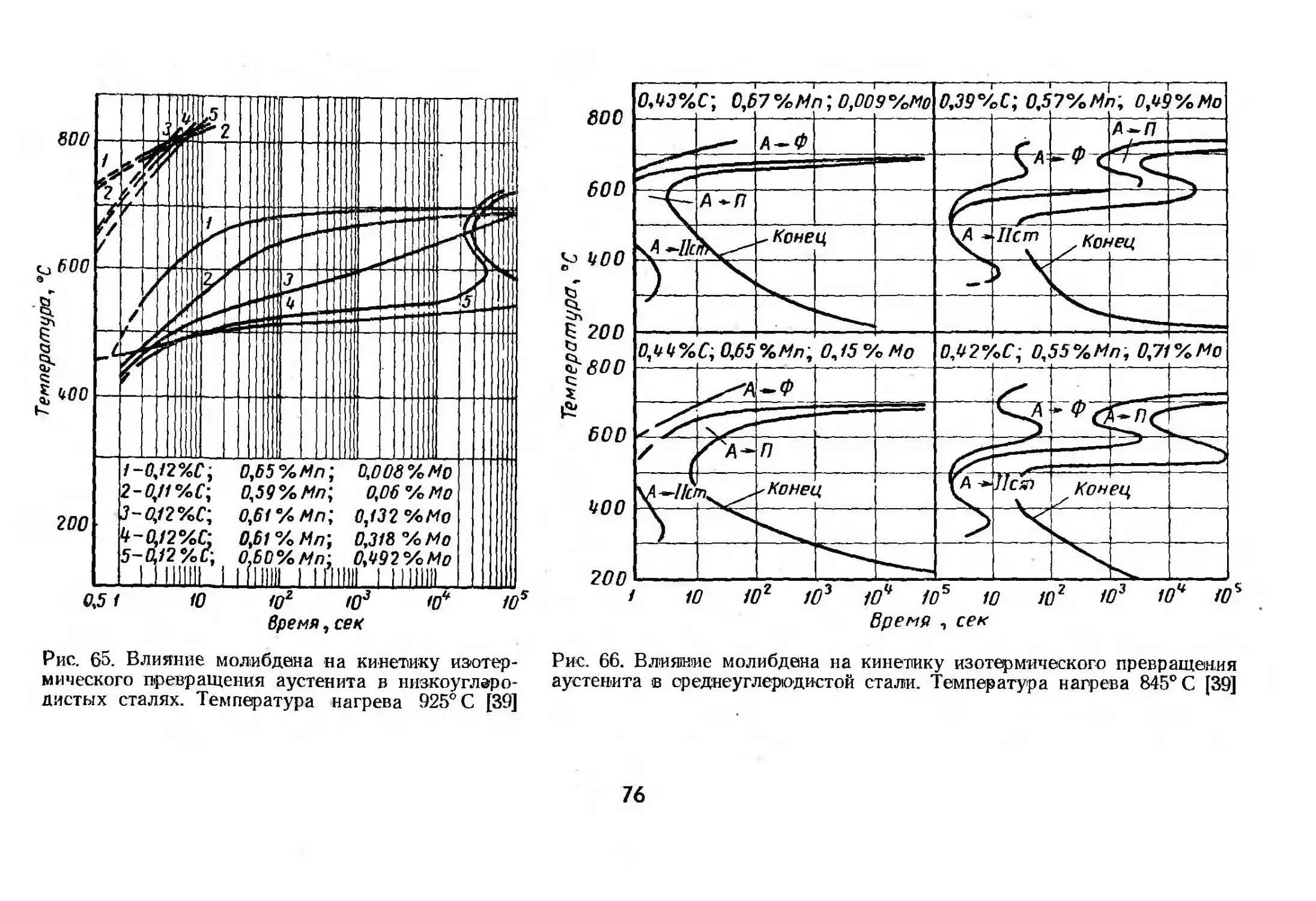

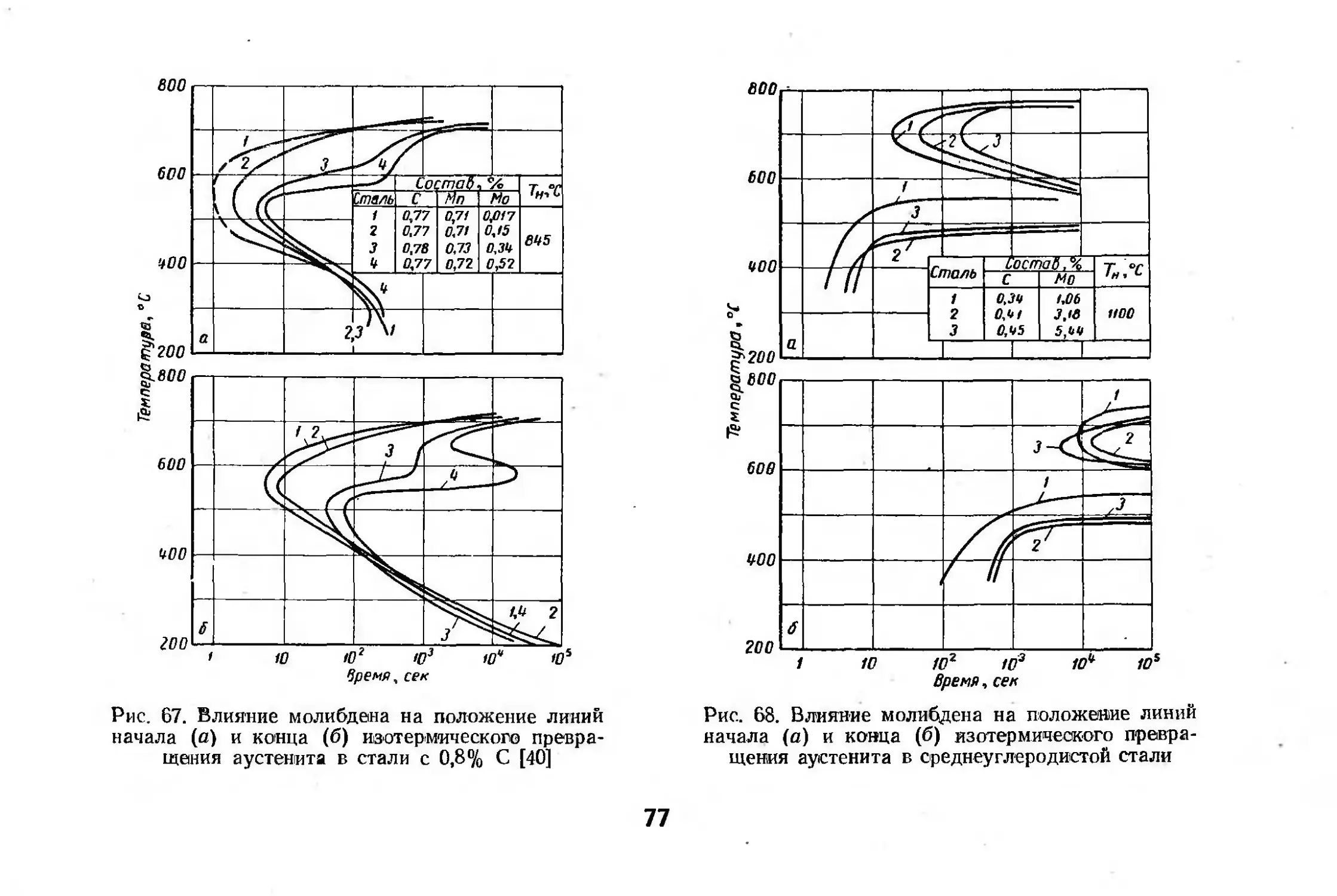

Влияние молибдена .......................... 74

3

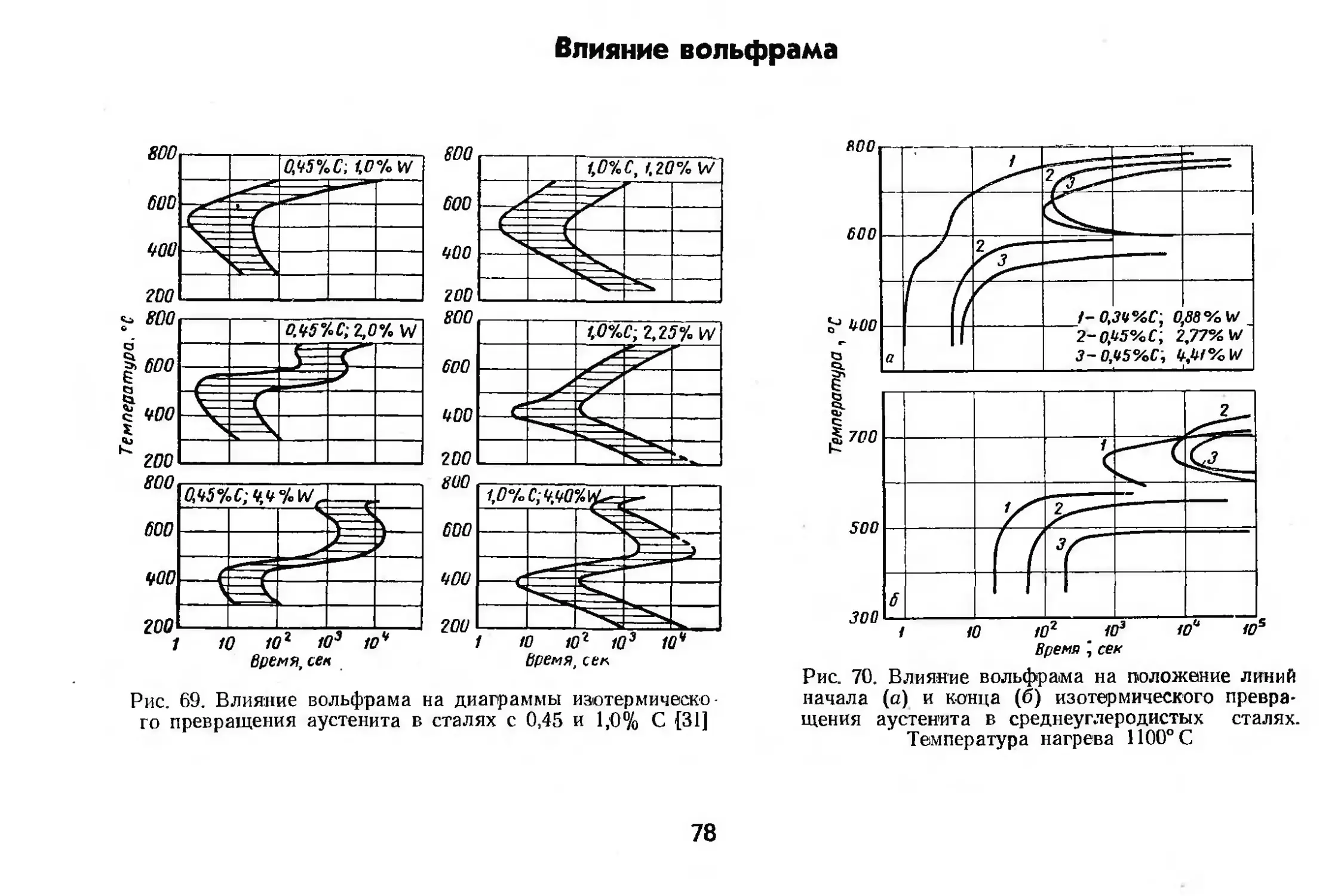

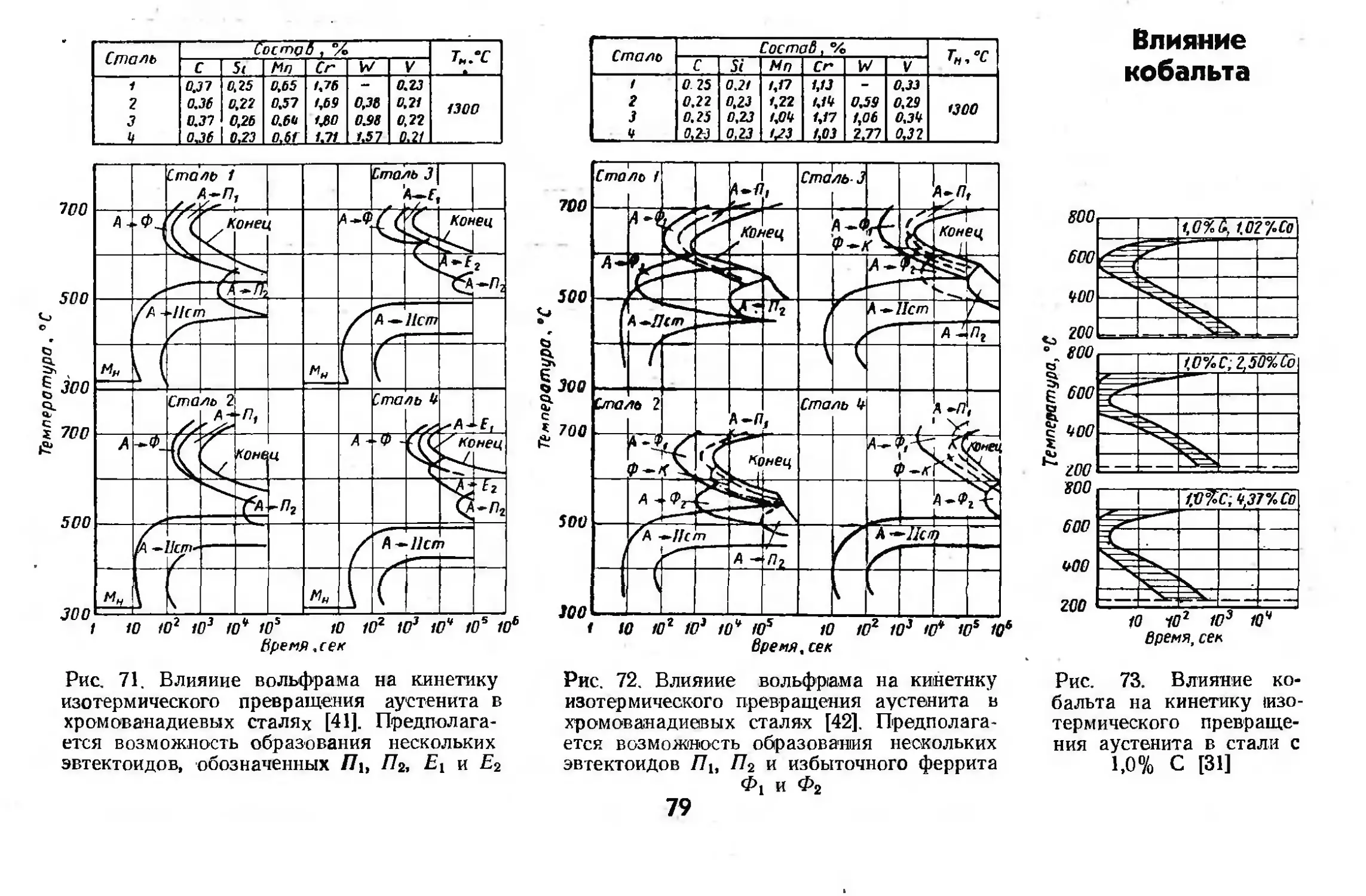

Влияние вольфрама.............................78

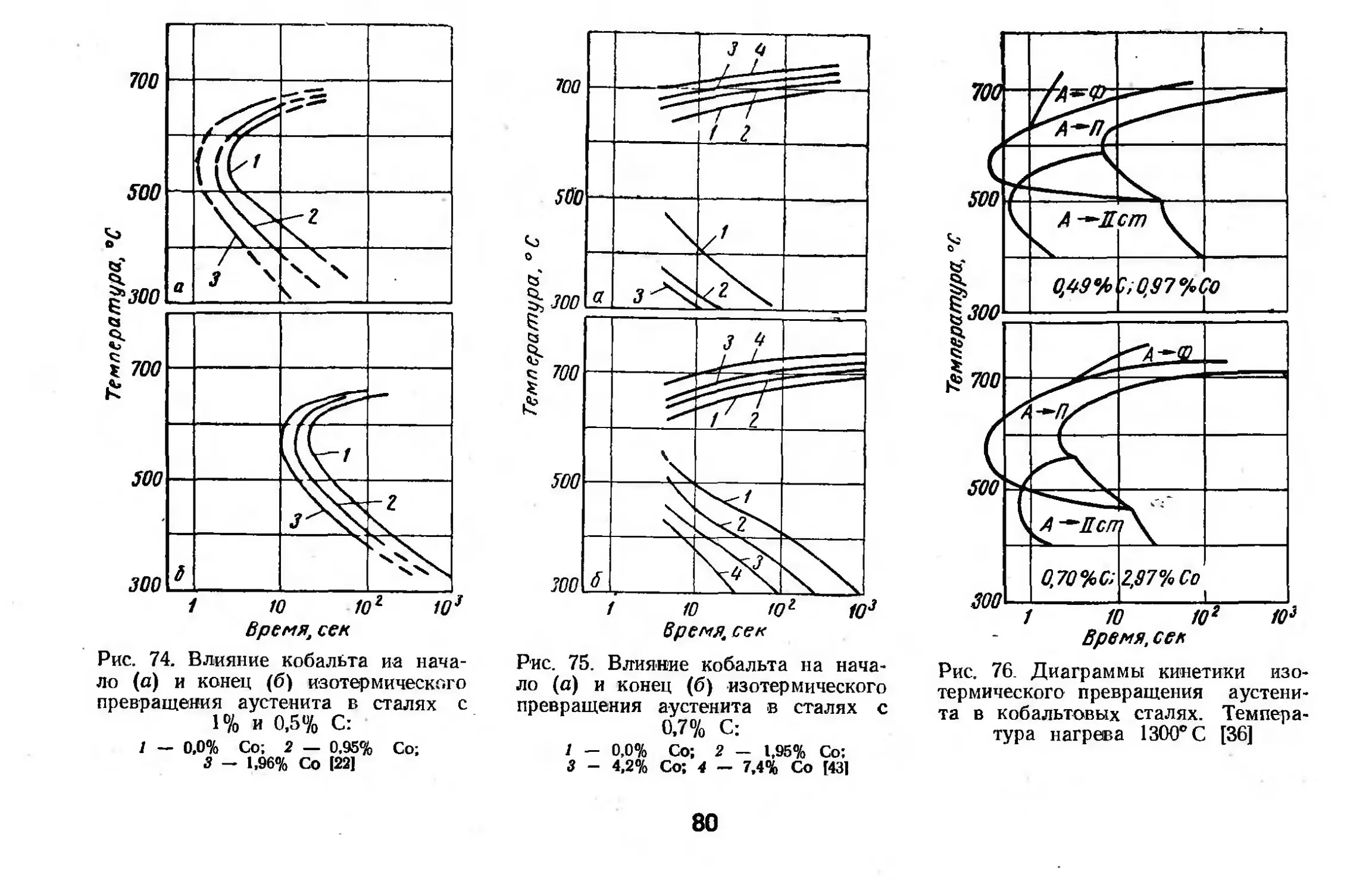

Влияние кобальта..............................79

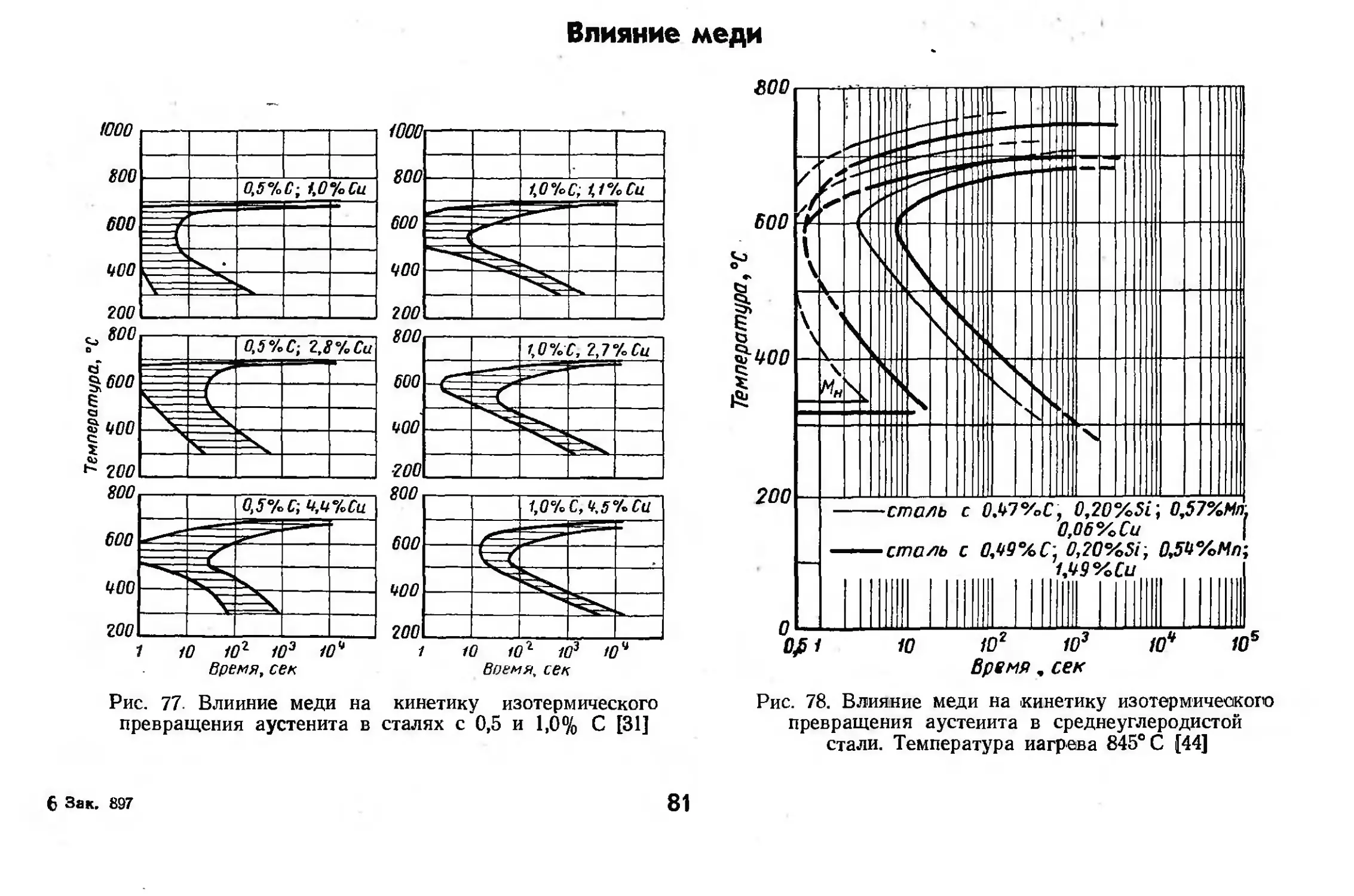

Влияние .меди.................................81

Влияние ванадия ............................. 82

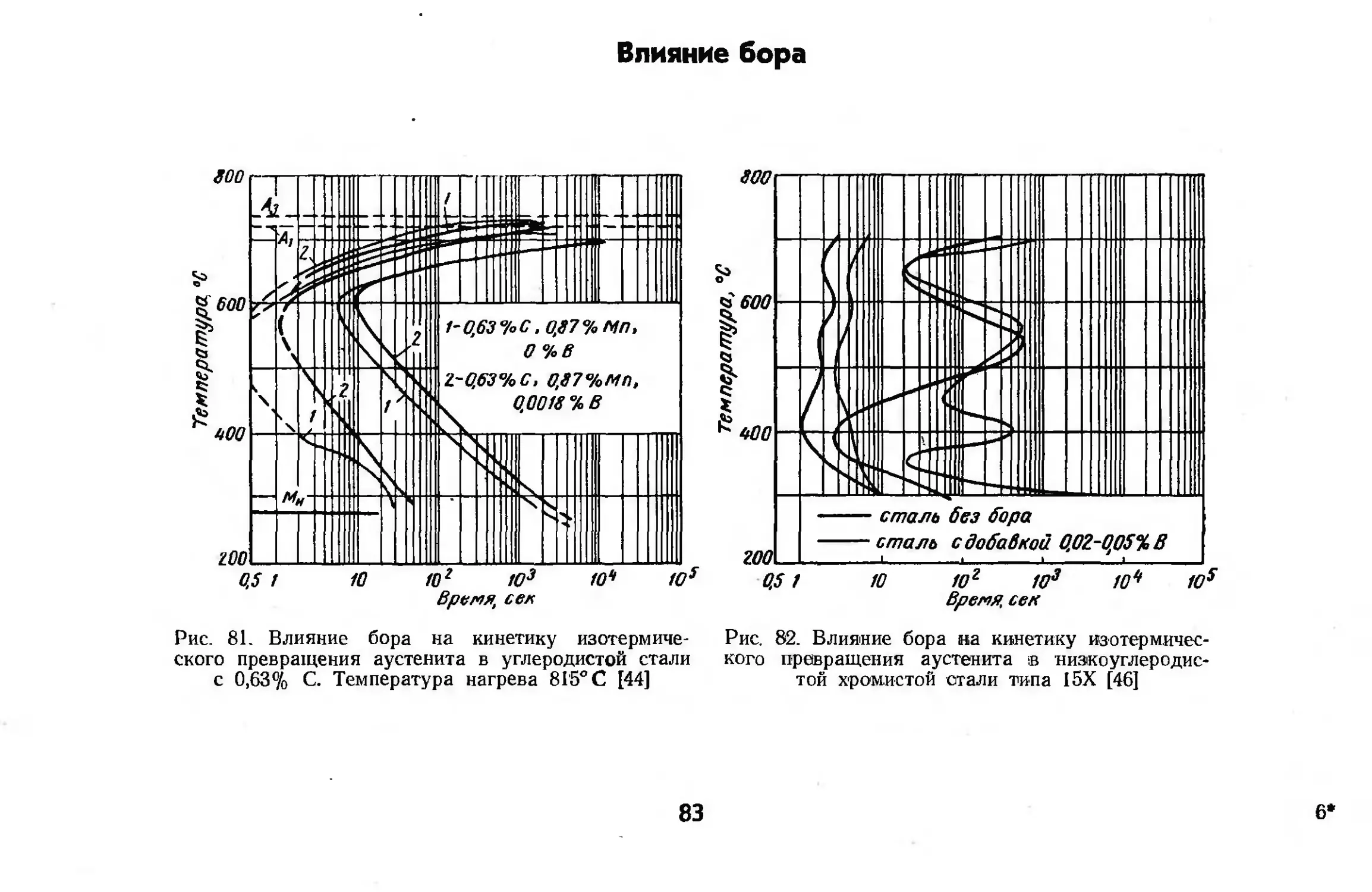

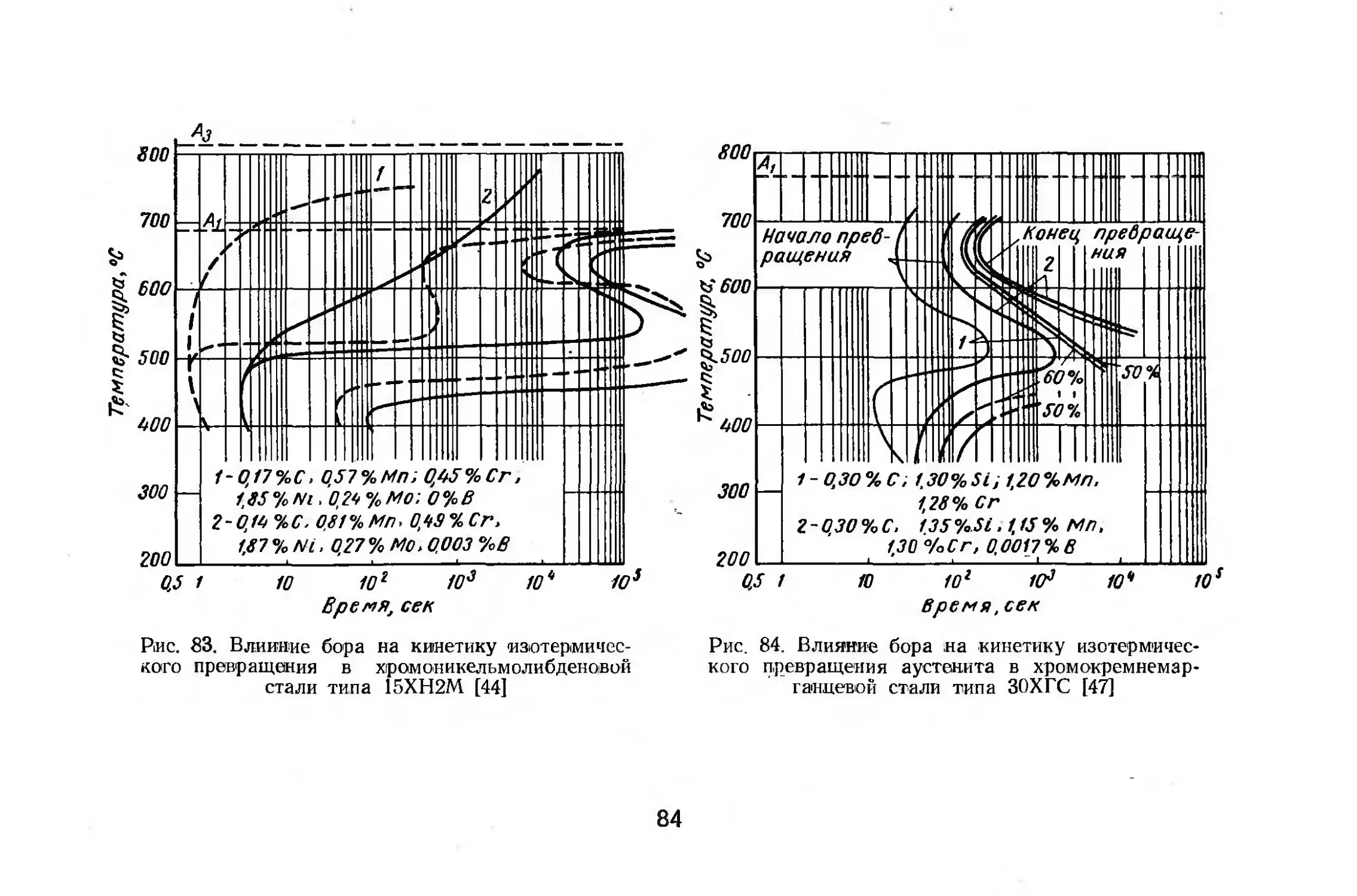

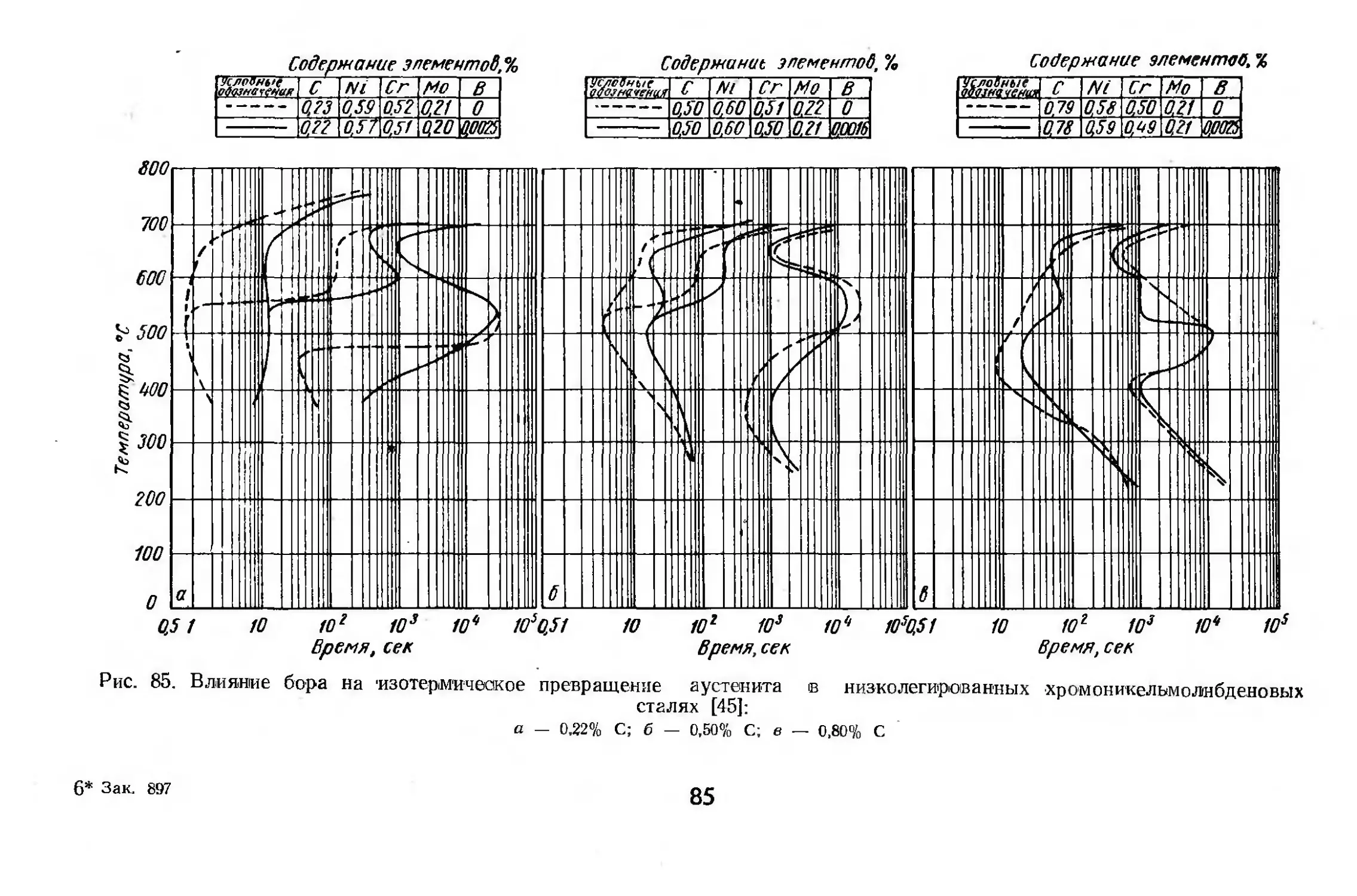

Влияние бора..................................83

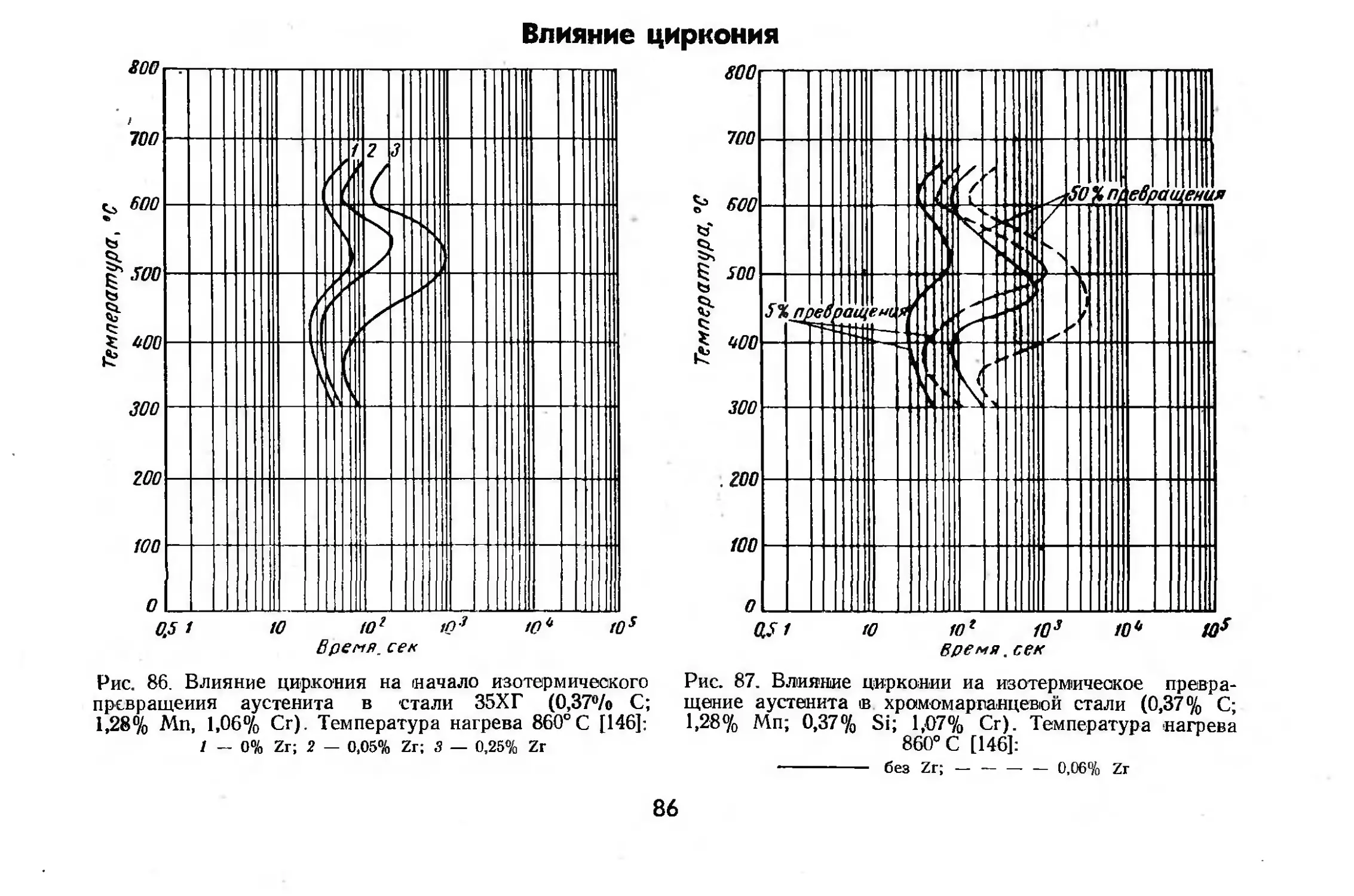

Влияние циркония..............................86

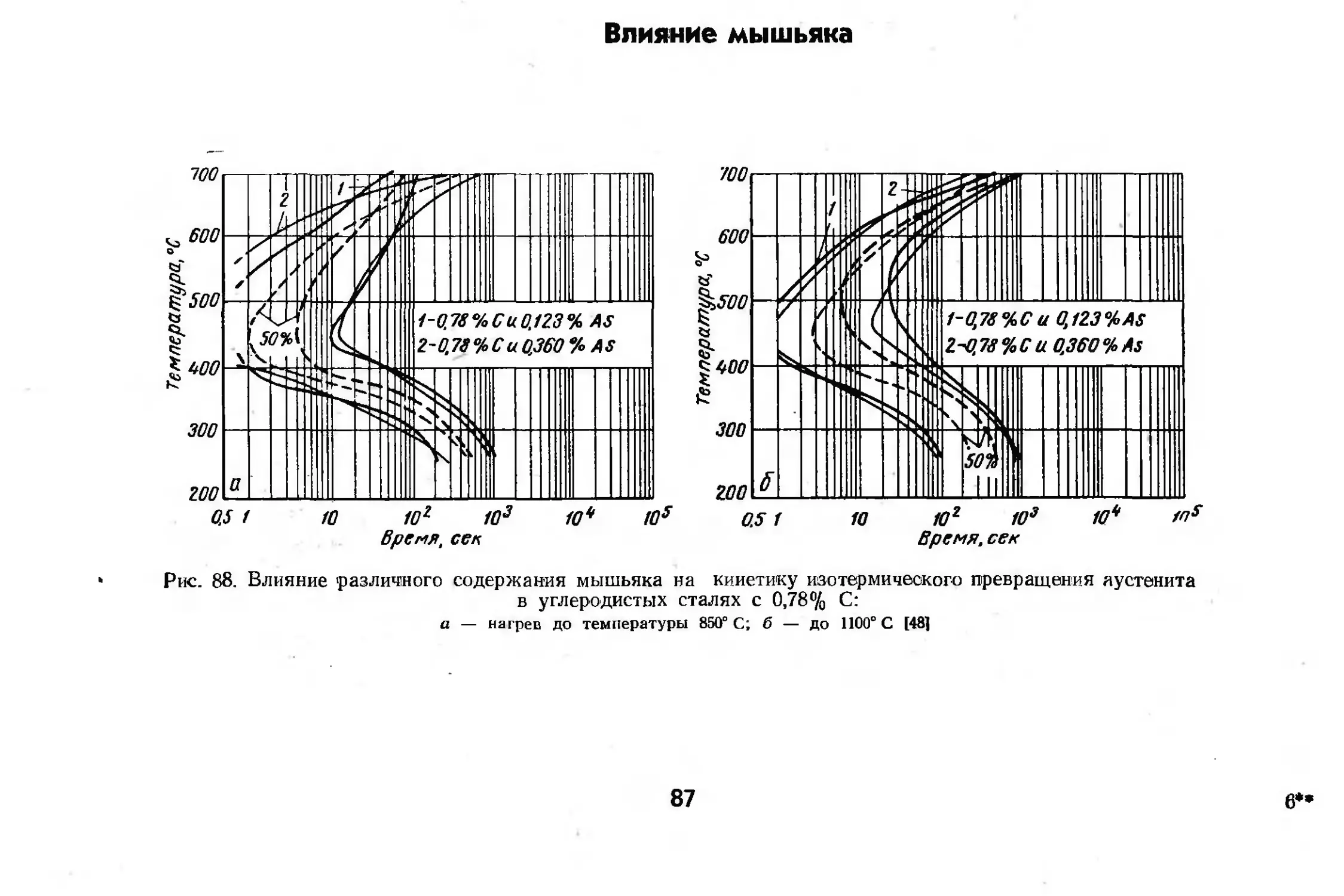

Влияние мышьяка...............................87

Влияние величины зерна и температуры нагрева 88

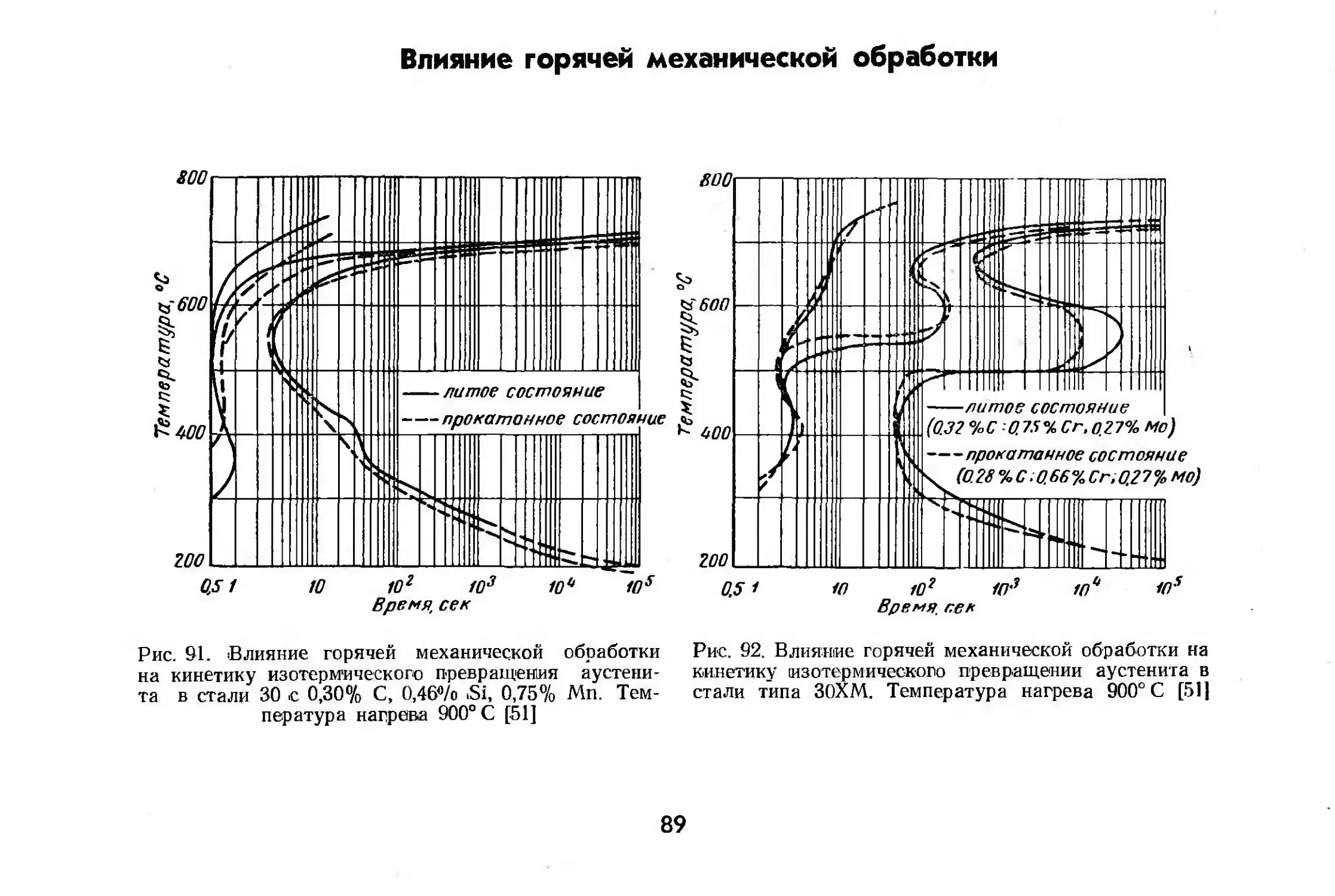

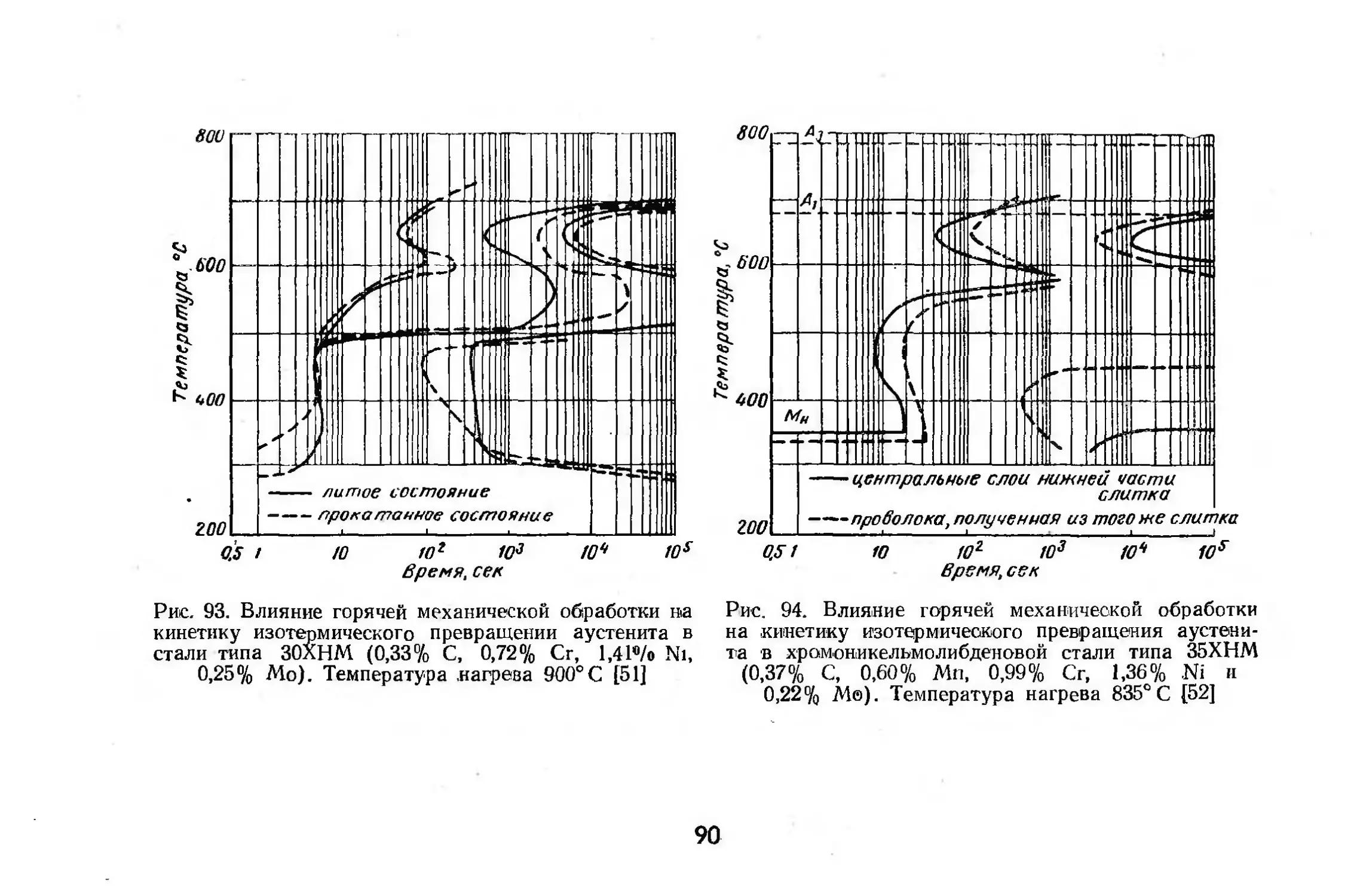

Влияние горячей механической обработки . . 89

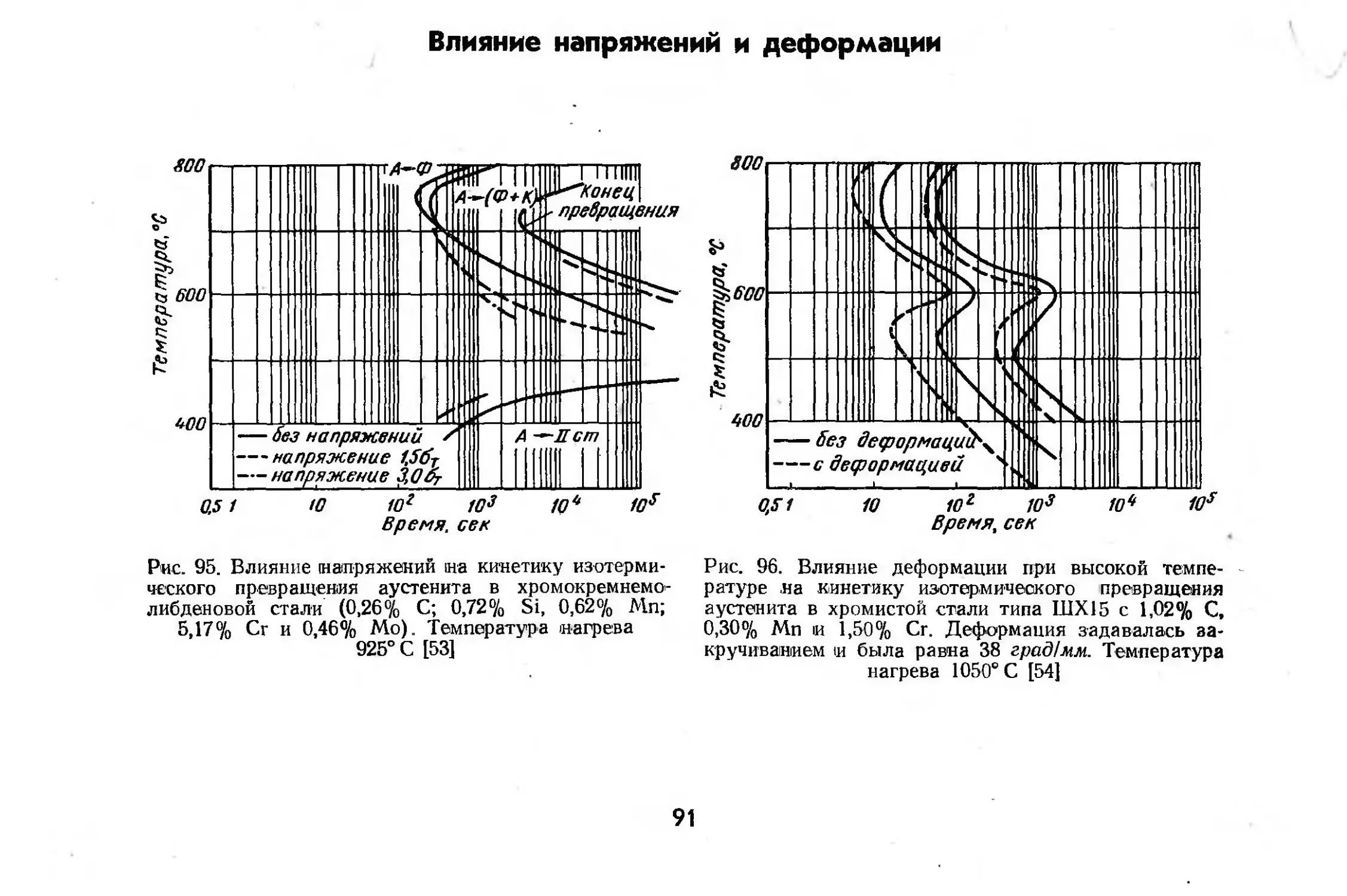

Влияние напряжений и деформации .... 91

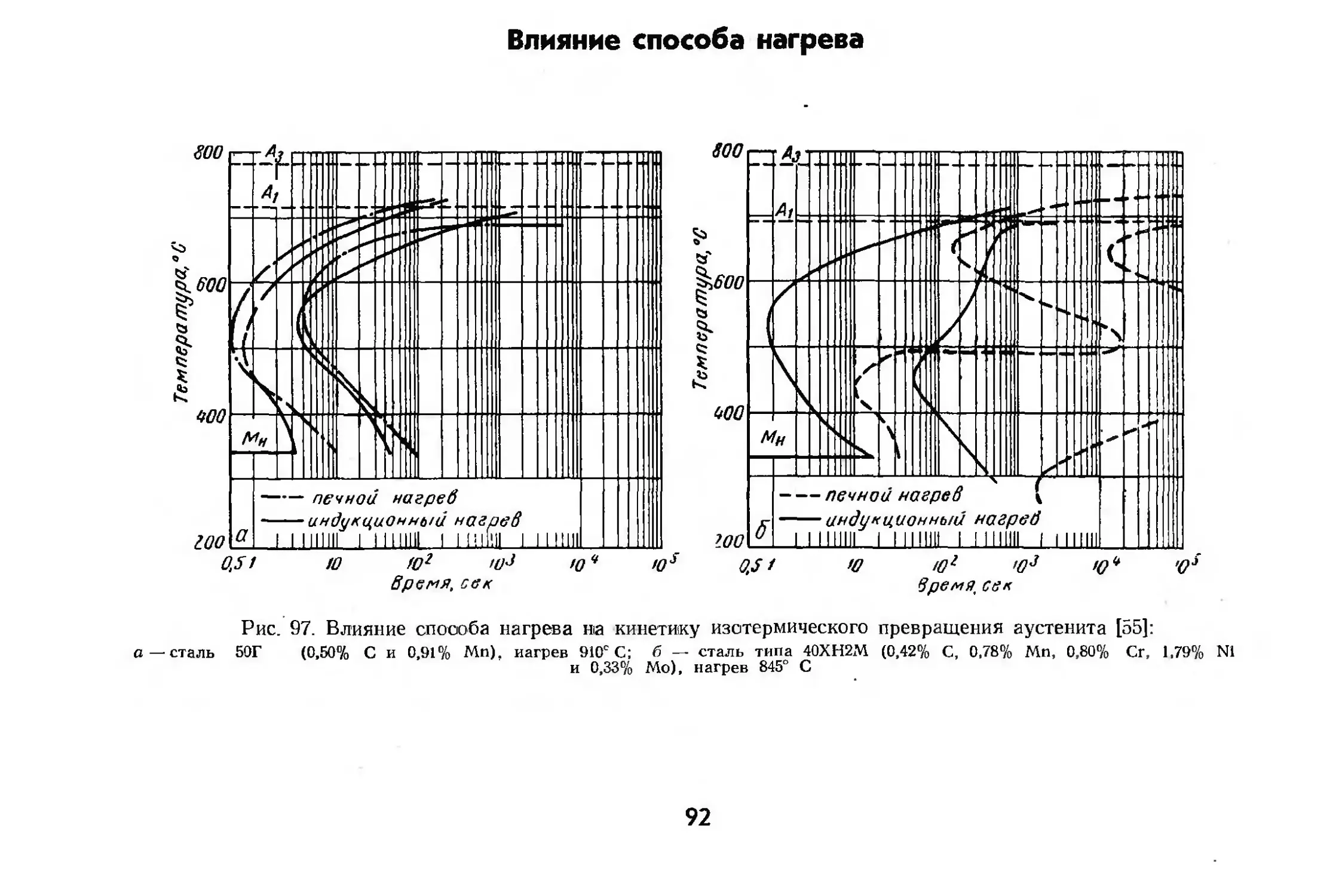

Влияние способа нагрева.......................92

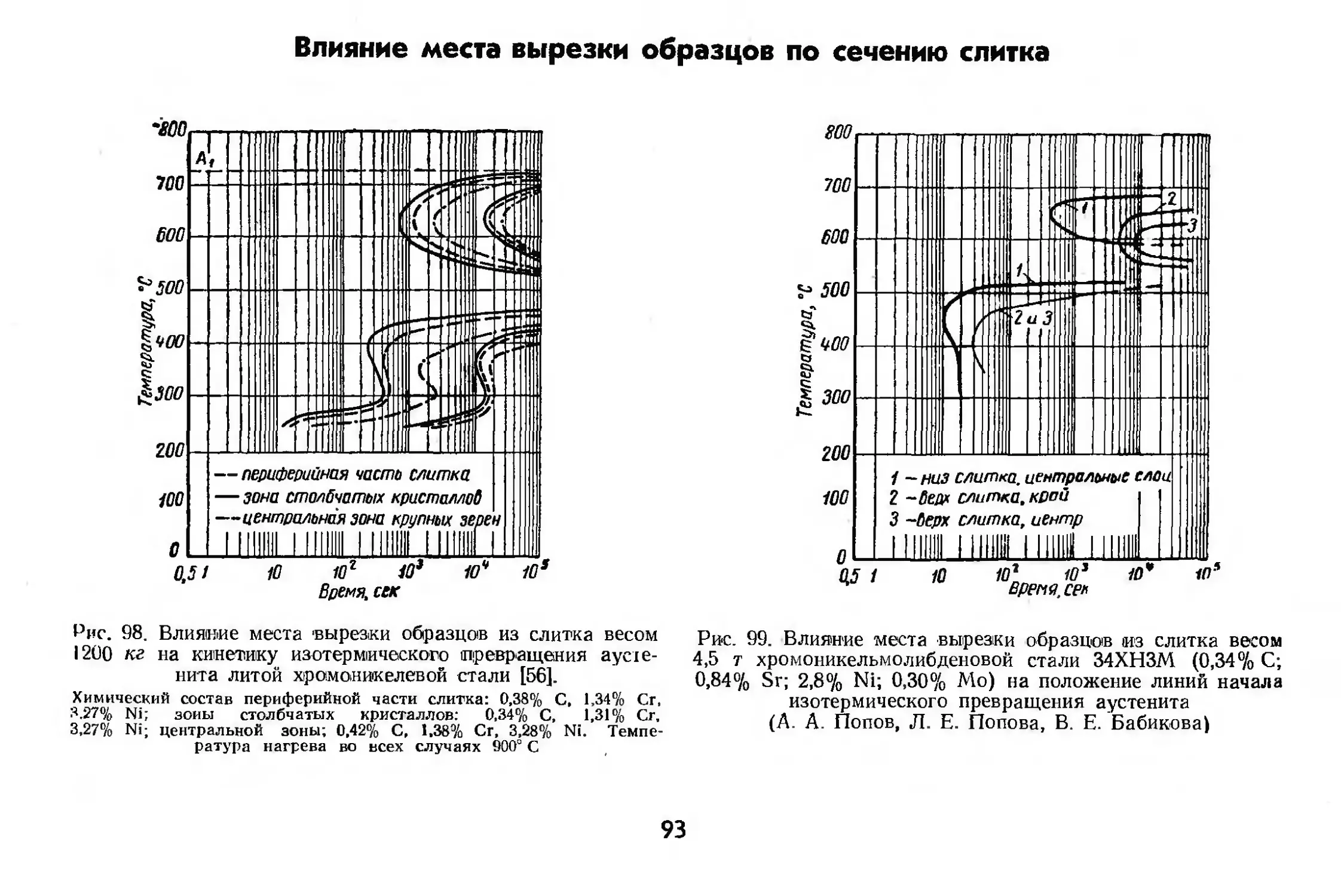

Влияние места вырезки образцов по сечению

слитка.......................................93

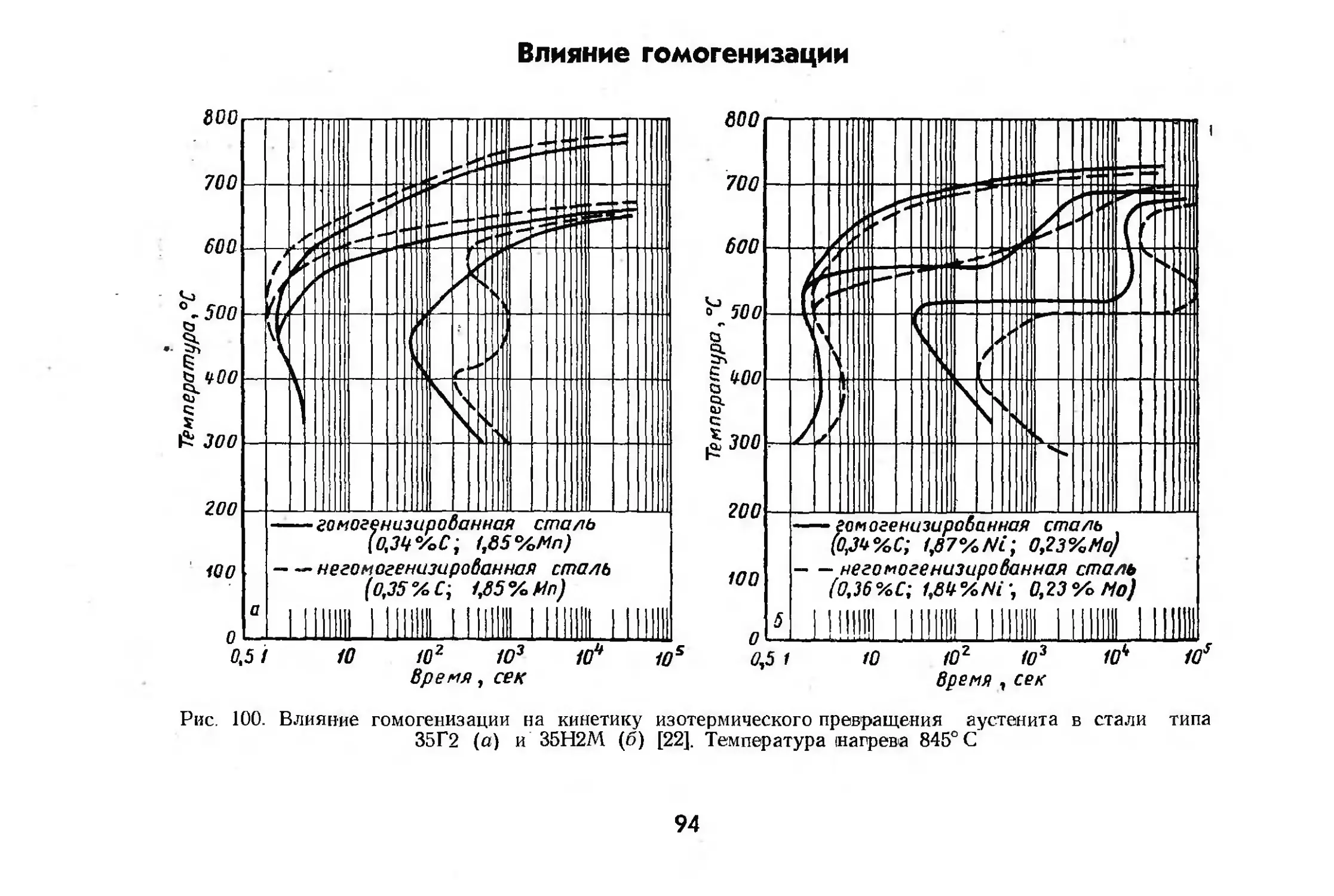

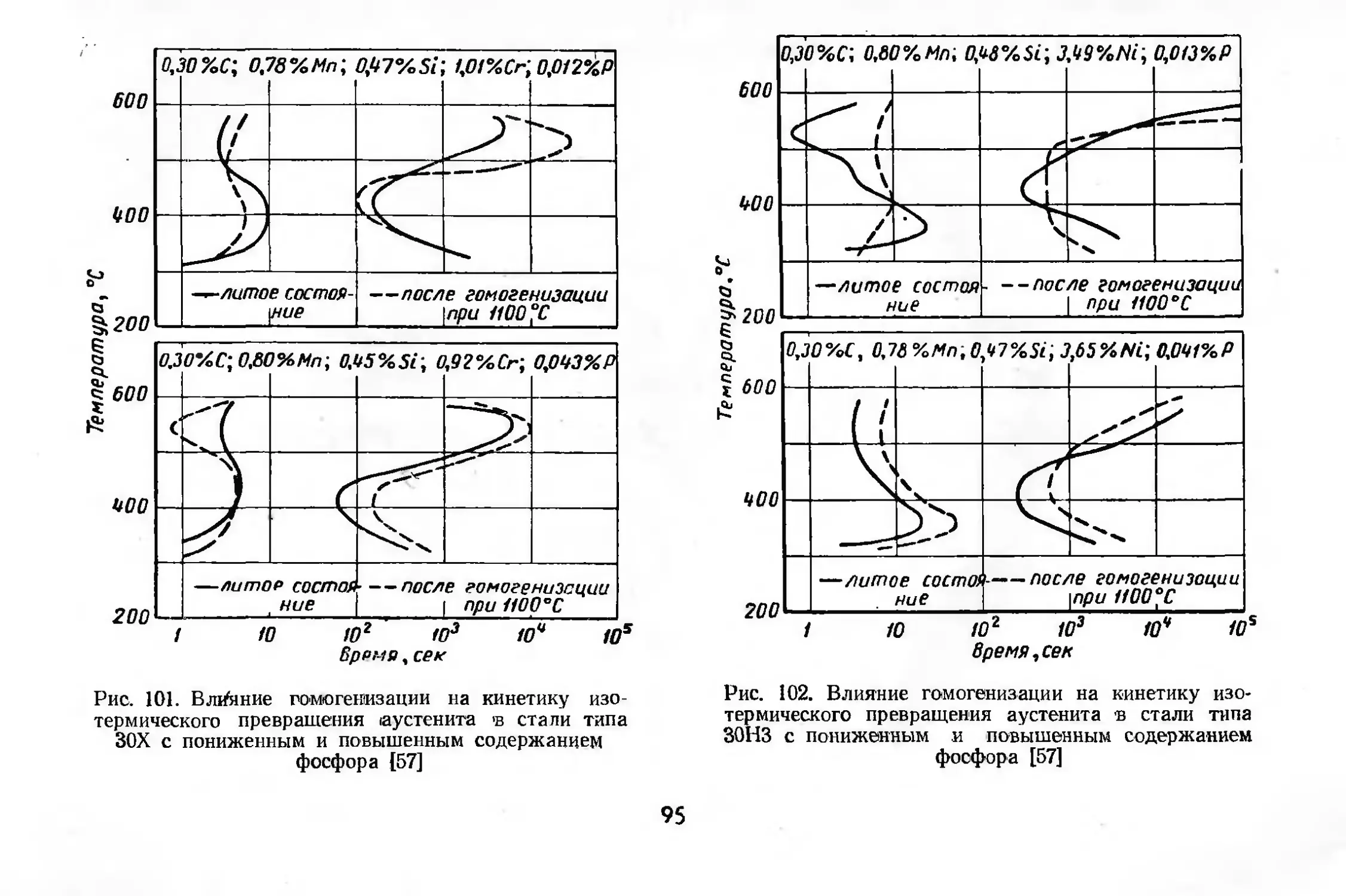

Влияние гомогенизации.........................94

Часть II

Изотермические и термокинетические

диаграммы распада аустенита

в промышленных сталях и чугунах

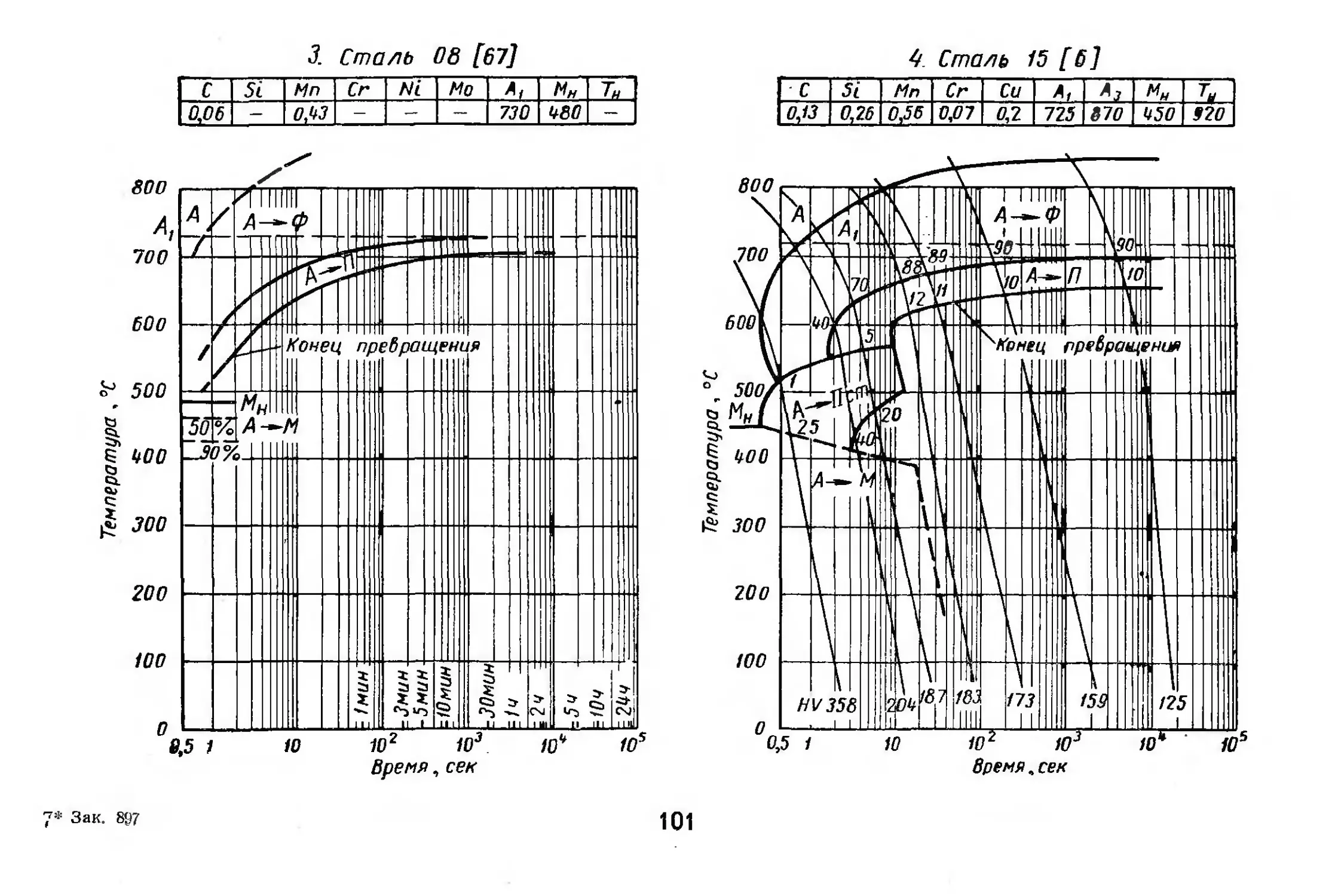

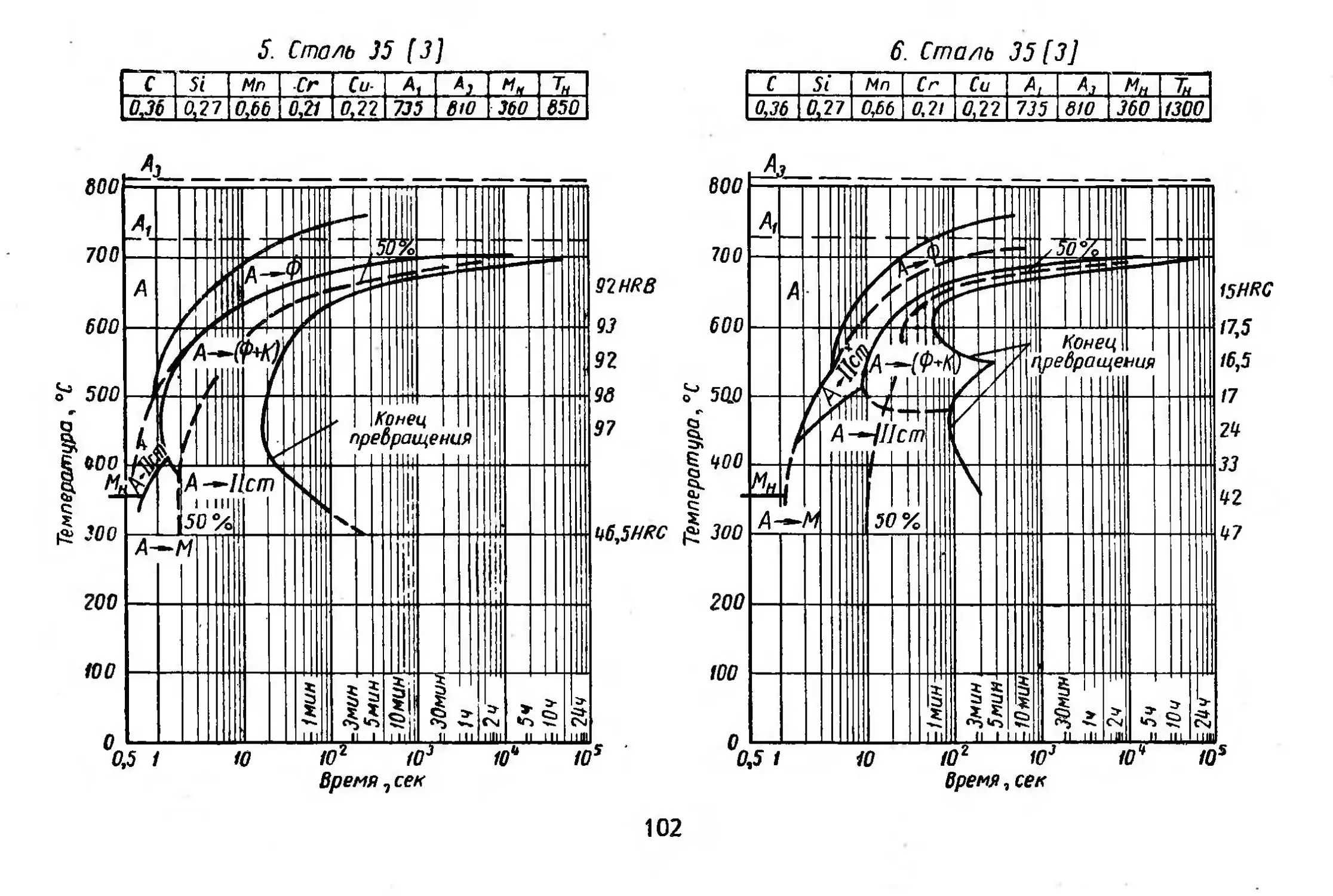

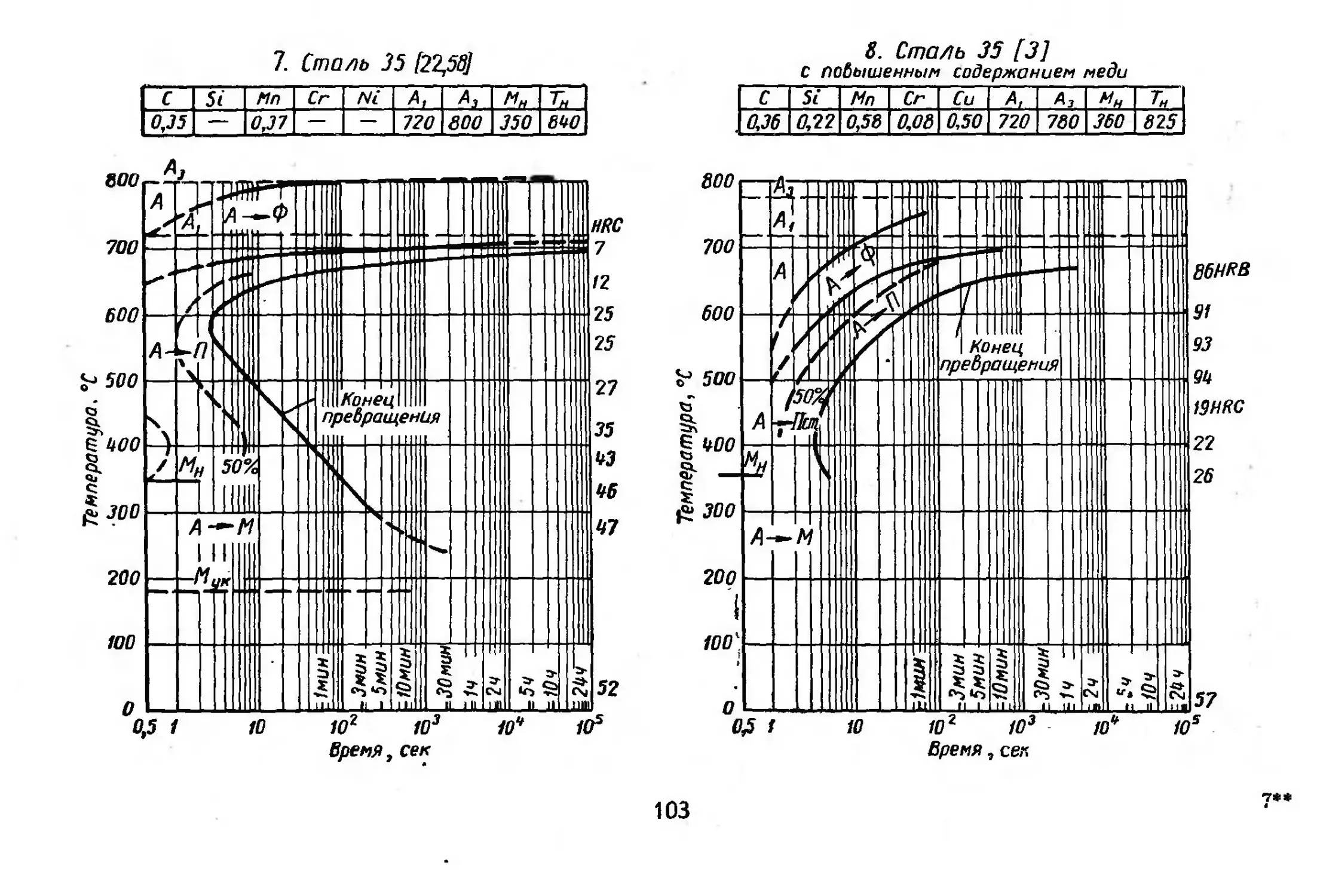

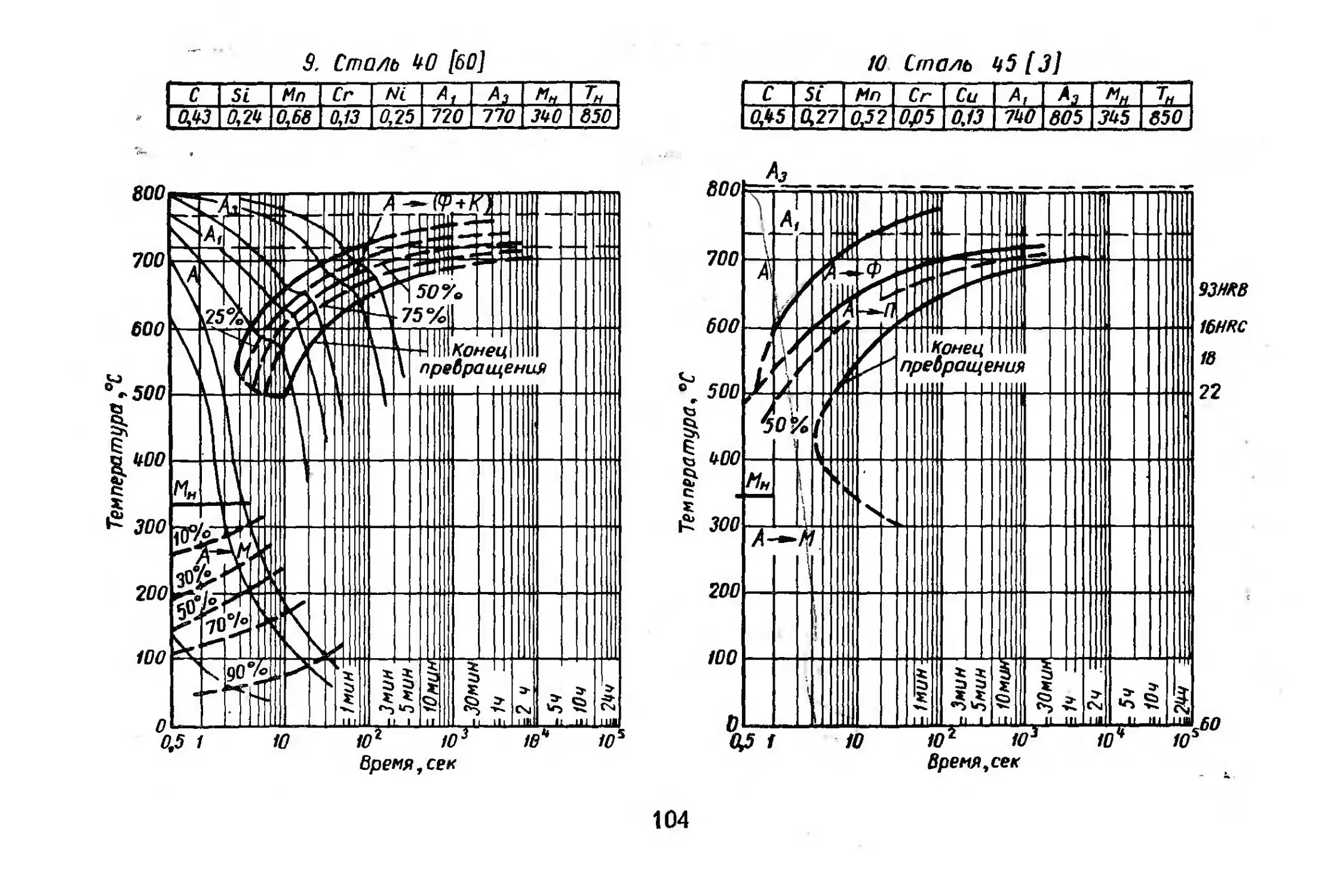

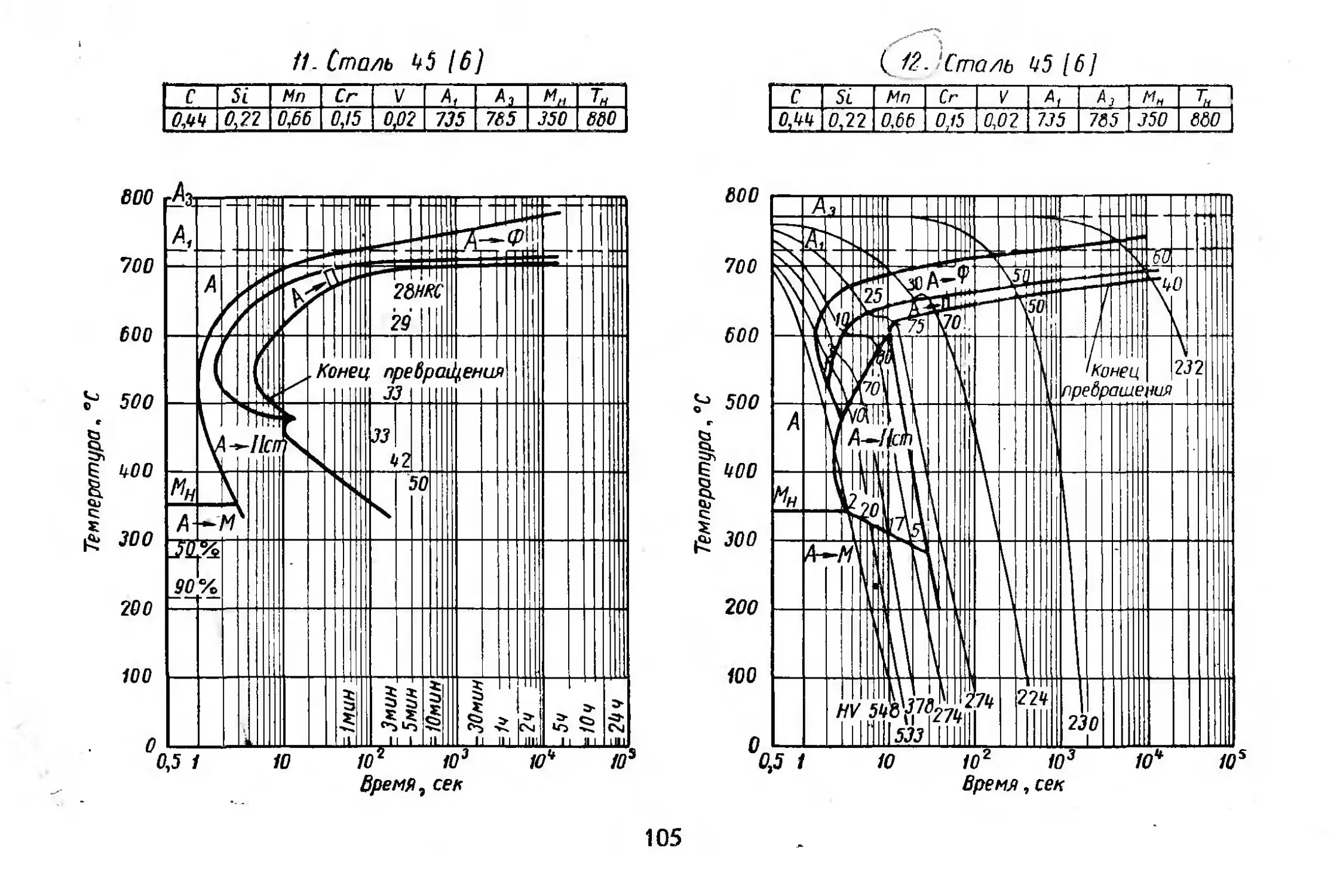

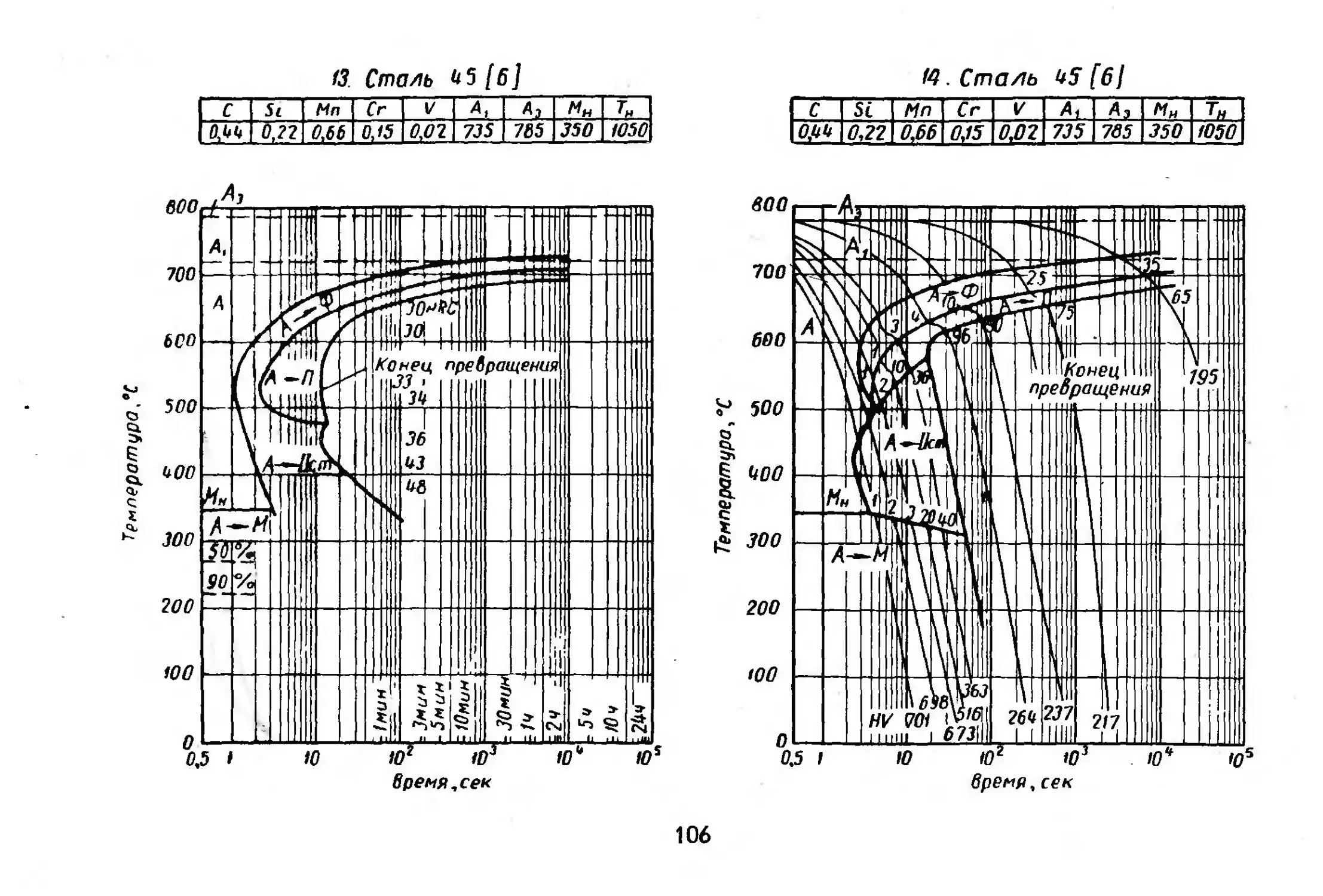

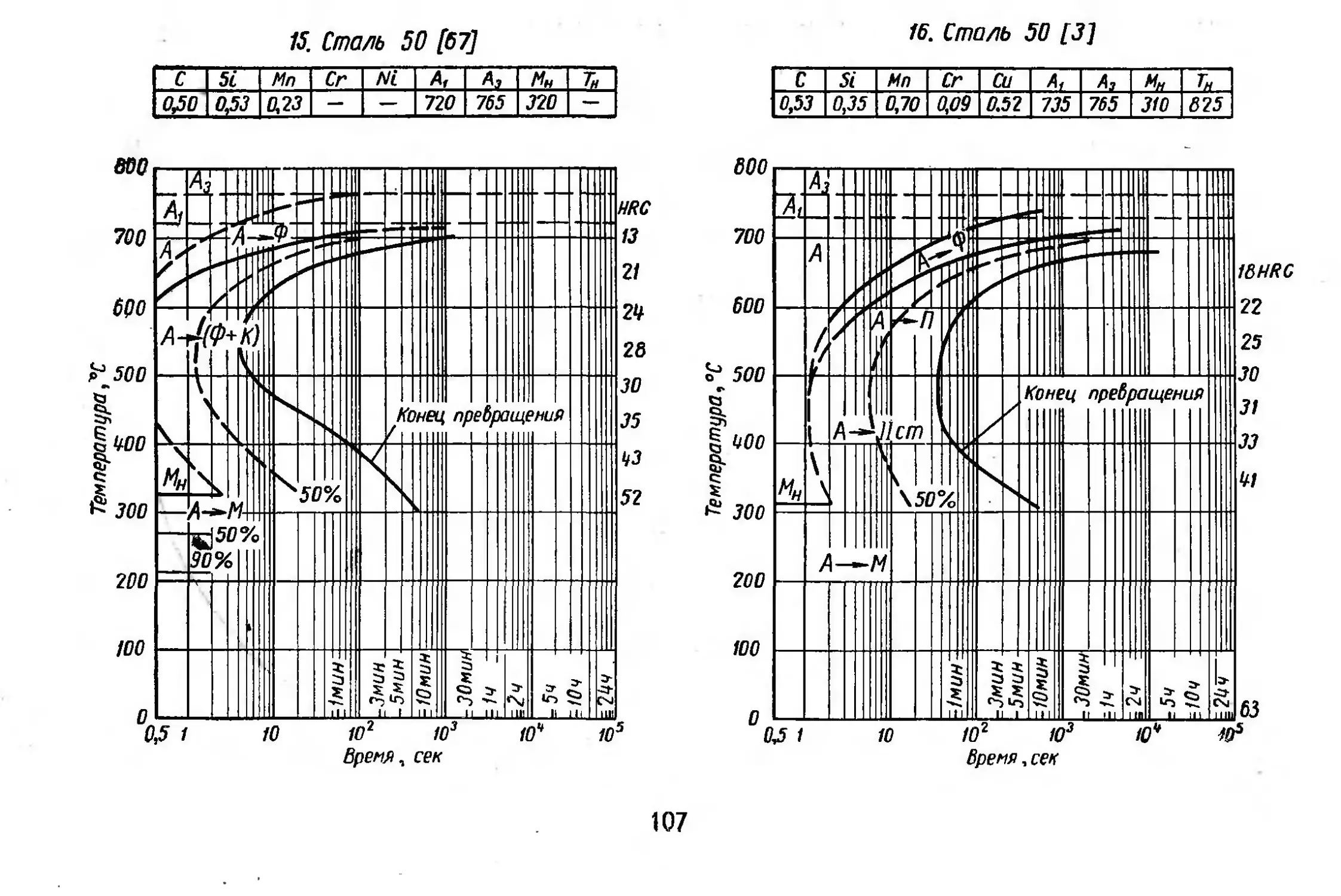

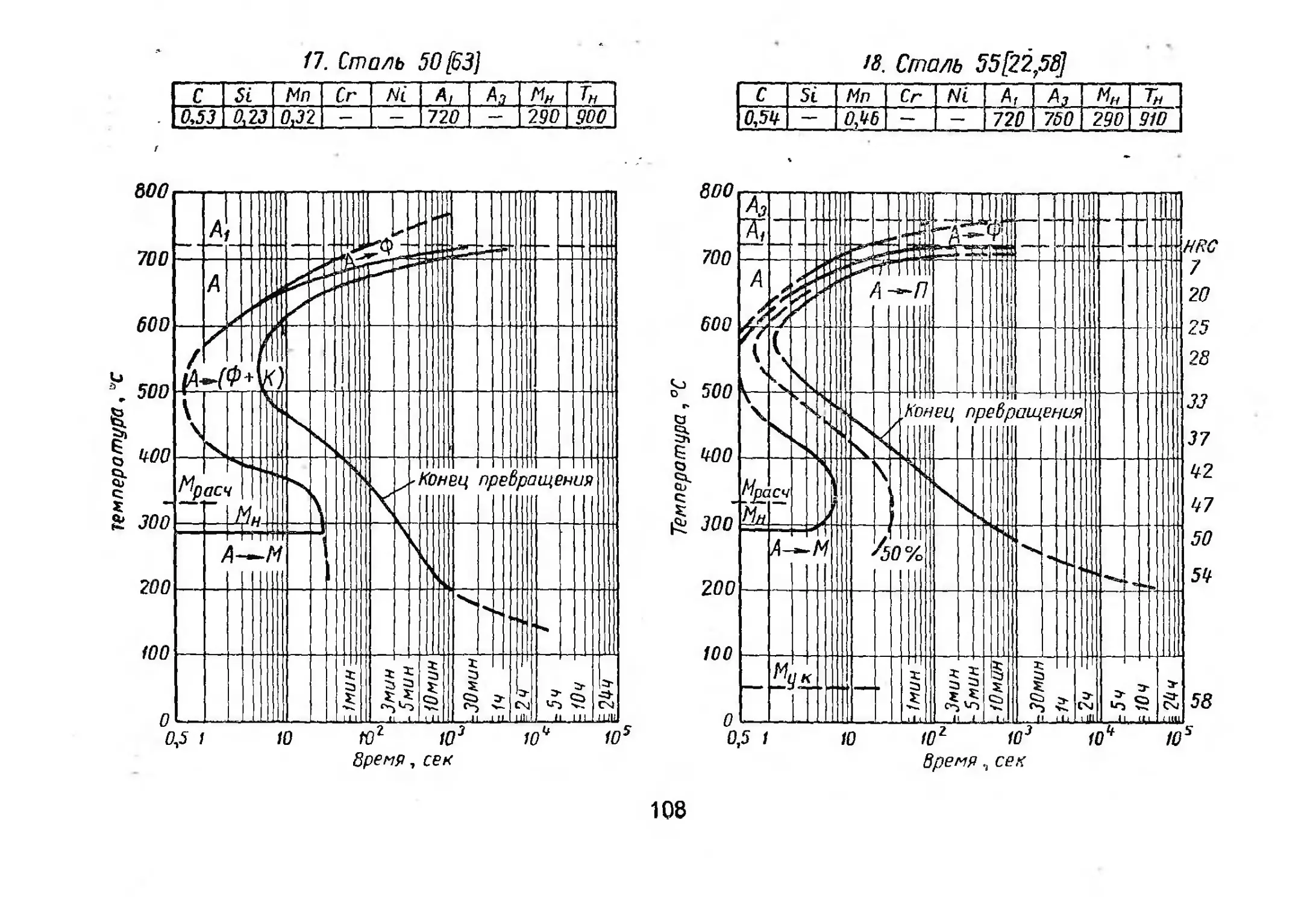

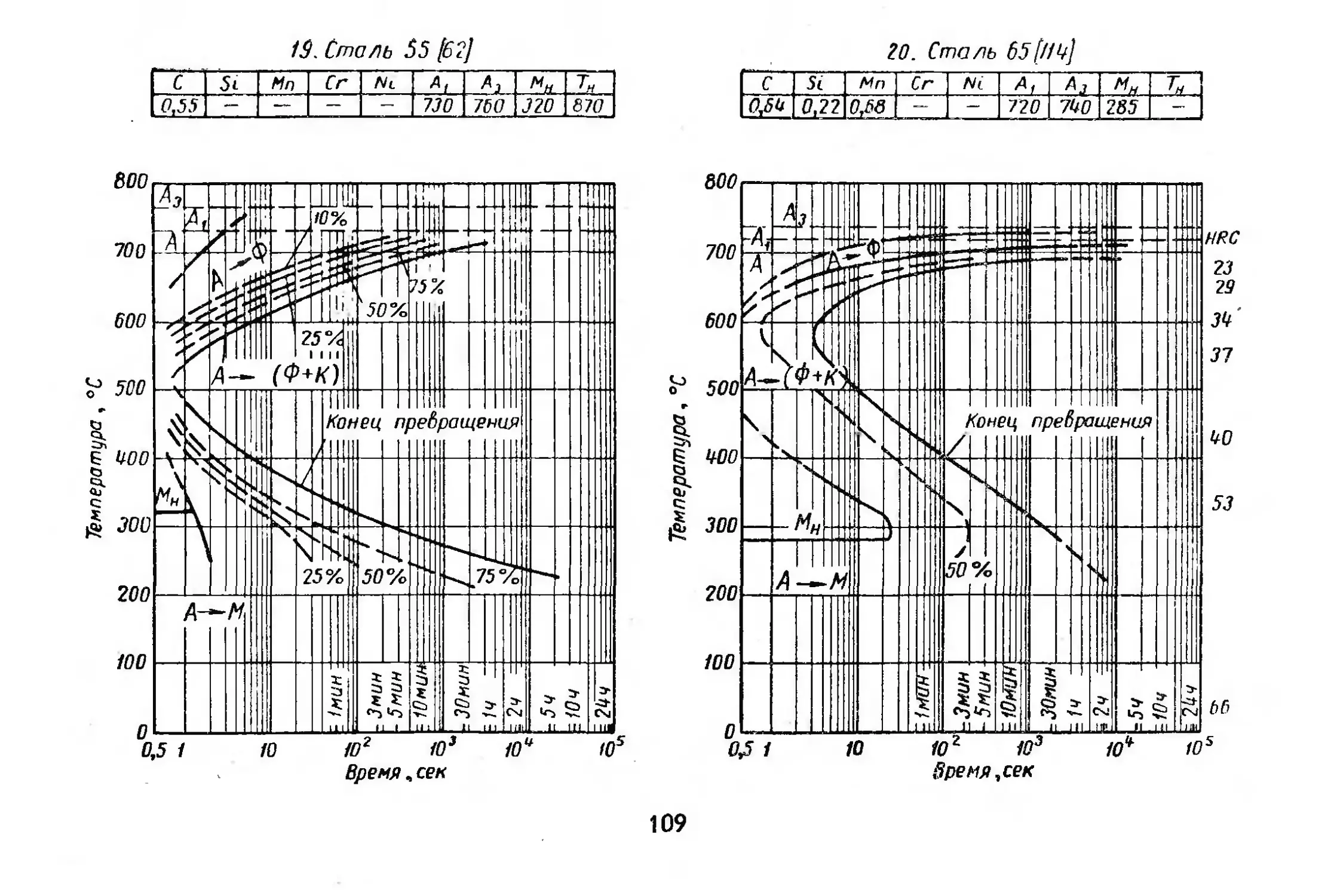

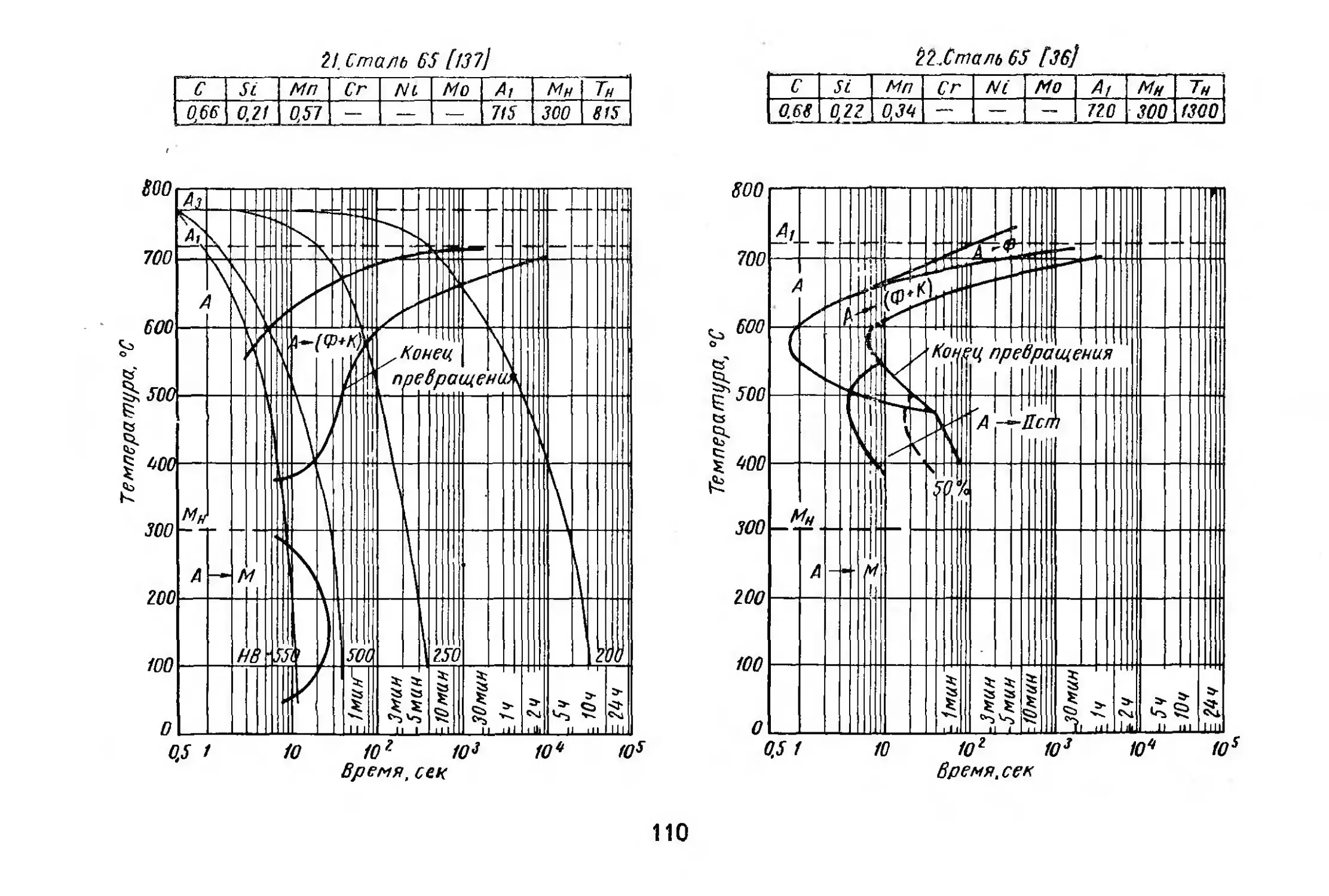

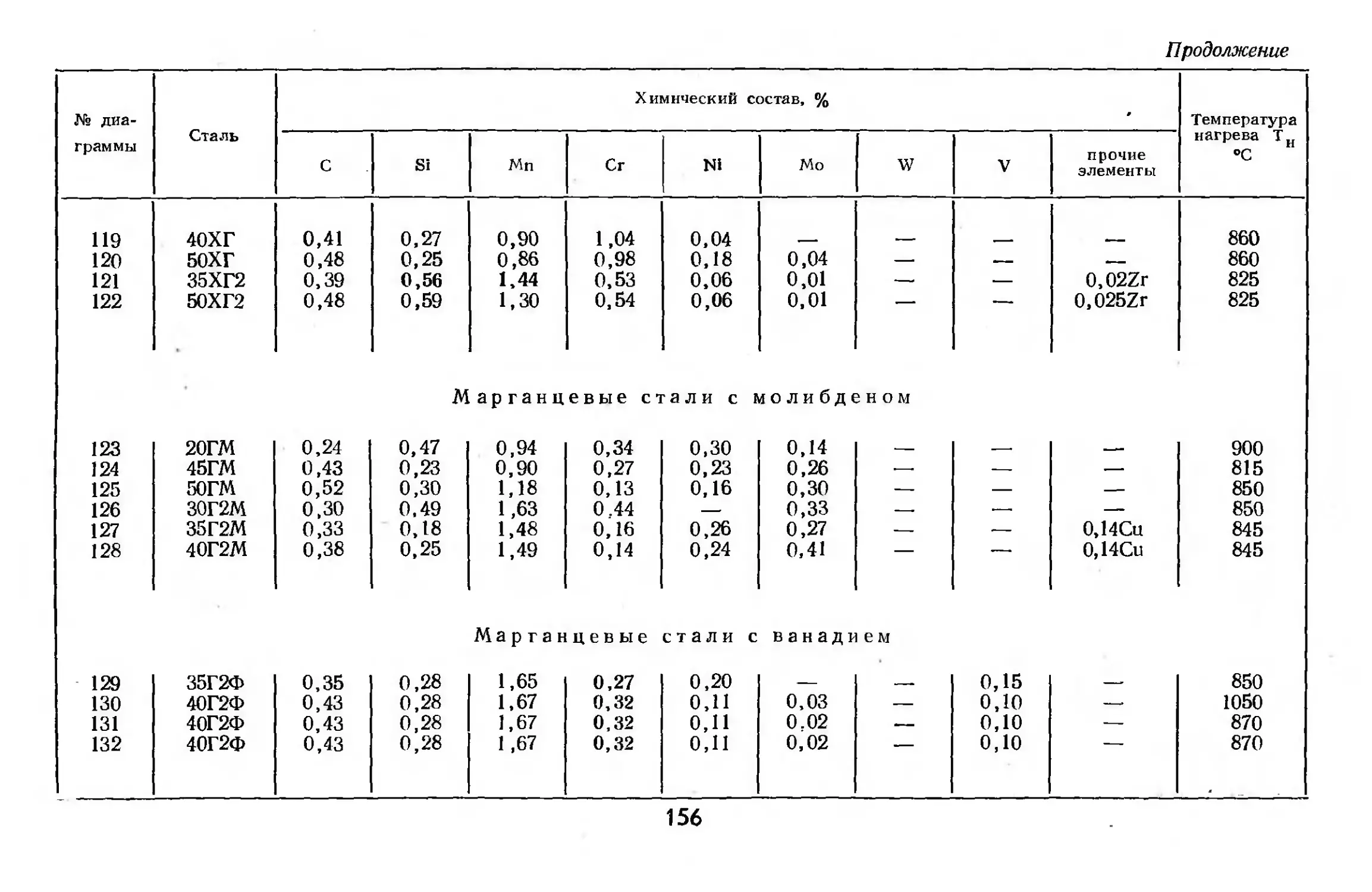

Углеродистые .конструкционные стали . . .. 99

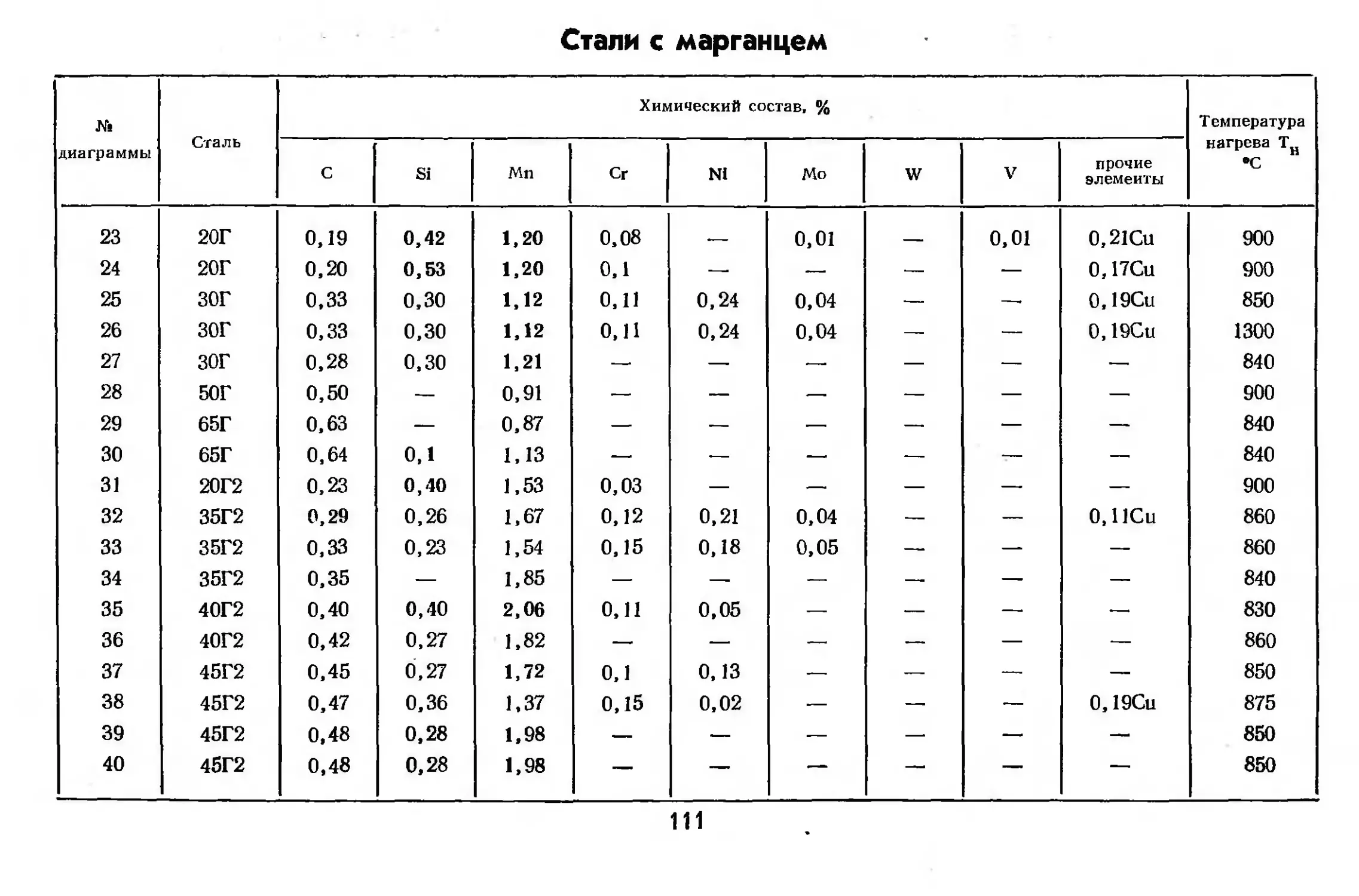

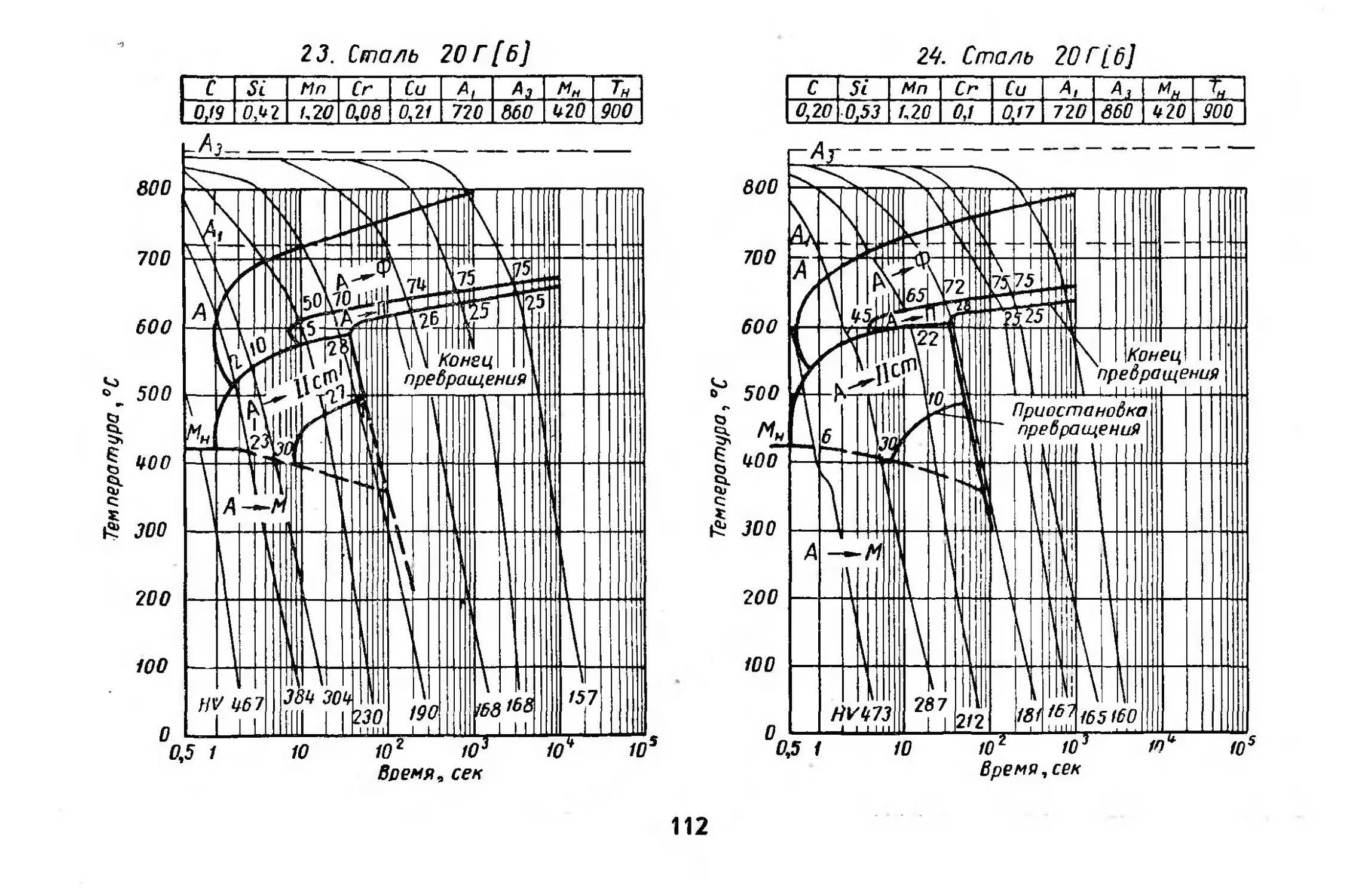

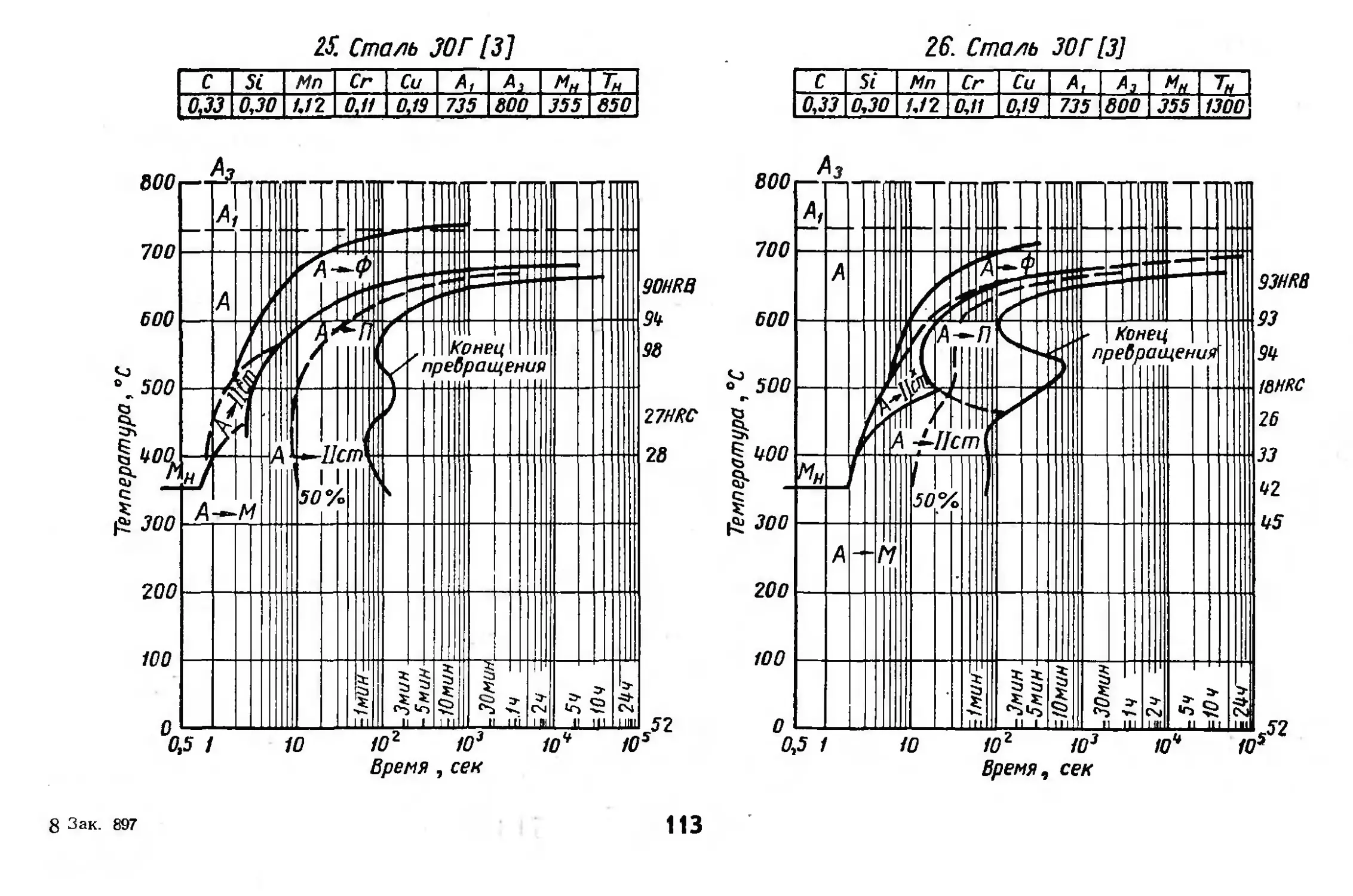

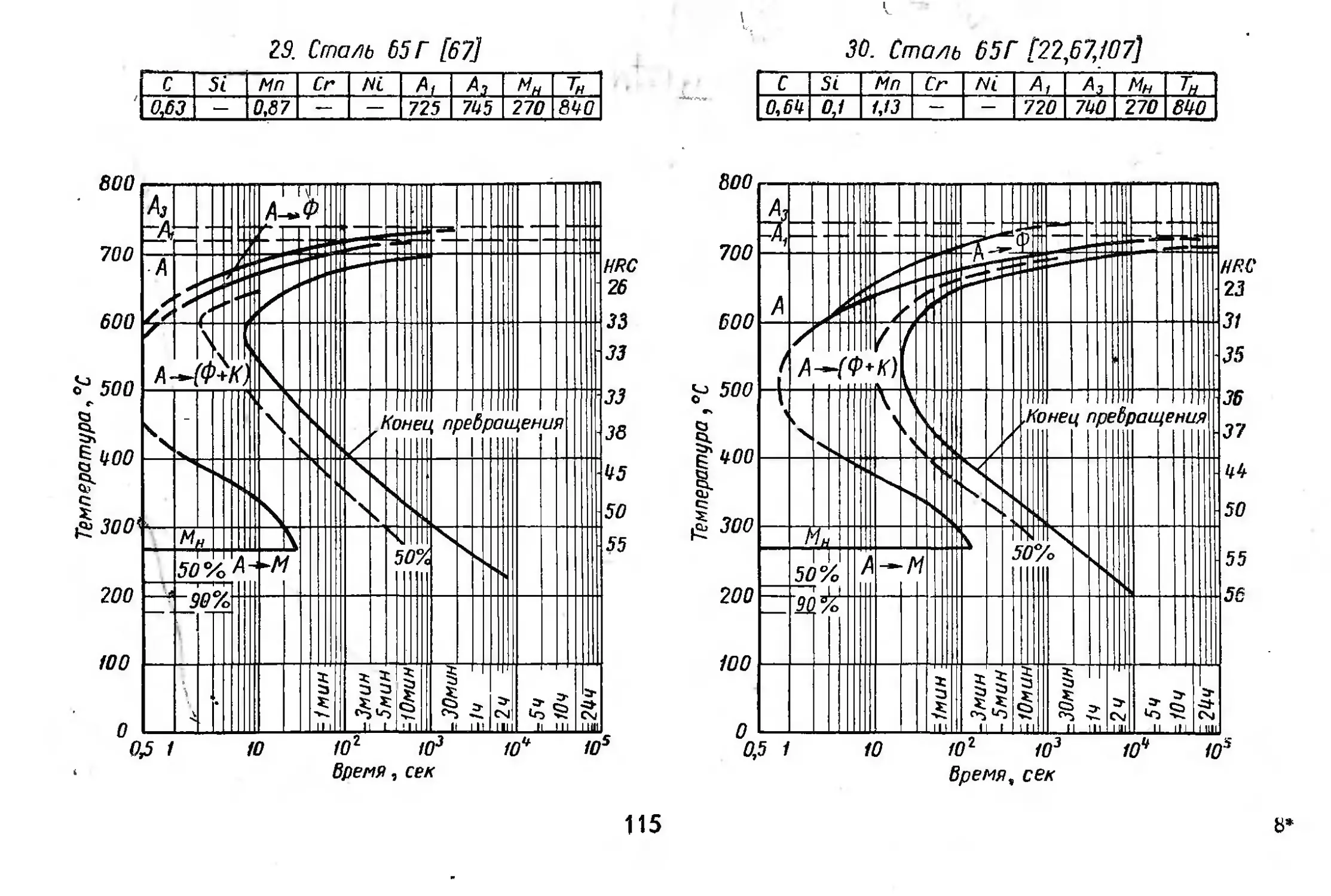

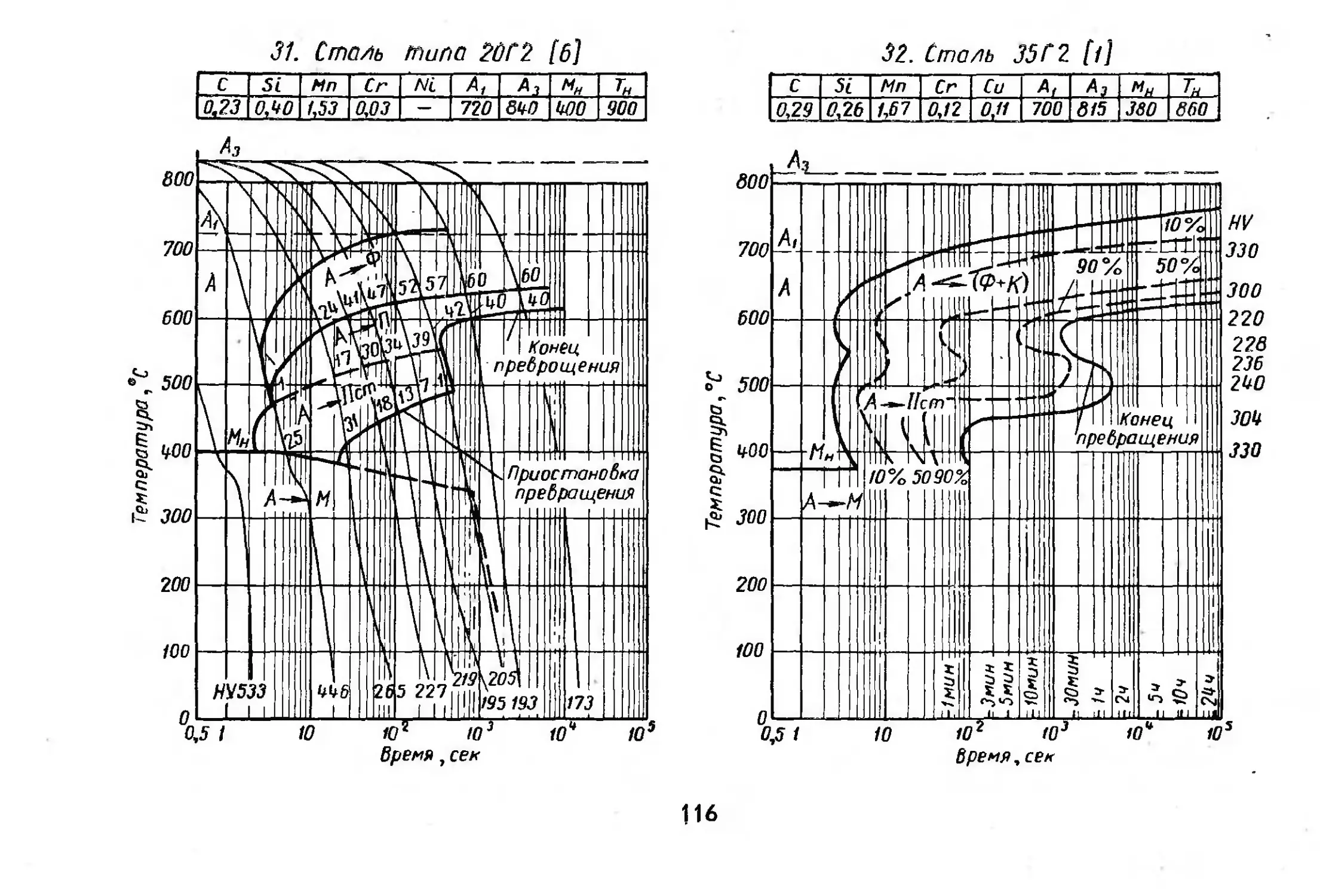

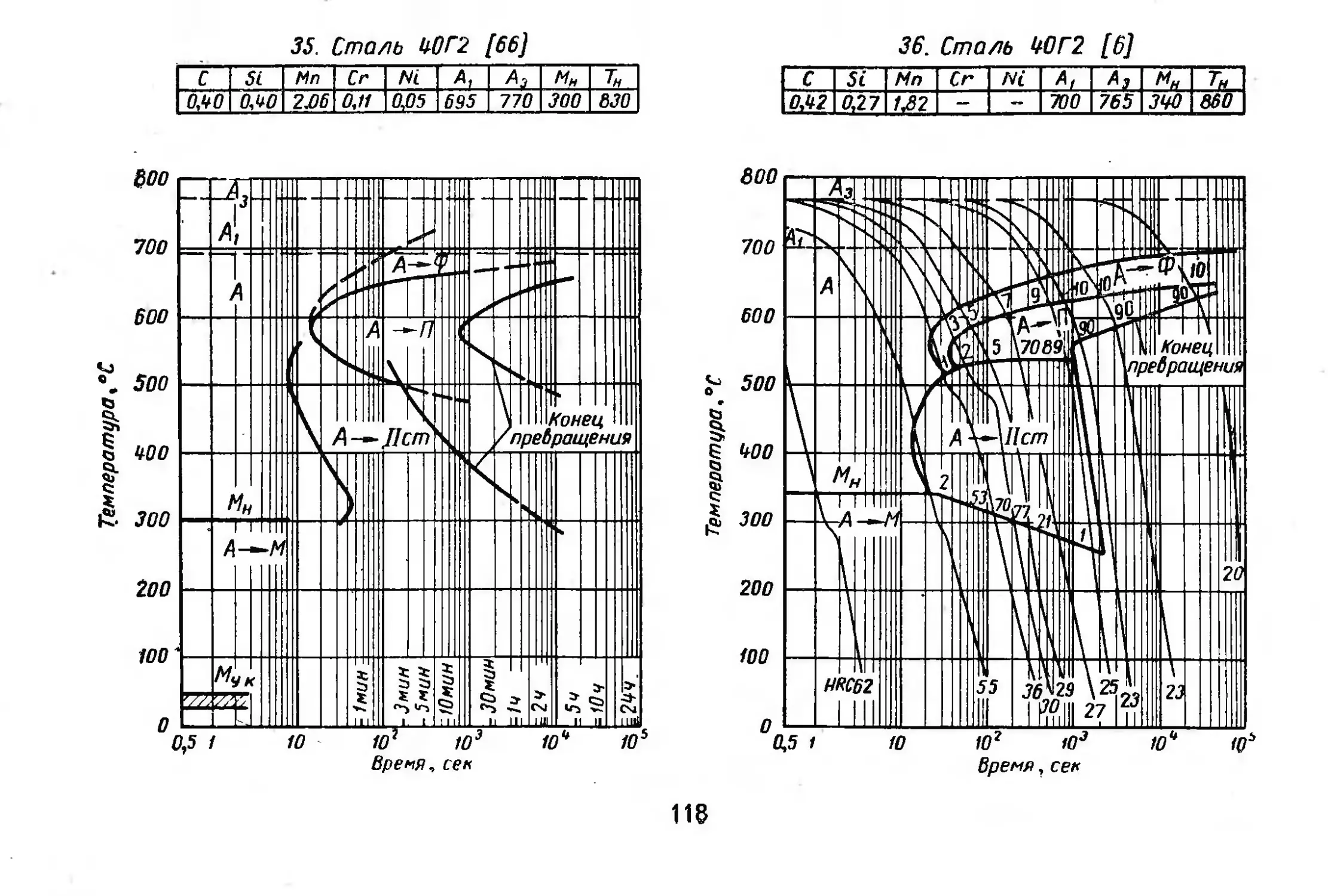

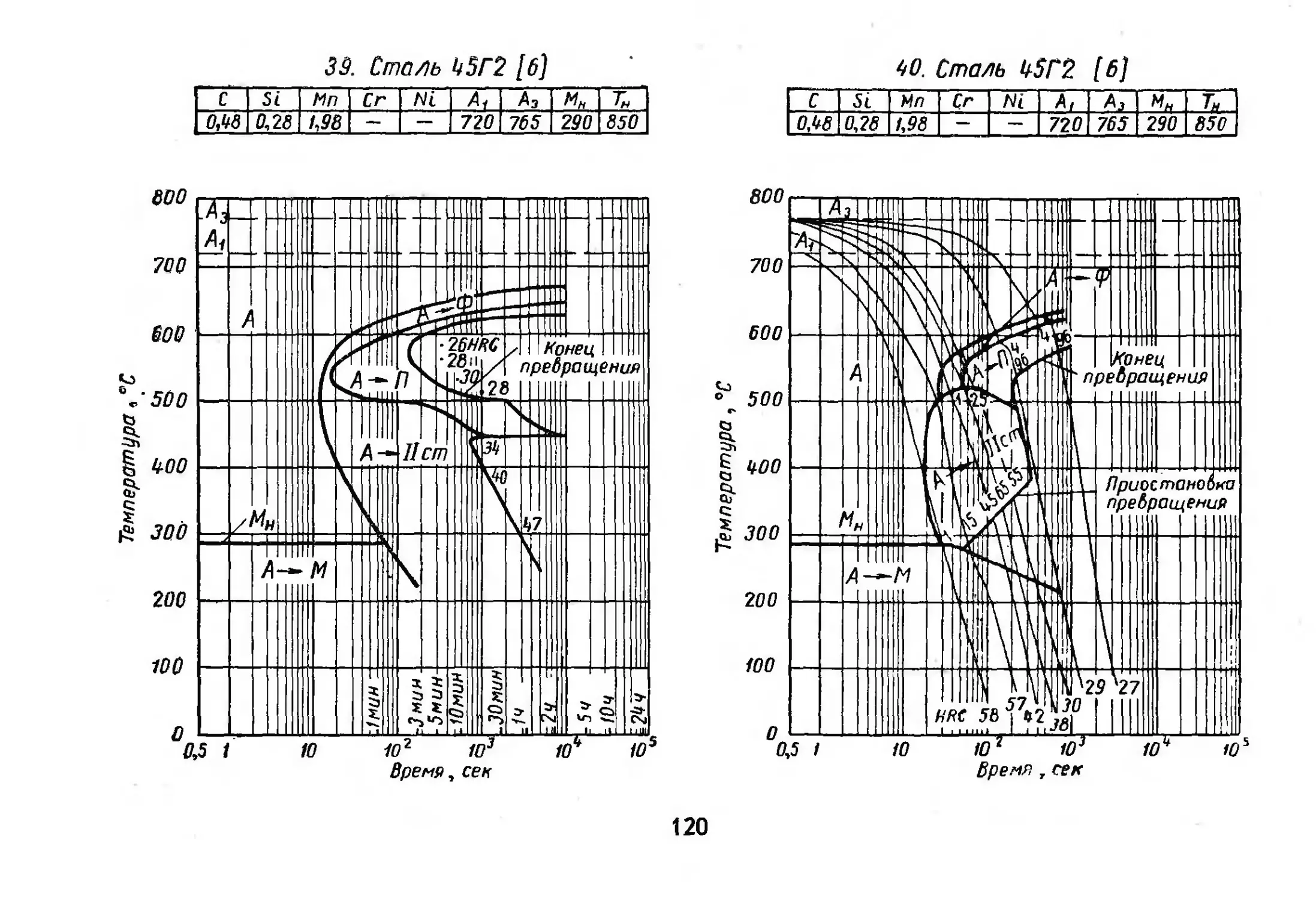

Стали с марганцем.............................111

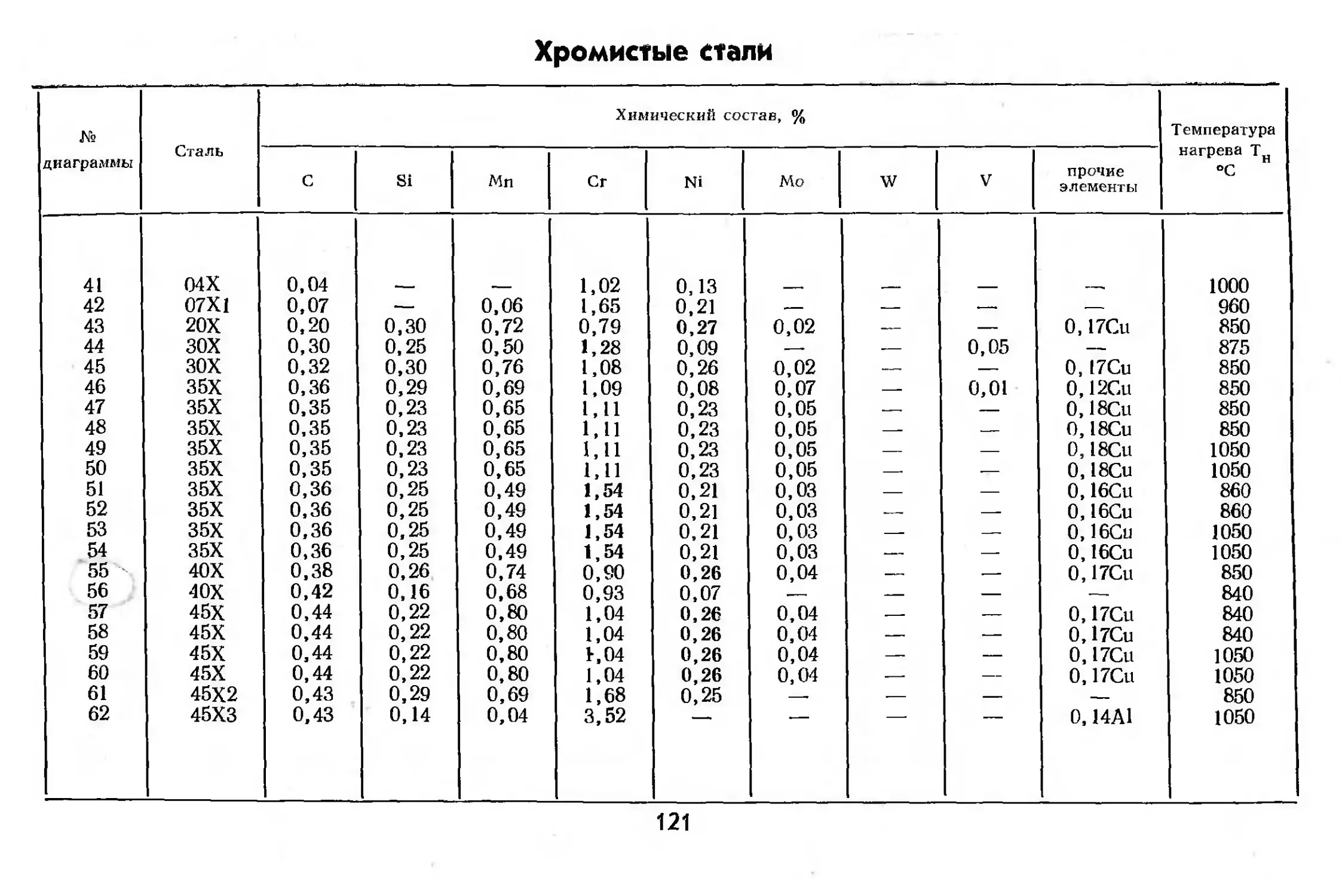

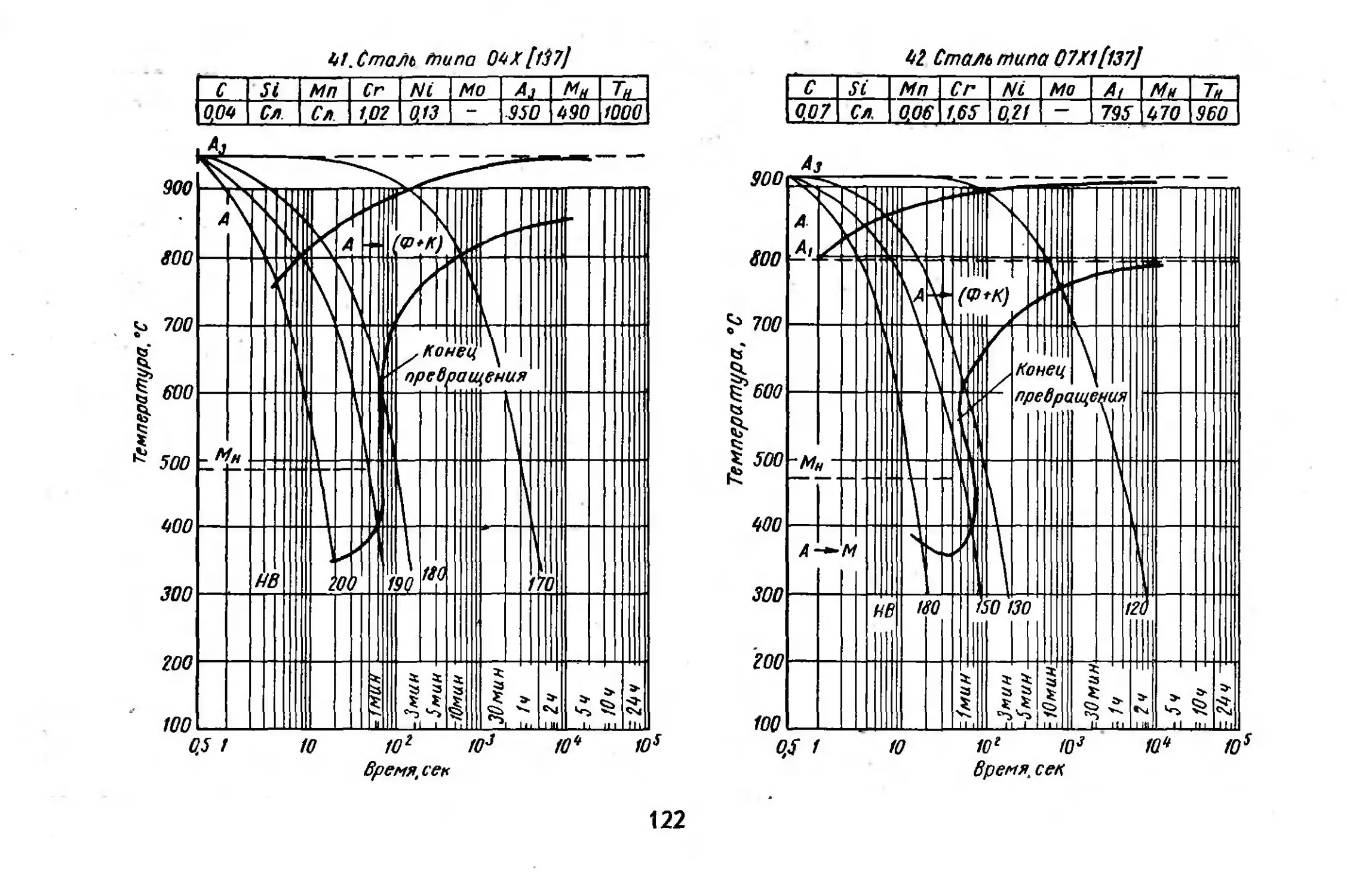

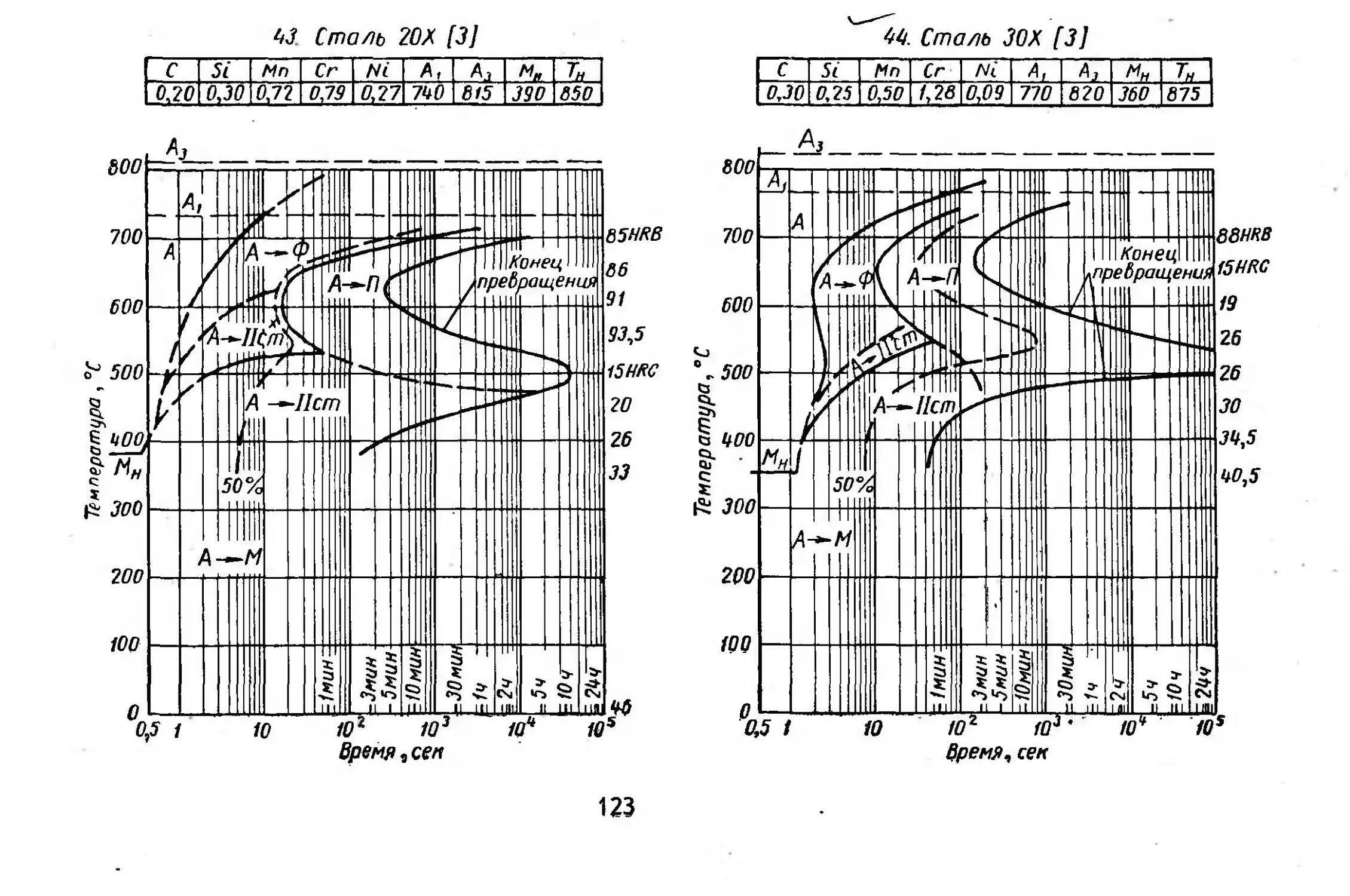

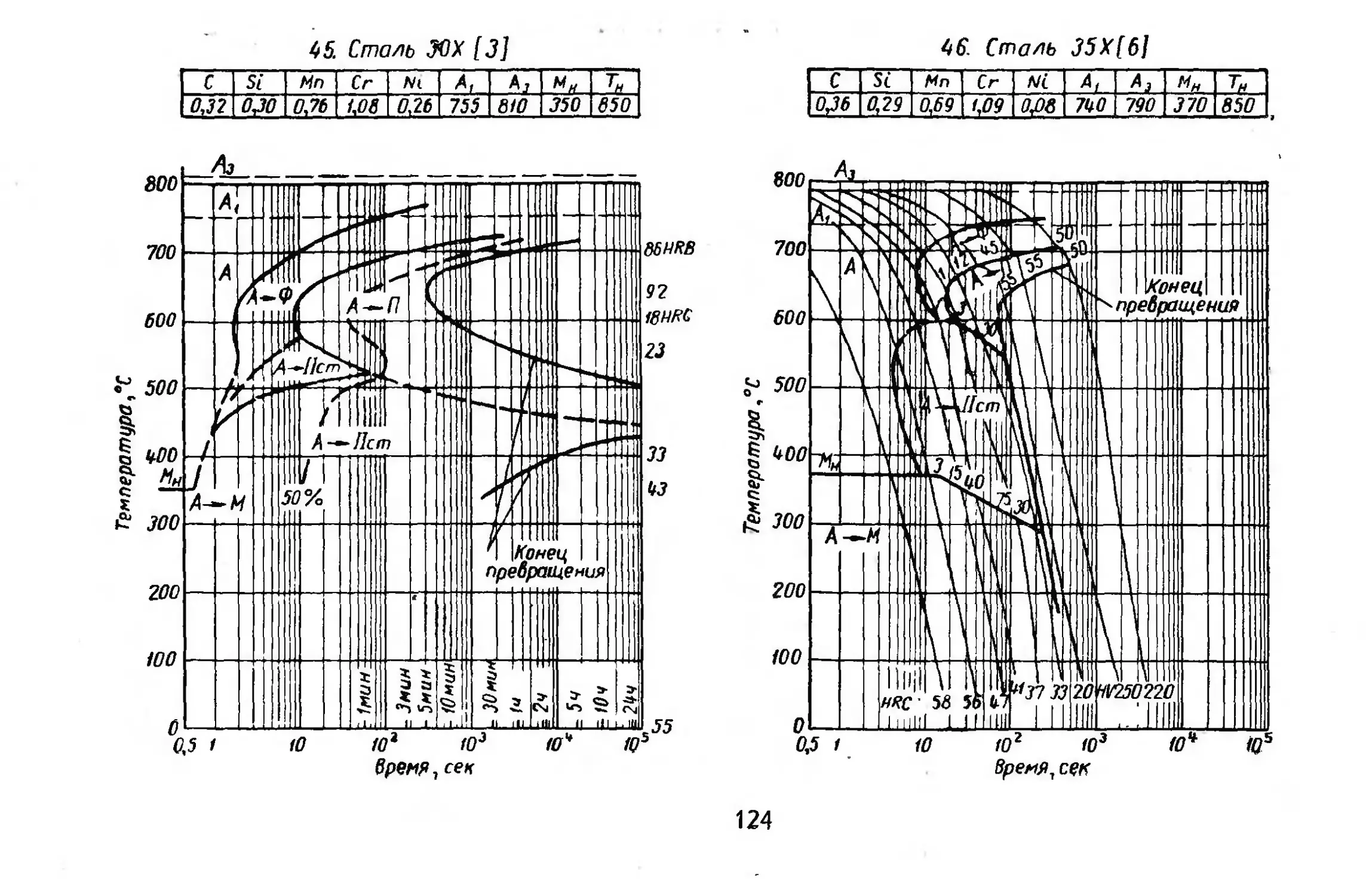

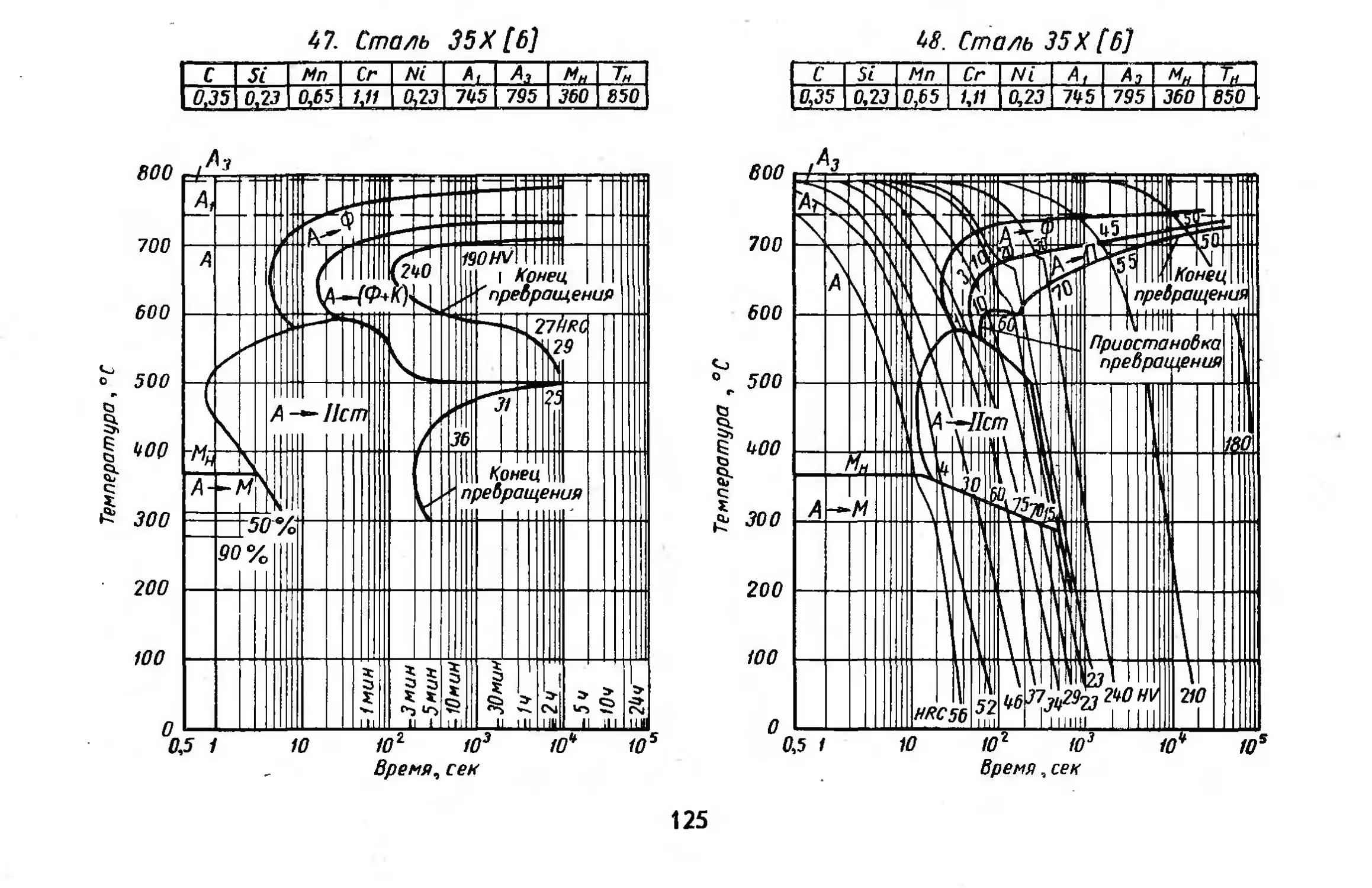

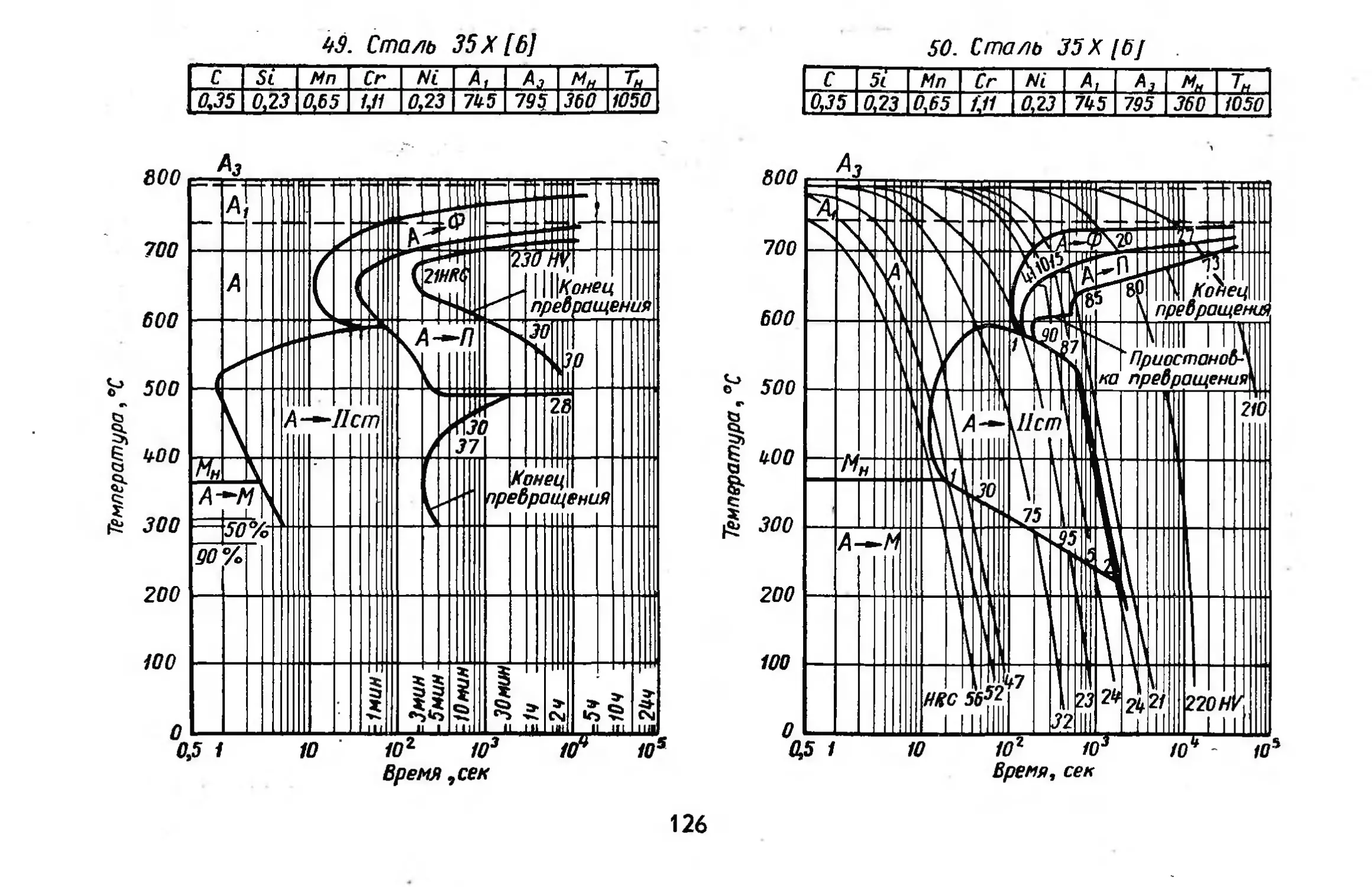

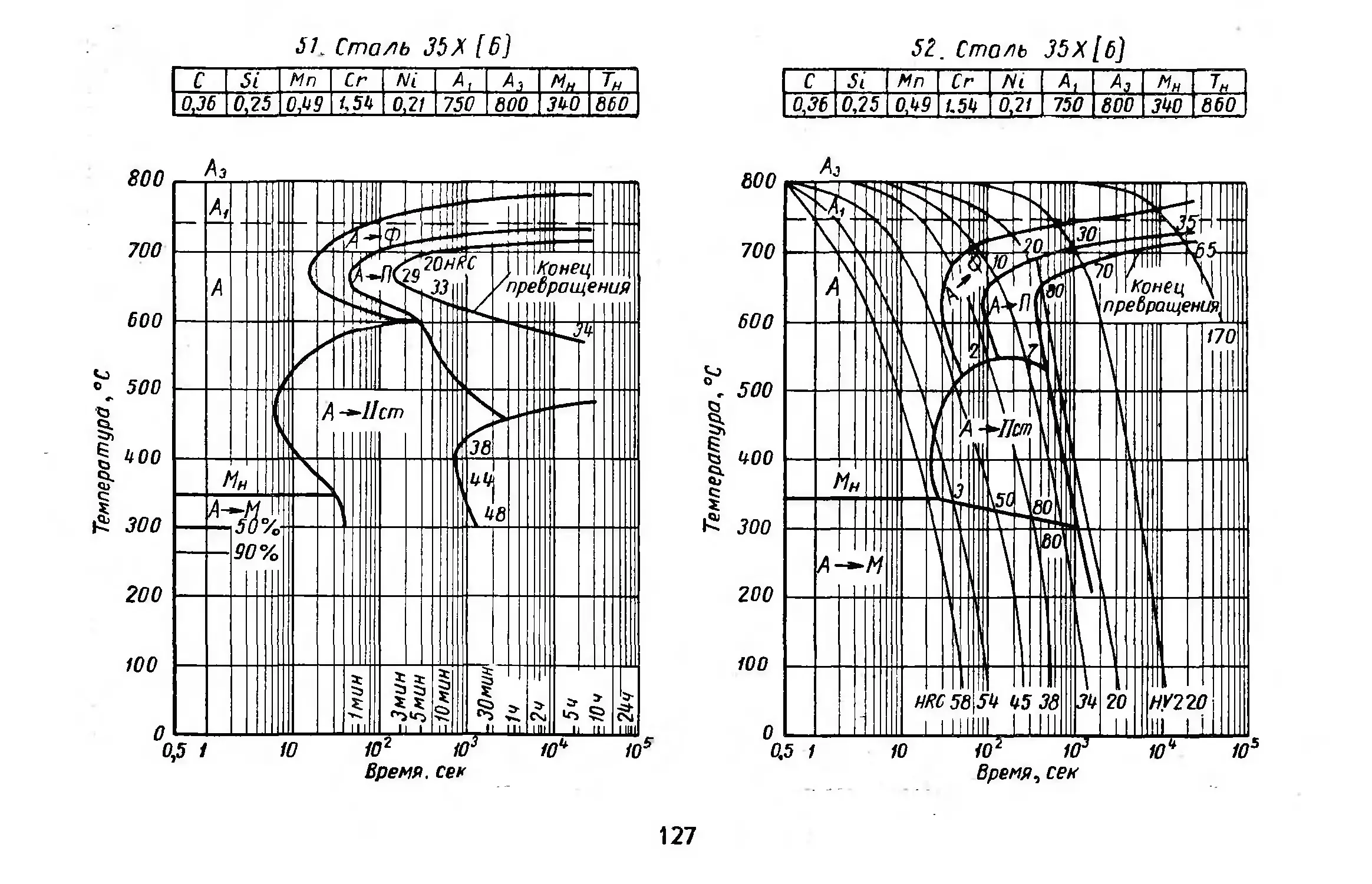

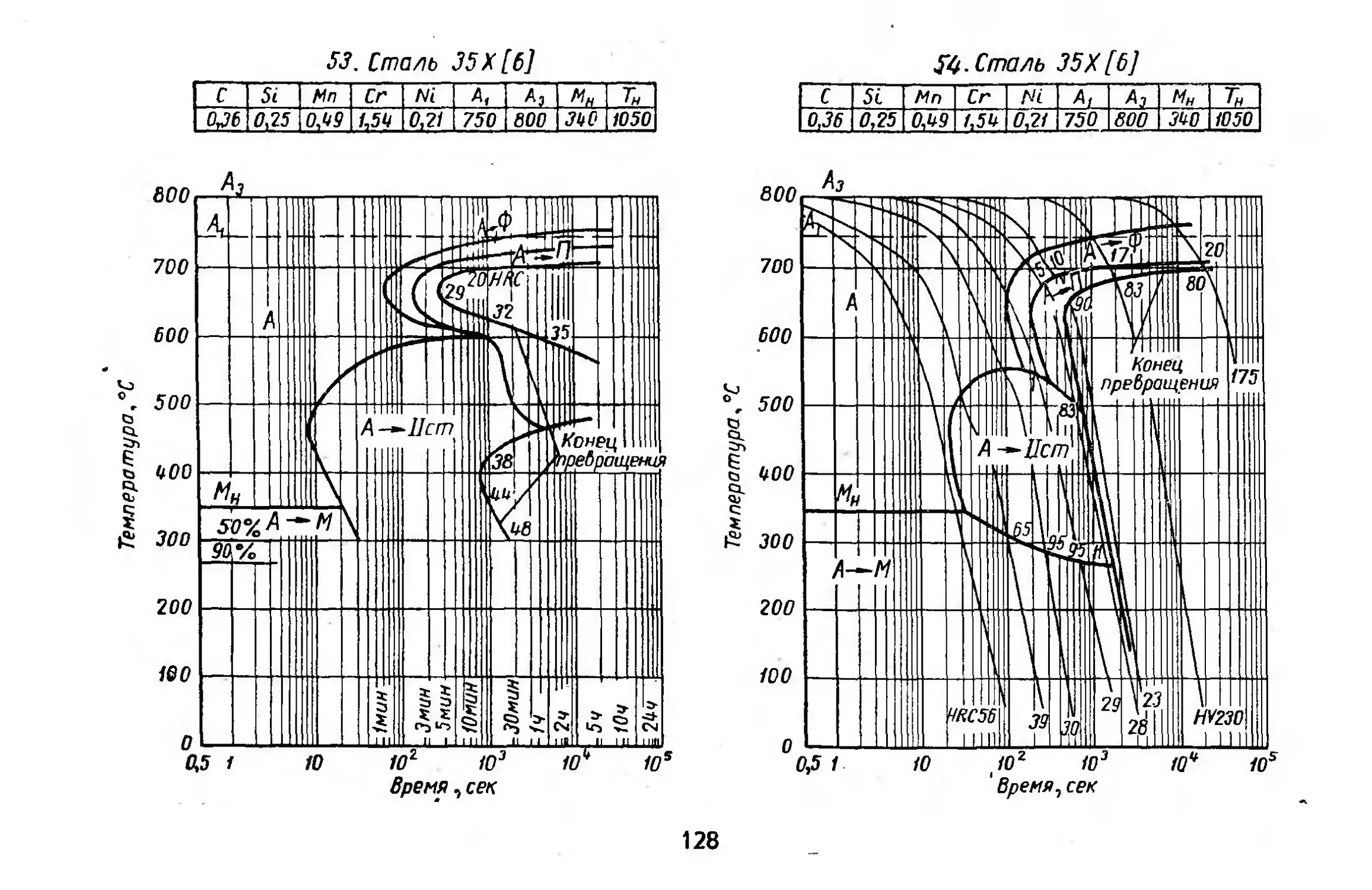

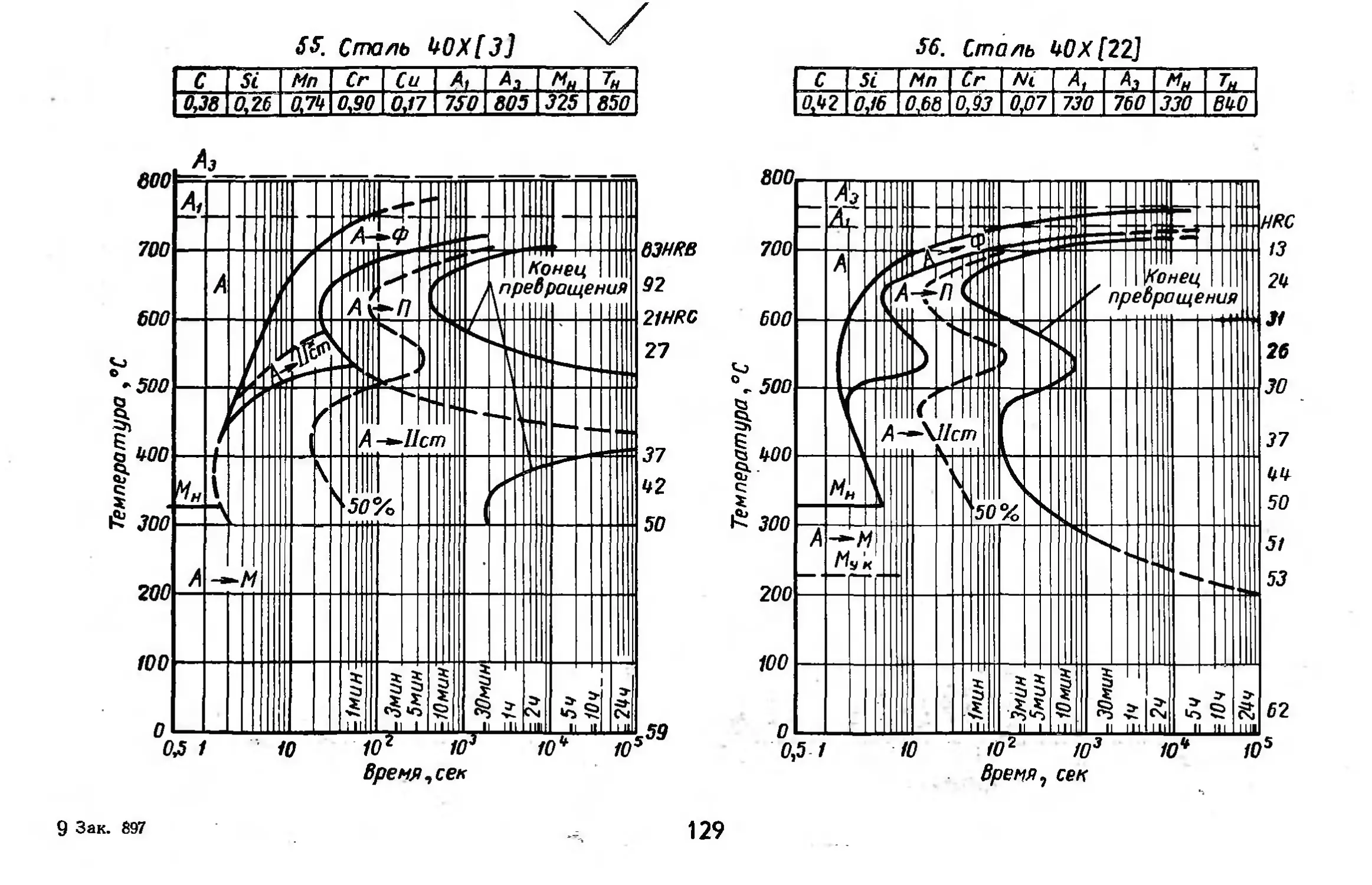

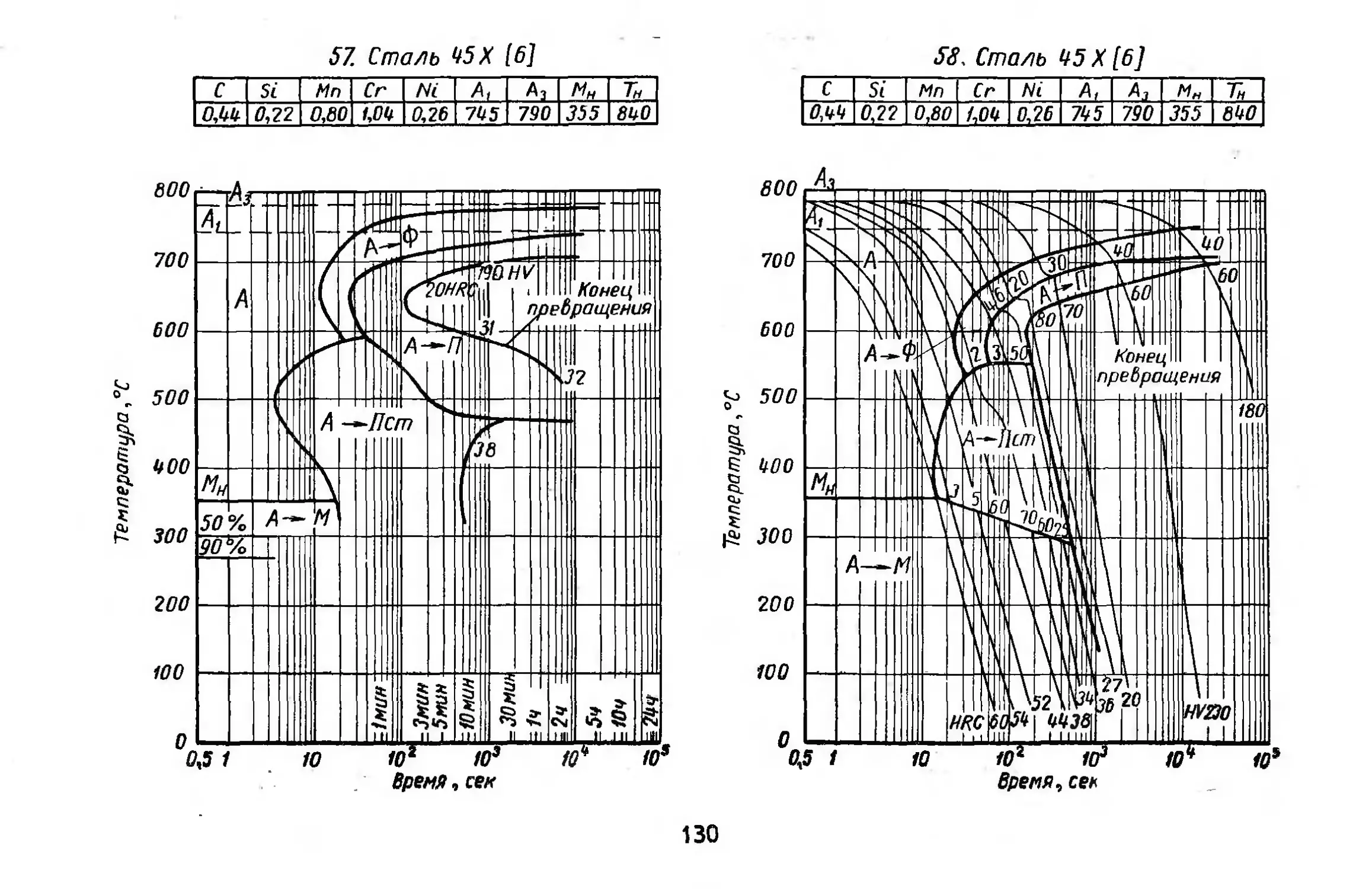

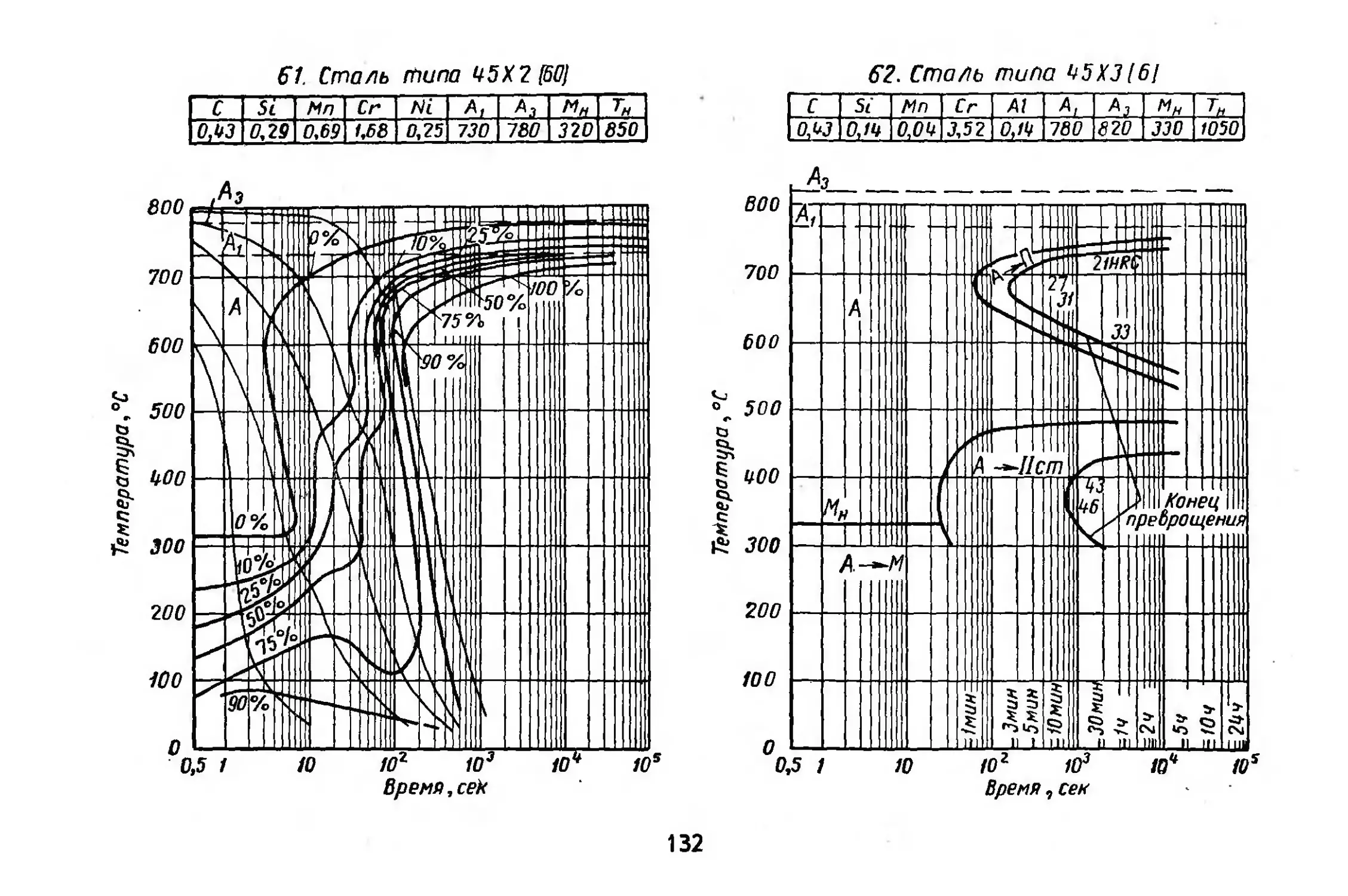

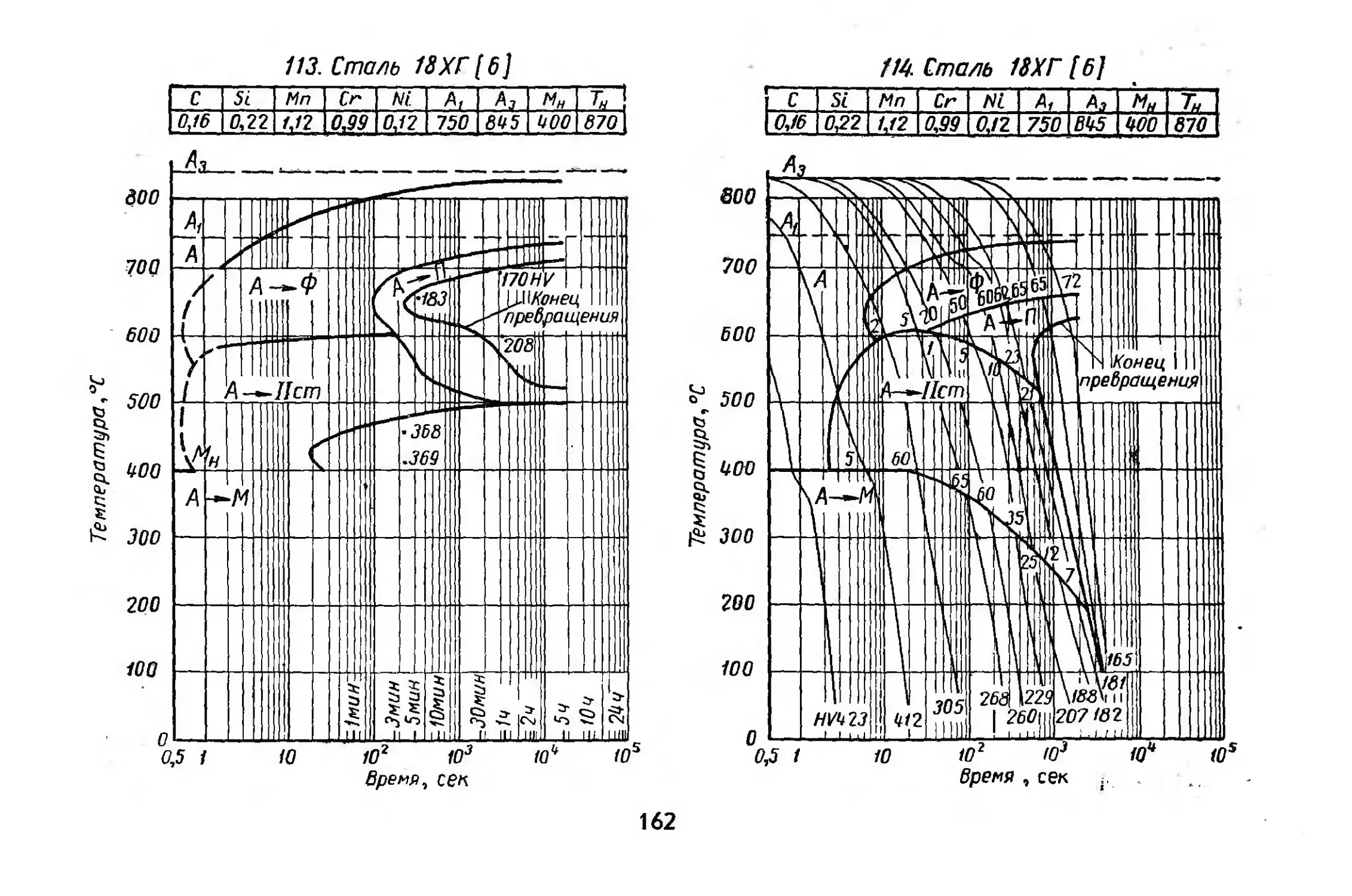

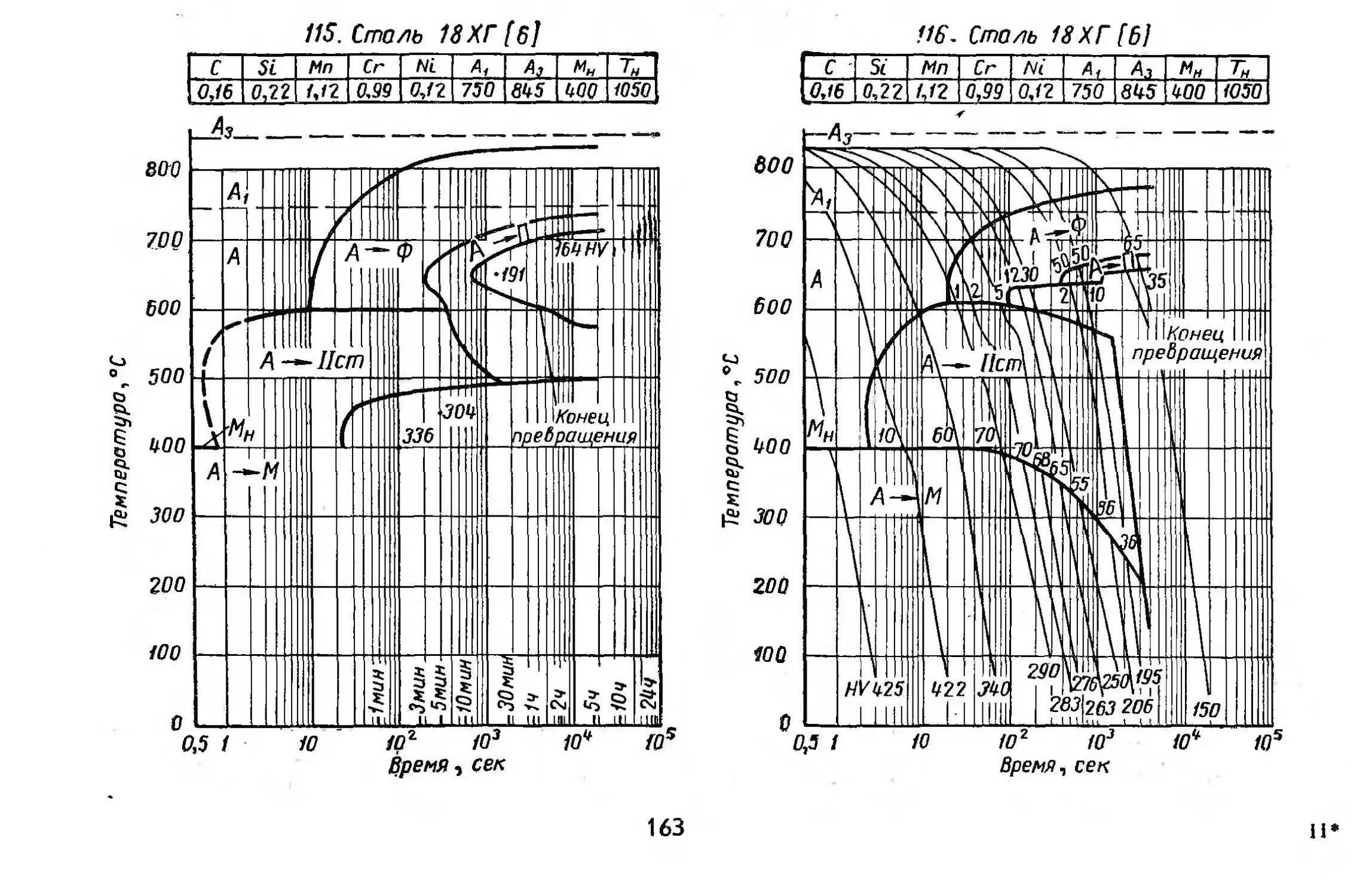

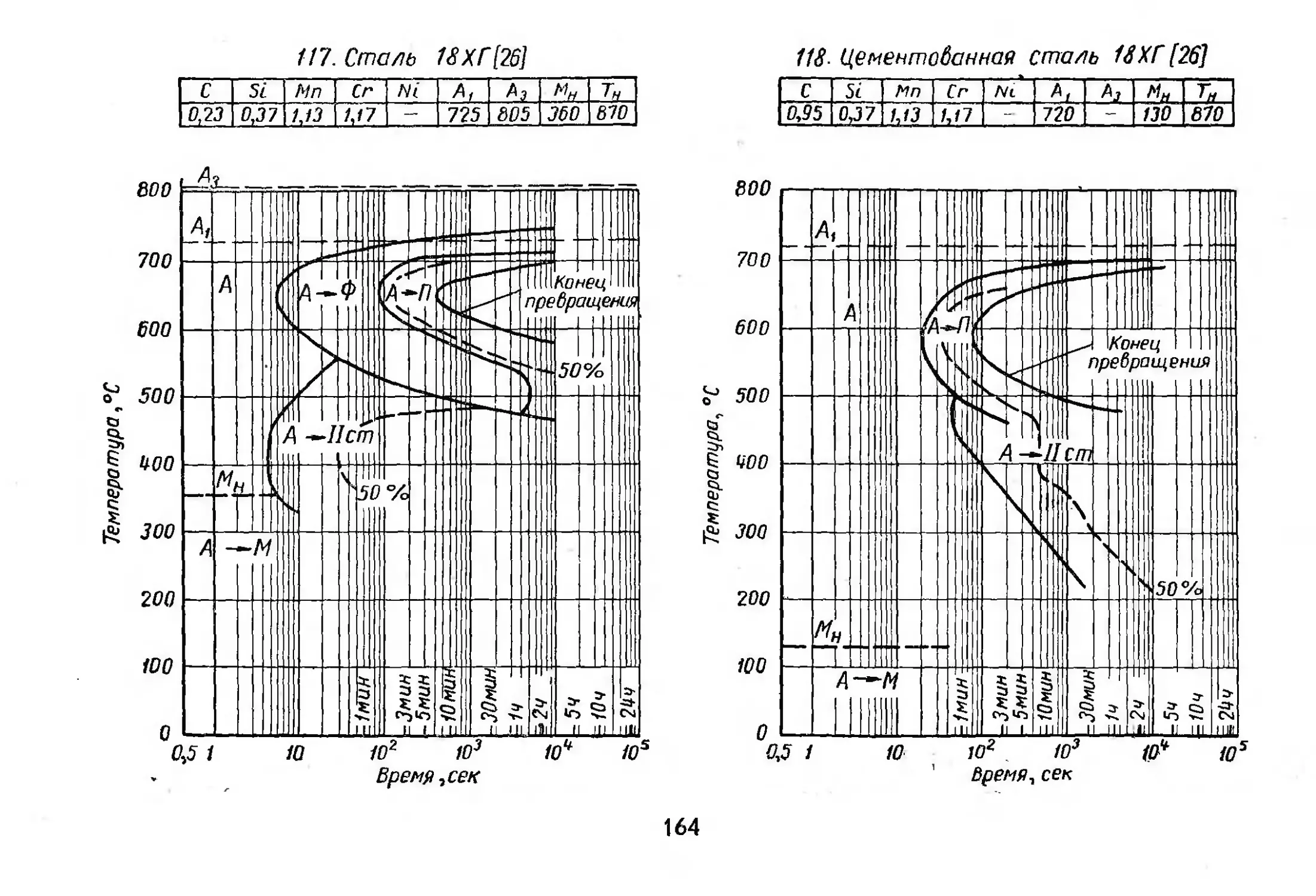

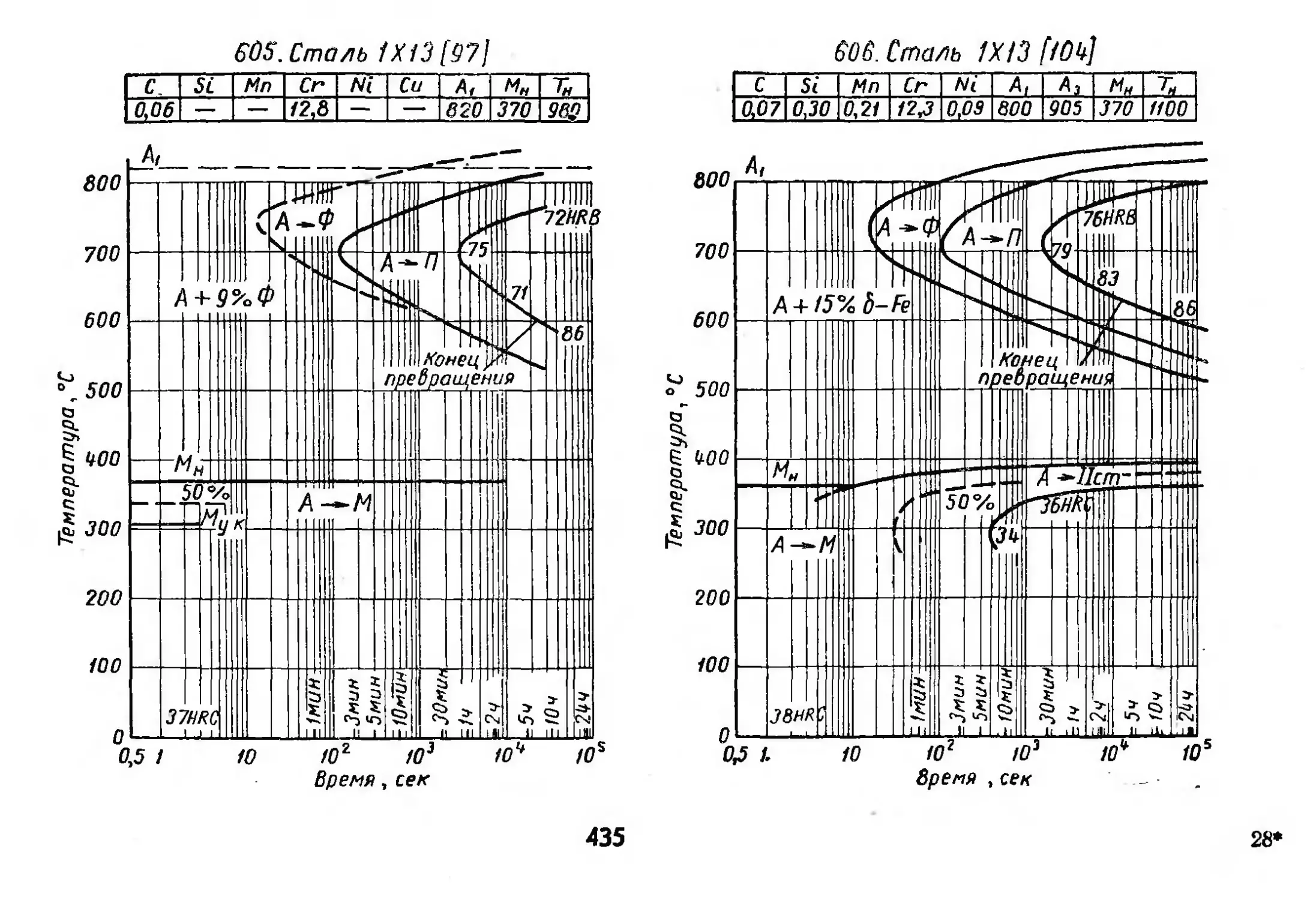

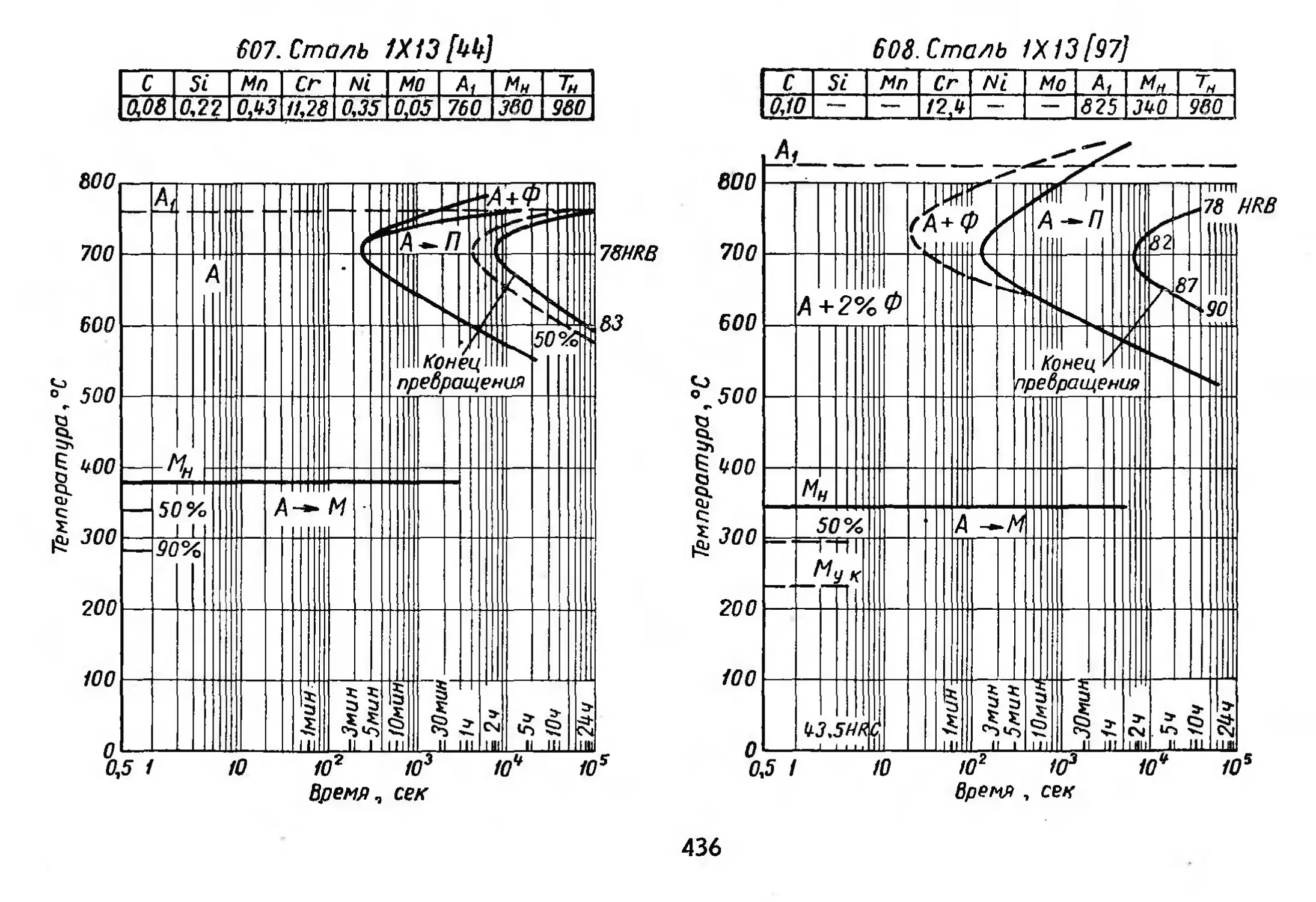

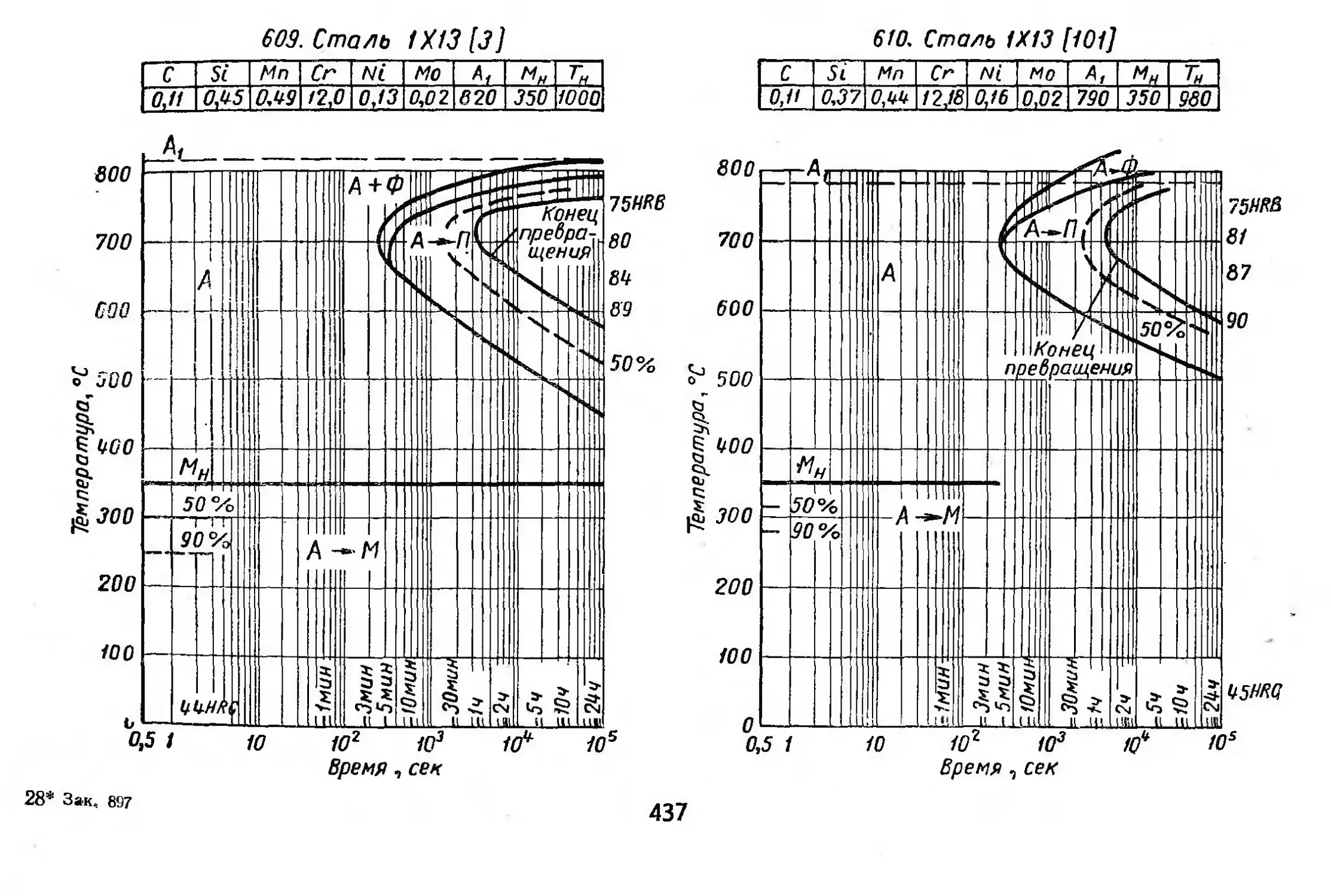

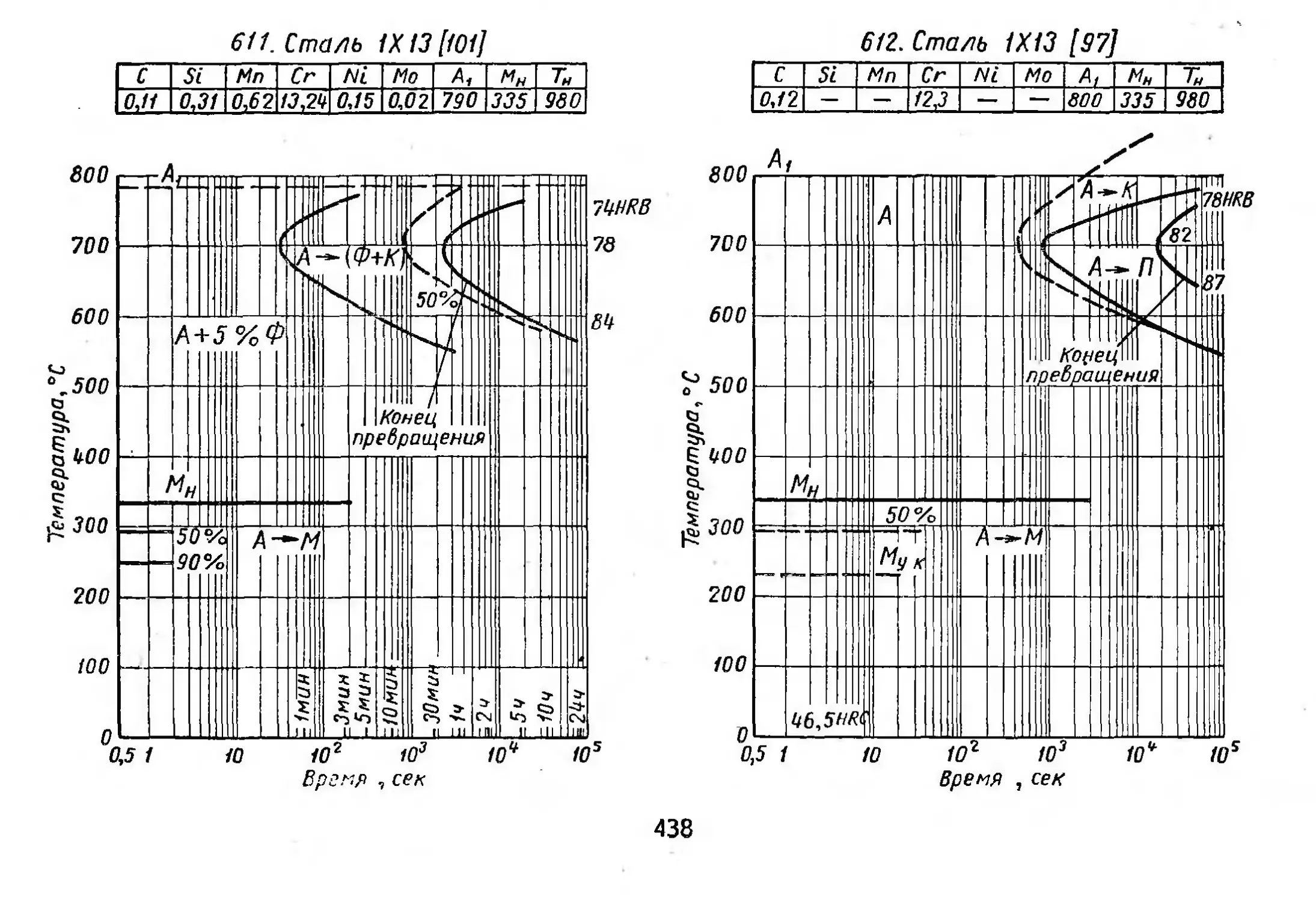

Хромистые стали...............................121

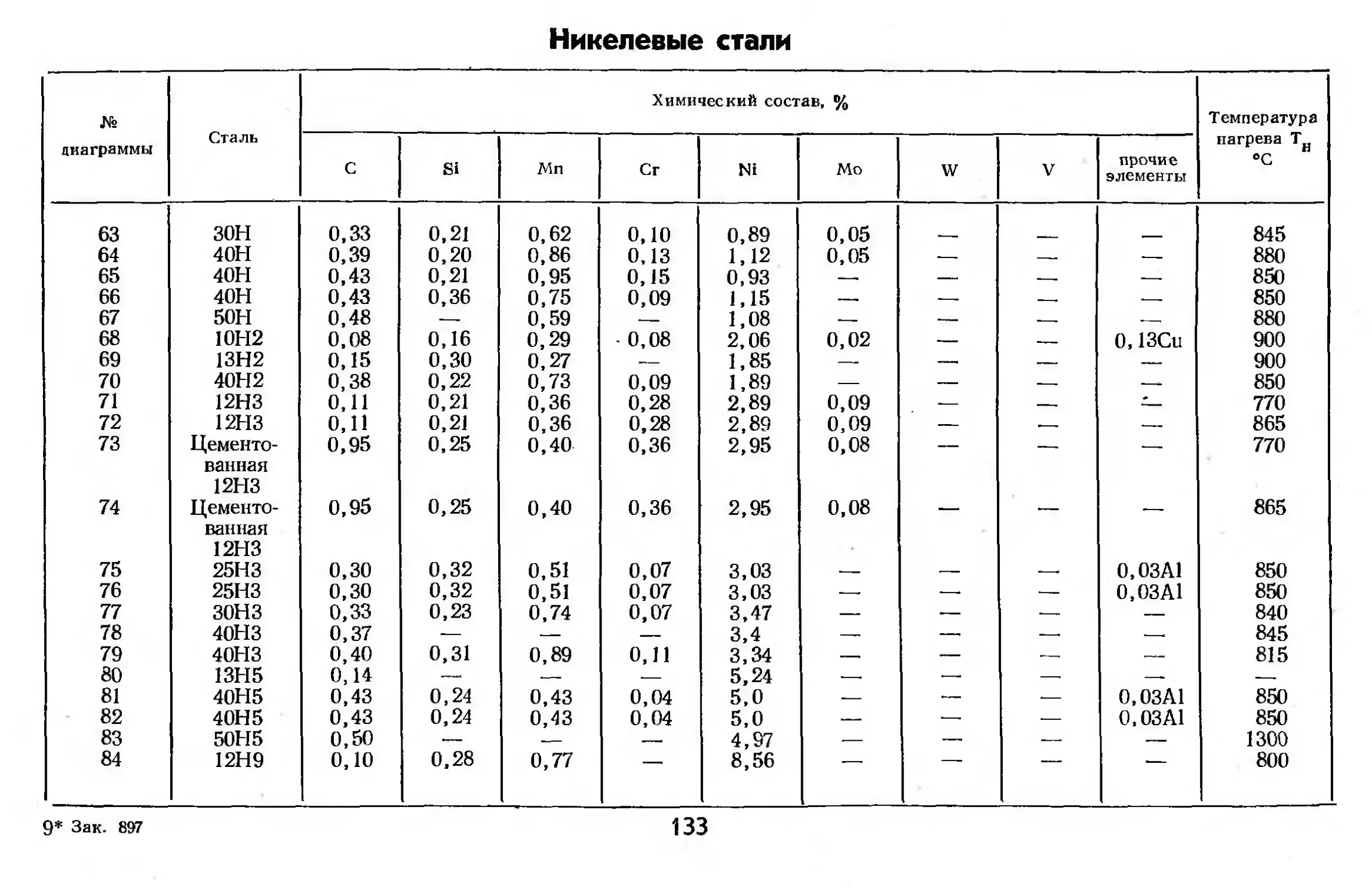

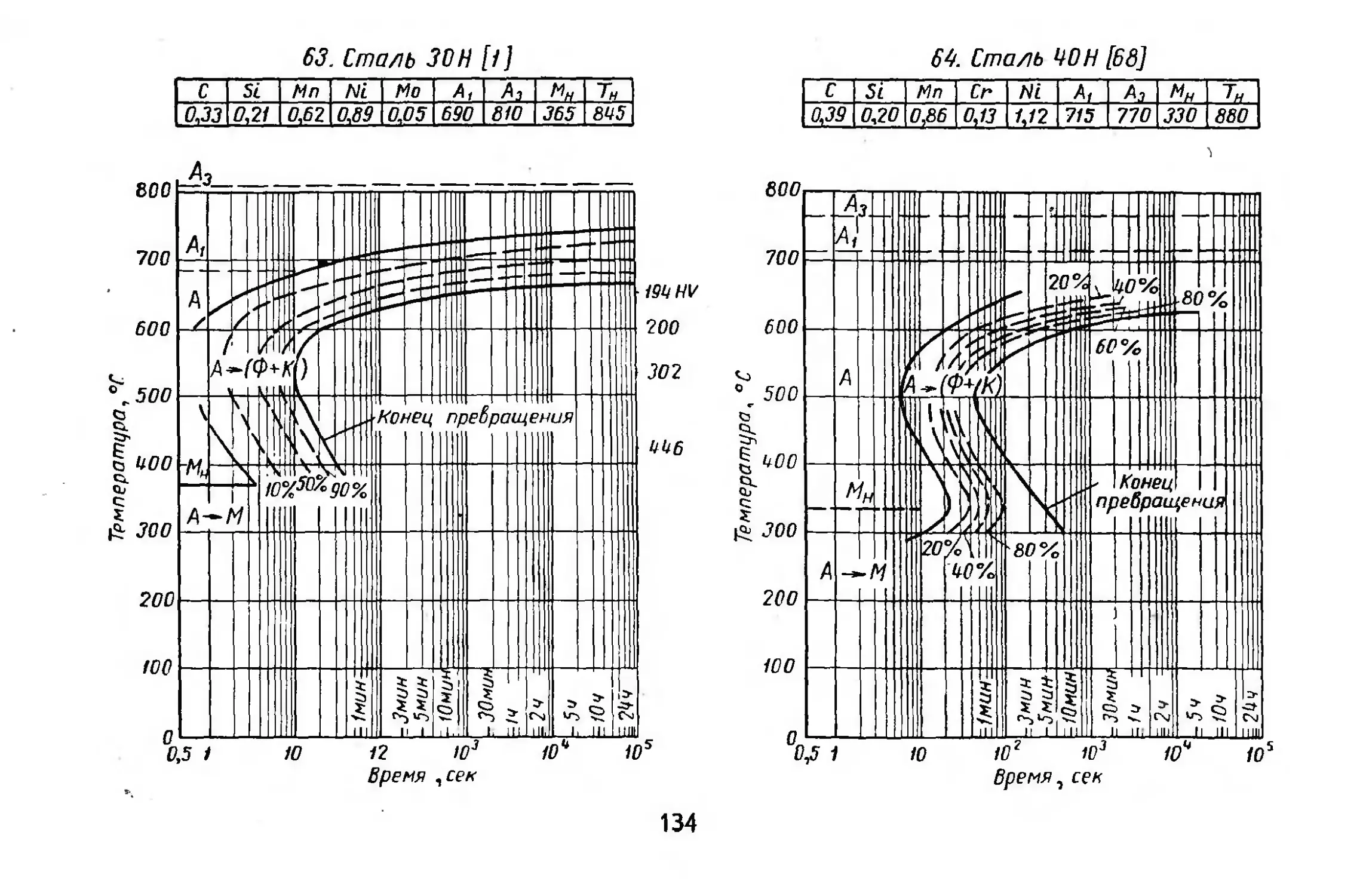

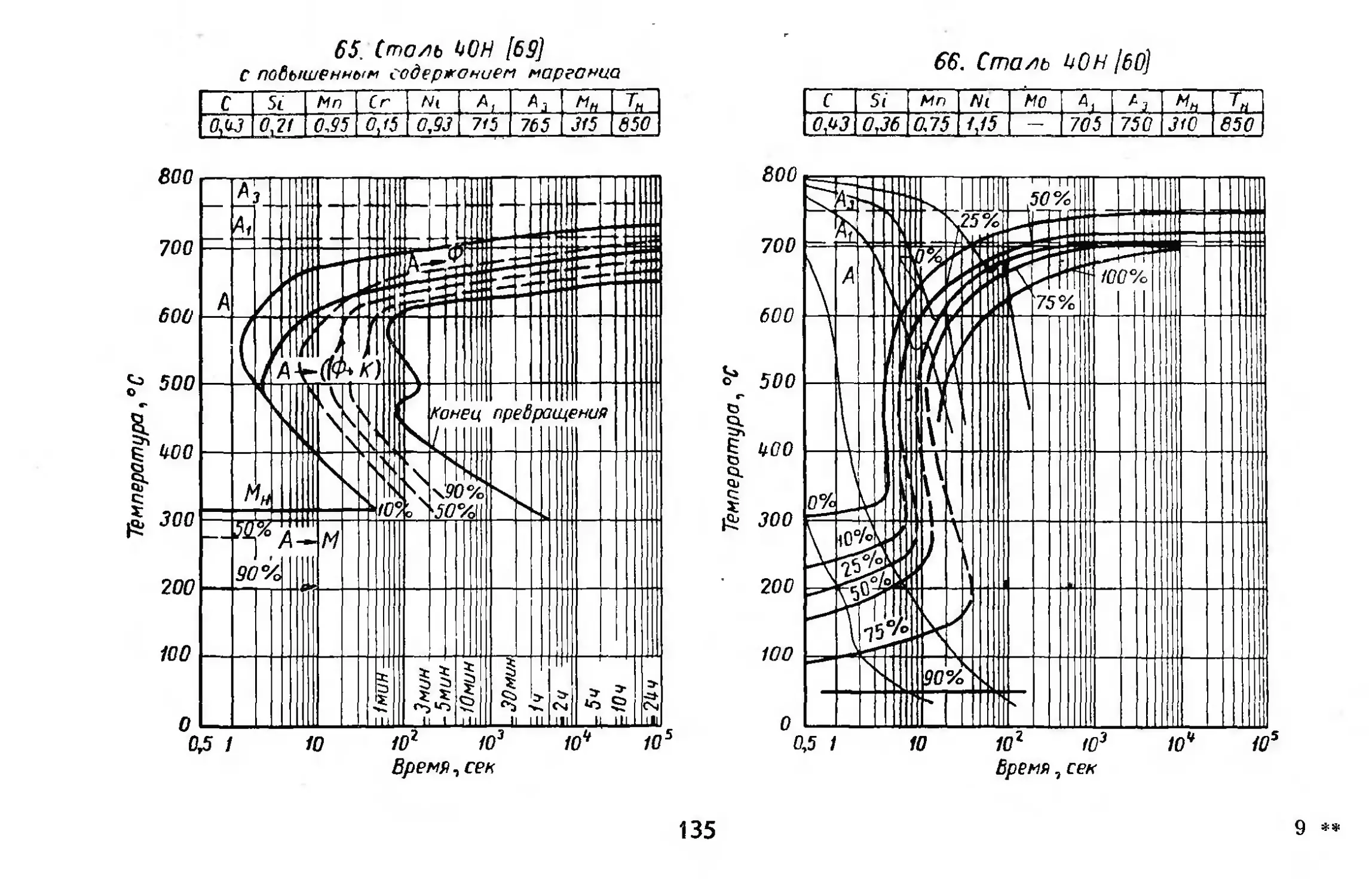

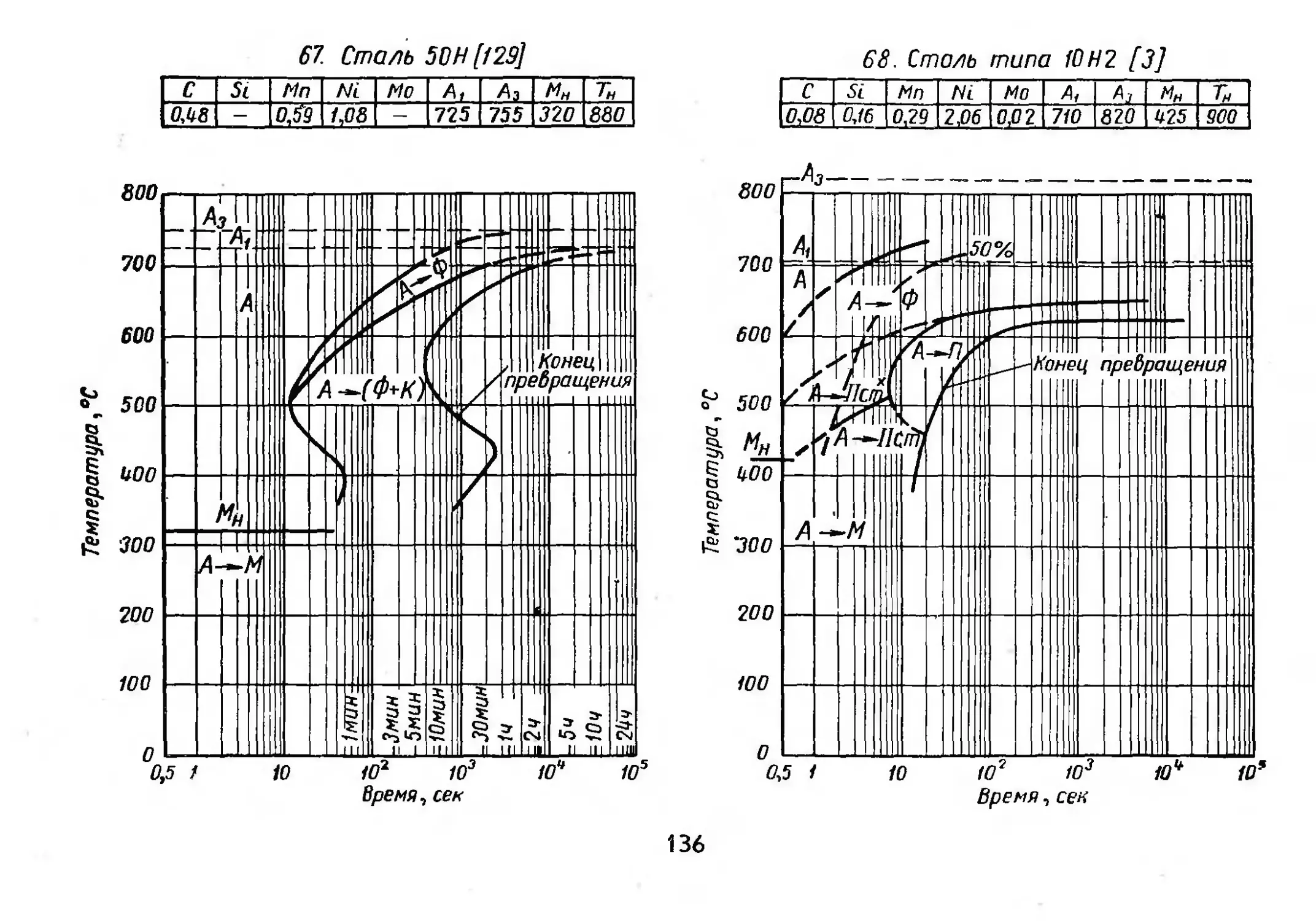

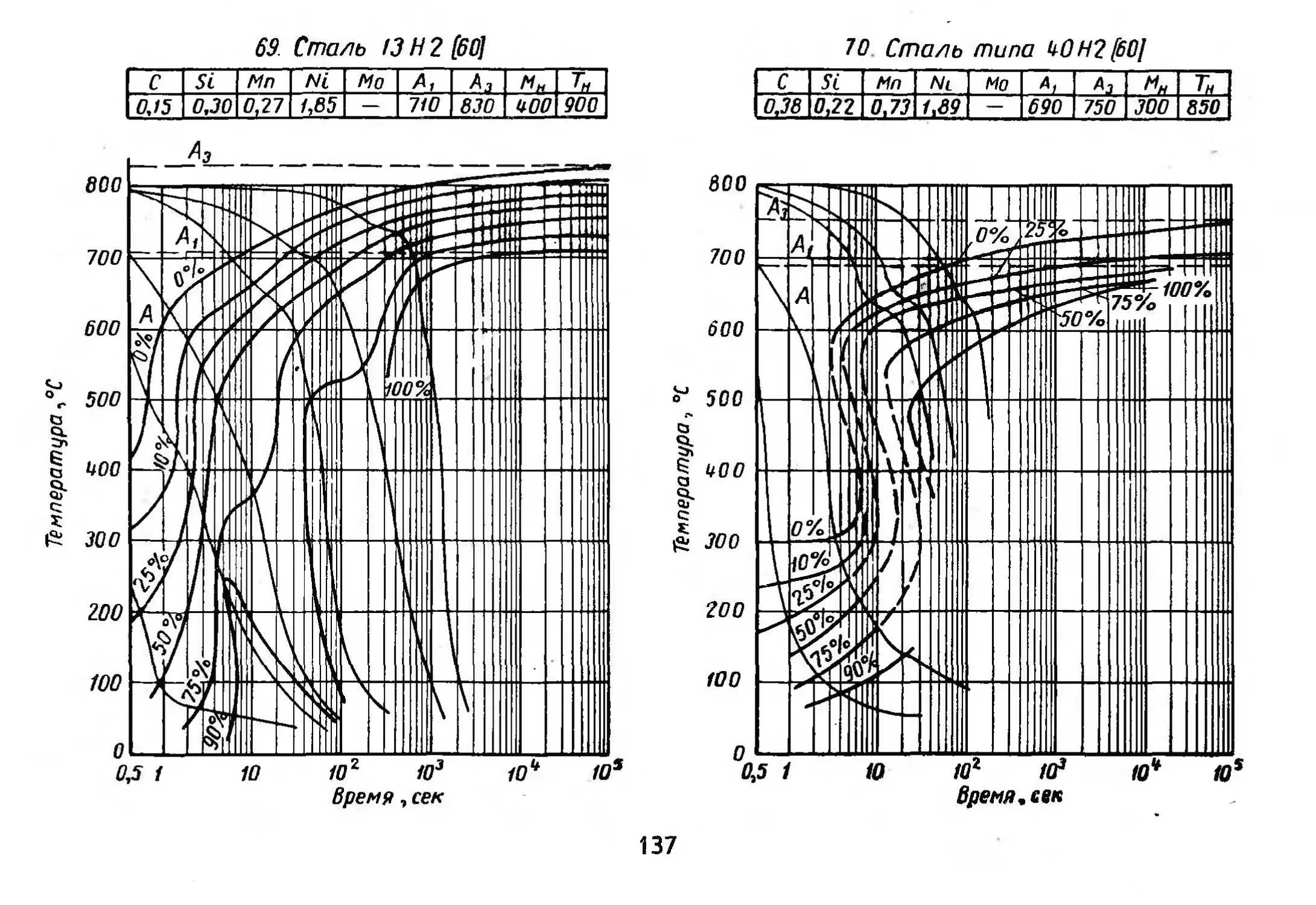

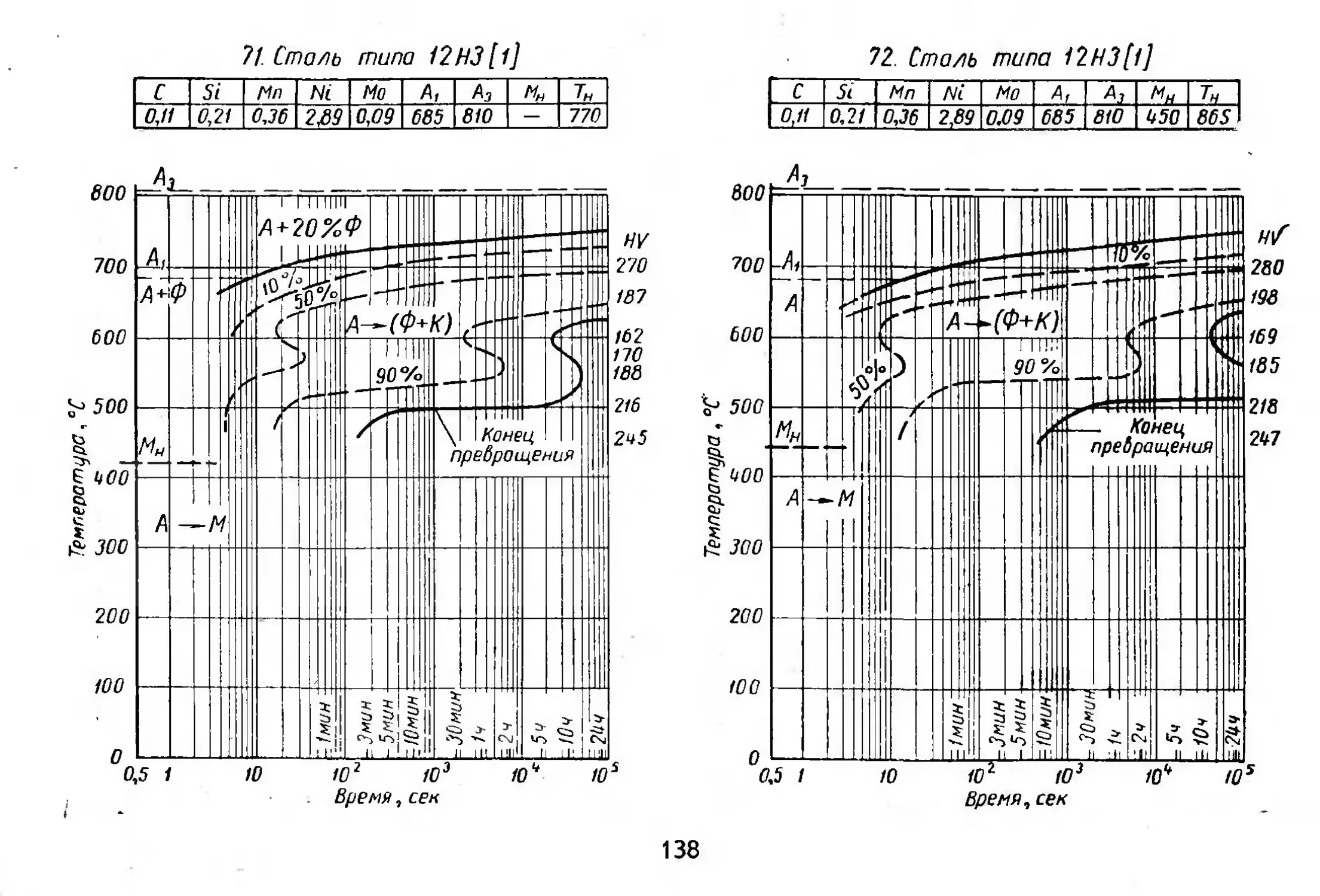

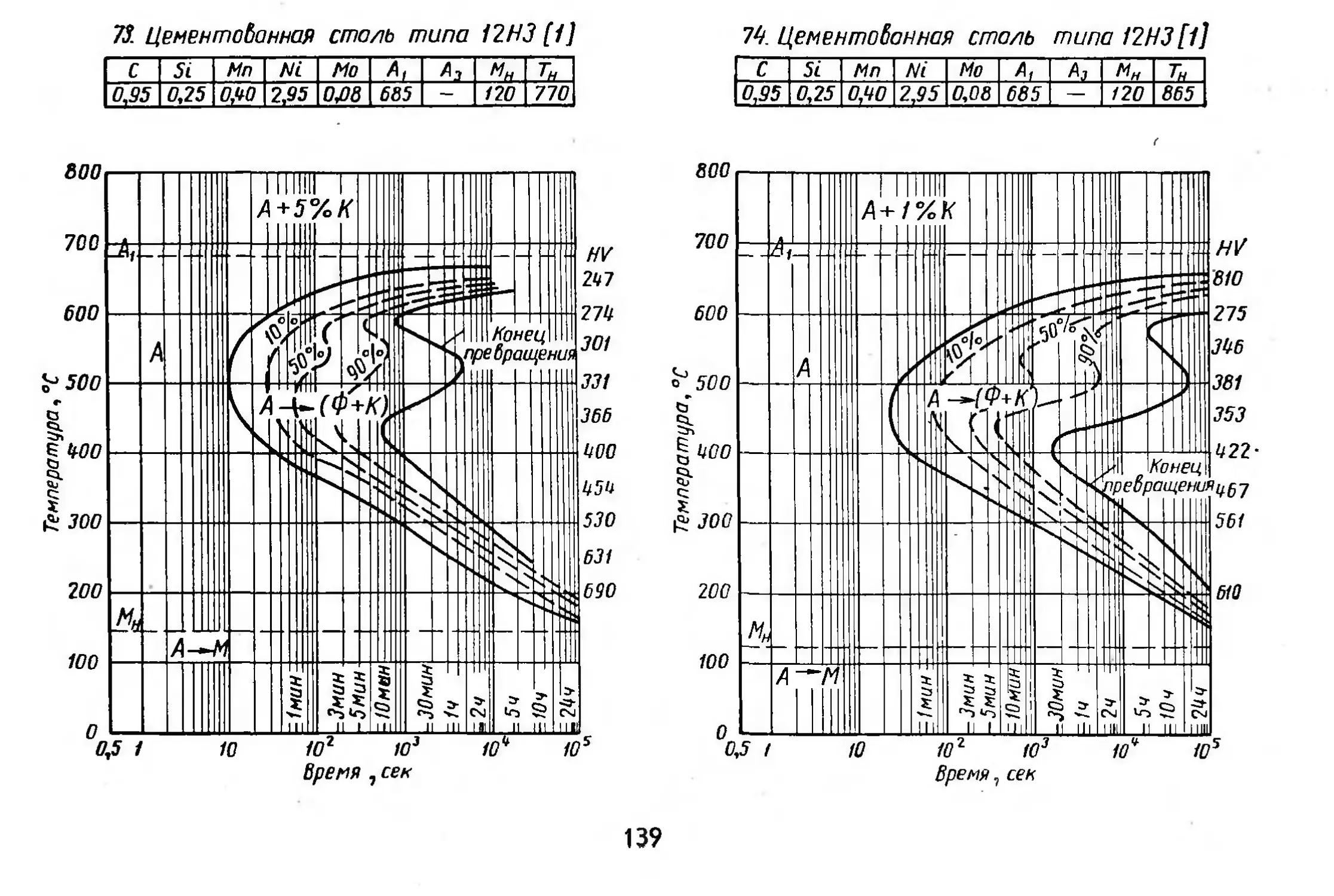

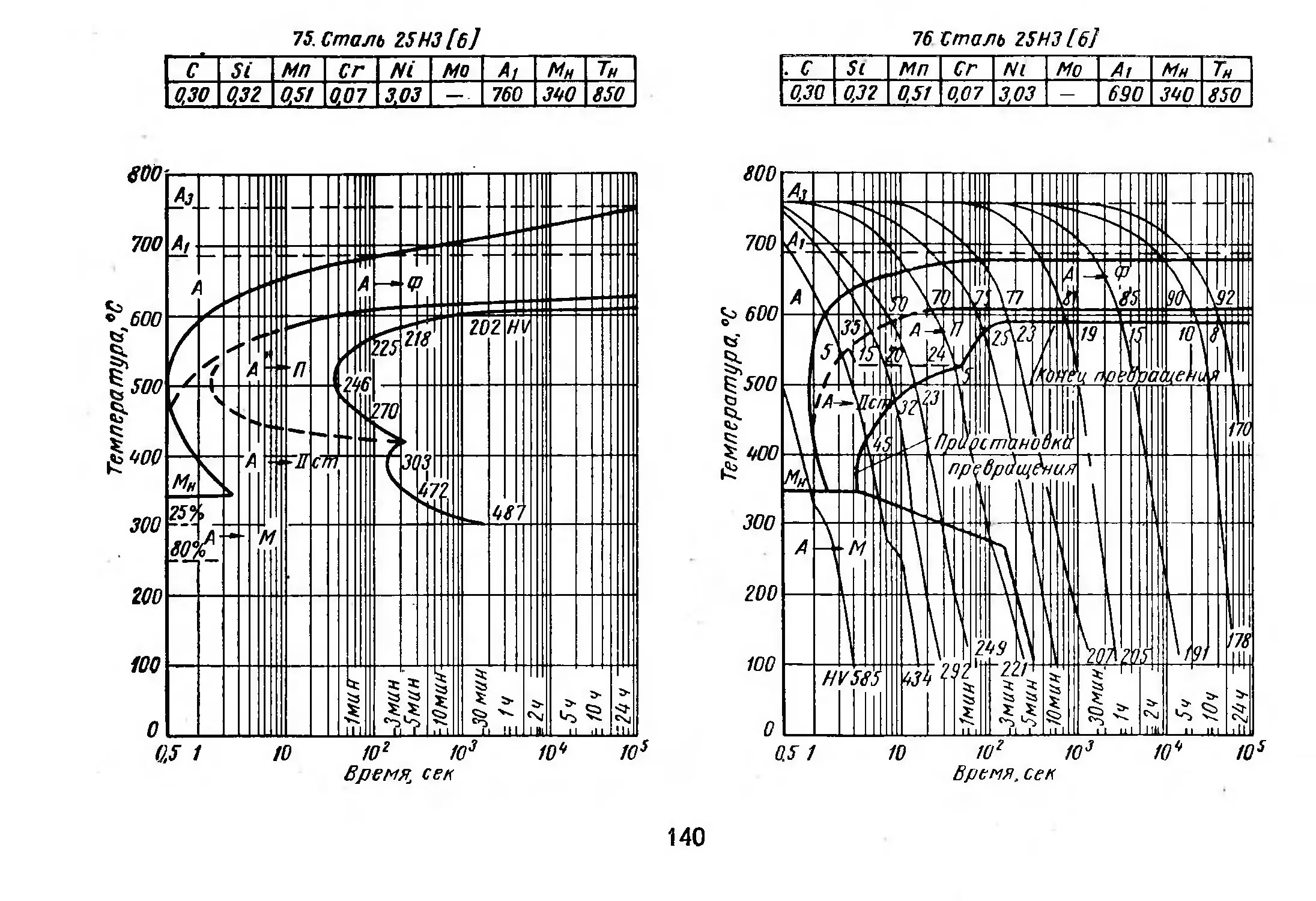

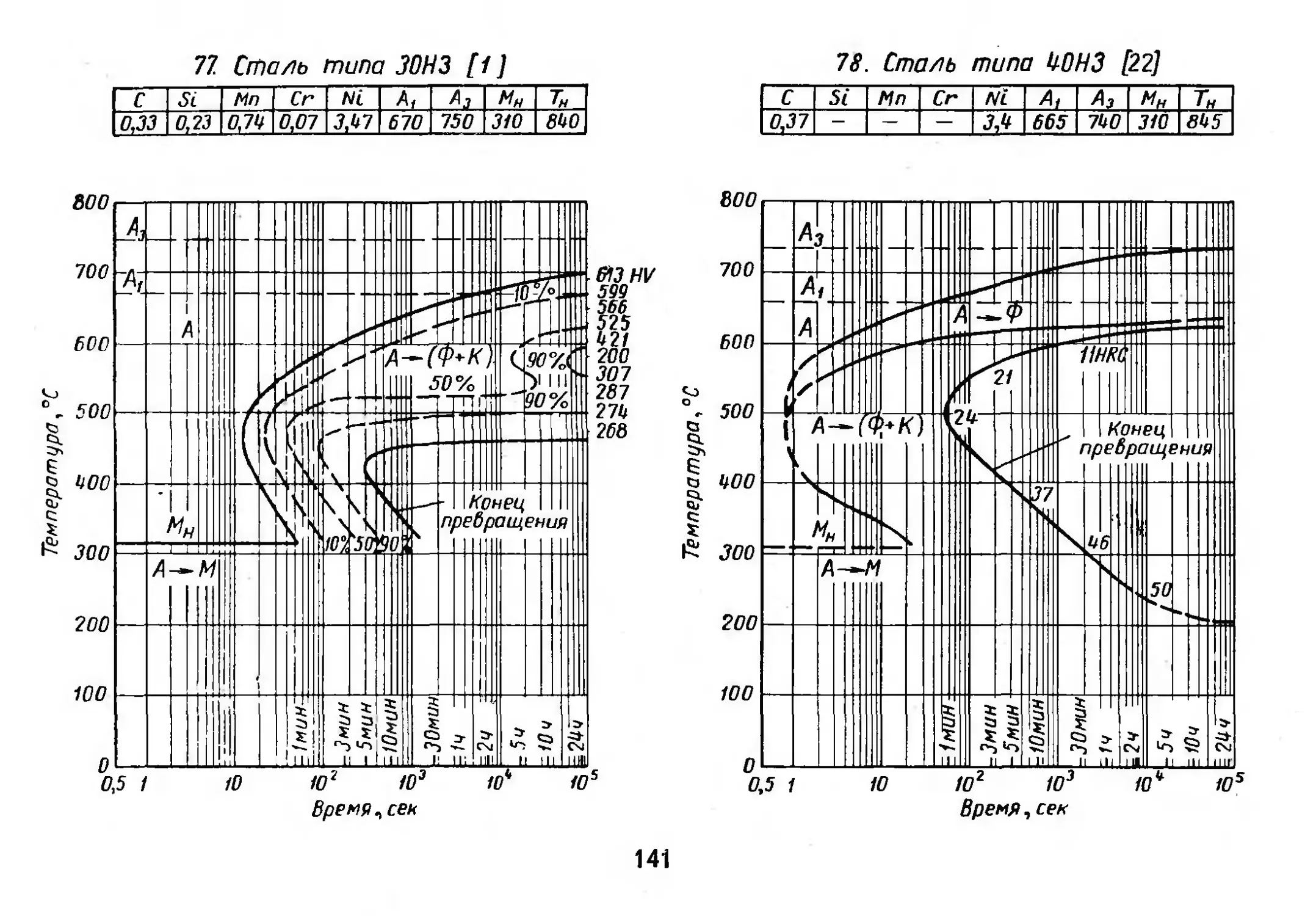

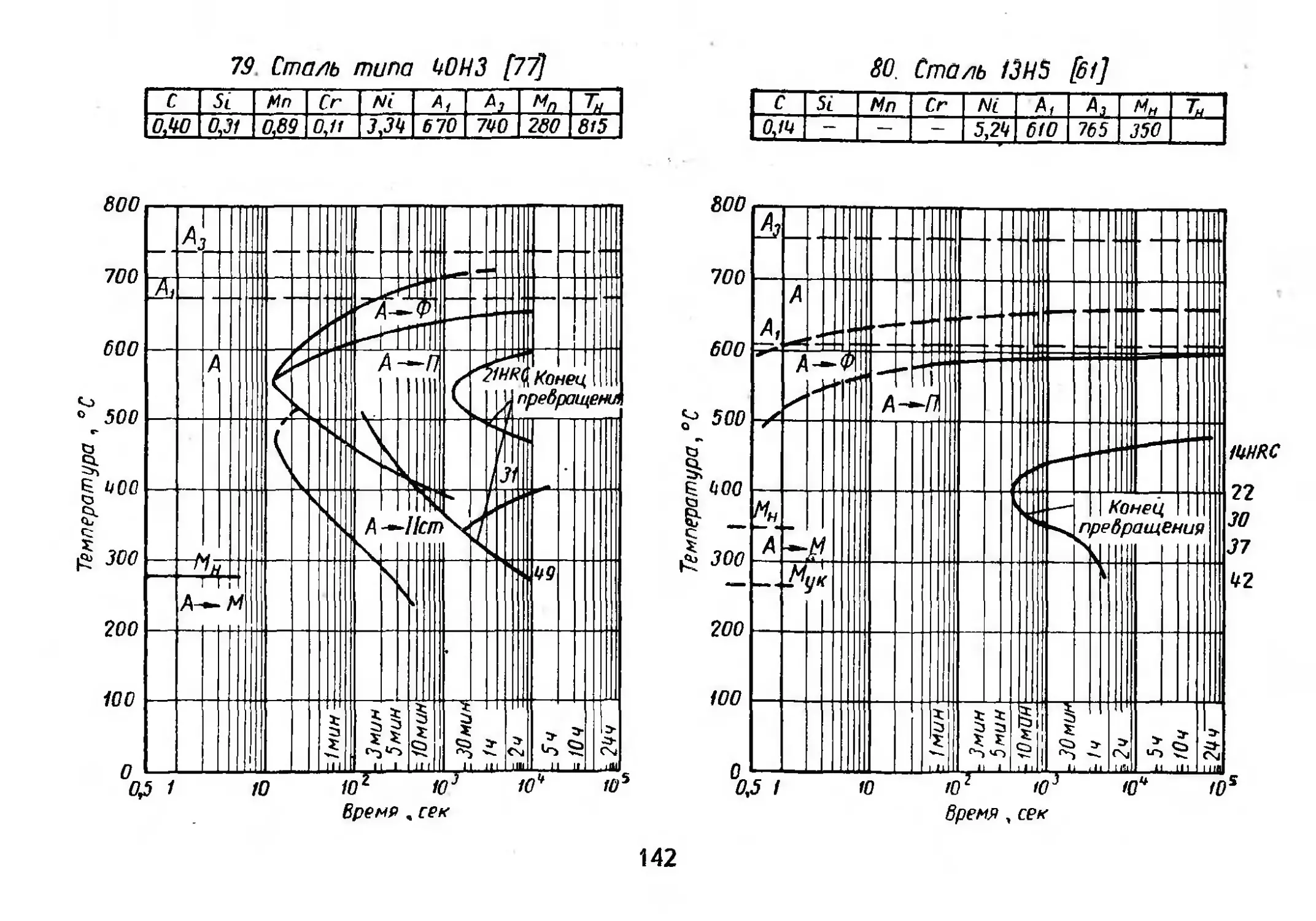

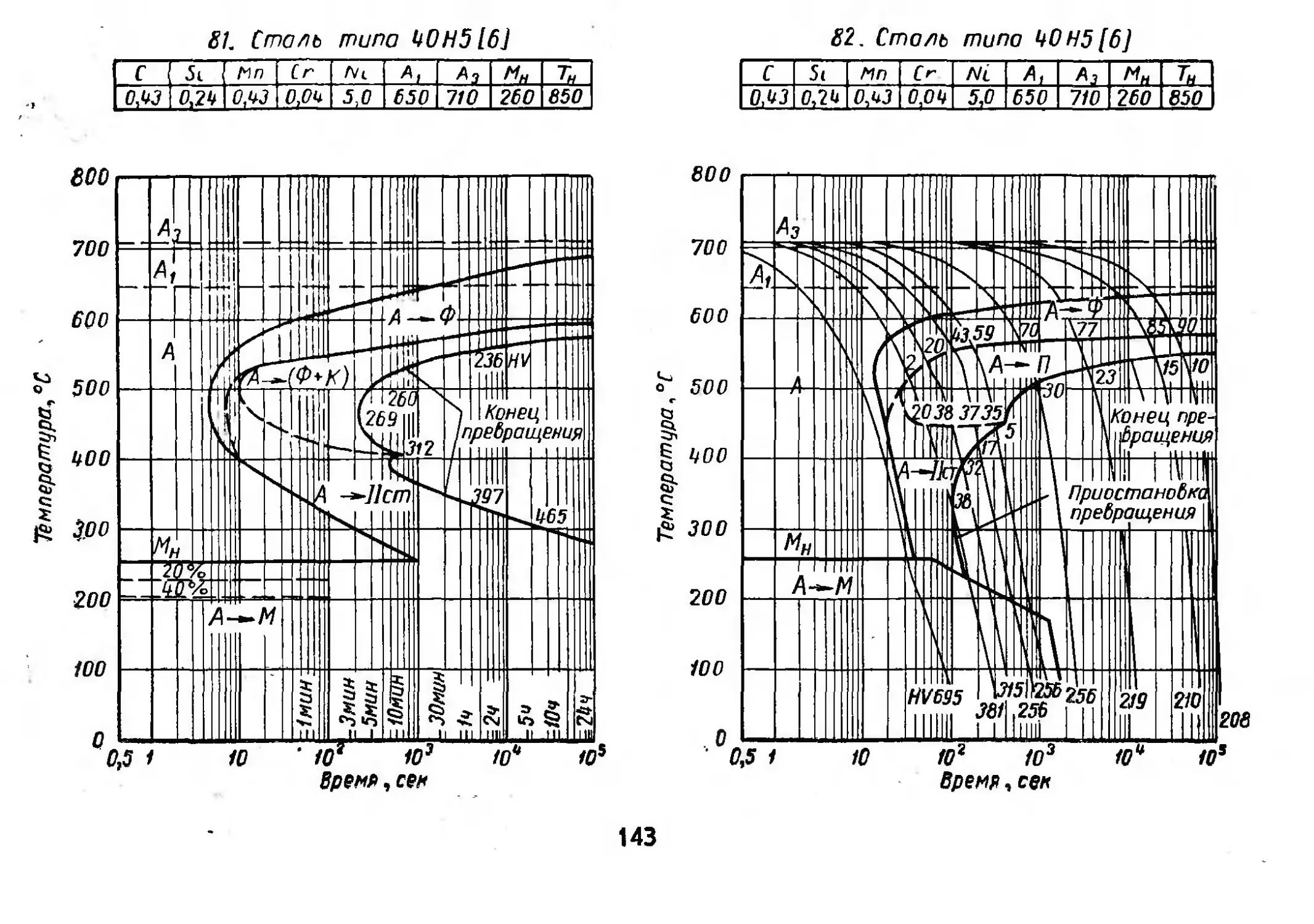

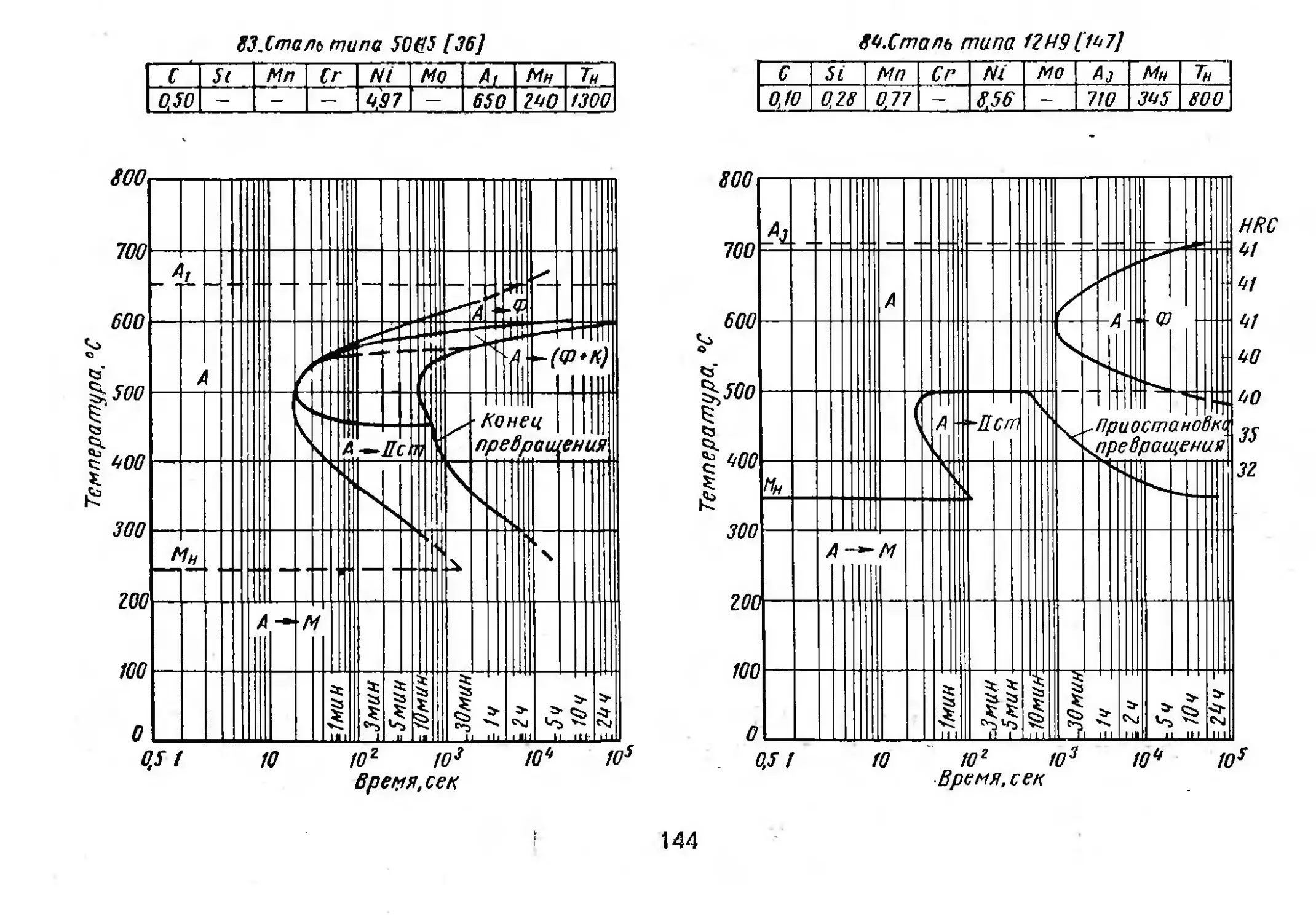

Никелевые стали........................"7 133

!•

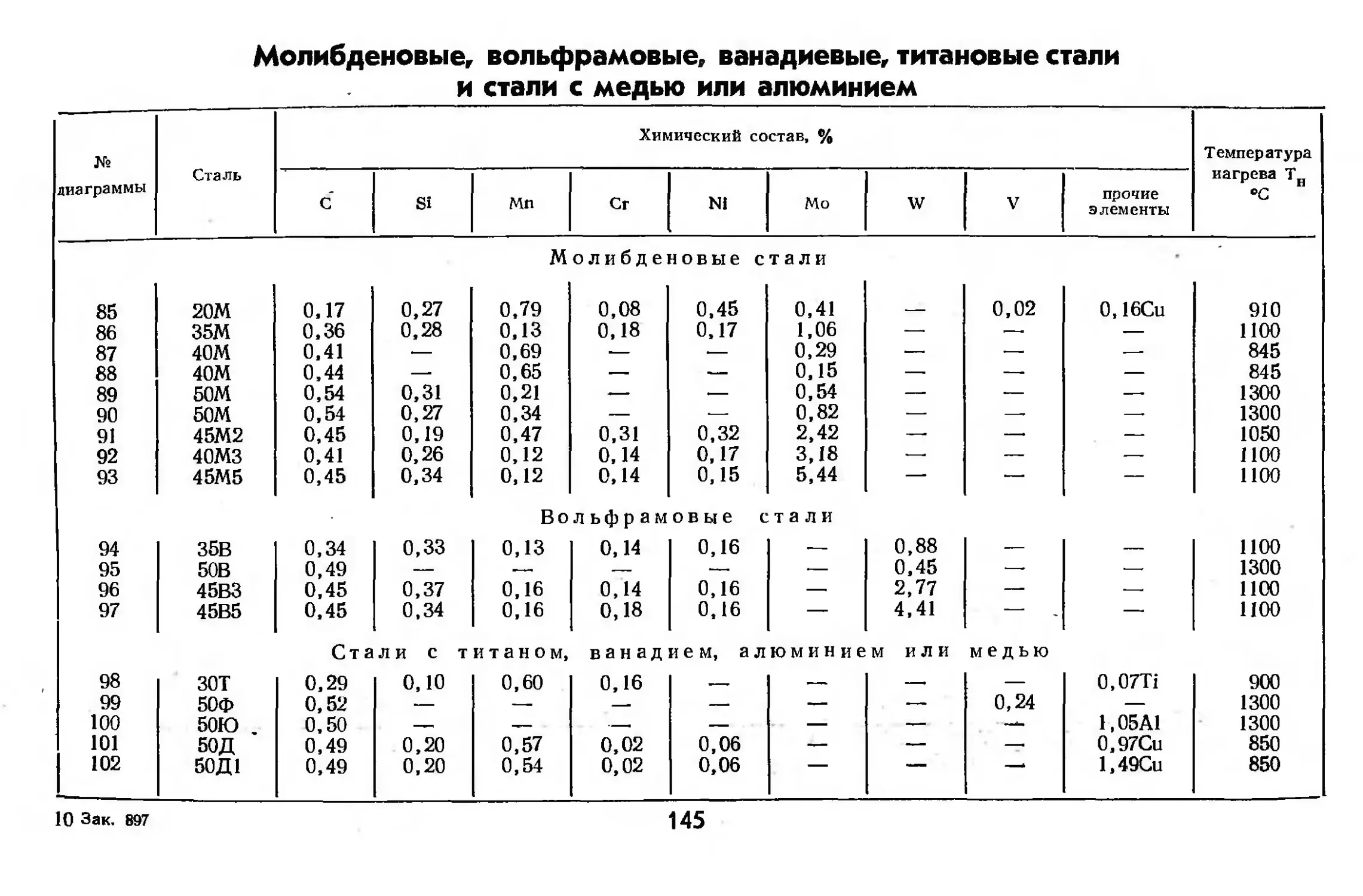

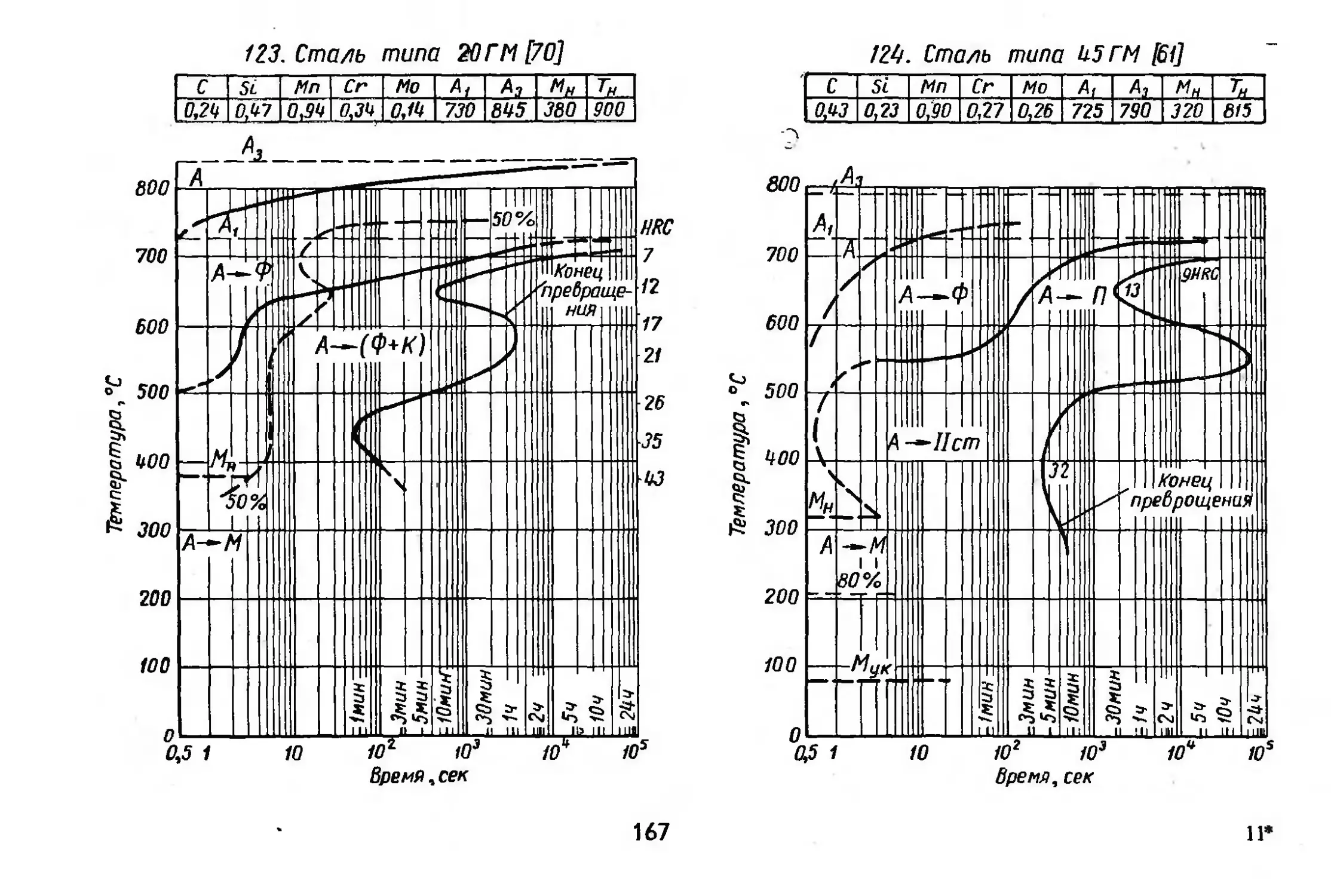

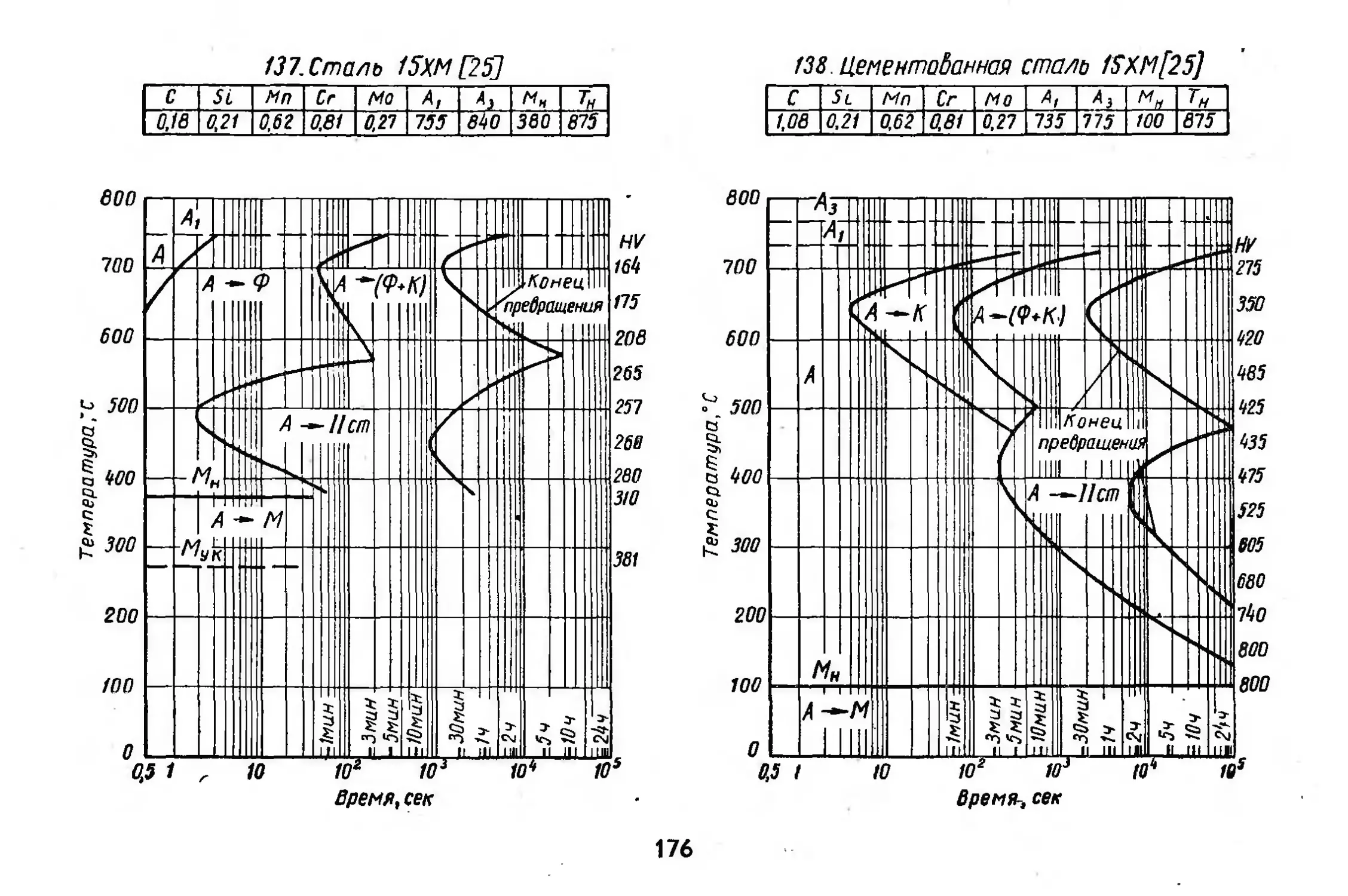

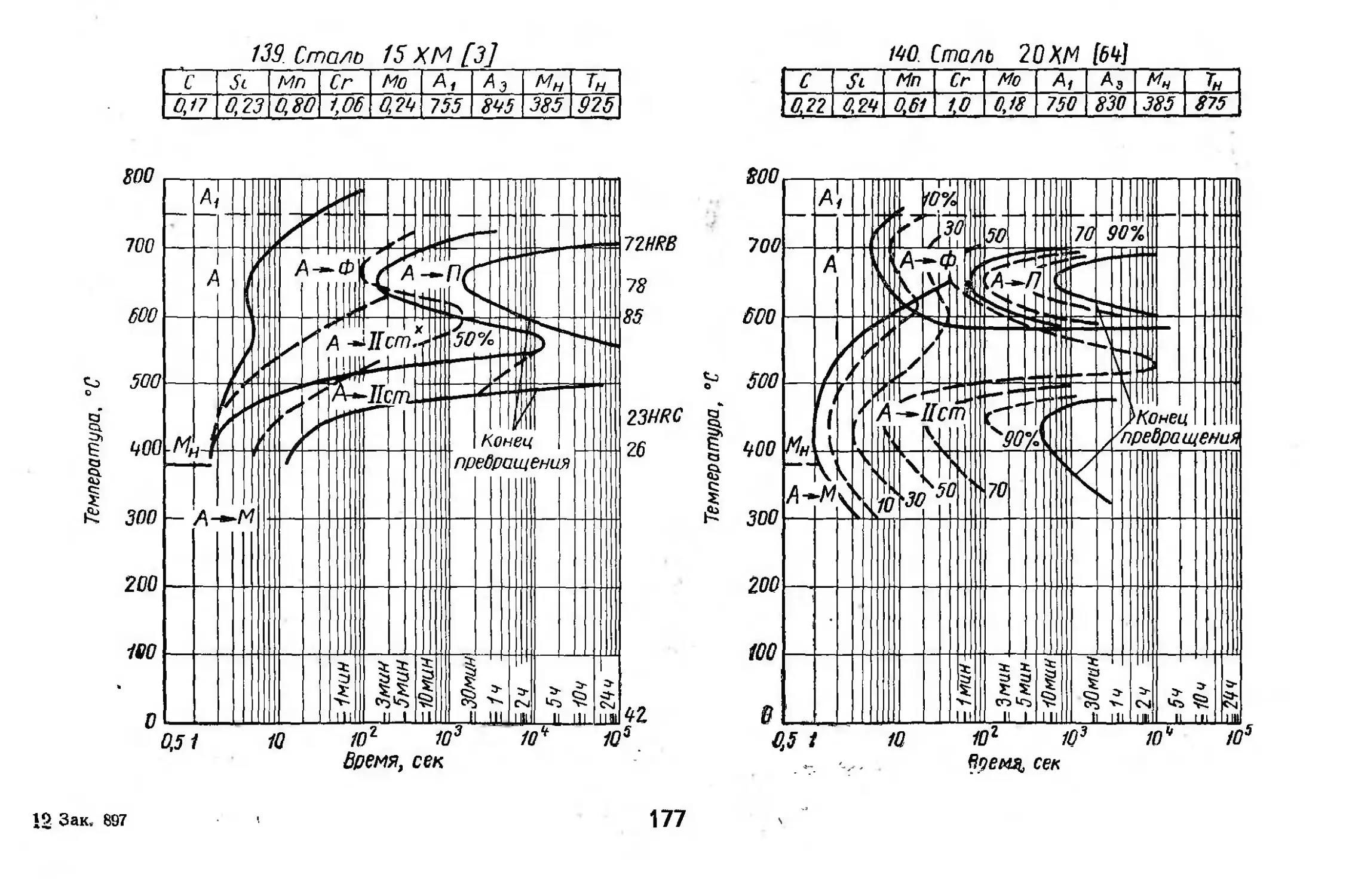

Молибденовые, вольфрамовые, ванадиевые, тита-

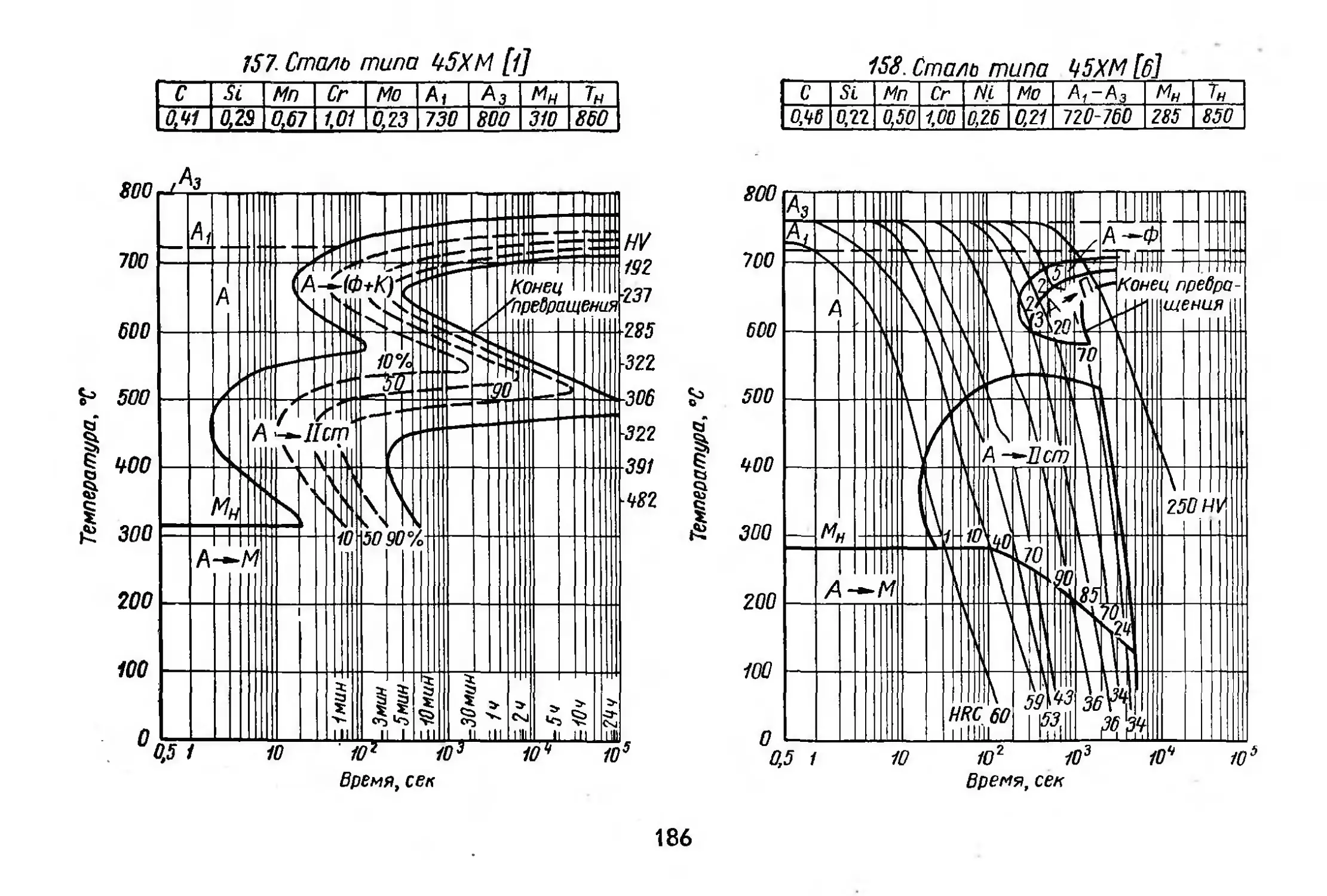

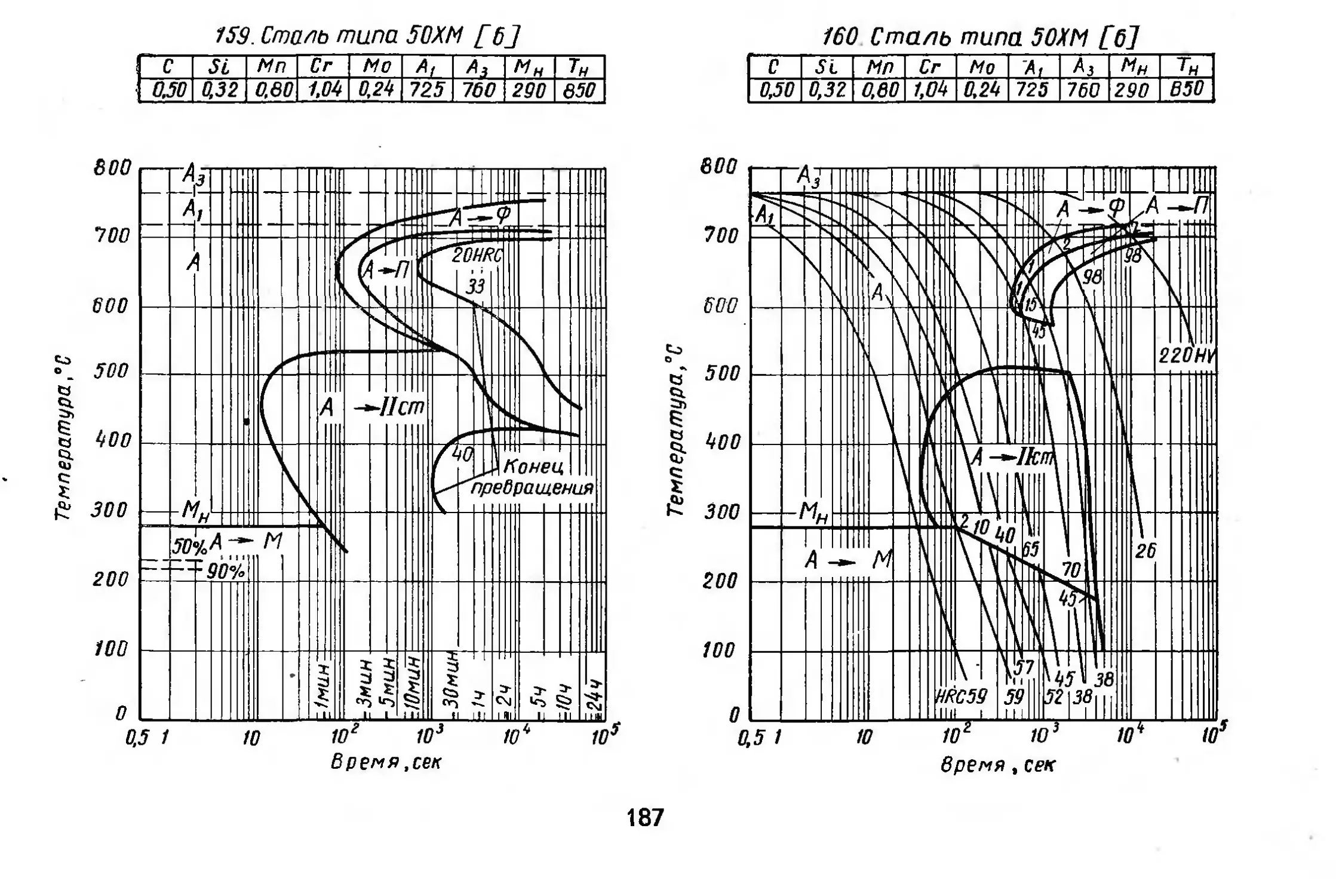

новые стали и стали с медью или алюминием 145

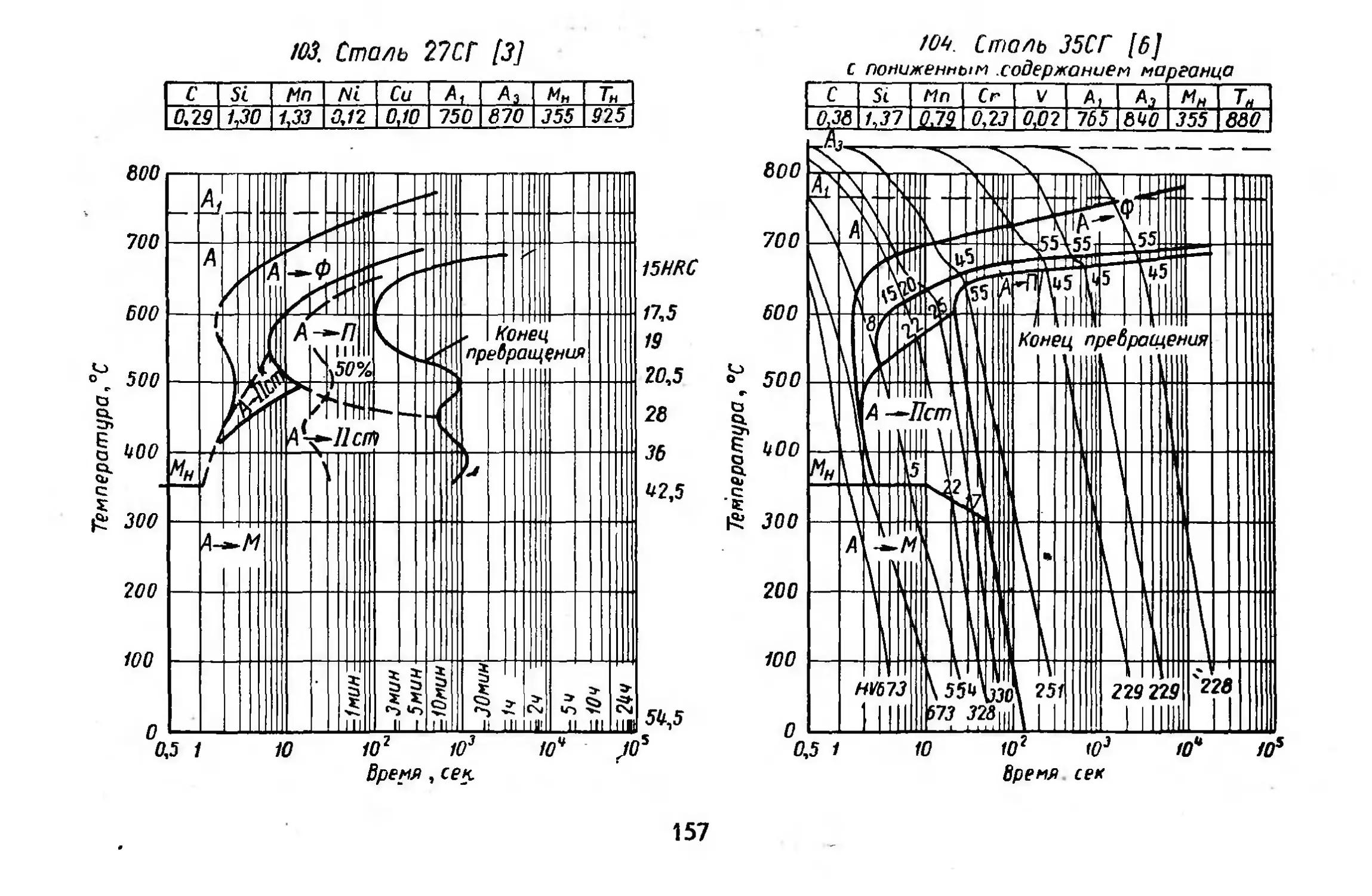

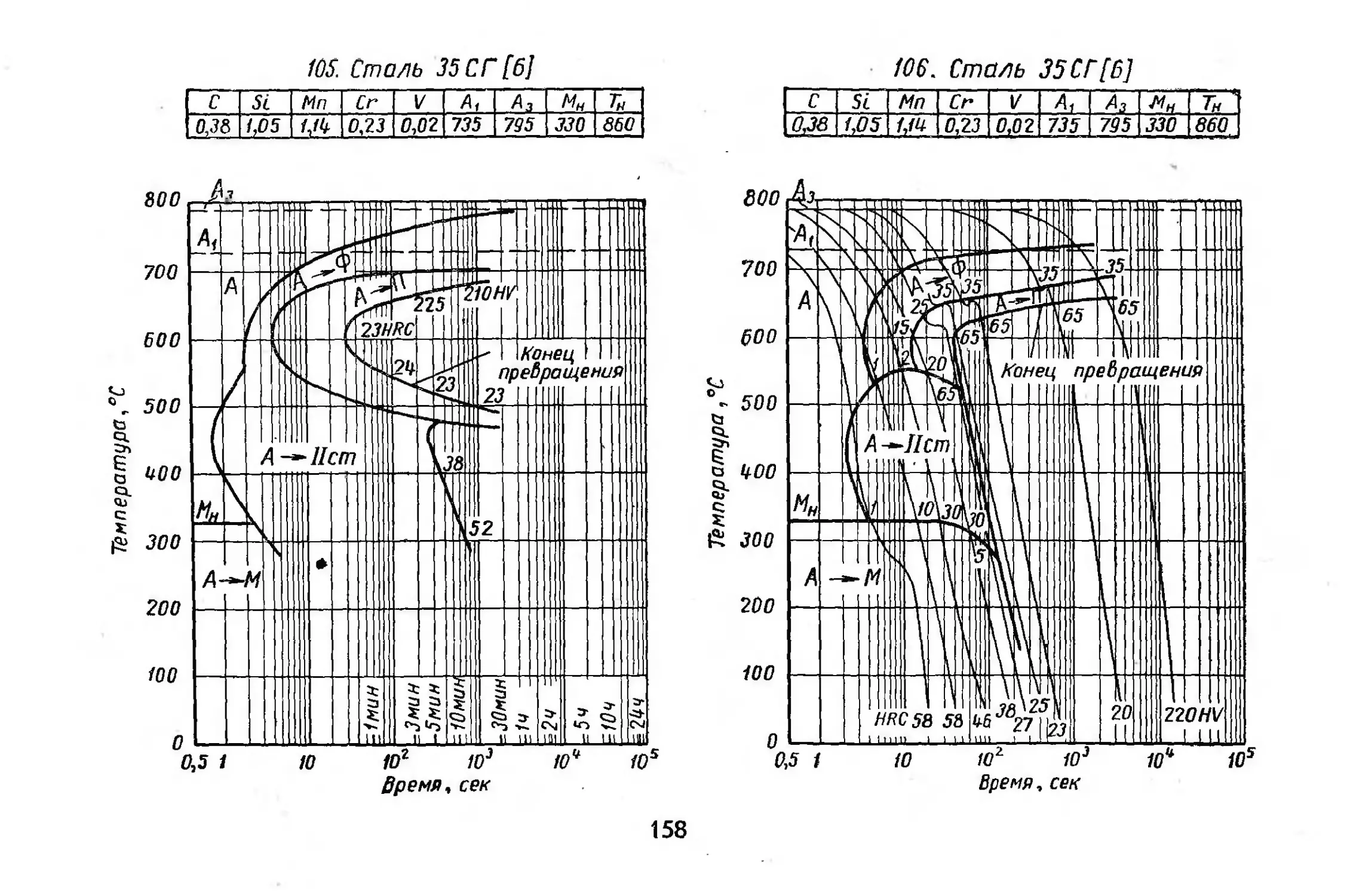

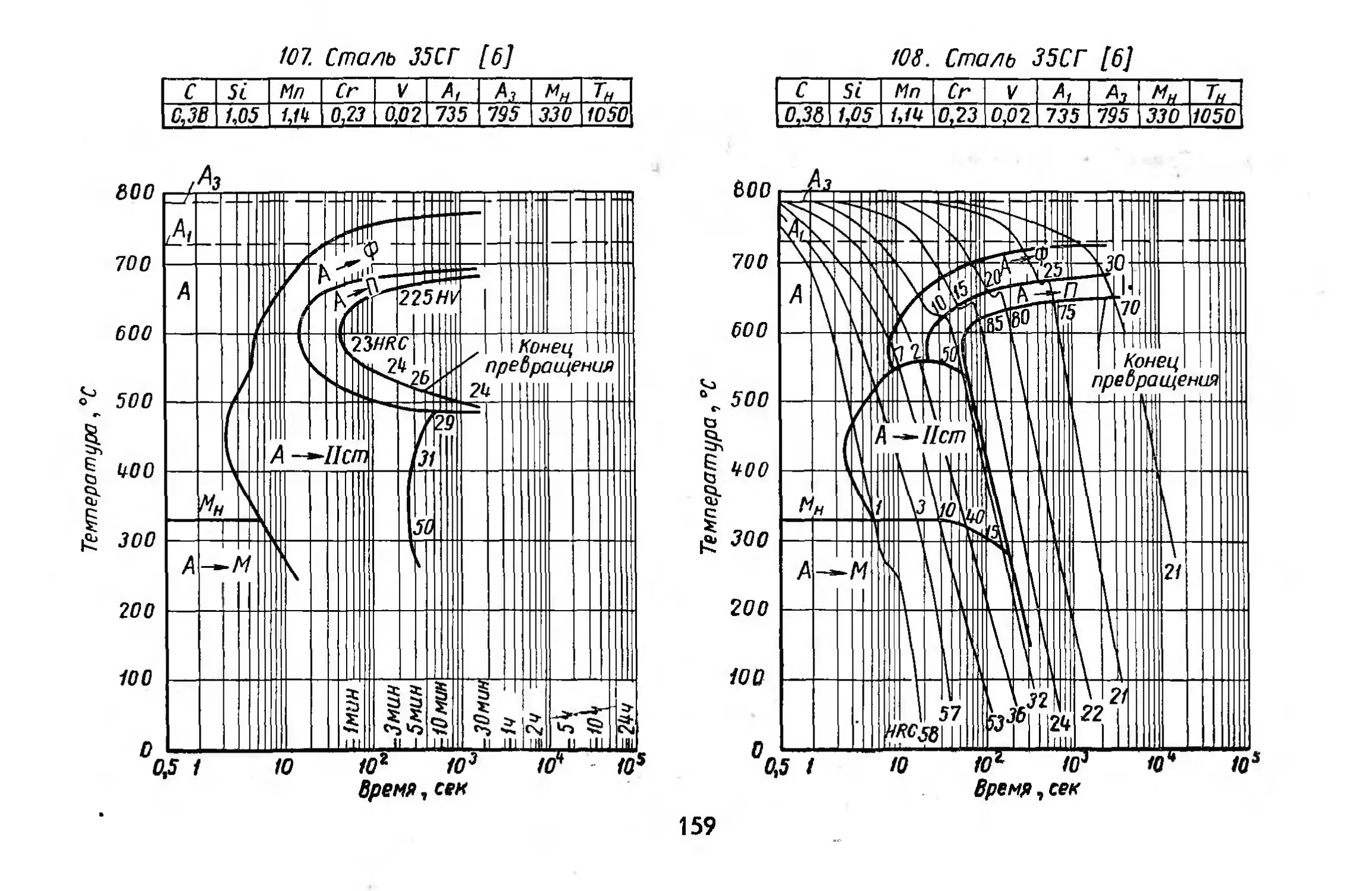

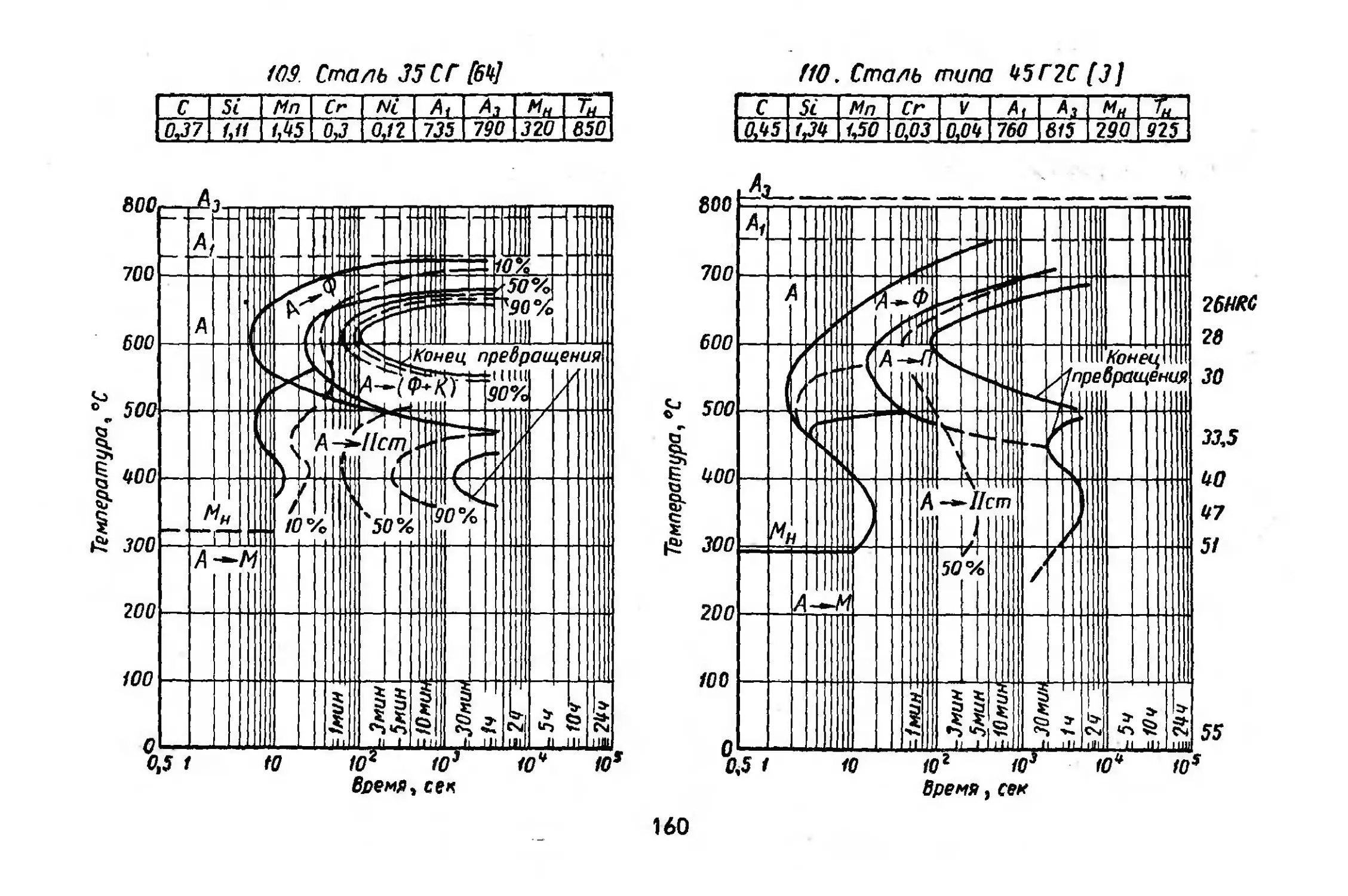

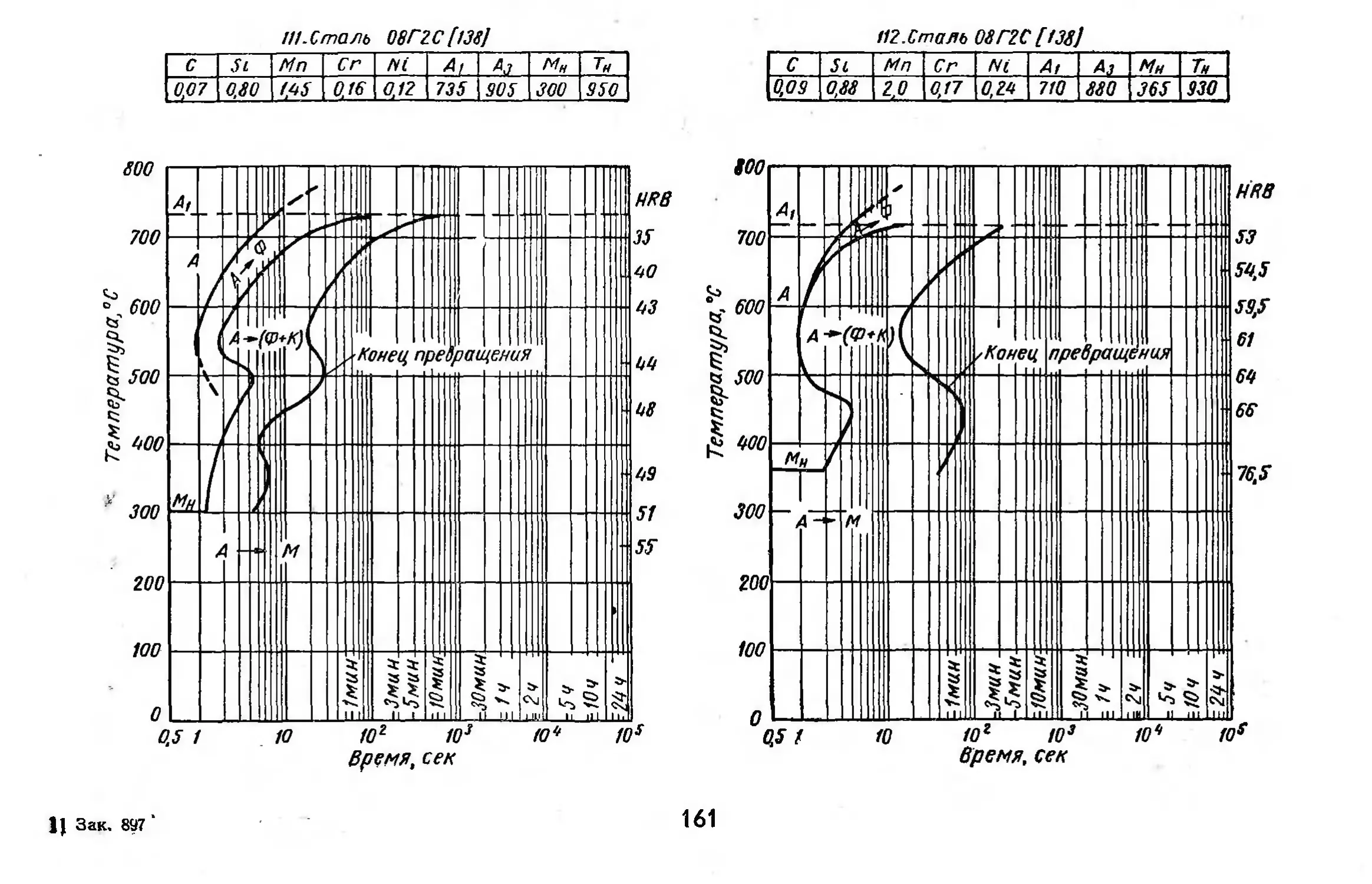

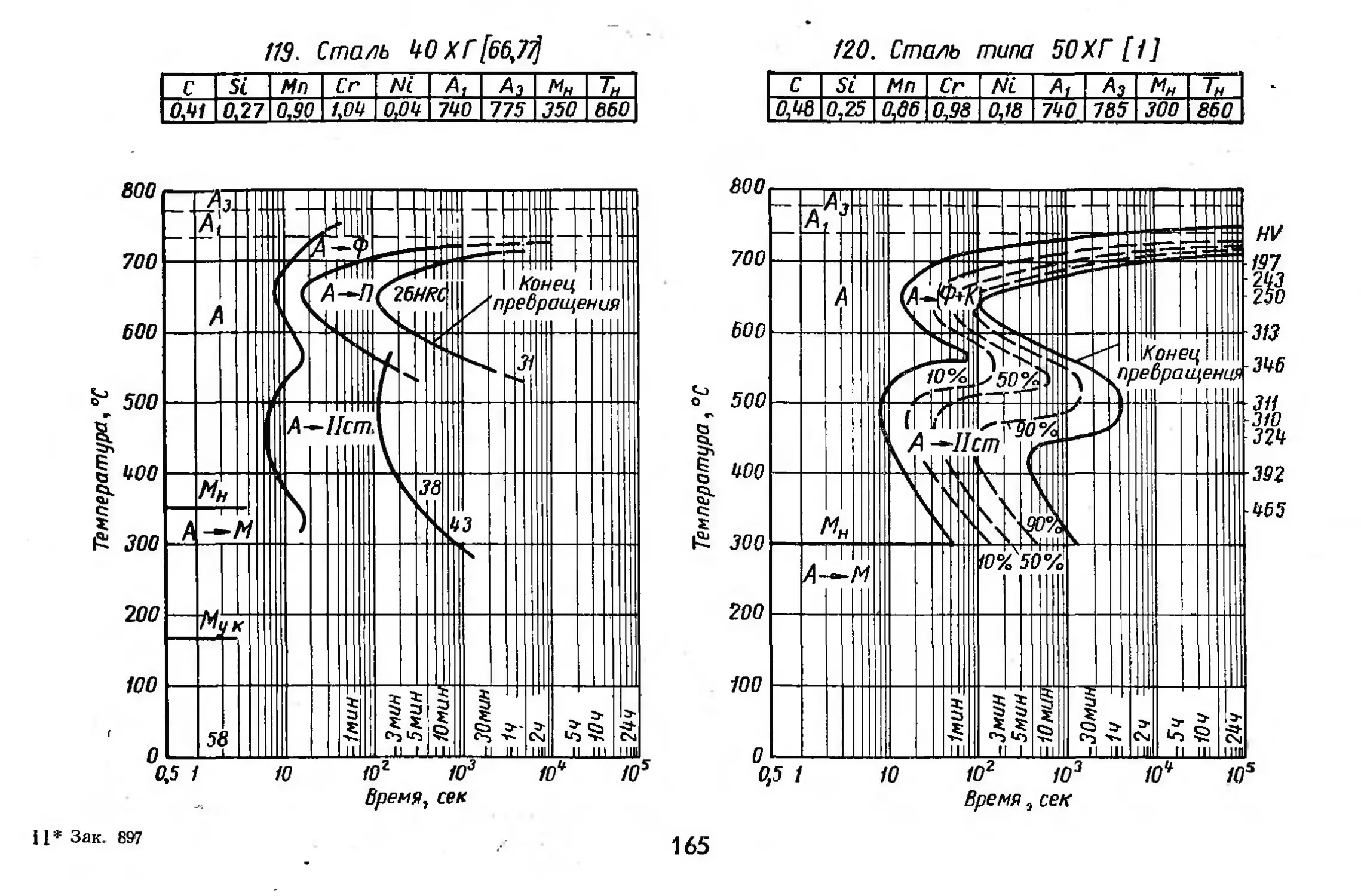

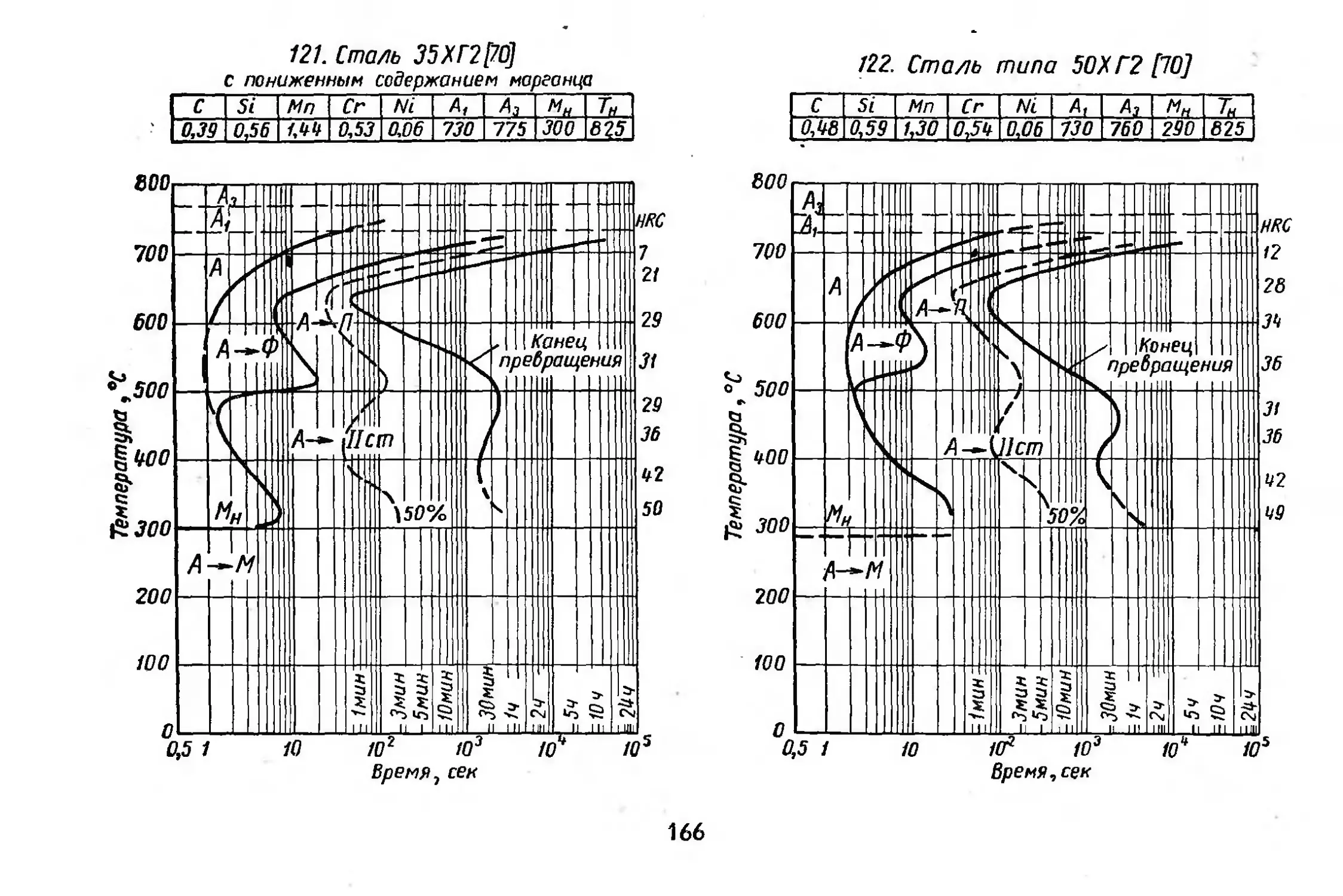

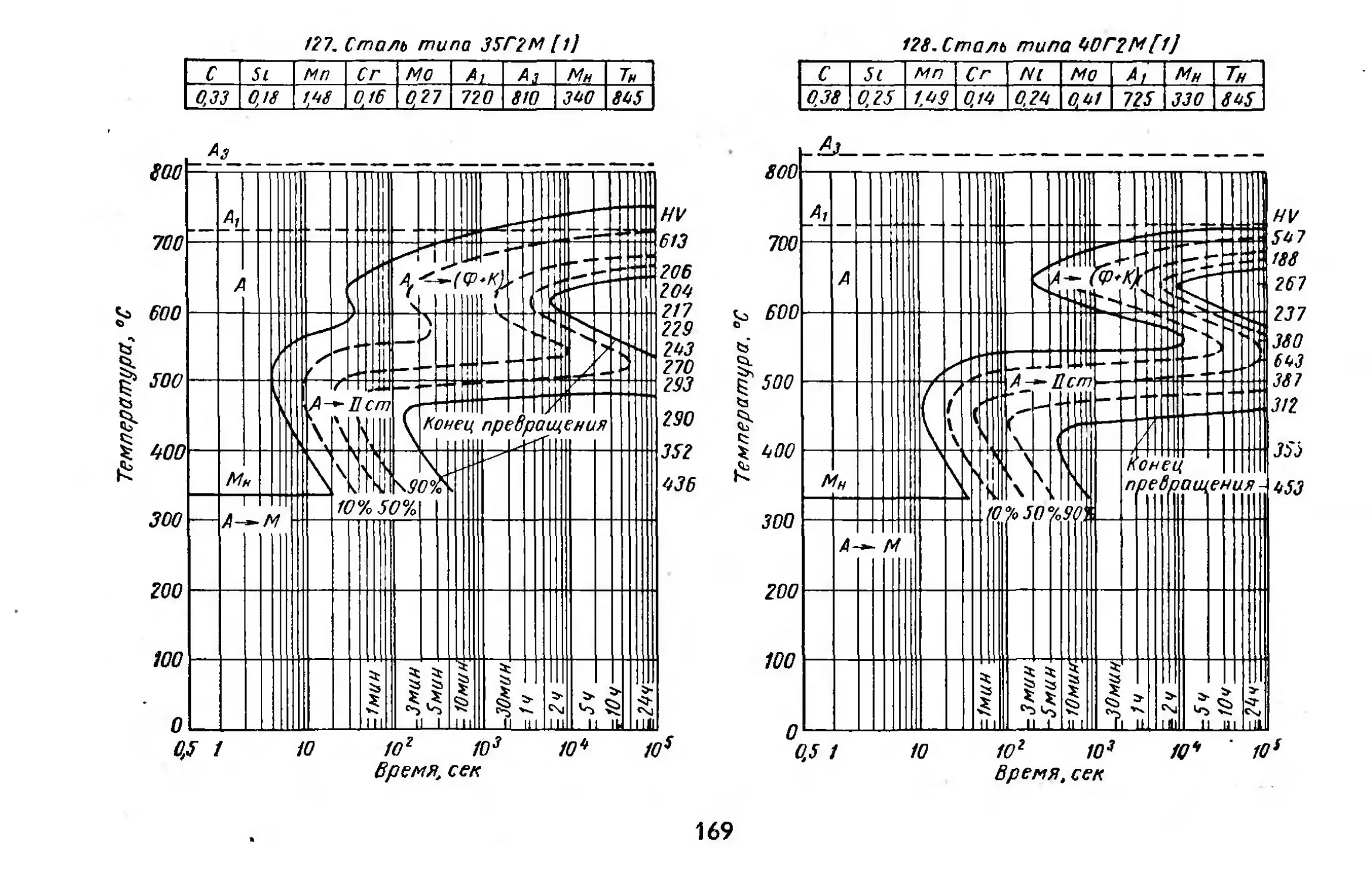

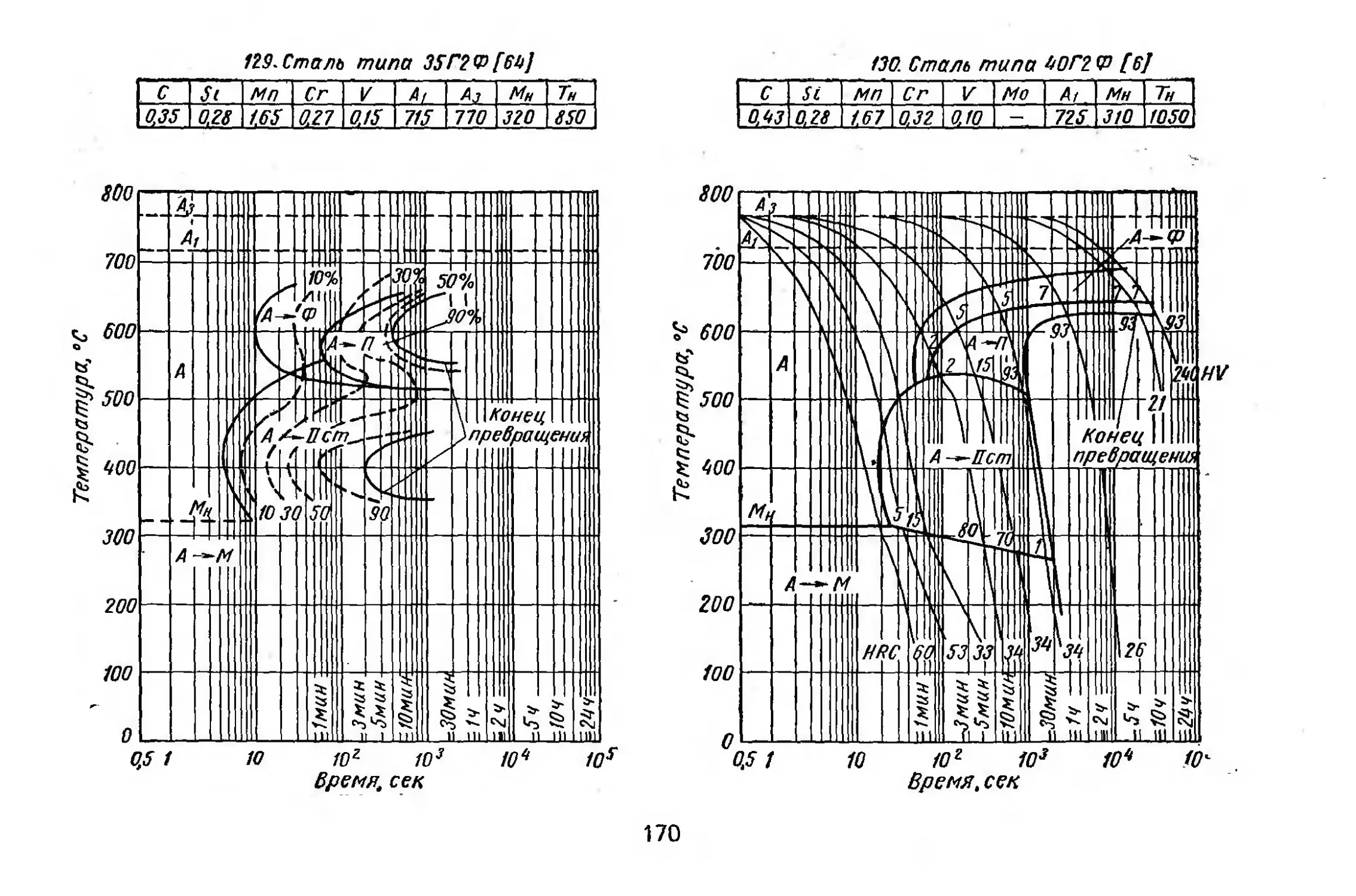

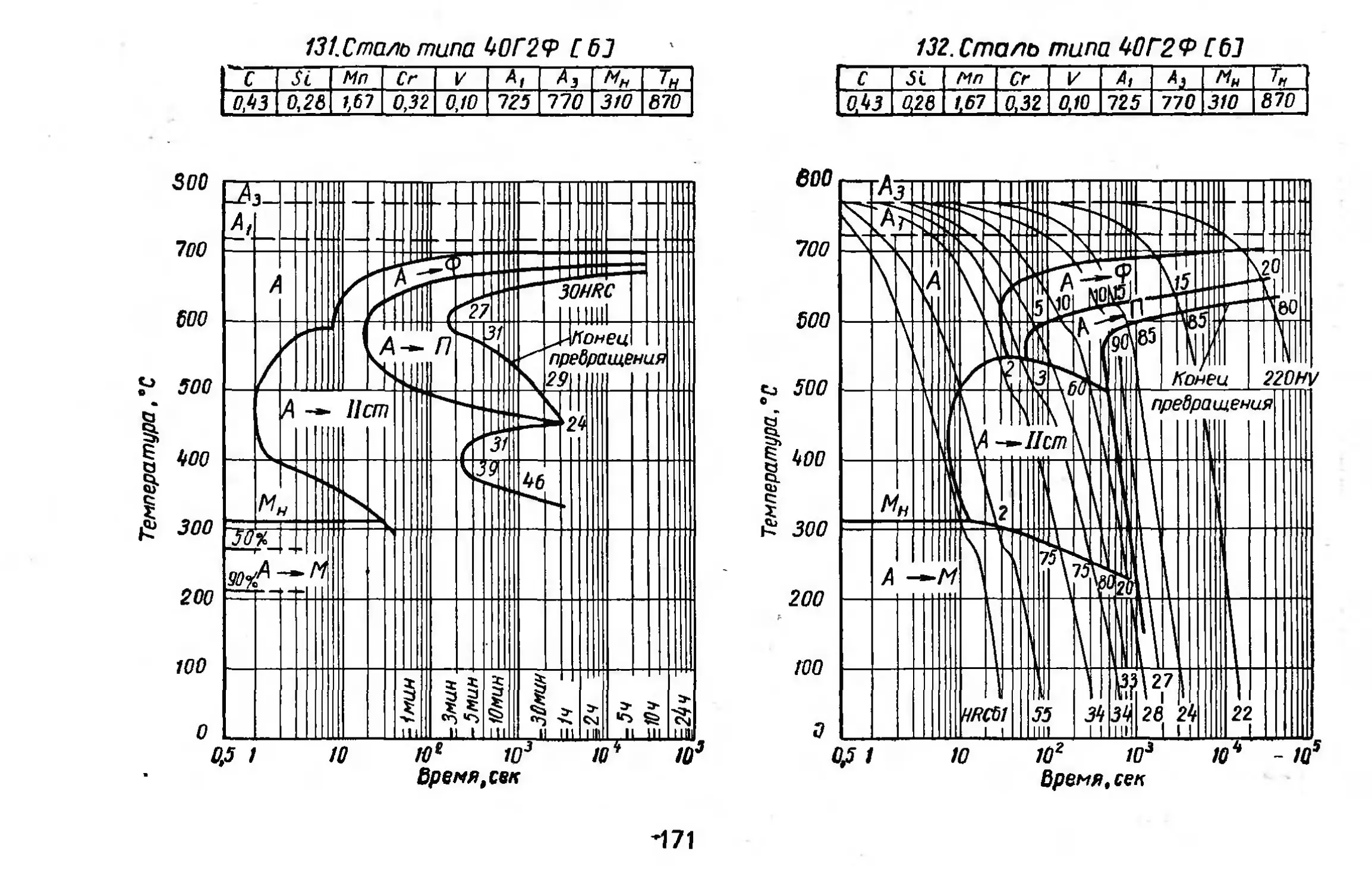

Марганцевые стали с кремнием, хромом, молиб-

деном или ванадием..........................155

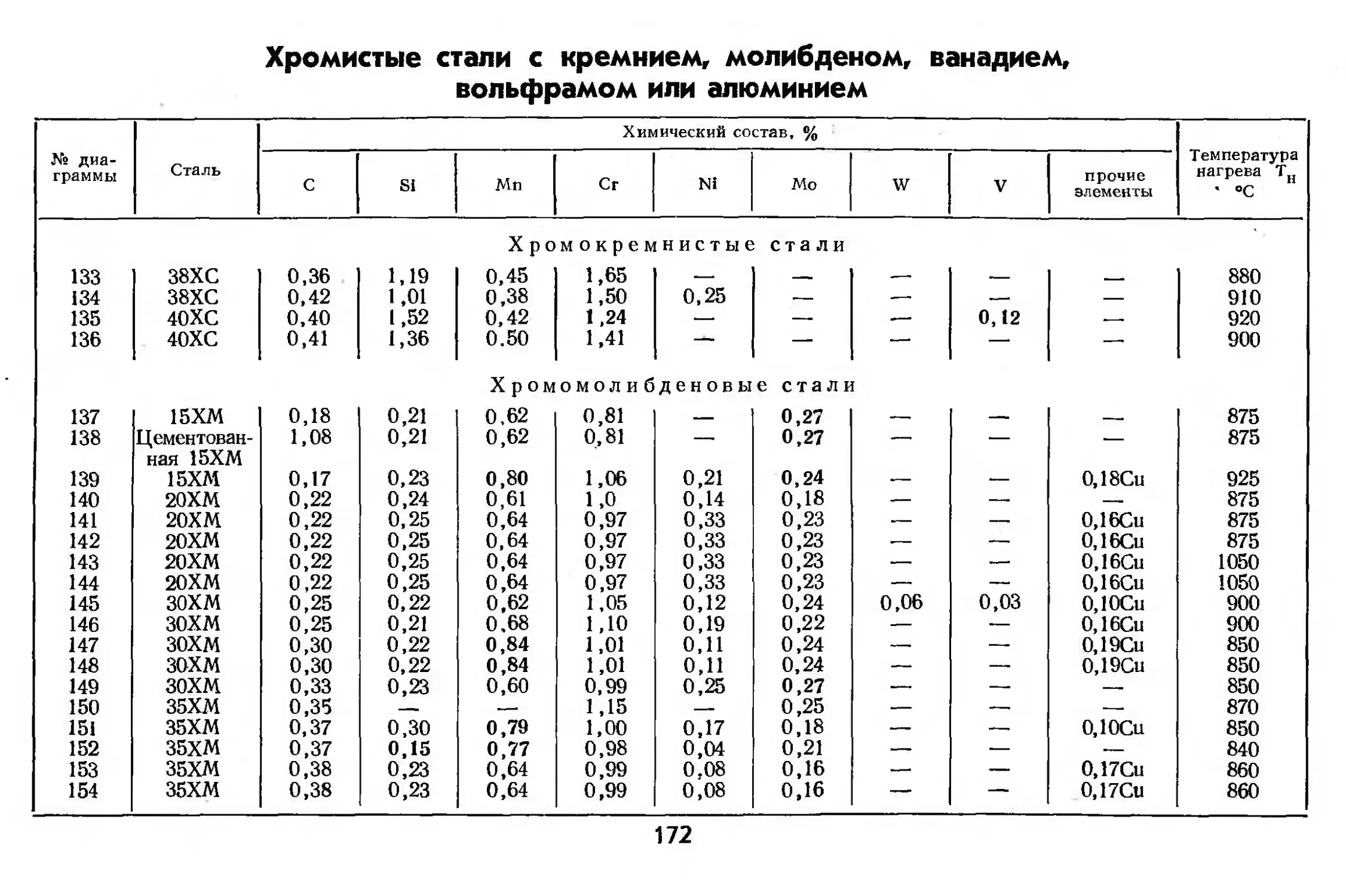

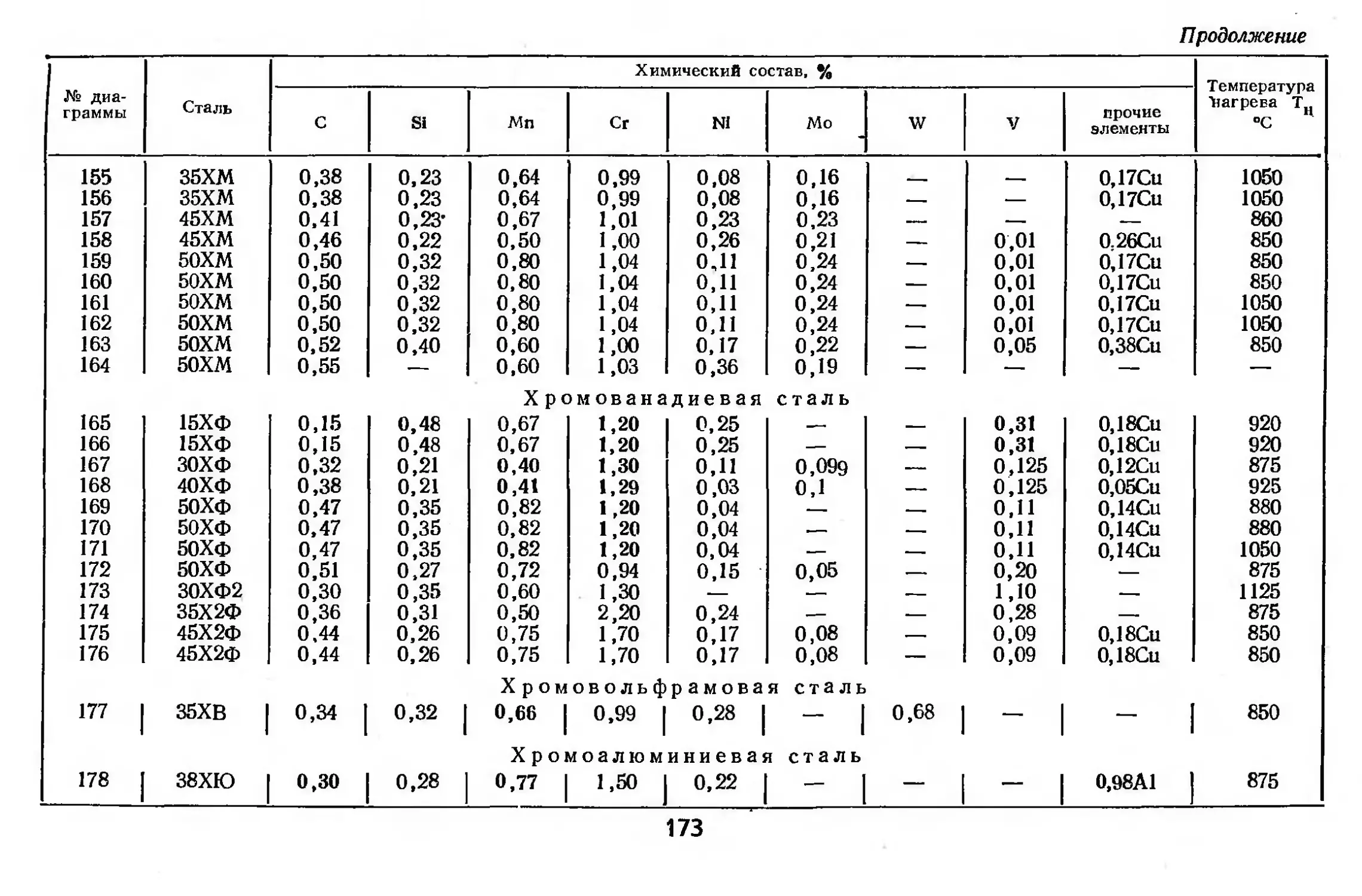

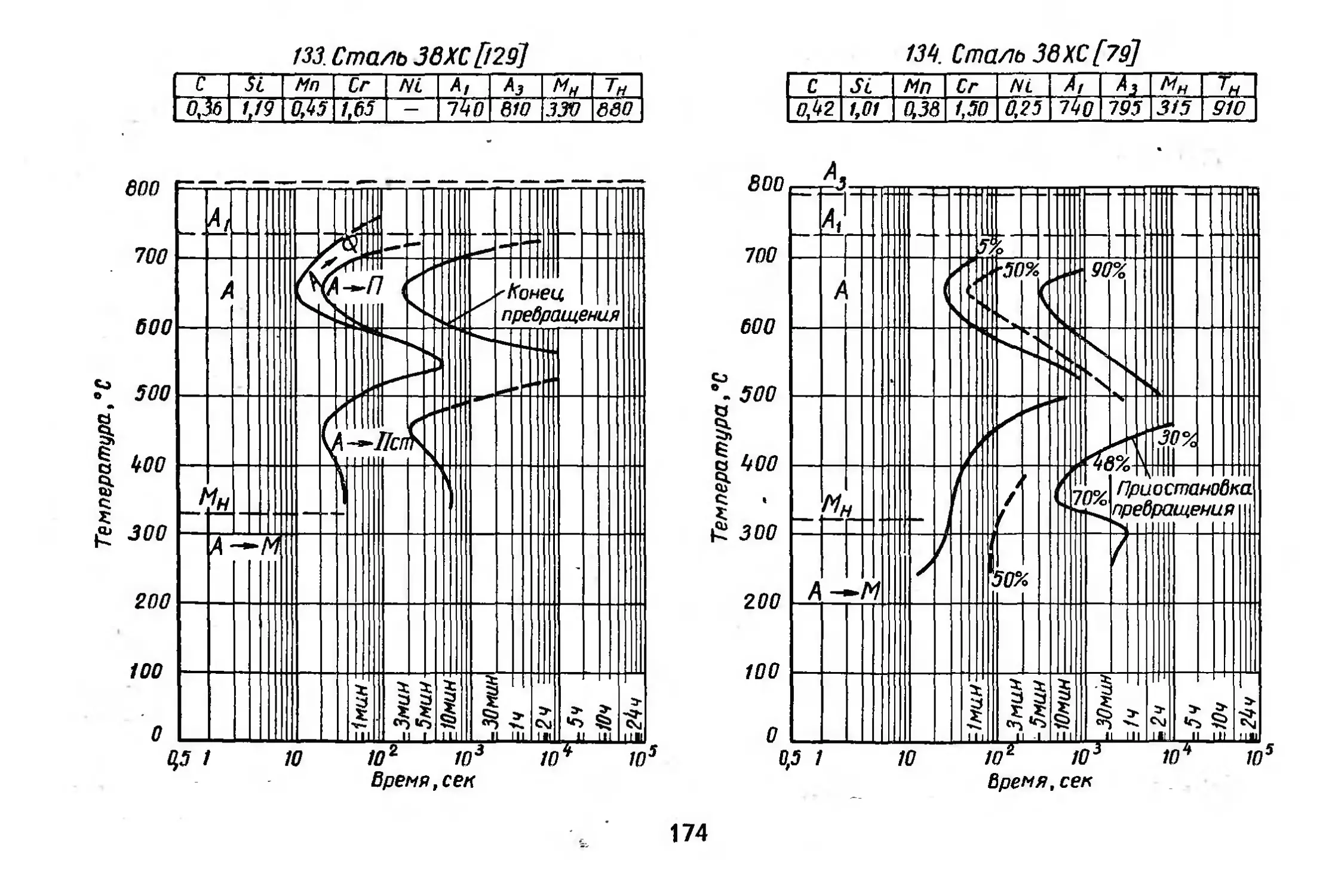

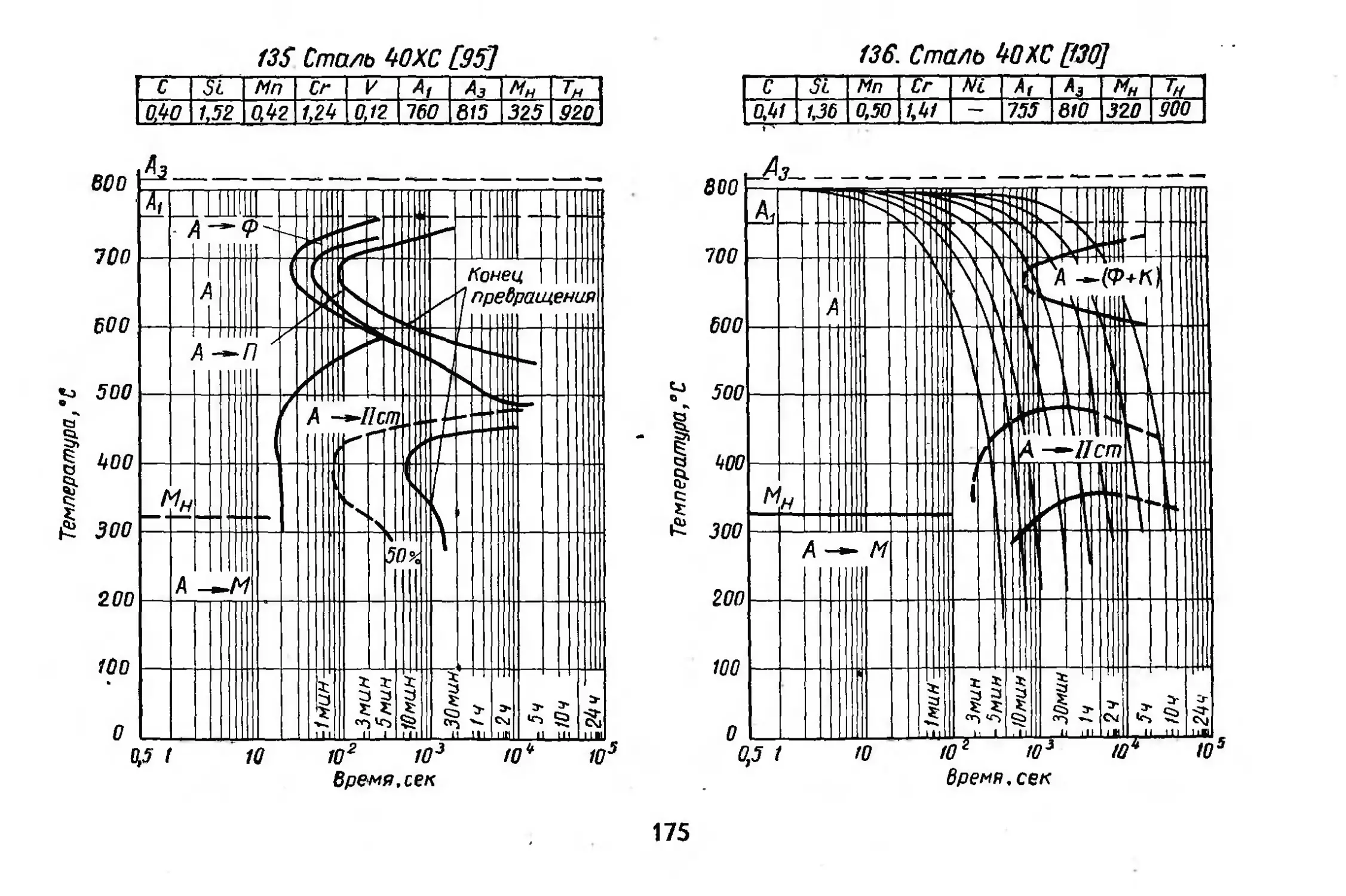

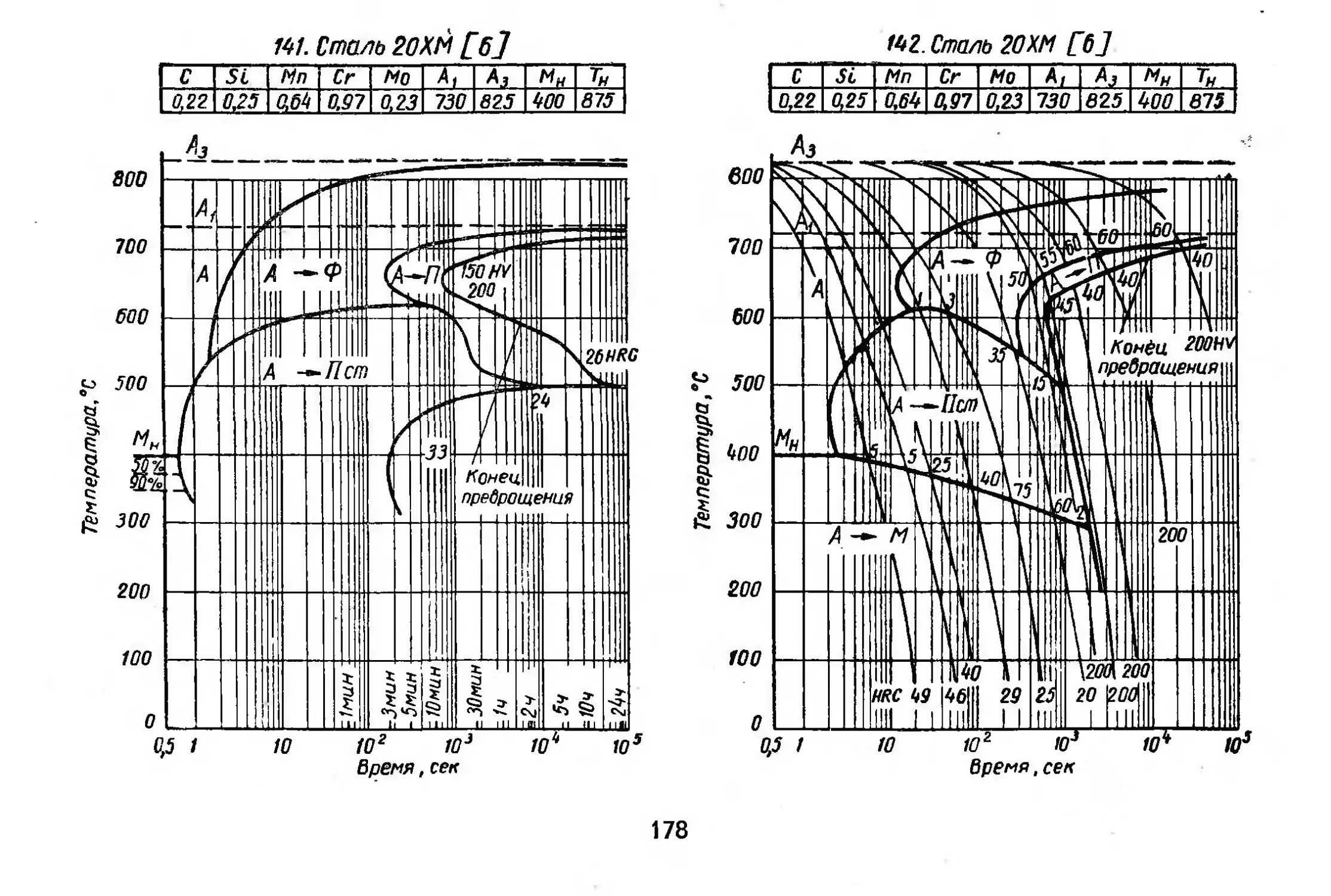

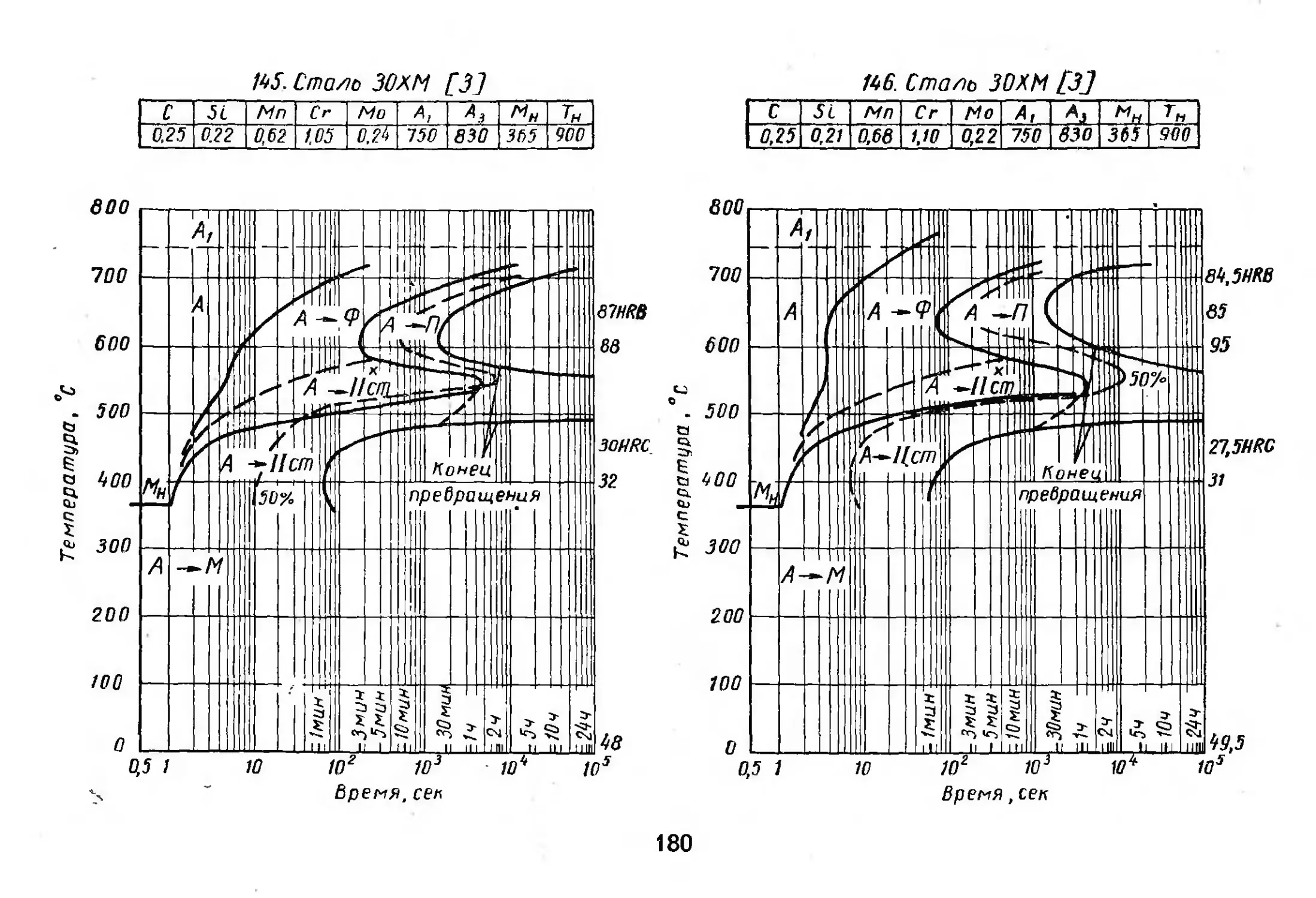

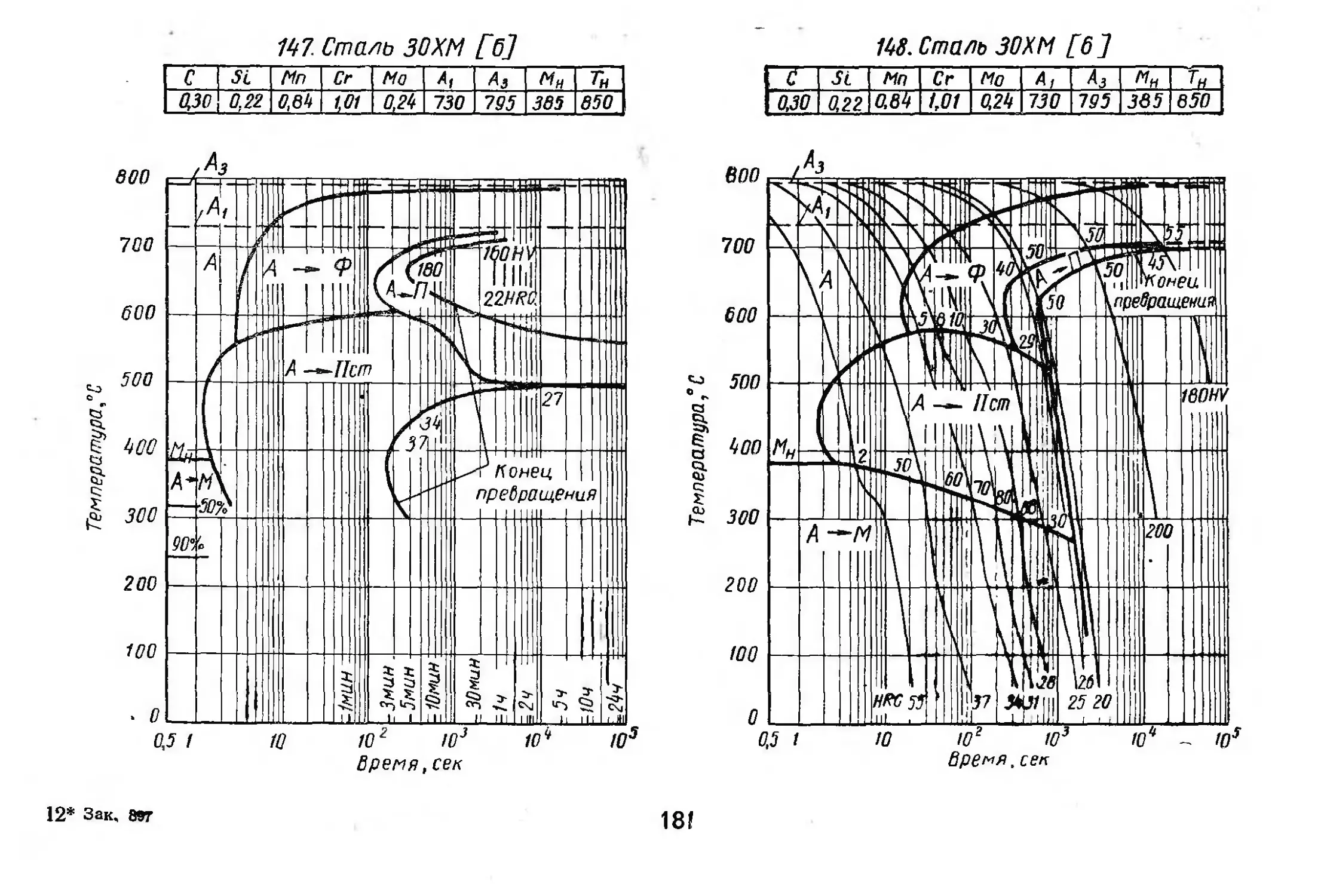

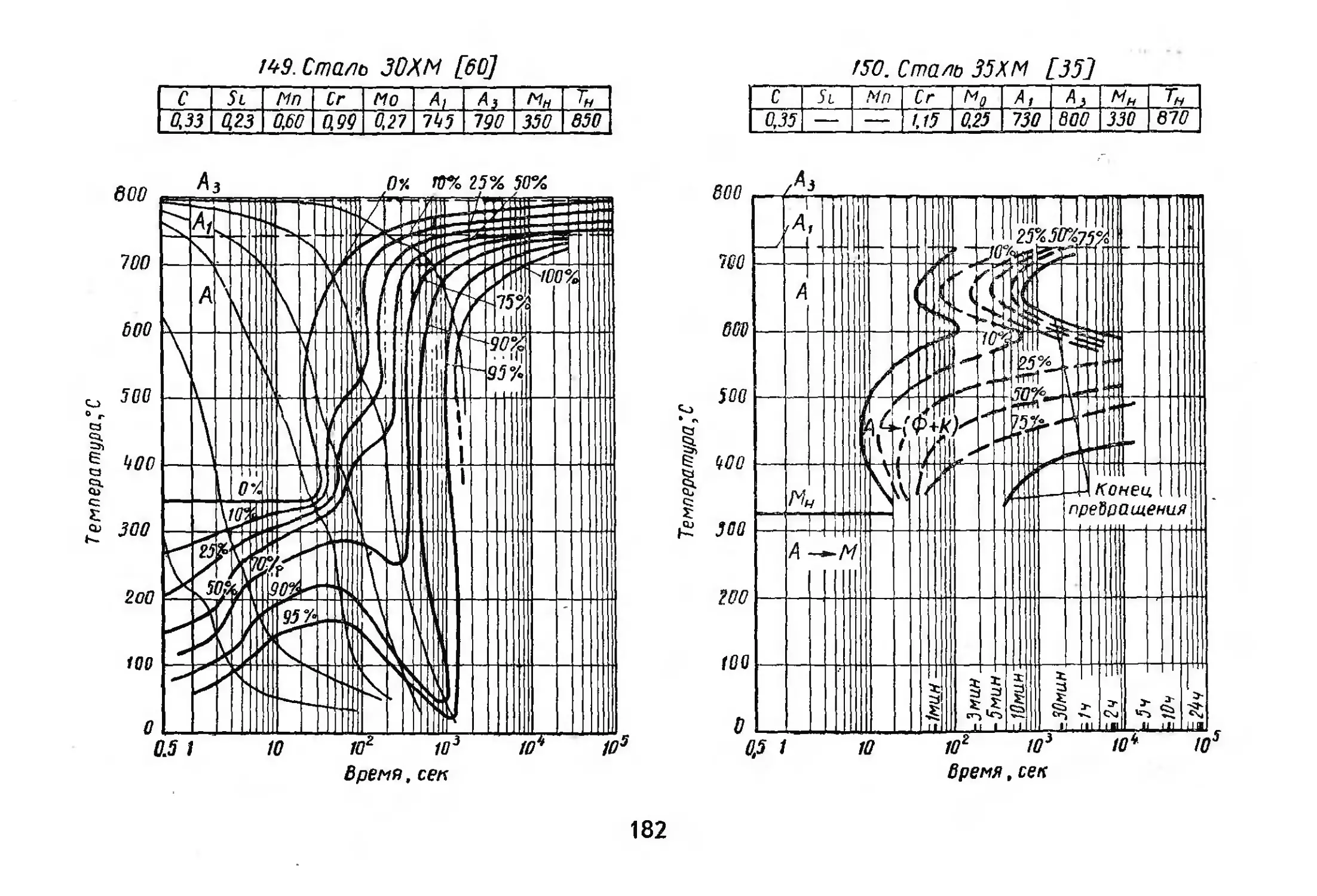

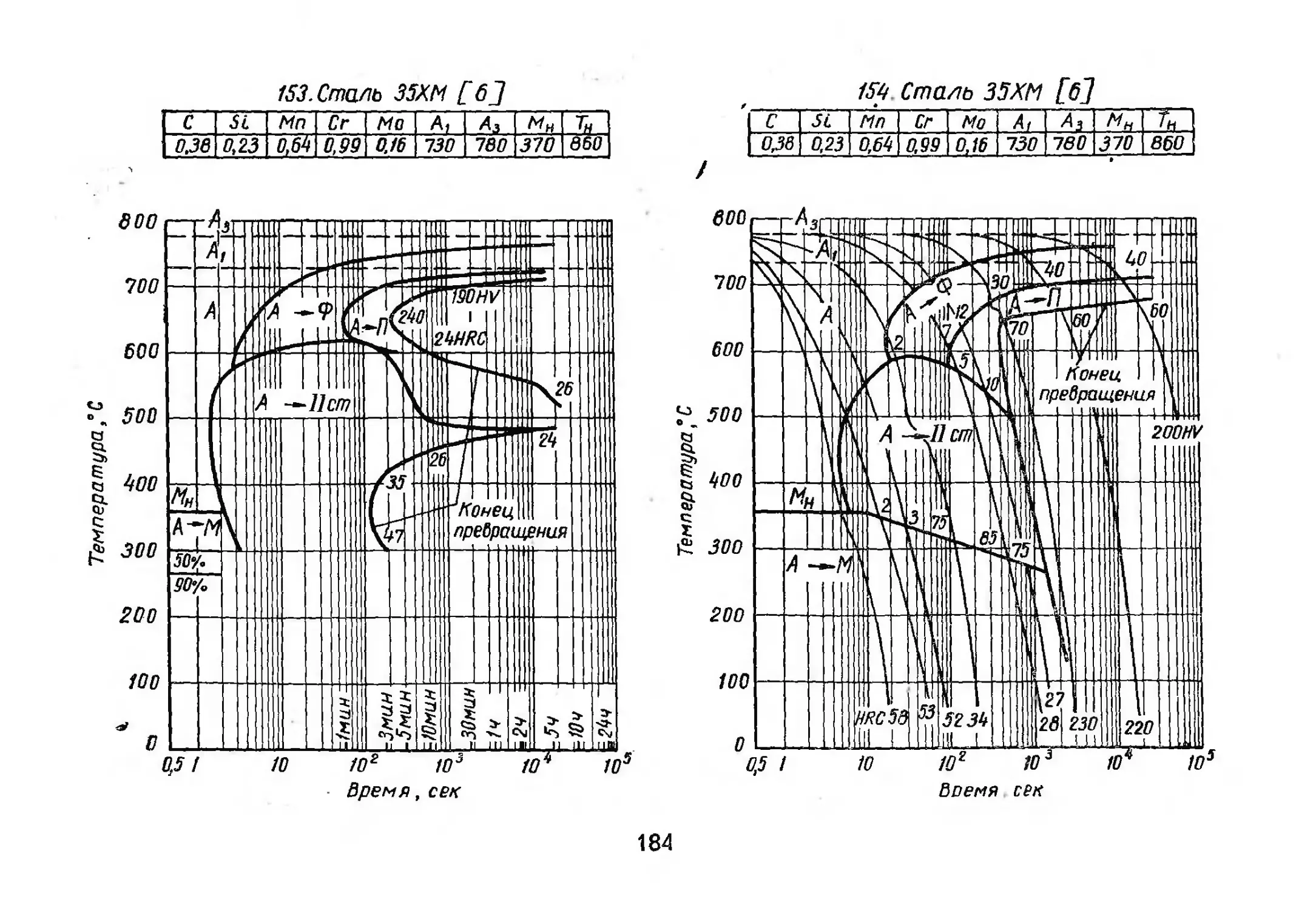

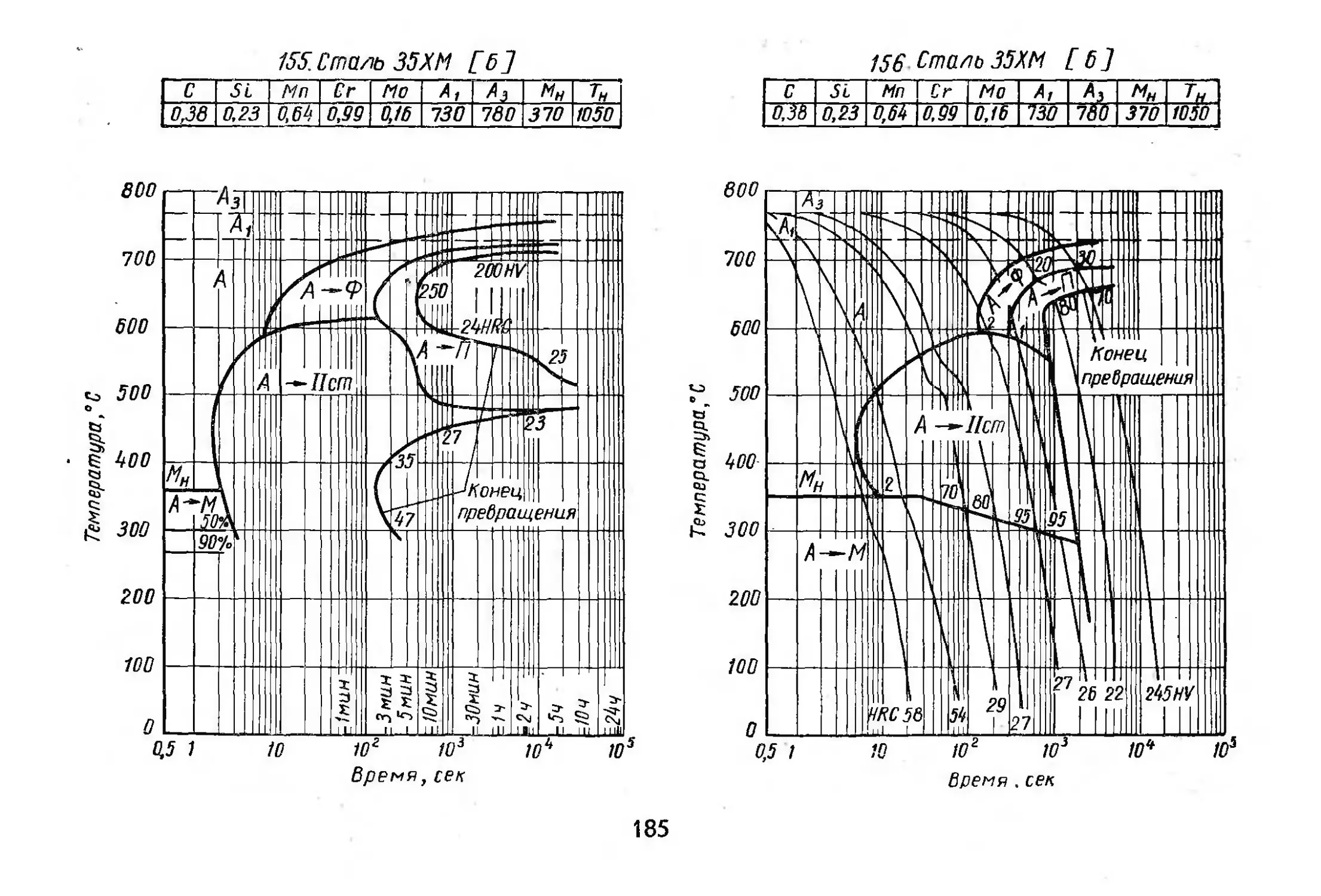

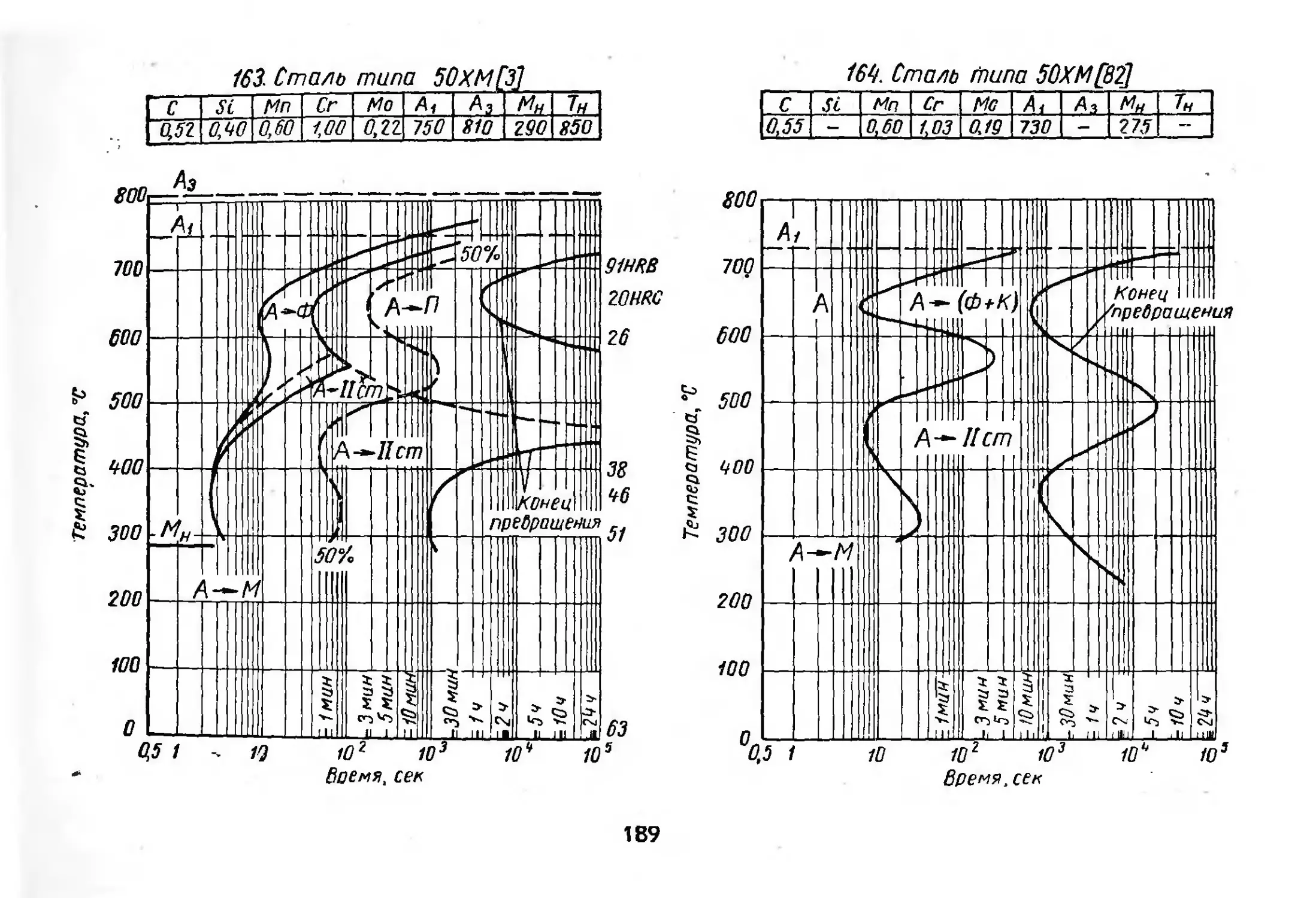

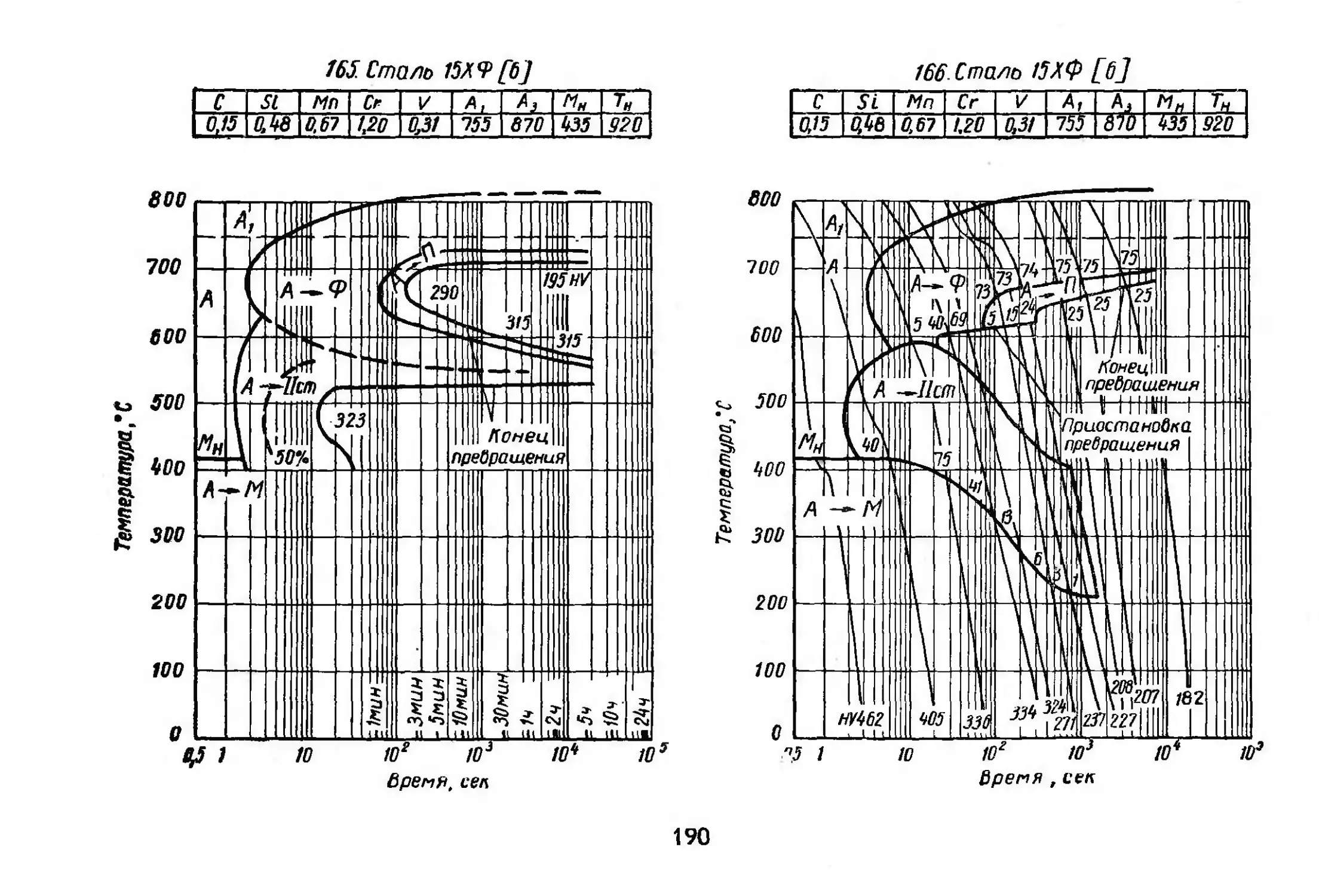

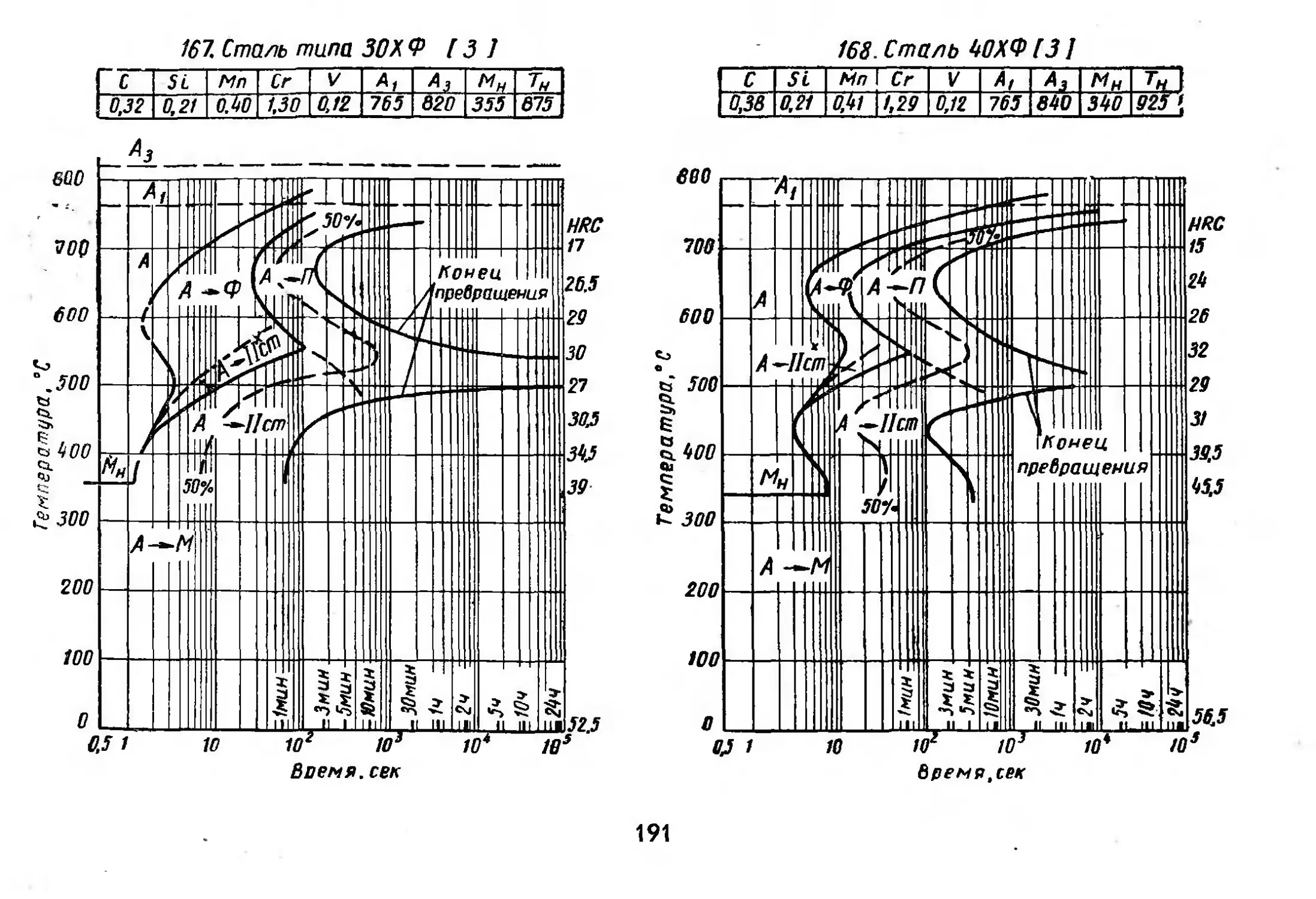

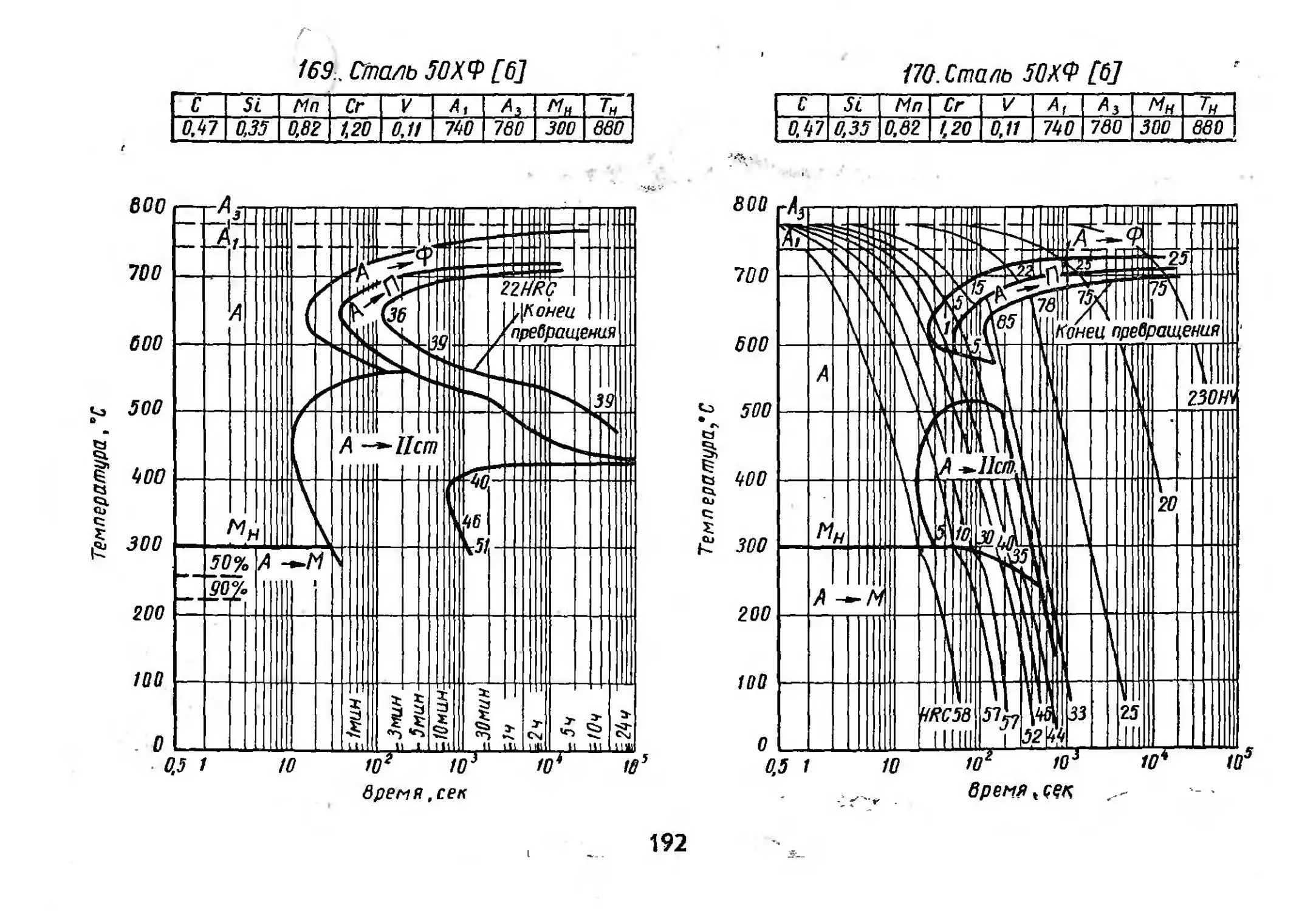

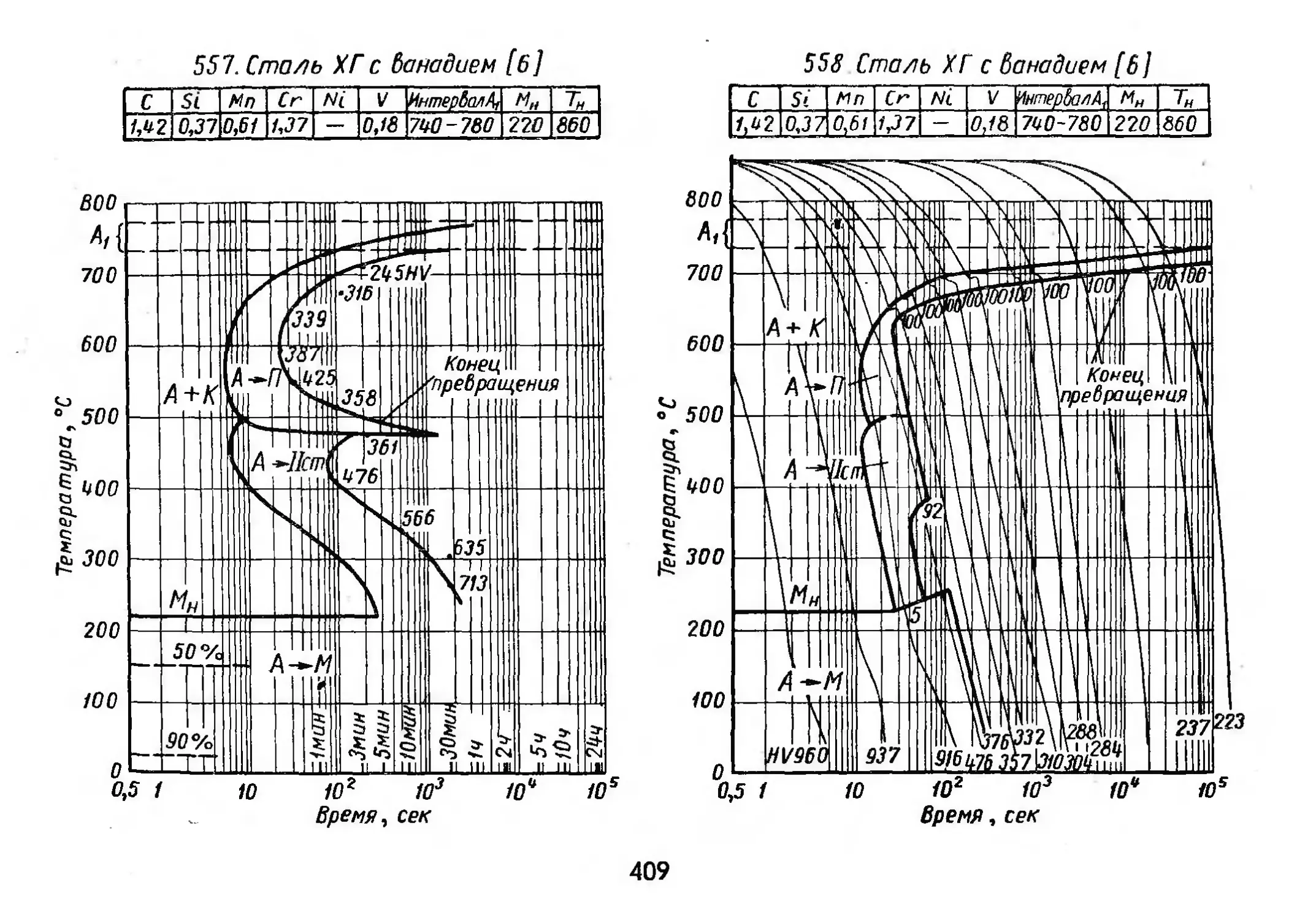

Хромистые стали с кремнием, молибденом, ва-

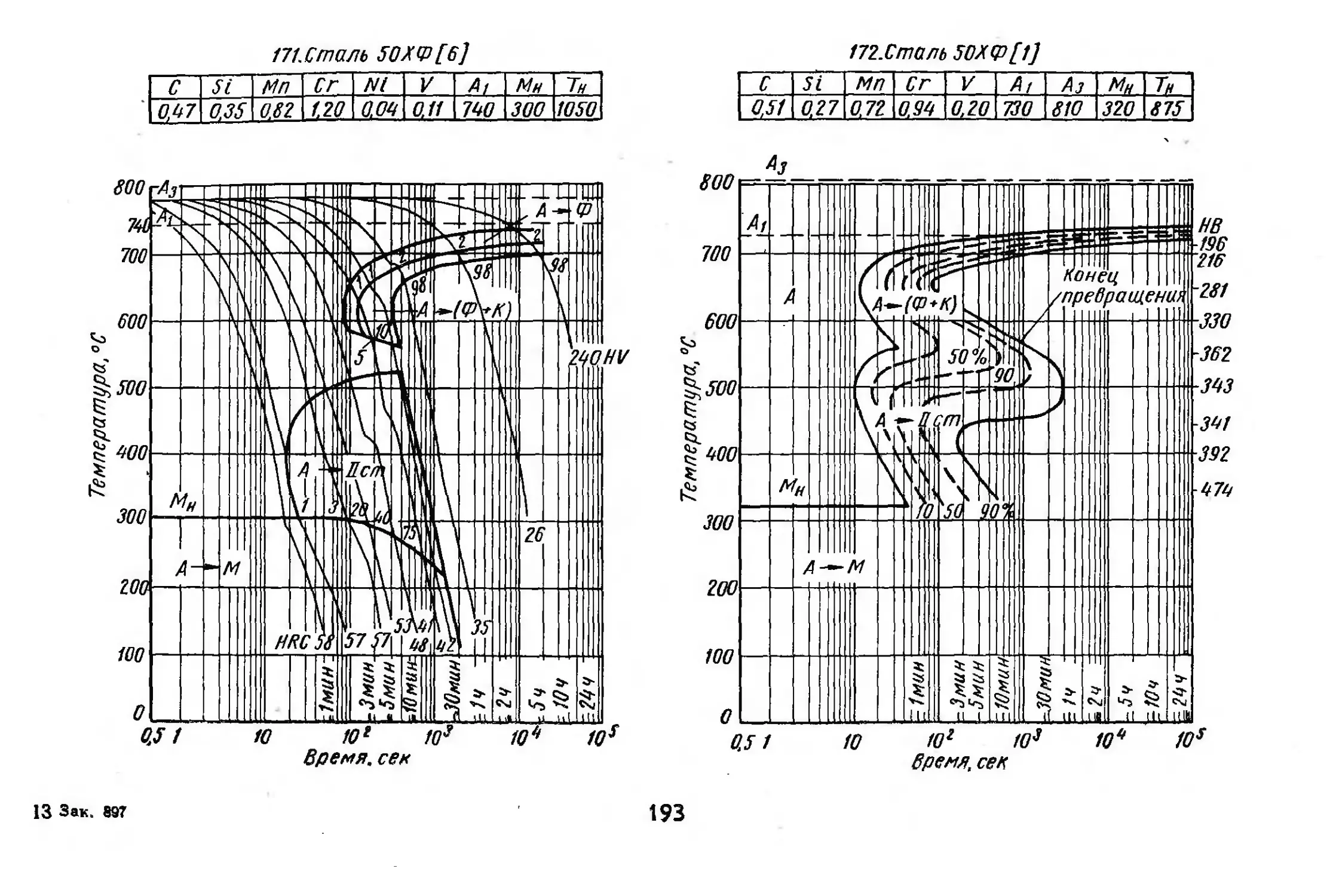

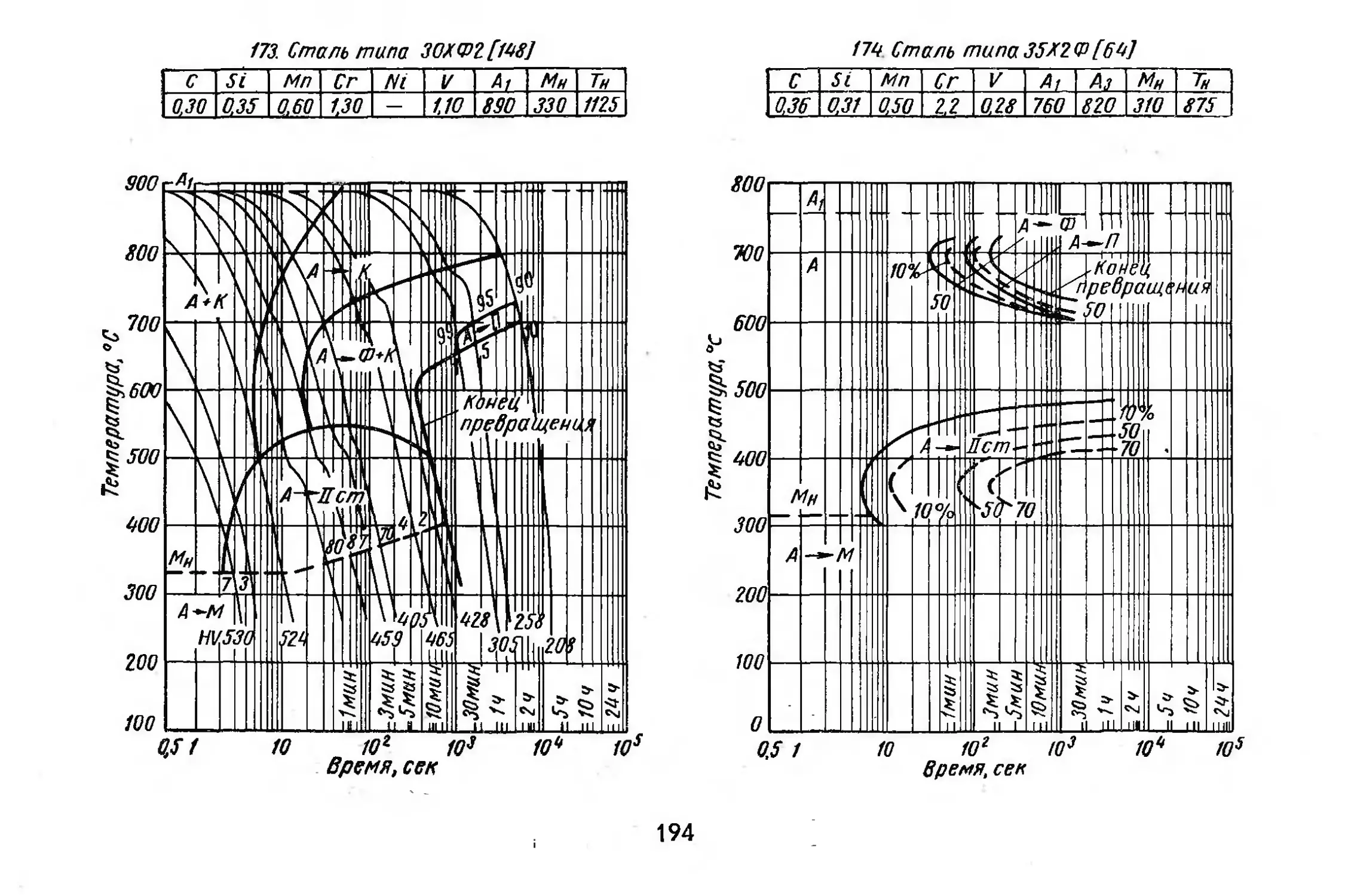

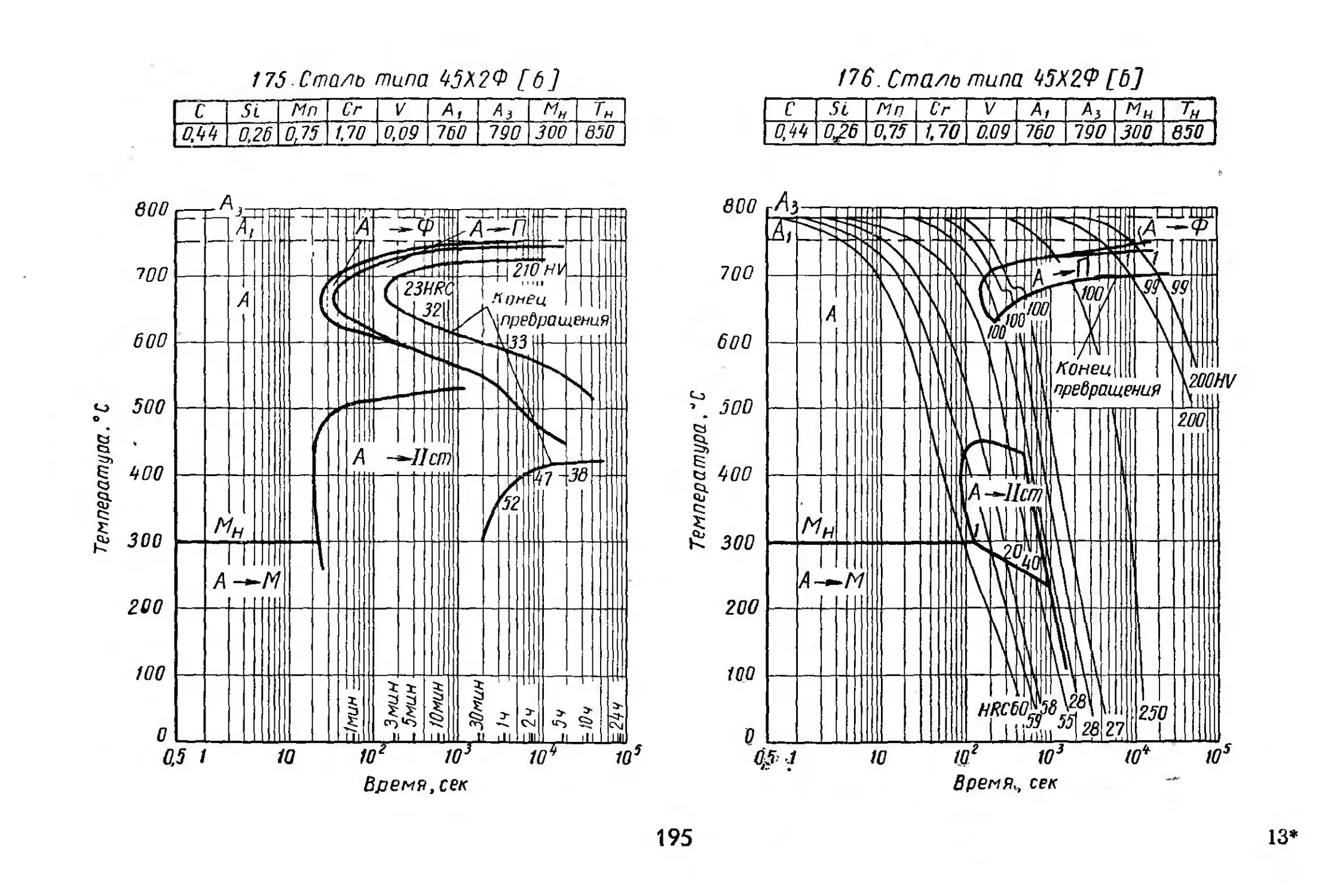

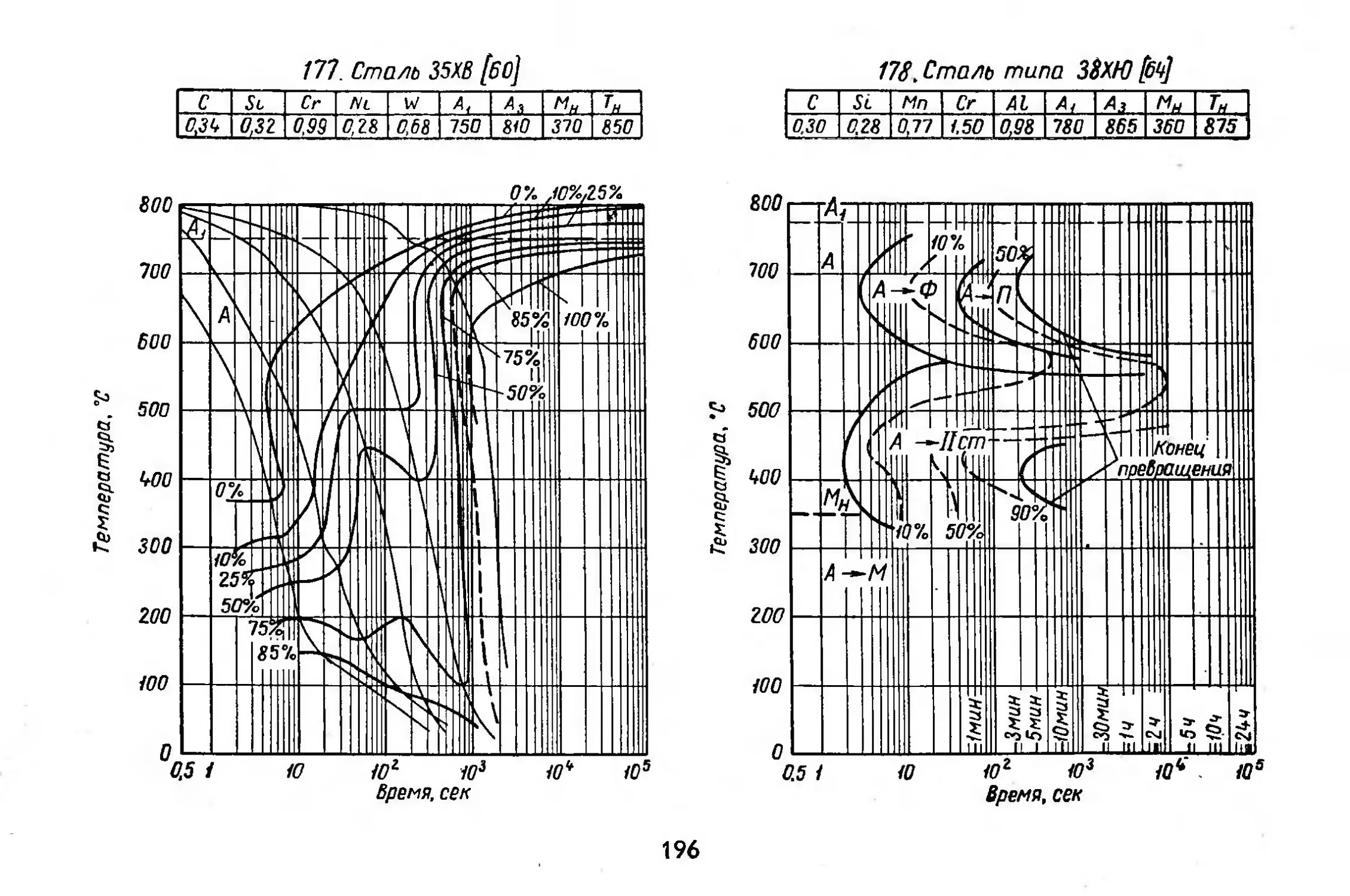

надием, вольфрамом или алюминием . . . 172

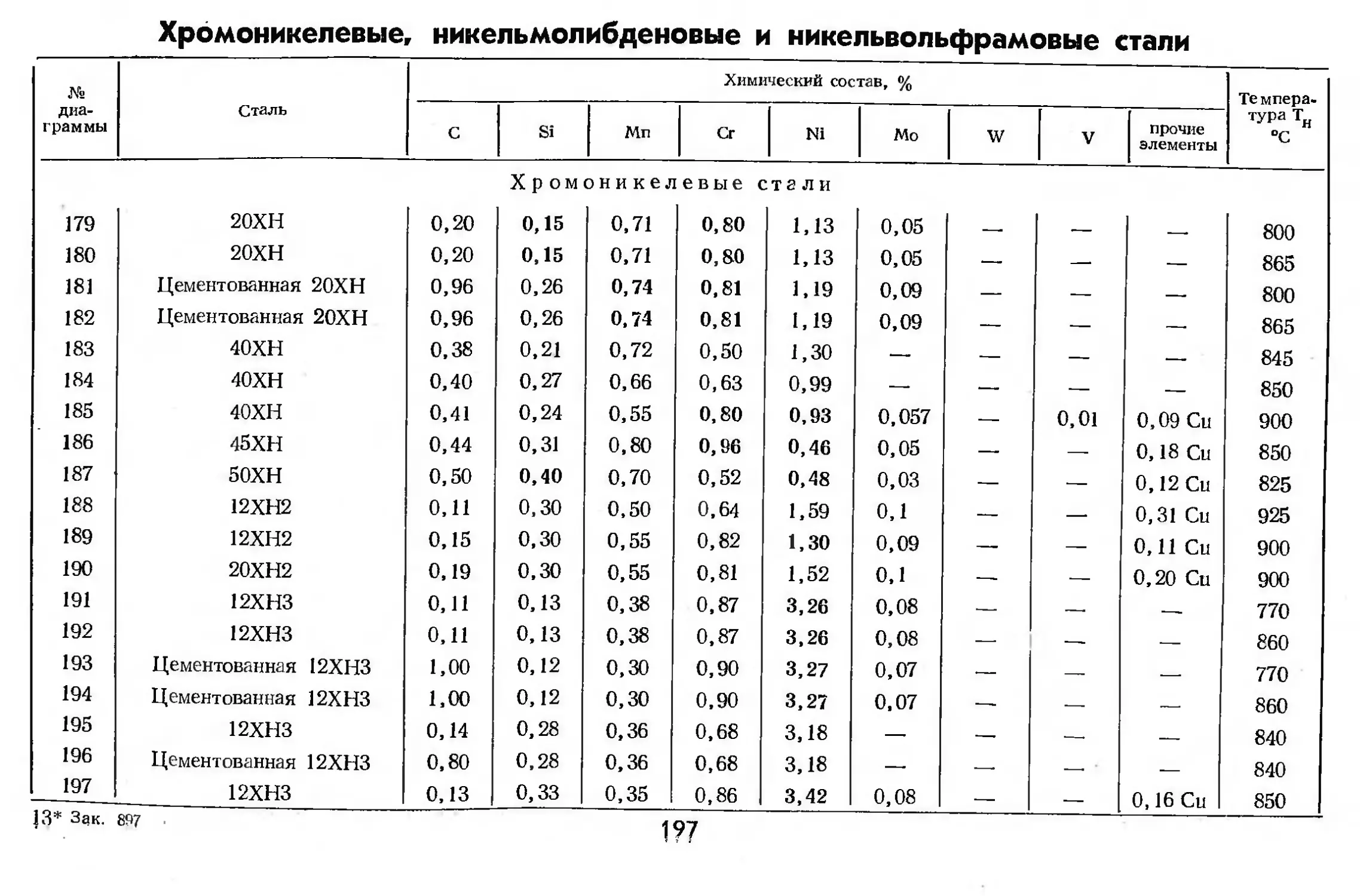

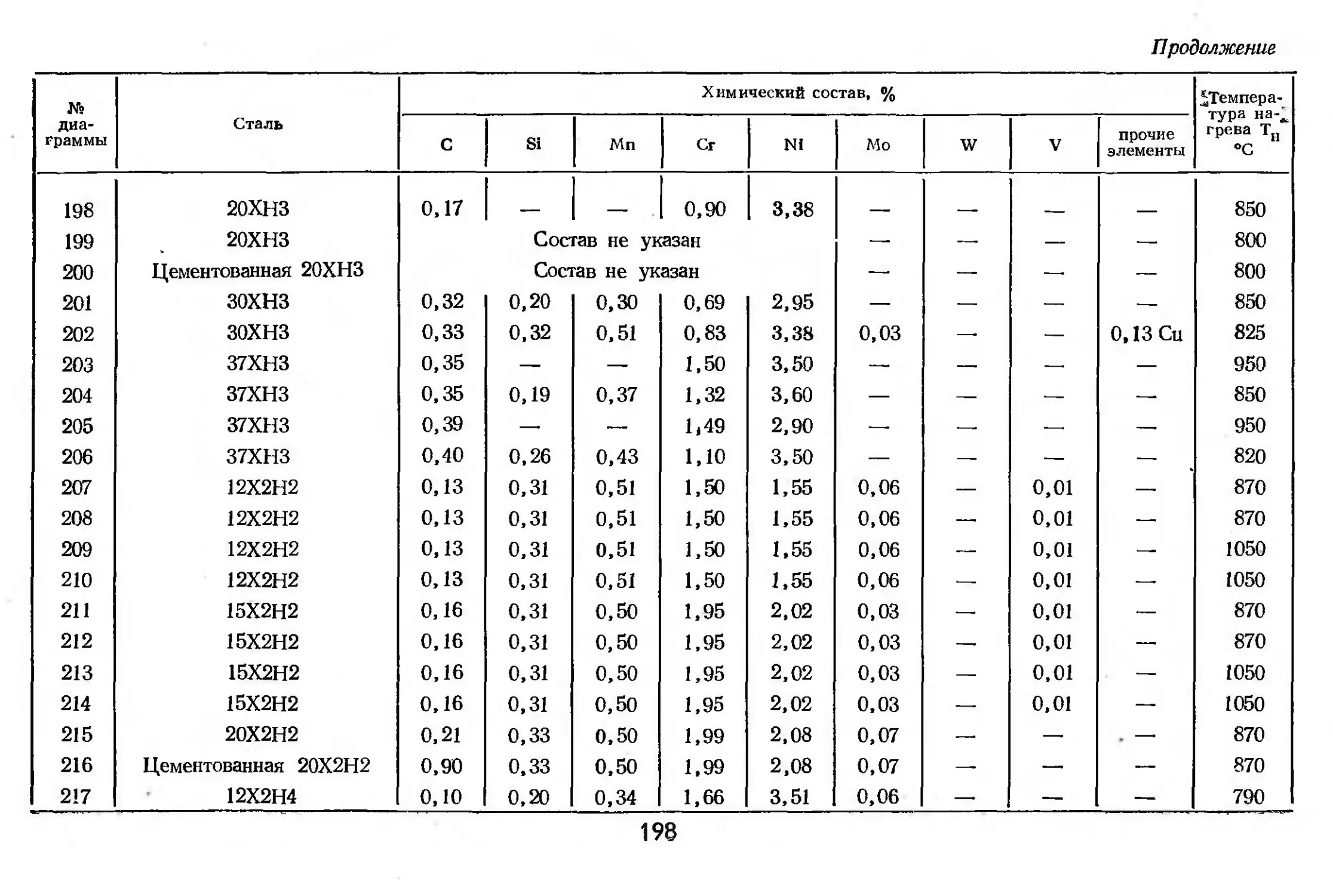

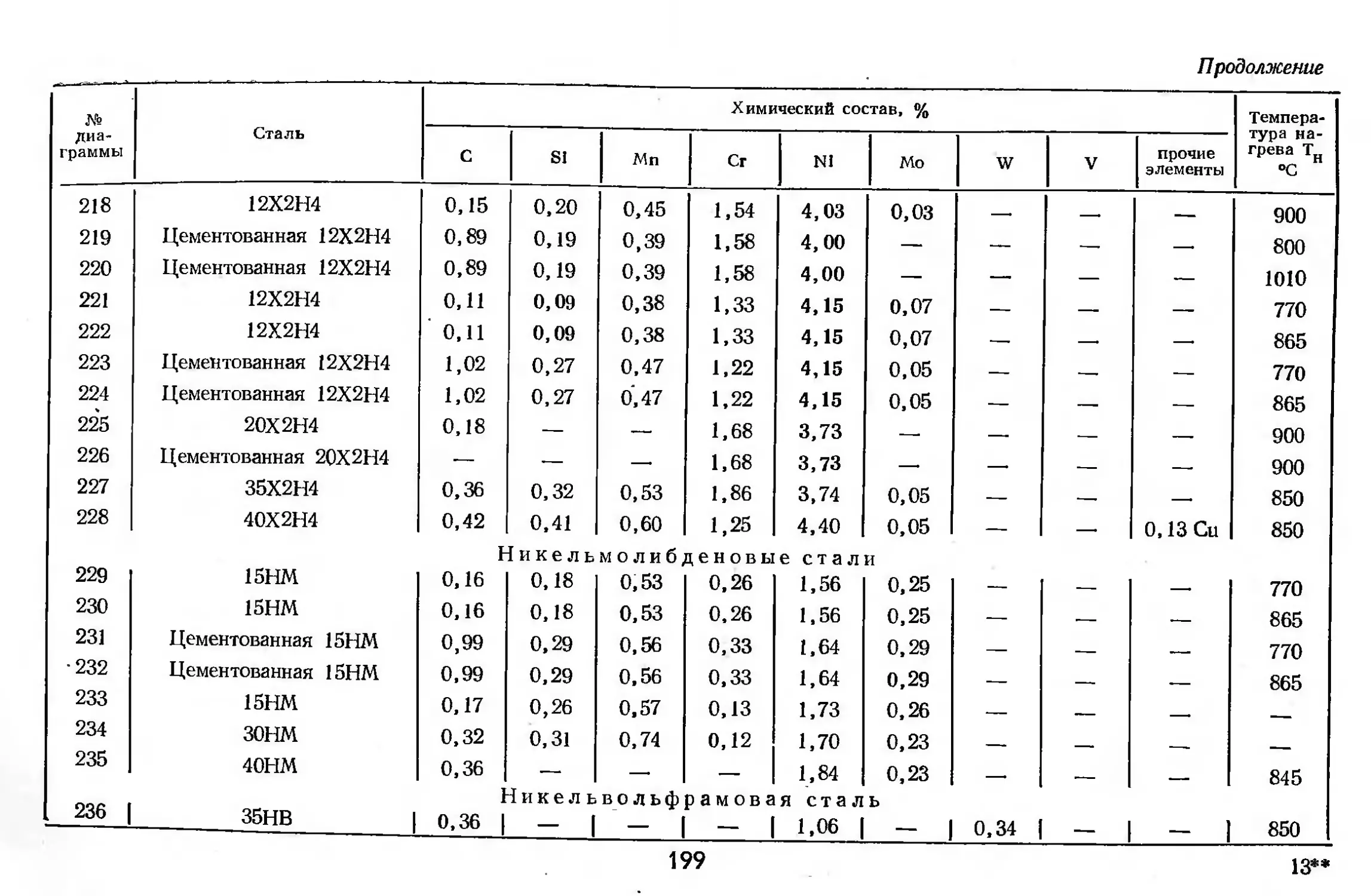

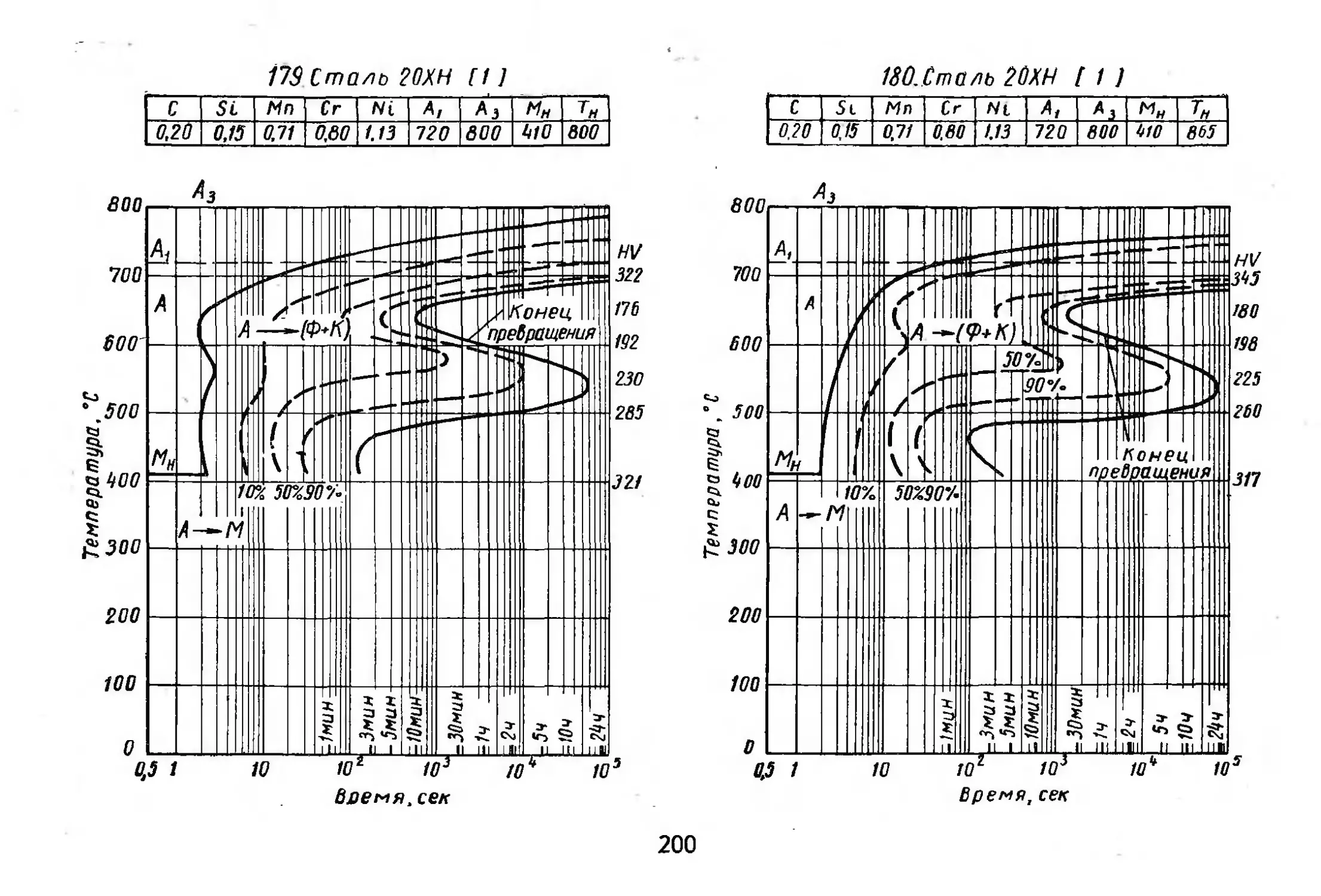

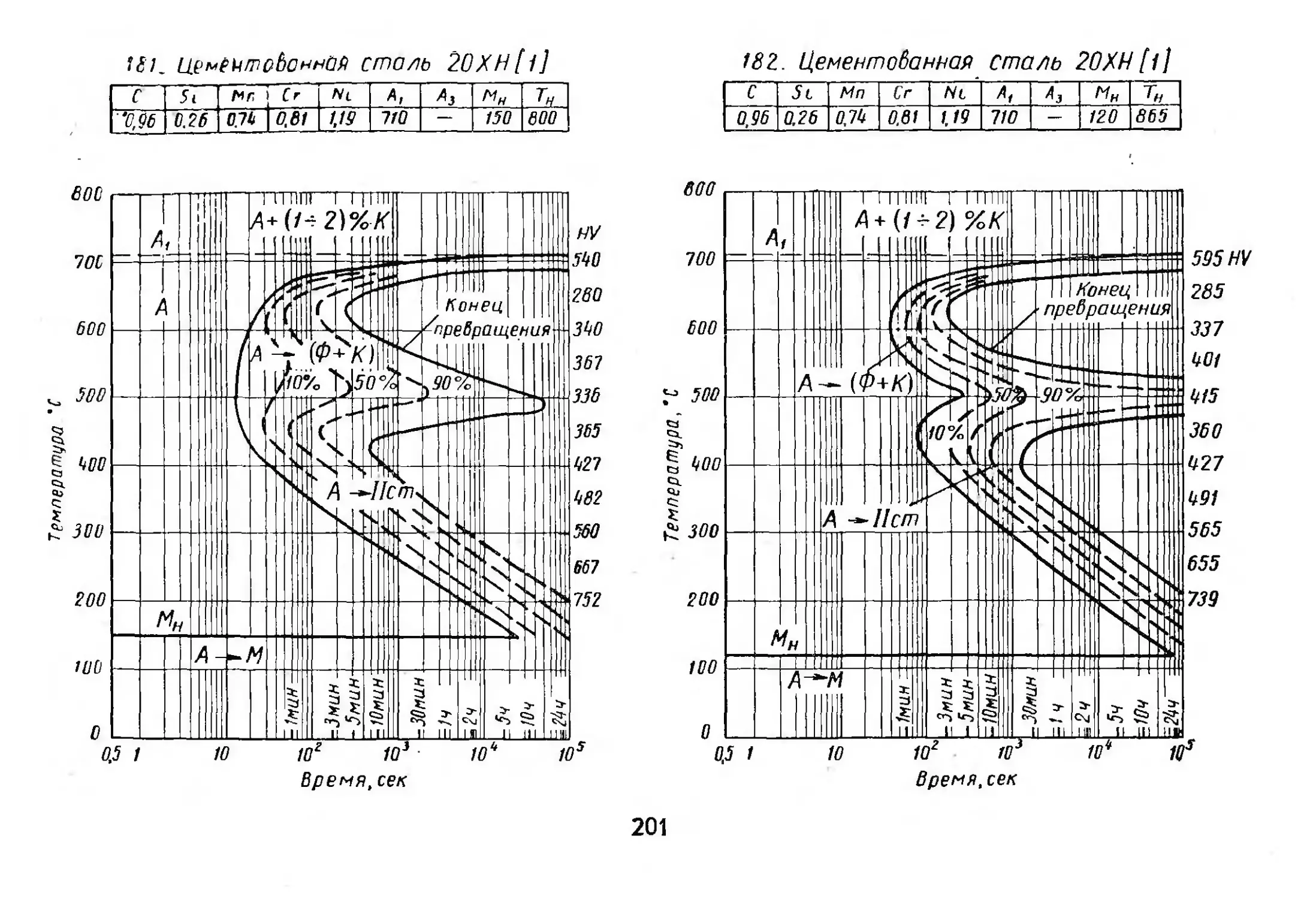

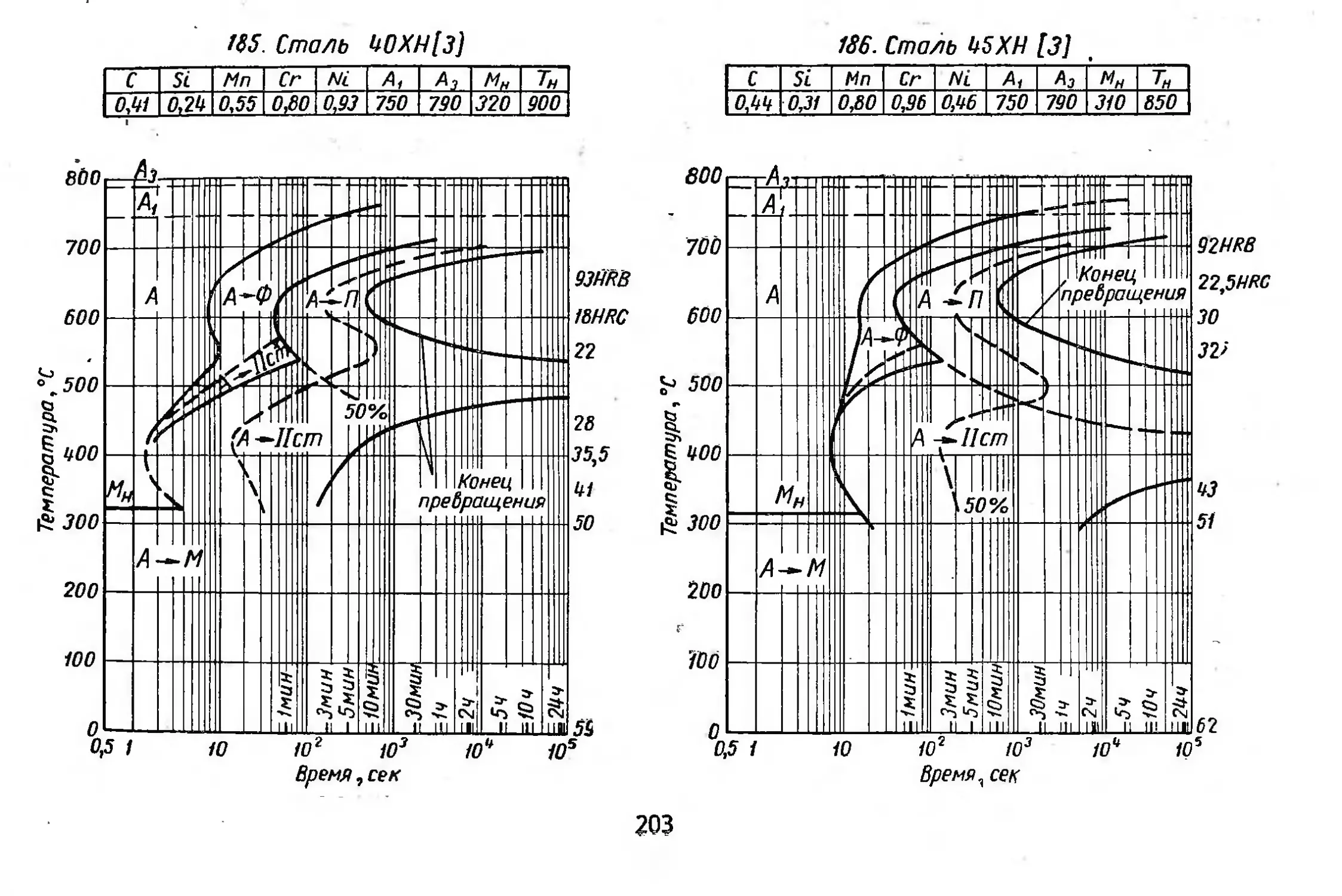

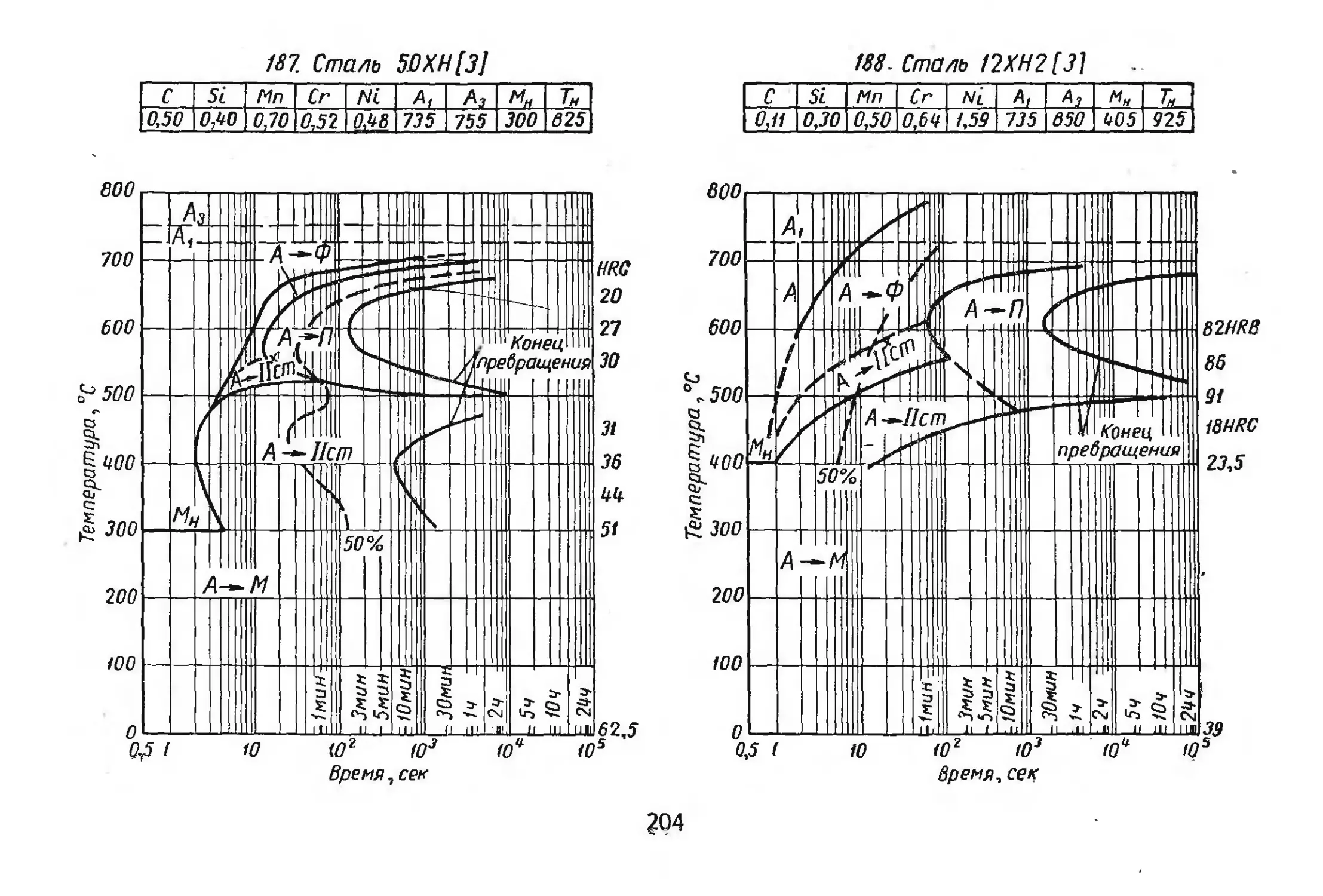

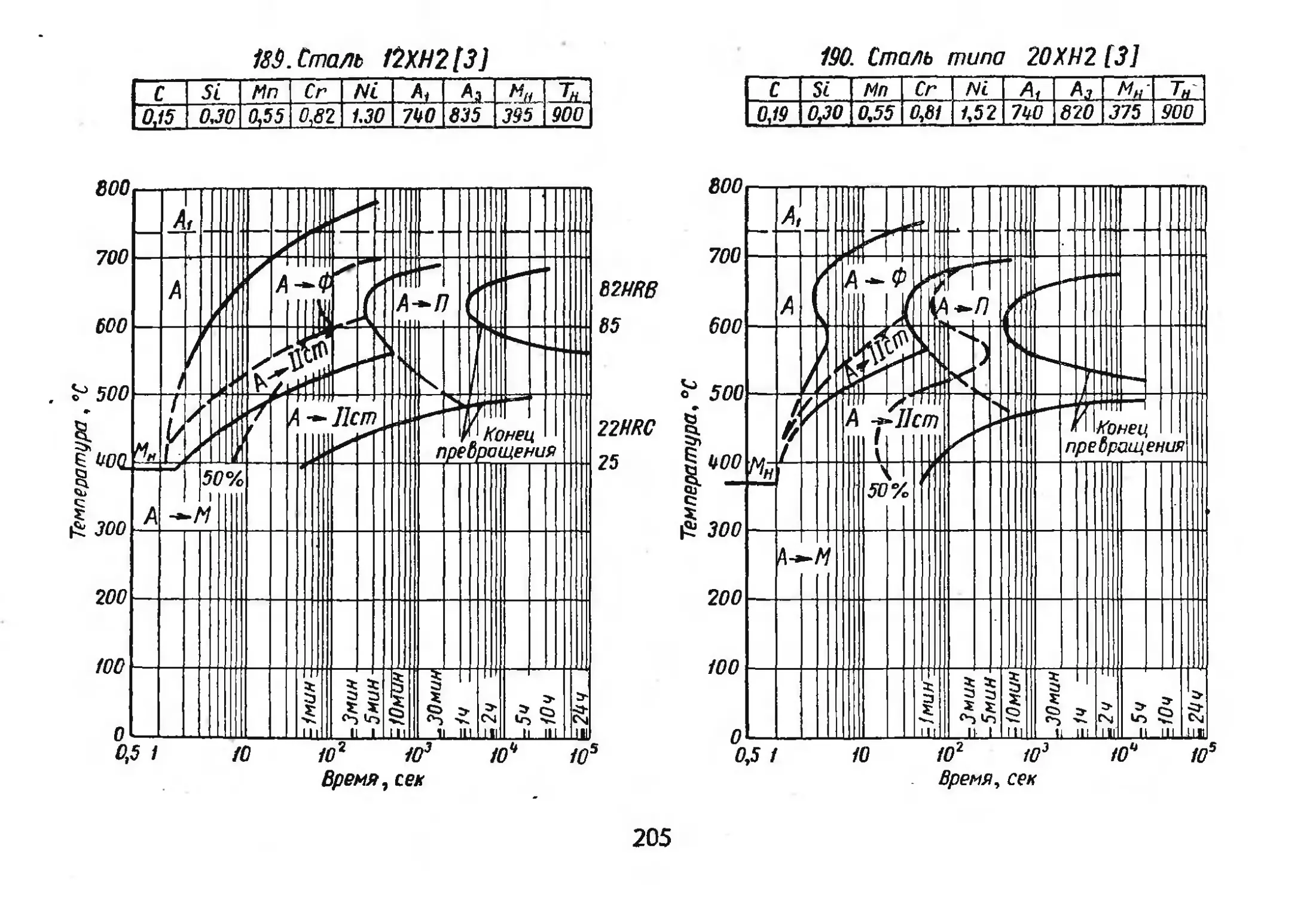

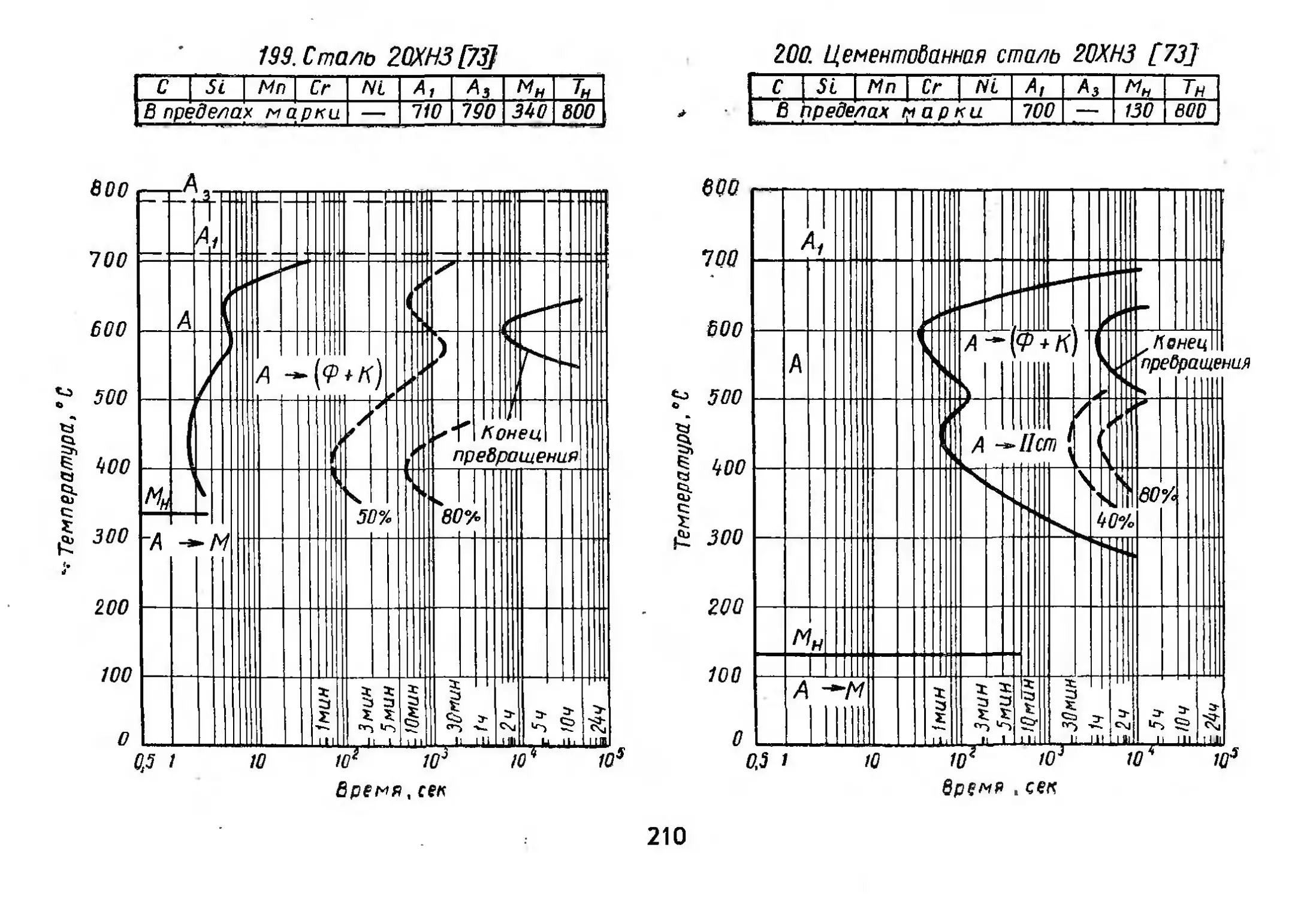

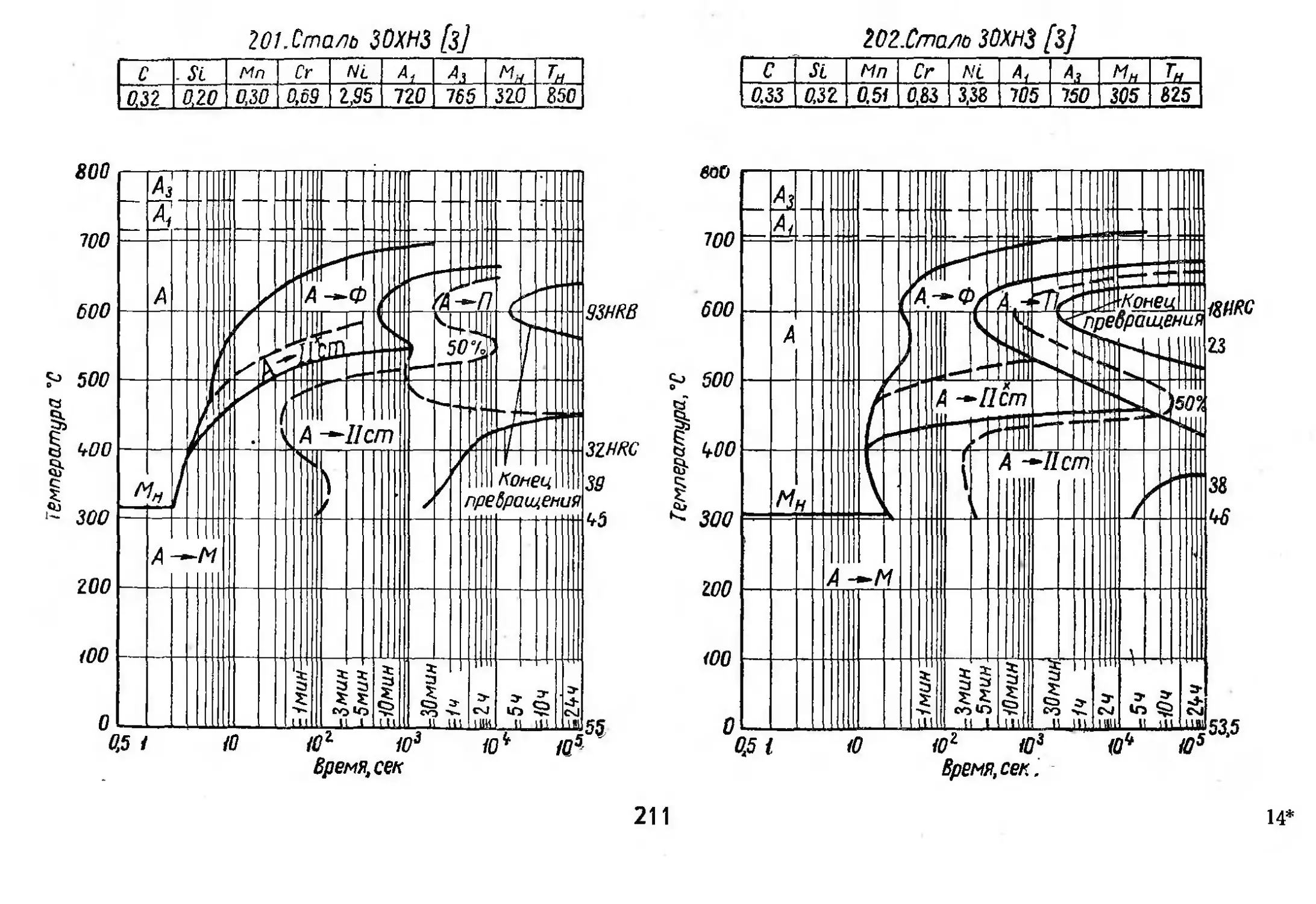

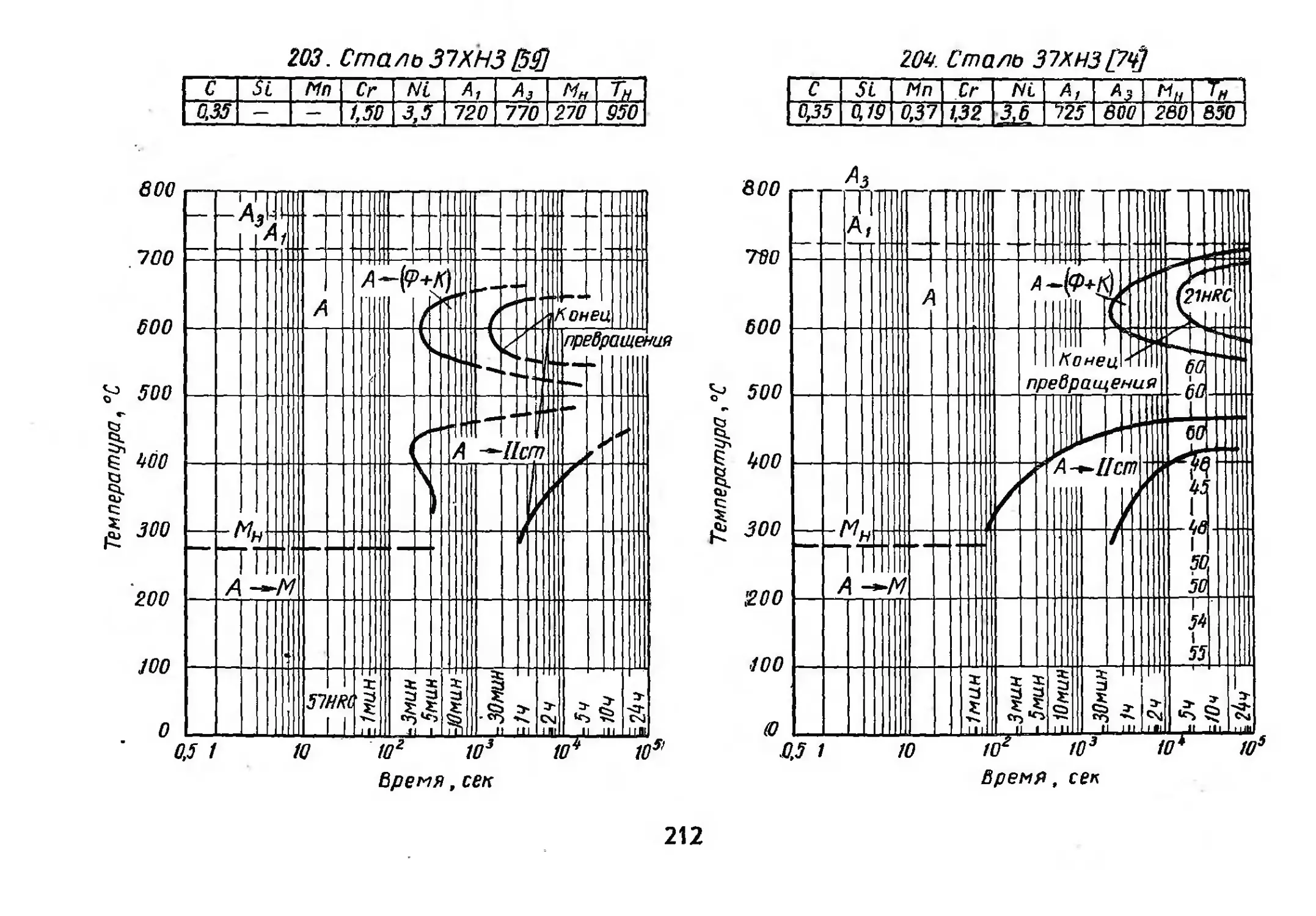

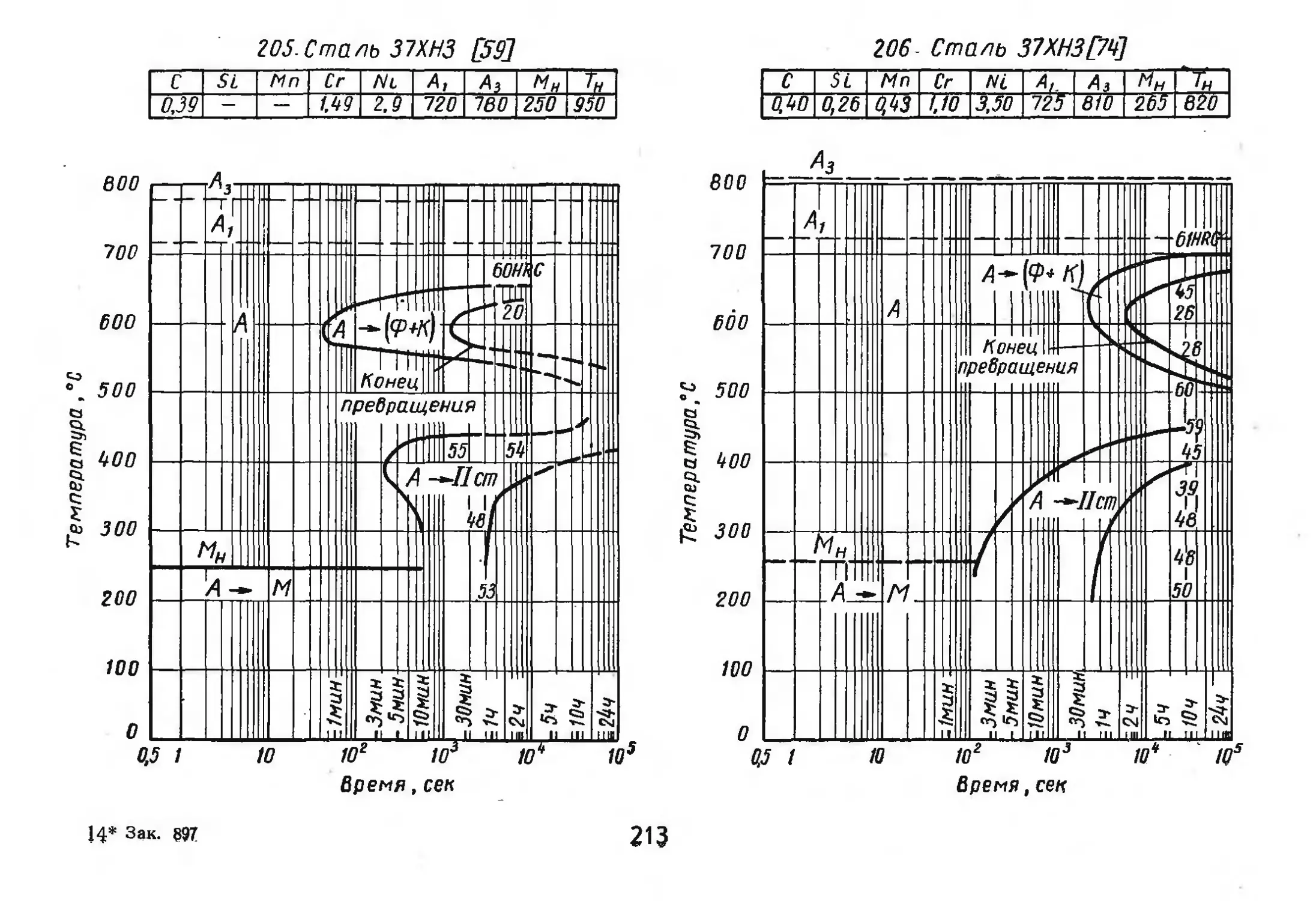

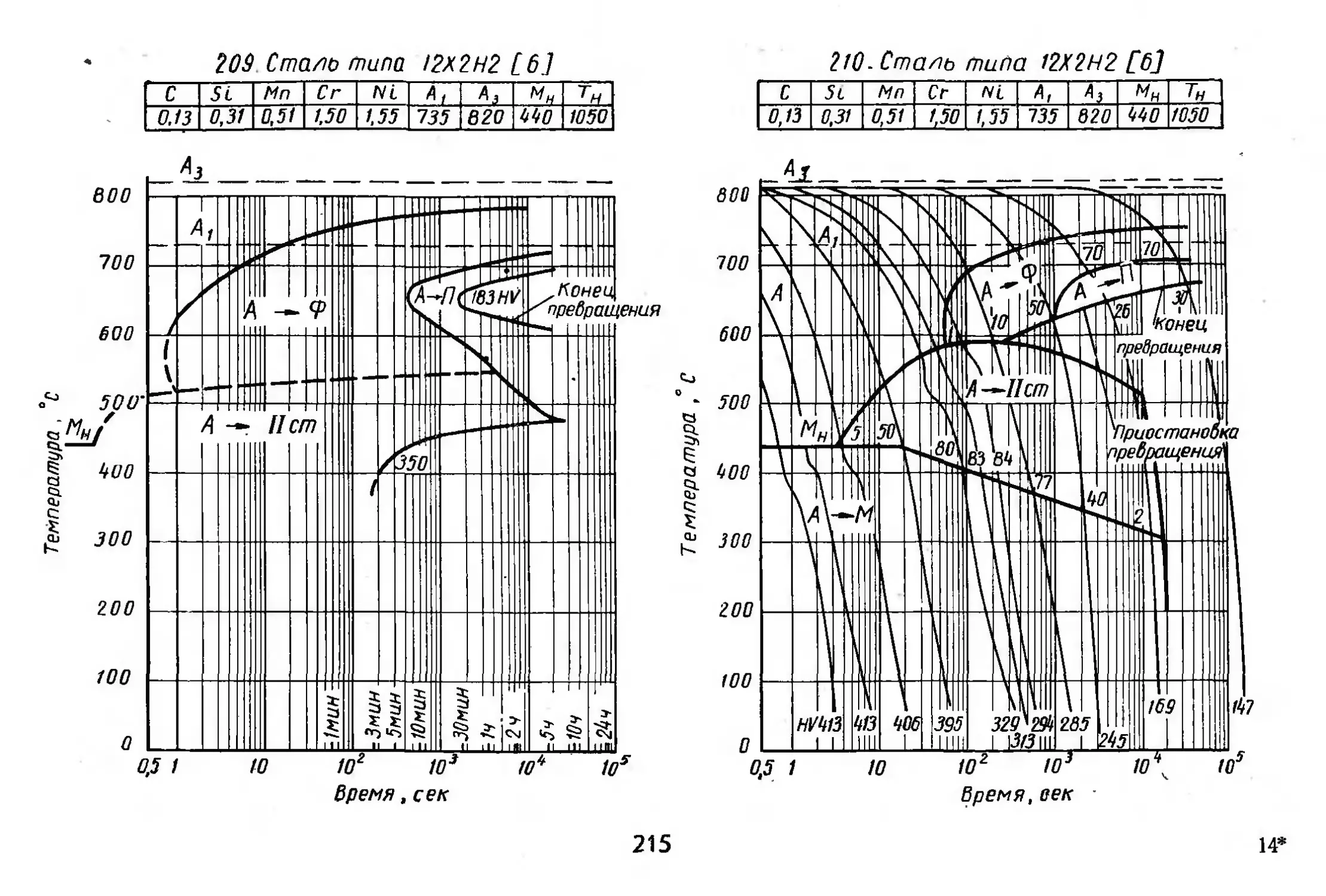

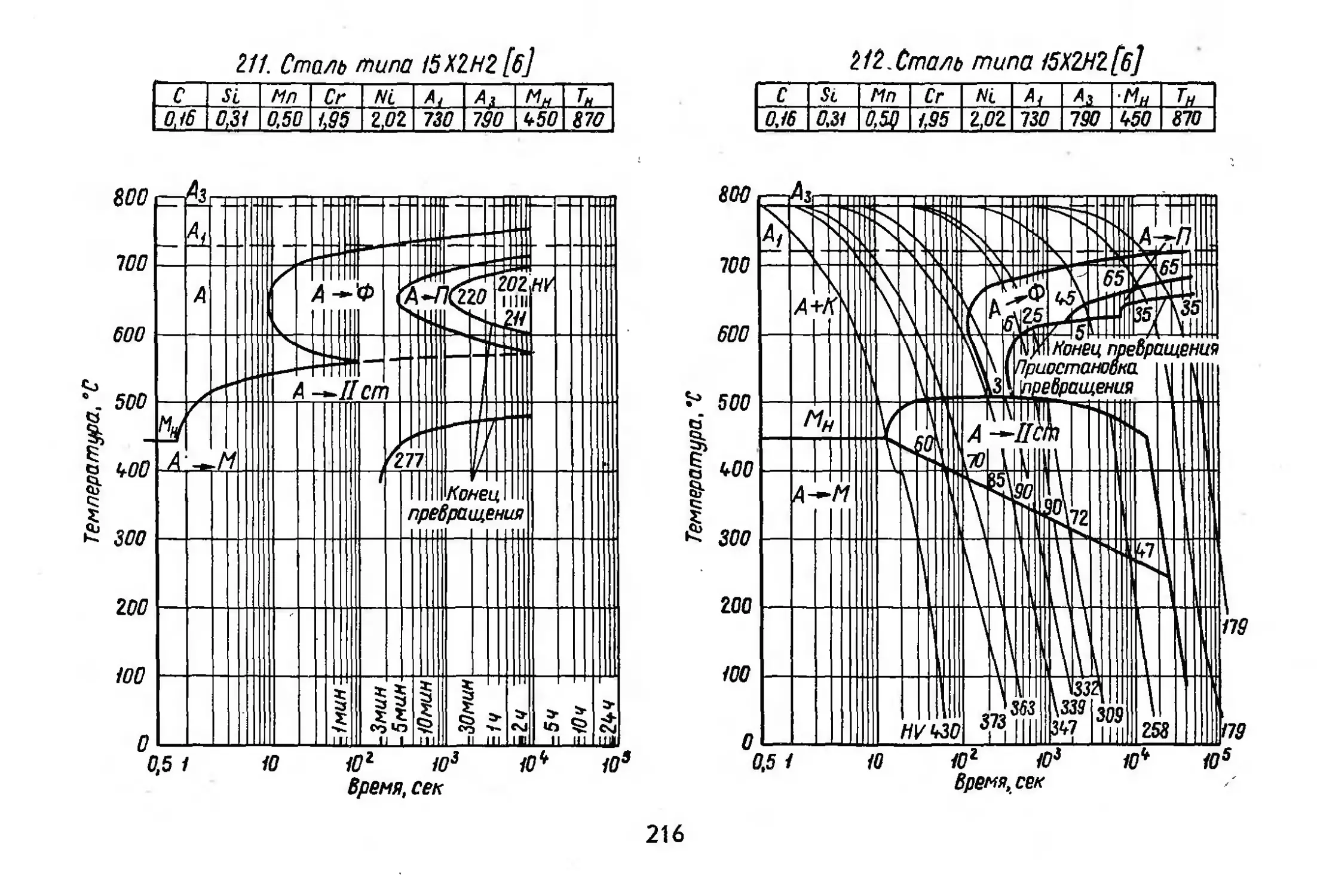

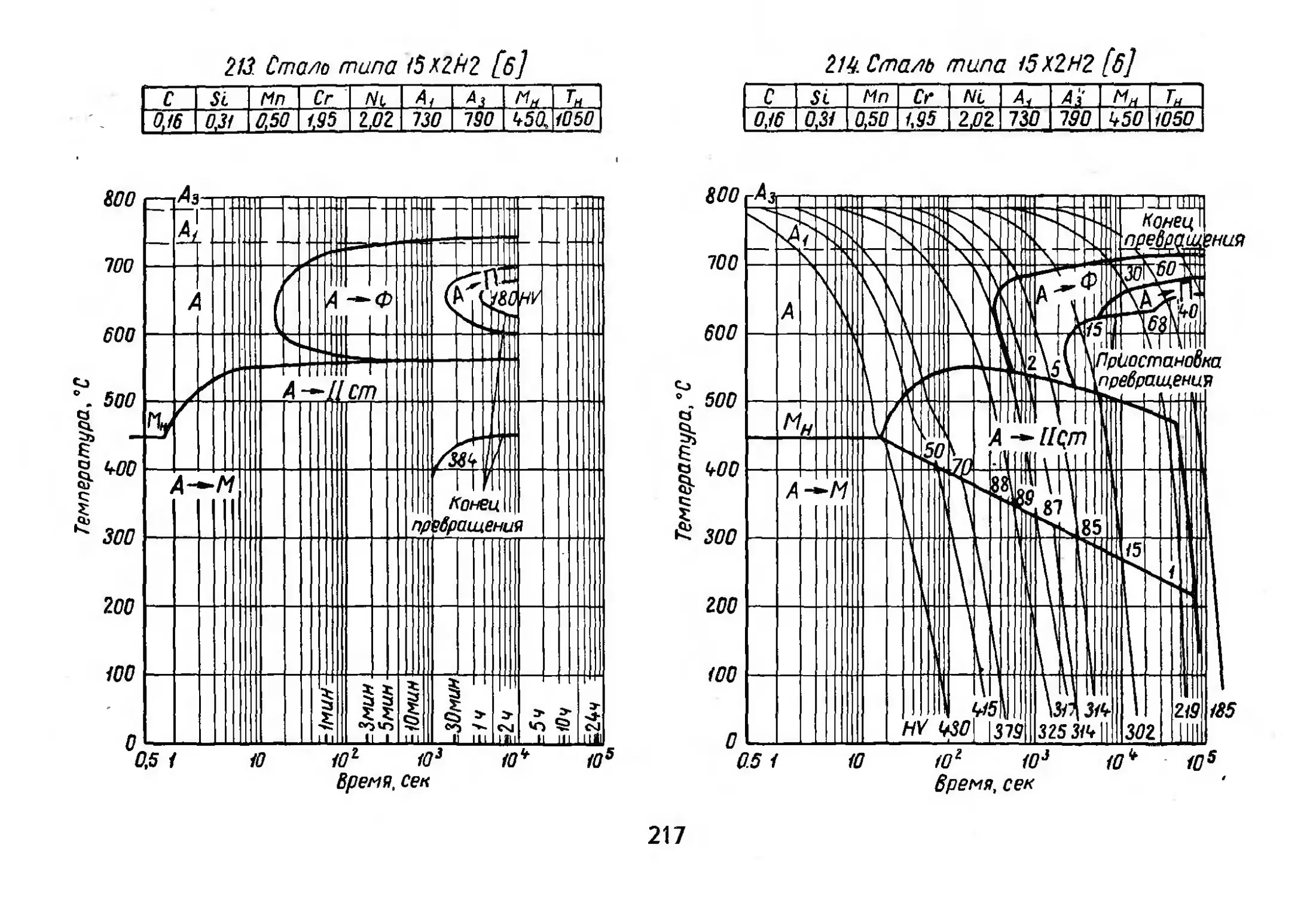

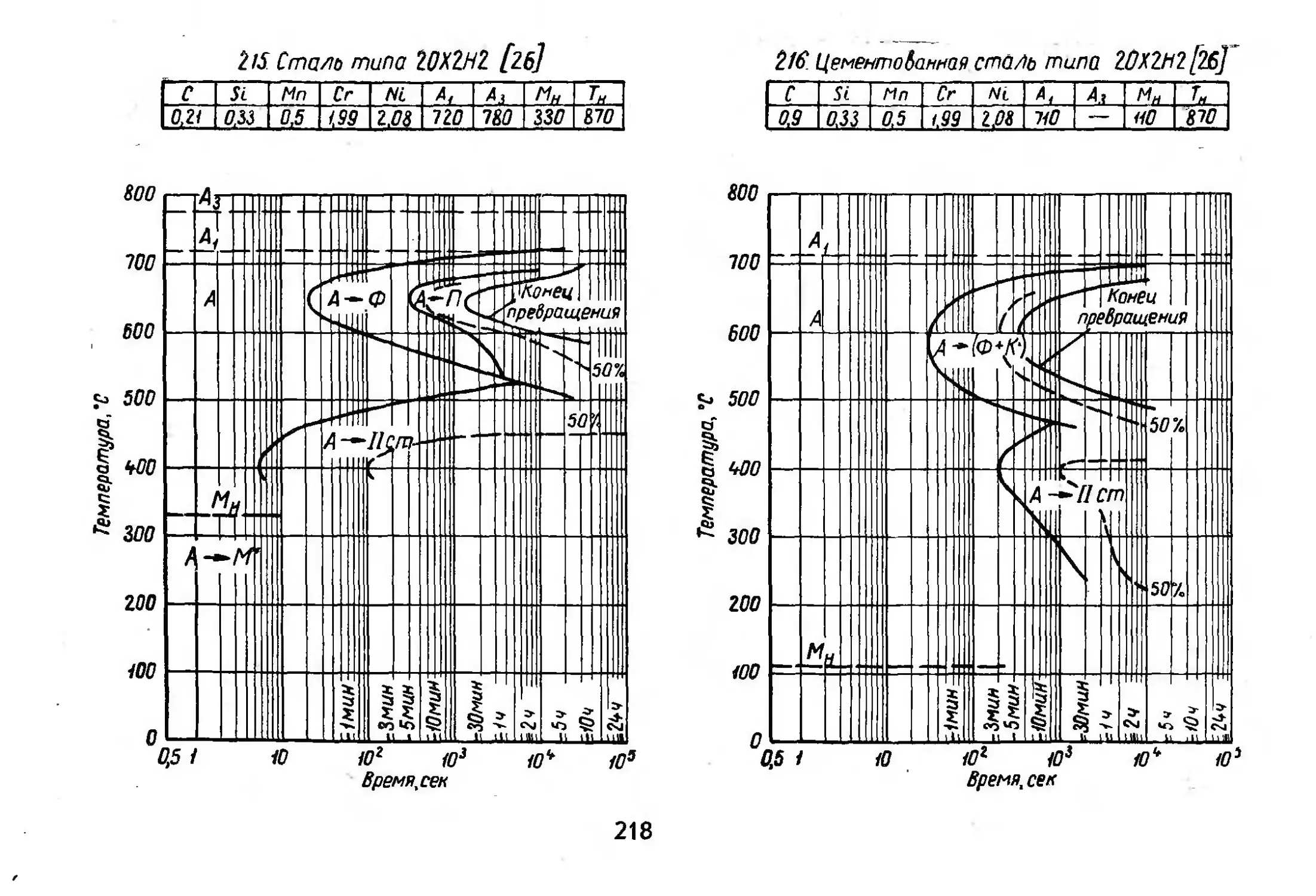

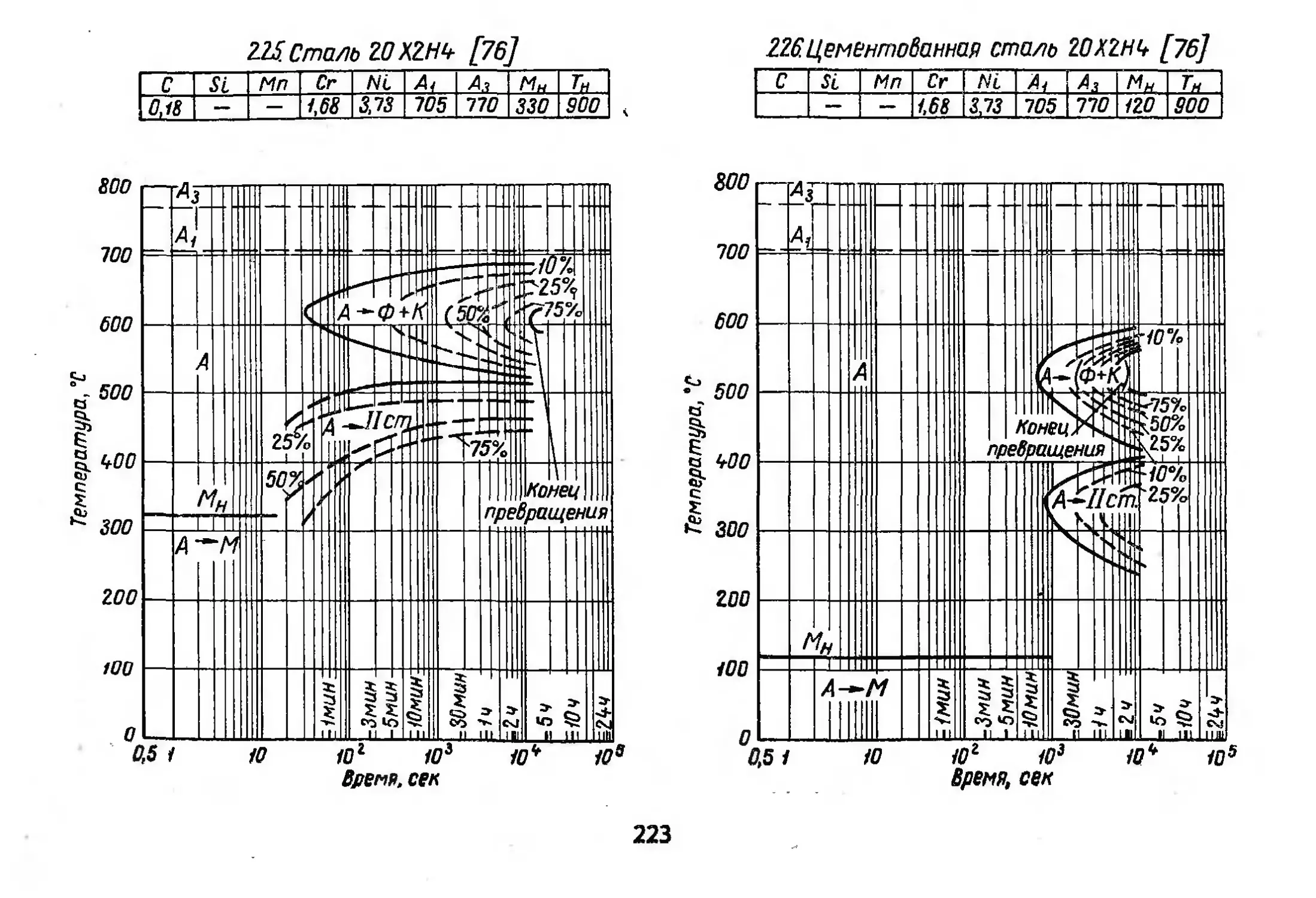

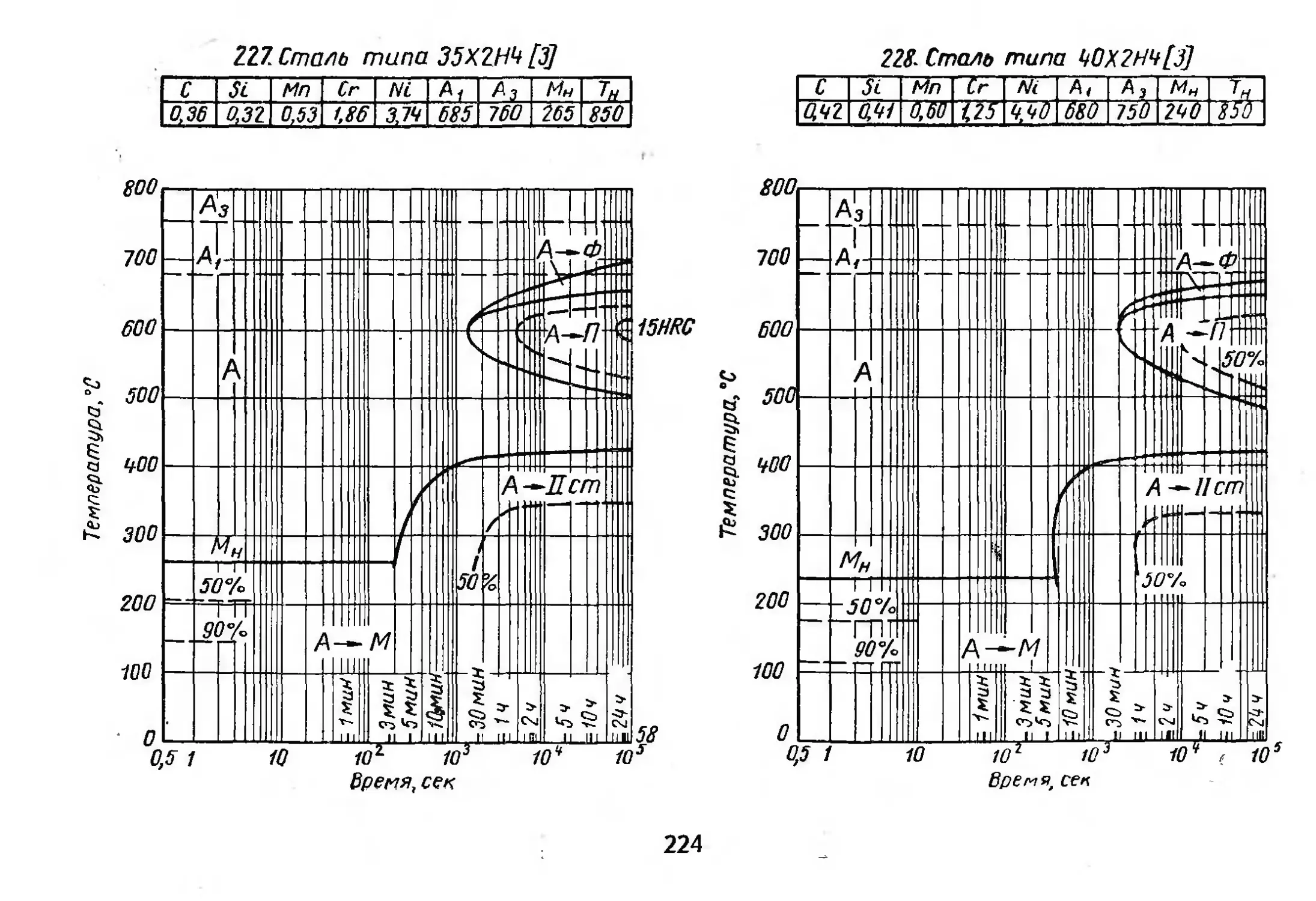

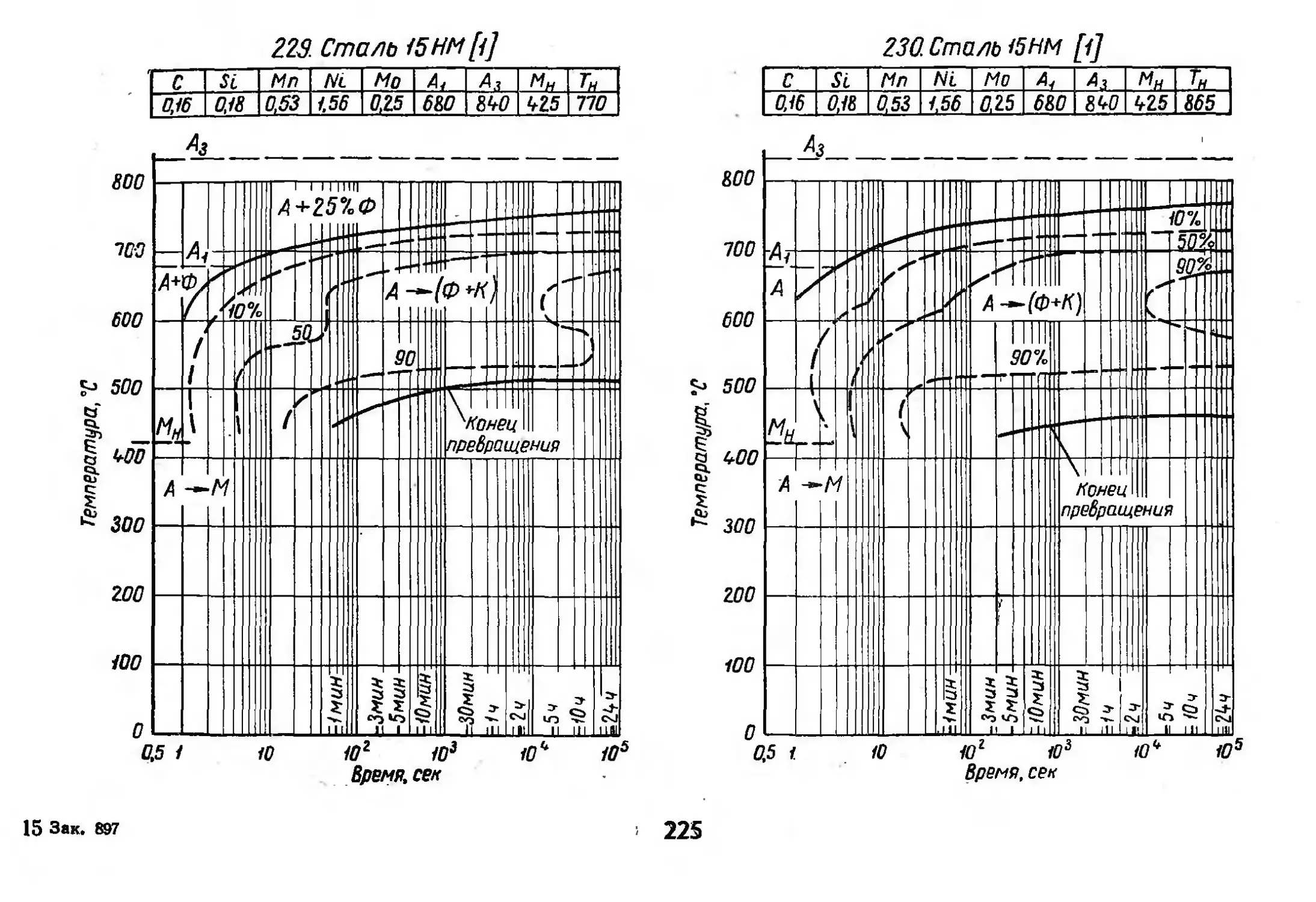

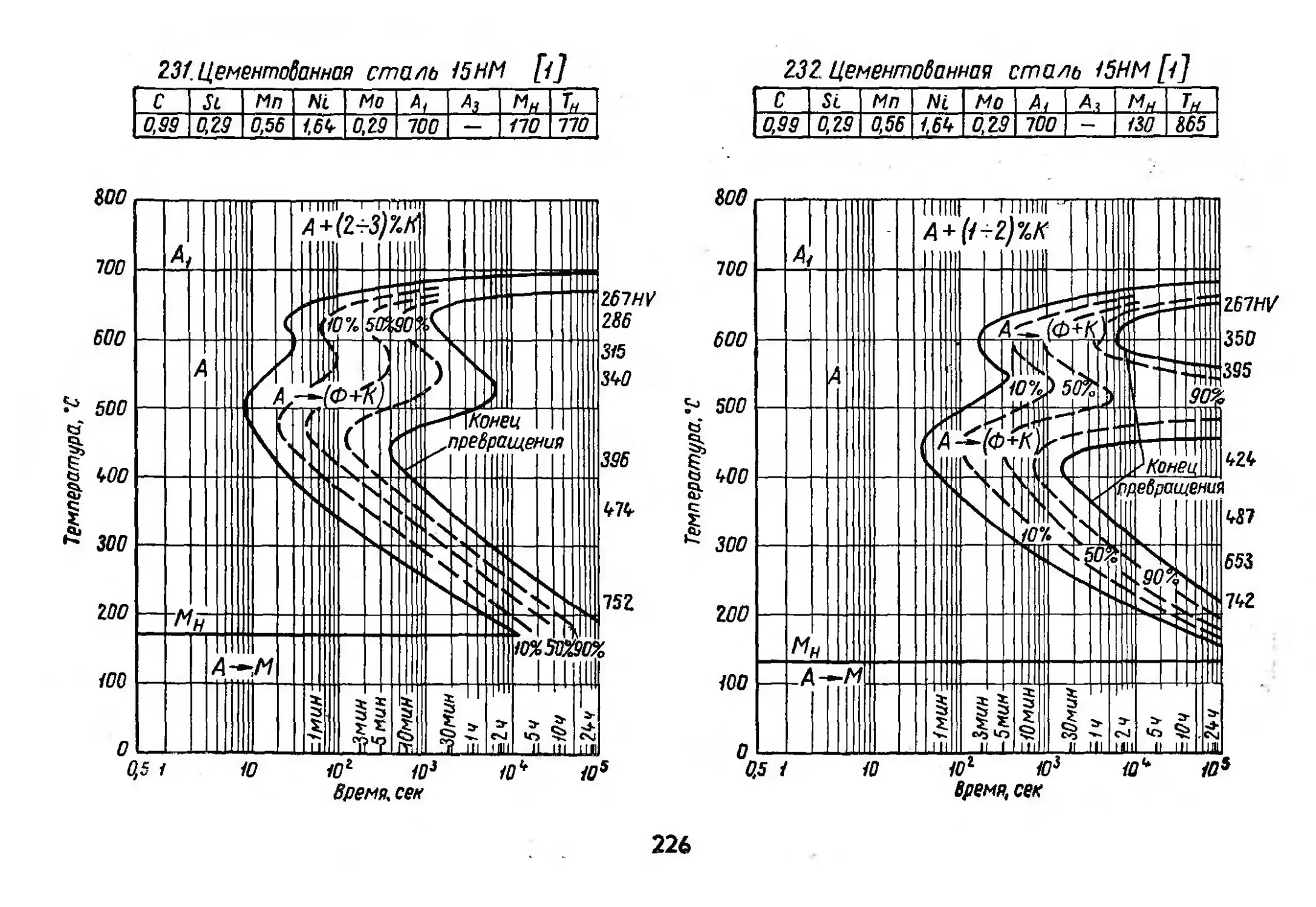

Хромоникелевые, никельмолибденовые и никель-

вольфрамовые стали............................197

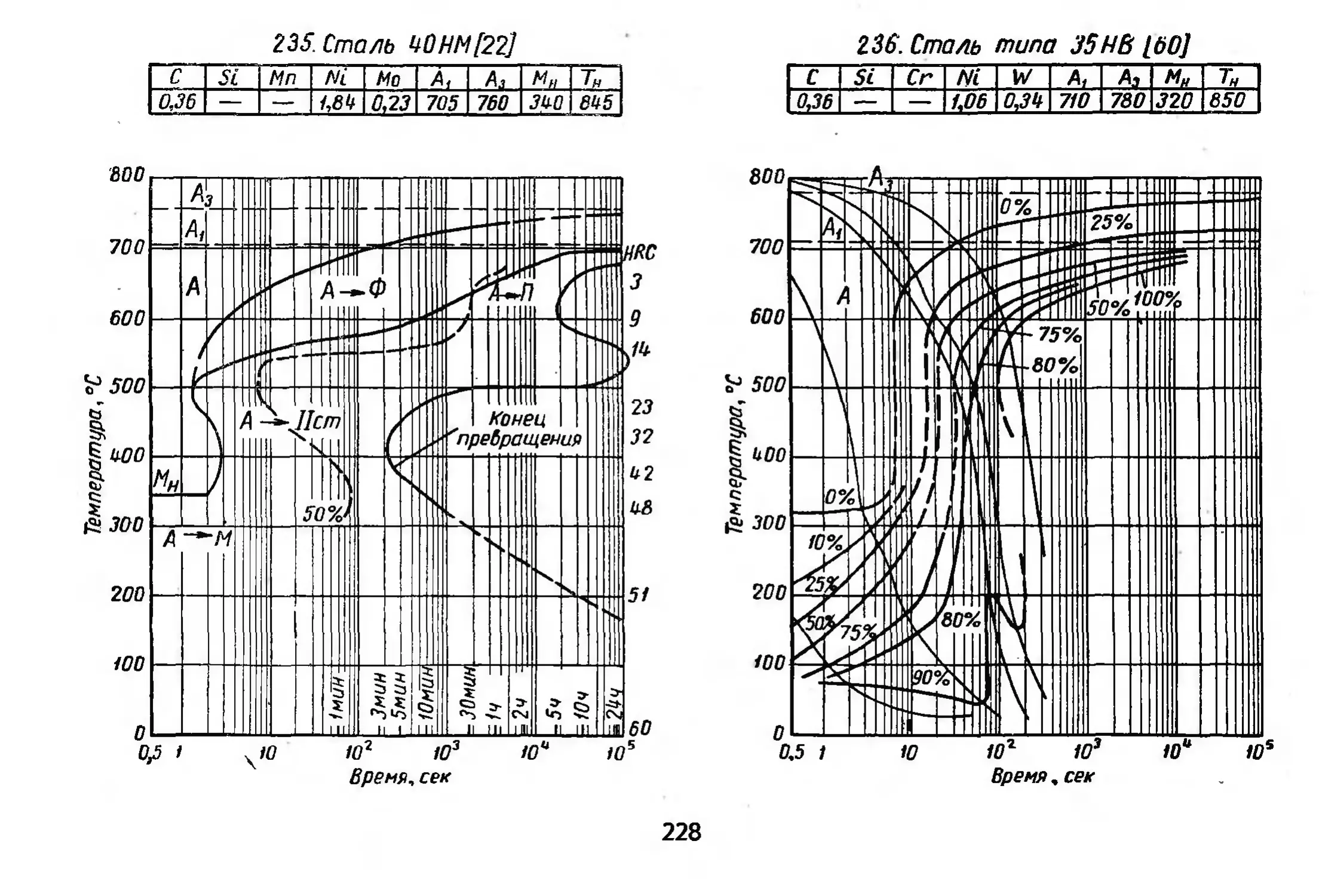

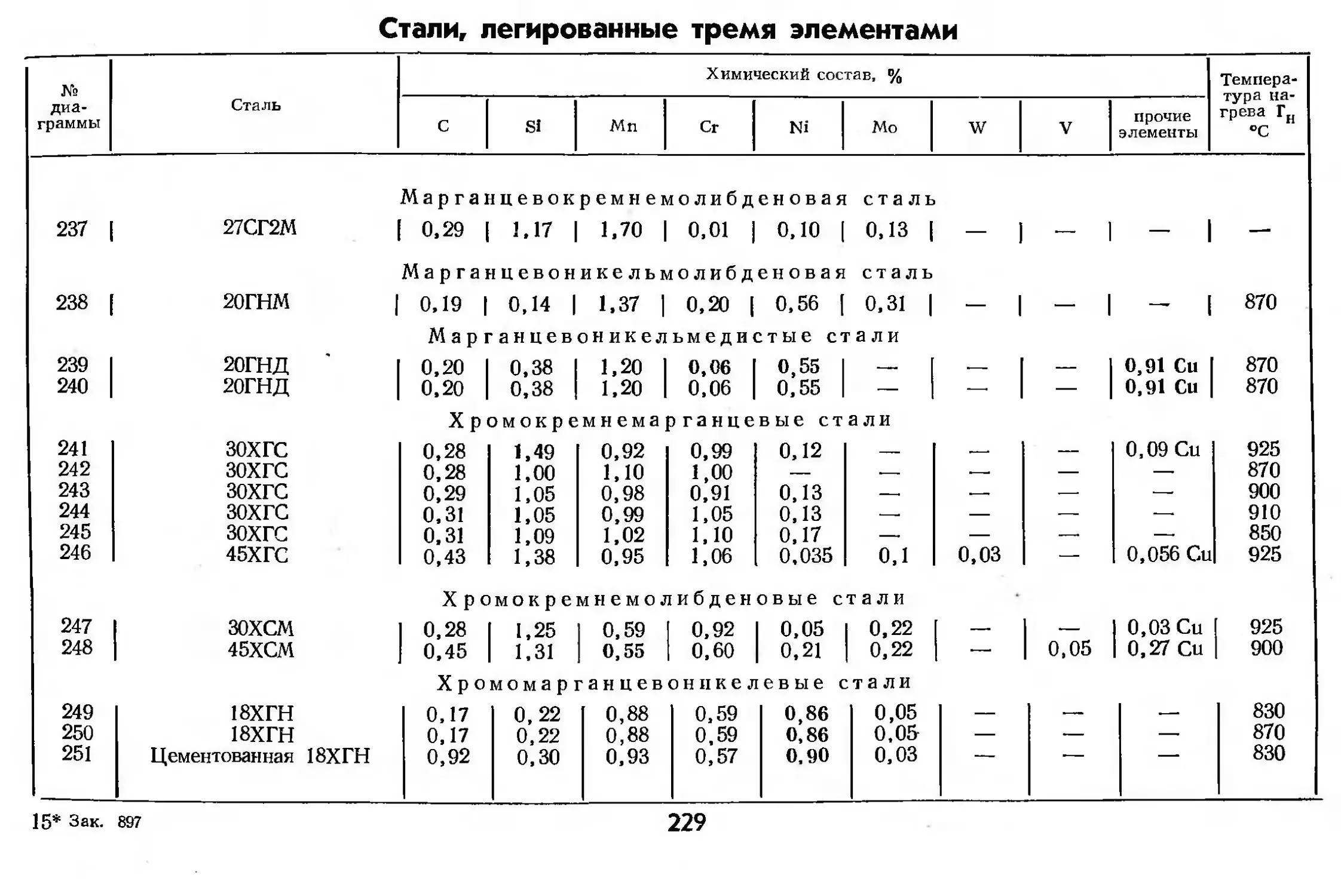

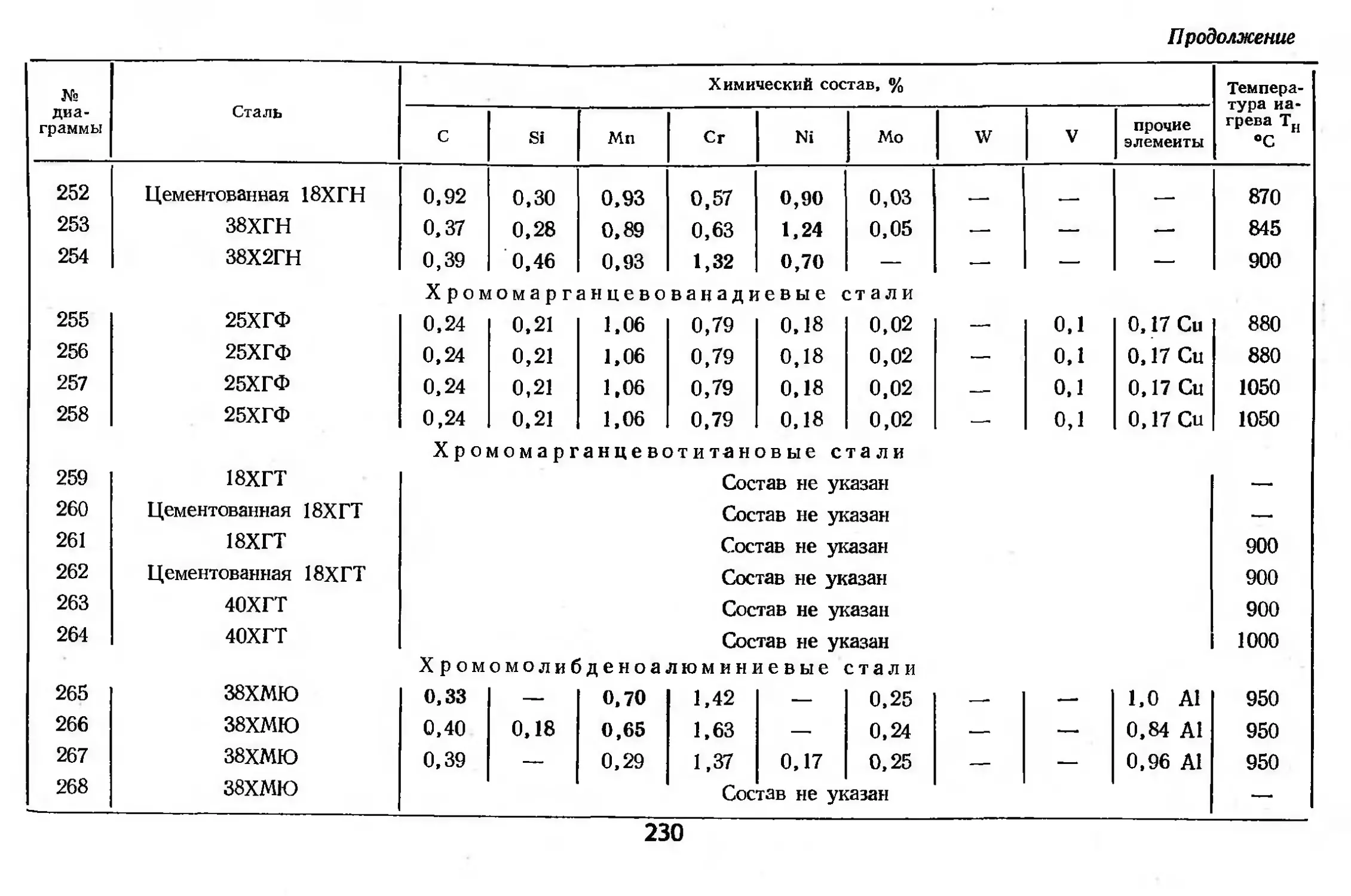

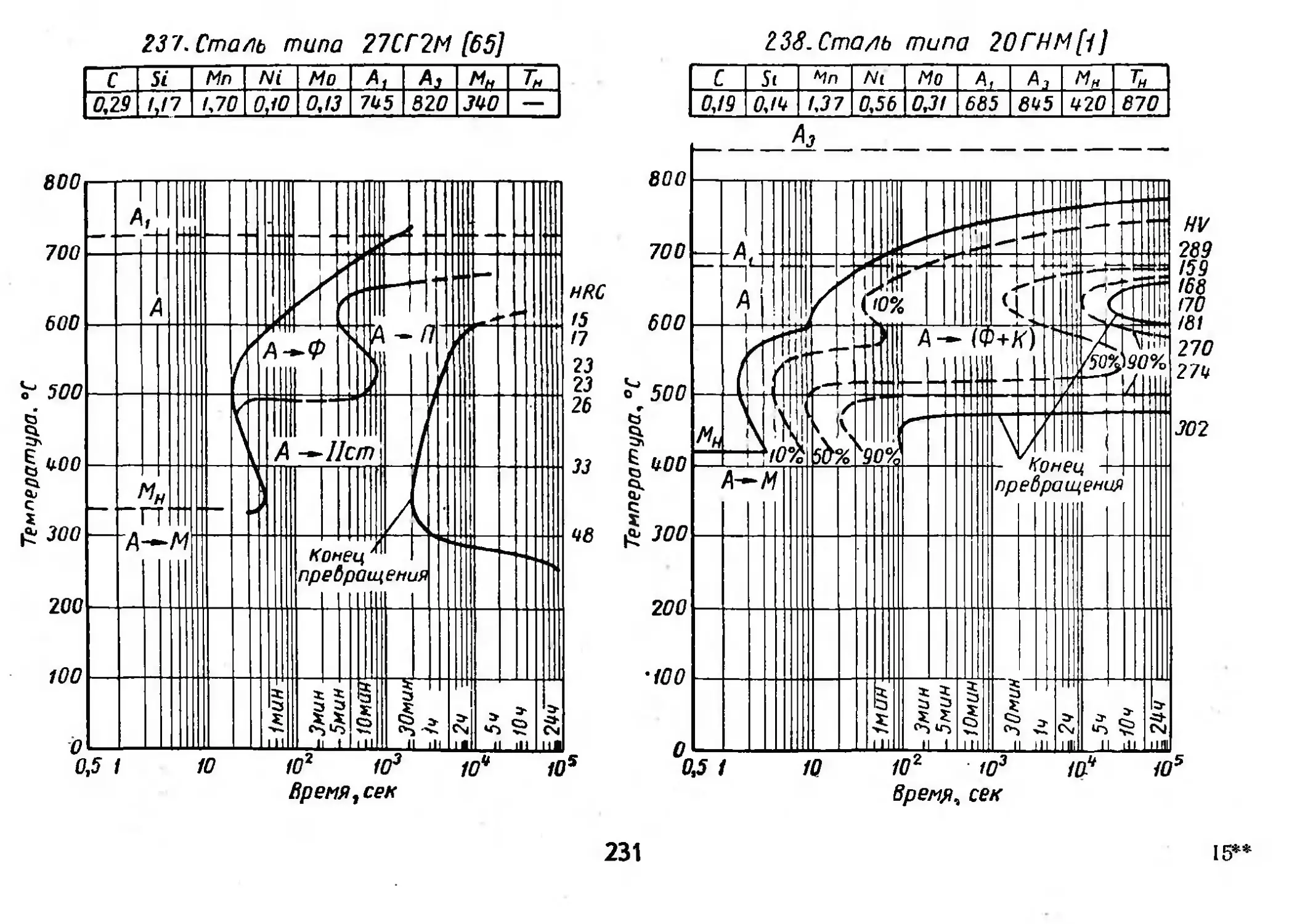

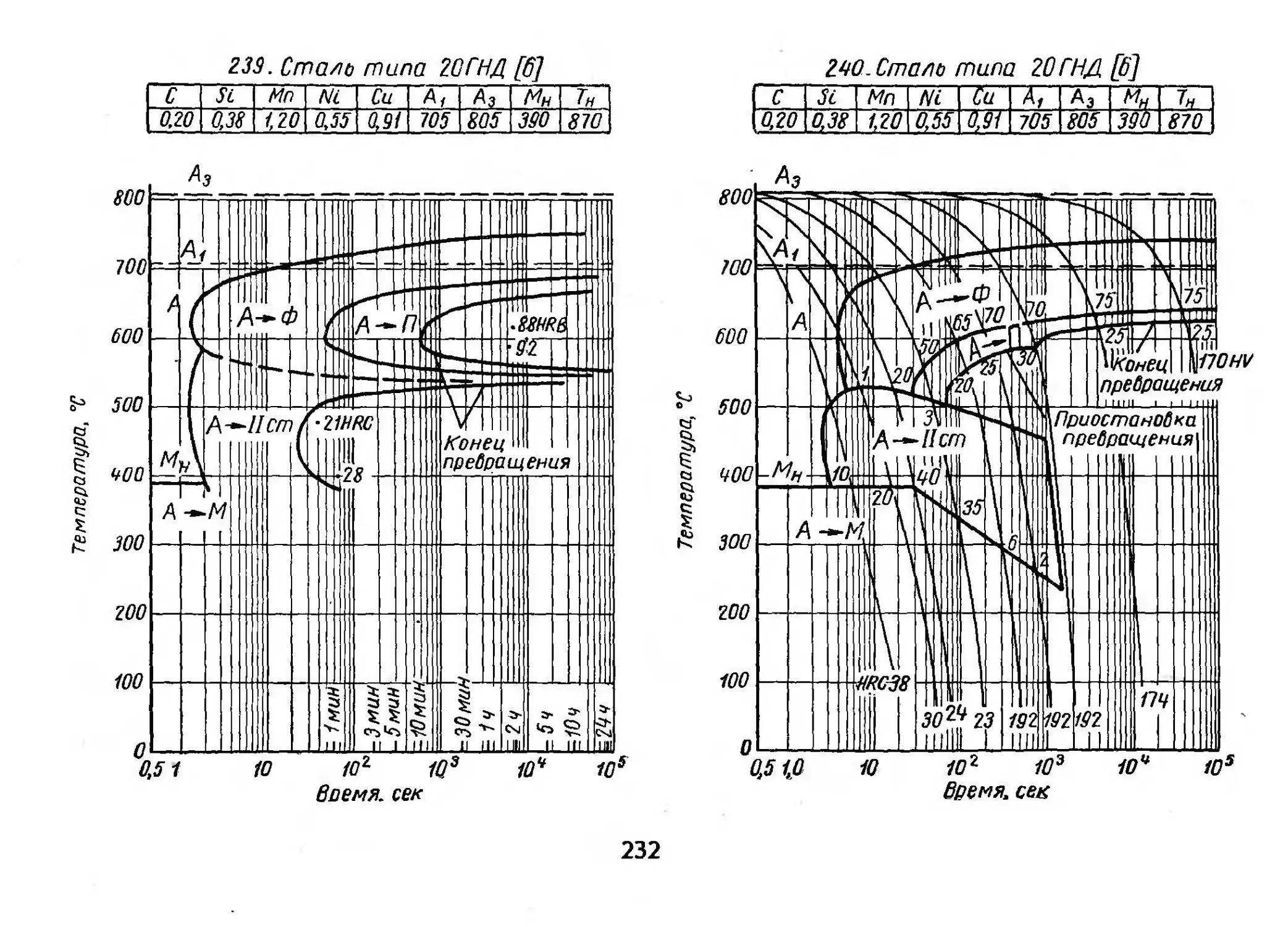

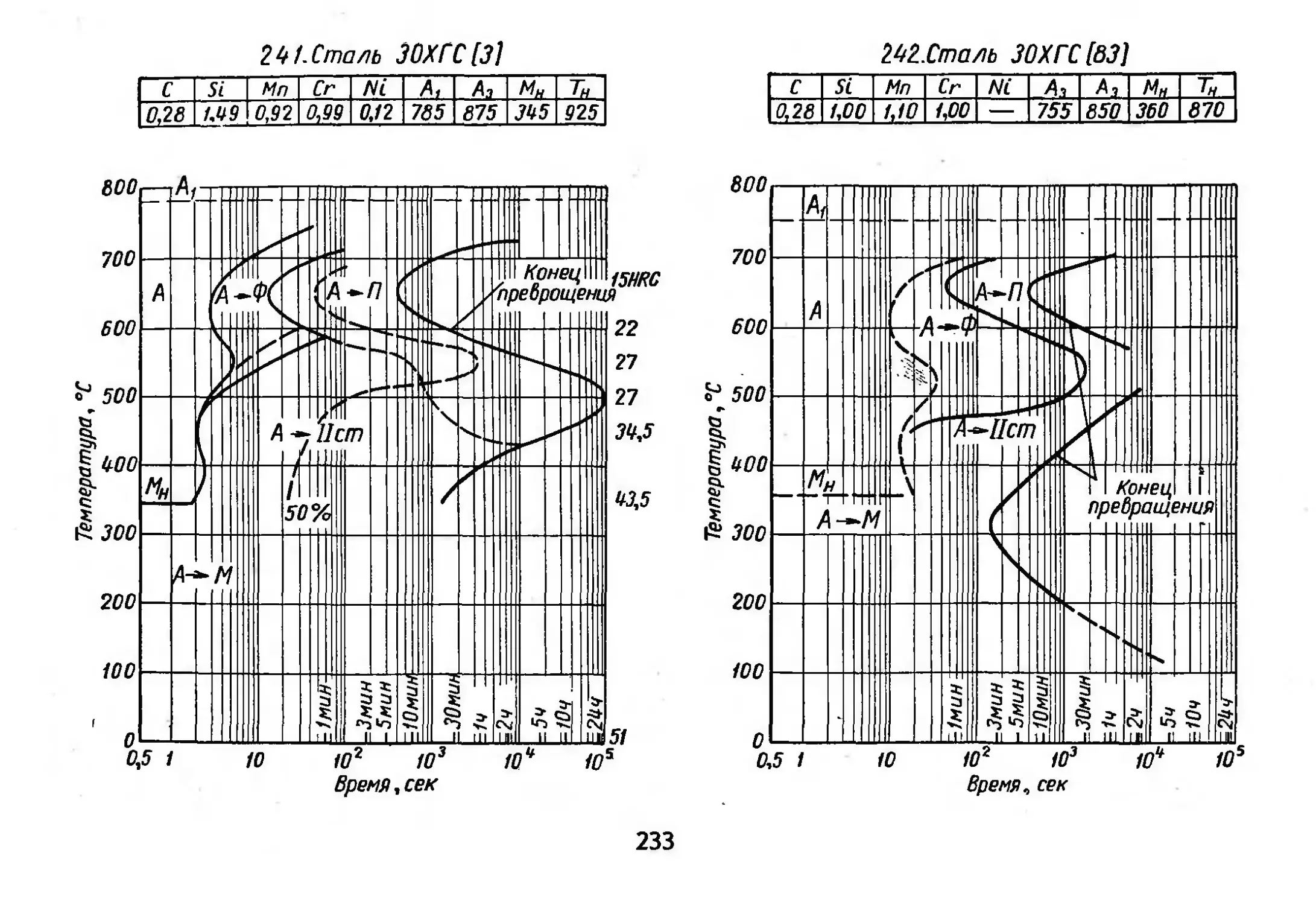

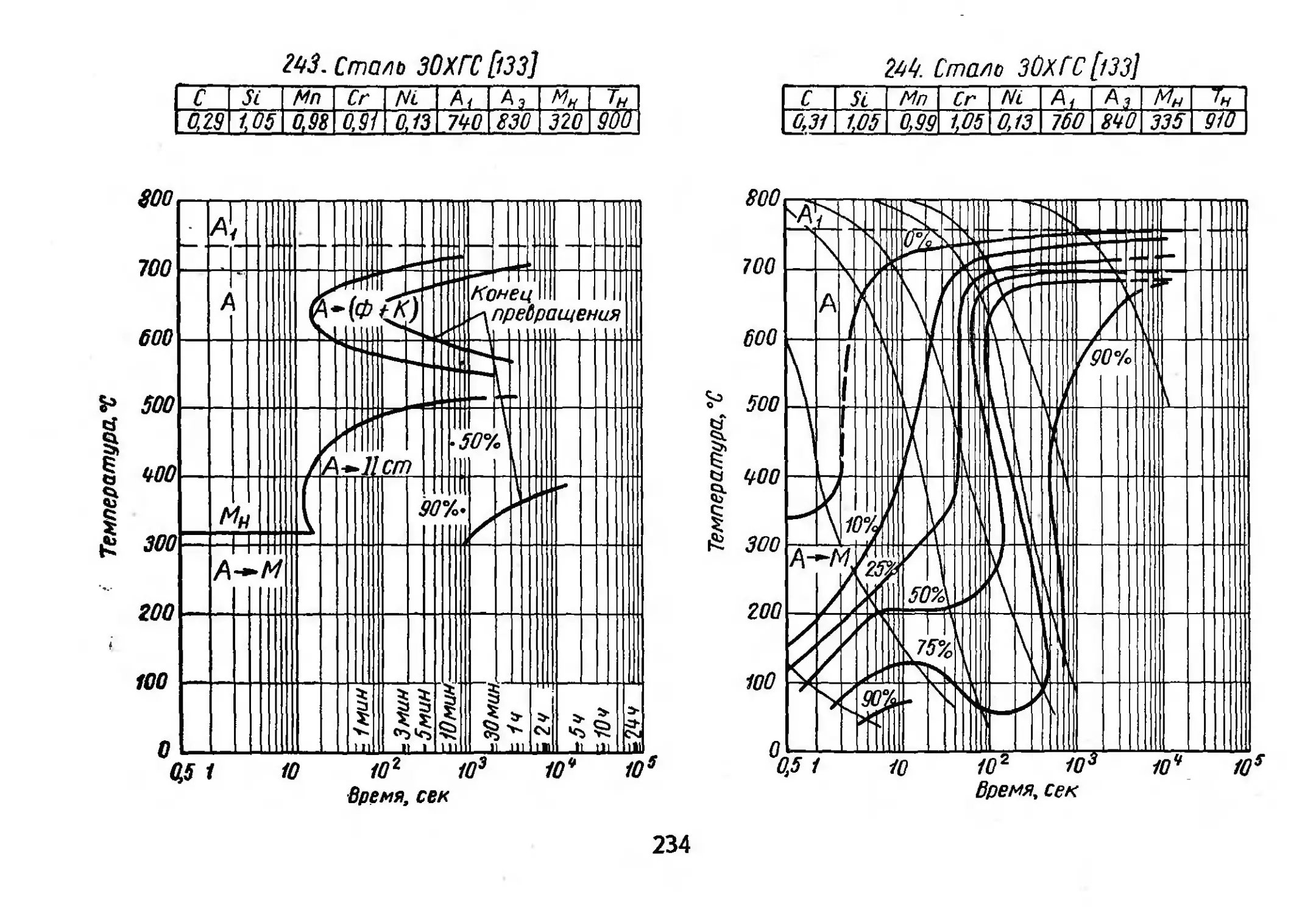

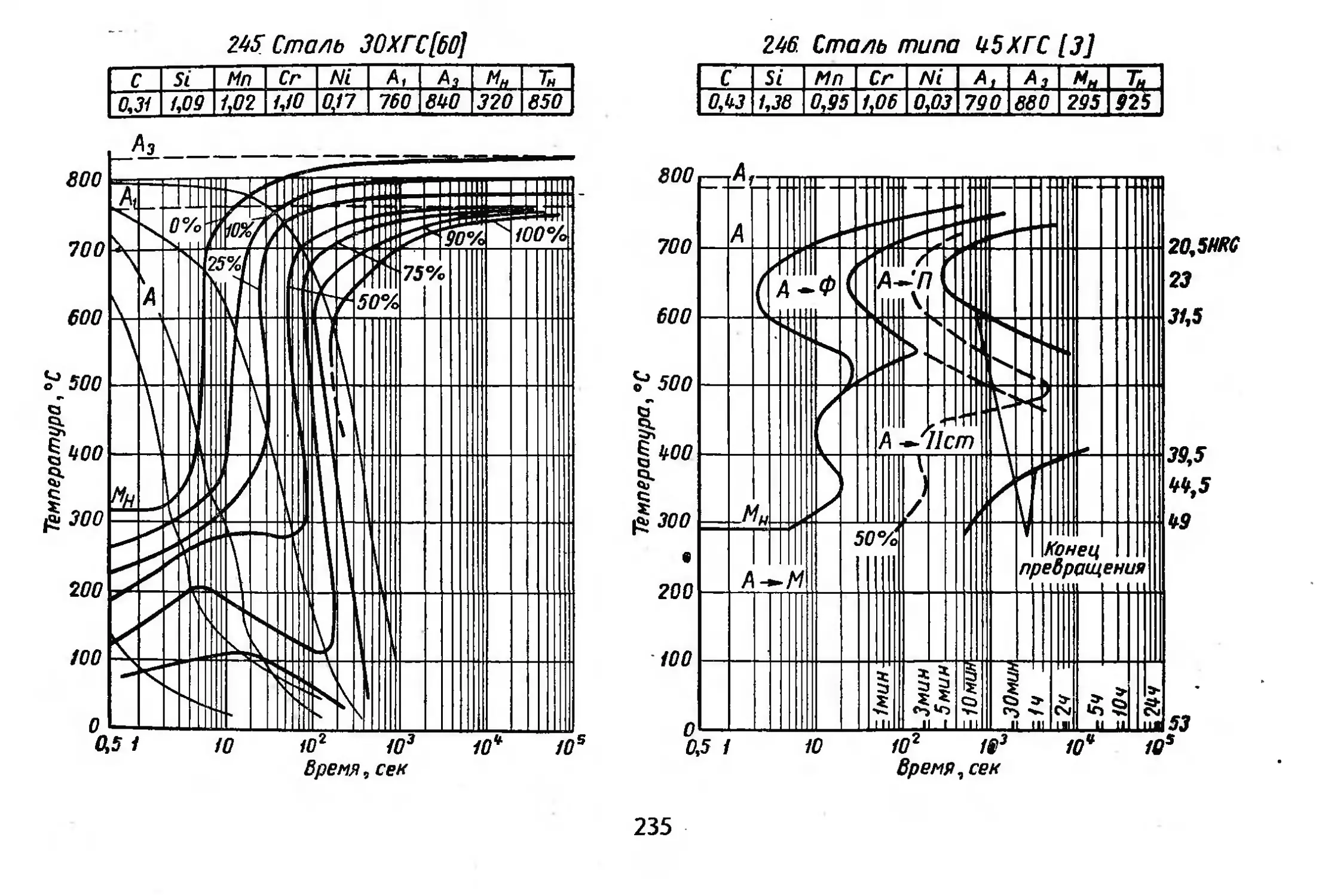

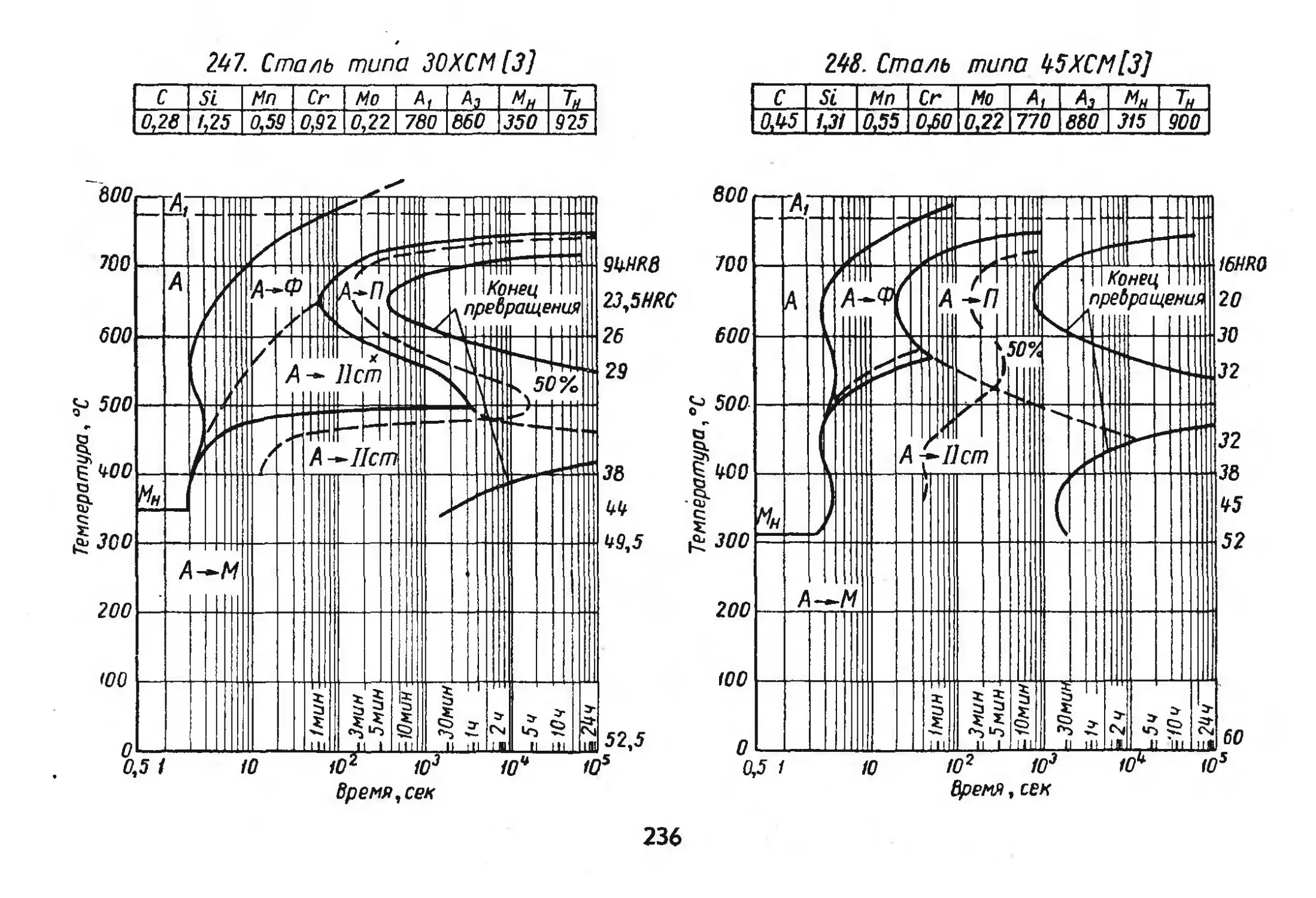

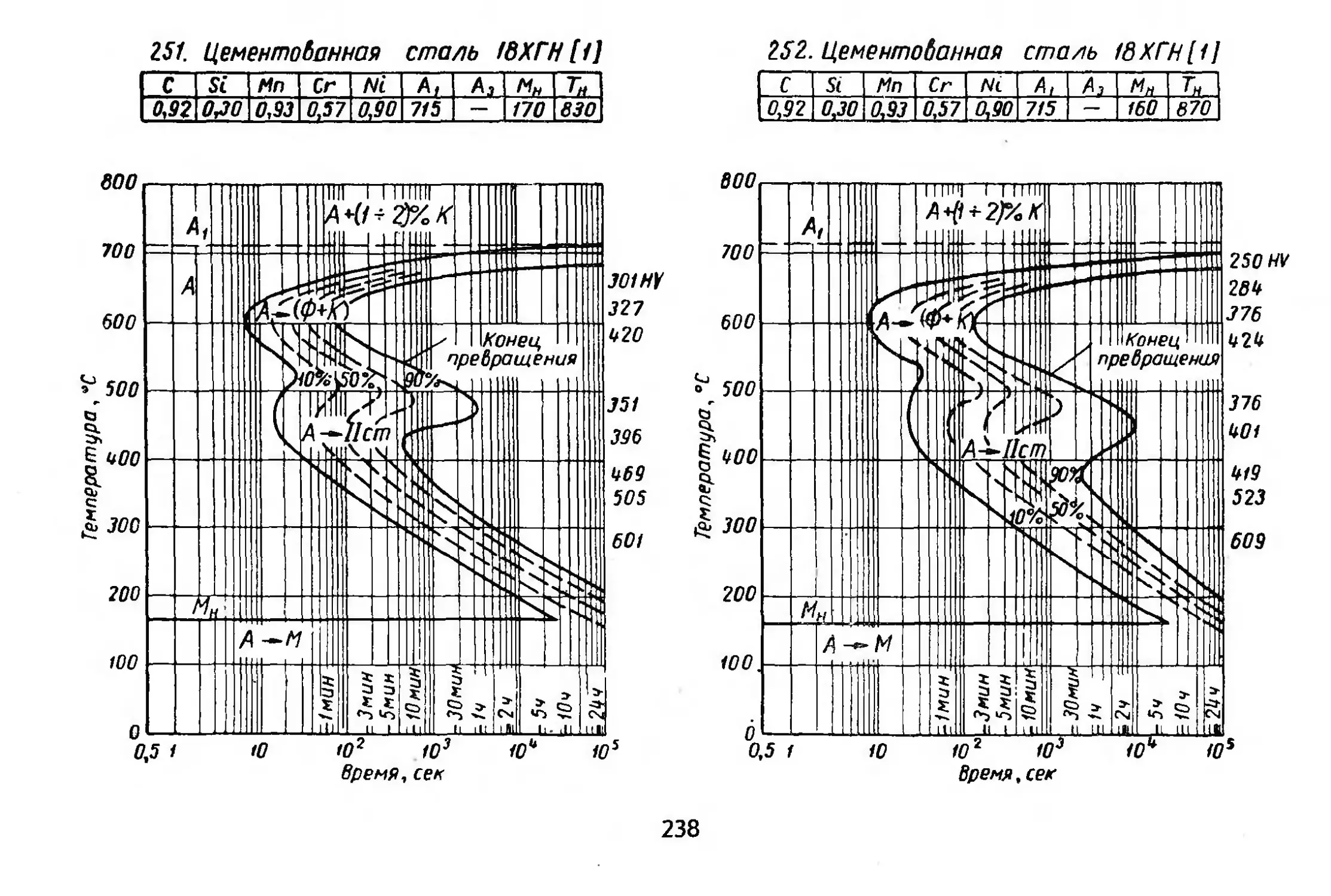

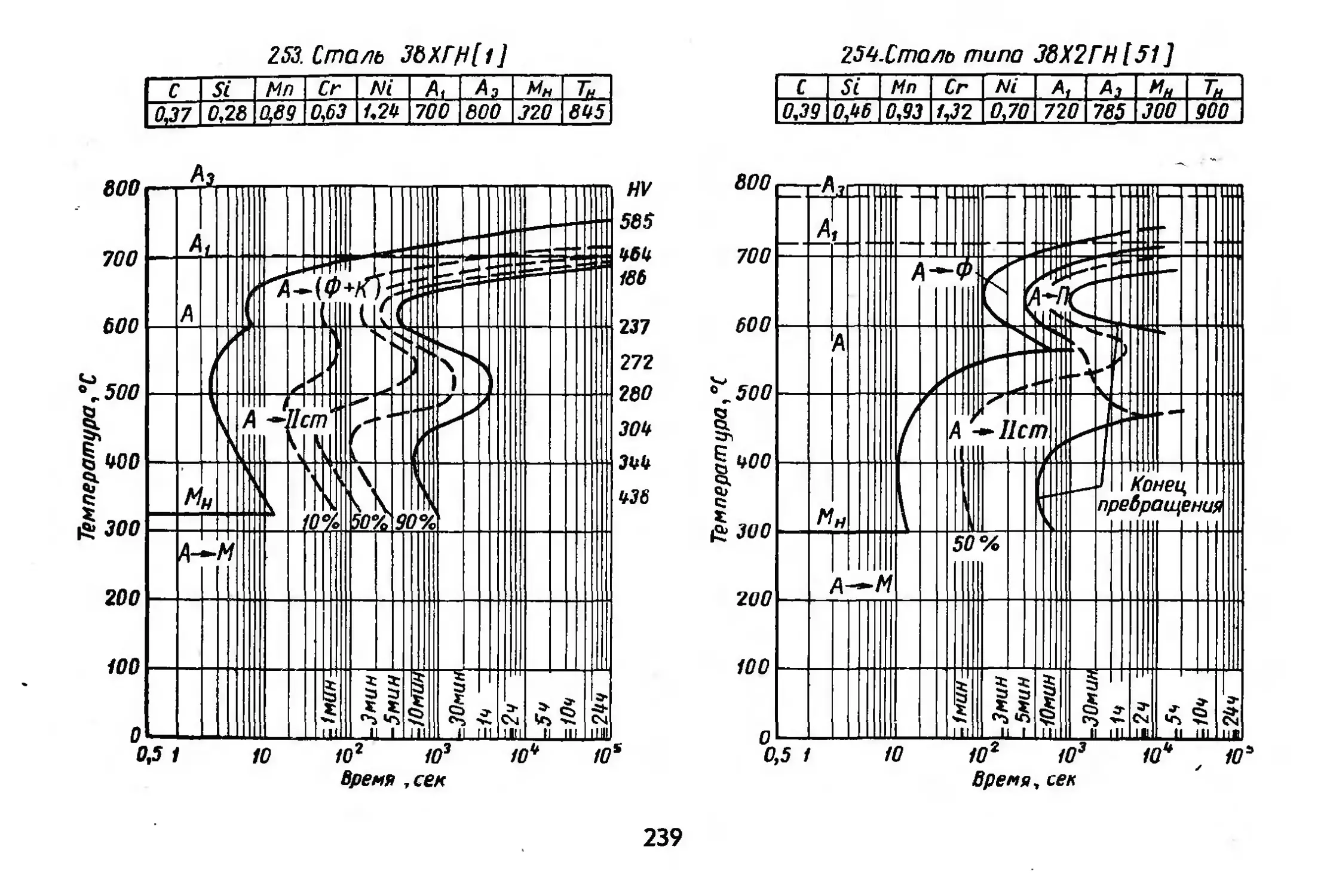

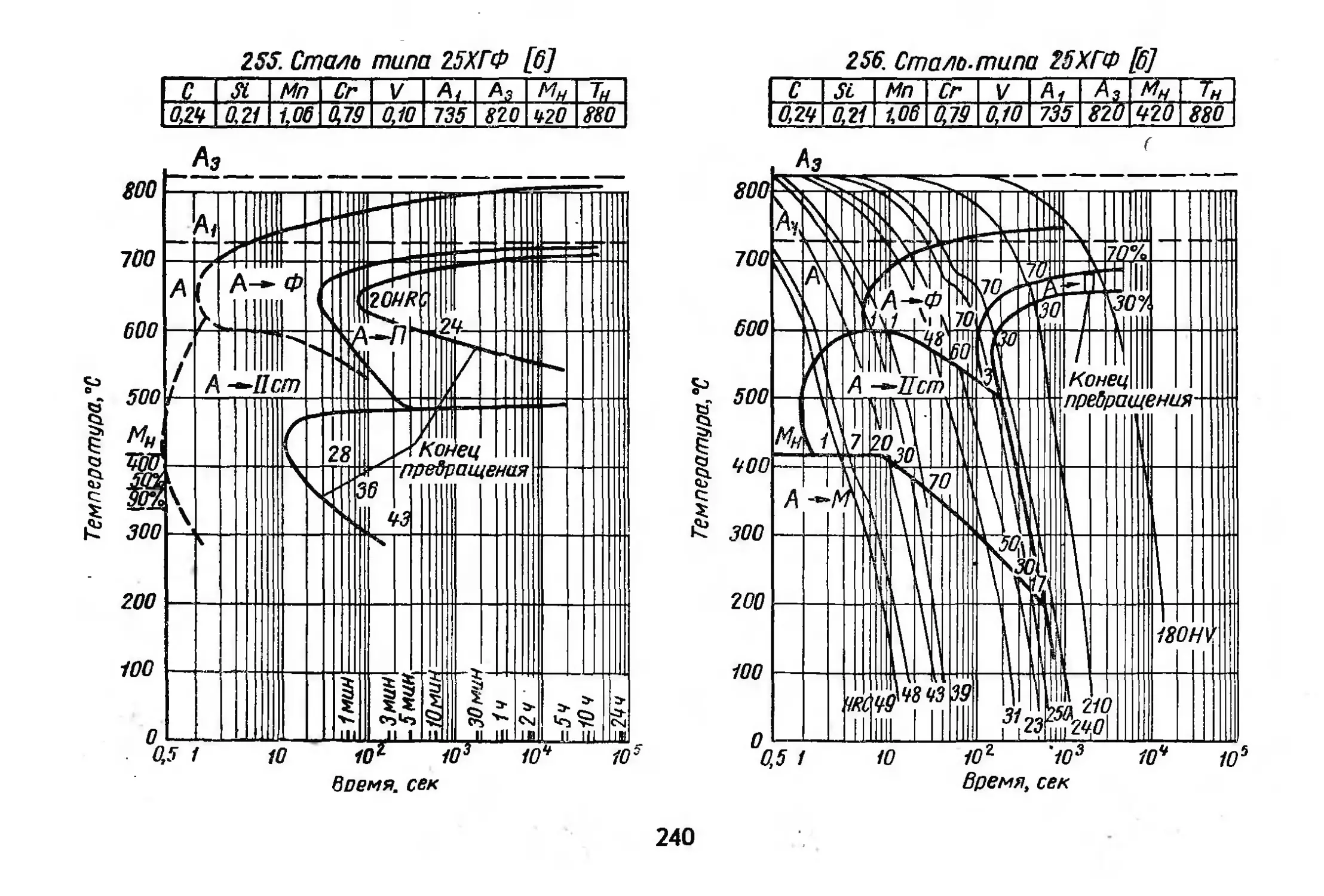

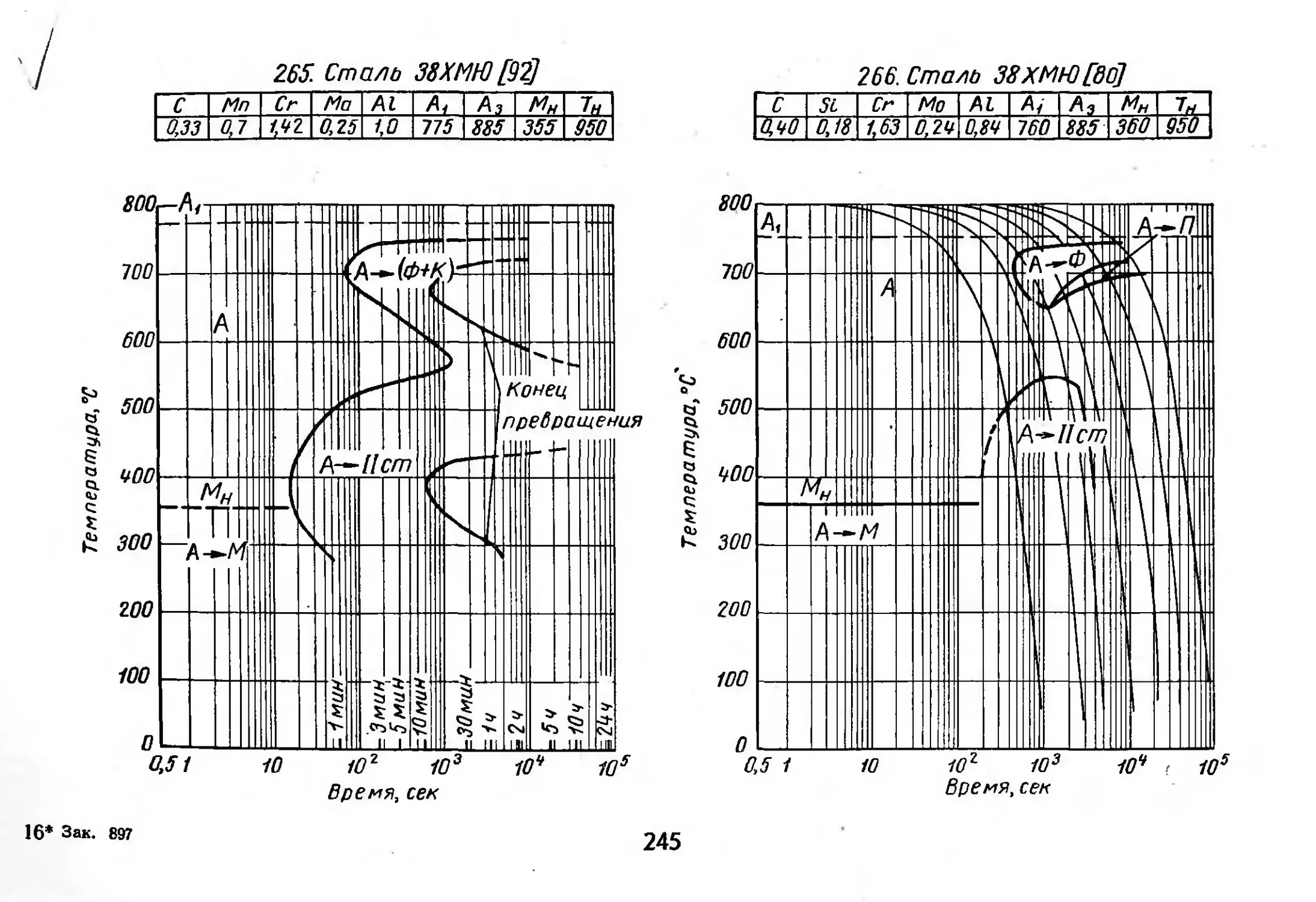

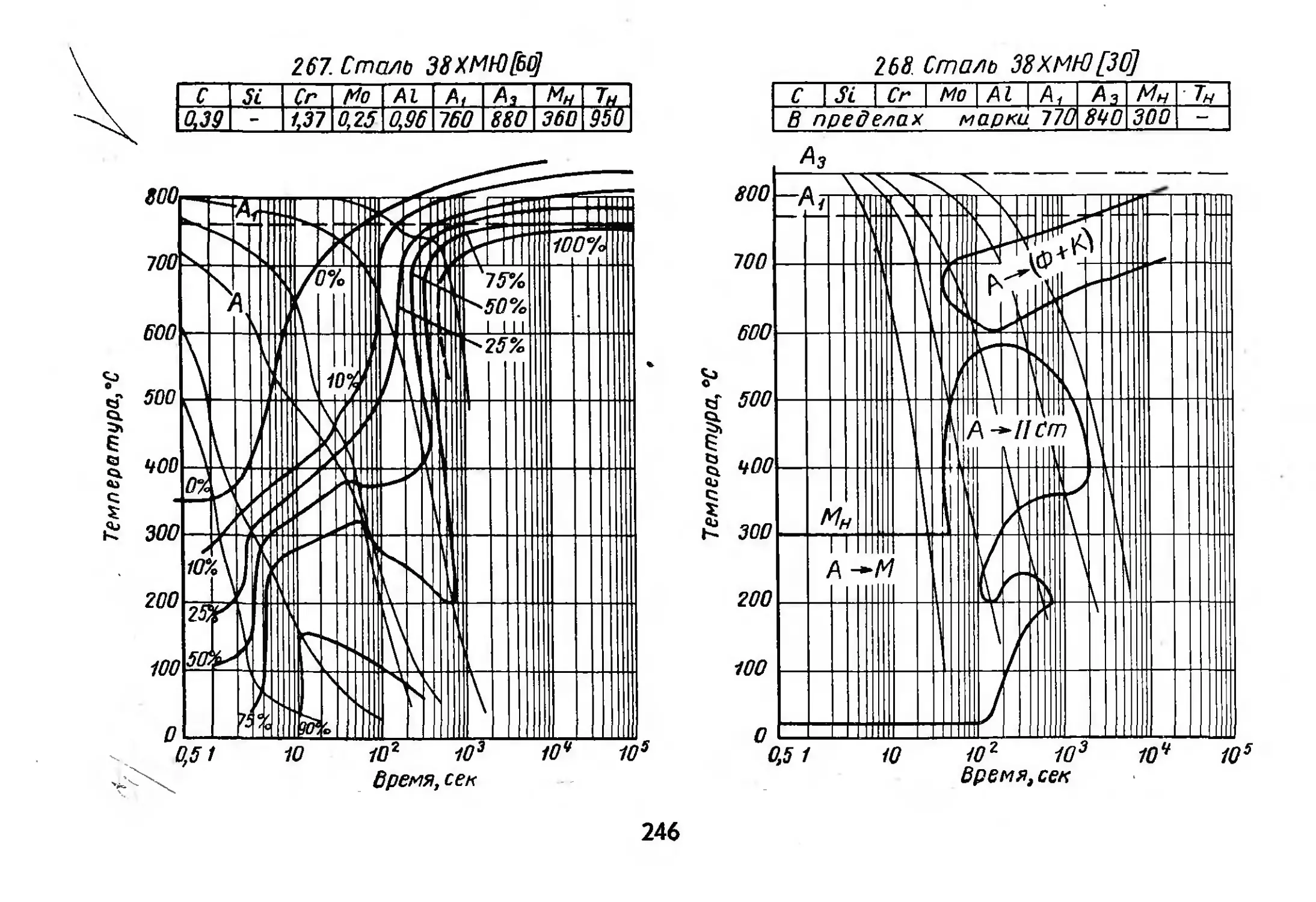

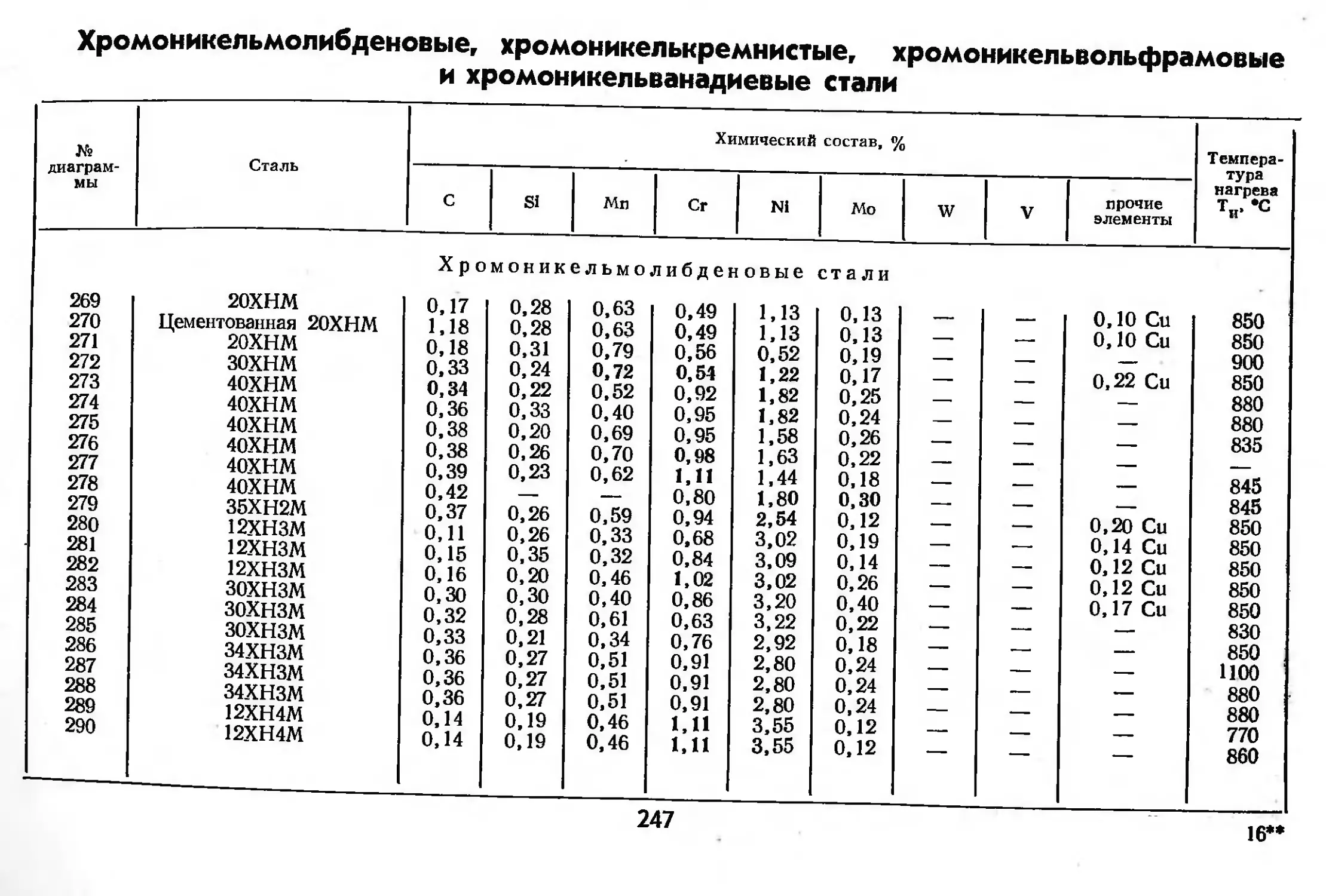

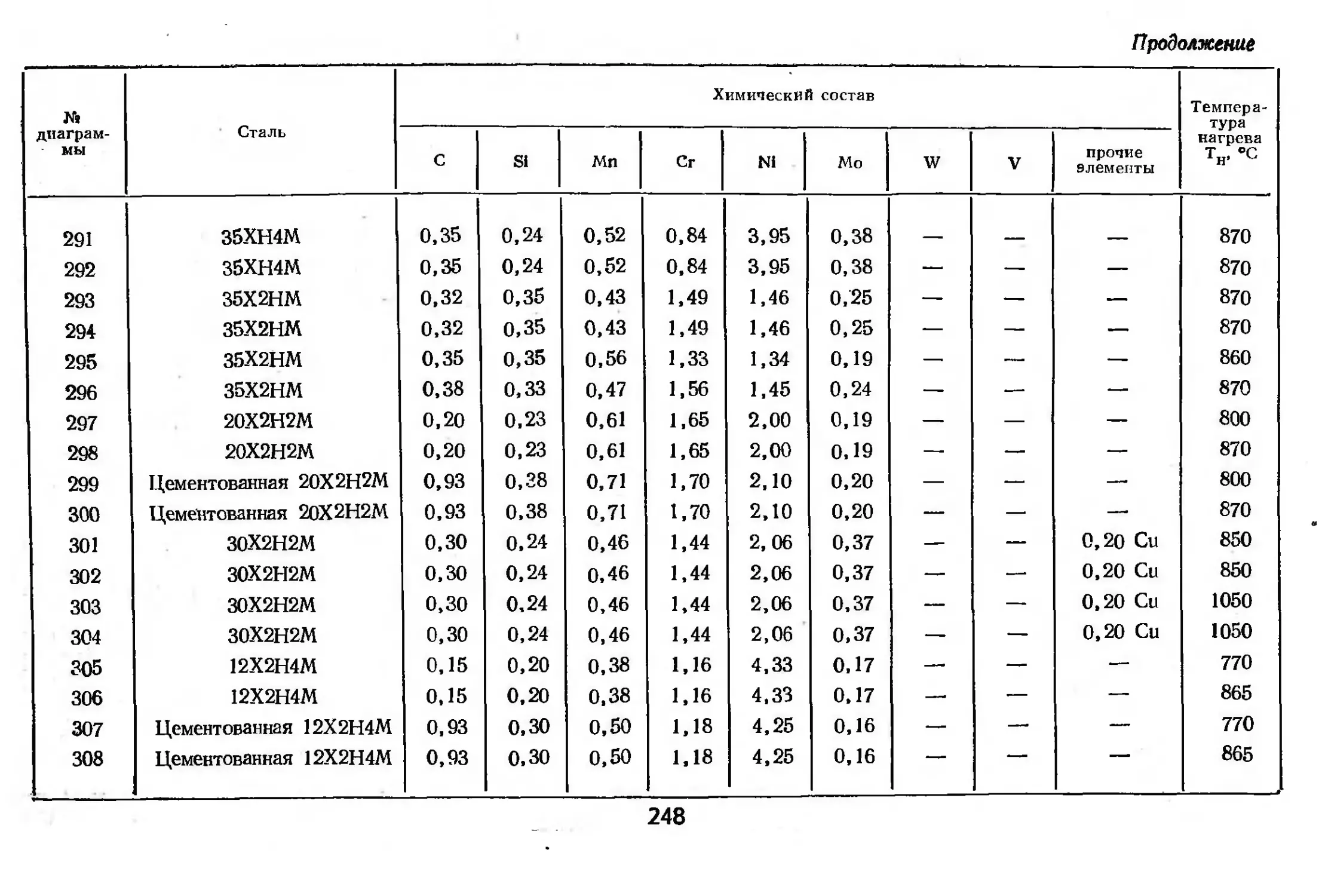

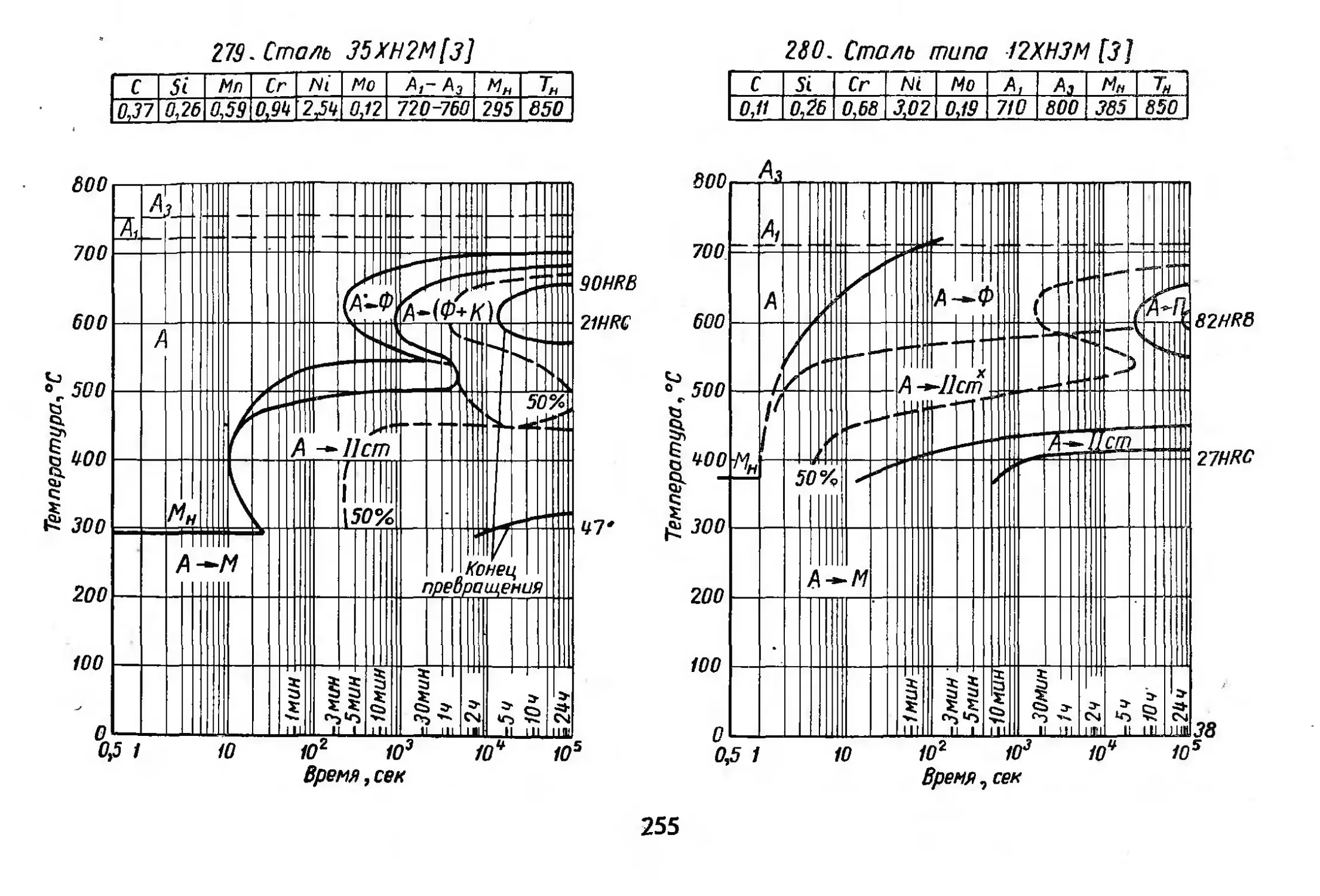

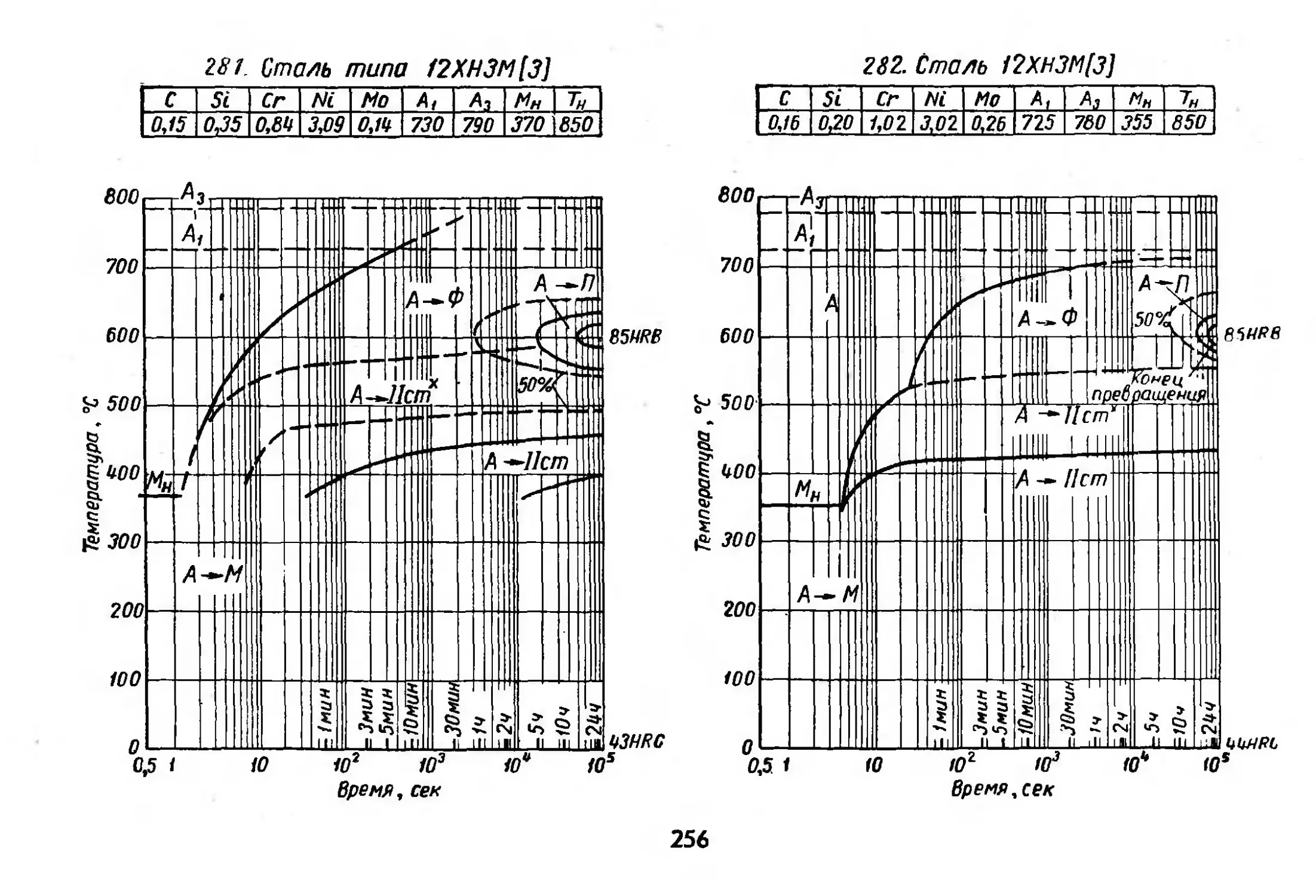

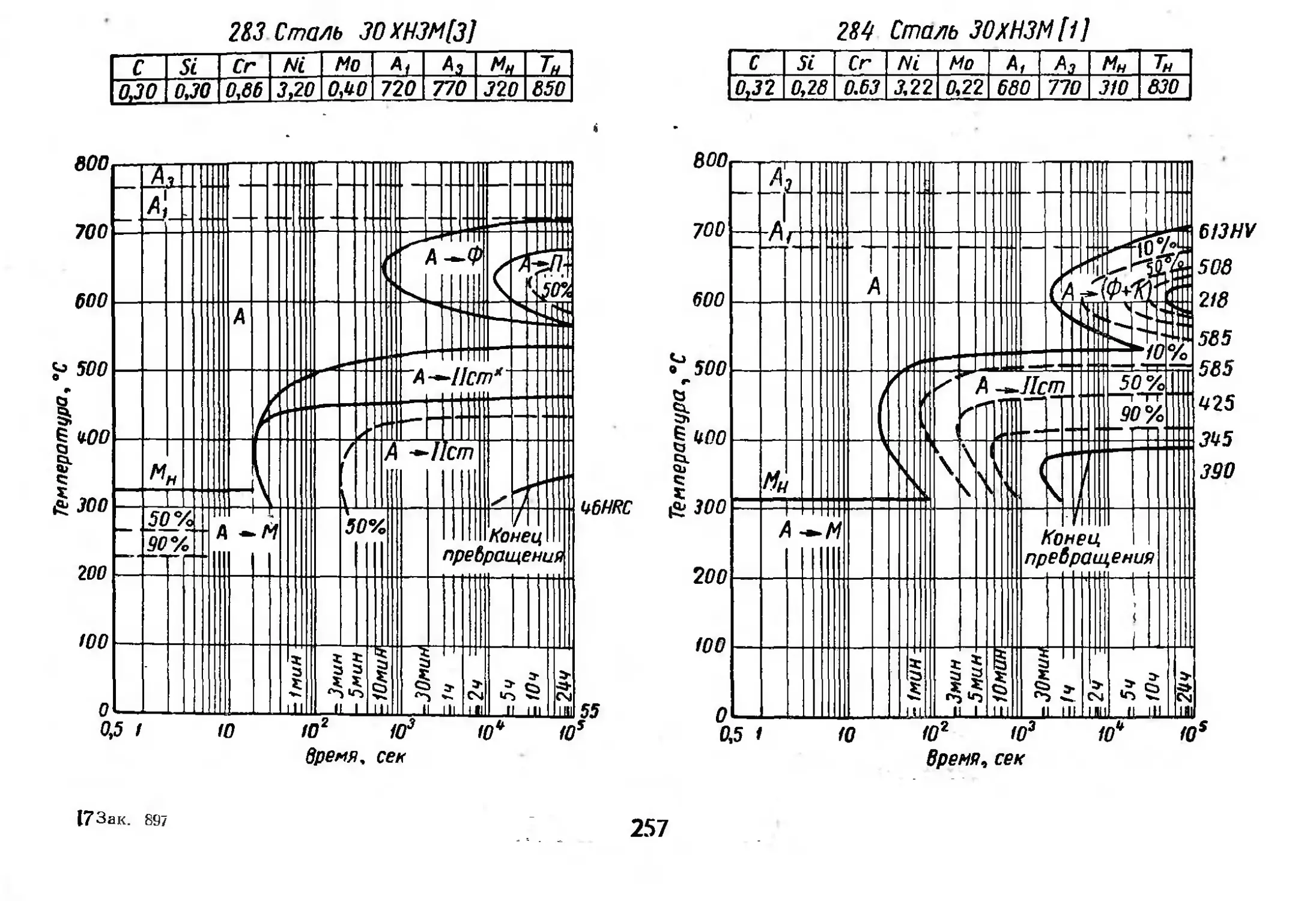

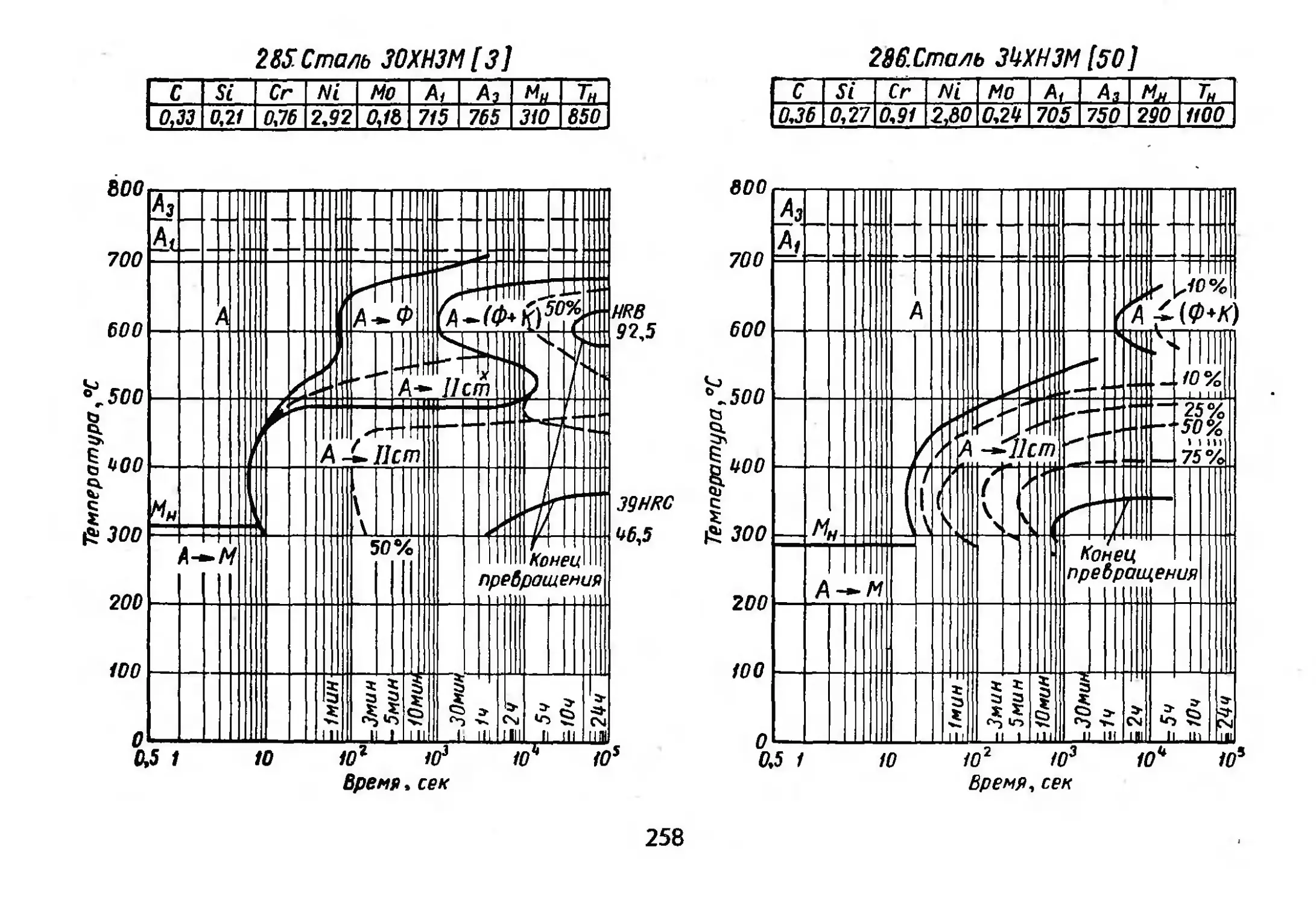

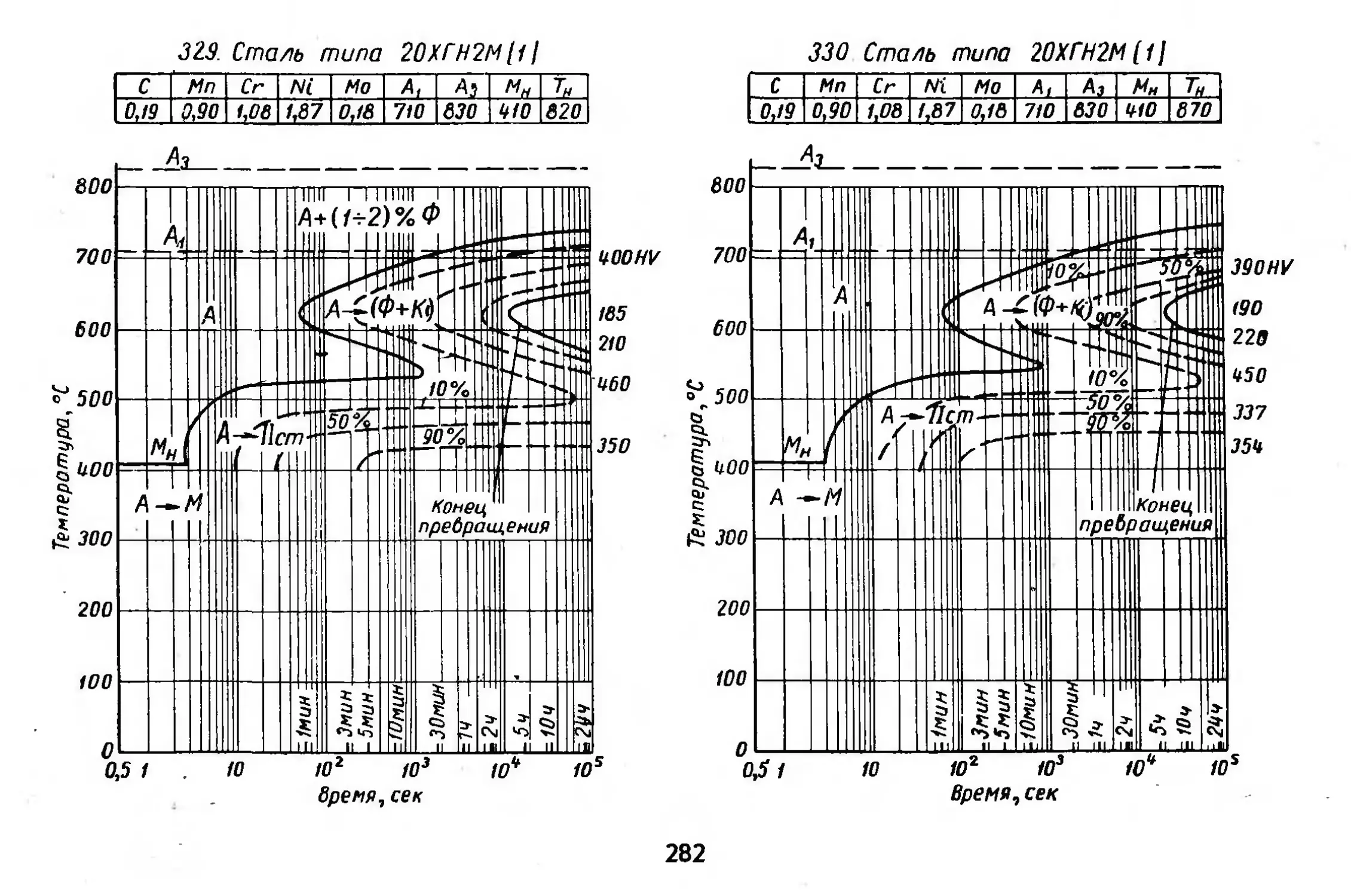

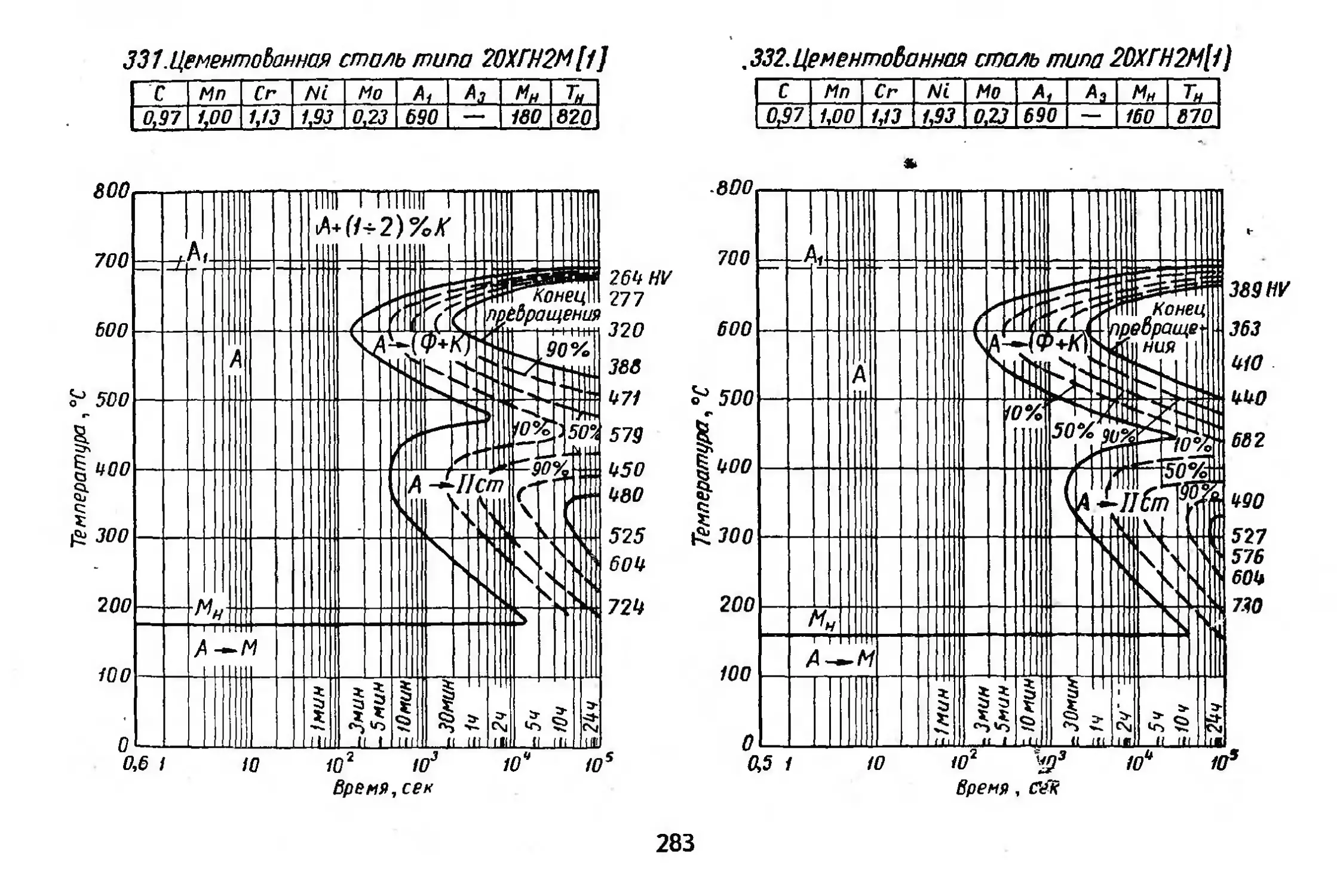

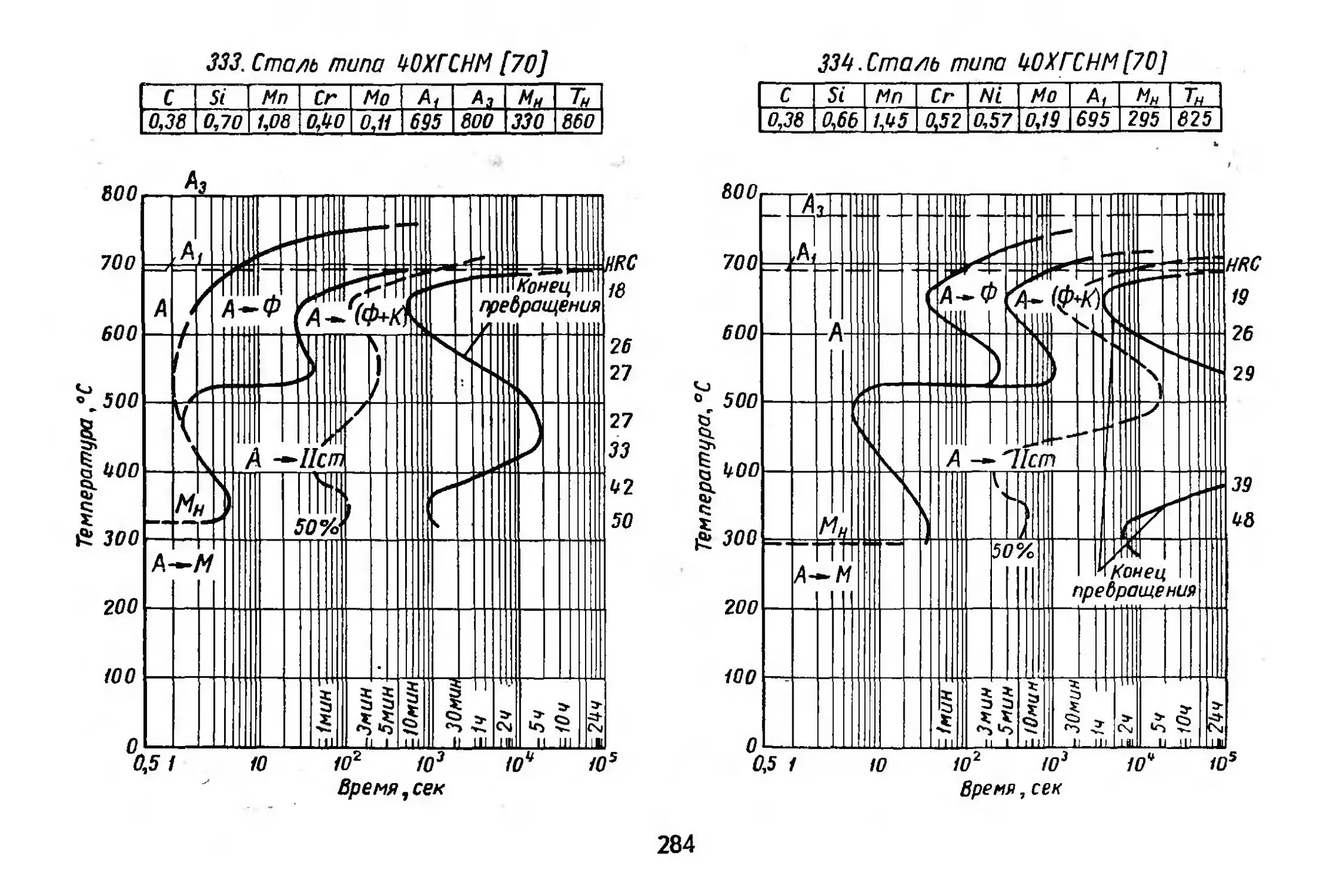

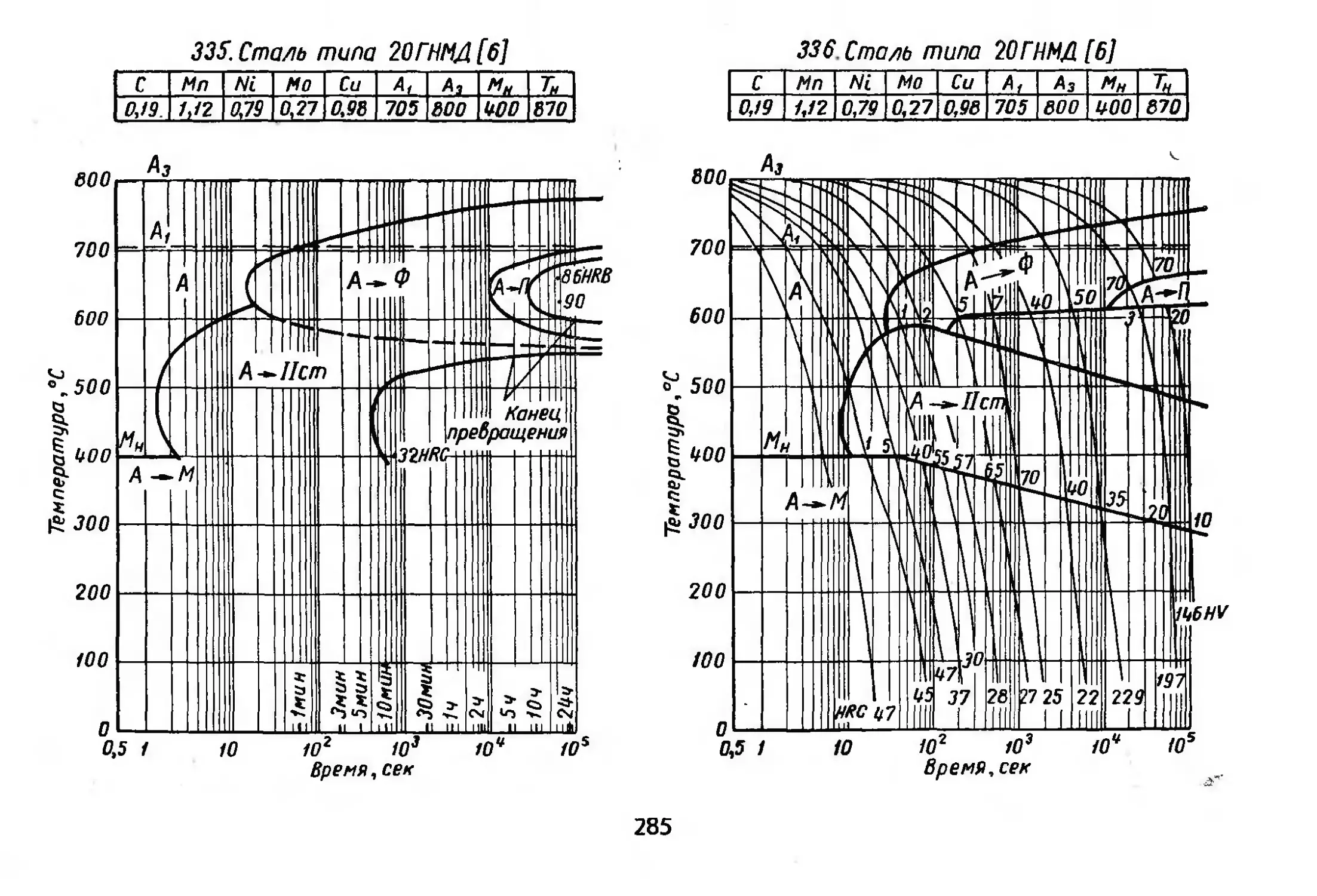

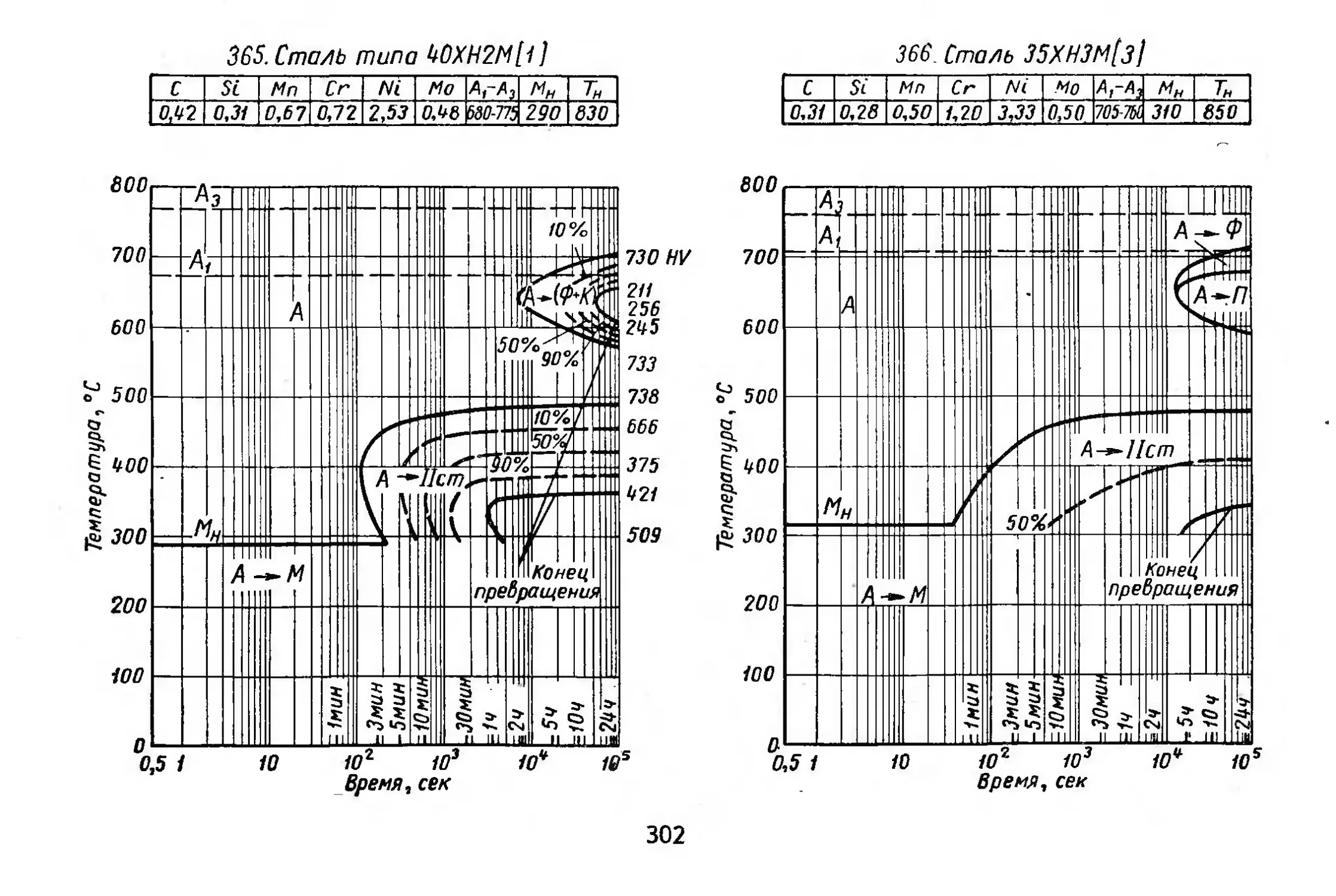

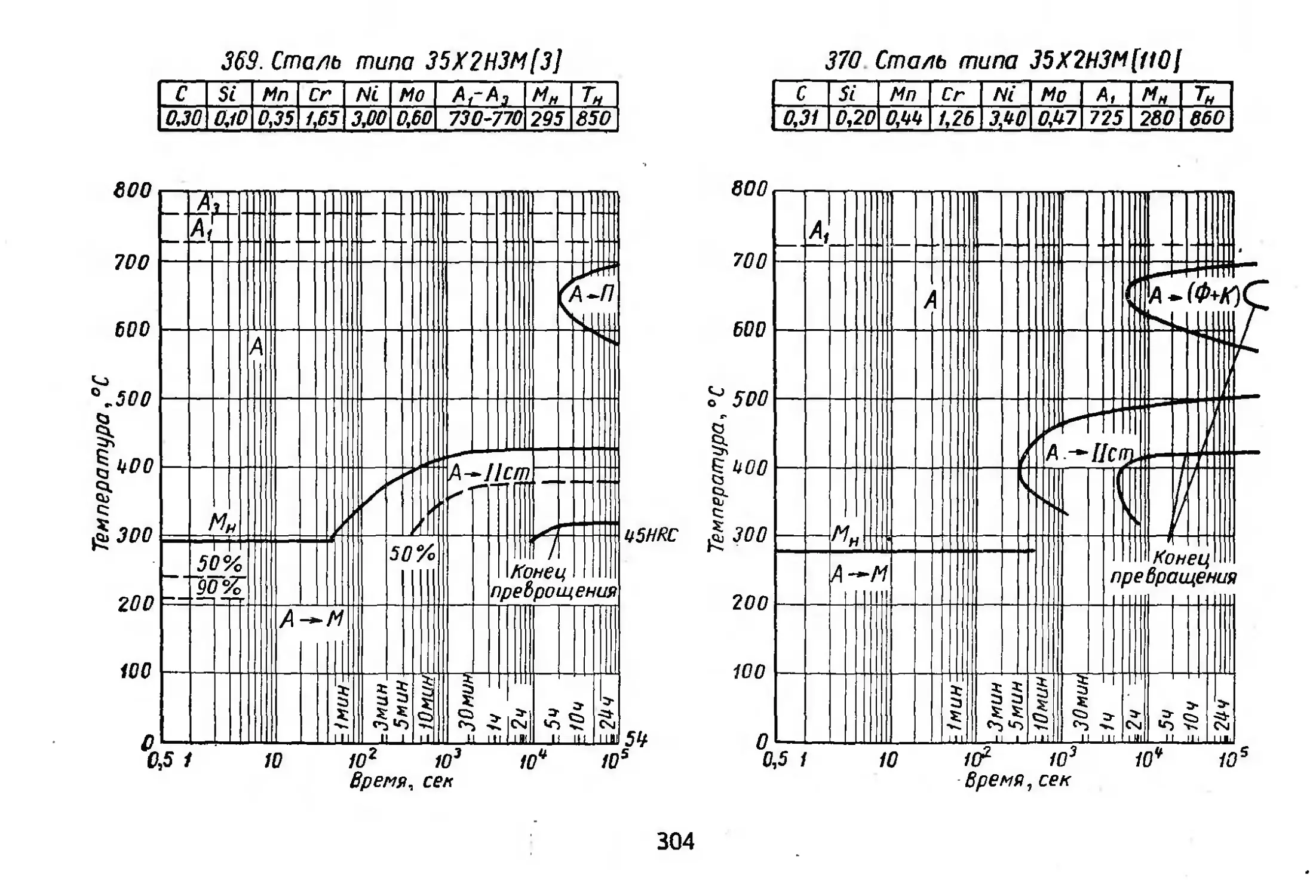

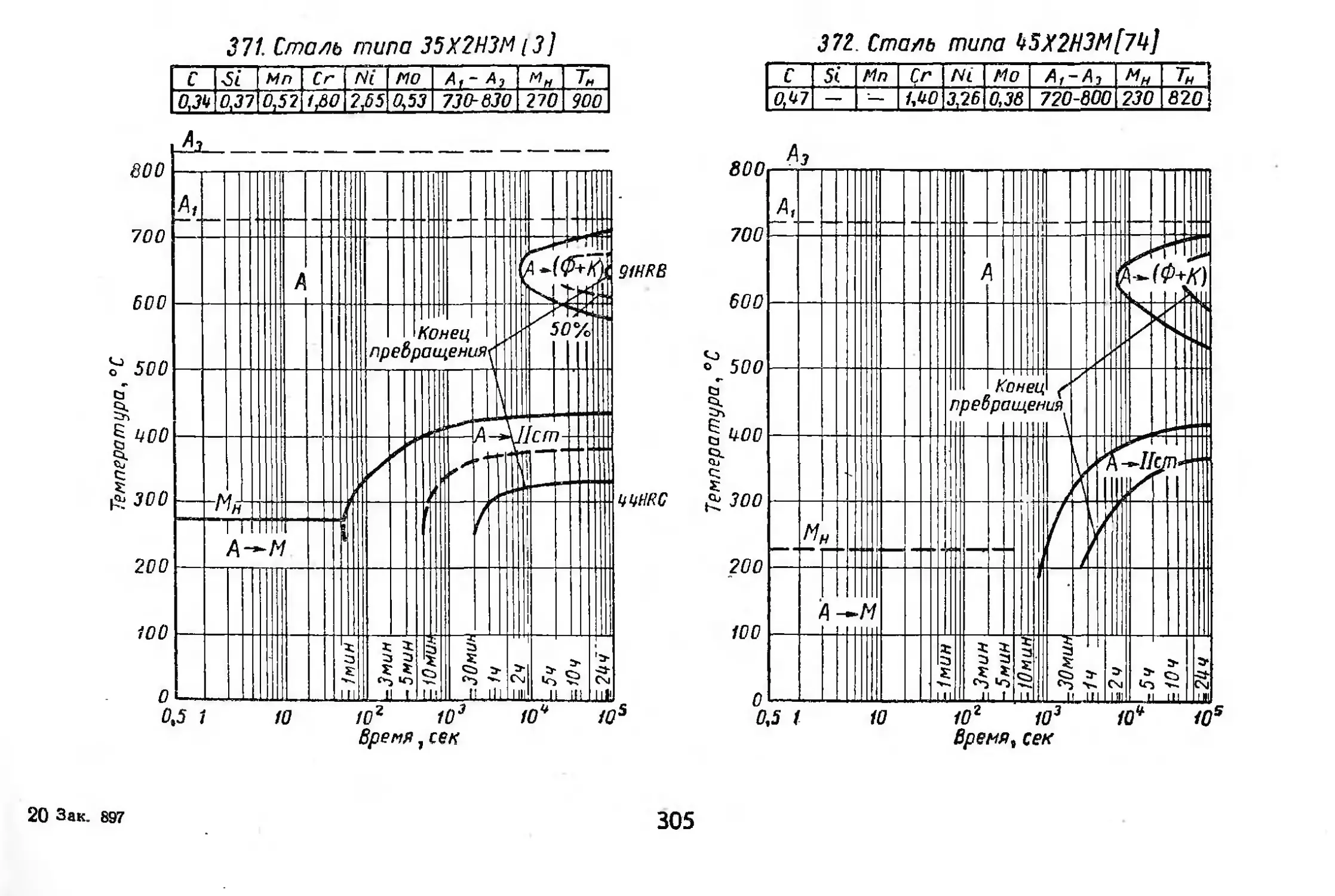

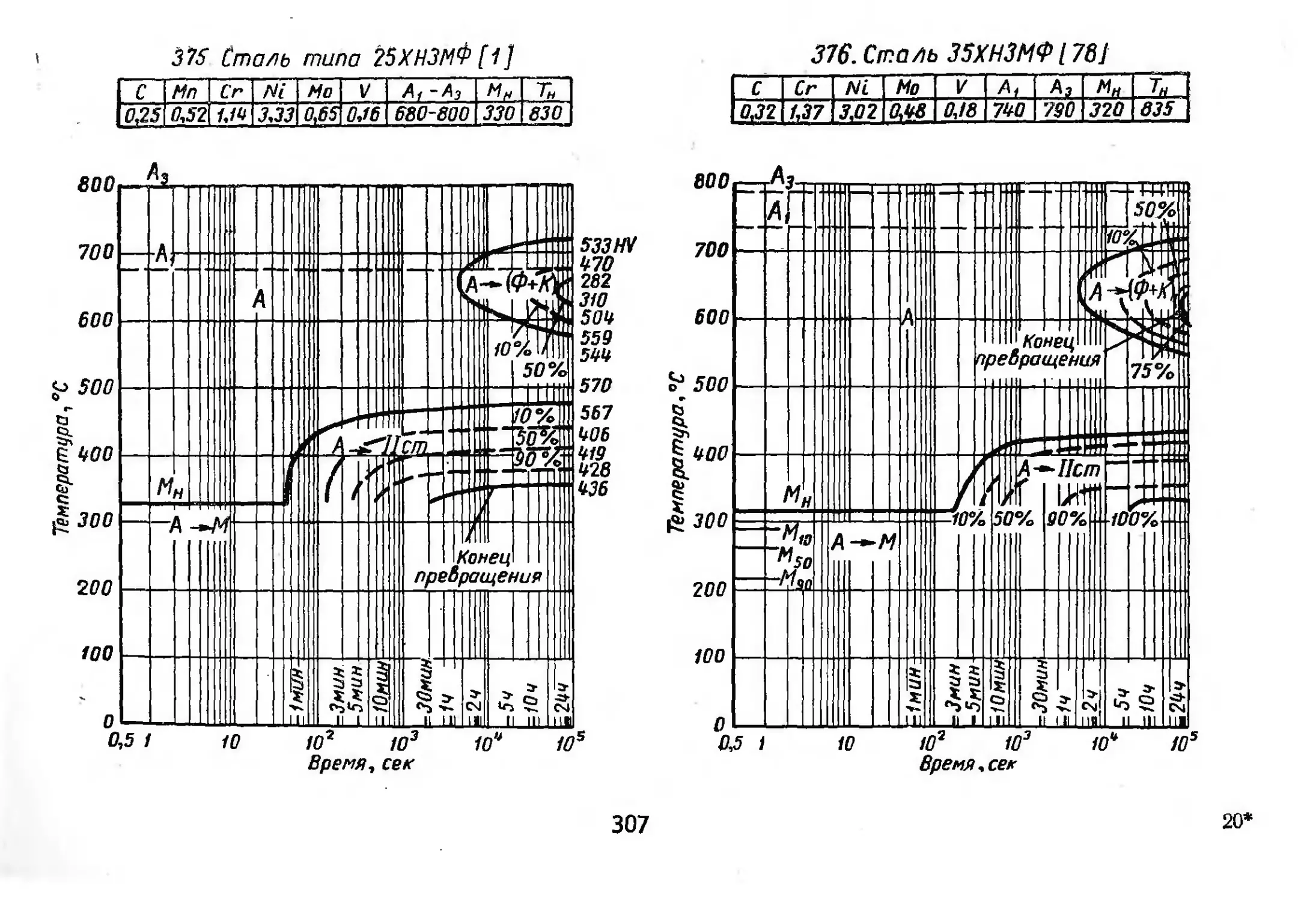

Стали, легированные тремя элементами . . . 230

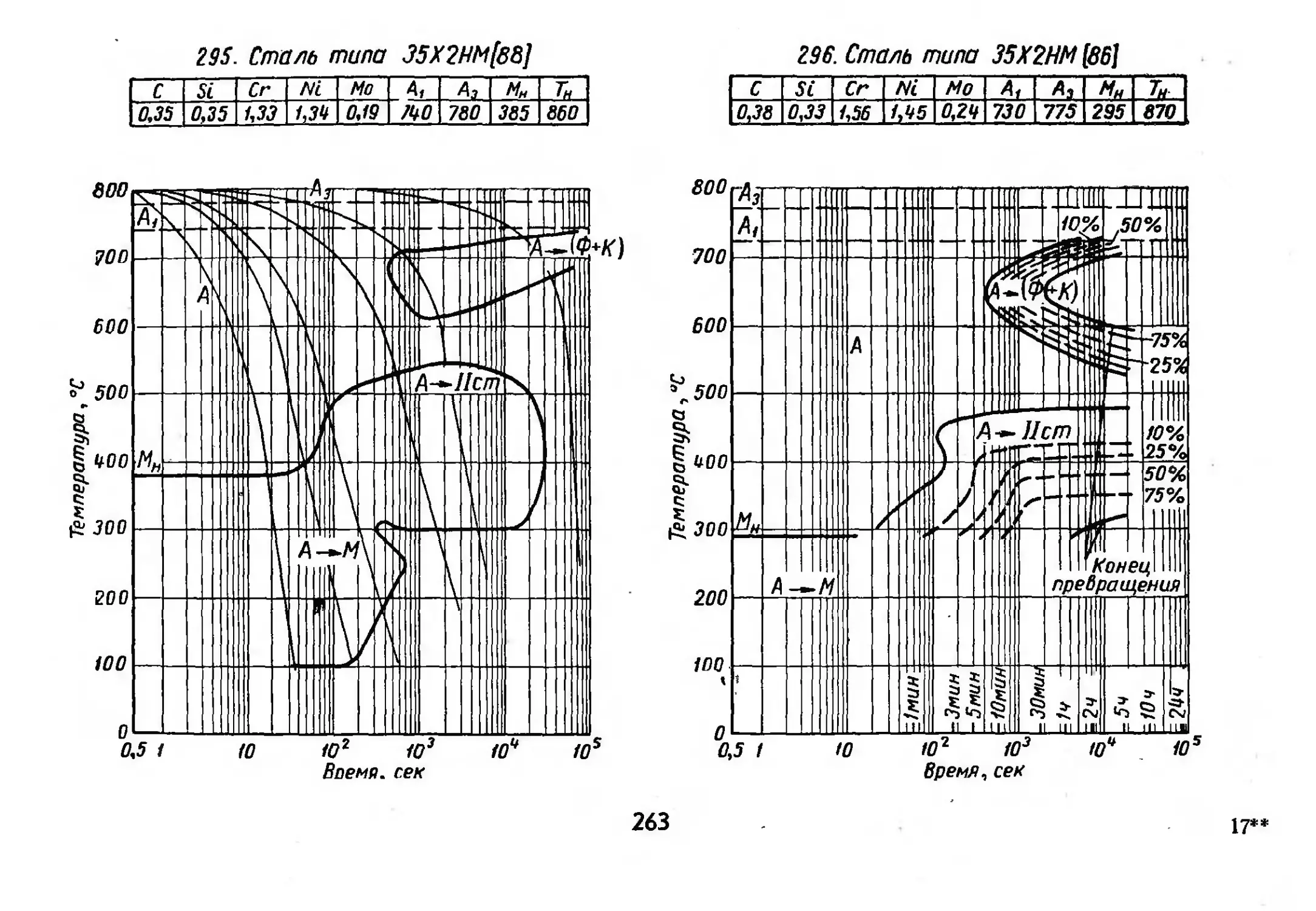

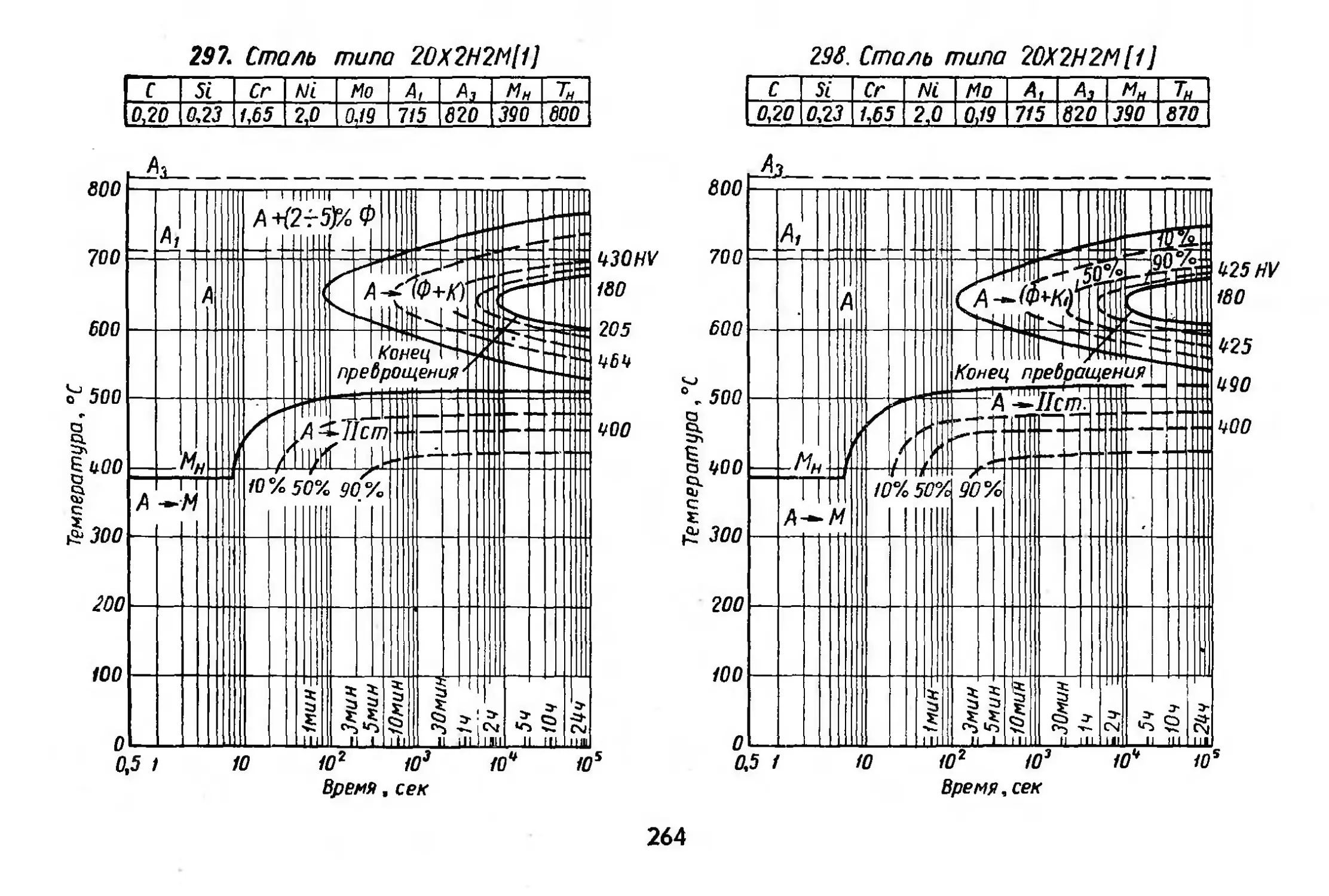

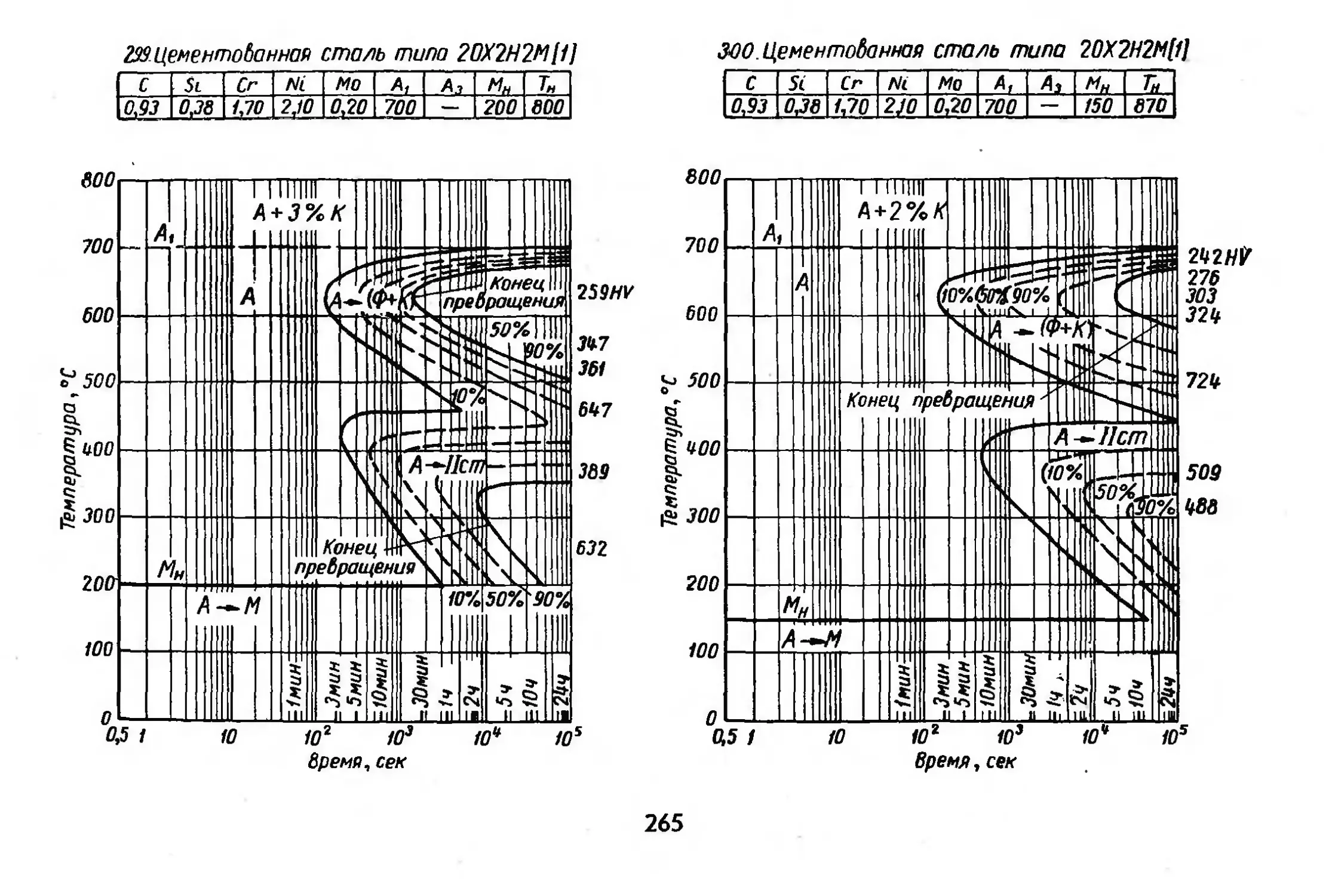

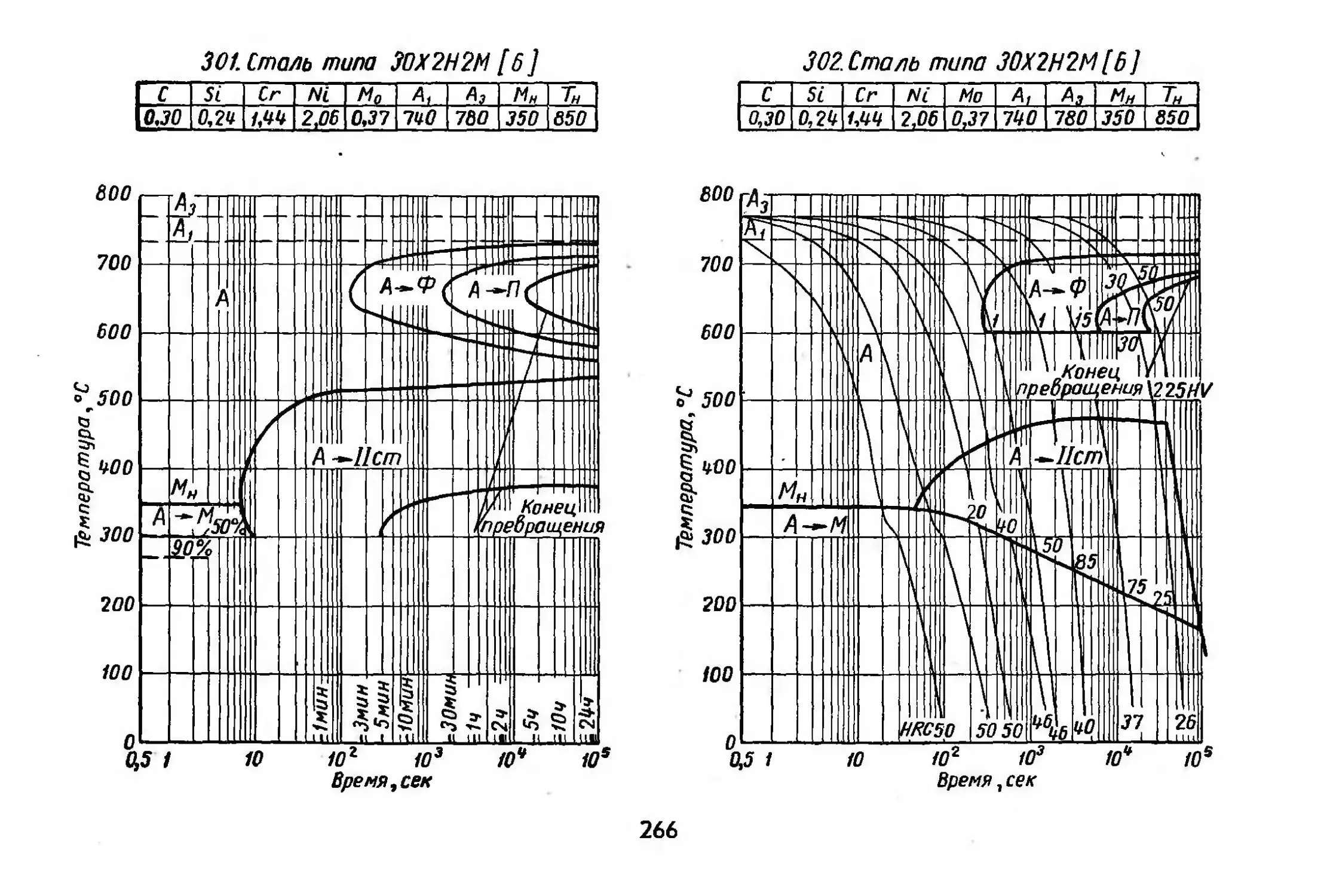

Хромоникельмолибденовые, хромоникельв-ольфра-

мовые и хромоникельванадиевые стали. . . 247

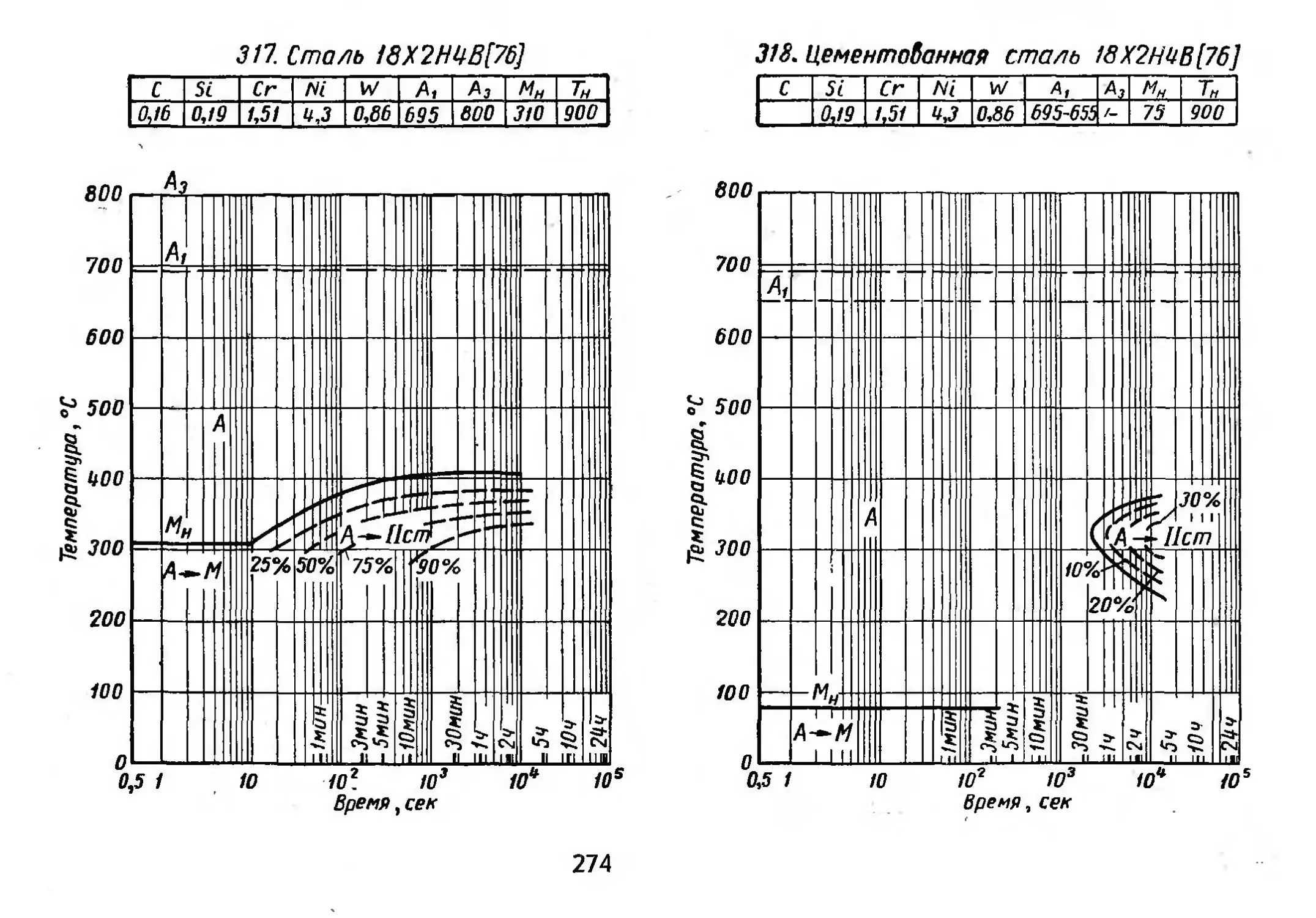

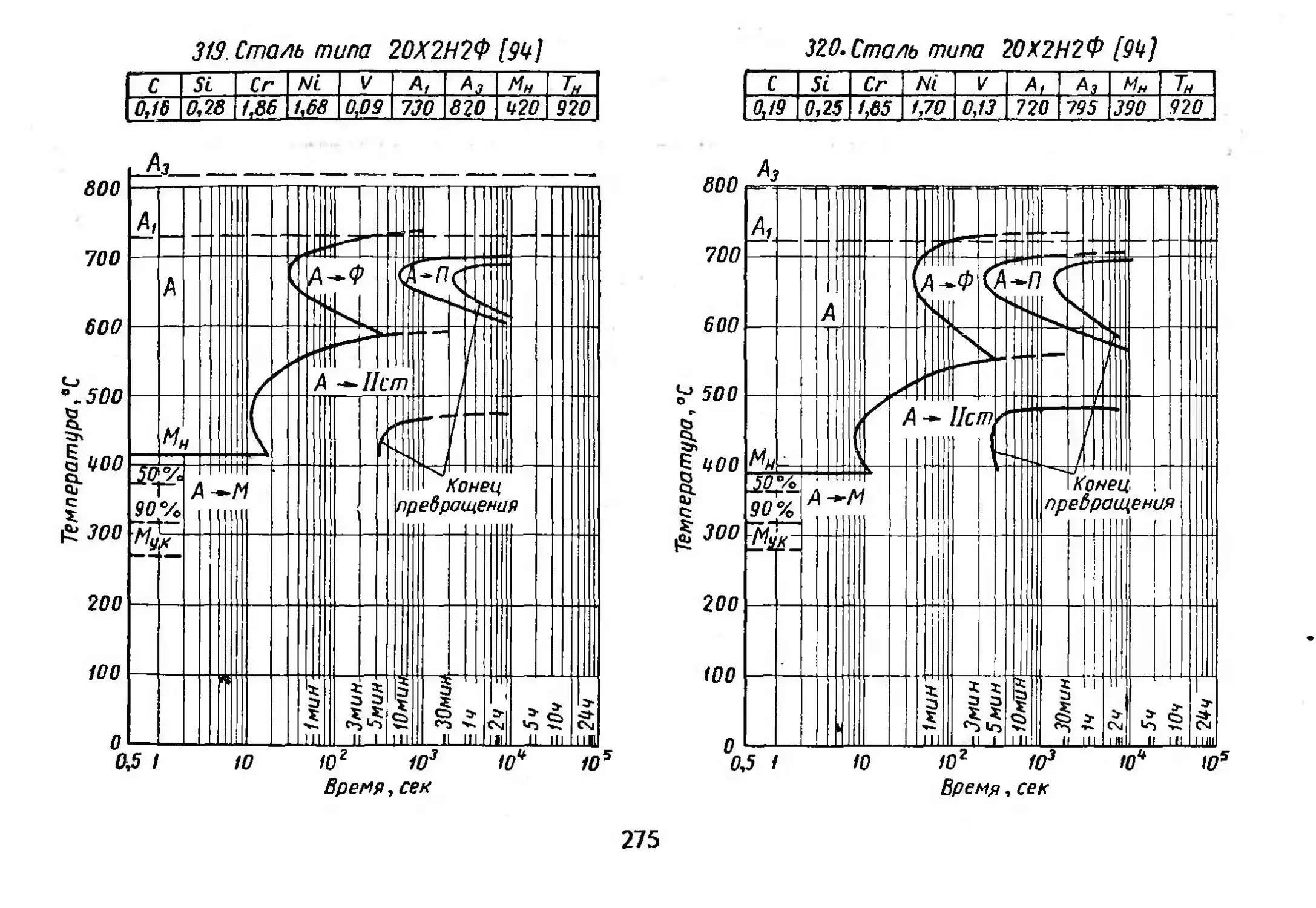

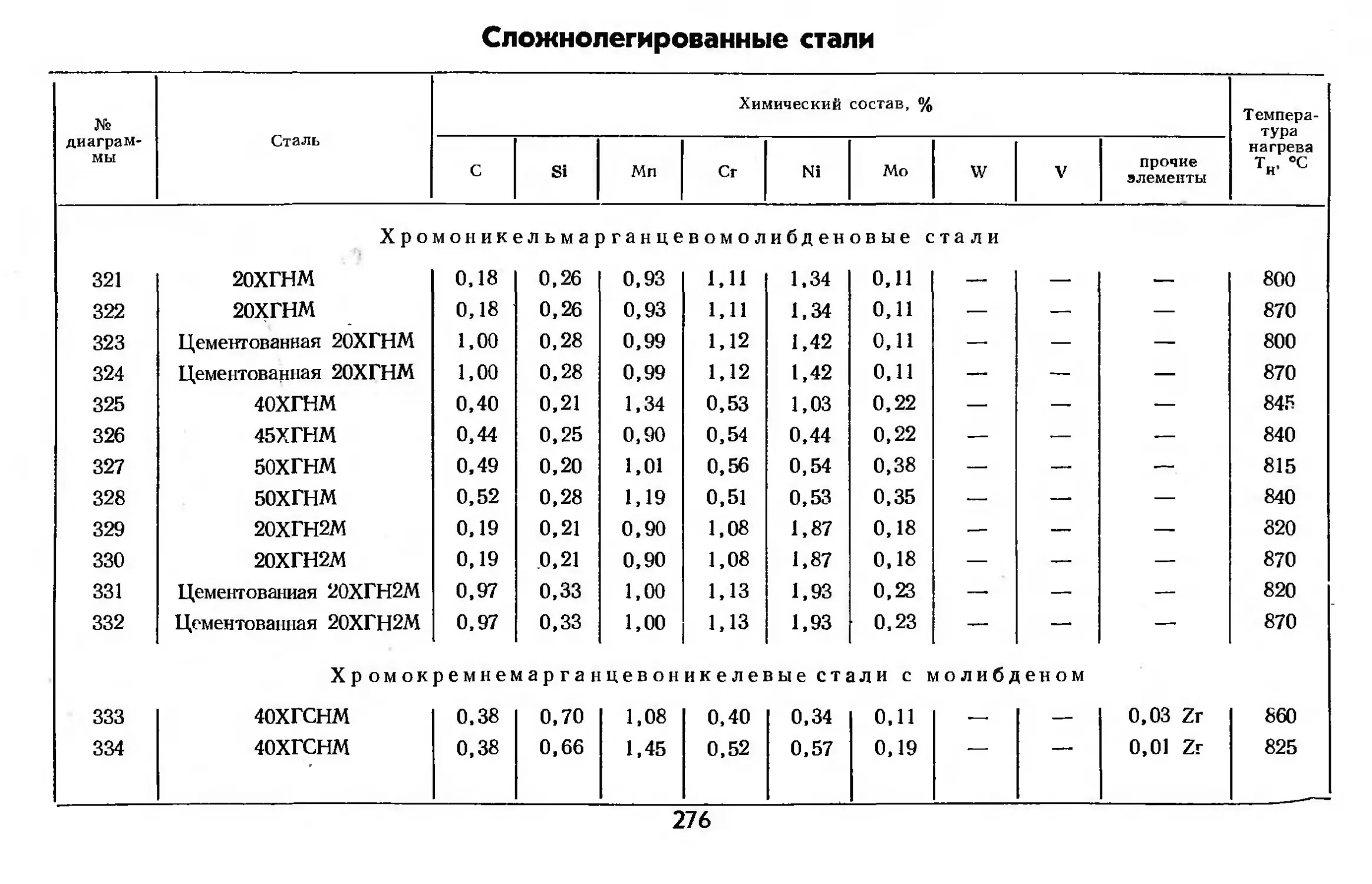

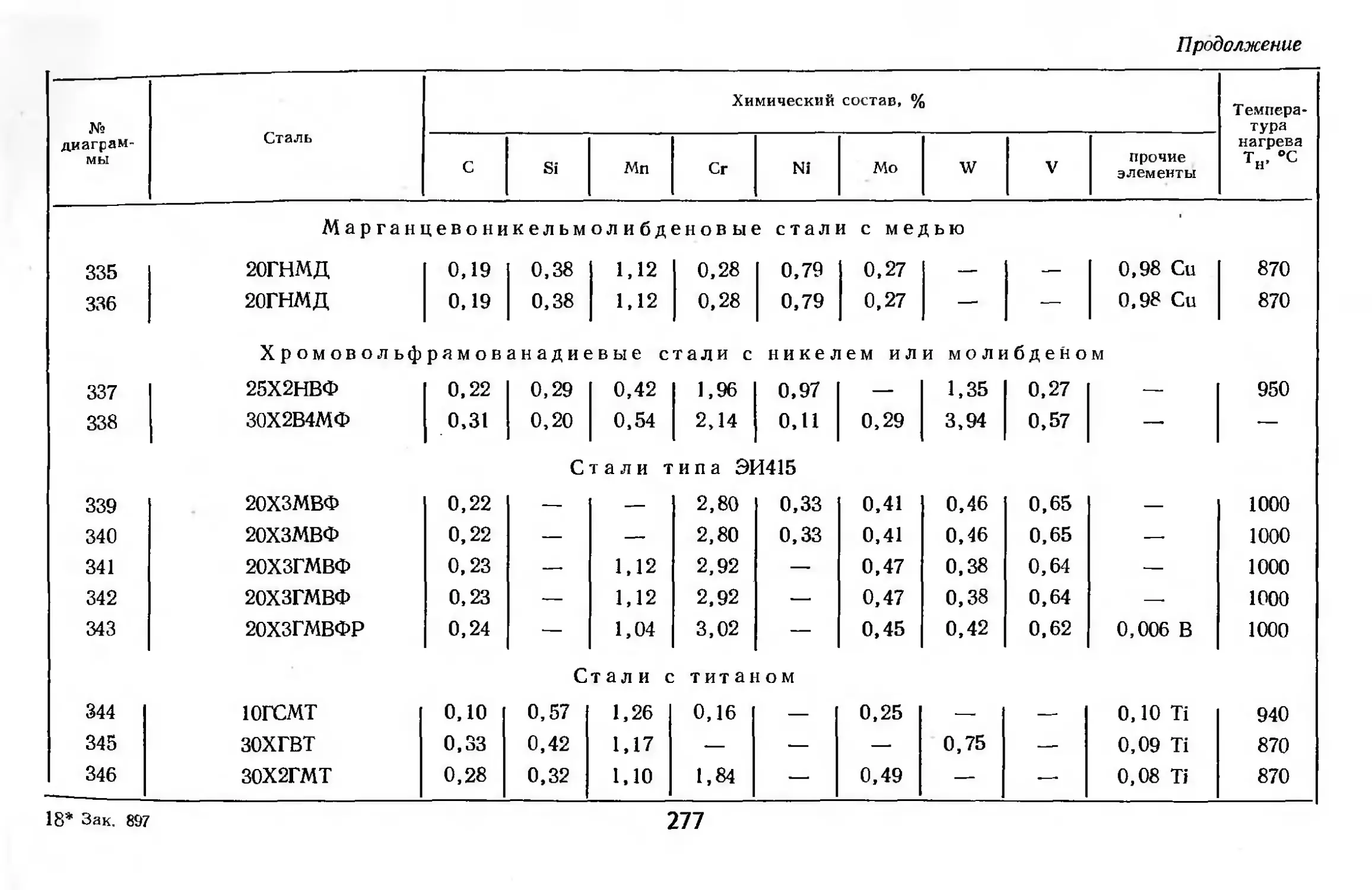

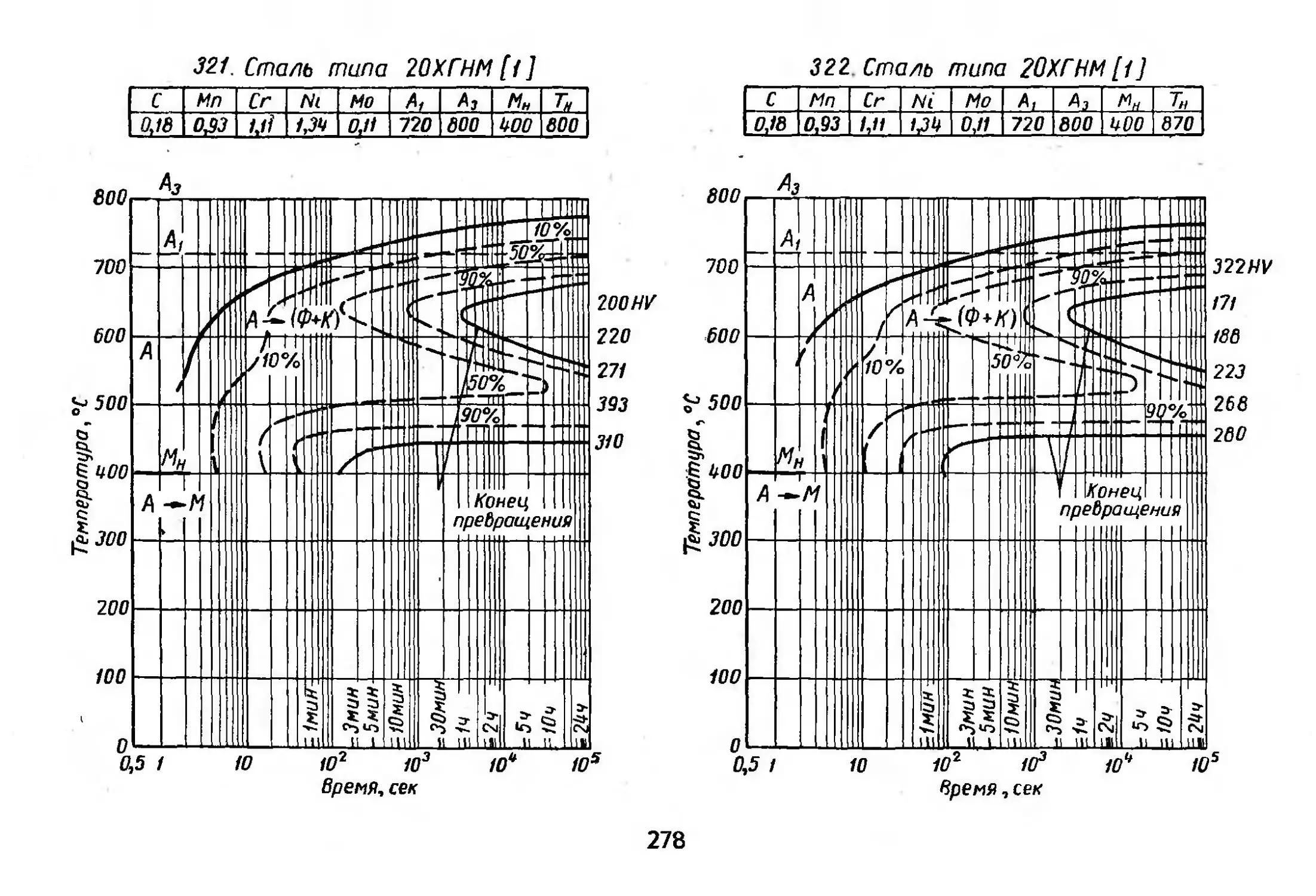

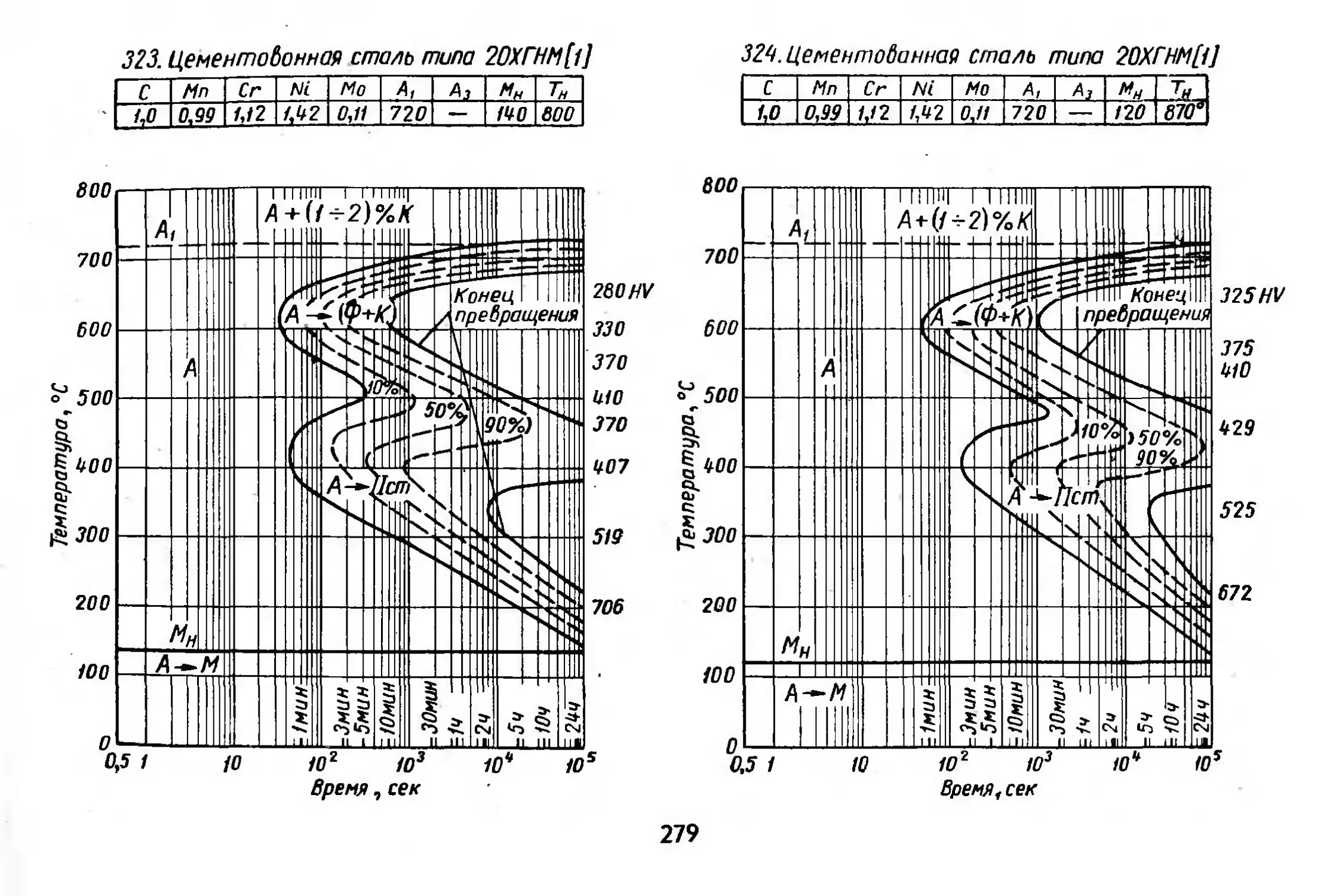

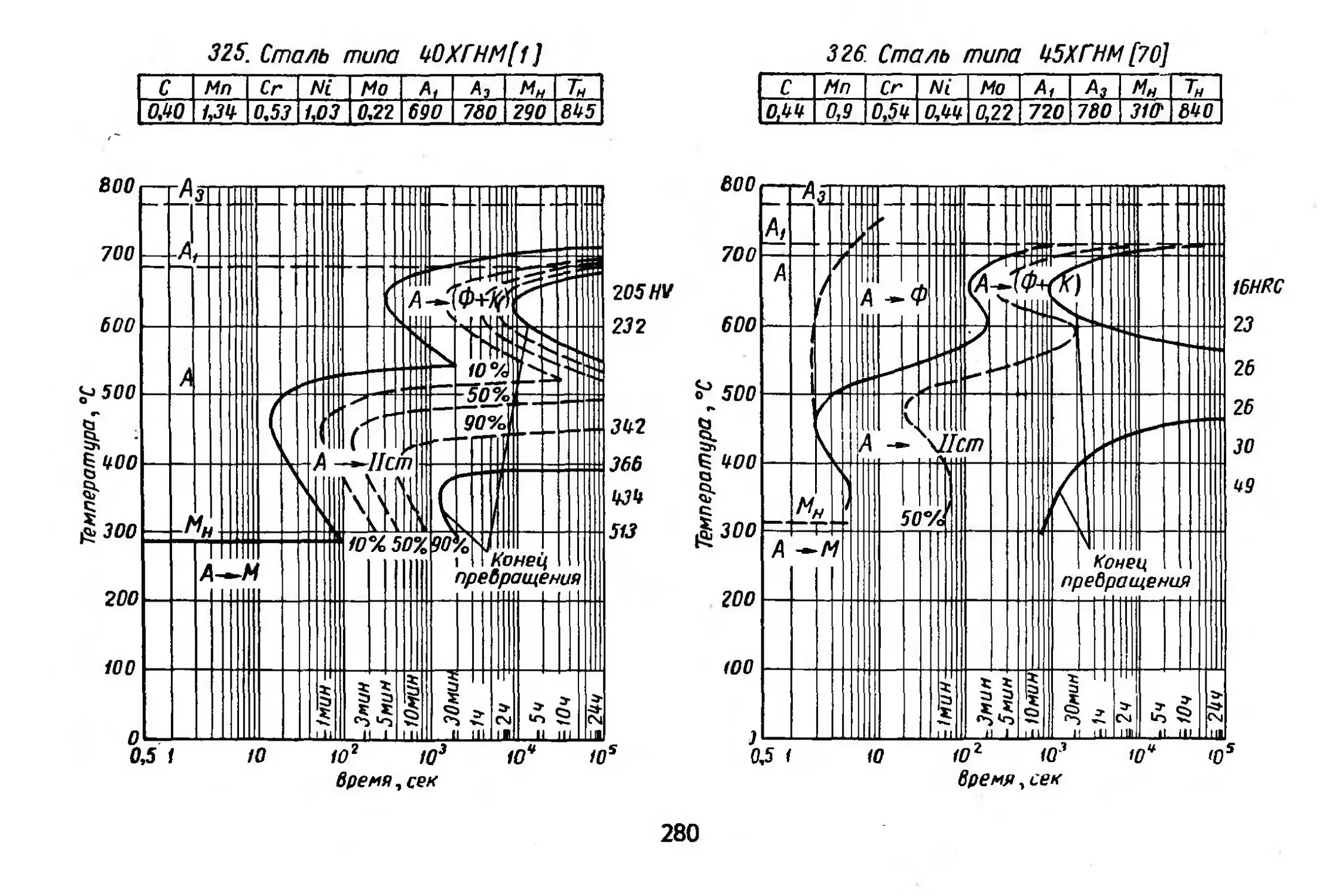

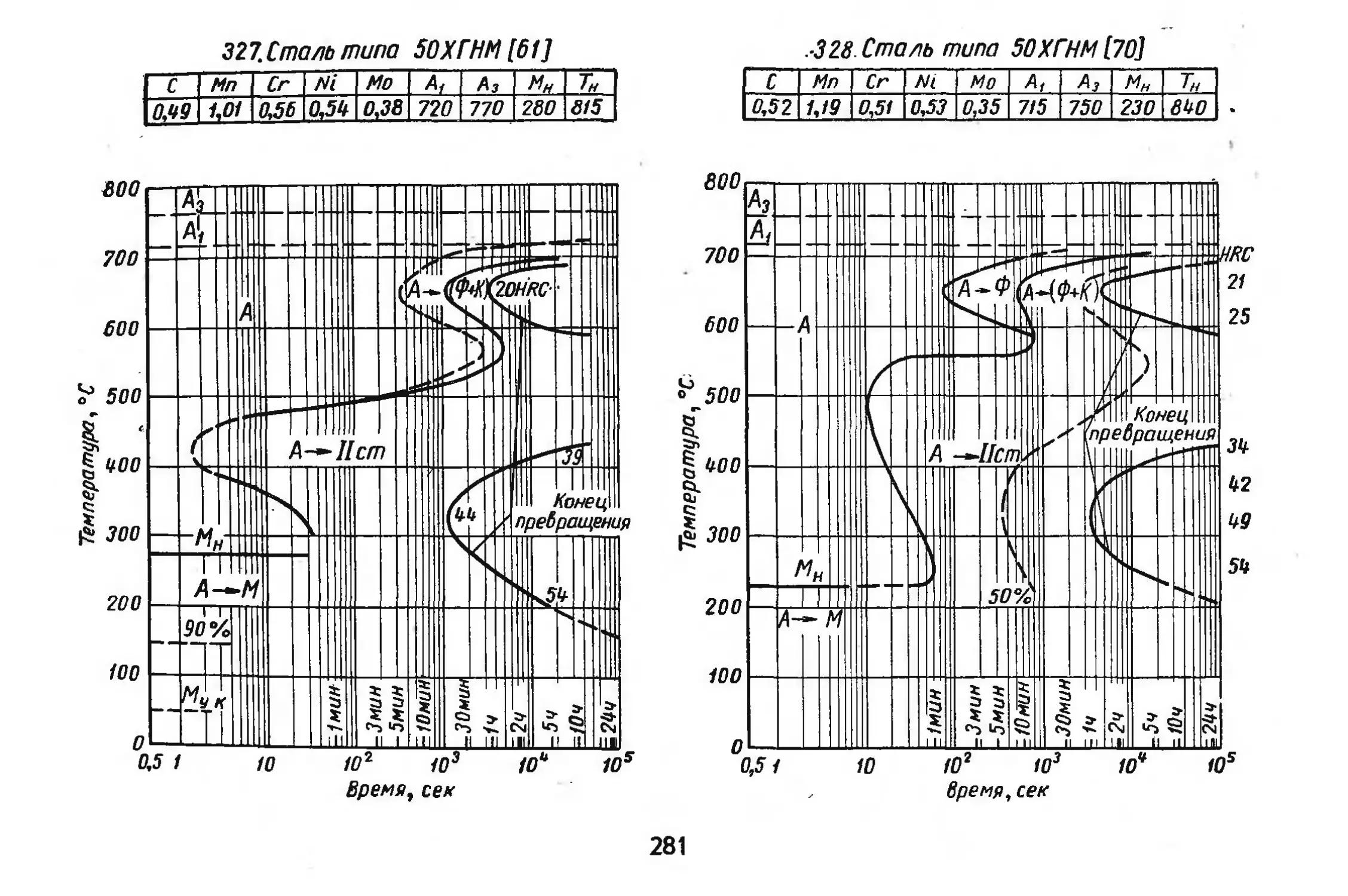

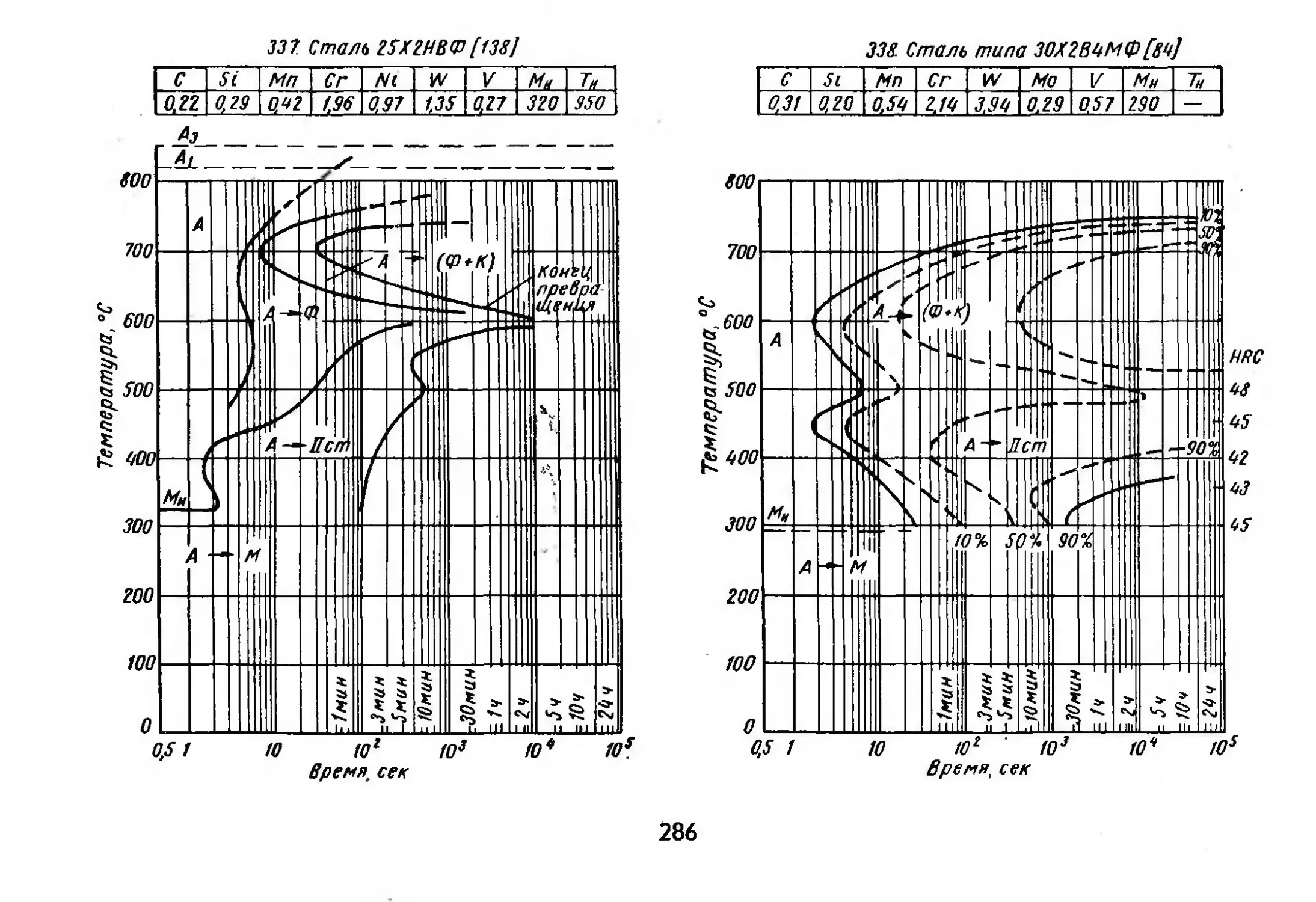

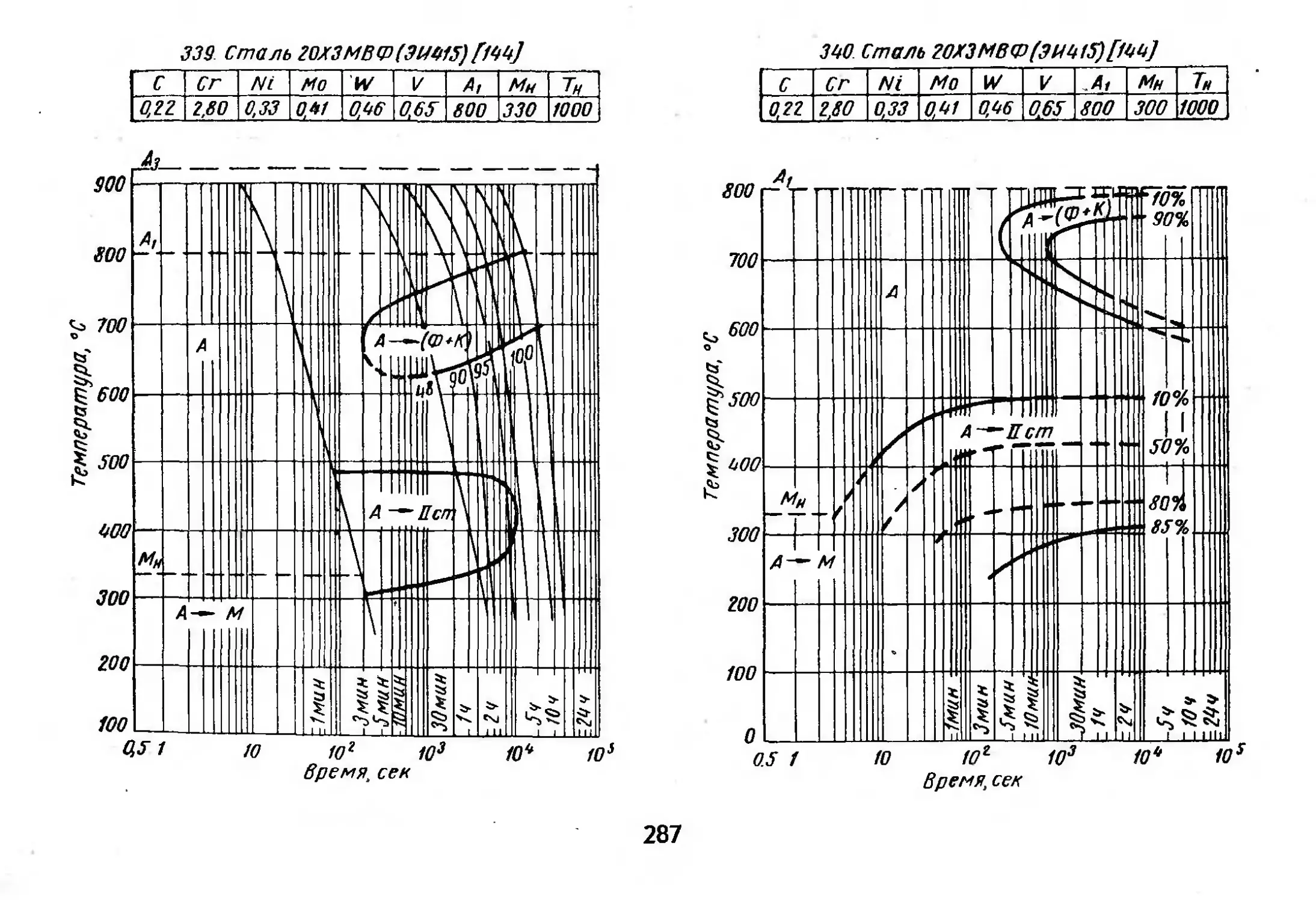

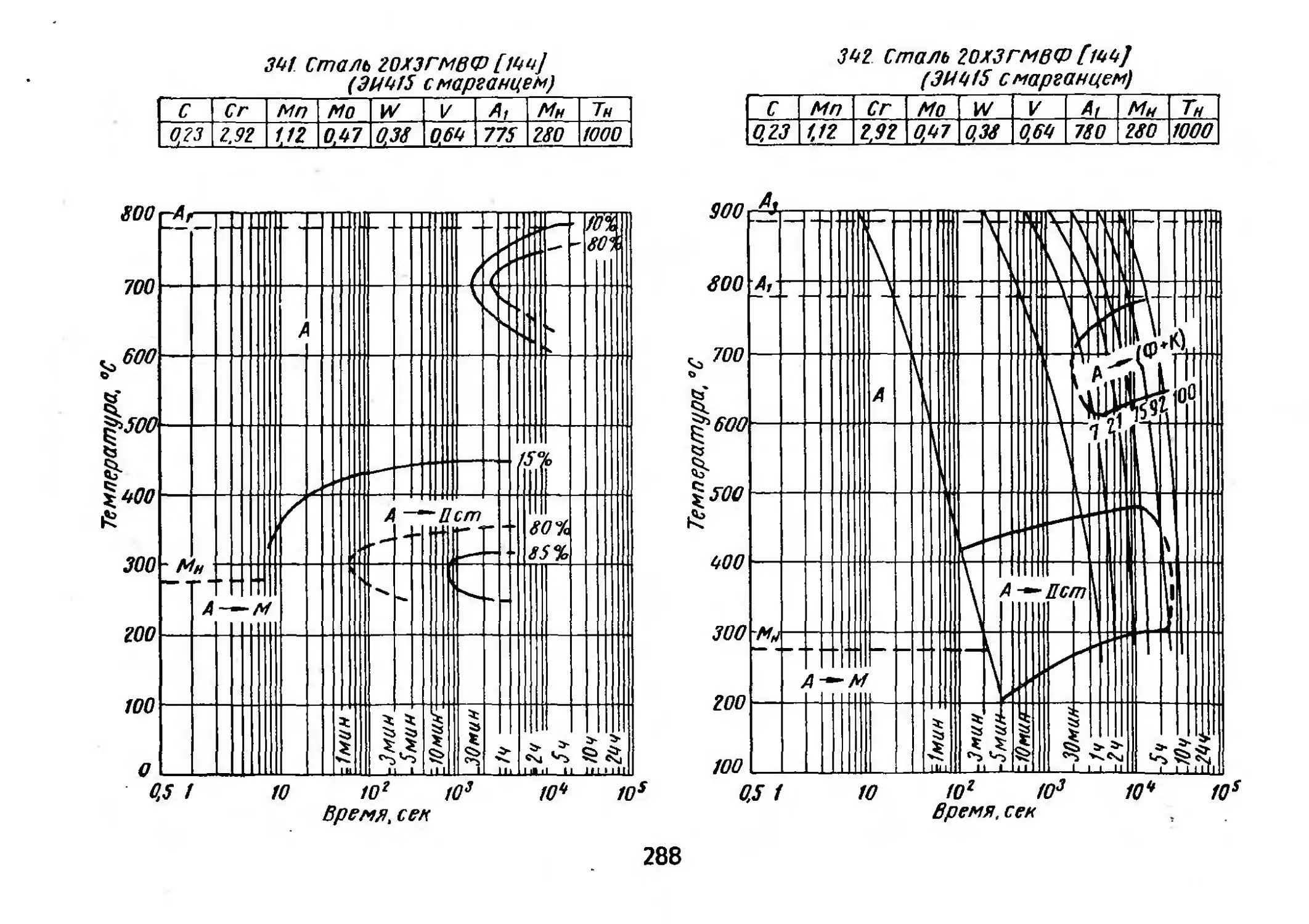

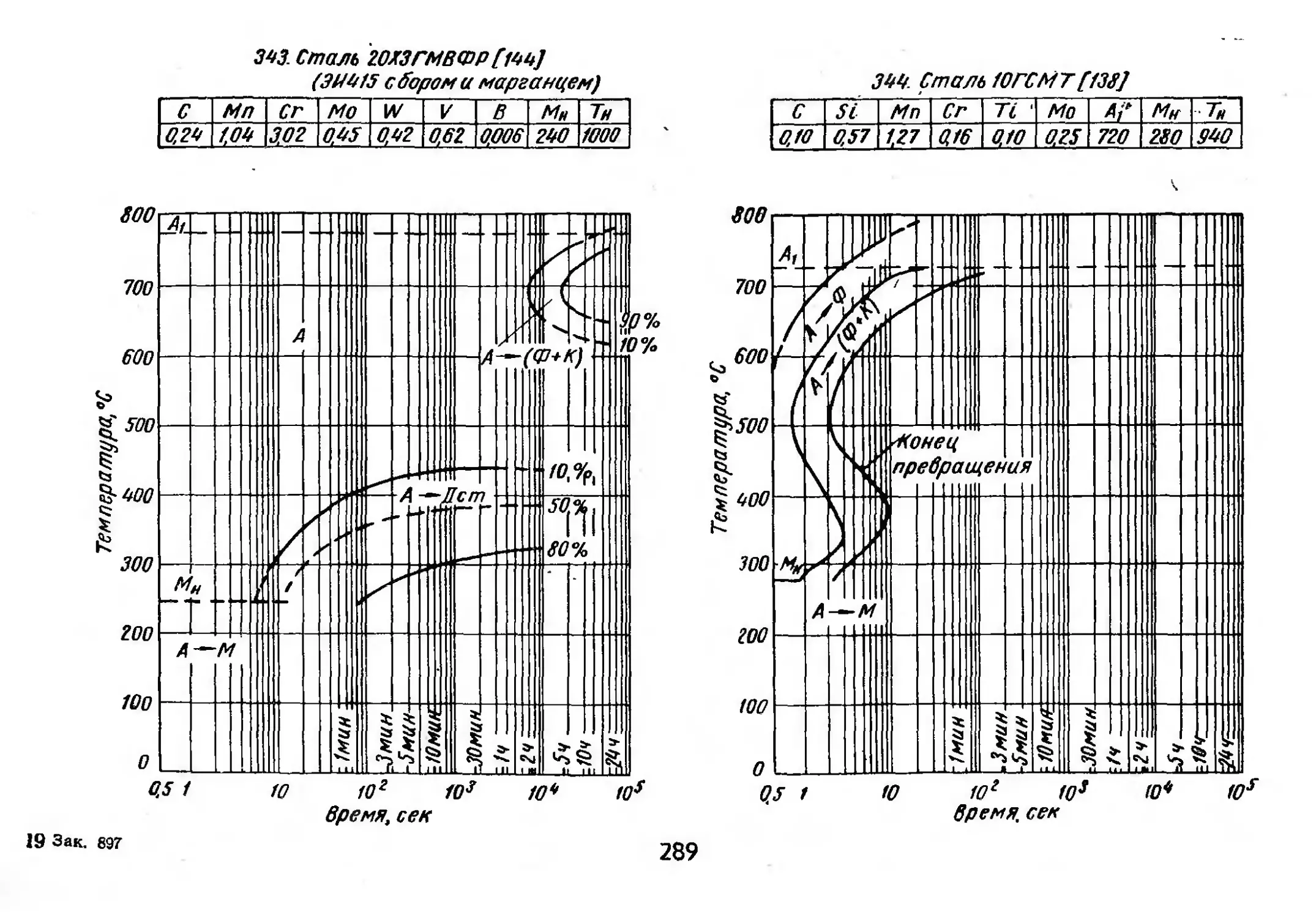

Сложнолегированные стали....................276

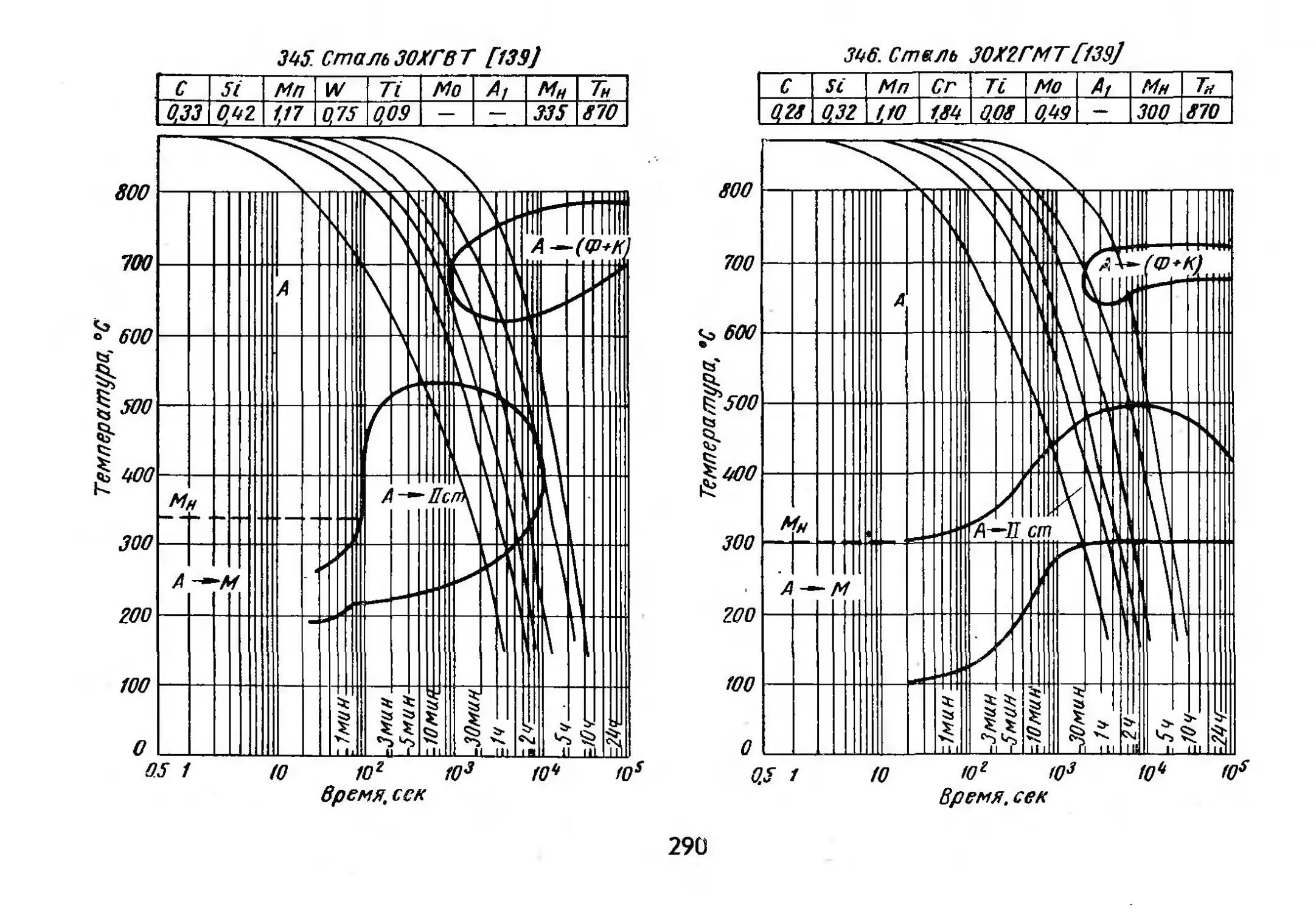

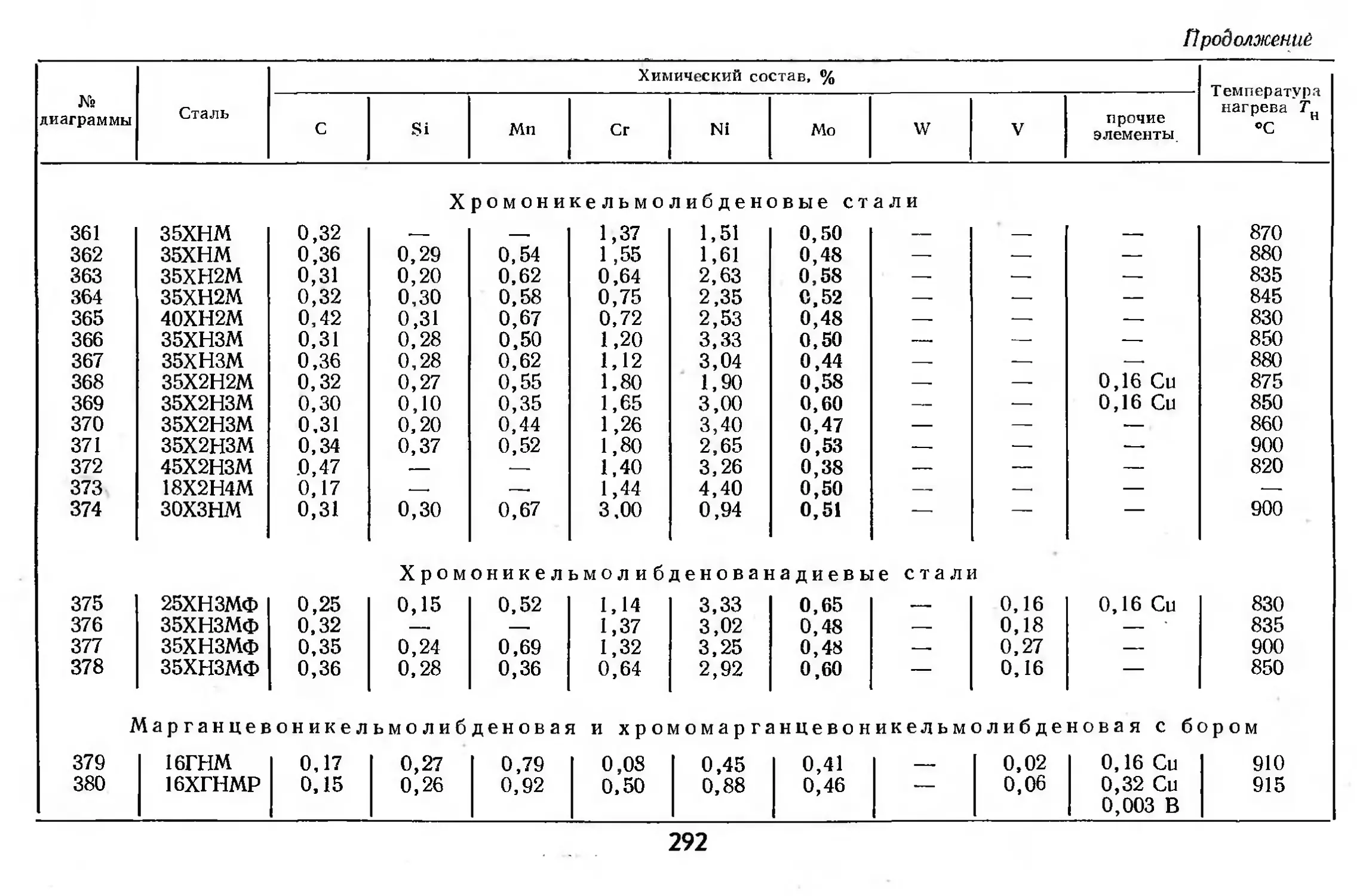

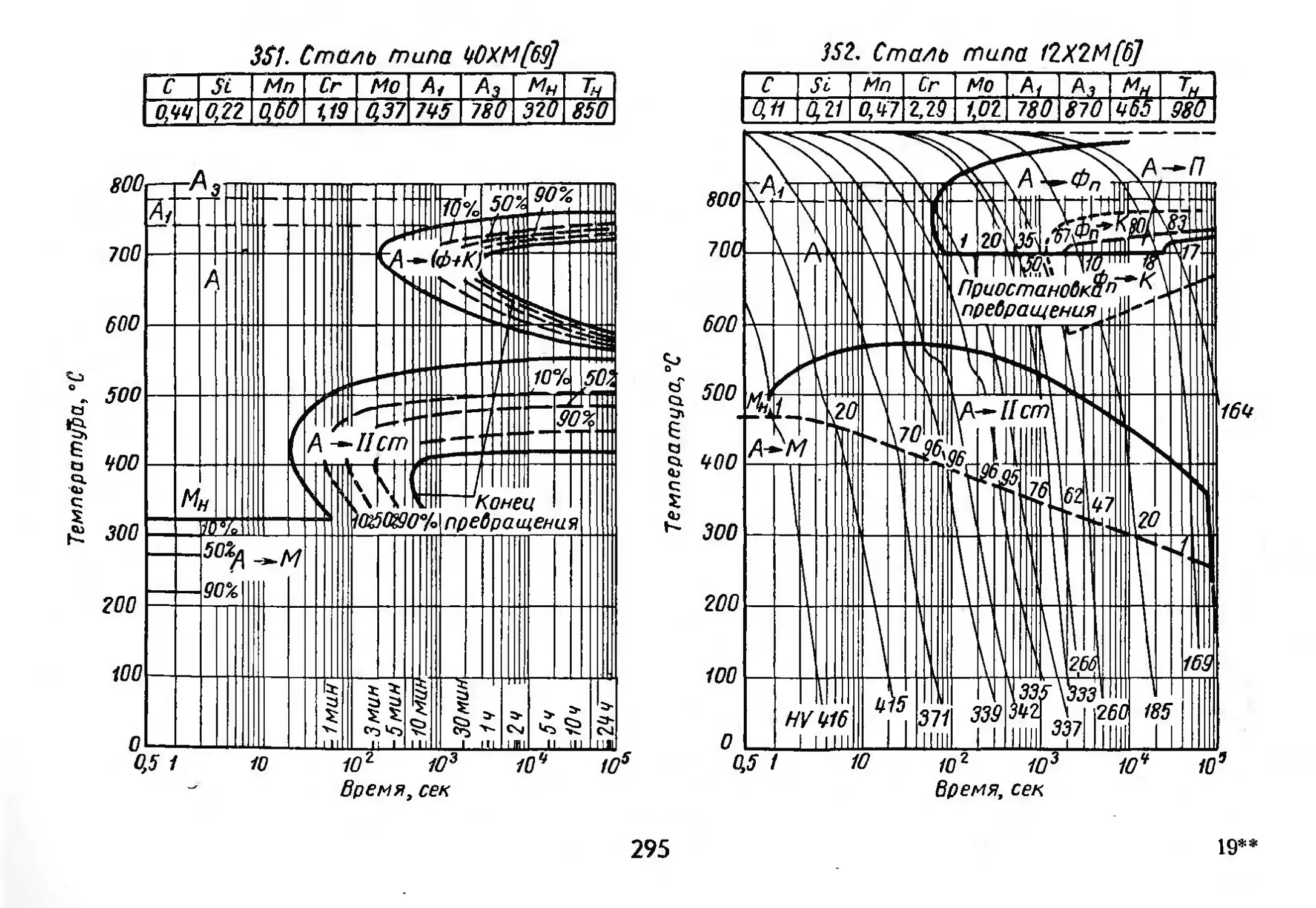

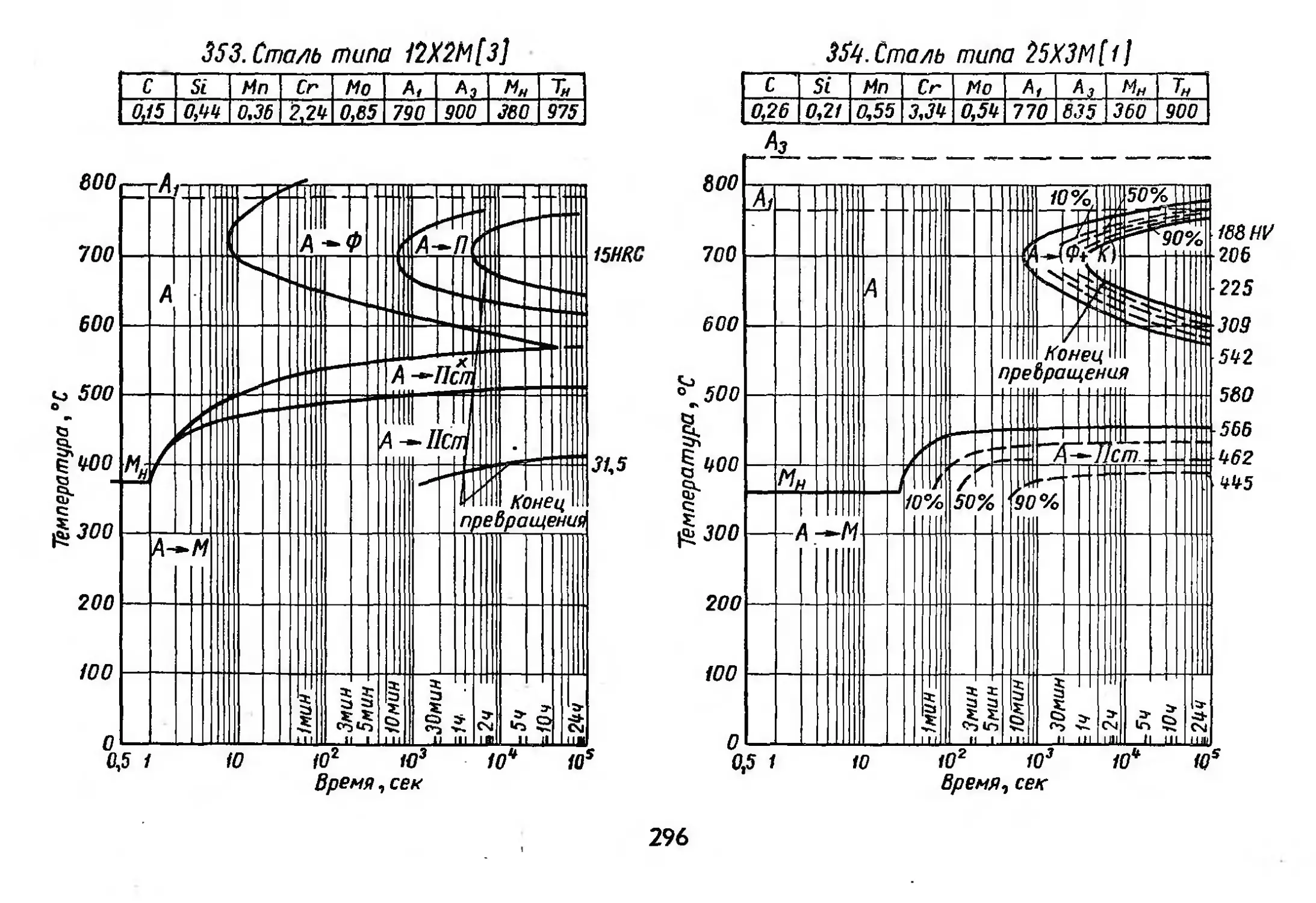

Конструкционные стали с повышенным содержа-

нием молибдена................................291

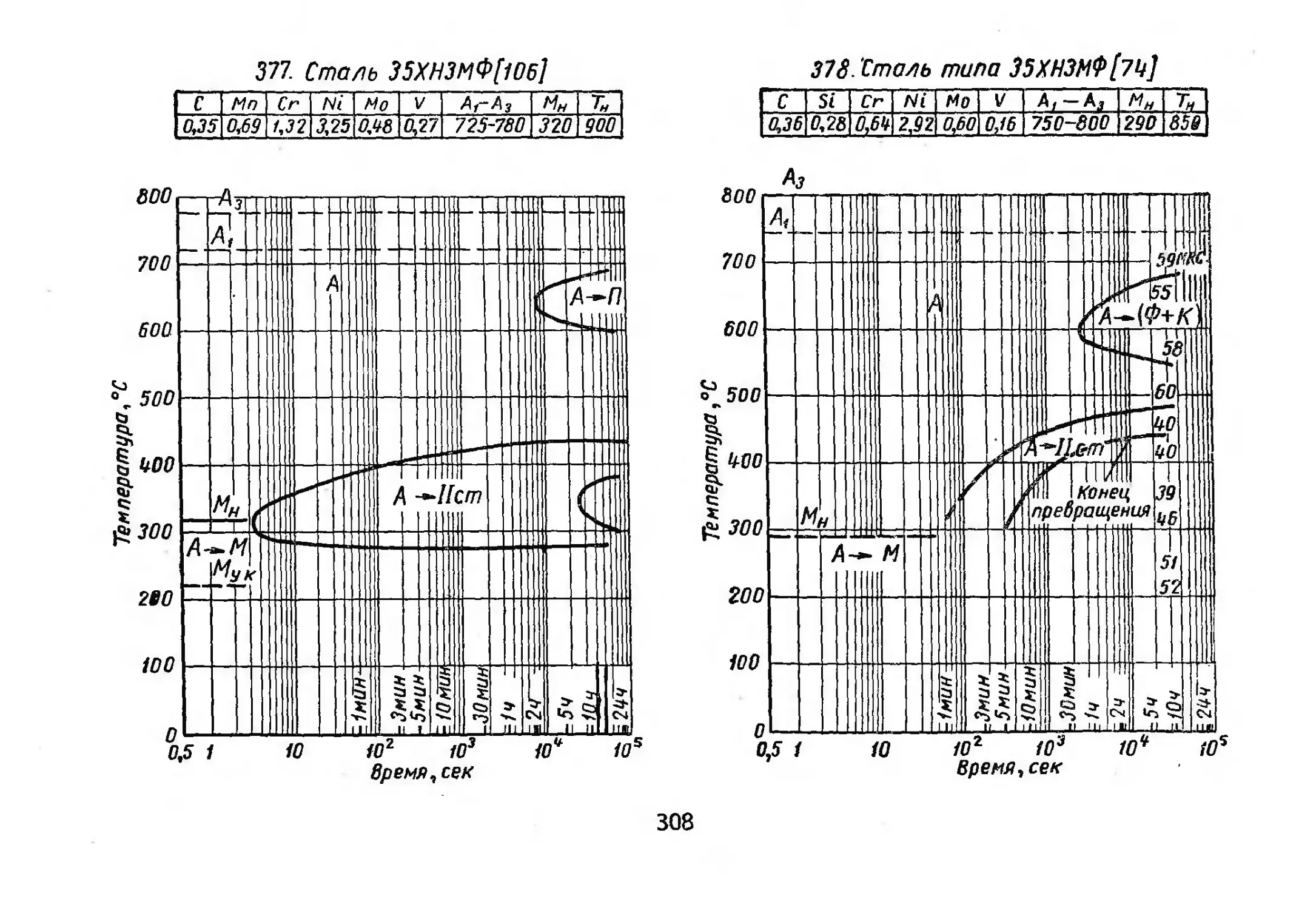

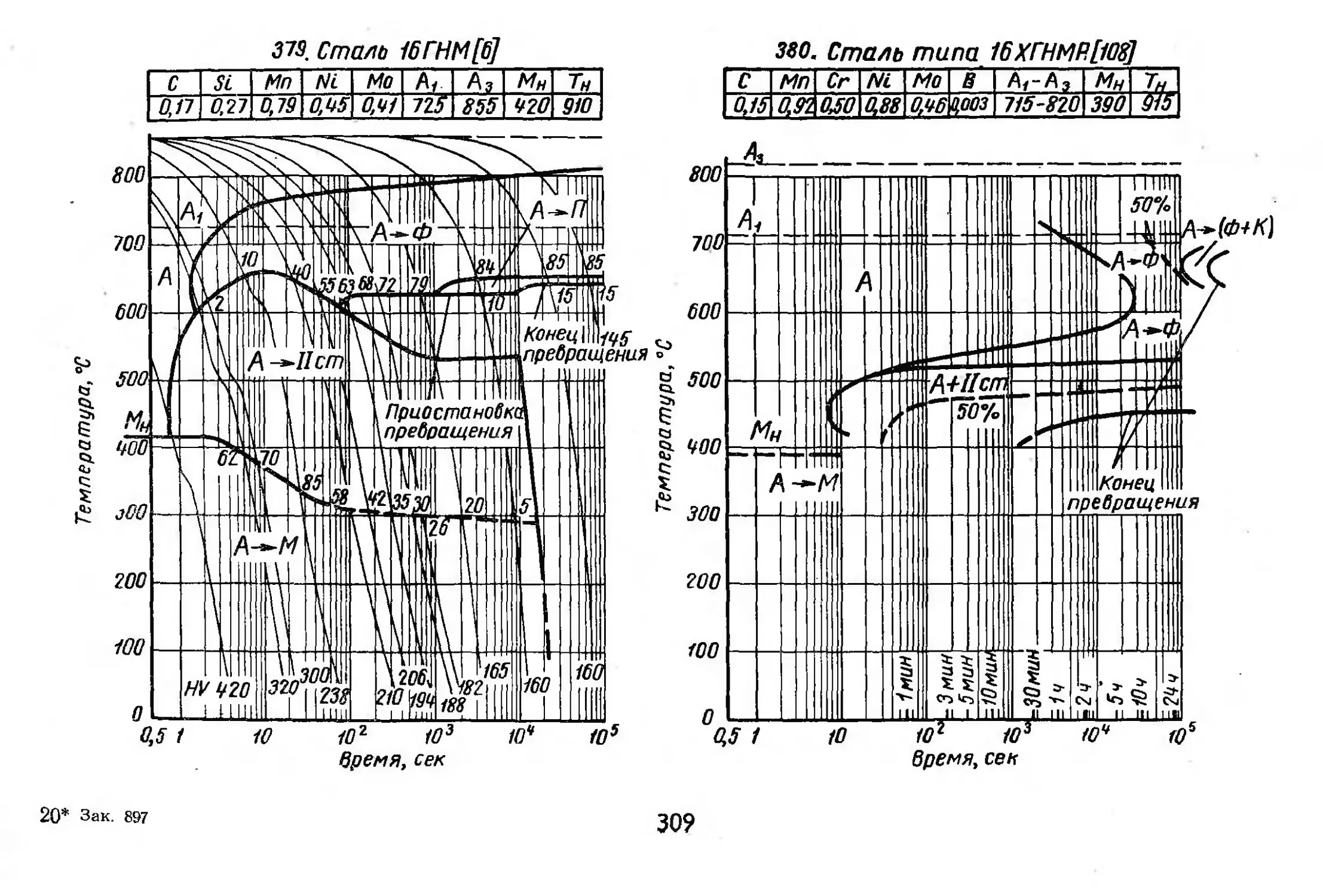

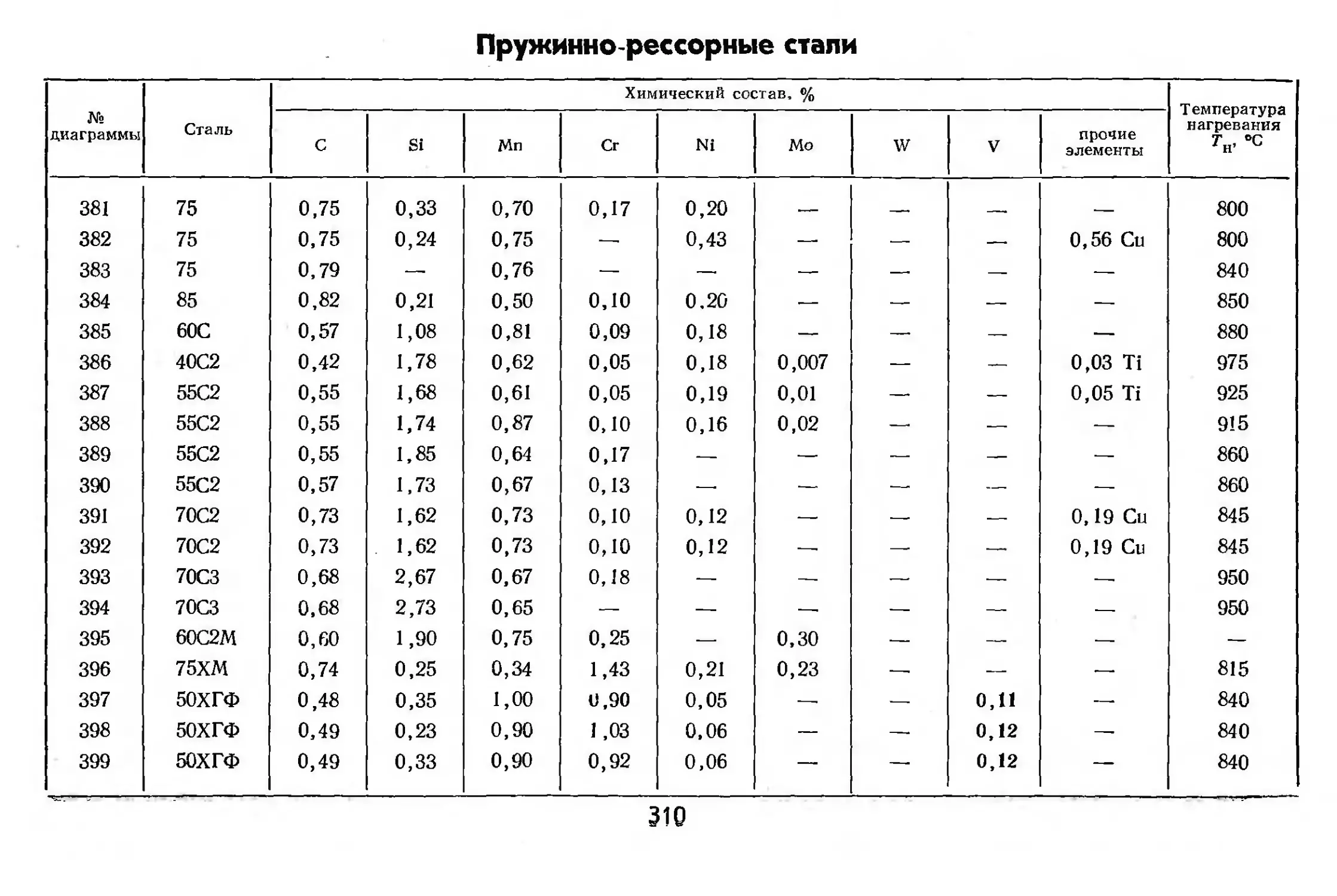

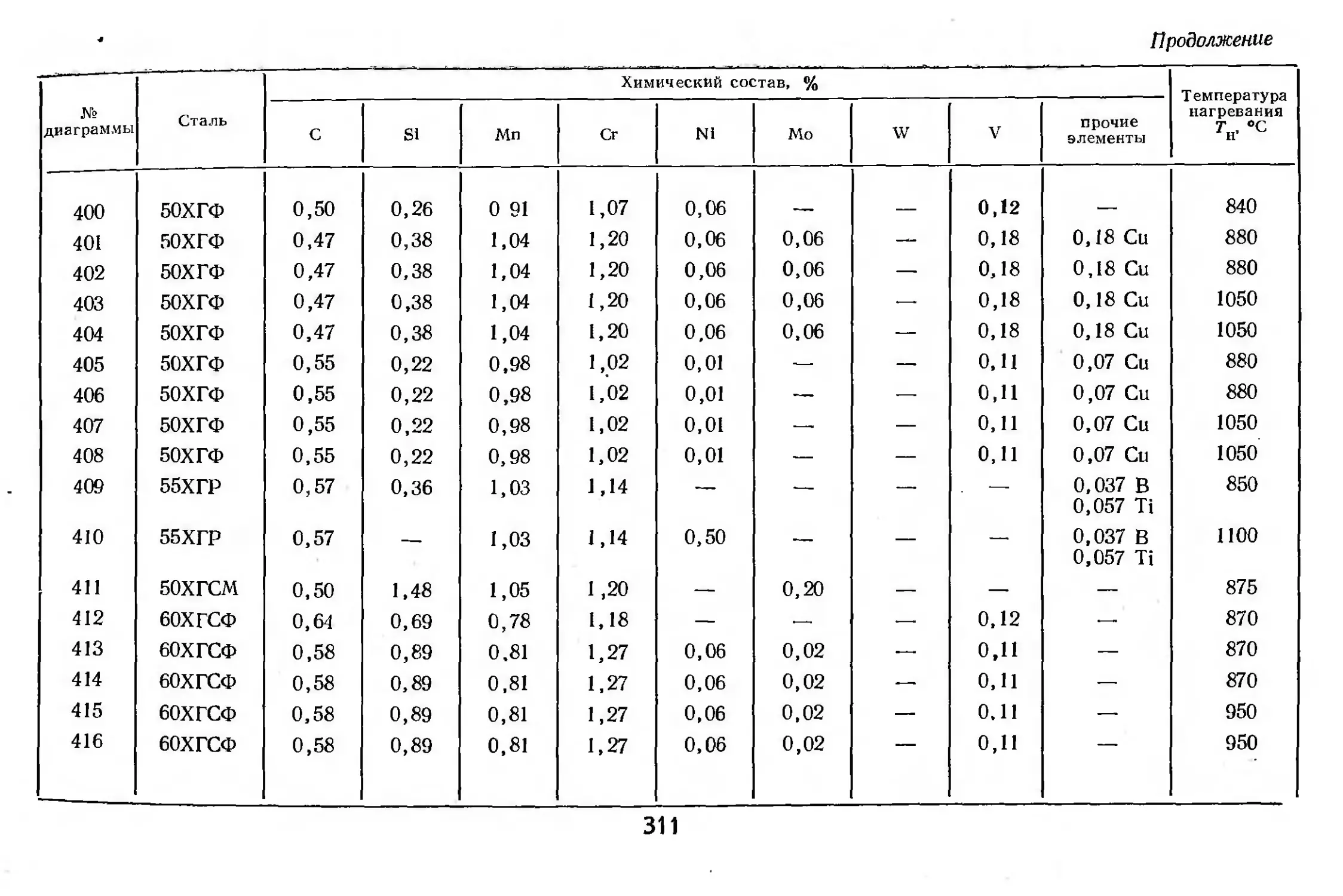

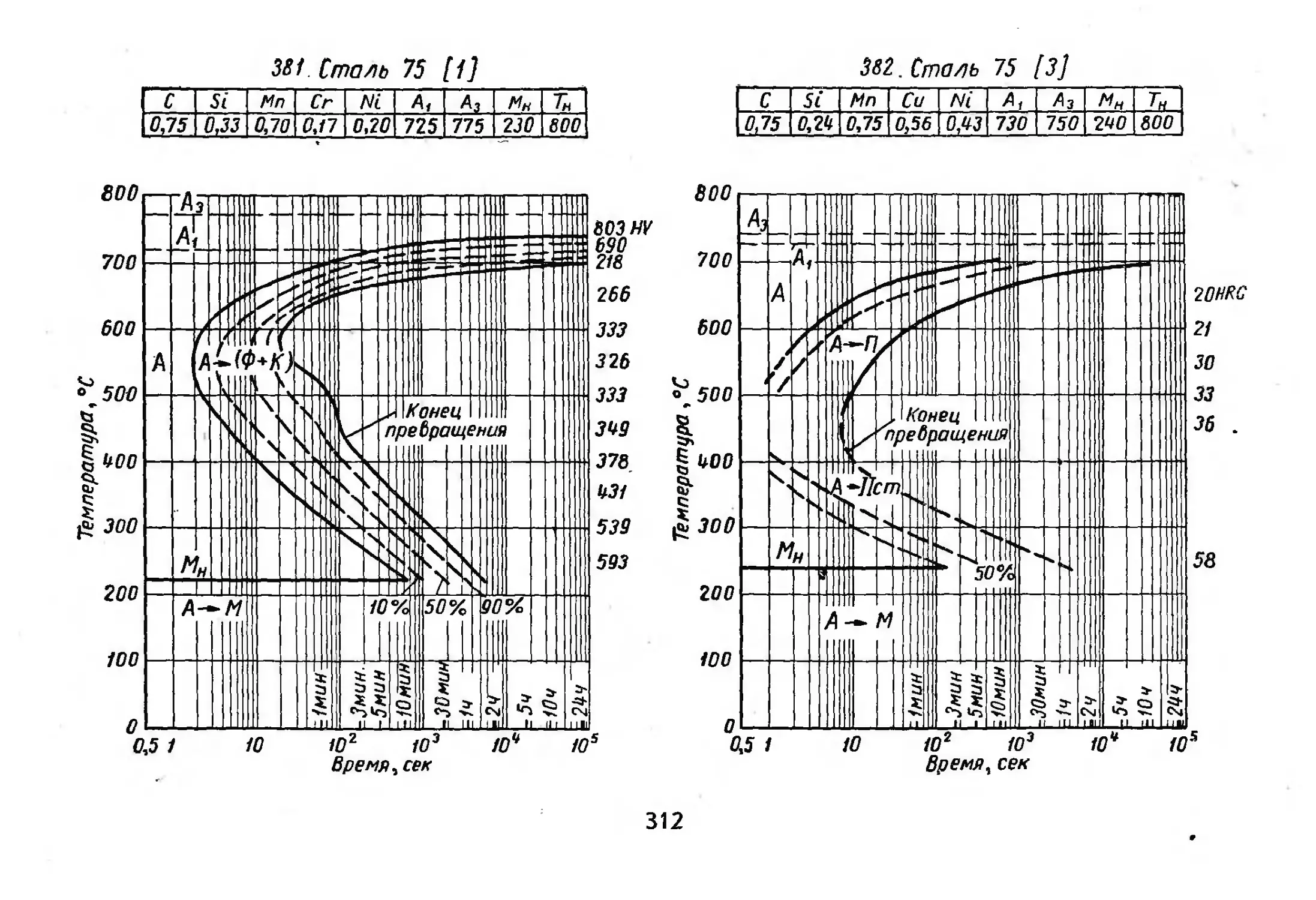

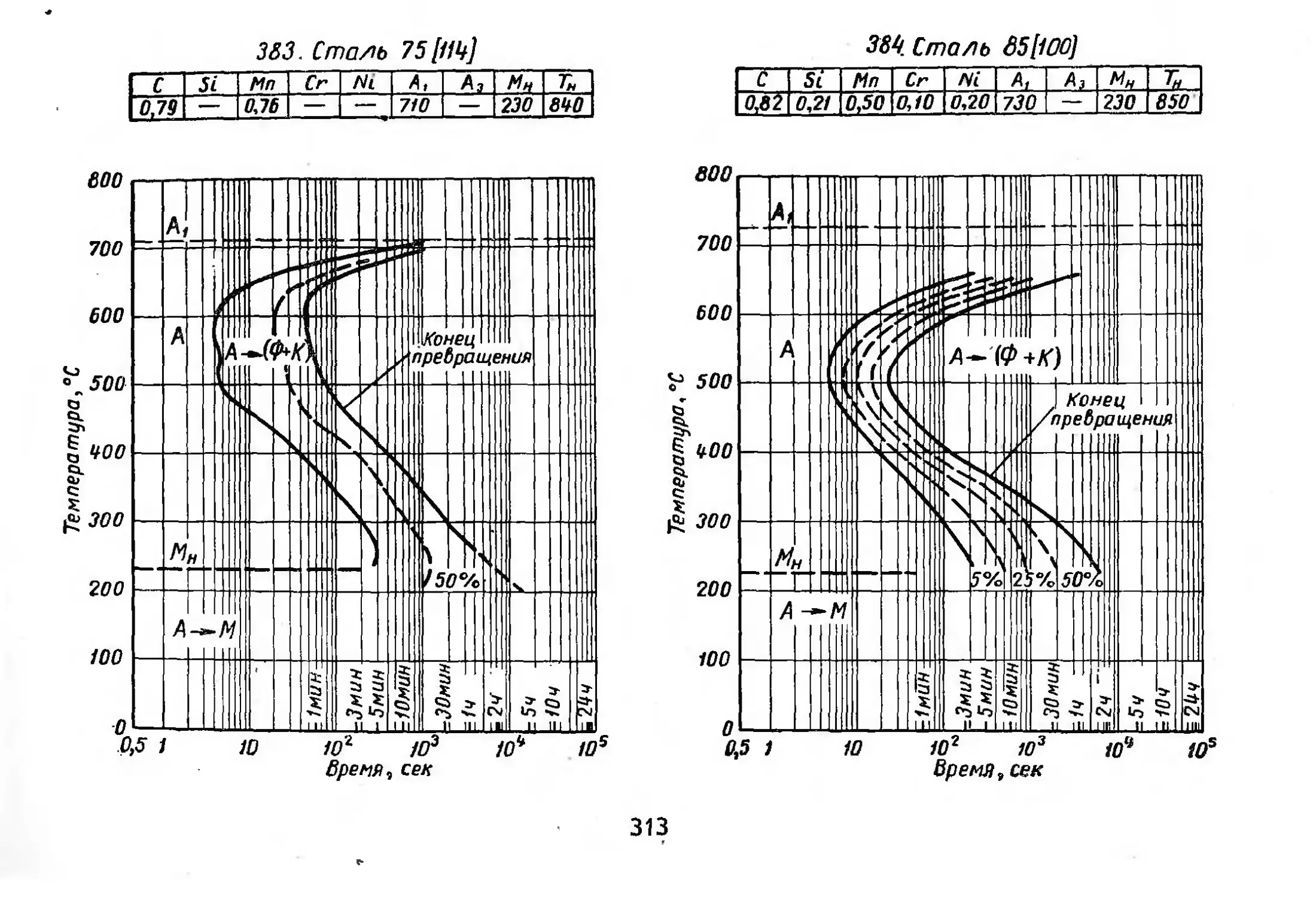

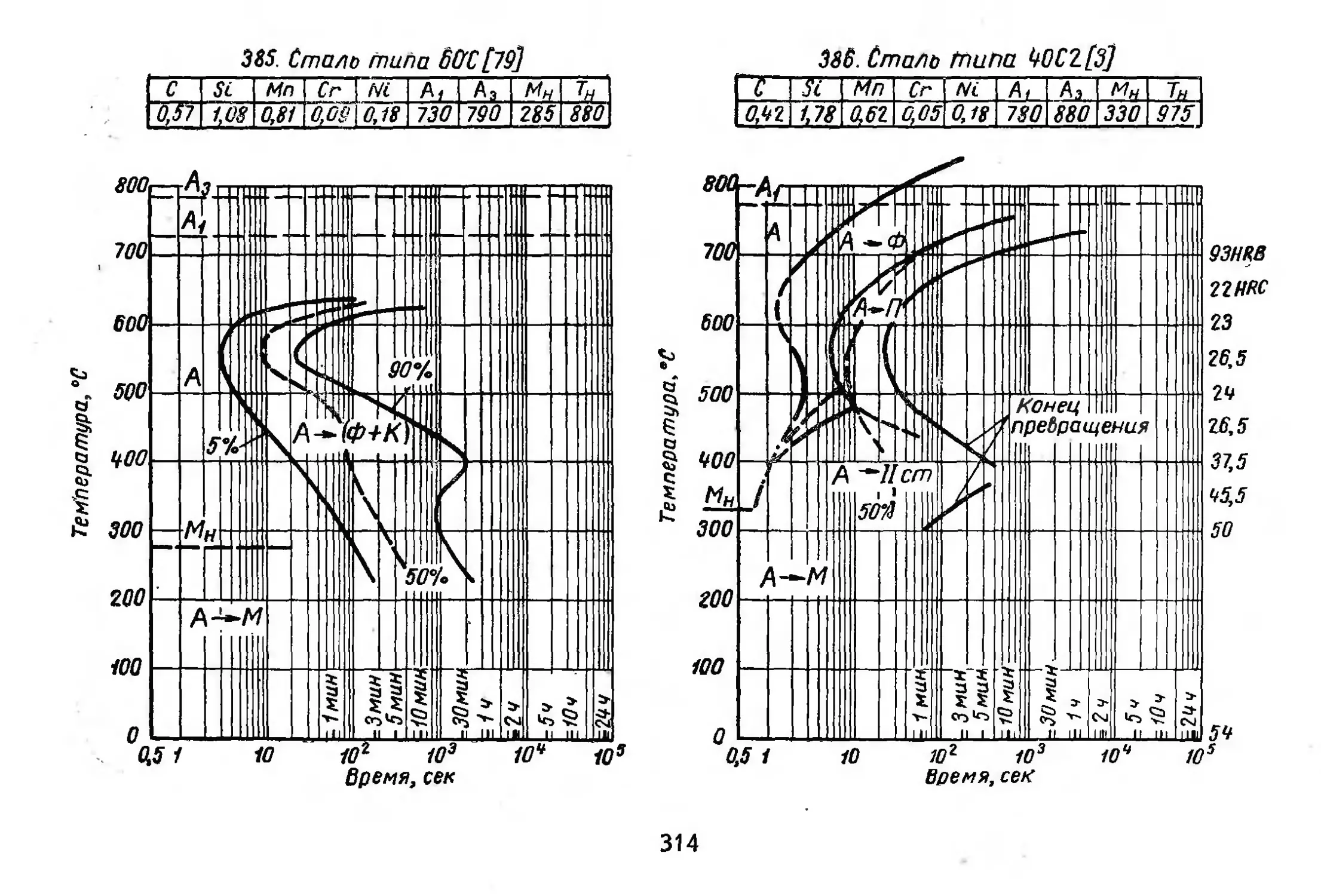

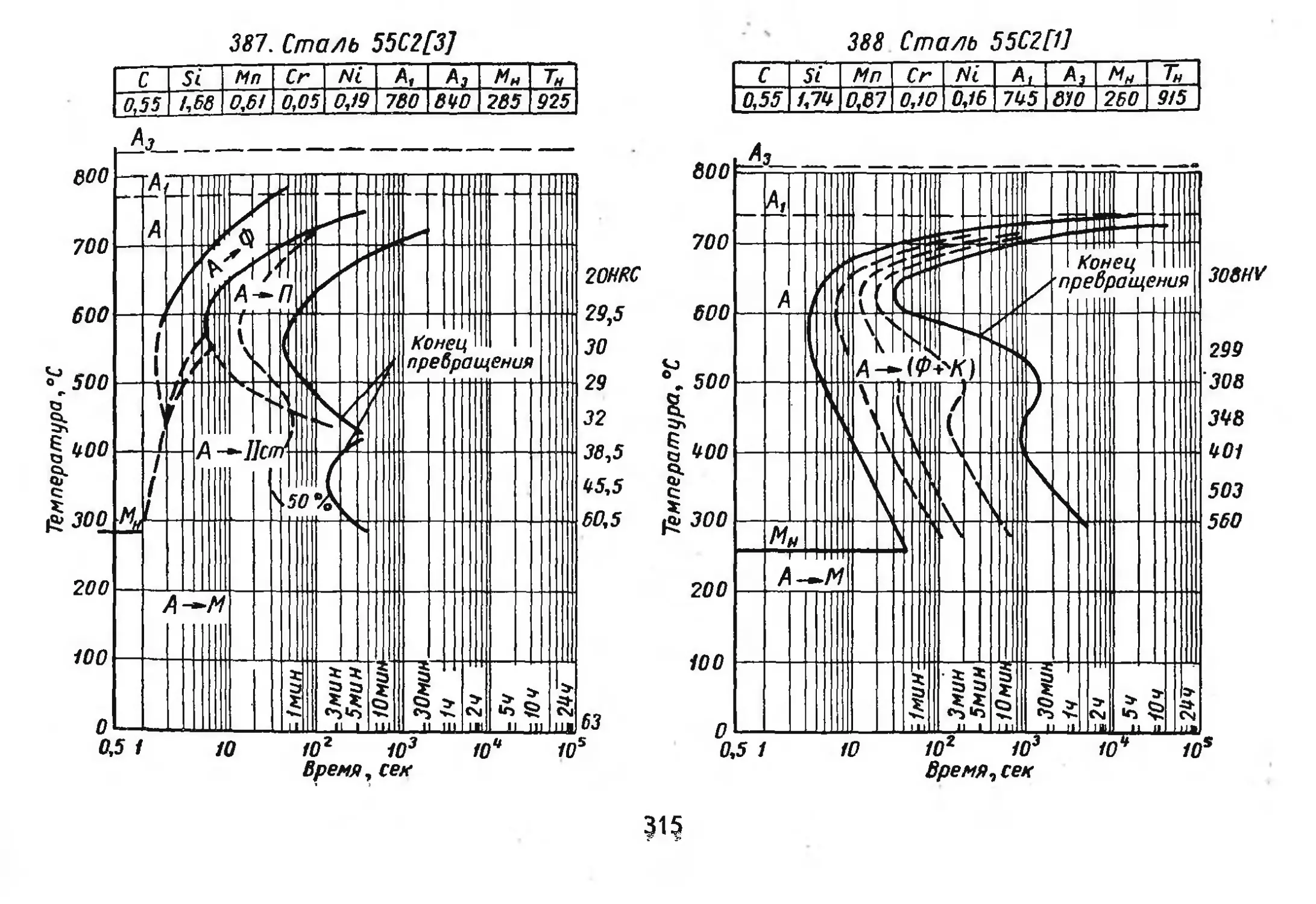

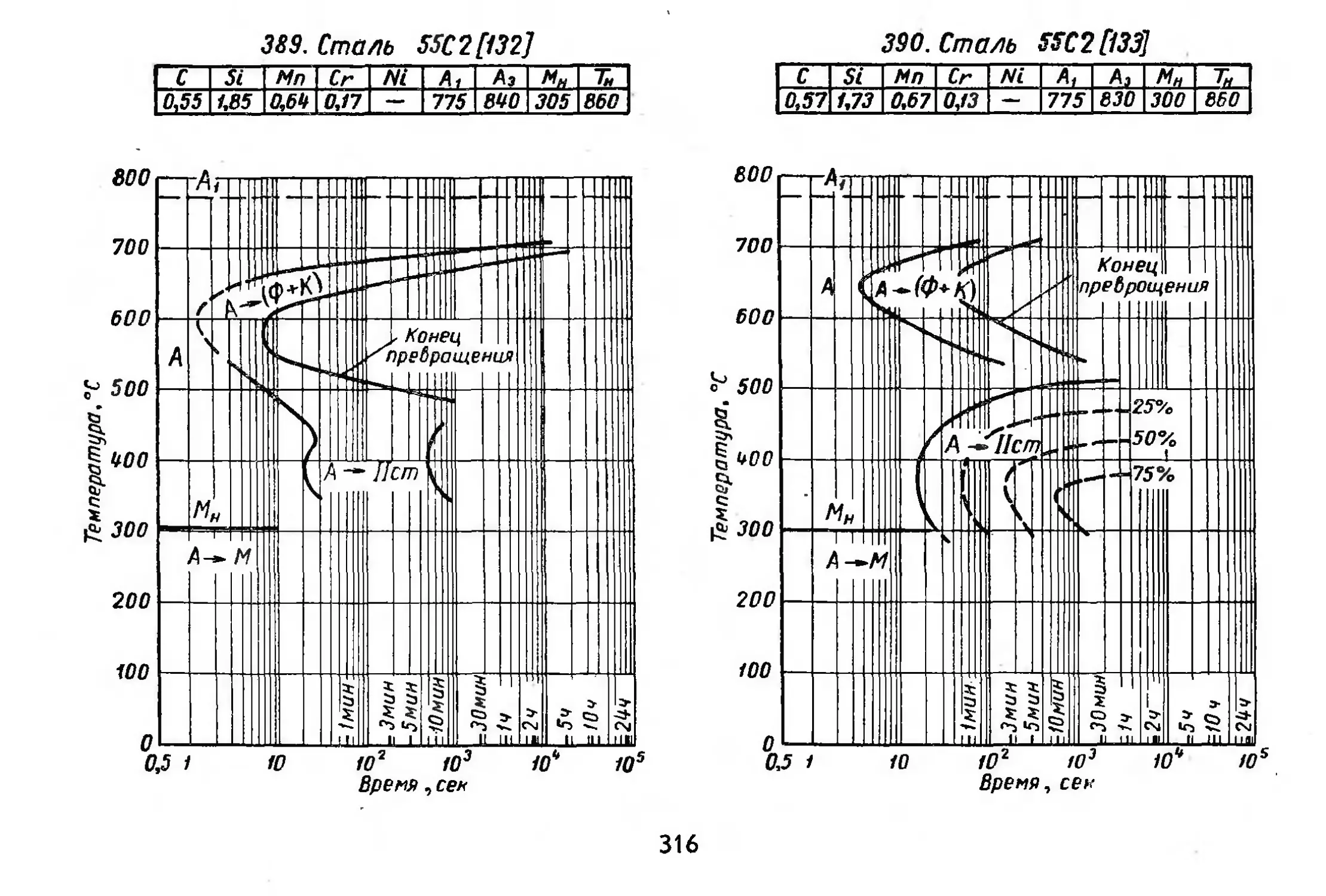

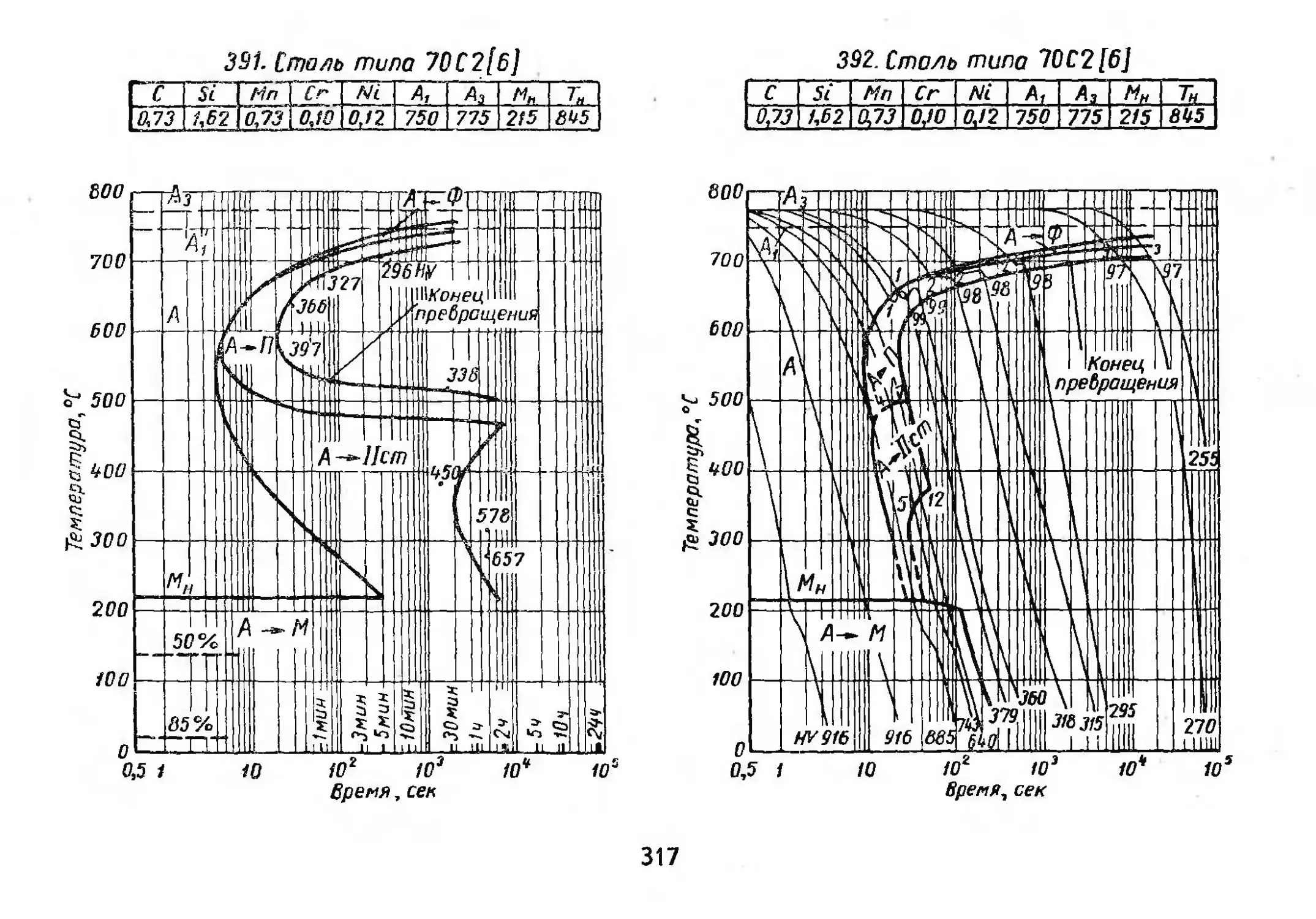

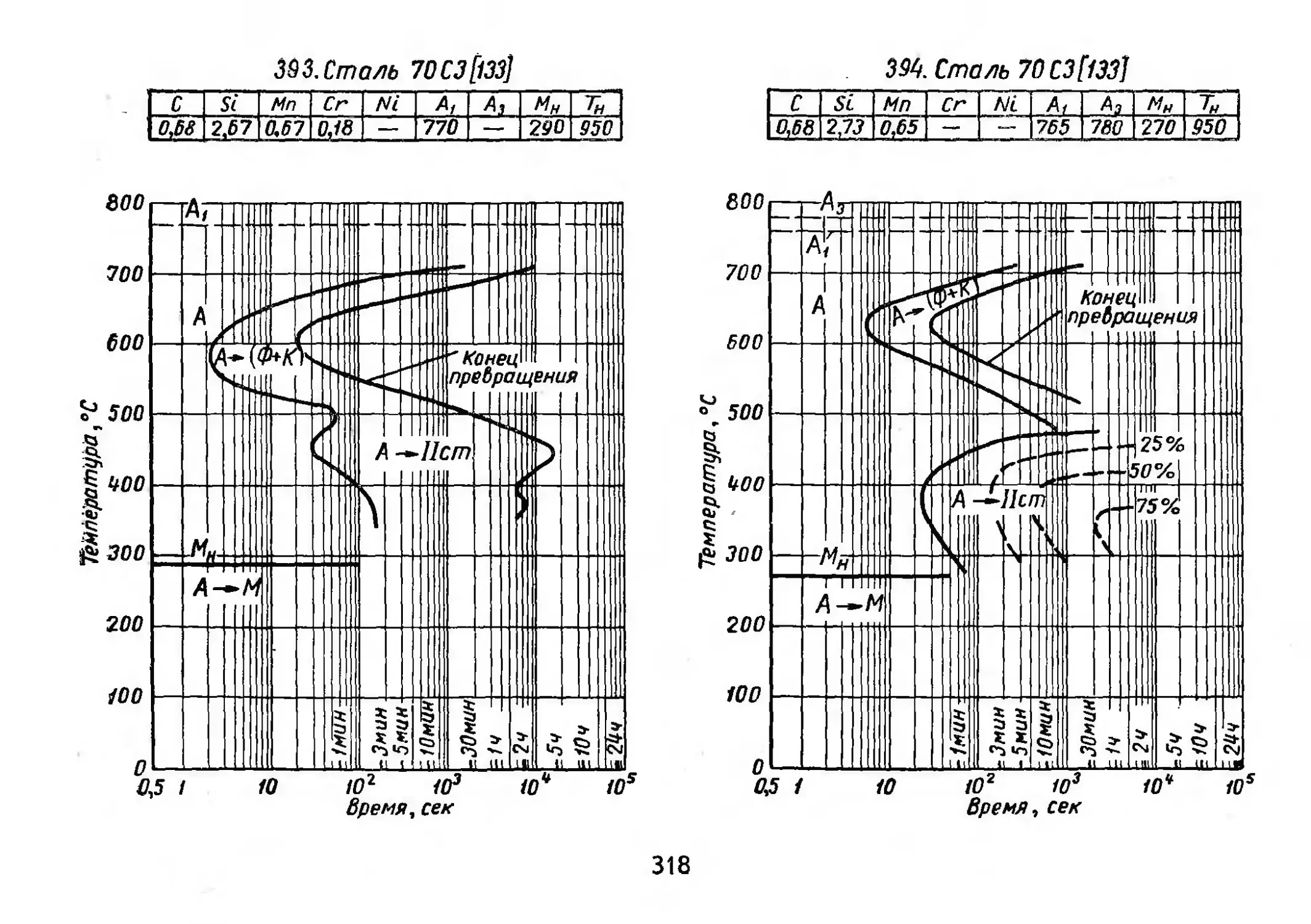

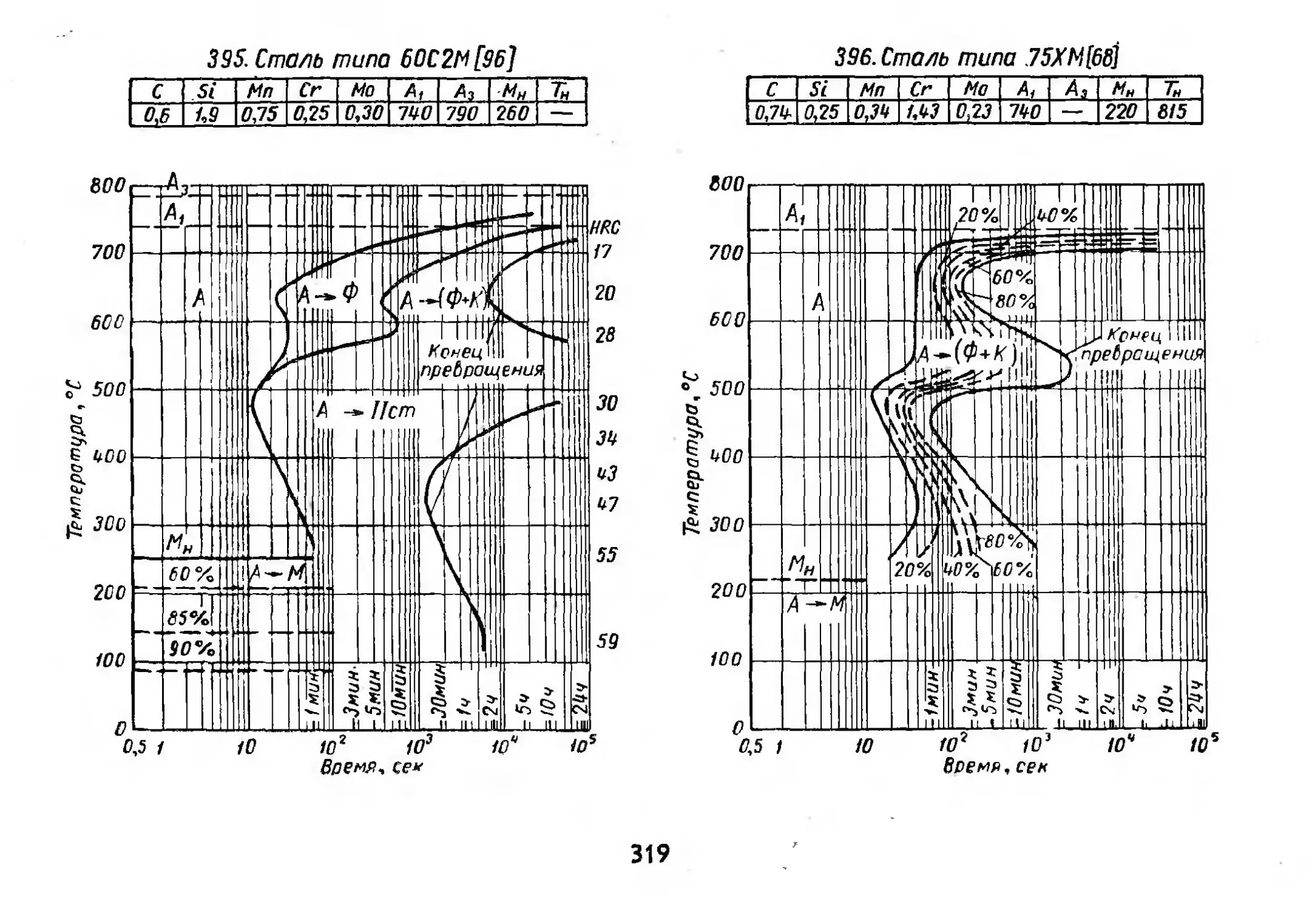

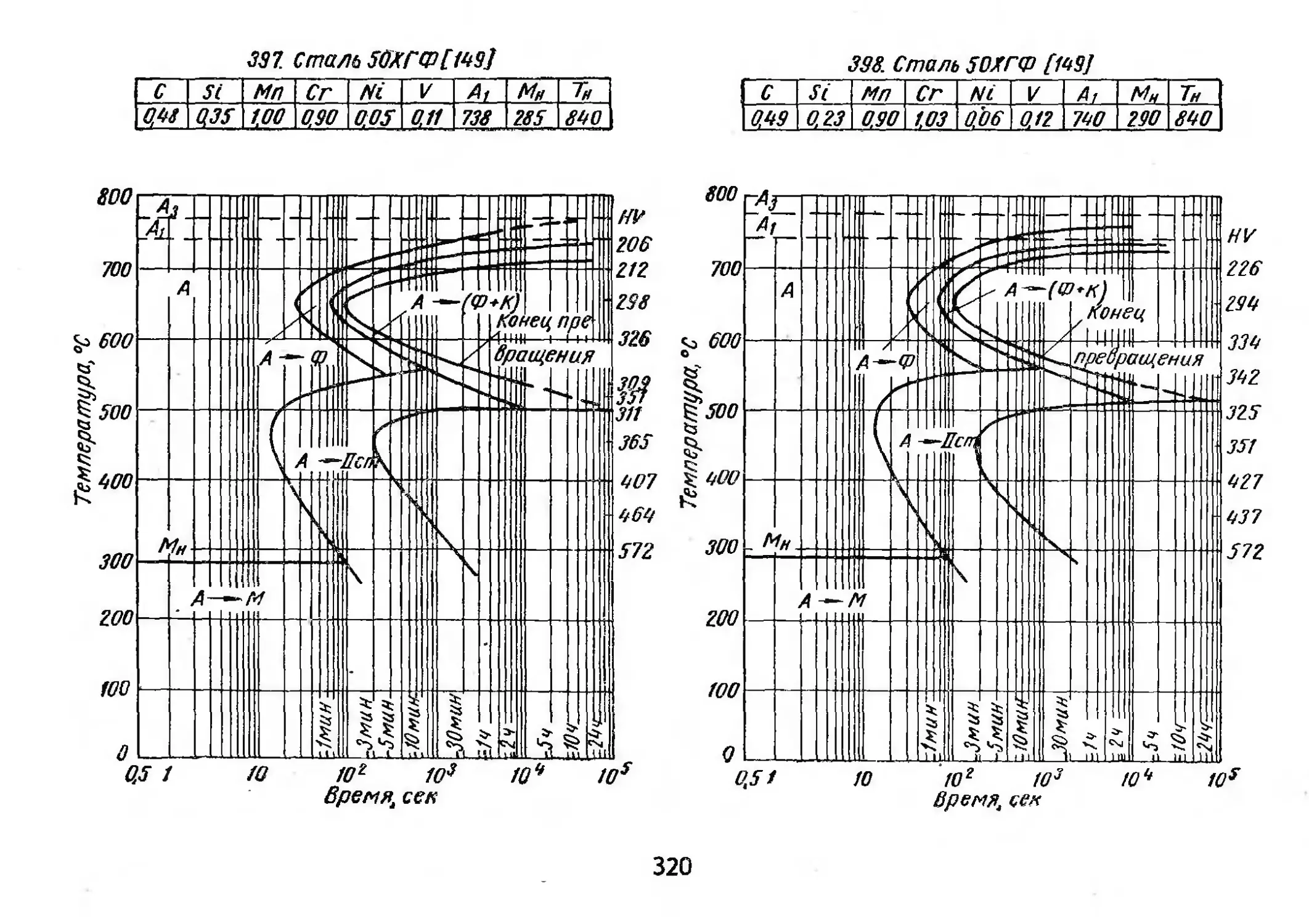

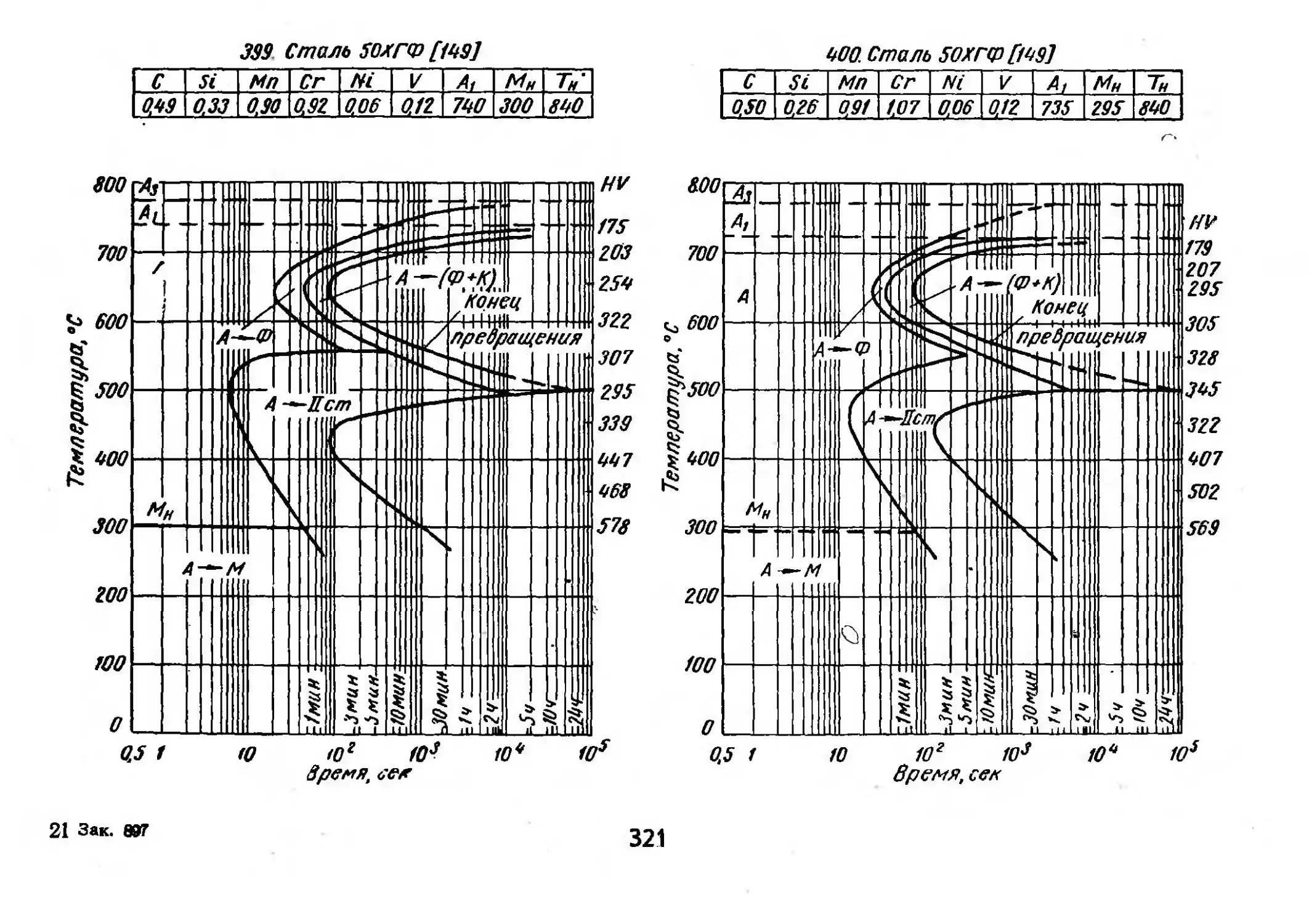

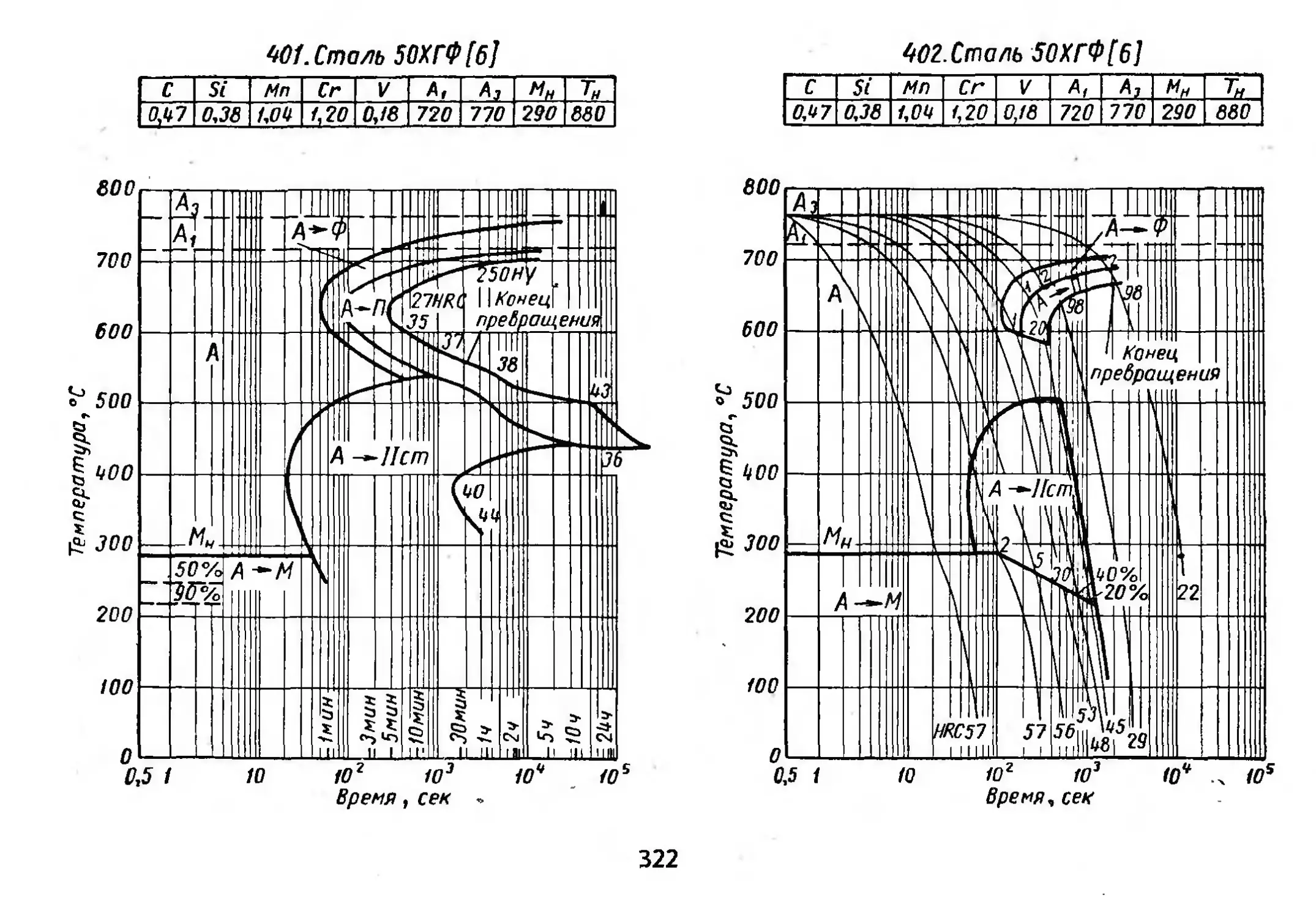

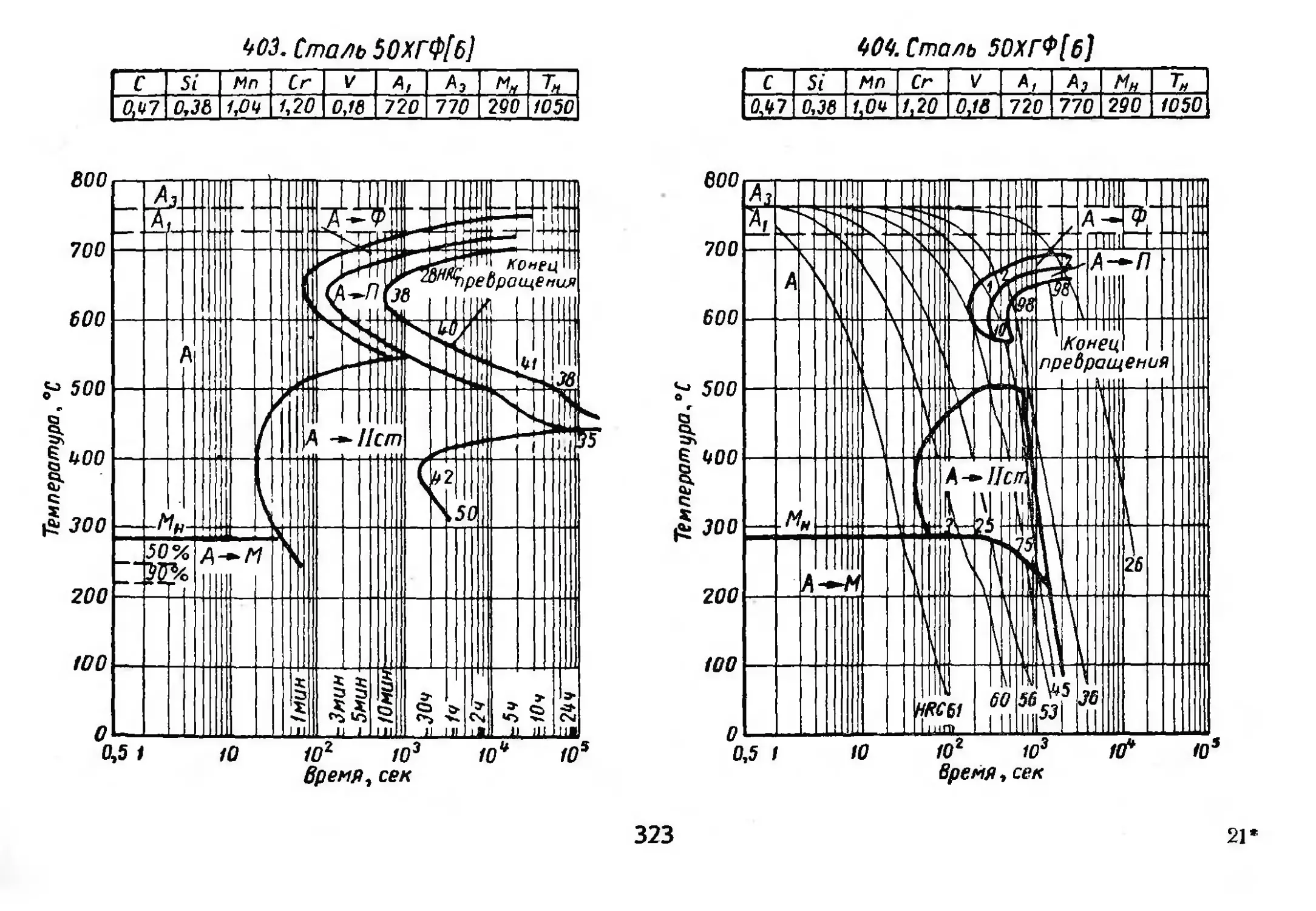

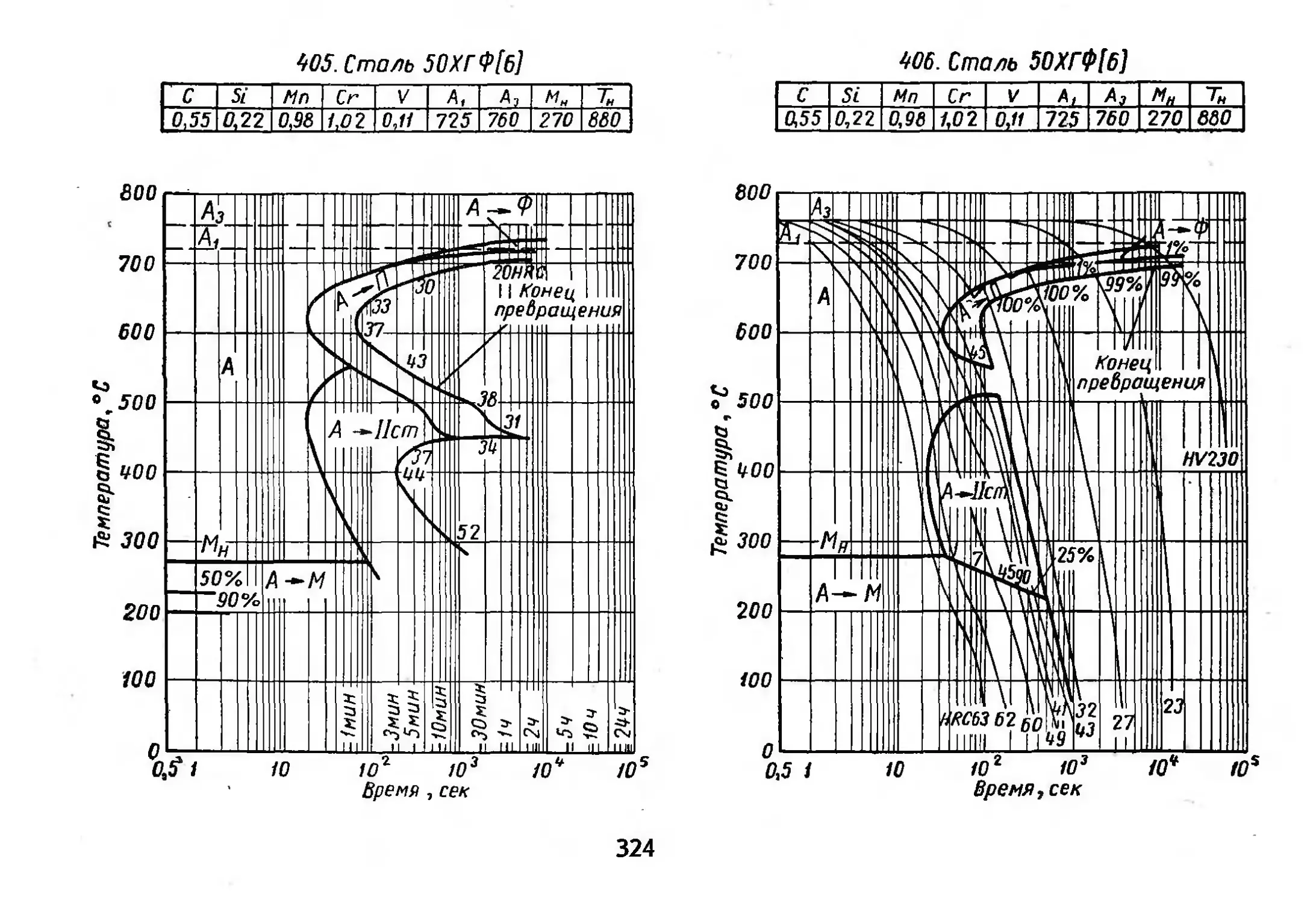

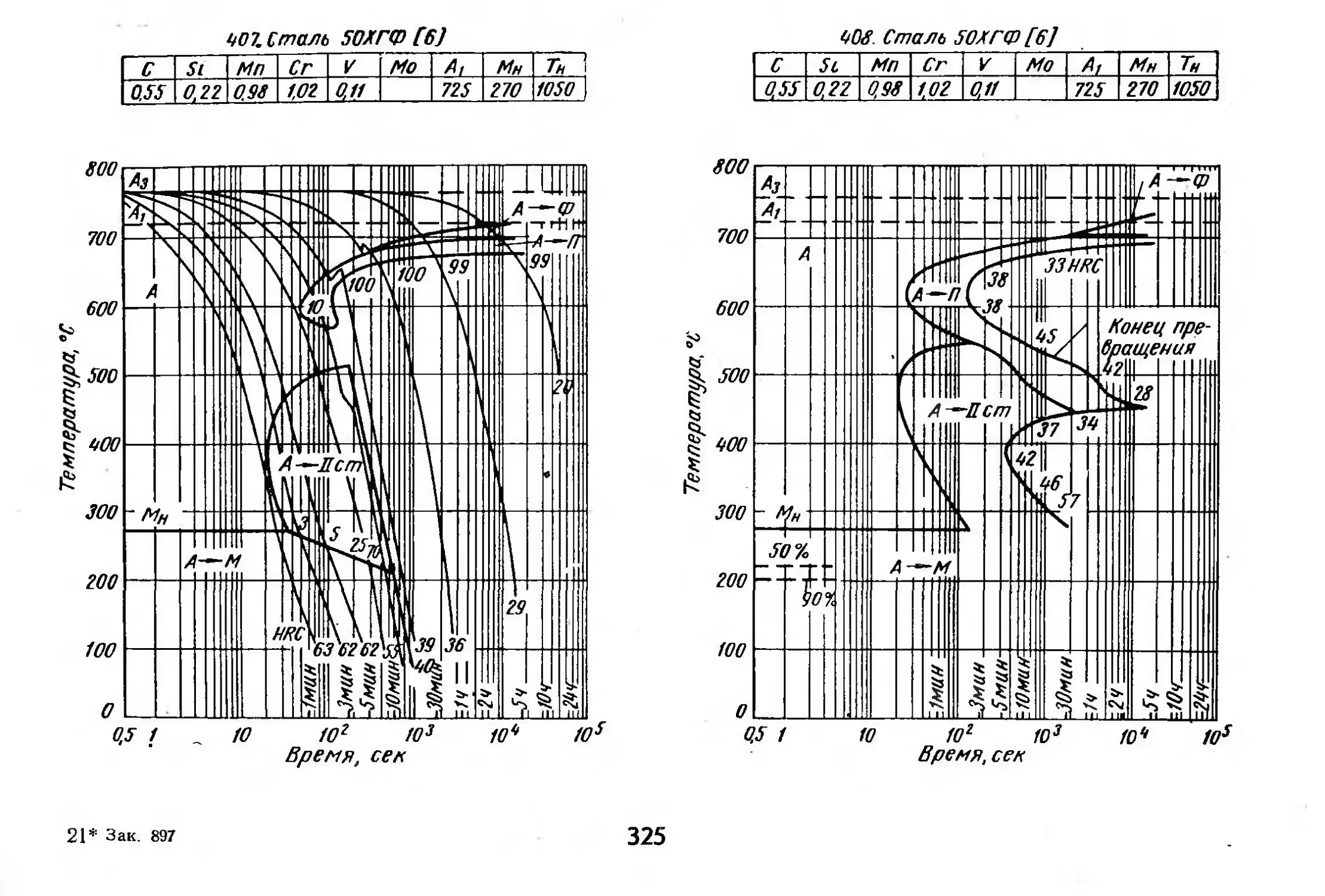

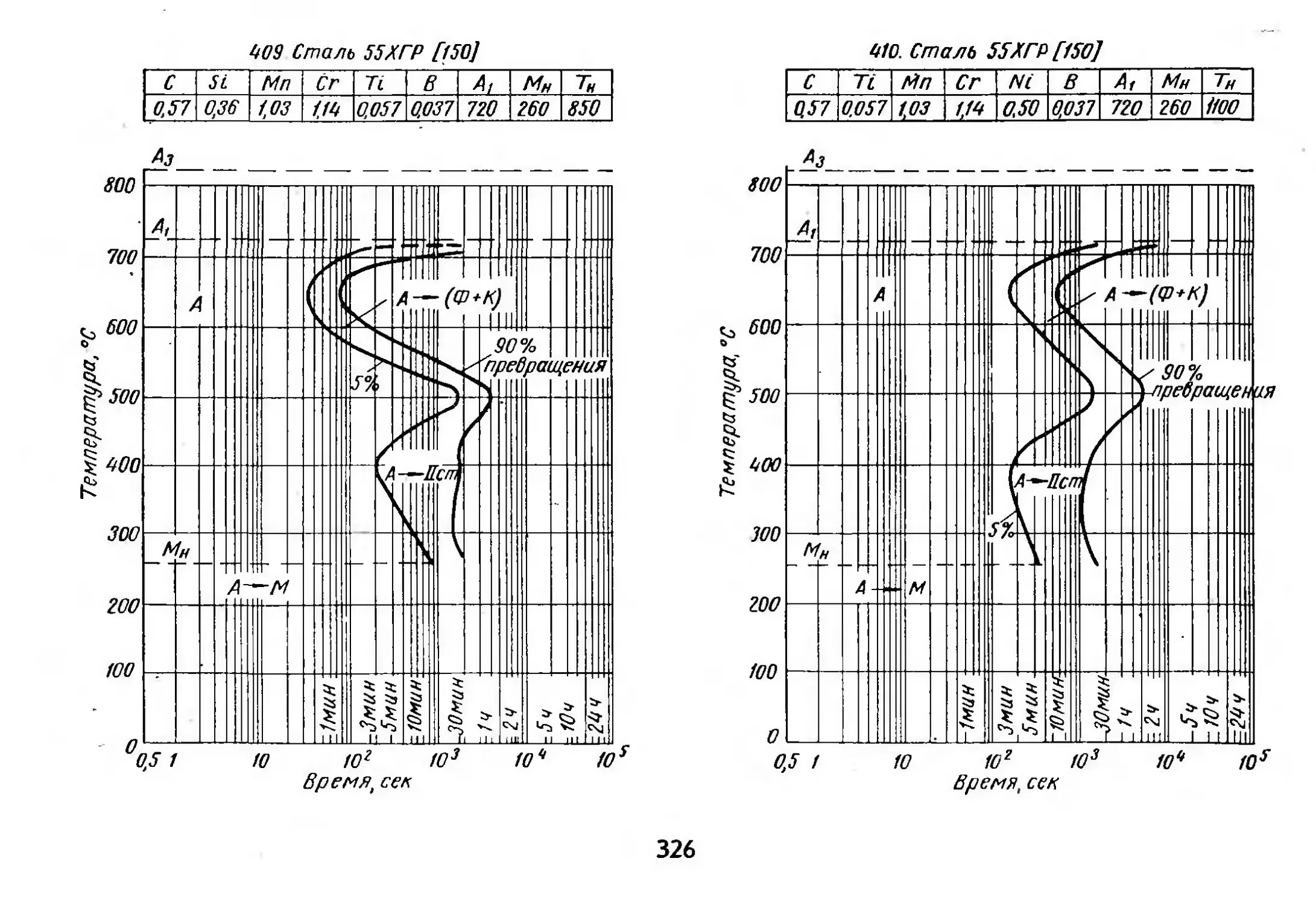

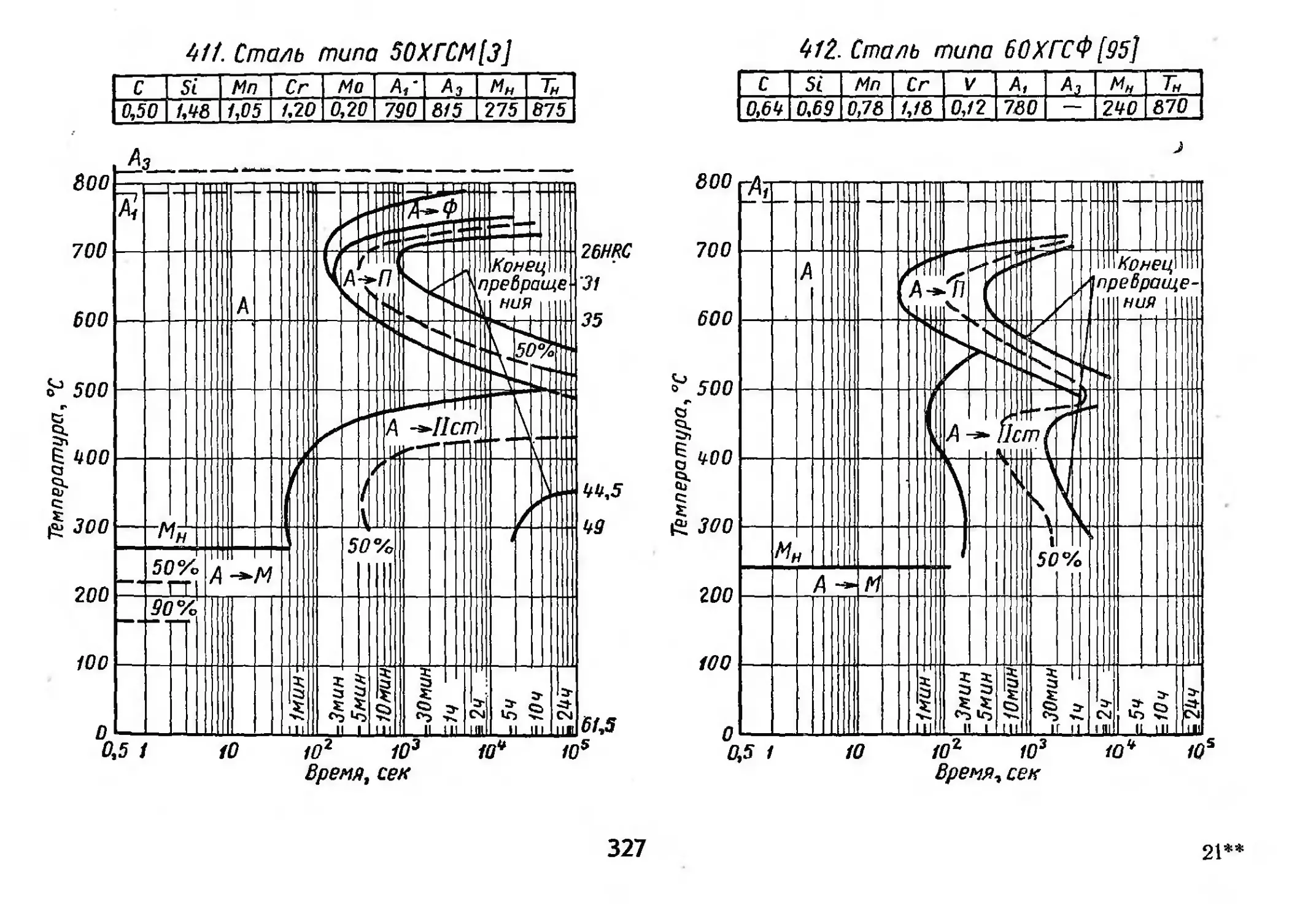

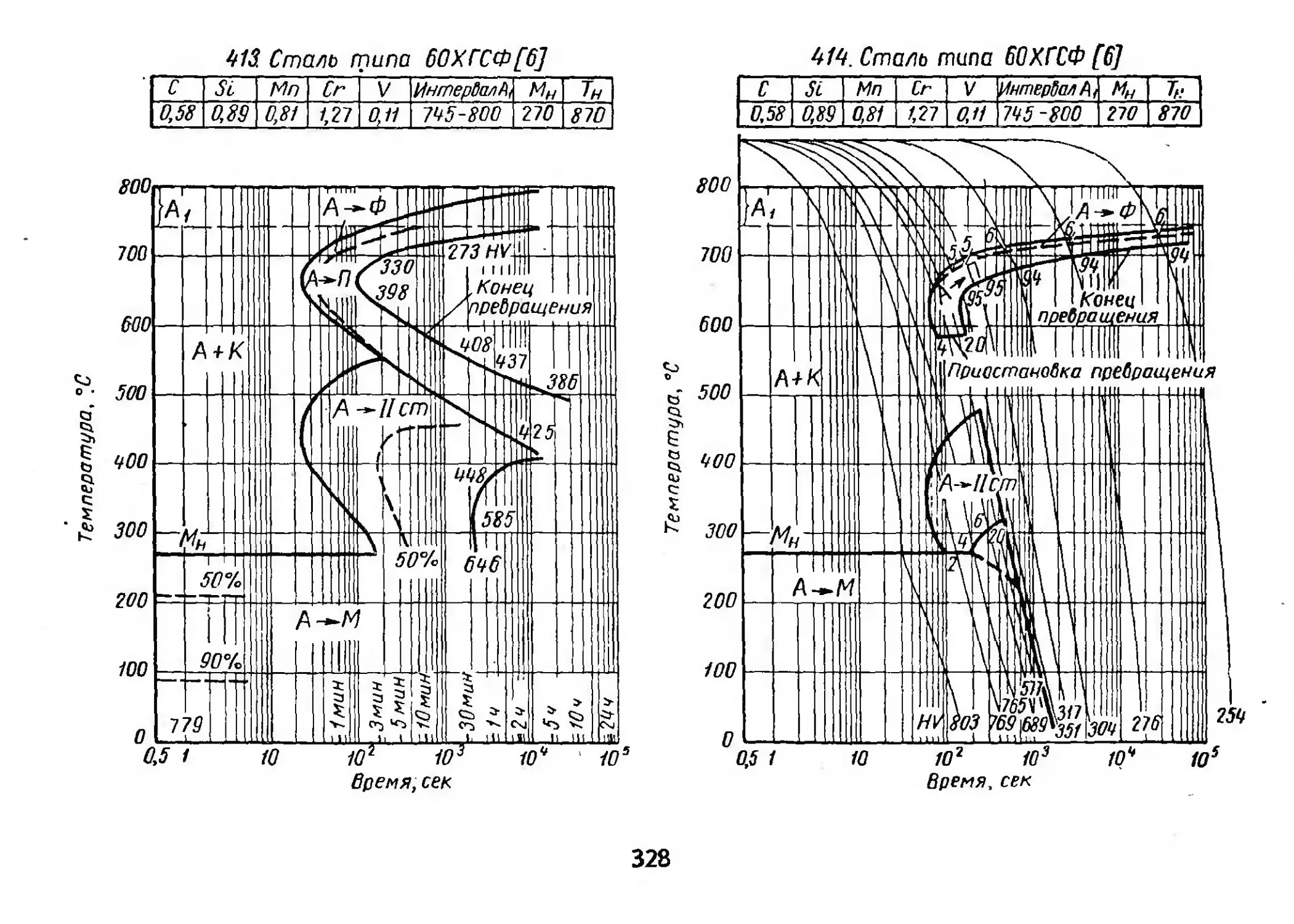

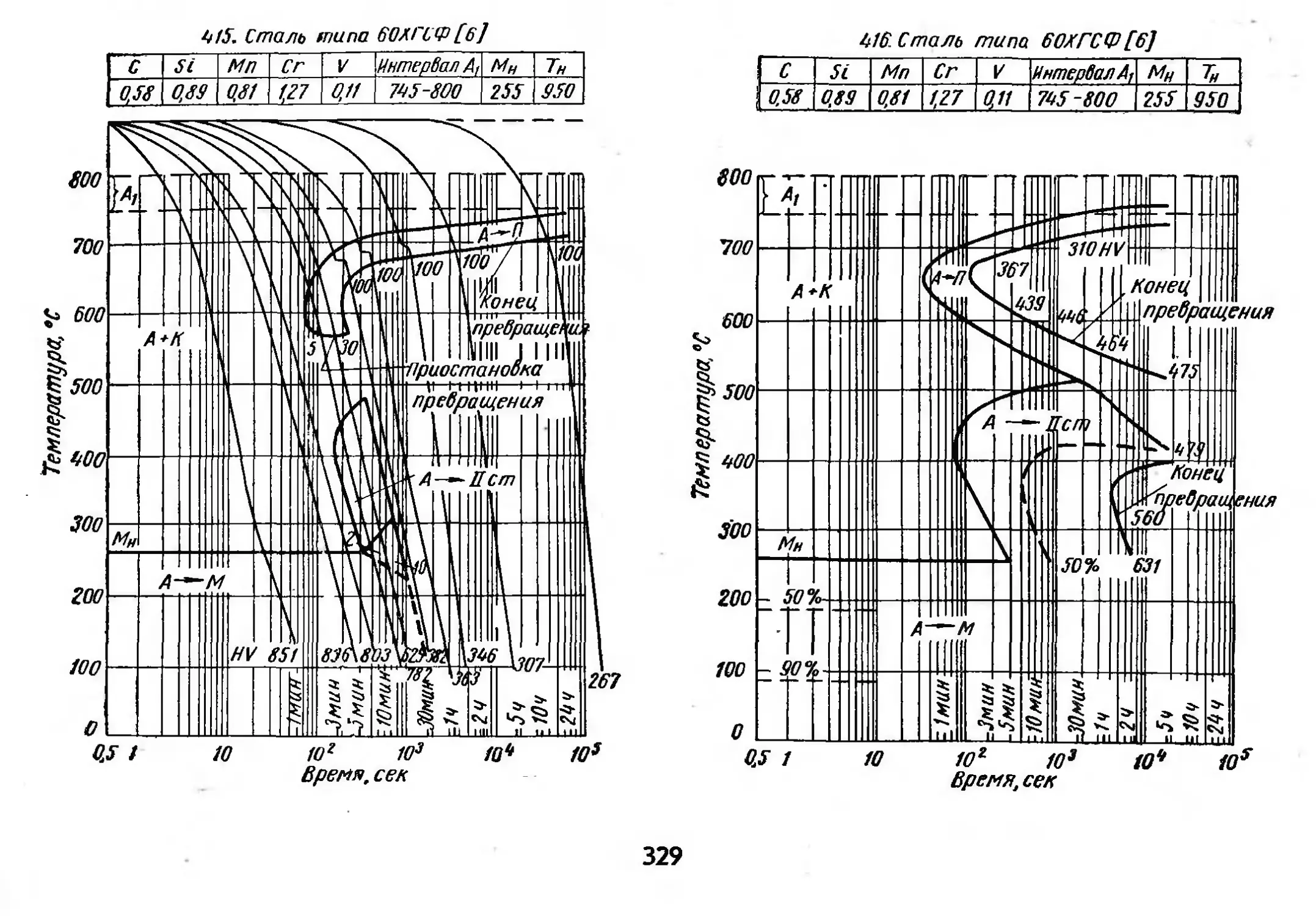

Пружинно-рессорные стали....................310

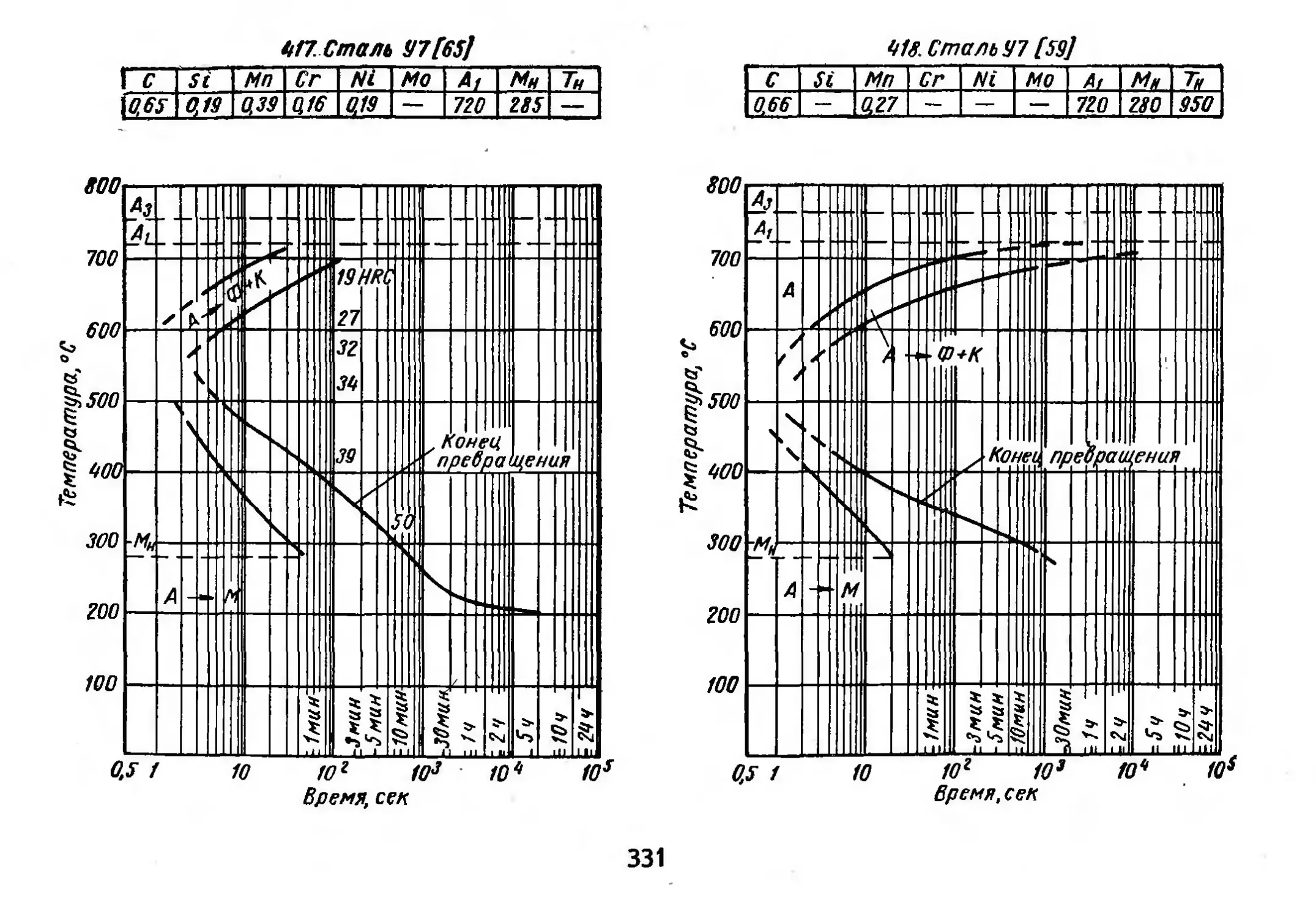

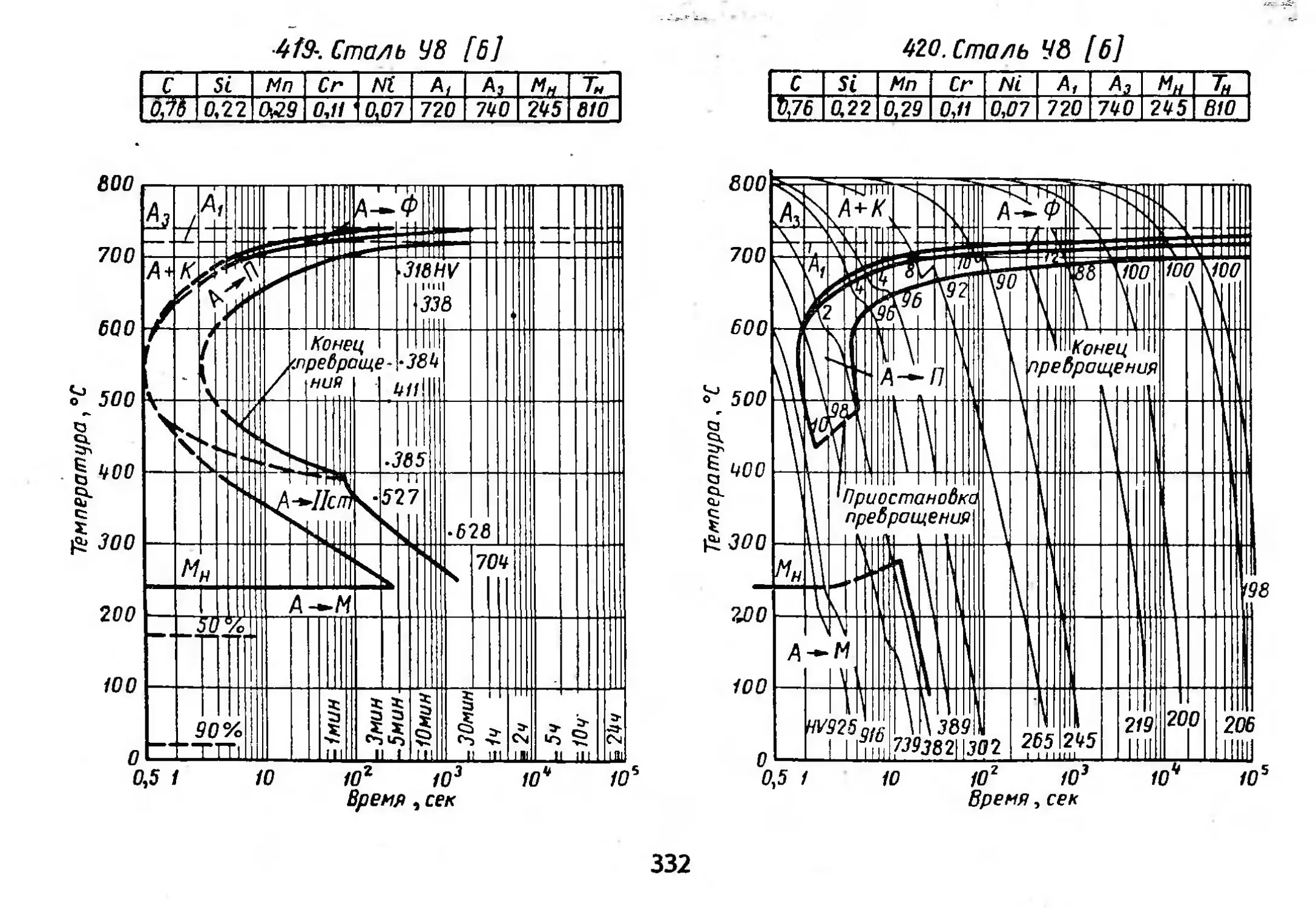

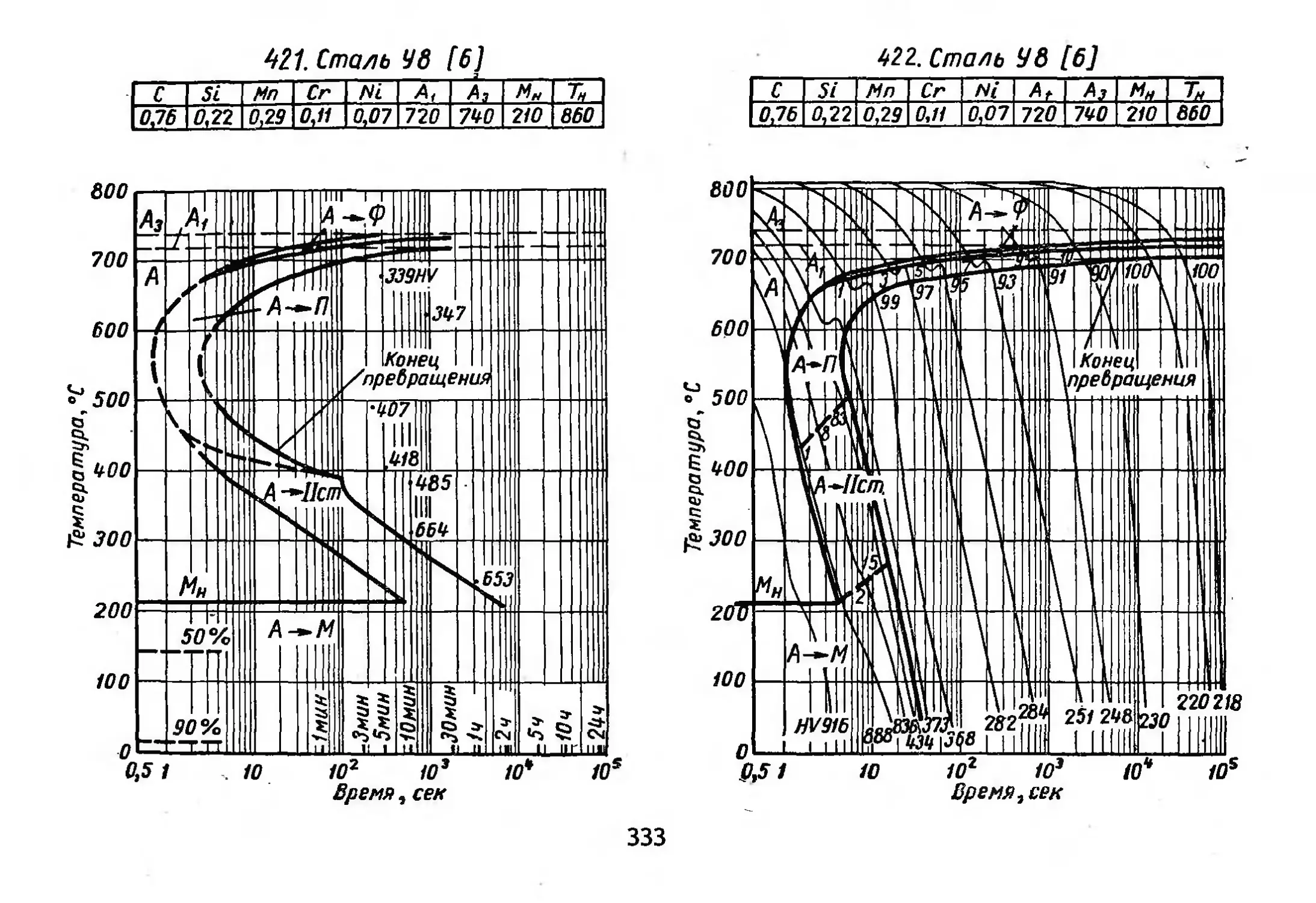

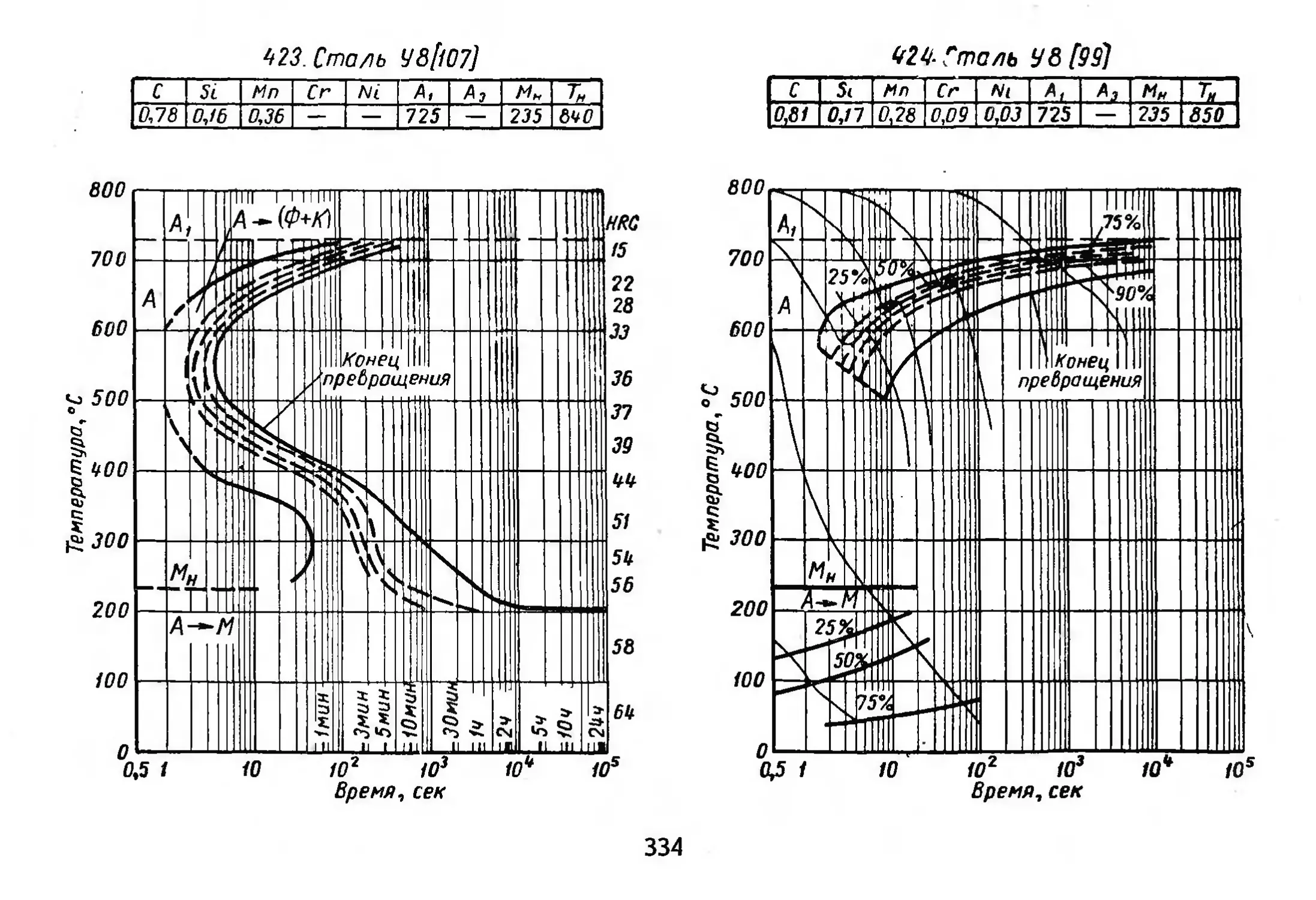

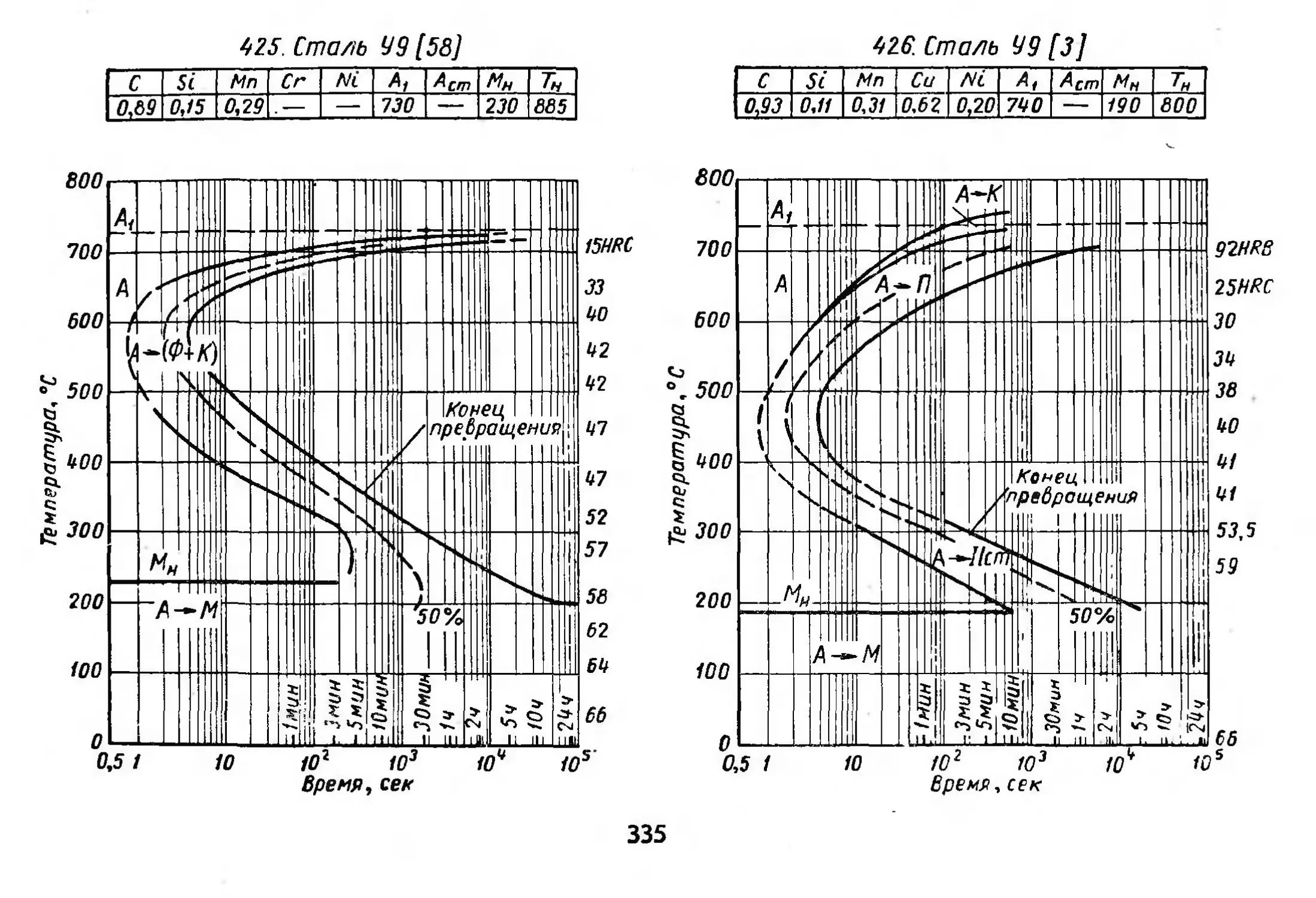

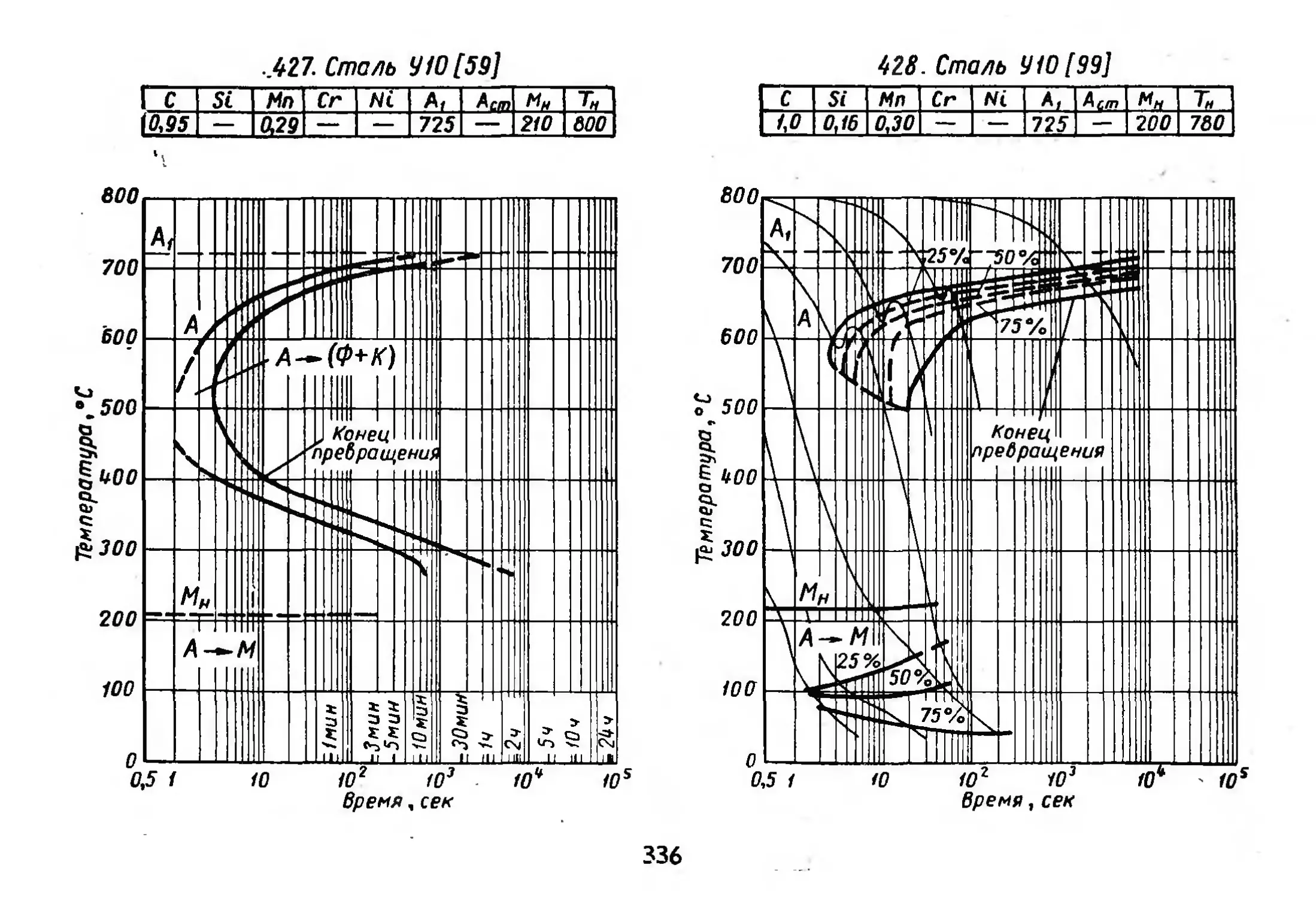

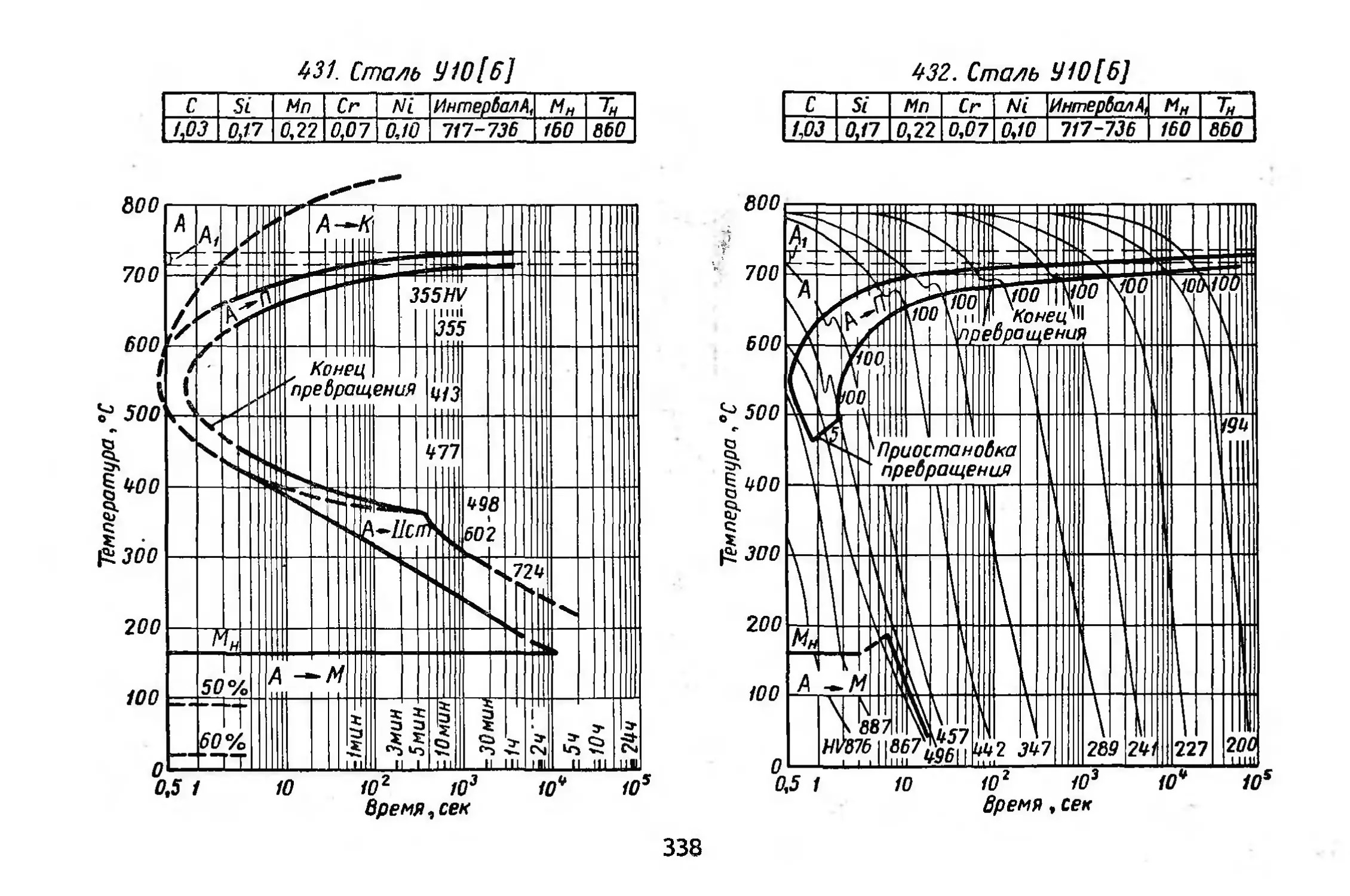

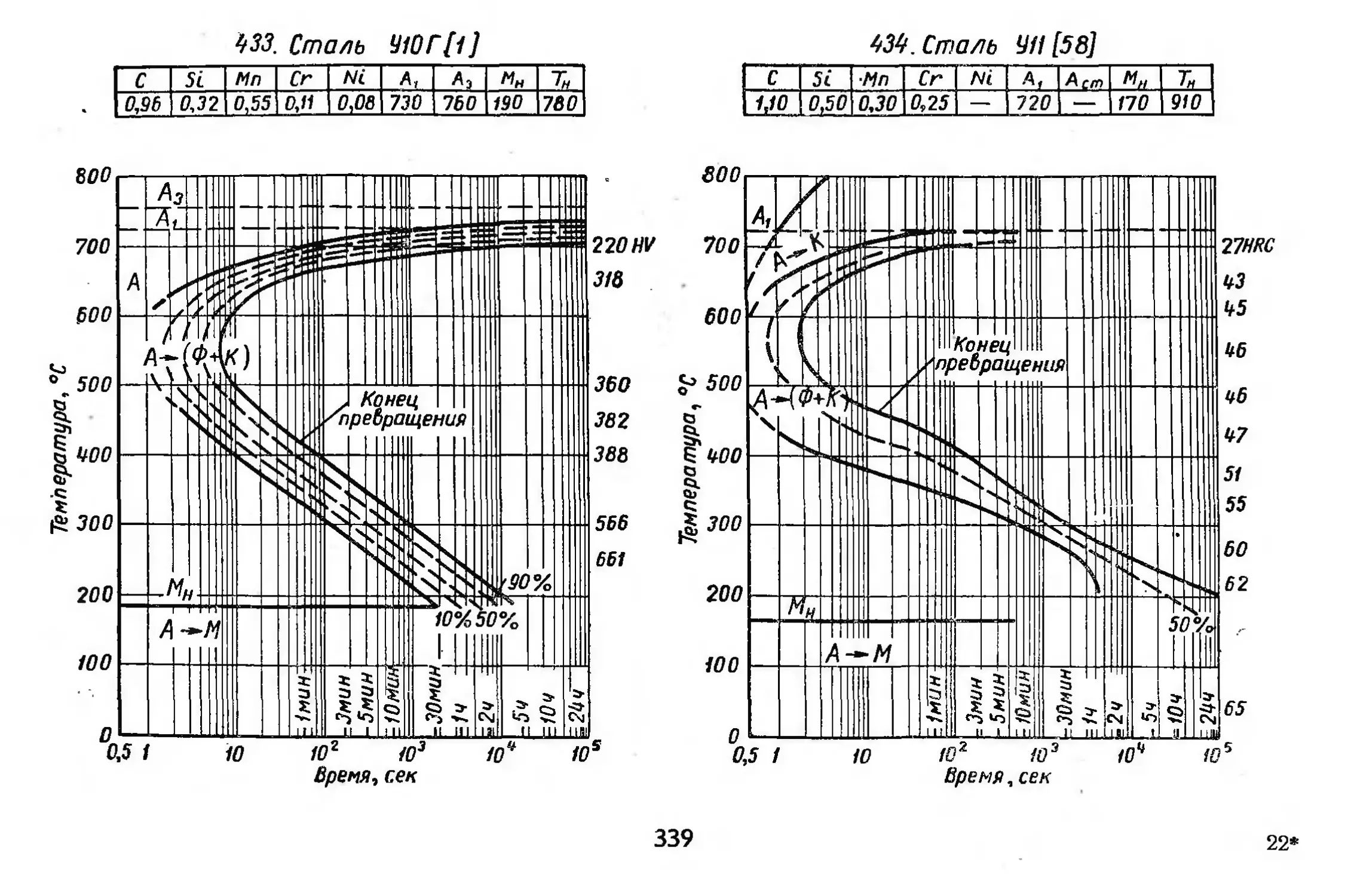

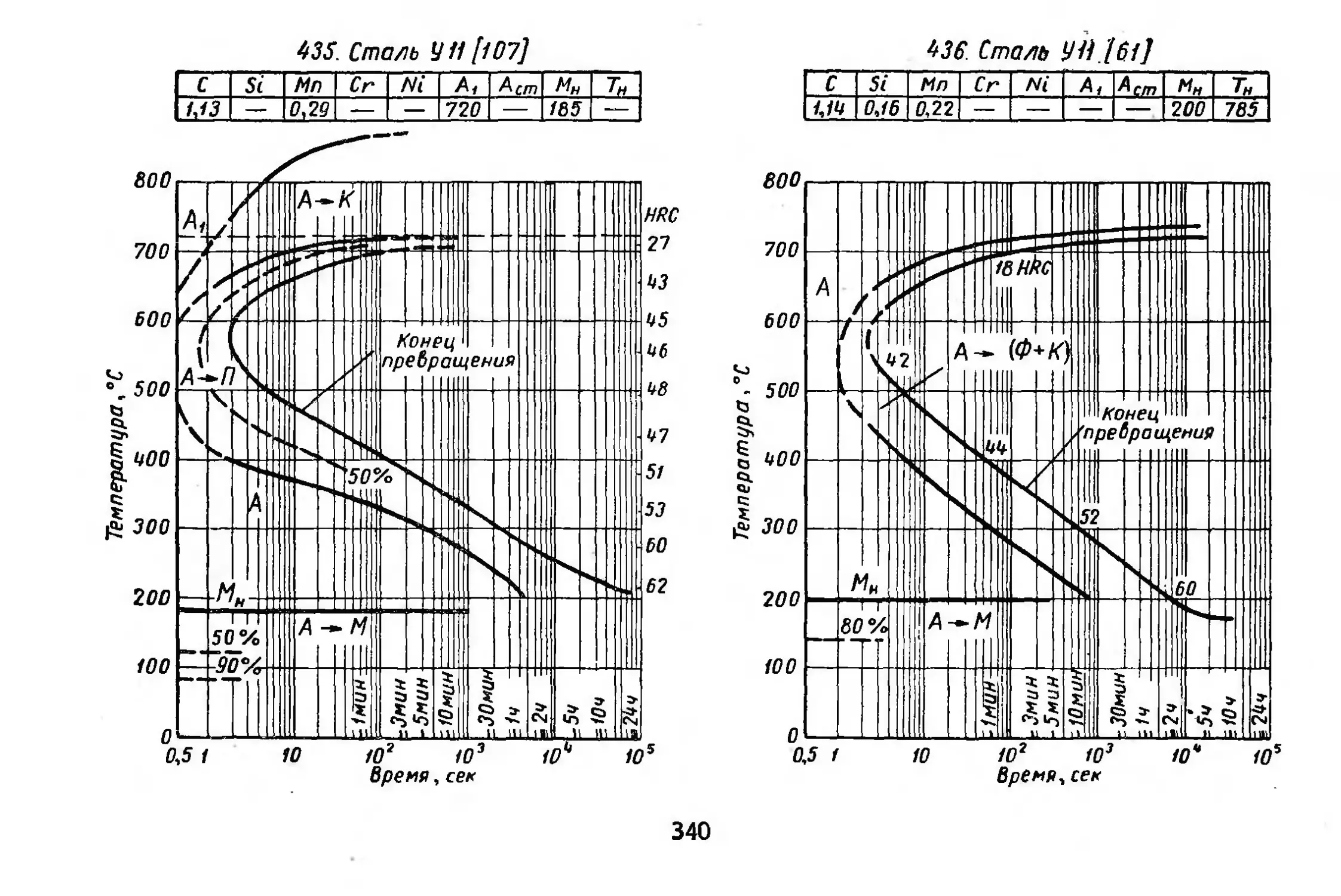

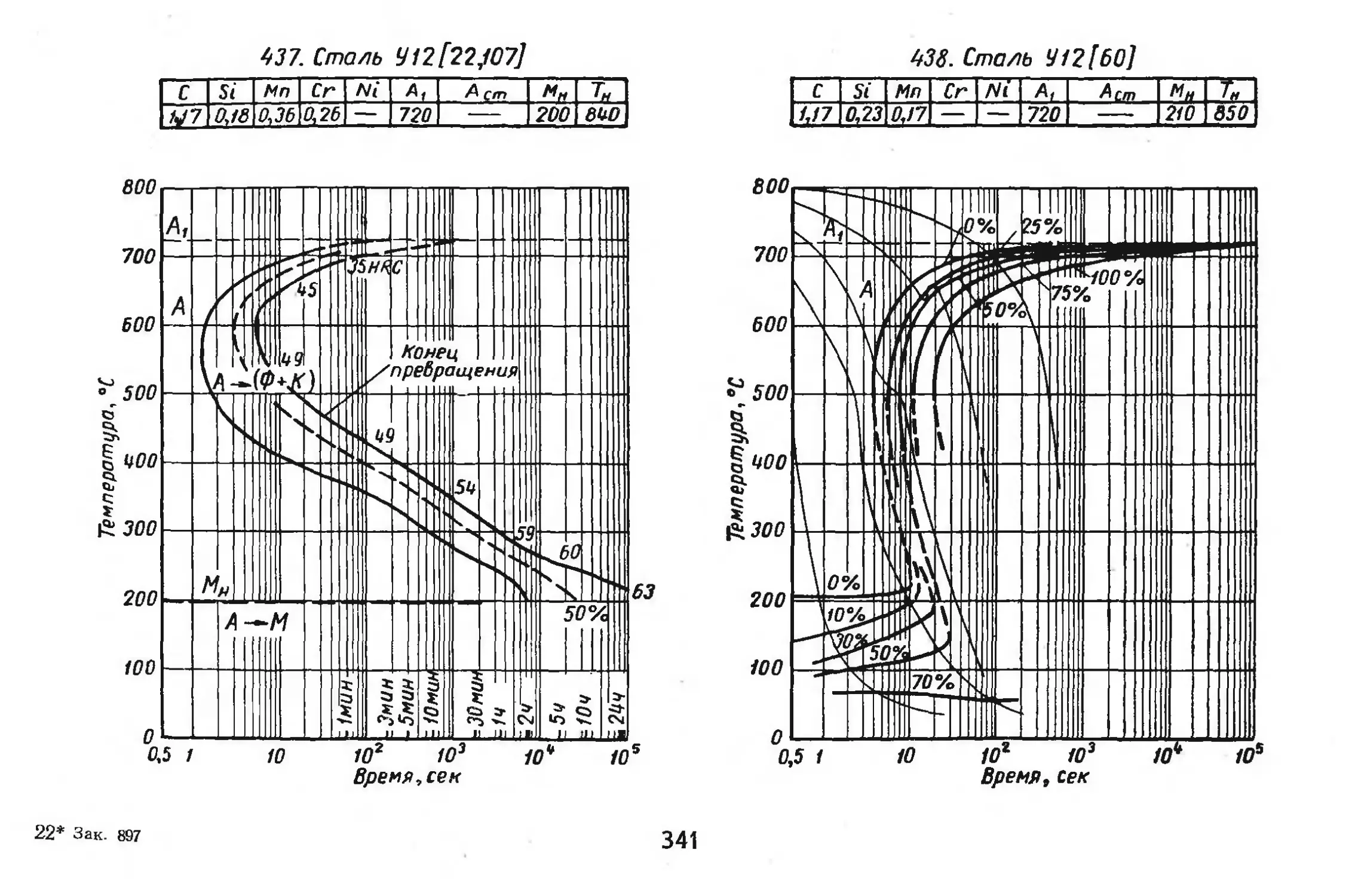

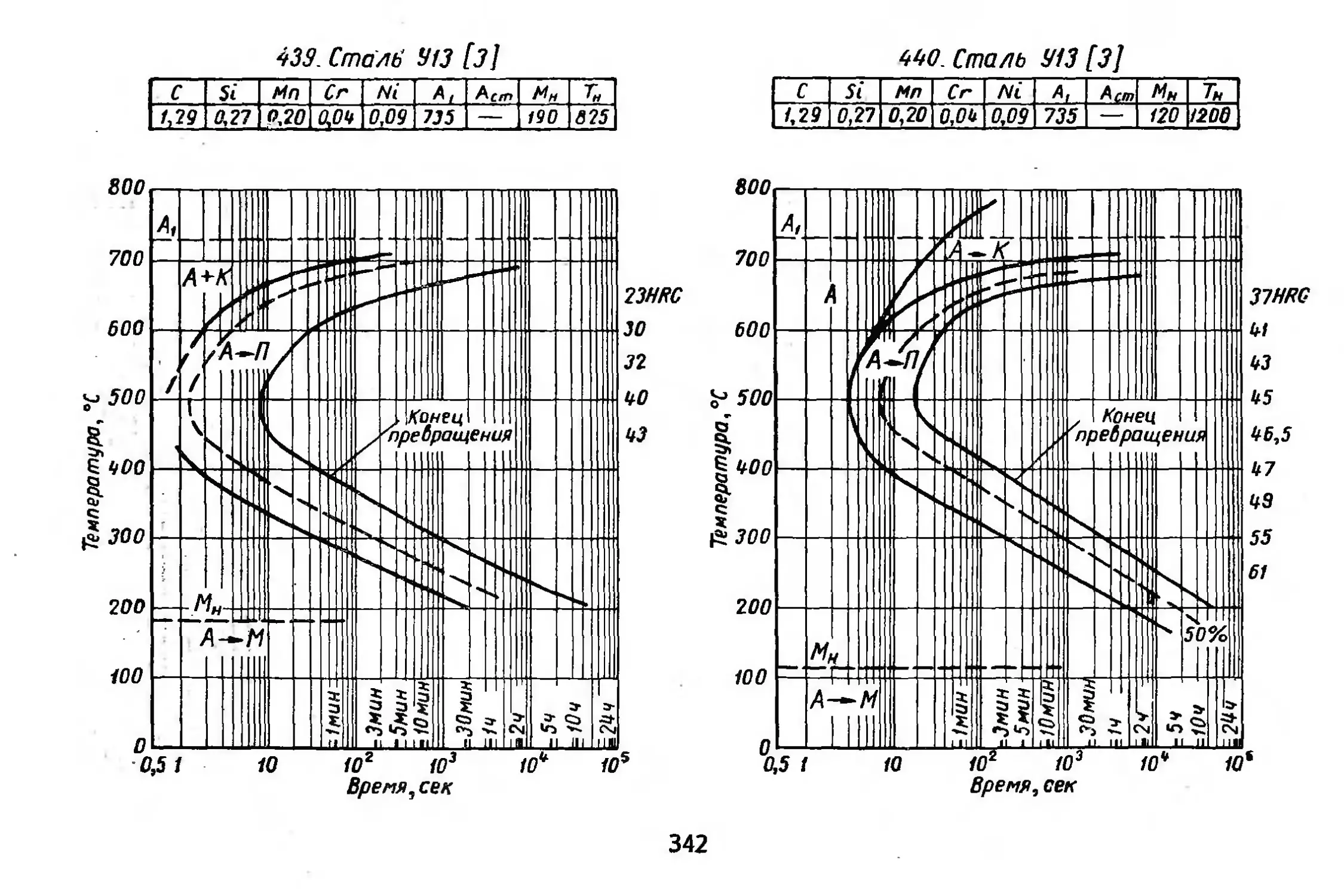

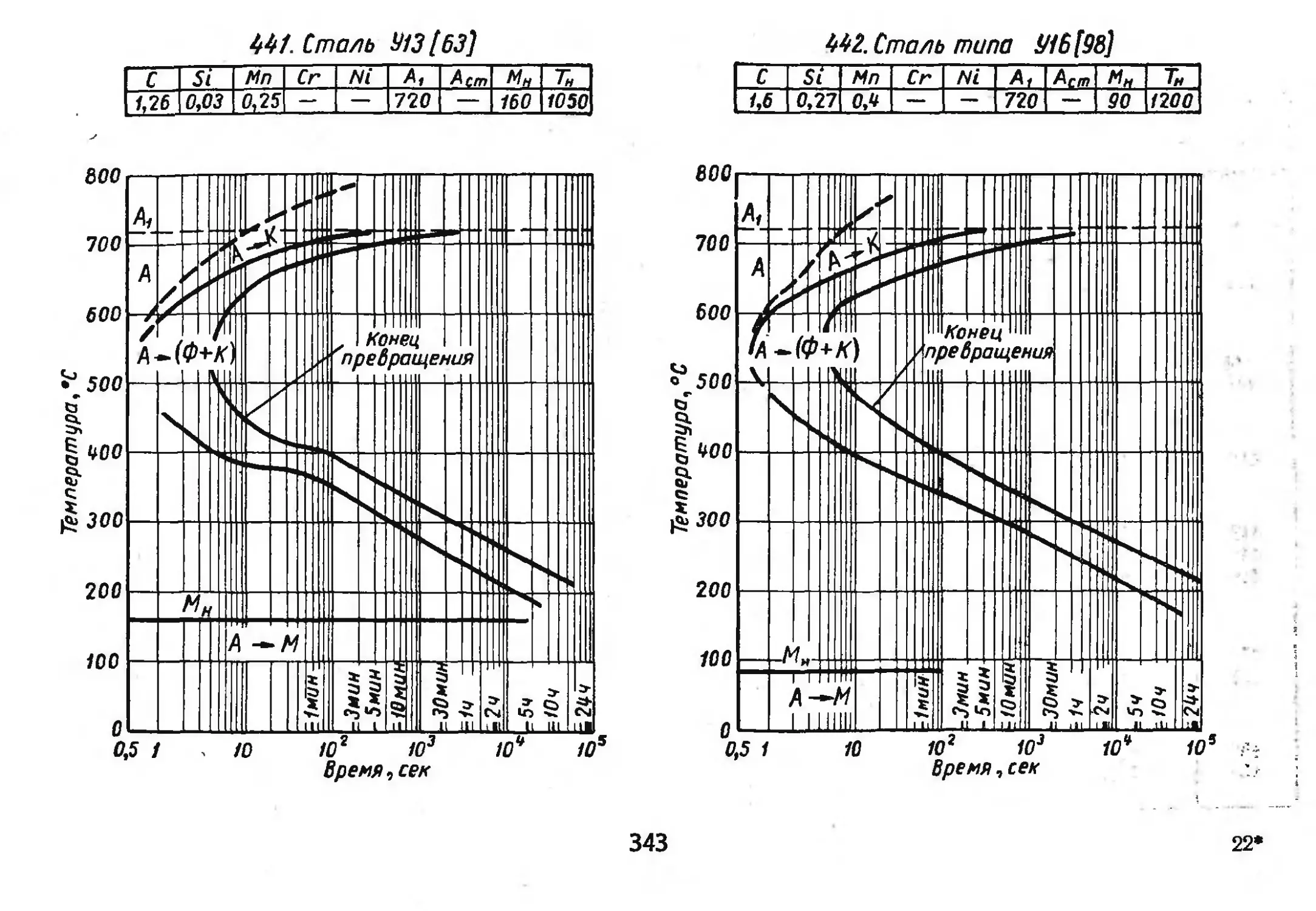

Углеродистые инструментальные стали. . . . 330

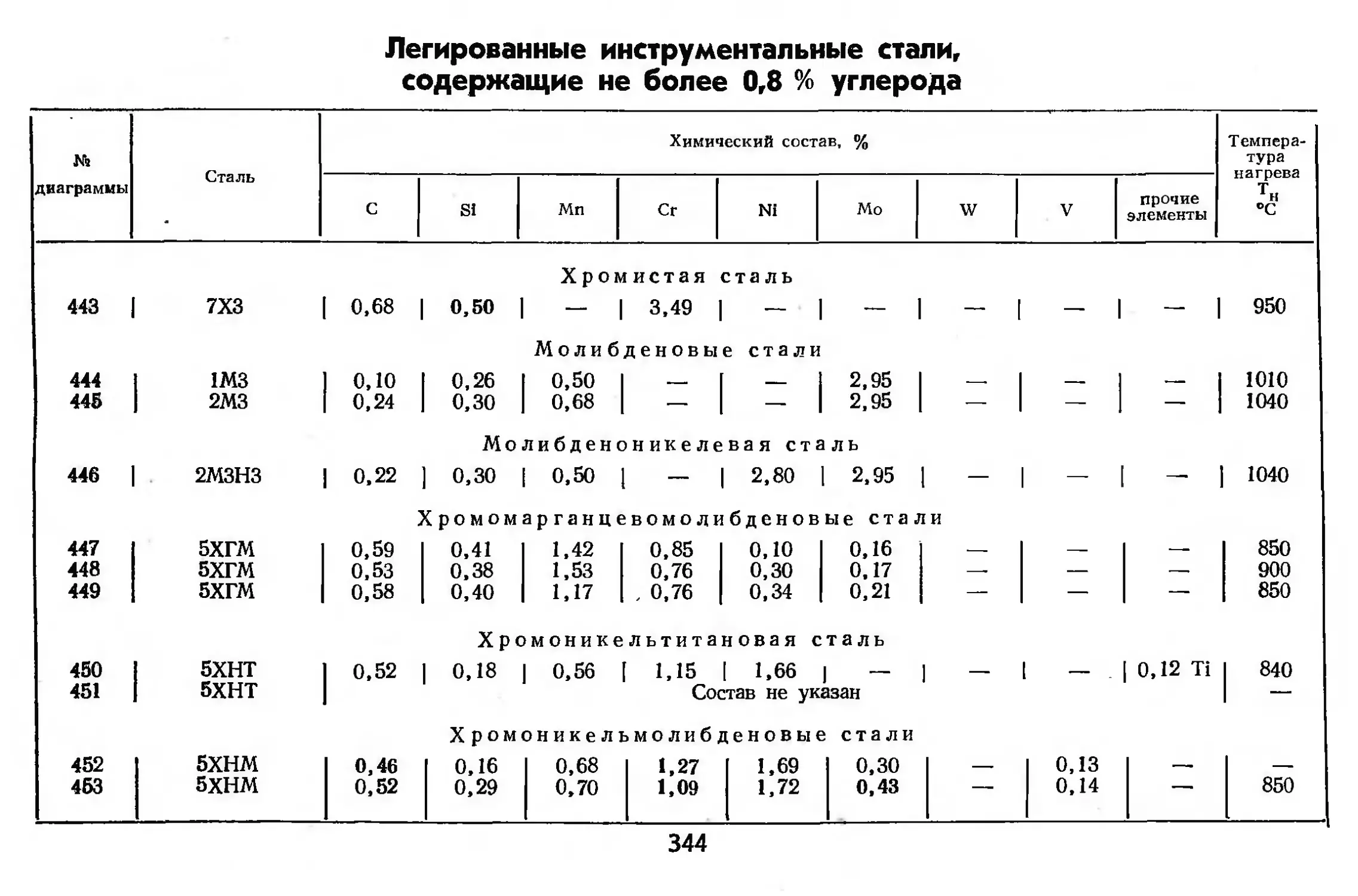

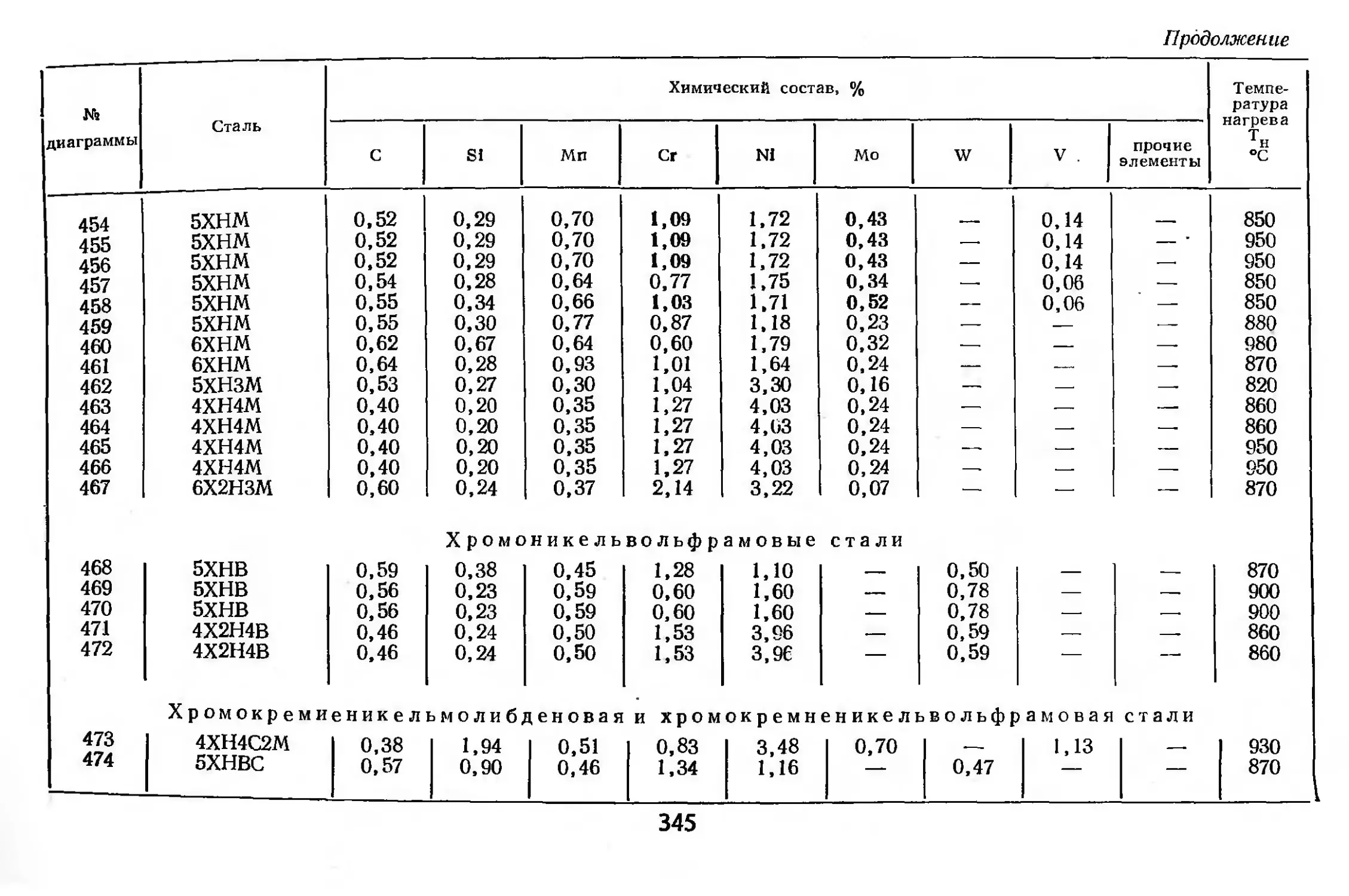

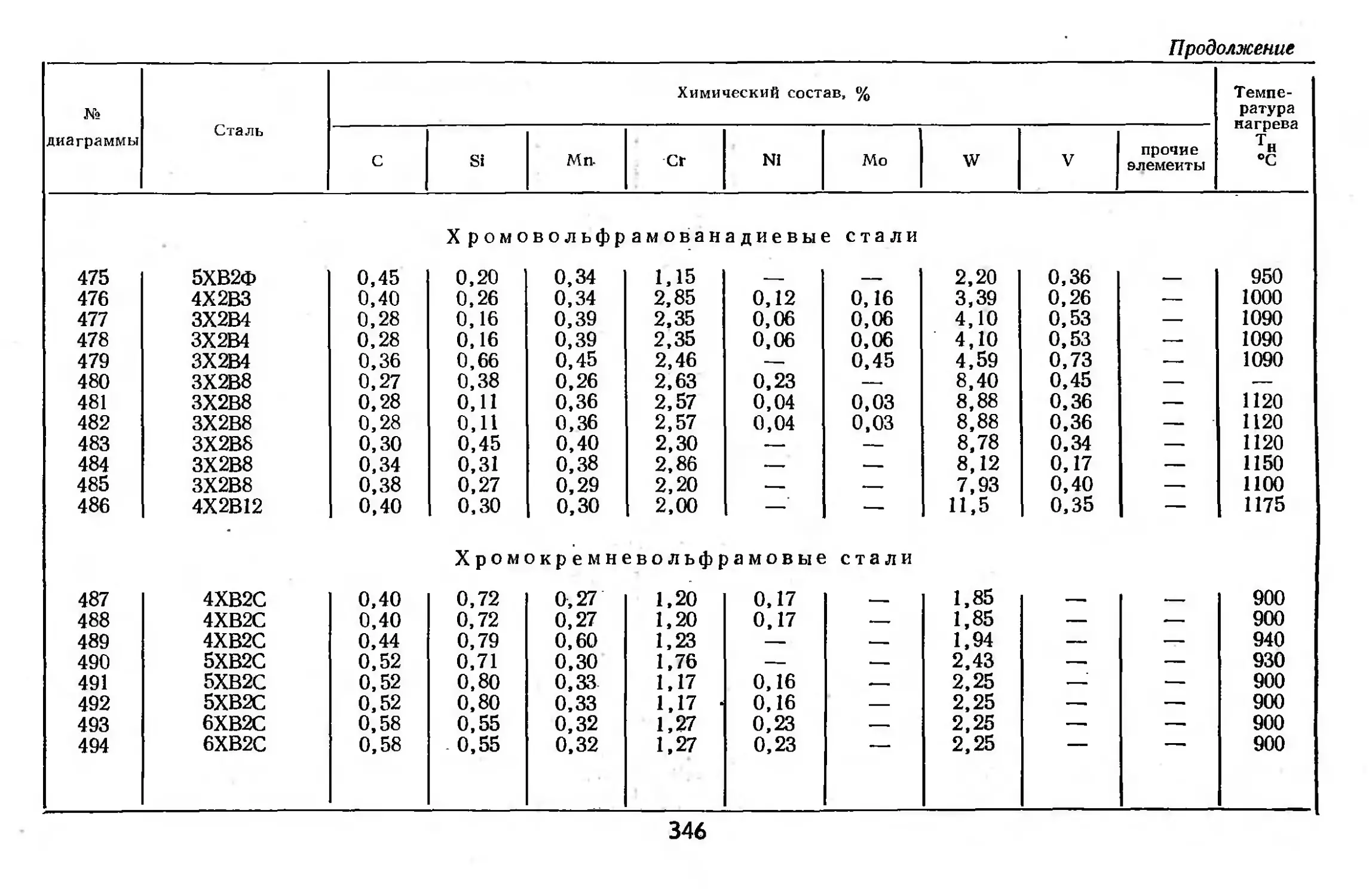

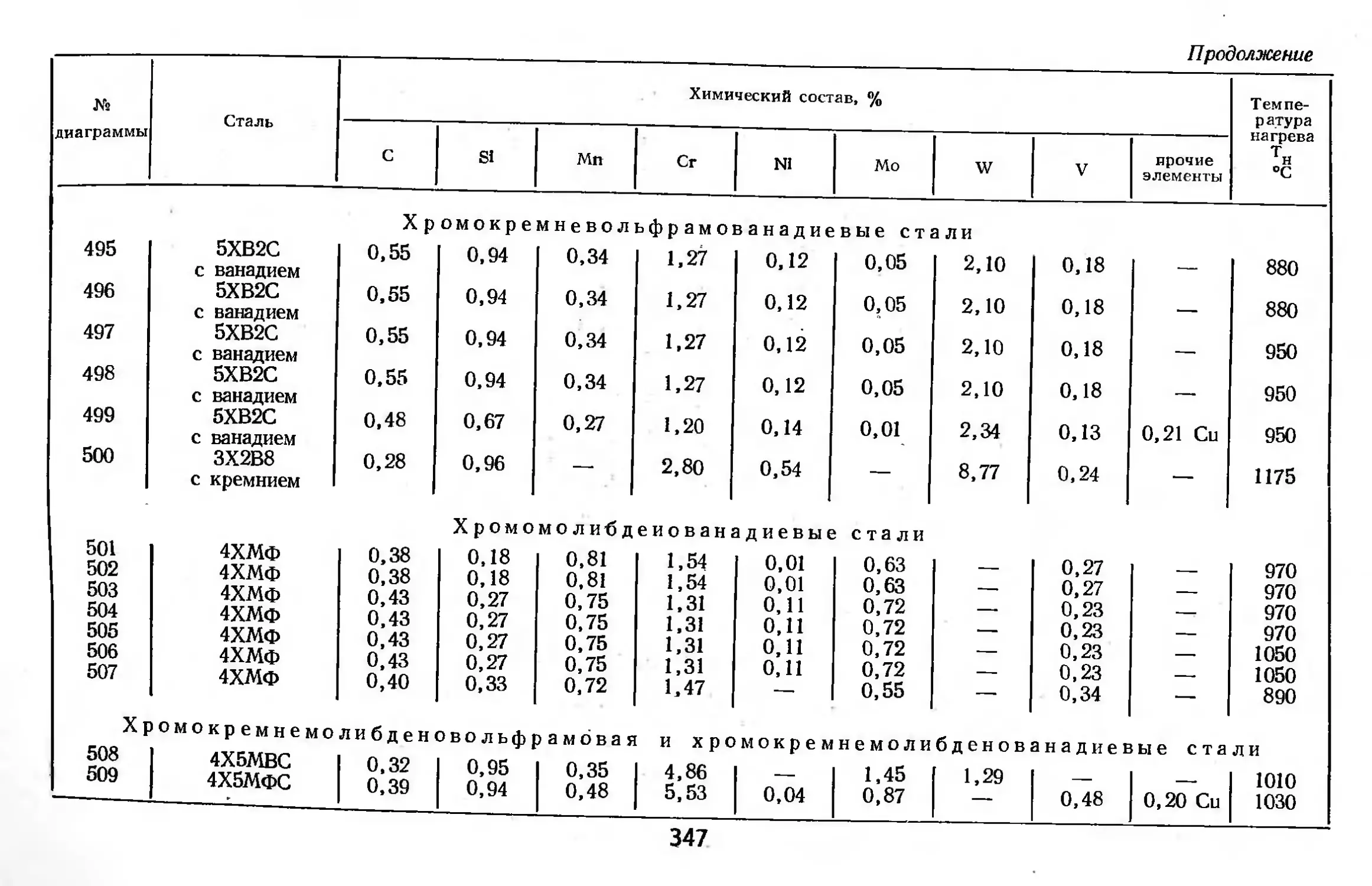

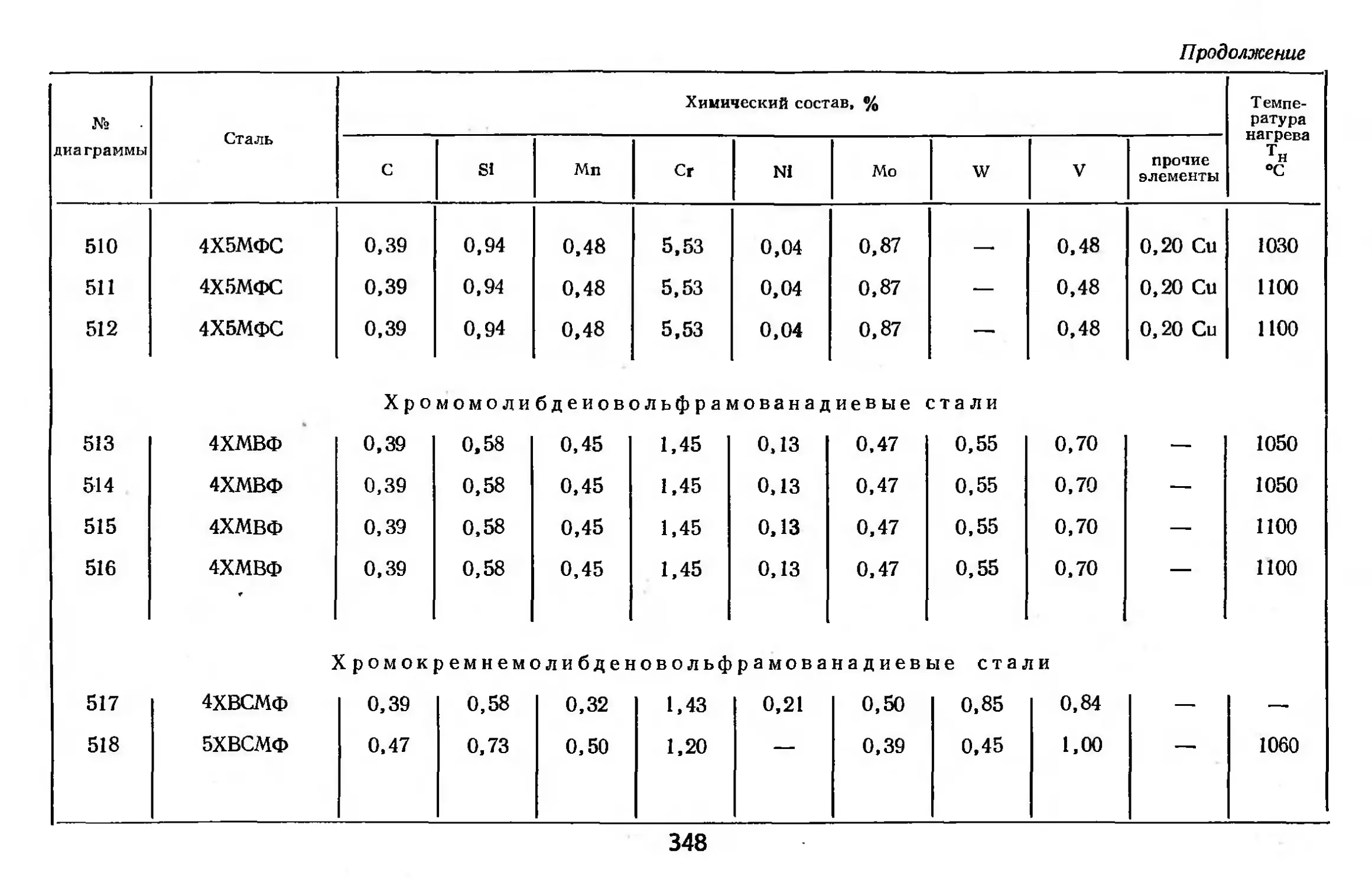

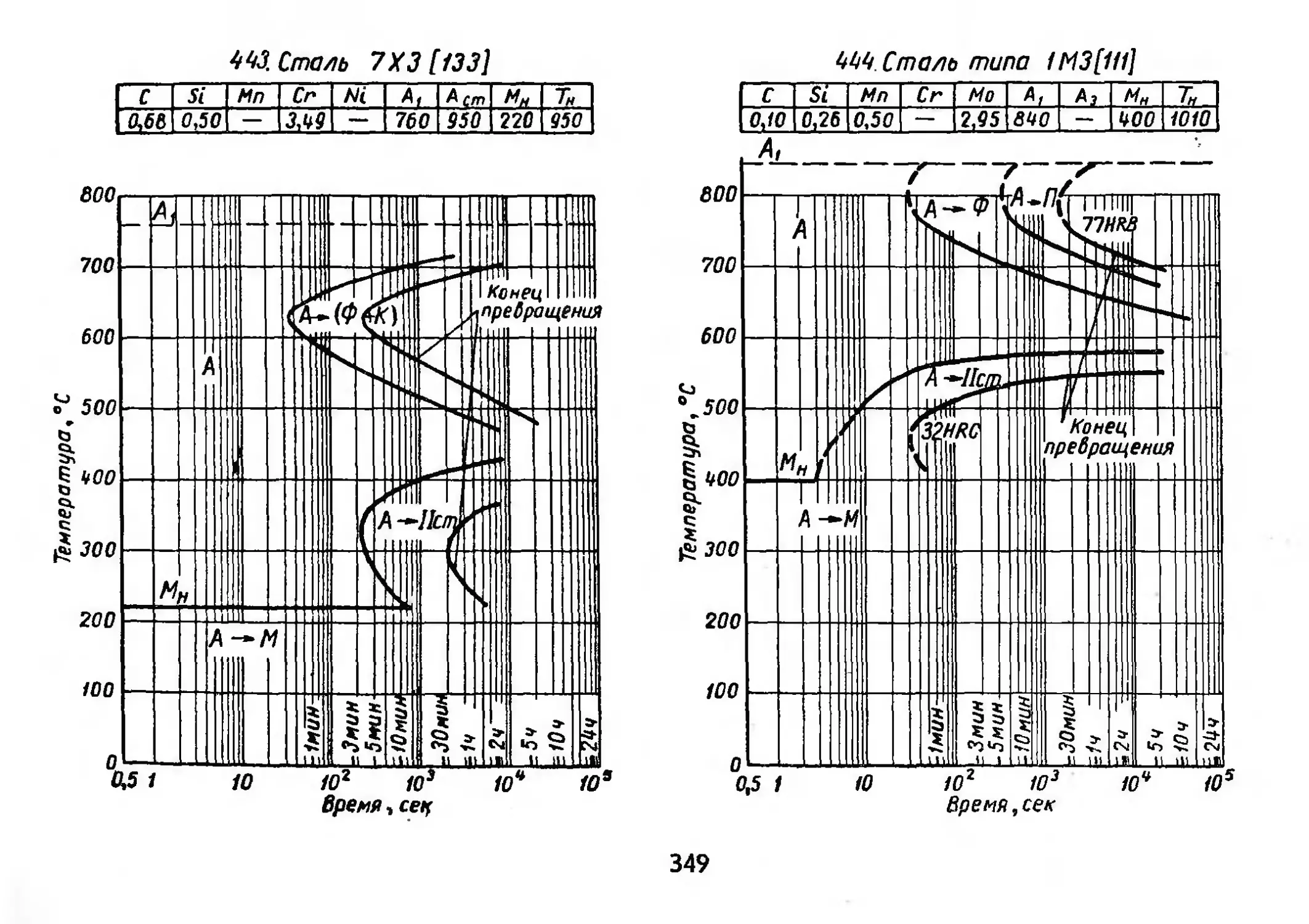

Легированные инструментальные стали, содер-

жащие не более 0,8% .углерода .... 344

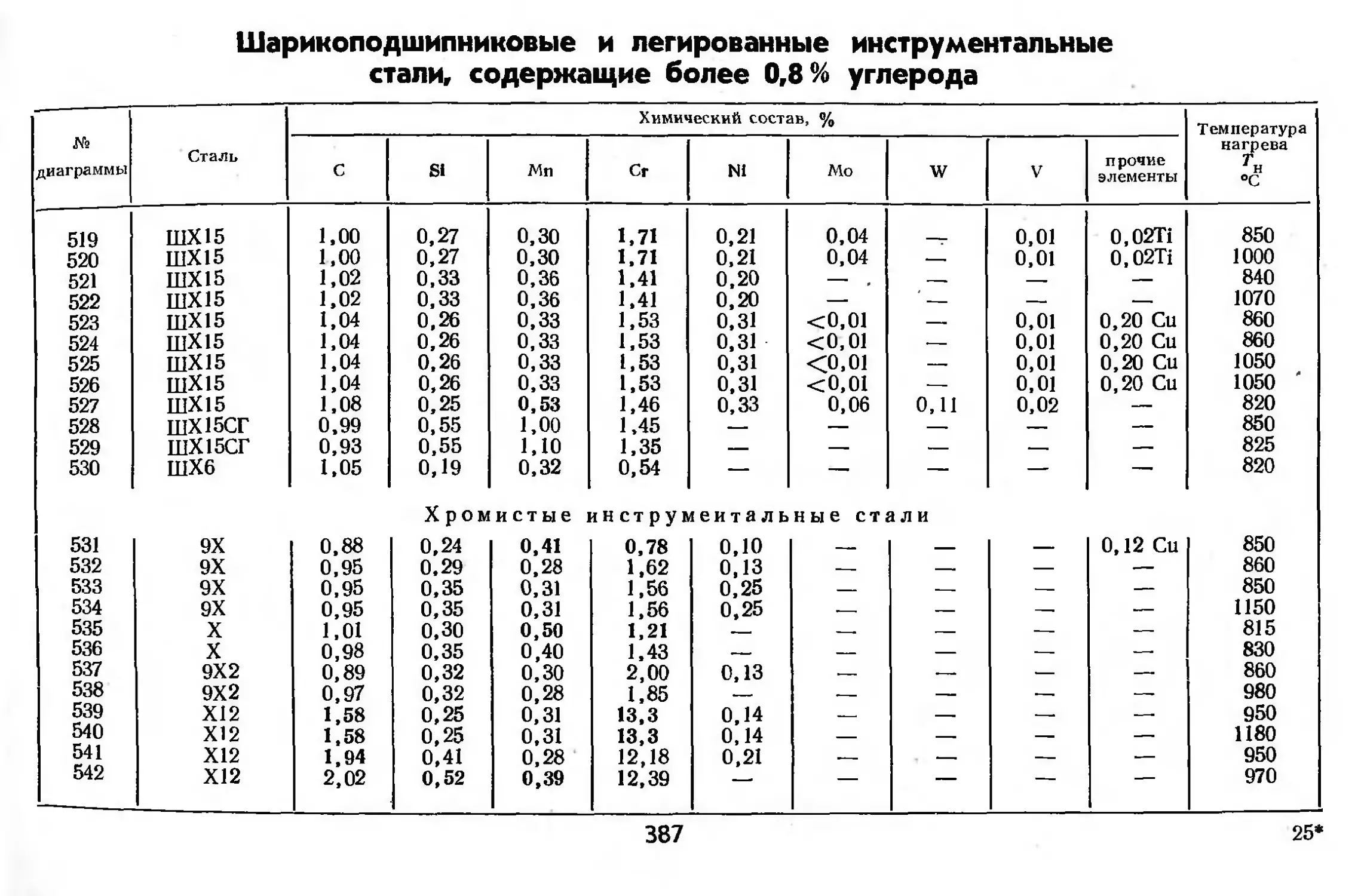

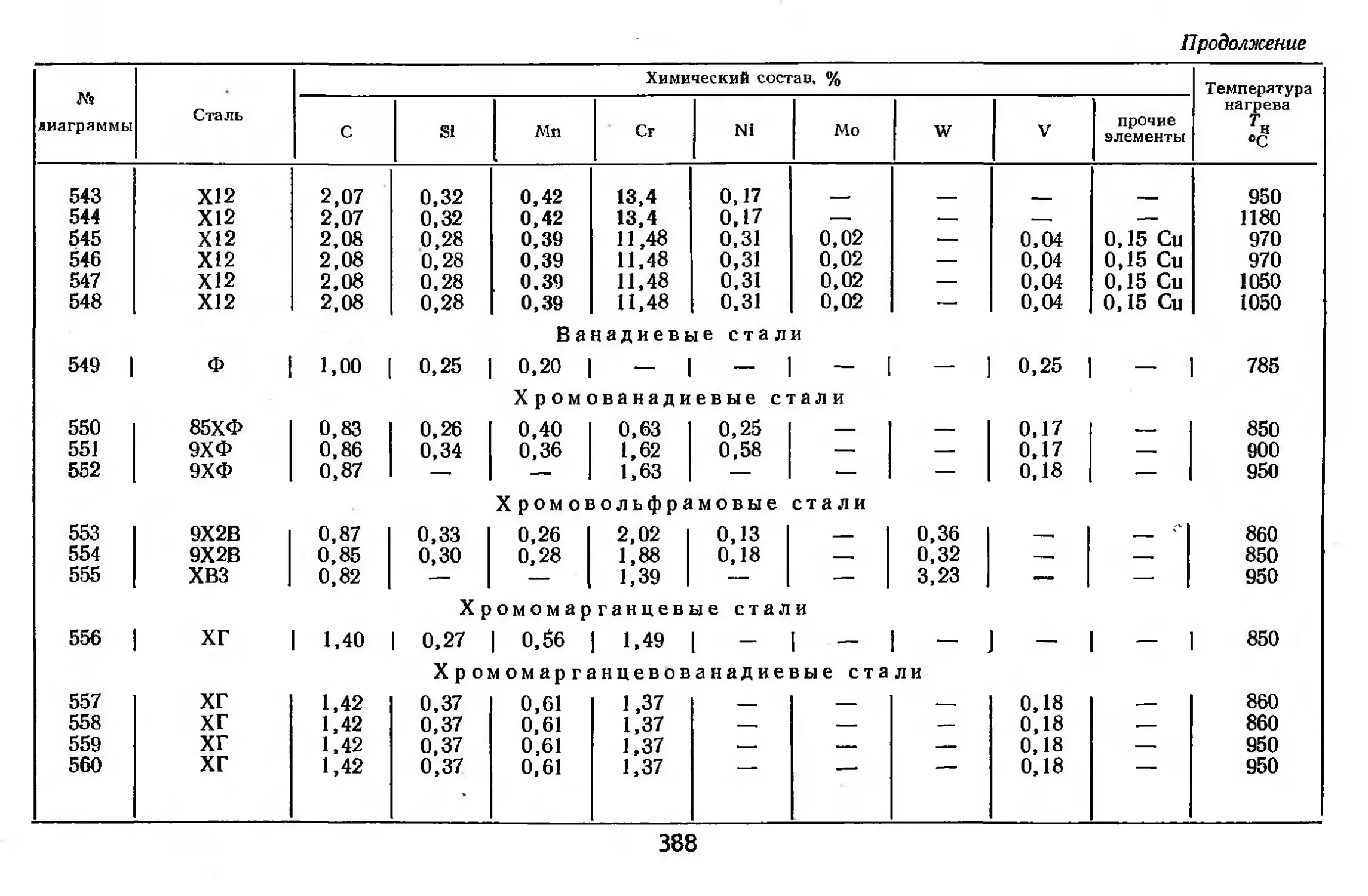

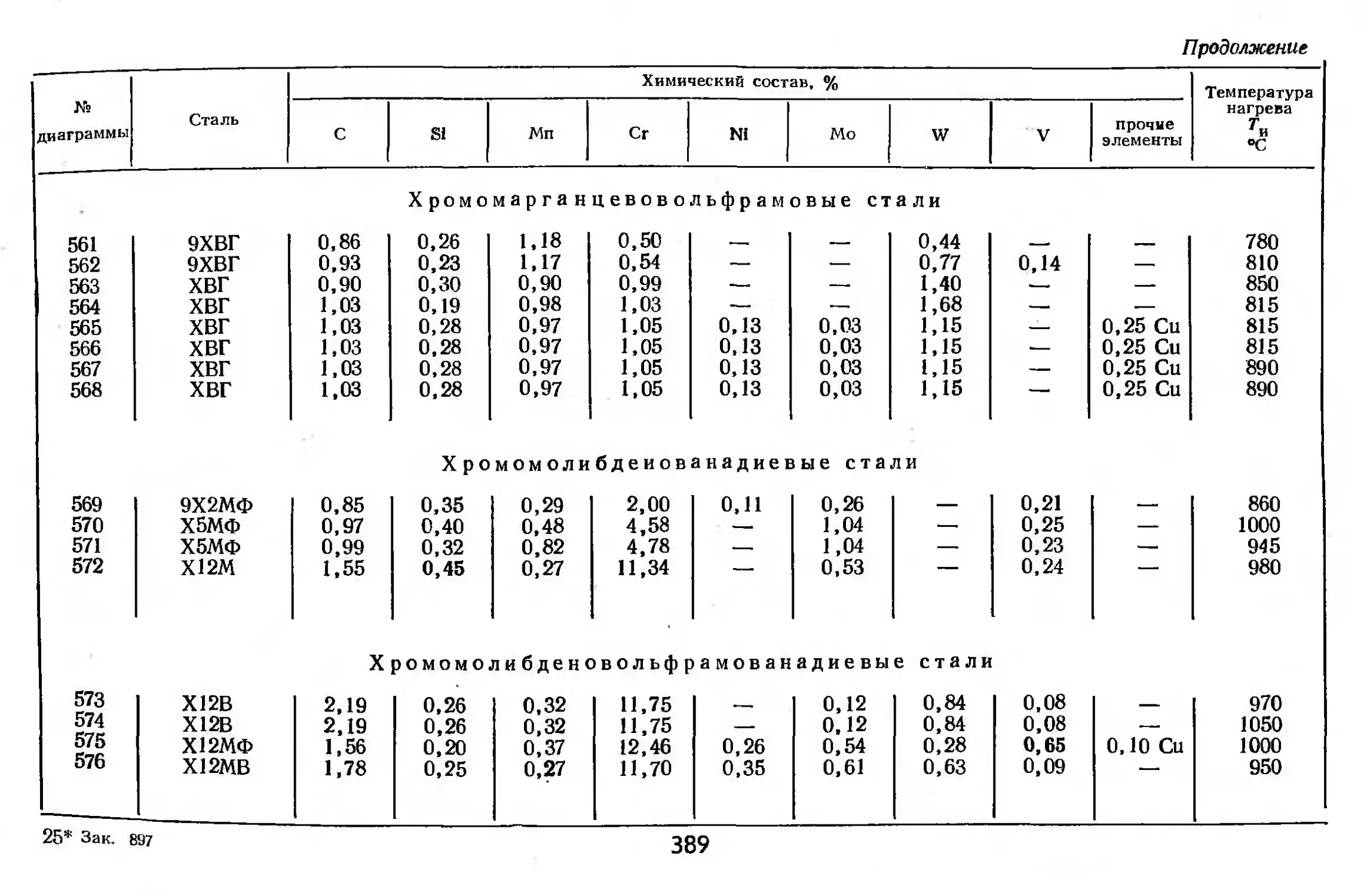

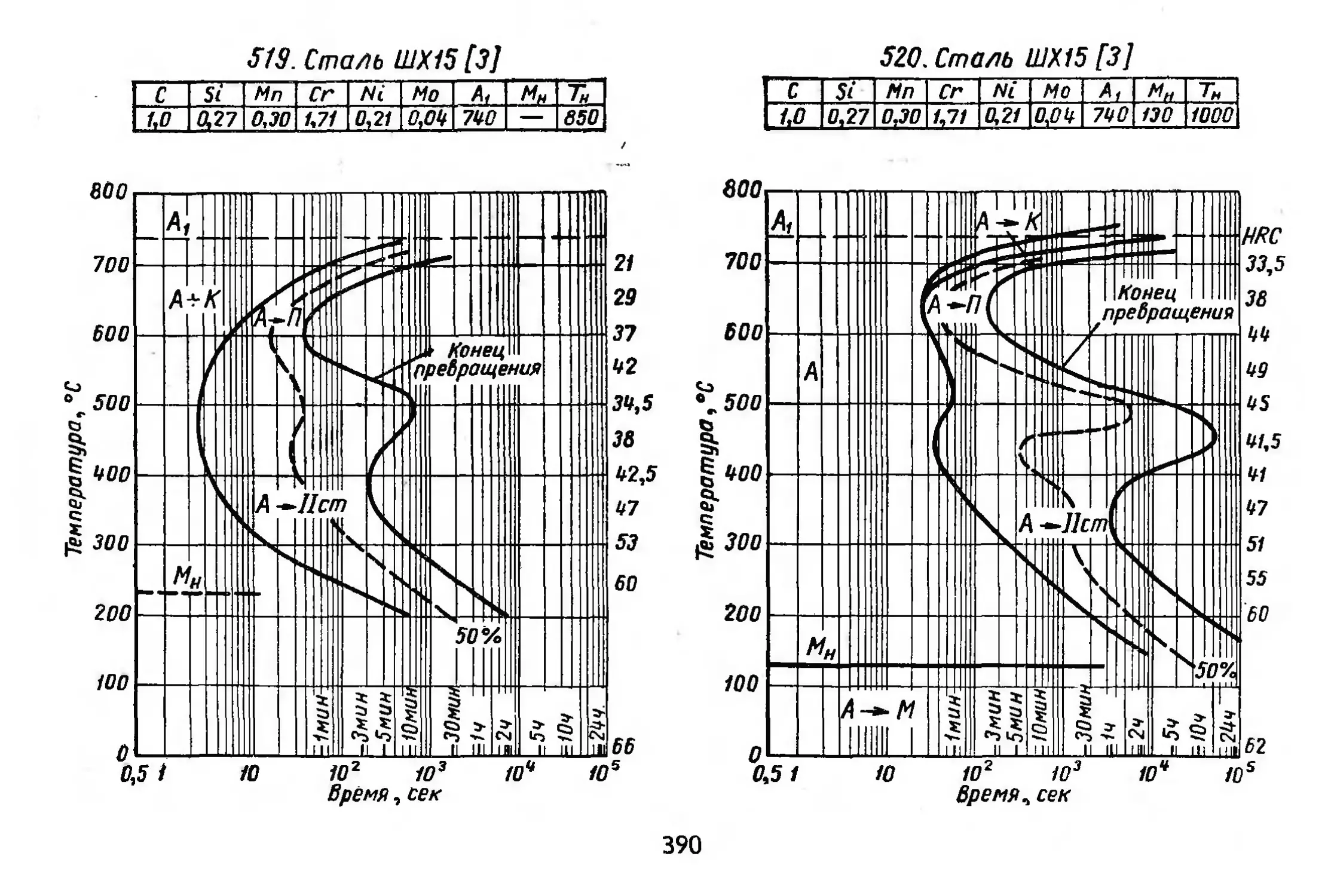

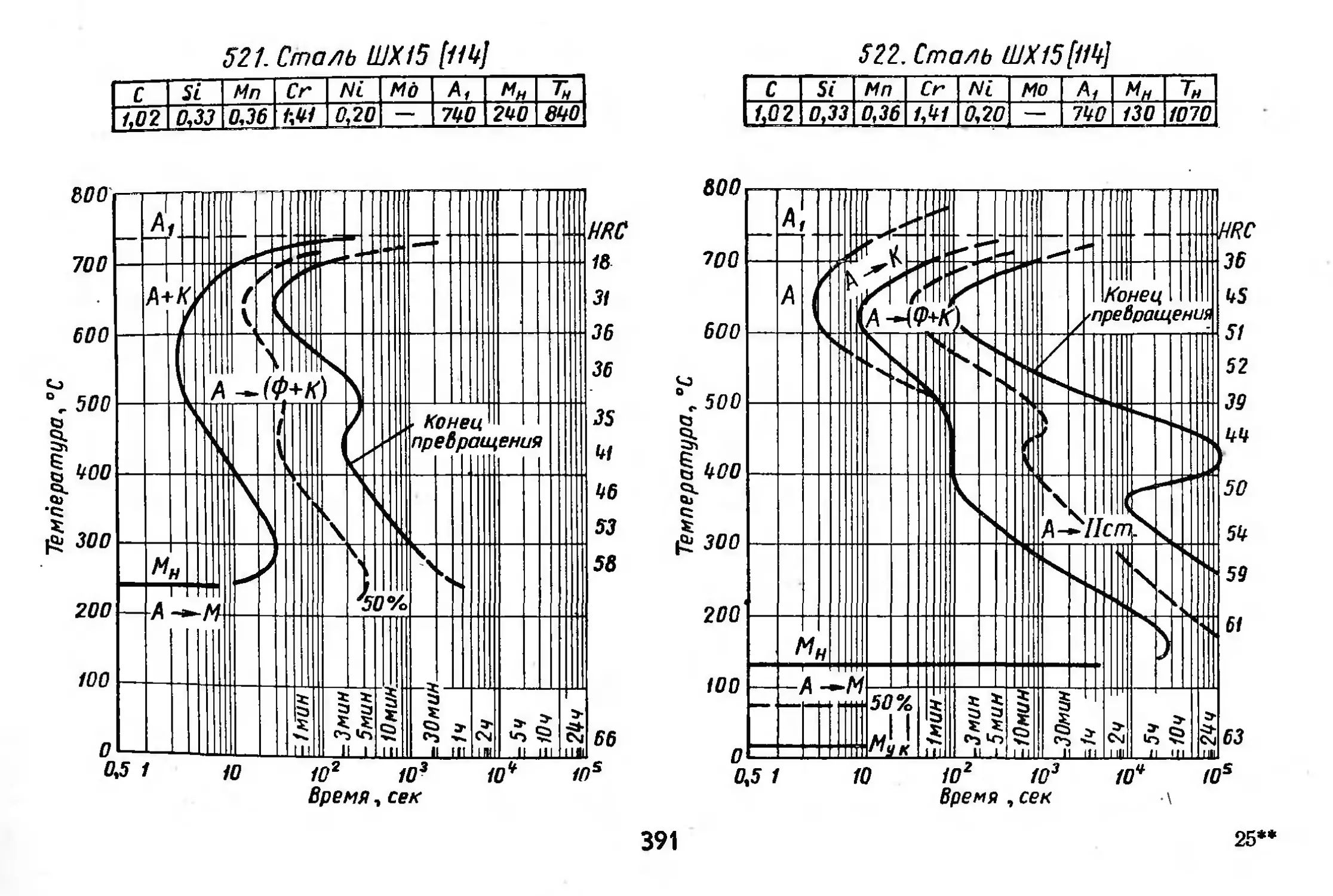

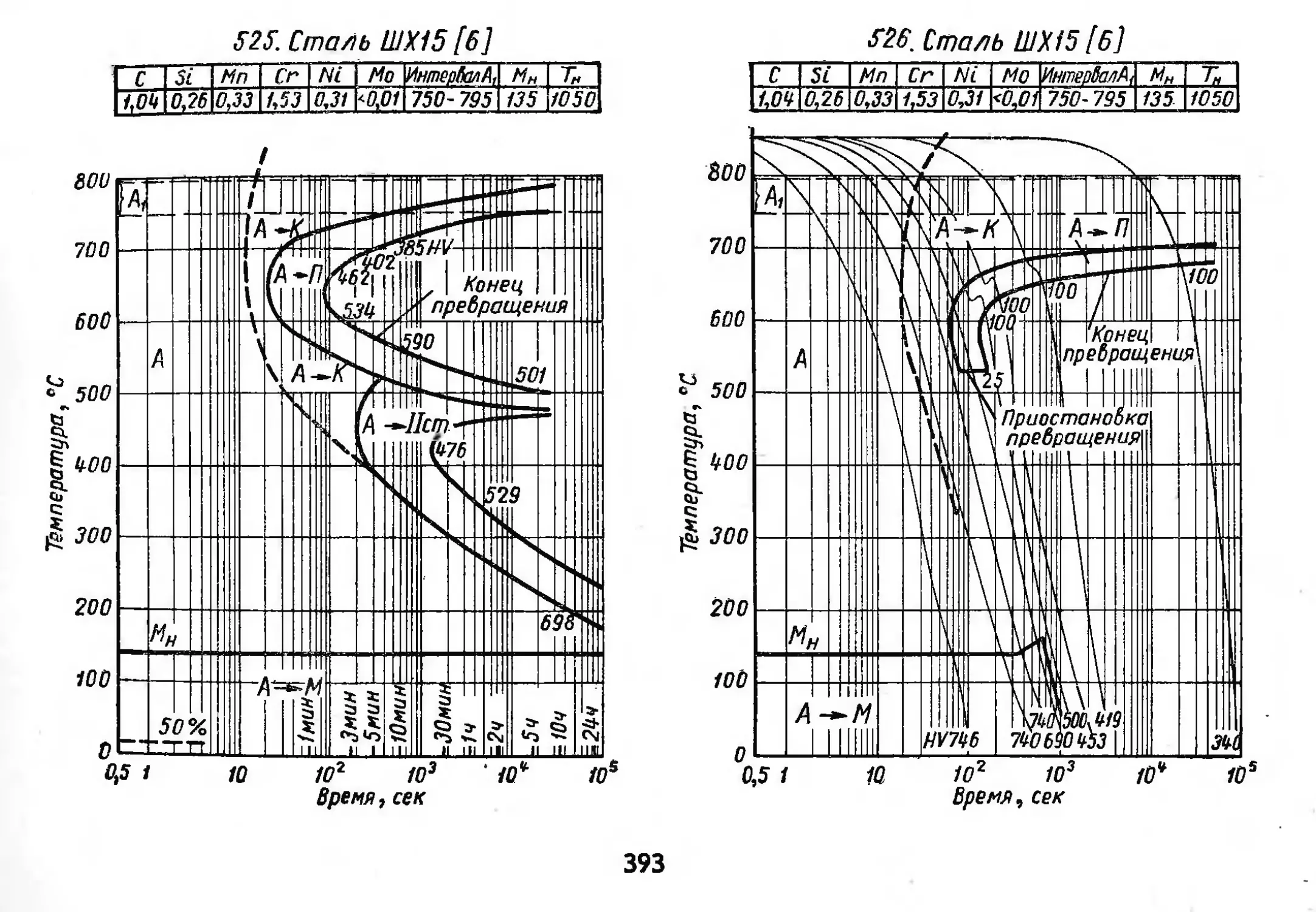

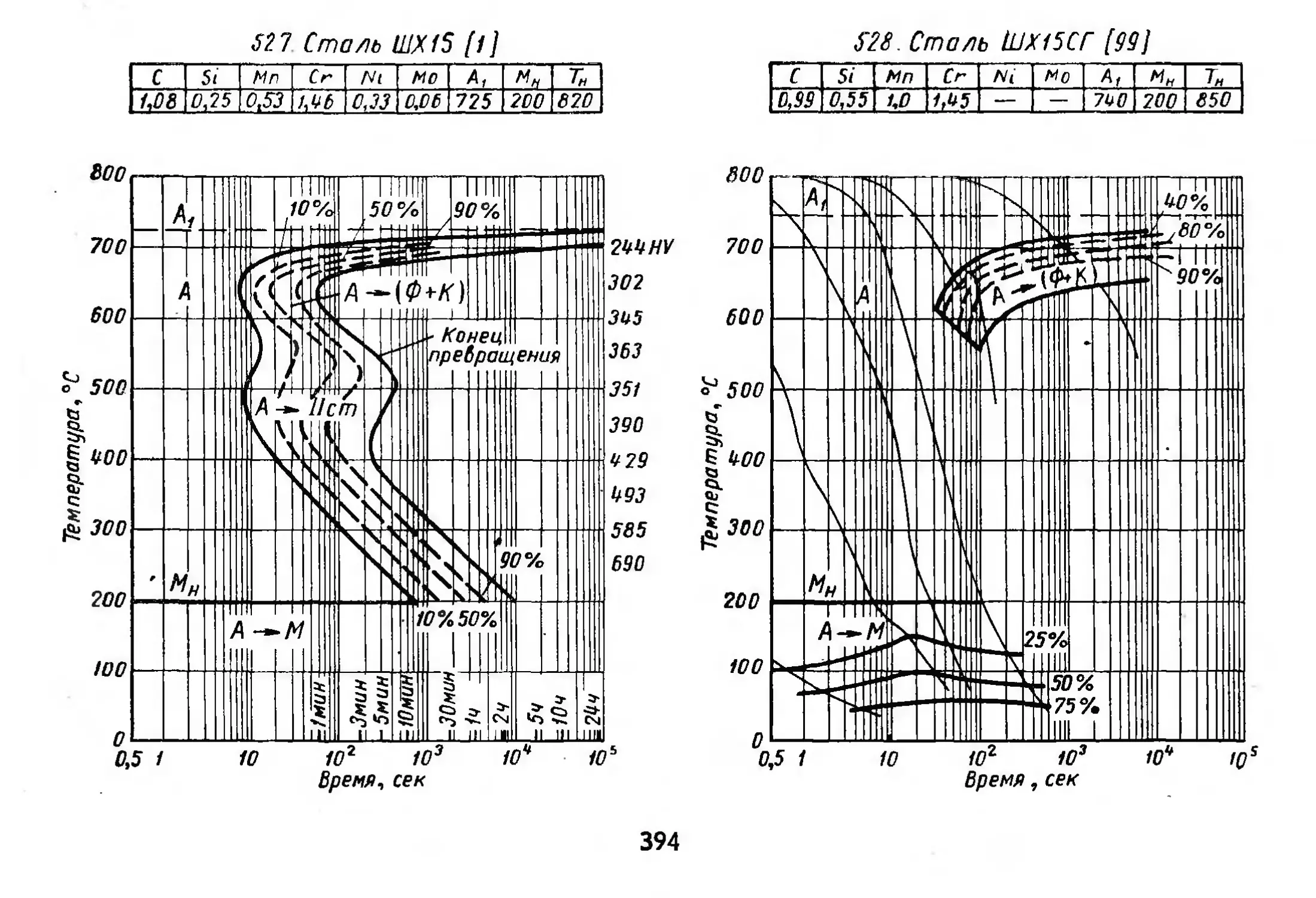

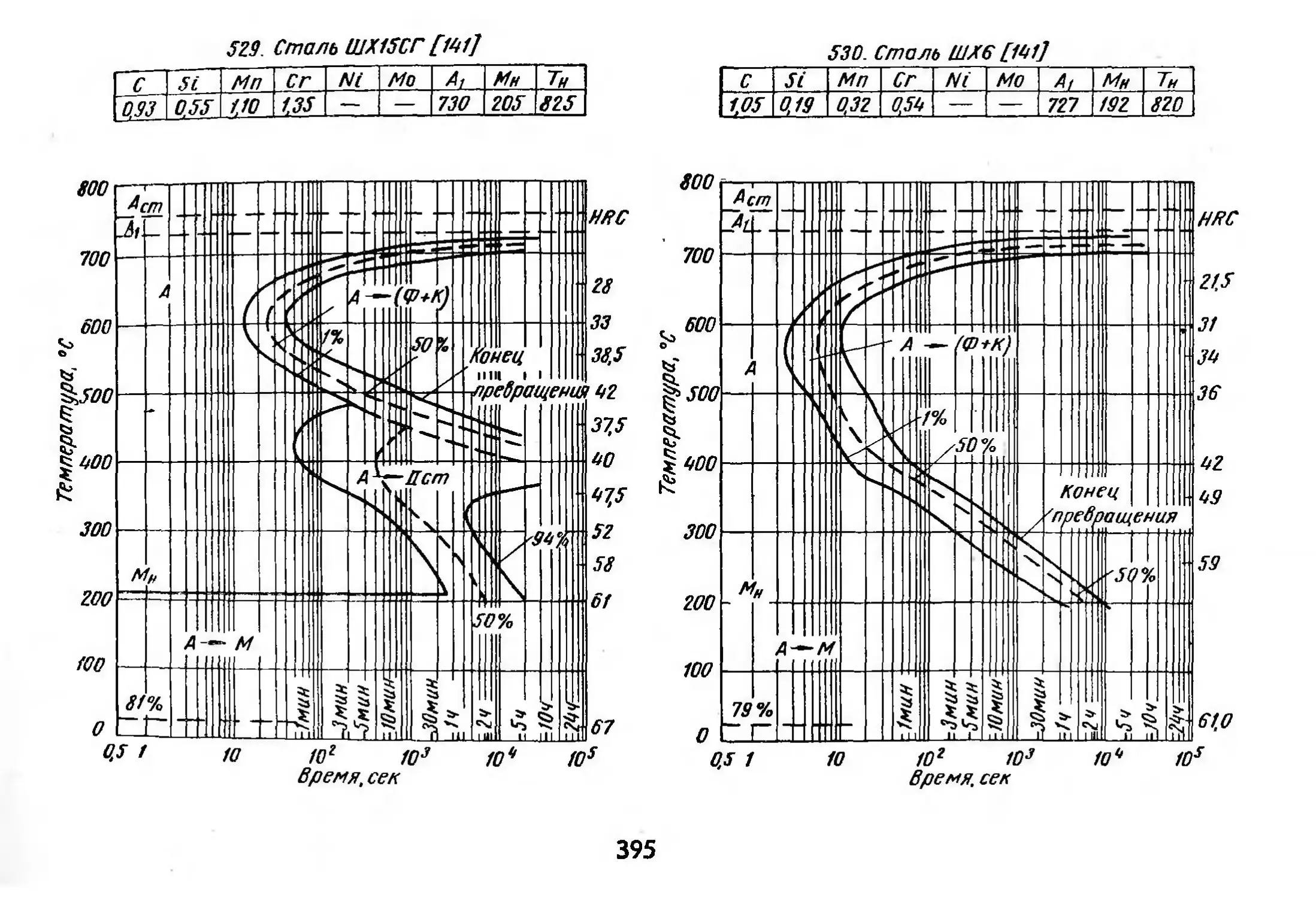

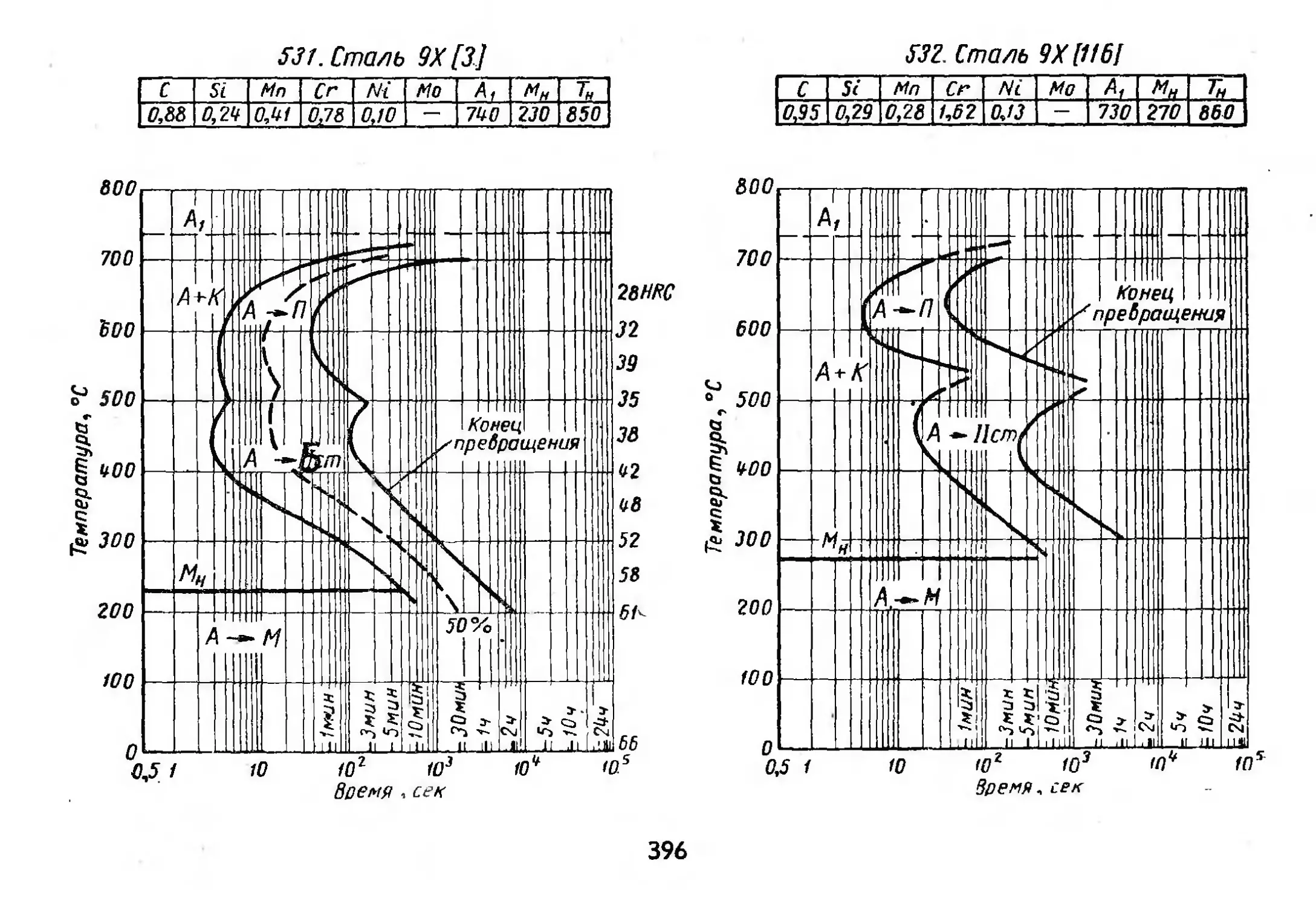

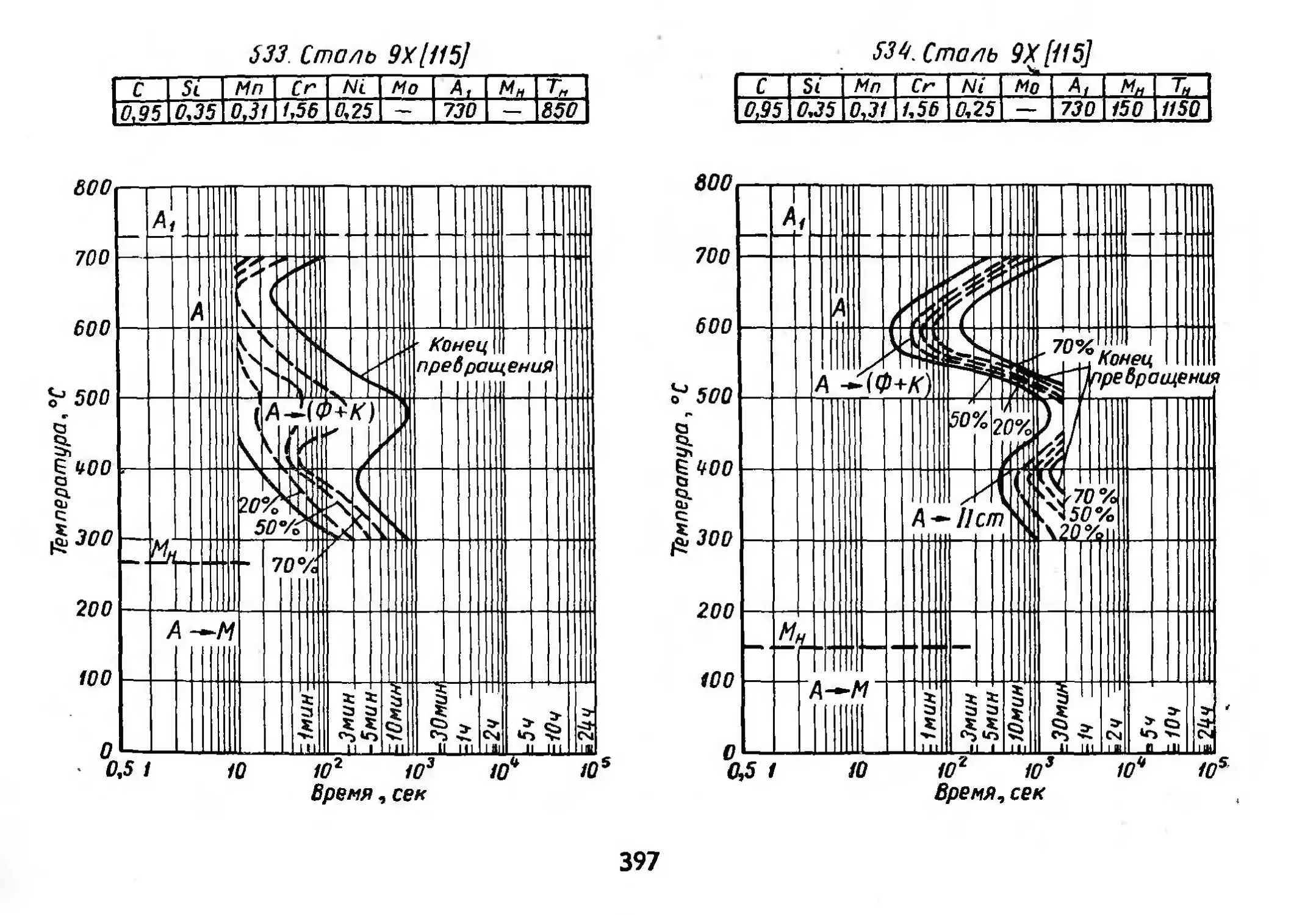

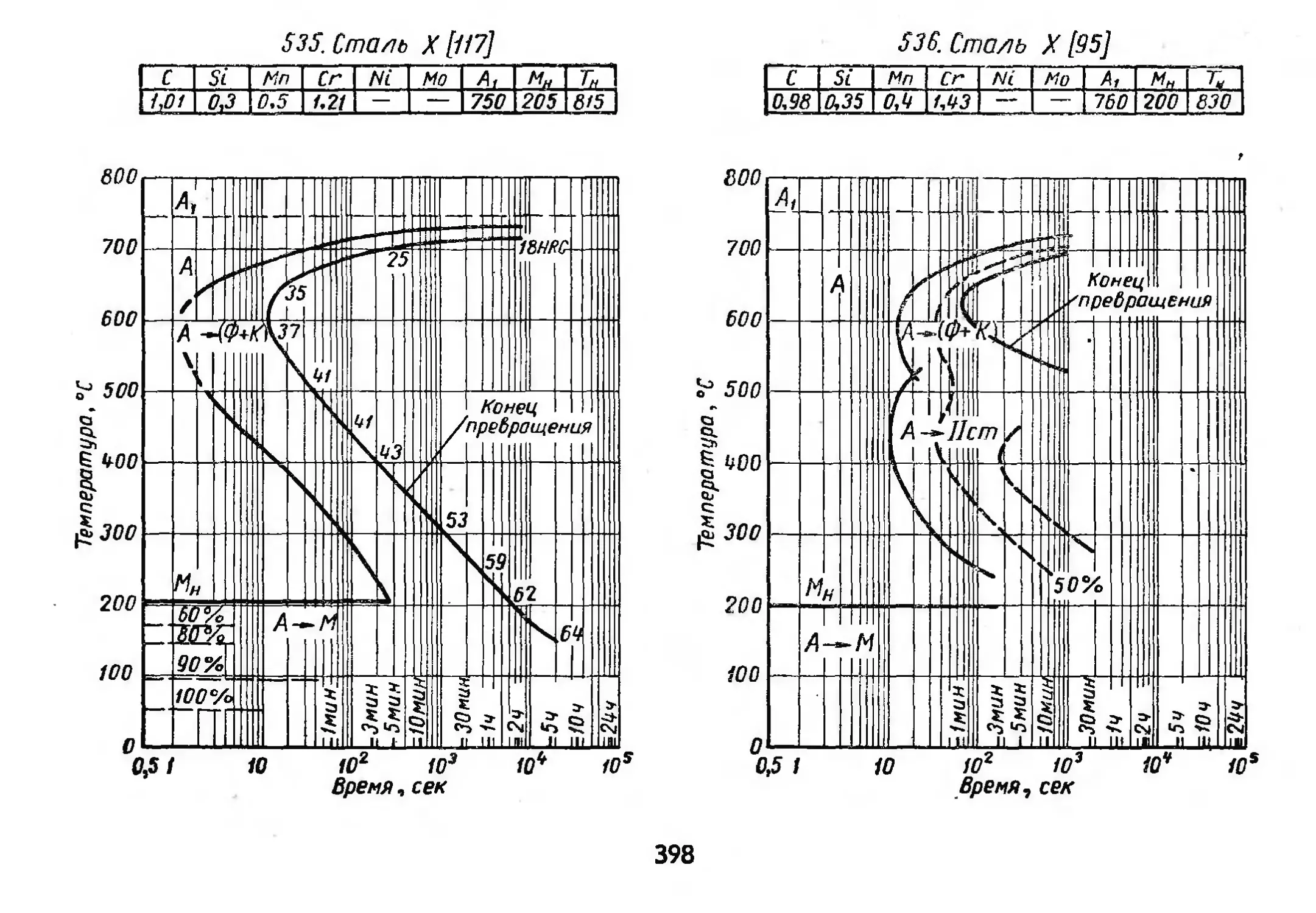

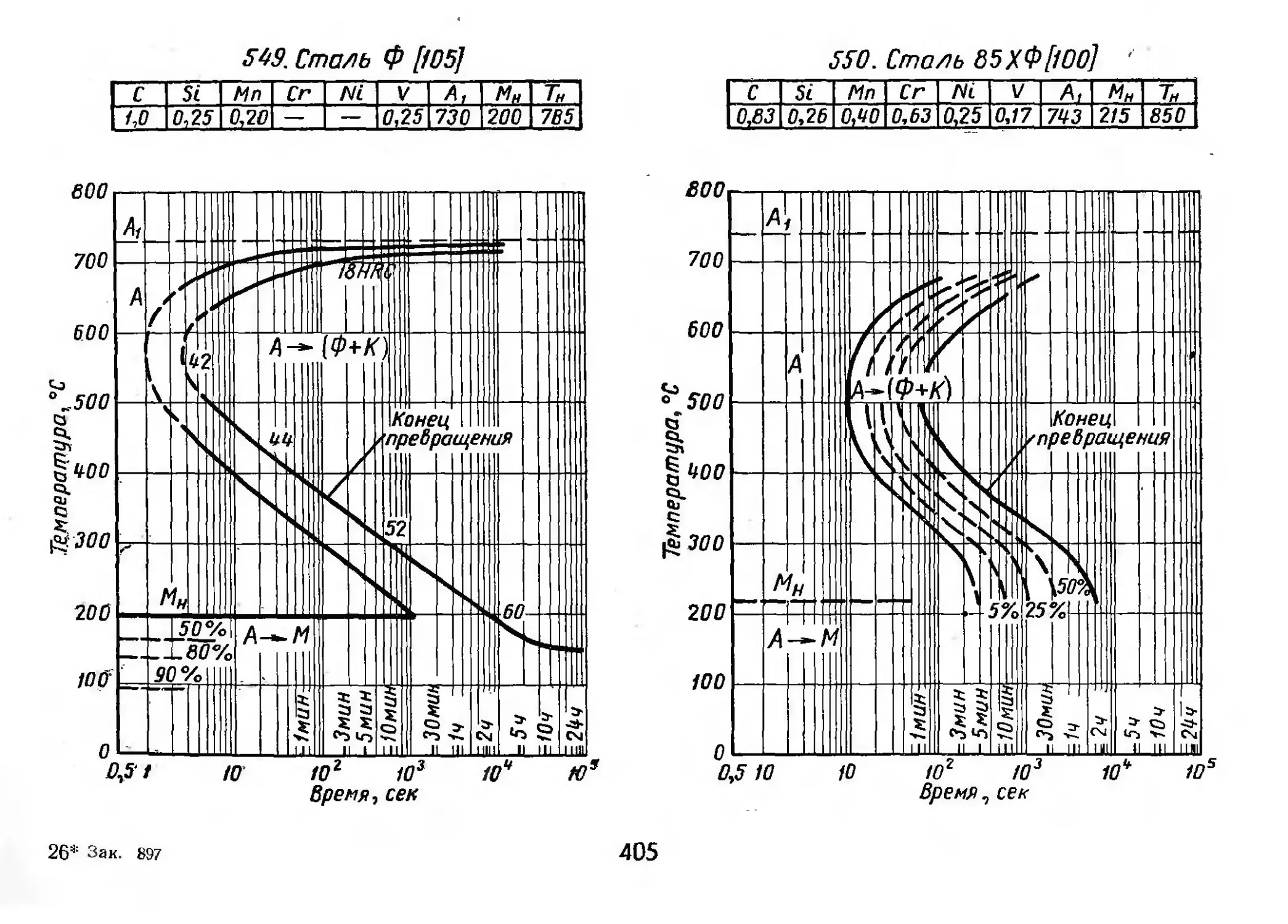

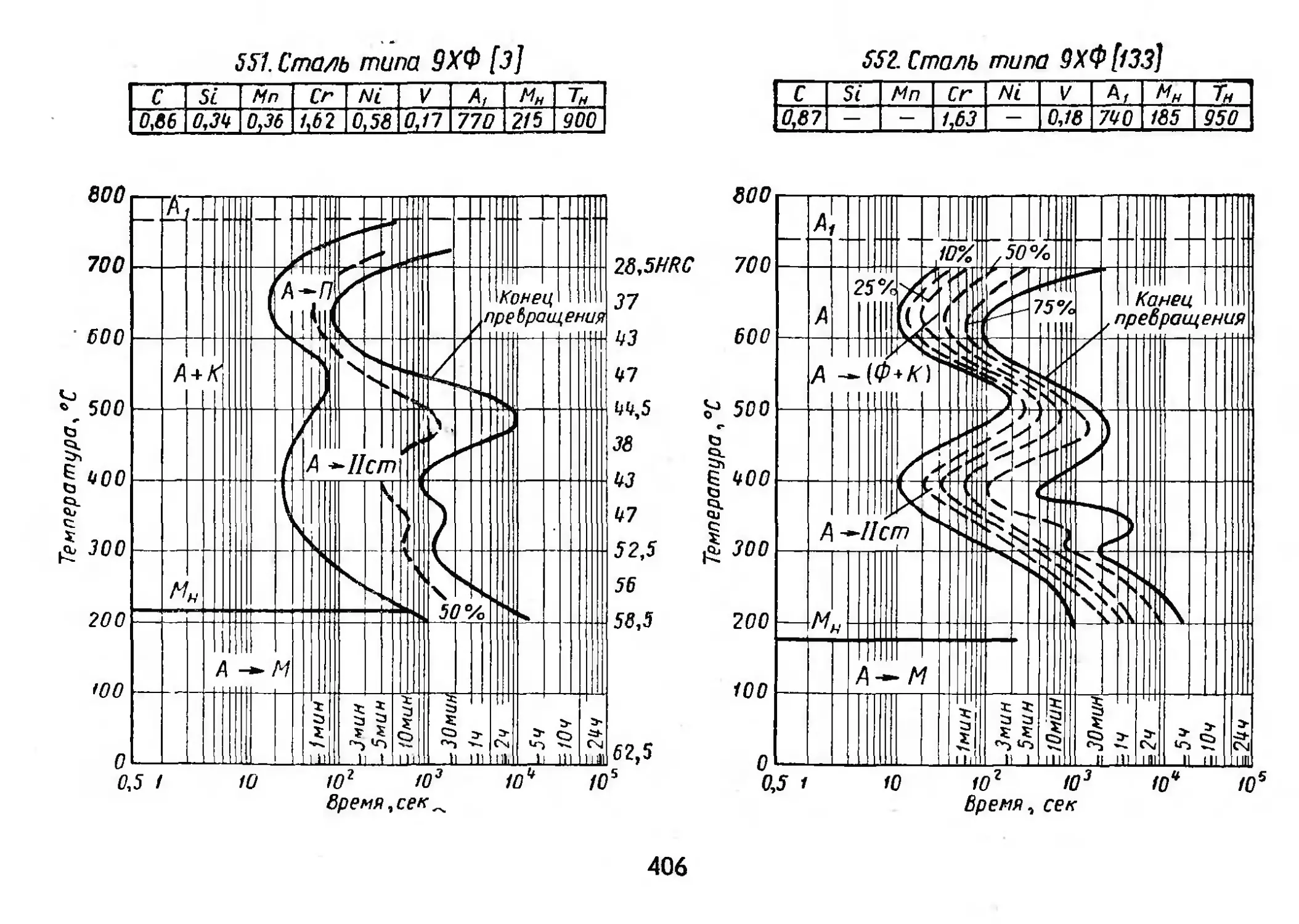

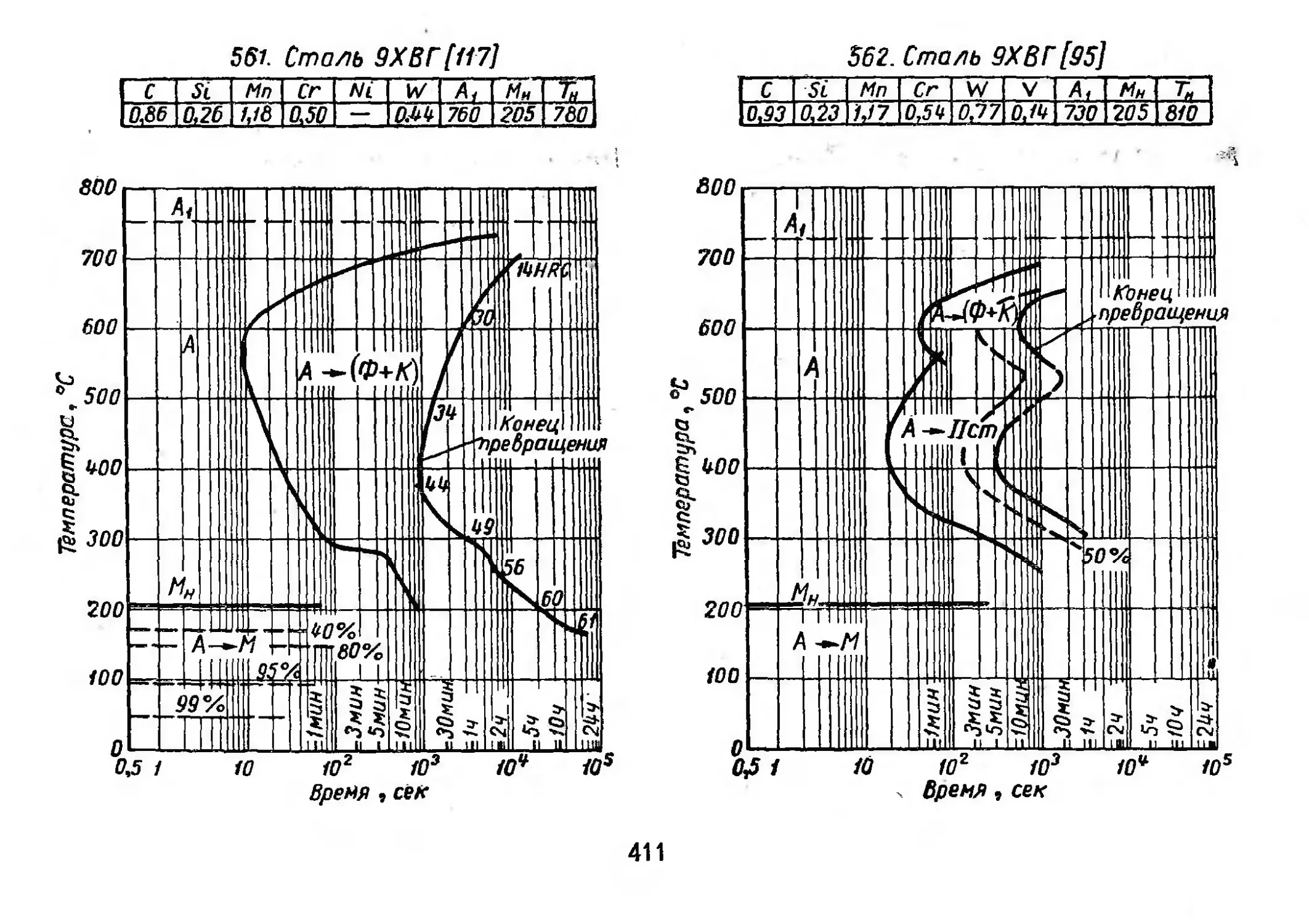

Шарикоподшипниковые и легированные инстру-

ментальные стали, содержащие более 0,8% уг-

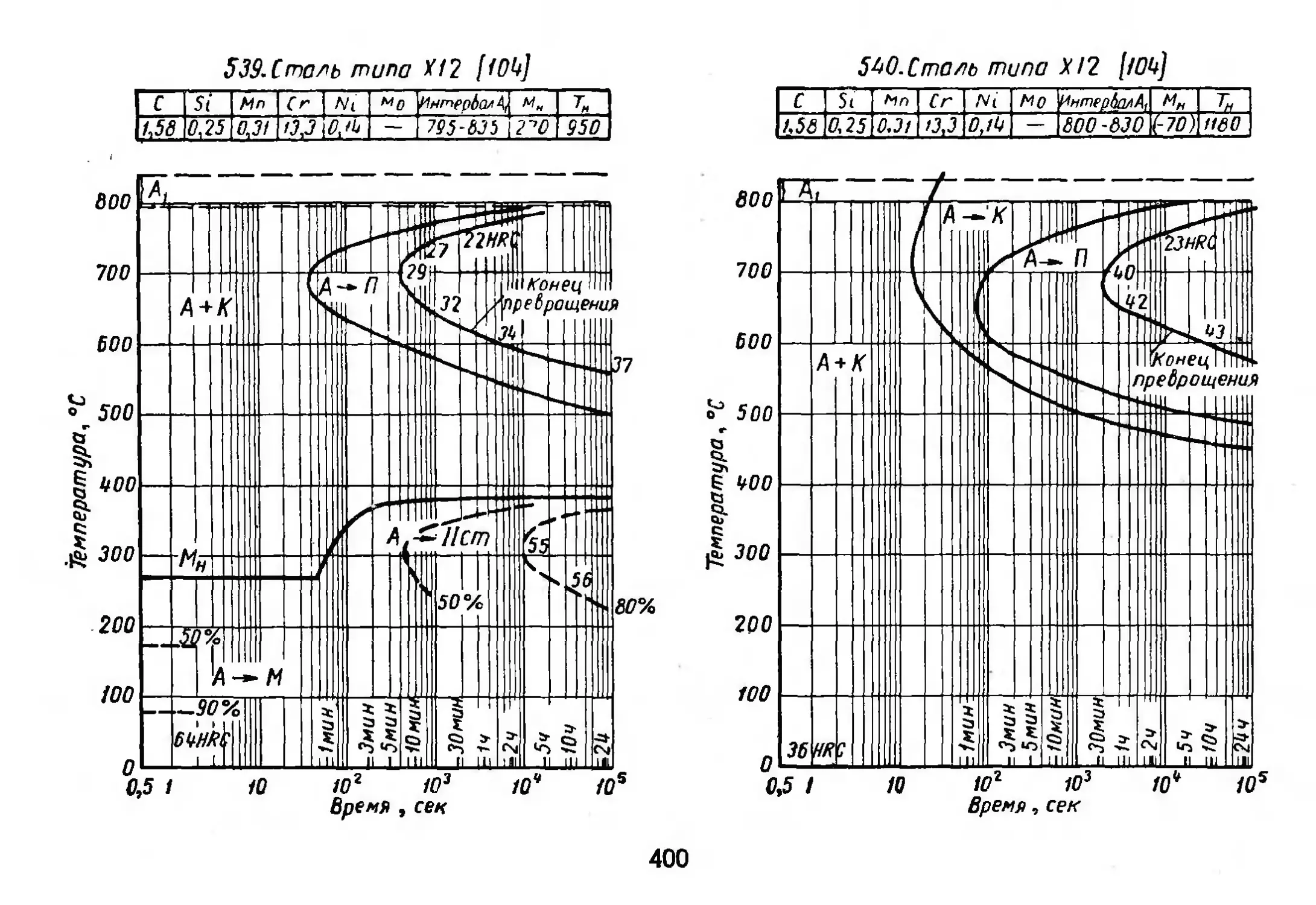

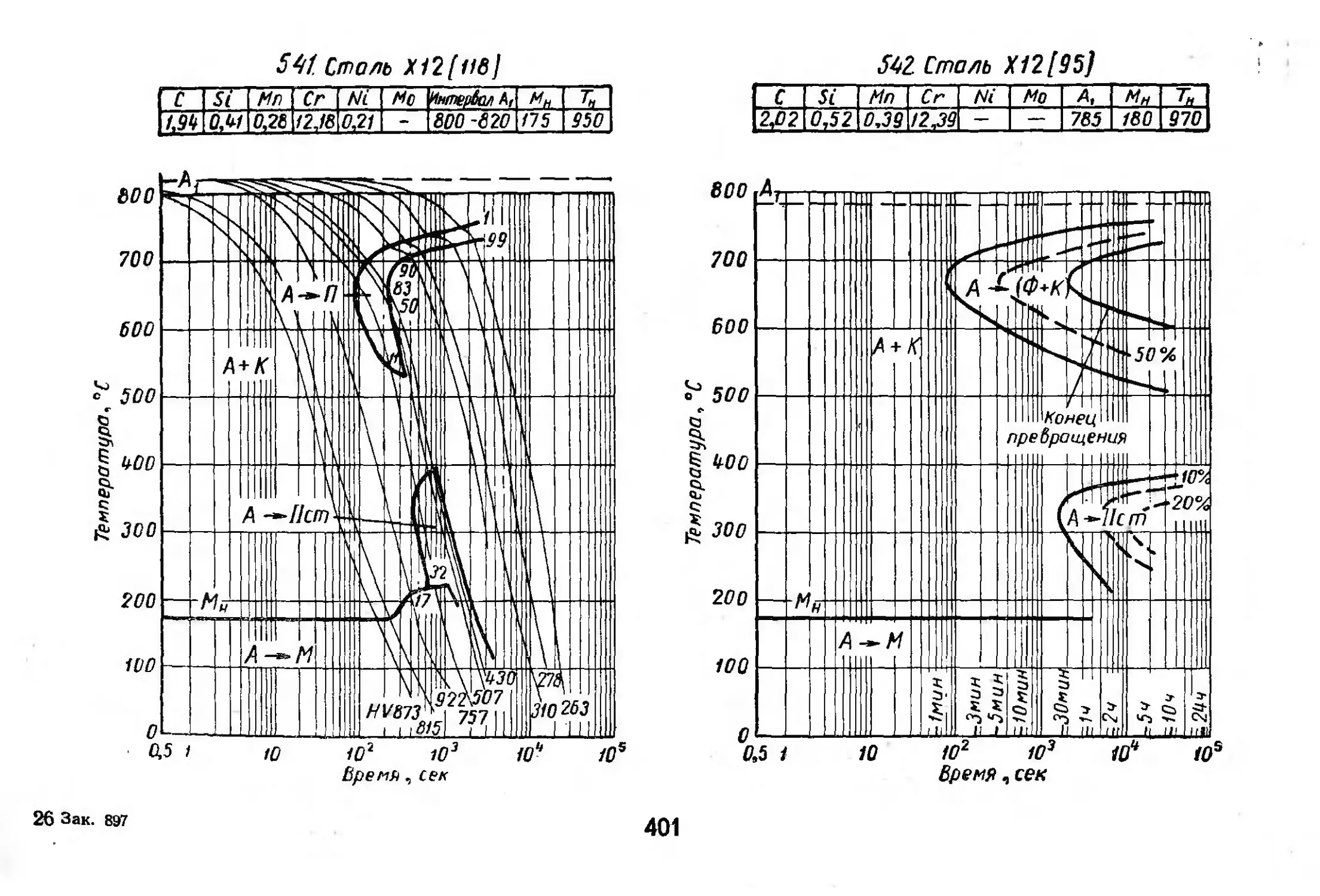

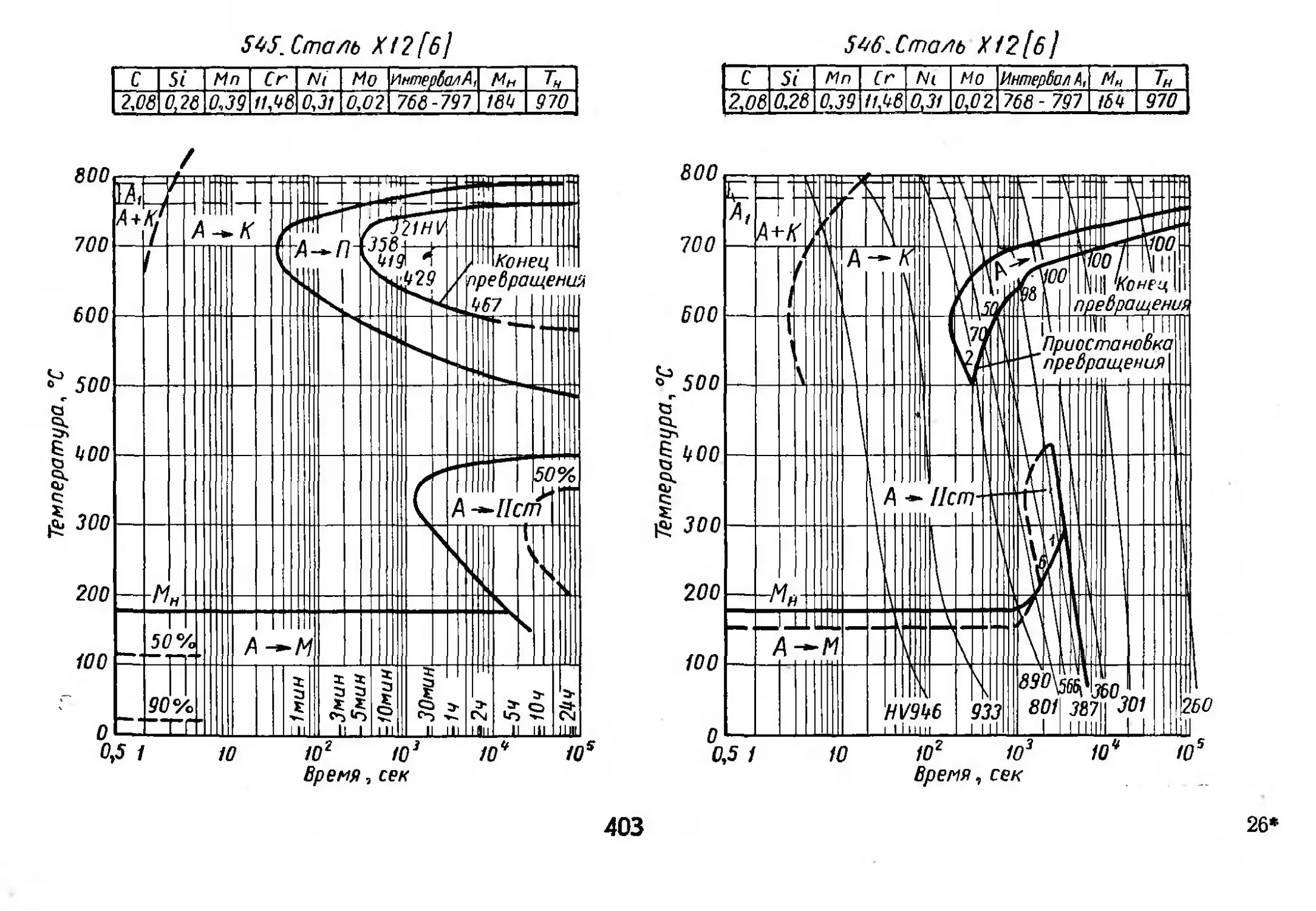

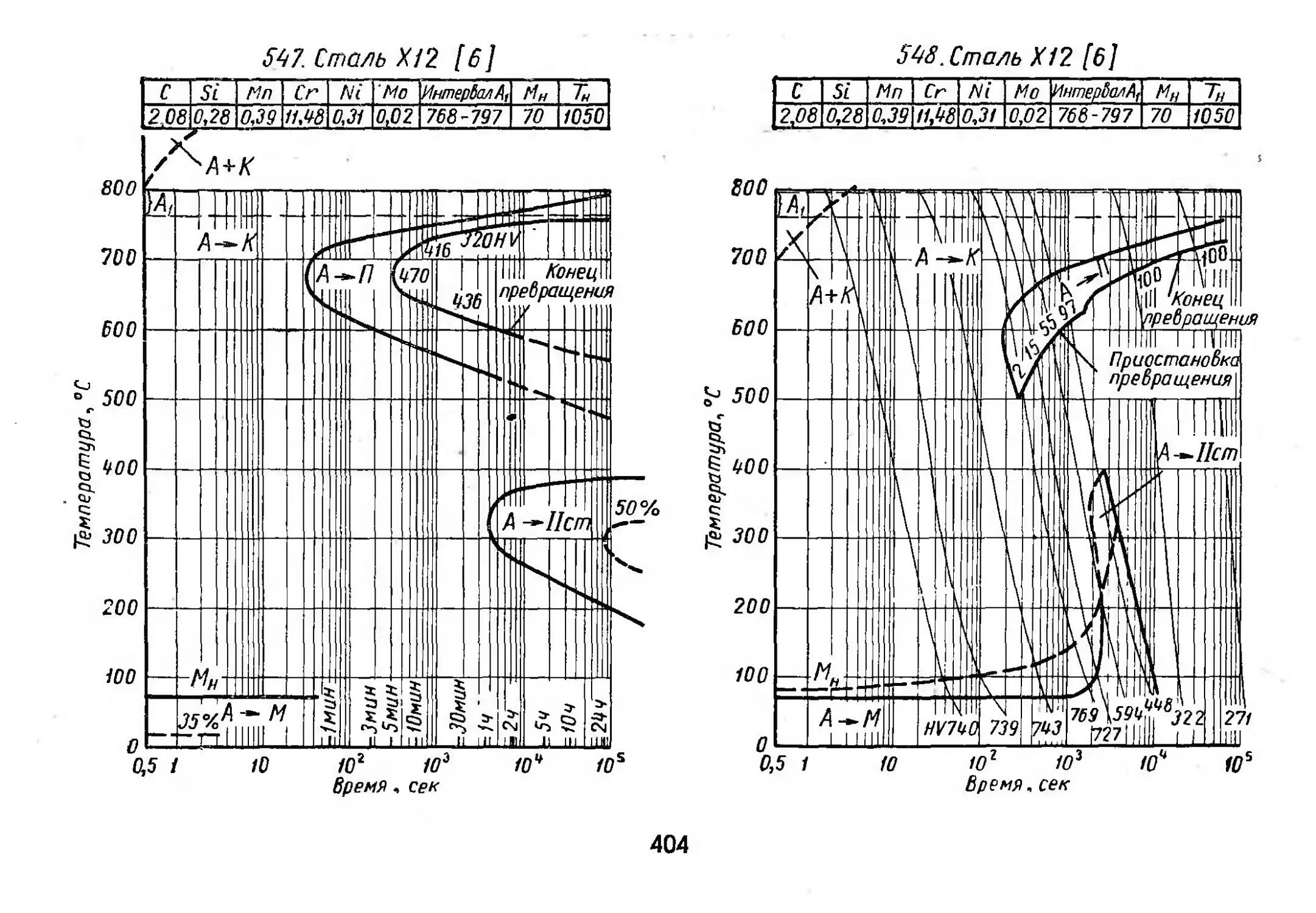

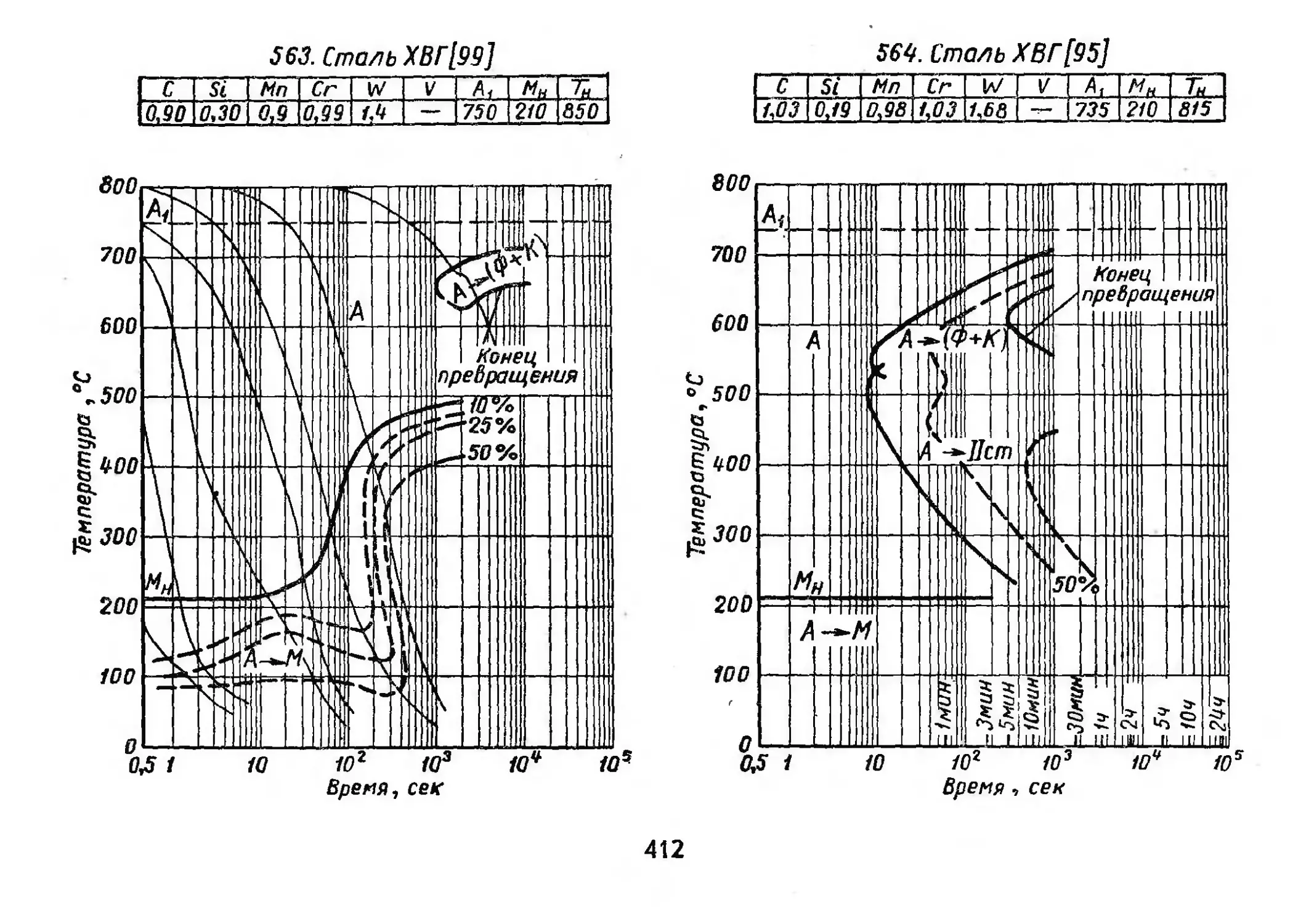

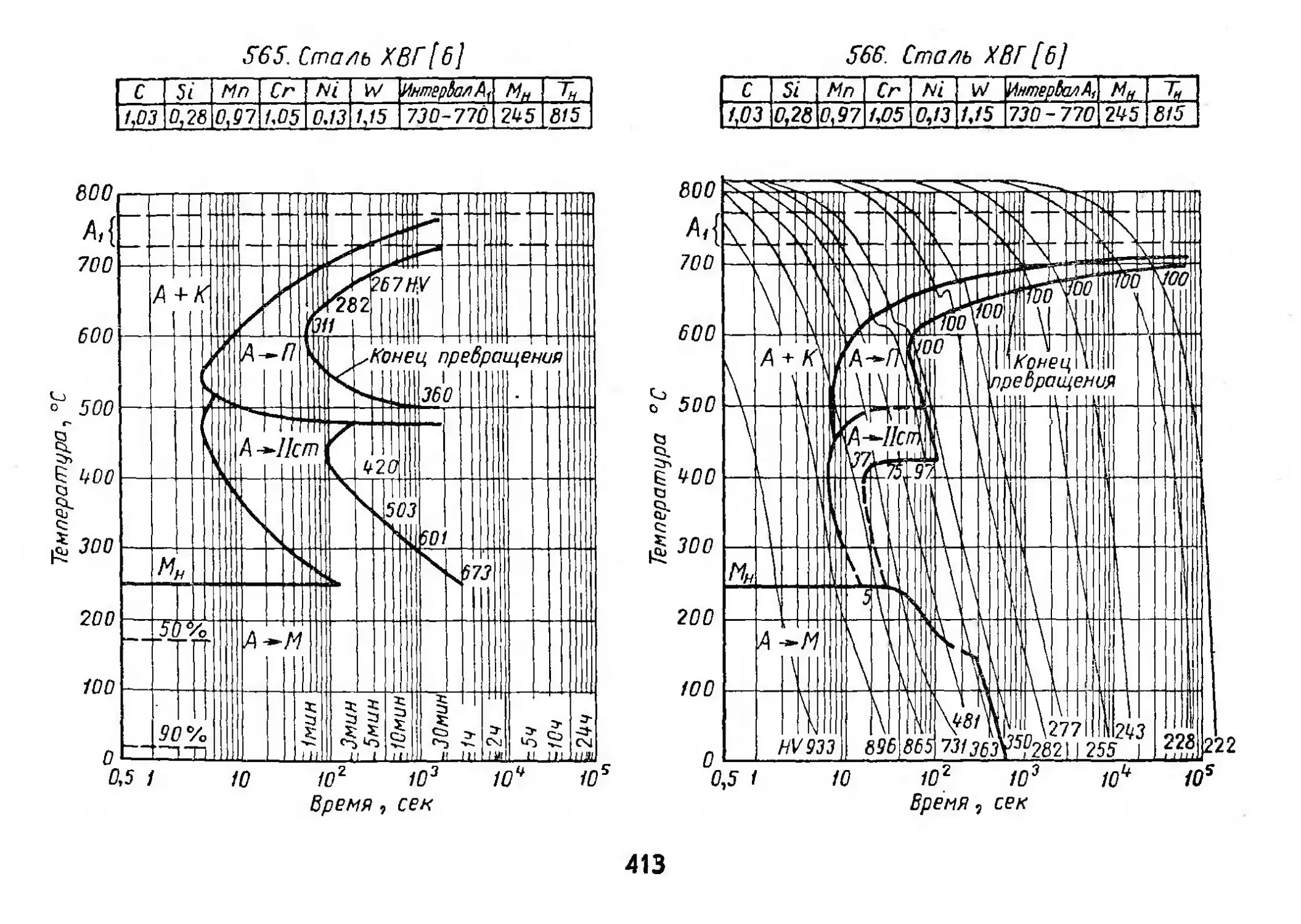

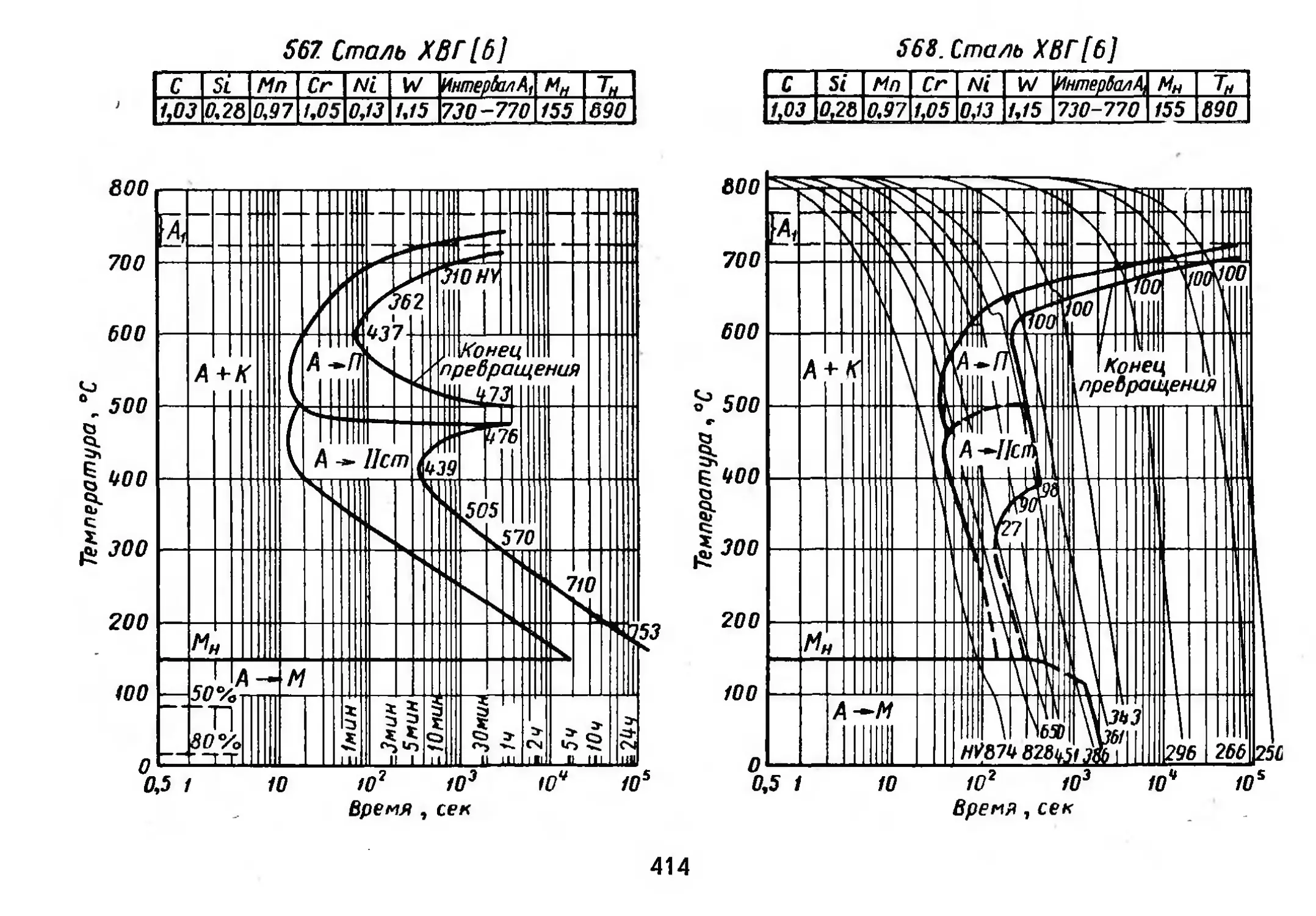

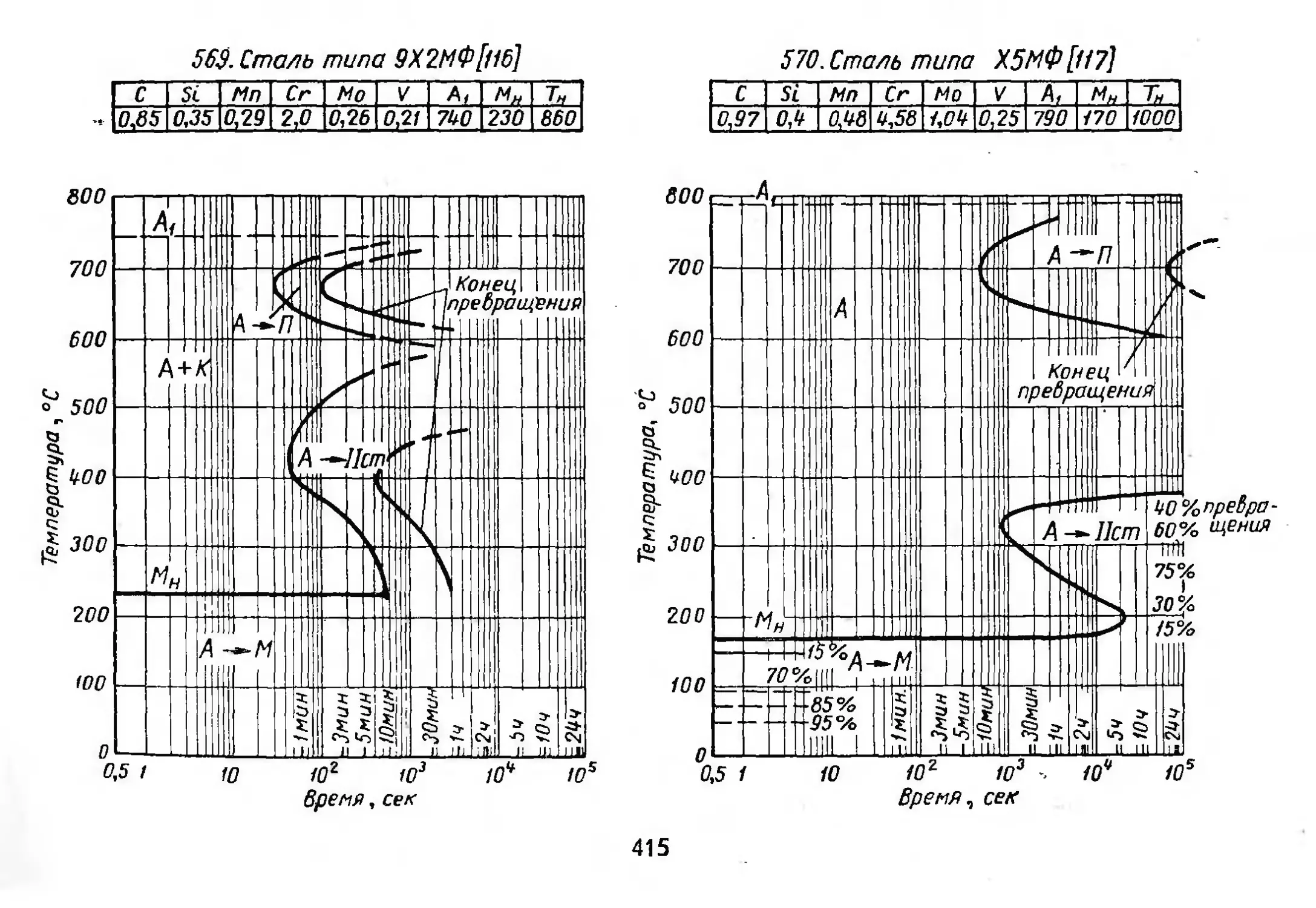

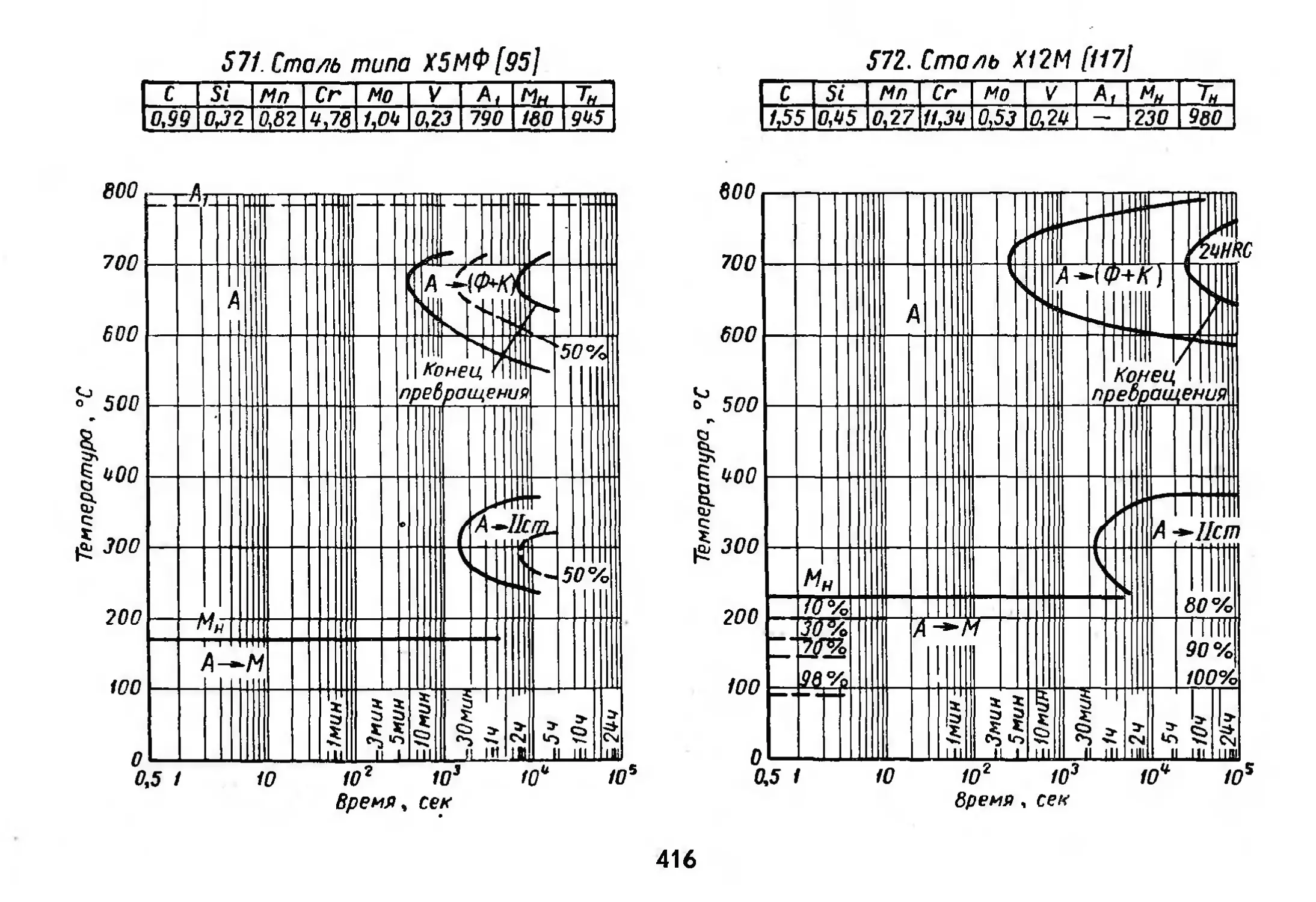

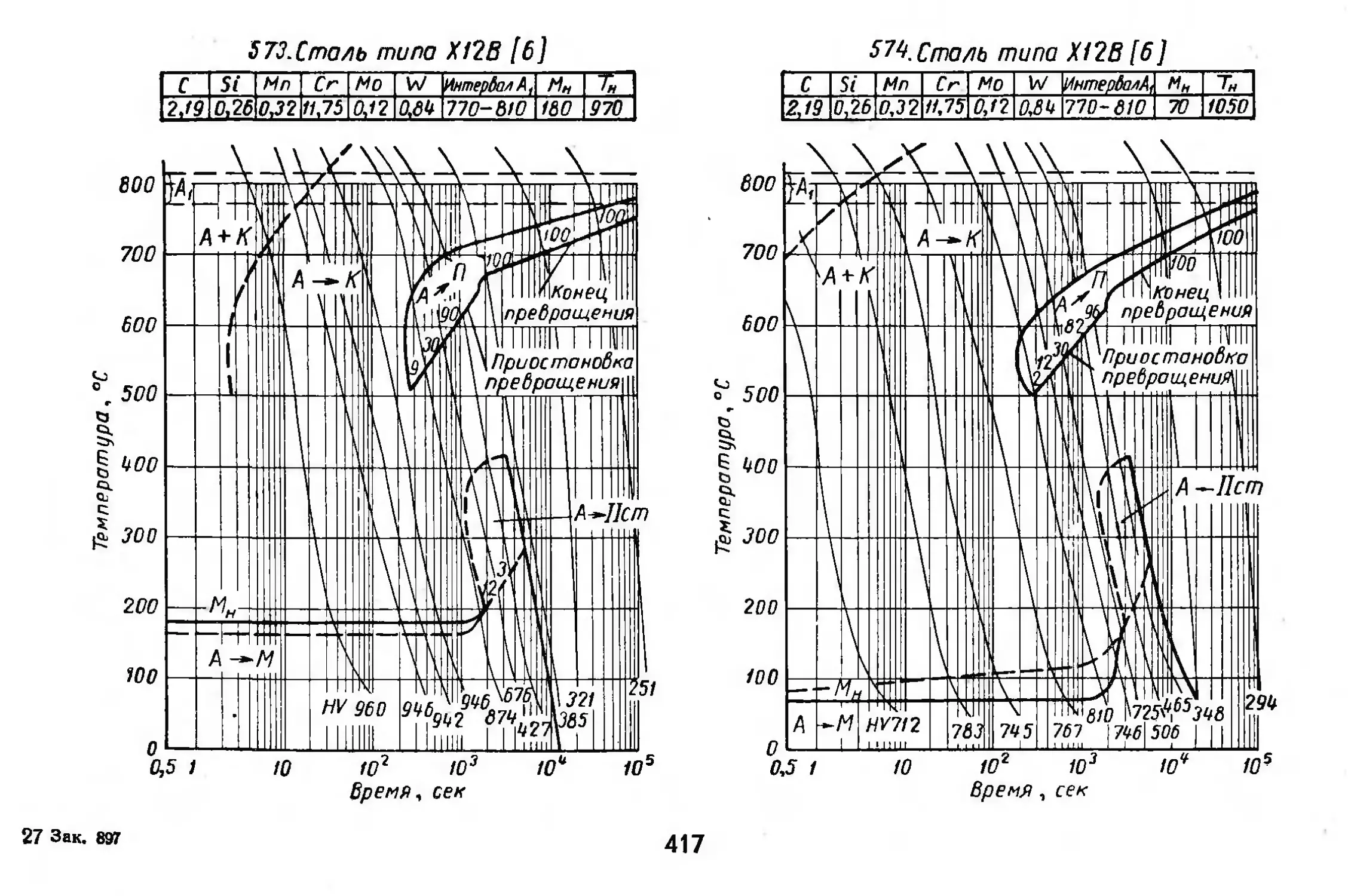

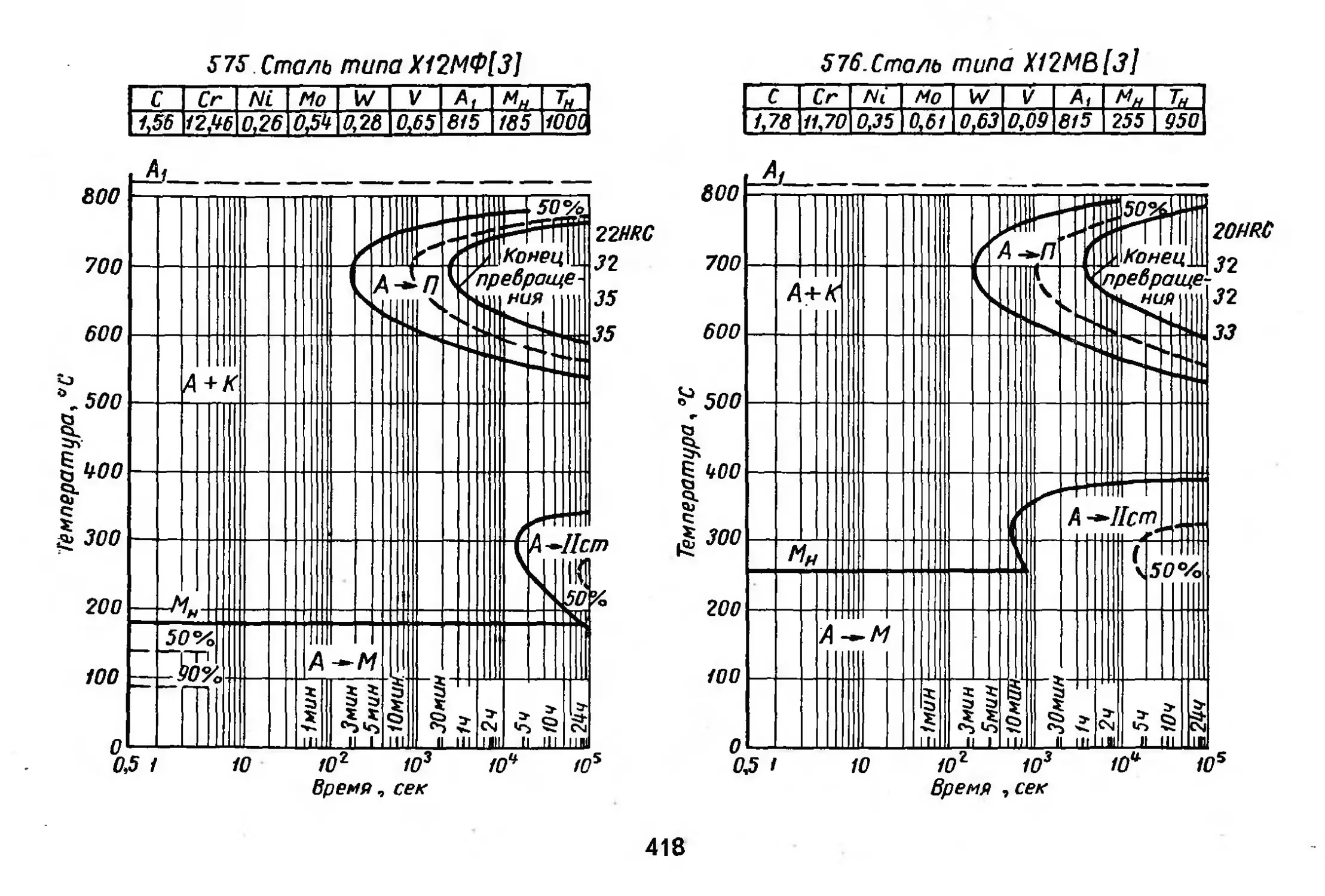

лерода ............................. , .387

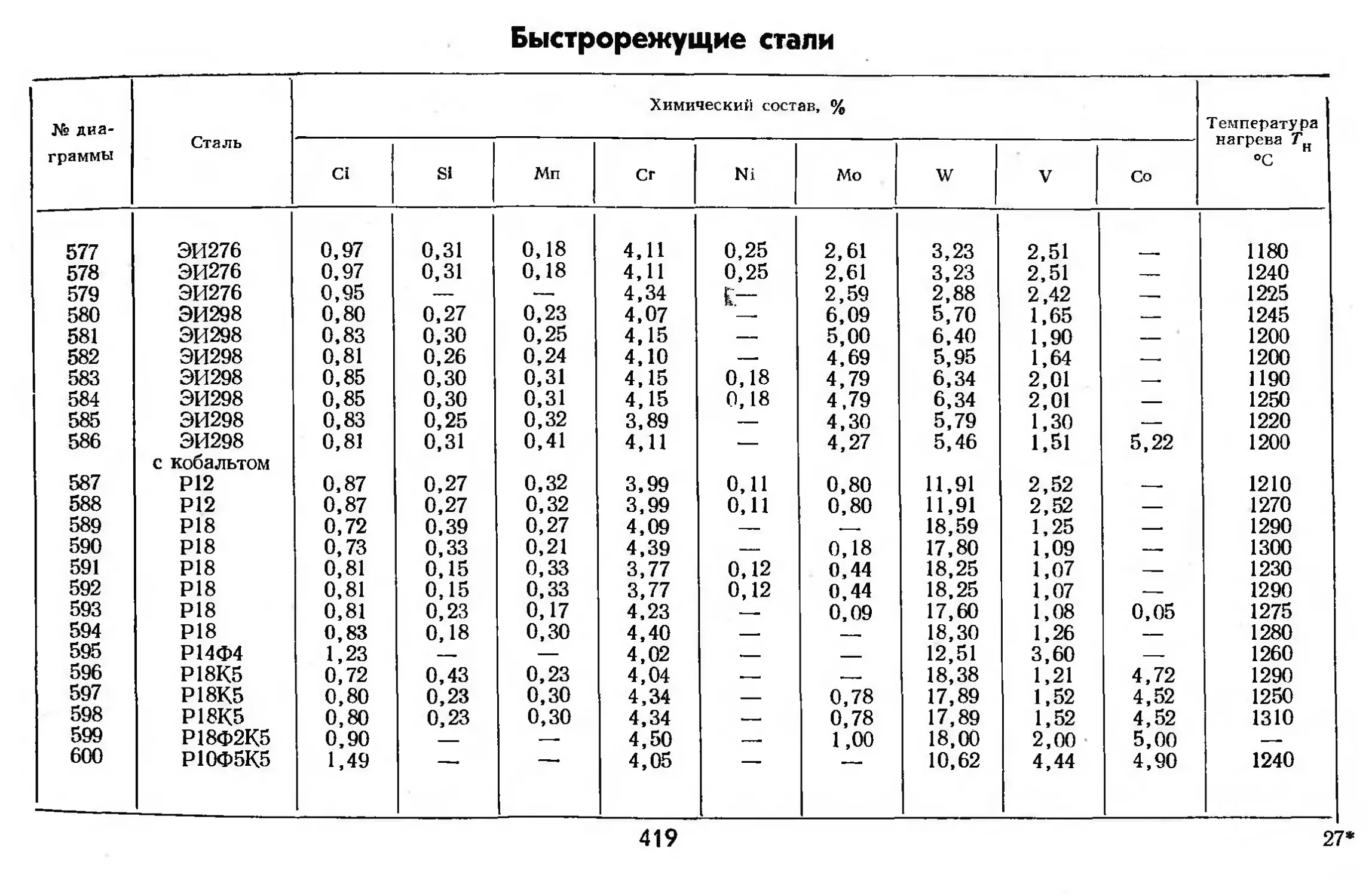

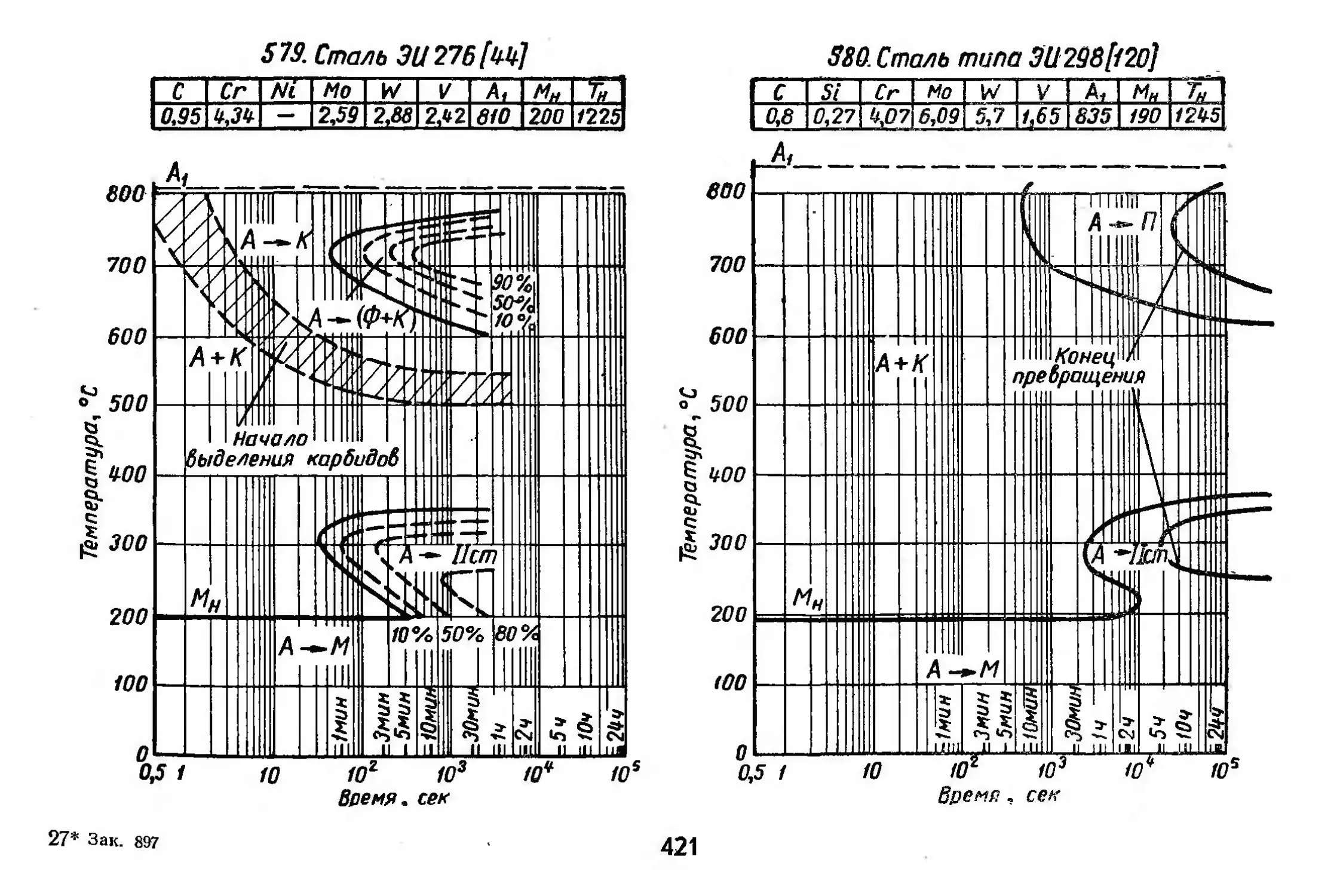

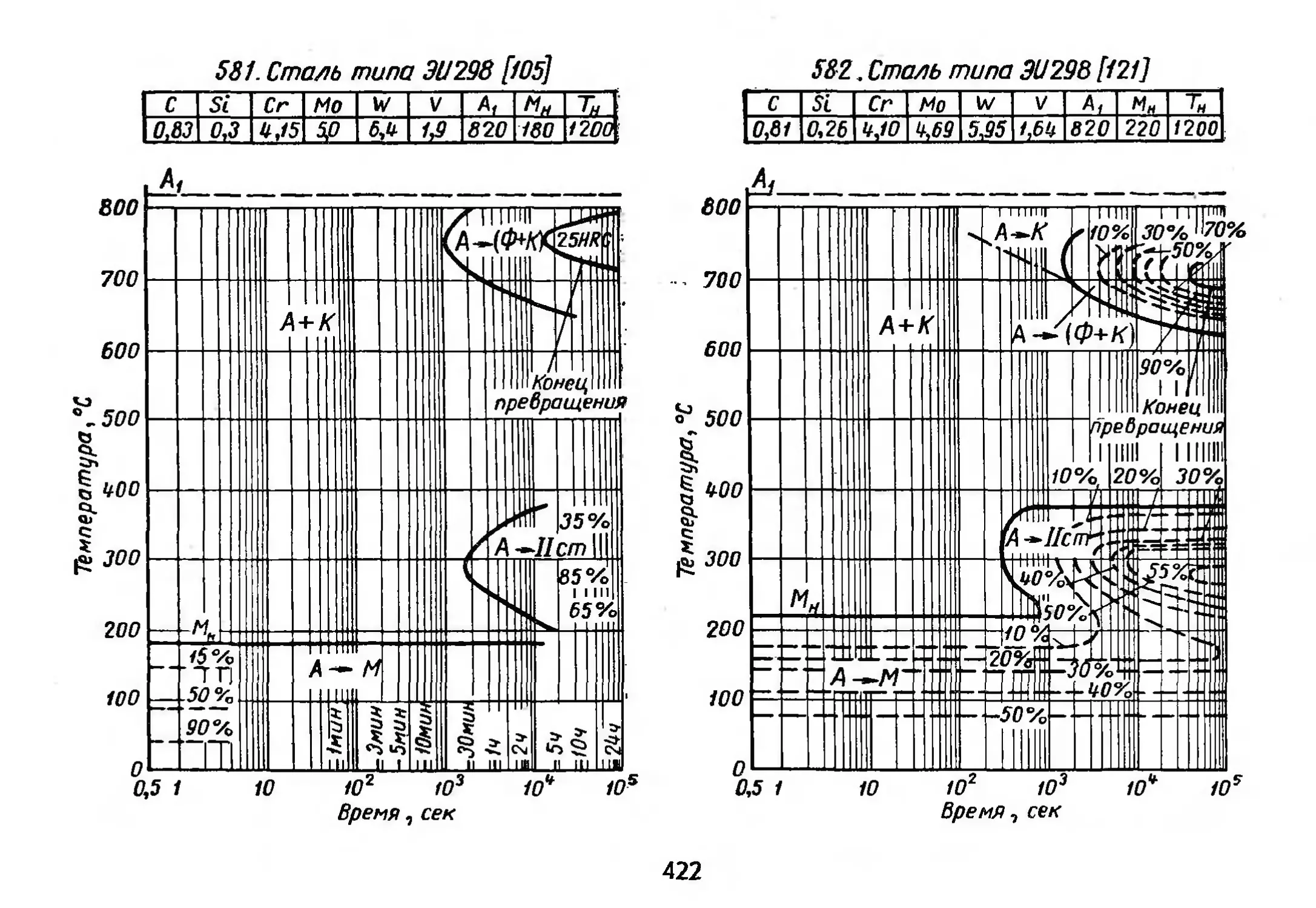

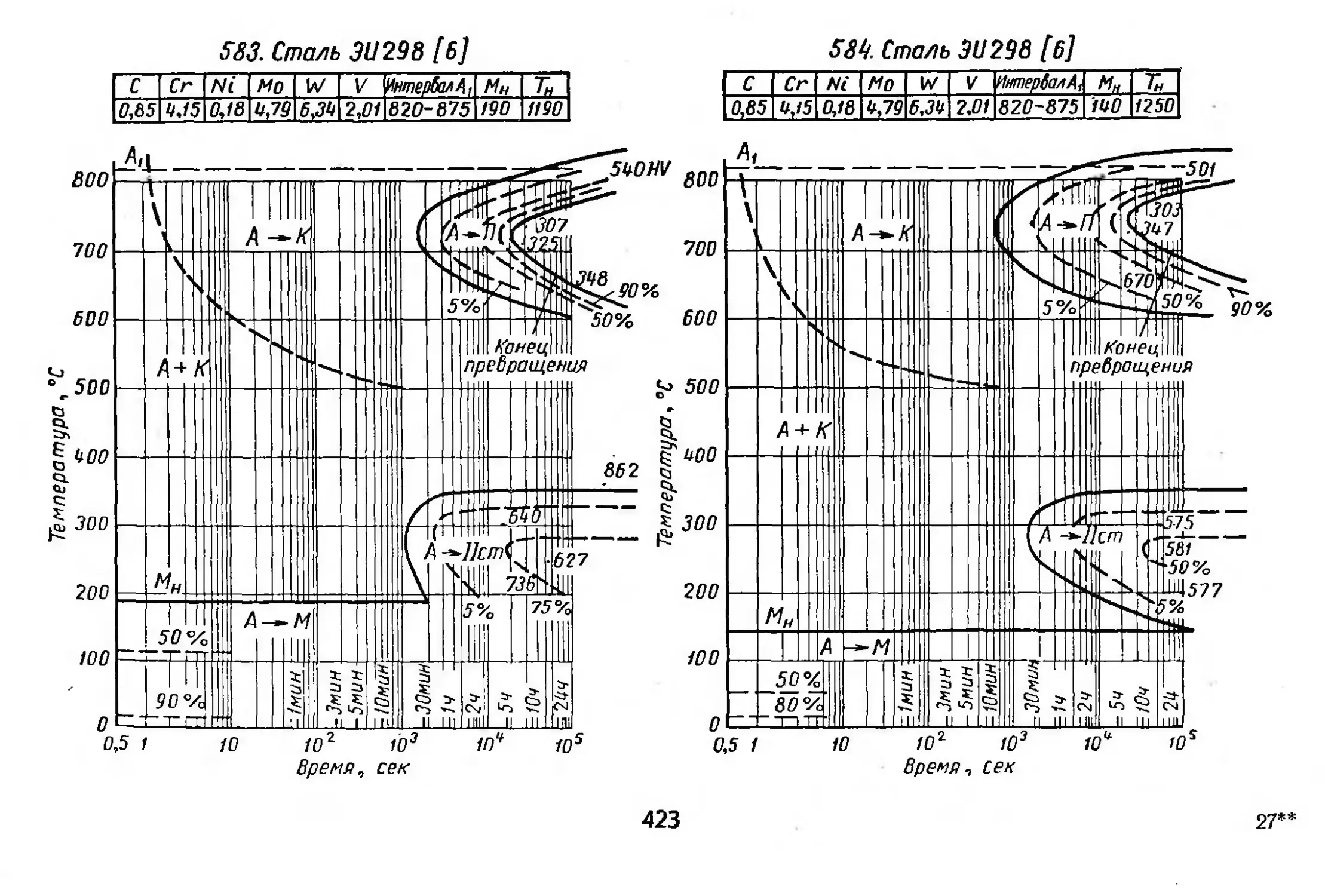

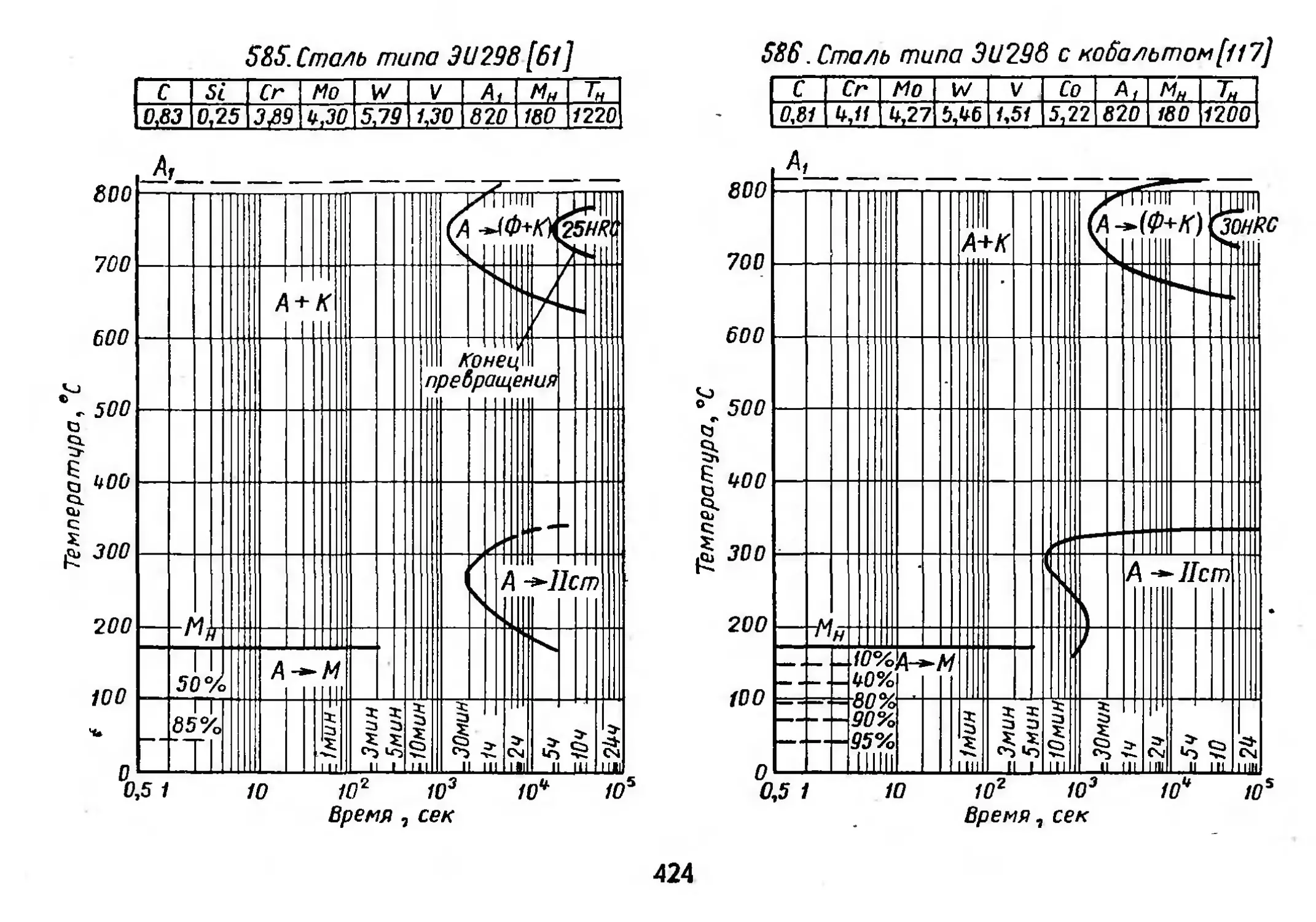

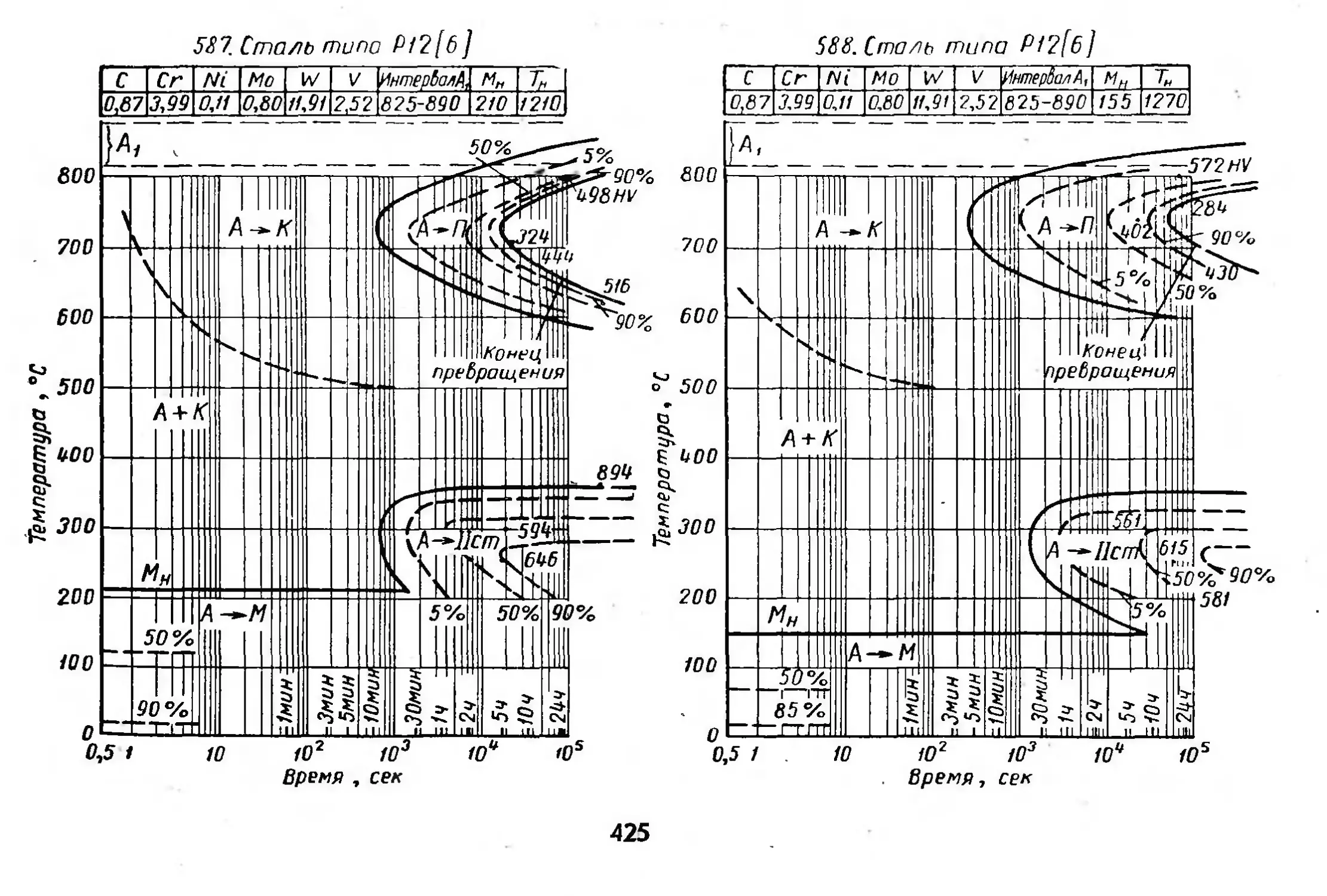

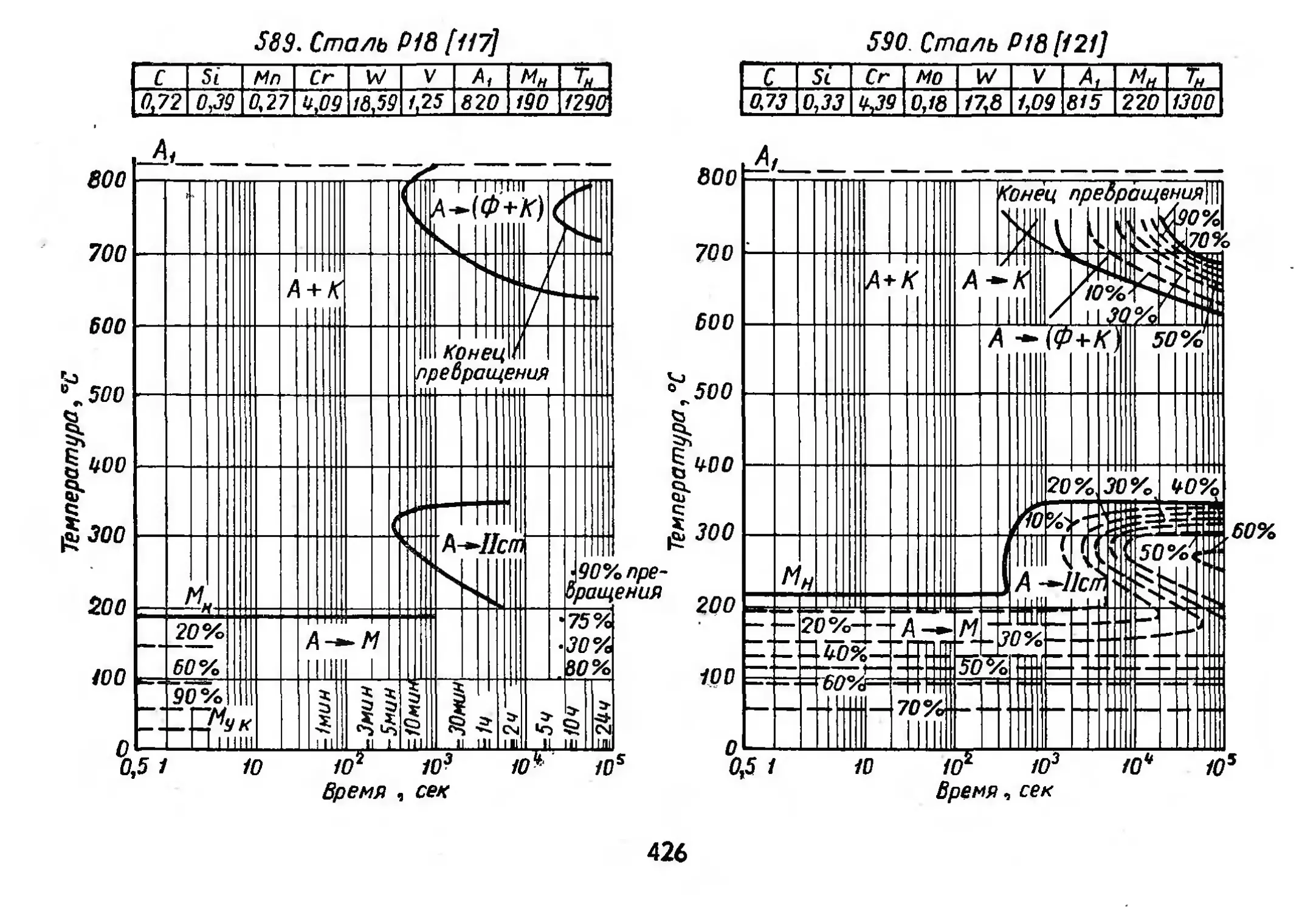

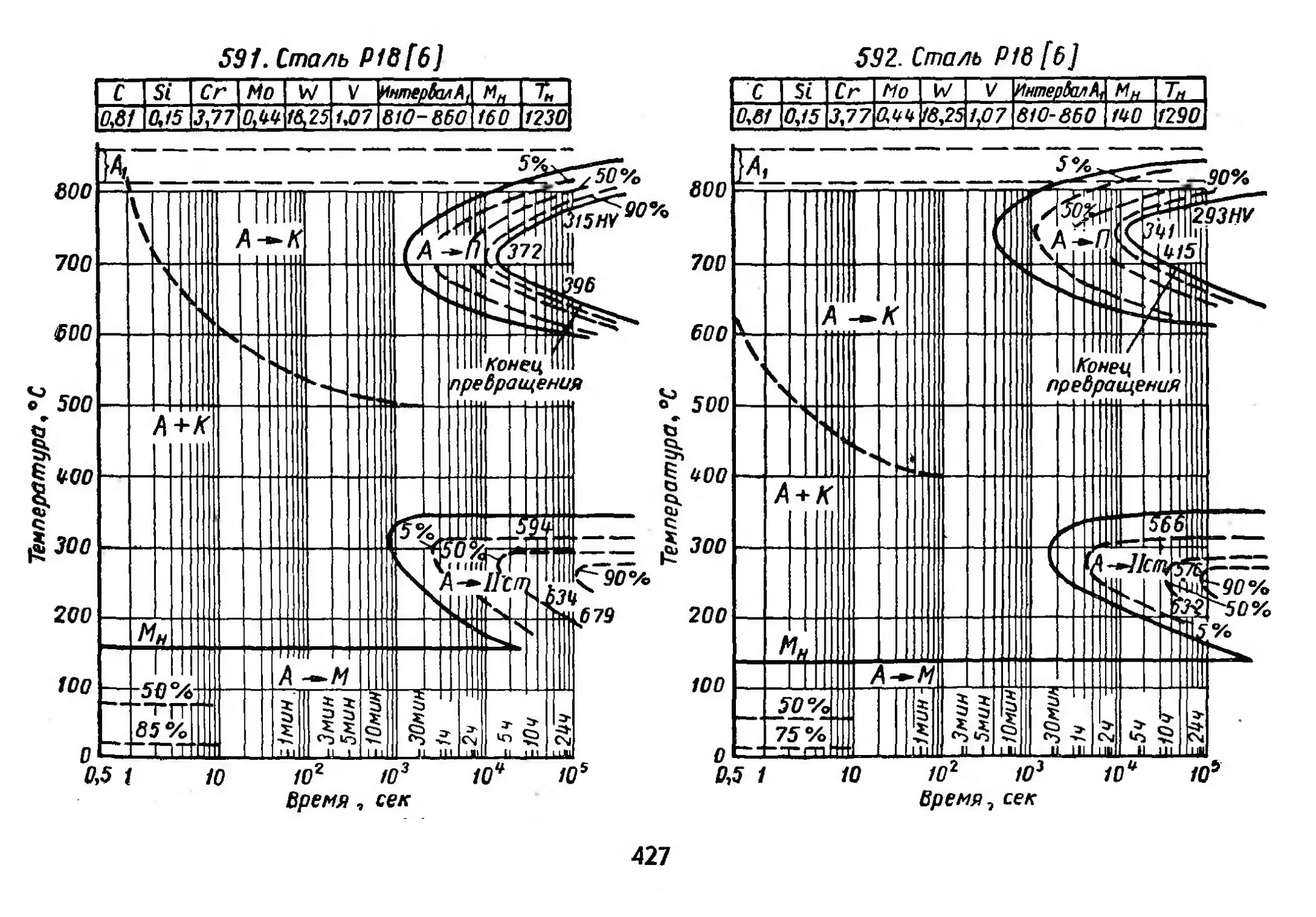

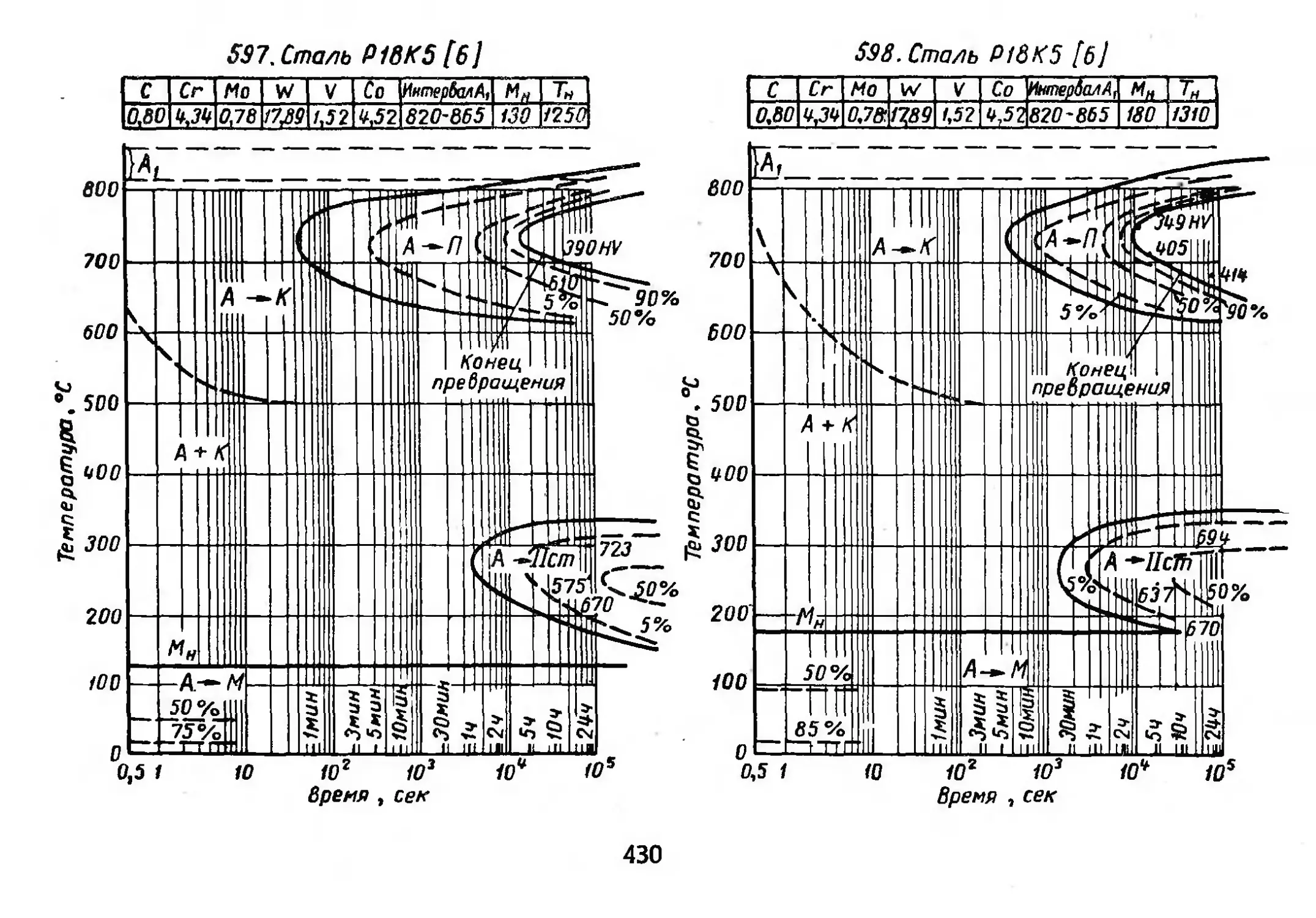

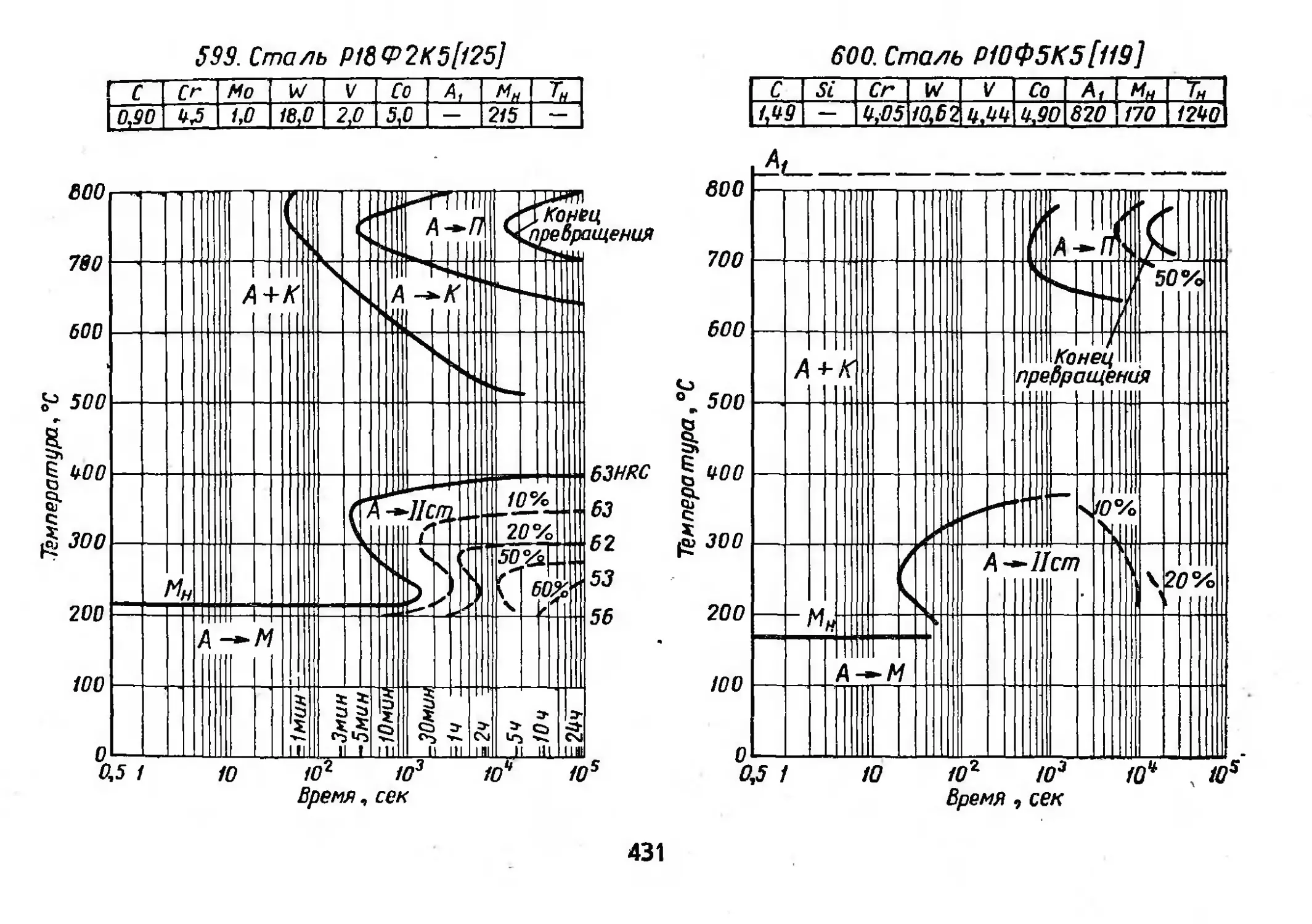

Быстрорежущие стали........................419

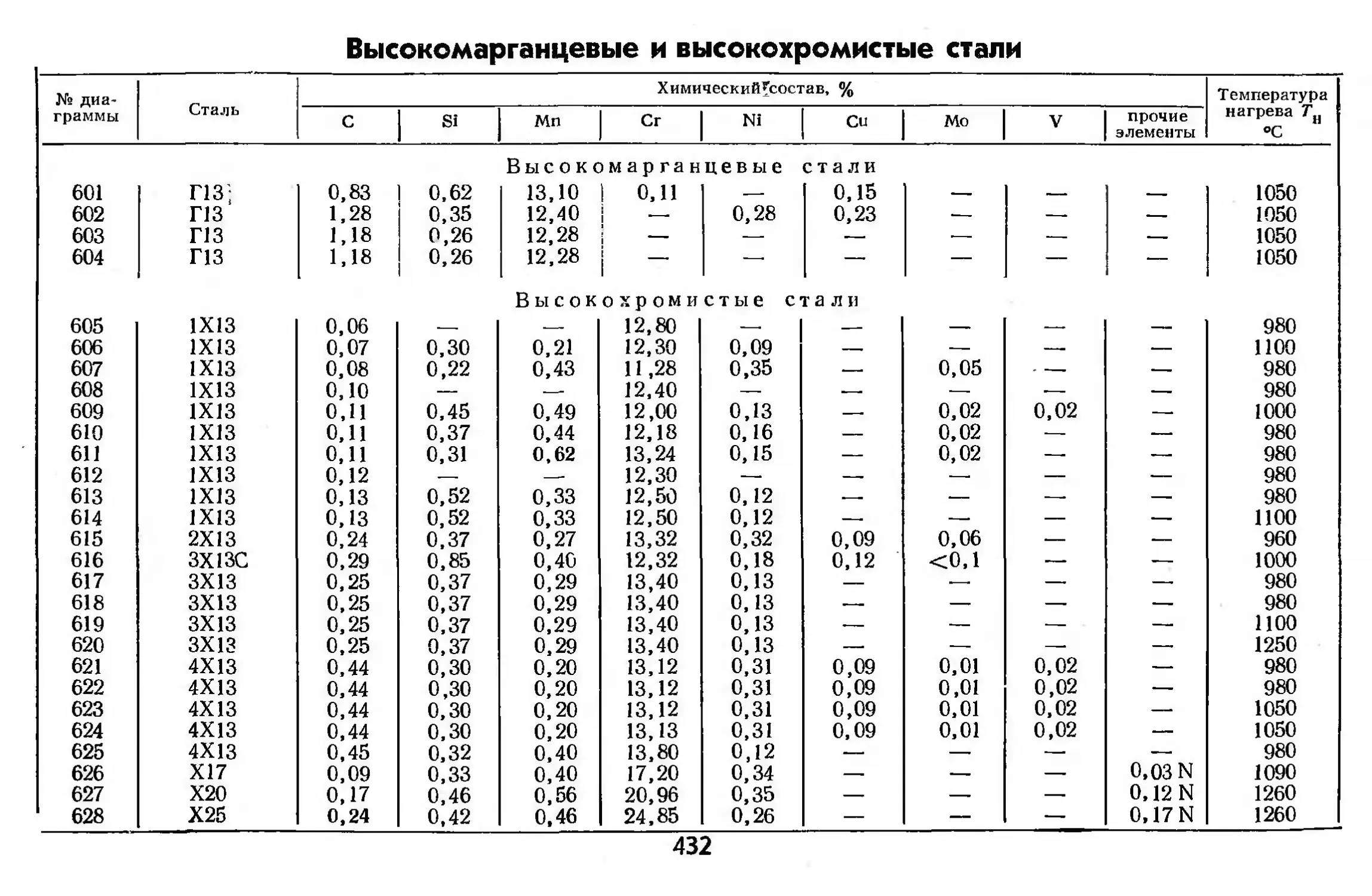

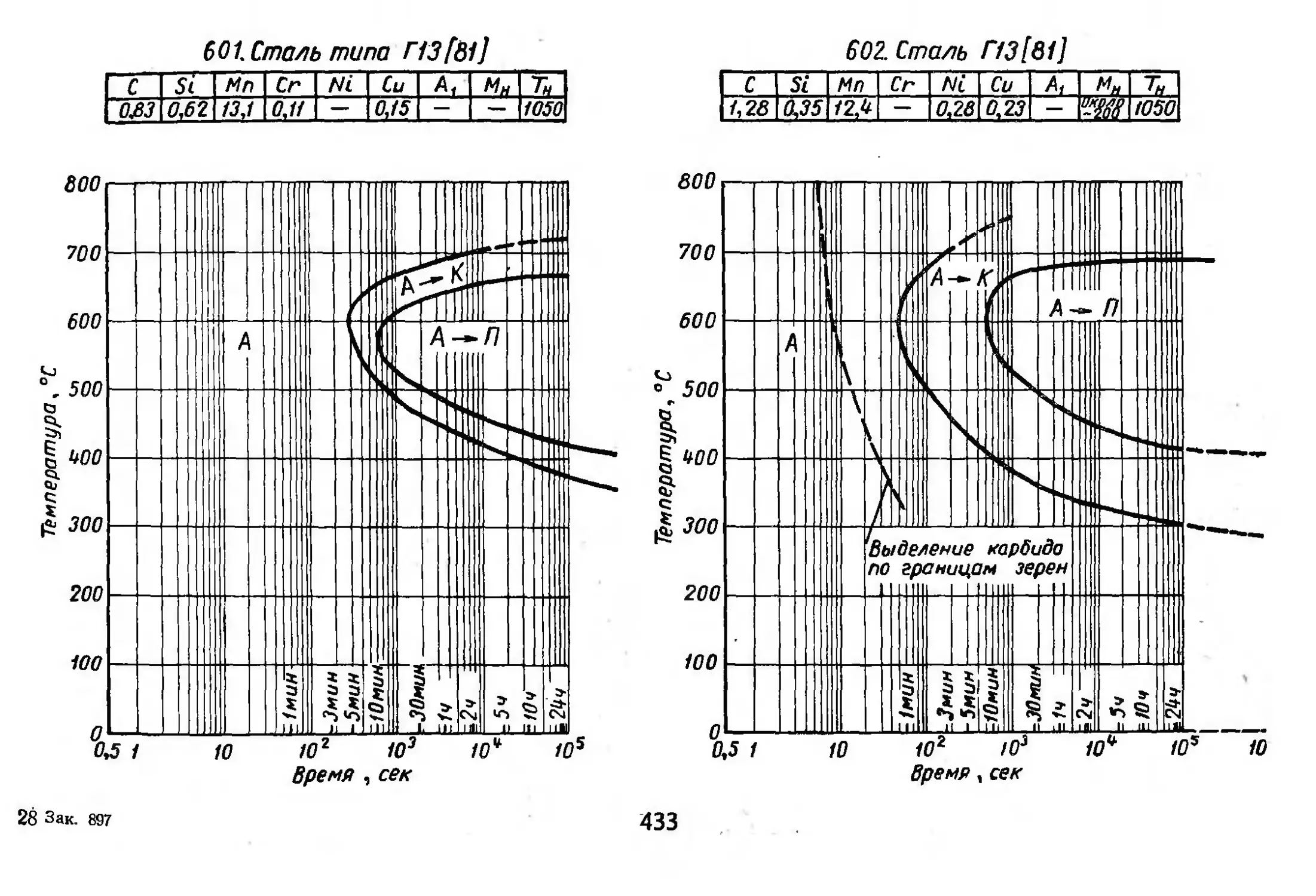

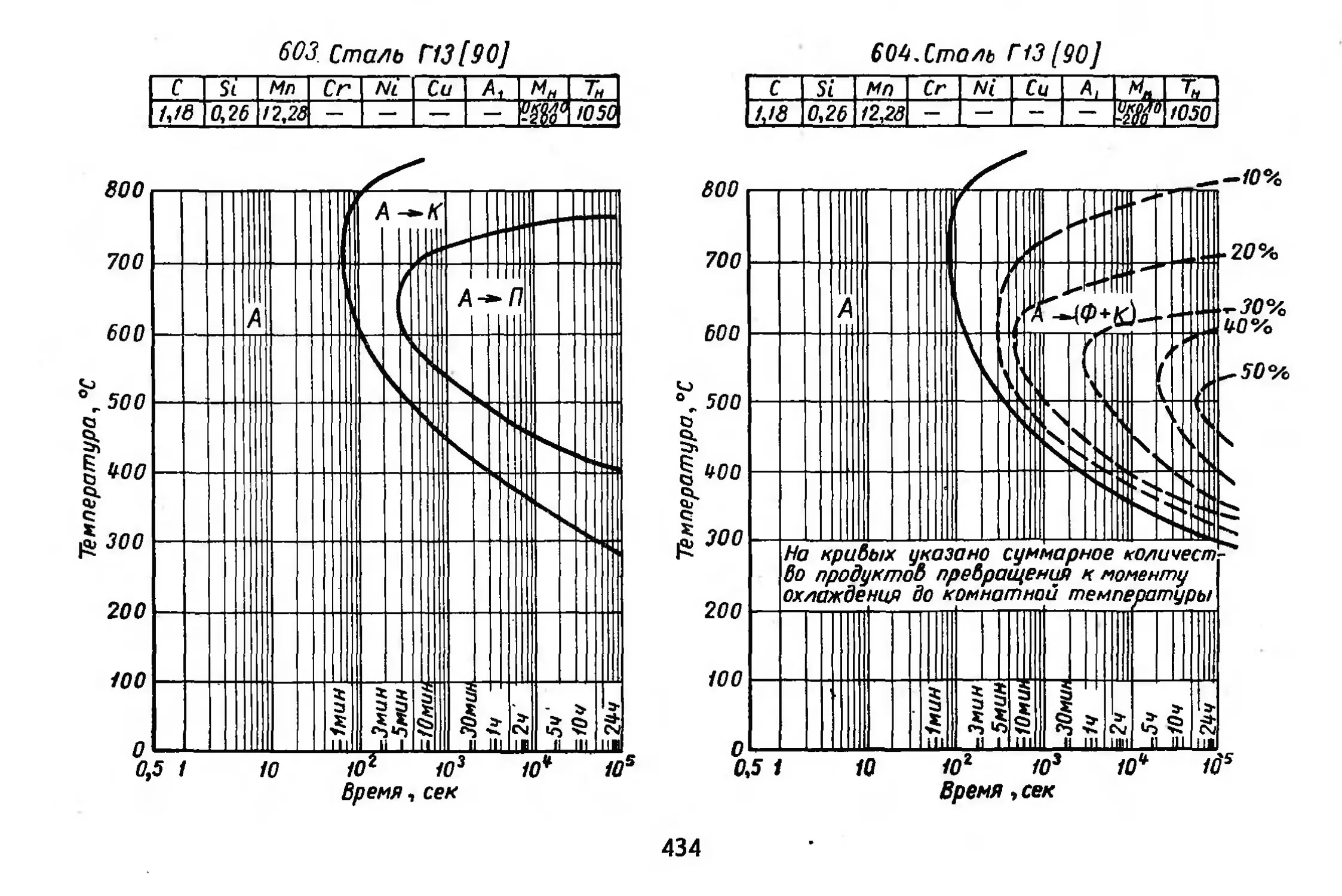

Высокомарганцевые и высокохромистые стали. . 332

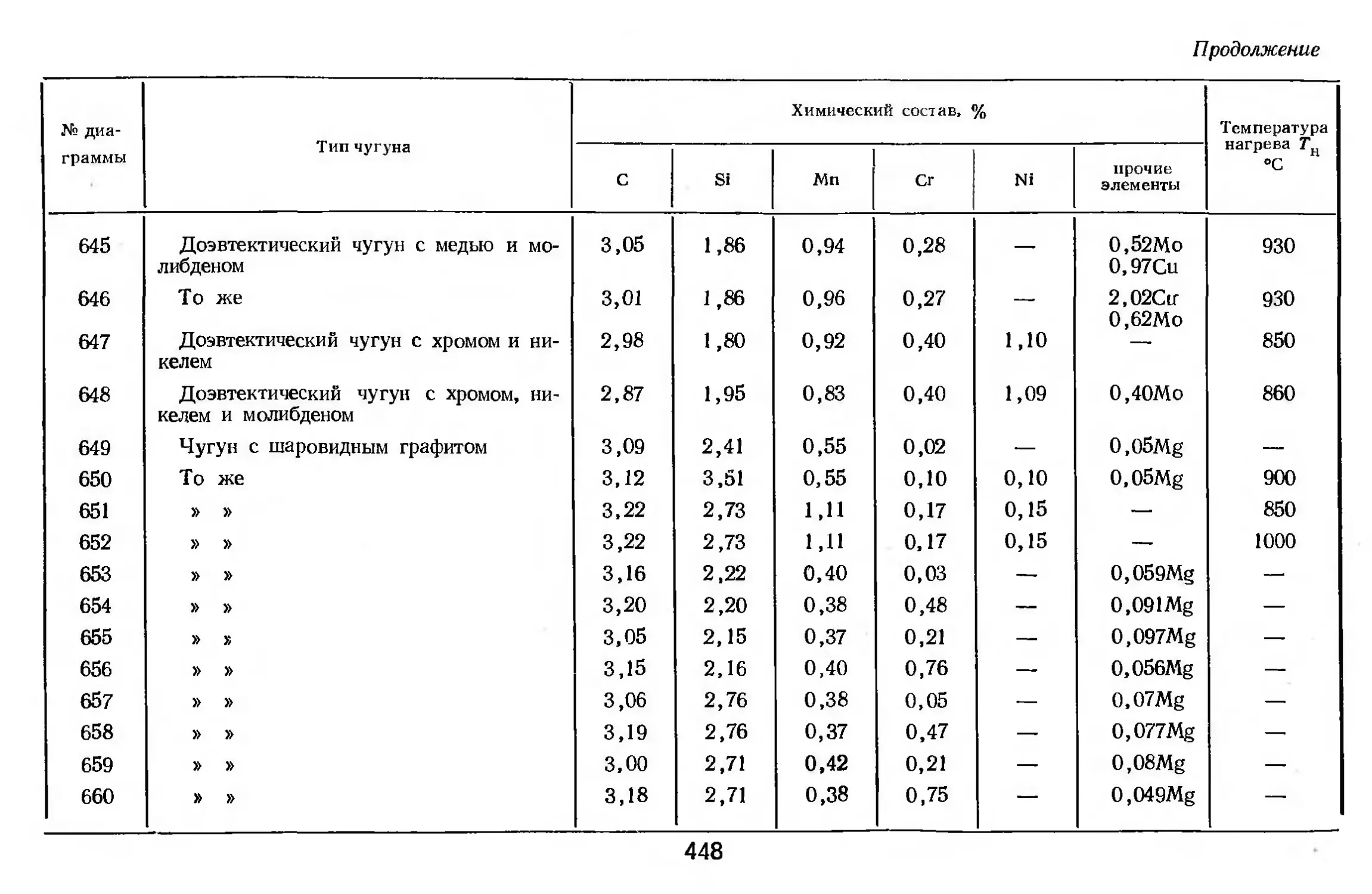

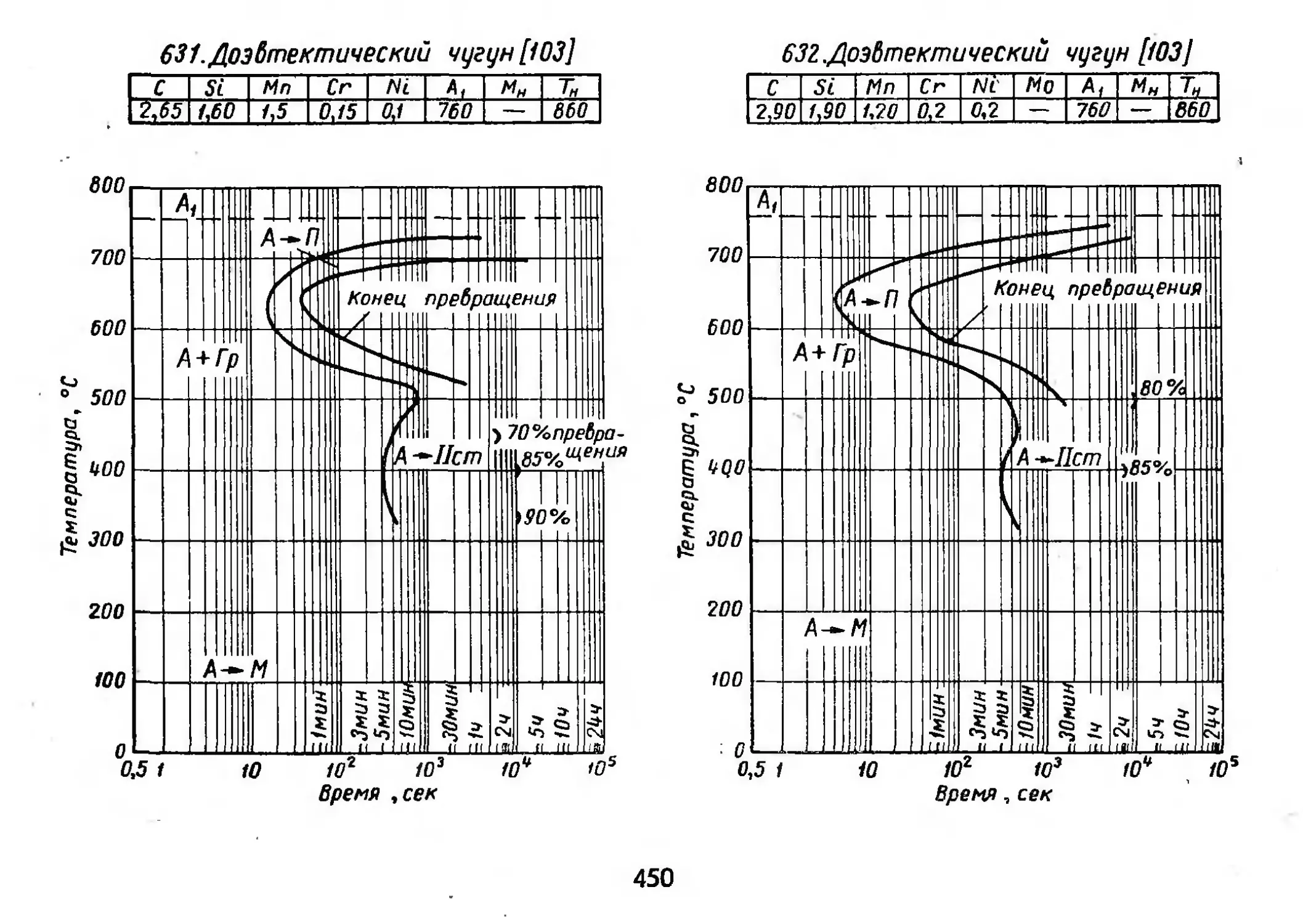

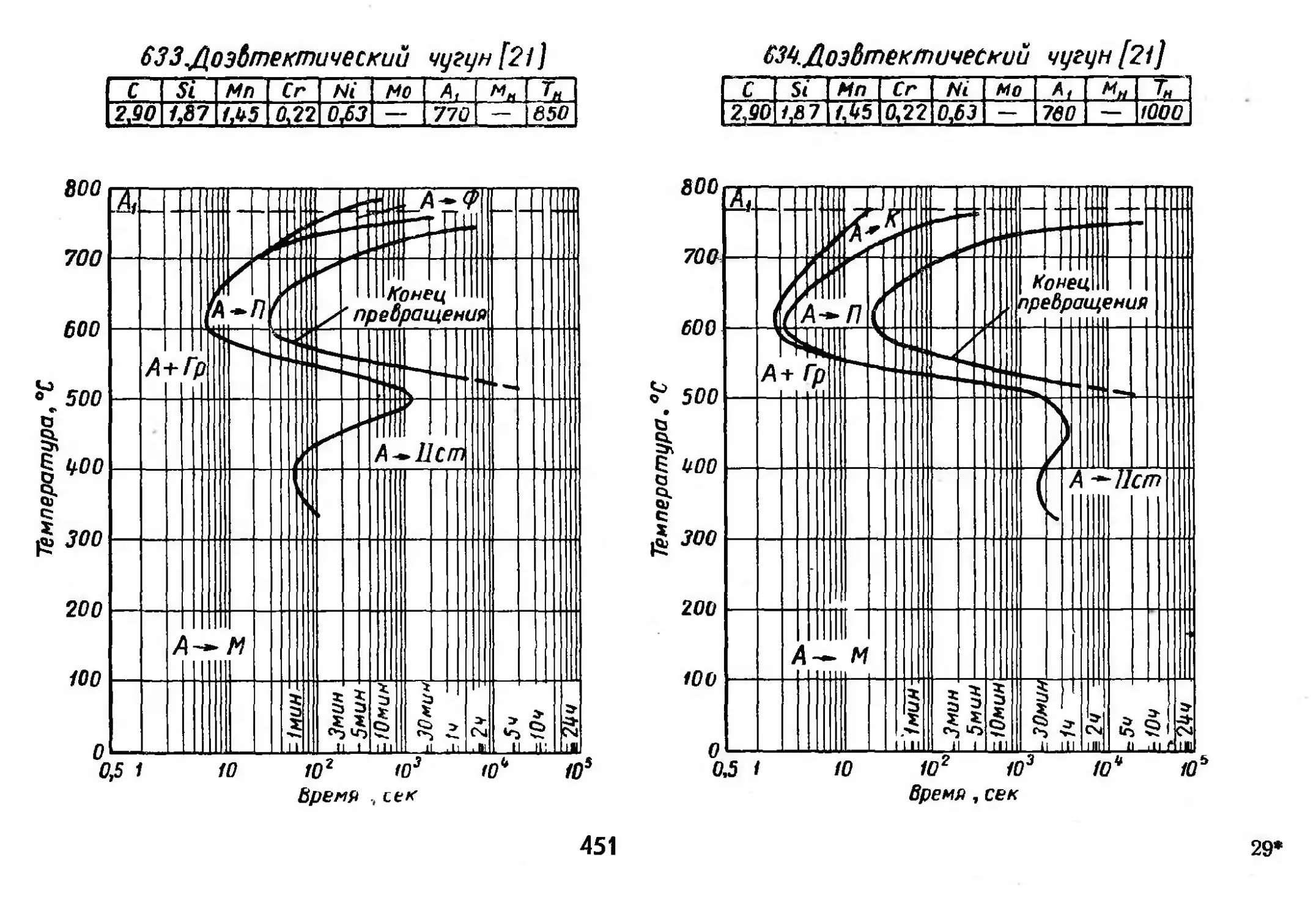

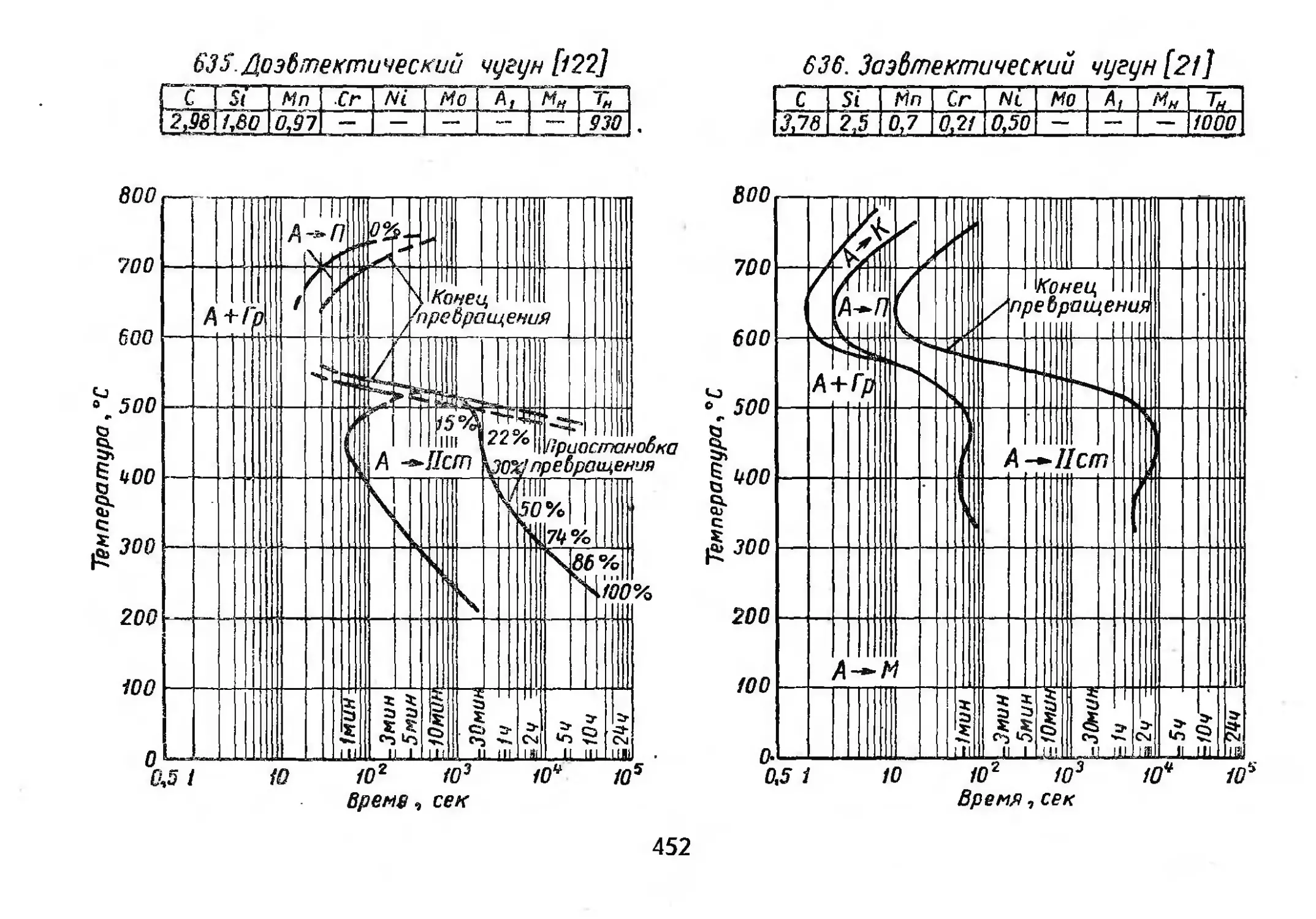

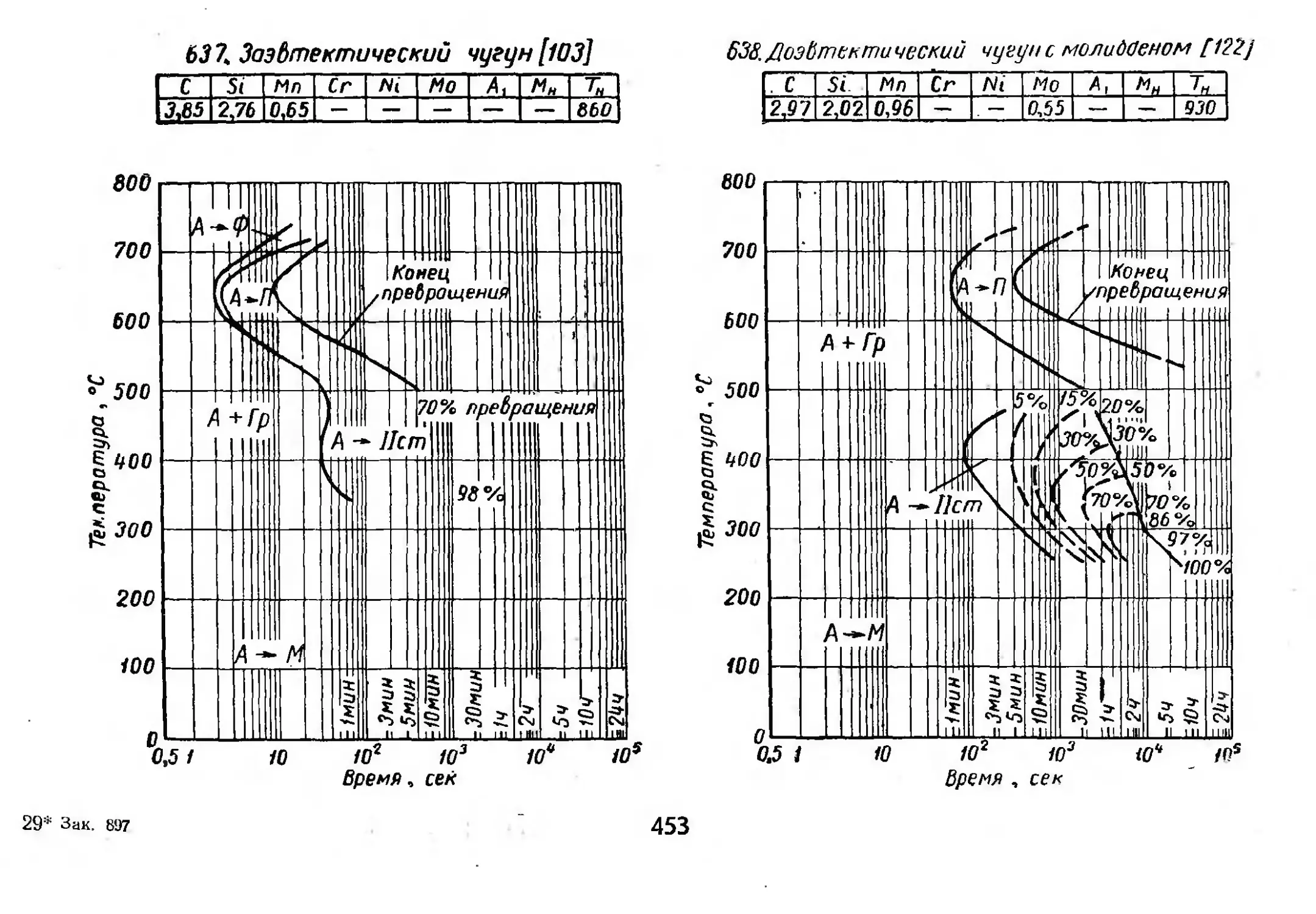

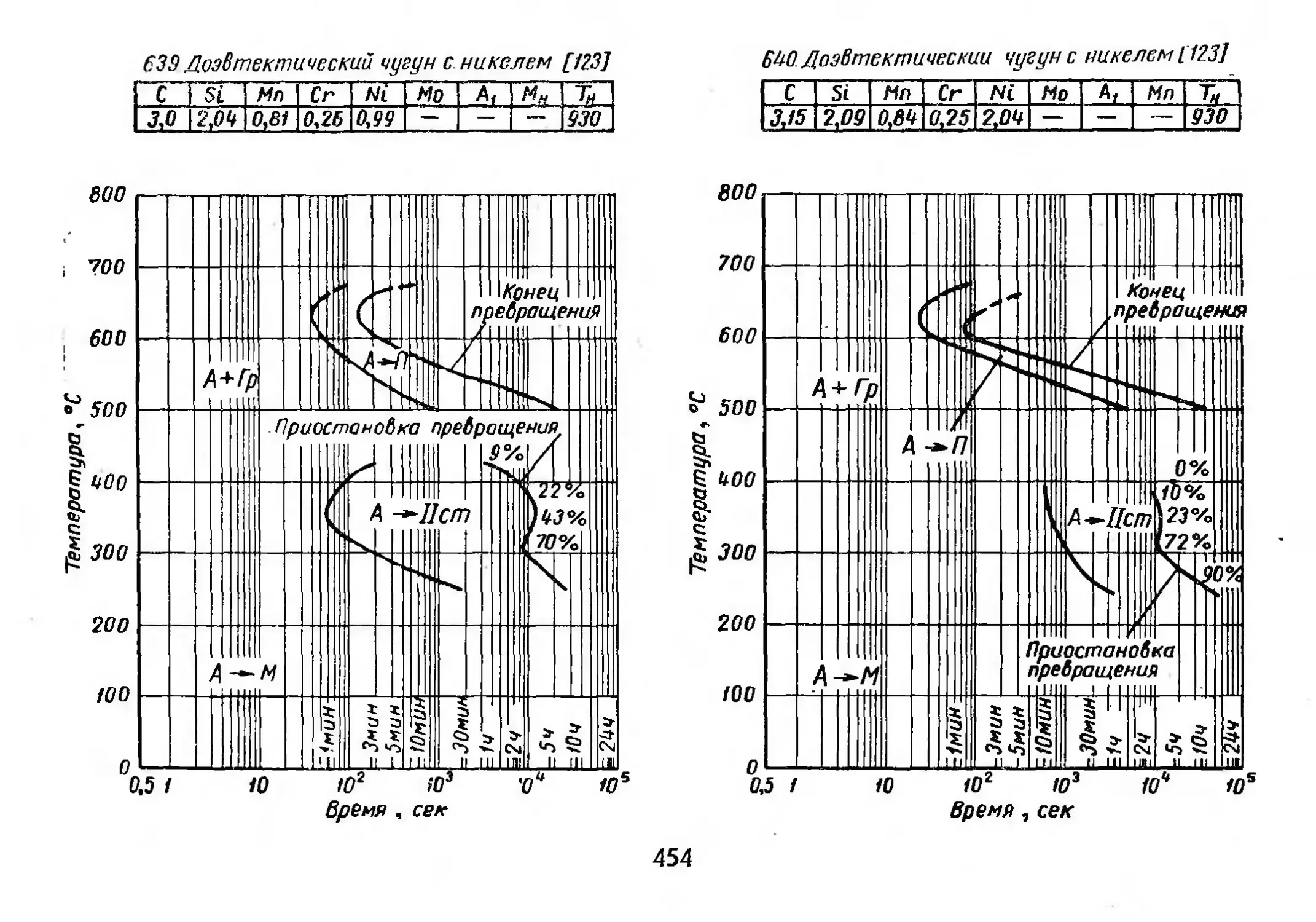

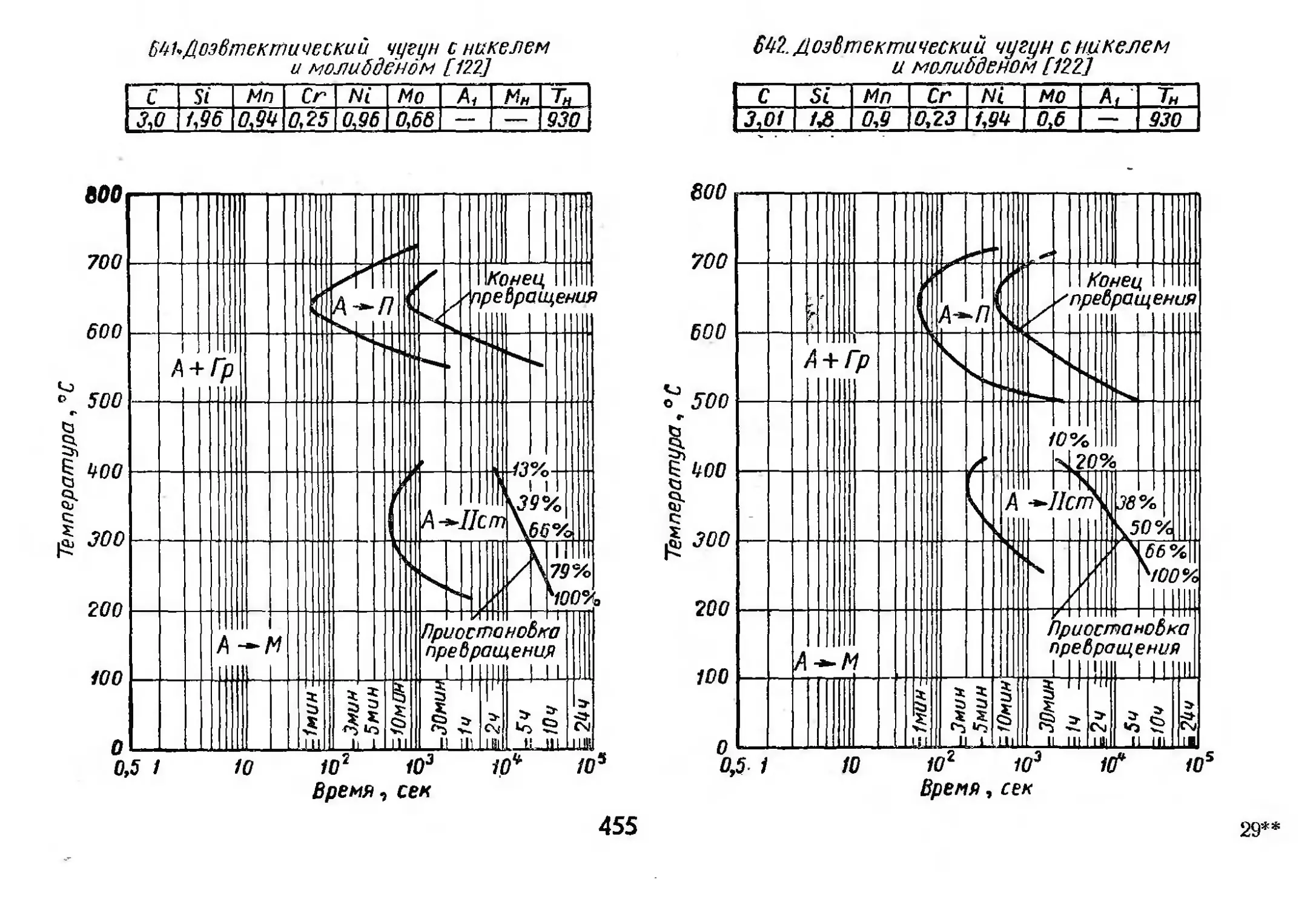

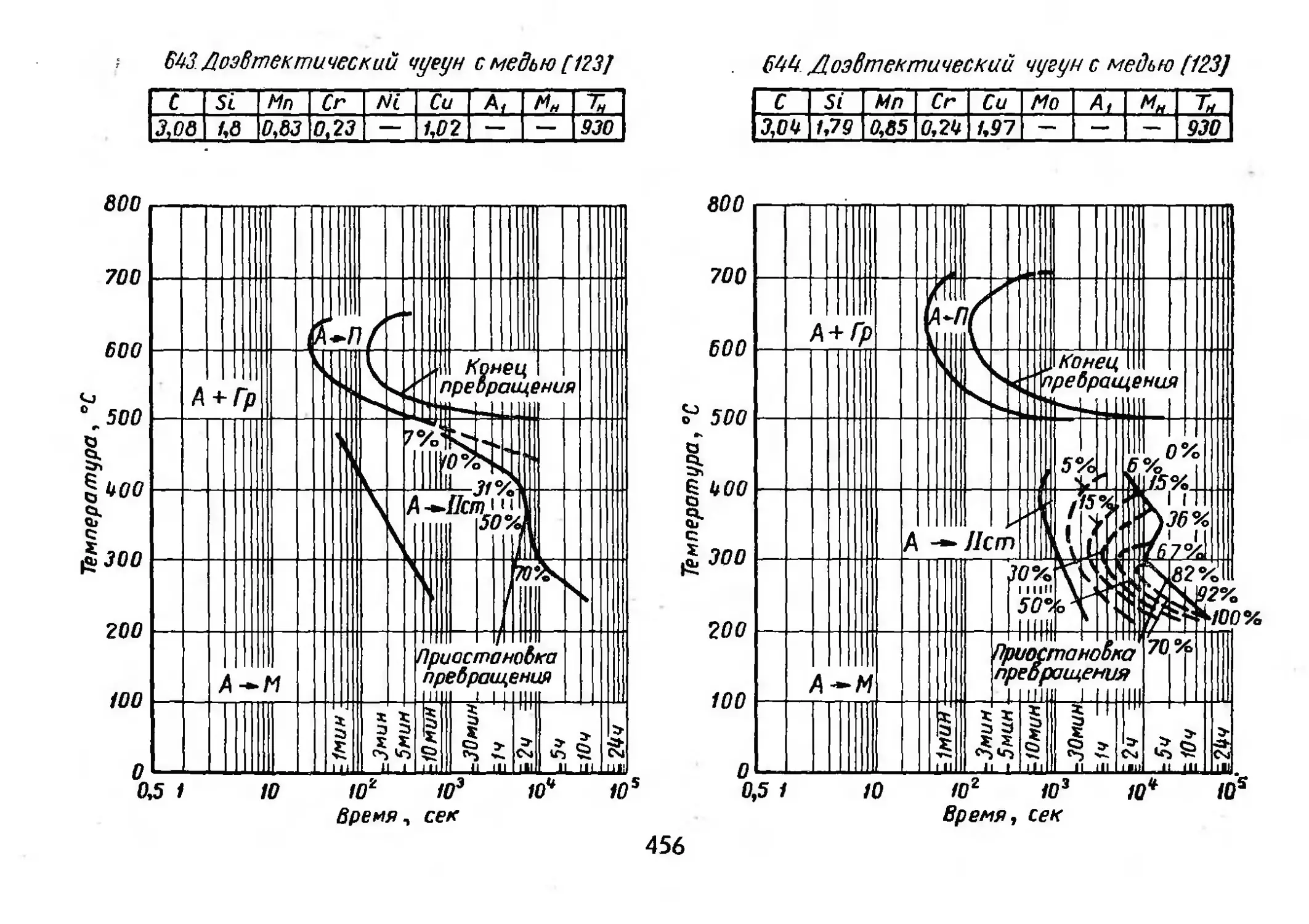

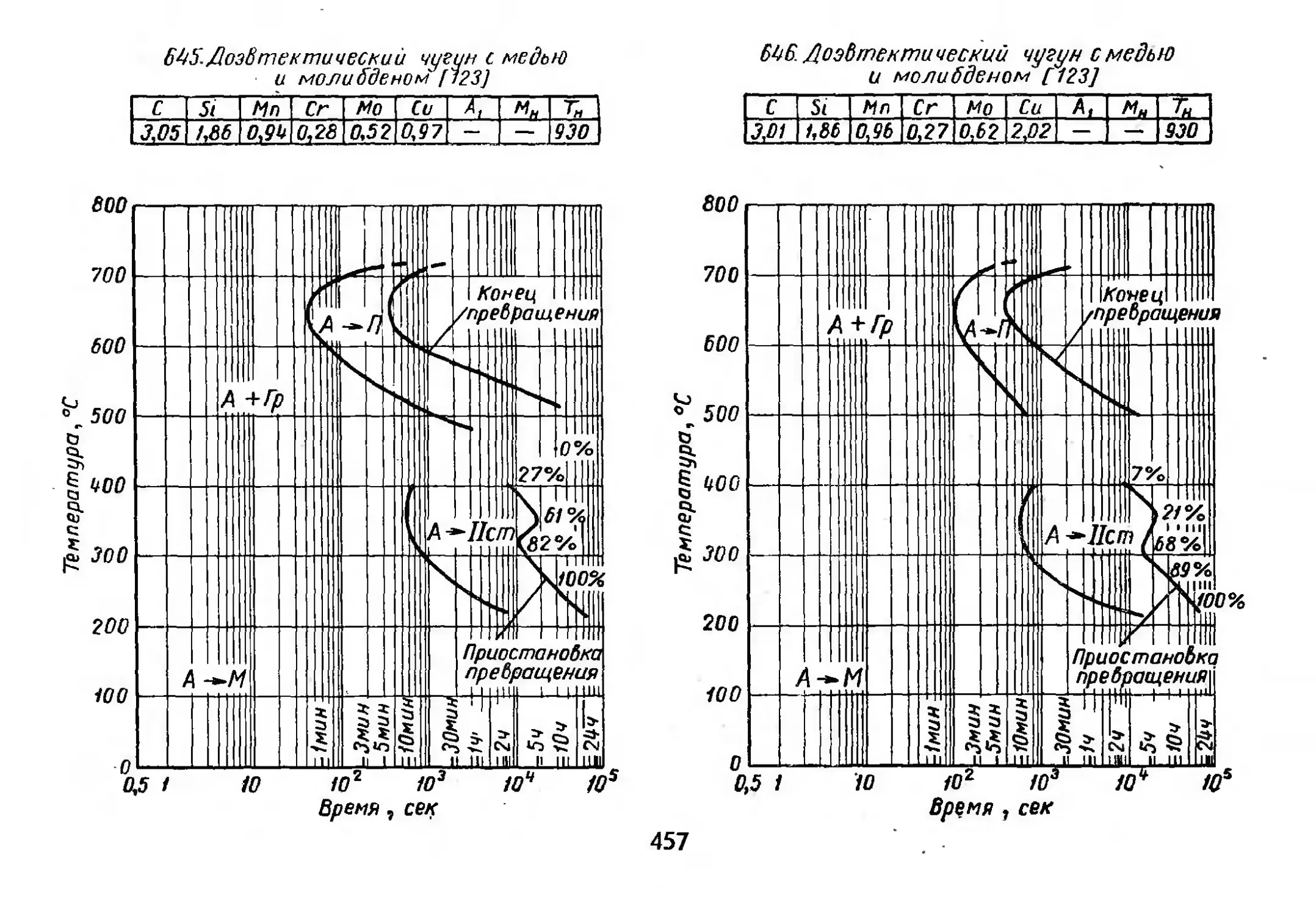

Серые чугуны...............................447

Часть III

Изотермические и термокинетические диаграммы

превращения переохлажденного раствора

в титановых сплавах

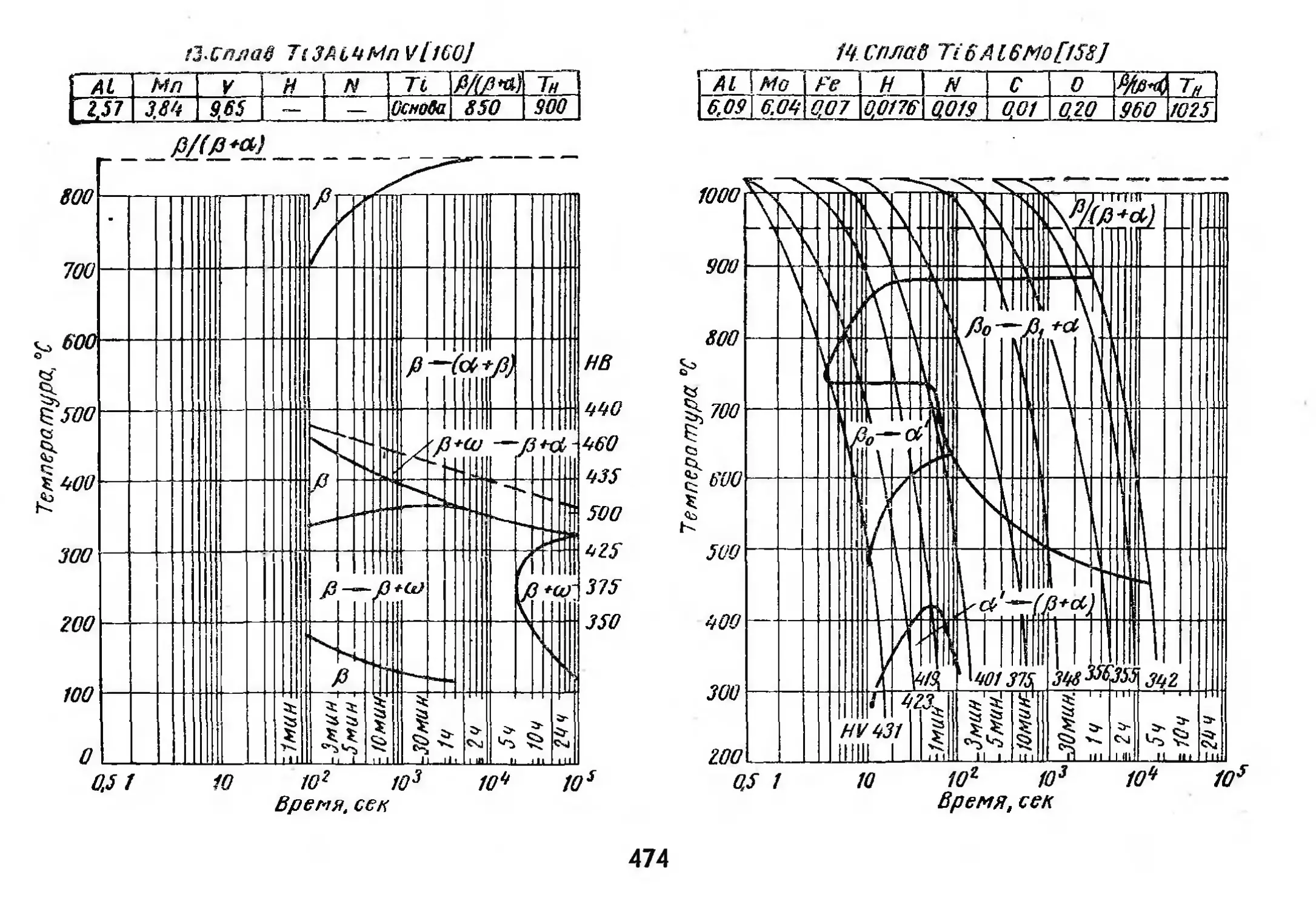

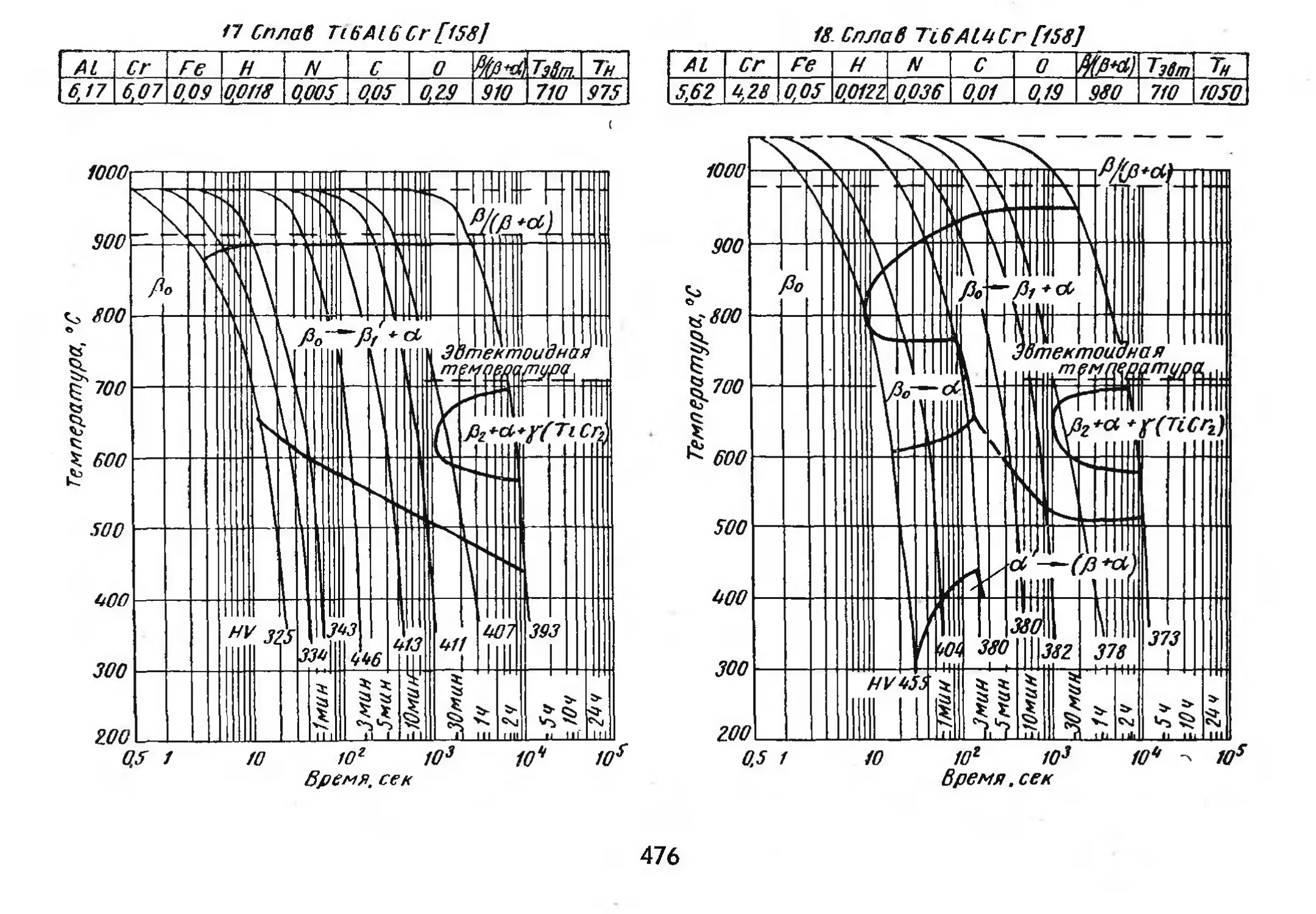

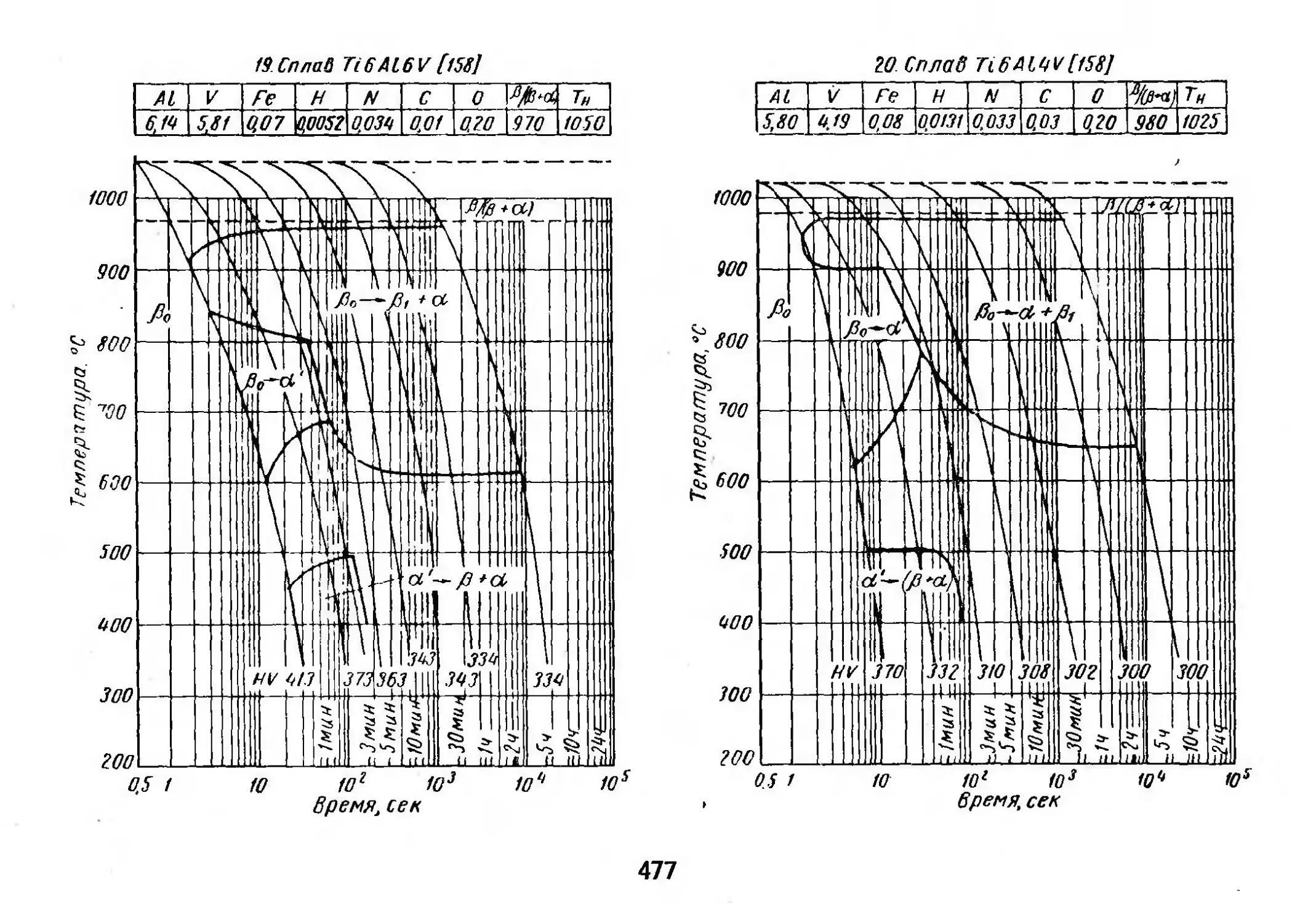

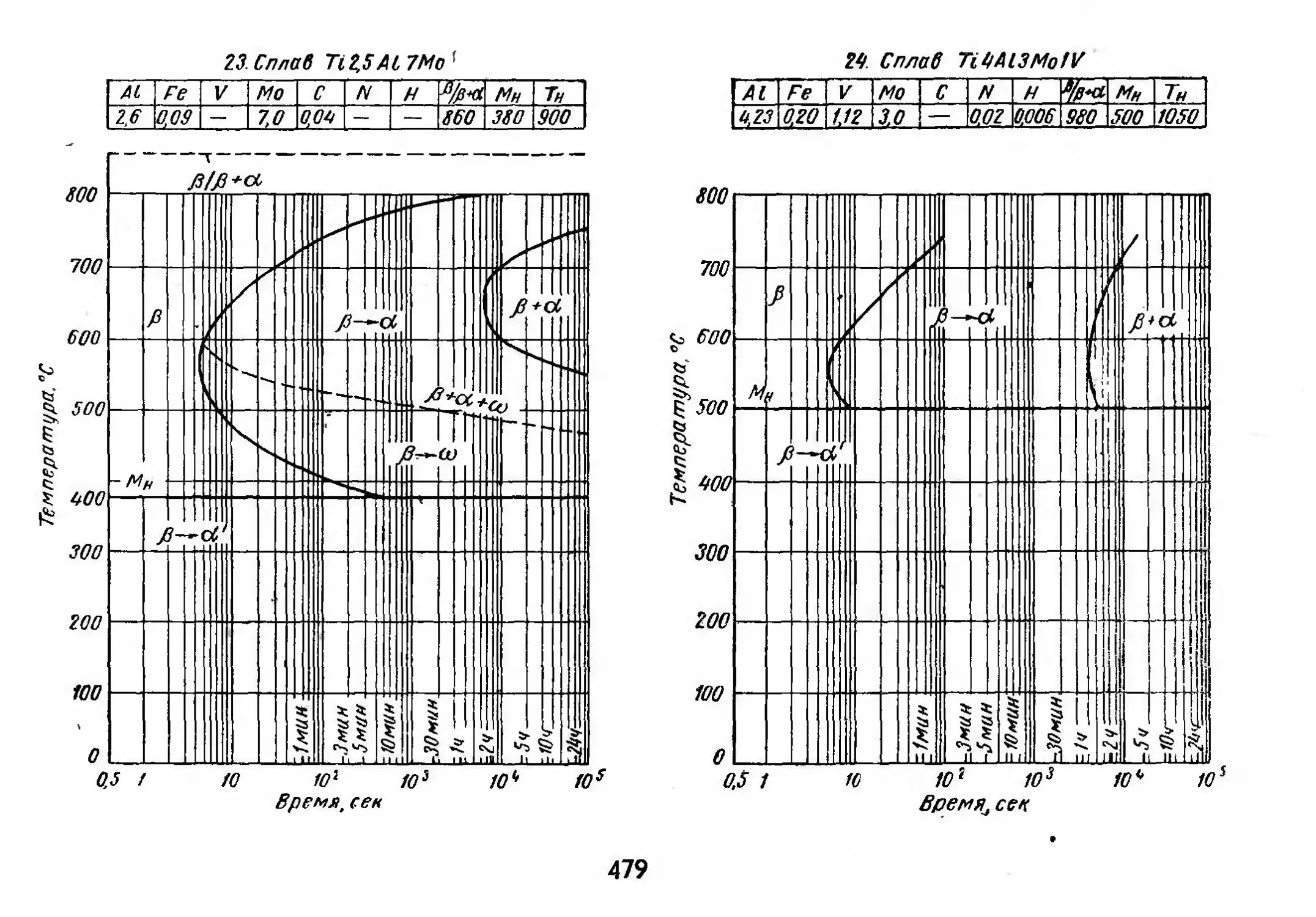

Сплавы на основе титана.....................467

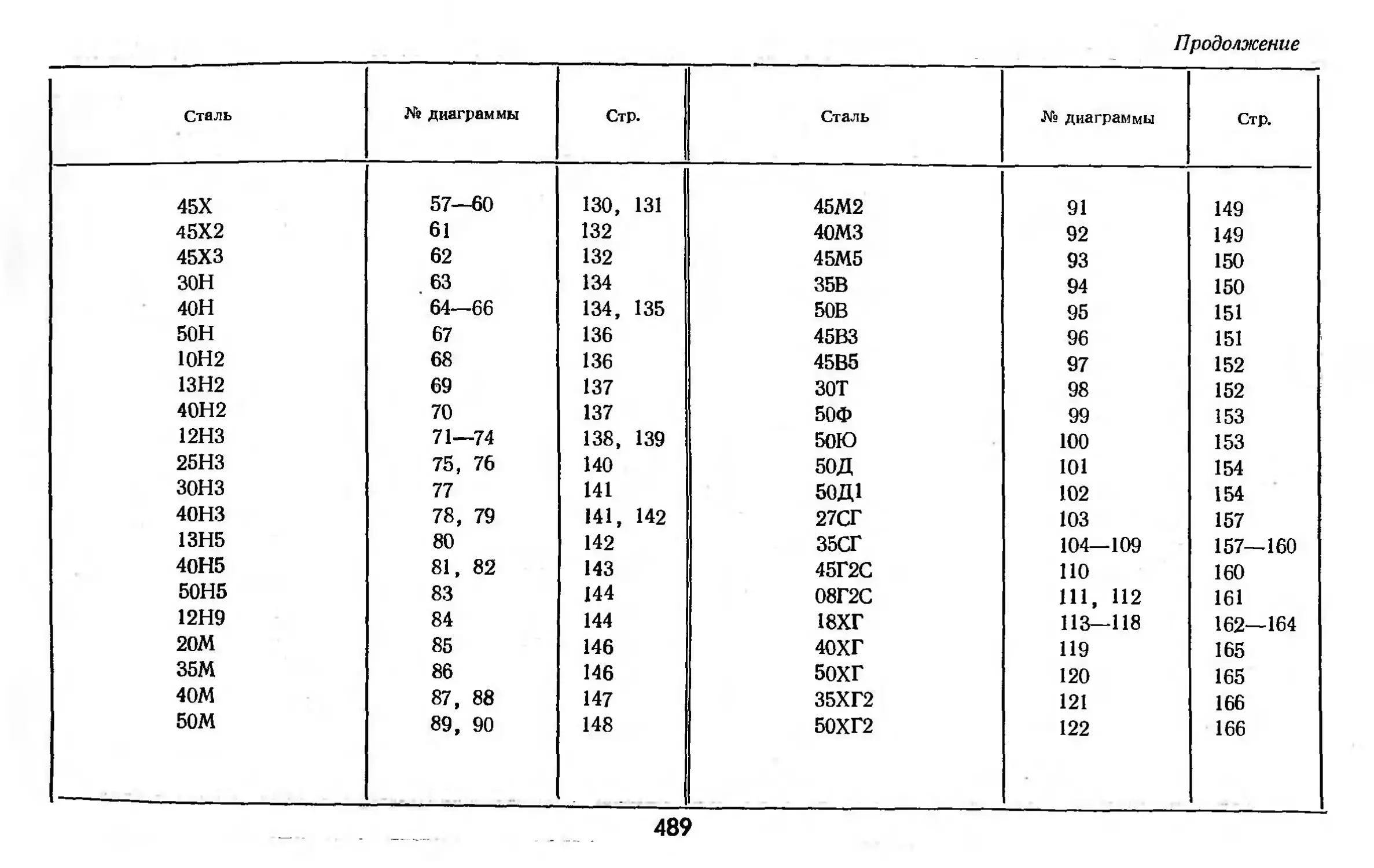

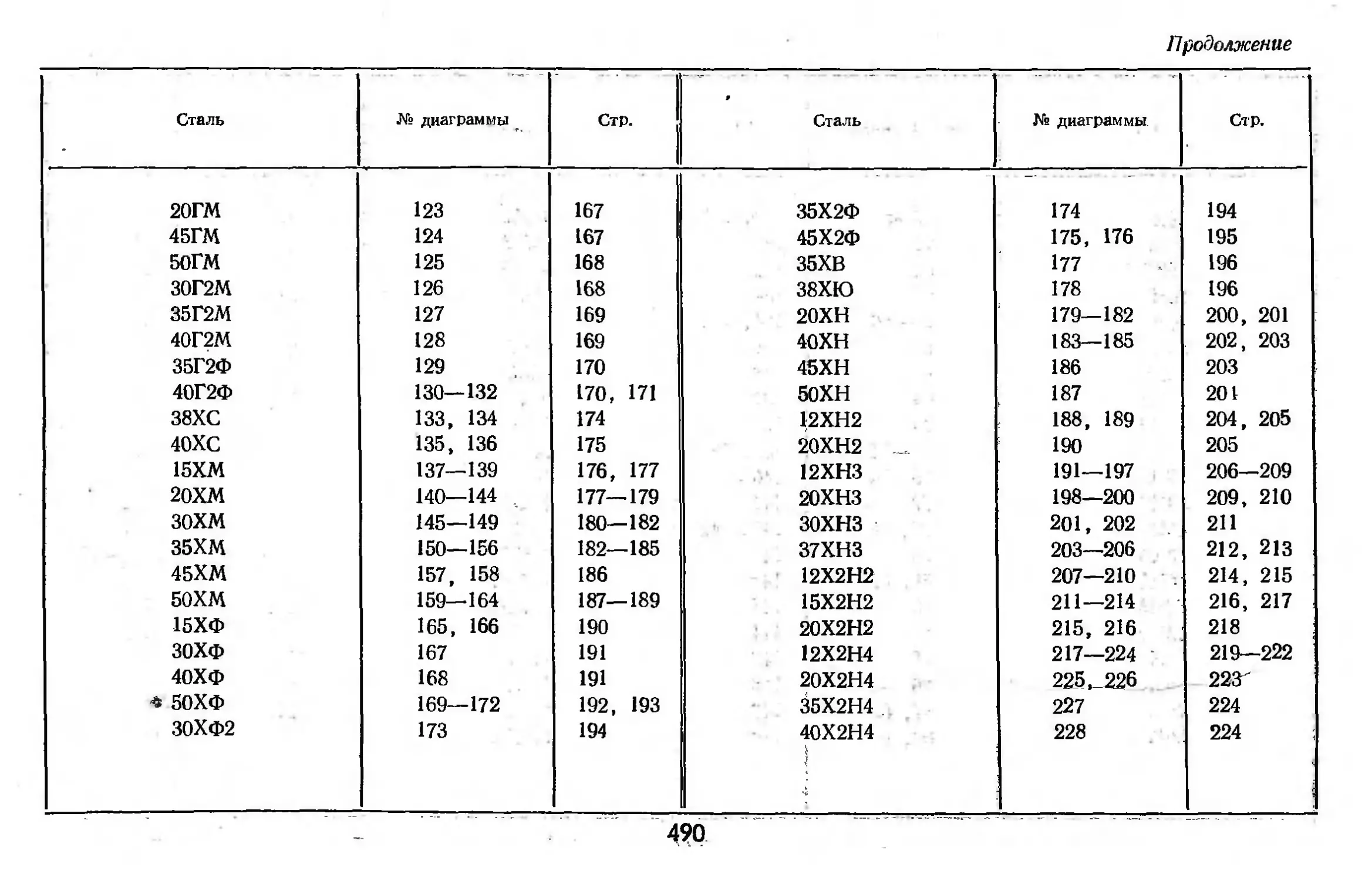

Литература........................................480

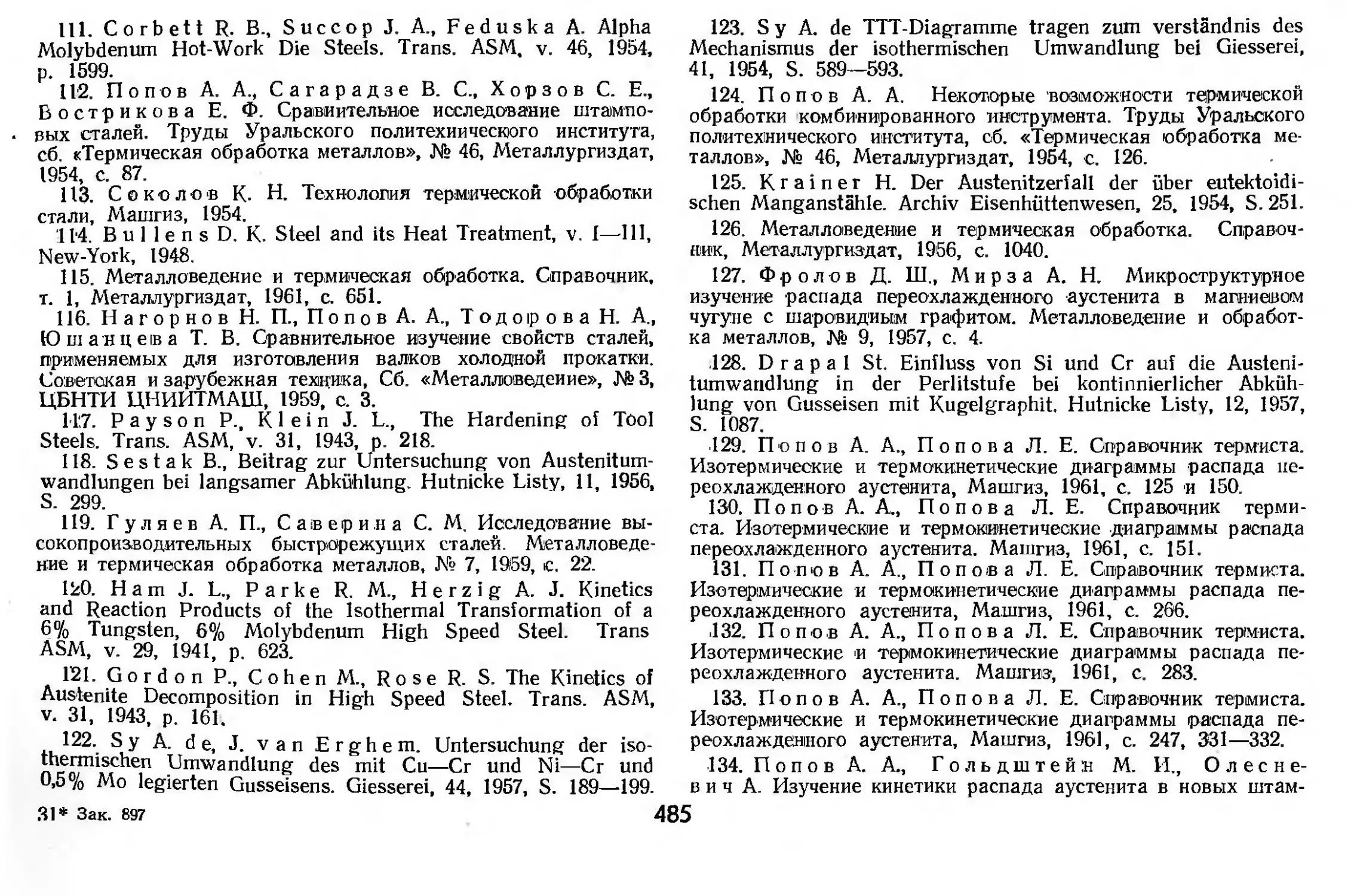

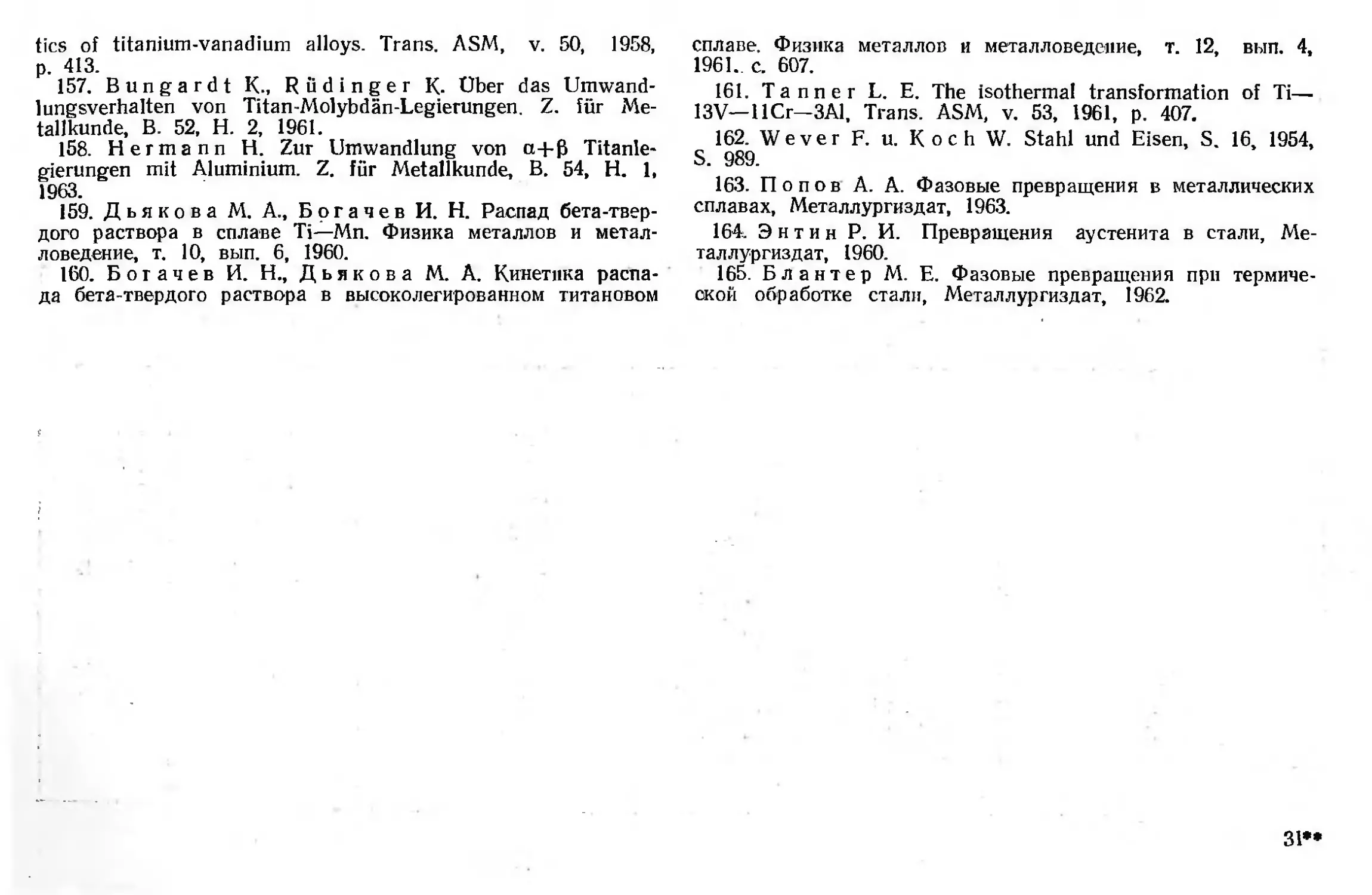

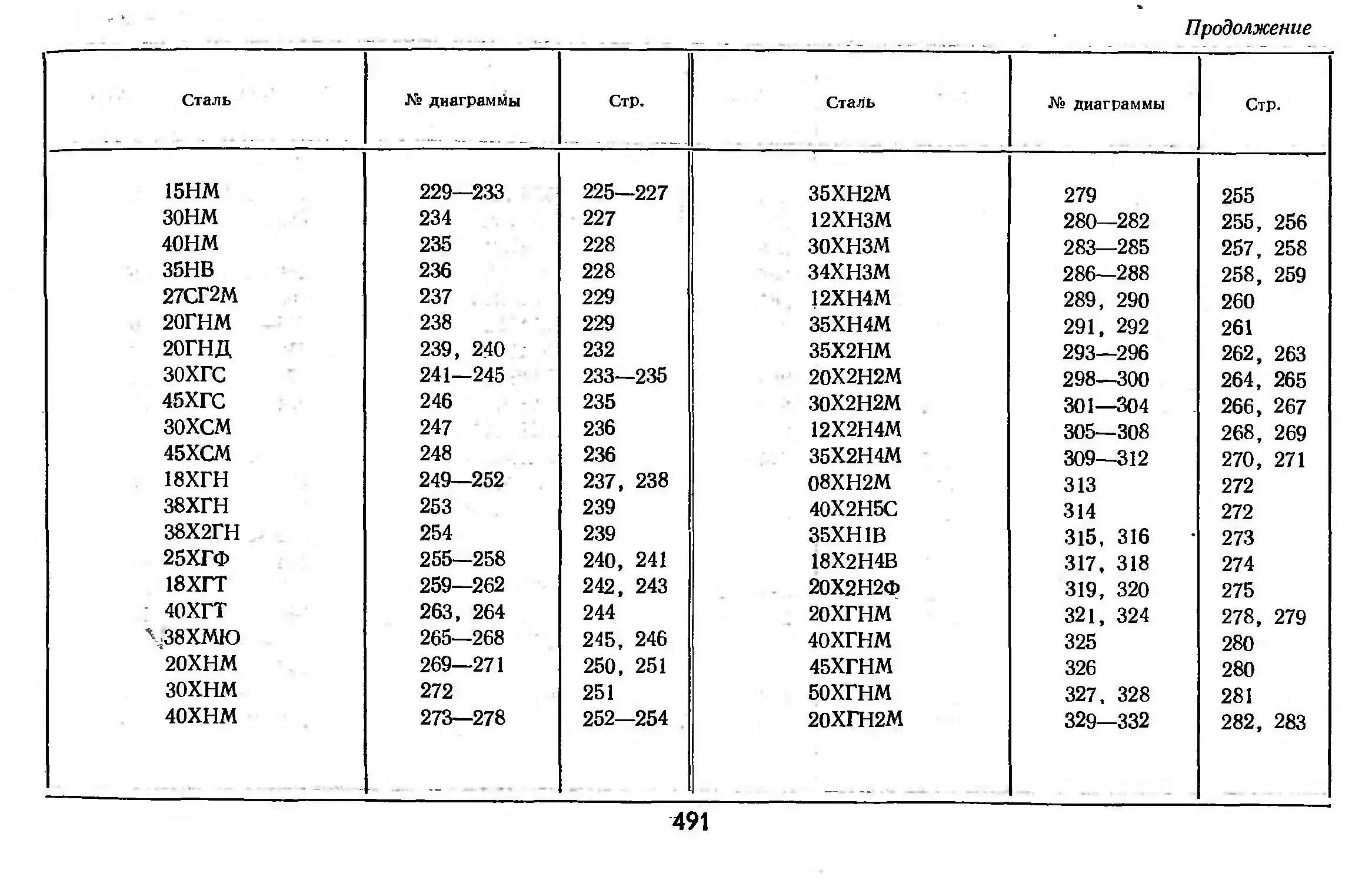

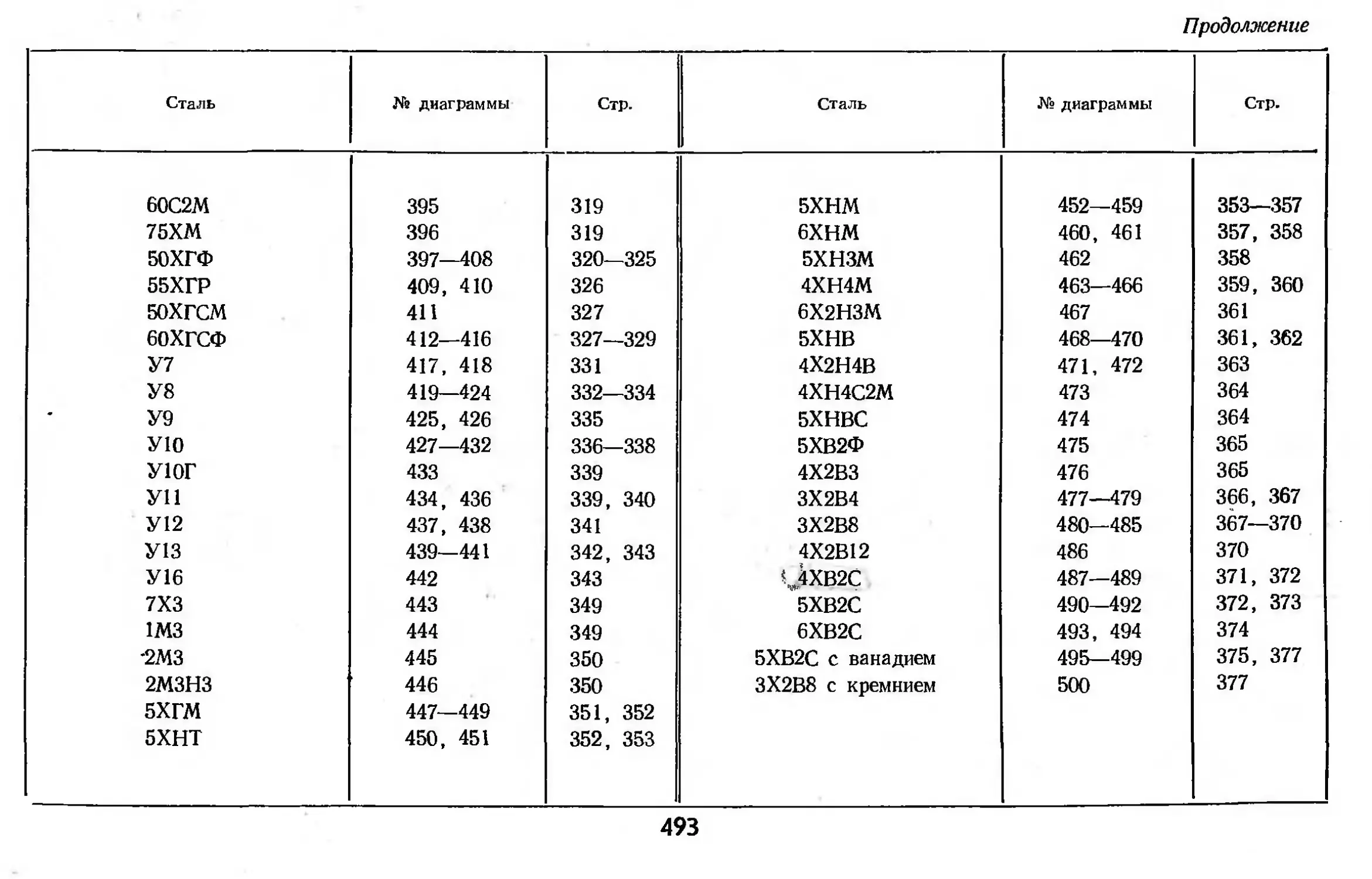

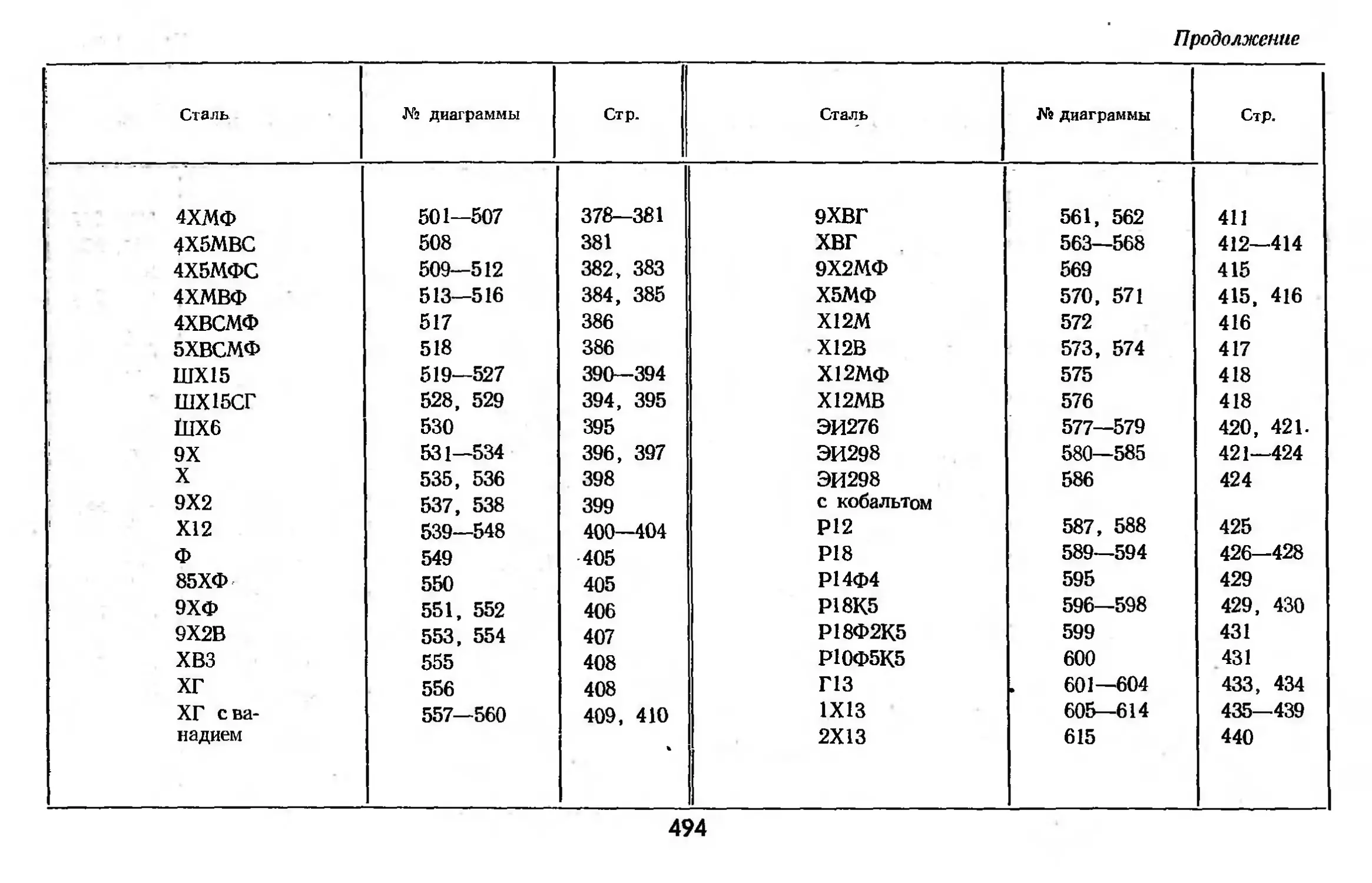

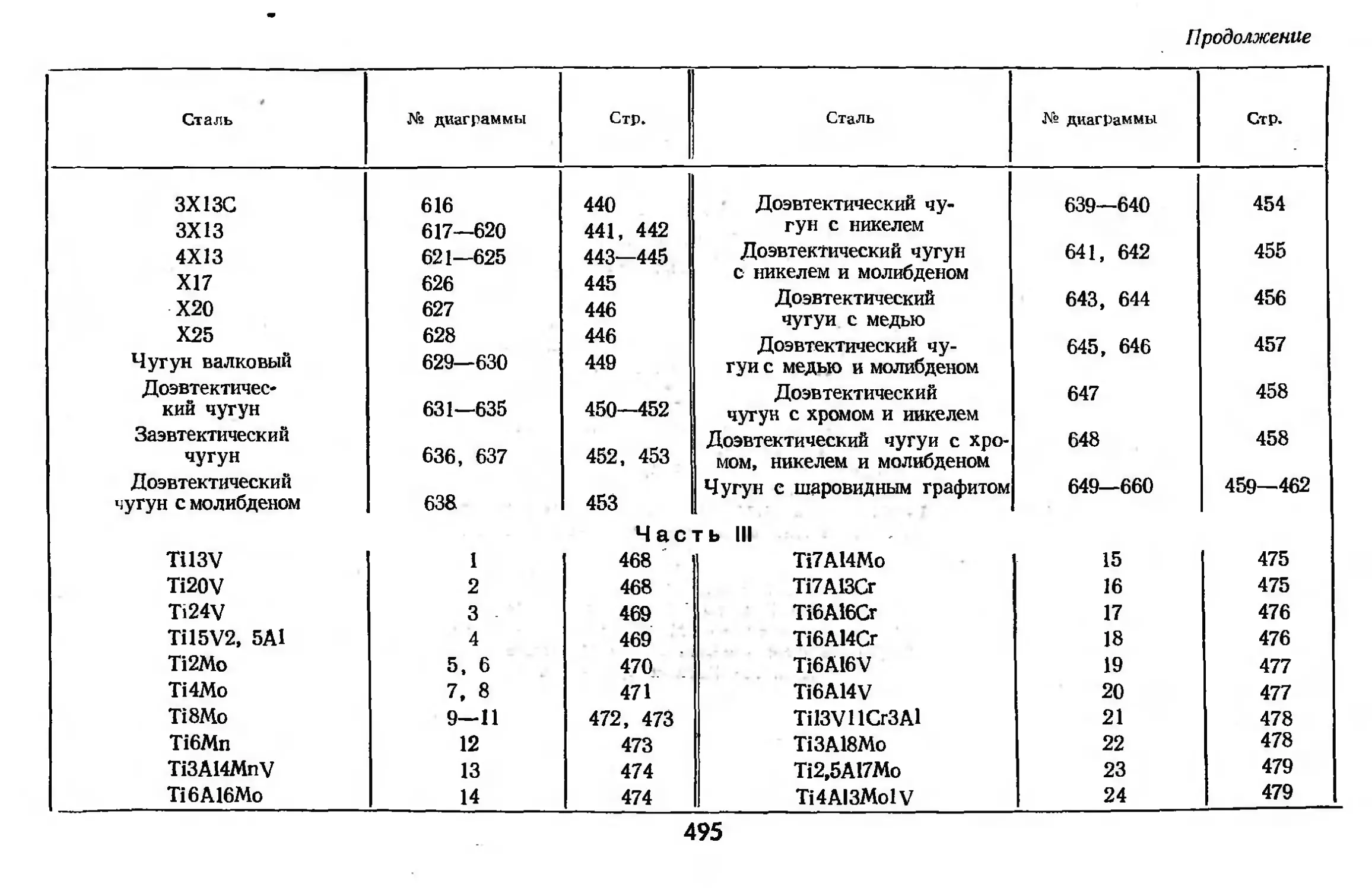

Указатель диаграмм сталей.........................488

1* Зак. 897

Предисловие

Подготавливая второе издание настоящего справочника, авторы сох-

ранили общий план расположения материала. В первую часть были

включены фотографии микроструктур, которые познакомят читателя с

внешним видом продуктов изотермического превращения аустенита при

различных температурах и возможностями микроструктурного метода

исследования. Кроме того, в этом разделе помещены новые данные

о влиянии бора и циркония на кинетику распада переохлажденного

аустенита.

Вторая часть справочника дополнена изотермическими и термоки-

нетическими диаграммами, появившимися в литературе с 1960 по

1963 год включительно.

За последние годы в различных областях промышленности (как у

нас, так и за границей) широко применяют сплавы на основе титана. Ма-

лый удельный вес, хорошие механические свойства, высокая устойчи-

вость против коррозии и другие весьма ценные качества объясняют тот

большой интерес, который проявляют к этим сплавам исследователи и

производственники. Титан и его сплавы используют как жаропрочные

5

материалы- в химической промышленности, в радиоэлектронике и атом-

ной энергетике, в самолетостроении и ракетной технике.

Поэтому авторы сочли целесообразным включить в справочник но-

вый, третий раздел, в котором собраны изотермические и термокинети-

ческие диаграммы по кинетике распада переохлажденного бета-твердо-

го раствора в титановых сплавах (часто, по аналогии со сталями, назы-

ваемого аустенитом). Пояснения к этим диаграммам даны в разделе

«Общие замечания по кинетическим диаграммам распада переохлаж-

денного аустенита» (п. 11).

Авторы понимают, что справочник не свободен от недостатков. По-

этому отзывы и критические замечания будут приняты с благодарностью.

Выражаем признательность канд. техн, наук М. А. Дьяковой за со-

веты при работе над разделом «Сплавы на основе титана».

Введение

Технический прогресс в области термической об-

работки, автоматизация и улучшение технологиче-

ских процессов требуют достаточно полного и де-

тального представления об основных характеристи-

ках и особенностях обрабатываемых сплавов. Кро-

ме химического состава, к числу таких характери-

стик относятся данные о положении критических

точек и кинетике распада переохлажденного аусте-

нита, о чувствительности стали к перегреву и росту

зерна, о прокаливаемости и механических свойст-

вах сталей. Особенно большое значение имеют све-

дения о кинетике превращения переохлажденного

аустенита, на основании которых решаются вопро-

сы прокаливаемости, режимов термической обра-

ботки и механических свойств крупных деталей.

Большинство нужных сведений обычно приводит-

ся в различных справочниках по термической об-

работке и свойствам сталей. Однако опубликован-

ные в них материалы по кинетике распада пере-

охлажденного аустенита являются, как правило,

случайными и не дают достаточно полного пред-

ставления об особенностях превращения аустенита

в той или иной стали. Многочисленные данные о

кинетике превращения аустенита в различных ста-

лях долгое время оставались разбросанными по

многим советским и иностранным изданиям. Чтобы

собрать необходимый материал, приходится затра-

чивать большой и кропотливый, а часто и нерацио-

нальный труд, так как нужные данные могут от*

сутствовать в имеющейся литературе. Поэтому из-

дание специального справочника, в котором были

бы собраны по возможности все имеющиеся мате-

риалы по кинетике распада аустенита, должно по-

мочь в решении подобных задач.

Подобные атласы имеются В иностранной лите-

ратуре [1—6]. У нас, в Советском Союзе, первый

такой атлас был опубликован В. Д. Садовским в

1947 г. [7]. К сожалению, он охватывал сравнитель-

но небольшой круг применяемых сталей. В дальней-

шем В. Д. Садовским и А. А. Поповым были подо-

7 1**

браны диаграммы кинетики изотермического прев-

ращения аустенита для более широкого круга ста-

лей, которые составили одну главу большого

справочника «Металловедение и термическая обра-

ботка» (8]. Однако объем и характер этого издания

заставили ограничиться рассмотрением превраще-

ния аустенита только в некоторых промышленных

сталях. Кроме того, имеющиеся диаграммы вос-

произведены здесь в случайных масштабах, что за-

трудняет пользование ими.

В настоящем справочнике собраны материалы

по кинетике распада аустенита для различных ста-

лей и чугунов, опубликованные в советских и ино-

стр энных источниках.

Все материалы справочника разделены на три

части. В первой части помещены общие сведения

об изотермических и термокинетических диаграм-

мах и данные о влиянии различных факторов на

кинетику превращения переохлажденного аустени-

та. Во второй части — изотермические и термоки-

нетические диаграммы превращения в сталях и чу-

гунах. В третьей приведены диаграммы для спла-

вов на основе титана. Для удобства пользования

все диаграммы представлены в одних координатах

и одинаковом масштабе.

Вполне понятно, то несмотря на сравнительно

большой объем этого издания, мы не смогли охва-

тить всех опубликованных материалов по кинетике

превращения переохлажденного аустенита, кото-

рые очень обширны. Поэтому была сделана попыт-

ка отобрать наиболее интересные и важные мате-

риалы, характеризующие кинетику превращения

аустенита в различных сталях и чугунах.

Достаточно хорошо известно, что кинетика пре-

вращения переохлажденного аустенита зависит от

большого числа разнообразных факторов. Неболь-

шие изменения состава стали, условия ее выплавки,

разливки и раскисления, применяемая температу-

ра нагрева и величина зерна аустенита существен-

но влияют на кинетику его превращения. Поэтому

для характеристики поведения переохлажденного

аустенита в стали определенной марки нельзя ог-

раничиться, как это часто делают, рассмотрением

только одной какой-нибудь диаграммы. Эта диа-

грамма неизбежно имеет весьма ограниченное при-

менение и должна рассматриваться как ориентиро-

вочная, так как характеризует кинетику распада

аустенита только в конкретной плавке стали.

Поэтому в справочнике для более полной харак-

теристики поведения переохлажденного аустенита

для каждой стали приводится, по возможности, не-

сколько диаграмм. Только набор, диаграмм позво-

ляет получить достаточно полное представление о

кинетике и характере распада аустенита в различ-

ных плавках стали той или иной марки.

Мы надеемся, что настоящий справочник будет

полезным как при назначении и уточнении реаль-

ных режимов термической обработки различного

рода деталей, так и при разработке новых составов

сталей.

ЧАСТЬ I

Общие сведения

об изотермических и термокинетических

диаграммах

Методы изучения кинетики распада

переохлажденного аустенита

В первых работах по исследованию закономерно-

стей распада переохлажденного аустенита это пре-

вращение изучали в процессе непрерывного охлаж-

дения с различными скоростями. Получаемые ре-

зультаты обобщали в виде сводных диаграмм влия-

ния скорости охлаждения на температуру и харак-

тер развития превращения, которые известны по

работам А. Портвена, Г. Френча, Ф. Вефера, С. С.

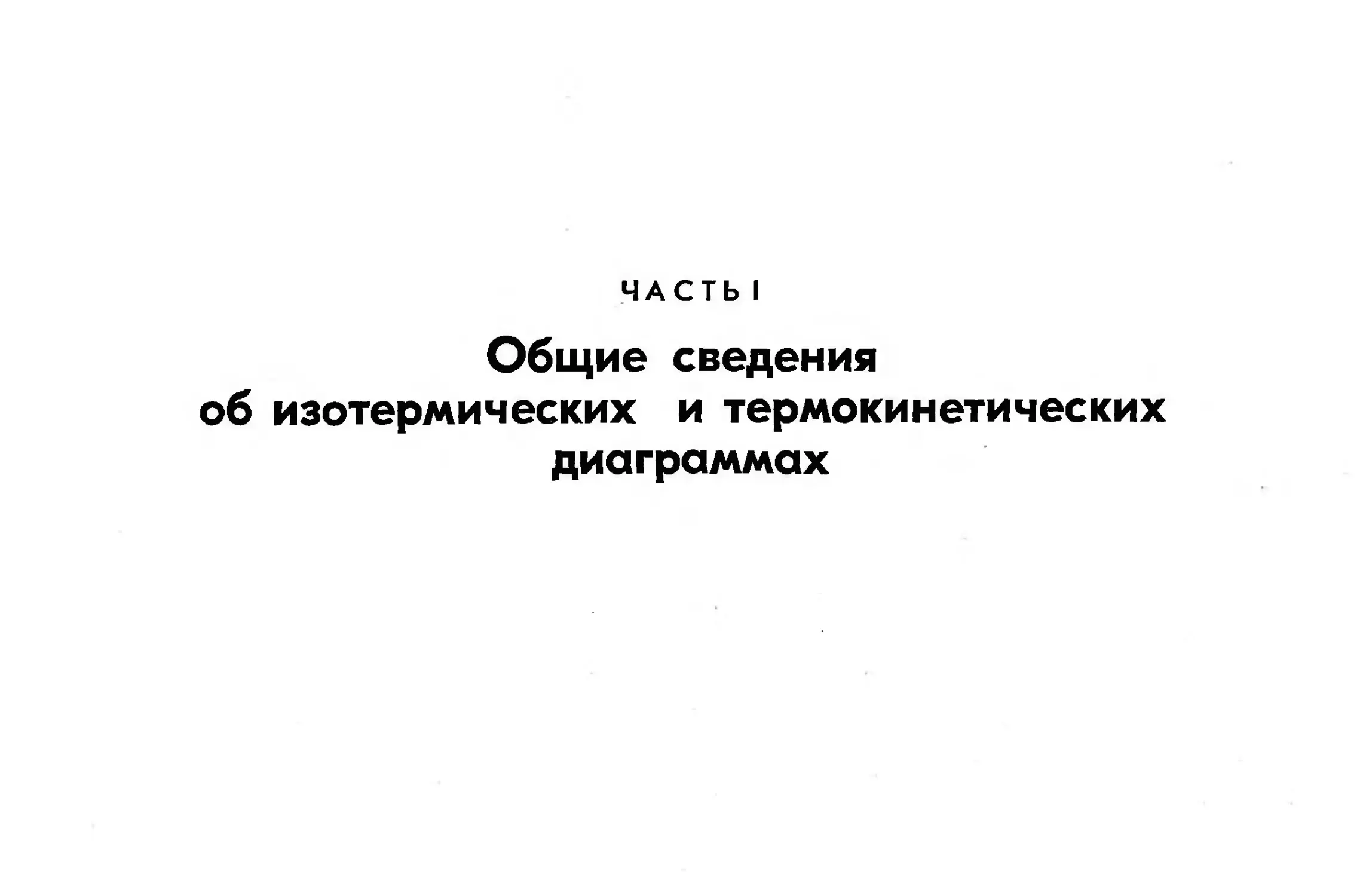

Штейнберга и других исследователей (рис. 1—3).

Проведение таких исследований было связано с

большими экспериментальными трудностями, так

как требовало одновременной регистрации измене-

ния температуры в процессе охлаждения, характе-

ра и полноты развития превращения. Кроме того,

расшифровка экспериментальных данных не всегда

давала однозначные результаты, так как особенно-

сти распада аустенита при различных температу-

рах еще не были известны. Именно поэтому число

исследованных сталей было ограничено, а получае-

мые диаграммы схематичны, а иногда и ошибочны.

В тридцатых годах нашего столетия начали при-

менять изотермический метод исследования, кото-

S* 100

$.650

5X5»

о

g-400

300

fa

too

ПОТ Т*М М М*А

tKQpnr.rrib Охлаждения. "С/еек

Рис. 1. Схема влияния скорости

охлаждения на температуру и

характер распада аустенита, по

данным А. Портвеца (9]. . Буквы

Z7, М, А, Т, С обозначают облас-

ти структурных составляющих

стали: перлит, мартенсит, аусте-

нит, троостит, сорбит. Это же от-

носится к рис. 2 и 3

рый очень быстро получил широкое распростране-

ние. Изучение распада переохлажденного аустени-

11

та в изотермических условиях производят при по-

стоянной температуре, т. е. в зависимости от одно-

го переменного фактора — длительности изотерми-

ческой выдержки. Изучая последовательно разви-

Ясно, что изотермический метод исследования

значительно легче и проще, чем ранее применяв-

шийся метод изучения превращения в процессе

непрерывного охлаждения; он не требует сложного

<600

ООО

? 600

^ноо

g 600

Ъооо

с

*

&600

ООО

200

О Об 120 20С 260

Скорость охлаждения при 72О°С "С/сек

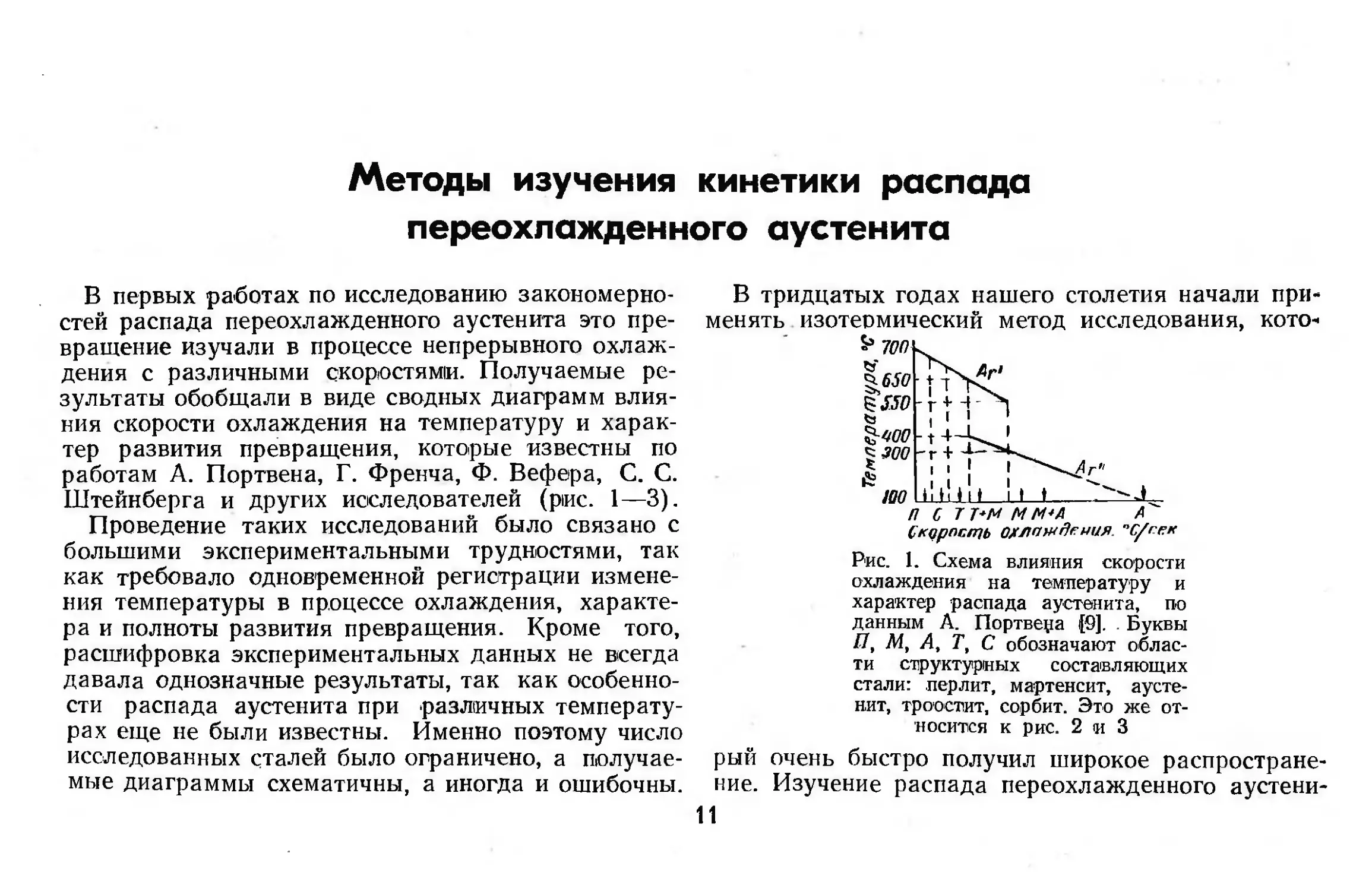

Рис. 2. Влияние скорости охлаж-

дения на температуру и характер

превращения аустенита в различ-

ных углеродистых сталях, по

данным Г. Френча [10]

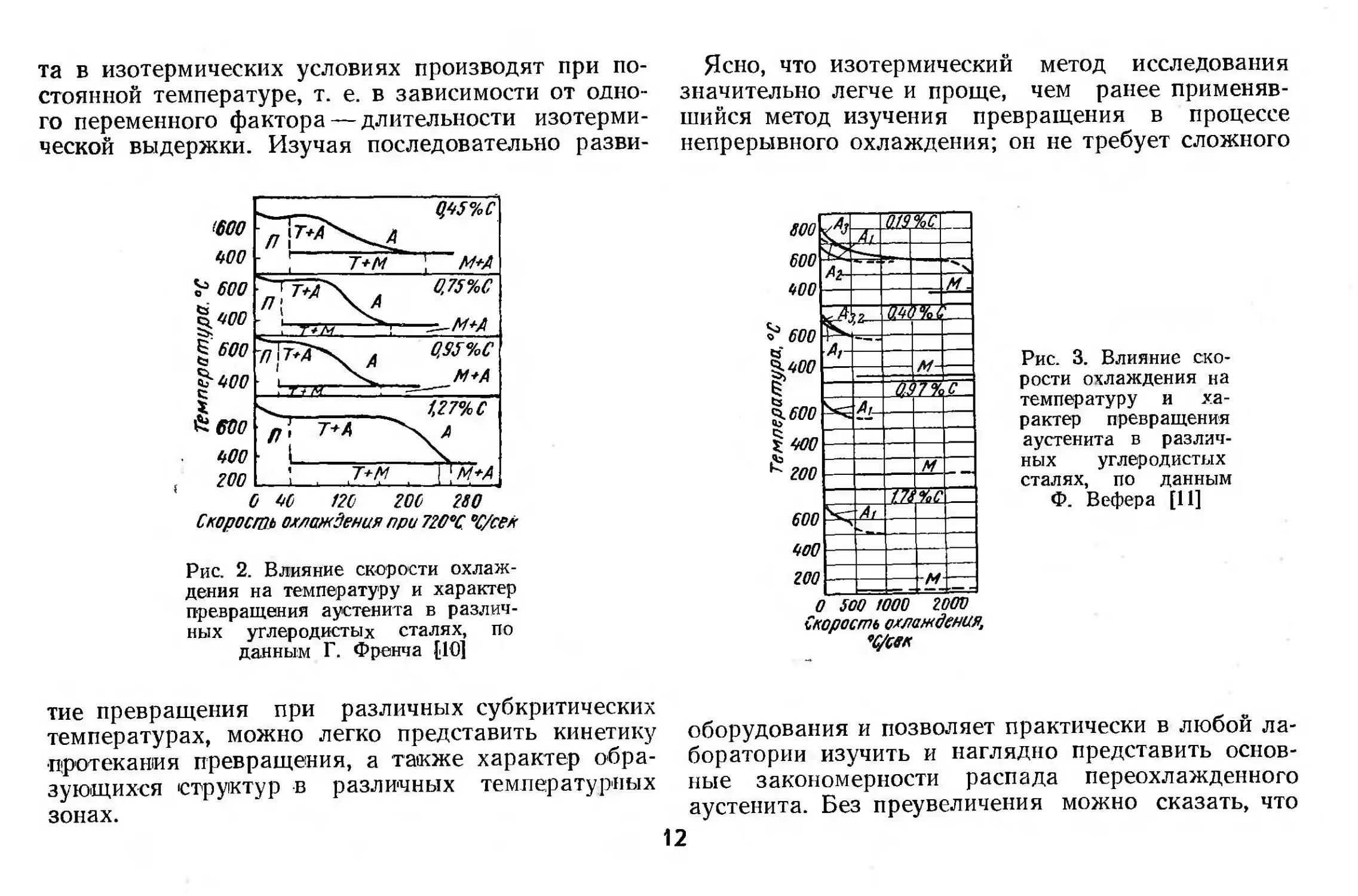

Рис. 3. Влияние ско-

рости охлаждения на

температуру и ха-

рактер превращения

аустенита в различ-

ных углеродистых

сталях, по данным

Ф. Вефера [11]

тие превращения при различных субкритических

температурах, можно легко представить кинетику

Протекания превращения, а также характер обра-

зующихся структур в различных температурных

зонах.

оборудования и позволяет практически в любой ла-

боратории изучить и наглядно представить основ-

ные закономерности распада переохлажденного

аустенита. Без преувеличения можно сказать, что

12

именно широкое применение изотермического ме-

тода исследования позволило создать за последние

годы стройную теорию распада переохлажденного

аустенита, имеющую исключительно большое зна-

чение для практики термической обработки стали

и чугуна.

Изотермическое превращение аустенита

При проведении изотермических исследований

образцы изучаемой стали нагревают до любой тем-

пературы в области аустенита *. После соответст-

вующей выдержки при температуре нагрева образ-

цы быстро переохлаждают до определенной субкри-

тической температуры, при которой выдерживают

в течение некоторого отрезка времени для разви-

тия превращения. Охлаждение образцов от темпе-

ратуры нагрева до температуры изотермической

выдержки должно производиться быстро, чтобы

исключить заметный распад аустенита в процессе

охлаждения. Поэтому для изотермической выдерж-

ки применяют свинцовые или соляные ванны и ис-

пользуют небольшие по размеру образцы, которые

охлаждаются по всему сечению с достаточно боль-

шой скоростью. Наблюдать за развитием превра-

щения при выбранной температуре можно различ-

ными способами. Наибольшее распространение по-

лучили: структурный, дюрометрический (измере-

ние твердости), магнитный и дилатометрический

методы.

1 При нагреве образцы предохраняют от возможного обез-

углероживания.

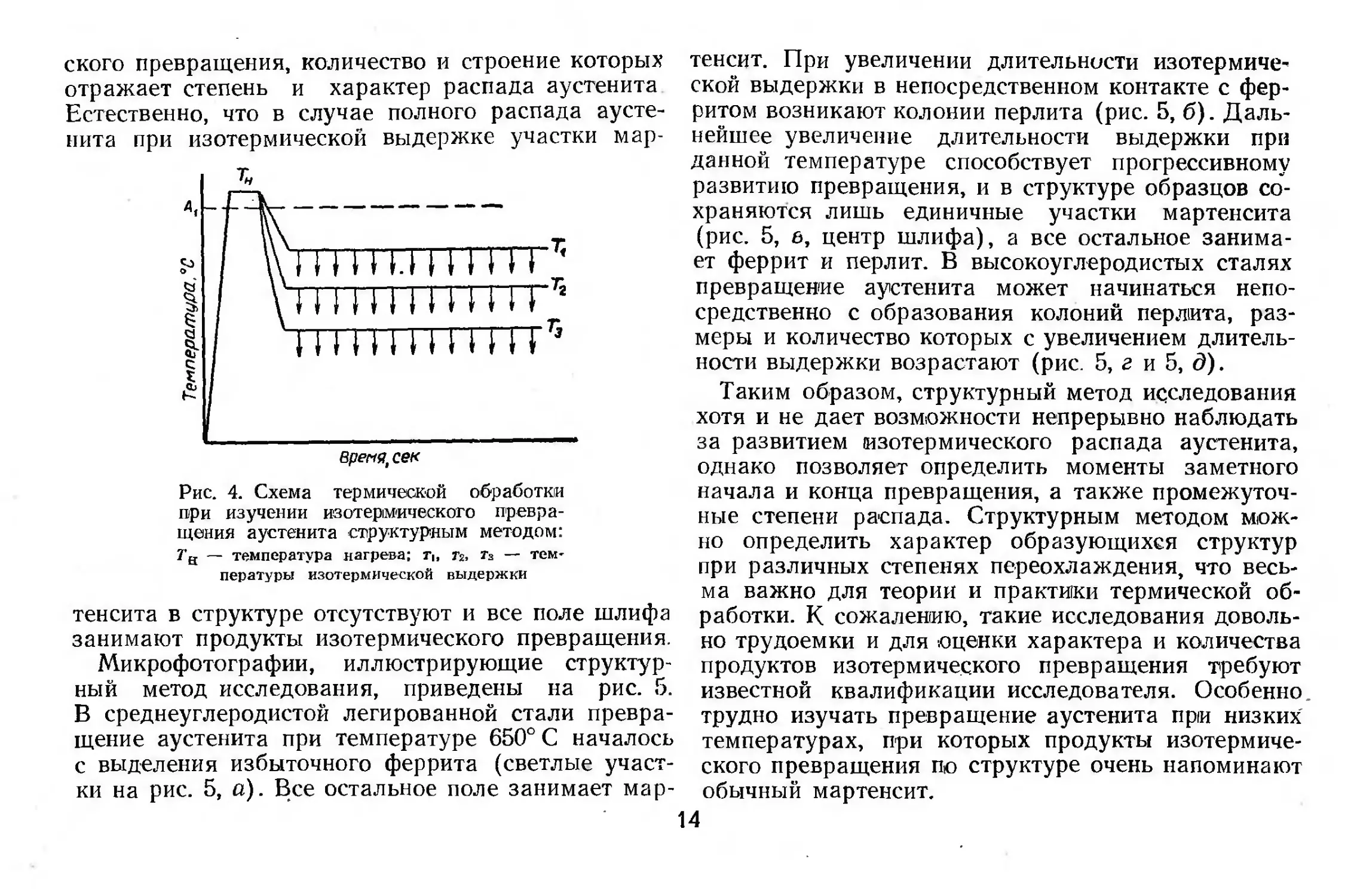

При проведении исследования структурным или

дюрометрическим методом образцы обычно изготов-

ляют в виде пластинок толщиной не более 2—3 мм.

Их одновременно или последовательно нагревают

до температуры аустенизации, после чего быстро

охлаждают до температуры изотермического ис-

следования, при которой выдерживают различное

время, а затем закаливают в воде или масле

(рис. 4).

В процессе закалки аустенит, сохранившийся при

температуре изотермической выдержки, превра-

щается в мартенсит. Поэтому путем последующего

микроструктурного исследования образцов доволь-

но легко определить характер и количество продук-

тов изотермического превращения. Если превраще-

ние аустенита во время изотермической выдержки

не началось, т. е. время выдержки было меньше

инкубационного периода при данной температуре,

то в структуре образца будет чистый мартенсит с

наличием большего или меньшего количества оста-

точного аустенита. Если же во время изотермиче-

ской выдержки происходило частичное превраще-

ние аустенита, то в структуре, наряду с мартенси-

том, будут присутствовать продукты изотермиче-

13

ского превращения, количество и строение которых

отражает степень и характер распада аустенита

Естественно, что в случае полного распада аусте-

нита при изотермической выдержке участки мар-

ВремЯ, сек

Рис. 4. Схема термической обработки

при изучении изотермического превра-

щения аустенита структурным методом:

7Н — температура нагрева; ть т2. Тз — тем-

пературы изотермической выдержки

тенсита в структуре отсутствуют и все поле шлифа

занимают продукты изотермического превращения.

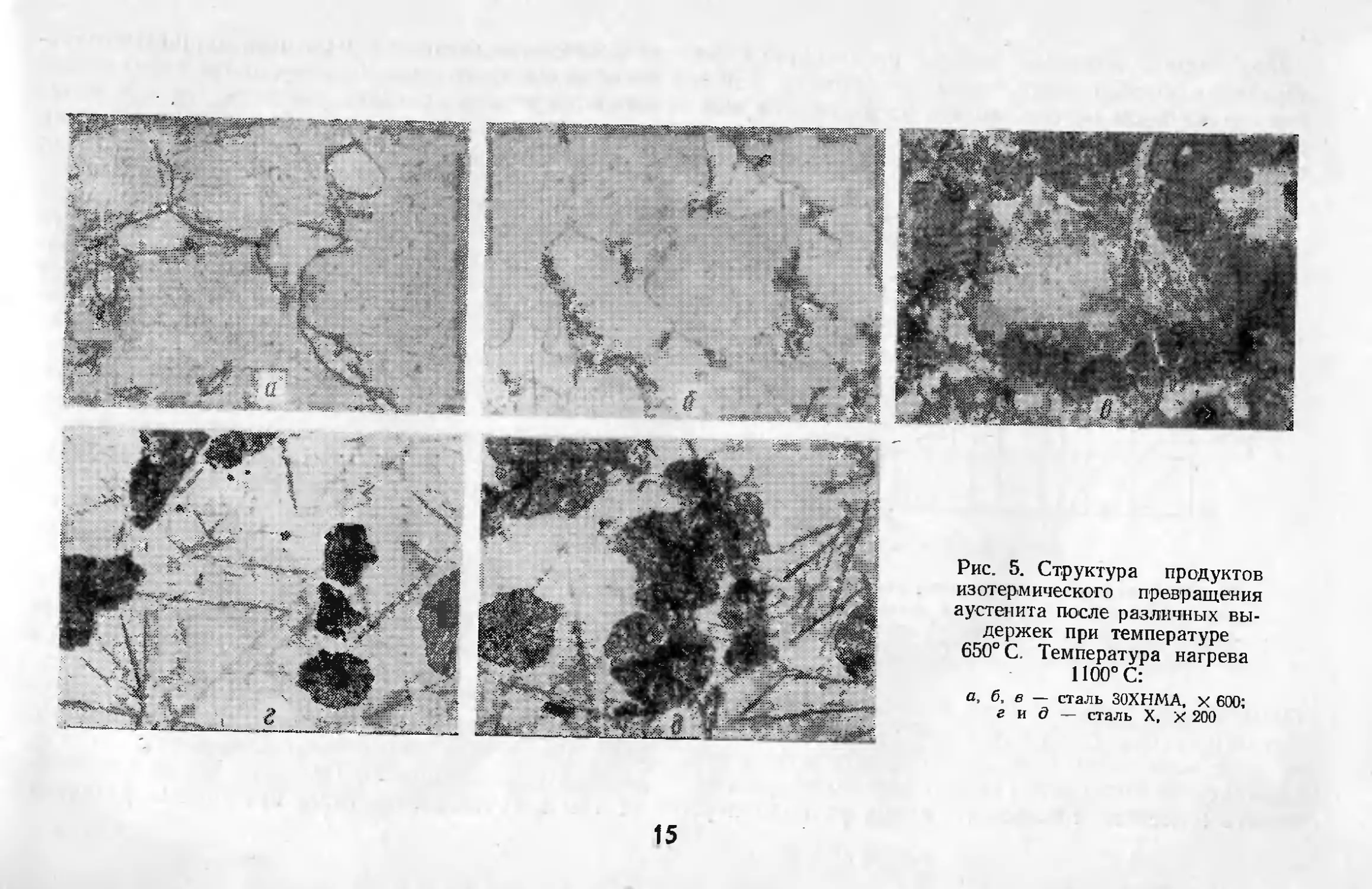

Микрофотографии, иллюстрирующие структур-

ный метод исследования, приведены на рис. 5.

В среднеуглеродистой легированной стали превра-

щение аустенита при температуре 650° С началось

с выделения избыточного феррита (светлые участ-

ки на рис. 5, о). Все остальное поле занимает мар-

тенсит. При увеличении длительности изотермиче-

ской выдержки в непосредственном контакте с фер-

ритом возникают колонии перлита (рис. 5, б). Даль-

нейшее увеличение длительности выдержки при

данной температуре способствует прогрессивному

развитию превращения, и в структуре образцов со-

храняются лишь единичные участки мартенсита

(рис. 5, 6, центр шлифа), а все остальное занима-

ет феррит и перлит. В высокоуглеродистых сталях

превращение аустенита может начинаться непо-

средственно с образования колоний перлита, раз-

меры и количество которых с увеличением длитель-

ности выдержки возрастают (рис. 5, г и 5, д).

Таким образом, структурный метод исследования

хотя и не дает возможности непрерывно наблюдать

за развитием изотермического распада аустенита,

однако позволяет определить моменты заметного

начала и конца превращения, а также промежуточ-

ные степени распада. Структурным методом мож-

но определить характер образующихся структур

при различных степенях переохлаждения, что весь-

ма важно для теории и практики термической об-

работки. К сожалению, такие исследования доволь-

но трудоемки и для оценки характера и количества

продуктов изотермического превращения требуют

известной квалификации исследователя. Особенно

трудно изучать превращение аустенита при низких'

температурах, при которых продукты изотермиче-

ского превращения по структуре очень напоминают

обычный мартенсит.

14

Рис. 5. Структура продуктов

изотермического превращения

аустенита после различных вы-

держек при температуре

650° С. Температура нагрева

1100°С:

а, б, в — сталь ЗОХНМА, X 600;

гид — сталь X, X 200

15

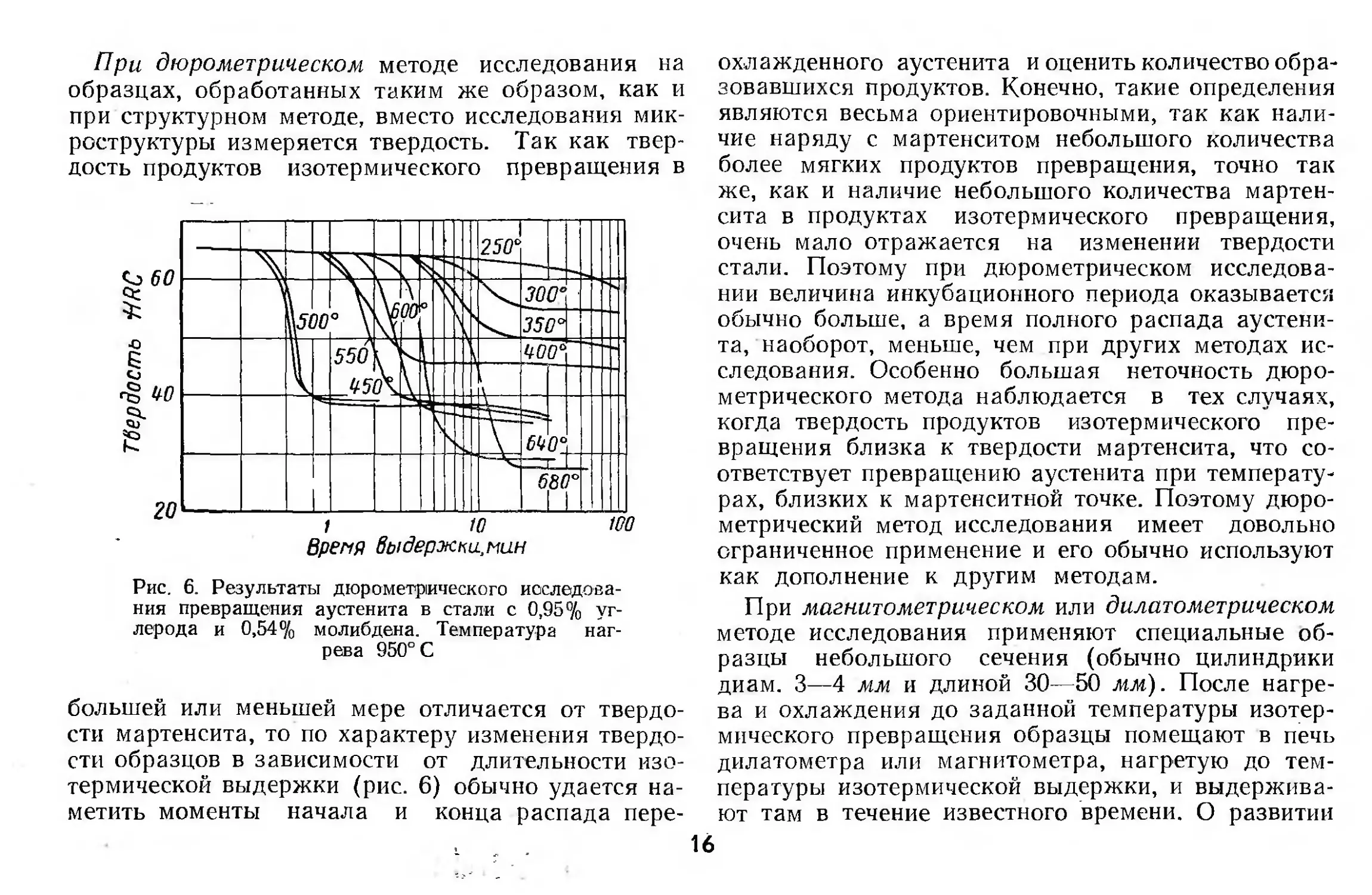

При дюрометрическом методе исследования на

образцах, обработанных таким же образом, как и

при структурном методе, вместо исследования мик-

роструктуры измеряется твердость. Так как твер-

дость продуктов изотермического превращения в

Рис. 6. Результаты дюрометрического исследова-

ния превращения аустенита в стали с 0,95% уг-

лерода и 0,54% молибдена. Температура наг-

рева 950° С

большей или меньшей мере отличается от твердо-

сти мартенсита, то по характеру изменения твердо-

сти образцов в зависимости от длительности изо-

термической выдержки (рис. 6) обычно удается на-

метить моменты начала и конца распада пере-

охлажденного аустенита и оценить количество обра-

зовавшихся продуктов. Конечно, такие определения

являются весьма ориентировочными, так как нали-

чие наряду с мартенситом небольшого количества

более мягких продуктов превращения, точно так

же, как и наличие небольшого количества мартен-

сита в продуктах изотермического превращения,

очень мало отражается на изменении твердости

стали. Поэтому при дюрометрическом исследова-

нии величина инкубационного периода оказывается

обычно больше, а время полного распада аустени-

та, наоборот, меньше, чем при других методах ис-

следования. Особенно большая неточность дюро-

метрического метода наблюдается в тех случаях,

когда твердость продуктов изотермического пре-

вращения близка к твердости мартенсита, что со-

ответствует превращению аустенита при температу-

рах, близких к мартенситной точке. Поэтому дюро-

метрический метод исследования имеет довольно

ограниченное применение и его обычно используют

как дополнение к другим методам.

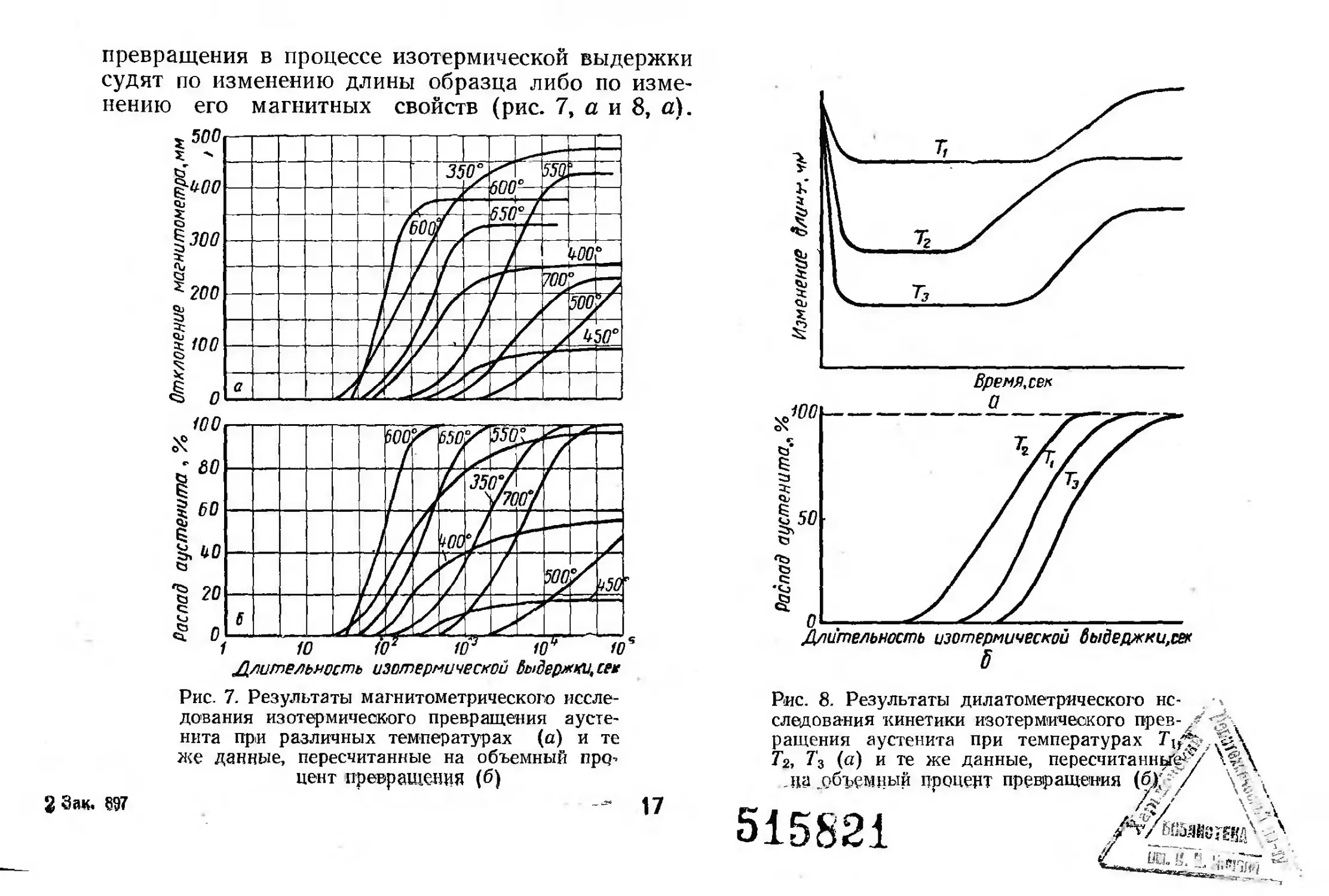

При магнитометрическом или дилатометрическом

методе исследования применяют специальные об-

разцы небольшого сечения (обычно цилиндрики

диам. 3—4 мм и длиной 30—50 мм). После нагре-

ва и охлаждения до заданной температуры изотер-

мического превращения образцы помещают в печь

дилатометра или магнитометра, нагретую до тем-

пературы изотермической выдержки, и выдержива-

ют там в течение известного времени. О развитии

16

превращения в процессе изотермической выдержки

судят по изменению длины образца либо по изме-

нению его магнитных свойств (рис. 7, а и 8, а).

2 8ак. 597

Длительность изотермической Выдержки, сек

Рис. 7. Результаты магнитометрического иссле-

дования изотермического превращения аусте-

нита при различных температурах (а) и те

Ж‘ данные, пересчитанные на объемный про-

цент превращения (б)

17

Рис. 8. Результаты дилатометрического ис-

следования кинетики изотермического прев- У

ращения аустенита при температурах

Т2, Т3 (а) и те же данные, пересчитанный^/ \<к\

_ца объемный процент превращения (б)' ' / \'5 ‘

’ /а?7'7

515821

Уи» 1г!?*г,гГ7

В дальнейшем полученные характеристики могут

быть пересчитаны на объемный процент превраще-

ния, для чего достаточно знать величину изменения

длины или магнитности при данной температуре

в случае 100%-ного превращения1 (рис. 7, б и 8, б).

Достоинством дилатометрического и магнитного

методов исследования является возможность не-

прерывно наблюдать за процессом превращения и

оценить полноту цревращения на всех этапах изо-

термической выдержки. Однако при этих методах

исследования не удается разграничить процессы

образования свободного феррита или карбида от

процессов образования феррито-карбидной смеси

(ФКС). Более того, часто не удается разделить и

разграничить превращения, происходящие по типу

первой, второй и третьей ступени (ем. дальше). По-

этому применение дилатометрического и магнит-

ного методов исследования ограничивает наши

представления о закономерностях распада пере-

охлажденного аустенита только вопросами кинети-

ки его превращения. Кроме того, в ряде случаев

превращение аустенита может развиваться без за-

метного или существенного изменения длины или

магнитности образца, и тогда указанные методы

исследования оказываются бессильными и мало-

чувствительными для регистрации развития пре-

вращения.

1 К сожалению, выбор эталона для 100%-ного превращения

имеет условный характер.

Например, образование карбидов из переохлаж-

денного аустенита сопровождается очень неболь-

шим объемным эффектом и совершенно не отра-

жается на ферромагнитных свойствах образца. По-

этому для наблюдения за развитием указанного

процесса ни дилатометрический, ни обычный маг-

нитометрический методы исследования не пригод-

ны. Аналогично этому в случае развития превра-

щения при температурах выше точки Кюри образо-

вание альфа-твердого раствора и феррито-карбид-

ной смеси обычными магнитометрическими уста-

новками не улавливается. Более того, в случае

превращения при температурах близких, но ниже

точки Кюри альфа-твердого раствора, образующие-

ся продукты (феррит, феррито-карбидная смесь)

обладают небольшой магнитностью, и поэтому при-

менение магнитометрического метода хотя и воз-

можно, но точность измерений невелика.

Все это заставляет относиться с большой серь-

езностью к выбору методики исследования изотер-

мического превращения аустенита, а при анализе

уже имеющихся данных обращать внимание на то,

каким методом они были получены.

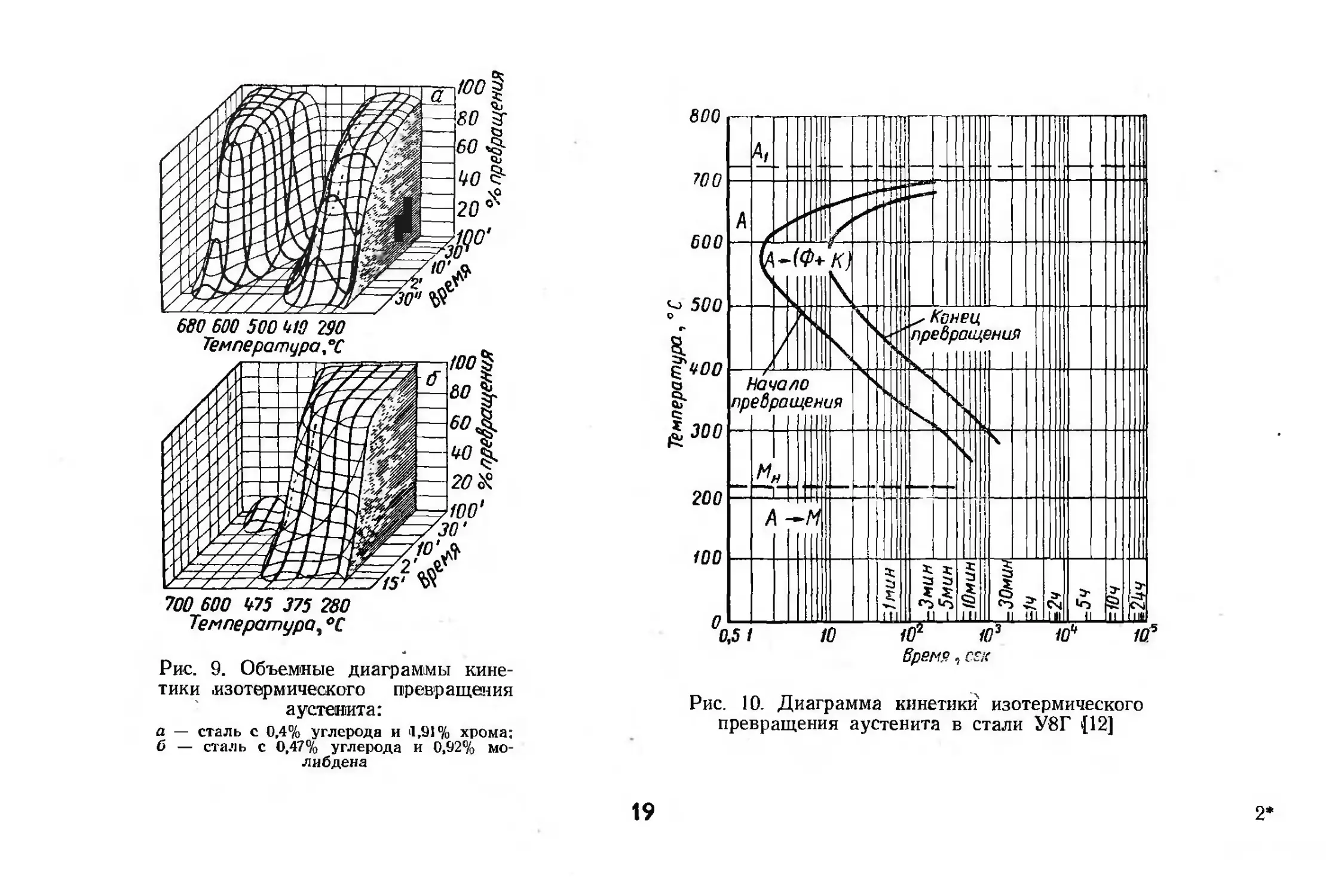

Результаты изотермического исследования обыч-

но изображают в виде сводных диаграмм кинетики

изотермического превращения. Наиболее полными

являются объемные диаграммы, построенные в ко-

ординатах температура превращения — длитель-

ность изотермической выдержки — процент превра-

щения (рис. 9). Однако построение таких диа-

18

700 600 k75 375 280

Температура, °C

Рис. 9. Объемные диаграммы кине-

тики .изотермического превращения

аустенита:

а — сталь с 0,4% углерода и 1,91% хрома:

б — сталь с 0,47% углерода и 0,92% мо-

либдена

800

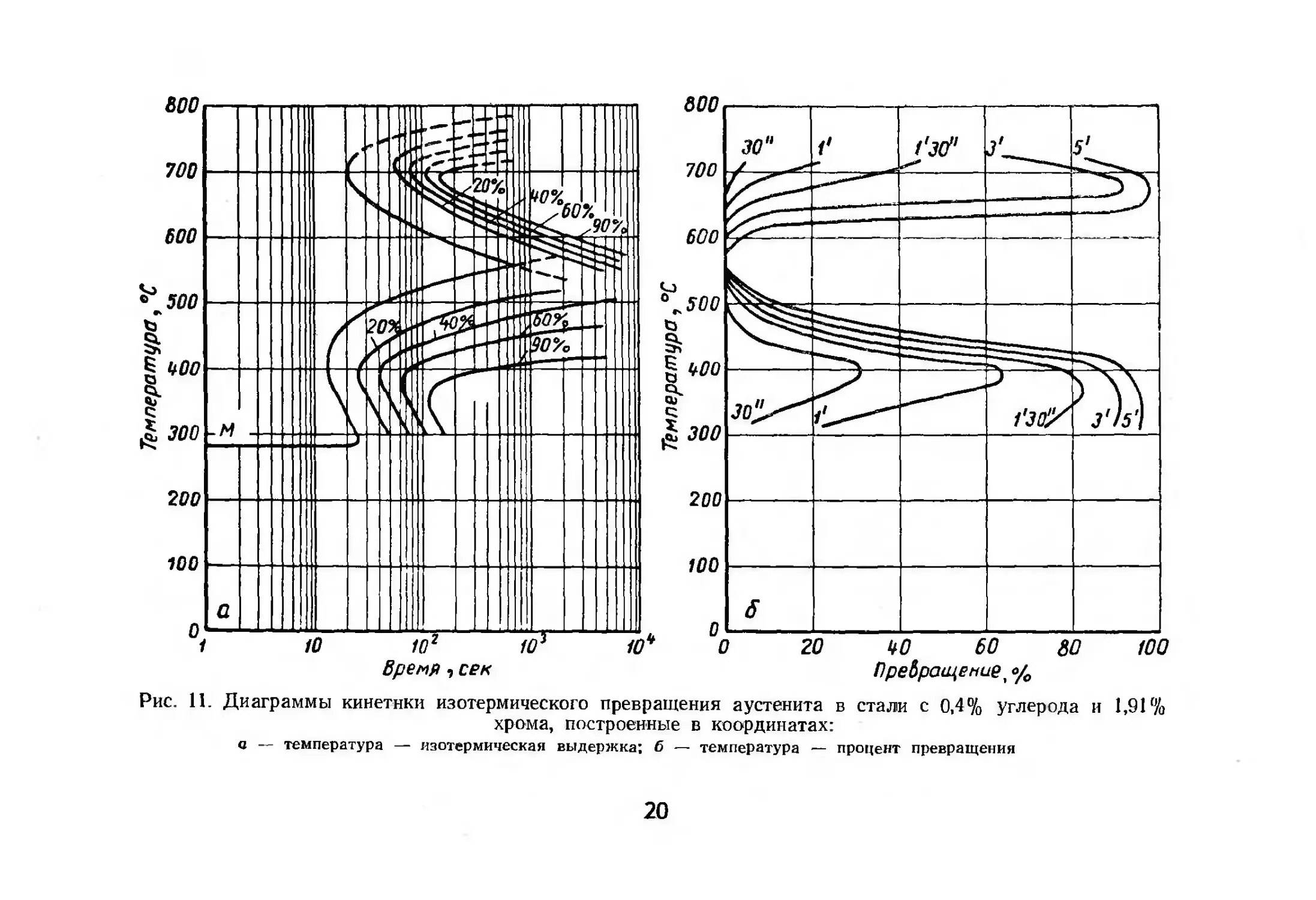

Рис. 10. Диаграмма кинетики изотермического

превращения аустенита в стали У8Г {12]

19

2!

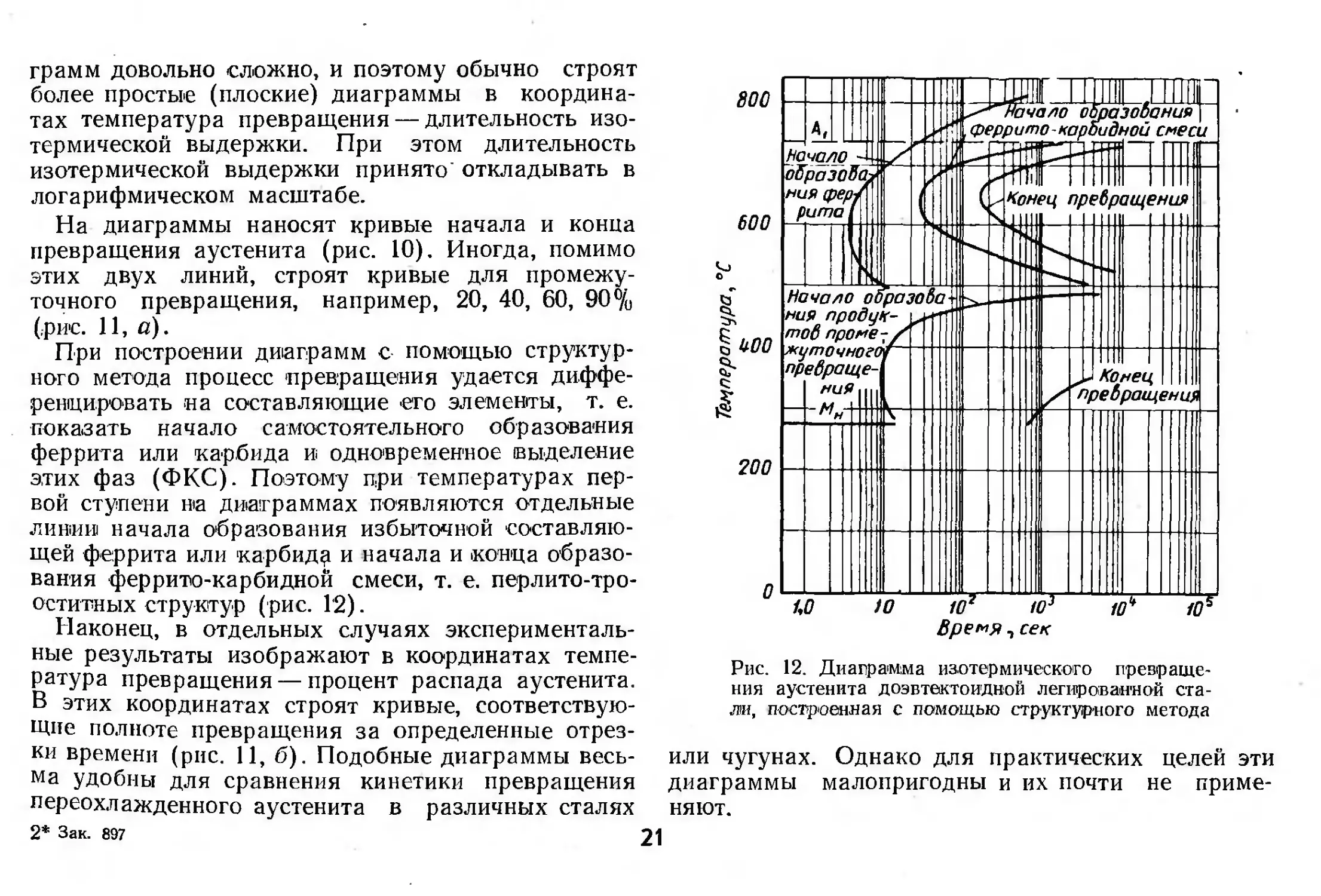

Рис. II. Диаграммы кинетики изотермического превращения аустенита в стали с 0,4% углерода и 1,91%

хрома, построенные в координатах:

а — температура — изотермическая выдержка; б — температура — процент превращения

20

грамм довольно сложно, и поэтому обычно строят

более простые (плоские) диаграммы в координа-

тах температура превращения — длительность изо-

термической выдержки. При этом длительность

изотермической выдержки принято' откладывать в

логарифмическом масштабе.

На диаграммы наносят кривые начала и конца

превращения аустенита (рис. 10). Иногда, помимо

этих двух линий, строят кривые для промежу-

точного превращения, например, 20, 40, 60, 90%

(.рис. И, а).

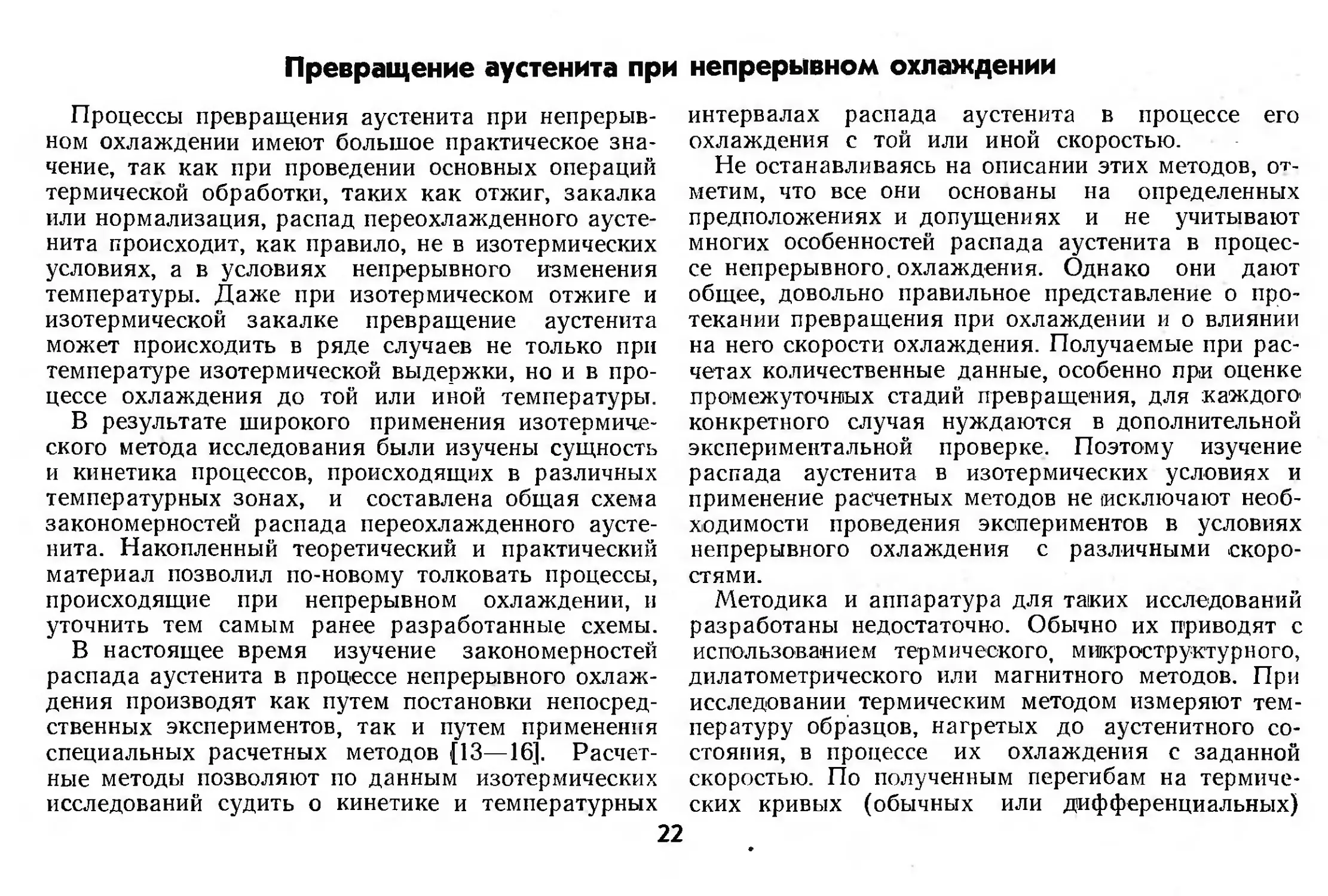

При построении диаграмм с помощью структур-

ного метода процесс превращения удается диффе-

ренцировать на составляющие его элементы, т. е.

показать начало самостоятельного образования

феррита или карбида и одновременное выделение

этих фаз (ФКС). Поэтому при температурах пер-

вой ступени на диаграммах появляются отдельные

линии начала образования избыточной составляю-

щей феррита или карбида и начала и конца образо-

вания феррито-карбидной смеси, т. е. перлито-тро-

оститных структур (рис. Г2).

Наконец, в отдельных случаях эксперименталь-

ные результаты изображают в координатах темпе-

ратура превращения — процент распада аустенита.

В этих координатах строят кривые, соответствую-

щие полноте превращения за определенные отрез-

ки времени (рис. 11, б). Подобные диаграммы весь-

ма удобны для сравнения кинетики превращения

переохлажденного аустенита в различных сталях

2* Зак. 897 21

Рис. 12. Диаграмма изотермического превраще-

ния аустенита доэвтектоидной легированной ста-

ли, построенная с помощью структурного метода

или чугунах. Однако для практических целей эти

диаграммы малопригодны и их почти не приме-

няют.

Превращение аустенита при непрерывном охлаждении

Процессы превращения аустенита при непрерыв-

ном охлаждении имеют большое практическое зна-

чение, так как при проведении основных операций

термической обработки, таких как отжиг, закалка

или нормализация, распад переохлажденного аусте-

нита происходит, как правило, не в изотермических

условиях, а в условиях непрерывного изменения

температуры. Даже при изотермическом отжиге и

изотермической закалке превращение аустенита

может происходить в ряде случаев не только при

температуре изотермической выдержки, но и в про-

цессе охлаждения до той или иной температуры.

В результате широкого применения изотермиче-

ского метода исследования были изучены сущность

и кинетика процессов, происходящих в различных

температурных зонах, и составлена общая схема

закономерностей распада переохлажденного аусте-

нита. Накопленный теоретический и практический

материал позволил по-новому толковать процессы,

происходящие при непрерывном охлаждении, в

уточнить тем самым ранее разработанные схемы.

В настоящее время изучение закономерностей

распада аустенита в процессе непрерывного охлаж-

дения производят как путем постановки непосред-

ственных экспериментов, так и путем применения

специальных расчетных методов {13—16]. Расчет-

ные методы позволяют по данным изотермических

исследований судить о кинетике и температурных

интервалах распада аустенита в процессе его

охлаждения с той или иной скоростью.

Не останавливаясь на описании этих методов, от-

метим, что все они основаны на определенных

предположениях и допущениях и не учитывают

многих особенностей распада аустенита в процес-

се непрерывного, охлаждения. Однако они дают

общее, довольно правильное представление о про-

текании превращения при охлаждении и о влиянии

на него скорости охлаждения. Получаемые при рас-

четах количественные данные, особенно при оценке

промежуточных стадий превращения, для каждого

конкретного случая нуждаются в дополнительной

экспериментальной проверке. Поэтому изучение

распада аустенита в изотермических условиях и

применение расчетных методов не исключают необ-

ходимости проведения экспериментов в условиях

непрерывного охлаждения с различными скоро-

стями.

Методика и аппаратура для таких исследований

разработаны недостаточно. Обычно их приводят с

использованием термического, микроструктурного,

дилатометрического или магнитного методов. При

исследовании термическим методом измеряют тем-

пературу образцов, нагретых до аустенитного со-

стояния, в процессе их охлаждения с заданной

скоростью. По полученным перегибам на термиче-

ских кривых (обычных или дифференциальных)

судят о развитии превращения в процессе охлаж-

дения. При этом не удается точно определить мо-

менты начала и конца превращения, и поэтому

регистрируется только интервал наиболее быстро-

го развития превраще-

ния. В связи с этим

термический метод ис-

следования обычно до-

полняется другими ме-

тодами (магнитомет-

рическим, дюрометри-

ческим) .

Принципиально тер-

мический метод иссле-

дования можно приме-

нять при изучении как

быстро, так и медлен-

но протекающих пре-

вращений, однако наи-

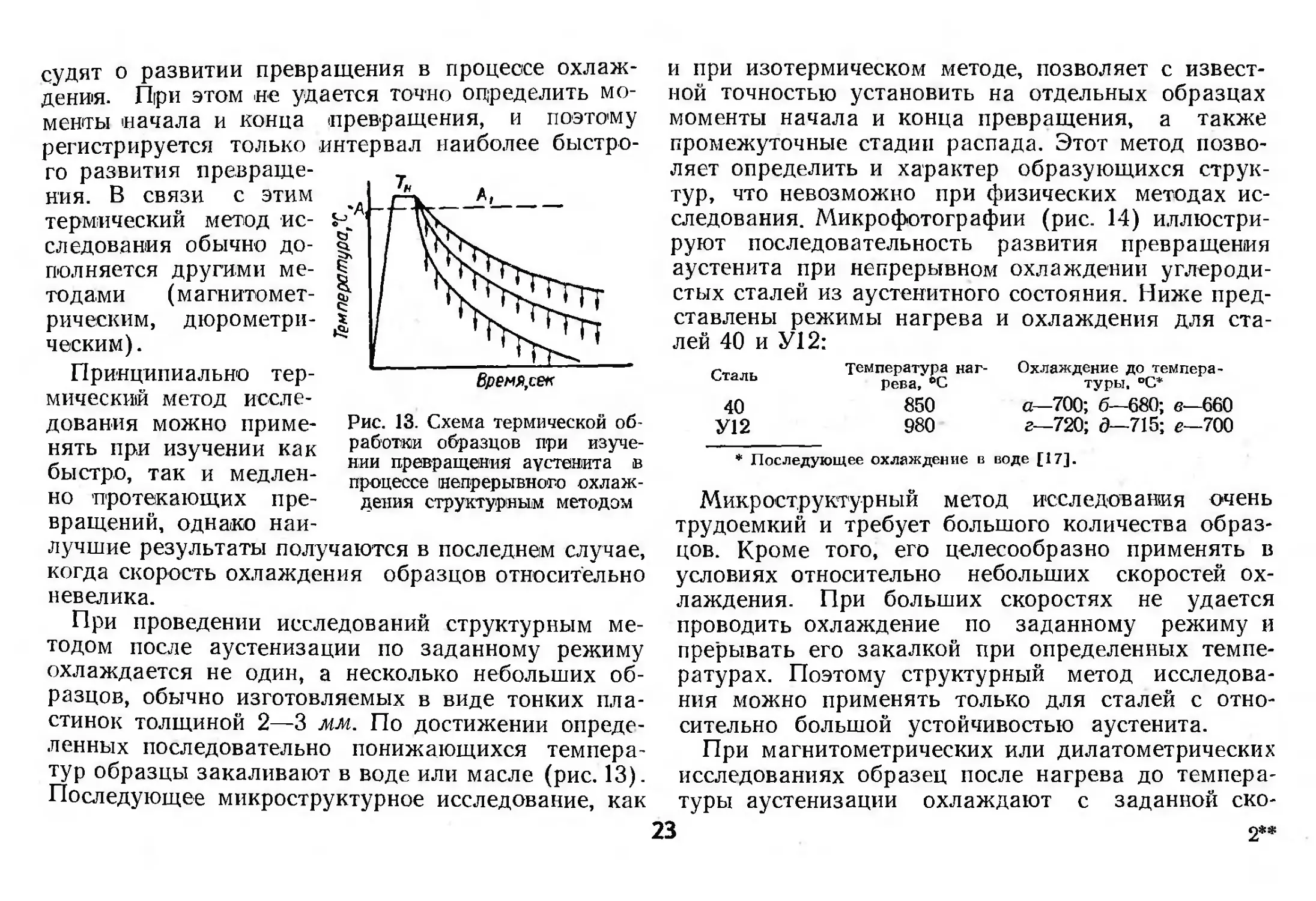

Рис. 13. Схема термической об-

работки образцов при изуче-

нии превращения аустенита в

процессе непрерывного охлаж-

дения структурным методом

лучшие результаты получаются в последнем случае,

когда скорость охлаждения образцов относительно

невелика.

При проведении исследований структурным ме-

тодом после аустенизации по заданному режиму

охлаждается не один, а несколько небольших об-

разцов, обычно изготовляемых в виде тонких пла-

стинок толщиной 2—3 мм. По достижении опреде-

ленных последовательно понижающихся темпера-

тур образцы закаливают в воде или масле (рис. 13).

Последующее микроструктурное исследование, как

и при изотермическом методе, позволяет с извест-

ной точностью установить на отдельных образцах

моменты начала и конца превращения, а также

промежуточные стадии распада. Этот метод позво-

ляет определить и характер образующихся струк-

тур, что невозможно при физических методах ис-

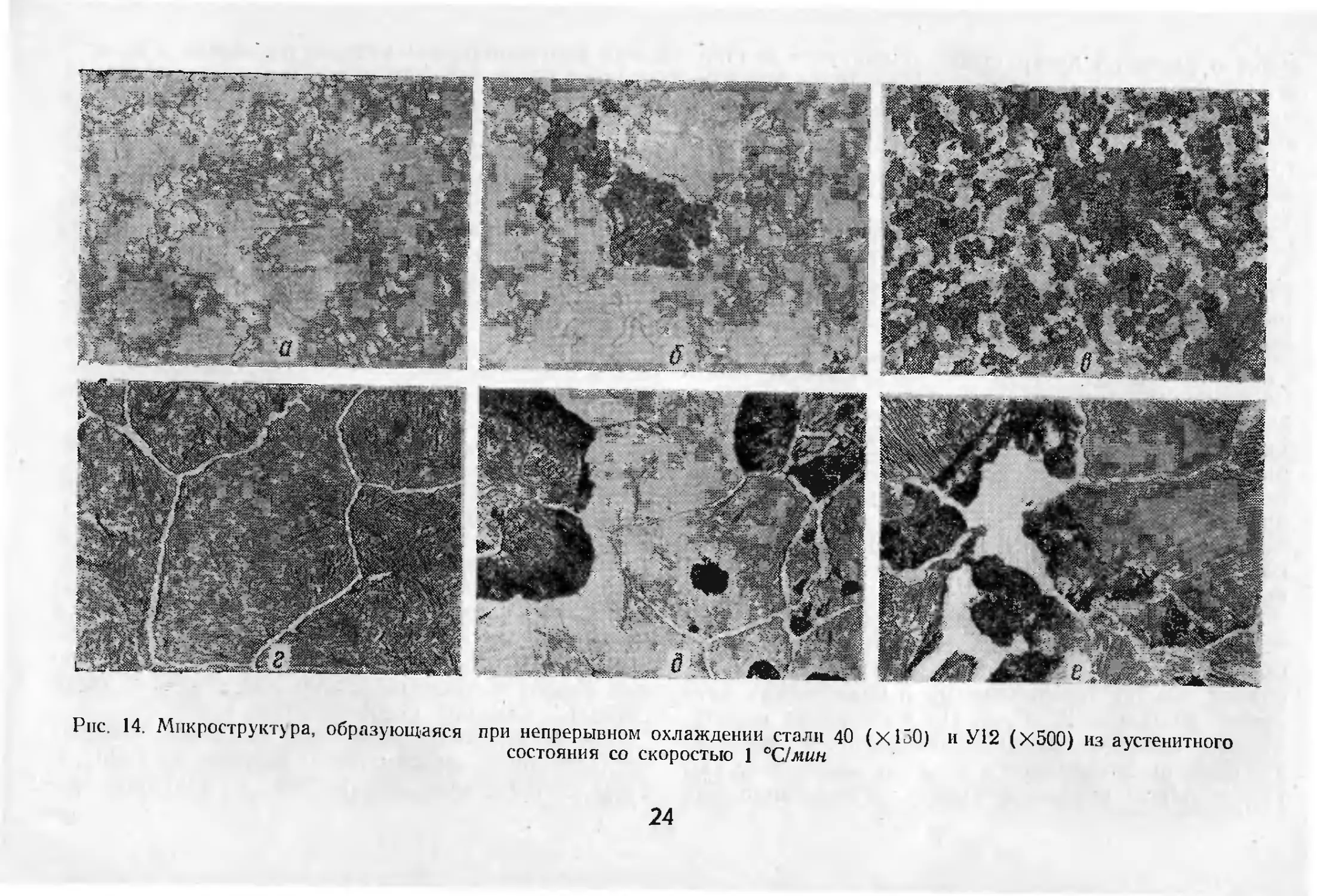

следования. Микрофотографии (рис. 14) иллюстри-

руют последовательность развития превращения

аустенита при непрерывном охлаждении углероди-

стых сталей из аустенитного состояния. Ниже пред-

ставлены режимы нагрева и охлаждения для ста-

лей 40 и У12:

Температура наг- Охлаждение до темпера -

рева, °C туры, °C*

850 а—700; 6—680; в—660

980 г—720; д— 715; е—700

Сталь

40

* Последующее охлаждение в воде [17].

Микроструктурный метод исследования очень

трудоемкий и требует большого количества образ-

цов. Кроме того, его целесообразно применять в

условиях относительно небольших скоростей ох-

лаждения. При больших скоростях не удается

проводить охлаждение по заданному режиму и

прерывать его закалкой при определенных темпе-

ратурах. Поэтому структурный метод исследова-

ния можно применять только для сталей с отно-

сительно большой устойчивостью аустенита.

При магнитометрических или дилатометрических

исследованиях образец после нагрева до темпера-

туры аустенизации охлаждают с заданной ско-

23 2**

Рис. 14. Микроструктура, образующаяся при непрерывном охлаждении стали 40 (х 130) и У12 (Х500) из аустенитного

состояния со скоростью 1 °С/мин

24

ростью в магнитометре или дилатометре и по по-

казаниям приборов судят о развитии превращения.

При наличии эталона, характеризующего 100%-ное

превращение, результаты дилатометрических или

магнитометрических исследований могут быть пе-

ресчитаны на процент превращения. К сожалению,

большинство существующих дилатометров или маг-

нитометров не приспособлено для регистрации

быстро протекающих процессов, происходящих

при сравнительно высоких скоростях охлаждения.

Поэтому на этих установках можно изучать про-

цессы превращения только в сталях, обладающих

сравнительно большой устойчивостью переохлаж-

денного аустенита, не требующих применения осо-

бо больших скоростей охлаждения. Чтобы изучить

превращение малоустойчивого аустенита, приходит-

ся применять специальную аппаратуру, которая не

нашла еще широкого распространения в лабора-

торных исследованиях.

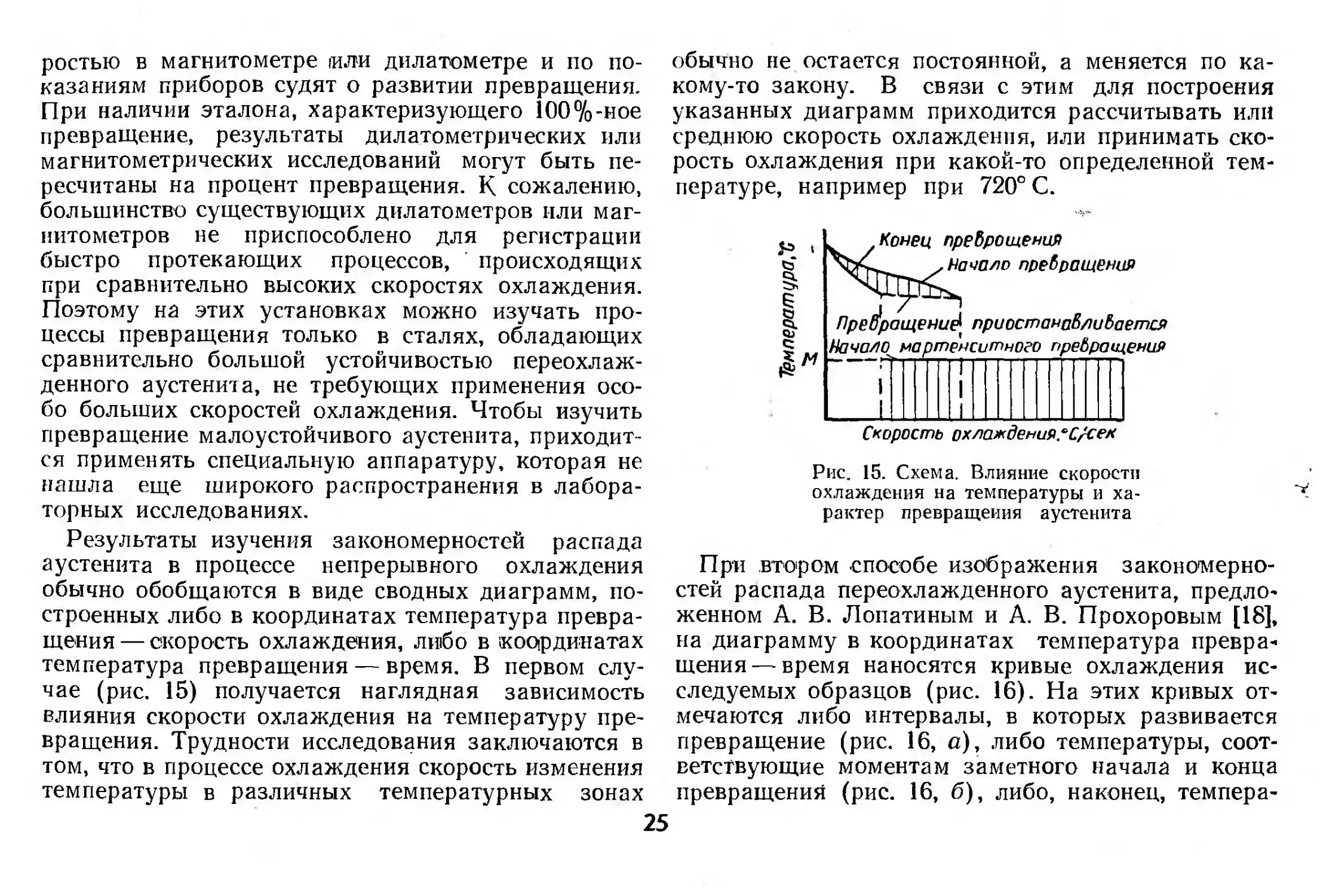

Результаты изучения закономерностей распада

аустенита в процессе непрерывного охлаждения

обычно обобщаются в виде сводных диаграмм, по-

строенных либо в координатах температура превра-

щения — скорость охлаждения, либо в коо|рдинатах

температура превращения — время. В первом слу-

чае (рис. 15) получается наглядная зависимость

влияния скорости охлаждения на температуру пре-

вращения. Трудности исследования заключаются в

том, что в процессе охлаждения скорость изменения

температуры в различных температурных зонах

обычно не остается постоянной, а меняется по ка-

кому-то закону. В связи с этим для построения

указанных диаграмм приходится рассчитывать или

среднюю скорость охлаждения, или принимать ско-

рость охлаждения при какой-то определенной тем-

пературе, например при 720° С.

Конец превращения

Начало превращения

Превращений приостанавливается

Начало^ мартенситного превращения

Скорость рхлаждения^С/сек

Рис. 15. Схема. Влияние скорости

охлаждения на температуры и ха-

рактер превращения аустенита

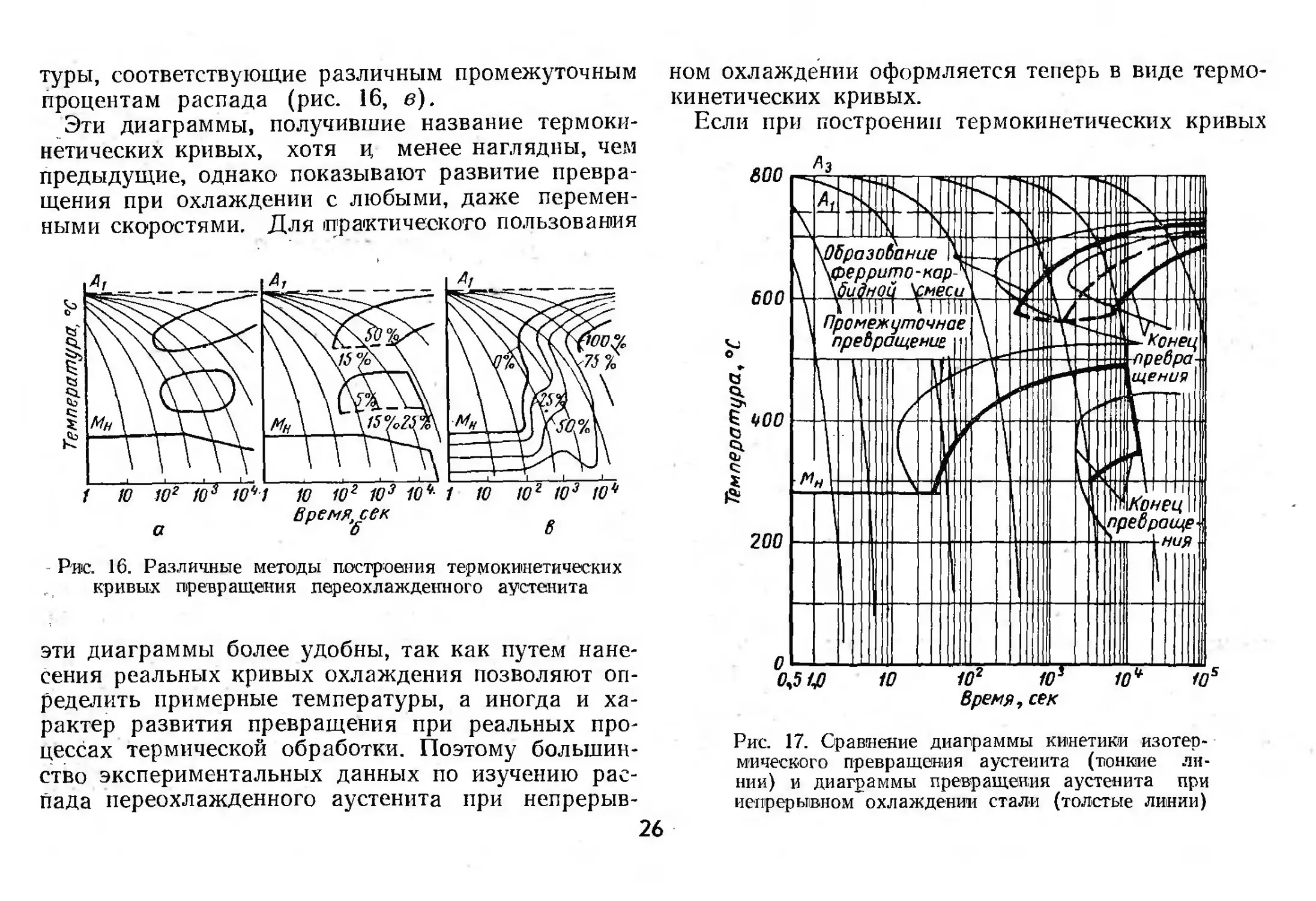

При втором способе изображения закономерно-

стей распада переохлажденного аустенита, предло-

женном А. В. Лопатиным и А. В. Прохоровым [18],

на диаграмму в координатах температура превра-

щения— время наносятся кривые охлаждения ис-

следуемых образцов (рис. 16). На этих кривых от-

мечаются либо интервалы, в которых развивается

превращение (рис. 16, а), либо температуры, соот-

ветствующие моментам заметного начала и конца

превращения (рис. 16, б), либо, наконец, темпера-

25

туры, соответствующие различным промежуточным

процентам распада (рис. 16, в).

Эти диаграммы, получившие название термоки-

нетических кривых, хотя ц менее наглядны, чем

предыдущие, однако показывают развитие превра-

щения при охлаждении с любыми, даже перемен-

ными скоростями. Для 1ггра1ктическото пользования

Рис. 16. Различные методы построения термокинетических

кривых превращения переохлажденного аустенита

эти диаграммы более удобны, так как путем нане-

сения реальных кривых охлаждения позволяют оп-

ределить примерные температуры, а иногда и ха-

рактер развития превращения при реальных про-

цессах термической обработки. Поэтому большин-

ство экспериментальных данных по изучению рас-

пада переохлажденного аустенита при непрерыв-

ном охлаждении оформляется теперь в виде термо-

кинетических кривых.

Если при построении термокинетических кривых

Время, сек

Рис. 17. Сравнение диаграммы кинетики изотер-

мического превращения аустенита (тонкие ли-

нии) и диаграммы превращения аустенита при

непрерывном охлаждении стали (толстые линии)

за начало охлаждения принять момент перехода

через критическую точку Л] или А3, то линии на

диаграммах будут также характеризовать время

пребывания стали в субкритическом интервале при

непрерывном охлаждении, обеспечивающее получе-

ние определенного процента распада переохлажден-

ного аустенита. Напомним, что изотермические

диаграммы обычно изображают в тех же координа-

тах и показывают длительность изотермической

выдержки при субкритической температуре, необ-

ходимой для получения той или иной степени рас-

пада. Поэтому удается наглядно сопоставить кине-

тику превращения в изотермических условиях и при

непрерывном охлаждении. Оказывается, что соот-

ветствующие линии на термокинетических диа-

граммах располагаются правее и ниже аналогич-

ных линий изотермической диаграммы (рис. 17).

Это является показателем того, что для одинаково-

го развития превращения при непрерывном охлаж-

дении требуется больше времени, чем в случае изо-

термического распада переохлажденного аусте-

нита.

Основные разновидности

изотермических и термокинетических диаграмм распада

переохлажденного аустенита

Как известно, превращение аустенита в субкрити-

ческом интервале температур может развиваться

несколькими путями с образованием различных

структурных составляющих. Обычно различают

диффузионный, бездиффузионный и промежуточный

механизмы превращения, которые развиваются

каждый по своему закону и кинетике.

При диффузионном превращении аустенита про-

исходит образование избыточных фаз — феррита

или карбида и образование феррито-карбидной сме-

си различной степени дисперсности. В зависимости

от степени дисперсности феррито-карбидную смесь

часто называют перлитом, сорбитом или троости-

том. Кроме того, при диффузионном распаде аусте-

нита принципиально возможно образование графи-

та и графито-ферритной смеси. Однако в большин-

стве случаев образование из аустенита графита и

феррито-графитной смеси происходит крайне мед-

ленно, и поэтому эти процессы обычно не прини-

мают во внимание при анализе закономерностей

распада переохлажденного аустенита диффузион-

ным путем.

Необходимо учитывать, что образующийся при

диффузионном превращении феррит нередко оказы-

27

вается пересыщенным и в процессе выдержки мо-

жет распадаться с образованием различных струк-

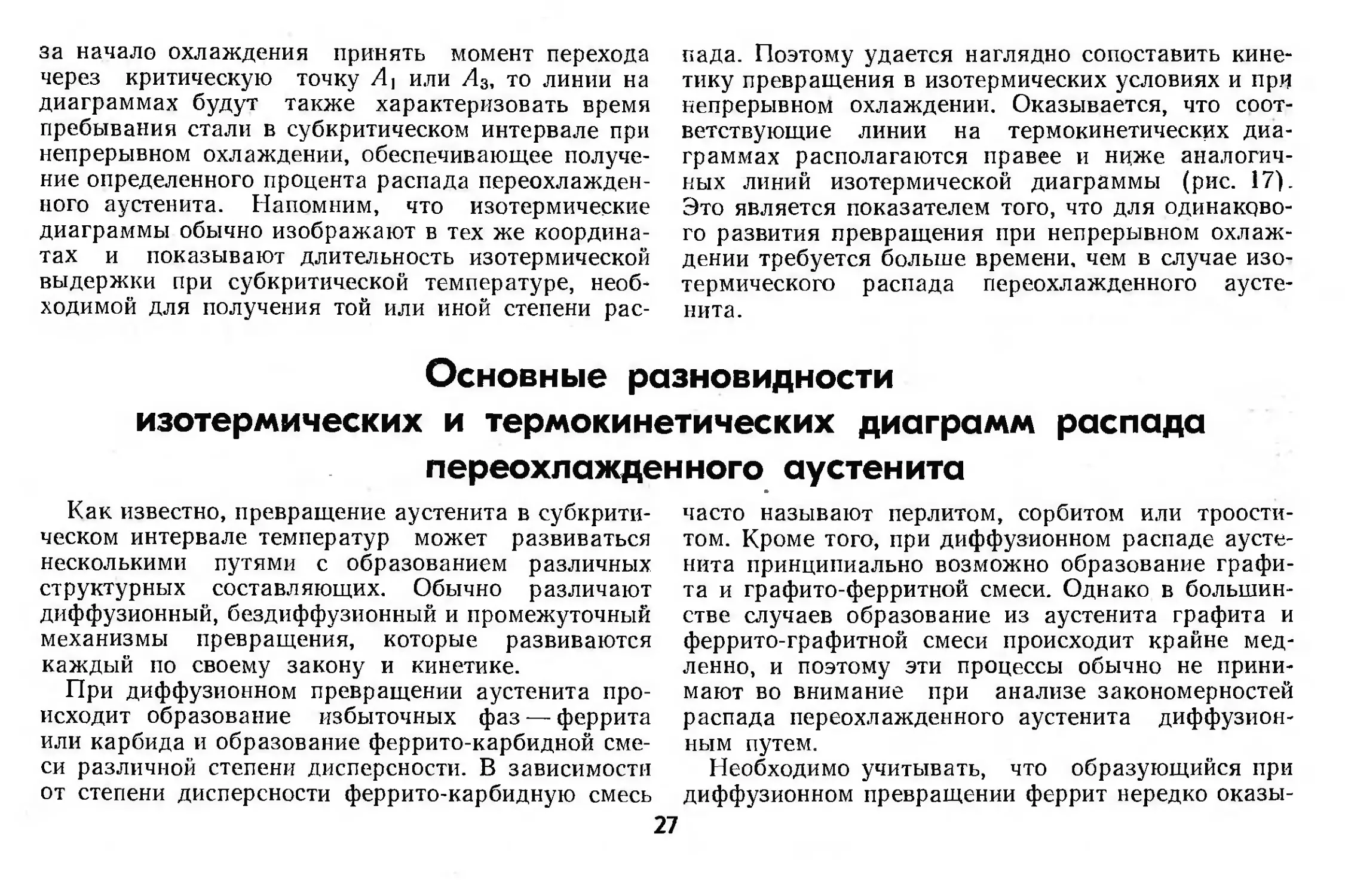

тур. На рис. 18 приведены микрофотографии струк-

тур, иллюстрирующих два таких случая.

В среднеуглеродистых легированных сталях ти-

па 35В, 45ВЗ, 35М изотермическое превращение

аустенита при температурах 750 и 700° С начинает-

ся с образования обычного «светлого» феррита.

Однако в процессе выдержки на фоне этого ферри-

та появляется много точечных выделений графита

(рис. 18, а и б). В результате полного превраще-

ния аустенита при данных температурах образует-

ся феррито:графитная смесь (рис. 18, в). При тем-

пературах 600 и 650° С превращение аустенита в

этих сталях происходит «нормальным» путем с об-

разованием феррита и феррито-карбидной смеси.

В сталях с более высоким содержанием вольфра-

ма или молибдена (типа 40МЗ, 45М5 и 45В5) «свет-

лого» феррита вообще не образуется. Выделяющие-

ся из аустенита продукты превращения легко тра-

вятся и имеют темный цвет. С увеличением дли-

тельности выдержки на фоне этих участков появ-

ляются четко видимые светлые зерна карбидов.

Превращение заканчивается образованием по все-

му полю шлифа зернистой структуры (рис. 18, г, д

и е).

На кинетику диффузионного превращения аусте-

нита большое влияние оказывает не только состав

аустенита, но и температура нагрева, величина зер-

на и многие другие факторы. Максимум скорости

диффузионного распада аустенита обычно находит-

ся на 75—80° ниже точки Лр При более высоких

или более низких температурах скорость этого пре-

вращения резко уменьшается. При температурах

на 200—250° ниже точки А] скорость диффузионно-

го превращения ничтожно мала, и оно практически

совершенно не проявляется.

При более низких температурах обычно заметно

промежуточное превращение аустенита. Темпера-

турный интервал и кинетика промежуточного пре-

вращения зависят в основном от химического со-

става аустенита. Этот интервал с увеличением со-

держания углерода и легирующих элементов сме-

щается в сторону более низких температур.

Характерной особенностью промежуточного пре-

вращения является то, что при достижении опре-

деленного процента распада при данной .темпера-

туре развитие превращения приостанавливается,

оставляя большее или меньшее количество непре-

вращенного аустенита. Чем ниже температура пре-

вращения, тем полнее происходит промежуточное

превращение и тем меньше остается нераспавшего-

ся аустенита.

Под влиянием развития промежуточного превра-

щения наблюдается изменение состава непревра-

щенной части аустенита, главным образом по угле-

роду, а возможно, и по некоторым другим элемен-

там. В зависимости от химического состава стали

непревращенный аустенит или обогащается, или

обедняется углеродом, либо заметного изменения

Рис. 18. Микроструктура продуктов изотермического превращения аустенита стали типа 35В (а, б. в) а стали 45М5

(г, д, е) при 750° С и различных выдержках:

а — 30 мин\ б, д — 1 Ч', в — 3 г — 10 мин-, е — 4 ч.

Температура нагрева 1100" С. Х500

29

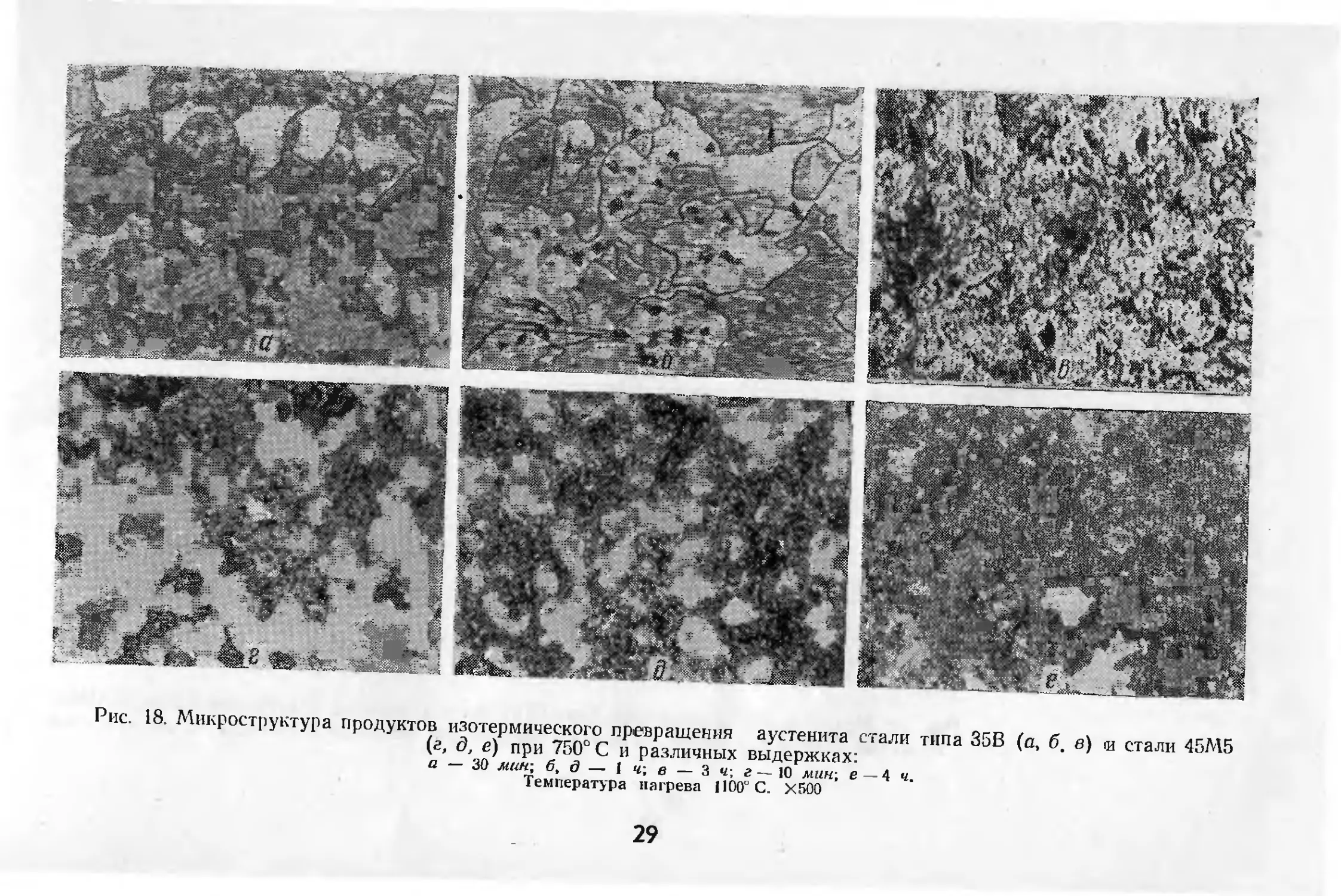

Рис. 19. Микроструктура продуктов изотермического превращения аустенита стали ЗОХНМА

Время выдержки: а — 2 мпи; б — 5 мин; в — 40 мин; г, ж — 30 сек; д 50 сек; е 3 мин; з 1 мин;

30

при температурах второй ступени (Л — 500, Б — 400, В — 350° С, Г — 300° С);

и—30 лип; к—30 реч; л—1 мин-, м — 10 мин. Температура нагрева 1100° С, X 600

31

состава не происходит. Эти изменения могут быть

связаны как с перераспределением элементов меж-

ду непревращенной частью аустенита и продукта-

ми превращения [135, 162, 163], так и с перераспре-

делением углерода в самом аустените [164, 165].

Развитие промежуточного превращения, в отли-

чие от диффузионного, сопровождается образова-

нием микрорельефа на поверхности шлифов.

Продукты промежуточного превращения, особен-

но на первых стадиях возникновения, имеют свое-

образное игольчатое строение (рис. 19), и поэтому

некоторые исследователи называют их игольчатым

трооститом, а в американской литературе они на-

зываются бейнитом.

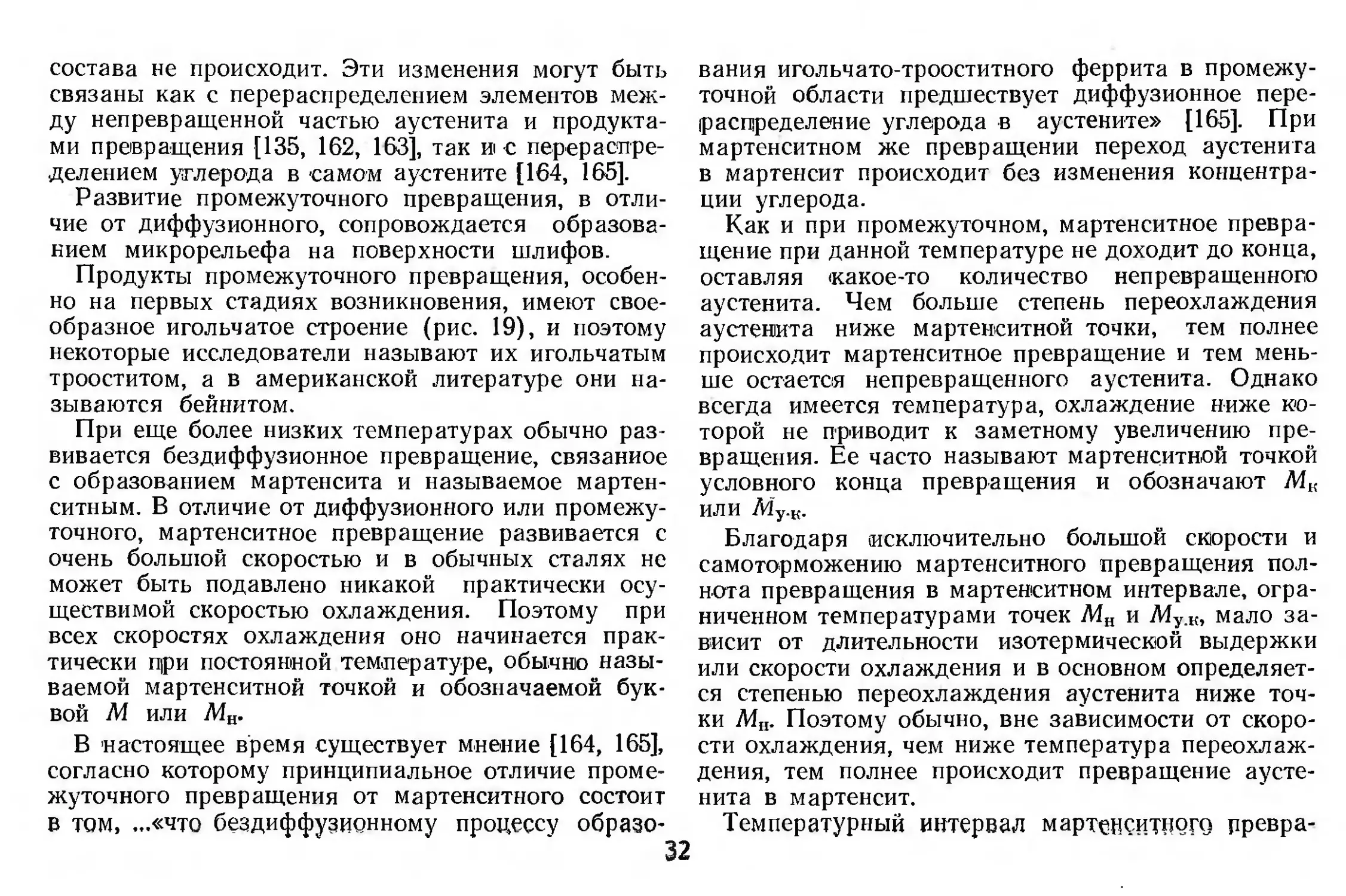

При еще более низких температурах обычно раз-

вивается бездиффузионное превращение, связанное

с образованием мартенсита и называемое мартен-

ситным. В отличие от диффузионного или промежу-

точного, мартенситное превращение развивается с

очень большой скоростью и в обычных сталях не

может быть подавлено никакой практически осу-

ществимой скоростью охлаждения. Поэтому при

всех скоростях охлаждения оно начинается прак-

тически п|ри постоянной температуре, обычно назы-

ваемой мартенситной точкой и обозначаемой бук-

вой М или Ми.

В настоящее время существует мнение [164, 165],

согласно которому принципиальное отличие проме-

жуточного превращения от мартенситного состоит

в том, ...«что бездиффузионному процессу образо-

32

вания игольчато-трооститного феррита в промежу-

точной области предшествует диффузионное пере-

распределение углерода в аустените» [165]. При

мартенситном же превращении переход аустенита

в мартенсит происходит без изменения концентра-

ции углерода.

Как и при промежуточном, мартенситное превра-

щение при данной температуре не доходит до конца,

оставляя какое-то количество непревращенного

аустенита. Чем больше степень переохлаждения

аустенита ниже мартенситной точки, тем полнее

происходит мартенситное превращение и тем мень-

ше остается непревращенного аустенита. Однако

всегда имеется температура, охлаждение ниже ко-

торой не приводит к заметному увеличению пре-

вращения. Ее часто называют мартенситной точкой

условного конца превращения и обозначают Л1к

или Му.к.

Благодаря исключительно большой скорости и

самоторможению мартенситного превращения пол-

нота превращения в мартенситном интервале, огра-

ниченном температурами точек Ма и Л)у.к, мало за-

висит от длительности изотермической выдержки

или скорости охлаждения и в основном определяет-

ся степенью переохлаждения аустенита ниже точ-

ки Ма. Поэтому обычно, вне зависимости от скоро-

сти охлаждения, чем ниже температура переохлаж-

дения, тем полнее происходит превращение аусте-

нита в мартенсит.

Температурный интервал мартенситного цревра-

щения почти однозначно определяется химическим

составом аустенита С увеличением содержания

углерода и большинства легирующих элементов он

смещается в область более низких температур.

Исключение соста-вляют кобальт и алюминий, кото-

рые повышают температурный интервал мартенсит-

ного превращения.

Благодаря указанному распределению темпера-

турных интервалов, в которых реализуется тот или

иной механизм превращения, существует деление

всего субкритического интервала температур на

три ступени. Первая ступень соответствует темпе-

ратурам диффузионного превращения, вторая —

температурам промежуточного превращения, и

третья — мартенситному превращению. Поэтому

часто говорят, особенно в зарубежной литературе,

о развитии превращения по типу первой, второй и

третьей ступеней, что соответствует диффузионно-

му, промежуточному и бездиффузионному (мартен-

ситному) превращениям.

В зависимости от ряда факторов и, в первую

очередь, от химического состава распадающегося

аустенита, кинетика и температурные условия раз-

вития того или иного превращения могут меняться

в весьма широких пределах. Поэтому далеко не

всегда удается наметить температурные границы,

1 В последнее время установлено, что на положение интер-

вала мартенситного превращения оказывают влияние и внут-

ренние напряжения, и величина зерна распадающегося аусте-

нита.

3 Зак. 897

в которых превращение происходит только по од-

ному какому-нибудь типу. В действительности эти

процессы протекают как одновременно, так и не-

одновременно, накладываясь друг на друга по

температурам и времени своего развития.

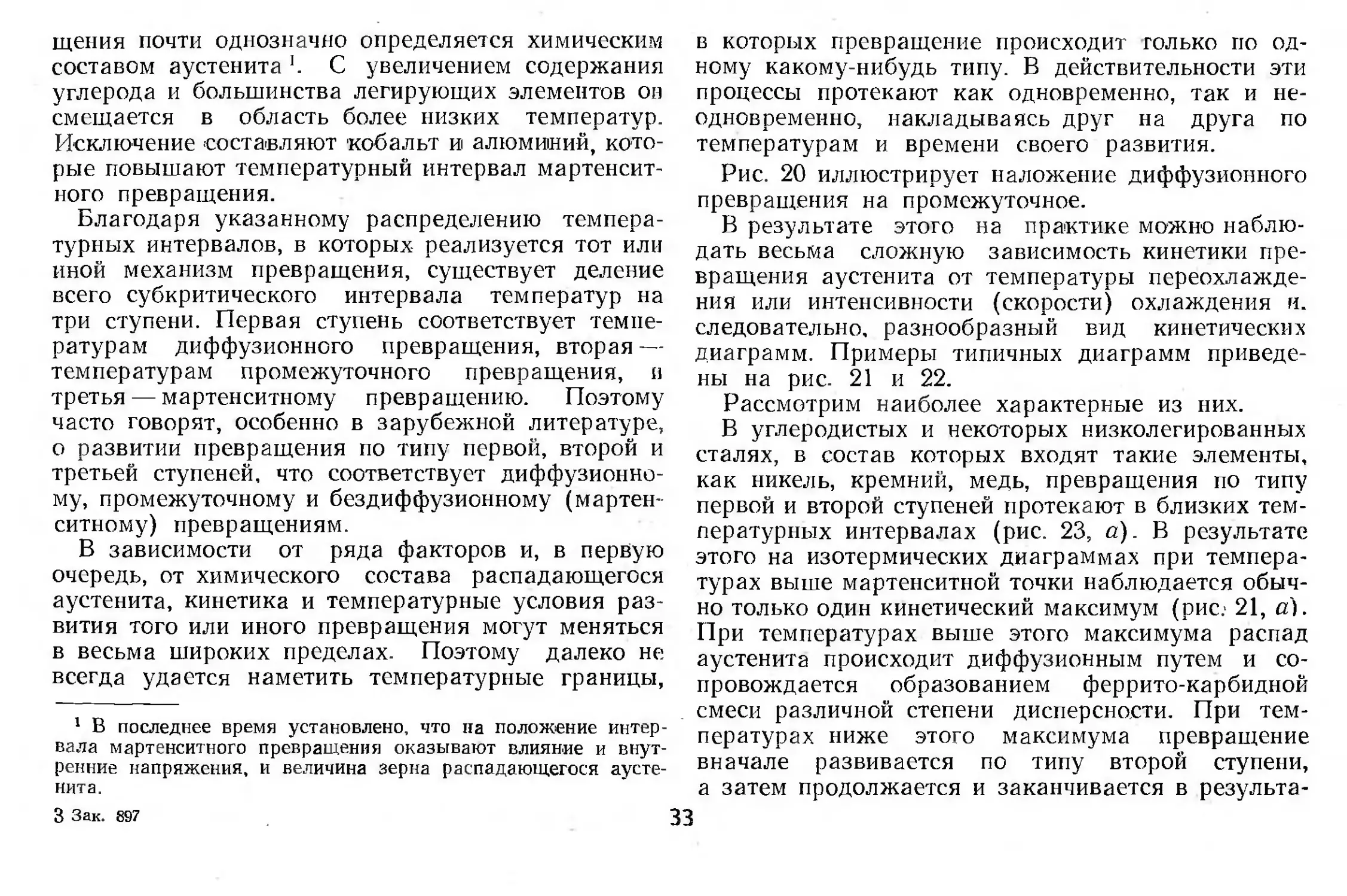

Рис. 20 иллюстрирует наложение диффузионного

превращения на промежуточное.

В результате этого на практике можно наблю-

дать весьма сложную зависимость кинетики пре-

вращения аустенита от температуры переохлажде-

ния или интенсивности (скорости) охлаждения и.

следовательно, разнообразный вид кинетических

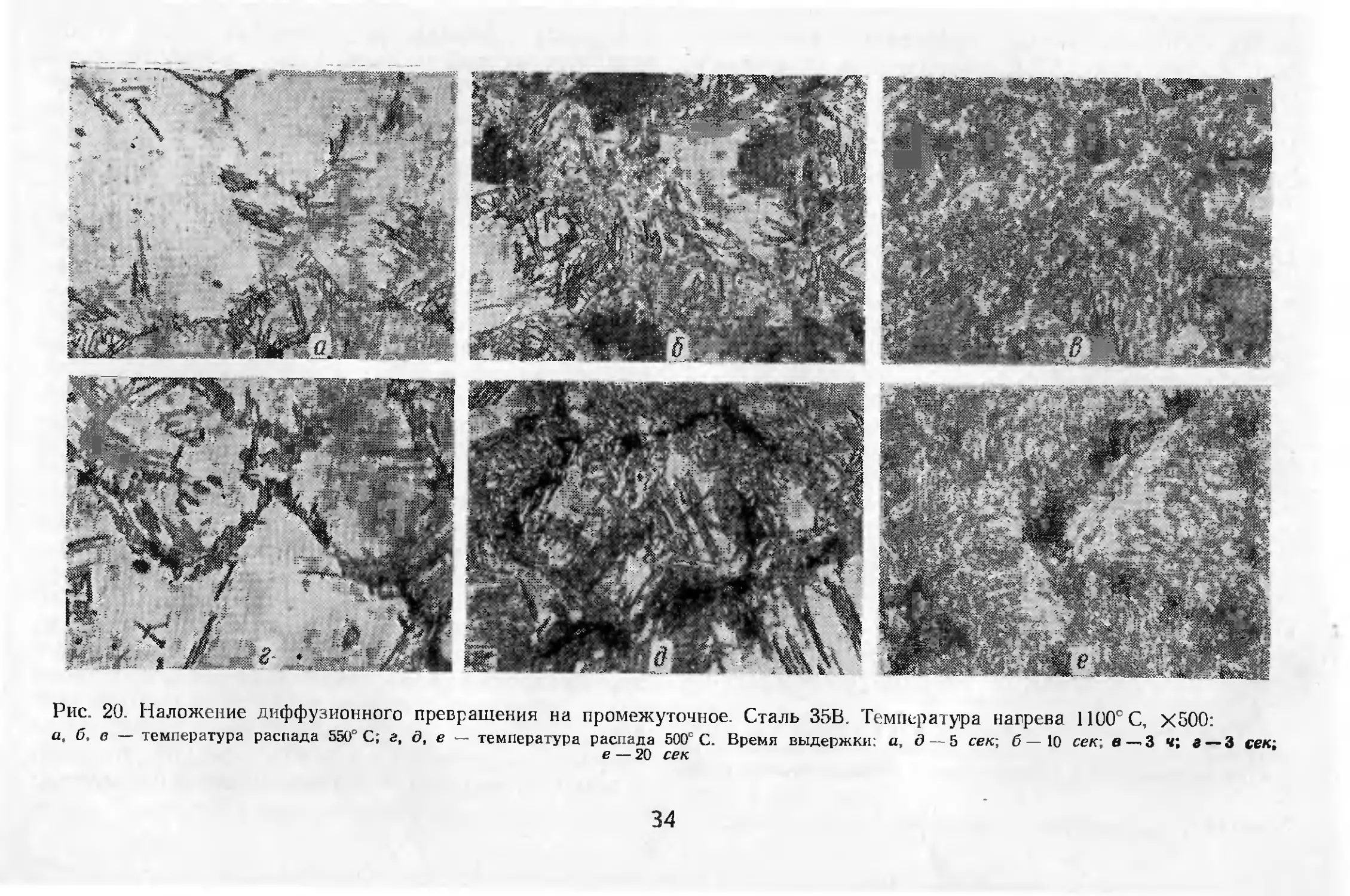

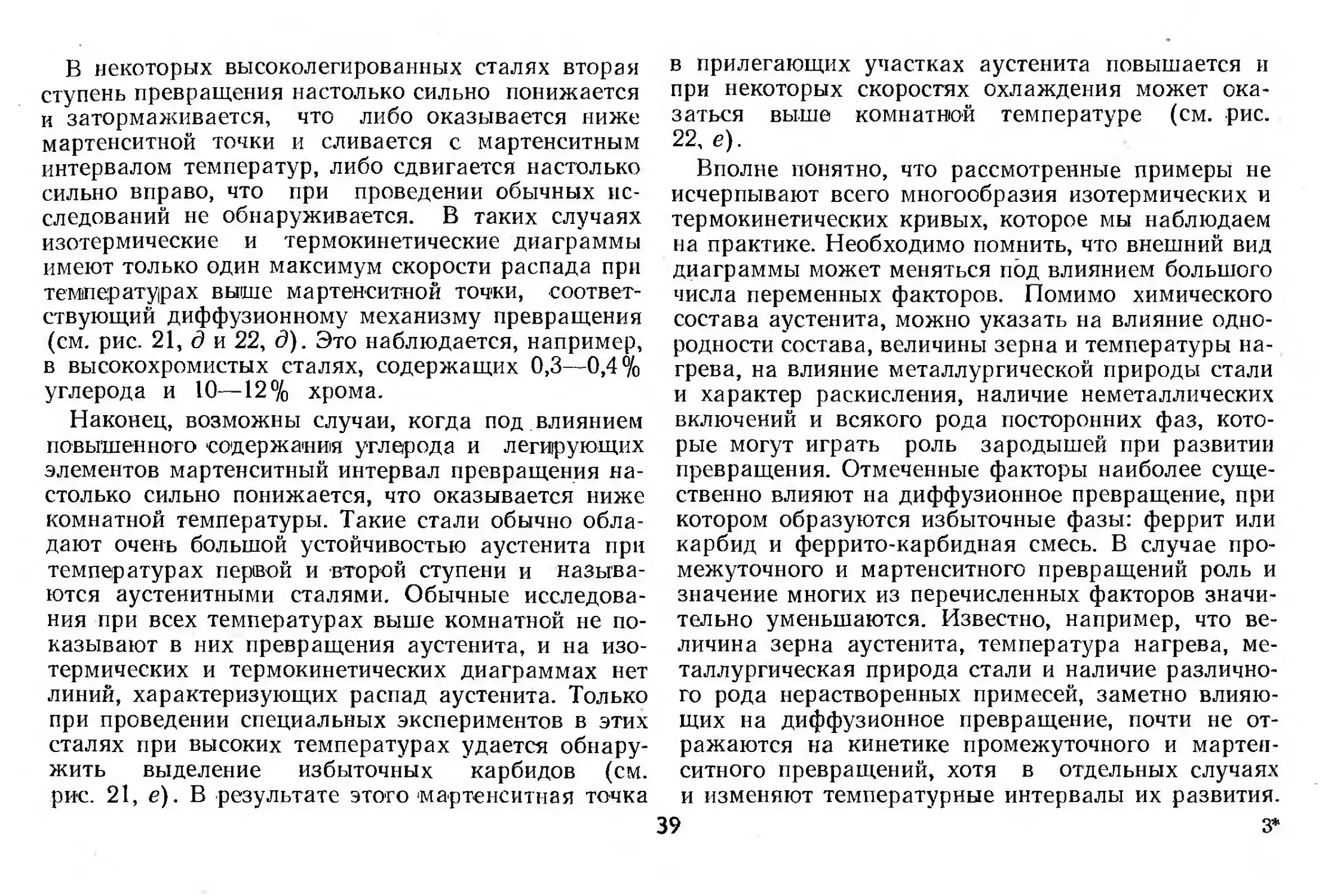

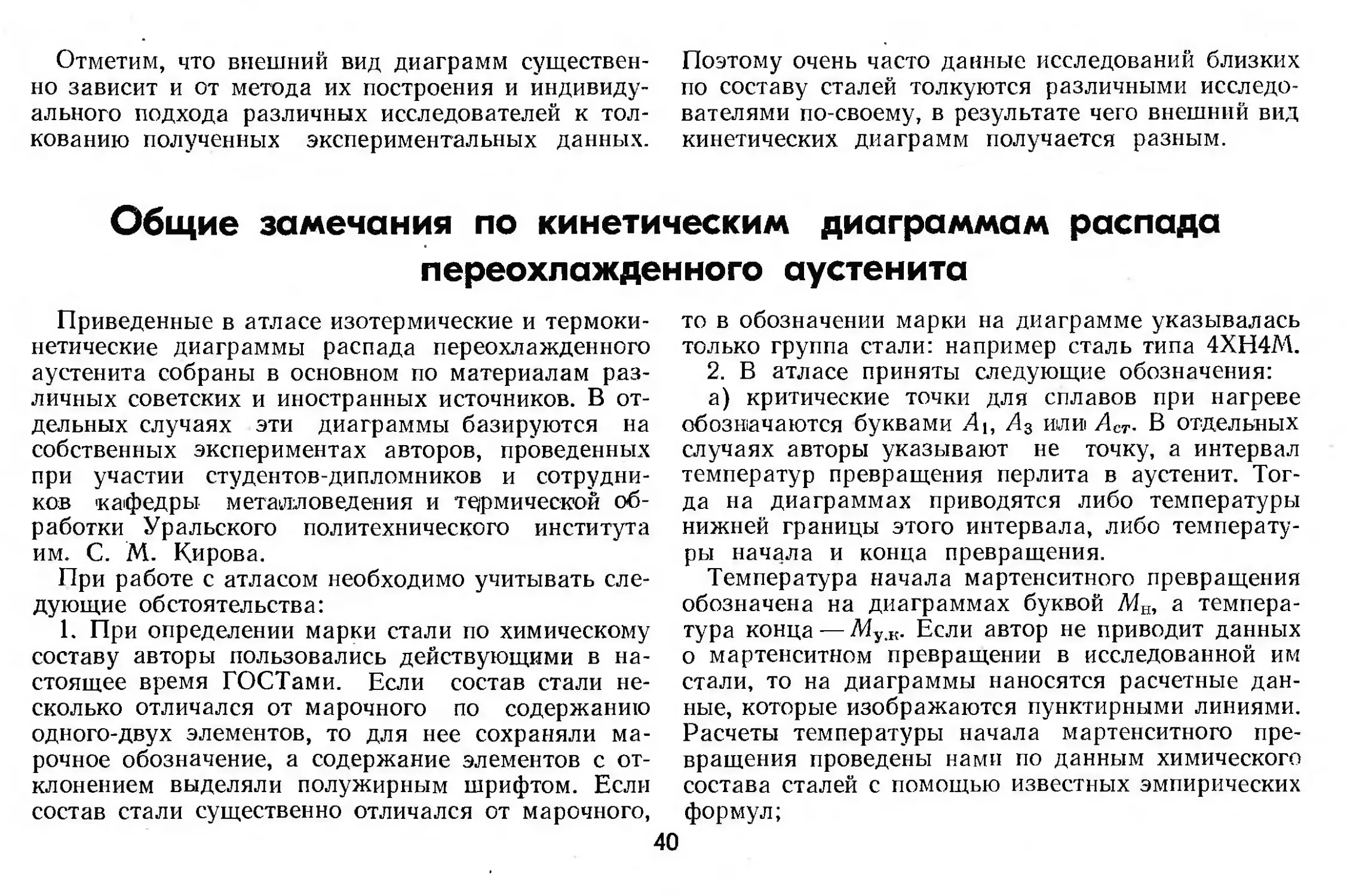

диаграмм. Примеры типичных диаграмм приведе-

ны на рис. 21 и 22.

Рассмотрим наиболее характерные из них.

В углеродистых и некоторых низколегированных

сталях, в состав которых входят такие элементы,

как никель, кремний, медь, превращения по типу

первой и второй ступеней протекают в близких тем-

пературных интервалах (рис. 23, а). В результате

этого на изотермических диаграммах при темпера-

турах выше мартенситной точки наблюдается обыч-

но только один кинетический максимум (рис? 21, а).

При температурах выше этого максимума распад

аустенита происходит диффузионным путем и со-

провождается образованием феррито-карбидной

смеси различной степени дисперсности. При тем-

пературах ниже этого максимума превращение

вначале развивается по типу второй ступени,

а затем продолжается и заканчивается в результа-

33

Рис. 20. Наложение диффузионного превращения на промежуточное. Сталь 35В Температура нагрева 1100° С Х500:

а, б, в — температура распада 550° С; а, д, е — температура распада 500° С. Время выдержки: а, д — 5 сек; б—10 сек; в—>3 ч; а — 3 сек;

е — 20 сек

34

800

ODD

WO

200

.И,' lllW'ww превращения

zidrnirn —

Начало образа

ifowt/я ФкС

Начало образования

продуктов!

наго прев-

ращения

К11111

Время,сек

Рис. 21. Основные типы диаграмм кинетики изотермического превращения аустенита:

а — углеродистые и низколегированные стали, не содержащие карбидообразующих элементов; б — легированные конструкци-

онные стали; в — сложнолегированные конструкционные стали с повышенным содержанием никеля или марганца; г — легирован-

ные инструментальные стали; д — высокохромистые стали; е — аустенитные стали, склонные к выделению карбидов

35

3

3Q 'пйИшваэиыэз.

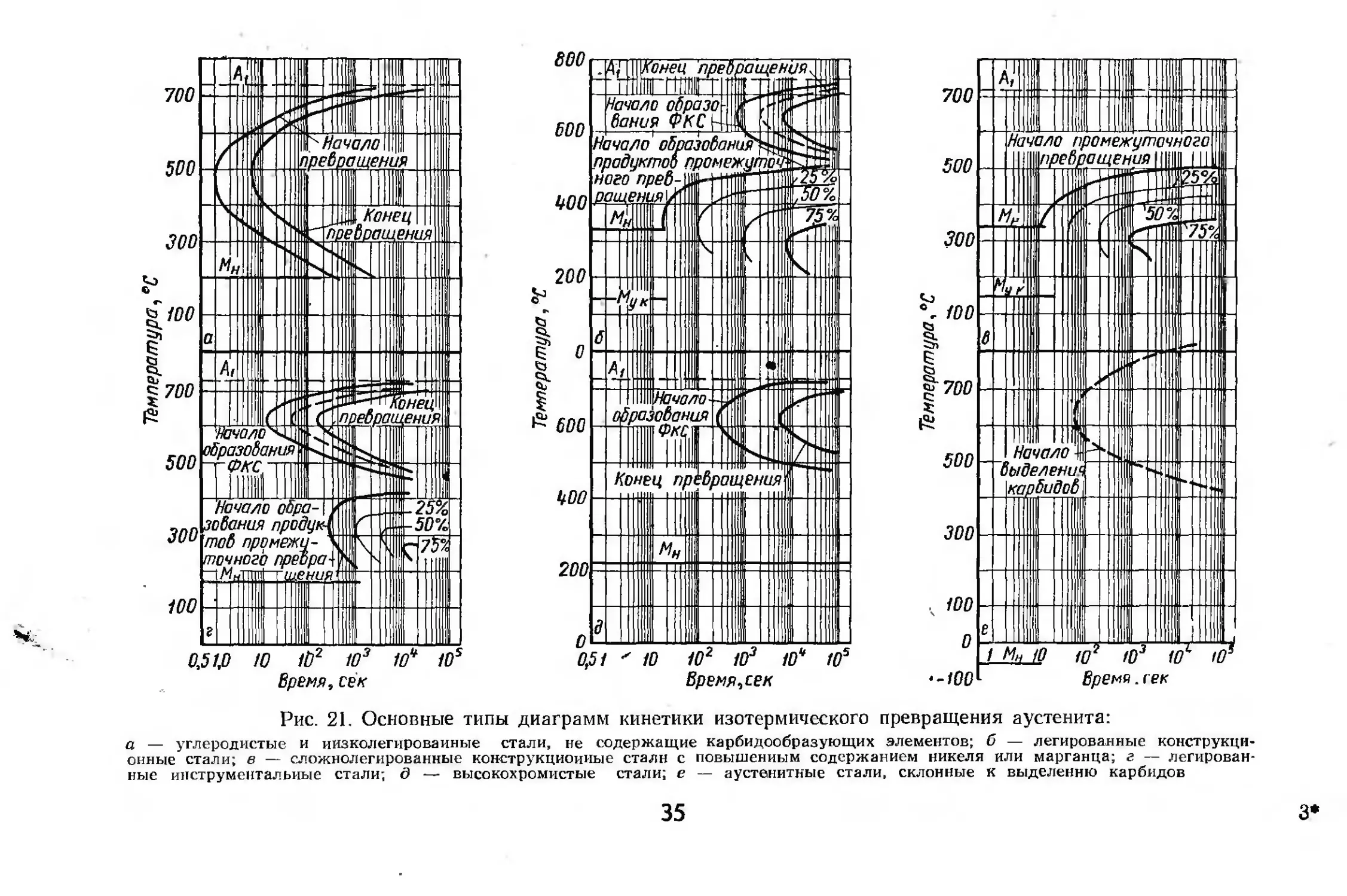

Рис. 22. Основные типы

термокинетических диаграмм распада

переохлажденного аустенита:

а — е то же, что на рис. 21

36

те диффузионного превращения, которое в подоб-

ных сталях совершается при этих температурах

довольно быстро.

Поэтому при изучении закономерностей распада

переохлажденного аустенита кинетические особен-

ности превращения по типу первой и второй ступе-

ней не выявляются и при всех температурах ниже

Aj, но выше мартенситной точки удается добиться

практически полного распада аустенита. Термоки-

нетическая диаграмма для этой группы сталей при-

ведена на рис. 22, а.

При распаде доэвтектоидного или заэвтектоидно-

го аустенита в подобных сталях на изотермических

и термокинетических кривых могут появиться до-

полнительные линии, характеризующие процессы

образования избыточного- феррита или цементита.

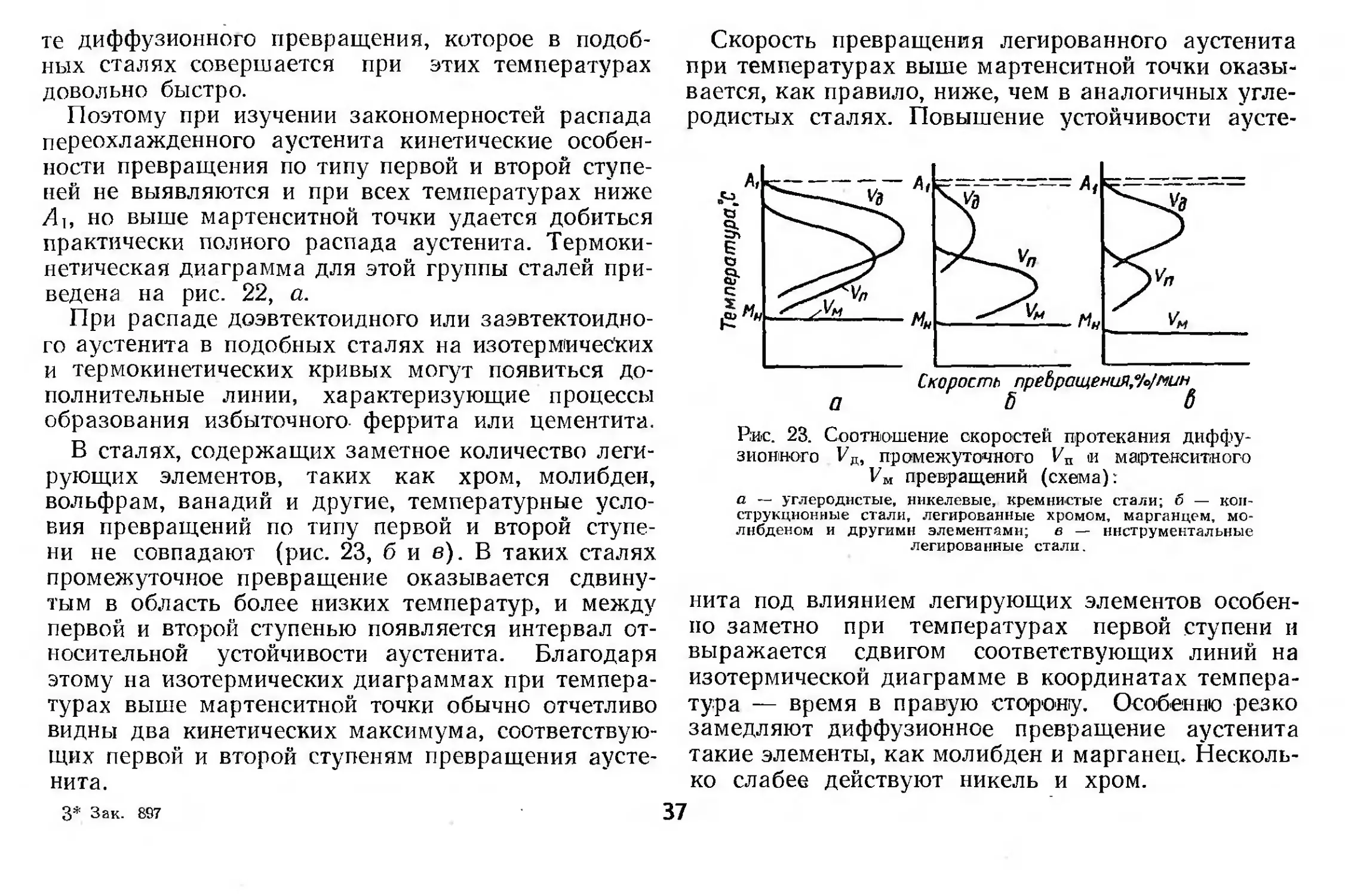

В сталях, содержащих заметное количество леги-

рующих элементов, таких как хром, молибден,

вольфрам, ванадий и другие, температурные усло-

вия превращений по типу первой и второй ступе-

ни не совпадают (рис. 23, б и в). В таких сталях

промежуточное превращение оказывается сдвину-

тым в область более низких температур, и между

первой и второй ступенью появляется интервал от-

носительной устойчивости аустенита. Благодаря

этому на изотермических диаграммах при темпера-

турах выше мартенситной точки обычно отчетливо

видны два кинетических максимума, соответствую-

щих первой и второй ступеням превращения аусте-

нита.

3* Зак. 897

Скорость превращения легированного аустенита

при температурах выше мартенситной точки оказы-

вается, как правило, ниже, чем в аналогичных угле-

родистых сталях. Повышение устойчивости аусте-

Рис. 23. Соотношение скоростей протекания диффу-

зионного Уд, промежуточного Уп и мартенситного

Ум превращений (схема):

а — углеродистые, никелевые, кремнистые стали; б — кон-

струкционные стали, легированные хромом, марганцем, мо-

либденом и другими элементами; в — инструментальные

легированные стали.

нита под влиянием легирующих элементов особен-

но заметно при температурах первой ступени и

выражается сдвигом соответствующих линий на

изотермической диаграмме в координатах темпера-

тура — время в правую сторону. Особенно резко

замедляют диффузионное превращение аустенита

такие элементы, как молибден и марганец. Несколь-

ко слабее действуют никель и хром.

37

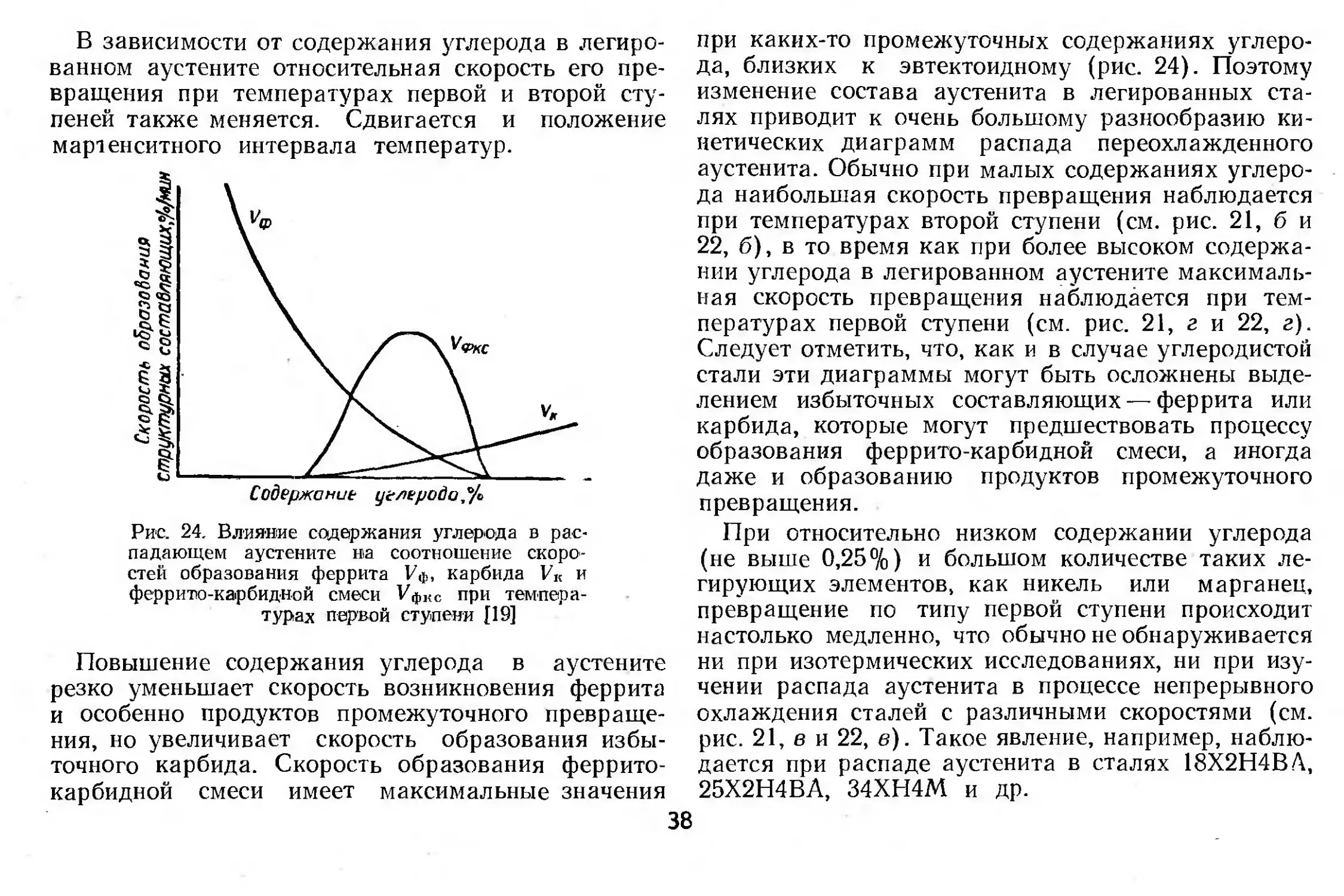

В зависимости от содержания углерода в легиро-

ванном аустените относительная скорость его пре-

вращения при температурах первой и второй сту-

пеней также меняется. Сдвигается и положение

мартенситного интервала температур.

Рис. 24. Влияние содержания углерода в рас-

паляющем аустените на соотношение скоро-

стей образования феррита Уф, карбида Рк и

феррито-карбидной смеси Уф1(с при темпера-

турах первой ступени [19]

Повышение содержания углерода в аустените

резко уменьшает скорость возникновения феррита

и особенно продуктов промежуточного превраще-

ния, но увеличивает скорость образования избы-

точного карбида. Скорость образования феррито-

карбидной смеси имеет максимальные значения

при каких-то промежуточных содержаниях углеро-

да, близких к эвтектоидному (рис. 24). Поэтому

изменение состава аустенита в легированных ста-

лях приводит к очень большому разнообразию ки-

нетических диаграмм распада переохлажденного

аустенита. Обычно при малых содержаниях углеро-

да наибольшая скорость превращения наблюдается

при температурах второй ступени (см. рис. 21, б и

22, б), в то время как при более высоком содержа-

нии углерода в легированном аустените максималь-

ная скорость превращения наблюдается при тем-

пературах первой ступени (см. рис. 21, г и 22, г).

Следует отметить, что, как и в случае углеродистой

стали эти диаграммы могут быть осложнены выде-

лением избыточных составляющих — феррита или

карбида, которые могут предшествовать процессу

образования феррито-карбидной смеси, а иногда

даже и образованию продуктов промежуточного

превращения.

При относительно низком содержании углерода

(не выше 0,25%) и большом количестве таких ле-

гирующих элементов, как никель или марганец,

превращение по типу первой ступени происходит

настолько медленно, что обычно не обнаруживается

ни при изотермических исследованиях, ни при изу-

чении распада аустенита в процессе непрерывного

охлаждения сталей с различными скоростями (см.

рис. 21, в и 22, в). Такое явление, например, наблю-

дается при распаде аустенита в сталях 18Х2Н4ВА,

25Х2Н4ВА, 34ХН4М и др.

В некоторых высоколегированных сталях вторая

ступень превращения настолько сильно понижается

и затормаживается, что либо оказывается ниже

мартенситной точки и сливается с мартенситным

интервалом температур, либо сдвигается настолько

сильно вправо, что при проведении обычных ис-

следований не обнаруживается. В таких случаях

изотермические и термокинетические диаграммы

имеют только один максимум скорости распада при

температурах выше мартенситной точки, соответ-

ствующий диффузионному механизму превращения

(см. рис. 21, д и 22, д). Это наблюдается, например,

в высокохромистых сталях, содержащих 0,3—0,4%

углерода и 10—12% хрома.

Наконец, возможны случаи, когда под . влиянием

повышенного содержания углерода и легирующих

элементов мартенситный интервал превращения на-

столько сильно понижается, что оказывается ниже

комнатной температуры. Такие стали обычно обла-

дают очень большой устойчивостью аустенита при

температурах первой и второй ступени и называ-

ются аустенитными сталями. Обычные исследова-

ния при всех температурах выше комнатной не по-

казывают в них превращения аустенита, и на изо-

термических и термокинетических диаграммах нет

линий, характеризующих распад аустенита. Только

при проведении специальных экспериментов в этих

сталях при высоких температурах удается обнару-

жить выделение избыточных карбидов (см.

рис. 21, е). В результате этого мартенситная точка

в прилегающих участках аустенита повышается и

при некоторых скоростях охлаждения может ока-

заться выше комнатной температуре (см. рис.

22, е).

Вполне понятно, что рассмотренные примеры не

исчерпывают всего многообразия изотермических и

термокинетических кривых, которое мы наблюдаем

на практике. Необходимо помнить, что внешний вид

диаграммы может меняться под влиянием большого

числа переменных факторов. Помимо химического

состава аустенита, можно указать на влияние одно-

родности состава, величины зерна и температуры на-

грева, на влияние металлургической природы стали

и характер раскисления, наличие неметаллических

включений и всякого рода посторонних фаз, кото-

рые могут играть роль зародышей при развитии

превращения. Отмеченные факторы наиболее суще-

ственно влияют на диффузионное превращение, при

котором образуются избыточные фазы: феррит или

карбид и феррито-карбидная смесь. В случае про-

межуточного и мартенситного превращений роль и

значение многих из перечисленных факторов значи-

тельно уменьшаются. Известно, например, что ве-

личина зерна аустенита, температура нагрева, ме-

таллургическая природа стали и наличие различно-

го рода нерастворенных примесей, заметно влияю-

щих на диффузионное превращение, почти не от-

ражаются на кинетике промежуточного и мартен-

ситного превращений, хотя в отдельных случаях

и изменяют температурные интервалы их развития.

39 3*

Отметим, что внешний вид диаграмм существен-

но зависит и от метода их построения и индивиду-

ального подхода различных исследователей к тол-

кованию полученных экспериментальных данных.

Поэтому очень часто данные исследований близких

по составу сталей толкуются различными исследо-

вателями по-своему, в результате чего внешний вид

кинетических диаграмм получается разным.

Общие замечания по кинетическим диаграммам распада

переохлажденного аустенита

Приведенные в атласе изотермические и термоки-

нетические диаграммы распада переохлажденного

аустенита собраны в основном по материалам раз-

личных советских и иностранных источников. В от-

дельных случаях эти диаграммы базируются на

собственных экспериментах авторов, проведенных

при участии студентов-дипломников и сотрудни-

ков кафедры металловедения и термической об-

работки Уральского политехнического института

им. С. М. Кирова.

При работе с атласом необходимо учитывать сле-

дующие обстоятельства:

1. При определении марки стали по химическому

составу авторы пользовались действующими в на-

стоящее время ГОСТами. Если состав стали не-

сколько отличался от марочного по содержанию

одного-двух элементов, то для нее сохраняли ма-

рочное обозначение, а содержание элементов с от-

клонением выделяли полужирным шрифтом. Если

состав стали существенно отличался от марочного,

то в обозначении марки на диаграмме указывалась

только группа стали: например сталь типа 4ХН4М.

2. В атласе приняты следующие обозначения:

а) критические точки для сплавов при нагреве

обозначаются буквами -41, А3 или /1СТ. В отдельных

случаях авторы указывают не точку, а интервал

температур превращения перлита в аустенит. Тог-

да на диаграммах приводятся либо температуры

нижней границы этого интервала, либо температу-

ры начала и конца превращения.

Температура начала мартенситного превращения

обозначена на диаграммах буквой Л1Н, а темпера-

тура конца — Му.к. Если автор не приводит данных

о мартенситном превращении в исследованной им

стали, то на диаграммы наносятся расчетные дан-

ные, которые изображаются пунктирными линиями.

Расчеты температуры начала мартенситного пре-

вращения проведены нами по данным химического

состава сталей с помощью известных эмпирических

формул;

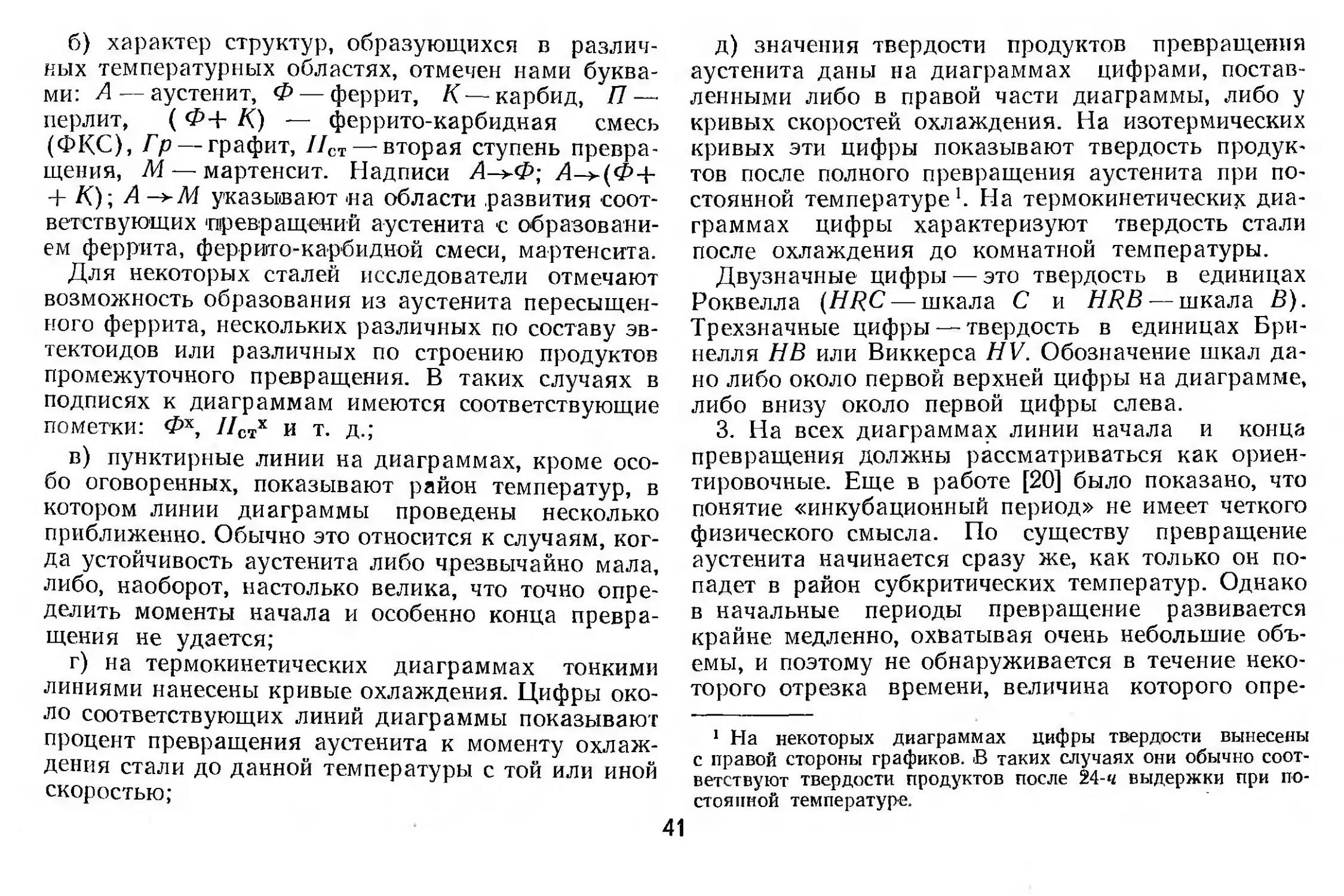

б) характер структур, образующихся в различ-

ных температурных областях, отмечен нами буква-

ми: А— аустенит, Ф— феррит, К — карбид, П —

перлит, ( Ф+ К) — феррито-карбидная смесь

(ФКС), Гр — графит, IIст вторая ступень превра-

щения, М— мартенсит. Надписи Л->Ф; Л->(Ф-|-

+ К)-, А —>714 указывают «а области развития соот-

ветствующих превращений аустенита с образовани-

ем феррита, феррито-карбидной смеси, мартенсита.

Для некоторых сталей исследователи отмечают

возможность образования из аустенита пересыщен-

ного феррита, нескольких различных по составу эв-

тектоидов или различных по строению продуктов

промежуточного превращения. В таких случаях в

подписях к диаграммам имеются соответствующие

пометки: Фх, Ястх и т. д.;

в) пунктирные линии на диаграммах, кроме осо-

бо оговоренных, показывают район температур, в

котором линии диаграммы проведены несколько

приближенно. Обычно это относится к случаям, ког-

да устойчивость аустенита либо чрезвычайно мала,

либо, наоборот, настолько велика, что точно опре-

делить моменты начала и особенно конца превра-

щения не удается;

г) на термокинетических диаграммах тонкими

линиями нанесены кривые охлаждения. Цифры око-

ло соответствующих линий диаграммы показывают

процент превращения аустенита к моменту охлаж-

дения стали до данной температуры с той или иной

скоростью;

д) значения твердости продуктов превращения

аустенита даны на диаграммах цифрами, постав-

ленными либо в правой части диаграммы, либо у

кривых скоростей охлаждения. На изотермических

кривых эти цифры показывают твердость продук-

тов после полного превращения аустенита при по-

стоянной температуре1. На термокинетических диа-

граммах цифры характеризуют твердость стали

после охлаждения до комнатной температуры.

Двузначные цифры — это твердость в единицах

Роквелла (HRC— шкала С и HRB— шкала В).

Трехзначные цифры — твердость в единицах Бри-

нелля НВ или Виккерса HV. Обозначение шкал да-

но либо около первой верхней цифры на диаграмме,

либо внизу около первой цифры слева.

3. На всех диаграммах линии начала и конца

превращения должны рассматриваться как ориен-

тировочные. Еще в работе [20] было показано, что

понятие «инкубационный период» не имеет четкого

физического смысла. По существу превращение

аустенита начинается сразу же, как только он по-

падет в район субкритических температур. Однако

в начальные периоды превращение развивается

крайне медленно, охватывая очень небольшие объ-

емы, и поэтому не обнаруживается в течение неко-

торого отрезка времени, величина которого опре-

1 На некоторых диаграммах цифры твердости вынесены

с правой стороны графиков. В таких случаях они обычно соот-

ветствуют твердости продуктов после 24-ч выдержки при по-

стоянной температуре.

деляется чувствительностью применяемого метода

исследования. Аналогично этому и конец превра-

щения не может быть установлен точно, так как

кривая нарастания процента превращения со вре-

менем асимптотически приближается к 100%. В свя-

зи с этим большое значение приобретают линии

диаграммы, указывающие промежуточные процен-

ты превращения, которые более точно характеризу-

ют кинетику распада аустенита при субкритических

температурах.

4. Если кинетику изотермического превращения

аустенита изучают магнитометрическим методом, то

полученные результаты отражают только характер

нарастания процента ферромагнитной фазы и не

дифференцируют по времени начало выделения

карбидов или избыточного феррита от образования

феррито-карбидной смеси. Поэтому построенные

таким методом диаграммы характеризуют не кине-

тику образования различных структурных состав-

ляющих, а кинетику нарастания количества ферро-

магнитного альфа-твердого раствора.

Более того, даже на диаграммах, построенных

структурным методом, процесс выделения карбидов

в заэвтектоидных сталях часто не отмечается, хотя

в определенных условиях он, безусловно, развивает-

ся. Это связано с экспериментальными трудностя-

ми определения выделяющихся из аустенита мель-

чайших карбидов.

5. Нередко при построении диаграмм кинетики

изотермического превращения делается ошибка

при определении момента конца превращения при

температурах второй ступени. Промежуточное пре-

вращение, как известно, не доходит до конца, а

приостанавливается, оставляя какое-то количество

аустенита непревращенным. Чем ниже температура

распада, тем больше возможная полнота превра-

щения по типу второй ступени. Достижение пол-

ного распада аустенита при температурах второй

ступени возможно только в случае дополнительно-

го наложения процессов превращения по типу пер-

вой ступени. Однако многие исследователи из-за

несовершенства методики эксперимента или по

другим причинам устанавливают конец превраще-

ния, когда на самом деле его еще нет. Поэтому при

пользовании диаграммами необходимо критически

относиться к данным о конце превращения аусте-

нита при температурах второй ступени.

6. При назначении реальных режимов термиче-

ской обработки по данным кинетических диаграмм

необходимо учитывать, что их обычно строят по ре-

зультатам лабораторных исследований, при кото-

рых используют небольшие по размеру образцы,

которые подвергались значительному обжатию и

почти не имели сильно выраженной ликвации.

В реальных же деталях ликвационные объемы вы-

ражены значительно сильнее, и поэтому превраще-

ние аустенита в деталях начинается раньше, а за-

канчивается позднее, чем в лабораторных образ-

цах. Отмеченное обстоятельство имеет большое

значение при разработке режимов отжига отливок

42

и слитков с сильно выраженной дендритной и зо-

нальной ликвацией.

7. В разных плавках определенной марки стали

может наблюдаться существенное изменение кине-

тики распада переохлажденного аустенита, обус-

ловленное небольшими колебаниями состава, ве-

личиной зерна, различиями в условиях выплавки,

разливки и раскисления. Поэтому для оценки воз-

можных изменений кинетики превращений в дан-

ной стали целесообразно использовать диаграммы,

построенные разными исследователями для близ-

ких по составу сталей, выплавленных в различных

условиях и нагревавшихся до различных темпера-

тур.

8. Если в атласе отсутствует диаграмма для

стали интересующего состава, то можно рекомен-

довать следующее: найти типичные кривые для

аналогичной группы сталей и с помощью данных,

приведенных в первой части атласа, наметить воз-

можное изменение кинетики превращения аустени-

та под влиянием колебаний концентрации того

или иного элемента или под влиянием изменения

температуры нагрева, величины зерна и других

факторов.

Известно, что большинство легирующих элемен-

тов увеличивает устойчивость переохлажденного

аустенита при температурах первой и второй ступе-

ни и понижает мартенситный интервал превраще-

ния. Наиболее сильно легирующие элементы влия-

ют на устойчивость аустенита при температурах

первой ступени, особенно такие, как молибден, мар-

ганец, хром, никель. Характерно, что они по-разно-

му влияют на процесс образования избыточного

фер|рита и феррито-карбидной смеси. Так, никель

и марганец в доэвтектоидной стали резко заторма-

живают оба указанных процесса, а молибден и

хром сильно замедляют процесс образования фер-

рито-карбидной смеси, но слабо отражаются на ки-

нетике образования избыточного феррита.

На промежуточное превращение наиболее сильно

влияет углерод и, по-видимому, азот. Легирующие

элементы хотя и увеличивают устойчивость аусте-

нита при температурах второй ступени, однако дей-

ствуют в этом отношении значительно слабее угле-

рода. Под влиянием легирующих элементов благо-

даря понижению второй ступени уменьшается

полнота промежуточного превращения аустенита

как при определенной температуре, так и в про-

цессе непрерывного охлаждения с известной ско-

ростью.

Увеличение зерна аустенита, так же как и повы-

шение температуры нагрева, приводит к резкому

замедлению диффузионного превращения при тем-

пературах первой ступени. Некоторые данные по-

казывают, что эти факторы резко затормаживают

процесс образования феррито-карбидной смеси, но

в ряде случаев не влияют на момент начала обра-

зования избыточного феррита. Под влиянием роста

зерна и повышения температуры нагрева кинетика

промежуточного превращения практически не из-

43

меняется. В отдельных случаях наблюдается даже

некоторое ускорение превращения и небольшое

перемещение второй ступени в область более высо-

ких температур.

9. Химический состав аустенита далеко не всег-

да определяется химическим составом стали. Толь-

ко в том случае, когда при нагреве стали все эле-

менты действительно растворены в аустените, мож-

но говорить о полном совпадении состава стали и

состава аустенита. В некоторых случаях принятая

температура нагрева или продолжительность вы-

держки не обеспечивают полного растворения всех

структурных составляющих в аустените. Такое яв-

ление наиболее часто наблюдается в заэвтектоид-

ных сталях и особенно в сталях ледебуритного

класса и белых чугунах, в которых при любых тем-

пературах нагрева остаются нерастворенные кар-

биды. Они оказывают зародышевое действие на

последующее превращение переохлажденного

аустенита, особенно при температурах первой сту-

пени. Кроме того, они изменяют состав распадаю-

щегося аустенита, так как сосредотачивают в себе

повышенное количество углерода и карбидообра-

зующих элементов. Можно отметить, что наличие

в составе стали таких элементов, как хром и мар-

ганец, облегчает переход в аустенит труднораство-

римых карбидов.

Если сравнивать различные сплавы при постоян-

ной температуре нагрева, то повышение содержа-

ния легирующих элементов должно увеличивать их

содержание в аустените, но одновременно умень-

шать в последнем содержание углерода. Увеличе-

ние среднего содержания углерода в сплавах, леги-

рованных карбидообразующими элементами, повы-

шает концентрацию углерода в аустените, но

уменьшает в нем содержание легирующих элемен-

тов. В сплавах, легированных некарбидообразующи-

ми элементами, наблюдается увеличение содержа-

ния легирующего элемента в аустените, но пони-

жение в нем концентрации углерода. Эти выводы

вытекают из анализа горизонтальных разрезов

тройных диаграмм состояния железо — углерод —

легирующий элемент.

10. При анализе кинетики превращения аусте-

нита в чугунах необходимо учитывать следующие

обстоятельства:

а) состав аустенита никогда не соответствует

составу чугуна. Элементы, присутствующие в чугу-

не, лишь частично растворяются в аустените, ча-

стично же входят в состав нерастворенных фаз:

карбидов, графита, фосфидной эвтектики. Измене-

ние температуры нагрева чугуна хотя и приводит

к перераспределению концентрации элементов

между фазами, но не может обеспечить растворе-

ния всех фаз в аустените;

б) благодаря присутствию посторонних фаз при

данных условиях нагрева состав полученного

аустенита .всегда неоднороден. Например, участки

аустенита, прилегающие к графиту, имеют пони-

женное содержание углерода по сравнению с уча-

стками, контактирующими с карбидами, а участки,

прилегающие к фосфидной эвтектике, содержат

больше углерода, чем участки, контактирующие с

графитом. Кроме того, в чугунных отливках всег-

да имеется неоднородность состава, обусловленная

лпквационными процессами, развивающимися во

время кристаллизации. В результате этого распад

аустенита при субкритических температурах раз-

вивается неодновременно и с различной скоростью

в различных участках его объема;

в) благодаря повышенному содержанию крем-

ния, углерода, а также наличию графитных заро-

дышей процессы образования графита и феррито-

графитной смеси в чугунах сильно ускоряются;

г) превращение аустенита в пределах эвтектоид-

ного интервала температур стабильной системы и

при несколько более низких температурах может

сопровождаться образованием участков свободно-

го феррита, которые обвалакивают ранее возник-

шие зародыши графита. В отдельных случаях уда-

ется наблюдать образование характерных участ-

ков феррито-графитного эвтектоида [21];

д) при данной температуре нагрева увеличение

содержания углерода, кремния, а также других

элементов в серых чугунах приводит к уменьшению

содержания углерода в аустените, но увеличивает

в нем содержание кремния. Поэтому обычно уве-

личение степени эвтектичнюсти чугуна, т. е. повы-

шение содержания углерода и кремния, обеспечи-

вает получение аустенита с пониженным содержа-

нием углерода и повышенным содержанием крем-

ния, что, естественно, способствует образованию

свободного феррита при последующем охлаждении

в районе диффузионного превращения;

е) наибольшая склонность к образованию уча-

стков свободного феррита в сером чугуне наблю-

дается при низких температурах нагрева, когда

получаемый аустенит оказывается наименее насы-

щенным углеродом. Повышение температуры на-

грева, увеличивая содержание углерода в образо-

вавшемся аустените, затрудняет образование сво-

бодного феррита при последующем охлаждении и

может исключить развитие этого процесса. В слу-

чае достаточно высокой температуры нагрева диф-

фузионное превращение аустенита может сопрово-

ждаться возникновением избыточных карбидов и

графита, вслед за которыми развивается обычный

процесс образования феррито-карбидной смеси.

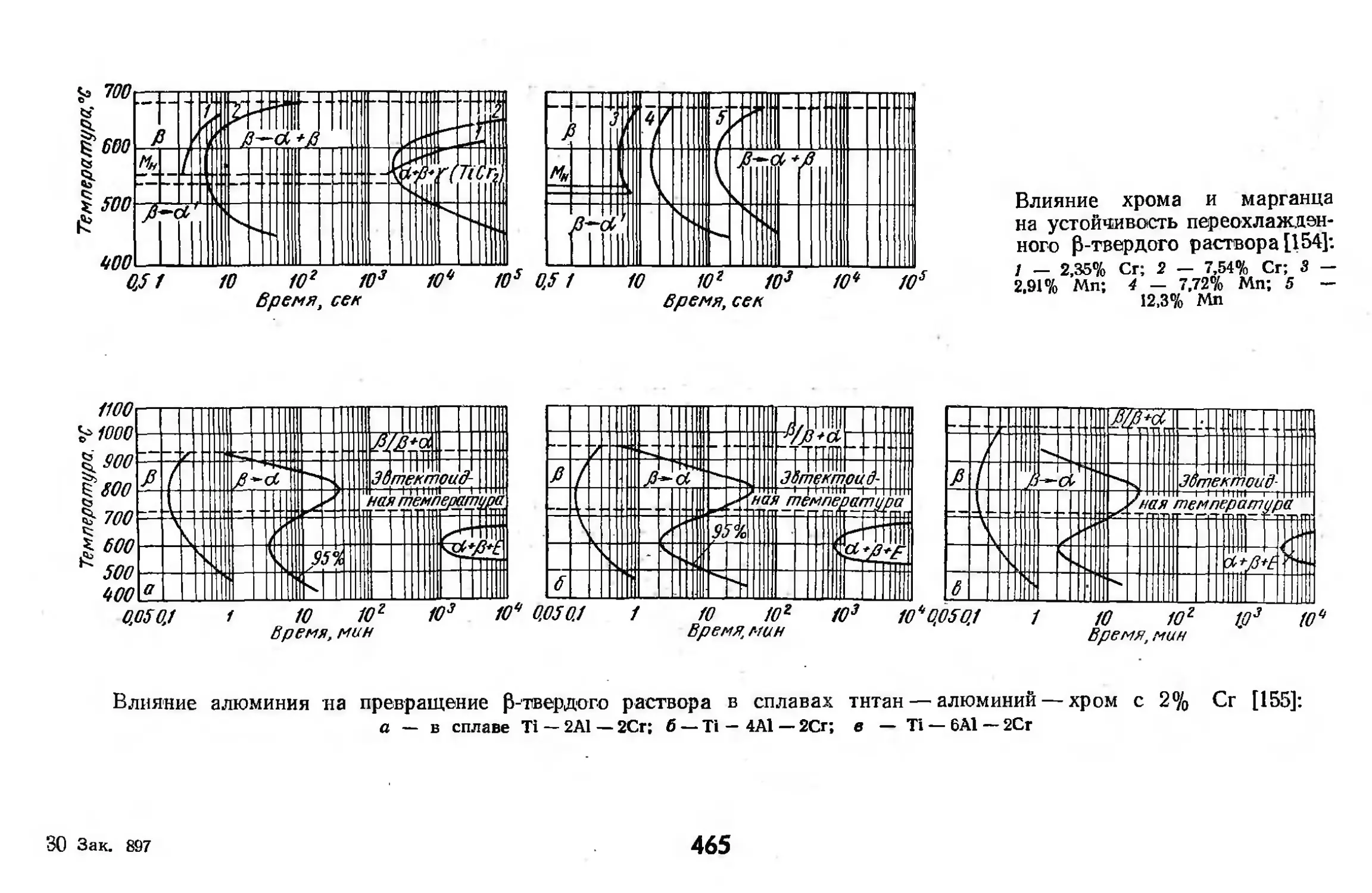

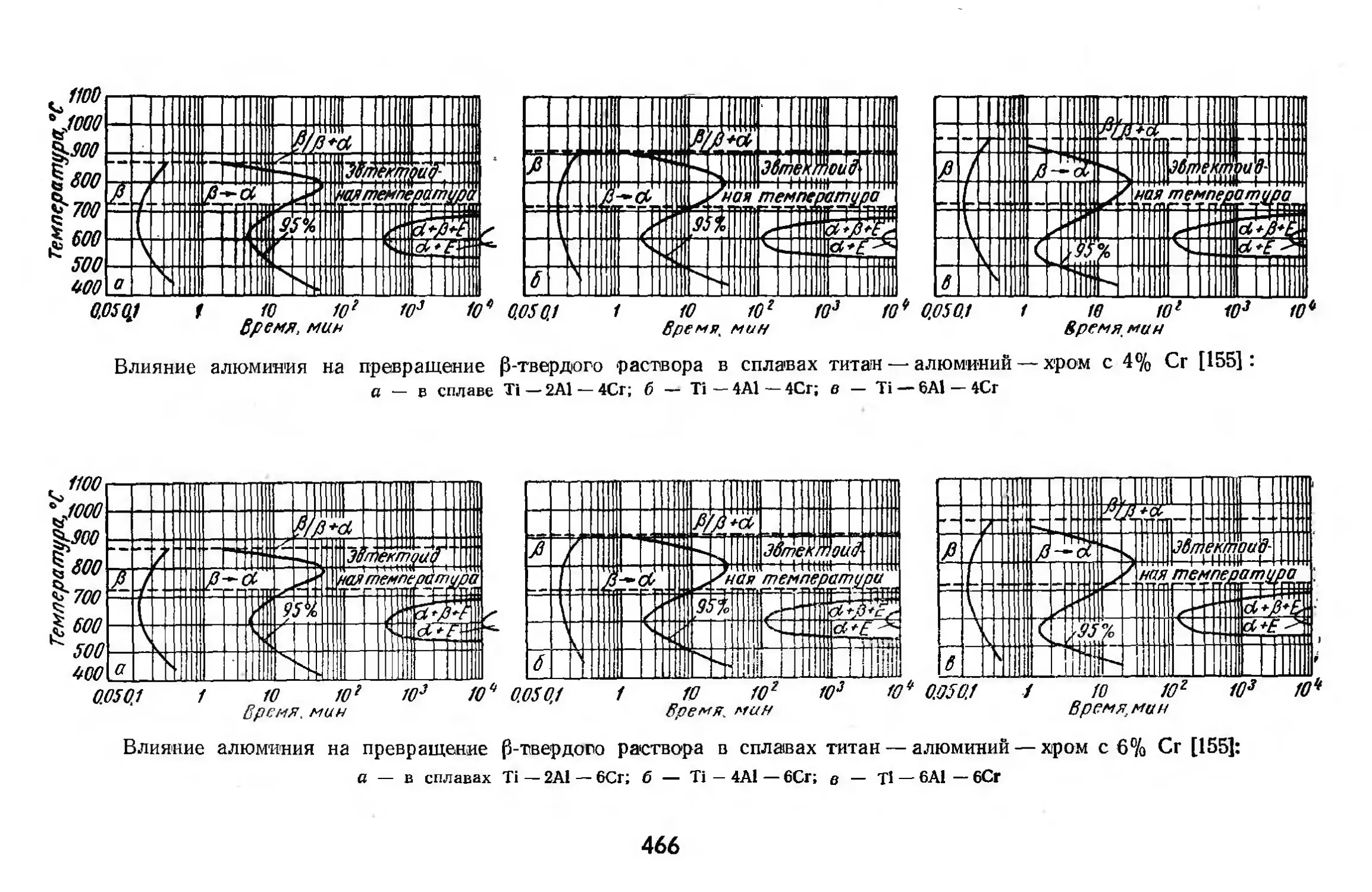

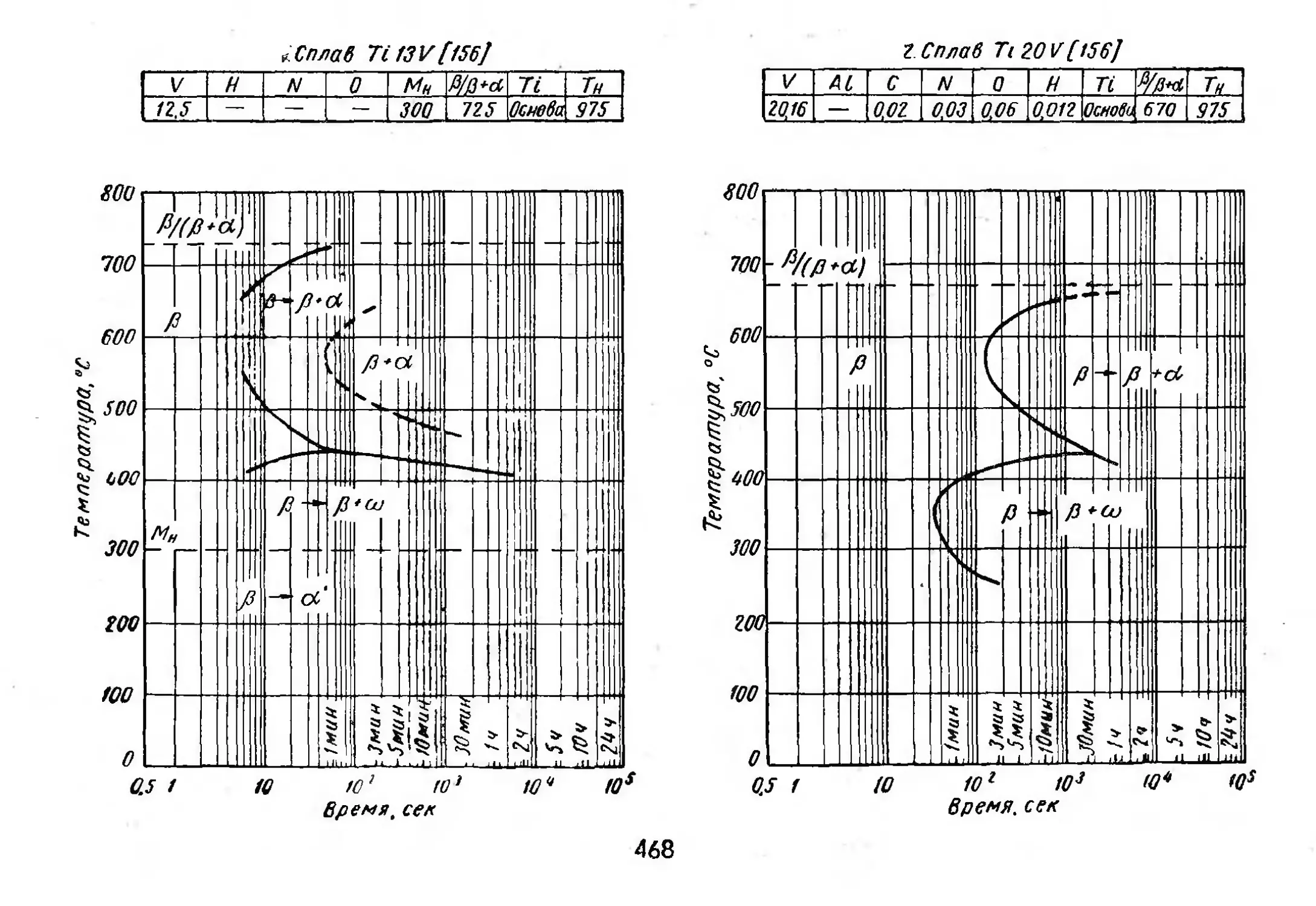

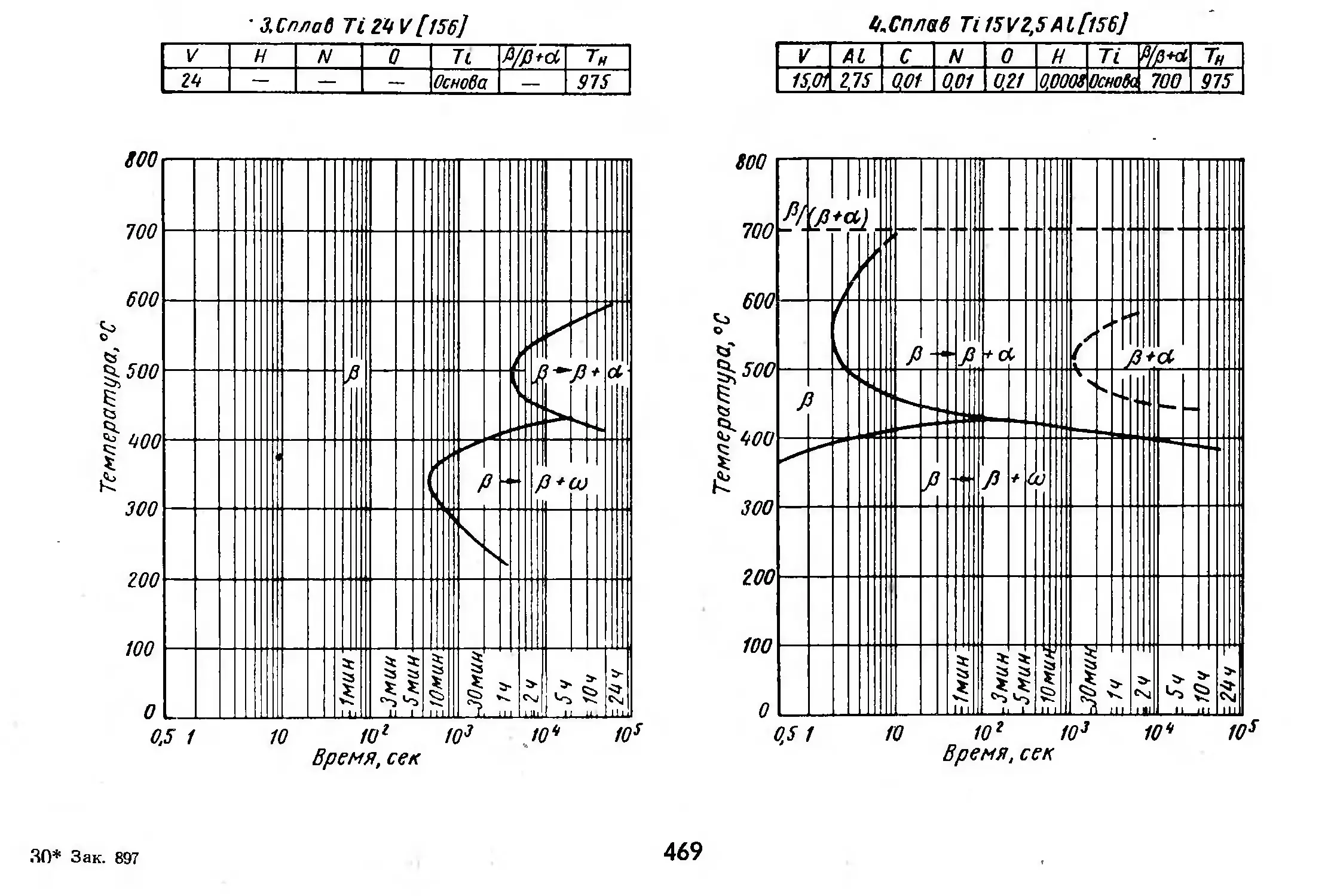

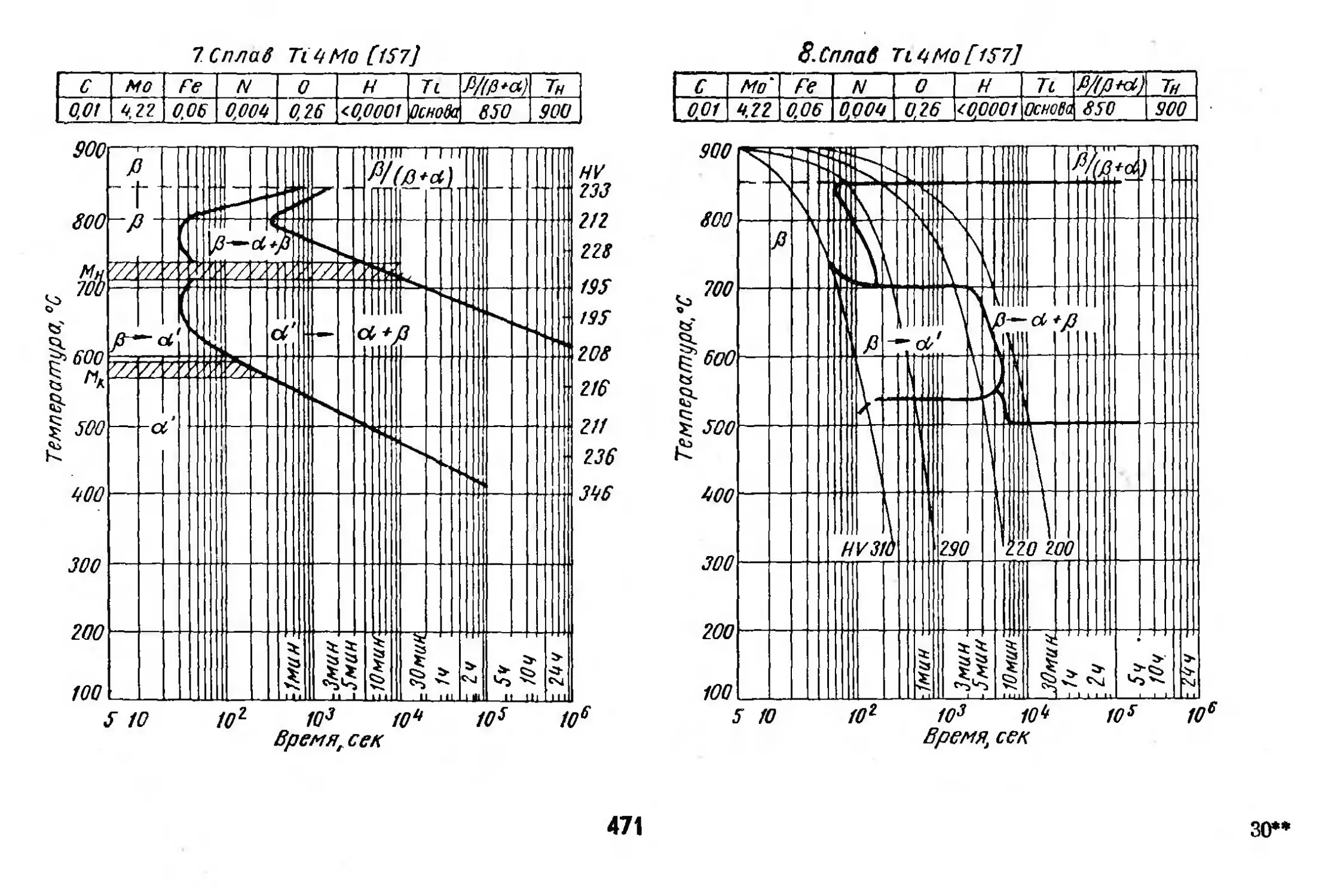

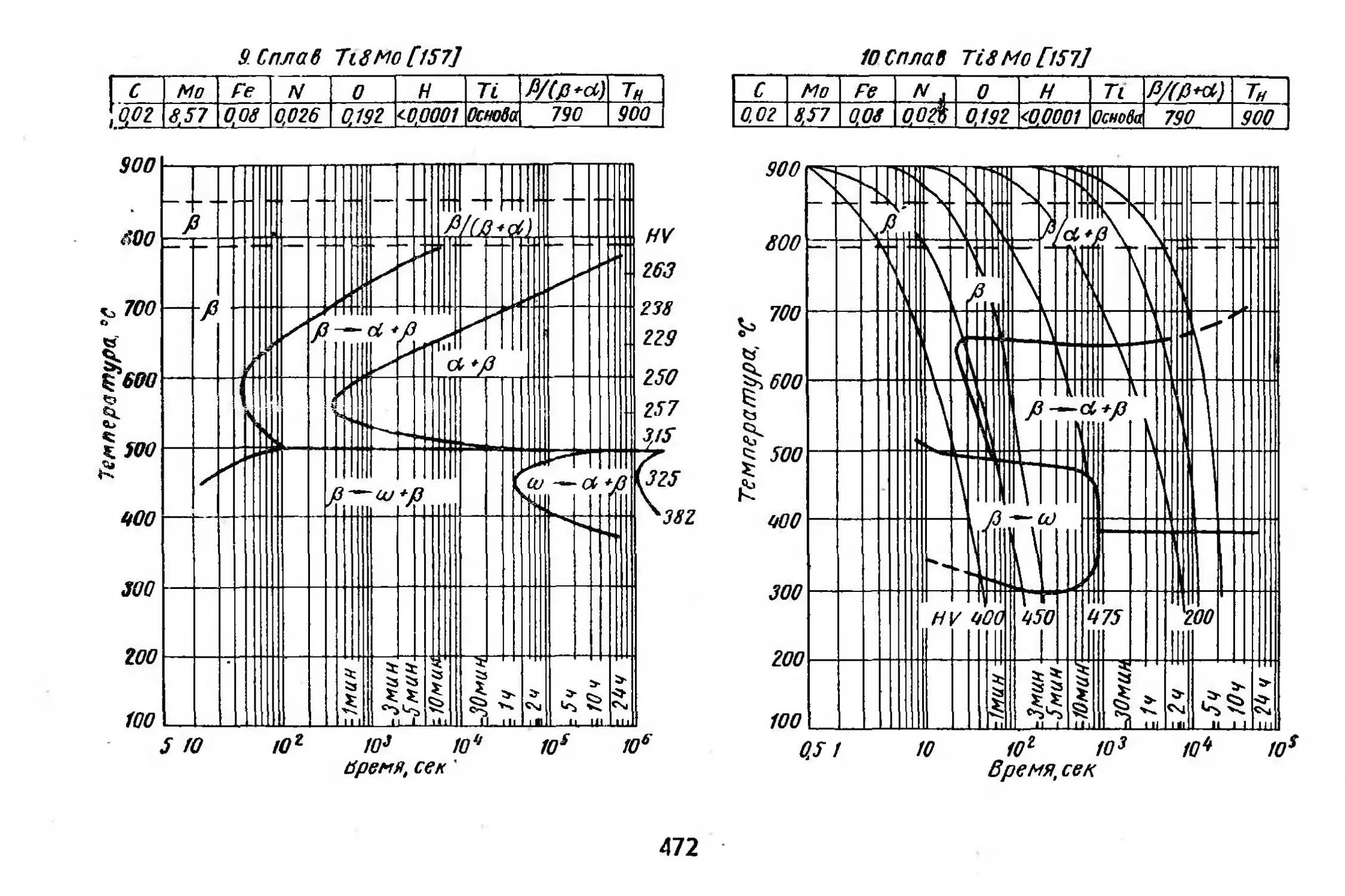

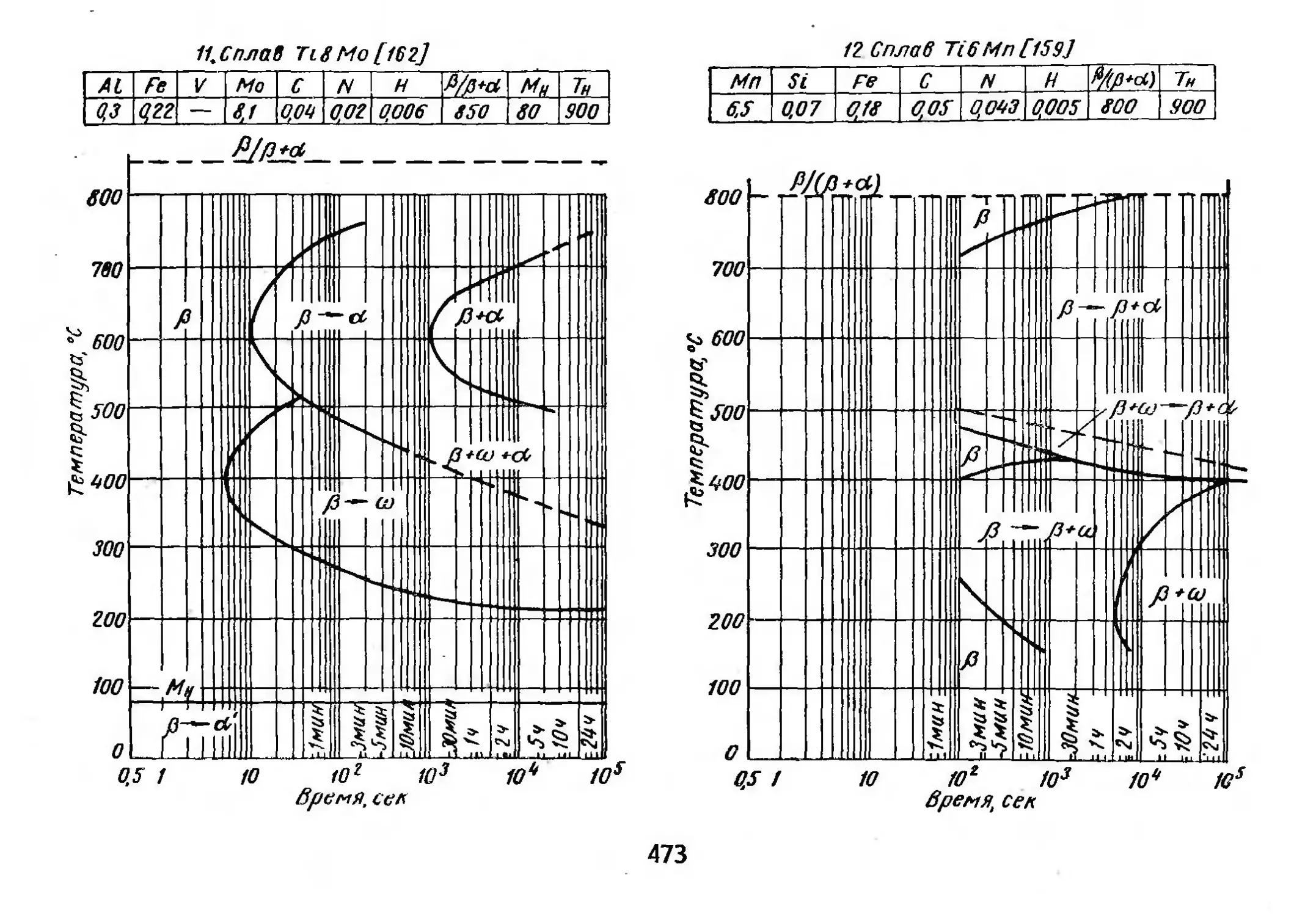

11. Третья часть атласа посвящена кинетике пре-

вращения переохлажденного раствора в сплавах на

основе титана. Изотермическим и термокинетиче-

ским кривым предшествуют схемы, показывающие

влияние некоторых элементов (хрома, алюминия

и марганца) на время до начала изотермического

превращения переохлажденного раствора при раз-

личных температурах.

Напомним, что титан имеет две полиморфные

модификации; альфа-титан (a-Ti) с плотноупако-

ванной гексагональной решеткой, существующий

до температуры 882° С; при этой температуре про-

исходит его полиморфное превращение в бета-ти-

тан (f}-Ti) с объемноцентрированной кубической

решеткой.

Более высокими механическими свойствами, чем

чистый титан, обладают сплавы титана с другими

(легирующими) элементами. Эти легирующие до-

бавки могут растворяться как в a-Ti, так и в |3-Ti,

образуя с ними различные твердые растворы (вне-

дрения или замещения) или интерметаллические

соединения — так называемые титаниды.

Наличие атомов легирующих элементов в кри-

сталлической решетке титана изменяет температу-

ру его полиморфного превращения. Алюминий, бор,

углерод, азот и другие элементы повышают тем-

пературу а p-превращения, способствуя выкли-

ниванию области p-твердого раствора. Такие эле-