Text

ВВЕДЕНИЕ В НЕФТЕХИМИЮ

Ф.АЗИНГЕР

EINFUHRUNG

IN DIE PETROLCHEMIE

von

Professor Dr. Ing habit. Friedrich Asinger

1959

AKADEMIE — VERLAG - BERLIN

Ф. АЗИНГЕР

ВВЕДЕНИЕ

В НЕФТЕХИМИЮ

Перевод с немецкого и редакция

д-ра техн, наук, проф. Б. В. ЛОСИКОВА

С предисловием действительного члена Академии наук Азерб. CCS

проф. М. А. ДАЛИНА

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

НЕФТЯНОЙ И ГОРНО-ТОПЛИВНОЙ ЛИТЕРАТУРЫ

Москва 1961

14-5-3

Л И II О Т А Ц II Я

В книге изложены достаточно полные и хорошо подоб-

ранные сведения по всем основным процессам химической'

переработки нефтяного сырья. В первой части книги опи-

сываются углеводороды как исходное сырье для нефтехи-

мической промышленности, во второй части приводятся

теоретические основы нефтехимии, принципиальные техно-

логические схемы промышленных установок технические

показатели процессов химической переработки нефтяного

сырья.

Книга рассчитана па широкие круги ппжеиерпо-техпи-

ческих работников, занимающихся химической переработкой

нефтяного сырья и газов, п может быть использована как

учебное пособие студентами вузов.

ПРЕДИСЛОВИЕ К РУССКОМУ ИЗДАНИЮ

Последние годы характеризуются бурным развитием нефтехимической

промышленности.

Достаточно сказать, что объем нефтехимикатов в общей продукции

химической промышленности США в 1937 г. составлял лишь 1%, а в 1957 г.

уже 26%. Предполагается, что к 1965 г. удельный вес нефтехимического

производства достигнет 40%.

В Советском Союзе нефтехимическая промышленность развивается

еще более быстрыми темпами. За семилетие 1959—1965 гг. при среднем

увеличении выпуска важнейших химических продуктов примерно в 3 раза,

производство синтетических и искусственных волокон возрастет в 4 раза,,

синтетических смол и пластмасс более чем в 7 раз.

Для выполнения этих грандиозных задач стране нужны многочислен-

ные кадры химиков и технологов, специализированных в области нефте-

химического производства. В связи с этим в настоящее время очень велика

потребность в учебных пособиях и руководствах по нефтехимии.

Изданные на русском языке монографии Ф. Азингера «Химия и техно-

логия парафиновых углеводородов» и «Химия и технология мопоолефипов» хо-

рошо известны советским читателям.

Нефтехимическим процессам, рассматриваемым во «Введении в нефтехи-

мию», посвящены многие опубликованные в Советском Союзе отечественные и

переводные монографии. К таковым относятся «Общая химическая техно-

логия» С. И. Вольфковича и др., «Синтетические каучуки» Н. И. Смирнова,

«Окись этилена» П. В. Зимакова, «Химическая переработка нефти» Р. Гольд-

штейна, «Технология синтетических пластических масс» Э. И. Барга, «Хими-

ческое использование нефтяных углеводородных газов» А. С. Некрасова

и Б. А. Кренделя, «Введение в химию и технологию полимеров» Ф. Биль-

мейера, «Основы синтеза алифатических спиртов из нефтяных углеводоро-

дов» Б. А. Кренделя, «Алкилирование бензола олефинами» М. А. Далина,

«Введение в нефтехимический синтез» Эстля, «Технология основного орга-

нического синтеза» И. И. Юкельсона, «Основы технологии нефтехимического

синтеза» под редакцией А. И. Дипцеса и Л. А. Потоловского и др.

Много фундаментальных статей по современному состоянию нефтехими-

ческой науки и производства напечатано в последние годы в журналах

«Химическая наука и промышленность», «Химическая промышленность»

и в других периодических изданиях, а также в выпущенных сборниках

трудов («Химическая переработка нефтяных углеводородов», «Труды

НИИСС» и др.).

Достоинством книги Ф. Азингера «Введение в нефтехимию» является

то, что автор в сравнительно небольшом объеме сумел осветить вопросы

химии и технологии основных нефтехимических процессов. Следует

также отметить, что эта книга снабжена богатым справочным матери-

алом в виде большого числа различных таблиц.

В первой части книги подробно описываются сырьевые ресурсы для

нефтехимической промышленности и способы получения индивидуальных

углеводородов.

В настоящее время постоянно возрастает роль природного и попутного

газов как сырья для нефтехимических производств. В связи с этим автор

останавливается на методах выделения бензиновых фракций из попутного

газа нефтедобычи.

Большое внимание уделяется моноолефинам — основному сырью

нефтехимии. Детально излагается основной способ их получения путем

пиролиза газообразных и жидких нефтяных углеводородов. Подробно рас-

сматривается проведение пиролиза с применением водяного пара. Осве-

щаются вопросы разделения газов, указаны способы выделения олефинов

из газовых смесей.

Рассматриваются процессы экстракции олефинов селективными раство-

рителями и экстрактивной ректификации смесей углеводородов с равным'

числом углеродных атомов.

При рассмотрении процессов получения ацетилена автор выделяет

два наиболее перспективных метода: окислительный пиролиз метана и вы-

сокотемпературный пиролиз легких и средних нефтяных дистиллятов.

Подробно излагаются каталитические риформинг-процессы, являю-

щиеся основным путем получения ароматических углеводородов.

Следует отметить, что некоторые вопросы освещены недостаточно полно

или требуют некоторого уточнения. В частности, при описании методов

разделения газовых смесей Ф. Азпнгер совершенно недостаточное внимание

уделяет наиболее современному методу глубокого охлаждения.

Кроме того, не отражены современные методы получения этилена и

пропилена высокой степени чистоты, что необходимо для осуществления

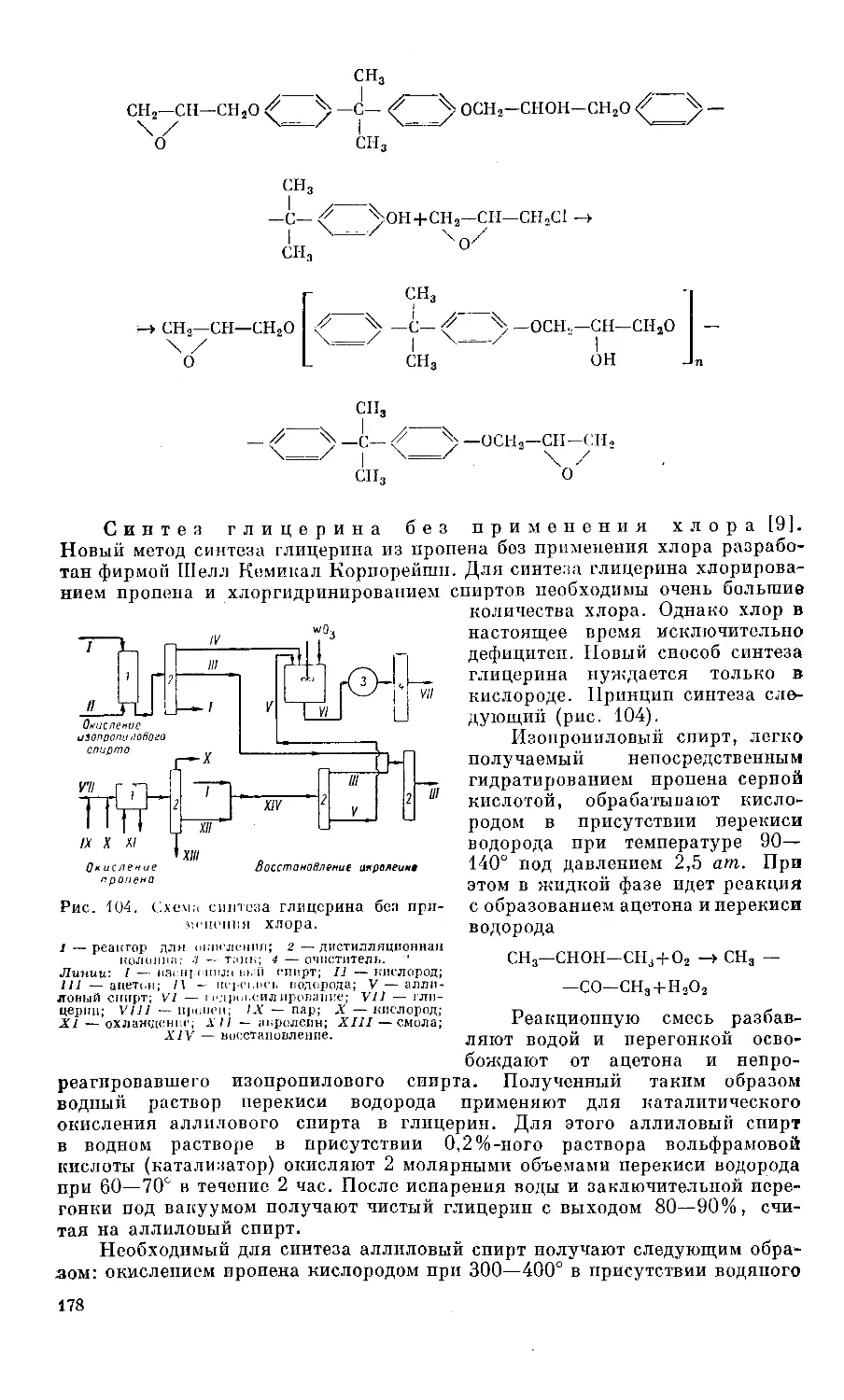

большинства синтезов на их основе. В частности, в процессах полимериза-

ции и сополимеризации этилена и пропилена к сырью предъявляются весьма

жесткие требования. По этому вопросу в советской и зарубежной печати

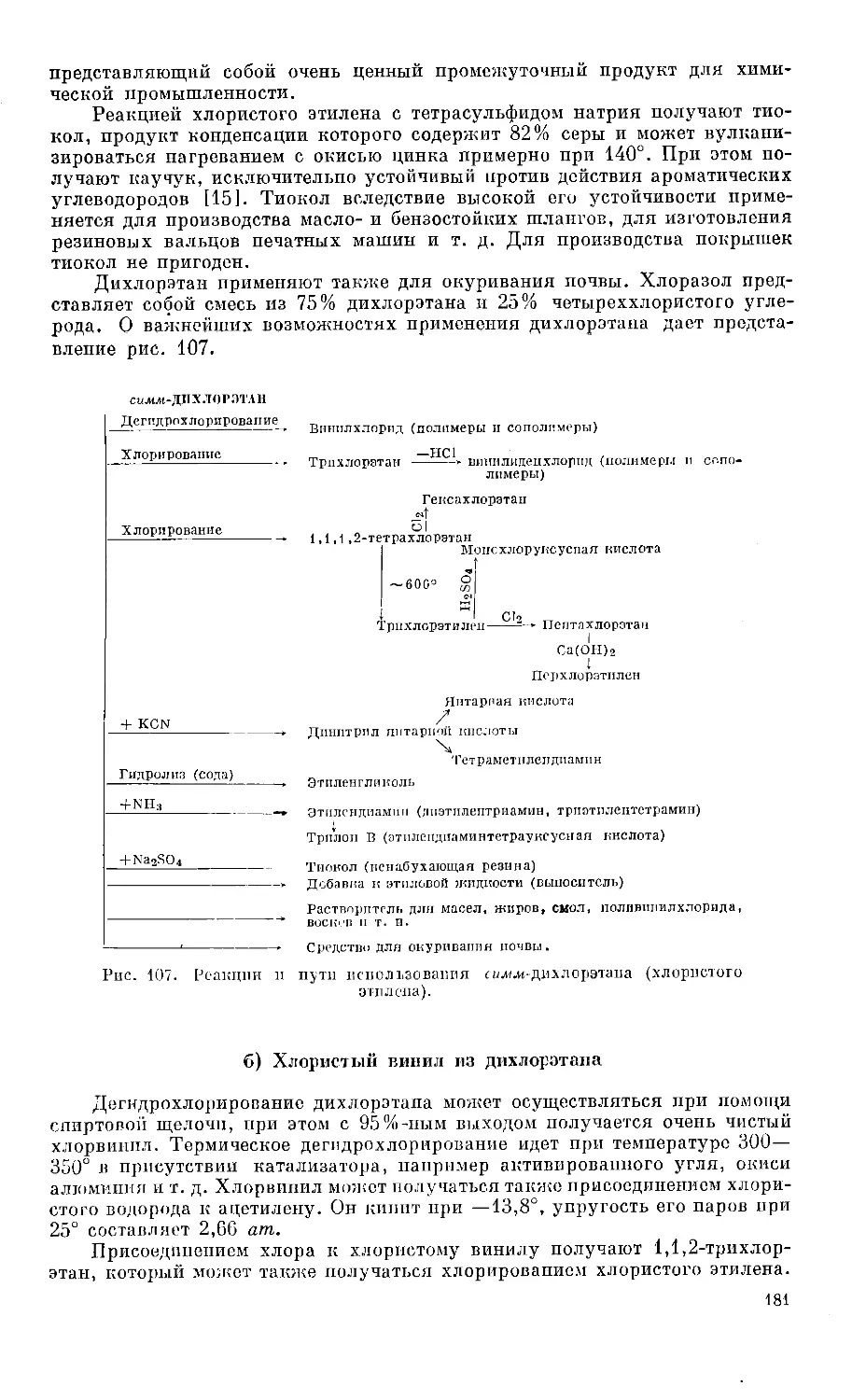

опубликован ряд работ.

Рассматривая методы дегидрирования бутана, автор указывает, что

основной трудностью процесса является необходимость быстрого подвода

большого количества тепла в зону реакции. Однако он не упоминает

о широко распространенном методе дегидрирования в «кипящем» слое ката-

лизатора, при котором эта проблема решается наиболее удачно.

Вторая часть книги посвящена химической переработке углеводо-

родов. Эта часть состоит из шести различных по объему глав, описыва-

ющих синтезы нефтехимических продуктов на основе предельных углеводо-

родов, олефинов, ароматических соединений, ацетилена и других со-

единений.

Автор подробно разбирает процессы хлорирования парафиновых угле-

водородов различными способами. Хорошо написаны также разделы нитро-

вания и сульфохлорирования.

Большое внимание уделено автором переработке моноолефинов и аце-

тилена, а также процессам алкилирования и окисления ароматических

углеводородов.

Автор описывает способы получения отдельных нефтехимических про-

дуктов, их свойства и направления дальнейшей переработки.

Некоторый интерес представляет приводимое в отдельных случаях

технико-экономическое сравнение различных методов получения одного

и того же продукта.

Вместе с тем следует отметить, что ряд нефтехимических процессов,

являющихся весьма важными и имеющих большое промышленное зна-

чение, описан автором недостаточно. Это в первую очередь относится

к производствам полиэтилена, алифатических спиртов и синтетического

6

каучука, на описание которых отводится по дв₽-три страницы. Некоторые

процессы, нашедшие в промышленности нефтехимического синтеза большое

развитие, вообще не упоминаются.

Нельзя не отметить, что автор почти не ссылается на известные работы

русских и советских ученых в области нефтехимии.

Но, несмотря на указанные недостатки, книга Ф. Азингера «Введение

в нефтехимию» найдет своего благодарного читателя и принесет ему извест-

ную пользу. Книга эта, несомненно, вызовет большой интерес у работников

заводов и научно-исследовательских институтов нефтехимической промыш-

ленности. Ее можно также рекомендовать в качестве учебного пособия для

студентов нефтехимических факультетов.

М. Далин

действительный член

Академии наук Азерб. ССР

ПРЕДИСЛОВИЕ

Химия на основе природного нефтяного газа и нефти раньше всего

получила развитие в США, где в настоящее время около 80% алифатических

продуктов производится нефтехимическим путем. Сырьем для этой промыш-

ленности служат в первую очередь алифатические углеводороды (парафины,

циклопарафины, моноолефины, диолефины и ацетилен). Значительную роль

играют также ароматические углеводороды, в прошлом типичный продукт

углехимпческой промышленности, теперь во все возрастающем количестве

они получаются из нефти и ее фракций.

Количество отраслей промышленности, которым нефтехимические

заводы поставляют свою продукцию, постоянно возрастает. В США произ-

водство ряда определенных химических продуктов базируется почти исклю-

чительно на основе нефтяных газов или нефти.

Другие высокоразвитые в промышленном отношении страны, как имею-

щие, так и не имеющие собственных источников нефти и газа, также, особенно

за последние 15 лет, вложили большие средства в развитие собственных

крупных центров нефтехимической промышленности. В Европе этой отрасли

промышленности уделяется большое внимание. Круг химиков, занятых

в нефтехимической промышленности, стал очень значительным.

Предлагаемая книга должна дать этим специалистам, а также тем,

кто хочет дальше совершенствоваться в этой области, краткие, но, насколько

это возможно, полные сведения как в отношении сырья, так и в части важ-

нейших процессов его переработки.

Этой цели служат многочисленные иллюстрации с упрощенными схе-

мами способов получения и сопоставлением возможностей получения и

использования важнейших продуктов нефтехимической промышленности.

В тексте имеются ссылки на изданные в 1956 и 1957 гг. издательством

Akademie Verlag книги автора «Химия и технология парафиновых угле-

водородов» и «Химия и технология моноолефинов», в которых часть веществ,

упоминаемых в настоящей книге, была рассмотрена значительно более

широко и подробно. Процессы, которые не могут рассматриваться как

нефтехимические, в особенности сортировка нефтей, получение карбюра-

торного горючего, а также производство высокооктановых бензинов мето-

дами алкилирования и полимеризации, рассматриваются в настоящей

книге лишь вкратце.

Автор будет очень признателен специалистам за советы, пожелания

и указание ошибок.

Дрезден, лето 1958 г. Ф. Азингер

ЧАСТЬ ПЕРВАЯ

УГЛЕВОДОРОДЫ КАК СЫРЬЕ

ДЛЯ НЕФТЕХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ

Углеводороды, служащие сырьем для нефтехимической промышлен-

ности, принадлежат к алифатическому, циклоалифатическому и ароматиче-

скому рядам. Алифатические углеводороды включают насыщенные или

парафиновые углеводороды, олефины, диолефины и ацетилен. Из цикло-

алифатических углеводородов в нефтях содержатся только производные

циклопентапов и циклогексанов; важнейшую роль играет циклогексан как

сырье для получения чистой адипиновой кислоты. Кроме того, он имеет

особое значение как промежуточный продукт в производстве ароматических

углеводородов методом каталитического риформинга.

К ароматическим углеводородам, получаемым и перерабатываемым

на нефтехимических заводах, относятся бензол, толуол и ксилол. Их полу-

чают каталитическим риформингом определенного нафтенового сырья.

В меньшем масштабе при помощи специальных процессов получают и другие

ароматические углеводороды — нафталин, его гомологи, а также ряд дру-

гих конденсированных ароматических углеводородов.

Глав а I

ПАРАФИНОВЫЕ УГЛЕВОДОРОДЫ

К парафиновым углеводородам, служащим исходным сырьем для нефте-

химической промышленности, относятся в первую очередь низкомолеку-

лярные, при нормальных условиях газообразные или жидкие низкоки-

пящие парафиновые углеводороды: метан, этан, пропан, бутаны и пен-

таны .

Парафиновые углеводороды с 6 —10 атомами С, кроме использования

их в качестве специальных растворителей, находят лишь ограниченное

применение в нефтехимической промышленности. Напротив, важную роль

играют высокомолекулярные углеводороды с 10—20 атомами С. Газообраз-

ные члены парафинового ряда, содержащиеся в природном нефтяном газе,

в газах, сопровождающих нефть при ее добыче, и в отходящих газах нефте-

перегонных установок вследствие большой разницы в температурах кипения

могут быть сравнительно простыми методами разделены па технически

чистые индивидуальные углеводороды. Для получения углеводородов, *

кипящих при более высоких температурах, чем бутан, сырьем может слу-

жить газовый бензин, ниже рассматриваемый подробно. Из пего методом

четкой ректификации можно получать пентан, гексан и гептан. Парафино-

вые углеводороды с 6—10 атомами С и парафиновые углеводороды с 10—

20 атомами С в настоящее время получают в чистом виде из нефтяных фрак-

ций посредством экстрактивной кристаллизации с мочевиной. Парафин,

являющийся смесью высокомолекулярных парафиновых углеводородов пре-

имущественно с прямой цепью, получают в больших количествах депара-

финизацией масляных фракций. Продукт этот является чрезвычайно цен-

ным сырьем.

Крекинг-газы, имеющие большое значение как источник получения

олефиновых углеводородов для нефтехимической промышленности, не

могут рассматриваться в качестве экономически выгодного сырья для полу-

чения парафиновых углеводородов. Для этого следовало бы подвергать

крекинг-газы каталитическому гидрированию с использованием водорода,

содержащегося в самом крекинг-газе. Так как олефины, однако, составляют

основную массу крекинг-газа, то такой способ работы является по существу

нецелесообразным.

Прежде чем изучать отдельные источники получения низко- и высоко-

молекулярных парафиновых углеводородов, остановимся на важнейших

физических константах этих углеводородов.

В табл. 1 даны константы газообразных при нормальных условиях

или низкокипящих углеводородов, а в табл. 2 — жидких или твердых

парафиновых углеводородов.

О

Таблица 1

Физические константы низкомолекулярных парафиновых углеводородов

Парафиновый углеводород Мол. вес Температура, °C Критиче- ское давле- ние, ат

критиче- ская кипения плавления

Метан 16,03 —82,5 — 161,5 —182,6 45,7

Этан 30,06 32,5 —88,6 —183,5 48,8

Пропан 44,06 97,0 —42,3 —188,0 45,0

и-Бутап 58,08 152,0 —0,5 —138,5 35,7

Изобутан 58,08 134,5 —12,0 —159,6 36,5

и-Пентан 72,09 197,2 36,1 —129,0 —

Изопентан 72,09 187,7 28,0 —159,0 —

Таблица 2

Важнейшие физические константы н-парафиновых углеводородов,

начиная с гексана

Число атомов углерода Температура, °C Показатель пре- ломления п^1 Плотность С?4°

кипения плавления

При 760 мм рт. ст.

6 68,7 —95,3 1,3749 0,6594

7 98,4 —90,6 1,3877 0,6838

8 125,7 —56,8 1,3979 0,7025

9 150,8 —53,5 1,4054 0,7176

10 174,1 —29,6 1,4119 0,7301

11 195,6 —25,6 1,4172 0,7402

12 216,3 —9,6 1,4217 0,7487

13 235,5 —5,3 1,4256 0,7563

14 253,6 + 6,2 1,4290 0,7629

15 270,0 9,9 1,4320 0,7685

16 286,5 18,2 1,4347 0,7737

17 302,5 21,8 1,4367 0,7776

18 317,3 28,0 1,4388 0,7815

19 331,5 31,4 — —

20 345,4 36,6 1,4346/40 0,7755/40

При 15 мм )Т. ст.

21 215 40,4 1,4352/48 0,778/40

22 224 44,1 1,43'58/45 0,779/44

234 47,0 1,4270/70 0,7786/47

24 243 -45 50,6 1,4283/70 0,7665/70

9 5 9 7) 53,3 -

26 262 55,8 1,4312/70 0,7586/90

27 270 59,1 — —

28 278 61,2 1,4327/70 0,7747/70

29 285—90 63,2 — —

30 304 65,7 — 0,7795/70

31 ,— 68,0 1,4278/90 0,7709/90

32 .— 69,5 1,4360/70 0,7840/70

33 — 72,0 — —

34 79,9 (?) 1,4296/90 0,7728/90

35 — 75,0 1,4301/90 0,7734/90

36 — 76,0 1,4347/80 0,7803/80

И

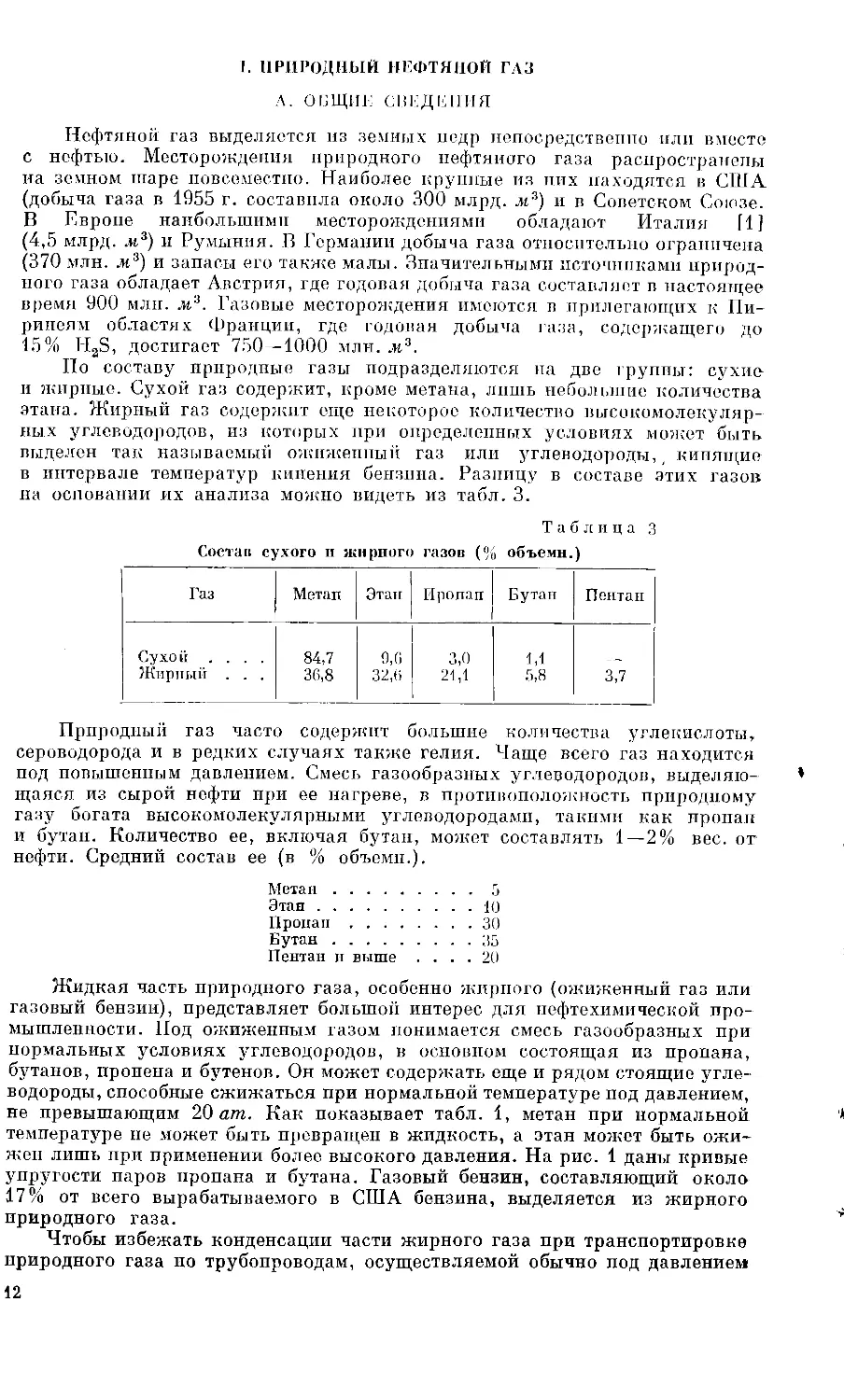

I. ПРИРОДНЫЙ НЕФТЯНОЙ ГАЗ

Л. ОБЩИЕ СНЕДЕНИЯ

Нефтяной газ выделяется из земных недр непосредственно пли вместе

с нефтью. Месторождения природного нефтяного газа распространены

иа земном шаре повсеместно. Наиболее крупные из них находятся в США

(добыча газа в 1955 г. составила около 300 млрд, nt3) и в Советском Союзе.

В Европе наибольшими месторождениями обладают Италия [1J

(4,5 млрд, м3) и Румыния. В Германии добыча газа относительно ограничена

(370 млн. nt3) и запасы его также малы. Значительными источниками природ-

ного газа обладает Австрия, где годовая добыча газа составляет в настоящее

время 900 млп. м3. Газовые месторождения имеются в прилегающих к Пи-

рипеям областях Франции, где годовая добыча газа, содержащего до

15% H2S, достигает 750 —1000 млн. nt3.

По составу природные газы подразделяются на две группы: сухие

и жирные. Сухой газ содержит, кроме метана, лишь небольшие количества

этана. Жирный газ содержит еще некоторое количество высокомолекуляр-

ных углеводородов, из которых при определенных условиях может быть

выделен так называемый’ ожиженный" газ или углеводороды, кипящие

в интервале температур кипения бензина. Разницу в составе этих газов

на основании их анализа можно видеть из табл. 3.

Таблица ,3

Состав сухого и жирного газов (% объемн.)

Газ Метая Этан Пропан Бутан Пентан

Сухой .... 84,7 9,6 3,0 1,1 —

Жирный . . . 36,8 32,6 21,1 5,8 3,7

Природный газ часто содержит большие количества углекислоты,

сероводорода и в редких случаях также гелия. Чаще всего газ находится

под повышенным давлением. Смесь газообразных углеводородов, выделяю-

щаяся из сырой нефти при ее нагреве, в противоположность природному

газу богата высокомолекулярными углеводородами, такими как пропан

и бутан. Количество ее, включая бутан, может составлять 1—2% вес. от

нефти. Средний состав ее (в % объемн.).

Метан.............5

Этап.................10

Процап...............30

Бутан................35

Пентан и выше .... 20

Жидкая часть природного газа, особенно жирного (ожиженный газ или

газовый бензин), представляет большой интерес для нефтехимической про-

мышленности. Под ожиженным газом понимается смесь газообразных при

нормальных условиях углеводородов, в основном состоящая из пропана,

бутанов, пропена и бутенов. Он может содержать еще и рядом стоящие угле-

водороды, способные сжижаться при нормальной температуре под давлением,

не превышающим 20 ат. Как показывает табл. 1, метан при нормальной '*

температуре не может быть превращен в жидкость, а этан может быть ожи-

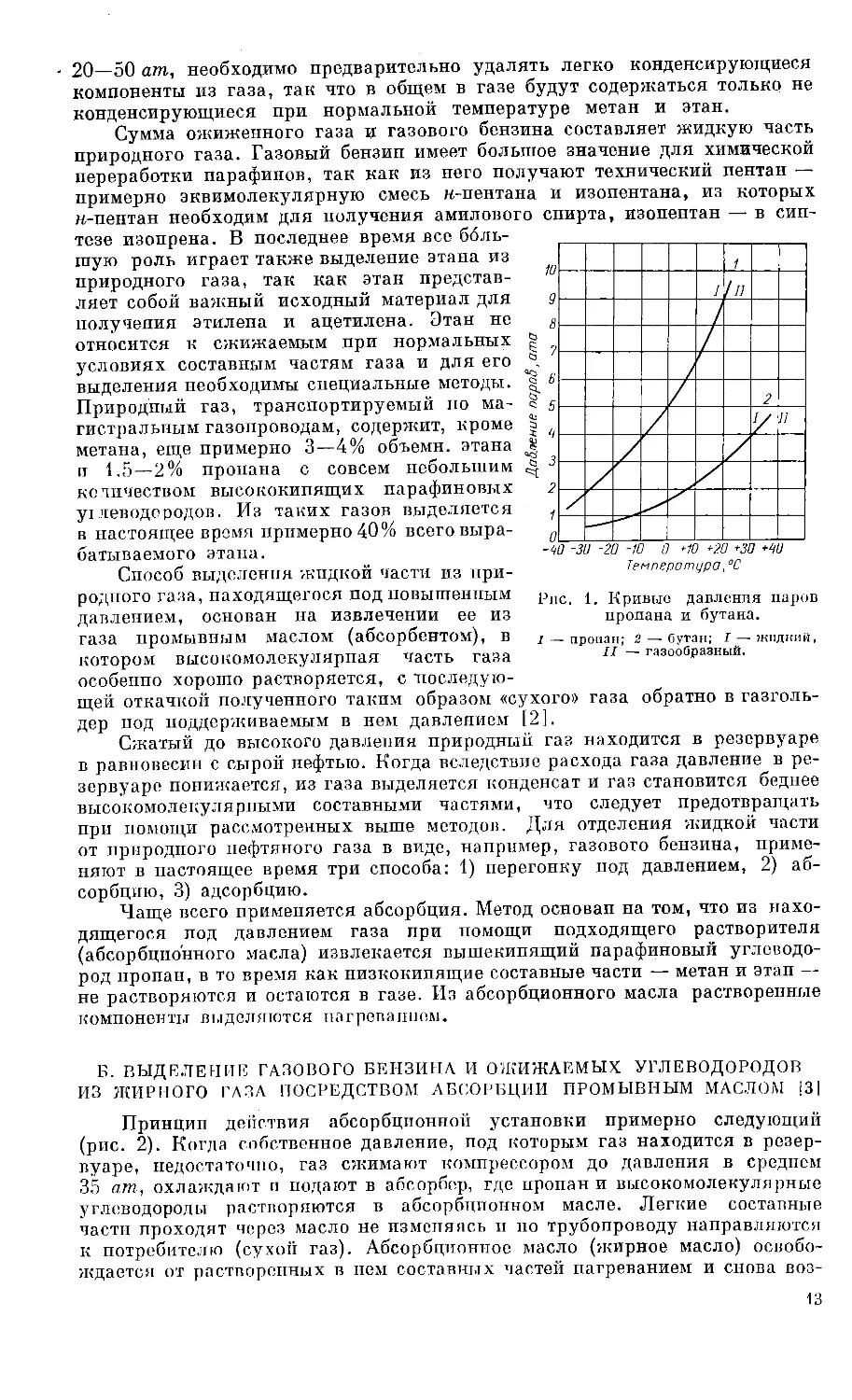

жен лишь при применении более высокого давления. На рис. 1 даны кривые

упругости паров пропана и бутана. Газовый бензин, составляющий около

17% от всего вырабатываемого в США бензина, выделяется из жирного

природного газа. т

Чтобы избежать конденсации части жирного газа при транспортировке

природного газа по трубопроводам, осуществляемой обычно под давлением

12

20—50 ат, необходимо предварительно удалять легко конденсирующиеся

компоненты из газа, так что в общем в газе будут содержаться только не

конденсирующиеся при нормальной температуре метан и этан.

Сумма ожиженного газа и газового бензина составляет жидкую часть

природного газа. Газовый бензин имеет большое значение для химической

переработки парафинов, так как из него получают технический пентан —

примерно эквимолекулярную смесь н-пентана

н-пентан необходим для получения амилово

тезе изопрена. В последнее время все боль-

шую роль играет также выделение этана из

природного газа, так как этан представ-

ляет собой важный исходный материал для

получения этилена и ацетилена. Этан не

относится к сжижаемым при нормальных

условиях составным частям газа и для его

выделения необходимы специальные методы.

Природный газ, транспортируемый по ма-

гистральным газопроводам, содержит, кроме

метана, еще примерно 3—4% объемн. этана

и 1,5 — 2% пропана с совсем небольшим

количеством высококипящих парафиновых

углеводородов. Из таких газов выделяется

в настоящее время примерно 40% всего выра-

батываемого этана.

Способ выделения жидкой части из при-

и изопентана, из которых

родного газа, находящегося под повышенным

давлением, основан на извлечении ее из

газа промывным маслом (абсорбентом), в

котором высокомолекулярная часть газа

особенно хорошо растворяется, с последую-

Рпс. 1. Кривые давления паров

пропана и бутана.

2 — пропан; 2 — бутан; I — жидкий,

II — газообразный.

щей откачкой полученного таким образом «сухого» газа обратно в газголь-

дер под поддерживаемым в нем давлением [2].

Сжатый до высокого давления природный газ находится в резервуаре

в равновесии с сырой нефтью. Когда вследствие расхода газа давление в ре-

зервуаре понижается, из газа выделяется конденсат и газ становится беднее

высокомолекулярными составными частями, что следует предотвращать

при помощи рассмотренных выше методов. Для отделения жидкой части

от природного нефтяного газа в виде, например, газового бензина, приме-

няют в настоящее время три способа: 1) перегонку под давлением, 2) аб-

сорбцию, 3) адсорбцию.

Чаще всего применяется абсорбция. Метод основан на том, что из нахо-

дящегося под давлением газа при помощи подходящего растворителя

(абсорбционного масла) извлекается вышекипящий парафиновый углеводо-

род пропан, в то время как низкокипящие составные части — метан и этан —

не растворяются и остаются в газе. Из абсорбционного масла растворенные

компоненты выделяются нагреванием.

Б. ВЫДЕЛЕНИЕ ГАЗОВОГО БЕНЗИНА И ОЖИЖАЕМЫХ УГЛЕВОДОРОДОВ

ИЗ ЖИРНОГО ГАЗА ПОСРЕДСТВОМ АБСОРБЦИИ ПРОМЫВНЫМ МАСЛОМ (3|

Принцип действия абсорбционной установки примерно следующий

(рис. 2). Когда собственное давление, под которым газ находится в резер-

вуаре, недостаточно, газ сжимают компрессором до давления в среднем

35 атп, охлаждают и подают в абсорбер, где пропан и высокомолекулярные

углеводороды растворяются в абсорбционном масле. Легкие составные

части проходят через масло не изменяясь и по трубопроводу направляются

к потребителю (сухой газ). Абсорбционное масло (жирное масло) освобо-

ждается от растворенных в нем составных частей нагреванием и снова воз-

13

вращается в установку (бедное или тощее масло). Для получения газового

бензина выделенные из масла парафиновые углеводороды конденсируются,

затем их перегоняют под давлением для освобождения от еще содержаще-

гося в них довольно большого количества пропана и бутана (стабилизация).

Стабилизационная колонна имеет большое число тарелок (40 или больше).

Выделяющаяся при стабилизации из верхней части колонны смесь

этана, пропана и бутанов разделяется перегонкой под давлением на отдель-

Рис. 2. Схема получения газового бензина из

сырого природного газа абсорбционным методом.

1 — абсорбер и холодильник; 2 — разделитель и на-

греватель; <3 — конденсатор; 4 — резервуар; 5 —

стабилизатор.

Линии: I — сырой природный газ; II — сухой газ; III —

жирное масло; IV — тощее масло; V — сырой бензин;

VI — газы стабилизации на переработку; VII — гото-

вый газовый бензин.

ные составные части: пропан,

н-бутан и изобутан. Процесс

ведут при таком соотношении

давлений, чтобы при данной тем-

пературе в верхней части ко-

лонны часть продуктов всегда

конденсировалась для ороше-

ния. Схема абсорбционной уста-

новки показана на рис. 3. Ко-

лонна 1, из которой еще выде-

ляются небольшие количества

метана и этана, работает при-

мерно при 17,5 ат и имеет около

30 тарелок. В колонне 2 угле-

водороды С3 и С4 отделяются

от пентанов и более высоко-

кипящих углеводородов. Ко-

лонна работает примерно при

9 ат. Температура верха ее 78°, низа 120 — 140°. В колонне 3 разде-

ляются углеводороды С3 и С4. Пропан уходит через верх колонны, а угле-

водороды С4 из низа колонны 3 переходят в колонну 4, где разделяются на

изо- и н-бутаны. Колонна 3 работает примерно при 17,5 ат и имеет 30 та-

релок. Температура верха колонны около 60°, низа 115°. Колонна 4 имеет

50 тарелок и работает при 8,7 ат; температура верха 70°, низа 85°.

Рис. 3. Получение пропана и бутана из газов стабили-

зации газового бензина путем перегонки.

В табл. 4 показан состав сырого газового бензина непосредственно после

выделения из абсорбционного масла, стабилизированного, а также пол-

ностью дебутанизированного в дебутанизаторе — колонне, работающей под

давлением, обеспечивающем отделение бутана.

Вследствие все возрастающего спроса на ожиженный газ полное выде-

ление пропана и бутанов из природного газа становится главной целью

абсорбционного процесса. Состав газового бензина при высоком содержании

пропана и бутанов следующий (в % мол.).

Метан....... —

Этан.....Следы

Пропан .... 38,7

Изобутан . . . 10,0

н-Бутан.............18,3

Пентаны.............20,0

Тяжелые углеводоро-

ды .................13,0

14

Содержание «-бутана в смеси бутанов из природного газа составляет

около 70%. Пентановая фракция природного газа представляет собой смесь

примерно равных частей н-пентана и изопентана.

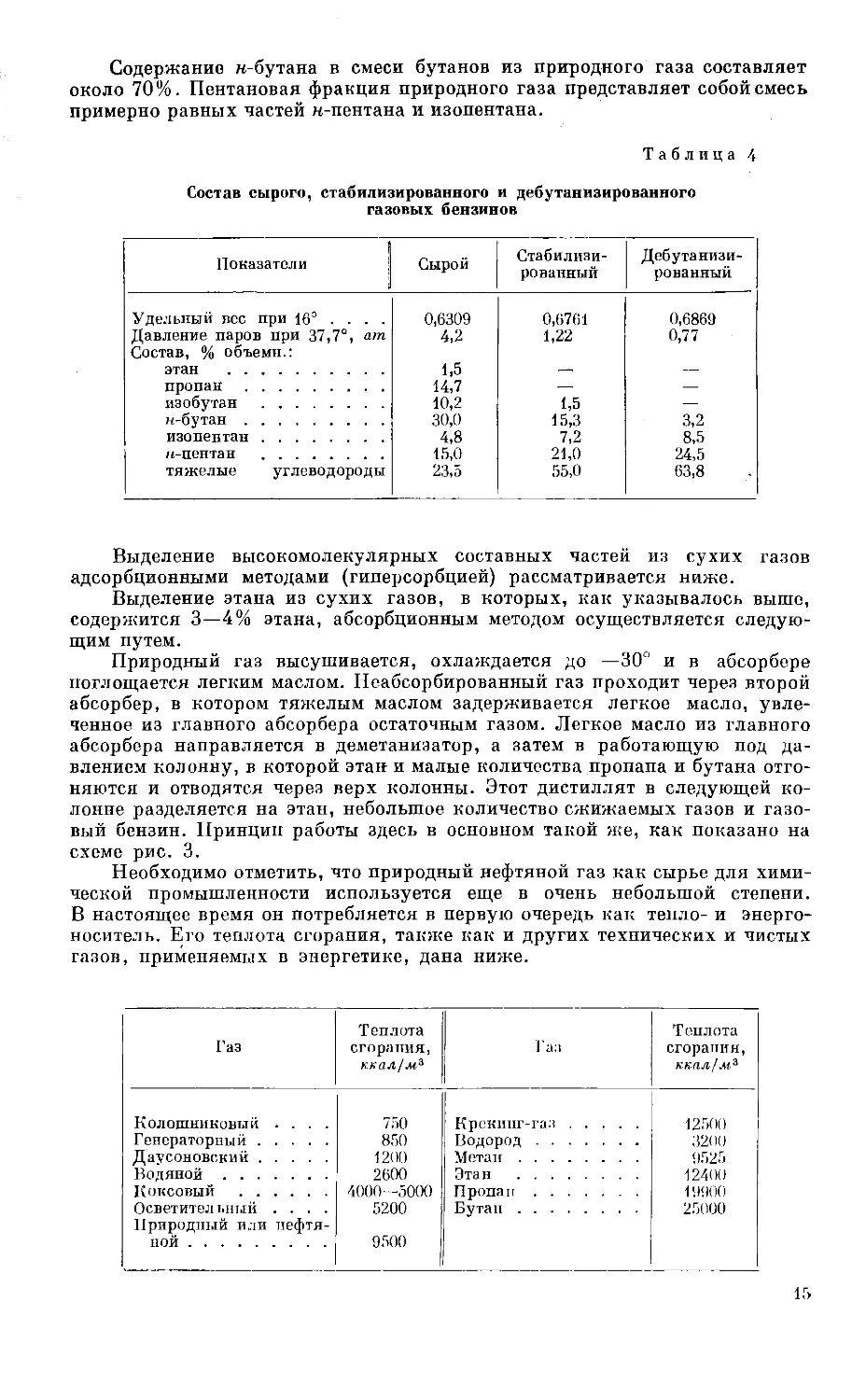

Таблица 4

Состав сырого, стабилизированного и дебутанизированного

газовых бензинов

Показатели ; Сырой Стабилизи- рованный Дебутанизи- рованный

Удельный вес при 16° ... . 0,6309 0,6761 0,6869

Давление паров при 37,7°, ат Состав, % объемн.: 4,2 1,22 0,77

этан 1,5 — —

пропан 14,7 — —

изобутан 10,2 1,5 —

н-бутан 30,0 15,3 3,2

изопентан 4,8 7,2 8,5

и-пентан 15,0 21,0 24,5

тяжелые углеводороды 23,5 55,0 63,8

Выделение высокомолекулярных составных частей из сухих газов

адсорбционными методами (гиперсорбцией) рассматривается ниже.

Выделение этана из сухих газов, в которых, как указывалось выше,

содержится 3—4% этана, абсорбционным методом осуществляется следую-

щим путем.

Природный газ высушивается, охлаждается до —30° и в абсорбере

поглощается легким маслом. Неабсорбированный газ проходит через второй

абсорбер, в котором тяжелым маслом задерживается легкое масло, увле-

ченное из главного абсорбера остаточным газом. Легкое масло из главного

абсорбера направляется в деметанизатор, а затем в работающую под да-

влением колонну, в которой этан и малые количества пропана и бутана отго-

няются и отводятся через верх колонны. Этот дистиллят в следующей ко-

лонне разделяется на этан, небольшое количество сжижаемых газов и газо-

вый бензин. Принцип работы здесь в основном такой же, как показано на

схеме рис. 3.

Необходимо отметить, что природный нефтяной газ как сырье для хими-

ческой промышленности используется еще в очень небольшой степени.

В настоящее время он потребляется в первую очередь как тепло- и энерго-

носитель. Его теплота сгорания, также как и других технических и чистых

газов, применяемых в энергетике, дана ниже.

Газ Теплота сгорания, ккал/м* Газ Теплота сгорания, ккал/мг

Колошниковый .... Генераторный Даусоновский Водяной Коксовый Осветительный .... Природный или нефтя- ной 750 850 1200 2600 4000—5000 5200 9500 Крекинг-газ Водород Метан Этан Пропан Бутан 12500 3200 9525 1241X1 19900 25000

15

IL ВЫСОКОМОЛЕКУЛЯРНЫЕ, ЖИДКИЕ ПРИ НОРМАЛЬНОЙ ТЕМПЕРАТУРЕ

ПАРАФИНОВЫЕ УГЛЕВОДОРОДЫ ИЗ НЕФТИ (С7—С20)

Прежде чем рассматривать парафиновые углеводороды этого вида,

следует коротко остановиться на свойствах, составе и способах переработки

нефти.

А. СОСТАВ НЕФТИ

Важнейшим сырьем для нефтехимической промышленности наряду

с природным газом является нефть. Мировая добыча нефти (без газового

бензина и сжиженного газа) составила в 1956 г. около 840 млн. т. Мировые

запасы нефти, разведанные к настоящему времени, составляют около

32 млрд, т, из которых примерно 62% (около 20 млрд, т) находится на

Ближнем Востоке [4].

Нефть представляет собой сложную смесь различных углеводородов,

относящихся к парафиновому, нафтеновому и ароматическому гомологиче-

ским рядам. В зависимости от того, парафиновые или нафтеновые углево-

дороды преобладают в нефти, принято относить последнюю к нефтям пара-

финового или нафтенового основания.

Нефти парафинового основания содержат лишь относительно немного

ароматических углеводородов, нефти нафтенового основания богаче ими.

К нефтям парафинового основания в первую очередь относится пенсиль-

ванская нефть, к нафтеновым и ароматическим — многие румынские и со-

ветские нефти. Кроме этих видов нефтей имеются различные промежуточные,

здесь нс рассматриваемые.

В табл. 5 приведен состав нефтей нафтенового и парафинового основания

15]. Из таблицы видно, что в нефтях парафинового основания содержание

парафиновых углеводородов во фракциях понижается по мере повышения

их температуры кипения, а в нефтях нафтенового основания увеличивается

содержание ароматических углеводородов.

Таблица 5

Ссстав нефтей парафинового и нафтенового оснований

Фракция нефти Нефть парафинового основания Нефть нафтенового основания

пара- фины нафтены ароматиче- ские пара- фины нафтены ароматиче- ские

Бензин 65 30 5 35 55 10

Керосин 60 30 10 25 60 25

Газойль 35 55 15 — 65 35

Тяжелый дистиллят 20 65 15 — 55 45

Б. ПЕРЕРАБОТКА НЕФТИ [6]

(и е р е г о и к а, к р е к и пг, легкий крек и и г)

Основным процессом переработки нефти является ее разгонка на отдель-

ные фракции. Важнейшими фракциями являются: бензиновая, выкипаю-

щая в пределах 20—200“, керосиновая — в пределах 175—275°, газойль

разного рода, кипящий в интервале температур от 200 до 400° и смазочные

масла, выкипающие в пределах 300—500°. Отдельные фракции могут подвер-

гаться дальнейшему разделению в целях получения специальных продук-

тов — петролейного эфира, бензина-растворителя, медицинского бензина

и т. д.

Все эти фракции, выделяемые из нефти посредством простого нагрева-

ния, называются продуктами прямой перегонки. Сырая нефть содержит

16

также газы, выделяющиеся при нагревании нефти и состоящие исключительно

из парафиновых углеводородов (отходящие газы нефтеперегонки). Прин-

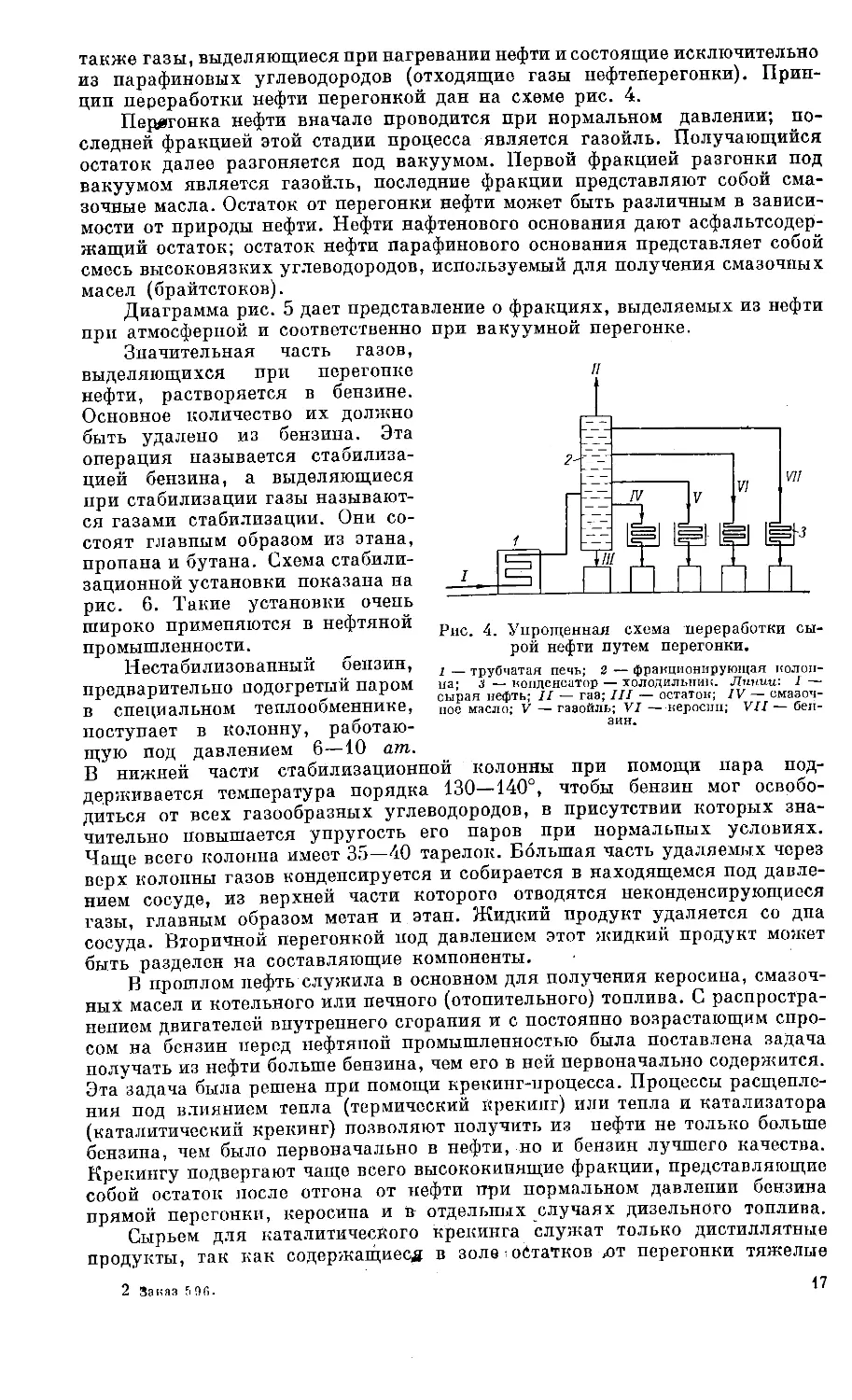

цип переработки нефти перегонкой дан на схеме рис. 4.

Перегонка нефти вначале проводится при нормальном давлении; по-

следней фракцией этой стадии процесса является газойль. Получающийся

остаток далее разгоняется под вакуумом. Первой фракцией разгонки под

вакуумом является газойль, последние фракции представляют собой сма-

зочные масла. Остаток от перегонки нефти может быть различным в зависи-

мости от природы нефти. Нефти нафтенового основания дают асфальтсодер-

жащий остаток; остаток нефти парафинового основания представляет собой

смесь высоковязких углеводородов, используемый для получения смазочных

масел (брайтстоков).

Диаграмма рис. 5 дает представление о фракциях, выделяемых из нефти

при атмосферной и соответственно при вакуумной перегонке.

Значительная часть газов,

выделяющихся при перегонке

нефти, растворяется в бензине.

Основное количество их должно

быть удалено из бензина. Эта

операция называется стабилиза-

цией бензина, а выделяющиеся

при стабилизации газы называют-

ся газами стабилизации. Они со-

стоят главным образом из этана,

пропана и бутана. Схема стабили-

зационной установки показана на

рис. 6. Такие установки очень

широко применяются в нефтяной

промышленности.

Нестабилизованный бензин,

предварительно подогретый паром

в специальном теплообменнике,

поступает в колонну, работаю-

щую под давлением 6—10 ат.

Рис. 4. Упрощенная схема переработки сы-

рой нефти путем перегонки.

I — трубчатая печь; 2 — фракционирующая колон-

на; 3—конденсатор — холодильник. Линии: I —

сырая нефть; II — газ; III — остаток; IV — смазоч-

ное масло; V — газойль; VI —керосин; VII — бен-

зин.

В нижней части стабилизационной колонны при помощи пара под-

держивается температура порядка 130—140°, чтобы бензин мог освобо-

диться от всех газообразных углеводородов, в присутствии которых зна-

чительно повышается упругость его паров при нормальных условиях.

Чаще всего колонна имеет 35—40 тарелок. Большая часть удаляемых через

верх колонны газов конденсируется и собирается в находящемся под давле-

нием сосуде, из верхней части которого отводятся неконденсирующиеся

газы, главным образом метан и этан. Жидкий продукт удаляется со дна

сосуда. Вторичной перегонкой под давлением этот жидкий продукт может

быть разделен на составляющие компоненты.

В прошлом нефть служила в основном для получения керосина, смазоч-

ных масел и котельного или печного (отопительного) топлива. С распростра-

нением двигателей внутреннего сгорания и с постоянно возрастающим спро-

сом на бензин перед нефтяной промышленностью была поставлена задача

получать из нефти больше бензина, чем его в ней первоначально содержится.

Эта задача была решена при помощи крекинг-процесса. Процессы расщепле-

ния под влиянием тепла (термический крекинг) или тепла и катализатора

(каталитический крекинг) позволяют получить из нефти не только больше

бензина, чем было первоначально в нефти, но и бензин лучшего качества.

Крекингу подвергают чаще всего высококипящие фракции, представляющие

собой остаток после отгона от нефти при нормальном давлении бензина

прямой перегонки, керосина и в отдельных случаях дизельного топлива.

Сырьем для каталитического крекинга служат только дистиллятные

продукты, так как содержащиеся в золе остатков ют перегонки тяжелые

2 Заказ 5 9li.

17

металлы, отлагаясь на катализаторе, делают его со временем не-

активным.

Термический крекинг проводится двумя способами. Первый способ за-

ключается в том, что сырье крекируют до образования жидкого крекинг-

остатка (крекинг-мазута), во втором способе конечным продуктом крекинга

является кокс. В первом случае высококипящие составные части продуктов

крекинга, кипящие выше температуры кипения бензина, удаляются и не

возвращаются на крекинг; во втором случае все фракции, кипящие выше

температуры кипения бензина, возвращаются в крекинг-установку и там

после нагревания в специальном сосуде остаются до образования кокса.

Рис. 5. Фракции нефти, получаемые пере-

гонкой при нормальном давлении и под

вакуумом.

1 — перегонка при нормальном давлении; 2 —

перегонка под вакуумом.

Линии: I — сырая нефть; II — отходящие газы

(парафиновые углеводороды); III — легкий бен-

зин; IV — средний бензин; V — тяжелый бензин

(бензин-растворитель, лаковый бензин); VI —

керосин; VII — дизельное топливо; VIII — лег-

кий газойль; IX — остаток от атмосферной

перегонки на перегонку под вакуумом; X —

отходящие пары вакуумной перегонки; XI —

тяжелый газойль; XII — веретенное масло;

XIII — дистилляты машинного масла (а —

легкий, б — средний, в — тяжелый); XIV —

цилиндровое масло; XV — остаток вакуумной

перегонки: асфальт из сильно ароматизирован-

ных нефтей, цилиндр — сток из парафинистых

нефтей.

11

Рис. 6. Схема установки для стабили-

зации бензина.

1 — колонна для фракцйонировки под давлением;

2 — сепаратор, работающий под давлением для

разделения газа от жидкости.

Линии: I — нестабилизированный бензин; И —

газообразные углеводороды с примесью жидких;

III — орошение; IV — отделение метана-этана;

V — ожиженный газ (фракция Сз и С<); V’l — во-

дяной пар; VII — стабилизированный бензин.

Образующиеся в процессе крекинга газы содержат олефины, которые

полимеризацией или алкилированием могут быть превращены в полимер-

бензин или алкилат, которые могут быть присоединены к крекинг-бензину.

Этот процесс, не относящийся к нефтехимическим, здесь не рассматривается.

В других случаях, например при значительном спросе на мазут, целесооб-

разно в качестве сырья для крекинга использовать прямогонные фракции,

выкипающие в пределах 200—400°, а остаток от прямой перегонки нефти

использовать как отопительный мазут. Такое топливо, однако обладает

чрезмерно высокой вязкостью. Его можно подвергать легкому крекингу,

при котором образуется лишь немного бензина, но заметно понижается вяз-

кость остатка. Это явление, называемое «разрушением вязкости», весьма

часто используется в технологии. Бензиновая фракция нефти, так называе-

мый прямогонный бензин, разделяется далее на две фракции: легкий и тя-

желый бензины. Тяжелая бензиновая фракция для улучшения моторных

свойств подвергается термическому или каталитическому риформингу,

заключающемуся в кратковременном нагреве при высоком давлении в при-

сутствии катализатора или без него, улучшающему антидетонационные

свойства бензина. Принципиальная схема современного метода переработки

нефти представлена на рис. 7 [7].

18

Бензив, тяжелый бензин, керосин, дизельное и легкое котельное топлива

Сырая нефть

Продукты прямой

перегонки

Перегонка

Газойль

Легкий

газойль

Каталитический

крекинг

Фракции смазочных

масел

Вакуумная |

перегонка |

Газ

Полимеризация

или

алкилирование

Бензин

Отопительный газ

Очистка

смазочных

масел

Смазочное масло

и парафин

I

Остаток от

перегонки

Термический

крекинг или

коксование

Бензин

Мазут или кокс

Циркулирующее масло

Рис. 7. Основные способы переработки нефти.

В. ВЫСОКОМОЛЕКУЛЯРНЫЕ С7-С20 ПАРАФИНОВЫЕ УГЛЕВОДОРОДЫ

11.3 НЕФТИ

Когда говорят, что парафиновые углеводороды и углеводороды, отно-

сящиеся к другим гомологическим рядам, существуют во многих изомерных

формах, значительное число которых содержится в нефтях различных ме-

сторождении, то кажется очевидным, что выделение отдельных высокомолеку-

лярных углеводородов путем перегонки невозможно. Представление о числе

структурных изомеров дают следующие цифры [8].

Число атомов С Число изомеров Число атомов С Число изомеров

4 2 16 10.359

5 3 18 60323

6 4 20 366319

7 9 25 36797585

8 18 30 4111846763

10 12 75 355 40 62491178805831

Кроме того, большие количества парафиновых углеводородов содер-

жатся лишь в нефтях определенного происхождения. Но даже и в этом слу-

чае, кроме парафиновых углеводородов, во фракциях этих нефтей имеется

большое число равнокипящих циклических углеводородов — нафтеновых

и ароматических.

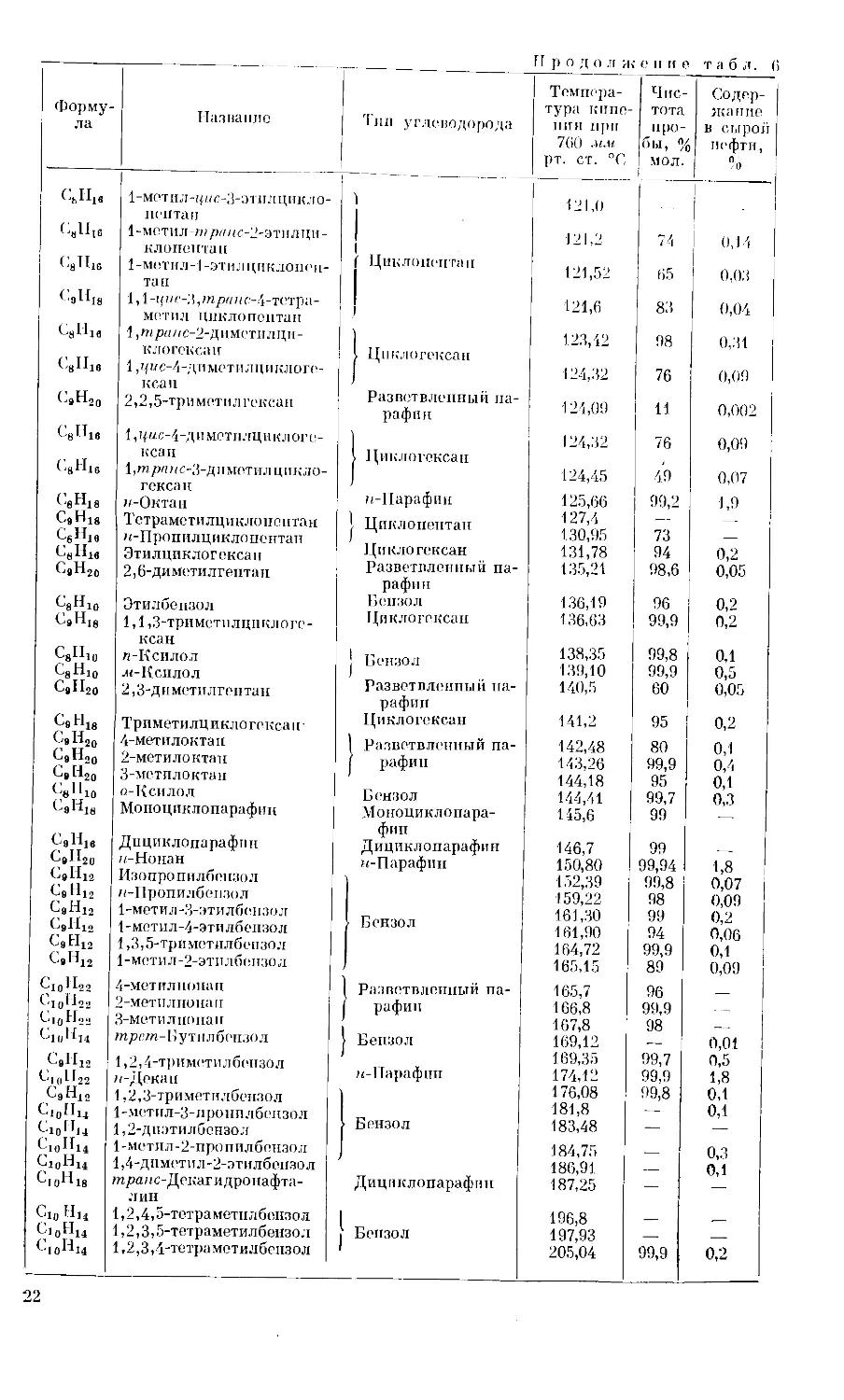

В табл. 6 дан перечень углеводородов, выделенных из нефти Попка

(Оклахома, США) [9]. Здесь представлены углеводороды только с 7 —10 ато-

мами С в молекуле. Из таблицы следует, что было бы бесполезно пытаться

выделять чистые парафиновые высокомолекулярные углеводороды из нефти

методом перегонки.

Г. ВЫДЕЛЕНИЕ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ

ИЗ НЕФТЯНЫХ ФРАКЦИЙ ПОСРЕДСТВОМ ЭКСТРАКТИВНОЙ

КРИСТАЛЛИЗАЦИИ С МОЧЕВИНОЙ

В настоящее время парафиновые углеводороды с прямой цепью выде-

ляют из нефти и ее фракций при помощи мочевины. Как наблюдал впервые

в Германии Ф. Бенген [10], мочевина (карбамид) дает с н-парафинами

кристаллические аддукты, в то время как разветвленные парафиновые угле-

водороды, а также нафтеновые и ароматические этой способностью не обла-

дают. Эти аддукты могут быть отделены от жидкой фазы фильтрованием или

центрифугированием, промыты подходящим растворителем, а затем разру-

шены горячей водой. В результате отделяется маслообразная смесь парафино-

вых углеводородов нормального строения. Так как аддукты образуются

только с нормальными парафинами, а изопарафины, имеющие в общем

меньшее значение для дальнейшей химической переработки, одновременно

отделяются, то этот новый способ с точки зрения химической переработки

содержащихся в нефтях парафинов приобретает еще большее значение.

В настоящее время способ экстрактивной кристаллизации с мочевиной

применяется в первую очередь для удаления парафиновых углеводородов

из смазочных масел или топлив с целью улучшения их температуры засты-

вания [11]. Интересно, что тиомочевина образует аддукты с изопарафино-

выми углеводородами и не образует с н-парафинами.

Так как образование аддуктов с мочевиной представляет собой равно-

весную реакцию, необходимо чтобы мочевина присутствовала в реакции

в большом избытке. При депарафинизации масел, особенно богатых парафи-

20

Таблица 6

Углеводороды е 7—10 атомами С, выделенные из нефти Понка (Оклахома, США)

Форму- ла Название Тип угле- водорода Темпера- тура кипе- ния при 760 мм рт. ст., °C Чис- тота про- бы, % мол. Содер- жание в сырой нефти, %

с„н14 н-Гексан к- Парафин 68,74 99,9 1,8

СвНв Бензол Бензол 80,10 99,6 0,2

СвН12 Циклогексан Циклогексан 80,74 99,9 0,7

С7Н14 1,1-диметилцпклопептаи Цикло пентан 87,85 98,0 0,2

С7 н1в 2,3-диметилпептан 1 Разветвленный 89,78 58 0,1

C7Hje 2-метилгексан / парафин 90,05 97 0,7

С,Н14 1,траис-3-диметплцикло - 90,77 85 0,9

с,н14 пентан 1,1|мс-з-диметилцикло- | Циклопептан 91,72 51 0,2

пентан 1 Разветвленный

с,н1в З-метилгексаи 91,85 93 0,5

С7Н14 парафин

1 ,т/>аис-2-ДПметилци- Цпклонептап 91,87 93 0,5

клопентан

U7Hxe З-этилпентаи Разветвленный па- 93,47 98,7 0,05

рафии

с,н4. н-Гептан и-Парафин 98,43 99,9 2,3

С7Н]4 Метилциклогексан Циклогексан 100,93 99,8 1,6

с7н14 Этилцпклопентан 103,47 98 0,2

CgHj, 1,1,3-триметилциклопен- | Циклопептан 104,89 98,1 0,3

таи 1

QjHis 2,2-Диметилгексан ) Разветвленный па- 106,84 50 0,01

СаН]8 2,5-диметилгексан 1 рафии 109,10 55 0,06

1,траис-2,цис-4-трвме- Циклопептан 10,29 84 0,2

тилциклопептап

С8Н18 2,4-Д пмети лгексан Разветвленный па- 109,43 41 0,06

с8н18 2,2,3-триметилпентан рафии 109,84 1,0 0,004

С8Н1в 1,траис-2,ч«с-3-триме- Циклопептан 110,2 98,6 0,3

тилциклопептап

С,Н8 Толуол Бензол 110,62 98 0,5

СдНщ 3,3-диметилгексан Разветвленный па- 111,97 86 0,03

С8Н18 2,3,4-тр и метилпентан рафип

CgHie 1,1,2-триметилцикло- Циклопептан 113,73 98 0,06

пентан

csHls 2,3,3-трпметилпептан Разветвленный па- 114,76 10 0,006

C8HI8 2,3-диметил гексан 115,61 65 0,07

CgHi8 2-метил-З-этилпептан 115,65 51 0,06

C8Hie 1 ,цис-2,тр:1н с-4-трпмс- 116,73 84 0,01

C8Hie тилциклопептап {,ф7С-2,^рп7ге-3-триме- Циклопептан 117,5 90 0,07

тилциклопептап

CgHie 2-метилгептан Разветвленный па- 117,65 90 0,90

CfiHig 4-метилгептап рафии 117,71 34 0,02

C7H14 Циклогептап Циклогептап 117,7 90 0,01

cgH]8 3,4-диметилгсксан Разветвленный па- 117,72 40 0,13

З-метил-З-этплпсптап 11826 /6 0 20

CgH18 3-этилгсксап рафии 118,53 43 0 09

C8H18 З-метилгептап 118,92 98 0,30

C8Hie 1,траис-4-диметилци- 119,35 75 0,25

клогексан

CgHje C8H16 1,1-димет и л циклогексан Циклогексан 119,54 84 0,06

1 ,^ИС-3-ДИМСТИЛЦПКЛОГР- 120,09 84 0,63

ксап

C.8ITie 1-метил-шр jhc-3-этплцп- клопентан Циклопептан 120,8 57 0,12

21

IT p о д о л ж е н и е т а б л . 6

форму- ла Название Тип углеводорода Темпера- тура кипе- нии при 760 •»•« рт. ст. °C Чис- тота про- бы, % мол. Содер- яса п не в сырой нефти, %

СЬН14 1-МОТПЛ-ЧМС-3-ЭТ11ЛЦПК.ПО- 1 121,0 -

пентан

Са1116 1-метил-м/и/<с-2'Этилци- 121,2 74 0,14

клопептап 1 СЦиклопептаи

Q 1116 1-метил-1-эти.и циклопе! i- , г чти I См । 0,03

С0И18 тан 1

1,1-1{»г-3,т/аднс-4-т<’гра- 1 121,0 83 0X14

Qi 111 в метил циклопоптан

1 ,тр«/(с-2-Диметплци- 123,42 98 0,-31

клогексаи | Цикюгексан

Сй111б 1,1(ис-4-диметилциклого- 1‘>2Ц2. 76 (Ц)9

ксан Разветвле нный па- рафин

С9Н2о 2,2,5-тримет и л гексан 124,09 11 0,002

О И16 1, ц и с-4 -д и мет п л ц и к л ог е - 124.32 76 Q 09

ЦЛЬв ксаи | Циклогексан

1,тринс-3-д и метил цикло- 124/15 49 0,07

гексан п-Парафип

(’вН18 н-Октап 12566 | .992 1,9

С9Н18 Тетраметилциклопентан Циклопептан Циклогексан 127,4 130,95 131,78 73 94 —

^6111 в /i-Пропплциклопентан Этилциклогексаи 0,2

С9Н20 2,6-ди метилгептаи Разветвленный па- 135,21 98,6 0,05

рафии

^81110 Этилбензол Бензол 136,19 96 ОС’

СвН]в 1,1,3-триметилцпклоге- Циклогексан 136,63 99,9 0,2

ксан 138,35 139,10 99,8 99,9

CglllQ CgHiQ п-Ксилол .«-Ксилол } Бензол 0,1 0,5

C9H2g 2,3-дпметнлгептан Разветвленный па- рафин 14(15 60 0,05

Св Hie Тримети лц икло гексан- Циклогексан 141,2 95 02

СвН2п 4-метилоктан 1 Разветвленный па- 142 48 80 01

С9 Нод 2-метилоктап I рафии 143 26 99 9 0 4

С9 Н20 З-метплоктан 144 18 95 01

Q Ню о-Ксилол Бензол 144 41 99,7 0,3

СэНщ Мопоциклопарафиц Моноциклопара- 145,6 99 —

фип

С9111в Дцциклопарафип Дициклопарафин 146,7 99 —

С9Н20 и-Нонан «(-Парафин 150,80 99,94 13

С91112 Изопро пилбеизол 152,,39 99,8 0,07 i

С9 Н12 и-Пропилбепзол 159 22 98 009 ,1

с9 н12 1-метил-З-этилбепзол Бензол 161 ,30 99 02 1

С9Н12 1-метил-4-этилбеизол 161,90 94 0,06

С9Н12 1,3,5-триметилбснзол 164 Т2. 9Ц 9 01

С 9 Н1 о 1-метил-2-этнлбензол , 16,5,1.5 89 0,09

ОцДЦг 4-метплнопап | 1 Разветвленный па- 1657 96

СД-» 2-метпллонап | 1 рафии 166 8 99,9 - -

(_< 1 q Н о о З-метплпонан 167,8 98 —

СцДЦ-! трет -1 >у т 11 л бои.to л j Бензол 169,12 — 0,01

С9П12 СщЩо C9Hj2 1,2,4-триметилбепзол н-Декан 1,2,3-триметилбепзол /(-Парафин 169,35 174,12 176,08 181,8 183,48 99,7 99,9 99,8 0,5 1,8 0,1 0,1

С1ОПЦ ^10^14 1-метил-З-лроиплбе изол 1,2-днэтилбензол Бензол —

с10п14 1-метил-2-пропилбепзол 184,75 — 0,3

C1qH14 1,4-дпметил -2-этилбепзо л 186,91 — 0,1

CjgHig трапс-Декагидронафта- Дицпклопарафин 187,25 — —

ЛИН

Ci0 Н14 1,2,4,5-тетраметппбопзол 1 196,8 — —

Ci 0н14 1,2,3,5-тетраметилбензо л । Бепзол 197,93 — —

С|0Н14 1,2,3,4-тетраметилбепзол 1 205 J04 99,9 02

22

ном, необходимо добавление разбавителя такого, как метилизобутилкетон,

изооктан, или хлористый метилен. Мочевина может применяться в спирто-

вом или водном растворе.

Постоянная высокая концентрация мочевины во время образования

аддукта поддерживается или постоянным добавлением новых порций моче-

вины к реакционной массе или, что еще проще, работой с раствором моче-

вины, насыщенным при повышенной температуре, сравнительно с темпера-

турой образования аддукта. Благодаря охлаждению из насыщенного при по-

вышенной температуре раствора выделяется каждый раз столько мочевины

в свободном состоянии, сколько используется на образование аддукта.

Таким образом, раствор мочевины остается всегда концентрированным.

Соотношение между парафиновыми углеводородами и мочевиной в ком-

плексных соединениях таково, что на 4 атома С приходится примерно 4 мо-

лекулы мочевины, а на 10 атомов С примерно 8 молекул.

В табл. 7 даны соотношения компонентов в отдельных аддуктах [121.

Таблица 7

Молекулярное соотношение между органическим компонентом и мочевиной в аддукте

Органический компонент Молей мочеви- 1 ны на 1 моль органического | компонента Органический компонент Молей мочеви- ны на 1 моль органического компонента

название формула название формула

Гексан Гептан Октан Нонан Декан Ундекан Додекан Гексадекап Тетракозан Октакозан 1-хлороктан .... 1-хлортетрадекап . . 1-бромоктан .... 1-бромдекан .... Метилэтилкетоп . . свн14 с,н„ С8Н1Й С9Н20 С10Н22 СцН24 С12В26 С16Н34 С24И6О ^28 Ща С8Н1,С1 С14Н29С1 С8Н17Вг Сц)Н21Вг С4Н8О 5,5 6,1 7,0 7,7 8.3 9,7 12,2 18,0 21,4 7,7 10,0 7,2 8,9 4,0 Диэтилкетон .... Дипропилкетон . . . н-Масляная кислота Валериановая » Капроновая » Энантовая » Каприловая » Пеларгоновая » Каприновая » Ундекановая » Лауриновая » Миристиновая » Пальмитиновая » Стеариновая » nnnonnnnnnnccn ® ft rf». to — 0 м >7-1 Гр* HH >-ri i->- Д Д Д Д Д ДЯ3^ ti « Ю tO ti W ® Й О О U '-' U L-Q Oto » ю 0 » tO to tO tO to 4,8 6,0 4,0 4,6 5,4 6,0 6,7 7,6 8,2 8,9 10,0 11,6 12Д 14,2

Соотношение мочевины и парафина в комплексах, образованных с па-

рафином, имеющим от 7 до 18 атомов С в молекуле, составляет около 2,48 г

мочевины на 1 мл парафина.

В промышленности разработаны различные способы депарафинизации

экстрактивной кристаллизацией с мочевиной. Л. Хоппе разработал процесс,

в котором в качестве растворителя успешно применяется хлористый метилен.

Мочевина применяется в водном растворе [13]. Важное технологическое зна-

чение имеет тот факт, что вода, применяемая как растворитель для мочевины,

если ее не более 40%, считая на мочевину, удерживается аддуктом. При

последующем разделении образуется только жидкая фаза (раствор депарафи-

нированного масла) и твердая фаза — аддукт. Последний выделяется в круп-

нозернистой форме, легко отделяемой при помощи сита, когда количество

введенной вместе с мочевиной воды составляет 10—40%, считая на мочевину.

При этом способе депарафинизации масел не только отпадают расходы

на охлаждение, достигающие больших величин в старом способе, но уда-

ляются также и те парафины, которые при нормальном охлаждении из масла

не выделяются [14]. Схема процесса А. Хоппе представлена па рис. 8.

Равные объемы масла, хлористого метилена и насыщенного при 70е

водного раствора мочевины поступают при перемешивании в реакционный

сосуд, где мгновенно происходит образование кристаллов. Хлористый мети-

лен, испаряющийся за счет тепла, выделяющегося при экзотермическом

образовании аддукта, конден-

сируется в обратном холо-

дильнике и возвращается в

реакционный сосуд. При этом

в реакционном сосуде под-

держивается температура

35—45°. Кристаллизат под-

вергается фильтрации. Часть

реакционной массы приме-

няется для следующей за-

грузки как вызывающий на-

чало кристаллизации мате-

риал. Депарафинированное

масло с фильтра поступает

на установку регенерации

растворителя. Осадок на

фильтре промывается для

освобождения от захвачен-

ного им масла и поступает

в сосуд для разложения,

где при энергичном пере-

мешивании водяным паром

разлагается на парафин и

VII]

Рис. 8. Схема депарафинизации нефтяных фракций

при помощи мочевины.

1 — фильтр; 2 — приемный сосуд; 3 — аппарат для восста-

новления концентрации мочевины; 4 — аппарат для рас-

щепления аддукта; .5 —сепаратор; 6 — отстойник для отде-

ления раствора мочевины.

Линии: I — парафинистое масло; II — мочевина; III —

циркулирующий хлористый метилен; IV — орошенпе; V—

вода; VI — пар; VII — парафин; VIII — депарафиниро-

ванное масло.

водный раствор мочевины.

Разделение обоих слоев про-

исходит в отстойнике. Пара-

финовый слой поступает в

дистилляционную колонну

для удаления растворителя.

Разбавленный водный рас-

твор мочевины нагревают до

80° и выдерживают при этой

температуре столько вре-

мени, сколько необходимо, чтобы за счет испарения излишка воды сделать

раствор насыщенным при 70°. Раствор такой концентрации возвращается

в процесс. Таким путем можно получать парафиновые углеводороды 95%-ной

чистоты. Парафин, выделенный из мазута, содержавшего примерно 13% па-

рафина [11], имеет следующий состав.

Компонент Содержание, % объемы. | Компонент Содержание, % объемы.

Додекан 5 Октадекан .... 12

Тридекан 10 Нонадекан .... 6

Тетрадекан .... 15 Эйкозан 5

Гексадекан .... 16 Вышекипящие . . 7

Гептадекан .... 14

III. НЕФТЯНОЙ ПАРАФИН

А. ОБЩИЕ СВЕДЕНИЯ

Нефтяной парафин получают депарафинизацией фракций смазочных

масел. Смазочные масла должны обладать определенной температурой засты-

вания, т. е. при температурах ниже 0° из них не должен выделяться парафин.

24

Для этого масла должны быть освобождены от парафина. При этой операции

в качестве побочного продукта получают смесь парафиновых углеводородов,

которые в настоящее время приобрели столь большое промышленное зна-

чение, что на многих заводах депарафинизация масел ведется специально

в целях получения парафина. Депарафинированные масла, если они не

могут быть использованы как смазочные, служат сырьем для крекинга.

Мировое производство парафина достигает в настоящее время 500 000 т.

Пенсильванские масла содержат в среднем около 2,4% парафина, вы-

сокопарафинистые американские и советские масла могут содержать до 7 %

парафина.

Большая часть содержащихся в нефти парафинов кипит в тех же пре-

делах, что и масляные дистилляты, и поэтому перегонкой и ректификацией

парафин не может быть выделен из масляных фракций.

Масляные фракции могут содержать до 30% парафина и для достижения

необходимой температуры застывания должны быть освобождены от него,

так как уже 1% парафина в смазочном масле вызывает обращение масла

в гель при 10—20°.

Б. ВЫДЕЛЕНИЕ ПАРАФИНА ИЗ ФРАКЦИЙ СМАЗОЧНЫХ МАСЕЛ

Депарафинизация смазочных масел осуществляется в настоящее время

большей частью при помощи растворителей [15]. Принцип этого метода

заключается в том, что фракция смазочного масла растворяется в подходящем

растворителе и из этого раствора посредством охлаждения выкристаллизо-

вываются парафины, которые отделяются. После фильтрации раствор осво-

бождается от растворителя, последний возвращается в процесс. Остаток

перерабатывается на смазочные масла. Оставшийся на фильтре осадок —

парафин — подвергается дальнейшей очистке, заключающейся в обезмасли-

вании парафина при помощи растворителей. В большинстве случаев вспомо-

гательный растворитель, применяемый при депарафинизации, является

смесью метилэтилкетона и технического бензола. Применяется также смесь

ацетон-бензол. Превосходным растворителем для депарафинизации является

жидкий пропан, применение которого позволяет решить одновременно две

задачи [16]. С одной стороны, он служит растворителем, а с другой вслед-

ствие низкой температуры кипения является охлаждающим агентом. Так

как при этом имеет место внутреннее охлаждение кристаллизующейся массы,

то потери тепла за счет теплопередачи полностью отсутствуют. Содержащее

парафин смазочное масло и пропан совместно нагреваются под давлением

до температуры, необходимой для полного растворения масла в пропане.

Для нагревания берут 1—3 объема жидкого пропана на 1 объем масла.

Затем вследствие испарения пропана смесь постепенно охлаждается до

температуры около —35°, причем, как правило, температура охлаждения и

фильтрации должна лежать примерно на 20° ниже желаемой температуры

застывания масла. Выделившийся парафин фильтруют под давлением и оста-

ток иа фильтре промывают пропаном.

В. ОЧИСТКА ПАРАФИНА

Освобожденный от растворителя парафин содержит еще 30—35% масла

и имеет коричневую окраску. Последние следы масла можно удалить рас-

творением в горячем растворителе, например в хлористом этилене, с после-

дующим охлаждением раствора и отделением выделившегося парафина на

центрифуге [17].

Другим широко применяемым способом является так называемый

процесс выпотевания, состоящий в том, что содержащая масло парафиновая

лепешка помещается на сетчатую тарелку и нагревается до температуры,

при которой из парафиновой лепешки выделяется масло и часть низкоплав-

ких парафинов, тогда как высокомолекулярный парафин остается на сетке.

Зтот медленный и неудобный на практике процесс будет, несомненно, в бу-

дущем полностью заменен процессом обезмасливания при помощи раствори-

телей. Обезмасляный парафин подвергается далее очистке серной кислотой

и отбеливающей землей.

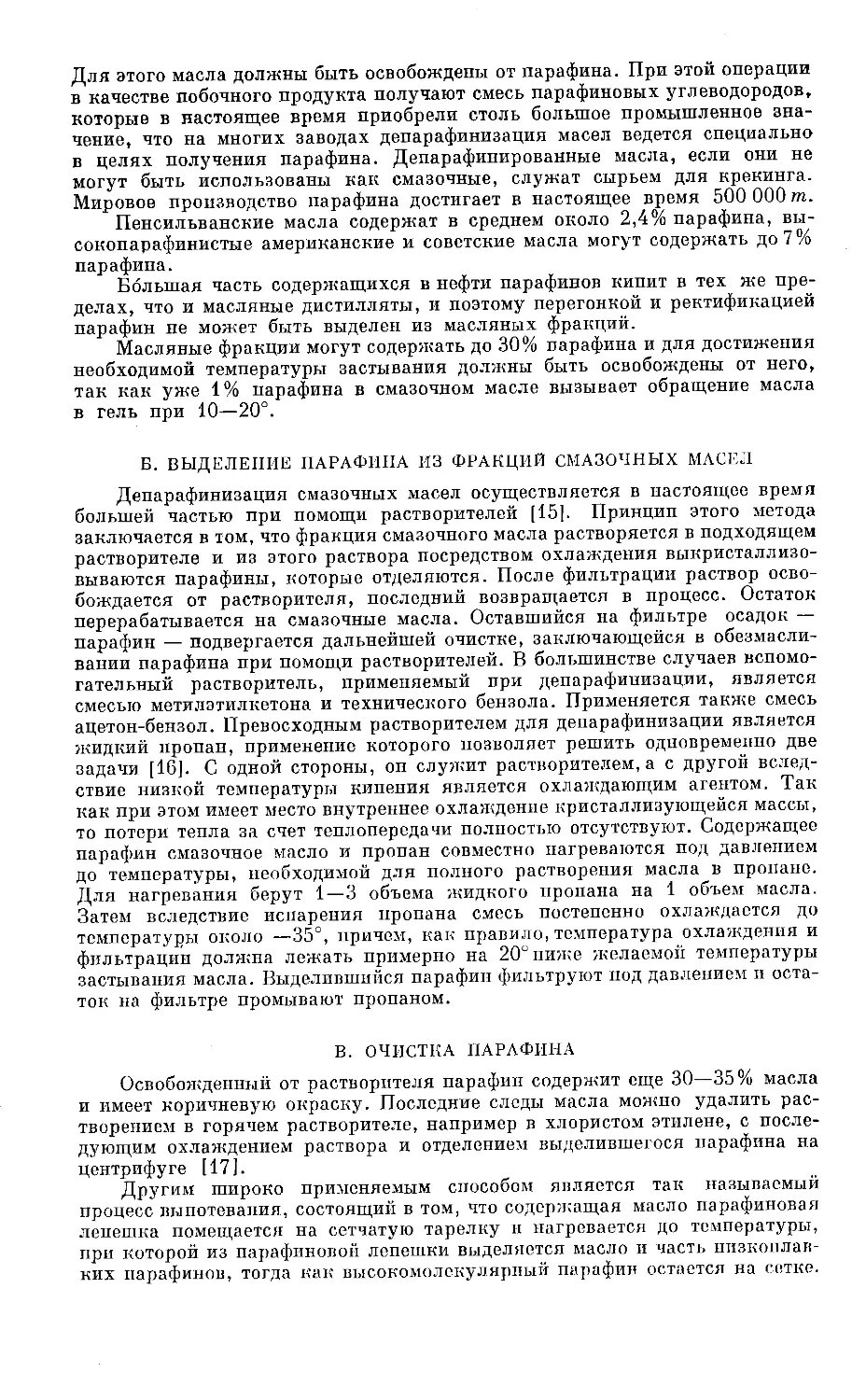

Г. ПУТИ ПЕРЕРАБОТКИ ПАРАФИНА

Нефтяной парафин представляет собой смесь нормальных парафиновых

углеводородов с длинной цепью. Мягкий парафин (температура плавления

40—42°) применяется в спичечной промышленности, в производстве импре-

гпироваппой бумаги, в кожевенной промышленности и др. Твердый парафин,

плавящийся при 50—52“, применяется в основном в свечном производстве.

Парафин применяется также для многих других целей — для консервации

фруктов, в косметике, в фармацевтическом производстве, для специальных

сортов бумаги, смазочных материалов, в фотографии и т. д.

Микрокристаллический парафин, который может быть выделен в пер-

вую очередь из остатков от перегонки нефтей парафинового основания,

представляет большую ценность, чем нормальный парафин. Конечно, вслед-

ствие разветвленной структуры он мало пригоден для дальнейшей химической

переработки. Получение такого парафина из обычного из-за плохой филь-

труемости и высокой вяйкости исходного продукта представляет большие

трудности. Микрокристаллический парафин вязок и пластичен. Он имеет

высокую температуру плавления 60—80° (сорт церезин). Церезин получают

в общем тем же способом. Возможности применения парафина показаны

на рис. 9.

ПАРАФИН

"Производство свечей

"Пропитка спичек

"Пропитка бумаги

"Консервирование фруктов

‘“"Косметика

"Текстильная и ледериновая промышленность, парафиновые

эмульсии, гидрофобирование

"Типографские краски

"Фармацевтическая промышленность

"Фотографическая промышленность

----"Смазочные материалы

----"Получение крскинг-олефинов (350°, водяной пар)

"Окисление парафина (спирты, жирные кислоты и др.)

----"Хлорпарафин (около 15% хлора). Получение депрессаторов

----"Хлорпарафин (40 — 70% хлора). Получение негорючих бумаги,

текстиля, древесины. Пластификаторы для поливинилхлорида.

Клей для борьбы с гусеницами.

----"Парафип-сульфонаты путем сульфохлорировапия.

Рис. 9. Возможности применения парафина (С22—С25).

IV. ПОЛУЧЕНИЕ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ СИНТЕЗОМ

ФИШЕРА-ТРОПША

А. ОБЩИЕ СВЕДЕНИЯ

Под синтезом Фишера-Тропша понимается каталитическое гидрирование

окиси углерода в присутствии кобальтового или железного катализаторов

до образования олефиновых и парафиновых углеводородов с различным

числом атомов С. начиная от метана и кончая самыми высокомолекулярными

углеводородами. Первоначально для этого синтеза применялся кобальтовый

2в

катализатор. В настоящее время на новых установках работают только с ка-

тализатором на железной основе.

Синтез с кобальтовым катализатором протекает главным образом по

следующему уравнению:

CO-J-2I12 —> СН2+Н2О+39,4 ккнл/моль (Со=уравиепие).

Отсюда следует, что кислород окиси углерода выделяется в виде воды.

Формально синтез но Фишеру-Тропшу с кобальтовым катализатором

является синтезом олефинов, так как можно принять, что образующиеся

промежуточные метиленовые группы затем полимеризуются. Так как,

однако кобальт в условиях синтеза (200°, нормальное или низкое давление)

действует как активный катализатор гидрирования, то большая часть олефи-

нов насыщается до парафинов.

При синтезе с железным катализатором кислород окиси углерода выде-

ляется не в виде воды, а в виде двуокиси углерода. Реакция протекает по

следующему уравнению:

ДСО+Н2 —> СО2+СН.,-|-48,9 ккал/молъ (Ре=уравиеипс)

Так как железо для гидрирования в условиях синтеза (320 \ 25 ат) зна-

чительно менее активно, чем кобальт, то продукты синтеза Фишера-Тропша

с железным катализатором содержат значительно больше олефинов.

Большая трудность при проведении синтеза по Фишеру-Тропшу с ко-

бальтовым катализатором состоит в том, что на 1 л3 синтез-газа развивается

приблизительно 600—700 ккал тепла, которое должно быть отведено, по-

тому что температура катализатора должна поддерживаться с точностью

до 1°. Промышленный катализатор на кобальтовой основе содержит па

100 частей кобальта 5 частей окиси тория, 8 частей окиси магния и 200 ча-

стей кизельгура. Катализатор отличается чрезвычайно низкой теплопровод-

ностью и поэтому проблема отвода тепла становится особенно трудной.

Контактная камера установки Фишера-Тропша, вмещающая 10 м3 кобаль-

тового катализатора, может из-за плохого отвода тепла пропустить лишь

1000 л3 синтез-газа в час. Требуемая поверхность охлаждения для 1000 л3

синтез-газа составляет около 3000 л2. Из 1 л3 газа получают 165 —175 г

целевых углеводородов. В настоящее время современные установки синтеза

Фишера-Тропша работают только с железным катализатором, состоящим

практически только пз железа и обладающим значительно лучшей тепло-

проводностью.

На современных установках синтеза Фишера-Тропша могут осуще-

ствляться два различных процесса: с неподвижным и с подвижным железным

катализатором. Отвод тепла производится или как при работе с кобальтовым

катализатором по принципу парового котла или путем наружного охлажде-

ния печей синтеза.

После второй мировой войны в Германии получил развитие синтез

Фишера-Тропша с железным катализатором методом, разработанным Рур-

хеми-Луржп, и методом Кольбсля с сотрудниками. При этих методах отвод

реакционного тепла осуществляется при помощи охлаждающих поверх-

ностей, установленных внутри печей. В то время как по способу Рурхсми-

Луржи работают с неподвижным катализатором (большие заводы в Сасоль-

бурге, в Южной Африке), но способу Кольбеля работают с взмученным

в жидкой фазе контактом. В США, особенно для получения бензина, раз-

работан способ синтеза «с летучим катализатором» (способ псевдоожиженного

слоя), в котором отвод тепла реакции осуществляется при помощи располо-

Htennoro в печи охладителя.

Синтез Фишера-Тропша с кобальтовым катализатором в настоящее время

не имеет значения для нефтехимической промышленности и мы не будем

27

более па нем задерживаться. Здесь следует остановиться несколько подроб-

нее па железном катализаторе.

Чтобы процесс Фишера-Тропша мог быть отнесен к нефтехимической

промышленности, синтез-газ (смесь окиси углерода — водорода) в пашем спе-

циальном случае должен получаться нз природного газа.

Получение его основано па неполном сгорании метана в кислороде или

на термическом или каталитическом процессе превращения метана в кон-

такте с водяным паром.

Первый процесс идет согласно уравнению

CII4-f-1/2 О2 —> СО-|-2Н24-8,5 ккал/моль,

Второй — по уравнению

СН4-Г 112О —> СО-рЗИ2 — 30 ккал!молъ

Обе реакции могут комбинироваться, как, например, в процессе Фау-

зера, где смесь метана и кислорода (1 ж3 + 0,6 ж3) в присутствии водяного

пара при 950° превращается над катализатором в смесь СО и Ш (2,8 ж3).

Особенно значительную роль этот способ получения смеси окиси угле-

рода и водорода играет в гидрокол-процессе — американском способе осу-

ществления синтеза Фишера-Тропша на базе природного газа (18].

Кислород, нагретый примерно до 315°, и предварительно нагретый

до 650° природный газ под давлением 20 am (рабочее давление синтеза)

подаются в футерованную огнеупорным материалом камеру сгорания,

где температура достигает 1350°.

Газы сгорания отдают свое тепло в утилизационном котле, где давление

достигает 45 ат [19]. При синтезе освобождается значительное количество

энергии, часть которой может быть использована для получения кислорода.

Термическое взаимодействие метана с водяным паром происходит при

1200—1300°. В присутствии никелевого катализатора взаимодействие ста-

новится возможным при 700—800°. Каталитический способ, в котором

природный газ (в целях предотвращения отравления никелевого катали-

затора) должен предварительно освобождаться от сернистых соединений,

в промышленности уже давно разработан [20]. .Грубая очистка преду-

сматривает удаление неорганической серы, главным образом в виде серо-

водорода. Она происходит над так называемой люкс-массой (окись железа —

красный шлам бокситиых отходов) или над бурым железняком при обычной

температуре. Тонкая очистка, имеющая целью удаление органической

серы в виде сероуглерода или сернистого карбонила, осуществляется над

щелочной люкс-массой при температуре 250—300°.

При этих условиях сера органических сернистых соединений превра-

щается в сероводород, который одновременно удаляется с катализатора.

Новейший способ, очень хорошо зарекомендовавший себя на практике,

одновременно позволяет очистить газ не только от сернистых соединений,

но и от углекислоты, синильной кислоты, аммиака и смолистых загрязнений

(ректизол-способ); он заключается в промывке газа глубоко охлажденным

метиловым спиртом, растворяющим все перечисленные загрязнения [21].

Способ работы примерно следующий (рис. 10). Сырой газ при рабочем давле-

нии синтеза, равном примерно 20 ат, подается в нижнюю часть промывной

колонны 1, имеющую температуру —20°, где промывается метиловым спир-

том, поступающим в среднюю часть промывной башни с температурой

порядка —75°. Стекая вниз по колонне, метиловый спирт нагревается от

— 75 до —20° за счет теплоты абсорбции углекислоты. Газ на этой первой

ступени очистки очищается настолько, что в нем остается только 3% СО2.

98% сероводорода, большая часть органических сернистых соединений

и углеводороды при этом также удаляются. На второй ступени газ про-

мывается метиловым спиртом, охлажденным до —62°, и здесь практически

полностью освобождается от оставшихся загрязнений, так что уже может

быть использован для синтеза.

28

Обогащенный углекислотой спирт поступает затем в колонну 2 под

атмосферным давлением, понижаемым затем на 0,2 ат, освобождается там

от углекислоты и при этом температура его понижается до —75°. Этот спирт

возвращается в среднюю часть колонны 1. Отработанный метиловый спирт

со второй ступени освобождается от углекислоты в колонне 3 и после охла-

ждения в теплообменнике

возвращается в процесс.

В этой связи следует

остановиться на получении

из природного газа чистого

водорода — промышленном

процессе, применяемом в

широких масштабах, так

как водород потребляется

для получения аммиака и

его производных (мировое

производство аммиака со-

ставило в 1957 г. около

8,7 млн. т [22]). Этим про-

цессом нефтехимическая про-

мышленность объединяется

Чистый газ

Рис. 10. Схема ректизол-процесса по Герберту [22].

с большой промышленно-

стью неорганической химии (аммиак, азотная кислота, нитраты).

Способ получения водорода из углеводородов схематически представлен

на рис. 11. Пропан (который здесь взят в качестве примера) предварительно

подогревается до ~370° и приводится в контакт с бокситом; здесь содержа-

ние. И. Схема получения водорода из газообразных углеводородов.

/ — нагреватель; 2 — установка для обессеривания бокситом; 3 — холодильник/ 4 — колонна для

промывки щелочью; -5 — колонна для промывки водой; 6 — печь с никелевым контактом* 7— СО-кон-

вертор I; 3 — отделенно СОз; у — СО-нонвертор II; 10 —СО-конвертор III; 11 — регенератор.

Линии: I — пропап; II — натронная щелочь* Ш — подо* IV — дренаж; V — пар; VI — аминовый

раствор, насыщенный СОз; VII — аминовый раствор; VIII — водород 99,9%-ной чистоты; IX— сво-

бодный от СОг аминовый раствор обратно в процесс.

щиеся в газе сернистые соединения (меркаптаны и сульфиды) превращаются

в сероводород. На следующей стадии предварительно охлажденный газ

промывается щелочью для удаления сероводорода. После промывки водой

освобожденные от серы углеводороды при температуре 760—980° вместе

с водяным паром проходят над никелевым катализатором; нагрузка на ката-

лизатор равна примерно 600 (600 объемов газа на 1 объем катализатора

в час).

При этом имеет место следующая реакция:

СН3—СН2—СН3-ЬЗН:О

Катализатор

ЗСО+7Н.2

29

и далее через реакцию конверсии окись углерода превращается в угле-

кислоту и водород согласно уравнению

CO+1LO СО..+Щ+Ю «ш/шмъ

Углекислота из газа удаляется при помощи моноэтаполамипа по спо-

собу «Гирботол» (Girbotol) или методом алкацид-процссса (Alkazid) с амино-

кислотами, и, наконец, промывкой газа водой под давлением .

Конверсия осуществляется пропусканием смеси окиси углерода и паров

воды над окисью железа, активированной окисью хрома, при температуре

около 370°. Вследствие экзотермического характера реакции температура

повышается приблизительно до 430" . Контактная нагрузка в этом процессе

достигает 100 и выше.

На схеме показано, что газ последовательно проходит через три кон-

вертора, после каждого из которых подвергается промывке для удаления

углекислоты; в результате газ полностью освобождается от окиси углерода.

В настоящем примере газ отмывается от углекислоты примерно 20%-ным

водным раствором моноэтаноламина. Насыщенный углекислотой этано-

ламиновый раствор регенерируется продувкой острым паром. Количество

углекислоты составляет около 300 л3 на 1000 л3 водорода. Чистота водо-

рода 99,8%. Из 1 л3 этаноламинового раствора вымывается 2.5 л3 угле-

кислоты [23].

Полученный таким способом газ практически свободен от сернистых

соединений и может быть использован для синтеза. Синтез-газ из других

источников, например каменноугольный или буроугольный, должен под-

вергаться особой очистке, так как железный катализатор в синтезе Фишера-

Тропша также чувствителен к действию серы.

Г>. ПРАКТИЧЕСКОЕ ПРОВЕДЕНИЕ СИНТЕЗА ФИШЕ Р А.-ТРОПША

С ЖЕЛЕЗНЫМ КАТАЛИЗАТОРОМ

а) Кольбель-процесс [24]

В процессе Кольбеля катализатор в реакционной зоне находится

во взмученном состоянии. Тепло реакции отводится при помощи находя-

щегося внутри печи охладителя водой, прокачиваемой через него под давле-

нием. Температуру устанавливают путем регулирования давления пара

в охлаждающем элементе. Отвод реакционного тепла настолько хорош,

Рис. 12. Схема синтеза по способу Копьбеля.

1 — система охлаждения; 2 — печь; 3 — холодильник для

орошения; 4 — главный холодильник для масла и воды;

«5 — отделитель низших углеводородов.

Линии: I — парафин; II — свежий катализатор; III —

свежий сиптеэ-гаэ; IV — газы циркуляции; V — жидкие

продукты; VI — газообразные продукты реакции; VII —

отходящие газы.

чго нагрузка печи может

быть в 6—8 раз больше, чем

при работе с кобальтовым

катализатором. Синтез-газ

за одну ступень претерпевает

превращение на 90% . Состав

продуктов реакции может

изменяться в чрезвычайно

широких пределах. Они

могут на 80% состоять из

бензина и ожиженного газа

с содержанием 65—90%

олефинов, или из 50% га-

зойля с содержанием 25—

70% олефинов, или 65%

мягкого и твердого пара-

фина.

Продукты синтеза от-

водятся вместе с отходя-

щими газами и конденси-

30

руются. Нелетучий парафин удаляется отдельно (рис. 12). Катализатор

состоит из железного порошка с небольшим количеством меди или щелочи

в качестве промотора. Можно применять также порошкообразный катали-

затор синтеза аммиака. Давление около 10 ат, температура 200—320°.

Средний выход целевого продукта 160—175 г на 1 л3 СО/Нг. Состав конеч-

ных продуктов очень сильно зависит от температуры синтеза. При высоких

температурах образуется значительно больше низкомолекулярных соеди-

нений, чем при низкотемпературном процессе. Табл. 8 показывает возмож-

ности процесса Кольбеля в отношении изменения состава продуктов реак-

ции. Процесс Кольбеля настолько гибок, что при возвращении в процесс

высококипящих составных частей, когда режим направлен на получение

бензина, можно и эти высококипящие углеводороды превратить в пизко-

кипящие. Напротив, при использовании для синтеза низкокипящих угле-

Таблица 8

Возможности управления синтезом в жидкофазном процессе

Кольбеля в связи с составом продуктов реакции при

нормальных рабочих условиях (синтез-газ 1,5СО : 1Н2,

нагрузка 300)

Показатели

Условия синтеза на-

правлены па получение

бензина I парафина

•' I % I i %

Выход из 1 „и3 СО -: Н.,

Углеводороды:

С3-:-С4 .

Фракция

»

20—200°

200—300°

» выше 300°..........

Спирты С2 — Са...............

168

30

104

22

8

4

100 184 100

18

62

13

7

20

28

120

9

водородов, когда задачей является образование парафина, в нужном на-

правлении происходит перестройка и этих углеводородов, как показано

в табл. 9.

Таблица 9

Повышение выхода низко- или высококипящих продуктов

путем возврата части продуктов синтеза в печь

в жидкофазном процессе Кольбеля с железным катализатором

Показатели Условия синтеза на- правлены па получение

бензина парафина

С 1 % е | %

Выход из 1 .и3 СО-| 1b 168 100 185 100

Углеводороды: t-З + 1'4 27 16' 9

Фракция 211—200° 117 69 7 4

» 200-300° П 1 10 12 6

» выше 300 ’ .) 137 85

Спирты Со — Со 3 1 2 1

Содержание олефинов в продуктах синтеза с железным катализатором,

как выше указывалось, довольно значительно. Но в процессе Кольбеля

путем соответствующего регулирования температуры и состава газа оно

может быть увеличено еще более, как показано is табл. К).

б) Рурхеми-Луржи-процесс [25]

Работа этим способом про-

водится с неподвижным желез-

ным катализатором и с отводом

тепла реакции через вмонти-

рованный внутрь печи охла-

дитель. Поддержание необхо-

димой температуры регулирует-

ся давлением пара в охлаж-

дающем агрегате. Выход про-

дукта составляет 185 г на 1 .и3

смеси СО/Нг, включая фрак-

цию Сз. Это соответствует вы-

Таблица 10

Пределы содержания олефинов в продуктах

жидкофазного процесса по Кольбелю

с железным катализатором

Фракция Содержание олефинов, %

минимум максимум

Углеводороды С3 + С4 . . 74 92

20—200° 65 90

200—300° 25 70

> 300° 20 66

ходу около 90% от теоретического. Здесь также содержание олефинов

исключительно высокое и (что особенно важно при использовании их в

химическом направлении) олефины очень равномерно распределены по

всем фракциям. Их содержится около 75% во фракции С5 и 62% во

фракции С18. В среднем у 70% олефинов двойная связь находится у

конца молекулы. Степень разветвленности углеводородной смеси, кипя-

щей в интервале кипения среднего масла, составляет около 25%.

в) Способ псевдоожиженного слоя (гидрокол-процесс)

В гидрокол-процессе [26] в качестве катализатора применяется тонкая

железная пыль, поддерживаемая во взвешенном состоянии синтез-газом.

Температура регулируется при помощи подвесного теплообменника. Рабо-

Рис. 13. Схема гидрокол-процесса.

I — реактор для получения синтез-газа; .2 — газоочиститель; з —

печь для синтеза в условиях псевдоожиженного слоя; 4— охлаждаю-

щее устройство; 5 — разделительная установка.

Линии: I — природный газ; II — кислород; \Ш — циркулирую

щие газы; IV — продукты реакции.

чая температура составляет 350—460°, давление 30—45 ат. Катализатор

состоит из природного магнетита с 0,5% КгО. Может применяться также

катализатор синтеза аммиака. Предварительно катализатор восстанавли-

вается в потоке водорода по способу «псевдоожиженного слоя» при 350—

460°. Степень превращения га-

за составляет около 90%. Таблица 11

На рис. 13 приведена схе-

ма гидрокол-процесса. Синтез-

газ получают сжиганием при-

родного газа в кислороде. Про-

дукты синтеза, после выделения

из них кислородсодержащих

водорастворимых соединений

и перевода высших кислород-

содержащих составных частей,

особенно спиртов, путем де-

гидратирования, в олефины,

Средний состав продуктов синтеза

гидрокол-процесса

Фракция % вес. от обще- го выхо- да Содержа- ние оле- финов, % объемн.

Сь+С4 32 80

Легкий и тяжелый бензины 56 70

Дизельное топливо .... 8 65

Остаток 4 —

32

могут служить карбюраторным топливом. Образование парафина в эт >

процессе должно подавляться, чтобы избежать слипания тончайших ча

тиц порошкообразного катализатора.

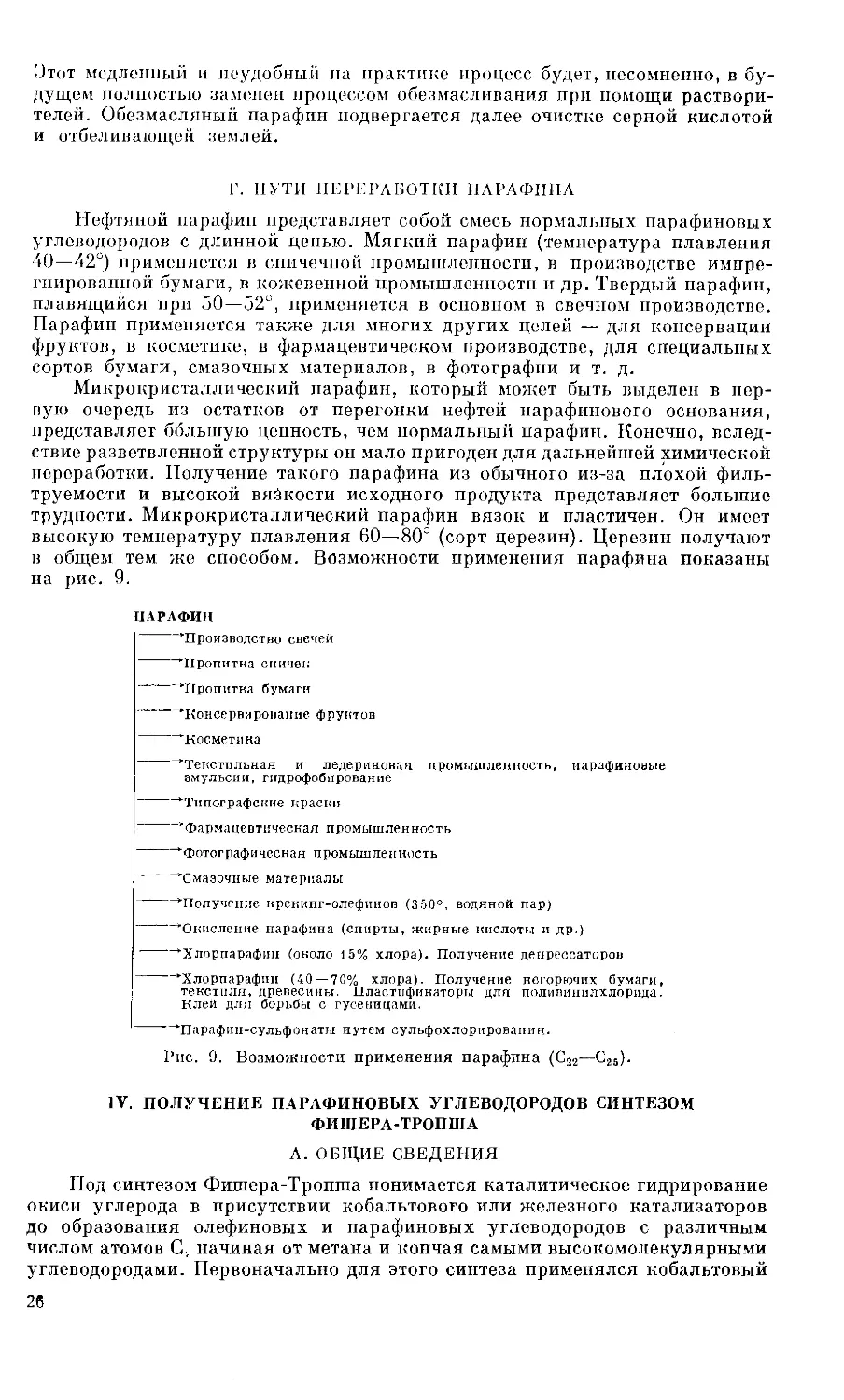

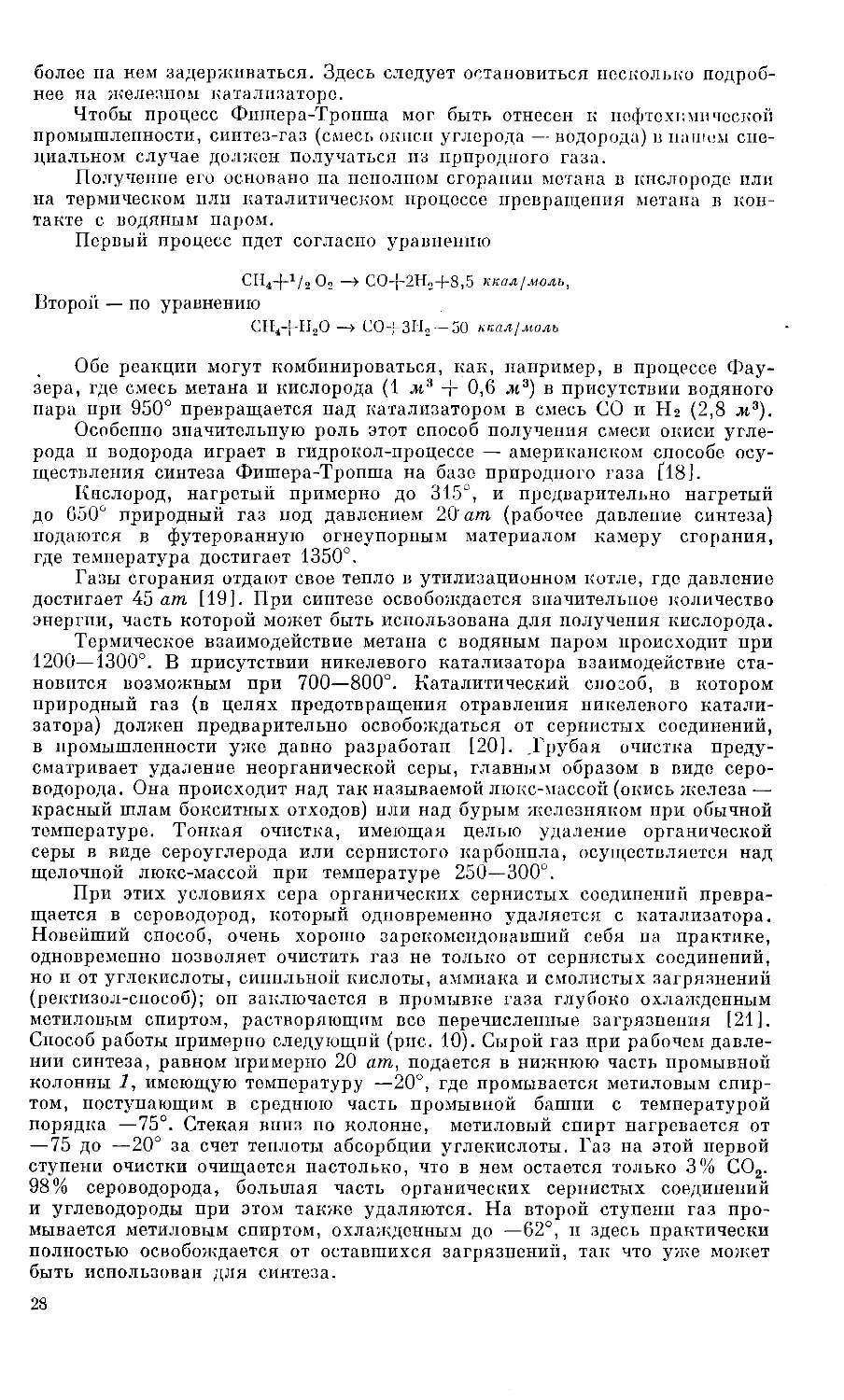

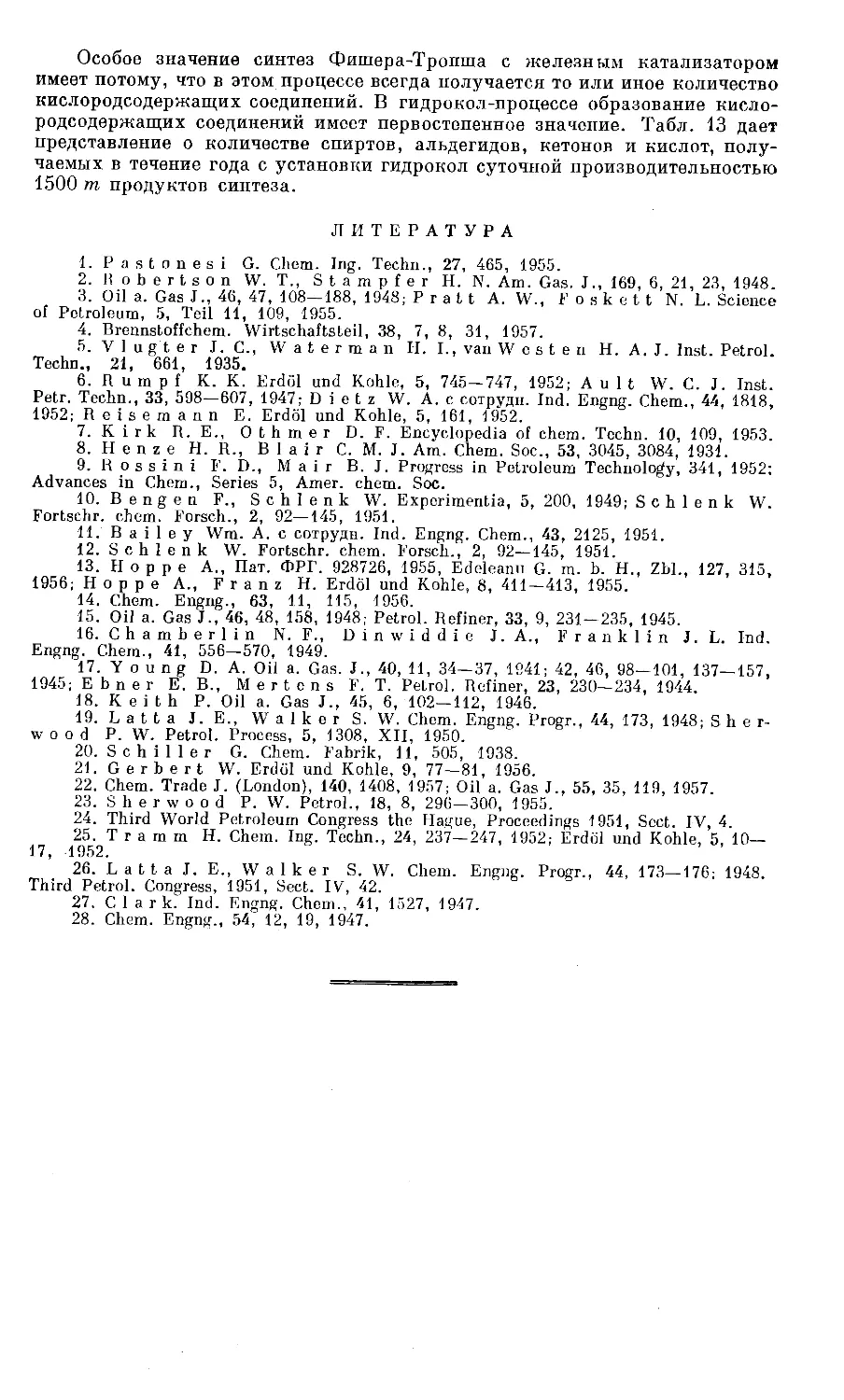

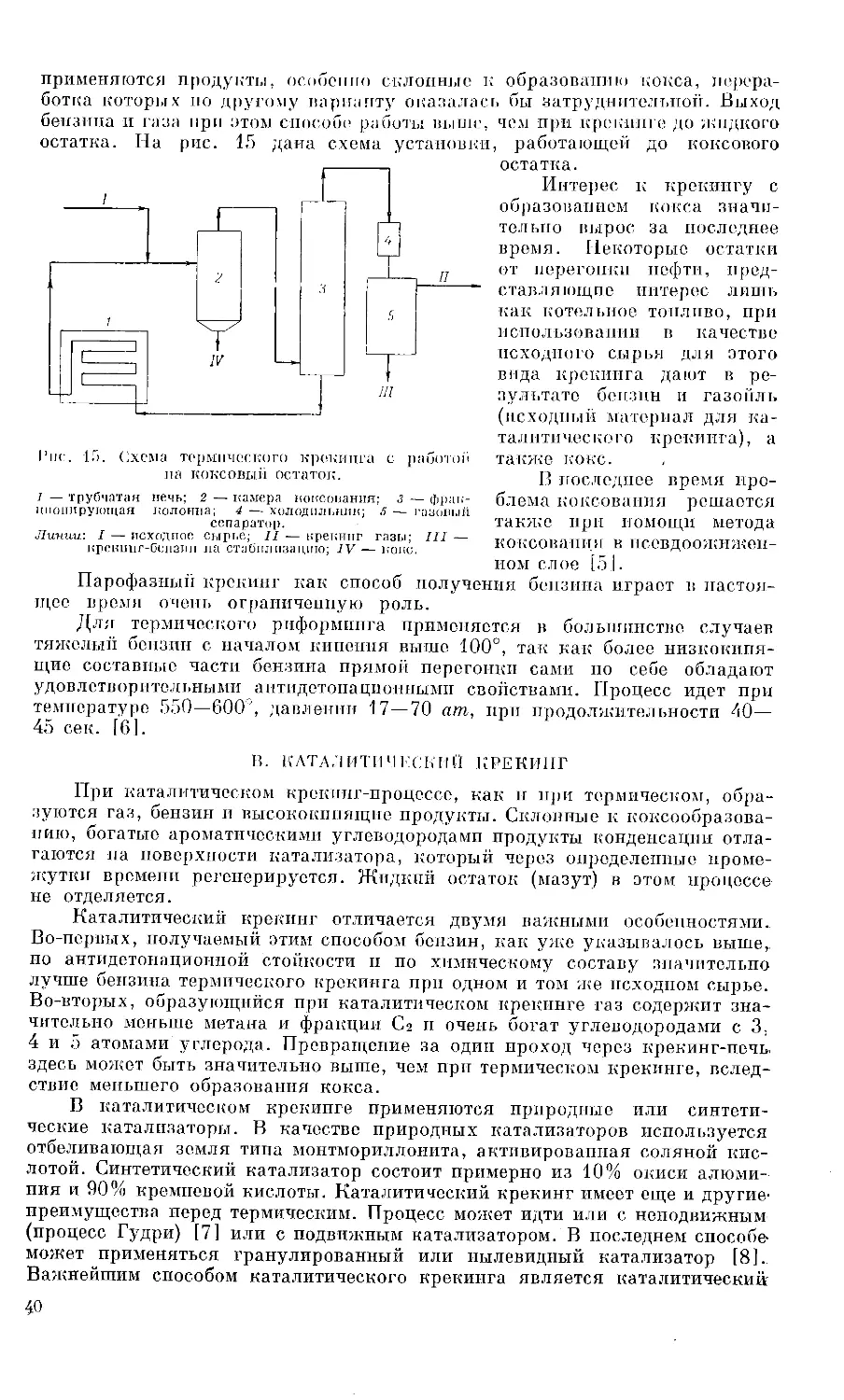

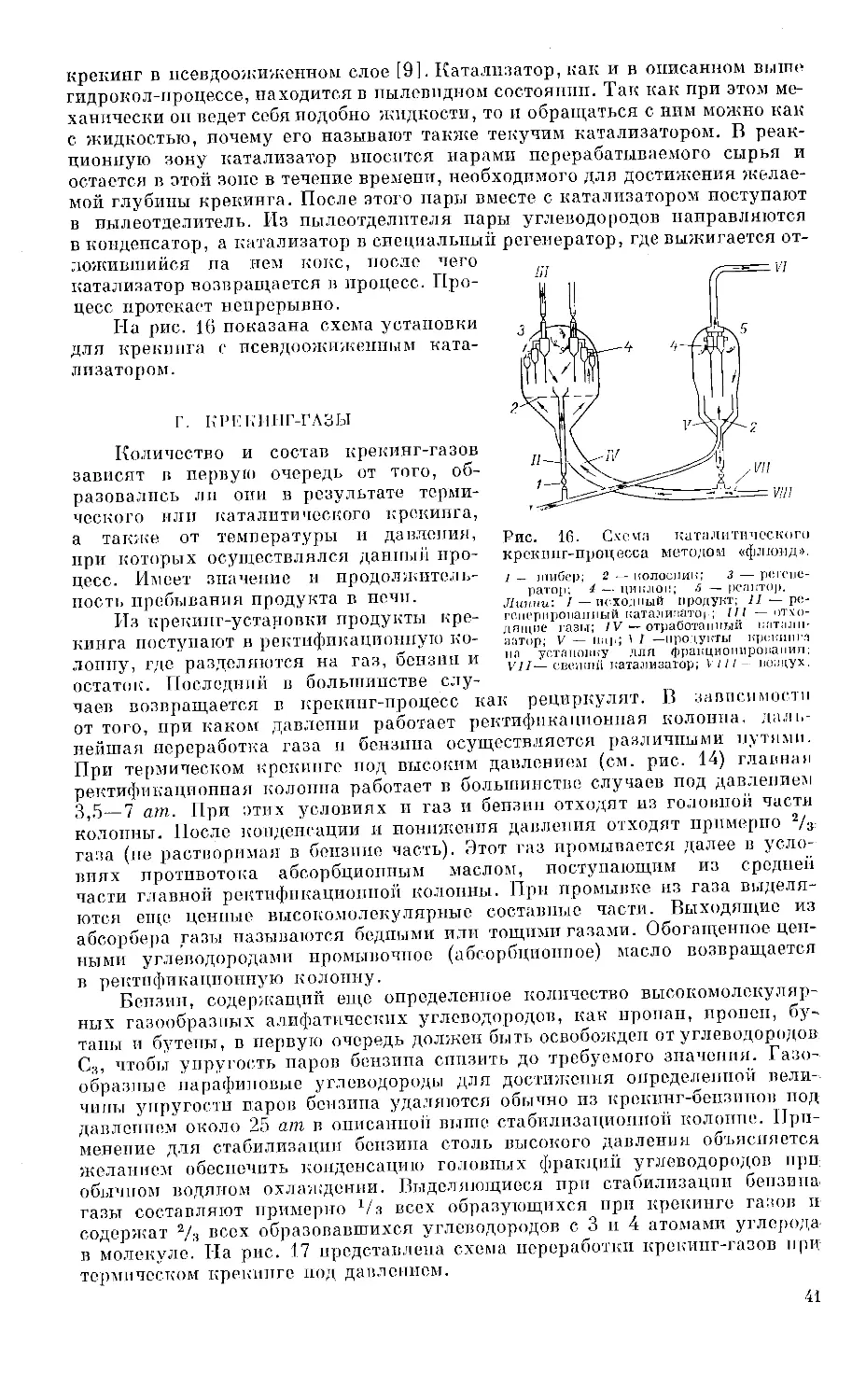

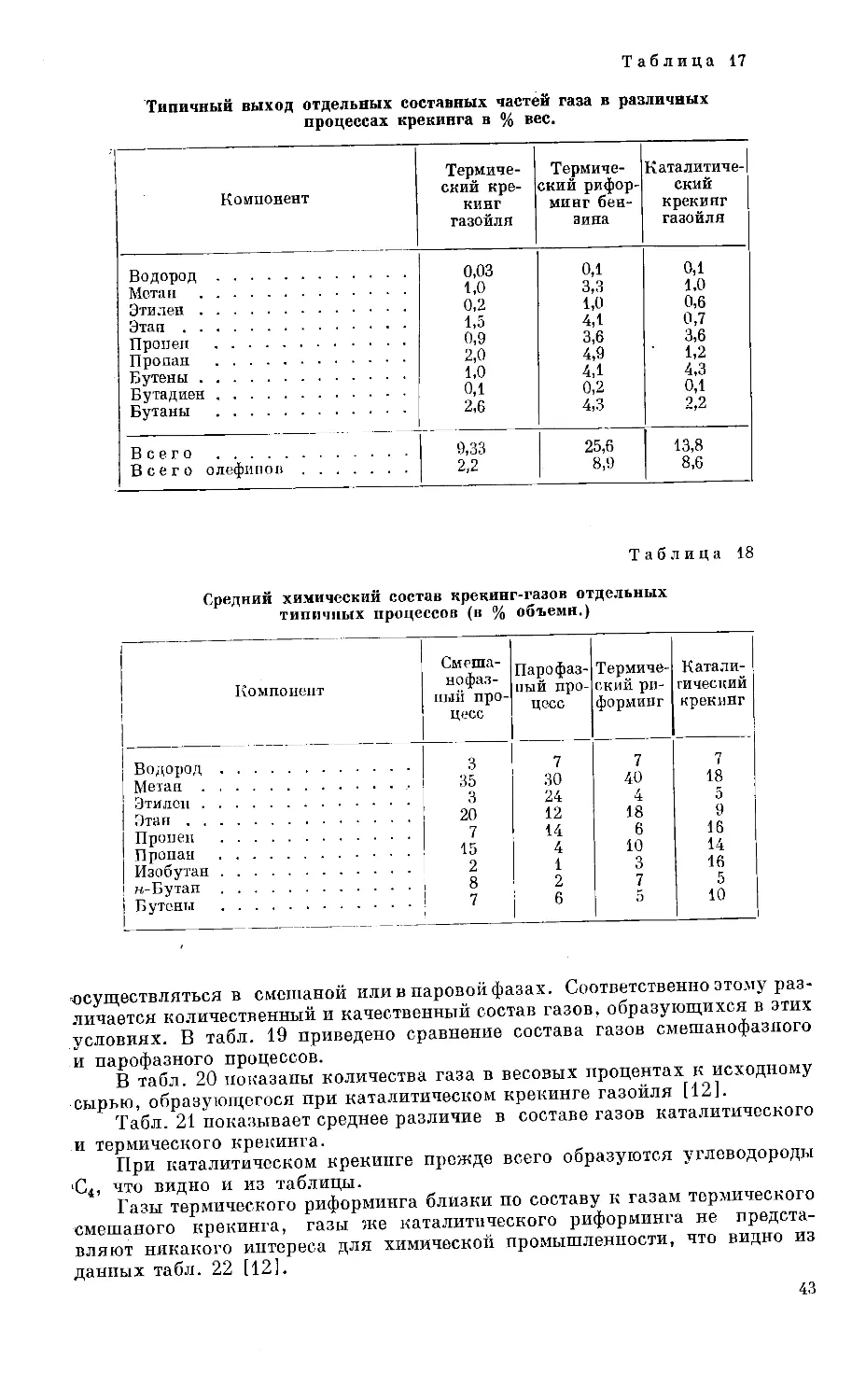

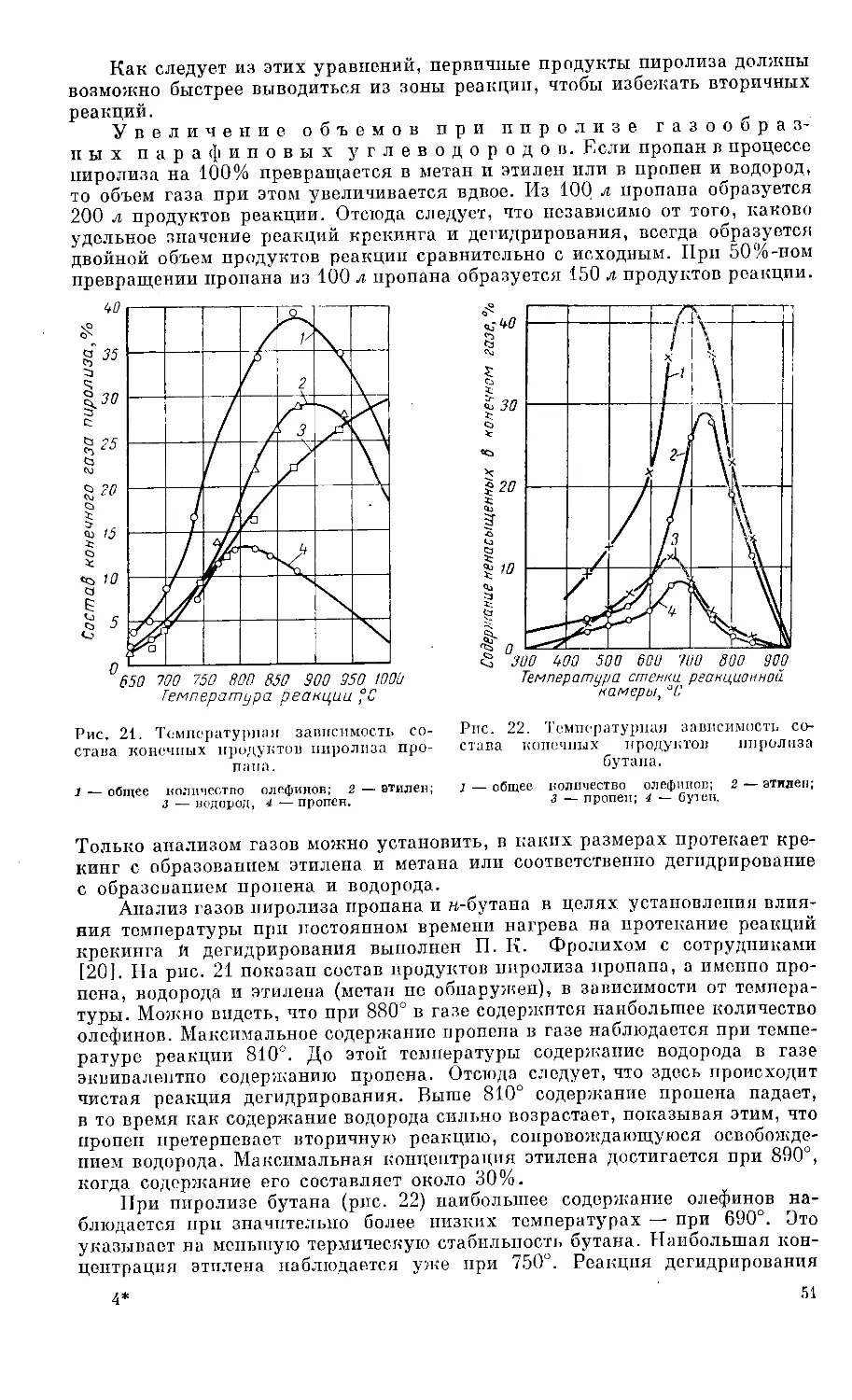

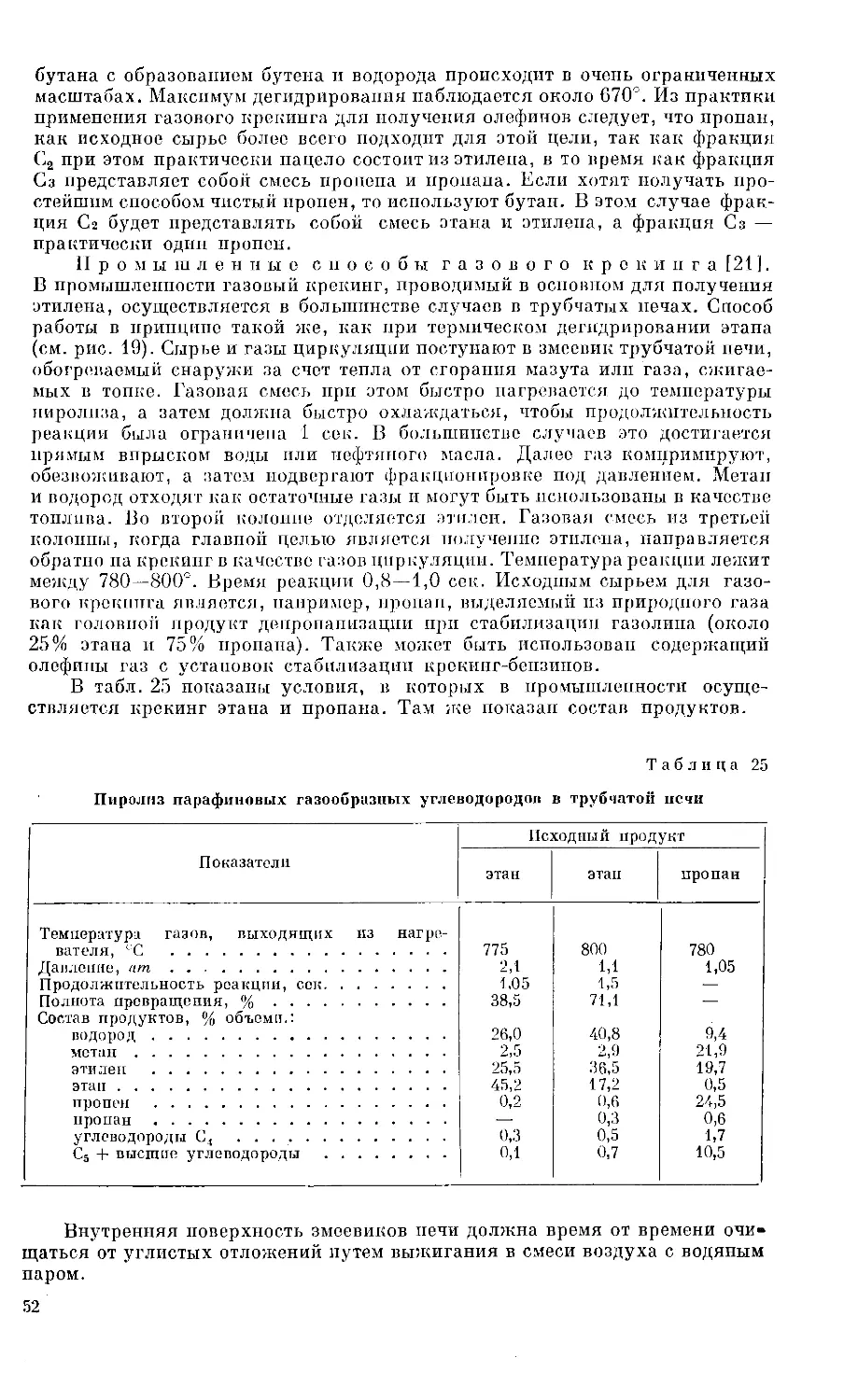

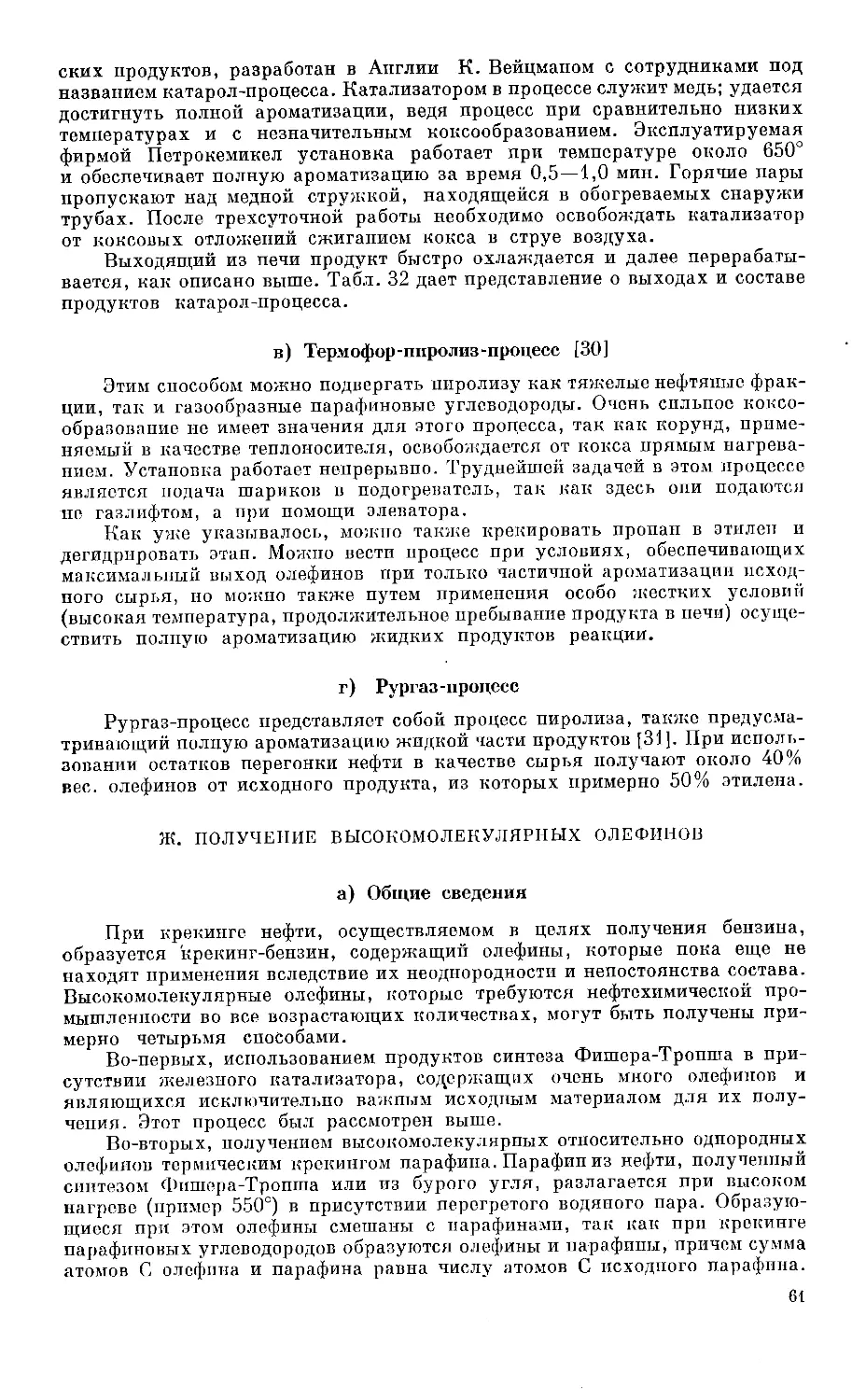

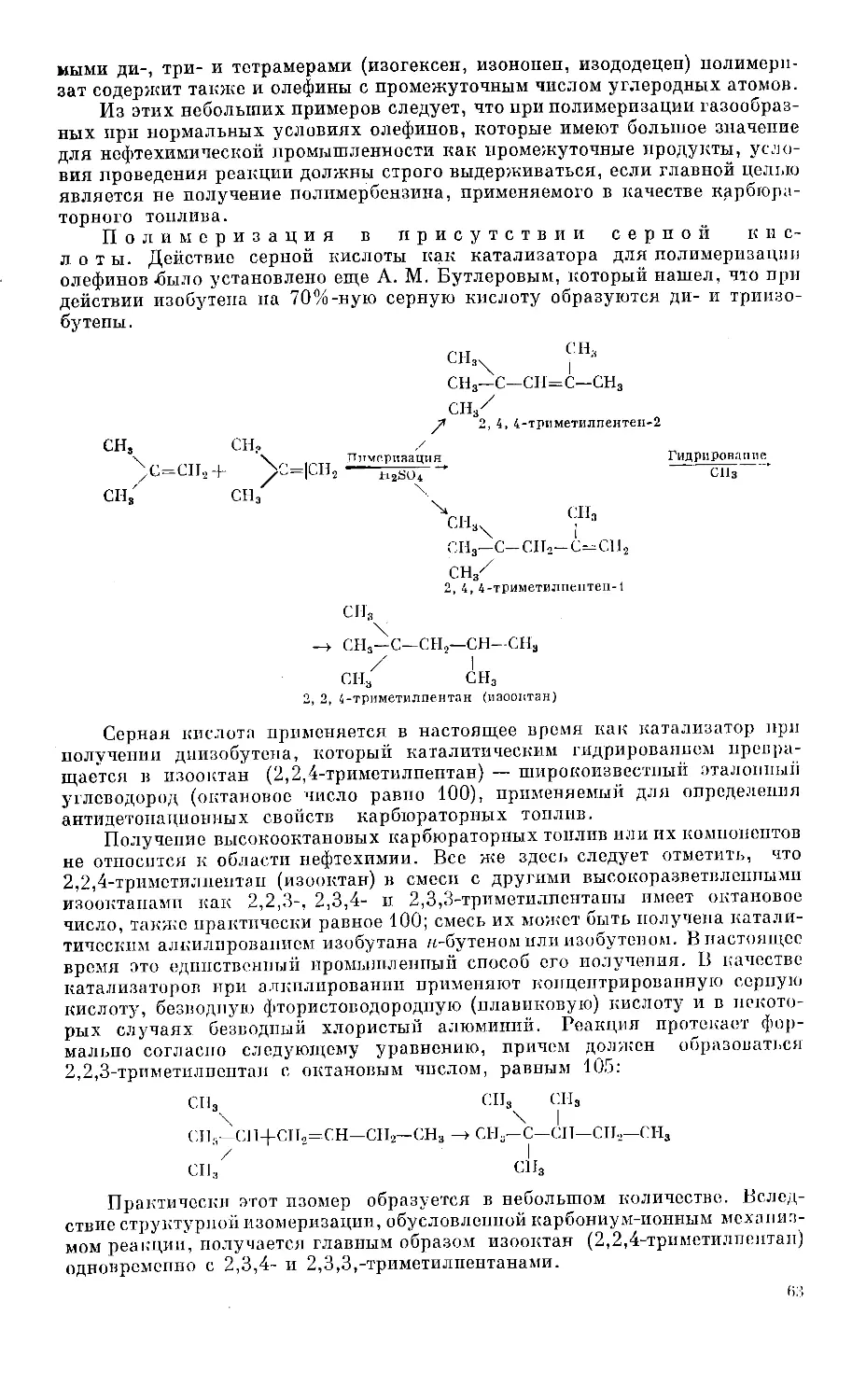

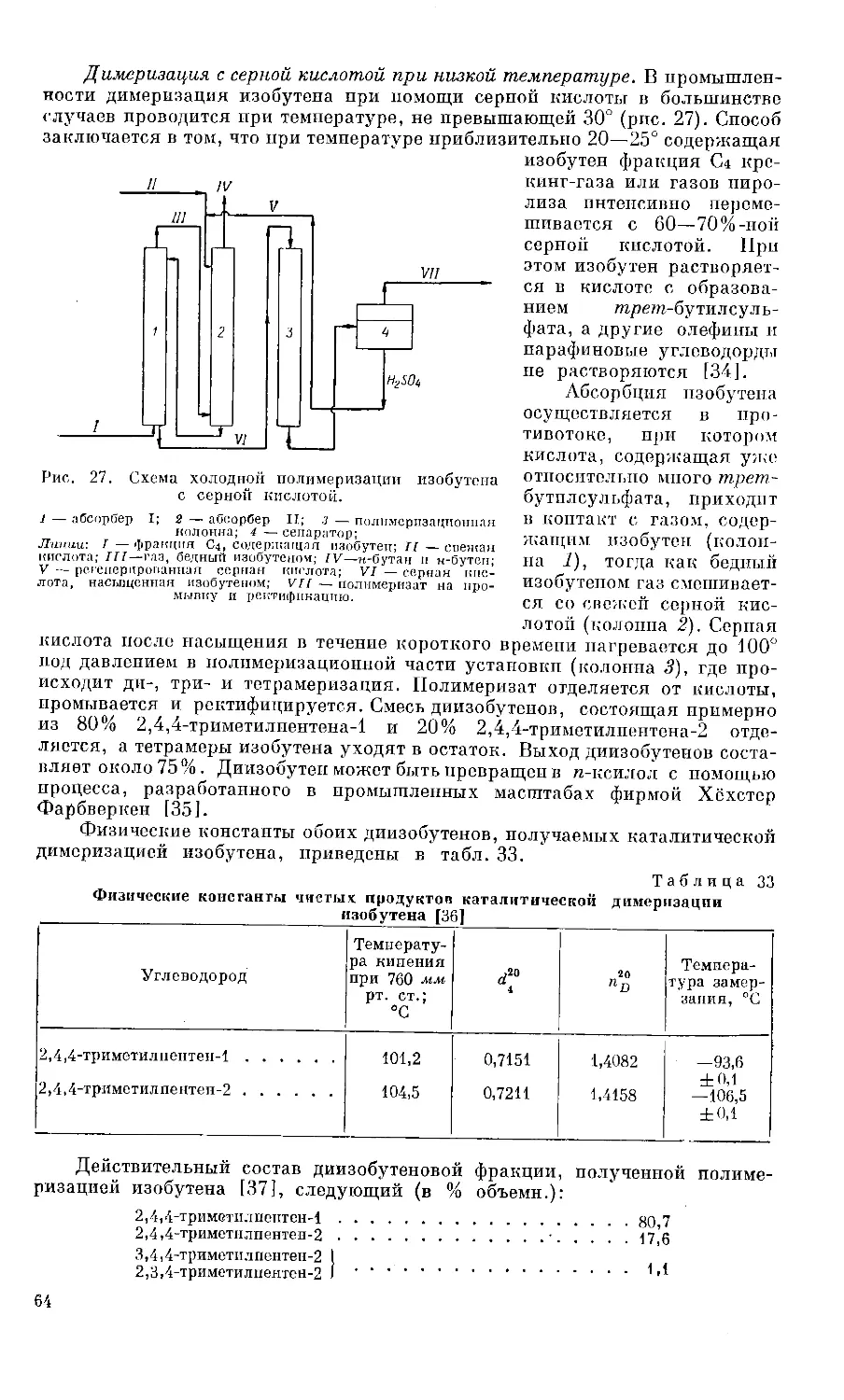

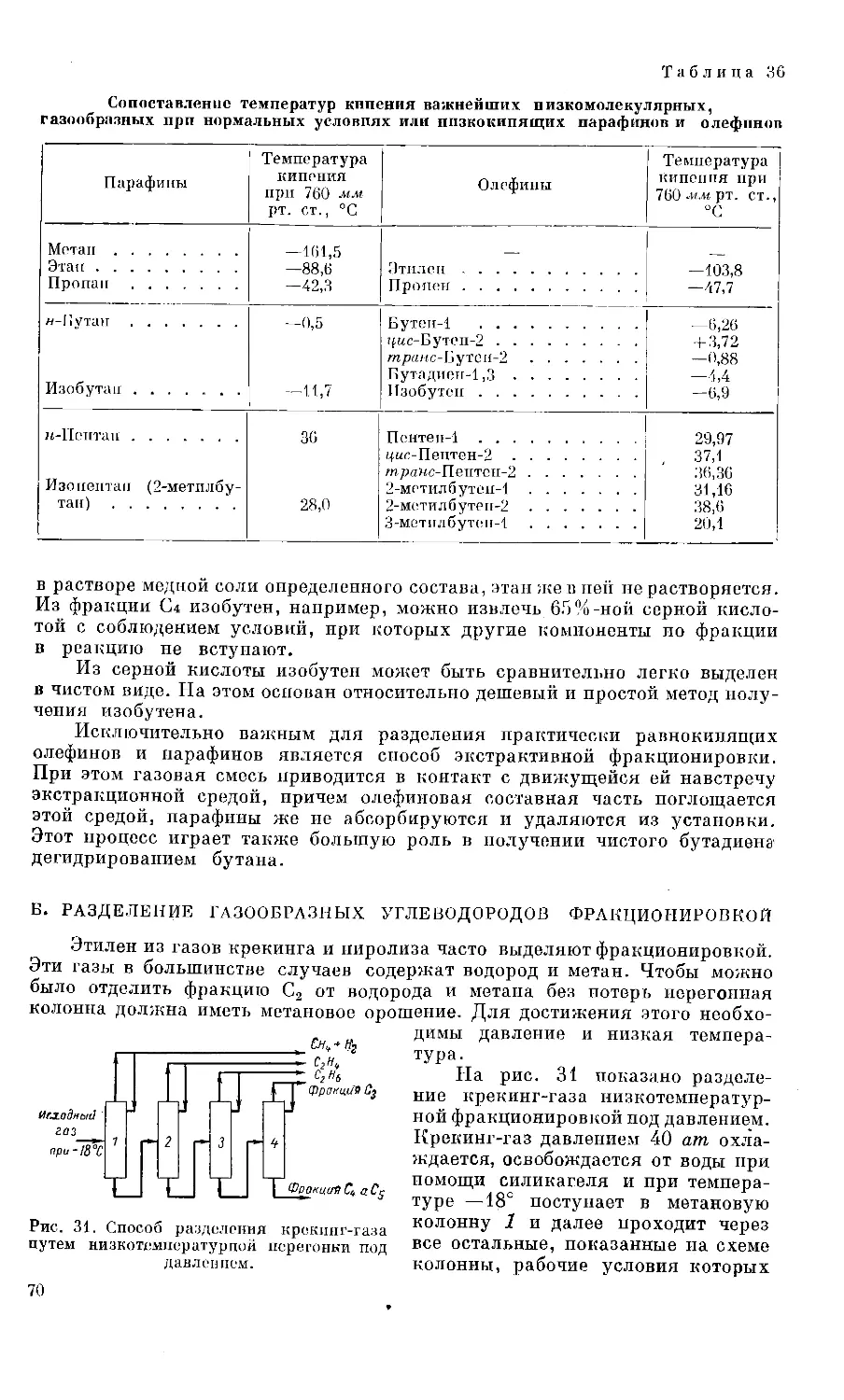

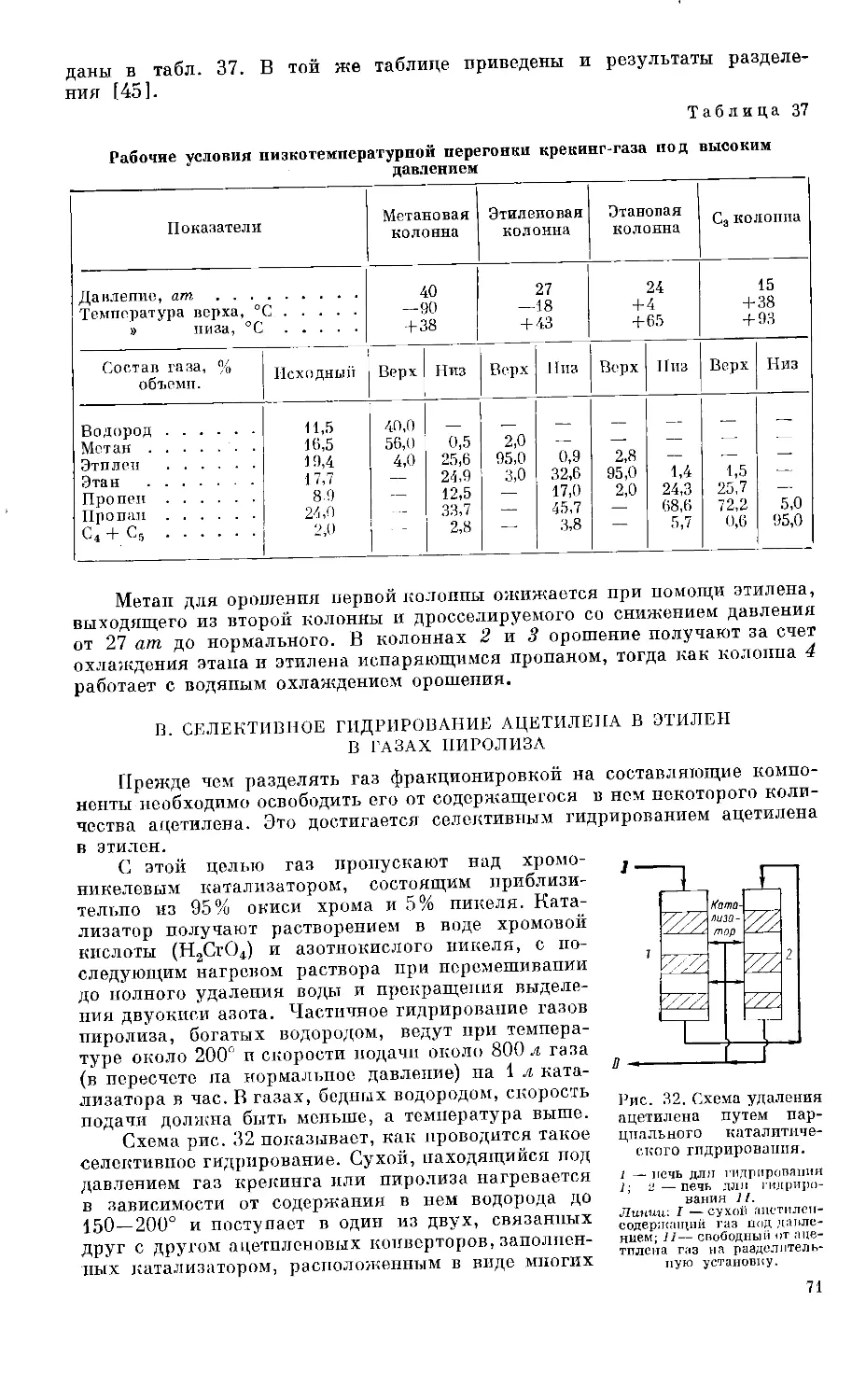

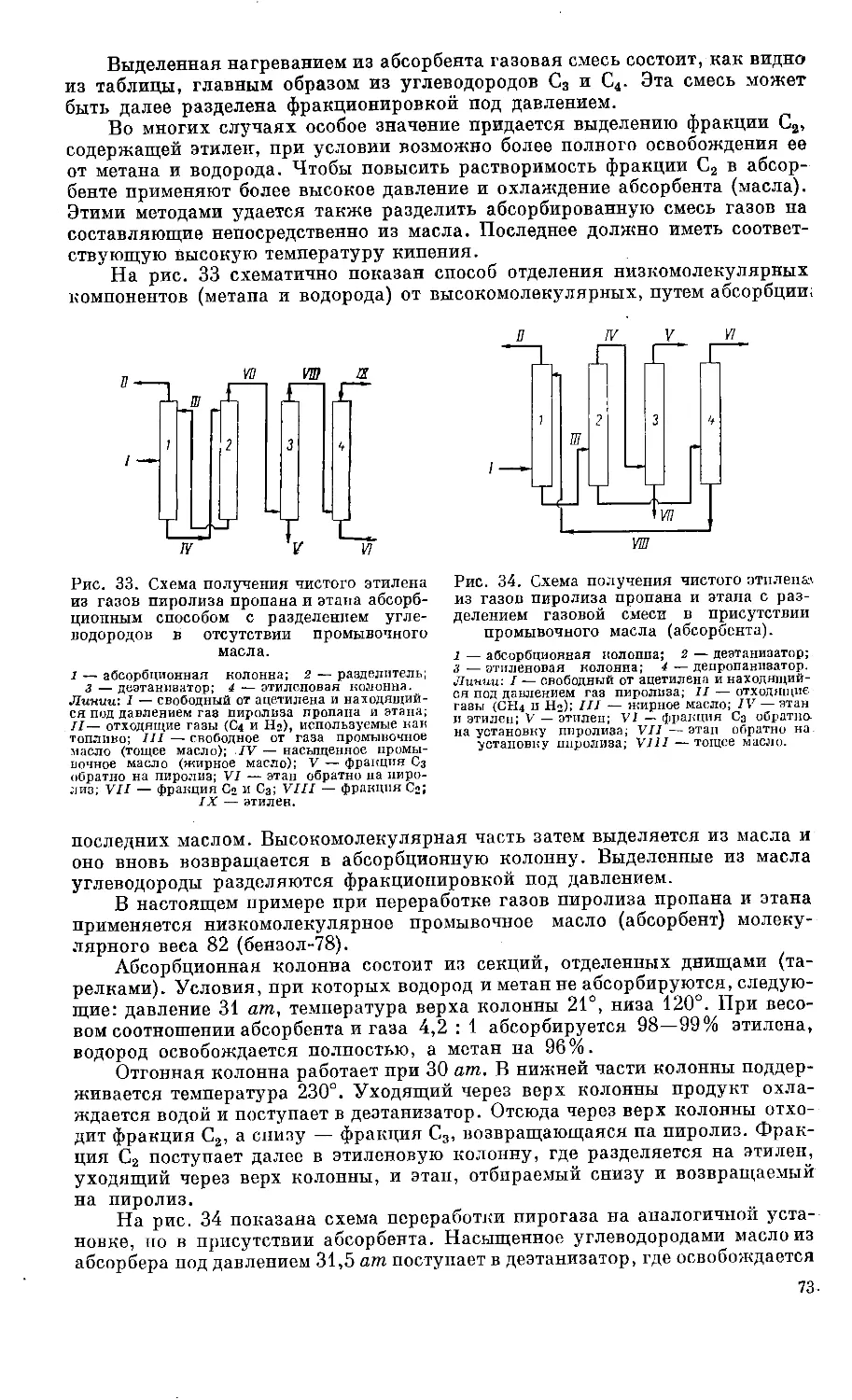

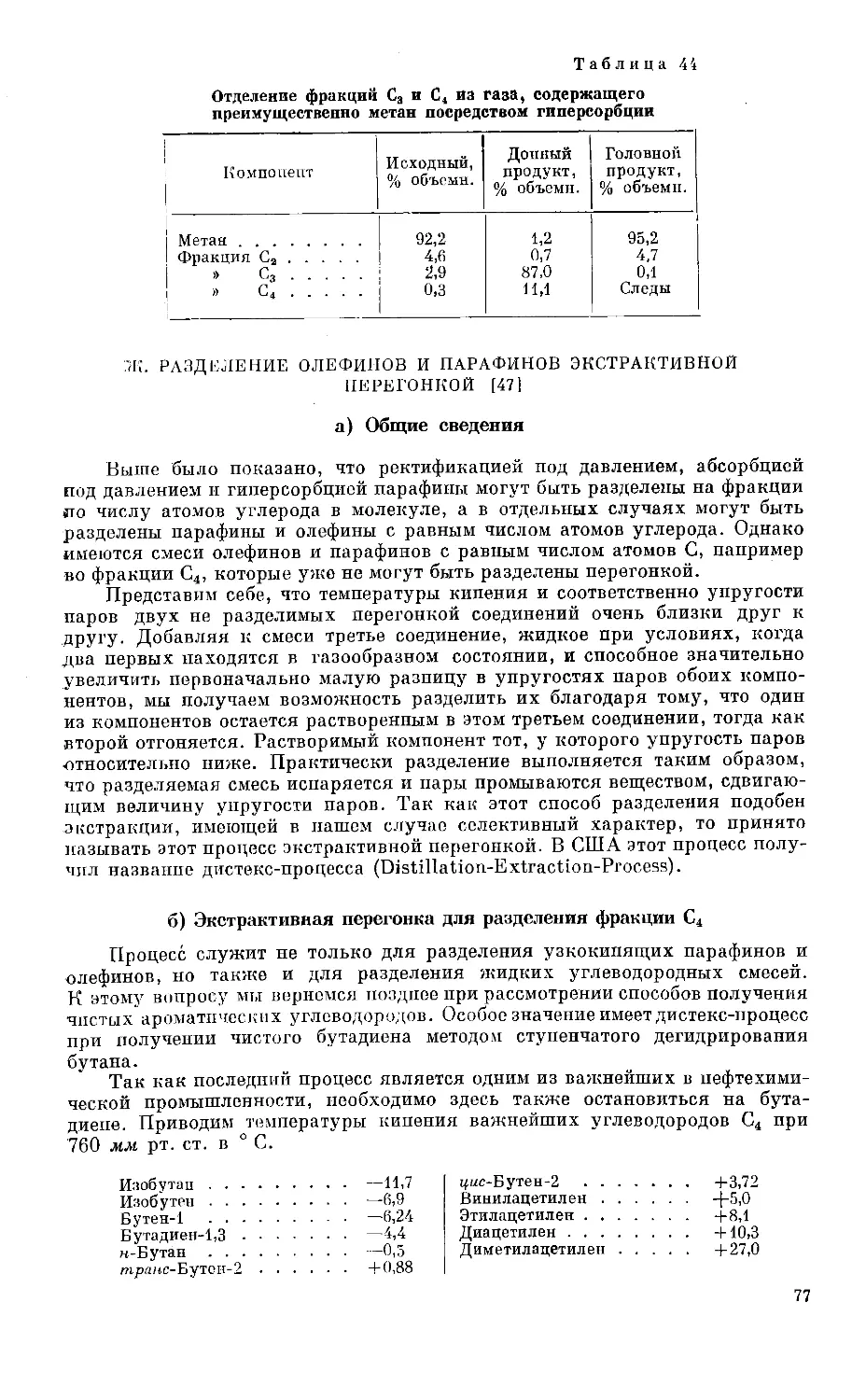

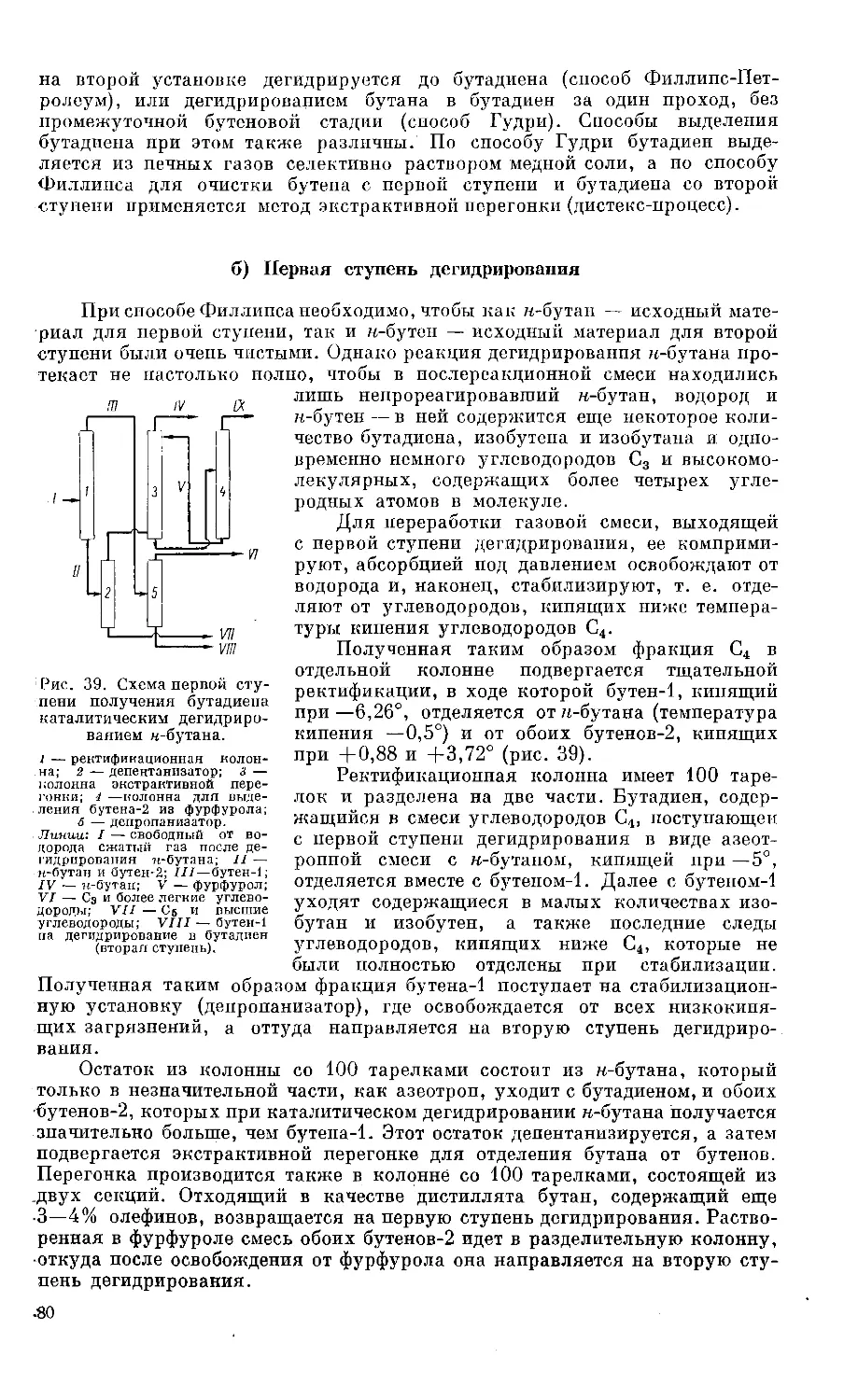

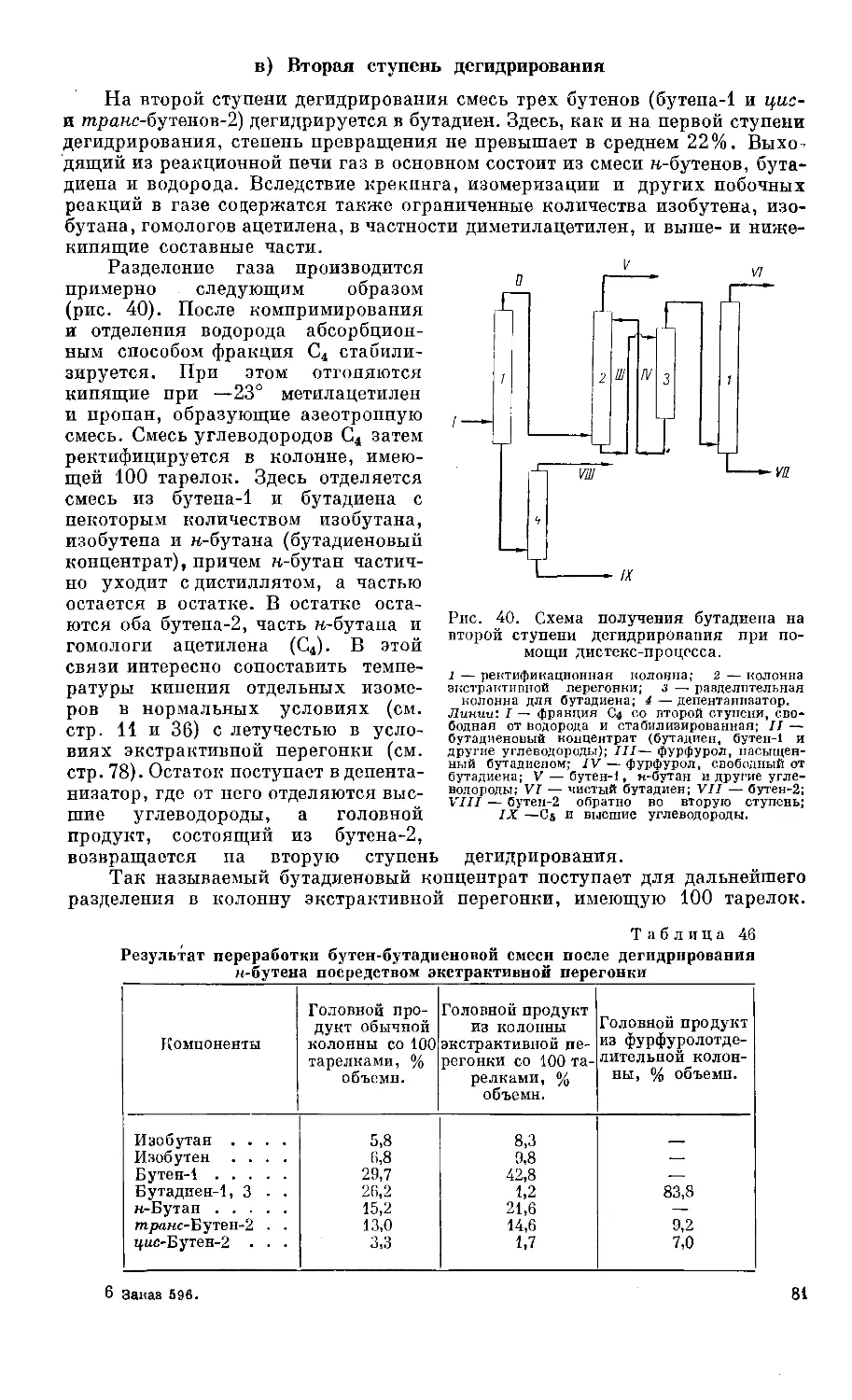

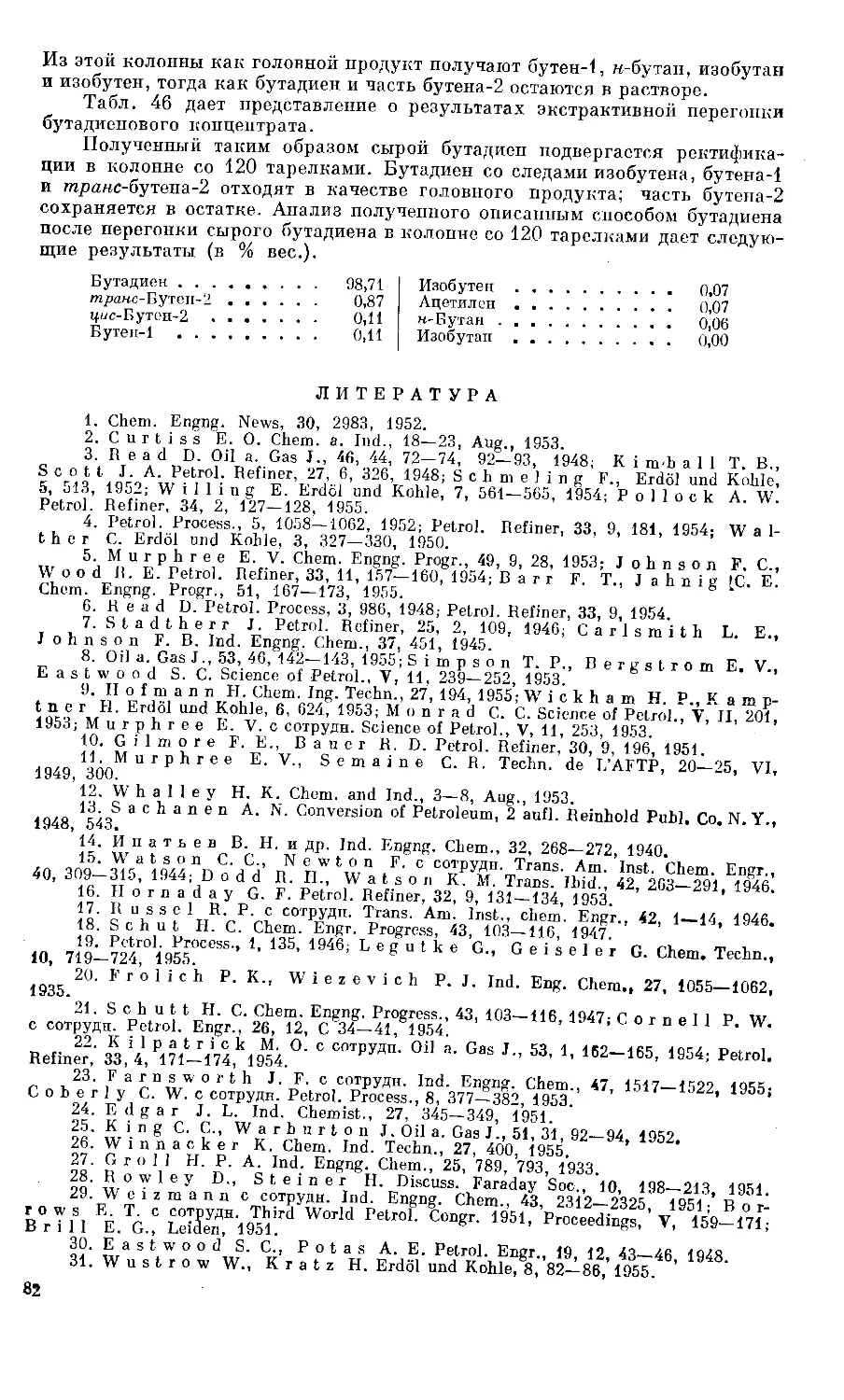

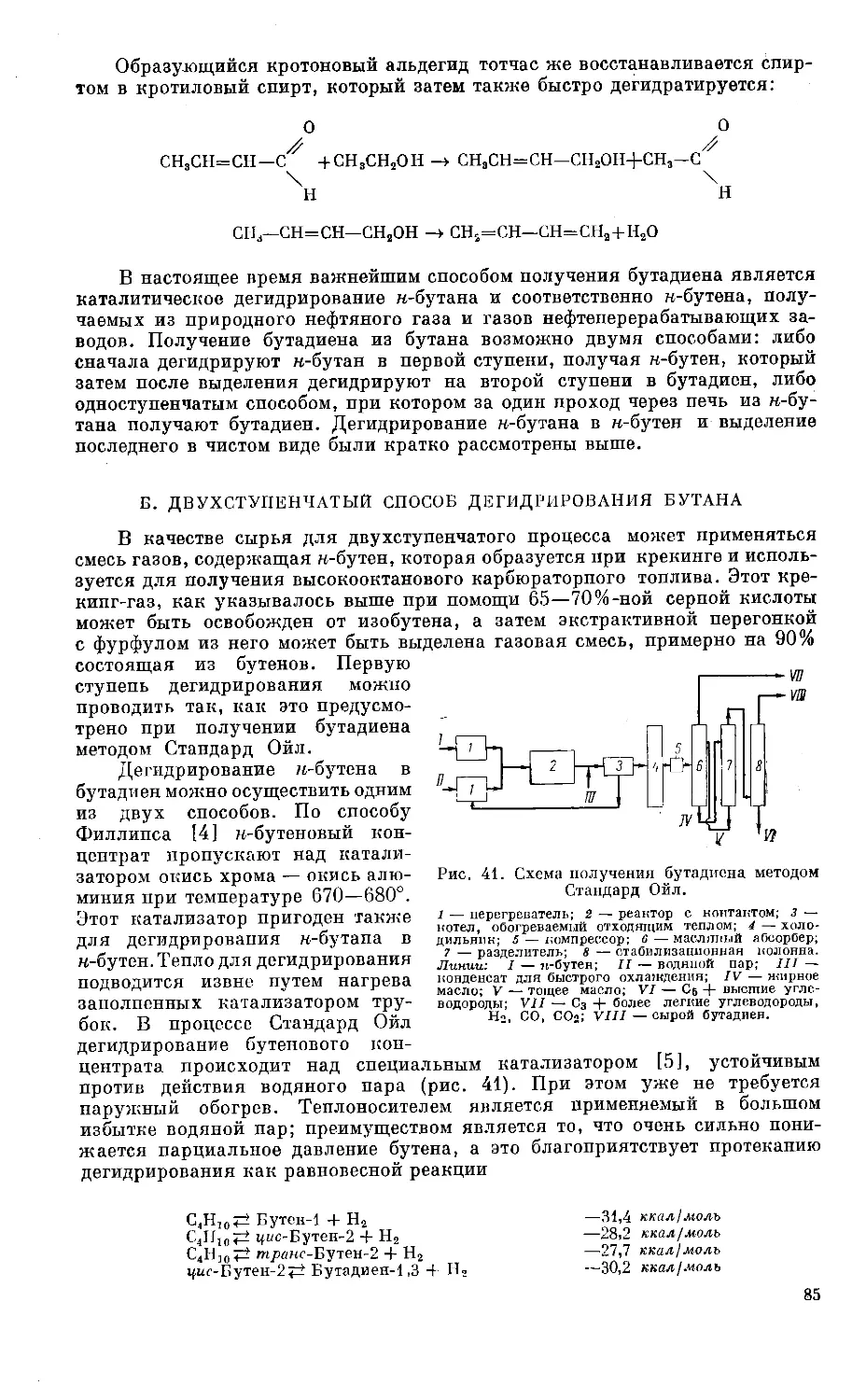

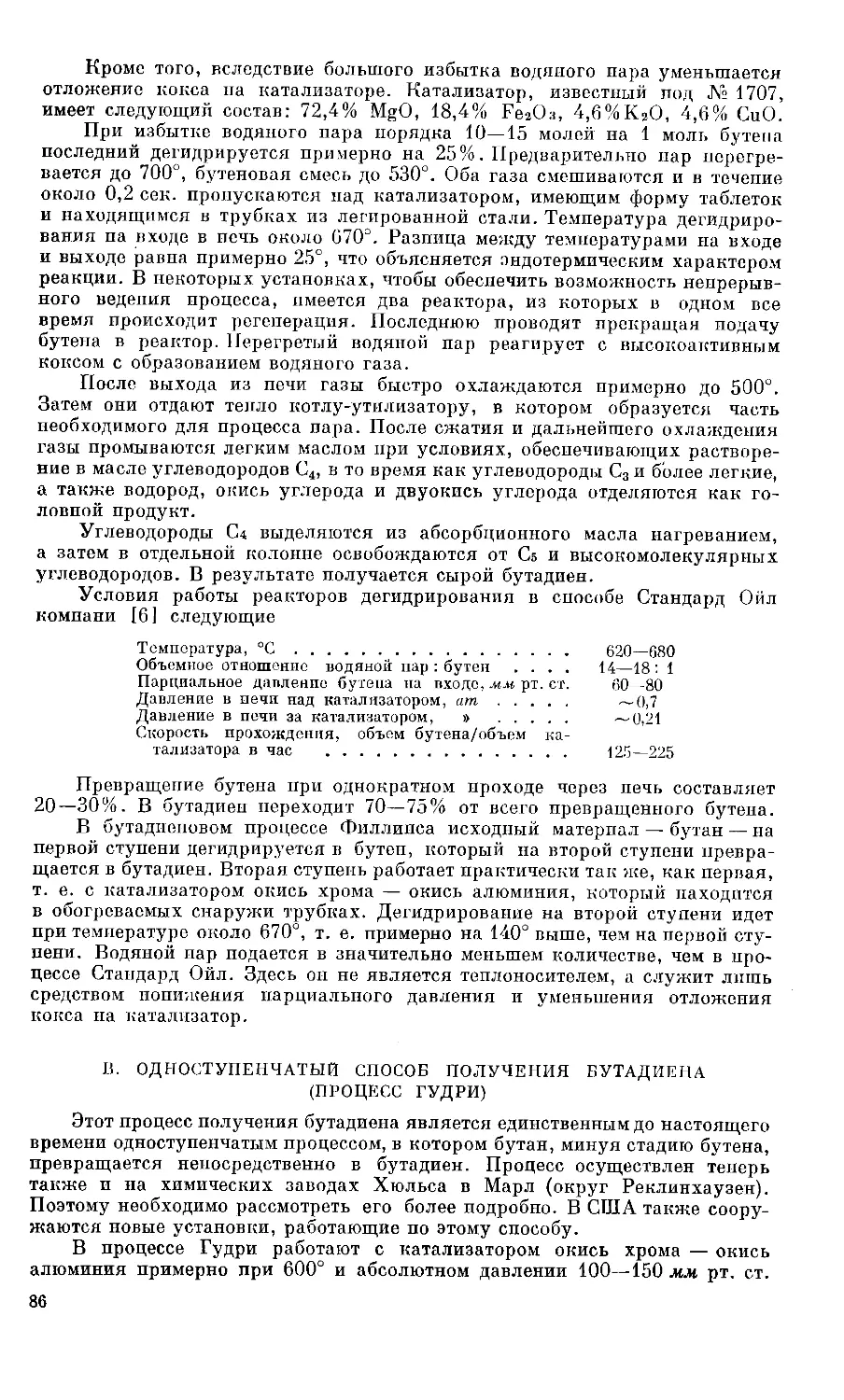

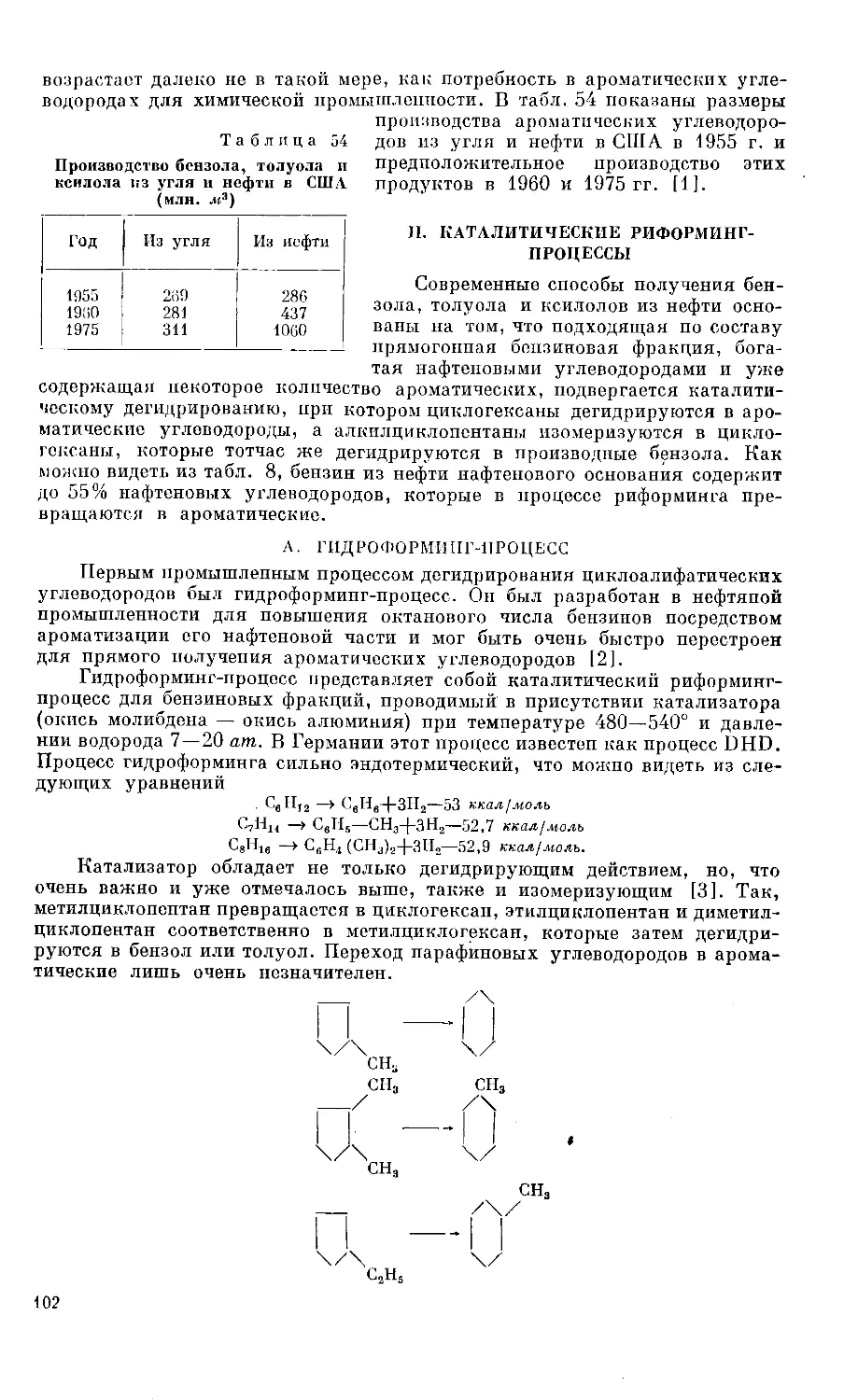

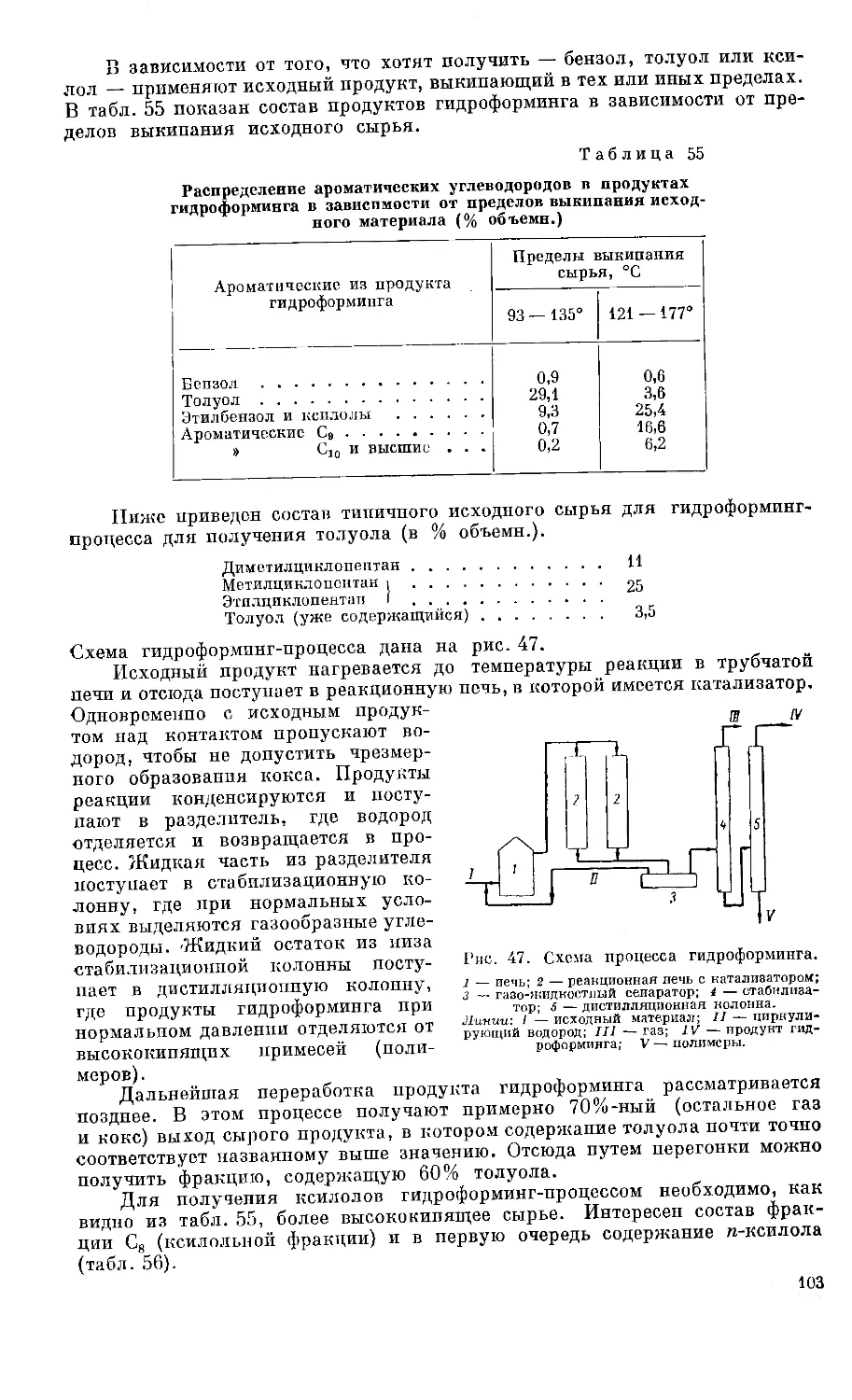

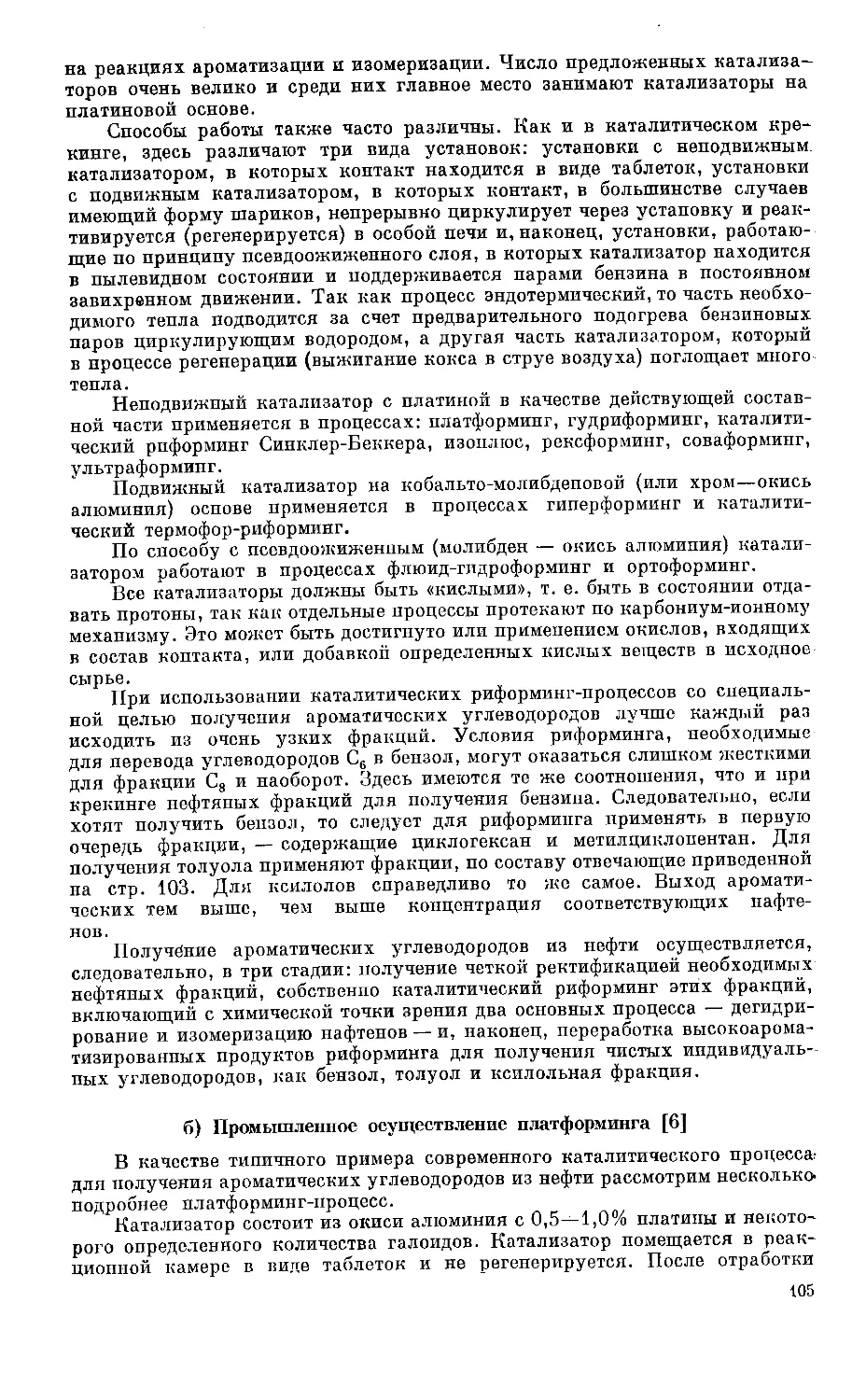

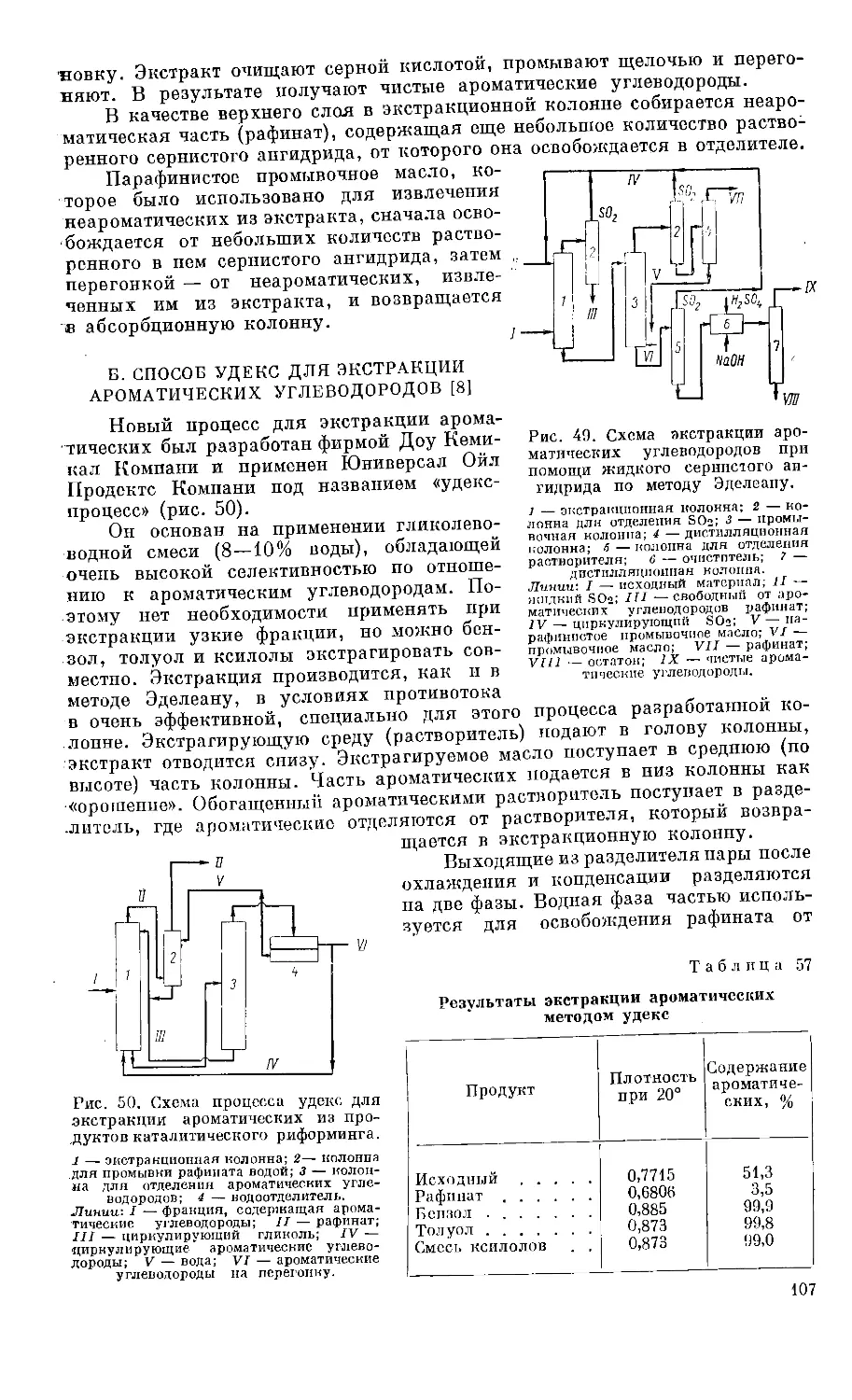

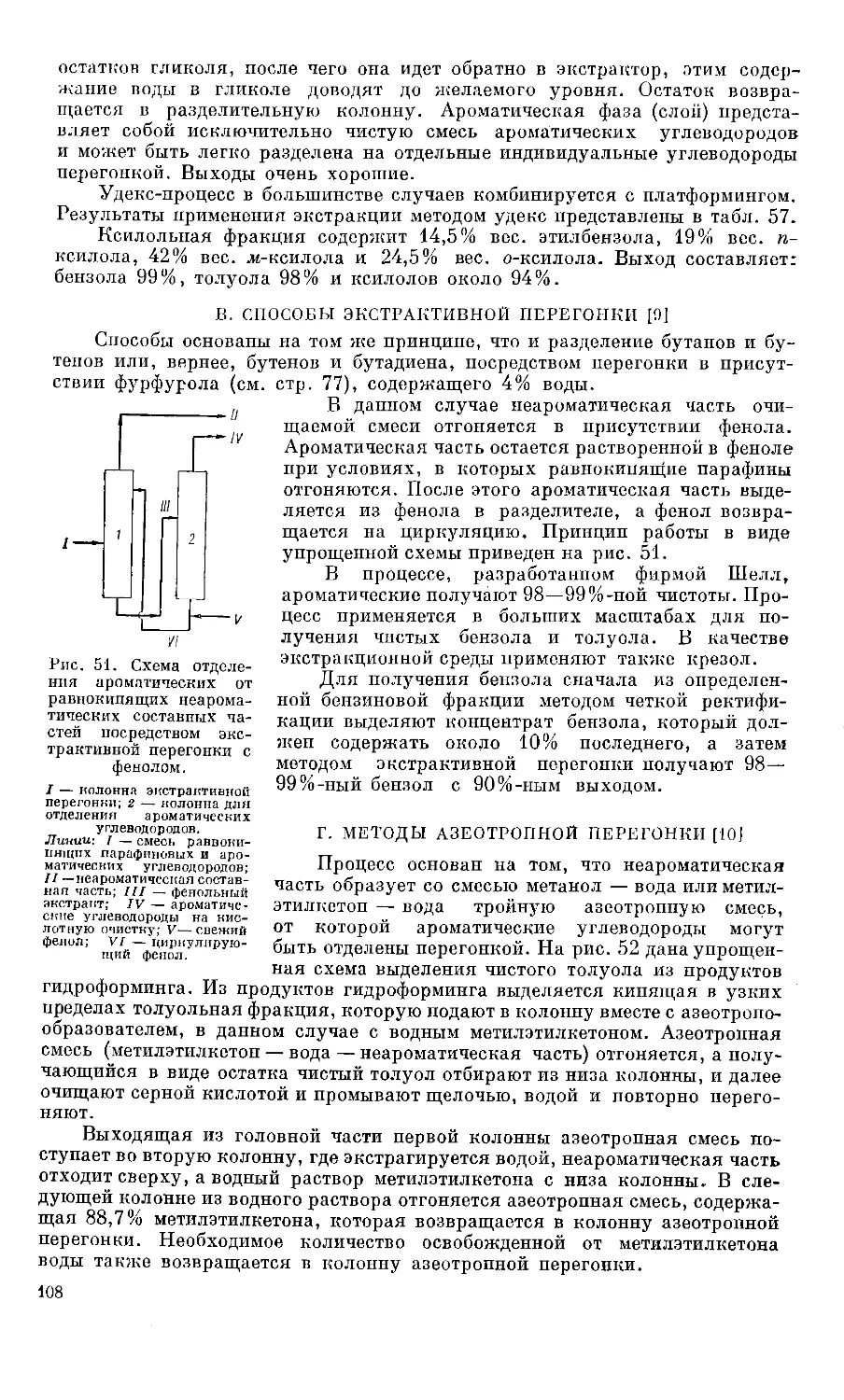

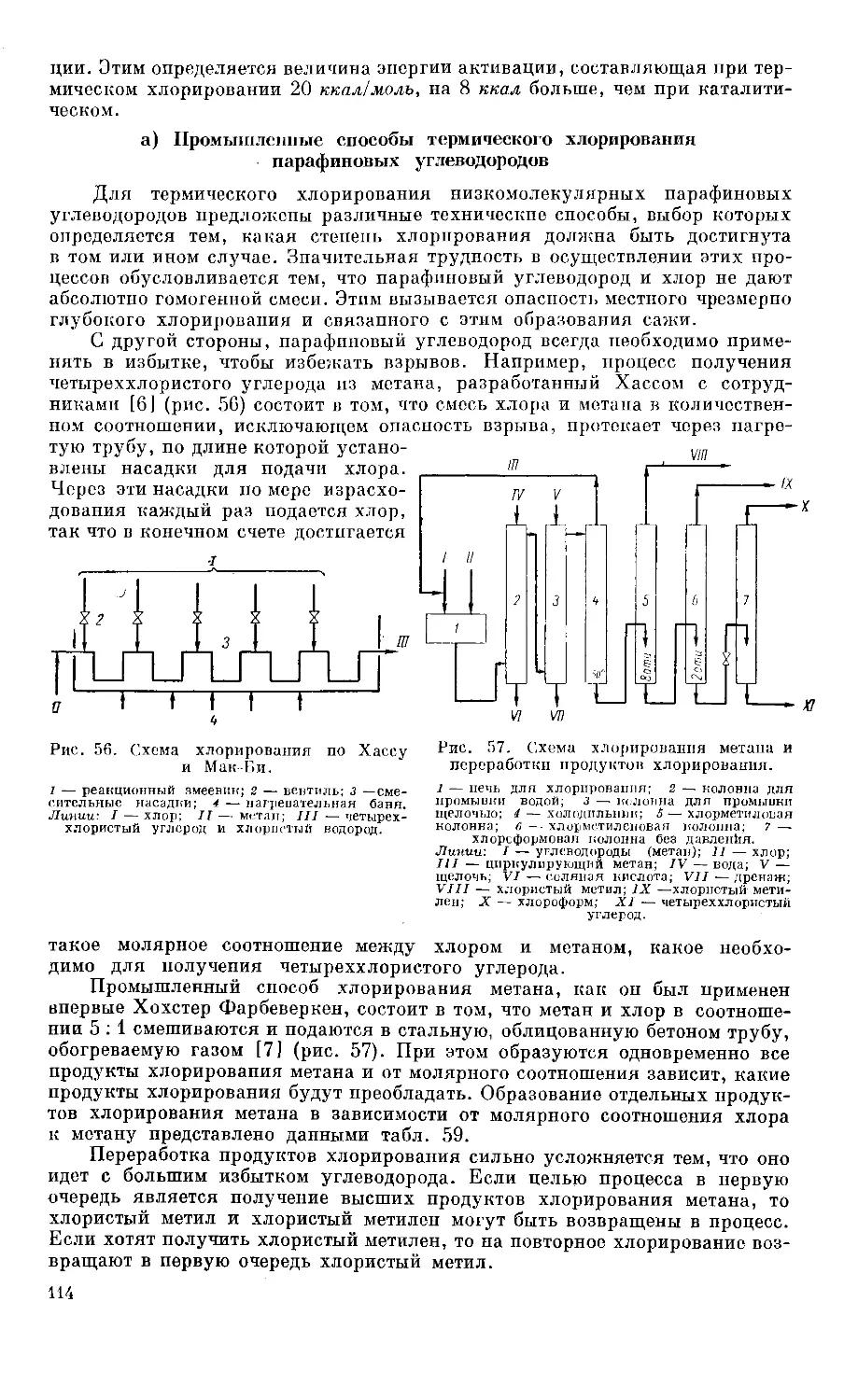

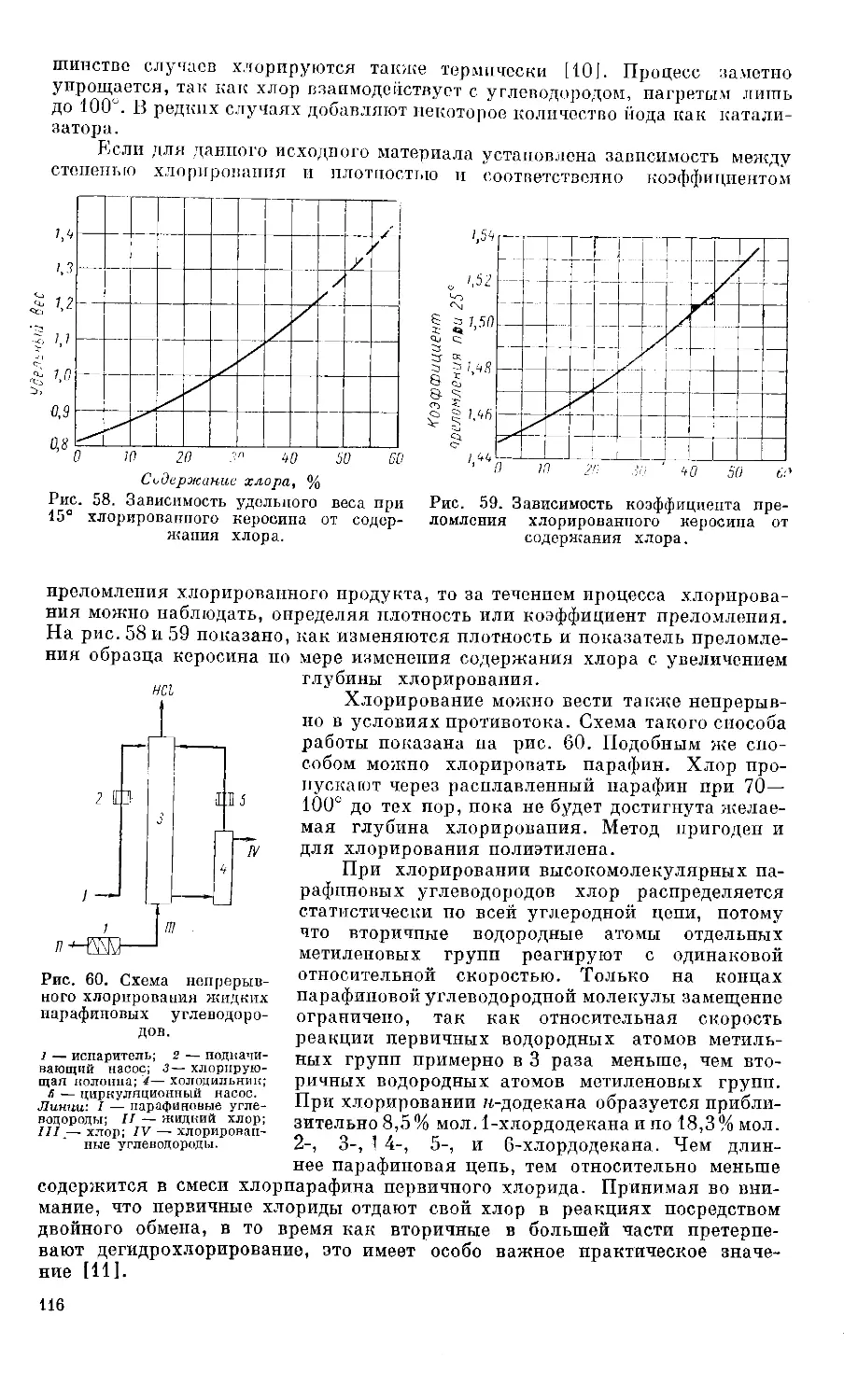

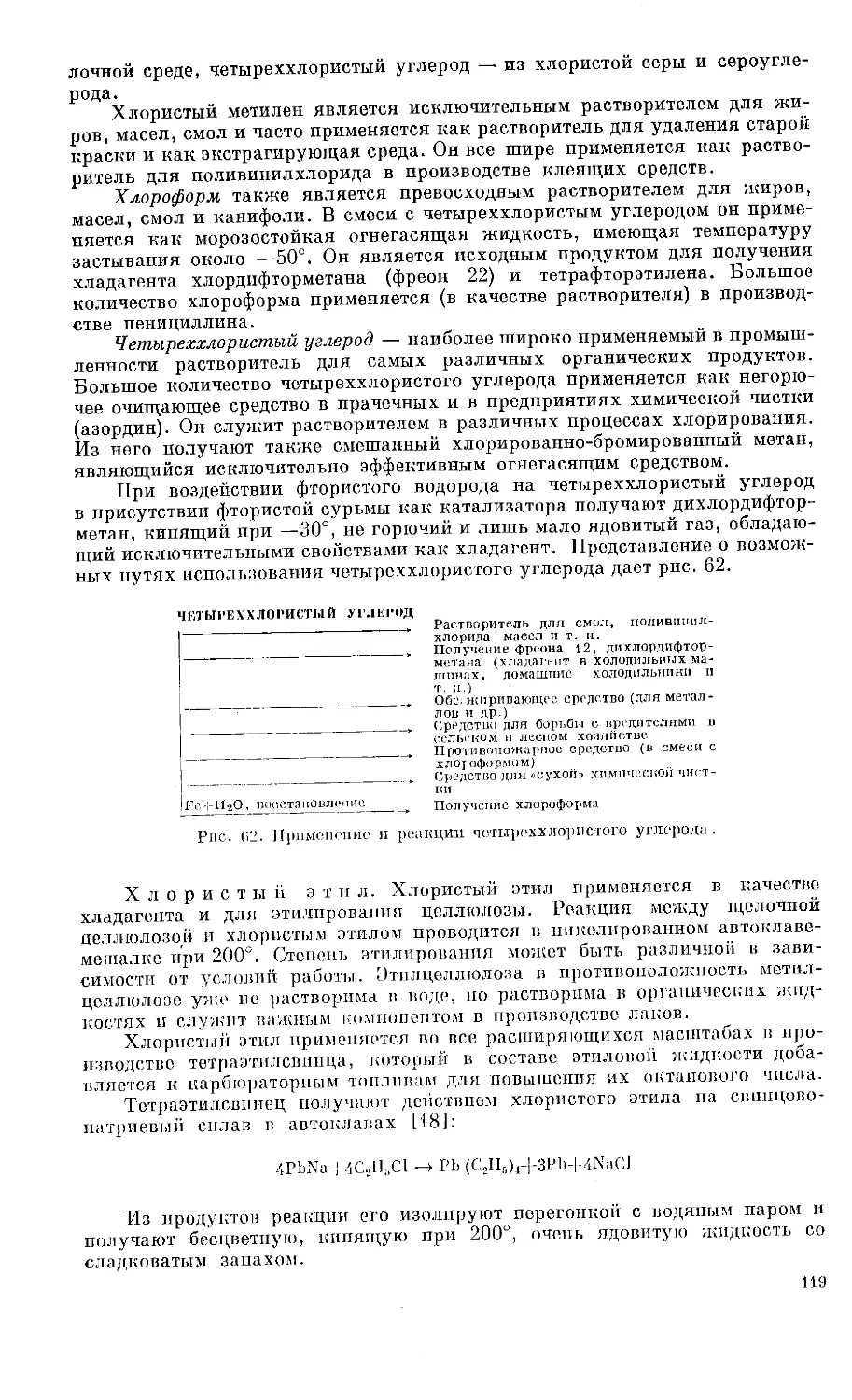

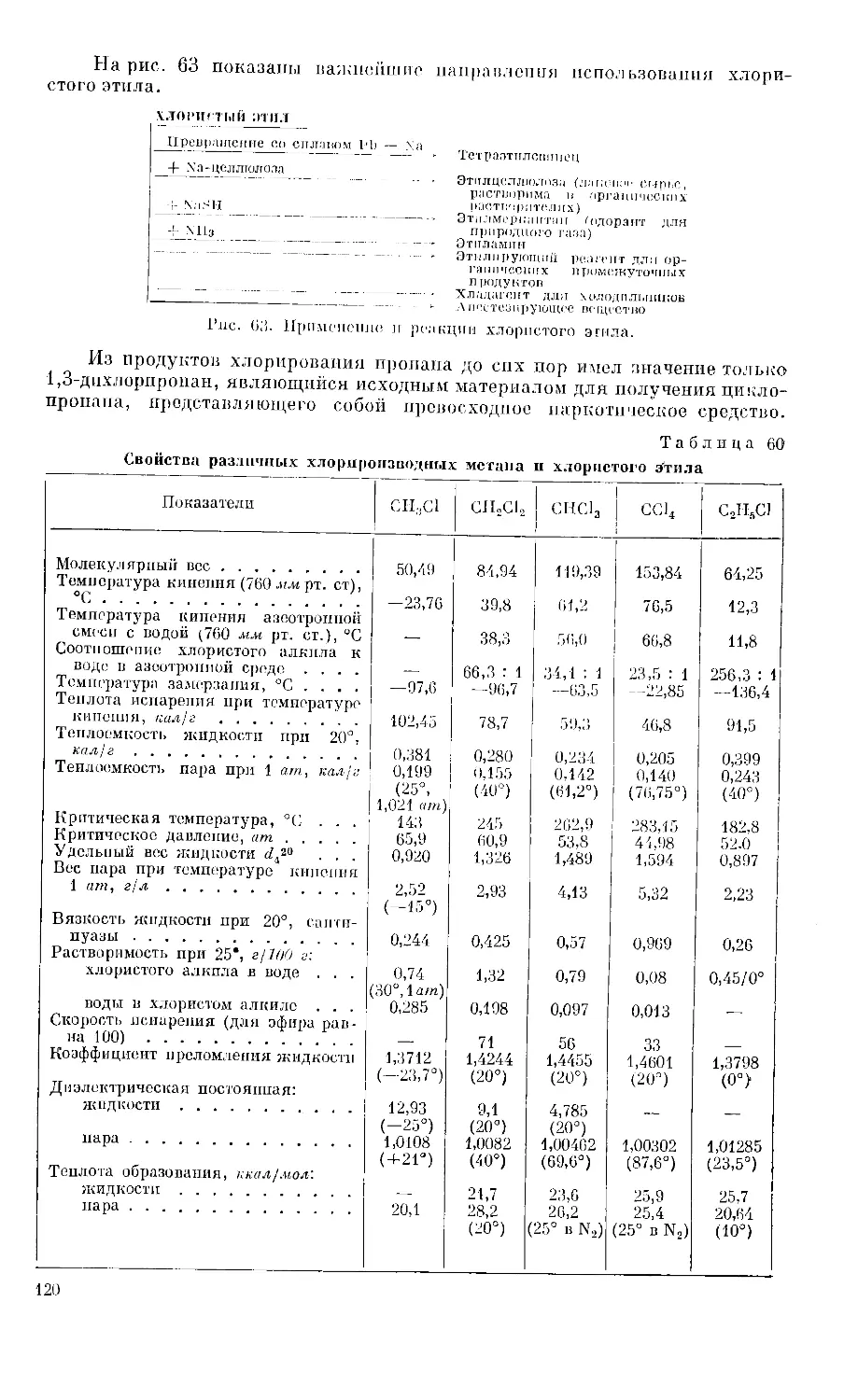

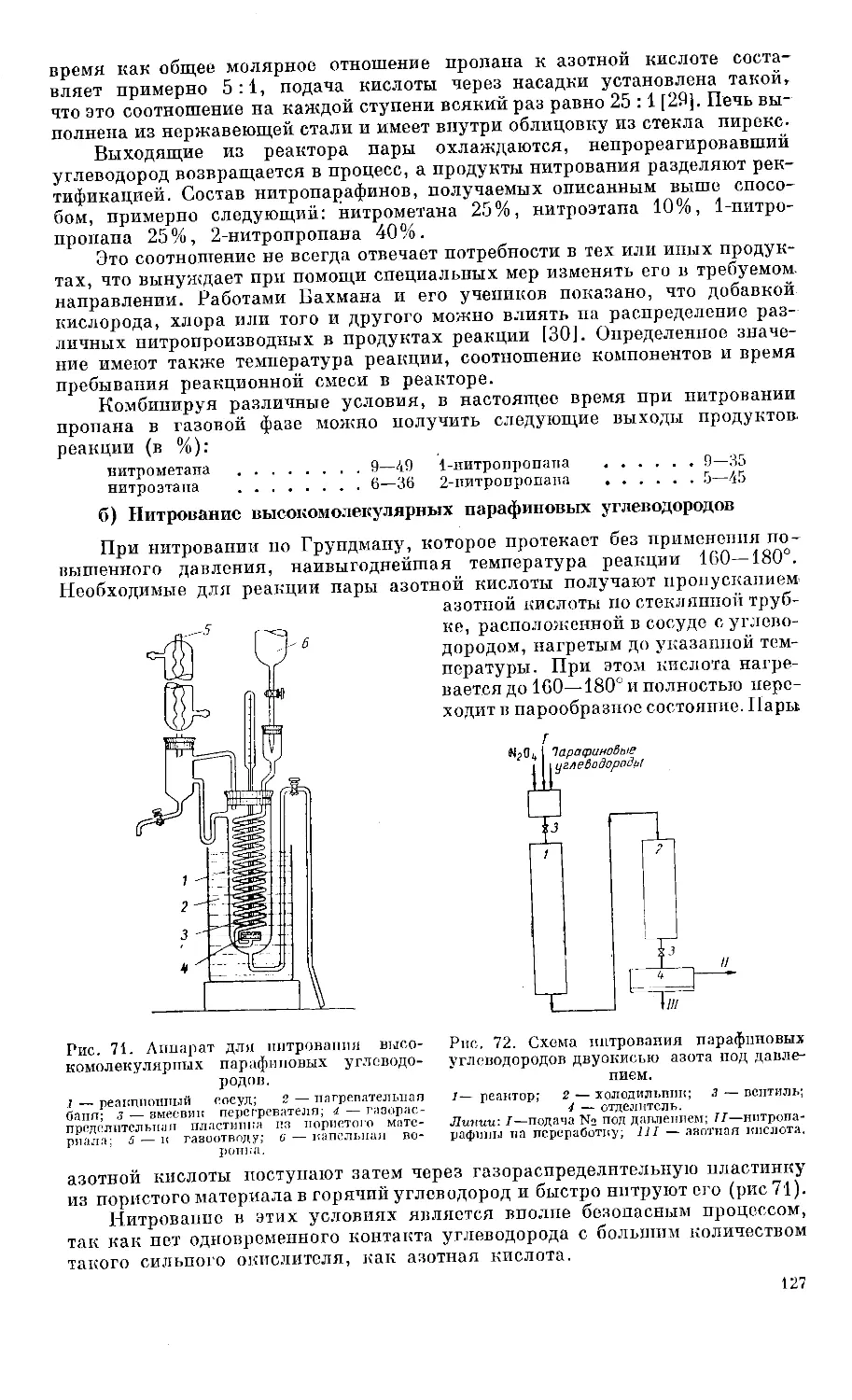

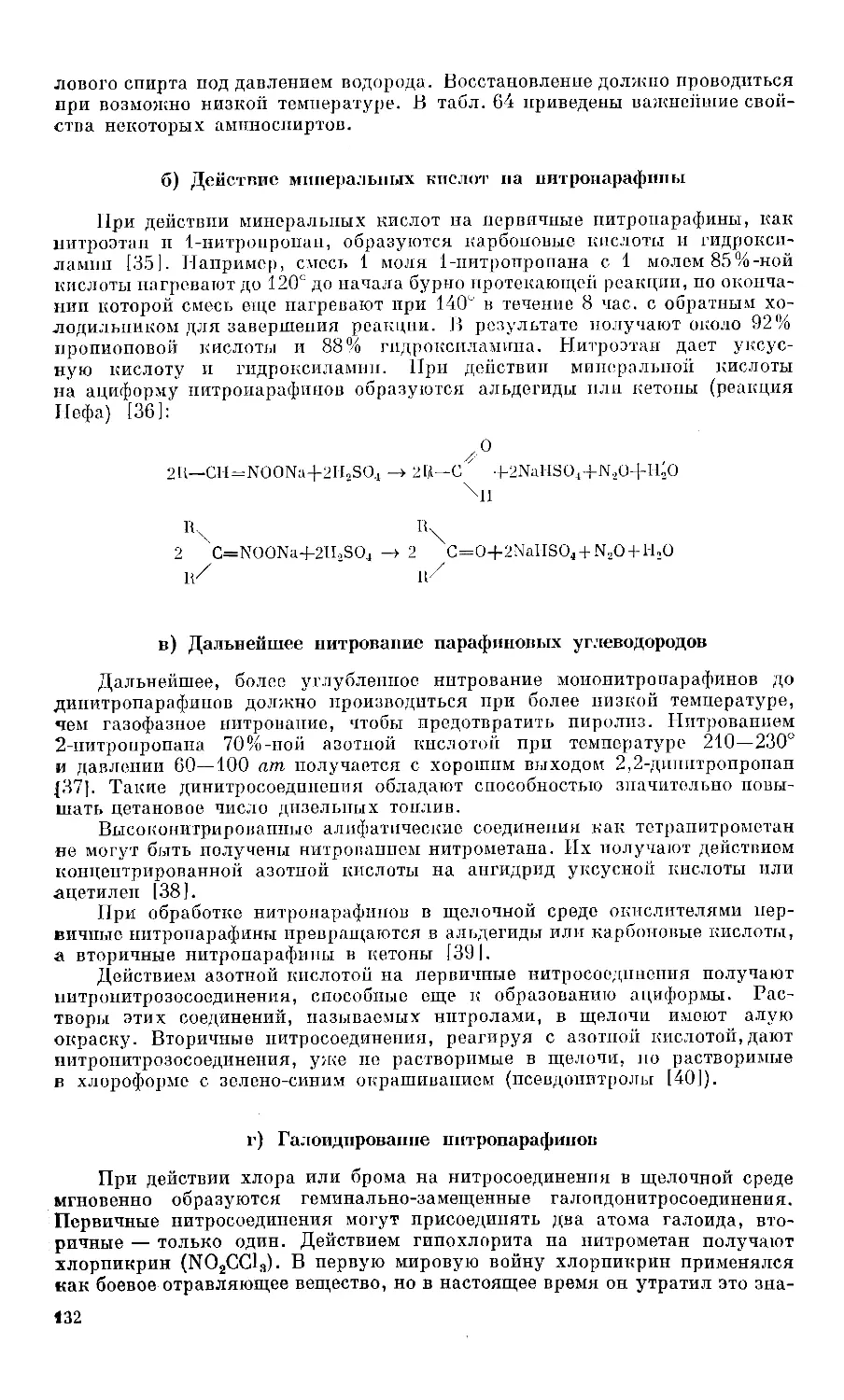

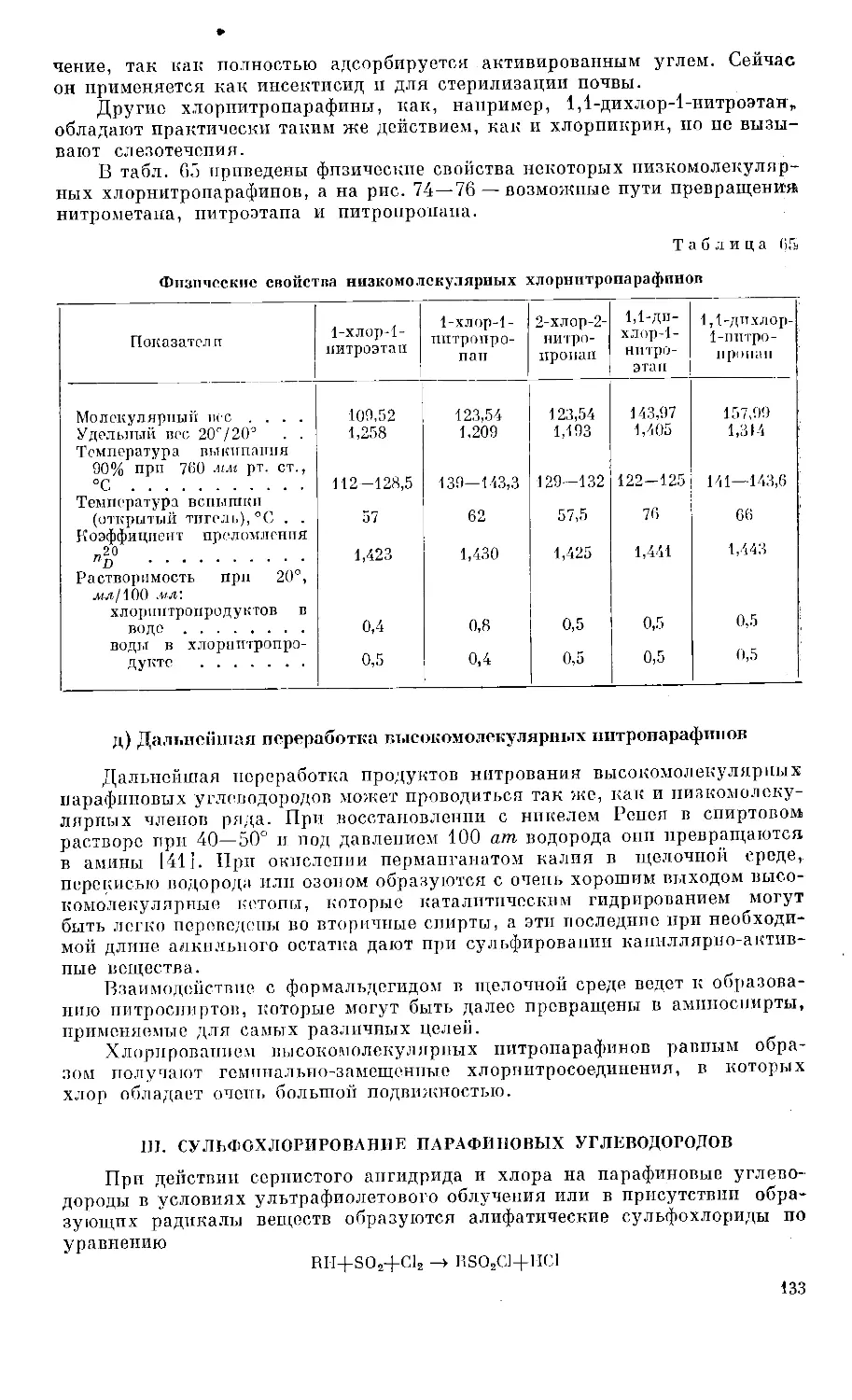

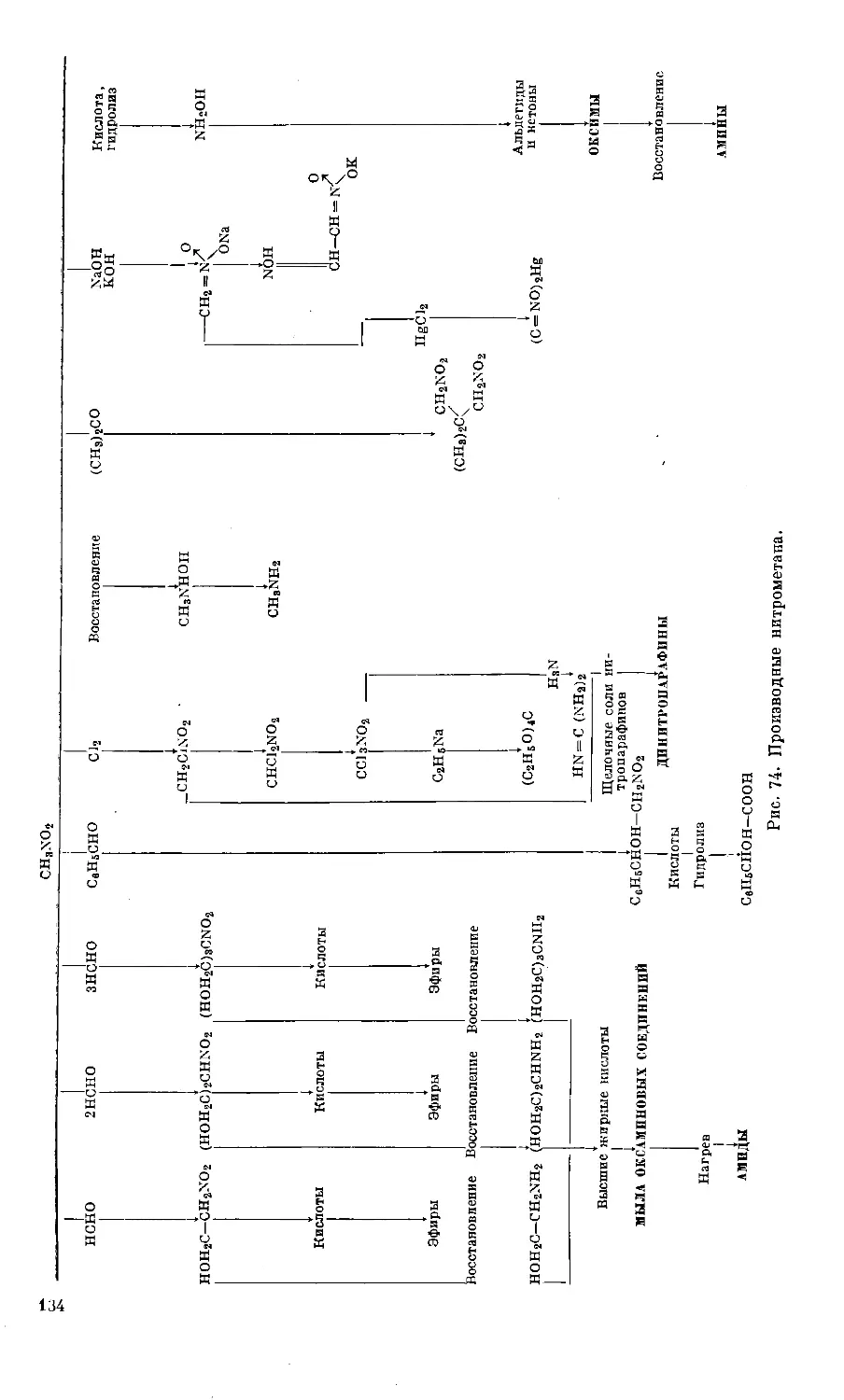

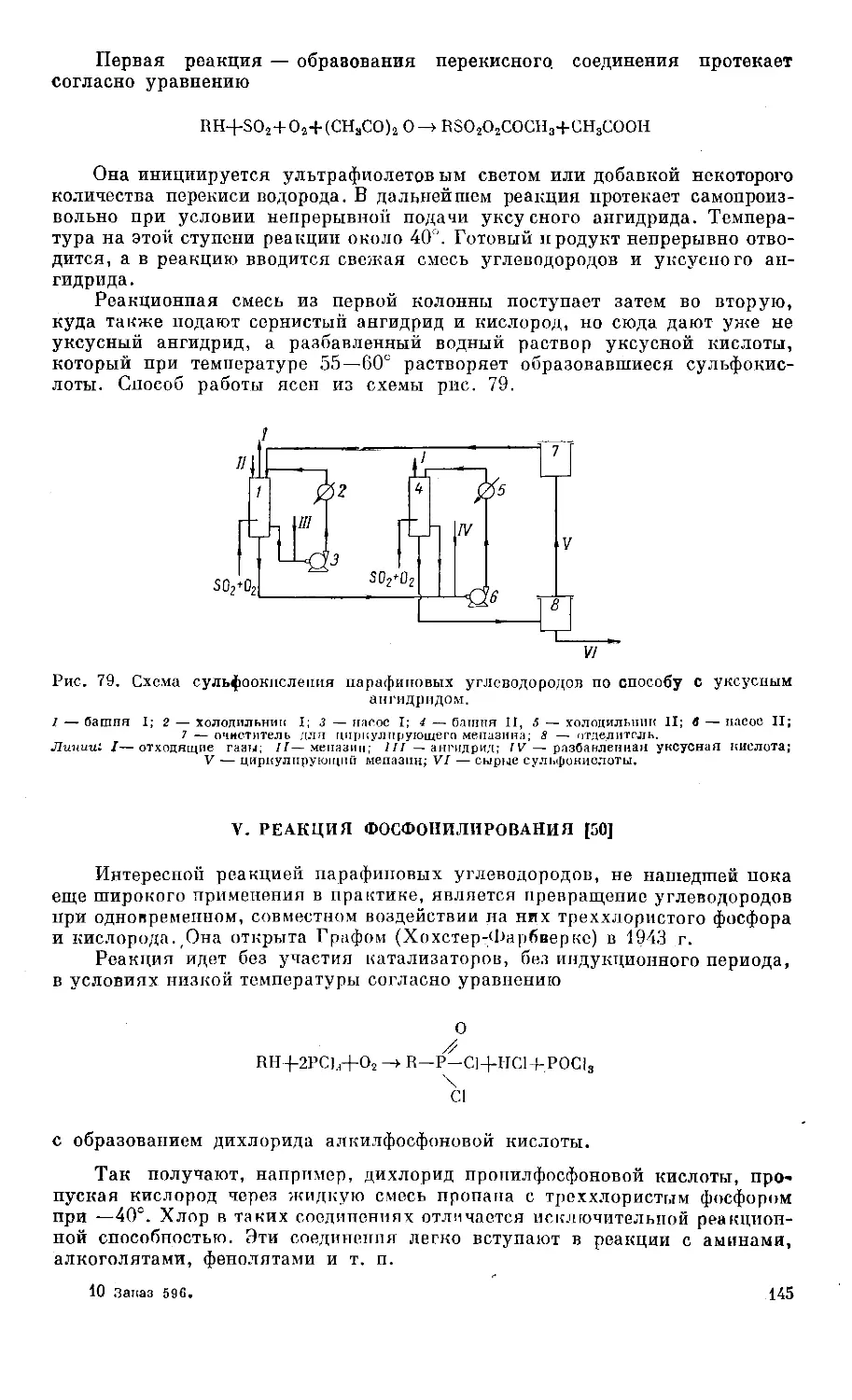

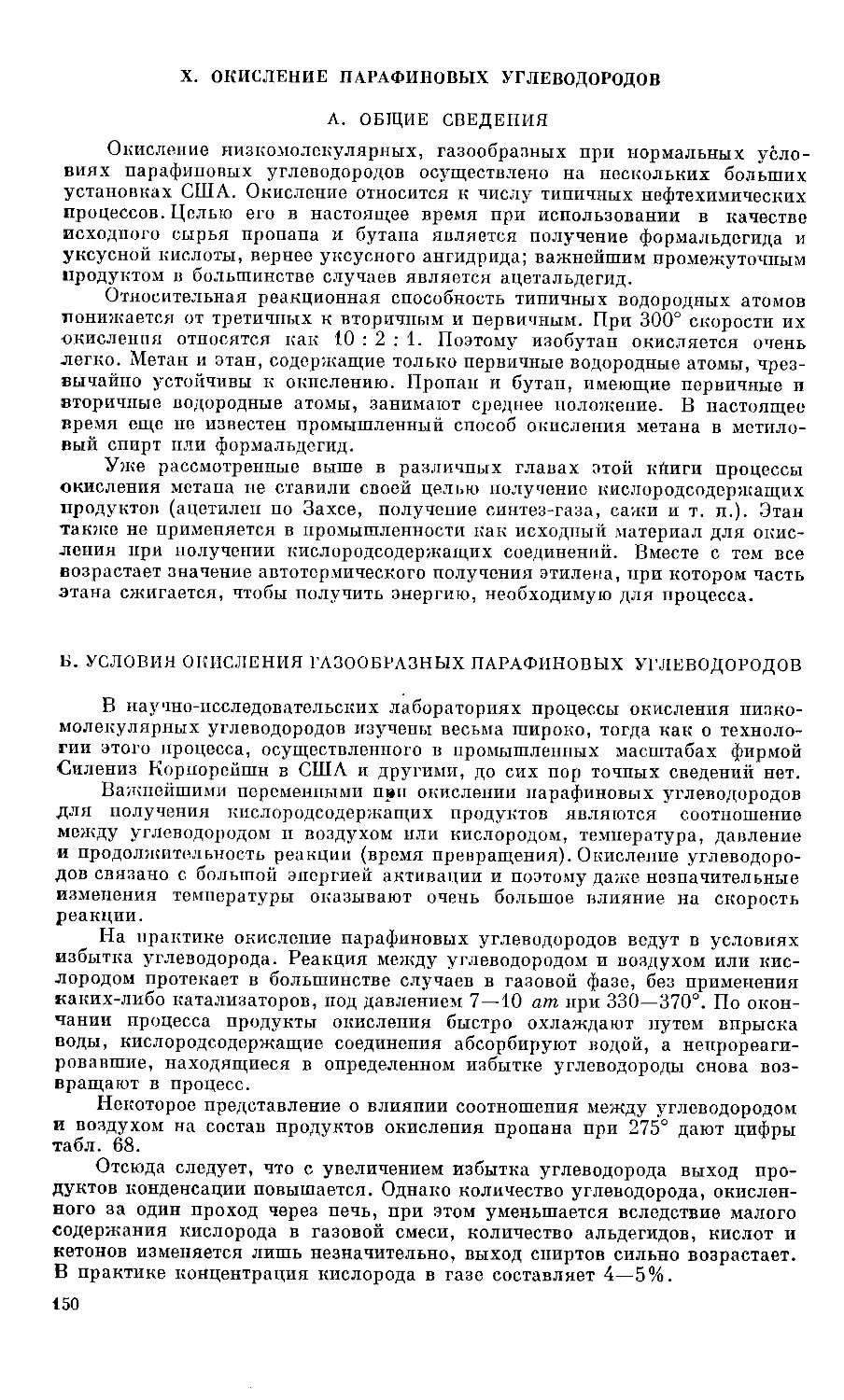

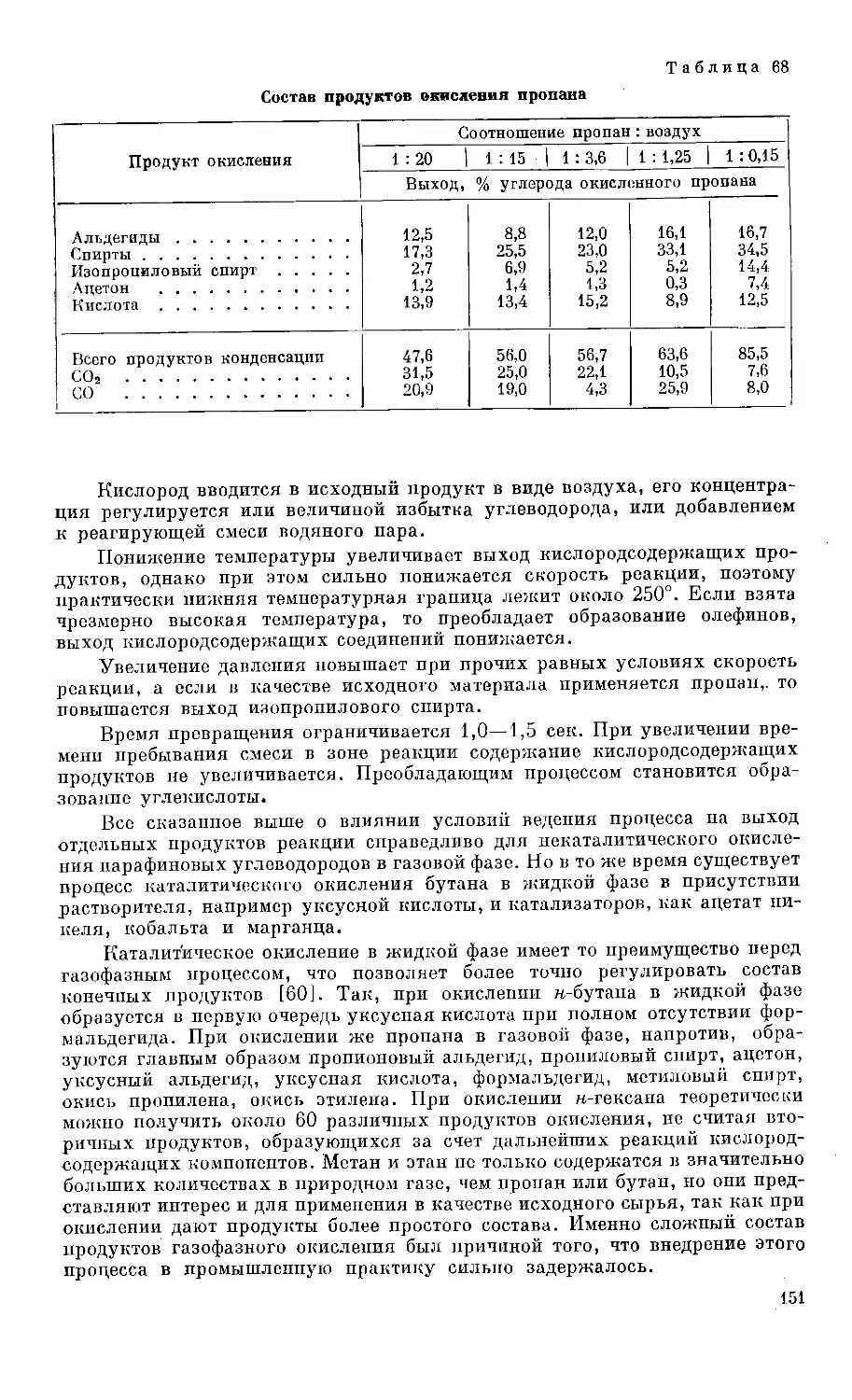

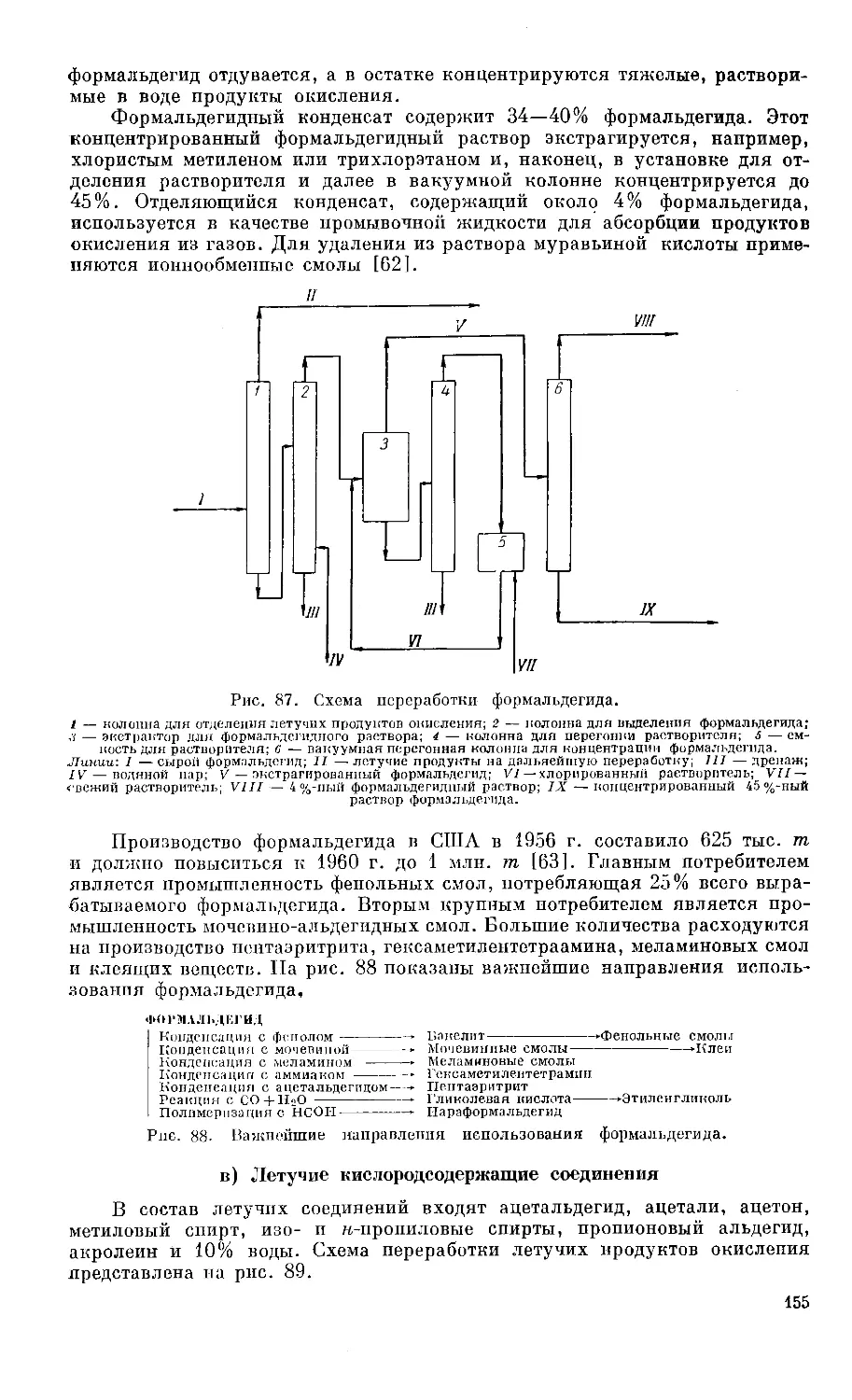

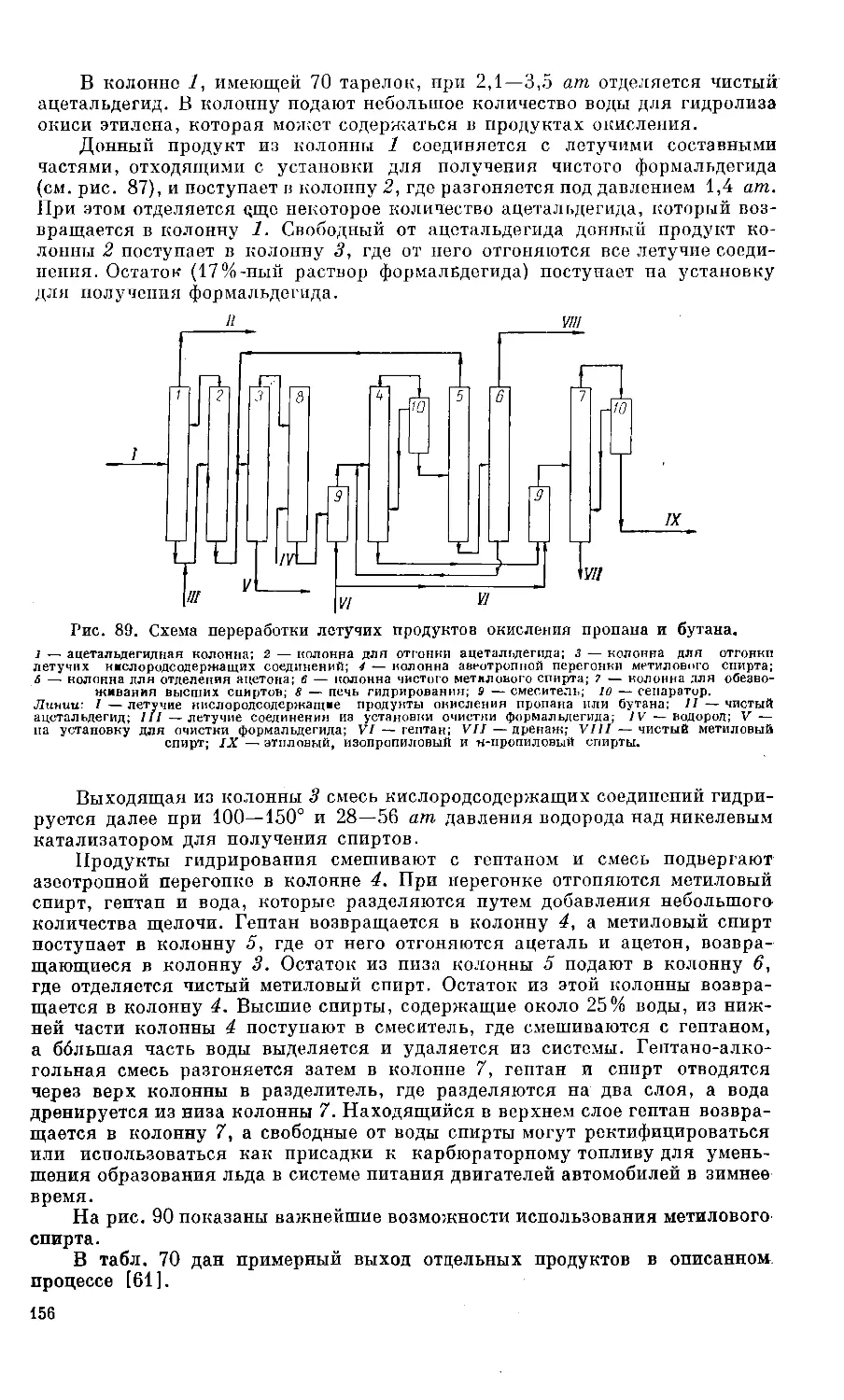

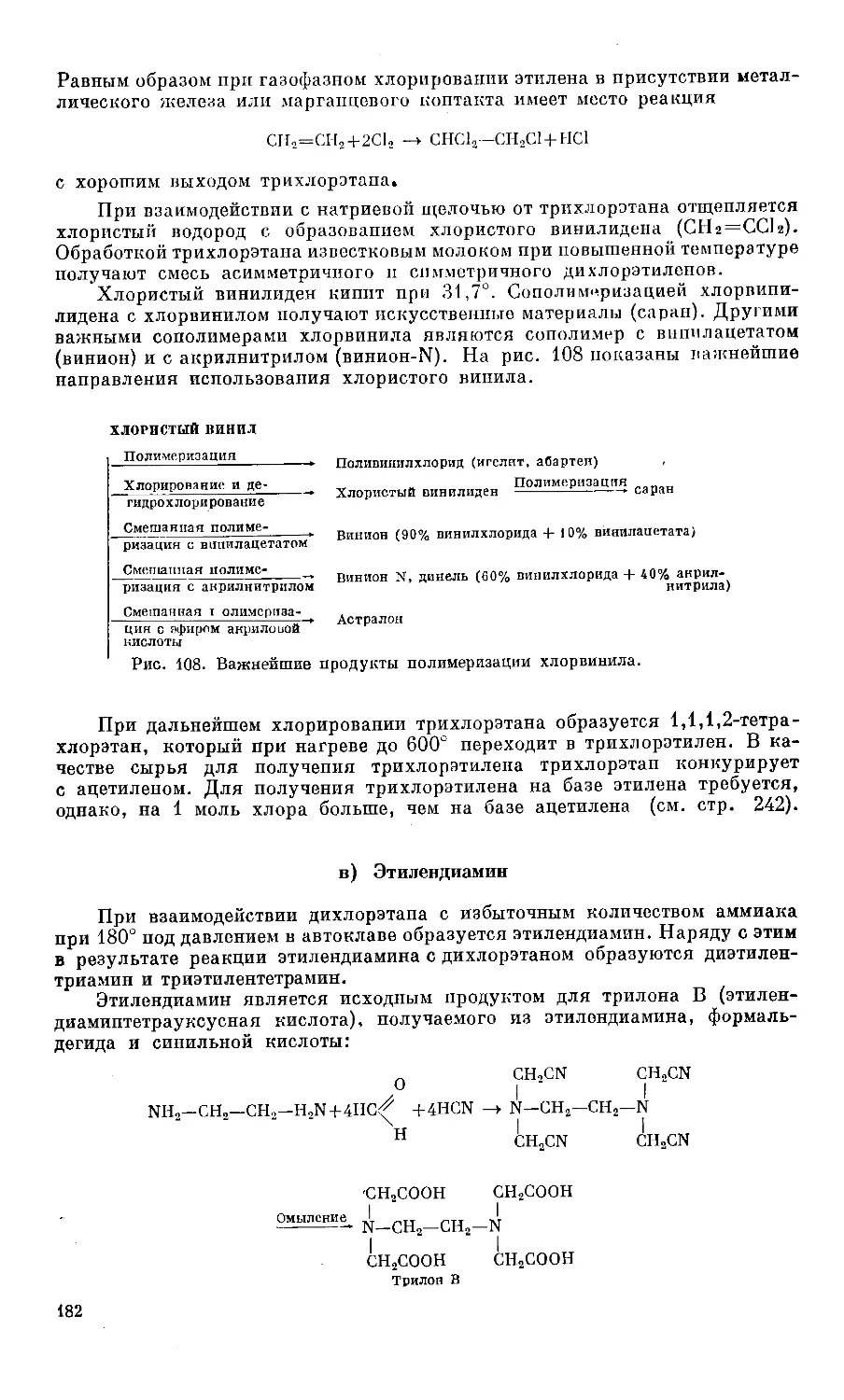

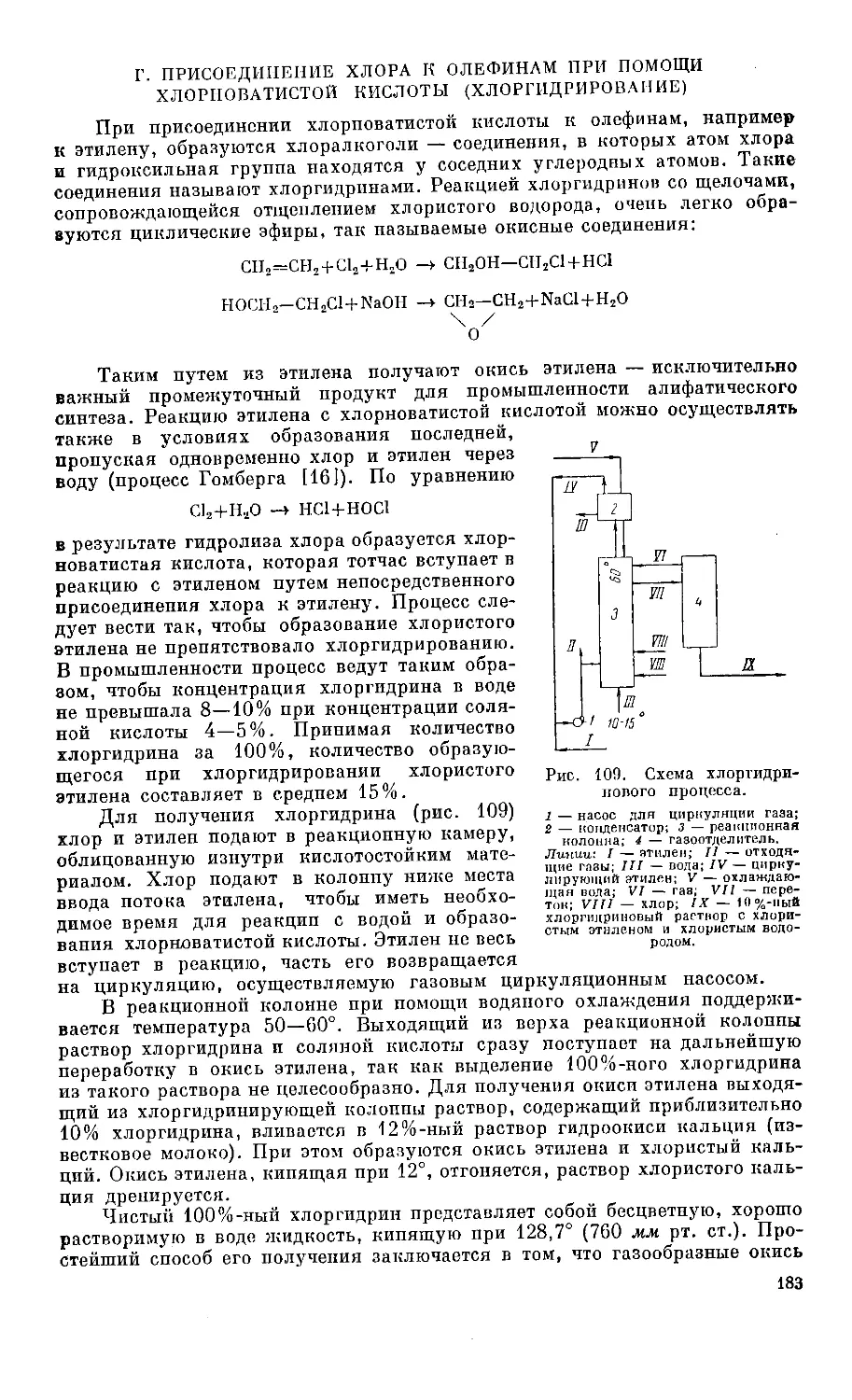

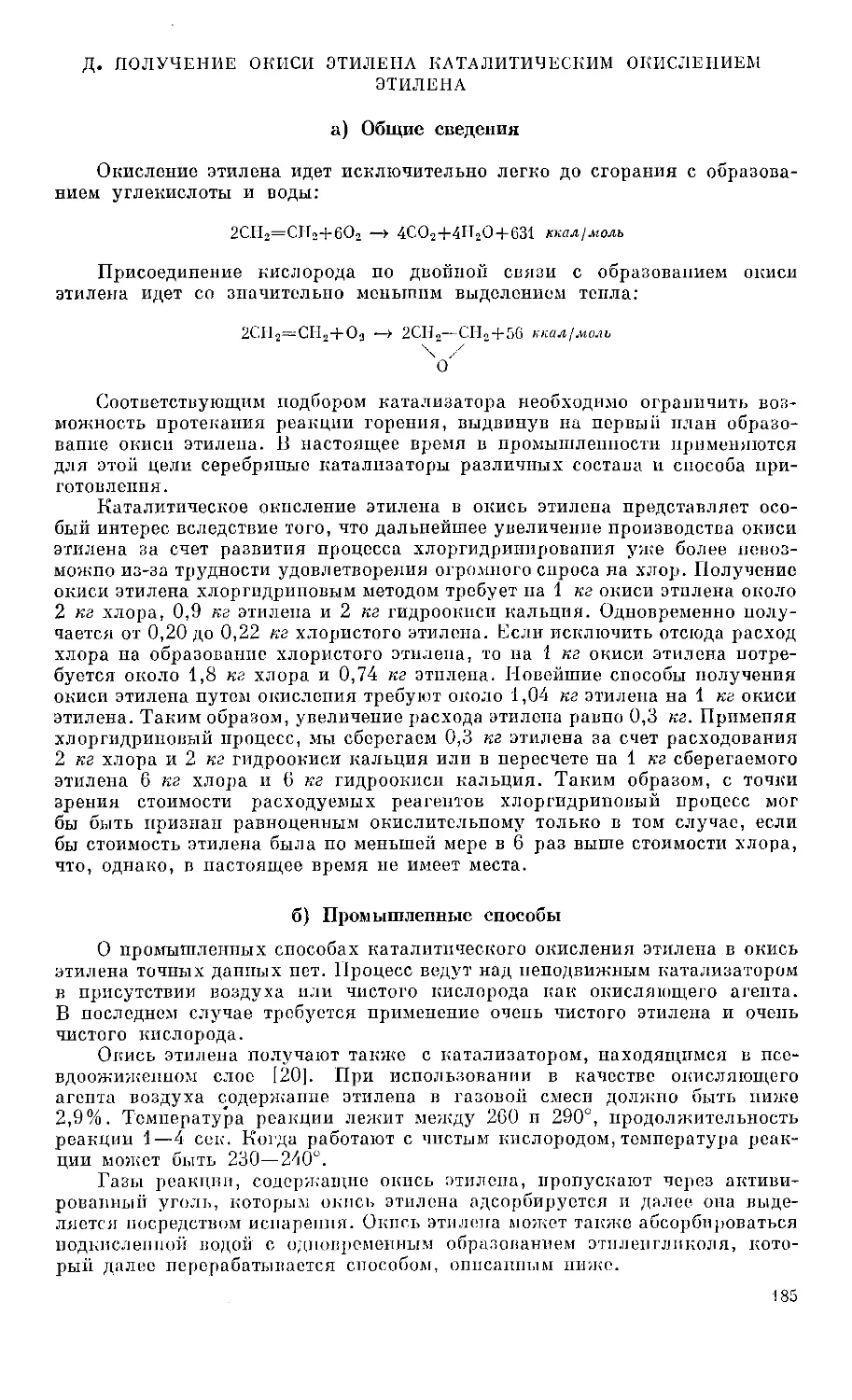

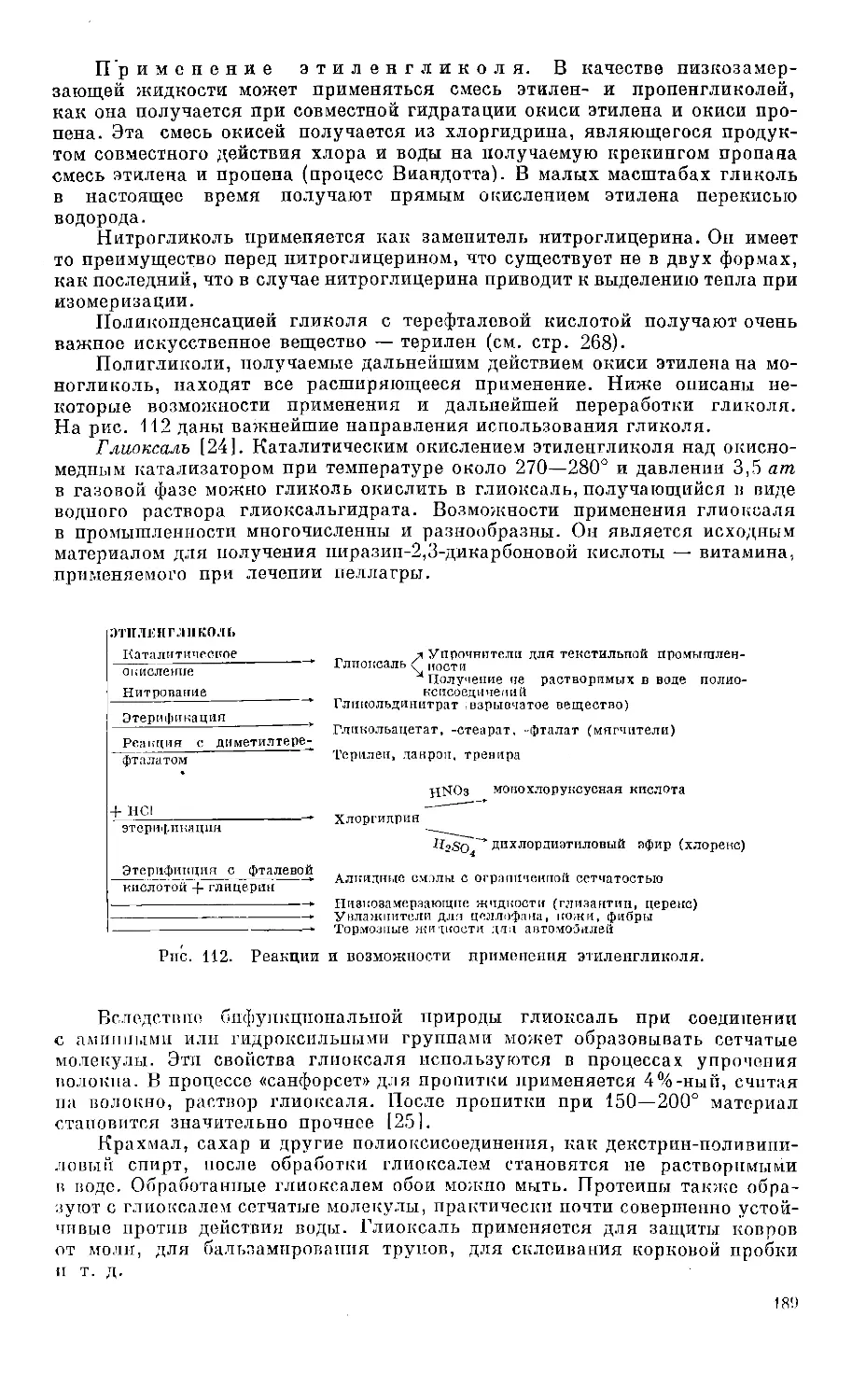

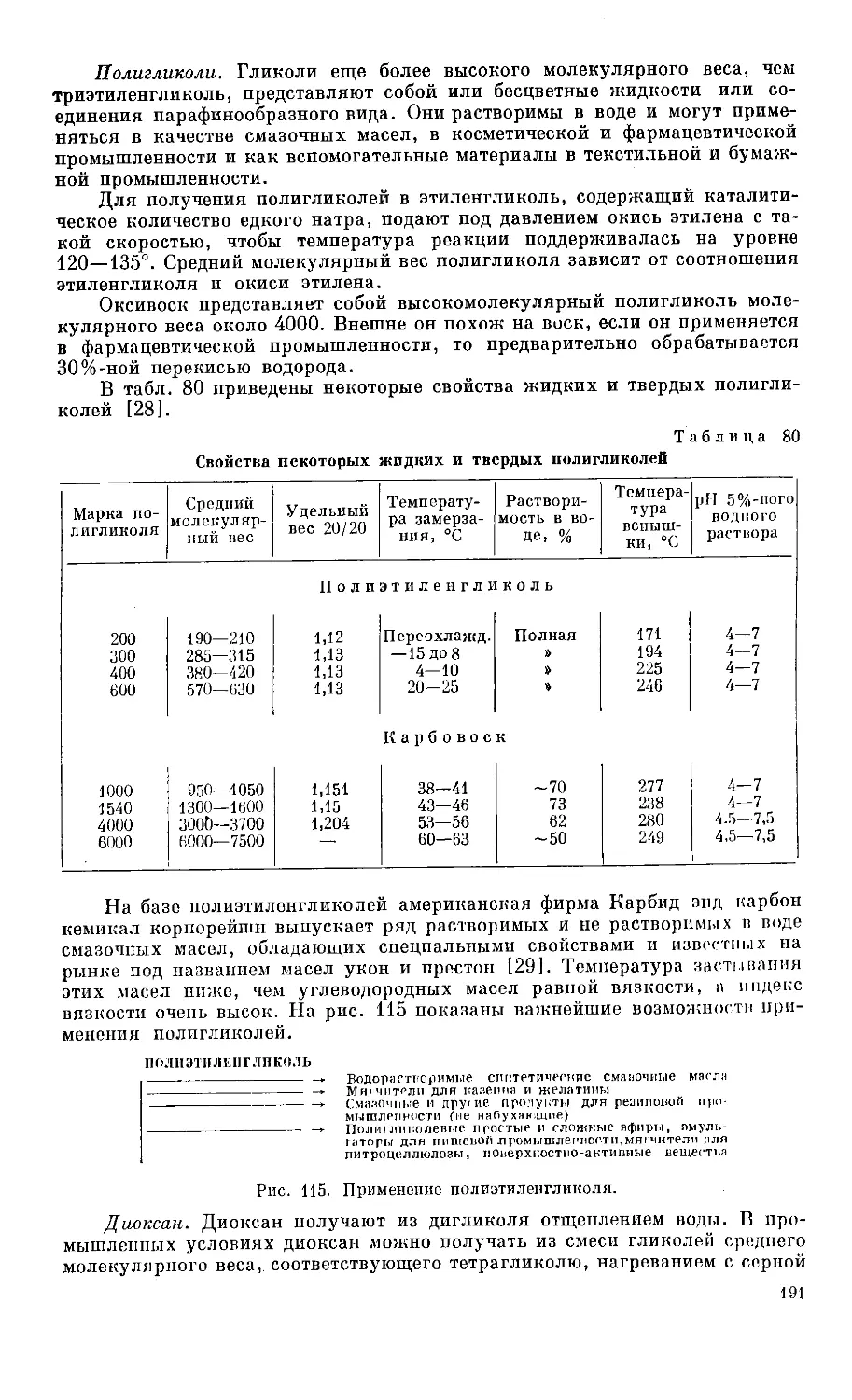

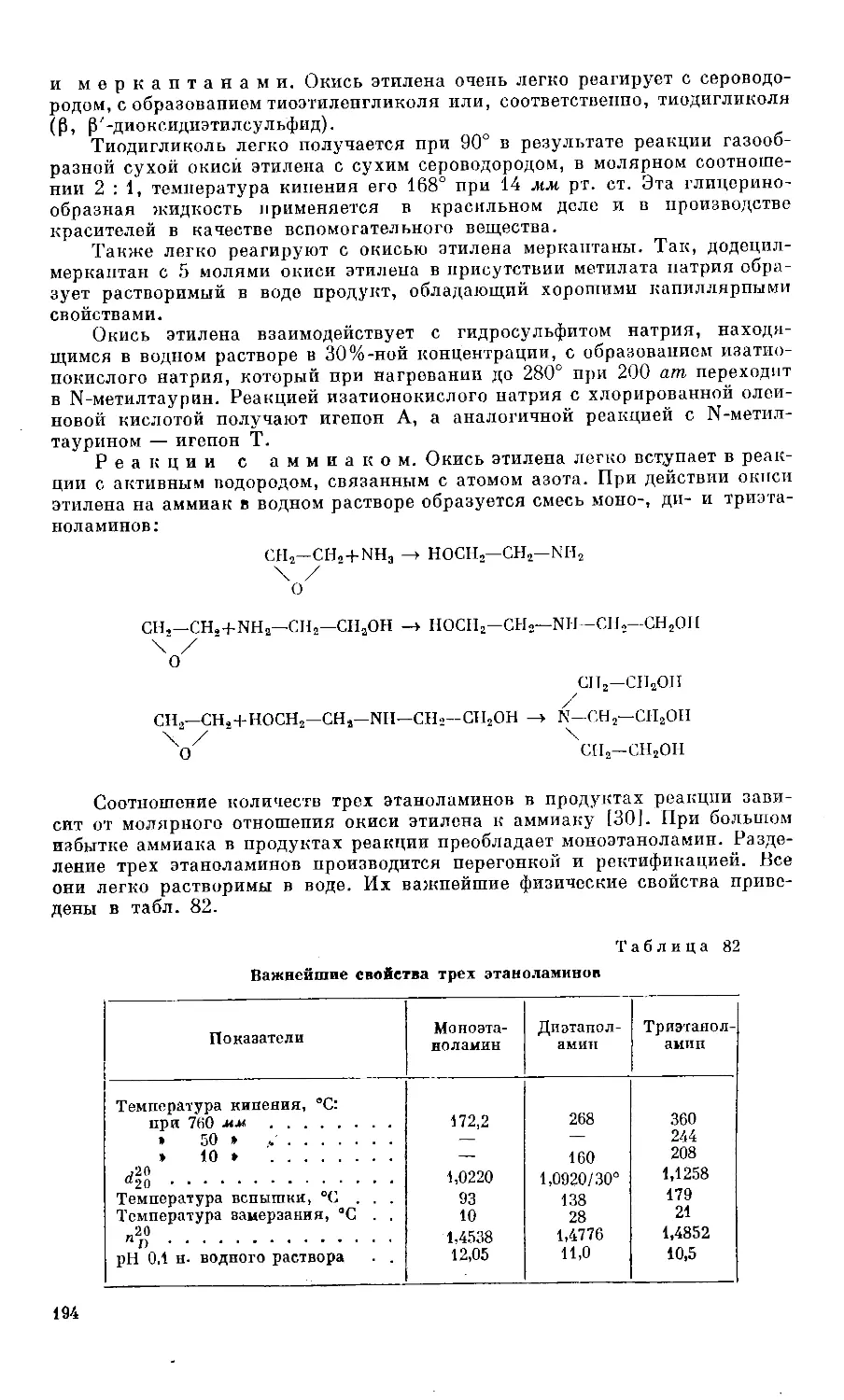

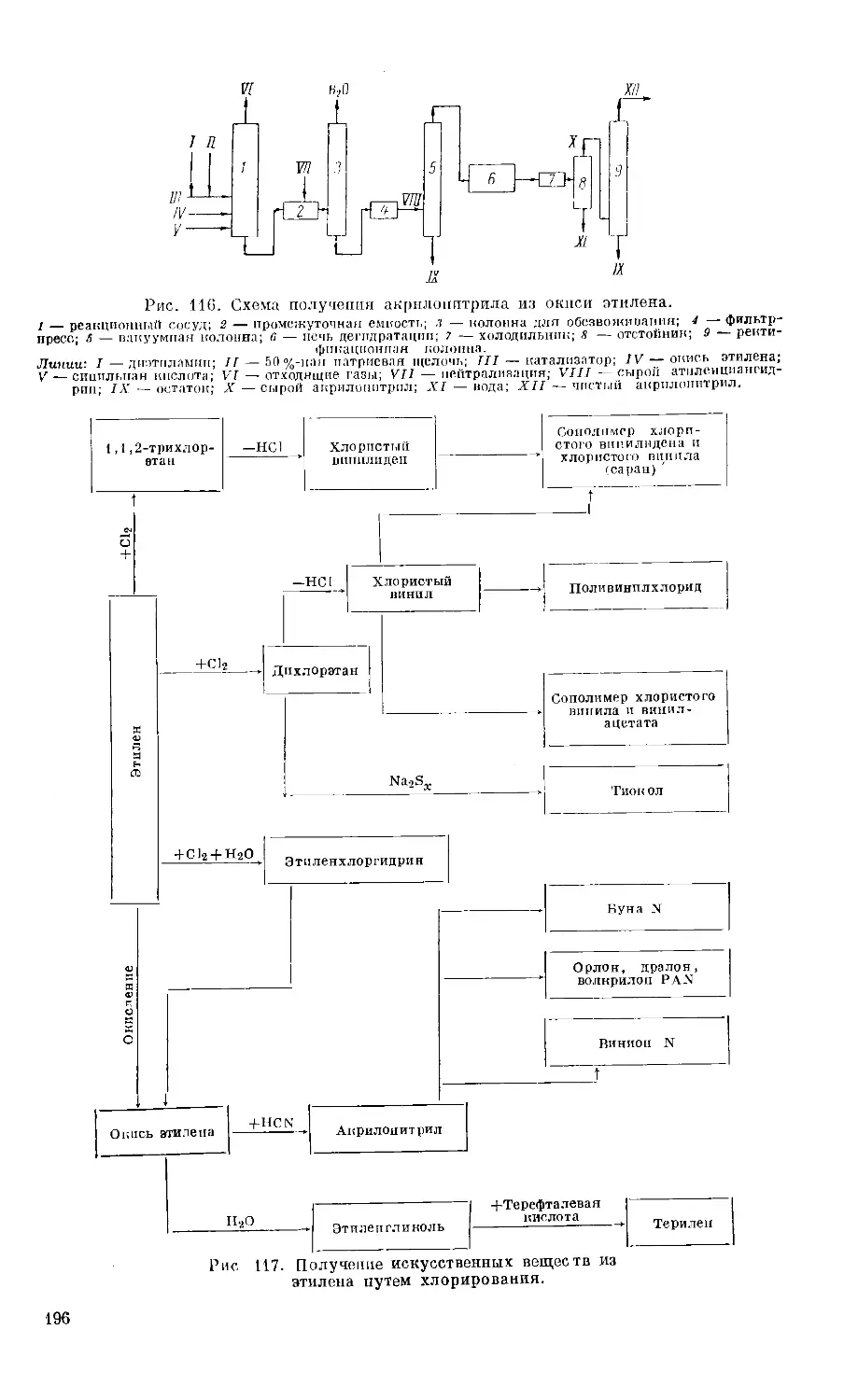

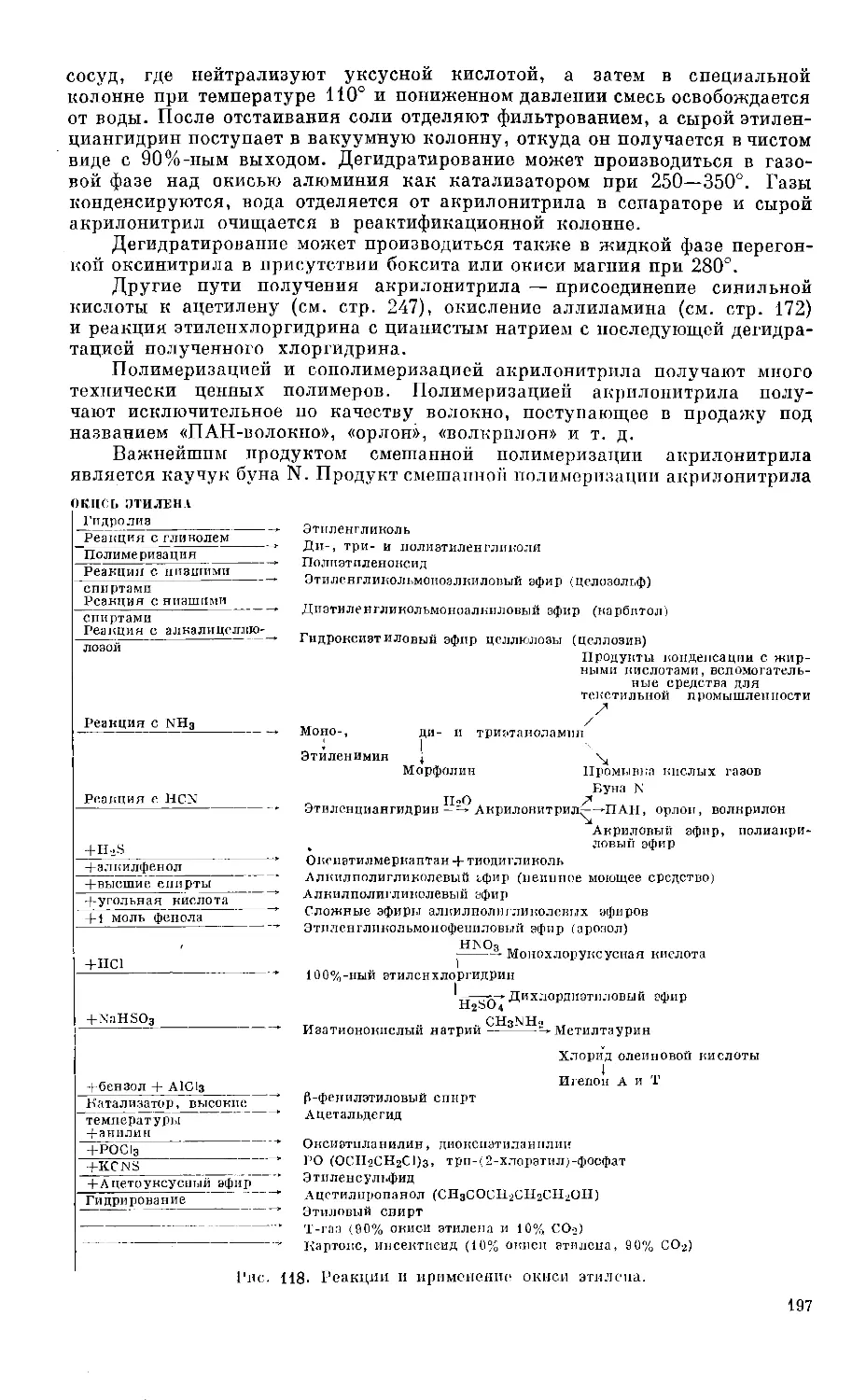

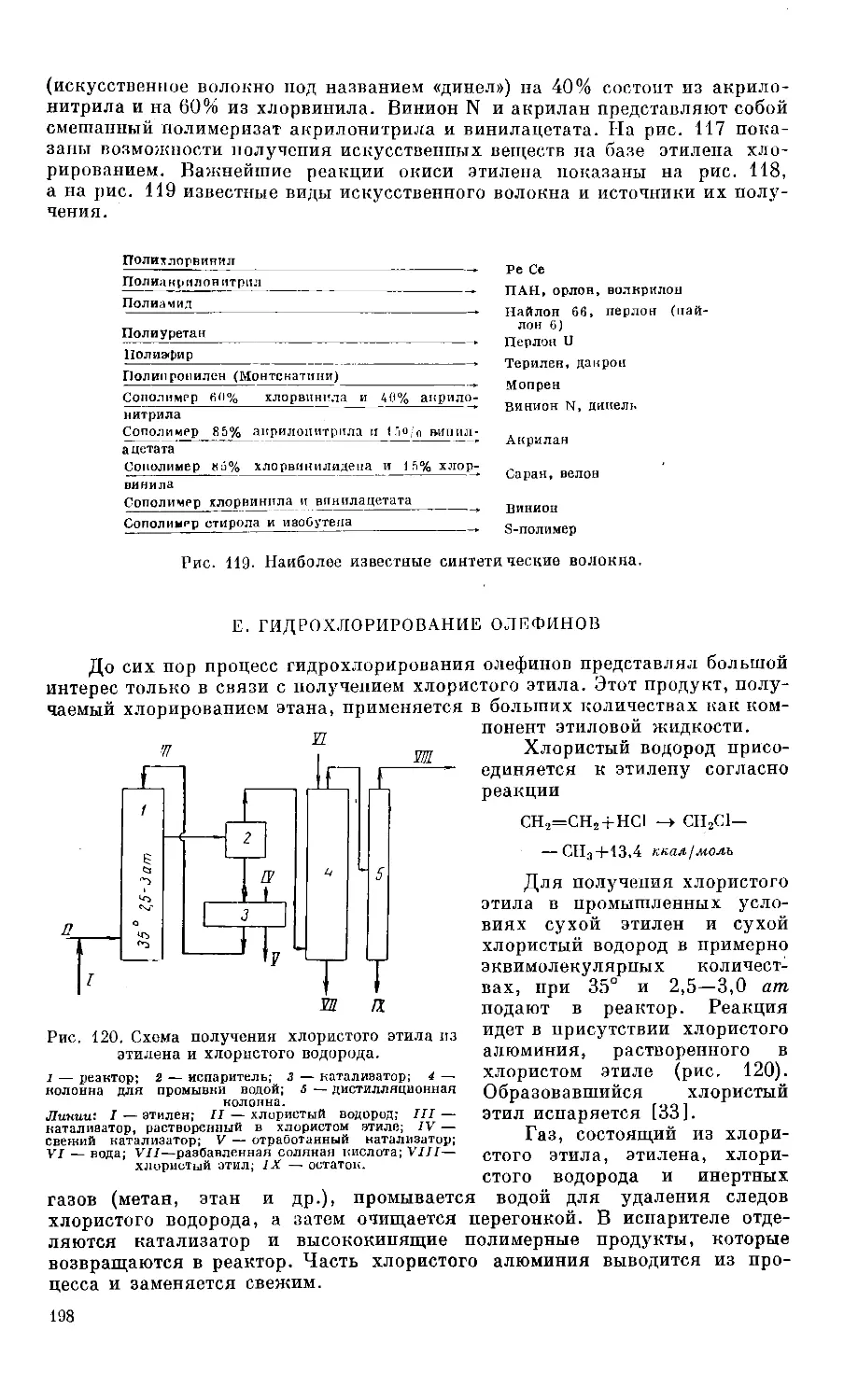

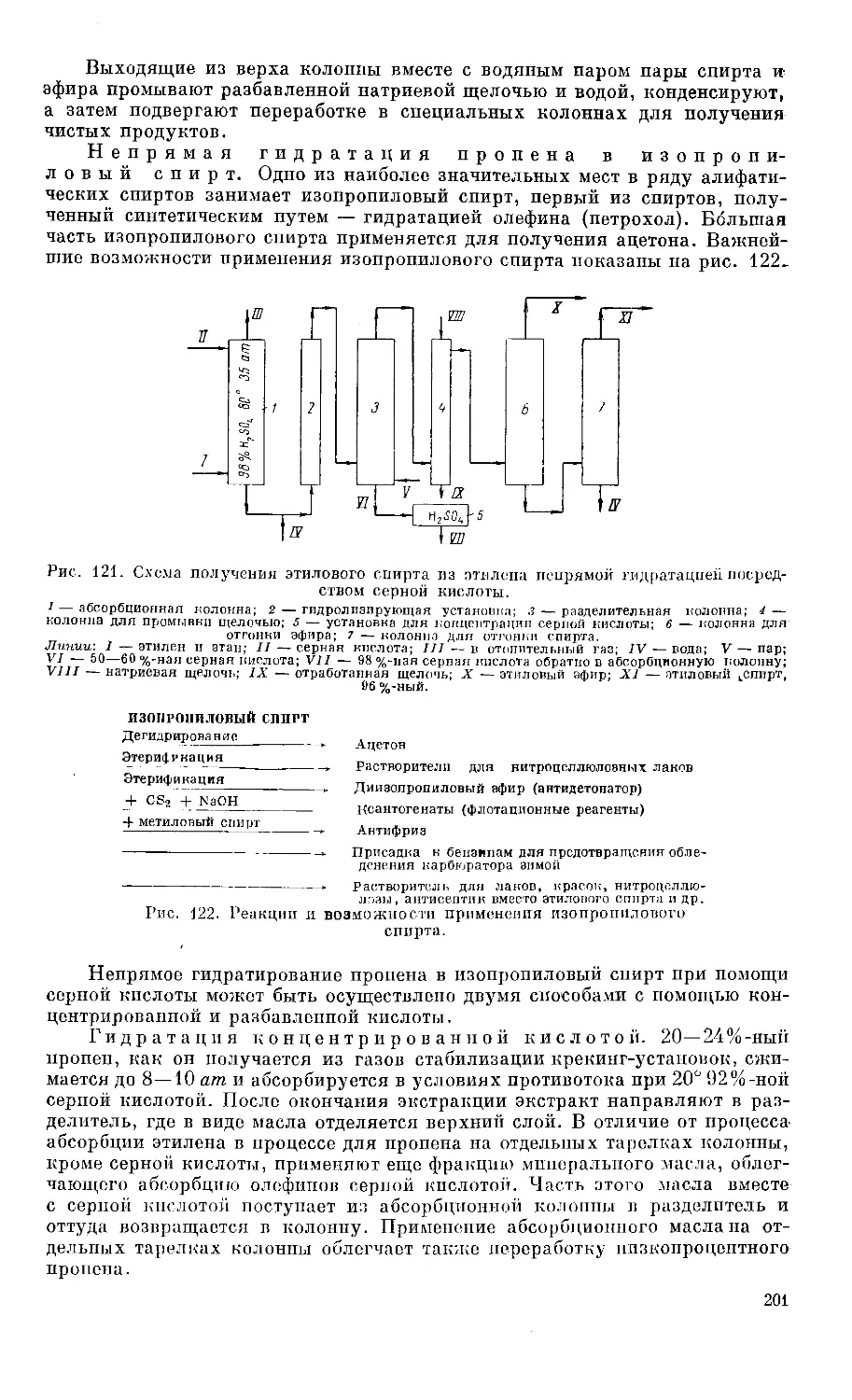

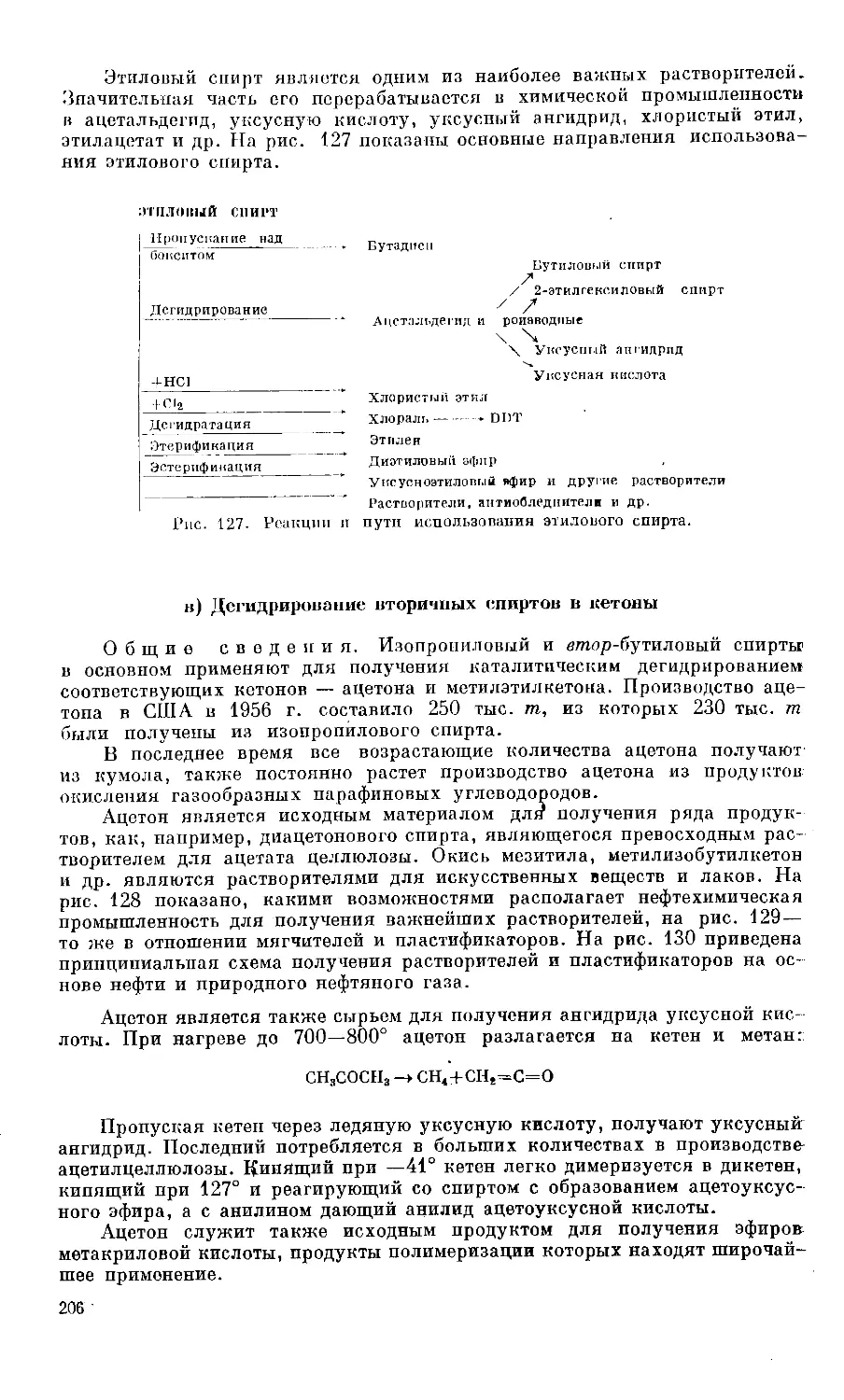

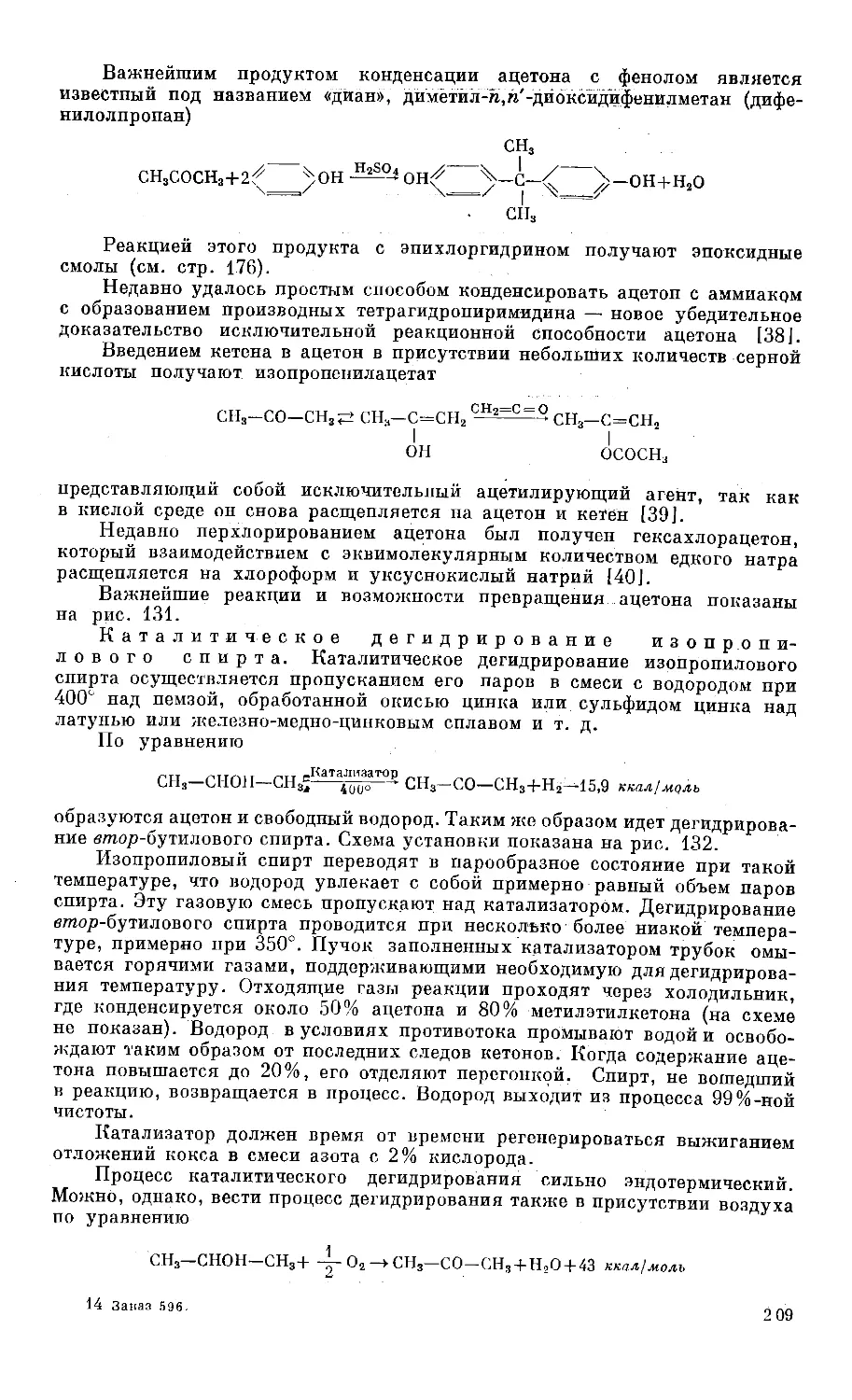

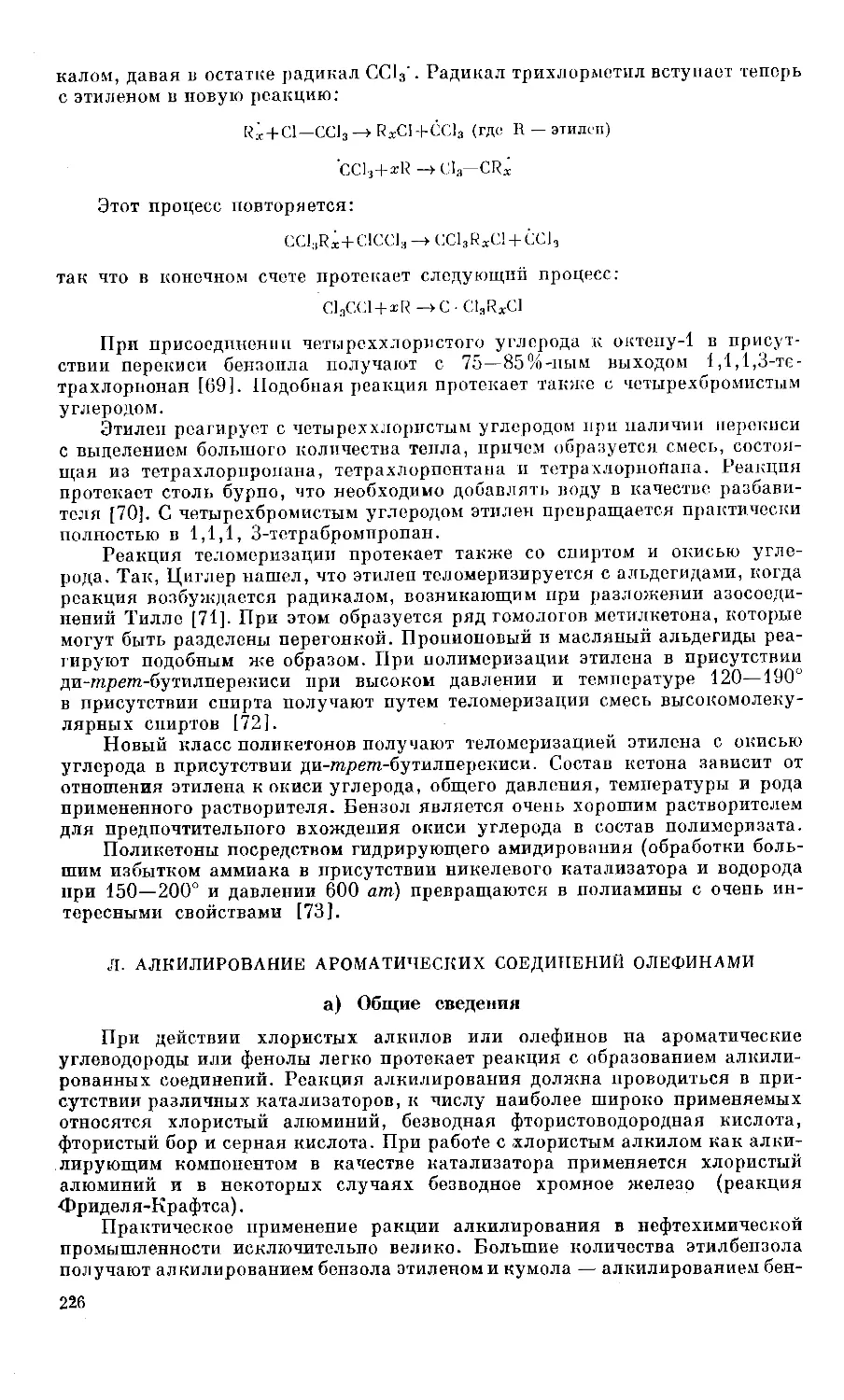

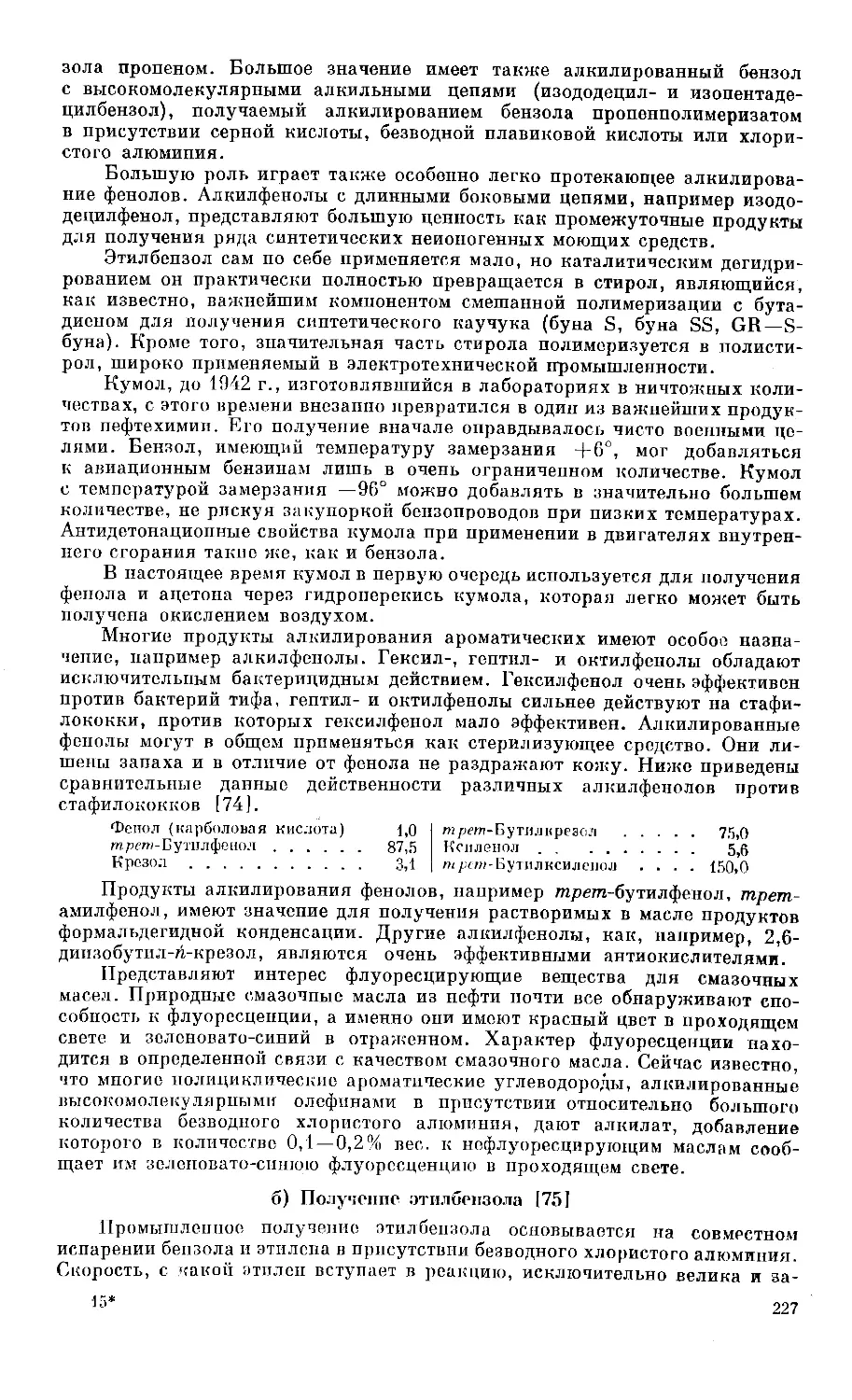

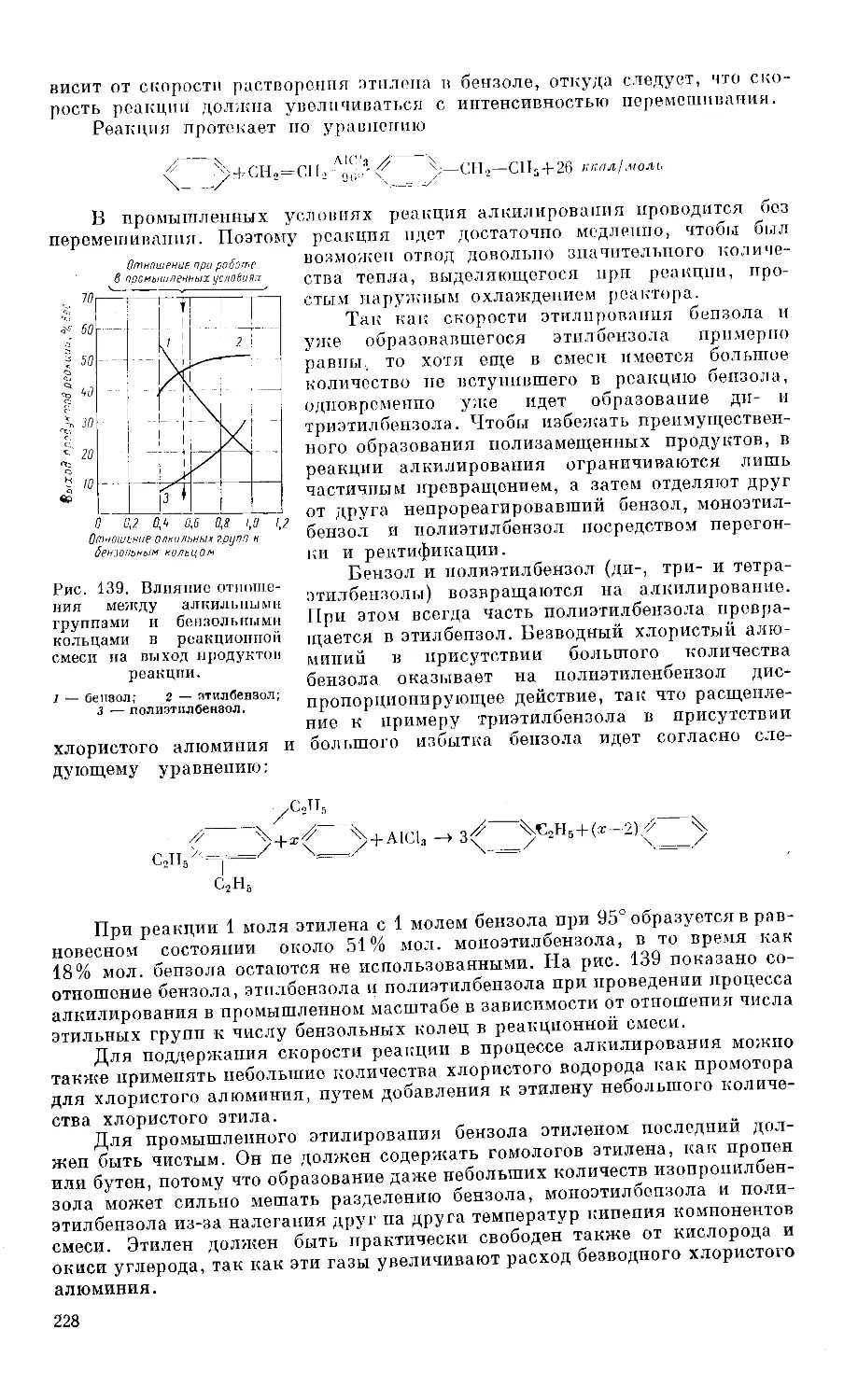

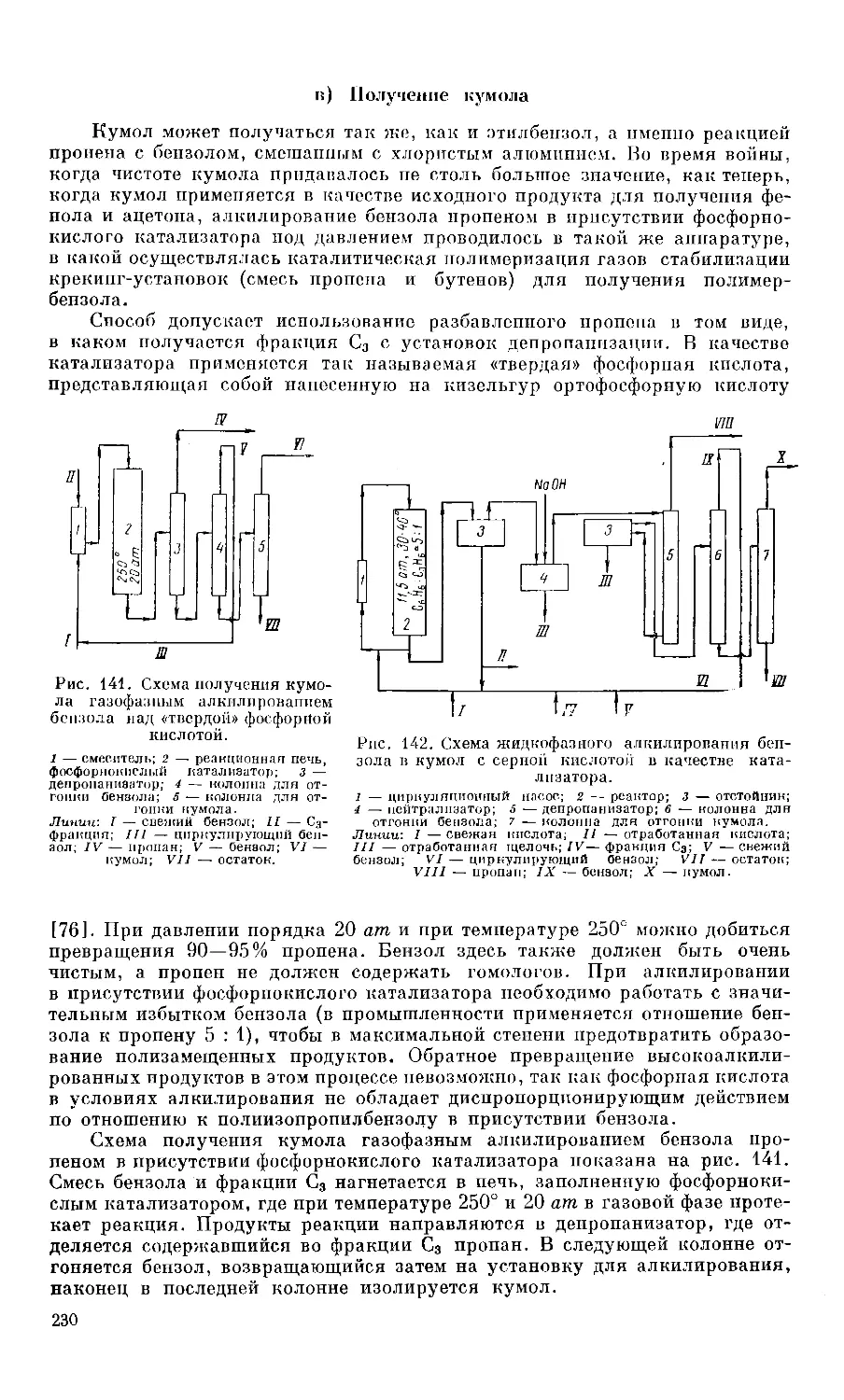

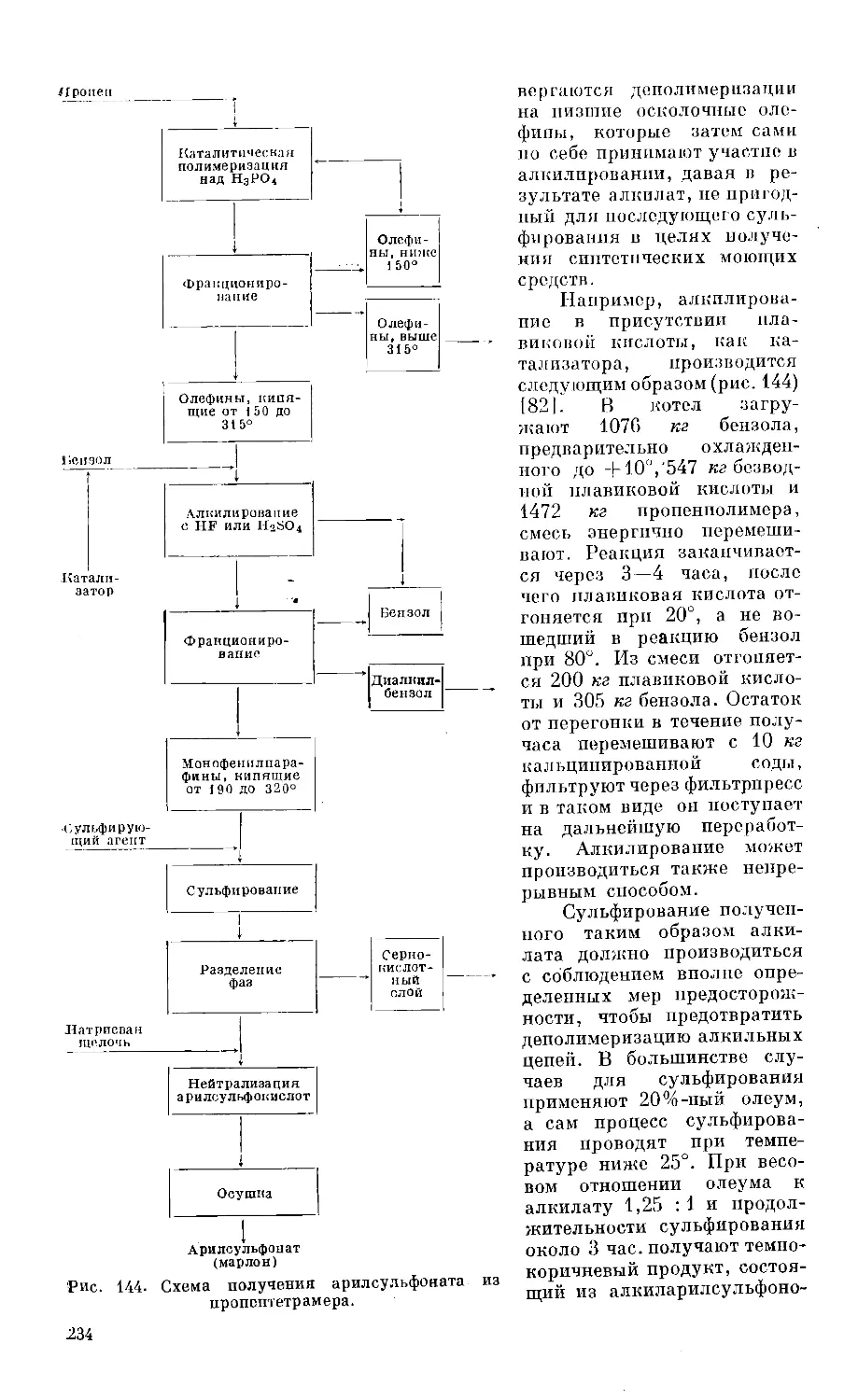

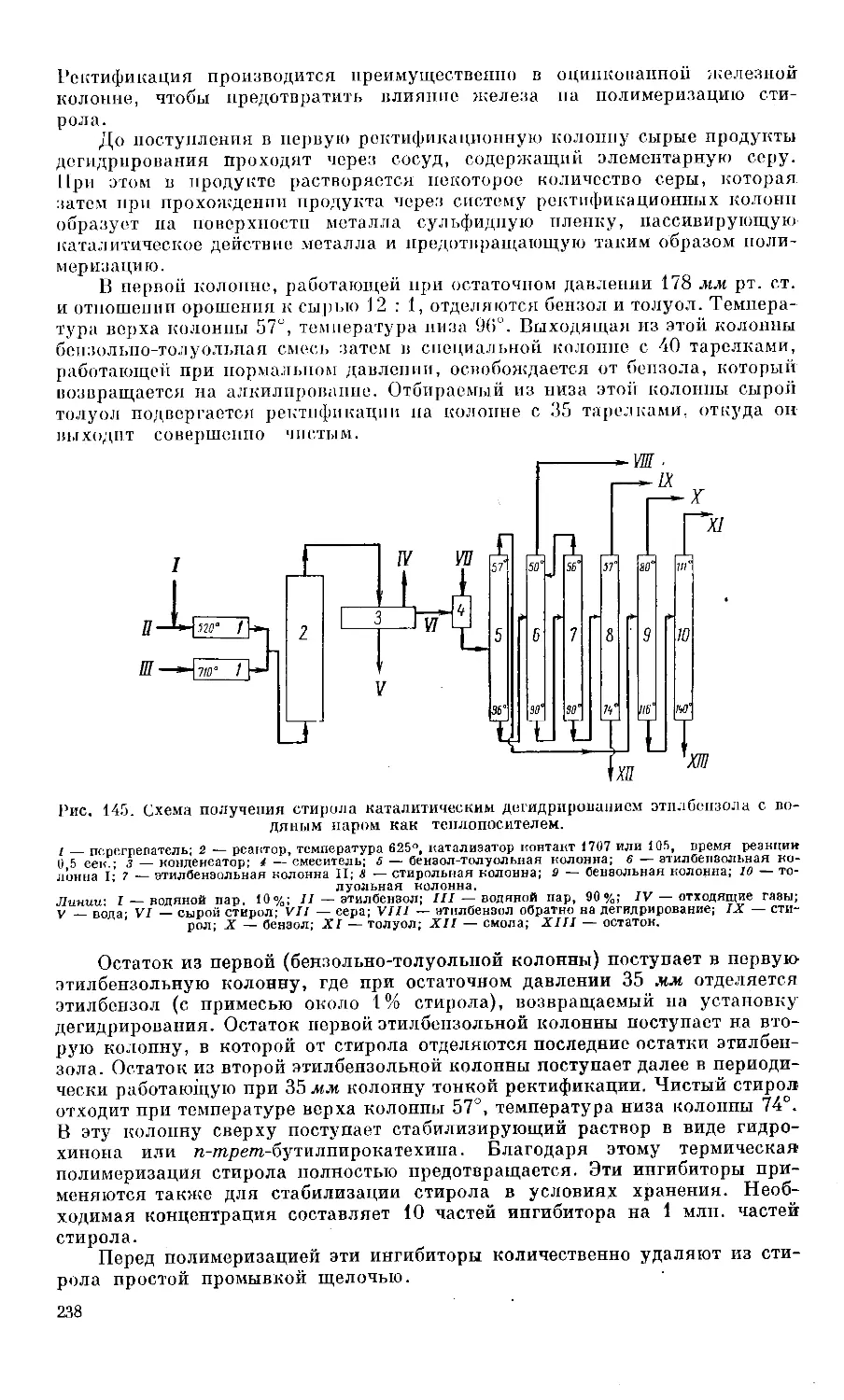

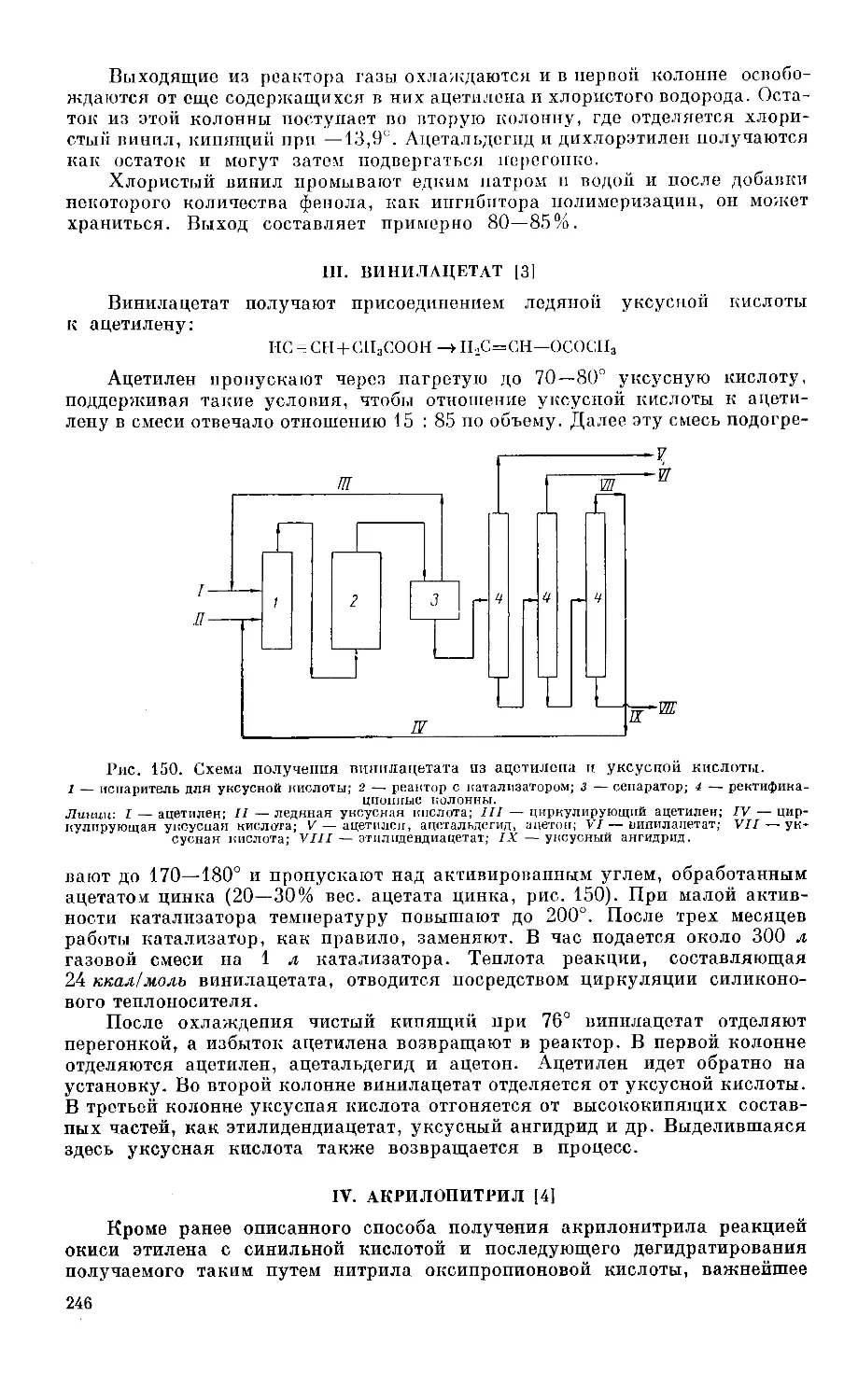

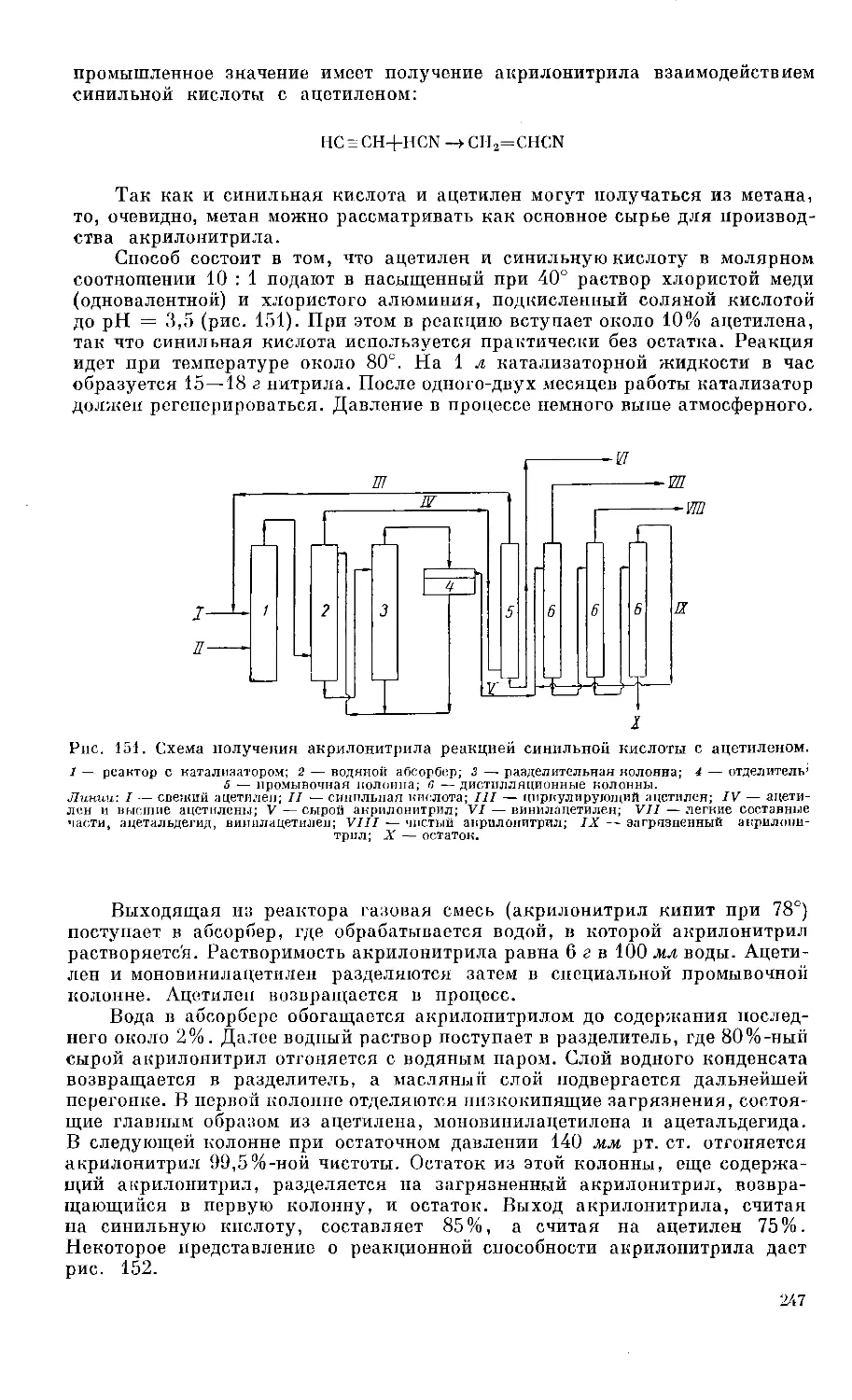

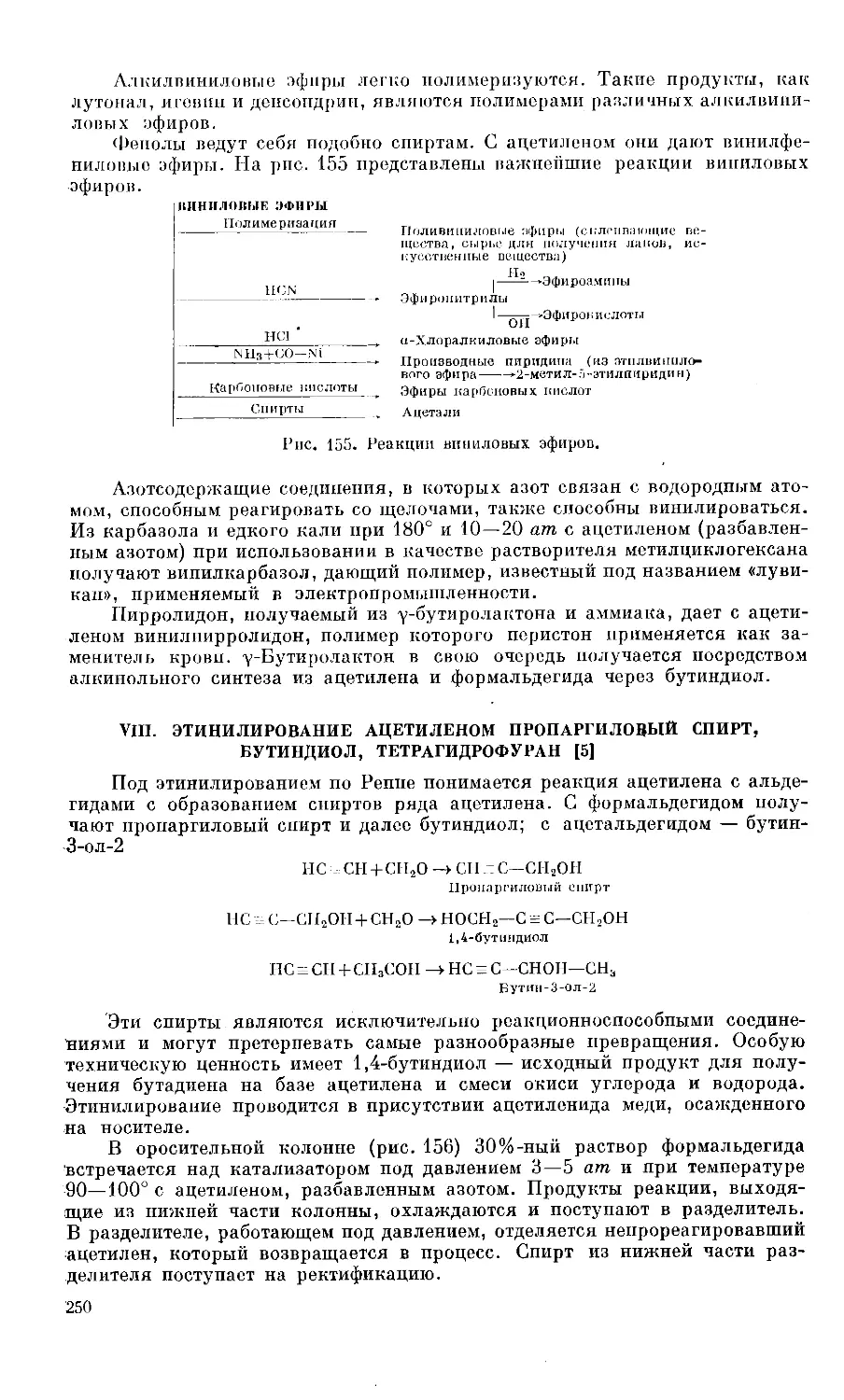

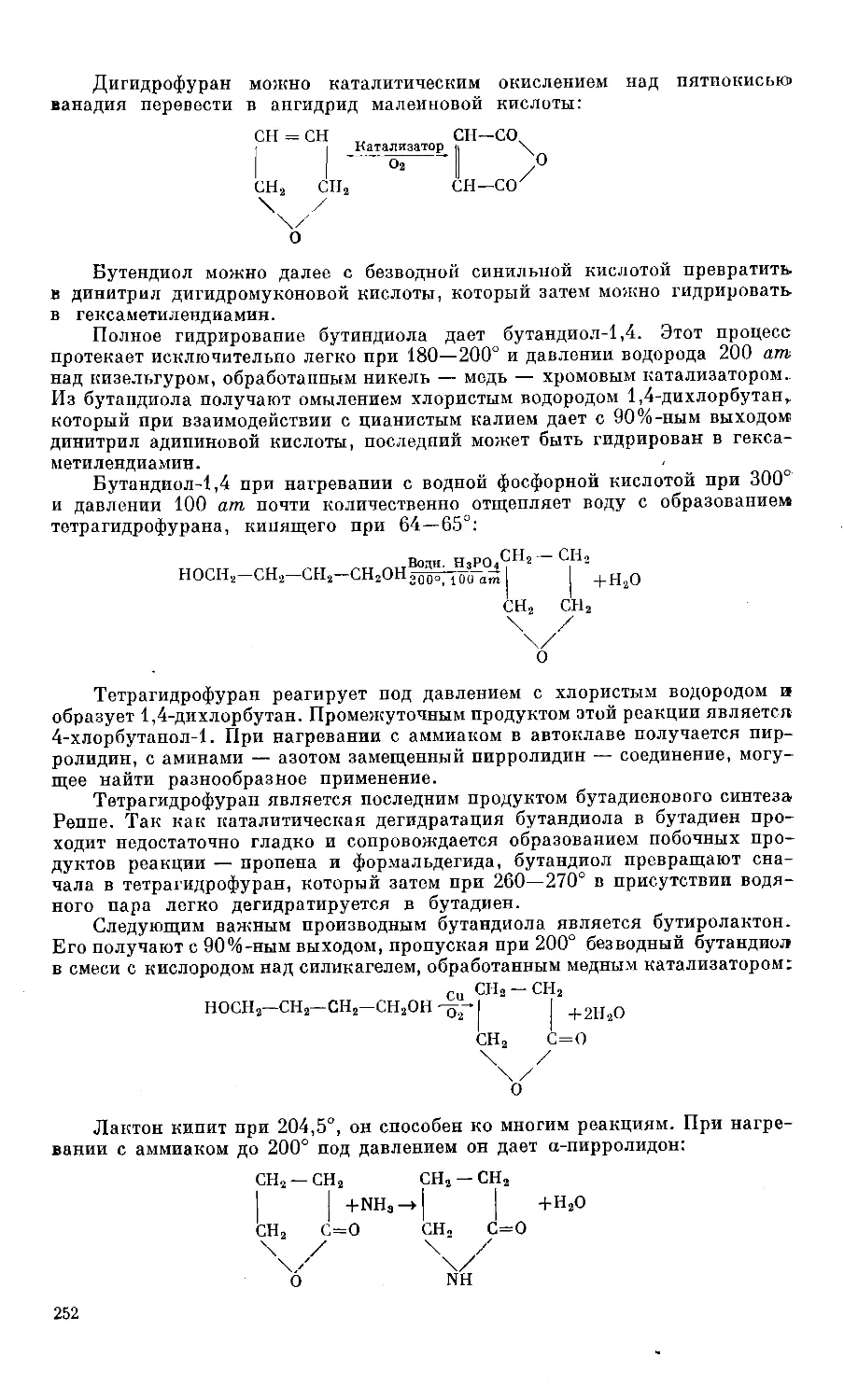

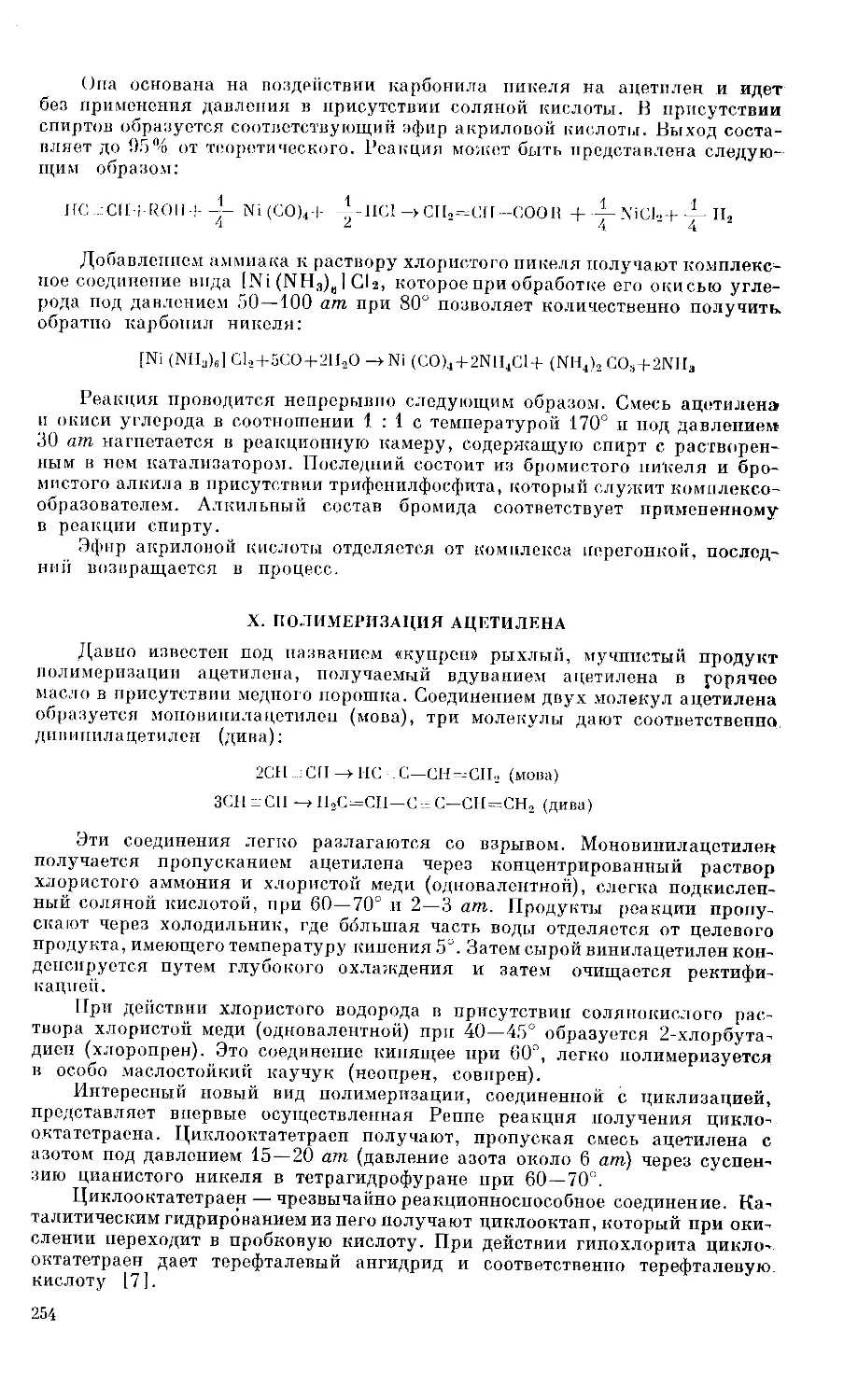

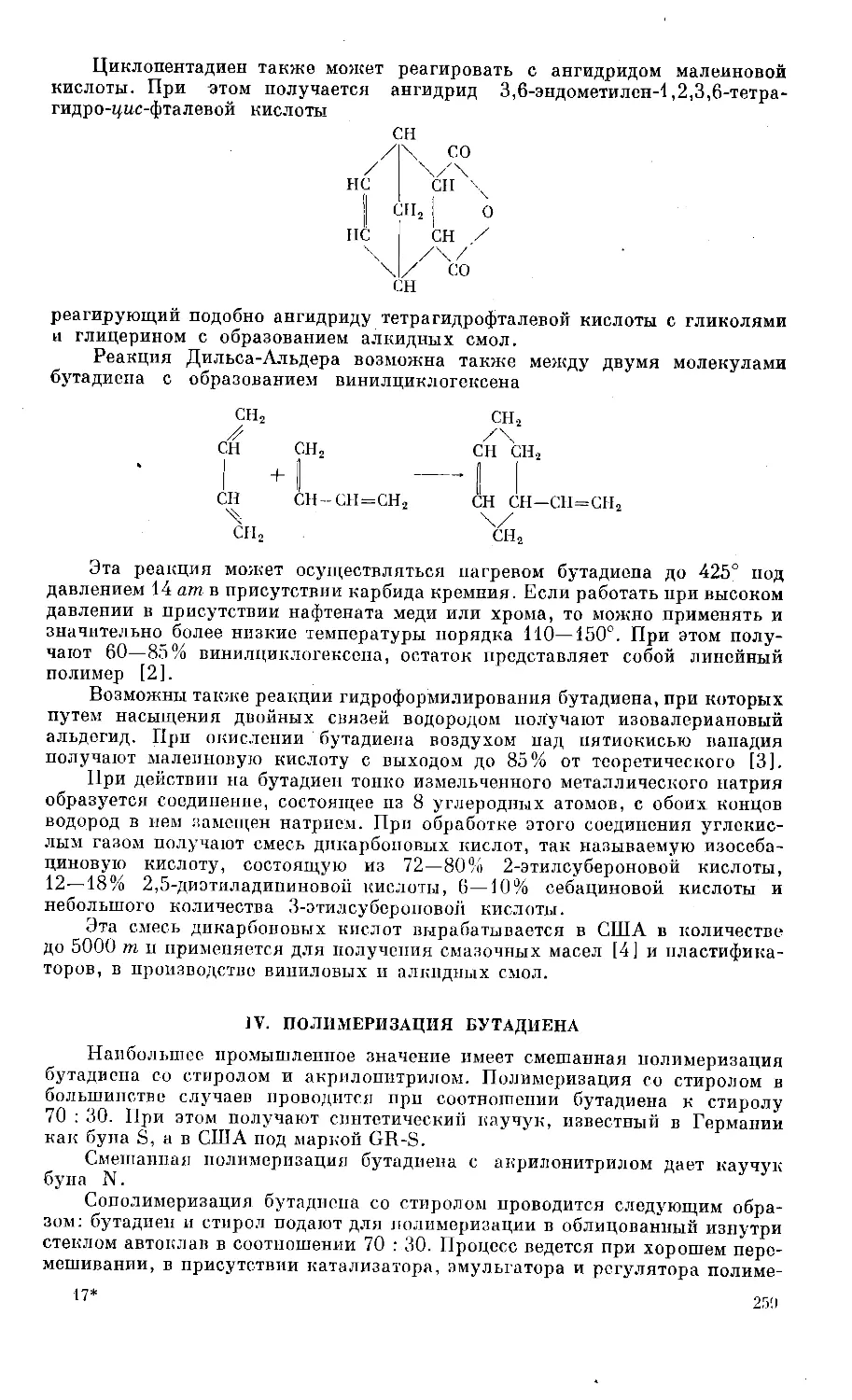

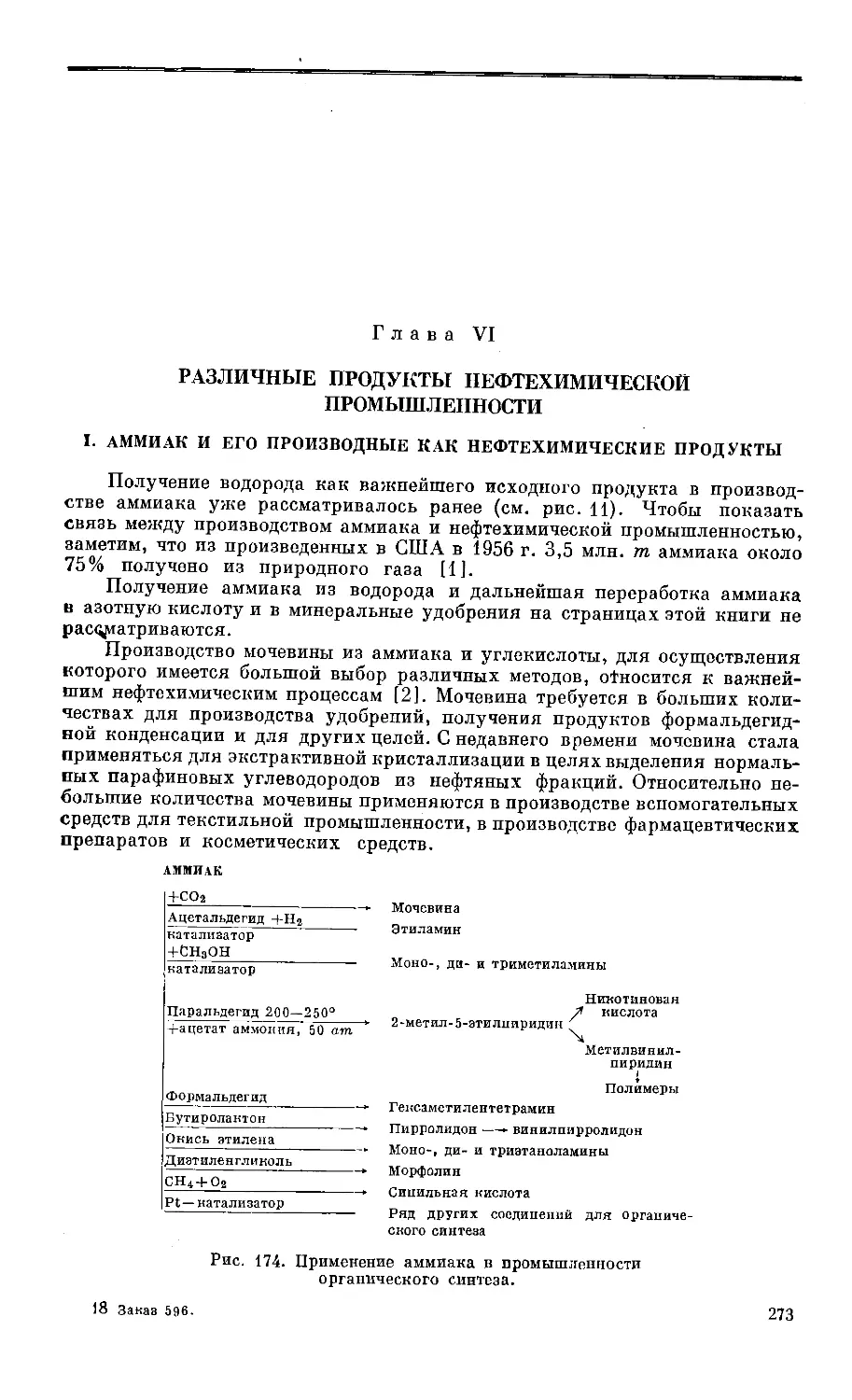

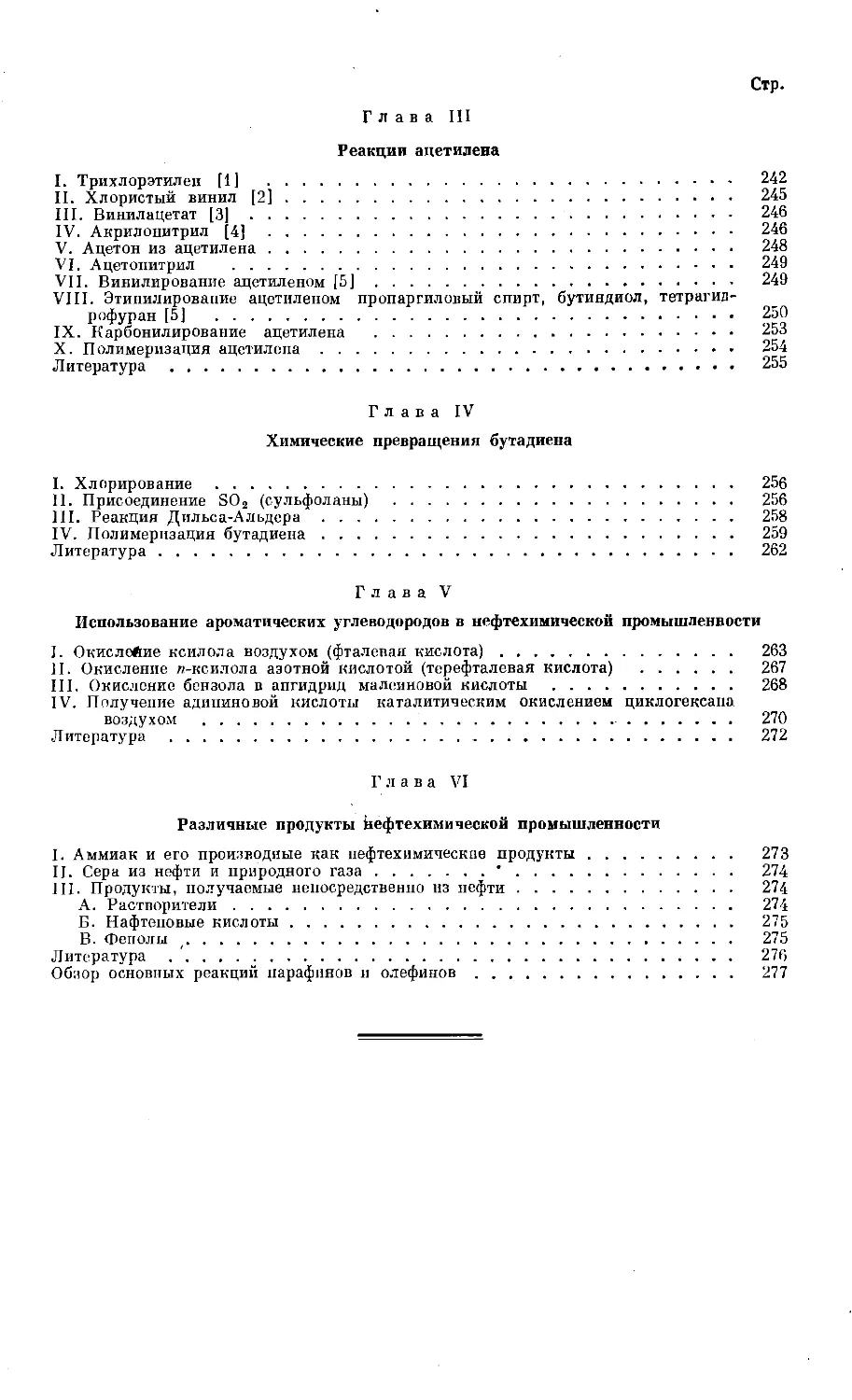

Примерный состав продуктов синтеза методом гидрокол дан в табл. 11.