Text

6П4 (072)

H41

Рисунки Б. Белова

Негримовский М. И.

Н41 Инженер начинается в школе. Рис. Б. Белова,

М., «Дет. лит.», 1974.

175 с. с ил. (Библиотечка пионера «Знай и умей»).

Книга по техническому творчеству для школьников.

70803-549 6П4(072)

М 101 (03) 74 '

© Издательство fДетская литература», 1974 г.

Глава I

ЧТО ТАКОЕ ИНЖЕНЕР?

Перед тем как раскрыть эту книгу, все прочитали ее

название: «Инженер начинается в школе». И возможно,

ни одно слово в этом названии не показалось вам неясным,

неточным. Но в действительности такое слово в названии

есть, и слово это — инженер.

В самом деле, попробуйте спросить у родителей, у

друзей, у знакомых: «Что такое инженер?» И вы получите с

десяток совершенно различных ответов. Вот, к примеру, один

из них: «Инженер — это человек, окончивший высшее

техническое учебное заведение». На первый взгляд такое

определение может показаться почти исчерпывающим:

подавляющее большинство современных инженеров

действительно выпускники институтов и высших технических

училищ. И все-таки считать инженером только того, кто

получил инженерный диплом, нельзя. Ведь само понятие и само

слово «инженер» появилось задолго до того, как появились

на свете высшие технические учебные заведения. Многие

выдающиеся инженеры даже прошлого века никогда не дер-

жалив руках институтского диплома, и поначалу в

промышленности работало так мало выпускников высших учебных

заведений, что они, стремясь подчеркнуть свои достоинства,

нередко именовали себя не просто инженерами, но

дипломированными инженерами. Выходит, наличие

институтского диплома, ставшее в наши дни практически

обязательным для инженера, в прошлом столетии было только

желательным...

Тогда попробуем подойти к делу с другой стороны.

«Энджин» по-английски

«машина»,«механизм»,следовательно, «энджинир» — инженер — это «машинист», «механик».

Но кто решится доказывать, что машинист, ведущий

локомотив, или механик, ремонтирующий испортившийся

мотор,— инженеры? Нет, и машинист, и механик — это очень

важные и почетные рабочие, но не инженерные профессии.

А почему же тогда мы называем инженерами таких

механиков, как Иван Кулибин и Джеймс Уатт, которые и по

должности-то своей были механиками — один в Петербургской

Академии наук, а другой в Глазговском университете в

Шотландии? Мы делаем это потому, что, будучи механика-

3

ми, эти люди сделали нечто такое, что

отличало их от множества других соб-

^CjCj^^^ ратьев по профессии. Кулибин изобрел

^ ^—^ прожектор, «водоходное судно», протез

для инвалидов и множество других

механизмов, а Джеймс Уатт — паровую

машину.

Но можно ли утверждать, что только

г изобретатели могут быть инженерами?

Рис. 1. Государ- Л7 r ^ J r

ственный знак ка- Конечно, нет. Больше того, далеко не

чества. все инженеры изобретатели, и не так

уж редки изобретатели, которые

никогда не были и никогда не стали инженерами. В качестве

примера можно привести Жиллета, который хотя и

изобрел безопасную бритву, но не стал от этого инженером.

И наоборот, швед Никерсон, который не изобрел бритвы,

но разработал машины для ее производства, наладил их

выпуск и принес таким образом успех Жиллету, был самым

настоящим инженером.

Значит, чтобы быть инженером, не всегда обязательно

иметь диплом высшего технического учебного заведения, не

всегда обязательно быть изобретателем и не всегда

обязательно быть связанным с машинами и механизмами.

Инженером может быть только тот, кто способен решать

возникающие технические проблемы. Не беда, что сложность понятия

«инженер» мы заменили сложностью понятия «техническая

проблема». Такая замена лишь подчеркивает новую мысль:

техника и инженер связаны неразрывно. Их нельзя

рассматривать как нечто застывшее, раз навсегда определенное.

Смысл, вкладываемый в понятие «техническая проблема»,

непрерывно меняется и усложняется по мере

распространения и внедрения техники в нашу жизнь. Соответственно

меняется содержание слова «инженер», и непрерывное

расширение и усложнение этого слова как бы отражает такое

же расширение и усложнение самой техники.

Можно утверждать, что любое изменение в

человеческой жизни, любая новая задача, возникающая перед

человечеством, способны порождать технические проблемы. Так,

стремление выйти в космическое пространство породило

массу технических проблем: создание жаропрочных

сплавов, высококалорийных топлив, мощнейших и легчайших

ракетных двигателей. Но было бы неверно думать, что тех-

4

нические проблемы возникают только в новых отраслях

техники. Вовсе нет. Такая, скажем, незатейливая операция,

как прокалывание на ботинках дырочек для шнурков,

превращается в головоломную проблему, когда речь идет о

миллионах пар. То, что раньше сапожник делал не

задумываясь, теперь требует специальных приспособлений,

автоматических станков, вспомогательных устройств. Нередко

технические проблемы порождаются отсутствием

дефицитных материалов, высококвалифицированных рабочих,

специальных станков и инструментов. И в каждом из этих

случаев неизбежно вмешательство инженера...

Если попытаться одним словом обозначить главное

направление в развитии современной техники, то этим словом

должно быть слово «специализация». Давно кануло в

вечность время средневековых мастеров, совмещавших в

одном лице и изобретателя, и конструктора, и технолога, и

художника. Ныне все эти функции разделились,

расщепились. В отдельную группу выделились

инженеры-конструкторы — специалисты, создающие чертежи новых машин и

устройств. Часть исходных данных, необходимых им для

работы, они получают от заказчика. Часть назначают сами

«из конструктивных соображений». Наконец, часть таких

данных им выдают инженеры-расчетчики, которые

вычисляют нужные величины, опираясь на формулы, добытые

наукой. Если расчетчикам не хватает каких-то

коэффициентов и цифр, они выдают задание

инженерам-исследователям, которые с помощью моделей на экспериментальных

установках получают необходимые данные. Потом

конструкцию проверяют инженеры-прочнисты, и она поступает в

распоряжение инженеров-технологов—специалистов,

знающих, как легче и быстрее изготовить ту или иную деталь,

собрать узел, смонтировать машину. Тем временем

инженеры-экономисты подсчитывают стоимость будущей

машины и оборудования, необходимого для ее производства.

Инженеры по организации производства готовят графики

и производственные площади. Инженеры-испытатели

готовятся испытать опытный образец, чтобы результаты этих

испытаний можно было учесть в конструкции серийного

образца.

Все эти специалисты, занимающиеся столь непохожими

работами,— инженеры, ибо каждый из них в своей области

решает технические проблемы, необходимые для того, что-

5

бы новая машина, новый материал, новое сооружение как

можно быстрее увидели свет. Там, где все технические

трудности решены, где установилась твердая практика, там

инженеру делать нечего. Но как только встречается случай,

выходящий за рамки освоенного, как только появляется

проблема, которая не под силу существующим способам,

так сразу же настает черед инженера, и прежде всего

глазного конструктора...

Название «главный конструктор» страдает тем

недостатком, что оно создает впечатление, будто главный

конструктор это просто очень хороший, лучший, опытнейший

конструктор. В действительности главный конструктор — это

новое качество. Это — дирижер оркестра, а не достигший

высшего совершенства барабанщик. В конструкторском

бюро есть люди, умеющие делать каждую работу быстрее

и лучше, чем сам главный конструктор, но он тот, кто все

объединяет, всем руководит, за все несет ответственность.

Чтобы достичь успеха, главный конструктор должен быть

уверенным в себе, должен брать на себя полную

ответственность за проект стоимостью в миллионы рублей. Конечно,

его должен поддерживать, ему должен помогать большой

коллектив, но после коллективных обсуждений все важные

решения главный конструктор должен принять один. Он

должен иметь в себе силу и мужество отказаться от работ,

которые нельзя выполнить хорошо, как бы сильно ни

побуждали его к этому заказчики. Он должен заражать

людей своим энтузиазмом и своей требовательностью. И это,

быть может, самое ценное наследство, сохраняющееся

долгие годы после его смерти.

Как правило, главному конструктору не приходится

самому выдумывать задание. Обычно он получает его от

заказчика, руководствующегося при составлении задания

рядом далеких от техники соображений — политических,

экономических, военных и т. д. Тем не менее это задание

облечено в конкретную, сжатую форму технических

требований (ТТ) — этих «обарифмеченных желаний».

Величайшая опытность, проницательность, смелость и

здравый смысл требуются от главного конструктора во время

выработки ТТ.

«Первая обязанность главного конструктора,— пишет

известный советский инженер лауреат Ленинской и

Государственных премий Н. Синев,— правильно поставить

6

практическую задачу. Сколько блестящих технических

идей погибло от того, что их авторы не сумели правильно

оценить масштаб трудностей, встающих на пути к

реализации замысла! Искусство превращать новую идею в

практическую задачу — это умение отделить выполнимое от

того, что может лишь затормозить дело... Искусство

превращать идею в практическую задачу — редкий дар, ибо

надо иметь большой опыт и много знать, чтобы увидеть

трудности».

Такого же мнения придерживается и известный

английский авиаконструктор де Хэвиленд: «Есть лишь один путь

к удачной конструкции. Заказчик составляет предельно

краткую спецификацию желаемой машины с минимальным

числом жестко заданных параметров. Затем проводится

несколько бесед с конструкторами, которым заказчик

доверяет, и когда устанавливается взаимопонимание,

конструктору предоставляется полная свобода. Лучше всего

такие беседы проводить втроем, вчетвером и никогда не

собирать больших совещаний, где некоторые говорят

слишком много потому, что любят говорить, а некоторые —

слишком мало потому, что теряются на людях».

После того как технические требования и технические

условия утверждены, задание поступает в распоряжение

конструкторов — этих чародеев техники. Говорят, Байрон

не мог объяснить некоторых своих стихов, а знаменитый

инженер Эриксон — создатель броненосца «Монитор» —

до конца жизни не смог понять законов, по которым

работал построенный им двигатель внешнего сгорания. Поэт,

не понимающий своих стихов, конструктор, не

понимающий работы своей машины,— это парадоксальное

сопоставление показывает, как в существе своем неправилен обычай

смешивать инженеров и ученых. Ведь цель науки —

знание, а цель техники — польза. «Ученый, когда понял

действительность, останавливается, он свою миссию выполнил,—

писал теоретик изобретательства П. Энгельмейер.— А

техник тут только начинает. Знать нужно ученому для того,

чтобы знать, а технику надо знать для того, чтобы делать».

Вот почему инженерное дело, особенно его

конструкторская ветвь, сродни искусству, и труд конструктора ближе

к труду художника, нежели к труду ученого.

Получив задание, конструктор должен соразмерить

цели и находящиеся в его распоряжении средства. Он дол-

7

жен помнить, что главная его цель состоит не в том, чтобы

непременно изобрести что-нибудь новое, а в том, чтобы

решить поставленную перед ним практическую задачу. Если

она хорошо решается уже известными методами, если

хорошо проверенные опытом узлы и детали позволяют

удовлетворить всем требованиям, то изобретательство ради

изобретательства, новое ради нового может принести лишь

вред. В конструкторской работе вовсе не нужно

придумывать все заново. В ней надо изобретать только то, без

чего нельзя решить задачу. Конструируя новый механизм,

незачем делать по-своему все болты и гайки. Надо взять

максимум уже освоенного производством и необходимый

минимум вновь изобретенного. Но если новое качество

будущей машины оказывается недостижимым с помощью

обычных болтов и гаек, то эти, казалось бы, простые детали

сами могут стать объектом изобретательского творчества.

К сожалению, о творчестве изобретателей писалось и

пишется гораздо больше, чем о творчестве конструкторов.

Больше того, существует стремление рассматривать

конструктивные особенности машины как нечто легко

достижимое, как результат несложной, почти рутинной работы,

требующей лишь исполнителей средней руки. При этом

упускается из виду, что новинка, вышедшая

непосредственно из рук изобретателя, не имеет почти никакой ценности

для потребителя: она неуклюжа, неудобна, ненадежна,

несовершенна. И лишь конструктор способен создать из

идеи продукцию, способен вдохнуть в нее жизнь, сделать

предметом, которым удобно и приятно пользоваться,

который быстро становится действительно необходимым.

И создание такой конструкции далеко не простая, не

рутинная работа.

Опыт... Мы часто произносим это слово, но редко

задумываемся над тем, что оно в действительности означает.

Опыт — это когда ломается деталь, рассчитанная по всем

правилам сопромата. Опыт — это когда в аварийной

ситуации рука пилота никак не может найти нужной

рукоятки. Опыт — это когда самолет в небе начинает вести себя

совсем не так, как модель в аэродинамической трубе.

Короче говоря, опыт это то, что нельзя оценить цифрой, что

не ложится в методики, что не поддается формализации.

Опыт — вот главное богатство конструктора. У него есть

помощники — отделы прочности, вычислительные машины,

8

испытательные стенды. Но как бы важны и необходимы они

ни были, они не могут создать хорошую конструкцию. И в

наши дни творческая мысль конструктора так же

необходима, как и прежде, как и всегда.

Конструктор должен обладать даром мысленно

воссоздавать сложную картину работы машины, видеть ее

форму, размер, соотношение между частями. Он должен

видеть облик будущей машины, который потом будет

перенесен на бумагу и претерпит массу изменений прежде,

чем будет выполнен в металле. Каждая деталь должна

быть не только достаточно прочной, 'но и простой в

изготовлении, в ремонте, в обслуживании. Все эти вещи далеки

от теоретических соображений, они скорее объект опыта

и здравого смысла. И в конструкции машины личность ее

создателя отражается, быть может, не менее ярко, чем

личность художника в картине.

К этой мысли приходит и известный советский

конструктор трижды лауреат Государственной премии А. Рихтер:

«Выполняя одно и то же задание, разные проектировщики

представят неодинаковые решения, в которых непременно

найдут отражение чисто человеческие свойства и

наклонности: широта или узость взглядов, приверженность к

новизне или традициям, радикальным решениям или

разумным компромиссам, тяготение к сложности или простоте,

невнимательность к «мелочам» или стремление к постижению

тонкостей».

Как ни странно, несмотря на такую близость

творчества художника и конструктора, некоторые инженеры даже

сейчас считают особым достоинством неказистый и грубый

вид своих конструкций. По их мнению, отсутствие красоты

и изящества с лихвой окупается техническими качествами

их машин. «Человек,— говорят они,— любит машины не за

их красивый вид, а за работу, которую они выполняют».

Казалось бы, такое рассуждение не лишено смысла:

какое нам дело до внешнего вида авиационного двигателя,

упрятанного в крыло самолета, или судового винта,

скрытого от наших глаз толщей воды. Стоит ли тратить время и

средства на то, чтобы придать им красивый вид? Да пусть

они выглядят как угодно, лишь бы были надежными и

экономичными.

Однако эти инженеры не должны забывать, что в

конечных своих звеньях мир машин неизбежно соприкасается с

9

человеком. И вот в этих-то точках контакта красота и

удобство машины играют далеко не второстепенную роль.

Конечно, есть немало машин, при проектировании которых

можно не заботиться об их внешнем виде. Нам

действительно все равно, красив или нет двигатель самолета, но

неудачное оформление пульта управления этим двигателем,

за которым сидит пилот, может быстро вызвать утомление

и даже привести к аварии. Некрасивый, неудобный станок,

неудачно окрашенный цех, примитивный, грубый

инструмент раздражает рабочего, делает работу неприятной,

снижает производительность труда.

Вот почему сейчас в Советском Союзе и в других

странах так много внимания уделяют технической эстетике —

науке о красоте машин, о взаимодействии мира техники с

человеком. Некоторые учебные заведения уже приступили

к подготовке художников-конструкторов — специалистов,

которые призваны придать машинам красивый и изящный

вид. Форма, ритм, цвет — вот основные средства,

которыми располагает художник-конструктор...

До появления первых паровых машин архитектура и

строительство были едва ли не самой главной областью

приложения конструкторских талантов. Не удивительно, что

архитектурные идеи задавали тогда тон и во всех других

сферах конструирования. Создатели первых машин и

станков, привыкшие к неподвижности и монументальности

архитектурных сооружений, непроизвольно применяли эти

принципы и при оформлении внешнего вида своих

творений, вычурных и витиеватых, как дворцы того времени.

Они не замечали, сколь нелепо выглядели классические

ордера, пилястры, римские и греческие орнаменты в

сочетании с неустанно движущейся, неутомимой паровой

машиной. Они рассматривали свои технические творения как

некий каркас, на который необходимо было навесить

украшения.

Лишь немногим более ста лет назад четко

сформулировалась идея: наиболее красивой конструкцией должна

считаться та, которая выполняет свое назначение при

наивыгоднейшем распределении усилий и напряжений в

деталях.

Этот принцип применим для оценки любого

технического изделия.

У красивого здания, предмета обстановки, машины фор-

ю

мы и размеры отдельных частей не должны противоречить

основному назначению. Для этого необходимо соблюсти ритм,

равновесие и гармонию форм, пропорций и цвета отдельных

частей и всей конструкции в целом.

Во многих устройствах, в которых механизм скрыт в

оболочке, проектировщик может создать красивую

конструкцию правильным выбором формы оболочки.

Известно, например, что некоторые соотношения высоты и ширины

прямоугольника приятны большинству людей, а некоторые

кет. Вряд ли кого-нибудь устроил холодильник, имеющий

форму старинных стенных часов или парадной двери. Как

показал опыт, для холодильников наилучшим оказался

знаменитый золотой «прямоугольник», у которого длина

малой стороны равна корню квадратному из длины большей

стороны.

Однако форма и размеры оболочки должны давать

правильное представление о скрытом внутри ее механизме.

Техническая конструкция должна быть правдивой.

Все детали конструкции должны рассказывать одну

историю и выделять основную тему. Нельзя, чтобы три части

говорили «иди», а одна — «стой», как нельзя себе

представить обтекаемый панцирь черепахи.

Об этом нередко забывали увлекающиеся художники-

прикладники. В 20-х годах, во времена бурного развития

авиации появилось модное словечко «обтекаемость».

Обтекаемые формы самолетов, кораблей, автомобилей, поездов

позволяют сильно снизить сопротивление и достичь

больших скоростей. Поэтому в транспорте они оказались

чрезвычайно важными и полезными.

Но очень скоро обтекаемость стали связывать не только

с высокими скоростями, но и вообще с движением. Любой

движущейся детали стали придавать обтекаемый вид,

независимо от того, с какой скоростью она двигалась.

Художники как будто не замечали, что в природе обтекаемую

форму имеют лишь самые быстроходные птицы и рыбы.

В скором времени художники-прикладники заметили, что

обтекаемые формы не имеют острых углов и резких

переходов. Они стали называть обтекаемой любую закругленную,

сглаженную конструкцию. Появились «обтекаемые»

здания, мебель, радиоприемники, пишущие машинки, то есть

вещи, которые по смыслу своему должны быть

устойчивыми и неподвижными.

И

Ошибка украшателей паровой машины «вывернулась

наизнанку»: теперь неподвижным вещам придавали форму

движущихся тел.

Исследование показало, что устойчивость и

монументальность любого сооружения зависит не только от того,

обтекаема или нет его форма. Все, что устраняет

уравновешенность, порождает ощущение движения. Бегущий человек —

крайне несбалансированная фигура. Кроме того, мы

связываем движение с течением времени. Любая ритмичность

указывает на течение времени и, следовательно, на

движение. Повторяющиеся вертикальные линии производят

впечатление чего-то более или менее устойчивого, а

наклонные — чего-то движущегося, изменяющегося.

Ритмическое повторение линий, наклоненных вперед,

связывается в нашем представлении с ускоренным

движением, назад — с замедленным. Чтобы создать впечатление

очень быстрого движения, на оболочке машины можно

разместить зигзагообразную линию, напоминающую

молнию.

Таким образом, в распоряжении конструктора есть

богатый арсенал ритмов, линий, поверхностей, форм,

масштабов, цветов. Но, пользуясь ими, всегда надо помнить, что

истинно талантливый художник тот, кто может выразить

все несколькими линиями и простейшими формами.

В течение десятилетий конструкторы, проектирующие

новые машины, совершенно не задумывались о том, в какой

цвет будут окрашены их конструкции. А ведь цвет — очень

важный фактор для людей, которые должны обслуживать

новые машины. Известны, например, случаи, когда у

здоровых тренированных летчиков начинала кружиться

голова и возникала тошнота, если они находились в кабине

самолета, окрашенной в желтый цвет. А вот другой пример:

если предложить поднять два совершенно одинаковых по

размеру и весу ящика, один из которых окрашен в белый,

а другой в черный цвет, то большинство скажет, что

черный ящик тяжелее.

Ясно, какую важную роль играет цвет в технике и

производстве. Скажем, при красном освещении люди

определяют величину и вес предметов менее точно, чем при

голубовато-зеленом. Не удивительно, что правильная окраска

цехов и оборудования приводит к резкому повышению

производительности труда.

12

Металлорежущие станки рекомендуют окрашивать в

светло-зеленый цвет. Для того чтобы движущиеся детали

выделялись среди неподвижных, их красят броской светло-

желтой краской. Открытые внутренние полости

окрашивают ярко-красной краской.

Сельскохозяйственные машины окрашиваются главным

образом в красный и зеленоватый цвет. Объясняется это

тем, что синяя краска быстро выцветает на солнце, а на

поверхностях, покрытых желтой и белой краской, очень

заметны темные царапины и вмятины.

А вот пример из судостроительной практики: замечено,

что палубы танкеров,- покрашенные темной краской,

быстрее ржавеют с обратной стороны, чем палубы, покрытые

светлыми красками. Оказывается, темная палуба сильнее

нагревается солнцем и нефтепродукты испаряются быстрее.

Ночью палуба охлаждается, и на ее внутренней поверхности

конденсируются пары нефтепродуктов, вызывающие

быстрое ржавление. Специалисты предложили окрашивать

палубы в светло-зеленый цвет: он хотя и хуже белого с точки

зрения коррозии, но более приятен для экипажа. Но самое

удивительное то, что искусным подбором цветов можно

неказистым судам придать вид стройных красавцев.

Художнику-прикладнику, имеющему лишь смутное

представление о назначении и внутреннем устройстве

машины, создаваемой инженером, не всегда наделенным

художественным вкусом, становится все труднее создавать

настоящие «произведения технического искусства».

Промышленность все более испытывает потребность в

художниках, которые могли бы говорить с инженером на языке

техники. Вот почему и родилась новая профессия—

художник-конструктор.

Есть шуточное определение геометрии как искусства

правильно рассуждать на неправильных чертежах. Если

пбпытаться подобным же образом сформулировать суть

технического творчества, то его можно определить как

искусство принимать правильные решения на основе

недостаточных предпосылок. Вот почему метод вариантных прикидок,

метод проб и ошибок всегда будет характерен для

творческого инженера. У каждого такого конструктора свой

почерк, свои приемы преодоления технических

трудностей. Но в творчестве любого из них в той или иной форме

заложены одни и те же принципы, без которых, по-видимо-

13

му, нельзя обойтись в конструкторской и изобретательской

работе.

1. Прежде чем приступить к работе над новой машиной,

необходимо так изучить работу предшественников, чтобы

свободно ориентироваться в данной области. Но не следует

переусердствовать в этом: слишком тщательное знакомство

с неудачами других отпугивает и нередко оказывается

вреднее, чем слишком поверхностное.

2. Главное на предварительной стадии — проникнуть

в сердце проблемы и понять причины, по которым

существующие методы ее решения недостаточны.

3. Следующий шаг — дать полную волю фантазии, не

отбрасывая, а внимательно анализируя самые необычные,

самые, казалось бы, сумасшедшие идеи.

4. Надо непрерывно думать над проблемой, час за

часом, день за днем. Решение может прийти неожиданно.

5. Надо все время держать в голове всю проблему,

пересматривая и перекраивая ее по мере продвижения

разработок.

6. Необходимо рассмотреть и разобрать все мыслимые

варианты и комбинации, ибо первая конструкция редко

оказывается наилучшей.

Вдумайтесь внимательно в эти принципы, и вы

убедитесь, что на предварительной, проектной стадии творчество

конструктора по сути дела не отличается от творчества

художника. Но когда создан опытный образец, сходство

кончается. В технике, в отличие от искусства, нельзя

сослаться на несовпадение вкусов, на непонимание тех, кто

оценивает работу. Здесь существует надежный метод оценки

работы конструктора — удачность или неудачность вновь

созданной машины. Никого не интересуют причины, по

которым ты не смог сделать работу хорошо, никого не

интересуют запоздалые оправдания и извинения. Машина либо

удачна, либо нет. И этот вопрос выясняется в тот момент,

когда образец ставится на испытание.

Периода, сходного с периодом испытаний опытного

образца, не знает ни один вид творчества, кроме технического.

Именно здесь проверяется опытом квалификация инженера,

его умение быстро увидеть и ухватить решающее звено

проблемы, кажущейся неимоверно сложной. Именно здесь

выплывают все промахи, огрехи, инженерные наивности

и неоправданная самоуверенность конструктора, небреж-

14

ность и низкая культура производства. Неудачный

опытный образец в таких случаях служит бессловесным, хотя

и не всегда немым укором людям, его создавшим.

Во время испытаний опытного образца нередко пасуют

самые способные и изобретательные инженеры, ибо

никакая изобретательность, никакая математическая

подготовка не может на этом этапе заменить опытности и

беспощадного острого анализа, позволяющего мысленно проникнуть

в самое сердце работающего механизма, представить себе

сложную, причудливую картину сил, действующих на

каждую деталь.

Существует простое правило, позволяющее поставить

первый общий диагноз. Если деталь вышла из строя в

первый раз, ее поломку можно объяснить любой причиной.

Если она выходит из строя второй раз, то это уже дурное

предзнаменование. При третьей поломке все сомнения

можно отбросить: конструкция спроектирована плохо. Теперь,

если даже будут найдены истинные причины неполадок,

возможности их устранения ограничены тем, что машина уже

изготовлена. И здесь зачастую приходится принимать

решения компромиссные, вынужденные, порой даже

нелепые, которых никогда не применили бы, если бы можно было

спроектировать все сначала. Из-за этой неясности причин

неполадок, стесненности в возможностях их устранения

период сдачи требует порой величайшего инженерного

мастерства, опытности и квалификации. Некоторые

специалисты считают даже возможным говорить об особом

инженерном таланте — таланте сдатчика.

Говорят, образование — есть нечто, остающееся у

человека после того, как все изучаемое забыто. Это «нечто» —

общее развитие, общий метод подхода к любой проблеме,

умение разобраться в любом вопросе, умение учиться,

наконец. Инженер прежде всего должен думать и понимать.

Это необходимо для того, чтобы техника раскрылась перед

ним как' сокровищница человеческого творчества, чтобы

к нему пришло понимание, опыт и постоянный интерес.

А интерес — это немало. Ведь ни в одном деле нет ровно

ничего интересного, если не любишь это дело...

Положение юного техника в корне отличается от

положения взрослого инженера. Юный техник сам себе

заказчик, конструктор, технолог, сдатчик, организатор работ и

инженер по технике безопасности. Но он должен помнить,

15

что такая широта обязанностей не дает ему права на

снижение требовательности к себе, что его работа ведется по тем

же законам и принципам, по каким работают взрослые

инженеры. Так, он должен работать по строгим техническим

требованиям. Если он изготовляет копию какой-нибудь

машины, то она должна точно воспроизводить оригинал —

его форму, количество и расположение деталей.

Динамическая модель должна повторять основные движения

(динамику) оригинала. Если модель полностью придумана

самим юным техником, то ее технические показатели

должны соответствовать назначению: скоростная модель —

обладать высокой скоростью, радиоуправляемая — послушно

выполнять каждую передаваемую по радио команду,

модель с программным управлением — работать точно по

заданной программе.

Новая модель — как и новая машина вообще —

никогда сразу не дает тех результатов и не оправдывает тех

надежд, которые на нее возлагались. Именно после

изготовления модели начинается «настоящая мужская работа»

по наладке отдельных узлов и их взаимному согласованию.

Эта работа называется доводкой конструкции, требующей

большого терпения, времени и сил, но зато позволяющей

в итоге создать то, что было задумано вначале. Именно на

доводке и проверяется будущий инженер — его знания,

воля, терпение и сила духа.

Наблюдая за работой модели, машины или ее узлов,

надо поменьше восторгаться, а производить любое

возможное улучшение, даже если оно дает самый незначительный

эффект. Улучшая понемногу конструкцию, нужно

добиваться рекордных или еще более высоких результатов.

Для этого следует брать за основу для своей работы

результаты рекордной модели или машины и, повысив их,

считать новые значения техническими условиями для своей

модели и стараться их превзойти.

На настоящем «взрослом» производстве, выпускающем

всевозможные детали и устройства в огромных

количествах, все оборудование специализировано, приспособлено

к выпуску данной, конкретной, однотипной продукции.

У юных техников никакого специального оборудования

не бывает, есть лишь те станки, которые установлены

в школьной мастерской. Но и на этом оборудовании можно с

большим успехом выполнять самые разнообразные работы.

16

Тут важен в первую очередь инженерный, творческий

подход. Всемерная механизация, сокращение времени

обработки за счет выбора технологичного, рационального способа

изготовления деталей, применения специального

инструмента, повышения скоростей резания и величины подачи,

снижения расхода материалов, электроэнергии,

вспомогательного времени — над всем этим стоит поработать

юному технику.

Любая работа представляет собой подчинение

материала работающему. Материал всегда сопротивляется, и тем

сильнее, чем сложнее работа.

Инженер работает с серьезным материалом. Станки,

металл, резцы, электричество, огонь. В технике всегда

существует опасность, что рабочий материал выйдет из

повиновения. Стоит лишь слегка расслабиться, стать

небрежным, неаккуратным, невнимательным, и в результате

авария или несчастный случай.

Инженер на производстве — командир, поэтому одна

из его важнейших обязанностей (притом обязанностей

государственных) — полное обеспечение безопасности труда

на вверенном ему участке. За безопасность подчиненных

командир отвечает не только перед пострадавшим и своей

совестью, но и перед Законом.

Каждый, кто занят на производстве, пусть даже самой

малой и незаметной работой, тоже несет ответственность.

С техникой шутки плохи. Человек, допускающий

небрежность, невнимательность при работе с металлом на станке,

враг не только себе, он враг технике и обществу. Не может

служить оправданием и незнание техники, незнание правил

безопасности труда. Незнание можно восполнить, а травму

и несчастный случай возместить нечем.

Юный техник, если он работает самостоятельно,— сам

себе командир. И тем выше его ответственность. Не следует

думать, что настоящая опасность при встрече с техникой

подстерегает нас только на настоящем заводе или стройке.

Техника не делится на малую и большую, техника у

взрослых та же, что и у юных, и опасности те же.

Поэтому, даже делая игрушки, можно пострадать

всерьез, поэтому правила техники безопасности одни и те же

для всех. Юный техник обязан их знать, выполнять и

требовать их выполнения от других. Может быть, эти правила

и скучны. Может быть. Но, как писала одна американская

2 Инженер начинается в школе

17

фирма в инструкции своим рабочим: «Скучнее всего

больница. Лучше десять раз поскучать над правилами техники

безопасности, чем один раз под рукой врача».

Итак, подведем итоги. Неохватная многогранность

современной техники и производства требуют объединенных

усилий работников самых различных специальностей,

склада ума и даже характера. Ни один творческий коллектив

не добьется успеха без инженеров, мыслящих в широкоу^

плане и озаряемых смелыми техническими идеями. Без

критически мыслящих специалистов, не принимающих ничего

на веру и подвергающих каждое новое предположение

очистительному огню анализа. Без скрупулезных,

кропотливых исследователей, способных затратить годы на

отработку одного узла, агрегата, ответственной детали. Каждый

из-этих типов работников играет важную роль и не может

быть возведен в пример для подражания. И детское

техническое творчество — это замечательная школа для каждого

будущего конструктора, технолога, исследователя.

Пройдя последовательно все фазы инженерной работы от

формулирования технических требований до разработки

мер по технике безопасности, юный техник получает

уникальную возможность прочувствовать красоту и

притягательность технического творчества, оценить свои силы и,

способности, выявить свое истинное призвание и убедиться

в справедливости слов, написанных много лет назад В.

Маяковским:

Все работы хороши,

Выбирай на вкус!

Глава II

язык и мысль

Земной шар ныне населяют сотни народов, проживающих

почти в 200 государствах. Исторически сложилось так, что

у каждой народности — свой язык, и далеко не все люди,

проживающие даже в одной стране или местности, вполне

понимают друг друга, ибо говорят они на разных языках

и наречиях (местных диалектах). Давно уже

предпринимаются попытки создать единый международный язык;

предлагаются различные системы такого языка, среди которых

наибольшей известностью пользуется система эсперанто.

Несмотря на большие усилия, прилагаемые энтузиастами

эсперанто, язык этот не получил еще широкого

распространения.

И все же международный язык существует. Это язык

науки и техники, язык чертежей и формул. Им владеет

почти каждый технически грамотный человек. В

совершенстве владеет техническим эсперанто и каждый инженер.

Чертеж — единый для всех народов мира и понятный в

любой точке земного шара — выражает идеи и мысли

конструктора. По чертежам, разработанным в одной стране,

могут быть изготовлены изделия в любой другой.

Юному технику тоже следует хорошо знать язык

чертежа. Без этого ему не удастся ни перенять опыт и знания

других, ни передать им свои технические идеи. Вот

почему на выставке технического творчества неукоснительно

требуют соблюдения правила: вместе с моделью сдавать

на нее и техническую документацию, то есть чертежи.

Самое трудное в черчении — не заучивание правил и

даже не их применение. Труднее всего научиться

пространственному объемному мышлению, то есть умению

представлять мысленным взором чертежи в виде готового,

законченного изделия.

Задания, приводимые в этой главе, как раз и преследуют

цель помочь в развитии пространственного мышления у

читателей. В чертежах очень часто применяют резьбовые

соединения. Размеры массовых крепежных деталей

стандартизованы. Их нужно хорошо знать и уметь изображать на

бумаге. Закреплению их в памяти вам помогут

следующие задания:

19

Задание №1. Вычертить в сборе (то есть в

собранном виде) болт, шайбу и гайку.

Технические условия: 1. Резьба М20, основная.

2. Длина тела болта 80 мм, резьбы — 60 мм.

3. Масштаб — М 1 : 1.

4. Проставить на чертеже все размеры.

В школе часто конструируют для нужд мастерской

станки по заточке инструмента, например шлифовальный

станок. Крепление шлифовального круга на шпинделе такого

станка дело чрезвычайно ответственное. Надежное

закрепление круга достигается с помощью двух фасонных шайб,

имеющих выточку глубиной 2—3 мм со стороны, обращенной

к кругу. Кольцевая выточка начинается от самого

отверстия, но не доходит до наружного края шайбы, поэтому на

шайбе получается кольцевой выступ, которым и

прижимается круг. Между шайбой и шлифовальным кругом

следует помещать прокладку (кожаную или картонную).

Задание №2. Сделать рабочий чертеж прокладки

для крепления шлифовального круга.

Технические условия: 1. Наружный диаметр прокладки

равен наружному диаметру фасонной шайбы с допуском

±1,0 мм.

2. Внутренний диаметр прокладки на 0,1—0,2 мм

больше посадочного диаметра шпинделя станка.

Задание №3. Сделать рабочий чертеж

втулки-вкладыша для шлифовального круга.

Технические условия: 1. Наружный диаметр втулки на

0,1—0,15 мм меньше внутреннего диаметра отверстия круга.

2. Внутренний диаметр втулки на 0,05—0,1 мм больше

диаметра посадочного места шпинделя.

3. Высота втулки на 0,2—0,3 мм меньше толщины круга.

Задание №4. Сделать рабочий чертеж фасонной

шайбы для крепления шлифовального круга на валу

электродвигателя.

Технические условия: 1. Диаметр шпинделя 20 мм.

2. Размеры круга DHap. =200мм; dB„yTp.=25 мм, h=20мм.

3. Размеры шайбы: DHap# =—кРуга; ширина

прижимающего кольцевого выступа Н = круга; форма наружной

стороны шайбы произвольная.

20

Рис. 2. Круглая плашка с держателем.

Для нарезания резьбы на стержнях небольшого

диаметра обычно используют круглые плашки (рис. 2). Плашку

закрепляют винтами в плашкодержателе, представляющем

собою кольцо (обойму) с цилиндрической выточкой и

сквозным отверстием, через которое проходит нарезаемый

стержень. В кольцевой стенке обоймы просверлены — по

направлению к ее оси — отверстия для винтов, которые и

удерживают плашку в держателе от проворачивания во

время нарезания резьбы. Перпендикулярно оси регулирующего

винта просверлены отверстия с резьбой для двух ручек.

Задание №5. Сделать рабочий чертеж плашкодер-

жателя для круглой плашки с резьбой 10 мм.

Технические условия: 1. Наружный диаметр плашки

равен 30 —0,1 мм, ее толщина 11 мм.

2. Размеры обоймы: наружный диаметр 45 мм, толщина

14 мм.

3. Ручки цилиндрические. Длина: общая —130 мм,

длина заточки под резьбу — 6 мм; диаметр резьбы 8 мм;

диаметр ручки 12 мм. Свободный конец ручки закруглить

R=0,75 резьбы.

4. Размеры удерживающих винтов: d=6 мм; /=10 мм,

головка — по ГОСТу.

В школах нередко приходится нарезать много болтов.

Вручную это малопроизводительный труд, его следует

механизировать с помощью приспособления,

устанавливаемого на токарном станке. Приспособление (рис. 3) состоит

из корпуса, ползуна (с плашкодержателем) и подвижного

упора. Корпус представляет собой цилиндрический

стержень, оканчивающийся коническим хвостовиком (хвостовик

подгоняется по конусному отверстию пиноли задней бабки

21

Рис. 3. Приспособление для нарезания болтов.

токарного станка). В цилиндрической части корпуса вдоль

оси просверливают и чисто растачивают отверстие.

Приспособление вставляют хвостовиком в конусное отверстие пи-

ноли задней бабки и закрепляют плашку в держателе

ползуна. Для того чтобы нарезать болт, заднюю бабку

продвигают к обточенной заготовке и закрепляют. Затем, вращая

рукоятку задней бабки, подают пиноль вперед, пока

плашка не врежется в заготовку, после чего включают станок на

скорости 20—30 оборотов в минуту. Ползун движется

вперед и нарезает резьбу. Затем дают обратный ход станку,

ползун отходит назад и сходит с нарезанного болта.

Остается отвести пиноль бабки и отрезать болт.

Задание №6. Сделать рабочий чертеж

приспособления для нарезания болтов на токарном станке.

Технические условия: 1. Хвостовик с конусом Морзе

№ 3 №=23,8 мм; d2=18,6 мм; / = 93,5 мм).

2. Максимальная длина нарезаемого болта 100 мм.

3. Плашкодержатель для плашек М10 (D=30—0,1;

L=11±0,1).

Эти упражнения кажутся скучными, но в результате

выпускается документ, отступить от которого не может ни

рабочий, ни директор, ни технолог, ни министр. Его

может изменить только выпустивший его конструктор.

Выпуск рабочего чертежа дело огромной ответственности, ибо

дальше начинаются затраты материалов, энергии, труда.

Основы конструирования

Конструирование машин, а в равной степени и

действующих моделей — дело ответственное и трудное. Оно

требует системы и аккуратности в работе и от тех, кто занимает-

22

ся конструированием давно, и особенно от тех, кто берется

за дело впервые. Знания одной теории недостаточно,

гораздо важнее уметь применять ее на деле. Необходим

практический навык, знакомство с другими существующими

конструкциями и машинами, умение оценивать их

критически. Все, что собираешься конструировать, следует

вначале четко представить себе, а потом уже перенести мысли

на бумагу, на чертеж.

Проектирование машины, как правило, начинается с

конструктивной разработки ее общего вида и сложных

узлов, а также с расчета основных размеров. Далее следует

разработка рабочих чертежей деталей и их расчет. Расчет

и разработка чертежей ведутся параллельно.

Рационально спроектированная и правильно

построенная машина должна быть:

надежной, то есть прочной и долговечной;

экономичной в работе, то есть потреблять возможно

меньше топлива, масла, энергии, воды;

удобной в эксплуатации и доступной для ремонта;

долговечной, то есть иметь возможно больший

моторесурс — период между очередными ремонтами;

безопасной в эксплуатации и ремонте;

устойчивой против аварии, то есть не содержащей

узлов и деталей, повреждение которых быстро выводит из

строя всю конструкцию;

технологичной, то есть простой в изготовлении.

Для того чтобы ясно представить себе всю конструкцию

машины, перед разработкой ее общего вида полезно сделать

чертеж в аксонометрической проекции от руки так, чтобы

были понятными лишь общие очертания машины.

Чертежи же общего вида следует сделать в масштабе или

в натуральную величину с обязательной простановкой

основных размеров.

Определение размеров детали производится главным

образом на основании расчета действующих на нее внешних

усилий по формулам сопротивления материалов. При этом

обязательно учитывается, что каждая деталь должна быть не

только прочной, но и долговечной. Следовательно,

напряжение в ней нигде не должно превышать допускаемого, а

деформация должна быть только упругой.

Таков основной инженерный принцип расчета. Но

помимо того есть еще очень много факторов, незначительных на

23

первый взгляд, но способных на практике сыграть

решающую роль.

К примеру, важную роль играет скорость машины.

Неточности изготовления, которые в машине, работающей на

малой скорости, допустимы, при больших скоростях работы

могут привести к катастрофическим последствиям. Вот

почему при проектировании скоростных машин

видоизменяют конструкцию, вводят в нее упругие звенья,

амортизаторы, глушители колебаний, излишние в машинах

тихоходных.

Учтя все эти факторы, можно приступать к

вычерчиванию рабочих чертежей по чертежу общего вида и узлов.

Не следует, однако, медлить с вычерчиванием до полного

окончания всех расчетов. Эту ошибку допускают все

начинающие конструкторы, в результате они бесполезно тратят

время и труд на многократные переделки. На каждом шагу

при вычерчивании машины их подстерегают неожиданности

и недоразумения. Повторим для них еще раз: расчет и

вычерчивание конструкции должны идти параллельно. Как

только будет обнаружена ошибка или найдется новое, лучшее

решение уже проработанной детали — переделайте, не

колеблясь, ваш чертеж. Стереть и вычертить заново

несколько карандашных линий гораздо быстрее и проще, чем

впоследствии заново изготавливать деталь. Запомните три

основных правила проектирования: а) после уяснения для

себя схемы механизма на эскизе приступайте к

вычерчиванию его сразу же, как только расчет даст вам достаточно

данных, при этом получаемые данные тотчас проверяйте

на чертеже, не откладывая начала вычерчивания до конца

расчетов; б) не увлекайтесь чрезмерной точностью расчетов,

основанных на формулах сопротивления материалов

(допускаемые напряжения, коэффициенты трения и пр.),

так как в этих формулах многие величины берутся

приближенно и меняются в широких пределах; для нас вполне

достаточна точность (до 5%), которую дает

логарифмическая линейка; в) при проектировании старайтесь по

возможности использовать в конструкциях простые

геометрические формы и их комбинации, ибо их легче получить при

обработке деталей на обычных станках.

Общие правила

Практика конструирования выработала некоторые

общие правила, придерживаться которых небесполезно для

начинающего инженера. Итак, старайтесь в своих

конструкциях:

1. Применять по возможности симметричные детали.

2. Везде, где можно, применять стандартные или

нормальные заводские детали (гайки, винты, болты и т. д.),

найти их легче, чем изготовить.

3. Избегать резких изменений сечения в деталях,

особенно избегать узких запилов с острыми углами, так как

в этих местах концентрируются внутренние напряжения,

что увеличивает опасность поломки деталей. Переходы от

одного сечения к другому нужно сопрягать плавными

кривыми возможно большего радиуса (рис. 4—I).

4. Точность установки соприкасающихся деталей

достигать прилеганием лишь одной пары простых и коротких

по длине поверхностей. Излишние поверхности прилегания

нисколько не увеличивают точность установки деталей,

но зато намного усложняют их обработку и подгонку.

Например, подгонка двух длинных сопрягающихся

деталей — вала и шкива — операция трудная. Длинная

охватывающая деталь (шкив) вовсе не гарантирует полной

устойчивости соединения: при сильном увеличении (рис.

4—II) это легко заметить. Но достаточно расточить

отверстие по-другому (рис. 4—III), и при той же точности обработ-

Рис. 4. Переходы от сечения к сечению (I); сопряжение длинных

деталей (II—III)

Рис. 5. Наклонные плоскости и наклонные отверстия.

ки втулка уже не будет качаться, так как она касается

вала по двум кольцевым поверхностям. Эти выступающие

посадочные поверхности (рабочие пояски) должны иметь

ширину l^~jL-

Уменьшение длины соприкасающихся поверхностей

(как в приведенном примере) дает еще и то преимущество,

что сокращает время подгонки деталей.

5. Неподвижные части, воспринимающие ударную

нагрузку, делать по возможности массивнее, и наоборот:

движущиеся части машины делать более легкими, чтобы

уменьшить их инерцию.

6. Везде, где только возможно, применять детали в

виде тел вращения; их легче всего изготовить на токарном

станке, а этот станок наиболее распространен.

7. Избегать таких форм деталей, идущих под обработку,

при которых получаются наклонные плоскости или

наклонные отверстия (рис. 5), ибо при этом сильно затрудняется

их обработка.

8. Обязательно предусматривать возможность удобной

и надежной смазки трущихся частей и деталей «на ходу» —

это избавит их от чрезмерного нагревания или «заедания».

9. Обеспечивать легкий доступ (для надзора, ремонта,

осмотра и замены) ко всем ответственным и

изнашивающимся частям машины.

Замена и ремонт деталей будут заметно упрощены, если

на машине заранее предусмотреть только самое

минимальное количество крепежных деталей (болтов, гаек). Кроме

26

того, это позволит обходиться минимальным числом

гаечных ключей.

10. Детали на стержнях крепить не менее чем тремя

болтами или шпонками, располагая их под углом 90—135°.

При угле 180° число точек опоры равно двум — деталь

неизбежно будет качаться.

11. Закрепляя на вращающемся валу деталь с помощью

гайки, направление резьбы вала принимать таким, чтобы

при вращении он стремился ввернуться в гайку. Иначе

гайка отвернется и деталь соскочит. Если на валу закреплено,

например, два шлифовальных круга на разных его концах,

то и резьба на концах должна быть различная; на одном —

правая, на другом — левая.

Связь технологии с конструированием

Детали машин делают из заготовок. Заготовки — это

либо куски материала стандартного профиля, либо

черновые болванки — отливки, поковки, штамповки тех деталей,

которые предстоит изготовить. Чтобы получить деталь

нужной формы и размеров,заготовку обрабатывают вручную или

на станках. Обработка обязательна для всех сопрягаемых

поверхностей, но обычно ей подвергают и «свободные», ни

с чем не соприкасающиеся поверхности. Трущиеся друг

о друга поверхности обрабатывают особенно тщательно.

Ручная обработка деталей невыгодна. И не только

потому, что она длительнее по времени, но и потому, что

требует от работающего большего умения и мастерства^

Значит, ручную обработку надо стараться свести к минимуму

или устранить совершенно.

Установленные в школьной мастерской станки

(токарный, фрезерный, сверлильный и др.) гораздо более

универсальны, чем кажутся на первый взгляд. Так, на токарном

станке можно не только точить и сверлить заготовку, но

и фрезеровать, строгать, обрабатывать плоскости,

шлифовать и выполнять другие операции. Надо лишь

основательно познакомиться со станками. Кроме того, универсальность

станков можно повысить, если оснастить их различными

приспособлениями. Тогда почти любую деталь, задуманную

в процессе конструирования, удастся легко и быстро

изготовить на станке собственными силами.

27

Приступая к обработке детали на станке, надо стараться

закрепить заготовку так, чтобы можно было проводить все

необходимые измерения без снятия детали со станка. Это

помогает быстрее завершить обработку детали, а часто

просто необходимо по технологии, например, когда деталь

изготавливается из прутка на токарном станке. Стоит снять

пруток для измерений со станка, и это сразу же приведет

к нарушению его соосности в патроне станка, то есть к

заведомому браку.

Начинающих инженеров чаще всего подводит

забывчивость. Они снимают незаконченную деталь со станка, а

повторно установить ее в исходное положение не удается.

Деталь либо приходится переделывать, либо выбрасывать.

Техника расчета

Как уже говорилось, за высокой точностью при расчетах

конструкции в большинстве случаев гнаться не следует.

Вполне достаточна точность: для сил — в целых кг

(ньютонах), для статических моментов — в кгсм (Нм), для

напряжений — в кг/см2 (Н/м2 или почти эквивалентно кг/'см2 —

в МН/мм2). В расчет нужно брать только целые числа,

без десятичных знаков. При этом 0,5 и больше считать за

единицу, а меньшую дробь — отбрасывать.

В инженерной практике для статического момента силы

ограничиваются тремя значащими цифрами, заменяя

остальную часть числа нулями, так как линейные размеры (по

моменту) определяются корнем кубическим или

квадратным. Для линейных размеров из получающихся чисел

берут только целые. Десятые и сотые доли миллиметра

учитывают лишь при расчете конусов, резьбы, зубчатых колес.

Во избежание ошибок при расчете запись следует вести

таким образом:

1. Написать буквенное выражение формулы, например:

nd2

F = ~ = 0J85d2\

4

d= V 0^85 =

28

2. Подставить все известные числовые значения в

формулу, например: 6000=0,785 d2;

. тЛбОСЙГ

d=V 0J85;.

3. Получить результат, проделав все арифметические

действия, и записать его в отдельной строке:

d= /7643;

d-*88 (мм).

Если не придерживаться этого правила, чтение и

проверка расчета будут затруднены, создастся возможность

ошибок при алгебраических преобразованиях.

Расчет должен иметь ясный заголовок. Писать его

следует в систематическом порядке с минимальным

пояснительным текстом, но так, чтобы другой человек мог его всегда

проверить и в случае необходимости завершить расчет.

Следует все время внимательно следить за однородностью

и размерностью формул. Наиболее частые ошибки

происходят от ослабления внимания: суммируют различные

величины, неправильно пользуются таблицами и счетной

линейкой, неправильно указывают размерность и т. п.

При расчете нужно пользоваться счетной

(логарифмической) линейкой и числовыми таблицами, которые есть в

справочниках. Там приведены готовые результаты п2 и /г3,

корни У п и у п, площади кругов -j-n(R2), длины

окружностей и другие данные, наиболее часто требующиеся при

технических расчетах.

Расчет должен быть не только понятным, но и наглядным,

поэтому его нужно сопровождать простыми эскизами.

Необходимо принять за правило: чертеж и расчет

непременно должны идти параллельно, расчет немного

впереди.

Часто бывает достаточна точность графического

построения в крупном масштабе, что полезно и для проверки

расчета.

Оформление рабочих чертежей

На машиностроительных чертежах особенно важны

разрезы, показывающие внутреннее устройство машин.

При проектировании необходимо вычерчивать минималь-

29

U— 40—i

ПРАВИЛЬНО НЕПРАВИЛЬНО

Рис. 6. Нанесение размеров на чертеж.

ное, но достаточное число проекций: для тел вращения

достаточно двух проекций, иногда даже одной, для сложных

фигур — трех.

Располагать проекции нужно в точном соответствии с

требованиями стандарта (ГОСТ 2.305—68). Если же

необходимость заставляет отступать от него, то на чертеже

обязательно следует сделать указание об этом. Выдвинутые

части и детали механизма надо всегда показывать в крайнем

положении для правильного определения длины болтов

и проверки зазоров.

Части, расположенные в машине в наклонном

положении, при деталировке изображают в горизонтальном или

вертикальном положении.

Рабочий чертеж должен содержать кроме графического

изображения еще и некоторые указания по обработке.

Чрезвычайно важно правильно нанести размеры, в

особенности на детальных чертежах. Размеры должны не

только определять геометрическую форму и размеры детали, но

и указывать плоскости, от которых нужно вести измерение

при изготовлении детали, а для этого необходимо ясно

представлять себе и саму деталь, и возможность ее

обработки.

Основные принципы правильной простановки размеров

таковы:

30

1. Следует указывать все размеры, необходимые для

изготовления детали.

2. Размеры каждой детали нужно указывать

самостоятельно, не смешивая их с размерами соседних деталей

(рис. 6):

I—IV — правильно,

II—III — неправильно.

3. Размеры указывать так, чтобы каждую деталь можно

было вычертить, руководствуясь проставленными

размерами, и изготовить самостоятельно, независимо от других

деталей.

4. Указывать размеры между осями симметрии и от осей

до обработанных поверхностей.

Кроме отдельных размеров, следует указывать и

суммарные (общая длина и ширина, высота), чтобы исполнителю

не пришлось их подсчитывать, иначе неизбежны ошибки.

5. Во втулках указывать наружный и внутренний

диаметр, но не толщину стенки, а на чертежах плоских

деталей наоборот: дать наружный или внутренний размер и

толщину стенки, чтобы не чертить второй проекции.

6. Размерные линии ставить так, чтобы получилось

наименьшее количество вспомогательных линий.

7. Размеры деталей всегда ставить натуральные (в

миллиметрах), независимо от масштаба чертежа.

8. У нормальных деталей (гайки, болты и пр.)

указывать только основной размер (например, диаметр резьбы).

9. Для часто встречающихся деталей давать условные

и сокращенные обозначения.

10. Чертеж обязательно снабжать спецификацией

(описью) с перечислением названия всех деталей, их

количества, материала и других сведений, необходимых для

изготовления изделия.

11. Проверку чертежа лучше всего поручать кому-либо

другому (как это и делают на производстве), так как чужие

ошибки легче обнаружить, чем свои. Начинать проверку

следует с «мелочей», о которых можно потом забыть: с

надписей, масштабов, правильности расположения проекций

и размеров.

Затем — при проверке правильности самой

конструкции — особое внимание нужно обратить на зазоры между

подвижными и неподвижными частями, на возможность

открывания дверец и крышек для осмотра механизма, на

31

Рис. 7. Настольно-сверлильный станок.

возможность сборки, разборки и ремонта, на полную

безопасность обслуживания.

Приобретя навыки пространственного мышления и

научившись сносно читать чертеж, попробуйте выполнить:

Задание № 7. По рис. 7 настольно-сверлильного

станка1: 1. Описать каждую деталь и дать общее

описание станка. 2. Сделать общий вид, необходимые расчеты

и рабочие чертежи станка. 3. Разработать технологию

изготовления деталей.

Технические условия: 1. Максимальный диаметр

сверления 5 мм. 2. Число скоростей — одна. 3. Приводной шкив

и ремень должны быть надежно ограждены. 4.

Предусмотреть возможность натяжения ремня. 5. Рабочий ход

шпинделя 100 мм. 6. Точность изготовления деталей по 2 классу.

7. Чистота обработки деталей по 6 классу.

1 Конструкция станка разработана в ленинградском Дворце

пионеров.

Глава III

НАУКИ ТЕХНИКУ ПИТАЮТ...

Создавая какую-либо машину, конструктор всегда

держит в голове ее идеальный прообраз. Изобретение на первых

порах формируется немного наивно, например: «Нужен

агрегат, который автоматически, без всякого вмешательства

извне, выдавал бы по первому требованию жареные

пирожки и булочки. Хорошо, если бы он при этом был невесом,

невидим и не расходовал никакой энергии!» Но

конструктор прекрасно понимает: идеальных машин на свете нет и

быть не может. От общего абстрактного замысла он

переходит к постепенной его конкретизации, ко всякого рода

частностям. Расплывчатый и абстрактный поначалу сюжет идеи

обрастает понемногу живой плотью подробностей,

реальными деталями.

Если на первом этапе творчества конструктору

требуется знание самых общих принципов техники, то

постепенно в работу вовлекаются все более глубокие, все более

специальные участки инженерного знания. Один из узлов

машины «не решается» без электротехники, создать второй

узел поможет химия, в третьем не обойтись без

теплотехники, а в пятом понадобились средства металловедения,

гидравлики и термодинамики.

Для решения всех возникающих на практике задач

инженер должен приобрести самые разнообразные знания:

изучить несколько десятков дисциплин. Поскольку мир

техники, как и весь окружающий нас мир, подчиняется

действию некоторых общих законов, то инженеру преподают

некоторые общие дисциплины: физику, химию, математику.

Заложив прочный фундамент, инженер углубляет знания

по специальным дисциплинам: сопротивлению

материалов, тепло- и электротехнике, теории машин, гидравлике,

металловедению и т. п.

Все эти предметы по сути своей более подробная и

узкая разработка некоторых положений той же

математики, физики, химии.

Так постепенно формируется профиль инженера:

общий, широкий и более специальный, узкий. Инженер, более

подробно изучивший радиотехнику и электронику,

становится радиоинженером; освоивший горное дело, машины и

33

механизмы шахт и рудников,— горным инженером и т. д.

Но в основе каждой инженерной специальности должно

лежать хорошее знание общих дисциплин, тех, которые

изучаются еще в школе. Поэтому мы и утверждаем: инженер

начинается в школе.

После школы мы ничего существенного не изменим в

нашей позиции, мы только будем углублять и расширять

приобретенные знания, не больше. И выбор специальности

своей происходит в основном в школе. Хотя порою мы даже

и не подозреваем об этом.

Существует немало точек зрения на то, каков

должен быть объем знаний инженера. Одни считают, что

инженер — это сосуд, который надо наполнить знаниями и

сведениями до отказа. Другие говорят, что инженер — это

факел, который надо зажечь. Одни — за Эдисона: тот

помнил тысячи самых разнообразных сведений из различных

областей науки и техники, был своего рода ходячей

энциклопедией. Другие — за Эйнштейна, которому легче было

вывести формулу заново, нежели запомнить ее. А кто же

все-таки прав?

Если нам придется в этом споре быть судьями, мы

скажем: правы и те и другие. Мы скажем так потому, что спор

этот, по существу, беспредметен. Нельзя говорить о

человеке вообще и призывать его быть Эйнштейном или,

наоборот, Эдисоном. Человек всегда конкретен. Одному

достаточно понимания общих закономерностей. Другой силен

памятью, идеи в его голове рождаются лишь после того, как

она насытится огромным количеством информации,

разрозненных сведений и фактов. Для третьего нужна система

и озарение.

Мы можем утверждать лишь одно: без знания основных

законов материального мира, без ориентировки в сфере

техники инженером стать нельзя. Что бы там ни говорилось

о факелах, которые нужно зажечь, факел не будет гореть,

если он недостаточно пропитан горючим составом.

Может ли врач браться за лечение пациента, полагаясь на

один лишь талант и игнорируя знание анатомии и

физиологии человека? Может ли пианист играть, забыв о нотной

грамоте? Будет ли солдат хорошим бойцом, не взяв ни разу

в руки оружия и не умея даже заряжать его?

Инженер всегда стремится создать идеальную машину.

Но все, что он создает, зиждется на реальной почве. Все,

34

что окружает нас в цивилизованном мире, кем-нибудь

когда-то создано. Оно не появилось само по себе. За каждой

вещью стоит реальный инженер и рабочий, и каждая вещь

служит отражением их опыта, их умения, их знаний.

Движение и его силы

Движение тел вызывается действующими на них извне

силами. Покой — это просто равновесие

противодействующих сил. Стоит лишь одной из сил «пересилить» другие,

и тело начнет двигаться, медленно или быстро, это не важно.

Оно будет двигаться до тех пор, покуда другие внешние

силы не изменят скорости и направления его движения.

В технике силы, действующие на тело, вызываются

другими телами, поэтому носителем силы всегда служит

какой-то конкретный предмет. Значит, чтобы изменить

скорость или направление движения тела, необходимо

воздействовать на него другим телом.

Наиболее важный вопрос, который решает инженер при

конструировании, заключается в том, чтобы выяснить, какие

тела и с какой силой действуют внутри и вне машины;

какие из этих воздействий полезны для работы машины, а

какие — вредны, и как рационально использовать

полезные воздействия и ослабить вредные.

Итак, действие одного тела на другое принято

называть силой. Силы внешние, приводящие в движение другие

тела, называют активными, или движущими, силами. Это

силы движущейся воды, ветра, мускулов животных и

человека; силы, развиваемые двигателями — электромоторами,

паровыми машинами, дизелями и т. д. Этим силам

противостоят силы противодействия. Как только мы приложим

к какому-либо телу движущую силу, оно сразу же начнет

оказывать этой силе противодействие, реакцию. Силы

реакции называют пассивными силами, или силами

сопротивления. Силы сопротивления возникают как ответ на действие,

на движение. Эти силы отрицают движение,

сопротивляются ему.

Деление сил на действующие и противодействующие

весьма условно. Например, при движении одного тела по

поверхности другого сила трения будет

противодействующей — с помощью этой силы тело будет сопротивляться

35

движению. Но та же сила трения может быть и полезной

силой, скажем, во фрикционной передаче.

Силы сопротивления (равно как и «создающие» их

движущие силы) могут складываться из нескольких

различных сил. Например, при обработке детали на станке

сопротивление движущей силы мотора будет складываться

из силы сопротивления самого материала и сил трения

между различными деталями станка. Силы сопротивления

резанию принято считать силами полезного сопротивления, все

прочие силы — вредными силами сопротивления.

Движущие силы

Движущие силы в технике — это те силы, которые

приводят в действие машины и механизмы, преодолевая

возникающие в них силы сопротивления. Машины могут

выполнять различную работу — тяжелую и легкую — и

преодолевать различное сопротивление, поэтому величина

необходимой движущей силы оказывается различной, так же

как и зависящая от силы мощность двигателя. Мощность,

развиваемая двигателем, зависит от силы сопротивления

и скорости на валу:

где:

Р — сила сопротивления в кг;

v — скорость движения в м/сек.

Или в системе СИ:

А7 P'V < Ч

N=fifi=(Kem)9

где:

Р — сила в ньютонах;

v — скорость в м/сек.

Из формул следует, что:

увеличение силы сопротивления, так же как и

увеличение скорости, требует повышения мощности двигателя,

что влечет за собой увеличение расхода топлива или

энергии;

при одной и той же мощности двигателя

развиваемая им движущая сила будет тем больше, чем меньше

скорость.

36

Эти выводы юный техник обязан учитывать в процессе

конструирования своих машин и моделей. Например, если

для модели правилами задан двигатель вполне

определенной мощности, превышать которую нельзя, то для

достижения высоких скоростей необходимо всячески уменьшать

силы сопротивления. В тех же случаях, когда требуется

большая движущая сила, ее можно получить даже от

маломощного двигателя — за счет уменьшения скорости — путем

подбора передачи от двигателя к исполнительному

механизму. Наглядным тому примером могут служить вальцы (рис.

8), которые с помощью двигателя от швейной машинки

легко сгибают в трубку широкую стальную полосу толщиной

до двух миллиметров, или автомобильчик «Муравей»,

приводимый в движение микродвигателем с одной

плоской батарейкой от карманного фонарика, но способный

перевозить груз, подчас тяжелый даже для

школьника-старшеклассника.

Рис. 8. Вальцы с электроприводом.

Силы трения

Силой трения называется сила, препятствующая

движению одного тела по поверхности другого. В зависимости

от того, как взаимодействуют трущиеся тела, различают

несколько видов трения: скольжения, качения, покоя.

Трение скольжения возникает в том случае, когда тело

скользит по поверхности другого тела. На любой

поверхности есть неровности и гребешки, которые оказывают

сопротивление скольжению. Если даже поверхности

отшлифовать до зеркального блеска, то микронеровности на них

останутся, а при особенно качественной шлифовке

сопротивление скольжению будут оказывать уже и силы

молекулярного сцепления двух тел.

При скольжении деталей друг по другу неровности и

гребешки их поверхностей постепенно стираются, детали

прирабатываются. Казалось бы, для трущихся

поверхностей это положительный фактор: ведь сила трения

уменьшается. Но не следует забывать, что поверхности при этом

изнашиваются, а в машинах и механизмах такой износ

допустим в очень небольших пределах, так как он нарушает

точность и надежность их работы. Изношенные детали

приходится исправлять или заменять, а это и трудно и накладно.

Для уменьшения трения и износа деталей применяют

ряд мер: смазывают трущиеся поверхности, обрабатывают

их с высокой степенью чистоты, трущиеся детали

изготавливают из различных материалов, заменяют трение

скольжения трением качения.

Для смазки трущихся поверхностей в технике

применяются различные масла. Кроме них, используются и другие

вещества, в том числе и вода (например, для смазки

текстолитовых подшипников, в которых вращаются валки

прокатных станов). Для смазки металлических поверхностей

вода непригодна, так как вызывает их ржавление. Выбор

смазки зависит от материала трущихся поверхностей и

условий, в которых работают детали (температура, скорость

движения и другие).

Масло прилипает к скользящей поверхности и образует

на ней тончайшую пленку, которая отделяет одну твердую

скользящую поверхность от другой. При этом трение

твердых тел заменяется внутренним трением в самом слое

масла. Такое трение называется жидкостным. Жидкостная смаз-

38

ка резко уменьшает изнашиваемость скользящих

поверхностей и, следовательно, резко увеличивает срок службы

деталей, а также во много раз уменьшает расход энергии,

так как коэффициент жидкостного трения составляет всего

0,001—0,006 (в то время как коэффициент трения стали по

стали /тр=0,17).

Тщательная обработка трущихся поверхностей

уменьшает высоту гребешков и увеличивает площадь

соприкасающихся поверхностей, а значит, снижает удельное

давление. Это уменьшает износ. Тщательная обработка детали,

соблюдение всех размеров и допусков требуют, конечно,

добавочного времени и большого терпения. Его, к сожалению,

не всегда хватает юным техникам. Встречается еще немало

ребят, которые тщательно изготавливают только детали,

находящиеся на виду, а остальные делают кое-как. Но эти

дефекты, скрытые внутри моделей, как раз и подводят юных

техников на выставках и соревнованиях: отличная по

внешнему виду модель или не заводится совсем, или еле-еле

тянет, или быстро выходит из строя. Юным техникам

необходимо запомнить, что любое исправление

недоброкачественной детали, а тем более ее переделка, не только не

доставляет удовольствия, но и занимает намного больше времени,

чем тщательное изготовление детали с самого начала.

Трущиеся детали следует изготавливать из различных

материалов, так как при этом уменьшается коэффициент

трения. Еще больше он снижается, когда подшипники

изготовляются из антифрикционных сплавов.

Различные материалы имеют различную твердость, а

следовательно, по разному и изнашиваются. Нужно

учитывать и это. Поэтому-то сложные валы делают из стали, а

значительно более простые по конструкции подшипники

скольжения, в которых валы вращаются, изготавливают из

менее твердых материалов. От трения срабатывается не вал,

а подшипник, который изготовить и заменить значительно

легче и дешевле, чем вал.

Трение — весьма тонкий и непростой для понимания

процесс.

Вот скажите-ка, могут ли три школьника переместить

по двум стальным полосам груз весом 20—25 тонн?

Отрицательный ответ на этот вопрос кажется совершенно

очевидным. Тем не менее ответ на него будет положительным:

да, могут! Именно о таком случае рассказывает известный

39

советский педагог Макаренко в своей «Педагогический

поэме».

Поводом для такого приложения ребячьих сил

послужило отсутствие паровоза для подачи под разгрузку

железнодорожного состава, в котором детская трудовая колония

имени Горького приехала на новое местожительство. И вот,

чтобы не ночевать в вагонах, колонисты, по трое на вагон,

перекатили целый железнодорожный состав, 45 товарных

вагонов (общим весом около 1000 тонн), на расстояние около

километра. Но отрицательный ответ на вопрос станет

действительно очевидным, если бы этот же груз ребята

попытались перетащить волоком.

Каждый человек по собственному опыту знает, что

катить груз намного легче, чем волочить его, и для всех

совершенно очевидна целесообразность и прямая выгода

замены трения скольжения трением качения. Поэтому почти

весь наземный транспорт катится на колесах. И только там,

где нельзя применить колеса, пока еще применяются

скользящие опоры с большой площадью — лыжи для

пешеходов, аэросаней и самолетов. Трение скольжения возникает

и во втулке колеса, трущейся вокруг оси. Так вот, если

заменить скольжение колеса вокруг оси качением, то сила

трения существенно снизится. Этот вывод и привел к

созданию подшипников качения — шариковых и роликовых.

Их появление позволило при тех же мощностях

значительно увеличить скорости и коэффициент полезного действия

машин. В настоящее время подшипники качения в огромных

количествах применяются во всех отраслях техники: на

станках, приборах, разнообразных машинах-двигателях и

машинах-орудиях. Все шире применяют подшипники

качения для своих моделей и юные техники. Коэффициент

трения подшипников качения очень мал: /тр=0,005~-0,008.

Подробнее о подшипниках качения рассказано в

разделе «Детали и передачи вращательного движения».

Последний вид трения — трение покоя —

проявляется в тех случаях, когда тело неподвижно. Стремясь

переместить это тело по поверхности другого, мы и будем

преодолевать трение покоя. Сила трения покоя проявляется

в местах соприкосновения неподвижных тел с

поверхностью, на которой они находятся. Например, между нижней

поверхностью тяжелого ящика и поверхностью, на которой

он стоит, или линией соприкосновения колеса железнодо-

40

рожного вагона и рельса. Большая сила трения покоя

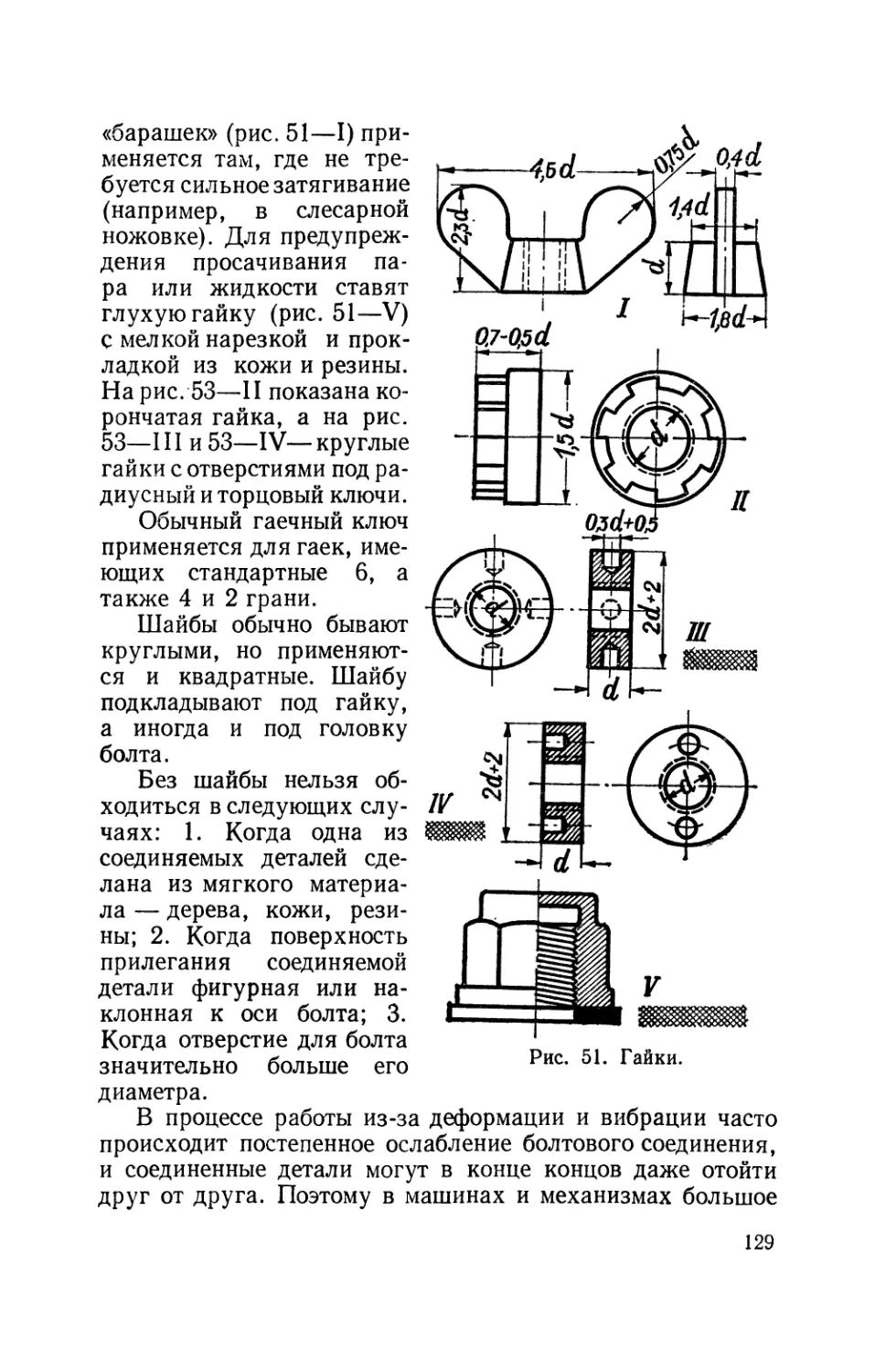

мешает, например, сдвинуть с места шкаф с книгами, его