Author: Павловский Н.И.

Tags: авиация и космонавтика летательные аппараты ракетная техника космическая техника авиация авиационное оборудование

Year: 1977

Text

н. и. павловский

ВСПОМОГАТЕЛЬНЫЕ СИЛОВЫЕ УСТАНОВКИ САМОЛЕТОВ

МОСКВА «ТРАНСПОРТ» 1977

УДК 629.7.03.004(022)

1

Вспомогательные силовые установки самолетов. Павловский Н. И. М., «Транспорт», 1977. 240 с.

В книге рассматриваются конструкция и техническая эксплуатация вспомогательных силовых установок ТА-6А и ТА-8, которые служат для запуска турбореактивных двигателей самолетов Ил-62, Ту-134А и Ту-154.

Книга предназначена для летного и инженерно-технического состава гражданской авиации. Она может быть использована студентами вузов и курсантами авиационных училищ.

Ил. 86, табл. 17.

31808—087

П-------------87-77

049(01)-77

© Издательство «Транспорт». 1977

Важное место в народном хозяйстве нашей страны отводится авиации, являющейся наиболее современным видом транспорта.

На воздушные линии Аэрофлота вышли высокоэкономичные турбореактивные самолеты Ил-62, Ту-134А, ТУ-154, которые заменят самолеты Ту-104, Ил-18. Взамен самолетов Ил-14 и Ан-2 на линиях малой протяженности введен в эксплуатацию быстроходный турбореактивный самолет Як-40, введен в эксплуатацию пассажирский самолет Ту-144, который развивает скорость до 2500 км/ч.

С целью обеспечения регулярности полгтов и высокой надежности эксплуатируемых в подразделениях самолетов, наша промышленность в настоящее время выпускает все основные средства, которые позволяют достаточно быстро и с хорошим качеством решать задачи по техническому обслуживанию авиационной техники.

Созданные в последние годы агрегаты для обеспечения надежного запуска маршевых двигателей представляют собой специальный комплекс устройств, размещенных на двигателе и на самом летательном аппарате. Комплекс указанных устройств и агрегатов совместно с соединительными коммуникациями составляет систему запуска маршевого двигателя или пусковую установку.

В систему запуска входят агрегаты и устройства, обеспечивающие предварительную раскрутку ротора, агрегаты для обеспечения подачи топлива и воспламенения горючей смеси в камере сгорания, устройства, обеспечивающие стабильную устойчивую работу двигателя в процессе запуска, а также устройства, создающие необходимую последовательность и автоматичность работы системы запуска. Тип системы запуска определяется типом агрегата предварительной раскрутки ротора двигателя и типом источника питания.

В качестве агрегатов, используемых для предварительной раскрутки ротора, чаще всего используются электростартеры, турбостартеры, работающие на топливе двигателя самолета, турбостартеры, работающие на жидком однокомпонентном топливе, воздушные турбостартеры и турбостартеры, работающие на твердом топливе.

Источники питания могут быть либо бортовыми и располагаться непосредственно на борту самолета, либо аэродромными. На самолетах последних типов, выпускаемых нашей промышленностью, для запуска маршевых двигателей, как правило, используют воздушные турбостартеры.

Системы, которые обеспечивают раскрутку ротора двигателя энергией сжатого воздуха, называются воздушными системами за

пуска. В этих системах сжатый воздух используется или для привода специального стартера, который вращает ротор двигателя, или непосредственно подводится к лопаткам турбины двигателя. Однако в связи с малой эффективностью и большим расходом воздуха при подаче его непосредственно на лопатки турбины двигателя, эта система находит практическое применение лишь для запуска газотурбинных двигателей небольшой мощности. Применение подобного способа запуска целесообразно использовать на таких самолетах, у которых сжатый воздух к запускаемому двигателю подается либо от другого работающего двигателя, либо от какого-нцбудь наземного источника. Как правило, в системах воздушного запуска современных маршевых двигателей используется высокооборотная турбина осевого или радиального типа, которая соединяется с валом двигателя через редуктор с большим передаточным отношением (i=l/154-l/30). Высокооборотиые турбины могут работать как на холодном, так и на подогретом или горячем воздухе.

Если в системе воздушного запуска в качестве энергоносителя используется холодный воздух, то его весовые количества, потребные для запуска двигателя, оказываются очень большими. Помимо этого, резкое понижение температуры воздуха при расширении может явиться причиной обледенения турбины. Поэтому в большинстве случаев требуется применение подогретого сжатого воздуха. При этом источниками сжатого воздуха могут быть аэродромные компрессорные установки или вспомогательные силовые установки (ВСУ), которые размещаются на борту самолета.

Воздушные системы запуска наиболее целесообразно применять при запусках мощных маршевых двигателей, устанавливаемых на самолетах Ил-62 и Ту-154. Применение на указанных самолетах мощных двигательных установок при одновременном сокращении времени запуска требует резкого повышения мощности стартера, что, в свою очередь, вызывает значительное увеличение веса пусковой установки. Воздушные системы запуска лишены этого недостатка и поэтому находят все более широкое применение.

При написании данной работы автором сделана попытка обобщить материалы по газотурбинным двигателям для воздушного запуска маршевых двигателей с учетом накопленного опыта эксплуатации, не претендуя не в коей мере на полноту освещения всех вопросов темы.

РАЗДЕЛ I

ДВИГАТЕЛЬ TA-8

Глава 1. КОНСТРУКЦИЯ ДВИГАТЕЛЯ ТА-8

Общие сведения

Назначение и устройство. Двигатель ТА-8 является вспомогательной силовой установкой, он размещается на борту самолета и предназначен для воздушного запуска маршевых двигателей самолета, питания сжатым воздухом системы кондиционирования самолета на земле, а также питания бортовой сети самолета электроэнергией постоянного тока на земле и в полете.

Двигатель ТА-8, общий вид которого показан на рис. 1 и 2, представляет собой одновальный газотурбинный двигатель с системой отбора воздухом за компрессором. Запуск и управление двигателем дистанционное и производится с пульта, находящегося в кабине самолета. Питание электросистемы двигателя в период запуска осуществляется от бортовых самолетных или аэродромных источников постоянного тока с напряжением 27 В± 10%. Топливо к двигателю подается из самолетной магистрали через пожарный пере-крывной электромагнитный кран.

Двигатель ТА-8 (рис. 3) состоит из следующих основных узлов: редуктора 13 с генератором постоянного тока 1 и другими навесными агрегатами, обеспечивающими нормальную работу двигателя, одноступенчатого центробежного компрессора 5, кольцевой противоточной камеры сгорания испарительного типа 8, одноступенчатой турбины 11.

При работе двигателя воздух засасывается через сетку 3 компрессора, проходит направляющий аппарат 4, сжимается рабочим колесом компрессора 5 и подается в радиальный 6, а затем осевой 7 диффузоры. Выйдя из осевого диффузора, основная часть воздуха поступает в камеру сгорания 8, остальная часть через регулятор воздуха поступает к потребителю или перепускается на срез сопла двигателя.

Воздух, поступивший в камеру сгорания, делится на два потока: первичный и вторичный. Первичный поток воздуха через отверстия в головке жаровой трубы и испарительные трубки 9 поступает в зону горения, куда через те же трубки подается топливо из рабочего коллектора. Вторичный поток поступает внутрь жаровой трубы, где смешивается с горячими газами и понижает их температуру до допустимой на входе в турбину 11. Часть воздуха проходит через мелкие отверстия в стенках жаровой трубы и используется для ее охлаждения.

Из камеры сгорания 8 газы с высокой температурой и давлением поступают в турбину 11, где их энергия преобразуется в механи-

Рис. 1. Двигатель ТА-8 (вид справа):

/ — воспламенитель; 2 — пусковая форсунка; 3 —узел задней подвески; 4 — датчик тахометра ДТЭ-5Т; 5 — генератор ГС-12; 6 — штепсельный разъем двигателя; 7 — топливный насос регулятора (агрегат 914); 8 — электромагнитный клапан (стоп-кран) основного топлива МКВ-251; 9 — маслобак БМ-8А

Рис. 2. Двигатель ТА-8 (вид слева):

/ — воздушно-масляный радиатор 1734; 2 — вентилятор В-6А; 3 — трубопровод перепуска воздуха; 4 — регулятор воздуха РВ-8В; 5 — сигнализатор давления масла МСТВ-1: 6 — масляный насос МН-4А; 7 — топливный фильтр ИТФЗОСТ; 8 — агрегат зажигания СКНР-22-05А

Основные технические данные

Закон регулирования частоты вращения ротора (n$M3=const), об/мин................................................

Частота вращения ротора на холостом ходу при температуре окружающей среды ±60° С, %............................

Отклонение частоты вращения ротора от равновесной при резком изменении нагрузки и в конце режима разгона при запуске, %, не более....................................

Последующие восстановительные частоты вращения ротора двигателя до равновесной в течение, с, не более.......

Частоты вращения ротора двигателя при срабатывании аварийной ступени ТСА-6М и температуре окружающей среды, %:

+20±5° С...........................................

+60±3°С .......................................

—60±3°С . ...................................

40 000

Ю1+0,5

3

3

1051?

1051?5 10511

Отбор электроэнергии постоянного тока без отбора воздуха, кВт, не более.............................................. 12

Высотность системы запуска на земле и в полете, м, до . . . . 3000

Допускаемый заброс температуры выхлопных газов в сопле при запуске, “С............................................ 680

Стартерный режим стартер-генератора: напряжение питания, В.................................... 20—30

потребляемый ток, А, не более.......................... 600

пнковое значение тока, А, не более..................... 1500

время работы в стартерном режиме при холодной прокрутке, с ................................................. 32

обороты отключения нз стартерного режима, % 70

Генераторный режим стартер-генератора: отдаваемое напряжение, В................................. 26,5—30

отдаваемая мощность, кВт, не более..................... 12

ток нагрузки, А, не более...................... 400

Время работы в режиме загрузки, ч, не более................ 3

Возникающие при работе двигателя виброперегрузки не должны превышать величины ускорения, g\ в начале срока службы...................................... 14

в конце » » .................'............. 16

Уровень шума на всех режимах работы двигателя на расстоянии 3 м от выхлопного сопла, дБ, не более.................. 100

Габариты двигателя, мм: длина . ............................................. 1306 +2

ширина .......................... ..................... 564+5

высота.................................................... 105+3

Сухая масса двигателя без аппаратуры, устанавливаемой на объекте, кг . . 175±3

Пр нмечание. В сухую массу двигателя входят: газотурбинный двигатель с редуктором, все агрегаты, закрепленные непосредственно на двигателе, в том числе генератор ГС-12ТО, трубопроводы систем, маслобак и электропровода на двигателе.

Параметры отбираемого воздуха на различных режимах работы двигателя указаны в табл. 1.

ческую работу, выдаваемую на вал турбокомпрессора 5. Отработанные газы выбрасываются через выхлопной патрубок 10 в атмосферу. Передача крутящего момента на редуктор 13 осуществляется через соединительную рессору 12.

Подвеска двигателя при монтажных работах обеспечивается серьгой 2, расположенной у генератора ГС-12ТО. Направление вращения ротора, если смотреть со стороны сопла, правое.

Условия работы Параметры отбираемого воздуха Величина отбираемой электроэнергии, кВт

Расход, кг/с Давление, кгс/см2 Температура, С

Температура окружающей 0,8±0,05 3,6±0,1 200 ±10 —

среды /Н=15°С Давление рн= = 760 мм рт. ст. 0,75 ±0,05 3,6±0,1 200 ±10 10

Температура окружающей 0,65±0,05 3,45±0,1 210±10 —

среды /Н=35°С Давление рн= =760 мм рт ст. 0,6±0,05 3,45±0,1 210±10 10

Редуктор

Назначение и устройство. Редуктор (рис. 4) предназначен для передачи крутящего момента от ротора турбокомпрессора к генератору постоянного тока и навесным агрегатам, а также для обеспечения необходимой частоты и направления вращения.

Привод от ротора турбокомпрессора к ведущей шестерне 23 редуктора осуществляется рессорой 12 (см. рис. 3), имеющей правое вращение (по часовой стрелке), если смотреть со стороны выходного сопла двигателя. В зацеплении с ведущей шестерней 23 (см. рис. 4) находятся три промежуточные, шестерни 19 перебора, по которым обкатывается шестерня 18 внутреннего зацепления. Оси шестерен 19 относительно ведущей оси шестерни 23 неподвижны. Шестерня 18 внутреннего зацепления через шлицевой венец 17 приводит во вращение шестерню-ступицу 15. Одновременно шестерня 15 приводит во вращение две промежуточные шестерни 34 и 56.

На валу промежуточной шестерни 56 установлен центробежный суфлер. От шестерни 56 вращение передается шестерне 58 привода вентилятора. Одновременно шестерня 56 вращает шестерню 41 привода генератора постоянного тока ГС-12. На валу шестерни 41 закреплена коническая ведущая шестерня 43, которая вращает коническую шестерню 50 привода датчика тахометра ДТЭ5Т.

Промежуточная шестерня 34 жестко соединена с ведущей шестерней 32. Последняя передает вращение шестерне 71 привода топливного насоса-регулятора (агрегата 914). Кроме того, шестерня 32 передает вращение шестерне 74 привода маслонасоса МН-4Б.

Во время запуска, когда разгон ротора турбокомпрессора осуществляется генератором постоянного тока, работающим в стартерном режиме, крутящий момент от него к турбокомпрессору передается обратным путем, чем описано выше.

35

В табл. 2 указаны агрегаты, приводимые во вращение от редуктора двигателя. Направление вращения указано со стороны привода.

Картер редуктора коробчатой формы отливается из магниевого сплава и затем механически обрабатывается. На задней стенке с наружной стороны выполнен цилиндрический прилив с фланцем крепления редуктора к турбокомпрессору. Крепление осуществляется с помощью 12 шпилек с гайками.

На наружной задней стенке, в ее верхней части, имеются фланцы крепления переходника датчика тахометра, крышки центробежного суфлера и монтажной серьги, а в нижней части — фланцы

Рис. 4. Редуктор двигателя ТА-8:

а — вертикальный разрез редуктора; б — горизонтальный разрез верхней части редуктора; в — горизонтальный разрез нижней части редуктора; /, 16 — разрезные кольца, 2, 52, 65, 72, 73 — крышки; 3 — упор подшипников; 4, 37 — диски; 5—лабиринт; 6, 64—втулки; 7, 36, 51— гайкн; 8— полость; 9, 20, 24, 42, 47, 57, 62, 70, 75— шарикоподшипники; 10 — стакан шарикоподшипников; 11, 26 — форсунки; 12—.хомут крепления генератора ГС-12; 13, 39, 46, 88 — переходники; 14, 40 — диафрагмы; 15 — шестерня-ступица; 17 — шлицевой венец; 18—шестерня внутреннего зацепления; 19, 34, 56 — промежуточные шестерни; 21, 30 — оси шарикоподшипников; 22—заглушка оси; 23, 32, 43 — ведущие шестерни; 25—пружина; 27 — корпус перебора; 28 — винт крепления ведущей промежуточной шестерни; 29 — стопор оси; 31 — шарикоподшипник блока промежуточных шестерен; 33, 59 — стопорные кольца; 35 — картер редуктора двигателя ТА-8; 38 — разъемный хомут; 41 — шестерня привода генератора ГС-12; 44 — валик шестерни; 45, 54, 66, 69 — манжеты; 48— валик привода; 49— корпус привода; 50—коническая шестерня привода датчика тахометра ДТЭ5Т; 53 — штуцер крышки; 55 — вал промежуточной шестерни; 58 — шестерня привода вентилятора; 60 — рессора; 61 — корпус центробежного суфлера; 63 — шпонка; 67—хомут крепления насоса регулятора; 71 — шестерня привода насоса-регулятора (агрегата 914); 74 — шестерня привода маслоиасоса МН-4Б; 76 — рессора привода маслонасоса

Наименование агрегата Пере хаточное отношение Направление вращения

Генератор ГС-12ТО 16 71 Левое

107 65

Топливный насос-регулятор 16 107 71 49 28 52 - = 0,116668 То же

Маслонасос МН-4Б 16 107 71 49 28 49 = 0,123810 »

Вентилятор 16 107 71 14 - = 0,758341 »

Датчик тахометра ДТЭ 1 16 71 13

107 65 34

Центробежный суфлер 16 71 Л 174ЛЛ^ Правое

107 61

крепления крышек узлов приводов топливного и масляного насосов. На наружной стороне противоположной стенки размещены фланцы крепления переходников агрегатов

На боковых стенках выполнены фланцы: 2 верхних — для крепления узлов подвески двигателя, 2 нижних — для крепления неприводных агрегатов.

Сверху картер 35 имеет площадку для установки кронштейна вибродатчиков. Внутри картера в приливах имеются расточки с запрессованными стальными стаканами под подшипники.

Картер редуктора имеет ряд сверлений для подвода воздуха в лабиринтные уплотнения и масла на охлаждение, смазку подшипников и шестерен редуктора.

Шестерни, подшипники и переходники агрегатов. В редукторе применены прямозубые цилиндрические шестерни с эвольвентным профилем зубьев. Материал шестерен — сталь 12Х2Н4Л. Профиль зубьев цементируется. Ведущая шестерня 23 и шестерня внутреннего зацепления 18 изготовлены из стали 38ХМЮА. Профиль зубьев этих шестерен азотируется Привод к датчику тахометра осуществляется двумя прямозубыми коническими шестернями из стал-и 40ХНМА.

Переходники агрегатов отливаются из магниевого сплава. Ведущая шестерня 23 вращается на двух шарикоподшипниках 24, установленных в корпусе 27 перебора. Осевой люфт этих высокооборотных подшипников выбирается за счет поджатия пружины 25.

Каждая из трех промежуточных шестерен 19 вращается на двух шарикоподшипниках 20, сидящих на осях 21. Эти оси запрессованы в отверстия проушин корпуса 27 перебора. Для предупреждения осевого смещения шестерен 19 относительно подшипников 20 установлены разрезные стопорные кольца 1.

Внутрь каждой оси 21 вставлена заглушка 22 для подвода масла к подшипникам 20. Корпус 27 перебора, в котором смонтированы ведущая 23 и промежуточные 19 шестерни, шестью винтами 28 крепится к задней стенке картера 35. В корпусе перебора и задней стенке картера установлены 3 форсунки 26 для подвода масла.

Часть длины зубьев шестерни внутреннего зацепления 18, отделенная от остальной части канавкой, используется как шлицы для соединения со шлицевым венцом 17. От осевого перемещения по этому шлицевому венцу шестерня внутреннего зацепления 18 фиксируется двумя разрезными кольцами 16. Венец 17 шестью винтами крепится к шестерне-ступице 15, а крутящий момент передается тремя штифтами.

Шестерня-ступица 15 вращается на двух шарикоподшипниках 9, установленных в стакане 10 диафрагмы 14. Между подшипниками 9 в стакане 10 установлена форсунка 11 с двумя жиклерами для подвода масла. В хвостовике шестерни-ступицы 15 выполнены внутренние шлицы. Диафрагма 14 (из магниевого сплава) вместе с титановым переходником 13 крепится к переднему фланцу картера 35 редуктора с помощью 12 шпилек с гайками. Генератор переменного тока крепится на переходнике 13 разъемным хомутом 12.

На хвостовике шестерни-ступицы 15 установлены: маслоотражательный диск 4, втулка маслосгонная 6 и втулка лабиринта 5. Крепление осуществляется гайкой 7 с чашечной контровкой. На диафрагме 14 крепятся упор 3 подшипников и крышка 2, имеющие легкосрабатываемое покрытие для уменьшения радиального зазора в лабиринтном уплотнении. ,В полость 8 по сверлениям в картере редуктора подводится сжатый воздух, отбираемый от компрессора. Гарантированный торцовый зазор по наружным обоймам подшипников 9 обеспечивается с помощью регулировочного кольца 1.

Промежуточная шестерня 56 сидит на валу 55. На нем же установлен и зафиксирован от проворота шпонкой 63 корпус 61 центробежного суфлера, состоящий из диска, тарелки и трех лопаток. Вал 55 вращается на _,двух шарикоподшипниках 62, установленных в стаканах картера. Гарантированный торцовый зазор в узле обеспечивается с помощью регулировочного кольца.

Масляный туман из картера через отверстия в диске шестерни 56 попадает в корпус 61 суфлера, где масляные капли, захваченные лопатками, отбрасываются центробежными силами к периферии и выбрасываются через ряд отверстий в тарелке суфлера в картер.

Воздух, обогнув диск суфлера и пройдя полость лопаток, попадает через три совмещенных отверстия в ступице диска .суфлера и вала 55 внутрь этого вала, и через штуцер 53 крышки и поворотный ниппель с трубкой — в сопло двигателя. Уплотнение вала 55 осуществляется армированной манжетой 54.

Шестерня 58 привода вентилятора, входящая в зацепление с промежуточной шестерней 56, вращается на двух шарикоподшипниках 57, установленных в стакане картера. Осевое смещение предотвращается разрезным стопорным кольцом 59. Шестерня 58 через внутренние шлицы и рессору 60 приводит во вращение вентилятор.

крепление которого на фланце картера осуществляется с помощью восьми шпилек с гайками. Масло в зацепление шестерен 56 и 58 подается из форсунки, установленной на фланце задней стенки картера.

Шестерня 41 привода генератора постоянного тока, входящая в зацепление с промежуточной шестерней 50, вращается на двух шарикоподшипниках 42, установленных в стаканах картера и диафрагмы 40. Торцевой зазор в узле обеспечивается с помощью регулировочного кольца. Шестерня 41 имеет внутренние шлицы, с помощью которых приводится во вращение ротор генератора постоянного тока.

Переходник 39 вместе с диафрагмой 40 крепится к картеру с помощью 10 шпилек с гайками. Генератор крепится на переходнике 39 разъемным хомутом 38. В целях уплотнения полости генератора на выходном валу шестерни 41 устанавливается диск 37 с четырех-за.ходной наружной и внутренней резьбой специального профиля. Крепление диска осуществляется гайкой 36 с чашечной контровкой.

Втулка 64 и крышка 65, крепящиеся на диафрагме 40 шпильками, имеют легкосрабатываемое покрытие для уменьшения радиального зазора. На неработающем двигателе уплотнением является армированная манжета 66, установленная в крышке 65. С противоположного от шлицев конца шестерни 41 в расточку запрессована коническая шестерня 43 привода датчика тахометра.

Ведомая коническая шестерня 50 привода датчика тахометра посажена на валик 44, вращающийся на двух шарикоподшипниках 47, установленных в стакане корпуса 49 привода и переходнике 46. Крепление подшипников и шестерни на валике осуществляется гайкой 51 с чашечной контровкой. Окно для крепления и контровки гайки 51 в корпусе 49 привода закрывается крышкой 52, крепящейся на трех шпильках.

Корпус 49 привода крепится на картере с помощью шести шпилек с гайками. На корпусе привода с помощью четырех шпилек с гайками крепится переходник 46, на котором с помощью накидной гайки крепится датчик тахометра. Привод хвостовика датчика тахометра осуществляется внутренним квадратом в валике 44. Уплотнение валика 44 в переходнике 46 осуществляется армированной манжетой 45.

С шестерней-ступицей 15 в зацеплении находится промежуточная шестерня 34. Блок промежуточных шестерен 34 и 32 вращается на двух шарикоподшипниках 31, сидящих на оси 30. От осевого перемещения блок шестерен 34 и 32 фиксируется стопорным кольцом 33. Ось 30 устанавливается в отверстиях картера и фиксируется стопором 29, входящим в паз оси 30.

Шестерня 71 привода топливного насоса, входящая в зацепление с шестерней 32, вращается на двух шарикоподшипниках 70, установленных в стаканах картера 35 и крышки 72. Шестерня 71 имеет внутренние шлицы под валик топливного насоса для его привода. Переходник 68 крепится на картере с помощью шести шпилек с гайками.

Топливный насос-регулятор крепится на переходнике 68 разъемным хомутом 67. Уплотнение по валу шестерни'7/ осуществляется армированной манжетой 69

Шестерня привода маслонасоса 74, входящая в зацепление с шестерней 32, вращается на двух шарикоподшипниках 75, установленных в стаканах картера 35 и крышки 73. Шестерня 74 через внутренние шлицы и рессору 76 приводит во вращение маслонасос. Крепление маслонасоса на фланце картера осуществляется с помощью четырех шпилек с гайками.

В расточке нижнего фланца картера устанавливается фильтр грубой очистки масла, закрываемый крышкой. Внизу картера 35 на задней стенке имеется фланец, в который ввертывается кран для слива масла. Для замера давления воздуха внутри картера на задней стенке имеется прилив с резьбовым отверстием, в которое ввернута заглушка, а для замера давления сжатого воздуха, подводимого к лабиринтным уплотнениям, на задней стенке картера ввертывается проходник.

)

Компрессор

Назначение и принцип работы. Компрессор (рис. 5) предназначен для сжатия и подачи воздуха в камеру сгорания и систему отбора. На двигателе ТА-8 установлен одноступенчатый высоконапорный центробежный компрессор.

При работе компрессора атмосферный воздух забирается через воздухозаборник и, пройдя радиально-круговой вход в корпусе компрессора, попадает во входной направляющий аппарат 7, где осуществляется предварительная закрутка воздуха, предназначенная для уменьшения его относительных скоростей перед входом в рабочее колесо 29 компрессора. Проходя по каналам, образованным лопатками рабочего колеса и вращаясь вместе с колесом, воздух сжимается и выходит из зоны рабочего колеса, имея давление и скорость значительно большие, чем на входе. Выйдя из рабочего колеса, воздух попадает в радиальный 11, а затем осевой 16 диффузоры. В диффузорах скорость воздуха уменьшается, а статическое давление возрастает. После осевого диффузора сжатый воздух попадает в кожух камеры сгорания.

Компрессор состоит из следующих основных узлов: корпуса компрессора, ротора, радиального и осевого диффузоров и корпуса подшипника.

Корпус 6 компрессора выполнен литым из магниевого сплава и является основной силовой деталью компрессора. В корпусе для подвода воздуха на рабочее место компрессора имеется радиальнокруговой вход, разделенный шестью ребрами. В двух ребрах корпуса сверлятся отверстия, образующие сквозные ломаные каналы А и Б. В технологические заходы отверстий впрессованы заглушки.

По каналу Б воздух, забираемый из полости за радиальным диффузором, подается к воздушному лабиринту передней опоры

ротора компрессора, а также к воздушным лабиринтам редуктора. По каналу А со стороны редуктора подается масло для смазки подшипника передней опоры ротора компрессора. Оба канала соединяются по переднему фланцу корпуса компрессора- со сверлениями в корпусе редуктора с помощью пистонов и уплотняются резиновыми кольцами.

В центральной части корпуса компрессора установлен входной направляющий аппарат 7, который фиксируется от осевого перемещения тремя винтами 8.

За направляющим аппаратом устанавливается корпусная вставка 28 для обеспечения регулируемого зазора между рабочим коле

Рис. 5.

а — продольный разрез;

/ — вал компрессора; 2— обойма лабиринта; 3, 24—-стаканы подшипников; 4— форсуночное аппарат; 8— винт фиксации направляющего аппарата; 9, 10 — гайки; 11, 16 — радиальный н трубки; 19 — корпус подшипника; 20 — форсуночный корпус; 21 — прокладка; 22 — форсуноч резиновое кольцо трубки слива масла; 28 — корпусная вставка;

сом 29 и корпусом компрессора 6. Вставка крепится к корпусу компрессора с помощью шести шпилек с гайками 9.

По заднему центрирующему буртику с корпусом компрессора 6 стыкуется радиальный диффузор 11, к которому предварительно крепятся с помощью 22 шпилек с гайками осевой диффузор 16 и корпус подшипника 19. Правильное положение радиального диффузора относительно корпуса компрессора обеспечивается одним фиксирующим штифтом диаметром 8 мм, запрессованным в радиальный диффузор.

Из конструктивных соображений радиальный диффузор с корпусом компрессора стыкуется по напряженной посадке и с корпусом подшипника — по плотной. Диффузор крепится к корпусу компрессора с помощью 18 шпилек с гайками 10. Для съема радиального диффузора с центрирующего буртика в корпусе компрессора имеются три резьбовых футорки под винты Мб.

Компрессор:

б— корпус компрессора;

кольцо; 5 —роликовый подшипник; 6 — корпус компрессора; 7 — входной направляющий осевой диффузоры; 12, 13, 15 — уплотнительные кольца; /4 — колонка трубки; 17, 18, 26 — иая втулка; 23—шарикоподшипник; 24—стакан подшипника; 25—обойма лабиринта; 27—* 29 —рабочее колесо; 30, 31, 32, 33 и 34 — приливы; А, Б — каналы

Рис. 6. Ротор компрессора:

1 — гайка; 2— роликовый подшипник; 3 — воздушно-масляный лабиринт; 4 — штифты; 5 — лабиринт задней опоры; 6 — шарикоподшипник задней опоры; 7 — гайка; 8 — рабочее колесо; 9 — вал компрессора

В центральное отверстие корпуса компрессора впрессовываются обойма 2 лабиринта и стакан 3 подшипника, который своим выступом фиксирует обойму лабиринта от проворачивания.

В стакан 3 устанавливается роликоподшипник 5, а в переднюю часть стакана — форсуночное кольцо 4, которое имеет кольцевую канавку для подвода масла. Из кольцевой канавки масло через специальные сверления подводится к двум жиклерам диаметром 0,7 мм.

Для ликвидации утечки масла по обе стороны масляной канавки поставлены рези

новые уплотнительные кольца. Стакан подшипника и форсуночное кольцо крепятся с помощью шести шпилек с гайками. Во фланцах стакана подшипника и форсуночного кольца имеется по два отверстия под демонтажные болты Мб.

С редуктором двигателя корпус компрессора стыкуется по переднему фланцу с помощью центрирующего буртика и крепится с помощью 12 шпилек с гайками. Место стыка уплотняется резиновым кольцом.

К заднему фланцу корпуса компрессора крепится воздух камеры сгорания болтами с гайками, а к переднему фланцу — кожух воздухозаборника болтами с гайками. Место стыков уплотняется паронитовой прокладкой. Снаружи корпуса компрессора имеется проточка под резиновое кольцо 12, уплотняющее место стыка кожуха воздухозаборника с корпусом компрессора.

На корпусе компрессора имеется 5 приливов. К верхнему большему приливу 31 с помощью четырех шпилек с гайками крепится узел задней подвески двигателя на самолете. В отверстие верхнего малого прилива 32 вставляется трубка 17 для подвода масла к заднему "Подшипнику компрессора и подшипникам турбины. Сверху на трубку надевается колонка 14. Между трубкой и корпусом, а также между колонкой и трубкой ставятся уплотнительные резиновые кольца 13 и 15. Колонка крепится к корпусу компрессора двумя шпильками с гайками.

Два боковых прилива 30 и 33 предусмотрены на случай нижней подвески двигателя. В отверстие нижнего прилива 34 вставляется трубка 26 для слива масла от подшипников турбокомпрессора.

Между трубкой и корпусом компрессора ставится резиновое уплотнительное кольцо 27. На трубку надевается сливная колонка, которая крепится к корпусу компрессора с помощью двух шпилек • с гайками.

Ротор компрессора является самостоятельным балансировочным узлом (рис. 6). Он состоит из рабочего колеса, вала компрессора и деталей передней и задней опор.

Рабочее колесо 8 представляет собой центробежную крыльчатку полуоткрытого типа. Лопатки рабочего колеса выполнены за одно целое с диском. Для обеспечения удельной прочности колесо изготавливается из титанового сплава. Рабочее колесо сажается на вал 9 компрессора по плотной посадке первого класса. Крутящий момент от вала на колесо передается тремя штифтами 4.

Вал компрессора двухопорный, пустотелый изготавливается из стали. Внутри вала нарезаны шлицы, через которые передается крутящий момент для привода компрессора. От этих же шлиц через рессору передается крутящий момент на редуктор. Снаружи имеются два буртика. В один входят штифты, запрессованные в колесо компрессора, а другой используется для снятия металла при динамической балансировке ротора.

Деталями передней опоры являются: воздушно-масляный лабиринт 3, роликоподшипник 2 и гайка /. Воздушно-масляный лабиринт устанавливается для предотвращения попадания масла в воздушный тракт со стороны роликоподшипника.

Внутренняя обойма роликоподшипника 2 поджимается к лабиринту 3 гайкой 1, которая контрится чашечной контровкой.

Деталями задней опоры являются: воздушно-масляный лабиринт 5, шарикоподшипник 6 и гайка 7. Назначение лабиринта 5 аналогично назначению лабиринта 3 только для шарикоподшипника. Внутренняя обойма шарикоподшипника 6 поджимается гайкой 7, которая контрится шайбой и стопорится кольцом.

Радиальный диффузор 11 (см. рис. 5), изготовленный из стали, представляет собой цельнопаянную конструкцию и является одним из основных силовых узлов. В нем кинетическая энергия воздуха преобразуется в потенциальную энергию давления.

Радиальный диффузор представляет собой плоский диск с центральным отверстием; 23 лопатки радиального диффузора отфрезерованы за одно целое с корпусом. Лопатки расположены по окружности и имеют одинаковую высоту. На лопатки надевается крышка и припаивается припоем ВПр-4. На диффузоре имеются два фланца. К заднему фланцу крепятся осевой диффузор и корпус подшипника, к переднему фланцу — корпус компрессора.

Во фланце, который стыкуется с корпусом компрессора, имеются, кроме установочного штифта, три штифта для увеличения жесткости стыка.

Осевой диффузор 16 служит для выравнивания воздушного потока и дальнейшего увеличения статического давления. Он состоит из корпуса, 43 лопаток, равномерно расположенных по окружности, и бандажа. Корпус, лопатки и бандаж изготавливаются из листового алюминиевого сплава.

На цилиндрической поверхности корпуса сделаны 43 пары прямоугольных пазов, в которые входят нижние хвостовики лопаток.

Передние хвостовики лопаток развертываются в пазах корпуса на 30°, чем обеспечивается их фиксация.

В бандаже осевого диффузора сделаны 43 прямоугольных паза, в которые входят верхние хвостовики лопаток. При этом лопатки осевого диффузора, собранные в корпусе и бандаже, припаиваются припоем 34А.

С помощью хвостовиков обеспечивается крепление лопаток осевого диффузора и частичная разгрузка шва папки от усилий воздушного потока, проходящего по межлопаточным каналам.

Во фланце осевого диффузора имеется 22 отверстия, в которые проходят крепежные шпильки.

Корпус 19 подшипника, являющийся стыковочной деталью компрессора с турбиной, отливается из магниевого сплава. В нем располагается задняя опора ротора компрессора.

В корпус подшипника со стороны компрессора вставляется обойма 25 лабиринта, а предварительно в корпус запрессовывается стакан 24 подшипника.

В стакан подшипника вставляется наружная обойма шарикоподшипника 23, после чего устанавливается форсуночный корпус 20. В этот корпус впрессовывается форсуночная втулка 22 с двумя отверстиями, через которые подается масло на шарикоподшипник 23.

В форсуночном корпусе сделаны сверления, по которым подается масло для смазки подшипника компрессора и подшипников турбины, а также 2 отверстия внизу для отвода масла от подшипника компрессора. Корпус 19 подшипника, стакан 24 и форсуночный корпус 20 стягиваются шестью шпильками с гайками. Между стаканом 24 и форсуночным корпусом 20 ставится прокладка 21, с помощью которой регулируется зазор между наружной обоймой шарикоподшипника 23 и форсуночной втулкой 22.

Корпус 19 подшипника с помощью центрирующего буртика стыкуется с радиальным диффузором 11 на плотной посадке и крепится к нему с помощью шпилек с гайками. На корпусе имеются два прилива, в их отверстия вставляются 2 трубки, уплотнение которых осуществляется резиновыми кольцами.

Нижняя трубка 26 служит для слива масла. Внутри верхней трубки 17 проходит трубка 18 с наконечником и фильтром для подвода масла к подшипникам компрессора и турбины. Кольцевой зазор между трубками 17 и 18 используется для суфлирования опор компрессора и турбины. Наконечник трубки 18 с фильтром вводится в форсуночный корпус и уплотняется резиновым кольцом. Благодаря резиновым кольцам, надеваемым на трубки 17 и 26, лабиринту шарикоподшипника компрессора и уплотнительным деталям узла турбины обеспечивается герметичность внутренней плоскости корпуса подшипника.

По заднему фланцу к корпусу подшипника 19 с помощью фиксирующего штифта стыкуется корпус турбины и крепится к нему . с помощью восьми шпилек с гайкам!!.

Камера сгорания

Назначение и принципы работы. Камера сгорания предназначена для обеспечения устойчивого горения топлива на всех рабочих режимах двигателя, безотказного воспламенения и горения топлива при запуске на земле и в полете. На газотурбинном двигателе ТА-8 установлена кольцевая противоточная камера сгорания испарительного типа (рис. 7). Она состоит из следующих основных узлов: кожуха 2, крышки 11 кожуха, жаровой трубы 4, рабочего топливного коллектора 12, поддона 18 и дренажного штуцера 19, а также двух пусковых воспламенителей 23.

Сжатый воздух, попадая в камеру сгорания, делится на два потока: первичный и вторичный. Первичный поток воздуха попадает в жаровую трубу 4 через два ряда прямоугольных отверстий 21 с закругленными краями в головке 9, а также через 12 Г-образных испарительных трубок 8. Одновременно в испарительные трубки 8 из топливного коллектора 12 через струйные насадки 10 подается топливо, которое частично испаряется в трубках. Топлпвовоздуш-ная смесь поджигается от двух пусковых воспламенителей 23, каждый из которых имеет одну форсунку 20 и полупроводниковую свечу типа СПЭ-6.

Воздух, охлаждающий стенки жаровой трубы, попадает внутрь трубы через мелкие отверстия и кольцевые щели. Вторичный поток воздуха, понижающий температуру газового потока до допустимой перед входом в турбину, подводится в конце жаровой трубы 4 через два ряда отверстий 5. Газовый поток из жаровой трубы 4 непосредственно попадает в сопловой аппарат 3.

Кожух 2 камеры сгорания представляет собой тонкостенную оболочку конической формы. Передним фланцем 1 кожух камеры сгорания крепится к корпусу компрессора, а к заднему его фланцу с помощью 48 болтов с гайками крепится крышка 11. Снаружи кожуха к девяти выштампованным площадкам приварены фланцы: три под фиксаторы 7 жаровой трубы, два под воспламенители 23 и четыре под пусковые форсунки 20. При неудачном или ложном запуске двигателя, а также после его остановки, топливо, попавшее в камеру сгорания, дренажируется из нее. Для этой цели к кожуху 2 в нижней его части приваривается поддон 18, в который ввертывается дренажный штуцер 19.

Для отбора воздуха к кожуху камеры сгорания приваривается патрубок 27. Кожух камеры и все детали, привариваемые к нему, изготавливаются из нержавеющей жаростойкой стали.

Крышка 11 кожуха камеры сгорания представляет собой сварной узел, состоящий из собственно крышки сферической формы и выхлопного патрубка с карманом для улавливания осколков на случай разрушения турбины. На сферической части крышки приварены бобышки для крепления топливного коллектора 12. К одной из бобышек крепится штуцер 25 подвода топлива.

На выхлопном патрубке (в горизонтальной плоскости) приварены два фланца 24 для крепления термопар. В верхней части пат

рубка приварен штуцер суфлирования 15, а в нижней части — штуцер 26 дренажа топлива. Внутри патрубка имеется фланец, к которому стыкуется выхлопное сопло, крепление которого осуществляется с помощью 24 болтов с гайками.

Жаровая труба 4 состоит из верхнего и нижнего смесителей, головки 9 и Г-образных испарительных трубок 8.

Верхний смеситeTib представляет собой сварной тонкостенный цилиндр из листовой жаростойкой стали. К нему приварены 3 втулки 6 для фиксации жаровой трубы в осевом направлении. В этой же плоскости по диаметру расположены 6 отверстий с плавающими втулками 22. Четыре отверстия предназначены под пусковые форсунки 20 и два — под воспламенители 23. Для организации пристеночного охлаждения верхнего смесителя в его средней

части выполнен ряд мелких отверстий, а с внутренней стороны приварено кольцо, которое со стенкой смесителя образует кольцевую щель для придания направления охлаждающему воздуху.

Нижний смеситель —сварной и представляет собой цилиндр, переходящий в конус. Для осуществления пристеночного охлаждения нижнего смесителя в его средней части выполнен ряд мелких отверстий, а с наружной стороны приварено кольцо 17.

Как верхний, так и нижний смесителя крепятся к головке 9 жаровой трубы винтами Мб. На зиге верхнего и нижнего смесителя сделаны отверстия для создания воздушной пленки, охлаждающей стенки смесителей.

Головка 9 жаровой трубы штампуется из листа толщиной 1,5 мм и в поперечном сечении имеет крышеобразную форму.

Рис. 7. Камера а — продольный разрез камеры сгорания; б — корпус камеры сгорания; 1, 24 — фланцы-для прохода воздуха; 6, 22 —втулки; 7, /3 — фиксаторы; 8 — исп рительная Г-образная иый коллектор; 14 — подвеска крепления коллектора; 15, 1В, 25, 26 —штуцеры; 16— ниппель сунка; 23 — пусковой воспламенитель;

сгорания:

2 —кожух камеры; 3 — сопловой аппарат турбины; 4— жаровая труба; Б, 2/— отверстие трубка; 9— головка; 10 — струйный топливный насадок; // — крышка кожуха; 12 — топлив-топливного коллектора; 17 — кольцо; 18 — поддон дренажного штуцера; 20 — пусковая фор-27 — патрубок отбора воздуха

В головке имеются два ряда отверстий 21 для подвода первичного воздуха, 12 отверстий под испарительные трубки 8 и 24 отверстия под винты крепления этих трубок.

На верхнем и нижнем кольцах головки выполнено по 24 резьбовых отверстий под крепежные винты Мб и по 24 отверстия диаметром 4 мм, в которые входят усики контровочных шайб.

Г-образные испарительные трубки 8 сварены из трех частей, расположенных под прямыми углами друг к другу. К входному концу трубки приварена муфта, через которую в зону горения поступает воздух, охлаждающий при этом входной конец трубки. К муфте приварен фланец с двумя вваренными в него винтами, служащими для крепления трубок к головке жаровой трубы. Диаметр трубок 10 мц..

Рабочий конец трубки 8 отстоит от внутренней поверхности головки 9 жаровой трубы на расстоянии 26,5 мм. Собранная жаровая труба 4 крепится к кожуху камеры сгорания с помощью трех фиксаторов 7, обеспечивающих свободу ее радиального перемещения.

Своим выходным концом жаровая телескопическая труба входит с небольшим натягом в сопловой аппарат 3 турбины, благодаря чему обеспечивается свобода ее осевого перемещения.

Рабочий топливный коллектор 12 представляет собой замкнутую паяную трубку диаметром 3 мм, к которой припаяны 3 фиксатора 13, 8 футорок и один ниппель 16.

В фиксаторы, футорки и ниппель ввертываются струйные топливные насадки 10 с жиклерным отверстием на конце. Уплотнение топливных насадок обеспечивается кольцами из теплостойкой резины и медными прокладками. Из топливных насадок 10 топливо попадает в испарительные трубки 8.

Коллектор 12 крепится с внутренней стороны крышки И камеры сгорания в четырех точках: в трех из них с помощью подвесок 14 и фиксаторов 13, в четвертой точке через штуцер 25 подвода топлива к коллектору.

Фиксаторы 13, приваренные к рабочему коллектору 12, входят своими цилиндрическими концами в отверстия крепежных подвесок 14, обеспечивая при этом независимое от коллектора расширение крышки 11 камеры сгорания.

Дренажный штуцер 19 служит для слива топлива из камеры сгорания при ложных и неудавшихся запусках, а также после останова двигателя. В верхней части в штуцер вставлена сетка, которая прижимается к корпусу штуцера стопорным кольцом. Сетка предохраняет от засорения механическими частицами жиклерное отверстие в дренажном штуцере.

Пусковой воспламенитель 23 представляет собой небольшую камеру сгорания со сферической внутренней поверхностью. В верхней части сферы на расстоянии 5 мм от электрода в свечи в корпус вварен козырек для стабилизации воспламенения топлива при запуске. Для прохода воздуха при запуске внутрь воспламенителя в его цилиндрической и конической частях сделаны отверстия. .Сверху на корпусе воспламенителя установлена пусковая центро

бежная форсунка, во входном штуцере которой размещается резьбовой фильтр.

Корпус воспламенителя имеет отросток, в который ввернута запальная свеча типа СПЭ-6. Уплотнение запальной свечи обеспечивается медной прокладкой, а топливной форсунки — паронитовоп.

Турбина

Назначение и принцип работы. Турбина (рис. 8) предназначена для преобразования энергии горячих газов в механическую энергию, потребляемую компрессором, редуктором и приводными агрегатами двигателя.

На газотурбинном двигателе ТА-8 установлена газовая одноступенчатая радиальная центростремительная турбина. Сжатый и

Рис. 8. Турбина:

/ — корпус турбины; 2— резиновое уплотнительное кольцо; 3— сливная трубка; 4, 12 — шарикоподшипники; 5 — пружина; 6—шлицевая втулка; 7, 19, 27 — штнфты; 8— контровочная шайба; 9 — гайка; 10 — стопорное кольцо; 11 — форсунка; 13 — кольцо пружины; 14 — маслопровод; 15 — распорная втулка; 16 — трубка подвода масла; 17 — форсуночное кольцо; 18 —« колесо Трубины; 20 — сопловой аппарат; 21, 26—крепежные болты; 22 — воздухе подводящее кольцо; 23 — лабиринт; 24 — спрямляющий аппарат; 25 — сопло; 28, 29, 31, 33 — регулировочные прокладки; 30 — дефлектор; 32 —экран

нагретый газ из камеры сгорания поступает в сопловой аппарат турбины, где расширяется, в результате че'О часть его потенциальной энергии преобразуется в кинетическую. Выйдя из соплового аппарата, газ, имеющий большую скорость, попадает на лопатки колеса турбины, где его кинетическая энергия преобразуется в механическую работу вращения турбины. На выходе из колеса турбины скорость потока газа приобретает осевое направление движения и через сопло выбрасывается в отводящую трубу, а из нее в атмосферу.

Турбина двигателя ТА-8 состоит из следующих основных узлов: корпуса турбины, ротора, соплового аппарата и сопла.

Корпус 1 турбины изготавливается из жаропрочной стали и представляет собой усеченный конус с пустотелым цилиндром, выполненным внутри конуса заодно с ним. Корпус туроины имеет два фланца 8 ребер жесткости, расположенных между ними снаружи корпуса. В передней части корпуса между цилиндром и конусом приварены четыре ребра, обеспечивающие жесткость конструкции. Корпус турбины передним фланцем с помощью центрирующего буртика стыкуется с корпусом 'подшипника компрессора и крепится к нему с помощью восьми шпилек с гайками. Место стыка уплотняется резиновым кольцом 2. В переднем фланце корпуса турбины имеется отверстие под фиксирующий штифт и два резьбовых демонтажных отверстия, а в переднем торЦе цилиндрической части корпуса турбины имеются два резьбовых отверстия под винты крепления форсунки 11 и два штифта, фиксирующих ее определенное положение. В цилиндрической части корпуса турбины имеются два наклонных отверстия для отвода масла. Между конической и цилиндрической частью корпуса турбины имеется бобышка с отверстием для подводящего маслопровода 14, а также отверстие под сливную трубку 3.

В заднем торце цилиндрической части корпуса турбины имеются четыре отверстия под винты крепления воздухоподводящего кольца 22, отверстие для подвода воздуха к лабиринту 23 и два эллипсообразных окна для суфлирования полости перед лабиринтом. Воздухоподводящее кольцо 22 изготавливается из бронзы. В нем имеется отверстие с кольцевой канавкой для подвода воздуха к лабиринту.

На переднем торце кольца 22 имеются три паза, Выполненных через 120°. Через нижний паз отводится масло от шарикоподшипника 4 в сливную трубку 3, а через два верхних паза суфлируется полость перед лабиринтом 23. В корпусе турбины воздухоподводящее кольцо 22 центрируется с помощью кольцевого буртика.

В расточку цилиндрической части корпуса турбины запрессовывается форсуночное кольцо 17 до упора в кольцевой буртик и наружная обойма подшипника 4. Торцевой зазор между наружной обоймой шарикоподшипника 4 и буртиком воздухоподводящего кольца 22 обеспечивается регулировочной прокладкой 29.

К заднему фланцу корпуса турбины с помощью восьми болтоз крепятся дефлектор 30 и экран 32, предназначенные для защиты 26

корпуса турбины и компрессора от воздействия высоких температур газа. Между дефлектором и экраном ставится регулировочная прокладка 31, обеспечивающая торцевой зазор между экраном и колесом турбины.

Дефлектор 30 представляет собой гофрированный диск из жаропрочной листовой стали. Экран 32 также изготавливается из жаропрочной стали и представляет собой массивный диск.

Задний фланец корпуса турбины по наружному диаметру имеет: кольцевой буртик (по внутренней поверхности которого центрируется сопловой аппарат 20), 24 отверстия под болты крепления соплового аппарата и фиксирующий штифт 19 для обеспечения определенного положения соплового аппарата относительно корпуса турбины. Между дефлектором 30 и сопловым аппаратом 20 ставится регулировочная прокладка 33, обеспечивающая зазор между колесом 18 турбины и сопловым аппаратом 20.

Ротор турбины консольного типа состоит из колеса турбины 19, вращающегося спрямляющего аппарата 24, лабиринта 23, двух подшипников 4 и 12, распорной втулки 15 и гайки 9.

Колесо 18 турбины представляет собой полуоткрытую центростремительную крыльчатку, выполненную заодно с валом из жаропрочного сплава, и имеет 12 прямых, радиально расположенных лопаток заданного профиля. В хвостовике вала колеса турбины имеется отверстие, в него запрессовывается шлицевая втулка 6, которая фиксируется штифтом 7. Шлицевая втулка необходима для передачи через рессору 12 (см. рис. 3) крутящего момента с ротора турбины на ротор компрессора На хвостовике вала имеются резьба под гайку 9 (см. рис. 8) и два паза под выступы контровочной шайбы 8.

К заднему торцу колеса 18 турбины болтом 26 крепится вращающийся спрямляющий аппарат (ВСА) 24, который центрируется по выступу колеса турбины. Жесткость соединения ВСА с колесом турбины обеспечивается тремя штифтами 27. Вращающийся спрямляющий аппарат 24 турбины изготавливается из жаропрочного сплава и имеет 12 лопаток определенного профиля, загнутых на выходе в сторону, противоположную вращению ротора турбины.

Лабиринт 23 изготавливается из стали и предназначен для предотвращения попадания масла от шарикоподшипника 4 в газовый тракт турбины. Для этого на наружной поверхности лабиринта имеются кольцевые гребешки с наклоном в сторону подшипника и кольцевой маслоотражающий буртик. Работает лабиринт в паре с воздухоподводящим кольцом 22, у которого поверхность соприкосновения с лабиринтом покрывается серебром.

Радиально-упорные шарикоподшипники 4 и 12 — высокооборотные. Между их внутренними обоймами ставится распорная втулка 15. В собранном узле турбины лабиринт 23, распоп-ная втулка 15 и внутренние обоймы шарикоподшипников 4 и 12 стягиваются гайкой 9 до упора в буртик колеса турбины. Гайка контрится шайбой 8, которая стопорится кольцом 10.

В процессе работы турбины возникают большие осевые нагрузки. Эти нагрузки распределяются на шарикоподшипники 4 и 12 пружиной 5, одним концом упирающейся в-буртик цилиндрической части корпуса турбины, а другим’—через кольцо 13 в наружную обойму шарикоподшипника 12, которая может перемещаться в осевом направлении, компенсируя температурные деформации ротора турбины.

Для смазки подшипников ротора турбины масло подается из корпуса соплового аппарата 20 в маслопровод 14, из которого через отверстие в корпусе турбины и форсуночное кольцо 17 с двумя жик-лерными отверстиями подается на задний шарикоподшипник 4.

К переднему шарикоподшипнику 12 масло подводится через форсунку 11 по трубке 16, один конец которой припаян к маслопроводу 14, а другой — к форсунке И.

От шарикоподшипника 4 масло отводится через нижний паз воздухопроводящего кольца 22 и сливную трубку 3. От шарикоподшипника 12 масло отводится из полости пружины через два наклонных отверстия, выполненных в цилиндрической части корпуса турбины. Масло стекает по стенкам корпуса турбины в нижнюю часть корпуса подшипника компрессора.

Сопловой аппарат 20 турбины, изготовленный из жаропрочной стали, представляет собой сварной узел, состоящий из корпуса соплового аппарата, основания, лопаток и [азосборника. В корпусе и основании соплового аппарата выполнено по 31 окну, в которые входят торцами лопатки соплового аппарата и снаружи завариваются. К основанию соплового аппарата приваривается газосборник. Кольцевой буртик корпуса соплового аппарата и газосборник образуют кольцевой вход в сопловой аппарат, в который телескопически вводится выходной конец жаровой трубы.

По переднему фланцу сопловой аппарат стыкуется с корпусом турбины и крепится к нему 24 болтами,- под которые во фланце выполнено 24 фрезеровки. Во фланце имеется отверстие под фиксирующий штифт 19.

На заднем конце корпуса соплового аппарата имеется резьба для соединения с соплом 25 и кольцевой буртик, являющийся упором при навинчивании сопла. Между буртиком и передним торцом сопла ставится регулировочная прокладка 28.

Выходное сопло 25 двигателя ТА-8 — нерегулируемое, имеет сварную конструкцию, состоящую из выхлопной трубы, гайки и фланца сопла.

С помощью гайки сопло навинчивается на выходной конец соплового аппарата до упора в буртик. К заднему фланцу сопла 25 болтами крепится крышка камеры сгорания. Для совпадения осей отверстий во фланце сопла и фланце крышки камеры сгорания ставится регулировочная прокладка 28, толщина которой подбирается при сборке.

Балансировка ротора турбины. В современных авиационных двигателях имеется много узлов, вращающихся с большими скоростями и имеющих значительные массы. К таким узлам относятся колеса

Рис. 9. Схема неуравновешенных сил

Рис. 10. Схема неуравновешенных моментов

(роторы) центробежных и осевых компрессоров, колеса газовых турбин, крыльчатки вентиляторов и насосов и пр. Все детали и узлы, вращающиеся с большими скоростями, уравновешиваются на разных стадиях производства: до сборки деталей в узел, после сборки и после испытания двигателя на стенде.

Различают три вида неуравновешенности.

1‘. Неуравновешенность сил, которая появляется при наличии неравных масс, расположенных на равных расстояниях от оси вращения в одной плоскости, или при наличии равных масс, но расположенных на неравных расстояниях (рис. 9). В обоих случаях центр тяжести системы смещен относительно оси ее вращения. Эта неуравновешенность может выявляться как статическим, так и динамическим методами.

2. Неуравновешенность моментов, которая появляется в том случае, когда вращающиеся массы расположены не в одной плоскости (рис. 10), хотя и могут быть равными и находится на одинаковых расстояниях от оси вращения. В этом случае центр тяжести системы не смещается относительно вращения, неуравновешенность может выявляться только при вращении изделия, т. е. динамическим методом.

3. Аэродинамическая неуравновешенность, возникающая вследствие неравенства аэродинамических сил, действующих на отдельные элементы (лопасти, лопатки) изделия (рис. 11). В этом случае центр тяжести системы не смещается от оси вращения и неуравновешенность выявляется только динамическим методом. Неуравновешенность сил и моментов вызывается неравномерной плотностью материала, из которого изготовлены роторы двигателя, и такими погрешностями механиче-

ской обработки, как овальность, конусность, эксцентричность, а сборки — несоосность. перекосы и пр.

Аэродинамическая неуравновешенность появляется вследствие погрешностей формы проточ-

Рис. 11. Схема аэродинамической неуравновешенности

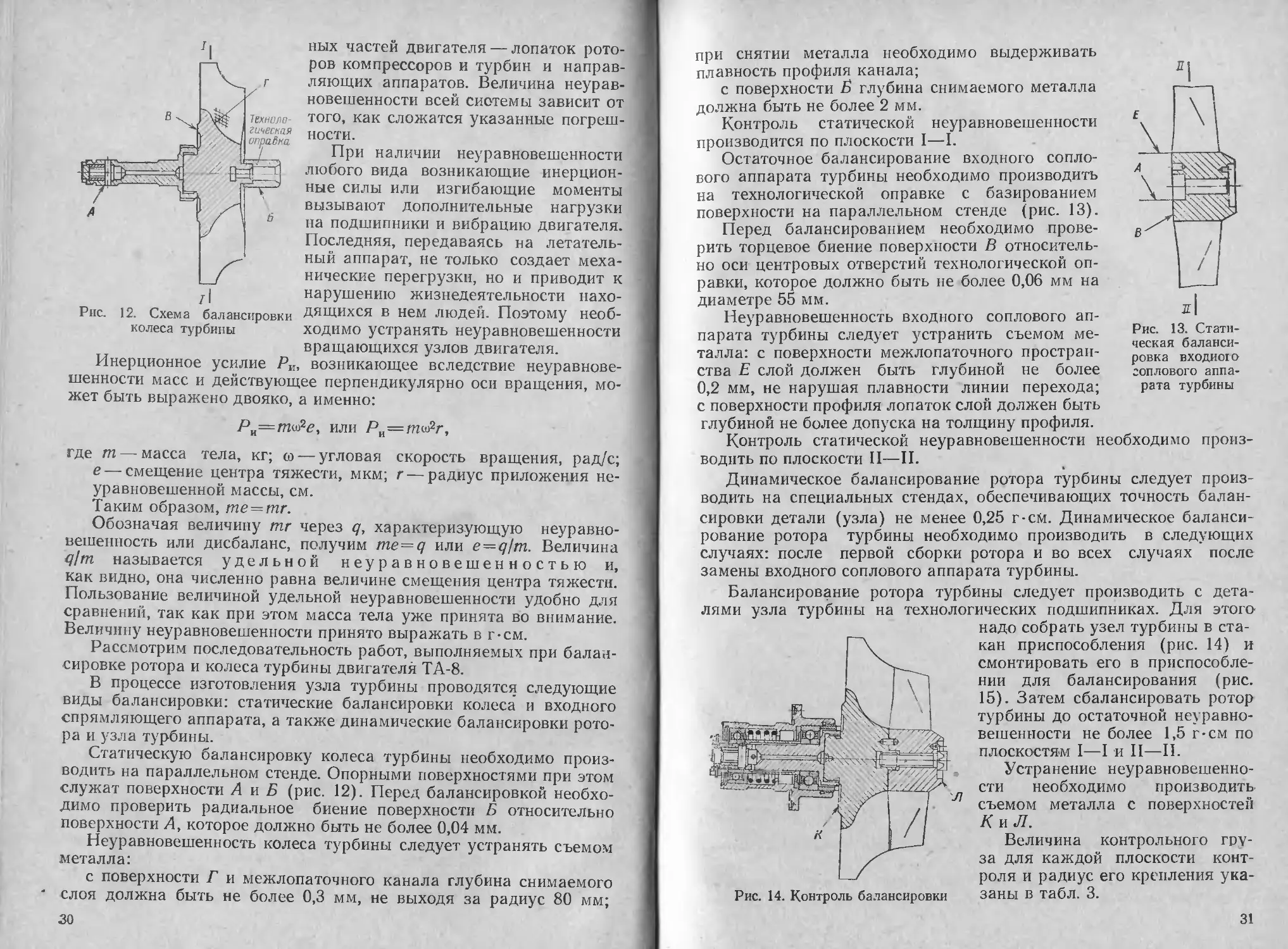

Рис. 12. Схема балансировки колеса турбины

ных частей двигателя — лопаток роторов компрессоров и турбин и направляющих аппаратов. Величина неуравновешенности всей системы зависит от

того, как сложатся указанные погрешности.

При наличии неуравновешенности любого вида возникающие инерционные силы или изгибающие моменты

вызывают дополнительные нагрузки на подшипники и вибрацию двигателя. Последняя, передаваясь на летательный аппарат, не только создает механические перегрузки, но и приводит к нарушению жизнедеятельности находящихся в нем люден. Поэтому необ

ходимо устранять неуравновешенности

вращающихся узлов двигателя.

Инерционное усилие Ри, возникающее вследствие неуравновешенности масс и действующее перпендикулярно оси вращения, может быть выражено двояко, а именно:

Ри=ти?е, или Ри=/що2г, где т — масса тела, кг; со — угловая скорость вращения, рад/с; е — смещение центра тяжести, мкм; г — радиус приложения неуравновешенной массы, см.

Таким образом, те=тг.

Обозначая величину тг через q, характеризующую неуравновешенность или дисбаланс, получим me=q или e—qlm. Величина qltn называется удельной неуравновешенностью и, как видно, она численно равна величине смещения центра тяжести. Пользование величиной удельной неуравновешенности удобно для сравнений, так как при этом масса тела уже принята во внимание. Величину неуравновешенности принято выражать в г-см.

Рассмотрим последовательность работ, выполняемых при балансировке ротора и колеса турбины двигателя ТА-8.

В процессе изготовления узла турбины проводятся следующие виды балансировки: статические балансировки колеса и входного спрямляющего аппарата, а также динамические балансировки ротора и узла турбины.

Статическую балансировку колеса турбины необходимо производить на параллельном стенде. Опорными поверхностями при этом служат поверхности А и Б (рис. 12). Перед балансировкой необходимо проверить радиальное биение поверхности Б относительно поверхности А, которое должно быть не более 0,04 мм.

Неуравновешенность колеса турбины следует устранять съемом металла:

с поверхности Г и межлопаточного канала глубина снимаемого ' слоя должна быть не более 0,3 мм, не выходя за радиус 80 мм;

при снятии металла необходимо выдерживать плавность профиля канала;

с поверхности Б глубина снимаемого металла должна быть не более 2 мм.

Контроль статической неуравновешенности производится по плоскости I—I.

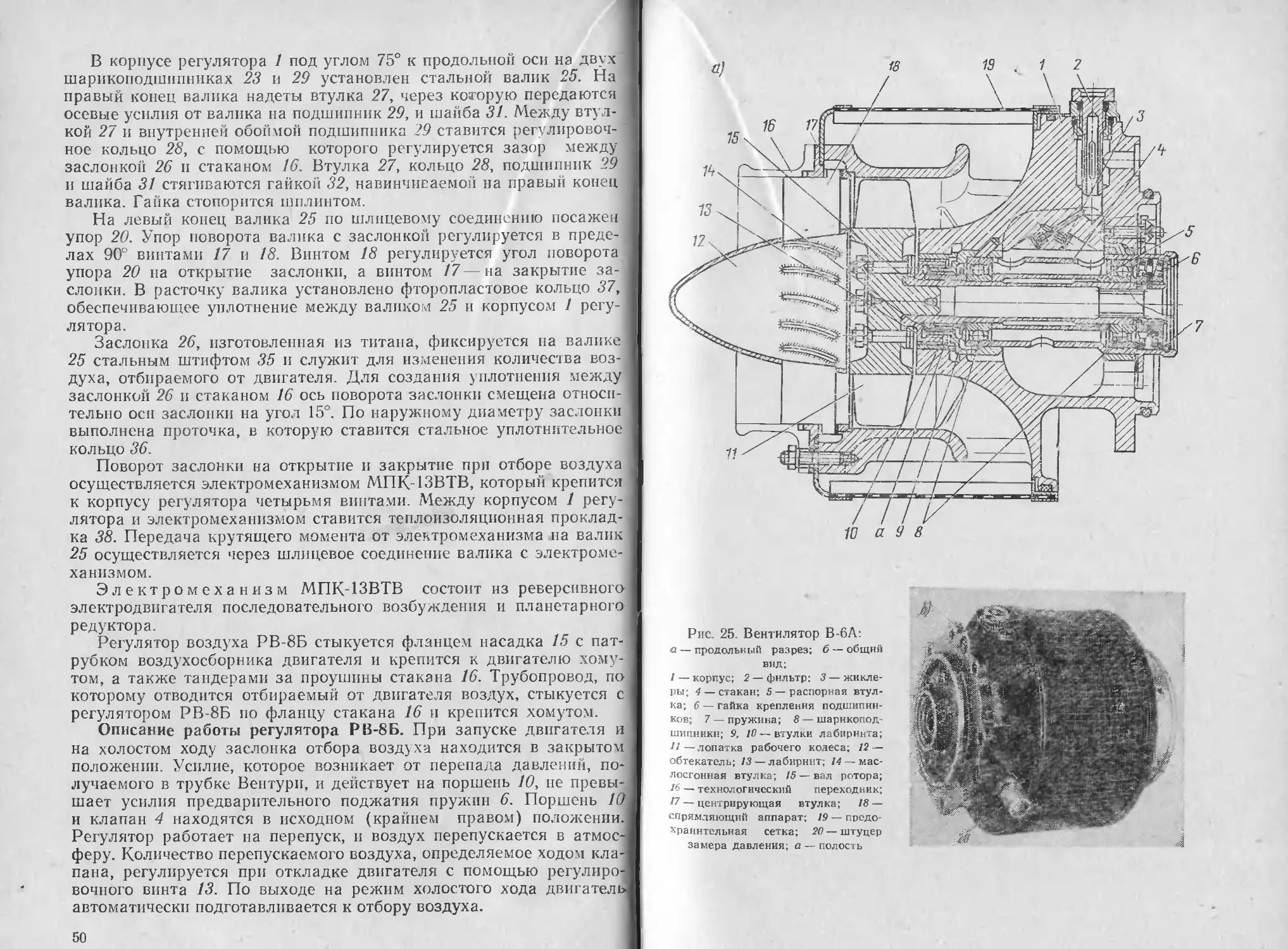

Остаточное балансирование входного соплового аппарата турбины необходимо производить на технологической оправке с базированием поверхности на параллельном стенде (рис. 13).

Перед балансированием необходимо проверить торцевое биение поверхности В относительно оси центровых отверстий технологической оправки, которое должно быть не более 0,06 мм на диаметре 55 мм.

Неуравновешенность входного соплового аппарата турбины следует устранить съемом металла: с поверхности межлопаточного пространства Е слой должен быть глубиной не более 0,2 мм, не нарушая плавности линии перехода; с поверхности профиля лопаток слой должен быть глубиной не более допуска на толщину профиля.

Рис. 13. Стати-ческая балансировка входною соплового аппарата турбины

Контроль статической неуравновешенности необходимо производить по плоскости II—II.

Динамическое балансирование ротора турбины следует производить на специальных стендах, обеспечивающих точность балан

сировки детали (узла) не менее 0,25 г-см. Динамическое балансирование ротора турбины необходимо производить в следующих случаях: после первой сборки ротора и во всех случаях после замены входного соплового аппарата турбины.

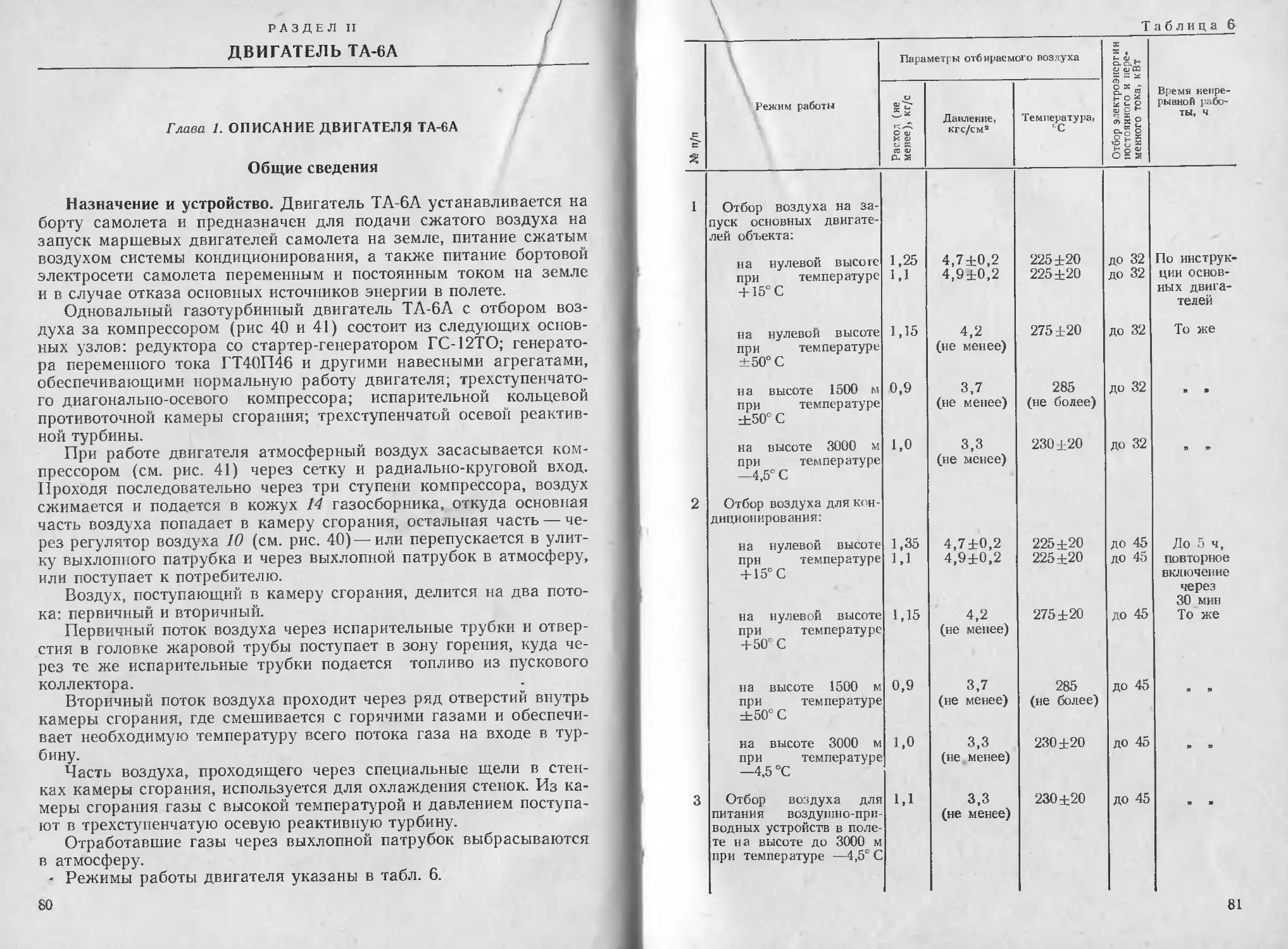

Балансирование ротора турбины следует производить с деталями узла турбины на технологических подшипниках. Для этого-

Рис. 14. Контроль балансировки

надо собрать узел турбины в стакан приспособления (рис. 14) и смонтировать его в приспособлении для балансирования (рис. 15). Затем сбалансировать ротор турбины до остаточной неуравновешенности не более 1,5 г-см по плоскостям I—I и II—II.

Устранение неуравновешенности необходимо производить съемом металла с поверхностей Ли Л.

Величина контрольного груза для каждой плоскости контроля и радиус его крепления указаны в табл. 3.

Динамическое балансирование узла турбины следует производить в следующих случаях: после первой сборки, сдаточных испытаний, контрольно-сдаточных испытаний при повышенных вибро-перегрузках и во всех случаях после переборки ротора.

По технологии сборочного цеха необходимо собрать узел турбины. Затем по технологии на балансировку узла турбины следует собрать его совместно с приспособлением для балансировки (рис. 16). Балансировать узел турбины необходимо до остаточной неуравновешенности, равной, не более 0,5 г-см по плоскостям I—I и II—II:

Устранение неуравновешенности производят съемом металла -с поверхностей А, Б, Г, Д (см. рис. 12, 16).

Величина контрольного узла для каждой плоскости контроля и радиус его крепления указаны в табл. 4.

Собранные и отбалансированные узлы выдаются в специальной таре с приложением паспорта на динамическую балансировку.

Таблица 3

Плоскости контроля Масса контрольного груза (не менее), Радиус крепления контрольного груза, мм

I-I 0,2 68

п-п 0,6 20

Таблица 4

Плоскость контроля Масса контрольного груза (не менее), г Радиус крепления контрольного груза, мм

I-I 0,6 18

п-п 0,6 20

Рис. 16. Контроль динамической балансировки

В паспорте указывается величина остаточной неуравновешенности в каждой плоскости контроля. Остаточная неуравновешенность не должна превышать 3 г-см. Контрящиеся элементы узлы турбины должны быть законтрены.

Глава 2. ТОПЛИВНАЯ СИСТЕМА ДВИГАТЕЛЯ ТА-8

Общие сведения

Топливная система двигателя обеспечивает:

автоматическую подачу топлива в двигатель по заданному закону в процессе запуска, разгона и на эксплуатационных режимах;

автоматическое поддержание постоянных физических оборотов двигателя на равновесных режимах работы.

В качестве пускового и основного топлива используется керосин Т-1, ТС-1 (ГОСТ 10227—62), Т-7 (ГОСТ 12308—66). Топливо к двигателю подается под давлением из топливной магистрали самолета.

Давление топлива на входе в насос-регулятор (агрегат 914) составляет порядка 0,6—1,8 кгс/см2. Расход топлива на входе в насос-регулятор составляет: на уровне земли и в диапазоне температур наружного воздуха от +60 до —40э на режимах холостого хода (без отбора воздуха и электроэнергии)—95—125 кгс/ч, при полной нагрузке (с отбором воздуха и электроэнергии) — 110— 160 кгс/ч.

та

Рис. 17. Схема

/ — пожарный кран; 2— подкачивающий насос; 3, 7, 39, 43, 44 — фильтры; 4 — топливный зики; 12 — центробежный регулятор; 6, 13, 33, 36, 41 — регулировочные винты; 14 — корректор пусковой и основной топливные коллекторы; 19— свеча СПЭ-6; 20— испарительная трубка; 32—автомат разгона; 34 — втулка дозирующего золотника; 37 — трубка Вентури; 40 — дози а, б — отверстия;

топливной системы:

бак; 5, 16, 24, 26, 35, 38, 45 — клапаны; 8 — штуцер; 9— диафрагма; 10 — маятник; 11 — гру-подачи топлива по отбору воздуха; 15 — воспламенитель; 17— пусковая форсунка; 18, 22 — 2/—«насадок; 23, 25 — штуцера; 27, 29, 3/— сильфоны; 28 — игла корректора; 30 — рычаг;

рующий золотник; 45 — качающий узел; I, II, /// — трубопроводы; А, Б, В — каналы; в — ПОЛОСТЬ -

7

Рис. 18. Топливный фильтр 11ТФЗОСТ:

1 — СЛИВНОЙ крап; 2, 5, 9 — штуцера; 3 — фильтрующий элемент; 4 — направляющая втулка; 6 — головка; 7 — перепускной клапан; 8 — заглушка; 10 — стакан; // — дно фильтра; 12 — пружина; е, г — полости; д — отверстие

В топливную систему (рис. 17) входят: топливный бак 4, подкачивающий насос 2, пожарный кран /, фильтр тонкой очистки 43, топливный насос-регулятор (агр. 914), электромагнитный клапан 16 пускового топлива, два пусковых воспламенителя 15, пусковой топливный коллектор 18, четыре пусковые центробежные форсунки 17, электромагнитный клапан основного топлива МКВ 251 (поз. 26), основной топливный коллектор 22 с насадками 21 и испарительными трубками 20 и соединительные трубопроводы (I—II—III).

Топливный бак 4, подкачивающий насос 2 и пожарный кран 1 являются агрегатами системы самолета.

Фильтр тонкой очистки топлива ПТФЗОСТ

Топливный фильтр ПТФЗОСТ (рис. 18) предназначен для очистки рабочей жидкости от механических частиц размером не более 12 мкм.

Допускаются частицы размером 25 мкм в количестве до 1%.

Основные технические данные

Рабочее давление, кгс/см2...................... .... 3

Максимальная пропускная способность, л/мин.......... 10

Гидравлическое сопротивление чистого фильтра при температуре окружающей среды и рабочей жидкости 4-20±5° и расхода 10 л/мин, кгс/см2, не более .... 0,15

Перепад давления, при котором срабатывает перепускной клапан, кгс/см2................................ 0,54-0,2

Тонкость фильтрации, мкм ......................... 12—16

Сухая масса фильтра, кг, не более................... 0,75

Топливный фильтр состоит из следующих узлов: головки 6, стакана 10, фильтрующего элемента 3 и сливного крана 1.

Головка 6 имеет два резьбовых отверстия, в которые ввертываются штуцер входа топлива 5 и штуцер выхода топлива 9. В верхней части головки монтируется перепускной клапан 7. Монтажное отверстие закрыто заглушкой 8. В нижнюю часть головки ввертывается стакан 10, внутри которого размещается фильтрующий элемент 3, а в нижней части смонтирован сливной кран /.

Фильтрующий элемент состоит из гофрированного цилиндра с каркасом, к которым по торцам приварены направляющая втулка 4 и дно 11. Снизу фильтрующий элемент поднимается пружиной 12.

Топливо через штуцер входа 5 поступает в полость в, проходит через фильтрующий элемент в полость г и далее через отверстие д в головке попадает в штуцер выхода 9. При засорении фильтра и

перепаде давления более 0,5+0'2 кгс/см2 открывается перепускной клапан 7 и топливо, минуя фильтрующий элемент 3, из штуцера входа 5 поступает в отверстие д и далее в штуцер выхода 9.

Топливный насос-регулятор (агрегат 914)

Топливный насос-регулятор представляет собой шестереночный насос со статическим центробежным регулятором и корректором подачи топлива по отбору воздуха. Он обеспечивает автоматическую подачу топлива в камеру сгорания при запуске, разгоне и на эксплуатационных режимах двигателя, а также автоматическое поддержание постоянных оборотов двигателя на установившихся режимах (в пределах статической ошибки регулятора).

Топливный насос-регулятор крепится с помощью соединительного хомута в нижней части редуктора и приводится во вращение от шестерни-привода регулятора 71 (см. рис. 4).

На рис. 19 приведена конструктивная схема топливного насоса-регулятора, который состоит из корпуса 1, фильтра 3, качающего узла 4 с фильтром 49, предохранительного клапана 6, клапана 9 стравливания воздушной пробки, центробежного регулятора 22, воздушного фильтра 14, жиклера 16, механизма стравливания давления р2, корректора 25 подачи топлива по отбору воздуха, автомата разгона 35, клапана 41 подпора основного топлива и клапана 46 постоянного перепада.

Корпус 1 насоса регулятора — литой и имеет фланец, которым насос-регулятор крепится к редуктору. В корпусе выполнены расточки для установки перечисленных выше узлов, а также необходимые соединительные каналы.

Фильтр 3 предназначен для предохранения качающего узла 4 от попадания крупных механических частиц при монтаже и демонтаже насоса-регулятора. Качающий узел 4 состоит из двух шестерен. Ведущая шестерня приводится во вращение от редуктора через соединительную муфту, а ведомая вращается свободно.

На выходе из качающегося узла в корпусе 1 установлен фильтр 49, в котором топливо очищается от механических включений, что предохраняет от засорения дозирующий золотник 39 и форсунки пускового и основного топливных коллекторов.

Предохранительный клапан 6 предназначен для ограничения давления топлива за качающим узлом и в случае повышения давления выше 23 кгс/см2 для перепускания топлива на вход в качающий узел. Регулировка предохранительного клапана производится с помощью шайб 7.

Клапан стравливания 9 воздушной пробки — шарикового типа. Он предназначен для стравливания воздуха из внутренних полостей топливного насоса-регулятора после монтажа последнего на двигатель и заполнения его топливом. При отворачивании штуцера против часовой стрелки воздух отводится через резиновый шланг, надеваемый на гладкий конец штуцера.

Центробежный регулятор 22 предназначен для поддержания постоянных оборотов двигателя на установившихся режимах (в пределах статической ошибки) и состоит из вилки с грузиками 20, подшипников 10, втулки 11, двух опорных игл 21 и пружины 12. Настройка механизма центробежного регулятора на заданные обороты срабатывания производится путем изменения поджатия пружины 12 с помощью регулировочного винта 13. Узел центробежного регулятора приводится во вращение от ведущей шестерни насоса-регулятора и вращается с той же частотой, что и шестерня.

Воздушный фильтр 14 предназначен для очистки воздуха, подводимого к топливному насосу-регулятору из-за компрессора двигателя через входной штуцер 15, а входной жиклер 16 служит для редуцирования входного давления р2 воздуха, подводимого к насосу-регулятору.

Рис. 19. Насос-регулятор

I ~ корпус; 2, 8, 15, 43—штуцера; 3, 14. 49 — фильтры; 4—качающий узел; 5 — дренаж’ 6. 4° втулки; 12, 24, 33, 40, 45— пружины; 13, 23, 30, 31, 38, 44— регулировочные винты* лятора; 21 — опорная игла; 22 — центробежный регулятор; 25 — корректор; 26. 34. 36 — сил’ь отверстия

Механизм стравливания давления р2 работает в паре с центробежным регулятором 22 и предназначен для поддержания постоянной частоты оборотов ротора двигателя на установившихся режимах путем изменения командного давления рк, а следовательно, и количество топлива, подаваемого в камеру сгорания.

Механизм стравливания давления р2 состоит из маятника 19, диафрагмы 18, крышки 17 и пружины. Изменение командного давления рк производится путем стравливания воздуха в атмосферу через отверстие в диафрагме 18 при повороте маятника.

(агрегат 914):

9, 41, 46 — клапаны; 7— регулировочные шайбы; 10— подшипник регулятора; И, 29, 82, — входной жиклер; 17, 27 — крышки; 18— диафрагма; 19—маятник; 20— грузики регу-фоны; 28 — игла корректора; 35 — автомат разгона; 37 — рычаг; 39, 47 золотники; а, б —

Корректор 25 подачи топлива по отбору воздуха предназначен для регулирования количества топлива, подаваемого в камеру сгорания двигателя путем изменения командного давления рк в зависимости от количества отбираемого воздуха. Он состоит из сильфона 26, пружины 24, регулировочного винта 23,- которым изменяется усилие поджатия пружины, иглы 28, втулки 29 и регулировочного винта 30. Внутрь сильфона 26 подается давление р2 из-за компрессора, а на сильфон подается давление из узкой части трубки Вентури.

При отборе воздуха происходит изменение перепада давлений, в результате чего подвижная крышка 27 сильфона перемещает иглу 28, которая изменяет проходное сечение отверстия б, а следовательно, и количество стравливаемого в атмосферу воздуха, что приводит к изменению командного давления рк. Исходная величина давления рк зависит от положения втулки 29 и регулируется с помощью винта 30.

Автомат разгона 35 предназначен для дозирования топлива, подаваемого в камеру сгорания на всех режимах работы двигателя. Он состоит из двух сильфонов 34 и 36, пружины 33, рычага 37, дозирующего золотника 39, втулки 32 и двух регулировочных винтов 31 и 38.

Сильфон 36 вакуумирован и предназначен для введения коррекции на величину подачи топлива по давлению окружающего воздуха. В сильфон 34 подводится воздух командного давления рк. Изменение этого давления вызывает поворот рычага <37, который перемещает дозирующий золотник 39, что приводит к изменению проходного сечения и количества дозируемого топлива. Последнее происходит в соответствии с законом, заданным профилем золотника 39.

Регулировочные винты 31 предназначены для изменения характеристик подачи топлива при разгоне двигателя. Поворот винта 31 вызывает перемещение втулки 32 относительно исходного положения золотника 39, что приводит к изменению проходного сечения и количества дозируемого топлива.

Регулировочный винт 38 предназначен для изменения наклона характеристики подачи топлива при разгоне двигателя. Поворот впита вызывает перемещение оси вращения рычага <37, что приводит к изменению соотношения длин плеч рычага, а следовательно, и хода дозирующего золотника при повороте рычага.

Клапан подпора обеспечивает необходимое давление пускового топлива при запуске двигателя. Он состоит из клапана 41, втулки 42, пружины 40 и шайб, с помощью которых регулируется поджатие пружины. Открытие клапана происходит при достижении перед ним давления топлива 7+°<5 кгс/см2.

Клапан 46 предназначен для поддержания постоянного перепада давления топлива на дозирующем золотнике автомата разгона, чем обеспечивается зависимость количества дозируемого топлива только от профиля этого золотника. Клапан состоит из золотника 47, втулки 48, пружины 45 и регулировочного винта 44. В ре-

жиме излишков топлива клапан 46 работает на подачу топлива в качающий узел 4 автомата разгона. Перепад давления топлива на дозирующем золотнике 39 регулируется с помощью винта 44.

Клапан 46 работает в режиме слива излишков топлива на вход в качающий узел 4.

Работа топливной системы

Работа системы при запуске двигателя. Запуск и работа двигателя производятся при открытом пожарном кране и включенном подкачивающем насосе. Из топливного бака топливо подается подкачивающим насосом 2 (см. рис. 17) через пожарный кран 1 и фильтр тонкой очистки 43 к топливному насосу-регулятору.

Запуск двигателя осуществляется автоматически по командам от автомата запуска АПД-ЗОА. При нажатии на кнопку «Запуск» подается напряжение на генератор ГС-12ТО и на свечи 19 пусковых воспламенителей 15. Топливо через фильтр 44 насоса-регулятора поступает в качающий узел 45, из которого через фильтр 39 подается в канал Б. Из этого канала топливо через дозирующий золотник 40 подается в капал В, из которого поступает по каналу А в магистраль пускового топлива, а через клапан подпора 35 — в магистраль основного топлива.

На второй секунде после нажатия на кнопку «Запуск» открывается электромагнитный клапан 16, и топливо поступает по пусковому коллектору в пусковые форсунки 17 и пусковые воспламенители 15, где воспламеняется от искры свечей 19.

На шестой секунде открывается электромагнитный клапан 26 и топливо поступает по основному коллектору 22 к насадкам 21, через которые попадает в испарительные трубки 20.

При достижении двигателем частоты вращения ротора 90% закрывается электромагнитный клапан 16 пускового топлива, и все топливо, проходящее через дозирующий золотник 40, поступает в магистраль основного топлива, чем обеспечивается дальнейший разгон двигателя. При достижении частоты вращения ротора, близких к 101, двигатель становится под контроль центробежного регулятора 12 топливного насоса-регулятора и выходит на равновесную частоту вращения холостого хода.

Работа системы на режиме холостого хода двигателя. На установившемся режиме холостого хода двигателя контроль за оборотами обеспечивается центробежным регулятором 12 (см. рис. 17), с помощью которого поддерживается закон регулирования частоты вращения ротора двигателя ПфИЗ=соп51 (в пределах статической ошибки регулятора).

Возрастание частоты вращения ротора двигателя в результате какого-либо возмущения приводит к отклонению грузиков 11 от равновесного положения. Преодолев усилие пружины, втулка центробежного регулятора переместится вверх и повернет маятник 10 вокруг оси качания, что приведет к увеличению проходного сечения

отверстия б диафрагмы механизма стравливания давления р2. Произойдет стравливание воздуха, и командное давление рк уменьшится. Сильфон 29 под действием пружины, работающей на растяжение, сожмется и повернет рычаг 30 автомата разгона вокруг его оси. Дозирующий золотник 40 переместится вниз и уменьшит проходное сечение, а следовательно, и количество топлива, подаваемое в камеру сгорания. В связи с этим частота вращения ротора двигателя уменьшится до исходной.

Если возмущение на равновесном режиме работы приведет к падению частоты вращения ротора двигателя, то все описанные выше процессы пройдут в обратном порядке.

Изменение величины равновесной частоты вращения ротора на холостом ходу двигателя производится поворотом регулировочного винта 6.

Работа системы при увеличении нагрузки двигателя. Для двигателя существуют два вида нагрузок: отбор электрической энергии постоянного тока и отбор сжатого воздуха из-за компрессора для нужд потребителя.

При отборе электрической энергии обороты двигателя поддерживаются постоянными с помощью центробежного регулятора 12 (см. рис. 17). При отборе воздуха обороты двигателя поддерживаются постоянными также с помощью центробежного регулятора, а увеличение расхода топлива обеспечивается корректором 14.

Отбор воздуха приводит к падению давления в узкой части трубы Вентури. Перепад давлений на сильфоне 27 в связи с этим возрастет, и крышка сильфона переместит иглу 28 влево. Проходное сечение отверстия б, а следовательно, и количество стравливаемого воздуха уменьшится, командное давление рЕ возрастет, подача топлива в камеру сгорания увеличится.

Дренаж топливной системы. В топливной системе двигателя осуществляется дренаж следующих устройств и механизмов: хплотни-тельного устройства приводного валика насоса-регулятора, полости механизма стравливания давления р2 и перепускного отверстия б корректора 14 (см. рис. 17), а также основного 22 и пускового 18 топливных коллекторов и камеры сгорания.

Этот дренаж осуществляется по трубопроводам I, II и III на срезе сопла двигателя.

Дренаж основного коллектора 20 осуществляется при остановке двигателя следующим образом: при нажатии на кнопку «Стоп» электромагнитный клапан 26 обесточивается. Якорь электромагнита под действием пружины через толкатель отжимает клапан 24 от штуцера 25 и прижимает его к седлу штуцера 23, и подача топлива в коллектор 22 прекращается. Одновременно под давлением воздуха топливо в камере сгорания из коллектора 22 выжимается и через зазор между толкателем и штуцером 25 электромагнитного клапана попадает в канал а, из которого по трубопроводу III выдувается на срез сопла.

Аналогично происходит дренаж пускового коллектора 18 при закрытии электромагнитного клапана 16, при частоте вращения

ротора двигателя 90% • Продувка пускового коллектора осуществляется в течение всей работы двигателя до его останова.

Дренаж основного и пускового коллекторов способствует очистке форсунок от топлива и предотвращает в них нагарообразование.

Глава 3. СИСТЕМЫ МАСЛЯНАЯ И ВОЗДУХОСНАБЖЕН ИЯ

Маслосистема

Общие сведения. Маслосистема двигателя обеспечивает:

подачу чистого масла под давлением для смазки подшипников турбины, компрессора, вентилятора и редуктора, а также зубчатых колес редуктора;

откачку масла из двигателя по принципу сухого картера, а также охлаждение масла;

нормальный тепловой режим подшипников опор и всех трущихся поверхностей;

выделение из масла воздуха и отвод его в атмосферу;

очистку масла от механических примесей (стружки, окалины, частиц нагара и т. д.).

Для смазки двигателя применяются масла МК-8П и МК-8 (ГОСТ 6457-66), ВНИИНП 50-1-4Ф-МРТУ 38-1-164-65.

Примечание. При низких температурах окружающей среды предусматривается подогрев двигателя горячим воздухом от аэродромных установок.

Основные технические данные

Максимальная вместимость маслоснстемы, л.............. 7

Максимально допустимая температура масла на входе

в двигатель, °C: при работе на масле МК-8.......................... +115

» » » » МК-8П ......................... +115

» » » ВНИПНП-50-1-4Ф .... +120

Расход масла, л/ч, не более......................... 0,5

Давление масла на входе в двигатель, кгс/см2 .... 4,5—0,5

Производительность маслонасоса: нагнетающей секции, л/мин, не менее............... 17

двух откачивающих секций, л/мин.................. 40

Максимально допустимая заправка бака, л............... 5

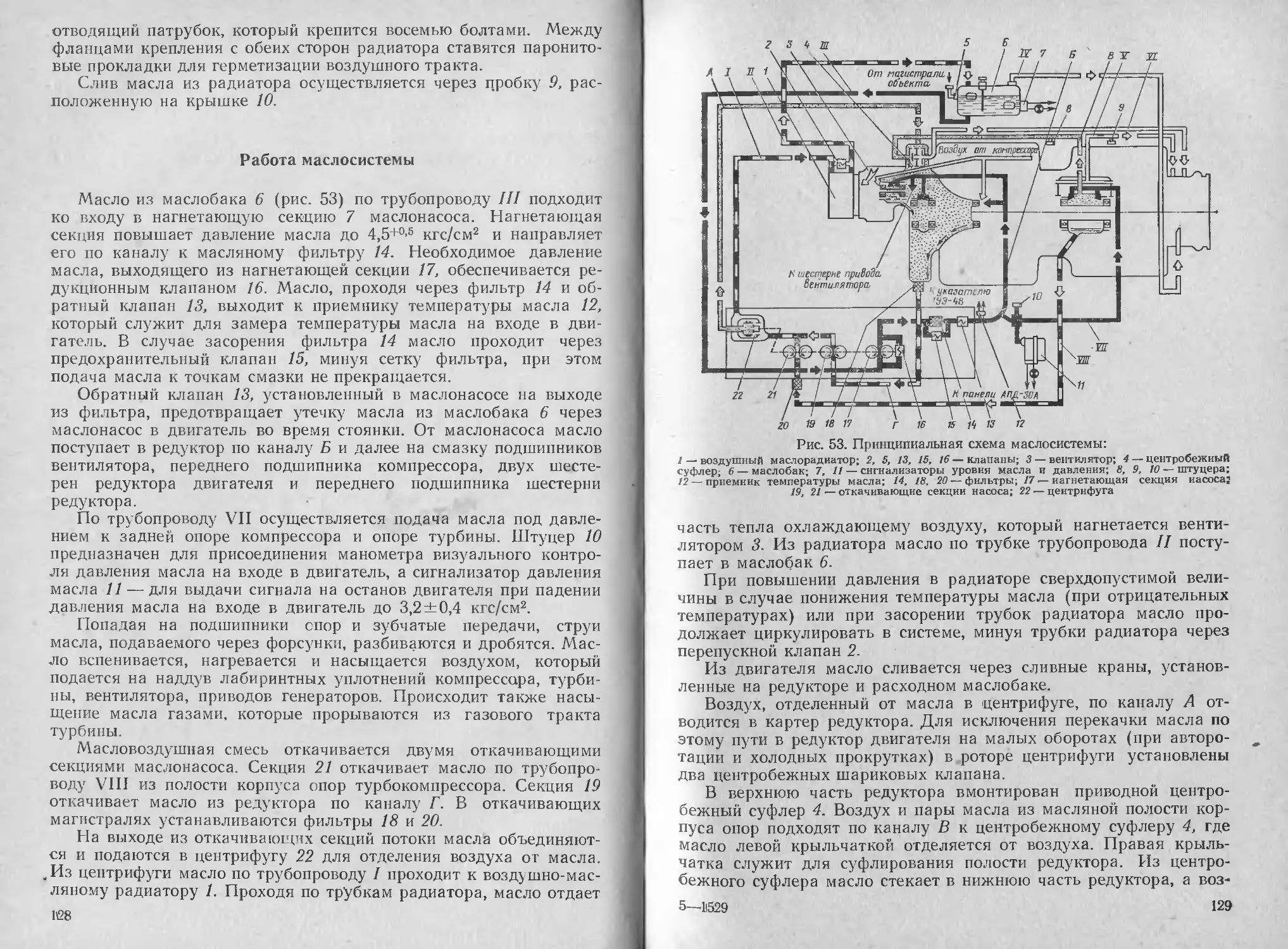

Минимально допустимая заправка маслом, л.............. 2