Tags: техника средств транспорта тракторы техническое описание инструкция по эксплуатации

Year: 1989

Text

ТРАКТОРЫ

Т - 40М , Т - 40АМ ,

Т - 40АНМ

УДК 629.114.2

Техническое описание составлено группой ведущих инженеров

отдела главного кснструктора производственного объединения «Липец-

кий тракторный завод». При составлении разделов по дизелю исполь-

зованы материалы Владимирского тракторного завода.

В книге описано устройство тракторов Т-40М, Т-40АМ

и Т-40АНМ и их механизмов. Даны указания по их регулировке.

Приведены правила работы на тракторах н методы технического

обслуживания. Перечислены возможные неисправности и даны

способы их устранения.

Книга предназначена для трактористов, а также для лиц,

связанных с эксплуатацией и обслуживанием тракторов Т-40М,

Т-40АМ, Т-40АНМ.

Выпущено по заказу производственного объединения «Липецкий

тракторный завод имени XXIII съезда КПСС»

© ПО «Липецкий тракторный завод

имени XXIII съезда КПСС», 1978

© ПО «Липецкий тракторный завод

имени XXIII съезда КПСС», 1989,

с изменениями

1. ВВЕДЕНИЕ

«Техническое описание и инструкция по эксплуатации»

содержат краткое описание конструкции тракторов Т-40М,

Т-40АМ, Т-40АНМ, их технические данные, основные

правила эксплуатации и технического обслуживания, пере-

чень возможных неисправностей и способов их устранения.

Техническое описание предназначено для трактори-

стов, бригадиров тракторных бригад, механиков, а также

для лиц, связанных с эксплуатацией и обслуживанием

тракторов.

Тракторы Т-40М, Т-40АМ, Т-40АНМ предназначены

для выполнения самых разнообразных сельскохозяйствен-

ных работ с навесными, полунавесными и прицепными

сельскохозяйственными орудиями и машинами общего

назначения, для междурядной обработки пропашных

культур, сельскохозяйственных работ общего назначе-

ния, транспортных и различных работ на стационаре

в районах с умеренным климатом.

Длительная и надежная работа тракторов гаранти-

руется при условии правильной эксплуатации и свое-

временном проведении технического обслуживания.

Эксплуатация и обслуживание трактора просты, од-

нако обслуживающий персонал должен хорошо знать

устройство трактора и правила технического обслужива-

ния. Поэтому прежде чем приступить к работе на тракторе,

внимательно изучите настоящую инструкцию и точно

выполняйте данные в ней указания и рекомендации.

Тракторы в соответствии с договором на поставку

могут быть изготовлены в следующих комплектациях:

Т-40М-С1 — трактор с двумя ведущими колесами

и с запуском дизеля от электростартера;

Т-40МС1-01 отличается от трактора Т-40М-С1 отсут-

ствием гидрокрюка, балластных грузов с кронштейном

1*

3

крепления и шпильками, автосцепки и удлинителя вала

отбора мощности (ВОМ);

Т-40МС1-02 отличается от трактора Т-40М-С1 отсут-

ствием автосцепки и удлинителя ВОМ;

Т-40МС1-03 отличается от трактора Т-40М-С1 отсут-

ствием балластных грузов с кронштейном крепления

и шпильками;

Т-40М-С2 — трактор с двумя ведущими колесами и

с запуском дизеля от пускового агрегата.

Т-40МС2-01 отличается от трактора Т-40М-С2 отсут-

ствием гидрокрюка, балластных грузов с кронштейном

крепления и шпильками, автосцепки и удлинителя ВОМ;

Т-40МС2-02 отличается от трактора Т-40М-С2 отсут-

ствием автосцепки и удлинителя ВОМ;

Т-40МС2-03 отличается от трактора Т-40М-С2 отсут-

ствием балластных грузов с кронштейном крепления

и шпильками;

Т-40АМ-С1 — трактор с четырьмя ведущими колесами

и с запуском дизеля от электростартера;

Т-40АМС1-01 отличается от трактора Т-40АМ-С1 отсут-

ствием гидрокрюка, автосцепки и удлинителя ВОМ;

Т-40АМС1-02 отличается от трактора Т-40АМ-С1 отсут-

ствием автосцепки и удлинителя ВОМ;

Т-40АМ-С2 — трактор с четырьмя ведущими колесами

и запуском дизеля от пускового агрегата;

Т-40АМС2-01 отличается от трактора Т-40АМ-С2 отсут-

ствием гидрокрюка, автосцепки и удлинителя ВОМ;

Т-40АМС2-02 отличается от трактора Т-40АМ-С2 отсут-

ствием автосцепки и удлинителя ВОМ;

Т-40АНМ-С1 — низкоклиренсный трактор с четырьмя

ведущими колесами, с запуском дизеля от электростар-

тера.

2. ТЕХНИЧЕСКИЕ ДАННЫЕ

Таблица 1

Наименование Единица измерения Значение

2.1. ОБЩИЕ ДАННЫЕ

Трактор: марка тип тяговый класс Скорости движения для тракторов Т-40М, Т-40АМ на передаче: замедленной первой второй третьей четвертой пятой шестой при заднем ходе при реверсе Скорости движения для трактора Т-40АНМ на переда- че: замедленной первой второй третьей четвертой пятой шестой при заднем ходе при реверсе Тяговые усилия (расчетные) на пере- даче: первой второй третьей четвертой км/ч км/ч кН (кгс) Т-40М Колесны: 0,9 Без ходо- уменьши- теля 1,82 6,90 8,22 9,69 11,32 20,96 30,00 5,94 На все передачи 11,00 (1100) 10,45 (1045) 8,45 (845) 6,75 (675) Т-40АМ | Т-40АНМ 1, универсально-про- пашной 0,9 0,9 С ходо- уменьши- телем 0,66 2,50 2,99 3,52 4,11 Не вклю- чать То же 2,16 Без хо- С ходо- доумень- уменьши- шителя телем 1,64 0,60 6,23 2,27 7,43 2,70 8,74 3,18 10,25 3,72 18,90 Не вклю- чать 27,10 То же 5,35 1,95 На все — передачи 13,20 (1320) 11,00 (1100) 9,60 (960) 7,20 (720)

5

П родолжение табл. 1

Наименование Единица измерения Значение

Скорость движения при регламентирован- ной частоте враще- ния коленчатого ва- ла дизеля (1800 об/мин) и отсут- ствии буксования: переднего хода без ходоумень- шителя: наименьшая замед- км/ч 1,82 1,82 1,64

ленная наибольшая рабочая 9,69 9,69 8,74

наибольшая транс- 30,00 30,00 27,10

Портная переднего хода с ходоуменьшите- лем: наименьшая замед- 0,66 0,66 0,60

ленная заднего хода: наименьшая 5,94 5,94 5,35

наибольшая 5,94 5,94 5,35

заднего хода с ис- пользованием ре- верса: наименьшая 1,82 1,82 1,64

наибольшая км/ч 30,00 30,00 27,10

Скорость движения 8,22 9,69 8,74

при номинальном тяговом усилии Габаритные разме- ры тракторов: длина: с навесной системой в мм 3725+40 3920+40 3920+40

транспортном поло- жении без навесной системы 3300+40 3530+40 3530+40

ширина при колее: 1375 мм 1725+30 1725+30

1840 мм 2190+30 2190+30 —

1845 мм — 2210+30

высота (до верх- ней точки каби- ны) при агротех- ническом про- свете: 500 мм 2350+40 2340+40 —

6

П родолжение табл. 1

Наименований Единица измерения Значение

650 мм 2495+40

330 мм — — 2220+40

Агротехнический ММ Регул и- 500 330

просвет Просвет под перед- ММ руемый 500 и 650 540 510

ним мостом Колея: по задним коле- мм 1375+40 1375+40 1300+40

сам И и 1845+40

по передним ко- 1840±40 регулируе становкс 1285+40— 1840+40 тся пере- )й колес 1460+40— регули- руется ступен- чато 1460+40—

лесам 1815+40 1790+40 1790+40

Продольная база мм регули: 2120—2145 эуется ступ 2250 енчато 2240

Наименьший ради- ус поворота до сере- дины колеи задних колес с подтормажи- ванием заднего внут- реннего колеса при колее: 1375 мм м 2,8 3,9

1845 мм — — 4,6

Тормозной путь на сухой дороге с бетон- ным покрытием при начальной скорости торможения 20 км/ч, не более: трактора м 6 6 6

трактора с одним 6,5 6,5 6,5

прицепом Среднее замедление м/с? 3,6 3,6 3,6

при торможении, не менее Углы поперечной градус 41 41 54

статической устойчи- вости Предельные углы подъема (спуска) трак- тора на сухом грунте: без прицепа градус 20 20 20

с прицепом 10 40 16

7

Продолжение табл. 1

Наименование Единица измерения Значение

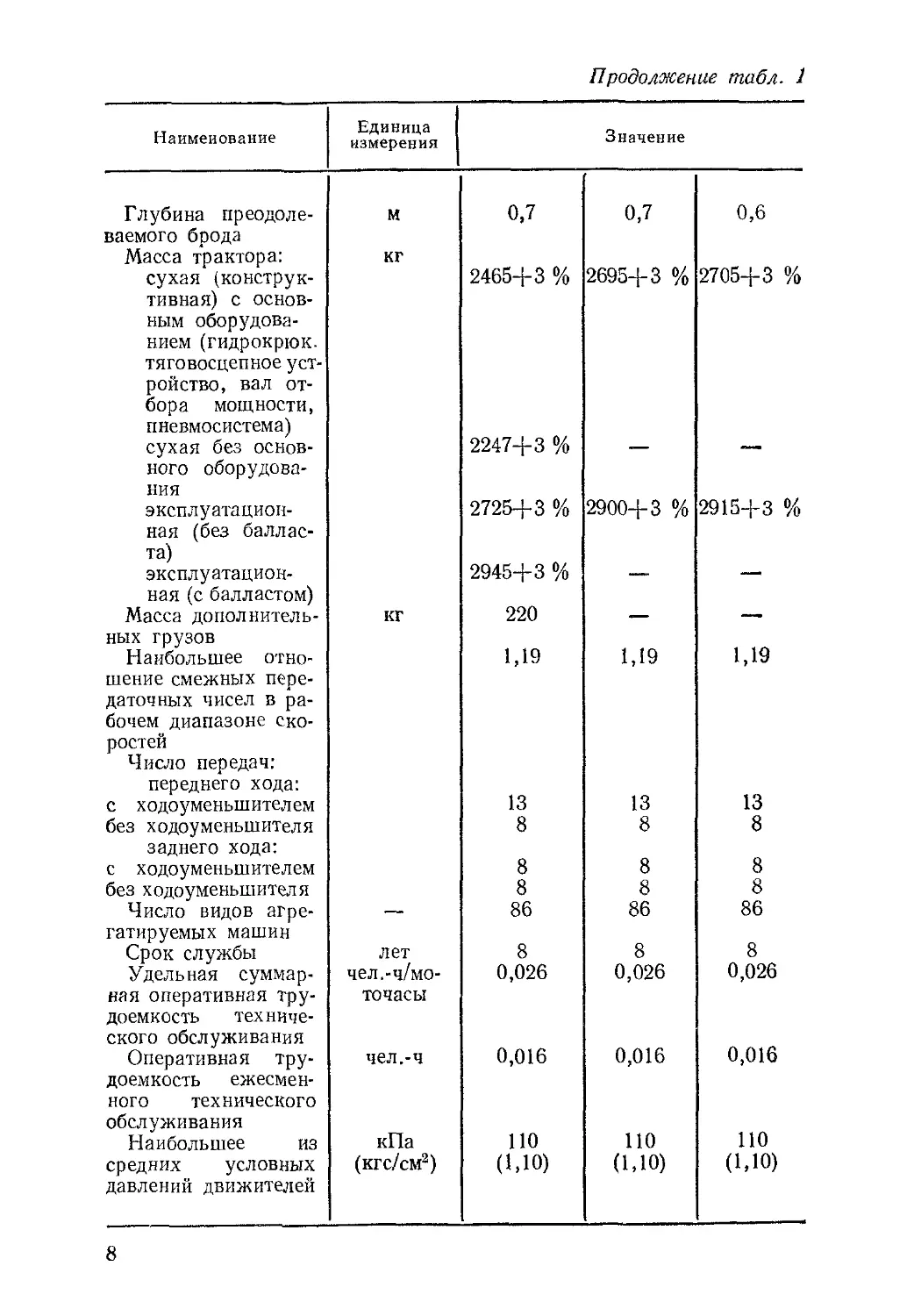

Глубина преодоле- ваемого брода Масса трактора: М КГ 0,7 0,7 0,6

сухая (конструк- тивная) с основ- ным оборудова- нием (гидрокрюк, тяговосцепное уст- ройство, вал от- бора мощности, пневмосистема) 2465+3 % 2695+ 3 % 2705+3 %

сухая без основ- ного оборудова- ния 2247+3 % — ——

эксплуатацион- ная (без баллас- та) 2725+3 % 2900+3 % 2915+3 %

эксплуатацион- ная (с балластом) 2945+3 % —— —

Масса дополнитель- ных грузов кг 220 — ——

Наибольшее отно- шение смежных пере- даточных чисел в ра- бочем диапазоне ско- ростей Число передач: переднего хода: 1,19 1,19 1,19

с ходоуменьшителем 13 13 13

без ходоуменьшителя заднего хода: 8 8 8

с ходоуменьшителем 8 8 8

без ходоуменьшителя 8 8 8

Число видов агре- гатируемых машин — 86 86 86

Срок службы лет 8 8 8

Удельная суммар- ная оперативная тру- доемкость техниче- ского обслуживания чел.-ч/мо- точасы 0,026 0,026 0,026

Оперативная тру- доемкость ежесмен- ного технического обслуживания чел.-ч 0,016 0,016 0,016

Наибольшее из кПа ПО ПО ПО

средних условных давлений движителей (кг с/см2) (1,Ю) (1,10) (1,Ю)

8

Продолжение табл. I

Наименование Единица измерения Значение

Максимальная рас- четная отдаваемая мощность насосов, предназначенных для отбора мощности к внешним потребите- лям % от номи- нальной мощности дизеля 25 25 25

Время, в течение которого емкость ба- ка обеспечивает не- прерывную работу ди- зеля при номиналь- ной эксплуатацион- ной мощности ч 6,3 6,3 6,3

Приспособленность к техническому диаг- ностированию: указатель темпе- ратуры масла указатель давле- ния масла указатель тока контрольный эле- мент УК1ззм МД219 АП200 ПД51 УК133М МД219 АП200 ПД51 УК133М МД219 АП200 ПД51

2.2. ДИЗЕЛЬ

Марка: в комплектации с запуском от электростартера в комплектации с запуском от пускового агре- гата Д144-32 и Д144-34 Д144-36 и Д144-38

Тип — Четырехтактный

Способ смесеобра- зования — Неразделенная камера сгора- ния (камера в поршне)

Мощность после 60 ч наработки, вклю- чая обкатку: номинальная эксплуатацион- ная кВт (л, с.) 39+4 (53+5) 37+4 (50+5)

9

Продолжение табл. 1

Наименование Единица измерения Значение

Максимальная мощность на ВОМ при номинальной частоте вращения коленчато- го вала дизеля после 60 ч наработки, вклю- чая обкатку Удельный расход топлива при эксплуа- тационной мощности и номинальной часто- те вращения колен- чатого вала после 60 ч наработки, вклю- чая обкатку, не более Удельный расход топлива при макси- мальной мощности на ВОМ после 60 ч на- работки, включая об- катку, не более Оценочный удель- ный расход топлива при работе через ВОМ Относительный рас- ход моторного масла по отношению к рас- ходу топлива после 60 ч наработки, включая обкатку, не более Относительный рас- ход масла на угар, не более КПД передачи от выходного вала дизе- ля к хвостовику ВОМ при максимальной мощности на ВОМ Номинальная ча- стота вращения ко- ленчатого вала Число цилиндров Диаметр цилиндра Ход поршня Рабочий объем ци- линдров кВт (л, с.) г/(кВт' ч) [г/(л. с. -ч)] г/(кВт- ч) [г/(л. с. -ч)] г/(кВт-ч) [1г/(л. с. -ч)] % % от рас- хода топ- лива об/мин шт. мм мм л 35,3 (48,0) 252 (185) 265 (195) 286 (210) 1,3 (с учетом расхода масла на угар) на весь гарантийный срок работы дизеля 0,5 0,96 1800+27 4 105 120 4,15

10

П родолжение табл I

Наименование Единица измерения Значение

Номинальная сте- 16,5

пень сжатия (расчет- ная) Порядок работы ци- — 1—3—4—2

Цилиндры — Отдельные, оребренные

Головки цилиндров —- Отдельные на каждый цилиндр,

Поршни — оребренные Из алюминиевого сплава

Число колец на пор- шень: компрессионных маслосъемных Коленчатый вал шт. 3 1 С противовесами

Число подшипни- ков коленчатого ва- ла: коренных шатунных Масса дизеля в со- стоянии поставки: со стартером с пусковым агре- гатом Диаметр клапанов: впускных выпускных Подъем впускного шт. кг мм мм 5 4 390±10 430±Ю 44 38 11,6

и выпускного кла- панов Топливный насос Одноплунжерный типа ИД 21/4

Регулятор частоты — Всережимный

вращения коленчато- го вала дизеля Форсунка 6Т2-20С2-Ж или 16.1112110

Топливные фильт- — Грубой очистки — сетчатый,

ры Воздухоочиститель тонкой очистки — с фильтрую- щим элементом Инерционно-масляный

Смазочная система — Под давлением от насоса и

Масляный насос - разбрызгиванием, с охлаждени- ем масла в радиаторе Шестеренный с приводом от

Масляный фильтр коленчатого вала Реактивная центрифуга

Масляный радиатор — Из оребренной трубки

И

Продолжение табл. 1

Наименование Единица измерения Значение

Средство облегче- ния запуска —. Декомпрессионный механизм, свеча подогрева засасываемого воздуха, при заказе — пусковое приспособление 5ПП-40А

Охлаждение Воздушное, принудительное

Вентилятор Осевой, с направляющим аппа- ратом на входе охлаждающего воздуха в вентилятор, с ремен- ным приводом от коленчатого вала

Регулирование теп- лового состояния ди- зеля Сезонное, при помощи диска, устанавливаемого на входе ох- лаждающего воздуха в венти- лятор, а также включением и выключением масляного радиа-

Контроль теплово- го состояния дизеля — С помощью лампы (загорается при обрыве ремней привода вен- тилятора) и указателя темпера- туры масла в смазочной системе

Запуск дизеля — От электростартера или пуско- вого агрегата

Показатель полно- ты сбора отработанно- го масла дизелем от общего количества, израсходованного в процессе эксплуата- ции за период между сменой масла % 17

2.3. ПУСКОВОЙ АГРЕГАТ

Марка ПА-8М1

Тип —— Одноцилиндровый, двухтакт- ный

Номинальная мощ- ность кВт (л. е.) 5,15 (7)

Частота вращения коленчатого вала аг- регата при номиналь- ной мощности, не ме- нее об/мии 4300

Расположение и число цилиндров — Вертикальное, один

Номинальный диа- метр цилиндра мм 62

12

Продолжение табл. 1

Наименование Единица измерения Значение

Номинальный ход поршня ММ 66

Рабочий объем Л 0,199

Степень сжатия — 6,6

Удельный расход топлива при номи- нальной мощности, не более г/(кВт- ч) [г/(л. С. -ч)] 707 (520)

Тип продувки — Кривошипно-камерная

Карбюратор —> К-16Л

Система подачи топлива — Самотеком

Система зажигания От магнето Ml30 высокого на- пряжения правого вращения с фланцевым креплением и жест- кой полумуфтой МС-100

Свеча зажигания АН-4

Воздухооч истител ь — Одноступенчатый с пенополи- уретановым фильтрующим эле- ментом

Смазочная система Поршневая группа, шатунный и коренные подшипники — кар- бюрированной смесью бензина и масла; шарикоподшипники, ше- стерни и регулятор — маслом, разбрызгиваемым шестернями редуктора Воздушная, принудительная от центробежного вентилятора, расположенного на конце колен- чатого вала

Система охлажде- ния —

Регулятор частоты вращения — Центробежный

Запуск агрегата Электростартером СТ-367 мощ- ностью 0,4 кВт (0,6 л. с.) при емкости аккумуляторных бата- рей 45 А-ч. Дублер — ручной стартер, прикладываемый к трак- тору

Место крепления к дизелю — Картер маховика

Механизм включе- ния — Механический с муфтой обгона без автомата отключения

Передаточное чис- ло от вала пускового агрегата к валу ди- зеля 19,2

13

Продолжение табл. 1

Наименование Единица измерения Значение

Редуктор Шестеренный, одноступенча- тый с муфтой сцепления и ме- ханизмом включения

2.4. СИЛОВАЯ ПЕРЕДАЧА

Муф^а сцепления Коробка передач —

Ходоуменыпитель 1 —

Блокировка пере- ключения передач —

Механизм блоки- ровки, исключающий запуск дизеля с включенной переда- чей

Главная передача —

Дифференциал —

Конечная передача задних и передних ведущих колес —

Раздаточная короб- ка переднего ведуще- го моста —

Центральная пере- дача переднего веду- щего моста —

Дифференциал пе- реднего ведущего моста

Фрикционная, сухая, однодис-

ковая, постоянно замкнутая, с

дополнительной муфтой незави-

симого ВОМ

Механическая восьмискорост-

ная, четырехходовая, с попереч-

ным расположением валов, ре-

версом на все передачи и блоки-

рующим устройством

Редуктор с шестернями наруж-

ного и внутреннего зацепления

Валик блокирования связан с

педалью сцепления

Качающаяся рамка в механиз-

ме переключения передач, воз-

действующая на электрический

выключатель

Цилиндрические прямозубые

шестерни

Простой, двухсателлитный, за-

крытый, с принудительным вклю-

чением блокировки

Цилиндрические шестерни с

прямым зубом (одноступенчатый

редуктор), расположенные в от-

дельных корпусах

Цилиндрические шестерни

с прямым зубом

Конические спиральные ше-

стерни

Сдвоенная обгонная муфта

двустороннего действия хра-

пового типа, включающаяся ав-

томатически при буксовании ко-

лес свыше 4 %

1 Ходоуменыпитель на тракторы Т-40М и Т-40АМ, выпущенные

позже марта 1970 г., не устанавливается, а поставляется по отдельному

соглашению с заказчиком.

14

Продолжение табл. 1

Наименование Единица измерения Значение

2.5. УПРАВЛЕНИЕ ТРАКТОРОМ

Управление пода- Ручное — рычагом ножное —

чей топлива педалью

Управление муфтой главного сцепления Управление муфтой сцепления ВОМ — Педалью

Управление короб- кой передач — Рычагом

Управление ревер- сом — »

Управление блоки- ровкой дифференциа- ла — Педалью

Тормоза — Два ленточных сухих тормоза

Управление тормо- зами — Двумя педалями раздельного и совместного действия

Управление пово- ротом — Рулевое колесо с гидравличе- ским усилением

2.6. ХОДОВАЯ ЧАСТЬ 1 2

Тип: для тракторов — Передние колеса — направля-

Т-40М для тракторов — ющие, задние — ведущие Передние и задние колеса —

Т-40АМ и Т-40АНМ Колеса ведущие С пневматическими шинами

Шины: передних колес: для трактора Т-40М для тракторов Т-40АМ и Т-40АНМ задних колес: для тракторов Т-40М и 40АМ для трактора Т-40АНМ 6,50—16 8,3—20 13.6Д38, 9,5—42 1 для узких междурядий 14,9—30; 13,67?38 3

1 Обод с шиной 9,5—42 на тракторе не устанавливается, а постав-

ляется по отдельному соглашению с заказчиком.

2 По требованию заказчика для трактора Т-40АНМ высылаются

колеса в сборе с шинами 13,67?38.

15

Продолжение табл. 1

Наименование Единица измерения Значение

Давление воздуха в шинах: 6,50—16 8,3—20 (Т-40АМ1 8,3—20 (Т-40АНМ) 13.6Д38 9,5—42 МПа (кгс/см?) 0,14—0,25 (1,4—2,5) 0,08—0,25 (0,8—2,5) 0,18—0,25 (1,8—2,5) 0,10—0,14 (1,0—1,4) 0,08—ОДО (0,8—2,0)

14,9—30 0,10—0,13 (1,0—1,3)

2.7. ВАЛ ОТБОРА МОЩНОСТИ Задний ВОМ с удлинителем 1 (ВОМ)

Тип привода Независимый Зависимый, синхронный

Частота вращения на передаче: замедленной первой второй третьей четвертой пятой шестой при заднем ходе Направление вра- щения: при переднем ходе при заднем ходе об/мин Боковой Постоянная 540 Правое Правое ВОМ 1 2 Переменная ПО 415 495 585 680 1265 1810 360 Правое Левое

Тип привода —- Независимый Зависимый, синхронный

Частота вращения на передаче: замедленной первой второй третьей четвертой при заднем ходе об/мин Постоянная 1245 Переменная 255 960 1140 1345 1570 825

1 Удлинитель заднего ВОМ не устанавливается, а прикладывается

к трактору.

2 Боковой ВОМ е приводом и управлением, выносные гидроци-

линдры не устанавливаются, а поставляются за отдельную плату

по требованию заказчика.

16

Продолжение табл. 1

Наименование Единица измерения «Значение

Направление вра- щения: при переднем ходе при заднем ходе Левое Левое Левое Правое

Примечание. На пятой и шестой передачах боковой син-

хронный ВОМ не включать.

2.8. ГИДРАВЛИЧЕСКАЯ СИСТЕМА

Тип — Раздельно-агрегатная

Максимальное дав- ление жидкости в гидросистеме Число раздельно- управляемых гидро- цилиндров: основных выносных 1 МПа (кгс/см2) шт. 17,5 (175) 1 2

Тип гидроцилинд- ров — Двустороннего действия

Диаметр основного гидроцилиндра мм 90

Диаметр выносно- го гидроцилиндра мм 55 или 75

Ход поршня основ- ного и выносного гид- роцилиндров мм до 200

Регулирование хо- да поршня Г идромеханическое

Расстояние между пр исоед и иител ь ными элементами гидро- цилиндра мм 515

Насос Шестеренный

Вращение вала на- соса Левое (против часовой стрел- ки, если смотреть со стороны привода)

Подача насоса (при частоте вращения 1800 об/мин коленча- того вала дизеля) л/мин 45

1 Боковой ВОМ с приводом и управлением, выносные гидроци-

линдры не устанавливаются, а поставляются за отдельную плату по

требованию заказчика.

17

Продолжение табл. 1

Наименование

Единица

намерения

Значение

Гидрораспредели-

тель

Возврат рукояток

из положения «Подъ-

ем» и «Опускание» в

нейтральное положе-

ние

Гидроусилитель

рулевого управления

Максимальный угол

поворота вала сошки

Присоединение

сельскохозяйственных

орудий

Приспособление

для агрегатирования

навесных орудий и

машин с трактором

Наибольшая гру-

зоподъемность при вы-

лете центра тяжести

орудия относительно

оси подвеса 610 мм

градус

кг

Трехзолотниковый четырех-

позиционный

Автоматический

Г идромеханический

64

Трехточечное

Автоматическая сцепка СА-1

850

Примечание. При массе орудия свыше 650 кг грузы с зад-

них колес устанавливать на специальный кронштейн спереди трактора

Т-40М.

2.9. ПРИЦЕПНОЕ УСТРОЙСТВО

Тип

Перемещение точки

прицепа в горизон-

тальной плоскости в

каждую сторону от

среднего положения

для обоих типов уст-

ройства

мм

1) регулируемое гидравликой,

плавная регулировка высоты

прицепа от поверхности земли

в пределах 200—1010 мм для

тракторов Т-40М и Т-40АМ, 200—

962 мм для трактора Т-40АНМ

2) жесткое нерегулируемое,

высота над поверхностью земли

483 мм при агротехническом про-

свете 500 мм для тракторов Т-40М

Т-40АМ

107 для тракторов Т-40М и

Т-40АМ, 195 для трактора

Т-40АНМ

18

Продолжение табл. 1

Наименование Единица измерения Значение

Прицепной крюк — Гидравлический с высотой при- цепа 483 мм в транспортном по- ложении для тракторов Т-40М и Т-40АМ и 377 мм для трактора Т-40АНМ

2.10. ЭЛЕКТРООБОРУДОВАНИЕ

Генератор Номинальная мощ- Вт 462.3701 со встроенным регу- лятором напряжения 700

ность генератора Аккумуляторные батареи: для запуска элек- тростартером: для тракторов Т-40М и Т-40АМ для трактора Т-40АНМ для запуска от пускового агре- гата Стартер: Две соединенные последова- тельно батареи ЗСТ-215 или ЗСТ-155 Две соединенные последова- тельно батареи ЗСТ-215 Одна батарея 6СТ-60

для запуска ди- зеля Д144 для запуска пус- кового агрегата 241.3708 мощностью 4±0,4 кВт (5,5±0,5 л. с.) (при емкости ак- кумуляторных батарей 215 А-ч) СТ367 мощностью 0,4 кВт (0,6 л. с.) (при емкости аккуму- ляторных батарей 45 А-ч)

Система освещения Две передние и задние фары, плафон для освещения кабины, два задних фонаря для обозна- чения габаритов, сигнала тормо- жения и указателей поворотов, два передних фонаря для обозна- чения габаритов и указателей поворотов, фонарь освещения но- мерного знака, штепсельная ро- зетка для подключения электро- оборудования прицепных орудий и розетка для подключения пере- носной лампы

Звуковой сигнал — С311 постоянного тока

Шариковый сигна- лизатор крена для трактора Т-40АНМ — СКШ-20А

19

Продолжение табл. 1

Наименование Единица измерения Значение

2.11. ПРИВО Тип 2.12. Г Кабина Сиденье: для тракторов Т-40М и Т-40АМ для трактора Т-40АНМ Инструментальный ящик Крепление лопаты Крепление огнету- шителя Догружатель веду- щих колес Д УПРАВ ПРИЦ1 1РОЧЕЕ 0 ЛЕНИЯ ТОРМОЗАМИ ЕПОВ Пневматический, однопровод- ный, сблокированный с тормо- зами трактора БОРУДОВАНИЕ Одноместная, закрытого типа, металлическая, с жестким кар- касом, плафоном освещения, вен- тилятором и электростеклоочи- стителем Мягкое, подрессоренное с гид- роамортизатором, регулируемое по жесткости и в продольном направлении С мягкой подушкой, закреплен- ной на вогнутом по радиусу кар- касе Для инструмента, необходи- мого при ежедневном техническом обслуживании; расположен на задней стейке кабины Кронштейны на лонжероне с левой стороны Два отверстия на заднем левом крыле Механический

3. УСТРОЙСТВО И РАБОТА ТРАКТОРА

3.1. ОБЩИЕ СВЕДЕНИЯ

ОБ УСТРОЙСТВЕ ТРАКТОРА

Колесные тракторы Т-40М (рис. 1), Т-40АМ (рис. 2),

Т-40АНМ (рис. 3) являются универсально-пропашными

сельскохозяйственными тракторами тягового класса 0,9.

Базовой моделью является колесный, уни-

версально-пропашной трактор Т-40М.

20

Рис. 1. Трактор Т-40М (вид справа—спереди).

Рис. 2. Трактор Т-40АМ (вид справа—спереди)

Рис. 3. Трактор Т-40ЛНМ

Колесный, универсально-пропаш-

ной трактор Т-40АМ представляет собой модифи-

кацию повышенной проходимости трактора Т-40М, отли-

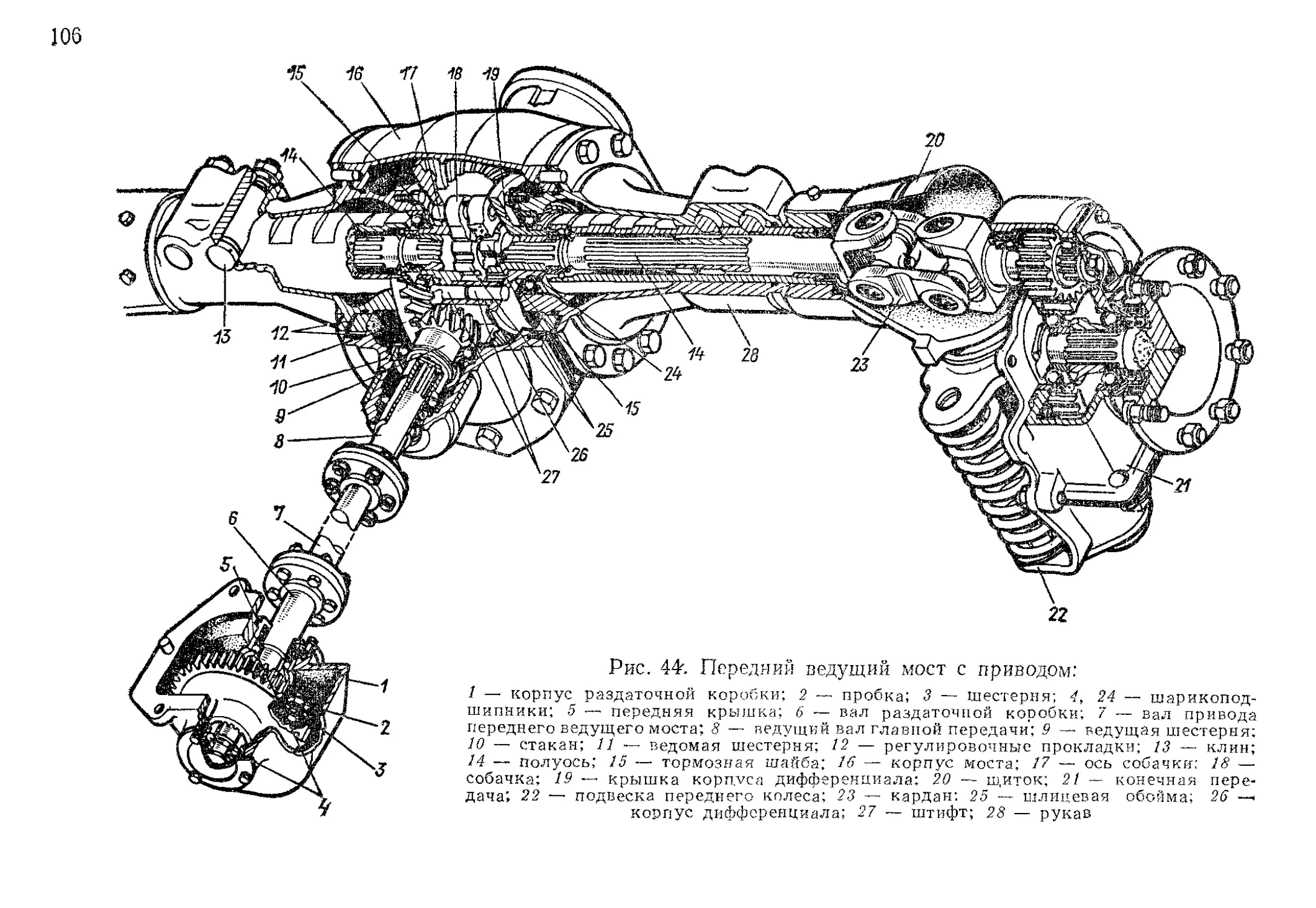

чаясь от последнего наличием переднего ведущего моста

с его приводом.

Передний ведущий мост трактора включается и выклю-

чается автоматически, в зависимости от дорожных условий

при переднем и заднем ходе.

Повышенные тягово-сцепные свойства и высокая

проходимость позволяют расширить область применения

колесного трактора.

Предусмотрена возможность промышленного исполь-

зования трактора Т-40АМ с различными машинами. В этом

случае он имеет марку Т-40АП.

Т р а к т о р Т-40АНМ представляет собой низко-

клиренсную модификацию трактора Т-40АМ и предназна-

чен для выполнения комплекса сеноуборочных работ,

работ общего назначения и транспортировки грузов на

склонах до 16° и на равнине. Допускается работа на скло-

нах до 20° на участках с ровным микрорельефом на пере-

даче, не выше третьей.

Тракторы построены по обычной для сельскохозяй-

ственных тракторов схеме, с передним расположением

22

дизеля, от которого мощность передается через транс-

миссию, расположенную в задней части машины, к задним

колесам, а у тракторов Т-40АМ и Т-40АНМ — также

и к передним колесам через раздаточную коробку, уста-

новленную на нижней части корпуса муфты сцепления.

Дизель и корпус трансмиссии соединены между собой

жестко, как это делается у большинства современных

тракторов, и вместе с полурамой составляют остов трак-

тора. Полурама, жестко прикрепленная к корпусу муфты

сцепления и эластично, через резиновые прокладки,

связанная с передней частью картера дизеля, принимает

на себя толчки и тряску, возникающие при работе трак-

тора. Уголковые лонжероны полурамы соединены спереди

стальным литым брусом, к которому через кронштейн

снизу прикреплен передний мост.

Спереди дизеля на кронштейне установлены: гидро-

усилитель рулевого управления и соединенный с ним

гидробак, воздухоочиститель дизеля.

Все механизмы, расположенные спереди, вместе с ди-

зелем закрыты капотом.

Муфта сцепления, смонтированная на маховике ди-

зеля, — сдвоенная, включает в себя муфту главного сцеп-

ления и муфту сцепления ВОМ. В задней части корпуса

муфты расположены механизмы привода и управления

заднего и бокового валов отбора мощности. Задний и бо-

ковой валы отбора мощности могут быть использованы

как с независимым, так и с синхронным приводом. Раз-

меры хвостовиков ВОМ стандартные.

Коробка передач, главная передача, дифференциал,

механизм блокировки дифференциала и механизм пере-

ключения передач расположены в одном общем корпусе,

называемом корпусом трансмиссии.

Оптимальное использование тракторов на обработке

пропашных культур и других операциях обеспечивают

четыре рабочие, две транспортные, задняя (резервная)

и замедленная (технологическая) скорости. Реверсиро-

вание всех передач позволяет в ряде случаев вести работу

при наиболее выгодном расположении орудия относи-

тельно трактора, а также повысить производительность

при таких операциях, как сбор сена волокушей, легкие

бульдозерные работы и т. д.

С левой и правой сторон корпуса трансмиссии уста-

новлены рукава, в которых помещены тормоза. К рукавам

прикреплены конечные передачи. На полуосях конечных

23

передач закреплены ведущие колеса трактора, снабженные

пневматическими шинами.

Колею задних колес регулируют изменением положе-

ния крепления диска колеса к полуоси конечной передачи.

Пневматическая система обеспечивает управление тормо-

зами прицепов в однопроводном режиме, а также прице-

пов, оборудованных гидроприводом.

Для увеличения сцепной массы трактора Т-40М на

диски задних колес устанавливают грузы и используют

механический догружатель (перестановка центральной

тяги на кронштейне). Для увеличения продольной устой-

чивости трактора предусмотрена перестановка грузов

с задних колес на кронштейн, закрепляемый в передней

части трактора.

Между задними крыльями установлены одноместное,

подрессоренное с гидроамортизатором сиденье водителя

и топливный бак; на защитном листе сзади сиденья —

инструментальный ящик.

Тракторы оборудованы гидросистемой, в которую вхо-

дят: гидрораспределитель, установленный на задней

стенке ящика аккумуляторов с правой стороны трактора;

масляный насос с приводом, расположенный с левой сто-

роны спереди дизеля; гидробак, закрепленный на кронш-

тейне гидроусилителя; основной гидроцилиндр, установ-

ленный под топливным баком с левой стороны трактора;

заднее навесное устройство, расположенное на задней

плоскости корпуса трансмиссии, а также трубопроводы

и шланги для соединения агрегатов гидросистемы и вы-

воды к выносным гидроцилиндрам.

К маслонасосу гидросистемы через клапан деления

потока подключен гидроусилитель рулевого управле-

ния, облегчающий управление трактором.

Присоединительные точки заднего навесного устрой*

ства тракторов стандартные.

Конструкция допускает несколько видов наладок в за-

висимости от типа орудия и выполняемой работы.

Для агрегатирования трактора с навесными орудиями

и машинами с места водителя к каждому отгружаемому

трактору прикладывают автосцепку СА-1, устанавлива-

емую на продольные тяги заднего навесного устройства.

Для работы на транспорте трактор оборудуют гидро-

фицированным прицепным крюком.

Дизели Д144-32 и Д144-34 запускают стартером, рас-

положенным с правой стороны. Питание стартера — от

24

двух последовательно соединенных аккумуляторных бата-

рей, установленных над картером маховика. Для районов

с холодным климатом на тракторы устанавливают дизели

Д144-36 или Д144-38, укомплектованные пусковым агре-

гатом.

При работающем дизеле генератор, приводимый клино-

ременной передачей от шкива коленчатого вала, заряжает

аккумуляторные батареи и питает постоянным (выпрям-

ленным) током потребители электроэнергии, установлен-

ные на тракторе.

В электрооборудование входят также звуковой сигнал,

вентилятор, плафон в кабине, четыре фары, габаритные фо-

нари, фонарь освещения номерного знака, лампы контроль-

ные и освещения щитка приборов, выключатели и провода.

3.2. СПОСОБЫ И СИСТЕМЫ КОНТРОЛЯ

РАБОТЫ И РЕГУЛИРОВОК

Расположение контрольно-измерительных приборов по-

казано на рис. 4.

Контрольная лампа включателя «массы» 14 с рас-

сеивателем рубинового цвета. Сигнализирует об исправ-

ности генераторной установки. Если генераторная уста-

новка исправна, контрольная лампа загорается при

включении «массы» перед пуском дизеля и гаснет после

пуска дизеля.

По этой лампе нельзя контролировать зарядку акку-

муляторной батареи — зарядка контролируется по ука-

зателю тока аккумуляторных батарей.

Контрольная лампа указателей поворотов 22 с рассе-

ивателем зеленого цвета. Сигнализирует включение ука-

зателей поворота и работает с частотой 60—120 включений

в минуту.

При перегорании одной сигнальной лампы частота

включений изменяется, а при перегорании обеих ламп

контрольная лампа не горит.

Контрольная лампа дальнего света 26 с рассеивателем

зеленого цвета. Лампа загорается при включении дальнего

света в передних фарах.

Указатель температуры масла 18 показывает темпера-

туру масла в масляной системе дизеля и соединен с элек-

трическим датчиком указателя температуры, установлен-

ным в масляном фильтре. Диапазон показаний шкалы

указателя 40—120 °C.

25

Указатель тока аккумуляторных батарей 12 осуще-

ствляет контроль зарядки аккумуляторных батарей и

показывает силу тока зарядки (стрелка отклоняется

в сторону знака «+») или разрядки (стрелка отклоняется

Рис. 4. Органы управления и контрольные приборы:

1 — рычаг реверса; 2 «— рычаг переключения передач; 3 — педаль муфты

главного сцепления; 4 — рычаг включения бокового вала отбора мощности;

5 — педаль муфты вала отбора мощности; 6 — тяга управления воздушной

заслонкой карбюратора пускового агрегата; 7 — включатель стартера пуско-

вого агрегата; 8 — включатель свечн накаливания; 9 — включатель «массы»;

10 — кнопка теплового предохранителя; 11 — указатель давления масла;

12 — указатель тока; 13 — лампа освещения щитка приборов; 14 — контроль-

ная лампа включателя «массы»; 15 — указатель давления воздуха; 16 —

рычаг муфты сцепления редуктора пускового агрегата; 17 — рычаг ручного

управления подачей топлива; 18 — указатель температуры масла; 19 — кон-

трольный элемент; 20 — включатель света задних фар; 21 — рукоятки управ-

ления гидроцилиндрами; 22 — контрольная лампа указателей поворота; 23 —

рулевое колесо; 24 — центральный переключатель света; 25 — переключатель

указателей поворота; 26 — контрольная лампа дальнего света; 27 — включа-

тель звукового сигнала; 28 — кнопка остановки пускового агрегата; 29 —

переключатель света передних фар; 30 — педаль включения шестерни меха-

низма передачи редуктора пускового агрегата; 31 — рычаг декомпрессионного

механизма; 32 — рычаг включения заднего вала отбора мощности; 33 — соеди-

нительная планка тормозных педалей; 34 . п 37 — тормозные педали; 35 —

педаль блокировки дифференциала; 36 — защелка горного тормоза; 38 -=»

педаль ножного управления подачей топлива

26

5

6

Рис. 5. Сигнализатор крена:

1 сигнальная лампа красного цвета; 2 — включатель сигнализатора крена;’

3 — сигнальная лампа зеленого цвета; 4 — панель; 5 предохранитель;

6 — датчик крена

в сторону знака «—»). Цена деления шкалы 10 А. Прибор

имеет деления: —20; 0; +20.

Указатель давления масла 11 показывает давление

в масляной системе дизеля и соединен трубкой с нагне-

тательным масляным каналом масляного фильтра (центри-

фуги). Его шкала имеет три зоны: 0—1 кгс/см2, 4—

6 кгс/см2 — нерабочие и 1—4 кгс/см2 — рабочая.

Указатель давления воздуха 15 показывает давление

в пневматической системе. Его шкала имеет три зоны:

0—4 кгс/см2, 8—-10 кгс/см2 — нерабочие и 4—8 кгс/см2 —

рабочая.

Контрольный элемент 19 свечи накаливания вклю-

чается одновременно с подогревательным устройством

и показывает степень нагрева спирали свечи накаливания.

Расположение органов контроля сигнализатора крена,

установленного на тракторе Т-40АНМ, показано на рис. 5.

Сигнальная лампа красного цвета 1. При достиже-

нии трактором предельно допустимого угла наклона

шарик выкатывается из гнезда, срабатывает электронное

устройство, и на панели сигнализации гаснет зеленая

27

лампа, а загорается красная, одновременно включается

звуковой сигнал.

Сигнальная лампа зеленого цвета 3 сигнализирует

о работе трактора на склонах менее 20°.

Контроль регулировок осуществляется при соответ-

ствующем техническом обслуживании, а также по мере

необходимости. Для контроля могут быть использованы

следующие приборы и принадлежности;

1) указатели давления — при контроле величин давле-

ния масла в нагнетательных магистралях гидроусилителя

рулевого управления и гидросистемы, а также при кон-

троле давления воздуха в шинах;

2) моментоскоп — для проверки угла впрыска топлива

на дизеле;

3) максиметр — для определения максимального давле-

ния, развиваемого форсункой;

4) прибор КИ-1609А — для испытания и регулировки

форсунок дизеля;

5) прибор КИ-1093 — для проверки и регулировки

электрооборудования;

6) набор щупов — для контроля величин зазоров

в механизмах, требующих регулировки;

7) мерная линейка — для контроля ходов педалей

тормозов и муфты сцепления, величины натяжения ремней

вентилятора дизеля и длины раскосов заднего навесного

устройства;

8) специальная пружинная штанга — для проверки

сходимости передних колес;

9) приспособление с индикаторной головкой для кон-

троля зазора в зацеплении конических шестерен;

10) тестер, амперметр, вольтметр, реостат и контроль-

ная лампа — для проверки электрооборудования;

11) динамометрические ключи — для контроля за-

тяжки болтов и гаек в механизмах трактора, требующих

определенного усилия затяжки крепежа.

3.3. ОРГАНЫ УПРАВЛЕНИЯ

Органы управления 1 и приборы, контролирующие

работу дизеля и электрооборудования, размещены перед

водителем в кабине трактора (см. рис. 4).

1 На тракторах, не укомплектованных пусковым агрегатом, в уп-

равлении отсутствуют рычаг 16, педаль 30, тяга 6, включатель 7 и

кнопка 28, а включатель 8 имеет два положения: при повороте на 45°

включается свеча накаливания, на 90° — стартер дизеля.

28

Рычаг реверса и

ходоуменьшителя

Вперед Н®ад Х^оумень-

шитель

ЗХ®----------®4

ЗАМ®----4-----®1

5ф—---------®6

Синхронный привод Включать

при Выключенной муфте главного сцепления

Рычаг

бокового

ВОМ

Рычаг

заднего

ВОМ

Независимый привод Включать

при Выключенной, муфте сцепления ВОМ

Управление гидроцилиндрами

Выносной Основной Выносной

левый правый

оПодъем 6 Q

ф Нейтраль ф ф

ООпускание ф ф

(^Плавающее О О

Педали

Муфта Муфта

ВОМ главная

Блокировка

дифференциала

Тормоза

[На транспорте

[Блокировать

Рис. 6. Схема положений

рычагов управления

Рычаг 1 реверса может занимать два положения —

нижнее и верхнее, при установке ходоуменьшителя рычаг

имеет три положения (рис. 6): нижнее — семь скоростей

движения вперед и одна скорость движения задним ходом;

среднее — реверс (семь скоростей движения назад и одна

вперед); верхнее — ходоуменьшитель. Рычагом 2 (см.

рис. 4) переключения передач перемещают шестерни

в коробке передач (положения рычага показаны на рис. 6).

При нажатии на педаль 30 (см. рис. 4) включения стартер-

ной шестерни механизма передачи шестерня входит в за-

цепление с венцом маховика. При нажатии на педаль 3

вниз муфта главного сцепления выключается, при снятии

ноги с педали муфта сцепления включается автоматически

под действием пружины. Нажимать на педаль 3 нужно

при включении передачи (рычаг 2), реверса (рычаг 1)

и синхронного привода валов отбора мощности (ры-

чаги 4 и 32).

Нажимая на педаль 35 блокировки дифференциала

(при выключенной муфте главного сцепления), включают

механизм блокировки задних колес, при снятии ноги с

педали механизм блокировки автоматически выключается.

Рычаг 4 включения бокового ВОМ (при установке

бокового ВОМ) имеет три положения (см. рис. 6). Рабо-

чие положения рычага 32 (см. рис. 4) включения заднего

ВОМ показаны на рис. 6. Педаль 5 (см. рис. 4) муфш

29

сцепления BOM предназначена для отключения незави-

симого привода ВОМ.

При перемещении тяги 6 управления воздушной за-

слонкой карбюратора пускового агрегата на себя коли-

чество воздуха, поступающего в камеру сгорания, умень-

шается, и наоборот. Стартер пускового агрегата включают

включателем 7.

При перемещении на себя рычага 16 муфты сцепления

механизма пускового агрегата муфта выключается. На-

жатием на кнопку 28 остановки пускового агрегата вы-

ключается зажигание магнето пускового агрегата.

Включатель 8 свечи накаливания включают поворотом

ключа по часовой стрелке. Включатель 9 «массы» аккуму-

ляторных батарей включается нажатием на кнопку, рас-

положенную горизонтально, для выключения следует

нажать на кнопку, расположенную сверху.

При перегрузке (коротком замыкании) электрическая

сеть размыкается тепловым предохранителем.

После устранения неисправности нажатием на кнопку

10 включают цепь.

Для освещения щитка приборов имеется лампа 13.

Крайнее верхнее положение рычага 17 соответствует

нулевой подаче топлива, при перемещении рычага вниз

подача топлива увеличивается. Подача топлива также

увеличивается при нажатии на педаль 38 ножного управ-

ления подачей топлива.

С помощью рукояток 21 гидрораспределителя управ-

ляют гидроцилиндрами: средняя рукоятка управляет

основным гидроцилиндром, правая и левая — соответ-

ствующими выносными гидроцилиндрами (рабочие

положения каждой рукоятки показаны на рис. 6).

При нажатии на педали 34 или 37 (см. рис. 4) тормоза

приходят в действие. С помощью планки 33 осуществляют

блокировку педалей для одновременного торможения

правым и левым тормозами. Защелка 36 горного тормоза

удерживает педали в положении торможения. В исходное

положение защелка устанавливается при нажатии на

тормозные педали. Во время работы трактора с прицепом

прицеп тормозят путем нажатия на сблокированные тор-

мозные педали. Рулевое колесо 23 служит для осуще-

ствления поворота трактора.

Центральный переключатель 24 предназначен для

включения передних фар, габаритных огней и ламп осве-

щения щитка приборов.

30

Рис. 7. Сиденье:

j ~ подушка спинки; 2 — остов; 3, 4 — торсионы; 5 и 12 — места для креп-

ления ремня безопасности; 6 и 7 — рычаги; 8 — гидроамортизатор; 9 — по*

душка сиденья; 10 — рычаг; 11 — ремень безопасности; 13 — регулировоч-

ный винт; 14 — кронштейн

Он имеет три положения:

I — «выключено» (кнопка полностью перемещена

в сторону щитка);

II •—«включены габаритные огни, лампы освещения

щитка приборов и освещение номерного знака» (кнопка

выдвинута до половины (до щелчка);

III — «включены все потребители положения II и

передние фары» (кнопка выдвинута полностью). При

таком положении возможно переключение света фар

(дальнего и ближнего) переключателем 29. При включении

дальнего света загорается контрольная лампа 26.

31

Для включения света задних фар имеется включатель

20. При перемещении рычажка переключателя 29 света

передних фар вверх в лампах фар загорается нить накала

ближнего света, а при перемещении рычажка в нижнее

положение — дальний свет. При этом загорается кон-

трольная лампа 26. Переключатель 25 указателей пово-

ротов включается перемещением ручки вправо или

влево, соответственно осуществляемому повороту. При

этом загорается мигающим светом контрольная лам-

па 22.

Звуковой сигнал включается при нажатии па кнопку

включателя 27 сигнала. При крайнем верхнем положении

рычага 31 декомпрессионного механизма компрессия вы-

ключена, при перемещении рычага от себя (вниз) ком-

прессия включается.

Расположение органов регулирования сиденья води-

теля показано на рис. 7.

Рис. 8. Органы управления пусковым агрегатом:

1 — ручка ручного стартера; 2 — кнопка-утопитель поплавка карбюратора;

3 — рычаг дроссельной заслонки; 4 — ручка проходного вентиля

32

Рис. 9. Выключение насоса гидросистемы

Рычаг 10 регулировки сиденья водителя в продольном

направлении служит для перемещения сиденья вперед

и назад в зависимости от удобства посадки при перемеще-

нии рычага влево.

Винт 13 регулировки жесткости сиденья водителя.

В зависимости от массы водителя может быть увеличена

или уменьшена жесткость сиденья. Вращением винта

по часовой стрелке жесткость сиденья увеличивается,

против часовой — уменьшается.

Кронштейн 14 фиксации наклона спинки сиденья во-

дителя. Кронштейн имеет три положения угла наклона

спинки сиденья.

Дополнительные органы управления пусковым агре-

гатом показаны на рис. 8.

Для прокручивания коленчатого вала ручку 1 ручного

стартера потяните на себя. Нажимая на кпопку-утопи-

тель 2, заполняют топливом поплавковую камеру карбю-

ратора. При повороте ручки 4 проходного вентиля топливо

поступает в фильтр-отстойник и карбюратор. Заслонка

карбюратора открыта при переднем положении рычага 3

дроссельной заслонки (по ходу трактора). При заднем

положении рычага заслонка закрыта.

2 Заказ 556

33

Кроме перечисленного на тракторе установлены:

1) счетчик моточасов, расположенный на крышке рас-

пределительных шестерен дизеля. После наработки 10 000

моточасов начинается новый цикл отсчета;

2) ручка включения и выключения масляного насоса

гидросистемы (рис. 9).

При перемещении ручки вперед от дизеля насос вы-

ключается, а при перемещении ее назад в сторону ди-

зеля — включается.

4. УСТРОЙСТВО И РАБОТА

СОСТАВНЫХ ЧАСТЕЙ ТРАКТОРА

4.1. ДИЗЕЛЬ

Устанавливаемый на тракторах дизель Д144 (рис. 10) —•

четырехтактный, бескомпрессорный, воздушного охла-

ждения с непосредственным впрыском топлива. Дизель

включает в себя: кривошипно-шатунный механизм, меха-

низм газораспределения, систему питания воздухом и

топливом, смазочную систему, систему охлаждения и пу-

сковое устройство.

4.1.1. КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ

Кривошипно-шатунный механизм (рис. 11) служит для

преобразования возвратно-поступательного движения

поршней во вращательное движение коленчатого вала.

На поршни действуют силы давления газов, возникающие

от сгорания топлива в цилиндрах. Через шатун, шарнирно

соединенный с поршнем и шатунной шейкой коленчатого

вала, усилие передается на кривошип коленчатого вала 16.

Установленный на коленчатом вале маховик 11 служит

для уменьшения неравномерности работы дизеля и пере-

дачи крутящего момента к трансмиссии трактора через

муфту сцепления.

Для обеспечения нормальных условий работы деталей

кривошипно-шатунного механизма во время эксплуатации

не допускается:

1) загрузка недостаточно прогретого дизеля;

2) продолжительная работа при перегрузке дизеля;

3) работа дизеля с давлением масла ниже 0,15 МПа

(1,5 кгс/см2);

34

6

1 — ведущий шкив привода вентилятора; 2 — генератор; 3 — вентилятор;

4 — передний дефлектор; 5 — головка цилиндра; 6 — форсунка; 7 — впускной

трубопровод; 8 — пыпускной трубопровод; 9 — цилиндр; 10 — средний де-

флектор; И — картер маховика; 12 — топливные фильтры; 13 — картер

дизеля; 14 — щуп-масломер; /5 — масляный картер; 16 — шатун; 17 — ко-

ленчатый вал

4) работа дизеля при температуре масла в магистрали

выше 120° и ниже 40 °C;

5) длительная работа дизеля на холостом ходу, вы-

зывающая закоксовывание поршневых колец;

6) работа дизеля без кожуха вентилятора и дефлекто-

ров или при неплотном прилегании их к привалочным

поверхностям;

7) работа дизеля на нерекомендованных сортах масла;

8) работа дизеля без воздухоочистителя, с неисправным

воздухоочистителем или подсосом воздуха через соедине-

ния всасывающих трубопроводов;

9) работа дизеля с перебоями, ненормальными стуками

и дымным выхлопом.

2*

35

36

шарикоподшипник; 14 — задний

шатунного болта; 16 — колен-

78 — передний маслоотражатель

11

12

13

Рис. 11. Кривошипно-шатунный механизм:

1 — ведущий' шкив привода вентилятора; 2 —- специальный

болт; 3 — шестерня привода масляного насоса; 4 — шестерня

привода распределения; 5 — вкладыш шатунного подшипника;

6 — шатун; 7 — поршень; 8 — маслосъемное кольцо: 9 — ком-

прессионные кольца; 10— вкладыш коренного подшипника; И —

маховик; 12 — манжета; 13 —

маслоотражатель; 15 — гайка

чг.тый вал; 17 — противовес;

При разборке дизеля для ремонта следует очистить

полости шатунных шеек коленчатого вала. Для этого надо

вытащить шплинты и вывернуть резьбовые пробки.

Эффективность центробежной очистки масла в поло-

стях шатунных шеек в значительной степени зависит от

выполнения всех правил технического обслуживания сма-

зочной системы, а также от правильного хранения масла

и заправки его в дизель. При несоблюдении рекоменду-

емых правил полости шатунных шеек быстро заполняются

отложениями, и очистка масла в них прекращается.

При падении мощности, сильном дымлении и выходе

газов через газоотводящую трубку, трудном пуске, паде-

нии давления масла в магистрали ниже 0,15 МПа

(1,5 кгс/см2) при появлении ненормальных стуков, свя-

занных с неисправностью кривошипно-шатунного меха-

низма, также при большом выгорании картерного масла

дизель следует разобрать и осмотреть. Разбирают дизель

в закрытом помещении.

Осматривают и проверяют разобранный дизель, сооб-

разуясь с тем, какие неисправности наблюдались в его

работе перед разборкой. Так, например, если дизель

сильно дымил, расходовал много масла или происходило

сильное выделение газов из газоотводной трубки, наблюда-

лось падение мощности, имел место затрудненный пуск, надо

проверить состояние и степень изношенности поршневых

колец, поршней и цилиндров. Если указатель давления

показывал малое или нулевое давление масла на всех режи-

мах работы, то, прежде чем разбирать дизель, следует про-

верить (если потребуется, исправить или заменить) указа-

тель давления и убедиться в чистоте сетки маслоприемника

и исправности редукционного клапана масляного насоса,

а также центрифуги. Только после этих проверок можно

приступить к разборке коренных и шатунных подшипни-

ков для осмотра трущихся поверхностей, определения

зазора в них и устранения неисправностей.

Замена деталей поршневой группы. Поршневые кольца

подлежат замене, если зазор в замке кольца, вставленного

в новый цилиндр, превышает 5 мм или если зазор по

высоте между компрессионным кольцом и поршневой

канавкой превышает 0,5 мм.

При замене поршневых колец тщательно очищают

от нагара канавки под кольца и маслоотводящие отверстия

и промывают поршень дизельным топливом. При надева-

нии колец на поршень не следует разводить замки колец

37

более чем на 30 мм. Поршневые кольца, поставленные

на поршень, должны свободно перемещаться в канавках.

При повороте на 360° поршня, находящегося в горизон-

тальном положении, кольца должны плавно перемещаться

в канавках и утопать в них.

При постановке колец 9 (см. рис. 11) хромированное

кольцо ставят в верхнюю канавку; второе и третье кони-

ческие «минутные» компрессионные кольца — в канавки

меткой «верх» в сторону днища поршня. Маслосъемное

(двойное) кольцо 8 с расширителем ставят так, чтобы

в верхней части канавки находилось кольцо с дренажными

пазами (пазами вниз), а в нижней части — кольцо без

дренажных пазов, прямоугольной выточкой вниз.

При установке поршня в цилиндр замки колец рас-

полагают под углом 90° одно к другому, но так, чтобы

замки колец не были бы против отверстия под палец.

Поршни ставят в те же цилиндры, в которых они работали.

Зеркало цилиндра перед постановкой поршня смазывают

моторным маслом. Поршни заменяют тогда, когда зазор

по высоте между верхней канавкой и новым компрес-

сионным кольцом превысит 0,5 мм, когда зазор между

юбкой поршня и цилиндром превысит 0,5 мм при положе-

нии поршня в верхней мертвой точке (ВМТ). В последнем

случае одновременно с поршнем заменяют цилиндр и мед-

ную уплотнительную прокладку толщиной 0,3 мм, уста-

новленную между фланцем цилиндра и верхней пло-

скостью картера.

Новые поршень и цилиндр перед установкой подби-

рают одно к другому по размерам. Выпускаемые заводом

размерные группы поршней и цилиндров и их обозначения

приведены в табл. 2.

Обозначение размерной группы цилиндра нанесено

на бобышке верхнего высокого ребра, а поршня — на

Таблица 2

Размерная группа поршней и цилиндров Диаметр, мм

цилиндра юбки поршня в нижней части, по наибольшему измерению

м 105+!'02 ЮЗ-о’.ы

с 1ПС1+('’б4 105:g;B

Б >О5=о°;

38

Таблица 3

Диаметр, мм

Размерная группа

поршней и пальцев

отверстия под

поршневой палец

поршневого пальца

01

02

ас;—о. оо4

0,009

ОК-0»009

0. (114

днище. Поршень и цилиндр должны быть одной размерной

группы. При сборке зазор между ними, проверяемый

длинным ленточным щупом шириной 12 мм, должен

быть в пределах 0,14—0,18 мм. Для обеспечения правиль-

ного сопряжения поршни (по диаметру отверстий в бо-

бышках) и поршневые пальцы сортируют на две размерные

группы (табл. 3) и при сборке подбирают. Размерная

группа поршня указана на днище.

Шатун и палец комплектуют в одну группу по выбитым

на них номерам соответственно табл. 4 и при сборке под-

бирают. Размерная группа пальца нанесена на его цилин-

дрической поверхности, а шатуна — на верхней головке

(или часть стержня шатуна окрашена в красный цвет

при группе М).

Для предотвращения порчи поршня при сборке его

с пальцем, который при постановке в отверстие слегка

постукивают деревянным молотком, поршень предвари-

тельно нагревают в масле до 120—150 °C. Палец в шатуне,

будучи несмазанным, должен легко от руки поворачи-

ваться и выпадать из него под действием собственного

веса.

Массу поршня указывают на днище одной цифрой,

обозначающей десятки граммов, причем число единиц

граммов до пяти откидывают, а свыше пяти округляют

до целого десятка (килограммы и сотни граммов не учи-

Таблица 4

Клеймо шатуна Диаметр отверстия втулки верхней головки шатуна под палец, мм Клеймо пальца Диаметр поршнево- го пальца, мм

Б Q£+0»026 йО+0,021 01 35_0,004

М Q5+0.02Q оо+0*015 02 QIy-0»003 °°-0»007

39

тывают). При ремонте на дизель устанавливают поршни

одной весовой группы.

При снятии с дизеля шатунов нельзя допускать обез-

личивание шатунов и крышек нижней головки.

Каждый шатун устанавливают на дизель только со

своей крышкой, при этом крышку ставят в том же поло-

жении, в котором она была до разборки. Гайки шатунных

болтов при креплении крышек затягивают равномерно

с моментом 108—127,5 Н-м (11—13 кгс-м). Перестановка

болтов и гаек не допускается. При креплении цилиндра

с головкой к картеру гайки анкерных (силовых) шпилек

затягивают равномерно в 3—4 приема накрест; оконча-

тельно затягивают с моментом 98—108 Н -м (10—11 кгс-м).

В ВМТ верхняя плоскость каждого поршня относи-

тельно верхней плоскости цилиндра должна утопать на

l,2ig,'4o мм, когда цилиндр прижат рукой к картеру

дизеля. Зазор между торцом втулки шатуна и бобышкой

поршня должен быть для всех цилиндров не менее 0,25 мм.

Поршни в сборе с шатунами устанавливают на дизель

таким образом, чтобы полусферическая выемка в днище

поршня располагалась на стороне распределительного

вала.

Замена коренных и шатунных вкладышей. Зазоры

в подшипниках проверяют, измеряя диаметры шейки вала

Таблица 5

Обозначение

размера шеек

коленчатого

вала, вклады-

шей и упорных

полуколец

Диаметр коленчатого шейки вала, мм

коренной шатунной

Ширина

третьей

коренной

шейки, мм

Толщина упор-

ных полуколец

третьей корен-

ной шейки, мм

Номинальные (производственные)

Н1 Н2 7П 9^-0,005 / V,ZO_0t078 /v-0,078 65,25zg^0 RR-0,060 UO-0,073 46+0-1 46+0.1 A 5-0.035 ^’°-0,085 4 R-0,035 0,085

Ремонтные

Р1 RQ R-0,065 W,U_o,o78 R4 5-0,060 O-o,073 46,2+°T A R —0,035 0’085

Р2 RQ-0,065 v::J-0,078 R4-0.060 0,073 46,4+0’1 A 7-0,035 —0,085

РЗ RQ .R-0»065 V0,0-o,073 RQ 5-0,060 46,6+0,1 4 Q-0,035 0,085

Р4 RQ-0,065 RQ-0,06o 0,073 46,8+0’1 4 Q—0,035 ^,^-0.085

40

и соответствующих ей вкладышей, зажатых крышками

в постели картера (или шатуна), в плоскости, перпенди-

кулярной к плоскости разъема подшипников. При зазоре

в шатунных подшипниках 0,4 мм, в коренных 0,35 мм

и овальности шеек 0,15 мм следует перешлифовать шейки

вала и заменить вкладыши.

Шейки коленчатого вала изготовляют двух номиналов,

которые приведены в табл. 5.

Валы, коренные и шатунные шейки которых изготов-

лены по размерам первого номинала, специального обо-

значения не имеют. Валы, коренные и шатунные шейки

которых изготовлены по размеру второго номинала, имеют

на восьмой щеке обозначение 2КШ. На валах, коренные

шейки которых изготовлены по первому номиналу, а ша-

тунные — по второму, нанесено обозначение 2Ш. На

валах, коренные шейки которых выполнены по второму

номиналу, а шатунные — по первому, нанесено обозна-

чение 2К. Номер номинала вкладышей шатунных и ко-

ренных подшипников нанесен на наружной цилиндриче-

ской поверхности каждого вкладыша. На вкладышах

первого номинала нанесено обозначение Н1, на вклады-

шах второго номинала — Н2.

Устанавливать на вал вкладыши номинала, не соот-

ветствующего условному обозначению на валу, запре-

щается. Нельзя также устанавливать верхний вкладыш

вместо нижнего и наоборот.

При подборе коренных вкладышей обратите внимание

на их комплектность. О комплектности вкладышей судят

по номерам (кроме номера номинала и марки дизеля),

нанесенным на вкладышах.

В табл. 6 приведены номера коренных вкладышей.

Таблица 6

№ коренного вкладыша Наименование вкладыша

15В Верхний вкладыш первого и пятого подшипников

1245Н Нижний вкладыш первого, второго, четвертого и пя-

того подшипников

24В Верхний вкладыш второго и четвертого подшипников

ЗВ Верхний вкладыш третьего подшипника (установой-

него)

ЗН Нижний вкладыш третьего подшипника (установоч-

ного)

41

Верхний и нижний вкладыши, поставляемые в каче-

стве запасных частей, подбирают на заводе-изготовителе.

Нарушение комплектности двух вкладышей недопустимо.

Кроме производственных номиналов существует четыре

ремонтных размера шатунных и коренных вкладышей,

которые обозначаются следующим образом: вкладыши

первого ремонтного размера Р1, вкладыши второго ре-

монтного размера Р2 и т. д. Аналогичная маркировка

нанесена на боковой поверхности упорных полуколец

только ремонтных размеров.

При перешлифовывании шеек коленчатого вала на

ремонтный размер необходимо выдерживать размеры шеек,

как указано в табл. 5, и в соответствии с полученным

ремонтным размером после перешлифовывания подбирать

и устанавливать вкладыши, как было указано ранее.

В процессе шлифования следует строго выдерживать

радиус кривошипа, равный 60 ± 0,09 мм, и радиус пере-

ходных галтелей 5-о,ъ мм, так как при увеличении ра-

диуса кривошипа возможен удар поршня в клапан или

головку цилиндра, а при уменьшении радиуса галтели

возможны поломки коленчатого вала.

Острые кромки масляных каналов на шейках следует

тщательно закруглять, а поверхности шеек и переходных

галтелей — полировать.

При сборке шатунных и коренных подшипников к а-

тегорически запрещается:

1) шабрить рабочие поверхности вкладышей;

2) подпиливать крышки коренных подшипников,

а также ставить прокладки в стыке вкладышей и между

вкладышами и его постелью;

3) раскомплектовывать вкладыши подшипников,

а также устанавливать их на другую шейку вала;

4) переставлять крышки нижней головки шатуна с од-

ного шатуна на другой или переворачивать их;

5) ставить шатунные болты и шпильки подшипников

с вытянутой или сорванной резьбой;

6) регулировать зазор в подшипниках неполной за-

тяжкой гаек шатунных болтов и гаек шпилек коренных

подшипников;

7) стопорить гайки шпилек коренных подшипников

пластинами, бывшими в употреблении более двух раз

(второй раз пластины могут быть использованы при усло-

вии отсутствия трещин и смятия поверхности под

гайку).

42

Перед сборкой кривошипно-шатунного механизма все

маслоподводящие каналы в картере и коленчатом вале,

а также полости шатунных шеек следует очищать, про-

мывать дизельным топливом и продувать сжатым воздухом.

При укладке коленчатого вала в коренные подшипники

и сборке шатунных подшипников необходимо обеспечить

надлежащую чистоту рабочих поверхностей вкладышей

и шеек вала.

Обнаруженные забоины, вмятины, заусенцы и риски

надо тщательно зачистить.

Постели и наружные поверхности вкладышей следует

протереть насухо, а шейки вала смазать тонким слоем

моторного масла. При установке вкладыша в постель

надо следить за тем, чтобы фиксирующий усик попал

в канавку постели гнезда.

Гайки шпилек коренных подшипников затягивают

с моментом 177—197 Н-м (18—20 кгс-м). Специальный

болт, крепящий ведущий шкив вентилятора, затягивают

с моментом 235—372 Н-м (24—38 кгс-м).

Правильно уложенный коленчатый вал должен сво-

бодно вращаться в затянутых подшипниках без признаков

заеданий, а нижние головки шатунов — перемещаться

вдоль шеек от усилия руки.

При демонтаже дизеля надо заменить тугоплавкую

смазку в переднем подшипнике вала муфты сцепления,

расположенном в расточке маховика.

4.1.2. МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ

Механизм газораспределения (рис. 12) обеспечивает

протекание 4-тактного цикла в цилиндрах дизеля и со-

стоит из шестерен газораспределения, распределительного

вала, клапанного механизма с приводом, включающего

в себя толкатели, штанги, стойки коромысел и коромысла,

клапаны, пружины клапанов и деталей крепления кла-

панов.

Механизм работает следующим образом. Шестерня 28

коленчатого вала через промежуточную шестерню 25

и шестерню 24 приводит во вращение распределительный

вал 2. Распределительный вал 2 при вращении своими

кулачками поднимает вверх толкатели 3 и через штанги 15

и коромысла 14 открывает впускные и выпускные кла-

паны 21. При дальнейшем вращении распределительного

вала выступ кулачка отходит от толкателя и под воздей-

43

/4 15 16 17 18 19

1 — блок-картер; 2 — распределительный вал; 3 — толкатель клапана; 4,

9 — уплотнительные кольца; 5 — валик декомпрессора; 6 — рычаг; 7 — рейка;

8 — направляющая втулка толкателя; 10, 18, 20 — пружины; 11 — планка;

12 — крышка клапанов; 13 — регулировочный винт; 14 — коромысло кла-

пана; 15 — штанга толкателя; 16 — кожух штаиги; 17 — тарелка клапана;

19 — сухарь клапана; 21 — клапаны; 22 — седло клапана; 23 — поршень;

24 — шестерня распределительного вала; 25 — промежуточная шестерня

распределения; 26 — шестерня привода насоса гидросистемы; 27 — шестерня

привода топливного насоса; 28 — шестерня коленчатого вала; 29 — шестерня

ведущая привода масляного насоса; 30 — шестерня ведомая привода масля-

ного насоса

ствием пружин клапан закрывается. Коромысло, штанга

и толкатель возвращаются в исходное положение. Затем

этот цикл вновь повторяется в соответствии с выбранными

фазами газораспределения.

Чтобы механизм газораспределения работал синхронно

с системой топливоподачи, шестерни распределительного

44

вала — промежуточную и топливного насоса — нужно

устанавливать соответственно по меткам, имеющимся на

шестернях,

Перед регулировкой зазоров в клапанах снимают клин

заднего кардана и, перемещая вал вместе с рулевым коле-

сом на себя, освобождают карданный вал и отводят его

в сторону. Удерживая винт 13 отверткой от проворачи-

вания, отпускают контргайку регулировочного винта.

Поддерживая контргайку винта ключом вворачивают

и выворачивают винт до получения, при помощи щупа,

зазора 0,3 мм. Не вынимая щупа затягивают контргайку

регулировочного винта, поворачивают рукой штангу и

убеждаются в неизменности зазора и отсутствии изгиба

штанги.

Включают декомпрессор. Поворачивая по часовой

стрелке за специальный болт коленчатый вал, устанавли-

вают поршень первого цилиндра в положение конца

такта сжатия. Выключают декомпрессор. Замеряют зазор

в первом цилиндре между бойками коромысел и торцами

стержней впускного и выпускного клапанов. При необ-

ходимости регулируют зазоры. Затем для регулировки

клапанов каждого следующего цилиндра поворачивают

коленчатый вал на 1/а оборота по часовой стрелке и про-

водят регулировку в последовательности, соответствующей

порядку работы цилиндров (1-3-4-2).

При нормальной эксплуатации дизеля клапаны сохра-

няют герметичность длительное время.

Для предупреждения выпадания сухариков и обрыва

клапанов по выточке не следует разбивать пары сухариков

при разборке клапанного механизма и устанавливать их

на другие клапаны. Гайки стойки коромысел затягивают

с усилием 60—80 Н (6—8 кгс) на плече 0,5 м.

4.1.3. ДЕКОМПРЕССИОННЫЙ МЕХАНИЗМ

Декомпрессионный механизм (см. рис. 12) служит для

облегчения пуска непрогретого дизеля и для экстренной

остановки дизеля. Механизм состоит из рейки 7 и четырех

рычагов 6, шарнирно соединенных с рейкой. Рычаги

жестко соединены с валиками 5, входящими своими

фрезерованными концами в проточки толкателей впускных

клапанов. При передвижении рейки 7 поворачиваются

рычаги 6 с валиками 5, которые поднимают толкатели,

а те, в свою очередь, через штанги 15 и коромысла откры-

45

вают впускные клапаны. В выключенном положении

(рычаги повернуты вперед) фрезерованный конец валиков

не поднимает толкатели.

4.1.4. СМАЗОЧНАЯ СИСТЕМА

Смазочная система дизеля (рис. 13) — комбинирован-

ная.

Наиболее нагруженные трущиеся поверхности смазы-

ваются под давлением, остальные — разбрызгиванием.

Под давлением масло поступает к сопряжениям следу-

ющих деталей: коренным и шатунным подшипникам,

подшипникам распределительного вала, промежуточной

шестерне газораспределительного механизма и др.

Рис. 13. Смазочная система:

1 —• масляный фильтр (центрифуга); 2 — масляный радиатор; 3 — указатель

температуры масла; 4 — указатель давления масла; 5 — шестерня привода

топливного насоса; б — переключатель «зима —лето»; 7 — промежуточная

шестерня газораспределения; 8 — масляный насос; 9 — редукционный клапан

46

Остальные детали смазываются разбрызгиванием.’ масло

выдавливается из зазоров и специальных отверстий,

стекает в масляный картер и образует масляный

туман.

К смазочной системе отнесены масляный насос, редук-

ционный клапан, масляный фильтр (центрифуга), масля-

ный радиатор.

4.1.4.1. Схема смазочной системы дизеля

Масло из нижней части картера через маслозаборник

насосом 8 (см. рис. 13) нагнетается в полнопоточный

реактивно-масляный фильтр 1 (центрифугу), где очи-

щается от механических примесей и осадков. Из фильтра

очищенное масло поступает в масляный радиатор 2 (пере-

ключатель радиатора в положении «лето») или непосред-

ственно в смазочную магистраль, расположенную в блоке

(переключатель радиатора в положении «зима»). По кана-

лам в перегородках блока масло поступает к третьему

коренному подшипнику, откуда по сверлениям в щеках

и шейках коленчатого вала — к шатунным и коренным

подшипникам. От первого коренного подшипника масло

подводится для смазки шестерен газораспределения и

первой шейки распределительного вала. Для смазки вто-

рой и третьей шеек распределительного вала масло по-

ступает из третьего и пятого коренных подшипников

коленчатого вала. К клапанному механизму масло посту-

пает пульсирующим потоком.

По каналам в картере и трубке в крышке распредели-

тельных шестерен, через отверстие в переднем листе,

масло поступает к установочному фланцу топливного

насоса и втулке шестерни привода топливного на-

соса.

При установке на дизель компрессора масло через

отверстие в переднем листе дизеля и отверстие в корпусе

компрессора поступает для смазки компрессора.

Из шатунных шеек коленчатого вала по сверлению

в стержне шатуна масло поступает для охлаждения днища

поршня и смазки поршневого пальца.

Самотеком смазывается сопряжение стержень кла-

пана — втулка клапана. Все остальные детали смазы-

ваются разбрызгиванием и парами масла (масляным ту-

маном).

47

6

Рис. 14. Масляный фильтр (центрифуга):

J — сопло; 2 — крышка ротора; 3 — колпак; 4 — упорная шайба; 5, 6, 7 —

гайки; 8 — стопорное кольио; 9 — ось ротора; 10 — отражатель; 11 — осно-

вание ротора; 12 — корпус

Давление масла в магистрали контролируется указа-

телем давления 4. Нормальное давление масла при про-

гретом дизеле и номинальной частоте вращения должно

быть в пределах 0,15—0,4 МПа (1,5—4 кгс/см2). При дав-

лении масла ниже 0,15 МПа (1,5 кгс/см2) следует остано-

вить дизель для выявления и устранения причин, вызыва-

ющих пониженное давление масла. При работе дизеля с

включенным в смазочную систему масляным радиатором[

48

стрелка, отлитая на корпусе 12 (рнс. 14) центрифуги,

должна указывать на букву «Л» переключателя, при

работе с отключенным радиатором — на букву «3».

4.1.4.2. Принцип действия основных механизмов

Редукционный клапан (рис. 15) служит для регулиро-

вания и поддержания постоянного давления в смазочной

системе. Клапан состоит из корпуса, шарика, прокладки,

гайки, пружины, регулировочной пробки.

Масло от насоса через трубки поступает к редукцион-

ному клапану, который отрегулирован на давление 0,64—

0,69 МПа (6,5—7 кгс/см2). При давлении 0,69 МПа

(7 кгс/см2) и выше масло давит на шарик 5, а через пего

на пружину 4. Пружина сжимается, шарик отходит,

открывая отверстие, через которое часть масла сливается

в картер.

Масляный фильтр (центрифуга). Для очистки масла

на дизеле установлен реактивный масляный фильтр (цен-

трифуга) (см. рис. 14). Через него проходит все масло,

поступающее в смазочную систему дизеля, а часть масла,

подаваемого насосом, сливается при работе дизеля через

редукционный клапан в масляный картер. Фильтр состоит

из корпуса, основания ротора, отражателя, оси ротора,

стопорных колец, гаек, упорной шайбы, колпака, крышки

ротора, сопл, Масло, поступающее из насоса, проходит

по каналу в корпусе 12 центрифуги и кольцевому зазору

между трубкой и осью 9 ротора, через отверстия в оси

и основании ротора, затем через отражатель 10 в полость

ротора. В полости ротора давление достигает 0,64—

0,69 МПа (6,5—7 кгс/см2). Под этим давлением часть

масла, снова пройдя через отражатель, поступает к со-

плам 1 (форсункам) и, вытекая из них с большой ско-

ростью, создает реактив-

ную силу, которая при- z—ч 5

водит ротор во враще-

ние. Частицы (механи- 3 Н

ческие примеси), находя- 2, \

щиеся в масле, отбрасы- \

ваются к стенкам ротора Чг-чК

Рис, 15, Редукционный клапан: L

J — гайка; 2 — шайба; 3 — регу- \

лировочная пробка; 4 ~~ пружина; \.

5 шарик клапана; 6 — корпус

49

и оседают на них. Очищенное масло через тангенциальное

отверстие и по центральному каналу в оси ротора посту-

пает в главную магистраль.

4.1.4.3. Условия работы смазочной системы

Для обеспечения нормальной работы дизеля необхо-

димо соблюдать следующие правила:

1) заливать масло в картер дизеля только чистой

посудой через воронку с частой сеткой.

2) применять масло, рекомендуемое заводом. При-

менение автола или других масел недопустимо.

3) не допускать работы дизеля при уровне масла

в масляном картере ниже нижней и выше верхней меток

указателя уровня масла.

4.1.4.4. Способ регулирования давления масла

в смазочной системе

С помощью редукционного клапана можно повысить

или понизить давление масла. Для этого надо отогнуть

шайбу 2 (см. рис. 15), отвернуть гайку 1 и, поворачивая

отверткой пробку 3, сжать или ослабить пружину 4,

прижимающую шарик 5.

При повороте пробки вправо давление в системе по-

вышается, а при повороте влево — понижается. При до-

стижении в смазочной системе нужного давления в пре-

делах 0,15—0,4 МПа (1,5—4 кгс/см2) (по указателю давле-

ния на щитке приборов) следует завернуть гайку / и за-

контрить ее прокладкой 2.

4.1.5. СИСТЕМА ПИТАНИЯ

Система питания служит для подачи в цилиндры дизеля

очищенного топлива и воздуха и образования из них

смеси в пропорциях, обеспечивающих наилучший процесс

горения. В систему питания входят: воздухоочиститель,

впускной трубопровод, топливный бак, фильтры грубой

и тонкой очистки топлива, топливный насос, топливо-

проводы высокого и низкого давления, система автома-

тического удаления воздуха.

4.1.5.1. Схема системы питания дизеля

Система питания (рис. 16) работает следующим обра-

зом: очищенный воздухоочистителем воздух по впускному

трубопроводу поступает в цилиндры дизеля. Топливо

50

Рис. 16. Схема системы питания дизеля топливом:

I •— топливный бак; 2 фильтр грубой очистки топлива (ФГО); 3 — трубка

слива топлива в бак; 4 —фильтр тонкой очистки топлива (ФТО); 5 трубка

отвода воздуха; 6 — форсунка; 7 — топливный насос

из топливного бака 1 по топливопроводам через фильтр 2

грубой очистки топлива засасывается подкачивающим

насосом и нагнетается в фильтр 4 тонкой очистки топлива.

Очищенное топливо поступает в топливный насос 7 и далее

по трубкам высокого давления через форсунки 6 в ци-

линдры дизеля. Избыточное топливо от форсунок по

трубке 3 сливается в топливный бак.

Для удаления воздуха из системы питания на фильтре

тонкой очистки топлива установлен штуцер, который

через трубку 5 соединен с топливным баком. Через этот

штуцер на работающем дизеле воздух удаляется автома-

тически, на неработающем — с помощью насоса ручной

прокачки.

4.1.5.2. Условия работы системы питания

Исправно действующая система питания значи-

тельно увеличивает продолжительность работы дизеля.

Для обеспечения нормальной работы системы питания

необходимо выполнять следующие требования:

1) соблюдать чистоту всех механизмов питания;

2) применять топливо, только отстоявшееся и про-

фильтрованное, рекомендуемое заводом;

3)своевременно проводить техническое обслуживание

топливных фильтров, топливного насоса и топливного

бака;

51

Рис. 17. Воздушный фильтр (воз-

духоочиститель):

1 — инерционная головка (сухоочи-

ститель); 2 — корпус в сборе; 3, 4 —

фильтрующие элементы; 5 — кассета

с фильтрующими элементами грубой

очистки в сборе; б — поддон; 7 — мет-

ка уровня масла

4) следить за тем, чтобы

не подсасывался воздух и не

попадала вода в систему топ-

ливоподачи;

5) своевременно проводить

техническое обслуживание

воздухоочистителя

6) не допускать работы

дизеля при подсосе воздуха

через соединения;

7) не допускать попада-

ния воды в воздухоочисти-

тель во время мойки;

8) во избежание засасыва-

ния масла в цилиндры дизеля

и увеличенного нагарообразо-

вания нельзя допускать за-

ливки более чем 1,05 л масла в поддон воздухоочистителя.

Уровень масла при заливке определяется по верхней

кромке меток 7 на масляной ванне (рис. 17);

9) во избежание выхода из строя фильтрующего эле-

мента запрещается при пуске дизеля подогревать

воздух перед всасывающей трубой при помощи открытого

огня (факелом, паяльной лампой и т. п.); выполнять

ремонтные работы на собранном воздухоочистителе, свя-

занные с нагревом корпуса или других деталей воздухо-

очистителя.

4.1.5.3. Принцип действия основных механизмов

системы питания

Воздухоочиститель (воздушный фильтр)

В воздухоочистителе дизеля (см. рис. 17) воздух очи-

щается, проходя четыре ступени очистки, при этом степень

его очистки равна 99,5—99,7 %. Воздухоочиститель со-

стоит из инерционной головки 1, фильтрующих элементов

52

3 и 4, кассеты 5 с фильтрующими элементами грубой

очистки и масляного поддона 6. В поддоне находится

масляная ванна с метками уровня масла. Поддон при-

креплен к корпусу замками.

Воздух, пройдя инерционную головку, по центральной