Text

Приспособления и инструменты для слесарных работ

ПРИСПОСОБЛЕНИЯ И ИНСТРУМЕНТЫ ДЛЯ СЛЕСАРНЫХ РАБОТ

ЛЕНИЗДАТ • 1973

НОВАТОРЫ ЛЕНИНГРАДА ПРЕДЛАГАЮТ

6П4. 7 А 45

В книге систематизирован и обобщен практический опыт новаторов Ленинграда по созданию новых инструментов, приспособлений и технологических процессов, применяемых при слесарной обработке.

Рассмотрены контрольно-измерительные и разметочные приборы и инструменты, зажимные приспособления, режущие, слесарно-сборочные инструменты и приспособления, пневматические инструменты.

Описаны способы и приспособления для механизации различных видов слесарных работ.

Книга предназначена для широкого круга рабочих- слесарей, а также для инженерно-технических работников, занимающихся проектированием и изготовлением инструментов и приспособлений.

Авторский коллектив:

И. П. Албанский, Б. В. Коломинов, Ю. В. Козловский, А. Н. Васильев, И. В. Смирнов, Б. М. Гусев, Г. И. Ильке

Под общей редакцией канд. техн. наук Б. В. Коломинова

0316-061

М171(03)-73

104-72

ПРЕДИСЛОВИЕ

Программа экономического и социально-политического развития страны, выдвинутая XXIV съездом КПСС, вызвала мощный подъем трудовой активности советских людей.

Современная научно-техническая революция коренным образом меняет характер труда. Механизация и автоматизация производства при социализме благотворно сказываются на всей жизни нашего общества, передовым классом которого является советский рабочий класс.

Могучим средством развития творческой инициативы масс и подъема советской экономики является социалистическое соревнование, одним из видов которого является движение новаторов производства, разрабатывающих и внедряющих в производство новую технику, овладевающих новыми приемами более производительной работы.

Движение новаторов открывает новые пути повышения производительности труда, повышения качества продукции. В активном творческом процессе принимают участие миллионы трудящихся.

Плодотворно трудятся новаторы Ленинграда. В 1969 году издательством «Машиностроение» была выпущена книга «Инструмент и технологическая оснастка для слесарей» (авторы П. Г1. Албанский, Б. В. Коломинов, В. А. Кузьмин, В. И. Муравьев, И. И. Родин, А. М. Сысоев, К. С. Харченко), которая познакомила рабочих, техни-

а

ков и инженеров с творчеством слесарей-новаторов предприятий Ленинграда. Настоящая книга знакомит производственников с новыми работами новаторов Ленинграда. Вместе с тем в нее включены наиболее интересные работы из вышеупомянутой книги, а также частично приведены описания разработок новаторов других городов, дополняющих работы ленинградских новаторов.

Многие работы демонстрировались на Выставке достижений народного хозяйства, а их авторы награждены медалями ВДНХ.

Эта книга может быть использована рационализаторами и изобретателями в своих разработках. Она содержит много описаний оригинальных решений различного рода технических задач, которые можно применить и в других областях техники.

Книга написана группой изобретателей и рационализаторов Ленинграда.

Г л а в а I

ИЗМЕРИТЕЛЬНЫЕ ПРИБОРЫ И ИНСТРУМЕНТЫ

1. Индикаторные инструменты и приборы

При изготовлении целого ряда деталей, имеющих пазы, уступы, глухие отверстия и т. д., необходимо точно измерять расстояние между двумя плоскостями или проверять параллельность их расположения. Подобного рода измерения часто встречаются также при сборке и регулировке узлов и механизмов в машиностроении, в инструментальном производстве и при ремонтных работах.

Рассмотрим группу инструментов, где в качестве от- счетного устройства применен стандартный индикатор часового типа. Выпускаемые промышленностью стандартные штангенглубиномеры с точностью отсчета 0,05 мм зачастую не удовлетворяют требованиям точности, а в тех случаях, когда контролируемая деталь имеет узкие пазы или отверстия малого диаметра, применение стандартного глубиномера вообще невозможно.

Глубиномеры. Новаторами Р. Л. Гроховским и А. Н. Васильевым разработан глубиномер (рис. 1), позволяющий производить такие измерения с высокой точностью.

Рабочая плоскость основания 1 термически обработана до HRC 48—52, отшлифована и доведена до чистоты поверхности V10. Индикатор 7 закрепляется в разрезном отверстии кронштейна винтом 6. Подвижный шток 5 индикатора жестко соединен с помощью серьги 4, винта 11 и стопорного винта 10 с передвижным штоком 8 глубиномера. Подъем штока глубиномера осуществляется с помощью рычага 3, смонтированного на стойке 2.

5

Возвращается шток в исходное положение пружиной 9 и пружиной индикатора.

Во избежание погрешностей измерения, которые могут быть вызваны перекосом штока, отверстие в основании и кронштейне для прохода штока, а также отверстие для установки индикатора должны быть строго перпендикулярны рабочей поверхности основания. Максимальная длина штока глубиномера зависит от выбранного диаметра. Глубиномер, внедренный авторами, имеет длину штока 250 мм при диаметре 4 мм. Рабочий торец штока, выполненный в виде полусферы, должен быть закален и доведен до чистоты поверхности V 10.

Настройка глубиномера на необходимый размер осуществляется с помощью концевых мер. Если номинальный размер известен и определяются лишь отклонения от этого размера (проверка деталей в ОТК), то высота блока концевых мер для настройки прибора берется равной данному размеру. При настройке блок концевых мер устанавливается на контрольную плиту, а прибор своей рабочей плоскостью накладывается на его поверхность. После этого отжа- тием винта 10 шток освобождается и перемещается в нужном направлении таким образом, чтобы шток коснулся плиты и индикатор получил натяг. В этом положении шток закрепляется винтом 10, а нулевое деление шкалы индикатора совмещается со стрелкой индикатора.

Если номинальный размер неизвестен, то настройка прибора производится по самой детали, а затем, подбирая блоки концевых мер, определяют фактический раз¬

6

Рис. 1. Индикаторный глубиномер.

мер данного уступа или углубления. Натяг индикатора должен быть в этом случае таким же, как и при контроле самой детали.

Глубиномером данной конструкции удобно пользоваться при изготовлении штампов, пресс-форм, при работе на токарных и фрезерных станках, а также при определении взаимного расположения плоскостей (например, торца детали и дна отверстия). Простота, высокая точность измерений (0,01 мм) и широкий диапазон (1—250 мм)—положительные качества данной конструкции. Индикаторный глубиномер, строго говоря, является не измерительным, а поверочным устройством, так как он не дает возможности прочитать непосредственно на шкале индикатора размер в его числовом выражении.

Индикаторный глубиномер Р. Л. Гроховского и А. Н. Васильева предназначен для измерения по методу сравнения. Поэтому

новаторы задались

целью на основе использования механизма часового индикатора создать инструмент, позволяющий определять величину размера по абсолютному методу.

Максимальная величина перемещения штока индикатора часового типа составляет 10 мм (малогабаритного 2 мм). Если на трубку корпуса индикатора насадить планку (рис. 2, а) и ее нижнюю плоскость расположить так, чтобы она отстояла от шарикового наконечника штока на расстоянии 10 мм (при некотором натяге), то можно получить индикаторный глубиномер с пределом измерения 10 мм. Отсчет целого числа миллиметров при этом ведется по малой шкале, а сотых долей миллиметра — по основной шкале. Следует помнить, что в данном случае надо производить обратный отсчет: при раз¬

Рис. 2. Индикаторные глубиномеры с интервалом измерения: а—0—10 мм; 6—0—50 мм.

7

мере глубины паза или уступа равном 10 мм индикатор будет показывать нуль, а при нулевой глубине (плоскость) — 10 мм.

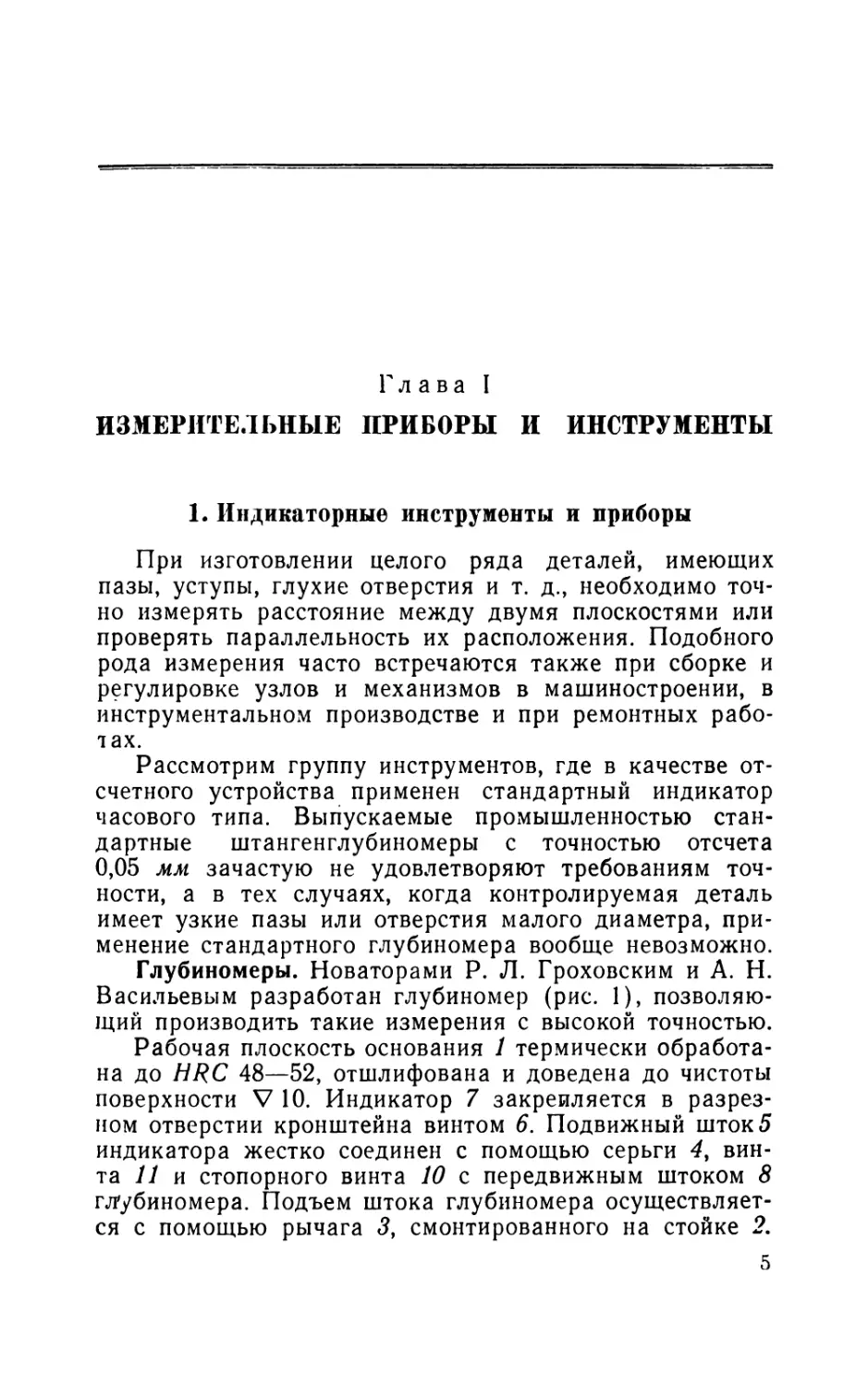

Однако столь малый предел измерения не удовлетворяет потребностей производства. Поэтому новаторами К. Д. Шматоком, Р. Я. Трофимовым и А. А. Васильевым разработан и внедрен в производство индикаторный глубиномер с интервалом измерения 0—50 мм.

В корпус 3 глубиномера (рис. 2,6) вмонтирована стандартная индикаторная головка, а нормальный шток — рейка — заменен удлиненным 1 (в соответствии с этим заменена и возвратная пружина). На средней части штока находится стрелка- указатель 5, которая дает возможность отсчитывать по миллиметровой линейке 2, укрепленной в углублении корпуса, величину перемещения штока в миллиметрах. Сотые доли отсчитываются по круговой шкале и стрелке индикаторной головки. Нижняя плоскость основания корпуса заканчивается закаленной планкой 6, являющейся рабочей плоскостью глубиномера.

Глубиномер может быть использован и в качестве следящего устройства для отсчета величины перемещения рабочих органов металлорежущих * станков. Для закрепления прибора на станке предусмотрена планка 4.

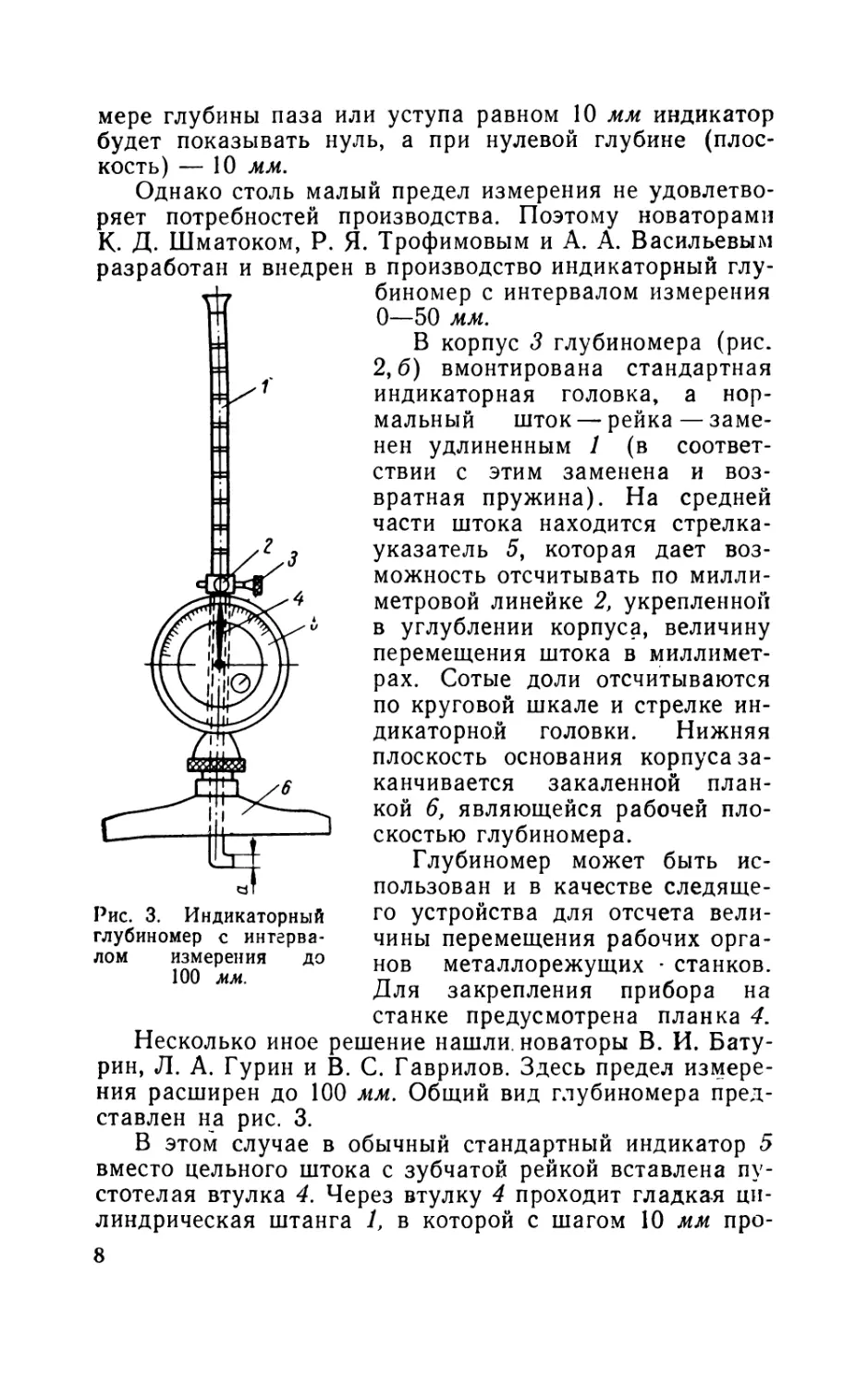

Несколько иное решение нашли, новаторы В. И. Батурин, Л. А. Гурин и В. С. Гаврилов. Здесь предел измерения расширен до 100 мм. Общий вид глубиномера представлен на рис. 3.

В этом случае в обычный стандартный индикатор 5 вместо цельного штока с зубчатой рейкой вставлена пустотелая втулка 4. Через втулку 4 проходит гладкая цилиндрическая штанга 1, в которой с шагом 10 мм про¬

8

лом

измерения 100 мм.

до

сверлены 10 отверстий. Первое отверстие расположена с учетом выхода штанги 1 из основания 6 на 10 мм. Отверстия на штанге обозначены цифрами 10, 20, 30,. 40, ..., 100. Точность расположения отверстий должна быть в пределах ±0,01 мм.

Штанга на заданный исходный размер устанавливается фиксатором 3 и дополнительно закрепляется винтом 2. Целое число миллиметров определяется по числу оборотов малой стрелки индикатора, а десятые и сотые доли миллиметра читаются на основной шкале индикатора. Интервал измерений при данной настройке равен 10 мм. Лапка на конце штанги позволяет измерять охватываемые размеры в труднодоступных местах (с учетом толщины лапки а = 2 мм).

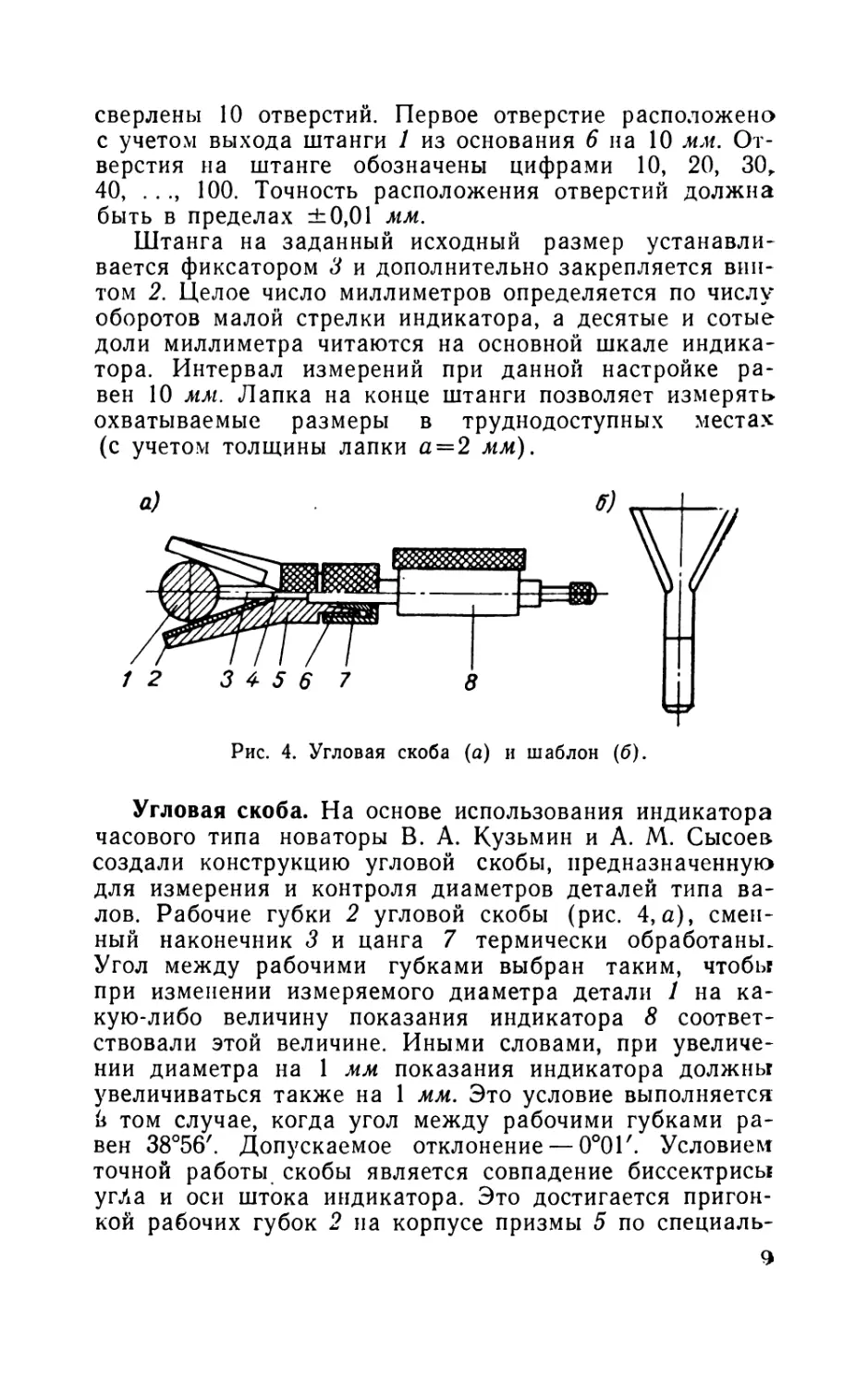

Рис. 4. Угловая скоба (а) и шаблон (б).

Угловая скоба. На основе использования индикатора часового типа новаторы В. А. Кузьмин и А. М. Сысоев создали конструкцию угловой скобы, предназначенную для измерения и контроля диаметров деталей типа валов. Рабочие губки 2 угловой скобы (рис. 4, а), сменный наконечник 3 и цанга 7 термически обработаны. Угол между рабочими губками выбран таким, чтобы при изменении измеряемого диаметра детали 1 на какую-либо величину показания индикатора 8 соответствовали этой величине. Иными словами, при увеличении диаметра на 1 мм показания индикатора должны увеличиваться также на 1 мм. Это условие выполняется й том случае, когда угол между рабочими губками равен 38°56'. Допускаемое отклонение — 0°0Г. Условием точной работы скобы является совпадение биссектрисы угла и оси штока индикатора. Это достигается пригонкой рабочих губок 2 на корпусе призмы 5 по специаль¬

9

ному шаблону (рис. 4,6), у которого угол между рабочими кромками шаблона также равен 38°56'. Хвостовик шаблона и отверстие под шток 4 в корпусе призмы выполнены по скользящей посадке.

С помощью данной скобы после соответствующей настройки, которая осуществляется по гладким цилиндрическим калибрам, можно измерять диаметры с интервалом 10 мм.

Так как общая величина перемещения штока индикатора равна 10 MMt то для настройки прибора следует применять калибр, диаметр которого равен нижнему пределу измерения плюс 5 мм. Например, для интервала измерения 10—20 мм диаметр калибра будет равен 15 мм и т. д.

Для настройки скобы в шток 4 (см. рис. 4, а) индикатора устанавливается соответствующий сменный наконечник (длина сменных наконечников равна 10, 20 и 30 мм). После этого в скобу вставляется необходимый калибр и плотно прижимается к рабочим губкам. Перемещением индикатора вдоль оси скобы совмещают стрелку малого циферблата с делением 5. Затем поворотом основной шкалы нулевое ее деление совмещается с большой стрелкой, после чего индикатор закрепляется с помощью гайки 6 и цанги 7.

При измерениях диаметров до 10 мм отсчет снимается непосредственно со шкал индикатора (целые миллиметры— по малой, а сотые доли — по большой). В случае измерений диаметров 10—20 мм к нижнему значению интервала настройки прибавляются показания индикатора, например: 10 + 3,68= 13,68 мм).

Скоба проста в изготовлении и значительно сокращает время, затрачиваемое на измерения. Если рабочие поверхности призмы и наконечник изготовить из твердого сплава, то можно производить измерение диаметра и на ходу станка (например, при шлифовании), а также контролировать овальность, конусность и т. д. Время, затрачиваемое на контроль, при этом меньше, чем при пользовании микрометром.

Угловая скоба используется в процессе выполнения технологической операции. На контрольных операциях, особенно при большом количестве измеряемых деталей, удобнее пользоваться призмой, работающей по тому же принципу. В этом случае она применяется с контрольной плитой и индикатором со стойкой. Настройка индикато¬

10

ра на нужный интервал осуществляется так же, как и в предыдущем случае по калибру.

Приспособление для проверки индикаторов. При использовании индикаторов часового типа в качестве инструментов для абсолютных измерений решающее зна- • чение имеет точность самой применяемой индикаторной головки. Необходимо, чтобы во всем интервале измерения показания стрелок индикатора соответствовали истинной величине перемещения мерительного наконечника. Обычно операция, контроля показаний стрелок выполняется с помощью блоков концевых чер, помещаемых под мерительный наконечник индикатора, закрепленного в вертикальном положении на жесткой стойке.

Рис. 5. Приспособление для проверки индикаторов.

Показания стрелок индикатора при этом должны соответствовать изменению размера блока концевых мер. Операция проверки индикаторов на точность отнимает много времени.

Новатором Н. Е. Киселевым разработано универсальное микрометрическое приспособление для проверки индикаторов как рычажного, так и часового типа.

Это приспособление (рис. 5, а) состоит из плиты 1 с вертикальной стойкой 5. По стойке может перемещаться ползун 4 с микрометрической головкой 3. После установки на нужной высоте ползун закрепляется винтом 2.

Для проверки индикаторов часового типа в отверстие, имеющееся в плите приспособления, вставляется стойка-переходник 6, в котором в горизонтальном положении устанавливается индикатор. Ось хвостовика ин¬

/ 2 3

11

дикатора в этом случае параллельна оси микрометрической головки. Затем ползун с микрометрической головкой устанавливают на необходимой высоте, закрепляют его винтом и производят проверку. Шпиндель микрометрической головки приводится в соприкосновение с наконечником штока индикатора, а шкала его устанавливается в нулевое положение. Затем шпиндель головки перемещается на размер, превышающий максимальную величину хода штока (10 мм для нормальных и 2 мм для малогабаритных индикаторов). При этом надо следить за тем, чтобы показания стрелок индикатора соответствовали величине перемещения шпинделя.

Это же приспособление (рис. 5,6) можно использовать и для проверки рычажных индикаторов. Практикой установлено, что в большинстве случаев работают рычажными индикаторами с наклоном к проверяемой плоскости на угол 26°. Поэтому на плите приспособления под углом 26° к вертикали просверлено второе отверстие, в которое вставляются сменные переходники 6 для установки рычажных индикаторов. Применение переходников вызвано разнообразием типов рычажных индикаторов с различными диаметрами хвостовиков. Комплект переходников размещается в специальных гнездах, имеющихся на плите приспособления.

Для проверки рычажного индикатора подбирается соответствующий ему переходник и устанавливается в наклонное отверстие. В переходнике закрепляется индикатор. Затем освобождается винт ползуна и последний вместе с микрометрической головкой устанавливается и закрепляется на необходимой высоте. Соответствие показаний стрелки индикатора с величиной перемещения контактного рычага, как и в первом случае, определяется по микрометру на всем диапазоне действия индикатора.

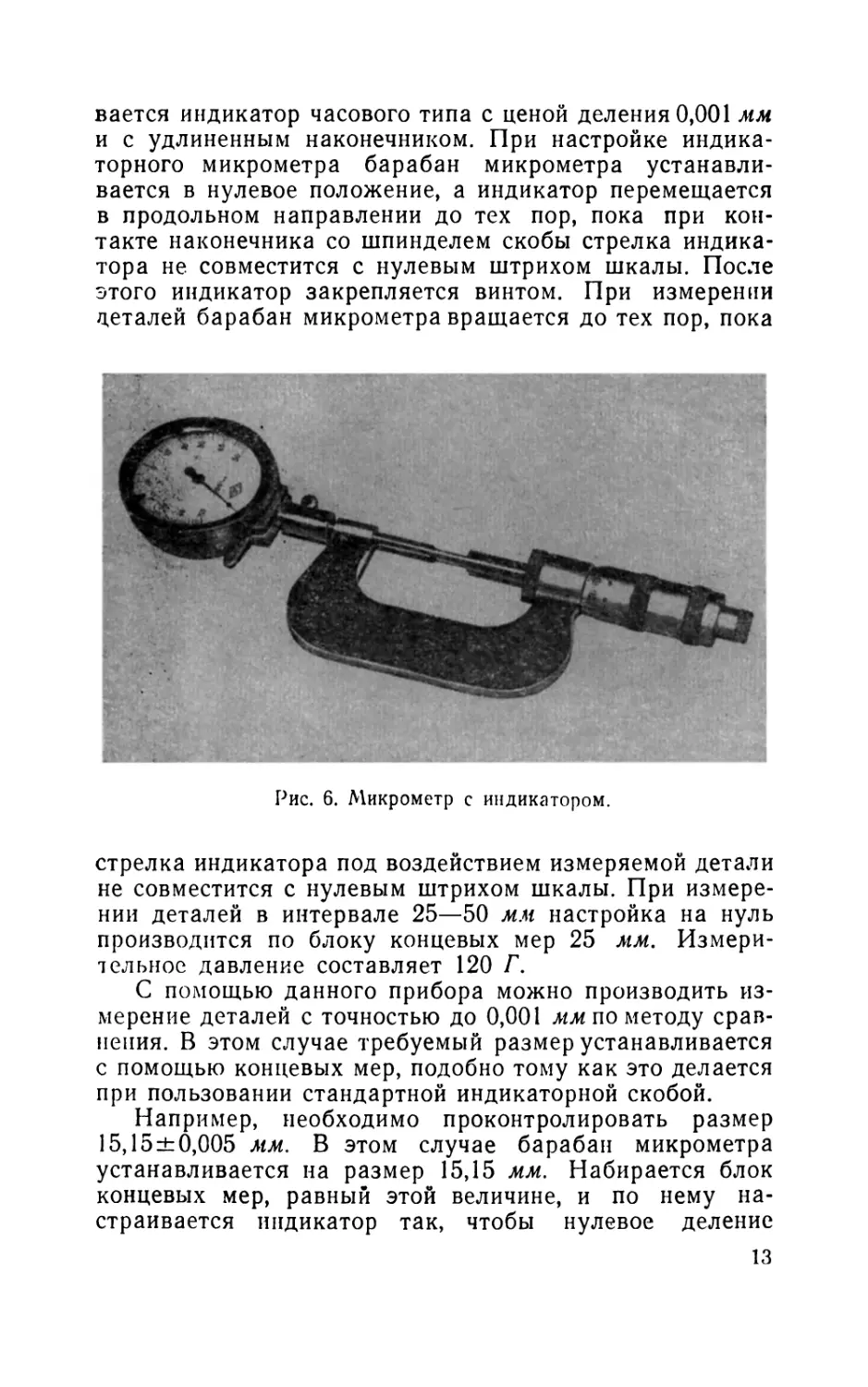

Комбинированные инструменты. К этой группе инструментов относятся микрометры и штангенциркули, снабженные индикаторами. При измерении стандартным микрометром деталей, имеющих малую жесткость, результат измерения будет отличаться от истинного на величину деформации детали. Новатором Я. А. Колочин- ским на базе резьбового микрометра создан измерительный инструмент (рис. 6), позволяющий измерять детали с малой жесткостью в интервале 0—50 мм. Для этого в отверстие скобы микрометра (25—50 мм) устанавли¬

12

вается индикатор часового типа с ценой деления 0,001 мм и с удлиненным наконечником. При настройке индикаторного микрометра барабан микрометра устанавливается в нулевое положение, а индикатор перемещается в продольном направлении до тех пор, пока при контакте наконечника со шпинделем скобы стрелка индикатора не совместится с нулевым штрихом шкалы. После этого индикатор закрепляется винтом. При измерении деталей барабан микрометра вращается до тех пор, пока

Рис. 6. Микрометр с индикатором.

стрелка индикатора под воздействием измеряемой детали не совместится с нулевым штрихом шкалы. При измерении деталей в интервале 25—50 мм настройка на нуль производится по блоку концевых мер 25 мм. Измерительное давление составляет 120 Г.

С помощью данного прибора можно производить измерение деталей с точностью до 0,001 мм по методу сравнения. В этом случае требуемый размер устанавливается с помощью концевых мер, подобно тому как это делается при пользовании стандартной индикаторной скобой.

Например, необходимо проконтролировать размер 15,15 =ь0,005 мм. В этом случае барабан микрометра устанавливается на размер 15,15 мм. Набирается блок концевых мер, равный этой величине, и по нему настраивается индикатор так, чтобы нулевое деление

13

шкалы совпадало со стрелкой. При измерении детали по расположению стрелки относительно нулевого деления определяют величину отклонения. Такой прием удо-

а)

Рис. 7. Штангенциркули с индикаторами.

бен при контроле большой партии деталей одинакового размера. Простота изготовления, точность измерений, малое измерительное давление делают этот прибор полезным в работе.

Я. А. Колочинский разработал также конструкцию индикаторной приставки к стандартному штангенциркулю (рис. 7, а).

и

Этот инструмент предназначен для измерения диаметра внутренних выточек, Т-образных пазов и для ряда других случаев — при измерении в труднодоступных местах. Измерение можно производить непосредственно на рабочем месте при выполнении токарных, фрезерных и слесарных операций. Эта приставка может быть установлена на любой штангенциркуль. Сменные удлиненные ножки имеют пазы, которыми они насаживаются на губки штангенциркуля. После установки ножки закрепляются с помощью винтов с накатными головками (винты находятся с нижней стороны и на рисунке не видны). Для удлиненных ножек предусмотрены сменные наконечники, которые плотно вставляются в отверстия, имеющиеся на концах ножек. Сменные наконечники имеют разную длину в зависимости от глубины замеряемой выточки.

Установка на промежуточный исходный размер производится по концевым мерам или микрометру. После настройки приспособление может быть использовано для измерения в пределах всей длины штанги с отсчетом размера по линейной шкале, нониусу и стрелке индикатора с учетом величины предварительной настройки.

Применение данного приспособления обеспечивает хорошую стабильность измерений. Точность измерений при настройке по концевым мерам составляет 0,01 мм. При использовании линейной шкалы и нониуса точность измерения определяется ценой деления нониуса.

При изготовлении индикаторной приставки к штангенциркулю необходимо, чтобы движение качающегося рычага на оси происходило без люфта и заеданий, а также было соблюдено равенство плеч рычага от оси вращения до центра вставки и до места контакта с наконечником индикатора.

Аналогичный штангенциркуль с индикатором предложен на Ленинградском заводе подъемнотранспортного оборудования им. Кирова (рис. 7,6). К губкам обычного штангенциркуля припаяны сухари /, ширина которых должна быть меньше ширины измеряемой канавки. На специальной подвижной рамке 3 закрепляется индикатор 4. Упор 2 для индикатора устанавливается на подвижной рамке. При измерении показания индикатора сравнивают с показаниями, полученными при измерении эталонной детали или установленных па скобе или микрометру.

15

Нутромеры. Для измерения диаметров кольцевых выточек применяется нутромер с индикаторной головкой» разработанный новаторами А. Васильевым и Н. Лапшиным. В отличие от штангенциркуля Колочинского, где индикаторное устройство является лишь навеской к стандартному штангенциркулю, нутромер представляет собой специально разработанную конструкцию (рис. 8).

12 11 Ю

Рис. 8. Нутромер с индикаторной головкой.

Нутромером данной конструкции можно измерять диаметры отверстий и ширину канавок (10—70 мм) с точностью 0,01 мм.

Нутромер состоит из индикатора 7, закрепляемого в корпусе 7 с помощью цанги 3 и гайки 2. Шток индикатора контактирует с плунжером 4, в котором при помощи клина закрепляется мерительная лапка 5. Лапка затягивается с помощью ручки 12, которая навинчивается на резьбовую часть лапки 5. Вторая губка выполнена за одно целое с хомутиком 6. Хомутик может перемещаться вдоль оси корпуса 7 и удерживается от поворота вокруг корпуса шпонкой 10. Хомутик в нужном положении стопорится винтом 11. Перемещение хомутика вместе со шиопкой обеспечивается благодаря наличию паза в корпусе. Плунжер 4 подпружинен пружиной 8, которая помещена в корпусе между торцом плунжера и пробкой 9. Лапки выполнены по принципу двух пластин, заходящих одна на другую (как это имеет место у штангенциркулей легкого типа с точностью измерения 0,1 мм, выпускаемых заводом «Калибр»). На требуемый размер нутромер устанавливается с помощью эталонной

скобы микрометра или блока концевых мер, зажатого в струбцину. При настройке необходимо дать индикатору некоторый натяг (0,1—0,5 мм).

Этот нутромер имеет более жесткую конструкцию, чем комбинация с штангенциркулем, и поэтому может обеспечить более высокую стабильность измерений. Вместе с тем наличие подвижных соединений, выполненных по посадке скольжения, требует очень тщательного изготовления деталей и сборки прибора. Следует пом-

Рис. 9. Нутромер для измерения отверстий малого диаметра.

нить также, что при пользовании этими инструментами размер отсчитывается по наибольшему показанию стрелки индикатора. Кроме того, ножки при измерении должны располагаться в плоскости, перпендикулярной к оси измеряемого отверстия или паза. При перекосах индикатор покажет размер больше истинного.

Рационализатором К. Д. Гусевым предложена конструкция индикаторного нутромера (рис. 9) для измерения отверстий малого диаметра, позволяющая производить контроль в любом сечении по всей длине отверстий. От существующих конструкций нутромер К. Д. Гусева отличается отсутствием шарнирных соединений, благодаря чему новатору удалось создать прибор, допускающий производить контроль отверстий начиная с диаметра 3 мм.

Индикатор 1 с помощью специальной гайки 2 закрепляется в корпусе 3, на который навинчена трубка 4. В трубке 4 помещается шток 6 со вставленной в него сменной иглой 7. В передний конец трубки ввинчена сменная двухлепестковая цанга 8. Пружина 5, опирающаяся одним концом в торец корпуса 3, а другим в торец уступа штока 6, стремится сдвинуть иглу 7 вправо. Последняя своим конусным окончанием опирается на

17

2 Зак. № 851

торец выточки цанги 8 и раздвигает ее лепестки. При сжатии лепестков цанги внутренний торец ее выточки воздействует на конус иглы 7, сдвигая ее влево.

При этом торец штока, соприкасающийся с шариком наконечника индикатора ), перемещает шток индикатора. Величина этого перемещения определяется по отклонению стрелки индикатора. Если конус иглы равен 53°08', то показания стрелки индикатора будут соответствовать величине изменения диаметра отверстия, если угол конуса иглы будет равен 28°04', то показания стрелки индикатора будут вдвое больше этой величины. В этом случае, применяя индикатор с ценой деления 0,01 мм, можно отсчитывать отклонения диаметра отверстия в 0,005 мм, что будет соответствовать одному делению шкалы индикатора.

При настройке нутромера подбираются соответствующие измеряемому диаметру отверстия цанга и игла, которые монтируются на приборе. Цанга вводится в отверстие эталонного кольца, и нулевое деление шкалы индикатора совмещается со стрелкой (настройку нутромера можно производить и по микрометру).

При контроле детали цанга слегка сжимается пальцами и ее лепестки вводятся в отверстие. Перемещая нутромер вдоль оси отверстия и поворачивая его, можно определить наличие отклонений формы от-верстия и его диаметра от заданной геометрии.

При необходимости контроля большой партии деталей небольшого размера (типа втулок) нутромер может быть закреплен на стойке. В этом случае при измерении перемещается не нутромер, а сама деталь.

Приборы для контроля деталей в труднодоступных местах. Стандартным инструментом такой контроль затруднителен, а зачастую невозможен. Например, при изготовлении деталей с узкими пазами и выточками возникает необходимость проверки параллельности плоскостей паза или выточки по отношению к базовой плоскости. В этих случаях изготовляют специальные шаблоны. Однако встречаются детали такой конфигурации, когда даже применение шаблонов не обеспечивает надлежащего контроля.

Новатор Б. В. Владимиров изготовил простое и оригинальное индикаторное устройство для контроля параллельности плоскостей пазов и выточек от базовой поверхности детали (рис. 10, а).

18

Приспособление состоит из термически обработанного корпуса /, имеющего форму параллелепипеда, втулки 2 и сменных рычагов 4. Рычаг смонтирован в пазу корпуса на осях. Грани корпуса могут быть при измерении рабочими (то есть опираться на базовую плос-

Рис. 10. Приборы для контроля деталей в труднодоступных

местах.

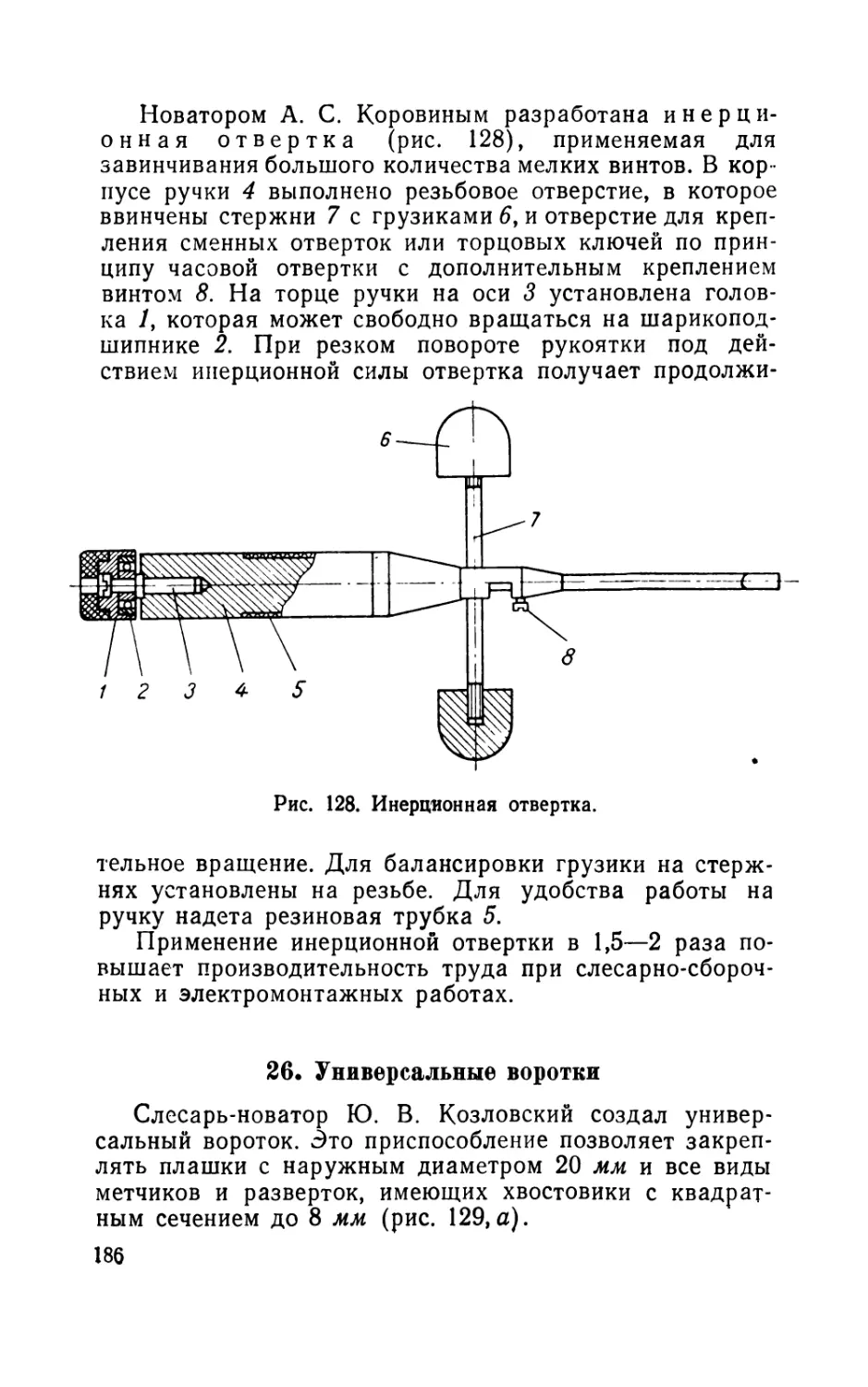

кость детали), поэтому углы между ними должны быть прямыми, а противоположные грани — параллельными.

При измерении во втулку 2 приспособления вставляется и закрепляется индикатор 3, а в корпус 1 рычаг 4. Рычаг в зависимости от вида контроля может иметь разную форму, длину и диаметр шариков. Диаметр шариков может иметь размер начиная с 1 мм. Для отдельных деталей изготовляются специальные рычаги нужной конфигурации и размеров.

2*

19

Б. В. Владимировым также изготовлено трехпозиционное приспособление с тремя пазами, втулками и рычагами, установленными для контроля детали в различных положениях. В этом случае для перестройки приспособления достаточно индикатор вставить в нужную втулку и закрепить его там.

Достоинствами этого приспособления являются предельная простота конструкции и универсальность применения.

При обработке целого ряда деталей необходимо произвести выверку поверхностей в труднодоступных местах. Необходимость такой выверки возникает при установке детали на плиту для разметки, при установке деталей на металлообрабатывающих станках, при сборке приспособлений, машин и механизмов. Кроме того, зачастую возникает необходимость контролировать биение вращающихся деталей.

Приспособление (рис. 10,6), которое дает возможность осуществить контроль и измерение в тех случаях, когда стандартными инструментами пользоваться невозможно, разработано новатором В. И. Дубровиным.

Приспособление состоит из индикатора /, который устанавливается в отверстие корпуса 2 и закрепляется винтом. Расстояния от точки контакта индикатора с рычагом 3 и от центра шарика рычага до оси вращения равны между собой. Диаметр шарика — 3 мм, плечи рычага равны 50 мм. Рычаг и корпус термически обработаны. С помощью приспособления могут осуществляться выверка и контроль размеров при обработке узких глубоких пазов на металлорежущих станках.

С помощью этого приспособления можно проверять наличие конусности и овальности в отверстиях малого диаметра. Оно может быть закреплено на стойке, например стойке штангенрейсмуса, с помощью винтов, а также легко устанавливаться на металлорежущих станках.

Навесное приспособление М. А. Максименко и А. К. Самошкина предназначено для проверки конусности отверстий, пазов и уклонов (рис. 10, в). Приспособление состоит из индикатора часового типа с несложным устройством в виде коленчатого рычага, закрепляемого на державке, и укрепляется на лапке массивного рейсмуса.

20

Определение конусности производится при вертикальном перемещении каретки штангенрейсмуса на заранее выбранную величину. По показаниям стрелки индикатора определяют величину перепада поверхности на выбранной длине и, пользуясь таблицей тригонометрических функций, находят значение величины уклона или конусности в градусах и минутах. Например, если (измеряя конусность) при перемещении каретки на расстояние / = 20 мм стрелка индикатора показала отклонение А = 0,05 мм, то конусность равняется 2А: /, то есть 1 :200. Если (измеряя уклон) при перемещении каретки на те же /=20 мм стрелка индикатора отклонилась на А = 0,26 мм, то угол уклона а определяется следующим образом:

tg<x= -J- =-^ = 0,01300; а=0°44'40".

Нетрудно уяснить, что в данном случае решающим условием является строгая перпендикулярность перемещения каретки по отношению к опорной плоскости основания стойки.

Если стойки специально изготовляются для этого случая, то это условие должно быть оговорено в технических требованиях, если же в качестве стойки используется стандартный штангенрейсмус, то он должен быть приведен в соответствие с этими условиями.

На одном из заводов разработан индикаторный прибор для контроля угловых размеров конусных отверстий, обеспечивающий повышенную точность измерения. Он состоит (рис. 10, г) из индикатора /, закрепленного винтом и гайкой на стойке 2, смонтированной на основании 6. В прямоугольном окне основания на оси 5 шарнирно установлен двуплечий рычаг 4. На одном плече его против ножки индикатора запрессована плоская пята 5, а на другом — измерительный шарик 8, контактирующий с поверхностью детали. В основание также запрессована упорная ножка 7 со сферическим наконечником, расположенным соосно с шариком по линии контакта. Прибор настраивают по предельным эталонам 9. На боковых поверхностях эталонов нанесены максимальное и минимальное значения проверяемого угла конуса. Значение одного из пределов эталонов принимают за начало отсчета (шкала индикатора градуирована по обе стороны от нуля), стрелку с необходимым

21

натягом устанавливают на нуль. По другому пределу определяют поле допуска, то есть отклонение стрелки от нуля.

Настроенный прибор вводят в конусное отверстие, обеспечивая контакт между упорной ножкой и образующей конуса, опорной плоскостью основания и торцом контролируемой детали. Точность замера угла отверстия определяют по индикатору. Простота конструкции и настройка прибора позволяют увеличить производительность труда.

Приспосо б л е н и я для проверки взаимного расположения осей и плоскостей. В условиях инструментального мелкосерийного производства при обработке заготовок типа базовых плит, корпусов и других крупногабаритных деталей выполнение условия перпендикуляр ноет и смежных граней представляет собой известные трудности. Заготовки для таких деталей по своему размеру и весу значительно превышают размеры базирующих приспособлений— угольников и кубиков, предназначенных для установки на шлифовальном станке деталей небольших размеров. Это обстоятельство затрудняет надежную выверку детали, поэтому в процессе шлифования приходится неоднократно контролировать результаты обработки и корректировать ее установку. Обычно контроль производится с помощью угольников. Однако даже при полной уверенности в его точности результаты проверки дают лишь качественную оценку. Количественную оценку может дать несложный прибор для проверки перпендикулярности, предложенный новатором В. М. Федоровым (рис. 11).

Прибор состоит из массивной стойки (можно использовать стойку стандартного штангенрейсмуса раз¬

22

Рис. 11. Прибор для контроля перпендикулярности сторон.

мером 300 или 500 мм) с двумя каретками. При использовании стойки штангенрейсмуса на ней устанавливается вторая дополнительная каретка, на которой крепится часовой индикатор. Упор в виде линейки типа лекальной крепится на нижней стойке.

Проверка производится на контрольной плите. Прибор устанавливается так, чтобы упор касался грани контролируемой детали. Индикатор при этом должен иметь некоторый натяг, а шкала его установлена на нуль. Если прибор установить с противоположной стороны детали, то по отклонению стрелки индикатора можно определить величину отклонения от перпендикулярности параллельных граней детали к основанию.

При перпендикулярности стрелка индикатора будет находиться на той же нулевой отметке; при наличии отклонений неперпендикулярность будет составлять половину величины отклонения стрелки индикатора от нулевой отметки. Например, если стрелка индикатора перейдет нулевую отметку на 0,1 мм, то это означает, что стороны отклонены влево (по положению устройства, представленного на рис. И) на 0,05 мм, если же не дойдет на 0,1 мм, то стороны отклонены вправо на ту же величину.

При отклонениях, превышающих технические требования чертежа, выверка для окончательного шлифования может производиться на той же плите за счет подкладывания под нижнюю сторону заготовки полосок тонкой бумаги, фольги или кусков щуповой ленты. После выверки и контроля деталь переносится на магнитную плиту станка, где и производится шлифование» При этом прокладки помещаются в те же места, которые они занимали при выверке на контрольной плите.

Для возможности выверки детали непосредственно на магнитной плите станка необходимо, чтобы основание стойки прибора было изготовлено из немагнитного материала (например, из бронзы), а размеры плиты позволили одновременное размещение на ней детали и прибора.

Новатором И. Н. Савокиным внедрено в производство приспособление для проверки параллельности направляющих, имеющих форму наружного ласточкина хвоста. Приспособление (рис. 12, а) состоит из двух колодок 2 и 6. К колодке 2 прикреплены две штанги 5 круглого сечения, колодка 6 под¬

23

вижная и перемещается по штангам. К колодкам привинчены ролики 1. На неподвижной колодке 2 установлен индикатор 3, а на подвижной колодке 3, соосно со штоком индикатора, установлен винт 4, упирающийся одним концом в измерительный наконечник индикатора.

Для проверки параллельности приспособление ставится на направляющие станка так, чтобы ролики

Рис. 12. Приспособления для проверки параллельности направляющих.

опирались на горизонтальную плоскость, а затем прижимаются к наклонным плоскостям. Прижим осуществляется пружиной растяжения, установленной между колодками (на рисунке пружина не показана).

С помощью регулировки винта 4 стрелке индикатора дается натяг, а шкала устанавливается на нулевое деление. При плавном перемещении приспособления вдоль направляющих индикатор показывает плюсовые или минусовые отклонения от параллельности направляющих относительно места установки приспособления.

Аналогичное приспособление предложено В. Ф. Фе- сенко и Н. М. Ластовичем. У этого приспособления (рис. 12,6) вместо двух штанг применена одна трубчатая штанга 2 и один из роликов не крепится к колодке, а является контрольным. На одном конце штанги неподвижно посажен кронштейн 1 с индикатором 7, а с другого конца надет подвижный кронштейн 4 : ножкой, на который жестко закреплен ролик 5. Штанга по образующей имеет треугольный паз, в котором

24

перемещается конец стопорного винта 3, предохраняющий подвижный кронштейн от проворачивания относительно оси штанги и в то же время являющийся фиксатором кронштейна.

При установке приспособления ролик 5 прижимается одновременно к горизонтальной и наклонной плоскостям с одной стороны направляющих.

С другой стороны направляющих аналогично устанавливается контрольный ролик 6, с цилиндрической поверхностью которого взаимодействует наконечник индикатора. Измерение параллельности направляющих производится путем покачивания приспособления в поперечной плоскости направляющих относительно оси ролика 5.

При этом движении штанги измерительный наконечник контактирует с поверхностью контрольного ролика 6 и стрелка индикатора совершает колебательные движения относительно какого-то деления («мертвой точки»). Измерения ведут в нескольких сечениях направляющих, и по значениям «мертвых точек» на шкале индикатора определяют отклонение направляющих от параллельности.

Ввиду отсутствия рычажных передач приспособление отличается конструктивной простотой и повышенной точностью измерения.

Этими же авторами разработано приспособление для измерения п а р а л л е л ь н о с т и направляющих, выполненных в виде внутреннего ласточкина хвоста (рис. 12, в). На одном конце аналогичной трубчатой штанги / с помощью винтов неподвижно закреплен кронштейн 5 с индикатором 4 рычажного типа и неподвижным опорным роликом 6. На штанге установлена подвижно каретка 3 с двумя установочными роликами 8 и Р, оси которых строго параллельны между собой. Каретка имеет стопорный винт 2. Для измерения параллельности каретку 3 прижимают роликами 8 и 9 к наклонной и горизонтальной плоскостям с одной стороны направляющих и затем штангу перемещают в направлении другой стороны направляющих до тех пор, пока опорный ролик 6 не ляжет на горизонтальную плоскость, а измерительный рычаг 7 индикатора не коснется наклонной поверхности.

Двигая штангу далее, дают стрелке индикатора некоторый натяг и устанавливают шкалу индикатора

25

на нулевое деление. В этом положении каретку 3 стопорят винтом 2. Для измерения параллельности направляющих приспособление перемещают вдоль направляющих и наблюдают отклонения стрелки индикатора от нулевого деления.

Институтом «Укроргстанкинпром» спроектирован прибор, позволяющий измерять параллельность между осями отверстий с точностью 0,01 мм. Прибор (рис. 13) состоит из индикаторного нутромера 1 (с которого снят мостик 5), призмы 2 и сухаря 3 с гайкой 6, крепящими

призму на сменных вставках 4. С помощью микрометрической скобы, пользуясь контргайкой, устанавливают требуемый размер на индикаторном нутромере. Затем прибор помещают на контрольный валик со стороны сменной вставки и опускают призму до касания с валиком, зажимая ее гайкой. Вставки имеют разные пределы измерения. При подсчете межцентрового расстояния для установки размера L{ на приборе из величины L вычитают величину

А + А>

2

где Di и Z)2 — диаметры контрольных валиков.

Прибор позволяет измерять параллельность осей в труднодоступных местах.

Приспособление для проверки сверлильных патронов. Проверка сверлильных патронов после ремонта на биение осуществляется с помощью индикаторов на токарных и сверлильных станках. При

26

наличии биения сверх допустимых пределов производится доводка кулачков патрона, после чего процесс про- , верки биения на станке повторяется и т. д. Такая проверка отнимает много времени и непроизводительно занимает станочное оборудование. Поэтому новаторами предложено простейшее приспособление для проверки биения сверлильных патронов, позволяющее производить их проверку без использования станков — непосредственно на рабочем месте слесаря (рис. 14).

Приспособление состоит из плиты 1 со стойкой 2, на которой в державке 3 крепится индикатор 4. На плиту устанавливается неподвижная втулка 5 с цилиндрическим отверстием, в котором на шарикоподшипниках смонтирована вращающаяся втулка 6 с конусным отверстием (конус Морзе № 3) для хвостовика сверлильного патрона.

В кулачках проверяемого патрона зажимают калибр 7 (цилиндрический валик) длиной около 100 мм.

Затем, поворачивая патрон, проверяют по индикатору биение калибра. При наличии биения кулачки доводятся здесь же на рабочем месте до устранения биения. Для возможности проверки патронов с другими конусами Морзе приспособление снабжено комплектом переходных втулок.

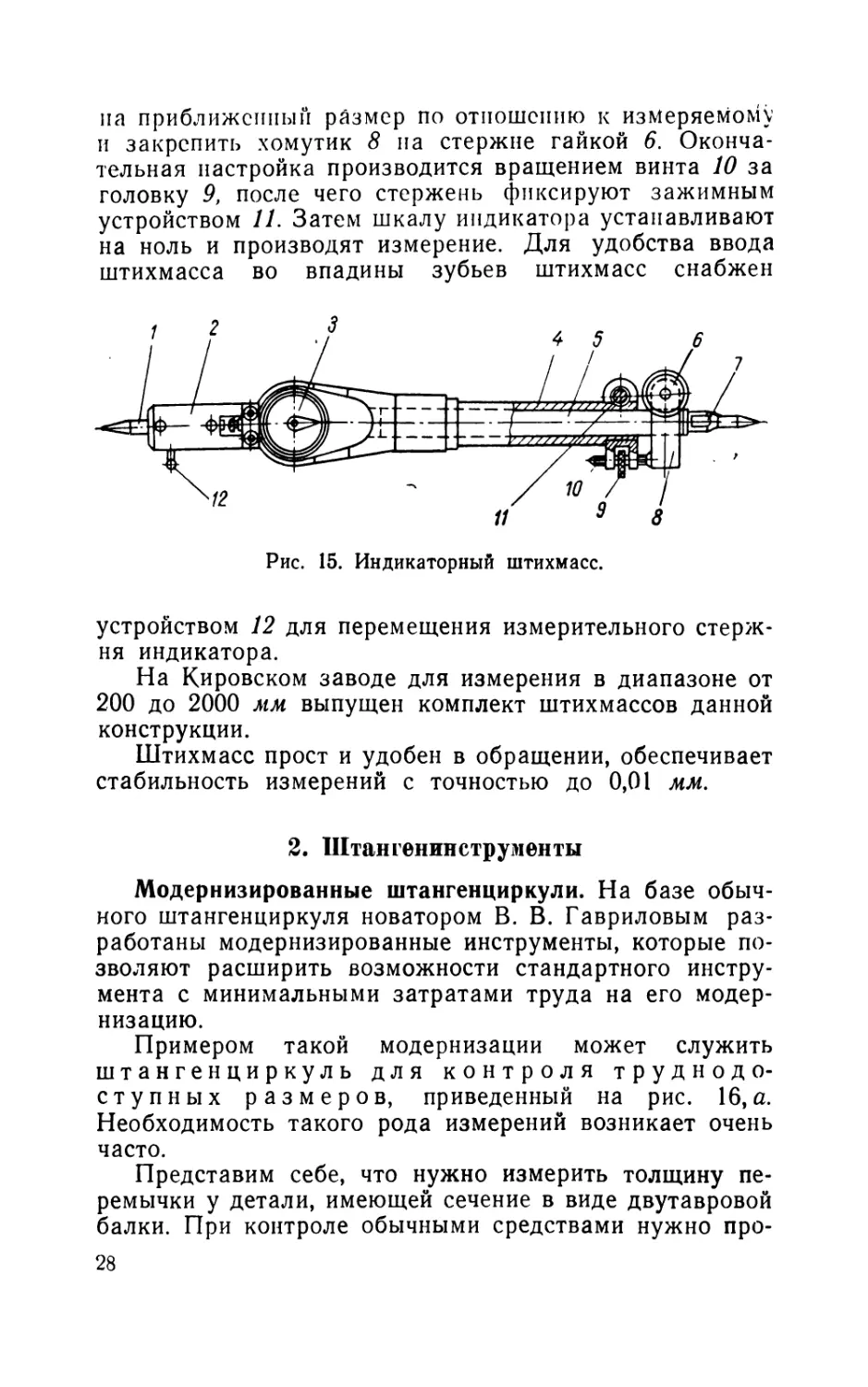

Штихмасс. Индикаторный штихмасс (рис. 15) разработан В. Озолиным для измерения диаметров зубчатых колес внутреннего зацепления. В корпус 2 вмонтированы подвижный измерительный стержень 1 и индикатор 3. Для создания определенного усилия измерительный стержень поджат пружиной. В корпус ввинчена втулка 4, в которой плавно перемещается стержень 5 с наконечником 7.

Настройка штихмасса на номинальный размер производится по концевым мерам или по эталону. Предварительно следует выдвинуть стержень 5 из втулки 4

27

4 3

Рис. 14. Приспособление для проверки сверлильных патронов.

па приближенный размер по отношению к измеряемому и закрепить хомутик 8 на стержне гайкой 6. Окончательная настройка производится вращением винта 10 за головку 9, после чего стержень фиксируют зажимным устройством 11. Затем шкалу индикатора устанавливают на ноль и производят измерение. Для удобства ввода штихмасса во впадины зубьев штихмасс снабжен

устройством 12 для перемещения измерительного стержня индикатора.

На Кировском заводе для измерения в диапазоне от 200 до 2000 мм выпущен комплект штихмассов данной конструкции.

Штихмасс прост и удобен в обращении, обеспечивает стабильность измерений с точностью до 0,01 мм.

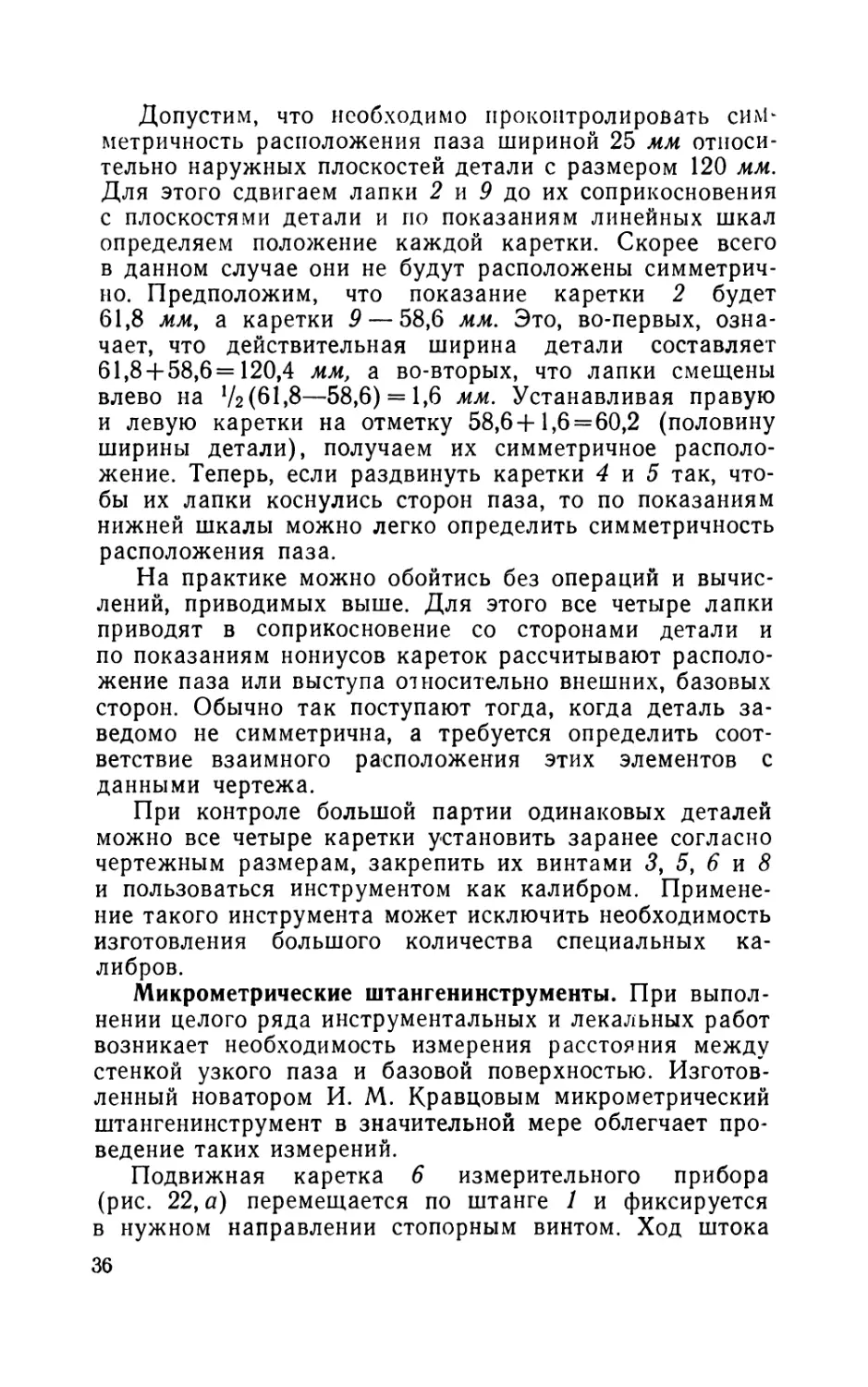

2. Штангенинструменты

Модернизированные штангенциркули. На базе обычного штангенциркуля новатором В. В. Гавриловым разработаны модернизированные инструменты, которые позволяют расширить возможности стандартного инструмента с минимальными затратами труда на его модернизацию.

Примером такой модернизации может служить штангенциркуль для контроля труднодоступных размеров, приведенный на рис. 16, а. Необходимость такого рода измерений возникает очень часто.

Представим себе, что нужно измерить толщину перемычки у детали, имеющей сечение в виде двутавровой балки. При контроле обычными средствами нужно про¬

28

извести по меньшей мере три измерения: измерить общую толщину детали, глубиномером определить глубину каждой из впадин, затем сложить оба эти показания вместе и наконец вычесть полученную сумму из общей толщины. Примерно такие же операции потребуются при измерении толщины дна детали типа стакана, размера перемычки, оставшейся в детали после двустороннего засверли- вания, и в других подобных случаях. Модернизированный инструмент позволяет производить такого рода измерения в одну операцию, без арифметических подсчетов.

Штангенциркуль кроме основных деталей состоит из двух шпилек, которые могут перемещаться в стойках, закрепленных на лапках.

При пользовании инструментом необходимо развести губки штангенциркуля на расстояние, заведомо большее, чем сумма величины перемычки и общей толщины детали, и установить каретку на ближайшее круглое число (100, 110, 120 и т. д.); затем цилиндрические шпильки приблизить в упор друг к другу. При этом в зависимости от формы детали место контакта необходимо располагать либо в центре (для симметричной детали), либо с необходимым смещением в ту или иную сторону.

Толщина детали определяется путем простого измерения. Действительным размером толщины перемычки будет разность между значением показания шкалы и нониуса штангенциркуля, полученным в результате измерения, и первоначально установленным размером.

На рис. 16,6 показан штангенциркуль с выдвижной ножкой. Такой инструмент позволяет

29

производить измерение и разметку на поверхности разновысоких деталей без использования дополнительных приспособлений и инструментов. Если ножку вдвинуть до упора, то ее острие будет располагаться как обычно.

При использовании инструмента для контроля или разметки разновысоких деталей подвижная ножка выдвигается на нужную величину, что определяется по линейной миллиметровой шкале, нанесенной на линейке ножки, и нониусу на хомутике, прикрепленном к штангенциркулю.

Штангенциркуль с изогнутыми губками (рис. 16, в) удобен при измерении в тех случаях, когда не хватает места для вертикального расположений лапок. Особенно выгодно использовать этот инструмент при работе на фрезерных и расточных станках, так как измерение можно производить, не отводя режущего инструмента или стола станка далеко от зоны обработки. Это обеспечивается тем, что в момент измерения весь штангенциркуль и особенно вторые лапки наклонены относительно обрабатываемой плоскости и поэтому располагаются на небольшой высоте.

Штангенциркуль для измерения диаметра (точнее, диаметра описанной окружности) трехперых разверток и зенкеро'в предложили П. П. Албанский и Б. В. Коломинов. Ввиду того что ножи рабочего контура поперечных сечений таких изделий расположены под углом 120°, непосредственное определение диаметра каким-либо стандартным мерительным инструментом невозможно. Обычно при изготовлении трехперых разверток применяют комплект кольцевых калибров, который, однако, пригоден только для определенных номинальных диаметров. Измерит^, же диаметр трехперой развертки прямым путем при эксплуатации практически невозможно.

Сущность устройства инструмента заключается в том, что если в угол 60° (рис. 17, а) вписать окружность, то угол между радиусами, проведенными из центра окружности к точкам касания со сторонами угла, составит 120° и расстояние от вершины угла до центра окружности равно 2/?, а до внешней точки пересечения окружности с биссектрисой — 3R.

Инструмент (рис. 17,6) состоит из штанги 1 с неподвижной губкой 2 с двумя рабочими поверхностями 3, расположенными под углом 60° друг к другу, и биссек-

зо

трисой угла, параллельной штанге, подвижной губки 4 с нониусом 5, хомутика 7 и механизма точной настройки 6. Ввиду того что расстояние от подвижной губки до точки пересечения рабочих плоскостей неподвижной губки равно трем радиусам или полутора диаметрам измеряемой детали, для непосредственного от-

Рис. 17. Штангенциркуль для измерения диаметра трехперых разверток.

счета показаний инструмента на штанге и нониусе шкалы выполнены с увеличением делений в 1,5 раза.

Для измерения деталь помещается между губками 2 и 4 так, чтобы происходило касание поверхностей измеряемого диаметра по всем трем граням губок инструмента.

Аналогичным образом для измерения диаметра трехперых разверток может быть приспособлен микрометр, для чего необходимо шаг микрометрического винта принять за 0,75 мм.

31

Для измерения расстояния между боковыми гранями остроугольных направляющих типа ласточкина хвоста наиболее удобны штангенциркули с угловыми губками. Для измерения направляющих,

у которых основные грани пересекают боковые в сечении с наименьшим расстоянием между ними, предназначен штангенциркуль, изображенный на рис. 18, а. Нижние губки штангенциркуля служат для измерения деталей с охватываемыми направляющими, а верхние — с охватывающими. Измерять направляющие, у которых основные грани пересекают боковые в сечении с наи-

32

большим расстоянием между ними, можно штангенциркулем, показанным на рис. 18,6. Для измерения направляющих с уклоном под клин штангенциркули устанавливают в торцовой плоскости детали, к которой обращен тонкий конец клина. При этом измерительные плоскости губок могут быть также расположены под уклоном, равным 1 :50. Для измерения толщины тонкого конца клина предназначен штангенциркуль, изображенный на рис. 18, в. Точность отсчета размеров по нониусу равна 0,05 мм.

Применение штангенциркулей с угловыми губками упрощает измерение расстояния между боковыми гранями остроугольных направляющих, как окончательно обработанных, так и находящихся в процессе механической обработки. Измерение может выполнять один рабочий при любом положении направляющих. Такие штангенциркули позволяют измерять расстояние между боковыми гранями без применения промежуточных деталей (роликов, угловых шаблонов), что повышает точность измерения.

Универсальные приставки к штангенциркулю. В слесарном деле известно применение специальной колодки, или подставки, для использования стандартного штангенциркуля в качестве рейсмуса.

Слесарь-новатор Ю. В. Козловский изготовил набор приставок к штангенциркулю, значительно расширяющий возможности его использования в качестве измерительного и разметочного инструмента. В специально изготовленном футляре (рис. 19) хранятся штангенциркуль, подставка, глубиномер, чертилка, индикатор, крепёжная головка, выдвижные ножки.

Пример применения инструмента показан на рис. 20. На подвижную губку штангенциркуля крепится с помощью колодки одна из двух чертилок. Если вместо чертилки укрепить ось с индикатором, можно выверять параллельность плоскостей и производить замеры с точностью до 0,01 мм. С помощью глубиномера штангенциркуль дает возможность измерять глубины до 300 мм. Центроискатель и выдвижная ножка помогают вести разметку сложных деталей.

Штангенциркуль с набором приставок очень удобен при мелкосерийных и индивидуальных слесарных работах,

33

Рис. 19. Универсальные приставки к штангенциркулю.

34

Рис. 20. Штангенрейсмус.

Для контроля симметричности расположения поверхностей детали И. Ю. Либман спроектировал универсальный инструмент, который устраняет необходимость изготовления специальных шаблонов. Наличие в нем четырех подвижных губок с нанесенными па них нониусами позволяет проверять (контролировать) симметричность расположения одних поверхностей детали относительно других.

Универсальный контрольный инструмент (рис. 21) состоит из линейки 1, на которую на-

Рис. 21. Универсальный [инструмент для контроля

симметричности расположения поверхностей.

несены четыре шкалы, расположенные симметрично относительно центральной нулевой линии. На линейке установлены каретки 2, 9, 4 и 7, каждая из которых имеет нониусы. Губки кареток 2 и 9 имеют по одной рабочей поверхности, обращенной к губкам кареток 4 и 7, и устанавливаются по наружной поверхности детали. Губки кареток 4 и 7 имеют по две рабочие поверхности с каждой стороны. Внутренние поверхности губок кареток 4 и 7 предназначены для охвата наружных поверхностей детали, а наружные — для ввода в паз, касаясь внутренних поверхностей детали при измерении. Положения кареток 2 и 9 фиксируются винтами 3 и S, а кареток 4 и 7 — винтами 5 и 6.

Для контроля симметричности поверхностей детали каретки 2 и 9 отводятся вправо и влево от центрального нулевого деления линейки на такое расстояние, чтобы губки их могли охватить деталь с наружных сторон. Каретки 4 и 7 приводятся в такое положение, чтобы в зависимости от формы контролируемой детали губки их могли быть либо введены в паз, либо охватить выступ.

3*

35

Допустим, что необходимо проконтролировать сим* метричность расположения паза шириной 25 мм относительно наружных плоскостей детали с размером 120 мм. Для этого сдвигаем лапки 2 и 9 до их соприкосновения с плоскостями детали и по показаниям линейных шкал определяем положение каждой каретки. Скорее всего в данном случае они не будут расположены симметрично. Предположим, что показание каретки 2 будет

61.8 мм, а каретки 9 — 58,6 мм. Это, во-первых, означает, что действительная ширина детали составляет

61.8 + 58,6=120,4 мм, а во-вторых, что лапки смещены влево на 72(61,8—58,6) = 1,6 мм. Устанавливая правую и левую каретки на отметку 58,6+1,6 = 60,2 (половину ширины детали), получаем их симметричное расположение. Теперь, если раздвинуть каретки 4 и 5 так, чтобы их лапки коснулись сторон паза, то по показаниям нижней шкалы можно легко определить симметричность расположения паза.

На практике можно обойтись без операций и вычислений, приводимых выше. Для этого все четыре лапки приводят в соприкосновение со сторонами детали и по показаниям нониусов кареток рассчитывают расположение паза или выступа относительно внешних, базовых сторон. Обычно так поступают тогда, когда деталь заведомо не симметрична, а требуется определить соответствие взаимного расположения этих элементов с данными чертежа.

При контроле большой партии одинаковых деталей можно все четыре каретки установить заранее согласно чертежным размерам, закрепить их винтами 3, 5, 6 и 8 и пользоваться инструментом как калибром. Применение такого инструмента может исключить необходимость изготовления большого количества специальных калибров.

Микрометрические штангенинструменты. При выполнении целого ряда инструментальных и лекальных работ возникает необходимость измерения расстояния между стенкой узкого паза и базовой поверхностью. Изготовленный новатором И. М. Кравцовым микрометрический штангенинструмент в значительной мере облегчает проведение таких измерений.

Подвижная каретка 6 измерительного прибора (рис. 22, а) перемещается по штанге 1 и фиксируется в нужном направлении стопорным винтом. Ход штока

36

микрометрической головки 4 — 25 мм. Штанга 1 жестко соединена с рамкой 2, в которой закрепляются сменные губки 3. Рабочая поверхность этих губок строго параллельна торцовой поверхности шпинделя микрометра.

Для проведения измерений в диапазоне от 0 до 25 мм барабан микрометра ставится на нуль, и перемещением каретки 6 торец шпинделя микрометра прижимается к рабочей поверхности губки 3. Подвижная каретка 6 закрепляется стопорным винтом.

Для более плавной поднастройки используется механизм точной настройки 5. При измерениях деталей, размеры которых превышают 25 мм, микрометрический штангенинструмент настраивается по концевым мерам. При этом интервал удобнее брать кратным 25 мм. Настройка прибора на последующий интервал измерений осуществляется так же, как и при настройке для измерений размеров от 0 до 25 мм. Точность измерений такая же, как и у обычного микрометра.

Микрометрический штангенинструмент сравнительно прост в изготовлении и удобен в работе. Диапазон измерения зависит от длины штанги.

Та же задача, но несколько иначе, решена новатором Е. Богдановым. Здесь подвижна лапка, а микрометрическая головка жестко укреплена на штанге (рис. 22,6).

37

Инструмент может быть изготовлен из стандартного штангенциркуля. Для этого надо удалить лапки со штанги, а на их место установить кронштейн с отверстием для запрессовки микрометрической головки, срезать с каретки острую лапку, а вторую лапку довести до требуемой толщины (2—3 мм). Затем путем перемещения корпуса микрометрической головки в отверстии кронштейна добиться такого положения, чтобы торец шпинделя микровинта и поверхность лапки при нулевых показаниях микрометра и каретки соприкасались.

Этот инструмент помимо своего прямого назначения — измерения расстояния от стороны узкого паза до базовой поверхности — применяется для измерения глубины шпоночных канавок и других подобных измерений. Обычно глубина канавки определяется как разность между наружным диаметром вала и размером от дна канавки до поверхности цилиндра.

Для определения глубины шпоночных канавок вначале измеряется диаметр вала. Для этого барабан микрометра устанавливается в нулевое положение и измерение производится при перемещении рамки, как при пользовании обычным штангенциркулем. Затем рамка закрепляется стопорным винтом, и уже при помощи микрометрической головки производится измерение глубины шпоночной канавки.

Отсчет по шкале микрометрической головки дает истинную глубину канавки.

Применение этого инструмента ускоряет процесс контроля элементов вала со шпоночными канавками, а за счет исключения арифметических операций, неизбежных при контроле этих параметров с помощью других приборов, повышает достоверность результатов.

Такие микрометрические штангенинструменты могут быть применены также для измерений элементов шлицевых валов и некоторых других изделий сложной конфигурации.

Штангенинструменты для определения межцентровых расстояний. Проверка межцентровых расстояний требует применения значительного количества мерных валиков, специальных оправок в сочетании с концевыми мерами длины, а также выполнения ряда арифметических расчетов. Предложенный новатором Н. Кондратовичем штангенинструмент для измерения

38

межцентровых расстояний, показанный на рис. 23, исключает применение валиков или оправок.

По своему устройству инструмент сходен с обычным штангенциркулем. Точность измерения —0,02—0,05 мм. Величина измеряемых межцентровых расстояний практически ограничивается длиной линейки.

Штангенинструмент состоит из линейки 4 со шкалой, по которой могут передвигаться две каретки: левая 2— фиксирующая и правая 3 — отсчетная. В лапки кареток

Рис. 23. Штангенинструмент для измерения межцентровых расстояний конструкции Н. Кондратовича.

запрессованы два измерительных пальца 5 диаметром 3 мм. С левой стороны линейки находится упор 1. При сдвигании обеих кареток влево до упора правая отсчетная каретка 3 должна находиться на отметке 10 мм, что соответствует расстоянию между осями пальцев.

Конструкция позволяет, произведя два последовательных измерения без каких-либо арифметических расчетов, прямо по шкале определить фактический размер — искомое расстояние между центрами отверстий или пазов. При этом диаметр измерительных пальцев прибора автоматически исключается и на результат из- мерения не влияет.

При измерении в начальный момент левая рамка должна занимать крайнее левое положение. Затем, отодвигая правую рамку, вводим мерительные пальцы в отверстия до соприкосновения образующих пальцев с наружными стенками отверстий и микрометрической подачей правой рамки создаем нужное мерительное давление. После этого правую рамку закрепляем. Затем перемещаем левую рамку до соприкосновения с правой

39

и тоже закрепляем. Теперь, если правую рамку отодвинуть на такое расстояние, чтобы образующие измерительных пальцев соприкасались с внутренними поверхностями обоих отверстий, то на шкале линейки 4 и нониусе каретки 3 можно прочитать размер, определяющий межцентровое расстояние.

Слесарем-новатором Ю. В. Козловским по типу штангенциркуля сконструирован прибор для замера межцентровых расстояний. Прибор (рис. 24) предназначен для определения расстояния

Рис. 24. Прибор для измерения межцентровых расстояний конструкции Ю. В. Козловского.

между центрами отверстий и осями пазов в один прием, независимо от разности диаметров отверстий или ширины пазов. Этим прибором можно измерять также межцентровые расстояния отверстий, расположенных на разной высоте. На линейке 2 прибора установлена подвижная каретка 3 с нониусом и уровнем 5. Две подвижные подпружиненные конусные головки 1 имеют возможность передвигаться в цилиндрических направляющих. Одна головка установлена на каретке, другая — на линейке. При измерении межцентровых расстояний каретка 3 с нониусом перемещается по линейке так, чтобы конусные головки вошли в отверстия измеряемой детали. Благодаря тому что каретка смонтирована на шариках, она может точно самоустанавливаться под воздействием конусных головок.

Во избежание ошибок при измерении линейку при бора предварительно устанавливают параллельно плоскости контролируемой детали. Для этого на детали вы

40

бирают две точки, лежащие на одной высоте, на эти точки устанавливают конусные головки и прижимают прибор к детали до полного сжатия пружин. Угол наклона детали (и линейки в этот момент) определяется по шкале делений, нанесенной на стеклянной трубочке уровня. При дальнейших измерениях межцентровых расстояний необходимо устанавливать линейку прибора под углом к горизонтали, равным углу расположения детали.

При измерении межцентровых расстояний, расположенных на разных уровнях, линейка прибора устанавливается также по уровню. Тогда оси обоих конусов будут перпендикулярны плоскости детали и ошибка в измерении, которая может возникнуть из-за перекосов, исключается.

Каретка на линейке фиксируется поворотом рычажка 4, после чего по шкале и нониусу определяется точное расстояние между осями отверстий. Использование прибора исключает необходимость производить дополнительные расчеты и намного сокращает трудоемкость операции контроля. Точность отсчета у прибора 0,05 мм. Диапазон измерения 0—350 мм.

Новатор Б. В. Коломинов предложил универсальный штангенциркуль, который также может применяться для замера межцентровых расстояний.

Универсальный штангенциркуль имеет простое

устройство, выполняется на базе стандартного штангенциркуля и при сохранении всех его функций позволяет легко и быстро производить без арифметических вычислений следующие очень распространенные в слесарном деле операции:

1) измерение межцентровых расстояний;

2) нахождение (разметка) центра круга;

3) деление отрезков на две части и проведение осей симметрии деталей.

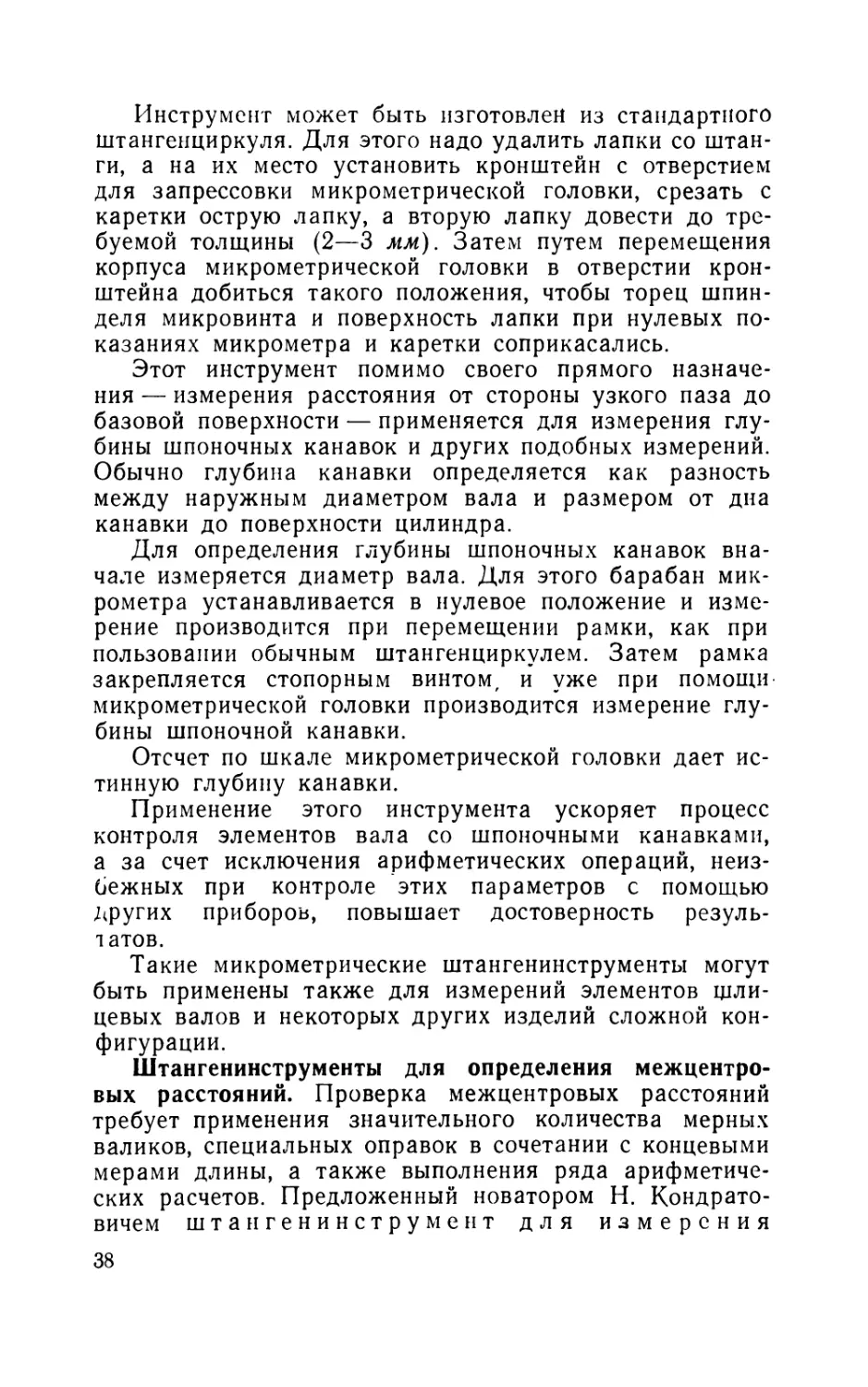

На линейке 4 универсального штангенциркуля

(рис. 25) с неподвижной губкой 9 установлена подвижная губка 8 с нониусом 7, дополнительная подвижная губка 1 с нониусом 2 и хомутик 5.

Хомутик и подвижные губки соединены друг с другом посредством тяг 12, 14 и коромысла 10, представляющего собой равноплечий рычаг, установленный на дополнительной подвижной губке. Тяги и коромысло крепятся к губкам и хомутику на цапфах 11, 13 и 15.

41

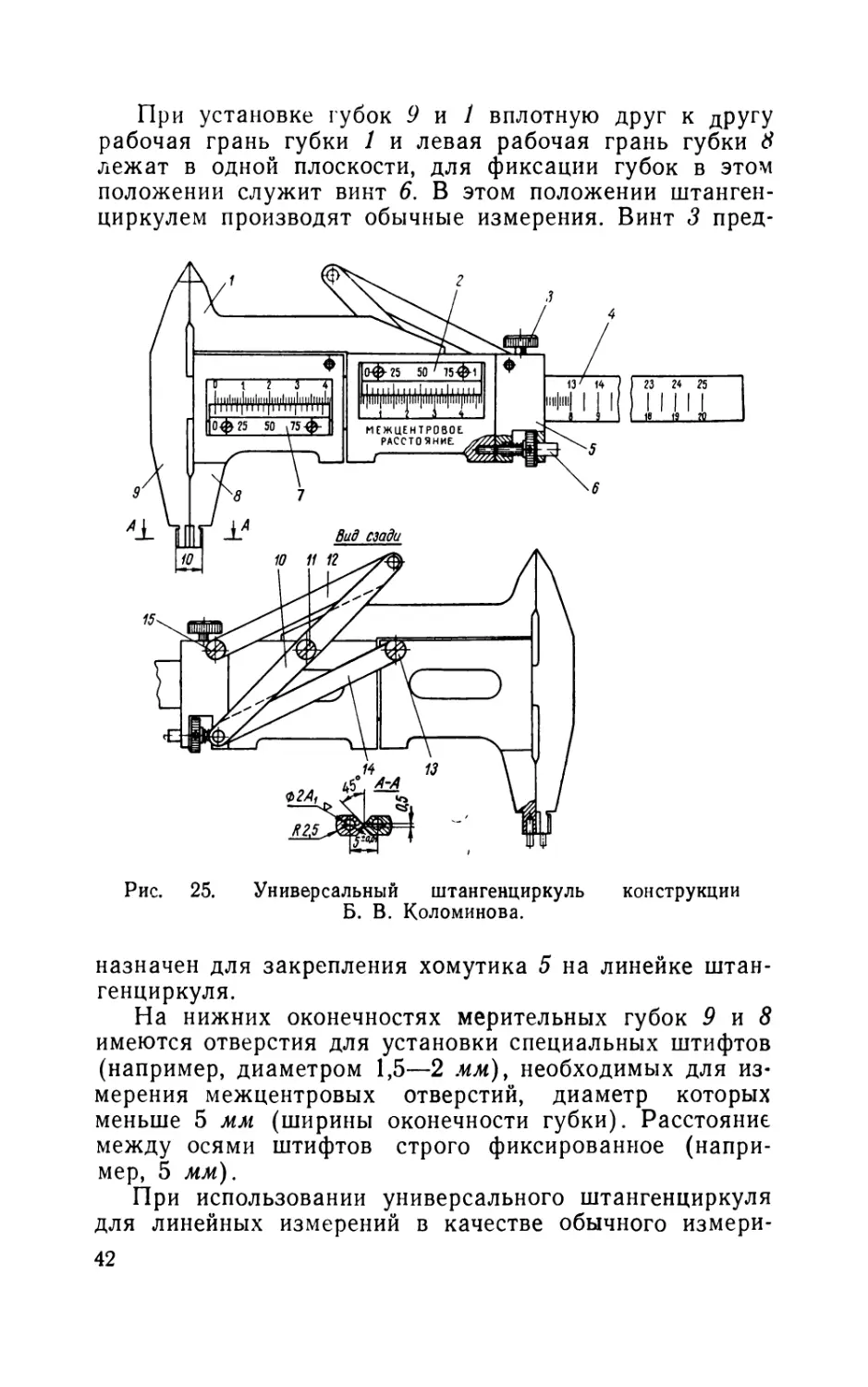

При установке губок 9 и 1 вплотную друг к другу рабочая грань губки 1 и левая рабочая грань губки 8 лежат в одной плоскости, для фиксации губок в этом положении служит винт 6. В этом положении штангенциркулем производят обычные измерения. Винт 3 пред-

Рис. 25. Универсальный штангенциркуль конструкции Б. В. Коломинова.

назначен для закрепления хомутика 5 на линейке штангенциркуля.

На нижних оконечностях мерительных губок 9 и 8 имеются отверстия для установки специальных штифтов (например, диаметром 1,5—2 мм), необходимых для измерения межцентровых отверстий, диаметр которых меньше 5 мм (ширины оконечности губки). Расстояние между осями штифтов строго фиксированное (например, 5 мм).

При использовании универсального штангенциркуля для линейных измерений в качестве обычного измери¬

42

тельного инструмента отсчеты производятся по нониусу 7 подвижной губки 8. Для отсчета межцентровых расстояний служит нониус 2 подвижной губки 1. Отсчет производится по шкале на линейке 4, но по дополнительной оцифровке: при сдвинутых вплотную подвижных губках отсчет по нониусу 2 равен 5 мм — расстоянию между центрами отверстий для штифтов (или половине суммарной ширины губок).

Рлс. 26. Универсальный штангенциркуль. Схема измерений.

Для определения межцентрового расстояния измеряется расстояние между внешними стенками отверстий D и d (рис. 26, а; нумерацию позиций см. на рис. 25), при этом подвижные губки должны быть плотно прижаты друг к другу, и винтом 3 хомутик 5 закрепляется на линейке. Затем, если подвижные губки скреплены винтом 6, винт отвинчивается и измеряется расстояние между внутренними стенками отверстий (рис. 26,6). При этом подвижная губка 1 передвинется по линейке на половину перемещения подвижной губки 8 и по нониусу 2 на губке 1 снимается истинное значение межцентрового расстояния А. Действительно, величина пер-

- D+d

вого измеряемого расстояния равна А-\ , а отсчет

по нониусу 2 равен А+ —5, затем обратное пере¬

мещение губки 8 на величину D + d—10 соответствует

^ , D+d -

перемещению губки 1 на величину —^— —5 и даст по

нониусу 2 отсчет (^А + D^d — 5 J -- ^ — 5j = А.

43

Разметка оси симметрии детали, равно как и нахождение радиуса круга при отыскании центра, производится таким же образом (см. рис. 26, в и г). Измеряется габарит детали (диаметр), а затем после закрепления хомутика 5 на линейке подвижная губка 8 подводится вплотную к неподвижной губке 9. При этом расстояние между неподвижной губкой 9 и подвижной губкой 1 будет равно точно половине габарита детали (или равно радиусу круга).

Точность измерения межцентровых расстояний равна точности измерения базового стандартного штангенциркуля.

При необходимости измерения больших межцентровых расстояний шарнирный механизм, соединяющий подвижные губки и хомутик, может быть заменен малогабаритным шестеренно-реечным механизмом (на губ* ке 1 на цапфе 11 устанавливается шестеренка, а на цапфах 13 и 15 на губке 8 и хомутике 5 — зубчатые рейки).

Производительность при измерении межцентровых расстояний универсальным штангенциркулем возрастает в 8—10 раз с исключением утомительных арифметических вычислений, а также возможных ошибок.

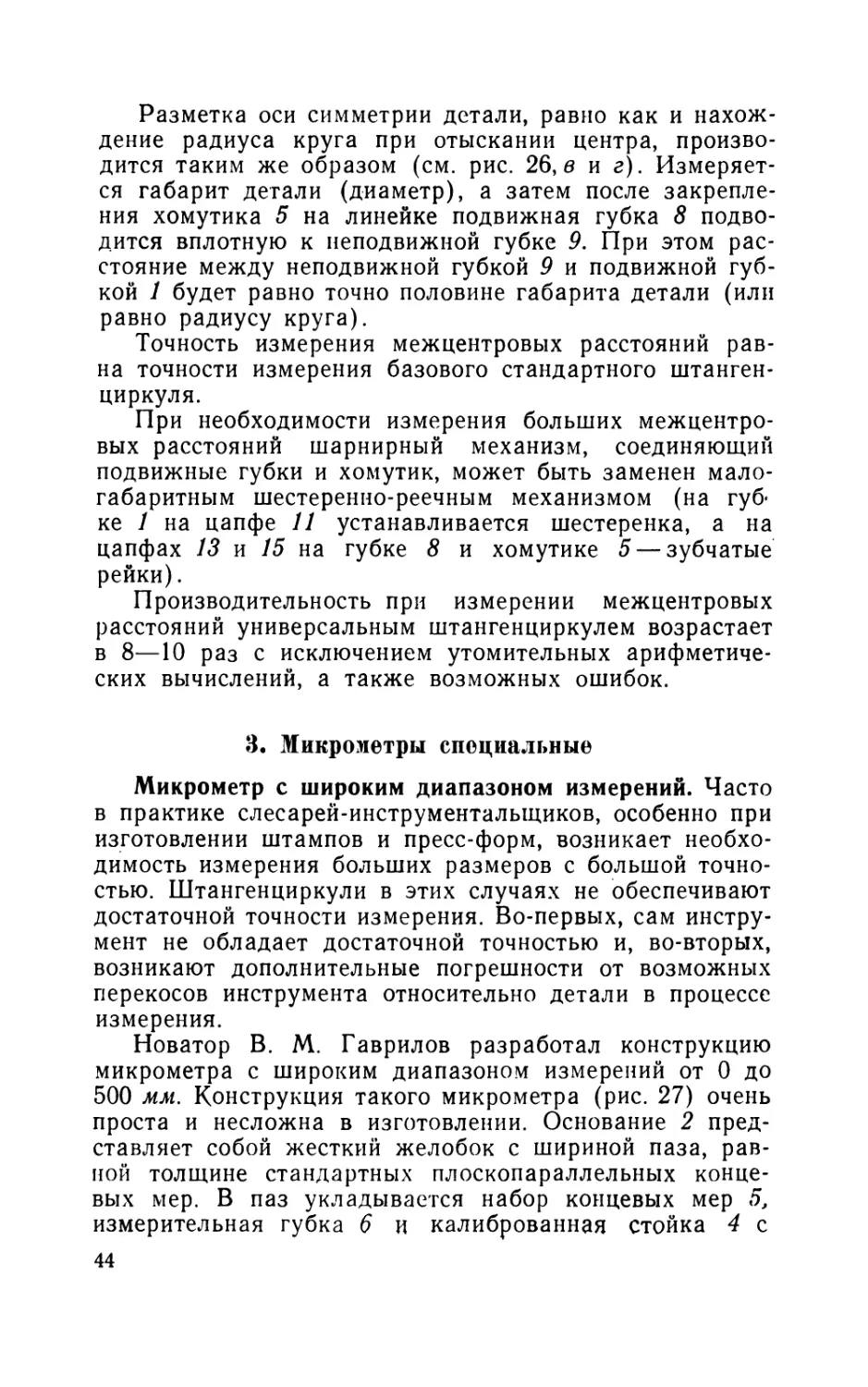

3. Микрометры специальные

Микрометр с широким диапазоном измерений. Часто в практике слесарей-инструменталыциков, особенно при изготовлении штампов и пресс-форм, возникает необходимость измерения больших размеров с большой точностью. Штангенциркули в этих случаях не обеспечивают достаточной точности измерения. Во-первых, сам инструмент не обладает достаточной точностью и, во-вторых, возникают дополнительные погрешности от возможных перекосов инструмента относительно детали в процессе измерения.

Новатор В. М. Гаврилов разработал конструкцию микрометра с широким диапазоном измерений от 0 до 500 мм. Конструкция такого микрометра (рис. 27) очень проста и несложна в изготовлении. Основание 2 представляет собой жесткий желобок с шириной паза, равной толщине стандартных плоскопараллельных концевых мер. В паз укладывается набор концевых мер 5, измерительная губка 6 и калиброванная стойка 4 с

44

•к

s

sc

О)

О.

О)

S

cd

S

S

s

о

CL

S

a

s

о

Q,

Ж

S

СЧ

о

S

a

45

Рис. 28. Микрометр с губками.

микрометрической головкой 3. Весь набор сжимается винтом 1.

При измерениях охватываемых размеров микрометрическая головка устанавливается измерительным стержнем в сторону губки 6 на расстояние, несколько большее размера измеряемой детали, после чего измерительная плоскость головки доводится до контакта с деталью. Размер измеряемой детали будет равен набору концевых мер между измерительной губкой и микрометрической головкой (размер А на рис. 27) плюс показания по шкале последнего.

Рис. 29. Микрометр со специальной пяткой.

Для измерения охватывающих размеров микрометрическую головку следует развернуть на 180°, а при отсчете размера внести поправку на толщину измерительной губки и расстояние от примыкающей к головке концевой меры до конца измерительного стержня.

Микрометр с губками. Новаторами Н. Д. Трушкиным и А. А. Самойловым предложен микрометр с губками, предназначенный для определения внутренних размеров от 10 до 45 мм.

Микрометр (рис. 28) выполнен в виде прямоугольной коробки 3 с расположенным внутри нее микрометрическим винтом, и двумя губками: неподвижной 2 и подвижной 1. Подвижная губка соединена с гайкой 4 микрометрического винта. Отсчет показаний производится как и у обычного микрометра: целые миллиметры и по¬

46

лумиллиметры отсчитываются по шкале 5 на коробке, сотые доли определяются по шкале б на скошенной части барабана 7 микрометра. Конструкция губок микрометра позволяет производить также наружные измерения от О до 35 мм.

Микрометр с губками удобен в работе и заменяет гладкие калибры, концевые меры, шаблоны и другие мерительные инструменты и средства.

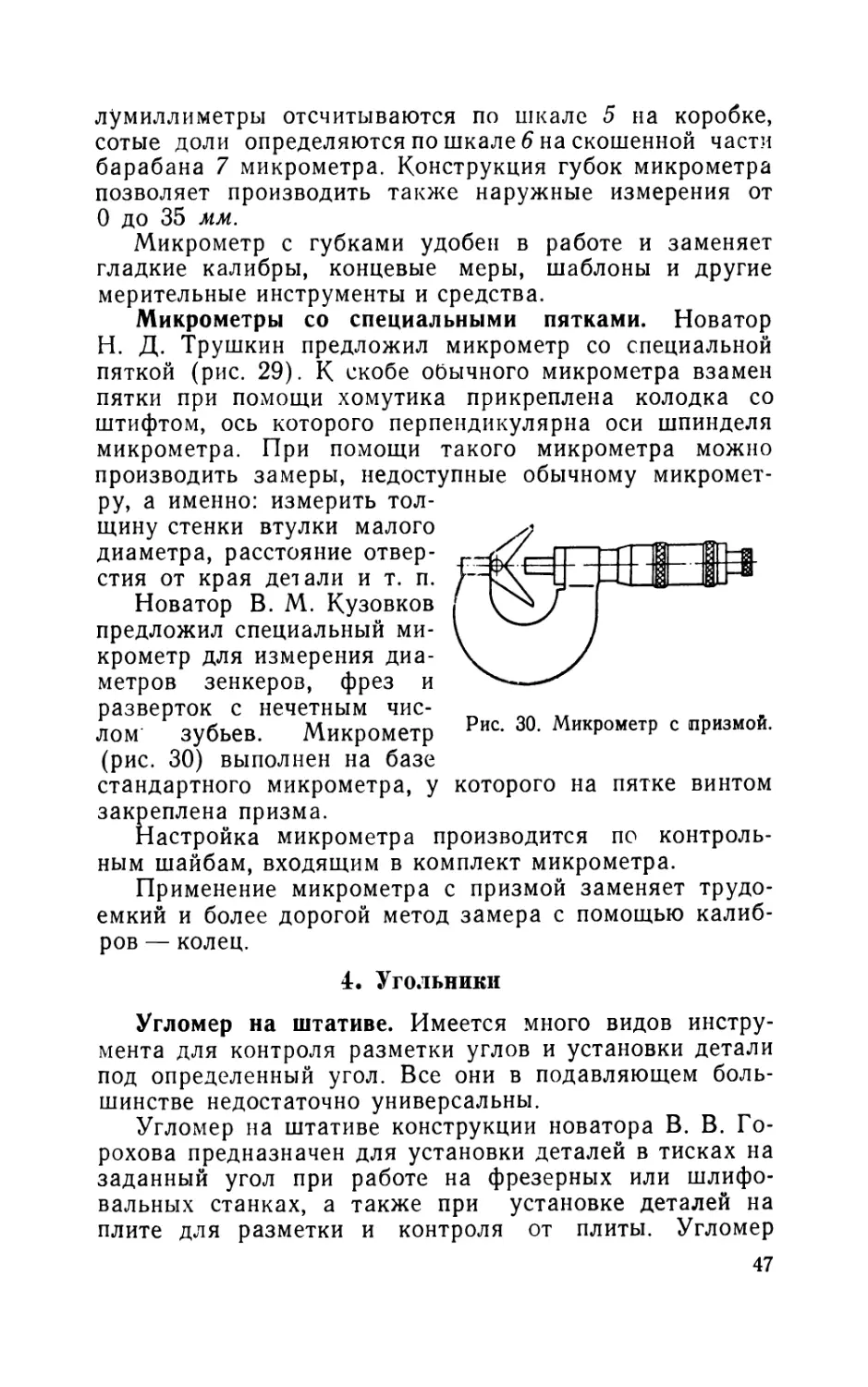

Микрометры со специальными пятками. Новатор Н. Д. Трушкин предложил микрометр со специальной пяткой (рис. 29). К скобе обычного микрометра взамен пятки при помощи хомутика прикреплена колодка со штифтом, ось которого перпендикулярна оси шпинделя микрометра. При помощи такого микрометра можно производить замеры, недоступные обычному микрометру, а именно: измерить толщину стенки втулки малого диаметра, расстояние отверстия от края детали и т. п.

Новатор В. М. Кузовков предложил специальный микрометр для измерения диаметров зенкеров, фрез и разверток с нечетным числом зубьев. Микрометр (рис. 30) выполнен на базе

стандартного микрометра, у которого на пятке винтом закреплена призма.

Настройка микрометра производится по контрольным шайбам, входящим в комплект микрометра.

Применение микрометра с призмой заменяет трудоемкий и более дорогой метод замера с помощью калибров — колец.

Рис. 30. Микрометр с призмой.

4. Угольники

Угломер на штативе. Имеется много видов инструмента для контроля разметки углов и установки детали под определенный угол. Все они в подавляющем большинстве недостаточно универсальны.

Угломер на штативе конструкции новатора В. В. Горохова предназначен для установки деталей в тисках на заданный угол при работе на фрезерных или шлифовальных станках, а также при установке деталей на плите для разметки и контроля от плиты. Угломер

47

(рис. 31) состоит из стандартного угломера 6, из штатива (основание 7, угольник 4, наклонная линейка 5, при помощи которой угломер крепится к угольнику) и лекальной линейки 7. Лекальная линейка присоединена к шкале угломера, а соединение угломера с линейкой 5 осуществляется клином 8 и хомутиком 9. Хомутик 2 служит для крепления угольника к основанию. Наклонная линейка 5 к угольнику крепится хомутиком 3.

Угольник относительно основания может перемещаться и закрепляться в требуемом положении при помощи хомутика 2. Возможность перемещения угломера по пол¬

ке угольника, а также по наклонной линейке обеспечивает установку угломера в любом нужном положении в зависимости от конфигурации обрабатываемой детали. В положении, показанном на рисунке, угломером можно измерять углы с наклоном от вертикали вправо (острые углы).

Для контроля углов с наклоном от вертикали влево (тупые углы) наклонную линейку с угломером необходимо повернуть относительно основания на 180°. При измерении углов в труднодоступных местах, когда пользоваться линейкой угломера затруднительно, используется лекальная линейка, закрепляемая на линейке угломера, которая может менять свой вылет. Установка деталей на заданный угол и контроль при помощи прибора могут осуществляться с точностью до 2'.

7

■8

Рис. 31. Угломер на штативе.

48

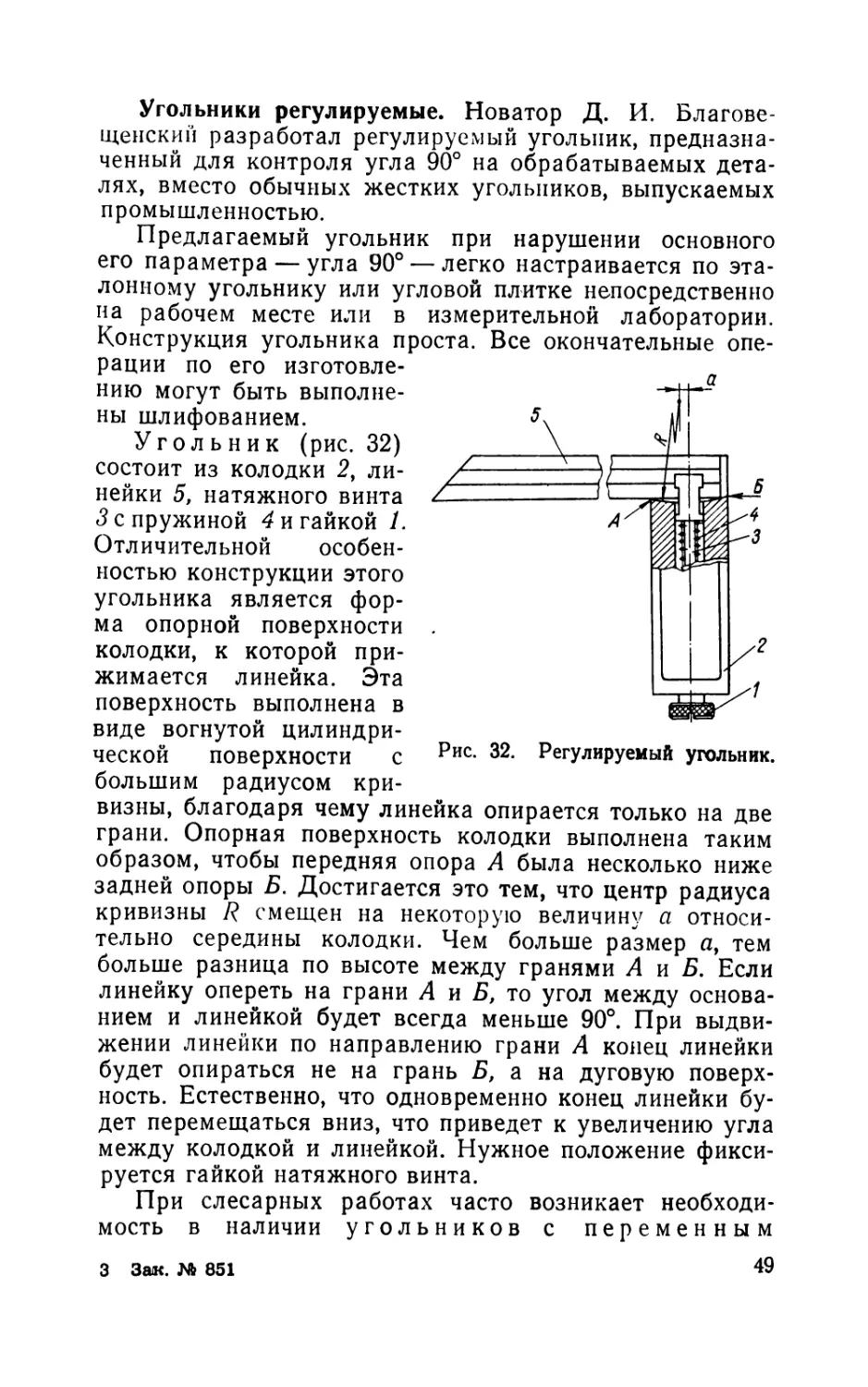

Угольники регулируемые. Новатор Д. И. Благовещенский разработал регулируемый угольник, предназначенный для контроля угла 90° на обрабатываемых деталях, вместо обычных жестких угольников, выпускаемых промышленностью.

Предлагаемый угольник при нарушении основного его параметра — угла 90° — легко настраивается по эталонному угольнику или угловой плитке непосредственно на рабочем месте или в измерительной лаборатории. Конструкция угольника проста. Все окончательные операции по его изготовлению могут быть выполнены шлифованием.

Угольник (рис. 32) состоит из колодки 2, линейки 5, натяжного винта 3 с пружиной 4 и гайкой 1.

Отличительной особенностью конструкции этого угольника является форма опорной поверхности колодки, к которой прижимается линейка. Эта поверхность выполнена в виде вогнутой цилиндрической поверхности с большим радиусом кривизны, благодаря чему линейка опирается только на две грани. Опорная поверхность колодки выполнена таким образом, чтобы передняя опора А была несколько ниже задней опоры Б. Достигается это тем, что центр радиуса кривизны R смещен на некоторую величину а относительно середины колодки. Чем больше размер а, тем больше разница по высоте между гранями А и Б. Если линейку опереть на грани А и Б, то угол между основанием и линейкой будет всегда меньше 90°. При выдвижении линейки по направлению грани А конец линейки будет опираться не на грань Б, а на дуговую поверхность. Естественно, что одновременно конец линейки будет перемещаться вниз, что приведет к увеличению угла между колодкой и линейкой. Нужное положение фиксируется гайкой натяжного винта.

При слесарных работах часто возникает необходимость в наличии угольников с переменным

49

Рис. 32. Регулируемый угольник.

3 Зак. М 851

углом между сторонами большим или меньшим 90°. Конструкция такого угольника, разработанная Е. Н. Деминым, показана на рис. 33, а.

Основанием конструкции является прямоугольный угольник 1 с продольными пазами на обеих сторонах. На одной из сторон в зависимости от надобности устанавливаются губки 4 с затяжным винтом 3, который проходит через паз, благодаря чему губки могут пере¬

мещаться вдоль стороны угольника. Нужное положение губок фиксируется винтом 5. Для получения угла больше 90° к наружной части стороны угольника, на которой установлены губки, прикладывается стандартная угловая мера 2 нужного размера и посредством затяжного винта зажимается губками. При этом открытые стороны угольника и меры образуют нужный угол. Для получения угла меньше 90° губки разворачиваются на 180°, то есть винтом 5 наружу, и угловая мера, составляющая разность между нужным углом и углом 90°, устанавливается как указано выше, но уже на внутренней стороне угольника.

50

Для удобства затягивания губок головка затяжного винта 3 снабжена выдвижным рычагом-усилителем 6.

Для контроля переменных углов 90°+<р (где ф от О до 3—4°), например, при изготовлении пресс-форм, новатор , Н. А. Иванов предложил угольник с лекальной линейкой (рис. 33,б).

Угольник состоит из собственно проверочного угольника 4, в колодке которого просверлено отверстие и помещен ползун с призмой 5, подпружиненный пружиной 2 с резьбовой пробкой 1. К полке угольника хомутиком 7 с винтом 6 крепится лекальная линейка <9.

На колодке угольника нанесена шкала с ценой деления Г, а на ползуне закреплен нониус 3, с точностью отсчета угла 10'.

Настройка угла <р на требуемую величину (или его измерение) производится винтом 6, после чего ползун угольника стопорится винтом 9.

Вылет лекальной линейки угольника переменный и устанавливается в зависимости от размеров сторон проверяемого угла детали.

Угольник с лекальной линейкой конструктивно прост и удобен в работе.

Приспособление для проверки слесарных угольников.

И. Ивановым и П. Бисеровым предложено приспособление для проверки слесарных угольников. Приспособление предназначено для проверки внешнего угла угольников всех типов с длиной большой стороны до 1000 мм.

Приспособление (рис. 34) состоит из основания 4 с вертикальной стойкой 7 и столом 3. На внутренней стороне стойки на призме 6 установлен рычаг 2, подпружиненный пружиной 5. Верхний конец рычага упирается в шток индикатора 1, установленного на стойке приспособления.

Перед проверкой угольника на стол приспособления устанавливается эталонный угольник, плотно прижимается к качающемуся рычагу и производится настройка

51

Рис. 34. Приспособление для проверки слесарных угольников.

нулевого положения индикатора. Затем взамен эталонного угольника устанавливается проверяемый угольник и по величине отклонения индикатора от нулевого положения определяют качество угольника.

5. Инструменты для измерения диаметров малых отверстий

Прибор для измерения диаметров отверстий. Измерение диаметра отверстий в матрицах проколочных штампов представляет собой довольно сложную задачу. Отверстия эти чаще всего бывают небольшого размера. Поэтому измерение их диаметра обычными инструментами зачастую невозможно, так как последний не может быть введен внутрь отверстия. На практике для этой цели обычно применяют контрольные валики, специально изготовляя их для каждого отверстия. Шлифуя заготовку валика на круглошлифовальном станке, добиваются его плотной посадки в отверстии, а затем, измеряя микрометром диаметр валика, определяют диаметр отверстия.

Пригнать цилиндрический валик так, чтобы его размер в точности соответствовал отверстию, диаметр которого не известен, задача нелегкая. Для упрощения ее часто прибегают к следующему приему. Валик шлифуют не строго цилиндрически, а с очень небольшой конусностью. Тогда меньший конец валика может легко войти в отверстие, а на каком-то участке заклинится. Место пересечения поверхности валика и плоскости матрицы каким-либо образом отмечают и измеряют его диаметр микрометром. Такой метод достаточно точен, но очень трудоемок.

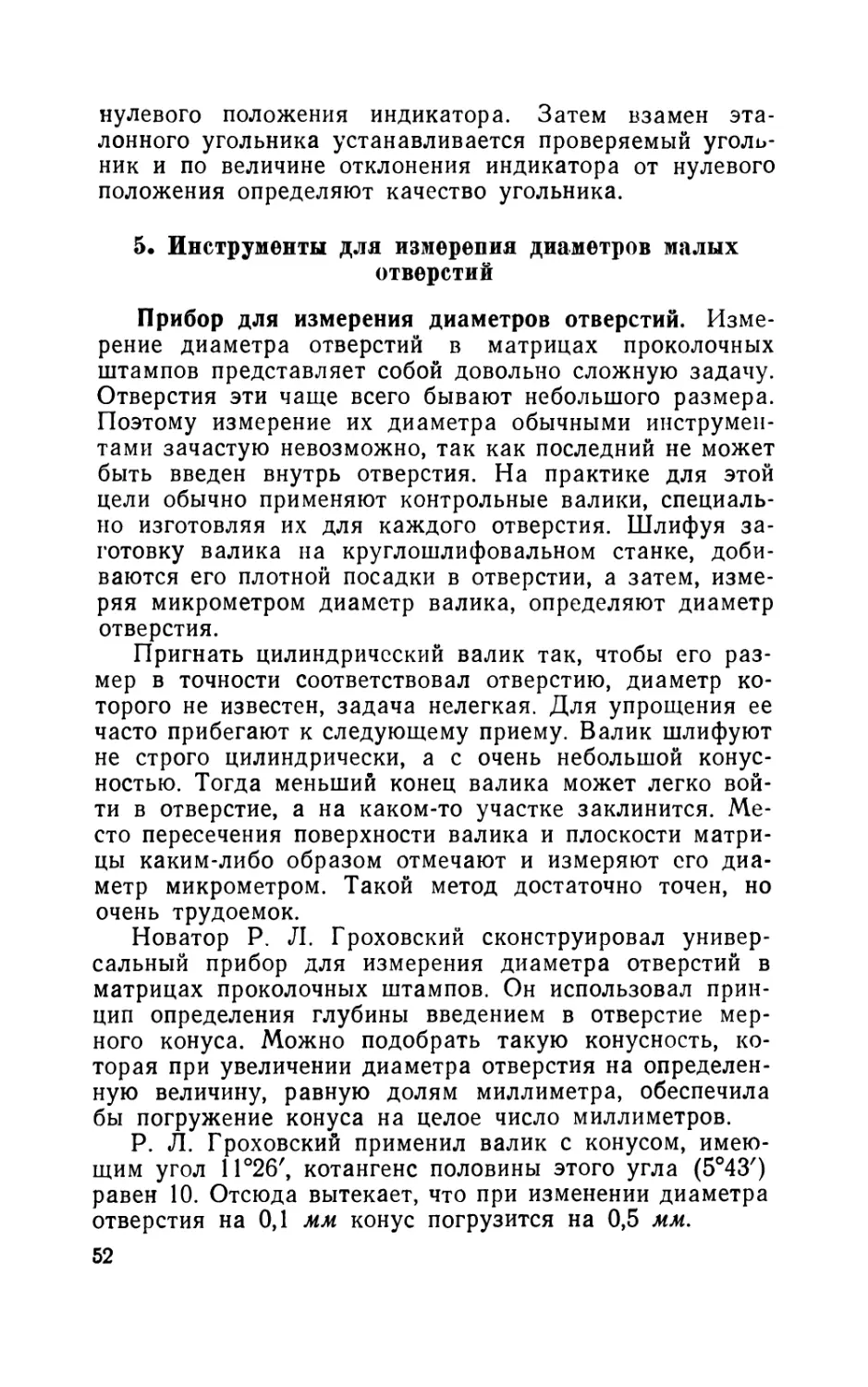

Новатор Р. Л. Гроховский сконструировал универсальный прибор для измерения диаметра отверстий в матрицах проколочных штампов. Он использовал принцип определения глубины введением в отверстие мерного конуса. Можно подобрать такую конусность, которая при увеличении диаметра отверстия на определенную величину, равную долям миллиметра, обеспечила бы погружение конуса на целое число миллиметров.

Р. Л. Гроховский применил валик с конусом, имеющим угол 11°26', котангенс половины этого угла (5°43') равен 10. Отсюда вытекает, что при изменении диаметра отверстия на 0,1 мм конус погрузится на 0,5 мм.

52

Прибор (рис. 35) представляет собой трубку, в отверстии которой может плавно перемещаться цилиндрический валик с конусом на одном конце. Угол конуса, как упоминалось ранее, равен 11°26'. Нижний торец трубки закален и строго перпендикулярен оси отверстия. Вдоль трубки прорезан сквозной паз, в котором перемещается линейка-шпонка, закрепленная на лыске валика. На наружной поверхности трубки для удобства в работе имеется накатка. На линейке нанесена миллиметровая шкала, оцифрованная через 5 мм. Нониусная шкала нанесена на лыске трубки. Наименьший диаметр конуса равен 0,5 мм. Шкалы линейки и нониуса согласованы так, что при совмещении торцов валика и трубки на шкале можно было бы прочитать 0,5 мм.

При определении диаметра отверстия прибор своим торцом устанавливается на плоскость матрицы и конус вводится в отверстие до упора. После этого на шкале прибора читают действительный размер отверстия. Точность измерения — 0,01 мм, что соответствует величине осевого перемещения конуса 0,05 мм. Следует напомнить, что этим прибором можно измерять отверстия, не имеющие на кромках фасок и заусенцев. Использование прибора может исключить необходимость изготовления специальных валиков или набора калибров с интервалом диаметром в 0,01 мм.

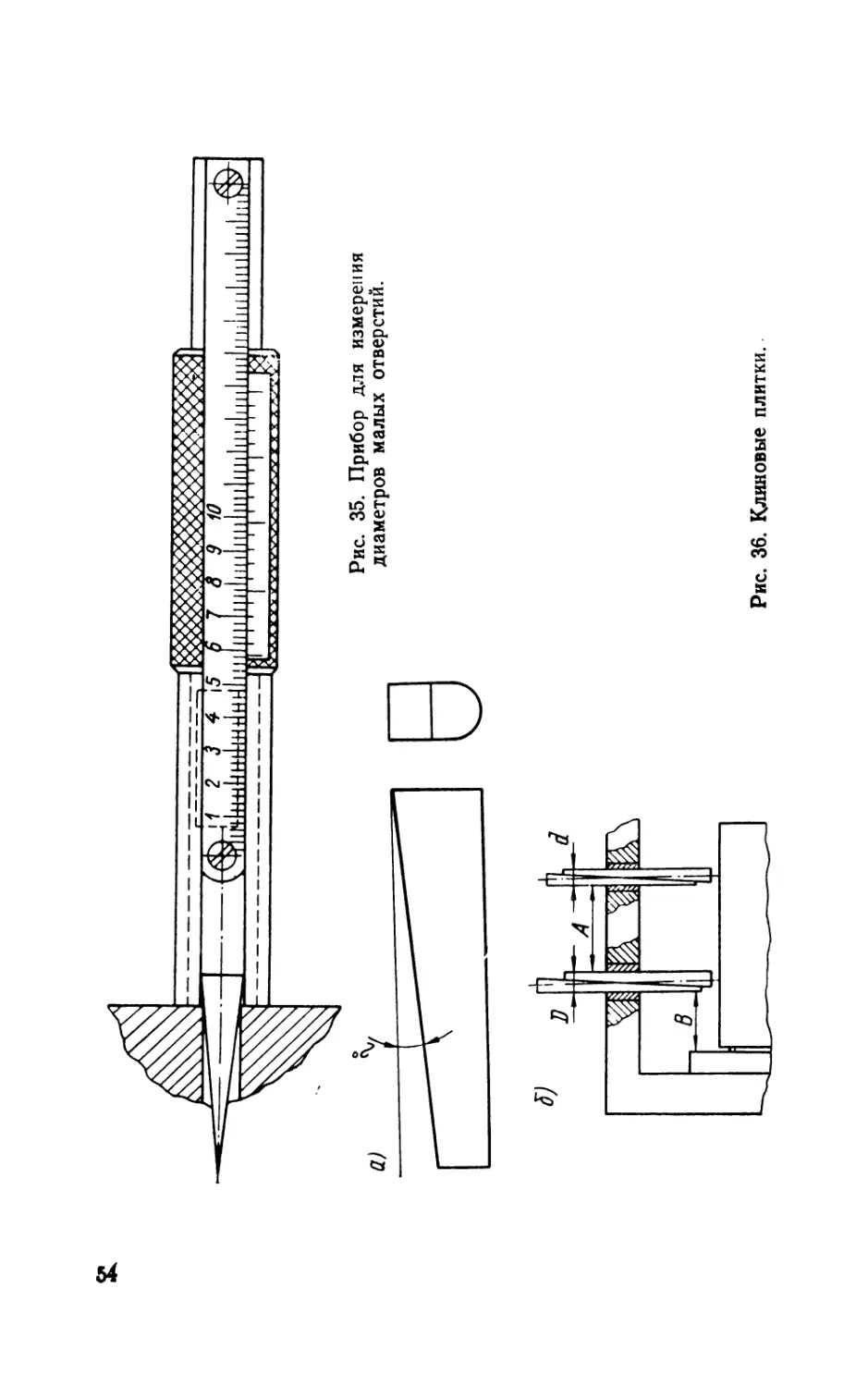

Клиновые плитки. При эксплуатации сверлильных приспособлений возникает необходимость частого контроля диаметров кондукторных втулок, расстояний от базовых поверхностей до втулок, межцентровых расстояний, хорд и т. п.

Обычно контроль предельного износа кондукторных втулок осуществляется предельными калибрами, а контроль расстояний от втулок до базовых поверхностей — с помощью контрольных цилиндрических шпилек и концевых плоскопараллельных мер длины и микрометров. При таком контроле должна быть обеспечена плотная (без качки) посадка контрольной шпильки проверяемой втулки. Практика показала, что для этого необходимо иметь контрольные шпильки в количестве 5—7 штук с разницей в диаметре 0,02 мм для каждого номинального диаметра втулки, а также исходя из допустимого предела износа втулки.

Новатором В. Н. Левицким предложены клиновые плитки. Устройство плиток показано на рис. 36, а. Пара

63

54

Рис. 36. Клиновые плитки.

плиток заменяет несколько контрольных шпилек. Комплект из 26 пар плиток вполне обеспечивает разносторонний контроль при диаметрах втулок от 5 до 55 мм.

Пример применения клиновых плиток приводится на рис. 36, б.

6. Шаблоны и линейки

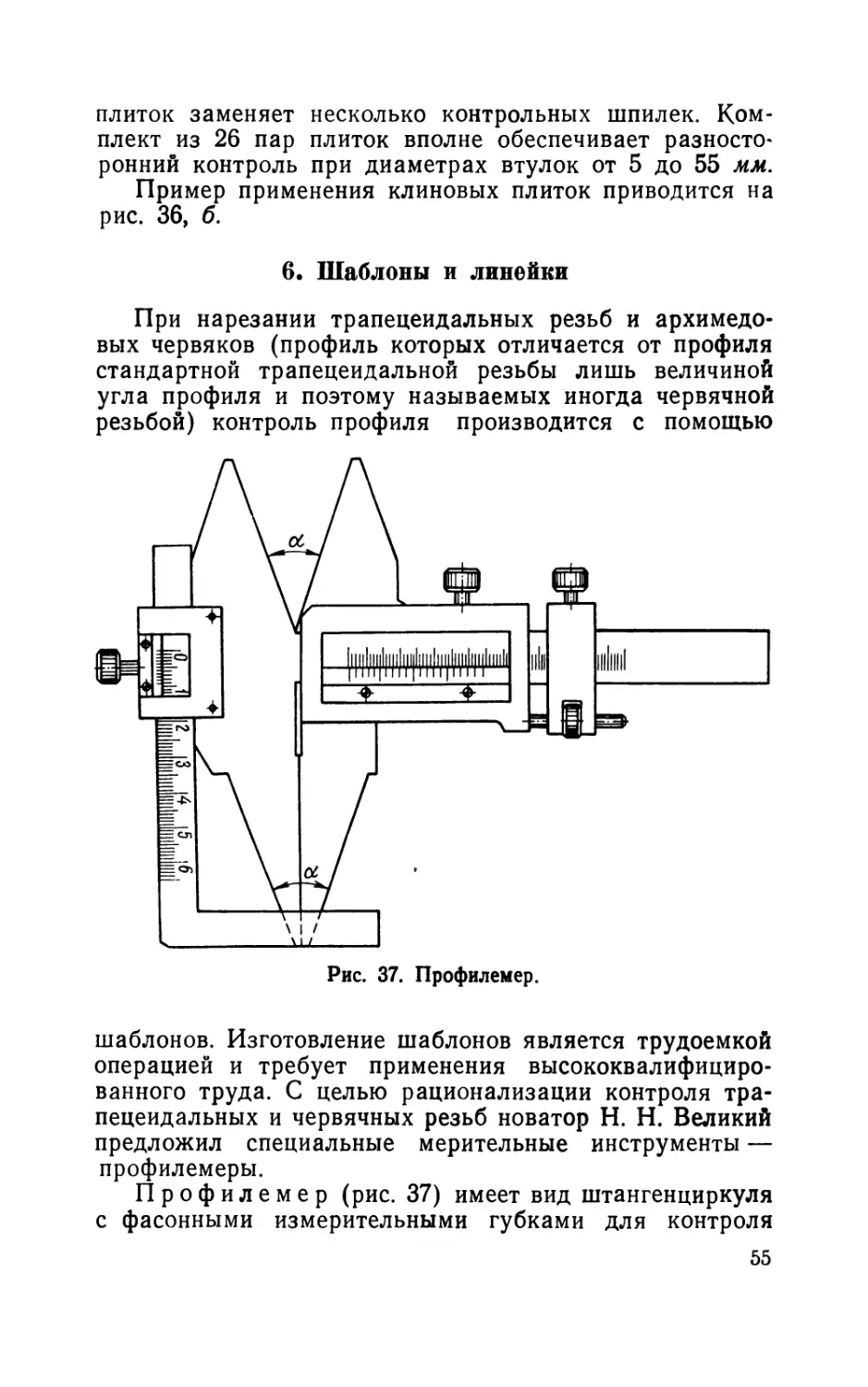

При нарезании трапецеидальных резьб и архимедовых червяков (профиль которых отличается от профиля стандартной трапецеидальной резьбы лишь величиной угла профиля и поэтому называемых иногда червячной резьбой) контроль профиля производится с помощью

шаблонов. Изготовление шаблонов является трудоемкой операцией и требует применения высококвалифицированного труда. С целью рационализации контроля трапецеидальных и червячных резьб новатор Н. Н. Великий предложил специальные мерительные инструменты — профилемеры.

Профилемер (рис. 37) имеет вид штангенциркуля с фасонными измерительными губками для контроля

55

профиля впадины и витка и угольника со шкалой для измерения высоты профиля. Шкалы профилемера снабжены нониусами. Угол а между рабочими кромками

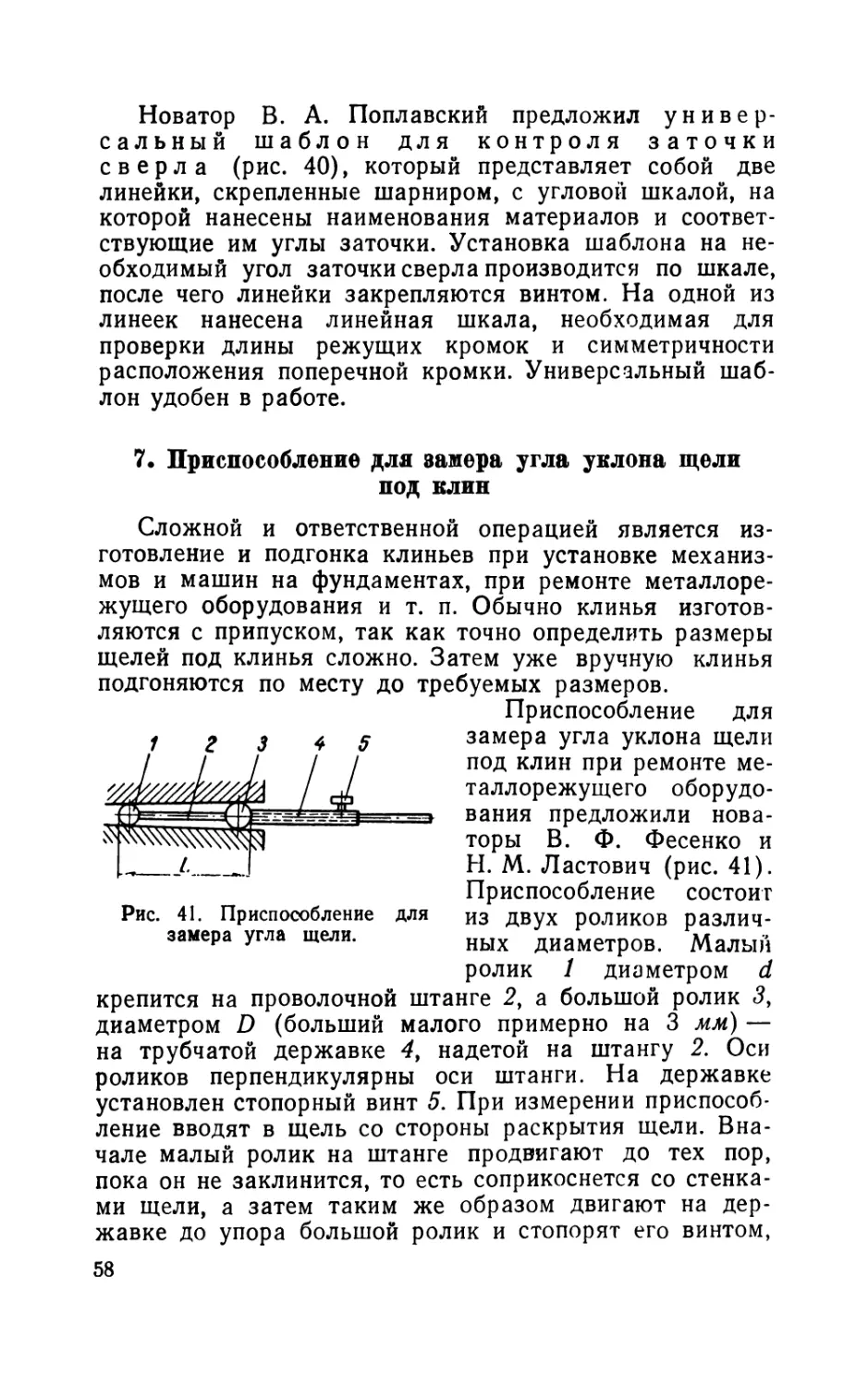

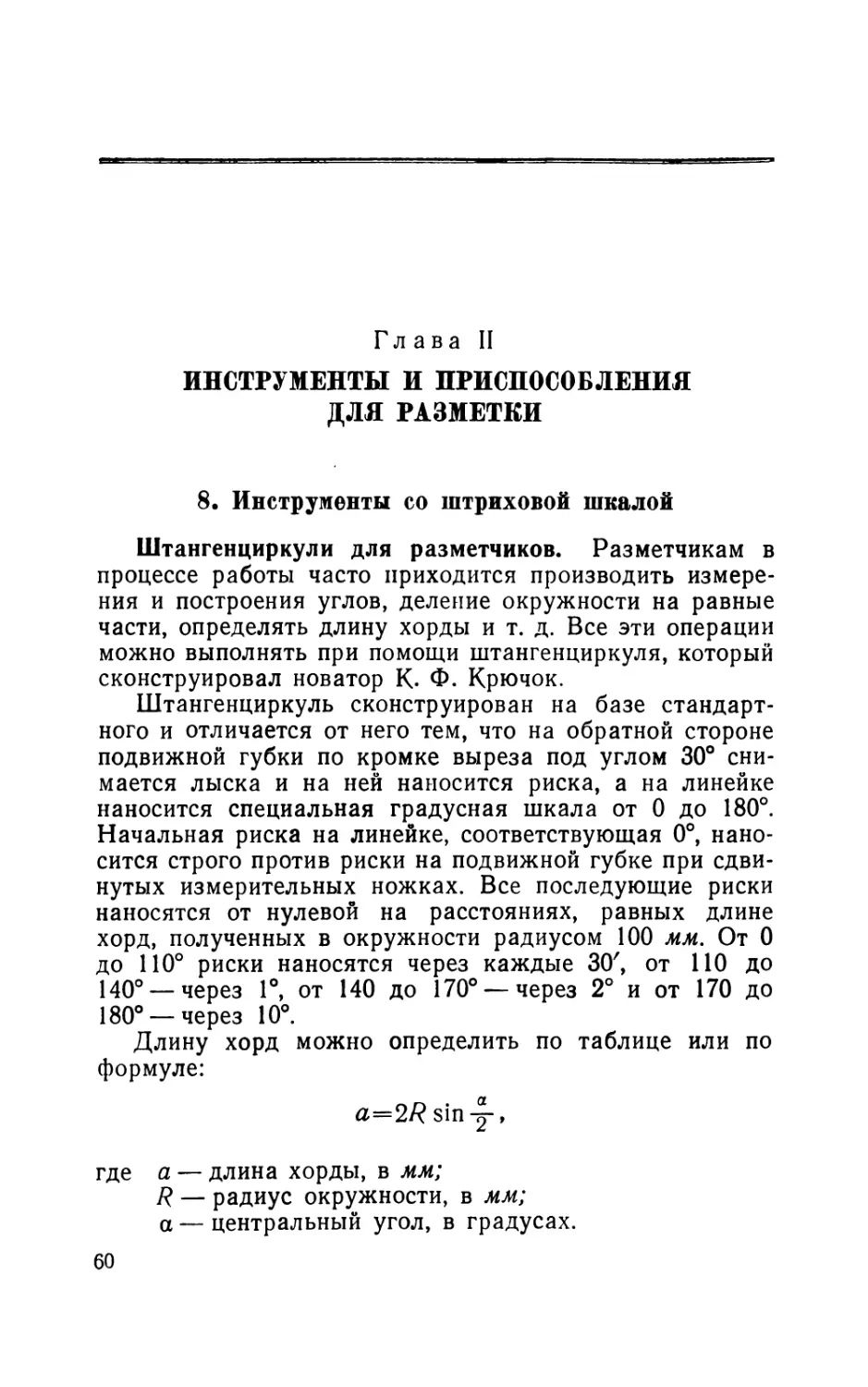

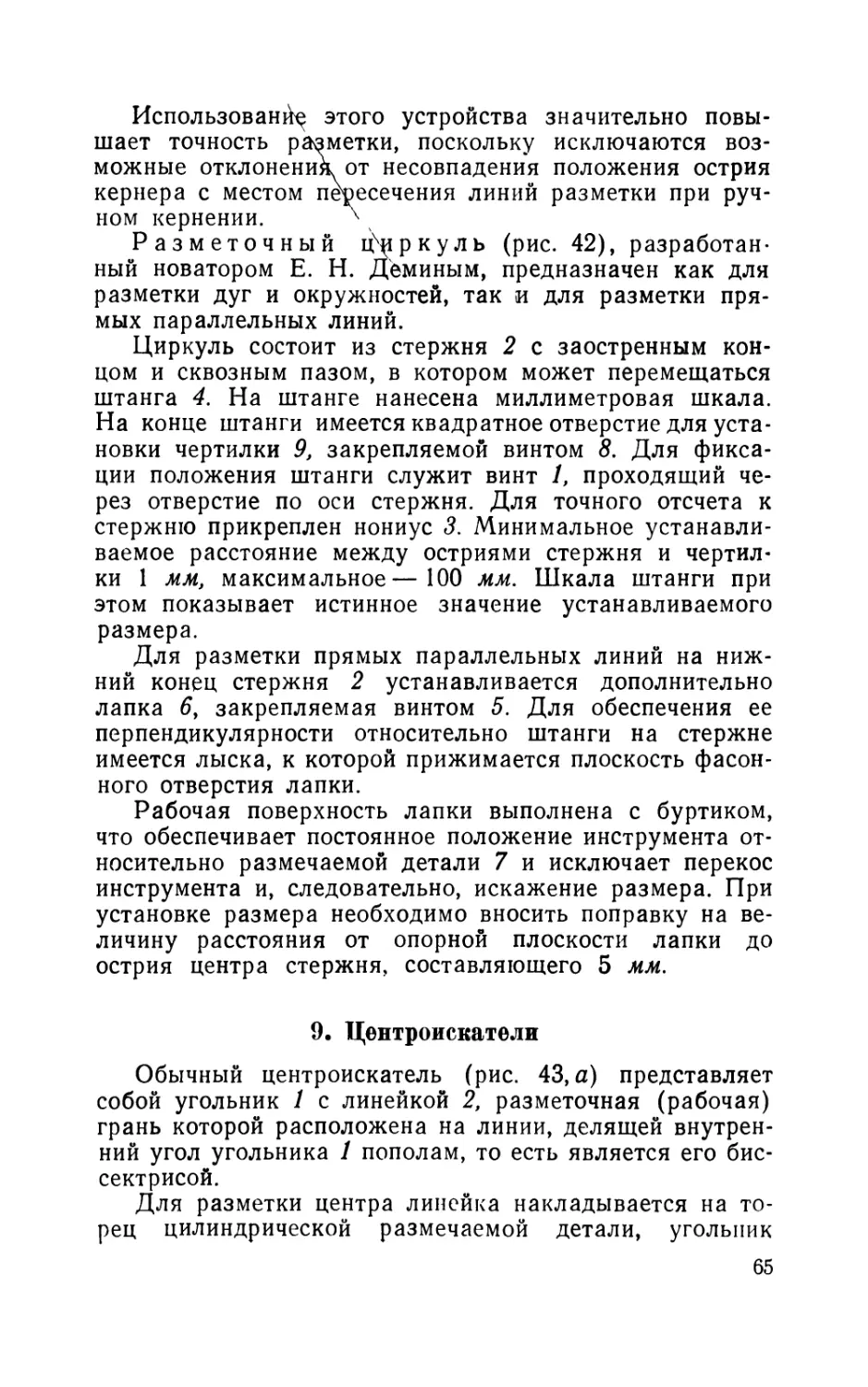

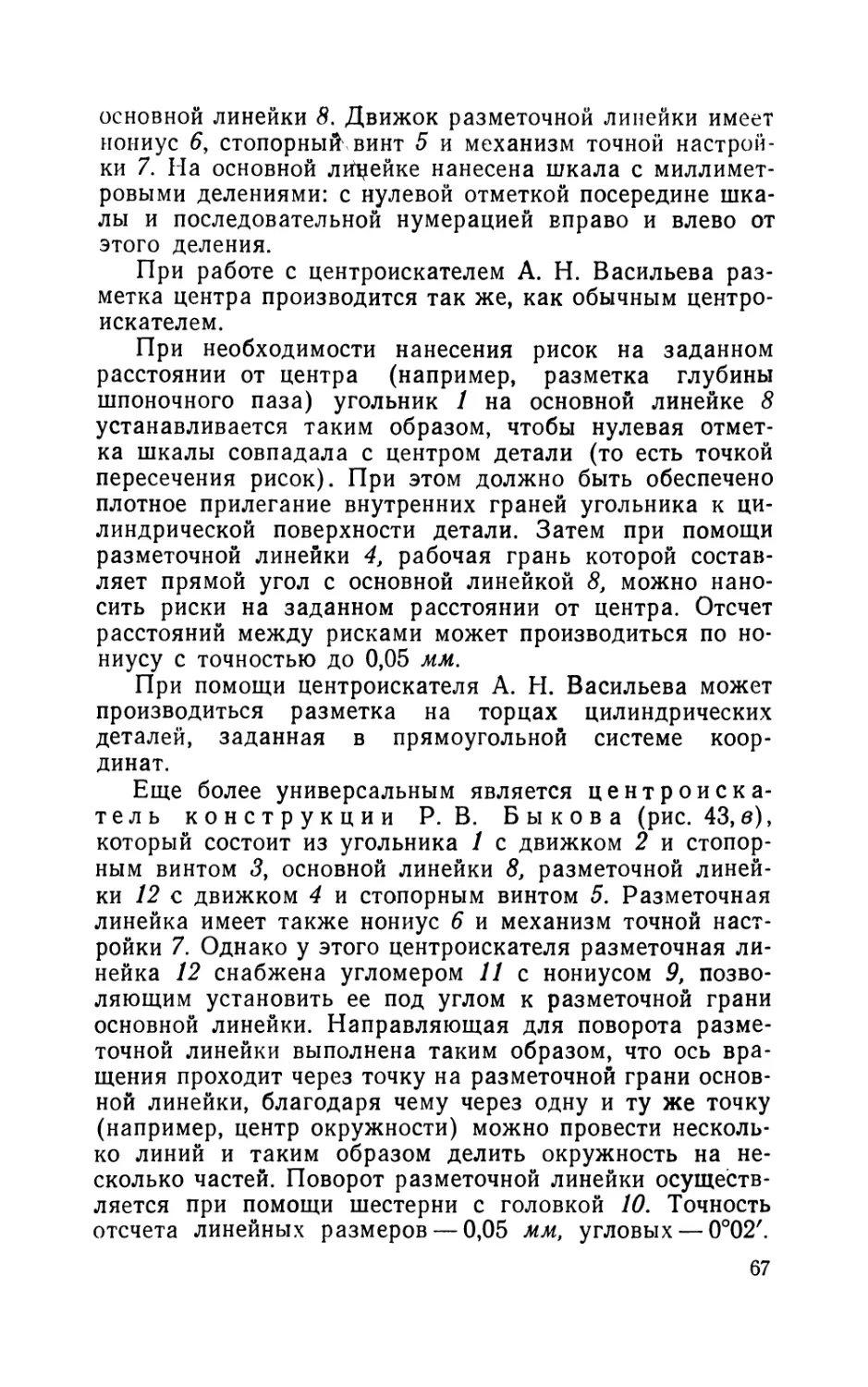

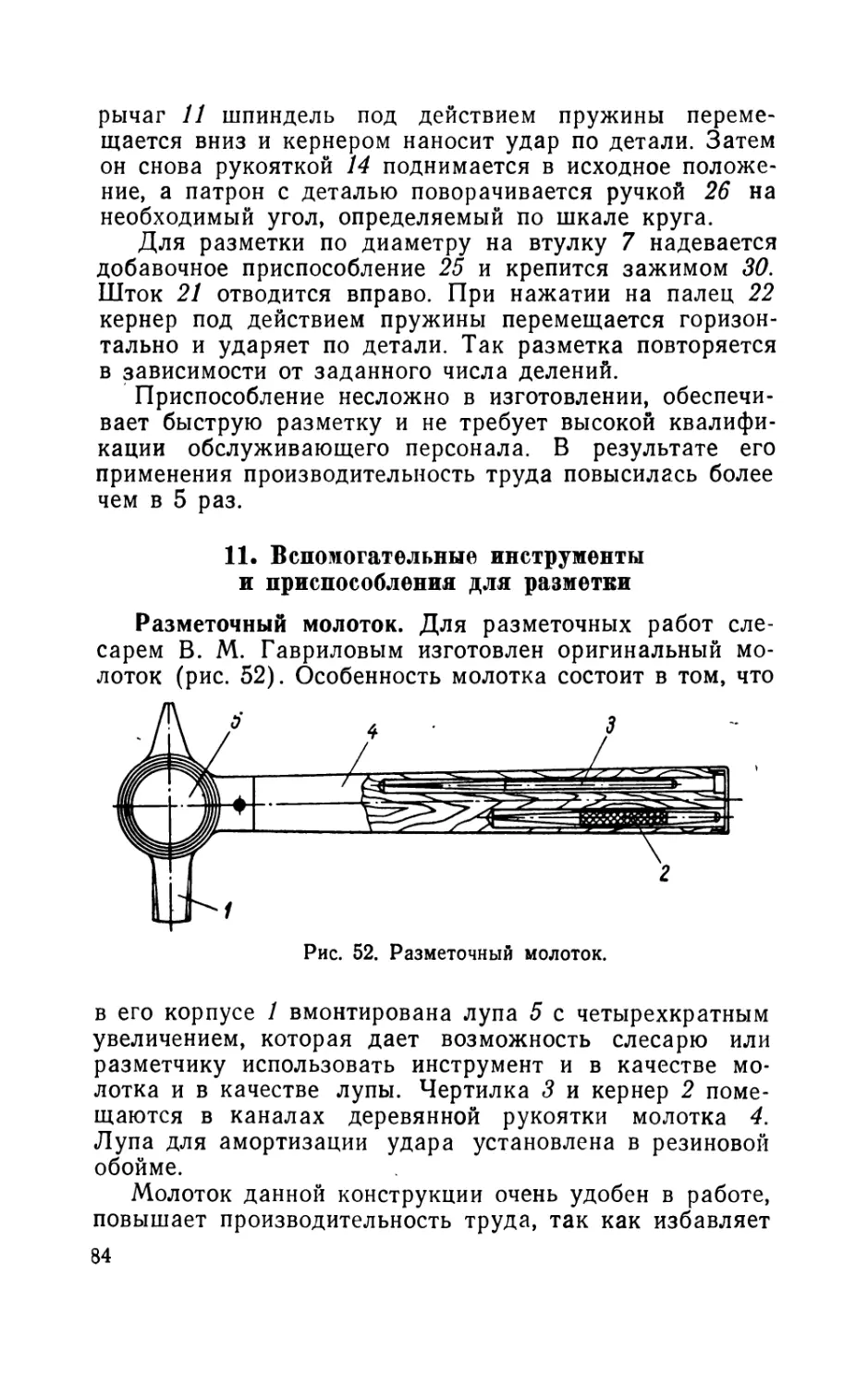

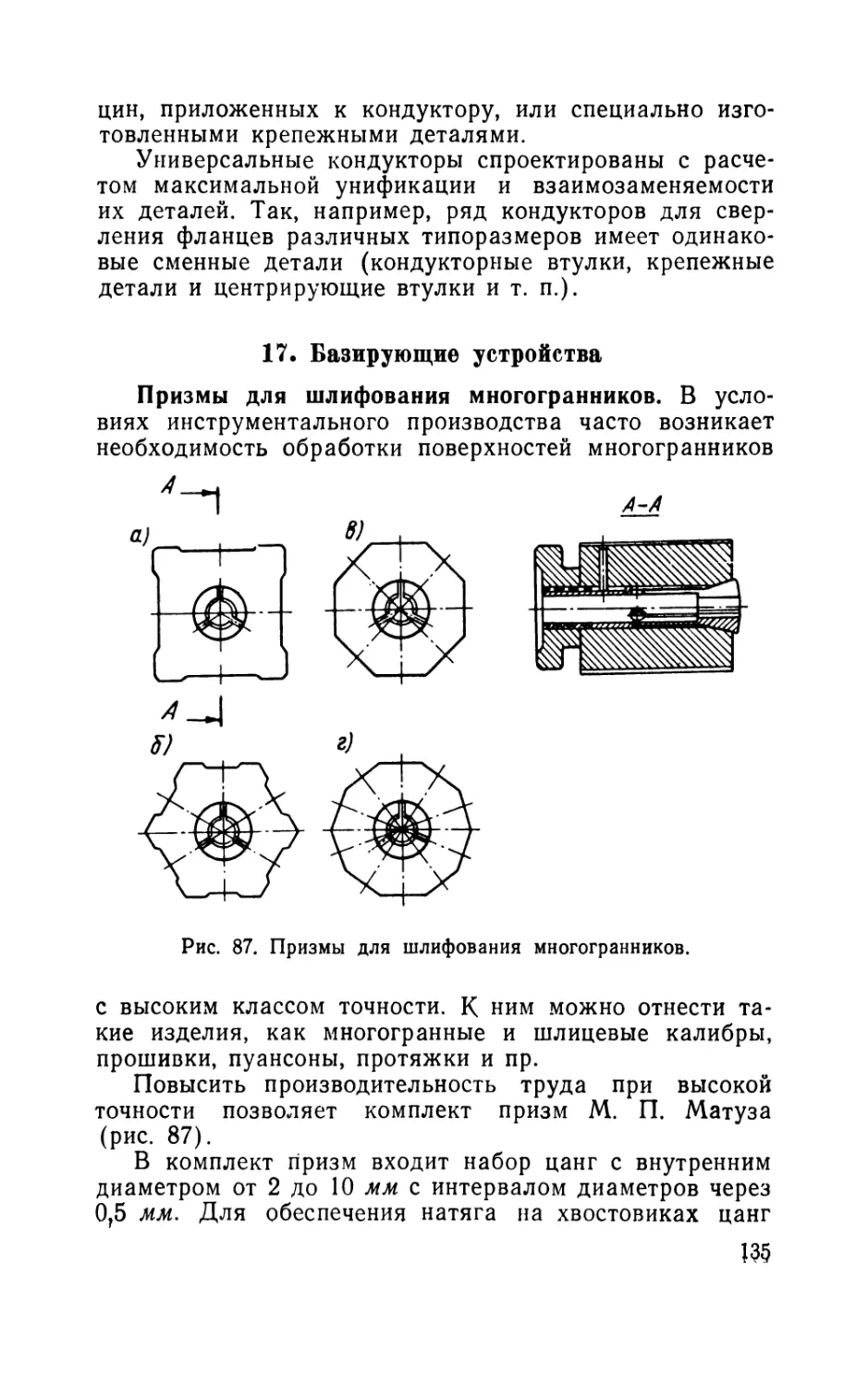

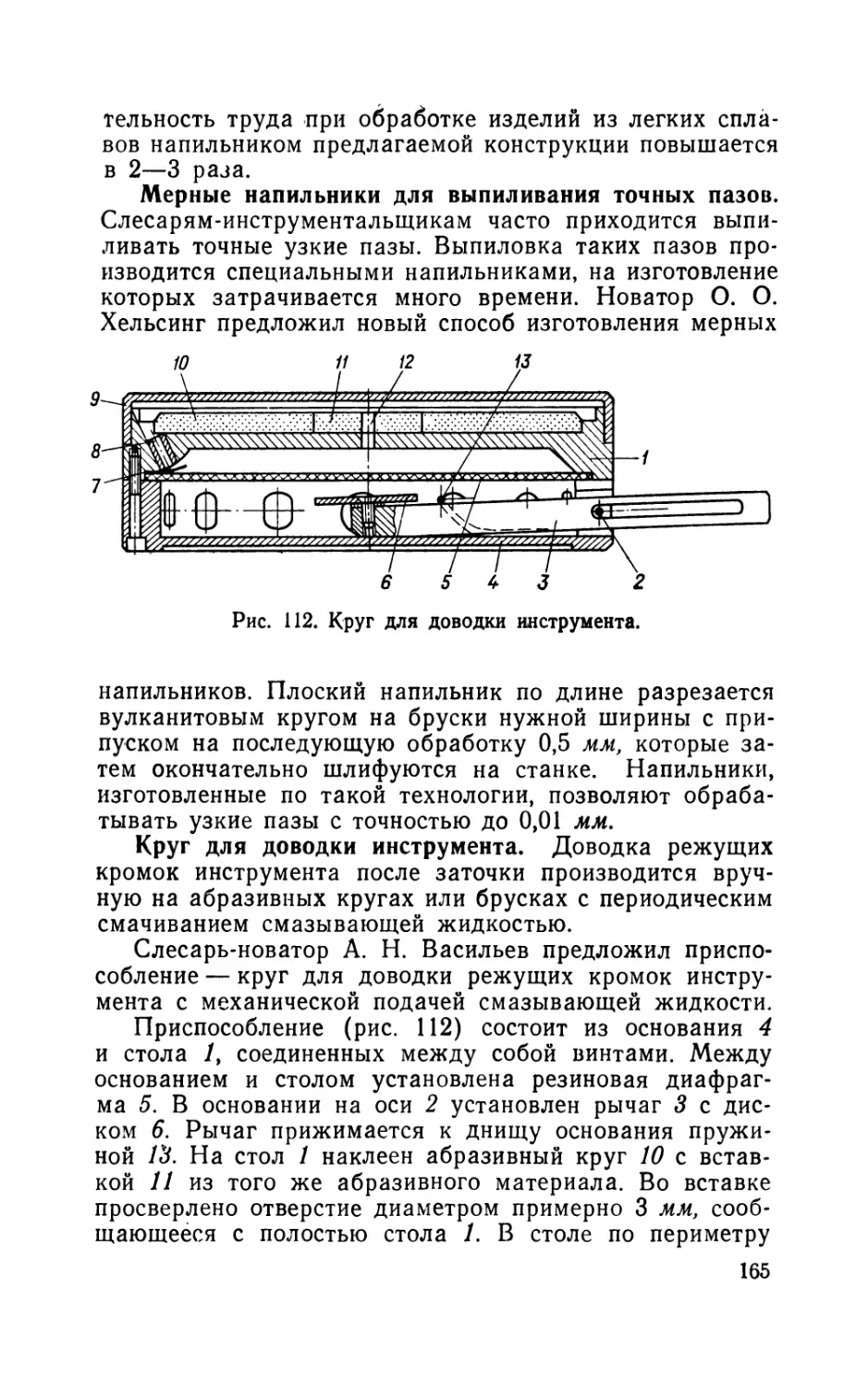

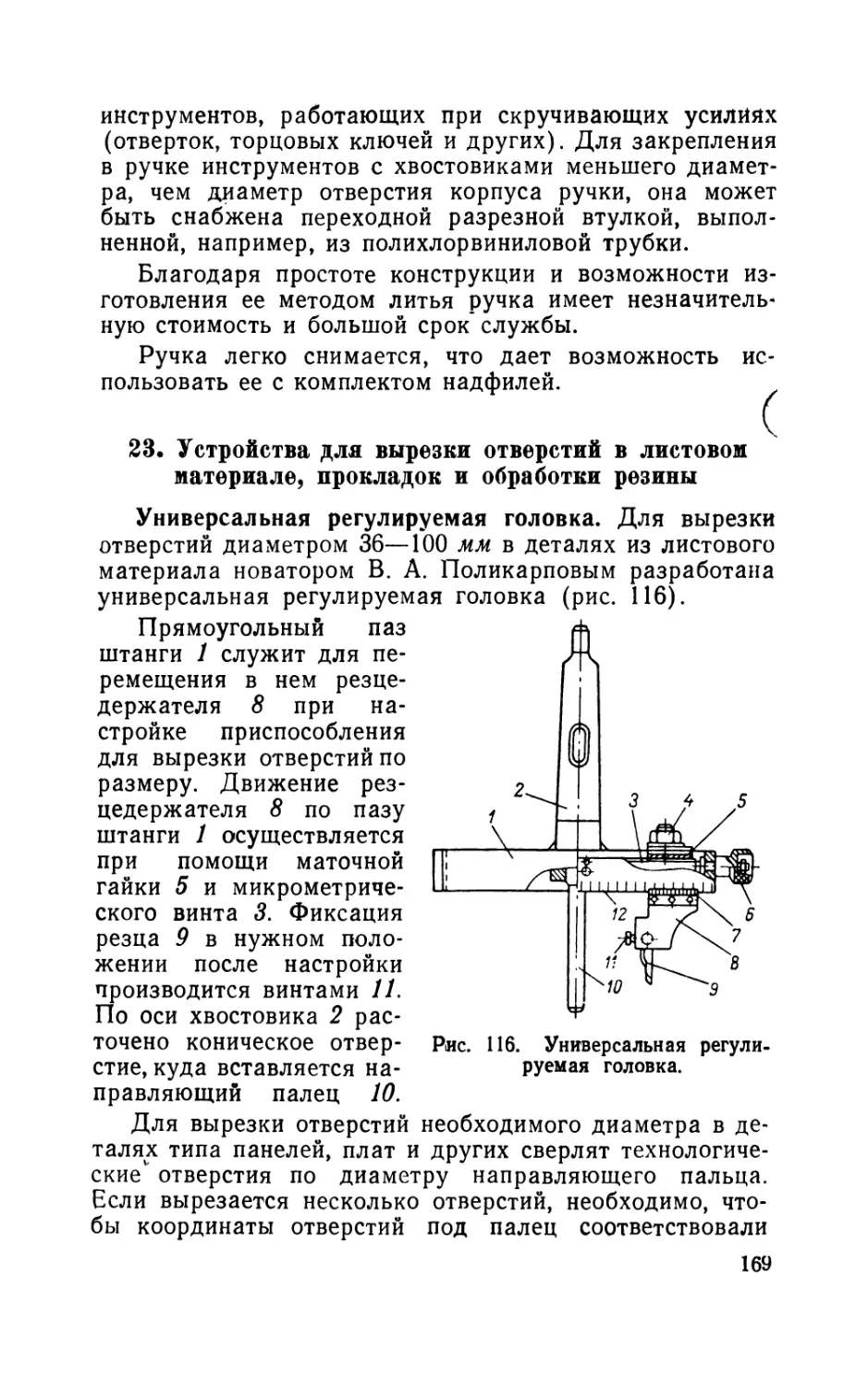

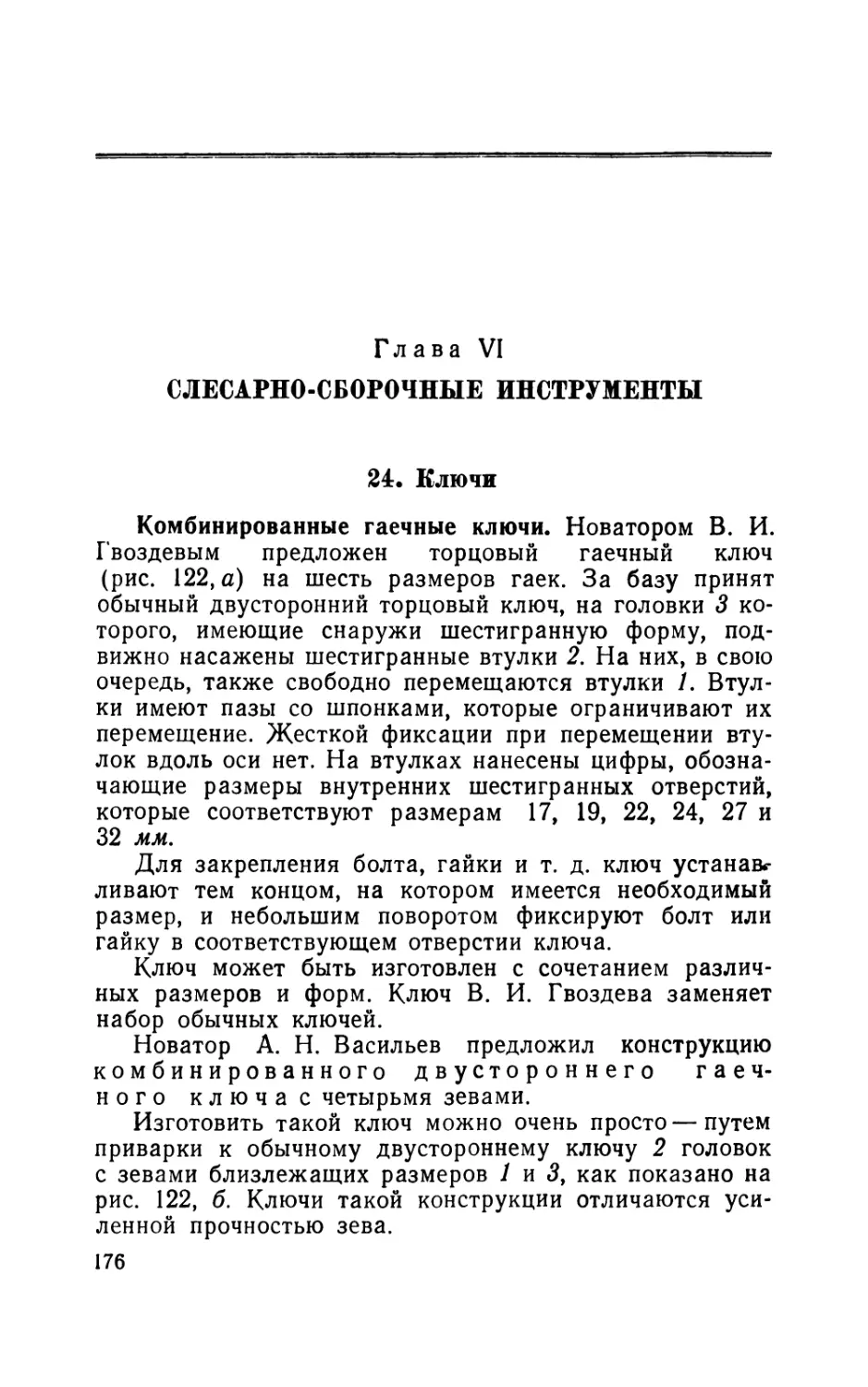

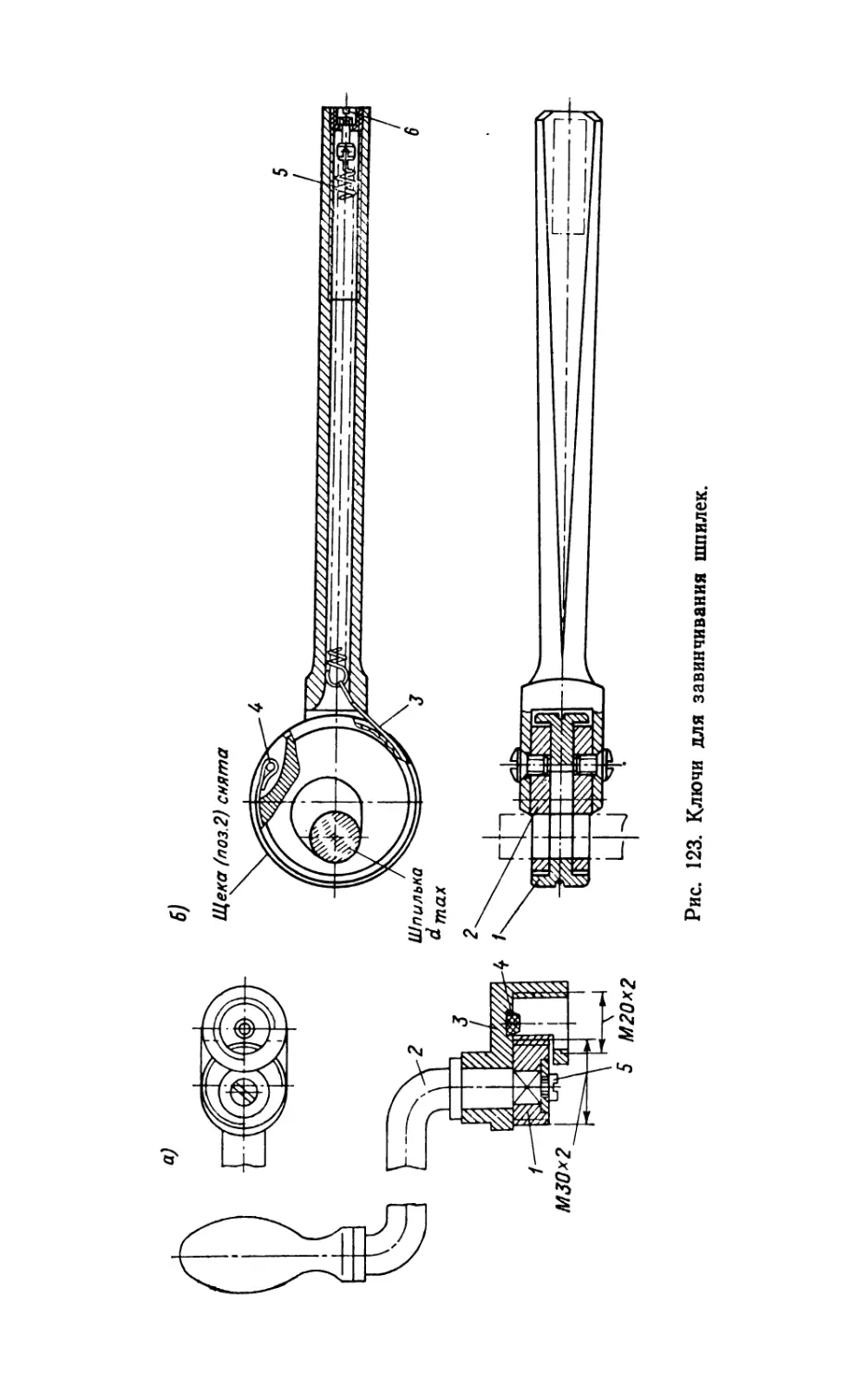

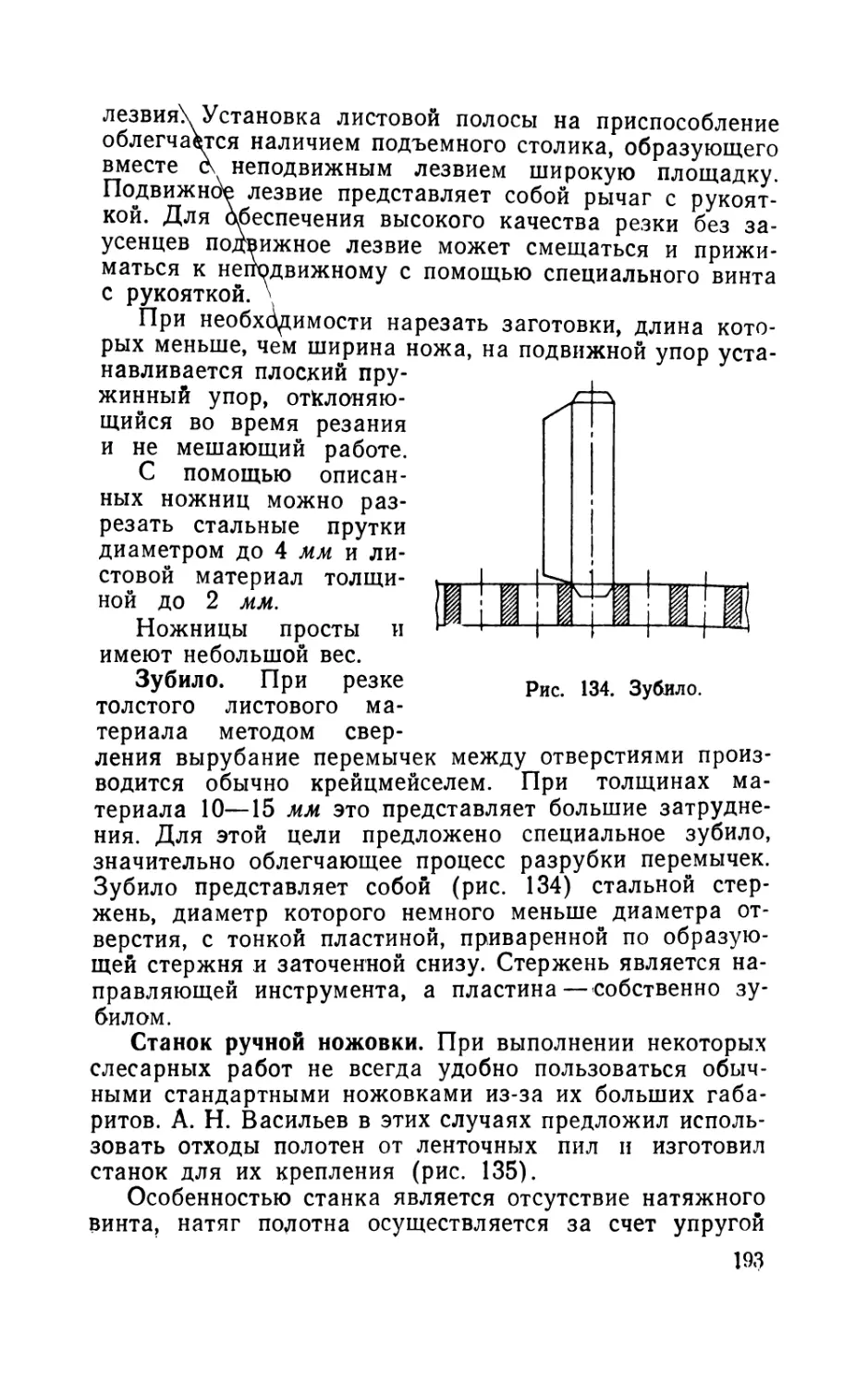

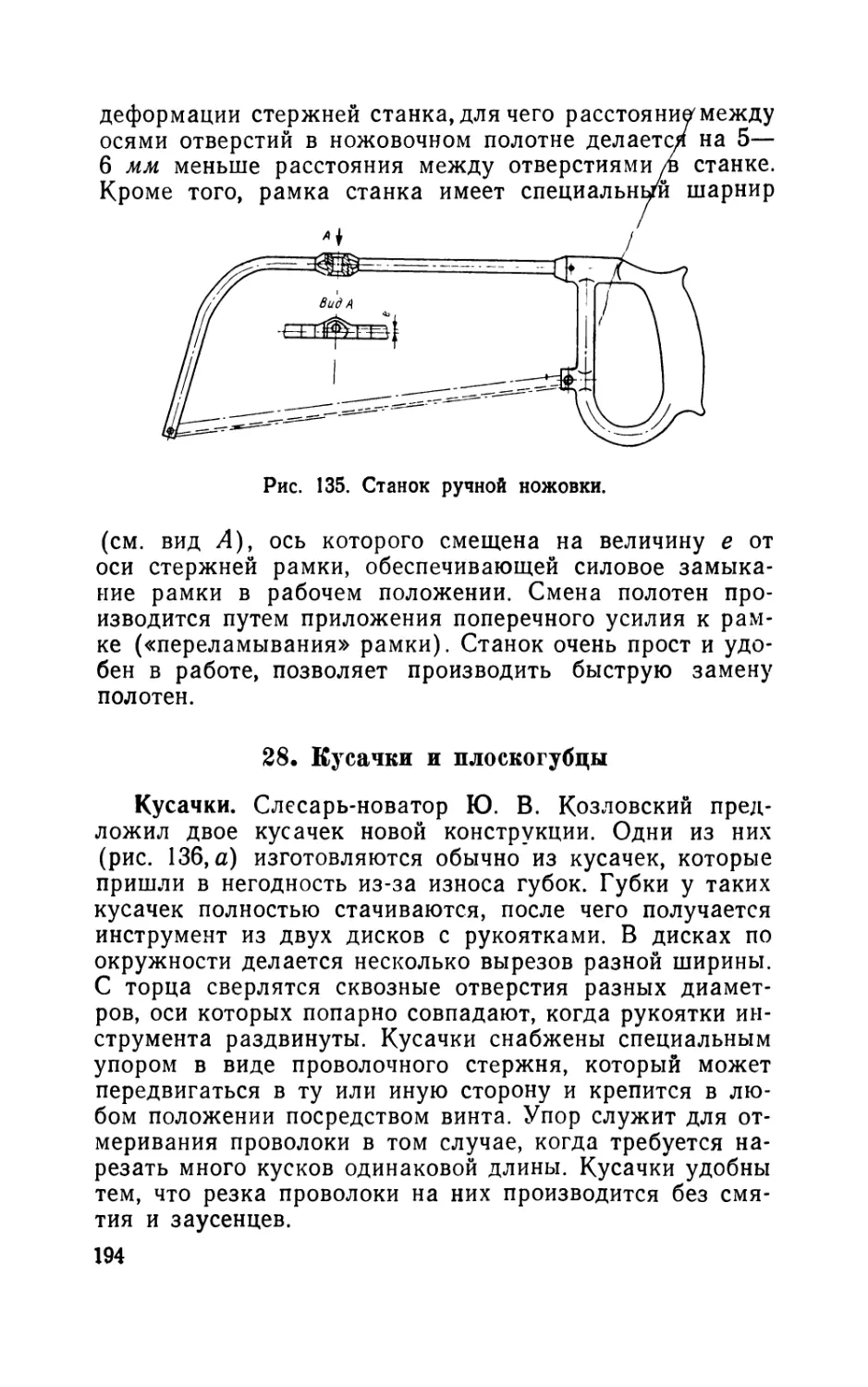

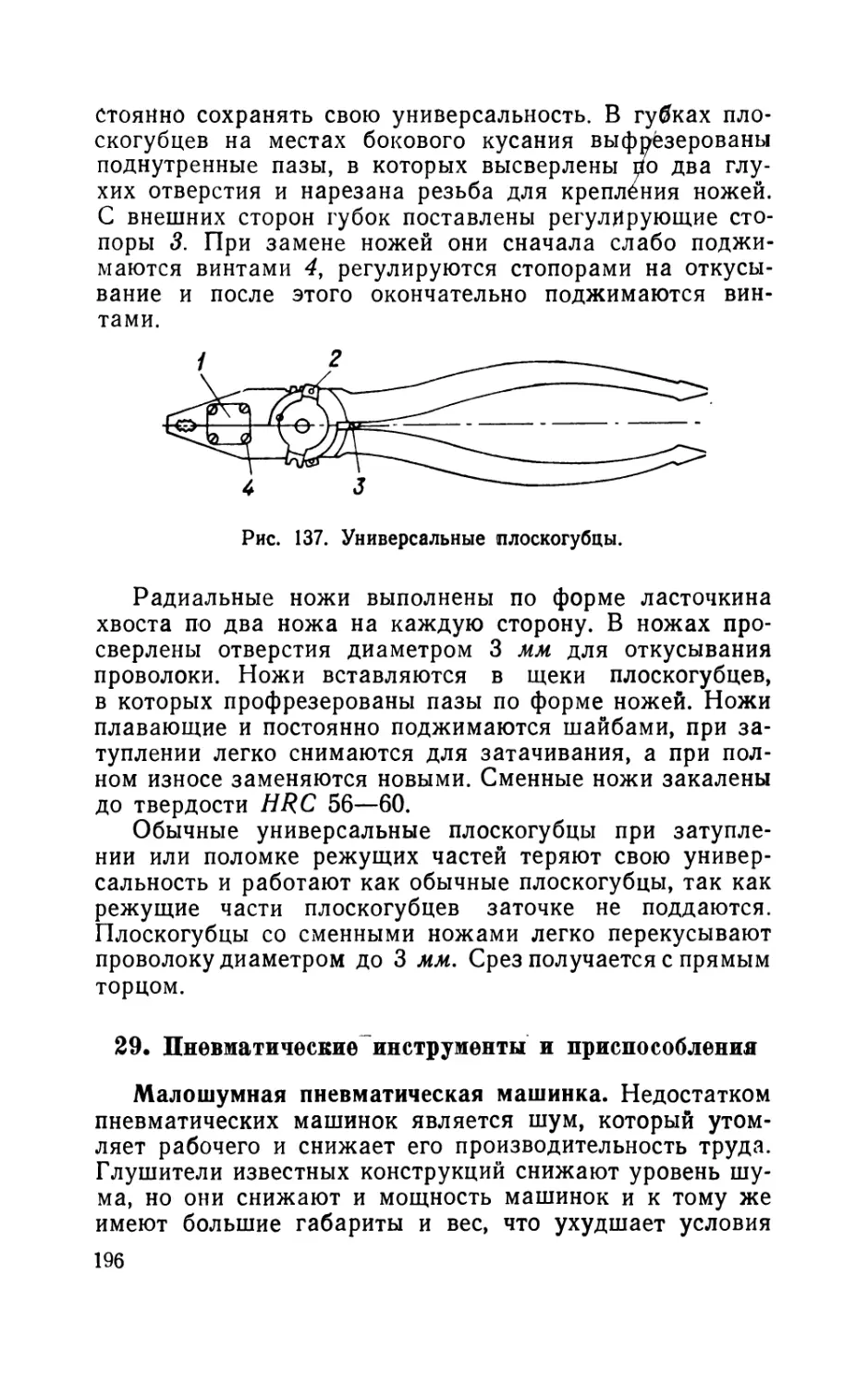

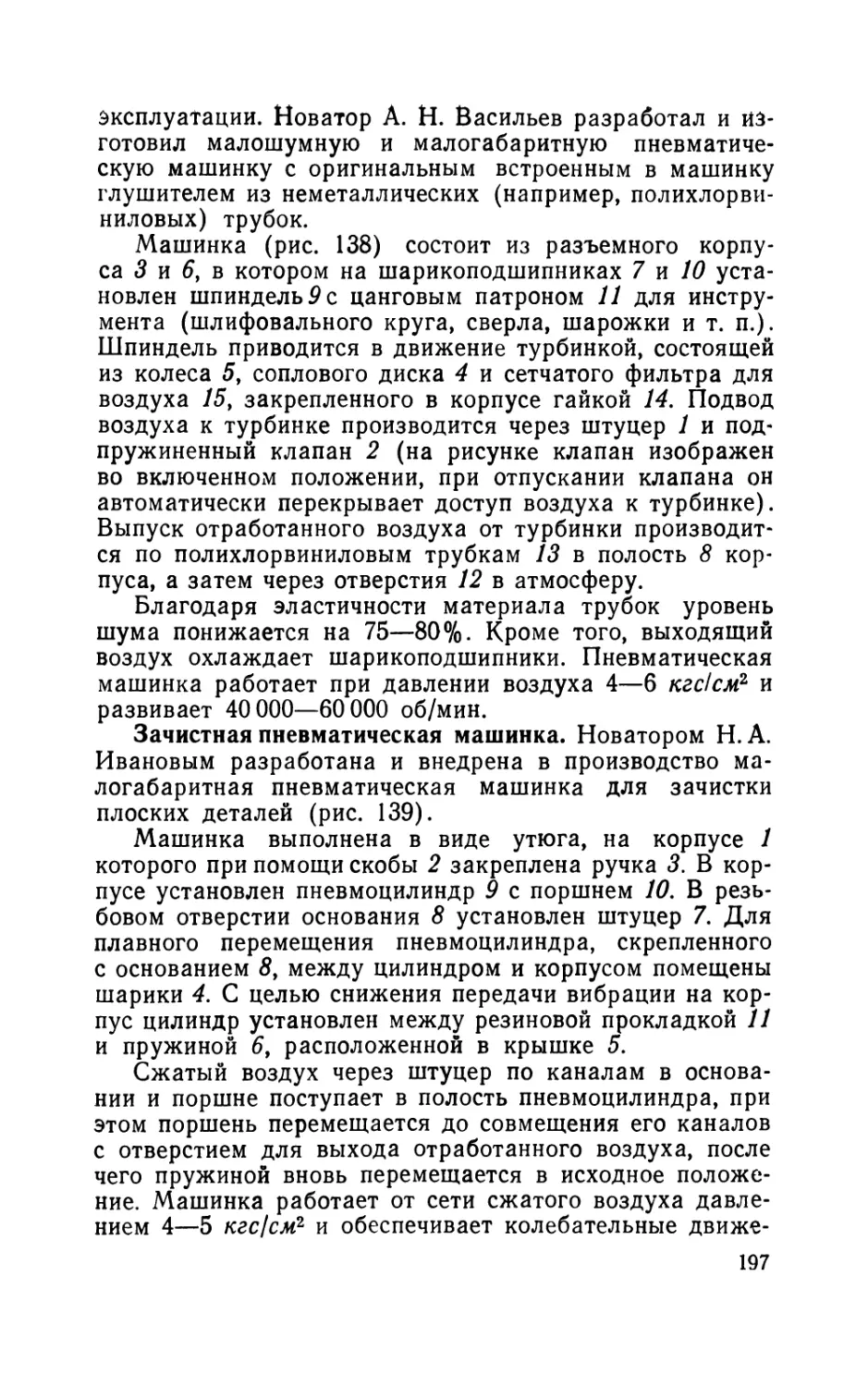

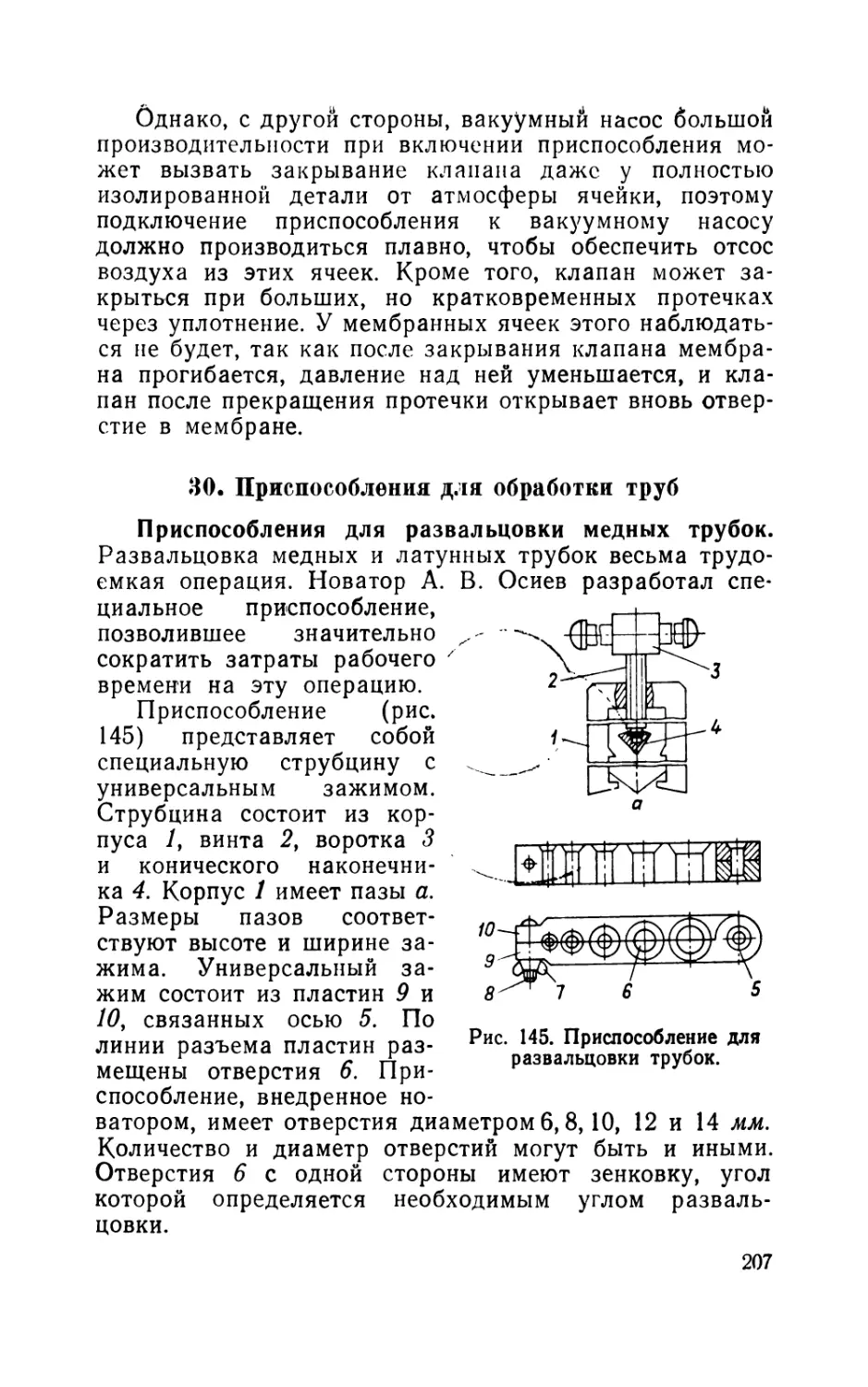

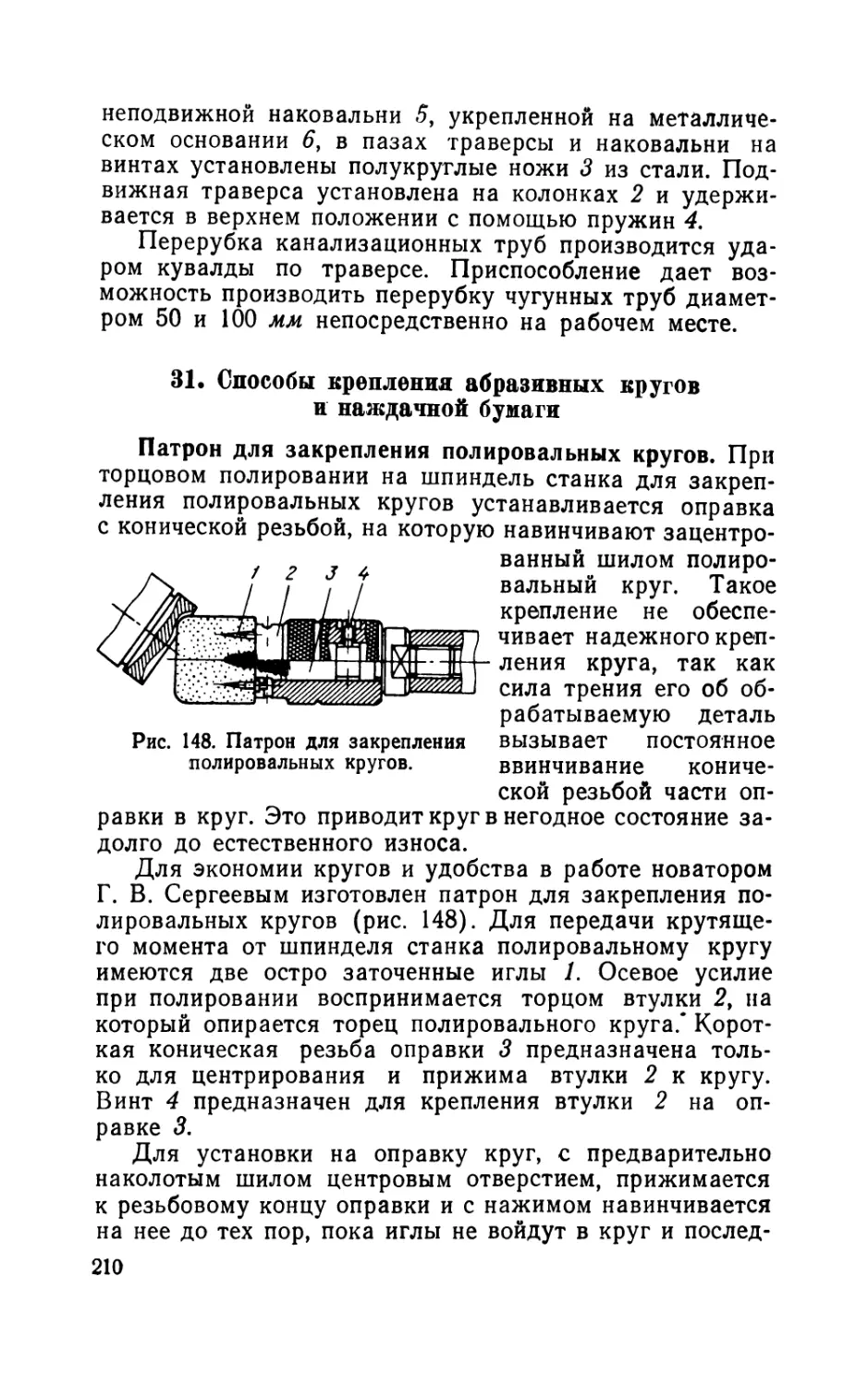

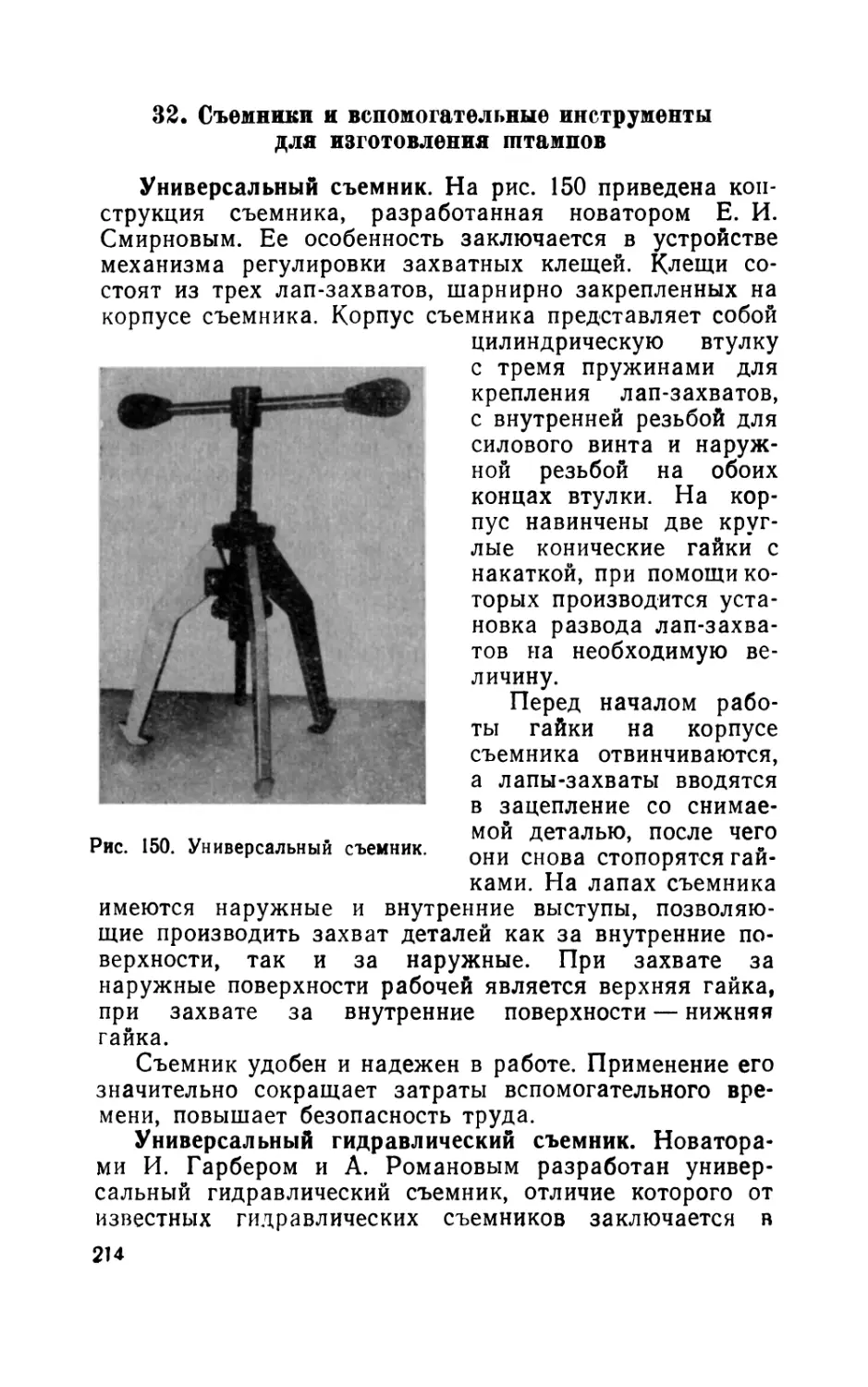

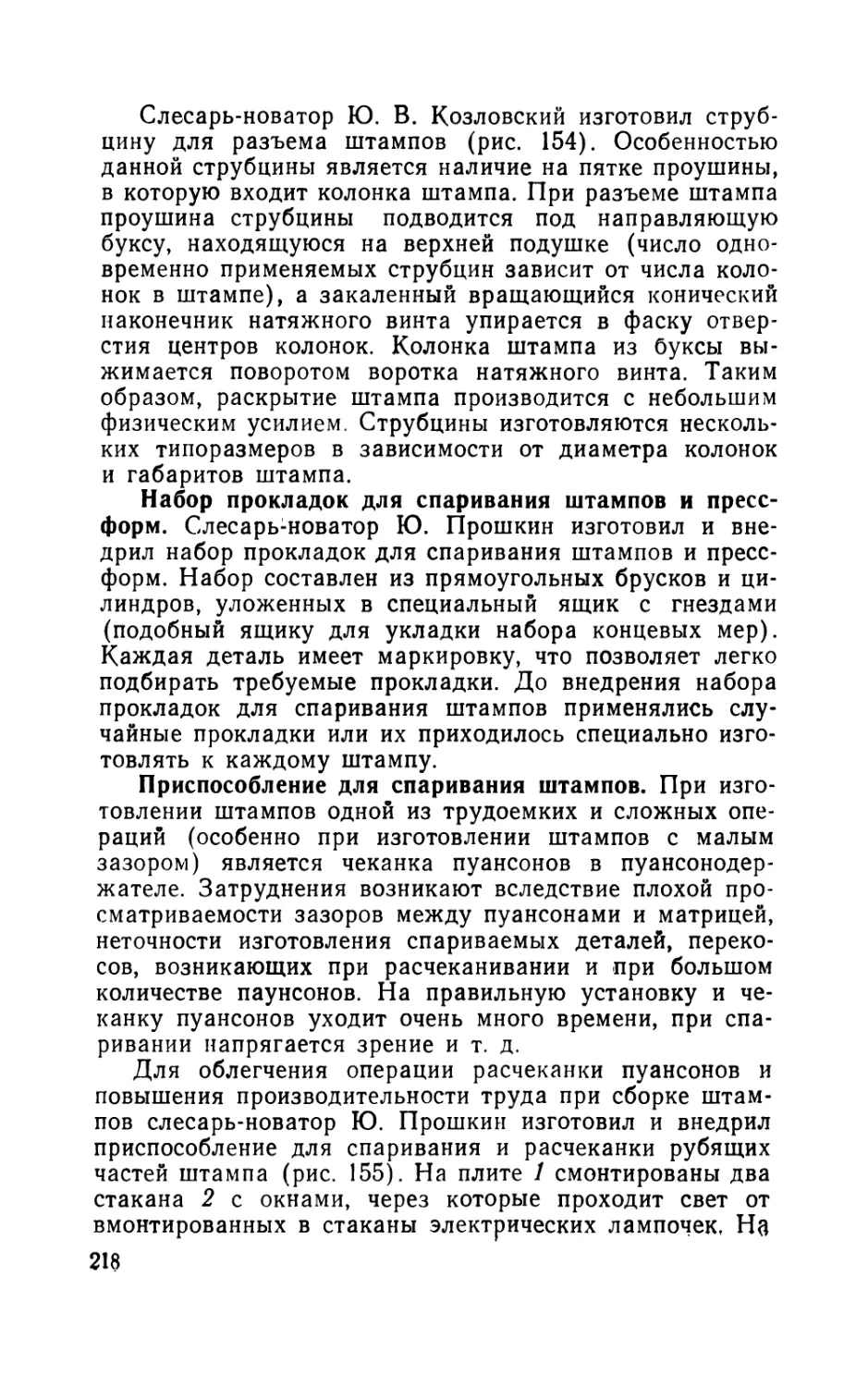

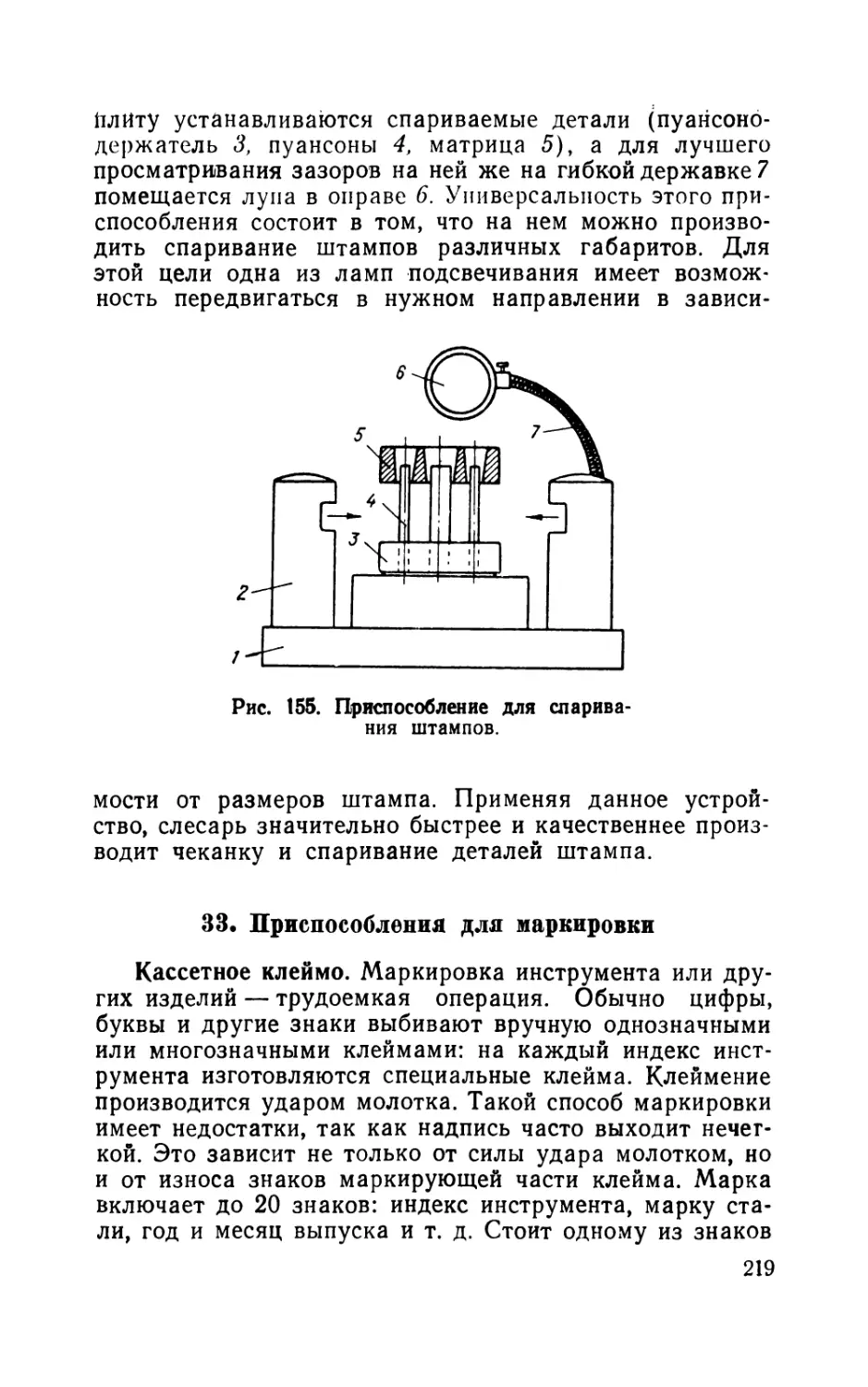

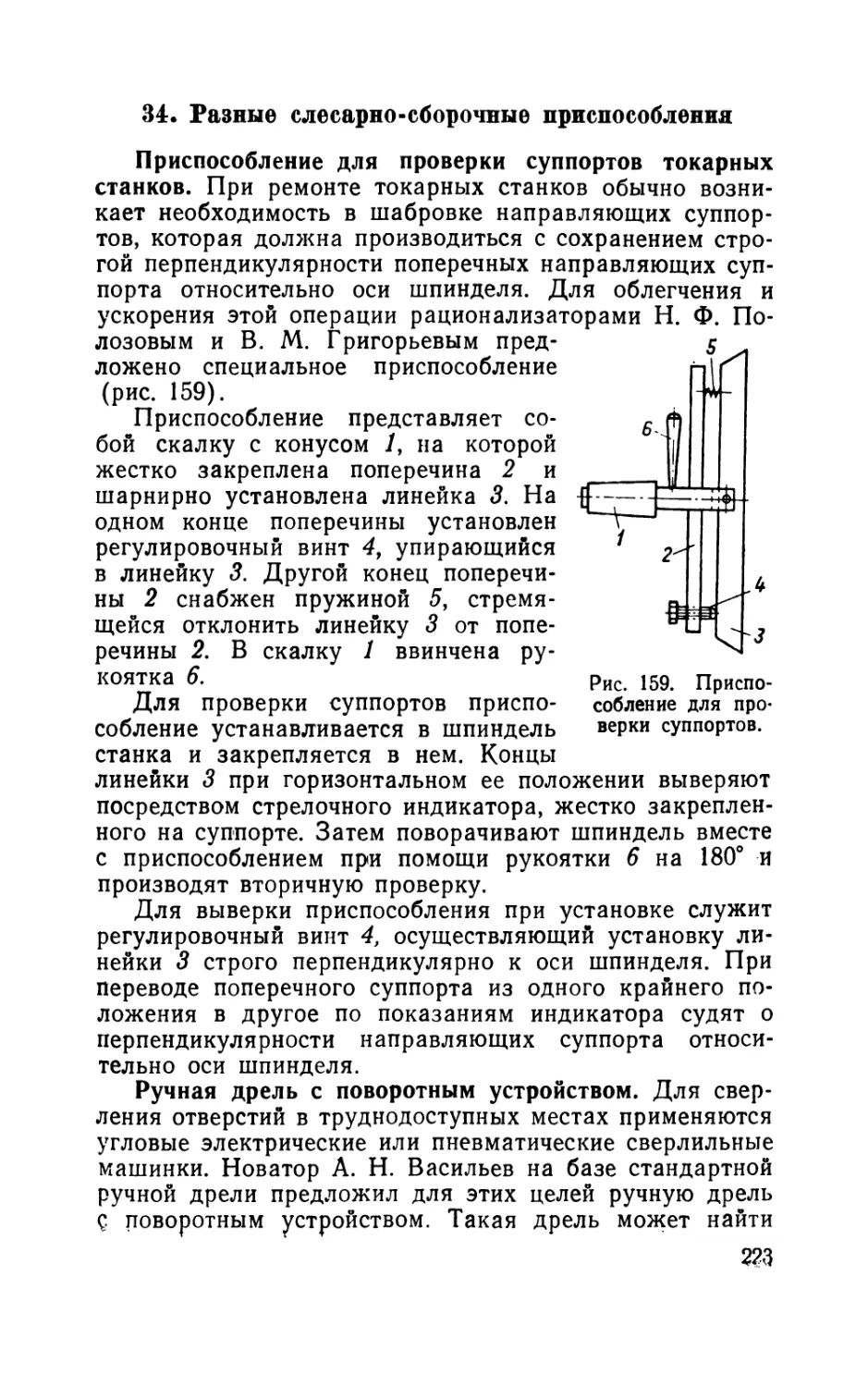

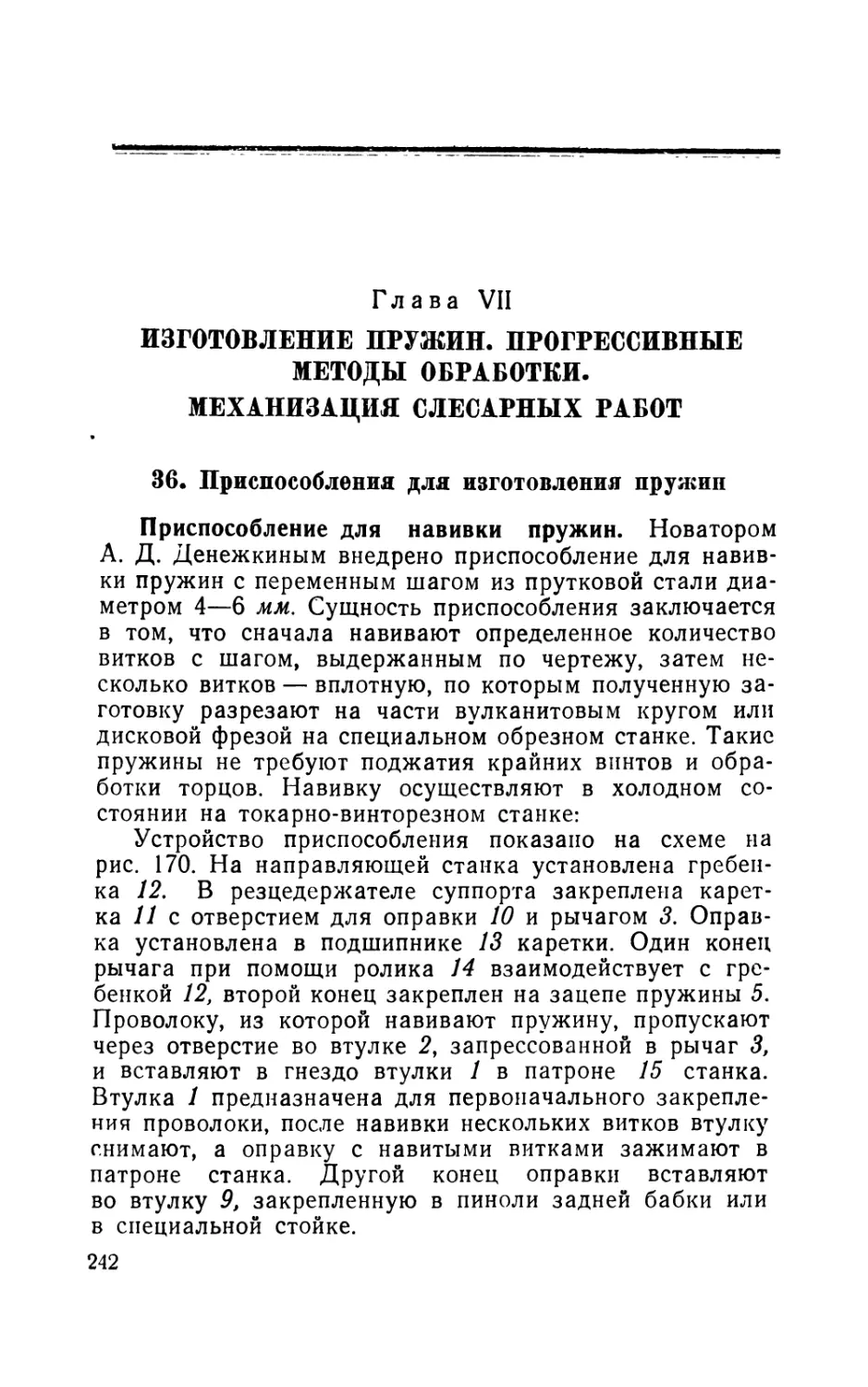

Рис. 38. Лекальные линейки.