Author: Одинцов Л.Г.

Tags: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы отдельные машиностроительные и металлообрабатывающие процессы и производства машиностроение приборостроение технология машиностроения издательство машиностроение

Year: 1987

УПРОЧНЕНИЕ

И ОТДЕЛКА

ДЕТАЛЕЙ

поверхностным

пластическим

деформированием

ББК 34.6

0-42

УДК 621.9 (031)

Рецензент канд. техн, наук Д. Д. Щетинин

Одинцов Л, Г.

0-42 Упрочнение и отделка деталей поверхностным пласти-

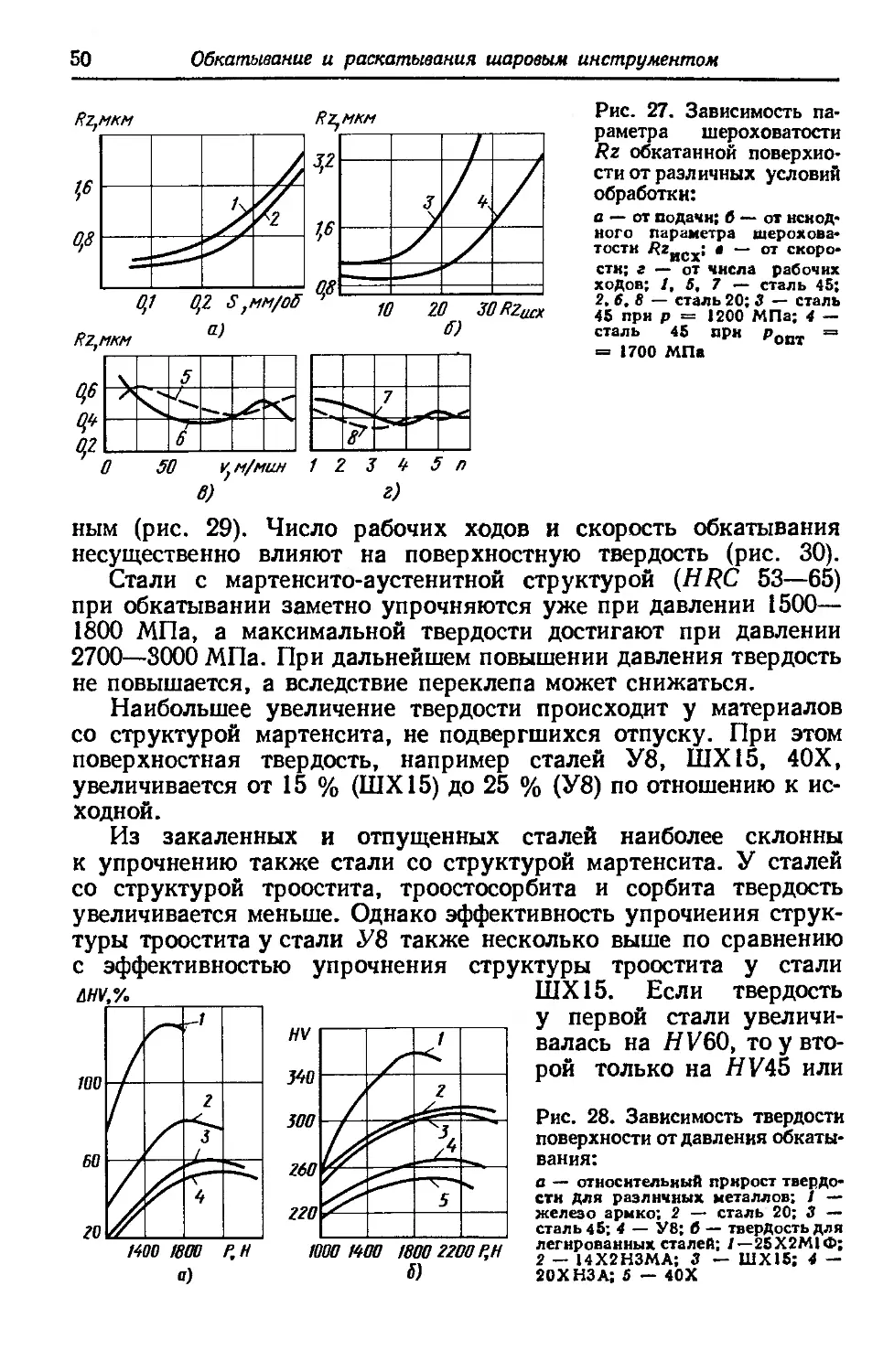

ческим деформированием: Справочник. — М.: Машино-

строение, 1987, 328 с., ил.

(В пер.): 1 р. 40 к.

Приведены основные данные о методах ППД. применяемых инструментах,

оснастке и оборудовании, об эксплуатационных свойствах деталей, обработан-

ных ППД. Даны практические рекомендации по эффективному использованию

различных методов на основе анализа особенностей, преимуществ и недостатков

каждого метода, а также рекомендации по выбору оптимальных параметров обра-

ботки.

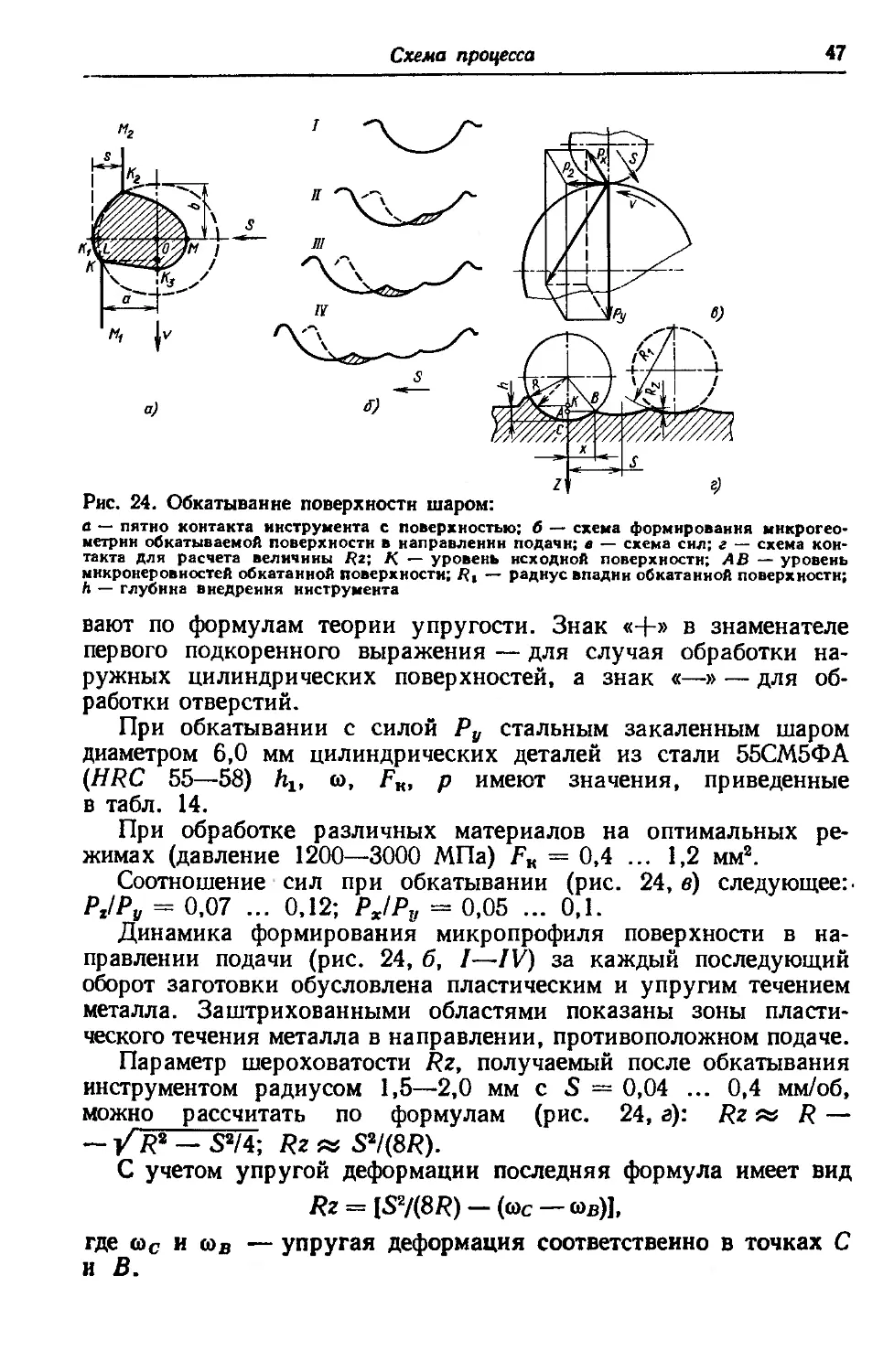

Справочник предназначен для инженерно-технических работников машино-

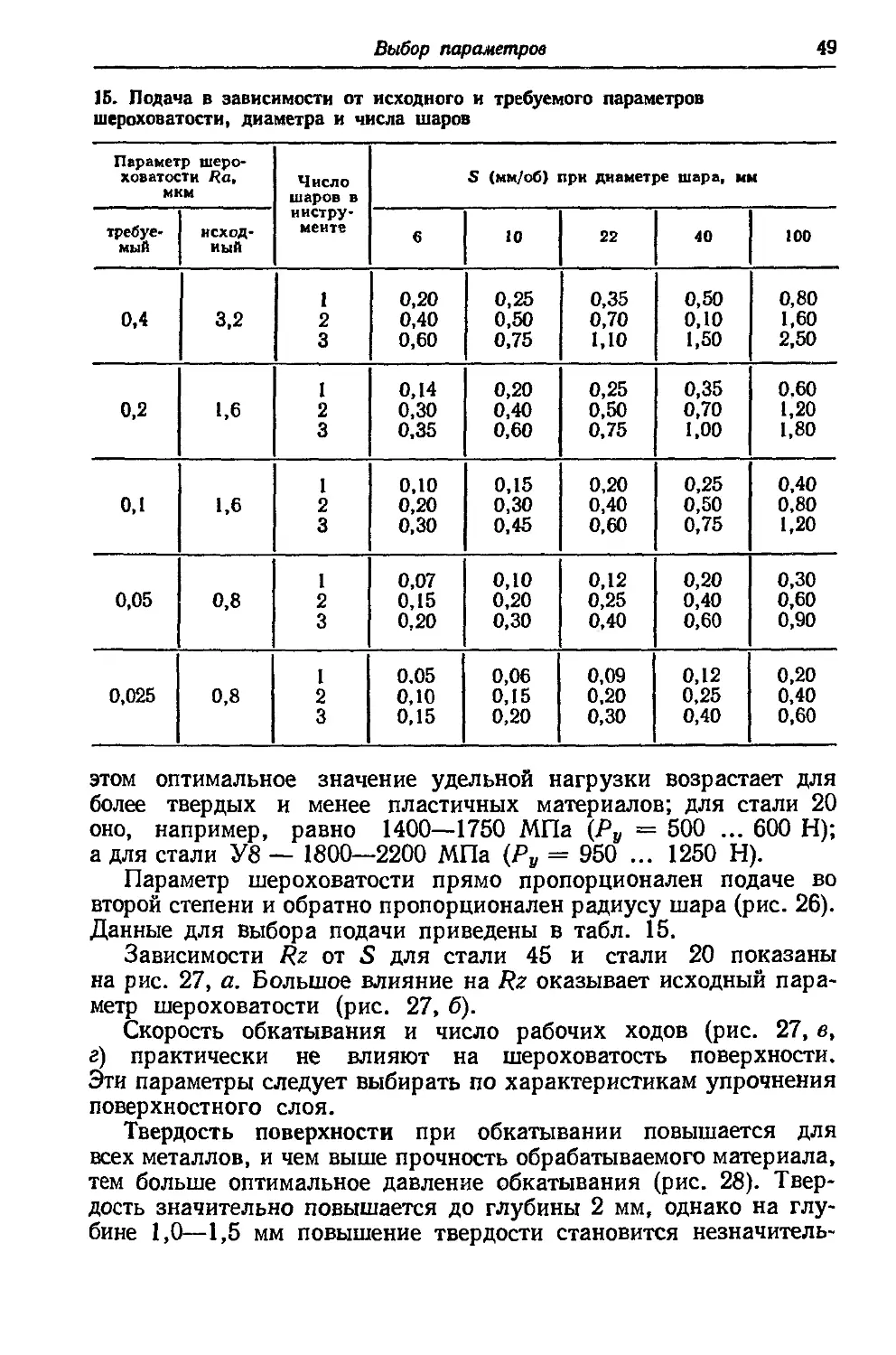

строительных и приборостроительных предприятий.

2704070000-286

° 038 (01)-87

286-87

ББК 34.6

6П4

© Издательство «Машиностроение», 1987

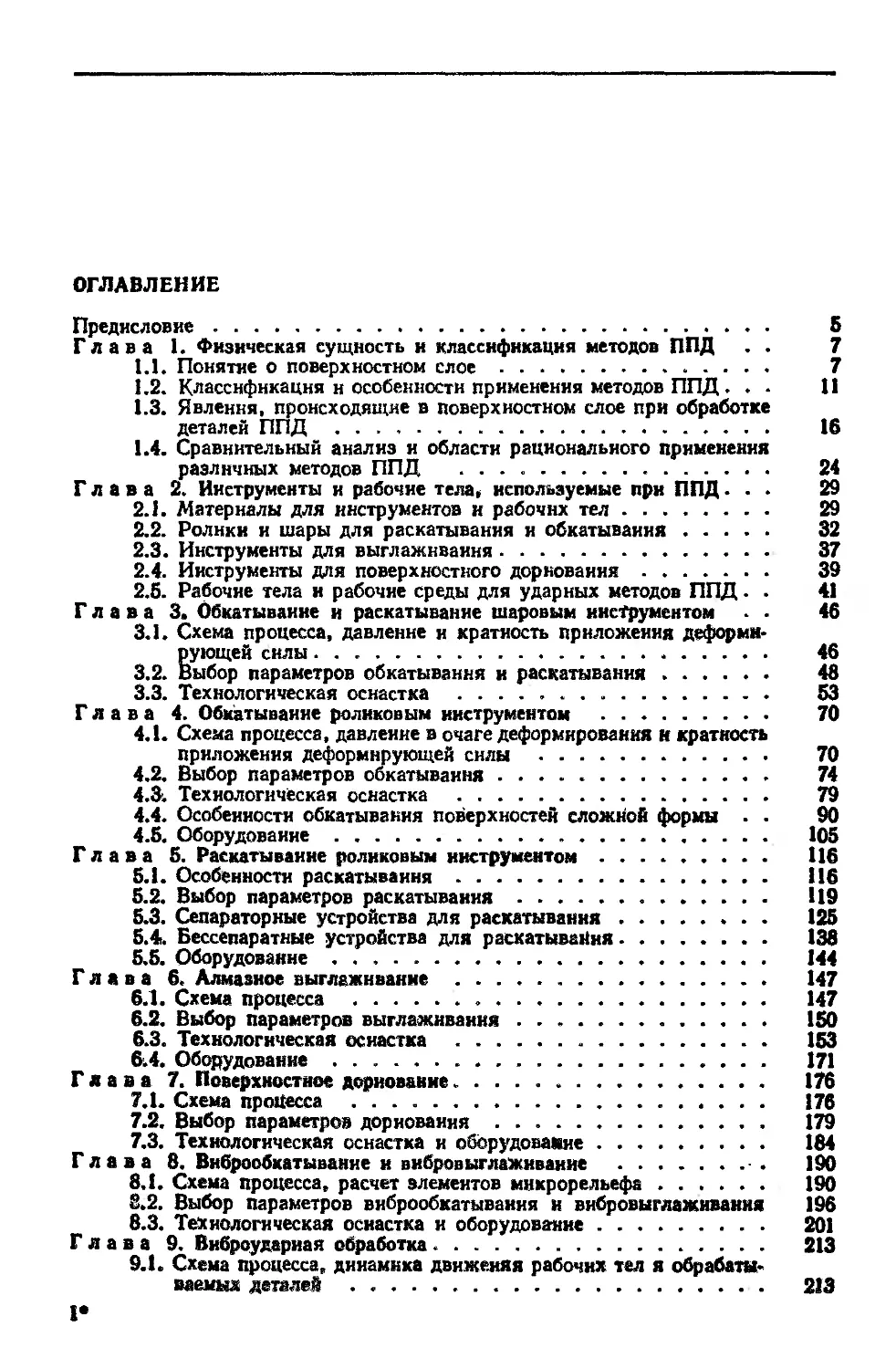

ОГЛАВЛЕНИЕ

Предисловие......................................................

Глава 1. Физическая сущность и классификация методов ППД . .

1.1. Понятие о поверхностном слое..........................

1.2. Классификация н особенности применения методов ППД. . •

1.3. Явления, происходящие в поверхностном слое при обработке

деталей ППД ...............................................

1.4. Сравнительный анализ и области рационального применения

различных методов ППД .....................................

Глава 2. Инструменты и рабочие тела, используемые при ППД. • •

2.1. Материалы для инструментов и рабочих тел...............

2.2. Ролики и шары для раскатывания и обкатывания...........

2.3. Инструменты для выглаживания...........................

2.4. Инструменты для поверхностного дорноваиия.............

2.S. Рабочие тела и рабочие среды для ударных методов ППД. .

Глава 3. Обкатывание и раскатывание шаровым инструментом . •

3.1. Схема процесса, давление и кратность приложения деформи-

рующей силы................................................

3.2. Выбор параметров обкатывания и раскатывания...........

3.3. Технологическая оснастка .............................

Глава 4. Обкатывание роликовым инструментом ....................

4.1. Схема процесса, давление в очаге деформирования и кратность

приложения деформирующей силы .............................

4.2. Выбор параметров обкатывания..........................

4.3; Технологическая оснастка .............................

4.4. Особенности обкатывания поверхностей сложной формы . .

4.5. Оборудование..........................................

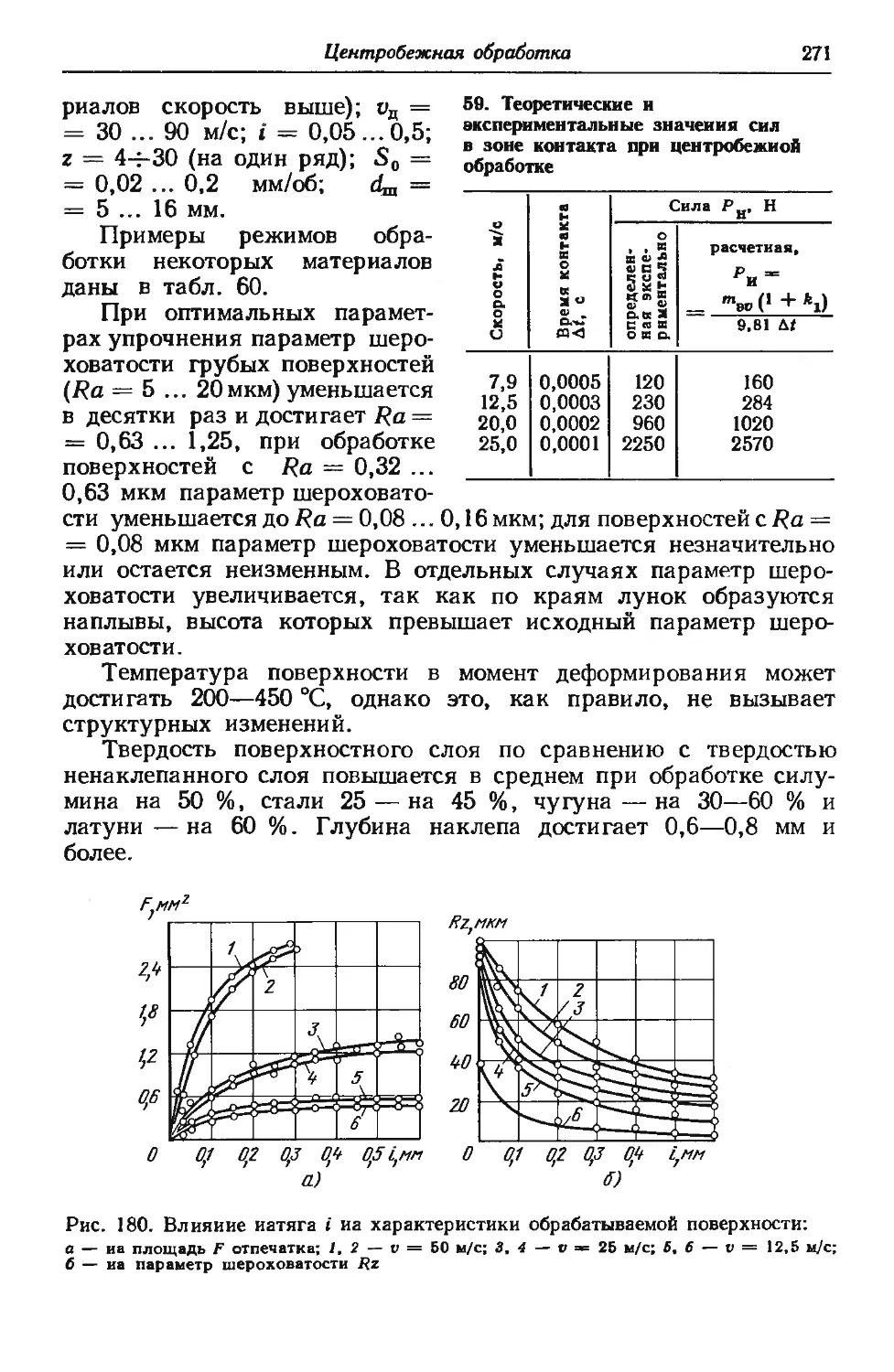

Глава 5. Раскатывание роликовым инструментом.....................

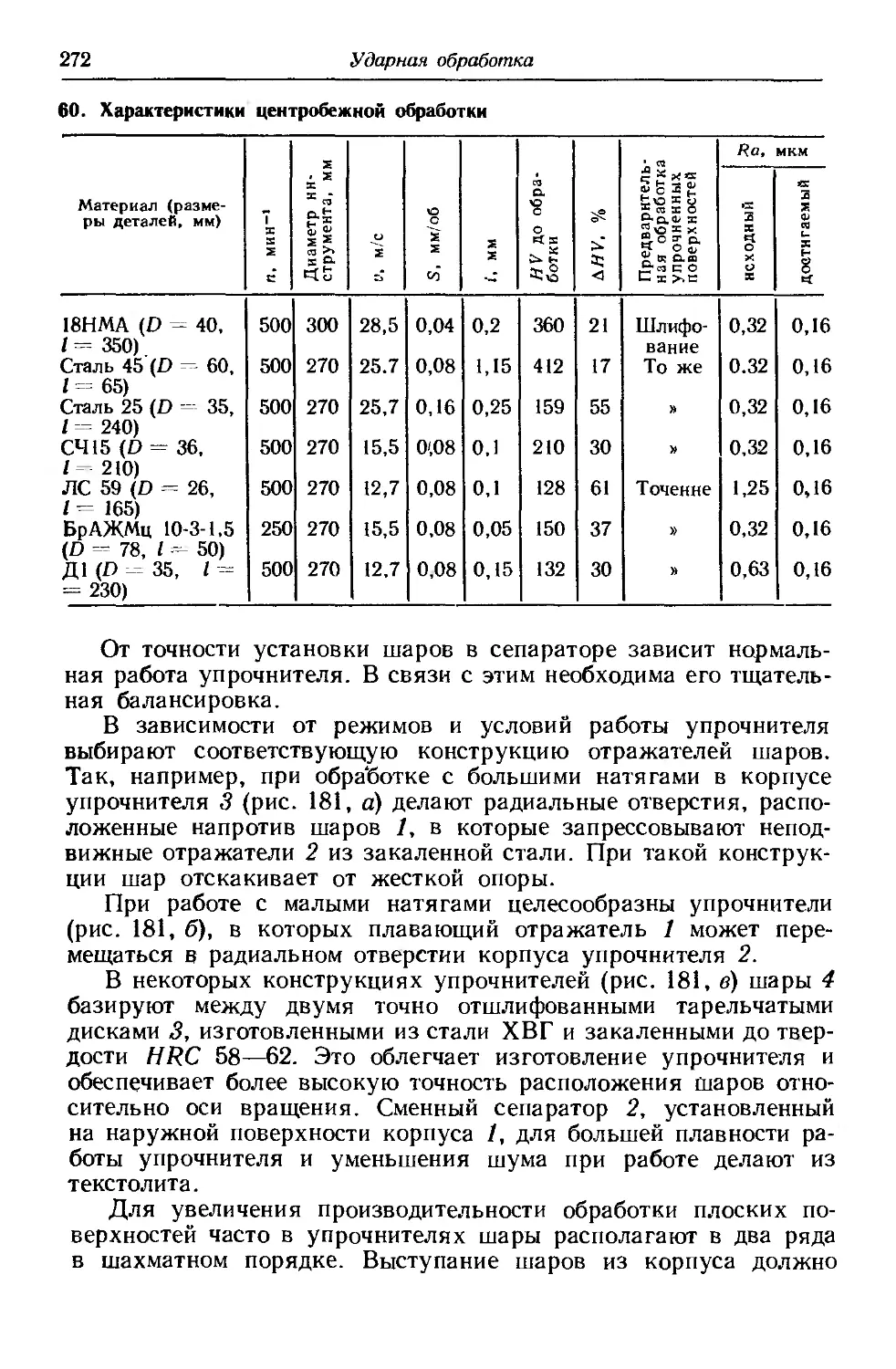

5.1. Особенности раскатывания..............................

5.2. Выбор параметров раскатывания.........................

5.3. Сепараторные устройства для раскатывания..............

5.4. Бессепаратные устройства для раскатывания.............

5.5. Оборудование .........................................

Глава 6. Алмазное выглаживание ..................................

6.1. Схема процесса .......................................

6.2. Выбор параметров выглаживания.........................

6.3. Технологическая оснастка .............................

6;4. Оборудование .........................................

Глава 7. Поверхностное дориование...............................

7.1. Схема процесса .......................................

7.2. Выбор параметров дорноваиия...........................

7.3. Технологическая оснастка и оборудование...............

Глава 8. Виброобкатывание и вибровыглаживаиие ...................

8.1. Схема процесса, расчет элементов микрорельефа.........

8.2. Выбор параметров виброобкатываиия и вибровыглажнвания

8.3. Технологическая оснастка и оборудование...............

Глава 9. Виброудариая обработка..................................

9.1. Схема процесса, динамика движения рабочих тел я обрабаты-

ваемых деталей ............................................

5

7

7

11

16

24

29

29

32

37

39

41

46

46

48

53

70

70

74

79

90

105

116

116

119

125

138

144

147

147

150

153

171

176

176

179

184

190

190

196

201

213

213

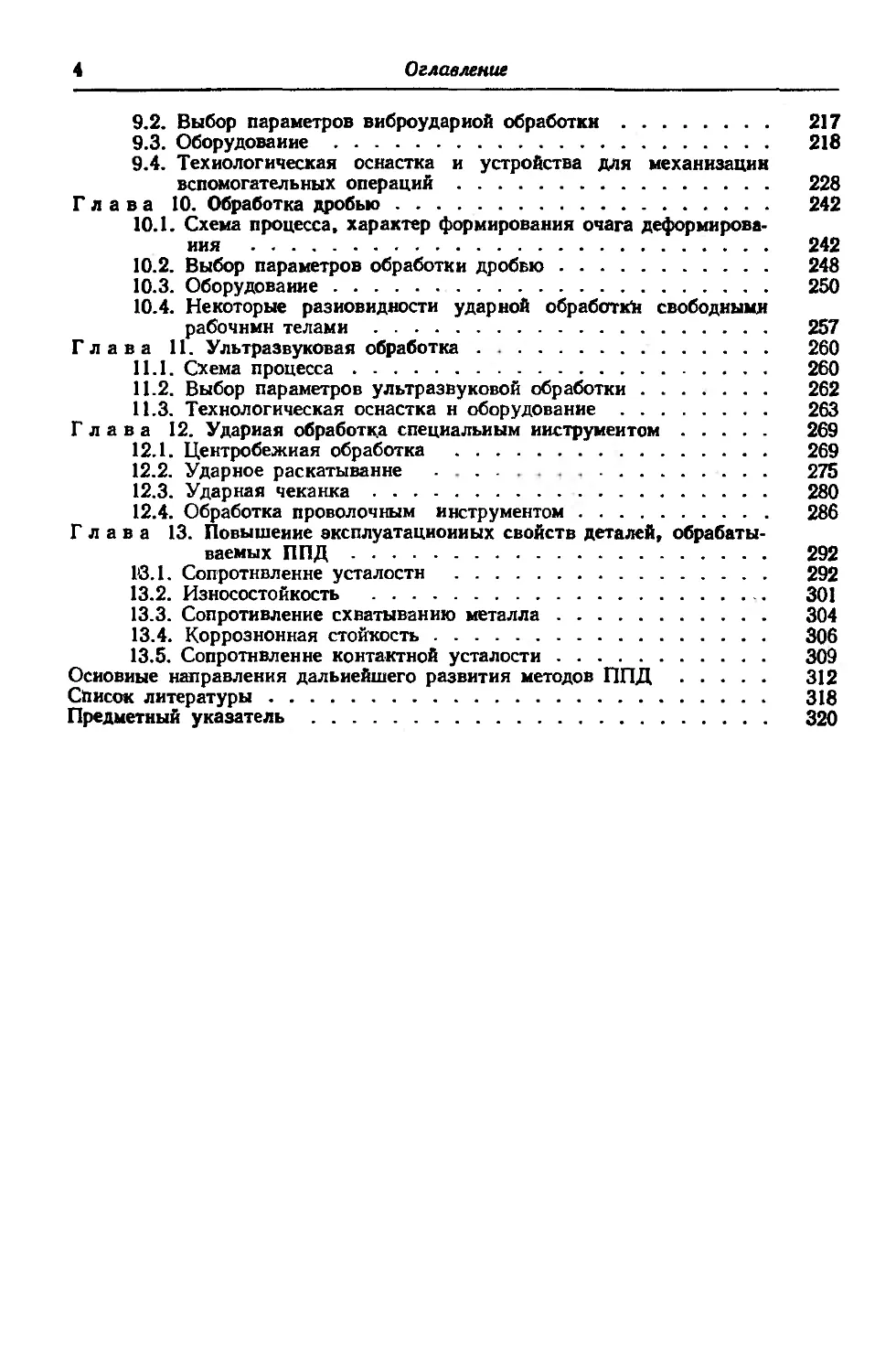

4

Оглавление

9.2. Выбор параметров виброудариой обработки................ 217

9.3. Оборудование........................................... 218

9.4. Технологическая оснастка и устройства для механизации

вспомогательных операций.................................... 228

Глава 10. Обработка дробью........................................ 242

10.1. Схема процесса, характер формирования очага деформирова-

ния ........................................................ 242

10.2. Выбор параметров обработки дробью..................... 248

10.3. Оборудование.......................................... 250

10.4. Некоторые разновидности ударной обработки свободными

рабочими телами ............................................ 257

Глава 11. Ультразвуковая обработка................................ 260

11.1. Схема процесса........................................ 260

11.2. Выбор параметров ультразвуковой обработки............. 262

11.3. Технологическая оснастка н оборудование............... 263

Глава 12. Ударная обработка специальным инструментом.............. 269

12.1. Центробежная обработка .......................... 269

12.2. Ударное раскатывание .......................... 275

12.3. Ударная чеканка....................................... 280

12.4. Обработка проволочным инструментом.................... 286

Глава 13. Повышение эксплуатационных свойств деталей, обрабаты-

ваемых ППД........................................................ 292

1'3.1. Сопротивление усталости .......................... 292

13.2. Износостойкость ...................................... 301

13.3. Сопротивление схватыванию металла..................... 304

13.4. Коррозионная стойкость................................ 306

13.5. Сопротивление контактной усталости.................... 309

Основные направления дальнейшего развития методов ППД ........... 312

Список литературы................................................. 318

Предметный указатель ............................................. 320

ПРЕДИСЛОВИЕ

В «Основных направлениях экономического и социального

развития СССР на 1986—1990 годы и на период до 2000 года»

сказано: «Осуществить комплекс мероприятий по совершенство-

ванию технологии производства. Расширить в двенадцатой пяти-

летке в 1,5—2 раза применение прогрессивных базовых техноло-

гий. Обеспечить, чтобы все вновь осваиваемые виды техники по

производительности и надежности превосходили не менее чем

в 1,5—2 раза выпускаемую аналогичную продукцию».

Надежность работы машин непосредственно связана с каче-

ством поверхностного слоя деталей, которое характеризуется

геометрическими и физико-механическими параметрами. При

эксплуатации детали машин контактируют друг с другом или

с окружающей средой. От качества поверхностного слоя зависят

эксплуатационные свойства — сопротивление усталости, износо-

стойкость, коррозионная стойкость, сопротивление контактной

усталости и др. В связи с интенсификацией эксплуатационных

процессов, увеличением скоростей перемещения рабочих органов,

повышением температур и давлений роль качества поверхност-

ного слоя значительно возрастает. Связь характеристик качества

поверхностного слоя с эксплуатационными свойствами деталей

свидетельствует о том, что оптимальная (с точки зрения повы-

шения эксплуатационных свойств деталей) поверхность должна

быть достаточно твердой, должна иметь сжимающие остаточные

напряжения, мелкодисперсную структуру, сглаженную форму

микронеровностей с большой площадью опорной поверх-

ности.

С помощью широко применяемых методов окончательной об-

работки (шлифование, хонингование, доводка) создается необ-

ходимая форма деталей с заданной точностью, но часто не обеспе-

чивается оптимальное качество поверхностного слоя. Оно дости-

гается поверхностным пластическим деформированием (ППД), при

котором стружка не образуется, а происходит тонкое пластиче-

ское деформирование поверхностного слоя. В результате упроч-

няется поверхностный слой, повышается износостойкость, стой-

кость к коррозионным воздействиям и т. д. Во многих случаях

применением ППД удается повысить запасы прочности деталей,

работающих при переменных нагрузках, в 1,5—3 раза и увели-

чить срок службы деталей в десятки раз.

6 Предисловие

По каждому или почти по каждому методу ППД имеются

отдельные монографии, брошюры, отраслевые стандарты и т. д.

Сведения по методам ППД рассеяны в многочисленных статьях,

сборниках и других публикациях. В этих работах методы ППД

рассматриваются, как правило, обособленно, без связи с другими

методами поверхностного деформирования.

В справочнике сделана попытка с единых позиций рассмотреть

все методы ППД, объективно оценить их эффективность для раз-

личных условий применения.

Автор надеется, что предлагаемый справочник даст возмож-

ность работникам промышленности оценить каждый метод ППД

с учетом его особенностей, а также поможет в каждом конкретном

случае определить оптимальные параметры обработки.

Глава!

ФИЗИЧЕСКАЯ СУЩНОСТЬ И КЛАССИФИКАЦИЯ

МЕТОДОВ ППД

1.1. ПОНЯТИЕ О ПОВЕРХНОСТНОМ СЛОЕ

При изготовлении и эксплуатации деталей машин на их по-

верхностях образуются неровности и микронеровиости, а слой

металла, непосредственно прилегающий к поверхности, изменяет

структуру, фазовый и химический состав, в нем возникают оста-

точные напряжения.

Слой металла, имеющий отличающиеся от основной массы

детали структуру, фазовый и химический состав, называют по-

верхностным.

В условиях эксплуатации поверхностный слой детали под-

вергается наиболее сильному физико-химическому воздействию:

механическому, тепловому, магнитоэлектрическому, световому,

химическому и др. В большинстве случаев у детали начинают

ухудшаться служебные свойства поверхности, например, износ,

эрозия, кавитация, коррозия, усталостные трещины и другие

разрушения развиваются вначале на поверхности. Поэтому к по-

верхностному слою предъявляются обычно более высокие требо-

вания, чем к основной массе детали.

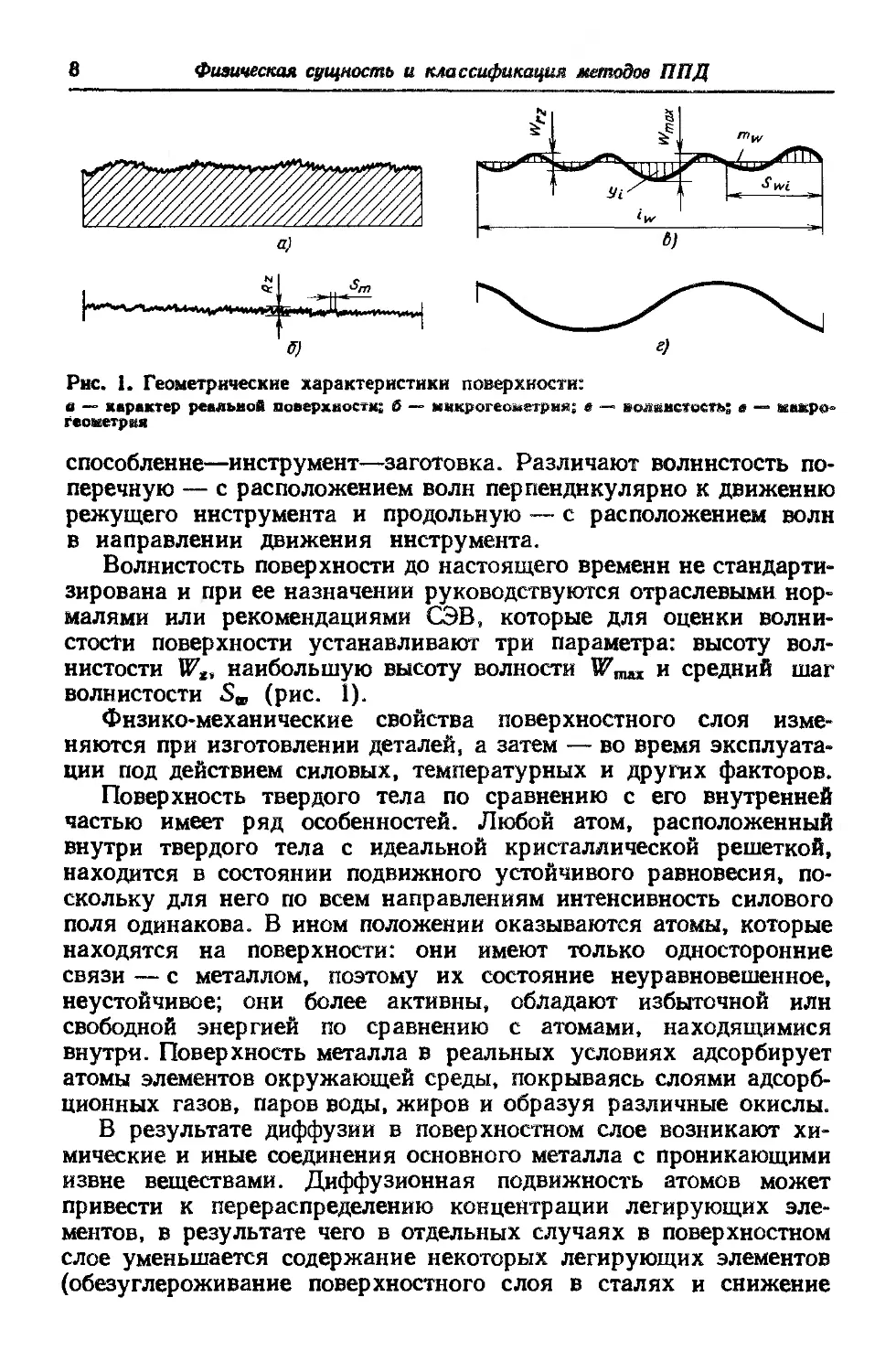

Реальная поверхность физического тела несовершенна. Раз-

личают следующие геометрические отклонения поверхностей в за-

висимости от отношения шага 3 к высоте неровностей Rz: при

S//?2<50 — шероховатость поверхности, при S/Rz — 50 ...

1000 — волнистость поверхности и при S/RzZ> 1000 — макро-

скопические отклонения или отклонения от правильной геометри-

ческой формы (конусность, овальность, вогнутость и др.). Дефекты

поверхности — это отдельные неровности, совокупность неров-

ностей или участки поверхности, размеры которых существенно

отличаются от параметров шероховатости и волнистости. К де-

фектам поверхности относят риски, царапины, вмятины, раковины,

поры, сколы, выкрашивания, трещины, задиры, заусенцы и др.

Шероховатость поверхности регламентируется ГОСТ 2789—73,

в котором предусмотрено нормирование шероховатости по вы-

соте (Rz, Ra, Rm»*) и по параметрам, характеризующим форму,

расположение и направление микронеровиостей в пределах базо-

вой длины — среднему шагу неровностей Sm, среднему шагу

неровностей по вершинам 3 и относительной опорной длине про-

филя tp.

Волнистость может образоваться на поверхности детали при

ее изготовлении в результате вибраций системы станок—при-

6

Физическая сущность и классификация методов ППД

Рис. 1. Геометрические характеристики поверхности:

а — характер реально# поверхности; б — микрогеоветрия; в — волнистость; в — макро-

геометркя

способленне—инструмент—заготовка. Различают волнистость по-

перечную — с расположением волн перпендикулярно к движению

режущего инструмента и продольную — с расположением волн

в направлении движения инструмента.

Волнистость поверхности до настоящего времени не стандарти-

зирована и при ее назначении руководствуются отраслевыми нор-

малями или рекомендациями СЭВ, которые для оценки волни-

стосТи поверхности устанавливают три параметра: высоту вол-

нистости Wt, наибольшую высоту водности и средний шаг

ВОЛНИСТОСТИ Se (риС. 1).

Физико-механические свойства поверхностного слоя изме-

няются при изготовлении деталей, а затем — во время эксплуата-

ции под действием силовых, температурных и других факторов.

Поверхность твердого тела по сравнению с его внутренней

частью имеет ряд особенностей. Любой атом, расположенный

внутри твердого тела с идеальной кристаллической решеткой,

находится в состоянии подвижного устойчивого равновесия, по-

скольку для него по всем направлениям интенсивность силового

поля одинакова. В ином положении оказываются атомы, которые

находятся на поверхности: они имеют только односторонние

связи — с металлом, поэтому их состояние неуравновешенное,

неустойчивое; они более активны, обладают избыточной илн

свободной энергией по сравнению с атомами, находящимися

внутри. Поверхность металла в реальных условиях адсорбирует

атомы элементов окружающей среды, покрываясь слоями адсорб-

ционных газов, паров воды, жиров и образуя различные окислы.

В результате диффузии в поверхностном слое возникают хи-

мические и иные соединения основного металла с проникающими

извне веществами. Диффузионная подвижность атомов может

привести к перераспределению концентрации легирующих эле-

ментов, в результате чего в отдельных случаях в поверхностном

слое уменьшается содержание некоторых легирующих элементов

(обезуглероживание поверхностного слоя в сталях и снижение

Понятие о поверхностном слое

9

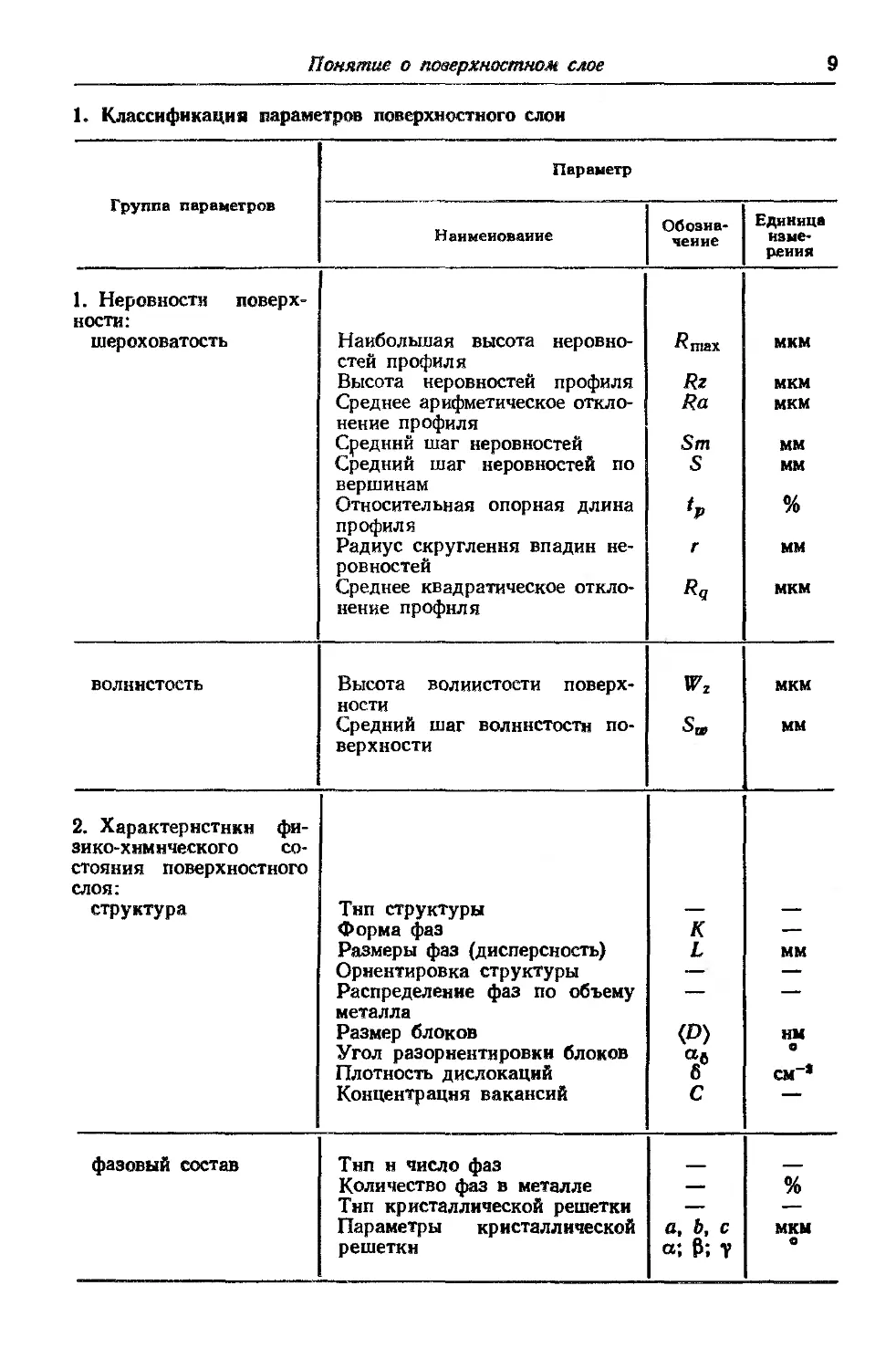

1. Классификация параметров поверхностного слои

Группа параметров Параметр

Наименование Обозна- чение Единица изме- рения

1. Неровности поверх- ности: шероховатость Наибольшая высота неровно- стей профиля Высота неровностей профиля Среднее арифметическое откло- нение профиля Средний шаг неровностей Средний шаг неровностей по вершинам Относительная опорная длина профиля Радиус скругления впадин не- ровностей Среднее квадратическое откло- нение профиля Rmax Rz Ra Sm S r Rg мкм мкм мкм мм мм % мм мкм

волнистость Высота волнистости поверх- ности Средний шаг волнистости по- верхности N ft b CO мкм мм

2. Характеристики фи- зико-химического со- стояния поверхностного слоя: структура Тип структуры Форма фаз Размеры фаз (дисперсность) Ориентировка структуры Распределение фаз по объему металла Размер блоков Угол разорнентировки блоков Плотность дислокаций Концентрация вакансий К L Ф) ae 6 C мм нм о см-*

фазовый состав Тнп н число фаз Количество фаз в металле Тнп кристаллической решетки Параметры кристаллической решетки a, b, c a; ₽; у % мкм о

10

Физическая сущность и классификация методов ППД

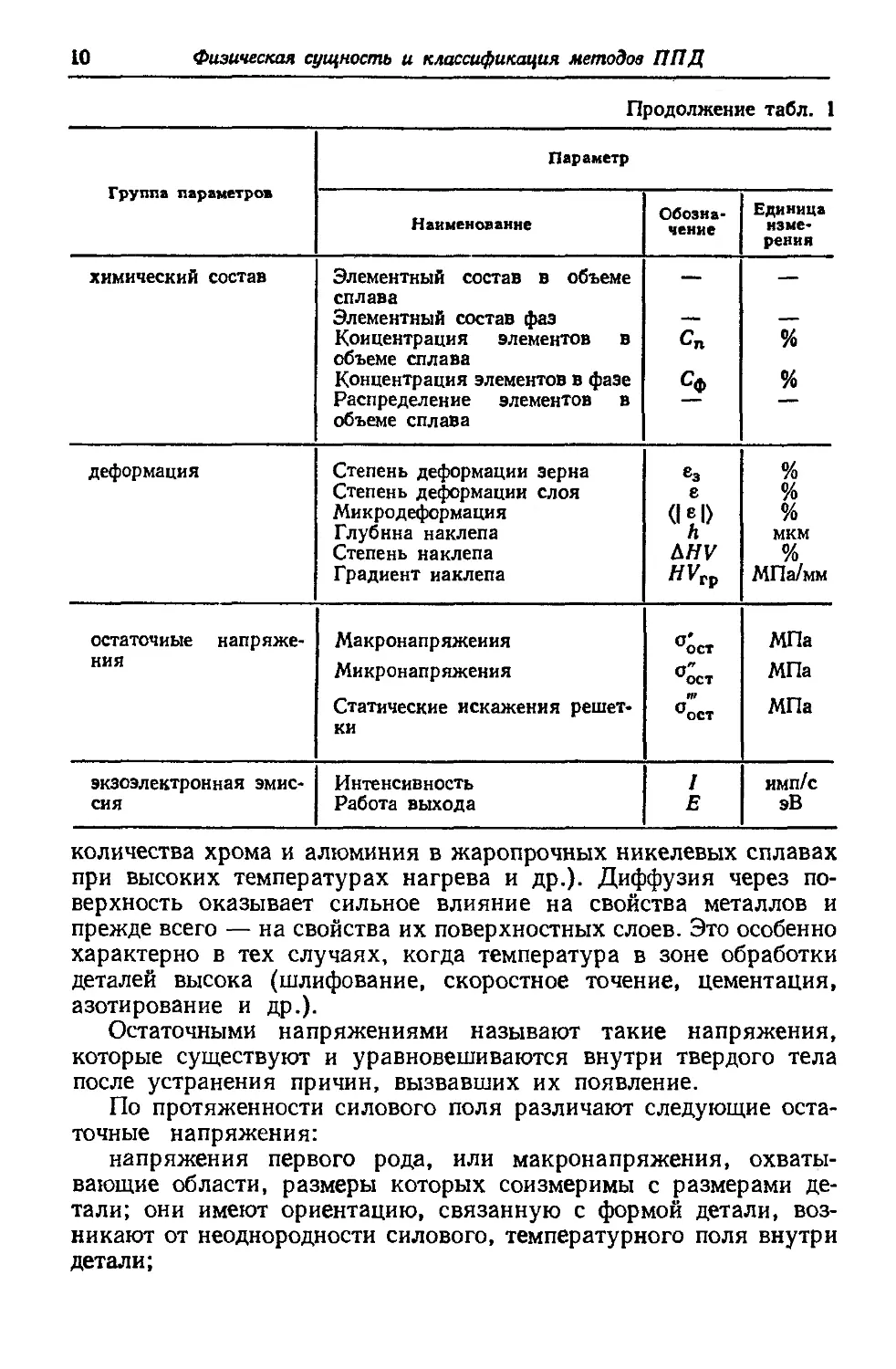

Продолжение табл. 1

Группа параметров Параметр

Наименование Обозна- чение Единица изме- рения

химический состав Элементный состав в объеме сплава Элементный состав фаз Концентрация элементов в объеме сплава Концентрация элементов в фазе Распределение элементов в объеме сплава |<р pi 1 % %

деформация Степень деформации зерна Степень деформации слоя Микродеформация Глубина наклепа Степень наклепа Градиент наклепа ®з е (HI) Л EHV HVrp % % % мкм % МПа/мм

остаточные НИЯ напряже- Макронапряжеиия Микронапряжения Статические искажения решет- ки °ост о" ост № °ост МПа МПа МПа

экзоэлектрон ная эмис- сия Интенсивность Работа выхода 1 Е имп/с эВ

количества хрома и алюминия в жаропрочных никелевых сплавах

при высоких температурах нагрева и др.). Диффузия через по-

верхность оказывает сильное влияние на свойства металлов и

прежде всего — на свойства их поверхностных слоев. Это особенно

характерно в тех случаях, когда температура в зоне обработки

деталей высока (шлифование, скоростное точение, цементация,

азотирование и др.).

Остаточными напряжениями называют такие напряжения,

которые существуют и уравновешиваются внутри твердого тела

после устранения причин, вызвавших их появление.

По протяженности силового поля различают следующие оста-

точные напряжения:

напряжения первого рода, или макронапряжения, охваты-

вающие области, размеры которых соизмеримы с размерами де-

тали; они имеют ориентацию, связанную с формой детали, воз-

никают от неоднородности силового, температурного поля внутри

детали;

Классификация методов ППД

II

напряжения второго рода, или микронапряжения, распростра-

няющиеся иа отдельные зерна или на группу зерен;

напряжения третьего рода (субмикроскопические), относя-

щиеся к искажениям атомной решетки; в этом случае термин

«напряжения» является условным, иногда их называют статиче-

скими искажениями решетки или искажениями третьего рода.

Напряжения второго и третьего родов дезориентированы и не

проявляются в виде коробления при разрезании детали на части.

Основными причинами возникновения макронапряжений яв-

ляются неоднородность пластической деформации и локальный,

неоднородный нагрев металла поверхностного слоя, а при наличии

превращений — разность объемов возникающих структур. Ми-

кронапряжения — местные остаточные напряжения в микрозо-

нах. Они являются следствием фазовых превращений, изменения

температуры, анизотропии механических свойств отдельных зе-

рен, границ зерен и распада зерен на блоки при пластической

деформации.

Причиной образования искажений кристаллической решетки

являются, главным образом, дислокация и внедрение атомов.

Степень и глубина наклепа обусловлены пластической дефор-

мацией поверхностного слоя и непосредственно связаны с увели-

чением дислокаций, вакансий и других дефектов кристаллической

решетки металла.

Более полная классификация параметров поверхностного слоя

приведена в табл. 1.

1.2. КЛАССИФИКАЦИЯ И ОСОБЕННОСТИ ПРИМЕНЕНИЯ

МЕТОДОВ ППД

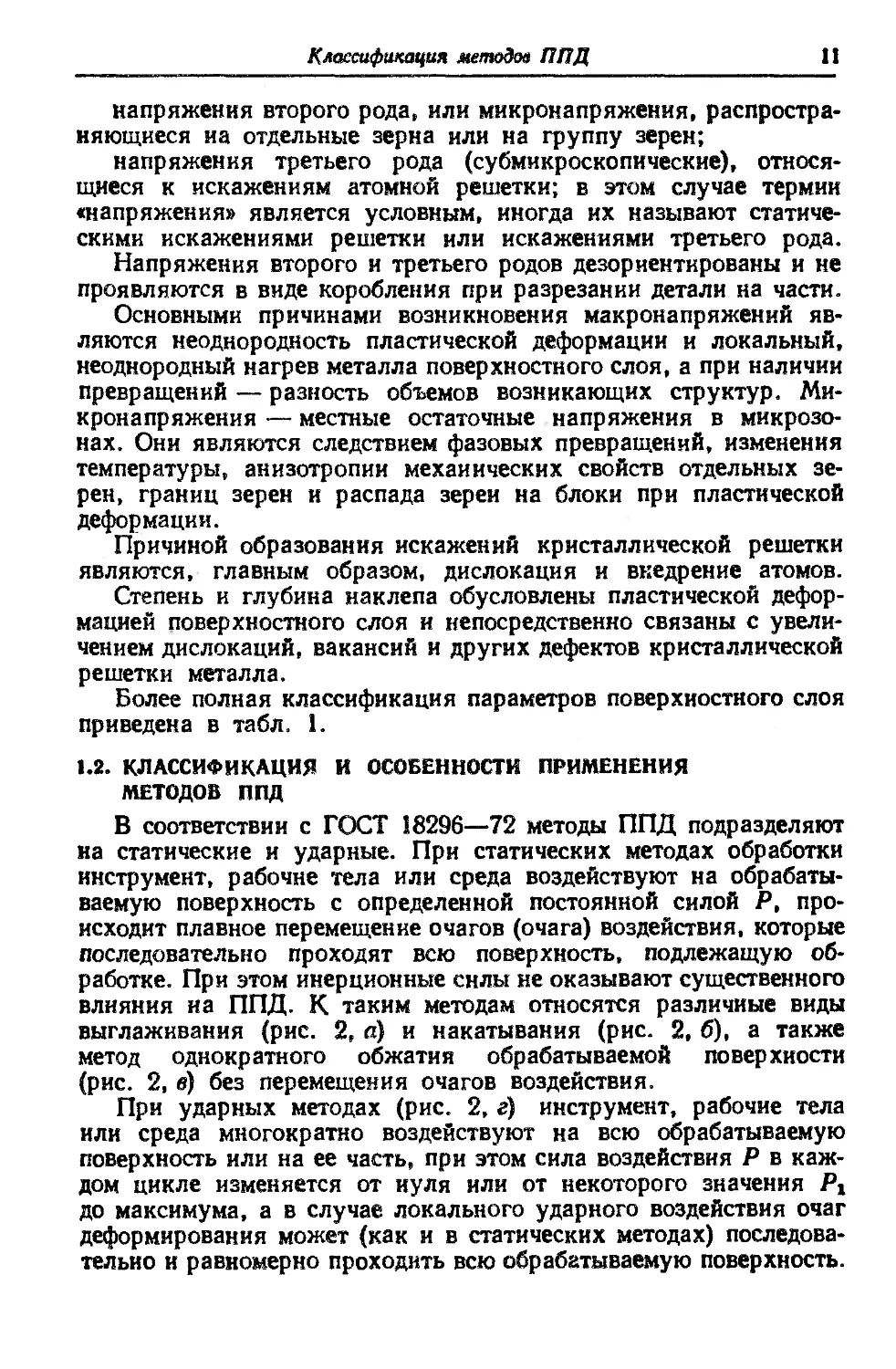

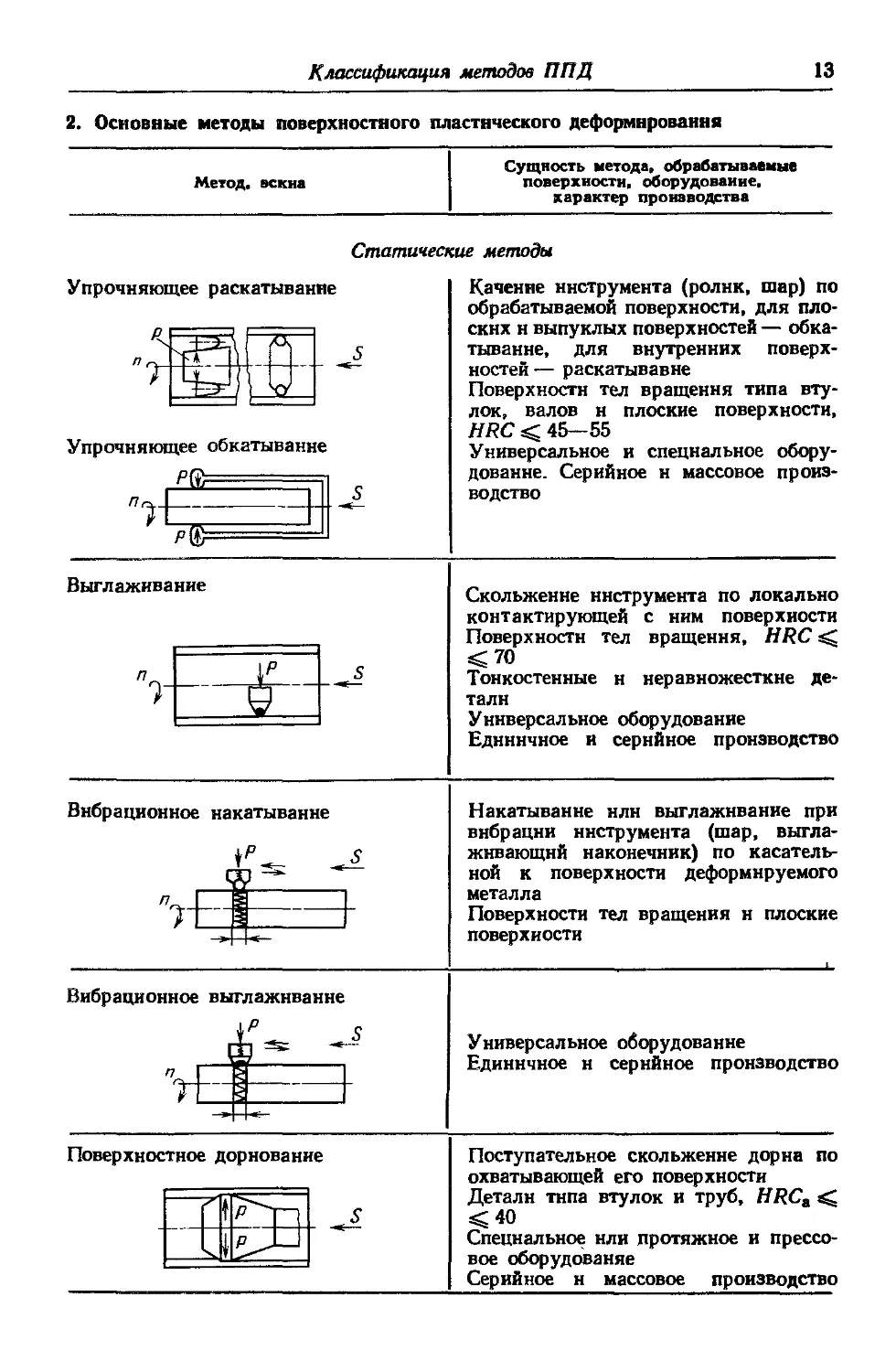

В соответствии с ГОСТ 18296—72 методы ППД подразделяют

на статические и ударные. При статических методах обработки

инструмент, рабочие тела или среда воздействуют на обрабаты-

ваемую поверхность с определенной постоянной силой Р, про-

исходит плавное перемещение очагов (очага) воздействия, которые

последовательно проходят всю поверхность, подлежащую об-

работке. При этом инерционные силы не оказывают существенного

влияния иа ППД. К таким методам относятся различные виды

выглаживания (рис. 2, «) и накатывания (рис. 2, б), а также

метод однократного обжатия обрабатываемой поверхности

(рис. 2, в) без перемещения очагов воздействия.

При ударных методах (рис. 2, е) инструмент, рабочие тела

или среда многократно воздействуют на всю обрабатываемую

поверхность или на ее часть, при этом сила воздействия Р в каж-

дом цикле изменяется от нуля или от некоторого значения Pi

до максимума, а в случае локального ударного воздействия очаг

деформирования может (как и в статических методах) последова-

тельно и равномерно проходить всю обрабатываемую поверхность.

12

Физическая сущность и классификация методов ППД

р

а)

6)

в)

г)

Рис. 2. Характер контактного взаимодействия инструмента с обрабатываемой по-

верхностью при различных методах ПГЩ

Инструментами при ППД могут быть ролик, шар с принуди-

тельной осью вращения или без нее, гладилка, дорн с нережущими

кольцами, боек-чекан и т. д. В качестве рабочих тел при ППД

могут быть использованы дробь, шарики из стали, стекла, пласт-

массы и др. Рабочей средой при ППД могут быть жидкость, газ

и их суспензии с частицами абразива.

В табл. 2 приведены принципиальные схемы обработки с по-

мощью основных, наиболее распространенных методов ППД.

Статические методы ППД, как правило, обеспечивают меньшую

шероховатость поверхности с благоприятной формой микроне-

ровностей; с помощью ударных методов можно достичь большой

степени упрочнения, которая характеризуется степенью повыше-

ния микротвердости, значениями сжимающих остаточных напря-

жений и толщиной упрочненного слоя.

Это относится к статическим и ударным методам, близким

по удельной нагрузке и кратности ее приложения. Однако об-

работка некоторыми ударными методами уступает по степени

упрочнения обработке статическими методами, например, при

виброударной обработке степень упрочнения бывает обычно

меньше, чем при накатывании.

В состав общих требований (ГОСТ 20299—74) входят восемь

групп: требования к обрабатываемым изделиям, технологическим

процессам обработки ППД, оборудованию, оснастке, аппаратуре

и инструменту, основным технологическим материалам, обрабаты-

ваемым изделиям, контролю обработки, технологическим про-

цессам следующей за ППД обработки и сборки изделий, технике

безопасности и производственной санитарии при обработке ППД.

Необходимо учитывать, что обработка, основанная иа пла-

стическом деформировании тонкого поверхностного слоя, имеет

по сравнению с обработкой точением, шлифованием, полирова-

нием, доводкой ряд преимуществ, в том числе:

сохраняется целость волокон металла и образуется мелко-

зернистая структура-текстура в поверхностном слое;

отсутствует шаржирование обрабатываемой поверхности ча-

стичками шлифовальных кругов, полировочных паст;

Классификация методов ППД

13

2. Основные методы поверхностного пластического деформирования

Метод, вскна

Сущность метода, обрабатываемые

поверхности, оборудование,

характер производства

Статические методы

Упрочняющее обкатывание

Р&

S

Качение инструмента (ролик, шар) по

обрабатываемой поверхности, для пло-

ских и выпуклых поверхностей — обка-

тывание, для внутренних поверх-

ностей — раскатывавне

Поверхности тел вращения типа вту-

лок, валов и плоские поверхности,

HRC < 45—55

Универсальное и специальное обору-

дование. Серийное и массовое произ-

водство

Выглаживание

Скольжение инструмента по локально

контактирующей с ним поверхности

Поверхности тел вращения, HRC <

<70

Тонкостенные и неравножесткне де-

тали

Универсальное оборудование

Единичное и серийное производство

Вибрационное накатывание

Накатывание нлн выглаживание при

вибрации инструмента (шар, выгла-

живающий наконечник) по касатель-

ной к поверхности деформируемого

металла

Поверхности тел вращения и плоские

поверхности

Вибрационное выглаживание

Универсальное оборудование

Единичное и серийное производство

Поверхностное дорнование

Поступательное скольжение дорна по

охватывающей его поверхности

Детали типа втулок и труб, HRCa <

<40

Специальное или протяжное и прессо-

вое оборудование

Серийное и массовое производство

14

Физическая сущность и классификация методов ППД

Продолжение табл. 2

Метод, эскиз

Сущность метода, обрабатываемые

поверхности, оборудование,

характер производства

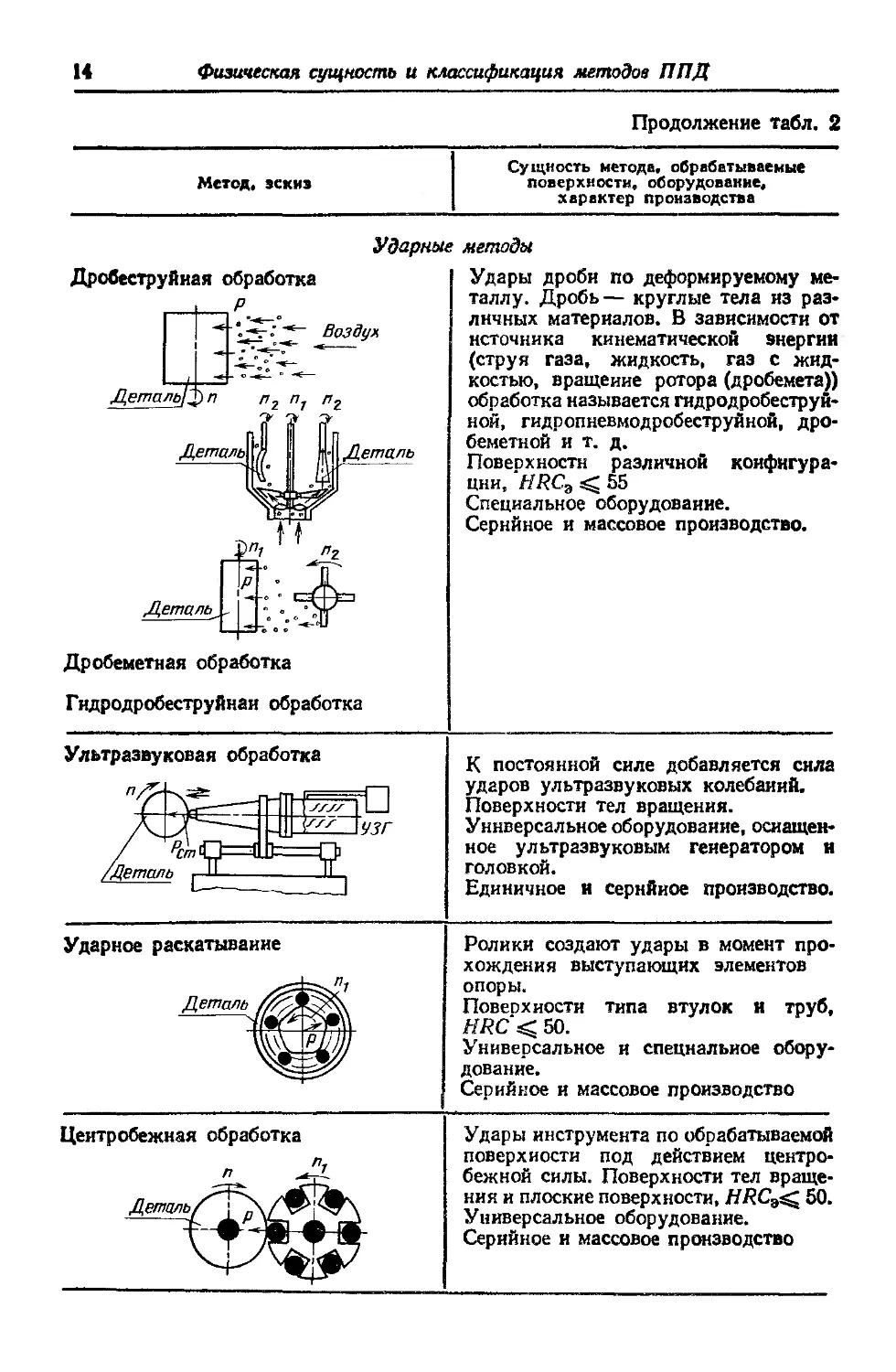

Ударные методы

Дробеметная обработка

Удары дроби по деформируемому ме-

таллу. Дробь— круглые тела из раз-

личных материалов. В зависимости от

источника кинематической энергии

(струя газа, жидкость, газ с жид-

костью, вращение ротора (дробемета))

обработка называется гидродробеструft-

ной, гидропневмодробеструйной, дро-

беметной и т. д.

Поверхности различной конфигура-

ции, HRCa 55

Специальное оборудование.

Серийное и массовое производство.

Гидродробеструйнаи обработка

Ультразвуковая обработка

К постоянной силе добавляется сила

ударов ультразвуковых колебаний.

Поверхности тел вращения.

Универсальное оборудование, оснащен-

ное ультразвуковым генератором и

головкой.

Единичное и сернйиое производство.

Ударное раскатывание

Ролики создают удары в момент про-

хождения выступающих элементов

опоры.

Поверхности типа втулок и труб,

HRC^ 50.

Универсальное и специальное обору-

дование.

Серийное и массовое производство

Центробежная обработка

Удары инструмента по обрабатываемой

поверхности под действием центро-

бежной силы. Поверхности тел враще-

ния и плоские поверхности, HRCa^ 50.

Универсальное оборудование.

Серийное и массовое производство

Классификация методов ППД

15

Метод, эскиз

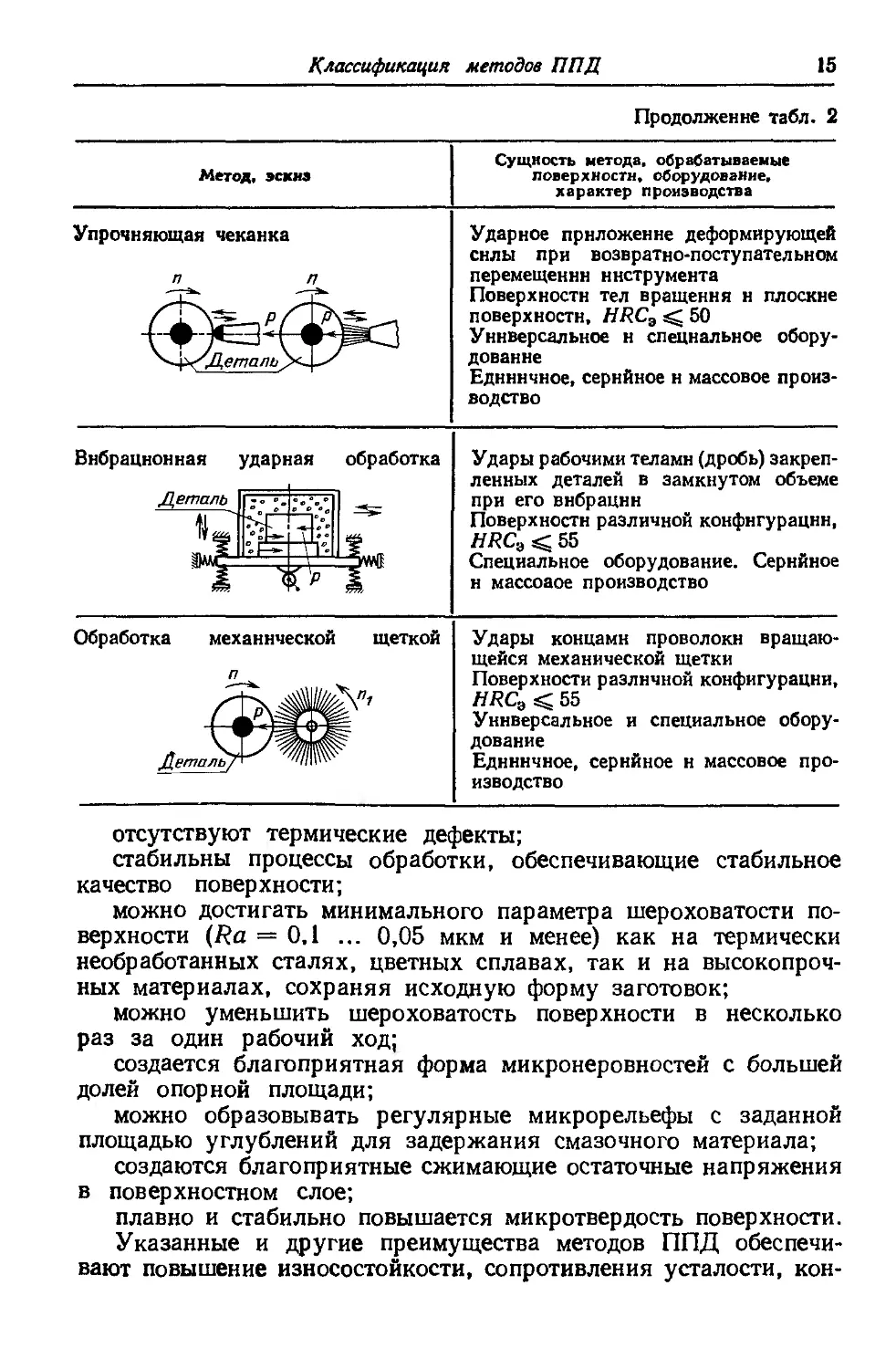

Упрочняющая чеканка

Внбрацнонная ударная обработка

Деталь

Обработка механической щеткой

Продолжение табл. 2

Сущность метода, обрабатываемые

поверхности, оборудование,

характер производства

Ударное приложение деформирующей

силы при возвратно-поступательном

перемещении инструмента

Поверхности тел вращения и плоские

поверхности, HRC3 50

Универсальное н специальное обору-

дование

Единичное, серийное н массовое произ-

водство

Удары рабочими телами (дробь) закреп-

ленных деталей в замкнутом объеме

при его внбрацнн

Поверхности различной конфнгурацнн,

HRC9 < 55

Специальное оборудование. Серийное

н массовое производство

Удары концами проволоки вращаю-

щейся механической щетки

Поверхности различной конфигурации,

HRC3 55

Универсальное и специальное обору-

дование

Единичное, серийное н массовое про-

изводство

отсутствуют термические дефекты;

стабильны процессы обработки, обеспечивающие стабильное

качество поверхности;

можно достигать минимального параметра шероховатости по-

верхности (Ra = 0,1 ... 0,05 мкм и менее) как на термически

необработанных сталях, цветных сплавах, так и на высокопроч-

ных материалах, сохраняя исходную форму заготовок;

можно уменьшить шероховатость поверхности в несколько

раз за один рабочий ход;

создается благоприятная форма микронеровностей с большей

долей опорной площади;

можно образовывать регулярные микрорельефы с заданной

площадью углублений для задержания смазочного материала;

создаются благоприятные сжимающие остаточные напряжения

в поверхностном слое;

плавно и стабильно повышается микротвердость поверхности.

Указанные и другие преимущества методов ППД обеспечи-

вают повышение износостойкости, сопротивления усталости, кон-

16

Физическая сущность и классификация методов ППД

тактной выносливости и других эксплуатационных свойств обра-

батываемых деталей на 20—50 %, а в некоторых случаях — в 2—

3 раза (при условии выбора в каждом конкретном случае наиболее

рационального метода и назначения оптимальных режимов об-

работки).

Наряду с обеспечением высокого качества поверхности ППД

во многих случаях позволяет механизировать ручной труд и по-

высить производительность на окончательных операциях.

Необходимо также учитывать следующие особенности методов

ППД:

подавляющее большинство методов не повышает геометриче-

ской точности поверхности, обычно сохраняется точность, достиг-

нутая на предшествующей операции;

в связи с созданием полезных сжимающих остаточных напря-

жений в поверхностном слое при обработке тонкостенных и не-

равножестких деталей (толщиной 3—5 мм) может происходить

деформация поверхности 5—10 мкм и более;

в связи с пластическим течением металла при использовании

некоторых методов обработки ППД на кромках обрабатываемых

поверхностей образуются равномерные наплывы металла толщи-

ной 0,03—0,3 мм.

1.3. ЯВЛЕНИЯ, ПРОИСХОДЯЩИЕ В ПОВЕРХНОСТНОМ СЛОЕ

ПРИ ОБРАБОТКЕ ДЕТАЛЕЙ ППД

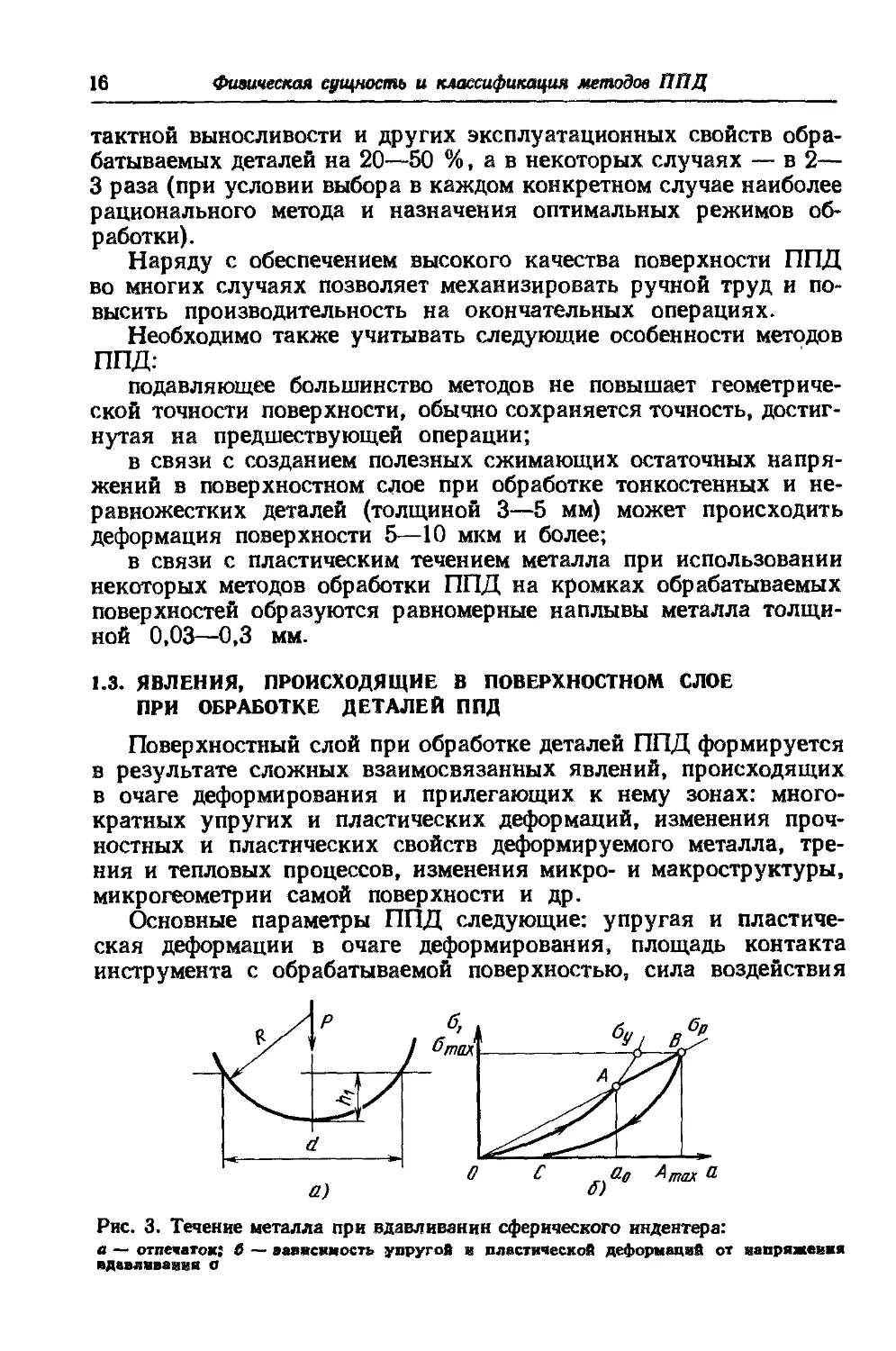

Поверхностный слой при обработке деталей ППД формируется

в результате сложных взаимосвязанных явлений, происходящих

в очаге деформирования и прилегающих к нему зонах: много-

кратных упругих и пластических деформаций, изменения проч-

ностных и пластических свойств деформируемого металла, тре-

ния и тепловых процессов, изменения микро- и макроструктуры,

микрогеометрии самой поверхности и др.

Основные параметры ППД следующие: упругая и пластиче-

ская деформации в очаге деформирования, площадь контакта

инструмента с обрабатываемой поверхностью, сила воздействия

Рис. 3. Течение металла при вдавливании сферического индентера:

а — отпечаток: б — зависимость упругой я пластической деформаций от напряжения

вдавлвваяяя а

Явления в поверхностном слое при ППД

17

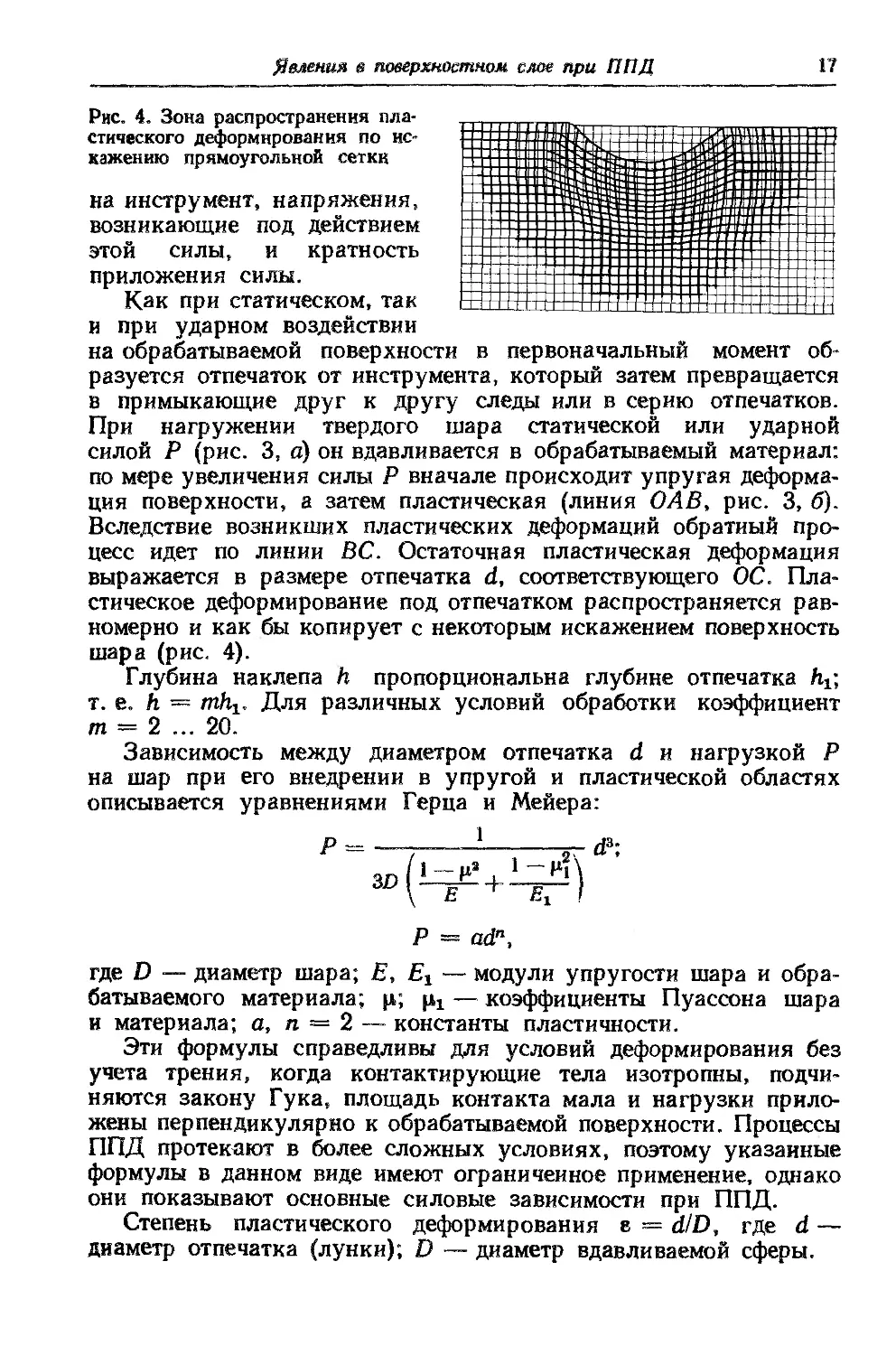

Рис. 4. Зона распространения пла-

стического деформирования по ис-

кажению прямоугольной сетки

на инструмент, напряжения,

возникающие под действием

этой силы, и кратность

приложения силы.

Как при статическом, так

и при ударном воздействии

на обрабатываемой поверхности в первоначальный момент об-

разуется отпечаток от инструмента, который затем превращается

в примыкающие друг к другу следы или в серию отпечатков.

При нагружении твердого шара статической или ударной

силой Р (рис. 3, а) он вдавливается в обрабатываемый материал:

по мере увеличения силы Р вначале происходит упругая деформа-

ция поверхности, а затем пластическая (линия ОАВ, рис. 3, б).

Вследствие возникших пластических деформаций обратный про-

цесс идет по линии ВС. Остаточная пластическая деформация

выражается в размере отпечатка d, соответствующего ОС. Пла-

стическое деформирование под отпечатком распространяется рав-

номерно и как бы копирует с некоторым искажением поверхность

шара (рис. 4).

Глубина наклепа h пропорциональна глубине отпечатка h^;

т. е. h = mh^. Для различных условий обработки коэффициент

т = 2 ... 20.

Зависимость между диаметром отпечатка d и нагрузкой Р

на шар при его внедрении в упругой и пластической областях

описывается уравнениями Герца и Мейера:

d8:

р = adn,

где D —- диаметр шара; Е, Е± — модули упругости шара и обра-

батываемого материала; р; рг — коэффициенты Пуассона шара

и материала; а, п = 2 — константы пластичности.

Эти формулы справедливы для условий деформирования без

учета трения, когда контактирующие тела изотропны, подчи-

няются закону Гука, площадь контакта мала и нагрузки прило-

жены перпендикулярно к обрабатываемой поверхности. Процессы

ППД протекают в более сложных условиях, поэтому указанные

формулы в данном виде имеют ограниченное применение, однако

они показывают основные силовые зависимости при ППД.

Степень пластического деформирования е = d/D, где d —

диаметр отпечатка (лунки); D — диаметр вдавливаемой сферы.

18

Физическая сущность и классификация методов ППД

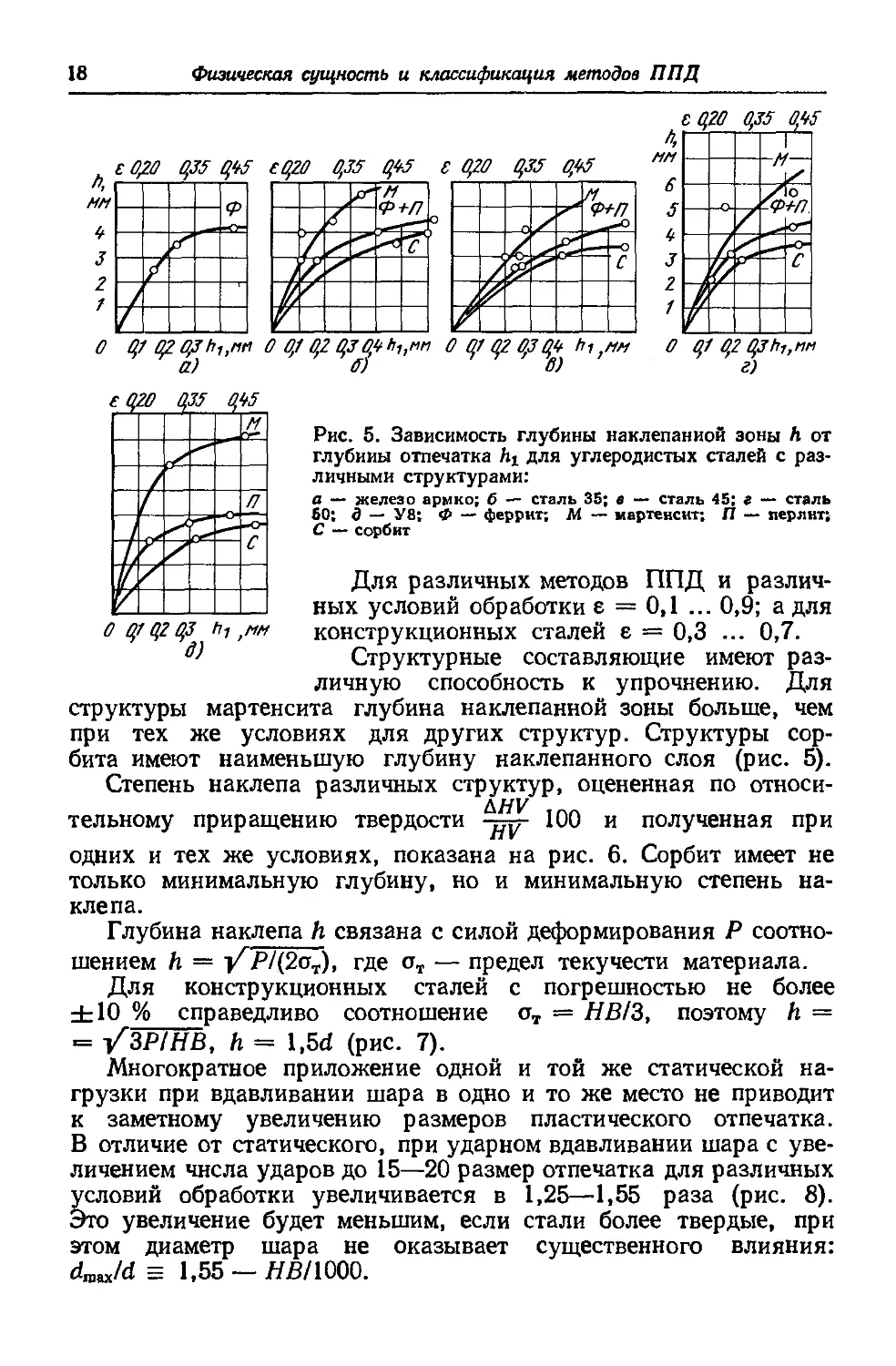

Рис. 5. Зависимость глубины наклепанной зоны h от

глубины отпечатка для углеродистых сталей с раз-

личными структурами:

а — железо армко; б — сталь 35; а — сталь 45; г — сталь

50; д — У8; ф — феррит; М — мартенсит; П — перлит;

С — сорбит

Для различных методов ППД и различ-

ных условий обработки е = 0,1 ... 0,9; а для

конструкционных сталей е = 0,3 ... 0,7.

Структурные составляющие имеют раз-

личную способность к упрочнению. Для

структуры мартенсита глубина наклепанной зоны больше, чем

при тех же условиях для других структур. Структуры сор-

бита имеют наименьшую глубину наклепанного слоя (рис. 5).

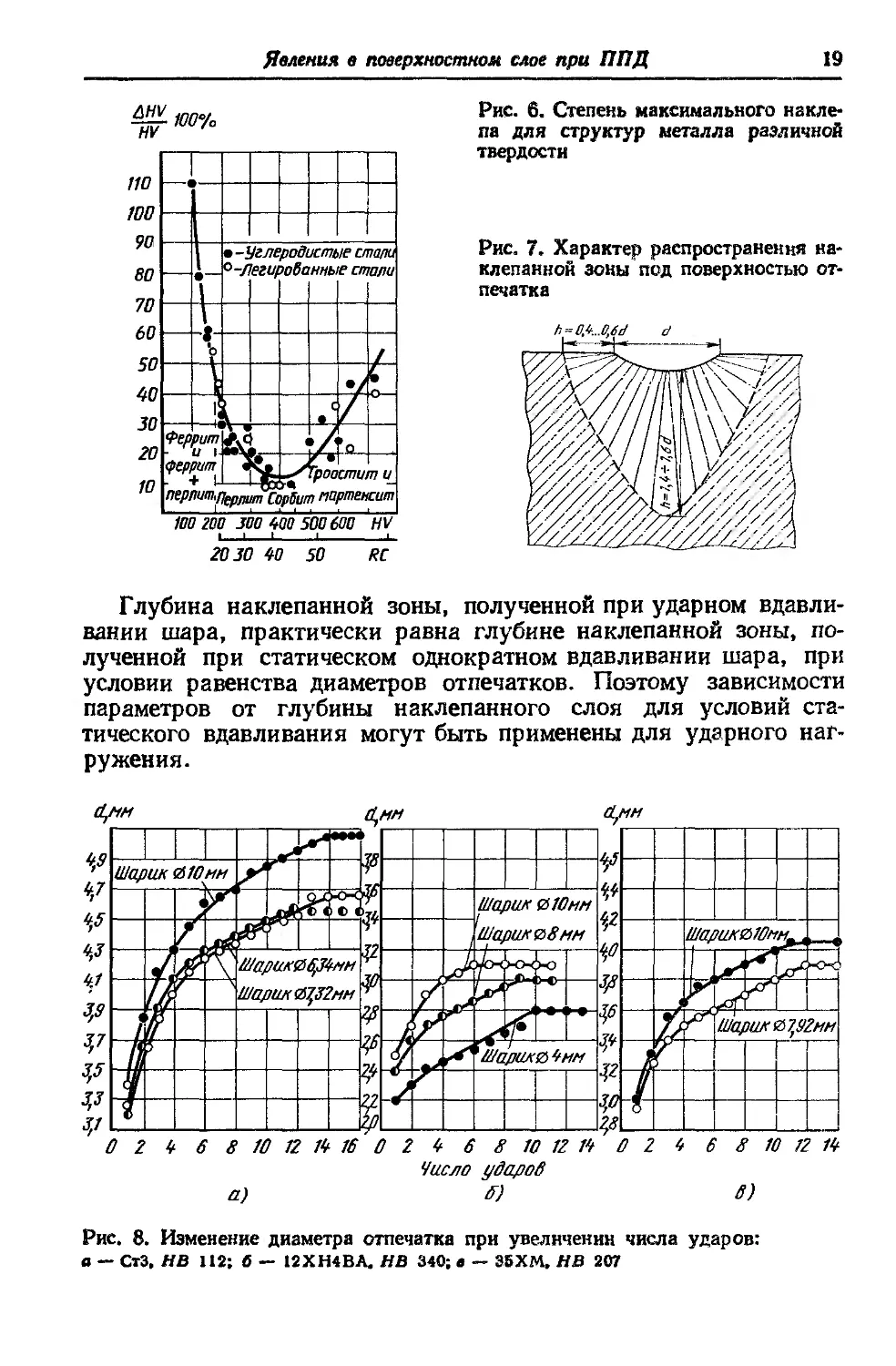

Степень наклепа различных структур, оцененная по относи-

ДЯУ

тельному приращению твердости 100 и полученная при

одних и тех же условиях, показана на рис. 6. Сорбит имеет не

только минимальную глубину, но и минимальную степень на-

клепа.

Глубина наклепа h связана с силой деформирования Р соотно-

шением h = УР/(2аг), где ат — предел текучести материала.

Для конструкционных сталей с погрешностью не более

±10 % справедливо соотношение ат = НВ/3, поэтому h —

= V^PIHB, h= 1,5d (рис. 7).

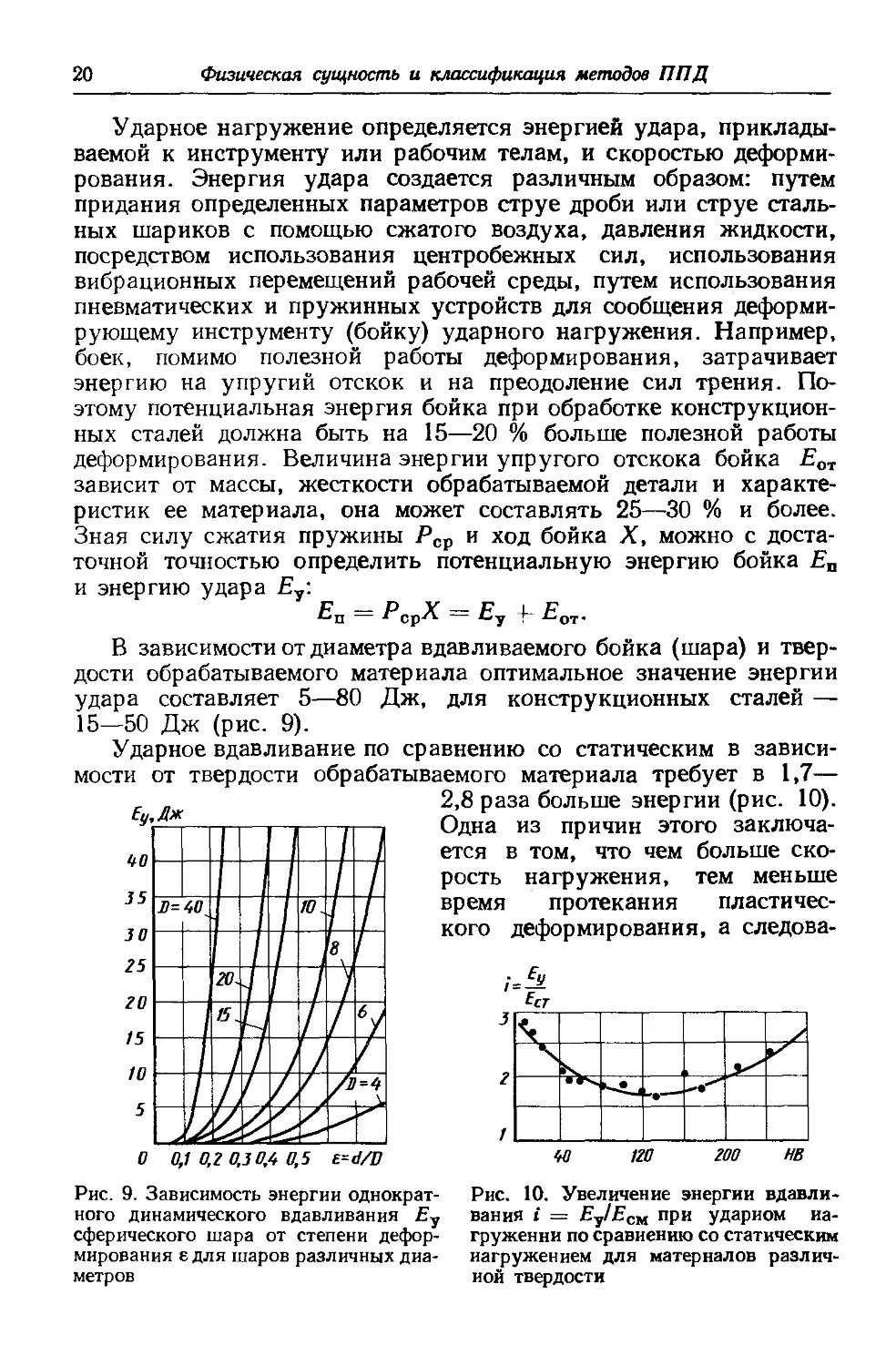

Многократное приложение одной и той же статической на-

грузки при вдавливании шара в одно и то же место не приводит

к заметному увеличению размеров пластического отпечатка.

В отличие от статического, при ударном вдавливании шара с уве-

личением числа ударов до 15—20 размер отпечатка для различных

условий обработки увеличивается в 1,25—1,55 раза (рис. 8).

Это увеличение будет меньшим, если стали более твердые, при

этом диаметр шара не оказывает существенного влияния:

dmJd = 1,55-/75/1000.

Явления в поверхностном слое при ППД

19

Ю0°/о

2030 40 50 RC

Рис. 6. Степень максимального накле-

па для структур металла различной

твердости

Рис. 7. Характер распространения на-

клепанной зоны под поверхностью от-

печатка

Глубина наклепанной зоны, полученной при ударном вдавли-

вании шара, практически равна глубине наклепанной зоны, по-

лученной при статическом однократном вдавливании шара, при

условии равенства диаметров отпечатков. Поэтому зависимости

параметров от глубины наклепанного слоя для условий ста-

тического вдавливания могут быть применены для ударного наг-

ружения.

Рис. 8. Изменение диаметра отпечатка при увеличении числа ударов:

а — СтЗ, НВ 112; б — 12ХН4ВА. НВ 340; в — 35ХМ. НВ 207

20

Физическая сущность и классификация методов ППД

Ударное нагружение определяется энергией удара, приклады-

ваемой к инструменту или рабочим телам, и скоростью деформи-

рования. Энергия удара создается различным образом: путем

придания определенных параметров струе дроби или струе сталь-

ных шариков с помощью сжатого воздуха, давления жидкости,

посредством использования центробежных сил, использования

вибрационных перемещений рабочей среды, путем использования

пневматических и пружинных устройств для сообщения деформи-

рующему инструменту (бойку) ударного нагружения. Например,

боек, помимо полезной работы деформирования, затрачивает

энергию на упругий отскок и на преодоление сил трения. По-

этому потенциальная энергия бойка при обработке конструкцион-

ных сталей должна быть на 15—20 % больше полезной работы

деформирования. Величина энергии упругого отскока бойка Еот

зависит от массы, жесткости обрабатываемой детали и характе-

ристик ее материала, она может составлять 25—30 % и более.

Зная силу сжатия пружины Рср и ход бойка X, можно с доста-

точной точностью определить потенциальную энергию бойка Еп

и энергию удара Еу:

Е — Р X — F F

4-П 1 CpZV ’— I ^ОТ’

В зависимости от диаметра вдавливаемого бойка (шара) и твер-

дости обрабатываемого материала оптимальное значение энергии

удара составляет 5—80 Дж, для конструкционных сталей —

15—50 Дж (рис. 9).

Ударное вдавливание по сравнению со статическим в зависи-

мости от твердости обрабатываемого материала требует в 1,7—

2,8 раза больше энергии (рис. 10).

Одна из причин этого заключа-

ется в том, что чем больше ско-

рость нагружения, тем меньше

время протекания пластичес-

кого деформирования, а следова-

0 0,1 0,2 0,30,4 0,5 e-d/D

Рис. 10. Увеличение энергии вдавли-

вания i = Еу/Есм при ударном на-

гружении по сравнению со статическим

нагружением для материалов различ-

ной твердости

Рис. 9. Зависимость энергии однократ-

ного динамического вдавливания Еу

сферического шара от степени дефор-

мирования е для шаров различных диа-

метров

Деления в поверхностном слое при ППД

21

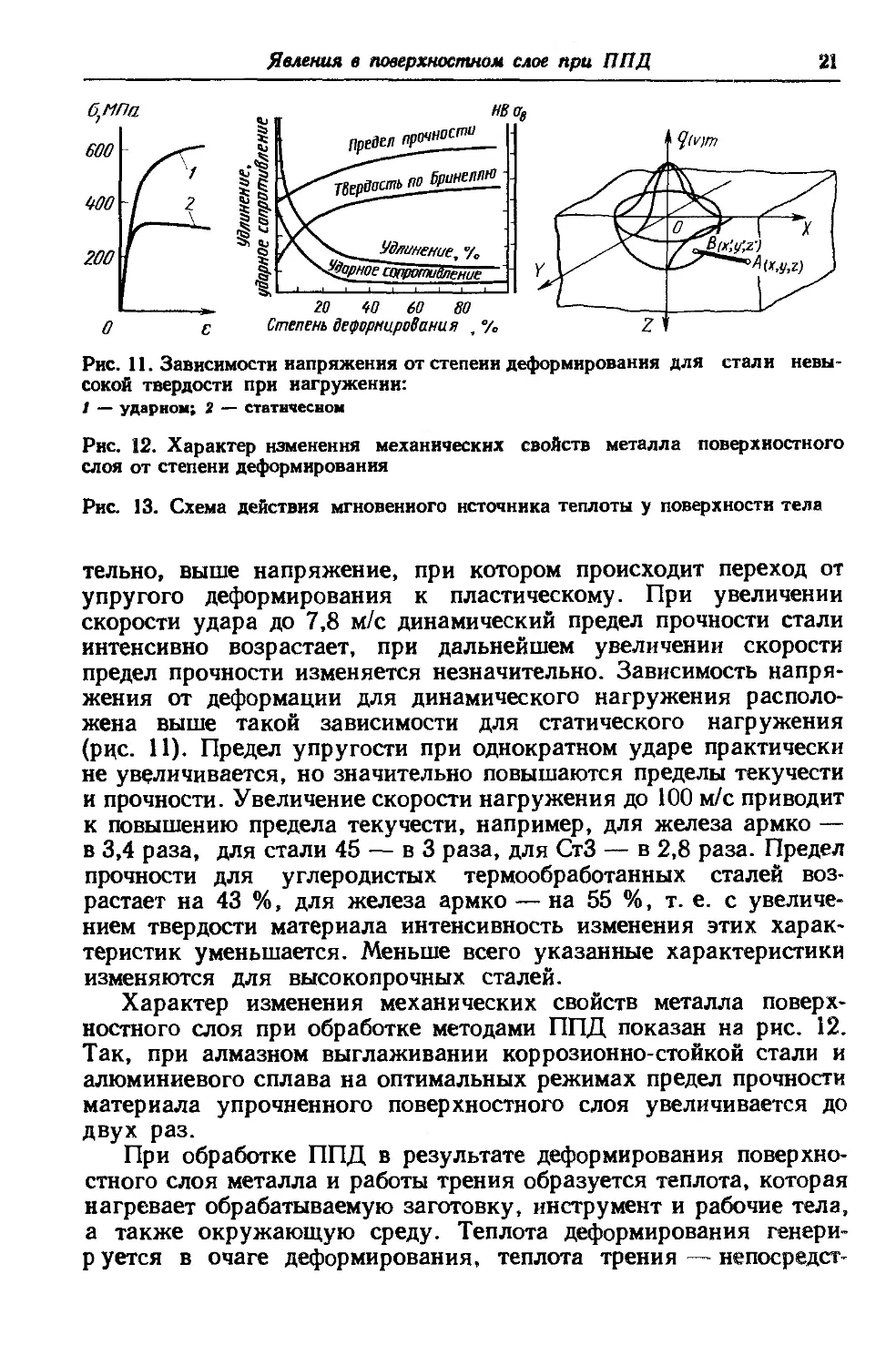

Рис. 11. Зависимости напряжения от степени деформирования для стали невы-

сокой твердости при нагружении:

i — ударном; 2 — статическом

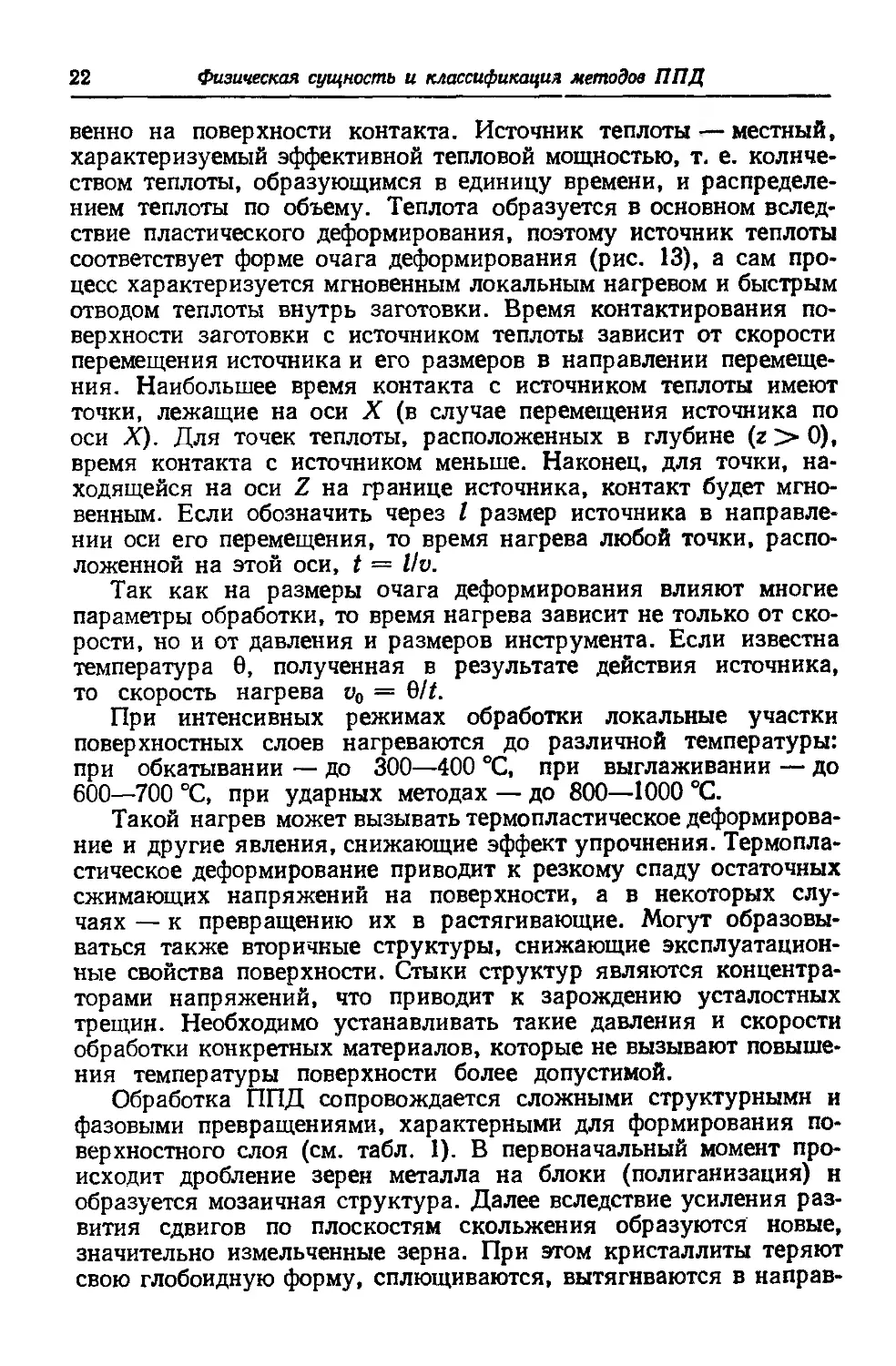

Рис. 12. Характер изменения механических свойств металла поверхностного

слоя от степени деформирования

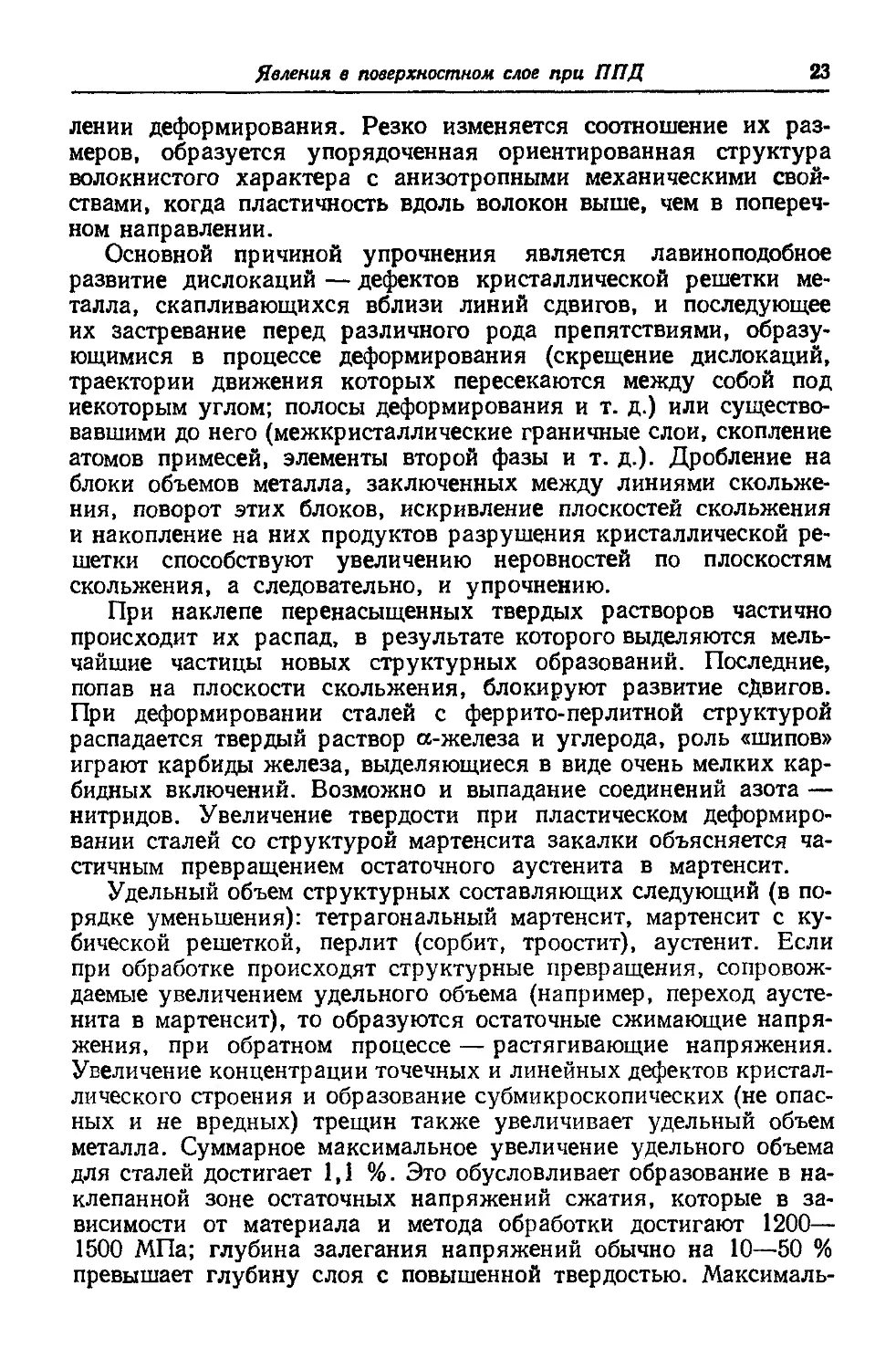

Рис. 13. Схема действия мгновенного источника теплоты у поверхности тела

тельно, выше напряжение, при котором происходит переход от

упругого деформирования к пластическому. При увеличении

скорости удара до 7,8 м/с динамический предел прочности стали

интенсивно возрастает, при дальнейшем увеличении скорости

предел прочности изменяется незначительно. Зависимость напря-

жения от деформации для динамического нагружения располо-

жена выше такой зависимости для статического нагружения

(рцс. 11). Предел упругости при однократном ударе практически

не увеличивается, но значительно повышаются пределы текучести

и прочности. Увеличение скорости нагружения до 100 м/с приводит

к повышению предела текучести, например, для железа армко —

в 3,4 раза, для стали 45 — в 3 раза, для СтЗ — в 2,8 раза. Предел

прочности для углеродистых термообработанных сталей воз-

растает на 43 %, для железа армко — на 55 %, т. е. с увеличе-

нием твердости материала интенсивность изменения этих харак-

теристик уменьшается. Меньше всего указанные характеристики

изменяются для высокопрочных сталей.

Характер изменения механических свойств металла поверх-

ностного слоя при обработке методами ППД показан на рис. 12.

Так, при алмазном выглаживании коррозионно-стойкой стали и

алюминиевого сплава на оптимальных режимах предел прочности

материала упрочненного поверхностного слоя увеличивается до

двух раз.

При обработке ППД в результате деформирования поверхно-

стного слоя металла и работы трения образуется теплота, которая

нагревает обрабатываемую заготовку, инструмент и рабочие тела,

а также окружающую среду. Теплота деформирования генери-

р уется в очаге деформирования, теплота трения — непосредст-

22

Физическая сущность и классификация методов ППД

венно на поверхности контакта. Источник теплоты — местный,

характеризуемый эффективной тепловой мощностью, т. е. количе-

ством теплоты, образующимся в единицу времени, и распределе-

нием теплоты по объему. Теплота образуется в основном вслед-

ствие пластического деформирования, поэтому источник теплоты

соответствует форме очага деформирования (рис. 13), а сам про-

цесс характеризуется мгновенным локальным нагревом и быстрым

отводом теплоты внутрь заготовки. Время контактирования по-

верхности заготовки с источником теплоты зависит от скорости

перемещения источника и его размеров в направлении перемеще-

ния. Наибольшее время контакта с источником теплоты имеют

точки, лежащие на оси X (в случае перемещения источника по

оси X). Для точек теплоты, расположенных в глубине (z > 0),

время контакта с источником меньше. Наконец, для точки, на-

ходящейся на оси Z на границе источника, контакт будет мгно-

венным. Если обозначить через / размер источника в направле-

нии оси его перемещения, то время нагрева любой точки, распо-

ложенной на этой оси, t = llv.

Так как на размеры очага деформирования влияют многие

параметры обработки, то время нагрева зависит не только от ско-

рости, но и от давления и размеров инструмента. Если известна

температура 0, полученная в результате действия источника,

то скорость нагрева v0 = Q/t.

При интенсивных режимах обработки локальные участки

поверхностных слоев нагреваются до различной температуры:

при обкатывании — до 300—400 °C, при выглаживании — до

600—700 °C, при ударных методах — до 800—1000 °C.

Такой нагрев может вызывать термопластическое деформирова-

ние и другие явления, снижающие эффект упрочнения. Термопла-

стическое деформирование приводит к резкому спаду остаточных

сжимающих напряжений на поверхности, а в некоторых слу-

чаях — к превращению их в растягивающие. Могут образовы-

ваться также вторичные структуры, снижающие эксплуатацион-

ные свойства поверхности. Стыки структур являются концентра-

торами напряжений, что приводит к зарождению усталостных

трещин. Необходимо устанавливать такие давления и скорости

обработки конкретных материалов, которые не вызывают повыше-

ния температуры поверхности более допустимой.

Обработка ППД сопровождается сложными структурными и

фазовыми превращениями, характерными для формирования по-

верхностного слоя (см. табл. 1). В первоначальный момент про-

исходит дробление зерен металла на блоки (полиганизация) н

образуется мозаичная структура. Далее вследствие усиления раз-

вития сдвигов по плоскостям скольжения образуются новые,

значительно измельченные зерна. При этом кристаллиты теряют

свою глобоидную форму, сплющиваются, вытягиваются в направ-

Явления в поверхностном слое при ППД

23

лении деформирования. Резко изменяется соотношение их раз-

меров, образуется упорядоченная ориентированная структура

волокнистого характера с анизотропными механическими свой-

ствами, когда пластичность вдоль волокон выше, чем в попереч-

ном направлении.

Основной причиной упрочнения является лавиноподобное

развитие дислокаций — дефектов кристаллической решетки ме-

талла, скапливающихся вблизи линий сдвигов, и последующее

их застревание перед различного рода препятствиями, образу-

ющимися в процессе деформирования (скрещение дислокаций,

траектории движения которых пересекаются между собой под

некоторым углом; полосы деформирования и т. д.) или существо-

вавшими до него (межкристаллические граничные слои, скопление

атомов примесей, элементы второй фазы и т. д.). Дробление на

блоки объемов металла, заключенных между линиями скольже-

ния, поворот этих блоков, искривление плоскостей скольжения

и накопление на них продуктов разрушения кристаллической ре-

шетки способствуют увеличению неровностей по плоскостям

скольжения, а следовательно, и упрочнению.

При наклепе перенасыщенных твердых растворов частично

происходит их распад, в результате которого выделяются мель-

чайшие частицы новых структурных образований. Последние,

попав на плоскости скольжения, блокируют развитие сдвигов.

При деформировании сталей с феррито-перлитной структурой

распадается твердый раствор a-железа и углерода, роль «шипов»

играют карбиды железа, выделяющиеся в виде очень мелких кар-

бидных включений. Возможно и выпадание соединений азота —

нитридов. Увеличение твердости при пластическом деформиро-

вании сталей со структурой мартенсита закалки объясняется ча-

стичным превращением остаточного аустенита в мартенсит.

Удельный объем структурных составляющих следующий (в по-

рядке уменьшения): тетрагональный мартенсит, мартенсит с ку-

бической решеткой, перлит (сорбит, троостит), аустенит. Если

при обработке происходят структурные превращения, сопровож-

даемые увеличением удельного объема (например, переход аусте-

нита в мартенсит), то образуются остаточные сжимающие напря-

жения, при обратном процессе — растягивающие напряжения.

Увеличение концентрации точечных и линейных дефектов кристал-

лического строения и образование субмикроскопических (не опас-

ных и не вредных) трещин также увеличивает удельный объем

металла. Суммарное максимальное увеличение удельного объема

для сталей достигает 1,1 %. Это обусловливает образование в на-

клепанной зоне остаточных напряжений сжатия, которые в за-

висимости от материала и метода обработки достигают 1200—

1500 МПа; глубина залегания напряжений обычно на 10—50 %

превышает глубину слоя с повышенной твердостью. Максималь-

24

Физическая сущность и классификация методов ППД

ное напряжение чаще всего непосредственно на поверхности или

на некотором расстоянии от поверхности (что вызвано тепловыми

явлениями).

При завышенных силовых параметрах обработки может про-

исходить перенаклеп, в результате которого в поверхностном слое

появляются опасные микротрещины, намечается образование

частичек отслаивающегося металла, поверхностные зерна сплю-

щиваются так, что становятся почти неразличимыми. Резко уве-

личивается шероховатость поверхности. Наклеп металла можно

частично или полностью снять путем отжига. Перенаклеп —

необратимый процесс, при котором нагрев не восстанавливает

исходную структуру металла и его механические свойства.

1.4. СРАВНИТЕЛЬНЫЙ АНАЛИЗ И ОБЛАСТИ РАЦИОНАЛЬНОГО

ПРИМЕНЕНИЯ РАЗЛИЧНЫХ МЕТОДОВ ППД

Обрабатывают ППД наиболее тяжелонагруженные детали ма-

шин и механизмов, от работоспособности которых зависят на-

дежность и долговечность изделий в целом.

В качестве примера на рис. 14 и 15 показаны типовые детали,

испытывающие максимальную нагрузку, соответственно грузового

автомобиля и дизельного двигателя, упрочняемые методами ППД.

Из тысяч наименований деталей в машине обычно несколько де-

сятков или несколько штук деталей необходимо упрочнять этими

методами. Основные детали можно сгруппировать следующим

образом:

детали, работающие в условиях знакопеременных нагрузок,

вызывающих усталостные разрушения (торсионы, силовые болты,

балансиры, вилки, лопатки, коленчатые и кулачковые валы,

крыльчатки, шатуны, шестерни, лонжероны, лопасти, пружины,

полуоси, диски);

детали, работающие в условиях высоких скоростей относи-

тельно перемещения и больших давлений с минимальными за-

зорами при обедненном смазочном материале, что приводит к схва-

тыванию металла (распределители, поршни, шатуны со сфериче-

скими головками, поршневые кольца, золотники, плунжеры,

шпиндели);

детали, работающие в условиях абразивного изнашивания

(пальцы трака, диффузоры, крыльчатки, тормозные диски и ба-

рабаны, колеса, опорные ролики, рабочие детали сельскохозяй-

ственных, землеройных и других машин);

детали, работающие в условиях окислительного изнашивания

(шейки коленчатых валов, цилиндры, подшипники скольжения);

детали манжетных уплотнений, к герметичности и износо-

стойкости которых предъявляются высокие требования (валы,

втулки, оси, штоки);

Сравнительный анализ методов ППД

25

Рис. 14. Примеры применения методов ППД для упрочнения деталей грузового

автомобиля

детали, контактирующие с газовым потоком, имеющим высокие

скорость, температуру и давление (трубы, раструбы, лопатки и

диски турбин, камеры);

детали, работающие в условиях контактно-усталостных на-

пряжений (беговые дорожки подшипников, цапфы шестерен,

опорные шейки, крестовины, поворотные кулаки);

детали инструментального производства, работающие в тяже-

лых условиях трения скольжения (валки холодной прокатки,

пуансоны, матрицы, протяжки).

Кроме того, методами ППД эффективно упрочняют детали,

подвергаемые коррозионно-усталостному воздействию, фреттииг-

26

Физическая сущность и классификация методов ППД

Шатун

Крыльчатка

вибрационная

ударная обработка

1 Повышена надеж

I кость и долгодеч-

। ноешь сальникового

। уплотнения

' валик

| водяного насоса

Обкатывание

Поршневой

палец

Алмазное

выглаживание

Ьиброобкатывание

Поршень

Повышена

долговечность

на 2030%

Устранены

случаи

возникновения

задиров

взамен свинцодо-

I оловянистого

| покрытия.

। Трудоемкость

'^уменьшена в 15раз

втулка верхней

головки Шатуна

Ликвидированы

случаи

схватывания

трущихся

поверхностей

Рис. 15. Примеры применения методов ППД для упрочнения деталей дизельного

двигателя

' Повышена

I контактная

j выносливость

। кулачков в 1,5~2раза

1 п я

I Подшипник кулач-

! к об б го вала

Повышена

усталостная прочность

на 30 %

Повышена

усталостная

прочность

в 1,5раза

Повышена

контактная

выносливость на

25+40%

вкладыш

подии, ика

Повышена

износостойкость

на 30%>

Толкатель

коррозии, ударным нагрузкам, кавитационному воздействию и

многим другим видам и условиям нагружения.

В зависимости от размеров, конфигурации, материала де-

тали, назначения обработки, серийности производства и других

факторов в каждом конкретном случае выбирают наиболее опти-

мальный метод ППД.

Во многих случаях целесообразно применять накатывание

(раскатывание, обкатывание), алмазное выглаживание, вибро-

ударную обработку и обработку дробью, а также вибрационное

обкатывание (вибровыглаживание). Эти методы универсальны,

они дополняют друг друга и в комплексе обеспечивают упрочне-

ние самых разнообразных деталей.

Цилиндрические, конические и другие наружные и внутрен-

ние поверхности правильной геометрической формы твердостью

HRC <45—50 эффективно обрабатывать накатыванием роликовым

или шариковым инструментом, а поверхности твердостью HRC >

>• 50 методом алмазного выглаживания. Алмазное выглаживание

по сравнению с накатыванием имеет существенно меньшую про-

Сравнительный анализ методов ППД

27

изводительность, однако обладает большей универсальностью

и позволяет обрабатывать маложесткие и неравножесткие детали,

так как давление при алмазном выглаживании 100—200 Н, в то

время как при накатывании оно составляет 10—100 кН.

К сложным поверхностям рассмотренных групп деталей, об-

рабатываемых накатыванием и алмазным выглаживанием, отно-

сятся: наружные и внутренние сферические; профильные типа

кулачков; фасонные (диаметр которых по длине изменяется не-

линейно); поверхности галтелей и радиусных переходов; поверх-

ности резьб; поверхности шлиц и канавок; поверхности зубьев

зубчатых колес.

Сложны для обработки прерывистые поверхности, т. е. гео-

метрически правильные поверхности, имеющие углубления в виде

отверстий, шпоночных канавок, проточек и др., а также глубокие

отверстия.

Для осуществления накатывания и алмазного выглаживания

сложных поверхностей по сравнению с обработкой простых по-

верхностей необходимо дополнительно решить ряд технологиче-

ских и конструкторских задач, связанных с созданием деформи-

рующего инструмента специального профиля, с необходимостью

огибать обрабатываемую поверхность по криволинейной образу-

ющей и ориентировать инструмент определенным образом, с не-

обходимостью изменять во время обработки диаметр и некоторые

другие размеры устройств для накатывания и алмазного выгла-

живания и т. д.

Детали более сложной конфигурации (пружины, рессоры,

шатуны, лопатки) невозможно обрабатывать накатыванием и ал-

мазным выглаживанием. Их целесообразно упрочнять виброудар-

ным методом или обработкой дробью. Однако энергетические за-

траты на обработку этими методами в 2—3 раза выше.

Для повышения долговечности деталей, подвергаемых изна-

шиванию, а также схватыванию металла на их поверхности соз-

дают регулярный микрорельеф путем вибрационного накатывания

(вибрационного выглаживания).

Накатывание, вибрационное выглаживание и алмазное вы-

глаживание выполняют обычно на универсальных металлорежу-

щих станках с помощью несложных устройств, а объемную вибро-

ударную обработку и обработку дробью — на специальных вибро-

машинах и установках.

Требования к технологичности конструкций деталей, обра-

батываемых ППД на универсальных и специальных станках,

примерно такие же, как и требования к деталям, подвергаемым

механической обработке. Для обработки дробью (дробеударной),

вибрационной ударной обработки и других подобных методов

характерно одновременное воздействие на всю наружную или

внутреннюю поверхность. Если какую-либо поверхность обра-

28

Физическая сущность и классификация методов ППД

батывать нельзя, ее необходимо изолировать с помощью специаль-

ных приспособлений, а также следует предусмотреть базы для

установки и закрепления деталей в контейнере или в камере.

Эффективность упрочнения зависит от материала, структуры,

вида напряженного состояния, формы и т. д. Большую роль

играет выбор метода и режима упрочнения. Поэтому при внедре-

нии методов ППД в производство обычно предварительно проводят

исследования и испытания. Максимального эффекта достигают,

если учитывают конкретные условия эксплуатации деталей.

Работоспособность деталей повышают применением комбини-

рованной обработки различными методами ППД, а также обра-

ботки методами ППД в сочетании с другими методами упрочнения.

Например, обработка поверхности методами ППД под хроми-

рование обеспечивает наиболее высокое качество и прочность

хромового покрытия. Цилиндрические поверхности трения дета-

лей из титана можно упрочнять комбинированным способом:

вначале электроискровое микролегирование, т. е. насыщение и

покрытие поверхности сверхтвердыми материалами, а затем

жесткое обкатывание, которое обеспечивает получение необходи-

мой точности и шероховатости поверхности, а также снижает

вредное влияние микролегирования на сопротивление усталости.

Г л а в a 2

ИНСТРУМЕНТЫ И РАБОЧИЕ ТЕЛА,

ИСПОЛЬЗУЕМЫЕ ПРИ ППД

2.1. МАТЕРИАЛЫ ДЛЯ ИНСТРУМЕНТОВ И РАБОЧИХ ТЕЛ

Материалы для инструментов и рабочих тел должны иметь

более высокие физико-механические свойства, чем материалы

обрабатываемых деталей. Они должны обладать следующими

основными свойствами: высокой твердостью; способностью сопро-

тивляться истиранию и ударным воздействиям при обработке

ударными методами ППД; высоким пределом прочности на сжа-

тие; низким коэффициентом трения по металлу; большой тепло-

проводностью и теплоемкостью; способностью обрабатывать по-

верхность до получения минимальной шероховатости; высокой

антиадгезионной способностью. Особенности каждого метода ППД

отражают также требования к инструментам и рабочим телам.

Шары и ролики, используемые для ППД, изготовляют из

подшипниковых сталей ШХ15, ШХ15СГ, ШХ20СГ, 18ХГТ,

20Х2Н4ВА; в особых случаях можно применять коррозионно-

стойкие стали 11Х18М, 95X18 (табл. 3), а также теплоустойчи-

вую вольфрамованадиевую сталь 8Х4В9Ф2.

В качестве материала для ударных и некоторых других ин-

струментов применяют следующие инструментальные стали: вы-

сокой теплостойкости — У10, У10А, нормальной теплостойко-

сти— Р18, Р6АМ5; повышенной теплостойкости — Р6М5К5,

Р9М4К8, Р9К5, а также сплавы, обладающие высокой теп-

лостойкостью.

Инструмент для поверхностного дорноваиия, а также в не-

которых случаях обкатные ролики, гладилки и другие инстру-

менты изготовляют из твердых сплавов. Твердые сплавы, обладая

рядом преимуществ, в то же время хуже воспринимают ударные и

изгибные нагрузки по сравнению с инструментальными и под-

шипниковыми сталями. Твердые сплавы применяют в зависимости

от эксплуатационных нагрузок:

при изнашивании, отсутствии ударных нагрузок .................... ВК6

при изнашивании с легкими ударами................................ ВК8

при изнашивании с тяжелыми ударами.............................. ВКЮ

при ударе слабой интенсивности............................. ... ВК15

при ударе умеренной интенсивности .............................. ВК20

прн тижелых ударных нагрузках .................................. ВК25

Сплавы, содержащие 10 % Со и менее, из-за хрупкости при-

менять нецелесообразно, так же как сплавы, содержащие более

30 % Со, вследствие их ускоренного изнашивания. Твердые сплавы

30

Инструменты и рабочие тела

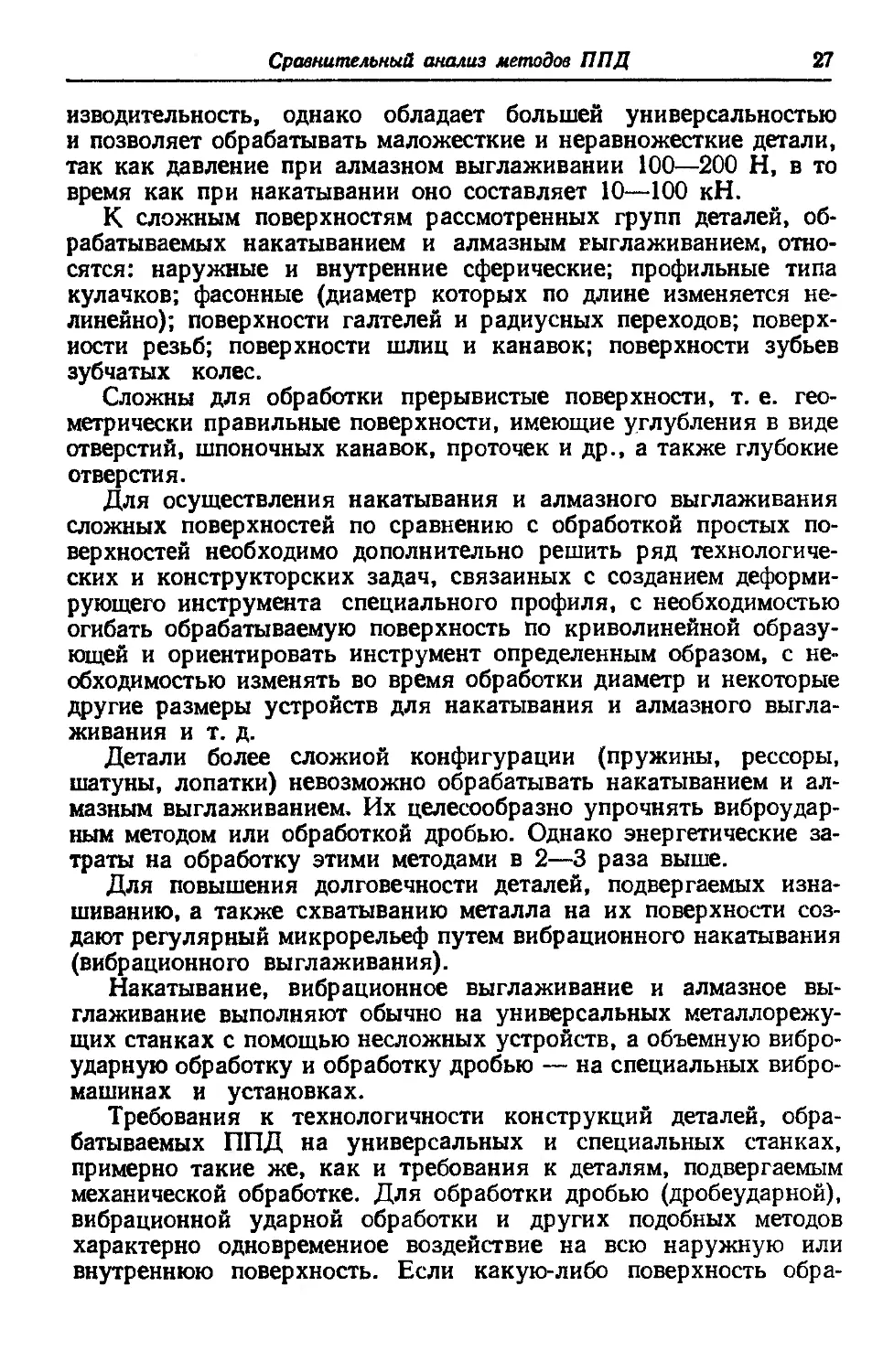

3. Основные характеристики подшипниковых н инструментальных сталей,

используемых для инструментов н рабочих тел

Характеристика ШХ15 ШХ15СГ 18ХГТ 20X2 Н4ВА 95X18

МПа 2800— 2600 2800— 3000 1000— 1100 1200— 1300 700—800

KRCt 61—63 61—63 50—62 56—60 55—57

Максимальная рабочая температура, ’С. 700 720 500 400 350

№18 Р6АМ6 Р6М5К5 P9KS

сй, МПа 2600—3000 3200—3600 2600—3000 2300—2700

HRC* 63—65 64—66 65—67 64-66

Максимальная рабочая температура, еС 615 620 635 640

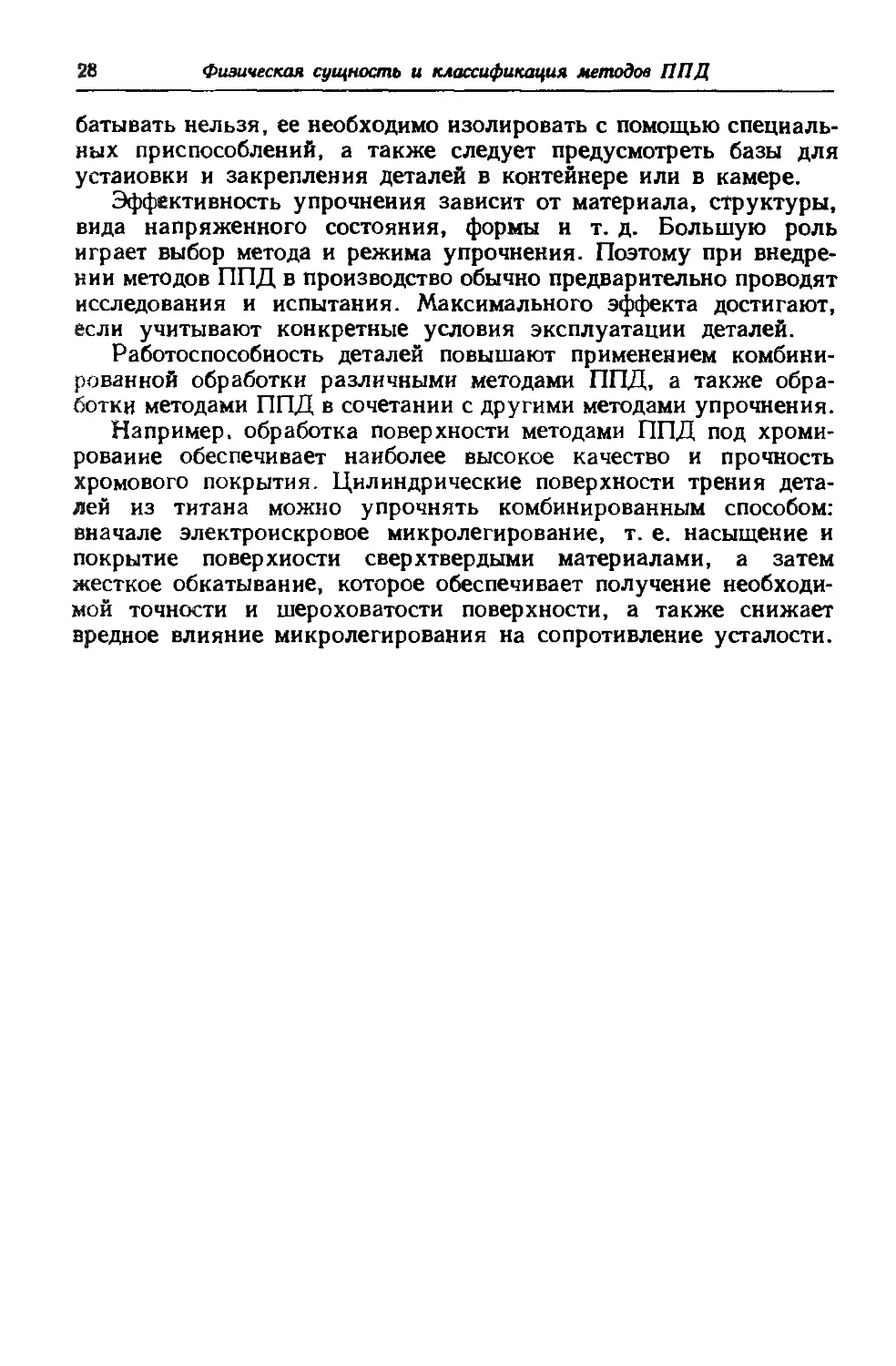

4. Характеристики физнко-механнческих свойств твердых сплавов

Солея Размер WC-фазы. мкм Коэрцитив- ная сила, Э Твер- Ж «и °сж Предель- мая дефор* ммцнв е, %

МПа

ВК10-С ВК15-С ВК20-С ВК25-С 2—3 100—140 90—110 80-90 70—80 87,5 86,5 84,5 82,5 1900 2000 2300 2400 4300 3900 3400 3000 1,6 2.5 4,5 6,5

ВК10-КС ВК15-КС ВК20-КС 3,5—4,2 70—90 50—70 30—50 87 86 82 1900 1950 2150 4000 3600 3000 2,1 4,5 6.8

ВК20К 6—8 25—30 80 1700 2400 10,0

различают по зернистости и виду их обработки, что позволяет

в различных случаях применять сплавы одного и того же хими-

ческого состава, но с различным размером зерен.

Новые сплавы (табл. 4) имеют значительно повышенную стой-

кость по сравнению с ранее применяемыми сплавами ВК15,

ВК20 и др.

Материалы для инструментов и рабочих тел

3 1

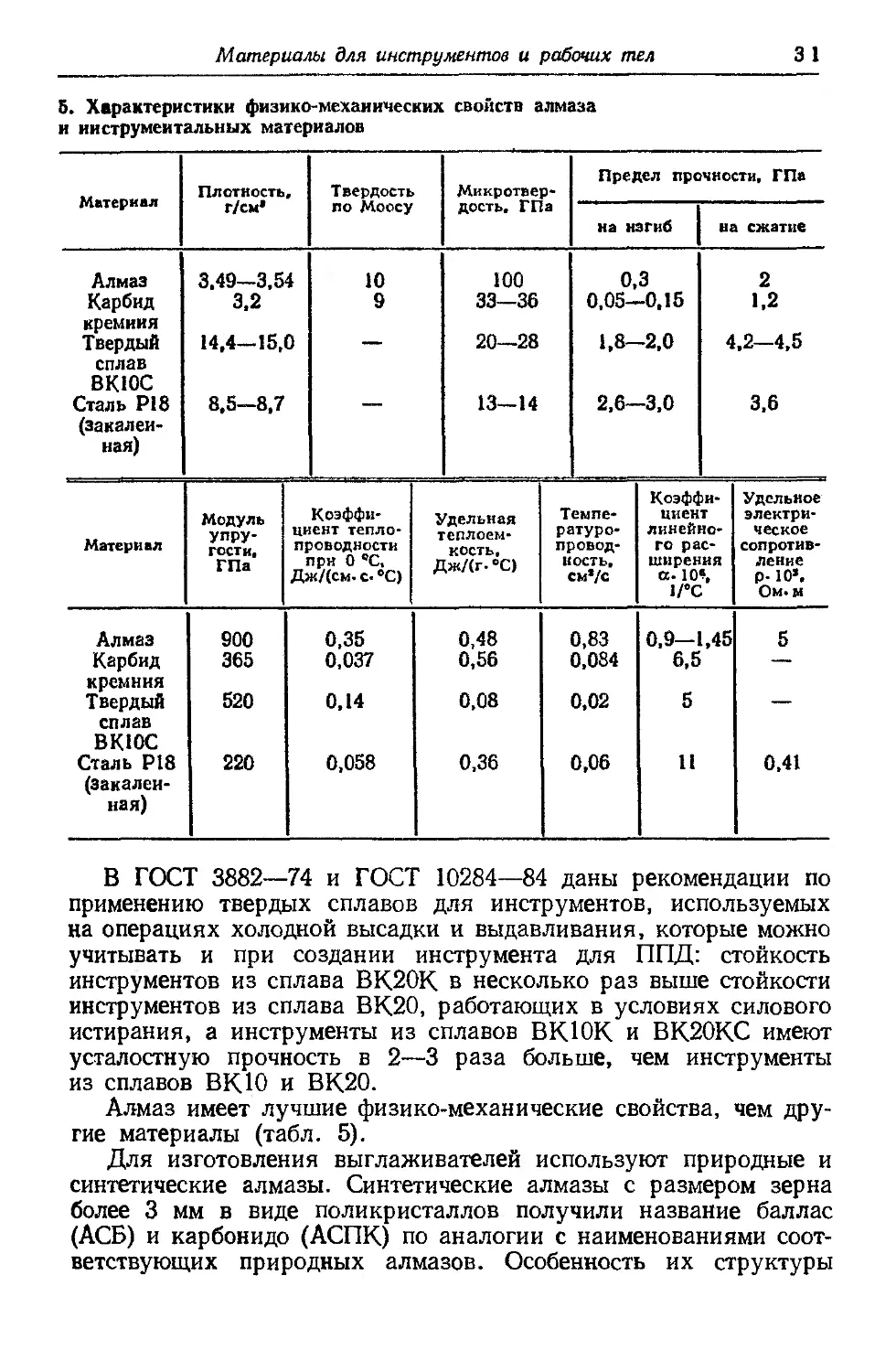

S. Характеристики физико-механических свойств алмаза

и инструментальных материалов

Материал Плотность, г/см* Твердость по Моосу Микротвер- дость. ГПа Предел прочности, ГПа

на изгиб на сжатие

Алмаз Карбид кремния Твердый сплав ВК10С Сталь Р18 (закален- ная) 3,49—3,54 3,2 14,4—15,0 8,5—8,7 10 9 100 33—36 20—28 13—14 0,3 0,05—0,15 1,8—2,0 2,6—3,0 2 1.2 4,2—4,5 3,6

Материал Модуль упру- гости, ГПа Коэффи- циент тепло- проводности при 0 'С, Дж/(см. с- °C) Удельная теплоем- кость, Дж/(г-»С) Темпе- ратуре- провод- ность. см* /с Коэффи- циент линейно- го рас- ширения а. 10% 1/°С Удельное электри- ческое сопротив- ление р- 10». Ом. м

Алмаз Карбид кремния Твердый сплав ВКЮС Сталь Р18 (закален- ная) 900 365 520 220 0,35 0,037 0,14 0,058 0,48 0,56 0,08 0,36 0,83 0,084 0,02 0,06 0,9—1,45 6,5 5 11 5 0,41

В ГОСТ 3882—74 и ГОСТ 10284—84 даны рекомендации по

применению твердых сплавов для инструментов, используемых

на операциях холодной высадки и выдавливания, которые можно

учитывать и при создании инструмента для ППД: стойкость

инструментов из сплава ВК.20К. в несколько раз выше стойкости

инструментов из сплава ВК.20, работающих в условиях силового

истирания, а инструменты из сплавов ВКДОК. и ВК.20К.С имеют

усталостную прочность в 2—3 раза больше, чем инструменты

из сплавов ВК.10 и ВК.20.

Алмаз имеет лучшие физико-механические свойства, чем дру-

гие материалы (табл. 5).

Для изготовления выглаживателей используют природные и

синтетические алмазы. Синтетические алмазы с размером зерна

более 3 мм в виде поликристаллов получили название баллас

(АСБ) и карбонидо (АСПК) по аналогии с наименованиями соот-

ветствующих природных алмазов. Особенность их структуры

32

Инструменты и рабочие тела

обеспечивает изотропность физико-механических свойств, что

дает возможность инструменту работать с переменными нагруз-

ками. Алмазы АСБ имеют шаровидную форму с четко выраженной

радиально-лучистой структурой, размеры их зерен достигают

6 мм.

Алмазы АСПК имеют форму цилиндра диаметром 2—4,5 мм

и высотой 2—5 мм. Структура их также радиально-лучистая, но

более совершенная.

Для обработки дробью и вибрационной ударной обработки

используют стальные и стеклянные шары, дробь различной гра-

нуляции, изготовленную из различных материалов. Главным

образом, применяют дробь из отбеленного чугуна следующего

состава, %: 3,26 С; 0,57 Мп; 2,72 Si (HRCU 62—64).

Для изготовления проволочных щеток используют в основное

углеродистую пружинную проволоку диаметром 0,2—1,0 мм

(ГОСТ 3875—83, ГОСТ 9389—75).

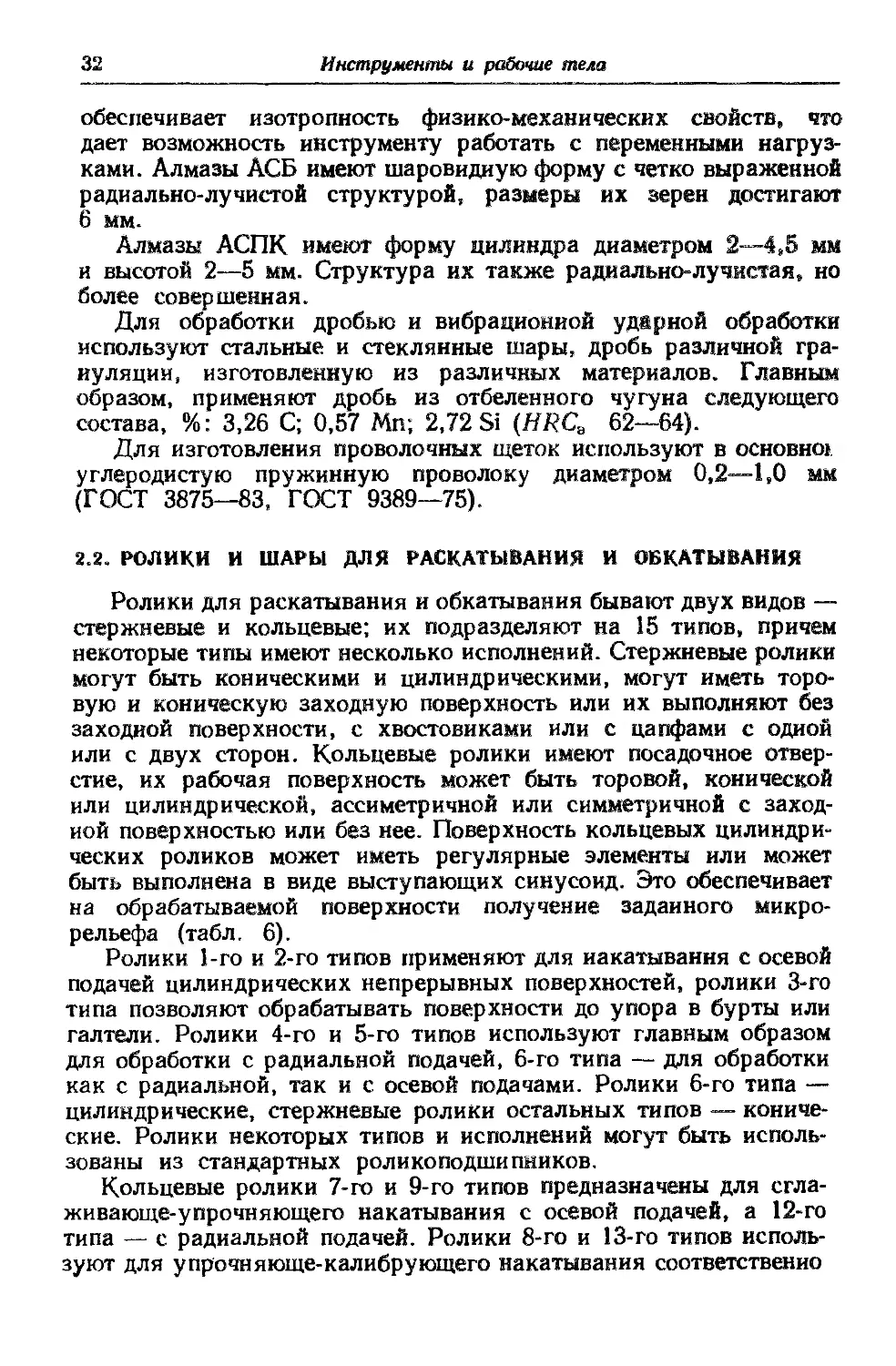

2.2. РОЛИКИ И ШАРЫ ДЛЯ РАСКАТЫВАНИЯ И ОБКАТЫВАНИЯ

Ролики для раскатывания и обкатывания бывают двух видов —

стержневые и кольцевые; их подразделяют на 15 типов, причем

некоторые типы имеют несколько исполнений. Стержневые ролики

могут быть коническими и цилиндрическими, могут иметь торо-

вую и коническую заходную поверхность или их выполняют без

заходиой поверхности, с хвостовиками или с цапфами с одной

или с двух сторон. Кольцевые ролики имеют посадочное отвер-

стие, их рабочая поверхность может быть торовой, конической

или цилиндрической, ассиметричной или симметричной с заход-

иой поверхностью или без нее. Поверхность кольцевых цилиндри-

ческих роликов может иметь регулярные элементы или может

быть выполнена в виде выступающих синусоид. Это обеспечивает

на обрабатываемой поверхности получение заданного микро-

рельефа (табл. 6).

Ролики 1-го и 2-го типов применяют для накатывания с осевой

подачей цилиндрических непрерывных поверхностей, ролики 3-го

типа позволяют обрабатывать поверхности до упора в бурты или

галтели. Ролики 4-го и 5-го типов используют главным образом

для обработки с радиальной подачей, 6-го типа — для обработки

как с радиальной, так и с осевой подачами. Ролики 6-го типа —

цилиндрические, стержневые ролики остальных типов — кониче-

ские. Ролики некоторых типов и исполнений могут быть исполь-

зованы из стандартных роликоподшипников.

Кольцевые ролики 7-го и 9-го типов предназначены для сгла-

живающе-упрочняющего накатывания с осевой подачей, а 12-го

типа — с радиальной подачей. Ролики 8-го и 13-го типов исполь-

зуют для упрочняюще-калибрующего накатывания соответственно

Ролики и шары для раскатывания и обкатывания

33

2 Одакцов Л. Г.

34

Инструменты и рабочие тела

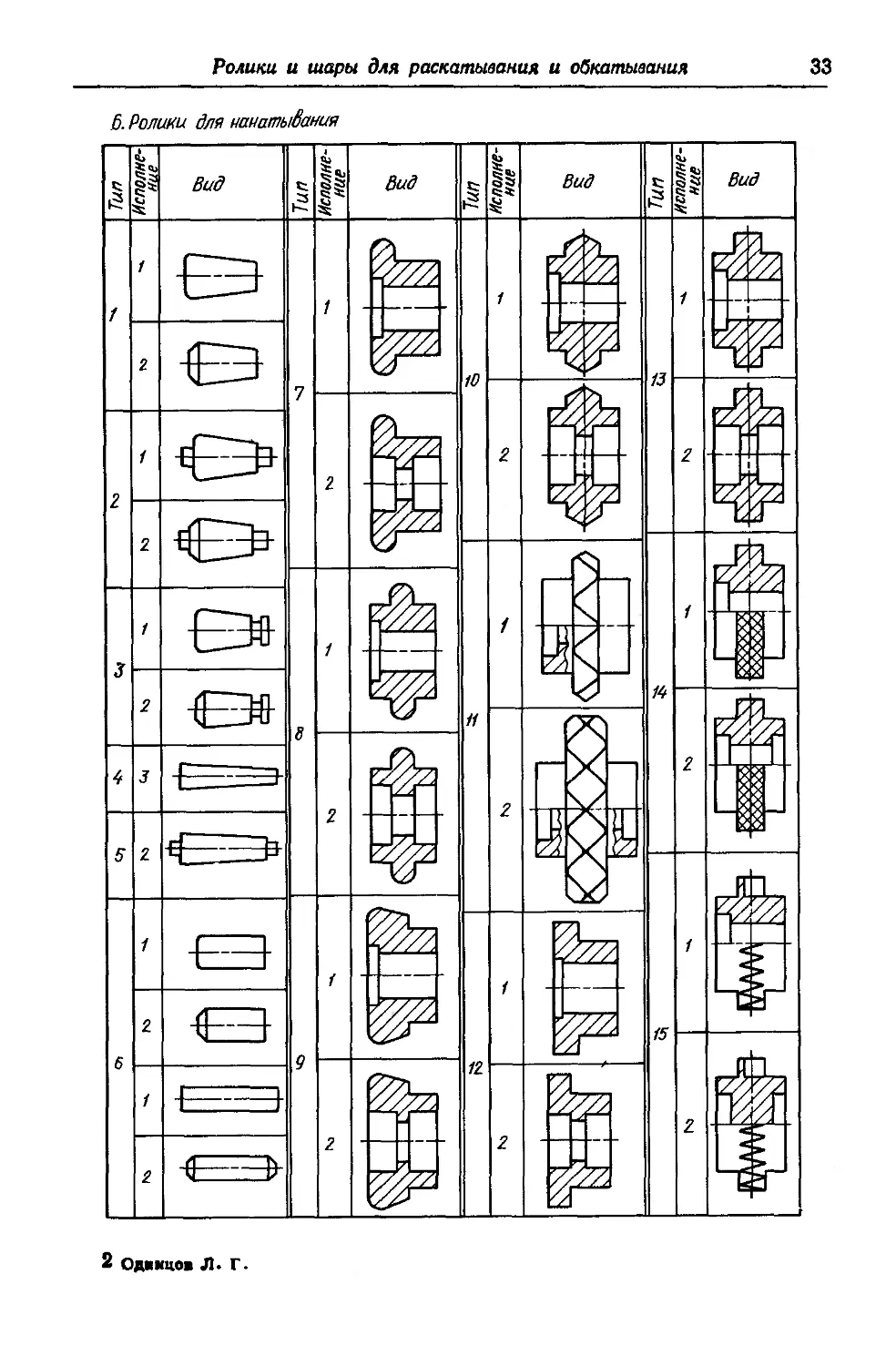

7. Размеры масса шаров

Н омималь- мы А дм а метр шврв. мм Масса 1000 шт., кг Номиналь- ный диаметр шара. мм Массв 1000 шт.. КГ Номиналь- ный диаметр шара, мм Масса 1000 шт. кг

0,250 0,00008 5,800 0,802 1 *7 ЛЛЛ 20,2

0,300 0,00011 5,953 0,867 1 /.UUU

0,360 0,00016 6,000 0,887 17.462 21,9

0.397 0.00025 6,350 1,05 18,000 24,0

0,400 0,00026 6,500 1,13 lo.zbo 25,5

0,500 0,00051 6,747 1,26 19,000 28,2

0.508 0,00054 7,000 1.41 19,050 28,4

0.600 0,00089 7,144 1.50 19,844 32.1

0,635 0,00105 7,500 1,73 20,000 32,9

0.680 0,00129 7,541 1,76 20,638 36,1

0,700 0,00141 7,938 2,06 21,000 38,0

0.794 0,00206 8,000 2,10 21,4о1 40,4

0,800 0,00210 8,334 2,38 22,000 43,8

0,840 0,00243 8,500 2,52 22,225 45,1

0.850 0,00252 8,731 2,73 23,000 50,0

1,000 0,00411 9,000 3,00 23,019 50,1

1,191 0,00694 9,128 3,12 23,812 55,5

1,200 0,00710 9,525 3,55 24,000 56,8

1,300 0,00903 9,922 4,01 24,606 61,2

1,500 0,0139 1 10,000 4,11 25.000 64,2

1,588 0,0164 I 10,319 4,51 25,400 67,3

1,984 0,0321 10,716 5,06 26,000 72,2

2,000 0,0329 11,000 5,47 j 26,194 73,8

2,381 0,0554 1 11,112 5,64 26.988 80,8

2,500 0,0642 11,500 6,25 27,781 88,1

2,778 0,0881 11,509 6,26

3,000 0,111 11,906 6,93 выоорочно

3,175 0,132 12,000 7,10 30.000 111

3,500 0,176 12,303 7,65 35,000 176

3,572 0,187 12,700 8,42 40,000 263

3,969 0,257 13,000 9,03 45,000 374

4,000 0,263 13,494 10,1 50,000 514

4,366 0,342 14,000 11,3 55,000 614

4,500 0,374 14,288 12,0 65,000 1 128

4,763 0.444 15,000 13,9 75,000 1 733

5,000 0,514 15,081 14,1 90,000 2 995

5.159 0,564 15,875 16,4 100,000 4 108

5,500 0,684 16,000 16,8 150,000 13 865

5,556 0,705 16,669 19,0

с осевой и радиальной подачами. Коническими роликами (10-го

типа) можно накатывать канавки и создавать регулярный микро-

рельеф. Для получения полного или частичного регулярных микро-

рельефов предназначены также ролики 11-го, 14-го и 15-го типов.

У поверхности роликов должна быть HRC„ 62—65, поэтому

их изготовляют преимущественно из сталей ШХ15 и ШХ15СГ

(ГОСТ 801—78).

У накатывающих и заходных поверхностей роликов Ra <

< 0,10 мкм, у трущихся поверхностей роликов Ra < 0,40 мкм,

Ролики и шары для раскатывания и обкатывания

35

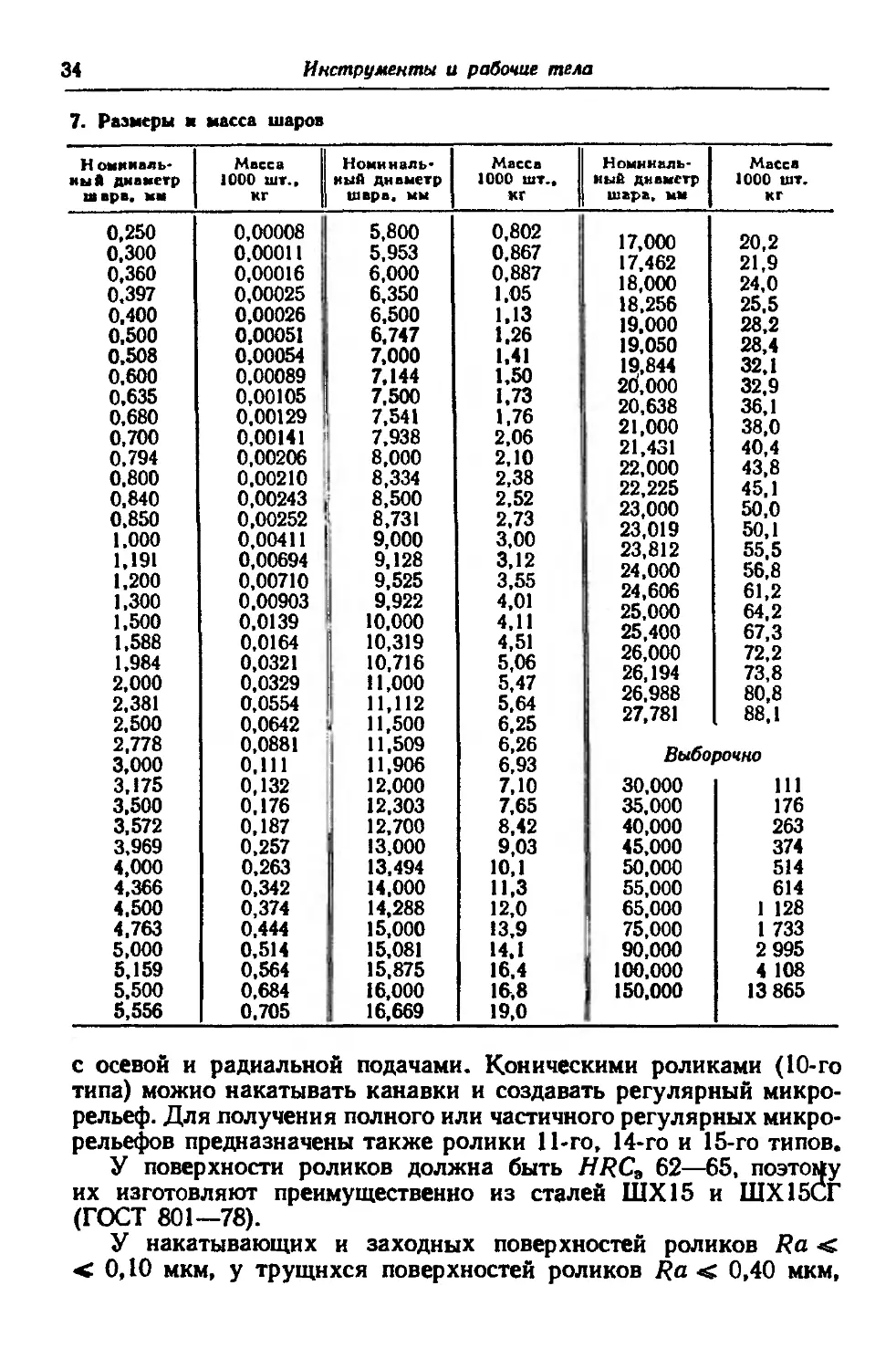

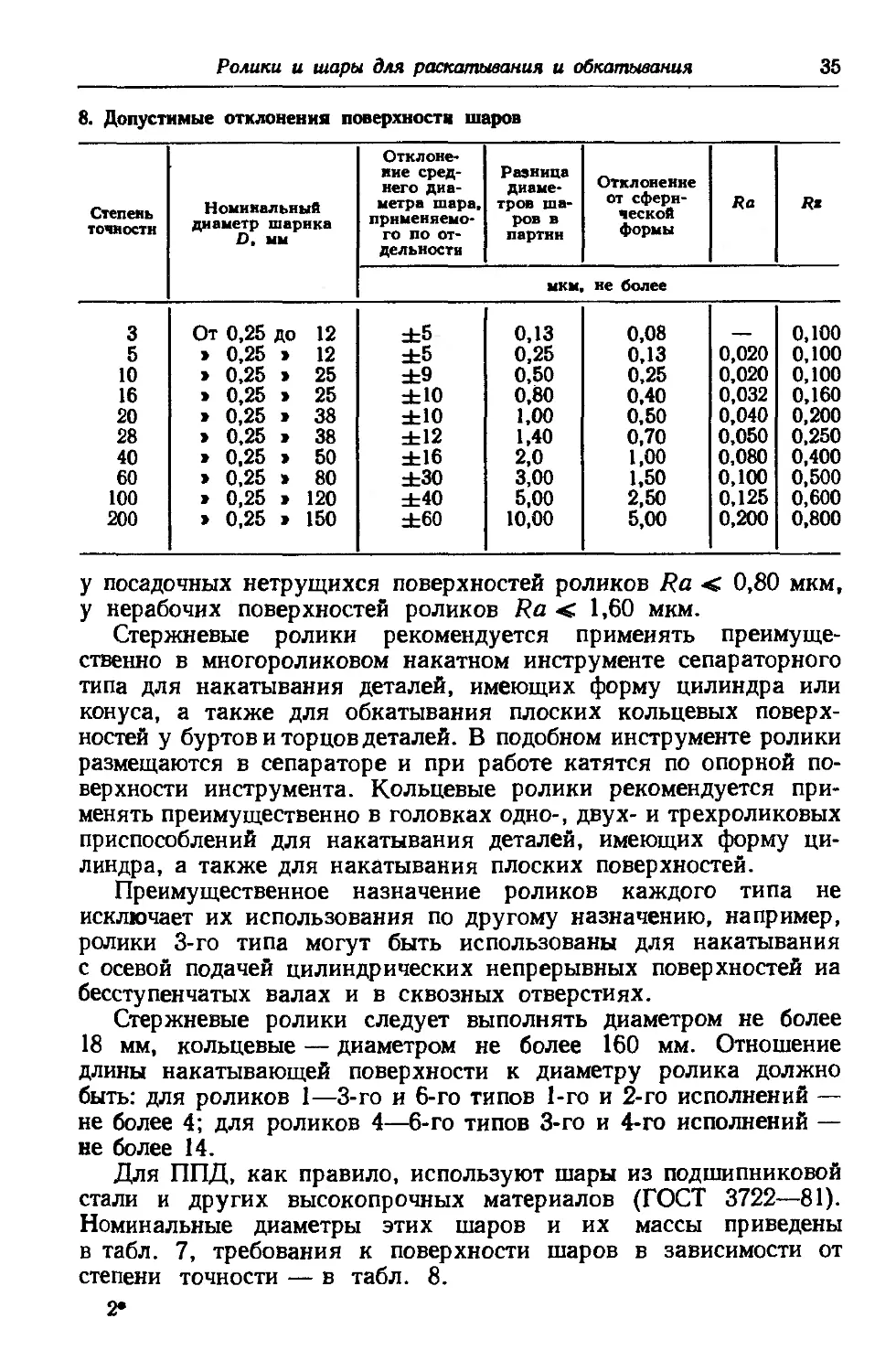

8. Допустимые отклонения поверхности шаров

Степень точности Номинальный диаметр шарика D, мм Отклоне- ние сред- него диа- метра шара, применяемо- го по от- дельности Разница диаме- тров ша- ров в партии Отклонение от сфери- ческой формы Ra R*

мкм не более

3 От 0,25 до 12 ±5 0,13 0,08 — 0,100

5 > 0,25 > 12 ±5 0,25 0,13 0,020 0,100

10 » 0,25 » 25 ±9 0,50 0,25 0,020 0,100

16 > 0,25 » 25 ±10 0,80 0,40 0,032 0,160

20 > 0,25 > 38 ±10 1,00 0,50 0,040 0,200

28 > 0,25 > 38 ±12 1,40 0,70 0,050 0,250

40 » 0,25 » 50 ±16 2,0 1,00 0,080 0,400

60 > 0,25 » 80 ±30 3,00 1,50 0,100 0,500

100 > 0,25 > 120 ±40 5,00 2,50 0,125 0,600

200 > 0,25 > 150 ±60 10,00 5,00 0,200 0,800

у посадочных нетрущихся поверхностей роликов Ra < 0,80 мкм,

у нерабочих поверхностей роликов Ra < 1,60 мкм.

Стержневые ролики рекомендуется применять преимуще-

ственно в многороликовом накатном инструменте сепараторного

типа для накатывания деталей, имеющих форму цилиндра или

конуса, а также для обкатывания плоских кольцевых поверх-

ностей у буртов и торцов деталей. В подобном инструменте ролики

размещаются в сепараторе и при работе катятся по опорной по-

верхности инструмента. Кольцевые ролики рекомендуется при-

менять преимущественно в головках одно-, двух- и трехроликовых

приспособлений для накатывания деталей, имеющих форму ци-

линдра, а также для накатывания плоских поверхностей.

Преимущественное назначение роликов каждого типа не

исключает их использования по другому назначению, например,

ролики 3-го типа могут быть использованы для накатывания

с осевой подачей цилиндрических непрерывных поверхностей иа

бесступенчатых валах и в сквозных отверстиях.

Стержневые ролики следует выполнять диаметром не более

18 мм, кольцевые — диаметром не более 160 мм. Отношение

длины накатывающей поверхности к диаметру ролика должно

быть: для роликов 1—3-го и 6-го типов 1-го и 2-го исполнений —

не более 4; для роликов 4—6-го типов 3-го и 4-го исполнений —

не более 14.

Для ППД, как правило, используют шары из подшипниковой

стали и других высокопрочных материалов (ГОСТ 3722—81).

Номинальные диаметры этих шаров и их массы приведены

в табл. 7, требования к поверхности шаров в зависимости от

степени точности — в табл. 8.

2*

36

Инструменты и рабочие тела

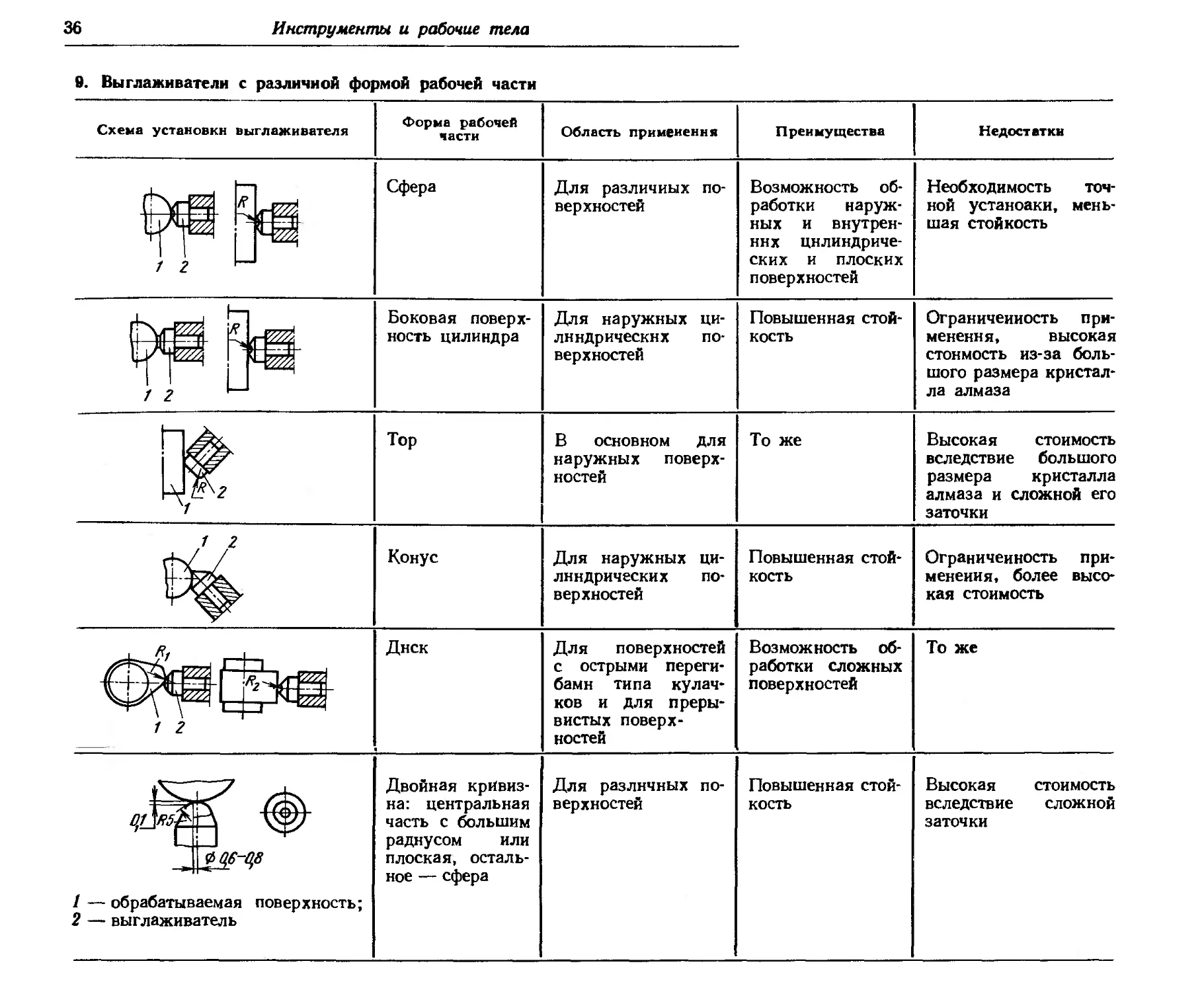

В. Выглаживатели с различной формой рабочей части

Схема установки выглаживателя Форма рабочей части Область применения Преимущества Недостатки

/ 2 L Сфера Для различных по- верхностей Возможность об- работки наруж- ных и внутрен- них цилиндриче- ских и плоских поверхностей Необходимость точ- ной устаноаки, мень- шая стойкость

/ Z R |ф|| Боковая поверх- ность цилиндра Для наружных ци- линдрических по- верхностей Повышенная стой- кость Ограниченность при- менения, высокая стоимость из-за боль- шого размера кристал- ла алмаза

г i Тор В основном для наружных поверх- ностей То же Высокая стоимость вследствие большого размера кристалла алмаза и сложной его заточки

1 2 Конус Для наружных ци- линдрических по- верхностей Повышенная стой- кость Ограниченность при- менения, более высо- кая стоимость

-fr—1 Диск Для поверхностей с острыми переги- бами типа кулач- ков и для преры- вистых поверх- ностей Возможность об- работки сложных поверхностей То же

3г 1 2

1 — обрабап 2 — выглаж 1g7 ф гываемая поверхность; иватель Двойная кривиз- на: центральная часть с большим радиусом или плоская, осталь- ное — сфера Для различных по- верхностей Повышенная стой- кость Высокая стоимость вследствие сложной заточки

Инструменты для выглаживания

37

Стандартные шары имеют вы-

сокую прочность, разрушающая

статическая нагрузка на шар за-

висит от его диаметра:

Dm, мм 3,175 10,319 20,638 30,162 41,275

Р, кН 5,5 56 219 450 815

2.3. ИНСТРУМЕНТЫ ДЛЯ

ВЫГЛАЖИВАНИЯ

Инструменты для выглажива-

ния характеризуются: материалом

рабочего элемента; формой рабо-

чей поверхности (табл. 9); спо-

собом крепления рабочего эле-

мента (кристалла) в корпусе ин-

струмента.

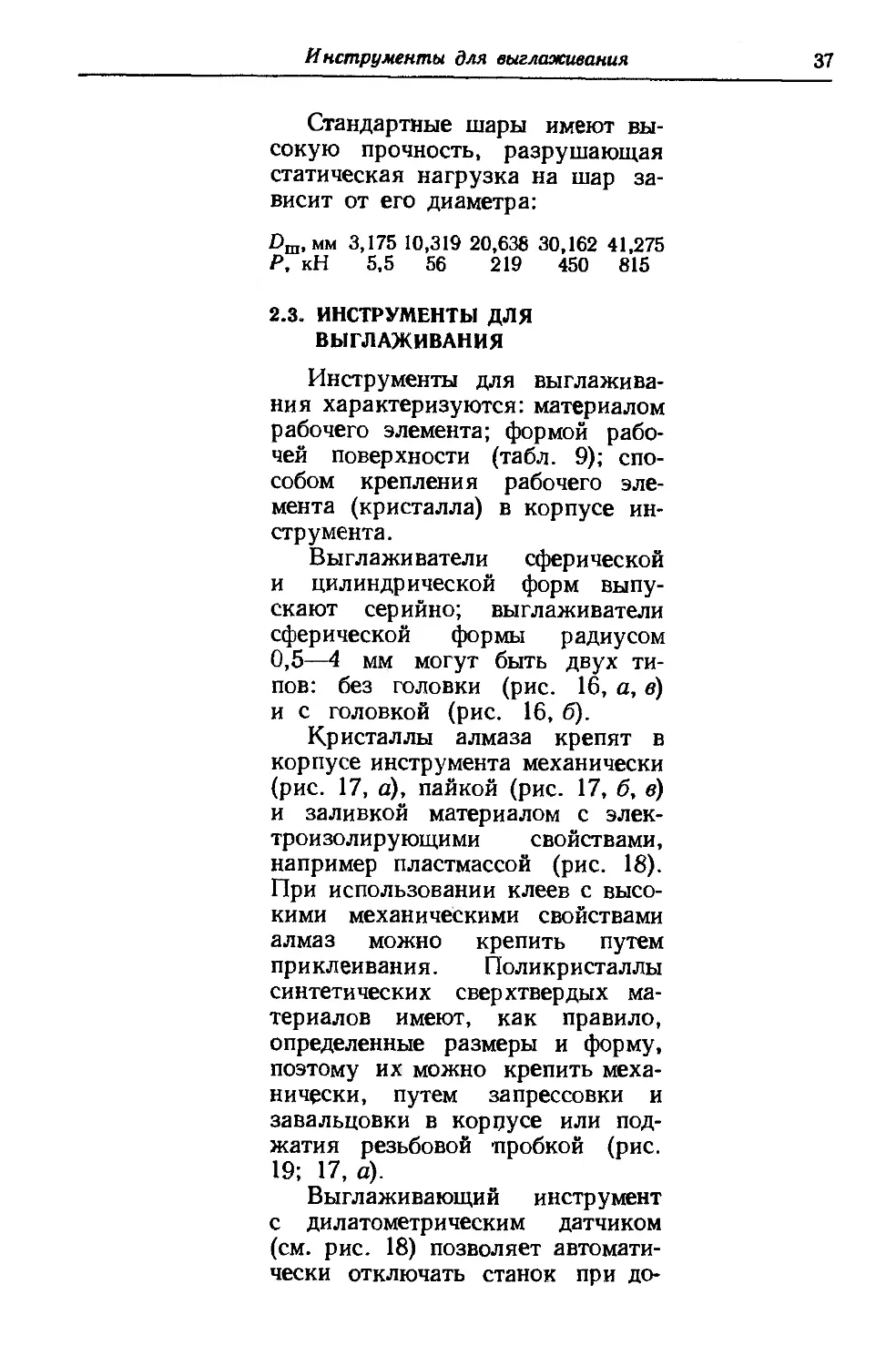

Выглаживатели сферической

и цилиндрической форм выпу-

скают серийно; выглаживатели

сферической формы радиусом

0,5—4 мм могут быть двух ти-

пов: без головки (рис. 16, а, в)

и с головкой (рис. 16, б).

Кристаллы алмаза крепят в

корпусе инструмента механически

(рис. 17, а), пайкой (рис. 17, б, в)

и заливкой материалом с элек-

троизолирующими свойствами,

например пластмассой (рис. 18).

При использовании клеев с высо-

кими механическими свойствами

алмаз можно крепить путем

приклеивания. Поликристаллы

синтетических сверхтвердых ма-

териалов имеют, как правило,

определенные размеры и форму,

поэтому их можно крепить меха-

нически, путем запрессовки и

завальцовки в корпусе или под-

жатия резьбовой -пробкой (рис.

19; 17, а).

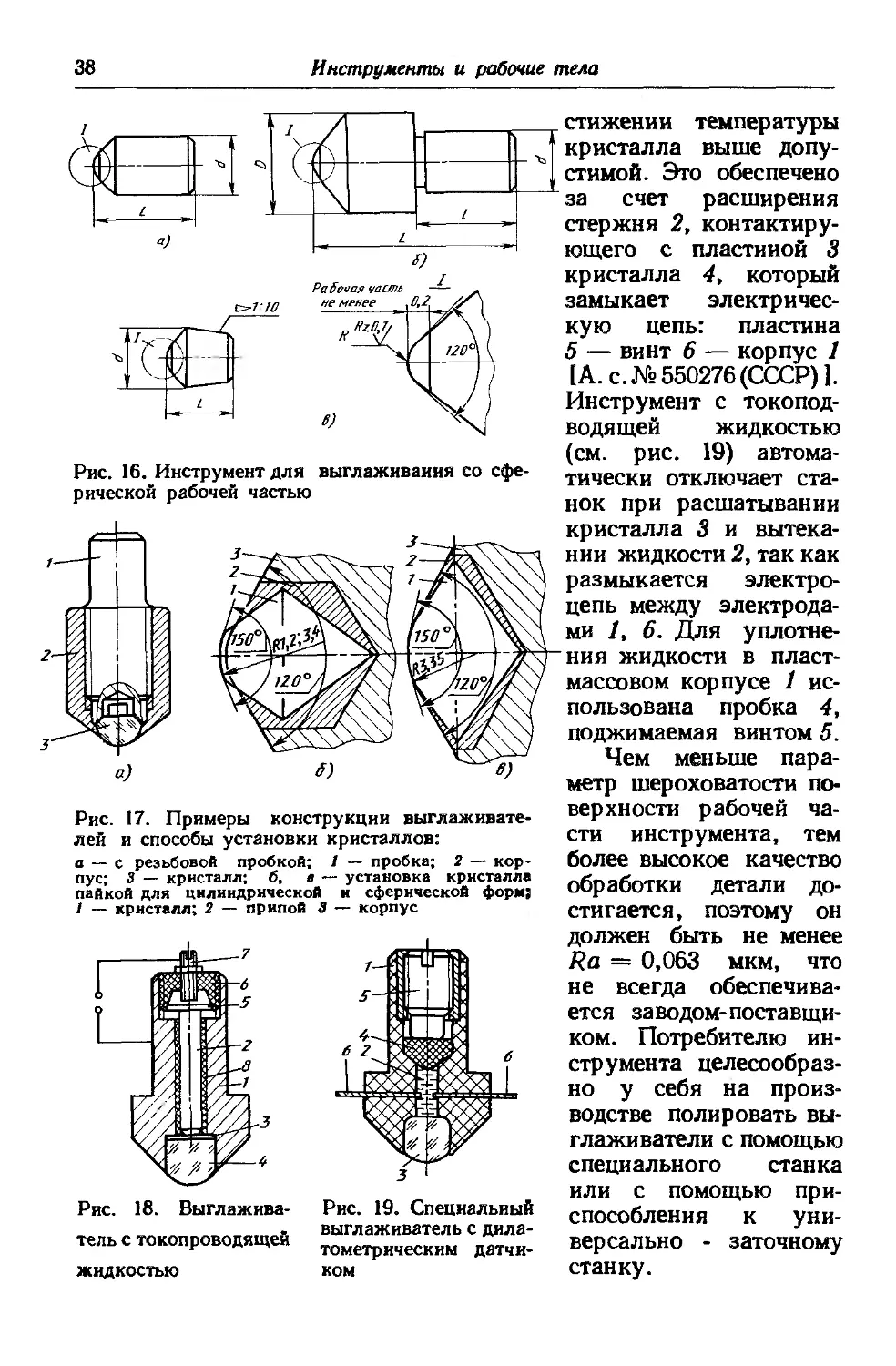

Выглаживающий инструмент

с дилатометрическим датчиком

(см. рис. 18) позволяет автомати-

чески отключать станок при до-

38

Инструменты и рабочие тела

Рис. 16. Инструмент для выглаживания со сфе-

рической рабочей частью

Рис. 17. Примеры конструкции выглаживате-

лей и способы установки кристаллов:

а — с резьбовой пробкой: 1 — пробка; 2 — кор-

пус; 3 — кристалл; б, в — установка кристалла

пайкой для цилиндрической и сферической форм;

1 — кристалл; 2 — припой 3 — корпус

Рис. 18. Выглажива-

тель с токопроводящей

жидкостью

Рис. 19. Специальный

выглаживатель с дила-

тометрическим датчи-

ком

стижении температуры

кристалла выше допу-

стимой. Это обеспечено

за счет расширения

стержня 2, контактиру-

ющего с пластиной 3

кристалла 4, который

замыкает электричес-

кую цепь: пластина

5 — винт 6 — корпус 1

[А. с. №550276 (СССР) 1.

Инструмент с токопод-

водящей жидкостью

(см. рис. 19) автома-

тически отключает ста-

нок при расшатывании

кристалла 3 и вытека-

нии жидкости 2, так как

размыкается электро-

цепь между электрода-

ми 1, 6. Для уплотне-

ния жидкости в пласт-

массовом корпусе 1 ис-

пользована пробка 4,

поджимаемая винтом 5.

Чем меньше пара-

метр шероховатости по-

верхности рабочей ча-

сти инструмента, тем

более высокое качество

обработки детали до-

стигается, поэтому он

должен быть не менее

На = 0,063 мкм, что

не всегда обеспечива-

ется заводом-поставщи-

ком. Потребителю ин-

струмента целесообраз-

но у себя на произ-

водстве полировать вы-

глаживатели с помощью

специального станка

или с помощью при-

способления к уни-

версально - заточному

станку.

Инструменты для поверхностного дернования

39

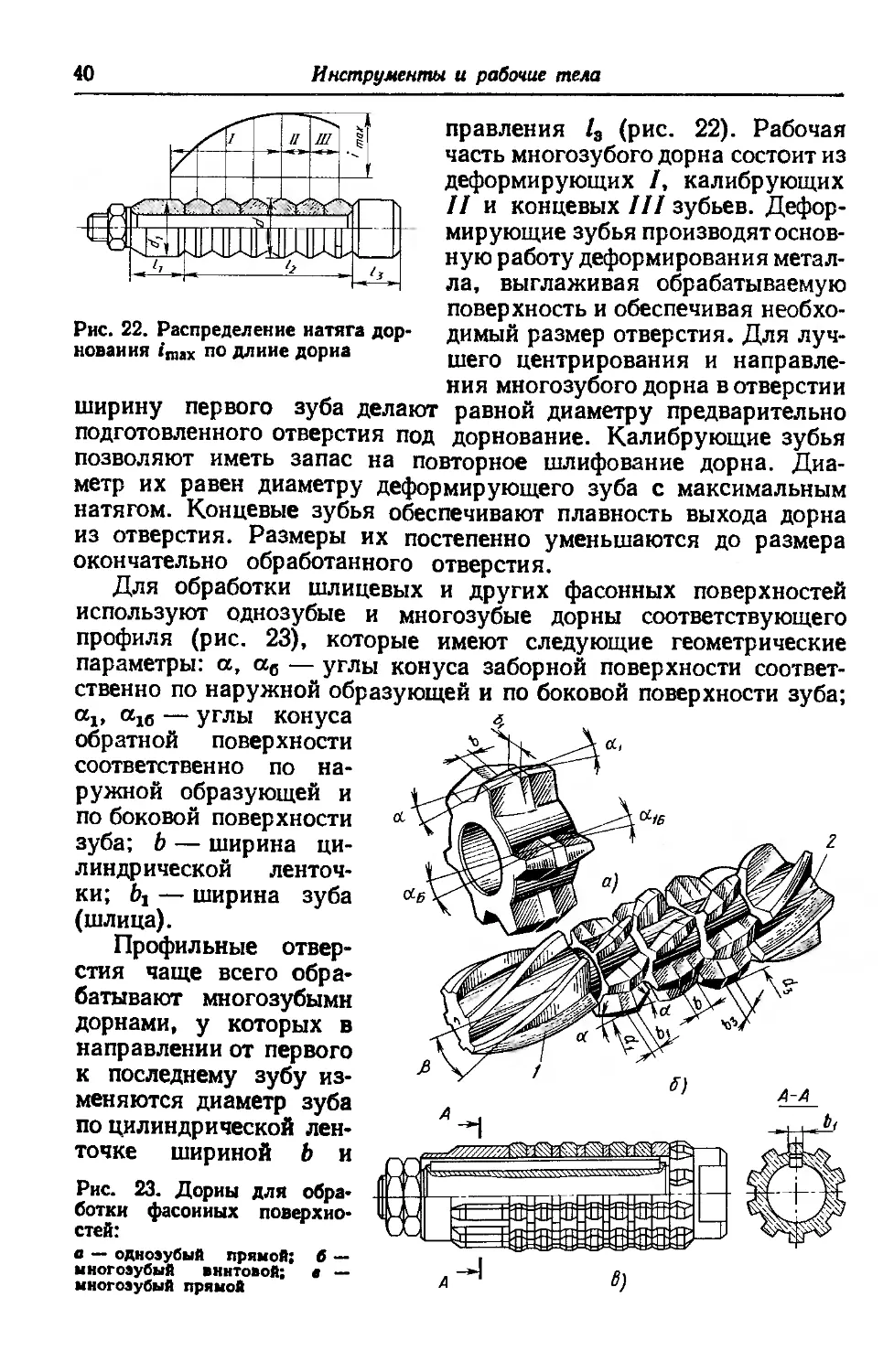

Рис. 2!. Дорны скольжения:

а — однозубыА с хвостовиком Для

работы на протяжном станке; б —

одноэубый без хвостовика для ра-

боты на прессе; а — одиоэубый без

хвостовика с направляющим пояс-

ком; г — многозубый с направляю-

щим пояском; д — наборный; е —

комбинированный с деформирую-

щими и режущими зубьями

Рис. 20. Дорн качения (а); дорн скольжения

(б); зуб дорна (в) н блок зубьев (г)

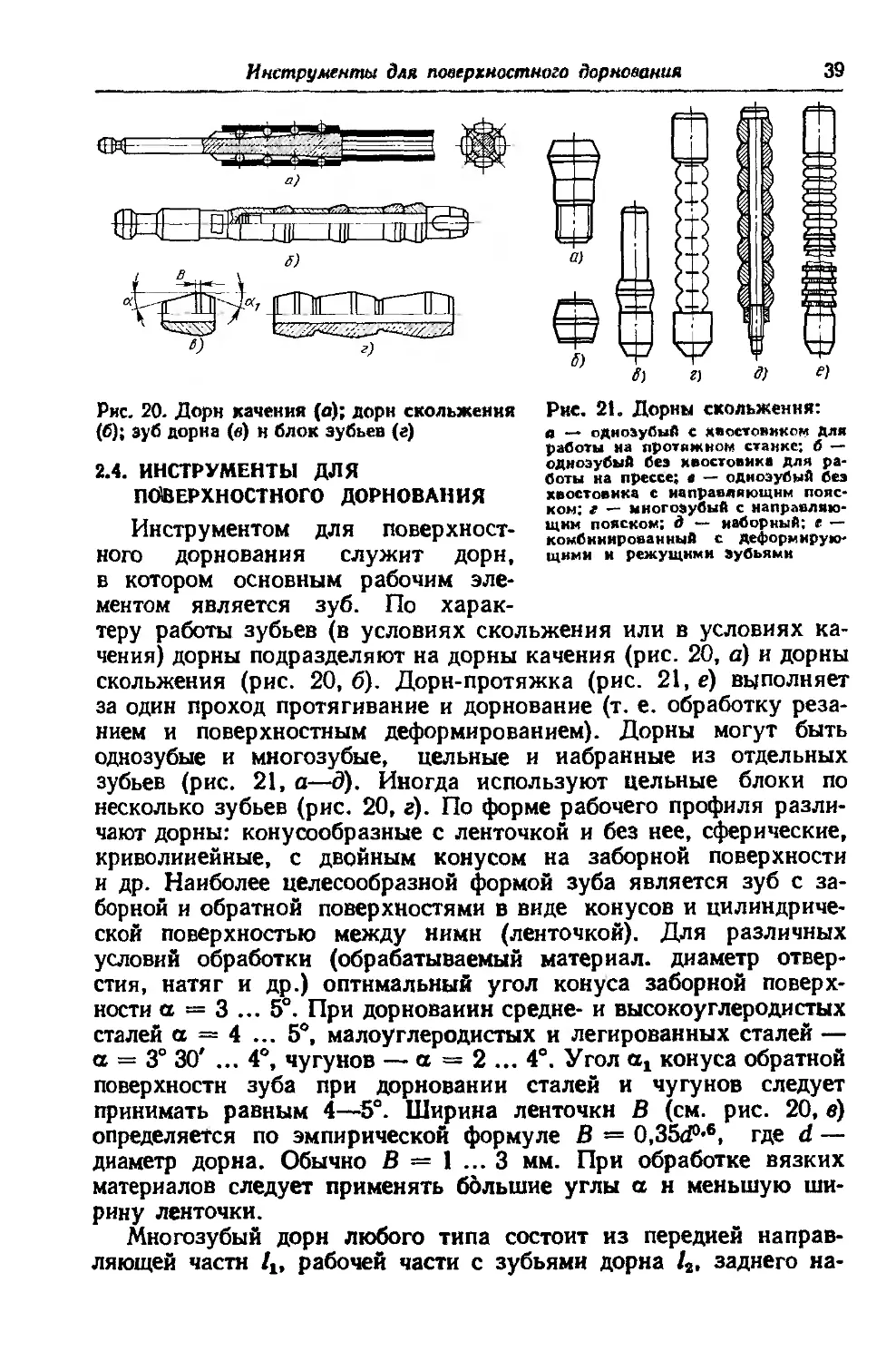

2.4. ИНСТРУМЕНТЫ ДЛЯ

ПОВЕРХНОСТНОГО ДОРНОВАНИЯ

Инструментом для поверхност-

ного дорнования служит дорн,

в котором основным рабочим эле-

ментом является зуб. По харак-

теру работы зубьев (в условиях скольжения или в условиях ка-

чения) дорны подразделяют на дорны качения (рис. 20, а) и дорны

скольжения (рис. 20, б). Дорн-протяжка (рис. 21, е) выполняет

за один проход протягивание и дорнование (т. е. обработку реза-

нием и поверхностным деформированием). Дорны могут быть

однозубые и многозубые, цельные и набранные из отдельных

зубьев (рис. 21, а—д). Иногда используют цельные блоки по

несколько зубьев (рис. 20, г). По форме рабочего профиля разли-

чают дорны: конусообразные с ленточкой и без нее, сферические,

криволинейные, с двойным конусом на заборной поверхности

и др. Наиболее целесообразной формой зуба является зуб с за-

борной и обратной поверхностями в виде конусов и цилиндриче-

ской поверхностью между ними (ленточкой). Для различных

условий обработки (обрабатываемый материал, диаметр отвер-

стия, натяг и др.) оптимальный угол конуса заборной поверх-

ности а = 3 ... 5°. При дорноваиин средне- и высокоуглеродистых

сталей а = 4 ... 5°, малоуглеродистых и легированных сталей —

а = 3° 30' ... 4°, чугунов — а = 2 ... 4°. Угол конуса обратной

поверхности зуба при дорновании сталей и чугунов следует

принимать равным 4—5°. Ширина ленточки В (см. рис. 20, в)

определяется по эмпирической формуле В = 0,35d°’6, где d —

диаметр дорна. Обычно В = 1 ... 3 мм. При обработке вязких

материалов следует применять большие углы а н меньшую ши-

рину ленточки.

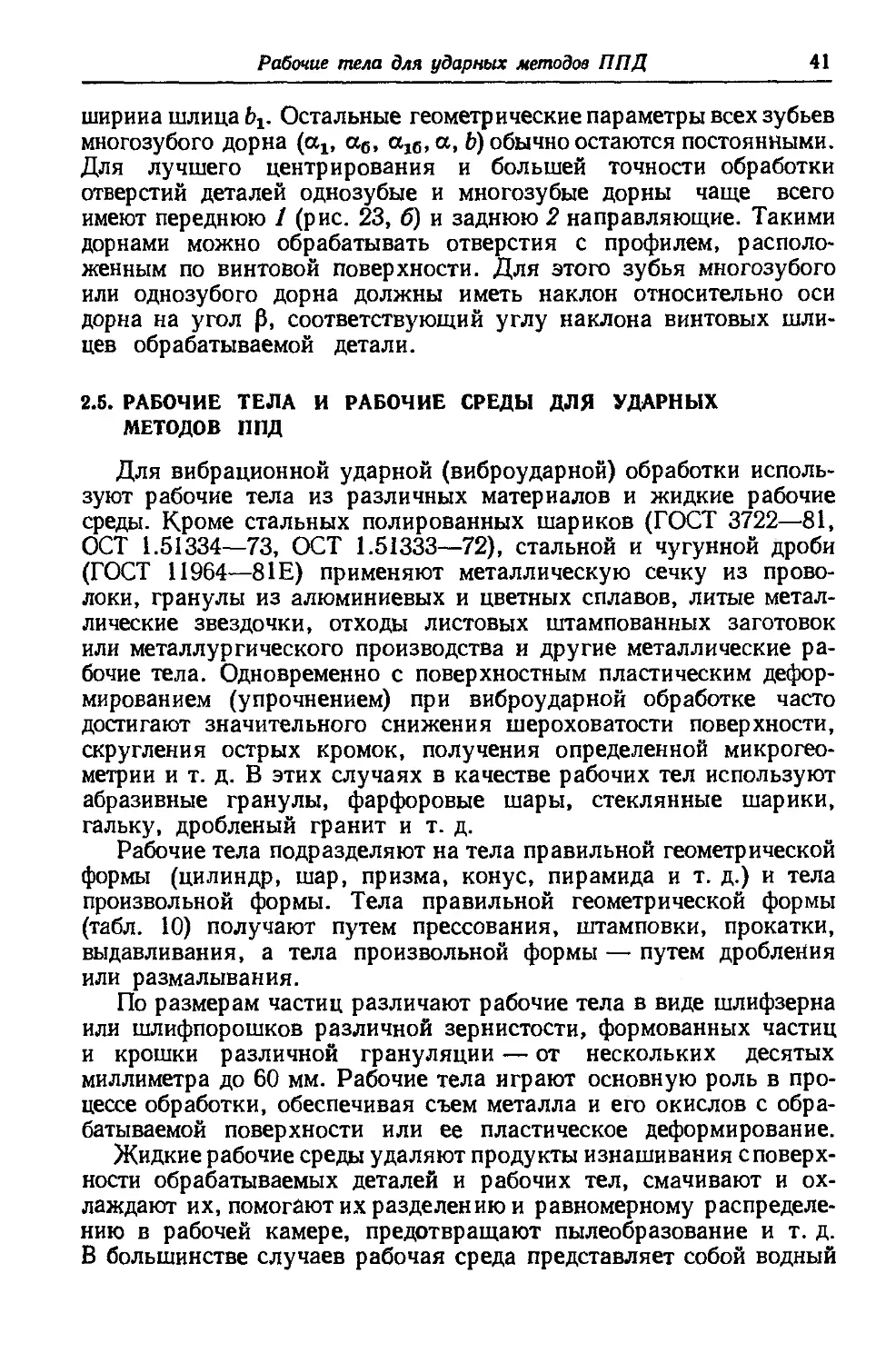

Многозубый дорн любого типа состоит из передней направ-

ляющей части /ь рабочей части с зубьями дорна /2, заднего на-

40

Инструменты и рабочие тела

Рис. 22. Распределение натяга дер-

нования 1'пих по длине дориа

правления la (рис. 22). Рабочая

часть многозубого дорна состоит из

деформирующих /, калибрующих

II и концевых III зубьев. Дефор-

мирующие зубья производят основ-

ную работу деформирования метал-

ла, выглаживая обрабатываемую

поверхность и обеспечивая необхо-

димый размер отверстия. Для луч-

шего центрирования и направле-

ния многозубого дорна в отверстии

ширину первого зуба делают равной диаметру предварительно

подготовленного отверстия под дорнование. Калибрующие зубья

позволяют иметь запас на повторное шлифование дорна. Диа-

метр их равен диаметру деформирующего зуба с максимальным

натягом. Концевые зубья обеспечивают плавность выхода дорна

из отверстия. Размеры их постепенно уменьшаются до размера

окончательно обработанного отверстия.

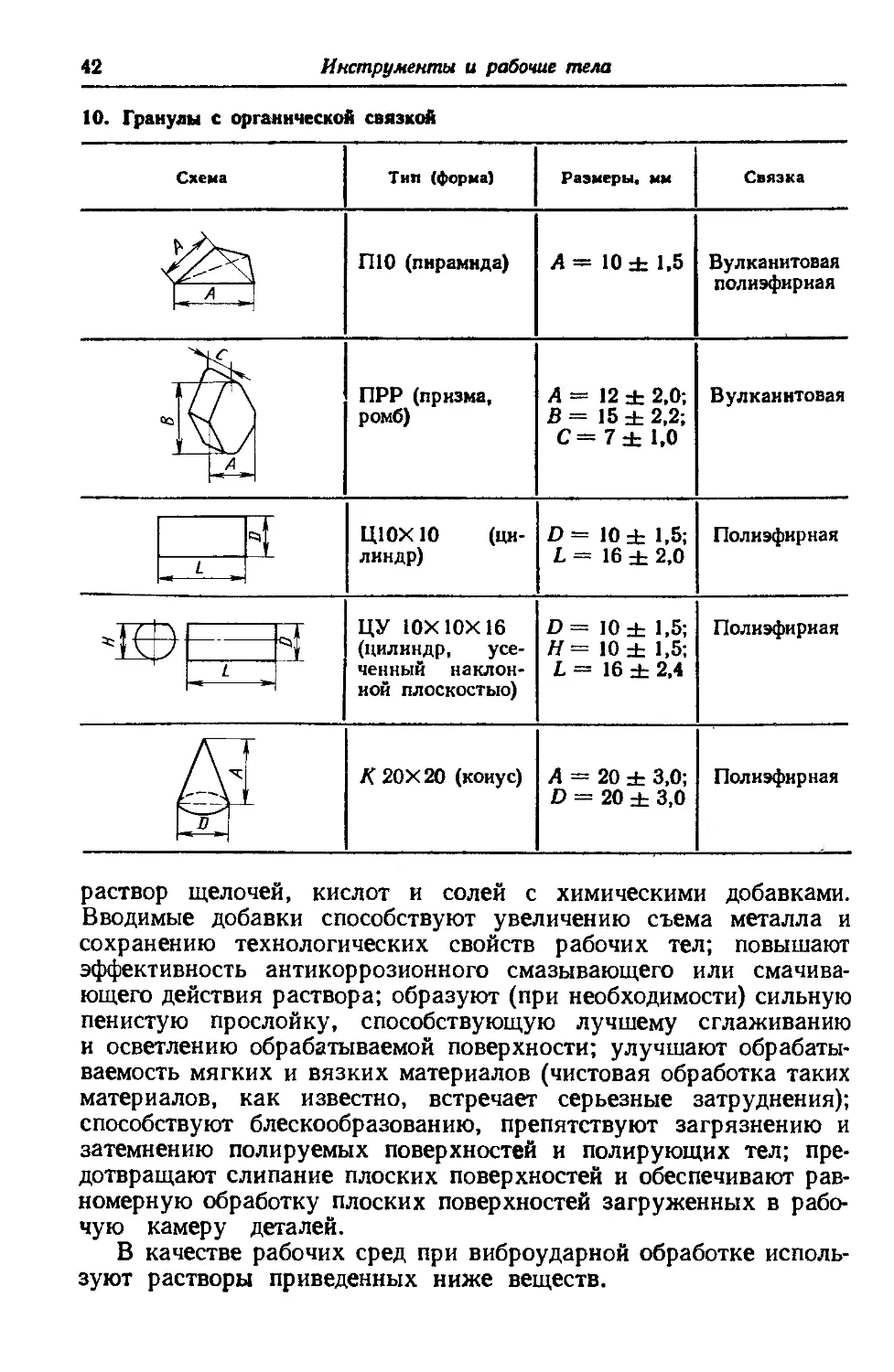

Для обработки шлицевых и других фасонных поверхностей

используют однозубые и многозубые дорны соответствующего

профиля (рис. 23), которые имеют следующие геометрические

параметры: а, аб — углы конуса заборной поверхности соответ-

ственно по наружной образующей и по боковой поверхности зуба;

ai> а1б — углы конуса

обратной поверхности

соответственно по на-

ружной образующей и

по боковой поверхности

зуба; b — ширина ци-

линдрической ленточ-

ки; Ьг — ширина зуба

(шлица).

Профильные отвер-

стия чаще всего обра-

батывают многозубымн

дорнами, у которых в

направлении от первого

к последнему зубу из-

меняются диаметр зуба

по цилиндрической лен-

точке шириной b и

Рис. 23. Дорны для обра-

ботки фасонных поверхно-

стей:

я — одноэубый прямой; б —

многоэубый винтовой; • —

многоэубый прямой

Рабочие тела для ударных методов ППД

41

ширина шлица Остальные геометрические параметры всех зубьев

многозубого дорна (alt аб, а1б,а, Ь) обычно остаются постоянными.

Для лучшего центрирования и большей точности обработки

отверстий деталей однозубые и многозубые дорны чаще всего

имеют переднюю 1 (рис. 23, б) и заднюю 2 направляющие. Такими

дорнами можно обрабатывать отверстия с профилем, располо-

женным по винтовой поверхности. Для этого зубья многозубого

или однозубого дорна должны иметь наклон относительно оси

дорна на угол р, соответствующий углу наклона винтовых шли-

цев обрабатываемой детали.

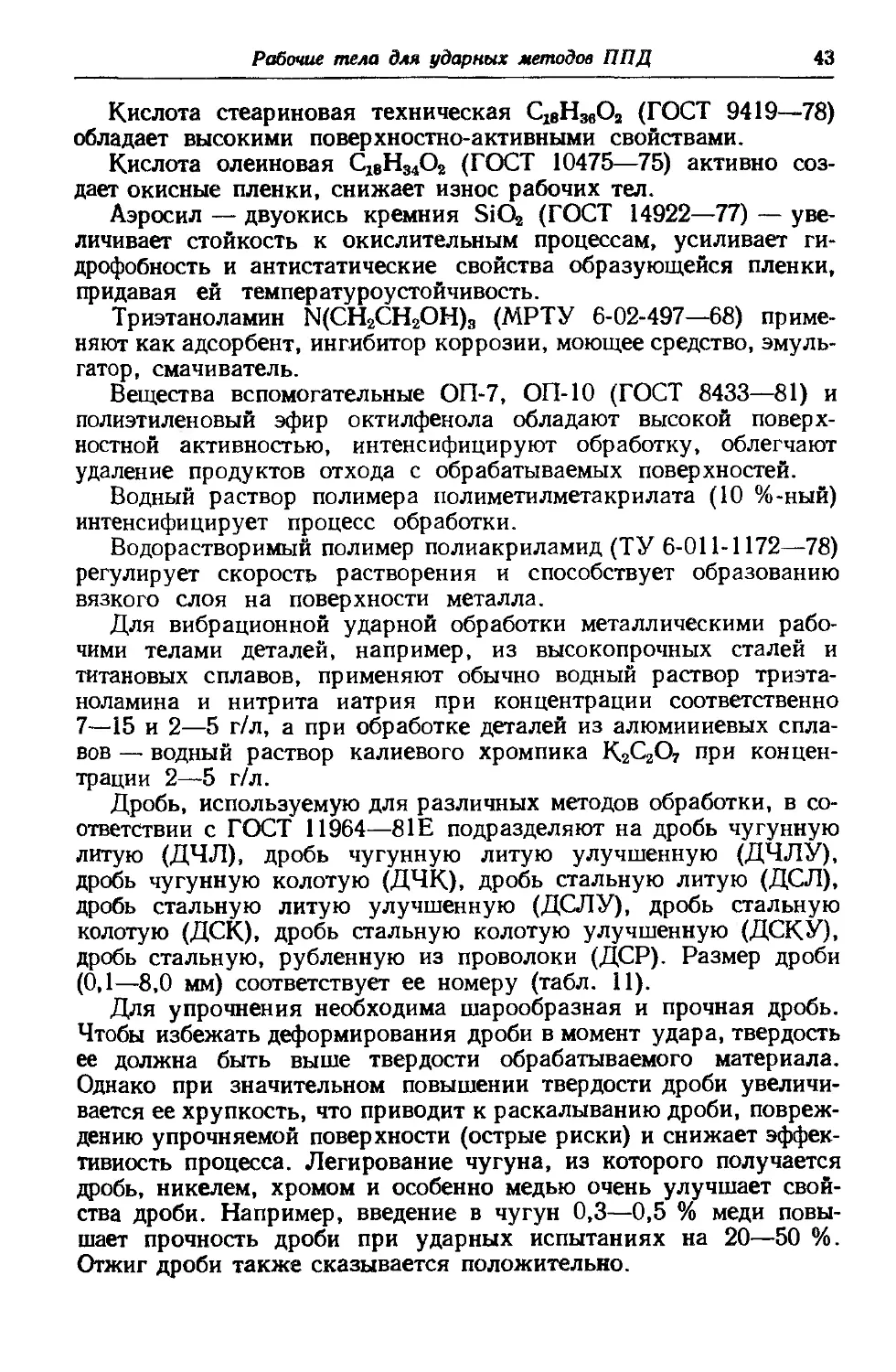

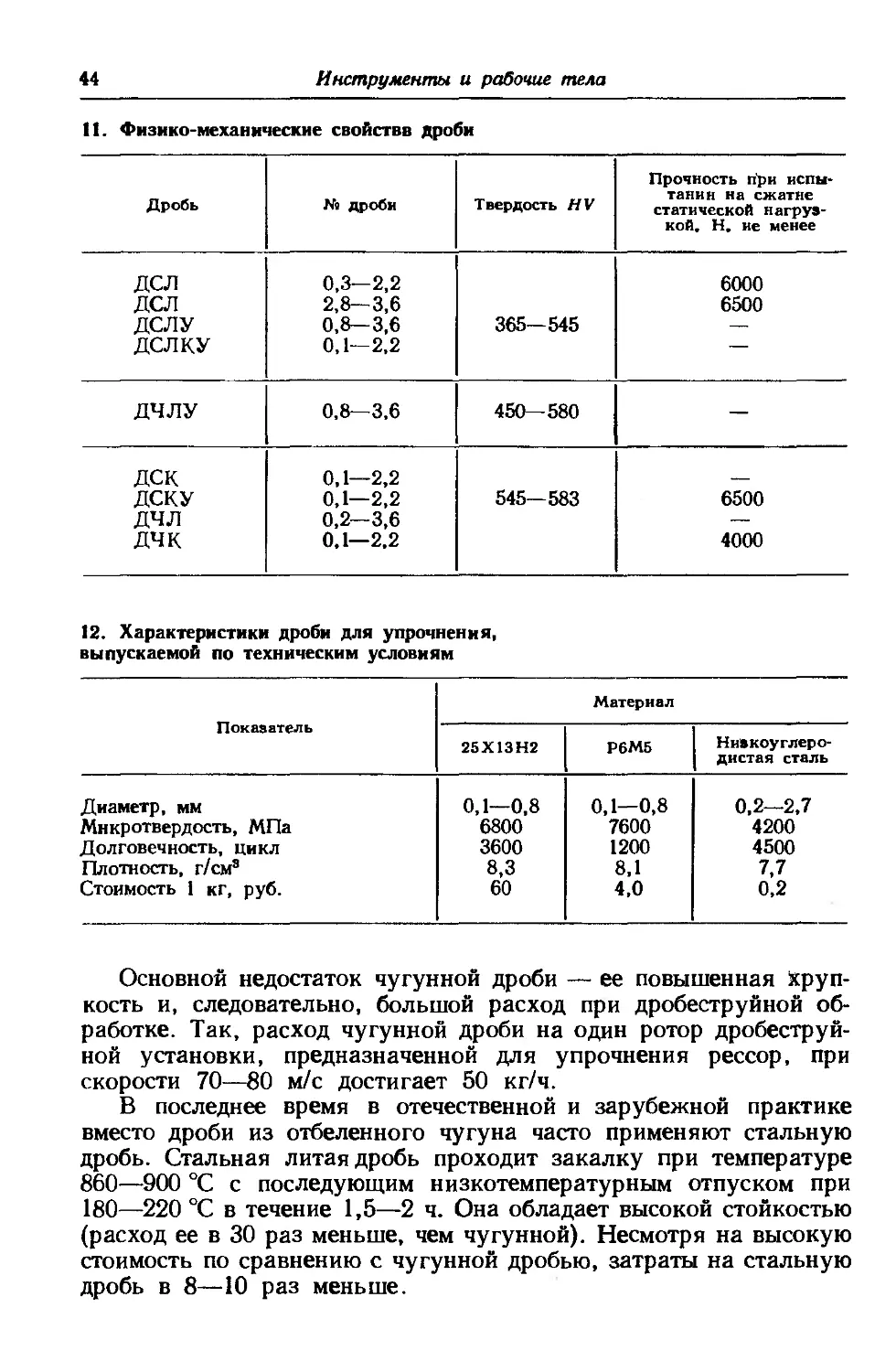

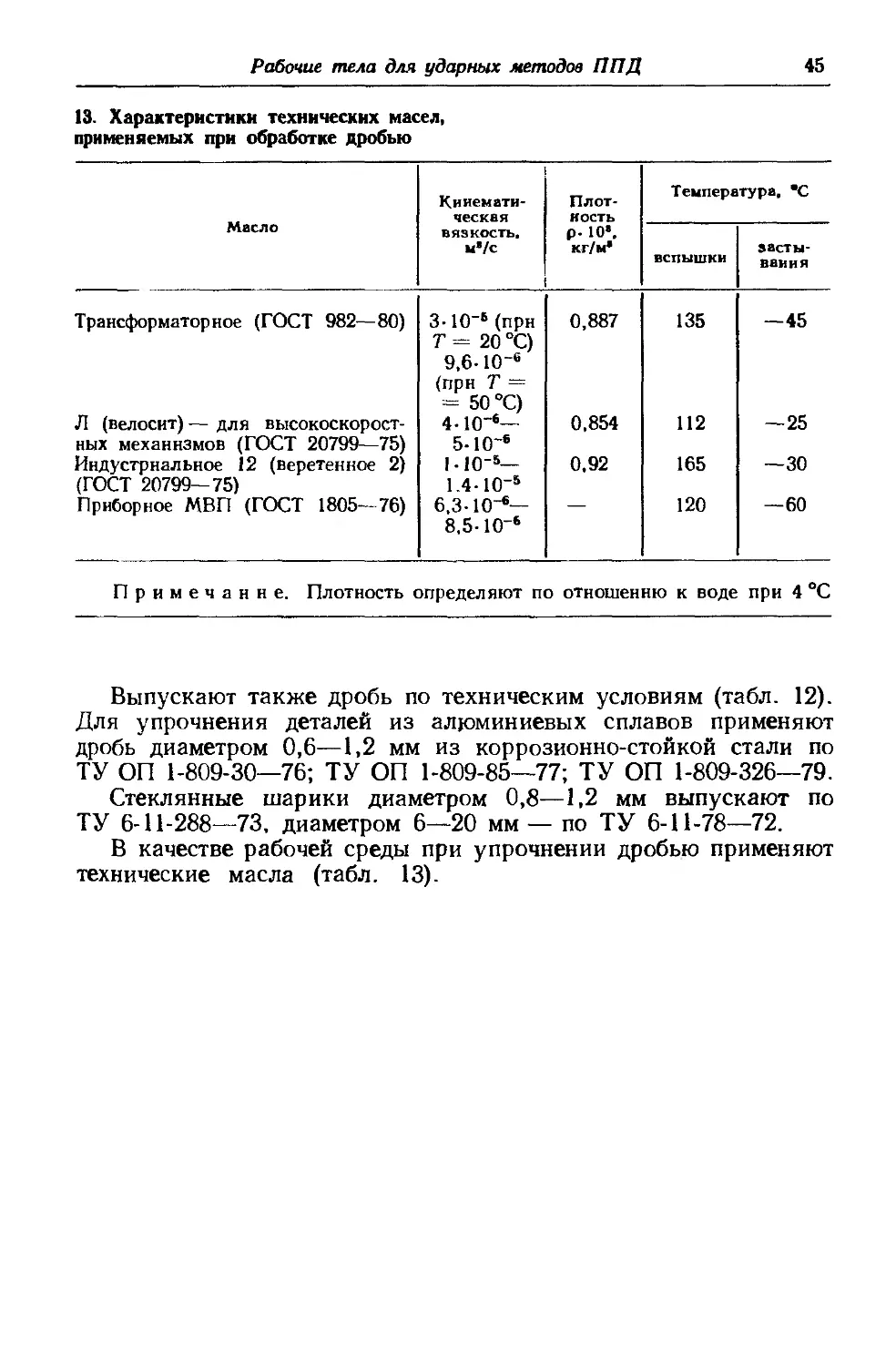

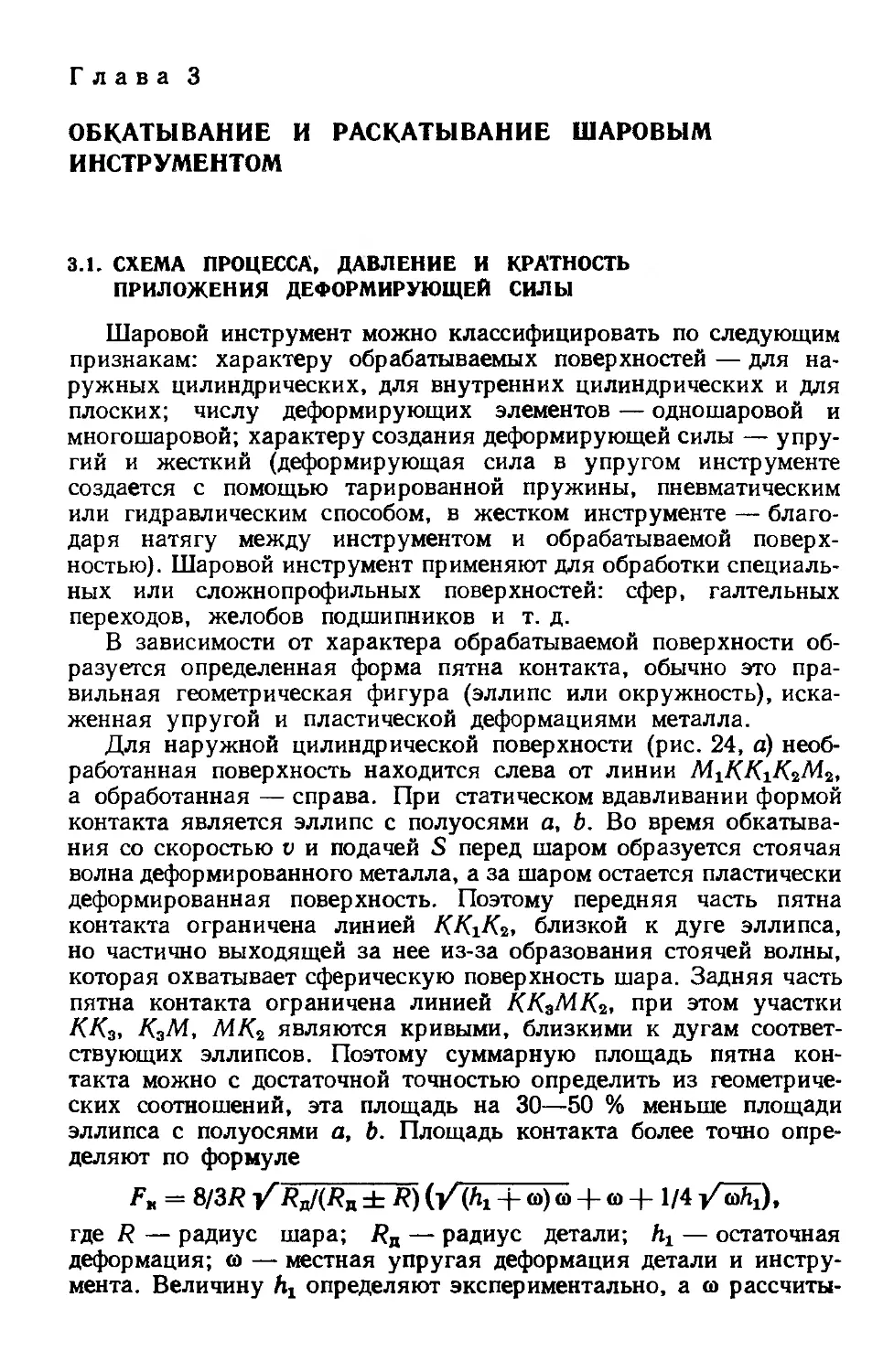

2.5. РАБОЧИЕ ТЕЛА И РАБОЧИЕ СРЕДЫ ДЛЯ УДАРНЫХ

МЕТОДОВ ППД

Для вибрационной ударной (виброударной) обработки исполь-

зуют рабочие тела из различных материалов и жидкие рабочие

среды. Кроме стальных полированных шариков (ГОСТ 3722—81,

ОСТ 1.51334—73, ОСТ 1.51333—72), стальной и чугунной дроби

(ГОСТ 11964—81Е) применяют металлическую сечку из прово-

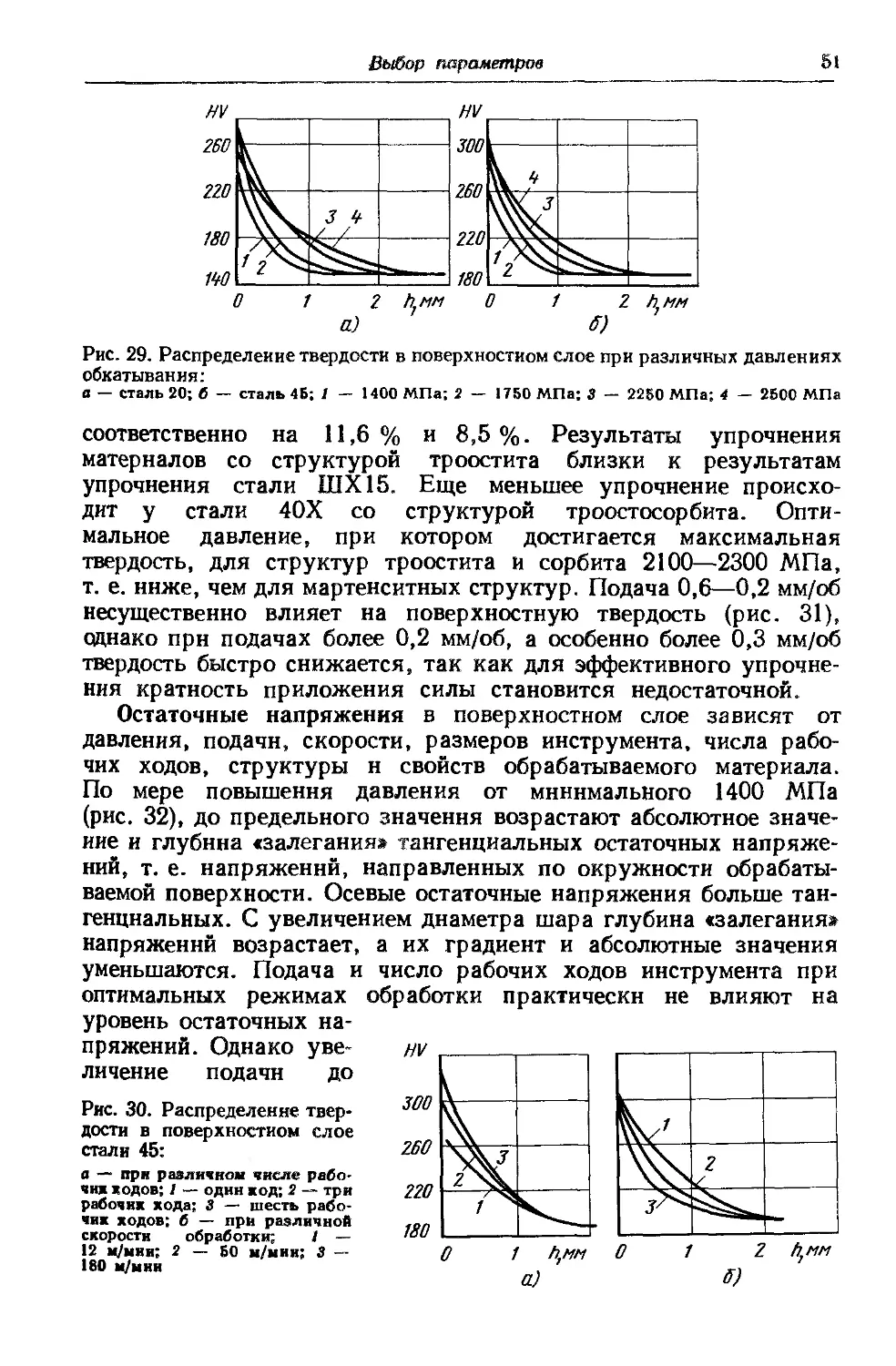

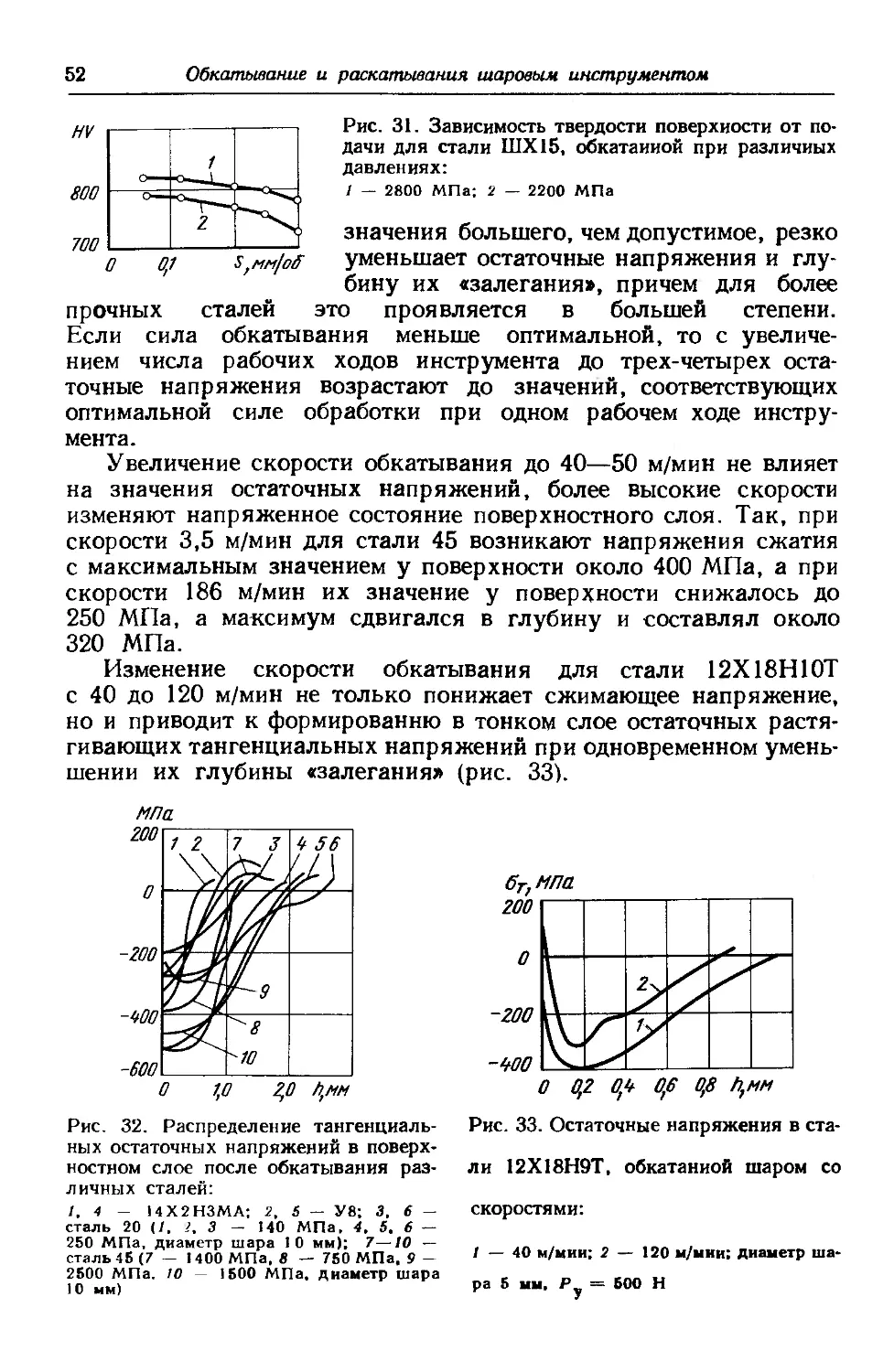

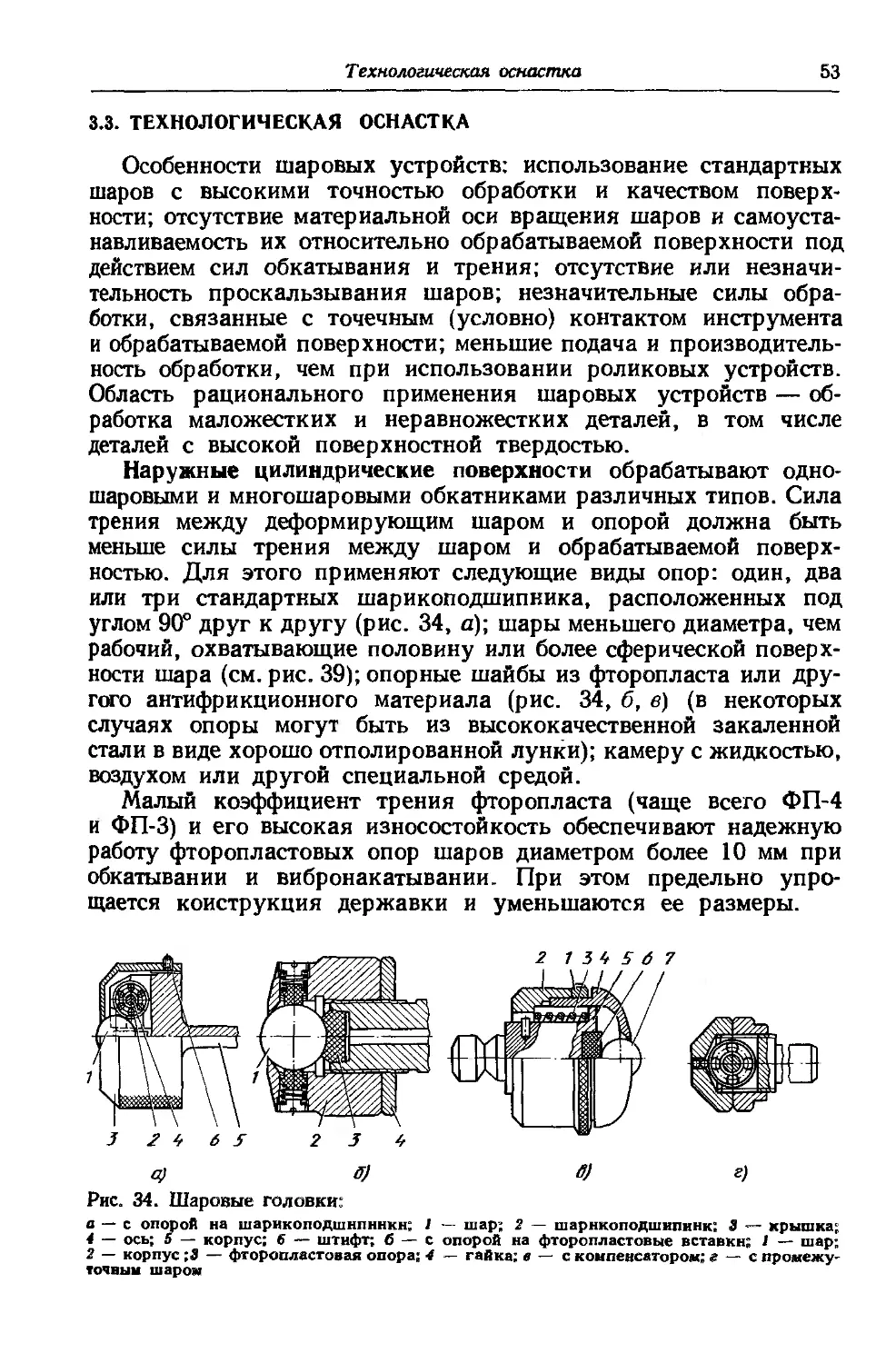

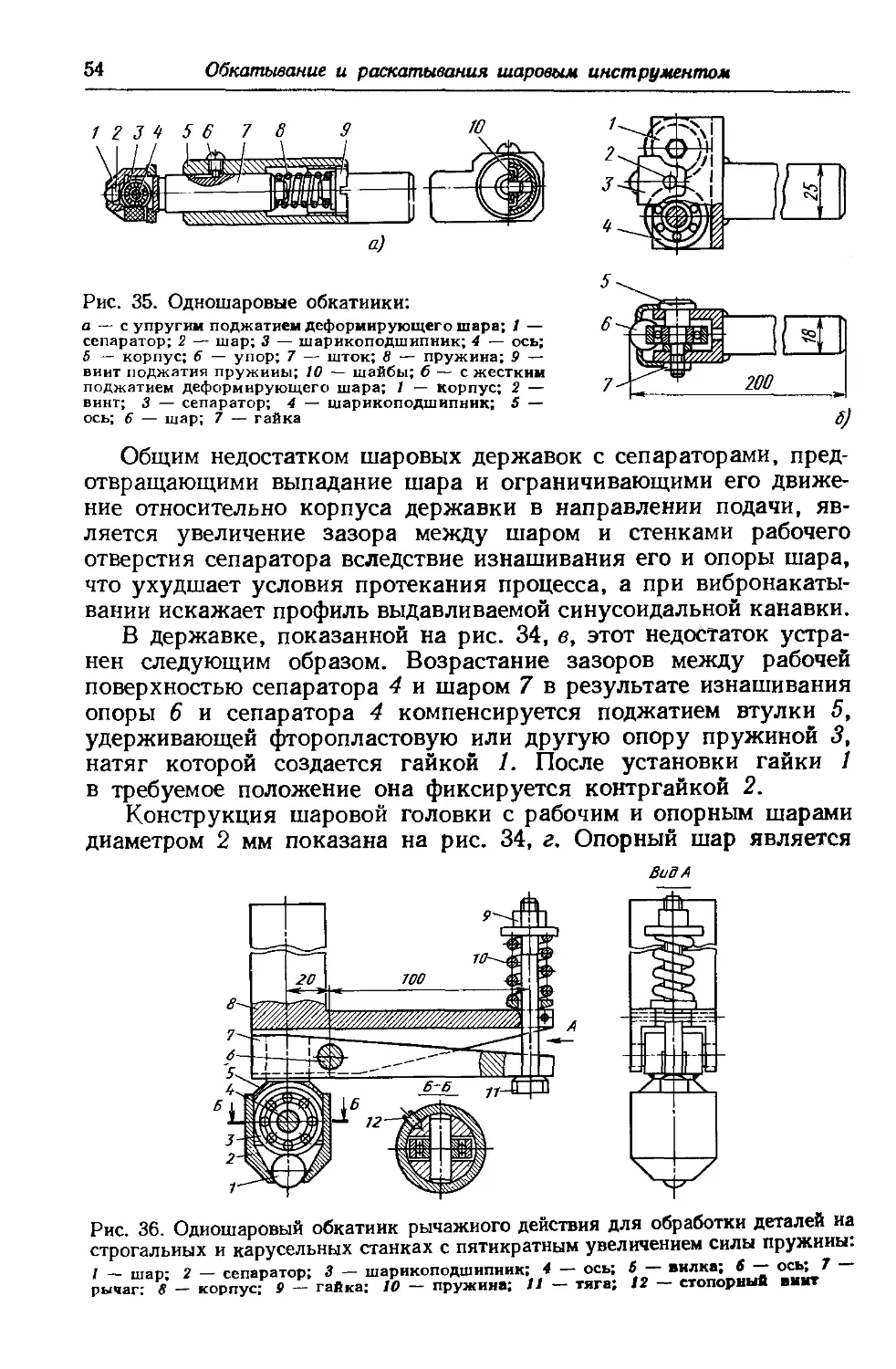

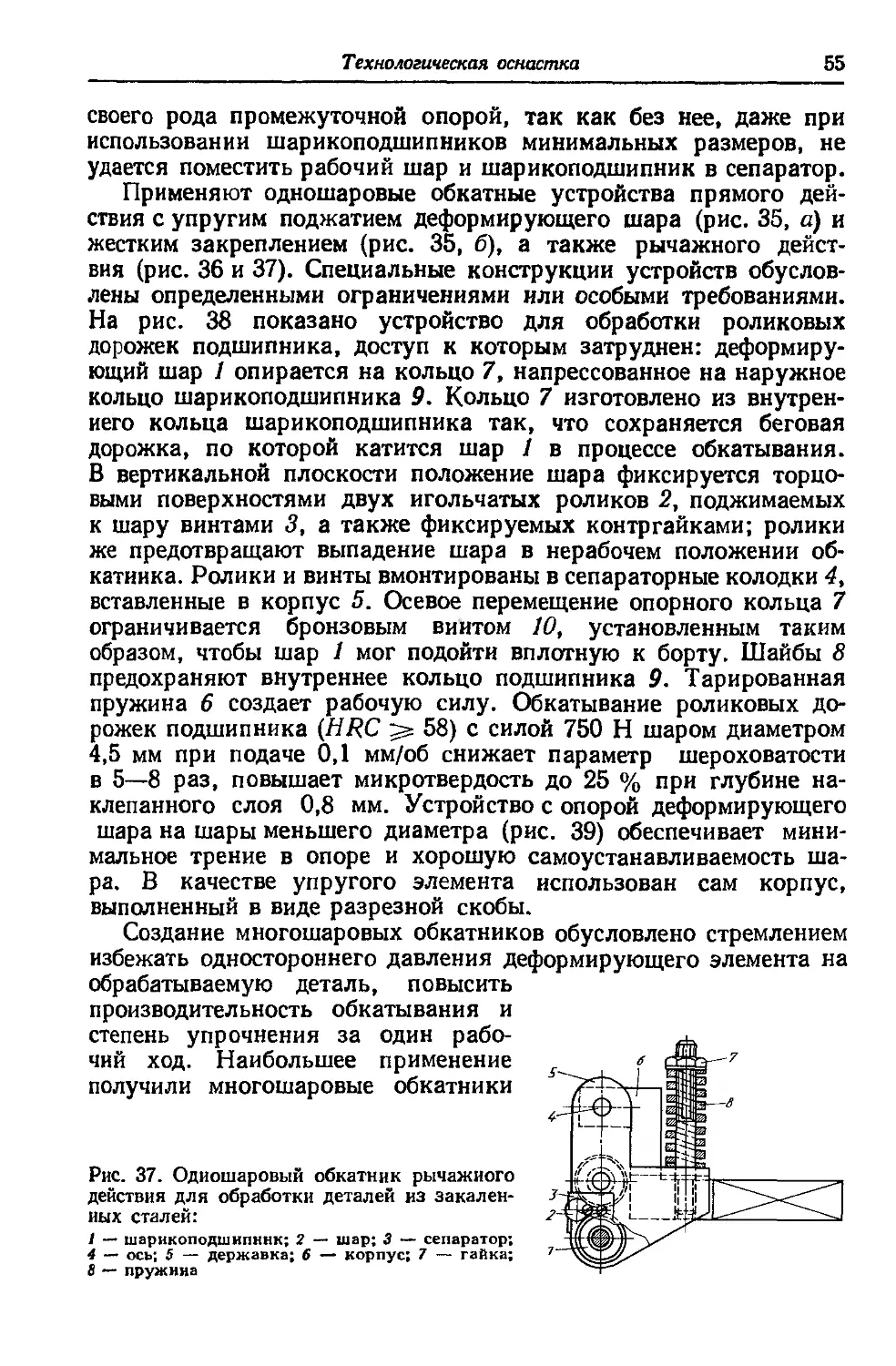

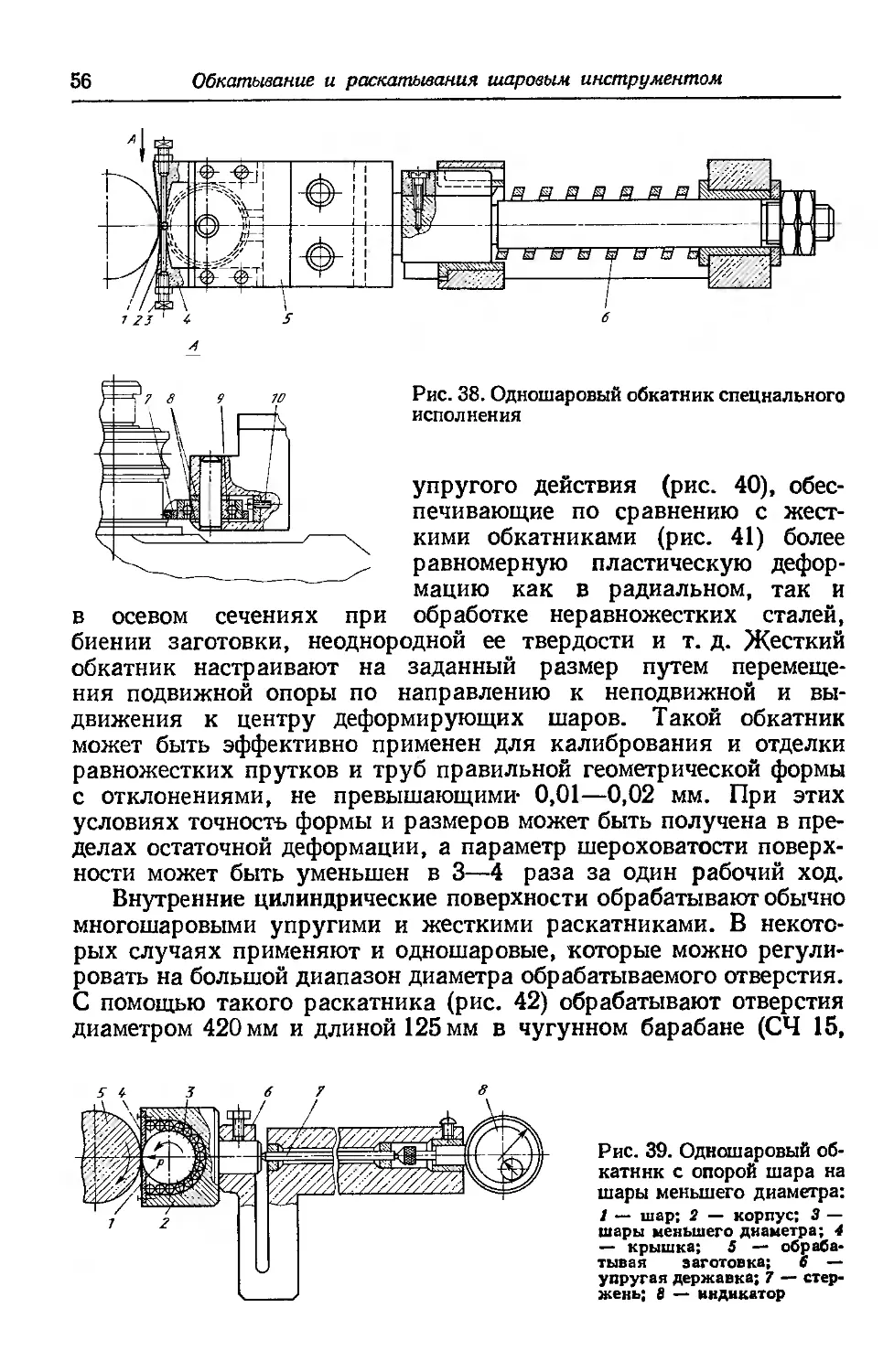

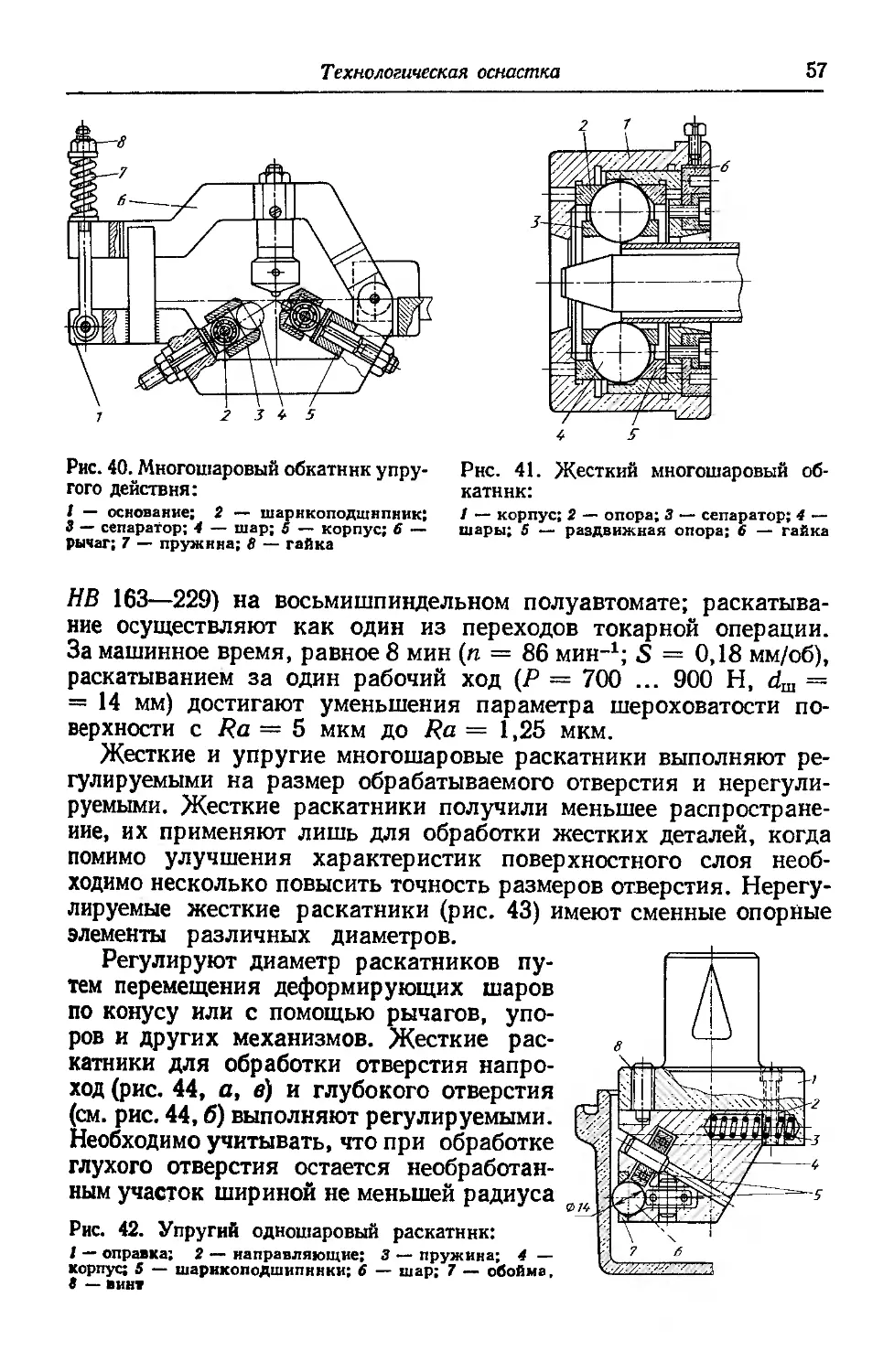

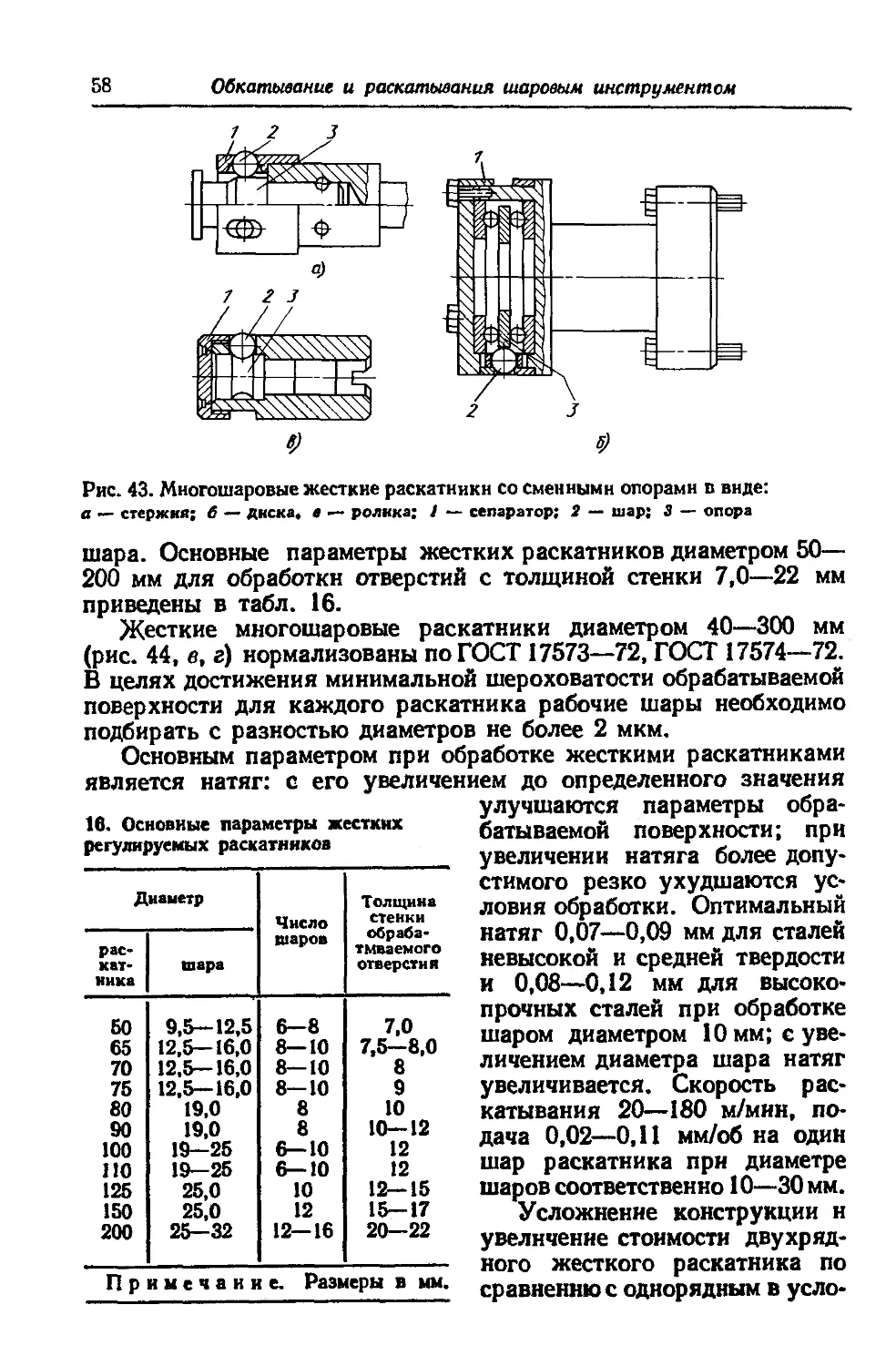

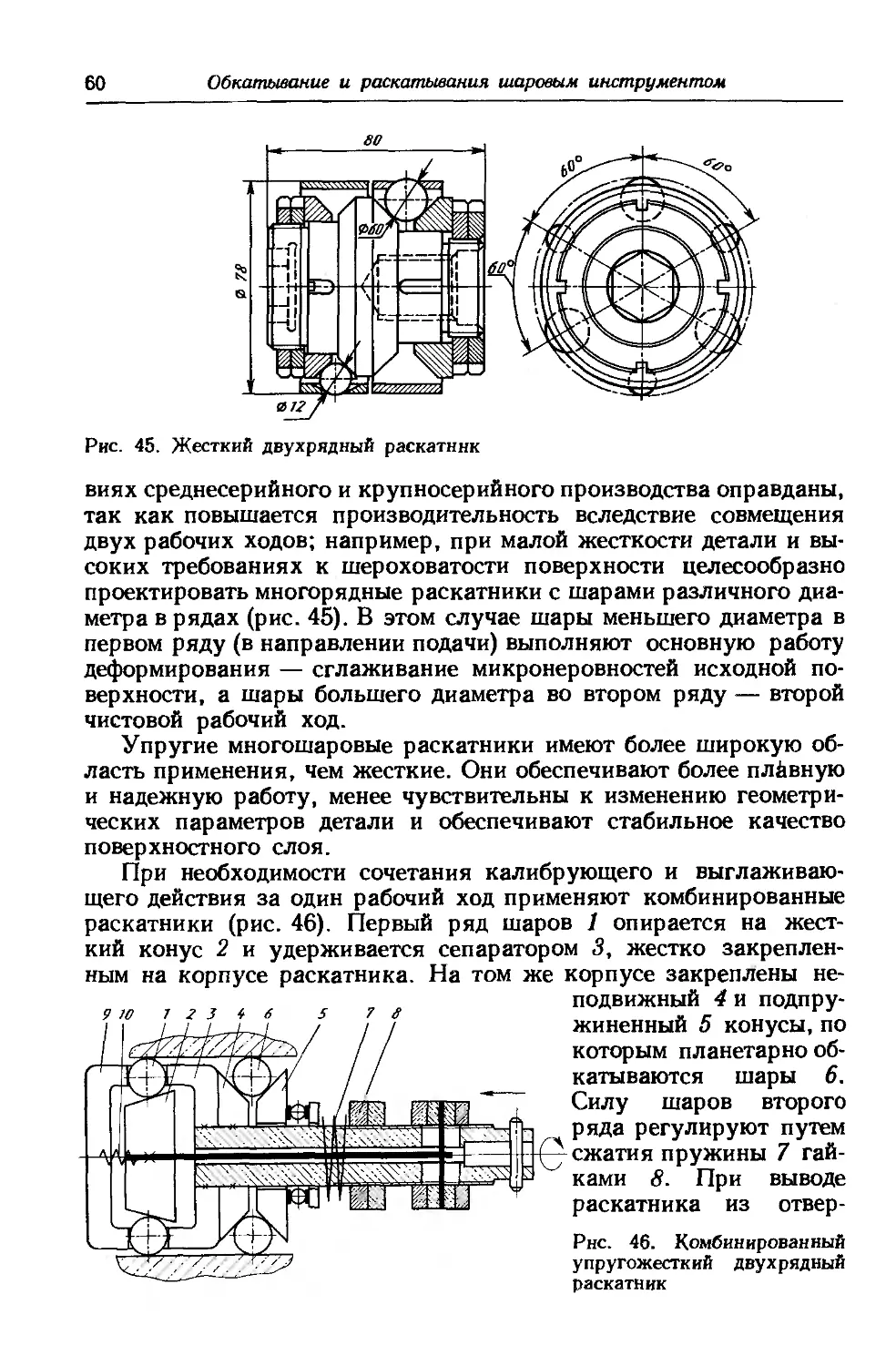

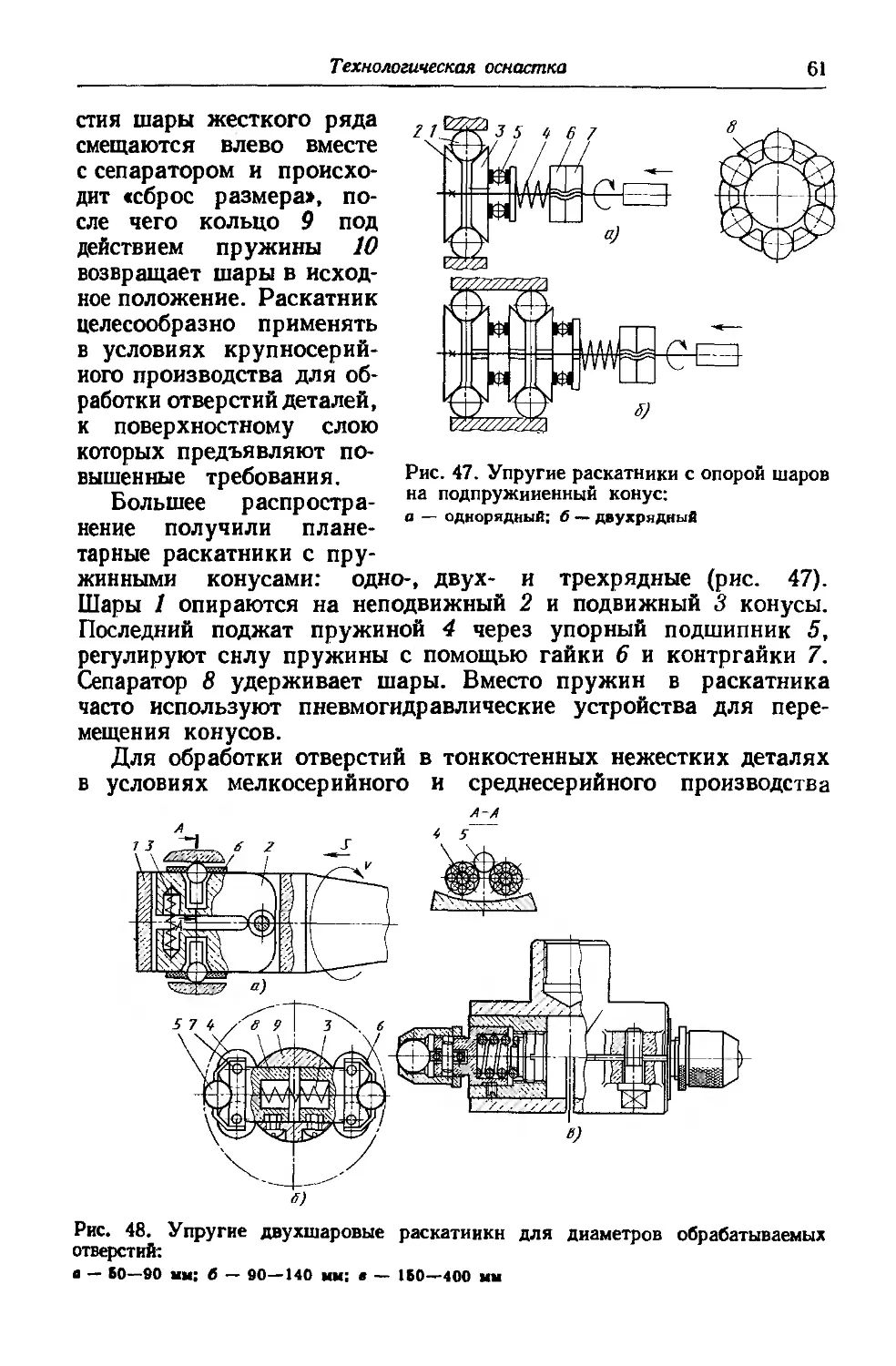

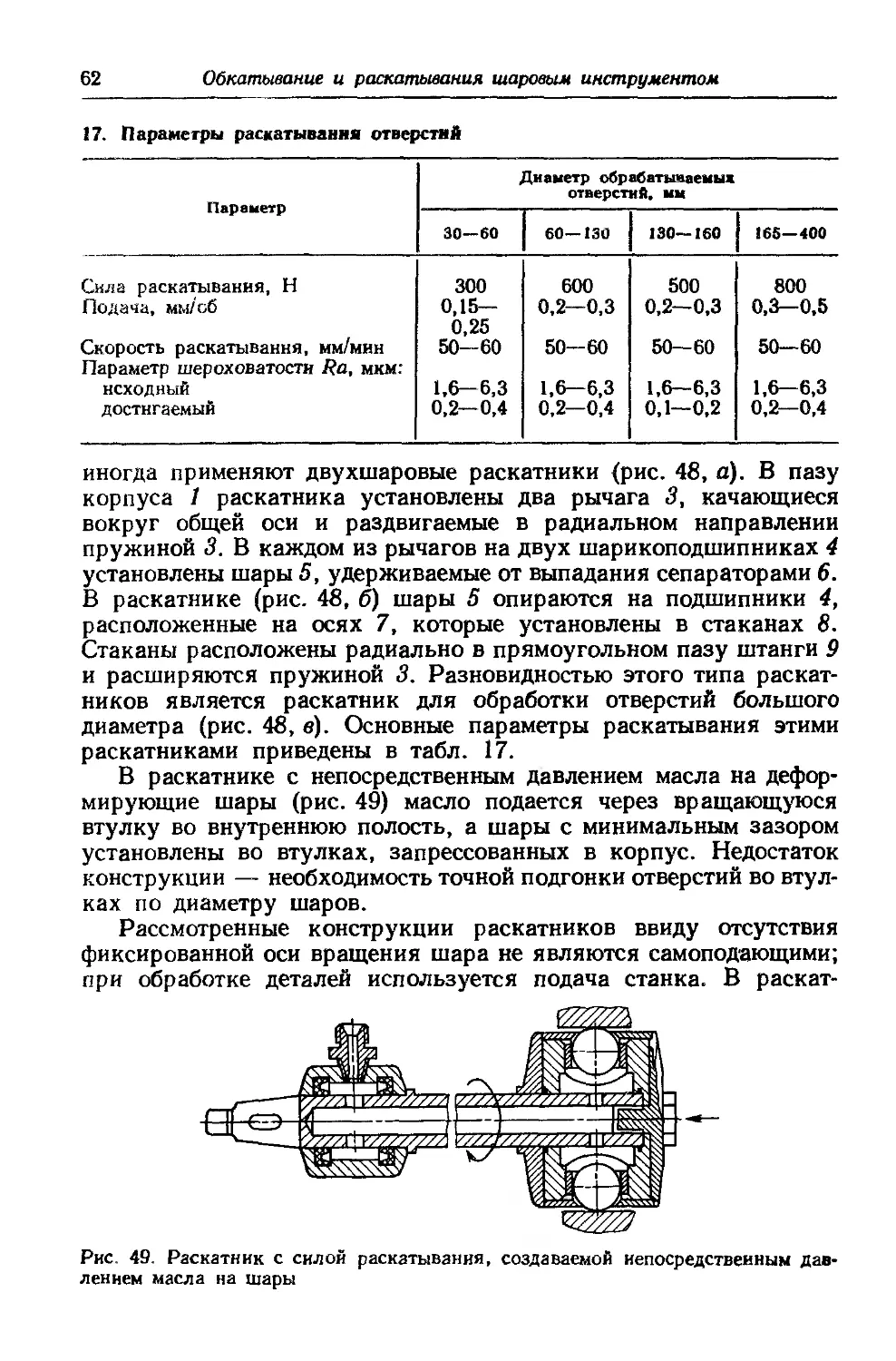

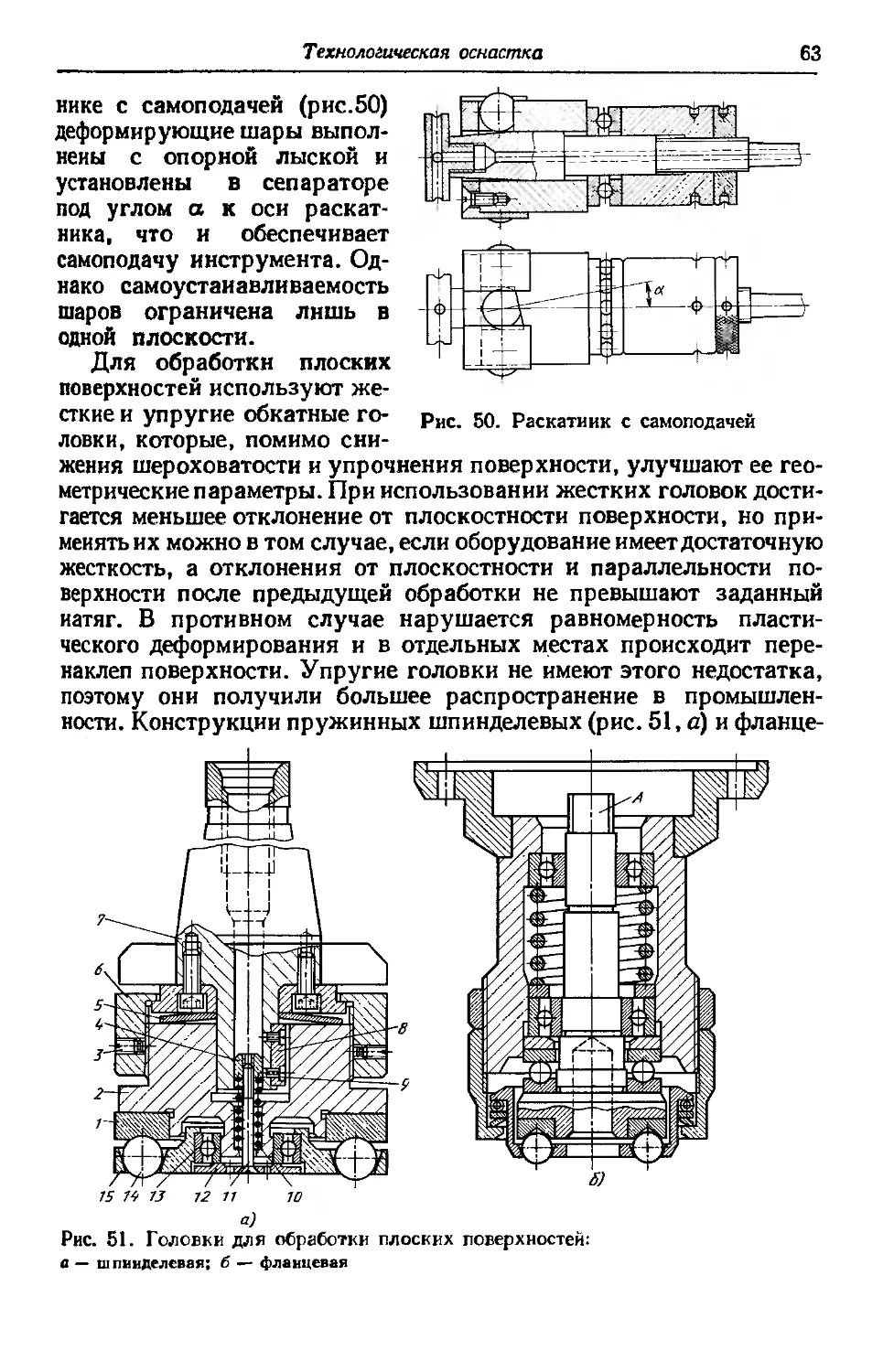

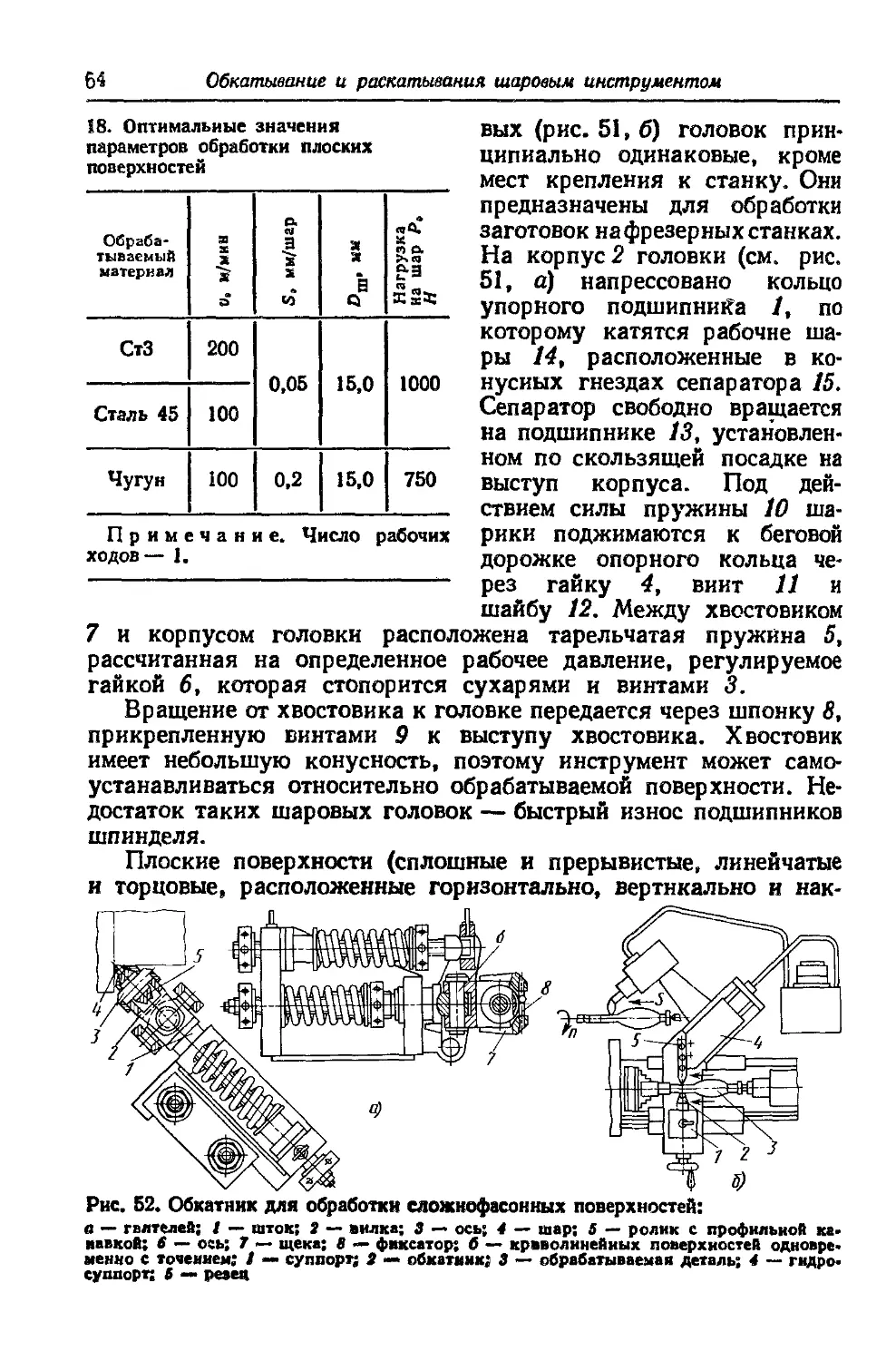

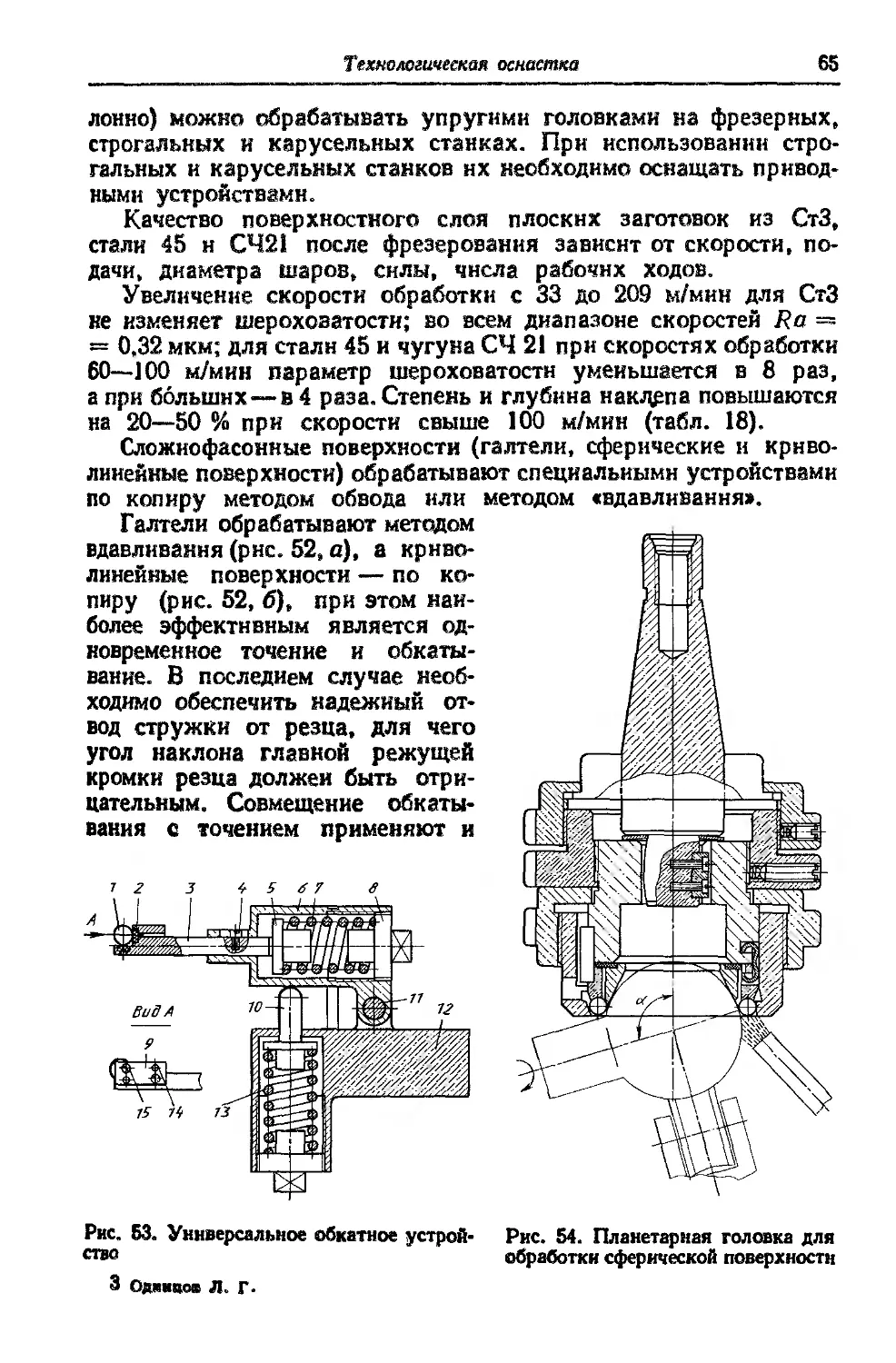

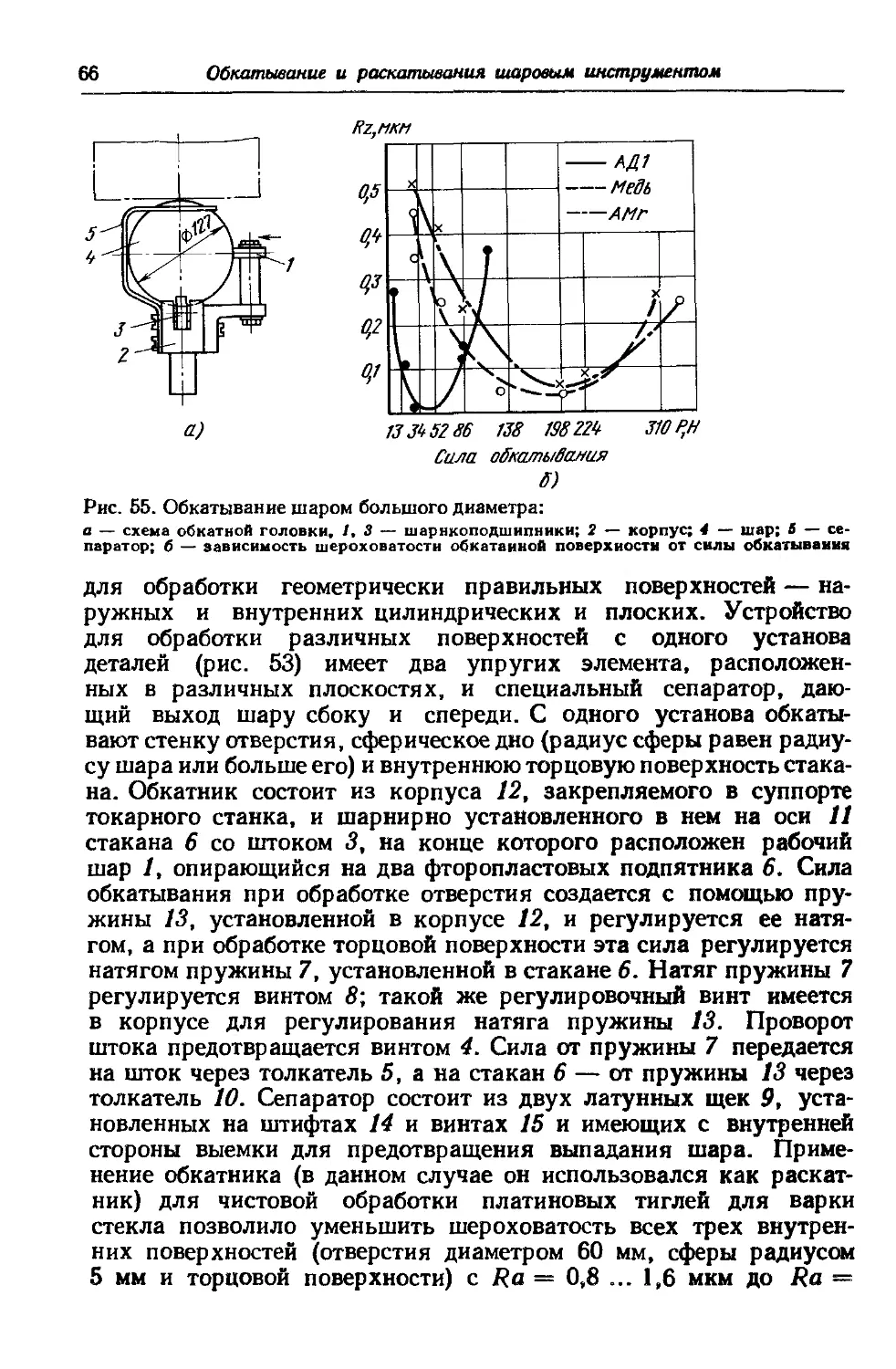

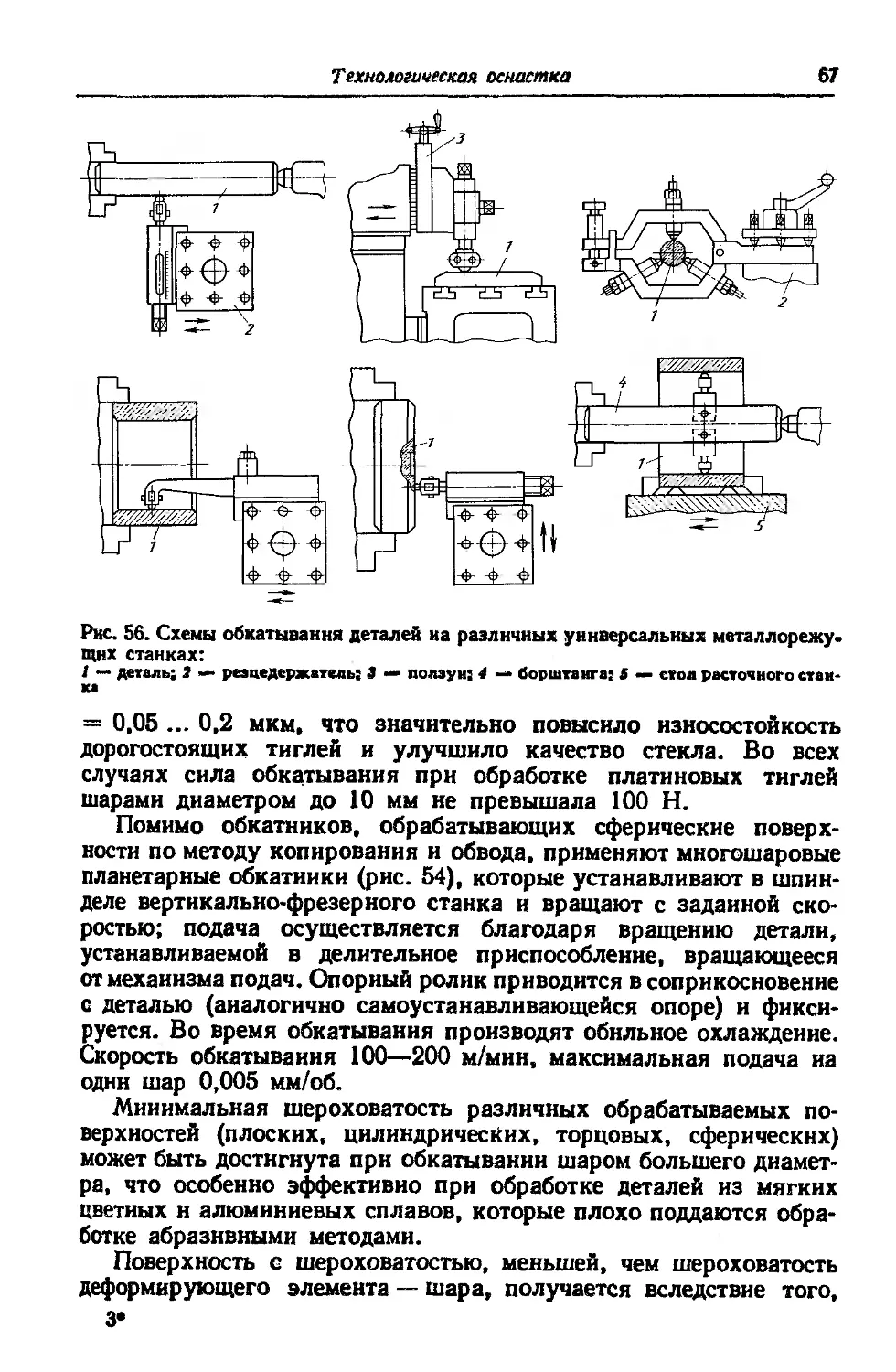

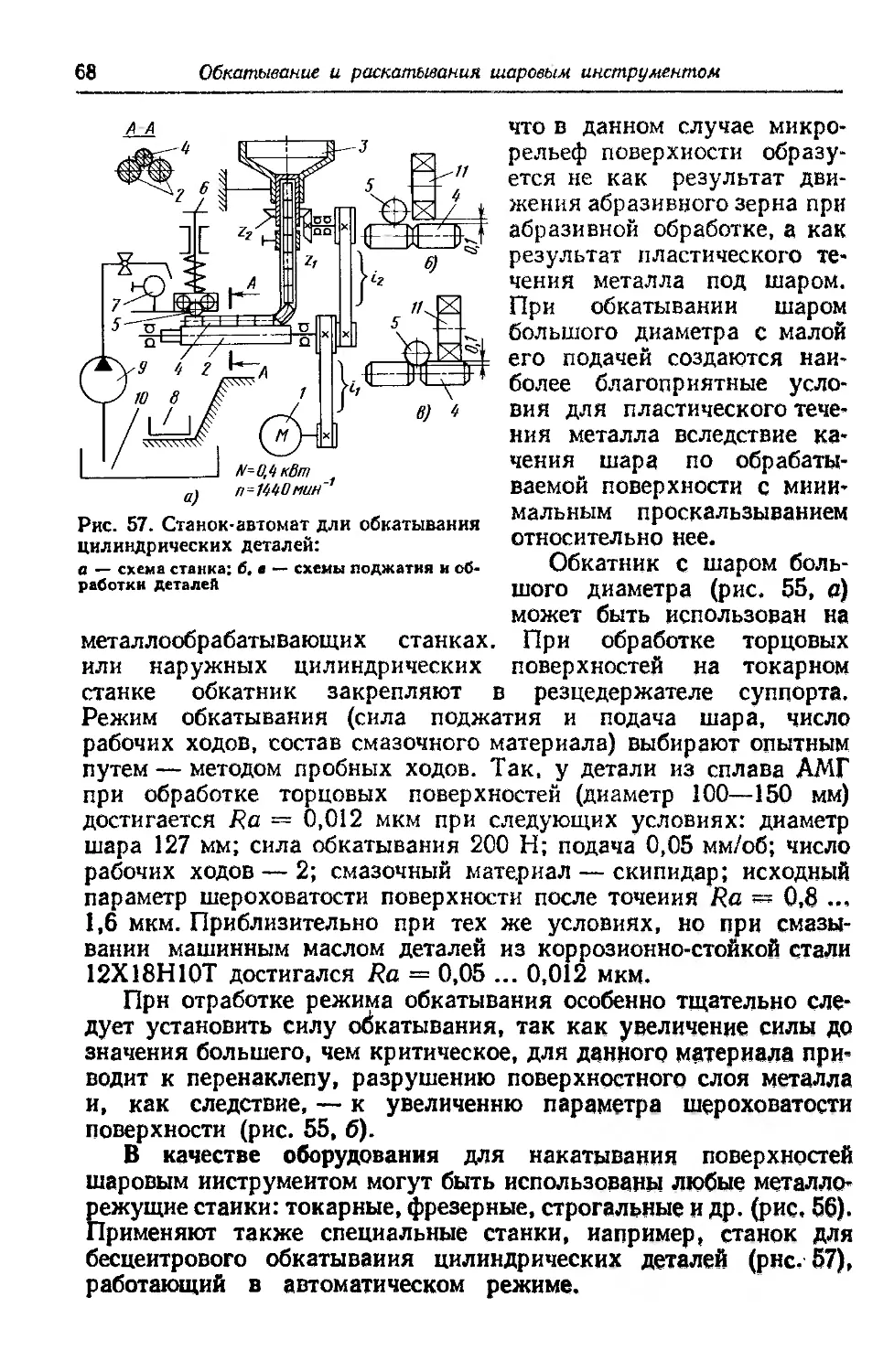

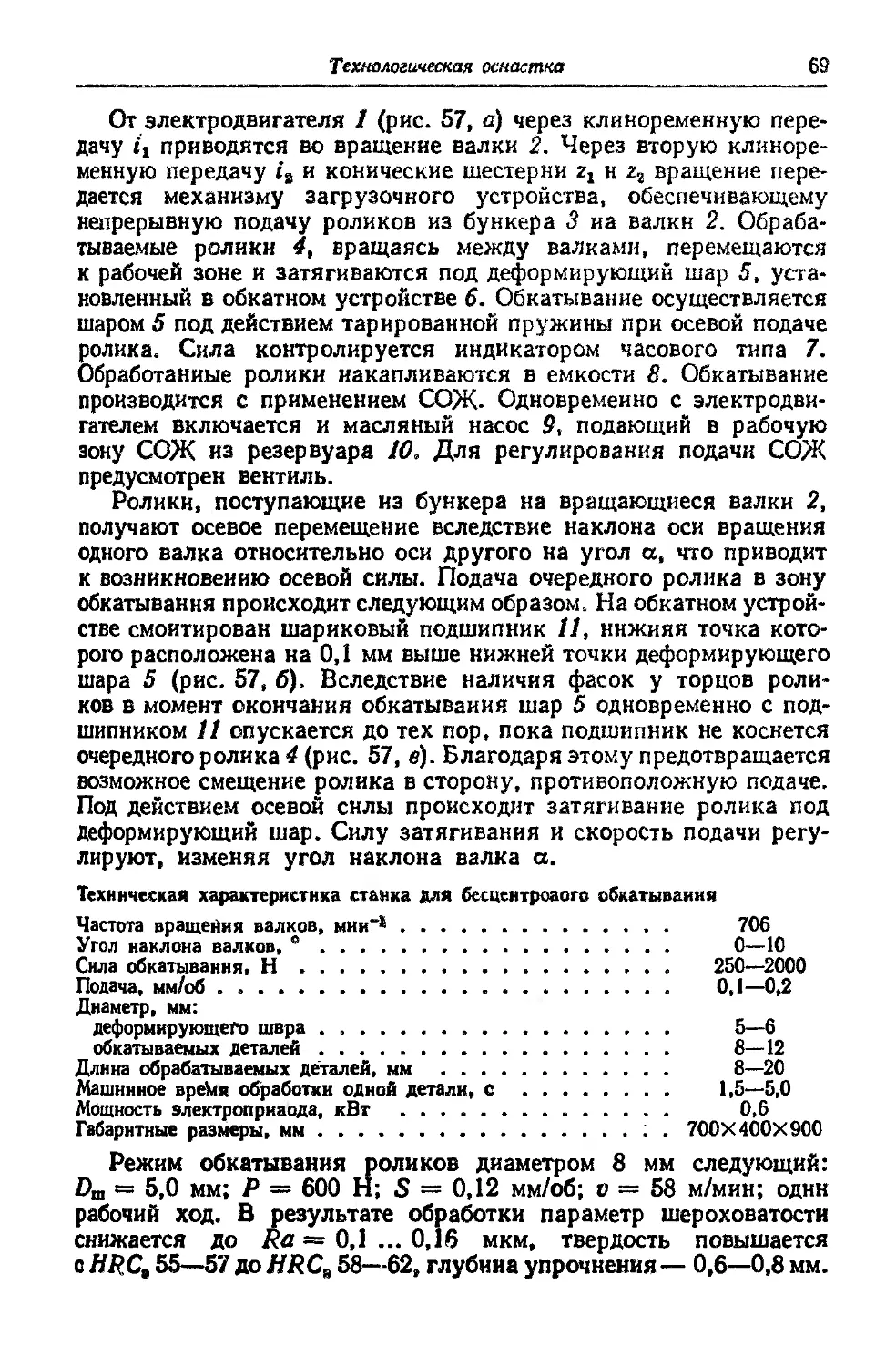

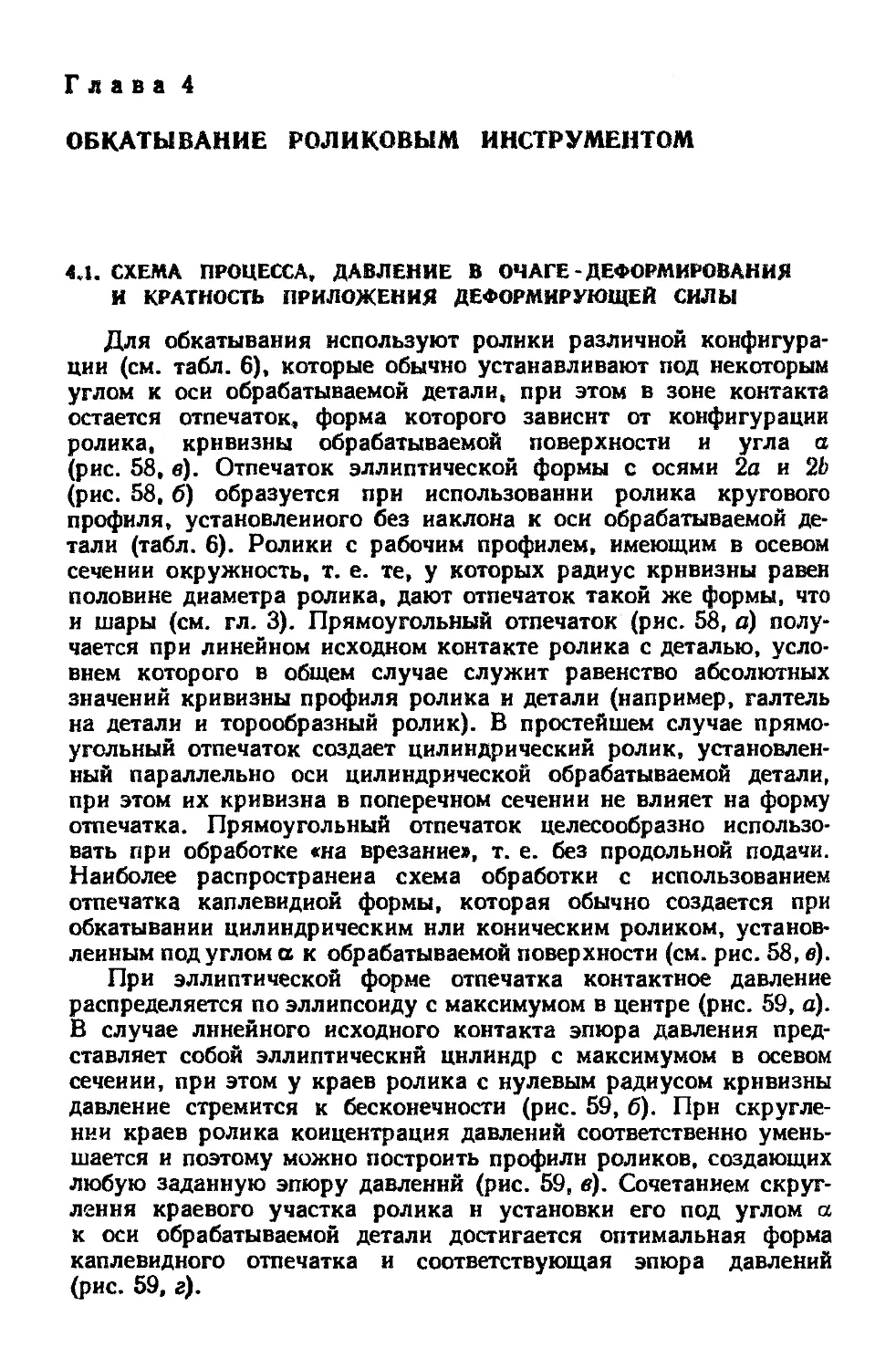

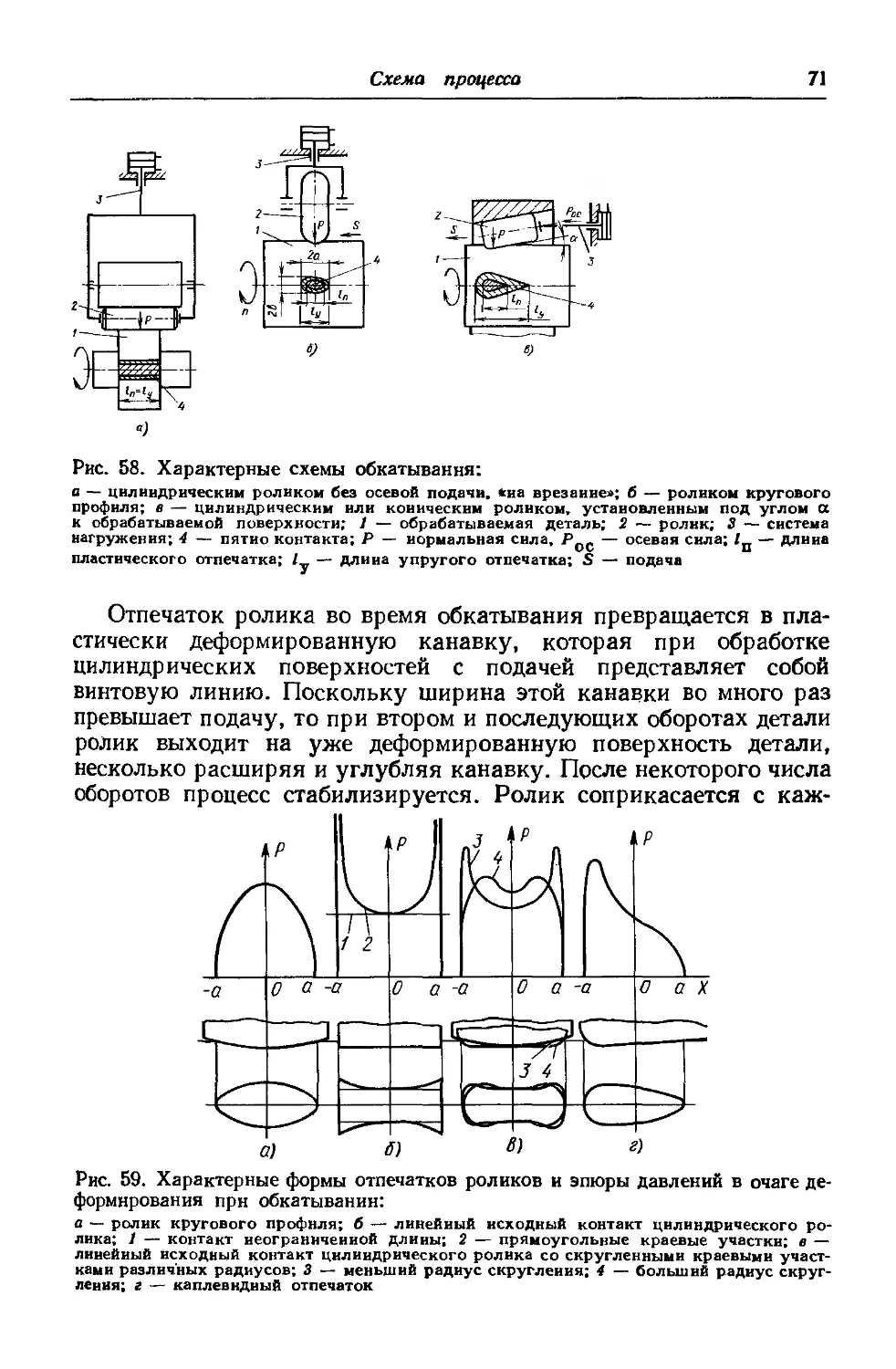

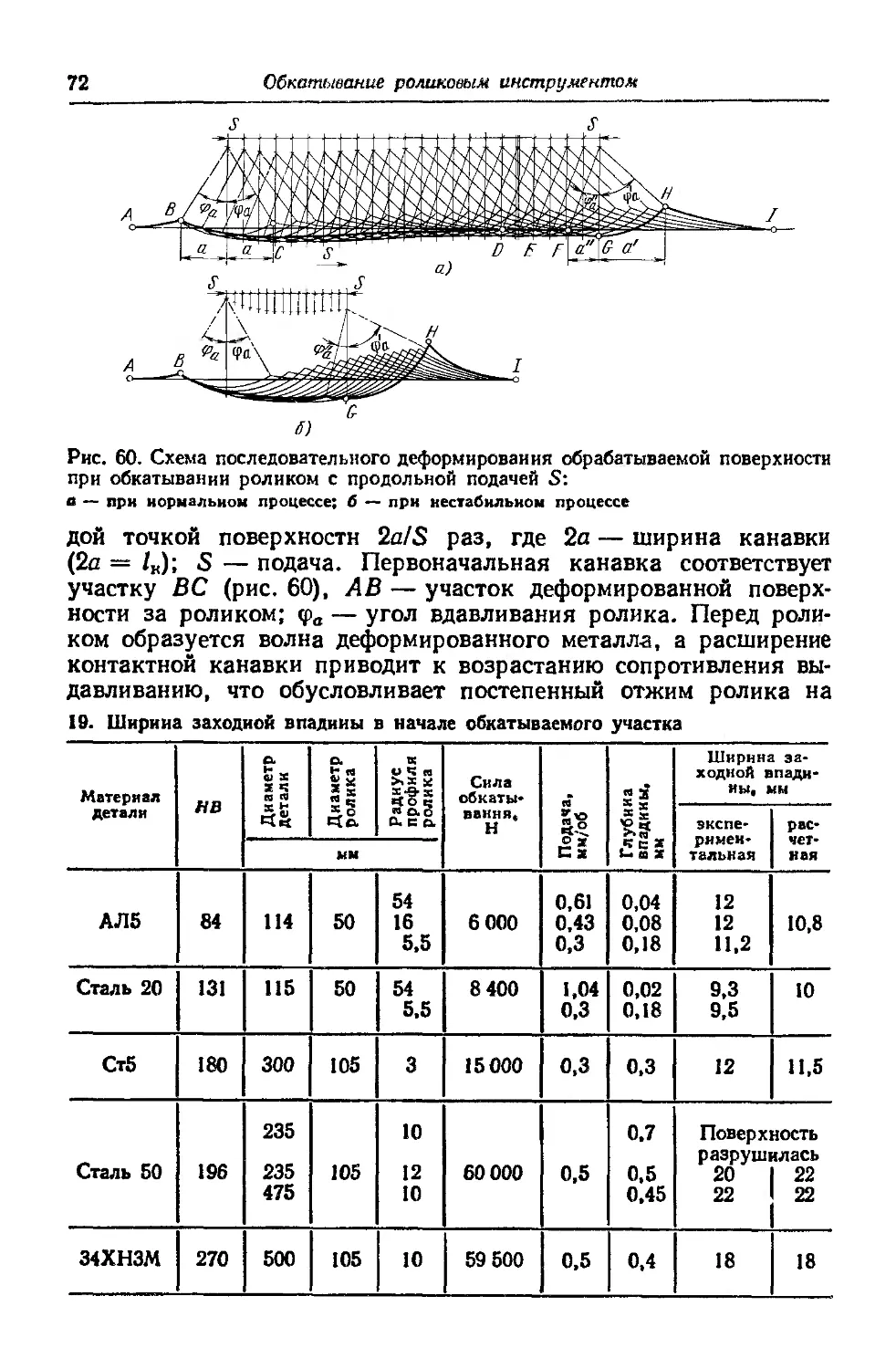

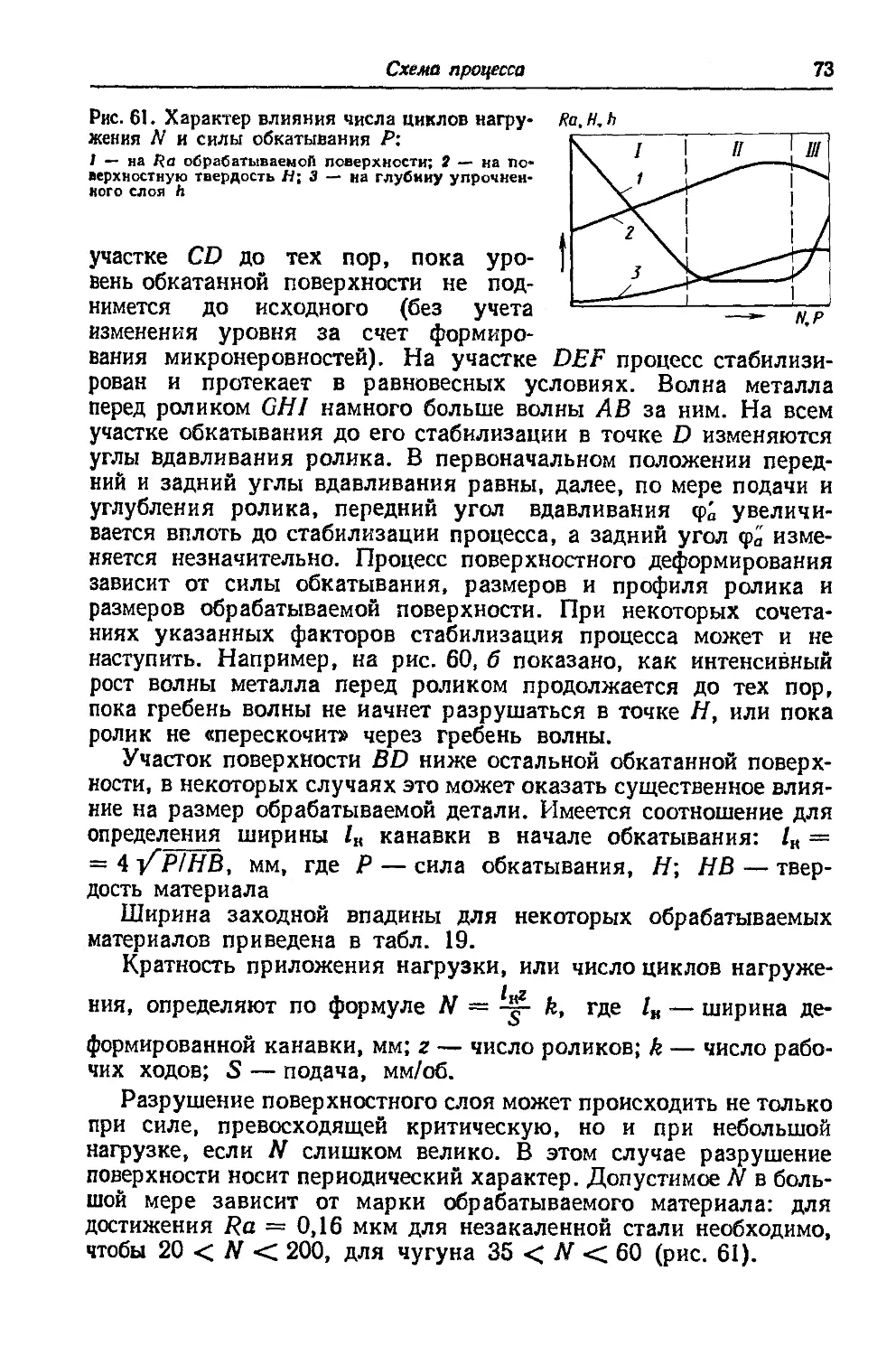

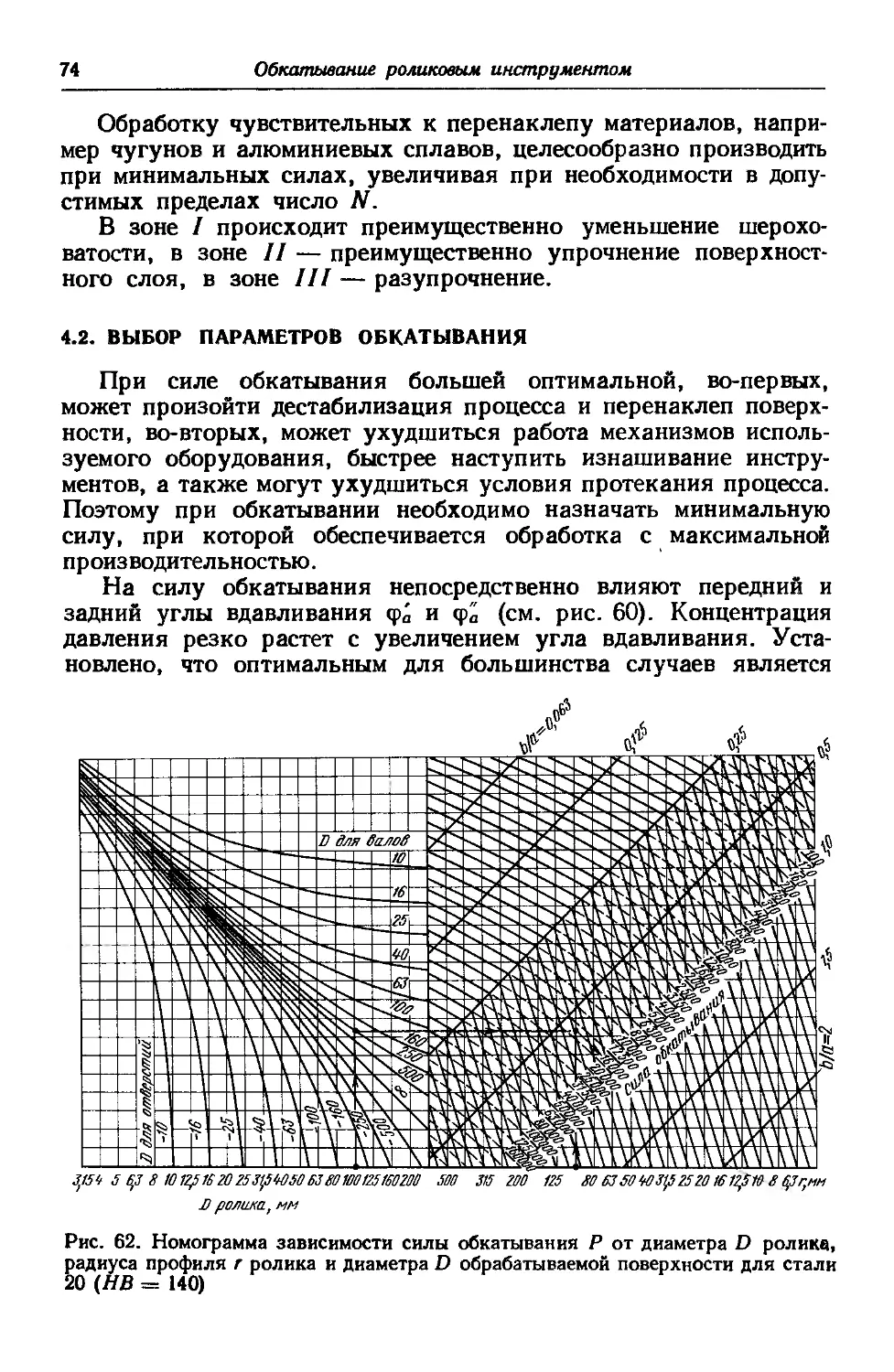

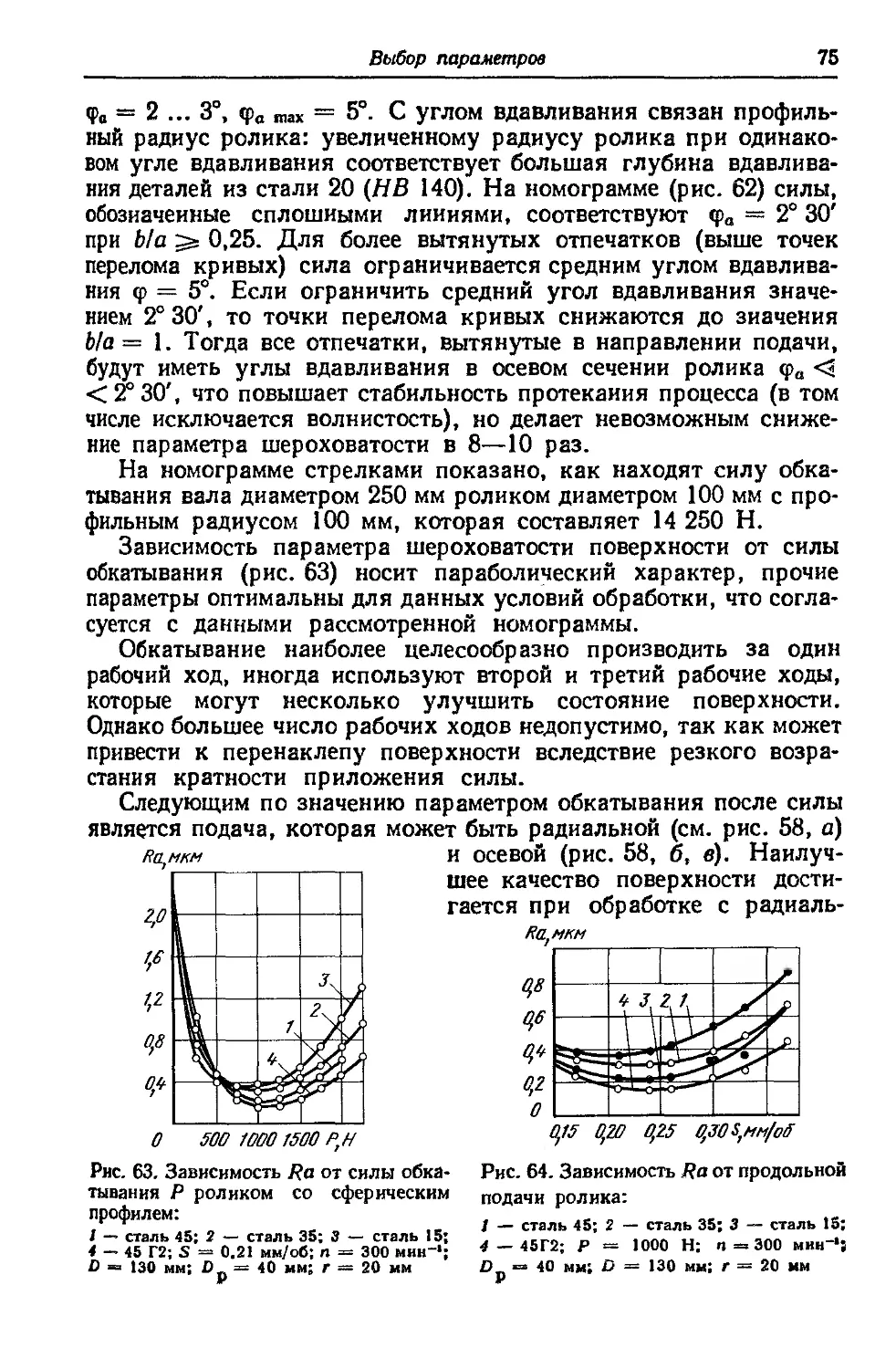

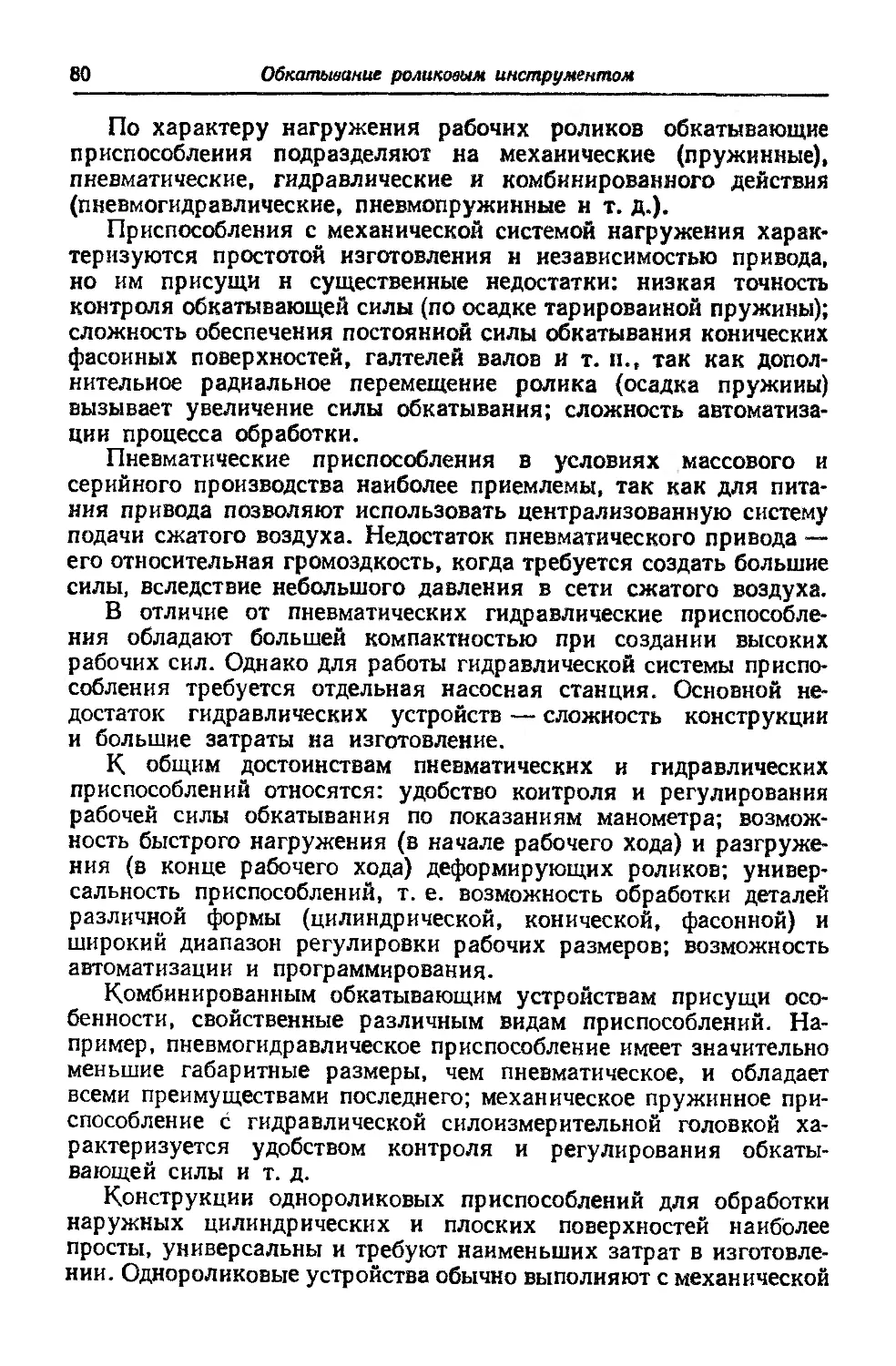

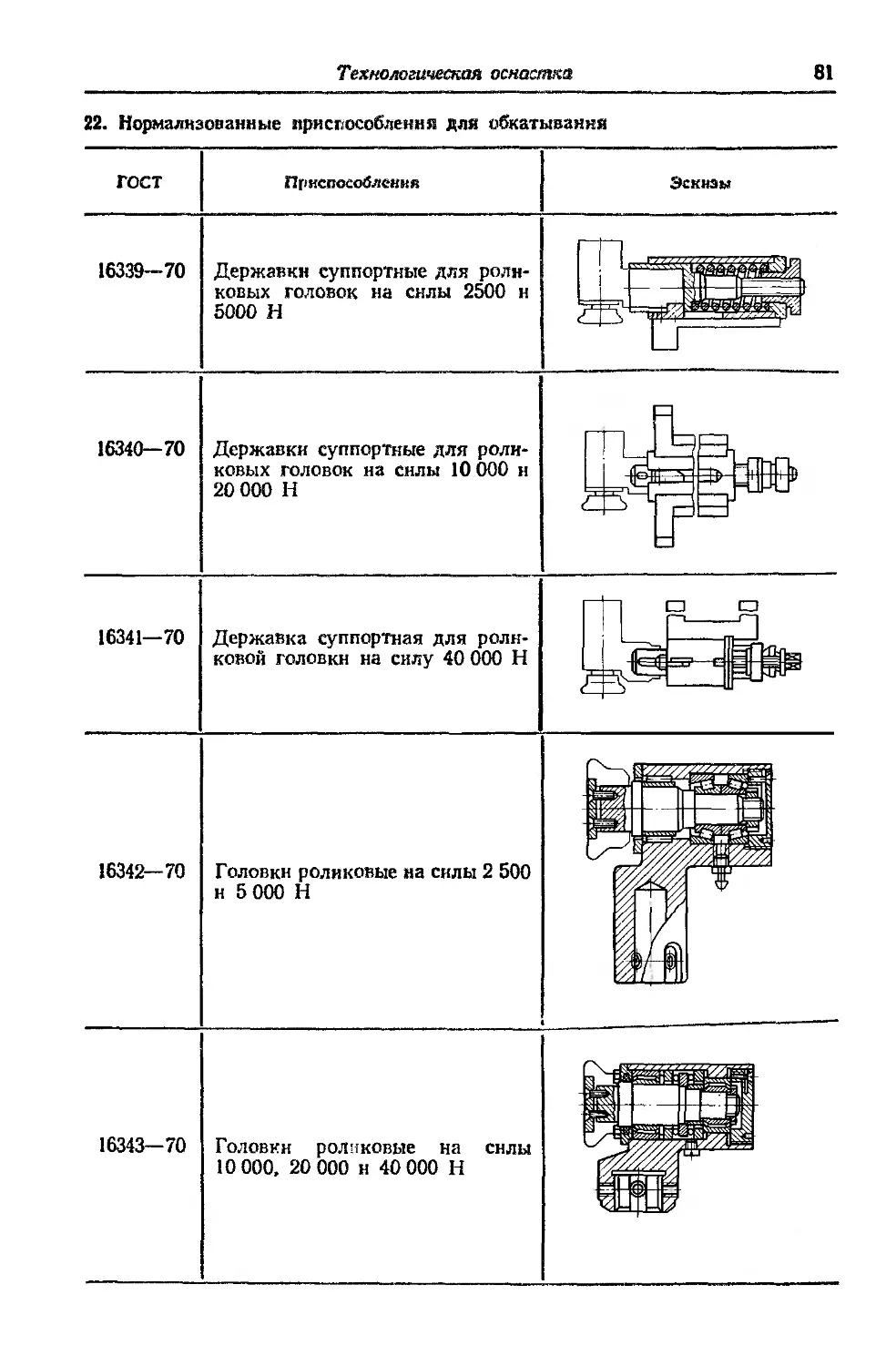

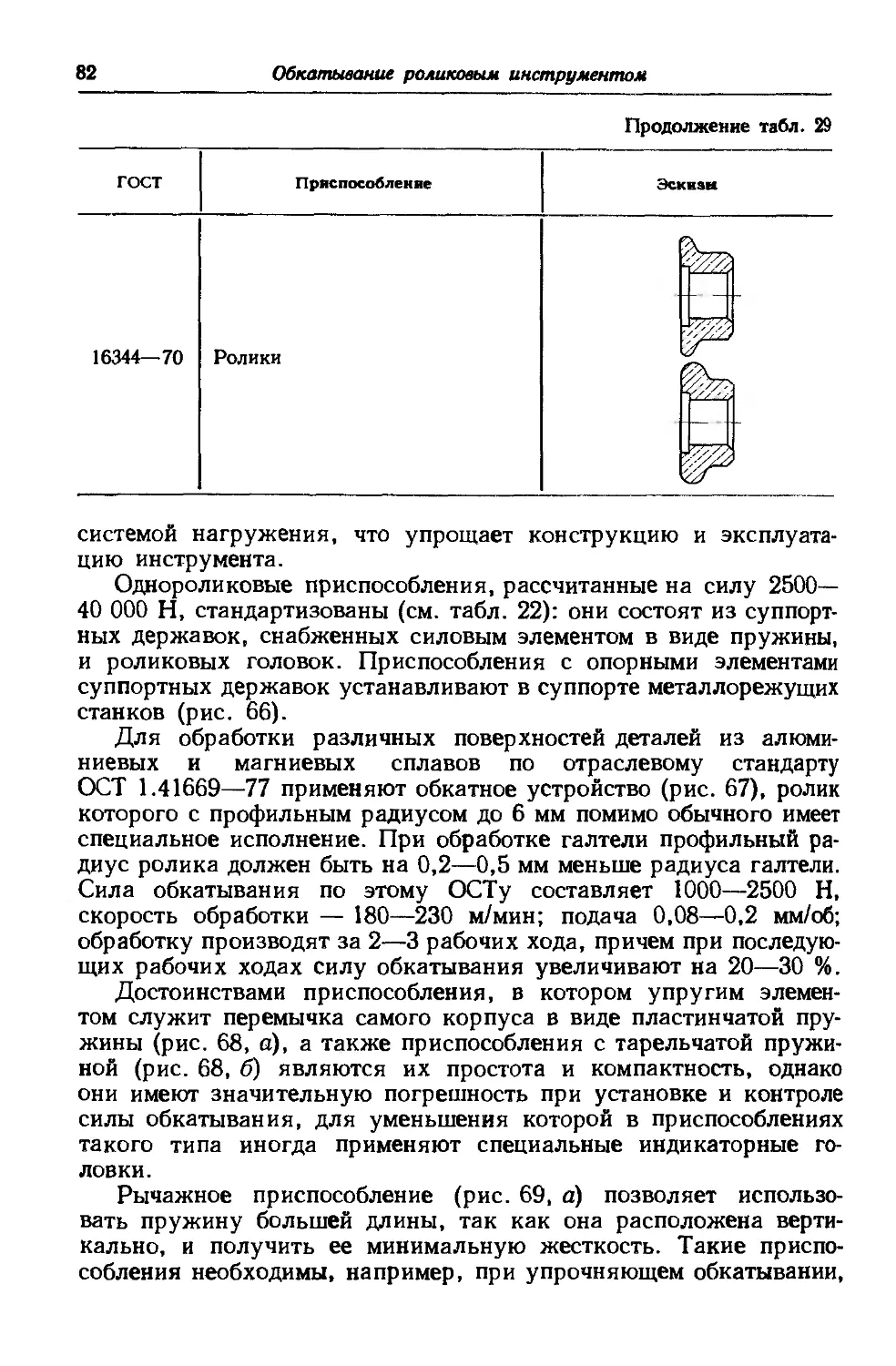

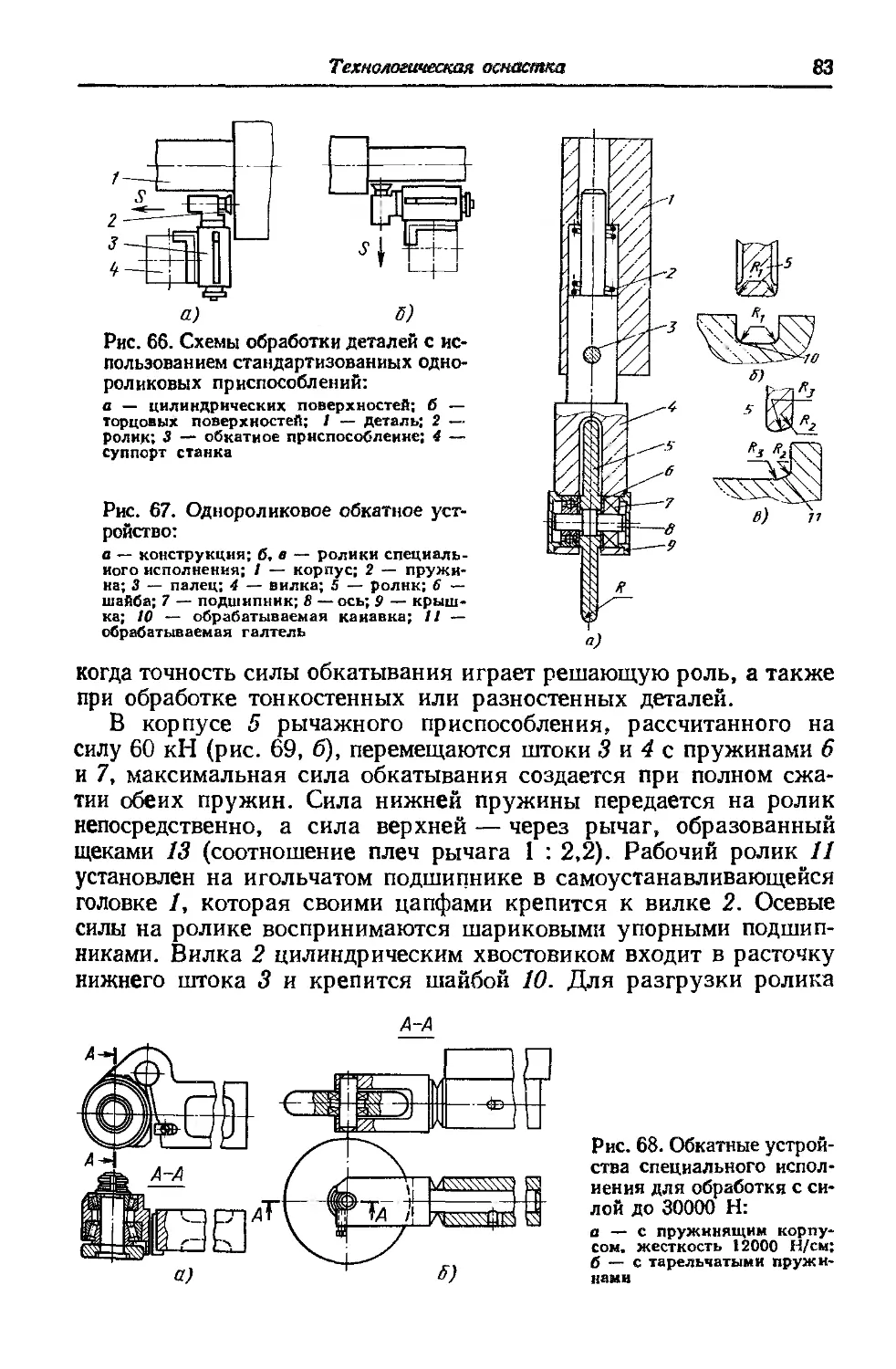

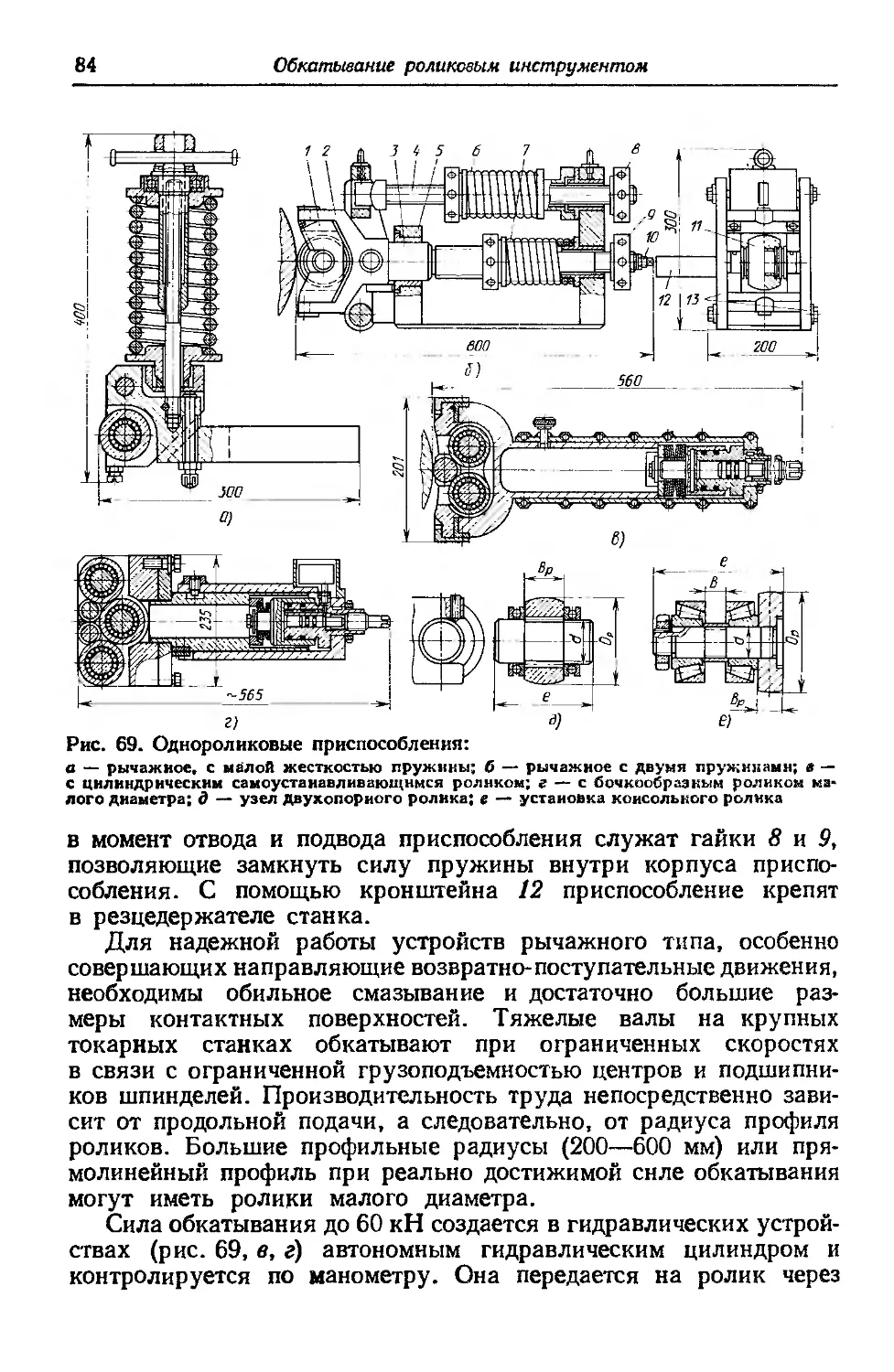

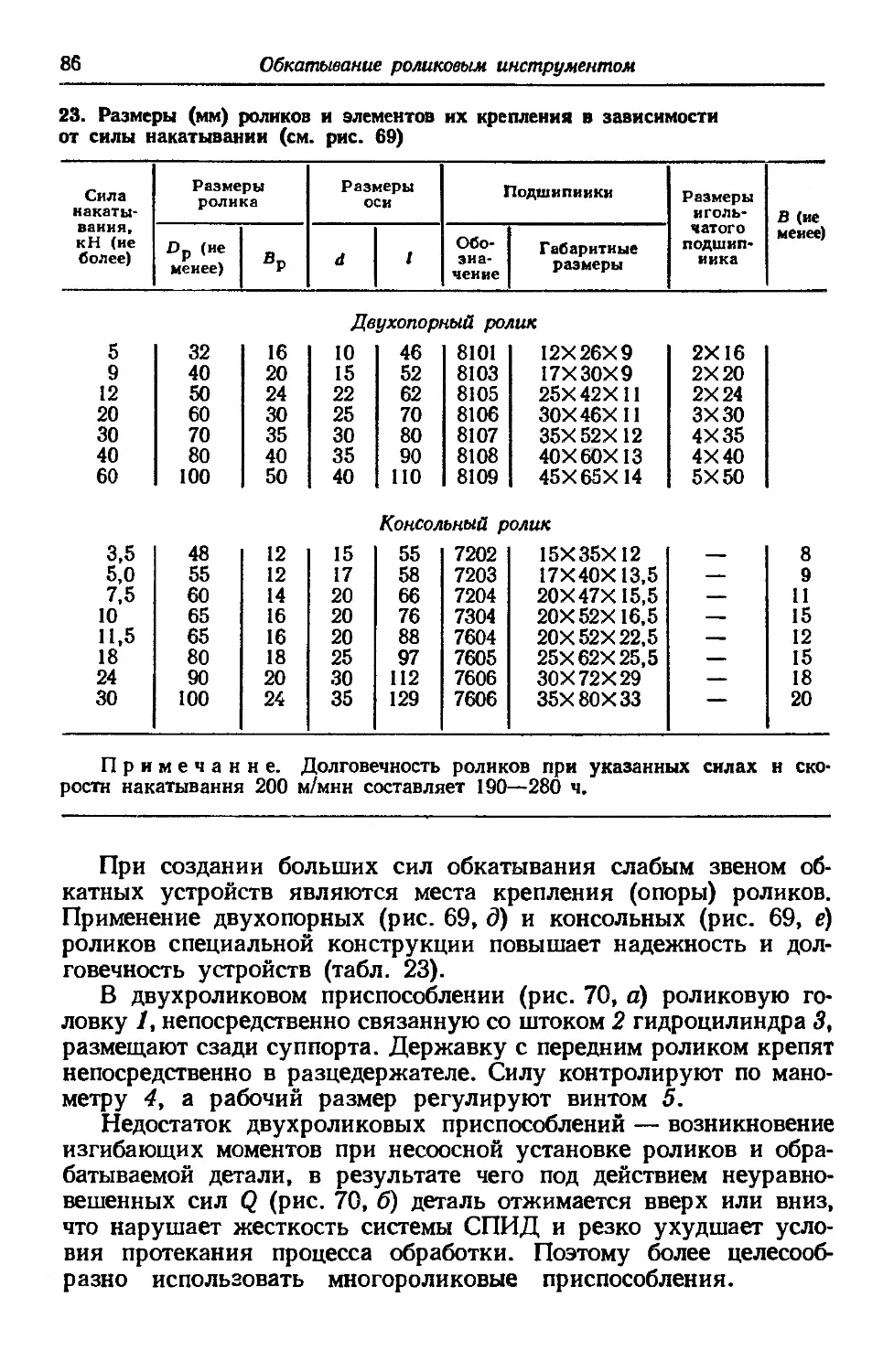

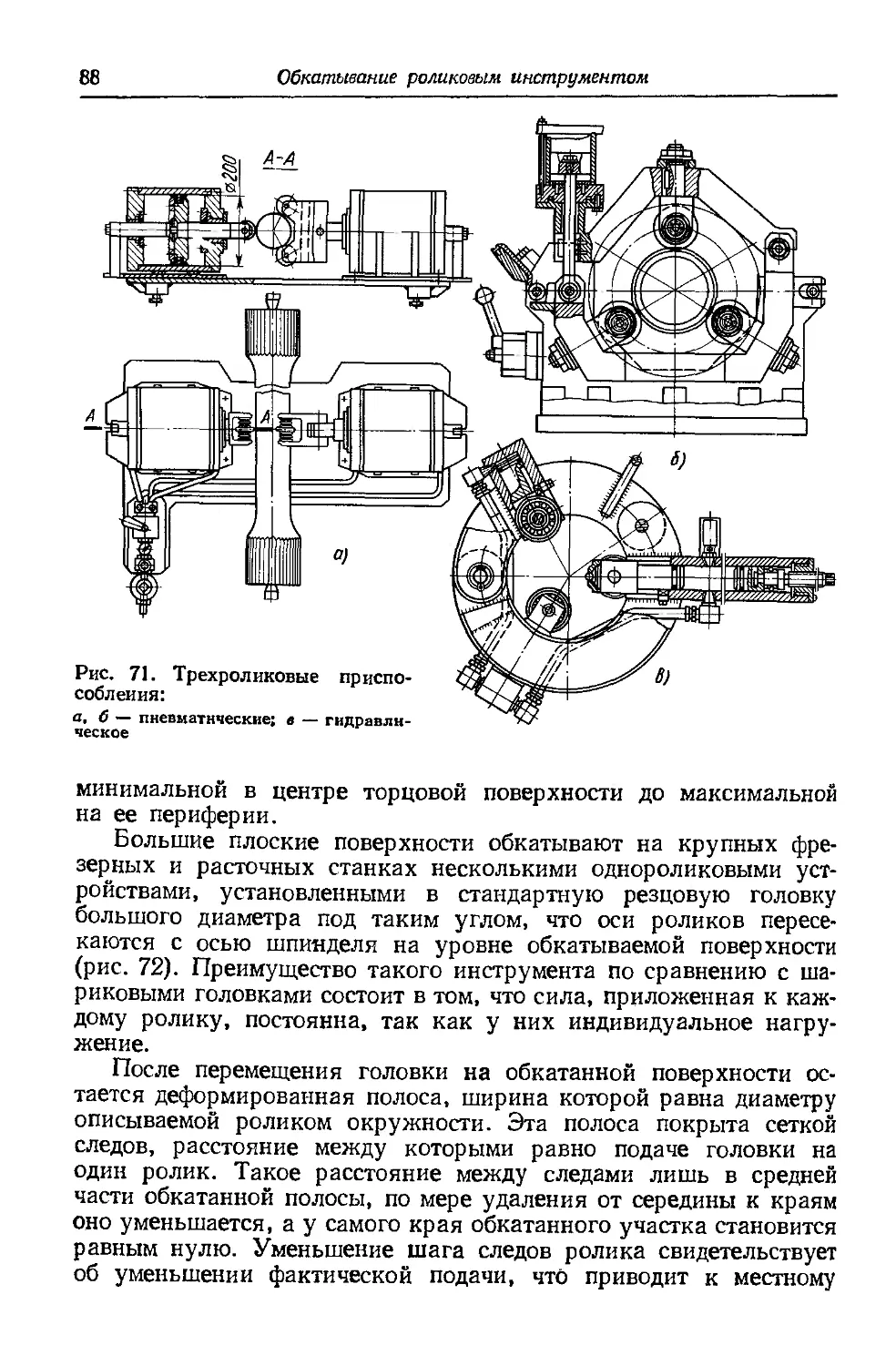

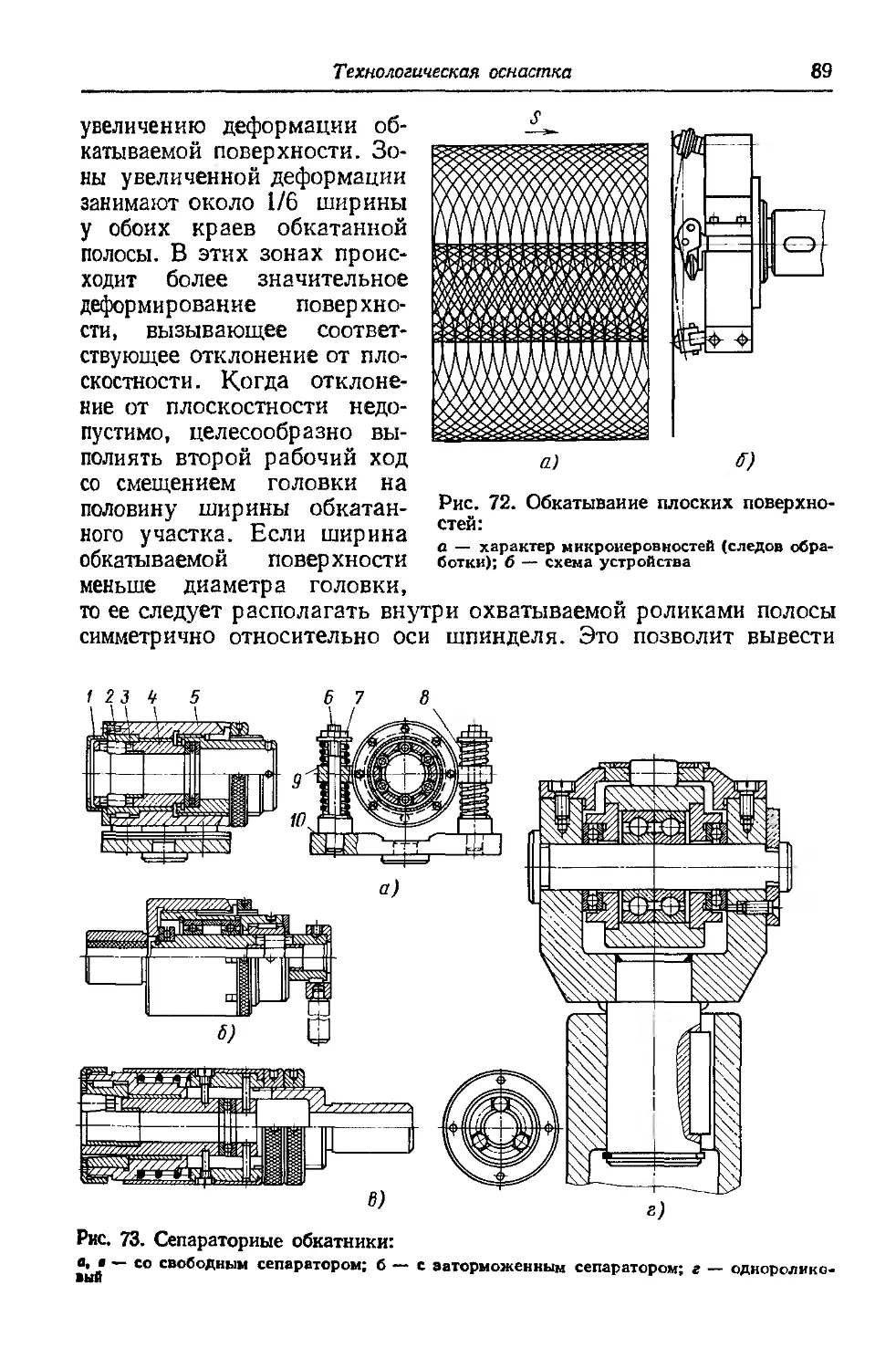

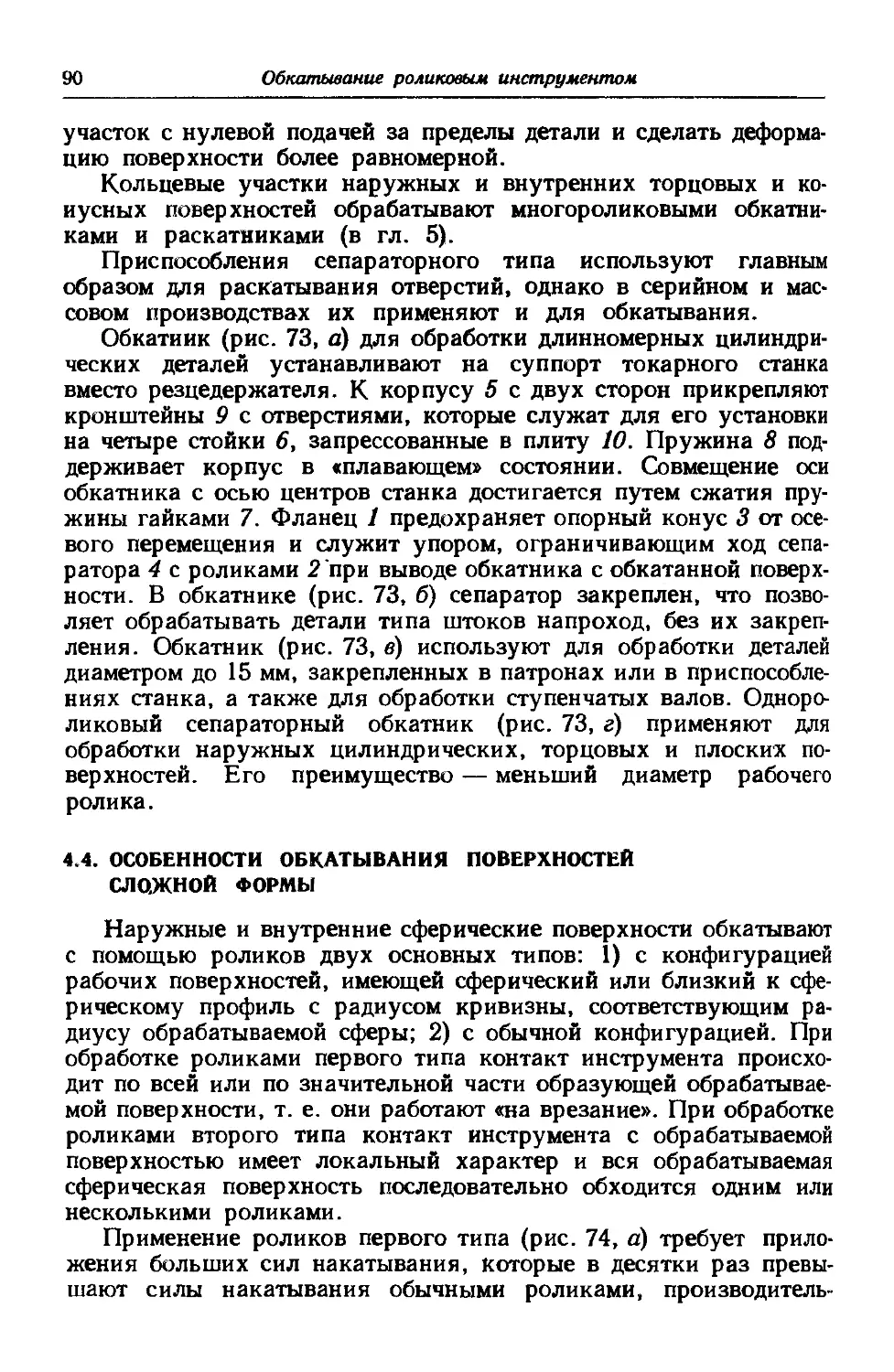

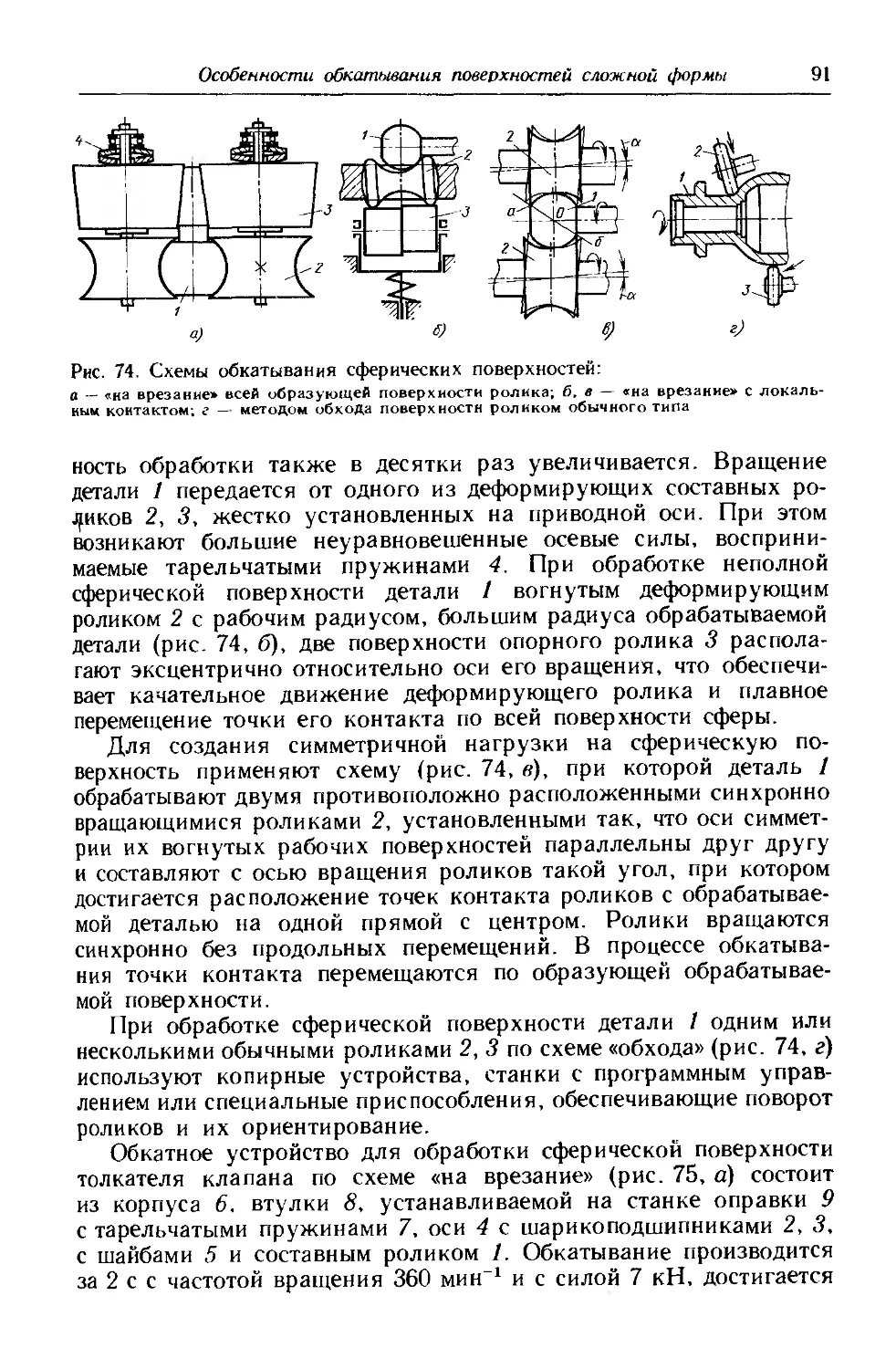

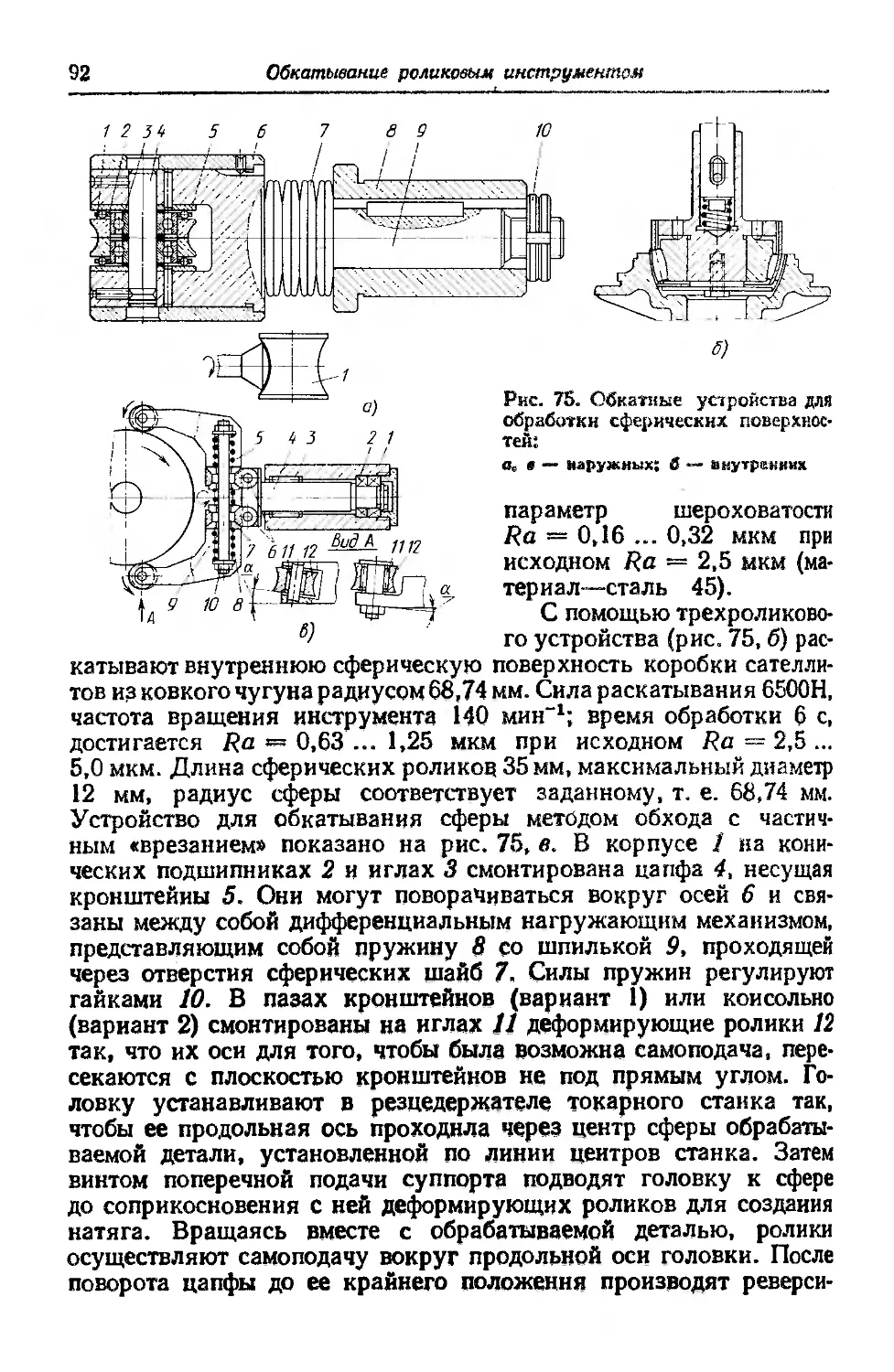

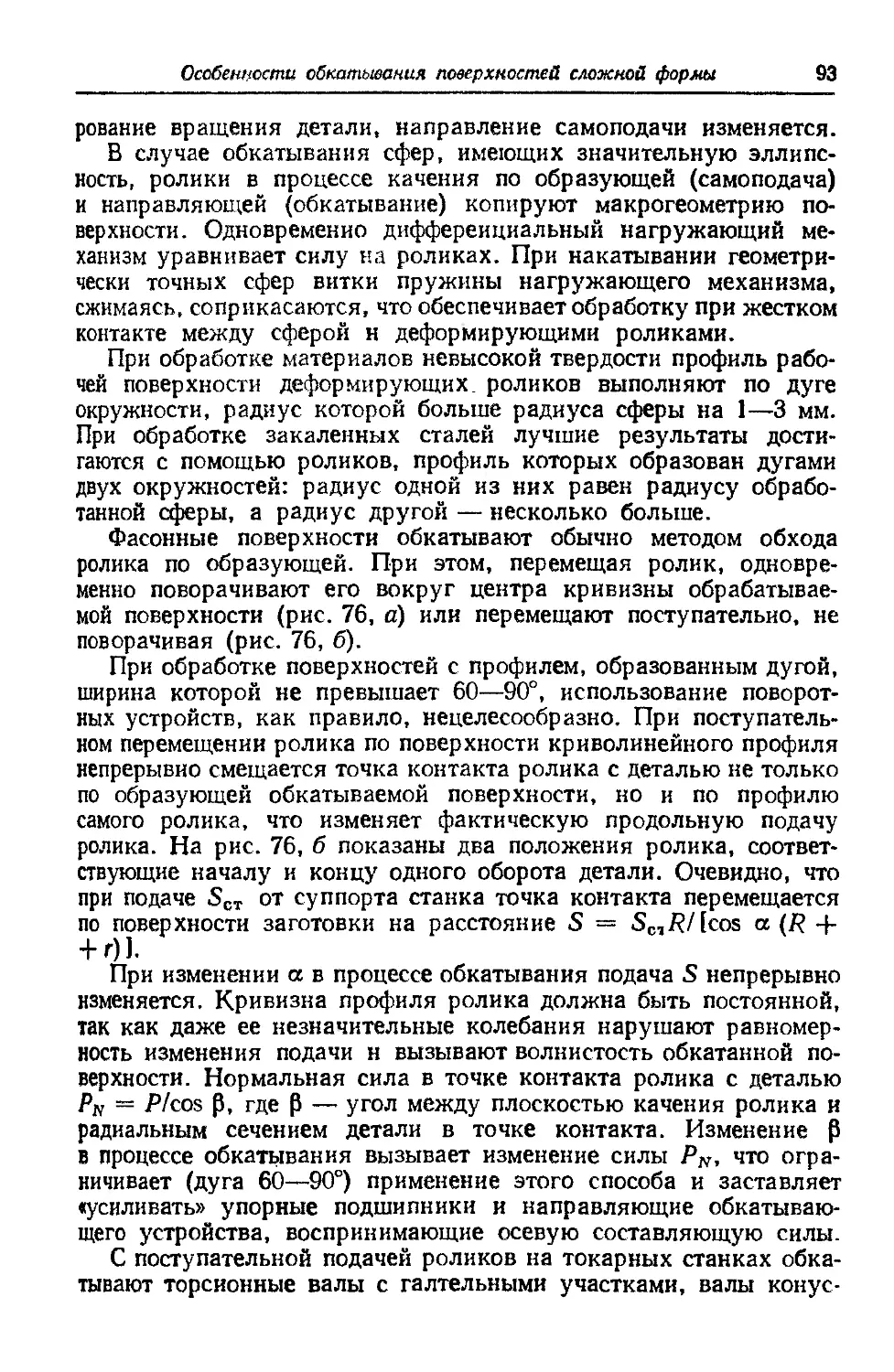

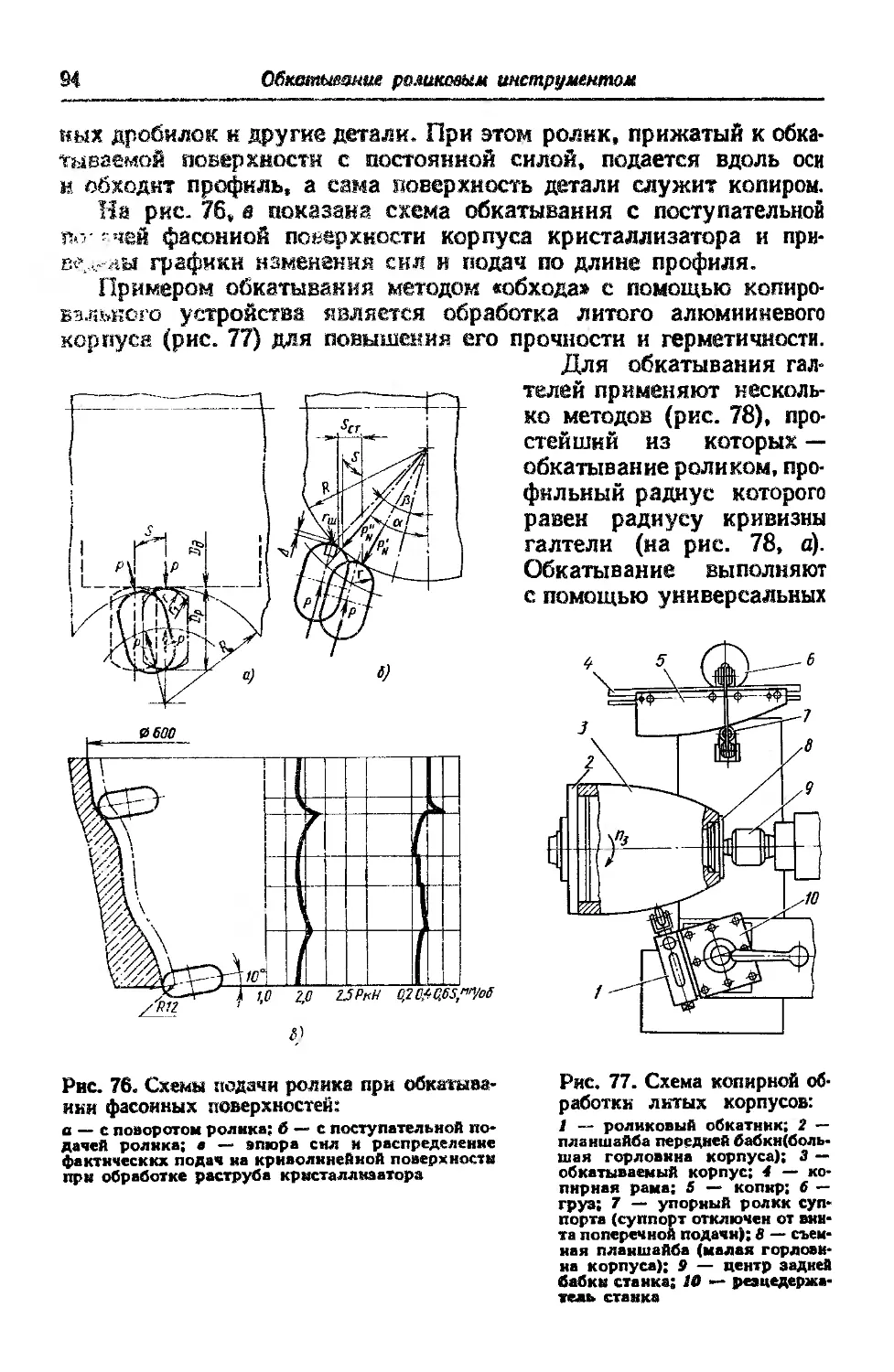

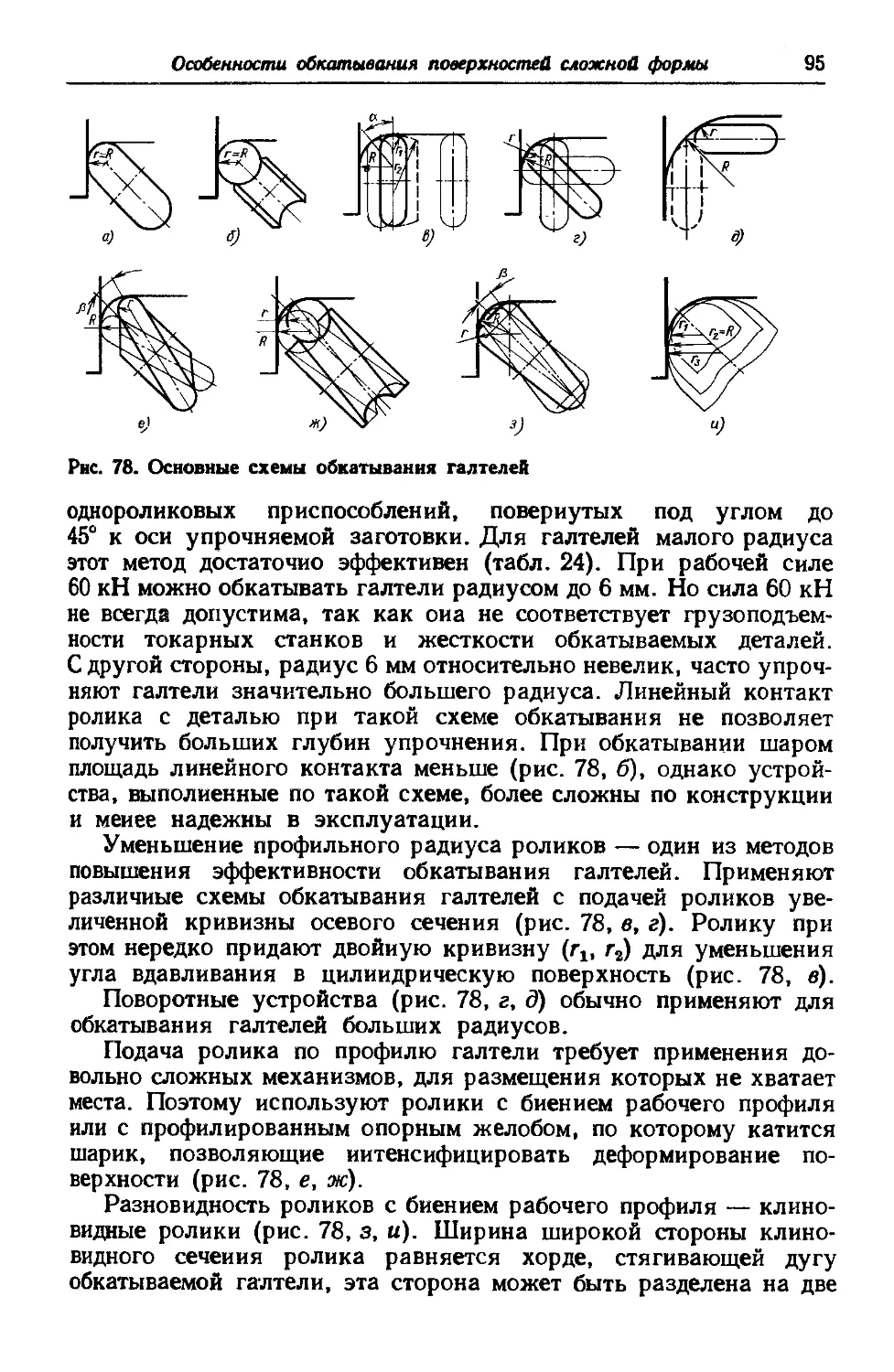

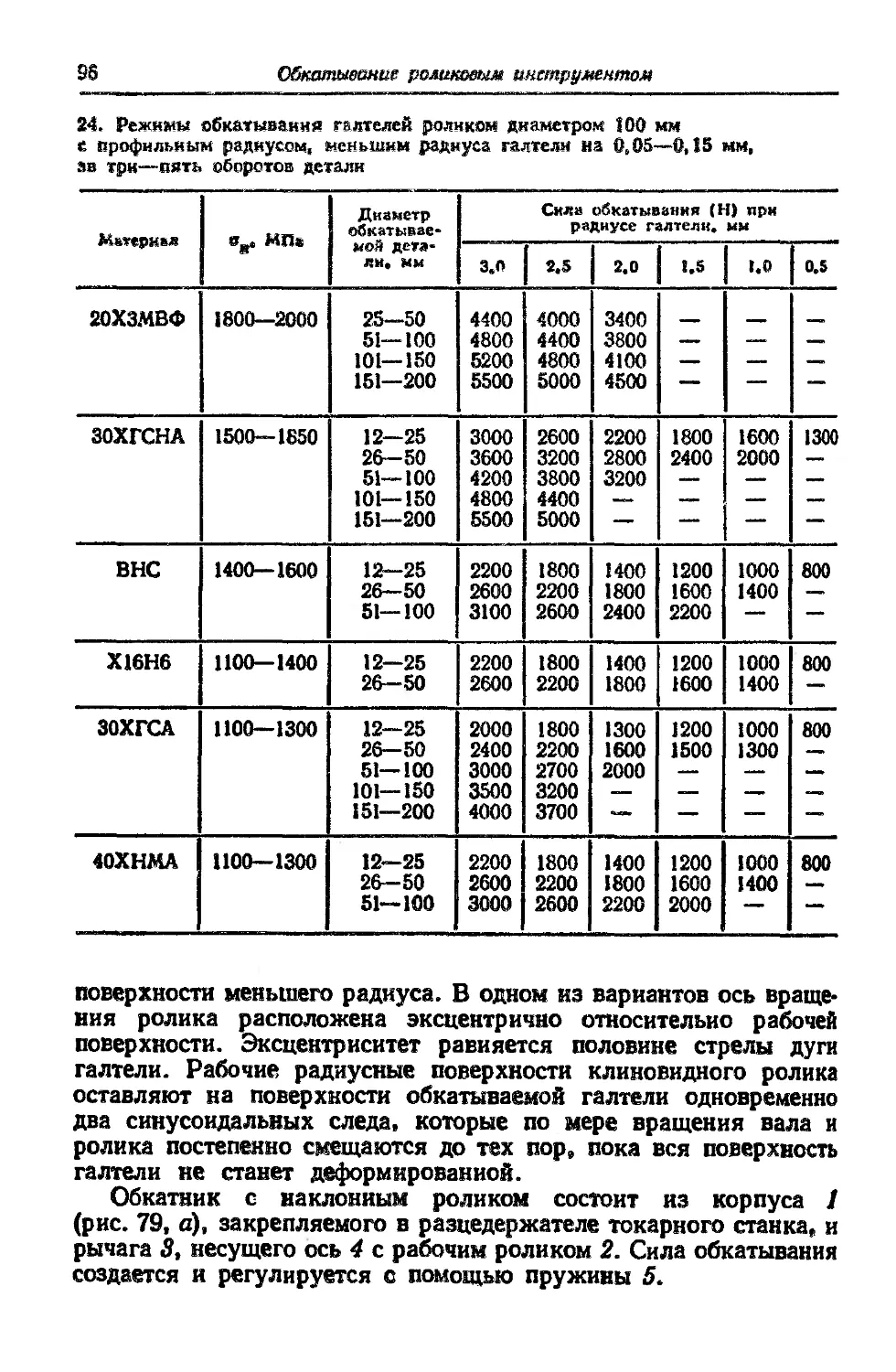

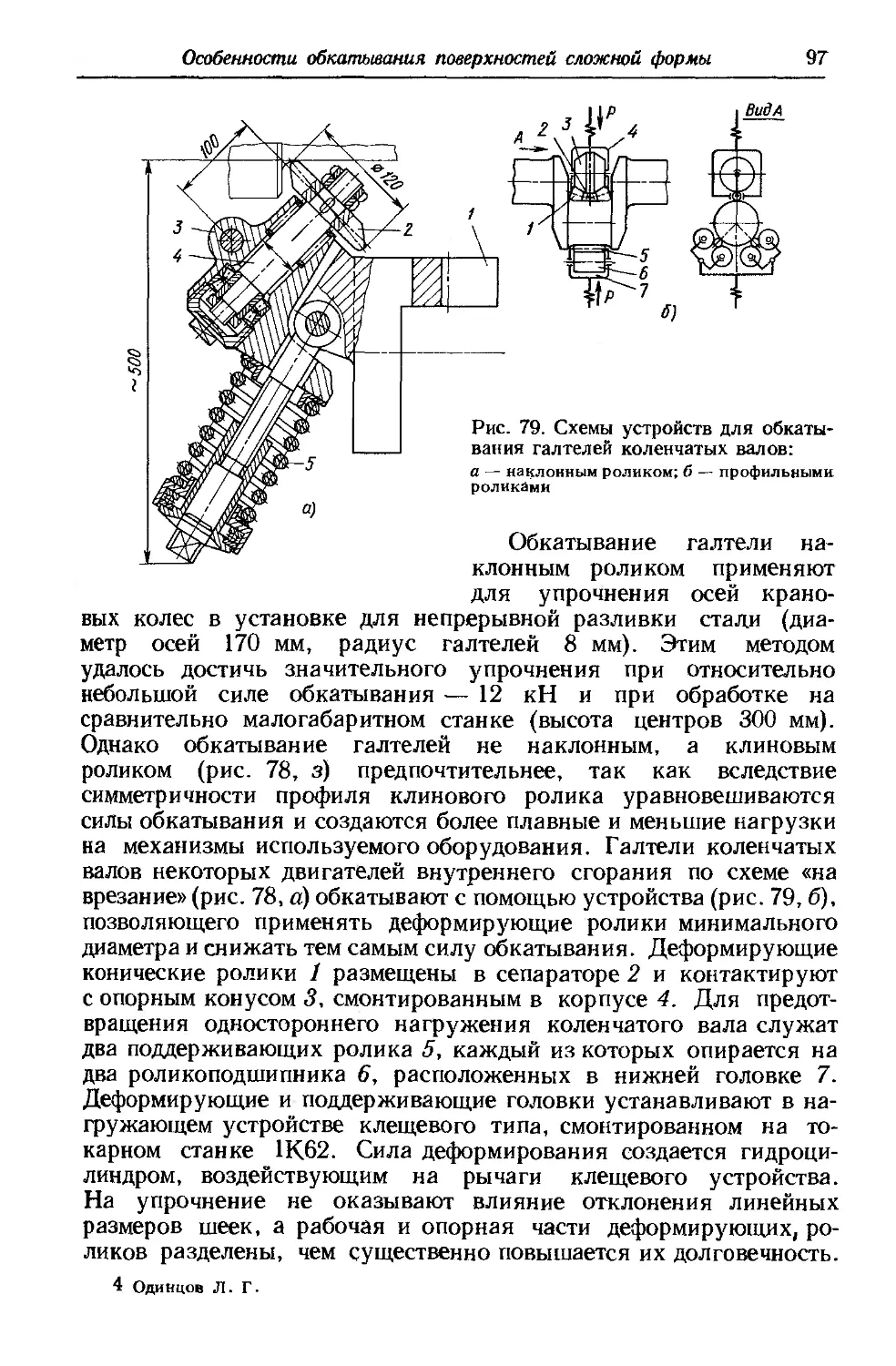

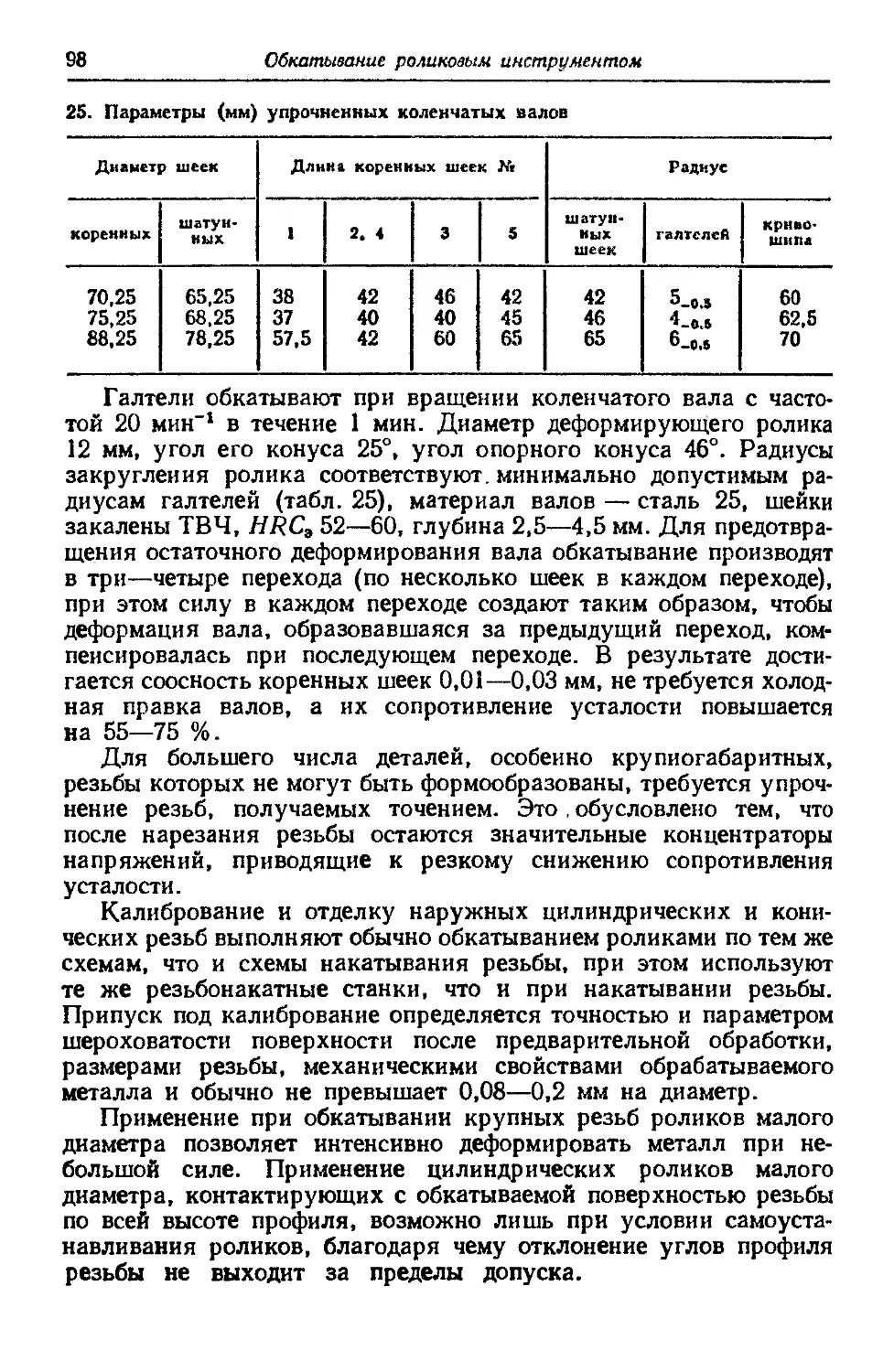

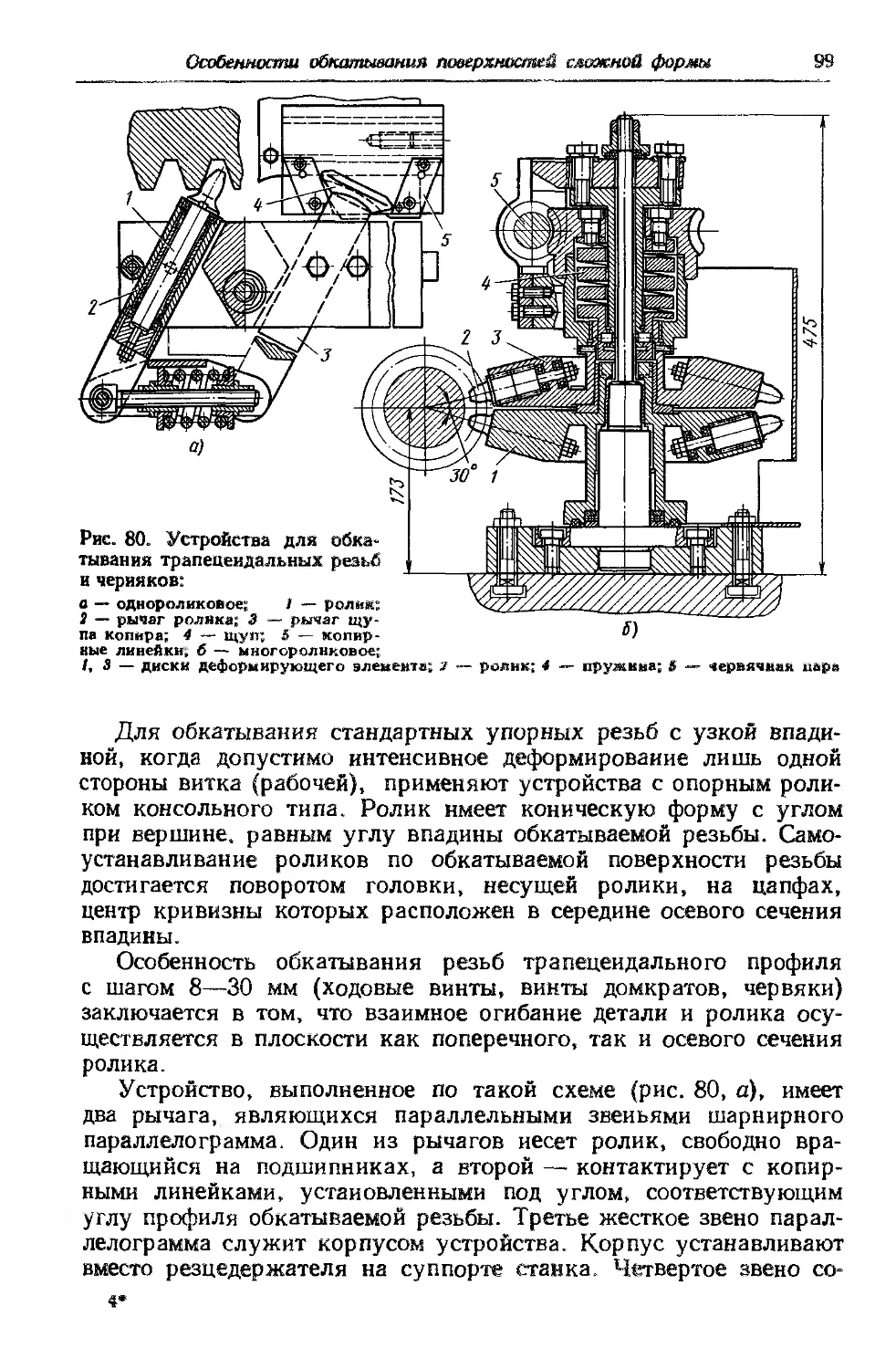

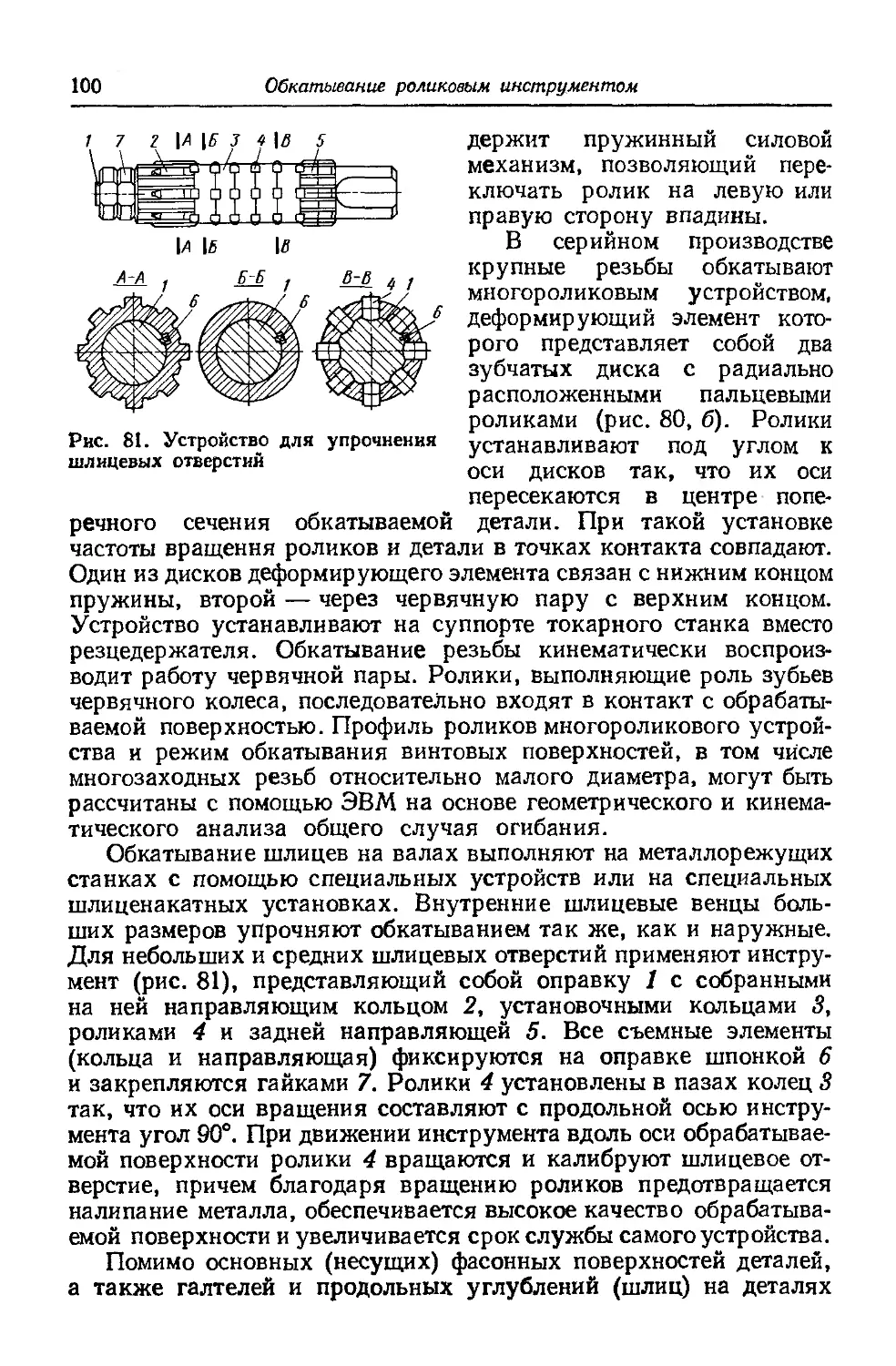

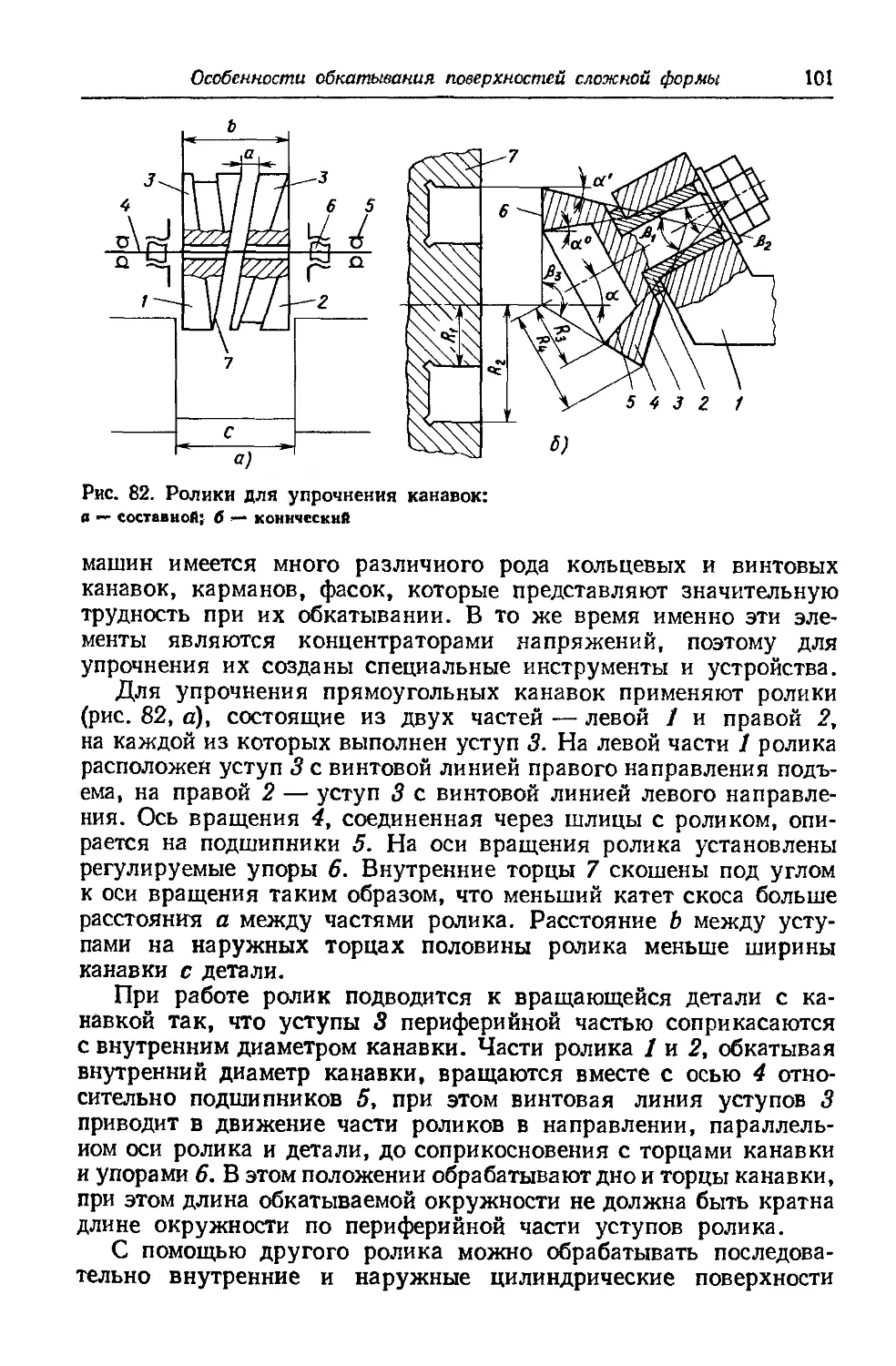

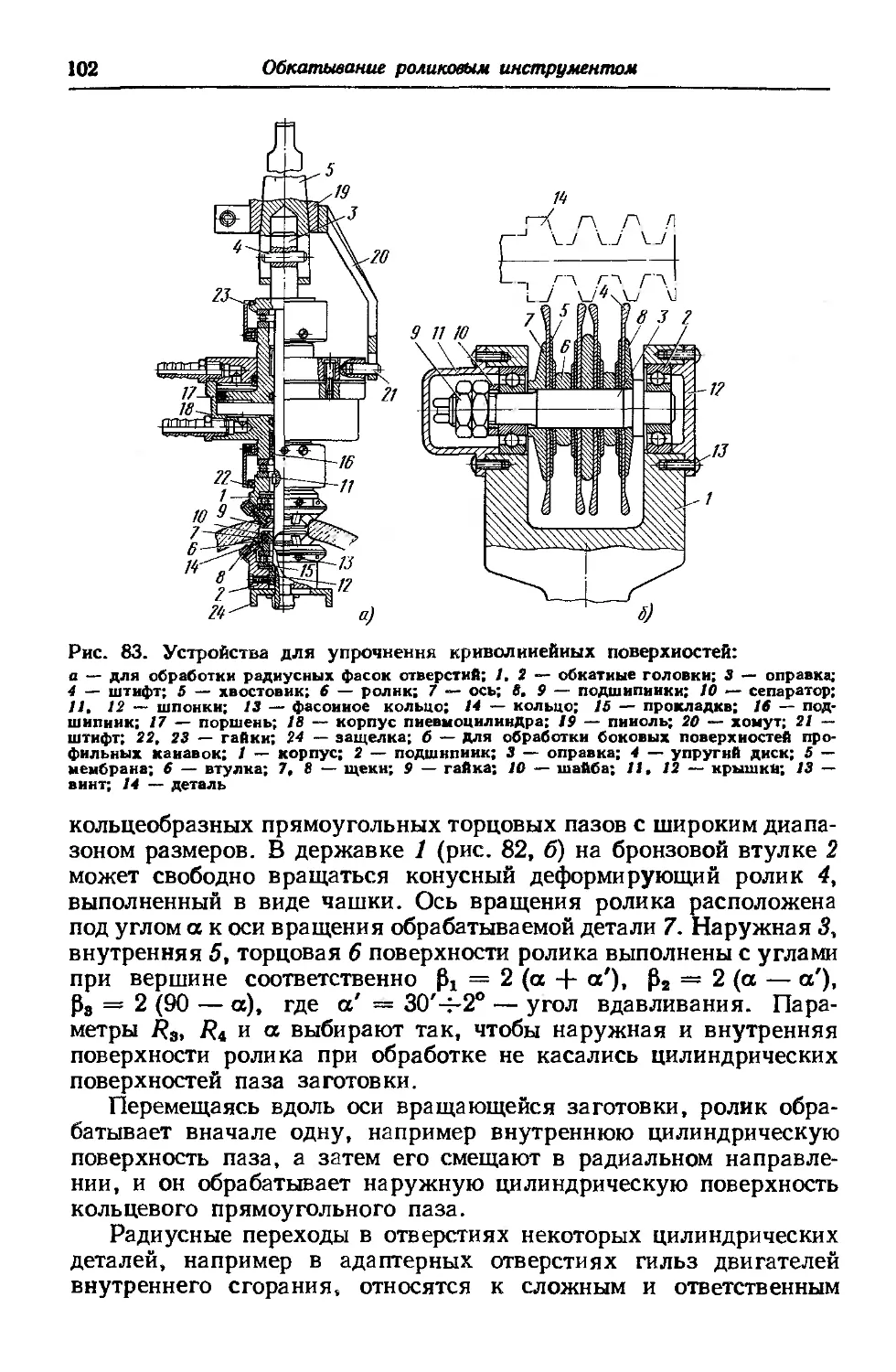

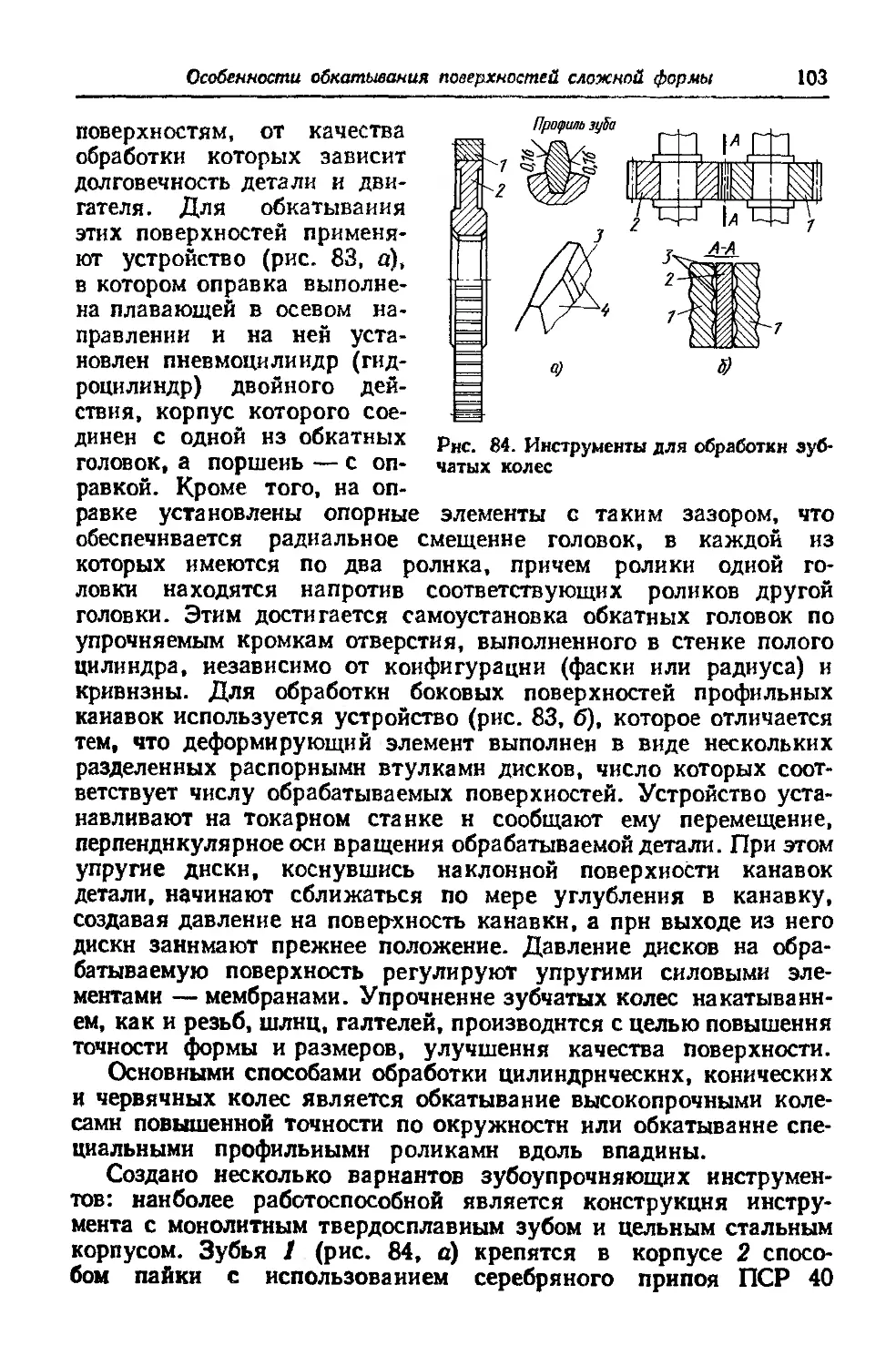

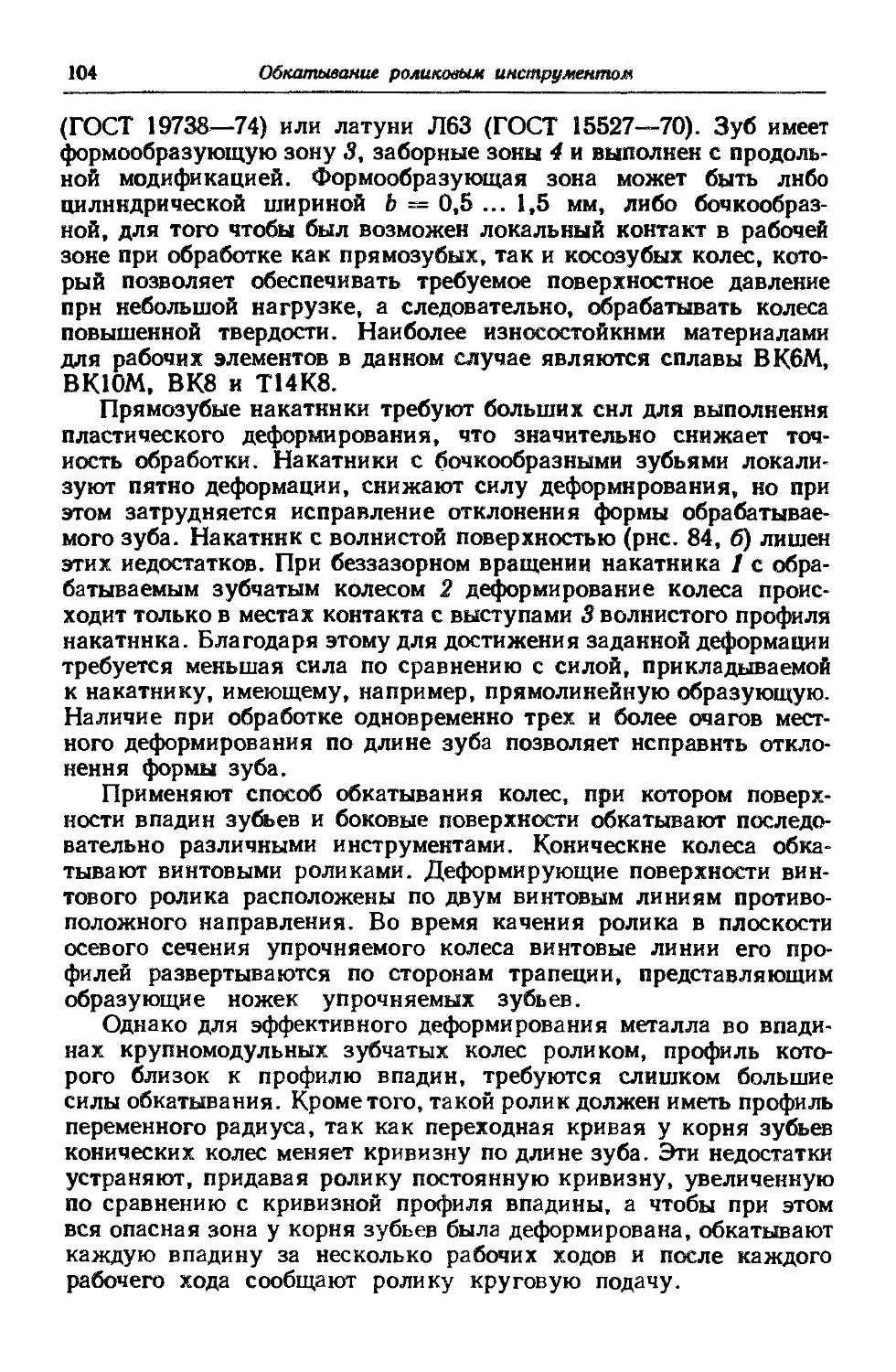

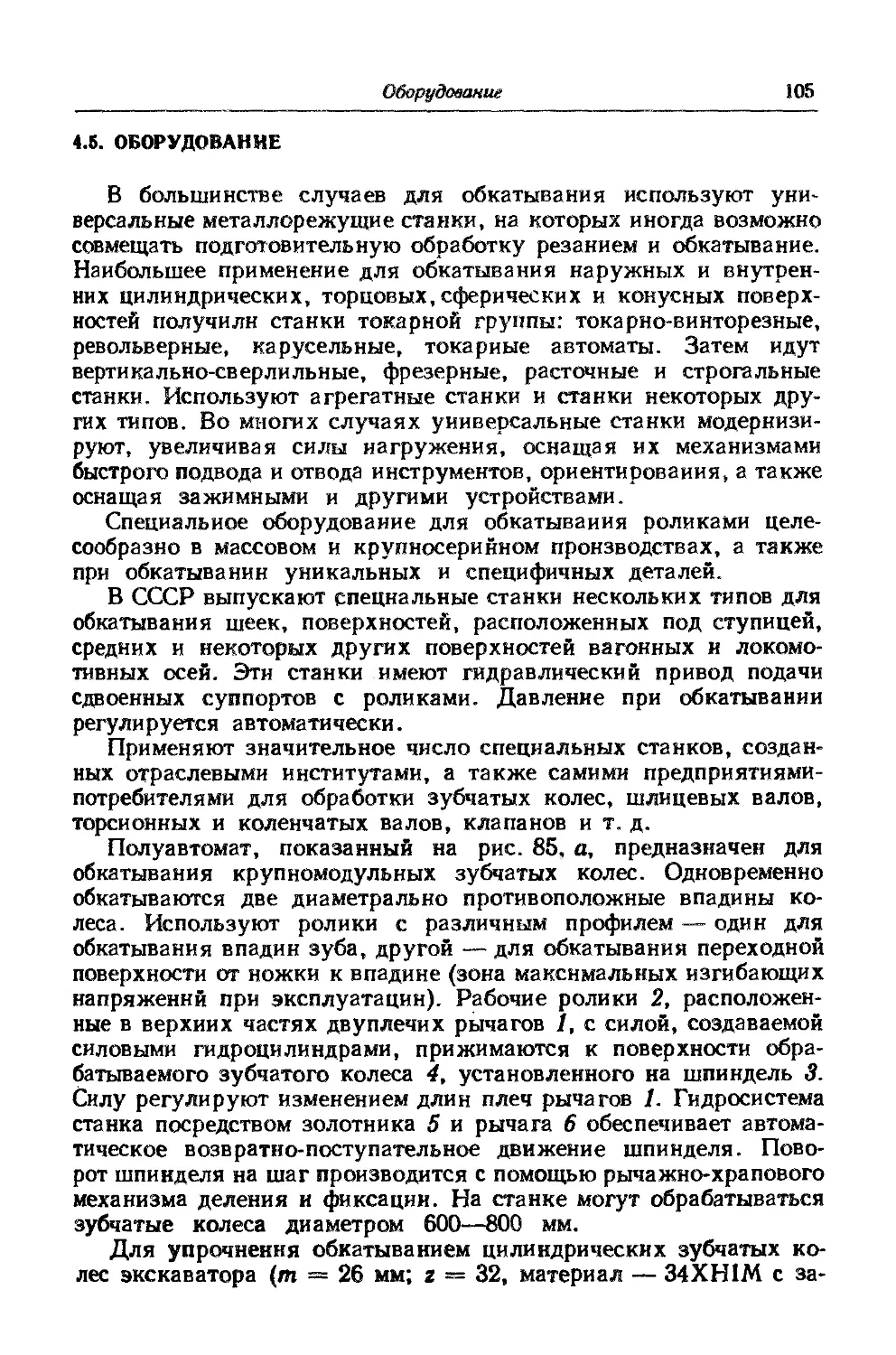

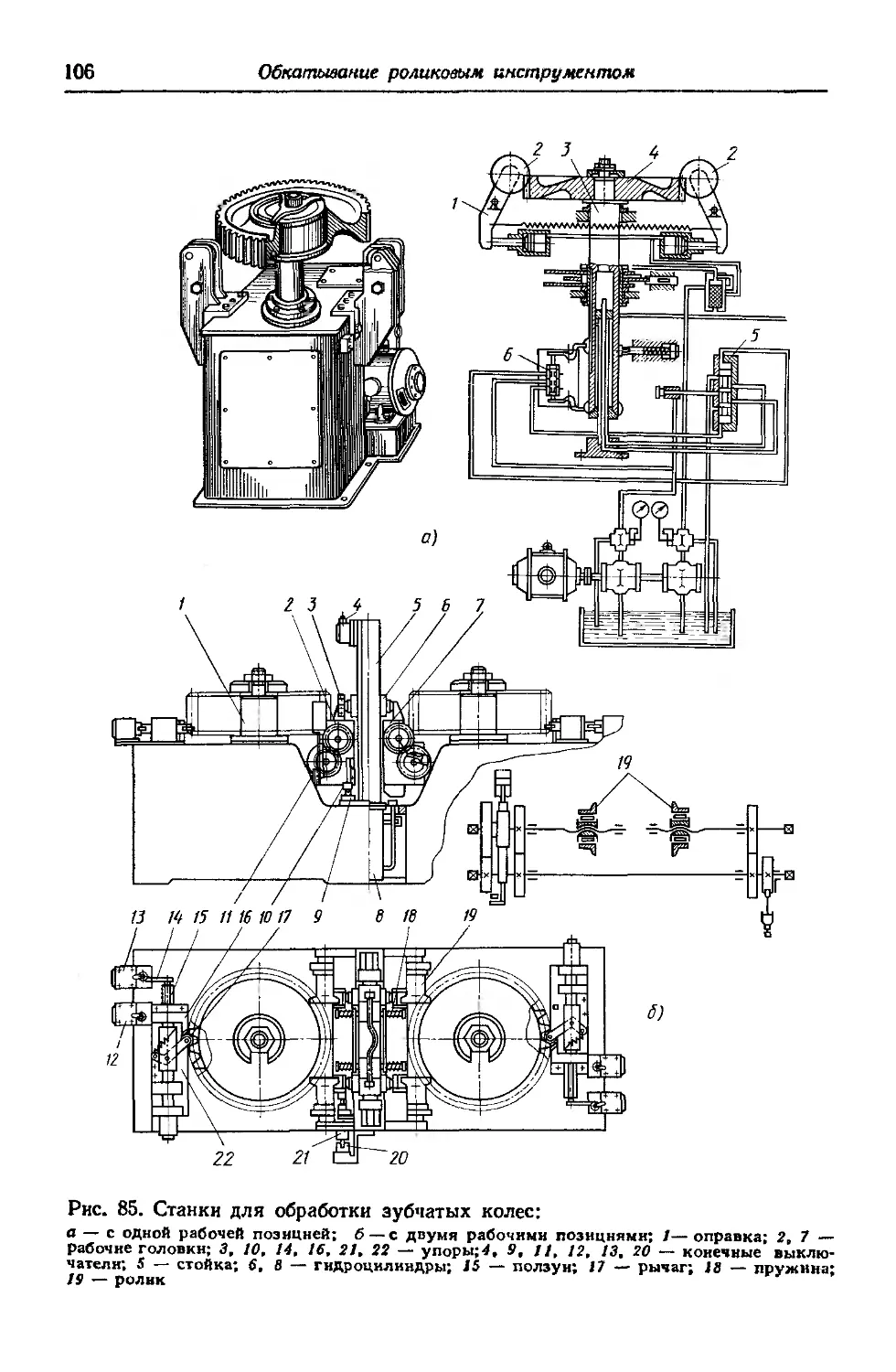

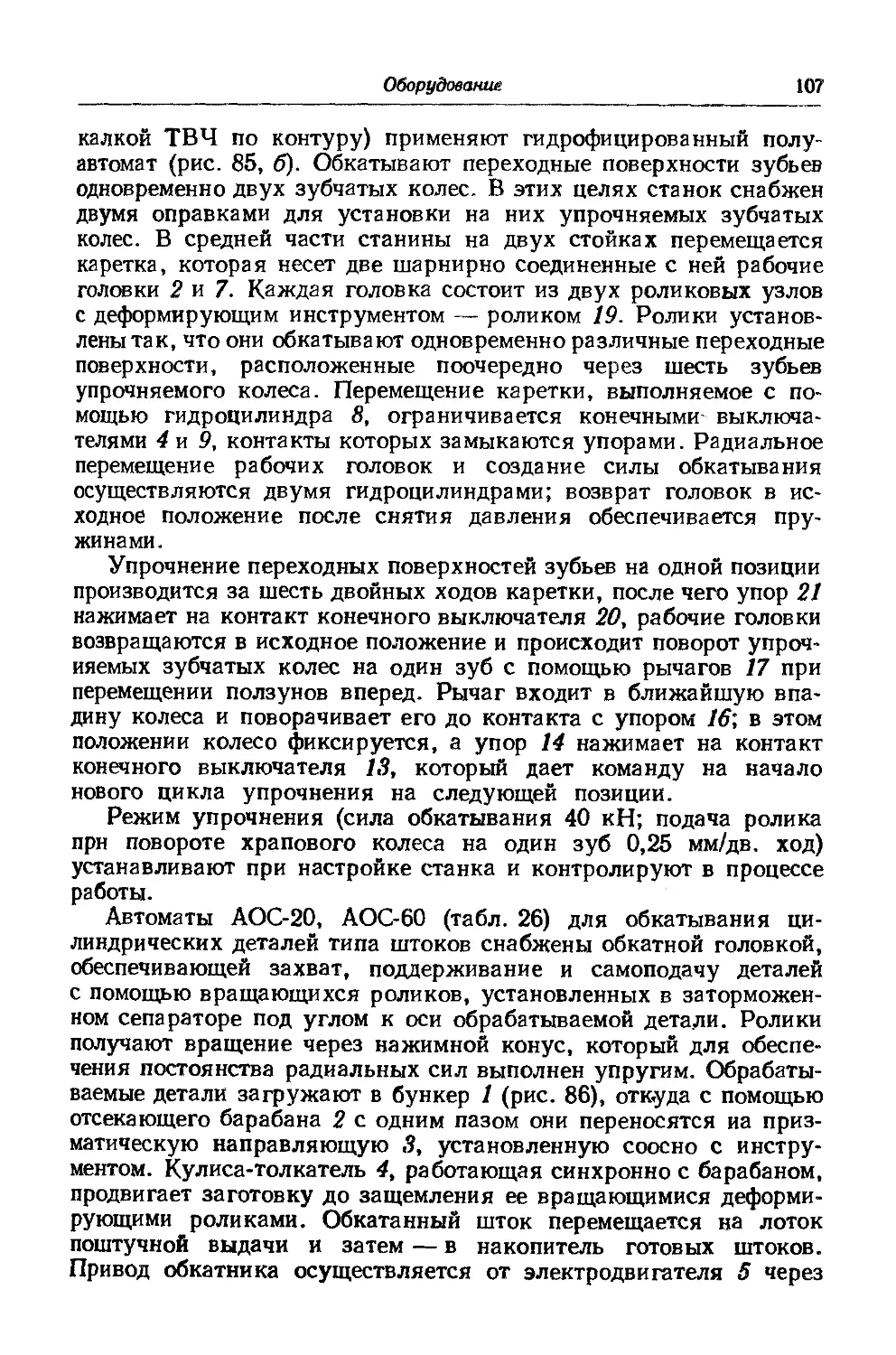

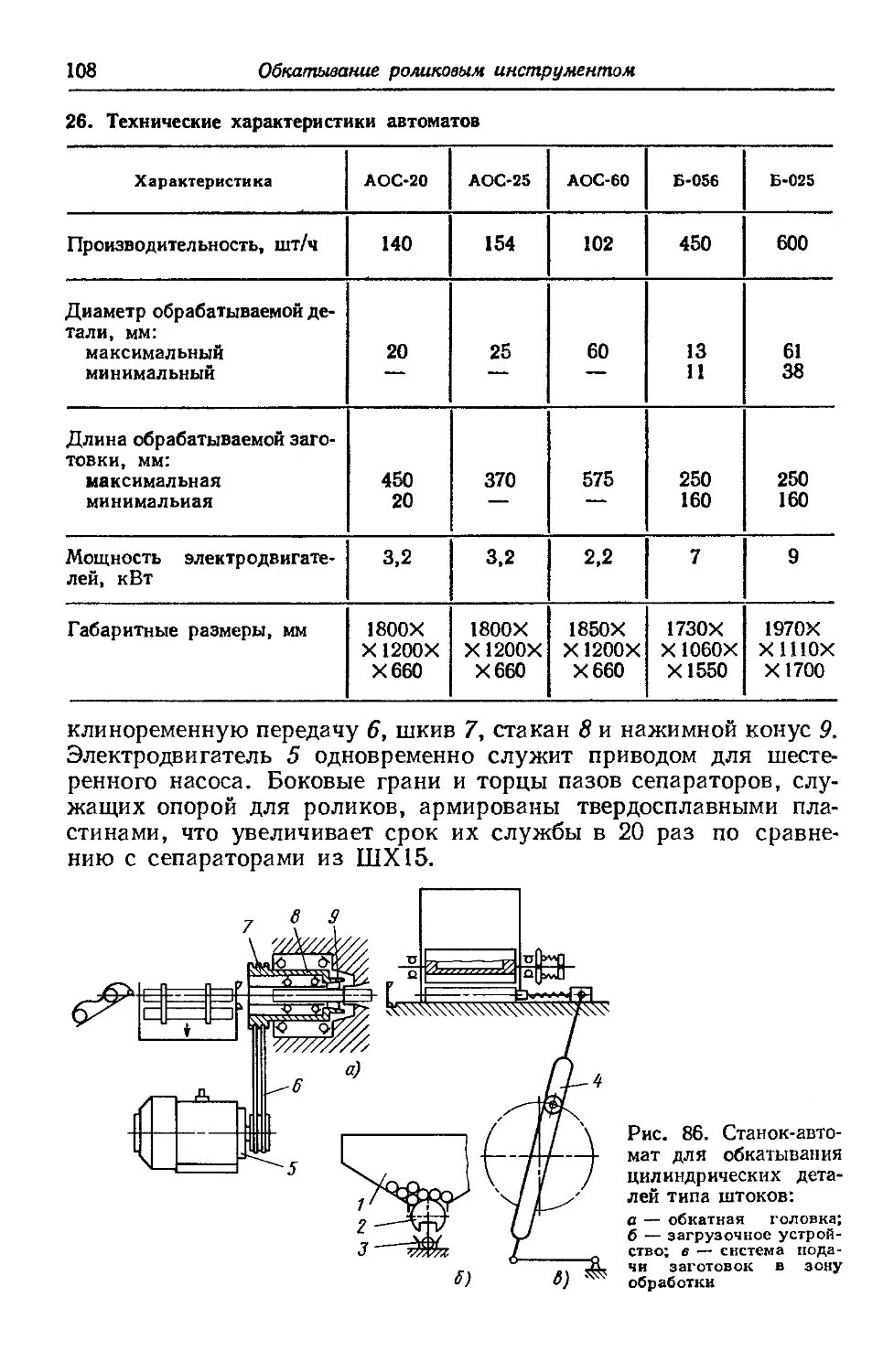

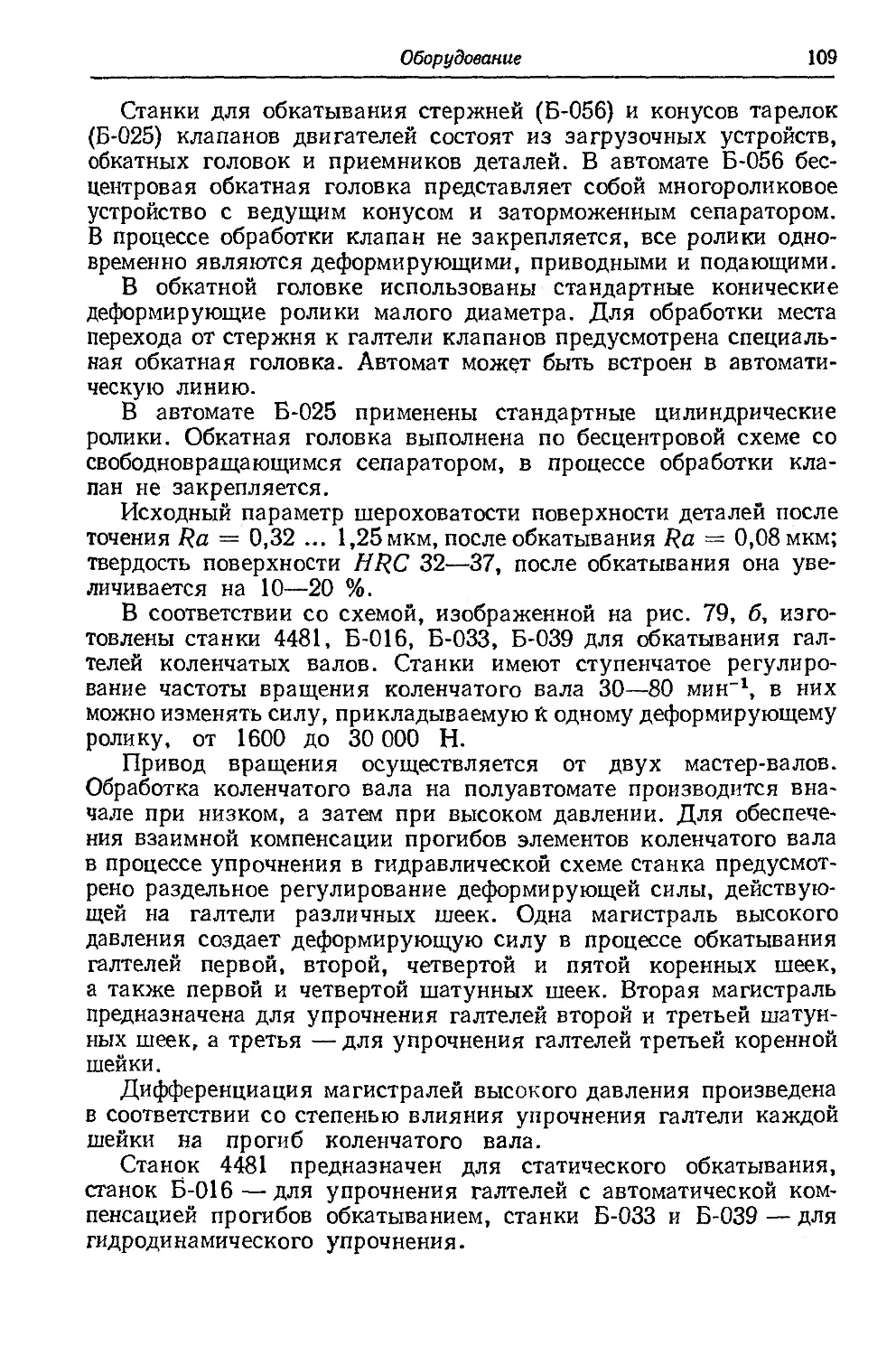

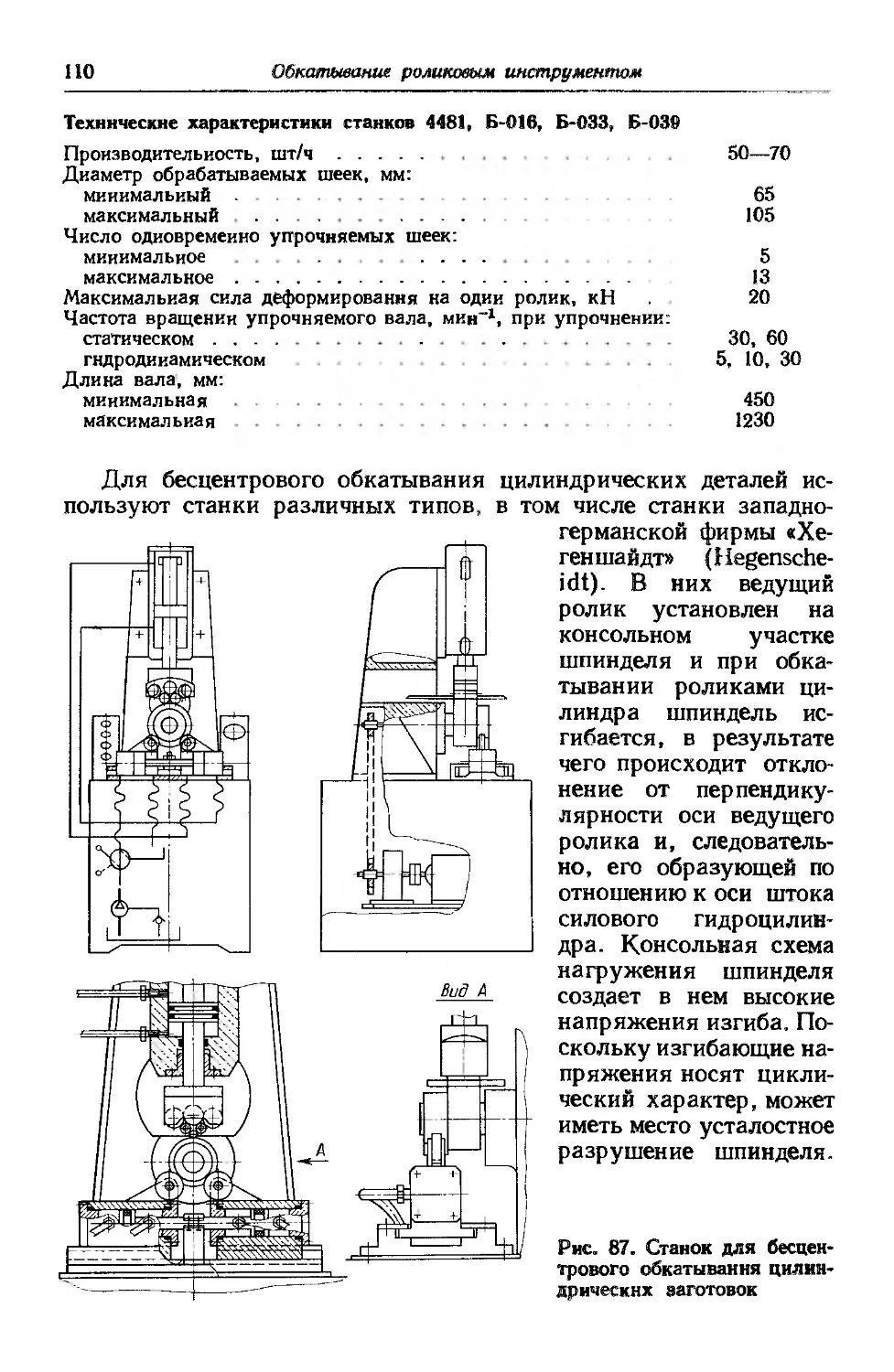

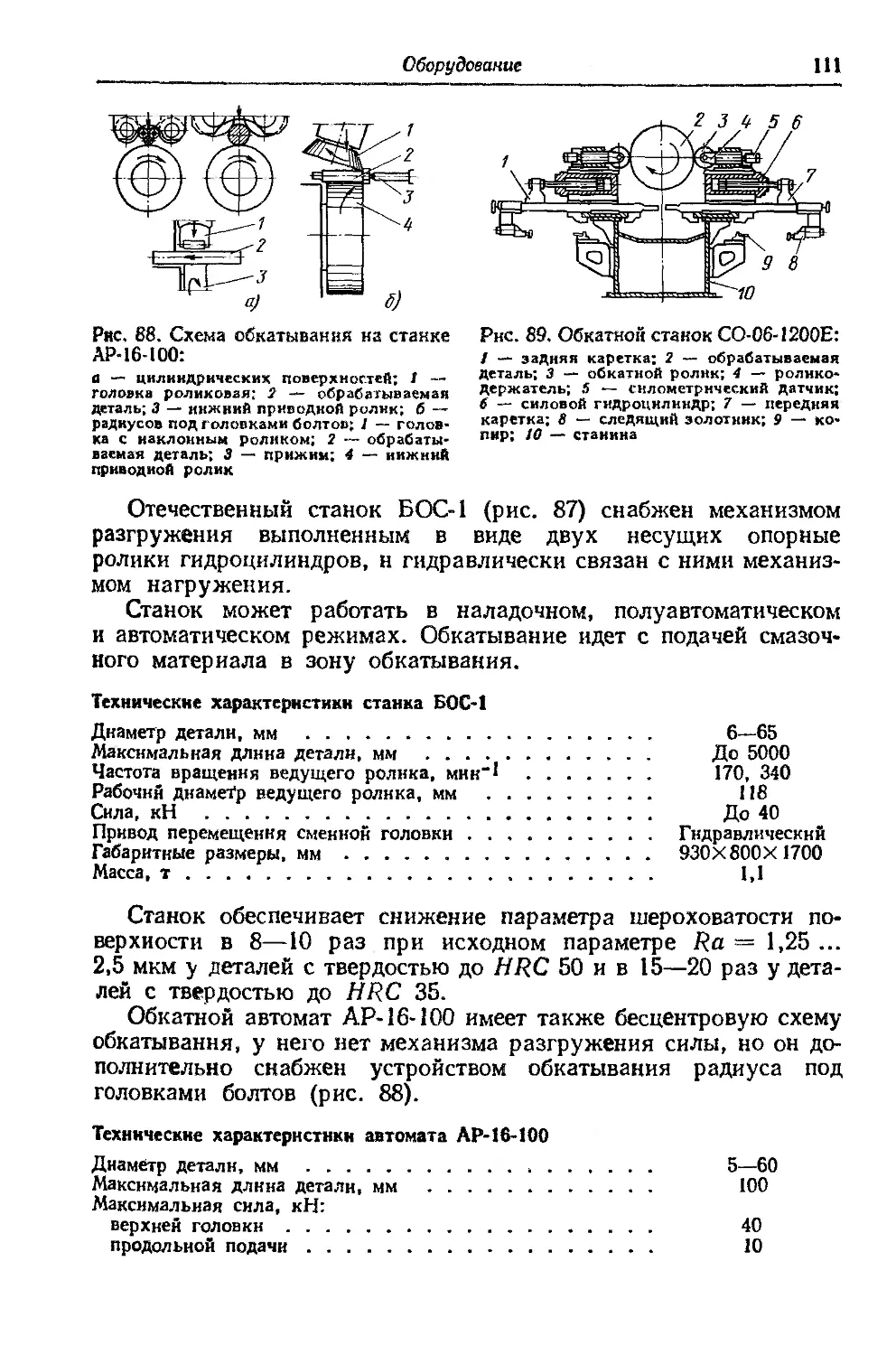

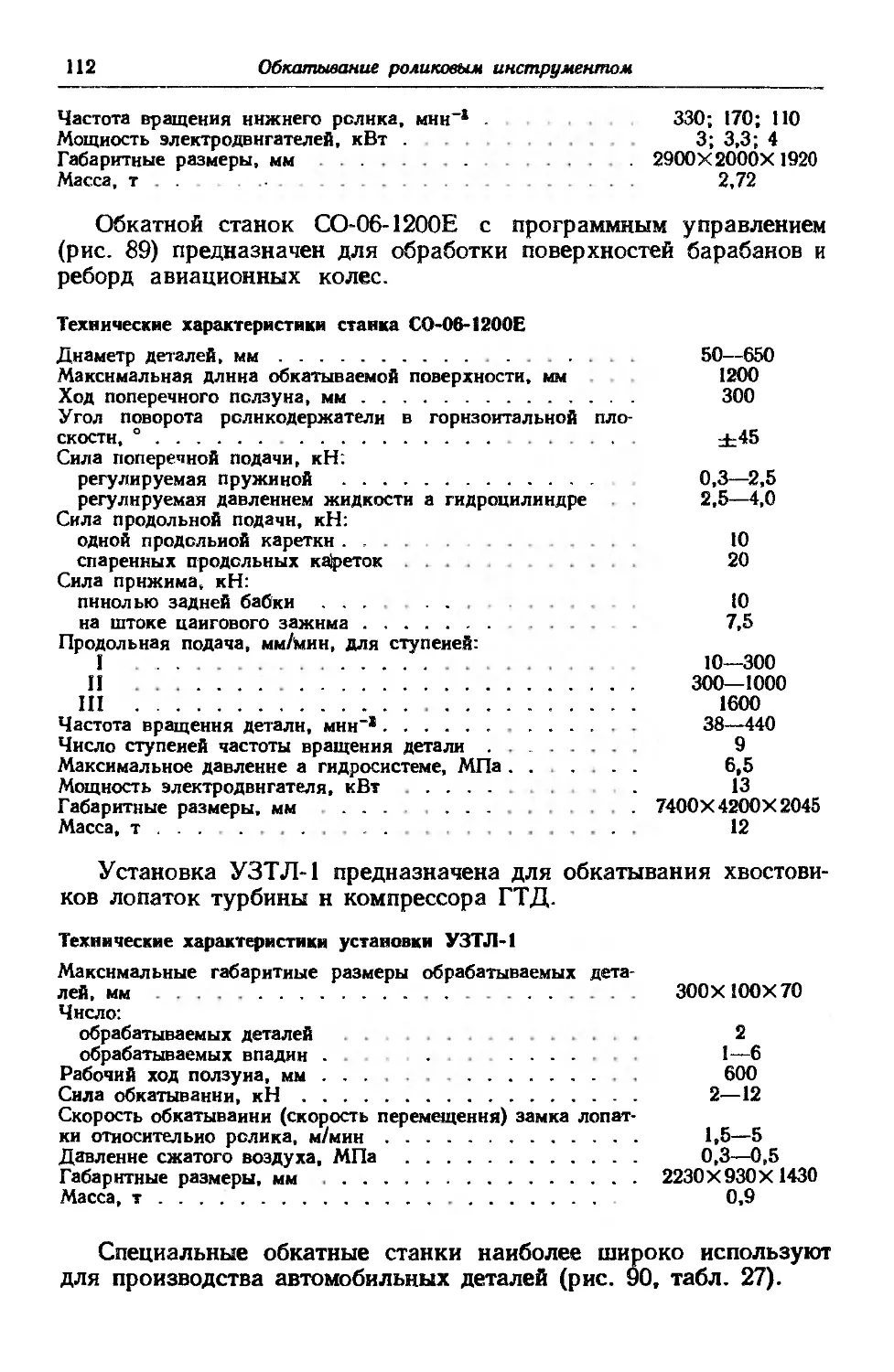

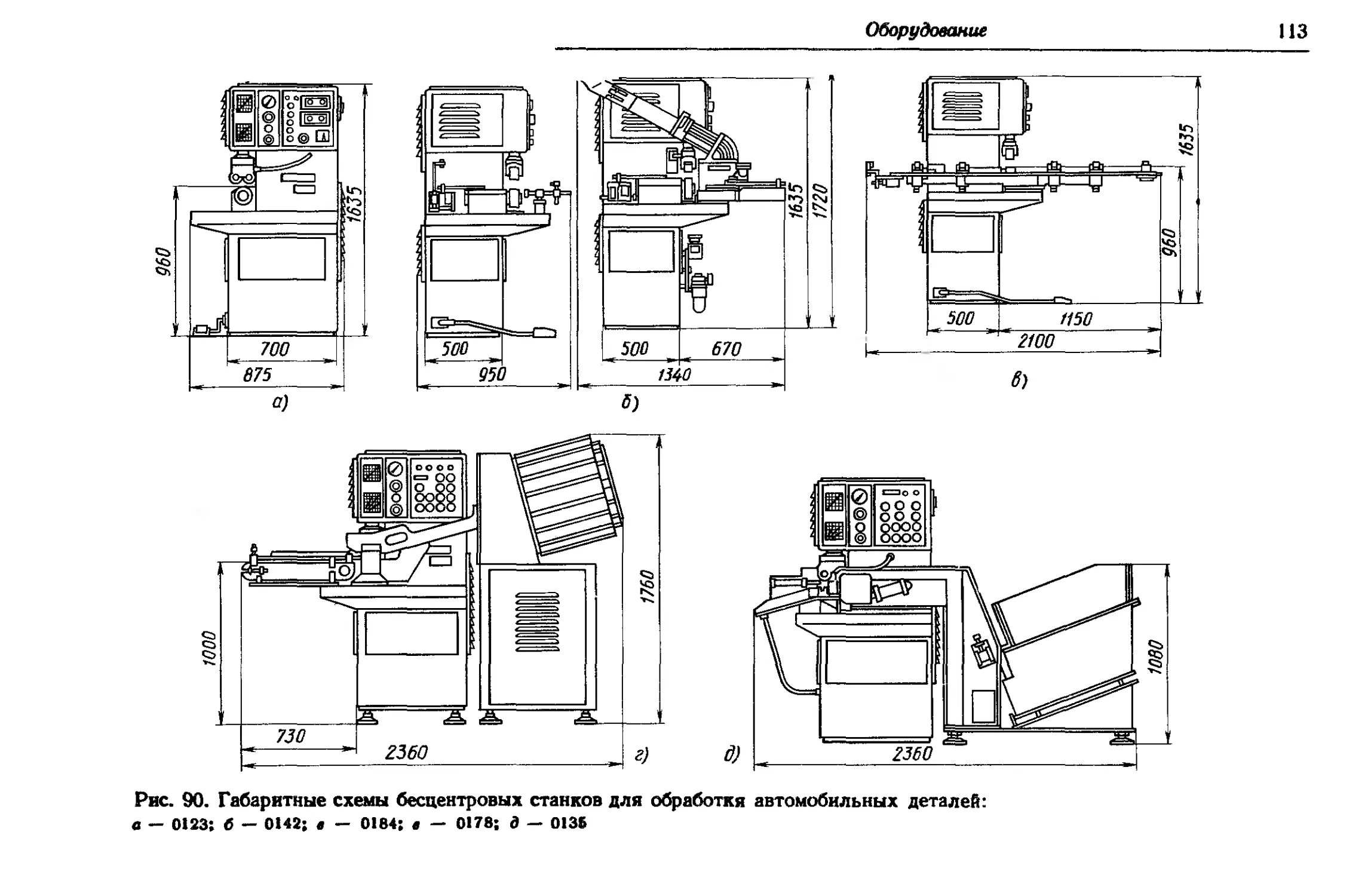

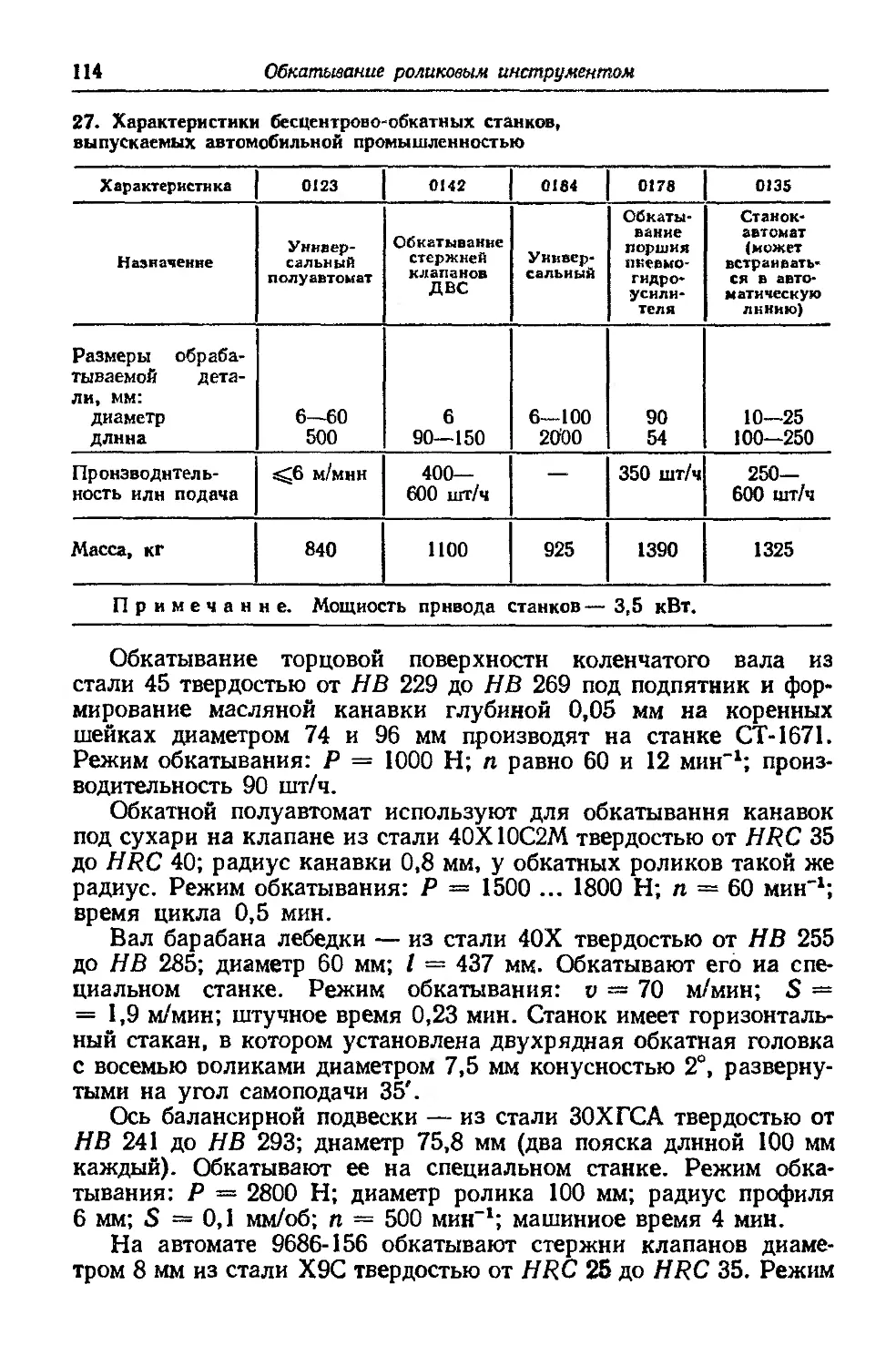

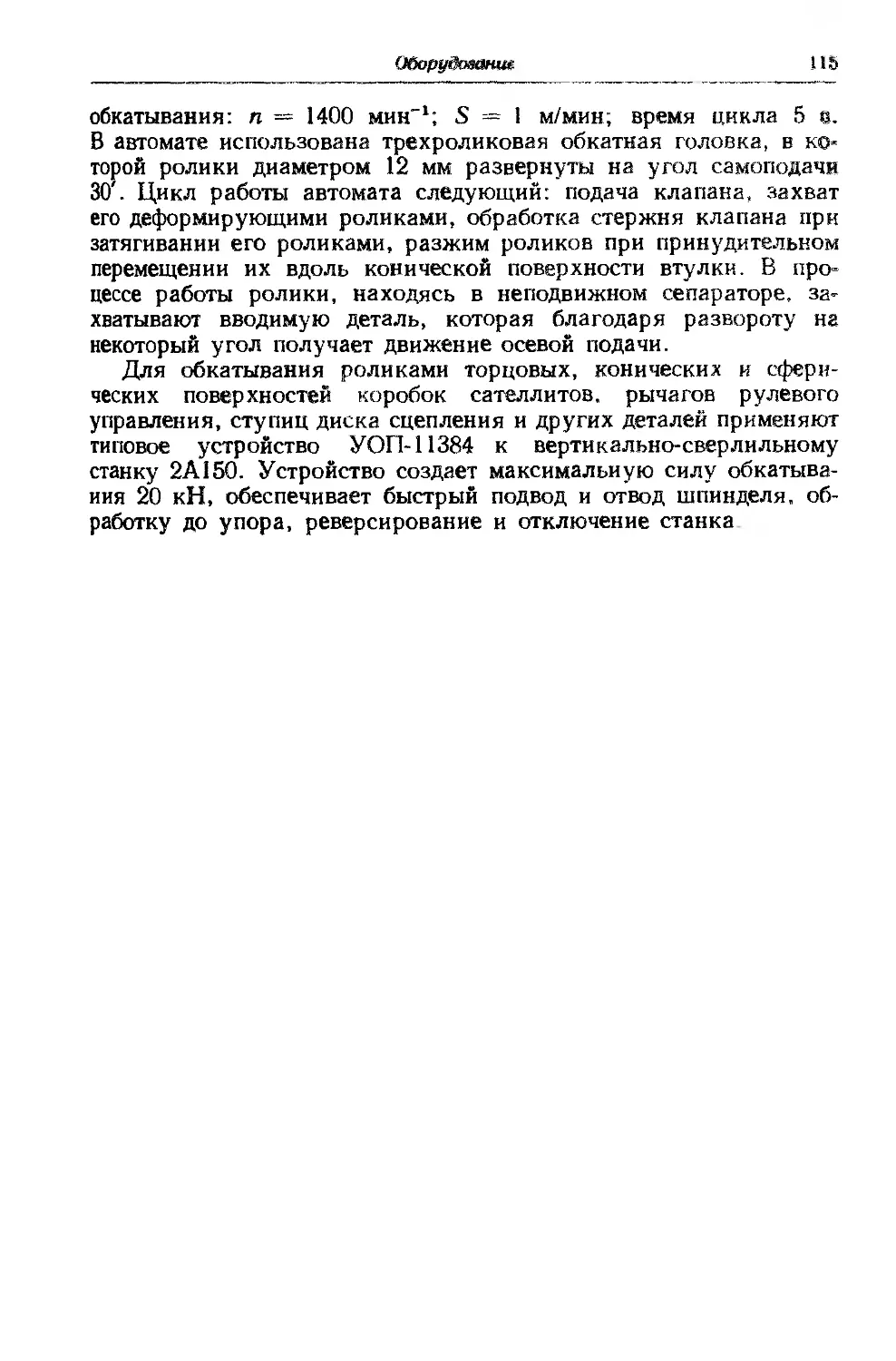

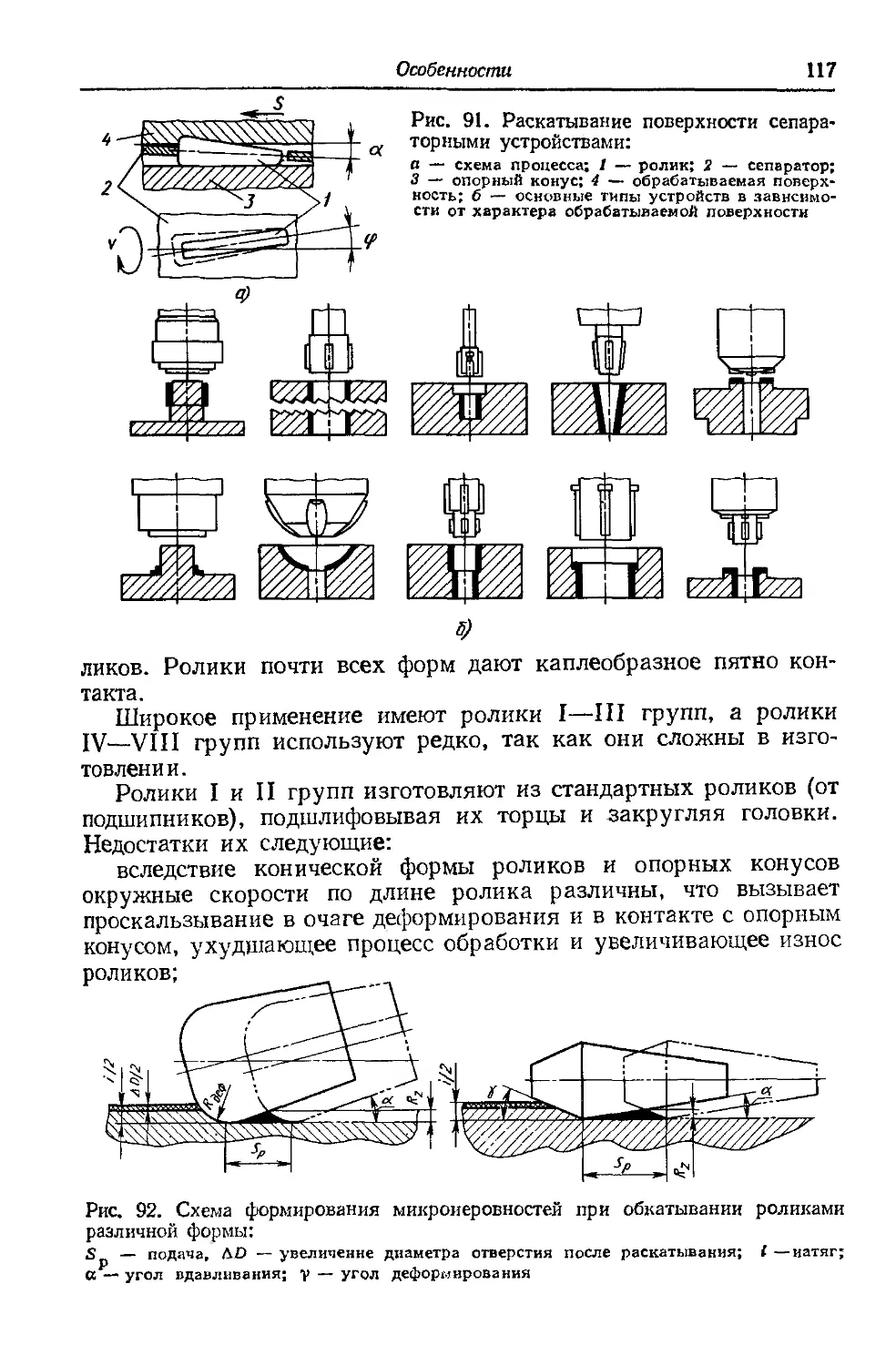

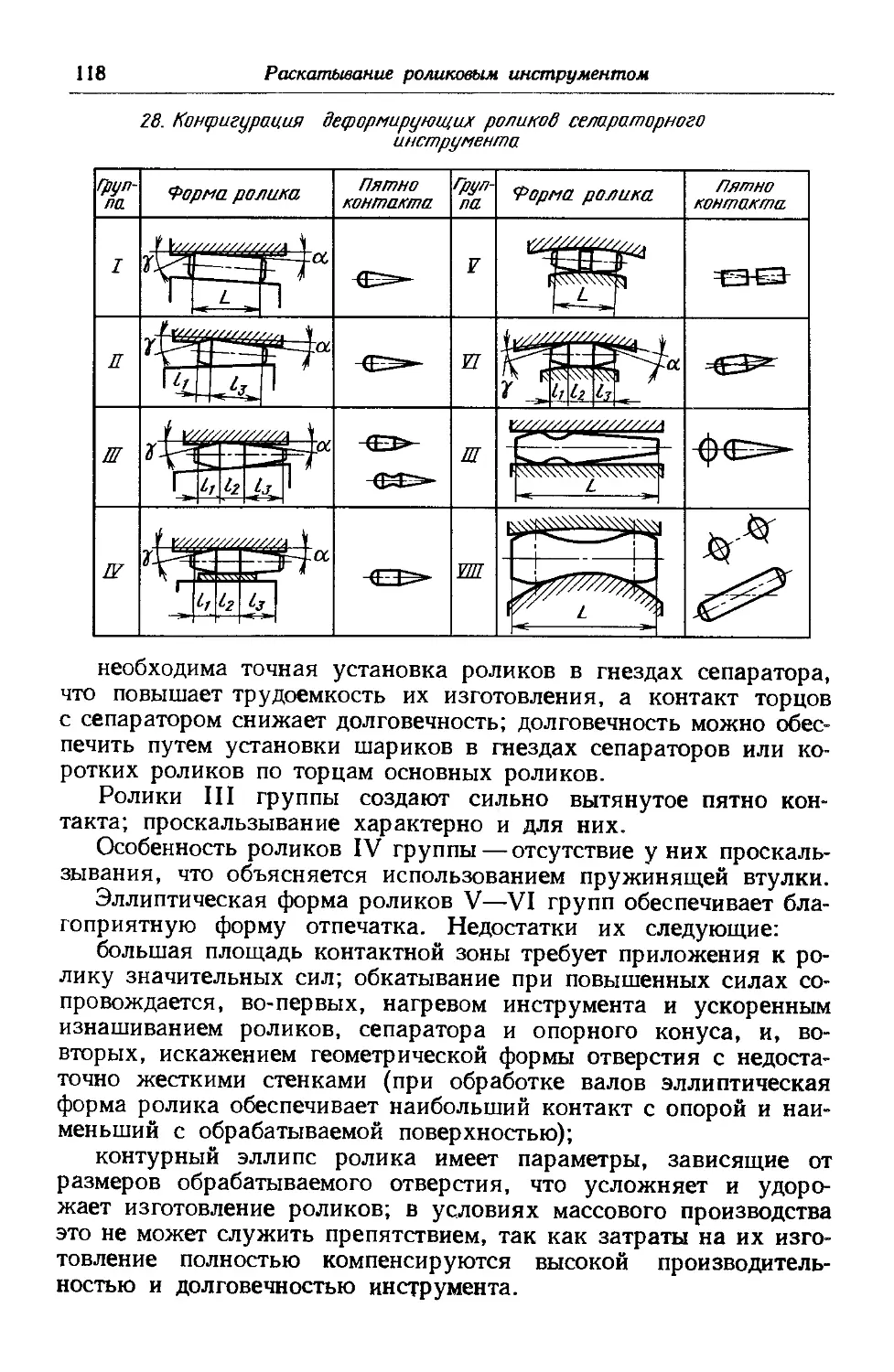

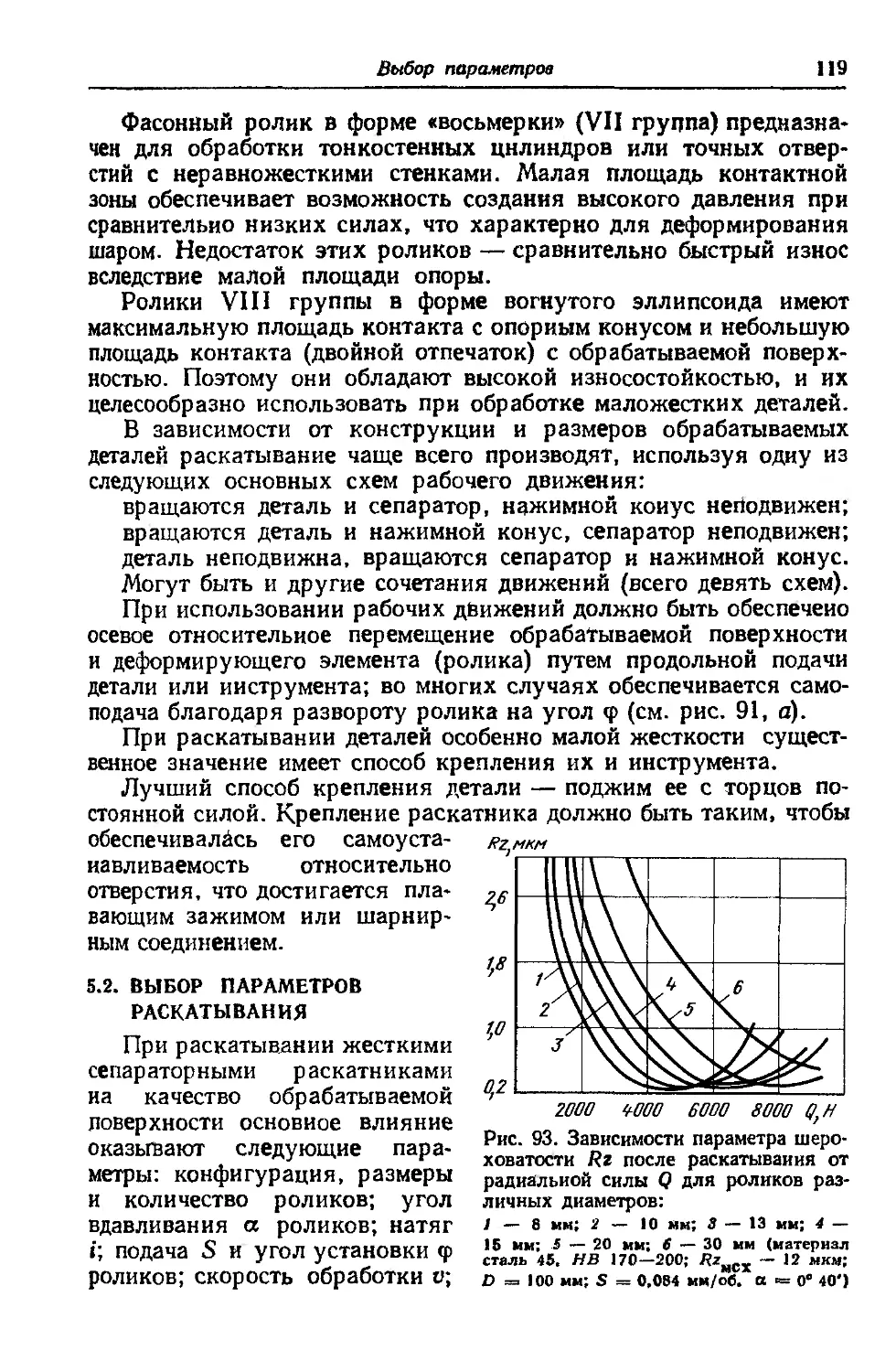

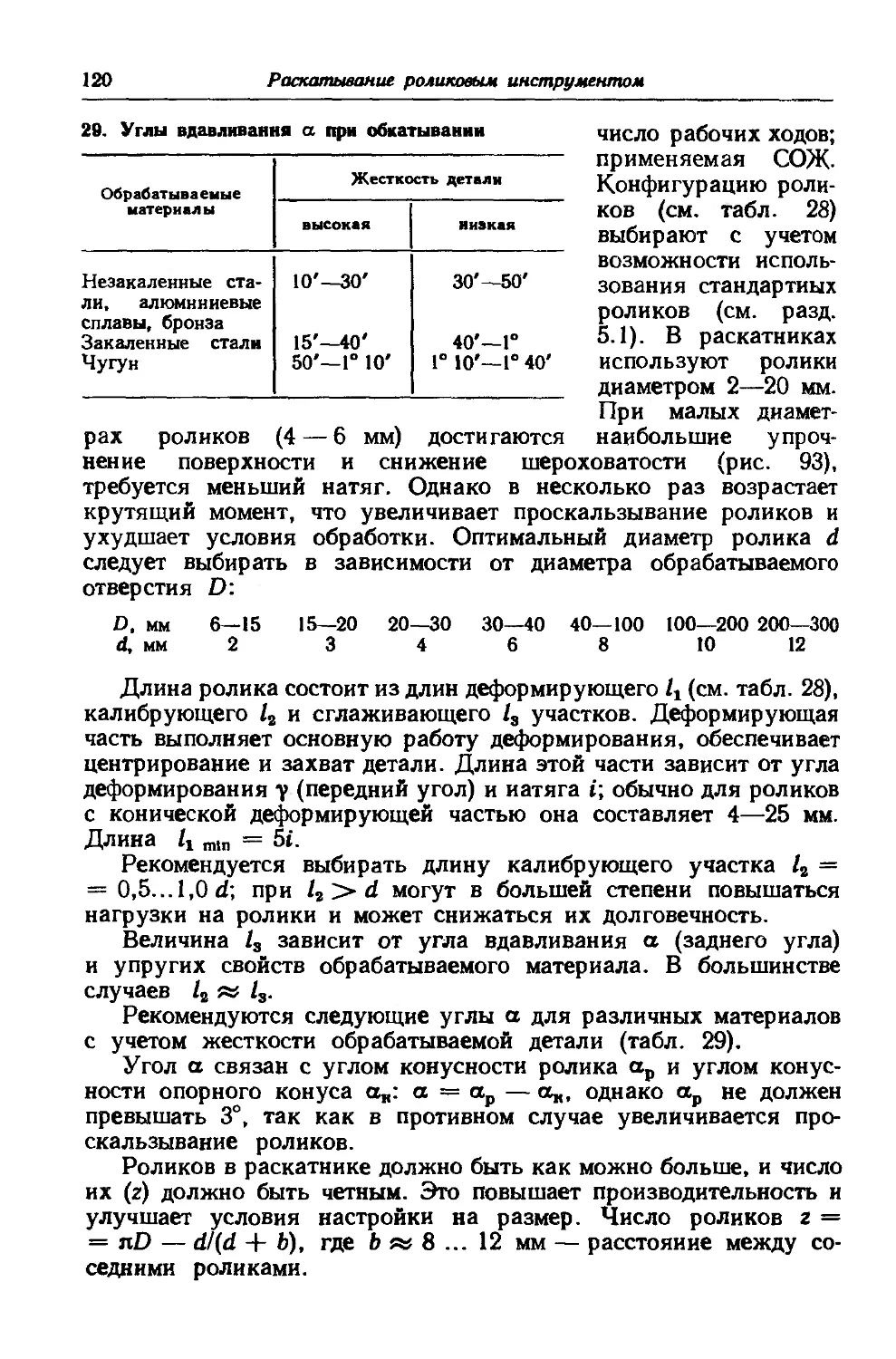

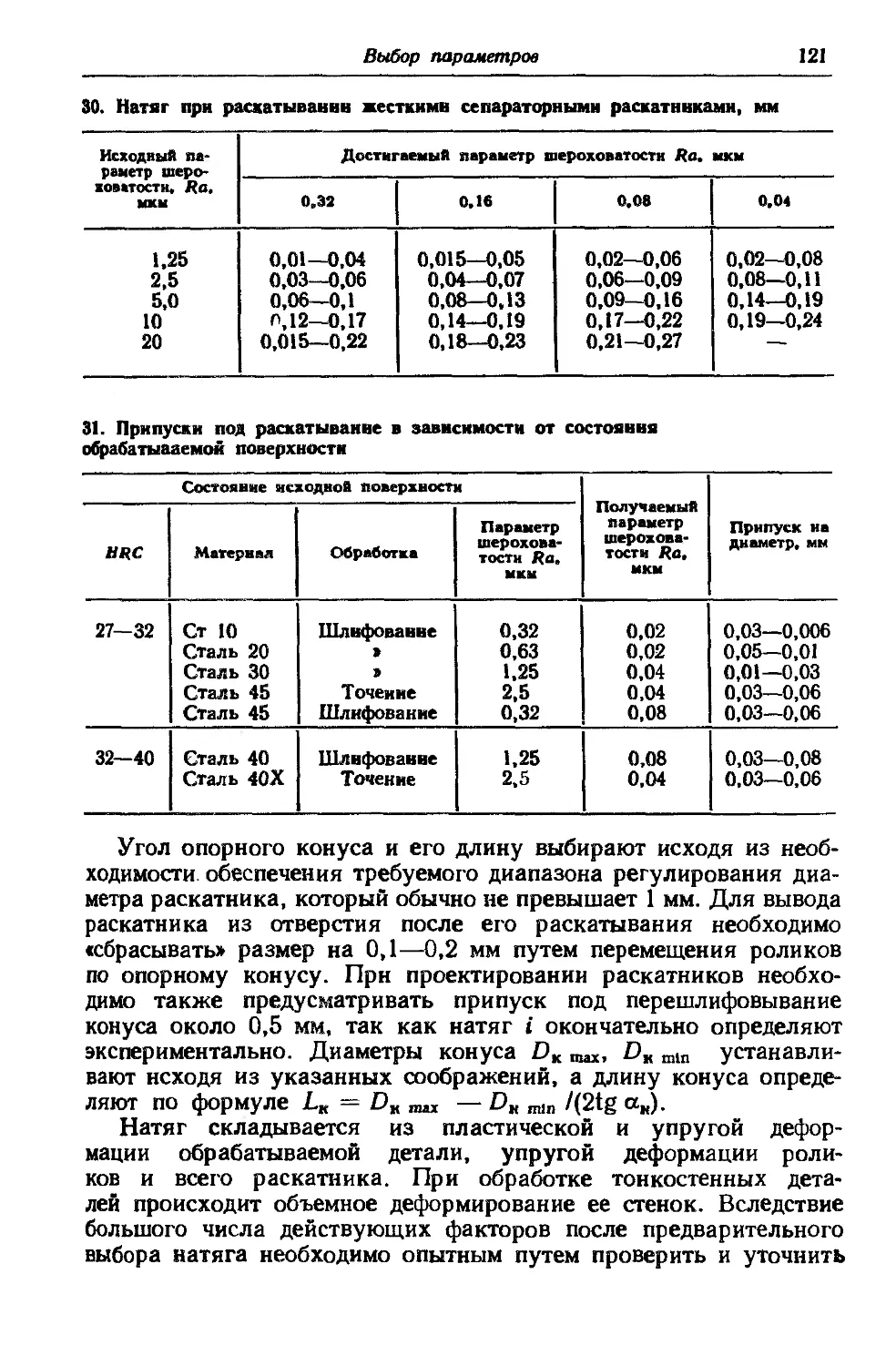

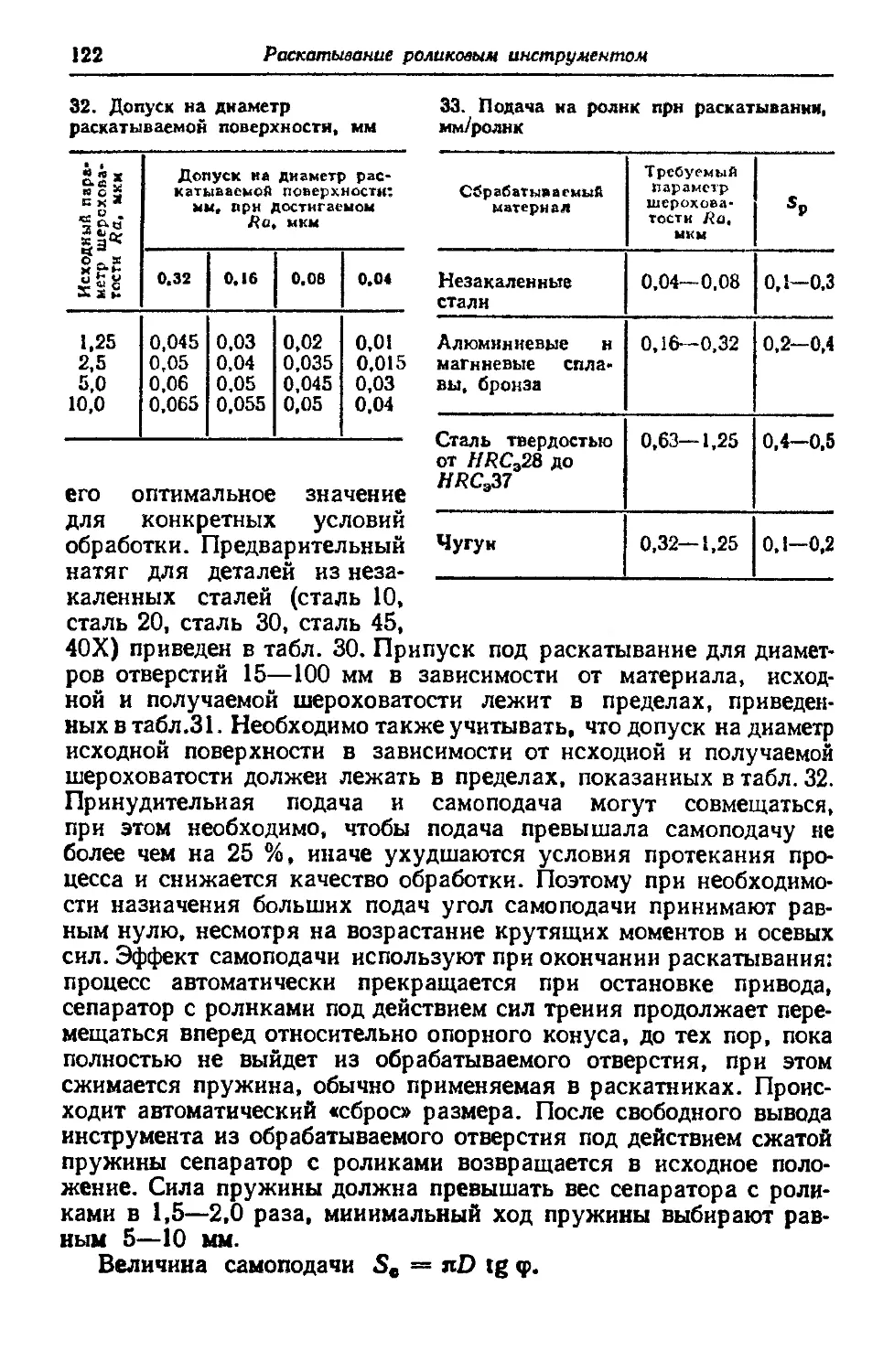

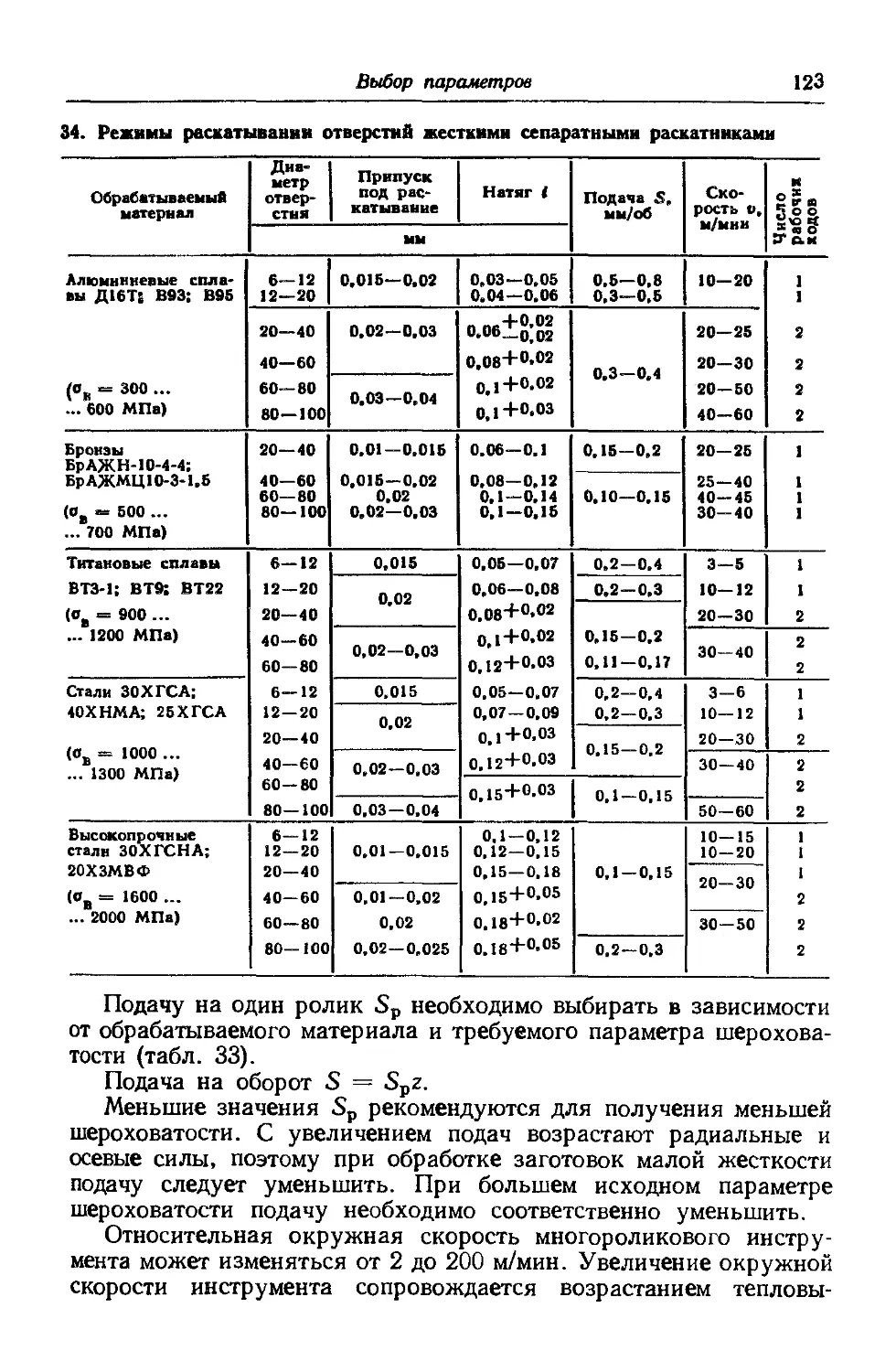

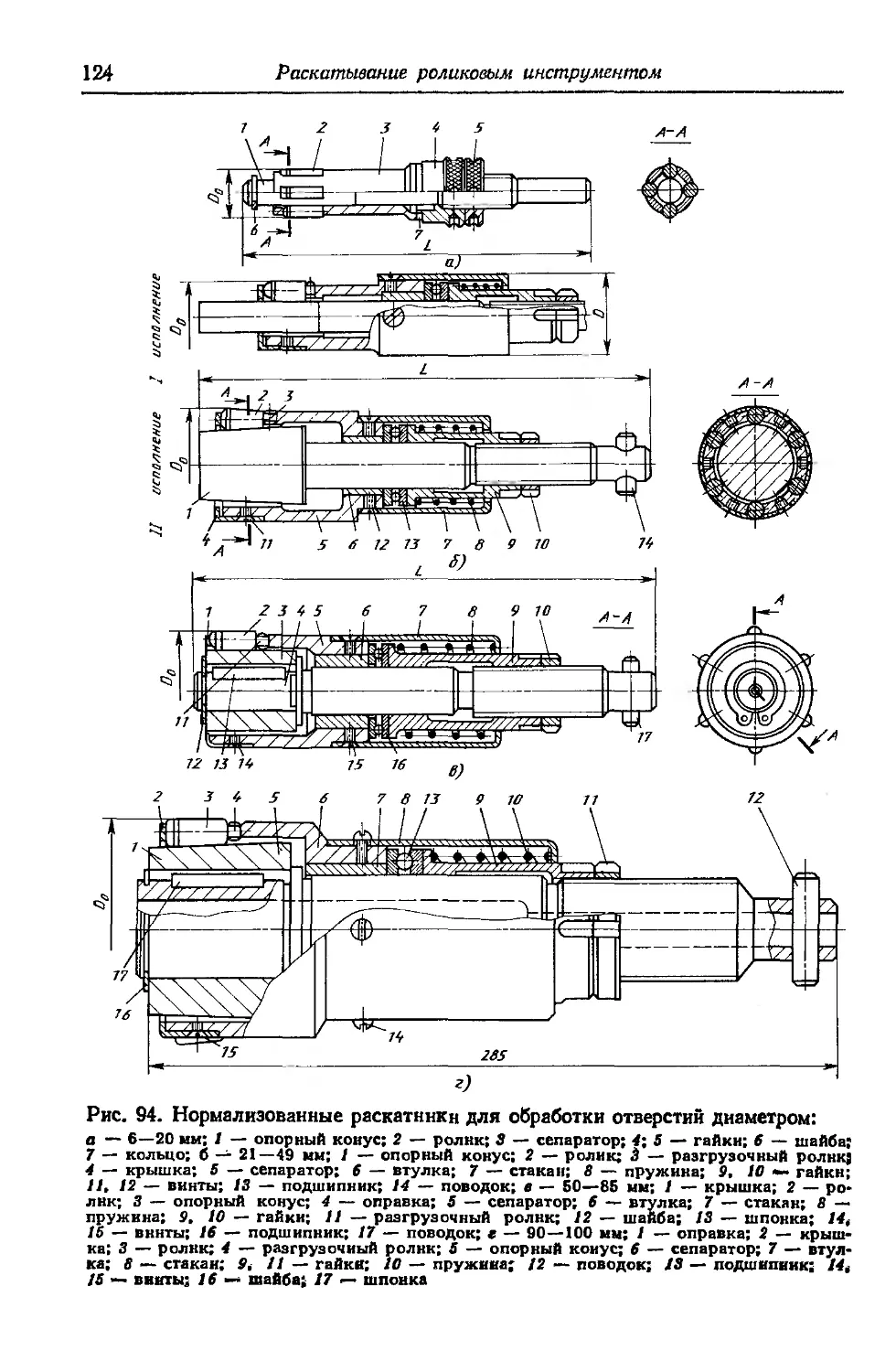

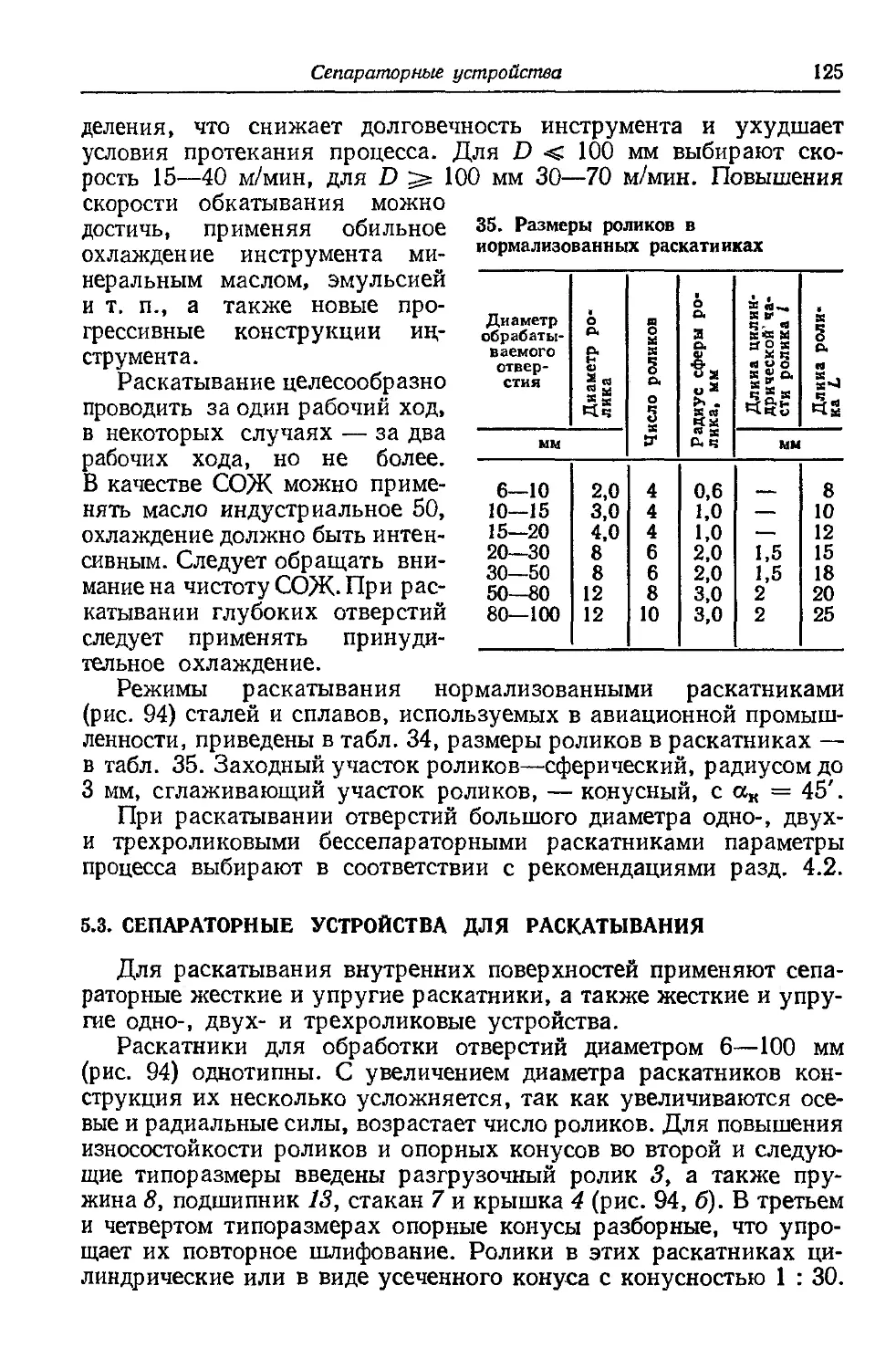

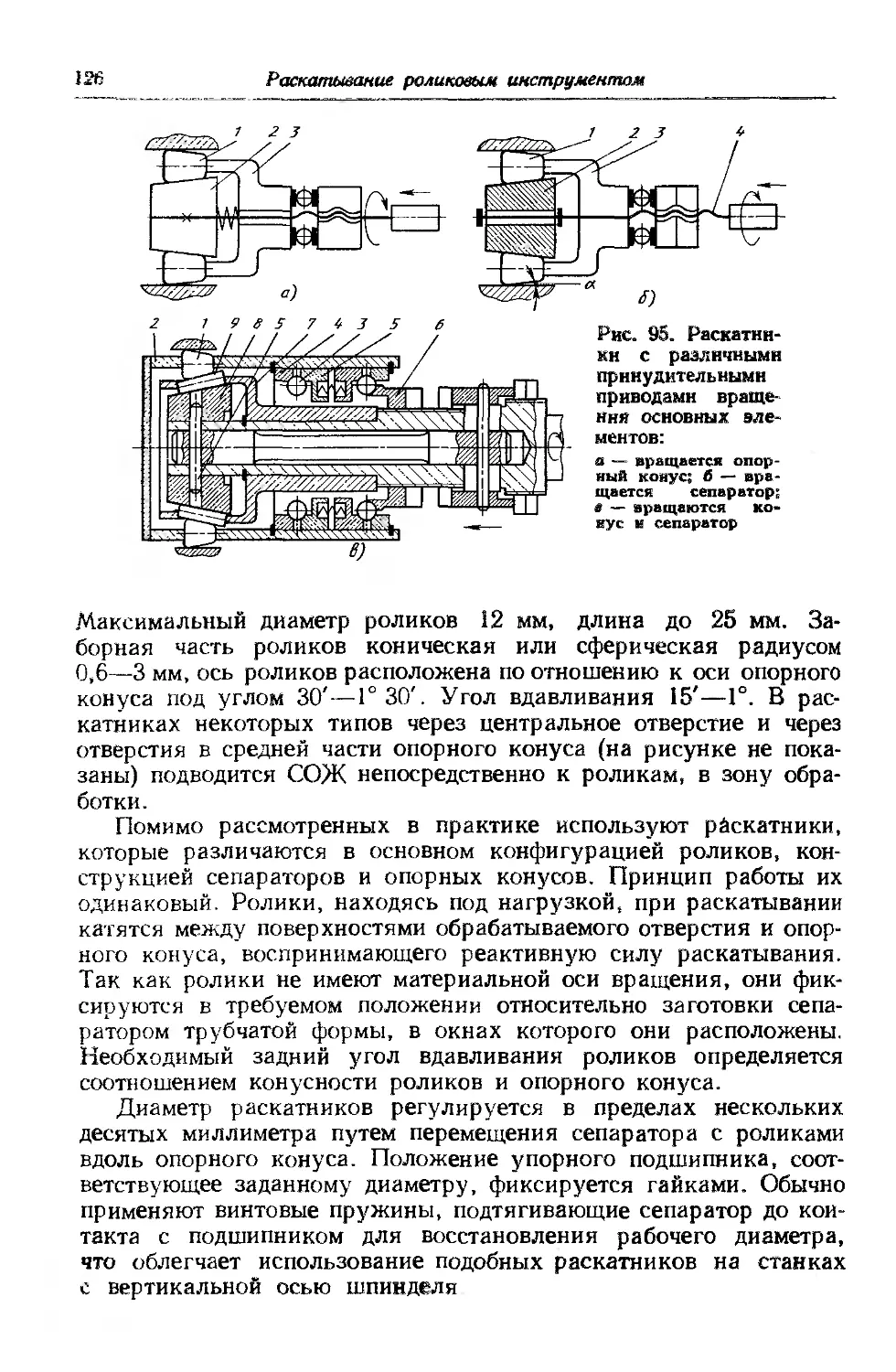

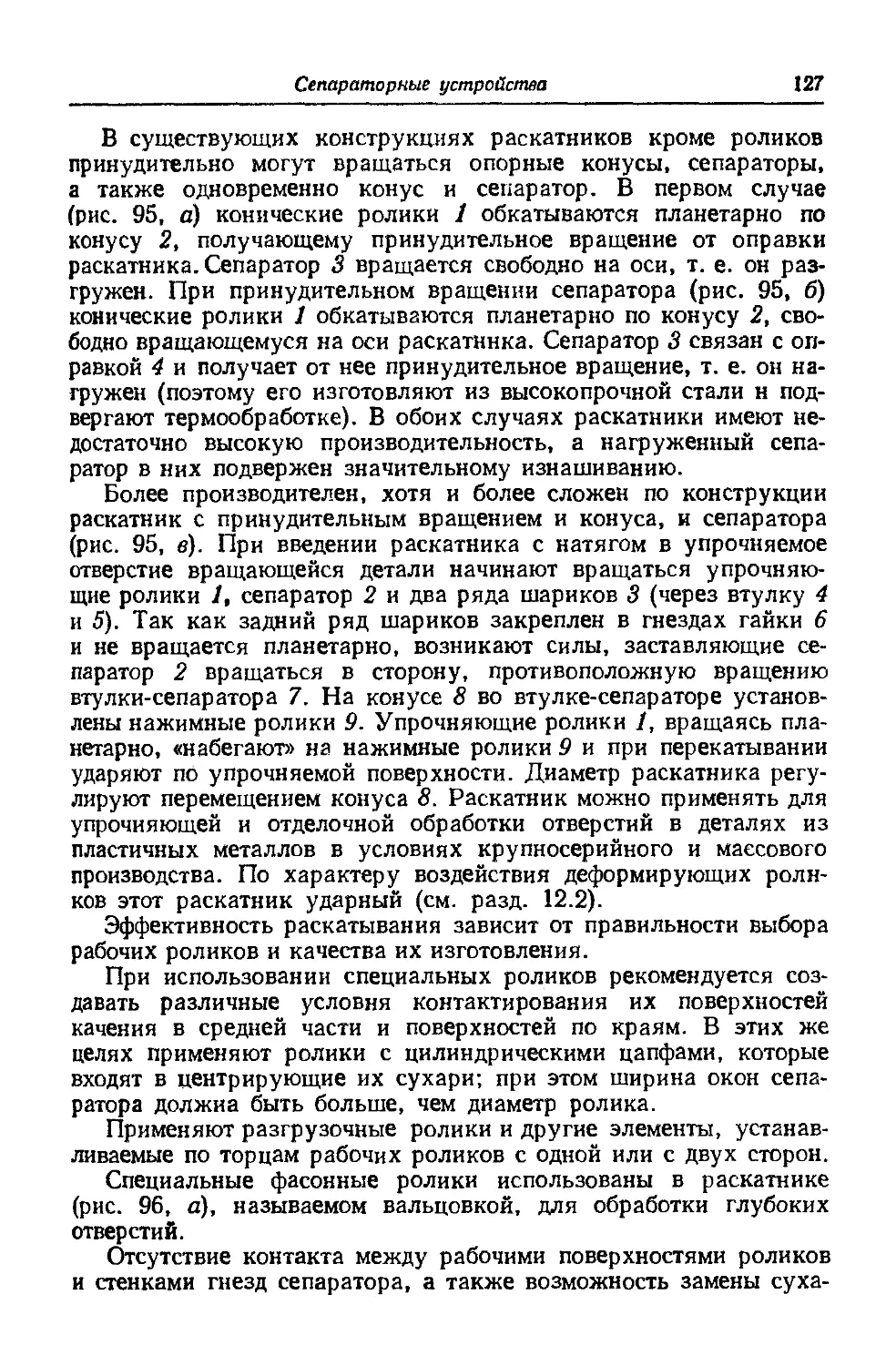

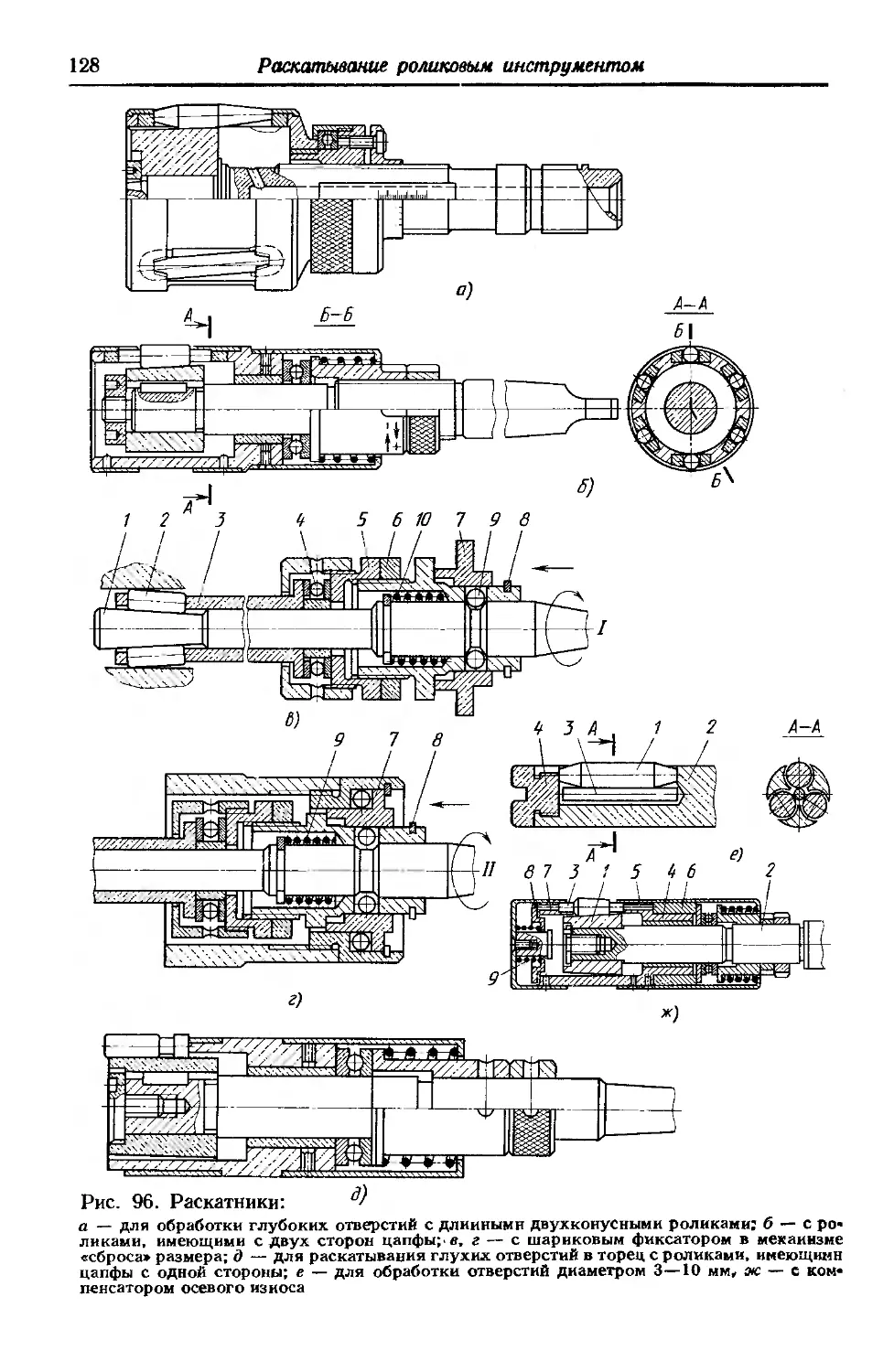

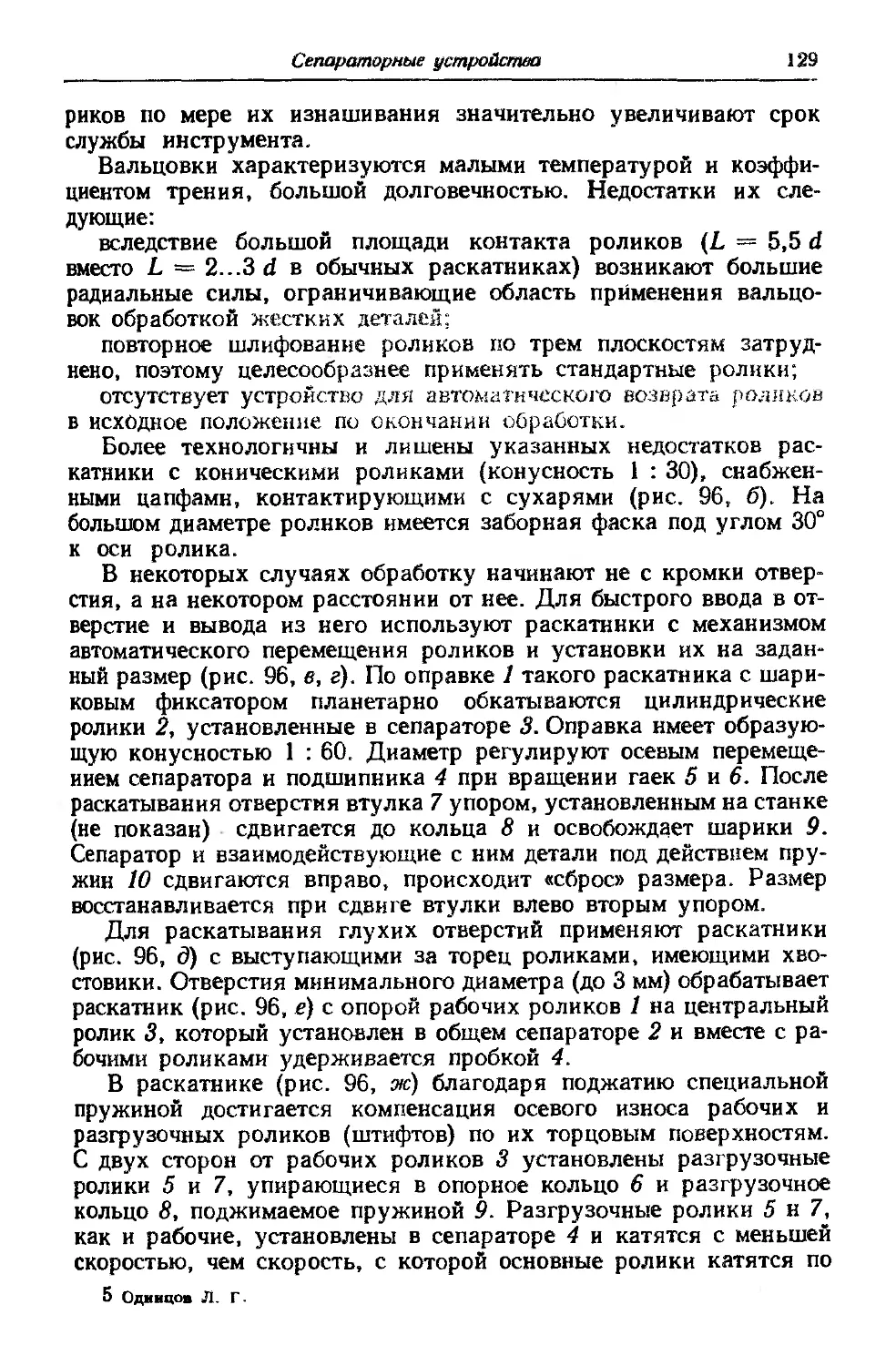

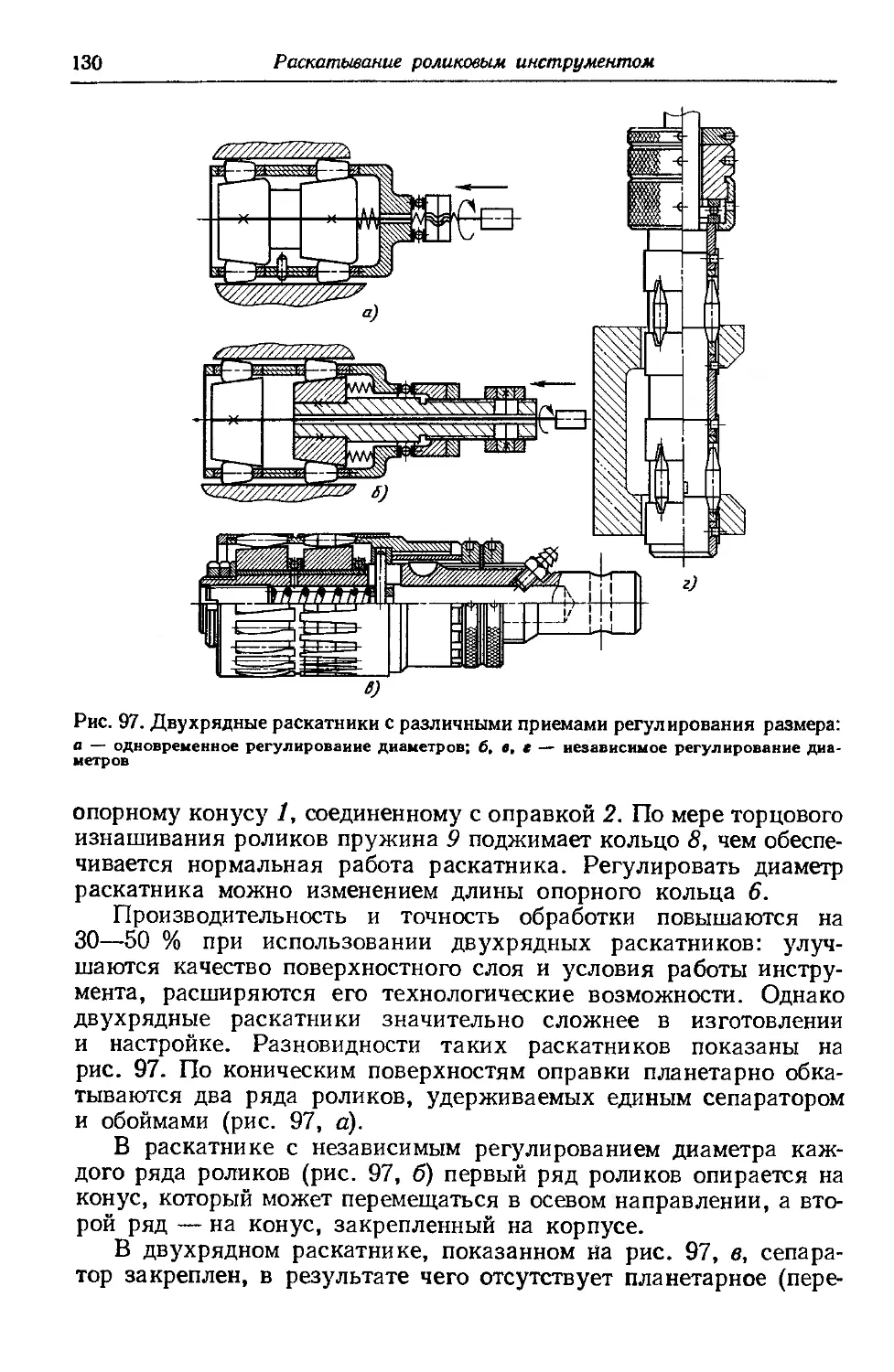

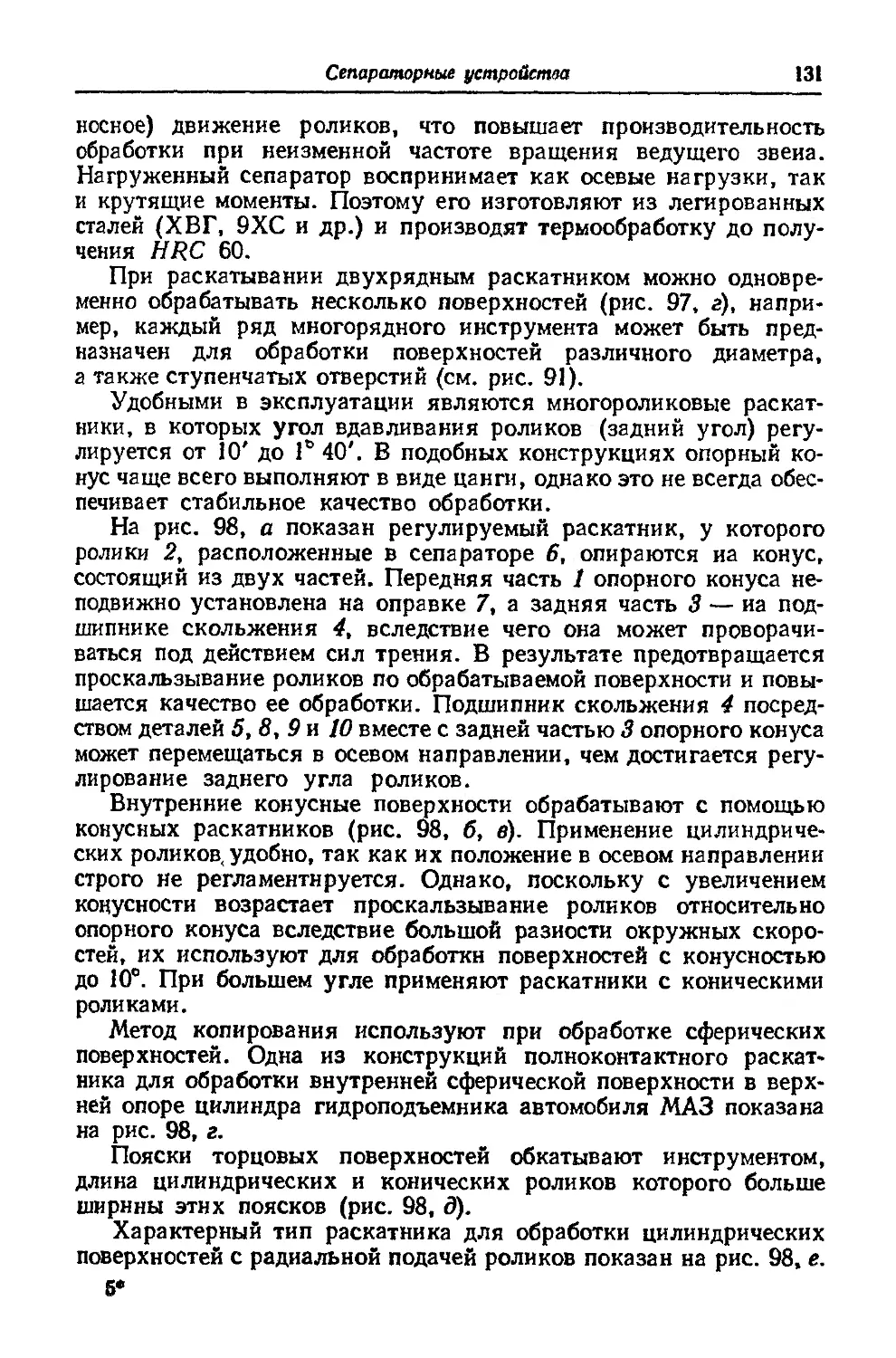

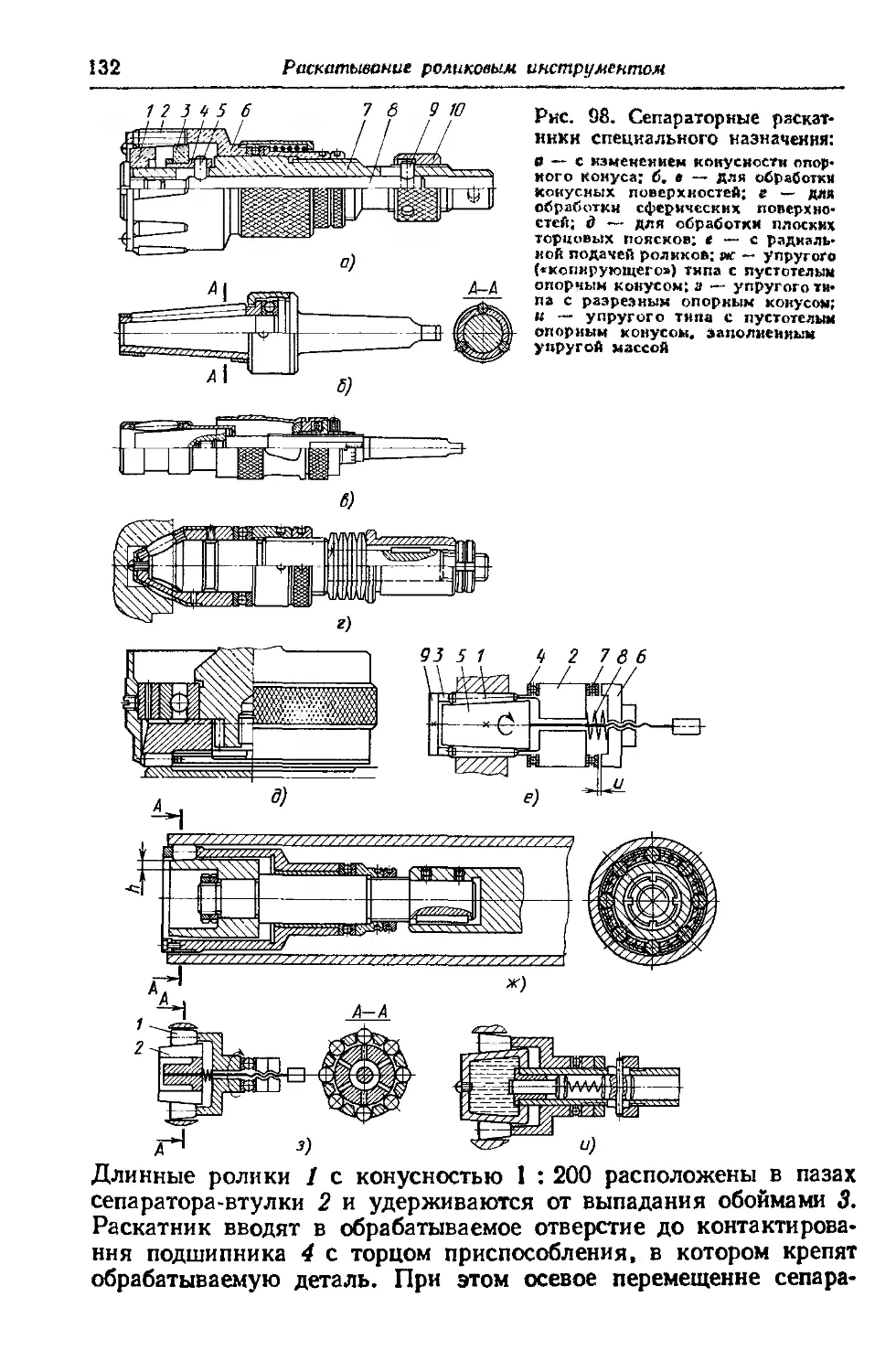

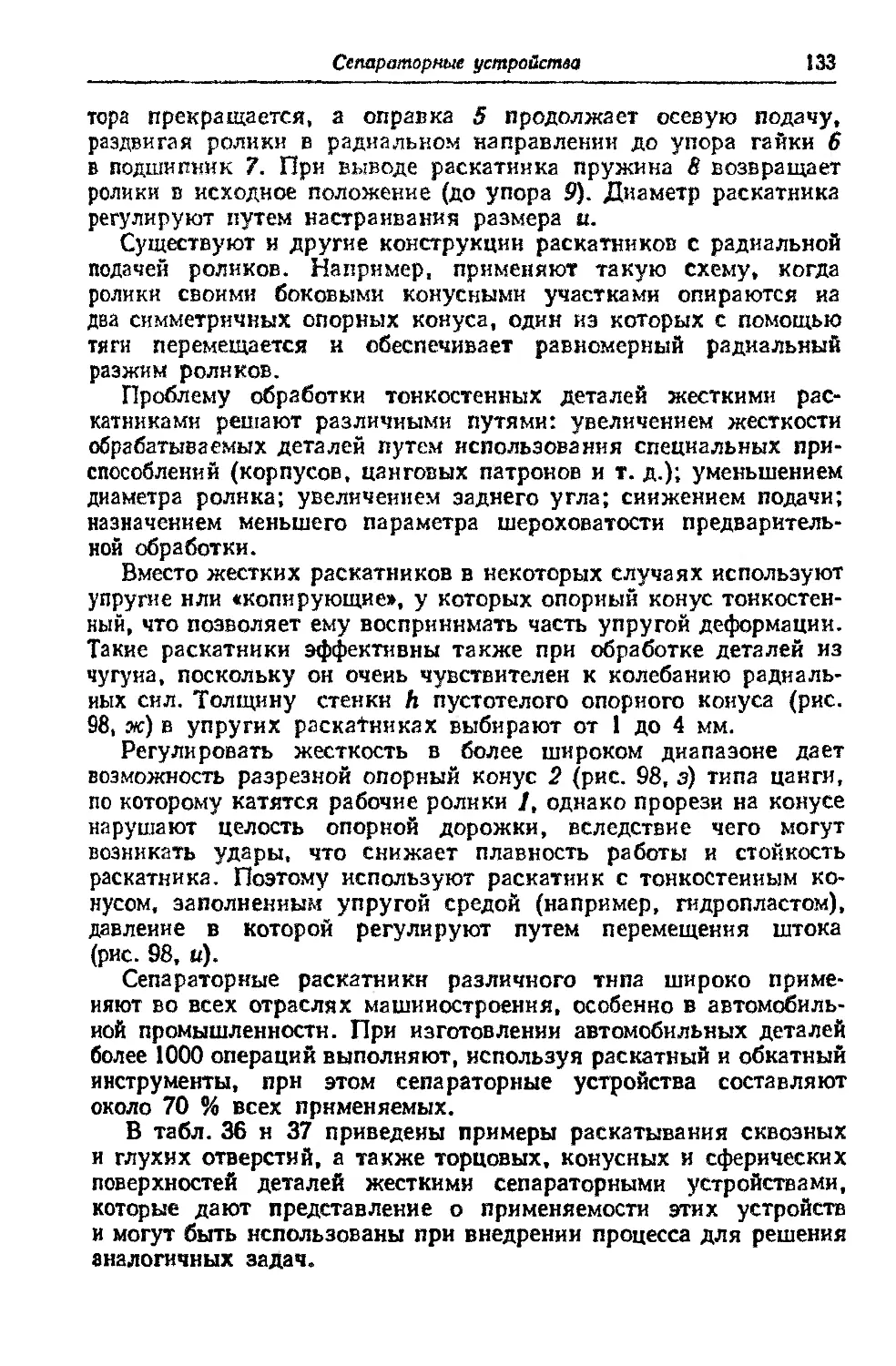

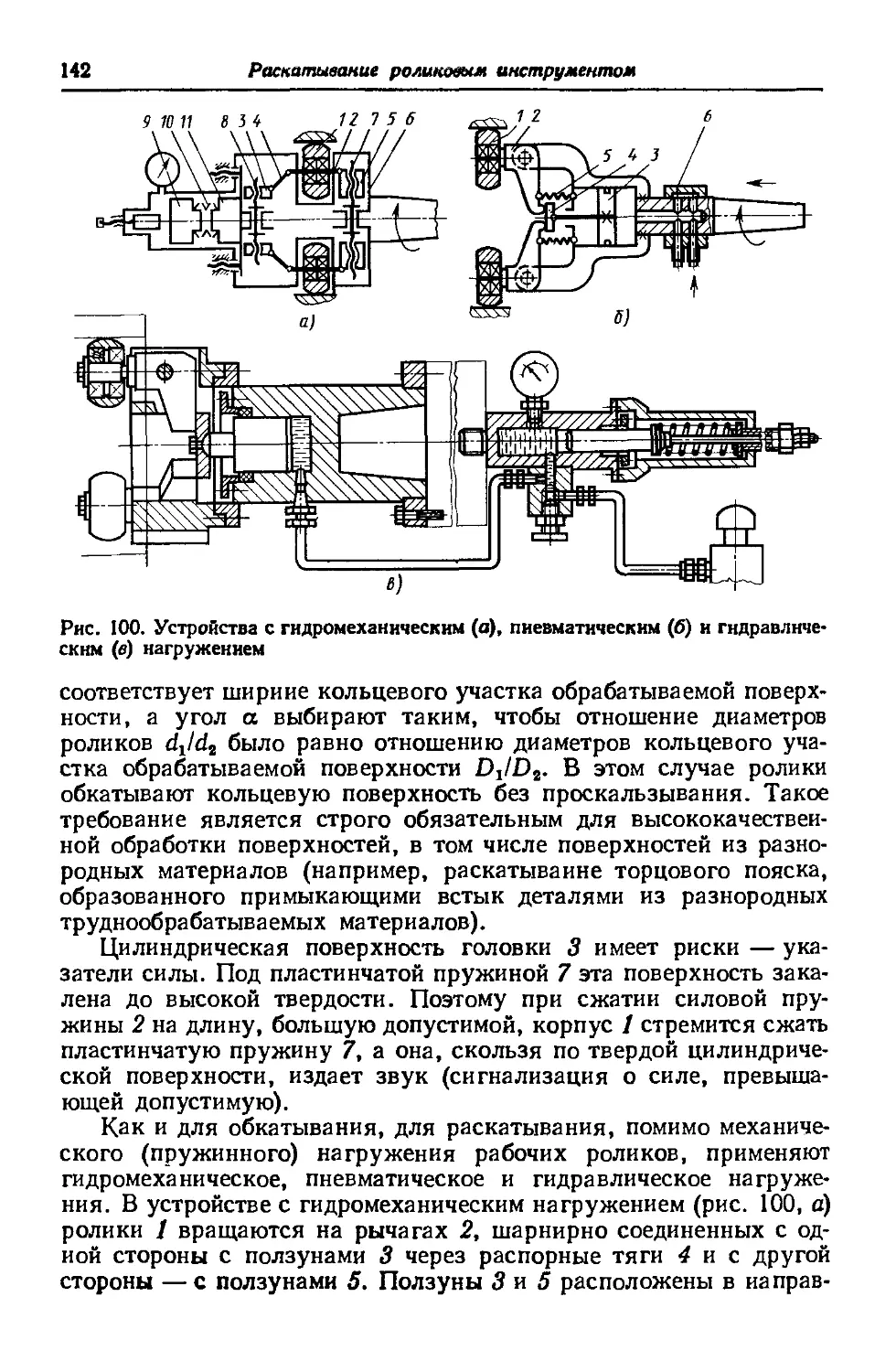

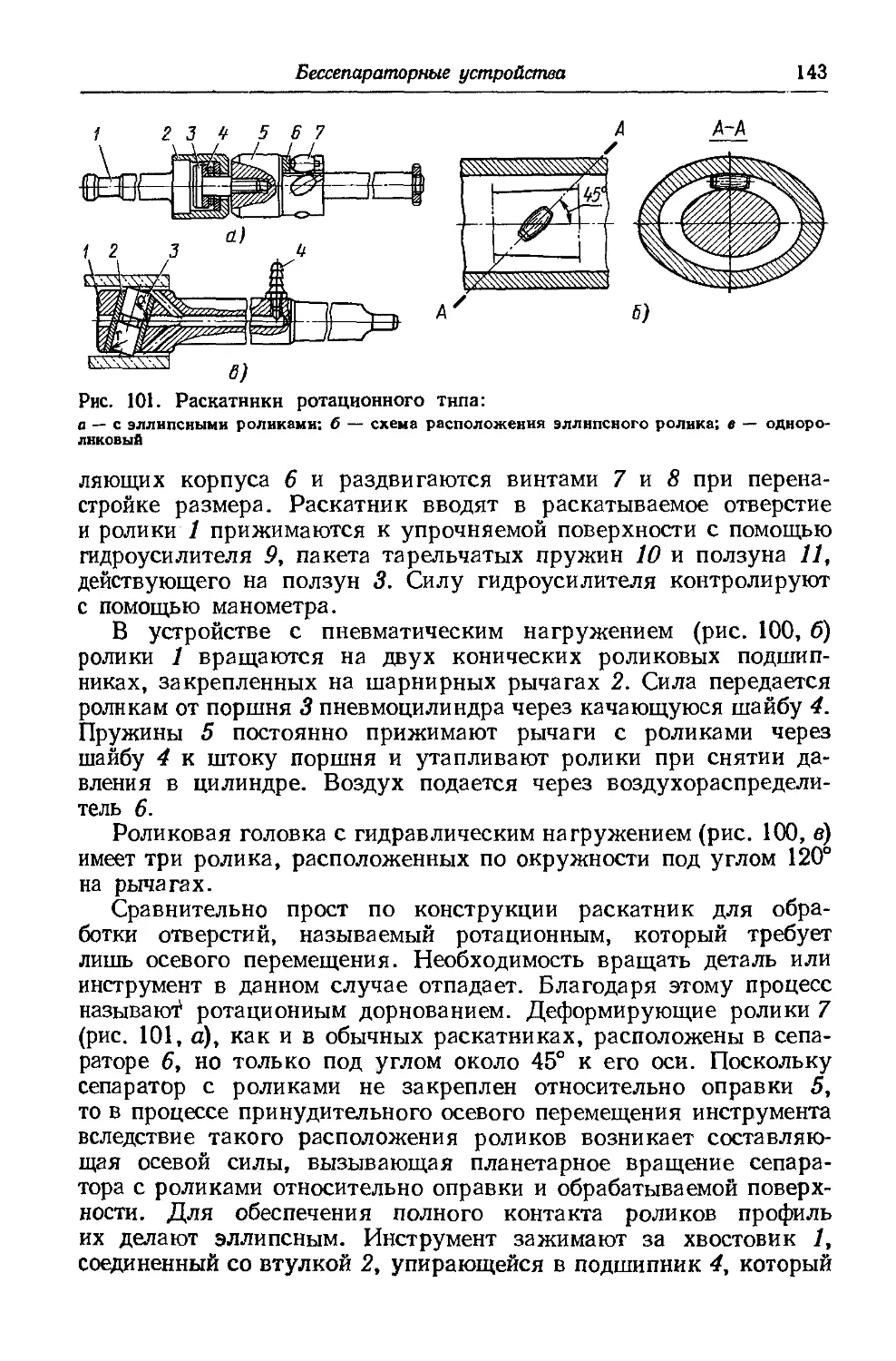

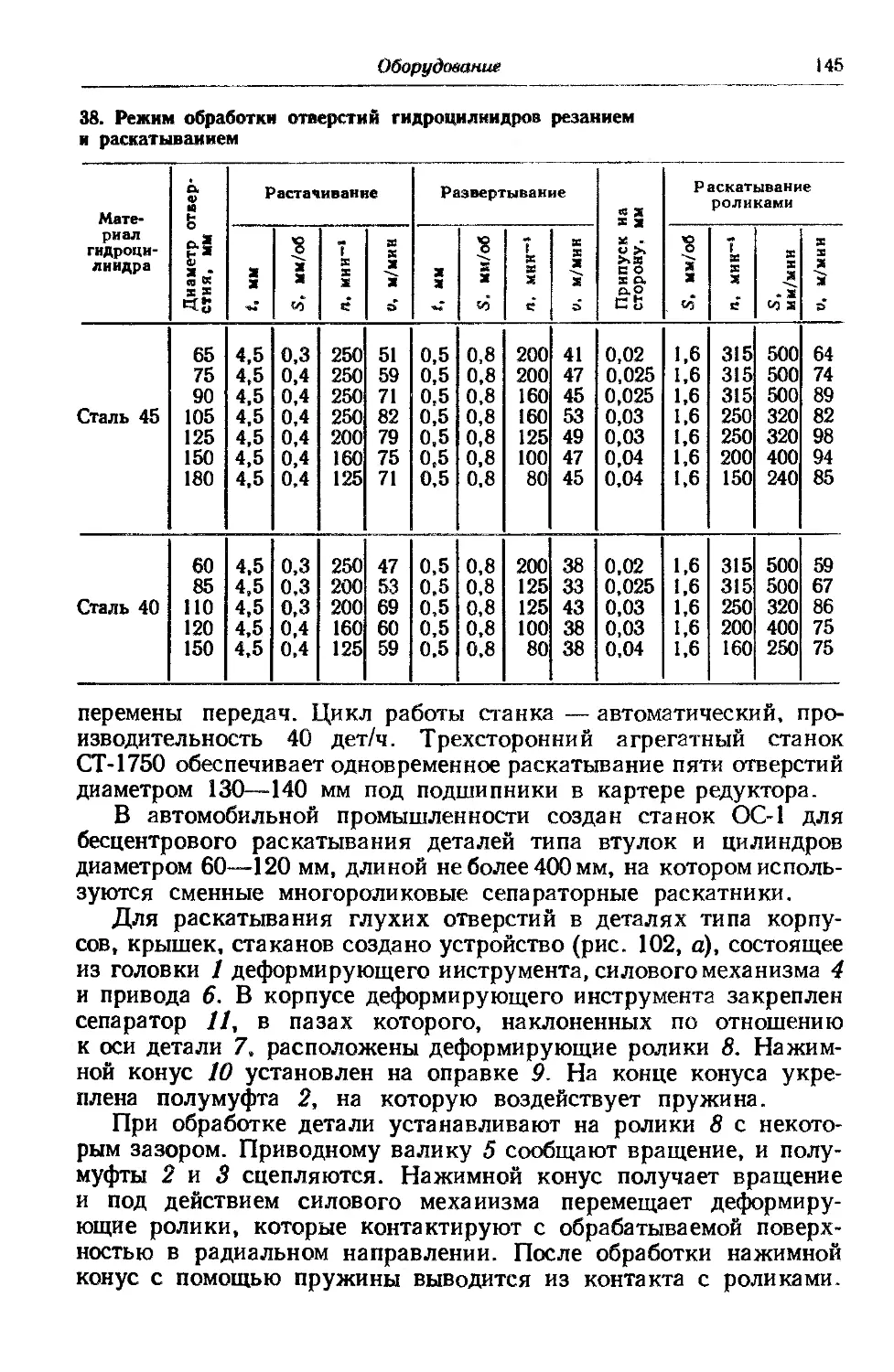

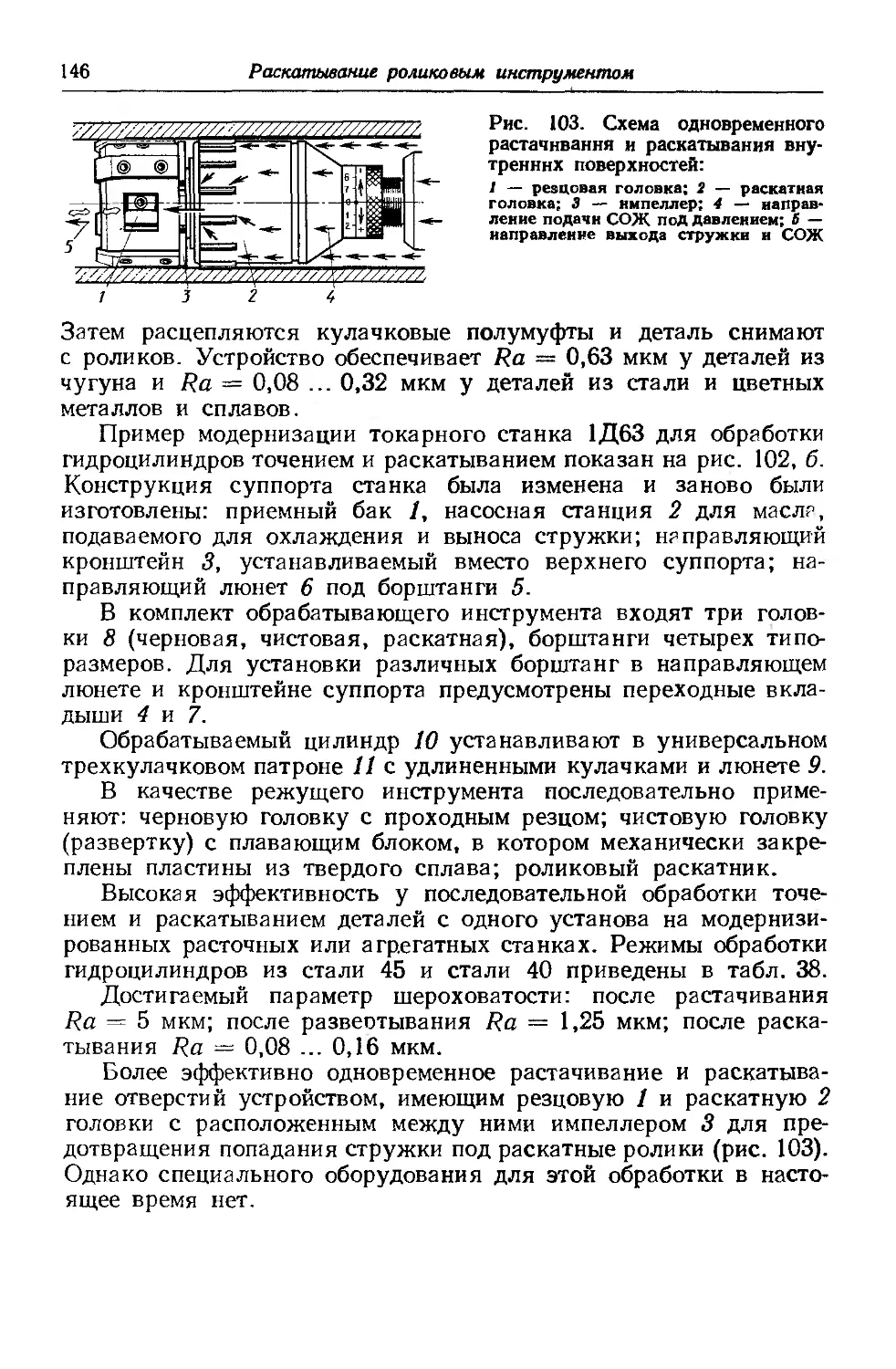

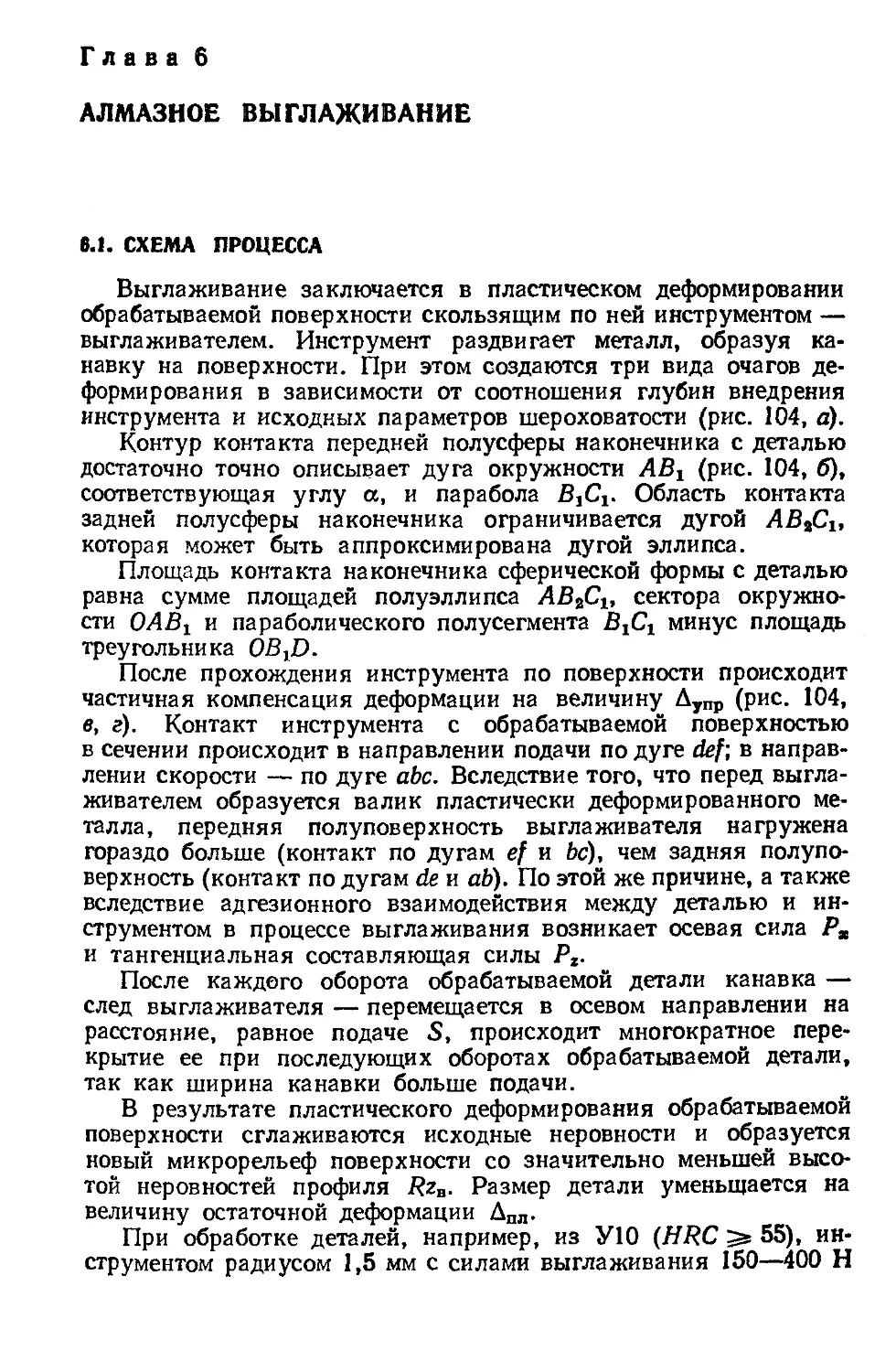

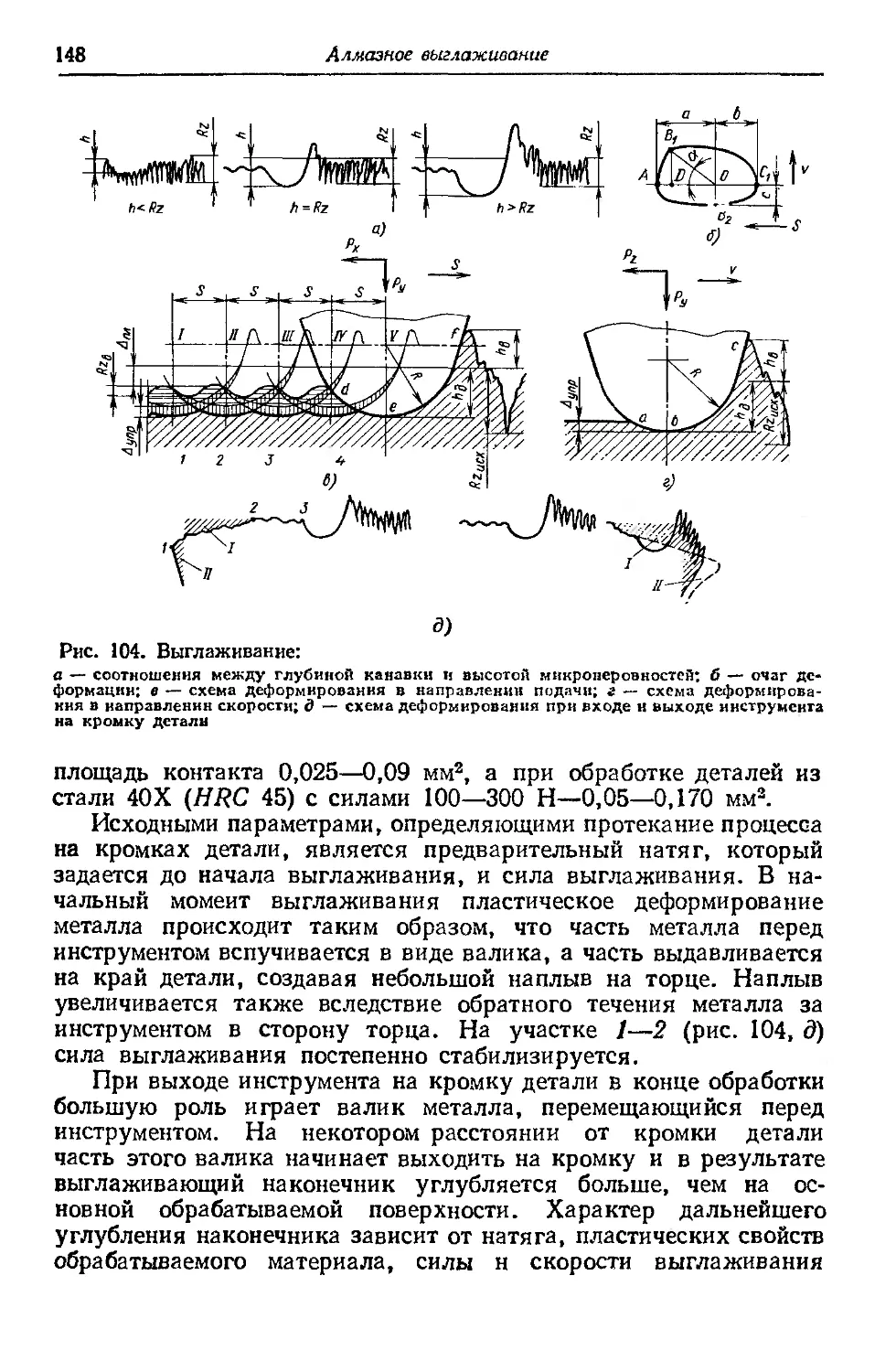

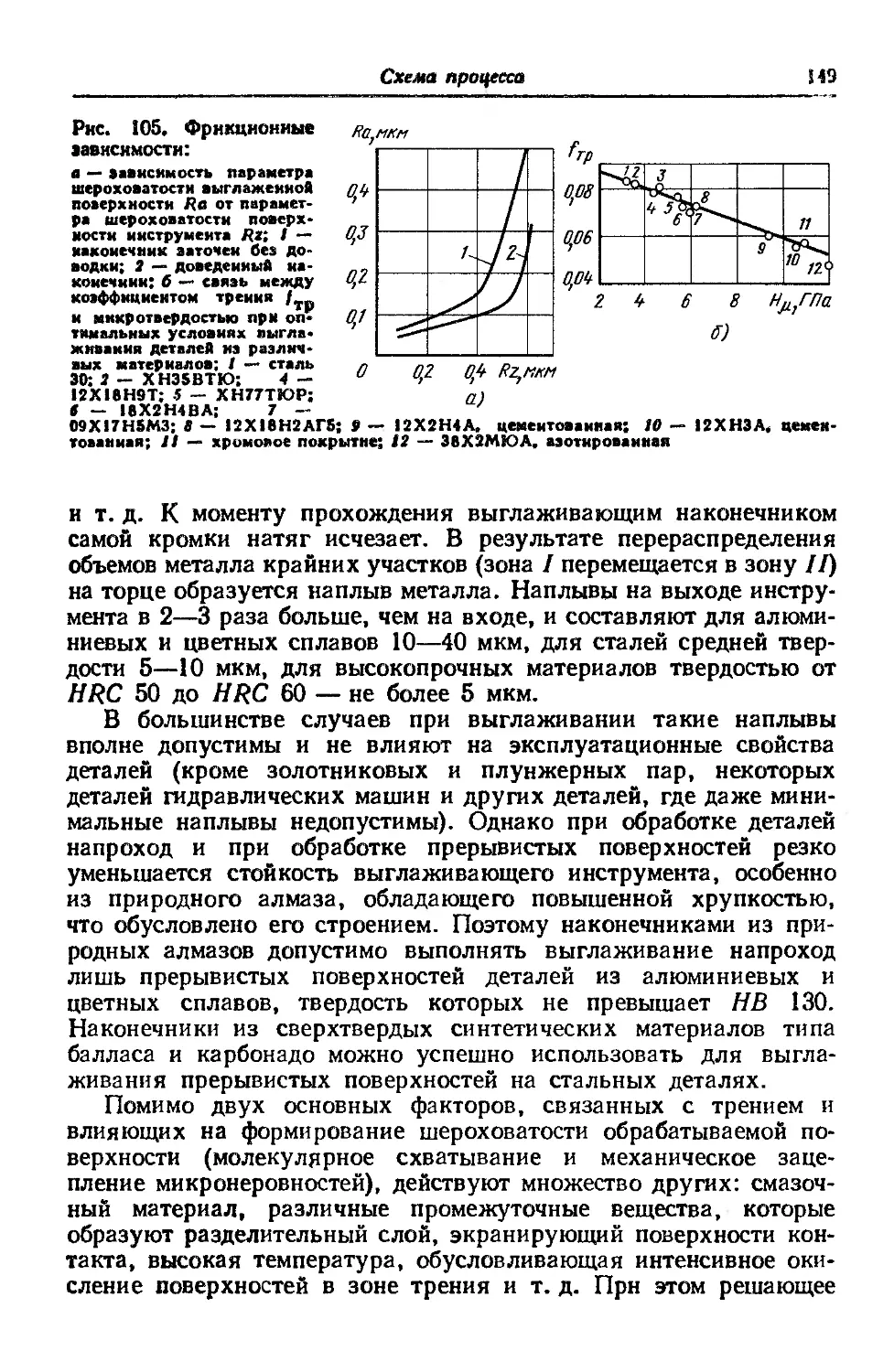

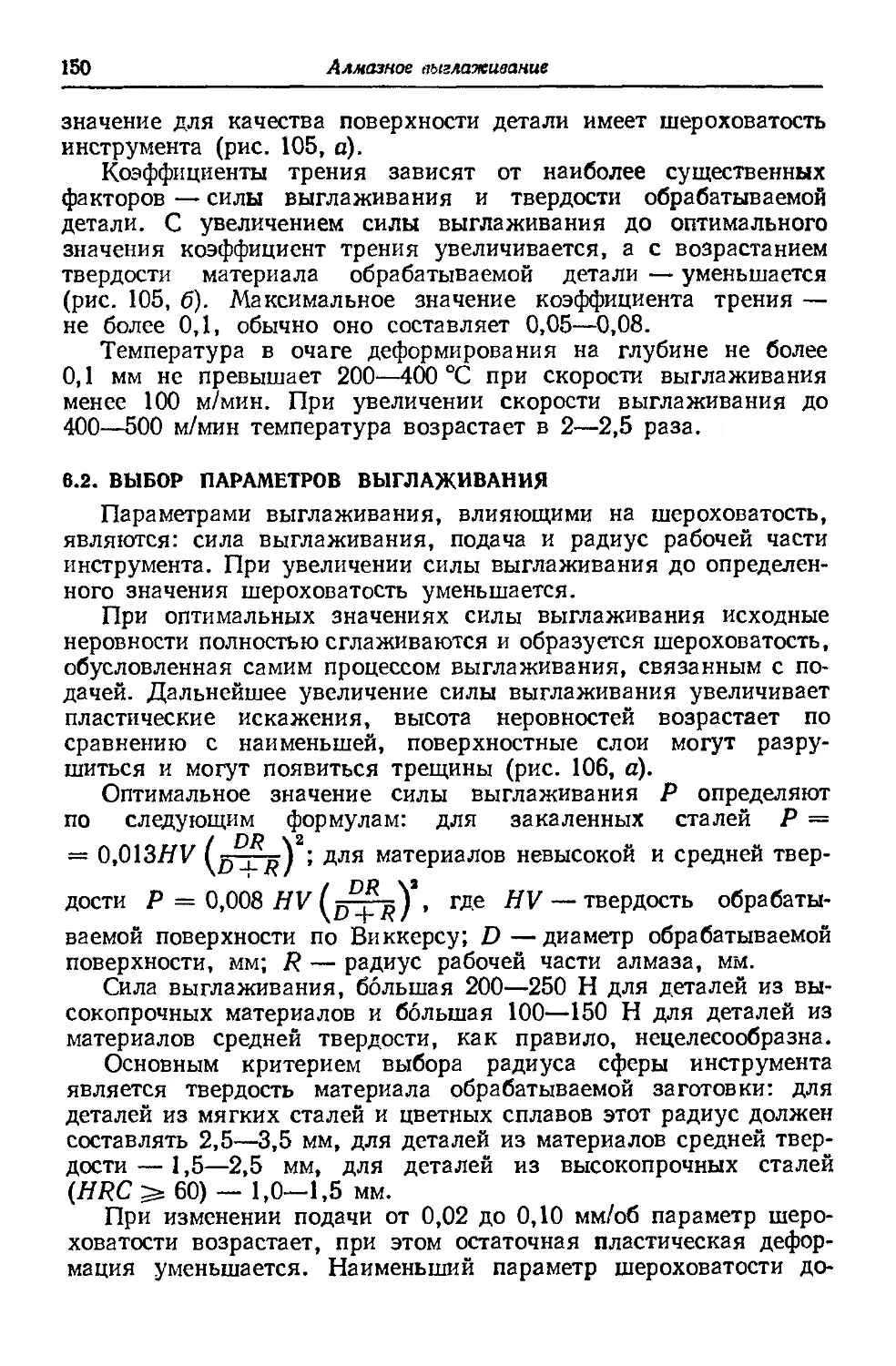

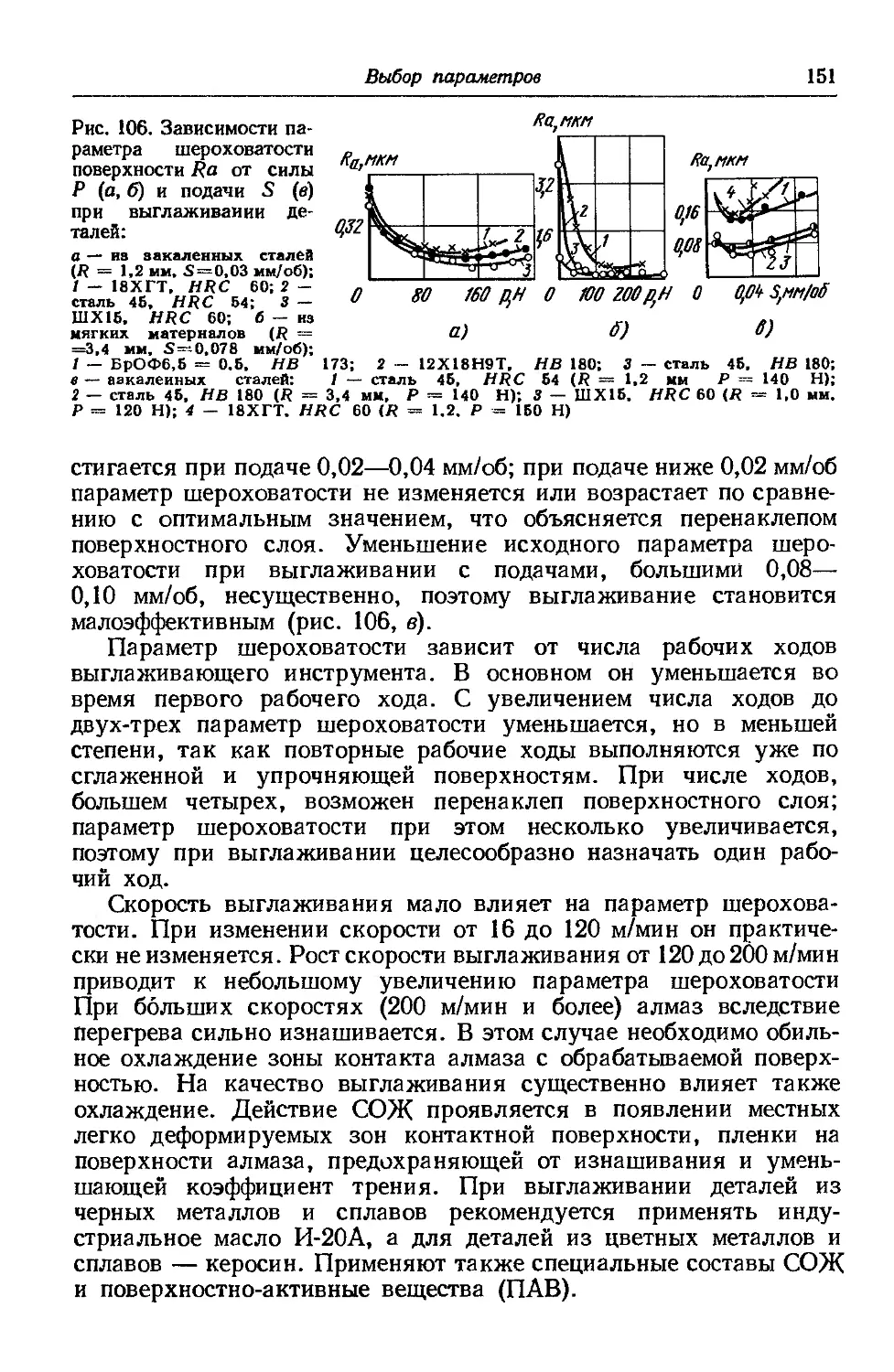

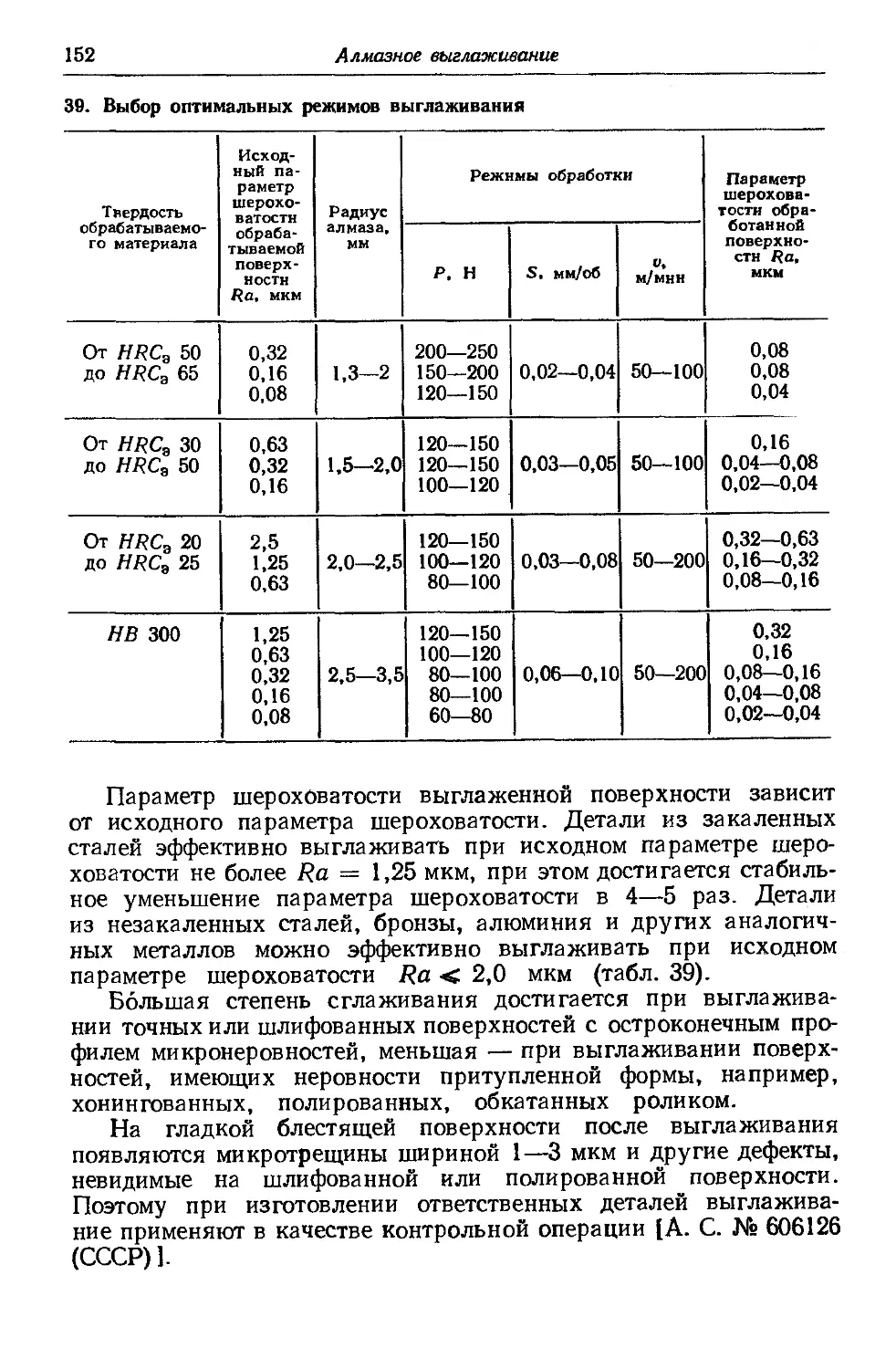

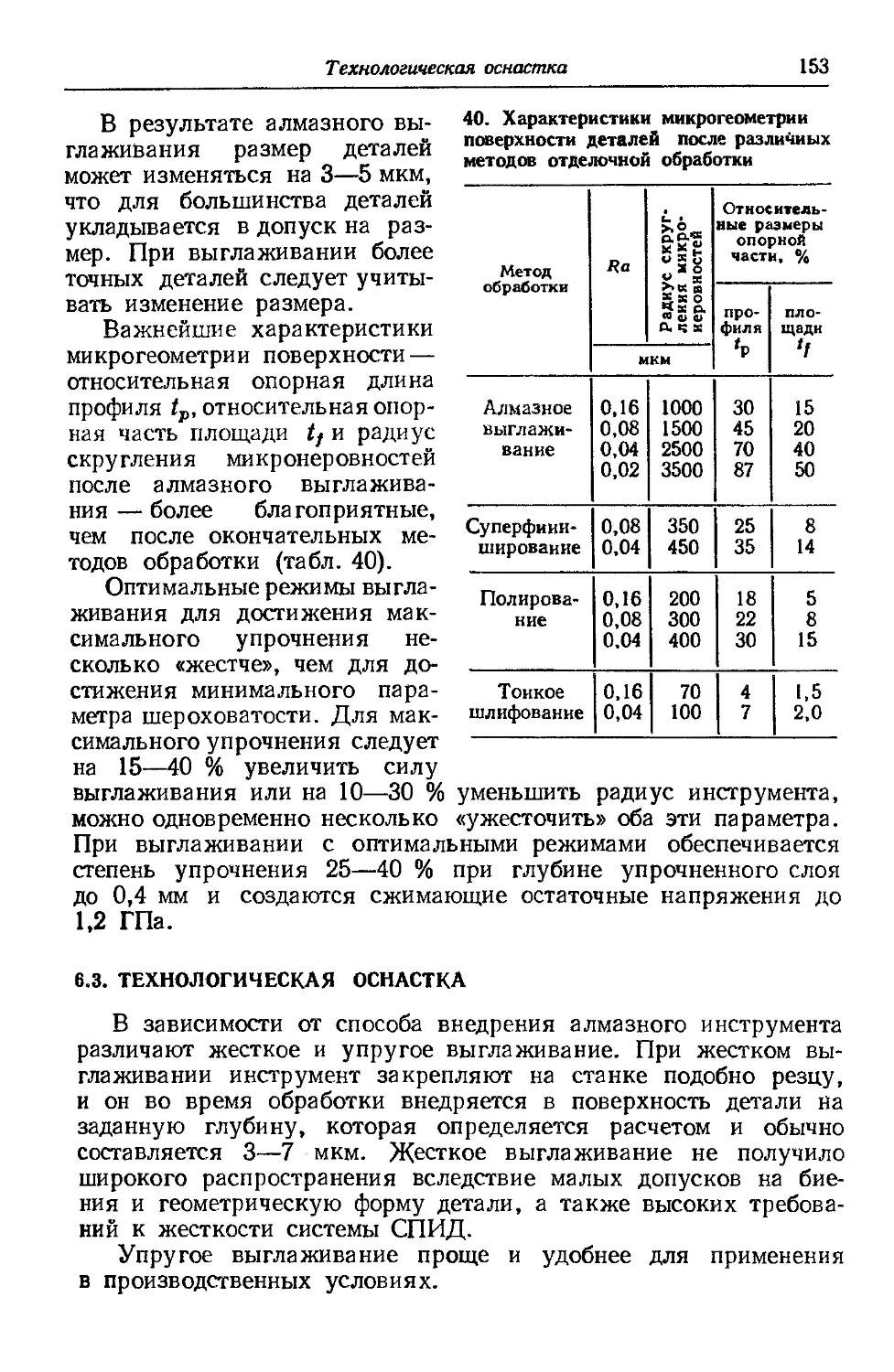

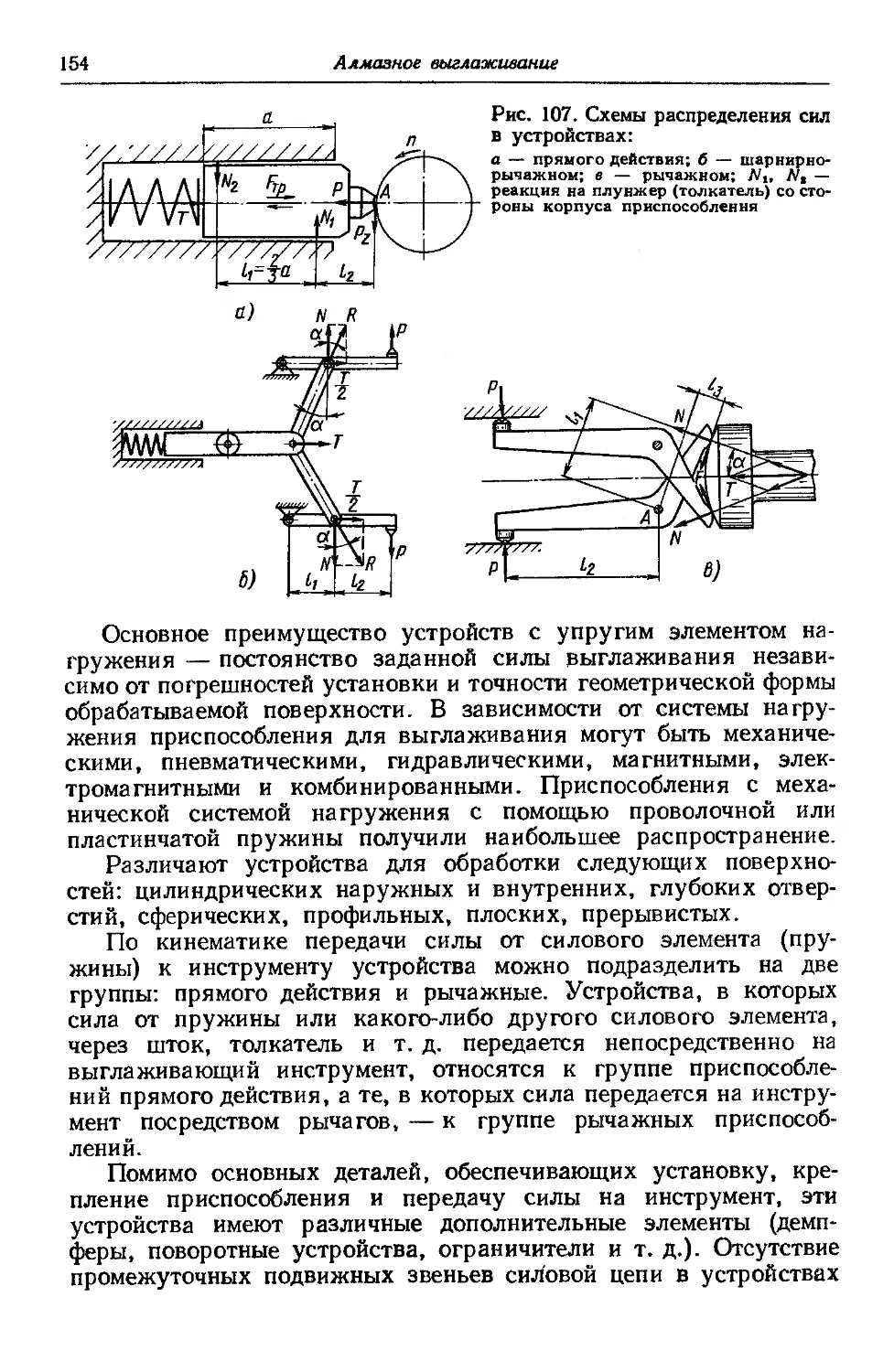

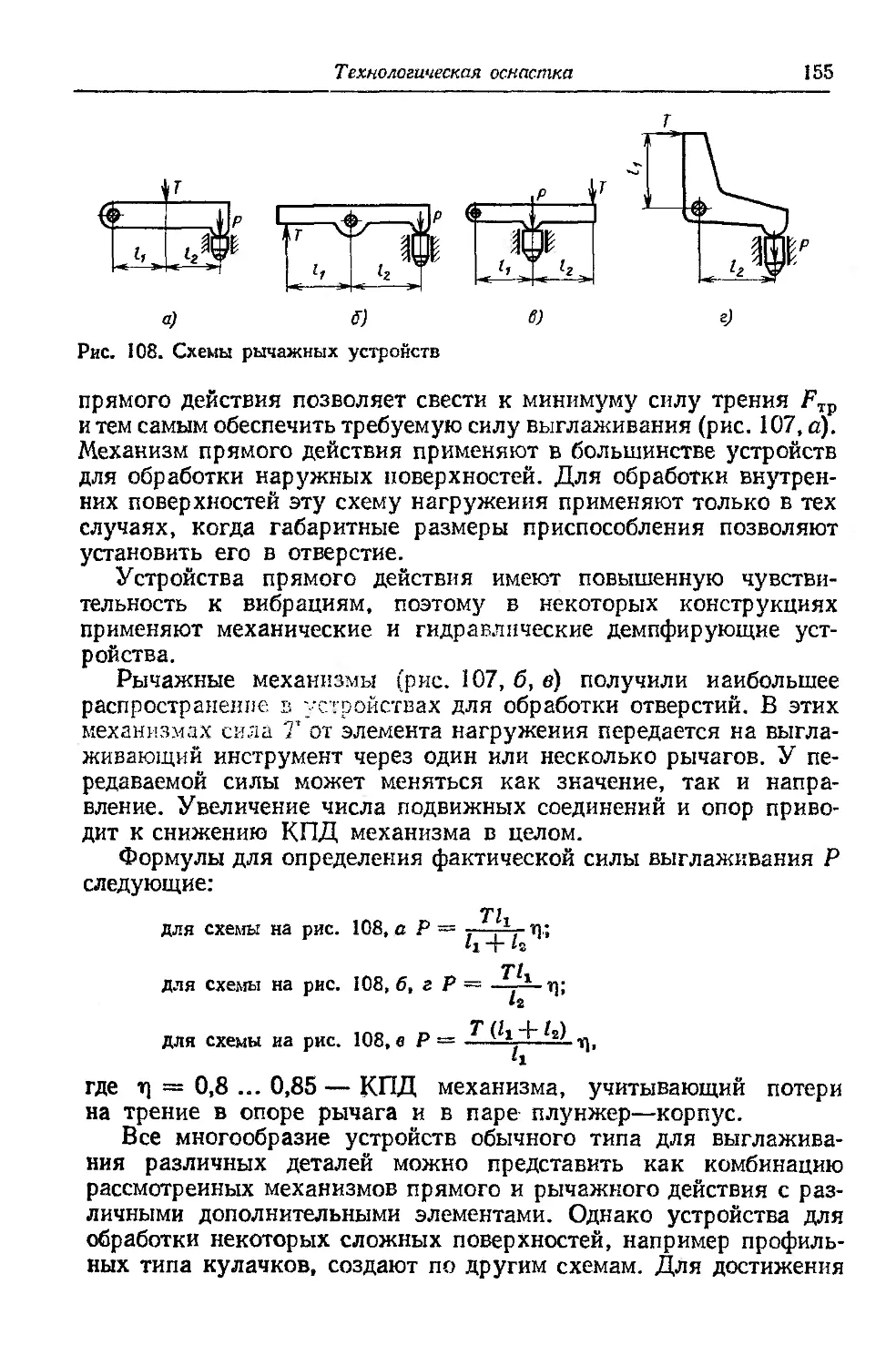

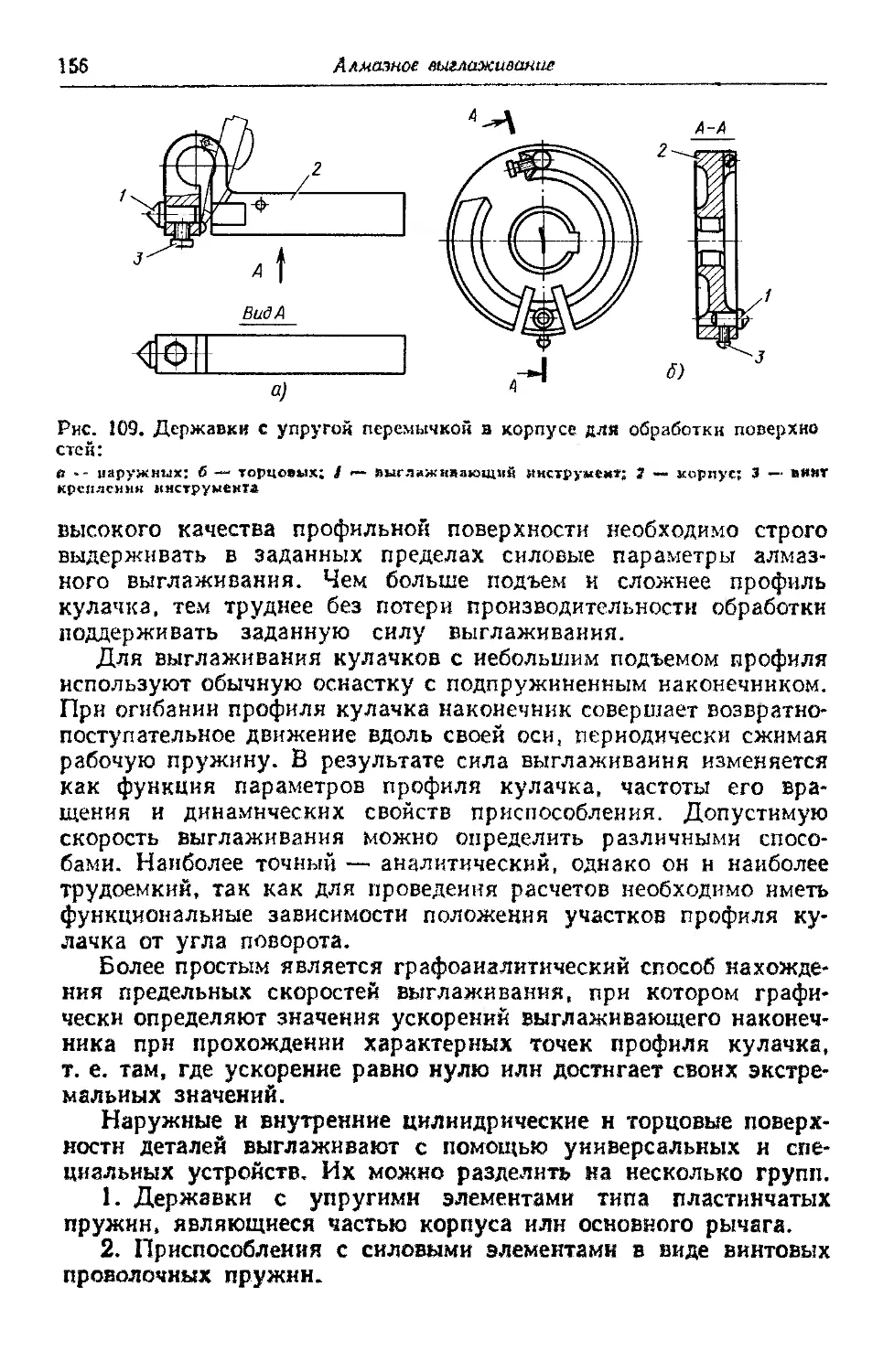

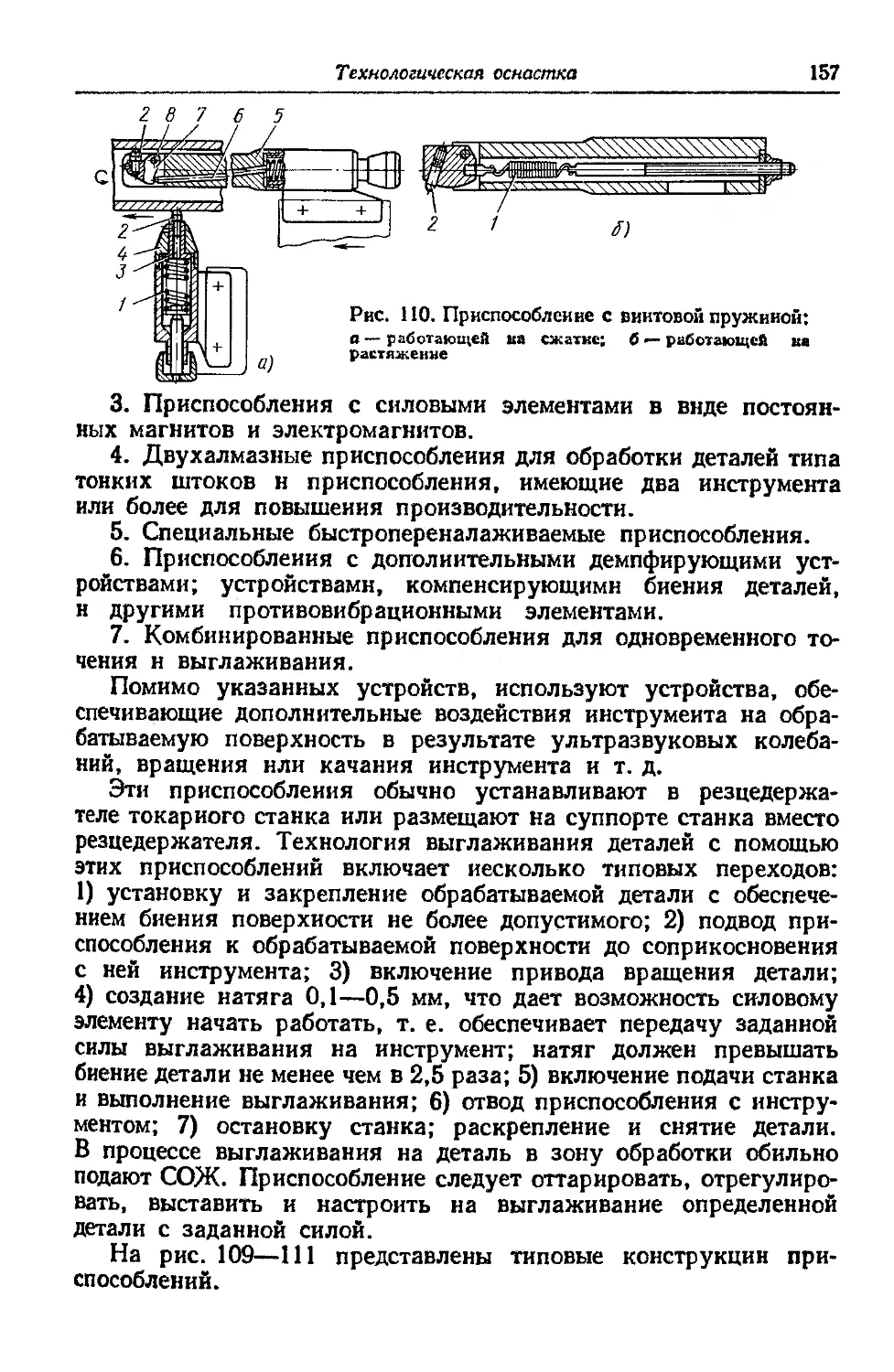

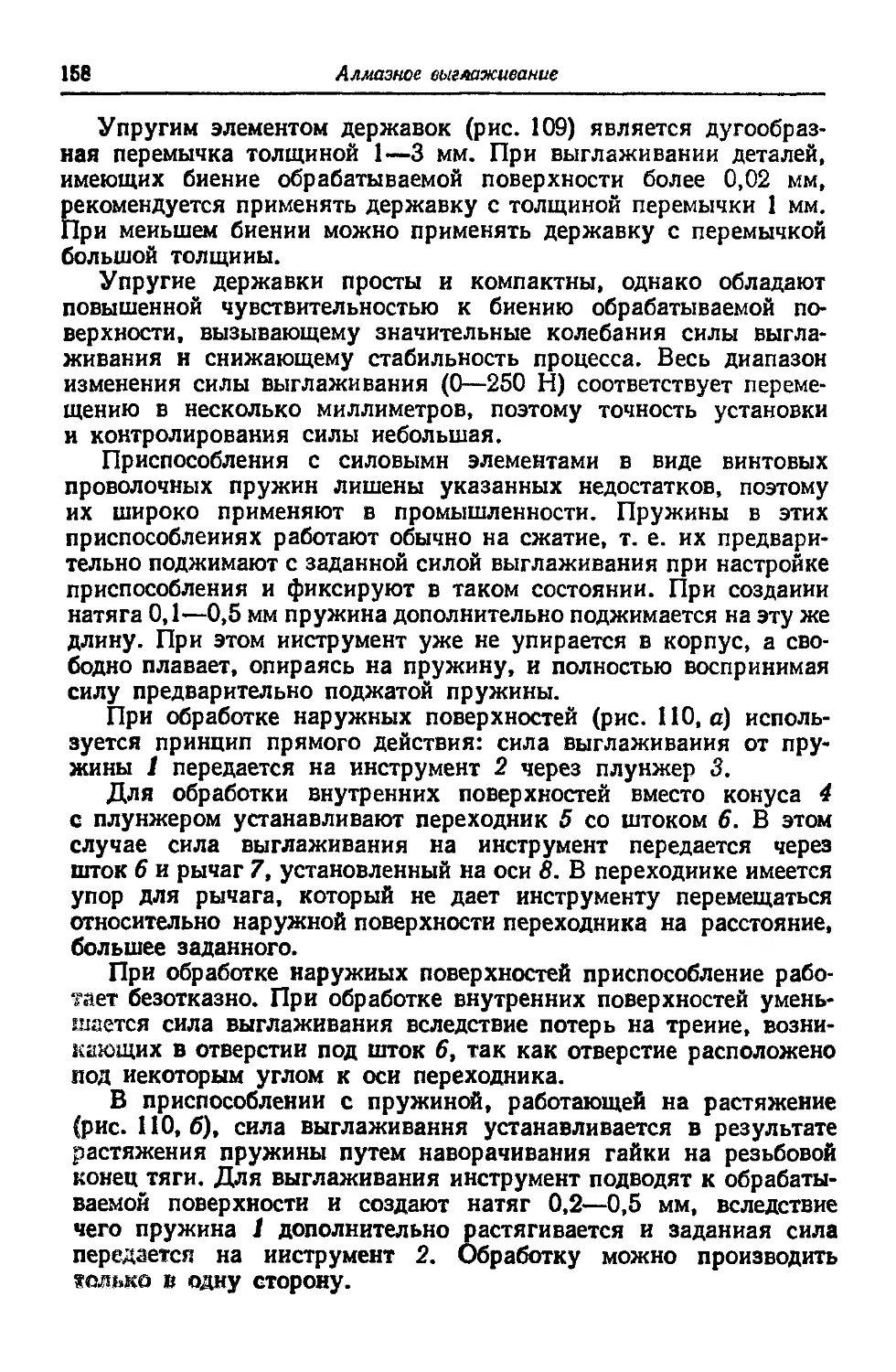

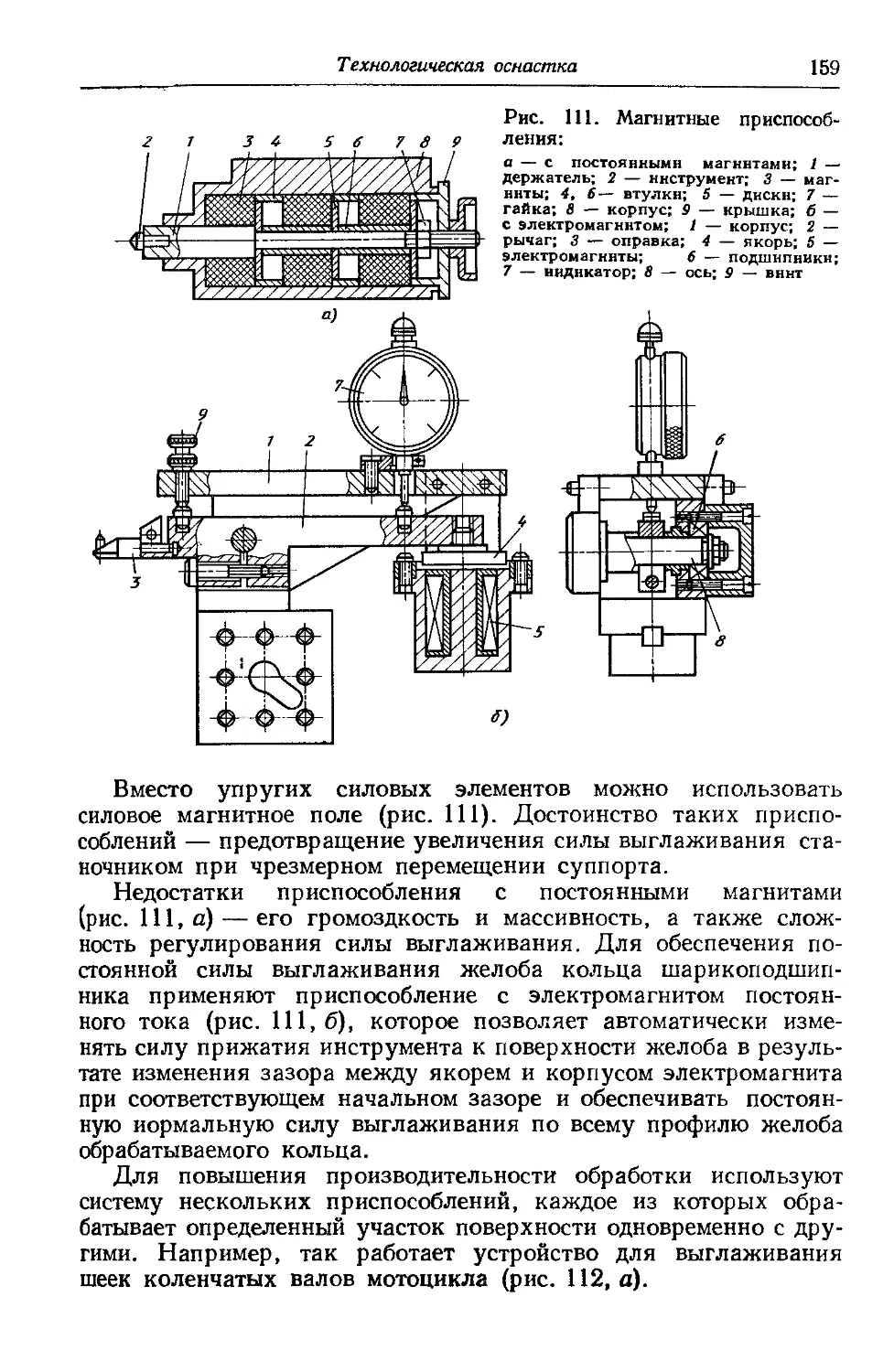

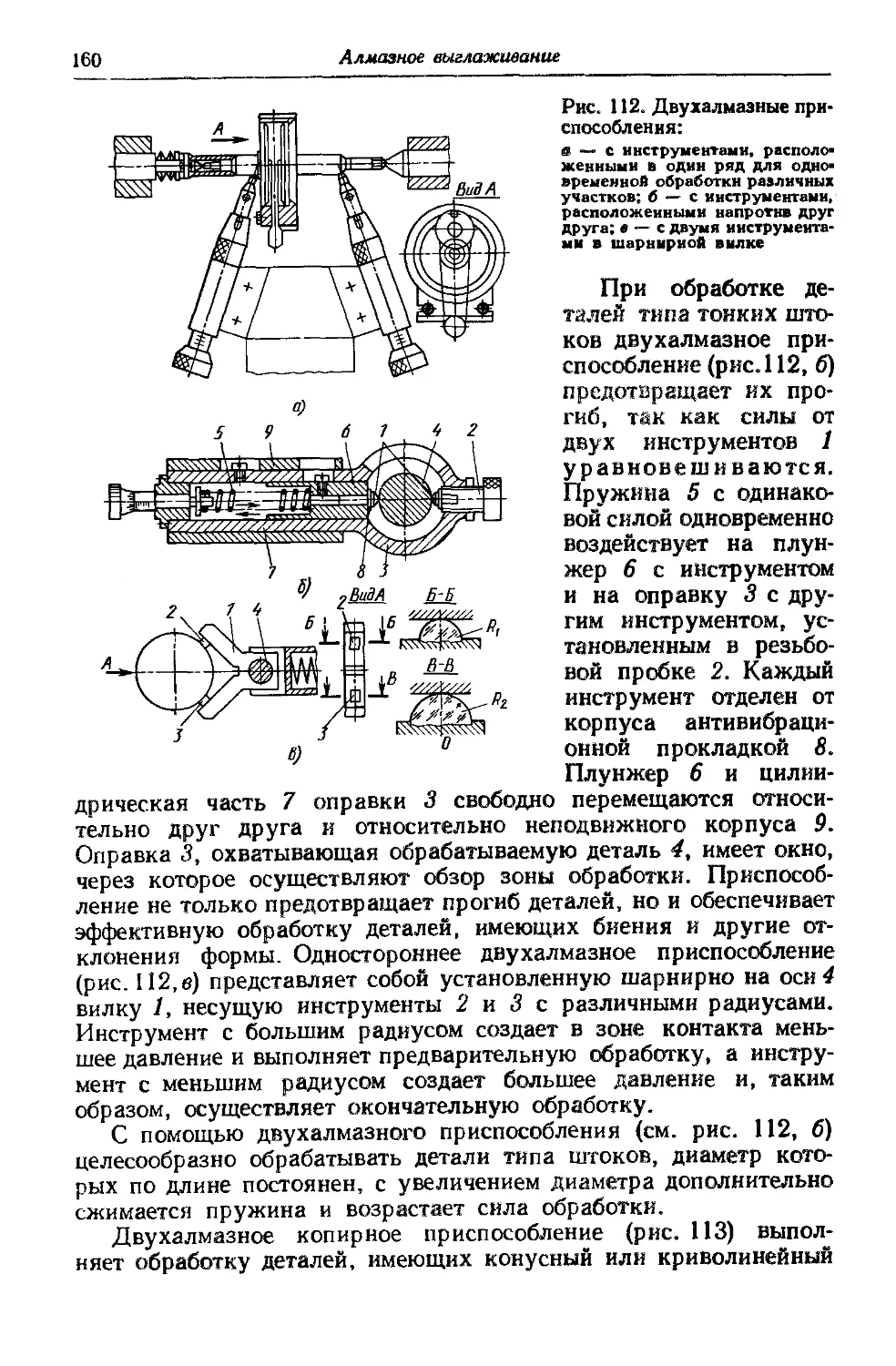

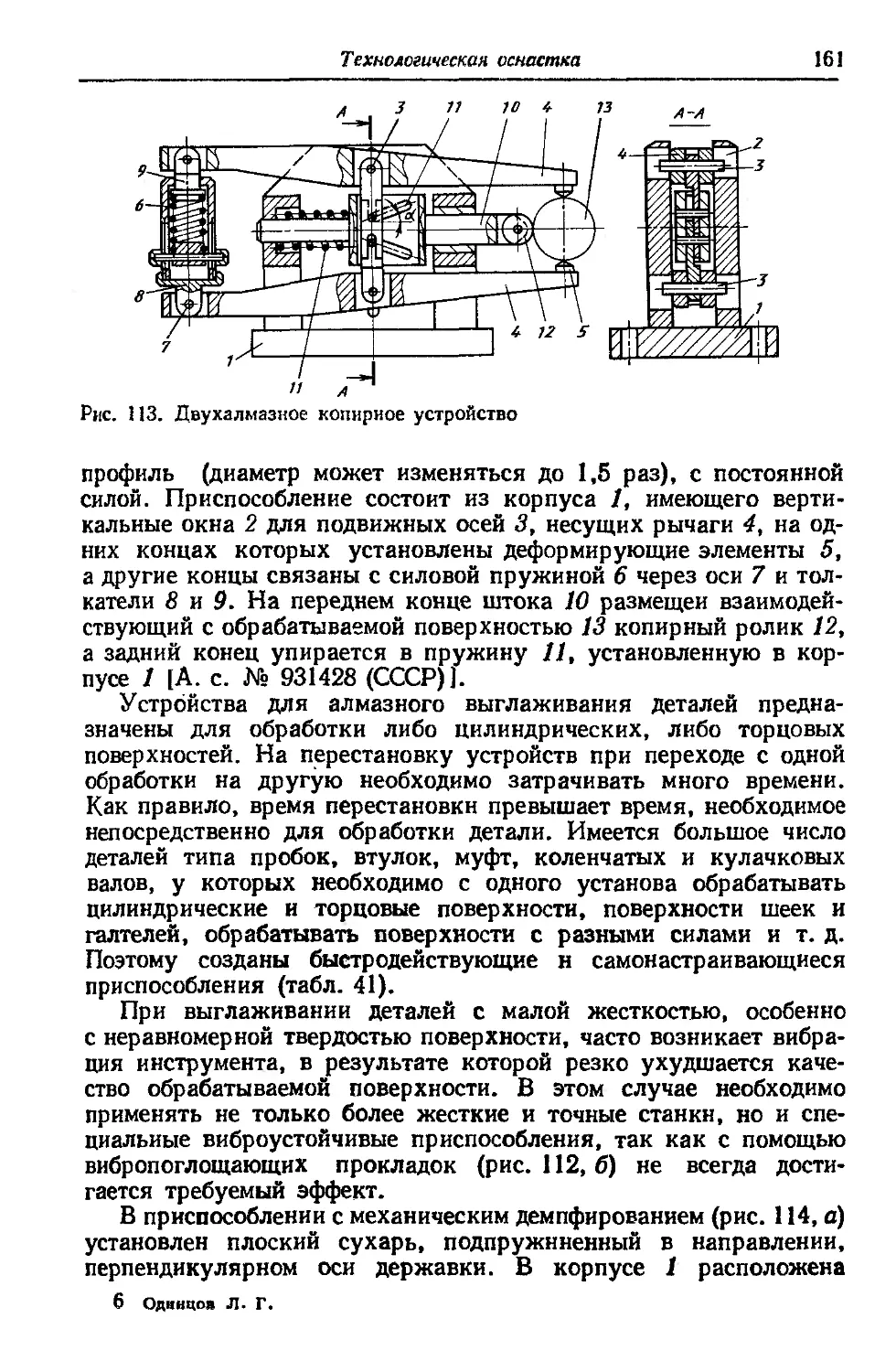

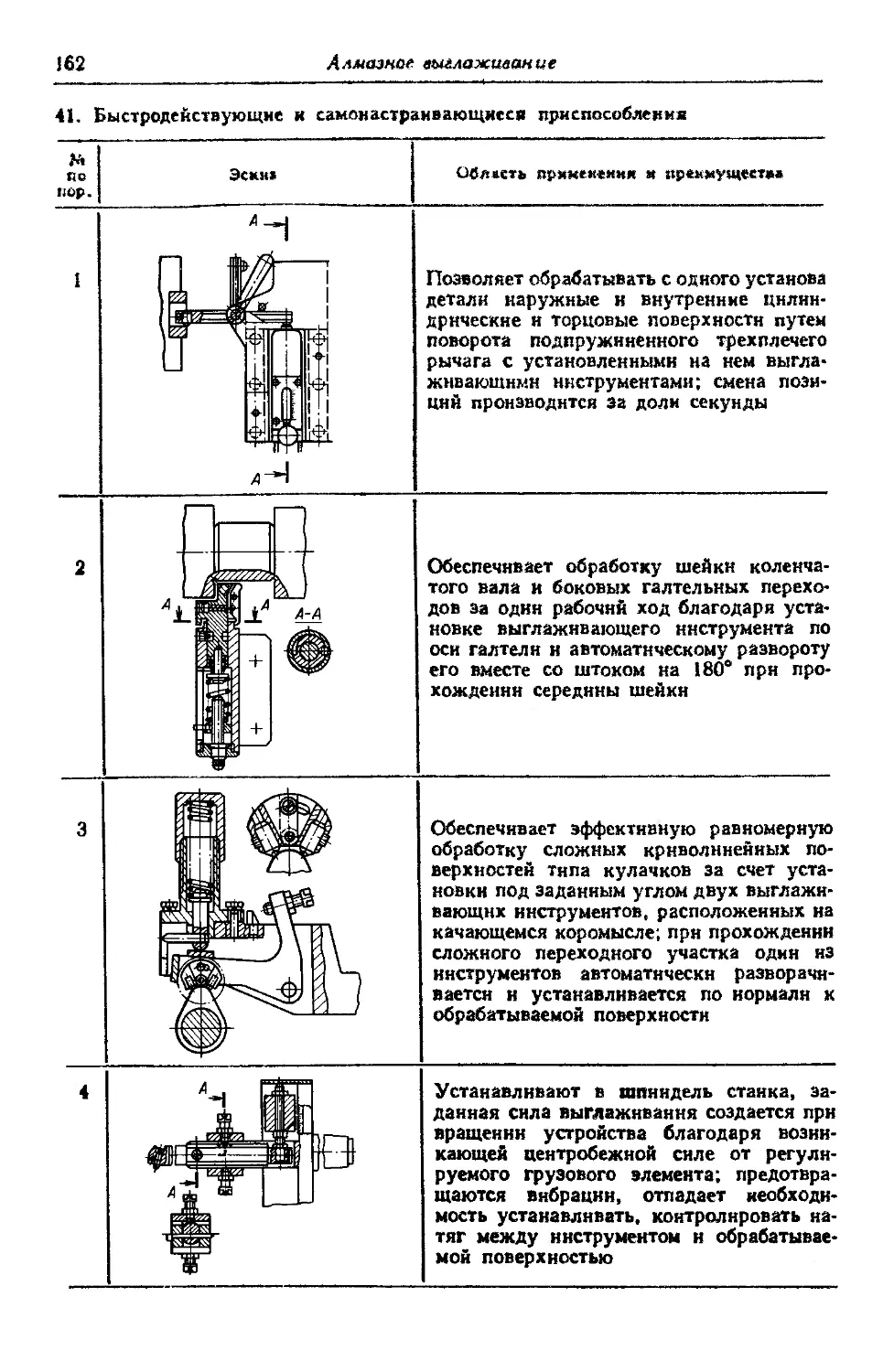

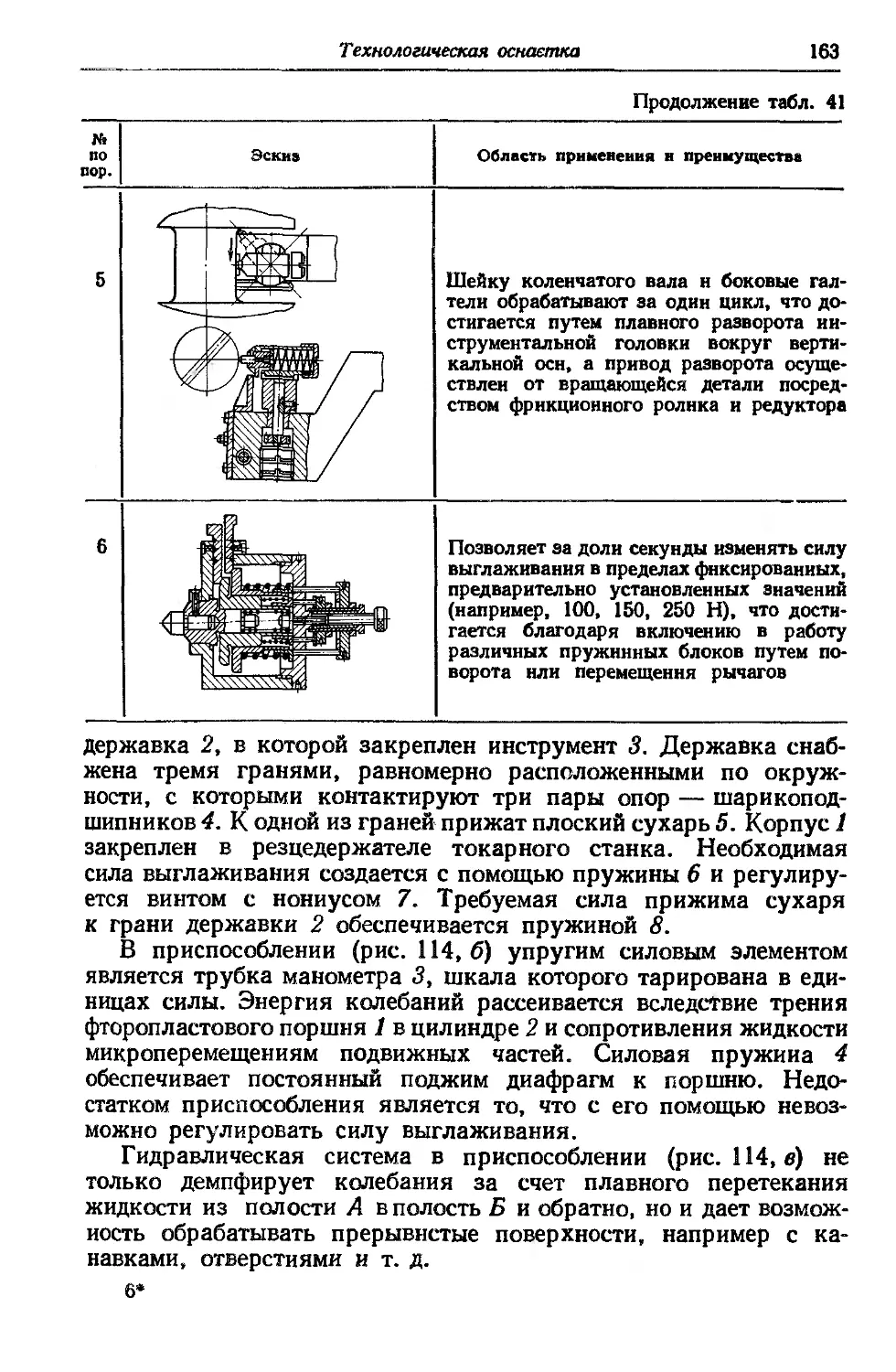

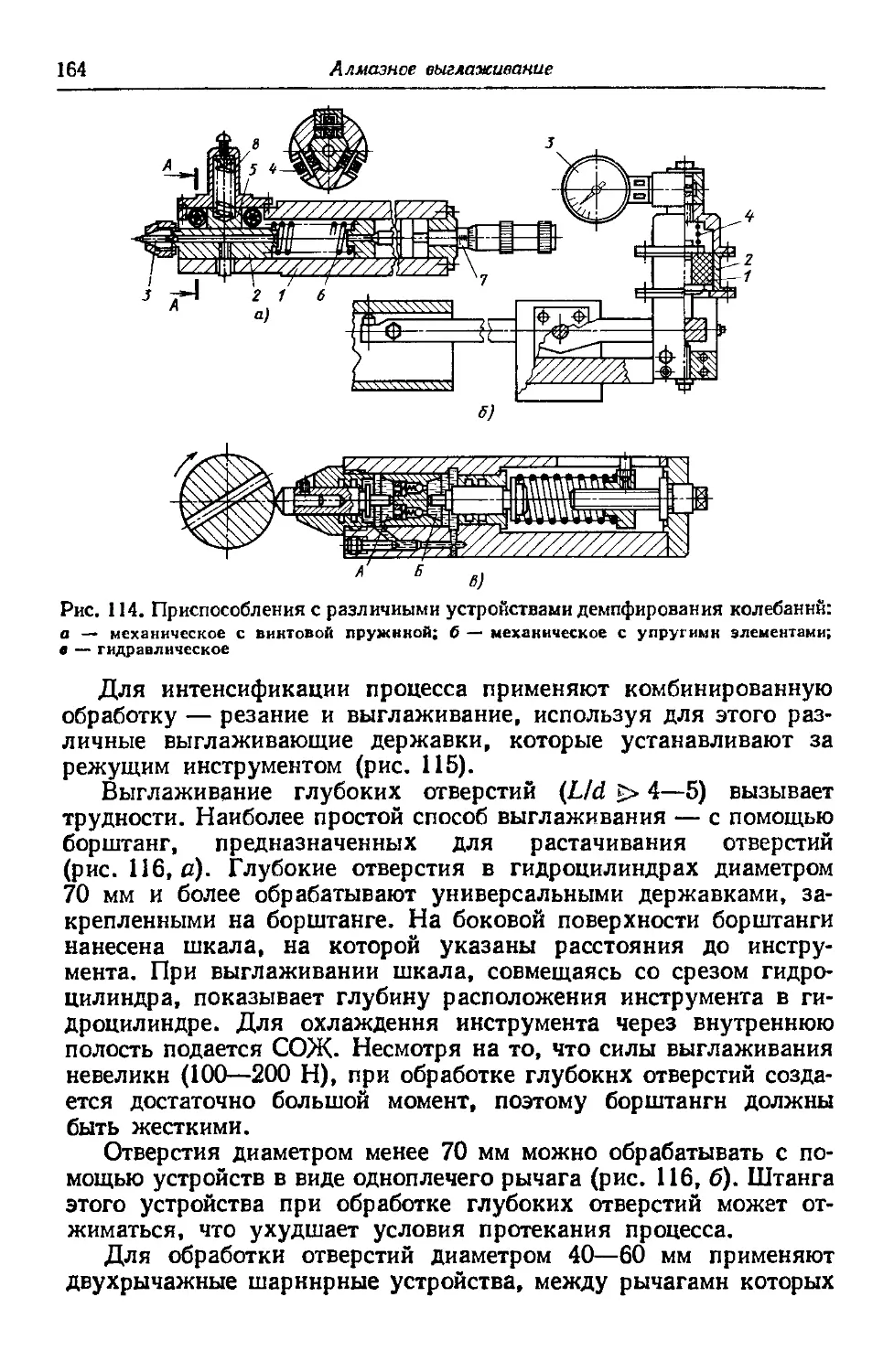

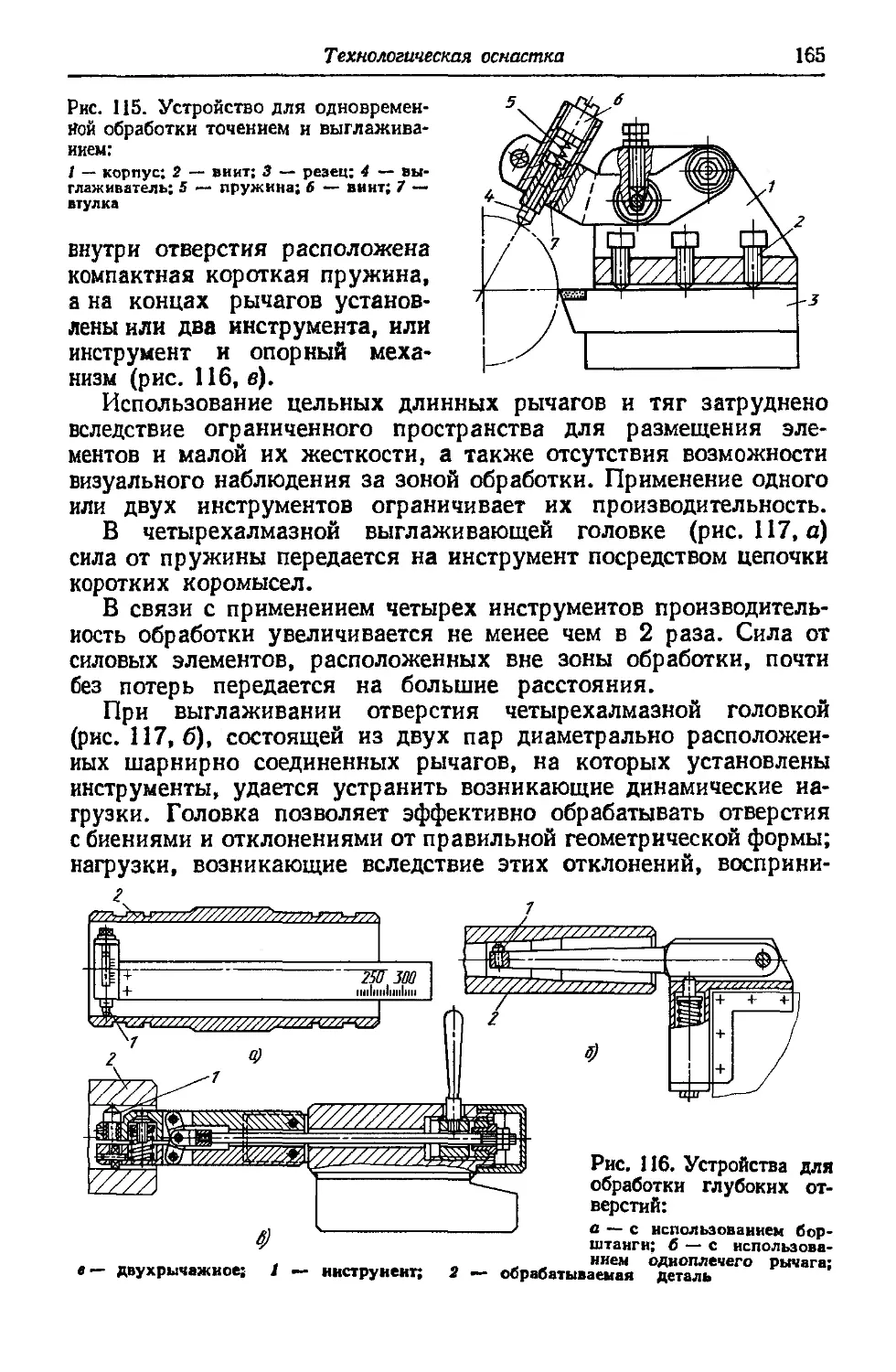

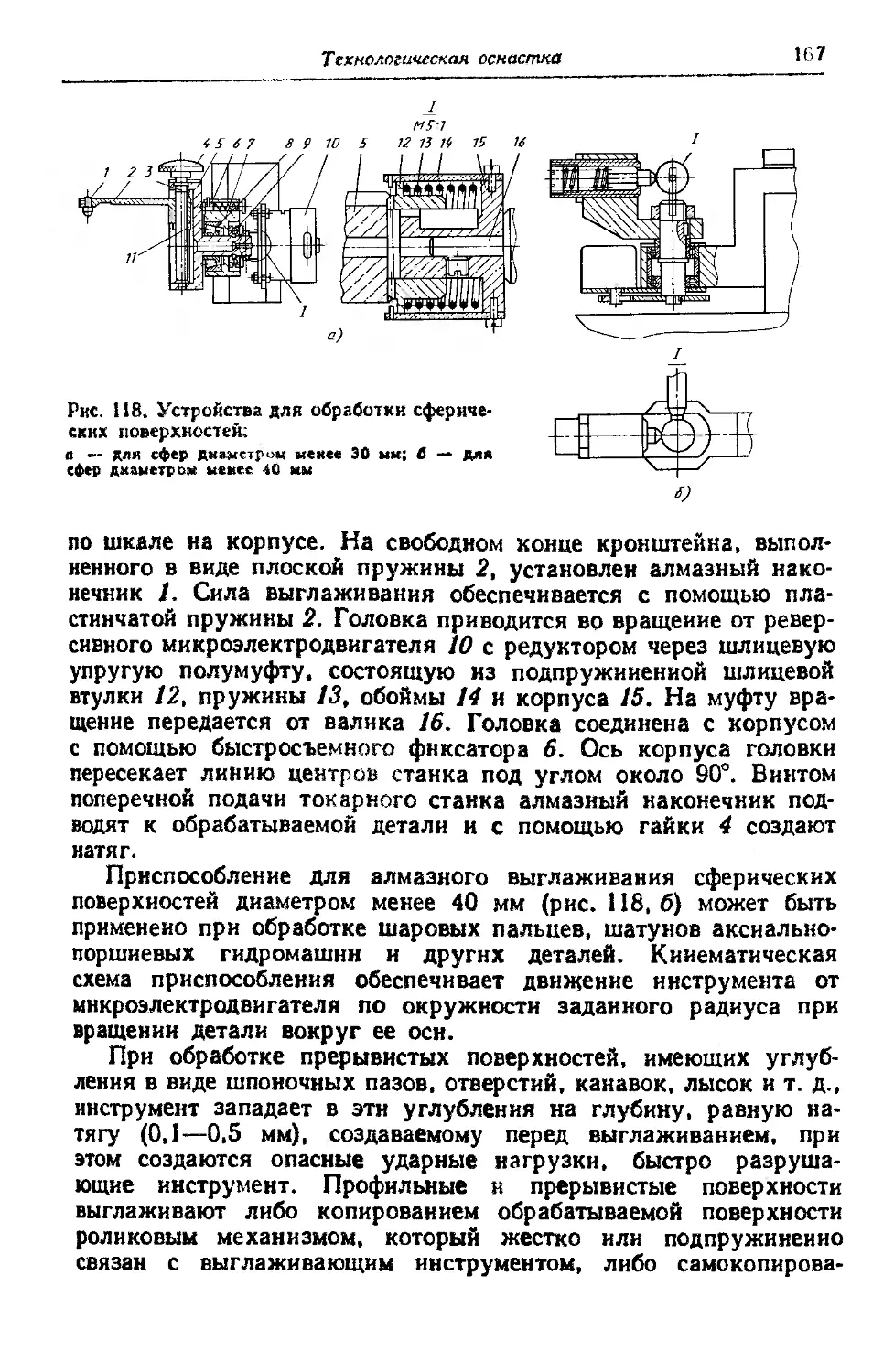

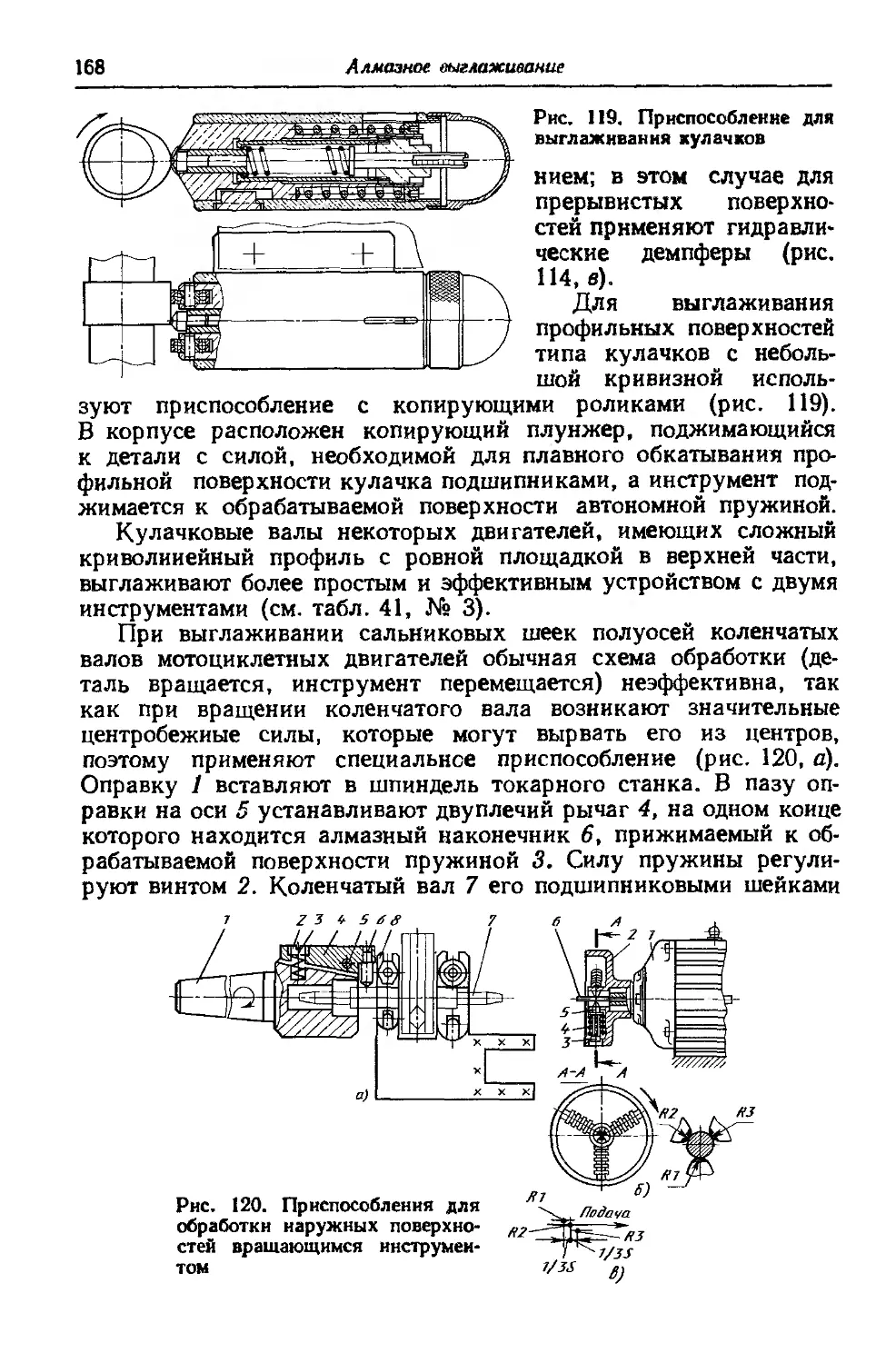

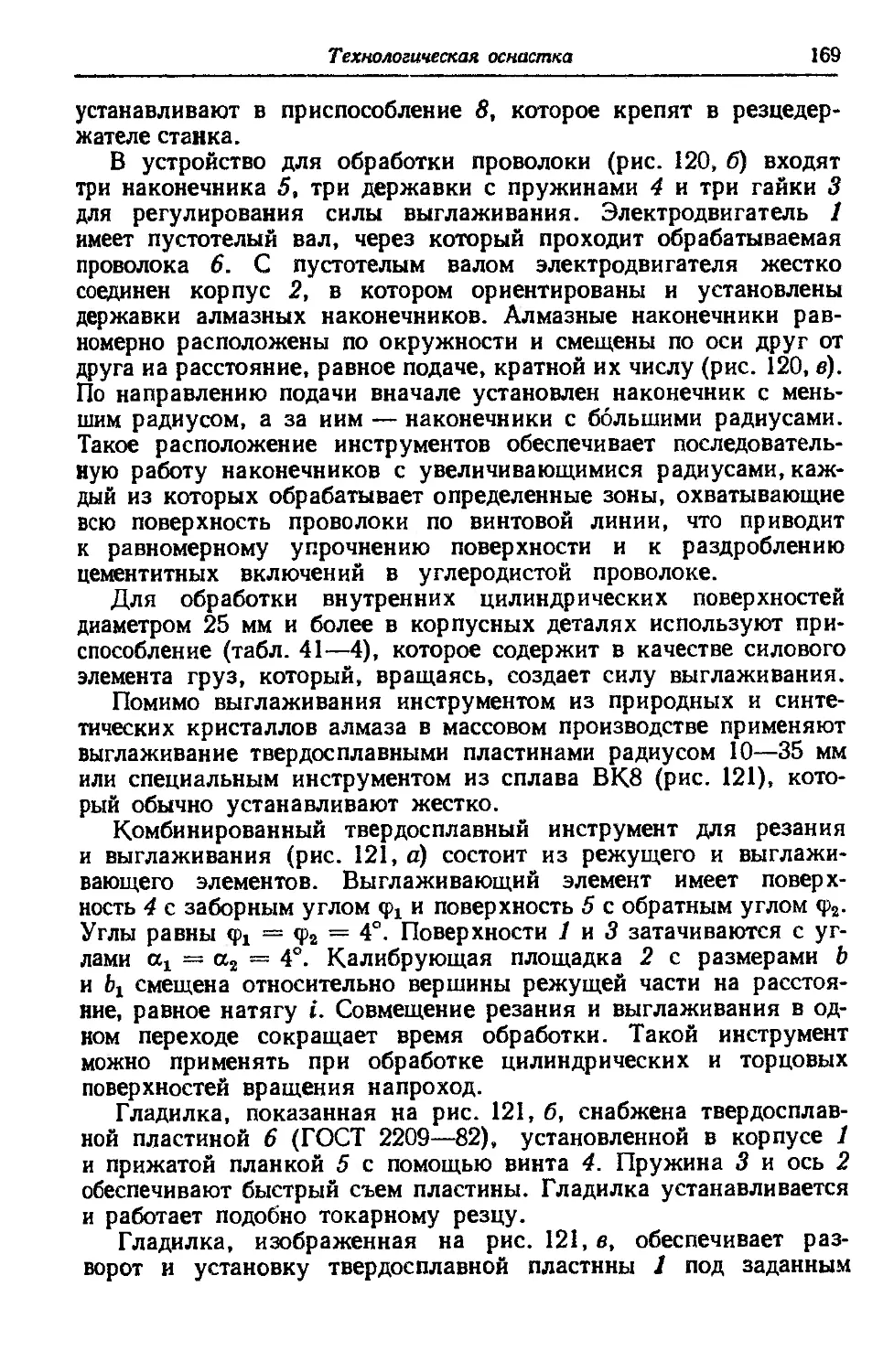

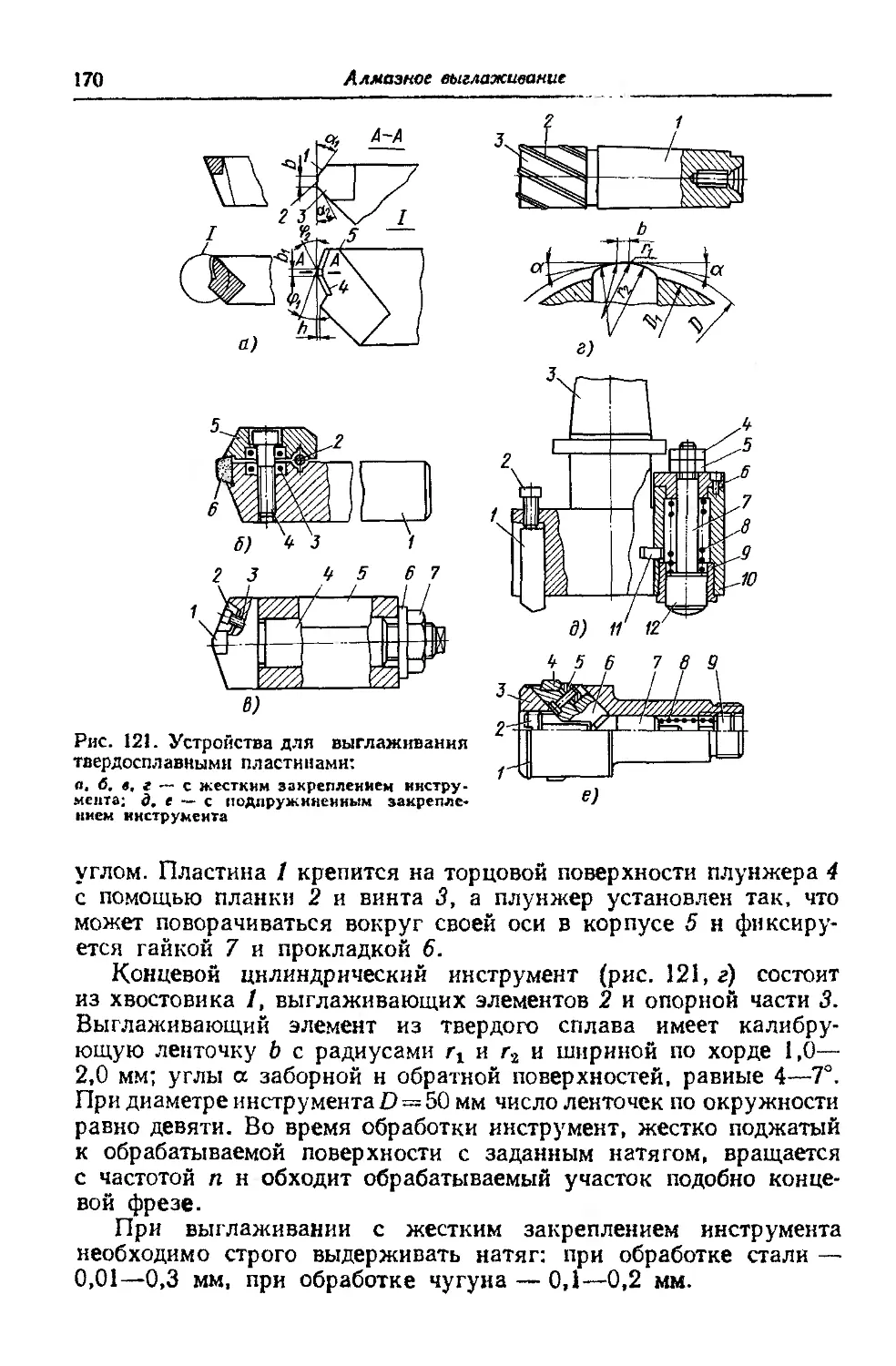

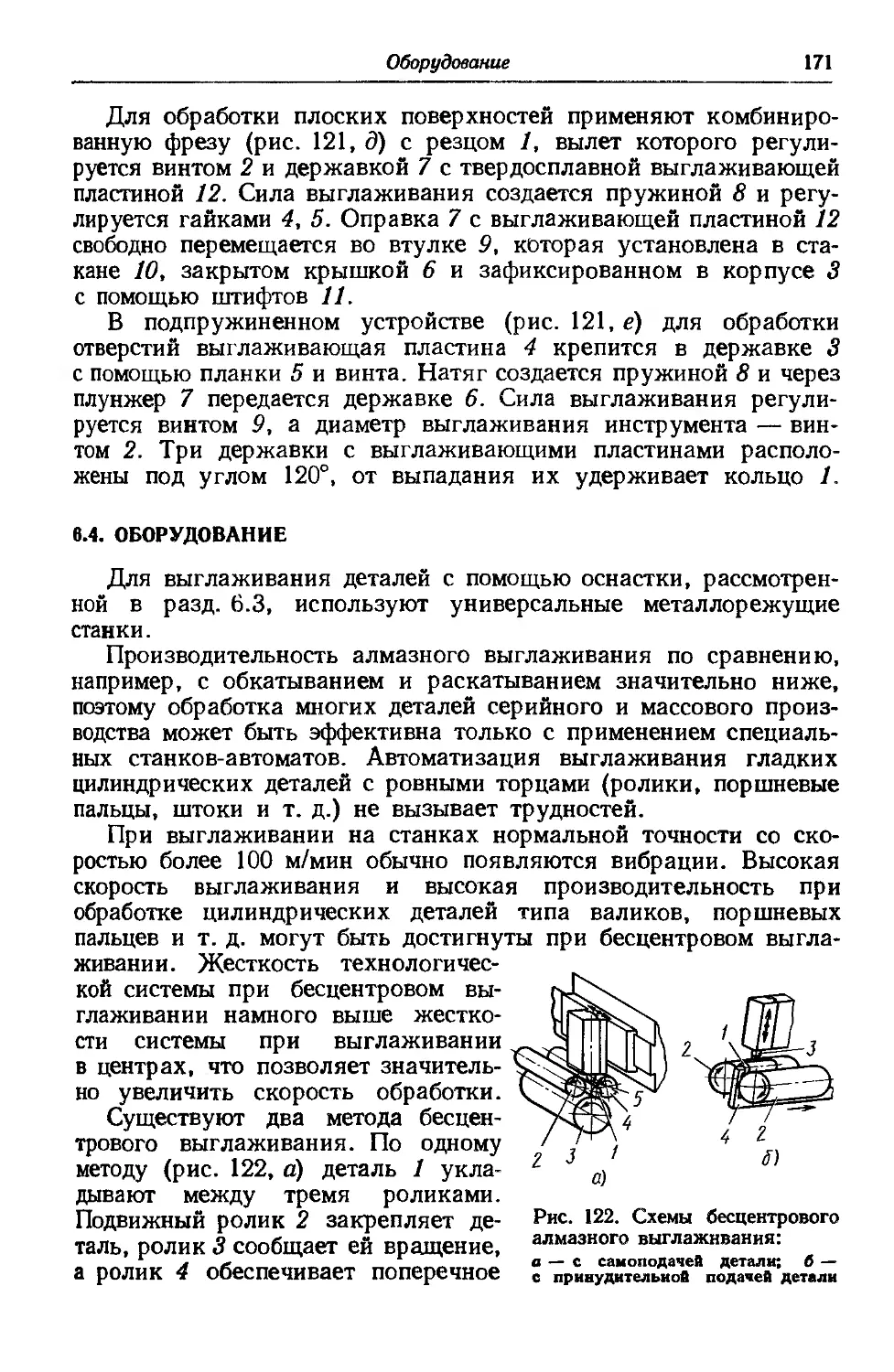

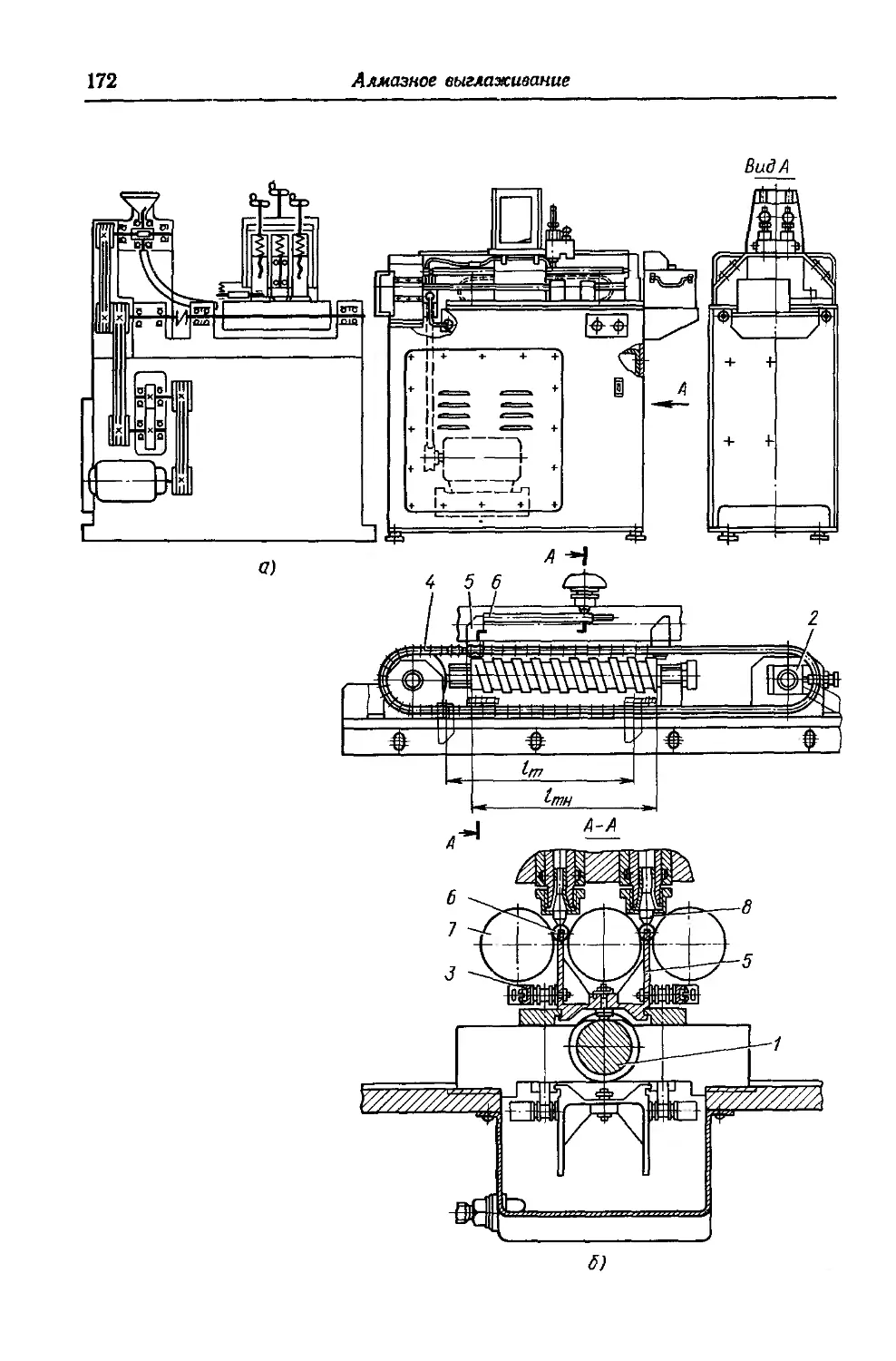

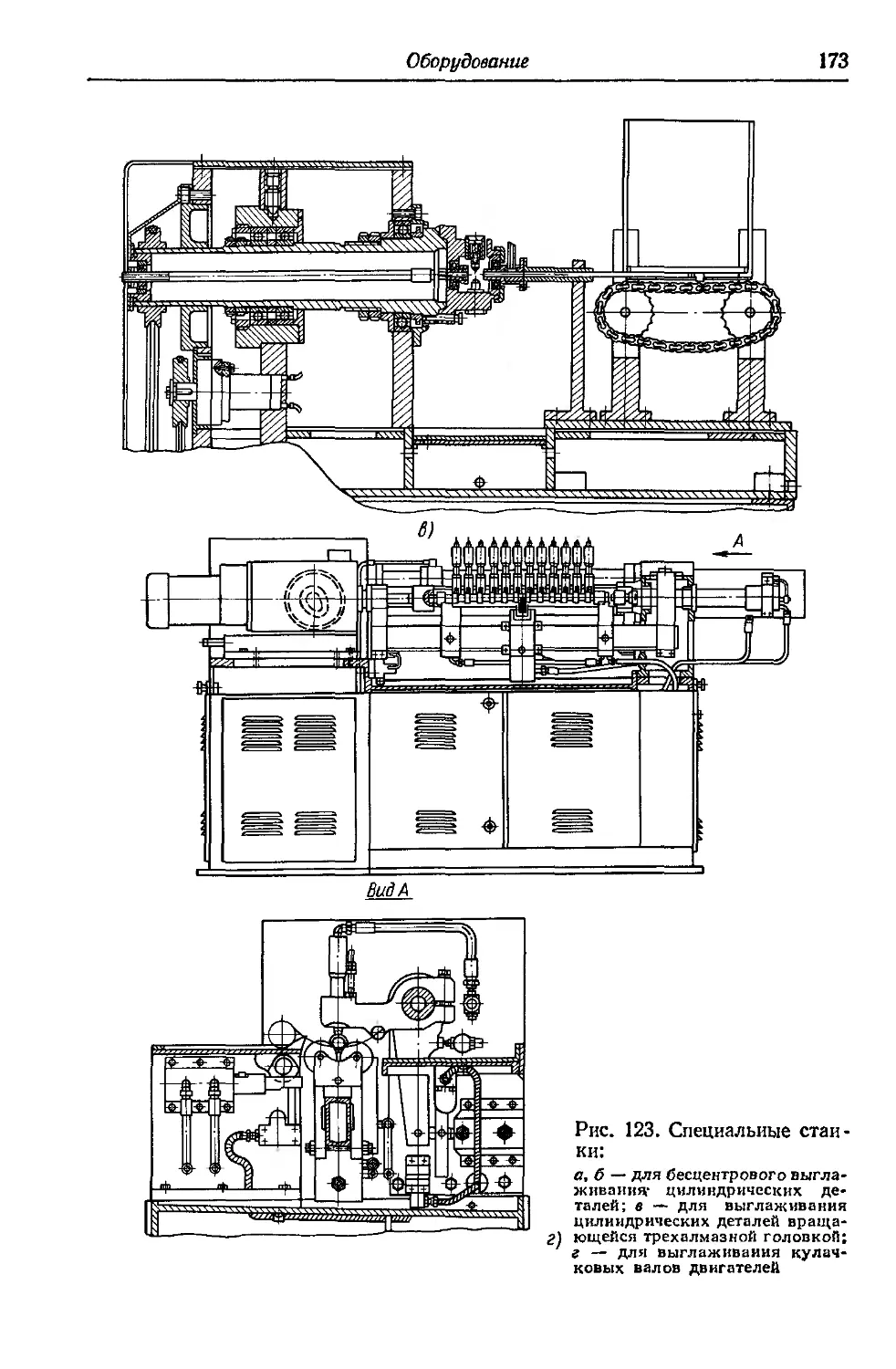

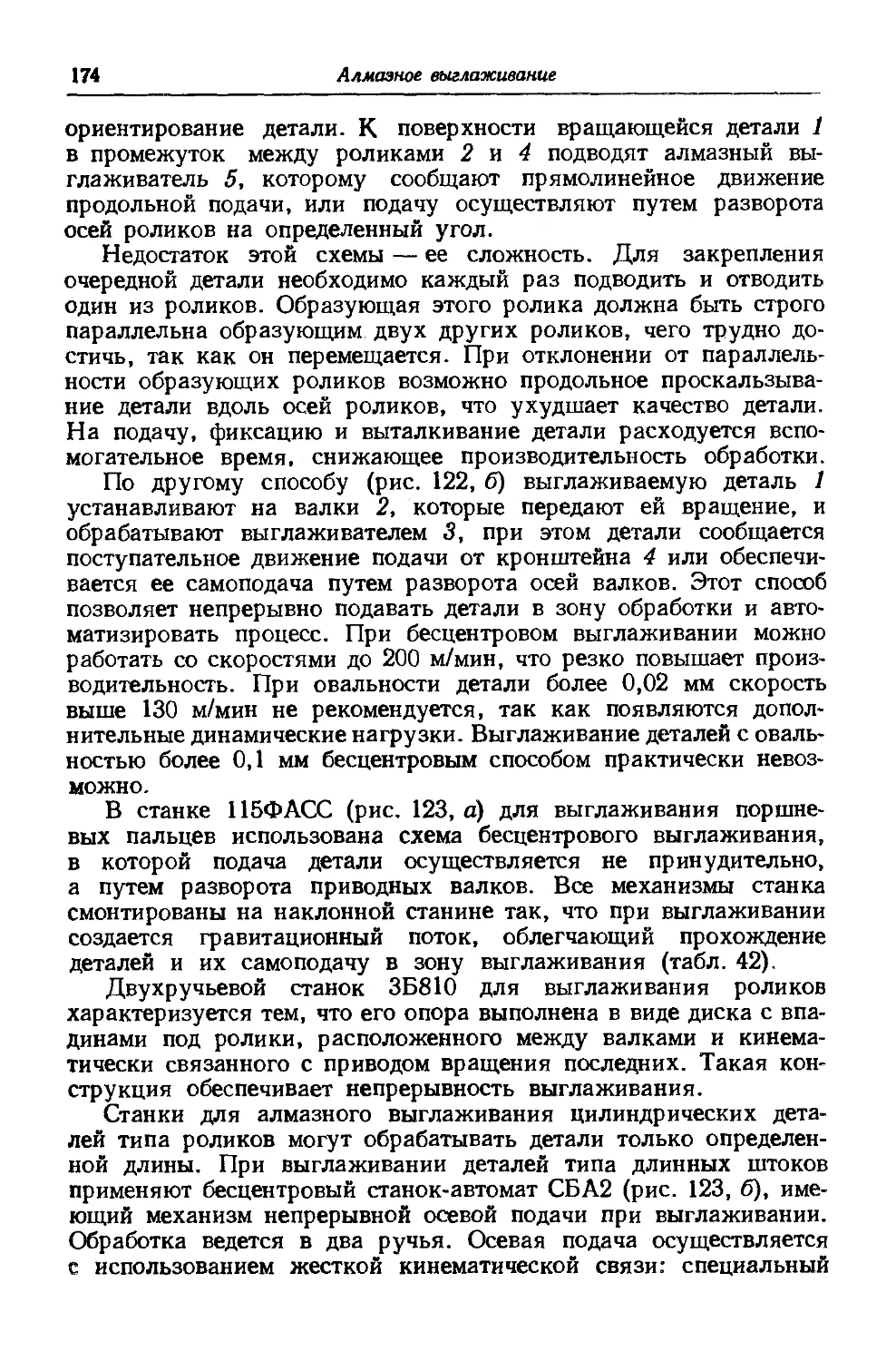

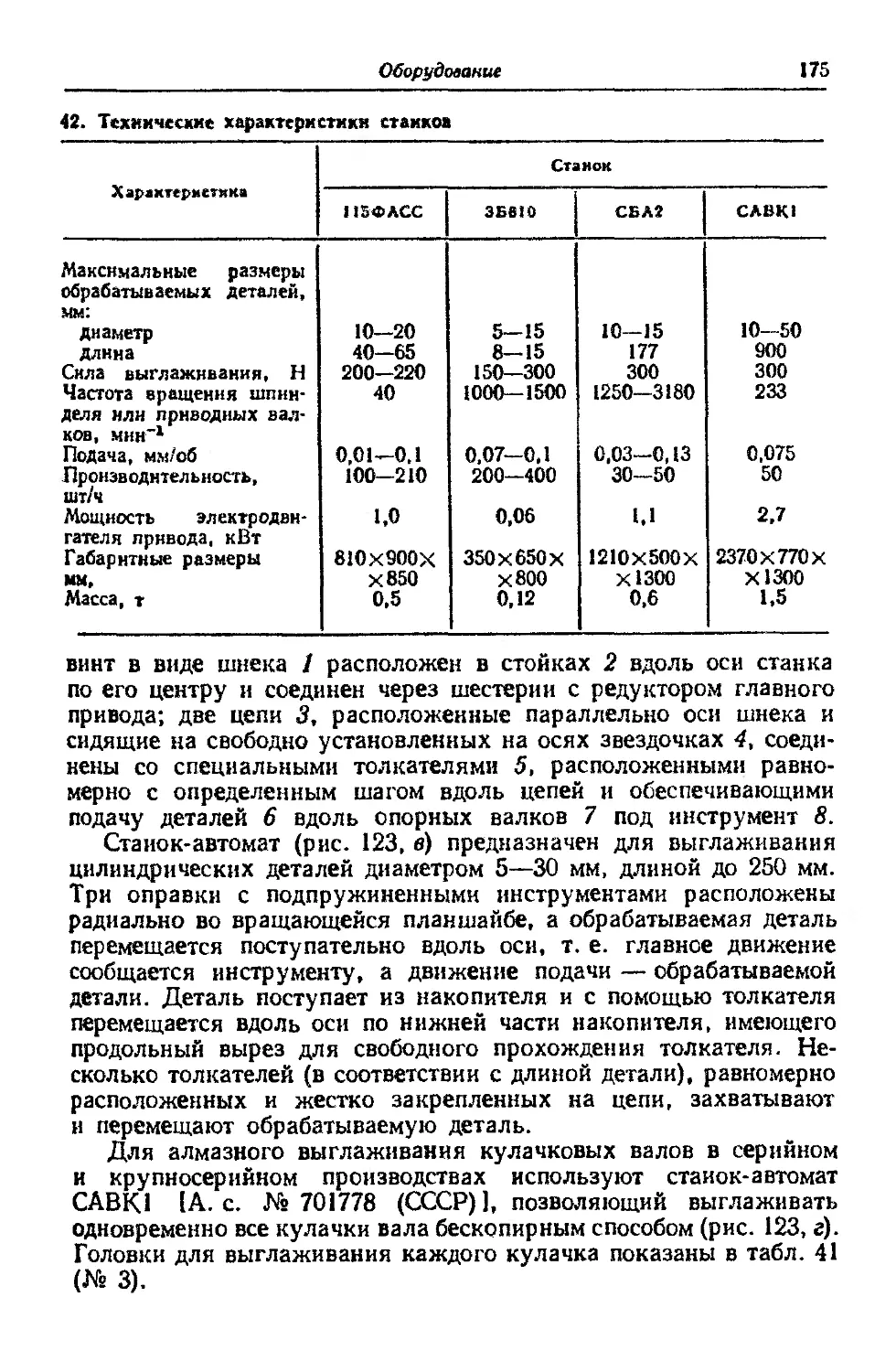

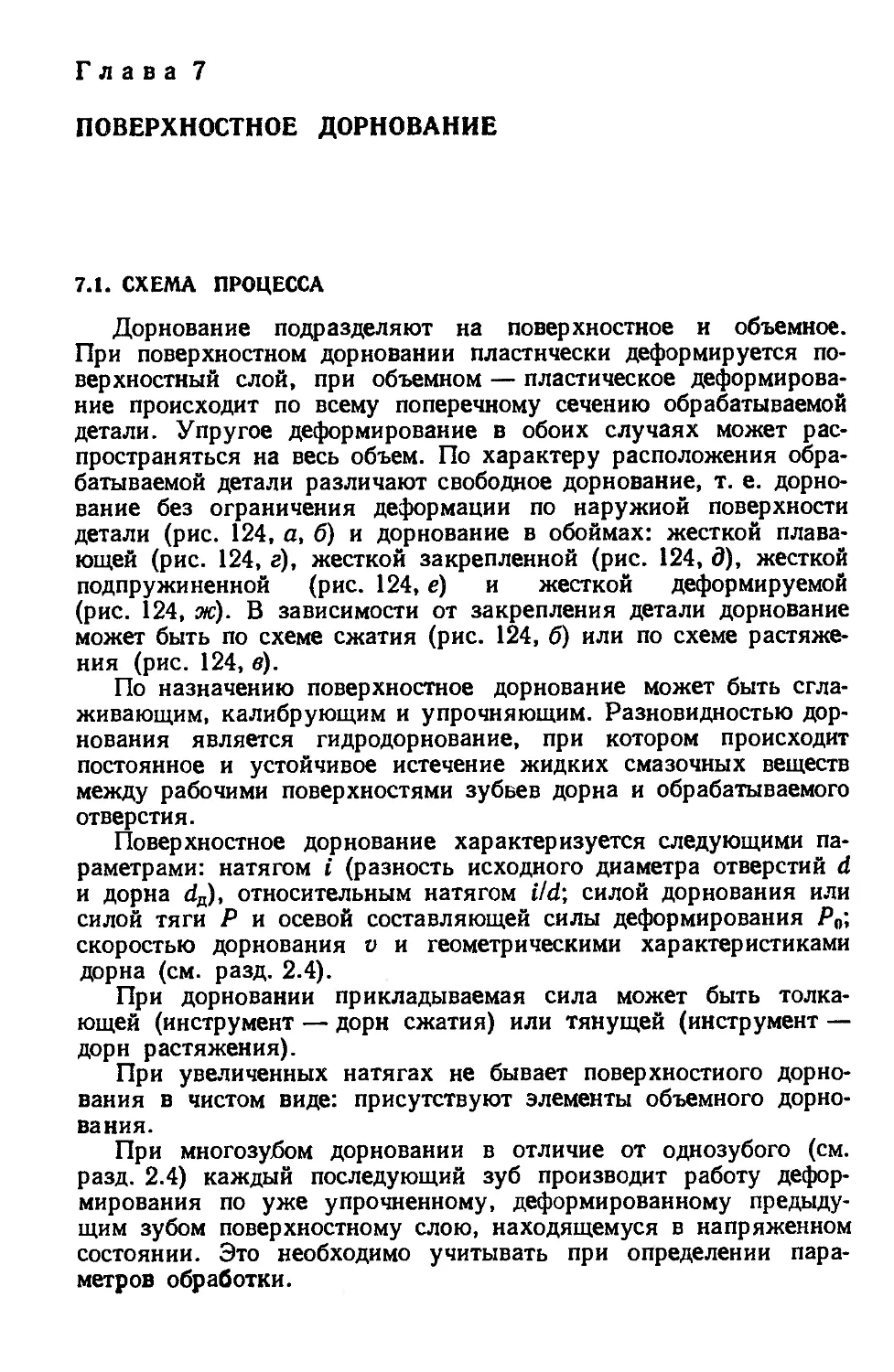

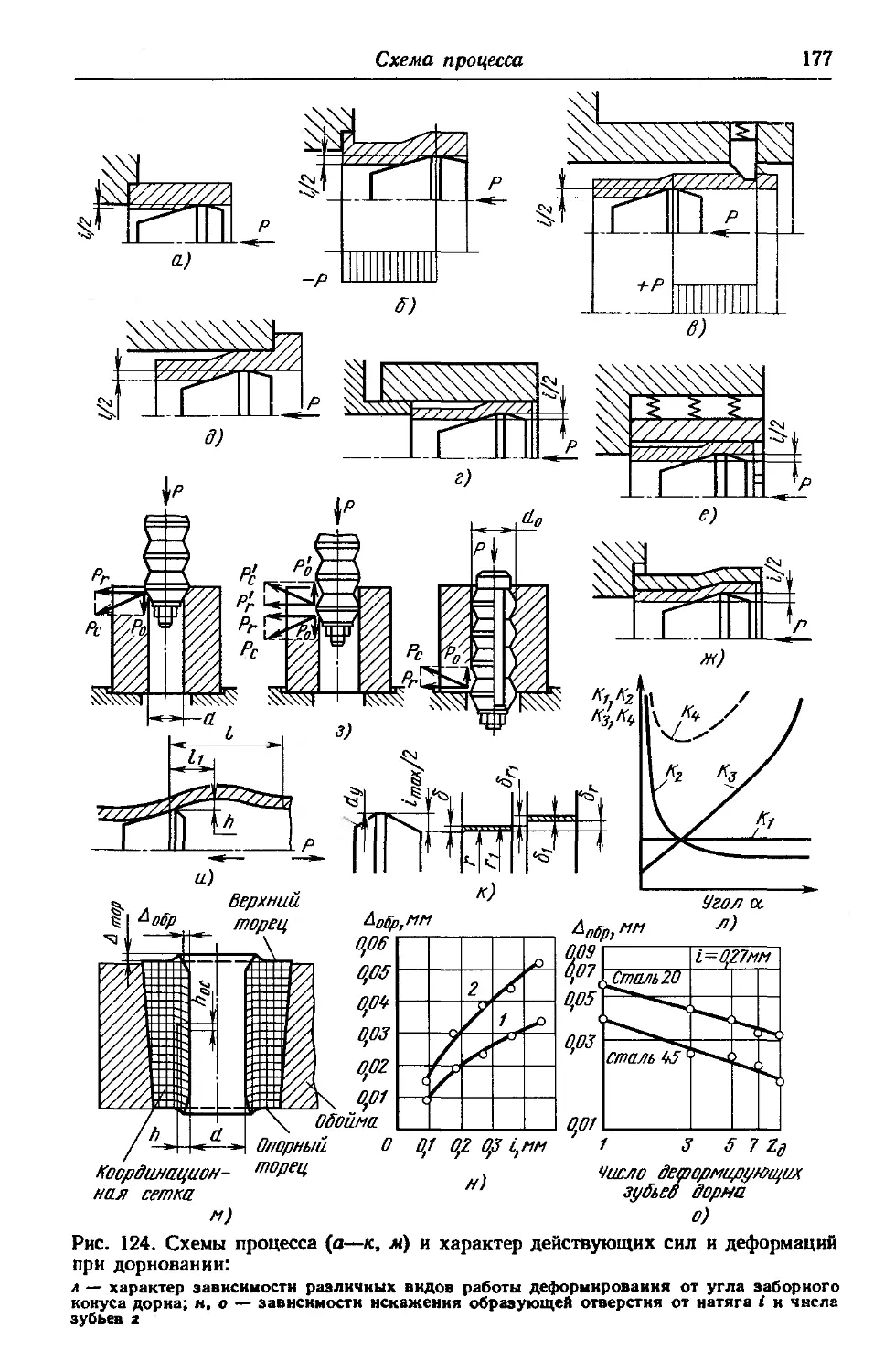

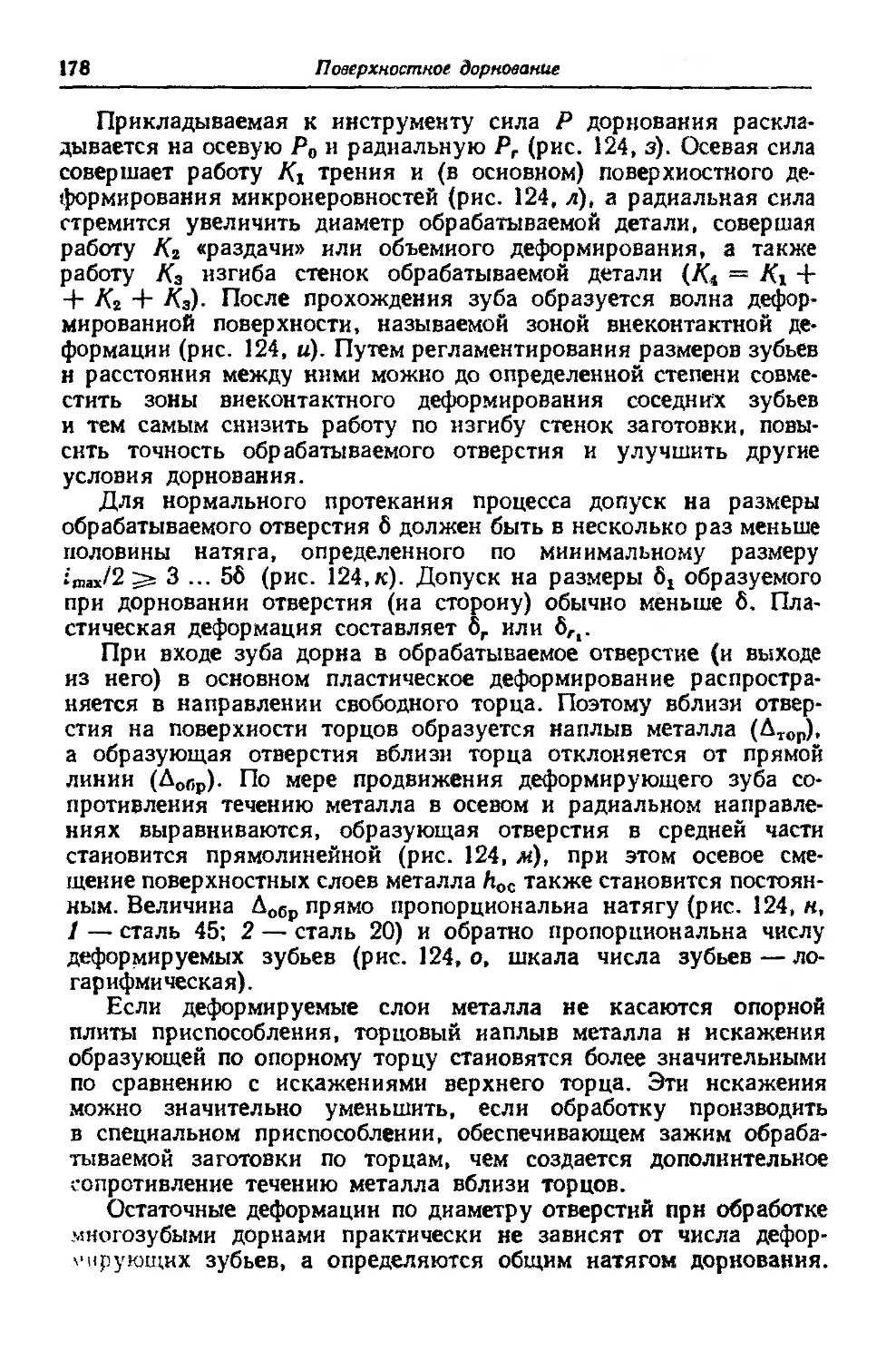

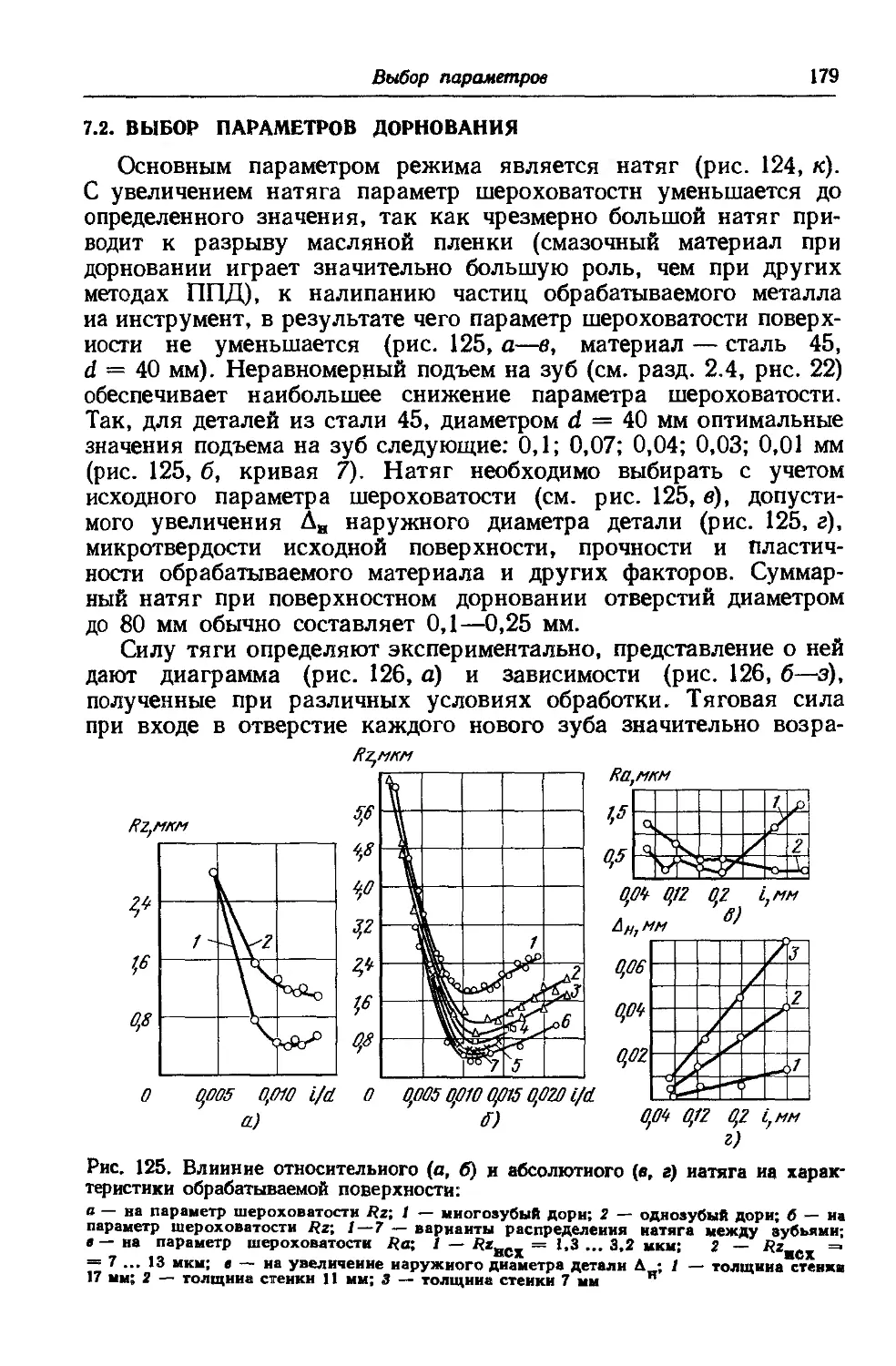

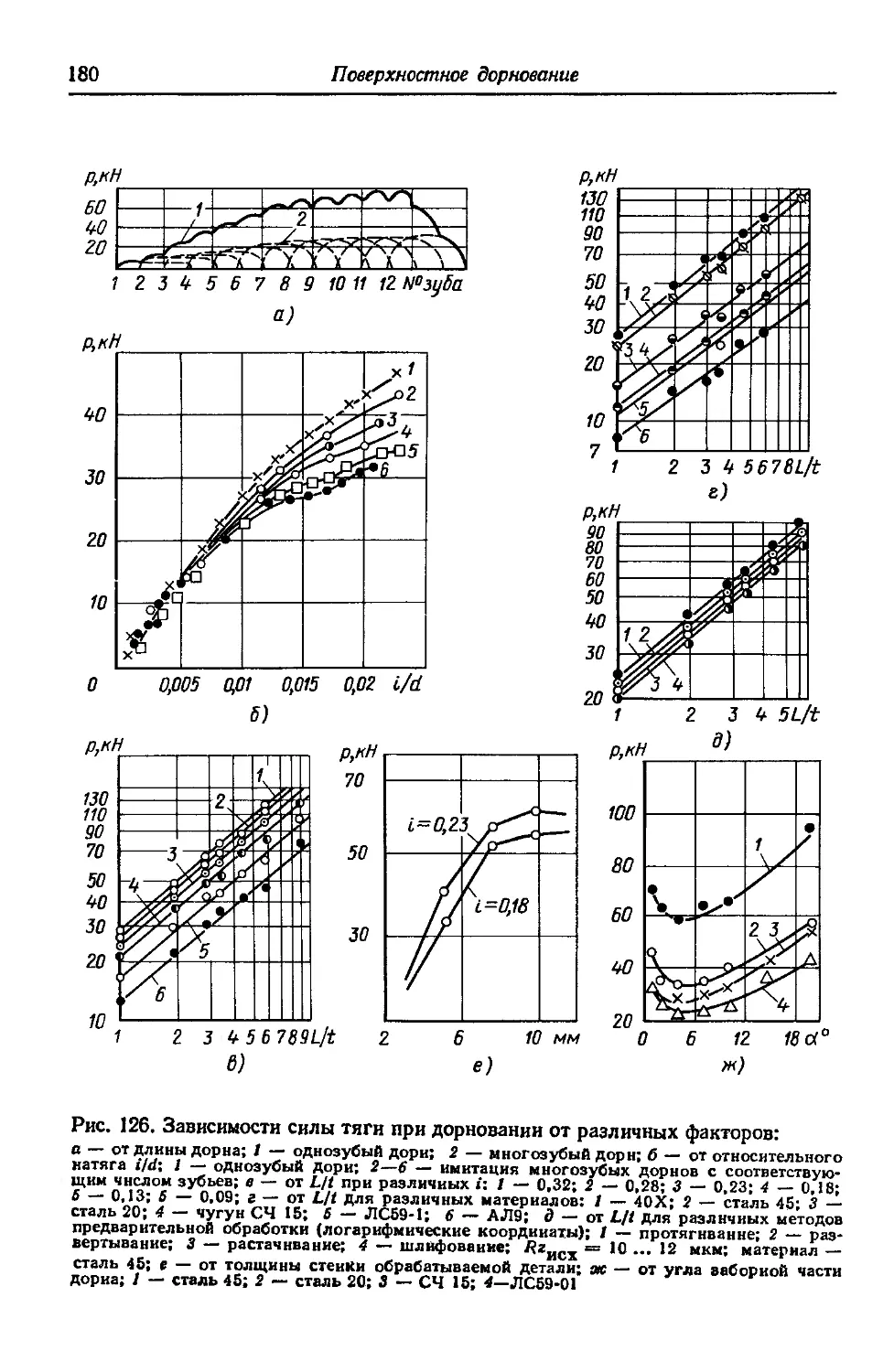

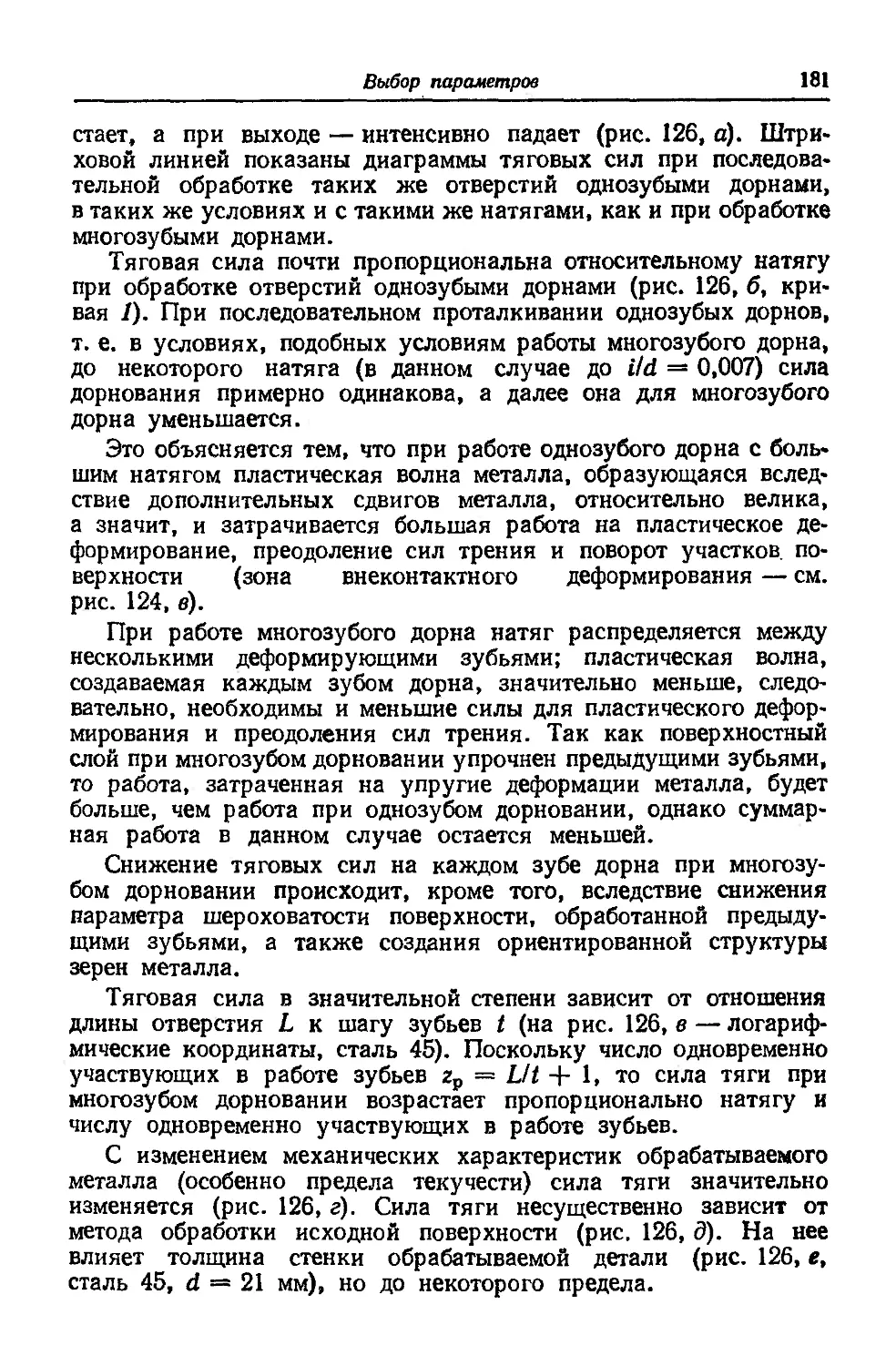

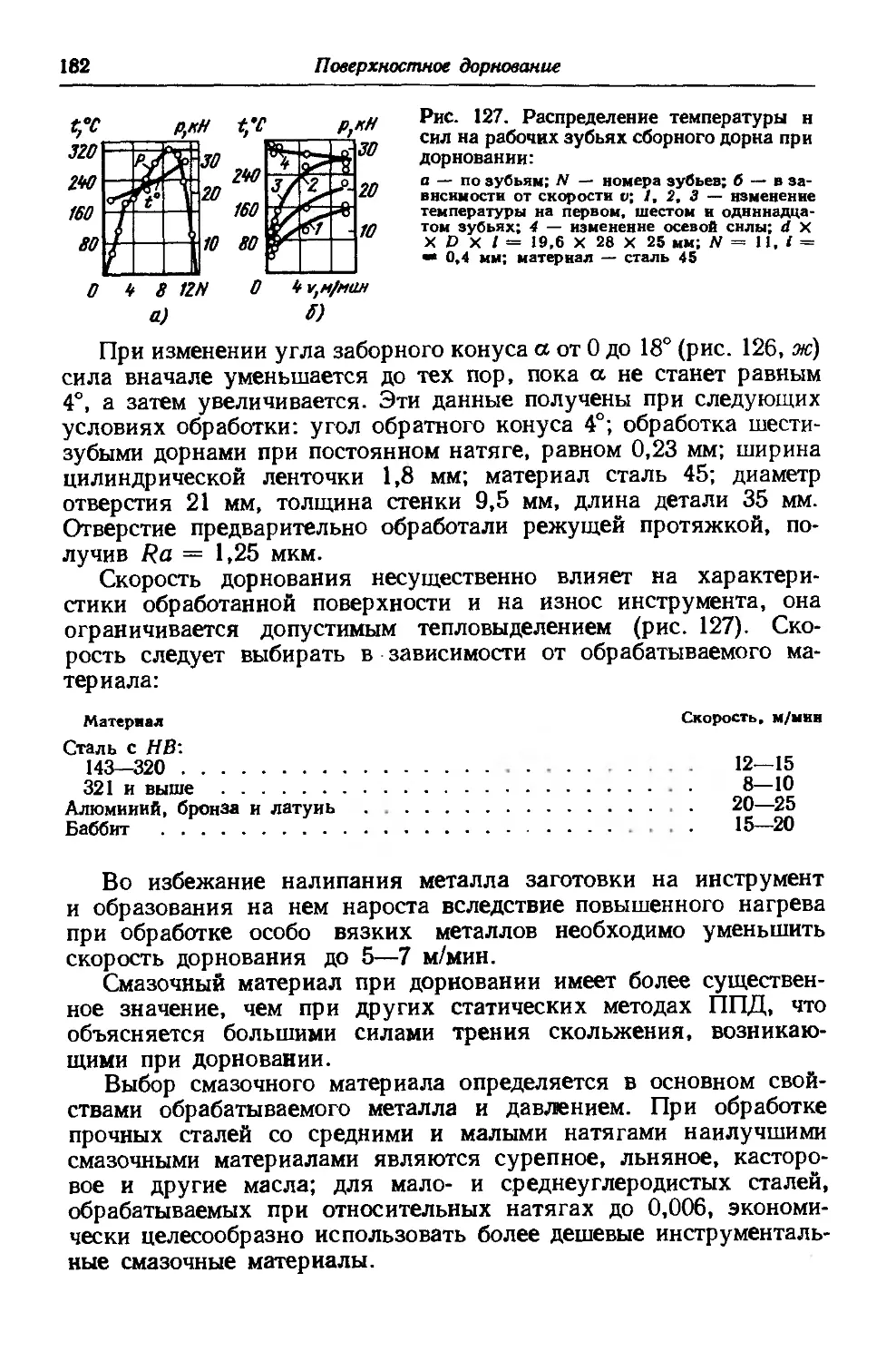

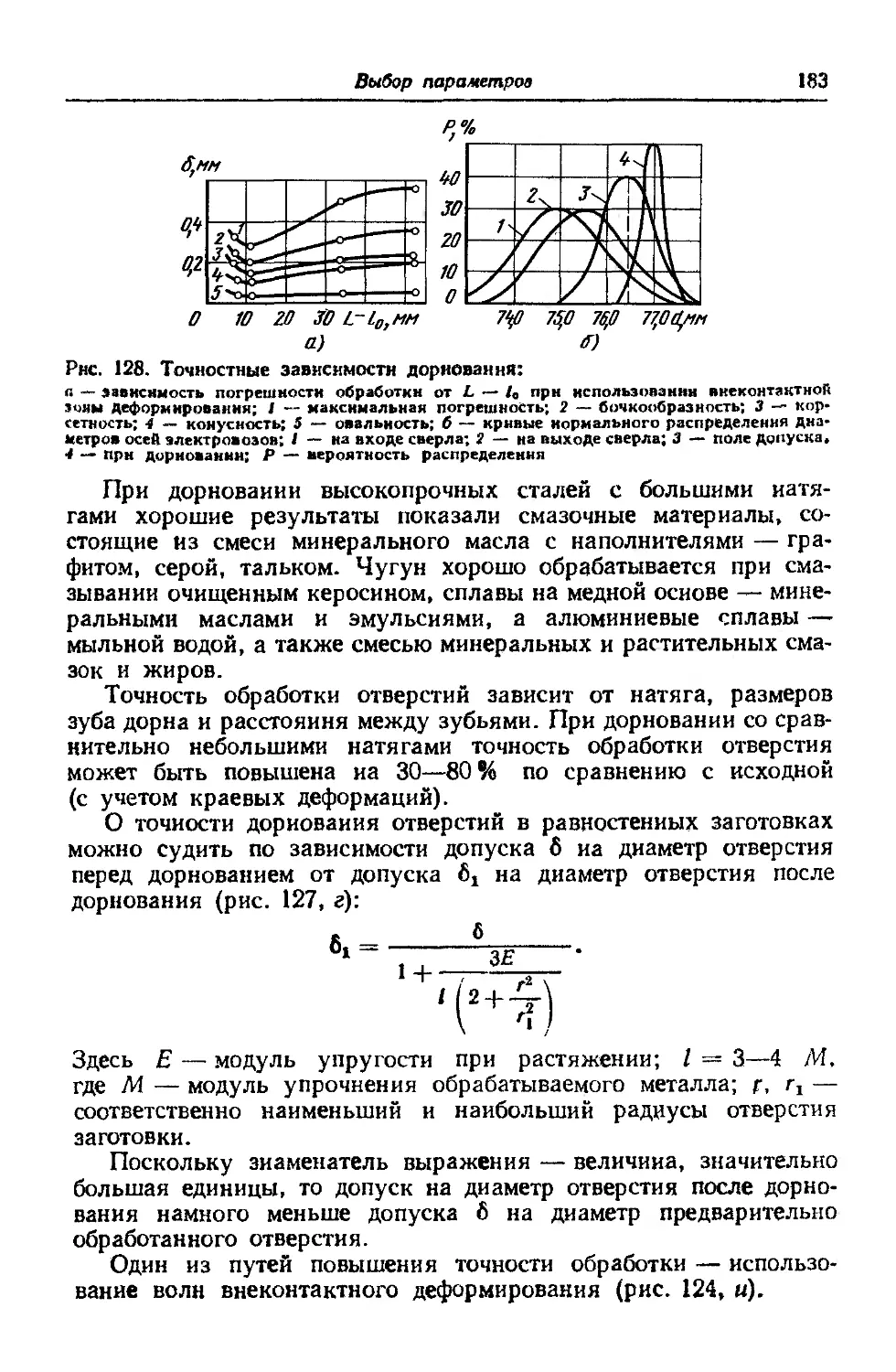

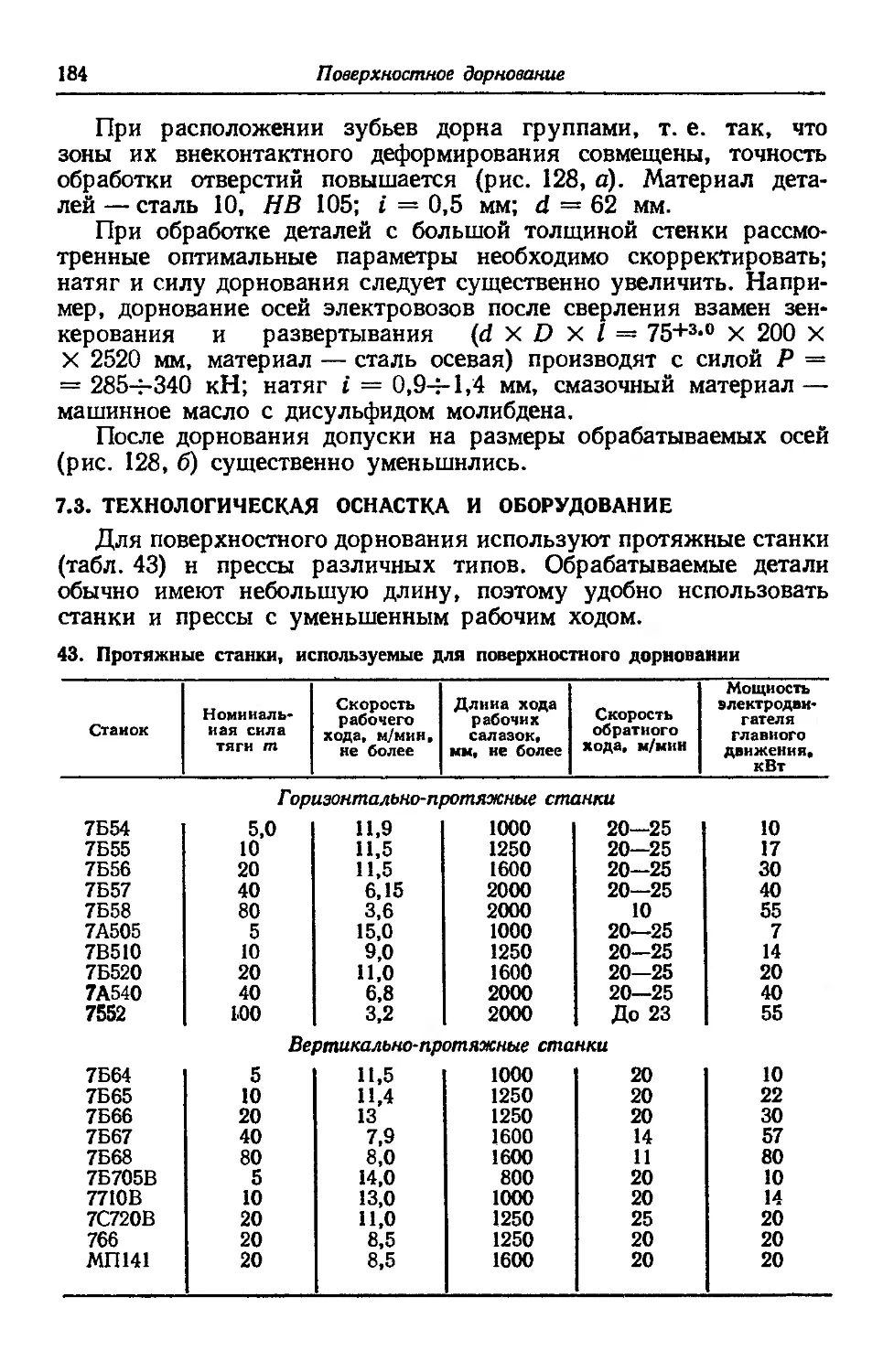

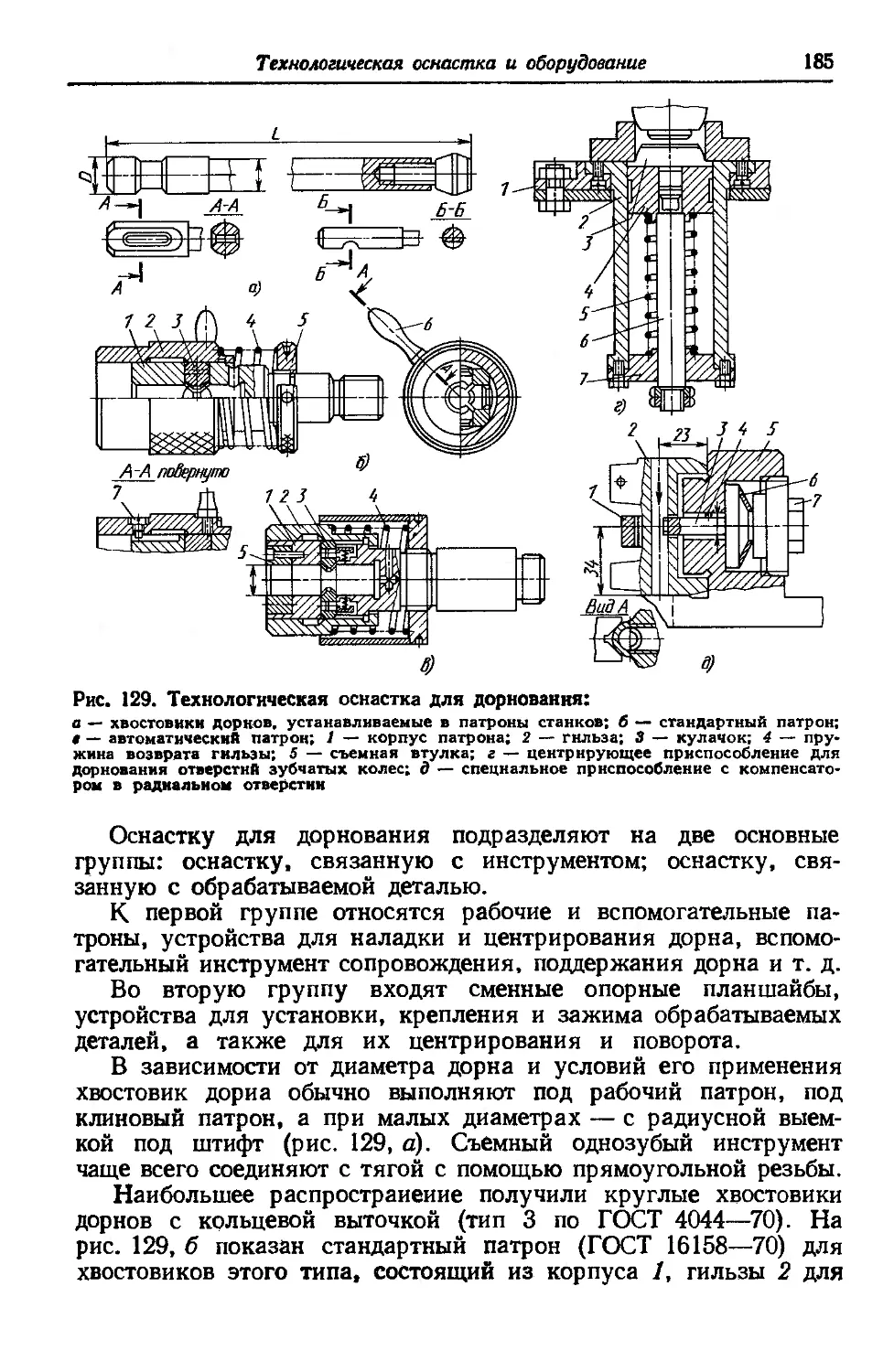

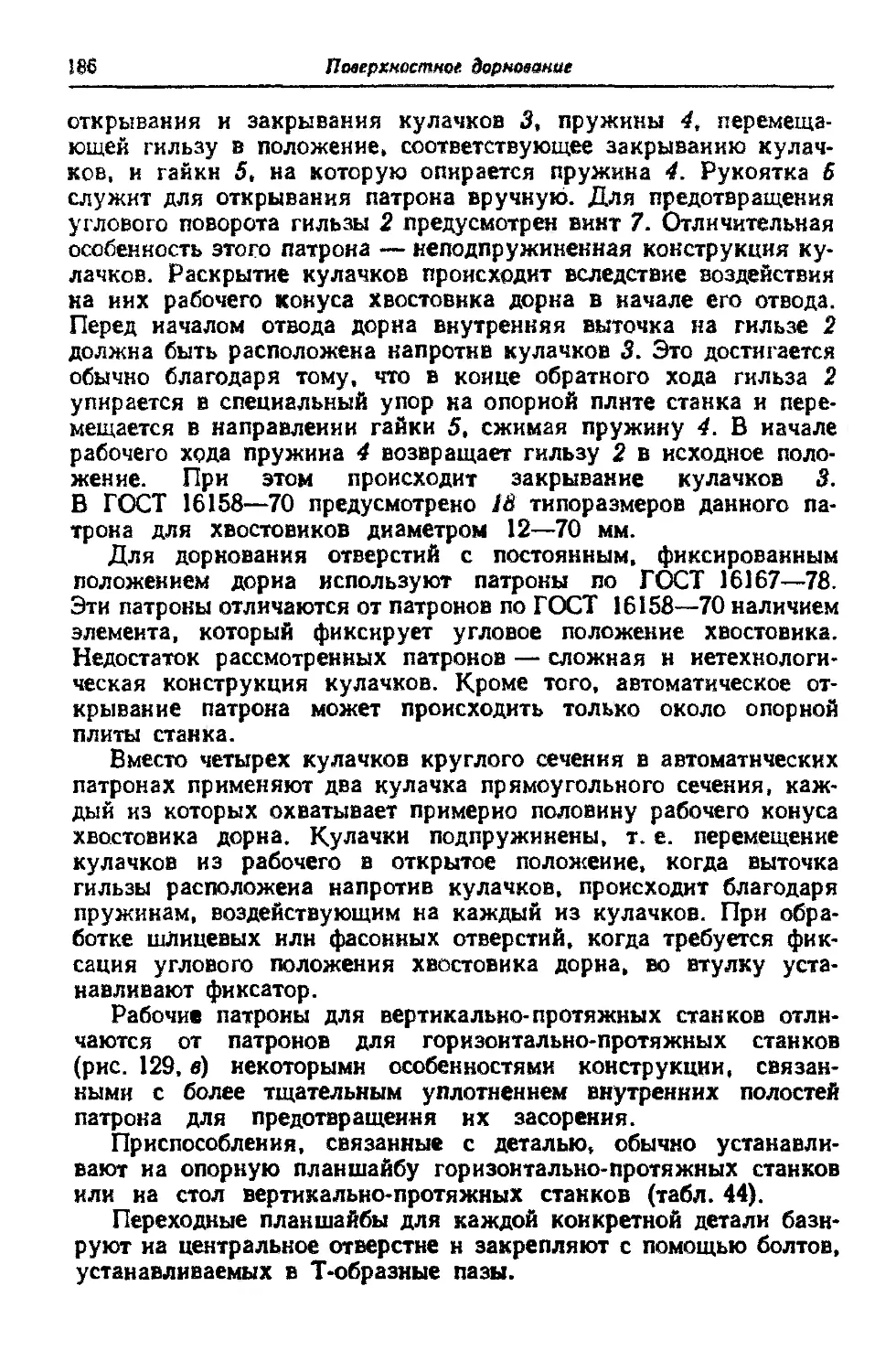

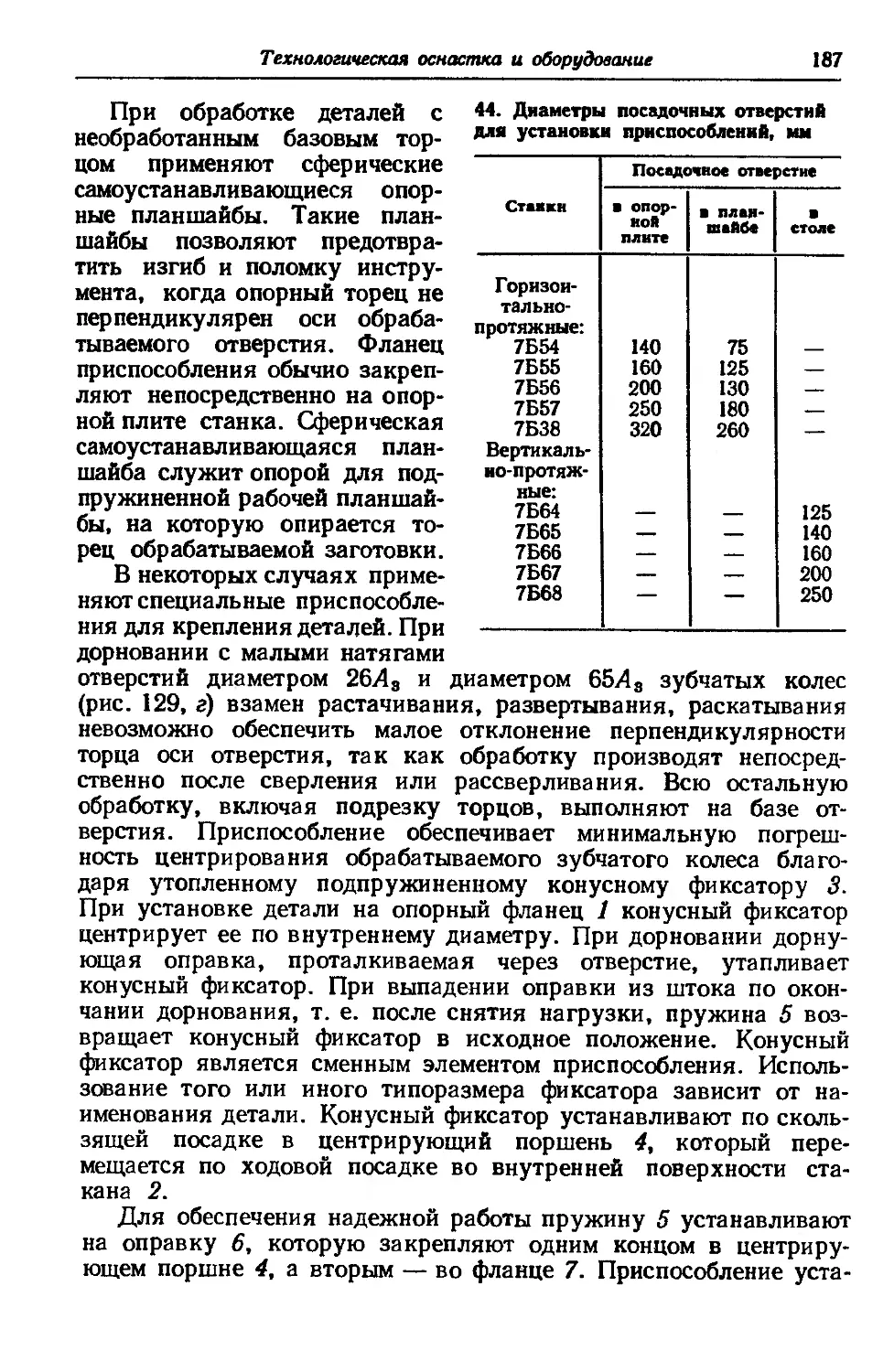

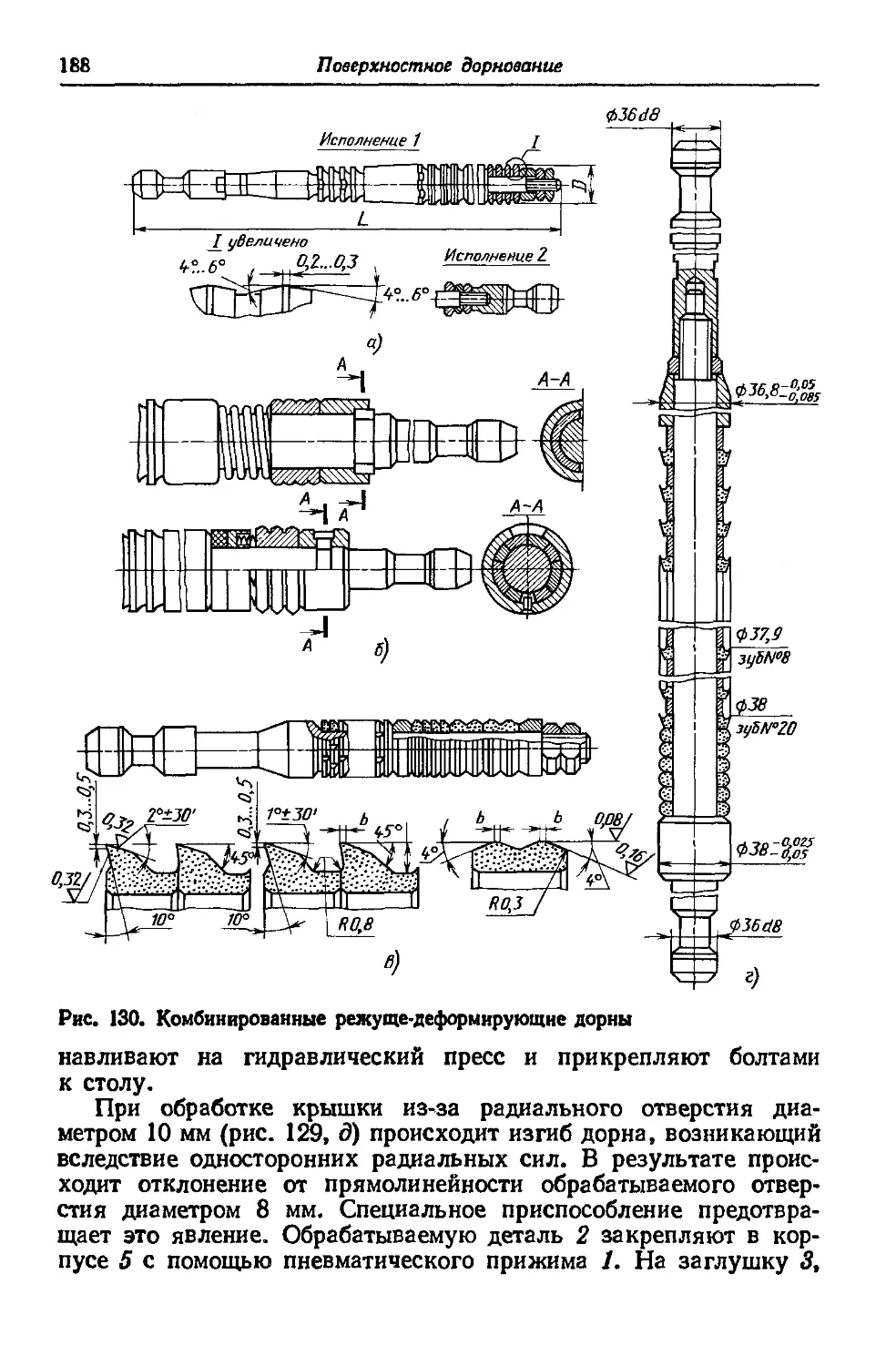

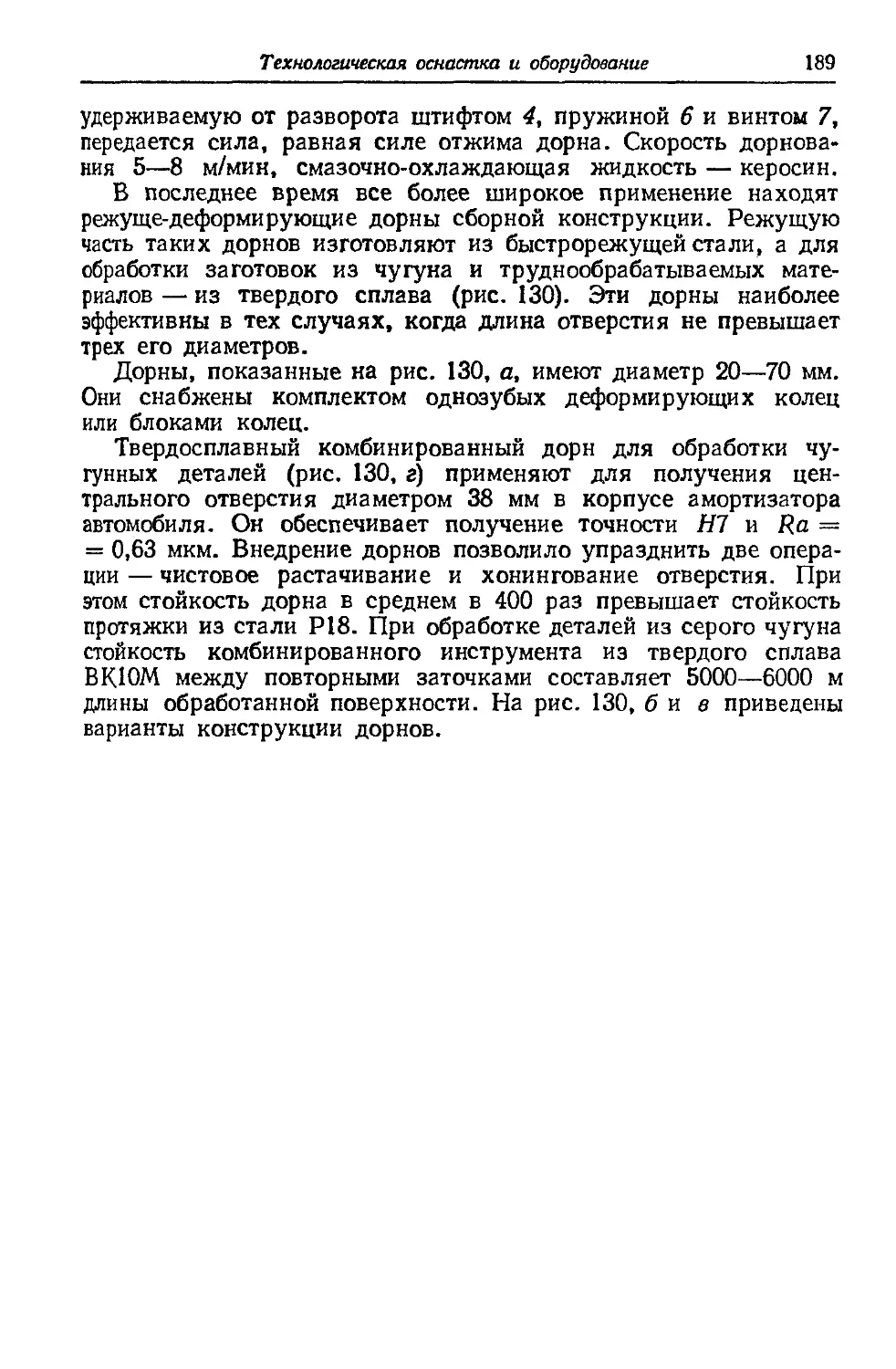

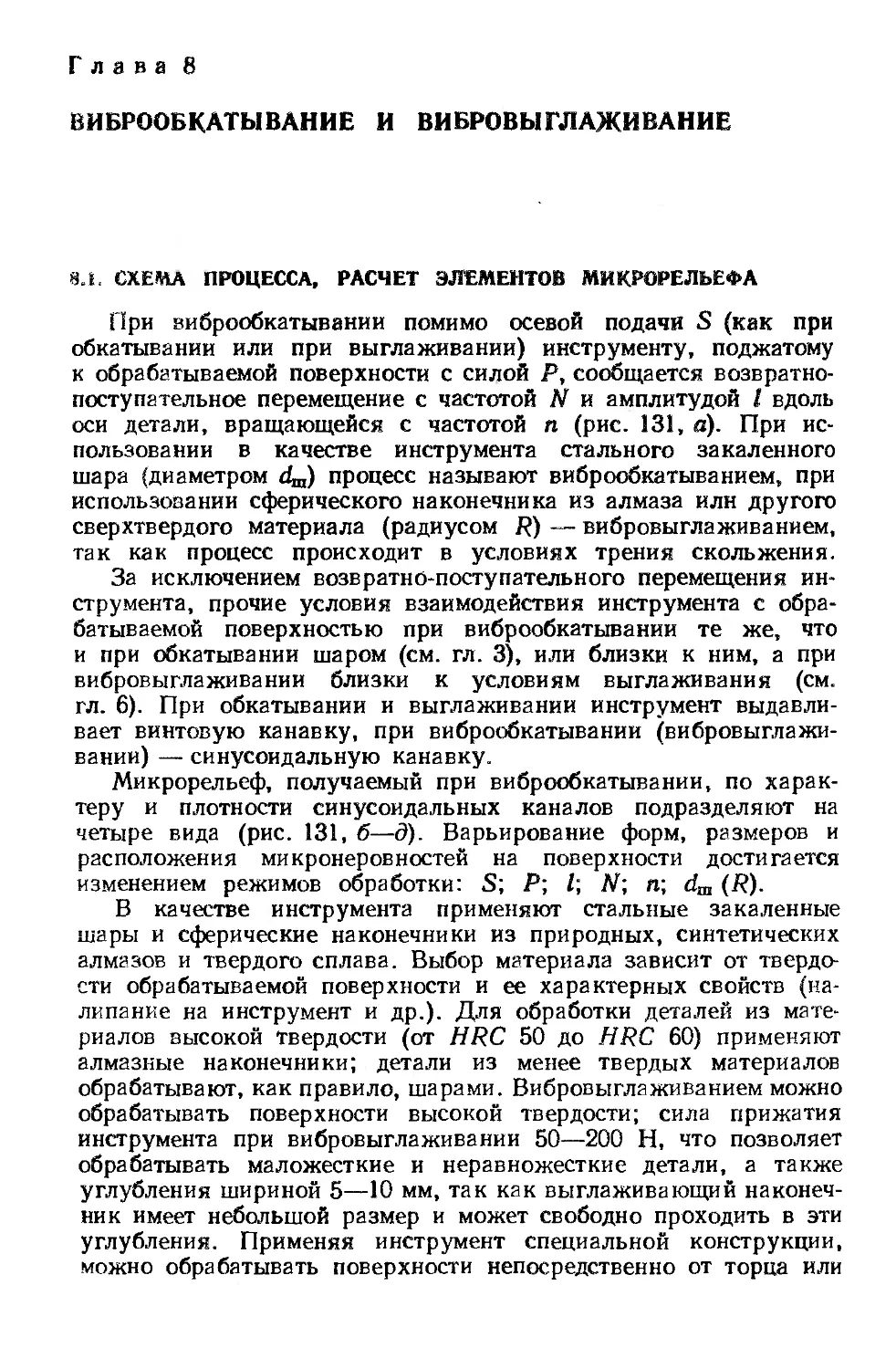

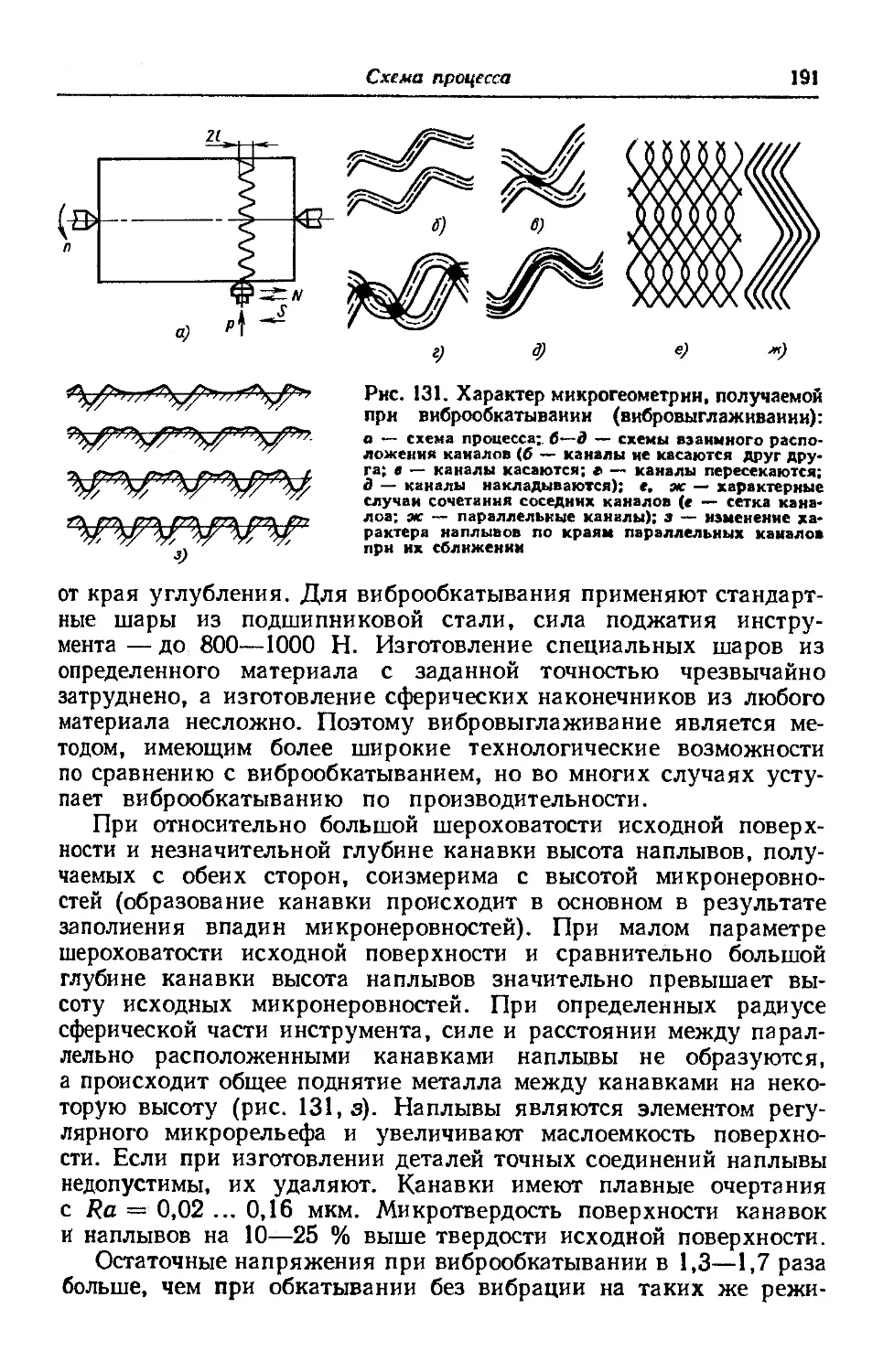

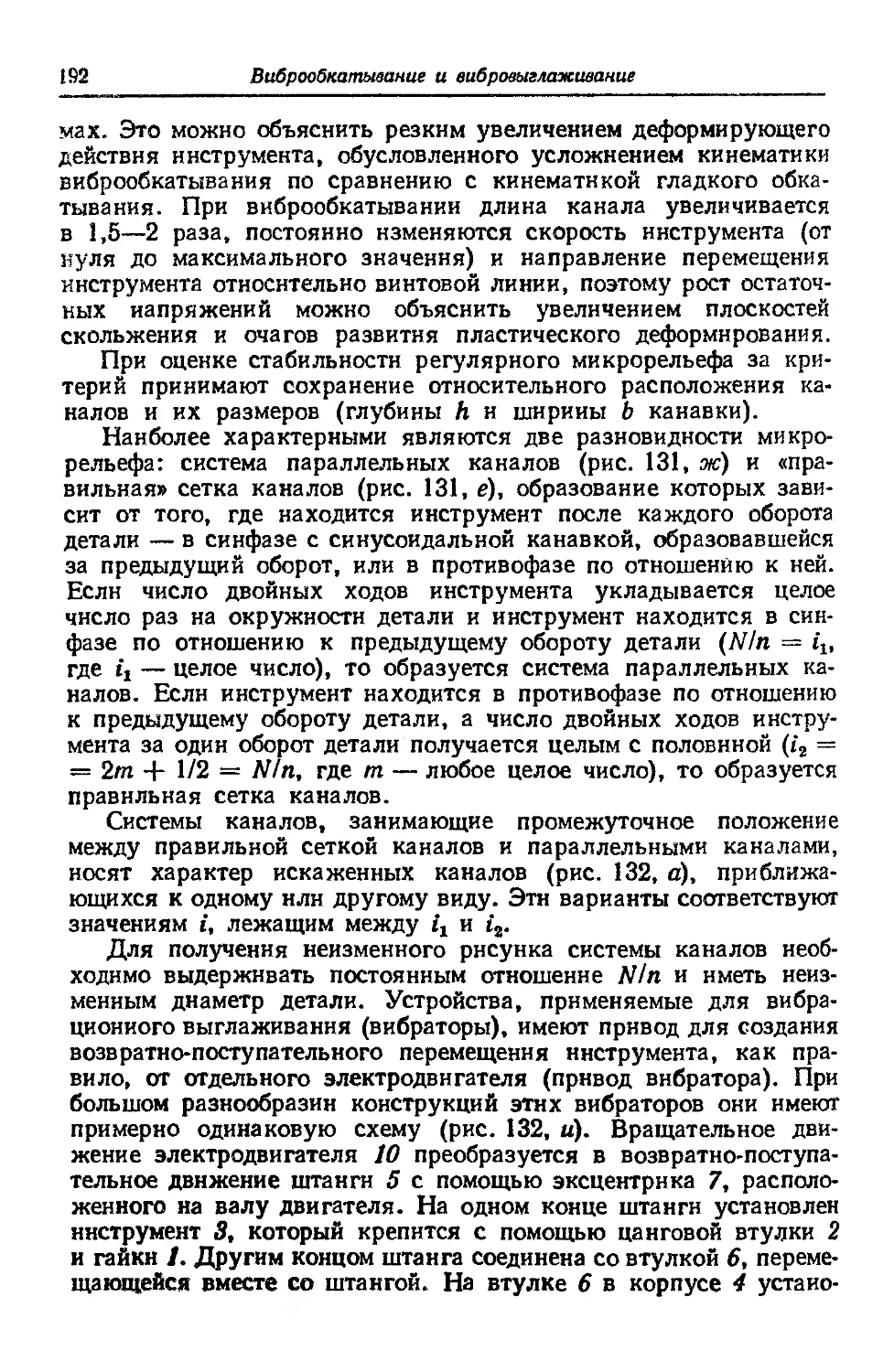

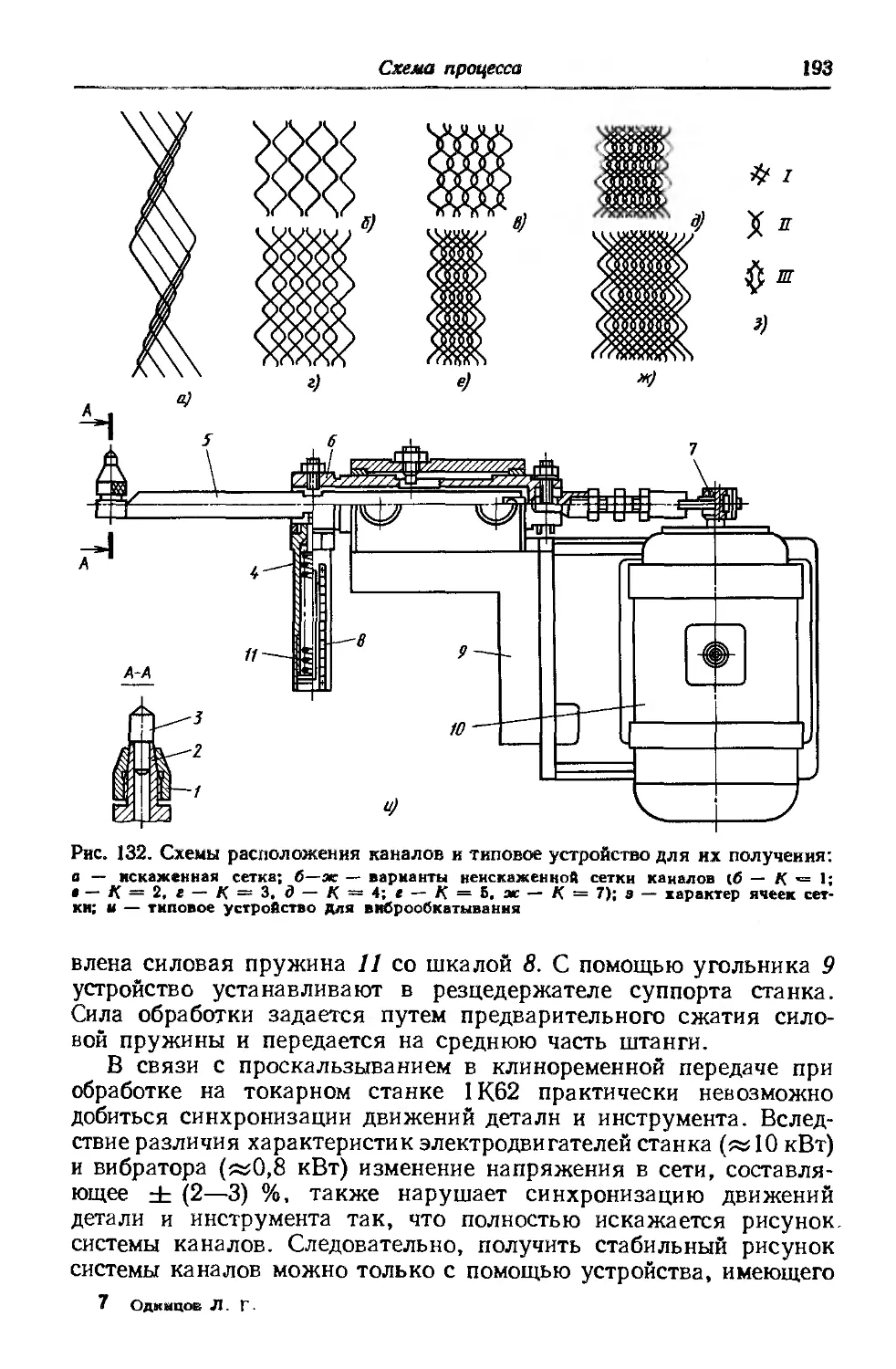

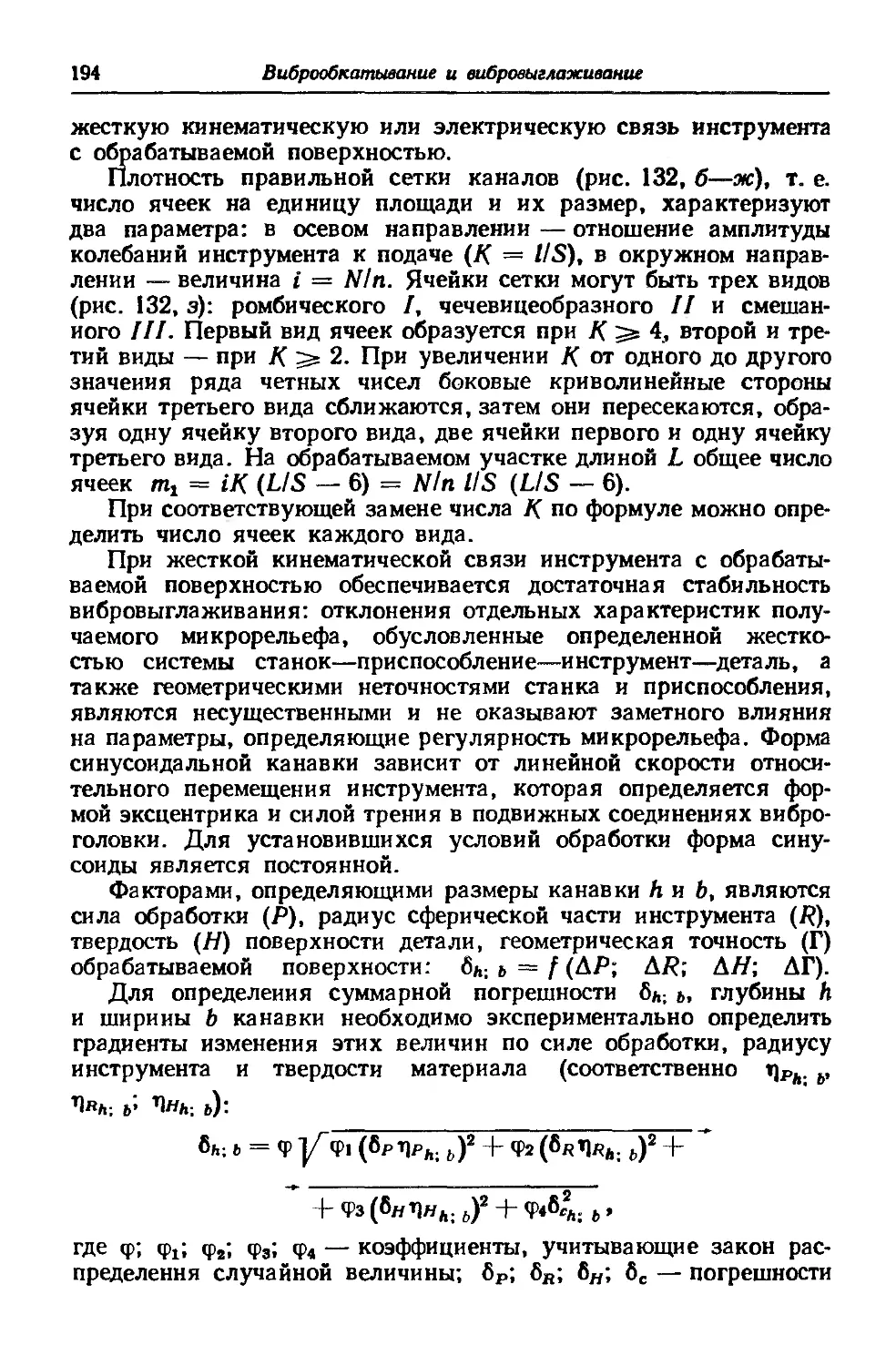

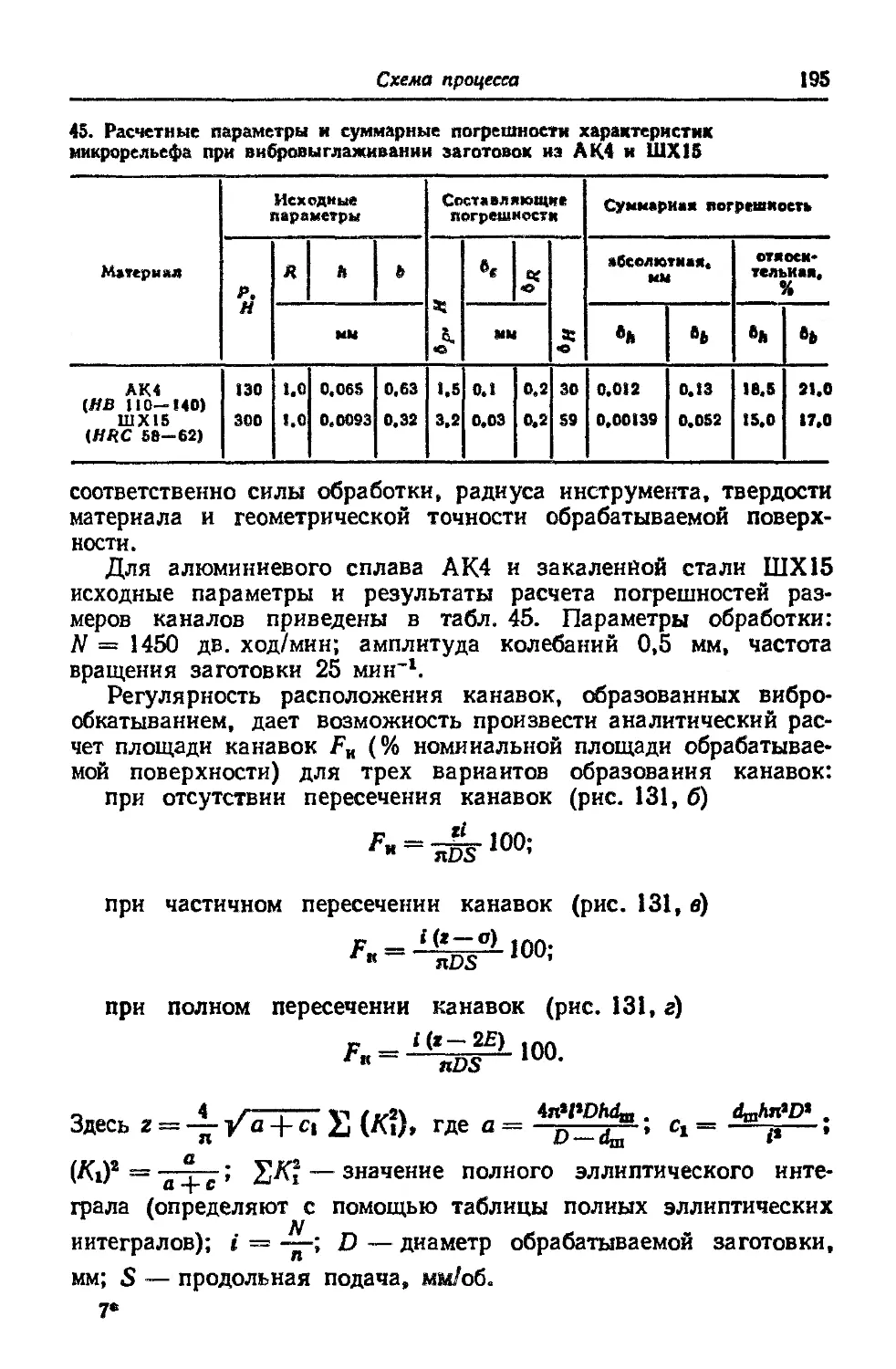

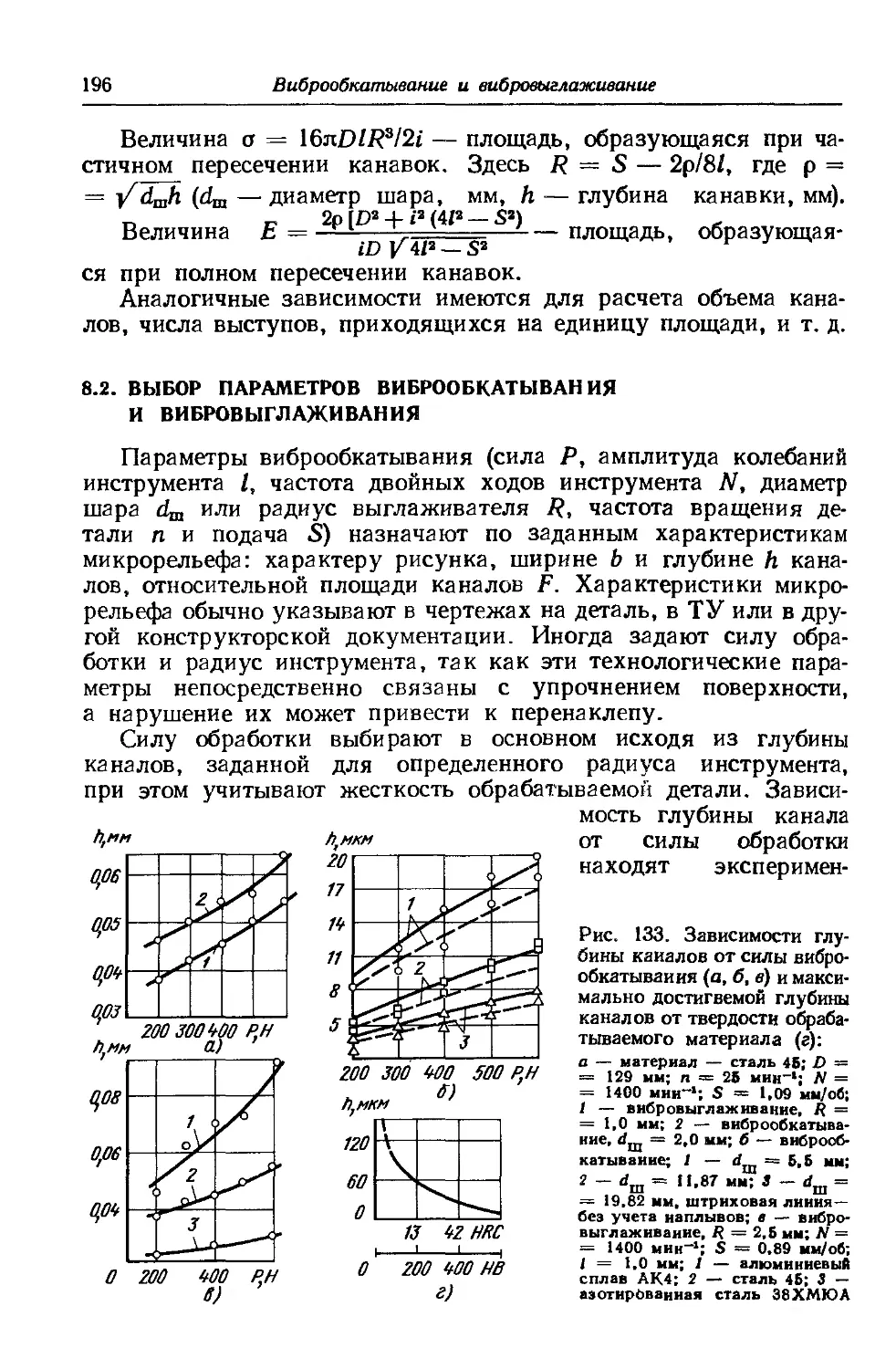

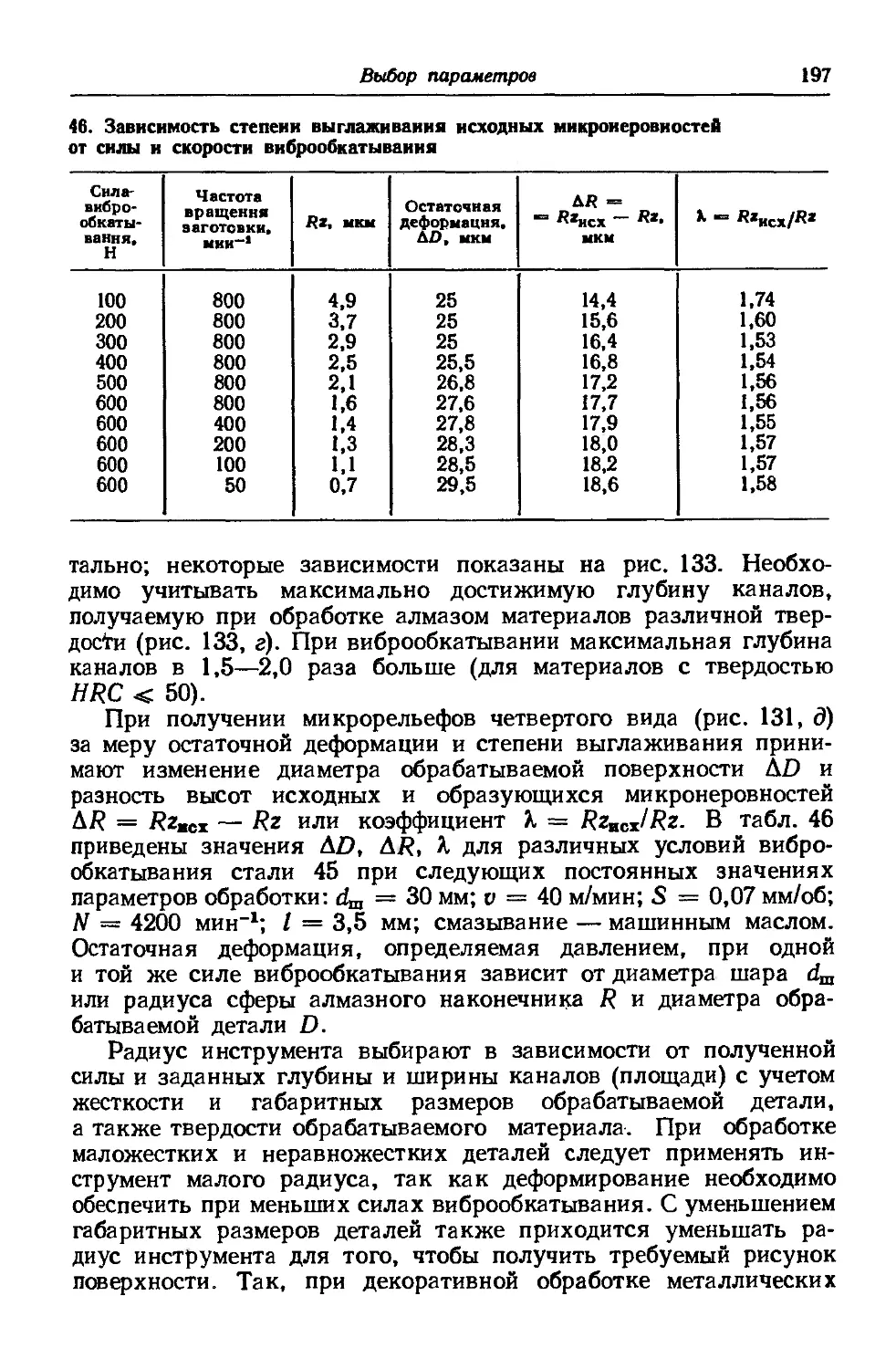

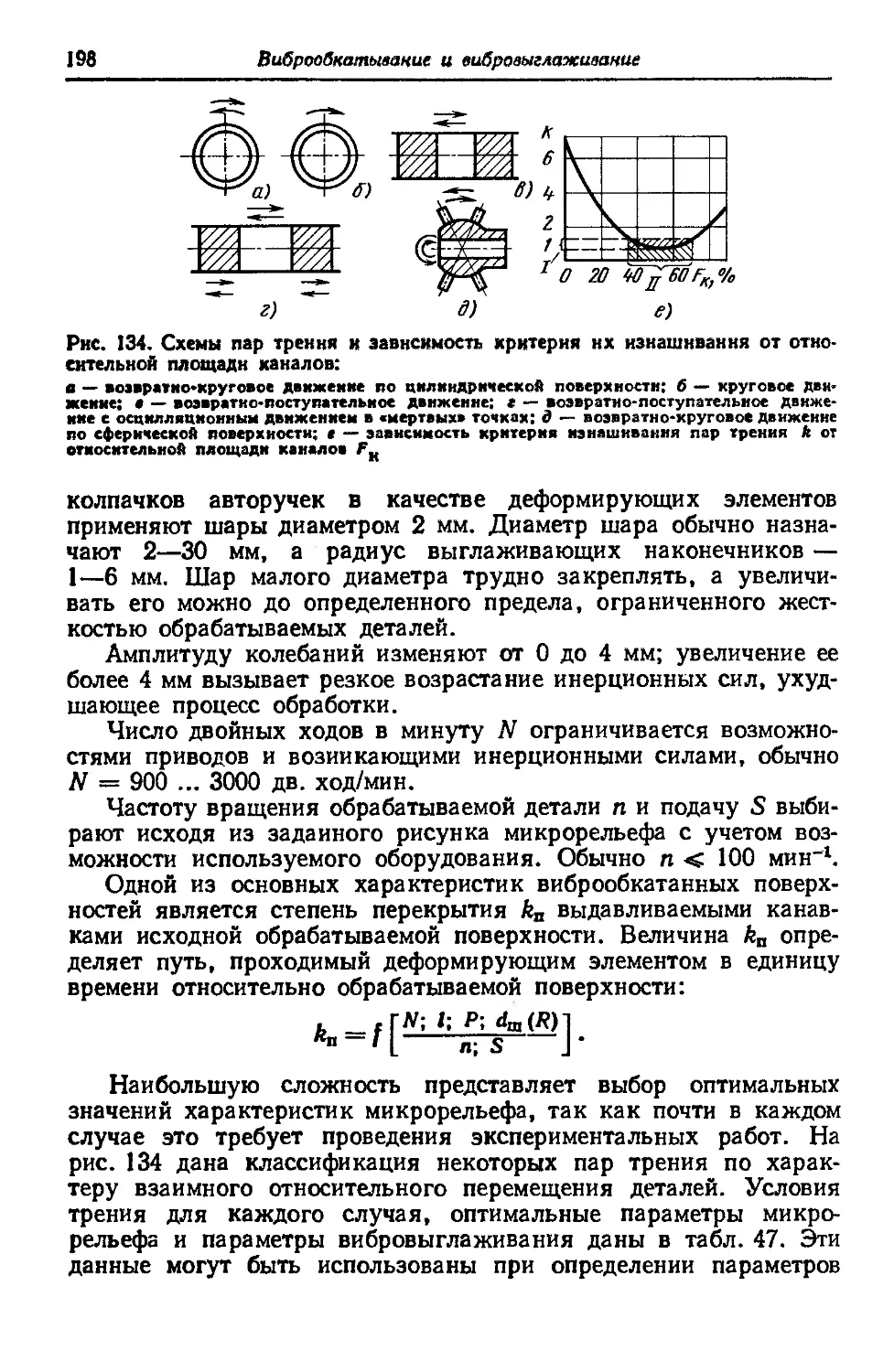

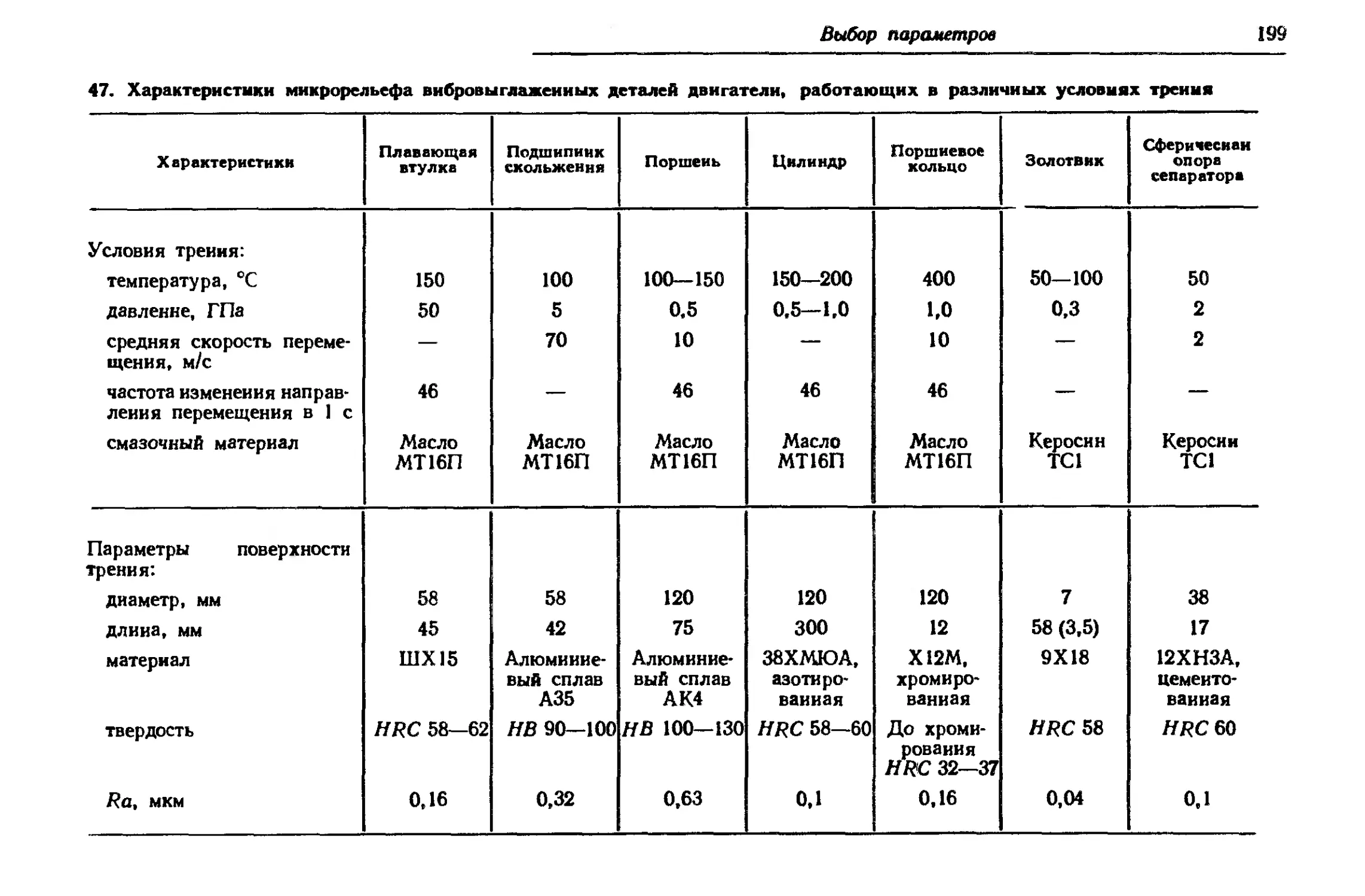

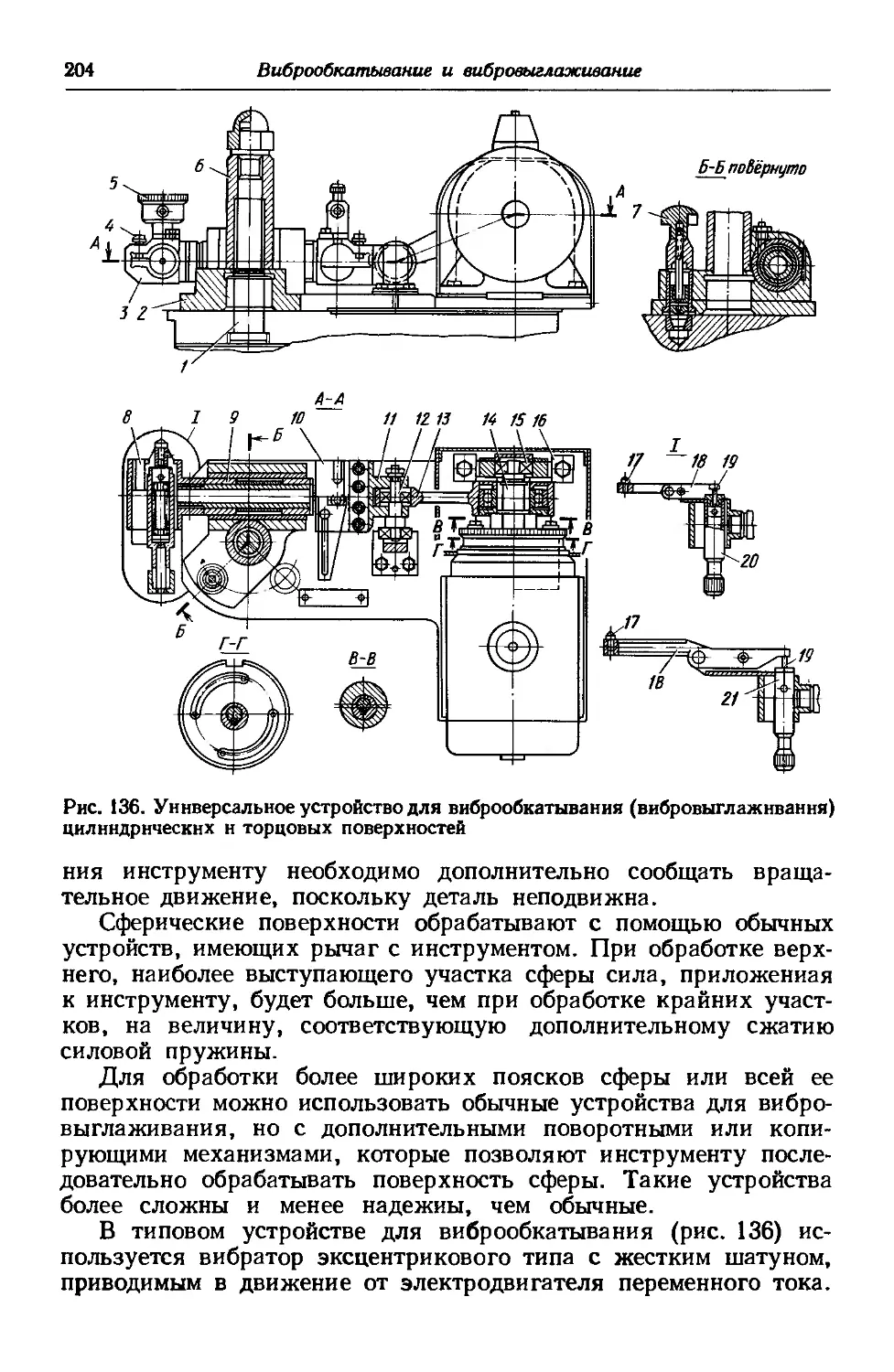

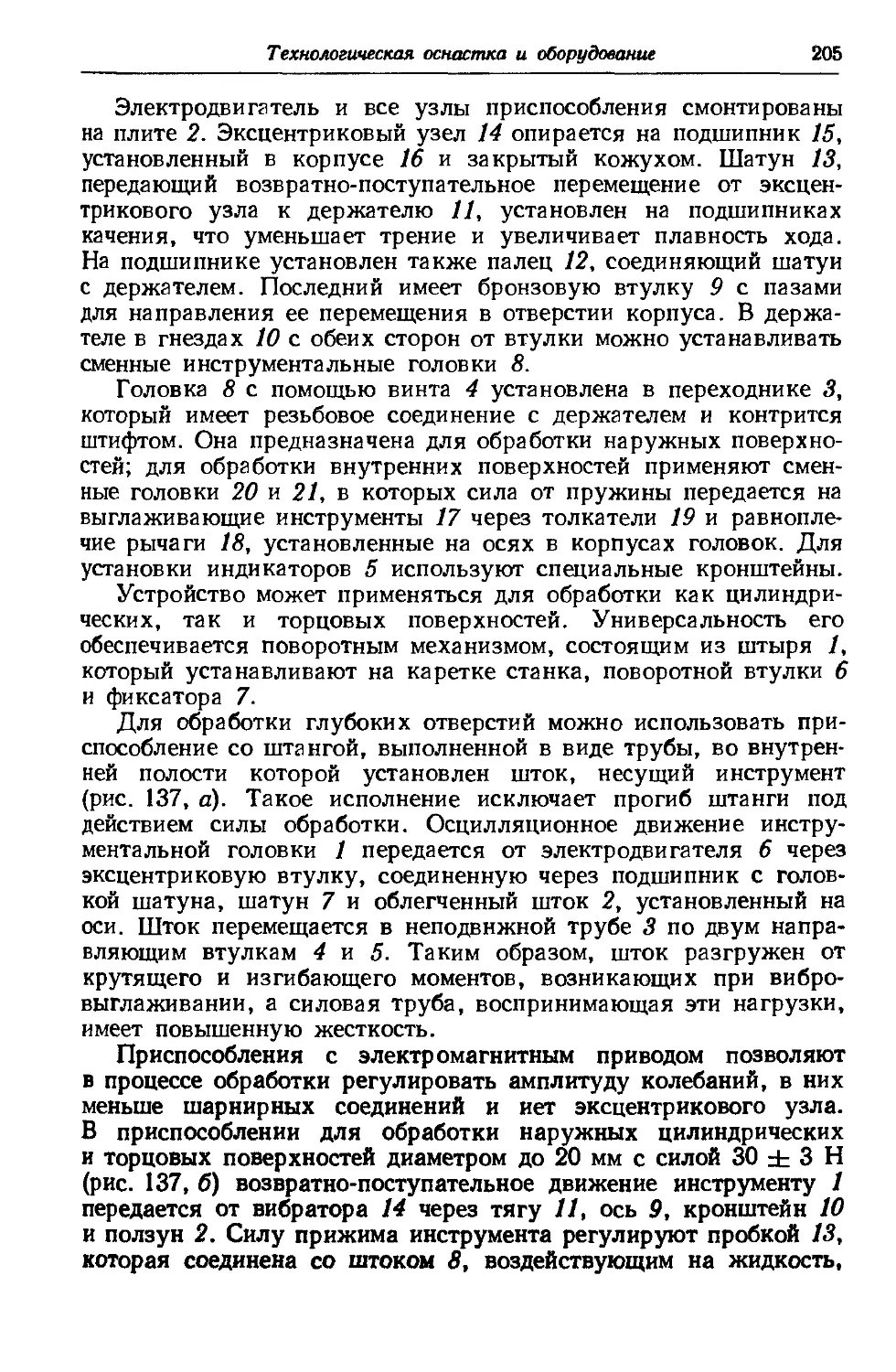

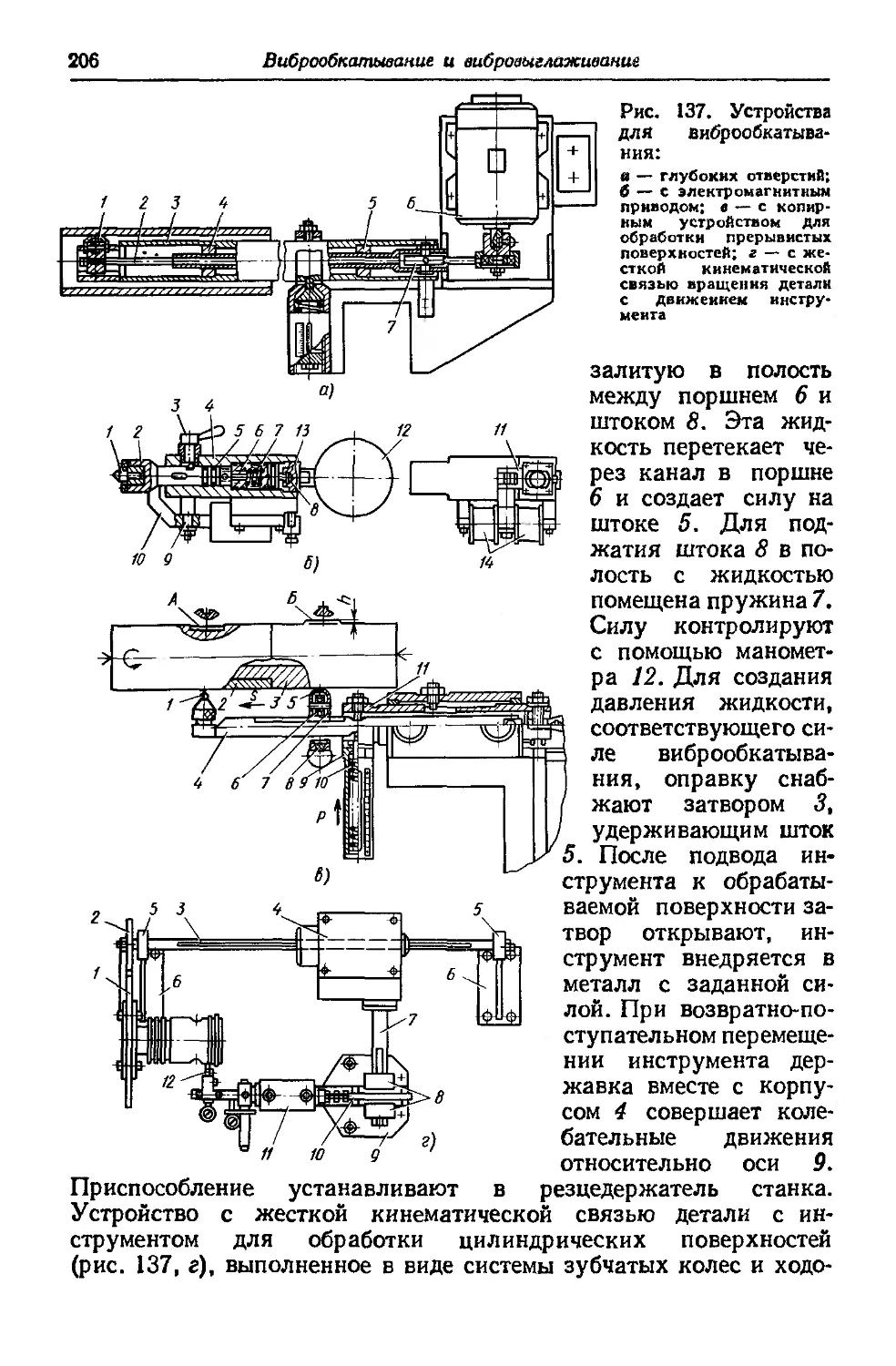

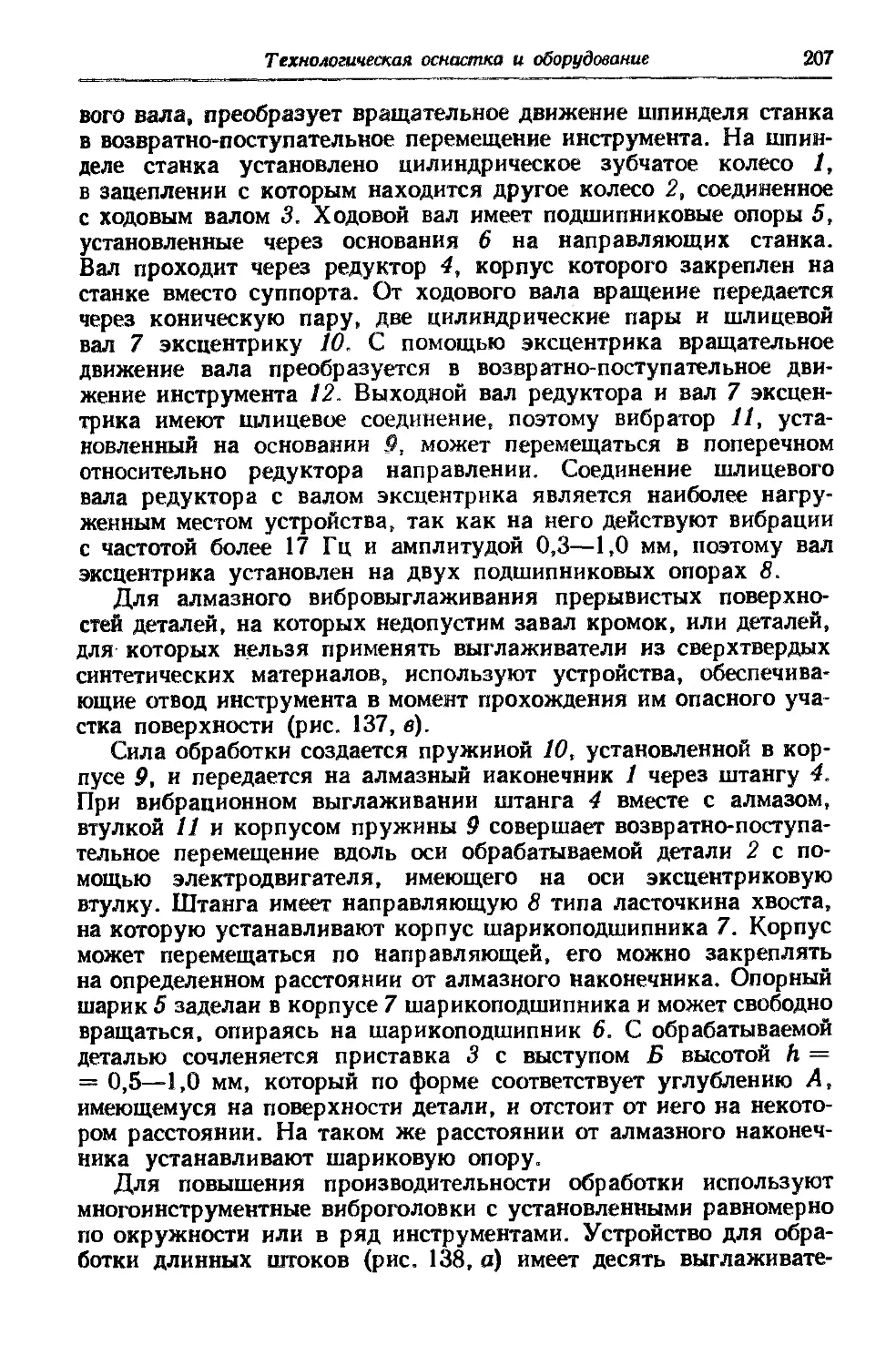

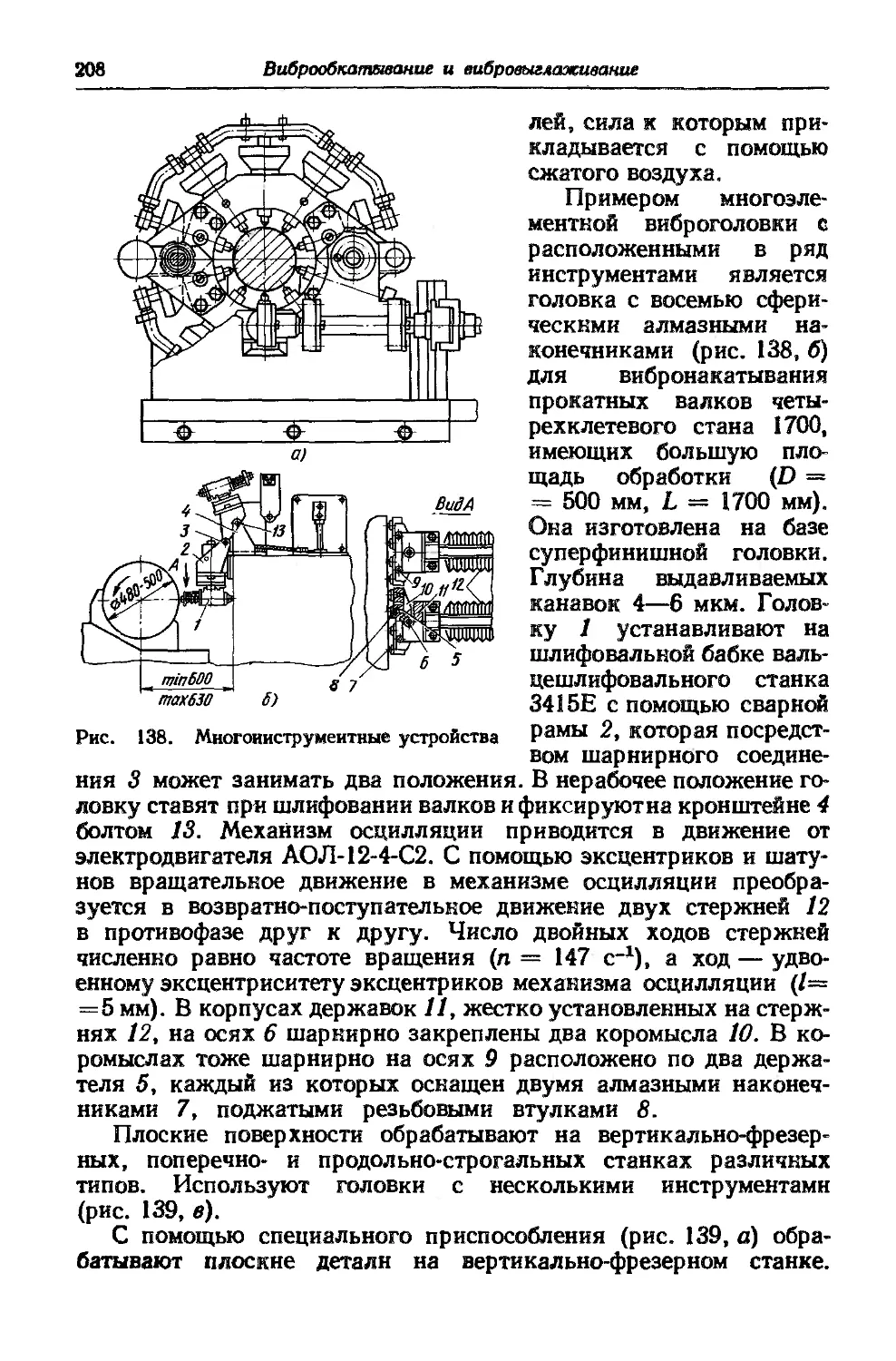

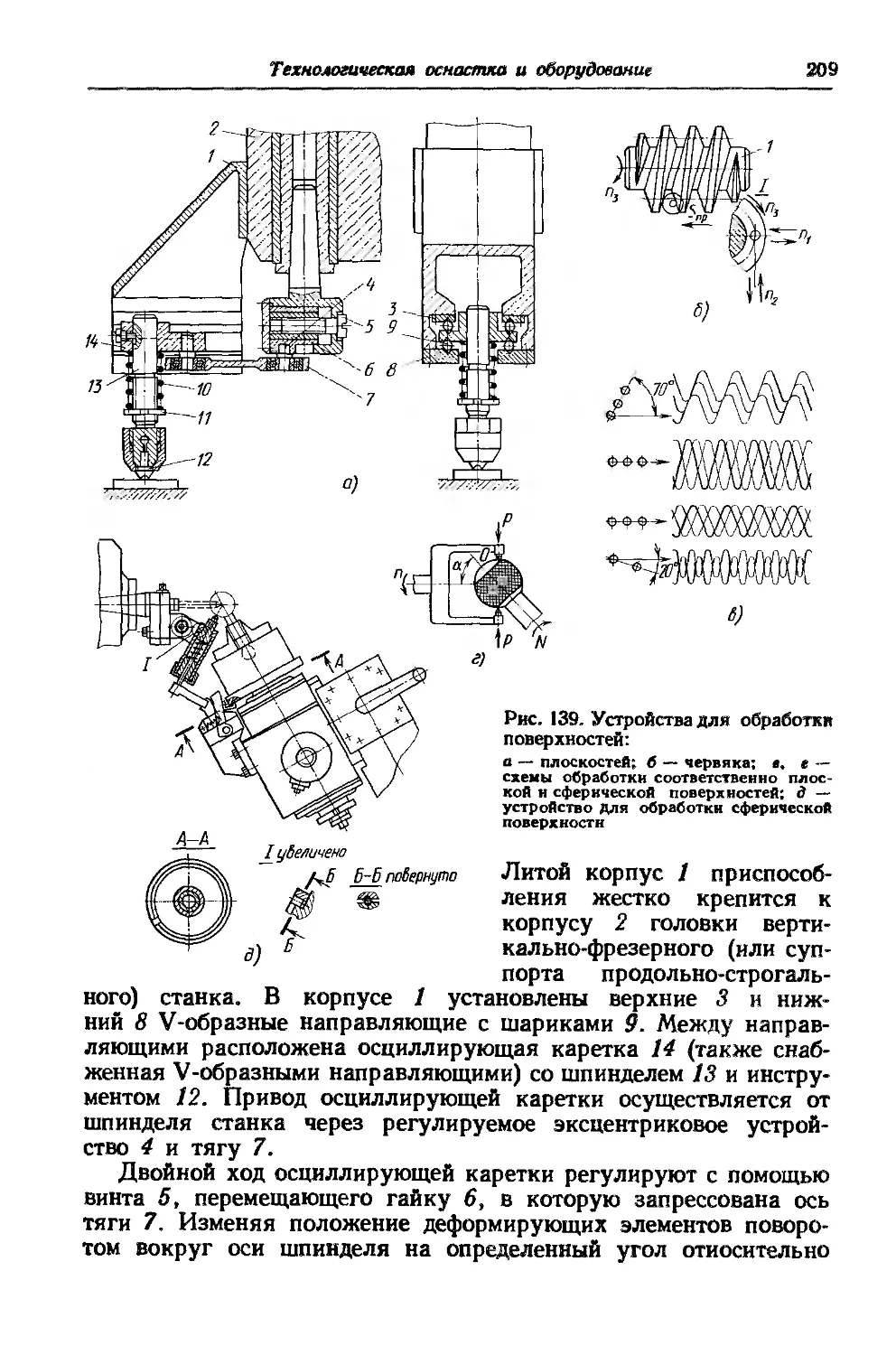

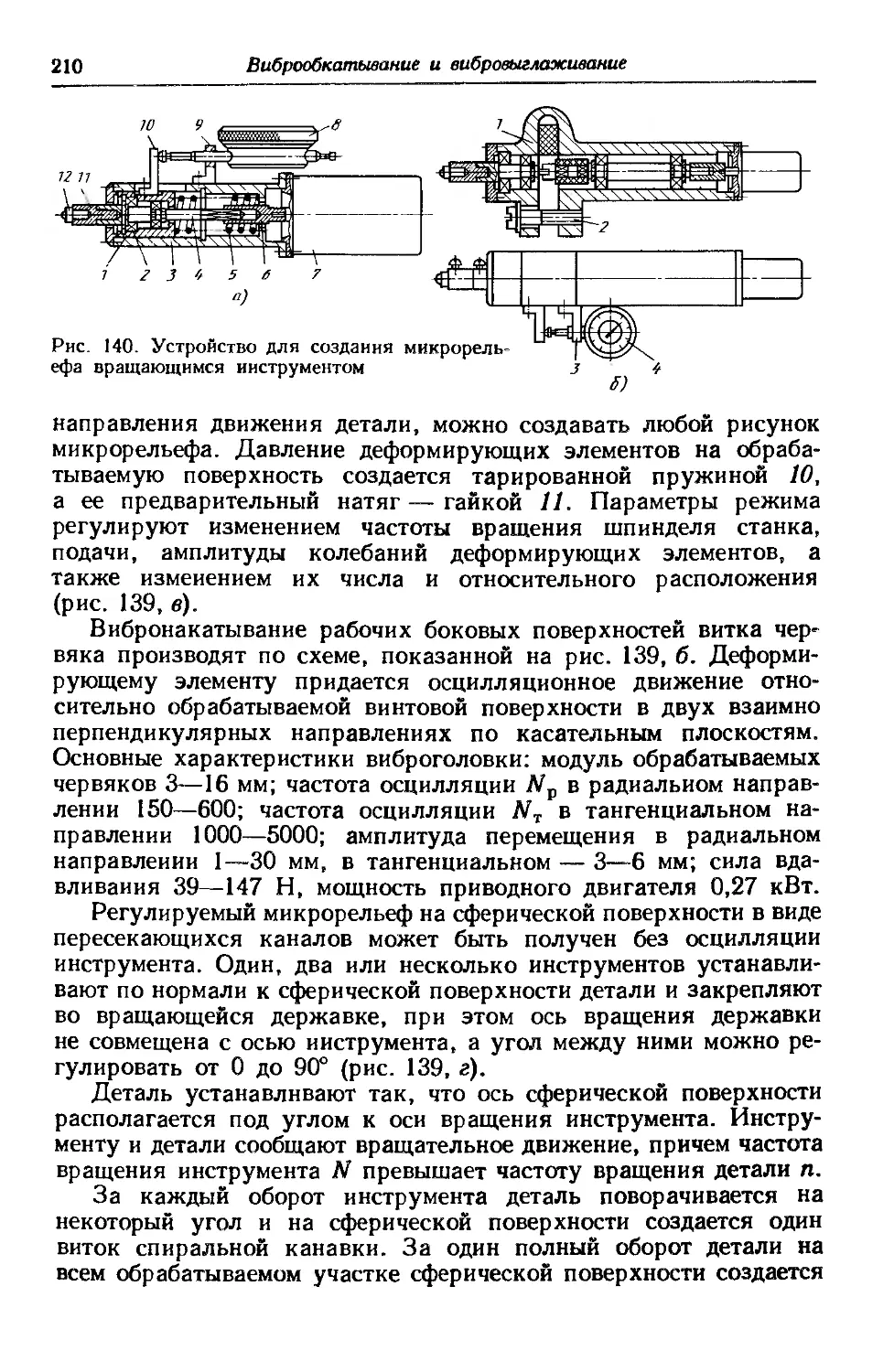

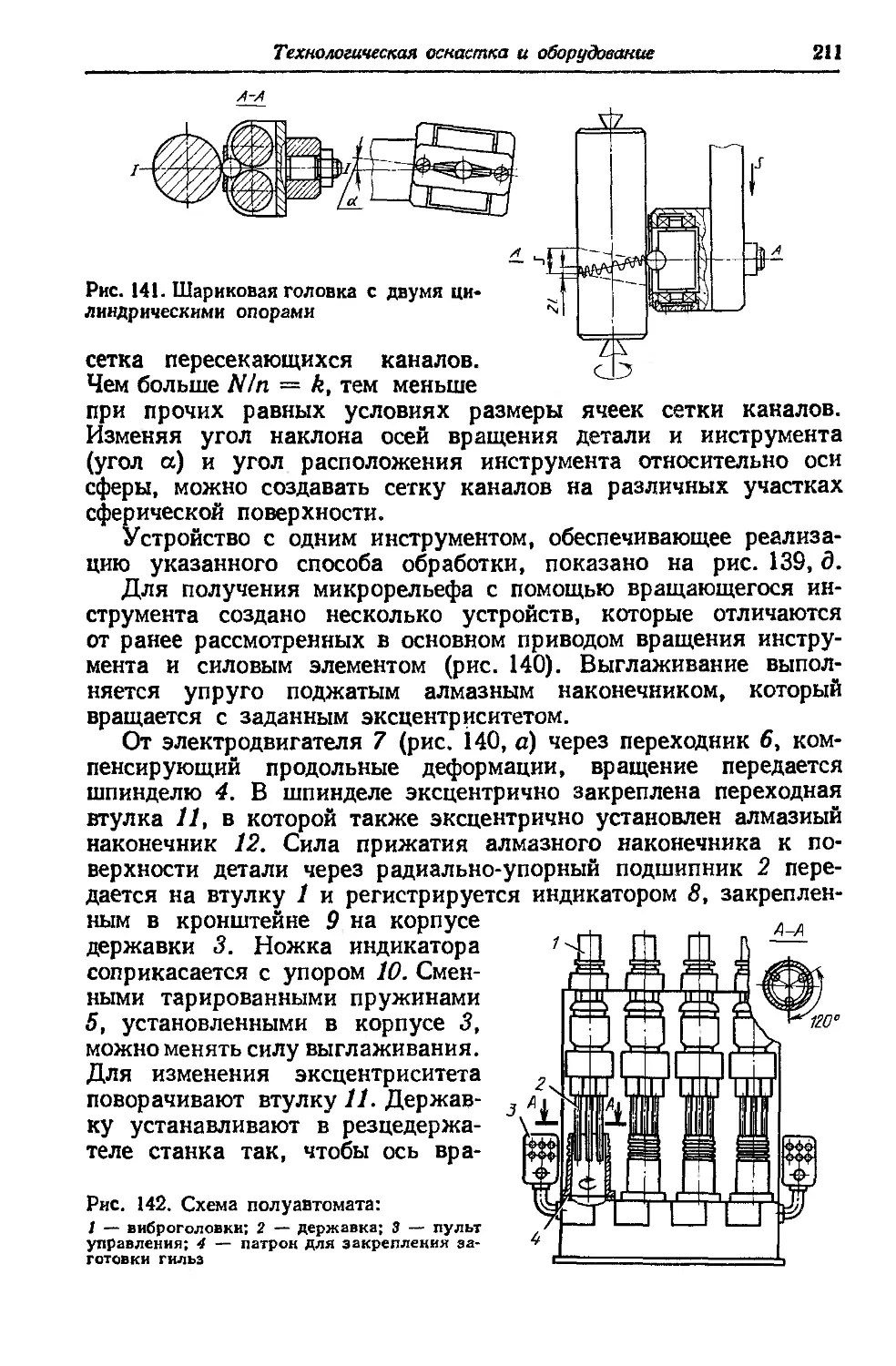

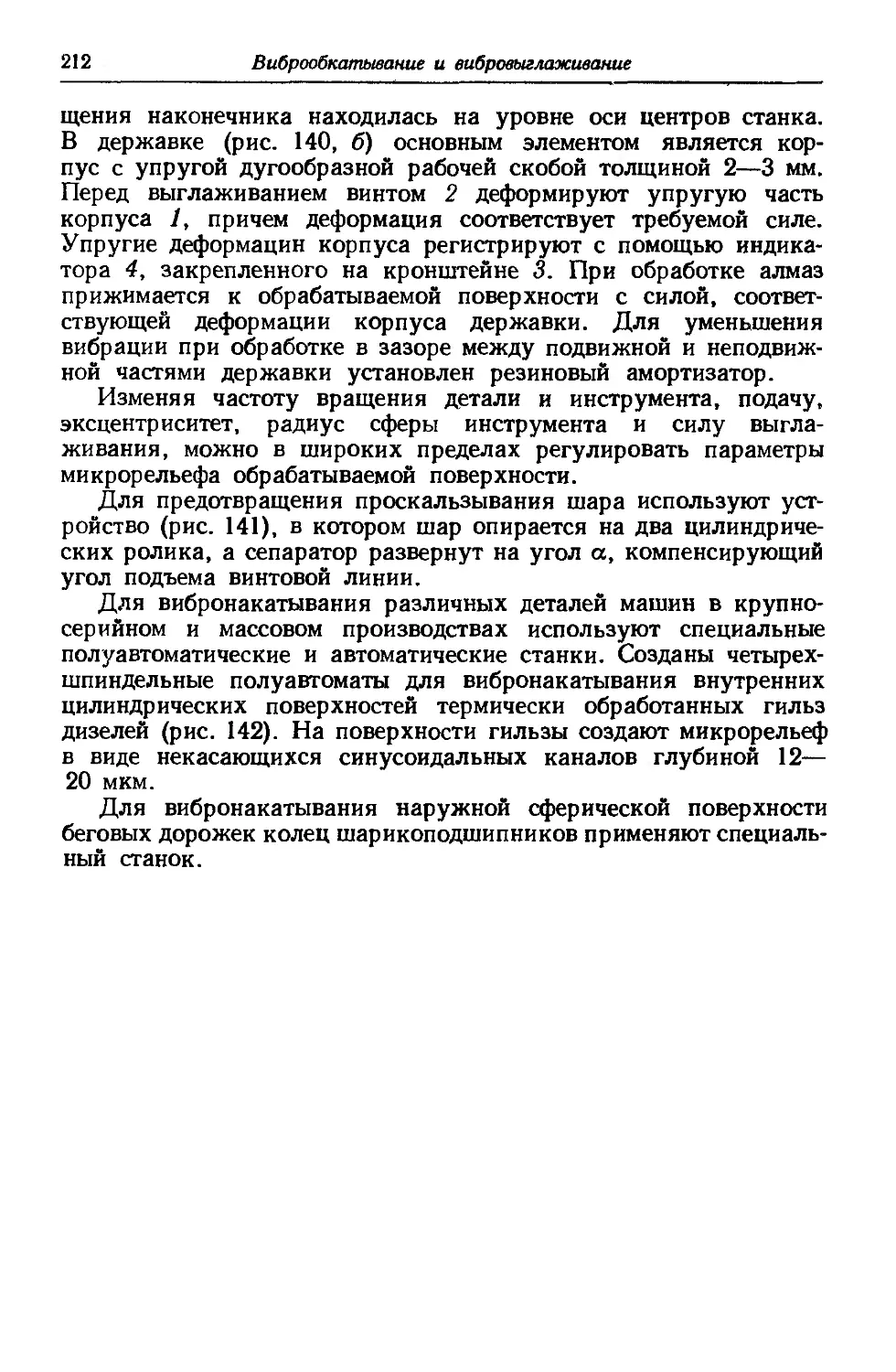

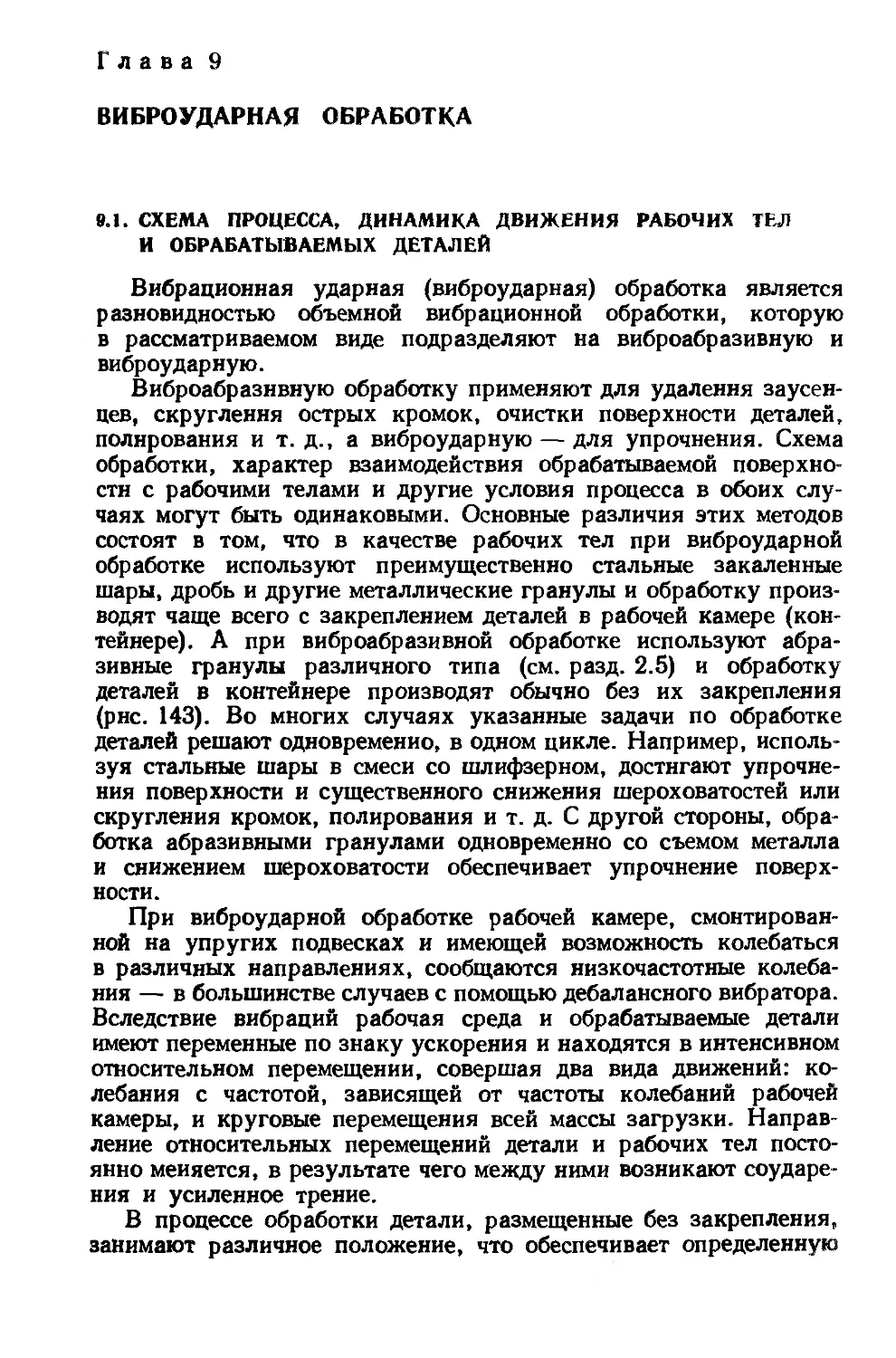

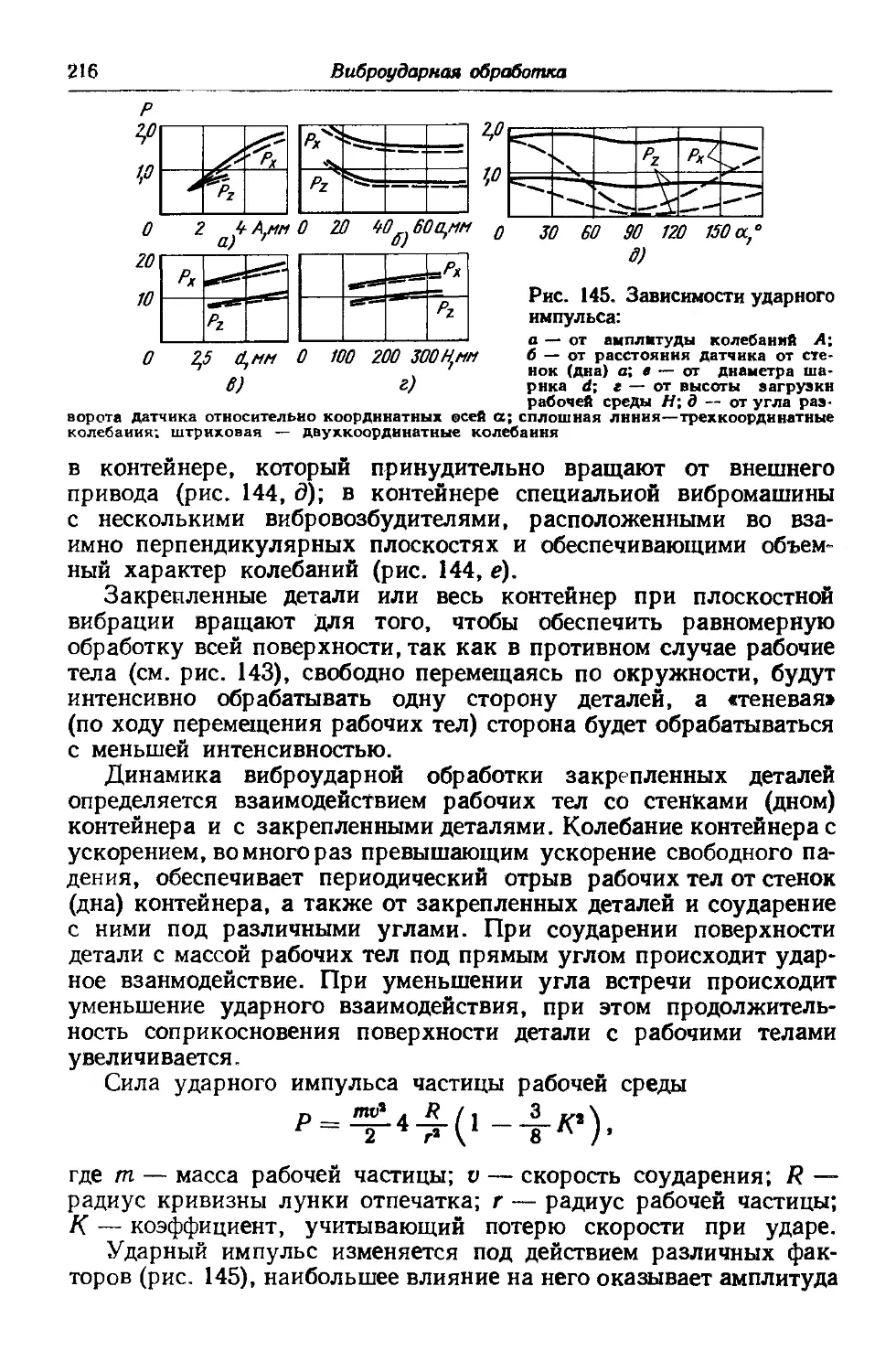

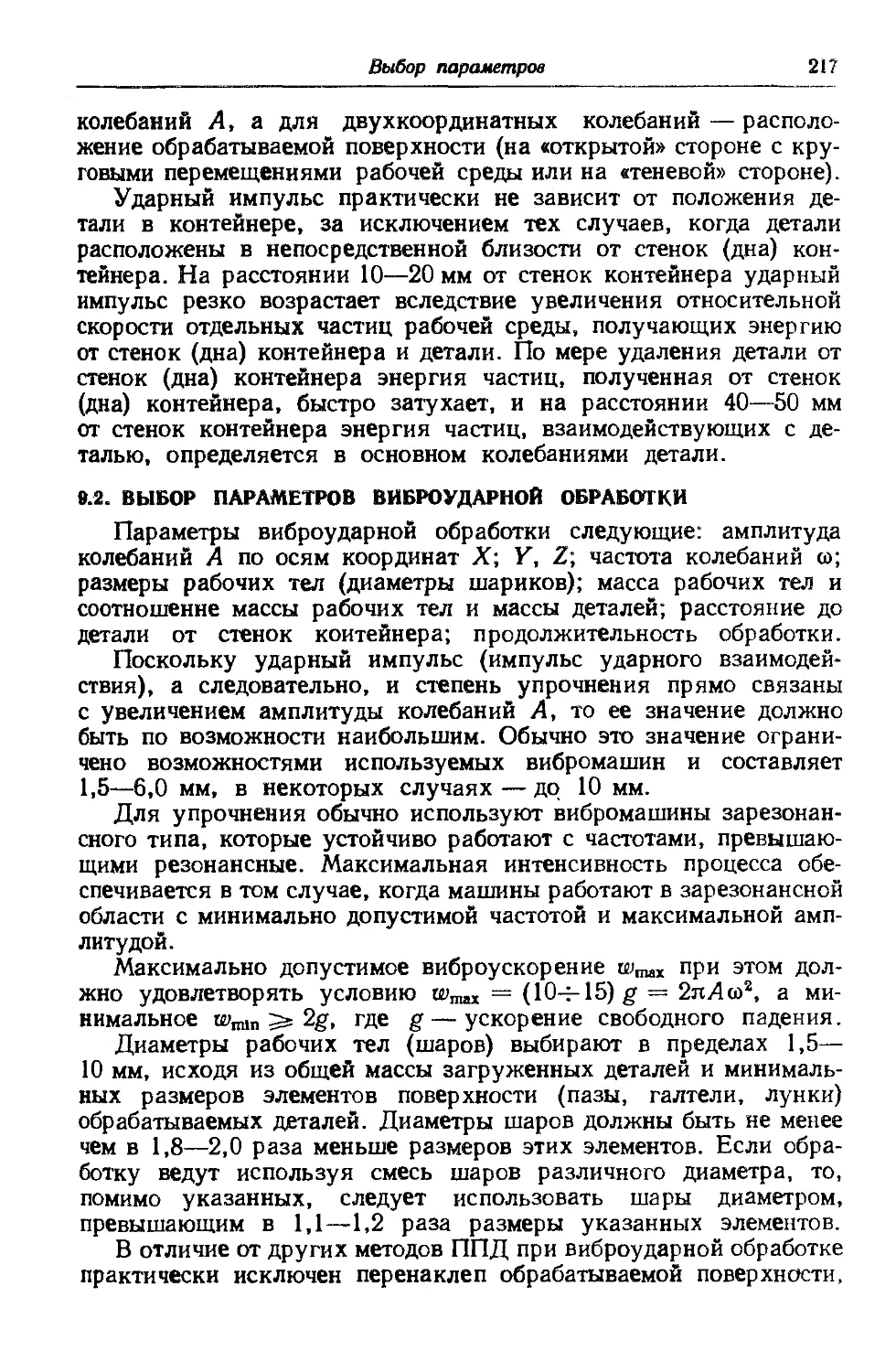

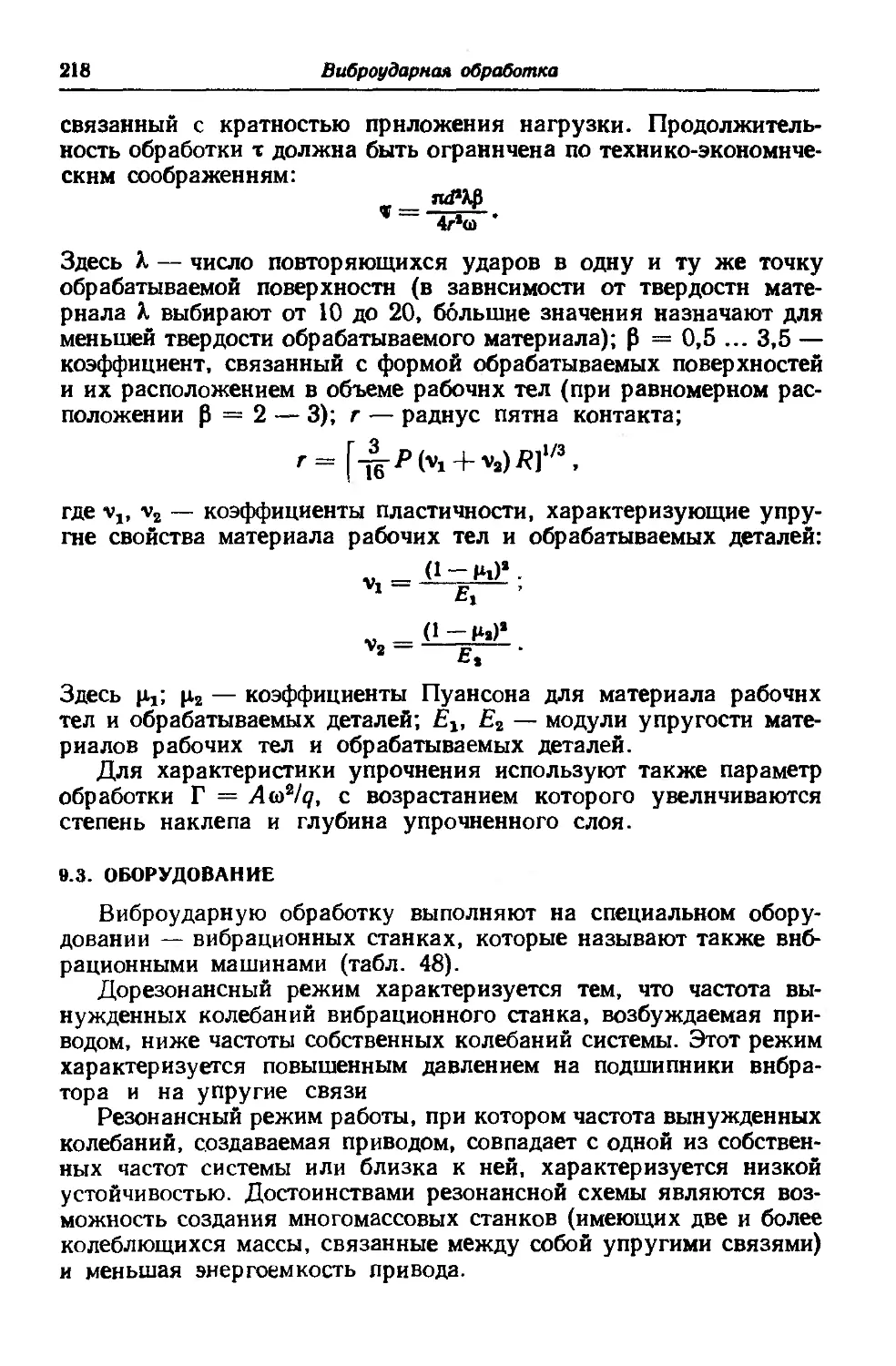

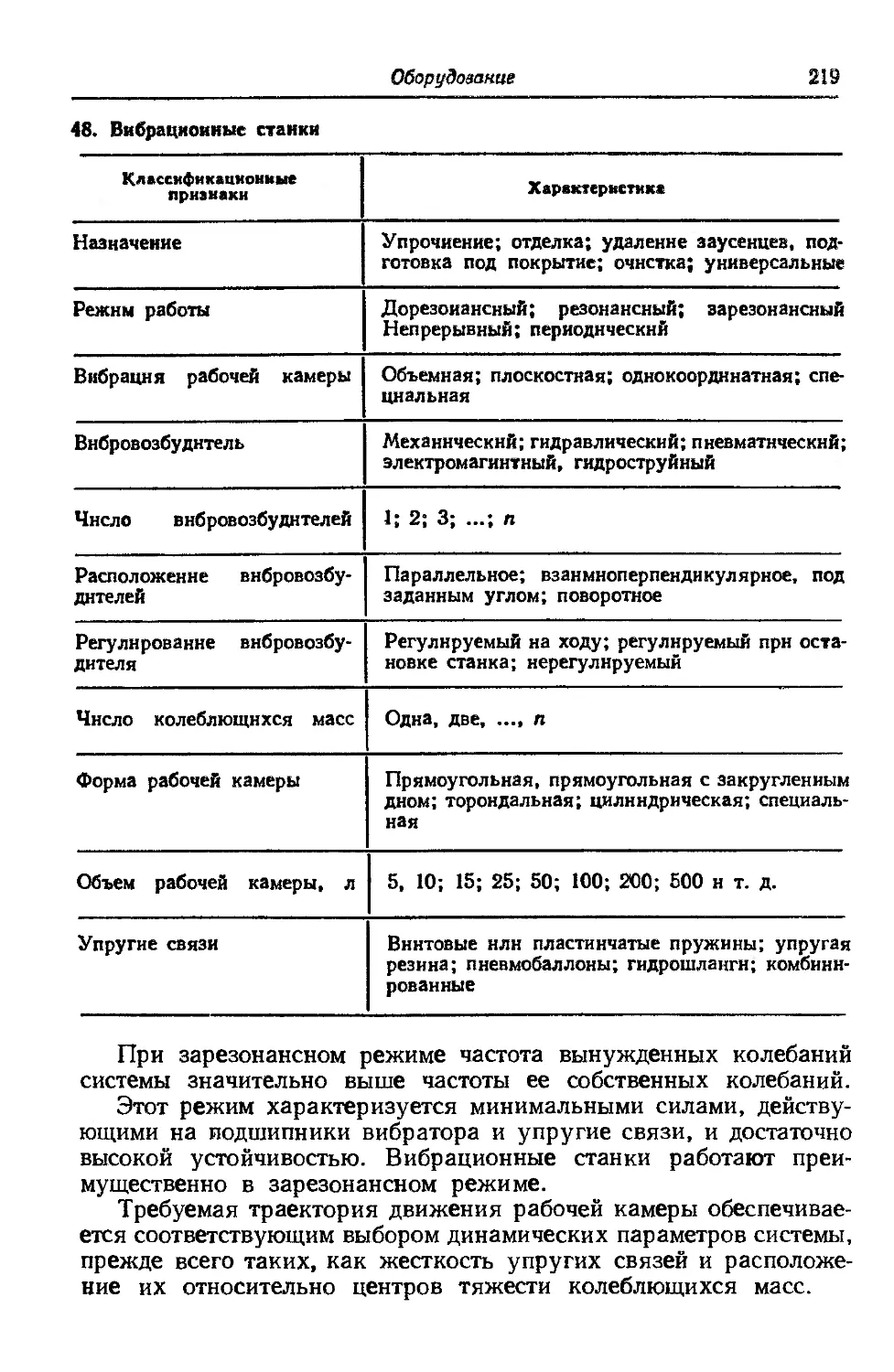

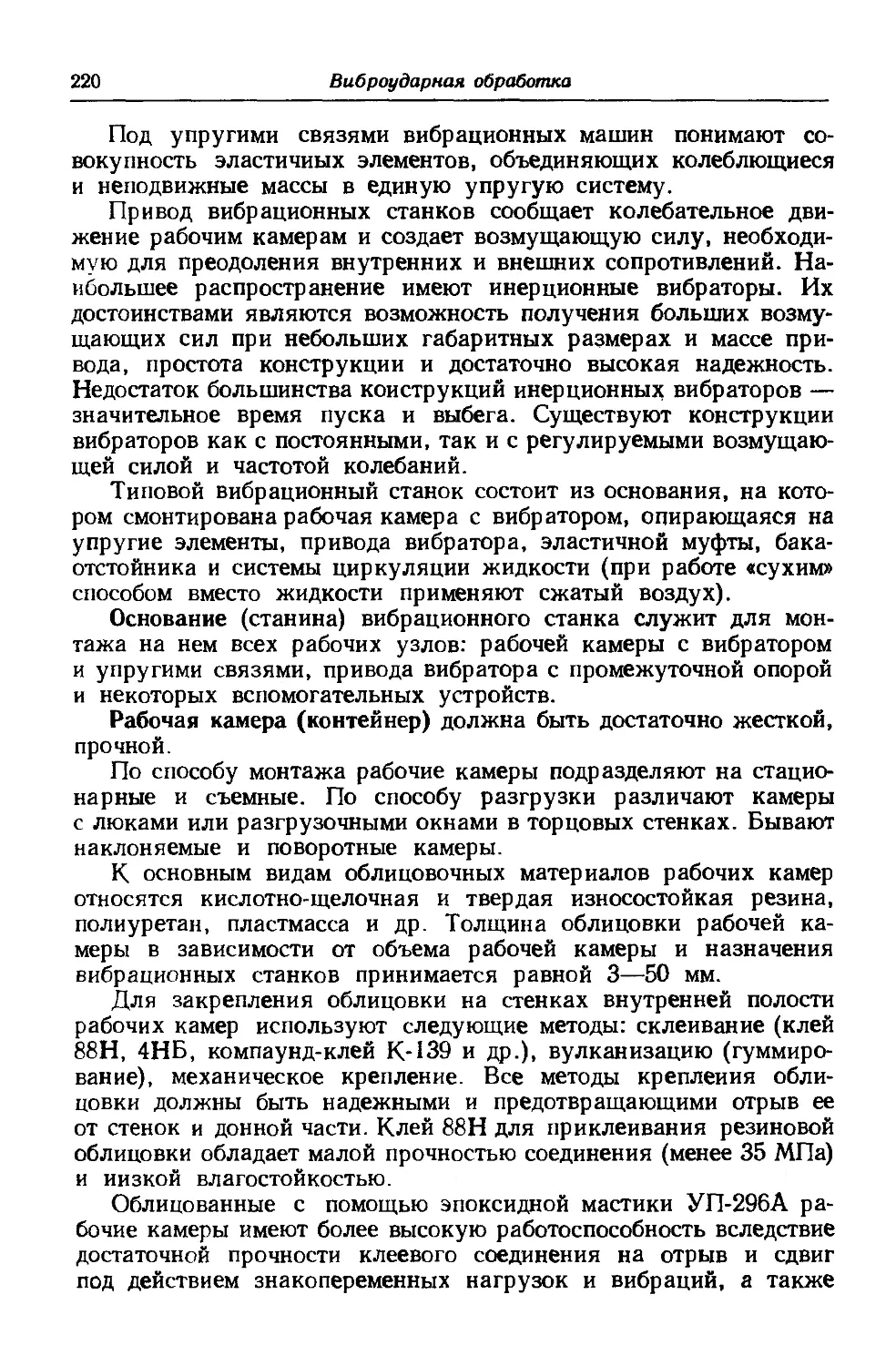

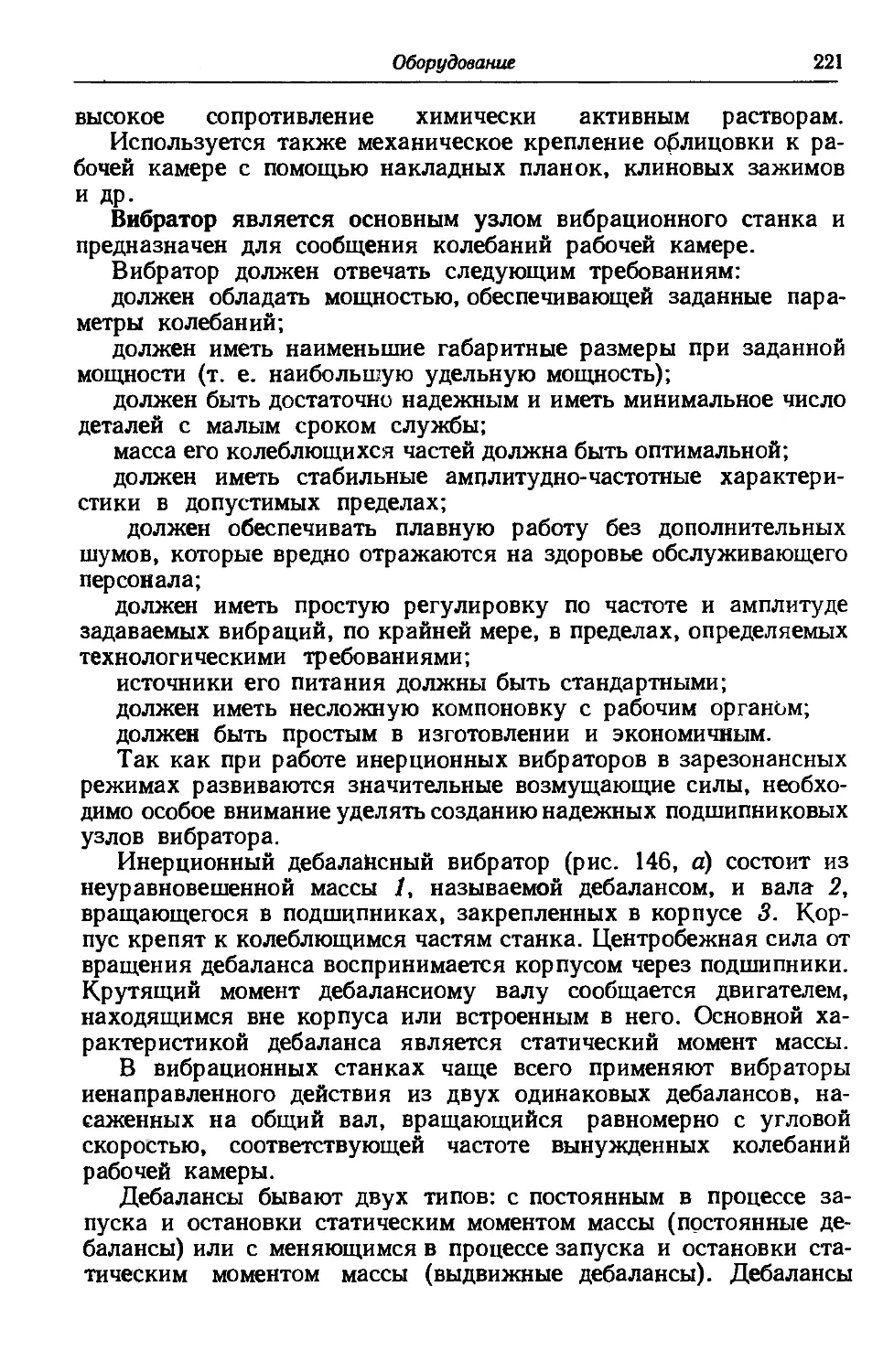

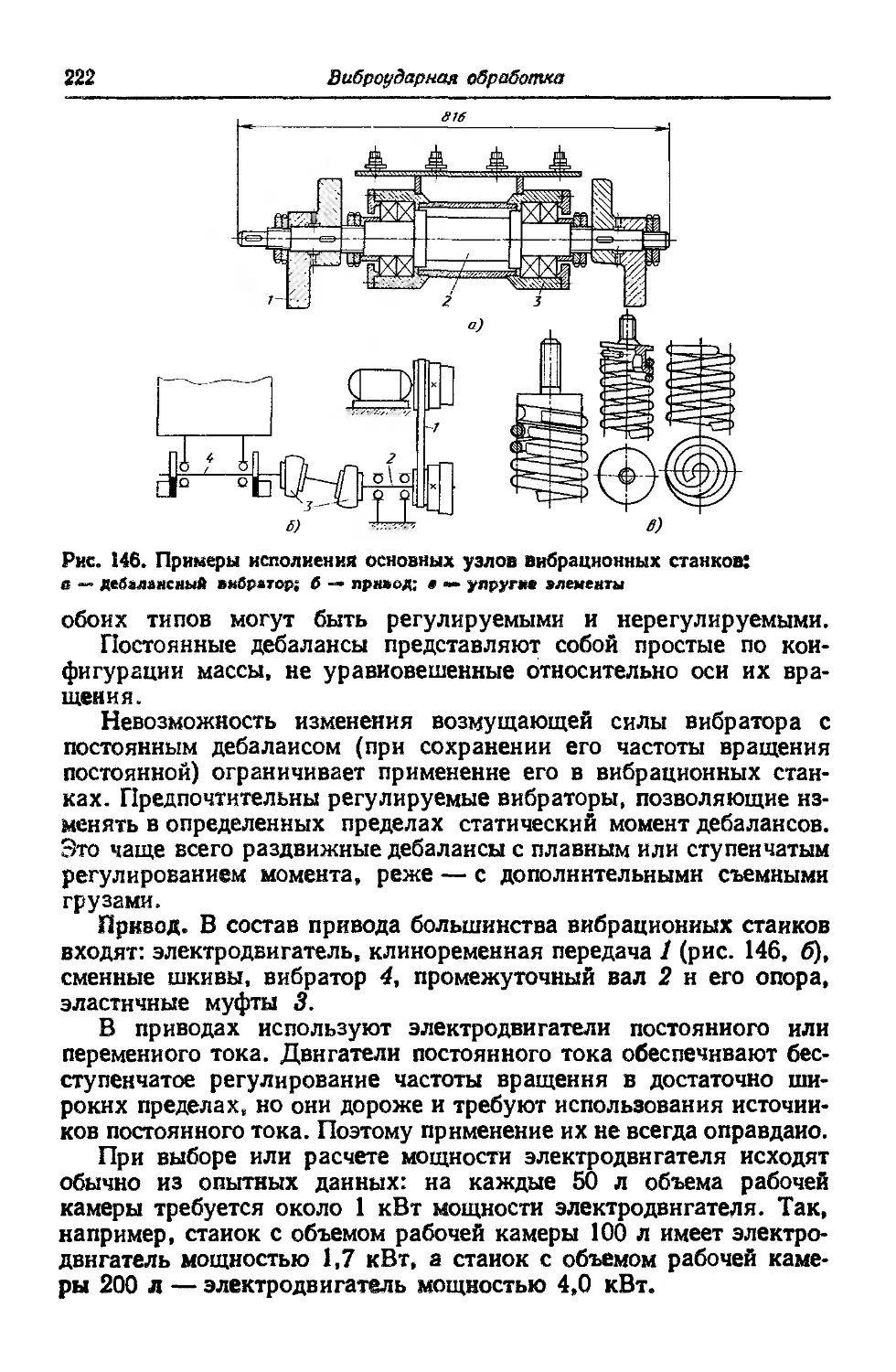

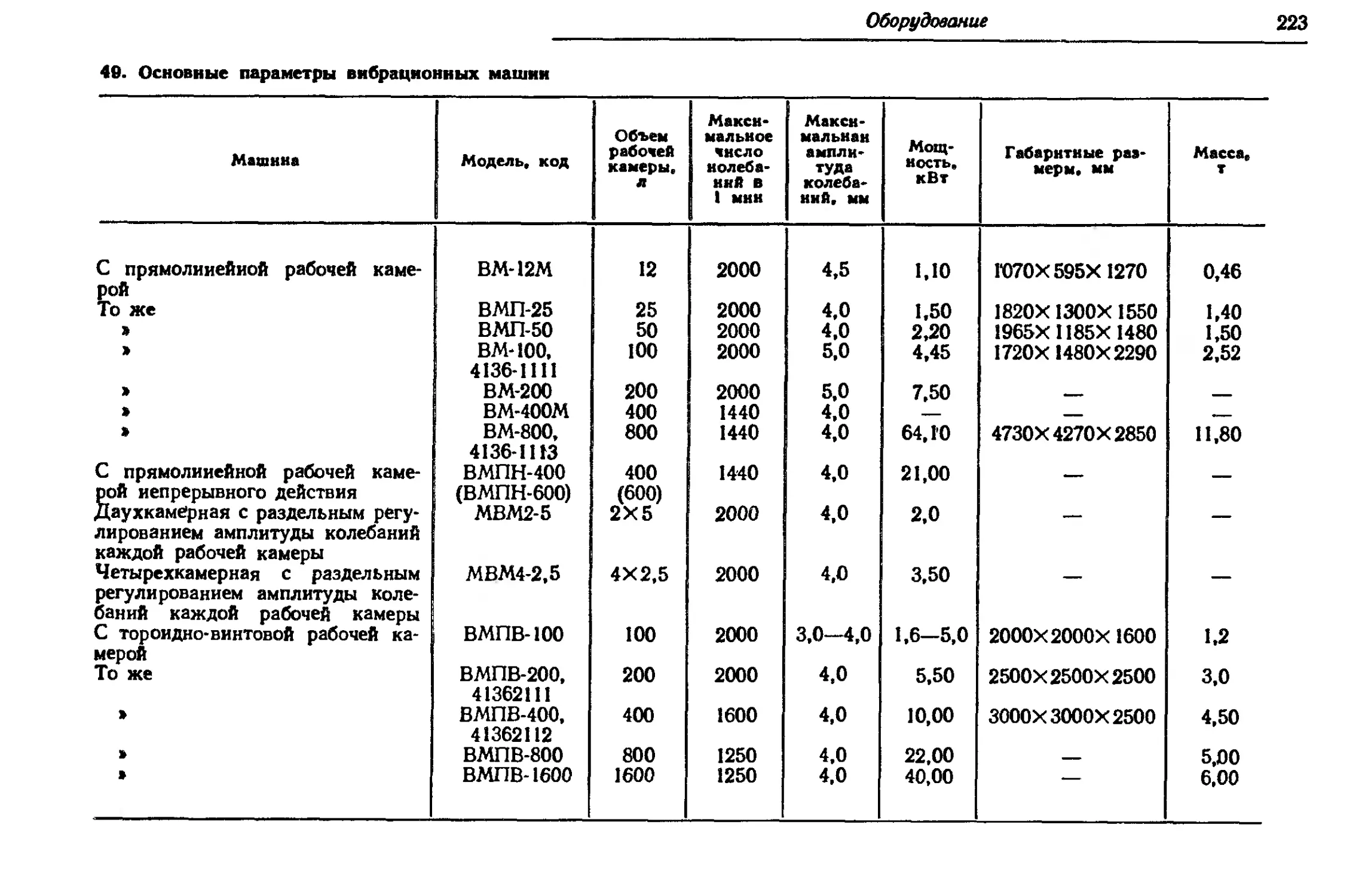

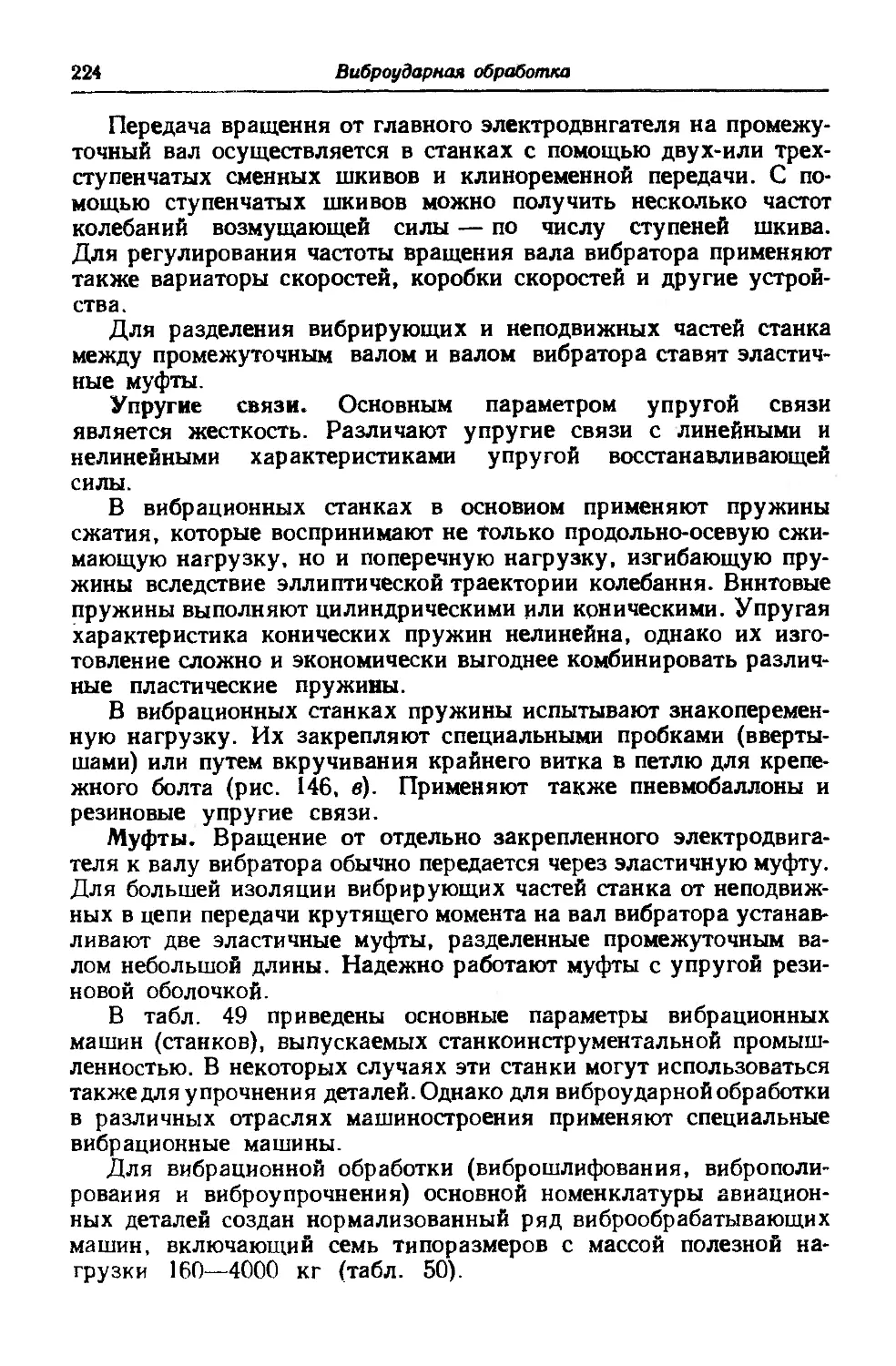

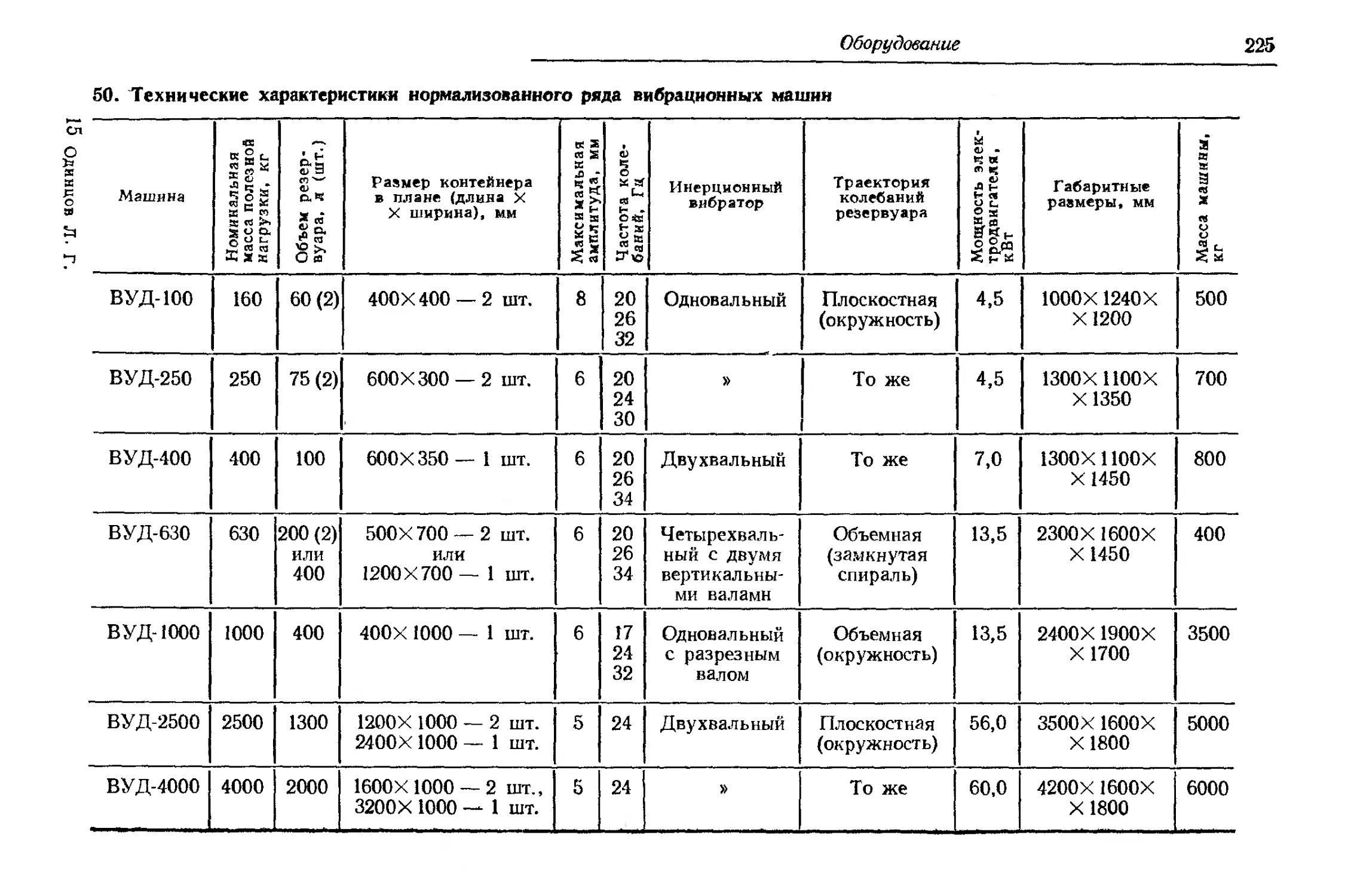

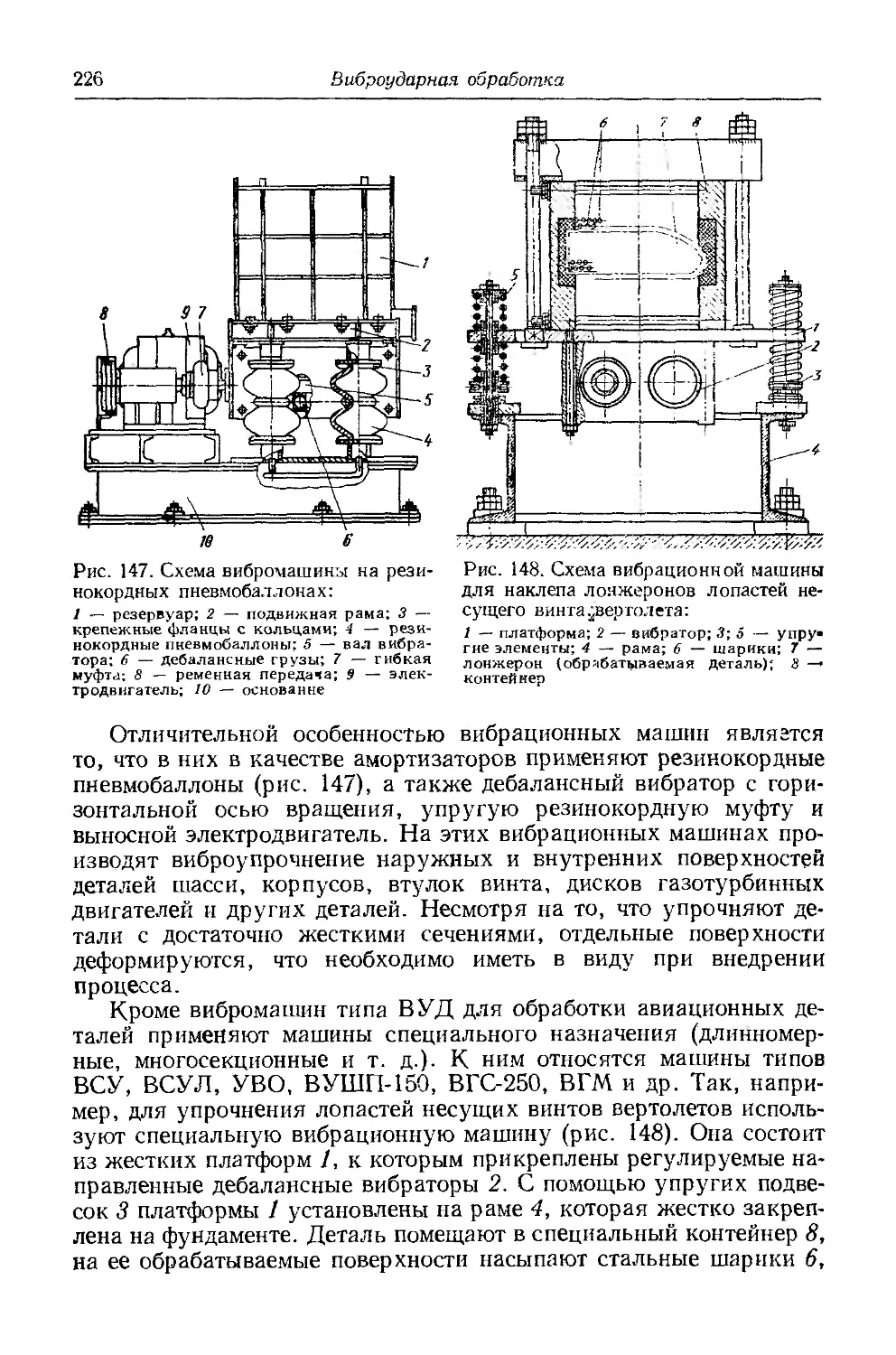

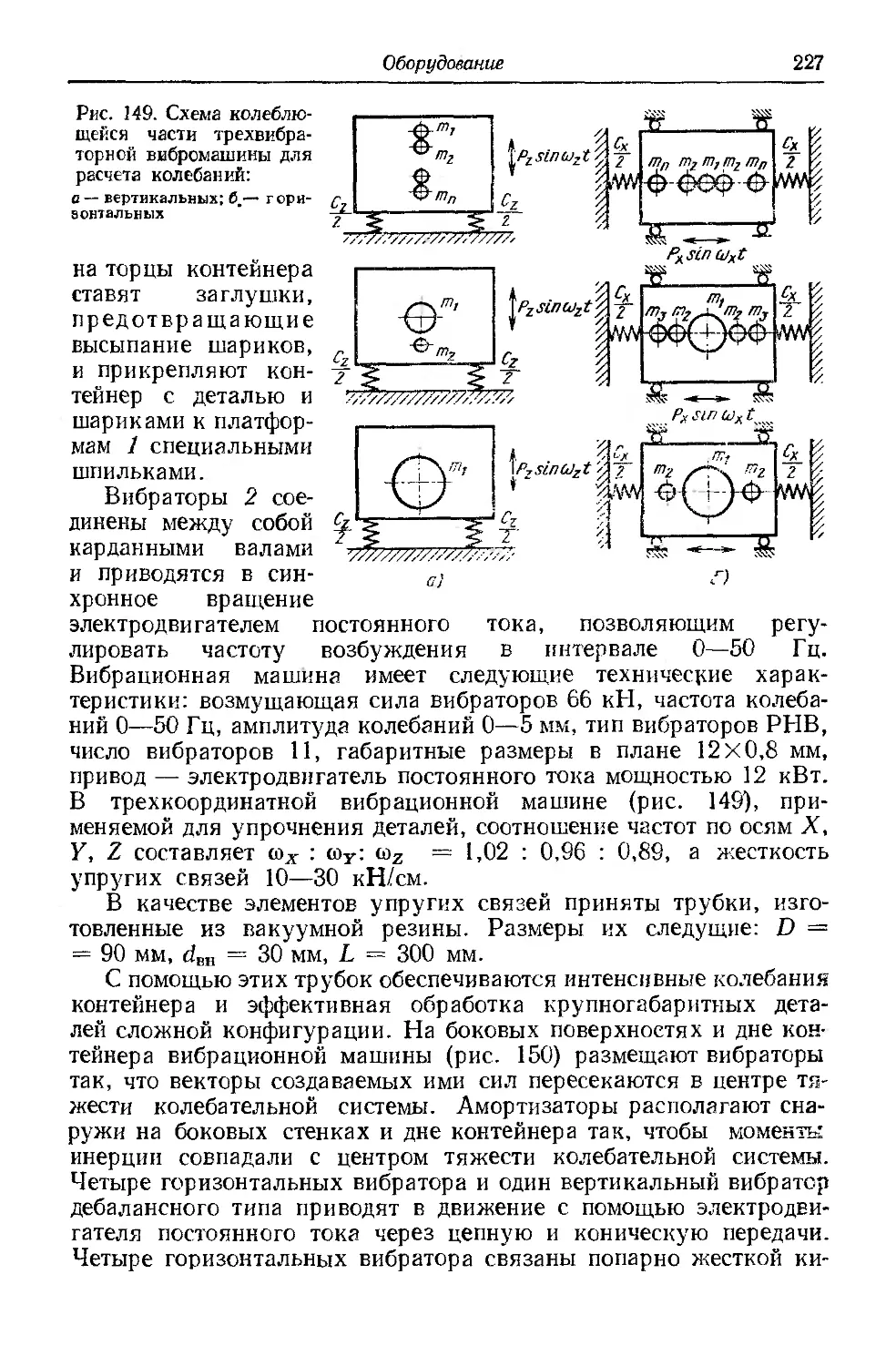

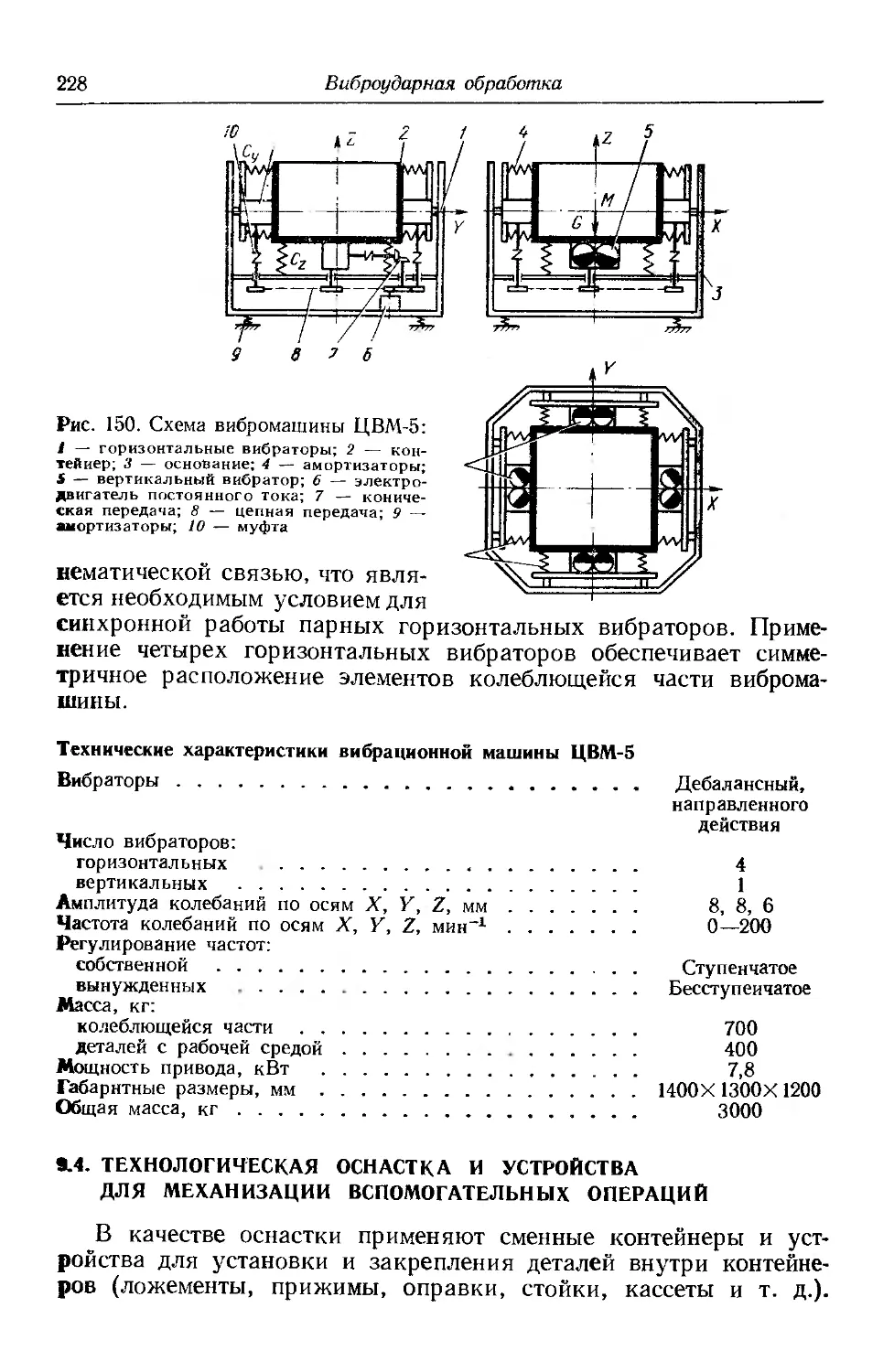

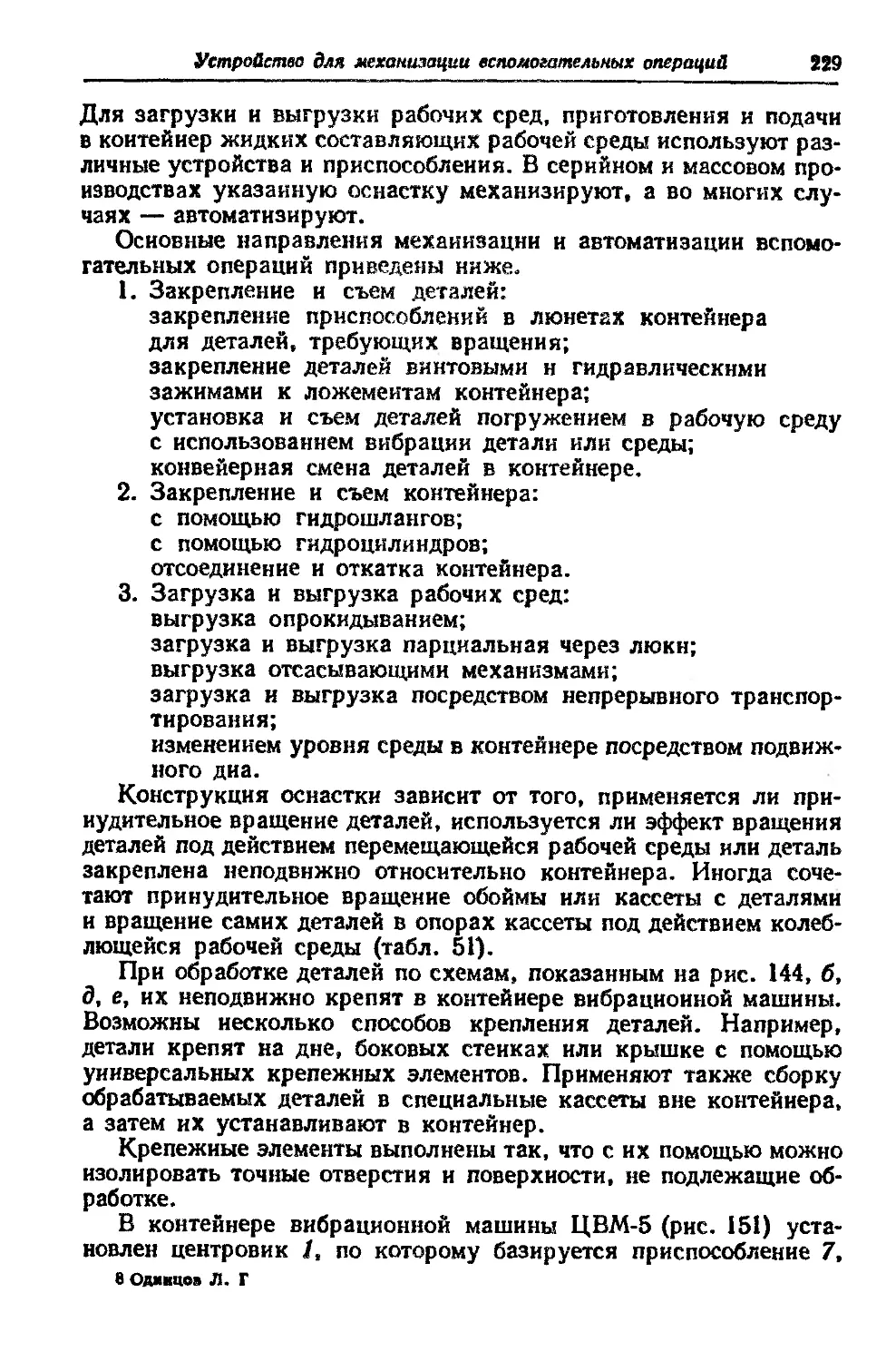

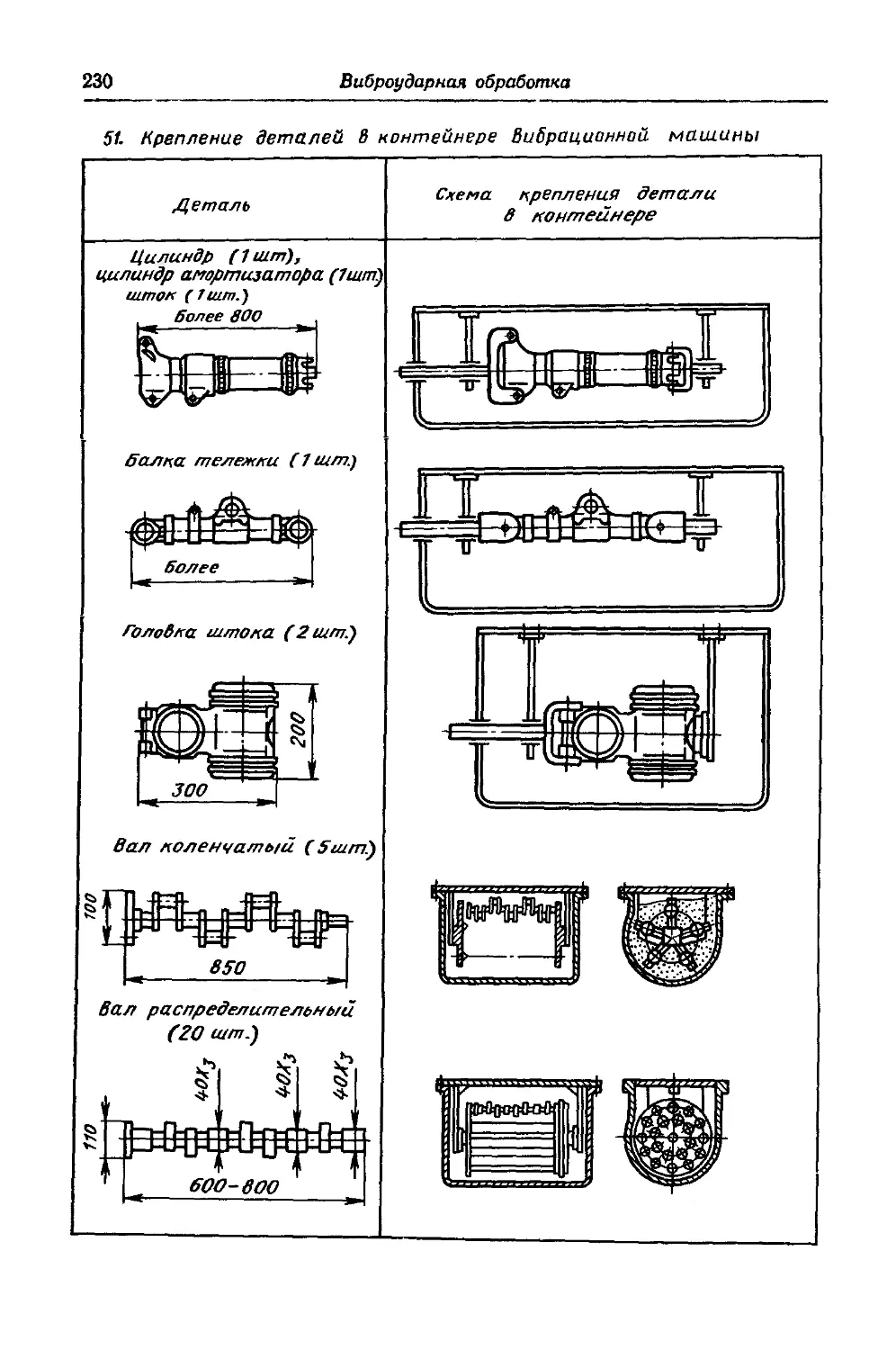

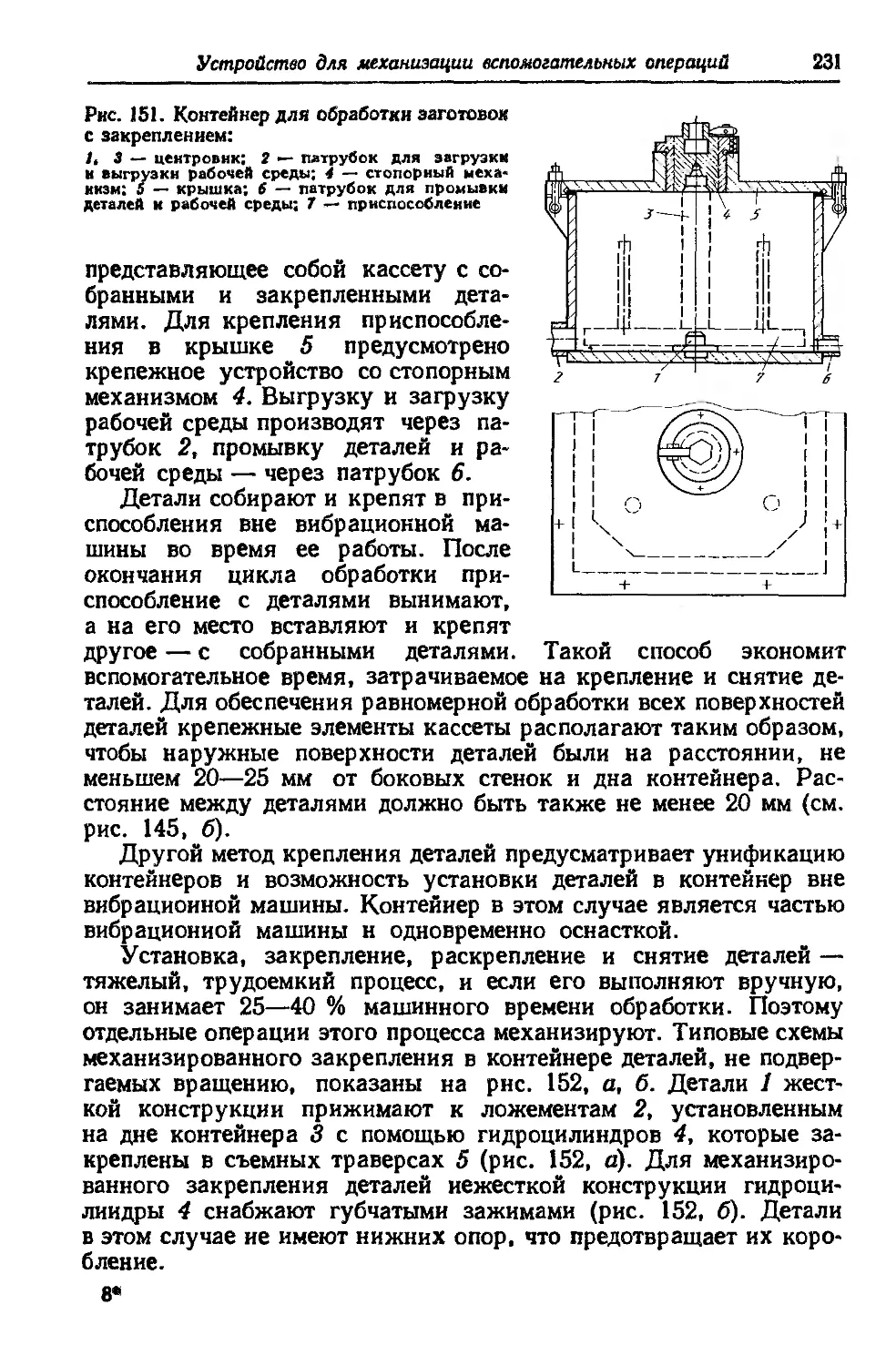

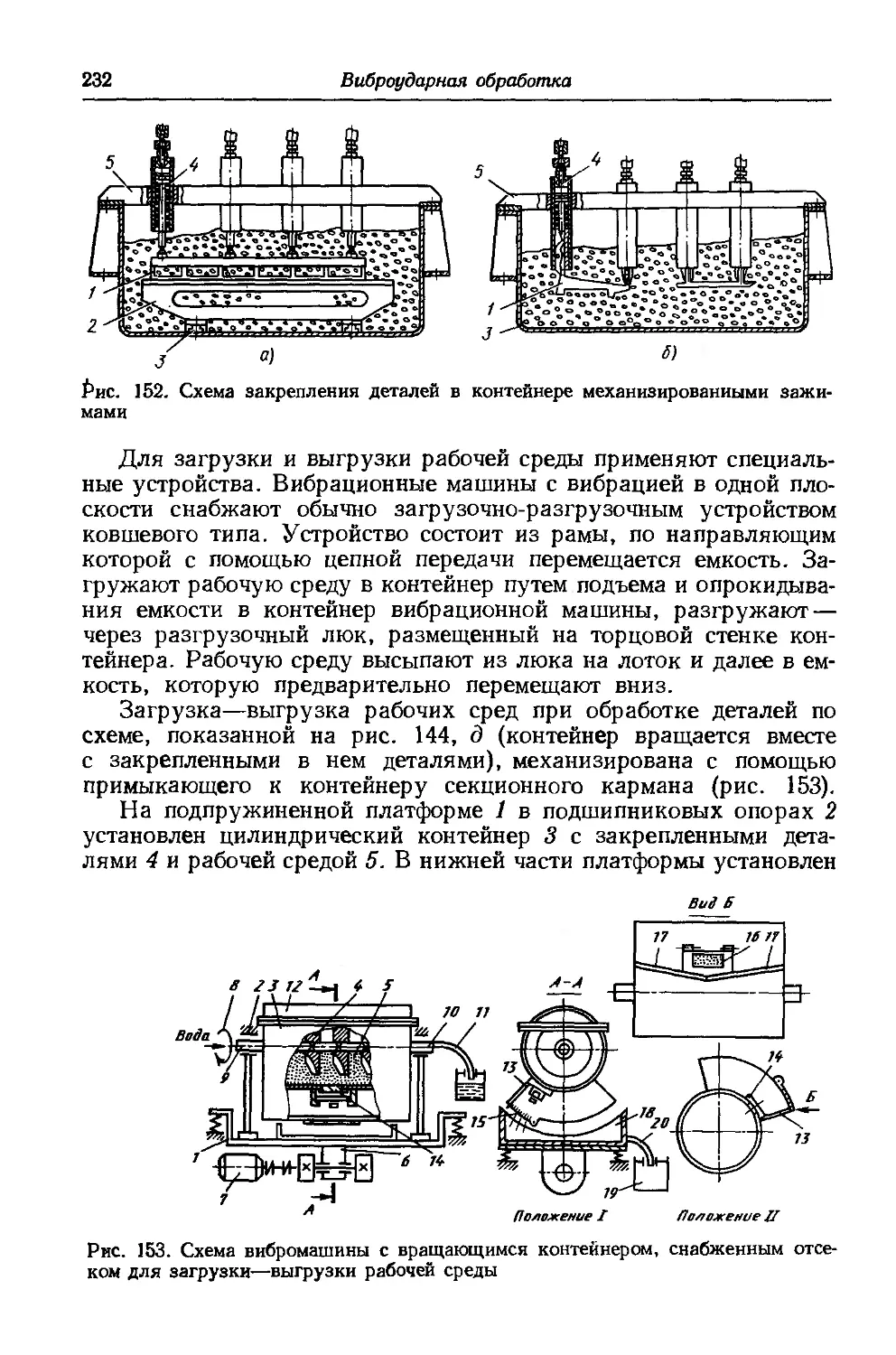

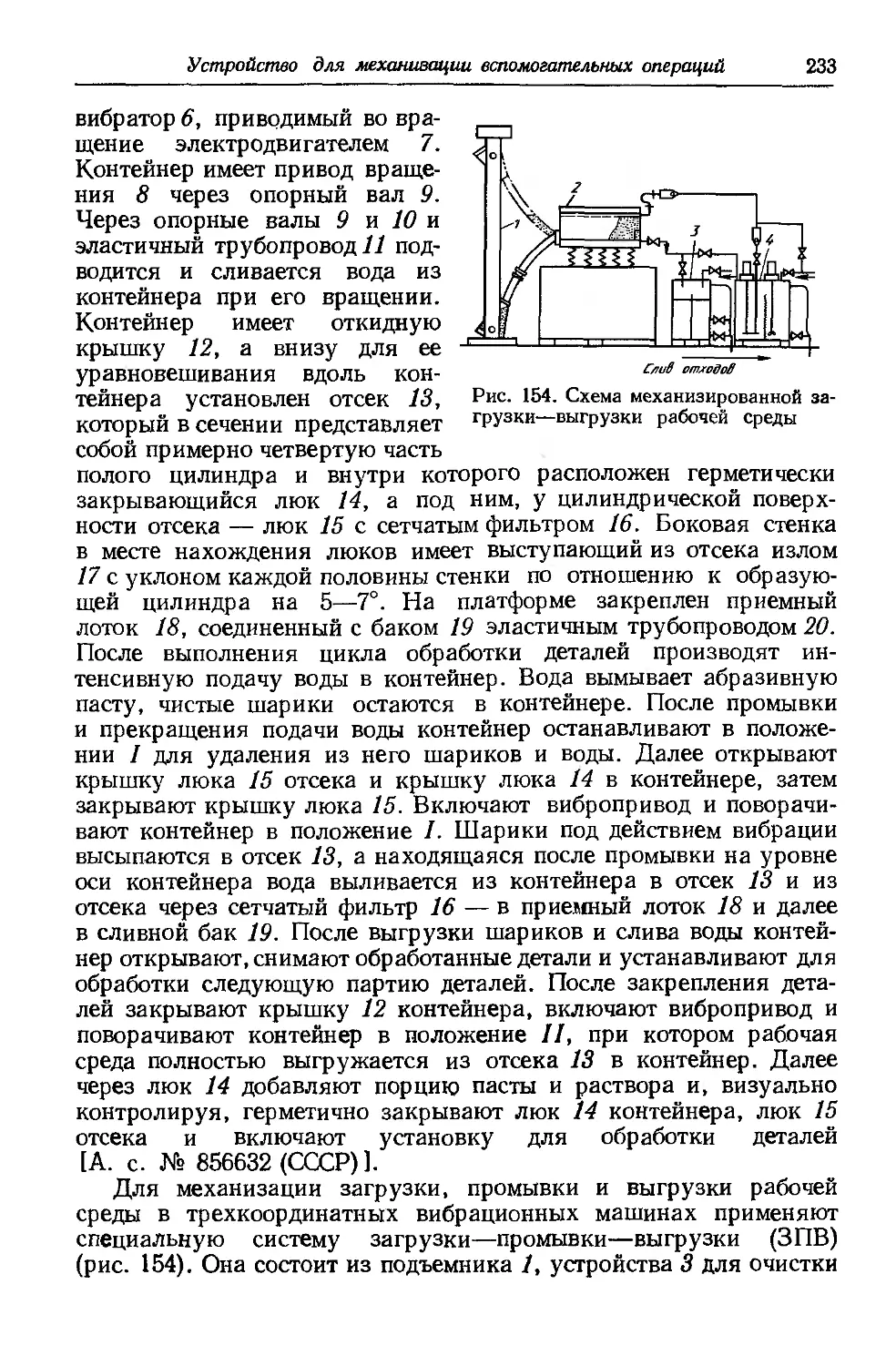

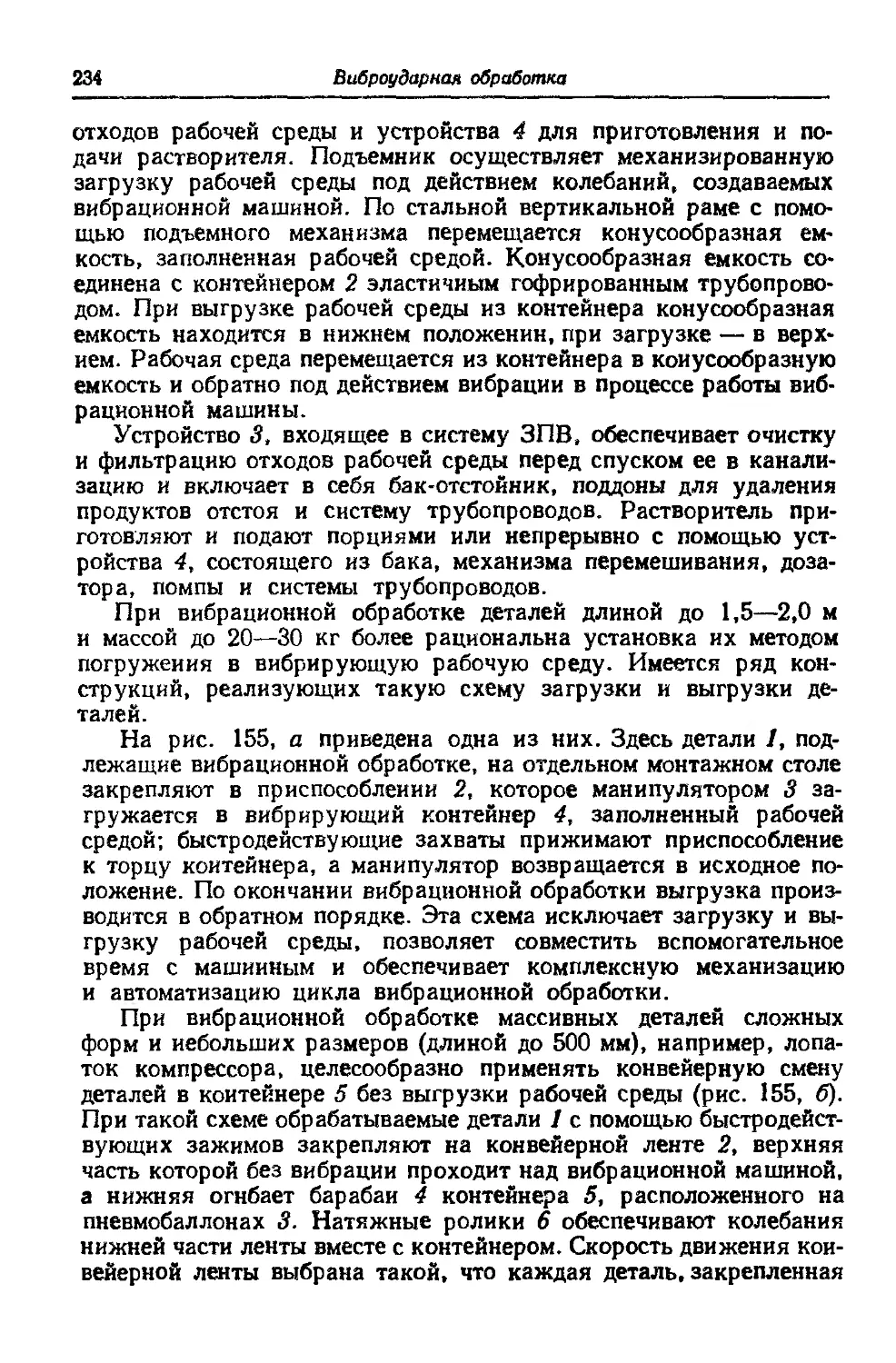

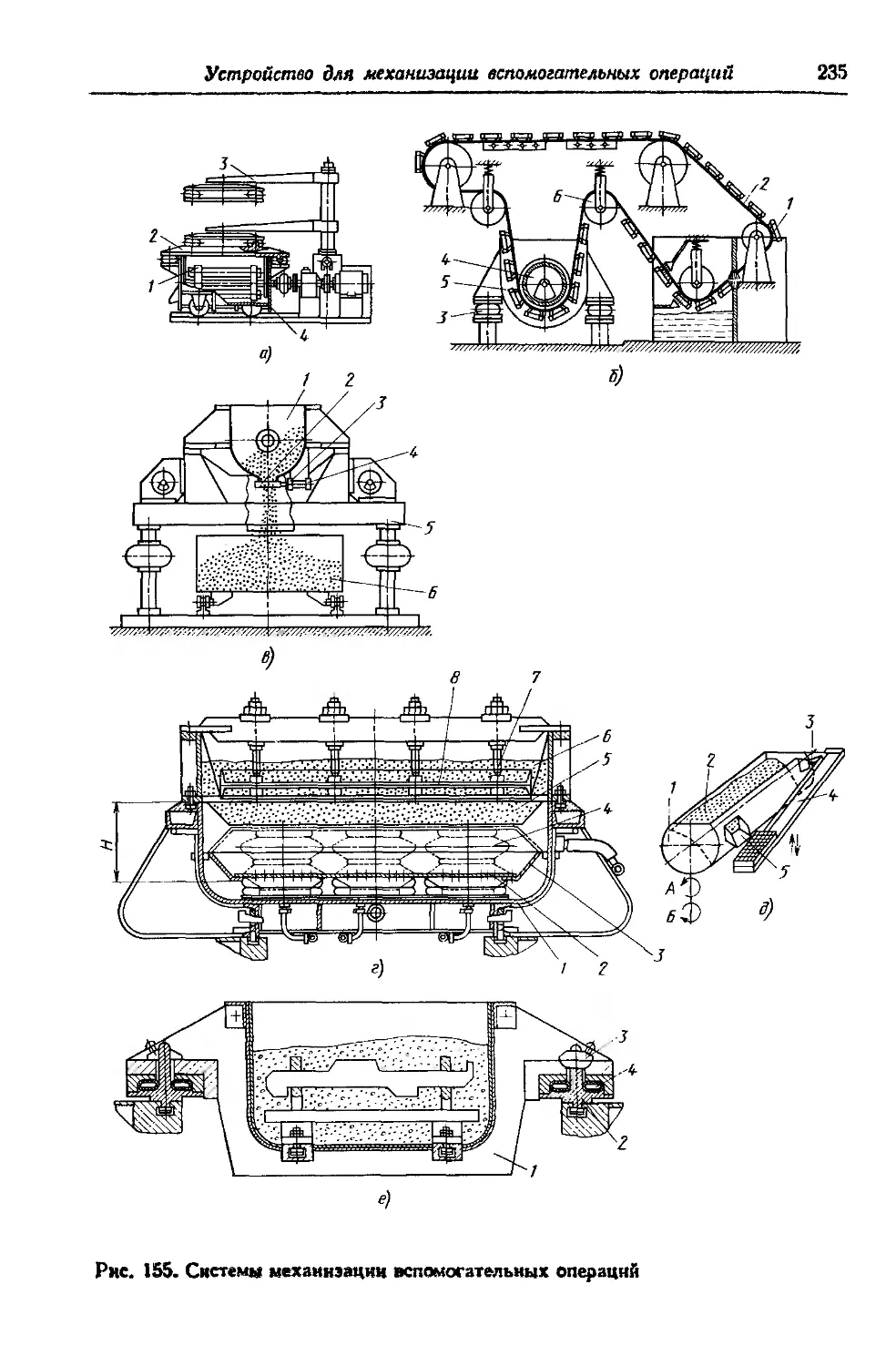

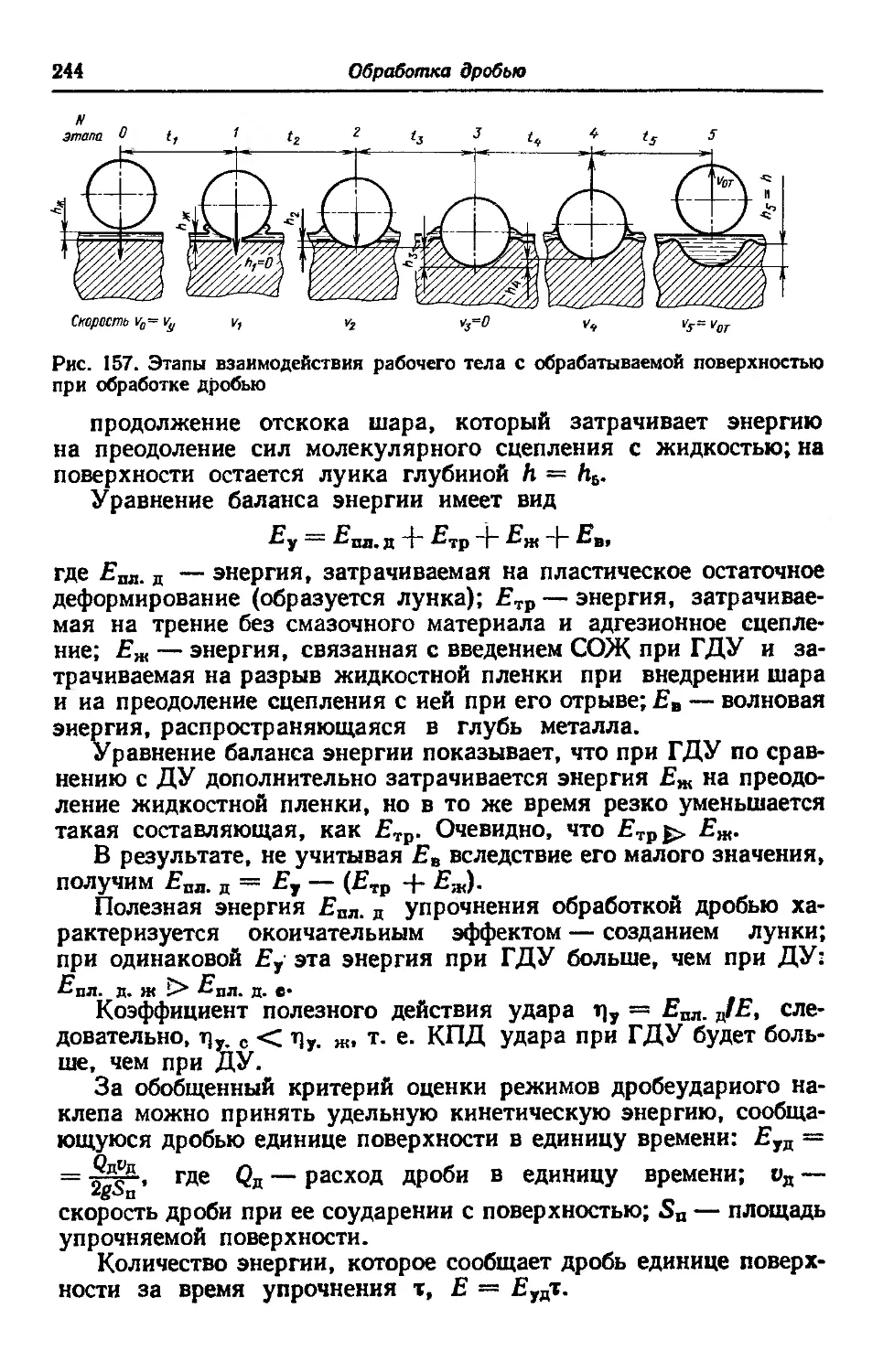

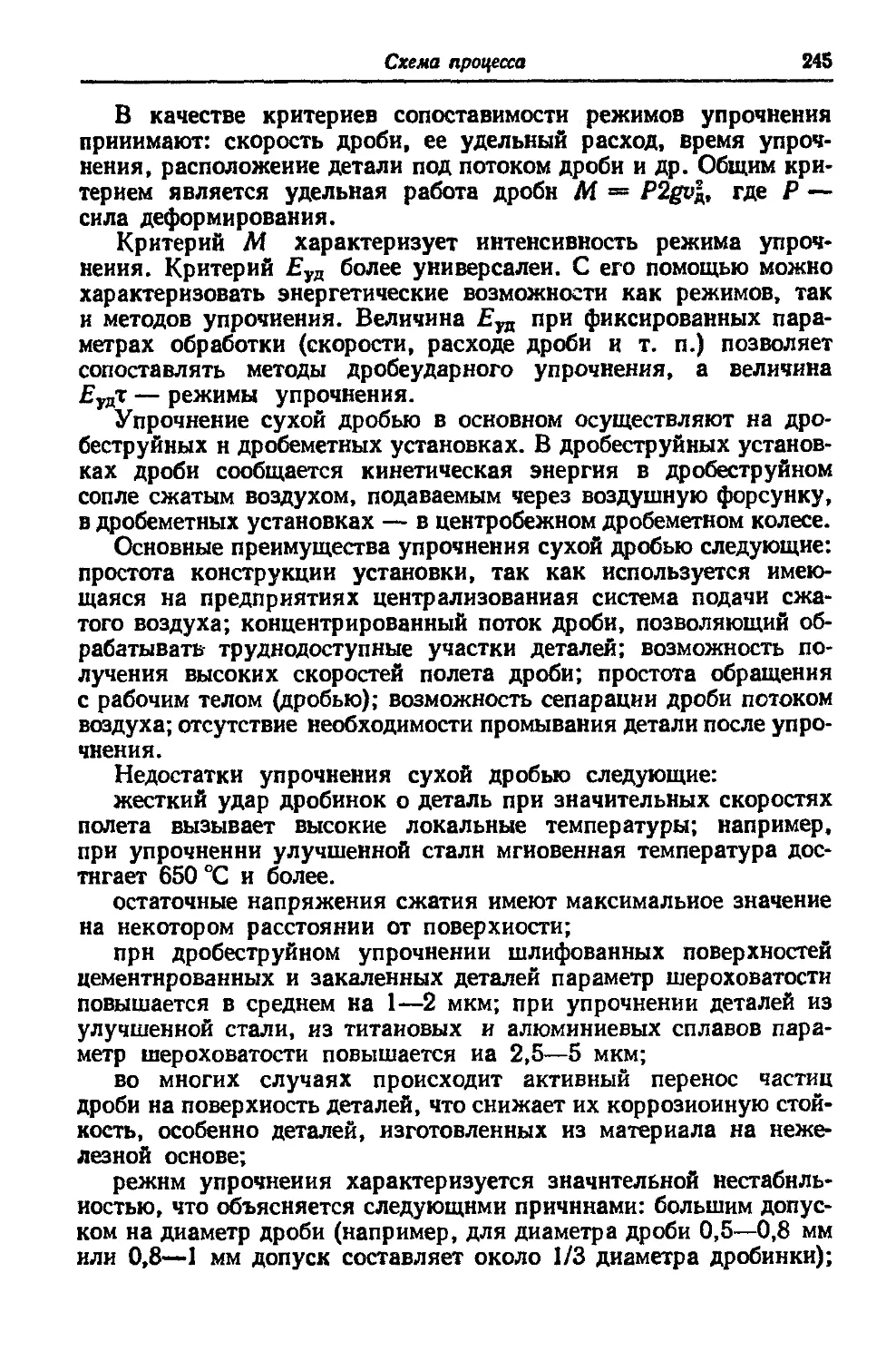

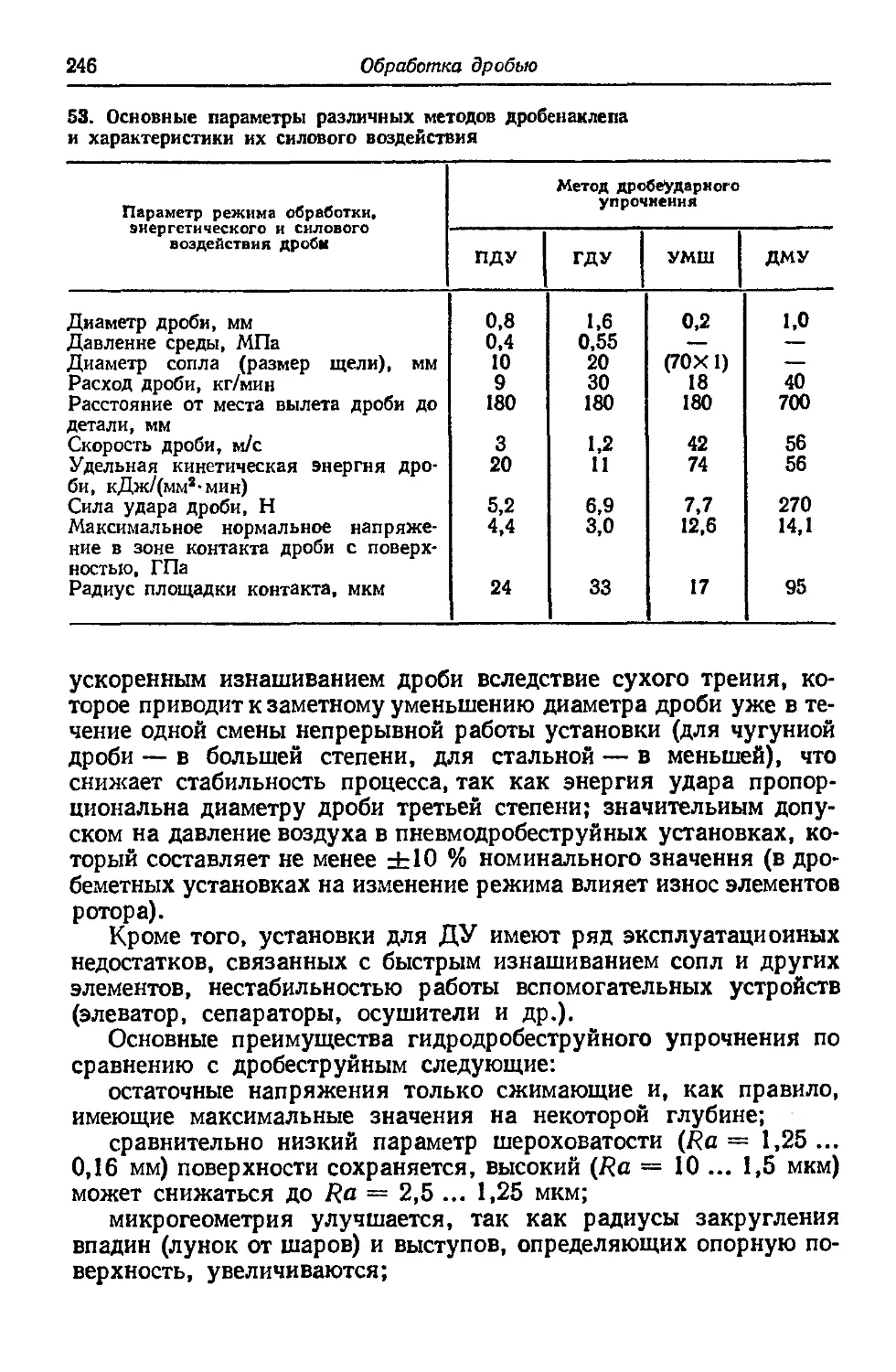

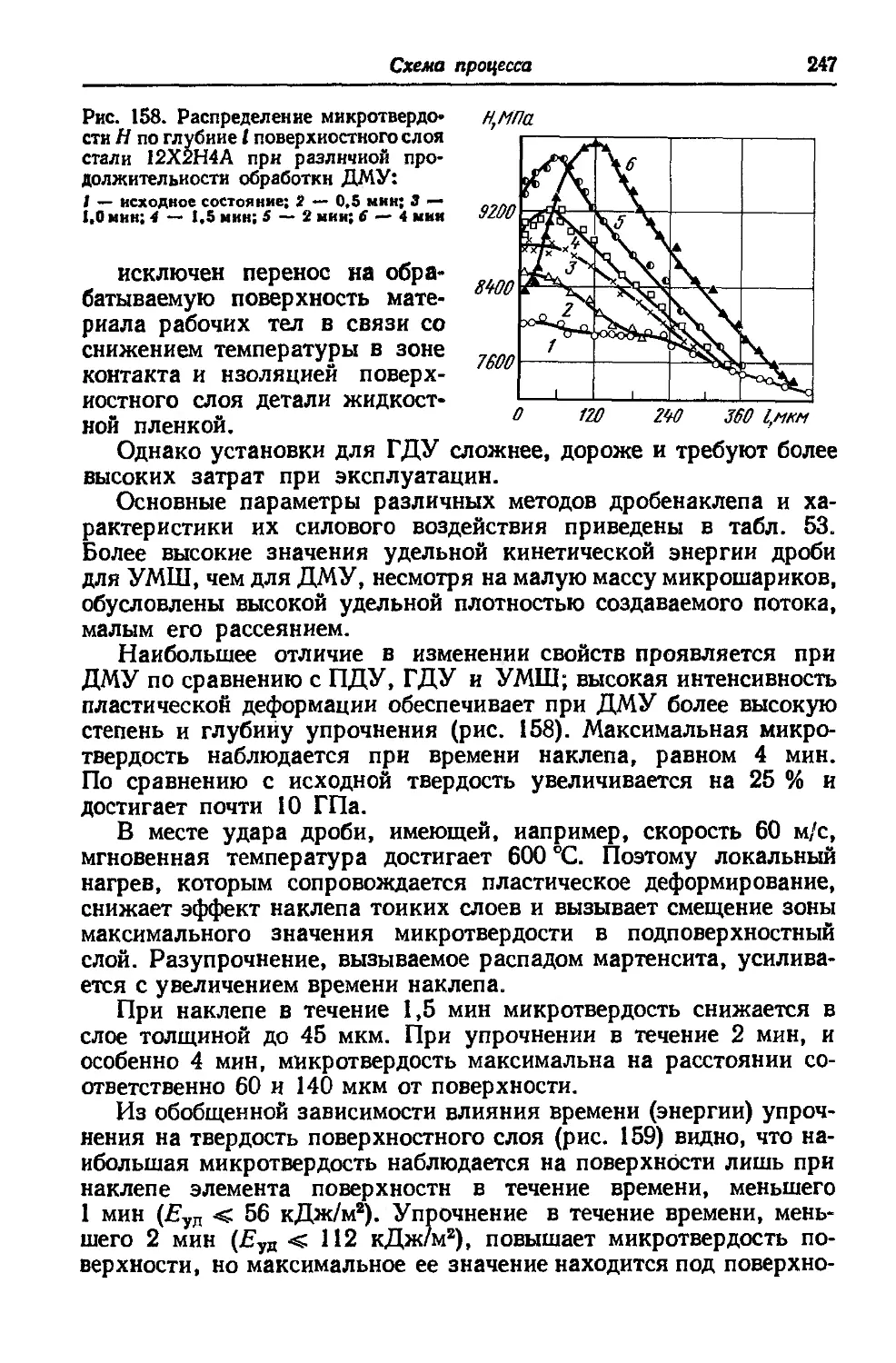

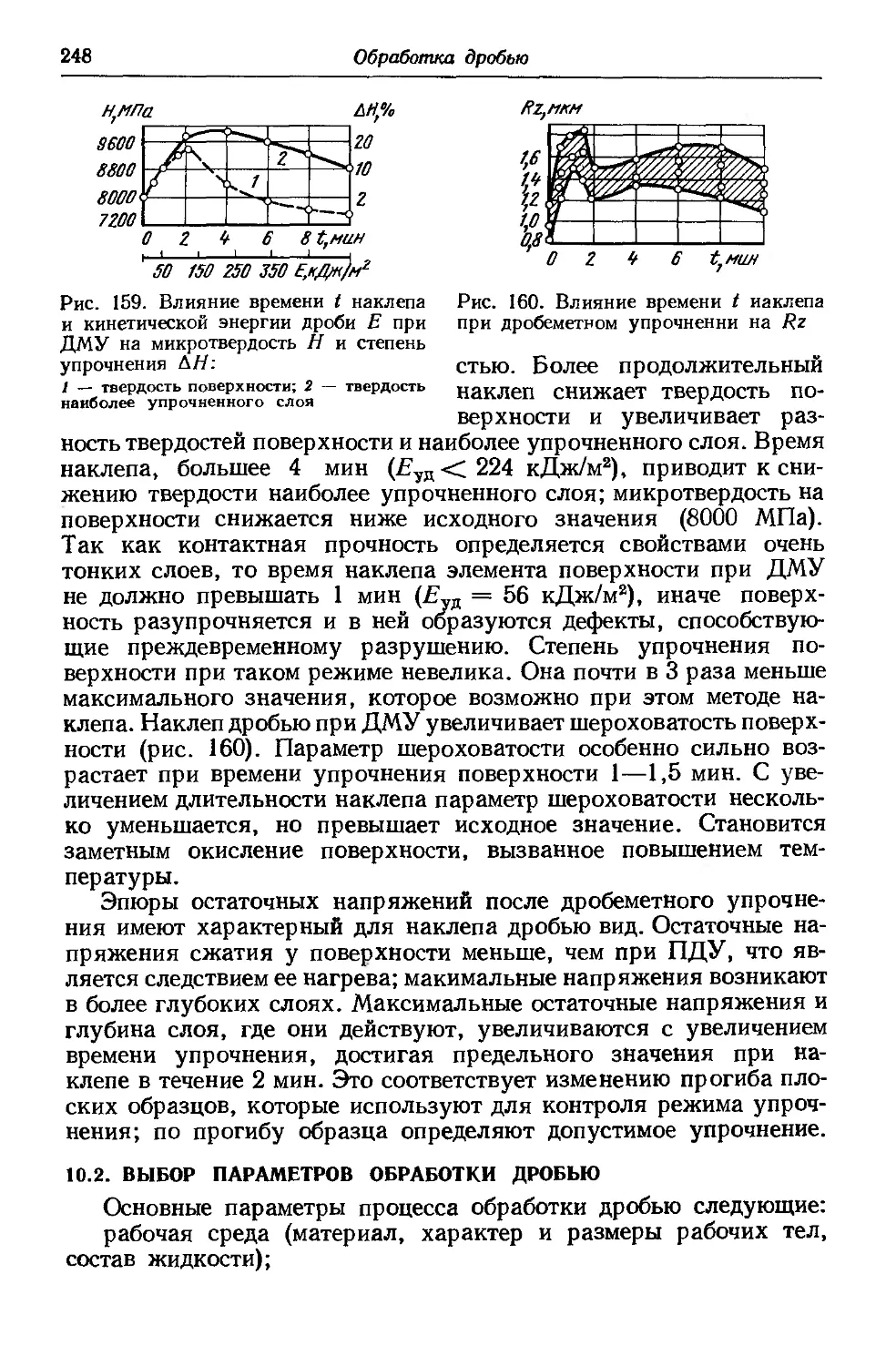

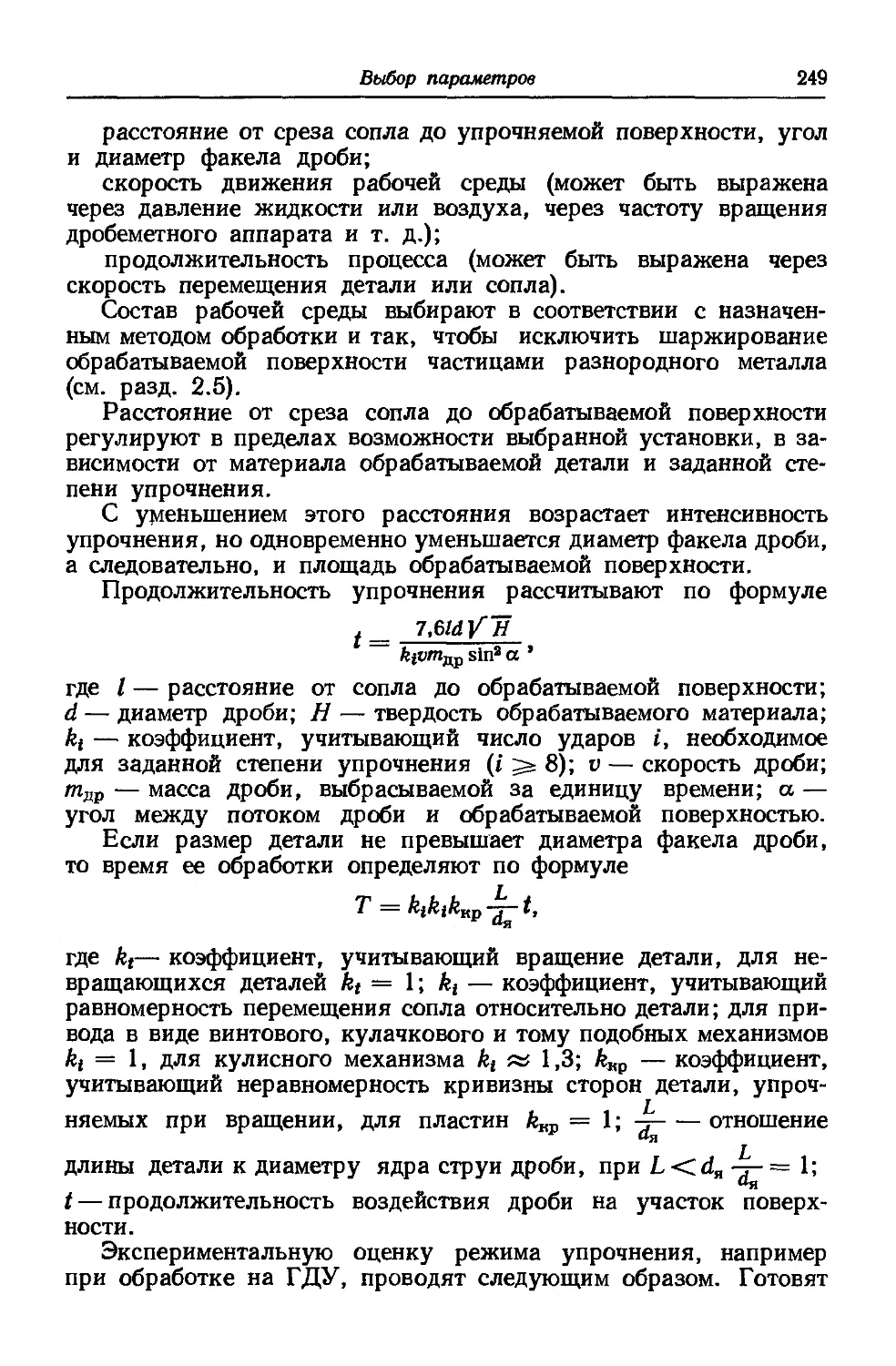

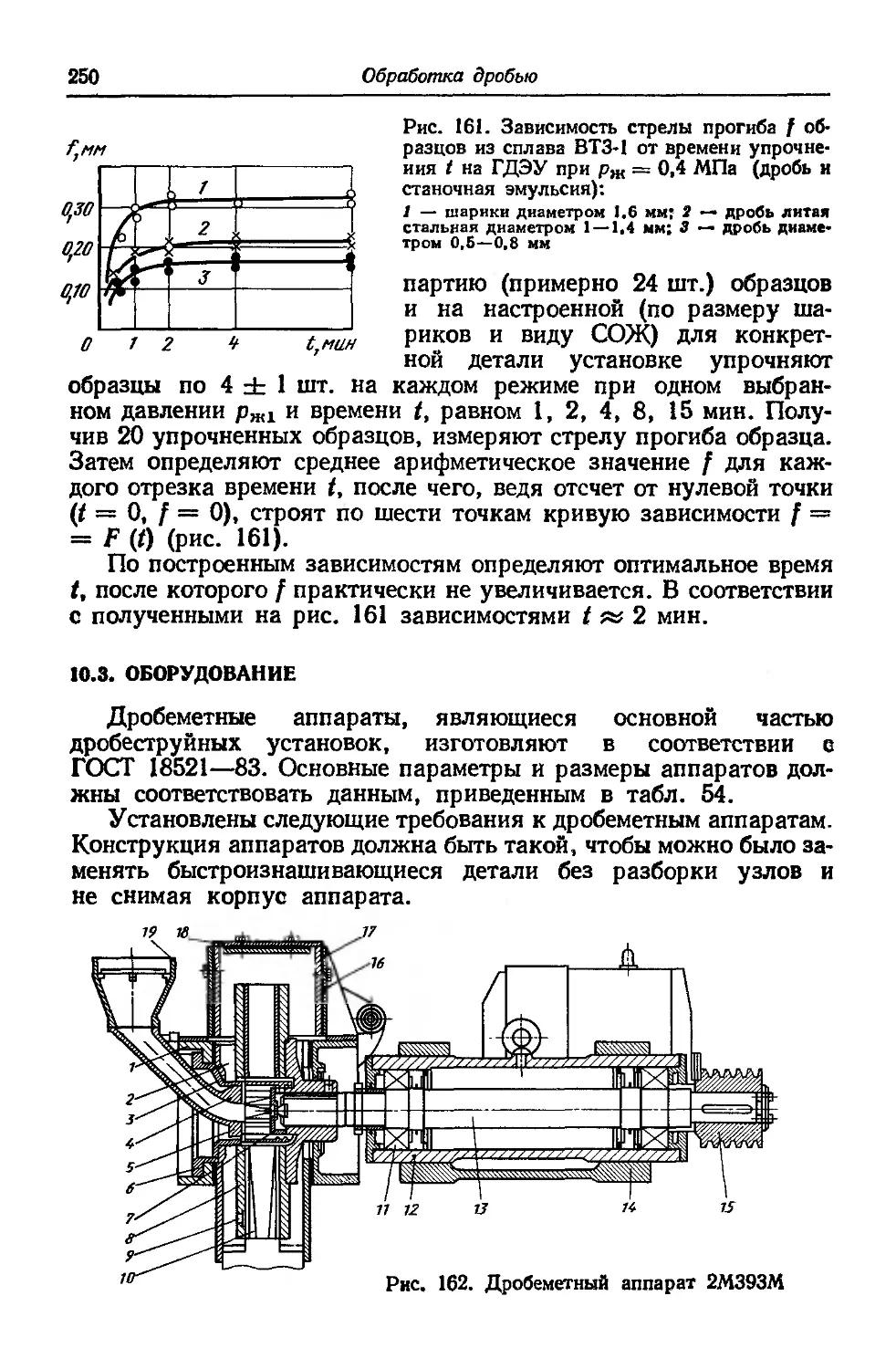

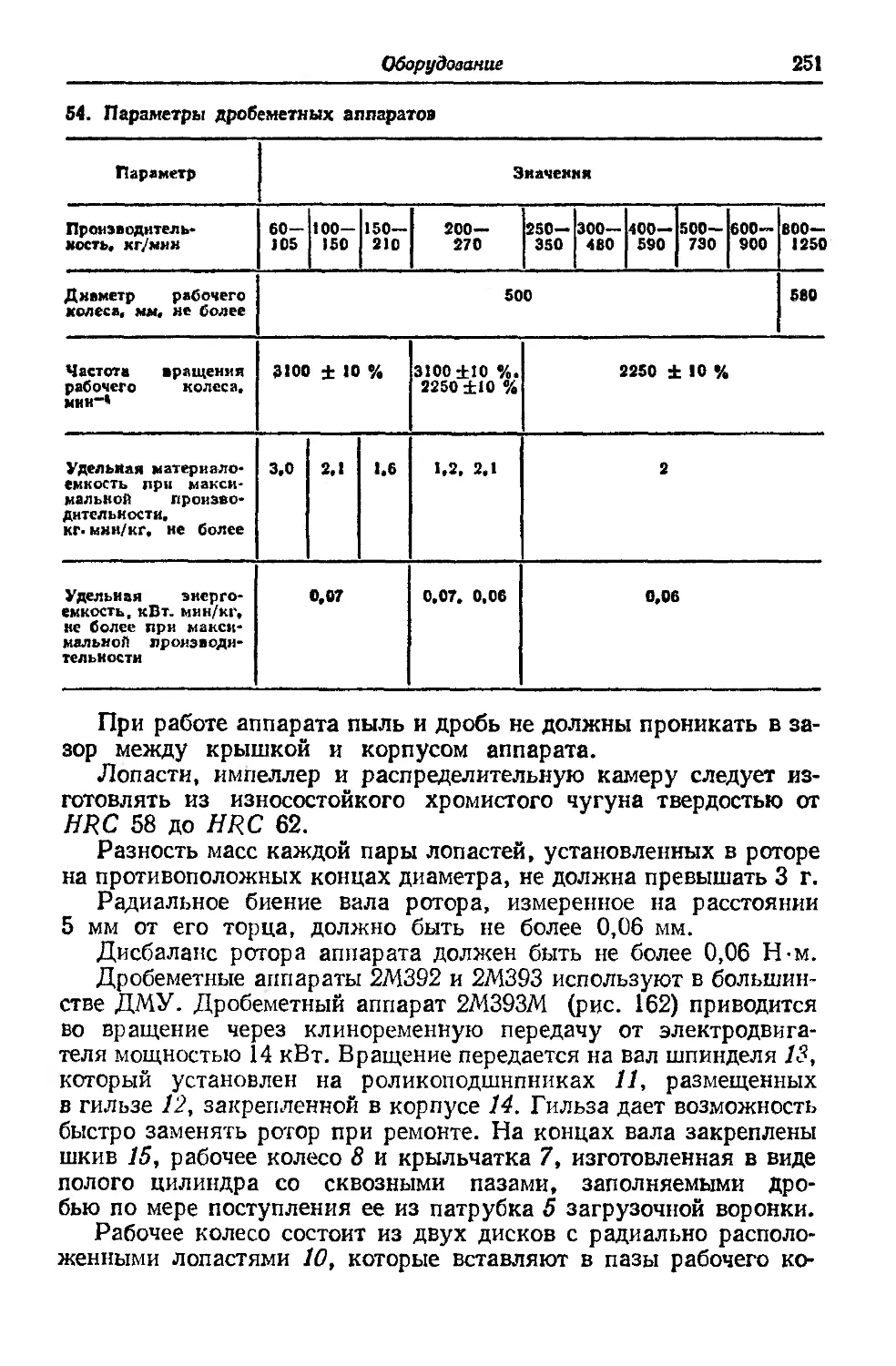

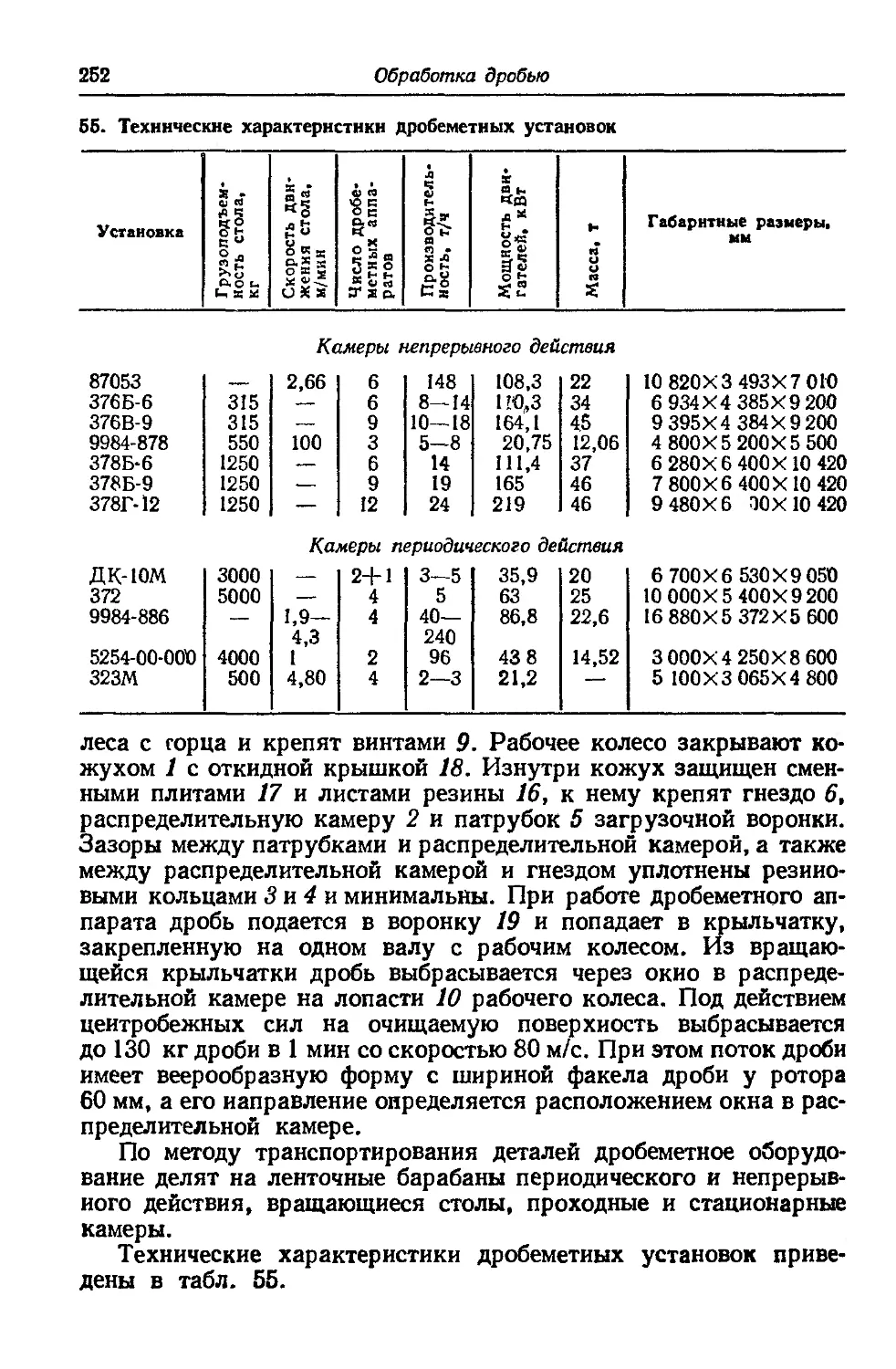

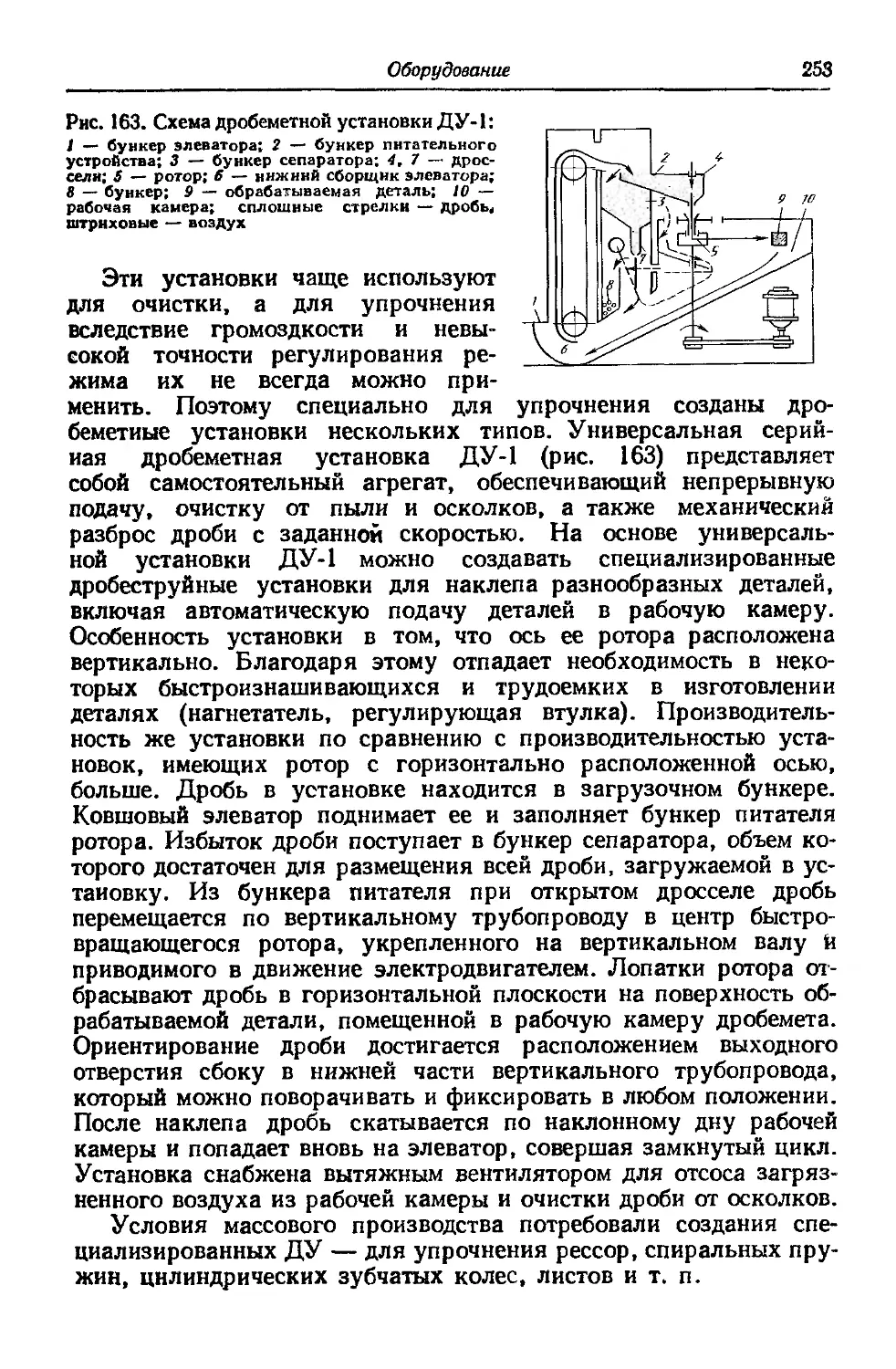

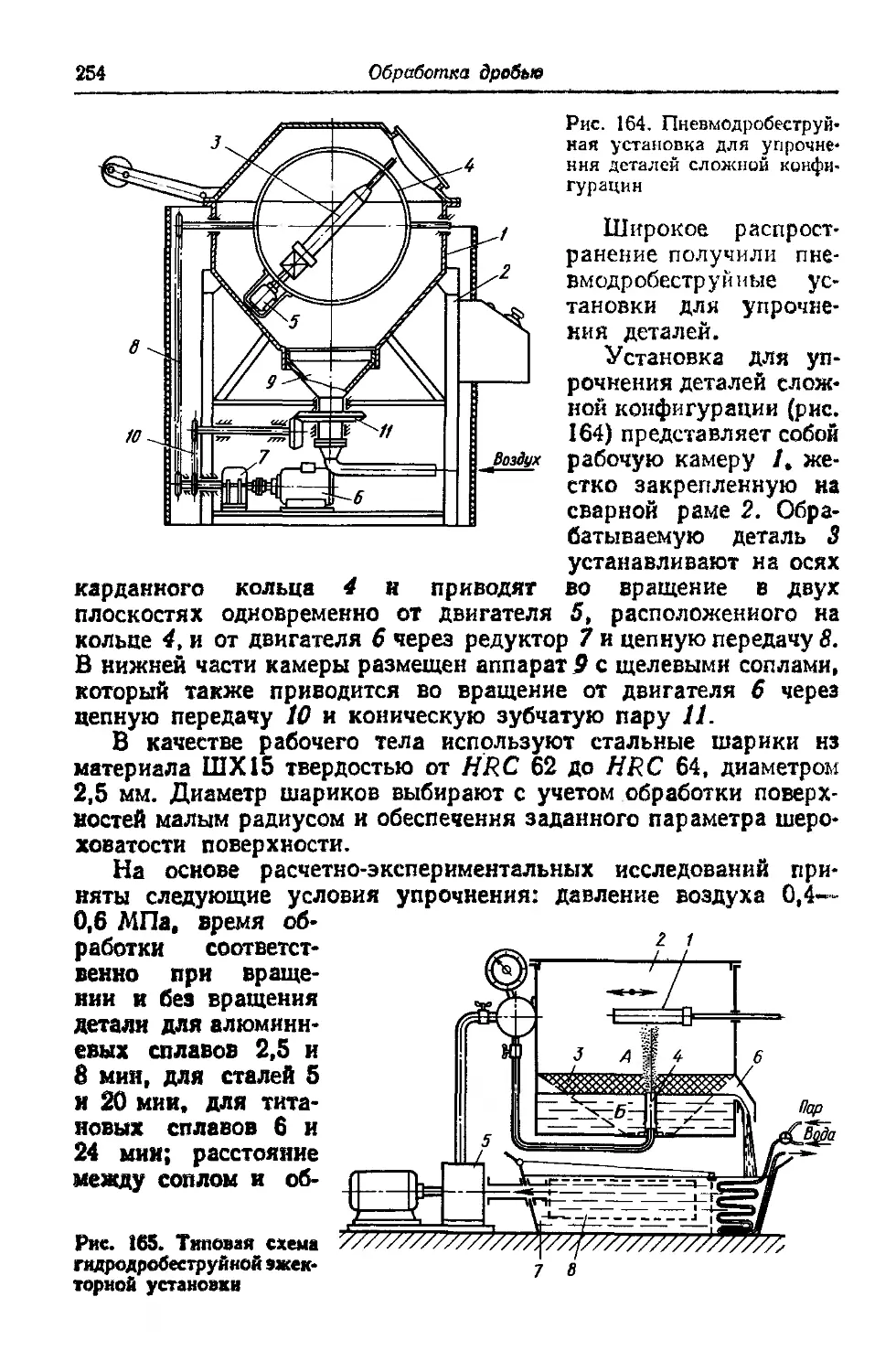

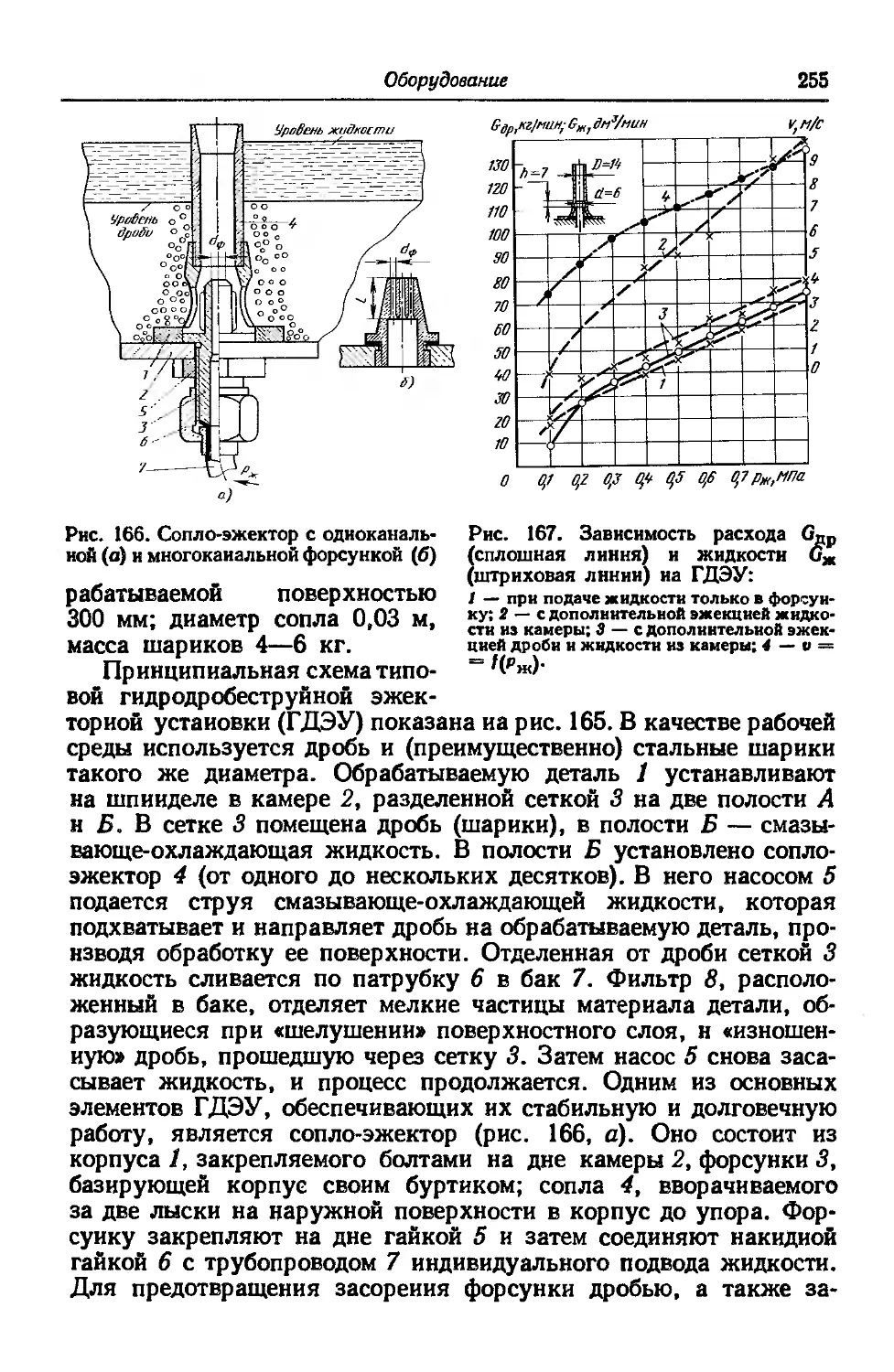

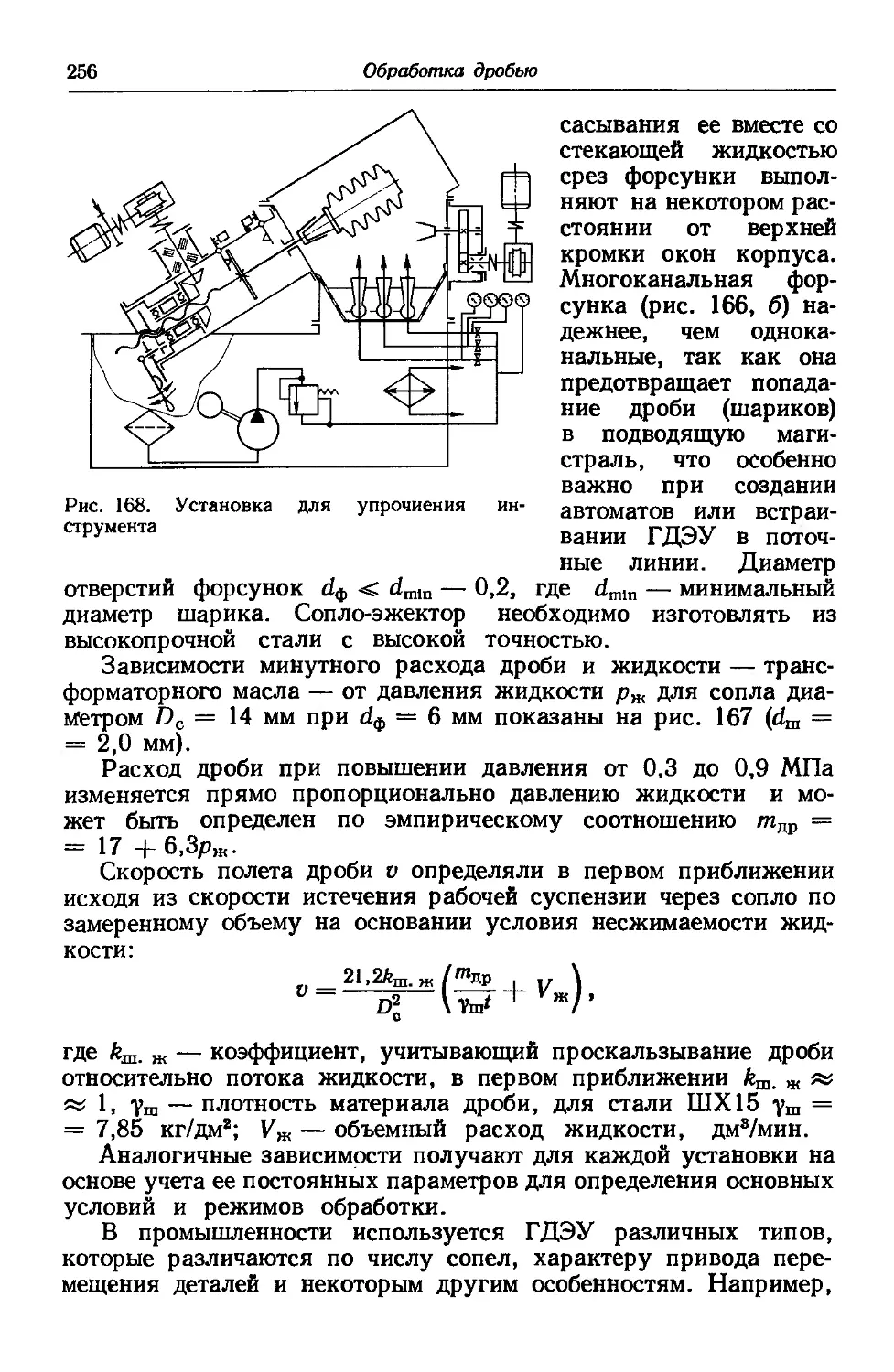

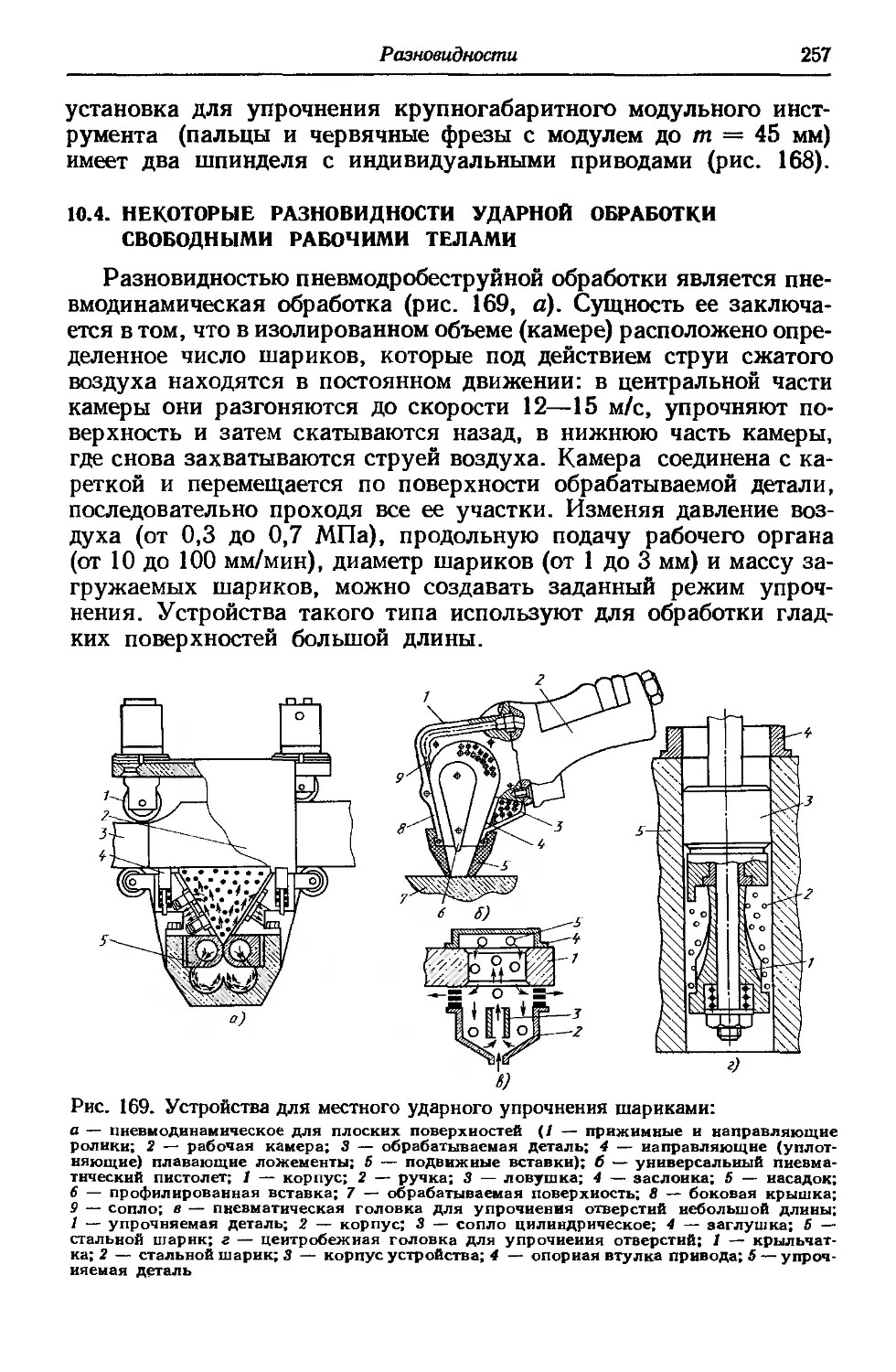

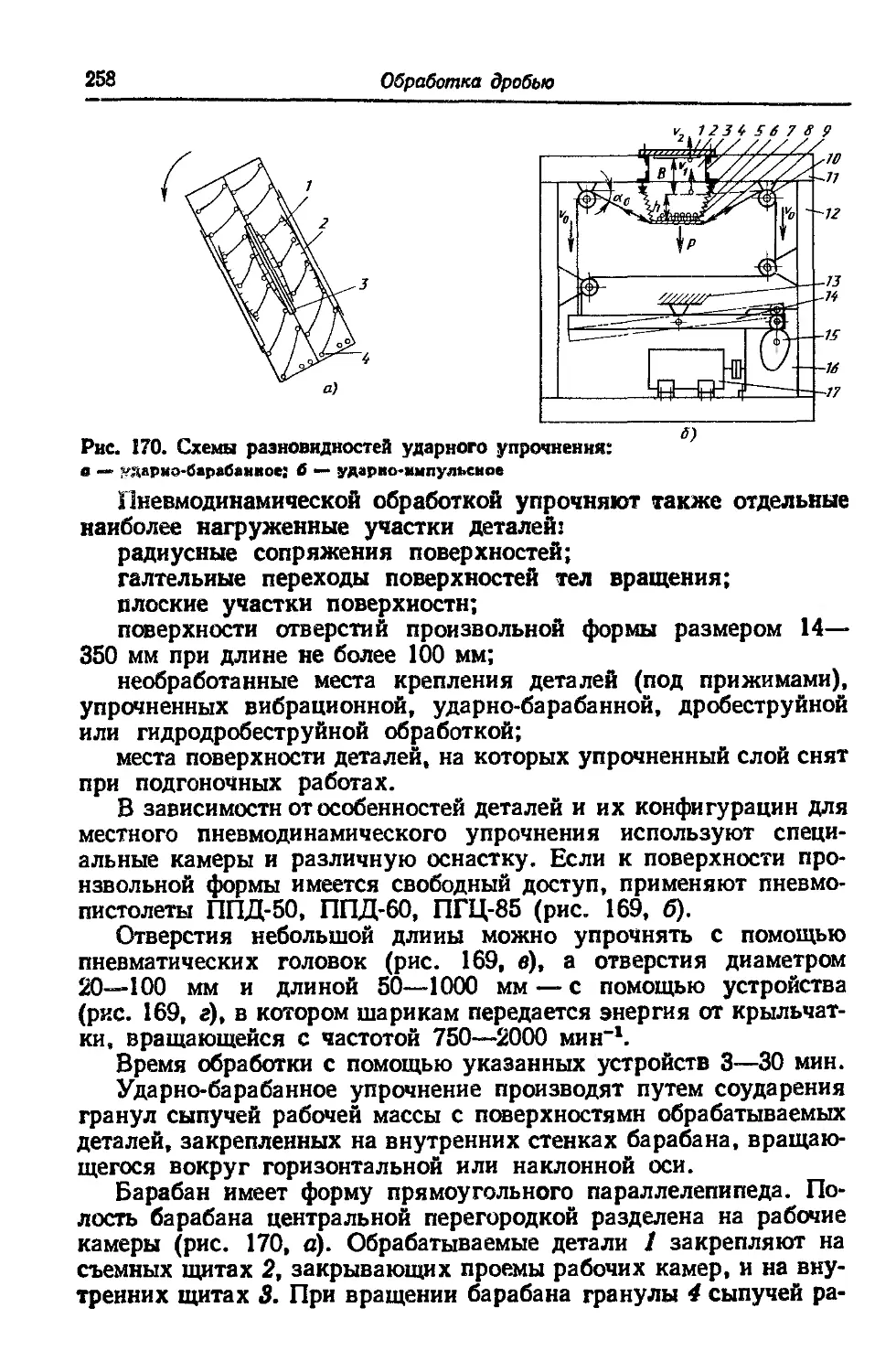

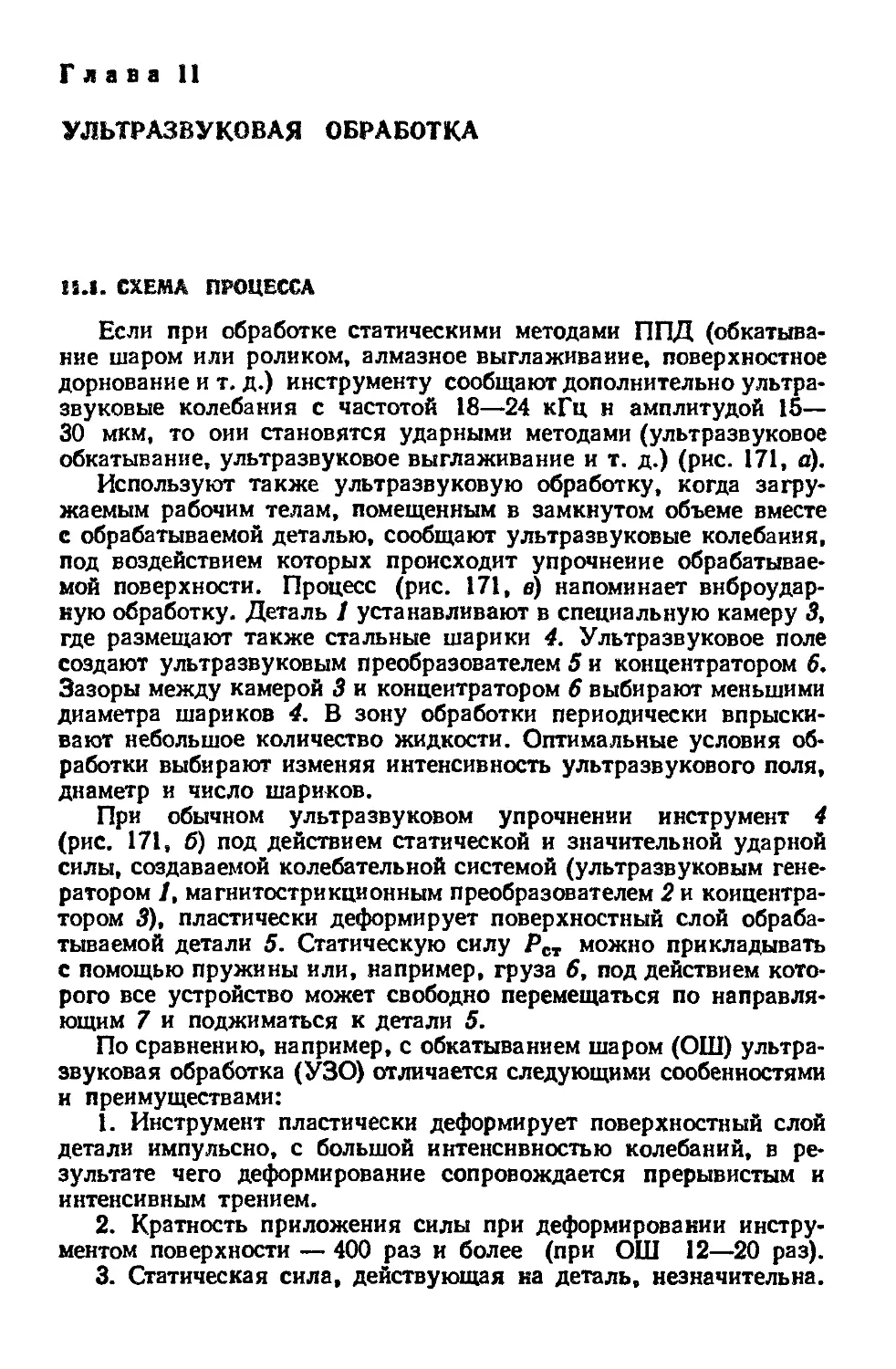

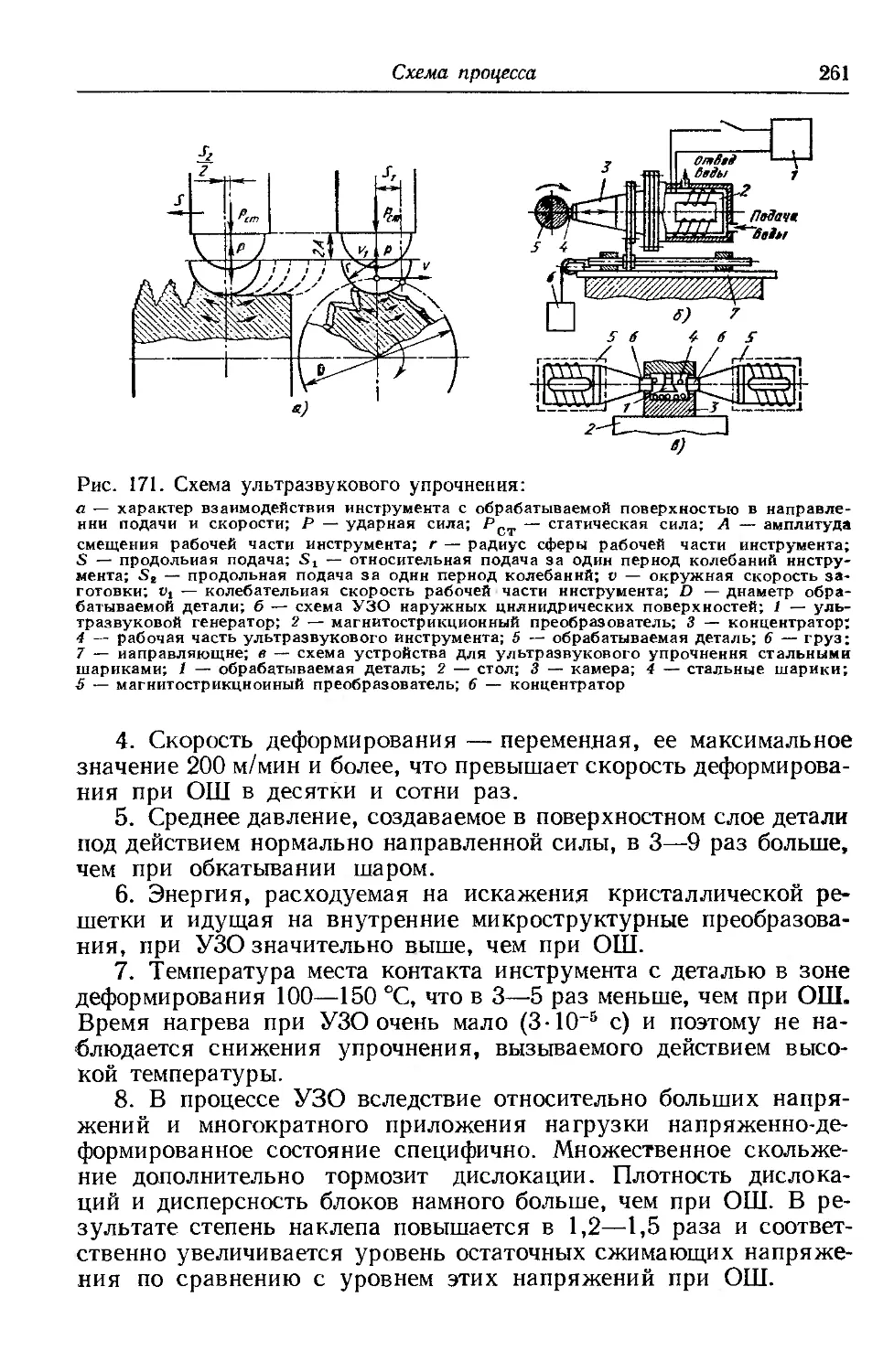

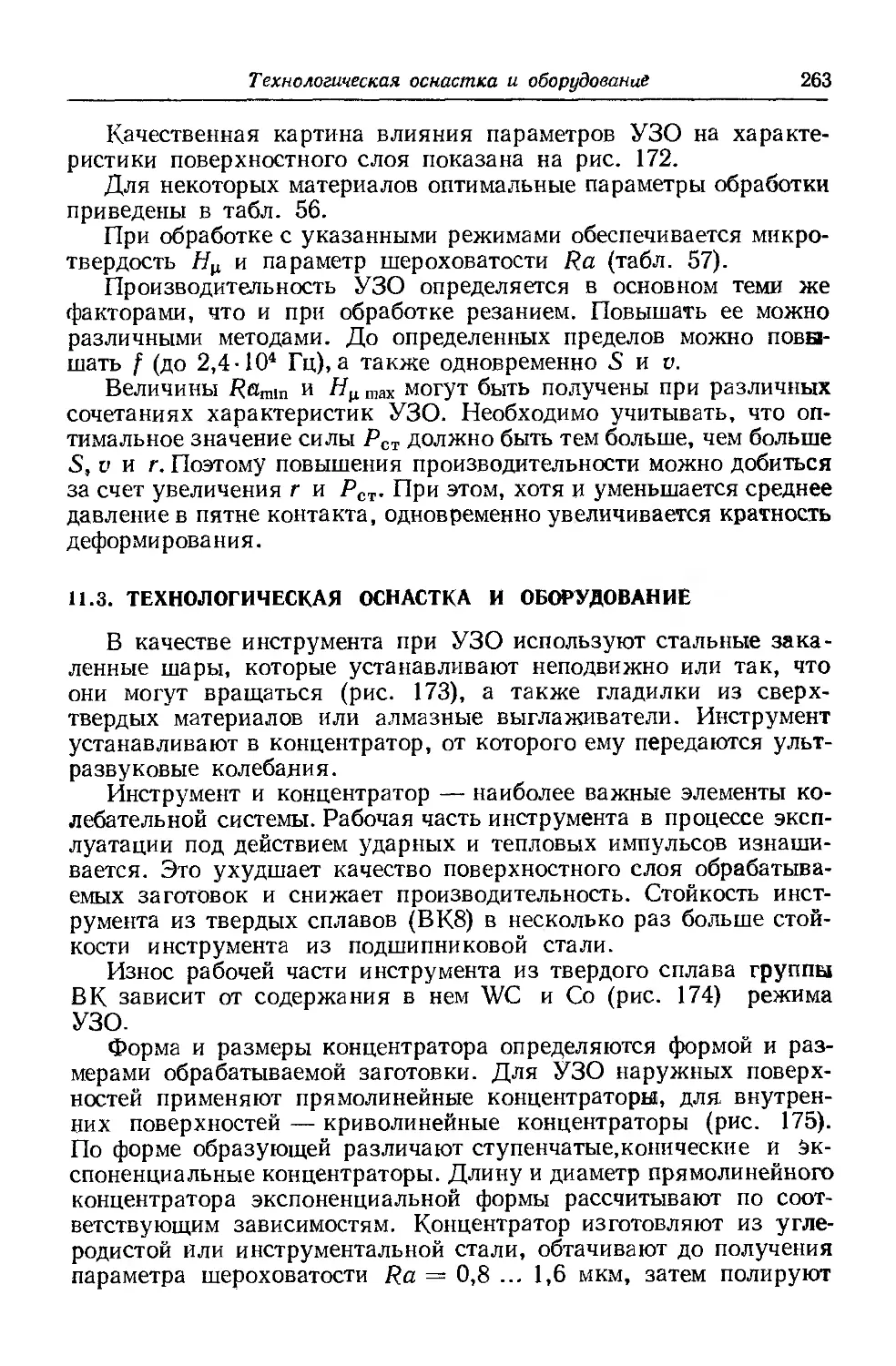

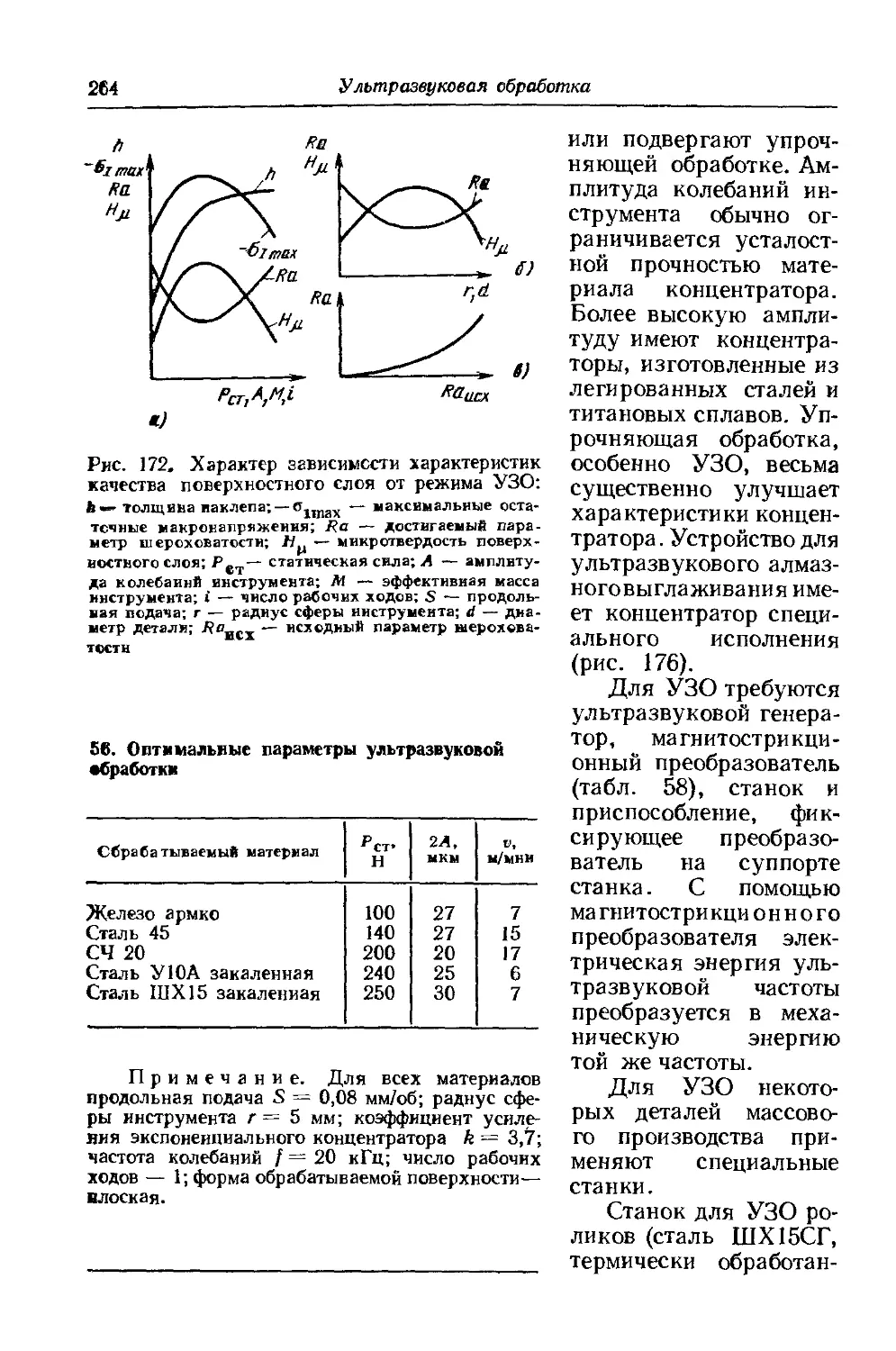

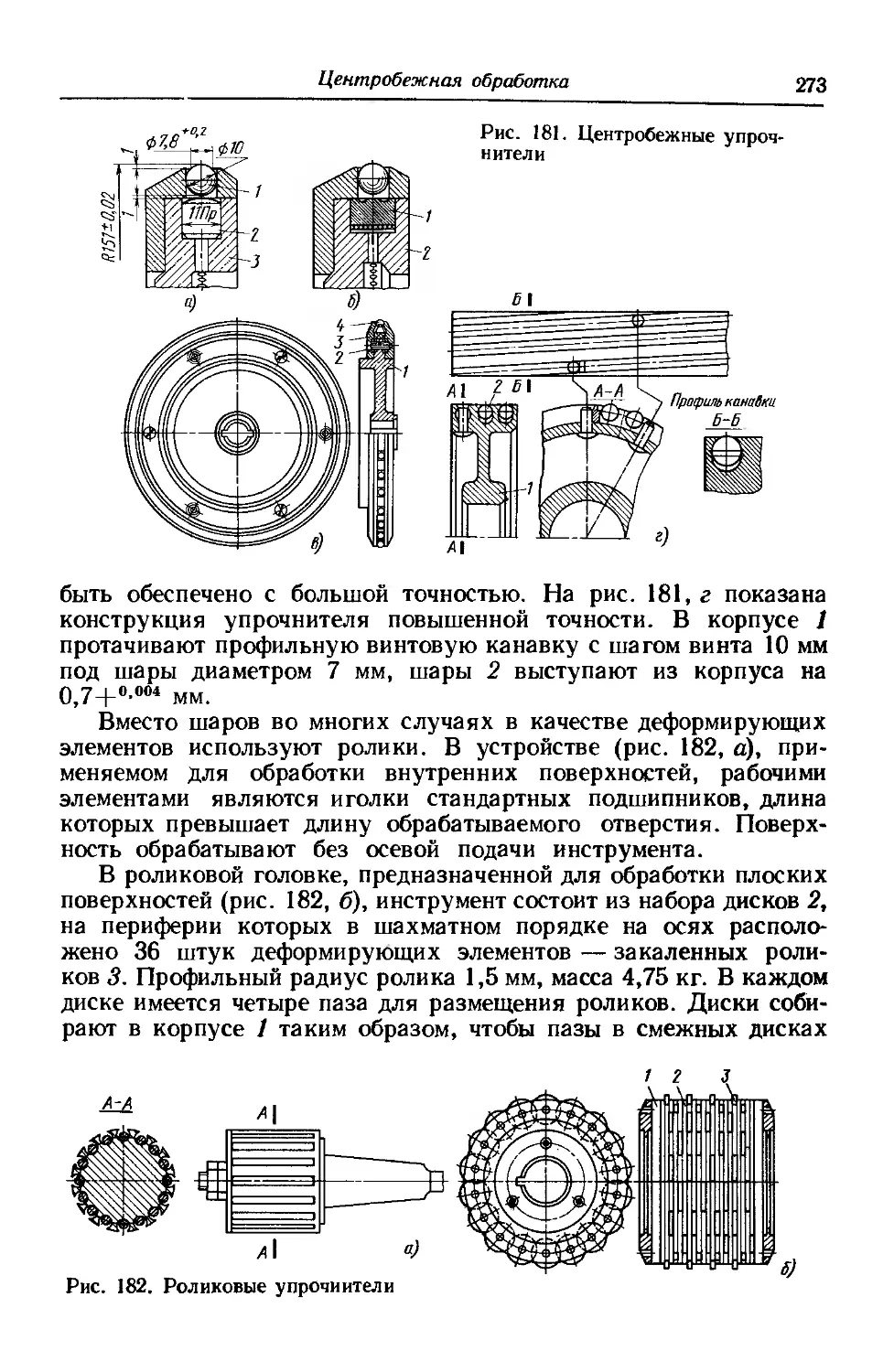

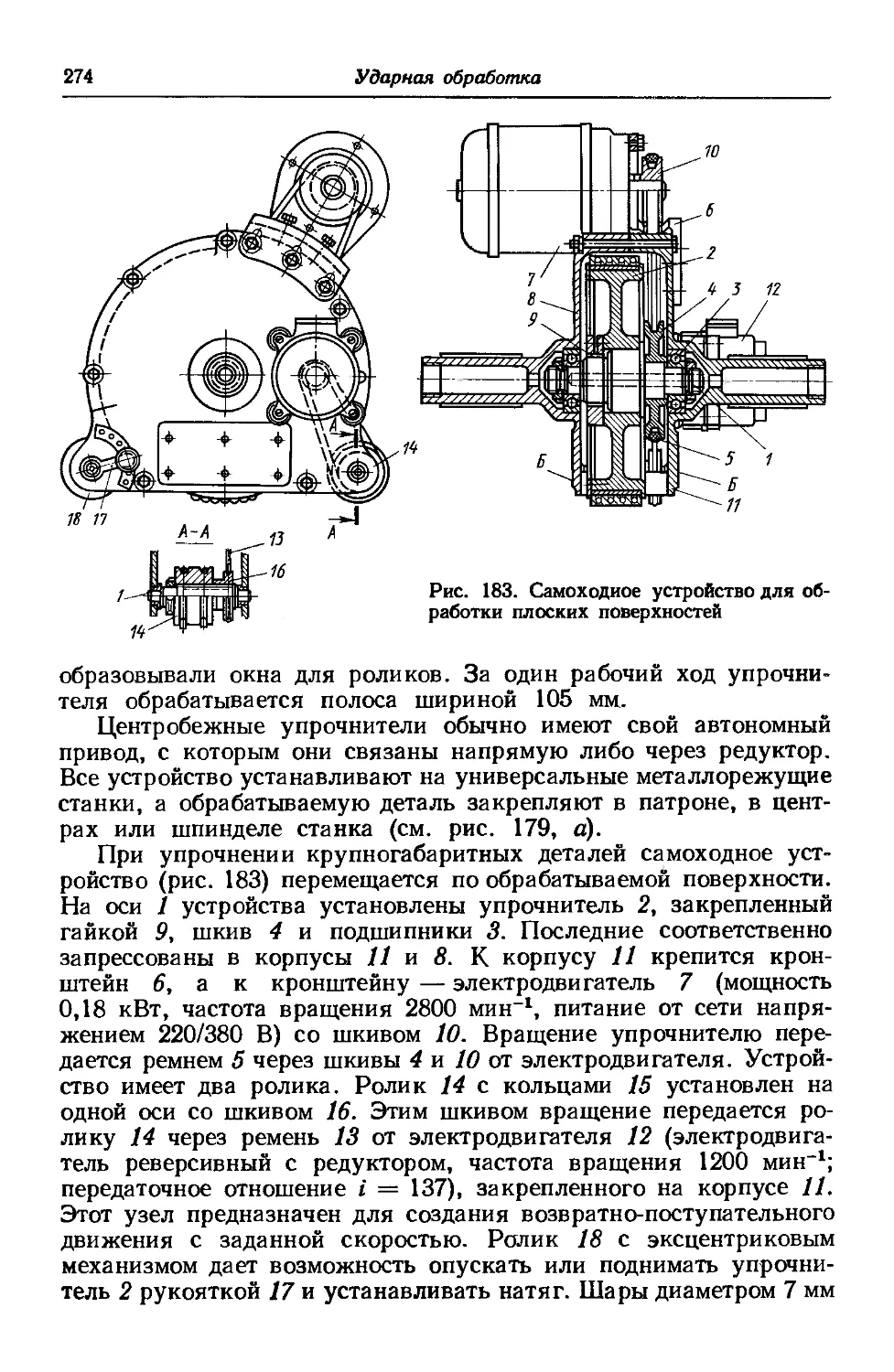

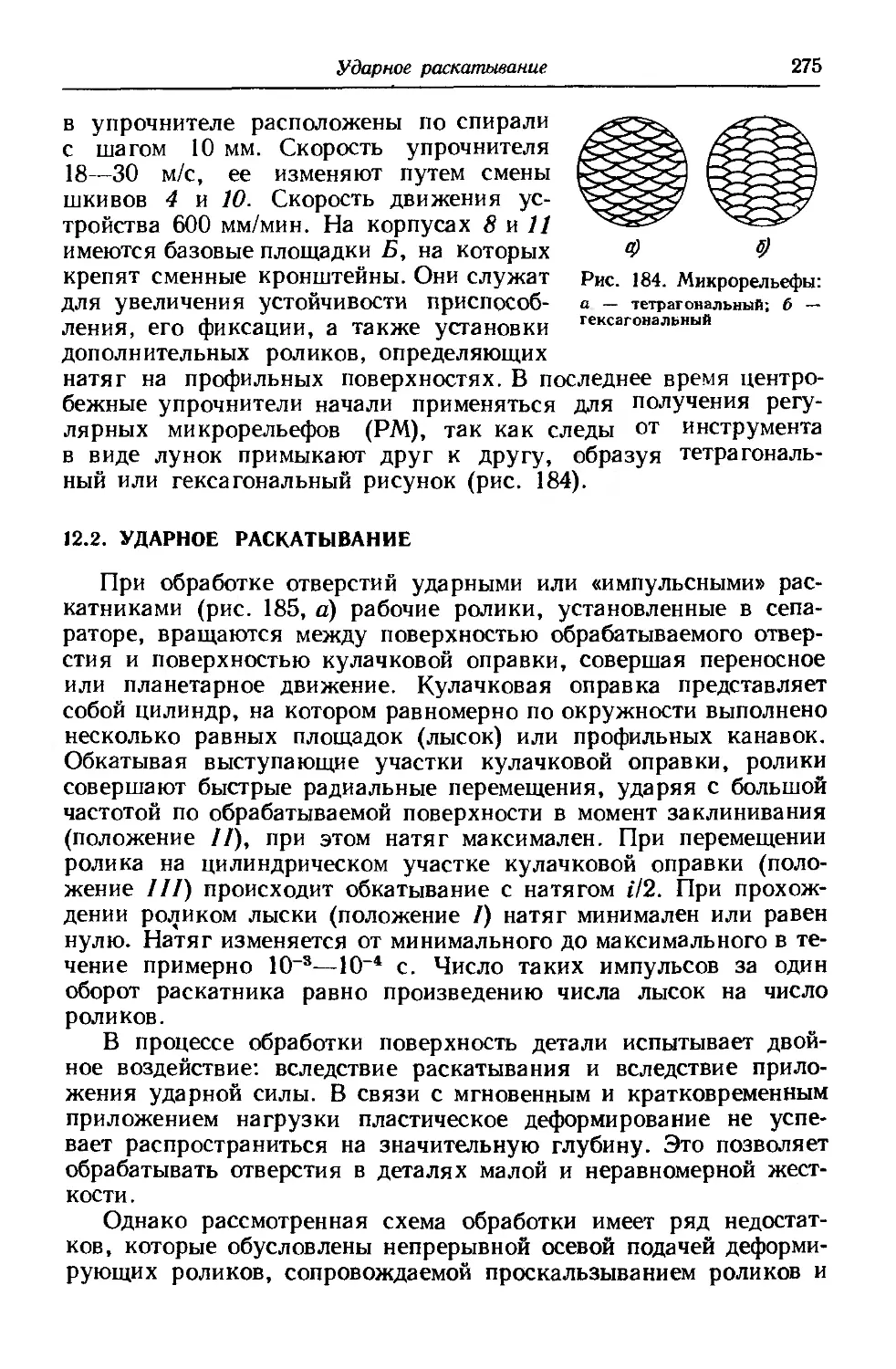

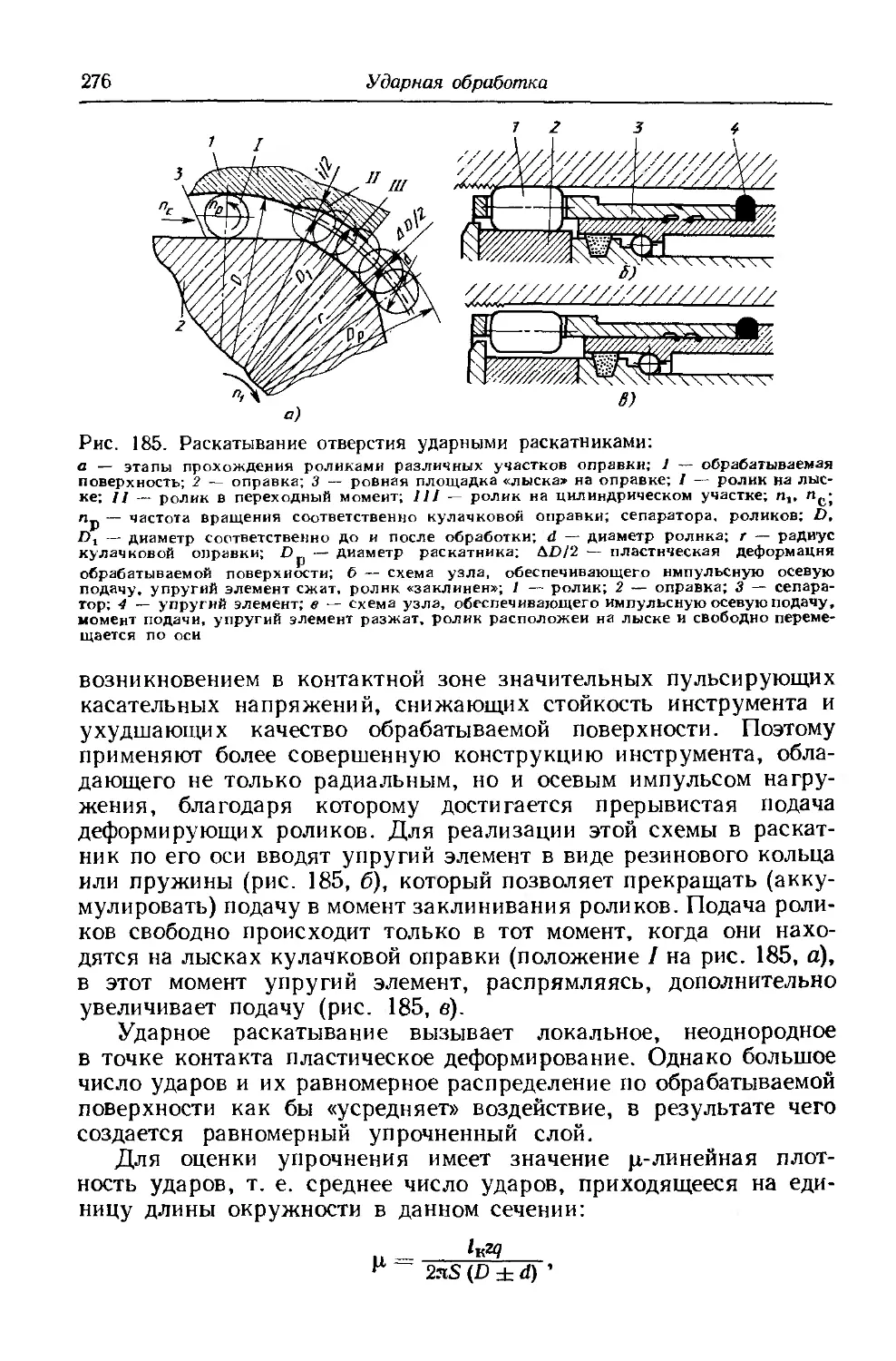

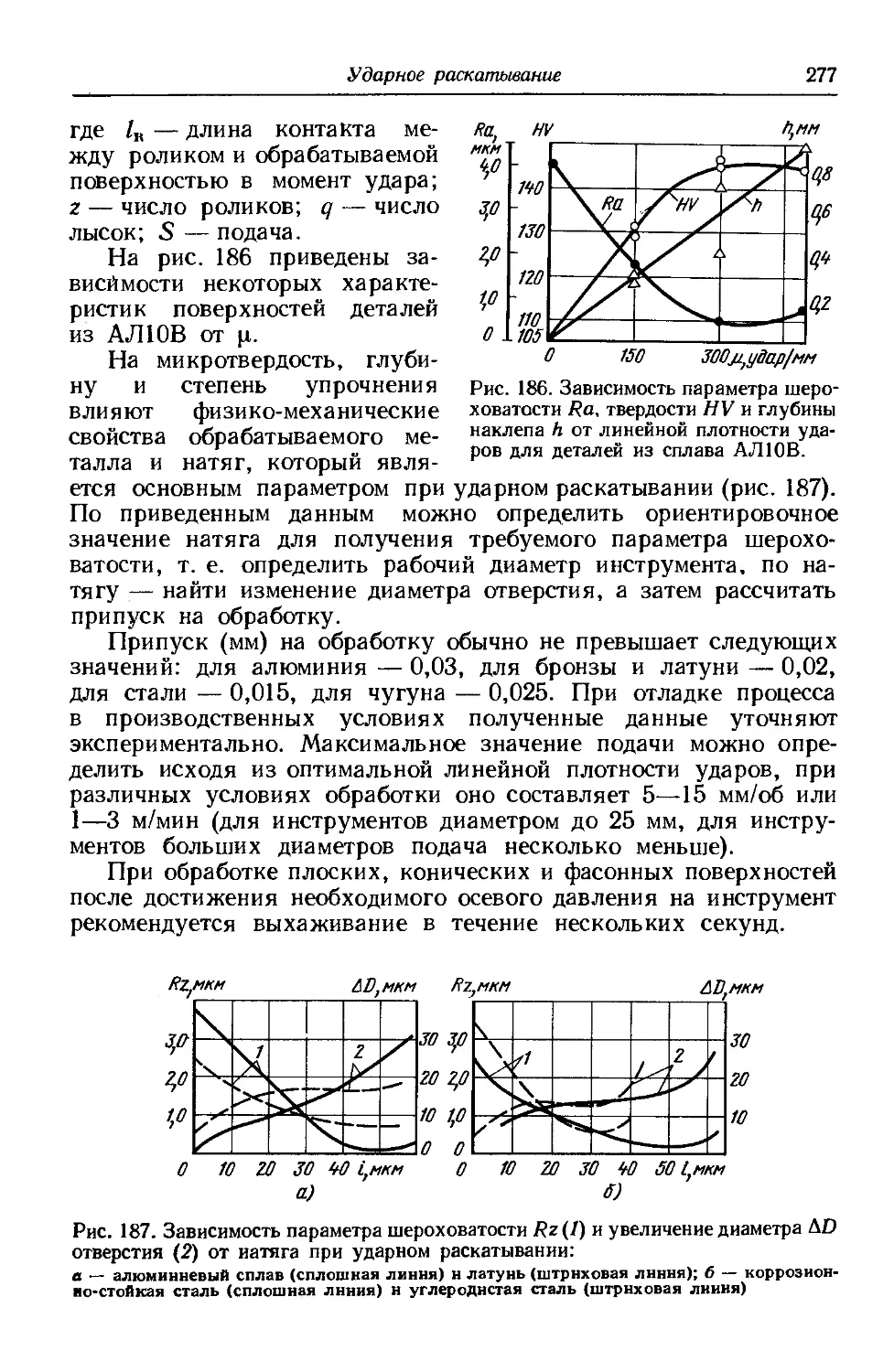

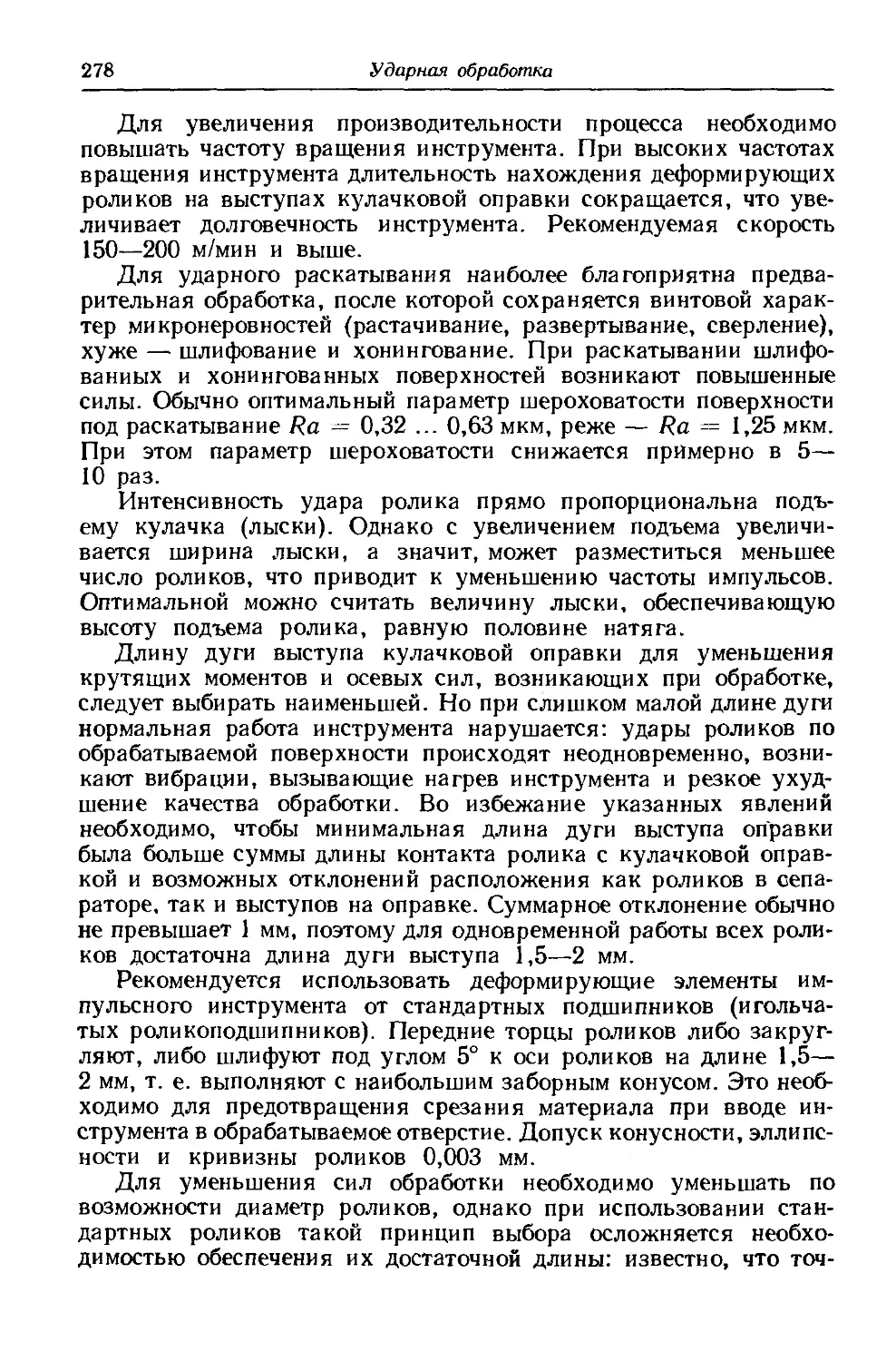

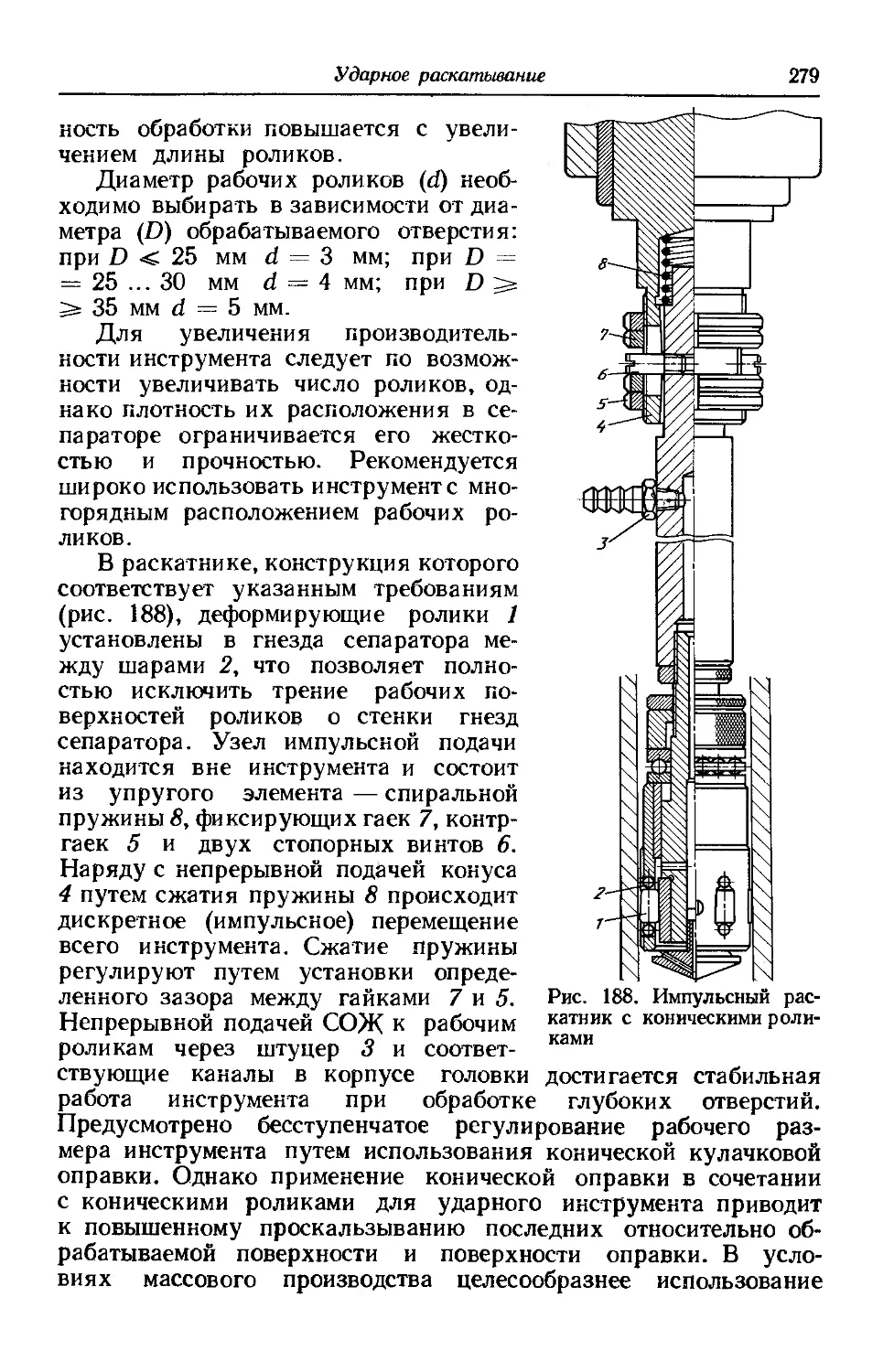

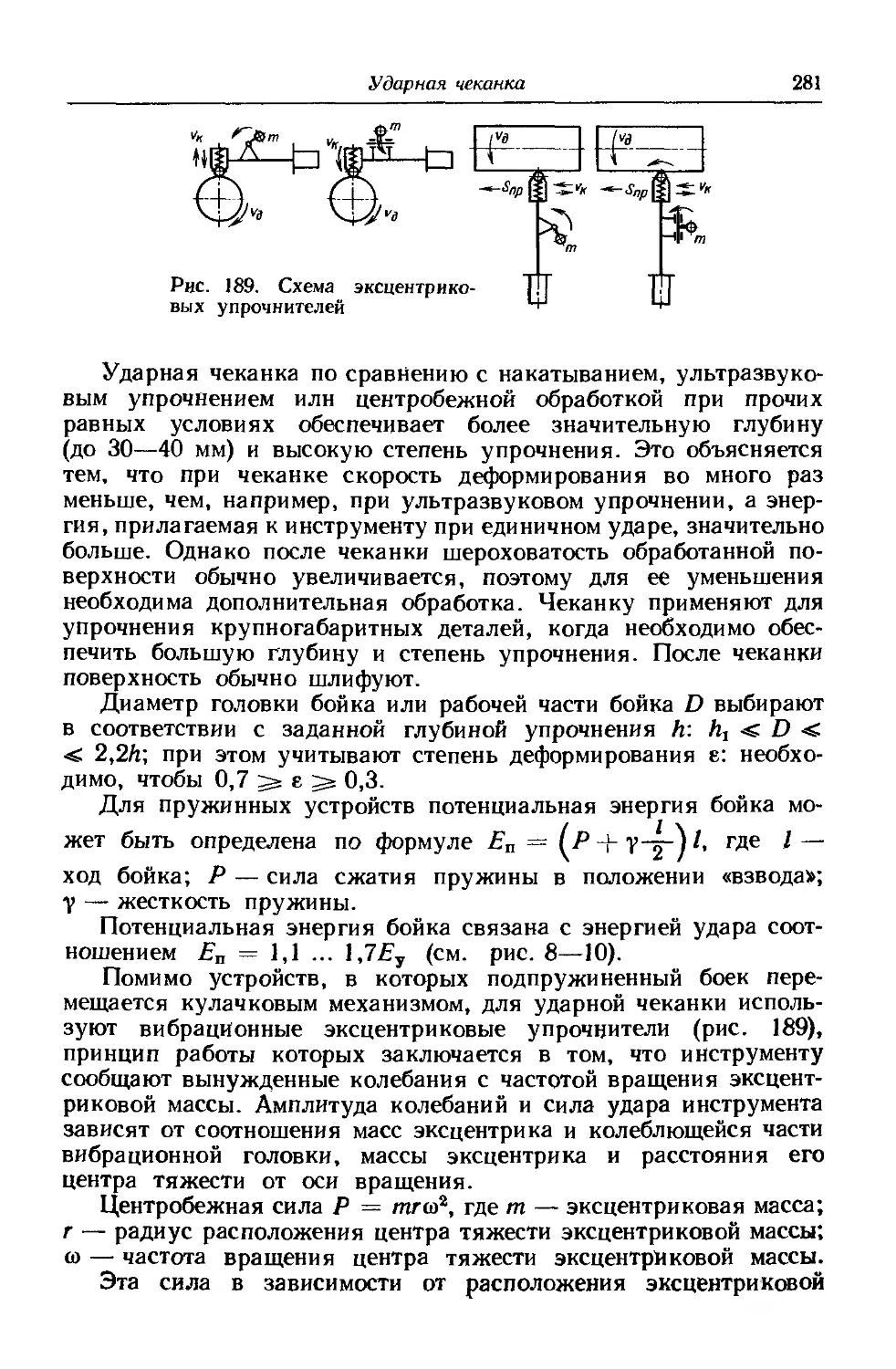

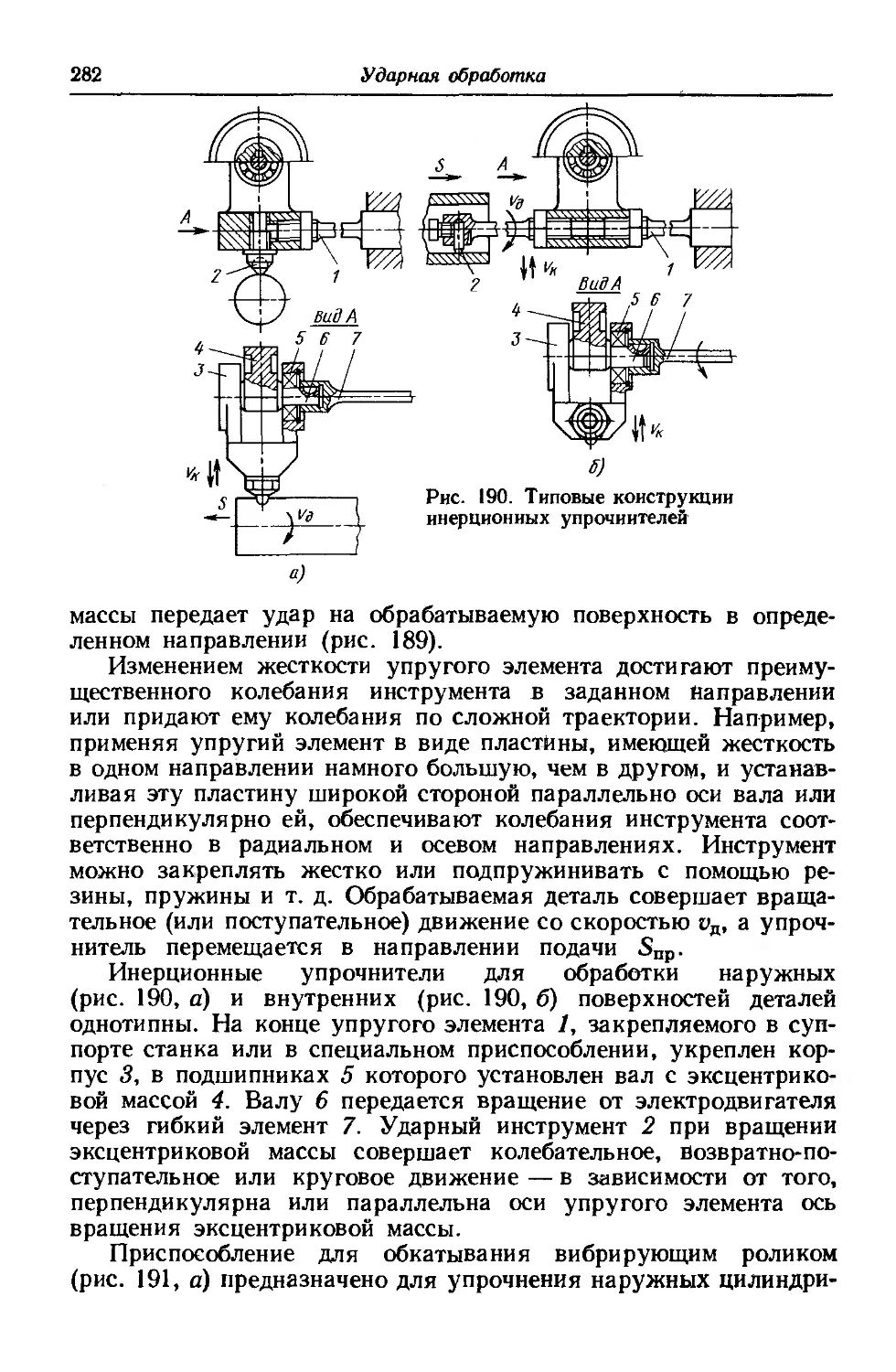

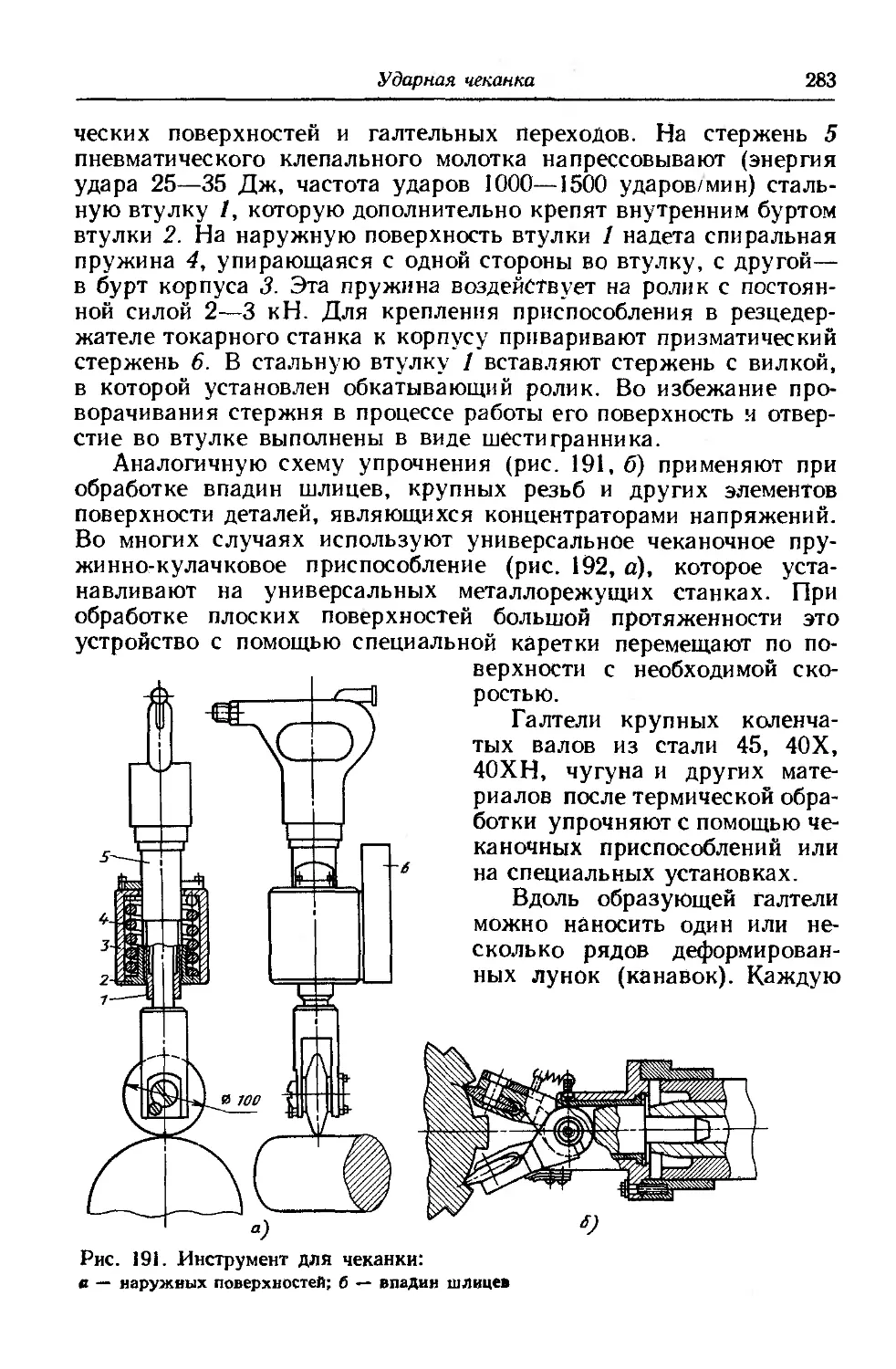

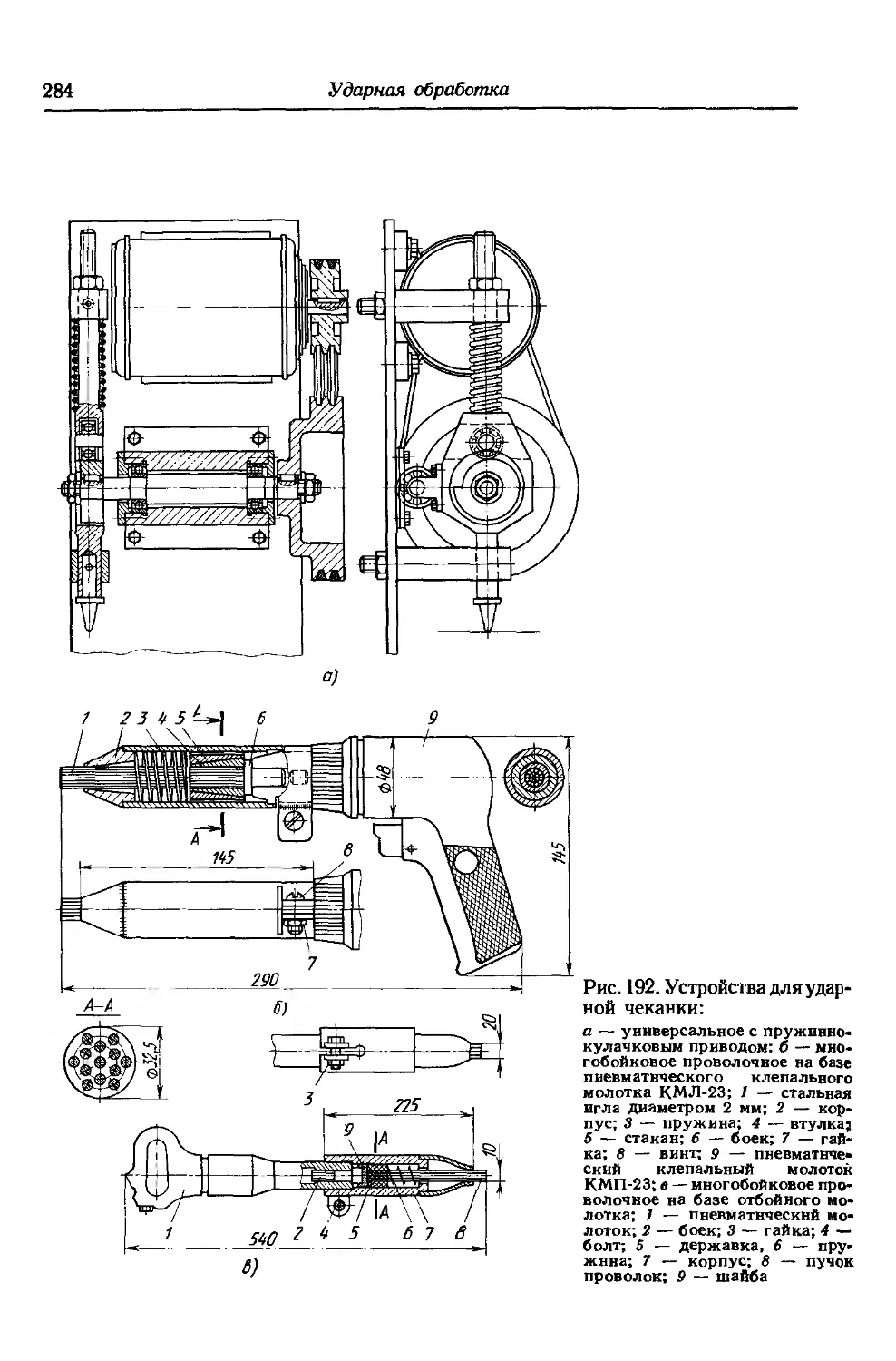

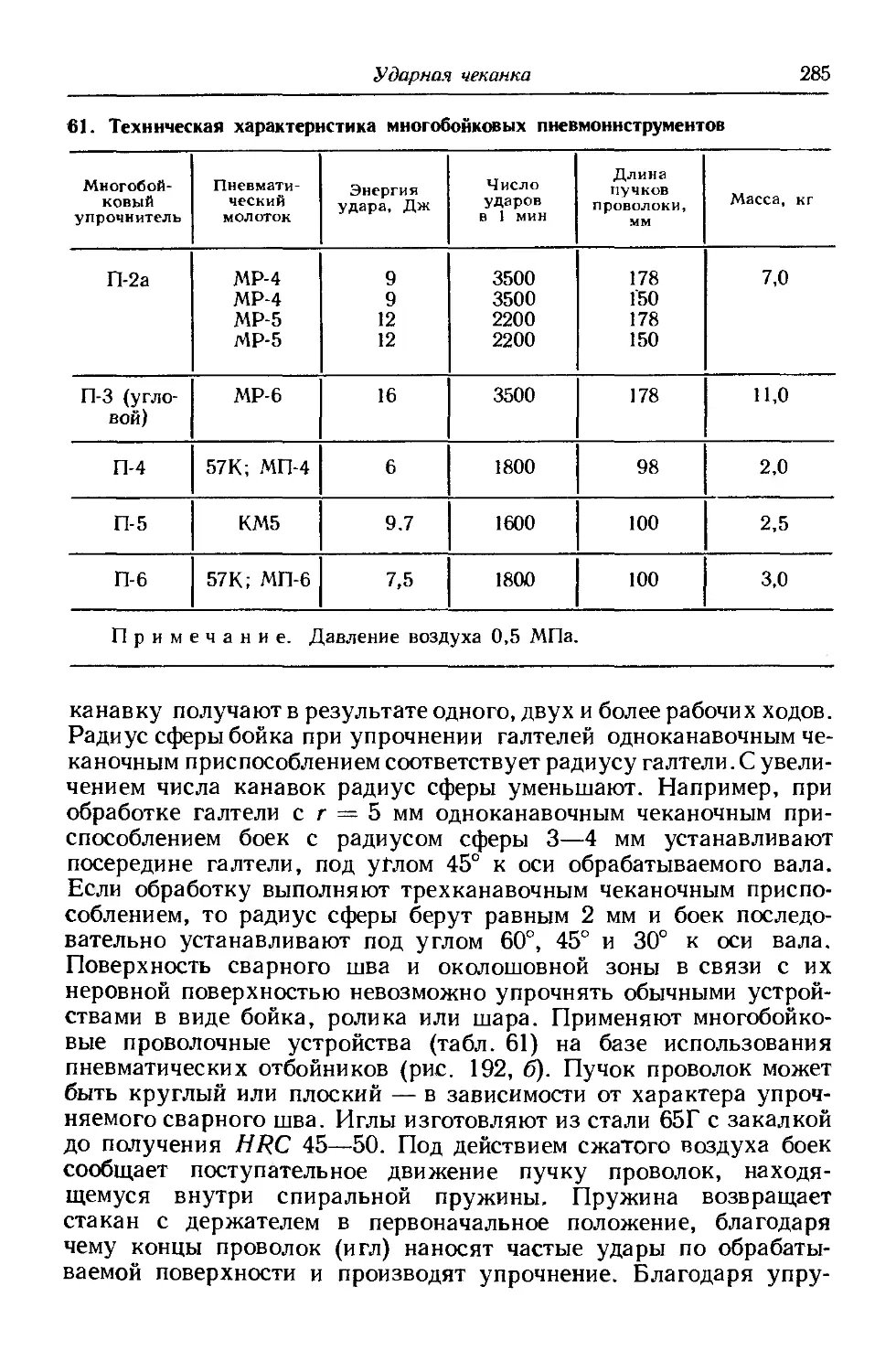

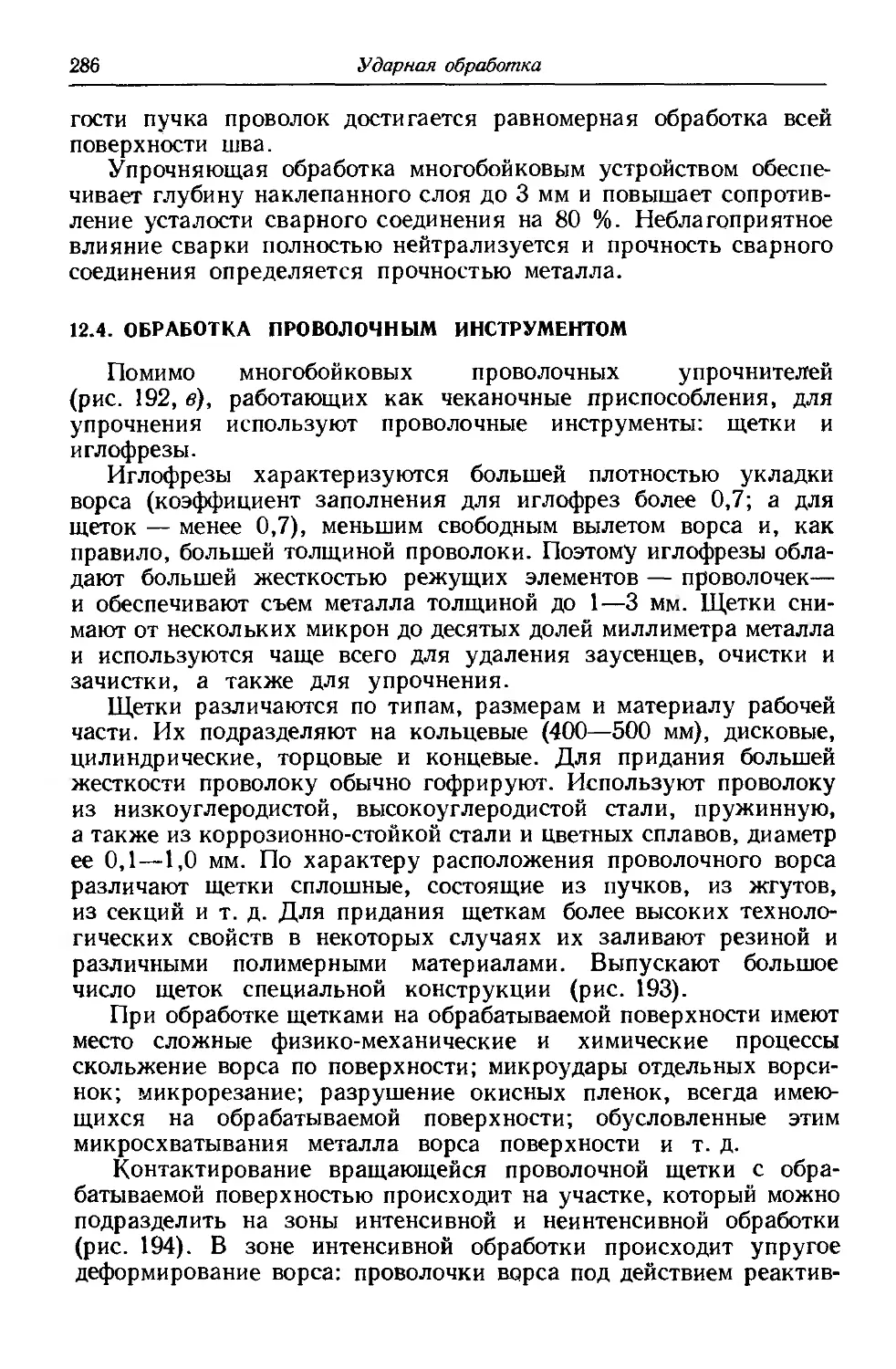

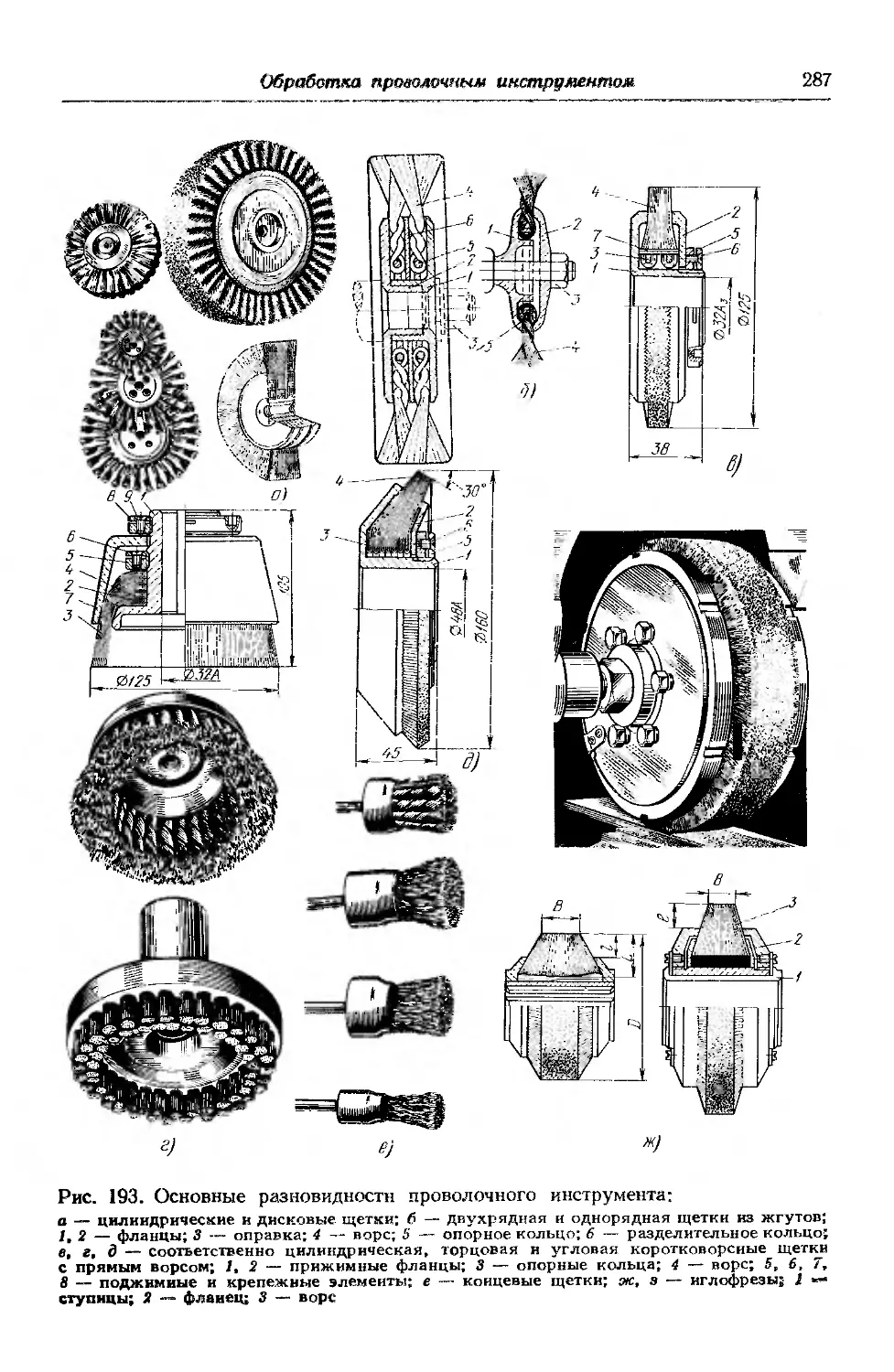

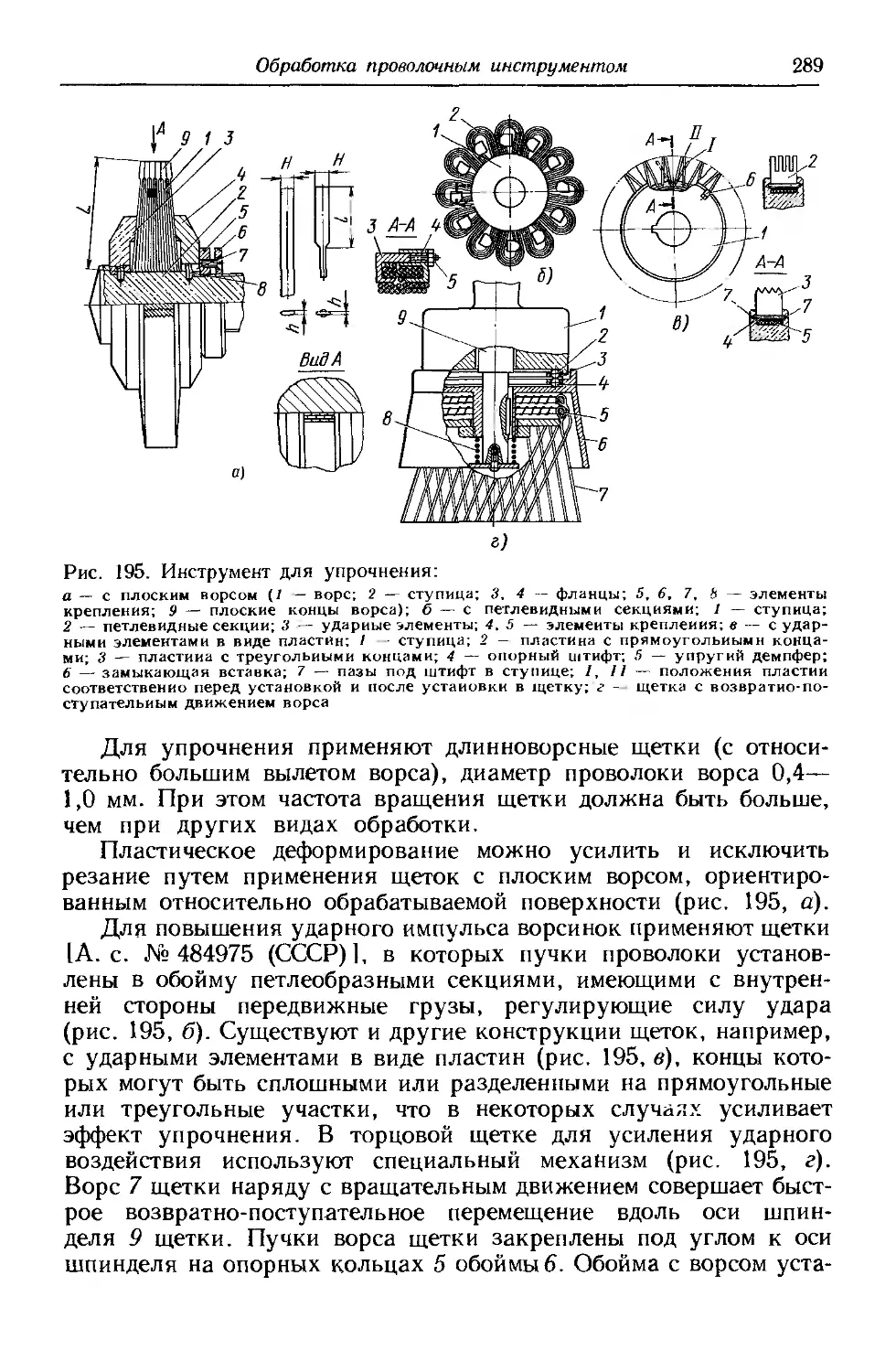

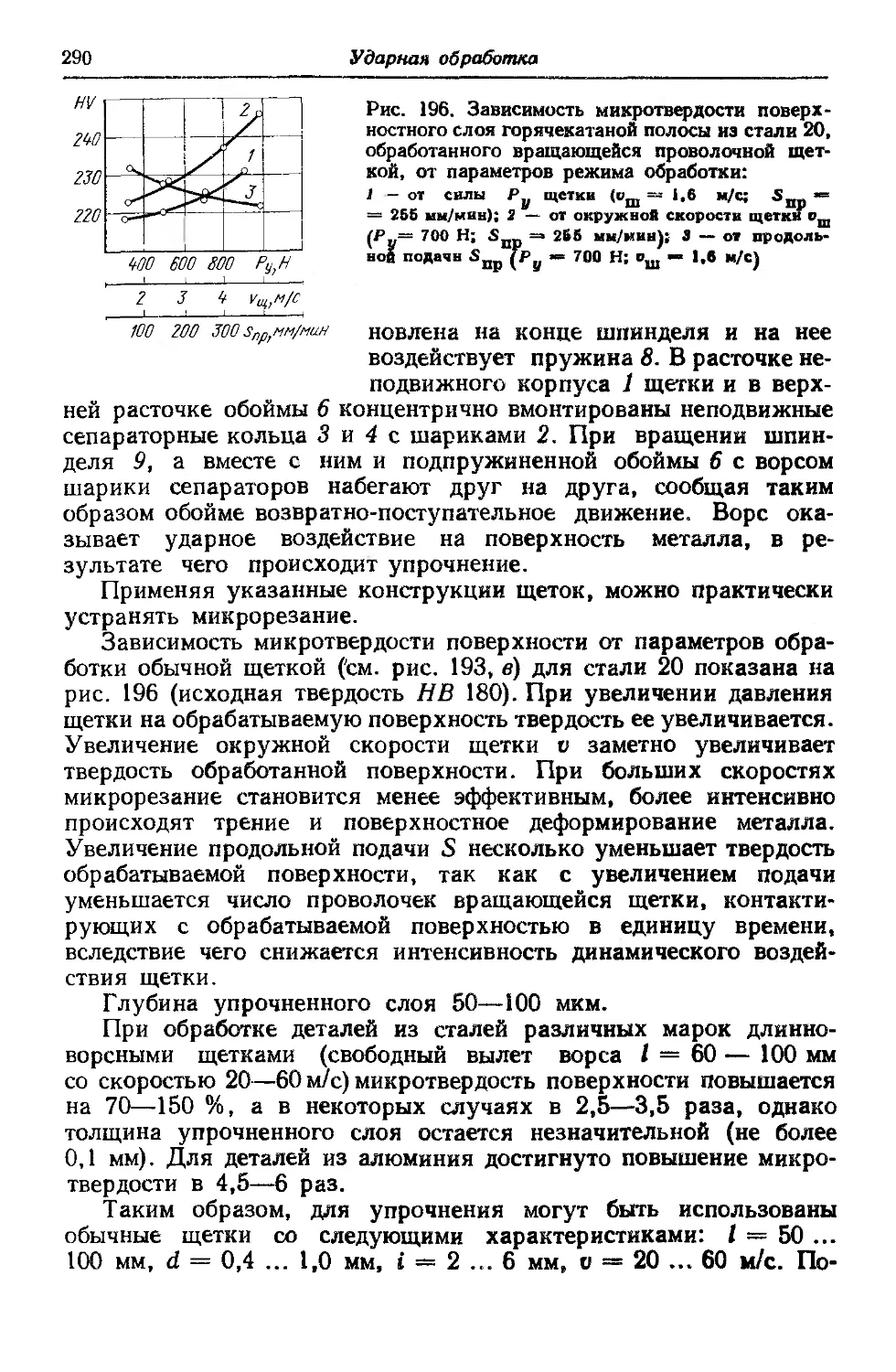

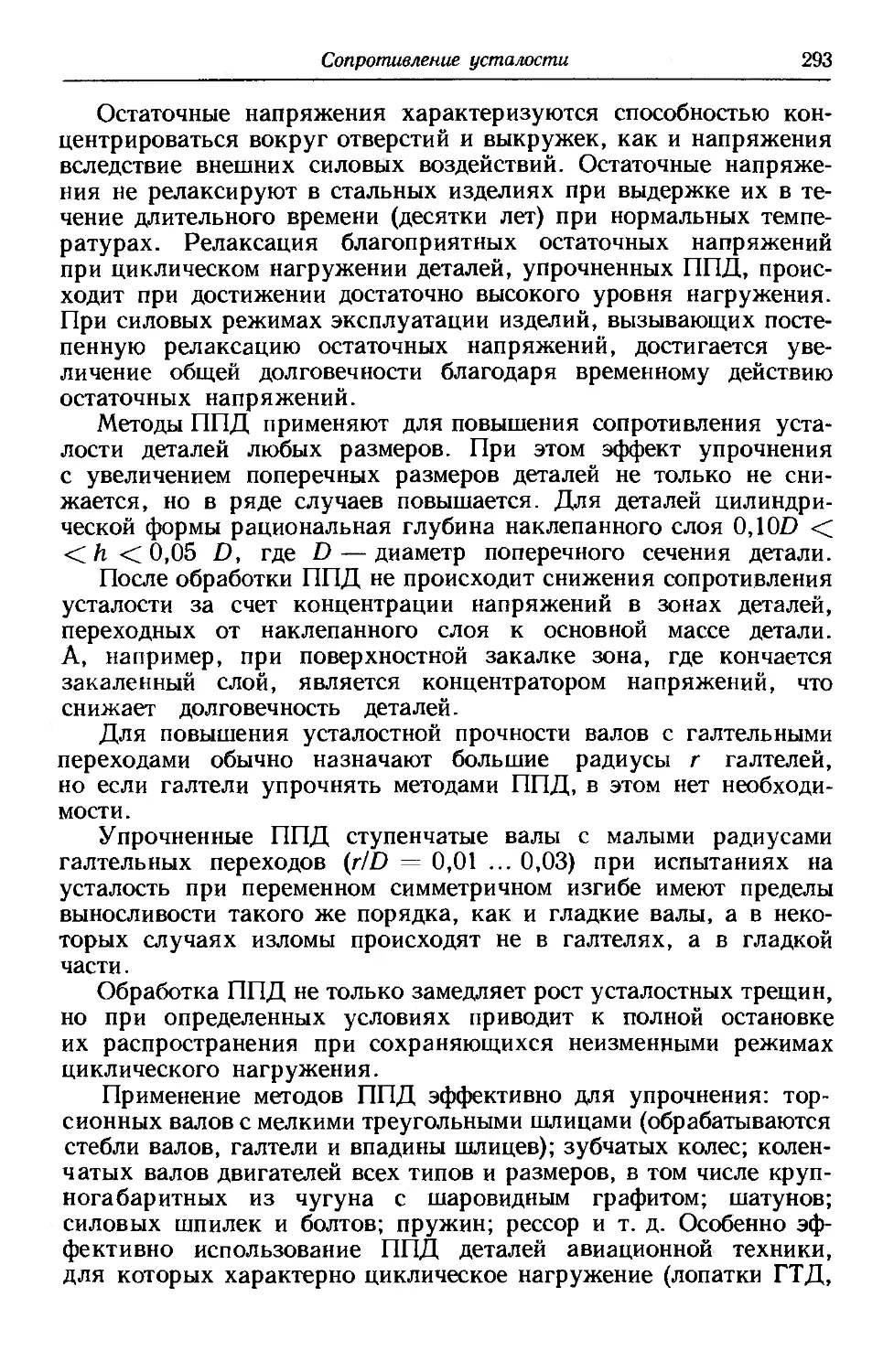

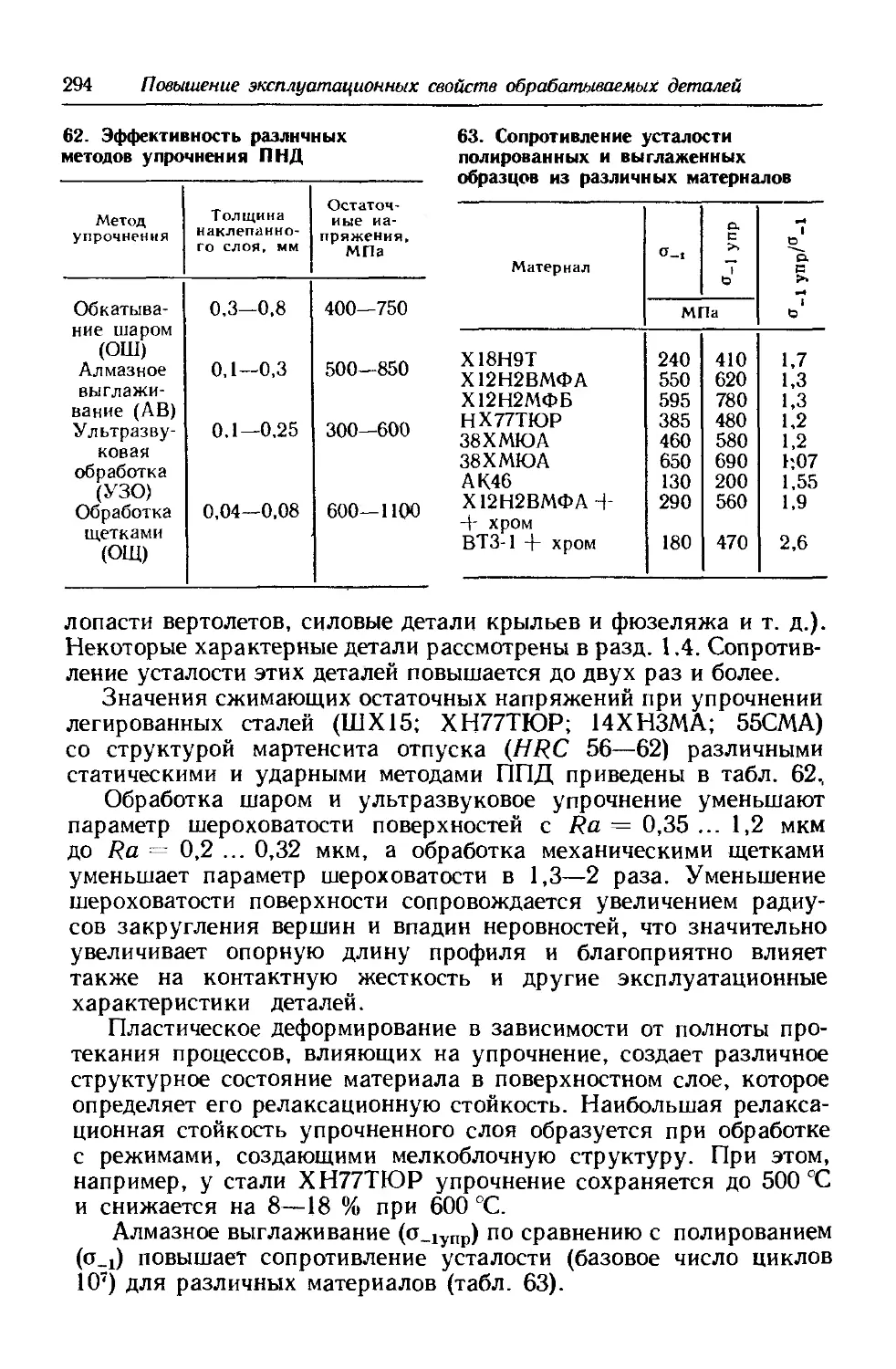

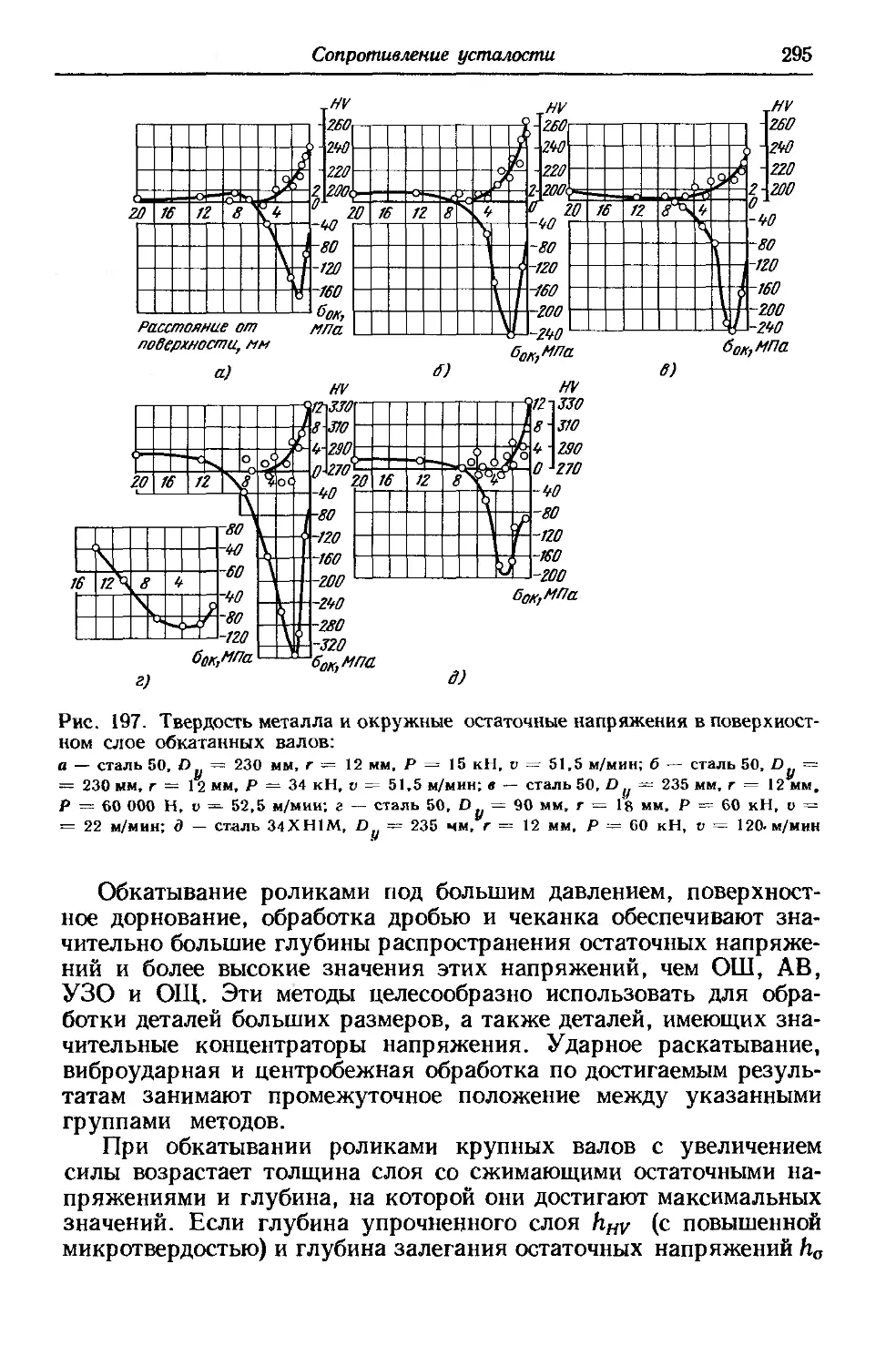

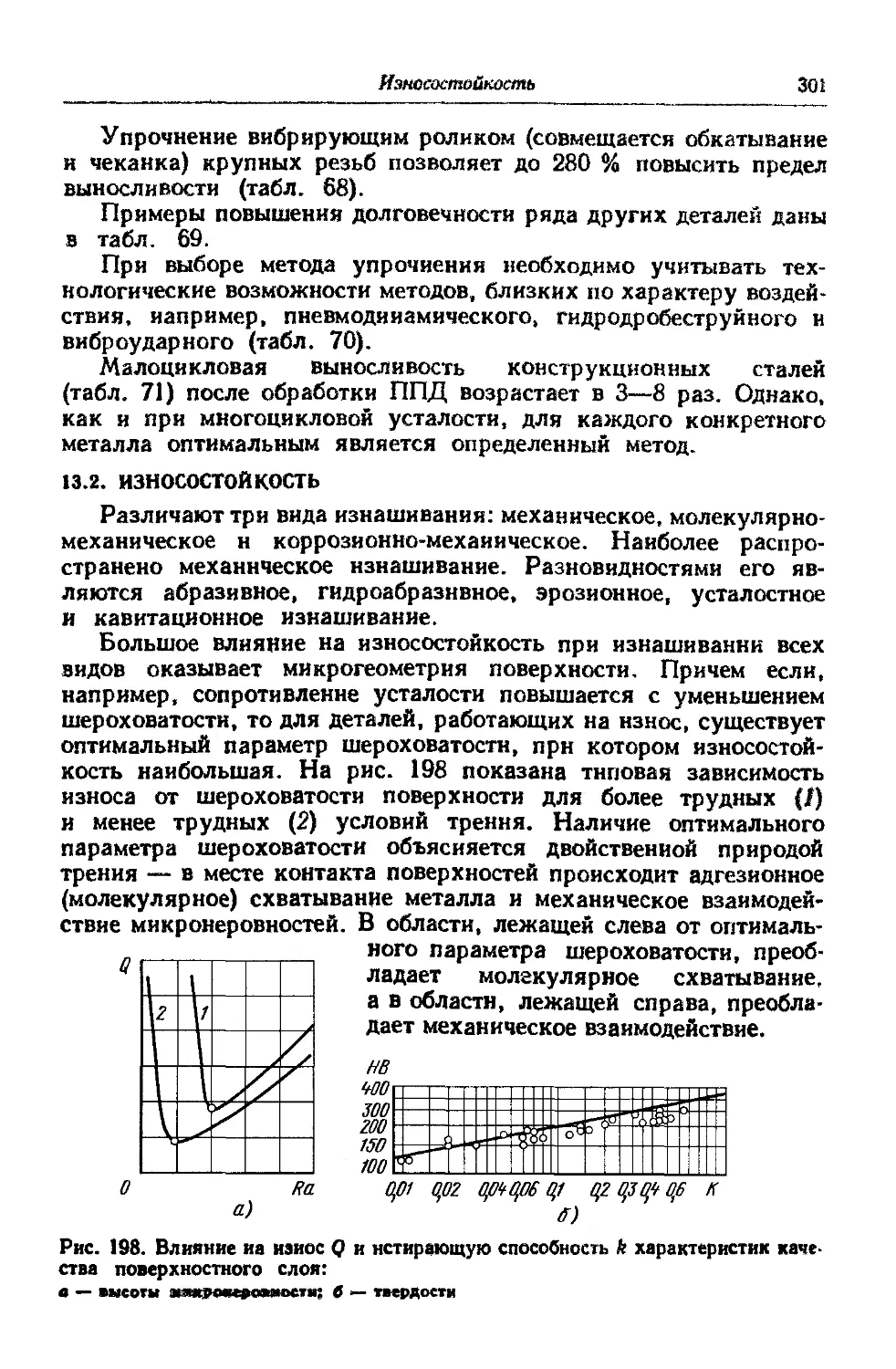

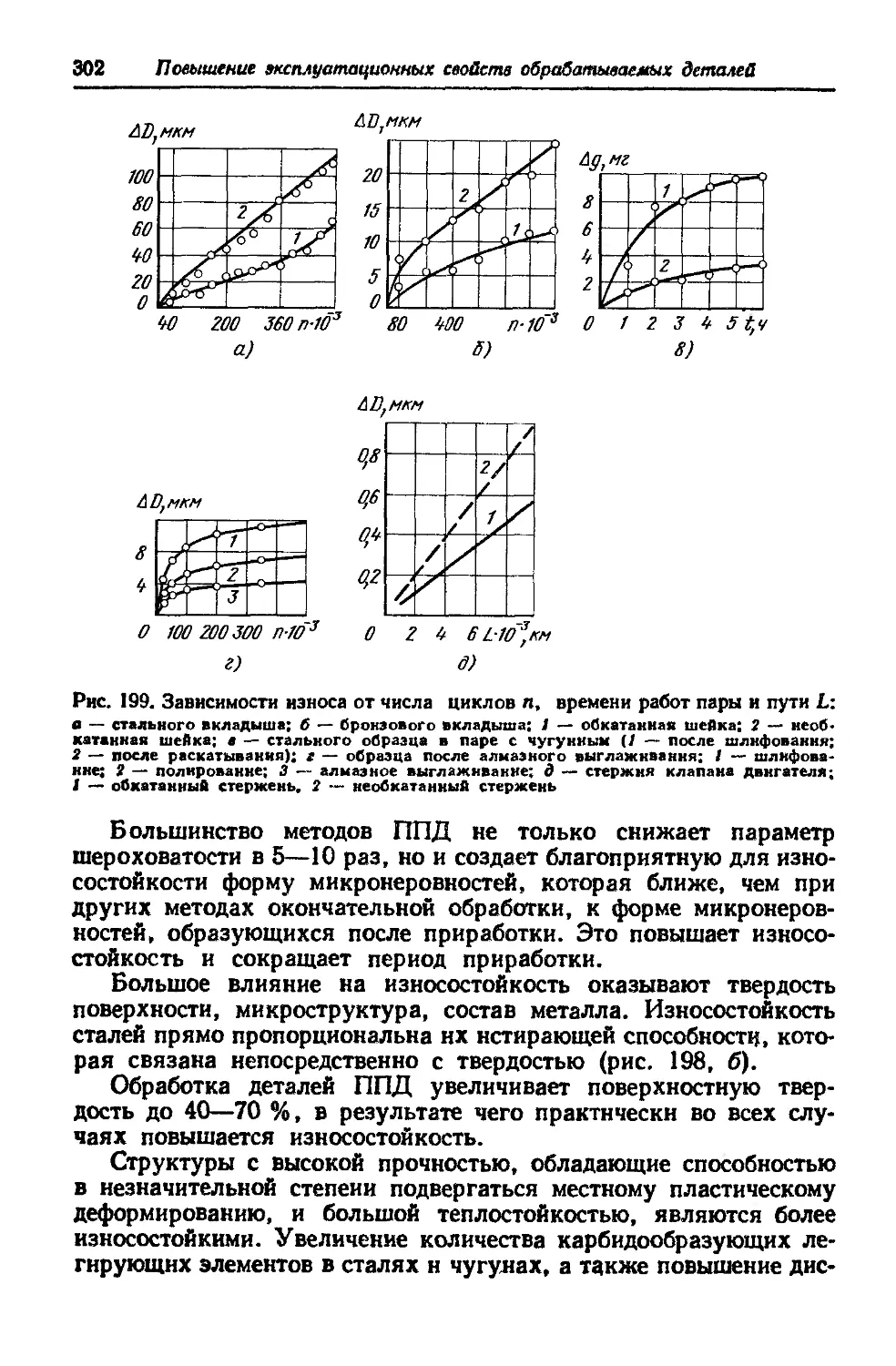

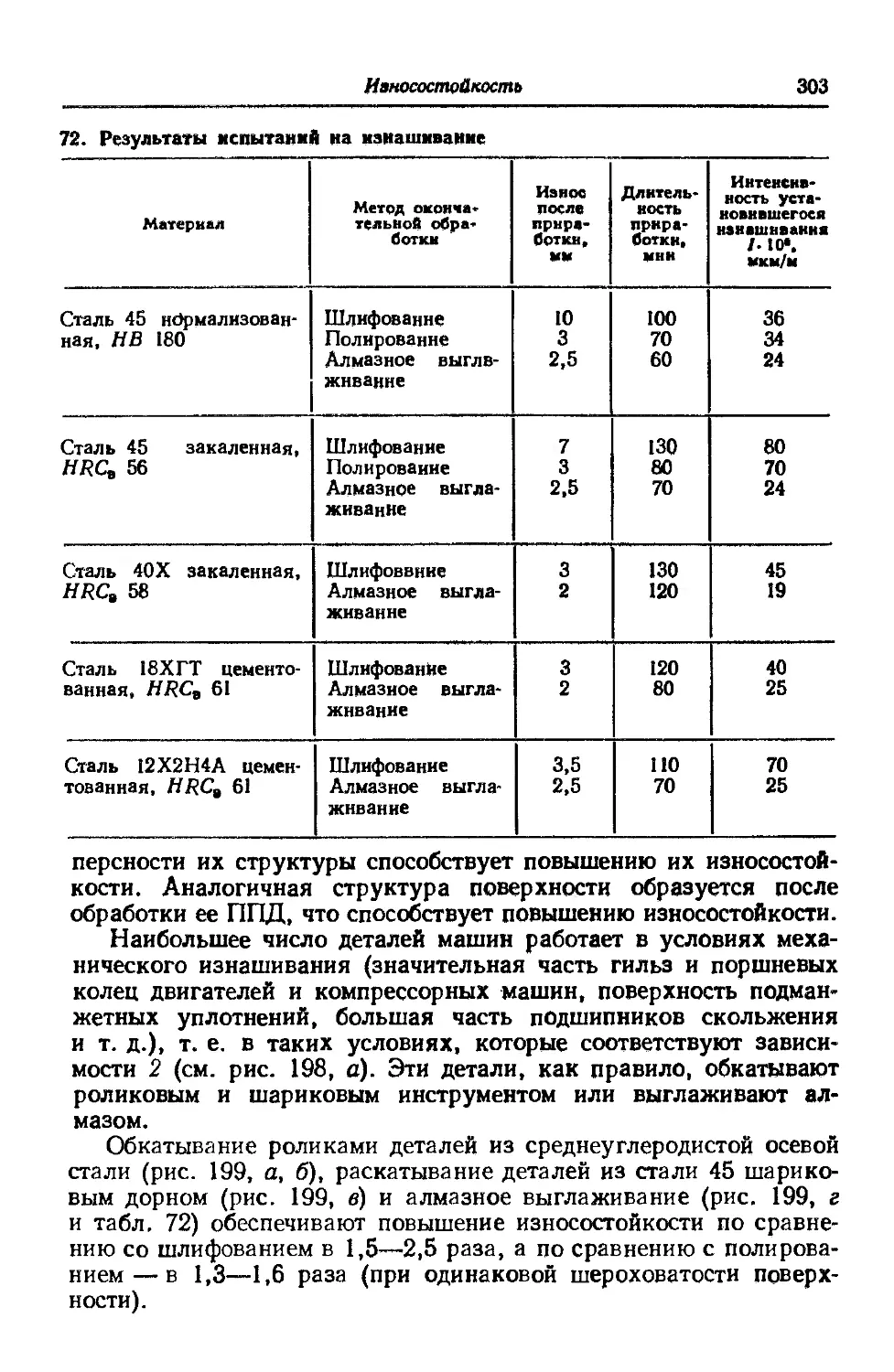

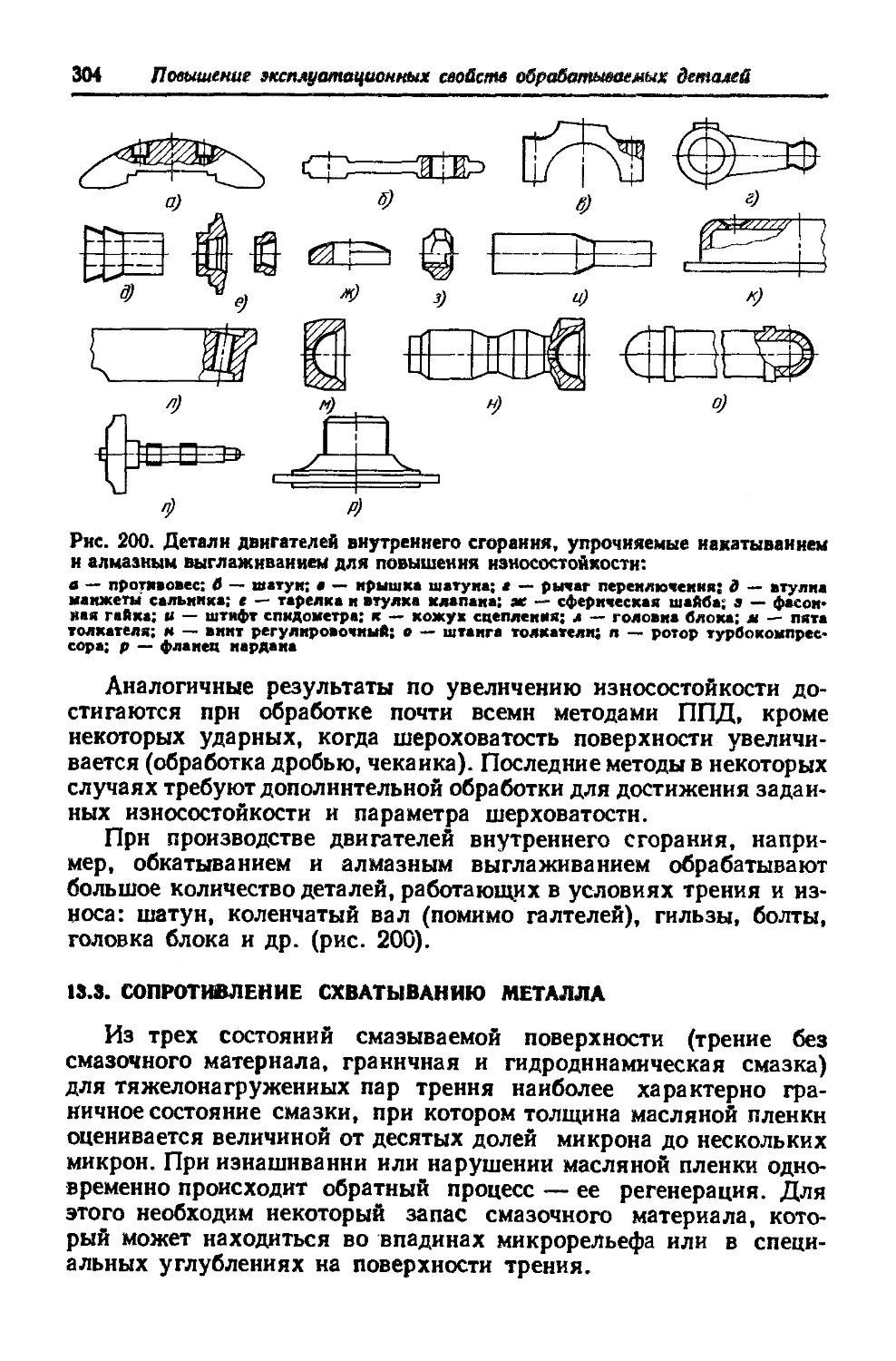

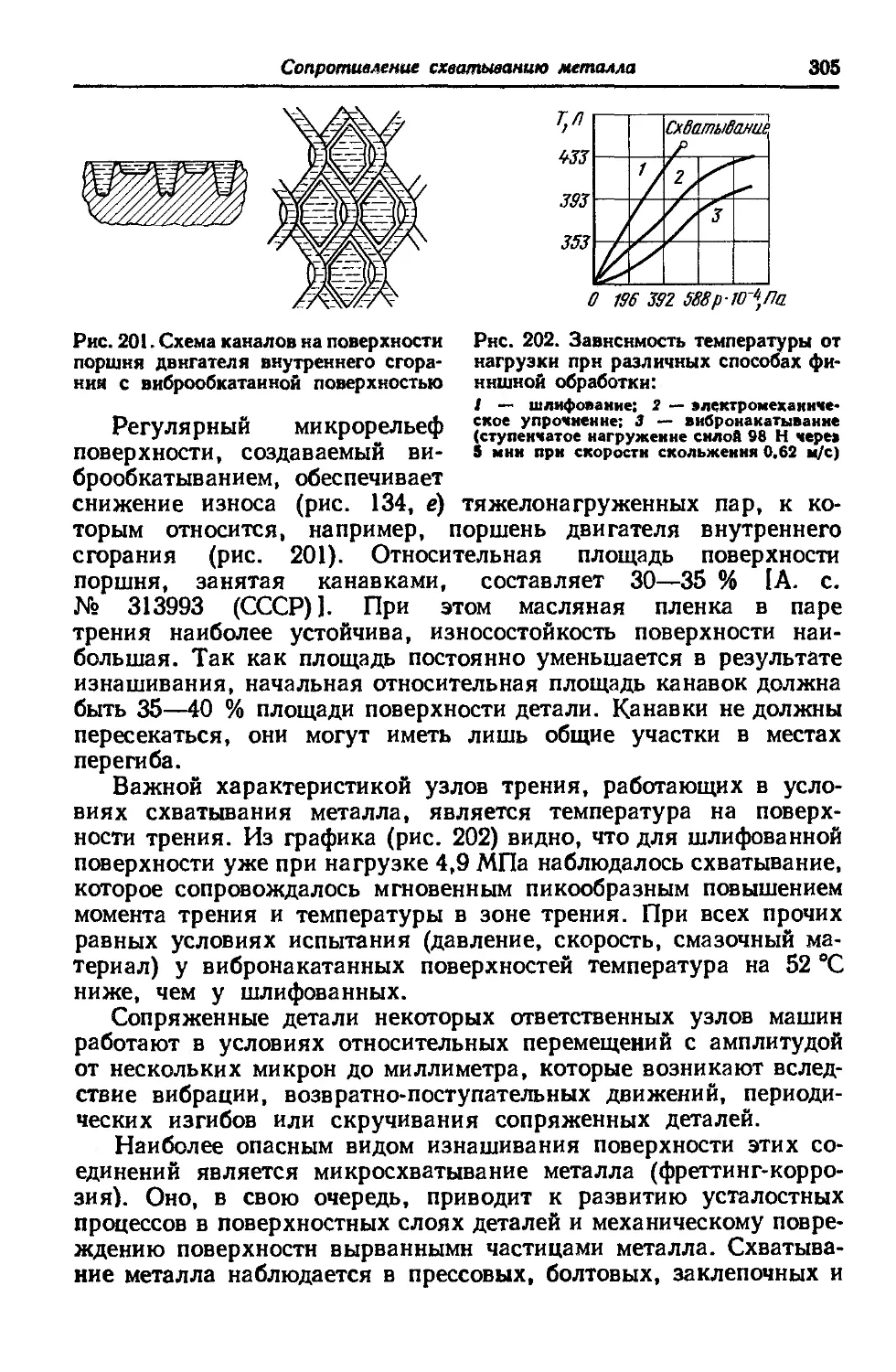

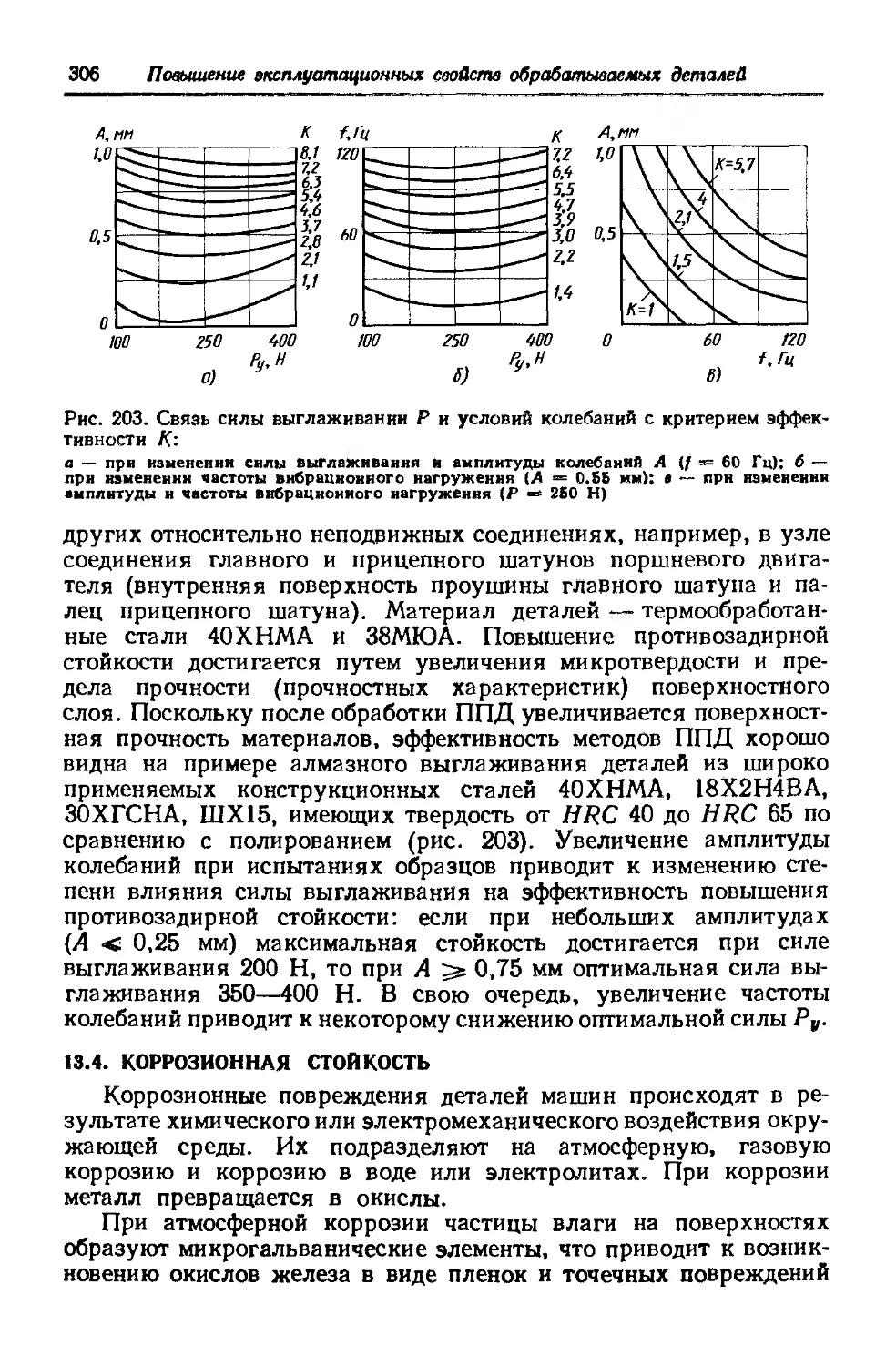

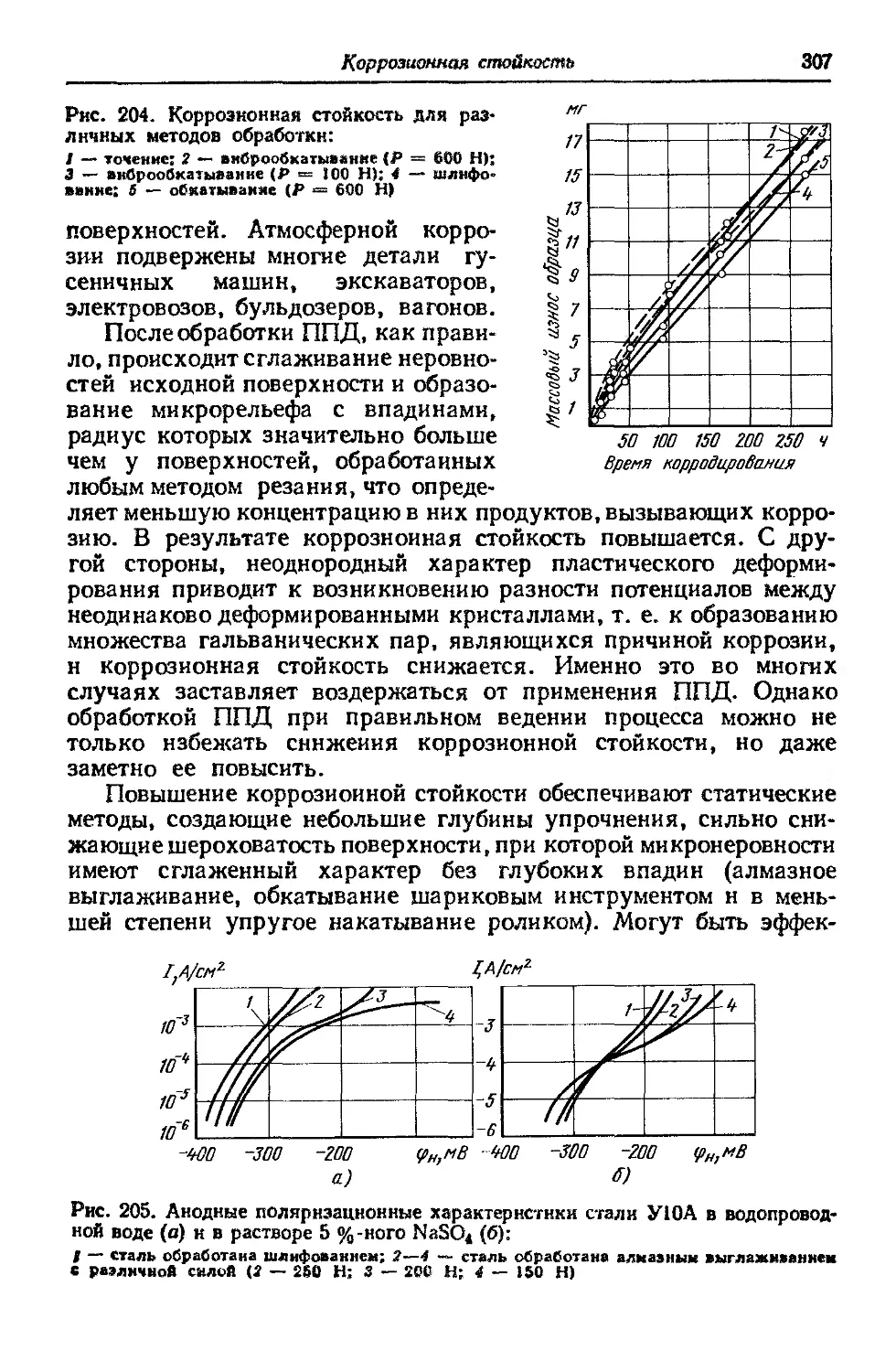

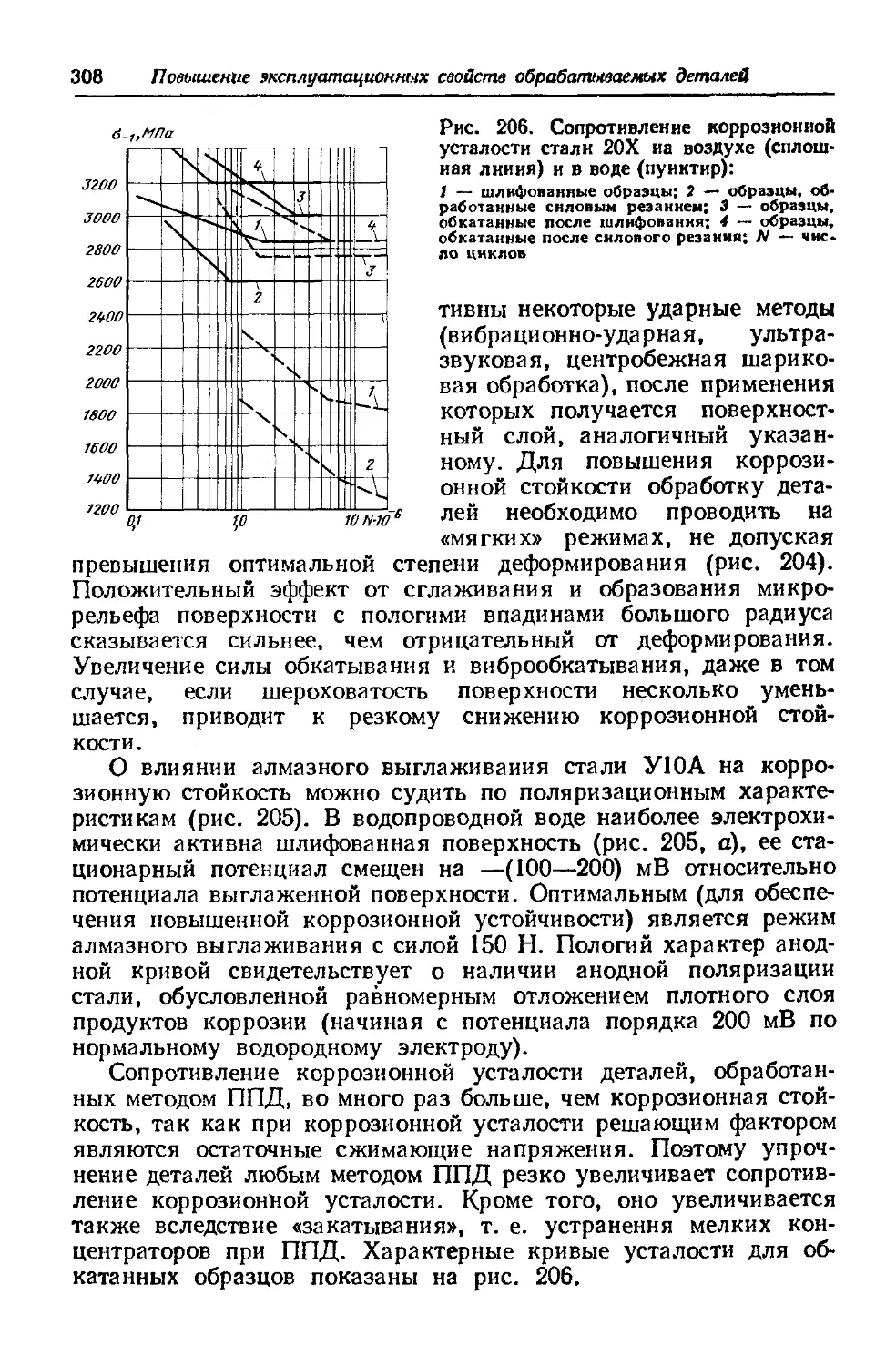

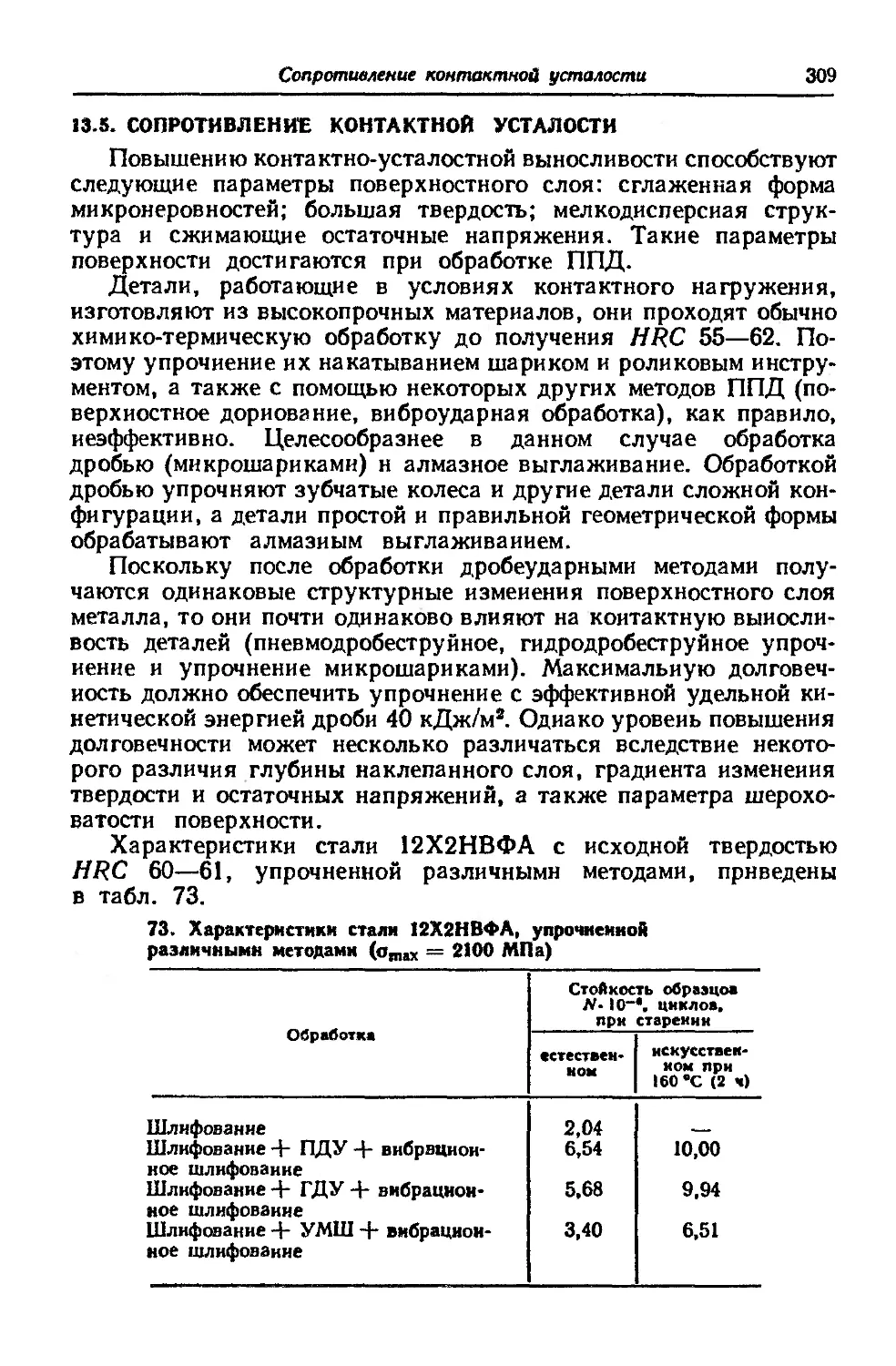

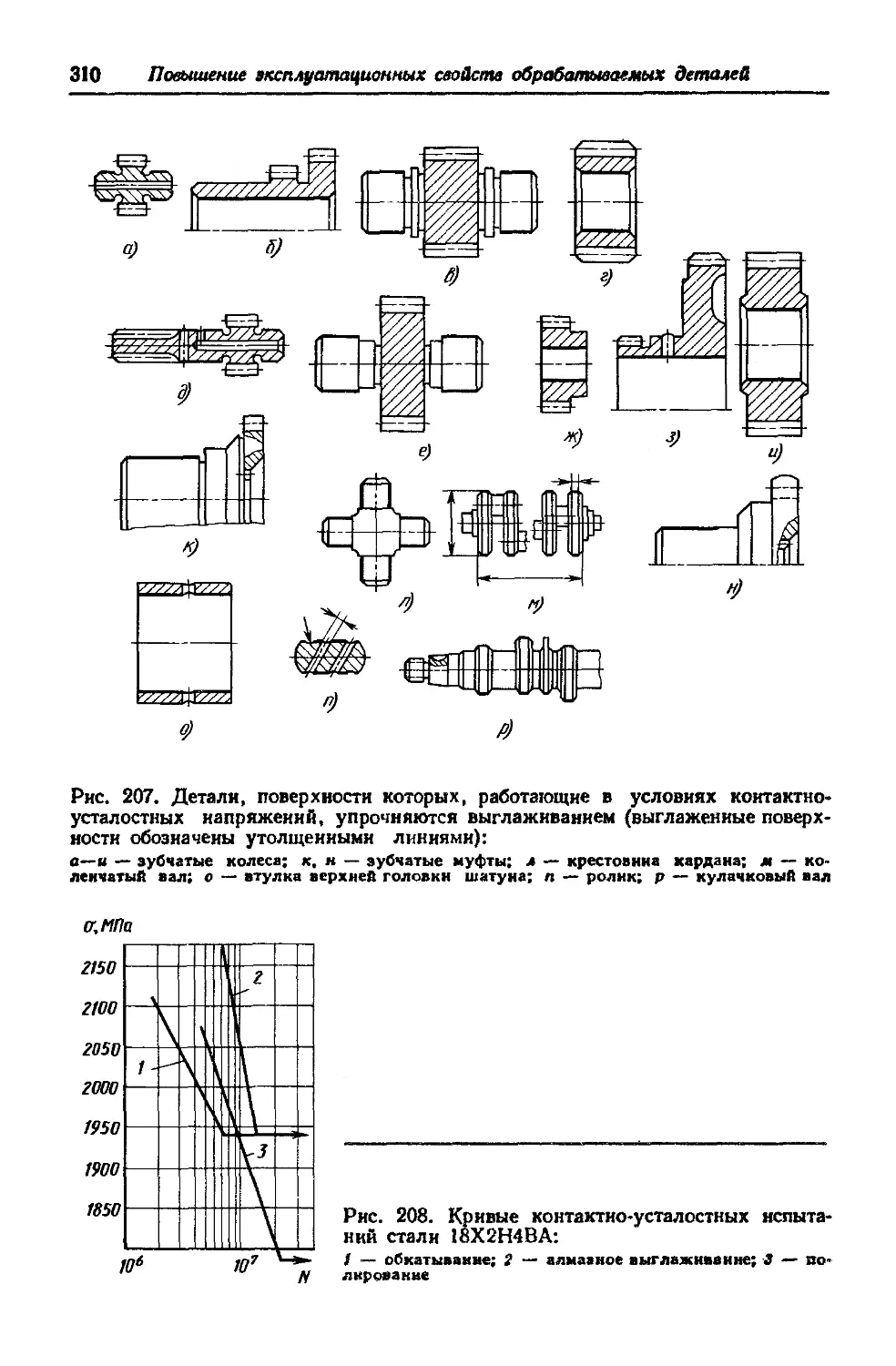

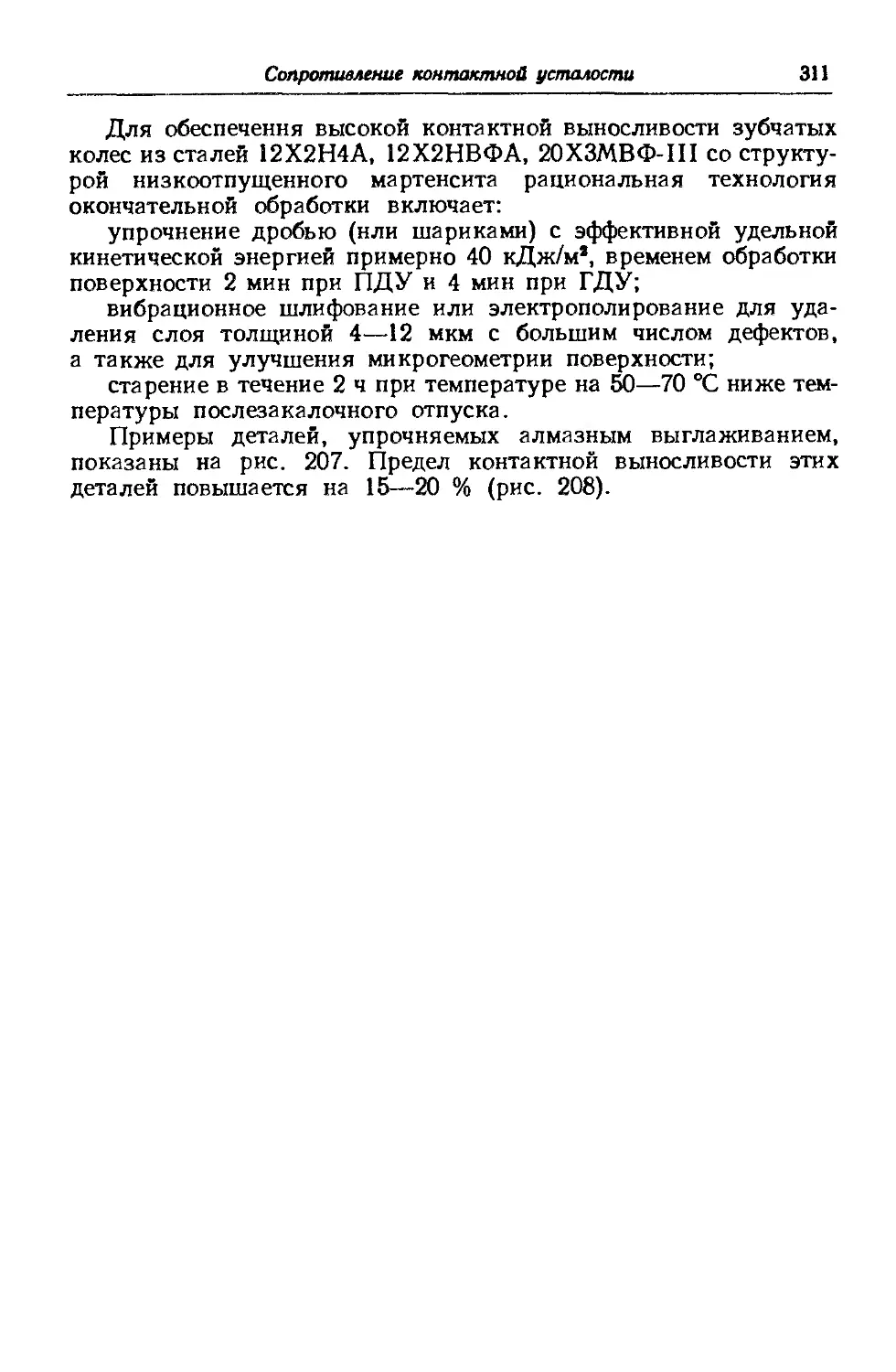

локи, гранулы из алюминиевых и цветных сплавов, литые метал-