Text

В. 3. ПЕКНЕ

624.343

П2Ч5

СИНХРОННЫЕ

КОМПЕНСАТОРЫ

(конструкция, монтаж,

испытания и эксплуатация)

МОСКВА «ЭНЕРГИЯ» • 1980

ББК 31.261.62

П 24

УДК 621.313.325

Пекне В. 3.

П 24 Синхронные компенсаторы (конструкция, мои

таж, испытания и эксплуатация). М.: Энергия

1980.—272 с., ил.

В пер.: 95 к.

...Ряссмотре.чн конструкции синхронных компенсаторов с водопот-

сти киммисатотя “ХДЛ*дс"пе‘'- ««*»«« конструктимыс осоС

СТИ кимпснсаторпв с ВОДЯНЫМ охлаждением. Оп’-K'dHH спппгмрии />

-Нглпл2* "чсскхе приемы бескрановога монтажа синхронныхР компен-

саторов выполнен ия пускопалазояиых работ н покс•. 1а™ , ,

испытании при сборке машин п изложены ocodeini.H-T-i ж. изуатшни

Компенсаторов в различных режимах. ’Ксилузтации

Для конструкзтзров электромашиностроительных заводов ямжене

ТМН11Чкхнх’п^ни’1,'’Ва,1Н1'М "олста||“'"' ............... ,е;,.,з.

? ’" пр01!•’“»»>' моит.зм комппк-зтор. Т а т.о.

же для акеллуатвцнпнного и ремонтного оерсоналя.

„ 30307-047

0^(01 )-80 '3°-80- 2‘’02°30000

ББК 31.261.62

6П2.1.081

© Издател1.ство Эпсргия», 1980 г.

ПРЕДИСЛОВИЕ

В решениях XXV съезда КПСС предусмотрен даль

нейший рост электроэнергетики страны. С вводом в дей-

ствие новых мощностей на вновь сооружаемых крупных

электростанциях продолжится развитие мощных элек-

тросетей напряжением НО—500 кВ. Будут продолжены

работы но созданию единой энергетической системы

страны путем объединения энергосистем Сибири и

Средней Азии с Европейской энергетической системой.

Для этой цели сооружаются магистральные линии элек-

тропередачи с переменным напряжением 500, 750 и

1150 кВ и начато строительство линии электропередачи

постоянного тока Экибастуз— Центр напряжением

1500 кВ. Объединение энергетических систем, увеличе-

ние мощности электрических станций и систем в целом

приведут к увеличению передаваемой мощности по ли-

ниям электропередачи. При передаче электроэнергии по

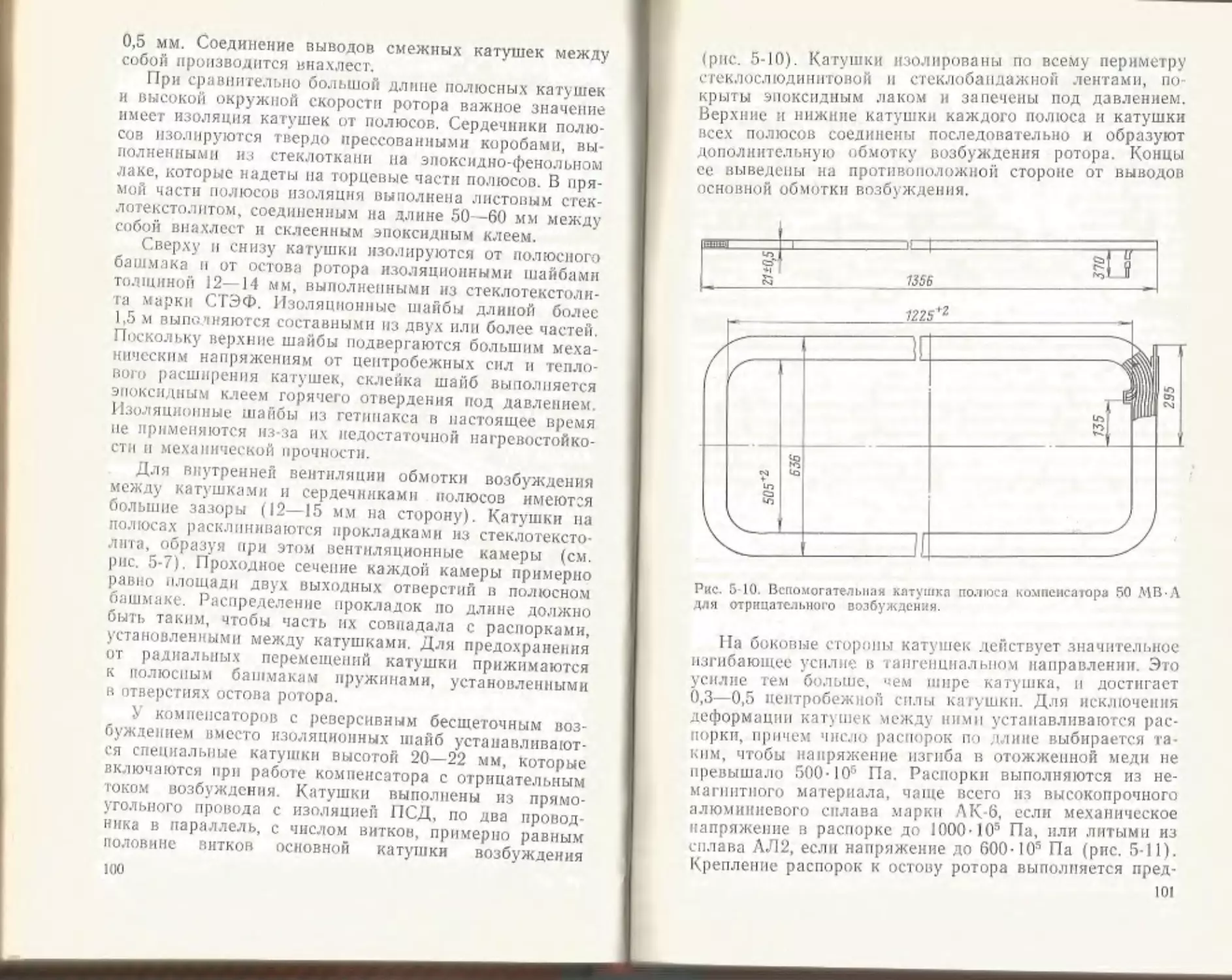

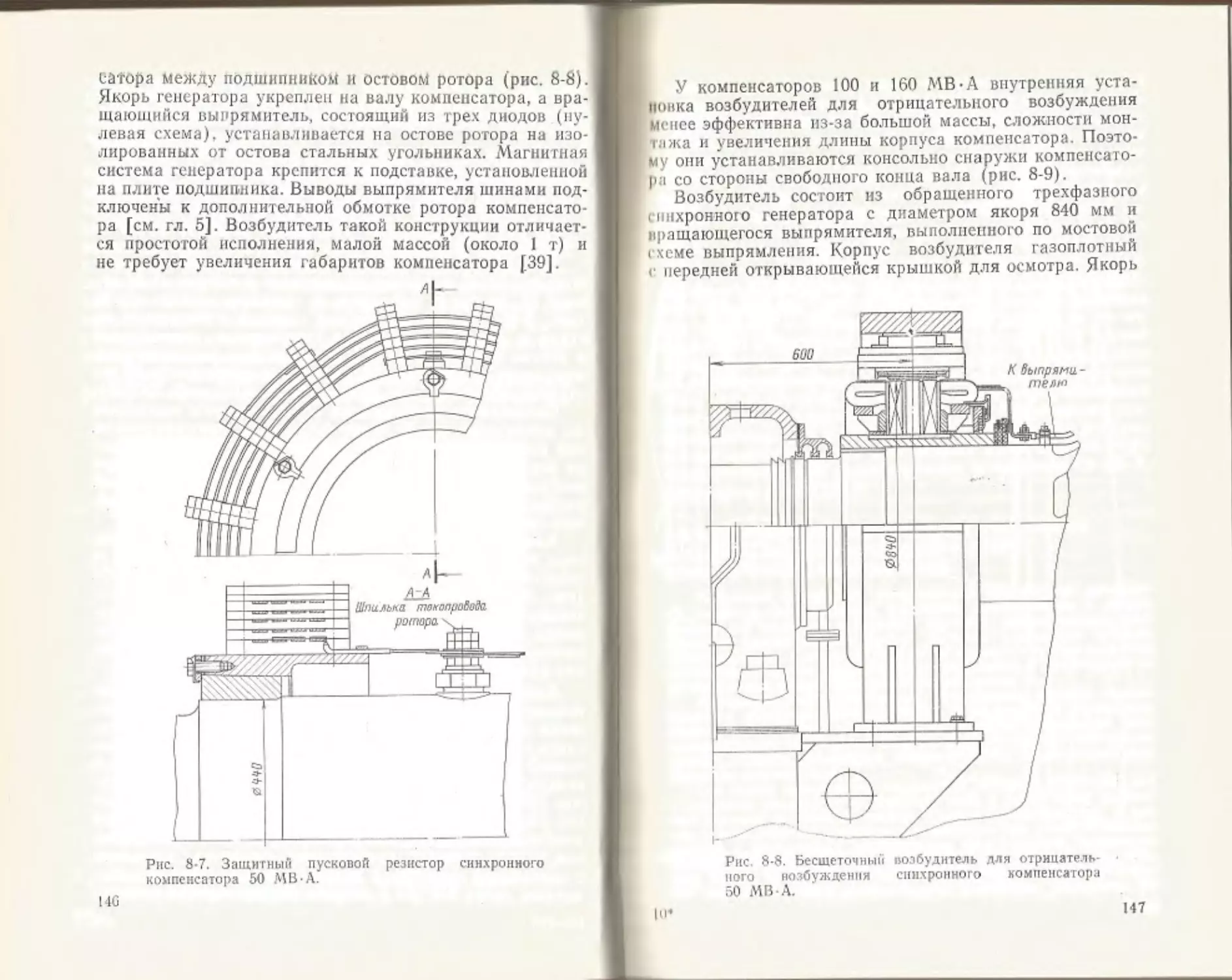

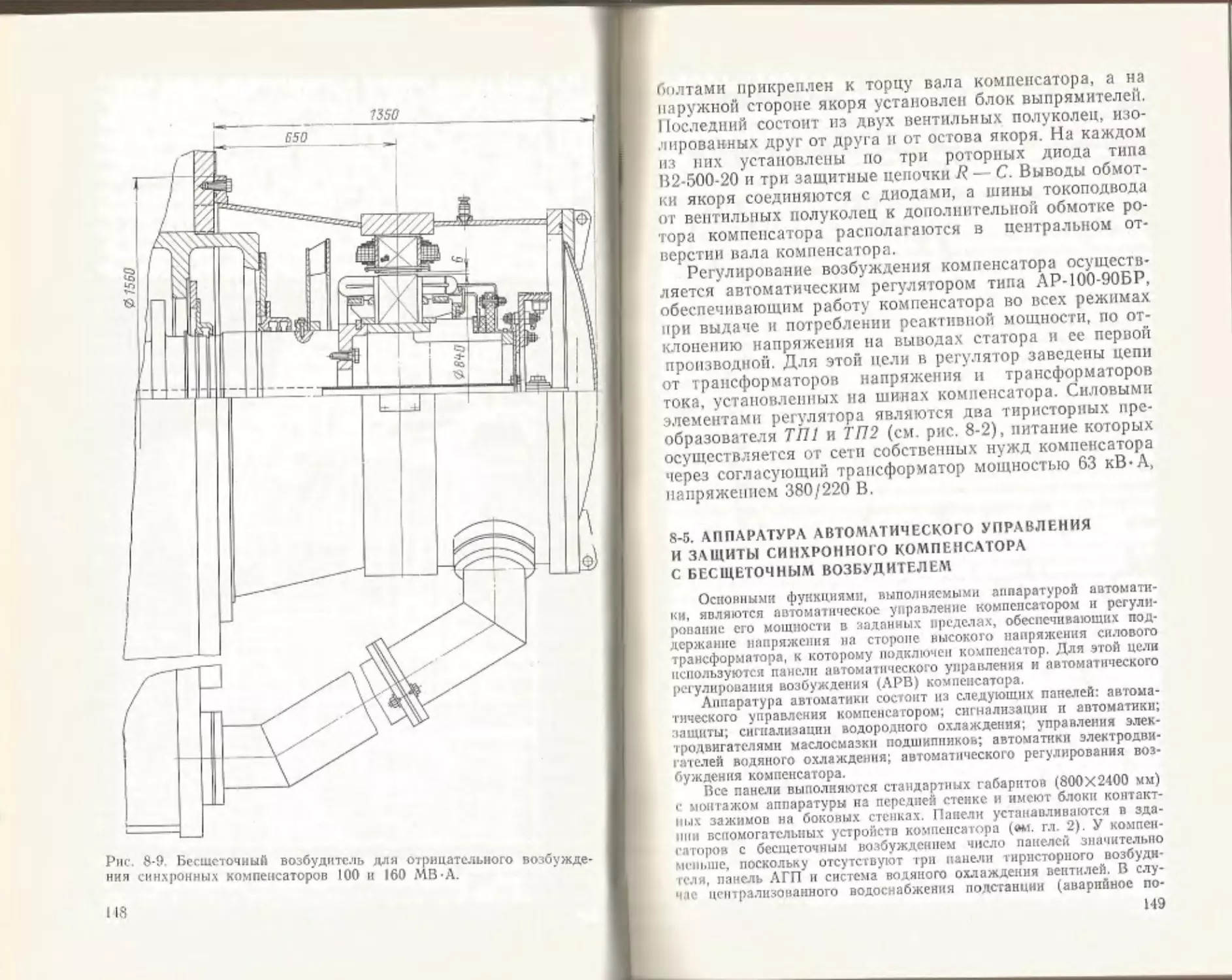

линиям на большие расстояния возрастает необходи-

мость в компенсирующих устройствах, которые позволя-

ют наиболее экономичным способом регулировать реак-

тивную мощность и напряжение, снижают потери в

сетях и повышают их пропускную способность. Как пока-

зали исследования и опыт эксплуатации ряда энергоси-

стем страны, наиболее эффективным средством компен-

сации является применение мощных синхронных компен-

саторов.

Основным достоинством компенсаторов является воз-

можность плавного регулирования реактивной мощно-

сти но всех режимах работы линий электропередачи и

широкий диапазон регулирующей способности. Высокая

перегрузочная способность компенсаторов позволяет

эффективно их использовать при аварийных режимах

в энергосистеме. За время после издания в 1969 г. книги

«Синхронные компенсаторы», написанной коллективом

авторов [7], в области отечественного компенсаторе-

строения п эксплуатации синхронных компенсаторов до-

стигнут существенный прогресс. Значительно усовершен-

ствована конструкция компенсаторов с водородным

3

охлаждением мощностью до 100 МВ-А, в 1970 г. освое-

но производство компенсаторов мощностью 160 МВ-А,

применяемых для магистральных линий электропереда-

чи, разработаны новые конструкции компенсаторов

с воздушным охлаждением. Выполненные институтом

ВНИИэлектромаш и ЦПТКБ КЭМ совместно с заводом

«Уралэлектротяжмаш» им. В. И. Ленина исследования

дали возможность обеспечить в последние годы выпуск

компенсаторов с бесщеточным возбуждением, повысив-

шим эксплуатационные качества машин. С 1977 г. начат

выпуск компенсаторов с реверсивным бесщеточным воз-

буждением, что позволяет увеличить мощность компен-

саторов в индуктивном режиме на 60 70% без сущест-

венного увеличения габаритов и массы компенсаторов.

Благодаря указанным преимуществам и новым ори-

гинальным типовым проектам установки компенсаторов,

выполненным институтом Энергосетьлроект, значительно

снижены материальные затраты на установку компенса-

торов на подстанциях и обеспечивается ускоренный ввод

компенсаторов в эксплуатацию.

В книге освещены вопросы конструкции компенсато-

ров с водородным и воздушным охлаждением, монтажа,

испытания и эксплуатации компенсаторов различного

исполнения. Книга отражает опыт завода «Уралэлсктро-

гяжмаш» и личный опыт автора по созданию крупных

синхронных компенсаторов, а также исследовательские

работы институтов ВНИИэлектромаш, Энергосетьпроект

и опыт монтажа и эксплуатации компенсаторов в энер-

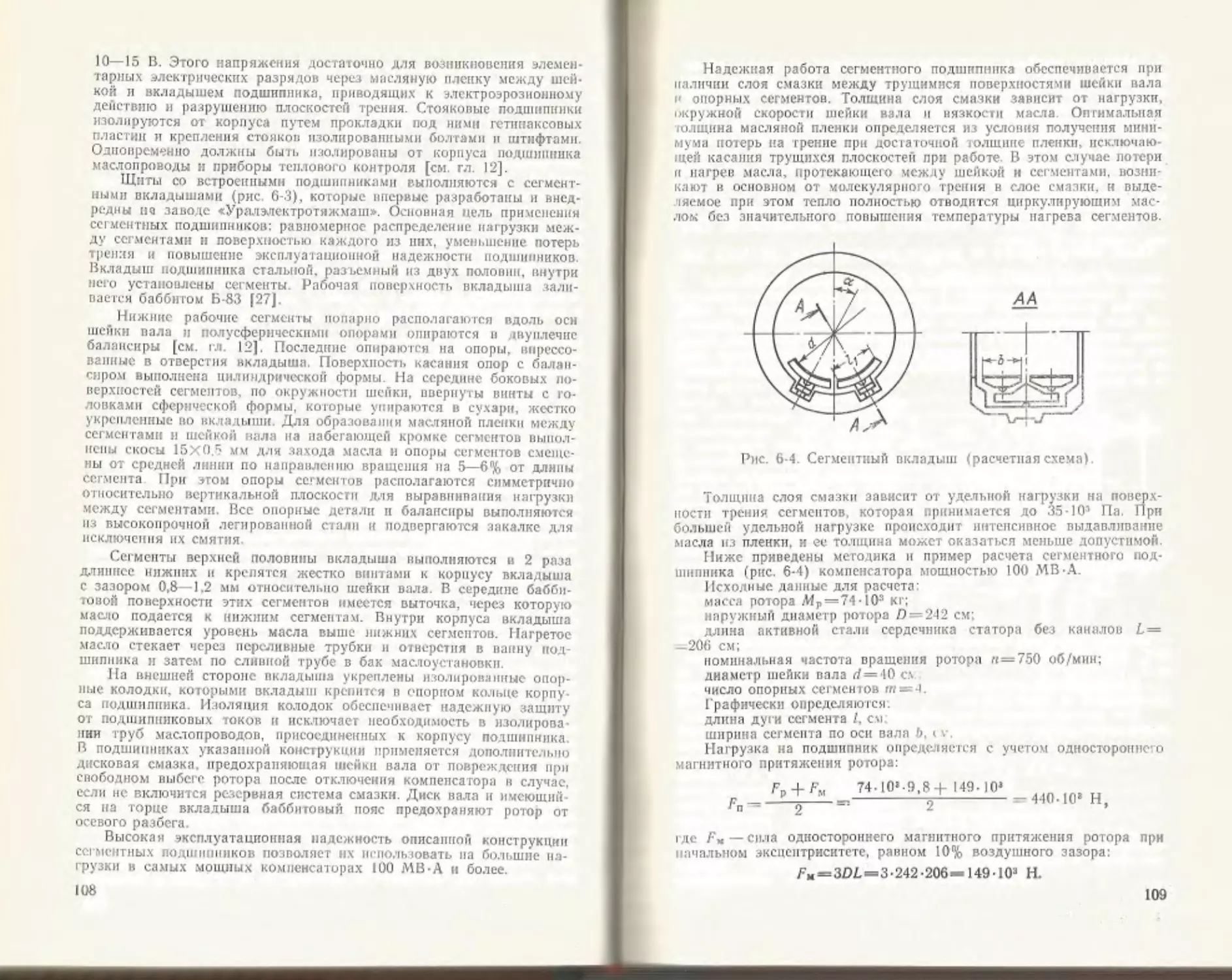

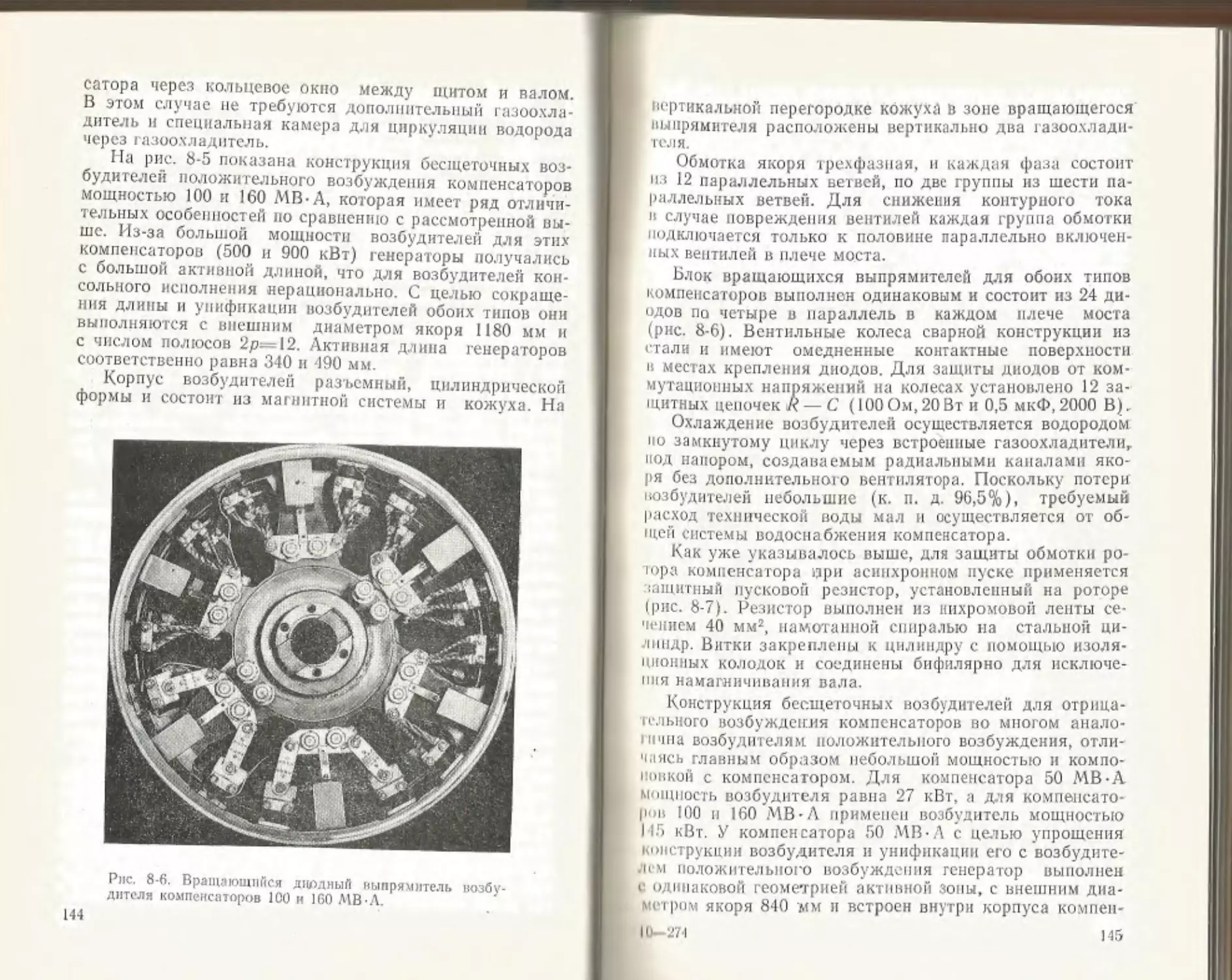

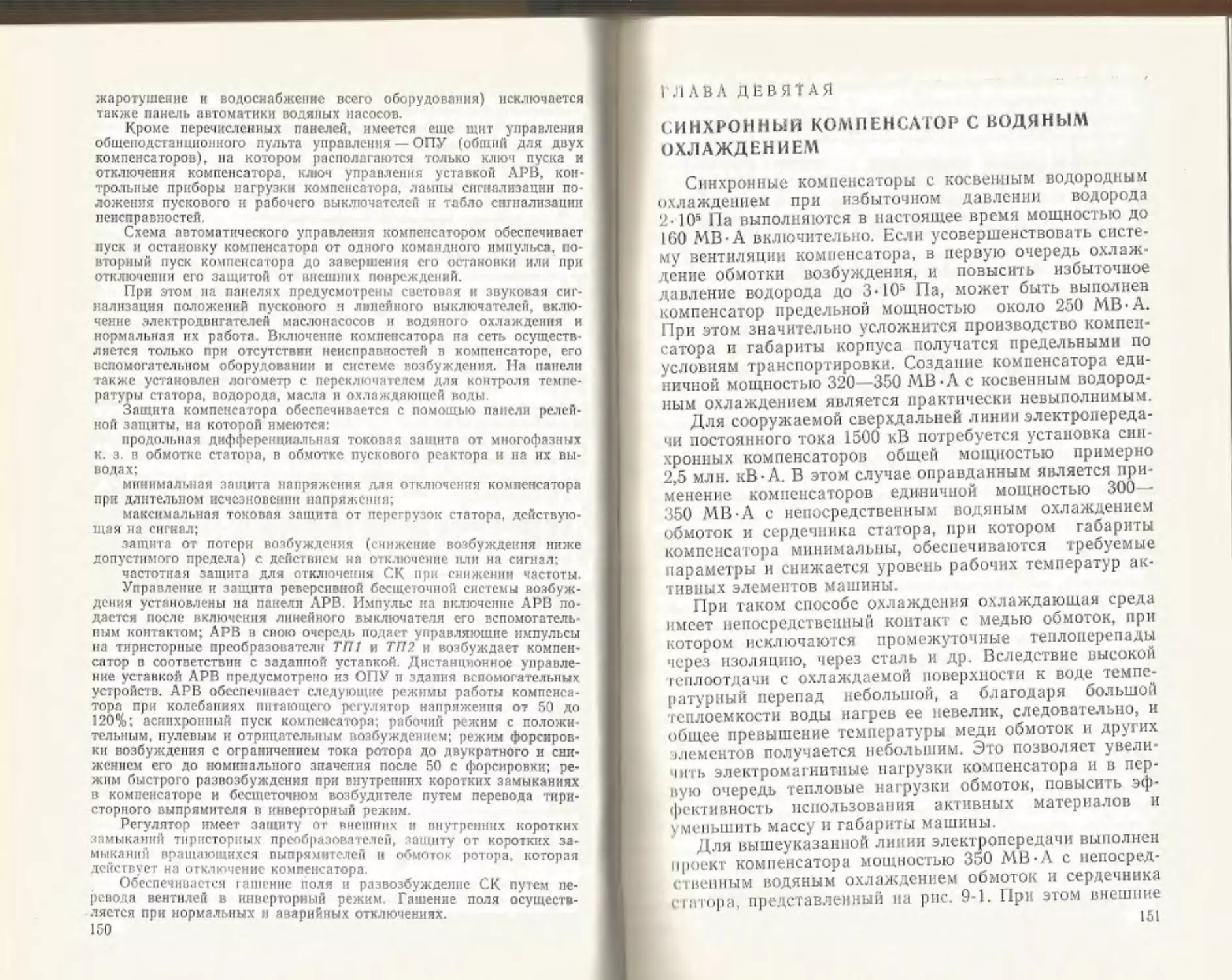

госистемах Мосэнерго, Свердловэнерго и Ленэнерго.

Автор надеется, что книга будет полезна инженерно-

техническим работникам, занимающимся проектировани-

ем, монтажом и эксплуатацией крупных подстанций, и

конструкторам электромашиностроительных заводов.

Кинга может быть использована студентами электротех-

нических и электроэнергетических факультетов вузов.

Автор выражает глубокую благодарность редактору

П. С. Кабанову, проделавшему большую работу по ре-

дактированию рукописи, и искреннюю признательность

сотрудникам отдела главного конструктора завода

«Уралэлектротяжмаш». оказавшим автору помощь при

работе над рукописью.

Автор

ГЛАВА ПЕРВАЯ

ПРИМЕНЕНИЕ СИНХРОННЫХ КОМПЕНСАТОРОВ

В ЭНЕРГЕТИЧЕСКИХ СИСТЕМАХ

1-1. РЕЖИМЫ РАБОТЫ И КОМПЕНСИРУЮЩИЕ УСТРОЙСТВА

В ЭНЕРГЕТИЧЕСКИХ СИСТЕМАХ

Проблема регулирования режимов работы энергетиче-

ских систем с целью поддержания оптимального уровня

напряжений, снижения потерь электроэнергии в сетях,

увеличения пропускной способности и обеспечения

устойчивости электропередач становится все более акту-

альной в связи с вводом в эксплуатацию все возрастаю-

щих мощностей и непрерывным увеличением общей про-

тяженности сетей напряжением ПО—750 кВ.

Как известно, силовые трансформаторы, электродви-

гатели переменного тока, тиристорные преобразователи,

индукционные печи и другие приемники электроэнергии

потребляют значительную реактивную мощность, что

приводит к загрузке линий электропередачи реактивным

током. Значительная реактивная мощность также расхо-

дуется в высоковольтных сетях, поскольку сами сети об-

ладают большим индуктивным сопротивлением.

Непрерывное изменение режима работы энергосистем

и потребителей электроэнергии с дневными пиками на-

грузки и с провалами в ночное время и большими коле-

баниями соотношения между активной и реактивной

мощностями приводит к постоянному изменению напря-

жения в сетях. Длительные отклонения напряжений от

номинальных значений, как правило, приводят к ухуд-

шению не только технических, но и экономических по-

казателей работы приемников электрической энерги» и

электрических сетей.

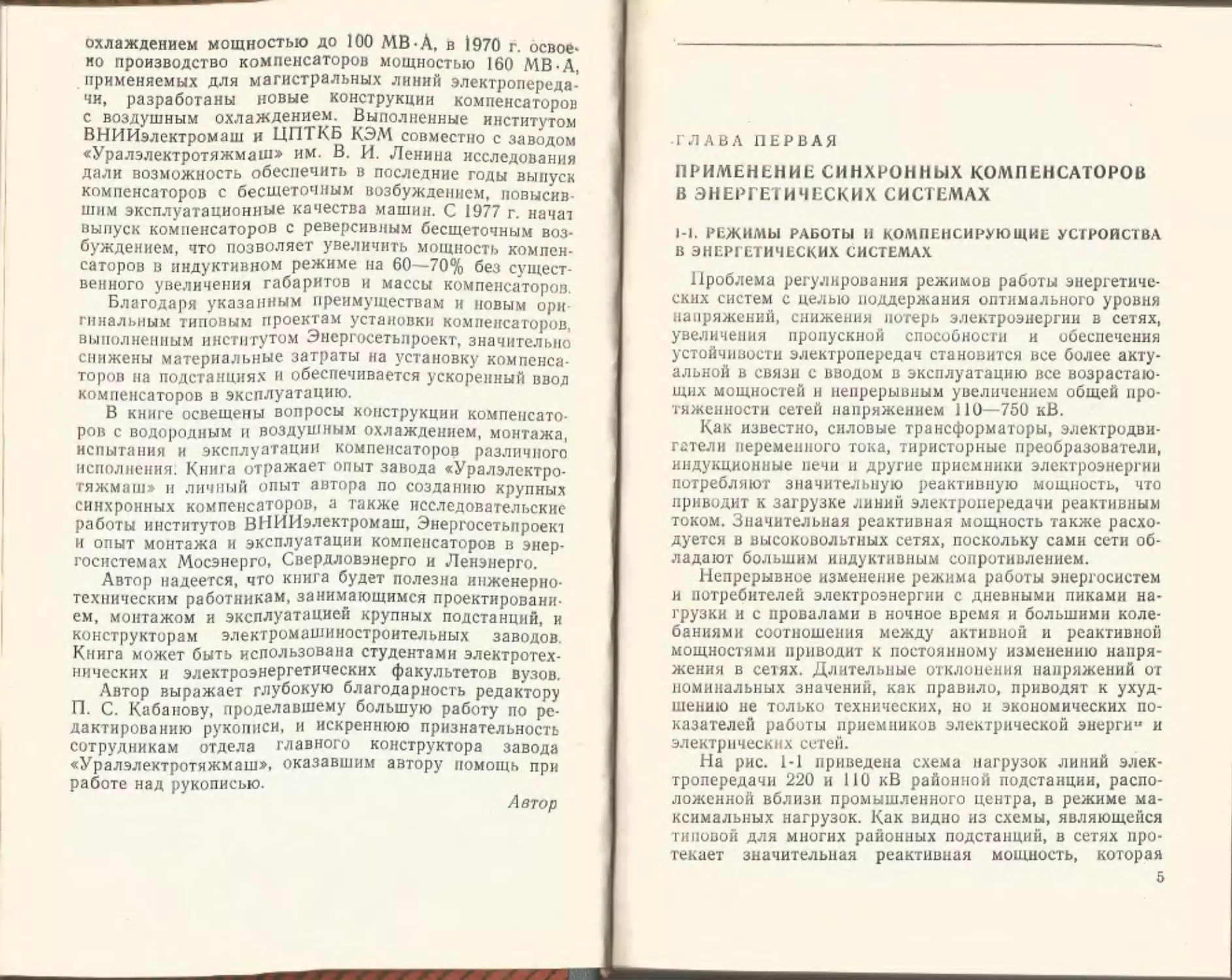

На рис. 1-1 приведена схема нагрузок линий элек-

тропередачи 220 и НО кВ районной подстанции, распо-

ложенной вблизи промышленного центра, в режиме ма-

ксимальных нагрузок. Как видно из схемы, являющейся

типовой для многих районных подстанций, в сетях про-

текает значительная реактивная мощность, которая

5

Рис. 1-1. Нагрузка линий электро-

передачи 220 и ПО кВ активной и

реактивной мощностью районной

подстанции в режиме максималь-

ных нагрузок.

В кружках показаны действительные

напряжения на шинах 220 и ПО кВ:

надписи у стрелок указывают полные

мощности в мегаваттах и мегавольт-

амперах нагрузок, проходящих по ли-

ниям: показана также линия. которая

может подключаться с помощью авто-

матического включения резерва

влияет на уровень напряже-

ний. Для обеспечения тре-

буемого уровня напряжения

в энергосистемах должен

быть правильно рассчитан

Как известно,

мощности ДРр

равны:

баланс реактивной мощно-

сти. В тех случаях, когда это

нс выполняется, в сетях

имеют место большие поте-

ри активной мощности, что

снижает эффективность ра-

боты энергосистемы.

потери активной ДРа и реактивной

в трехфазных сетях переменного тока

ДР. = 3/*г.10- = ^_£

ДР„ = 3/*х- 10-’ = X

и потери энергии, Вт-ч,

ЬА=ЛРЯ1,

где Р и Q — активная и реактивные нагрузки линии, Вт

и вар; U — линейное напряжение. В; / ток в липин, А;

г и х —активное и реактивное сопротивление одной

фазы линии, Ом; / — условное время работы сети с по-

стоянной нагрузкой по среднеквадратичному значению

годового графика (около 6500—7500 ч).

Потери мощности в энергосистеме складываются из

потерь в линии электропередачи, потерь в распредели-

тельных сетях и потерь в трансформаторах.

б

Линии высокого напряжения 110 кВ и выше облада-

ют высоким индуктивным сопротивлением, и при боль-

шой длине линии передача по ней реактивной мощности

приводит к большим потерям. Снижение уровня переда-

ваемой реактивной мощности в этом случае дает боль-

шие преимущества, позволяя уменьшить затраты, сни-

зить потери в передаче и повысить уровень напряжения

на приемных подстанциях.

Существенное значение в балансе потерь энергии и

реактивной мощности в линии электропередачи имеют

потери в трансформаторах. Потерн активной мощности

в трансформаторах состоят из потерь в стали (потери

холостого хода), которые не зависят от нагрузки, и по-

терь в меди обмоток, изменяющихся пропорционально

квадрату тока нагрузки обмоток. Потребляемая транс-

форматором реактивная мощность расходуется на намаг-

ничивание стали и создание магнитного потока рассея-

ния при нагрузке.

Для оценки влияния потерь активной и реактивной

мощности в линиях электропередачи и трансформато-

рах рассмотрим баланс реактивной мощности в крупной

энергетической системе, объединяющей ряд мощных те-

пловых станций с энергоблоками мощностью 300, 500 и

300 МВт, разветвленную сеть линий электропередачи НО

и 220 кВ, а также 330 и 500 кВ.

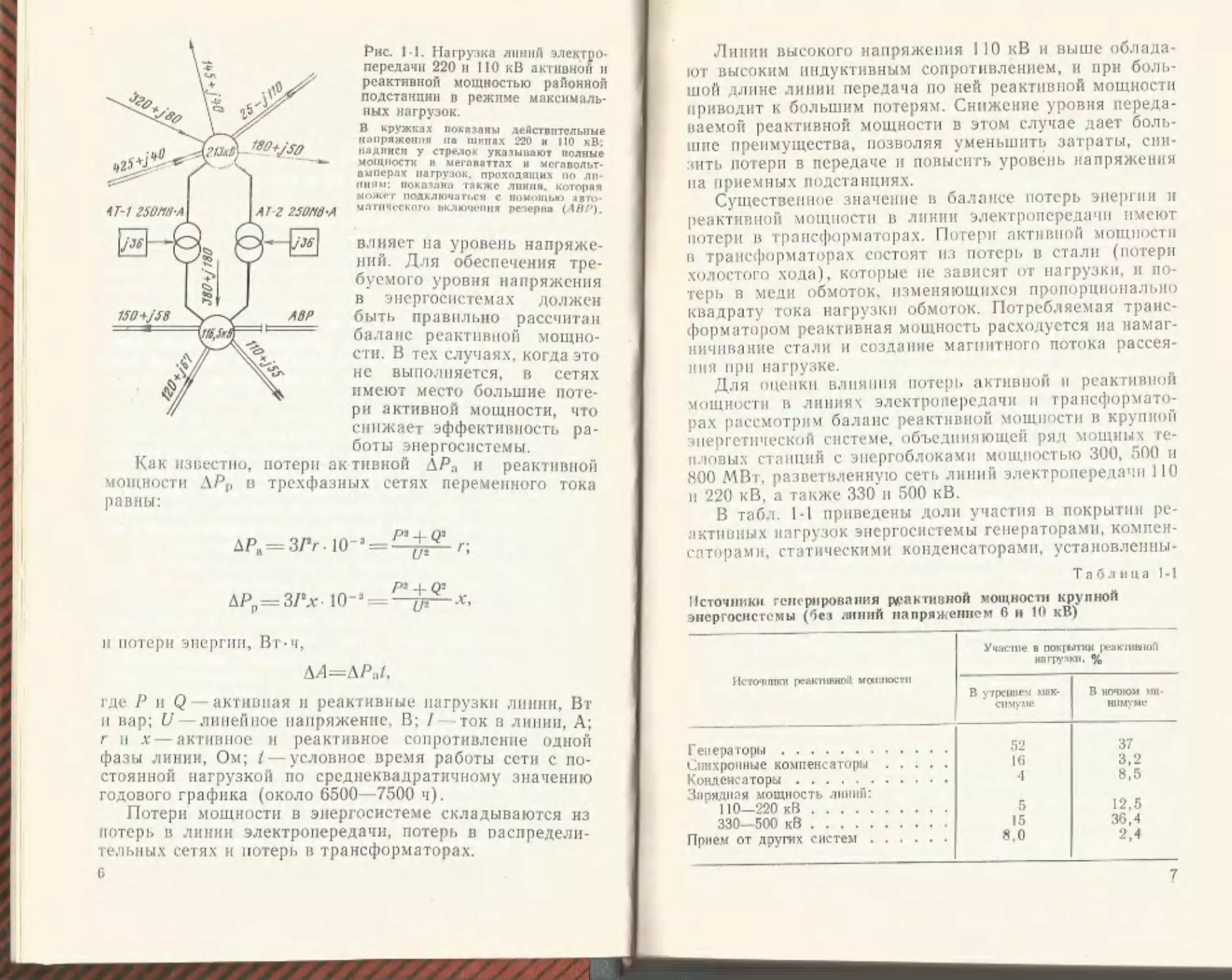

В табл. 1-1 приведены доли участия в покрытии ре-

активных нагрузок энергосистемы генераторами, компен-

саторами, статическими конденсаторами, установлениы-

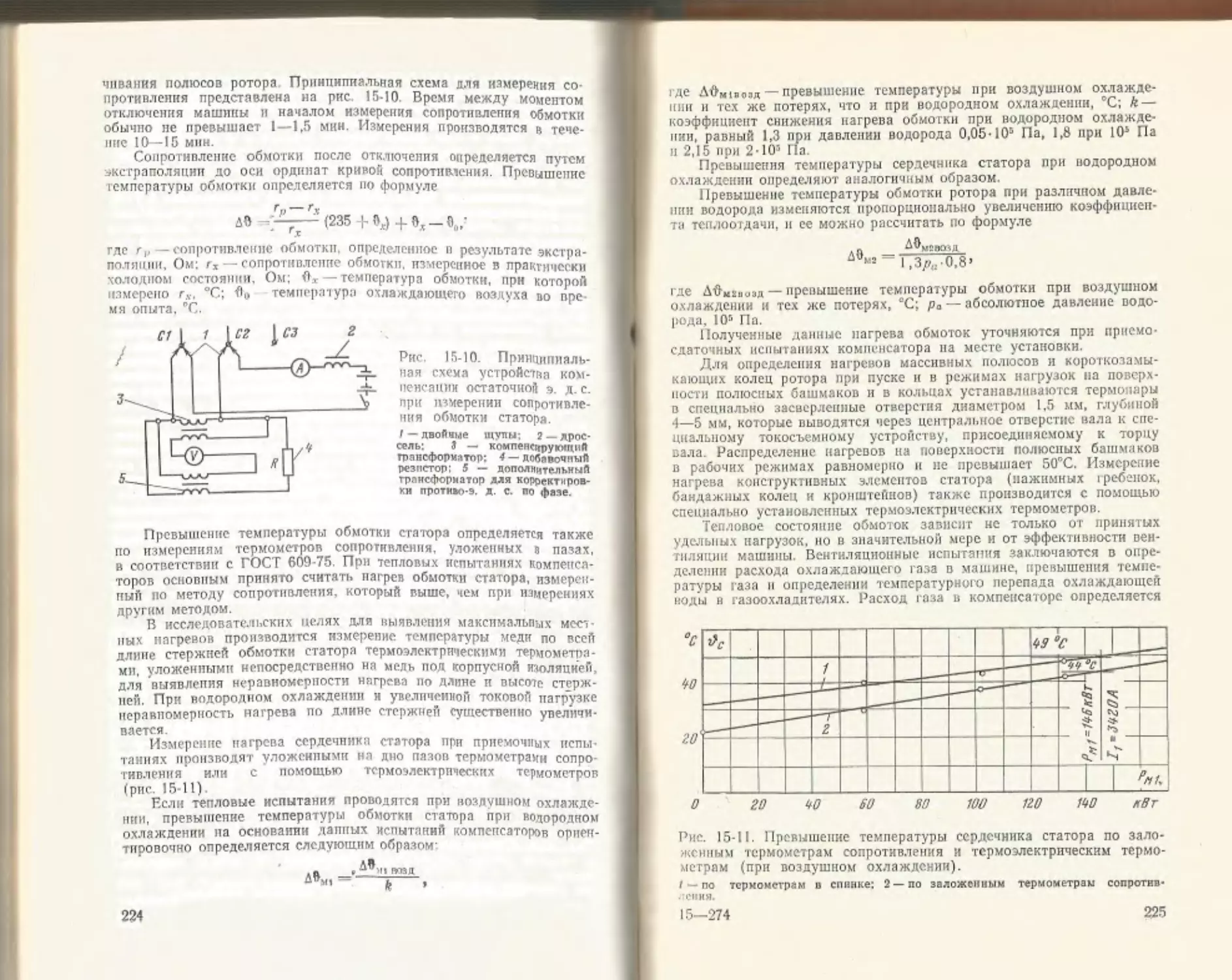

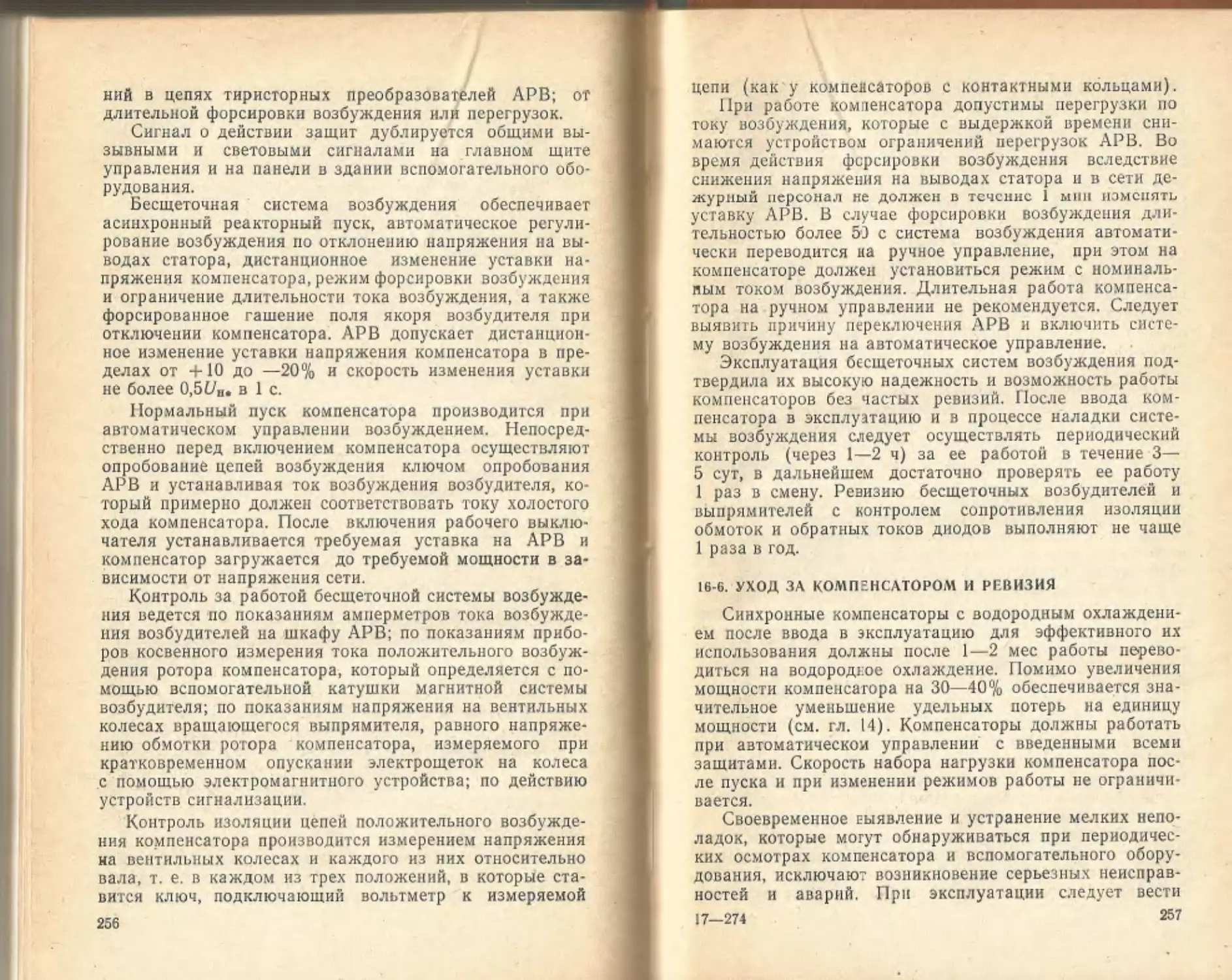

Таблица 1-1

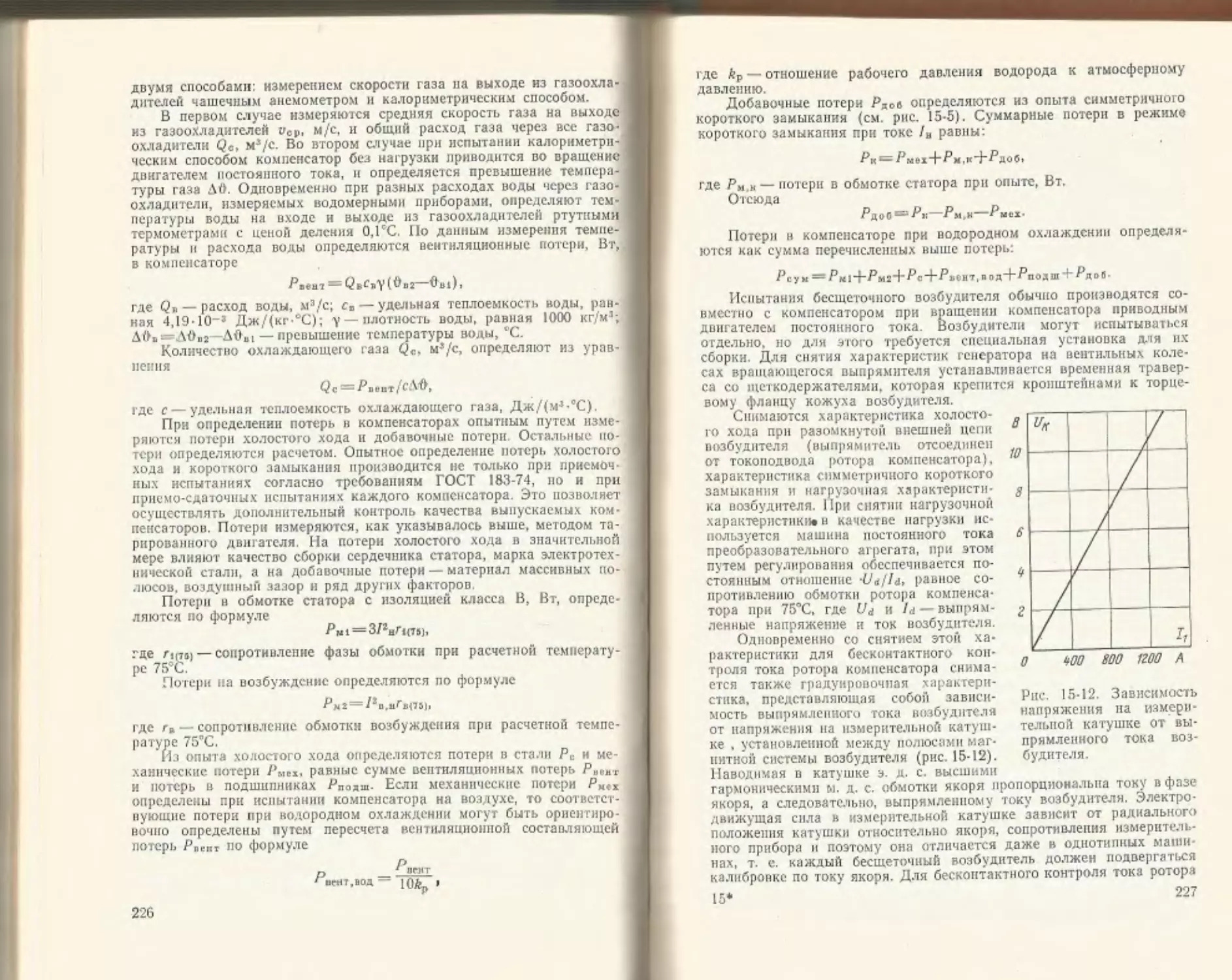

Источники генерирования реактивной мощности крупной

энергосистемы (без линий напряжением 6 и 10 кВ)

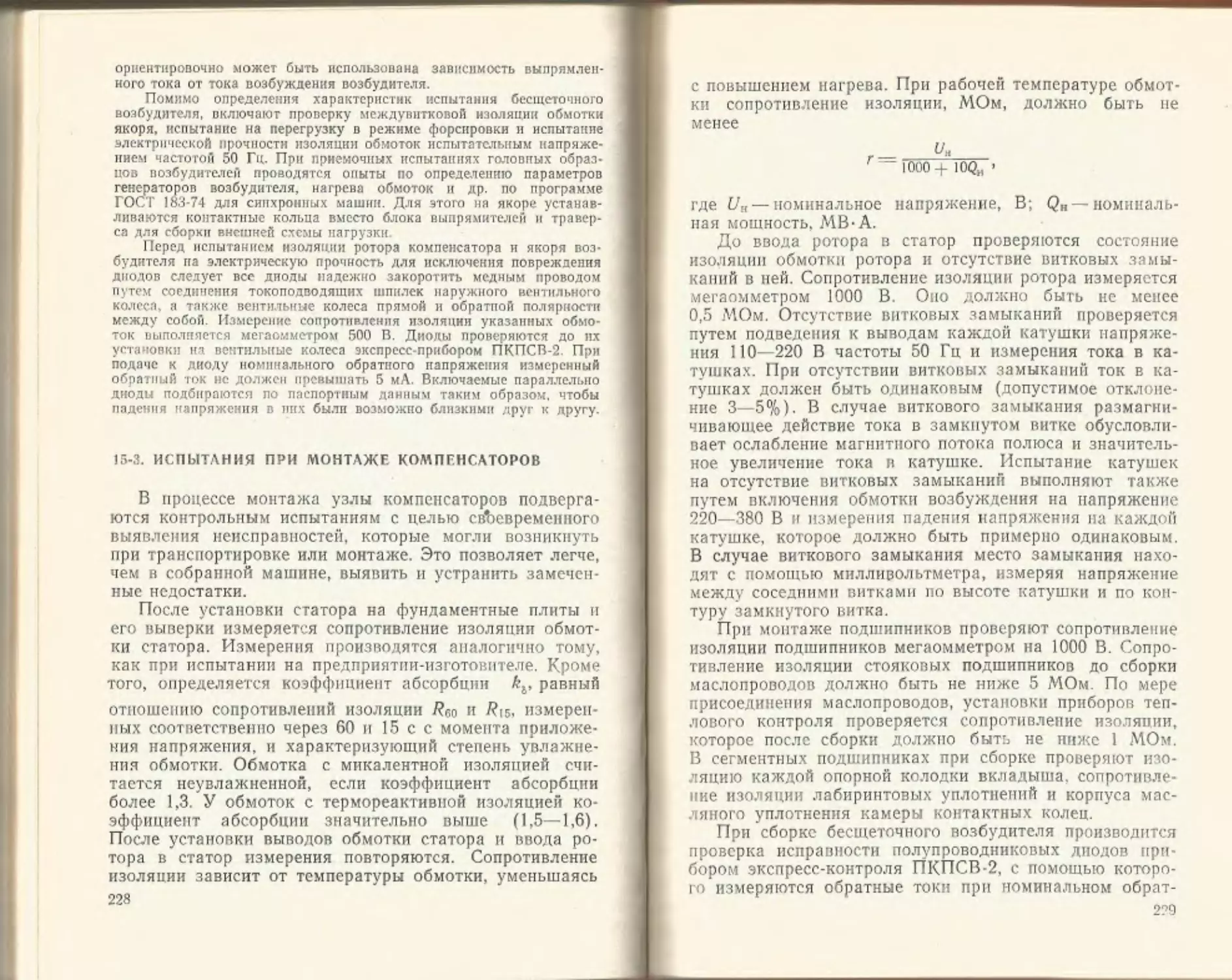

Источники реаюгнвной мощности Участие в шжрыпш реактивно!! иагрутки. %

В утреннем мак- симуме В ночном ми- нимуме

Генераторы . Синхронные компенсаторы 52 16 37 3,2

Конденсаторы Зарядная мощность линий: 4 8,5 12,5

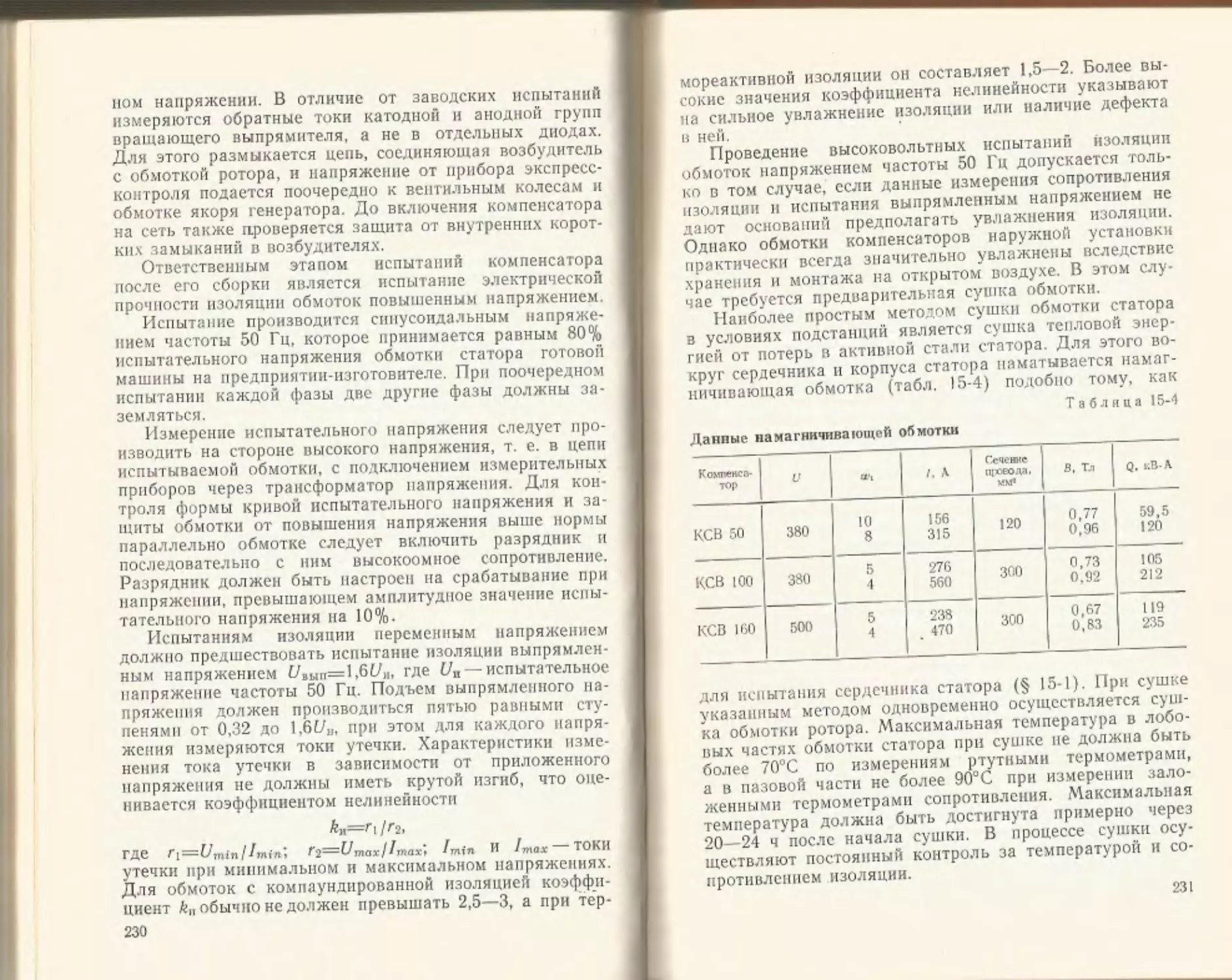

110-220 кН 5

330-500 кВ 15 36,4

Прием от других систем 8,0 2,4

7

ми в энергосистеме, а также зарядной мощности высоко-

вольтных линий. Эта мощность приближенно равна мощ-

ности генератора при работе его на холостую линию без

нагрузки. Как видно из таблицы, основными источника-

ми реактивной мощности являются генераторы электро-

станций и в меньшей мере синхронные компенсаторы.

Доля конденсаторов мала. В связи с недостаточным вы-

пуском заводами-изготовителями компенсирующих

устройств и недостатком капитальных вложений на уста,

новку их во многих крупных энергосистемах страны

участие компенсирующих устройств в покрытии реактив-

ных нагрузок существенно меньше, чем указано в табл.

1-1. Они главным образом широко применяются в сетях

6 -35 кВ.

Чтобы уяснить себе влияние компенсирующих

устройств на уровень напряжения и потерь энергии

в линиях, рассмотрим влияние работы компенсаторов

в указанной выше энергосистеме. Отключение компенса-

тора мощностью 75 МВ А на подстанции рассматривае-

мой энергосистемы понижает уровень напряжения на

шинах НО кВ данной подстанции на 6- -8% (с 114 до

106—108 кВ). При этом потери в линии увеличиваются

на 2,6 МВт, что в годовом плане при /=6000 ч составит

15600 тыс. кВт-ч.

Для рассматриваемой энергосистемы потери реактив-

ной мощности в линиях электропередачи (кроме сетей 6

и 10 кВ) составляют более 10%, а в трансформаторах

около 30%. Столь большие потери указывают на пере-

токи значительных реактивных мощностей в сетях и

трансформаторах.

Поскольку основным источником реактивной мощно-

сти в энергосистемах являются турбогенераторы, рас-

смотрим их эффективность как источника реактивной

мощности. Кроме того, это даст возможность сравнить

целесообразность установки в энергосистемах компенси-

рующих устройств.

Современные турбогенераторы рассчитаны для рабо-

ты с коэффициентом мощности cos<r, равным 0,85, т. е.

обладают способностью выдавать в сеть значительные

реактивные мощности и обеспечивать их регулирование,

изменяя сожр в пределах от 0,85 до 0,95 путем измене-

ния тока возбуждения машины. При работе генераторов

с низким коэффициентом мощности увеличиваются пере-

токи реактивной мощности в сети, что ведет к росту по-

8

герь активной н реактивной мощности в сети и транс-

форматорах, а также потерь в генераторе. В случае

работы генераторов с более высоким коэффициентом

мощности требуется установка па приемной подстанции

компенсирующих устройств большой мощности для до-

ведения cos(pu на приемной подстанции до нормативного

значения (0,93—0,95).

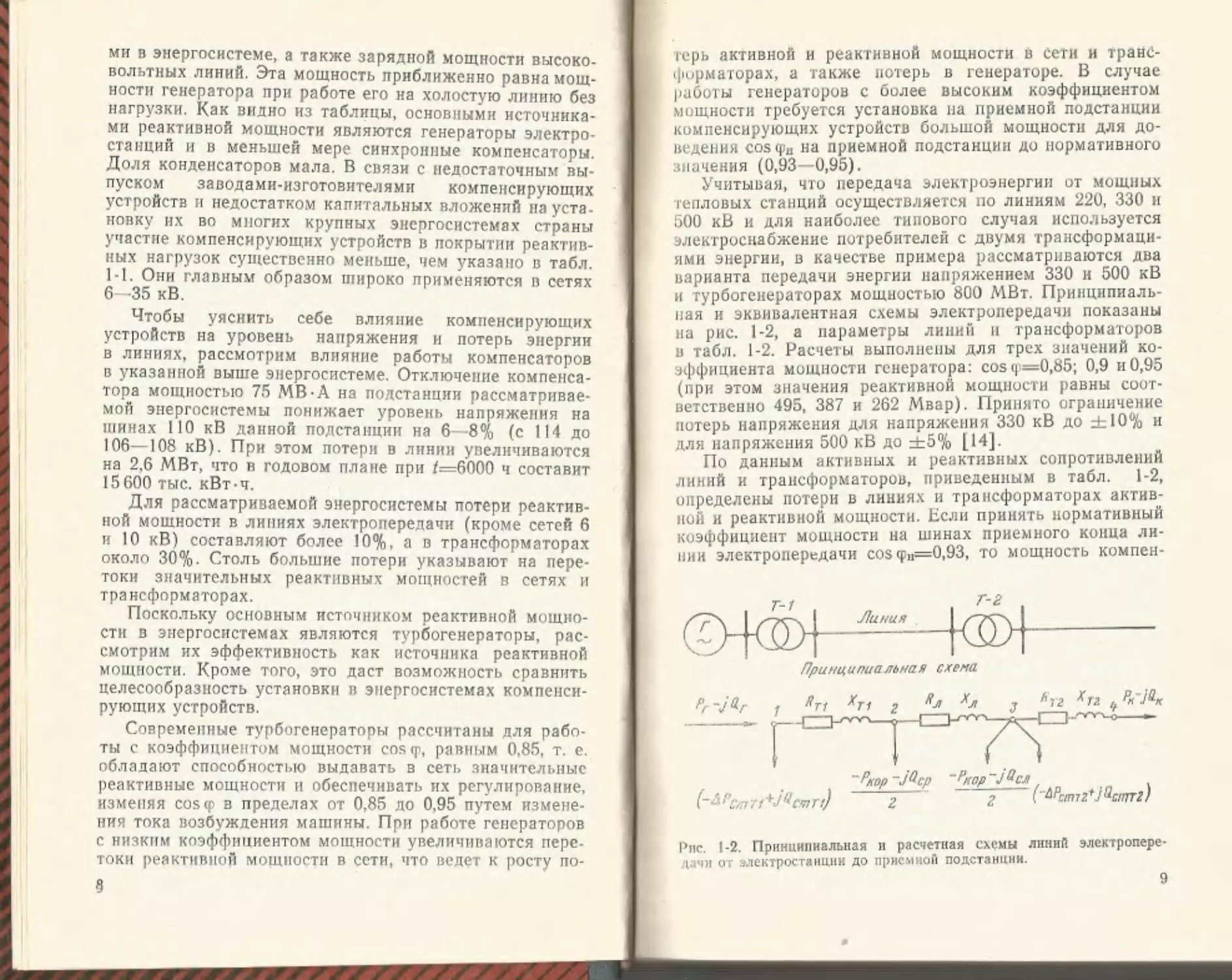

Учитывая, что передача электроэнергии от мощных

тепловых станций осуществляется по линиям 220, 330 и

500 кВ и для наиболее типового случая используется

электроснабжение потребителей с двумя трансформаци-

ями энергии, в качестве примера рассматриваются два

варианта передачи энергии напряжением 330 и 500 кВ

и турбогенераторах мощностью 800 МВт. Принципиаль-

ная и эквивалентная схемы электропередачи показаны

на рис. 1-2, а параметры линий и трансформаторов

в табл. 1-2. Расчеты выполнены для трех значений ко-

эффициента мощности генератора: cos q =0,85; 0,9 и 0,95

(при этом значения реактивной мощности равны соот-

ветственно 495, 387 и 262 Мвар). Принято ограничение

потерь напряжения для напряжения 330 кВ до ±10% и

для напряжения 500 кВ до ±5% L14]-

По данным активных и реактивных сопротивлений

линий и трансформаторов, приведенным в табл. 1-2,

определены потерн в линиях и трансформаторах актив-

ной и реактивной мощности. Если принять нормативный

коэффициент мощности на шинах приемного конца ли-

нии электропередачи cos qu=0,93, то мощность компен-

Принципиальная слепа

"ркор~№ср ~ркор

(-Wcartt+jlcmn) ~2 2 J^crrTTl)

Ряс. 1-2. Принципиальная и расчетная схемы линий электропере-

дачи от электростанции до приемной подстанции.

9

1 а блиц а 1-2

Насктныз параметры линий 330 и трансформаторов и ЗОЯ кР длиной 100 км

' '"и ле£пю««редвчн и ’» «Форма гори r1<w, Ом *1». ом Маар Р и Р кор К.з’ МВт

Олпа цепь бОО^З Линия .330 кВ 1.’7 | 28.2 47,2 1 Не учнты- 1 кается

Одна цепь 400x3 Линия 500 кВ 2.6 | 28 НО 1,25

Днй трансформатора ТДЦГ-бЩ ,Ж 1ри трансформатора ТДЦГ-3]5&Ю/5(к) 7' рансфор, 0.7 3,2 чаторы 28 110 0,85 0,66 10 9,5

-VKT>™»e,e.'ni;n^:ic :;Гн1мадл™“ " “ Т|И,кфо₽м“'^ %> ^!оТ о! ркз потерн короткого смыкания /ран&{>о,>матора. и длино-! ЮТ км; хю—ин- 1М"акП1иноЛ мощности в ли- ы в шишп 1РШИОЛ 100 км;

на₽при^мнойС1пДЙСТВ' К0Т0РЫе Должны устанавливаться

дстанцин, определяется по формуле

Зк.у = Р1игр — (Q, — AQ,),

А, активно16ч'ппрм ~ Реакгивнзя мощность нагрузки;

цпн; IgWiioi —0 4ojlH/OCTb На ШИнах приемной подстан-

реактивная «ответствует cos <flMW<=0,93); Q,.-

теон ne-ik ющность генератора; \Q —суммарные по-

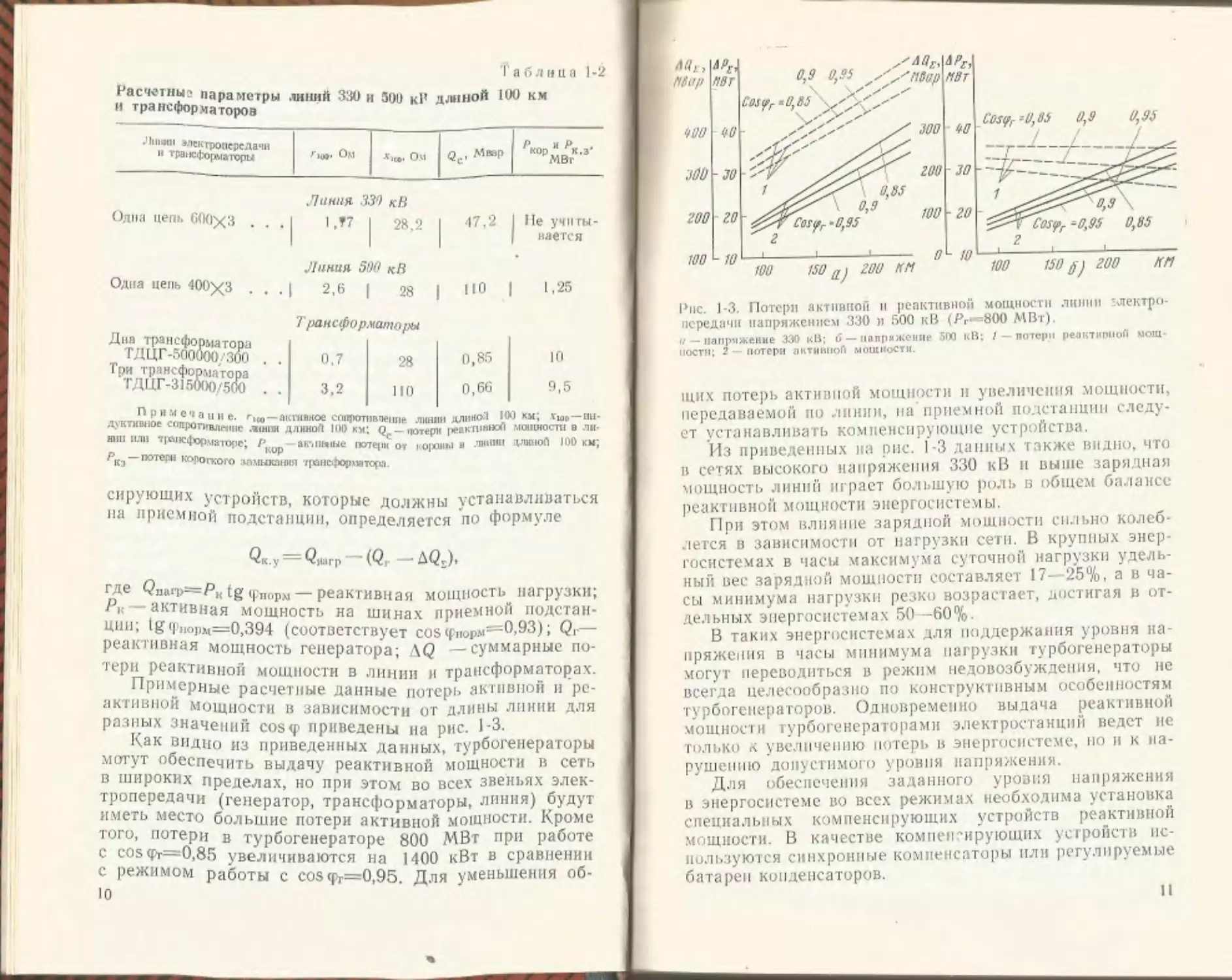

ПримепннА°п МОЩ,1ОСТИ в линии и трансформаторах,

активной Мош ногтиеТПЫе данные потерь активной и рс-

разных значений ’ зависимости от длины линии для

Как видно “ Ф прнвед*ны на рис. 1-3.

могут обеспечит! г'р"веленных Данных, турбогенераторы

в широких rmoJ! выдачУ Реактивной мощности в сеть

тропередачи РДделах’ но ПРН этом во всех звеньях элек-

иметь место бо1ьш1ðВ трансФ°Рматоры, линия) будут

ТОГО, потепи D Ш"с погеР« активной мощности. Кроме

с cos<rT=0Pi! . Гурб°Генераторе МО МВт при работе

с режимом’ ко«ВеЛНЧИВаЮтся На 1400 кВт в сравнении

10 Работы с cos<pT=0,95. Для уменьшения об-

,0° 10 too iso aj гои км

Рис. 1-3. Потери активной и реактивной мощности линии лектро-

псредами напряжением 330 и 500 кВ (Р,- 800 МВт).

<z — напряжение 330 кВ; и — напряжение ЗЛО кВ: / — потери реактивной мош-

пости; 2 — потери активной мощности.

тих потерь активной мощности и увеличения мощности,

передаваемой но линии, на приемной подстанции следу-

ет устанавливать компенсирующие устройства.

Из приведенных па рис. 1-3 данных также видно, что

в сетях высокого напряжения 330 кВ и выше зарядная

мощность линий играет большую роль в общем балансе

реактивной мощности энергосистемы.

При этом влияние зарядной мощности сильно колеб-

лется в зависимости от нагрузки сети. В крупных энер-

госистемах в часы максимума суточной нагрузки удель-

ный вес зарядной мощности составляет 17- 25%, а в ча-

сы минимума нагрузки резко возрастает, достигая в от-

дельных энергосистемах 50—60%.

В таких энергосистемах для поддержания уровня на-

пряжения в часы минимума нагрузки турбогенераторы

могут переводиться в режим недовозбуждеиия, что нс

всегда целесообразно по конструктивным особенностям

турбогенераторов. Одновременно выдача реактивной

мощности турбогенераторами электростанций ведет не

только к увеличению потерь в энергосистеме, по и к на-

рушению допустимого уровня напряжения.

Для обеспечения заданного уровня напряжения

в энергосистеме во всех режимах необходима установка

специальных компенсирующих устройств реактивной

мощности. В качестве компенсирующих устройств ис-

пользуются синхронные компенсаторы или регулируемые

батареи конденсаторов.

Н

12. ПРИНЦИП РАБОТЫ СИНХРОННОГО КОМПЕНСАТОРА

И ЕГО РЕГУЛИРУЮЩАЯ СПОСОБНОСТЬ

Компенсатор представляет собой синхронную маши-

ну, работающую в режиме двигателя без активной на-

грузки и генерирующую в сеть реактивный опережаю-

щий (емкостный) или отстающий (индуктивный) ток.

Таким образом, машина ведет себя по отношению к сети

как емкость или индуктивность и является генератором

или потребителем реактивной мощности. Регулирование

реактивной мощности, вырабатываемой компенсатором

или потребляемой из сети, осуществляется изменением

тока возбуждения машины.

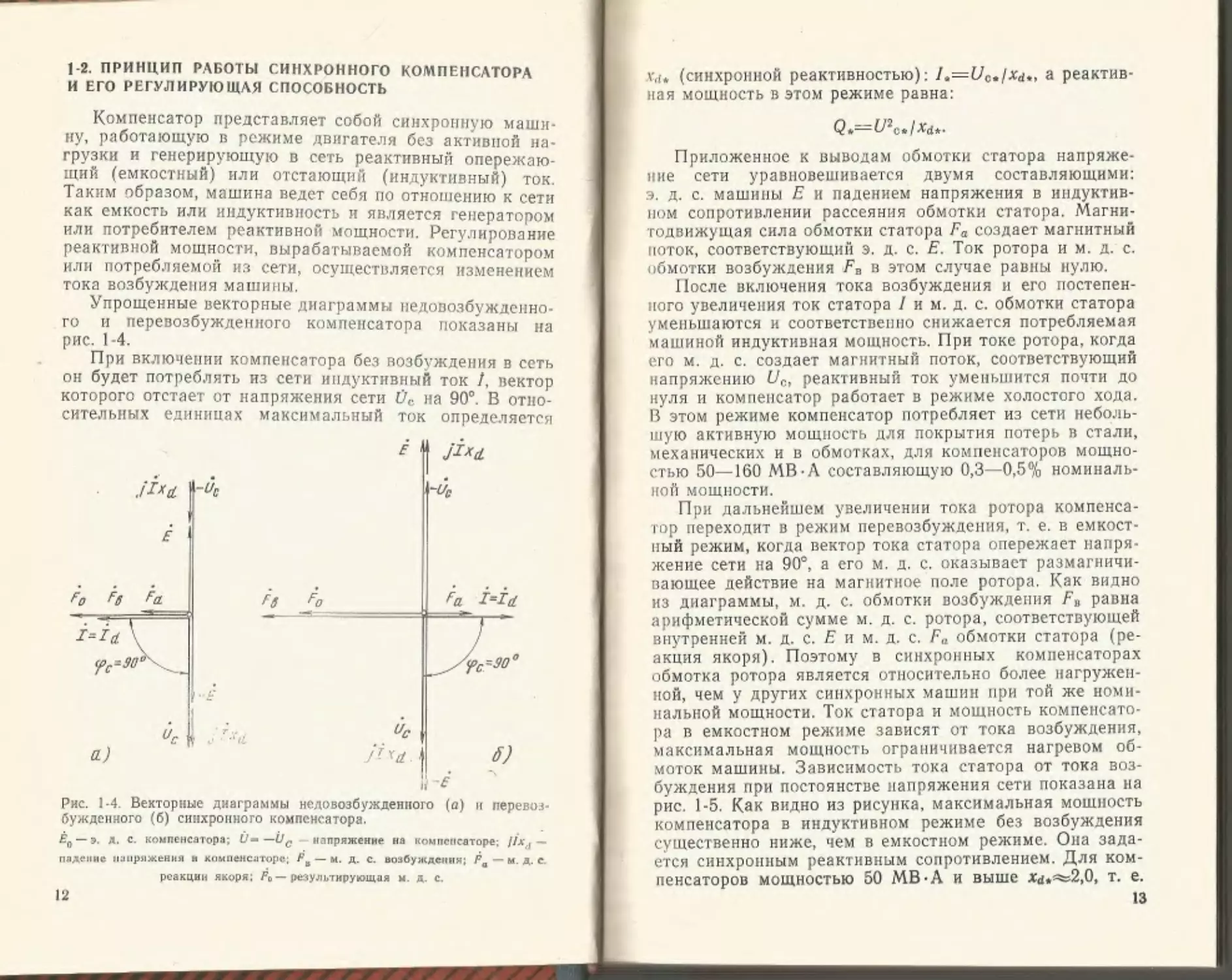

Упрощенные векторные диаграммы недовозбужденно-

го и перевозбужденного компенсатора показаны на

рис. 1-4.

При включении компенсатора без возбуждения в сеть

он будет потреблять из сети индуктивный ток /, вектор

которого отстает от напряжения сети Ог на 90°. В отно-

Рис. 1-4. Векторные диаграммы недовозбужденного (а) к перевоз-

бужденного (б) синхронного компенсатора.

—э. д. с. компенсатора; U- — Uc напряжение на компенсаторе; //Jrd —

падение напряжения и компенсаторе; Fo— м. д. с. возбуждения; Ра — м. д. е.

реакции якоря; Д, — результирующая м. д. с.

12

(синхронной реактивностью): l.=Uc.lXd,, а реактив-

ная мощность в этом режиме равна:

Q /*а*.

Приложенное к выводам обмотки статора напряже-

ние сети уравновешивается двумя составляющими:

э. д. с. машины Е и падением напряжения в индуктив-

ном сопротивлении рассеяния обмотки статора. Магни-

тодвижущая сила обмотки статора Fa создает магнитный

поток, соответствующий э. д. с. Е. Ток ротора и м. д. с.

обмотки возбуждения FB в этом случае равны нулю.

После включения тока возбуждения и его постепен-

ного увеличения ток статора 1 и м. д. с. обмотки статора

уменьшаются и соответственно снижается потребляемая

машиной индуктивная мощность. При токе ротора, когда

его м. д. с. создает магнитный поток, соответствующий

напряжению t/c, реактивный ток уменьшится почти до

нуля и компенсатор работает в режиме холостого хода.

В этом режиме компенсатор потребляет из сети неболь-

шую активную мощность для покрытия потерь в стали,

механических и в обмотках, для компенсаторов мощно-

стью 50—160 МВ А составляющую 0,3—0,5% номиналь-

ной мощности.

При дальнейшем увеличении тока ротора компенса-

тор переходит в режим перевозбуждения, т. е. в емкост-

ный режим, когда вектор тока статора опережает напря-

жение сети на 90°, а его м. д. с. оказывает размагничи-

вающее действие на магнитное поле ротора. Как видно

из диаграммы, м. д. с. обмотки возбуждения равна

арифметической сумме м. д. с. ротора, соответствующей

внутренней м. д. с. Е и м. д. с. Fa обмотки статора (ре-

акция якоря). Поэтому в синхронных компенсаторах

обмотка ротора является относительно более нагружен-

ной, чем у других синхронных машин при той же номи-

нальной мощности. Ток статора и мощность компенсато-

ра в емкостном режиме зависят от тока возбуждения,

максимальная мощность ограничивается нагревом об-

моток машины. Зависимость тока статора от тока воз-

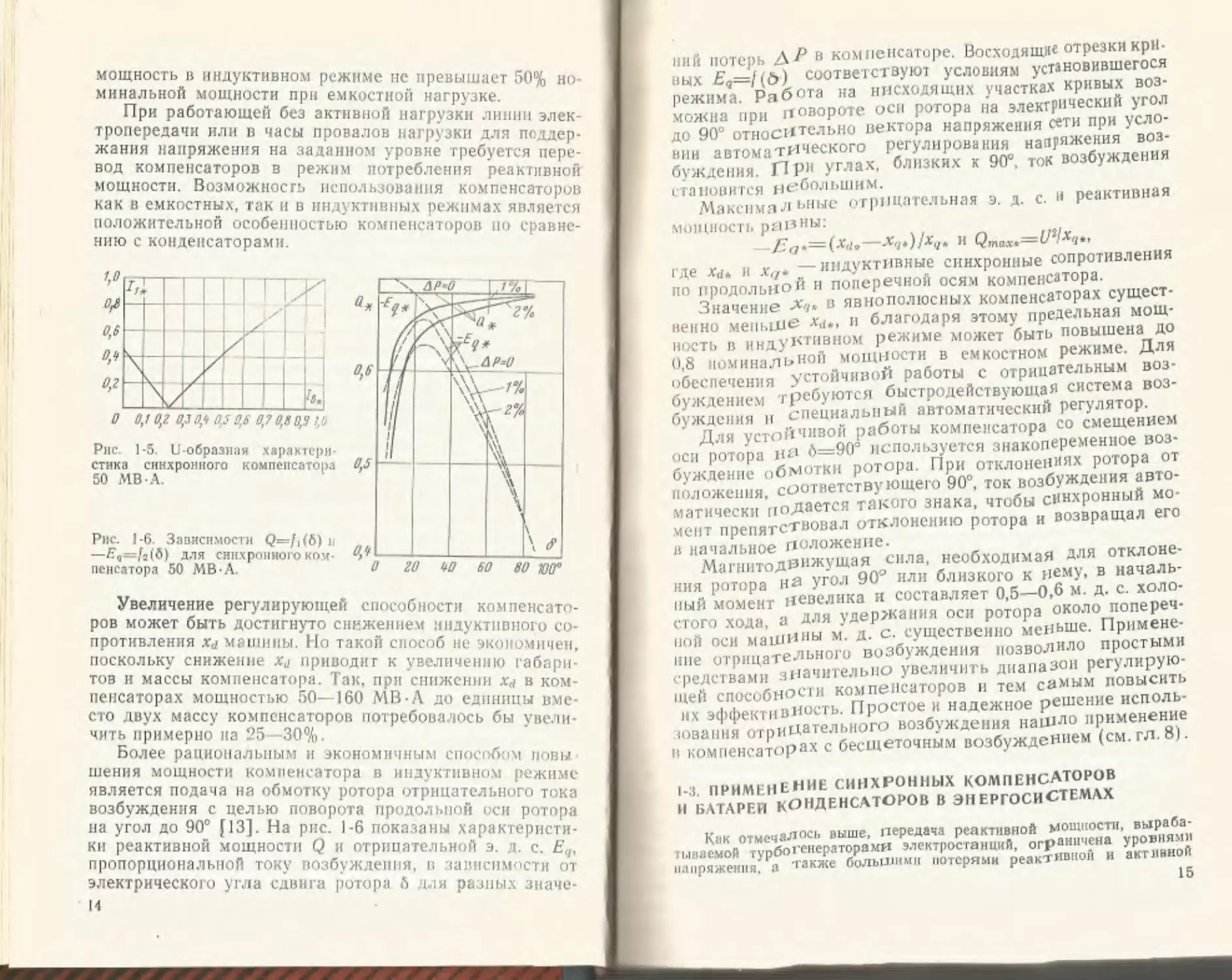

буждения при постоянстве напряжения сети показана на

рис. 1-5. Как видно из рисунка, максимальная мощность

компенсатора в индуктивном режиме без возбуждения

существенно ниже, чем в емкостном режиме. Она зада-

ется синхронным реактивным сопротивлением. Для ком-

пенсаторов мощностью 50 МВ-А и выше xd»=%s2,0, т. е.

13

мощность в индуктивном режиме не превышает 50% но-

минальной мощности при емкостной нагрузке.

При работающей без активной нагрузки липни элек-

тропередачи или в часы провалов нагрузки для псддер-

жания напряжения на заданном уровне требуется пере-

вод компенсаторов в режим потребления реактивной

мощности. Возможность использования компенсаторов

как в емкостных, так и в индуктивных режимах является

положительной особенностью компенсаторов но сравне-

нию с конденсаторами.

Рис 1-5. U-образнйя характери-

стика синхронного компенсатора

50 МВ А.

Рис. 1-6. Зависимости Q=/|(5) и

—Еа=/а(б) для синхронного ком-

пенсатора 50 МВ-А.

Увеличение регулирующей способности компенсато-

ров может быть достигнуто снижением индуктивного со-

противления ха машины. Но такой способ не экономичен,

поскольку снижение Xj приводит к увеличению габари-

тов и массы компенсатора. Так, при снижении x<t в ком-

пенсаторах мощностью 50—160 МВ-А до единицы вме-

сто двух массу компенсаторов потребовалось бы увели-

чить примерно на 25- 30%.

Более рациональным и экономичным способом новы

шения мощности компенсатора в индуктивном режиме

является подача на обмотку ротора отрицательного тока

возбуждения с целью поворота продольной осн ротора

на угол до 90° [13]. На рис. 1-6 показаны характеристи-

ки реактивной мощности Q и отрицательной э. л. с. Eq,

пропорциональной току возбуждения, в зависимости от

электрического угла сдвига ротора 6 для разных значе-

14

niui потерь z\/J в компенсаторе. Восходящие отрезки кри-

вых Eq=[(&) соответствуют условиям установившегося

режима. Работа на нисходящих участках кривых воз-

можна при повороте оси ротора на электрический угол

до 90 относительно вектора напряжения сети при усло-

вии автоматического регулирования напряжения воз-

буждения. II ри углах, близких к 90°, ток возбуждения

становится небольшим.

Максимальные отрицательная э. д. с. и реактивная

мощность равны:

—/^7‘=(-Ъь А *)/*,/* И Qmaxt=U4xqtt

гДе л'н* и x,z* индуктивные синхронные сопротивления

по продольной и поперечной осям компенсатора,

-Значение в явнополюсных компенсаторах сущест-

венно меньше и благодаря этому предельная мощ-

ность в индуктивном режиме может быть повышена до

0,8 номинальной мощности в емкостном режиме. Для

обеспечения устойчивой работы с отрицательным воз-

буждением требуются быстродействующая система воз-

буждения и специальный автоматический регулятор.

Для устойчивой работы компенсатора со смещением

осп ротора н<> 6=90° используется знакопеременное воз-

буждение обмотки ротора. При отклонениях ротора от

положения, соответствующего 90°, ток возбуждения авто-

матически подается такого знака, чтобы синхронный мо-

мент препятствовал отклонению ротора и возвращал его

в начальное положение.

Магнитодвижущая сила, необходимая для отклоне-

ния ротора на утол 90 ' или близкого к нему, в началь-

ный момент невелика и составляет 0,5—0,6 м. д. с. холо-

стого хода, а для удержания оси ротора около попереч-

ной оси машины м. д. с. существенно меньше. Примене-

ние отрицательного возбуждения позволило простыми

средствами значительно увеличить диапазон регулирую-

щей способности компенсаторов и тем самым повысить

их эффективность. Простое и надежное решение исполь-

зования отрицательного возбуждения нашло применение

в компенсаторах с бесщеточным возбуждением (см. гл. 8).

1-3. ПРИМЕНЕНИЕ СИНХРОННЫХ КОМПЕНСАТОРОВ

И БАТАРЕЙ КОНДЕНСАТОРОВ В ЭНЕРГОСИСТЕМАХ

Как отмечалось выше, передача реактивной мощности, выраба-

тываемой турбогенераторами электростанций, ограничена уровнями

напряжения, а также большими потерями реактивной и активной

15

мощности во всех звеньях электропередачи. Поэтому в энергосисте-

мах Советского Союза в качестве регулируемых источников реак-

тивной мощности главным образом испол>зуются мощные синхрон-

ные компенсаторы. Их общий баланс в покрытии реактивных на-

грузок высоковольтных сетей по всем энергосистемам страны

составляет в настоящее время примерно 12% [2].

Установка компенсаторов на районных подстанциях вблизи

потребителей электроэнергии раз:-ружает генераторы станций, транс-

форматоры и сети от реактивной нагрузки. Одновременно снижают-

ся потерн напряжения сети, потери энергии и увеличивается про-

пускная способность липин электропередачи. Мощность компенсато-

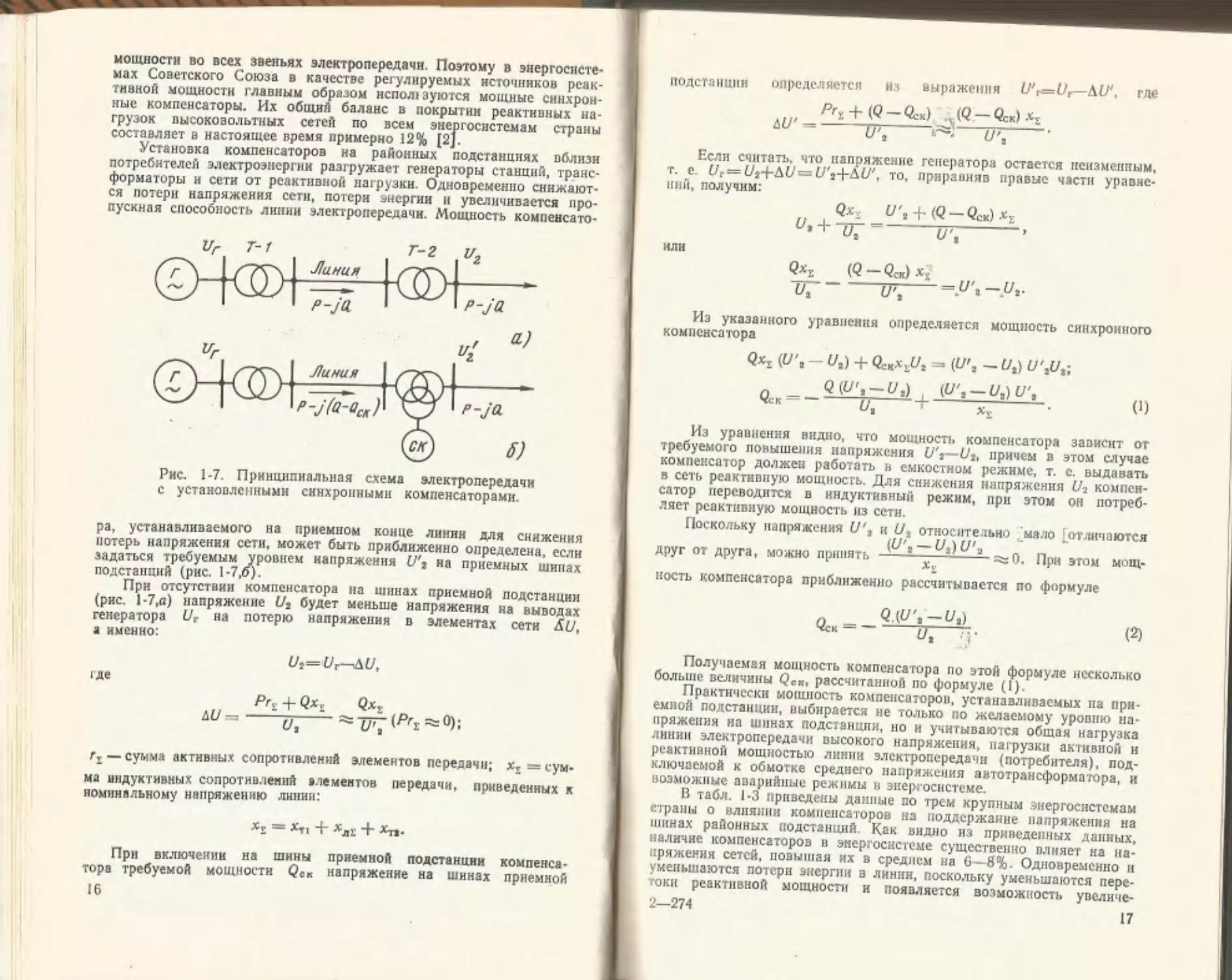

Рис. 1-7. Принципиальная схема электропередачи

с установленными синхронными компенсаторами.

ра, устанавливаемого на приемном конце линии для снижения

потерь напряжения сети, может быть приближенно определена, если

задаться требуемым уровнем напряжения U't на приемных шипах

подстанций (рис. 1-7,0).

При отсутствии компенсатора на шинах приемной подстанции

(рис. 1-7,а) напряжение Ut будет меньше напряжения на выводах

генератора Ur на потерю напряжения в элементах сети &U,

а именно:

U,= и г—ли,

где

L1U "

U,

+ Qx£

=^0);

fi — сумма активных сопротивлений элементов передачи; хг = сум-

ма индуктивных сопротивлений элементов передачи, приведенных к

номинальному напряжению линии:

*£ = *Т1 + + *71-

При включении на шины приемной подстанции компенса-

тора требуемой мощности Q01t напряжение на шинах приемной

16

подстанции определяется Из выражения U'r=Ut—&U1, где

Prt + (Q-QcK) AQ-Q^b

--------ТУ.------(Г,------------

Если считать, что напряжение генератора остается неизменным,

т. е Ur — Ut+SU = U't+^U', то, приравняв правые части уравне-

ний, получим:

Qxx U't -f- (Q— Qck) •’cr

u* + 77Г= ~U\ ’

ИЛИ

(Q — Qck)

~ut =P »—Р*-

Из указанного уравнения определяется мощность синхронного

компенсатора

Qxs (U’t - Ut) + = (U\ - Ut) U'tUt;

n Q(U',-U,) (U't-Ut}U't

Чек----Ua - — . V)

Из уравнения видно, что мощность компенсатора зависит от

требуемого повышения напряжения U't— Ut, причем в этом случае

компенсатор должен работать в емкостном режиме, т. с. выдавать

в сеть реактивную мощность. Для снижения напряжения Ut компен-

сатор переводится в индуктивный режим, при этом он потреб-

ляет реактивную мощность из сети.

Поскольку напряжения U't и U, относительно мало [отличаются

(и',-и^и'л : „ ‘

друг от друга, можно принять --------------=s0. При этом мощ-

*£

ность компенсатора приближенно рассчитывается по формуле

Получаемая мощность компенсатора по этой формуле несколько

больше величины Q0M, рассчитанной по формуле (I).

Практически мощность компенсаторов, устанавливаемых па при-

емной подстанции, выбирается не только по желаемому уровню на-

пряжения на шинах подстанции, но и учитываются общая нагрузка

линии электропередачи высокого напряжения, нагрузки активной и

реактивной мощностью линии электропередачи (потребителя), под-

ключаемой к обмотке среднего напряжения автотрансформатора, и

возможные аварийные режимы в энергосистеме.

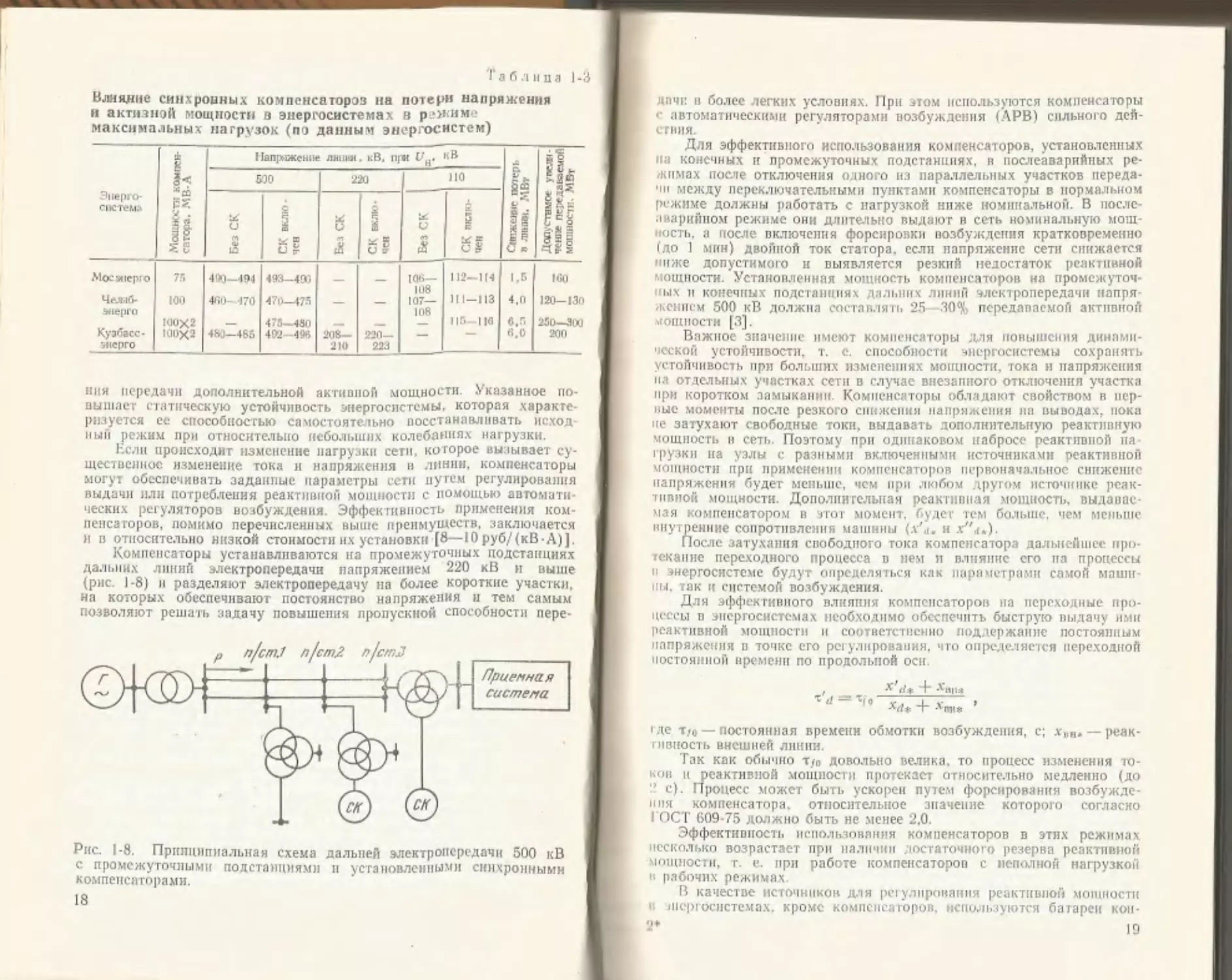

В табл. 1-3 приведены данные по трем крупным энергосистемам

страны о влиянии компенсаторов на поддержание напряжения на

шинах районных подстанций. Как видно из приведенных данных,

наличие компенсаторов в энергосистеме существенно влияет на на-

пряжения сетей, повышая их в среднем на 6—8%. Одновременно и

уменьшаются потери энергии в линии, поскольку уменьшаются пере-

токи реактивной мощности и появляется возможность увеличе-

2—274 17

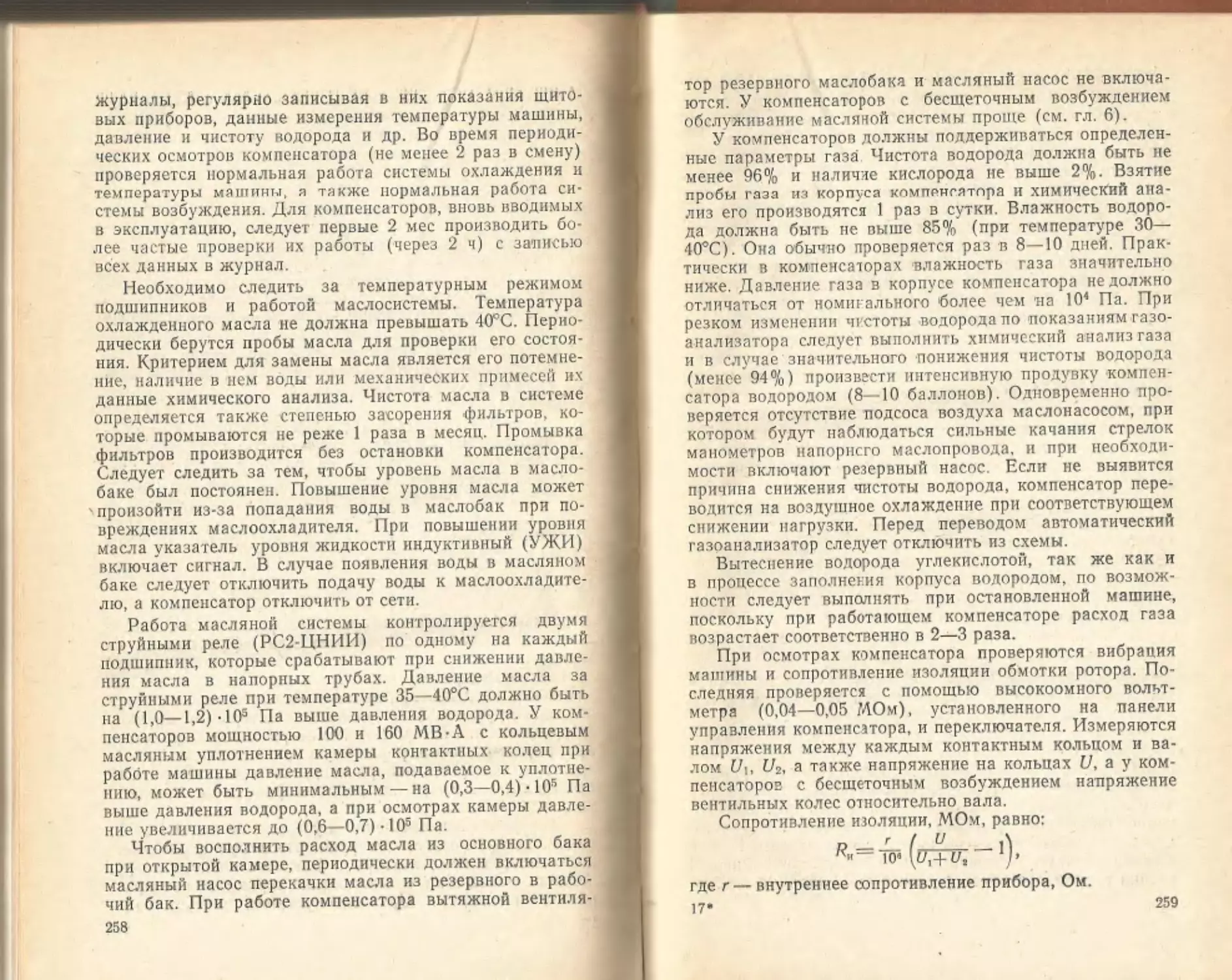

Таблица 1-1

Влияние синхронных компенсатороз на потери напряжения

и актизнэй мощности а энергосистемах в режиме

максимальных нагрузок (по данным энергосистем)

Мощности компен- сатора. МВ-А Напр-окенне липни, кВ. п|« С'*н. ’& Si упелг - а ва ем ofl МВт

кю 220 110

Энерго система Без СК СК вклю- чен ИЗ гад СК вклю- чен Бе» СК | СК лклю- чен Снпжеяне и » линия. М ' '.ИЗОНШОЯ г*1аи юянху'иог

•Mwsttepro 75 490—494 493-4® — — 106— IU8 !07— 108 112—1(4 1,5 1во

Челяб- энерго Кузбасс- энерго 100 НЮХ2 100X2 400- 470 483—465 470—475 475—480 4Й2-496 208— 210 220— 223 111-113 115—ПО 4,0 в.п в.о 120-130 250—31X1 20П

пня передачи дополнительной активной мощности. Указанное по-

вышает статическую устойчивость энергосистемы, которая характе-

ризуется ее способностью самостоятельно восстанавливать исход-

ный режим при относительно небольших колебаниях нагрузки.

Если происходит изменение нагрузки сети, которое вызывает су-

щественное изменение тока и напряжения в линии, компенсаторы

могут обеспечивать заданные параметры сети путем регулирования

выдачи или потребления реактивной мощности с помощью автоыати

ческих регуляторов возбуждения Эффективность применения ком-

пенсаторов, помимо перечисленных ныше преимуществ, заключается

и в относительно низкой стоимости их установки [8—10 руб/ (кВ -А)].

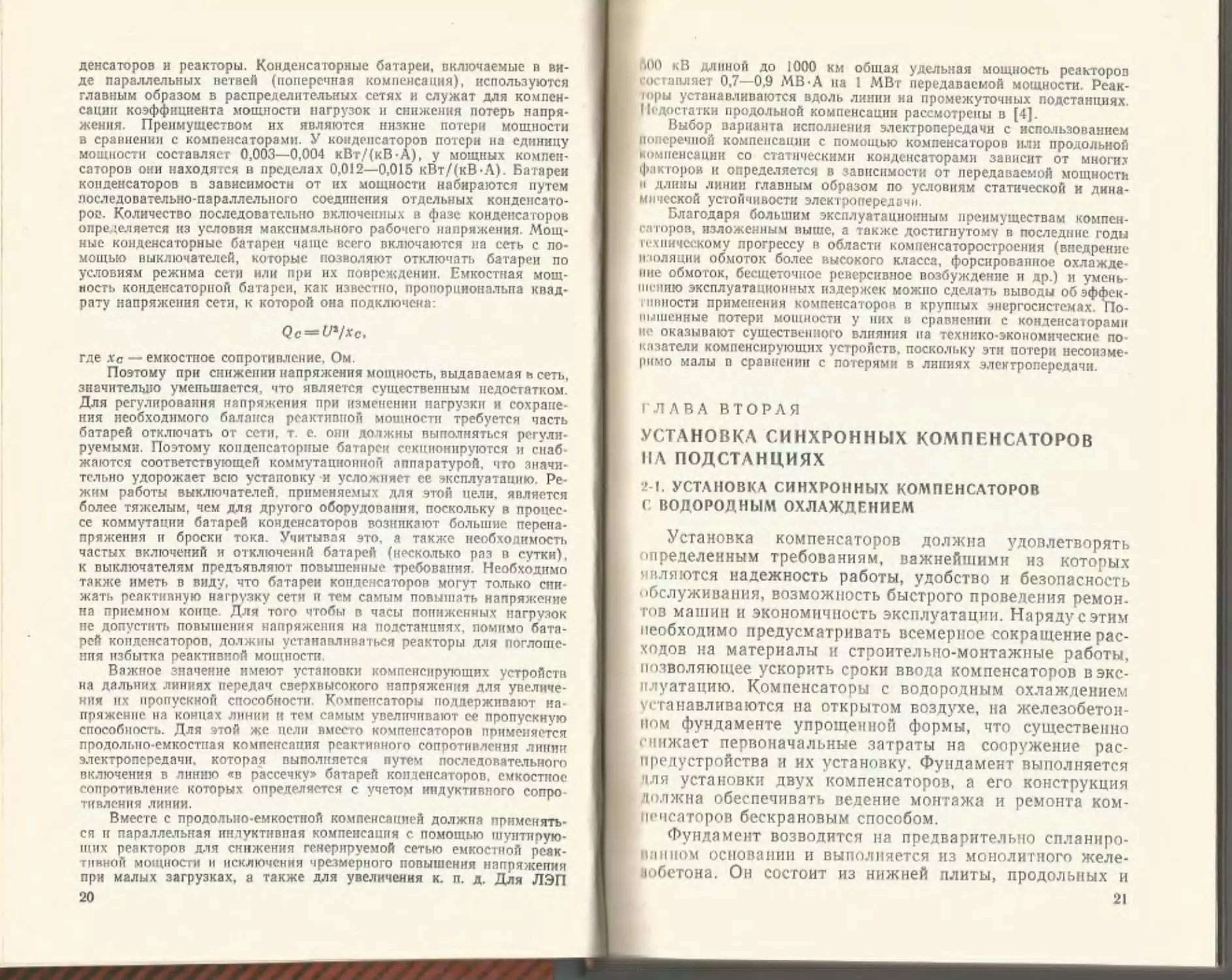

Компенсаторы устанавливаются на промежуточных подстанциях

дальних линий электропередачи напряжением 220 кВ и выше

(рис. 1-8) н разделяют электропередачу на более короткие участки,

на которых обеспечивают постоянство напряжения и тем самым

позволяют решать задачу повышения пропускной способности пере-

Рис. 1-8. Принципиальная схема дальней электропередачи 500 кВ

с промежуточными подстанциями и установленными синхронными

компенсаторами.

18

дпчп в более легких условиях. При этом используются компенсаторы

<• автоматическими регуляторами возбуждения (АРВ) сильного дей-

ствия.

Для эффективного использования компенсаторов, установленных

па конечных и промежуточных подстанциях, в послеаварпйных ре-

жимах посте отключения одного из параллельных участков переда-

чи между переключательными пунктами компенсаторы в нормальном

режиме должны работать с нагрузкой ниже номинальной. В иосле-

аварийном режиме они длительно выдают в сеть номинальную мощ-

ность. а после включения форсировки возбуждения кратковременно

(до 1 мин) двойной ток статора, если напряжение сети снижается

чиже допустимого и выявляется резкий недостаток реактивной

мощности. Установленная мощность компенсаторов на промежуточ-

ных и конечных подстанциях дальних линий электропередачи напря

женнем 500 кВ должна составлять 25 30 передаваемой активной

мощности [3].

Важное значение имеют компенсаторы для повышения динами-

ческой устойчивости, т. е. способности энергосистемы сохранять

устойчивость при больших изменениях мощности, тока и напряжения

на отдельных участках сети в случае внезапного отключения участка

при коротком замыкании. Компенсаторы обладают свойством в пер-

вые моменты после резкого снижения напряжения па выводах, пока

не затухают свободные токи, выдавать дополнительную реактивную

мощность в сеть. Поэтому при одинаковом пабросе реактивной на

грузки на узлы с разными включенными источниками реактивной

мощности при применении компенсаторов первоначальное снижение

напряжения будет меньше, чем при любом другом источнике реак-

тивной мощности. Дополнительная реактивная мощность, выдавае-

мая компенсатором в этот момент, будет тем больше, чем меньше

внутренние сопротивления машины (д',и и х",т«).

После затухания свободного тока компенсатора дальнейшее про-

текание переходного процесса в нем п влияние его па процессы

и энергосистеме будут определяться как параметрами самой маши-

ны. так и системой возбуждения.

Для эффективного влияния компенсаторов на переходные про-

цессы в энергосистемах необходимо обеспечить быструю выдачу ими

реактивной мощности и соответственно поддержание постоянным

напряжения в точке его регулирования, что определяется переходной

постоянной времени по продольной оси

, d* 4~ -^ннэ

T<z-X” Xd*+-VW. »

где Т/о — постоянная времени обмотки возбуждения, с; х1В. — реак-

тивность внешней линии.

Так как обычно t/о довольно велика, то процесс изменения то-

ков и реактивной мощности протекает относительно медленно (до

с). Процесс может быть ускорен путем форсирования возбужде-

ния компенсатора, относительное значение которого согласно

I ОСТ (>09-75 должно быть не менее 2.0.

Эффективность использования компенсаторов в этих режимах

несколько возрастает прн наличии достаточного резерва реактивной

мощности, т. е. при работе компенсаторов с неполной нагрузкой

в рабочих режимах

В качестве источников для регулирования реактивной мощности

• энергосистемах, кроме компенсаторов, нспользуются батареи кон-

2* 19

денсаторов и реакторы. Конденсаторные батареи, включаемые в ви-

де параллельных ветвей (поперечная компенсация), используются

главным образом в распределительных сетях и служат для компен-

сации коэффициента мощности нагрузок и снижения потерь напря-

жения. Преимуществом их являются низкие потери мощности

в сравнении с компенсаторами. У конденсаторов потери на единицу

мощности составляет 0,003—0,004 кВт/(кВ-А), у мощных компен-

саторов они находятся в пределах 0,012—0,015 кВт/(кВ-А). Батареи

конденсаторов в зависимости от их мощности набираются путем

последовательно-параллельного соединения отдельных кондепсато-

рое. Количество последовательно включенных в фазе конденсаторов

определяется из условия максимального рабочего напряжения. Мощ-

ные конденсаторные батареи чаще всего включаются на сеть с по-

мощью выключателей, которые позволяют отключать батареи по

условиям режима сети или при их повреждении. Емкостная мощ-

ность конденсаторной батареи, как известно, пропорциональна квад-

рату напряжения сети, к которой она подключена:

Qc^U'/xc,

где Л'с — емкостное сопротивление. Ом.

Поэтому при снижении напряжения мощность, выдаваемая в сеть,

значительно уменьшается, что является существенным недостатком.

Для регулирования напряжения при изменении нагрузки и сохране-

ния необходимого баланса реактивной мощности требуется часть

батарей отключать от сети, т. е. они должны выполняться регули-

руемыми. Поэтому конденсаторные батареи секционируются и снаб-

жаются соответствующей коммутационной аппаратурой, что значи-

тельно удорожает всю установку и усложняет ее эксплуатацию. Ре-

жим работы выключателей, применяемых для этой цели, является

более тяжелым, чем для другого оборудования, поскольку в процес-

се коммутации батарей конденсаторов возникают большие перена-

пряжения и броски тока. Учитывая это, а также необходимость

частых включений и отключений батарей (несколько раз в сутки),

к выключателям предъявляют повышенные требования. Необходимо

также иметь в виду, что батареи конденсаторов могут только сни-

жать реактивную нагрузку сети и тем самым повышать напряжение

на приемном конце. Для того чтобы в часы пониженных нагрузок

не допустить повышения напряжения на подстанциях, помимо бата-

рей конденсаторов, должны устанавливаться реакторы для поглоще-

ния избытка реактивной мощности

Важное значение имеют установки компенсирующих устройств

на дальних линиях передач сверхвысокого напряжения для увеличе-

ния их пропускной способности. Компенсаторы поддерживают на-

пряжение на концах линии и тем самым увеличивают ее пропускную

способность. Для этой же пели вместо компенсаторов применяется

продольпо-емкостпая компенсация реактивного сопротивления линии

электропередачи, которая выполняется путем последовательного

включения в линяю «в рассечку» батарей конденсаторов, емкостное

сопротивление которых определяется с учетом индуктивного сопро-

тивления линии.

Вместе с продольно-емкостной компенсацией должна применять-

ся и параллельная индуктивная компенсация с помощью шунтирую-

щих реакторов для снижения генерируемой сетью емкостной ре’ак-

тпнной мощности и исключения чрезмерного повышения напряжения

при малых загрузках, а также для увеличения к. п. д. Для ЛЭП

20

ЛОО кВ длиной до 1000 км общая удельная мощность реакторов

' оставляет 0,7—0.9 МВ'А на 1 МВт передаваемой мощности. Реак-

н»ры устанавливаются вдоль линии на промежуточных подстанциях.

Недостатки продольной компенсации рассмотрены в [4].

Выбор варианта исполнения электропередачи с использованием

Поперечной компенсации с помощью компенсаторов или продольной

компенсации со статическими конденсаторами зависит от многих

факторов и определяется в зависимости от передаваемой мощности

н длины линии главным образом по условиям статической и дина-

мической устойчивости электропередачи.

Благодаря большим эксплуатационным преимуществам компен-

саторов, изложенным выше, а также достигнутому в последние годы

техническому прогрессу в области компенеаторостроения (внедрение

изоляции обмоток более высокого класса, форсированное охлажде-

ние обмоток, бесщеточное реверсивное возбуждение и др.) и умень-

шению эксплуатационных издержек можпо сделать выводы об эффек-

тивности применения компенсаторов в крупных энергосистемах. По-

вышенные потери мощности у них в сравнении с конденсаторами

нс оказывают существенного влияния на технико-экономические по-

казатели компенсирующих устройств, поскольку эти потери несоизме-

римо малы в сравнении с потерями в линиях электропередачи.

ГЛАВА ВТОРАЯ

УСТАНОВКА СИНХРОННЫХ КОМПЕНСАТОРОВ

НА ПОДСТАНЦИЯХ

2-1. УСТАНОВКА СИНХРОННЫХ КОМПЕНСАТОРОВ

С ВОДОРОДНЫМ ОХЛАЖДЕНИЕМ

Установка компенсаторов должна удовлетворять

определенным требованиям, важнейшими из которых

являются надежность работы, удобство и безопасность

обслуживания, возможность быстрого проведения ремон-

тов машин и экономичность эксплуатации. Наряду с этим

необходимо предусматривать всемерное сокращение рас-

ходов на материалы и строительно-монтажные работы,

позволяющее ускорить сроки ввода компенсаторов в экс-

плуатацию. Компенсаторы с водородным охлаждением

устанавливаются на открытом воздухе, на железобетон-

ном фундаменте упрощенной формы, что существенно

снижает первоначальные затраты на сооружение рас-

предустройства и их установку. Фундамент выполняется

иля установки двух компенсаторов, а его конструкция

должна обеспечивать ведение монтажа и ремонта ком-

пенсаторов бескрановым способом.

Фундамент возводится на предварительно спланиро-

ванном основании и выполняется из монолитного желе-

яобетона. Он состоит из нижней плиты, продольных и

21

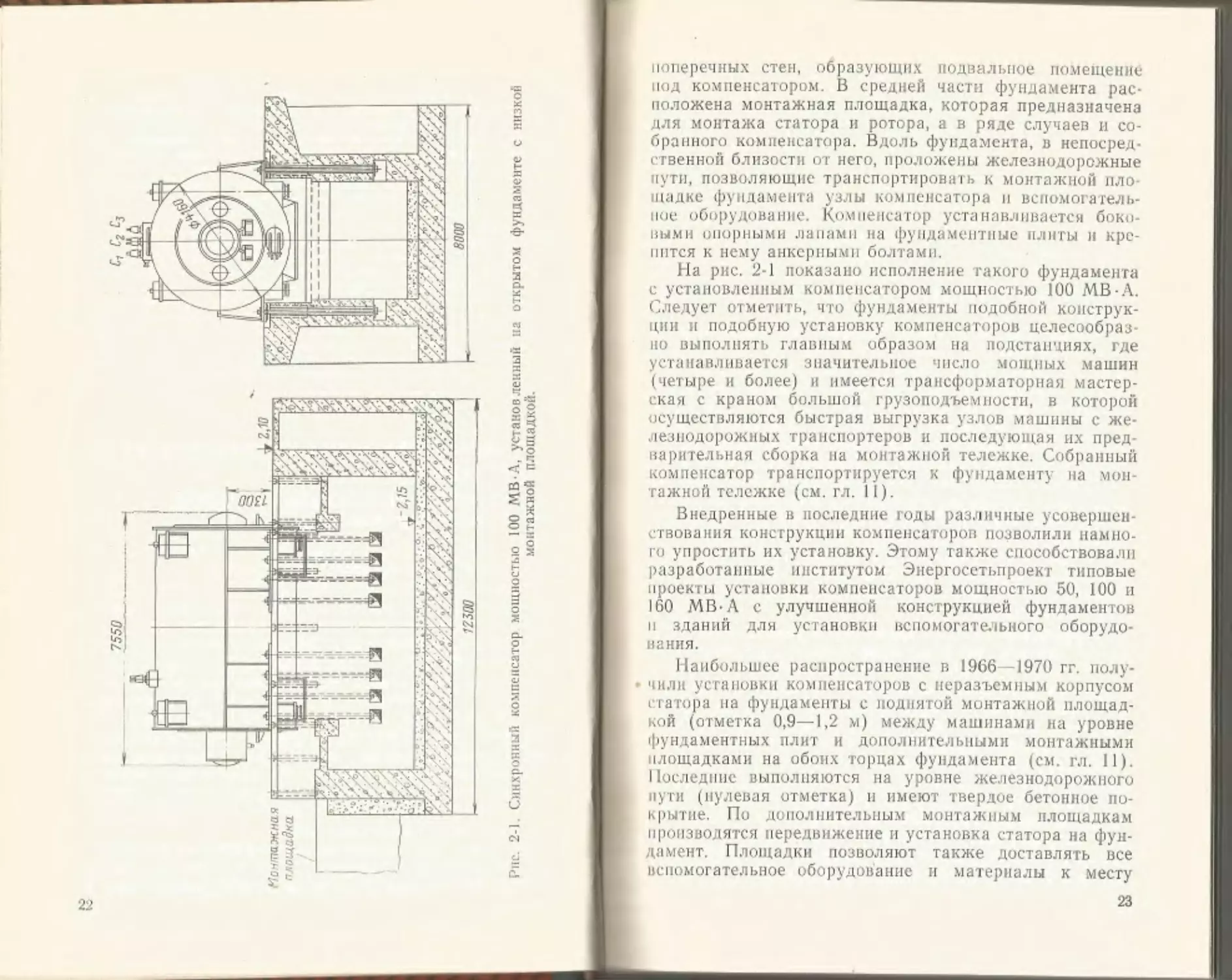

7550

Рис. 2-1. Синхронный компенсатор мощностью 100 МВ'А, установленный па открытом фундаменте с низкой

монтажной площадкой.

поперечных стен, образующих подвальное помещение

под компенсатором. В средней части фундамента рас-

положена монтажная площадка, которая предназначена

для монтажа статора и ротора, а в ряде случаев и со-

бранного компенсатора. Вдоль фундамента, в непосред-

ственной близости от него, проложены железнодорожные

пути, позволяющие транспортировать к монтажной пло-

щадке фундамента узлы компенсатора и вспомогатель-

ное оборудование. Компенсатор устанавливается боко-

выми опорными лапами на фундаментные плиты и кре-

пится к нему анкерными болтами.

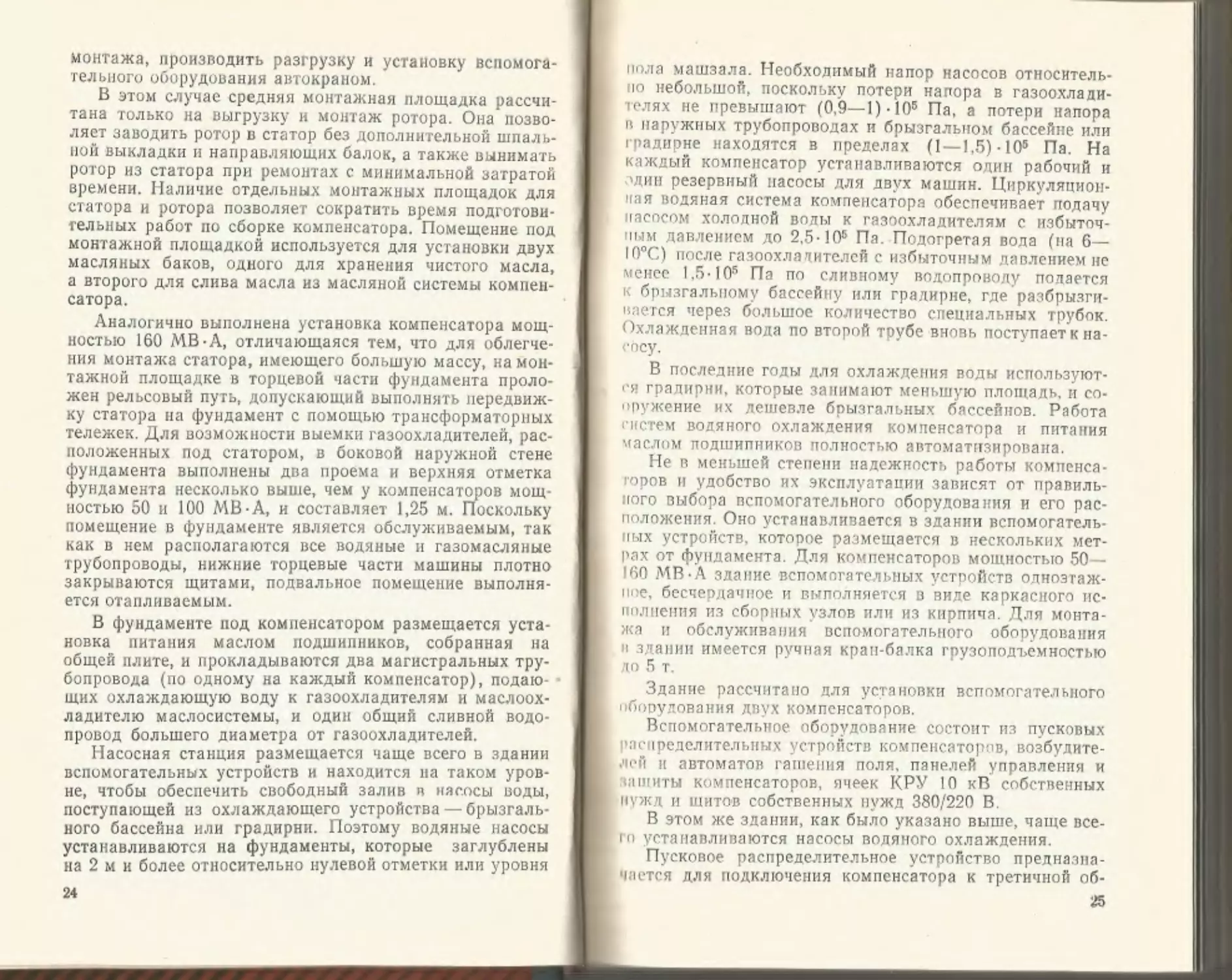

На рис. 2-1 показано исполнение такого фундамента

с установленным компенсатором мощностью 100 МВ-А.

Следует отметить, что фундаменты подобной конструк-

ции и подобную установку компенсаторов целесообраз-

но выполнять главным образом на подстанциях, где

устанавливается значительное число мощных машин

(четыре и более) и имеется трансформаторная мастер-

ская с краном большой грузоподъемности, в которой

осуществляются быстрая выгрузка узлов машины с же-

лезнодорожных транспортеров и последующая их пред-

варительная сборка на монтажной тележке. Собранный

компенсатор транспортируется к фундаменту на мон-

тажной тележке (см. гл. 11).

Внедренные в последние годы различные усовершен-

ствования конструкции компенсаторов позволили намно-

го упростить их установку. Этому также способствовали

разработанные институтом Эиергосетьпроект типовые

проекты установки компенсаторов мощностью 50, 100 и

160 МВ-А с улучшенной конструкцией фундаментов

и зданий для установки вспомогательного оборудо-

вания.

Наибольшее распространение в 1966—1970 гг. полу-

чили установки компенсаторов с неразъемным корпусом

статора на фундаменты с поднятой монтажной площад-

кой (отметка 0,9—1,2 м) между машинами на уровне

фундаментных плит и дополнительными монтажными

площадками на обоих торцах фундамента (см. гл. 11).

Последние выполняются на уровне железнодорожного

пути (пулевая отметка) и имеют твердое бетонное по-

крытие. По дополнительным монтажным площадкам

производятся передвижение и установка статора на фун-

дамент. Площадки позволяют также доставлять все

вспомогательное оборудование и материалы к месту

23

монтажа, производить разгрузку и установку вспомога-

тельного оборудования автокраном.

В этом случае средняя монтажная площадка рассчи-

тана только на выгрузку и монтаж ротора. Она позво-

ляет заводить ротор в статор без дополнительной шпаль-

ной выкладки и направляющих балок, а также вынимать

ротор из статора при ремонтах с минимальной затратой

времени. Наличие отдельных монтажных площадок для

статора и ротора позволяет сократить время подготови-

тельных работ по сборке компенсатора. Помещение под

монтажной площадкой используется для установки двух

масляных баков, одного для хранения чистого масла,

а второго для слива масла из масляной системы компен-

сатора.

Аналогично выполнена установка компенсатора мощ-

ностью 160 МВ-А, отличающаяся тем, что для облегче-

ния монтажа статора, имеющего большую массу, на мон-

тажной площадке в торцевой части фундамента проло-

жен рельсовый путь, допускающий выполнять передвиж-

ку статора на фундамент с помощью трансформаторных

тележек. Для возможности выемки газоохладителей, рас-

положенных под статором, в боковой наружной стене

фундамента выполнены два проема и верхняя отметка

фундамента несколько выше, чем у компенсаторов мощ-

ностью 50 и 100 МВ-А, и составляет 1,25 м. Поскольку

помещение в фундаменте является обслуживаемым, так

как в нем располагаются все водяные и газомасляные

трубопроводы, нижние торцевые части машины плотно

закрываются щитами, подвальное помещение выполня-

ется отапливаемым.

В фундаменте под компенсатором размещается уста-

новка питания маслом подшипников, собранная на

общей плите, и прокладываются два магистральных тру-

бопровода (по одному на каждый компенсатор), подаю-

щих охлаждающую воду к газоохладителям и маслоох-

ладителю маслосистемы, и один общий сливной водо-

провод большего диаметра от газоохладителей.

Насосная станция размещается чаще всего в здании

вспомогательных устройств и находится на таком уров-

не, чтобы обеспечить свободный залив в насосы воды,

поступающей из охлаждающего устройства — брызгаль-

ного бассейна или градирни. Поэтому водяные насосы

устанавливаются на фундаменты, которые заглублены

на 2 м и более относительно нулевой отметки или уровня

24

пола машзала. Необходимый напор насосов относитель-

но небольшой, поскольку потери напора в газоохлади-

гелях не превышают (0.9—1)-10® Па, а потери напора

в наружных трубопроводах и брызгальном бассейне или

градирне находятся в пределах (1 —1,5)-10® Па. На

каждый компенсатор устанавливаются один рабочий и

один резервный насосы для двух машин. Циркуляцион-

ная водяная система компенсатора обеспечивает подачу

насосом холодной волы к газоохладителям с избыточ-

ным^ давлением до 2,5-10® Па. Подогретая вода (на 6—

10°С) после газоохладителей с избыточным давлением не

менее 1,5-10® Па по сливному водопроводу подается

к брызгальному бассейну или градирне, где разбрызги-

вается через большое количество специальных трубок.

Охлажденная вода по второй трубе вновь поступает кна-

сосу.

В последние годы для охлаждения воды используют-

ся градирни, которые занимают меньшую площадь, и со-

оружение их дешевле брызгальных бассейнов. Работа

гнетем водяного охлаждения компенсатора и питания

маслом подшипников полностью автоматизирована.

Не в меньшей степени надежность работы компенса-

торов и удобство их эксплуатации зависят от правиль-

ного выбора вспомогательного оборудования и его рас-

положения. Оно устанавливается в здании вспомогатель-

ных устройств, которое размещается в нескольких мет-

рах от фундамента. Для компенсаторов мощностью 50—

160 МВ-А здание вспомогательных устройств одноэтаж-

ное, бесчердачное и выполняется в виде каркасного ис-

полнения из сборных узлов или из кирпича. Для монта-

жа и обслуживания вспомогательного оборудования

п здании имеется ручная край-балка грузоподъемностью

до 5 т.

Здание рассчитано для установки вспомогательного

оборудования двух компенсаторов.

Вспомогательное оборудование состоит из пусковых

распределительных устройств компенсаторов, возбудите-

лей и автоматов гашения поля, панелей управления и

пиниты компенсаторов, ячеек КРУ 10 кВ собственных

нужд и шитов собственных нужд 380/220 В.

В этом же здании, как было указано выше, чаще все-

го устанавливаются насосы водяного охлаждения.

Пусковое распределительное устройство предназна-

чается для подключения компенсатора к третичной об-

К трана/ирна/пвру

согбенных нужд

бетонный

реал/шр

Рис. Принципиальная схема

электрических соединений компенса-

тора 50 МВ А с автотрансформато-

ром.

мотке 11 или 15,75 кВ

понижающего авто-

трансформатора 220—

750 кВ. Принципиаль-

ная схема электриче-

ских соединений ком-

пенсатора мощностью

50 МВ-А показана на

рис. 2-2. Поскольку при

прямом включении

ком пе пса тор а пусковой

ток получается чрез-

мерно большим [(5—

6)/Г|], для компенсато-

ров применяется реак-

торный пуск, при кото-

ром пусковой ток не

превышает 2/н Для

пуска компенсатора

применяются бетонный

реактор вертикальной

установки и пусковой

выключатель В2, кото-

рый отключается после

включения главного

выключателя В1. Чаше

всего рабочий и пуско-

вой выключатели принимаются одного типа, а в тех слу-

чаях, когда мощность короткого замыкания со стороны

третичной обмотки автотрансформатора высокая и тре-

буется установка рабочего выключателя на большую

разрывную мощность (ударный ток), пусковой выключа-

тель принимается на меныпую разрывную мощность,

рассчитанную па ток короткого замыкания за пусковым

реактором.

Помимо указанного оборудования, пусковое распре-

делительное устройство включает трансформаторы тока

и напряжения для пелен защиты и измерения тока и

напряжения, а также аппаратуру и шинопровод для соб-

ственных нужд подстанции. Для питания собственных

нужд (рис. 2-2) предусматривается ответвление от шин

11 кВ с последовательно включенным реактором. Обо-

рудование распределительного устройства устанавлива-

ется в ячейках с металлическим каркасом и асбестоце-

26

мснтными перегородками, а передние стенки защищены

металлическими сетками. Все остальное оборудование

размещается в здании вспомогательного оборудования.

На отметке минус 1,5—2,0 м ниже уровня иола рас-

положена насосная станция технического водоснабжения

для двух компенсаторов. Если насосную вынести в от-

дельное помещение, как это выполняется в ряде случаев

для компенсаторов мощностью 100 и 160 МВ-А, здание

вспомогательного оборудования получается значительно

меньшей площади благодаря лучшей компоновке обору-

дования. Трансформаторы собственных нужд чаще всего

устанавливаются вне помещения па открытом воздухе.

Для размещения оборудования ионной пли тиристорной

систем возбуждения требуются значительные плошали.

Внедренная в последнее время бесщеточная система воз-

буждения для компенсаторов 50, 100 и 160 МВ-А по-

солила улучшить компоновку вспомогательного обору-

дования и значительно сократить площадь здания для

его установки.

Наибольшее распространение в стране получили ком-

пенсаторы 50 МВ А, устанавливаемые на районных под-

станциях линий электропередачи 220 и 330 кВ. Возбуж-

1СННС компенсаторов осуществлялось от электромашин-

пых агрегатов, установленных в здании вспомогательно-

го оборудования. Это намного увеличивало габариты и

усложняло строительство здания вспомогательного обо-

рудования, ухудшало условия эксплуатации, поскольку

глектромашпиные агрегаты создают шум при работе и

требуют постоянного наблюдения.

Благодаря внедренной реверсивной бесщеточной си-

стеме возбуждения компенсатора институтом Энергосеть-

проект разработан новый оригинальный типовой проект

установки этих компенсаторов, отличающийся предель-

ной простотой н удобством обслуживания. На рис. 2-3

показаны в плане компоновка оборудования здания и

шинопроводы 11 кВ, которые имеют малую длину бла-

|‘>даря использованию готовых комплектных распреде-

лительных устройств. Размеры здания при этом удалось

предельно уменьшить (9X24 м вместо 12X40 м), что

позволило намного сократить затраты на установку

Компенсаторов. Отсутствие возбудительных агрегатов

уменьшает мощность собственных нужд подстанции.

На рис. 2-4 представлены в разрезе здание вспомо-

гательного оборудования и установка компенсатора

27

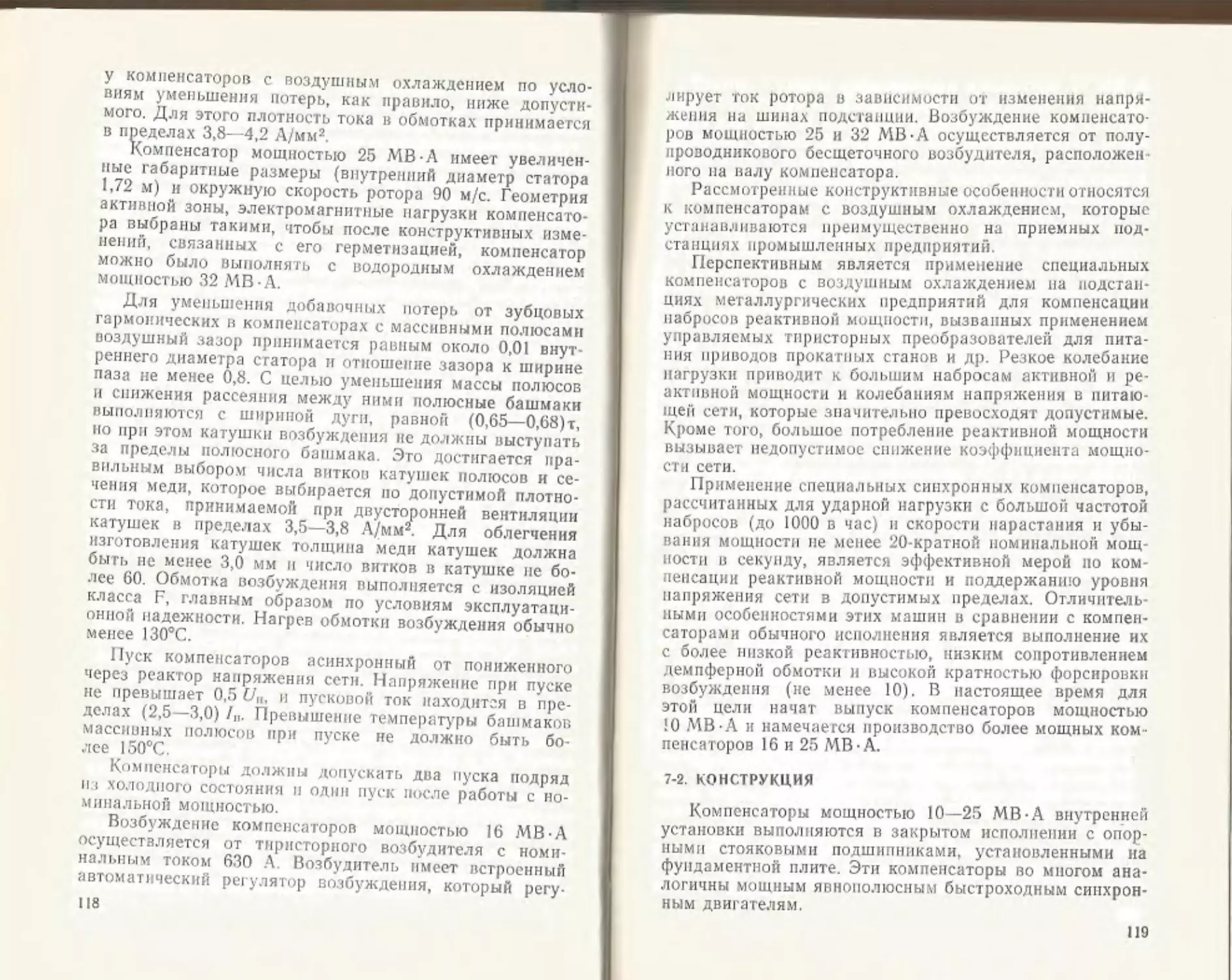

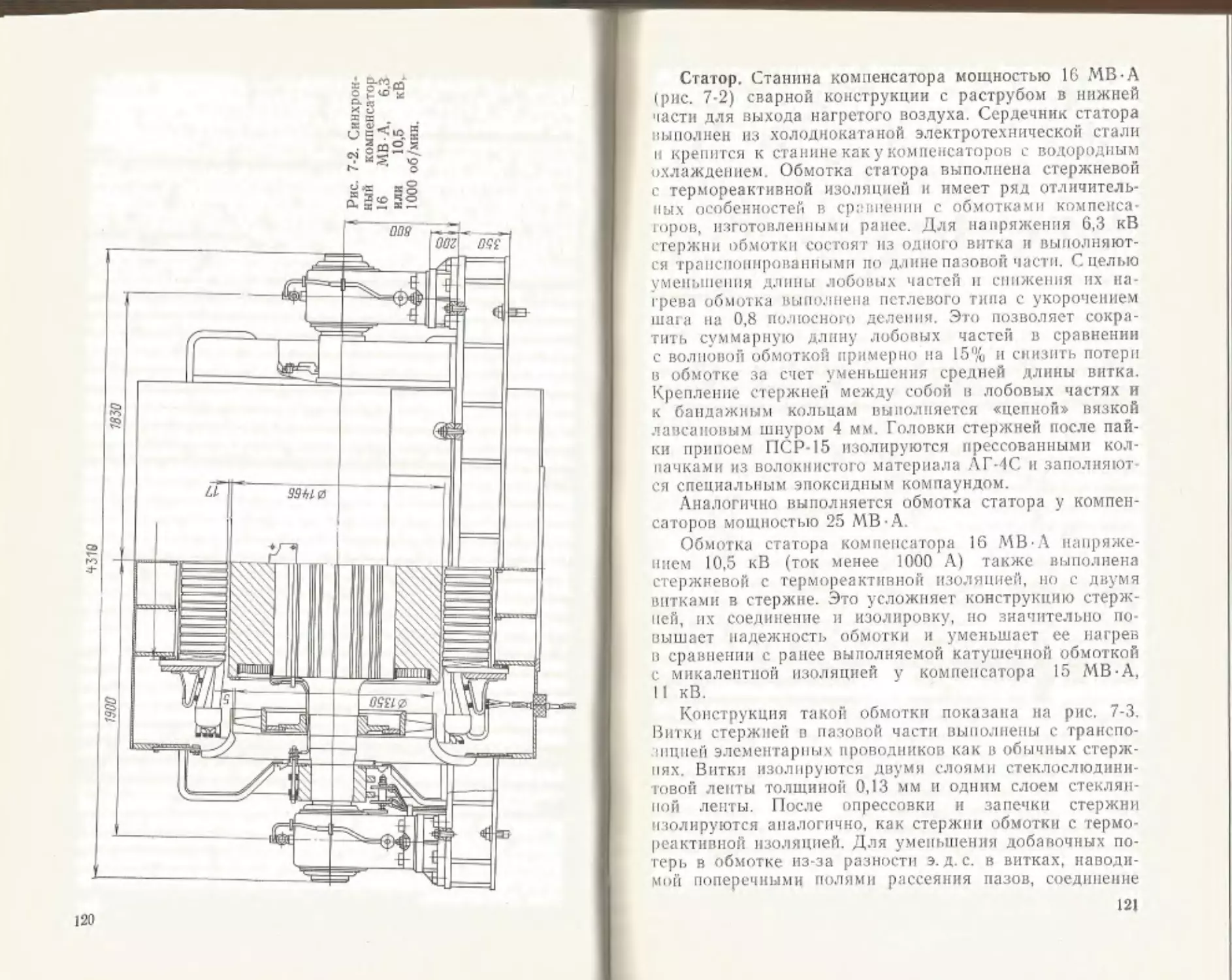

16 MB-А напряжениями 6,3 и 10,5 кВ п частотой враще-

ния 1000 об/мин. По этой причине также прекращено

производство компенсатора с воздушным охлаждением

мощностью 30 МВ-Л, вместо которого должен изготав-

ливаться компенсатор 25 МВ-А, 10.5 кВ, 1000 об/мин.

Компенсаторы с воздушным охлаждением устанавли-

ваются на понижающих сетевых подстанциях. Перспек-

тивным является использование этих компенсаторов на

подстанциях металлургических заводов для компенсации

резких набросов реактивной мощности при использова-

нии управляемых вентильных преобразователей для пи-

тания мощных электроприводов прокатных станов. Воз-

никающие в этом случае колебания напряжения н пита-

ющей сети значительно превосходят допустимые, и

одновременно увеличивается потребление реактивной

мощности. В этом случае применяются специальные

компенсаторы, отличающиеся по своей конструкции от

компенсаторов, применяемых для подстанций энергоси-

стем, обеспечивающие высокую скорость регулирования

мощности, отдаваемой в сеть (см. гл. 7).

Компенсаторы с воздушным охлаждением предназ-

начены для работы в закрытом помещении. Площадь

здания для их установки во многом зависит от принятой

системы вентиляции компенсатора: замкнутой или разо-

мкнутой. В первом случае вентиляция осуществляется

по замкнутому циклу с охлаждением нагретого воздуха

водяными охладителями, расположенными под компен-

сатором в подвальной части фундамента. Требуемый для

охлаждения компенсатора расход воды достаточно боль

той. и для обеспечения ее подачи необходимо сооруже

ннс градирни или брызгального бассейна и насосно:

станции, что удорожает стоимость установки компенса

торов. Поэтому за подстанциях при условии отсутстви,

загрязненного воздуха компенсаторы чаще всего выпол

щцотся с разомкнутым циклом вентиляции с забором хс

.иодного воздуха и выпуском нагретого вне помещено

машзала.

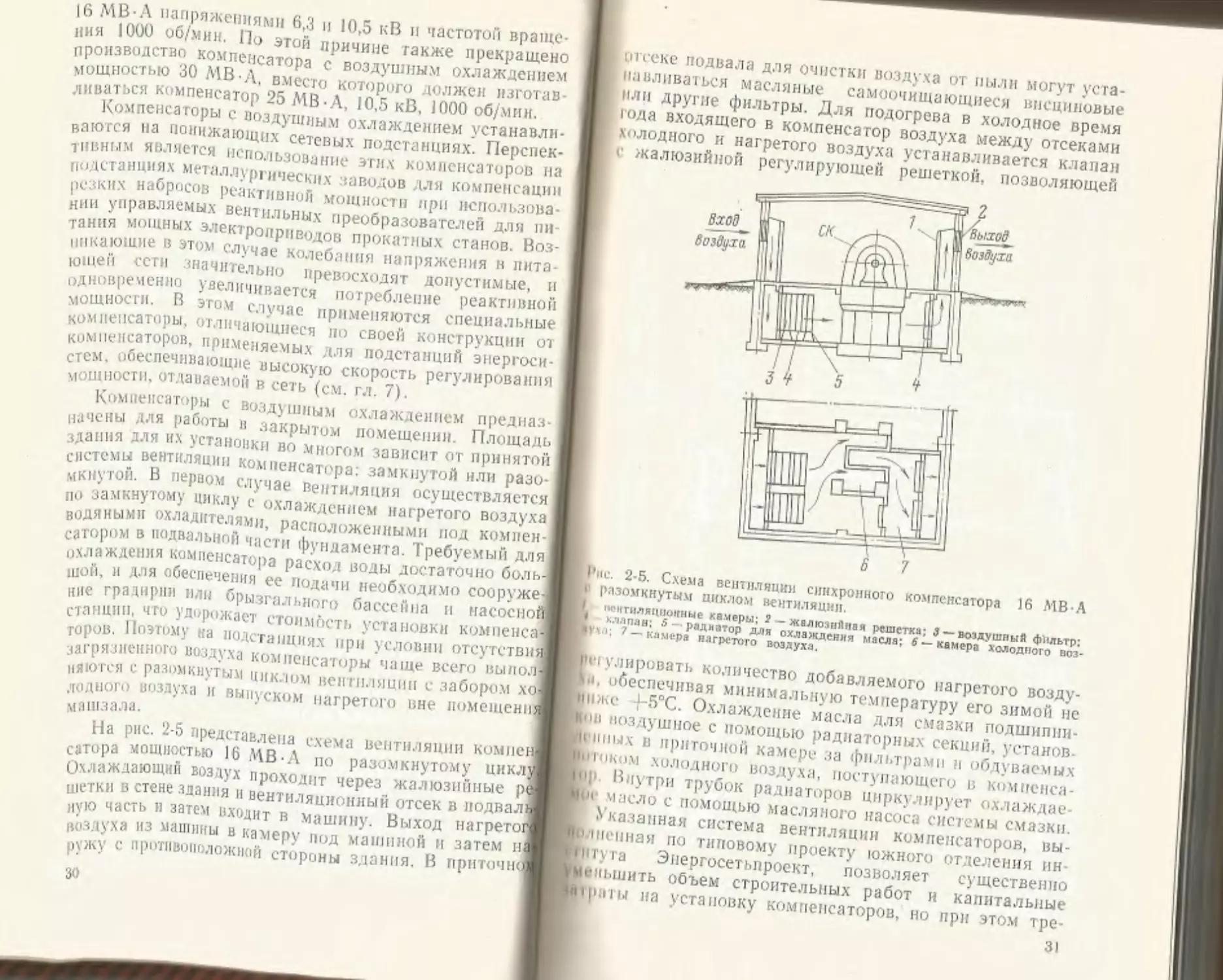

На рис. 2-5 представлена схема вентиляции компе:

сатора мощностью 16 МВ А по разомкнутому цикл

Охлаждающий воздух проходит через жалюзийные р

щетки в стене здания и вентиляционный отсек в подвал

ную часть и затем входит в машину. Выход нагрето:

воздуха из машины в камеру под машиной и затем в

ружу с противоположной стороны здания. В прнточщ

30

опеке подвала для очистки воздуха от ныли могут уста-

навлнваться масляные самоочищающиеся висцииовые

I пли другие фильтры. Для подогрева в холодное время

| года входящего в компенсатор воздуха между отсеками

I холодного и нагретого воздуха устанавливается клапан

I < жалюзийной регулирующей решеткой, позволяющей

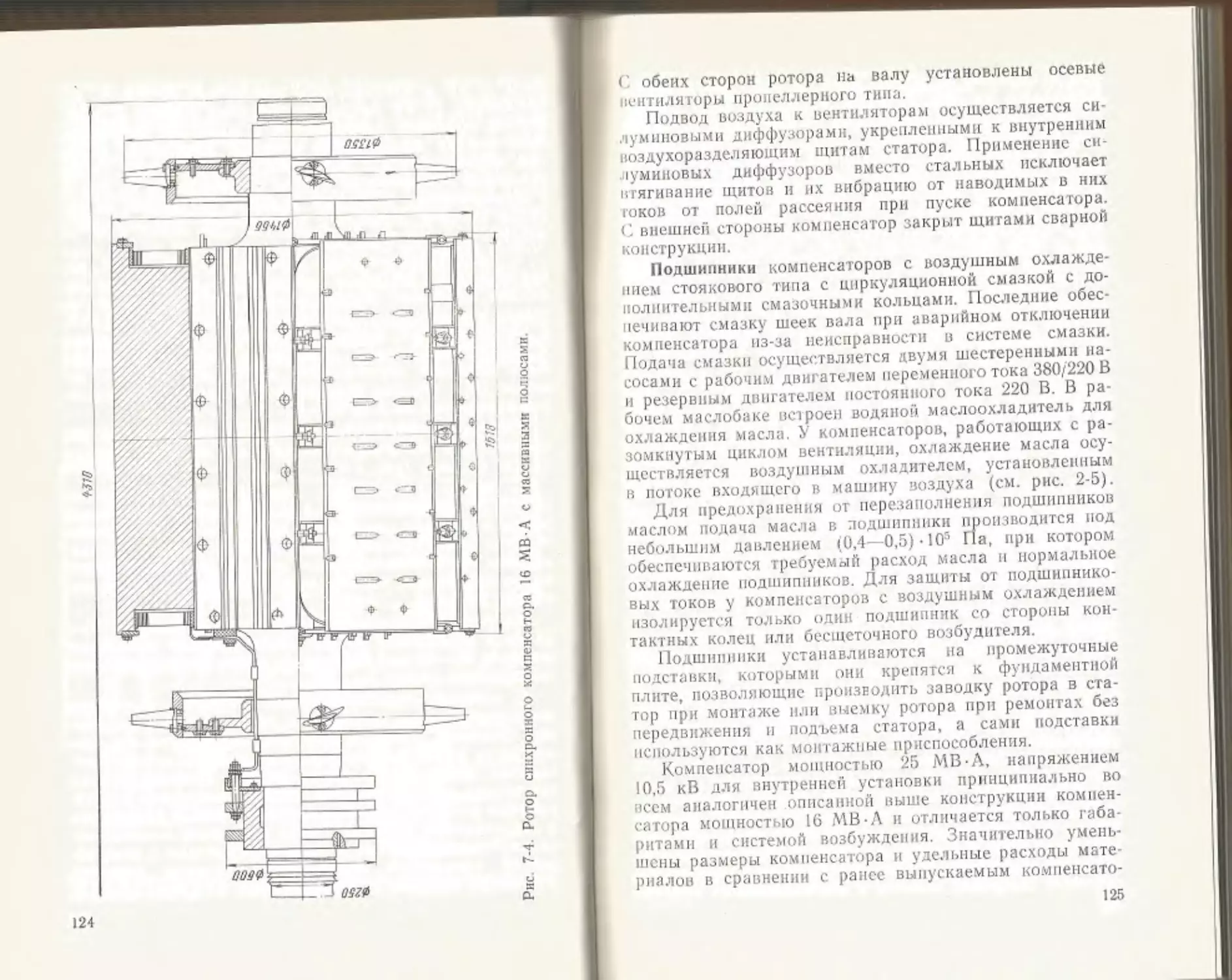

2-5. Схема вентиляции синхронного компенсатора 16 МВ А

(Г разомкнутым циклом вентиляции.

|«'нтяляциоиные камеры; 2 - жалюзийная решетка; 3 — воздушный фильтр:

клапан; 5 - радиатор для охлаждения масла; 6 — камера холодного воз-

Т'т. /—камера нагретого воздуха.

цедировать количество добавляемого нагретого возду-

h.i, обеспечивая минимальную температуру его зимой не

ниже -|-5оС. Охлаждение масла для смазки подшипни-

ков воздушное с помощью радиаторных секций, установ-

уппых в приточной камере за фильтрами м обдуваемых

и током холодного воздуха, поступающего в ком пенса-

lip Внутри трубок радиаторов циркулирует охлаждае-

о< масло с помощью масляного насоса системы смазки.

I Указанная система вентиляции компенсаторов, вы-

№лненная по типовому проекту южного отделения ин

нтута Эпергосетьпроект, позволяет существенно

Уменьшить объем строительных работ и капитальные

I МИ г м на установку компенсаторов, но при этом тре-

31

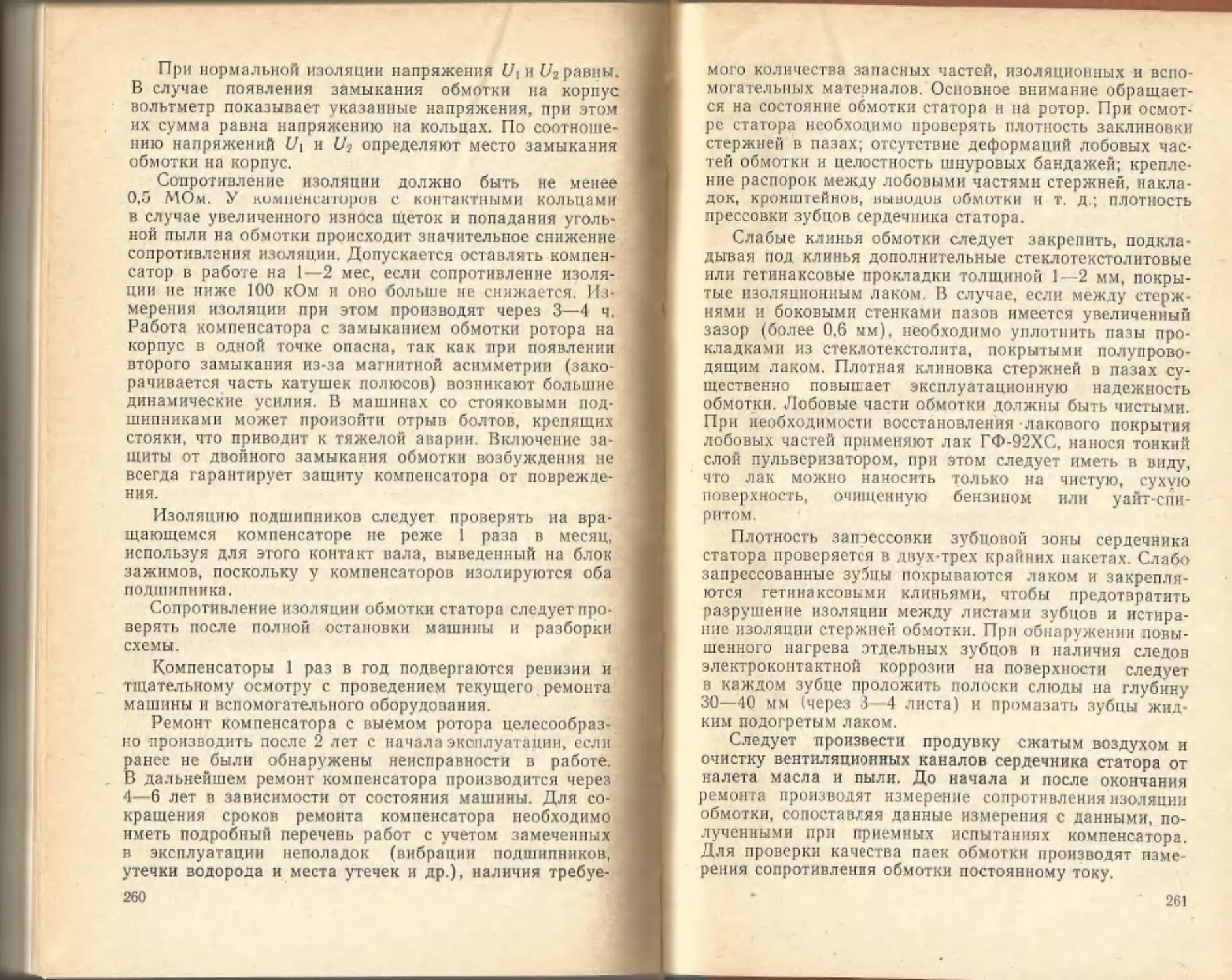

План пашинного зала План подвала

32

буется выполнять более частые ремонты компенсаторов

(чем компенсаторов с замкнутым циклом) для очистки

обмоток и вентиляционных каналов. Монтаж компенса-

торов выполняется бескрановым способом, для чего

в здании устанавливается кран-балка грузоподъемно-

стью 3,2 т, с помощью которой выполняются вспомога-

тельные работы и сборка небольших узлов.

Рис. 2-7. Здание для установки синхронных компенсаторов

16 МВ-Л— поперечный разрез.

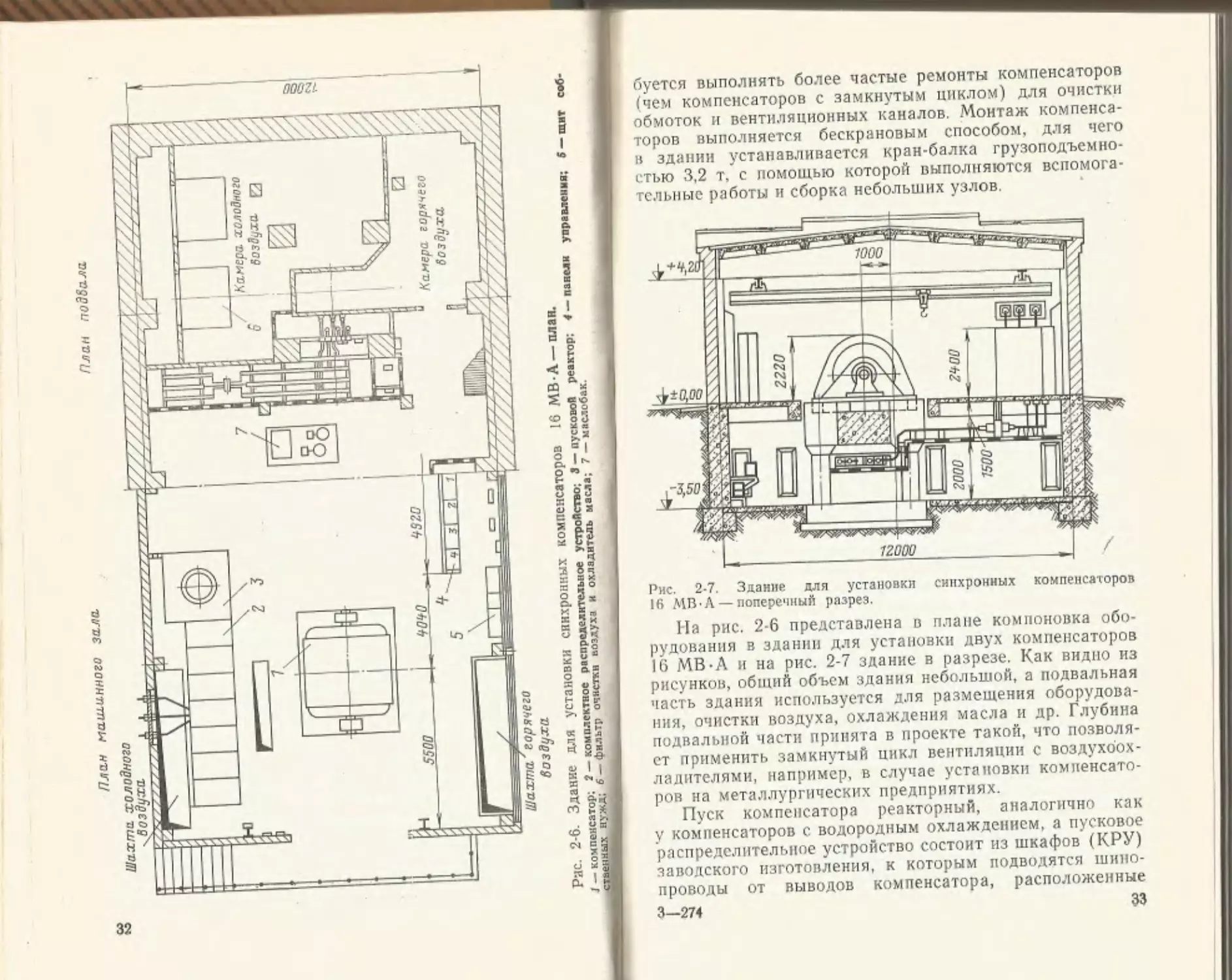

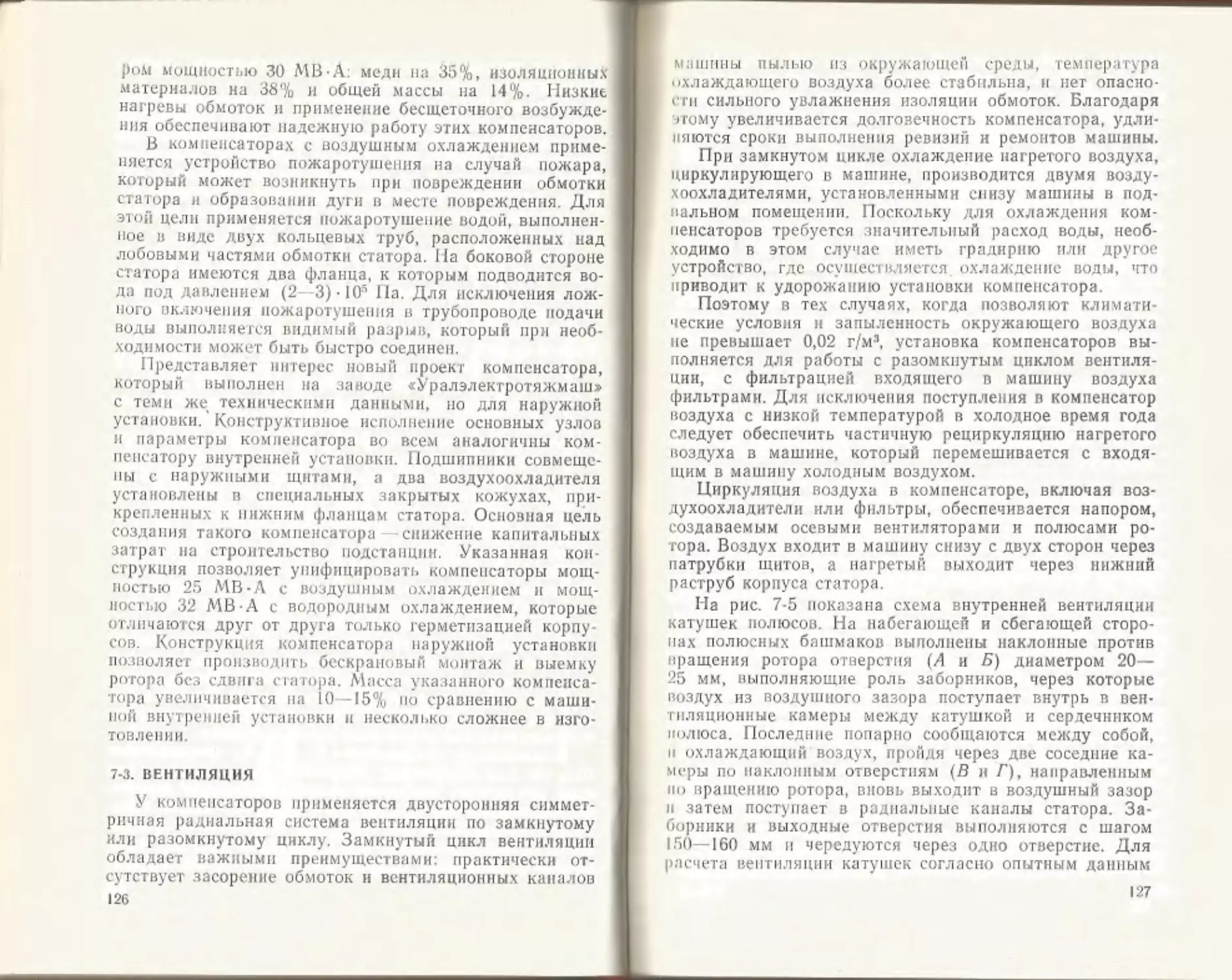

На рис. 2-6 представлена в плане компоновка обо-

рудования в здании для установки двух компенсаторов

16 МВ-А и на рис. 2-7 здание в разрезе. Как видно из

рисунков, общий объем здания небольшой, а подвальная

часть здания используется для размещения оборудова-

ния, очистки воздуха, охлаждения масла и др. Глубина

подвальной части принята в проекте такой, что позволя-

ет применить замкнутый цикл вентиляции с воздухоох-

ладителями, например, в случае установки компенсато-

ров на металлургических предприятиях.

Пуск компенсатора реакторный, аналогично как

у компенсаторов с водородным охлаждением, а пусковое

распределительное устройство состоит из шкафов (КРУ)

заводского изготовления, к которым подводятся шино-

проводы от выводов компенсатора, расположенные

3—274 33

в подвальной части фундамента. В зависимости от схемы

электрических соединений подстанции компенсаторы

присоединяются к шинам 6 или 10 кВ распределитель-

ного устройства либо в блоке с трансформатором к ши-

нам повышенного напряжения.

Управление, защита и сигнализация компенсатора

осуществляются с помощью серийно изготовляемых па-

нелей автоматики, выполненных по типовым схемам.

Аппаратура автоматики обеспечивает автоматическое

регулирование напряжения на шинах подстанции путем

изменения тока возбуждения компенсатора. В панелях

предусмотрена аварийная и предупреждающая сигнали-

зация, которая срабатывает при нарушениях в работе

компенсатора.

Аналогично могут устанавливаться компенсаторы

мощностью 25 МВ-А внутренней установки, отличаясь

габаритами пускового распределительного устройства,

вспомогательного оборудования и размерами здания.

Следует отметить, что компенсаторы мощностью

25 МВ А могут выполняться и наружной установки, что

позволяет предельно уменьшить габариты здания, по-

скольку в этом случае потребуется устанавливать внутри

здания только вспомогательное оборудование. Но при

этом масса и стоимость компенсатора увеличиваются

примерно на 15%. Поэтому выбор варианта установки

компенсатора определяется сравнением технико-эконо-

мических расчетов обоих вариантов с учетом эксплуата-

ционных расходов. В этом случае также целесообразно

рассмотреть использование компенсатора мощностью

32 МВ-А с водородным охлаждением, который имеет

практически такие же габаритные размеры и массу, как

компенсатор мощностью 25 МВ-А наружной установки,

отличаясь герметичностью исполнения.

ГЛАВА ТРЕТЬЯ

КОНСТРУКЦИЯ СИНХРОННЫХ КОМПЕНСАТОРОВ

С ВОДОРОДНЫМ ОХЛАЖДЕНИЕМ

3-1. ОСНОВНЫЕ ТРЕБОВАНИЯ К КОНСТРУКЦИИ

КОМПЕНСАТОРОВ

На крупных подстанциях линий электропередачи

500—750 кВ суммарная установленная мощность ком-

пенсаторов достигает 400—600 МВ-А, что по экономиче-

ским и эксплуатационным условиям требует применения

34

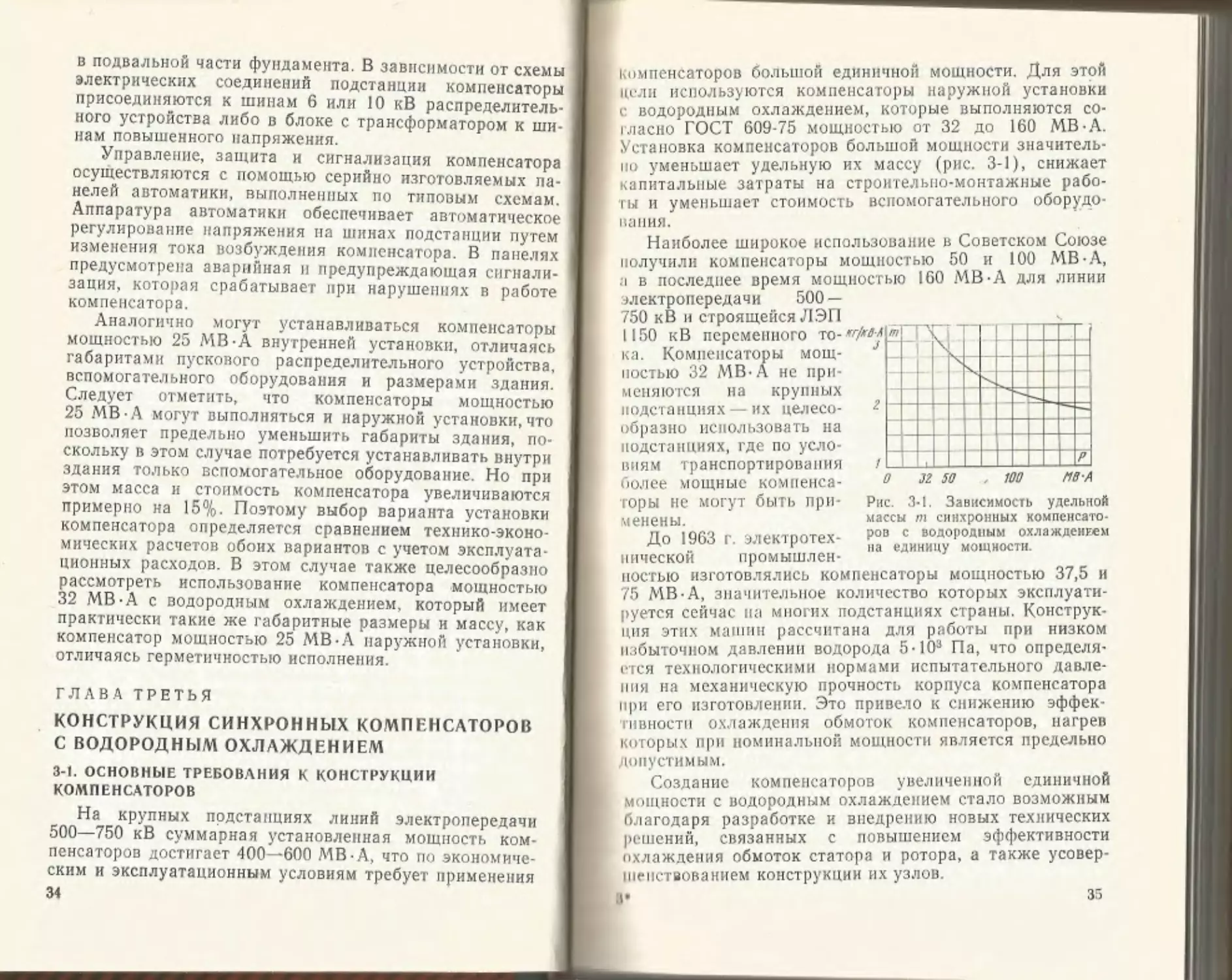

Компенсаторов большой единичной мощности. Для этой

цели используются компенсаторы наружной установки

с водородным охлаждением, которые выполняются со-

гласно ГОСТ 609-75 мощностью от 32 до 160 МВ-А.

Установка компенсаторов большой мощности значитель-

но уменьшает удельную их массу (рис. 3-1), снижает

капитальные затраты на строительно-монтажные рабо-

гы и уменьшает стоимость вспомогательного оборудо-

вания.

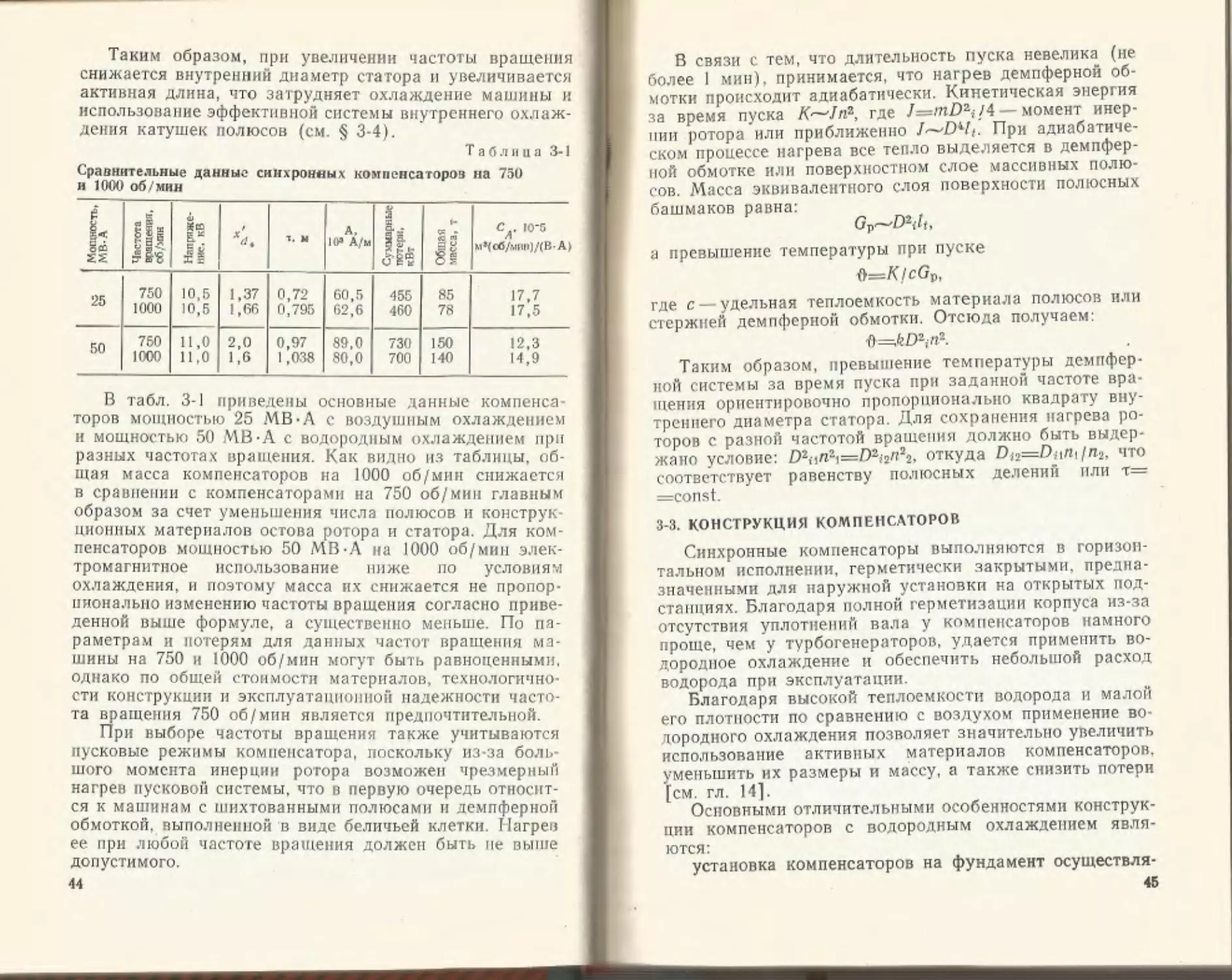

Наиболее широкое использование в Советском Союзе

получили компенсаторы мощностью 50 и 100 МВ-А,

а в последнее время мощностью 160 МВ-А для линии

глектропередачи 500 —

750 кВ и строящейся ЛЭП

1150 кВ переменного то-*

ка. Компенсаторы мощ-

ностью 32 МВ-А не при-

меняются на крупных

подстанциях — их целесо-

образно использовать на

подстанциях, где по усло-

виям транспортирования

более мощные компенса-

торы не могут быть при-

менены.

До 1963 г. электротех-

нической промышлен-

ностью изготовлялись компенсаторы мощностью 37,5 и

75 МВ-А, значительное количество которых эксплуати-

руется сейчас на многих подстанциях страны. Конструк-

ция этих машин рассчитана для работы при низком

избыточном давлении водорода 5-103 Па, что определя-

ется технологическими нормами испытательного давле-

ния на механическую прочность корпуса компенсатора

при его изготовлении. Это привело к снижению эффек-

тивности охлаждения обмоток компенсаторов, нагрев

которых при номинальной мощности является предельно

допустимым.

Создание компенсаторов увеличенной единичной

мощности с водородным охлаждением стало возможным

благодаря разработке и внедрению новых технических

решений, связанных с повышением эффективности

охлаждения обмоток статора и ротора, а также усовер-

шенствованием конструкции их узлов.

ц» 35

Рис. 3-1. Зависимость удельной

массы т синхронных компенсато-

ров с водородным охлаждением

на единицу мощности.

В мировой практике компенсаторостроения ведущими

зарубежными электромашиностроительными фирмами

АЭГ (ФРГ), АСЭА (Швеция), «Броун-Боверн» (Швей-

цария) и др. компенсаторы выполняются исключительно

явнополюсного и горизонтального исполнения, так как

конструкция таких машин наиболее проста и надежна,

они более удобны в эксплуатации и проще их установка.

Номинальные мощности компенсаторов, изготовляемых

различными фирмами, весьма многообразны: 30, 50, 60,

75, 100, 125 и в 1973 г. фирмой «Броун-Бовери» изготов-

лен самый крупный компенсатор мощностью 160 МВ-А

(в СССР первый компенсатор такой мощности изготов-

лен в 1969 г.).

Одной из отличительных особенностей конструкции

компенсаторов зарубежных фирм является исполнение

корпуса машины разъемным, состоящим из трех и более

частей, скрепленных между собой фланцевыми соедине-

ниями. Из-за больших внешних габаритов компенсато-

ров применяемые конструкции фланцевых соединений

весьма сложны как в изготовлении, так и в сборке при

монтаже. В компенсаторах применены также стояковые

подшипники, устанавливаемые на подставках внутри

корпуса машины, что уменьшает осевую длину между

подшипниками.

Возбуждение компенсаторов зарубежных фирм пре-

имущественно электромашинное с использованием воз-

будителя постоянного тока, установленного на валу или

вынесенного из корпуса машины. Для компенсаторов

зарубежных фирм характерны более низкие синхронные

реактивности по продольной оси ха» и х'а*, что вызвано

стремлением получить большую мощность при работе

в индуктивном режиме. Для этого компенсаторы выпол-

няются с пониженной токовой линейной нагрузкой и уве-

личенным воздушным зазором, что в свою очередь при-

водит к значительному увеличению расхода актив-

ных материалов и увеличению удельной массы

машин.

С целью снижения тока и посадки напряжения при

пуске компенсаторов зарубежными фирмами применяют-

ся различные способы пуска с использованием специаль-

ного пускового трансформатора или автотрансформато-

ра, с помощью разгонного двигателя и др., что услож-

няет установку компенсаторов и снижает надежность

эксплуатации всей установки.

36

Синхронные компенсаторы, созданные в Советском

Союзе и серийно изготовляемые сейчас электротехниче-

ской промышленностью, имеют много принципиальных

отличий от компенсаторов зарубежных фирм. В первую

очередь это относится к шкале мощностей и номиналь-

ных напряжений. В соответствии с ГОСТ 609-75 «Син-

хронные компенсаторы. Технические требования» огра-

ничена шкала мощностей компенсаторов с водородным

охлаждением, которая согласуется с мощностью транс-

форматоров, наиболее часто устанавливаемых на круп-

ных подстанциях 220—750 кВ. Номинальное напряжение

чля компенсаторов мощностью от 32 до 100 МВ-А вклю-

чительно принимается 11 кВ, а для компенсаторов мощ-

ностью 160 МВ А с целью упрощения шинопроводов и

коммутационной аппаратуры—15,75 кВ. Это позволяет

создавать типовые проекты установки компенсаторов и

снизить капитальные затраты на их установку.

К компенсаторам с водородным охлаждением по ре-

жимам их работы и в связи с установкой на открытых

подстанциях и работой при температурах окружающего

воздуха от —40 до 4-40°С предъявляется ряд специаль-

ных требований, а именно:

простота и надежность конструкции, удобство экс-

плуатации, поскольку компенсаторы не имеют постоян-

ного обслуживающего персонала;

полное автоматическое управление всеми режимами

работы (пуск, регулирование емкостной и индуктивной

нагрузок, включение и отключение форсировки возбуж-

дения и др.);

простой и надежный способ пуска;

упрощенный способ бескранового монтажа;

надежная герметизация корпуса машин, которая

обеспечивала бы низкий расход водорода;

высокие технико-экономические показатели /малые

массы и габаритные размеры, потери и др.) и низкие

эксплуатационные расходы.

Чтобы компенсаторы полностью удовлетворяли ука-

чанным требованиям, необходимо обеспечить правиль-

ный выбор геометрии активных размеров, электромаг-

нитных нагрузок и параметров, при которых нагревы об-

моток не превышали бы допустимых, обеспечивались

минимальные потери и высокий коэффициент использо-

вания активной зоны. Как и в любой электрической ма-

шине, указанные требования противоречат друг другу,

37

например при выборе высоких значений электромагнит-

ных нагрузок ухудшаются параметры машины, увеличи-

ваются потери, и нагревы обмоток могут быть выше до-

пустимых. Снижение электромагнитных нагрузок может

улучшить параметры, уменьшить общие потери, но по-

высить потери холостого хода, а главным образом уве-

личивает массу машин и усложняет производство ком-

пенсаторов, их монтаж и эксплуатацию.

Выбор основных размеров и электромагнитных на-

грузок основывается на данных исследовательских

испытаний ранее изготовленных компенсаторов, опыта

их эксплуатации и рассмотрения ряда расчетных сопо-

ставляемых вариантов.

Электромагнитное использование электрических ма-

шин и объемное использование расточки статора и его

активной длины характеризуются машинной постоянной

Арнольда

г D\ltn 61

Л~ Q ~ CLpkMA ’

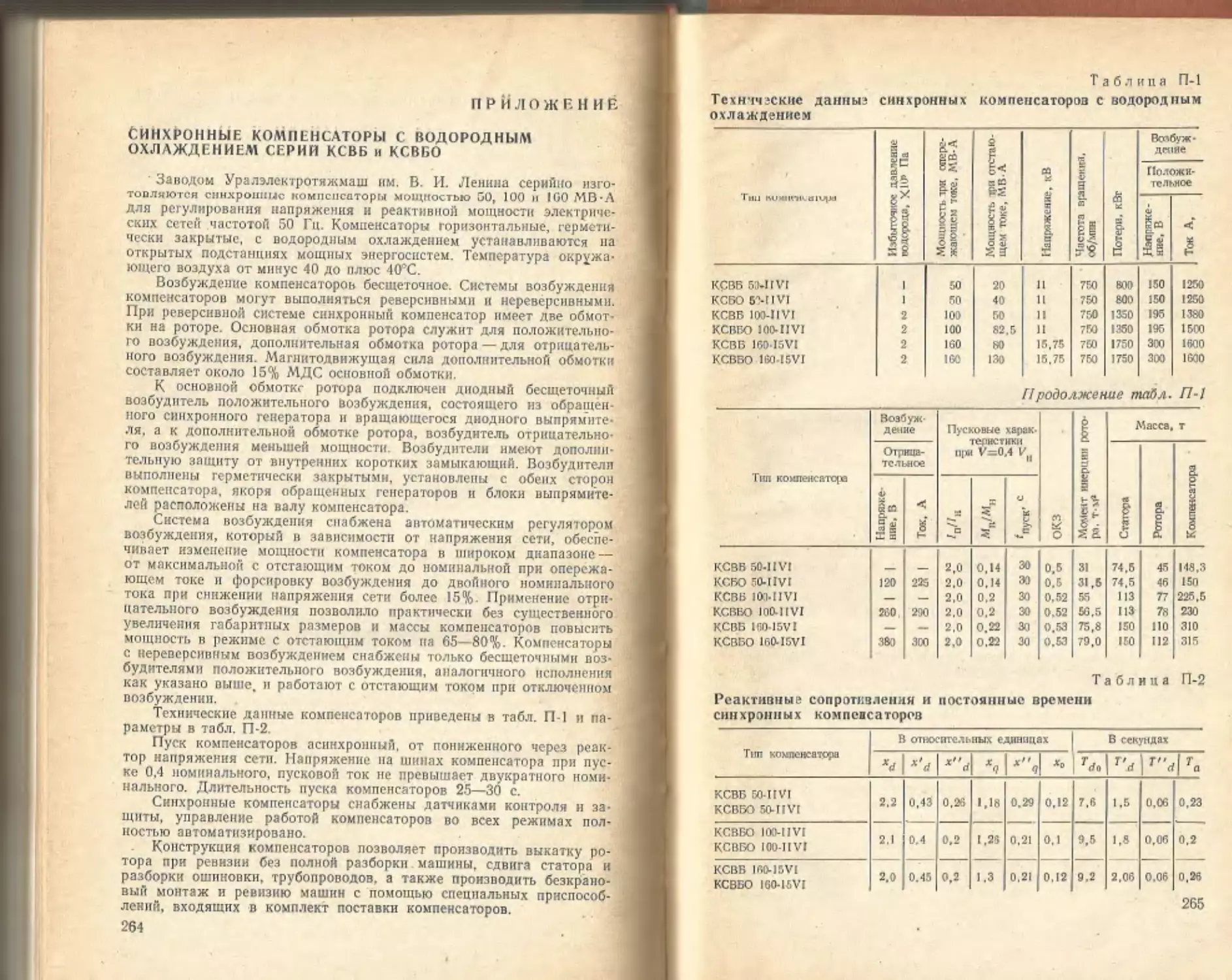

где Q — номинальная мощность, В А; п — частота вра-

щения, об/мин; Di — внутренний диаметр сердечника

статора, м; /( — длина его, м; Bs—магнитная индукция

в воздушном зазоре, Тл; А — линейная нагрузка, А/м.

Поскольку коэффициенты полюсного перекрытия ор,

кривой формы поля kB и обмоточного коэффициента k0

изменяются в узких пределах, постоянная Арнольда для

компенсатора равна Сл=76/АВд<=С1В&А, т. е. электро-

магнитное использование компенсатора зависит в основ-

ном от максимальной индукции в воздушном зазоре и

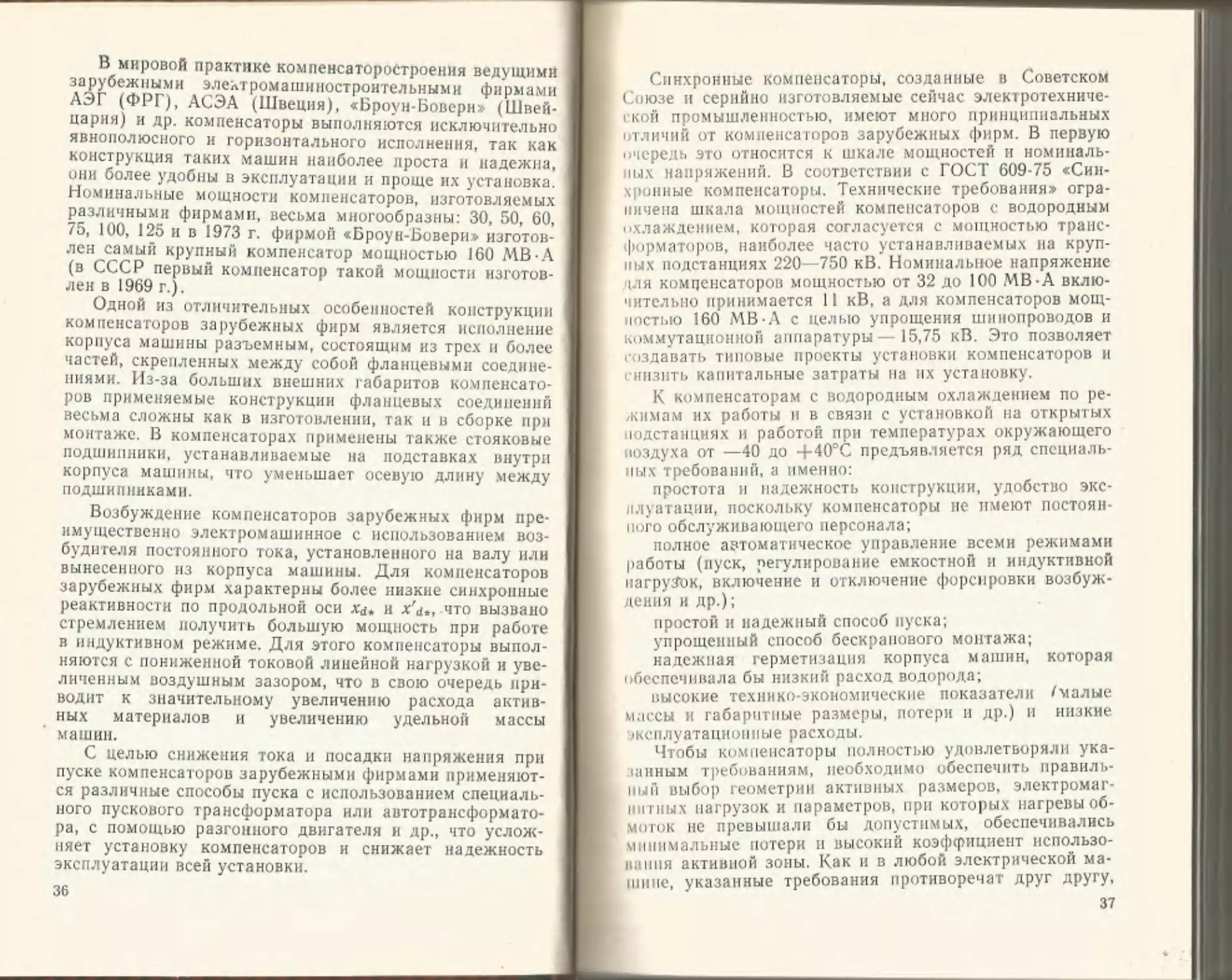

линейной нагрузки статора. На рис. 3-2 показаны кривые

изменения машинной постоянной СА, линейной нагрузки

А и отношения Щх для компенсаторов мощностью 32—

160 МВ-А (т — полюсное деление, м).

Выбор магнитных нагрузок для компенсаторов имеет

некоторые особенности в сравнении с другими синхрон-

ными машинами, связанные с режимом работы при

cos<p==0. Электродвижущая сила компенсатора при но-

минальной нагрузке равна 1,15—1,25 в то время как

у синхронных явнополюсных двигателей и генераторов

она равна (1,05—1,07) Un, что приводит к повышенному

насыщению магнитной цепи компенсатора при работе в

режимах холостого хода и номинальной нагрузки. Поэто-

му магнитные нагрузки при холостом ходе синхронных

38

компенсаторов с целью повышения коэффициента исполь-

зования не могут быть выбраны чрезмерно высокими, а

именно индукция в зазоре находится в пределах 0,68—

0,72 Тл, в зубцах 1,5—1,7 Тл и в сердечниках полюсов

1,2—1,4 Тл. При номинальной нагрузке компенсатора

индукция в зубцах статора (на '/з высоты от расточки)

не должна превышать 1,75—1,9 Тл и в сердечниках мас-

сивных полюсов около 1,8 Тл. Более высокие значения

индукции в зазоре приводят к насыщению магнитной

Рис. 3-2. Кривые изменения машинной постоянной

Сд, линейной нагрузки А и отношения /,/т синхрон-

ных компенсаторов мощностью 32—160 MB A.

цепи, искажению формы ноля в зазоре, что вызывает

увеличение добавочных потерь на поверхности полюсных

башмаков. Указанное в первую очередь имеет важное

значение для машин с массивными полюсами, у кото-

рых добавочные потери на поверхности полюсных баш-

маков при номинальной нагрузке могут быть выше до-

пустимых.

Применение водородного охлаждения у компенсато-

ров в малой степени влияет на выбор магнитных нагру-

зок, что вызвано стремлением снижения потерь в машине

и мощности возбудителя. Использование водородного

охлаждения позволяет значительно повысить линейную

. ‘2mawl /„ . ,

нагрузку машины, равную А = =“Г"» А/м, где

/(1 —полный ток в пазу статора, А, и /п— шаг по па-

зам, м.

39

Линейная нагрузка увеличивается с ростом мощности

компенсатора при относительном постоянстве плотности

тока в обмотке 4,4—5,0 А/мм2 вследствие увеличения

сечения меди стержней и размеров пазов.

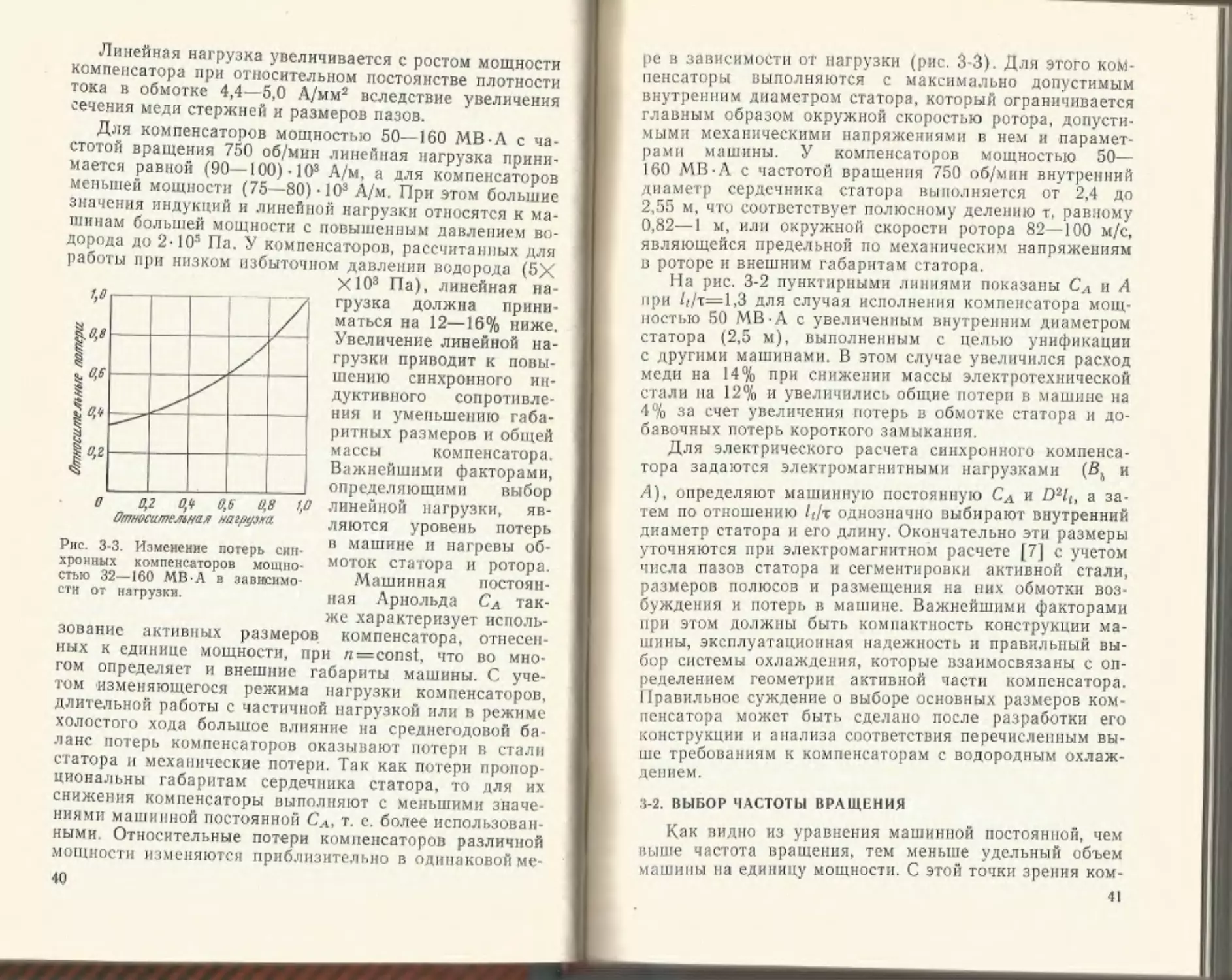

Для компенсаторов мощностью 50—160 МВ А с ча-

стотой вращения 750 об/мин линейная нагрузка прини-

мается равной (90—100) • 103 А/м, а для компенсаторов

меньшей мощности (75—80) 103 А/м. При этом большие

значения индукций и линейной нагрузки относятся к ма-

шинам большей мощности с повышенным давлением во-

дорода до 2-10s Па. У компенсаторов, рассчитанных для

работы при низком избыточном давлении водорода (5V

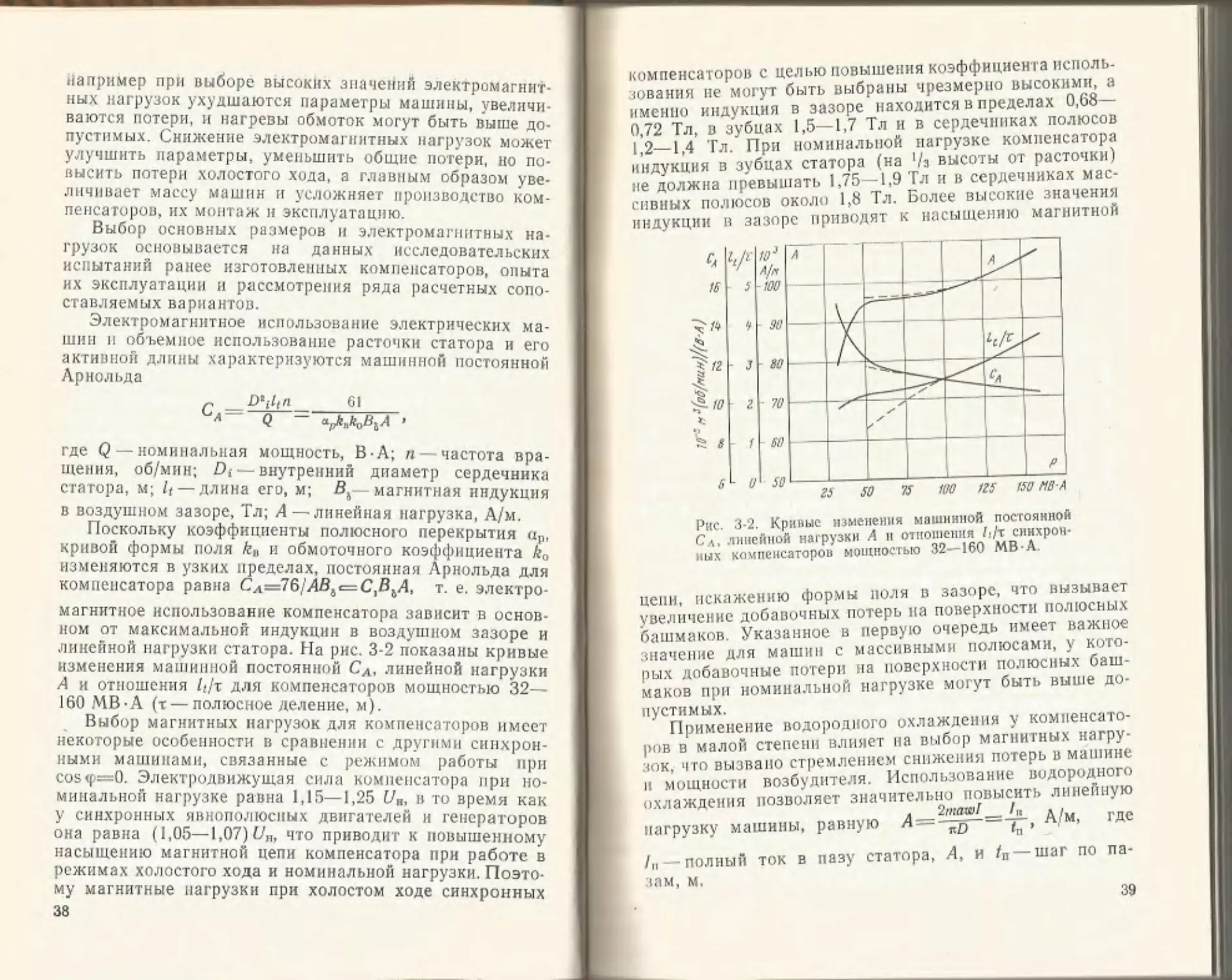

Рис. 3-3. Изменение потерь син-

хронных компенсаторов мощно-

стью 32—160 MB-А в зависимо-

стн от нагрузки.

Х103 Па), линейная на-

грузка должна прини-

маться на 12—16% ниже.

Увеличение линейной на-

грузки приводит к повы-

шению синхронного ин-

дуктивного сопротивле-

ния и уменьшению габа-

ритных размеров и общей

массы компенсатора.

Важнейшими факторами,

определяющими выбор

линейной нагрузки, яв-

ляются уровень потерь

в машине и нагревы об-

моток статора и ротора.

Машинная постоян-

ная Арнольда СА так-

же характеризует исполь-

зование активных размеров компенсатора, отнесен-

ных к единице мощности, при H=const, что во мно-

гом определяет и внешние габариты машины. С уче-

том изменяющегося режима нагрузки компенсаторов,

длительной работы с частичной нагрузкой или в режиме

холостого хода большое влияние на среднегодовой ба-

ланс потерь компенсаторов оказывают потери в стали

статора и механические потери. Так как потери пропор-

циональны габаритам сердечника статора, то для их

снижения компенсаторы выполняют с меньшими значе-

ниями машинной постоянной Сл, т. с. более использован-

ными. Относительные потери компенсаторов различной

мощности изменяются приблизительно в одинаковой ме-

40

ре в зависимости от нагрузки (рис. 3-3). Для этого ком-

пенсаторы выполняются с максимально допустимым

внутренним диаметром статора, который ограничивается

главным образом окружной скоростью ротора, допусти-

мыми механическими напряжениями в нем и парамет-

рами машины. У компенсаторов мощностью 50—

160 МВ-А с частотой вращения 750 об/мин внутренний

диаметр сердечника статора выполняется от 2,4 до

2,55 м, что соответствует полюсному делению т, равному

0,82—1 м, или окружной скорости ротора 82—100 м/с,

являющейся предельной по механическим напряжениям

в роторе и внешним габаритам статора.

На рис. 3-2 пунктирными линиями показаны Сл и А

при /;/т=1,3 для случая исполнения компенсатора мощ-

ностью 50 МВ-А с увеличенным внутренним диаметром

статора (2,5 м), выполненным с целью унификации

с другими машинами. В этом случае увеличился расход

меди на 14% при снижении массы электротехнической

стали па 12% и увеличились общие потери в машине на

4% за счет увеличения потерь в обмотке статора и до-

бавочных потерь короткого замыкания.

Для электрического расчета синхронного компенса-

тора задаются электромагнитными нагрузками (В5 и

А), определяют машинную постоянную Сл и D2lt, а за-

тем по отношению Itlt однозначно выбирают внутренний

диаметр статора и его длину. Окончательно эти размеры

уточняются при электромагнитном расчете [7] с учетом

числа пазов статора и сегментнровки активной стали,

размеров полюсов и размещения на них обмотки воз-

буждения и потерь в машине. Важнейшими факторами

при этом должны быть компактность конструкции ма-

шины, эксплуатационная надежность и правильный вы-

бор системы охлаждения, которые взаимосвязаны с оп-

ределением геометрии активной части компенсатора.

Правильное суждение о выборе основных размеров ком-

пенсатора может быть сделано после разработки его

конструкции и анализа соответствия перечисленным вы-

ше требованиям к компенсаторам с водородным охлаж-

дением.

3-2. ВЫБОР ЧАСТОТЫ ВРАЩЕНИЯ

Как видно из уравнения машинной постоянной, чем

выше частота вращения, тем меньше удельный объем

машины на единицу мощности. С этой точки зрения ком-

41

пенсаторы следовало бы выполнять быстроходными с ча-

стотой вращения 3000 или 1500 об/мин, т. е. неявнопо-

люсного исполнения, аналогично турбогенераторам. Пол-

ная мощность такого компенсатора при работе с cos<p=

=0 и увеличенной токовой нагрузкой обмотки возбуж-

дения должна быть примерно на 15% больше полной

мощности турбогенератора.

Как известно, турбогенераторы с неявнополюсными

роторами являются более дорогими, чем явнополюсные

машины, так как для изготовления неявнополюсных ро-

торов требуются поковки из специальных сталей и они

более сложные в производстве. Для пуска такого ком-

пенсатора потребовалось бы создать специальную до-

полнительную машину, что не только повысило бы стои-

мость всей установки, но и снизило бы эксплуатацион-

ную надежность, не говоря о сложности и стоимости

фундамента.

Максимальная реактивная мощность в режимах ем-

костной и индуктивной нагрузок, т. е. полный диапазон

регулирующей мощности, равный их сумме, могут быть

обеспечены более успешно при выполнении компенсато-

ра с явно выраженными полюсами, чем прн использова-

нии компенсатора турботила, поскольку турбомашины

не могут работать при отрицательном возбуждении. При

работе компенсатора в системе для регулирования на-

пряжения используется весь диапазон мощностей. Ком-

пенсаторы турботипа с цилиндрическим неявнополюс-

пым ротором имеют примерно одинаковые синхронные

индуктивные сопротивления по продольной и поперечной

осям (ха^Хд*), и они не могут развивать значительную

индуктивную мощность при отрицательном токе возбуж-

дения. Кроме того, при работе в режиме потребления

реактивной мощности из сети потери будут существенно

больше, чем у синхронного компенсатора явнополюсиого

исполнения.

Существенным является также то обстоятельство, что

доля потерь при холостом ходе компенсатора явнополюс-

ного исполнения, как это видно из рис. 3-3, составляет

около 30%, тогда как у специально спроектированного

компенсатора турботипа эти потери будут достигать

50%. Компенсаторы турботипа требуют более квалифи-

цированного ухода, высококвалифицированных работни-

ков для выполнения ремонтных работ, что для условий

открытых подстанций, на которых практически отсутст-

42

вует обслуживающий персонал, делает нецелесообраз-

ным их применение. По указанным выше причинам ком-

пенсаторы турботипа не нашли практического примене-

ния в энергосистемах.

Исходя из указанного, при выборе частоты вращения

синхронных компенсаторов, как правило, рассматрива-

ются только явнополюсные машины на две частоты вра-

щения: 750 и 1000 об/мин с восьми- и шестиполюсным

ротором.

Компенсаторы мощностью до 32 МВ-.Л включительно

выполняются с частотой вращения ЮОО об/мин, а боль-

шей мощности—с 750 об/мин. Выбор более низкой ча-

стоты вращения для компенсаторов мощностью 50 МВ-А

и выше вызвано необходимостью:

снизить механические нагрузки в роторе и применить

более дешевые материалы для его изготовления;

увеличить диаметр и уменьшить активную длину ма-

шины, улучшив за счет этого ее охлаждение;

обеспечить возможность двустороннего форсирован-

ного охлаждения обмотки возбуждения;

упростить конструкцию и снизить нагрев демпферной

обмотки при пуске;

снизить уровень вибрации.

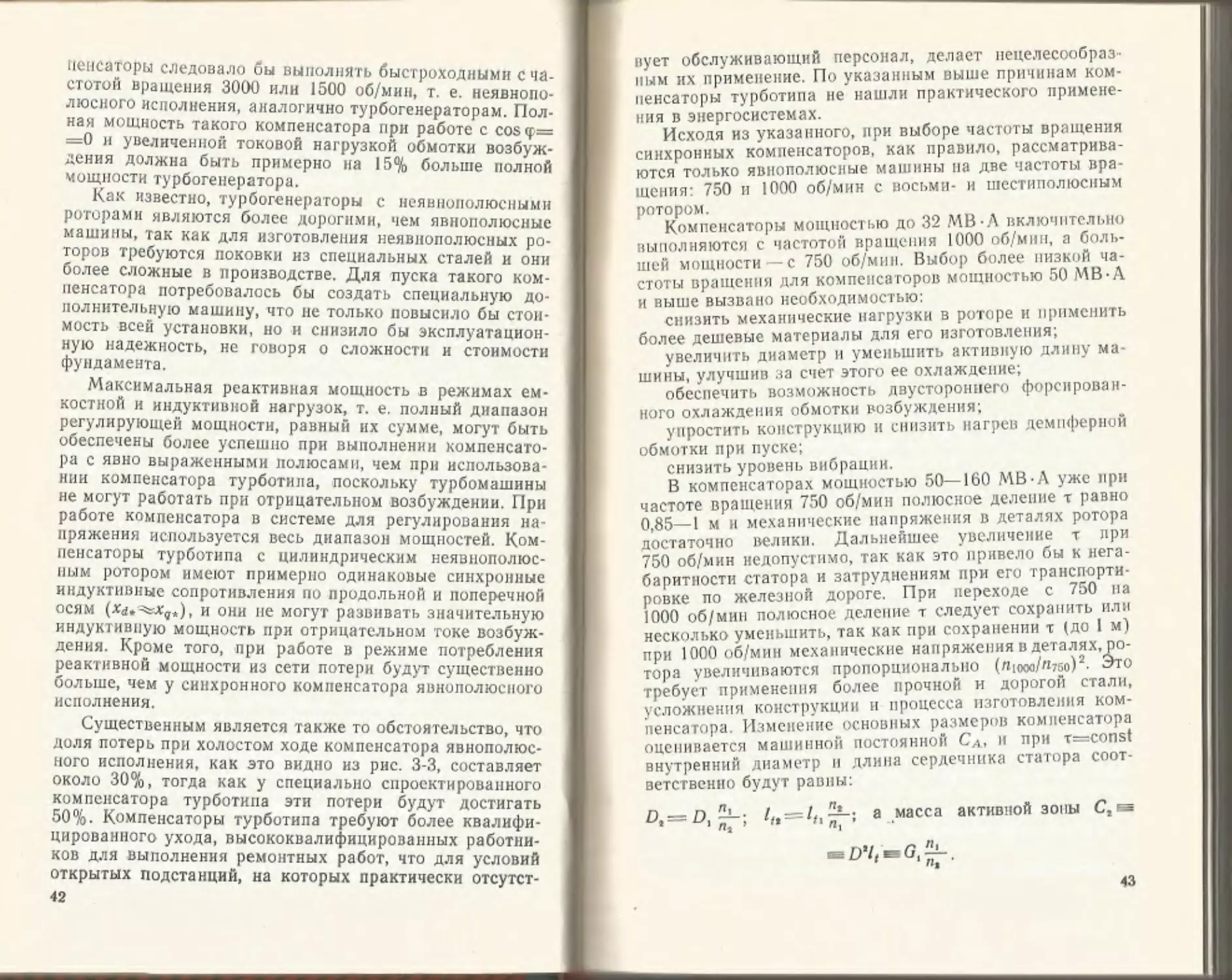

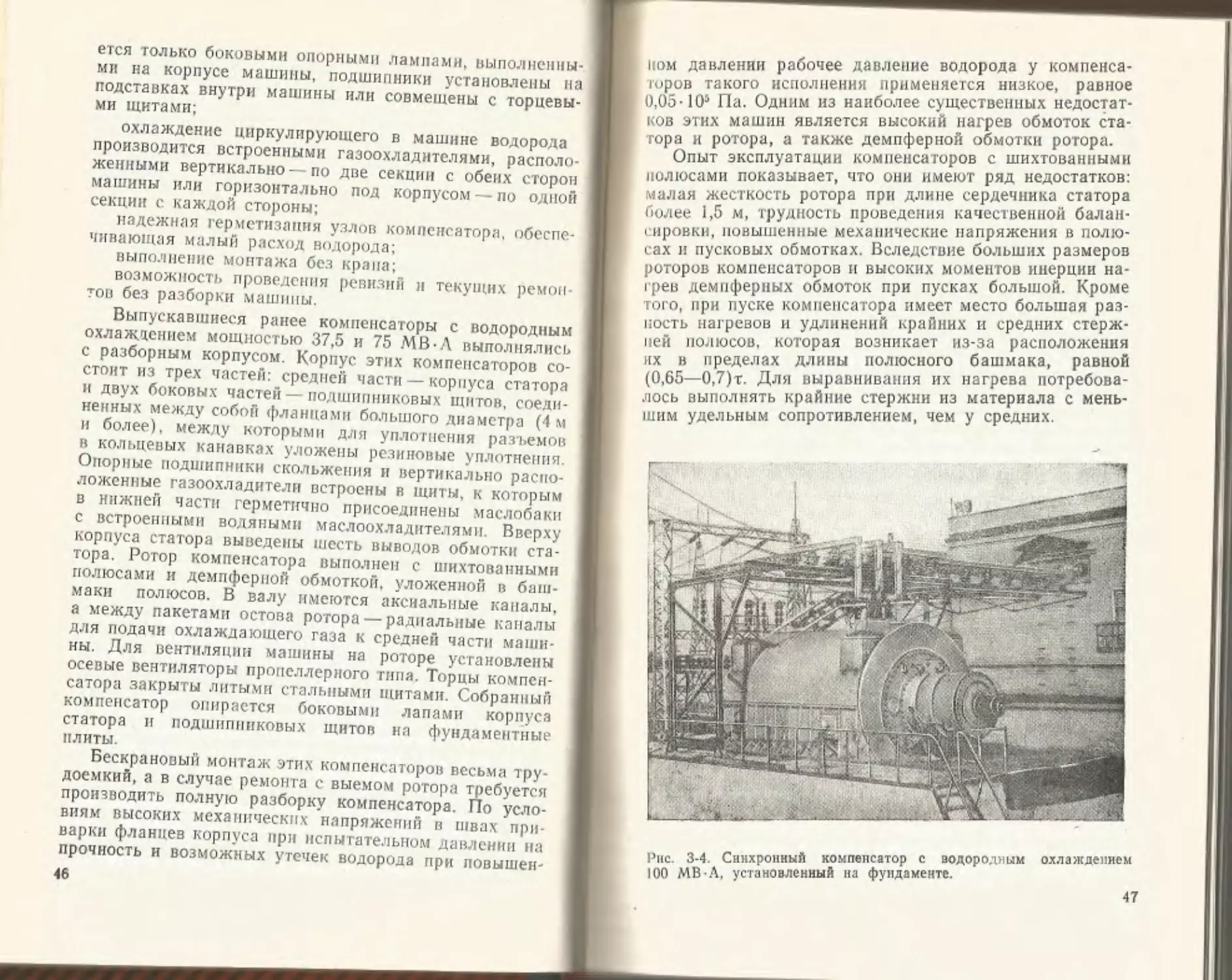

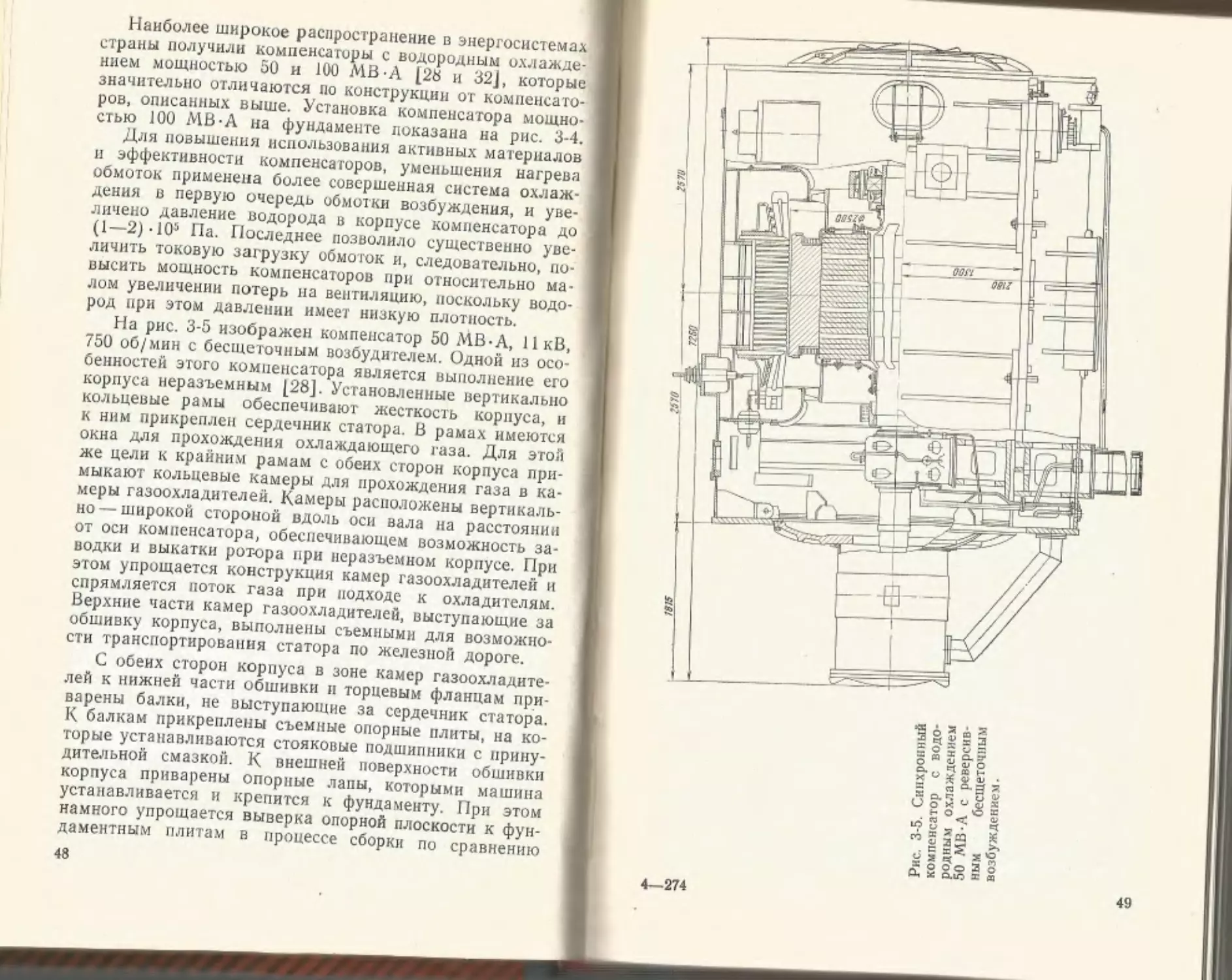

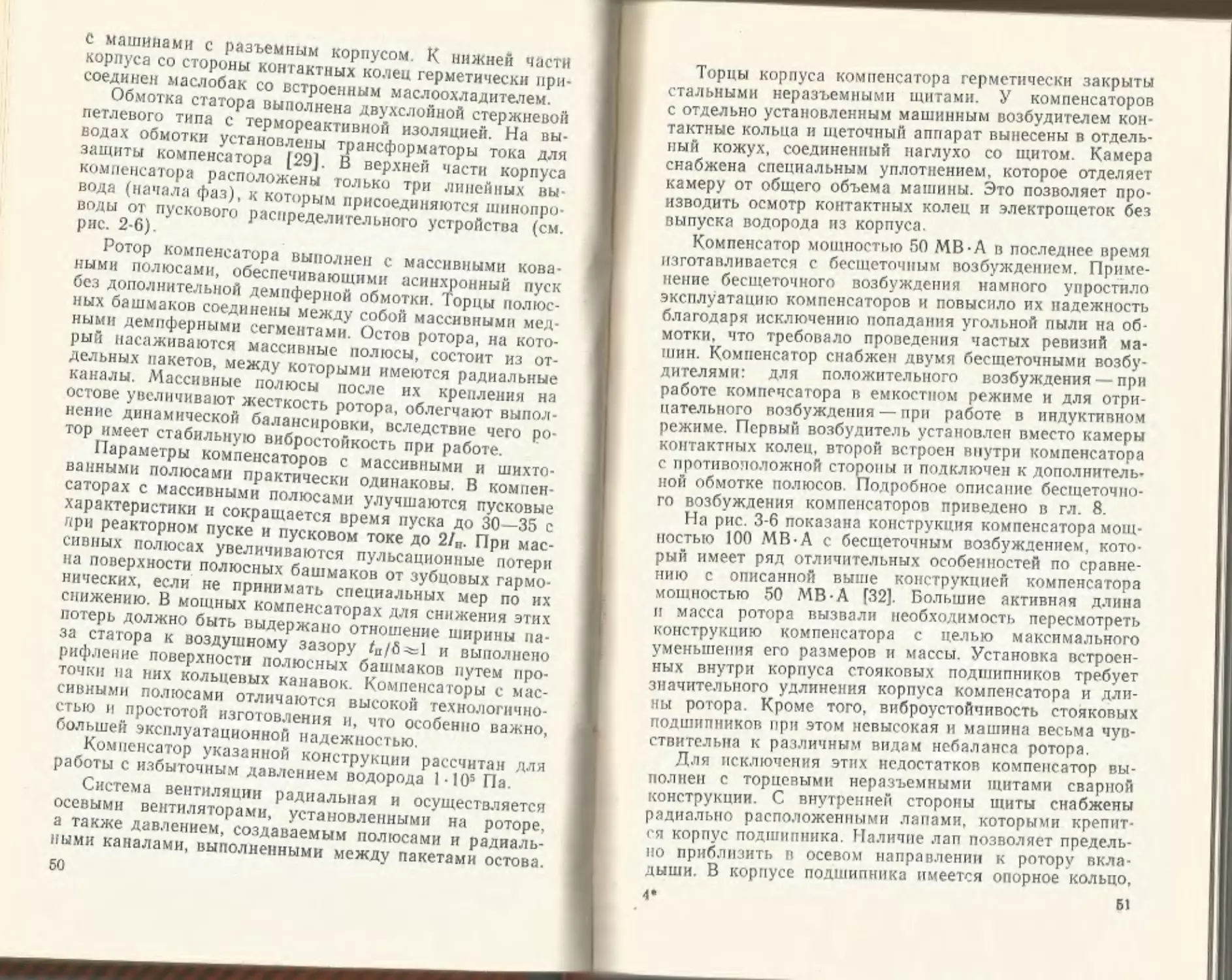

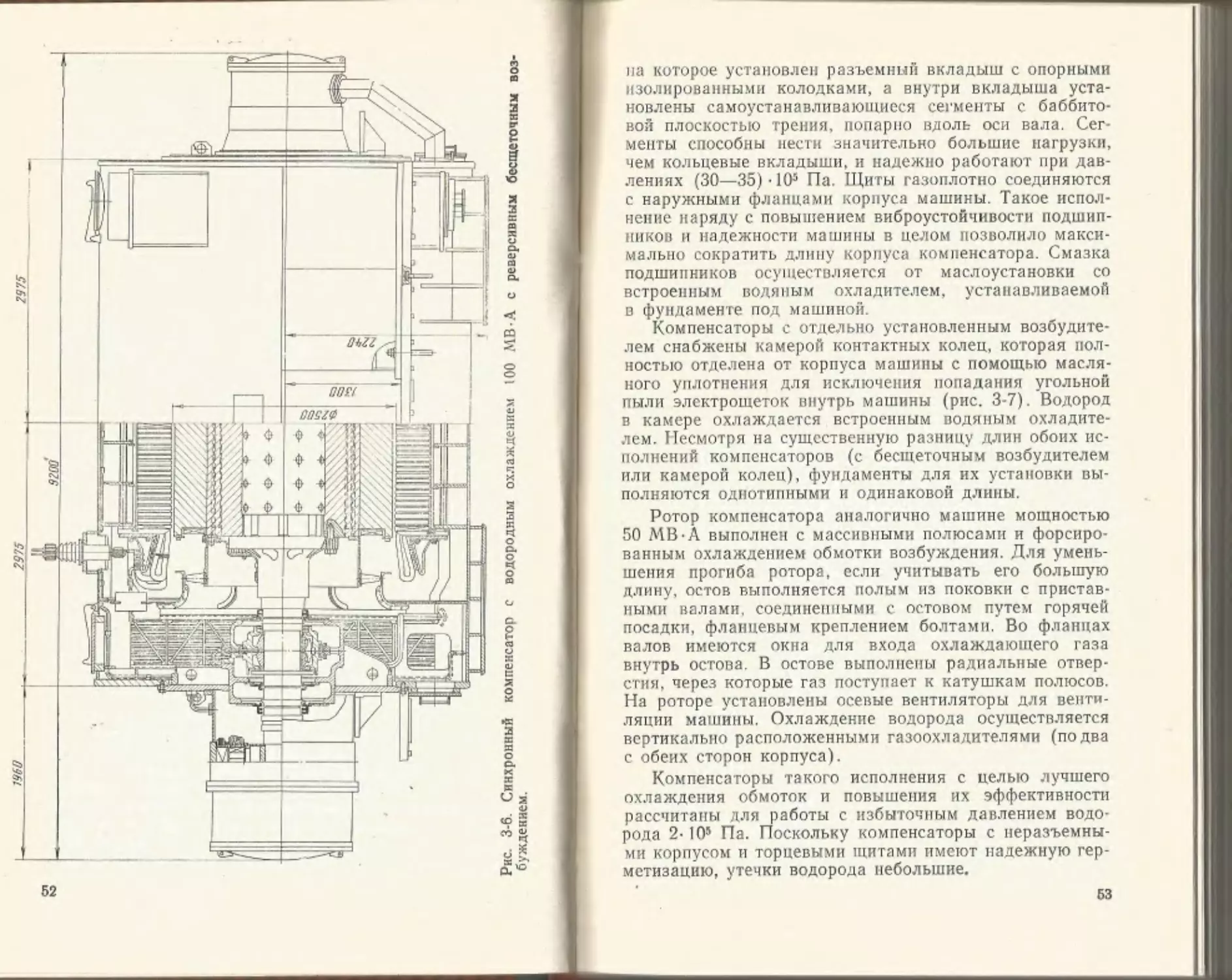

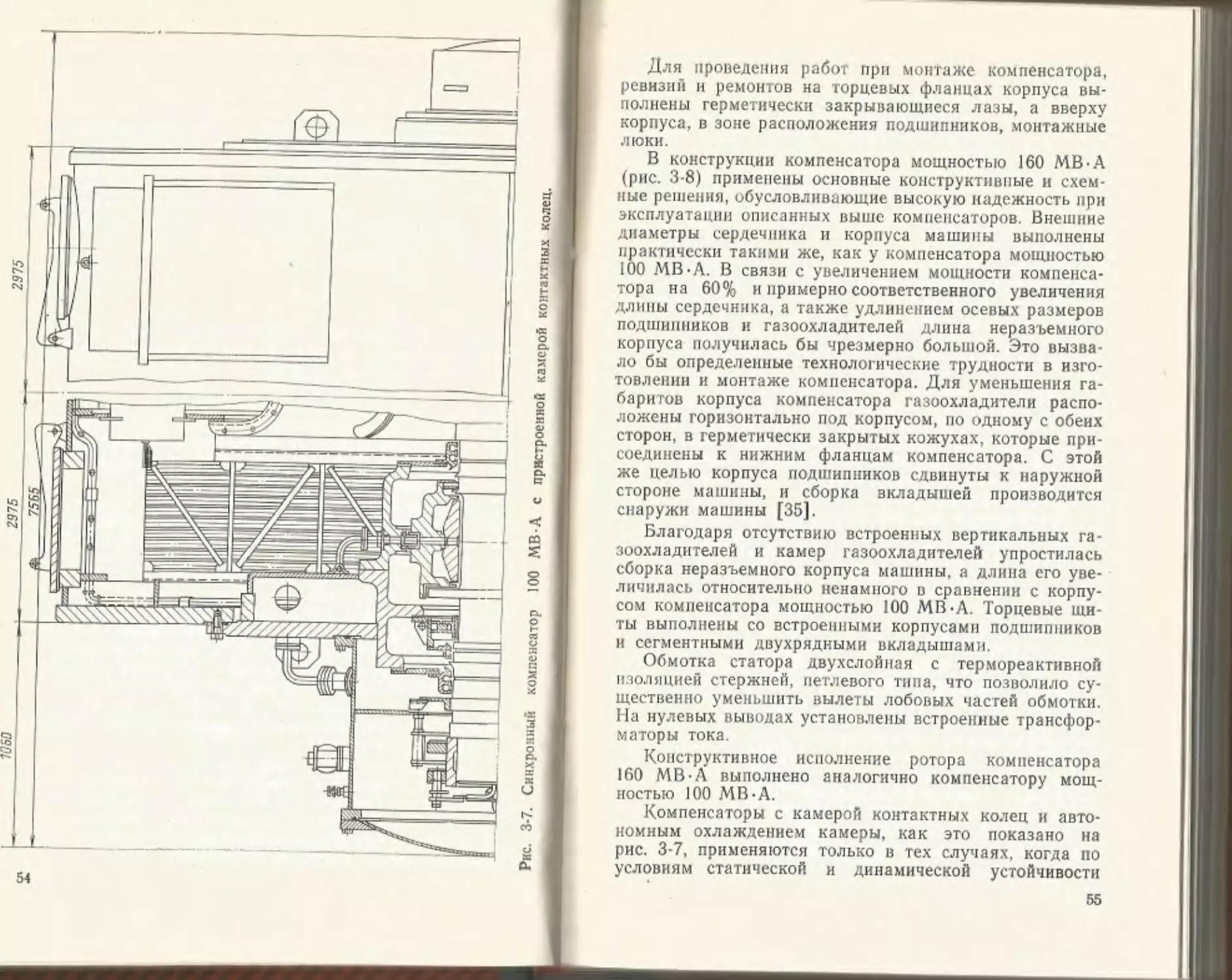

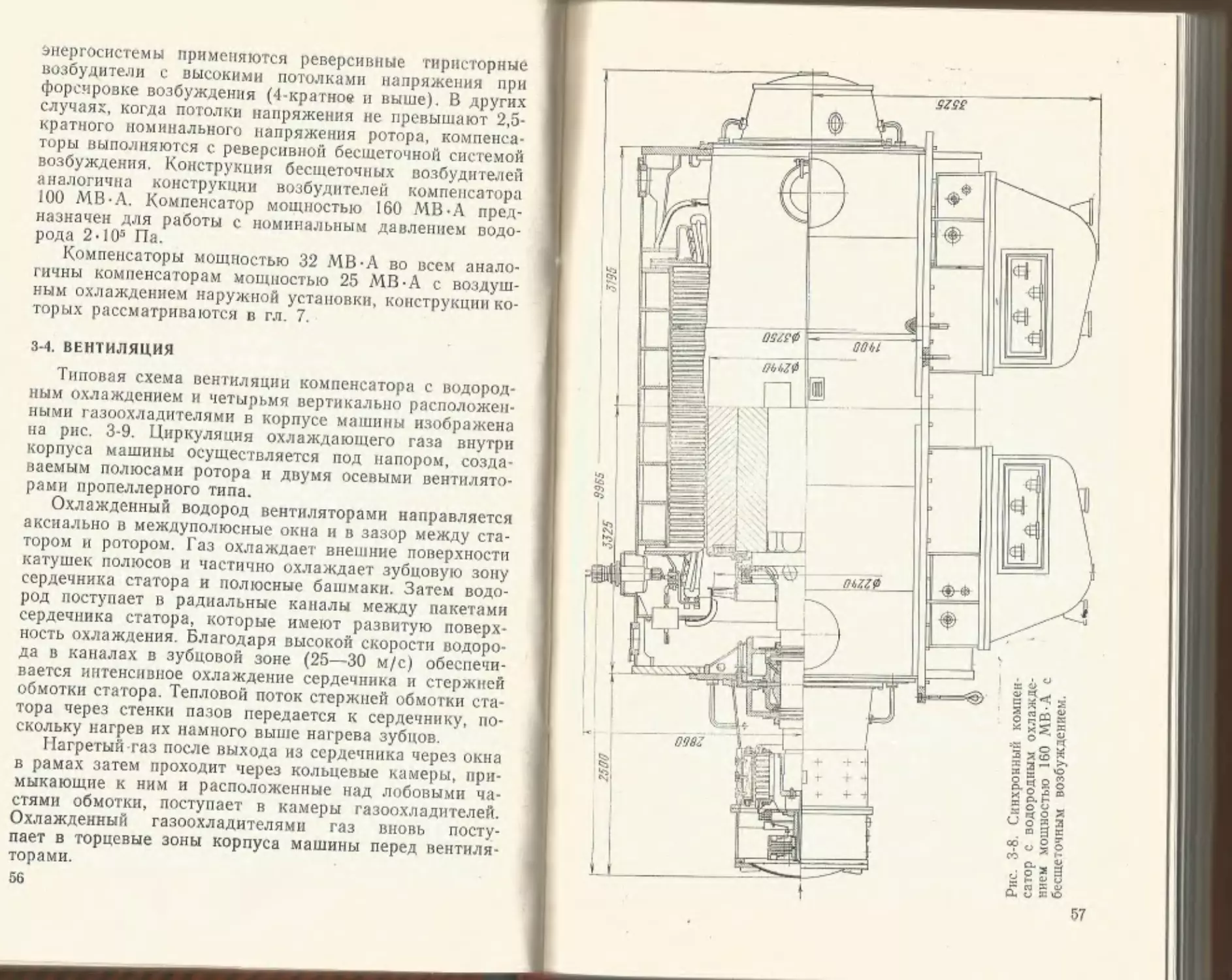

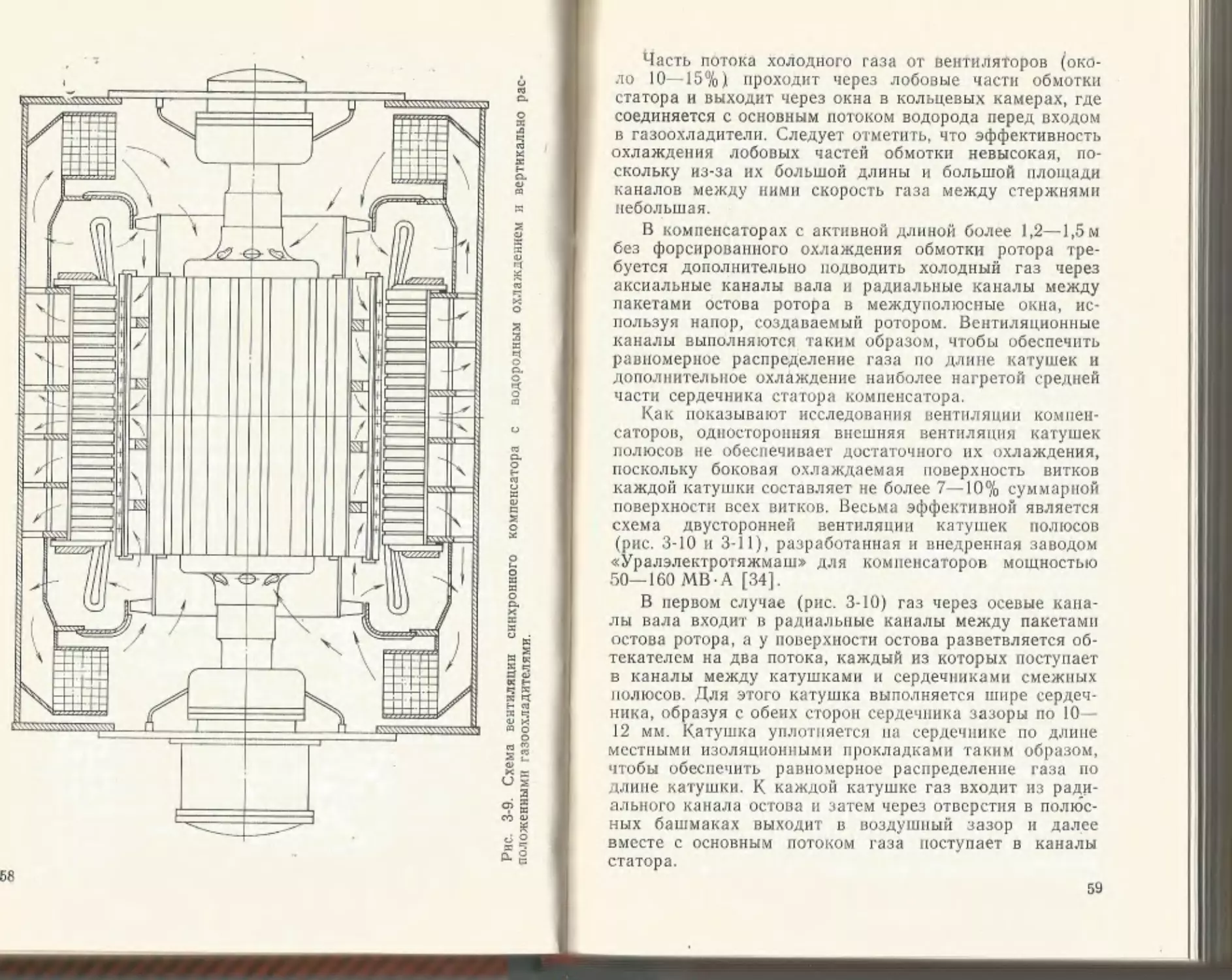

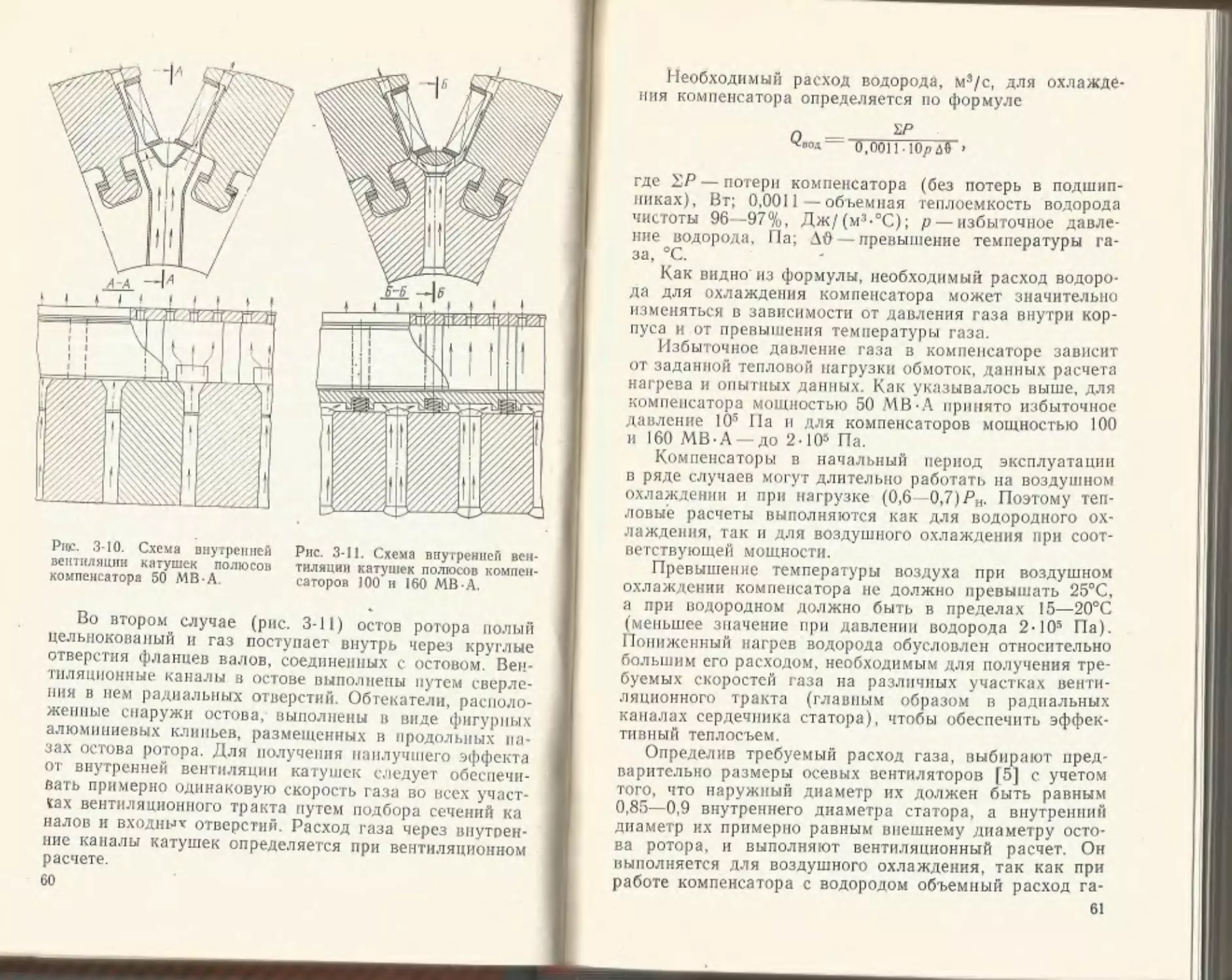

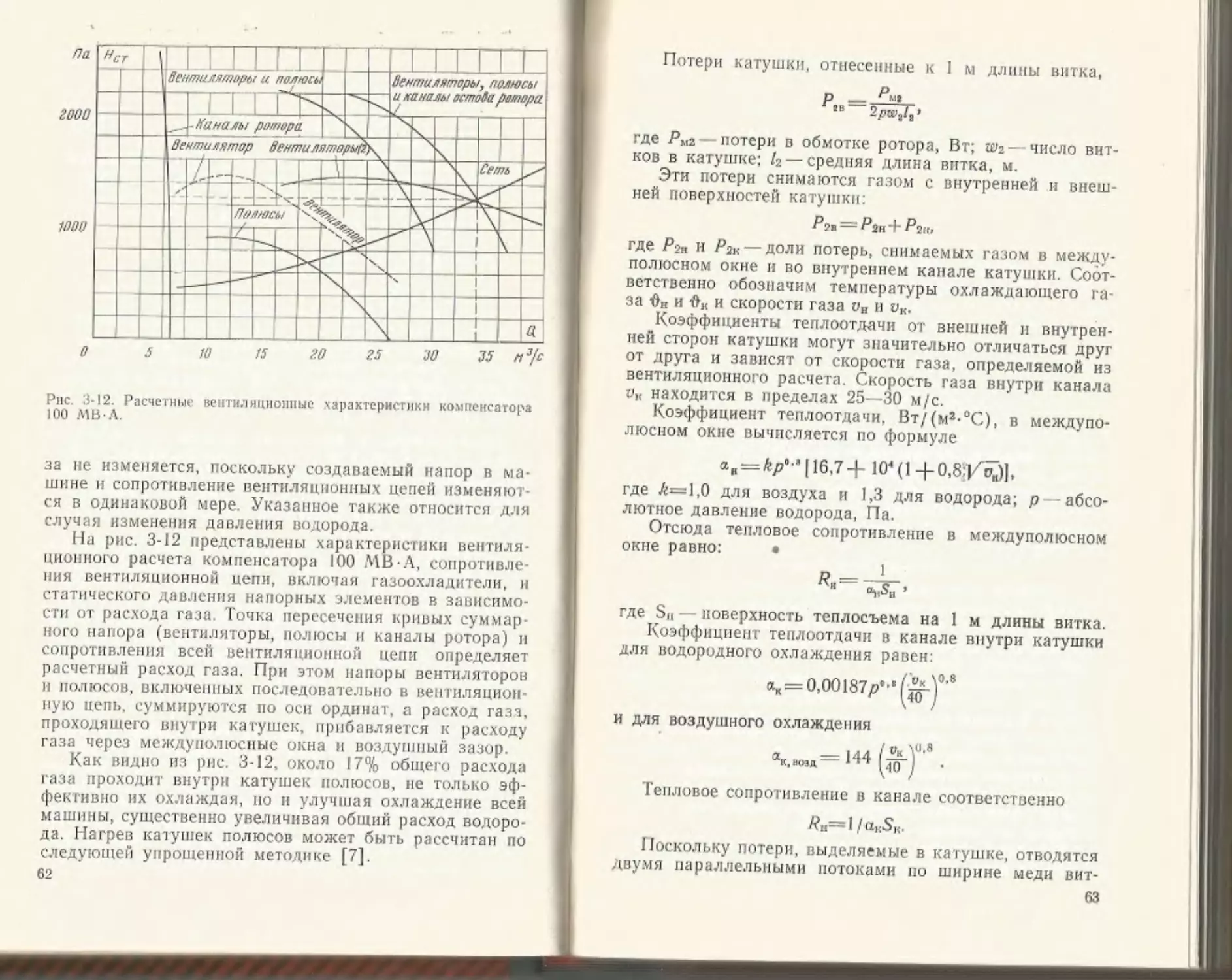

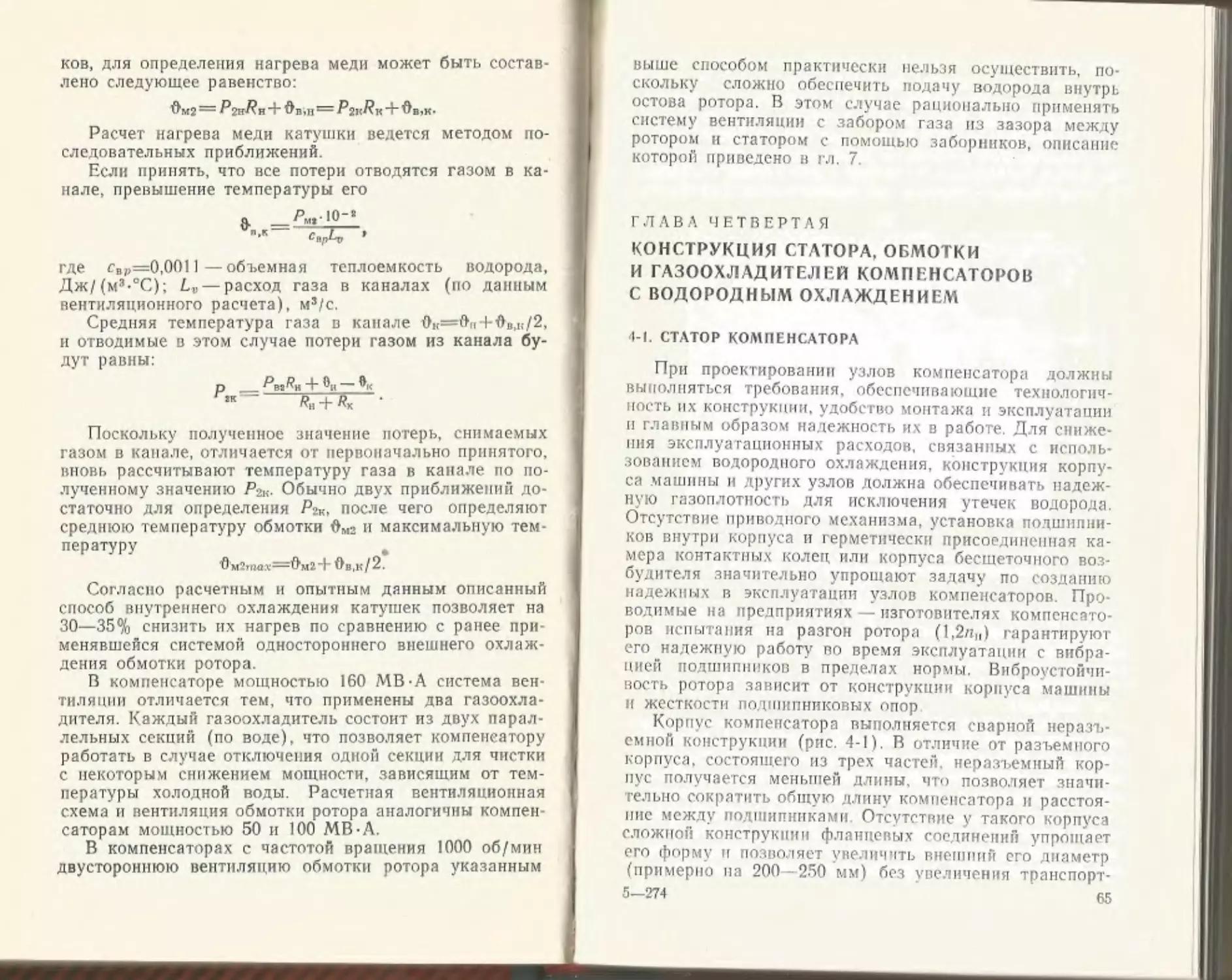

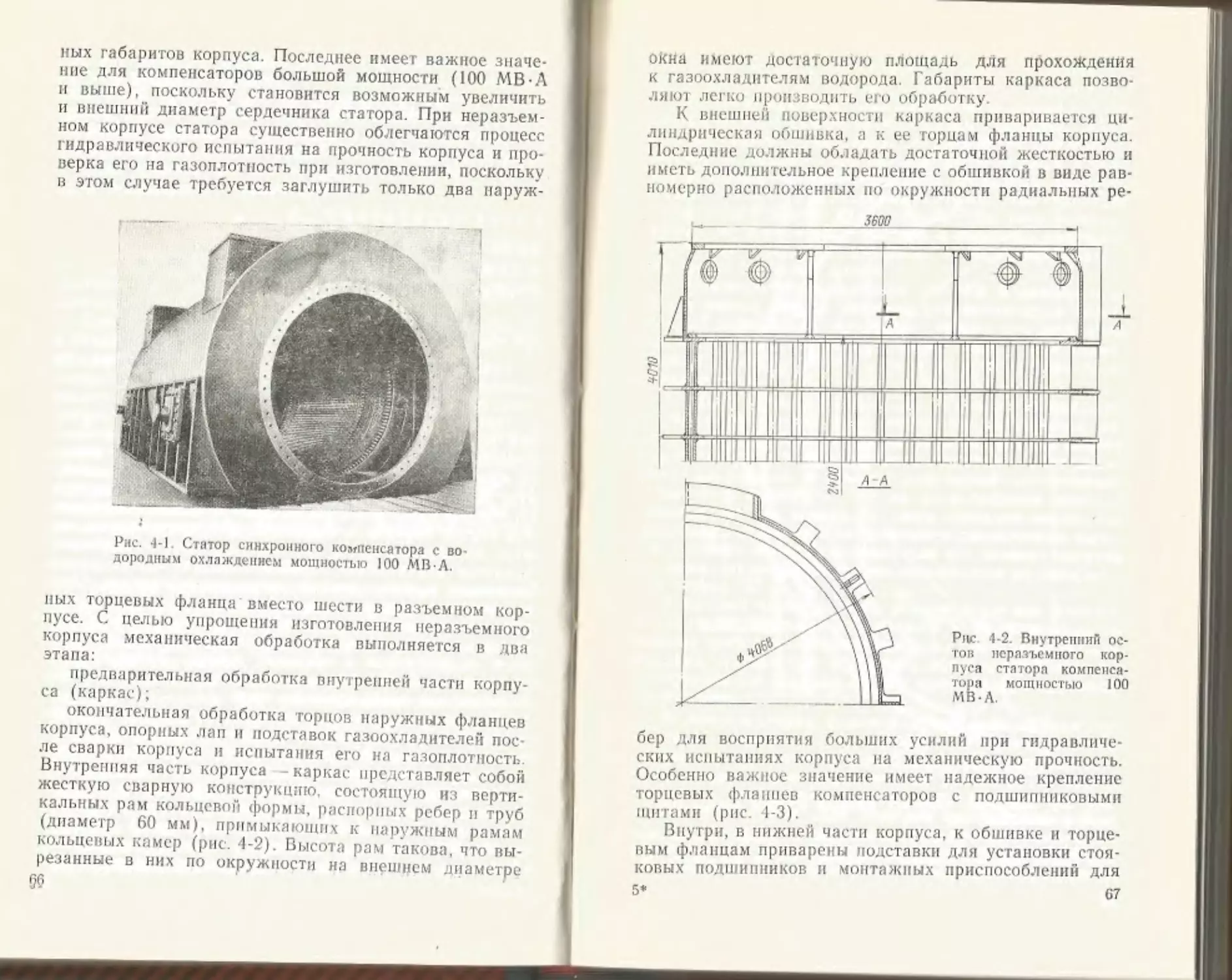

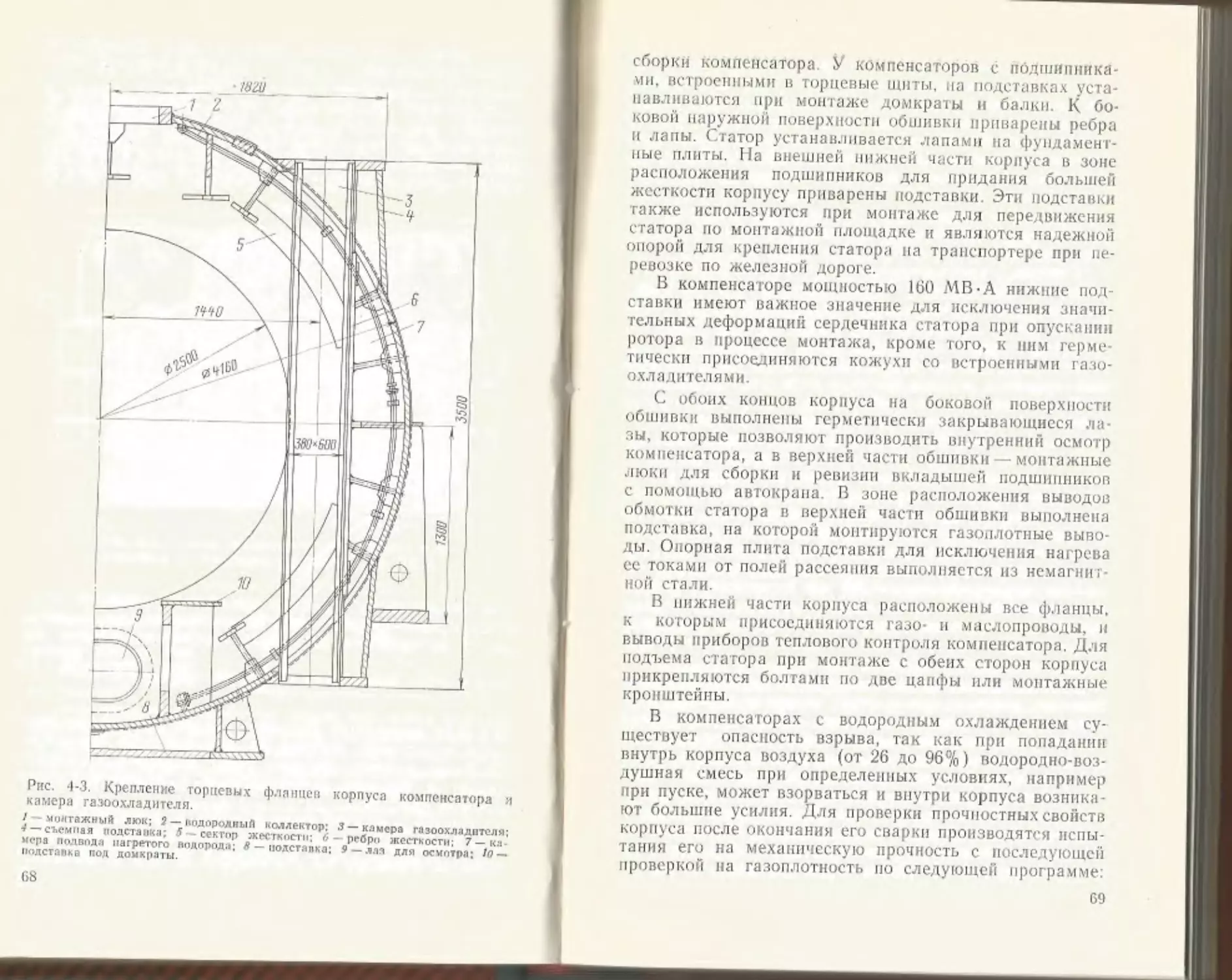

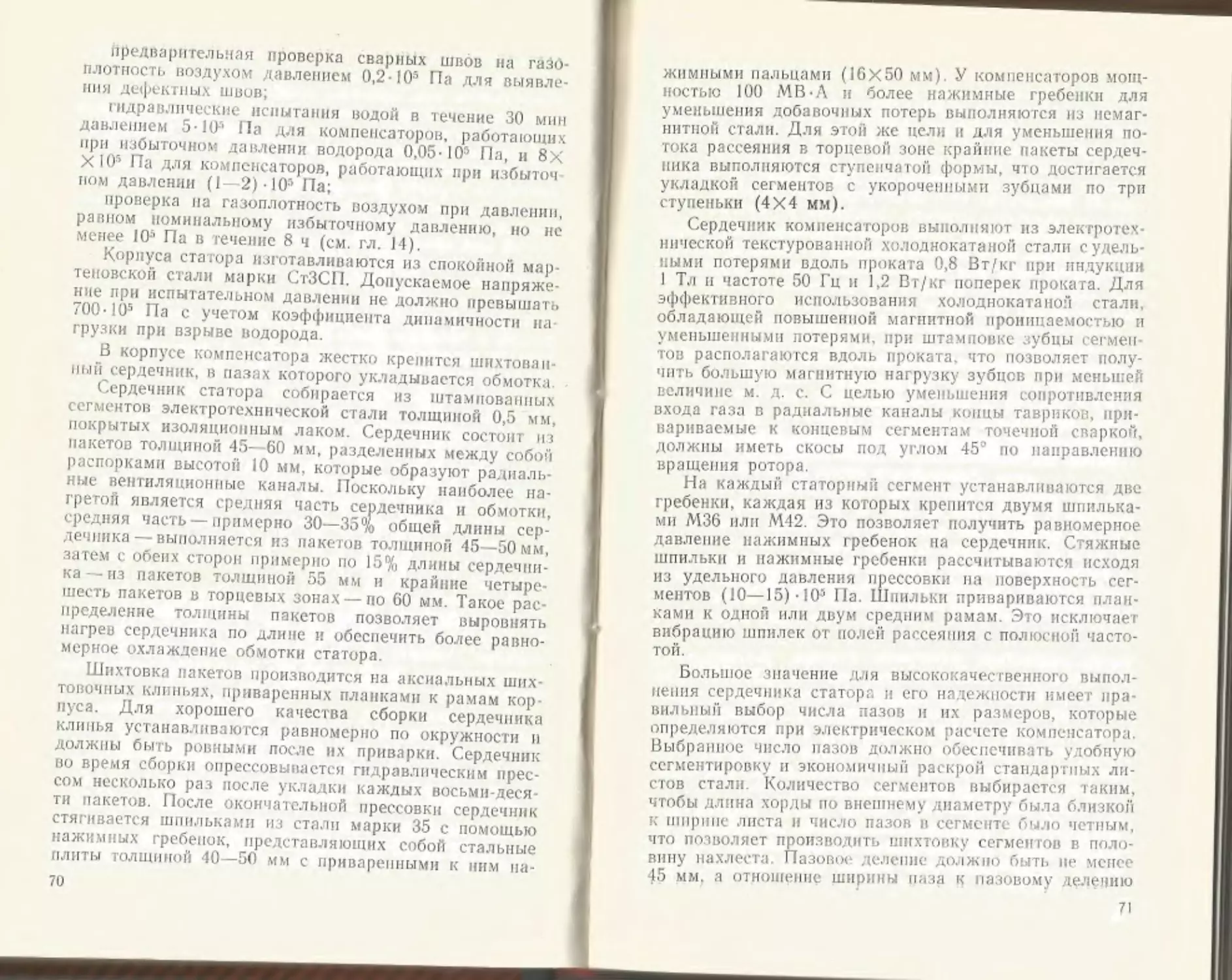

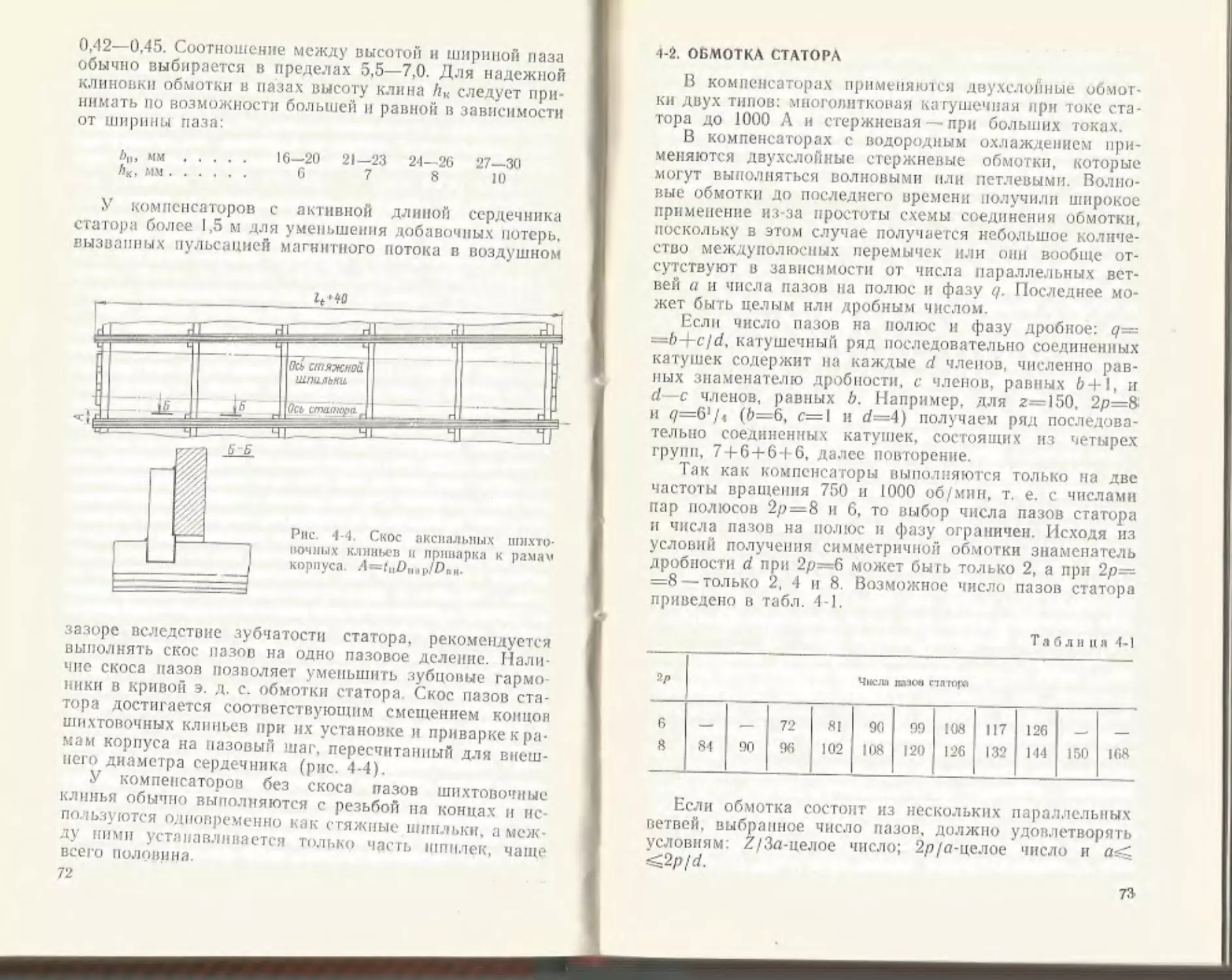

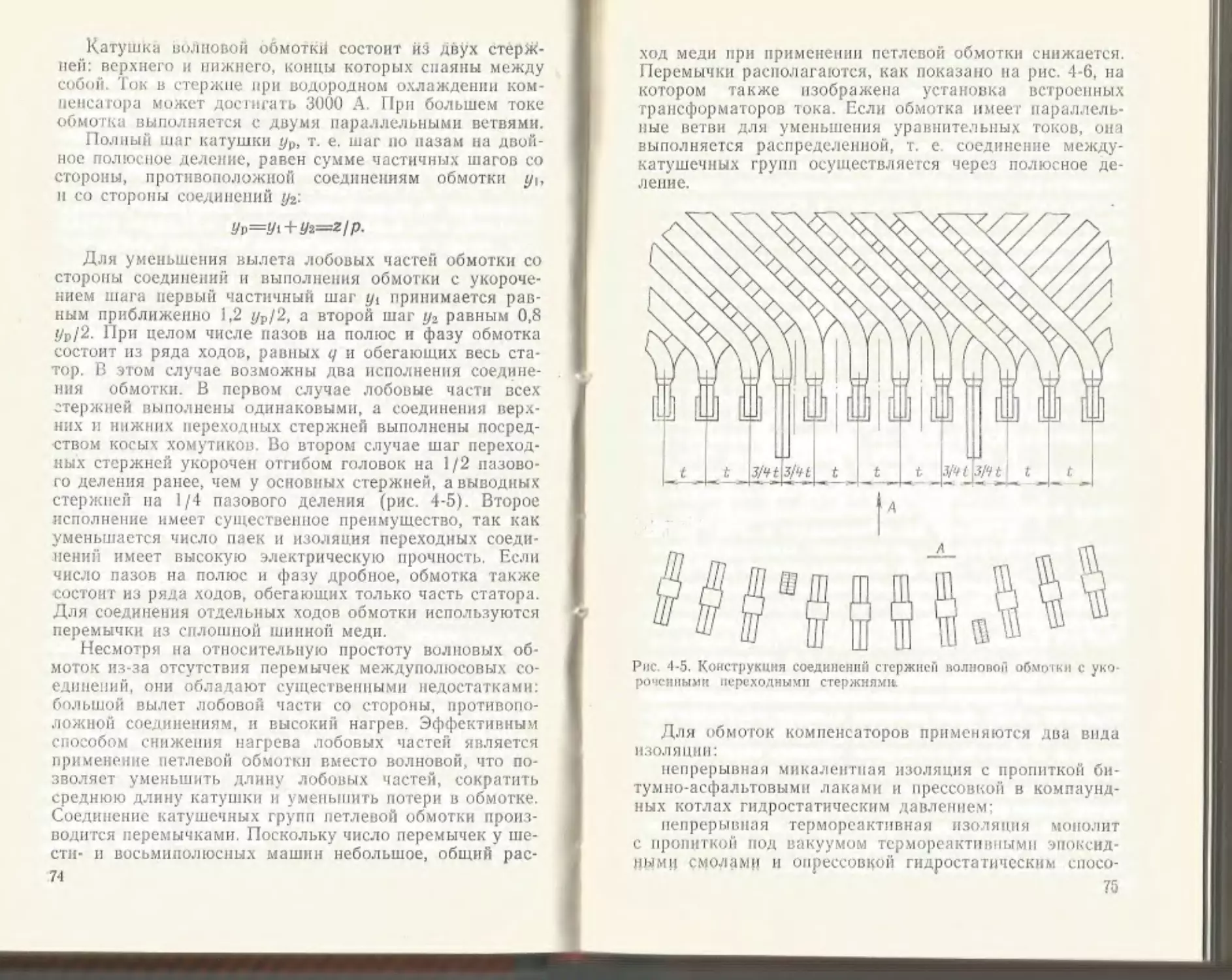

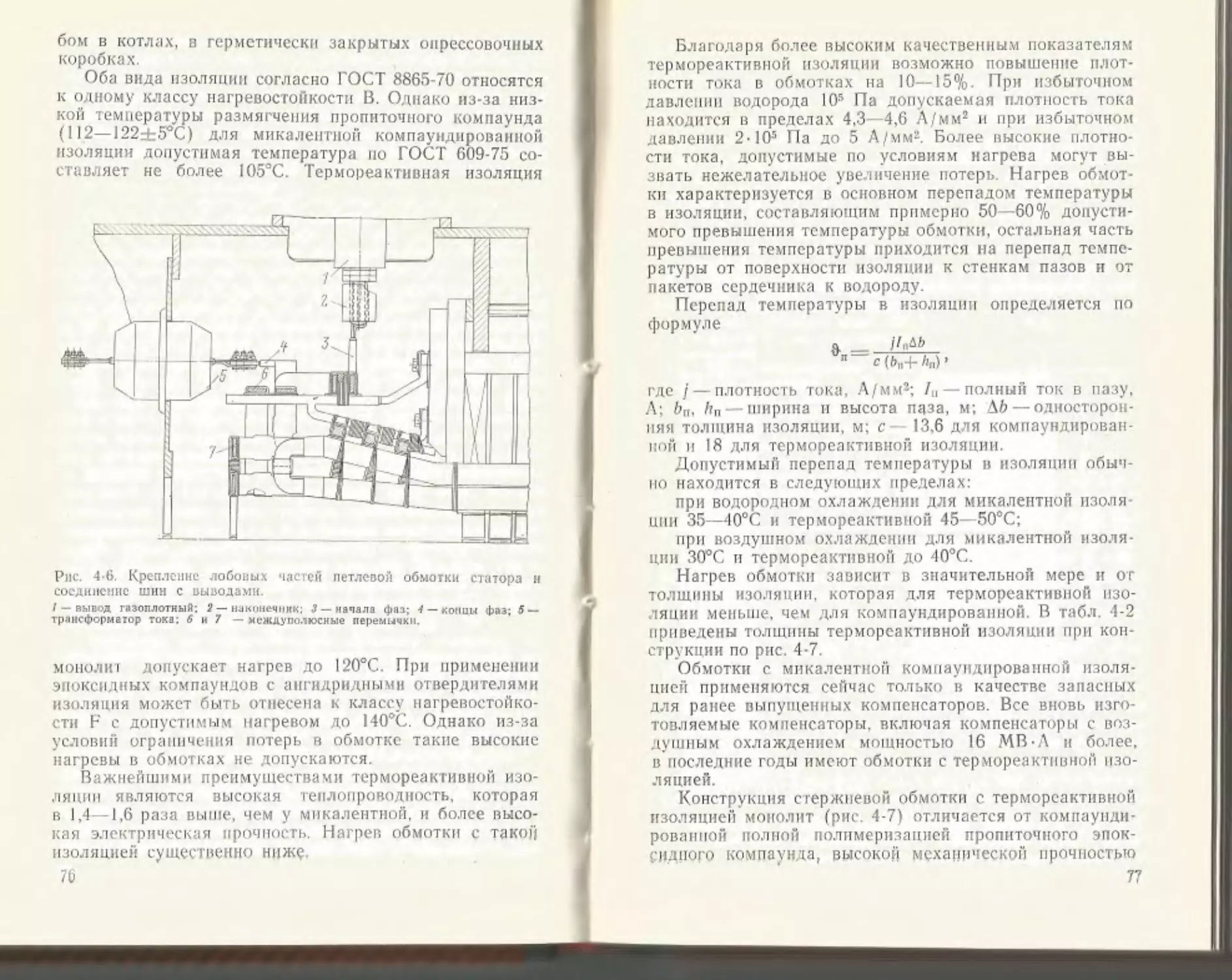

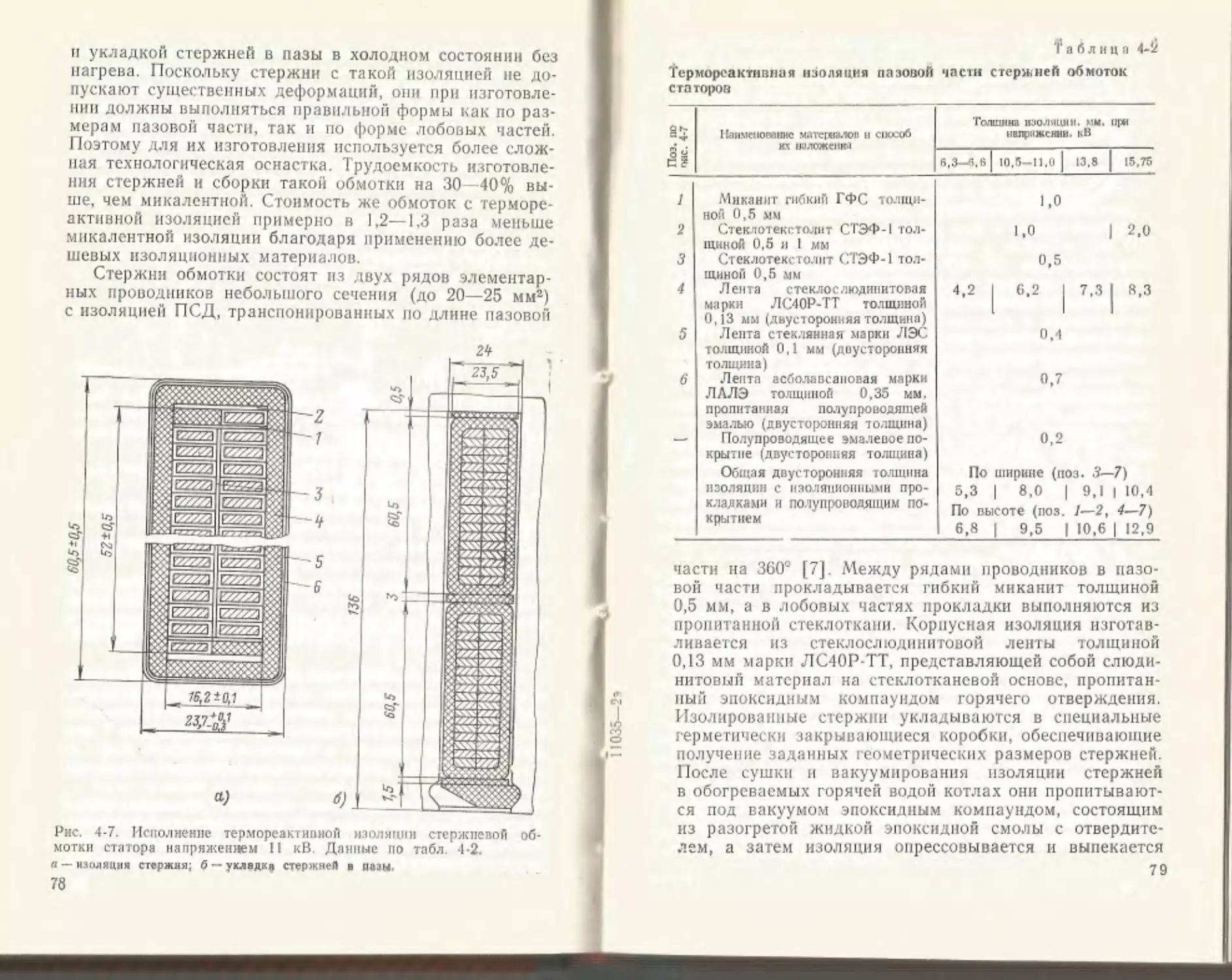

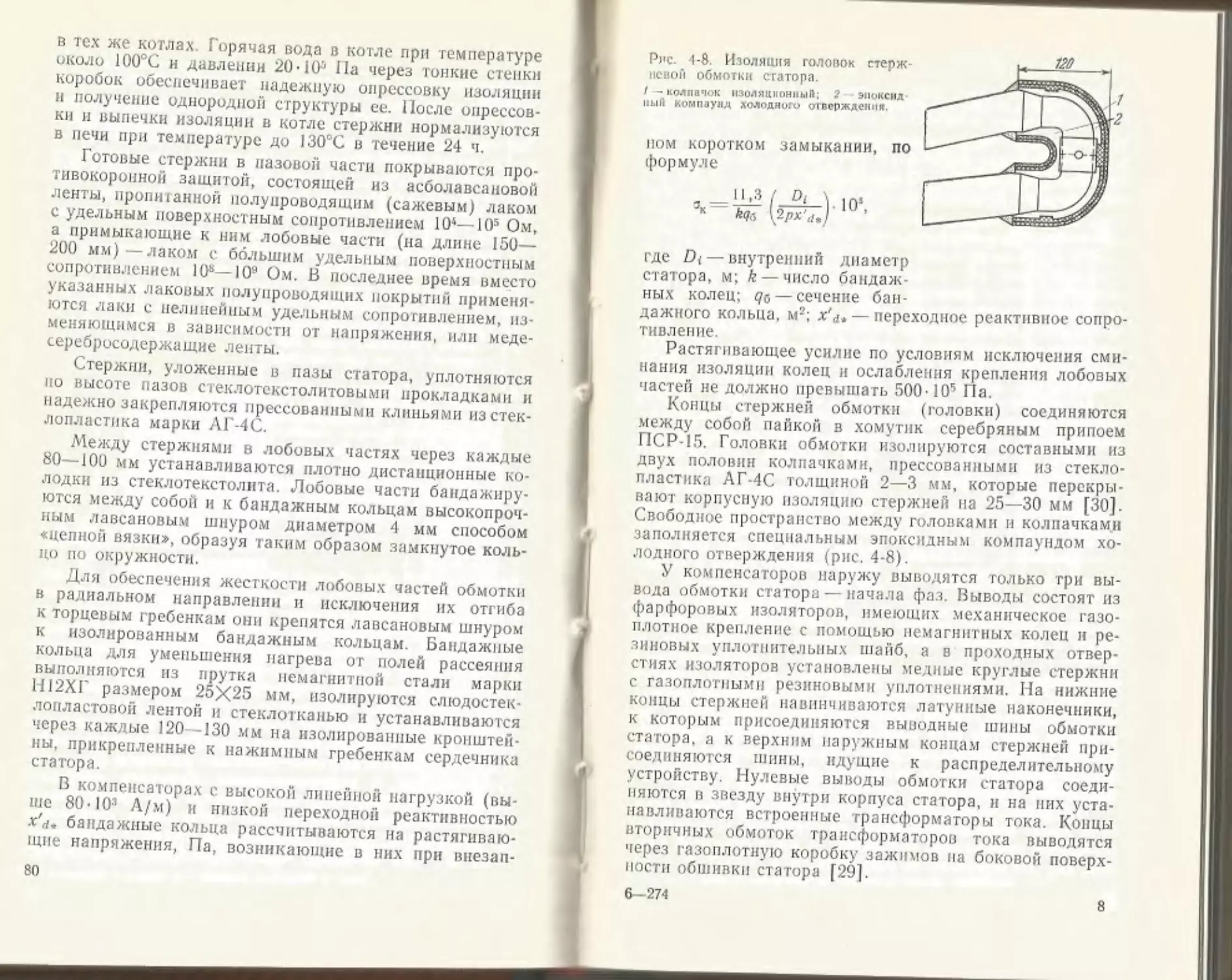

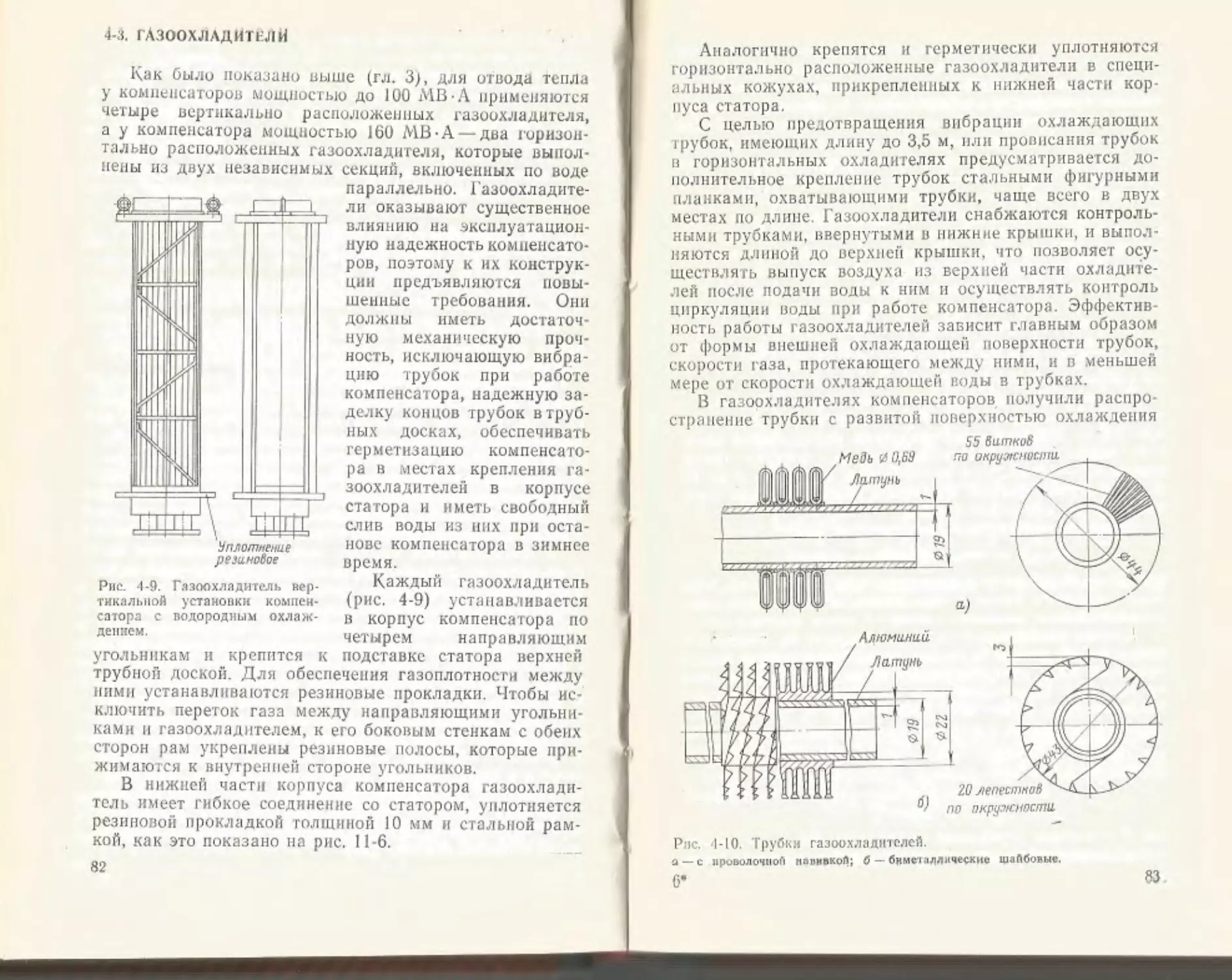

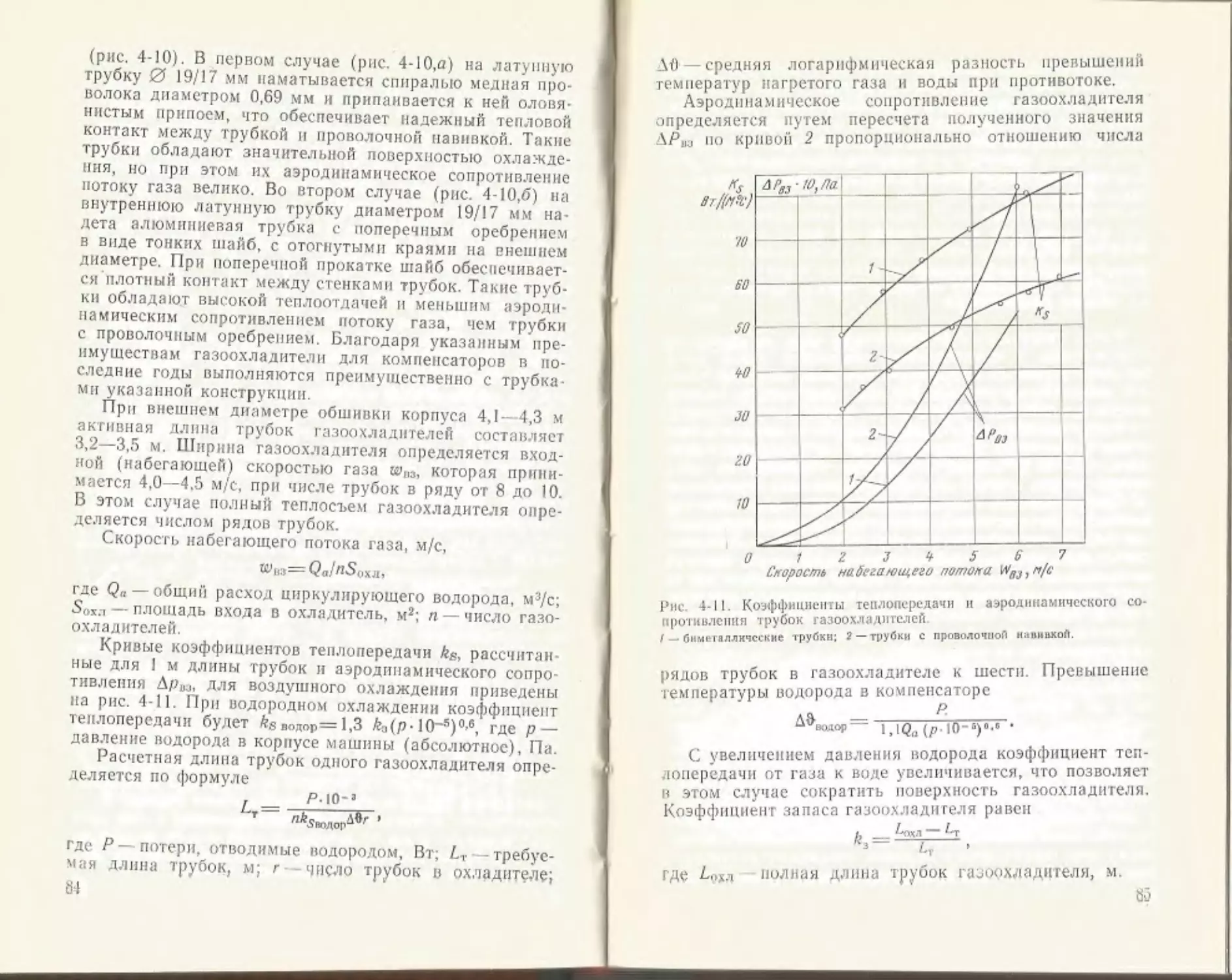

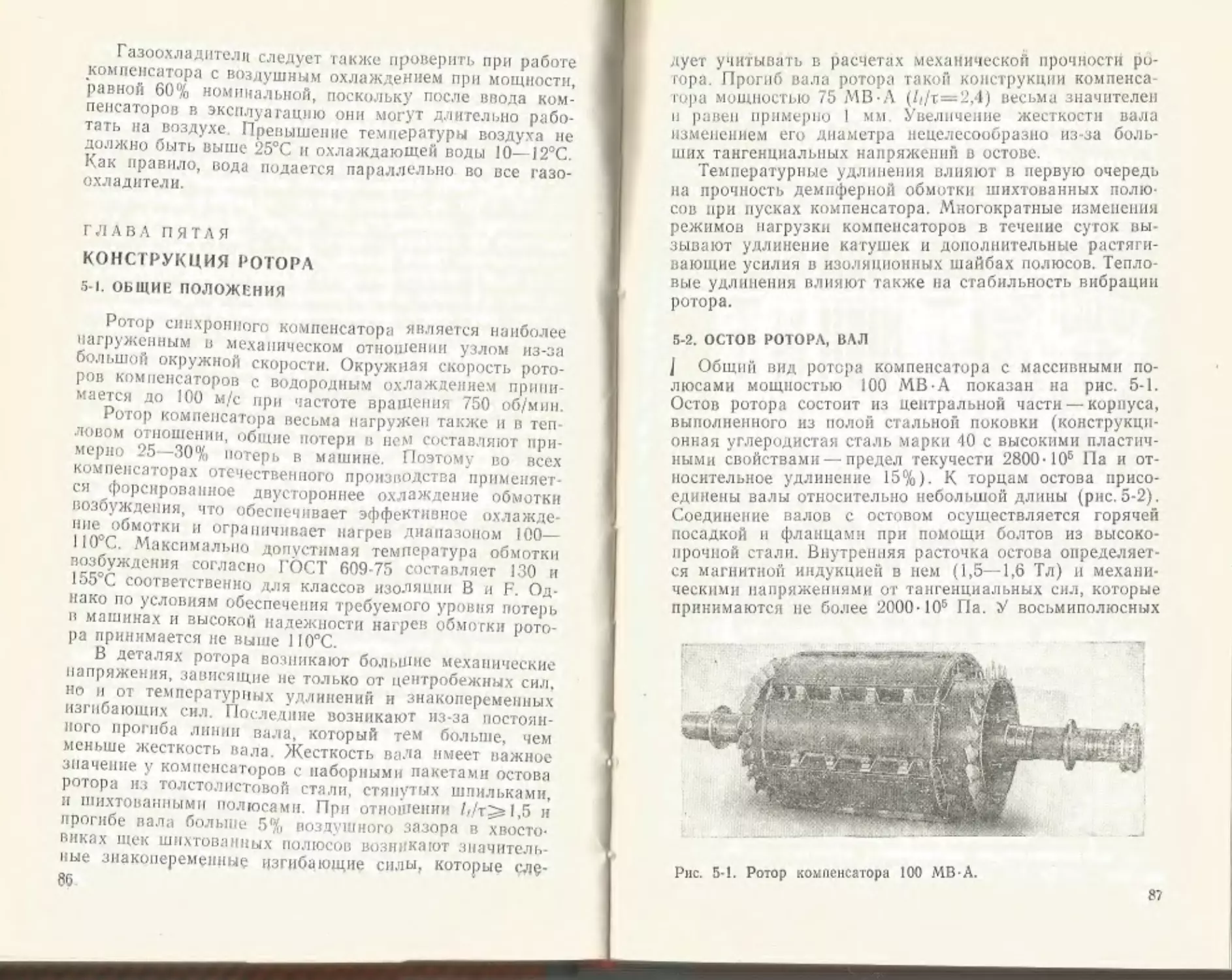

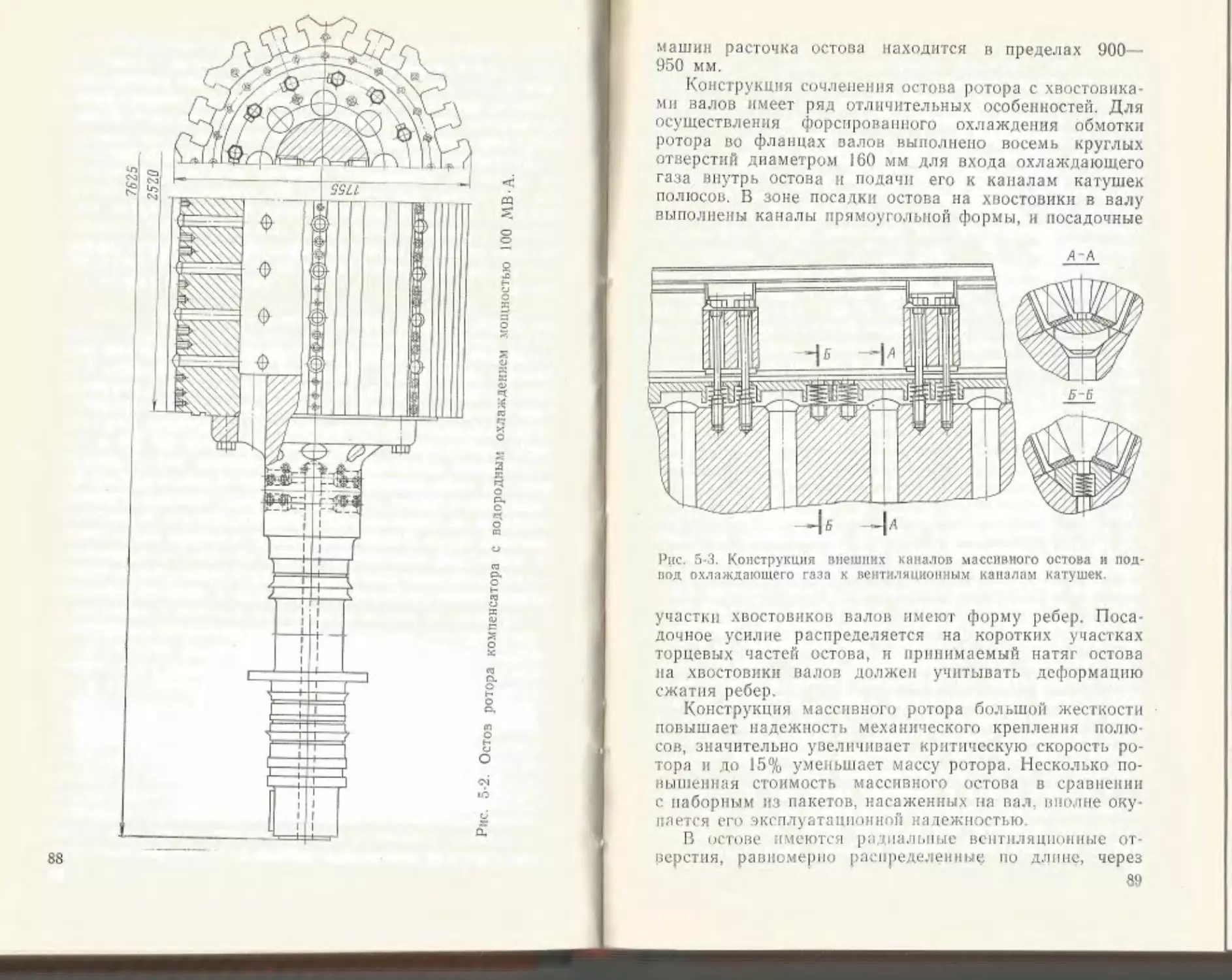

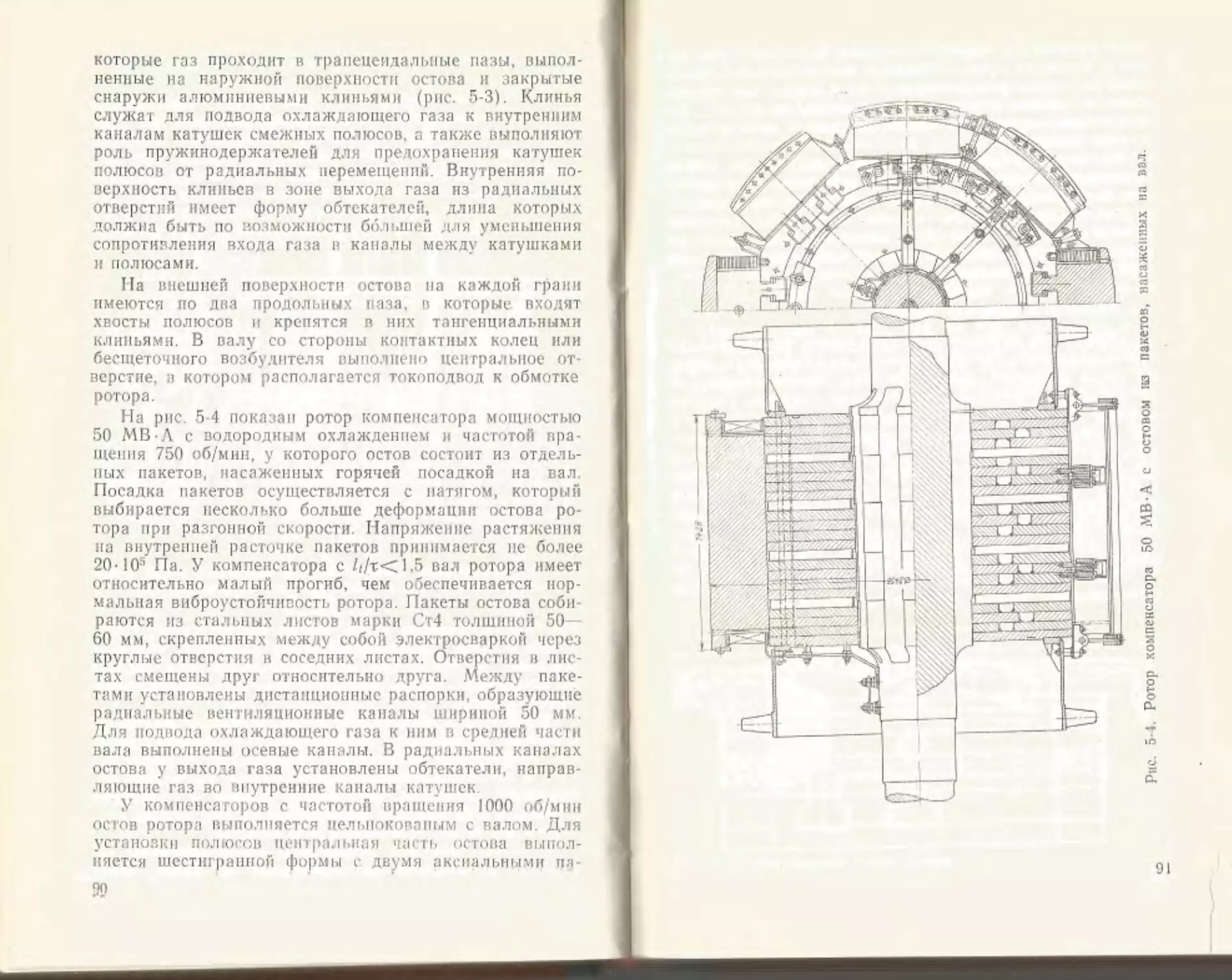

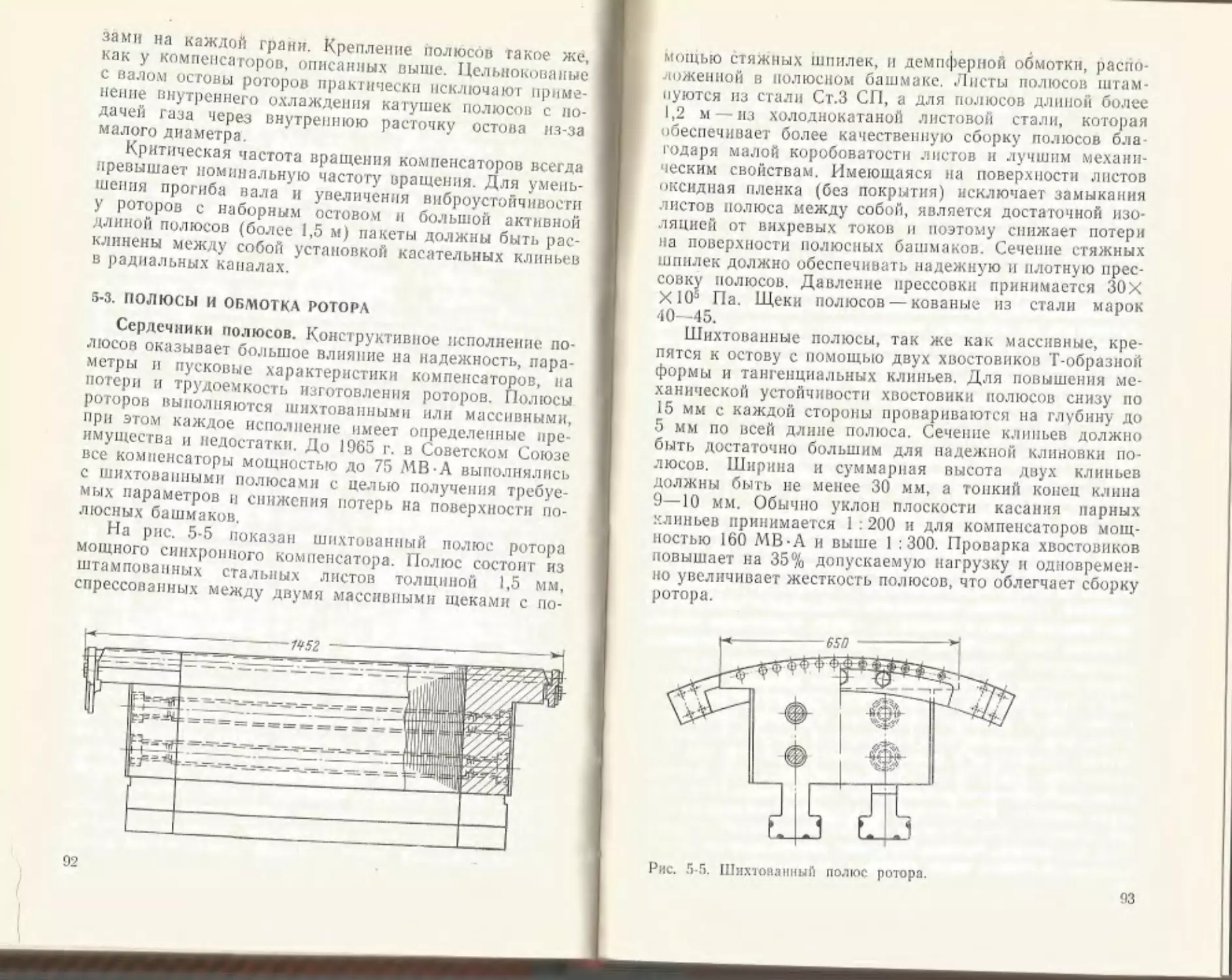

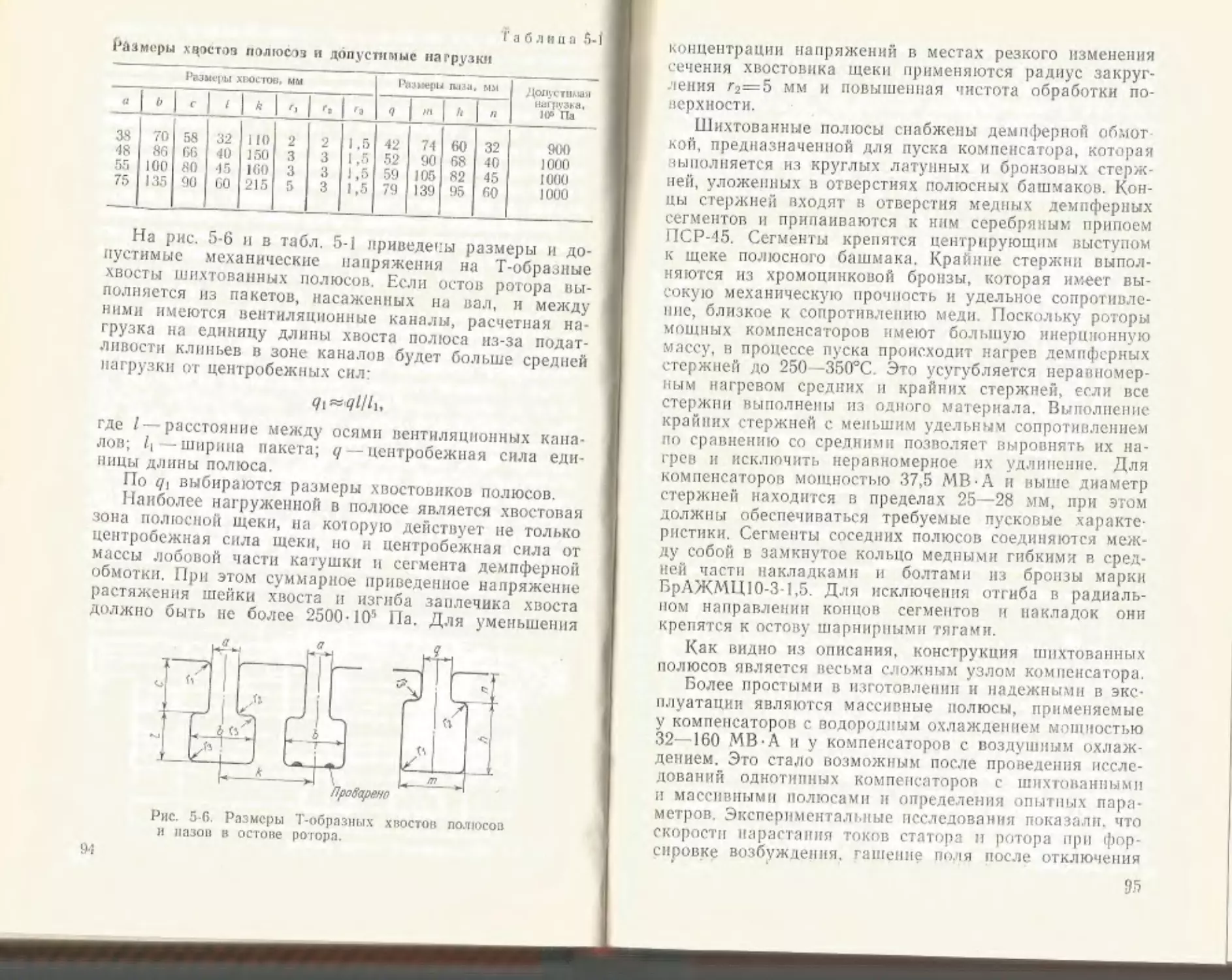

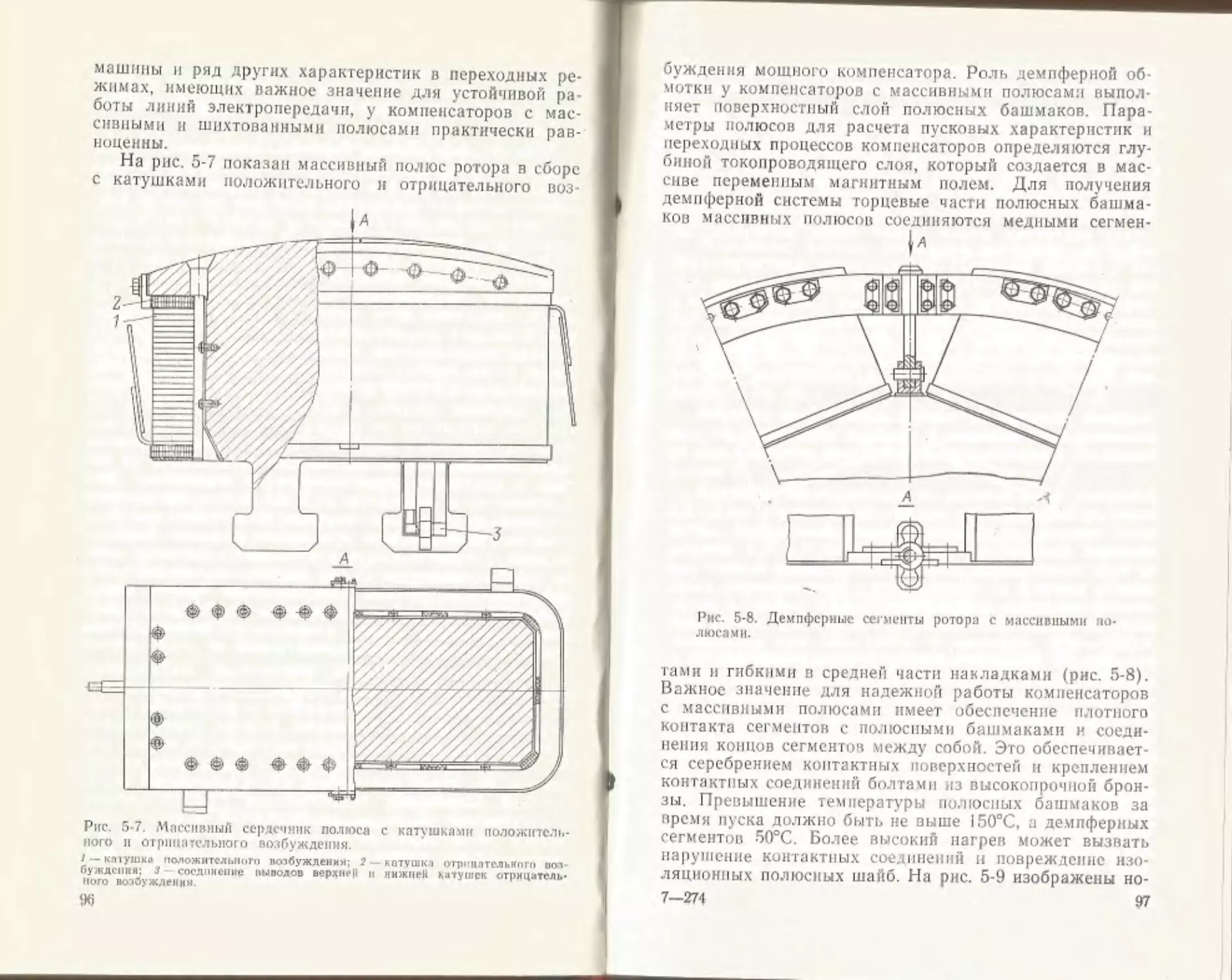

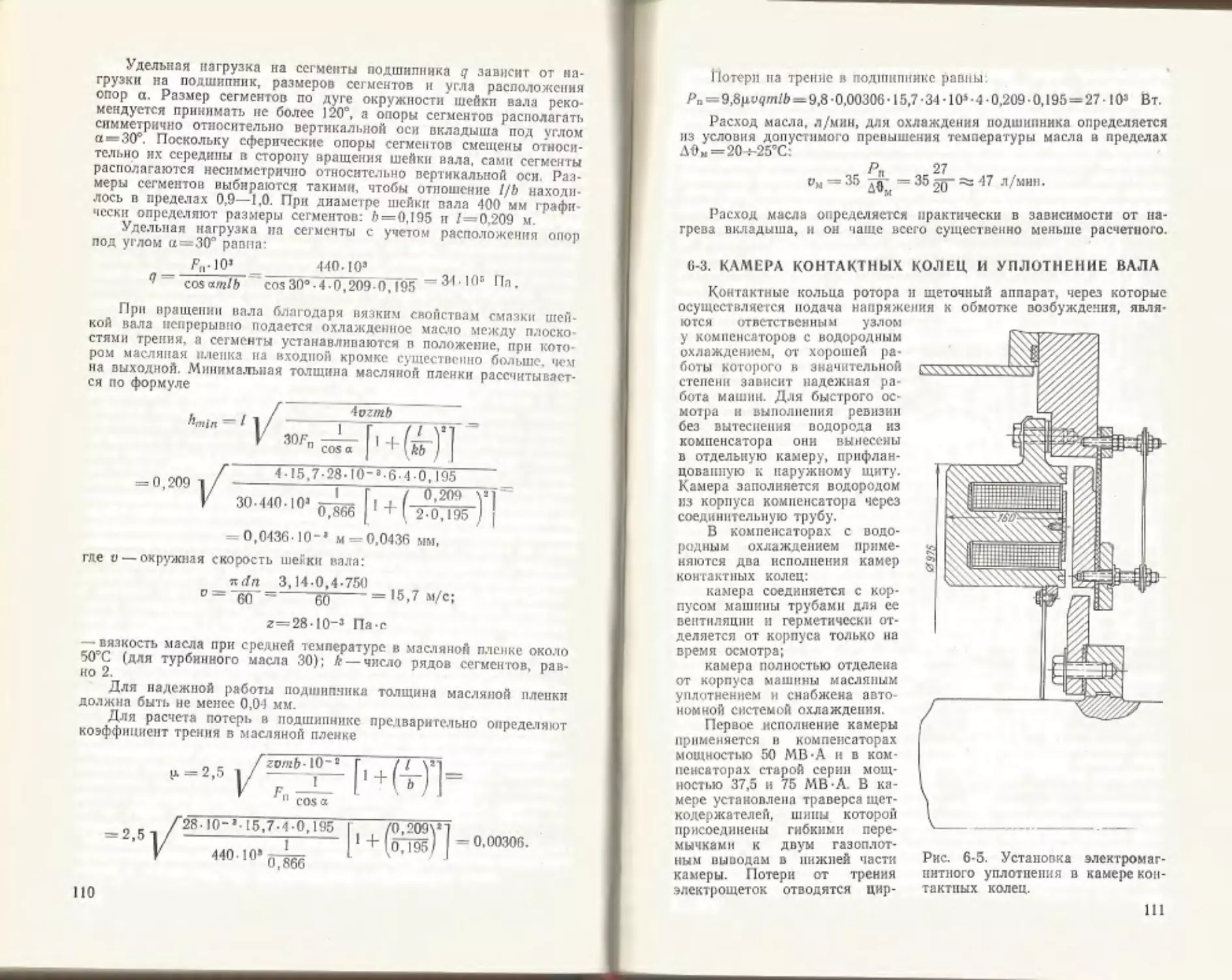

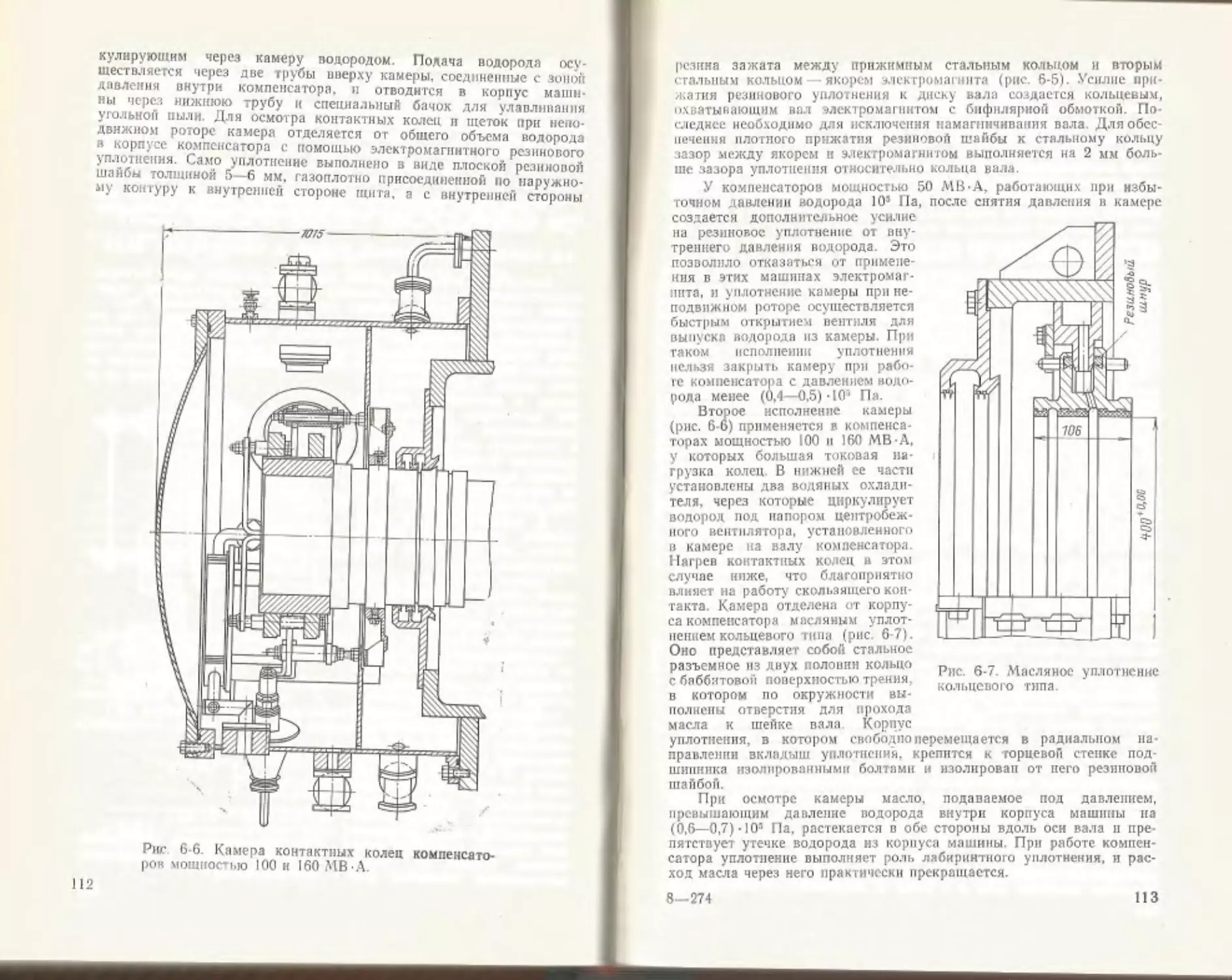

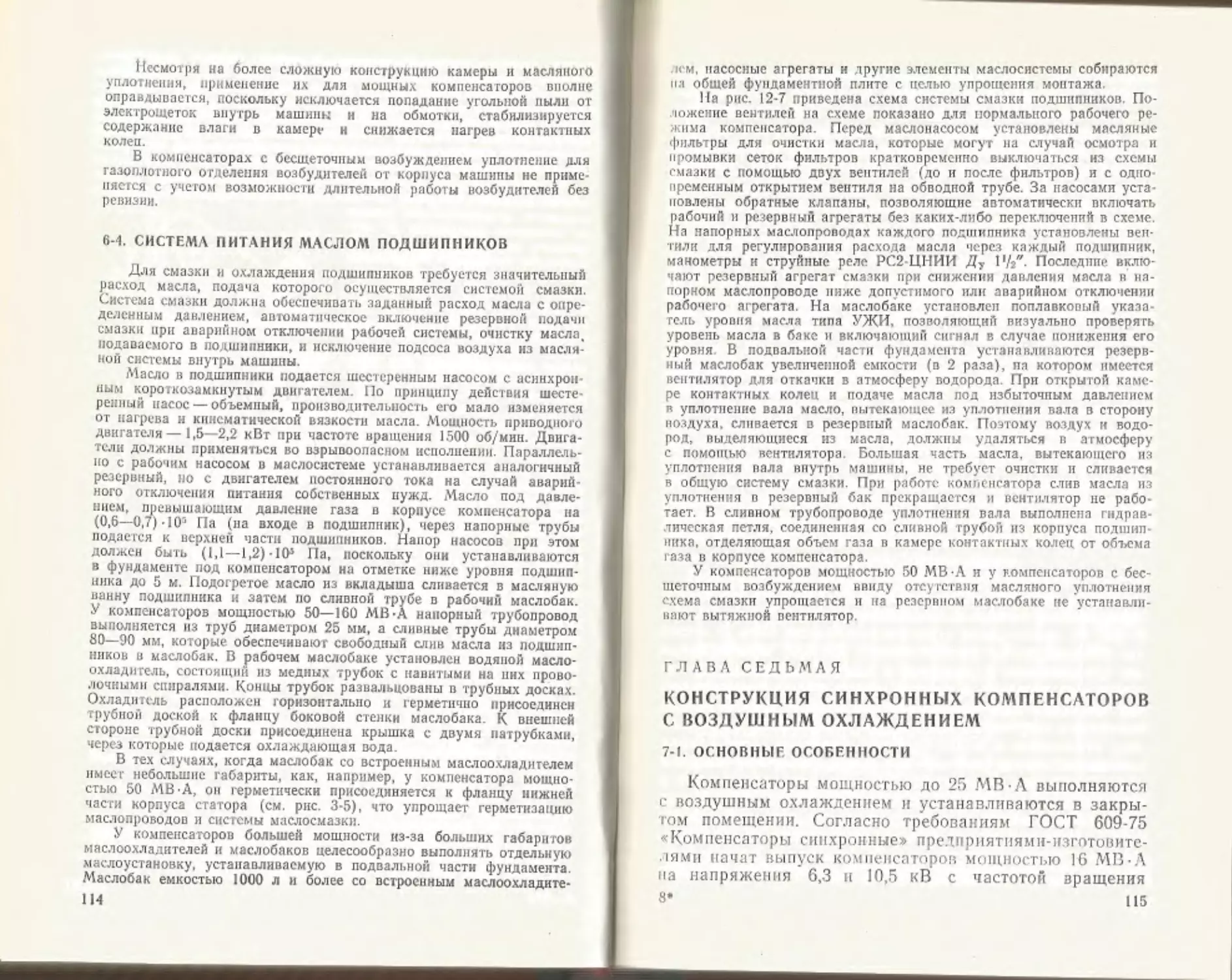

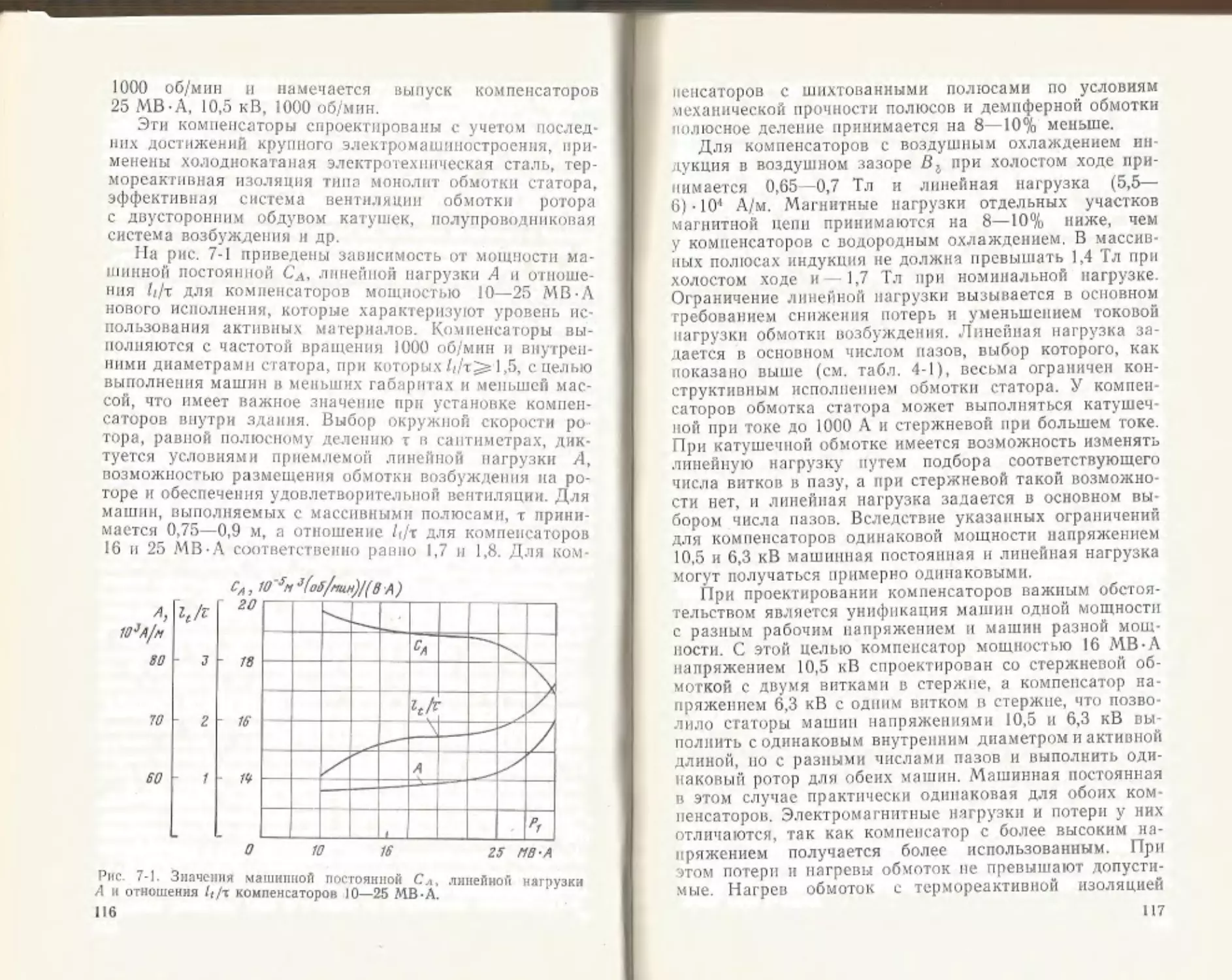

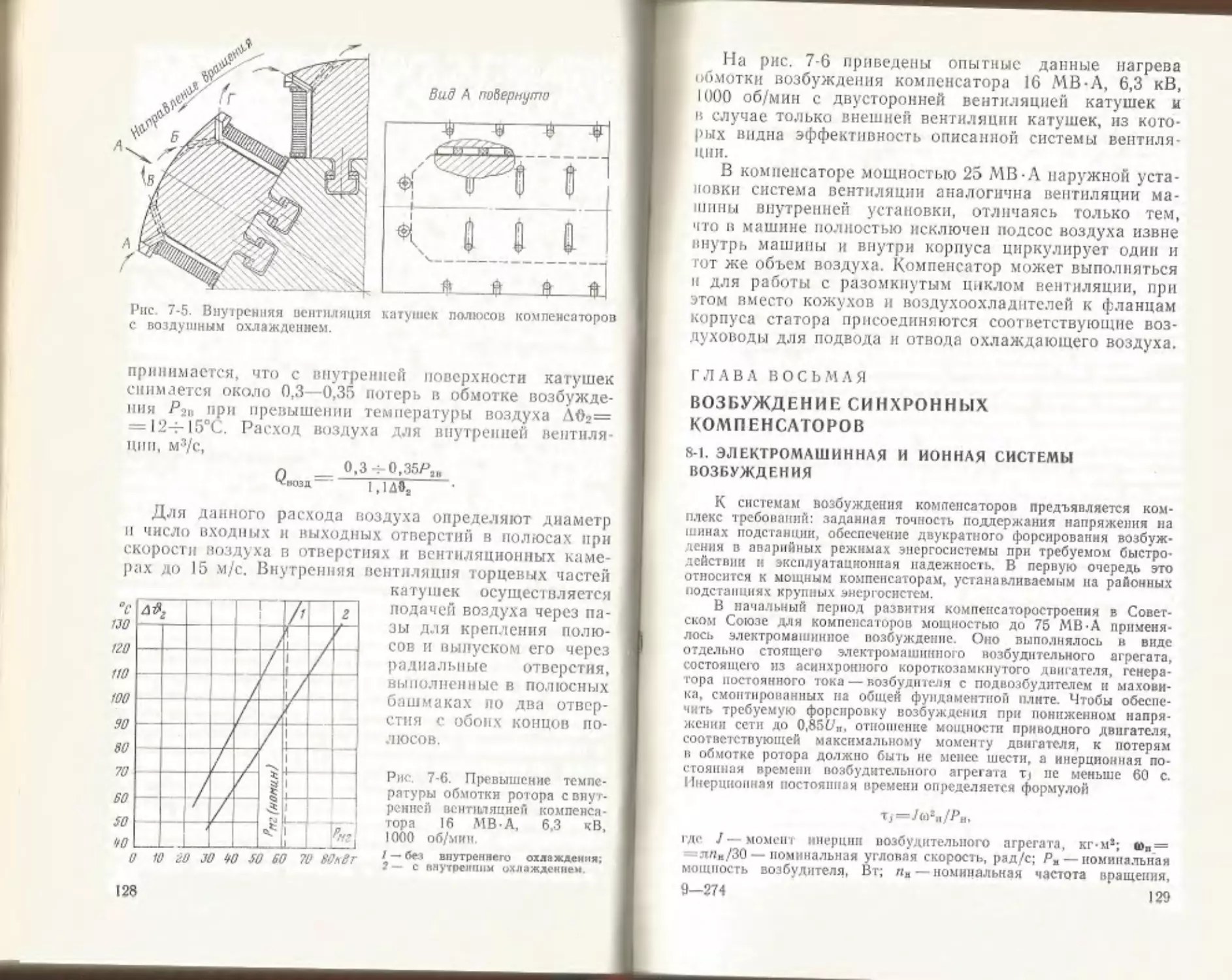

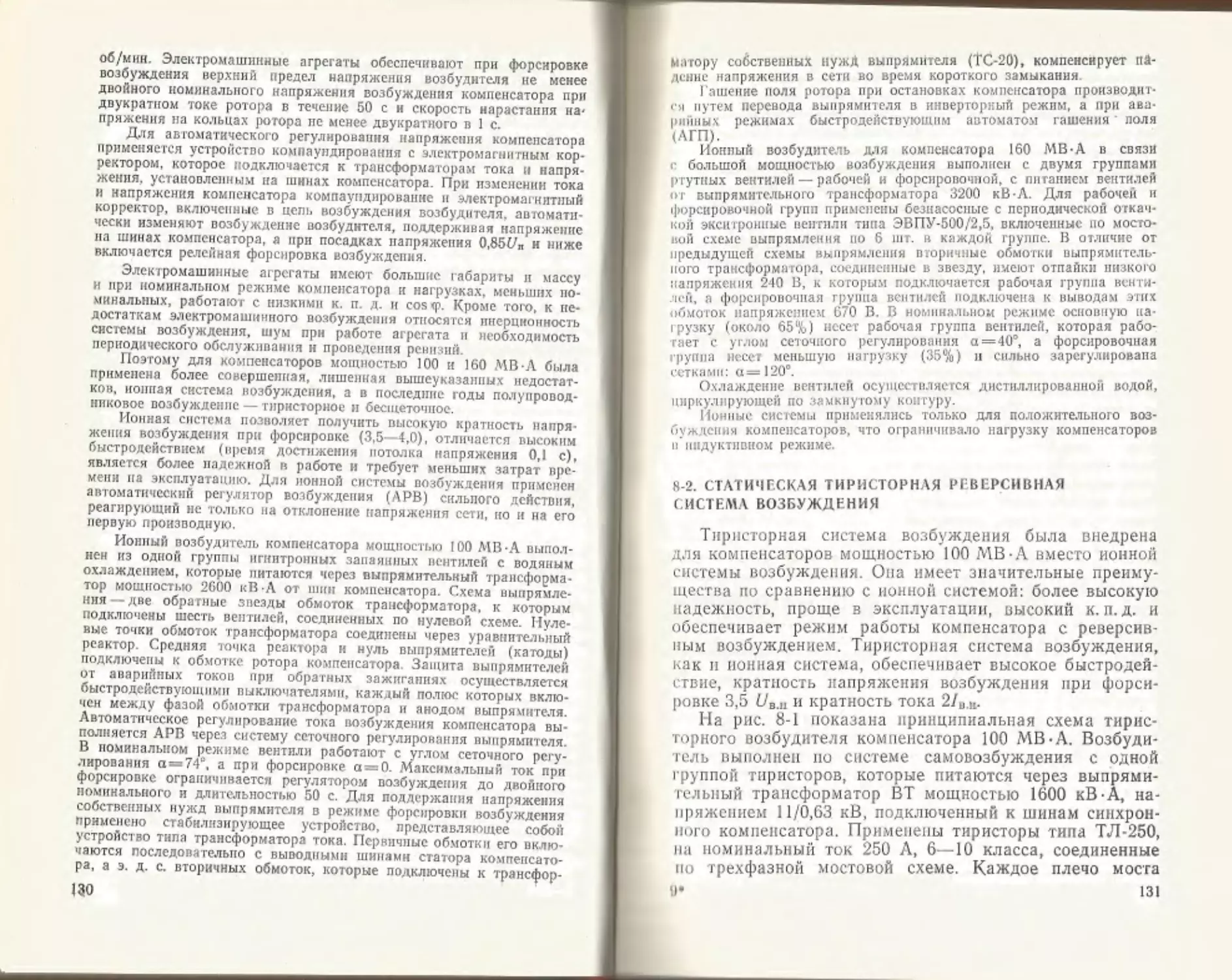

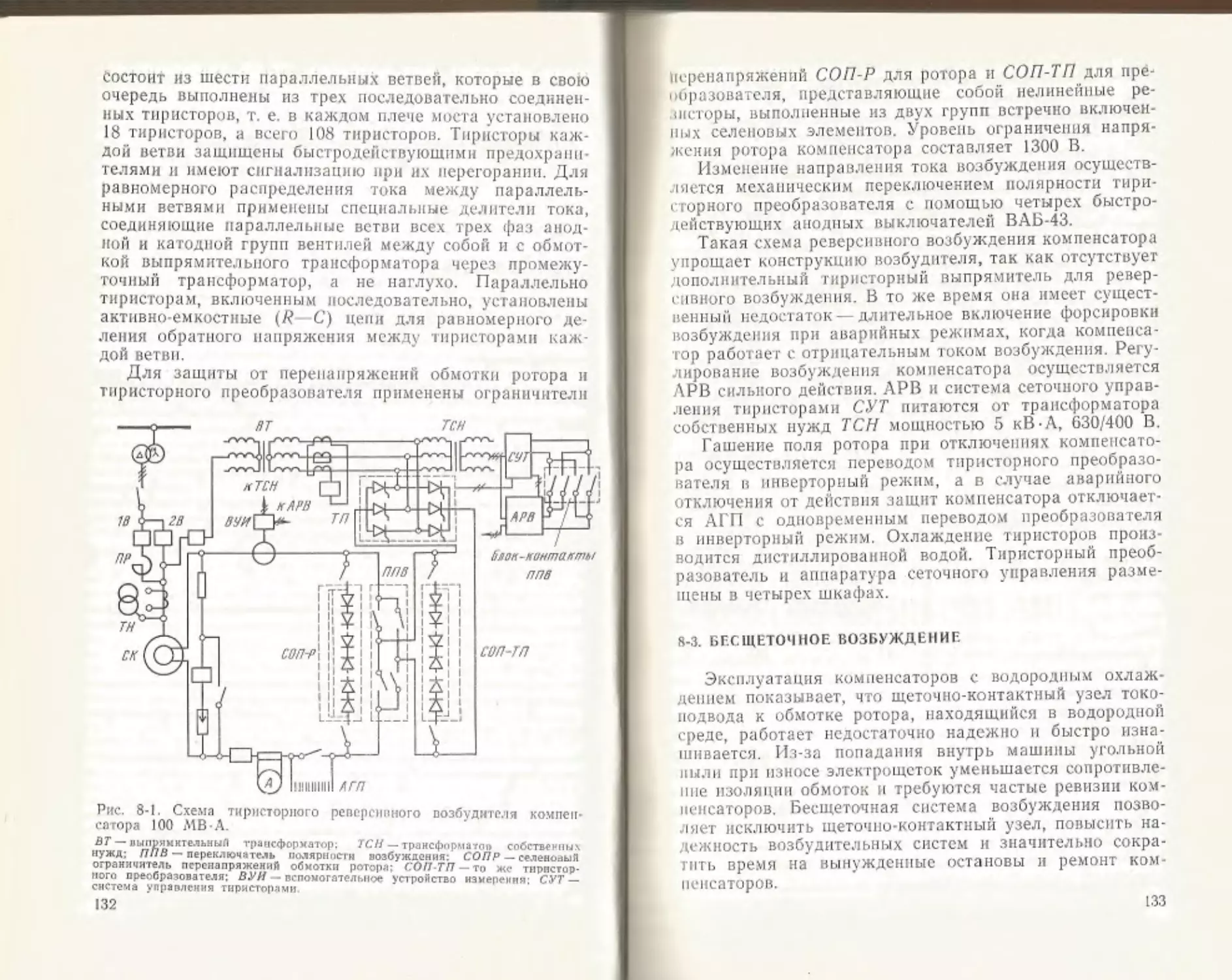

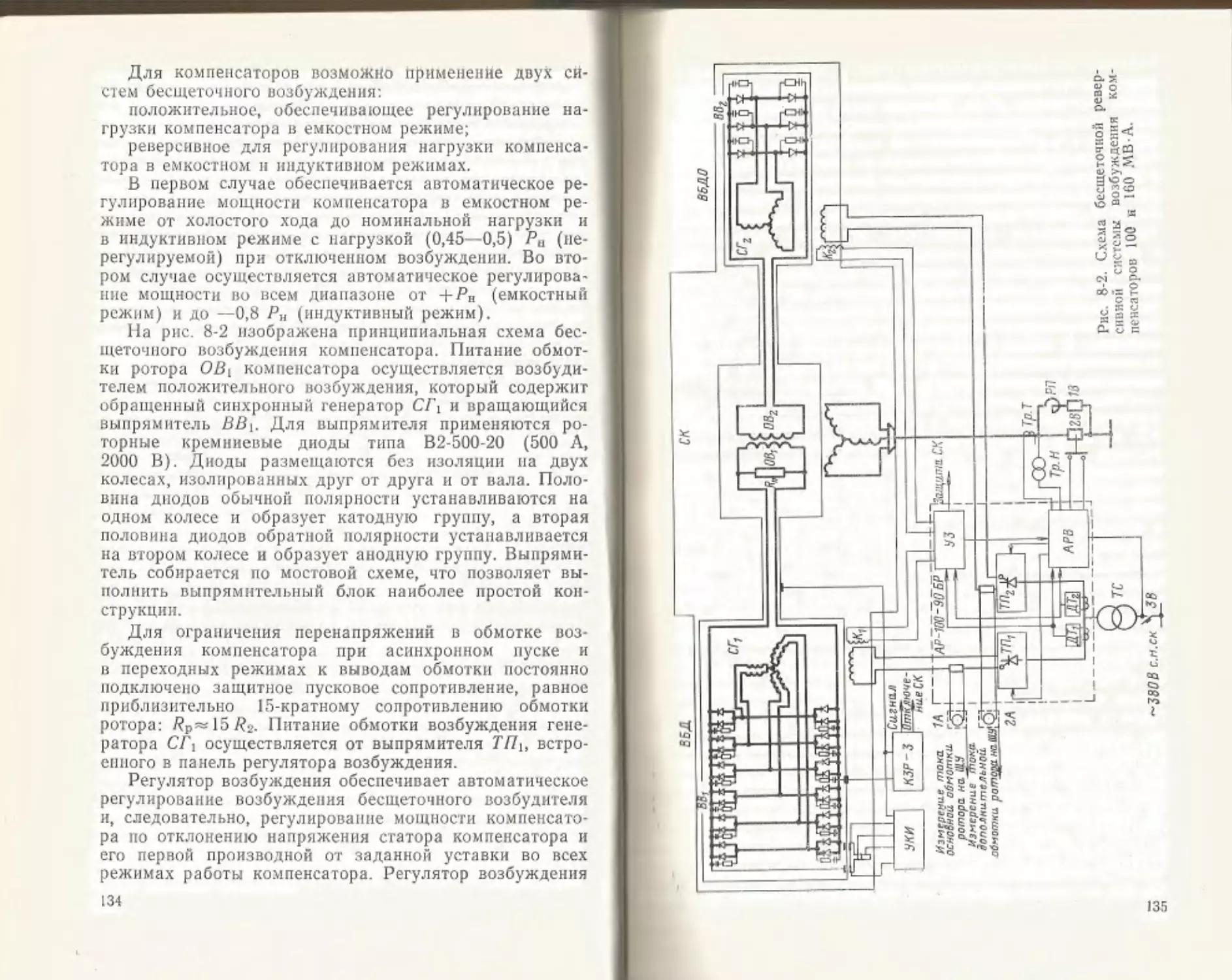

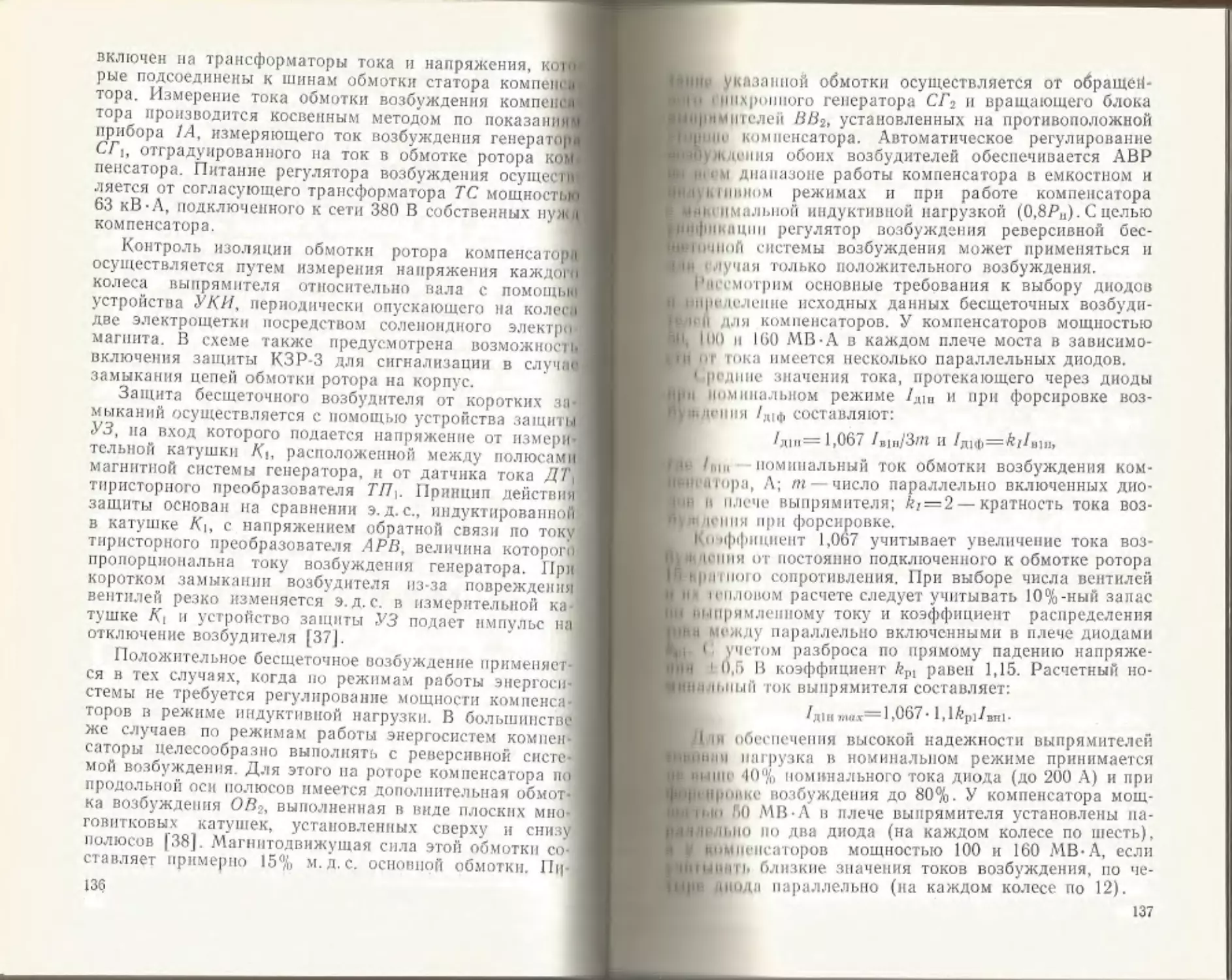

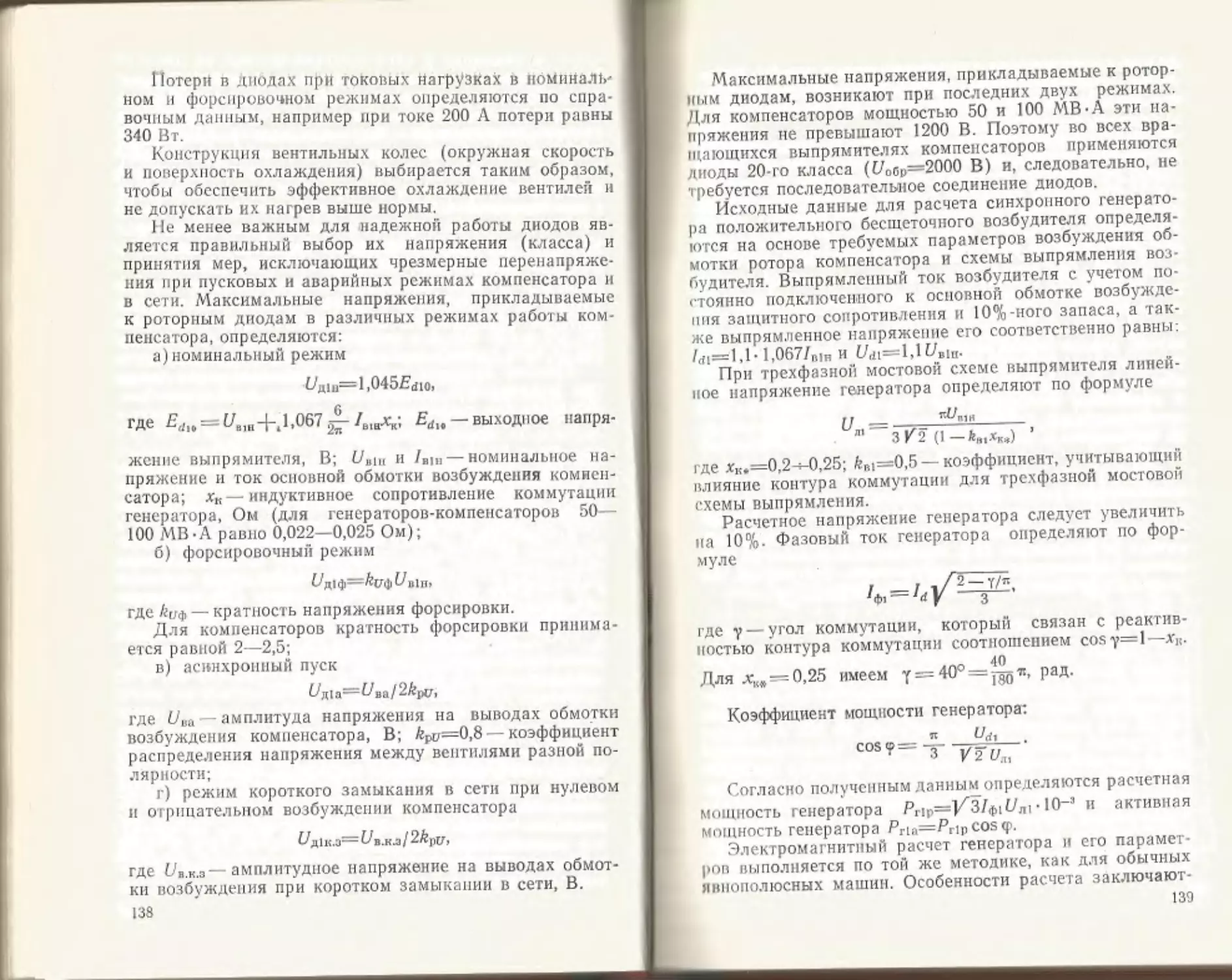

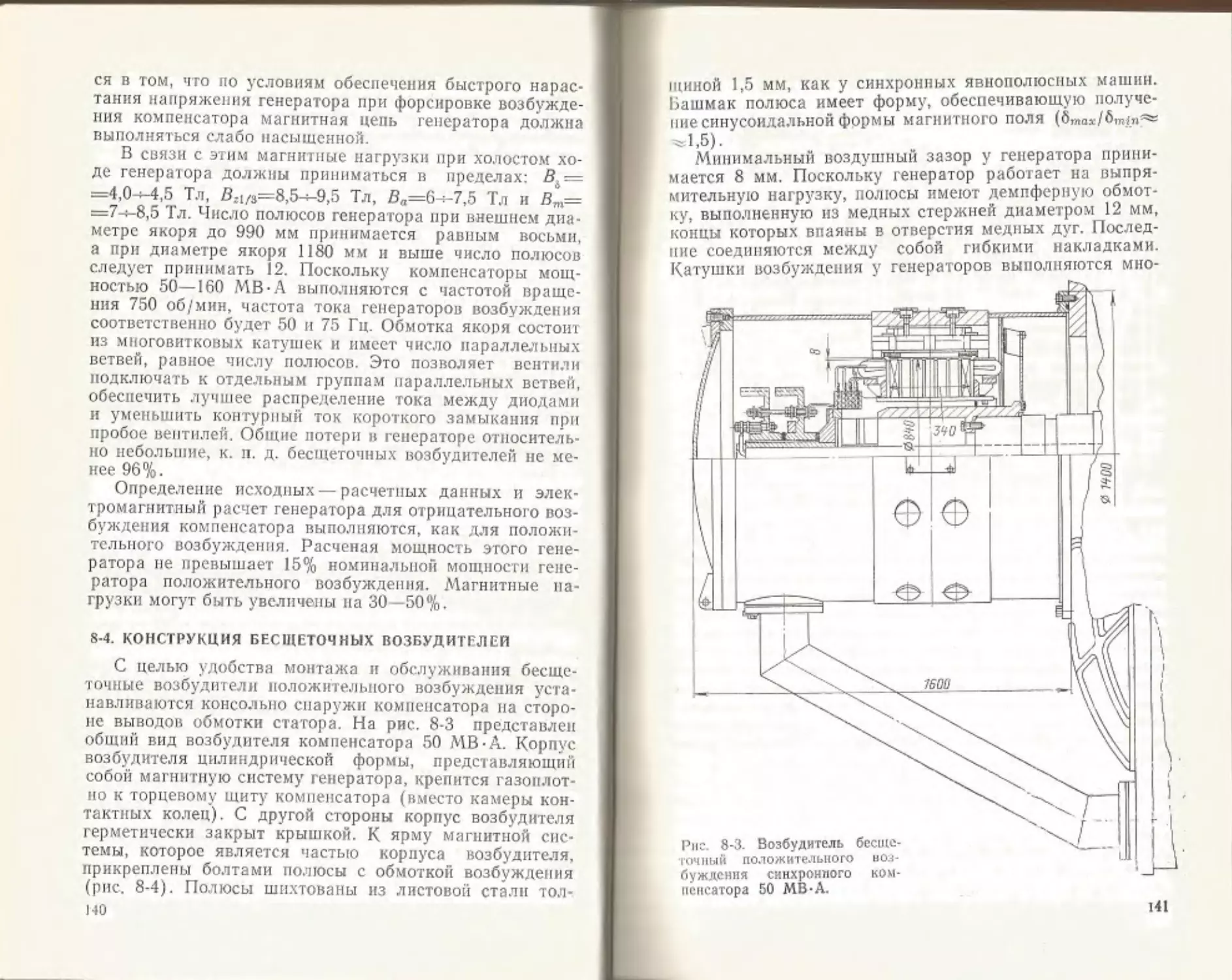

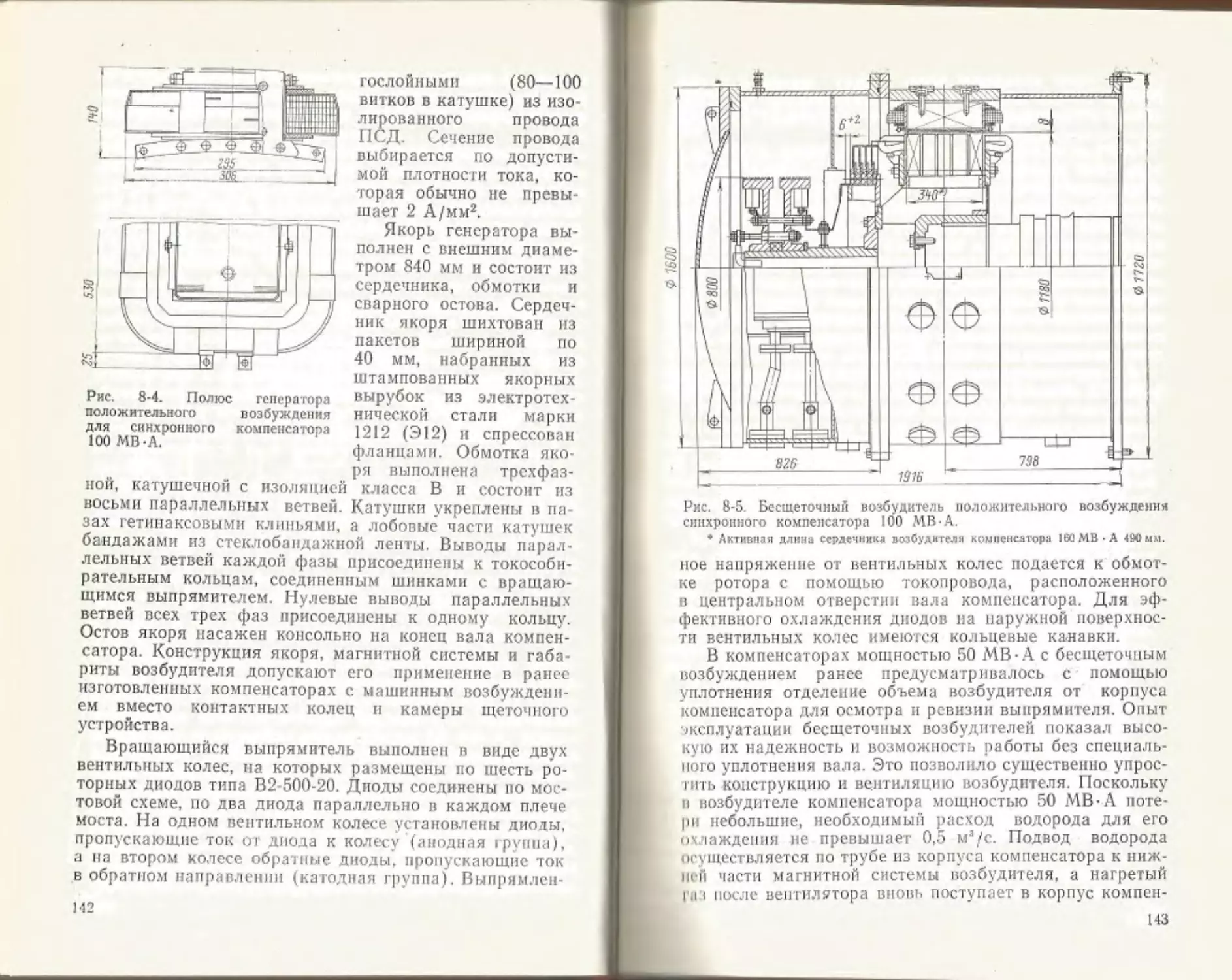

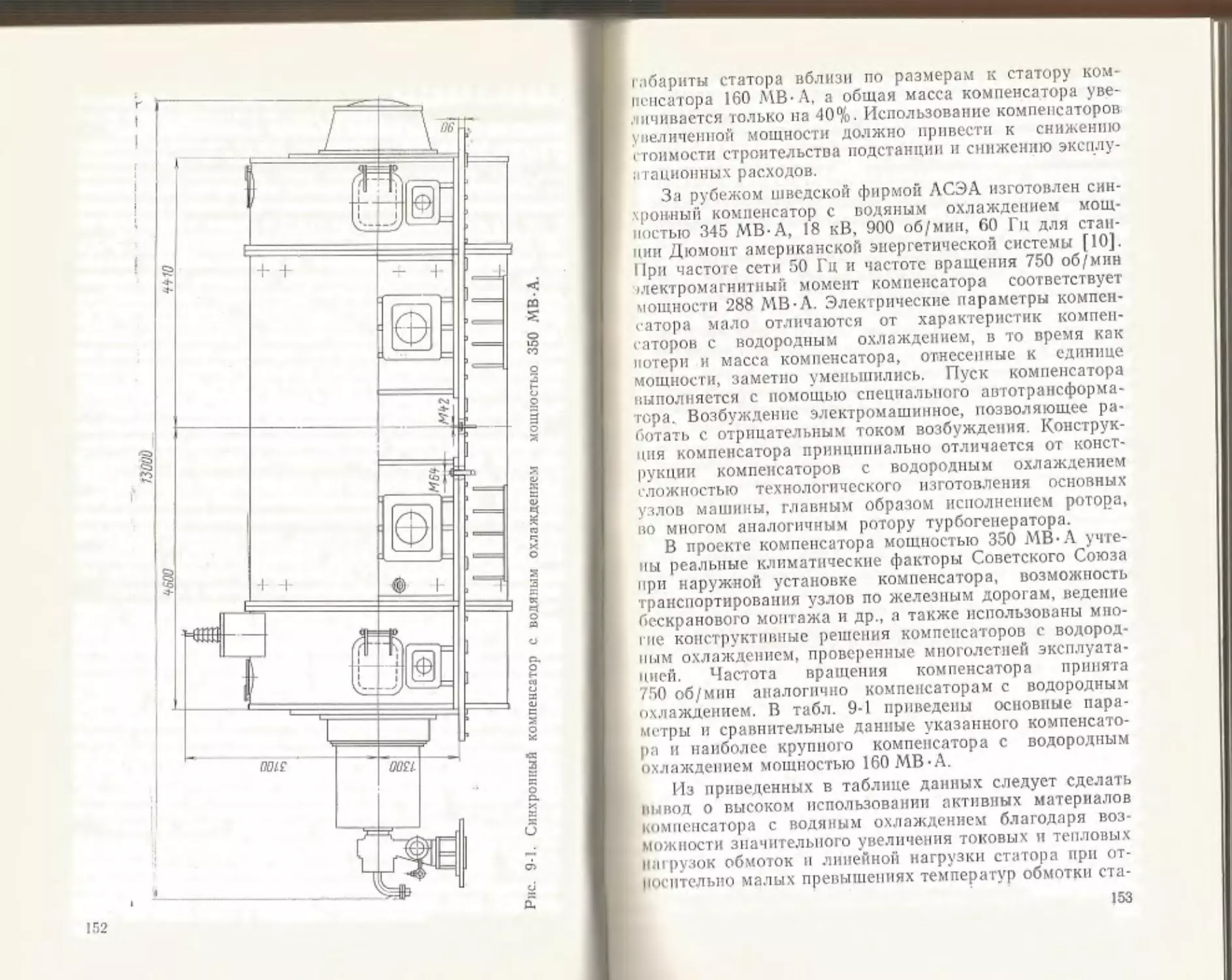

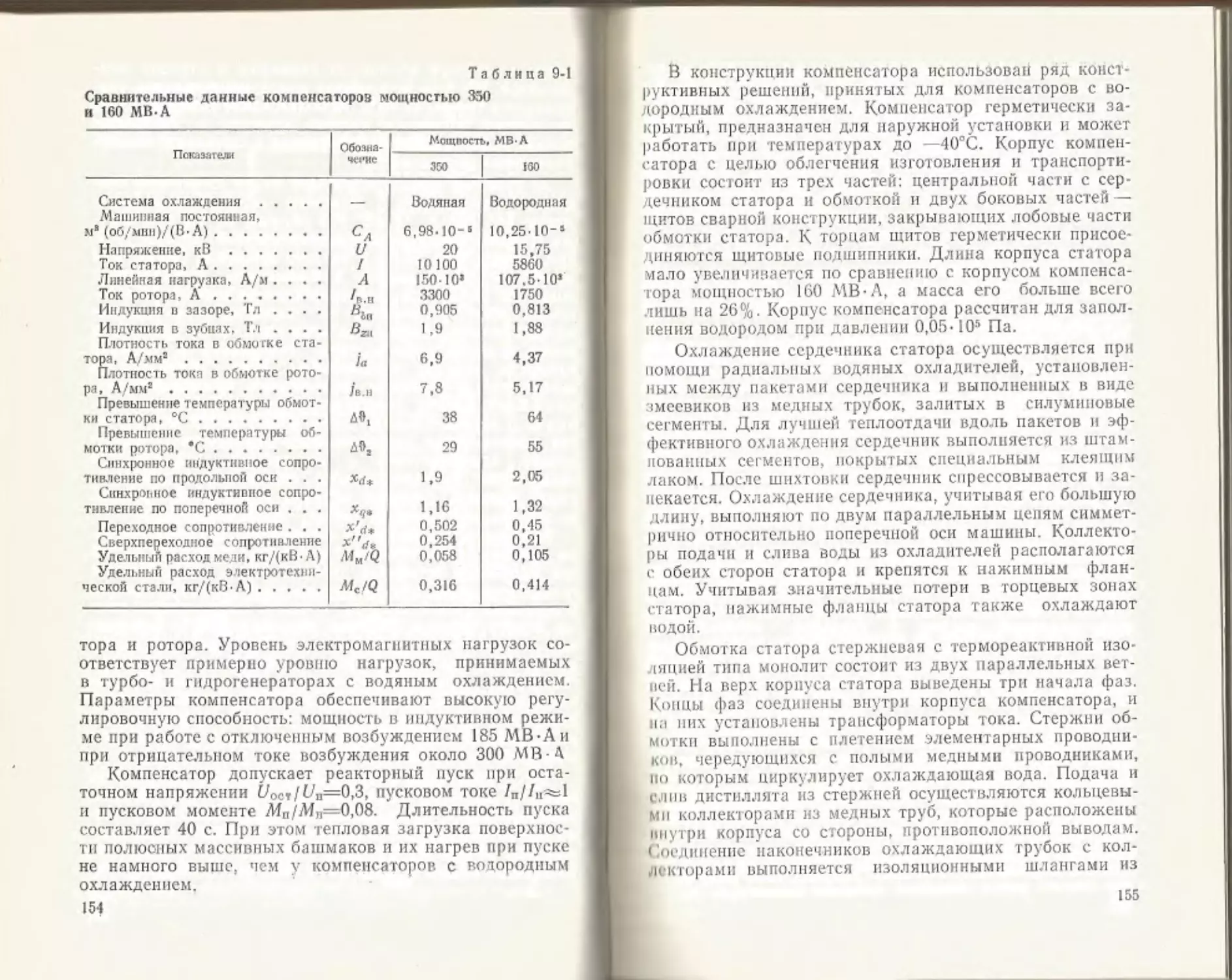

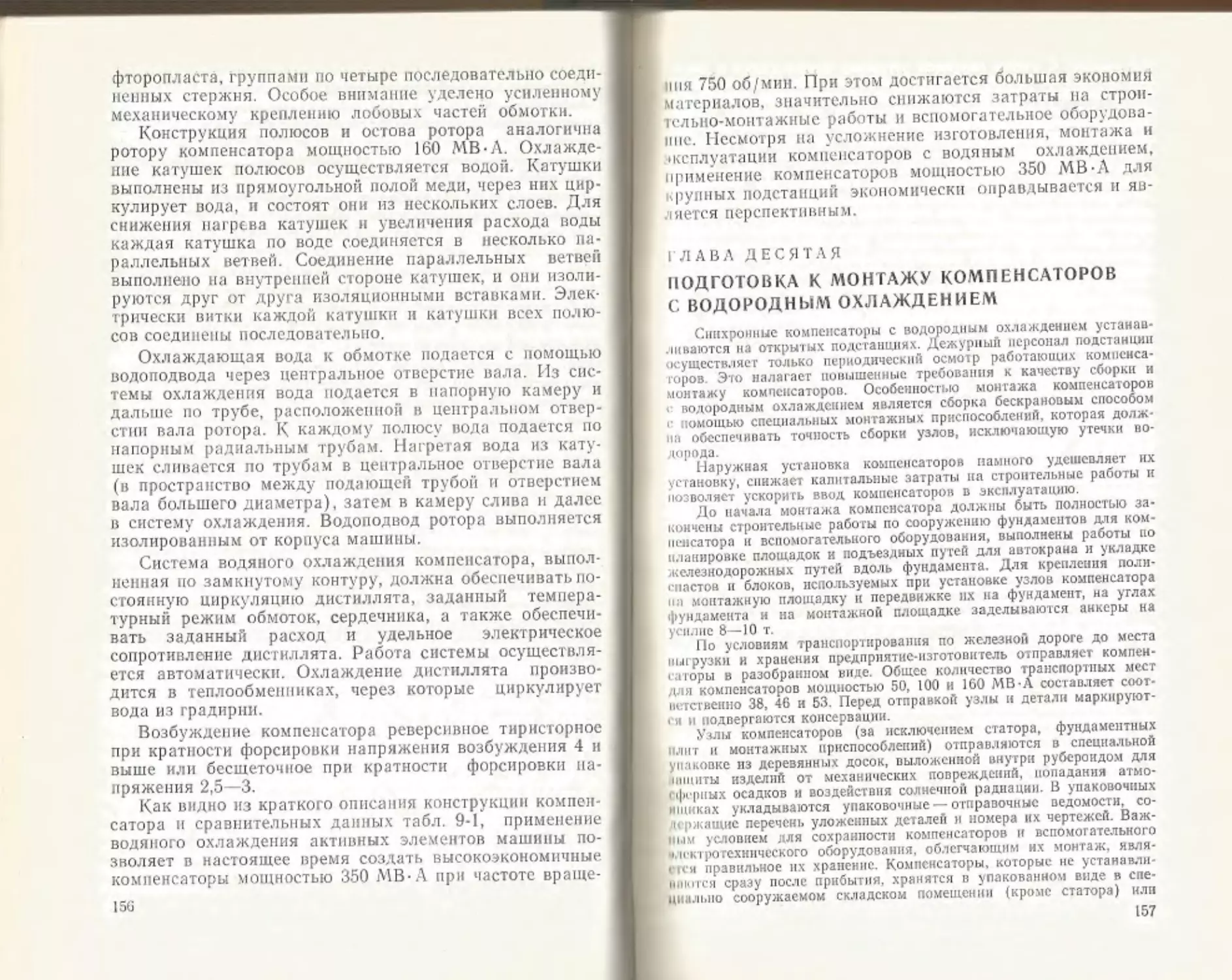

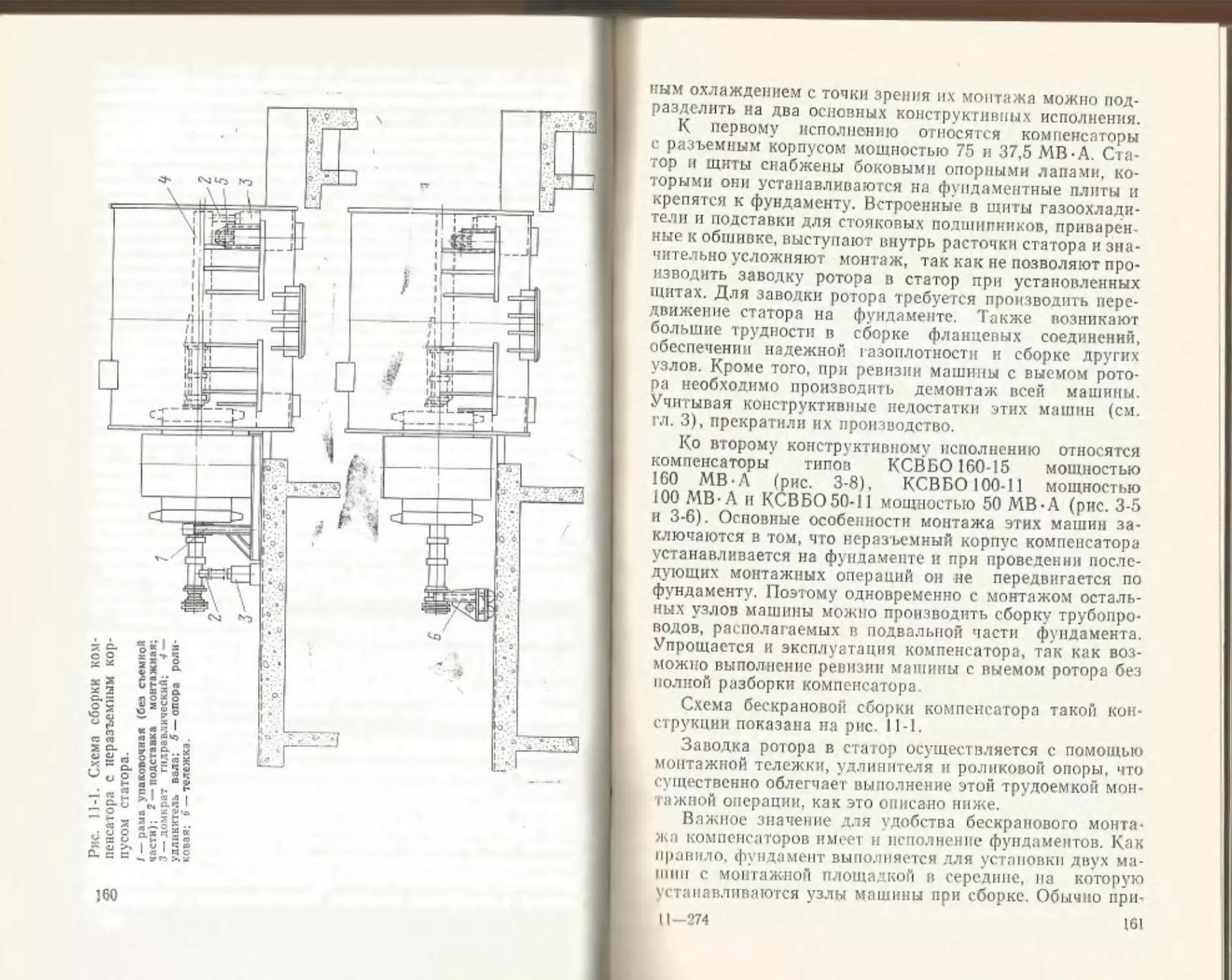

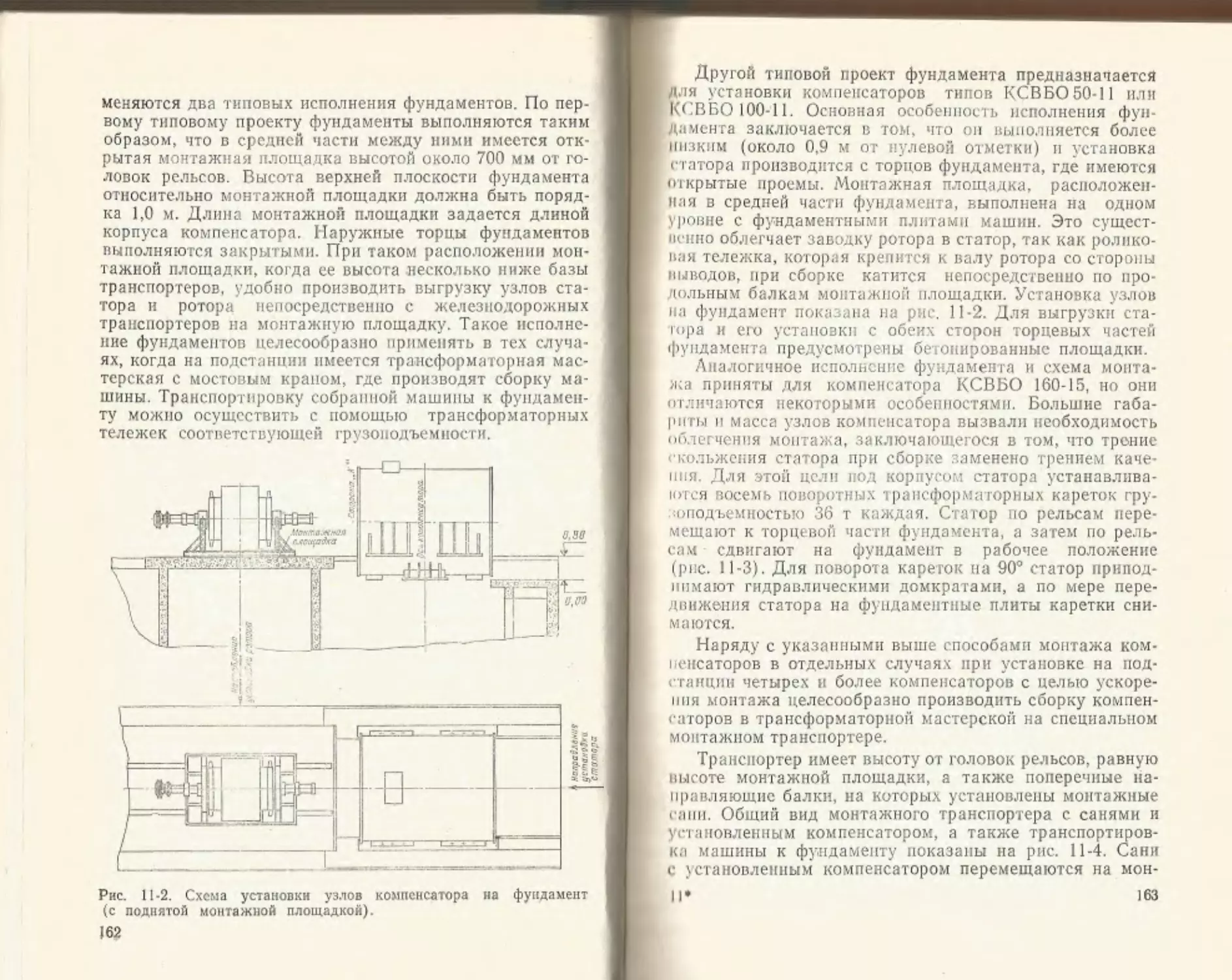

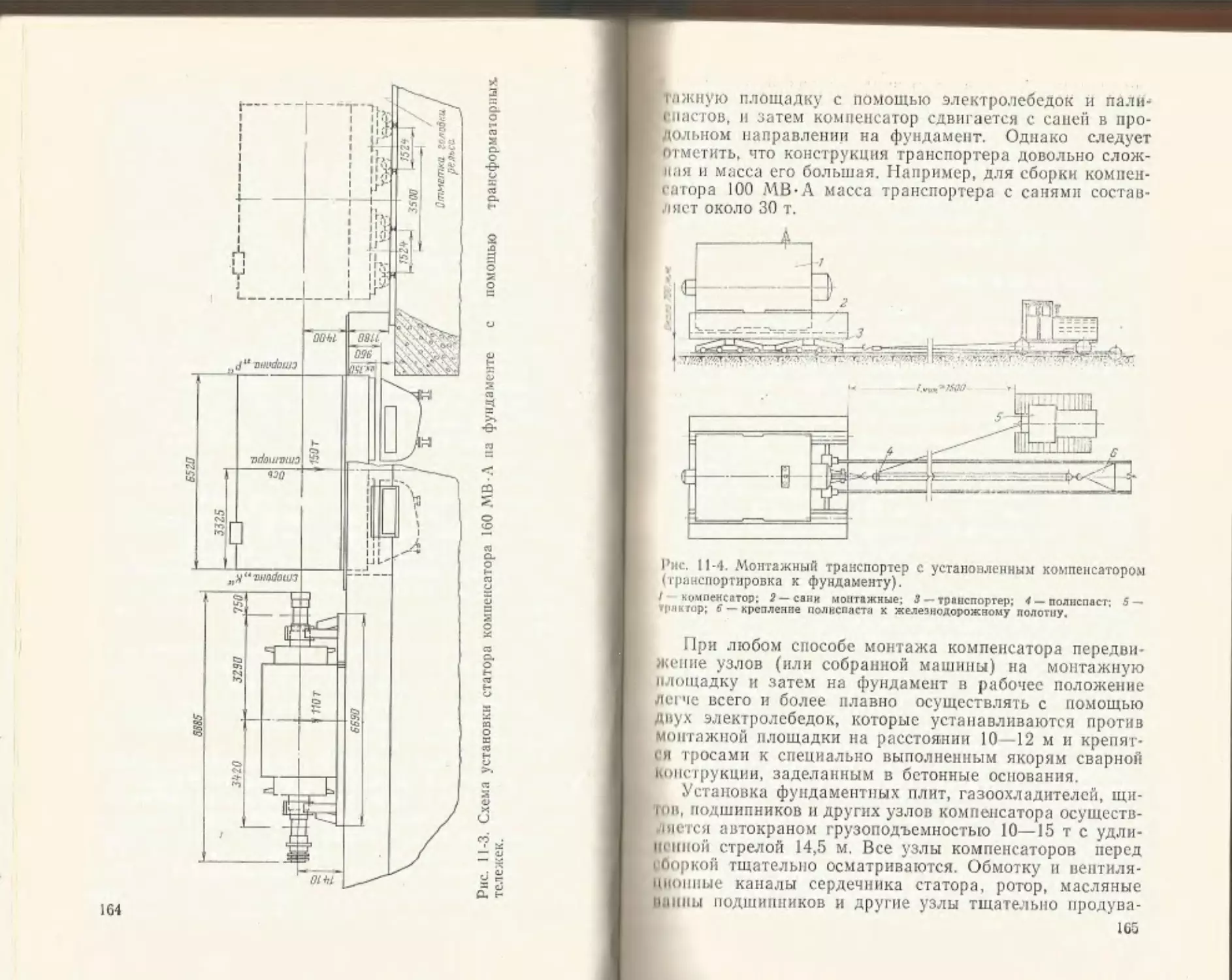

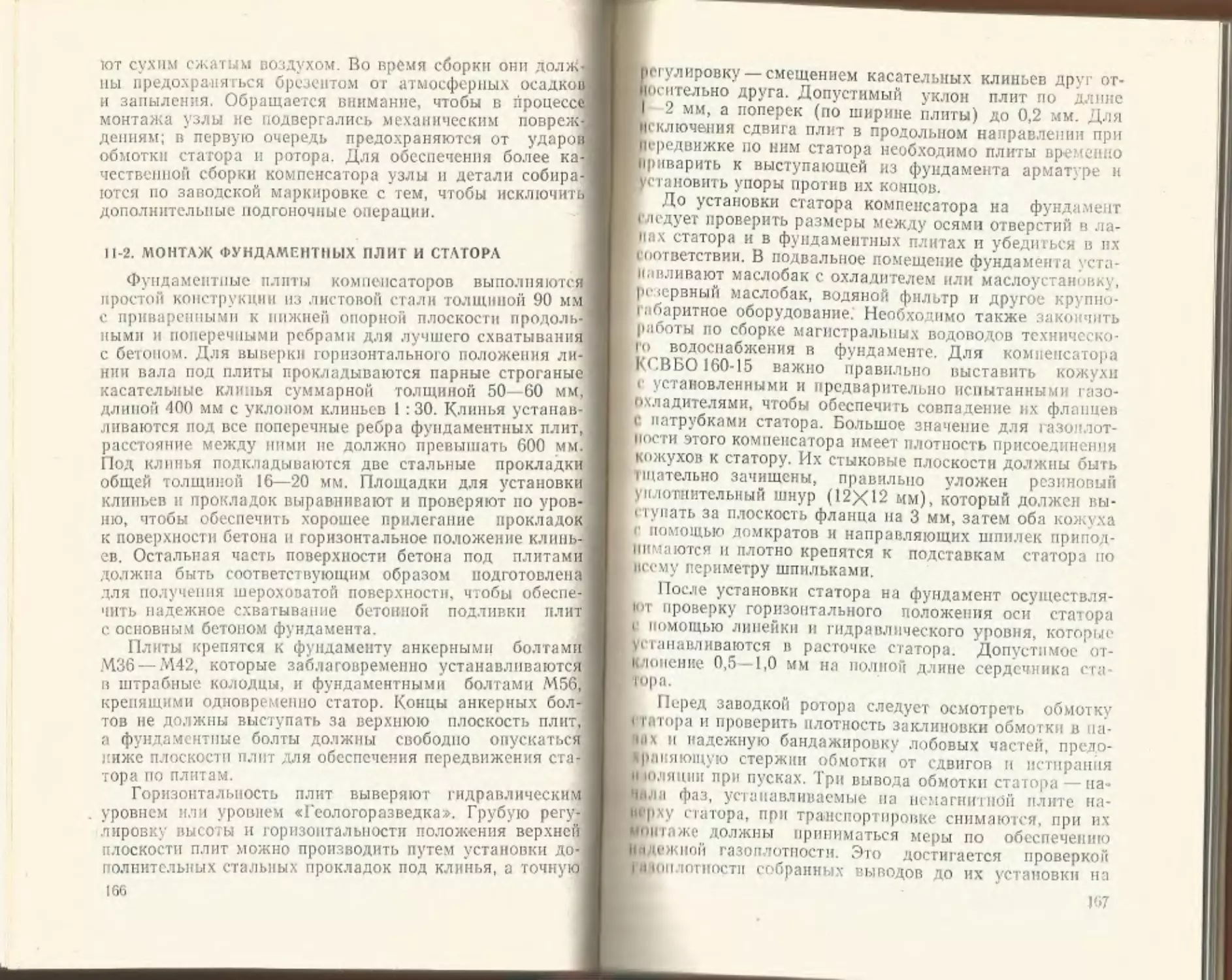

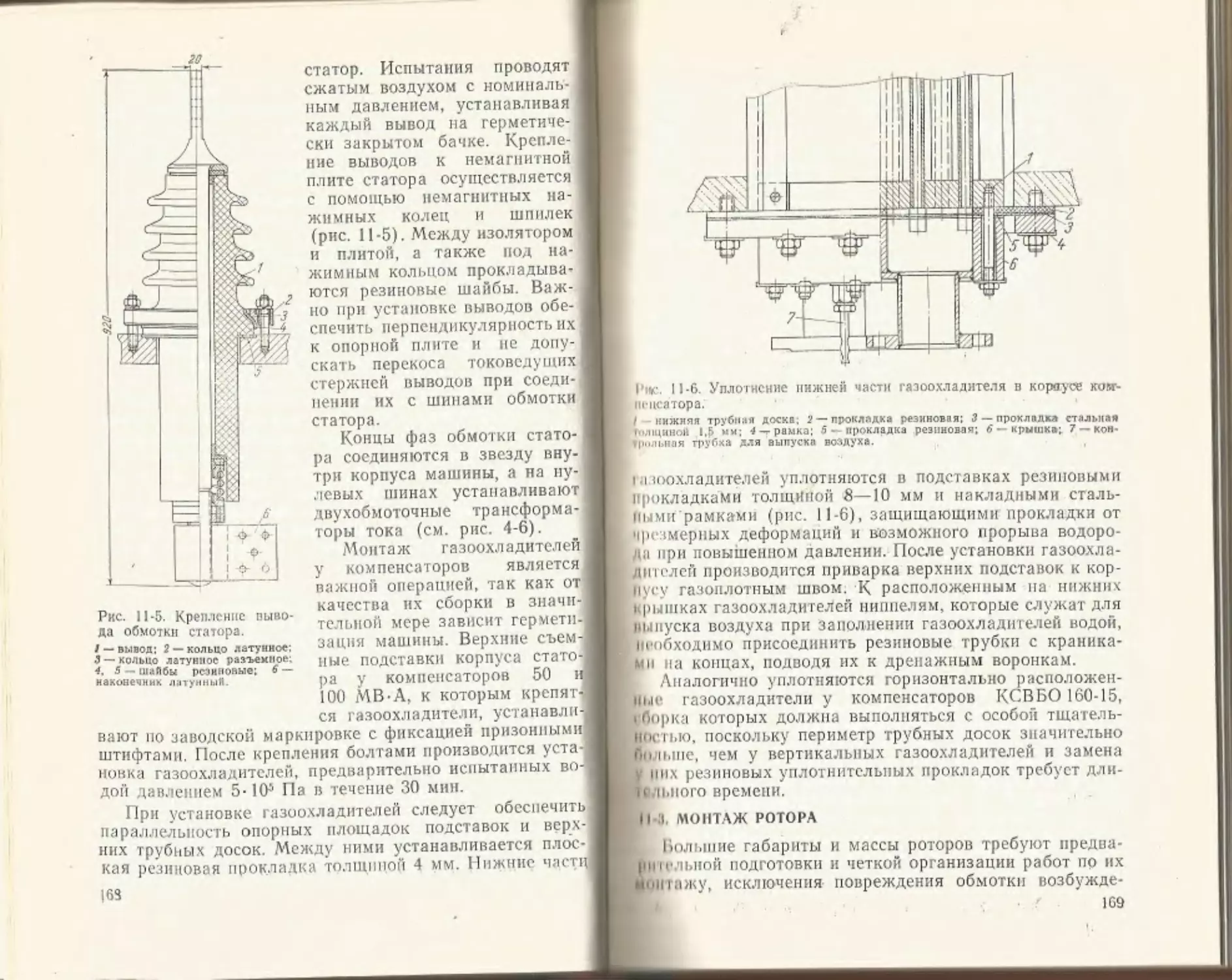

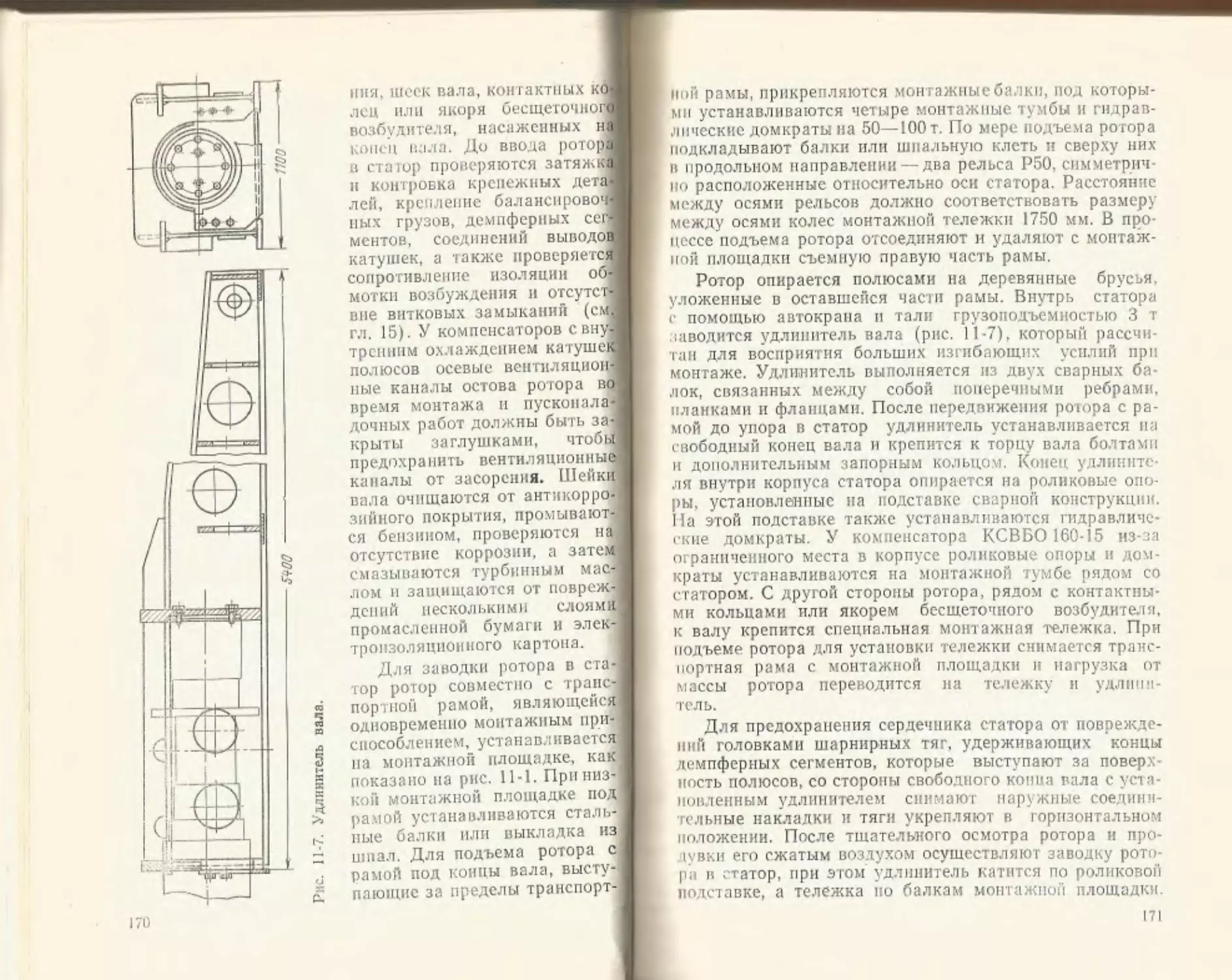

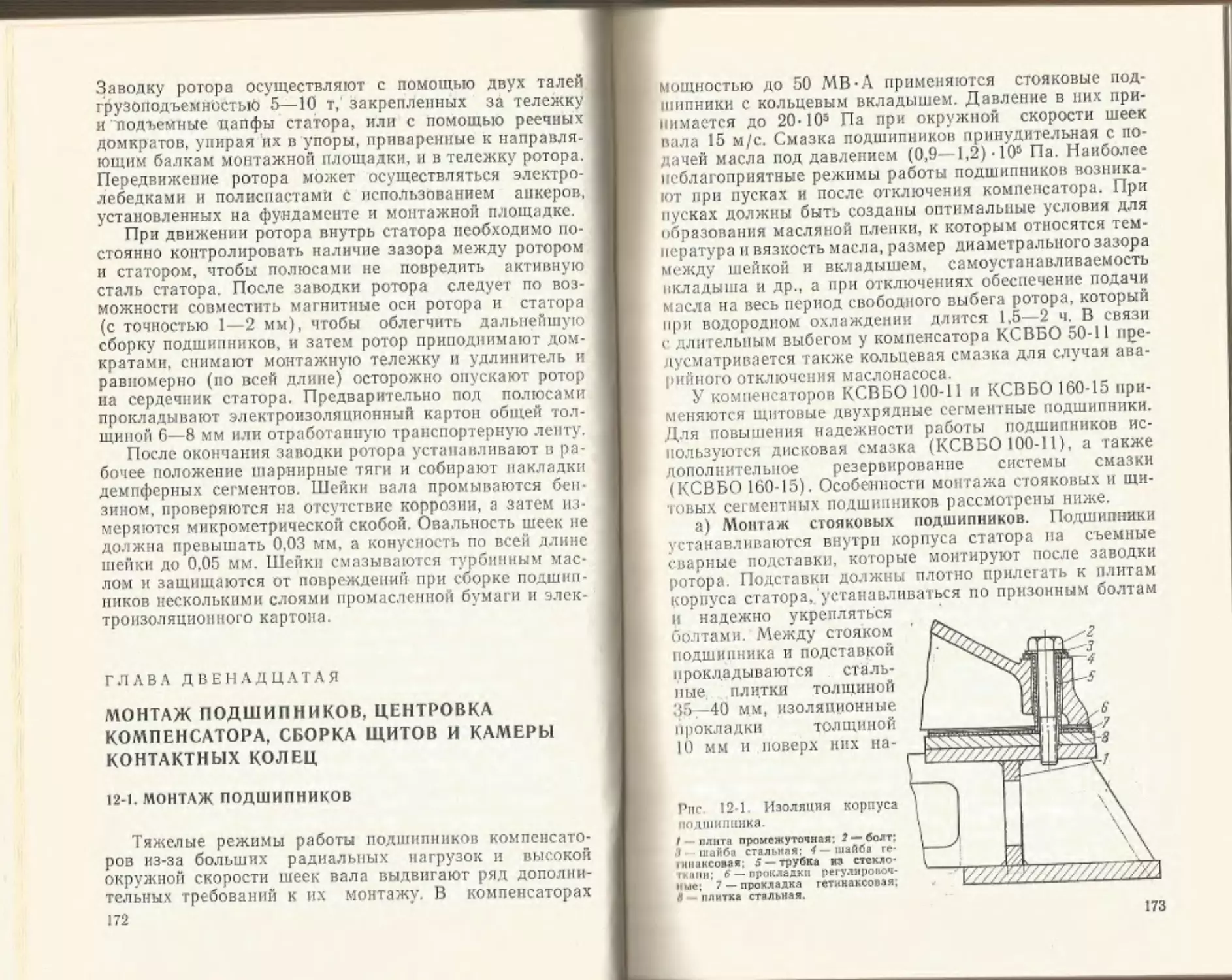

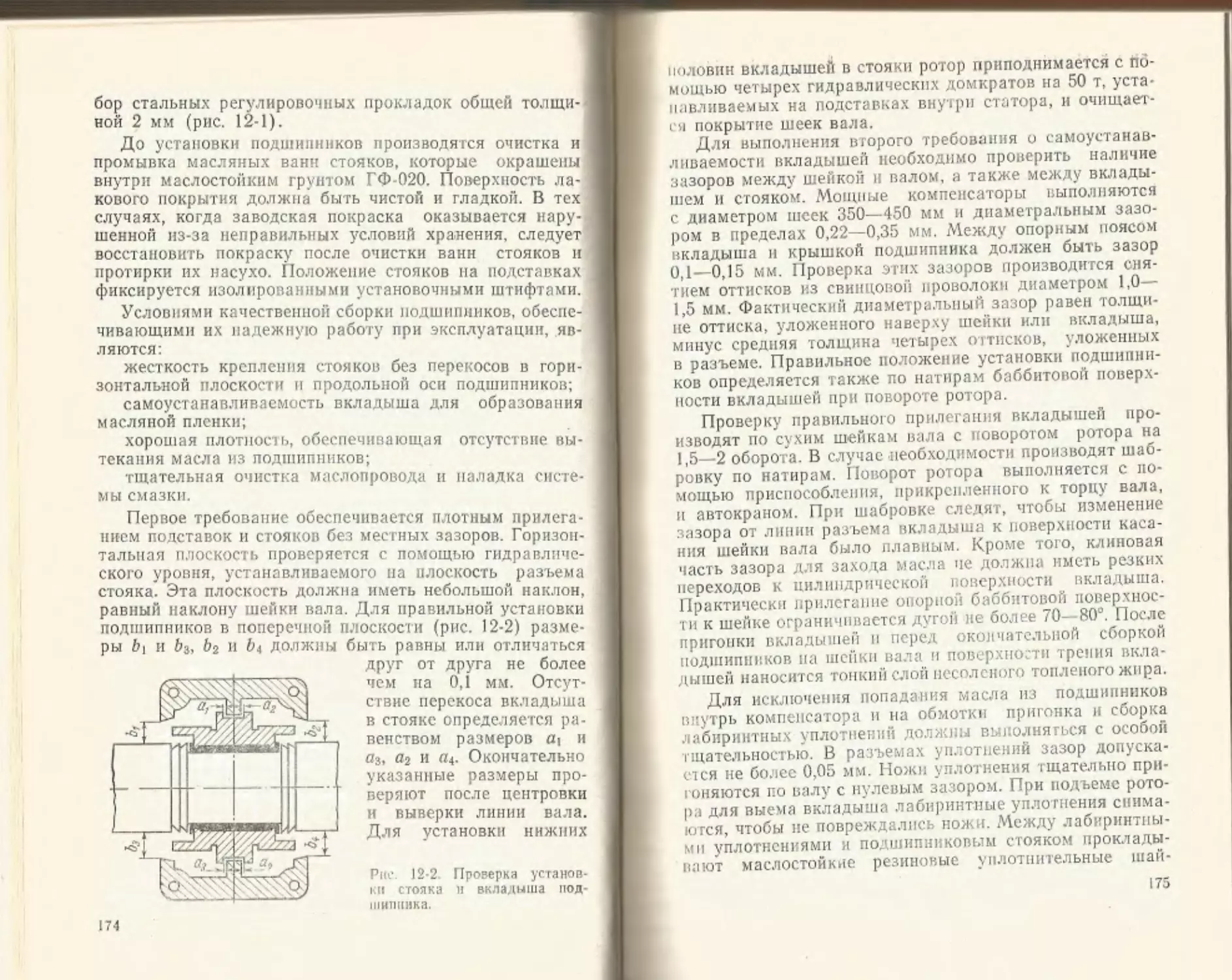

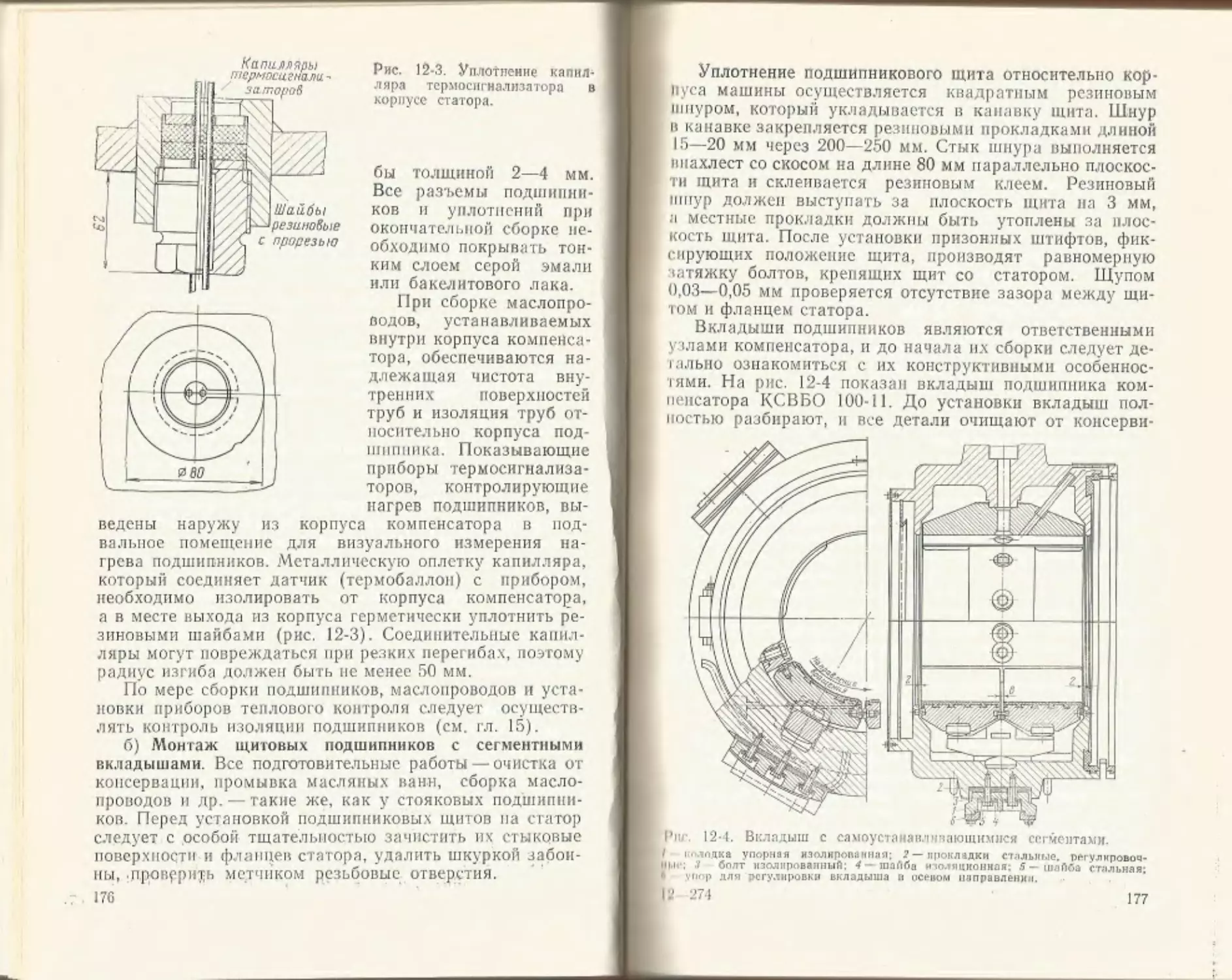

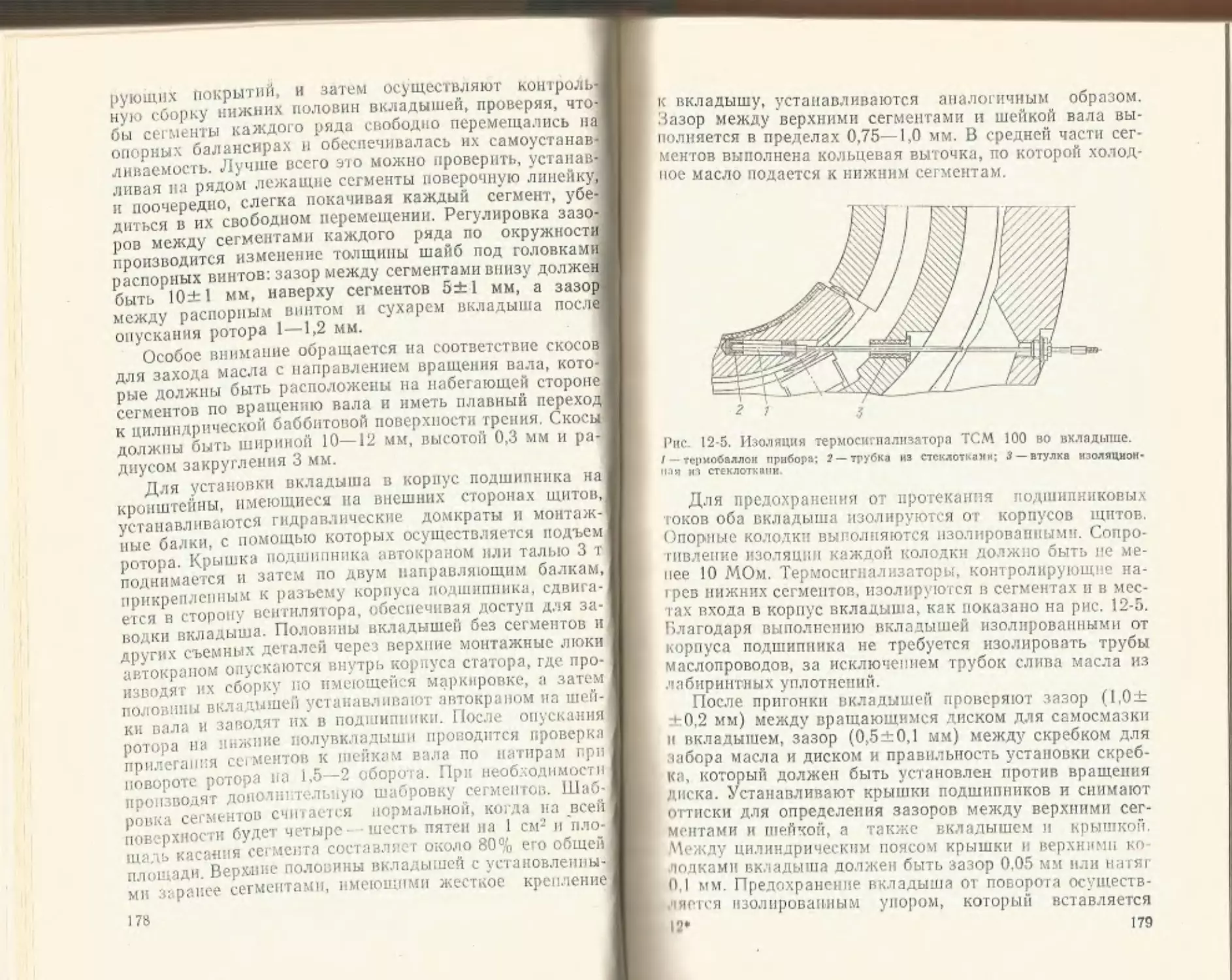

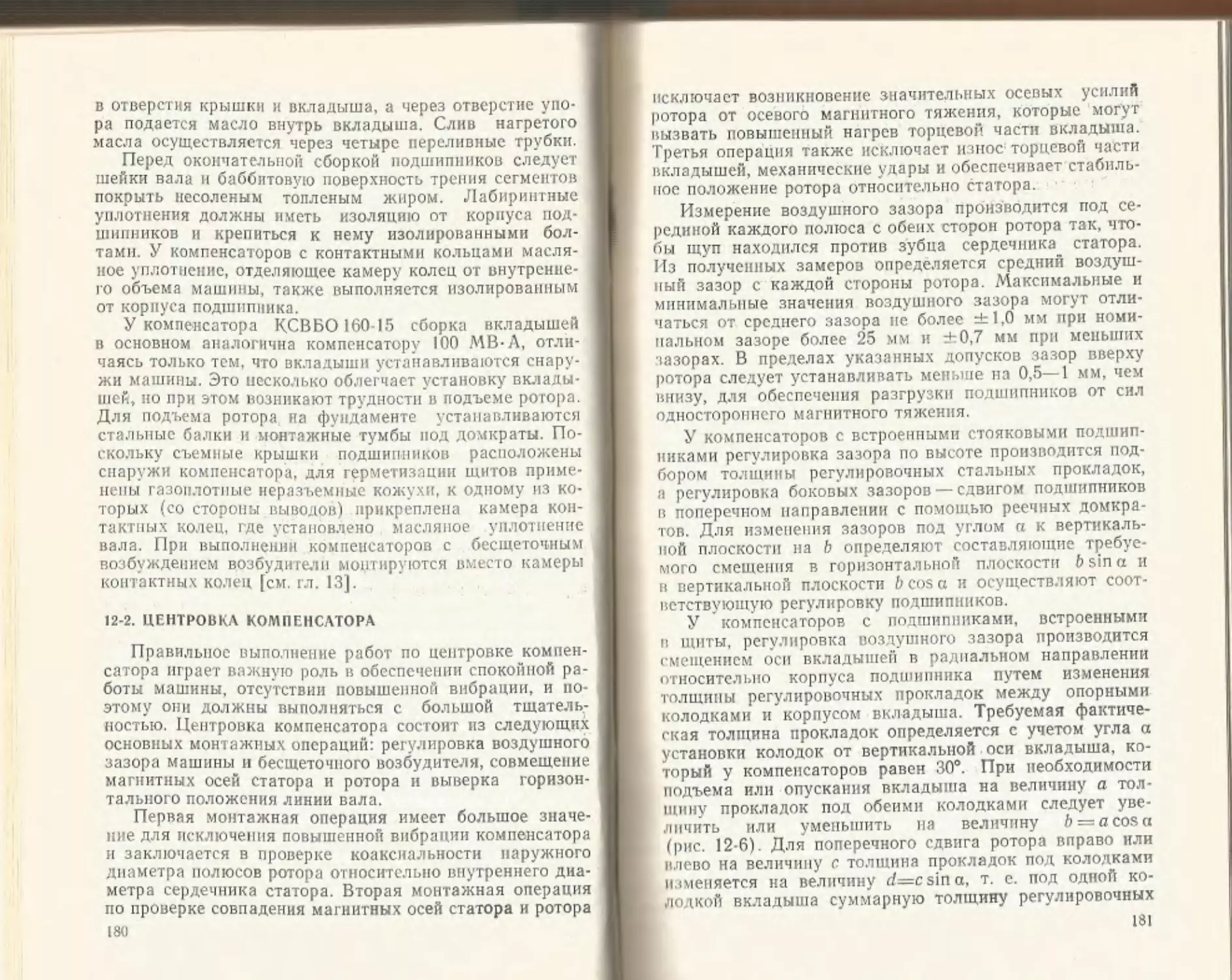

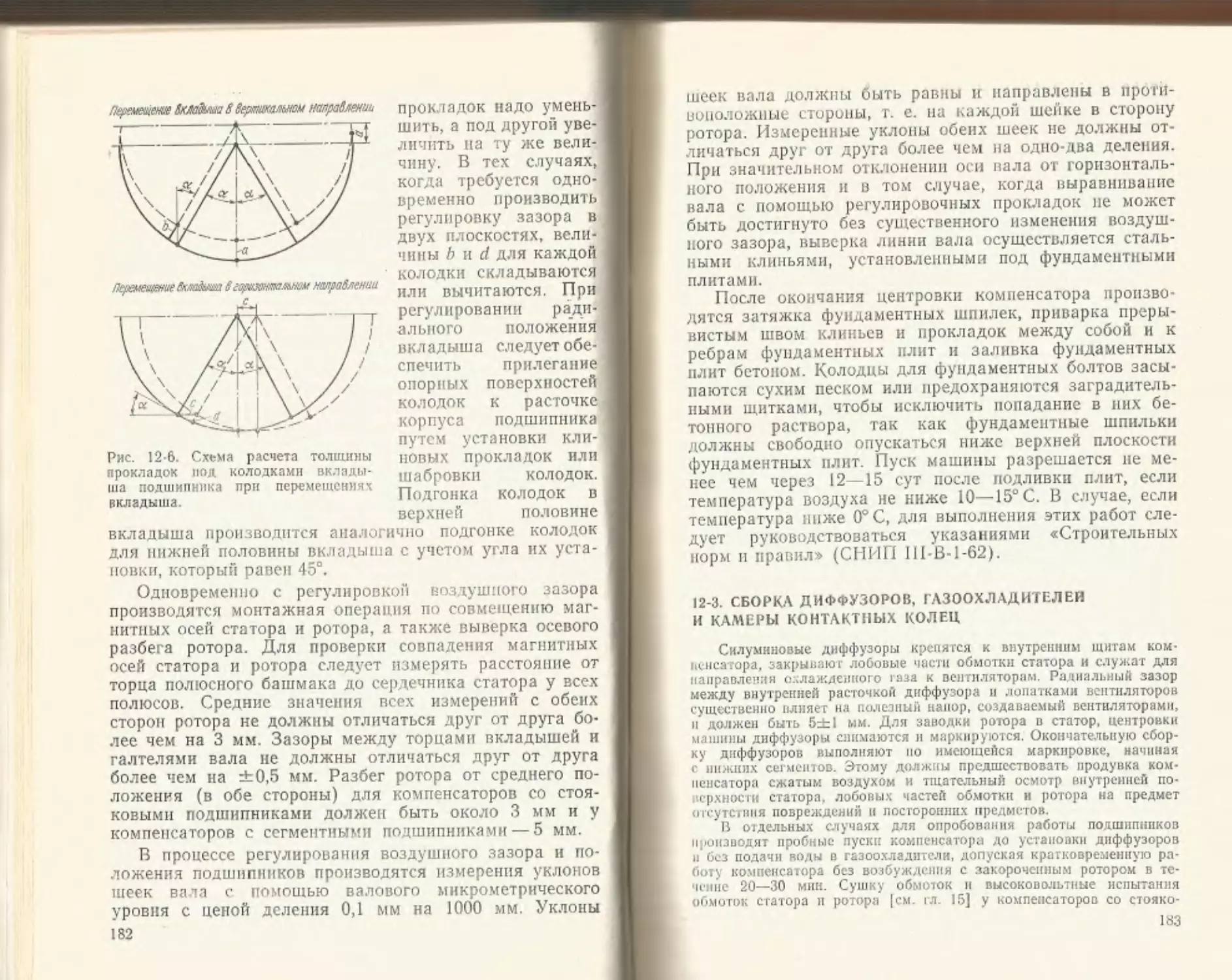

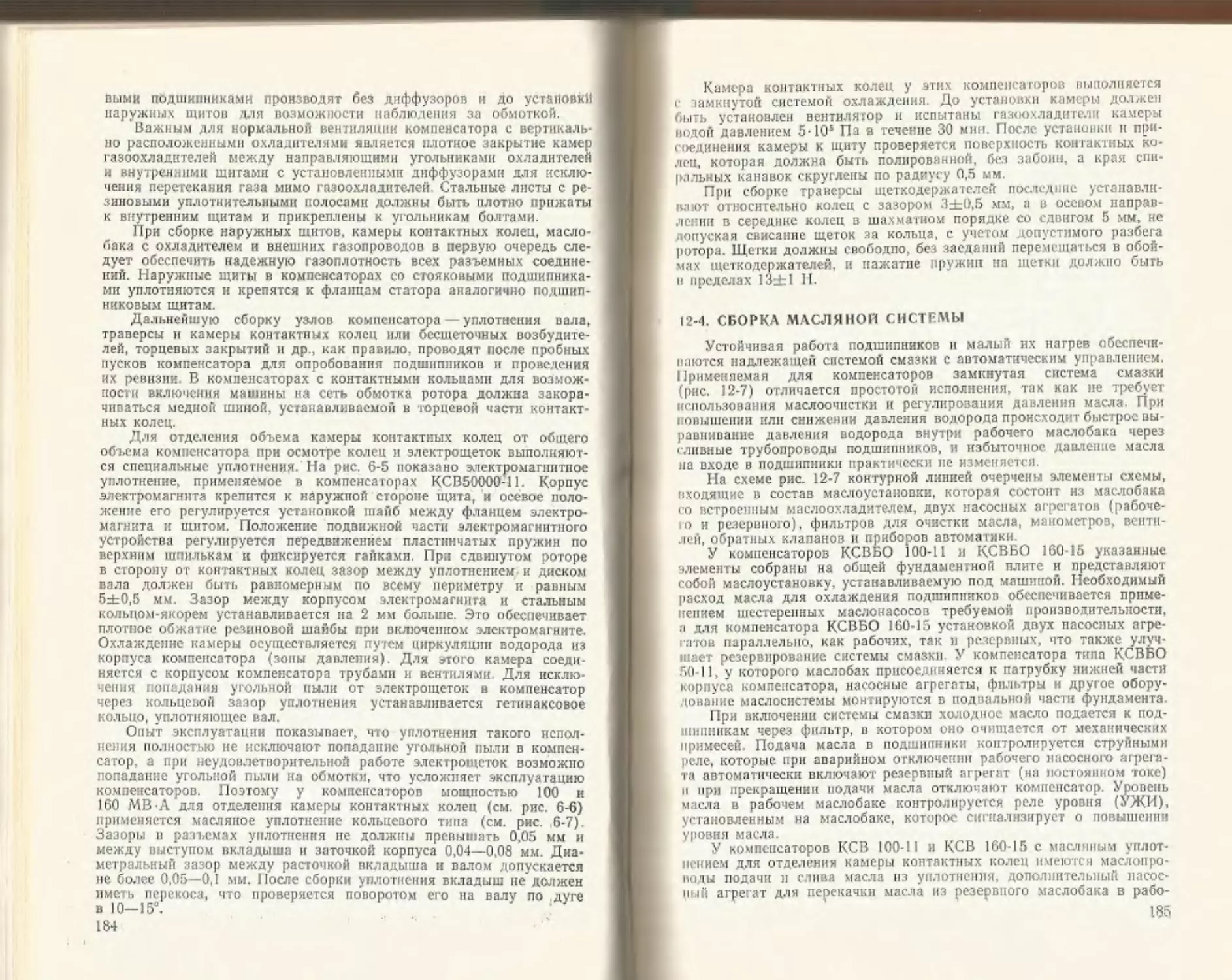

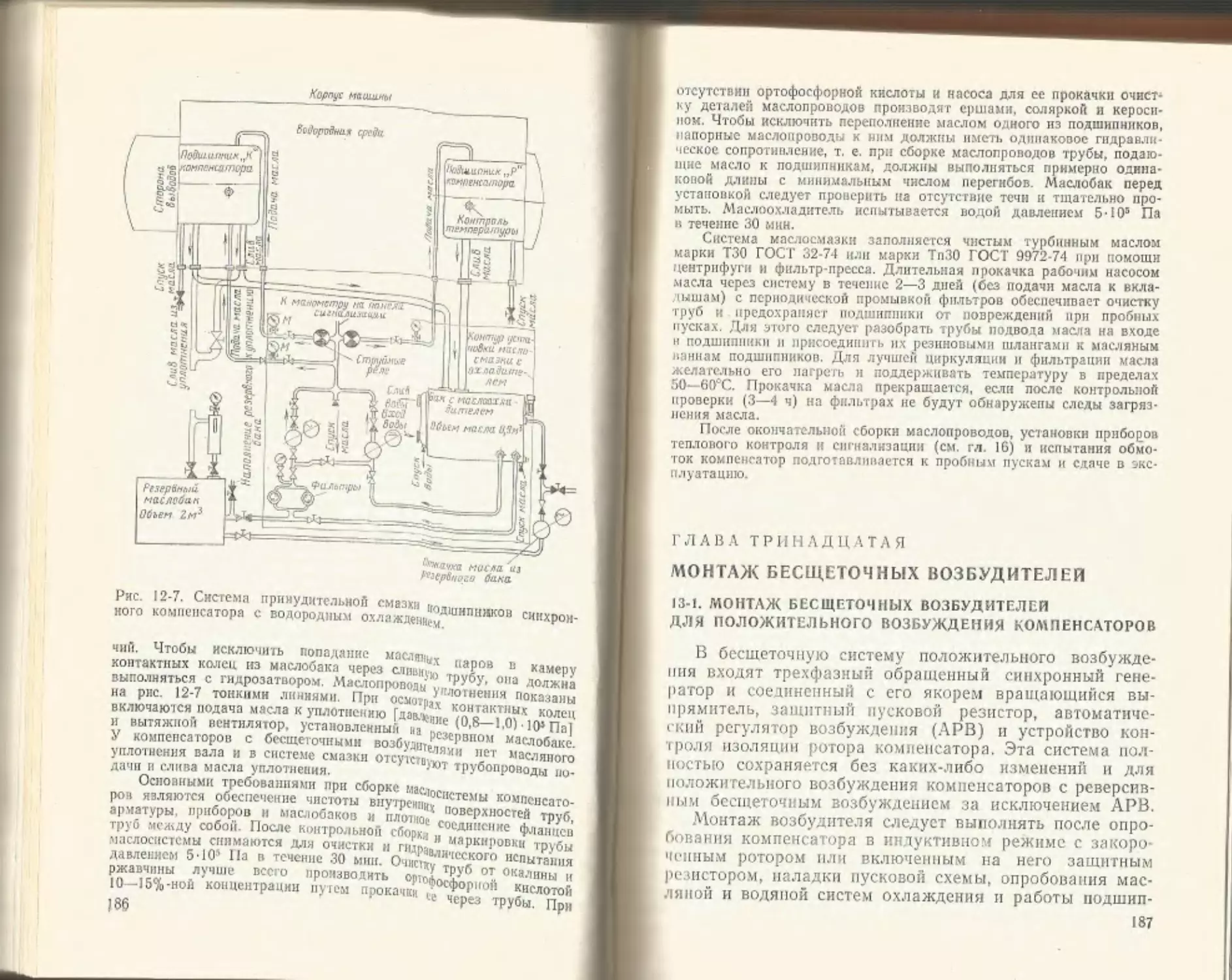

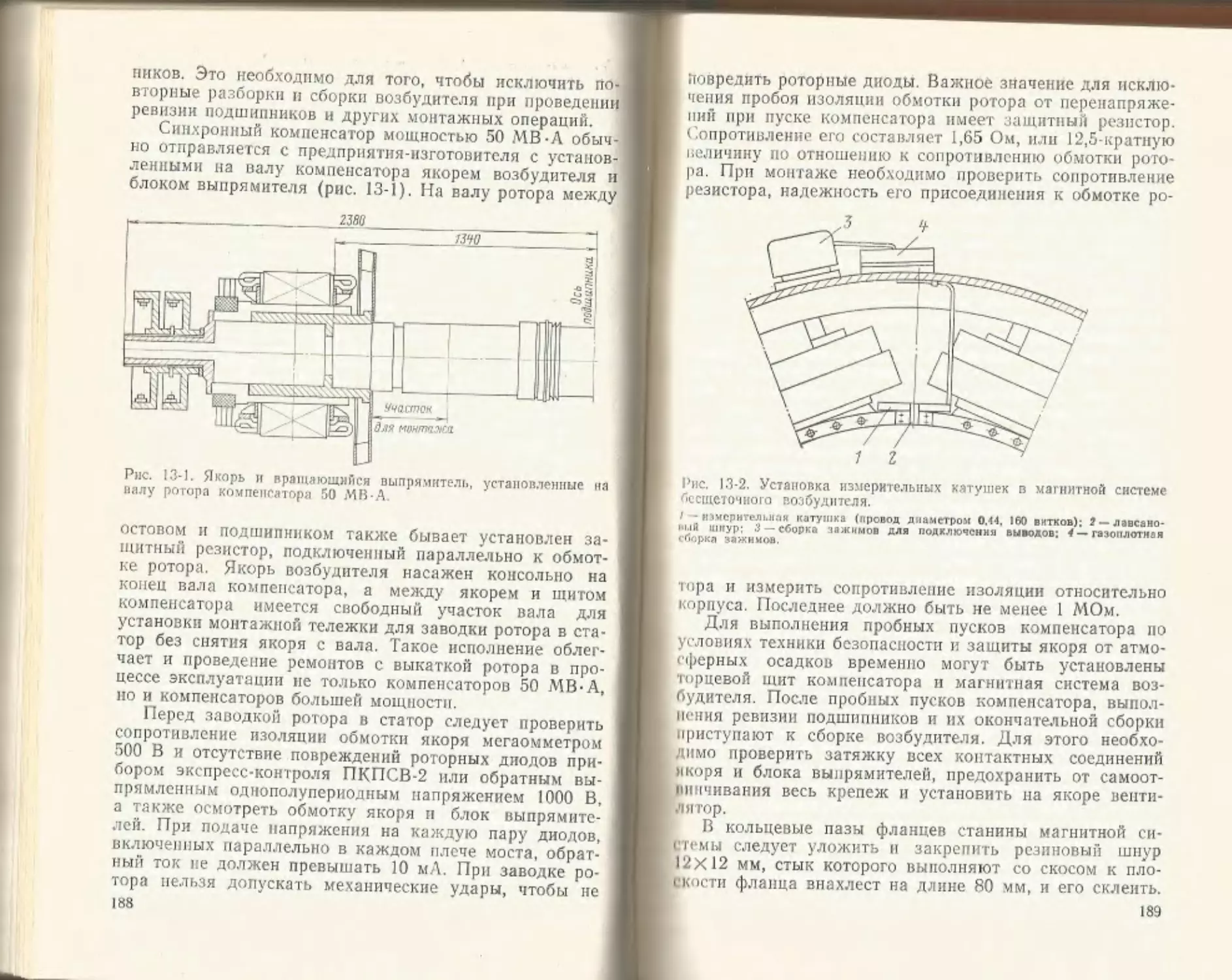

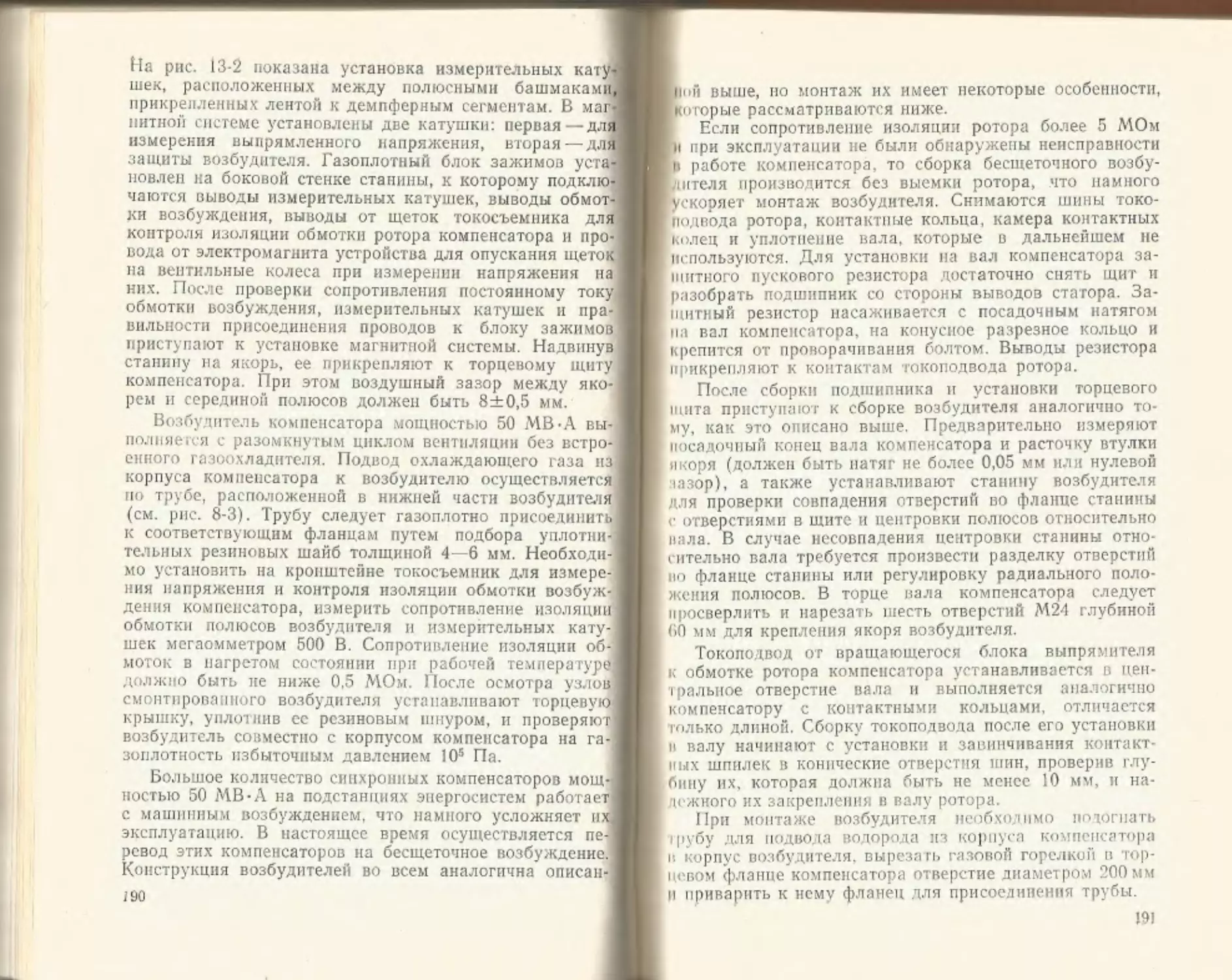

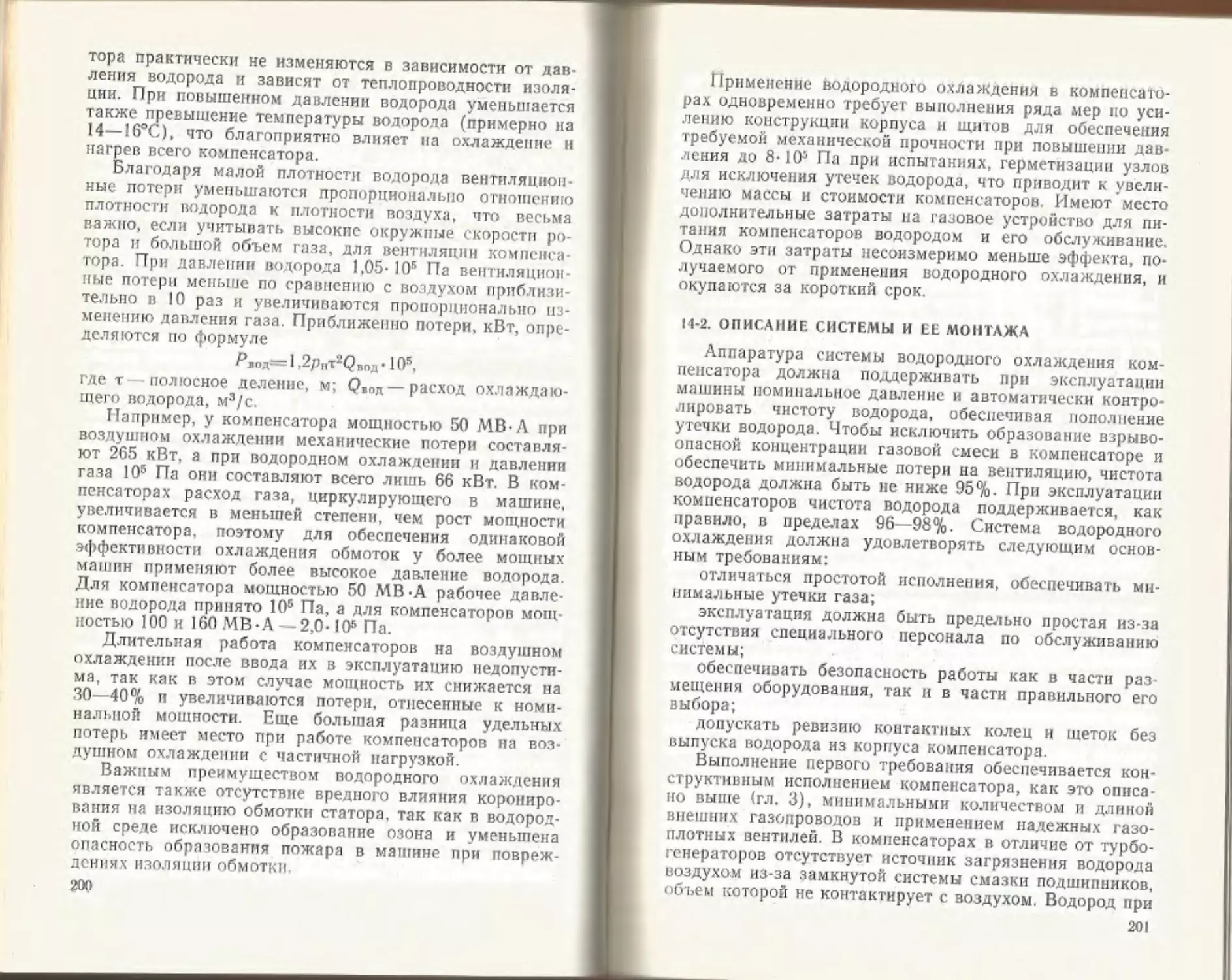

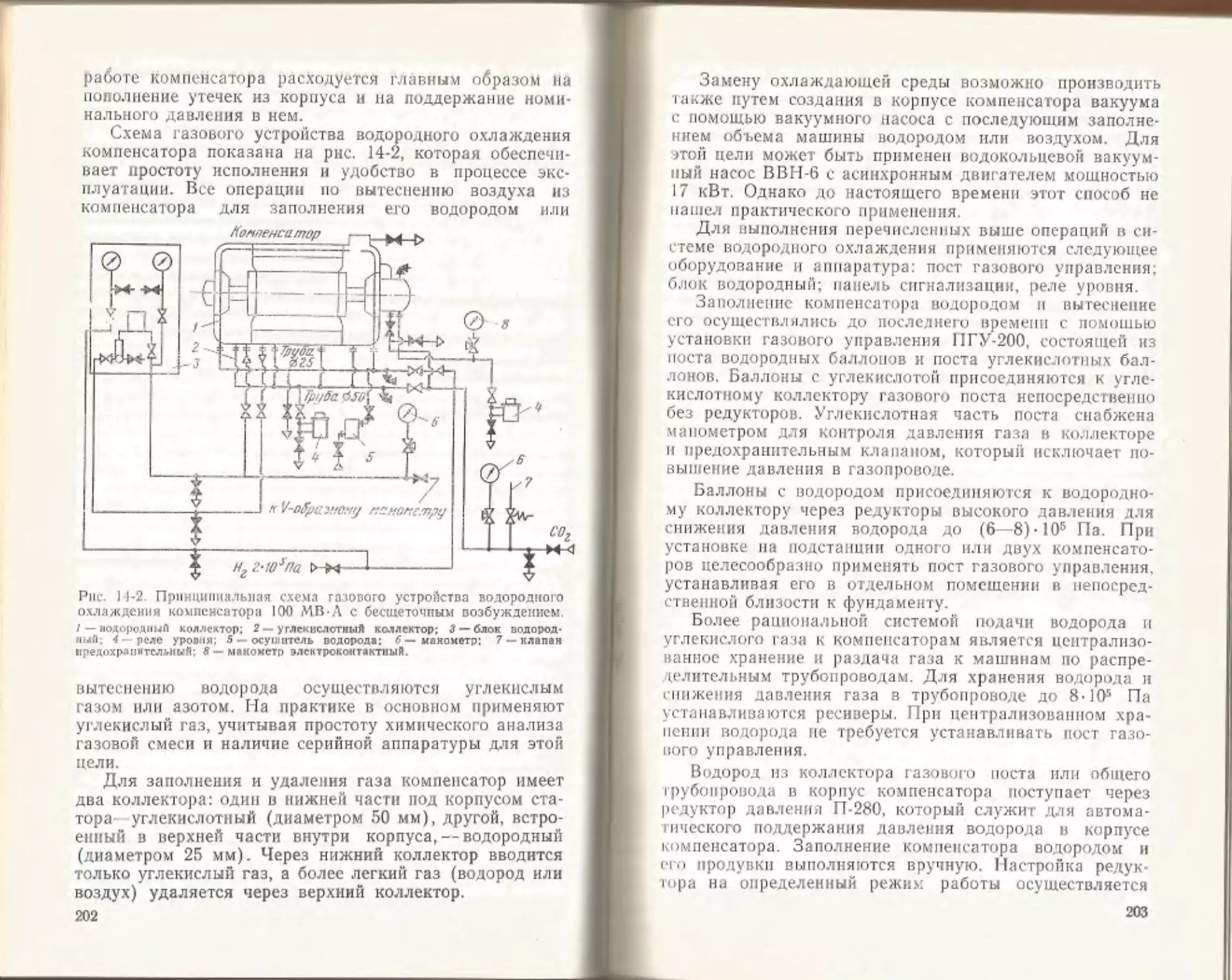

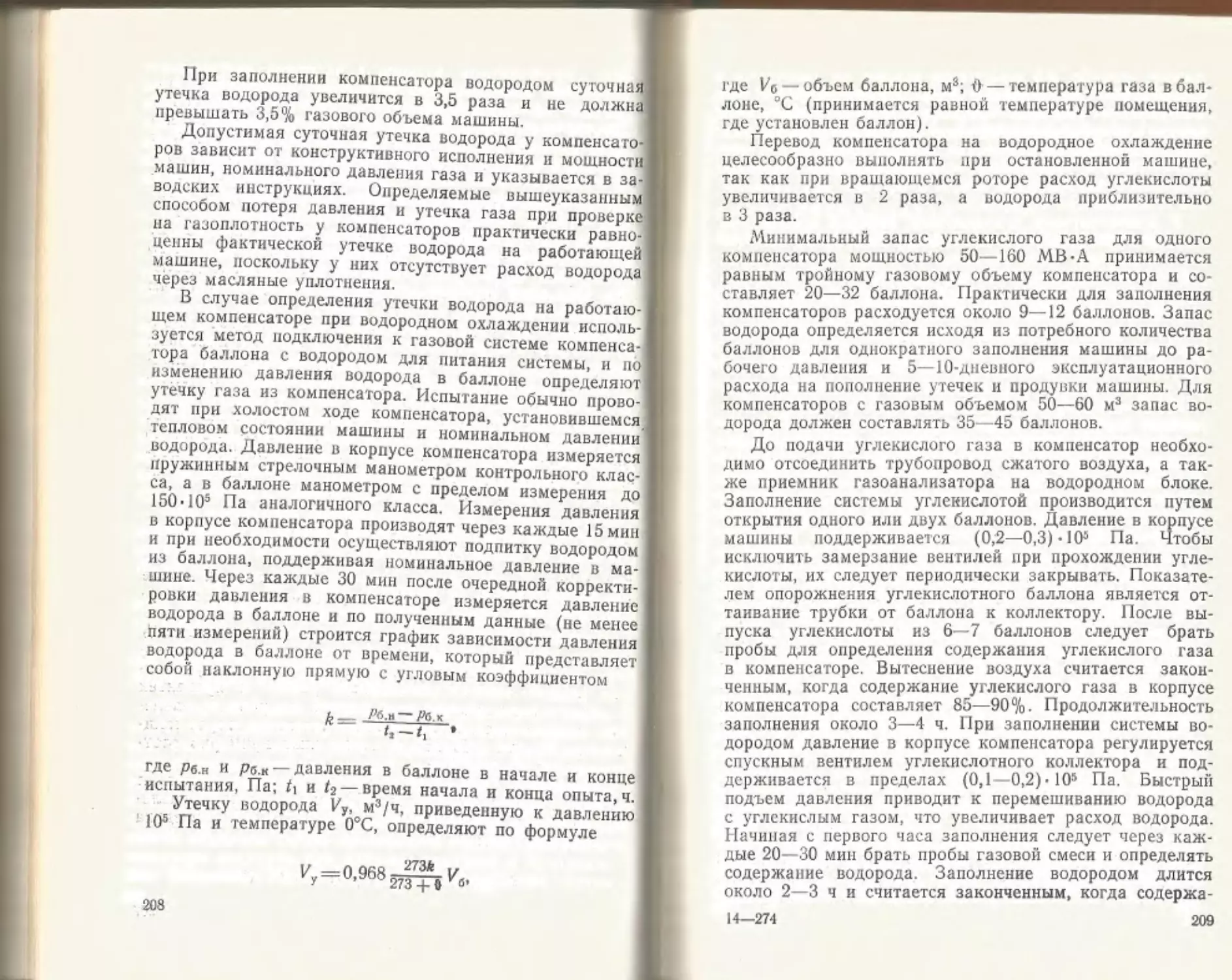

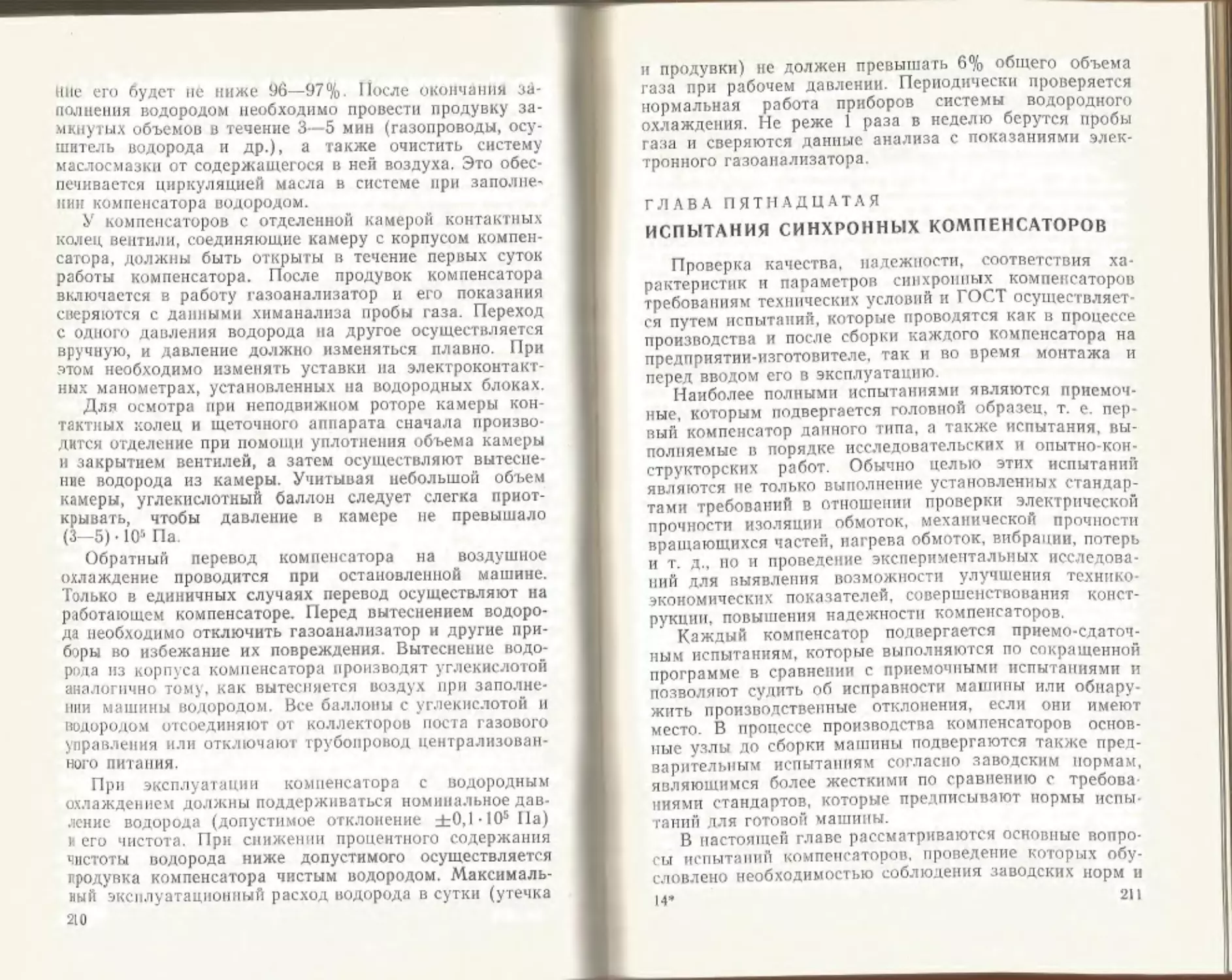

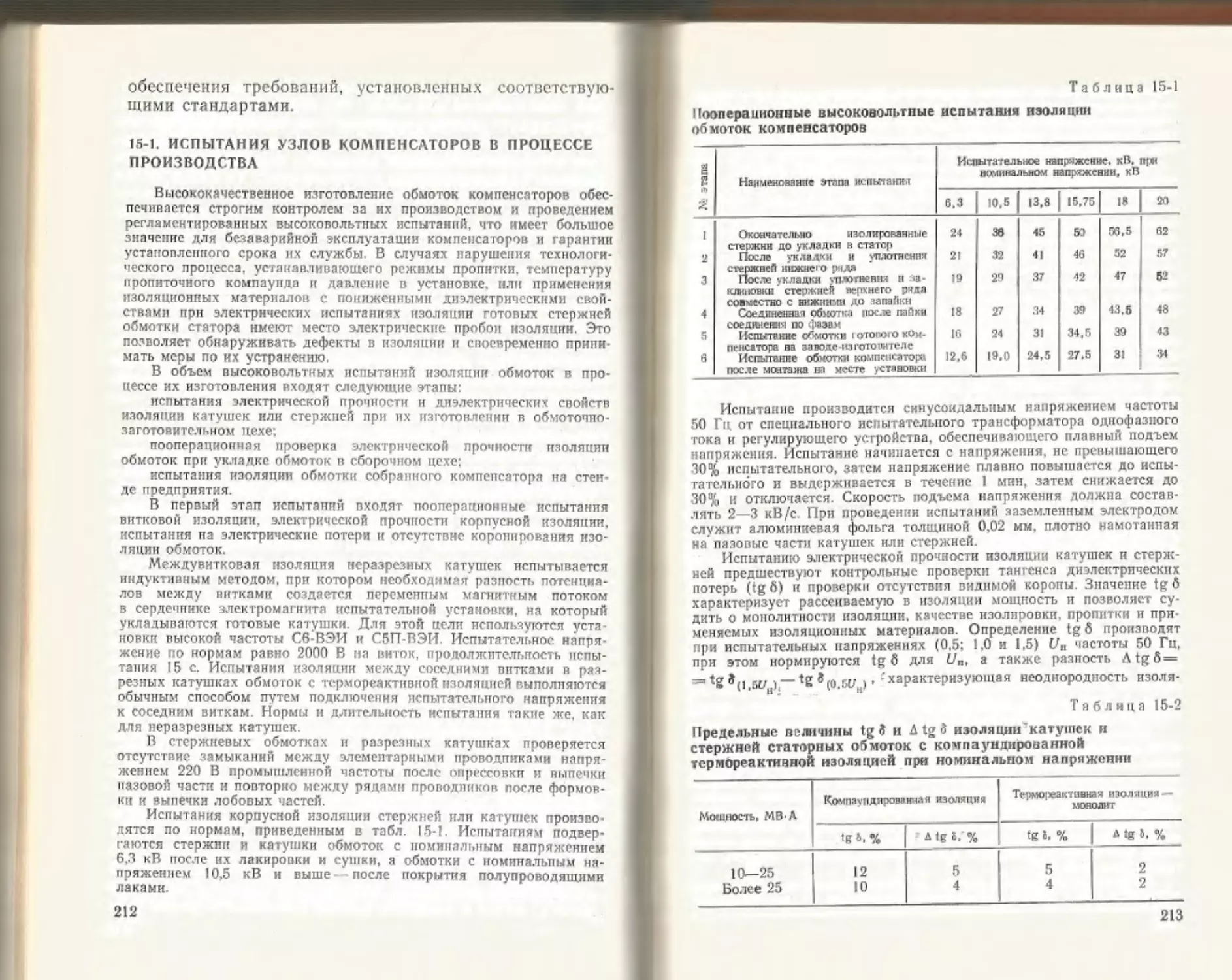

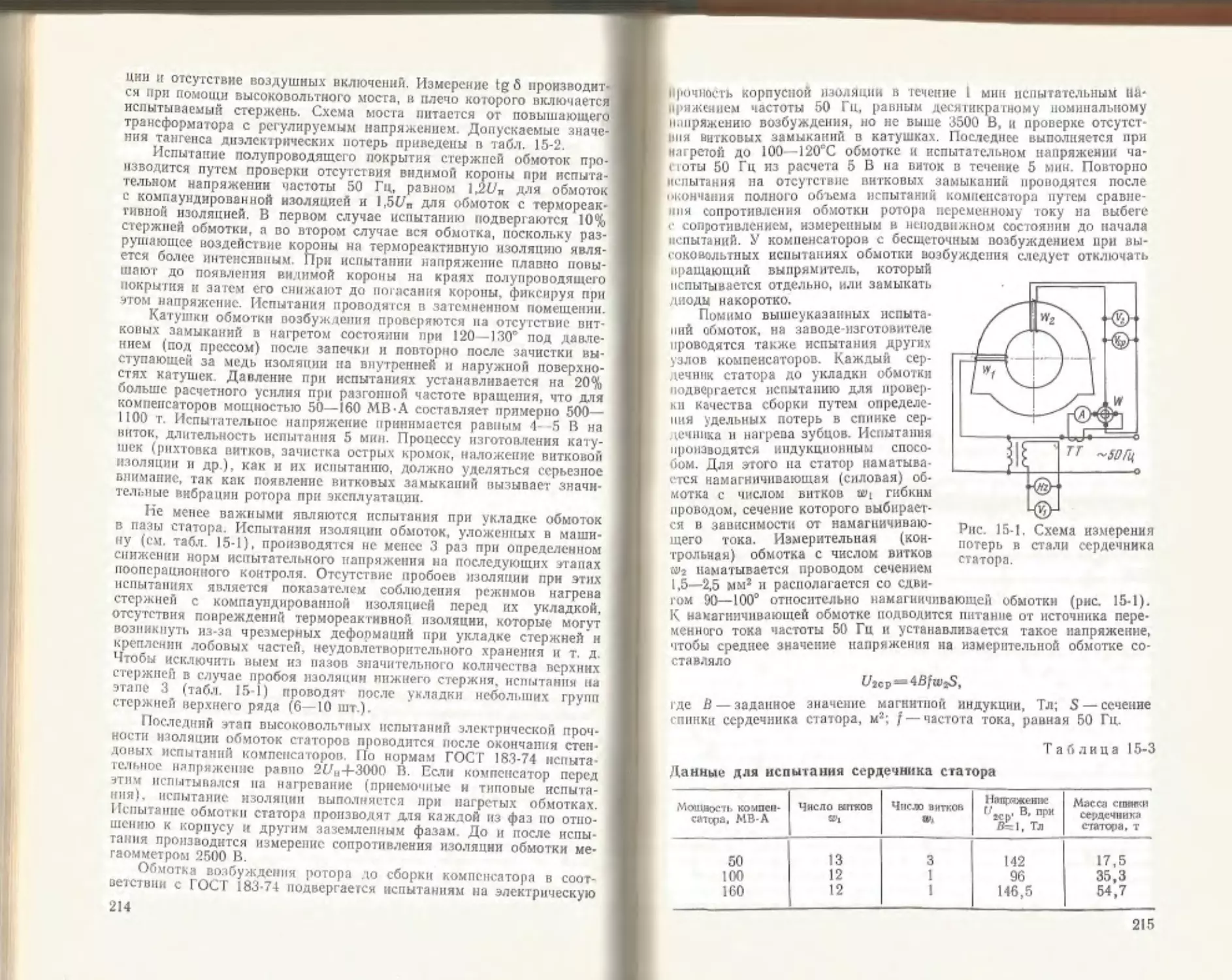

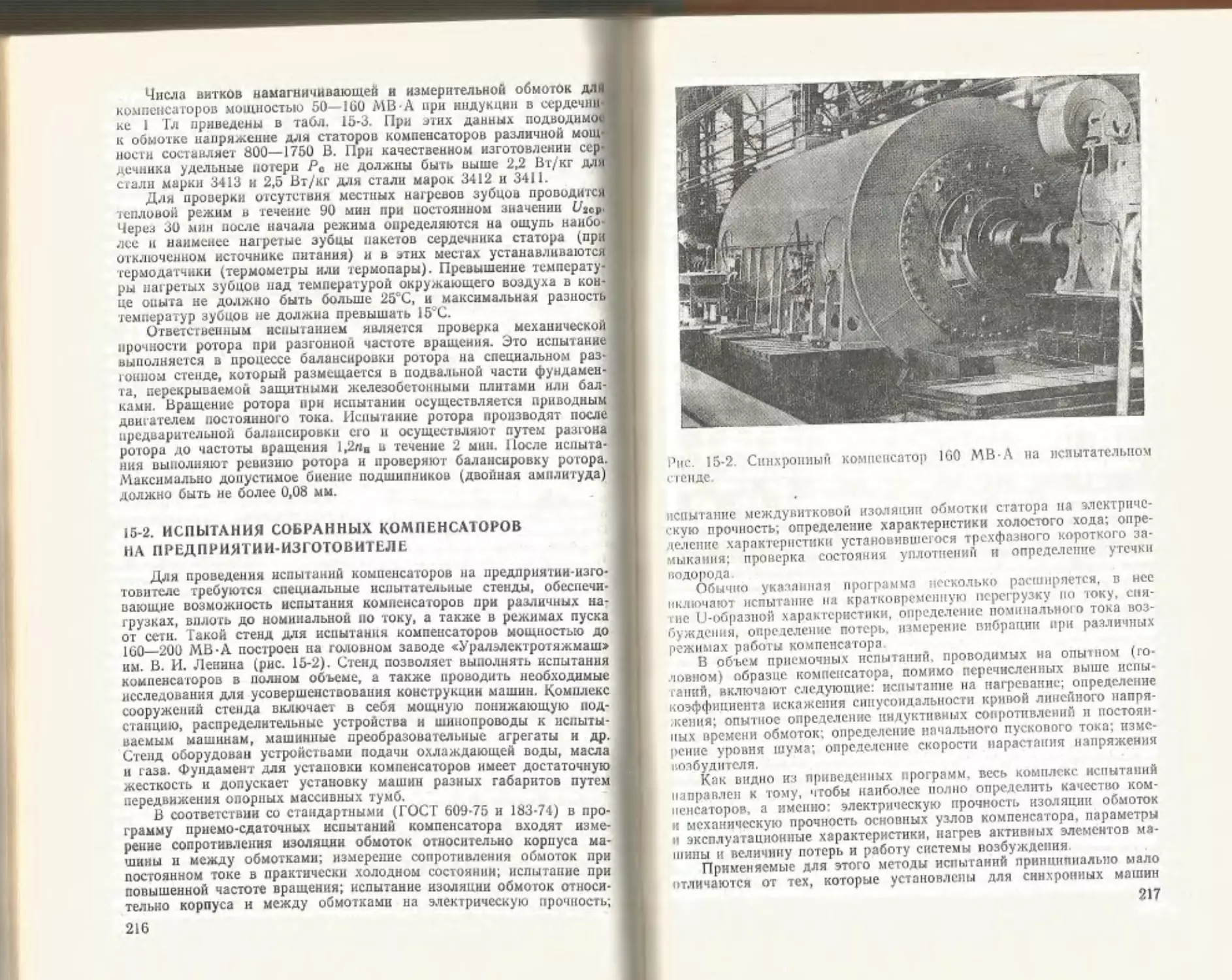

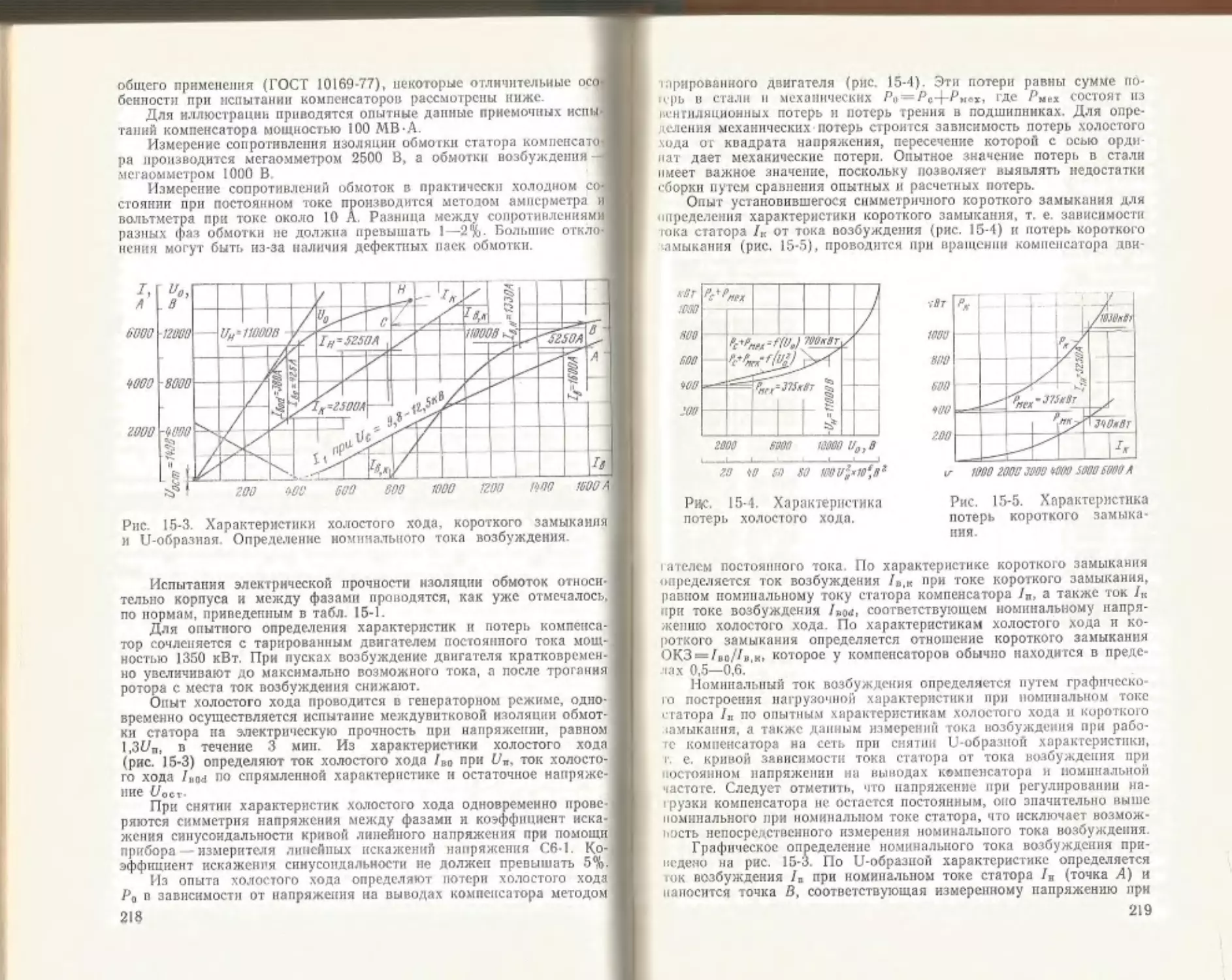

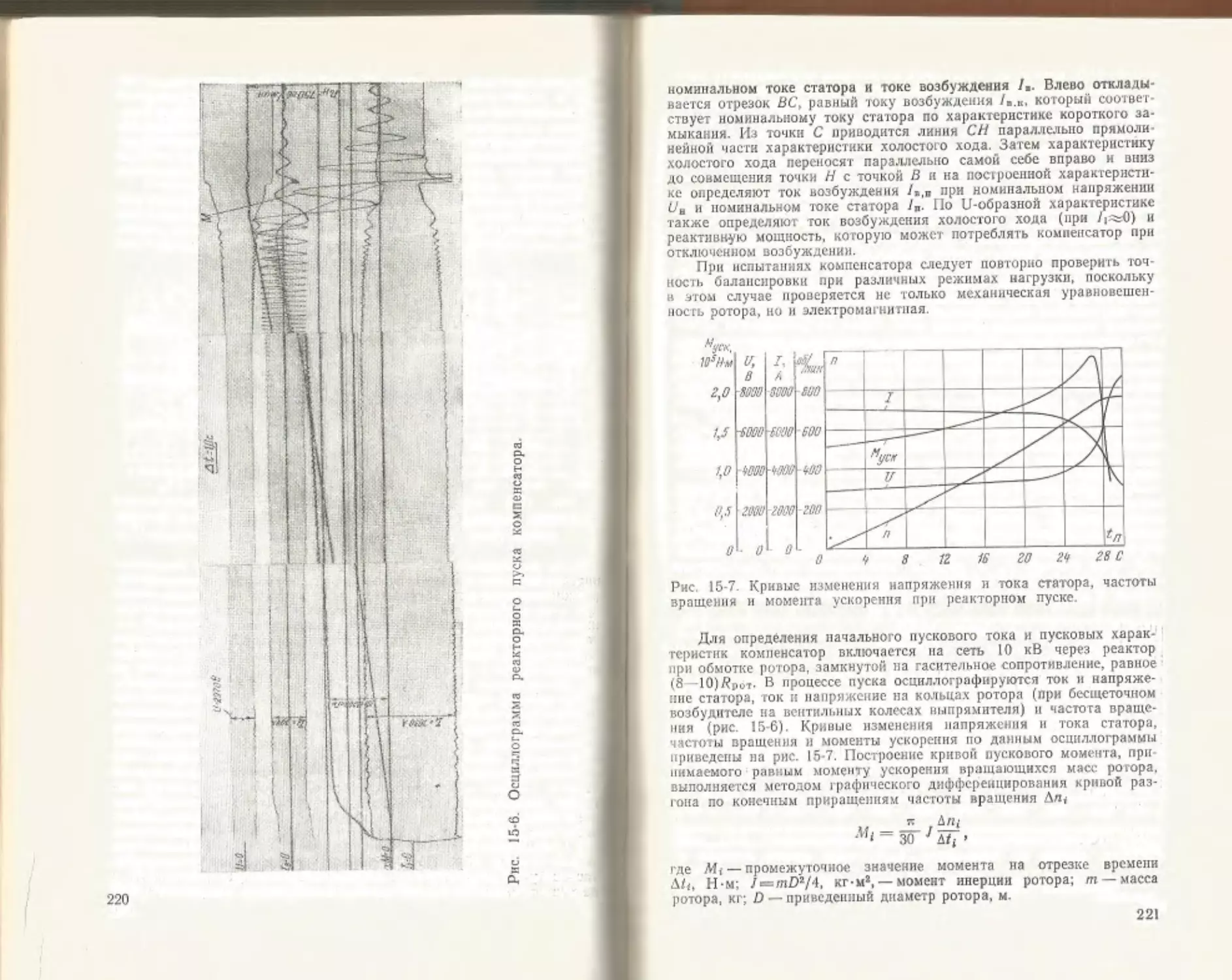

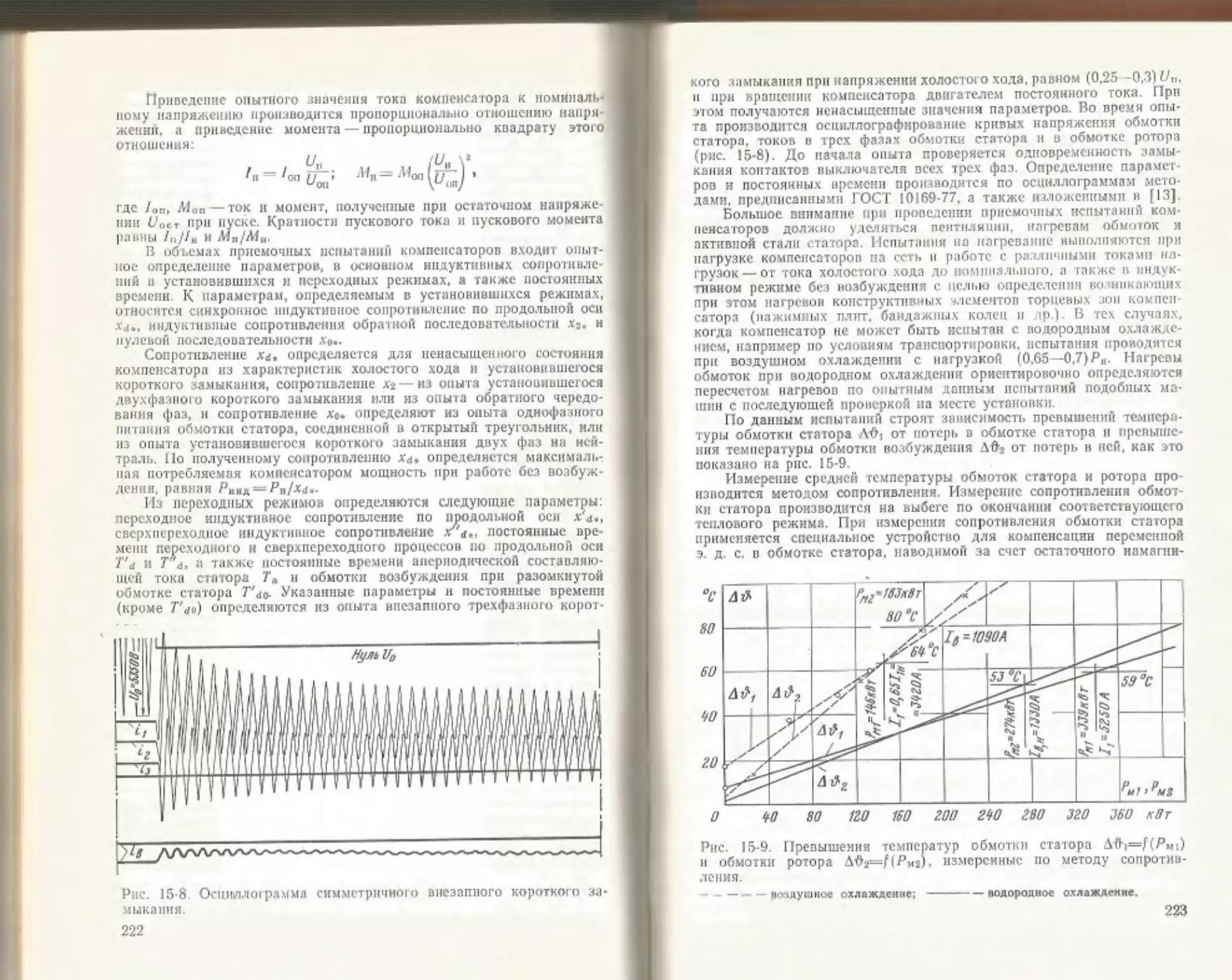

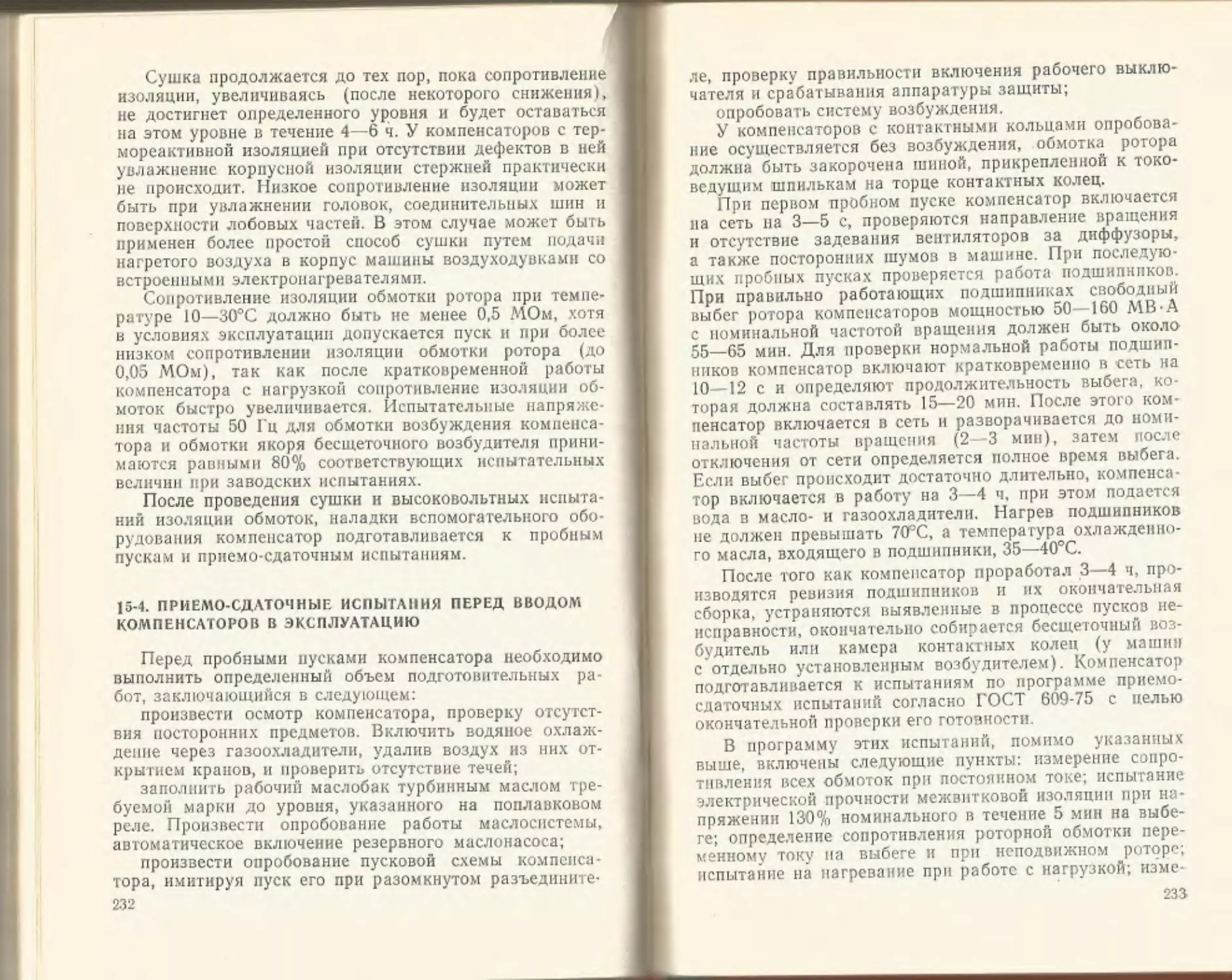

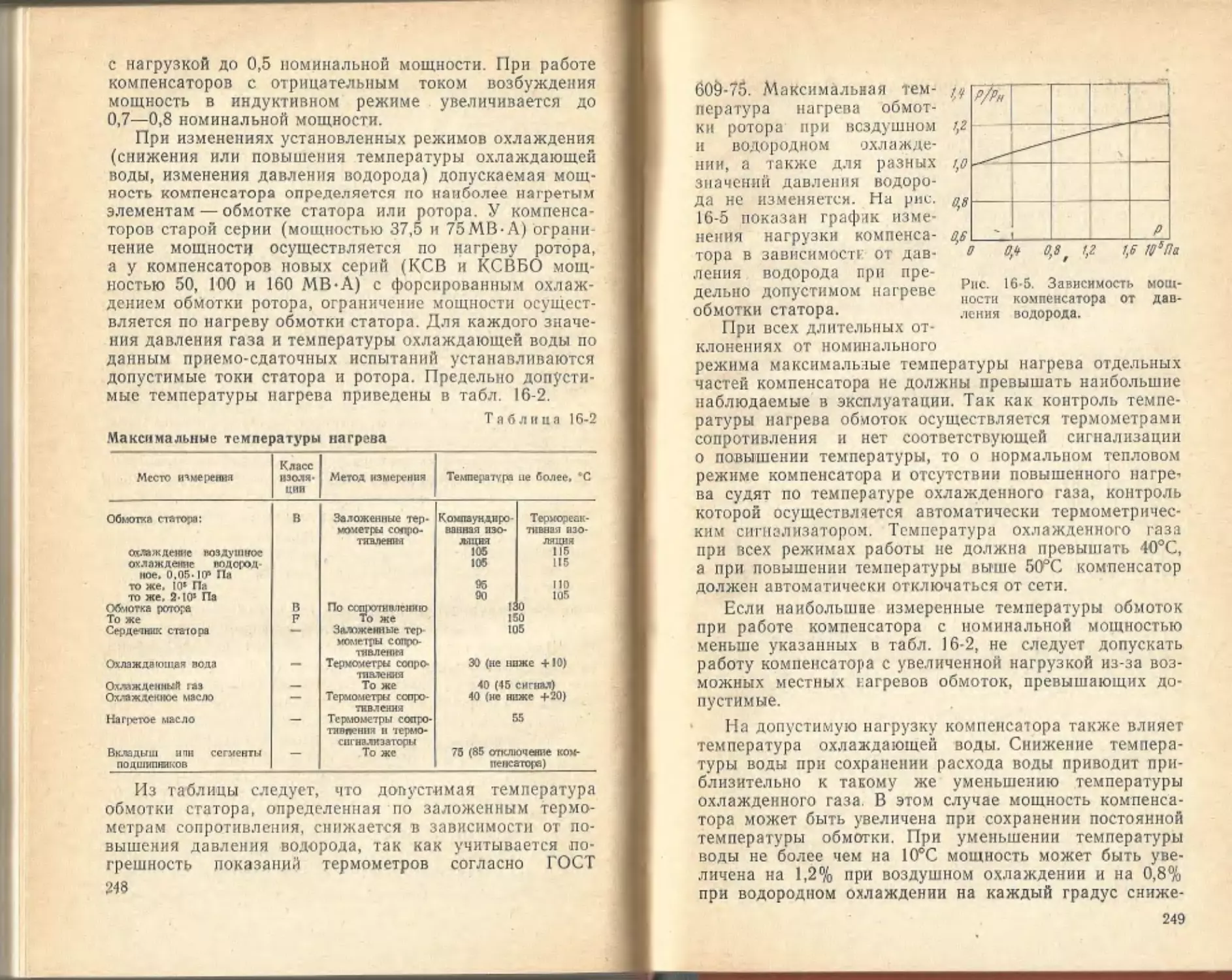

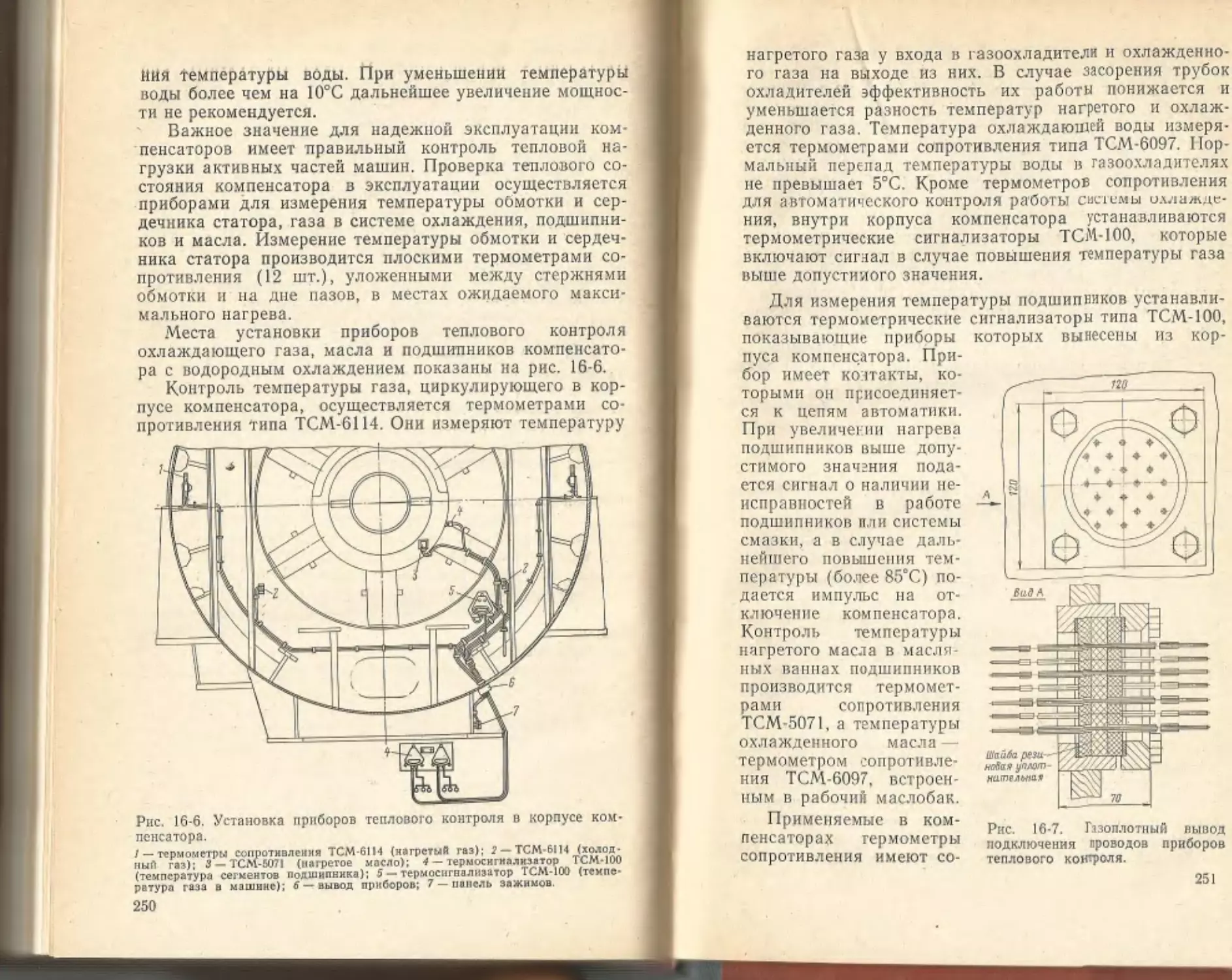

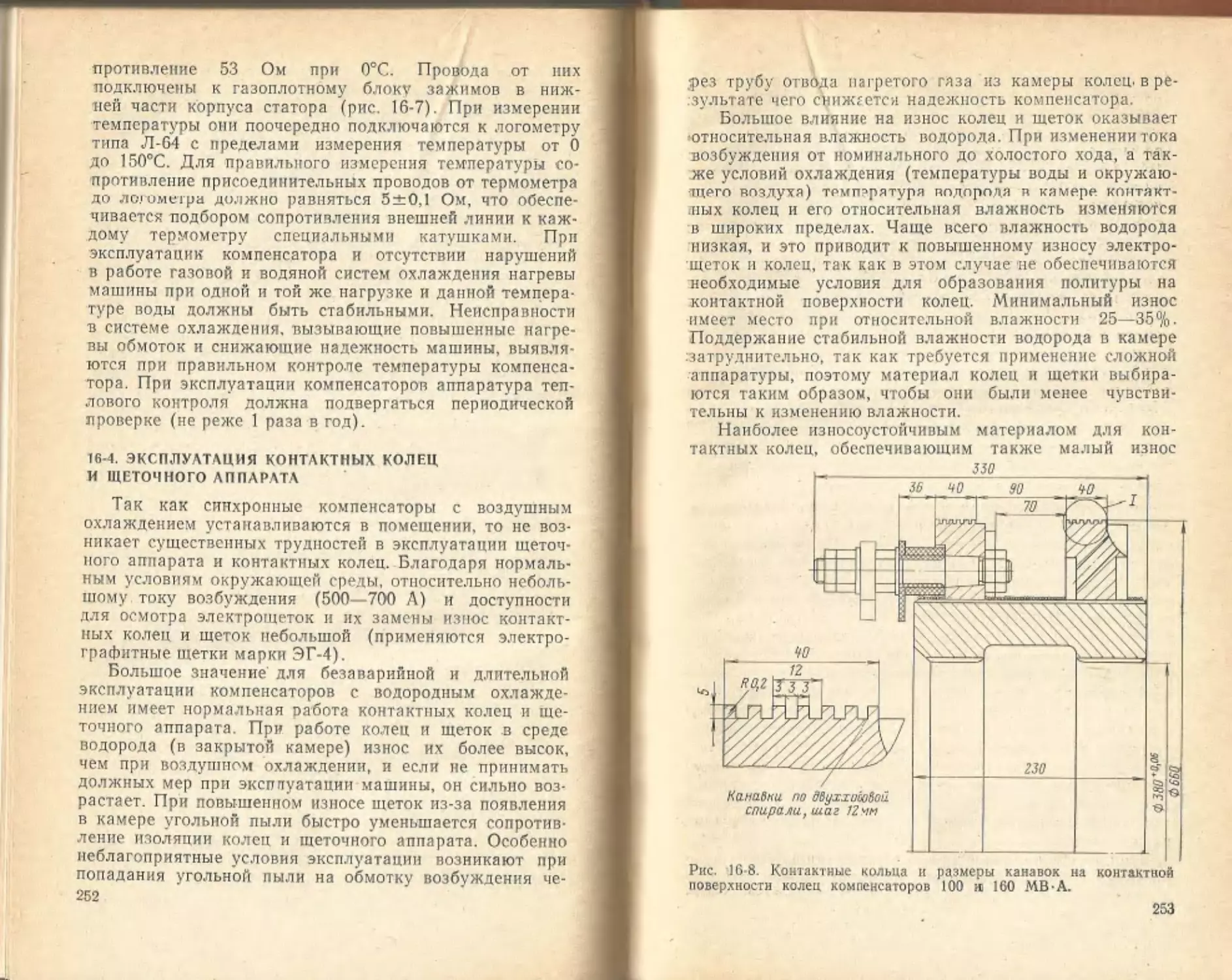

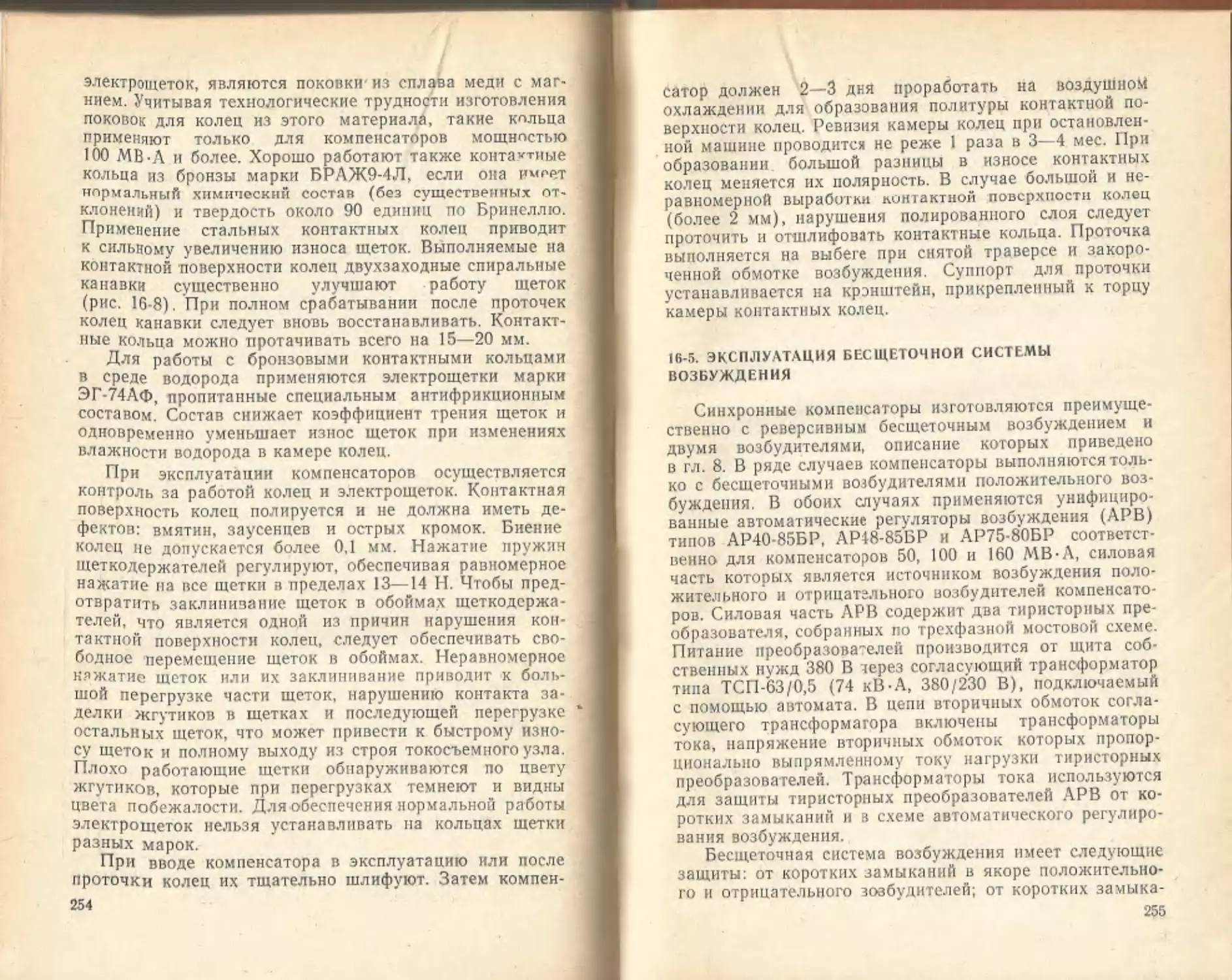

В компенсаторах мощностью 50—160 MB-А уже при