Text

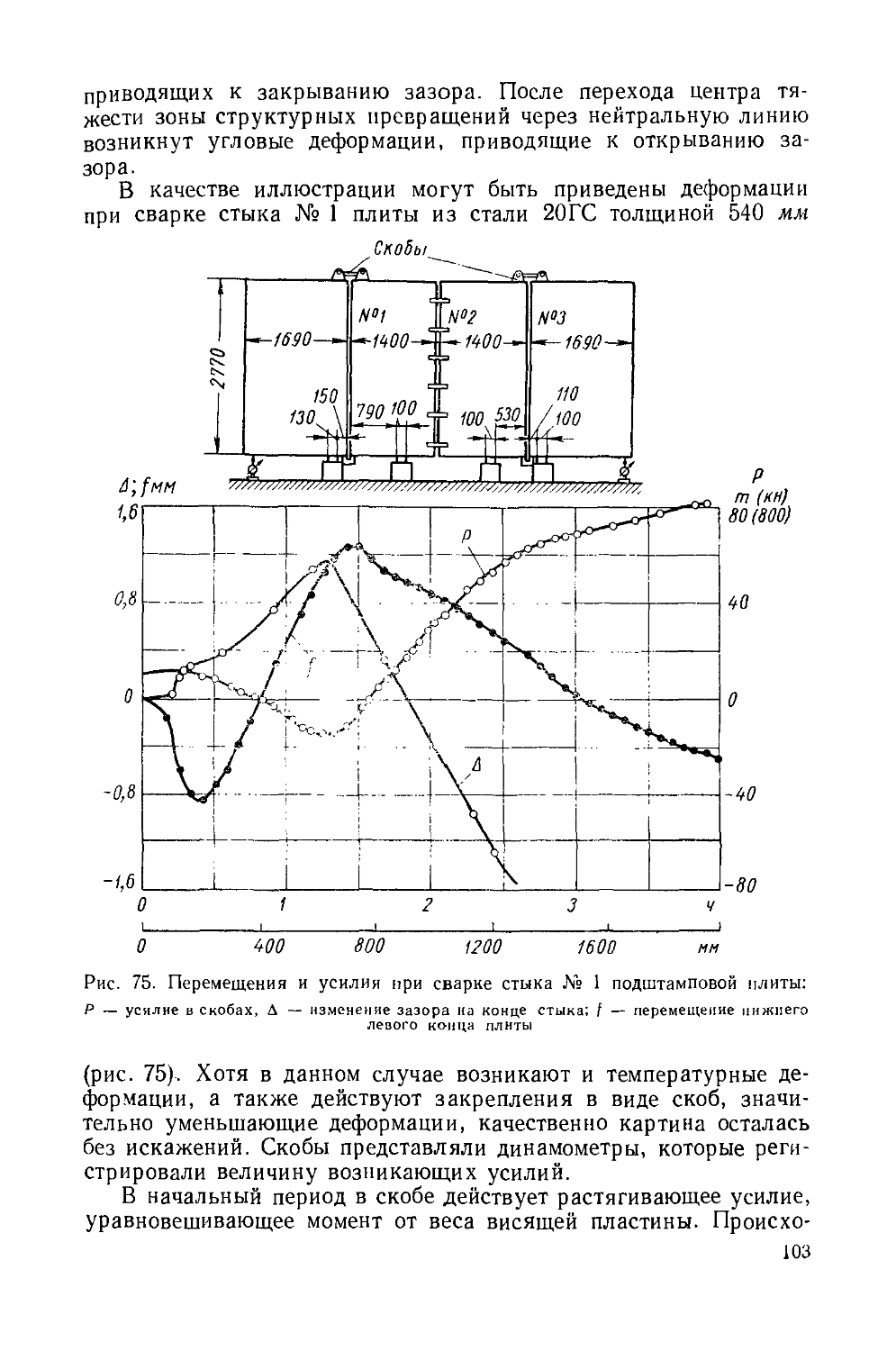

В. А. ВИНОКУРОВ

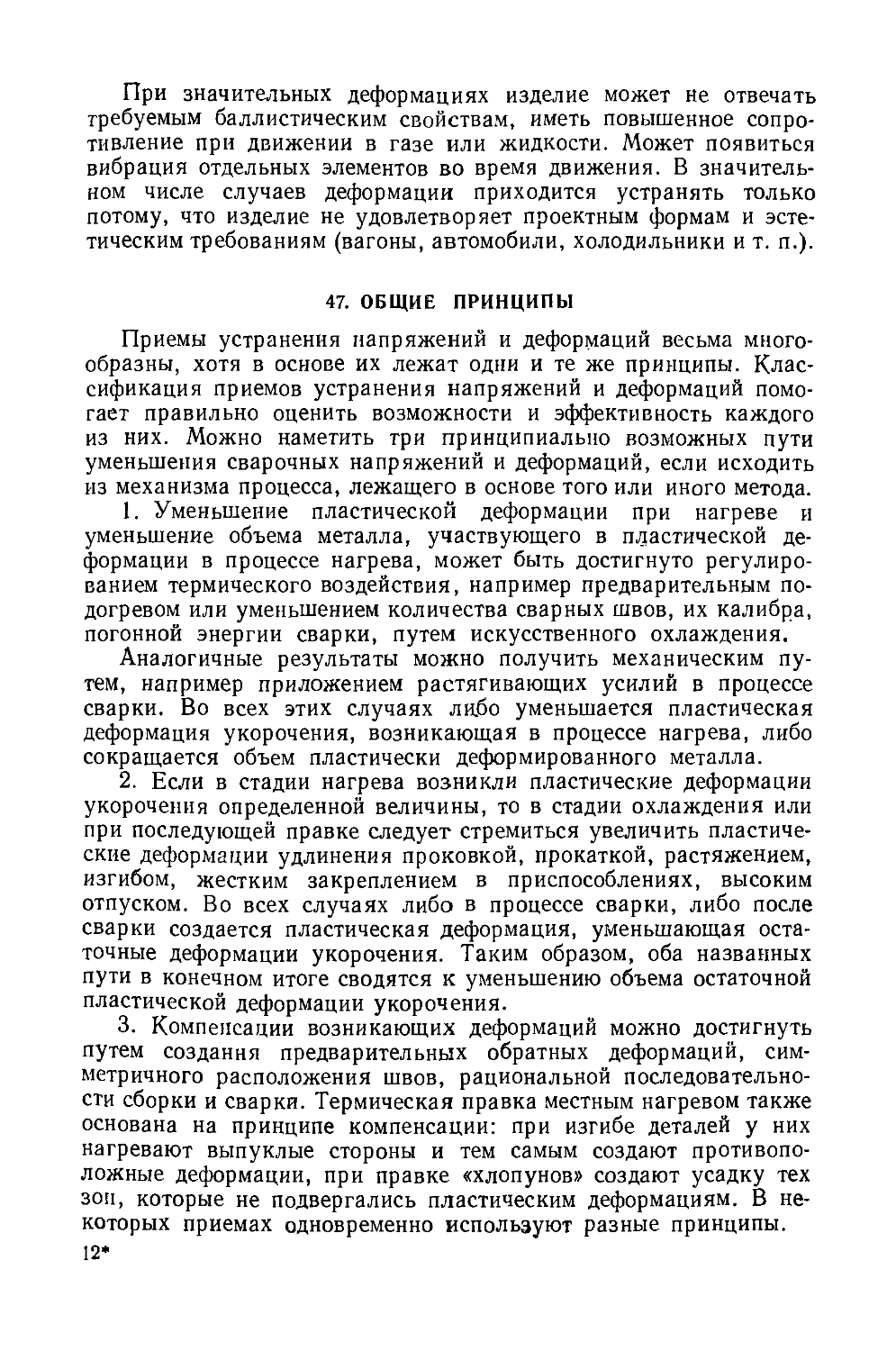

д-р техн. наук

СВАРОЧНЫЕ

ДЕФОРМАЦИИ

И НАПРЯЖЕНИЯ

МЕТОДЫ ИХ УСТРАНЕНИЯ

ИЗДАТЕЛЬСТВО «МАШИНОСТРОЕНИЕ»

Москва 1968

УДК621.791 : 621.7.011

Сварочные деформации и напряжения.Винокуров В. А.

«Машиностроение», 1968, 236 стр

В книге изложены современные представления об образовании

деформаций, напряжений и перемещений, вызываемых сваркой.

Приведены расчетные и экспериментальные методы их определения и

результаты исследований. Рассмотрен ряд методов уменьшения и

устранения сварочных напряжений и деформаций, нашедших применение

в производстве.

Книга предназначена для технологов и конструкторов,

работающих в области сварочного производства; сотрудников

научно-исследовательских институтов и лабораторий, ведущих разработку методов

устранения сварочных напряжений и деформаций. Книга может быть

полезной аспирантам и студентам сварочной специальности.

Табл. 7. Илл. 147 Библ. 124 назв

Рецензент д-р техн. наук Д. И НАВРОЦКИЕ

3-12-6

202-68

ПРЕДИСЛОВИЕ

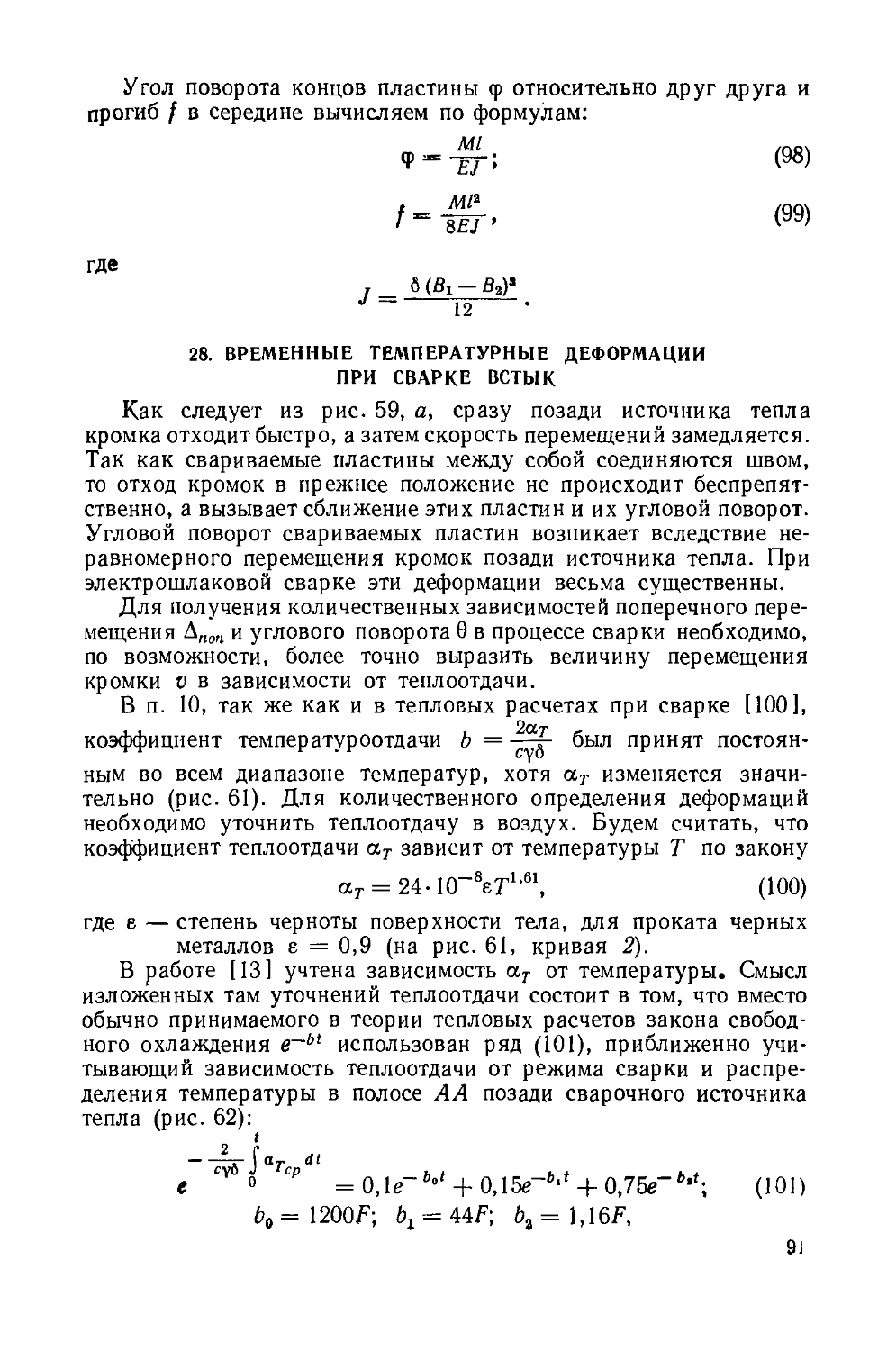

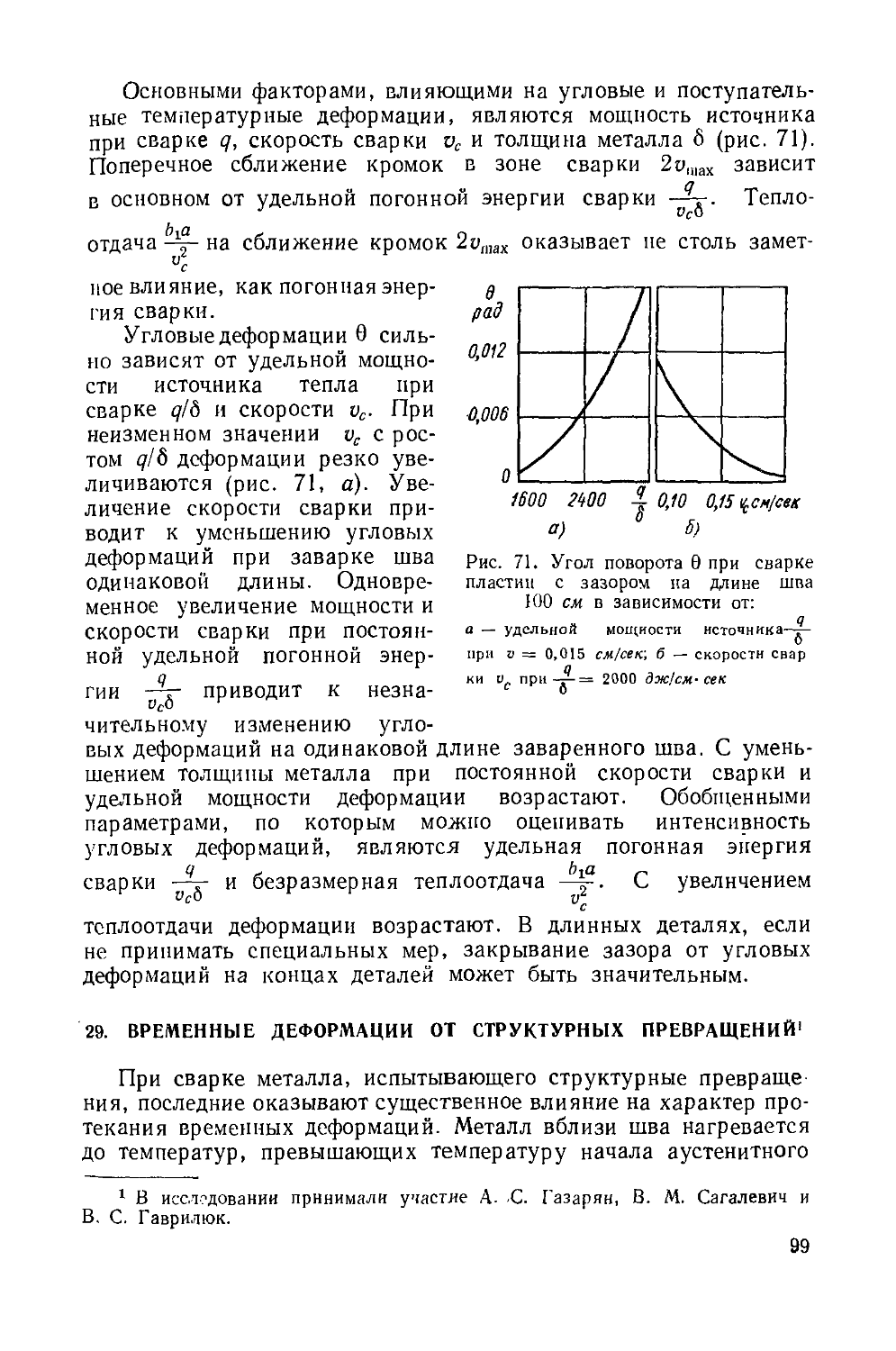

Сварка как способ соединения материалов получила широкое

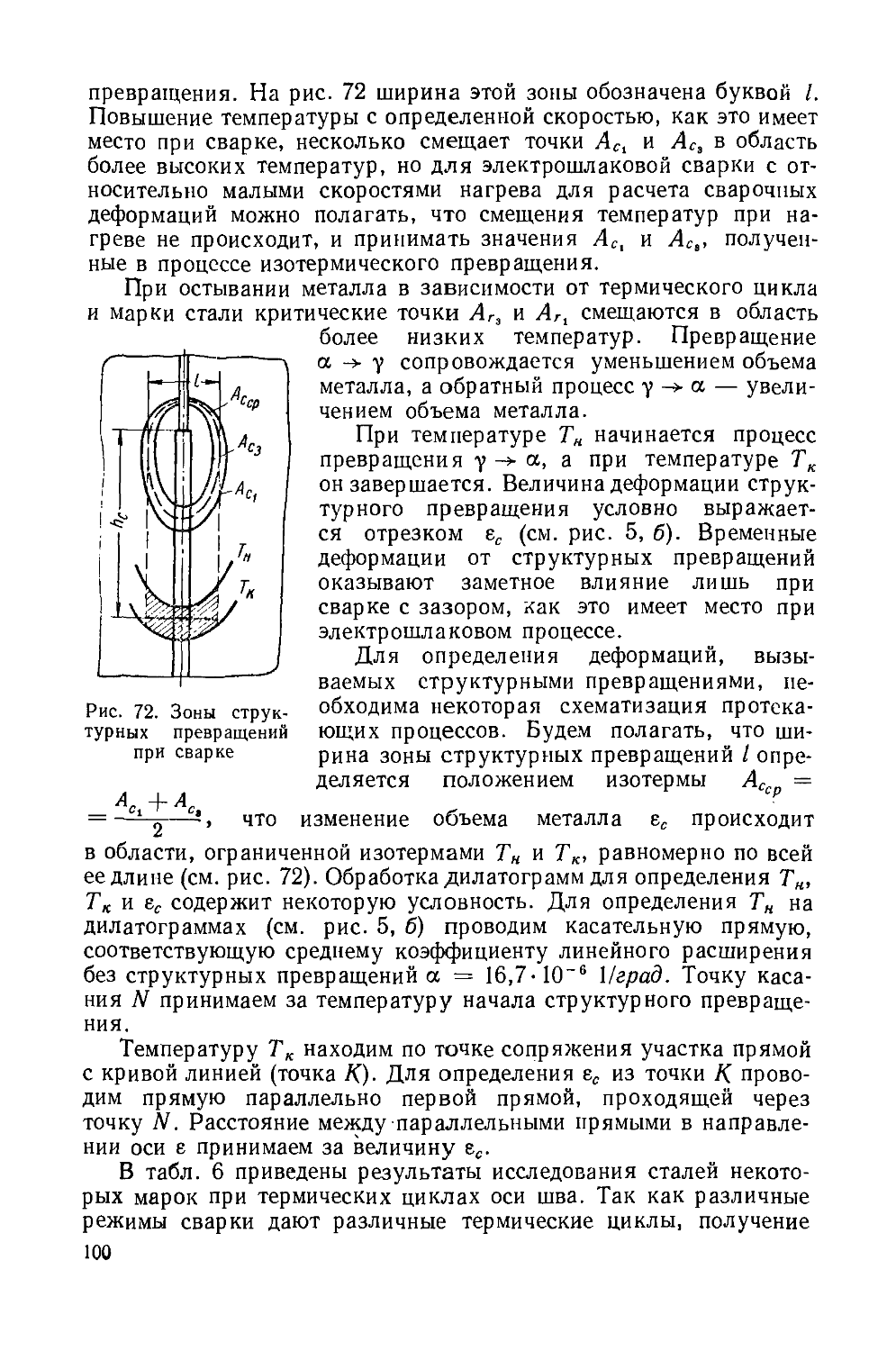

развитие. Преимущества сварных соединений по сравнению с

другими типами неразъемных соединений весьма значительны. Однако

процесс сварки не свободен от недостатков. В процессе сварки

возникают напряжения и деформации, которые в ряде случаев могут

оказать отрицательное влияние на качество сварной конструкции.

Во время изготовления сварных конструкций искажаются

проектные формы и размеры изделий, на восстановление которых

затрачивается много труда. Между тем правильное построение

технологического процесса сборки и сварки, а также выбор

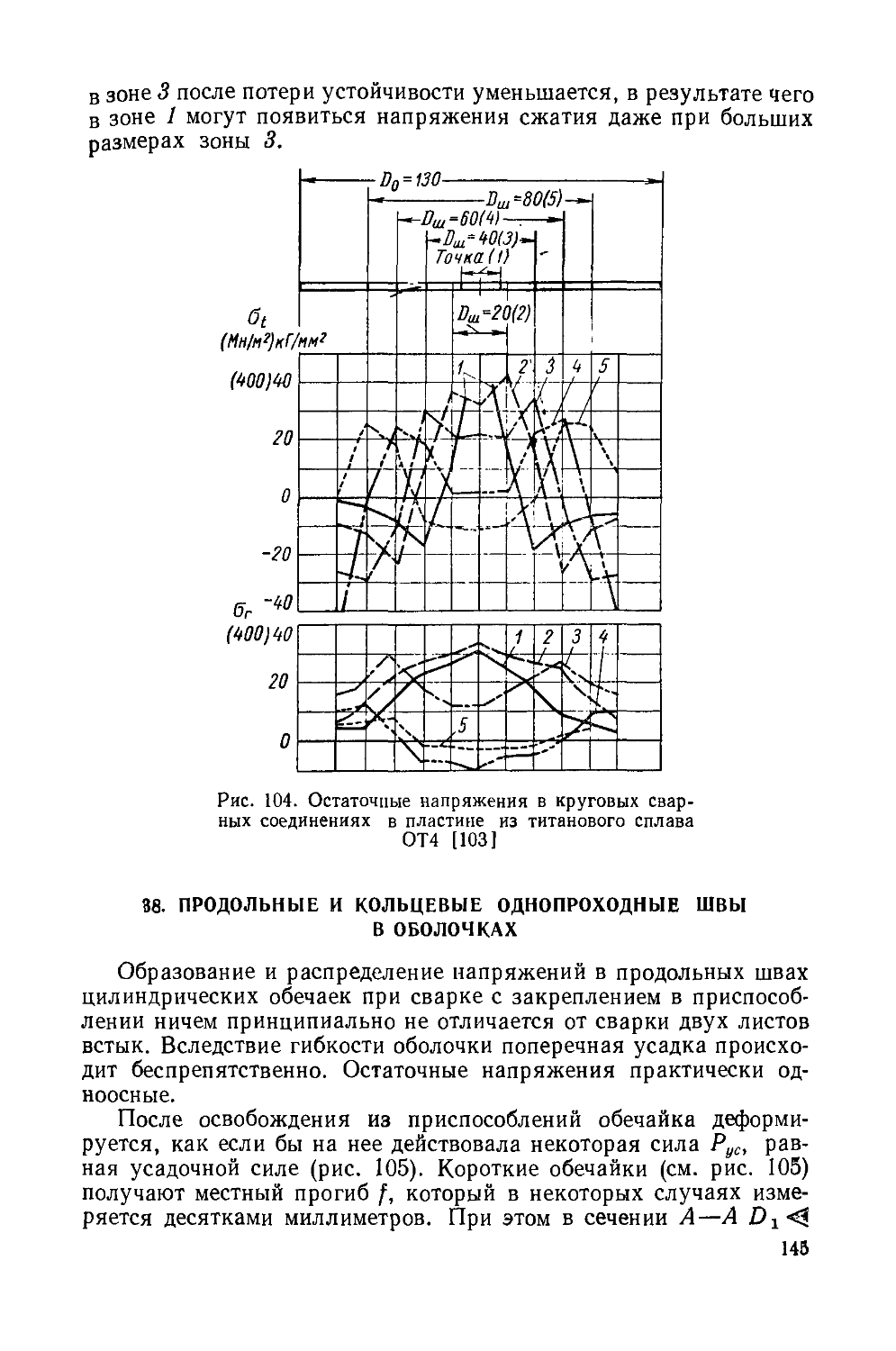

рациональных режимов сварки, как правило, позволяют избежать

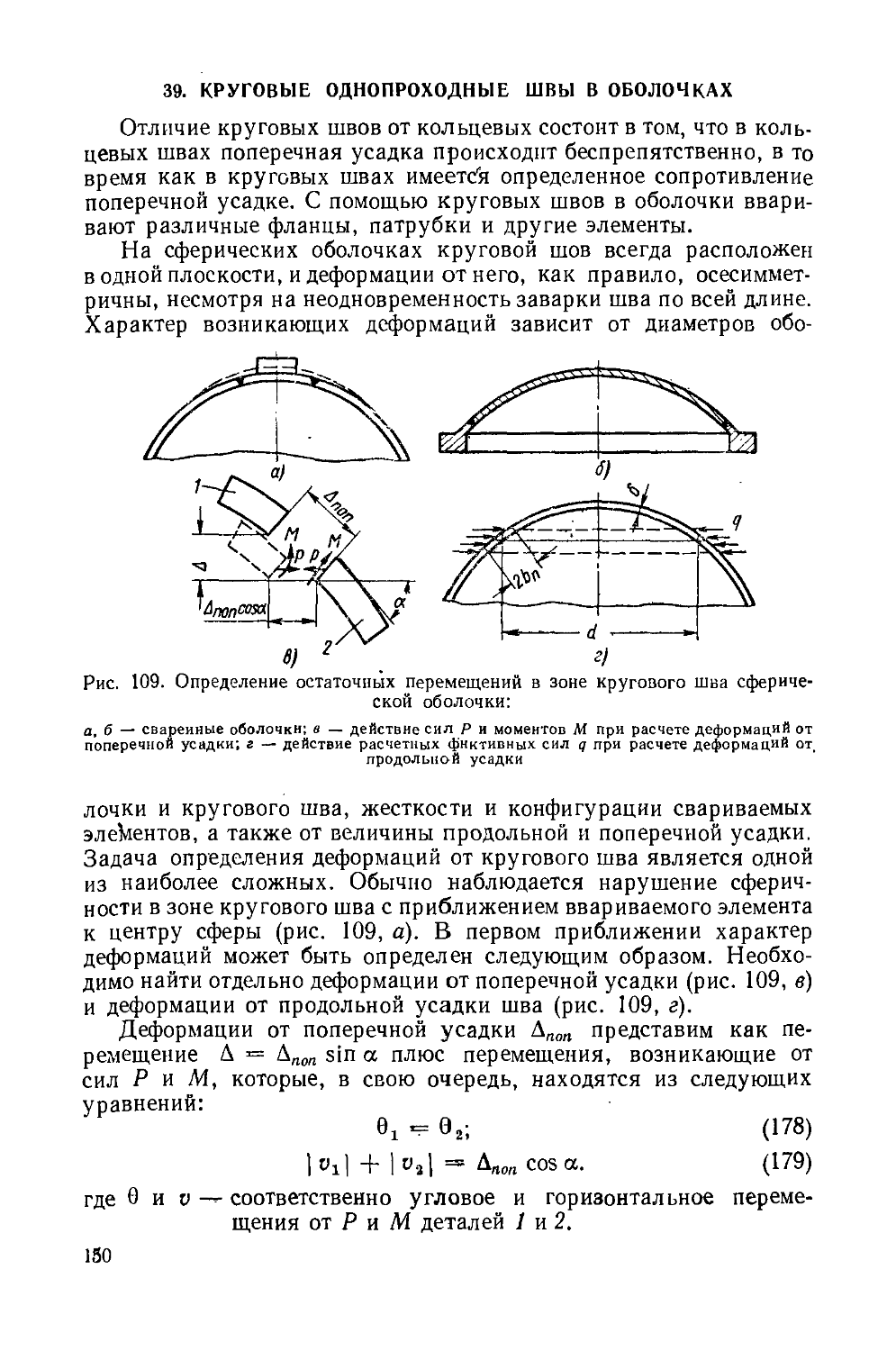

чрезмерных деформаций. Большими возможностями для уменьшения

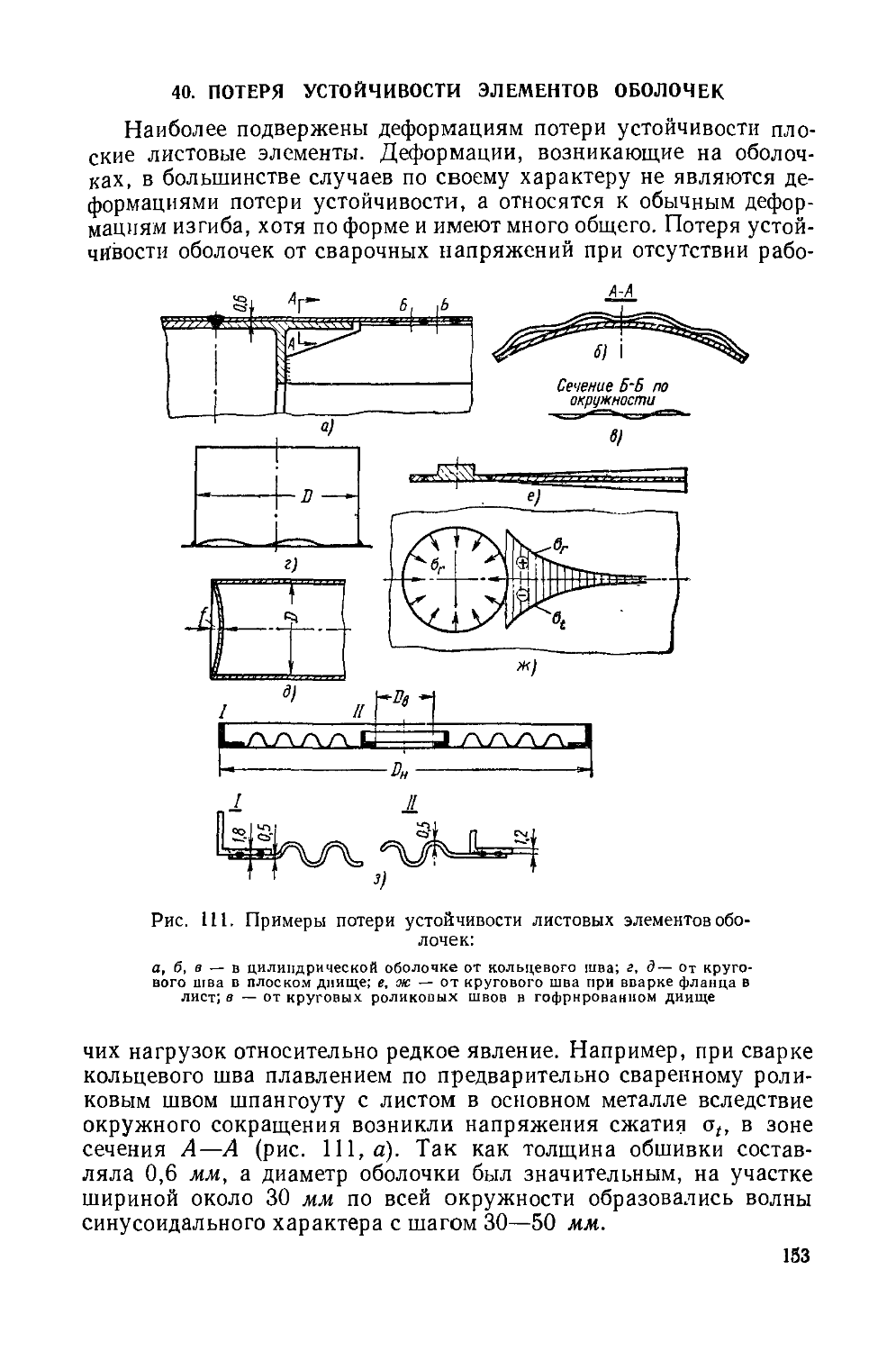

деформаций располагают также конструкторы.

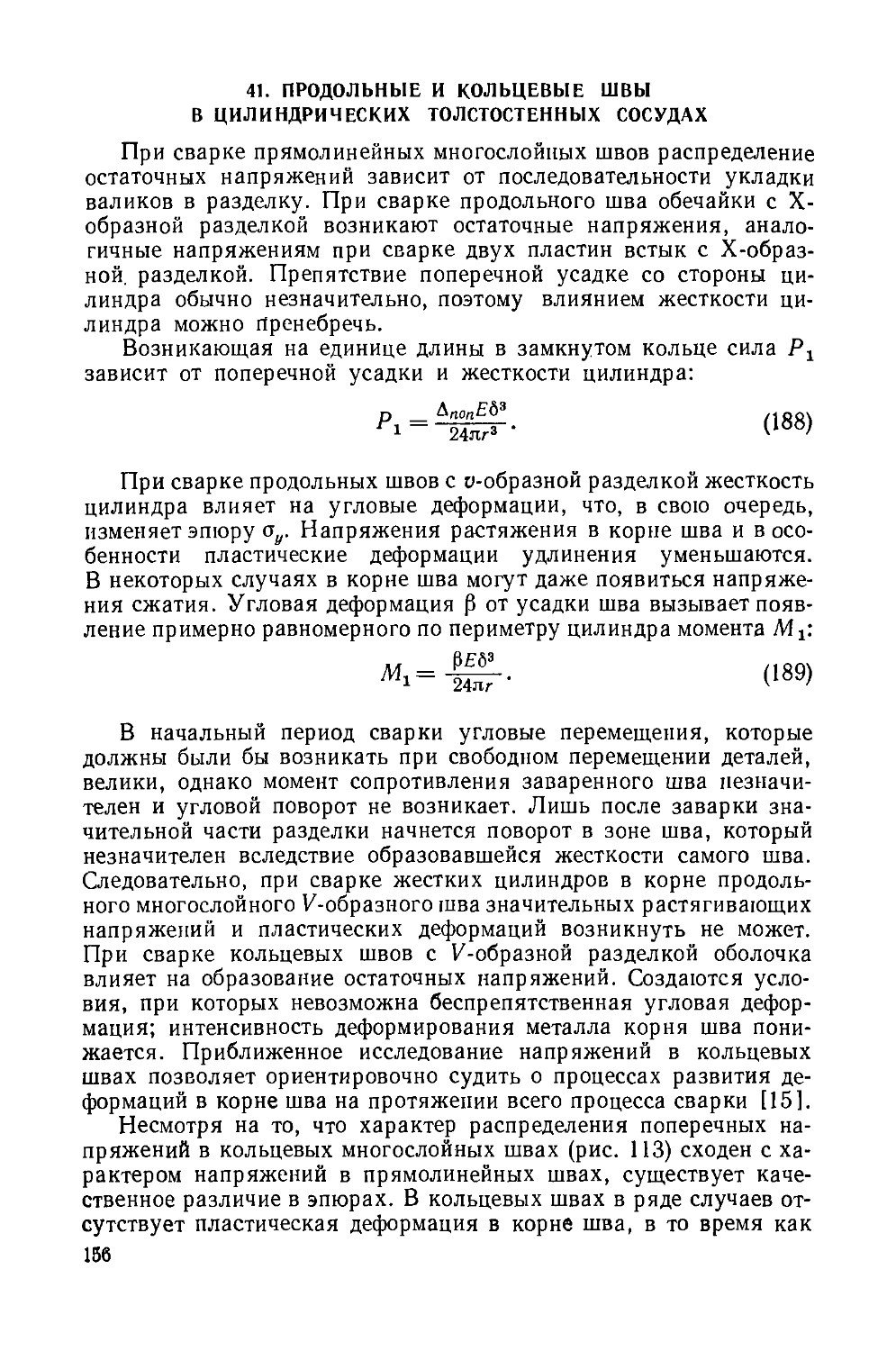

В условиях эксплуатации остаточные напряжения и

пластические деформации металла могут способствовать уменьшению

прочности, коррозионной стойкости, жесткости или точности

сварной конструкции. Обоснованное и грамотное применение методов

устранения остаточных напряжений позволяет, с одной стороны,

экономно изготовлять сварные конструкции, с другой —

существенно повысить их качество и надежность.

В настоящей монографии изложены современные

представления о термомеханических процессах при сварке, составленные на

основе теоретических и экспериментальных исследований

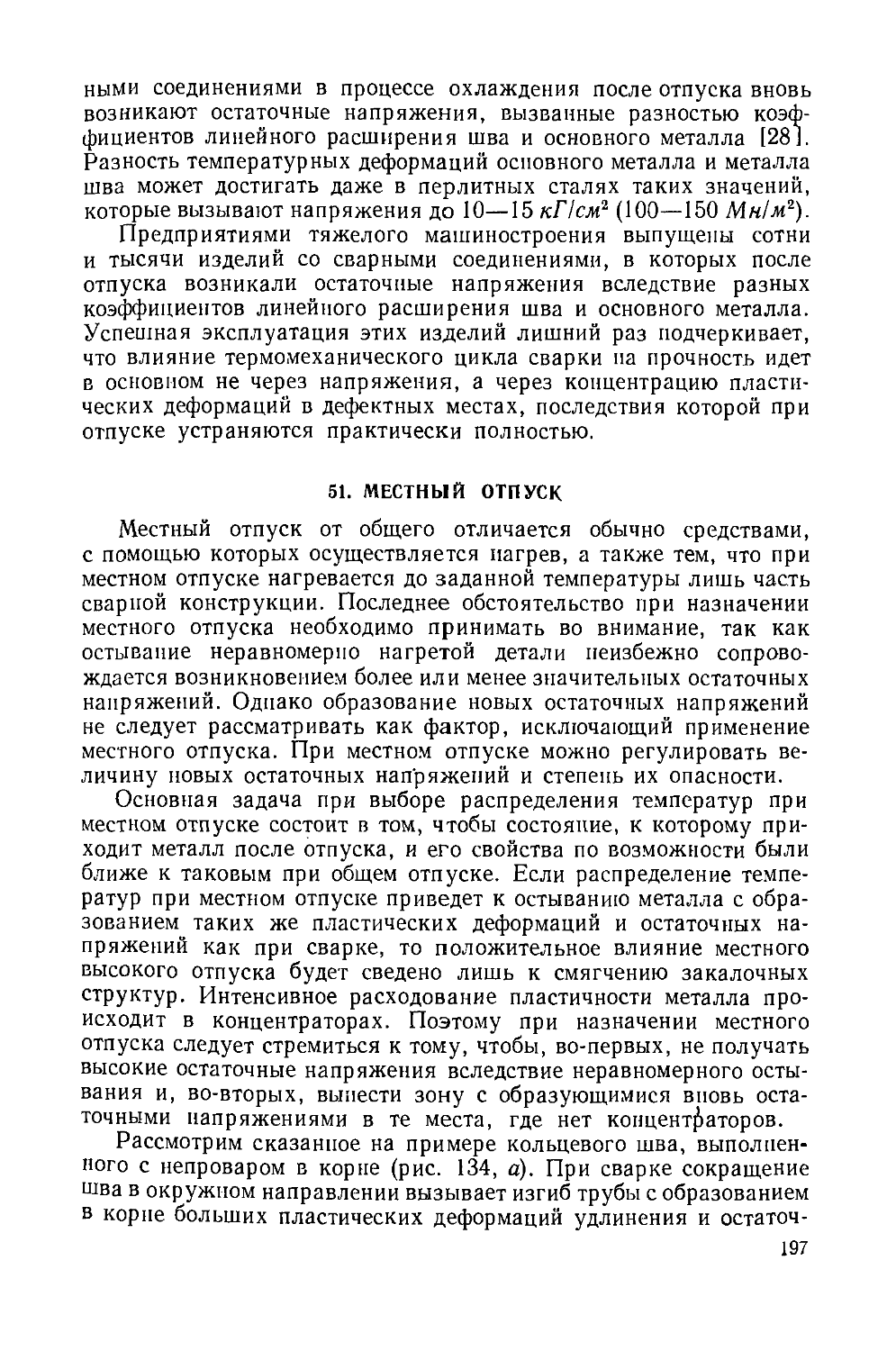

сварочных напряжений и деформаций; рассмотрены существующие

способы их устранения. В книге использованы материалы

исследовательских работ, проведенных в МВТУ им. Баумана, и некоторые

результаты исследований других авторов. Ряд пунктов главы I

и некоторые пункты других глав базируются нэ положениях

теории упругости и пластичности, а поэтому для ознакомления

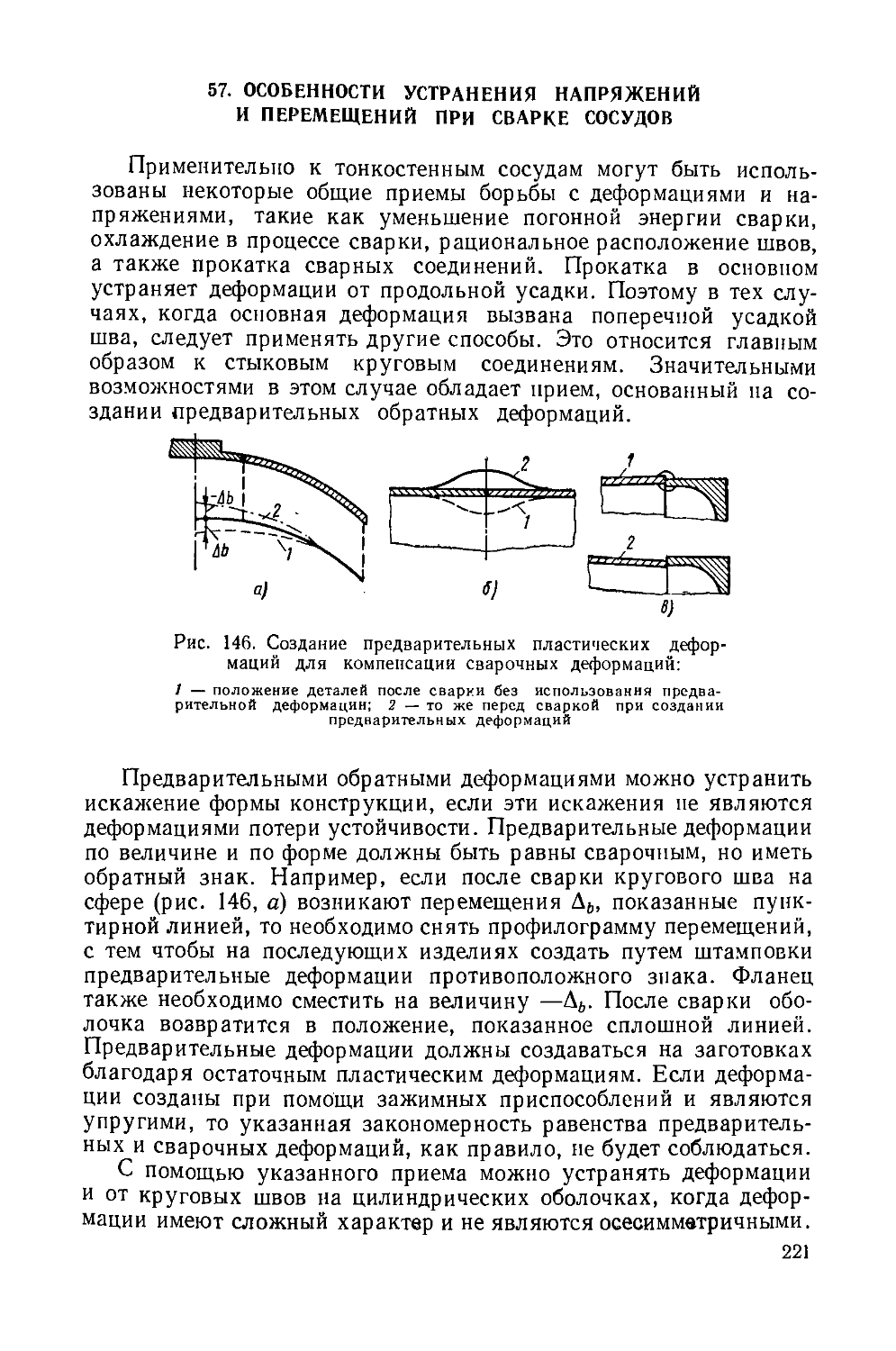

3

с ними требуются некоторые специальные знания. В книге наряду

с применяемыми в настоящее время единицами измерения

приведены единицы измерения по системе СИ (последние взяты в скобки)

в соответствии с ГОСТом 9867—61.

Автор выражает благодарность д-ру техн. наук проф. Г. А.

Николаеву за инициативу в постановке многих исследований,

нашедших отражение в книге, а также за помощь и советы в работе

над ней. Некоторые исследования проведены автором совместно

с д-ром техн. наук проф. С. А. Куркиным и кандидатами техн.

наук В. М. Сагалевичем и А. С. Газаряном.

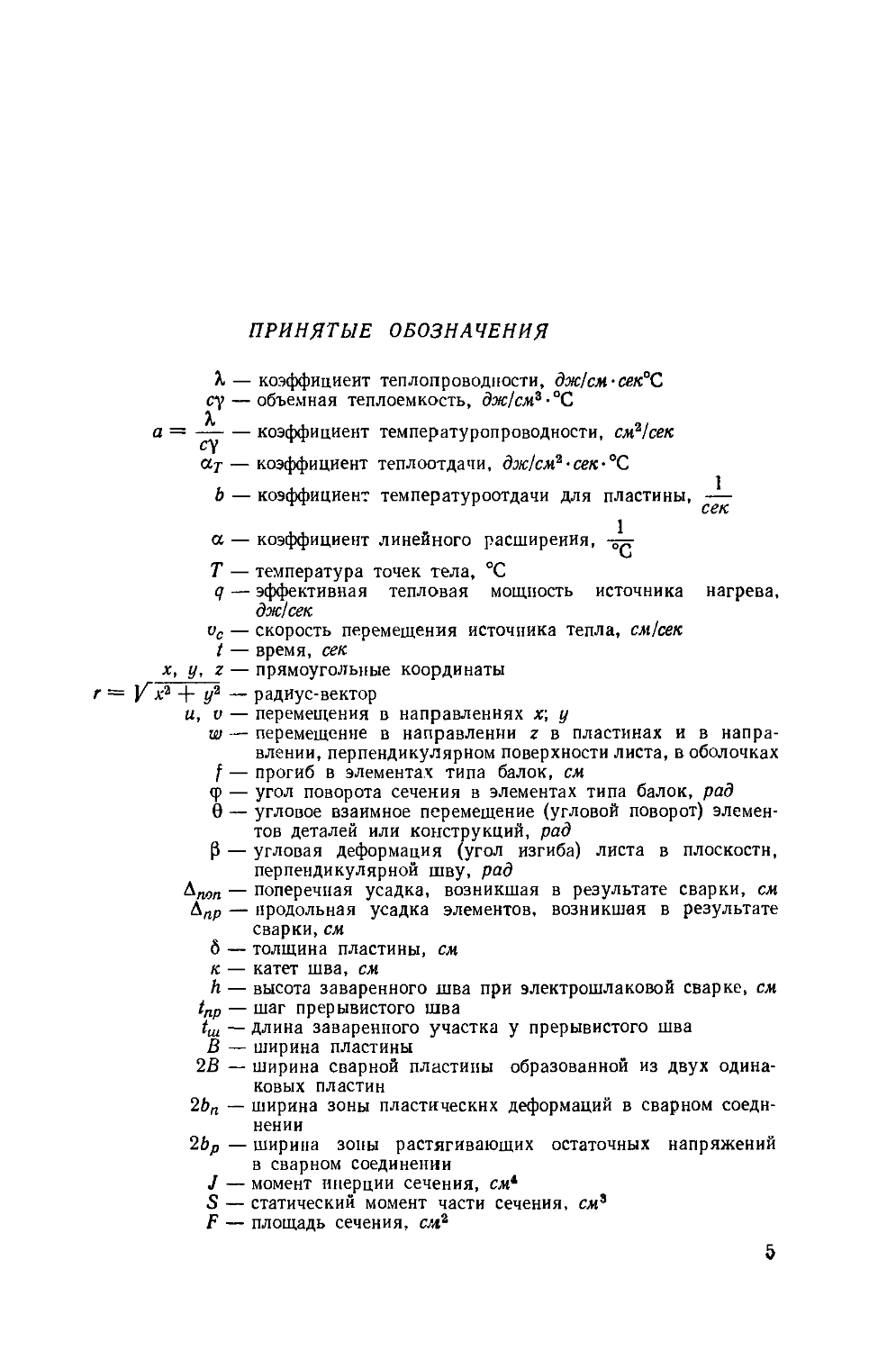

ПРИНЯТЫЕ ОБОЗНАЧЕНИЯ

А, — коэффициент теплопроводности, дж/см-сек°С

су — объемная теплоемкость, дж/см3 ¦ °С

X

коэффициент температуропроводности, см2/сек

су

a-f — коэффициент теплоотдачи, дж/см2 ¦ сек• °С

Ь — коэффициент температуроотдачи для пластины,

а — коэффициент линейного расширения, -—г

сек

Т — температура точек тела, °С

q — эффективная тепловая мощность источника нагрева,

дж/сек

vc — скорость перемещения источника тепла, см/сек

t — время, сек

х, у, z — прямоугольные координаты

г = Ух2 -{-у2 — радиус-вектор

и, v — перемещения в направлениях х; у

w — перемещение в направлении г в пластинах и в

направлении, перпендикулярном поверхности листа, в оболочках

/ — прогиб в элементах типа балок, см.

Ф — угол поворота сечения в элементах типа балок, рад

в — угловое взаимное перемещение (угловой поворот)

элементов деталей или конструкций, рад

р* — угловая деформация (угол изгиба) листа в плоскости,

перпендикулярной шву, рад

&поп — поперечная усадка, возникшая в результате сварки, см

Lnp — продольная усадка элементов, возникшая в результате

сварки, см

6 — толщина пластины, см

к — катет шва, см

h — высота заваренного шва при электрошлаковой сварке, см

tnp — шаг прерывистого шва

\ш — длина заваренного участка у прерывистого шва

В — ширина пластины

2В — ширина сварной пластины образованной из двух

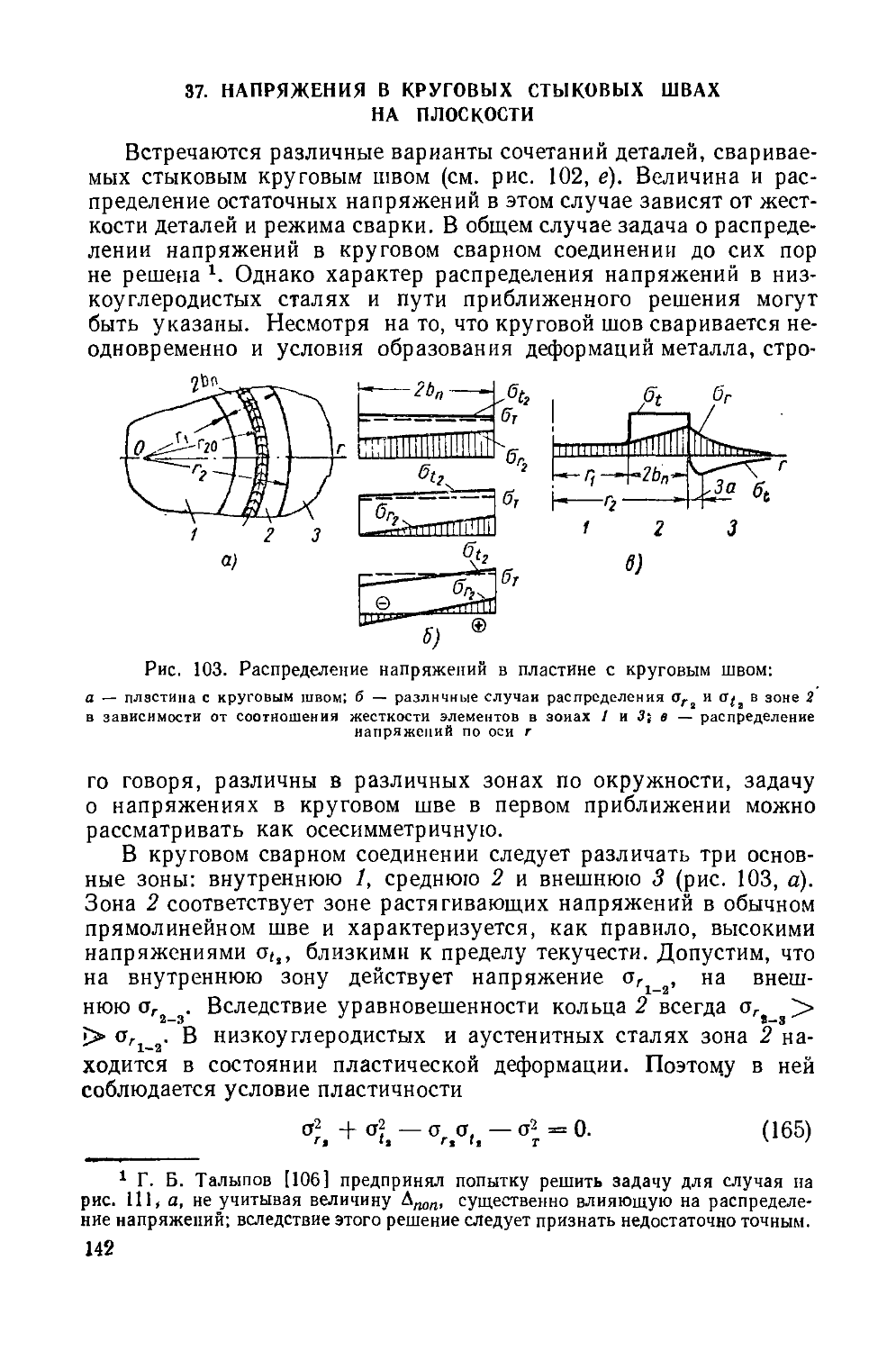

одинаковых пластин

1Ьп — ширина зоны пластических деформаций в сварном

соединении

1ЬР — ширина зоны растягивающих остаточных напряжений

в сварном соединении

J — момент инерции сечения, см*

S — статический момент части сечения, см3

F — площадь сечения, см2

5

k — параметр, используемый в теории оболочек, —

О; — радиальные и тангенциальные напряжения в полярных

координатах

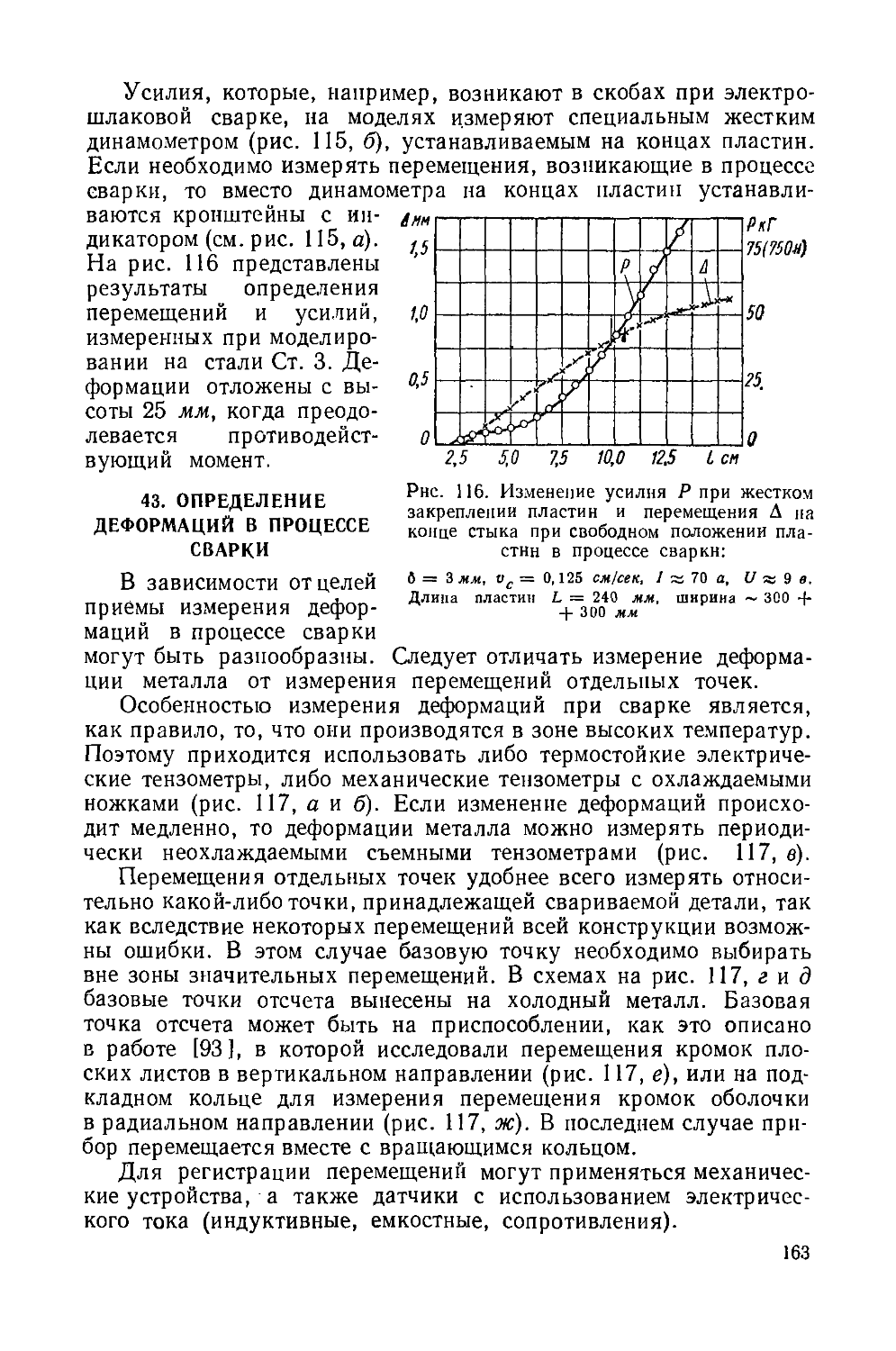

Е — модуль упругости первого рода

ц — коэффициент поперечной деформации

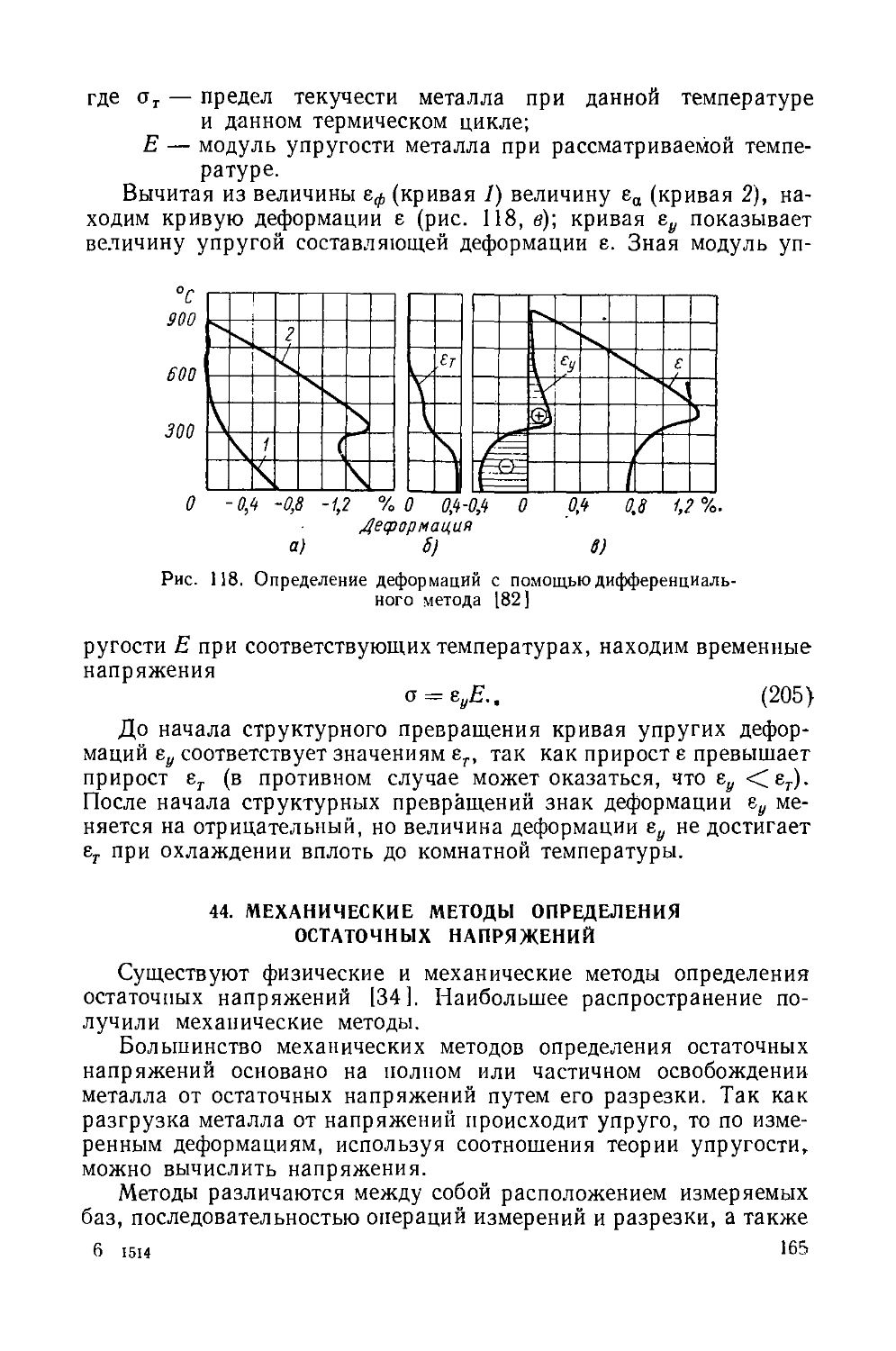

модуль упругости второго рода

2A+|*)

— 7—^- — объемный модуль упругости

07 — предел текучести металла

ej- — относительная деформация, соответствующая Of

окт, Уокт — октаэдрические касательное напряжение и сдвиговая

деформация

воет — остаточное напряжение

РуС — усадочная сила, действующая вдоль сварного соединения

^о. Ki — функции Бесселя второго рода нулевого и первого порядка

ВВЕДЕНИЕ

Теория сварочных напряжений и деформаций является одним

из наиболее сложных разделов науки о сварке, объединяющим

вопросы теплопроводности, упругости, пластичности и ползучести

металлов в широком диапазоне быстро изменяющихся температур.

В ряде случаев еще не представляется возможным во всей полноте

отразить термомеханические процессы, происходящие в металле

во время сварки и остывания конструкции. Точные

количественные зависимости не могут быть получены главным образом

вследствие недостаточного развития теории пластичности тел с

переменным модулем упругости и переменным пределом текучести

металла в случае перемещающихся полей напряжений.

Теория сварочных напряжений и деформаций развивается как

приближенная прикладная наука, призванная ответить на

некоторые практические вопросы технологии изготовления и

эксплуатации сварных конструкций^ Расширение и сокращение металла

в процессе нагрева и остывания при сварке сопровождается

образованием деформаций. При этом вследствие неравномерного

нагрева деформации, как правило, не протекают беспрепятственно.

В теле образуются напряжения, которые часто достигают значений

предела текучести. Процесс нагружения металла в этом случае

сопровождается пластической деформацией. Деформации металла

в отдельных точках приводят к образованию перемещений в

сварных конструкциях, в результате чего нарушаются их формы и

размеры.

Исторически сложилось так, что в большинстве случаев под

названием «сварочные деформации» фактически понимают

перемещения отдельных точек сварной конструкции, а не деформации

металла, как это рассматривается в теории упругости и

пластичности. Несмотря на то, что деформации, напряжения и

перемещения между собой связаны, изучение их зачастую производилось

обособленно. Это обстоятельство отразилось и на расположении

материала в данной книге: вначале рассмотрены деформации и

напряжения в металле, а затем перемещения в сварных

соединениях и конструкциях.

7

Деформации и напряжения в металле сварных конструкций

влияют главным образом на их прочность, в то время как

перемещения — на технологический процесс изготовления и на

искажение геометрических форм сварной конструкции. Влияние

деформаций, напряжений и перемещений в сварных соединениях

и конструкциях на их прочность, жесткость и коррозионную

стойкость в научной литературе освещено еще слабо. Подобные

исследования начали развиваться лишь в последние 10—15 лет. Уже

в основном разработаны методы определения сварочных

деформаций, напряжений и перемещений, а также технологические приемы

их регулирования и устранения. Этим вопросам и посвящена

настоящая монография.

} a I. ОБРАЗОВАНИЕ И РАСЧЕТНОЕ ОПРЕДЕЛЕНИЕ

ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ ПРИ СВАРКЕ

1. ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ

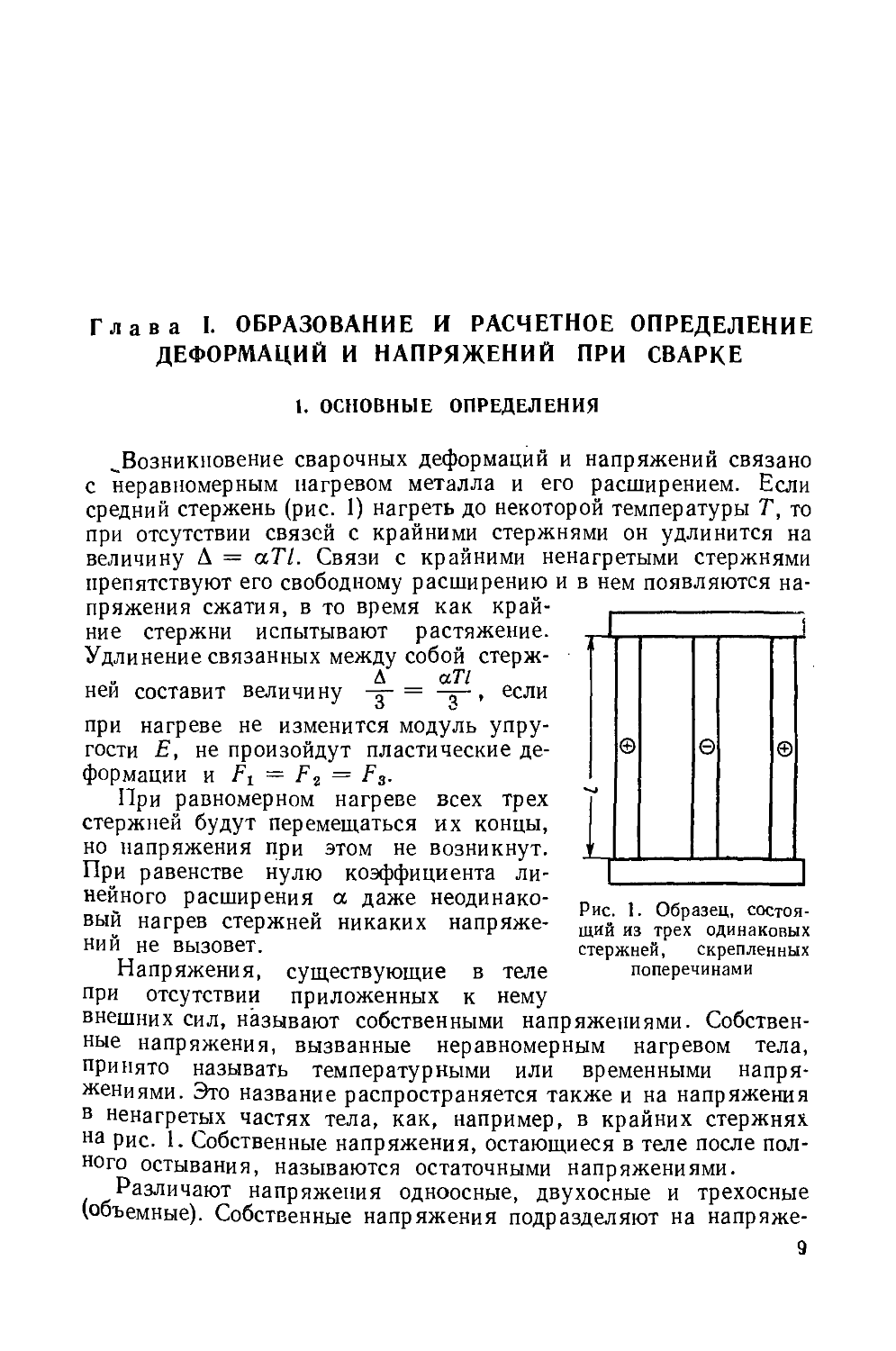

„Возникновение сварочных деформаций и напряжений связано

с неравномерным нагревом металла и его расширением. Если

средний стержень (рис. 1) нагреть до некоторой температуры Т, то

при отсутствии связей с крайними стержнями он удлинится на

величину А = а77. Связи с крайними ненагретыми стержнями

препятствуют его свободному расширению и в нем появляются

напряжения сжатия, в то время как край- г .

ние стержни испытывают растяжение.

Удлинение связанных между собой стерж-

А «77

ней составит величину -д- = —, если

при нагреве не изменится модуль

упругости Е, не произойдут пластические

деформации и Z7! = F2 = ^з-

При равномерном нагреве всех трех

стержней будут перемещаться их концы,

но напряжения при этом не возникнут.

При равенстве нулю коэффициента

линейного расширения а даже

неодинаковый нагрев стержней никаких

напряжений не вызовет.

Напряжения, существующие в теле

при отсутствии приложенных к нему

внешних сил, называют собственными напряжениями.

Собственные напряжения, вызванные неравномерным нагревом тела,

принято называть температурными или временными

напряжениями. Это название распространяется также и на напряжения

в ненагретых частях тела, как, например, в крайних стержнях

на рис. 1. Собственные напряжения, остающиеся в теле после

полного остывания, называются остаточными напряжениями.

Различают напряжения одноосные, двухосные и трехосные

(объемные). Собственные напряжения подразделяют на напряже-

©

в

©

Рис. 1. Образец,

состоящий из трех одинаковых

стержней, скрепленных

поперечинами

ния первого рода, уравновешивающиеся в макрообъемах;

напряжения второго рода, уравновешивающиеся в пределах одного или

нескольких зерен, и напряжения третьего рода, отражающие

искажения кристаллической решетки.

Напряжения в направлении вдоль шва называют продольными

и обозначают обычно ох. Напряжения, действующие

перпендикулярно оси шва в плоскости соединяемых элементов, например

в плоскости двух свариваемых пластин, называют поперечными и

обозначают оу. Напряжения в направлении, перпендикулярном

плоскости листа, обозначают az.

Независимо от характера распределения напряжений в теле

собственные напряжения в пределах любого сечения, полностью

пересекающего все тело, всегда уравновешены как по сумме сил,

так и по сумме моментов сил, т. е. соблюдаются равенства

%Р = 0;^М = 0. A)

Например, в образце на рис. 1 сила сжатия в среднем стержне,

2

равная -г- aTEF, уравновешивается двумя равными

растягивающими силами в крайних стержнях величиной по -^aTEF каждая.

Так же как и напряжения, сварочные деформации могут быть

временные и остаточные.

2. ТЕПЛОВЫЕ ПРОЦЕССЫ ПРИ СВАРКЕ

И СВОЙСТВА МЕТАЛЛОВ

Распределение температур и характер термических циклов

существенным образом влияют на образование и распределение

сварочных напряжений. С достаточной для рассматриваемого случая

точностью при расчетах можно пользоваться результатами,

получаемыми в теории тепловых процессов [100]. Наибольшие

расхождения экспериментальных и расчетных значений температур, как

известно, получаются в области высоких температур, где

идеализированная схема введения тепла в тело заметно отражается на

точности определения температуры. В теории сварочных

напряжений и деформаций большинство расчетов относится к областям

нагрева не свыше 800—900° С, где погрешность определения

температур, как правило, невелика.

Для определения сварочных напряжений необходимо иметь

зависимости предела текучести и модуля упругости Е от

температуры. Данные для некоторых металлов, приведенные на рис. 2,

допустимо использовать лишь для приближенных расчетов,

которые чаще всего и приходится выполнять. При повышенных

скоростях деформации предел текучести повышается, а сравнительно

кратковременный нагрев металла при сварке не позволяет ему

10

понизиться до значений, приведенных на рис. 2. В особенности это

относится к металлам, свариваемым в нагартованном или

термически обработанном состоянии, для которых требуется

определенная продолжительность пребывания при высокой температуре,

чтобы успели пройти процессы разупрочнения металла. При

использовании значений предела текучести необходимо также

обращать внимание на максимальную температуру нагрева и скорость

охлаждения, предшествовавшие рассматриваемому моменту

времени. Если металл нагревался выше температуры начала

структурного превращения, то в процессе дальнейшего охлаждения в за-

?-10-* бг

(МнМг) кГ/мм? (Мфг}кГ/мк!

О 200 МО 600 °С 0 200 с Ш 600 °С

а) 5)

Рис. 2. Механические свойства металлов при высоких температурах:

а — модуль упругости низкоуглеродистой стали (/) и технического титана B); б —

предел текучести низкоуглеродистой стали (/) и титанового сплава B);

действительные зависимости; схематизированные зависимости

висимости от его скорости можно получить свойства, заметно

отличающиеся от свойств в соседних зонах, хотя температура на

стадии охлаждения в этих зонах и не будет существенно

отличной.

В упрощенных расчетах бывает удобнее пользоваться

схематизированной диаграммой зависимости предела текучести от

температуры. На рис. 2 эти диаграммы показаны пунктирными линиями.

Для низкоуглеродистых сталей используется диаграмма с изломом

при Т = 500° С и нулевым значением ат при Т = 600° С.

Подобная схематизация пригодна и для диаграмм алюминиевых сплавов,

однако с другими значениями температур. Для титановых сплавов

более правильна схематизация по линейному закону.

Использование значений пределов текучести металлов при

расчетах, когда протекают пластические деформации, также вносит

некоторые неточности.*Для углеродистых сталей, если

пластическая деформация невелика, это не приводит к большим

погрешностям из-за наличия площадки текучести. У нержавеющих аусте-

нитных сталей, титановых и алюминиевых сплавов тглощадки

и

текучести обычно не бывает. Поэтому пластическая деформация

сопровождается упрочнением металла и повышением в нем

напряжений выше условного предела текучести.

В случае необходимости следует пользоваться диаграммой

зависимости истинных напряжений от деформаций. Для

приближенных методов расчета сварочных

напряжений, как правило, используют

' диаграмму идеально пластичного

металла (рис. 3).

Важной характеристикой металла

является коэффициент линейного

расширения а или обобщенная

величина —-, где су

су

Рис. 3. Диаграмма а—8

идеально пластичного металла

объемная

теплоемкость в дж1см3-°С

Величиной — удобней пользоваться по-

су

тому, что а к су изменяются в

зависимости от температуры, а величина — практически остается

постоянной в некотором интервале температур. В качестве

примера на рис. 4 показаны зависимости — для низкоуглеродистой

Рис. 4. Зависимости а, су и — от температуры: аср;

(СУ)

*ср

и ( — ] — средние значения от 0° С до соот-

\су /ср

ветствующеи температуры

стали (рис. 4, а) и для аустенитной хромоникелевой стали типа

18-8 (рис. 4, б). В широком диапазоне температур величина —

практически остается постоянной. В ряде случаев для

выполнения расчетов необходимо пользоваться не значениями

коэффициента линейного расширения а, а непосредственно

дилатометрическими кривыми металла.

12

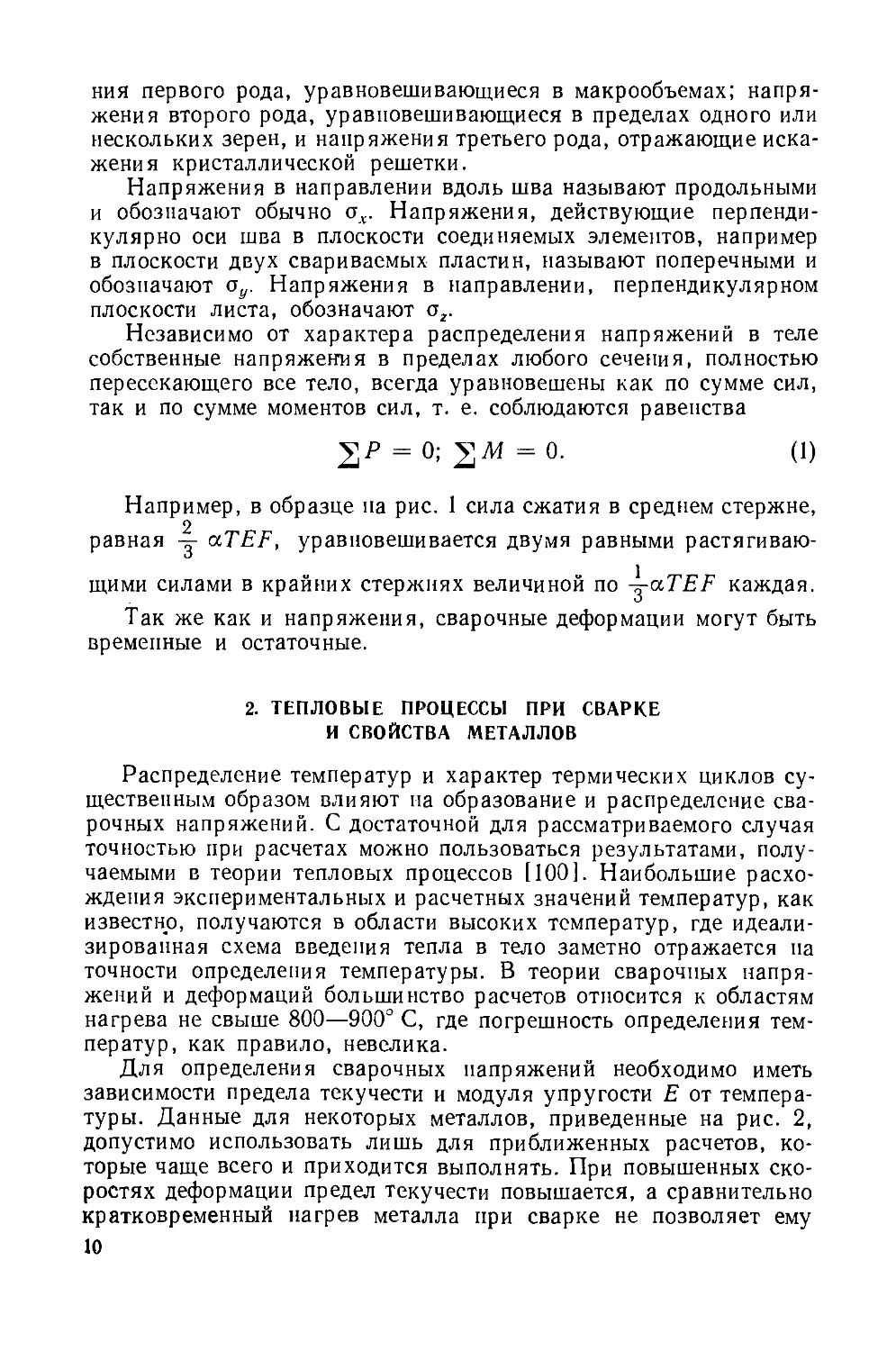

Таблица I

Металл

Низкоуглеродистые

и низколегированные

стали

Аустенитные хромо-

никелевые стали

Алюминий

Технический титан

а-10«

1

град

12—16

16—20

23—27

8,5

Тср в "С

для д., а

су

500—600

600

300

700

К

дж

СМ'сек'Врад

0,38—0.42

0,25—0,33

2,7

0,17

су

дж

см' -град

4,9—5,2

4,4—4,8

2,7

2,8

а

см'

в

сек

0,075—0,09

0,053—0,07

1,0

0,06

Расчетное определение сварочных напряжений и деформаций

тесно связано с вычислением температур металла, которые, в свою

очередь, зависят от теплофизических коэффициентов

теплопроводности (Я), температуропроводности (а) и теплоемкости (су).

В табл. 1 приведены средние значения а, К, а, су для некоторых

металлов, обычно применяемые в расчетах.

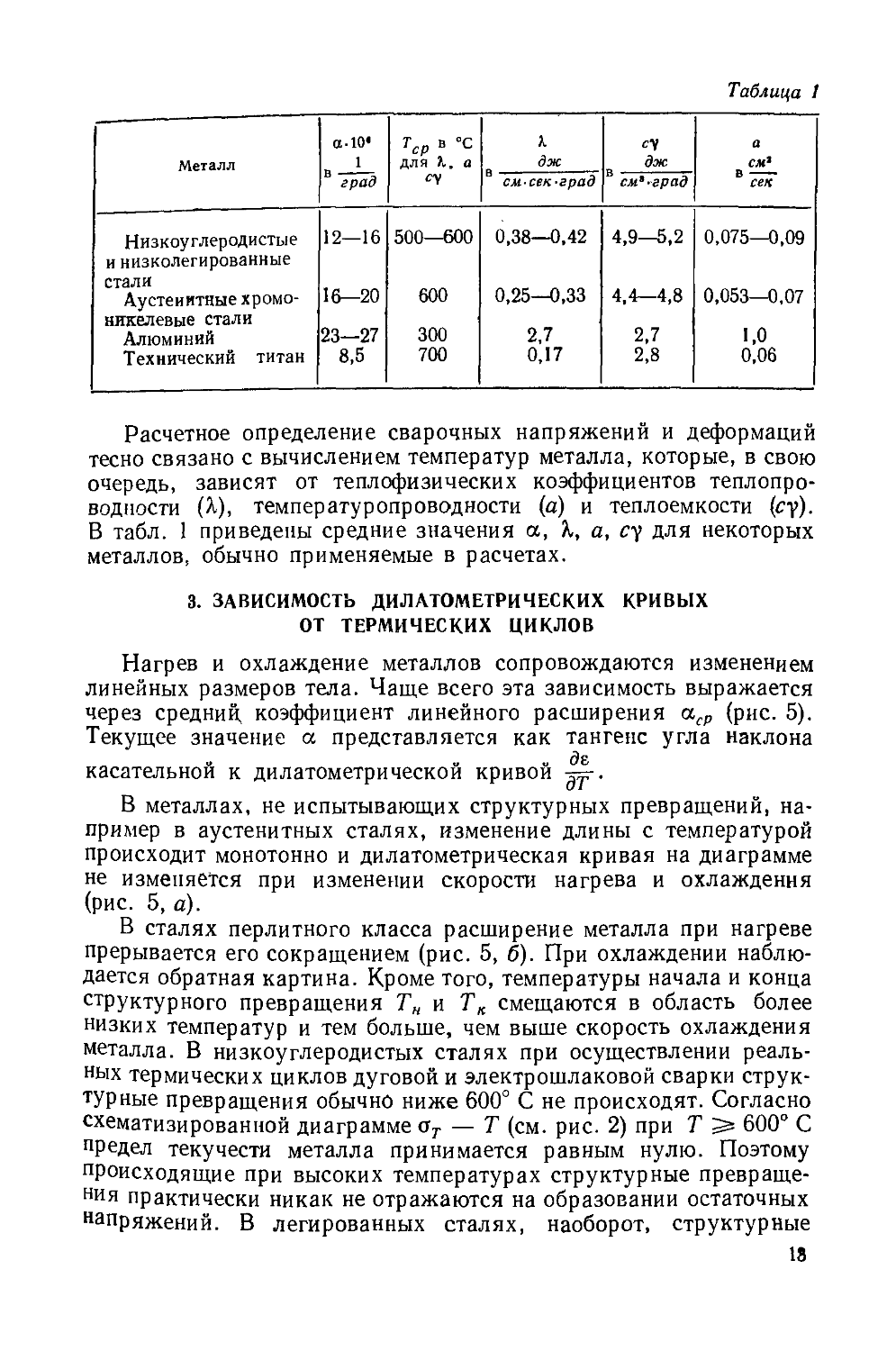

3. ЗАВИСИМОСТЬ ДИЛАТОМЕТРИЧЕСКИХ КРИВЫХ

ОТ ТЕРМИЧЕСКИХ ЦИКЛОВ

Нагрев и охлаждение металлов сопровождаются изменением

линейных размеров тела. Чаще всего эта зависимость выражается

через средний, коэффициент линейного расширения асР (рис. 5).

Текущее значение а представляется как тангенс угла наклона

касательной к дилатометрической кривой ^=г.

В металлах, не испытывающих структурных превращений,

например в аустенитных сталях, изменение длины с температурой

происходит монотонно и дилатометрическая кривая на диаграмме

не изменяется при изменении скорости нагрева и охлаждения

(рис. 5, а).

В сталях перлитного класса расширение металла при нагреве

прерывается его сокращением (рис. 5, б). При охлаждении

наблюдается обратная картина. Кроме того, температуры начала и конца

структурного превращения Тн и Тк смещаются в область более

низких температур и тем больше, чем выше скорость охлаждения

металла. В низкоуглеродистых сталях при осуществлении

реальных термических циклов дуговой и электрошлаковой сварки

структурные превращения обычно ниже 600° С не происходят. Согласно

схематизированной диаграмме ат — Т (см. рис. 2) при Т 5* 600° С

предел текучести металла принимается равным нулю. Поэтому

происходящие при высоких температурах структурные

превращения практически никак не отражаются на образовании остаточных

напряжений. В легированных сталях, наоборот, структурные

18

превращения, как правило, заканчиваются при температурах

ниже 600° С доказывают нередко решающее влияние на величину

и знак остаточных напряжений (п. 14).

При электрошлаковой сварке деталей с зазором расширение

металла в зоне структурных превращений в процессе его

охлаждения приводит к значительным угловым деформациям (п. 29). По-

Рис. 5. Характерные дилатограммы сталей:

а — аустенитной; б — перлитной

мимо значений Тн и Тк, определяющих положение зоны

расширения металла относительно ванны, необходимо иметь значение ес,

определяющее величину деформации структурного превращения.

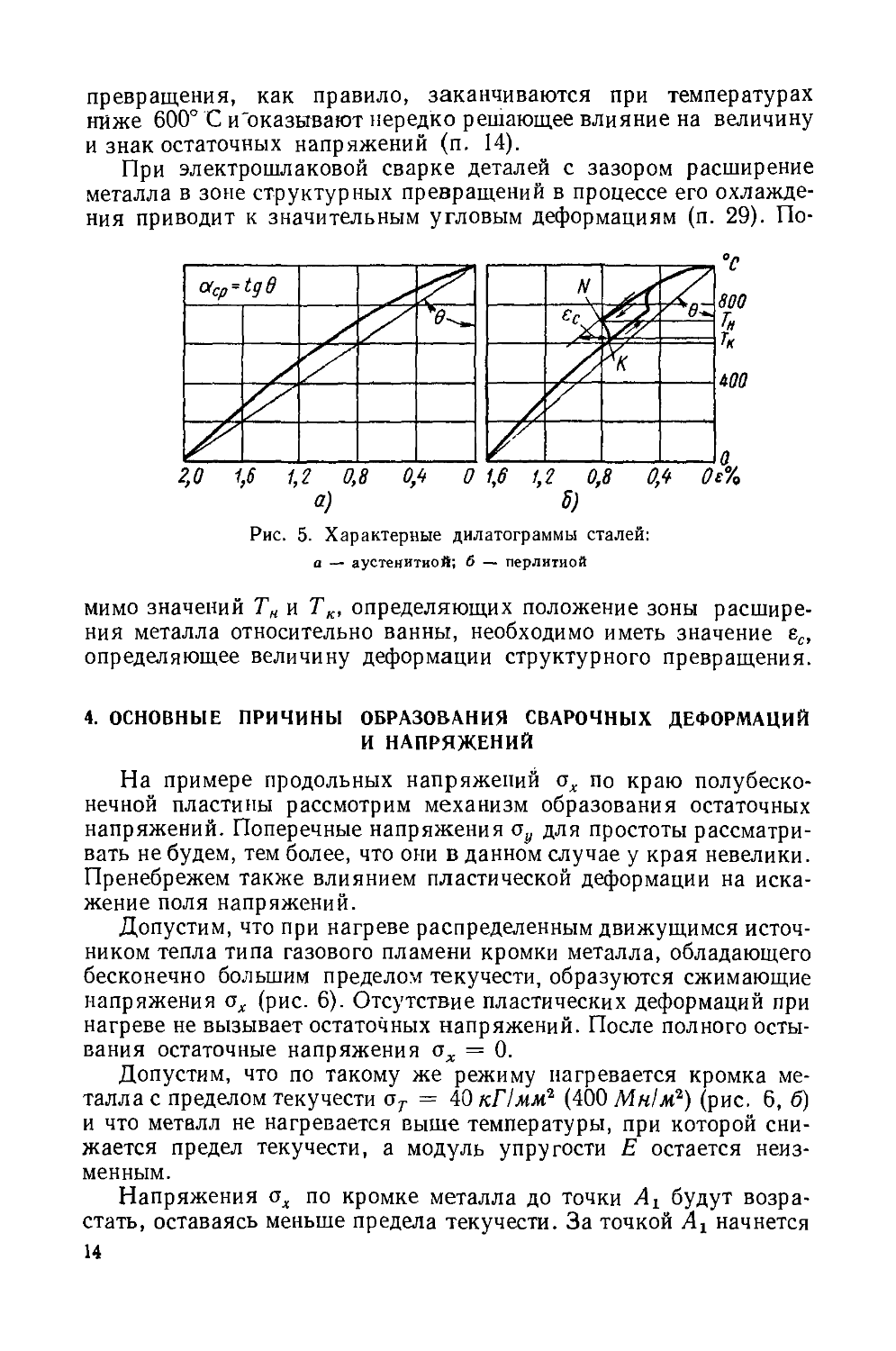

4. ОСНОВНЫЕ ПРИЧИНЫ ОБРАЗОВАНИЯ СВАРОЧНЫХ ДЕФОРМАЦИЙ

И НАПРЯЖЕНИЙ

На примере продольных напряжений ах по краю

полубесконечной пластины рассмотрим механизм образования остаточных

напряжений. Поперечные напряжения ау для простоты

рассматривать не будем, тем более, что они в данном случае у края невелики.

Пренебрежем также влиянием пластической деформации на

искажение поля напряжений.

Допустим, что при нагреве распределенным движущимся

источником тепла типа газового пламени кромки металла, обладающего

бесконечно большим пределом текучести, образуются сжимающие

напряжения ах (рис. 6). Отсутствие пластических деформаций при

нагреве не вызывает остаточных напряжений. После полного

остывания остаточные напряжения ах = 0.

Допустим, что по такому же режиму нагревается кромка

металла с пределом текучести от = 40 кГ1ммг D00 Мн1мг) (рис. 6, б)

и что металл не нагревается выше температуры, при которой

снижается предел текучести, а модуль упругости Е остается

неизменным.

Напряжения ах по кромке металла до точки Ах будут

возрастать, оставаясь меньше предела текучести. За точкой Ах начнется

14

пластическая деформация, а напряжения будут оставаться

примерно равными пределу текучести. В точке В1 сжимающие

напряжения начнут уменьшаться, следуя по кривой В^С^^

эквидистантной кривой BD. В точке Cj напряжения окажутся равными

нулю, а затем перейдут в растягивающие. После полного

остывания возникнут остаточные напряжения, примерно равные

!Мн/м2)кГ№^_

0~

V

-30

Н00)-б0

30

О

-30

(-600)-60

~П~1 I

в

—"

—¦—

-—

С^

N'

1

ч5"

Ля,

?

i^

5)

h

в *~~~

\

"—-—.

\

!

-l.

N

-—-

.^

С2\

\

t

us-

1

V

/

6г

'Аг

'А -12 -10 -8

-6 -4

8)

-г

о

Рис. 6, Схема образования временных и остаточных

продольных напряжений ах в процессе нагрева кромки

пластины движущимся источником тепла при различных

значениях предела текучести металла:

400

¦¦ 20 кГ/мм* (~200 Мн/м')

Мн/м*)\ « — a j =

19 кПмм2 A90 Мн/мм2). Причиной образования остаточных

напряжений явились неравномерный нагрев и пластическая

деформация металла в период нагрева. Остаточные напряжения

оказались растягивающими и меньше предела текучести от =

= 40 кПмм1 D00 MhIm1).

Если предположить, что нагревается кромка металла с

меньшим пределом текучести ат = 20 кПмм2 B00 Мн/м2), то картина

образования временных и остаточных напряжений изменится.

Пластические деформации начнутся заметно раньше и будут

протекать вплоть до точки В 2 (рис. 6, е). Затем сжимающие напряжения

начнут уменьшаться, в точке С2 они станут равными нулю, а при

Дальнейшем остывании металла перейдут в растягивающие.

15

В точке N напряжения достигнут предела текучести и вплоть до

точки D2 будет происходить пластическая деформация металла.

После полного остывания в кромке пластины будут наблюдаться

остаточные растягивающие напряжения, равные пределу

текучести .

В обоих последних случаях остаточные напряжения будут

являться следствием протекания пластических деформаций в период

нагрева металла. Возникающие после остывания усилия создают

деформацию конструкции — укорочение, изгиб, а в некоторых

случаях и.потерю устойчивости. Таков в общих чертах механизм

образования сварочных напряжений и деформаций.

5. ЗАКОНОМЕРНОСТИ ПРОТЕКАНИЯ ТЕРМОМЕХАНИЧЕСКИХ ПРОЦЕССОВ

ПРИ СВАРКЕ

В настоящее время используются различные приближенные

способы определения остаточных напряжений. В большинстве

случаев они исходят из предположения, что металл при нагреве

испытывает температурную деформацию аТ, которая и приводит

к образованию напряжений. Известные экспериментальные

данные [48, 63] косвенно указывают на то, что значительная часть

температурной деформации не участвует в образовании

напряжений — остаточные напряжения оказываются меньше предела

текучести, хотя по упрощенным представлениям они должны быть

значительно выше ат или при идеально пластичном металле

равными ат. Причина такого несоответствия заключается в том, что

нагретый металл окружен упругой средой — ненагретым иля слабо

нагретым металлом, который в процессе сварки заметно

деформируется и не обеспечивает жесткой заделки нагретых волокон,

как это часто предполагается.

Второе обстоятельство, которое также, как правило, не

учитывают, — это наличие значительных касательных напряжений и

сдвиговых пластических деформаций в зоне нагрева при сварке.

Касательные напряжения в значительной мере определяют картину

распределения нормальных напряжений. Касательные

напряжения могут быть получены лишь при решении задачи образования

напряжений с учетом неодновременности сварки шва по его длине.

Между тем в упрощенных методах в явном или неявном виде

предполагается мгновенная сварка шва по всей длине. Такое

допущение не позволяет определить временные касательные напряжения,

возникающие в процессе сварки.

К числу общих закономерностей относится закон изменения

объема тела при его нагреве. Абсолютное изменение объема

свободного тела независимо от характера распределения температур

в нем и его размеров прямо пропорционально величине — Q

су

как при упругих, так и пластических деформациях металла

16

/q — количество введенного тепла). Указанный закон справедлив

при условии, что величина — не зависит от температуры. Исполь-

г су

зование этой закономерности удобно при объяснении механизма

образования" деформаций металла. Доказательство этого закона

приведено в работе [91]. .;;

Важное следствие, которое вытекает из этого закона:

изменение объема всего тела от собственных напряжений равно нулю.

Иными словами, объем тела не изменится, если остаточные

напряжения, имеющиеся в теле, снимутся вследствие пластической

деформации. Указанным следствием удобно объяснять некоторые

особенности релаксации напряжений при отпуске массивных

сварных конструкций.

6. ОБРАЗОВАНИЕ НАПРЯЖЕНИЙ

ПРИ ОДНОПРОХОДНОЙ СВАРКЕ ВСТЫК

Единого метода определения сварочных напряжений из-за

сложности явления в настоящее время не существует.

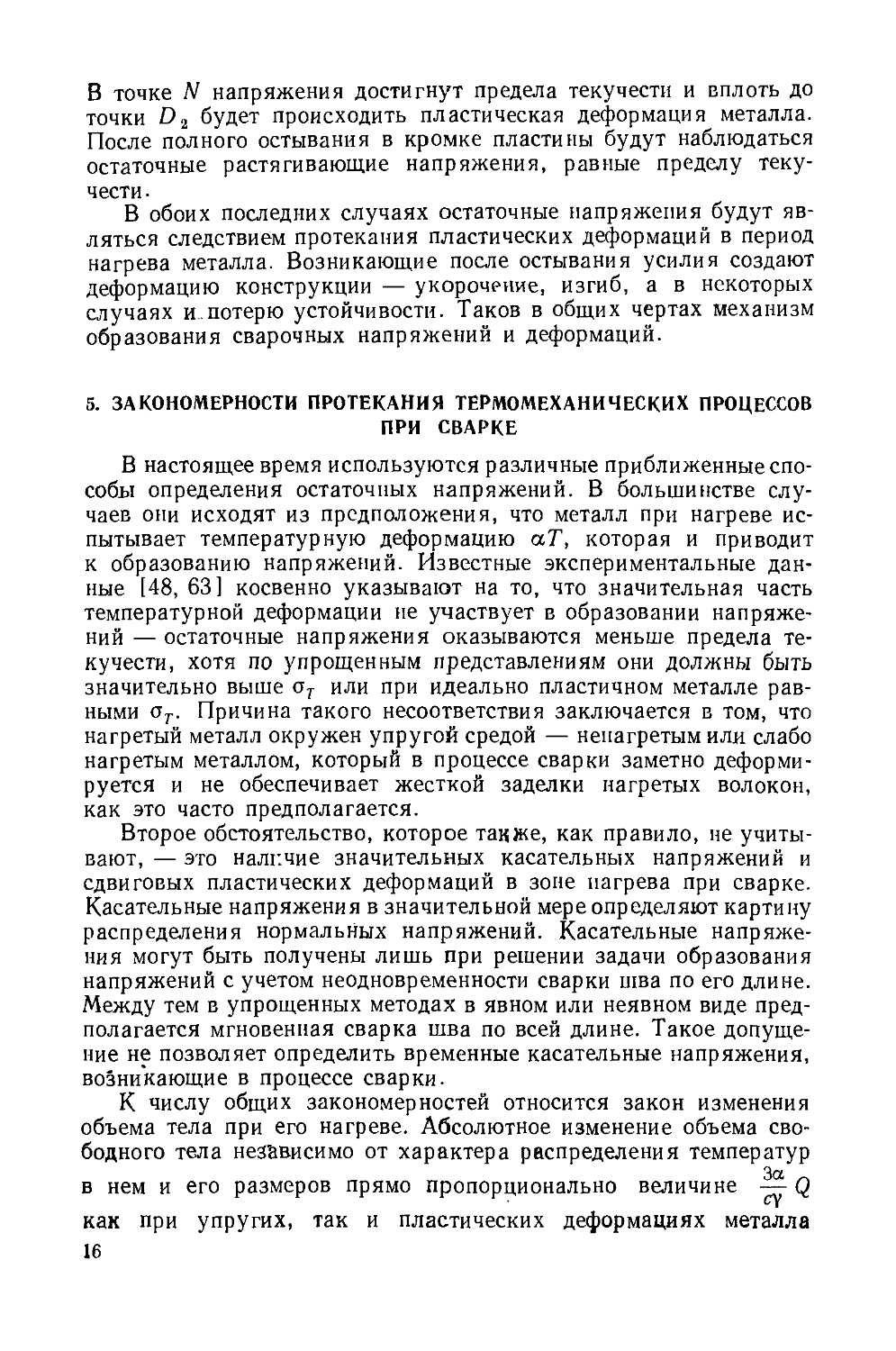

Остановимся вначале на физической стороне процесса

образования напряжений при однопроходной сварке встык. При сварке

пластин встык обычно действуют двухосные напряжения. Лишь

при сварке металла, тол-

Ч,

щина которого соизмерима

с шириной зоны нагрева,

где ат = 0, образуются

заметные напряжения аг

по толщине. Зону /,

очерченную на рис. 7, а

изотермой, соответствующей аГ=

=0, можно считать в

первом приближении

свободной от напряжений. Из

этого утверждения, однако,

вовсе не следует, что

термомеханические процессы

в этой зоне не

представляют интереса.

Возникающие деформации металла

в этой зоне, помимо

влияния на структуру, могут

вызвать его разрушение и появление горячих трещин.

Часть зоны //, прилегающая к зоне /, характеризуется

наличием значительных поперечных сжимающих напряжений ау.

Здесь происходят пластические деформации металла. В зоне II 1а,

испытывающей нагрев при движении источника тепла, нарастают

сжимающие напряжения ах и ау, причем вблизи зоны / напря-

17

Рис. 7. Схема образования напряжений ах

при однопроходной сварке пластин встык:

а — зоны в пластине при движении температур,

ного поля; б — временные напряжения о в

сечении А—А; в — остаточные продольные

напряжения о в поперечном сечении пластины

жени я ау незначительны. Нарастание сжимающих напряжений ах

с протеканием пластических деформаций укорочения сменяется

на границе зон И 1а и 1116 спадом сжимающих напряжений, а

затем и переходом их по мере остывания металла в растягивающие

напряжения. По границе зон / и /V напряжения близки к нулю,

а в зоне IV ах и ау оказываются растягивающими.

По мере удаления источника в зоне шириной 2Ьп, где

происходили пластические деформации, возникают остаточные

растягивающие напряжения ах. В металле за пределами зоны

пластических деформаций 26„ при большой ширине пластины

напряжения оказываются близкими к нулю.

Отсутствие напряжений оу в зонах 111а и 1116 вблизи зоны /

дало повод ряду исследователей не без оснований рассматривать

сварочные напряжения в этом случае как одноосные [80, 83]. На

этой предпосылке и основано несколько методов определения

одноосных напряжений при сварке встык.

7. МЕТОДЫ ОПРЕДЕЛЕНИЯ ОДНООСНЫХ НАПРЯЖЕНИЙ

Основная задача образования продольных напряжений

подробно рассматривалась в работах Г. А. Николаева [36, 80, 82],

Н. О. Окерблома [83, 86], И. П. Трочуна [111], Г. Б. Талыпо-

ва [106] и других авторов [4, 56]. Ряд допущений в указанных

работах у некоторых авторов был одинаков:

1. Гипотеза плоских сечений элементов, утверждающая, что

поперечные сечения свариваемых пластин не искривляются.

2. Гипотеза одноосных напряжений.

3. Схематизированная диаграмма зависимости предела

текучести от температуры для стали. Отсутствие эффекта упрочнения

металла при пластических деформациях.

4. Постоянство теплофизических констант металла в широком

диапазоне температур.

5. Предельное температурное состояние в пластине и

равномерная температура по толщине металла.

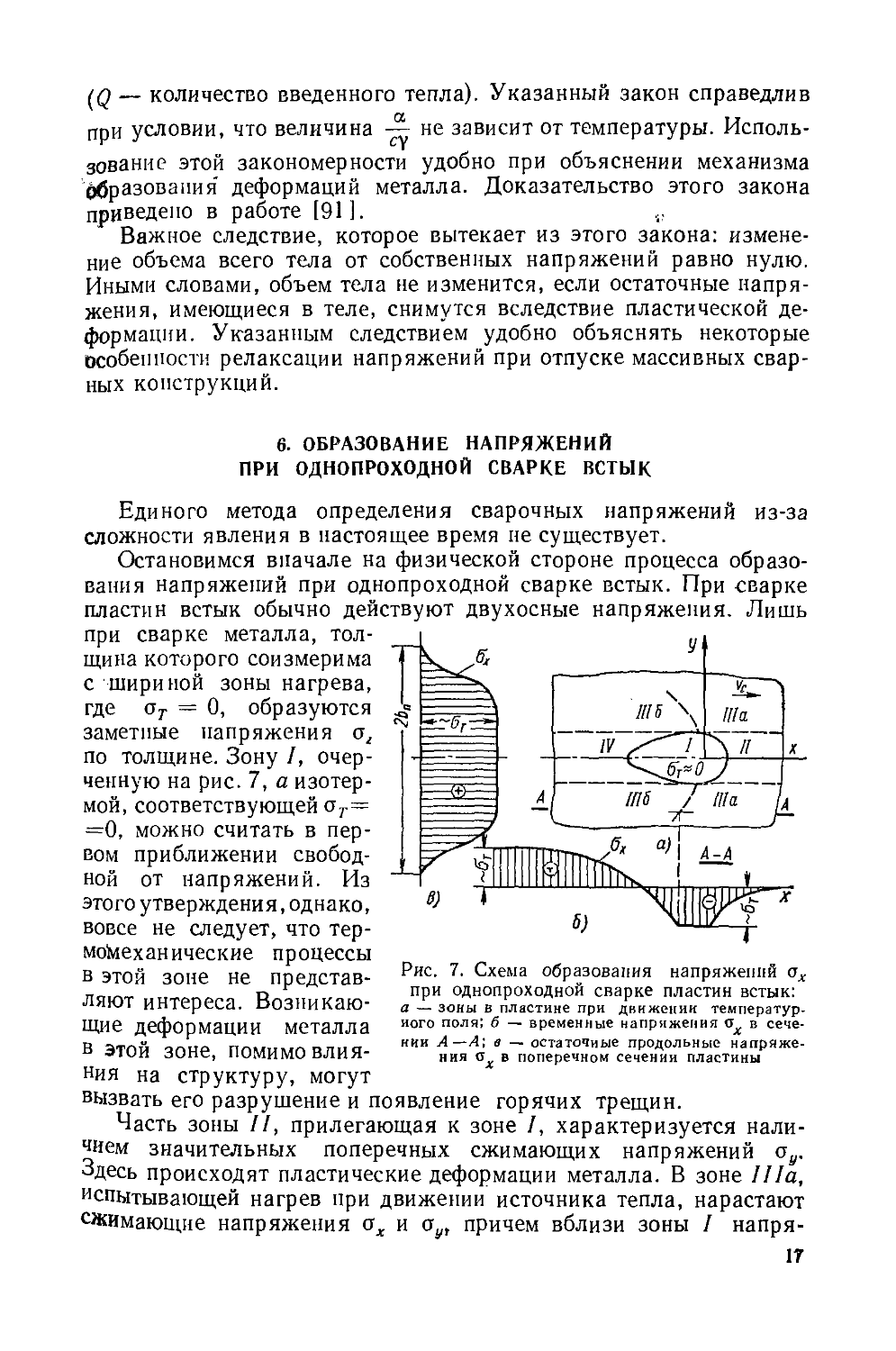

В методе Г. А. Николаева рассматривается распределение

деформаций и напряжений в сечении /—1, проходящем через точку

касания прямой, параллельной оси шва, к изотерме 600° С

(рис. 8, б). Температурные деформации продольных волокон

пластины равны величине аТ. Так как волокна связаны между собой

(гипотеза плоских сечений), в них возникнут дополнительные

деформации. На рис. 8, а деформаций укорочения показаны со

знаком минус, а деформации удлинения — со знаком плюс.

Пластические деформации показаны косой штриховкой, а упругие —

прямой. Величина упругих деформаций на участке /2 показана

в соответствии с зависимостью предела текучести стали Ст. 3 от

температуры (см. рис. 2).

Прямая mm' отражает положение сечения пластины и прово-

18

«г

а-500 ^~

11

{

г

С-оЦР

1

/

пится из условия уравновешенности эпюры на рис. 8, а.

Пластические деформации укорочения (на рис. 8, в они показаны

линией abdg) вызывают остаточные напряжения. Величина

пластических деформаций в зоне с температурой нагрева выше 600 С

определяется условно. В действительности пластические деформации

металла при остывании будут происходить с самого начала

кристаллизации вплоть до Т = 600° С.

Однако при температурах выше

600° С напряжения

образовываться не будут. Лишь начиная с

Т = 600° С возникающие

деформации будут вызывать

напряжения. По этой причине

деформация при Т > 600° С в расчет не

вводится и на рис. 8, а она

ограничена прямой gd.

Для определения остаточных

деформаций рассмотрим эпюру

пластических деформаций на

рис. 8, в. Она выражает

укорочение волокон, которое произошло

в зоне пластических деформаций.

Укорочение волокон обнаружится

при остывании металла и приведет

к образованию растягивающих

напряжений. Для определения

величины остаточных деформаций

необходимо провести прямую п —п'

так, чтобы площади у

положительной и отрицательной частей

эпюры были равны. При попытке

сделать это уравновешивание без

учета пластической деформации

обнаруживается, что

максимальная величинадеформации emax>er.

Следовательно, в данном

конкретном случае при остывании

будут происходить пластические деформации удлинения. На рис. 8, в

показана уравновешенная эпюра остаточных деформаций,

полученная в предположении, что металл идеально пластичен и

деформируется без упрочнения (допущение 3). Умножив эпюру

деформаций на модуль упругости металла Е, получим эпюру

остаточных напряжений.

Приведенный расчет показывает, что в низкоуглеродистых

сталях остаточные напряжения в шве и околошовной зоне достигают

предела текучести металла, а с учетом возможного упрочнения

металла при пластической деформации могут быть даже выше сгг.

19

в)

Рис. 8. Определение продольных

деформаций и напряжений при

сварке узких пластин [82]:

a — распределение температур и

деформаций в сечении /—/; б —

температурное поле и пластине при сварке;

в — эпюра остаточных деформаций в

пластине

Об этом же свидетельствуют многочисленные измерения

остаточных напряжений в сварных соединениях низкоуглеродистых

сталей, когда их величина оказывалась близкой к ат.

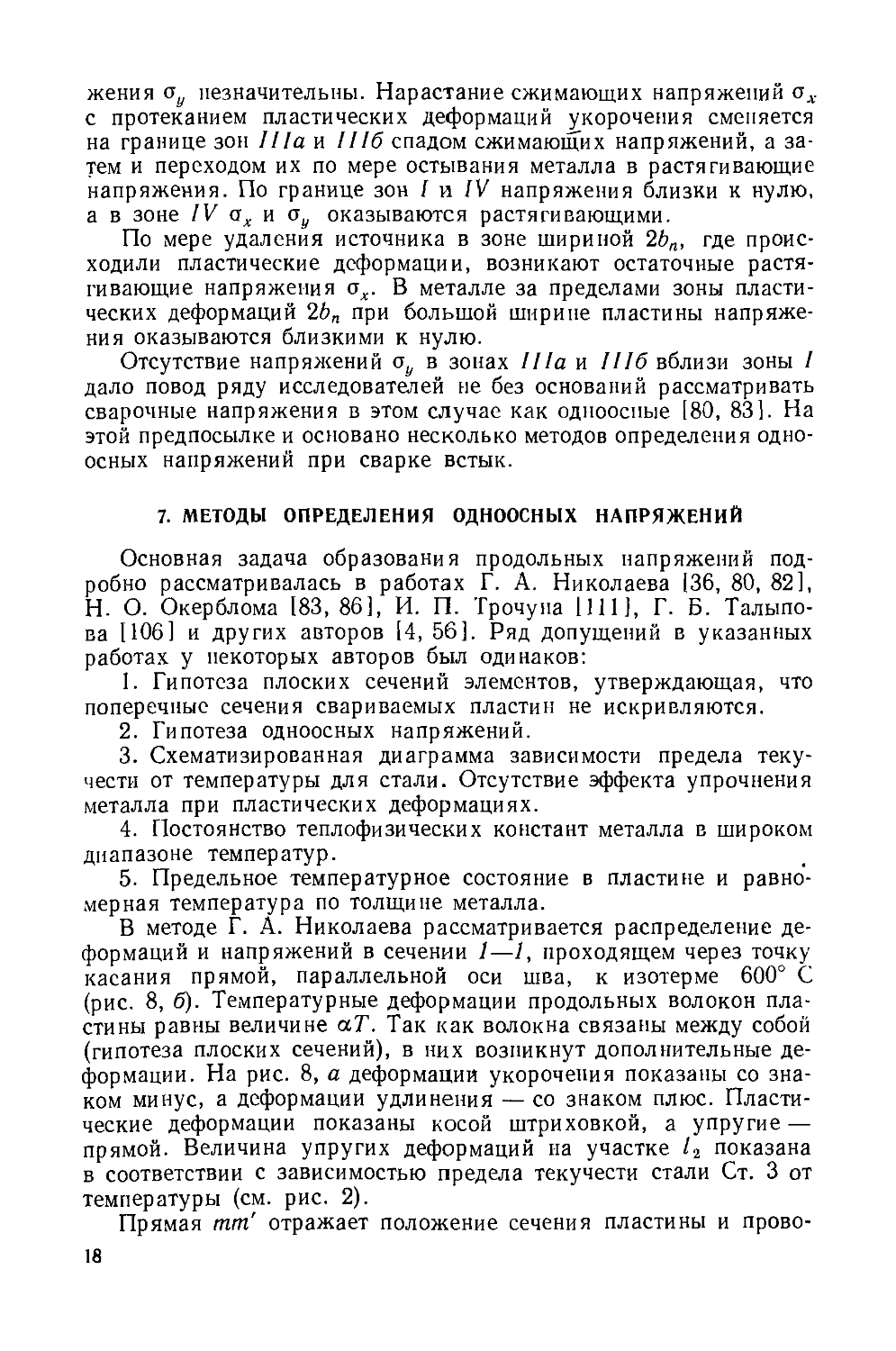

Аналогичным путем могут быть определены остаточные

деформации и напряжения при наплавке валика на кромку полосы

(рис. 9). В этом случае, кроме условия равенства нулю суммы

площадей при построении линии mm', необходимо соблюдать условие

равенства нулю суммы

моментов площадей. Эпюра

пластических деформаций показана на

рис. 9, а косой штриховкой, а

на рис. 9, б — линией adg.

Остаточные деформации

показаны на рис. 9, б прямой

штриховкой. Умножив значения

остаточных деформаций на

модуль упругости металла Е, в

определенном масштабе

получим эпюру остаточных

напряжений.

Уточненный метод

определения деформаций при сварке,

разработанный Н. О. Окербло-

мом, предусматривает

последовательный .учет пластических

деформаций, образуемых в

процессе сварки в течение всего

периода нагрева и остывания.

Здесь также принимается

гипотеза плоских сечений и

одноосных напряжений, но

рассматривается не одно сечение, как

в предыдущем методе, а

несколько (рис. 10, й). При

таком подходе в случае сварки

двух одинаковых широких

пластин эпюру температурных деформаций можно рассматривать

как эпюру максимальных температурных деформаций (рис. 10,6),

потому что в процессе движения источника каждая точка

пластины достигает в определенный момент времени максимальной

температуры.

При быстродвижущемся источнике тепла это равносильно

предположению о мгновенной сварке шва по всей его длине. Ширина

зоны пластических деформаций 2Ьп (рис. 10, в) получается больше,

чем по методу Г. А. Николаева. Остаточные напряжения для

низкоуглеродистой стали также оказываются равными пределу

текучести .

20

Рис. 9. Определение продольных

деформаций и напряжений при сварке

узких пластин [82]:

а — распределение температур и

деформаций в сечении / — /; б — эпюра

остаточных деформаций в пластине; в —

остаточный прогиб f полосы после остывания

И. П. Трочун [1111, рассматривая аналогичную задачу,

выделяет зону Ьх, где температура превышала 600° С, и зону Ь2, где

происходили пластические деформации (см. рис. 10). Зона Ьг

определяется в зависимости от жесткости пластины и режима

сварки. Напряжения во всей зоне

b -\- b2 условно приняты равными

пределу текучести.

Г. Б. Талыпов исследовал случаи

мгновенной укладки шва по всей

длине с привлечением теории

пластичности [1061. Перечисленные

методы определения одноосных

напряжений в общем правильно отражают

картину образования напряжений в

низкоуглерсдистьгх и некоторых

низколегированных сталях.

Остаточные напряжения в подавляющем

большинстве случаев оказываются

равными пределу текучести и это

подтверждается экспериментально.

При тщательно поставленных

специальных опытах можно было бы

обнаружить, что ширина зоны

пластических деформаций оказывается

меньше, чем это следует из расчета

по методу Н. О. Окерблома.

Заниженные значения к. п. д. процесса

сварки, принятые в работе [86], не

позволили обнаружить этого

расхождения между расчетом и

экспериментом.

С появлением титановых и

алюминиевых сплавов, у которых запас

температурной деформации по

сравнению с ег меньше, чем у низко-

углеродистых сталей, было

обнаружено, что остаточные напряжения в

них могут быть меньше ат, хотя по

упрощенным методам расчета они

Должны быть больше ат. Например,

в титановом сплаве ОТ4 запас относительной деформации аТ,

^и ее отсчитывать от Т = 700° С при а = 8,5-Ю-6, равен

Ь-103. Согласно гипотезе плоского сечения должны получиться

остаточные напряжения

о = 6,8-10~3? = 71 кГЫм1 (-710 Мн1мг),

т. е. близкие^ пределу текучести этого сплава, равного 70—

Рис. 10. Определение

продольных деформаций и напряжений

при сварке встык [86]:

а — температурное поле в

пластинах; 6 — распределение

максимальных температур и деформаций

в расчетном сечении пластины; в —

остаточные пластические

деформации

G00-800 Мн1м*).

Экспериментально измеренные

21

остаточные напряжения в стыковых соединениях сплава ОТ4

равны 30—40кГ/мм2 C00—400 Мн1мг), т. е. меньше ат.

Появление новых металлов привело к необходимости

дальнейшего исследования механизма образования сварочных напряжений

и более точного учета различных сторон явления. Перечисленные

выше методы могут быть использованы в основном для определения

одноосных остаточных напряжений в низкоуглеродистых и

некоторых низколегированных сталях.

Дальнейшее уточнение расчетных методов определения

сварочных напряжений, по-видимому, должно идти по пути применения

теории упругости и пластичности и более полного учета

происходящих физических процессов.

8. НАПРЯЖЕНИЯ В БЕСКОНЕЧНОЙ УПРУГОЙ ПЛАСТИНЕ

ОТ МГНОВЕННОГО ЛИНЕЙНОГО ИСТОЧНИКА

Многие задачи определения напряженного состояния решаются

при помощи методов, разработанных в теории упругости. Ряд

задач применительно к сварке при определенных допущениях

также может быть решен с

использованием теории упругости. Рассмотрим

общие положения метода.

Представим себе неравномерно

нагретое тело, в каждой точке которого

известна температура. Если бы

частицы тела не были связаны между

собой, то каждая из частиц

беспрепятственно увеличилась в объеме. Выделим

из тела элементарный кубик (рис. 11).

Вследствие бесконечно малых размеров

кубика неравномерностью температуры

вдоль граней можно пренебречь и

считать его равномерно нагретым до

некоторой температуры Т. Составляющие

деформаций кубика от нагрева до

температуры Т будут равны

Рис. 11. Элементарный кубик

из тела с напряжениями по

граням ах — а« = аг *=

аТЕ

' 1 — 2ц "

By — Е„

<*Т\ уху = у = у?.

0.

B)

Устраним эти деформации, приложив ко всем граням кубика

напряжения сжатия, равные

аТЕ

ах = ау = ог=— у—а-. C)

1 —2ц"

То что напряжения C) создадут деформацию, равную аТ,

можно проверить, подставив их в уравнение D), связывающее

деформацию с напряжениями:

-?-[<** —И К+ °*I-

D)

22

Приложив к каждому элементарному объему соответствующие

уравнению C) напряжения, устраним полностью деформации от

температуры. Затем «склеим» между собой все элементарные

объемы. Напряжения на границах элементарных кубиков будут

вычитаться, а разность этих напряжений создаст так называемые

объемные силы. По границам тела, где напряжения не вычитаются,

после «склеивания» кубиков будут действовать поверхностные

аТЕ

силы сжатия, равные 1 _2 ¦

В действительности в нагретом теле никаких поверхностных

и объемных сил нет. Поэтому полученные нами фиктивные

поверхностные и объемные силы следует снять, приложив к телу

силы противоположного направления. По поверхности тела

следует приложить нормальные поверхностные силы

•* = 7 = ^=Г?|- ©

Внутри тела прикладывают объемные силы X, Y, Z, величину

которых можно найти, если подставить напряжения C) в

дифференциальные уравнения равновесия F), которые должны при этом

удовлетворяться:

^4-^- + ^i + X=.0; '

дх ду ' дг ' '

даи дххи дхиг

ду ~Г дх "Г" дг

daz . дххг , дгуг , 7 _ л

~дТ^~дТ^~дТ+^

F)

С учетом того, что объемные силы прикладывают с

противоположным знаком и что тху = хуг = хгх = 0, находим из

уравнений F)

х = — ~^L. °Z. у ~ _ аЕ ?ZL у ~ аЕ дТ

i-2{idx> 1-2ц'а(/' *-- Y^2ji"dT- W

Таким образом, напряжения, возникающие от неравномерного

нагрева тела, складываются из трех составляющих:

1) так называемых гидростатических напряжений растяжения

или сжатия по всем направлениям

аТЕ

l—2{i'

при повышении температуры знак Т следует принимать

положительный, при понижении — отрицательный;

^) напряжений, возникающих от поверхностных сил E);

л) напряжений, возникающих от объемных сил G).

23

Решение задачи о распределении напряжений в неравномерно

нагретом теле состоит в отыскании этих трех составляющих.

Для случая тонкой пластины, где напряжения ог равны нулю,

составляющие напряжения имеют несколько иной вид:

1) гидростатические напряжения в плоскости

аТЕ

1

(8)

2) поверхностные силы по краю пластины

аТЕ

3) объемные силы

X=K = J??.; (9)

^-ДД; / = _--?-?.. A0)

1-Ц га ' l—цду к '

Более подробные сведения о решении температурных задач

можно найти в работах [ПО], [91]. Применим рассмотренный

метод к определению напряжений в бесконечной пластине от

мгновенного линейного источника тепла. Температурное поле от

такого источника без теплоотдачи [100] описывается следующим

уравнением

Т = &<'*• <">

Найдем температурные напряжения в пластине в

предположении, что металл является абсолютно упругим, а теплофизиче-

ские и механические коэффициенты постоянны во всем диапазоне

температур. Задачу будем решать в полярных координатах.

Составляющая гидростатического напряжения определяется

просто по уравнениям (8) и A1):

г»

aEqdt 4a t /ir>\

g» = «<. = -(Г-рНяШ* • <12)

Температура на краю бесконечно большой пластины равна

нулю. Поэтому поверхностные силы (9) также равны нулю и

никаких напряжений в пластине не вызовут. Объемные силы A0),

которые в полярных координатах запишутся как

о _ а? дТ_

К ~ 1 — ц дг '

вызовут напряжения, для определения которых рассмотрим

элементарную объемную силу dR = Rdp на расстоянии р от начала

24

координат и определим напряжения от этой силы внутри и вне

круга с радиусом р (рис. 12):

а) внутри круга с радиусом р

°гвы = О/,

1+ц

dR\

A3)

б) вне круга

гнар

О/ —

'нар —

^ 1~Ц Р1

*rdR;

±-?dR.

A4)

Определим напряжения в точке А, находящейся на

расстоянии г — г0. от всех объемных сил, действующих в пластине.

Вначале найдем напряжение а, от объемных сил, действующих

внутри круга (г = г0). Для

этого необходимо

интегрировать выражение A4) в

пределах от 0 до л0:

°<«в

т^-5-«-

aEaq dt

9М&

X

1-е

2лШо

г2 / г2

Aat \ т Aat

A5)

3

^f^

Объемные силы,

действующие вне круга (г =/-„),

вызовут в точке А

напряжения а.

Рис. 12. Объемная осесимметричная

сила dR, действующая на расстоянии р

в бесконечной пластине

'нар

'нар

-I

1+Ц

dR

1 -}- /* &Eq dt

1

4al

2 ""ч 1 — ц 8л Ш

Суммируя напряжения A2), A5) и A6), находим

A6)

п, „ I _ , aEq dt

А

Л ~Л

¦2е

Aat

A7)

25

Аналогично находим аг:

aEqa dt

1

A8)

Если решать задачу с осесимметричным распределением

температур Т в общем виде, то получим

_С а?

2

С_

2

-~§Trdr;

О

aTE + ^L§Trdr,

A9)

где С — произвольная постоянная, определяемая из краевых

условий на наружном контуре пластины. Для бесконечной

пластины С — 0.

Проанализируем полученные результаты. На рис. 13 показаны

кривые напряжении ar, at и

аТЕ в безразмерных значениях

агА, otA; —aTEA, где А =

= _ .,. Величина —ait вы-

ражает напряжения, которые

возникают в стержне, нагретом

до температуры Т, в случае

жесткого закрепления его

концов.

Обращает на себя внимание

сложный характер

распределения напряжений аг и at,

который существенно отличается от

характера распределения

температур. Несмотря на то что во

всех точках пластины

произошел нагрев металла и,

казалось бы, должны действовать

только сжимающие

напряжения, в пластине имеется

значительная область с растягивающими напряжениями а).

Максимальные напряжения при г = 0 в 2 раза меньше величины

—аТЕ. Это объясняется податливостью окружающего металла

вследствие упругости по сравнению с абсолютно жестким его

закреплением. Полученные результаты косвенно указывают на

необходимость учета двухосности напряжений в случае сварочного

нагрева и снижение напряжений вследствие упругости металла.

26

Рис. 13. Распределение напряжений

а, иО| в бесконечной пластине от

мгновенного линейного источника

тепла

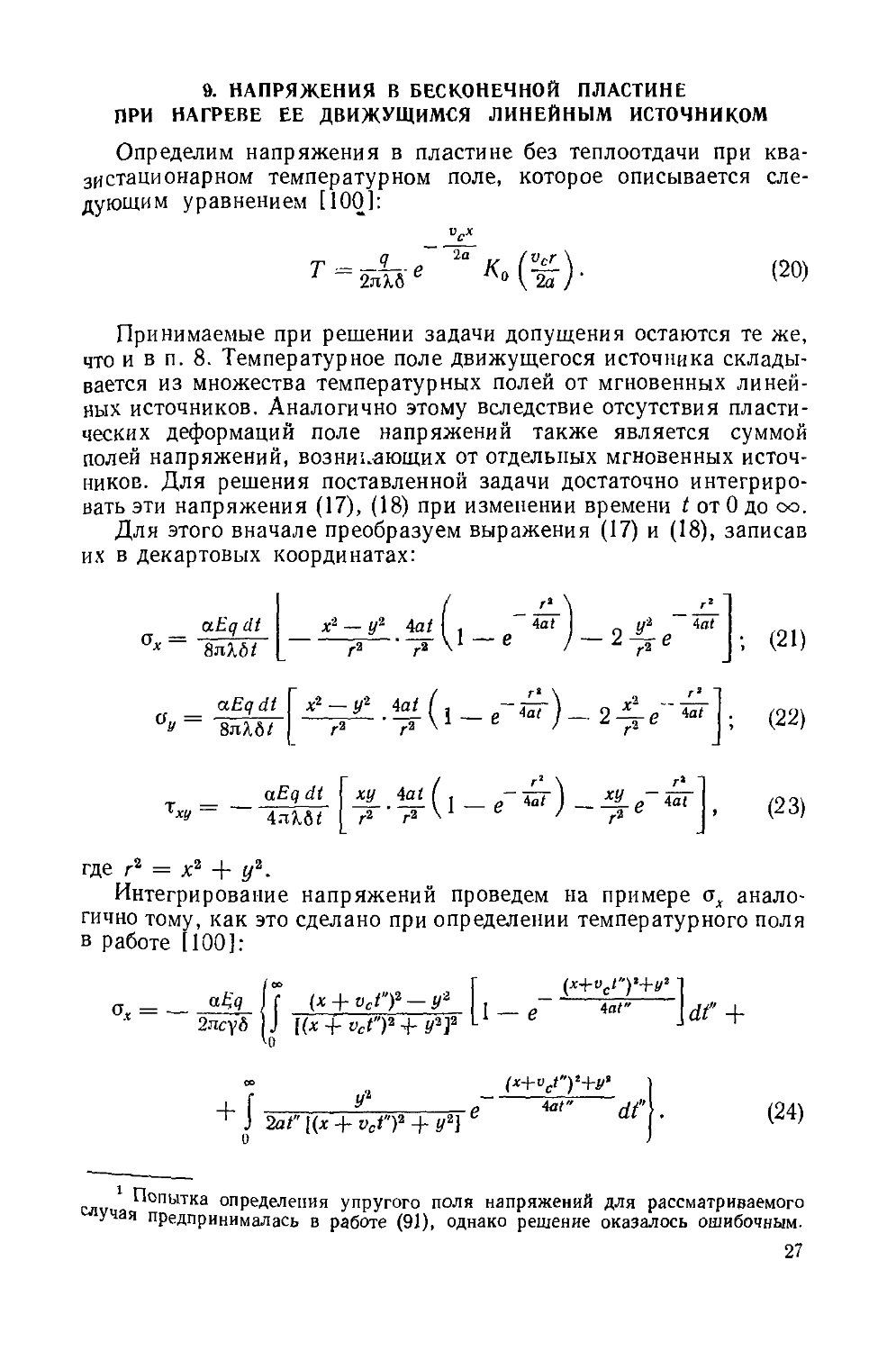

9. НАПРЯЖЕНИЯ В БЕСКОНЕЧНОЙ ПЛАСТИНЕ

ПРИ НАГРЕВЕ ЕЕ ДВИЖУЩИМСЯ ЛИНЕЙНЫМ ИСТОЧНИКОМ

Определим напряжения в пластине без теплоотдачи при

квазистационарном температурном поле, которое описывается

следующим уравнением [100]:

Т =

2а

2jU6

*.(?)¦

B0)

Принимаемые при решении задачи допущения остаются те же,

что и в п. 8. Температурное поле движущегося источника

складывается из множества температурных полей от мгновенных

линейных источников. Аналогично этому вследствие отсутствия

пластических деформаций поле напряжений также является суммой

полей напряжений, возникающих от отдельных мгновенных

источников. Для решения поставленной задачи достаточно

интегрировать эти напряжения A7), A8) при изменении времени t от 0 до оо.

Для этого вначале преобразуем выражения A7) и A8), записав

их в декартовых координатах:

о\. =

aEq dt

~8nX6t

¦ уг Aat

r, ¦• r% vl

Aat

24*

r2

Aat

aEq dt

8лХ61

x* - i/2

Aat

A — e 4al )

Aat

T =r

lxy —

aEq dt

4яШ

^.?(i-r?)-i»r?

; B1)

B2)

B3)

где r2 = x2 4 У2-

Интегрирование напряжений проведем на примере ах

аналогично тому, как это сделано при определении температурного поля

в работе [100]:

(х + vcf'f - у*

= аЧ { (* 4 Vet У — У

2ясуд J Цх 4 vct"Y 4 У2}

+ J

(x+vcty+y'

1-е

(x+Vgty+i/'

Aat"

dt" +

2at" Цх + vct"? 4 У2}

Aat"

dt").

B4)

Попытка опРеДеле»ия упругого поля напряжений для рассматриваемого

Учая предпринималась в работе (91), однако решение оказалось ошибочным.

27

Дифференцируя выражение B4) по а и интегрируя затем по /,

получаем

до*

да

aEq

2лсу6

•2а

2аа

B5)

Интегрируя выражение B5) по а в пределах от а до оо, находим

разность ах — ах. Производя вначале подстановку

2а

= z,

а затем

d\ze r [КМ—уКЛг)\\=е r KQ(z)dz-

X

-(l--?)ze~~* Kdz)dz,

находим

ох—ох =

aEq

2псудс

bl-^'^WSb-r *¦(?)] +

X

+ ге~~2\К0(г)-~КЛг)]

Lz->0 ' -I

Находя предел при z

тельно получим

aEq

B6)

О и учитывая, что ах = 0, оконча-

ау = —

°у =

АпХЬ

2а

Аналогично определяются ау и тху:

¦ У к (v?\ _ 2а У

2а_

Ус

2а

aEq

2а

B7)

B8)

B9)

Впереди источника х > 0; позади л: < 0.

Результаты упругого решения, безусловно, не выражают

точных количественных зависимостей напряжений от распределения

температур при сварке, однако дают важные представления о

качественной картине их распределения. Кроме того, упругое

решение в дальнейшем может быть использовано для отыскания

упруго-пластического решения задачи и определения зоны

пластических деформаций и величины усадочного усилия при сварке.

По результатам, представленным на рис. 14, интересно отметить,

что напряжение ох заметно меньше величины аТЕ, в особенности

28

при малых значениях безразмерного расстояния ^, где оно

в 1,5—2 раза отличается от напряжений в жестко закрепленном

сТержне. Это снижение указывает на упругую податливость

окружающего металла. Напряжения ах в поперечном сечении (рис. 14,

б) также отличаются от эпюры напряжений —аТЕ, которые

возникли бы в неподвижно закрепленных волокнах металла.

Еще большее отклонение величины продольных напряжений ах

от —аТЕ наблюдается при нагреве кромки полубесконечной пла-

Рис. 14. Напряжения в

упругой пластине при

квазистационарном

температурном поле от

движущегося линейного

источника тепла:

а —- по оси движения

источника у = 0; ах —

продольные напряжении в

бесконечной пластине; а

—поперечные напряжения в

бесконечной пластине; ог —

продольные напряжения в

полубесконечной пластине

при движении источника по

краю; — U.TE —

напряжения, пропорциональные

температуре при у = 0; б — в

поперечном сечении беско-

v х

вечной пластины при . =

by

-аТЕ

т

*6

0

\\

-б\

1

—

ь

V-

1-аТЕ

fy

¦бир

-2 а) 0

0

-б

б*

чхТЕ

yd

Та

5)

-1; о-„

продольные напряжения; —аТЕ —

напряжения, пропорциональные температуре Т, возникающие при жестком закреплении нагретого

металла

стины подвижным линейным источником. Для определения

напряжений ах по краю пластины 1 достаточно разрезать

бесконечную пластину на две части по оси и снять напряжения ау. Снятие

напряжений ау по краю пластины путем приложения

противоположных по знаку сил дает величину, равную разности

напряжений ах и ав в формулах B7) и B8) [ПО]:

aEq

*кр

_**"•-**'№)-?]'¦

2ЛХ6 |/'б"л" '4i\_^~,/~^'j • C°)

^Сравнение напряжений ох и —аТЕ по краю полубесконеч-

нои пластины (см. рис. 14, а) убеждает з том, что значительная

часть температурной деформации аТ снимается за счет податли-

металл ^еНИЯ °у и Тл* п0 краю пластины равны нулю, так как поверхность

» . свободна от нормальных и касательных напряжений.

Щп х означает знак величины х.

29

вости менее нагретого окружающего металла. При х = О ах

является конечной величиной, в то время как —аТЕ ->- оо.

Температурные напряжения при известном распределении

температур удается определить, как правило, в простейших случаях.

Например, определение напряжений в пластине при нагреве ее

подвижным линейным источником тепла с учетом теплоотдачи

встречает серьезные трудности. В таких случаях целесообразно

прибегать к приближенному определению температурных

напряжений при помощи метода, изложенного в п. И, и цифровых

вычислительных машин (ЦВМ); температурные напряжения в

пластине могут быть вычислены при любом заданном распределении

температуры.

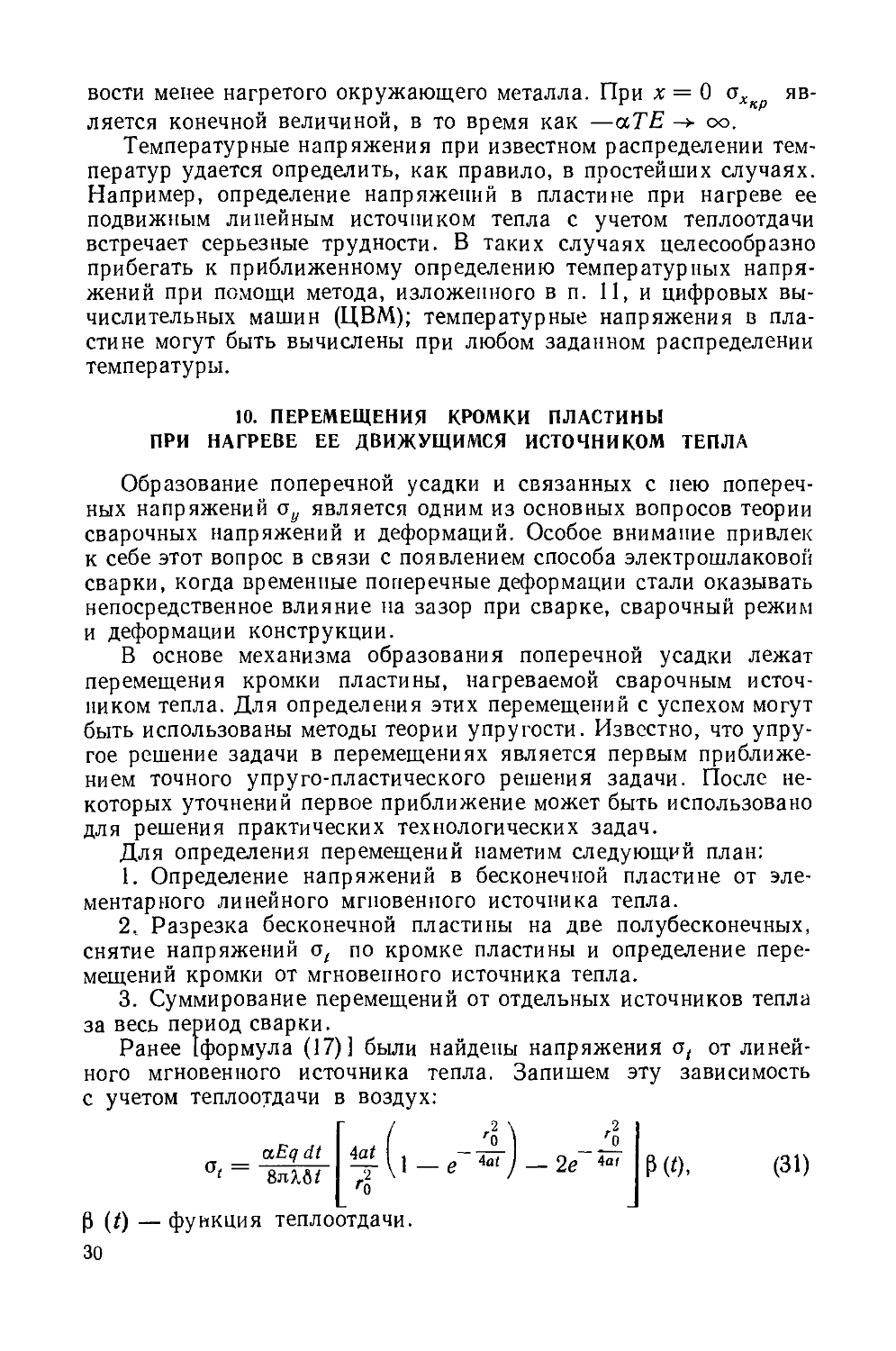

10. ПЕРЕМЕЩЕНИЯ КРОМКИ ПЛАСТИНЫ

ПРИ НАГРЕВЕ ЕЕ ДВИЖУЩИМСЯ ИСТОЧНИКОМ ТЕПЛА

Образование поперечной усадки и связанных с нею

поперечных напряжений ау является одним из основных вопросов теории

сварочных напряжений и деформаций. Особое внимание привлек

к себе этот вопрос в связи с появлением способа электрошлаковой

сварки, когда временные поперечные деформации стали оказывать

непосредственное влияние на зазор при сварке, сварочный режим

и деформации конструкции.

В основе механизма образования поперечной усадки лежат

перемещения кромки пластины, нагреваемой сварочным

источником тепла. Для определения этих перемещений с успехом могут

быть использованы методы теории упругости. Известно, что

упругое решение задачи в перемещениях является первым

приближением точного упруго-пластического решения задачи. После

некоторых уточнений первое приближение может быть использовано

для решения практических технологических задач.

Для определения перемещений наметим следующий план:

1. Определение напряжений в бесконечной пластине от

элементарного линейного мгновенного источника тепла.

2.. Разрезка бесконечной пластины на две полубесконечных,

снятие напряжений ot по кромке пластины и определение

перемещений кромки от мгновенного источника тепла.

3. Суммирование перемещений от отдельных источников тепла

за весь период сварки.

Ранее [формула A7)] были найдены напряжения ot от

линейного мгновенного источника тепла. Запишем эту зависимость

с учетом теплоотдачи в воздух:

aEq dt

8л Ш

г2 \ г2

4at ' « -'" ш I 2е ial

Р (t) —функция теплоотдачи.

30

Р (О- CD

-i/y^uc/i\L,n илак* i n ri_y на Д1эс част n upnjiv/i\nm пи iv^jdnj пстрн'

жения О/. Снятие напряжений а, вызовет перемещение

прямолинейного края пластины. Для определения перемещения в точке О

воспользуемся формулой [J10]

vo=A\p\n±dr-±±^lpdr, C2)

где Р = at — распределенная нагрузка (рис. 15);

d — произвольная постоянная величина.

В нашем случае распределенная нагрузка р действует слева

и справа от точки 0 с координатой г — х, для которой определяется

перемещение.

П

PI HI

0,8

0,6

0,1

0,2

0

'0 -/

5 -1С

? -5 0

5

10 5 Р

Рис. 15. Нагрузка р = —at по краю Рис. 16. Перемещение кромки ллас-

полубесконечной пластины тины при нагреве ее мгновенным

линейным источником

Перенесем начало координат в точку х и проинтегрируем в

пределах от 0 до оо нагрузки слева и справа от точки х. После

преобразований получим

vr =

2aqae 4a' dt

^«--(тУ*- "-

2V at'

C3)

После разложения sh в ряд и интегрирования находим

aqaP(t)dt

я'/2Я6 Vol S

„2л

1 + 2j 22" B" + О п\

C4)

Р =

Vat

Выражение C4) описывает кривую перемещения кромки

пластины от нагрева мгновенным линейным источником. В

дальнейших расчетах присвоим перемещениям кромки знак плюс в

отличие от знака минус в формуле C4).

На рис. 16 показаны значения функции q> (р), заключенной

Фигурные скобки формулы C4). Ординаты кривой на рис. 16

31

пропорциональны перемещениям кромки от нагрева мгновенным

источником. Вводя заменяющую функцию ф (рK ^ ф (р),

находим

aqV_a_ ,$JJ)(q

Vn?lb Vt

¦ к,-

+ C2e

-*,

X*

+ Сяе *' at

dt. C5)

Определимдтутем интегрирования формулы C5) суммарное

перемещение кромки v от бесчисленного множества элементарных

мгновенных источников, выделивших тепло на участке 0 — оо

в различное время. Функцию теплоотдачи при условии

постоянства коэффициента

теплоотдачи ат примем по Н. Н.

Рыкали ну р (/) = е~ы ;

V

МП

',5

-J*

2о7

губ '

1,0

0,5

О

150 100 50 0 -50 хсм

Рис. 17. Перемещение кромки

полубесконечной пластины при нагреве ее

движущимся линейным источником

тепла:

см* Ice к.

а<7

nvccyd

з

2

Ct

У

ba

+ */

X

VgX

X exp — 2kt —

2v,

И Г

+ kAk

.C6)

n-«

а = 13. 10"" 1/град; а = 0,08

X= 0.376 дж/см- сек- град; су =

= 4,8 дж/'см3град; Ь = 0,693- Ю-4 '/"*•

»? = 0,0222 см/сек; 6 = 20 ел; <7 =

= 31 300 дж/сек

Л

Для точек впереди

источника х >• 0, позади источника

*<0, Cl = 0,872; с2 = 0,112;

с3 = 0,016, &й = 0,175; /г2 =

= 0,022; k3 = 0,003.

На рис. 17 показана типичная кривая перемещений кромки

полубесконечной пластины, нагреваемой движущимся линейным

источником тепла. В случае сварки двух пластин кромки движутся

навстречу друг другу, свариваются, а затем после остывания дают

поперечную усадку шва. Можно отметить два обстоятельства,

вытекающие из полученных результатов.

1. Площадь, заключенная под кривой перемещений для

мгновенного источника (см. рис. 16) или для непрерывно-действующего

движущегося источника (см. рис. 17), пропорциональна 2а, а не

а. Это также следует из закона изменения объема (п. 5) —

приращение площади листа от нагрева, пропорциональное

коэффициенту 2а, полностью реализуется в перемещении края листа.

2. В случае отсутствия теплоотдачи (Ь = 0) перемещение

кромки позади источника остается постоянным сколь угодно долго,

даже при остывании и сокращении металла кромки.

32

Полученные результаты позволяют вскрыть механизм

поперечной усадки и вывести количественные соотношения для

определения временных и остаточных поперечных деформаций.

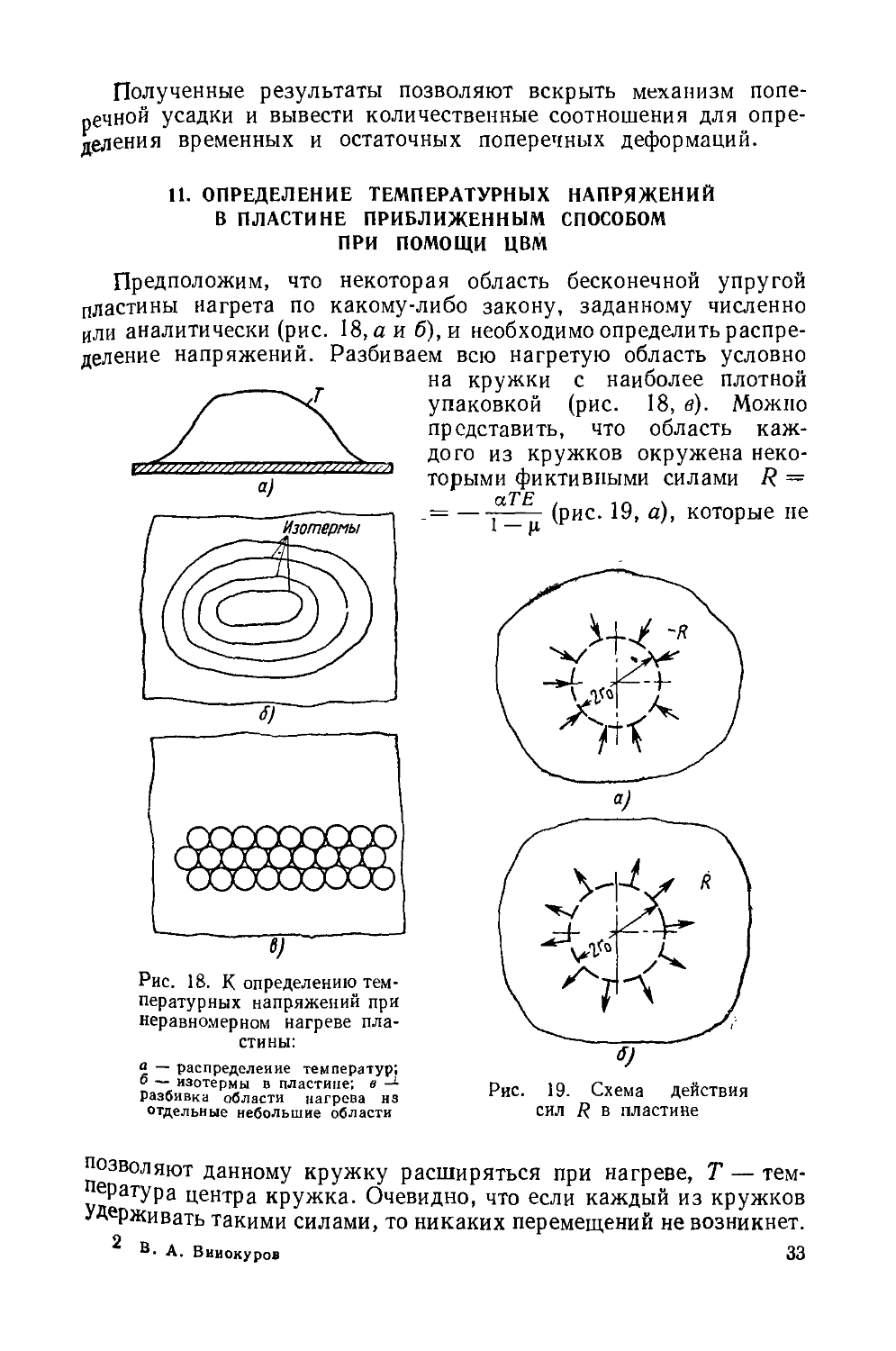

11. ОПРЕДЕЛЕНИЕ ТЕМПЕРАТУРНЫХ НАПРЯЖЕНИЙ

В ПЛАСТИНЕ ПРИБЛИЖЕННЫМ СПОСОБОМ

ПРИ ПОМОЩИ ЦВМ

Предположим, что некоторая область бесконечной упругой

пластины нагрета по какому-либо закону, заданному численно

или аналитически (рис. 18, а и б), и необходимо определить

распределение напряжений. Разбиваем всю нагретую область условно

на кружки с наиболее плотной

упаковкой (рис. 18, в). Можно

представить, что область

каждого из кружков окружена

некоторыми фиктивными силами R =

.= —_ (рис. 19, а), которые не

Рис. 18. К определению

температурных напряжений при

неравномерном нагреве

пластины:

о — распределение температур;

6 — изотермы в пластине; в —

Разбивка области нагрева на

отдельные небольшие области

Рис. 19. Схема действия

сил R в пластине

позволяют данному кружку расширяться при нагреве, Т — тем-

ература центра кружка. Очевидно, что если каждый из кружков

Удерживать такими силами, то никаких перемещений не возникнет.

в- А. Винокуров

33

В пластине будут действовать только гидростатические

напряжения

Ввиду того что никаких фиктивных сил в теле не существует,

их необходимо снять, приложив силы противоположного

направления (рис. 19, б). От сил одного кружка согласно уравнениям A3)

и A4) возникнут напряжения:

а) в самом кружке

б) за пределами кружка

°,. = —^-4*: C9)

где гр — расчетный радиус приложения сил R, который должен

быть несколько больше действительного радиуса кружка, чтобы

учесть «плотность упаковки» кружков, связанную с наличием

«пустот» между отдельными кружками. Расчетный радиус связан

с радиусом кружка гр при плотности расположения кружков,

показанной на рис. 18, в, следующей зависимостью:

Гр'—i-r^ D1)

Применяя метод суперпозиции (наложения) полей напряжений

C9) и D0) от всех кружков при снятии фиктивных сил, можно

получить распределение напряжений при заданном

неравномерном нагреве пластины. Операцию суммирования напряжений ввиду

ее трудоемкости и продолжительности целесообразно производить

при помощи ЦВМ. Для этого в ЦВМ хранится для каждого кружка

следующая информация: координаты центра кружка х и у,

величина R, компоненты напряжения ох, ау и тху. По мере снятия

сил R к напряжениям ох, ау и %хУ каждого кружка добавляются

напряжения Лег*,,; &оУо и Ат^0, возникшие от снятия сил R у

других кружков.

Перевод напряжений аГо и ои, выраженных в полярных

координатах, в декартовы координаты производится по формулам

Ч„ - ¦

ч-

1-и г1 р Д*2 , 1-1* г1 п &у\

2 Дга А Да» ' 2 Дг" А Дг* »

1-ц ^ р Д(/2 . 1-ц ?Р р Дд=* .

2 Дг» А Да2 "т" 2 Дл* А 17*"»

34

АЬу. = - A

Л

Ах Ay

Р) Дг2 R Дг

D2)

где

дг2 = Ах2 + Аг/2; Ах = хп — х0; Ау = уп — Уо;

х , Уп ~~ координаты центра кружка, в который направляются

Аах„; АоУо; Аххуо;

х0, у0 —- координаты центра кружка, у которого снимаются

фиктивные силы R.

Если пластина не является бесконечно большой или в ней

имеются какие-либо отверстия, то после получения

температурных напряжений в

бесконечной пластине

необходимо учесть наличие

отверстий или ограниченность

размеров пластины. Для

этого область отверстия

разбивается на кружки и

предполагается, что

металл отверстия не

воспринимает никаких упругих

деформаций, т. е. ат = 0. Иными словами, необходимо решить

пластическую задачу, когда имеется область идеально

пластичного металла, у которого ат = 0.

Рис. 20. Схема расположения кружков с

ат = 0 при расчленении бесконечной

пластины на две полубесконечных

Рис. 21. Схема разбивки области нагрева от подвижного

источника тепла в пластине на кружки различного диаметра

На рис. 20 приведен пример разбивки на отверстия границы

полубесконечной пластины при выполнении указанного

граничного условия.

Если поле температур обладает резко отличающимися

градиентами температур, то разбивка пластины на кружки одинакового

Размера оказывается нерациональной. Например, если

необходимо получить распределение напряжений при нагреве пластины

Зб

движущимся источником тепла с учетом теплоотдачи, что трудно

выполнить аналитически, то разбивку целесообразно выполнить

так, как показано на рис. 21. В этом случае в зоне больших

градиентов температуры имеются кружки малого диаметра, а в

области малых градиентов — большого диаметра. Зависимость

расчетного радиуса кружка от фактического при данной упаковке

кружков выражается формулой D3)

D3)

где v = arcsin

1

1 + р'

sin2l

-у-

V Ра 4- 2р

sin -2-1/ 1 + 2 cos

cos2 JL

1

р =

угол между смежными лучами, проходящими через центры

кружков (см. рис. 21).

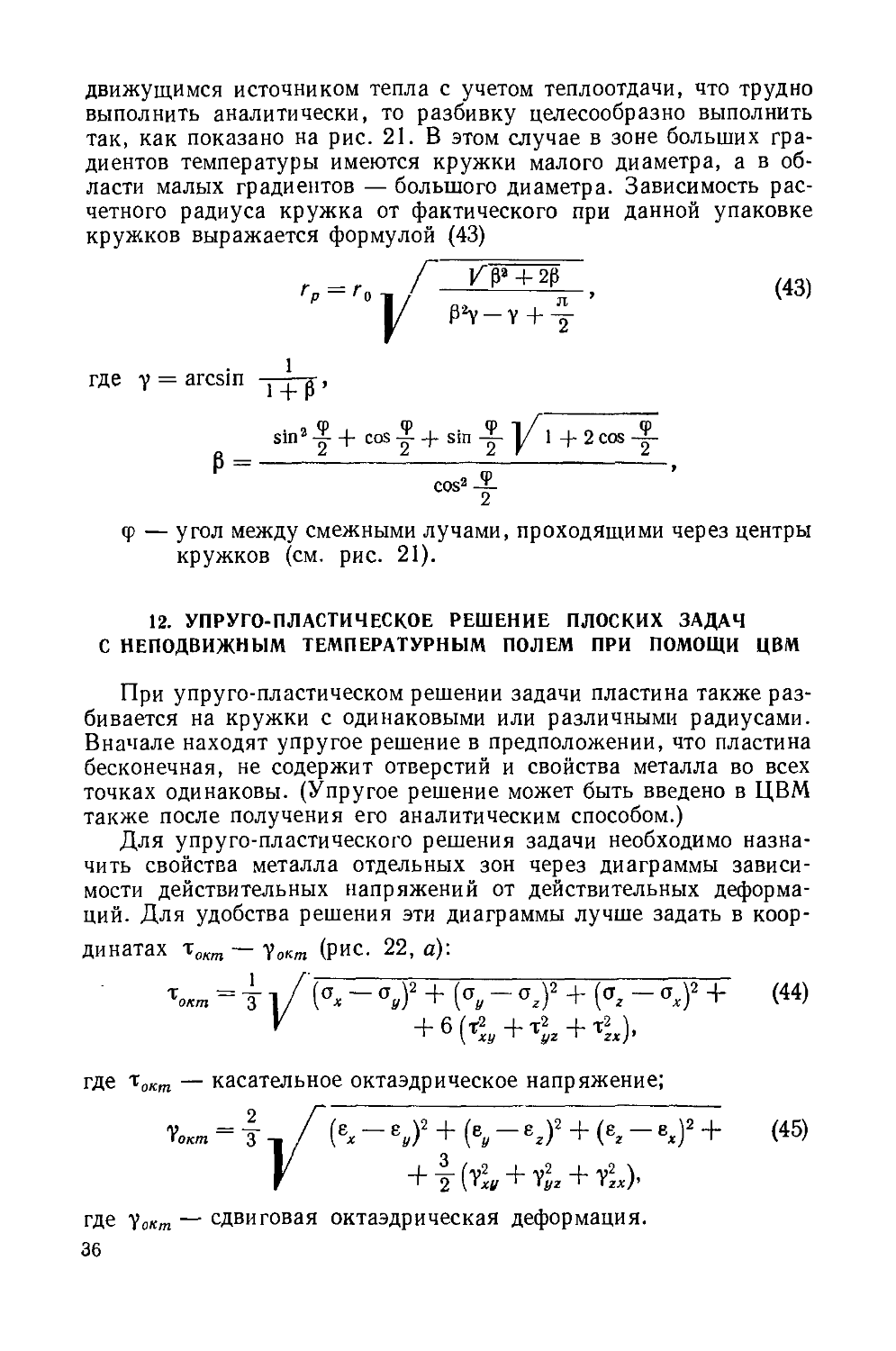

12. УПРУГО-ПЛАСТИЧЕСКОЕ РЕШЕНИЕ ПЛОСКИХ ЗАДАЧ

С НЕПОДВИЖНЫМ ТЕМПЕРАТУРНЫМ ПОЛЕМ ПРИ ПОМОЩИ ЦВМ

При упруго-пластическом решении задачи пластина также

разбивается на кружки с одинаковыми или различными радиусами.

Вначале находят упругое решение в предположении, что пластина

бесконечная, не содержит отверстий и свойства металла во всех

точках одинаковы. (Упругое решение может быть введено в ЦВМ

также после получения его аналитическим способом.)

Для упруго-пластического решения задачи необходимо

назначить свойства металла отдельных зон через диаграммы

зависимости действительных напряжений от действительных

деформаций. Для удобства решения эти диаграммы лучше задать в

координатах гокт— у0Кт (рис. 22, а):

\кт = у i/К - °,J + К - <д2 + К - °.J +

где ъ0Кт — касательное октаэдрическое напряжение;

D4)

/'

уокт=4., / (% - *ут + (% - <д2+(в, - <д2 + D5)

+ т [у\у + vl + yL>

где у0Кт — сдвиговая октаэдрическая деформация.

36

Для отверстий и краев пластины задают диаграмму с а, =0

(рис. 22, б). Такие же диаграммы задают для

высокотемпературных областей, где предел текучести металла также близок к нулю.

Для зон со свойствами металла, отличающимися от свойств при

комнатных температурах, назначают диаграммы с

соответствующими значениями G и от (тг).

В ЦВМ направляются и хранятся для каждого кружка:

координаты центра кружка х, у, тип диаграммы %0Кт — у0Кт,

компоненты деформаций гх, еу, ег, уху, компоненты напряжений ах,

о %ху. Упруго-пластическое решение задачи проводится за ряд

приближений в следующей последовательности. Для каждого

(опт ,

5)

hunt

Рис. 22. Диаграммы хокт —уокт для различных зон:

а — для материальной зоны; б — для зон отверстий; зон,

находящихся за пределами пластины и зон при высоких

температурах, где оу = 0

кружка вычисляется уокт по формуле D5) по хранящимся в

памяти машины гх, гу, ег, уху. Затем по соответствующей для

данного кружка диаграмме определяется х0Кт и по формулам D6)—

D8) — значения напряжений, соответствующие известным

деформациям:

<=2

оу-2

1 окт

Уокт

^окгп

Уокт

т'„. =

"(в* е

(в — е

V У

Ъокт ,

ср.

ср

) + Кг,

'ср>

)+*«,

ср'

ху

Уолт

ху'

D6)

D7)

D8)

где /с =

1 — 2ц

Полученные напряжения а'х, а' и т' могут не соответствовать

хранящимся в памяти машины напряжениям ох, ау, %ху. Поэтому

Для каждого кружка определяются разности напряжений

Ао'„ = о — а':

4 = V

Ат'ху = V

V

Хху>

D9)

37

которые надлежит устранить путем приложения по контуру

кружка некоторых фиктивных сил. Данные фиктивные силы

вызывают изменение напряжений и деформаций как в самом

рассматриваемом кружке, так и во всех остальных кружках.

Приращения деформаций и напряжений вычисляются по

следующим формулам и добавляются к хранящимся значениям

деформаций и напряжений:

а) в самом кружке

До- =

±±-Е

8

До'

_ — 3 + и

до^^гцда,

-1+Зц

8

-1+Зц

8

Да';

Да,;

Дт =

l+|i

4 - AV

Де„

J_ Г 5 + 2ц — 3|л2

Е 8

ч-шр*-**;]:

AVW

б) в остальных кружках

4G Т^*

. . , Д*2 . , Д#

До_ = До, ^гзг + Да

'г Дг2

д . 2А*Д</

< Дг2 rt дга

. , , Дх2 А , Д(/2 . . , 2Д*Д</

До,, = До,-т-т- + Да, тт + Дт,, —гт2-;

# * Да" ' Дл- г< Дг2 '

д*2._ ьуг

А^ = (Да;-До;)^+Дтл/

Дг2

E0)

F1)

F2)

E3)

E4)

E5)

E6)

E7)

E8)

E9)

где

До' =

— М

г~„ Аах + До,

Д/-2 I

р —х , —^

1+Ц

4Дл2

Дг4

5

X

(Да;2 — Ду2) ^х ^у + 2Дд: Д г/ Дт;

¦»*

38

X

F0)

An'- l~*A- Д^ + А(ТУ

aQ' ~ 2 Дг» 2

1 + p _?^,

4Дг2 Дл4

(Дл:2 — Дг/2) Agjc g A°y + 2Дх А г/ Ат;

xii

F1)

д<(

3rl

4Дла \ Дл4

?

Да, — Да'

2Ax Ду % V

(Ax2 — Д г/2) Ат'

*y

F2)

Приращения деформаций вычисляются по известным формулам

теории упругости:

Де,

Ав, =-|-(Аож + Лоу);

Ду.

Дт

ед

w

F3)

Дл: и Ау определены в п. 11.

Добавки напряжений и деформаций производятся после

определения и запоминания Ао'х, Аа'у, Ах'ху для всех кружков пластины.

После суммирования добавок заканчивается первое приближение.

Так как при осуществлении добавок нарушается соответствие

между ах и а'х, о и а', тху и %'ху, то все операции повторяются

снова. Этот процесс приближений продолжается до тех пор, пока

разности Аа'х, Ав' и Ах' не окажутся пренебрежимо малыми.

Изложенный метод решения основывается на теории малых

упруго-пластических деформаций, но благодаря использованию

ЦВМ позволяет значительно расширить имеющиеся возможности.

Снимаются ограничения в отношении равноценности свойств

металла );з различных точках пластины, распределение температуры

может иметь практически любой характер.

Однако решение будет правильным, если соблюдаются условия

простого температурного нагружения [8]. В противном случае

решение необходимо выполнять за несколько этапов, каждый из

которых соответствует конкретному промежуточному полю

температур. При протекании пластических деформаций одному и тому же

Распределению нагрузок могут соответствовать различные поля

Напряжений в зависимости от того, в какой последовательности

Эти нагрузки прикладывались.

»а

13. ОПРЕДЕЛЕНИЕ ВРЕМЕННЫХ И ОСТАТОЧНЫХ НАПРЯЖЕНИЙ

ПРИ ПОМОЩИ ЦВМ ПРИ СВАРКЕ ПЛАСТИН ВСТЫК

Упруго-пластическое решение задач в случае перемещающегося

поля напряжений в металле с переменными свойствами является

чрезвычайно сложным. В настоящее время еще не существует

достаточных физических предпосылок, чтобы рассматривать процесс

сложного нагружсния металла с активной и пассивной

деформацией при одновременной перемене знака пластической деформации

при разгрузке. В связи с этим для упруго-пластического решения

сварочных задач, помимо разработки принципа расчета на ЦВМ,

необходимо было выбрать такие физические предпосылки для

условий протекания упруго-пластических деформаций, которые бы

удовлетворяли известным данным теории пластичности, но

позволили ставить задачу со сложным нагружением. С учетом

последнего замечания, а также с учетом реальных значений величины

пластической деформации при сварке были выбраны следующие

физические предпосылки в отношении поведения металла при

пластической деформации:

1. Так как возникающие при сварке деформации металла не

превосходят обычно \—2%, то была принята схема идеально

пластичного металла, не имеющего упрочнения.

2. В результате пластической деформации анизотропия свойств

отдельных объемов металла не возникает, т. е. процесс сложного

нагружения при протекании пластических деформаций может быть

представлен как сер и я. следующих друг за другом отдельных актов

простого нагружения, отличающихся направлением осей главных

деформаций и соотношением компонентов. Математически это

положение применительно к плоскому напряженному состоянию

может быть представлено следующим образом. Допустим одно

состояние элементарного объема характеризуется полными

деформациями eXl, гУ1, eZl и уху„ а другое следующее во времени за

ним,—деформациями еХ2, еУг, егг, ухУг, причем разность

соответствующих деформаций незначительна по сравнению с самими

деформациями. Предполагается, что второе напряженное состояние

можно выразить формулами простого нагружения [46, 48], если

в качестве деформаций принять

ех == &Х2 е*1 л > ВУ ~ еУ2 ~~ гУ\п'»

ег ^ ег2 епп'' Уху — Укуг Ухуы >

где 6ХЫ, вУЫ, егы и утп — пластические составляющие

деформаций первого нагружения.

3. Положения п. 2 распространяются также на случай, когда

при переходе от первого напряженного состояния ко второму

изменяется диаграмма металла (G и токш) вследствие изменяющихся

температурных условий (рис. 23).

40

F4)

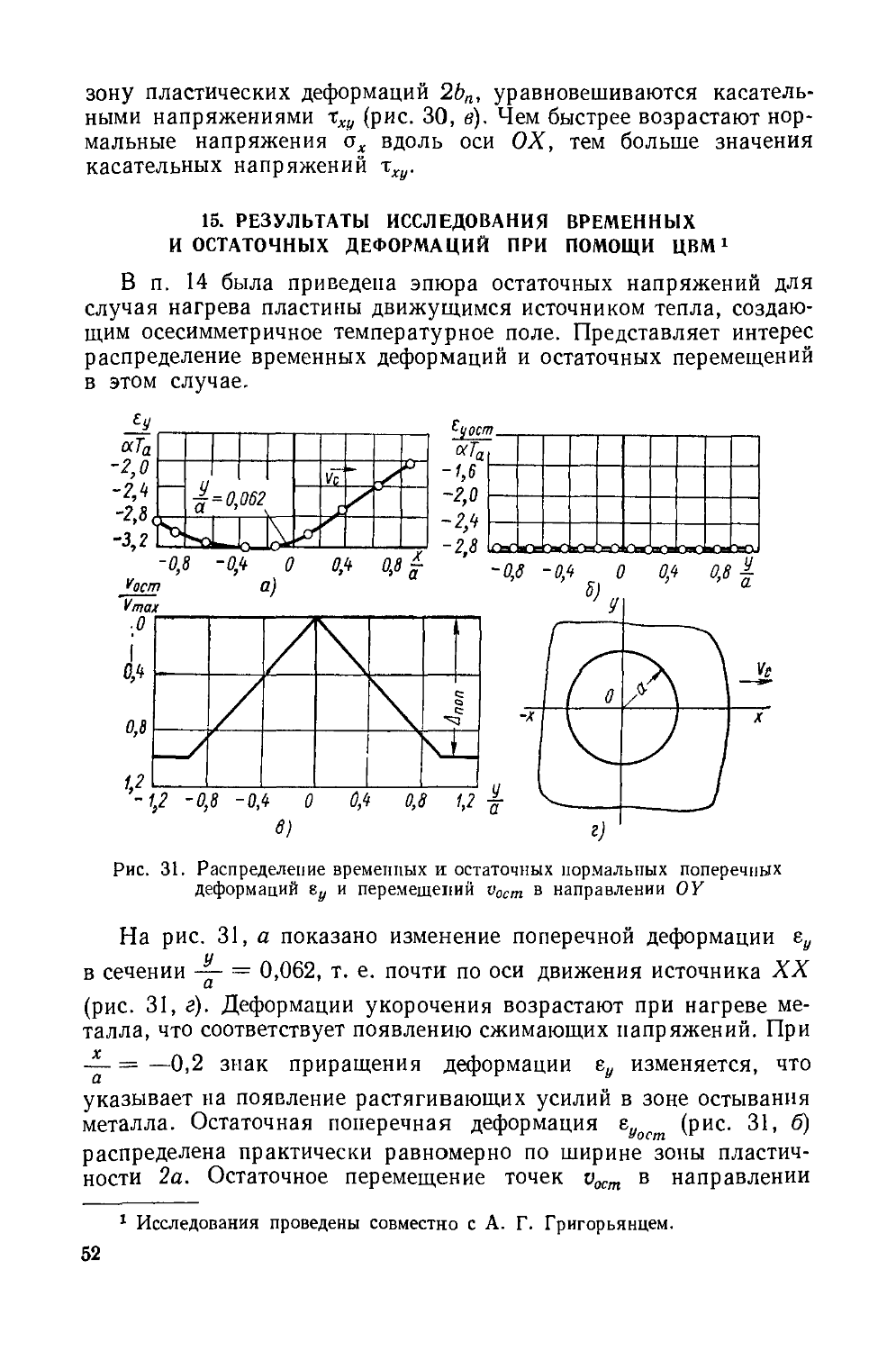

Для определения временных и остаточных напряжений при

помощи ЦВМ область пластины, где ожидаются пластические

деформации, разбивают на полосы вдоль направления сварки

(рис. 24). Каждую из полос делят на ряд отрезков, причем в

области больших градиентов температур

целесообразно брать отрезки меньшей окт и

величины.

Для различных зон, отличающихся по

температуре, назначают типы диаграмм

"W — У окт (см. рис. 23) с различными

модулями упругости и пределами

текучести. Для высокотемпературной области

принимают тг = 0.

В ЦВМ для каждого отрезка

хранятся координаты х, у середины отрезка (па

рис. 24, а обозначены точками), текущие

значения полных деформаций е„ е,„- е

xh

?т2

Рис. 23. Диаграммы токт—

Уокт Для металлов с

различными G и Ту

'х> "у ~г>

уху для середины отрезков, напряжения ах, ау, тху в тех же

точках. В программу работы ЦВМ или в ее память заложена также

принадлежность каждого отрезка к соответствующему типу

диаграммы х0Кт — уокт.

6

*

*

•

•

•

-

5

•

•

•

•

•

•

4

•

•

• ^

У'

3

т

•

2

•

•

^Г-

, )Полрсы

• 1—111

¦ ^•2 «/Р"

•^2 • 1]

>kV?| . /|

А • Л 1 •"I'l-MWI ч\

/ \ . J.J,- |.|.|.YiV*l .}]

а)

Изотермы

¦".?"

*.*-i-—*.-*

%

РЩ. 24. Схема разбивки исследуемой зоны пластических деформаций

на полосы и отрезки

Первоначально в машину направляются значения деформаций

и напряжений, соответствующие упругому решению (упругое

решение температурной задачи также можно выполнить с помощью

ЦВМ). Решение выполняется за ряд приближений. Каждое

приближение включает в себя программу № 1 и программу № 2.

Программа № 1 включает в себя вычисление напряжений,

соответствующих деформациям, и сравнение их с имеющимися напря-

41

жениями. Например, для отрезка / полосы / (рис. 24, а) по

полным деформациям eXl, &Vl, e2l, y'XVl вычисляется y0Km [формула

D5I, а затем по соответствующей диаграмме определяется хокт.

По формулам D6)—D8) вычисляются напряжения а'х, а' х'ху^

и находится разность напряжений

Да = а — а' ; Да = а — а' :

Дт =т — т' . F5)

*и\ *я *у\ у '

Несоответствие между напряжениями устраняется

впоследствии при выполнении программы № 2 за счет назначения

пластической деформации в полосе. При выполнении программы № 1

разности напряжений До-*,, Дсг^, и &ххУ1 временно направляются

в оперативную память машины.

Вычисление разностей напряжений, подлежащих снятию, для

отрезков 2, 3, 4 и т. д. производится иначе, чем для отрезков /.

Например, для отрезка 2 вначале необходимо вычислить упругие

деформации еХу , гуу , ггу , хху&) отрезка 1 по формулам теории

упругости через напряжения а' , а' х ; затем, вычитая эти

упругие деформации из полных деформаций, найти пластические

деформации:

ъхпх = 'Ц — ъхУ1} гУпх = ЪУХ — гщ >

_ . F6)

ВЩ ~ 6Zj -~ ггу^ УхУпх ~~ Уху,

Затем необходимо из полных деформаций отрезка 2 вычесть

пластические деформации F6) отрезка /:

F7)

где индексы означают: у — упругие, п — пластические

деформации, н — деформации нагрузки.

По значениям е^, еУн^, &гн% и ухщ определяется уокт% по

формуле D5), по диаграмме находят x0Kmi и затем поформулам D6)—

D8) вычисляют напряжения а' , а' , т' , соответствующие де-

х2 У% ХУ%

формациям F7).

Вычисляем разности напряжений второго и первого отрезков:

Аа'х -~ах —а'х>

А\ = ау3~\> \ F8)

Дт' = т — х .

ху% ху% ху%

42

8*«2 **~ &Х2 Ъхгц'

8»к2 ^ 822 е'П1<

еУя2 ~ ЕУ2 ВУп{>

УхУн2 *" УхУ2 Ухуп^

Определяем разности:

Да = Да' -

X X

Да = Да' —

Дт = Дт' -

хуг хуг

-Да ;

xi

-*v

-Дт

ХУХ

F9)

Разности F9) аналогично разностям F5) направляются

временно в память машины. Да*,, Да^, и Дт^, для отрезка 3

получают аналогично определению разностей для отрезка 2 по

формулам F6)—F9). Указанные операции выполняют для всех отрезков

всех полос.

К концу программы № 1 в оперативной памяти машины

накапливаются значения разностей напряжений, которые надлежит

устранить путем осуществления пластической деформации во всех

отрезках исследуемой области. Очевидно, что пластическая

деформация, которая произойдет, например, в отрезке 3 полосы //,

должна содержаться также в металле всех отрезков, находящихся

в полосе // позади отрезка 3. Это вытекает из того факта, что

отрезки 4, 5 и т. д. полосы // при продвижении поля уже прошли

эту стадию пластической деформации вследствие установившегося

температурного поля и поля упруго-пластических деформаций.

Указанное обстоятельство отражено в формулах G0)—G8),

выражающих перераспределение напряжений и деформаций

вследствие пластических деформаций.

Программа № 2 заключается в вычислении приращений

напряжений и деформаций для каждого отрезка от пластической

деформации каждого отрезка. Фактически это означает, что

находятся напряжения и деформации от нагрузок, показанных на

рис. 24, б и приложенных в целом бесконечном теле. При этом

qx = Да^, qy = АаУп; qxy = Ат^. Вычисления производятся

по следующим формулам с расположением начала координат,

как показано на рис. 24, б:

от нагрузки qx

Ло* = ж [-2 arctgT +2 arctg т + о + и) (тг - -у)х]; <70>

Ла^ = ж[-2агс^т+'2агс^т + A + ^(т-1)^]; <71>

^=-f[ii^in4+(i+.)(^-4)]; ™

от нагрузки qy

Аа* = "to [2fi (arctg"? ~Т sign °~ arctg? +

+ ?sign и-(l + (i)(-g---?-)*]; <73)

43

Аа*=ТЙ-[2(ап*6-г; ^signy-arctg^- +

+ -?signu) + (l +,*)(-?---?-)*];

от нагрузки <ky

Дт^ = Т7Г [— n sign у + л sign " + 2arctg "F ~~

— 2 arctg — + 2 arctg — 2 arctg — —

где

и = у~+-^\ у = у-

Л=х2 + (У+4J; fi = ^ + (^-4)

rf_\2

2

G4)

G5)

G6)

G7)

G8)

G9)

Приращения напряжений добавляются к хранящимся в ЦВМ

напряжениям, а приращения деформаций — к полным

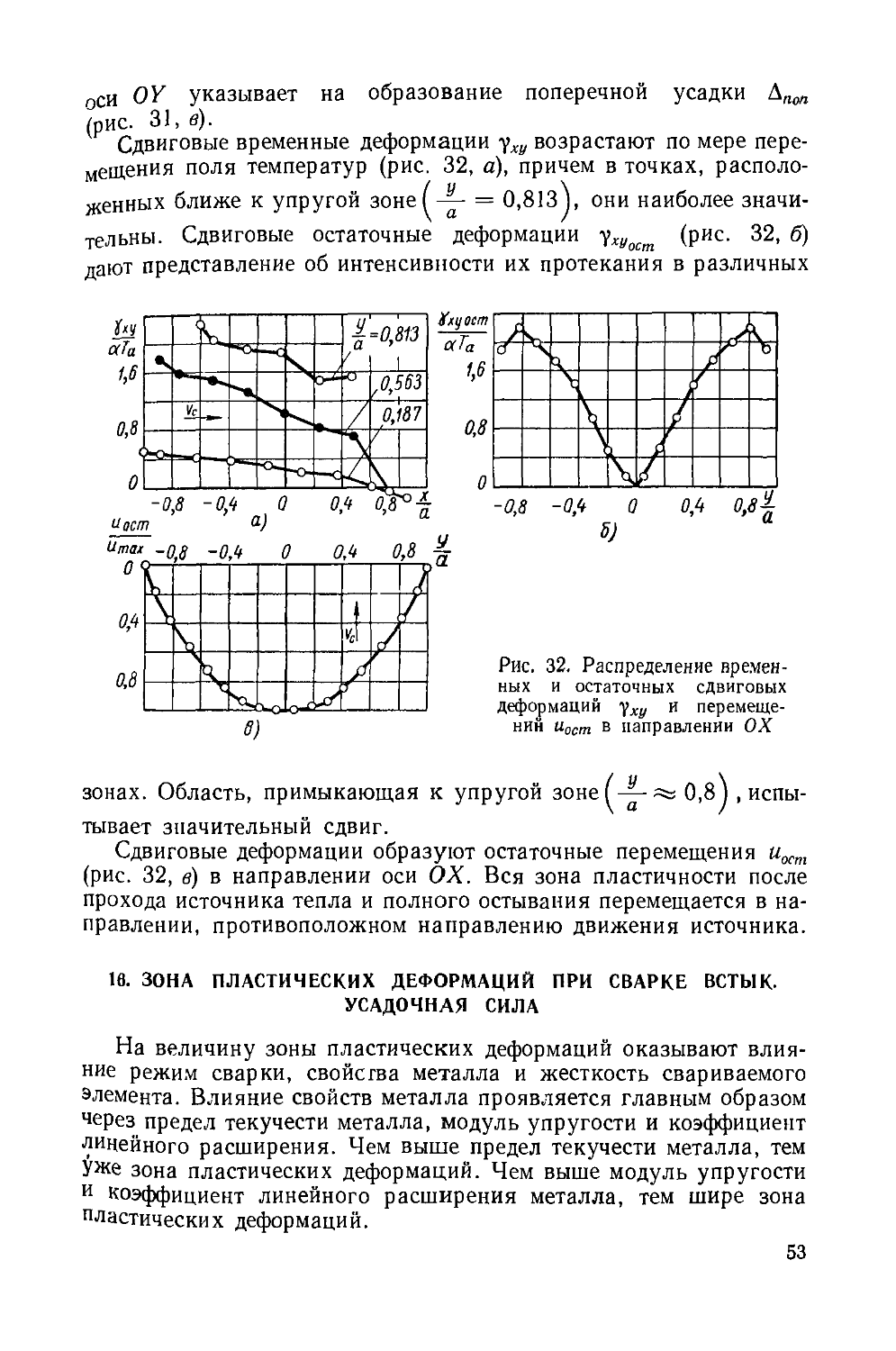

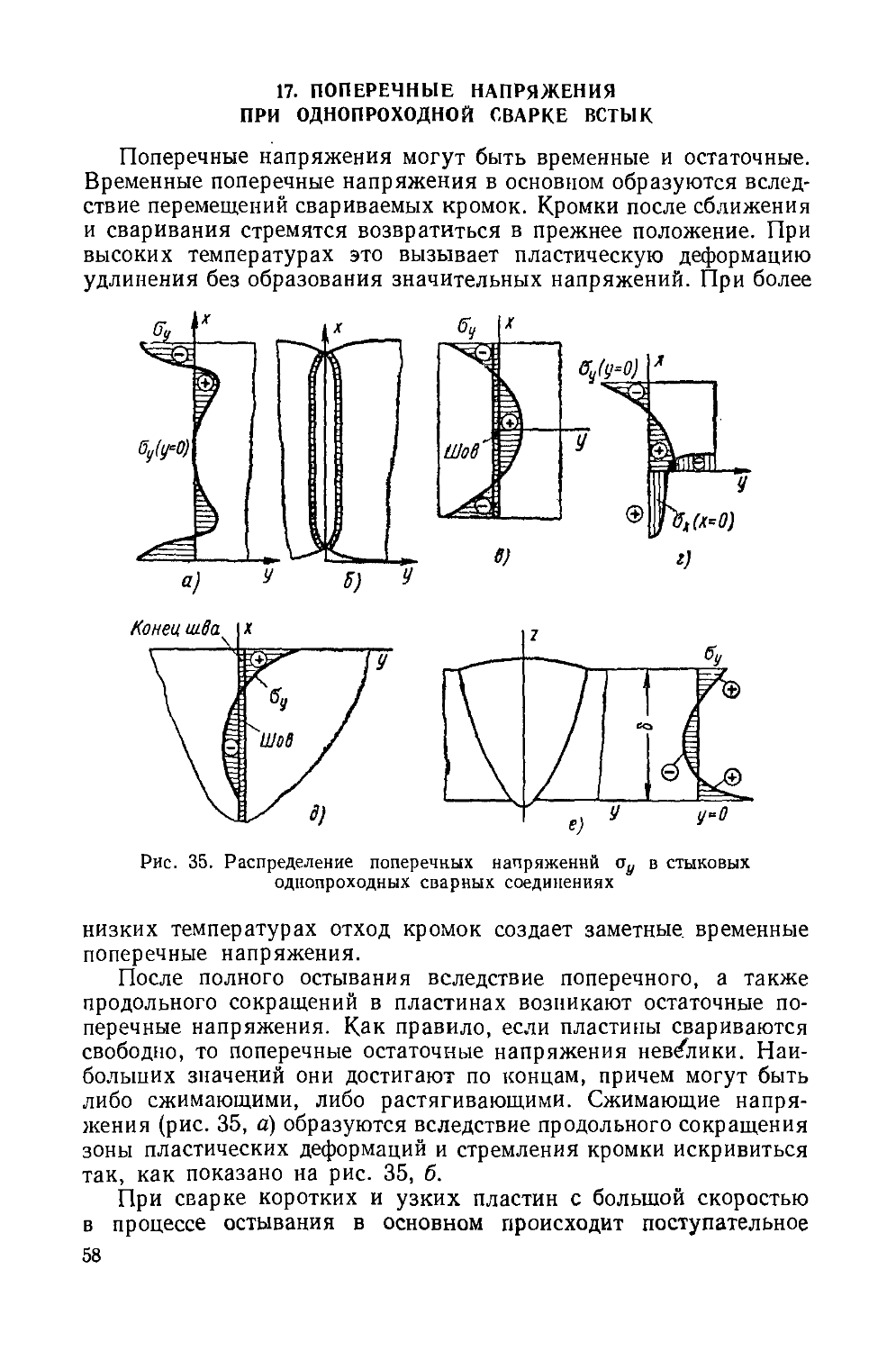

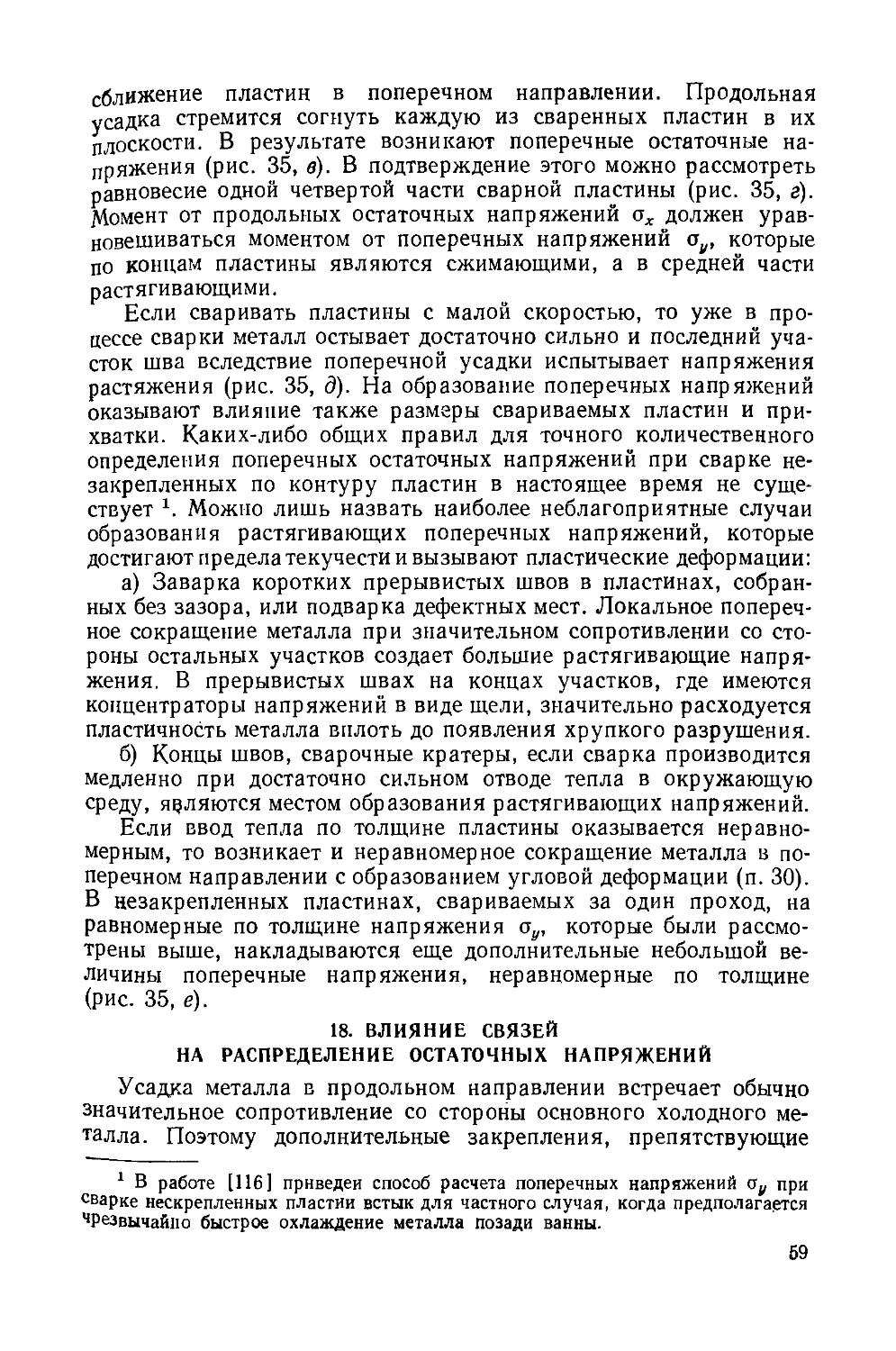

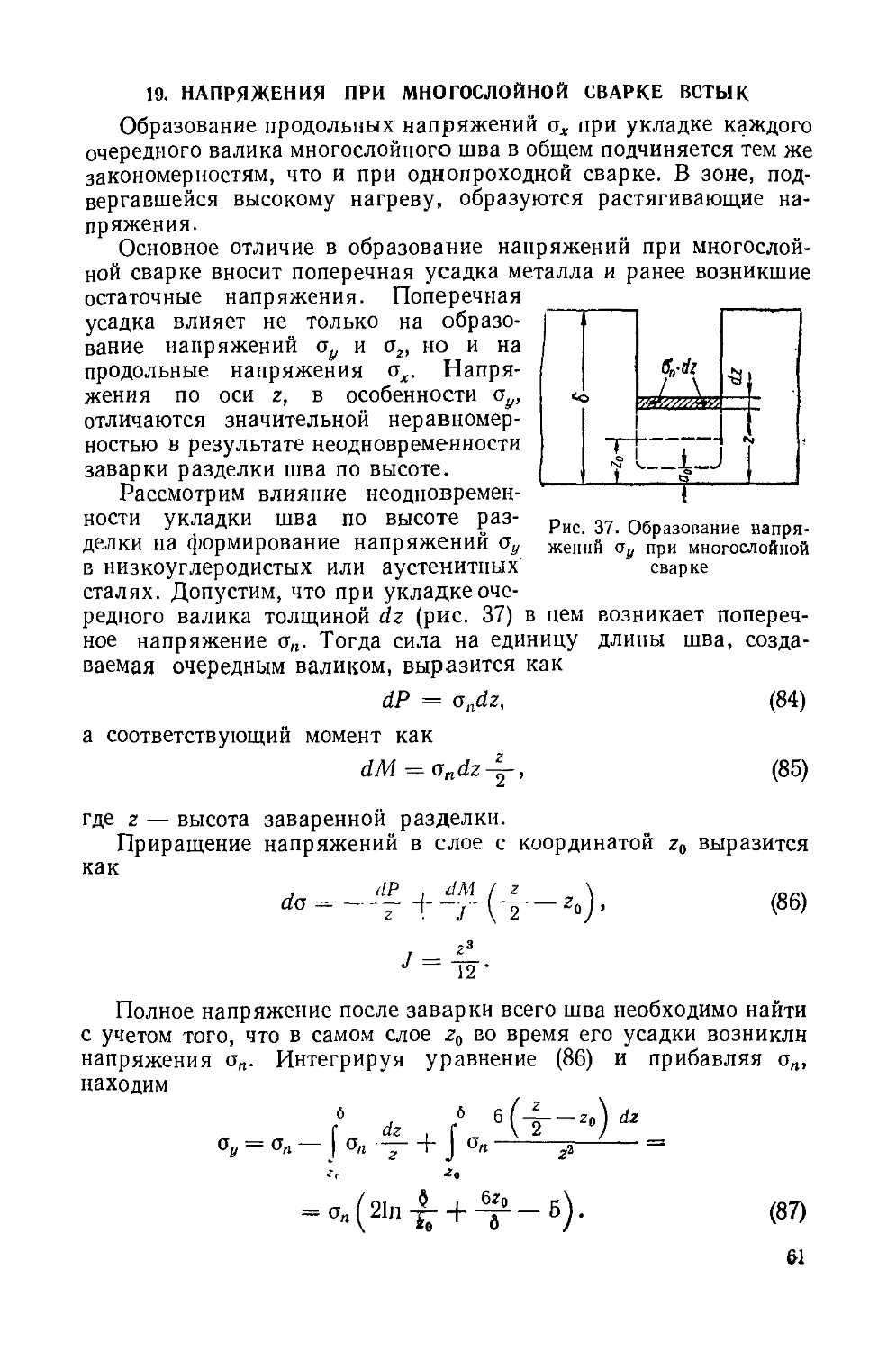

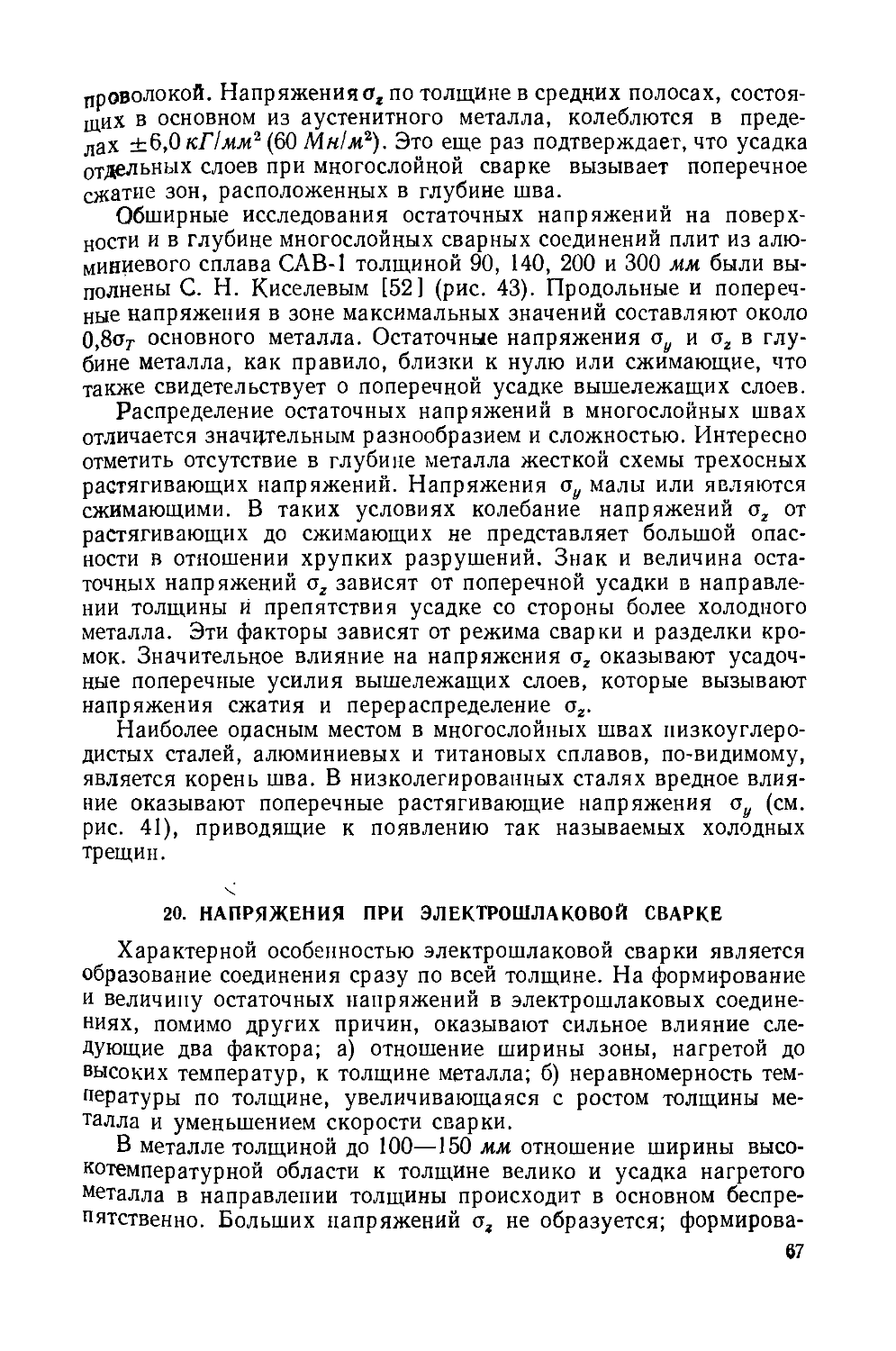

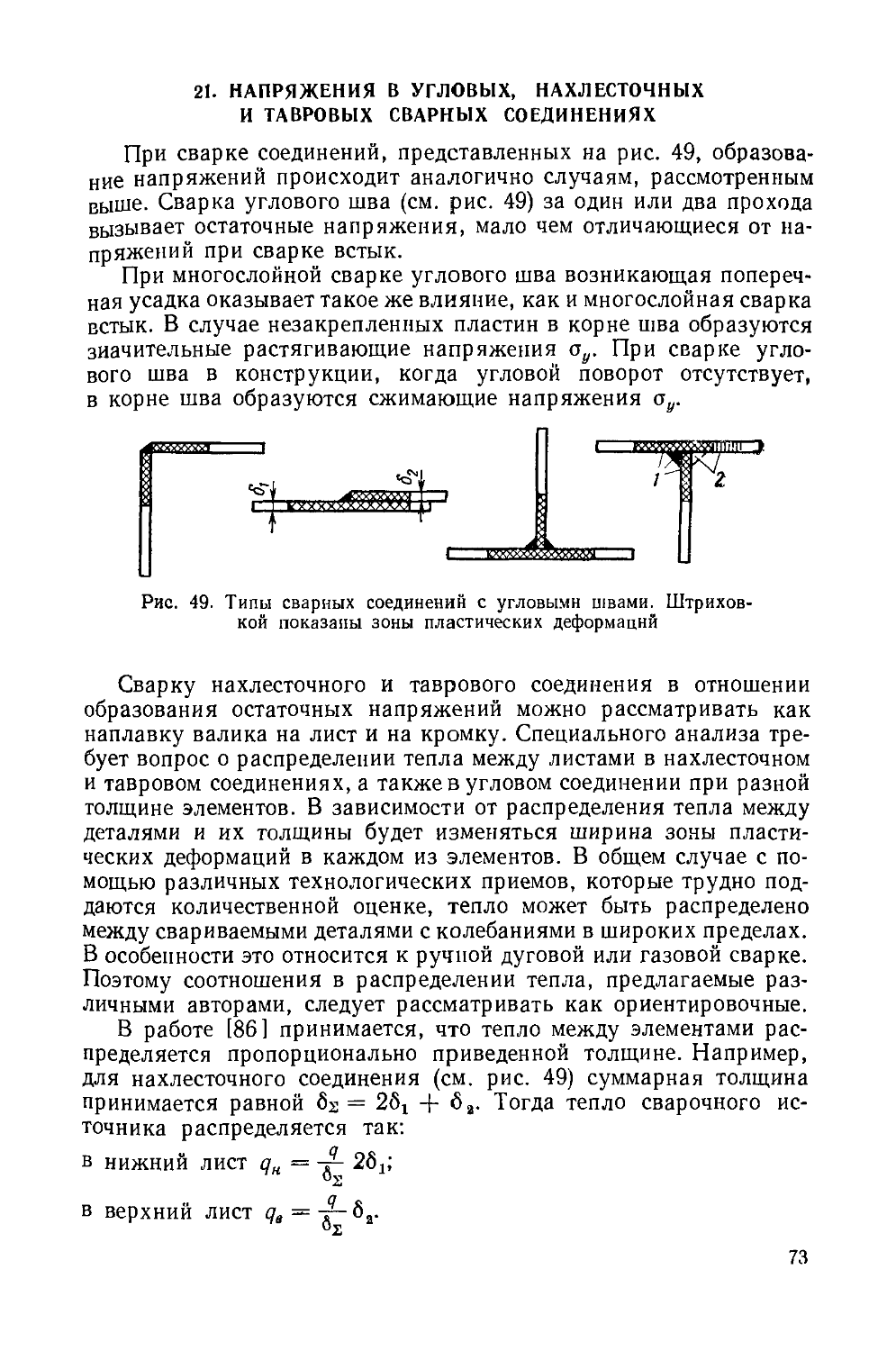

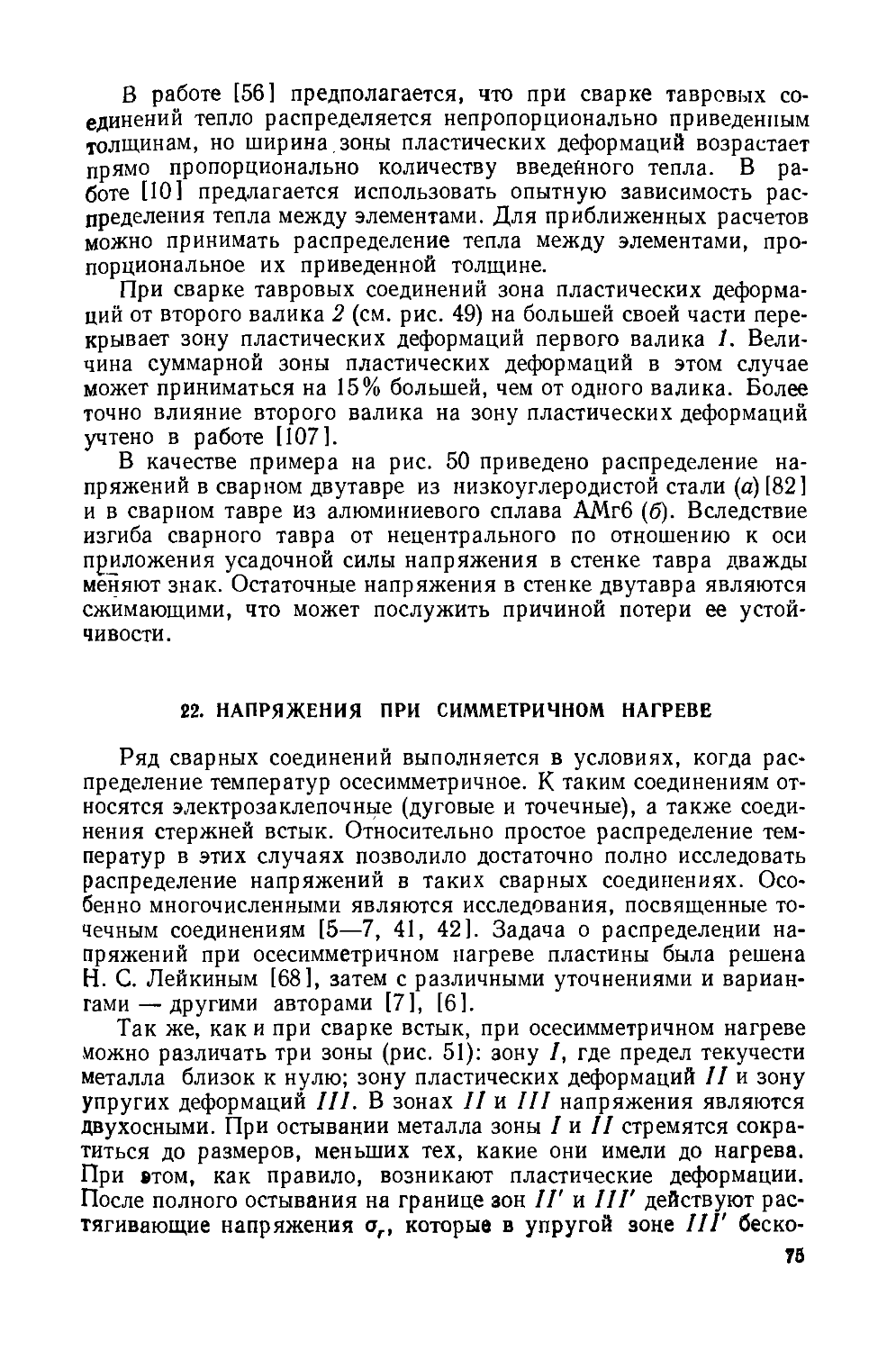

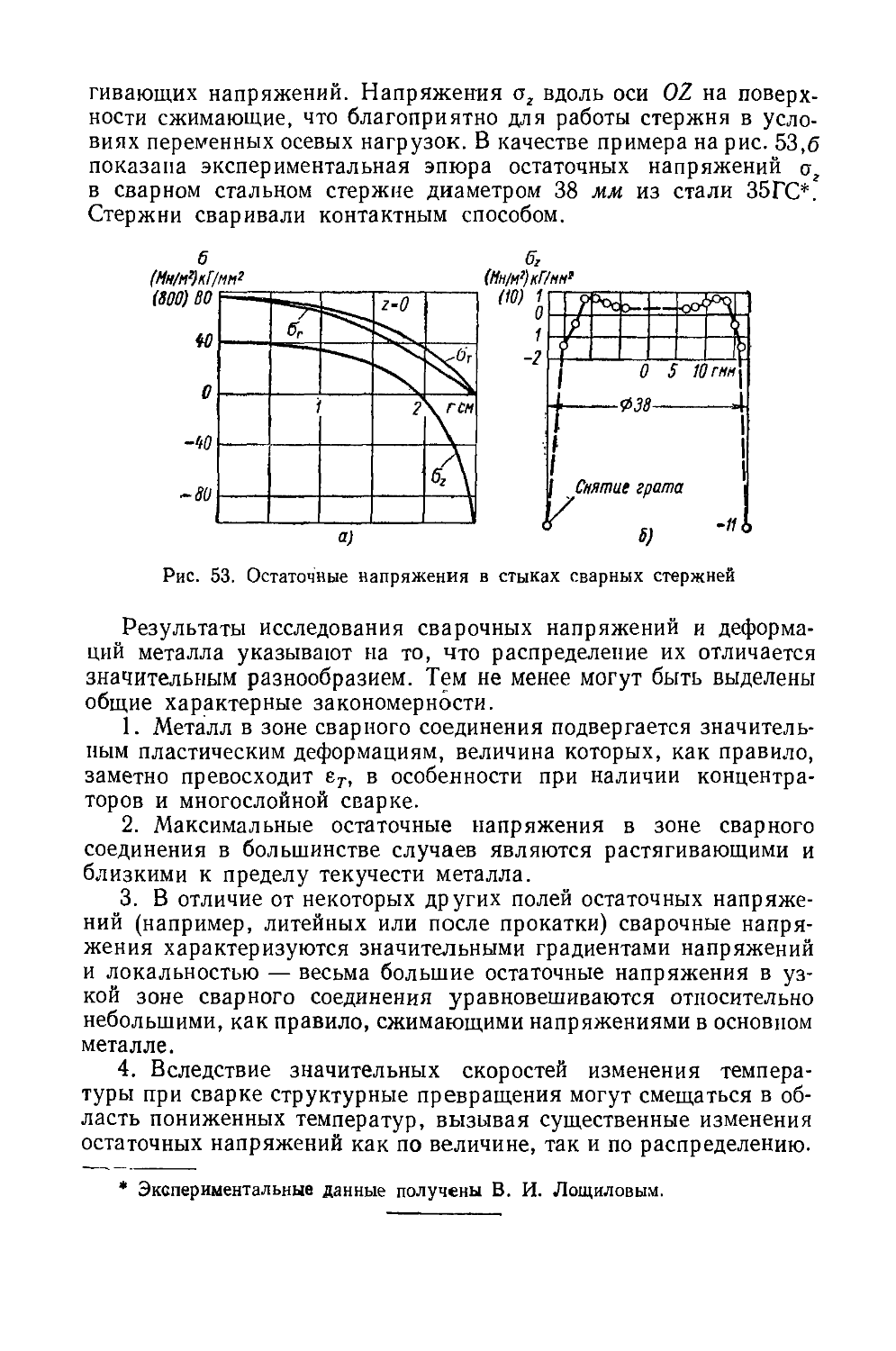

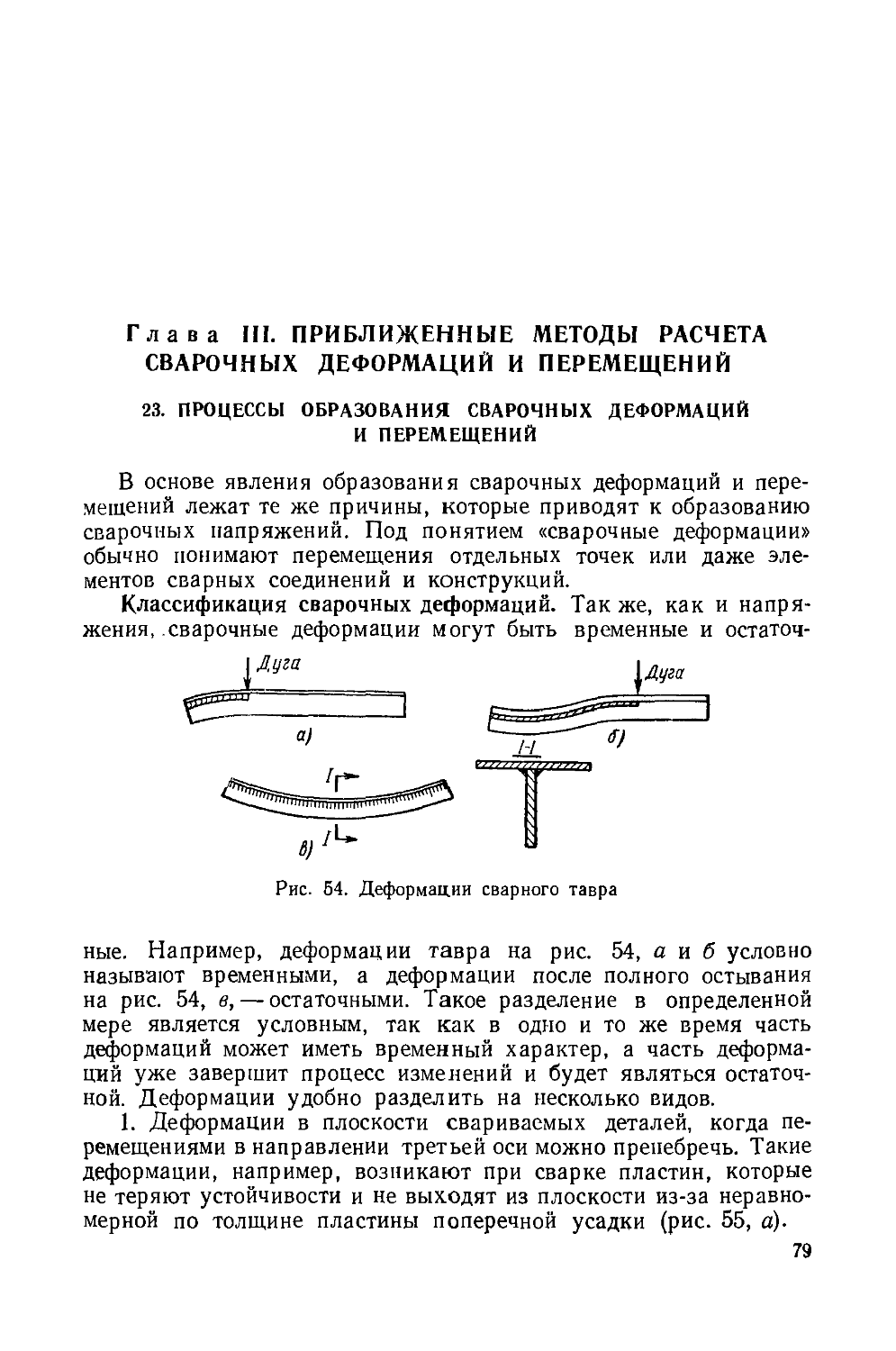

деформациям. Во все отрезки, находящиеся позади фронта пластической