Text

ТЕПЛОТЕХНИЧЕСКИЙ

СПРАВОЧНИК

В ДВУХ ТОМАХ

Под общей редакцией

В. Н. ЮРЕНЕВА и | П. Д. ЛЕБЕДЕВА |

«Э Н Е Р Г И Я»

МОСКВА 1976

ТЕПЛОТЕХНИЧЕСКИЙ

СПРАВОЧНИК

ТОМ 2

ИЗДАНИЕ ВТОРОЕ, ПЕРЕРАБОТАННОЕ

«Э Н Е Р Г И Я»

МОСКВА 1976

КНИГА ВЫПУЩЕНА К 70-ЛЕТИЮ МОСКОВСКОГО

ОРДЕНА ЛЕНИНА ЭНЕРГЕТИЧЕСКОГО ИНСТИТУТА

6П2.2

Г34

УДК [621. Ц-536.2] @3)

ТЕПЛОТЕХНИЧЕСКИЙ СПРАВОЧНИК, Т. 2.

Редактор В. И. Трембовля

Редактор издательства М, И. Кузнецова

Переплет художника А. А. Иванова

Технический редактор О. Д. Кузнецова

Корректор 3. Б. Драновская

Сдано в набор U/XII 1975 г. Подписано к печати 18/VI 1976 г. Т-12228

Формат 70X108Vib Бумага типографская № 2 Усл. псч. л. 78,4

Уч.-изд. л. 89,77 Тираж 60 000 экз. A завод: 1—30 000) Зак. 403

Иена 4 о. 82 к.

Издательство «Энергия», Москва, М-114, Шлюзовая наб., 10

Владимирская типография Союзполиграфпрома

при Гссударственном комитете Совета Министров СССР

по делам издательств, полиграфии и книжной торговли.

600610, г. Владимир, ул. Победы, д. 18-6.

Этот электронный документ отсканирован и оцифрован

специально для сайта http://www.twirpx.com/

пользователем http://www.twirpx.com/user/363 8742/

Этот документ предназначен для часного использования

в образовательных целях.

Любая форма продажи или перепродажи этого электронного документа

запрещена как и размещение его на файлообменных серверах.

StrOnger mailto:strOnger@bk.ru

Теплотехнический справочник. Под общ. ред.

Т34 В. Н. Юренева и [П. Д. Лебедева |. В 2-х т. Т. 2.

Изд. 2-е, перераб. М., «Энергия», 1976.

896 с. с ил.

Теплотехнический справочник представляет собой свод знаний

по теоретической и прикладной теплотехнике.

Справочник является практическим пособием для

инженерно-технического персонала, работающего в области теплотехники,

теплоэнергетики и теплофизики.

30304-371

т

12-75

051@1)-76

6П2.2

© Издательство «Энергия», 1976.

ПРЕДИСЛОВИЕ

Первое издание «Теплотехнического справочника», вышедшее в 1957—1958 г.,

предназначалось в качестве учебного пособия для студентов энергетических вузов и

факультетов.

Второе издание «Теплотехнического справочника» рассчитано на широкий круг

теплотехников — инженеров и техников, работающих на электростанциях,

промышленных предприятиях, в проектных и исследовательских организациях, а также на

преподавателей и студентов вузов.

В связи с этим материалы Справочника соответствующим образом переработаны и

дополнены.

В первом томе Справочника содержатся сведения по математике, физике и

термодинамике, по тепловым электростанциям и их оборудованию — паровым и газовым

турбинам, насосам, компрессорам и вентиляторам, теплофикации и тепловым сетям, во-

доподготовке и водному режиму теплоэнергетического оборудования, а также по

холодильным и воздухоразделительным установкам, энергетическому топливу и

материалам, применяемым в энергетике, экономике теплоэнергетики.

Во втором томе содержатся сведения по гидромеханике, тепломассообмену,

теплотехническим измерениям и приборам; методам и приборам для научных исследований,

процессам горения, по топочным устройствам, парогенераторам, а также по теплоис-

пользующим установкам — теплообменным аппаратам, сушильным, выпарным и

ректификационным установкам, системам отопления, вентиляции и кондиционирования

воздуха, промышленным печам и по автоматизации управления тепловыми процессами.

Материалы Справочника составлены на основе Международной системы единиц

(СИ) и единиц, допускаемых к применению наравне с единицами указанной системы.

В разделах, где рассматриваются оборудование и приборы, имеющие заводскую

маркировку и градуировку, выраженную в единицах, не входящих в Международную

систему единиц, дополнительно в скобках указаны эти единицы.

Авторы приносят благодарность сотрудникам кафедр МЭИ за предоставление

ряда материалов, членам редколлегии издательства «Энергия» за рецензирование

отдельных разделов справочника и ценные советы, а также В. И. Трембовле за большую

работу, проделанную им при редактировании Справочника.

Замечания и пожелания по настоящему Справочнику, которые будут приняты с

благодарностью, авторы просят направлять по адресу: 113114, Москва, М-114,

Шлюзовая набережная, д. 10, издательство «Энергия».

Авторы

СОДЕРЖАНИЕ ПЕРВОГО ТОМА

Предисловие ко второму изданию

Раздел первый. Единицы физических

величин

Раздел второй. Некоторые сведения

по математике

Раздел третий. Некоторые сведения

по физике

Раздел четвертый. Энергетическое

топливо

Раздел пятый. Термодинамика

Раздел шестой. Насосы,

вентиляторы, компрессоры

Раздел седьмой. Паровые и газовые

турбины

Раздел восьмой. Холодильные и воз-

духоразделительные установки

Раздел девятый. Тепловые

электрические станции

Раздел десятый. Теплофикация и

тепловые сети

Раздел одиннадцатый.

Водоподготовка, водный режим, химический

контроль и коррозия

теплосилового оборудования

Раздел двенадцатый. Основные

материалы, применяемые в

энергетике

Раздел тринадцатый. Экономика

теплоэнергетики

Предметный указатель

СОДЕРЖАНИЕ ВТОРОГО ТОМА

Раздел первый. Механика жидкости

и газа 7

Раздел второй. Тепломассообмен 128

Раздел третий. Методы и средства

теплотехнической информации . 209

Раздел четвертый. Приборы для

научных исследований процессов

тепломассообмена 246

Раздел пятый. Методы

экспериментального определения теплофи-

зических свойств веществ . . . 295

Раздел шестой. Процессы горения,

топочные устройства и системы

пылеприготовления 330

Раздел седьмой. Парогенераторы . . 410

Раздел восьмой. Теплообменные

аппараты 536

Раздел девятый. Выпарные и

ректификационные установки и их

тепловое оборудование 573

Раздел десятый. Сушильные

установки 601

Раздел одиннадцатый.

Промышленные печи 656

Раздел двенадцатый. Отопление,

вентиляция и кондиционирование

воздуха 696

Раздел тринадцатый. Автоматическое

управление тепловыми

процессами 744

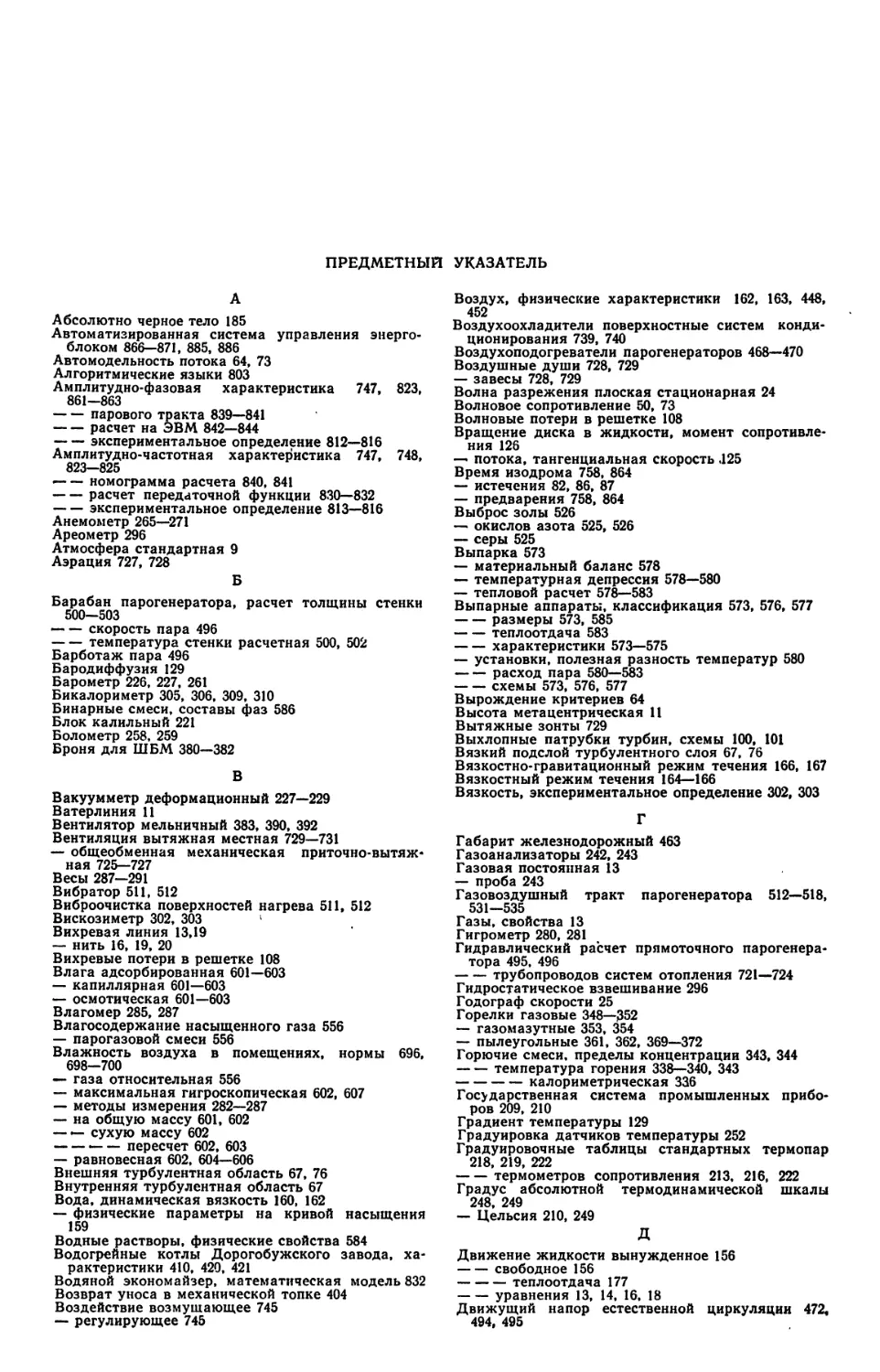

Предметный указатель 890

МАТЕРИАЛ ВТОРОГО ТОМА СПРАВОЧНИКА СОСТАВИЛИ:

Раздел первый — доктор техн. наук. М. Е. Дейч, канд. техн. наук Б. Н. Голубков

(п. 1-1-2—1-1-5, 1-15-5, 1-15-6, 1-16-1); доктор техн. наук А. Е. Зарянкин совместно

сМ. Е.Дейчем (§ 1-17)

Раздел второй — доктор техн. наук Б. С. Петухов

Раздел третий — кандидаты техн. наук С. Ф. Чистяков и А. С. Чистяков

Раздел четвертый — доктор техн. наук П. Д. Лебедев

Раздел пятый—доктор техн. наук П. Д. Лебедев (§5-5); доктор техн. наук

П. Д. Лебедев, кандидаты техн. наук Ю. М. Бабиков и Д. О. Кузнецов (§ 5-1, 5-2);

доктора техн. наук П. Д. Лебедев и Е. В. Платунов, канд. техн. наук Ю. М.

Бабиков (§ 5-3); доктора техн. наук П. Д. Лебедев и Е. В. Платунов (§ 5-4) i

Раздел шестой — доктор техн. наук Д. М. Хзмалян (§6-1—6-4, 6-8 — 6-12);

кандидаты техн. наук Я. А. Каган, Т. В. Виленский (§ 6-5 — 6-7); кандидаты техн.

наук Е. А. Горбаненко, В. Н. Юренев (§ 6-13); канд. техн. наук В. Н. Юренев

(§ 6-14)

Раздел седьмой — канд. техн. наук В. М. Максимов (§ 7-1 — 7-7, 7-10); канд.

техн. наук Т. В. Виленский (§ 7-8, 7-11); канд. техн. наук В. Н. Юренев (§ 7-9);

доктор техн. наук Л А. Рихтер (§ 7-12)

Раздел восьмой— доктор техн. наук П. Д. Лебедев и канд. техн. наук Д. П.

Лебедев

Разделы девятый и десятый — доктор техн. наук П. Д. Лебедев

Раздел одиннадцатый — доктор техн. наук А. Д. Ключников; канд. техн. наук

В. Н. Юренев (§ 11-5)

Раздел двенадцатый — канд. техн. наук Б. Н. Голубков

Раздел тринадцатый — доктор техн. наук В. М. Рущинский и канд. техн. наук

А. Е. Френкель

РАЗДЕЛ ПЕРВЫЙ

МЕХАНИКА ЖИДКОСТИ И ГАЗА

СОДЕРЖАНИЕ

1-1. Гидрогазостатика 8

1-1-1. Равновесие жидкости (8). 1-1-2.

Давление жидкости на плоскую

поверхность (9). 1-1-3. Давление жидкости

на криволинейную поверхность A0).

1-1-4. Равновесие тел в жидкости A0).

1-1-5. Поверхностное натяжение и

капиллярность (И)

1-2. Основные понятия

гидроаэродинамики 13

1-3. Уравнения движения идеальной

жидкости 14

1-3-1. Уравнения количества движения

идеальной жидкости A5). 1-3-2.

Интеграл уравнения количества движения

для несжимаемой жидкости. Уравнение

Бернулли A6)

1-4. Потенциальное движение идеальной

несжимаемой жидкости .... 16

1-4-1. Комплексный потенциал

скорости A6)

1-5. Вихревое движение идеальной

несжимаемой жидкости 16

1-5-1. Теорема Стокса о вихрях A6).

1-5-2. Теорема Томсона A9). 1-5-3.

Скорости и давления, вызываемые

вихрем A9)

1-6. Одномерное движение идеальной

сжимаемой жидкости 20

1-6-1. Параметры течения одномерного

потока газа B0). 1-6-2. Изменение

скорости вдоль трубки тока B2). 1-6-3.

Коэффициент давления B2)

1-7. Плоское дозвуковое течение идеальной

жидкости 22

1-7-1. Теорема Н. Е. Жуковского B3).

1-7-2. Метод малых возмущений B3)

1-8. Плоское сверхзвуковое течение газа

при постоянной энтропии .... 24

1-8-1. Слабые волны B4). 1-8-2.

Плоские волны разрежения конечной

интенсивности B4). 1-8-3. Диаграмма

характеристик B5)

1-9. Таблицы газодинамических функций 26

1-10. Скачки уплотнения 27

1-10-1. Потери энергии в скачках B7)

1-10-2. Расчет скачков E0). 1-10-3.

Диаграммы скачков уплотнения E1)

1-11. Уравнения движения и энергии

вязкой сжимаемой жидкости ... ^7

1-12. Уравнения движения и энергии

турбулентного потока 59

1-13. Гидромеханическое подобие потоков

жидкости и газа G0

1-13-1. Частичное подобие F4)

1-14. Пограничный слой. Сопротивление тел

в потоке жидкости и газа . . . G4

1-14-1. Ламинарный пограничный слой

F4). 1-14-2. Уравнение импульсов в

дифференциальной форме F5). 1-14-3

Ламинарный пограничный слой при

, больших скоростях F6). 1-14-4.

Переход ламинарного пограничного слоя в

турбулентный F7). 1-14-5.

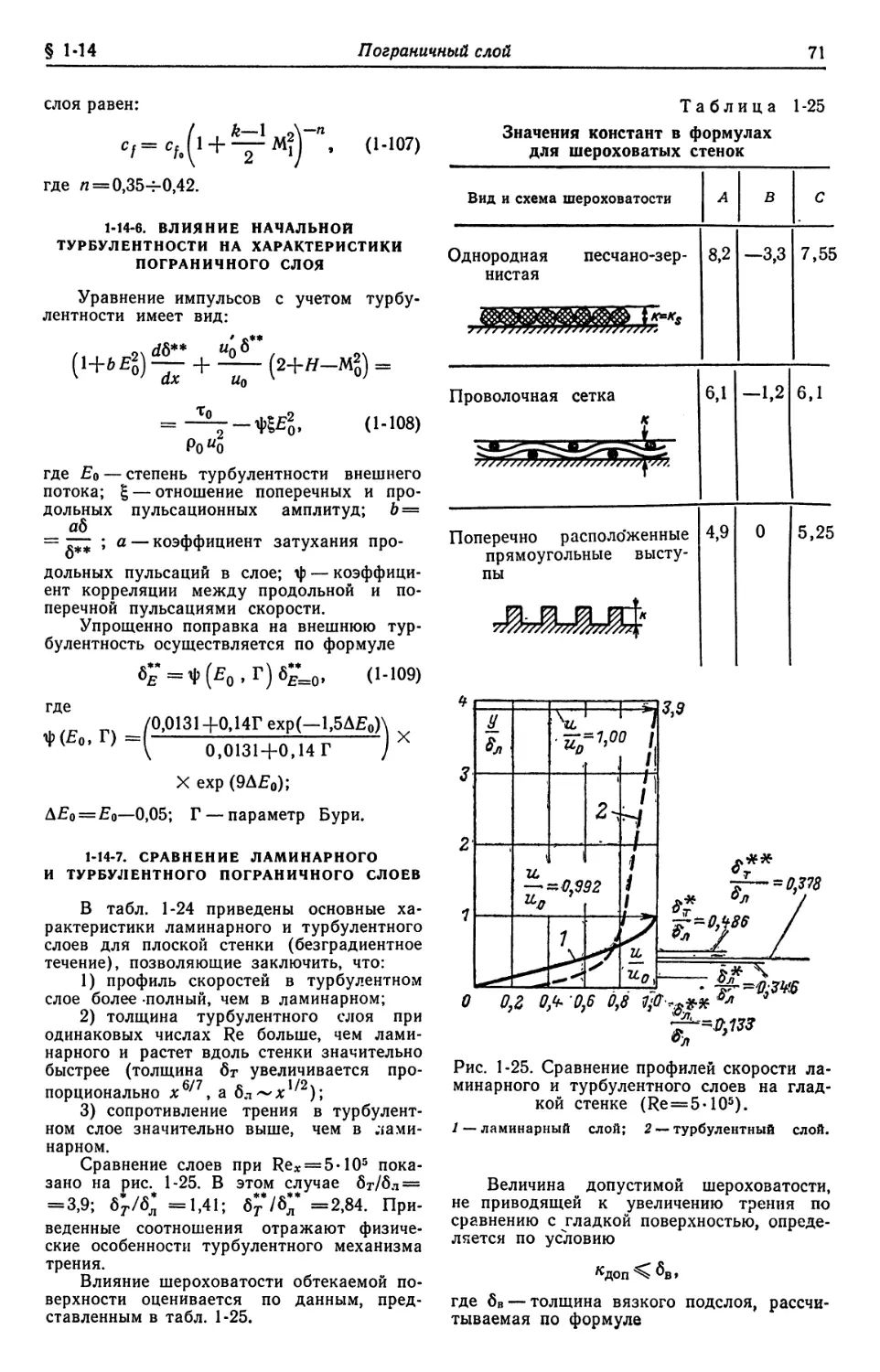

Турбулентный пограничный слой F7). 1-14-6.

Влияние начальной турбулентности на

характеристики пограничного слоя

G1). 1-14-7. Сравнение ламинарного и

турбулентного пограничных слоев G1)

1-14-8. Аэродинамические

коэффициенты G3). 1-14-9. Сопротивление

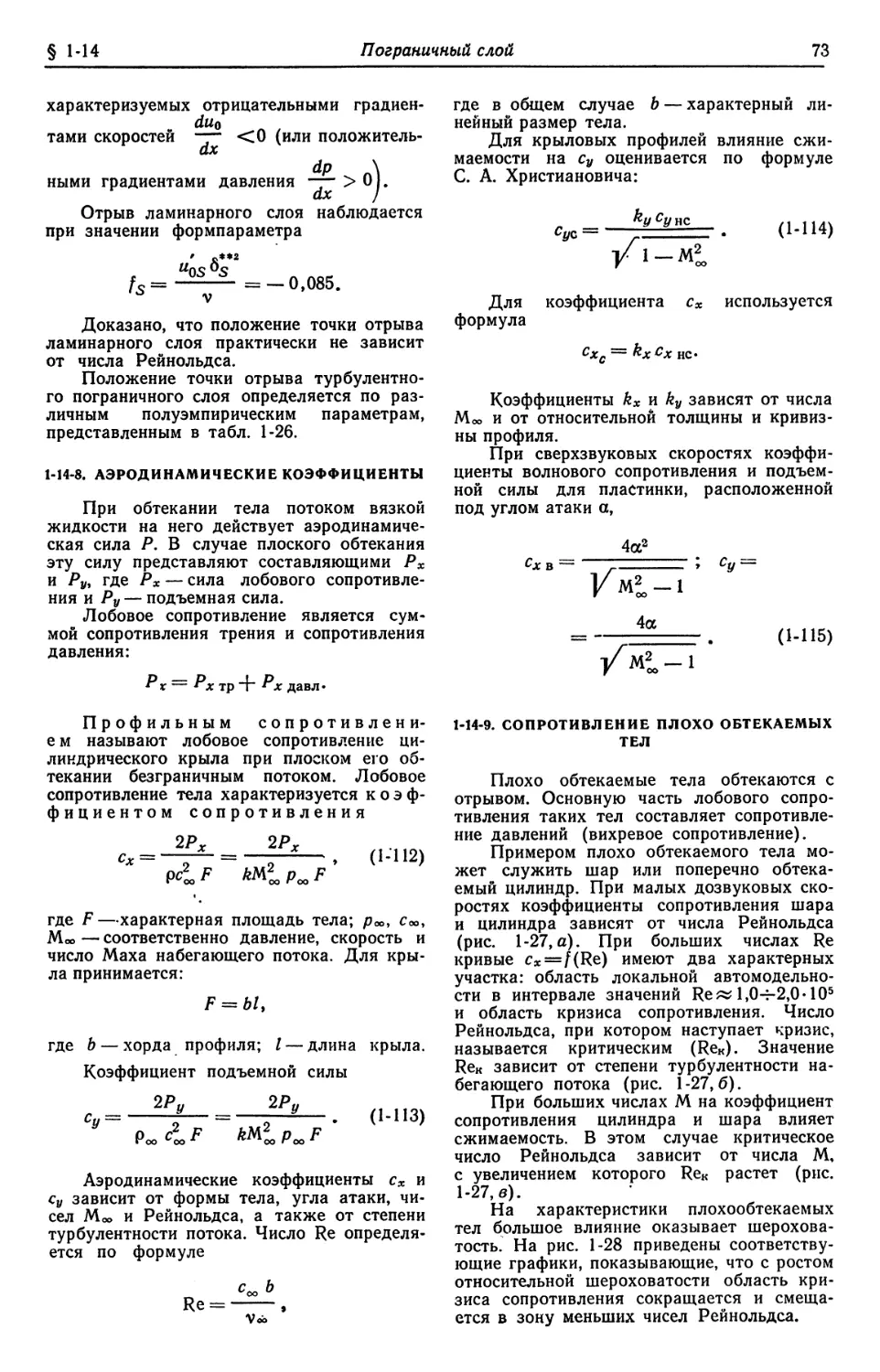

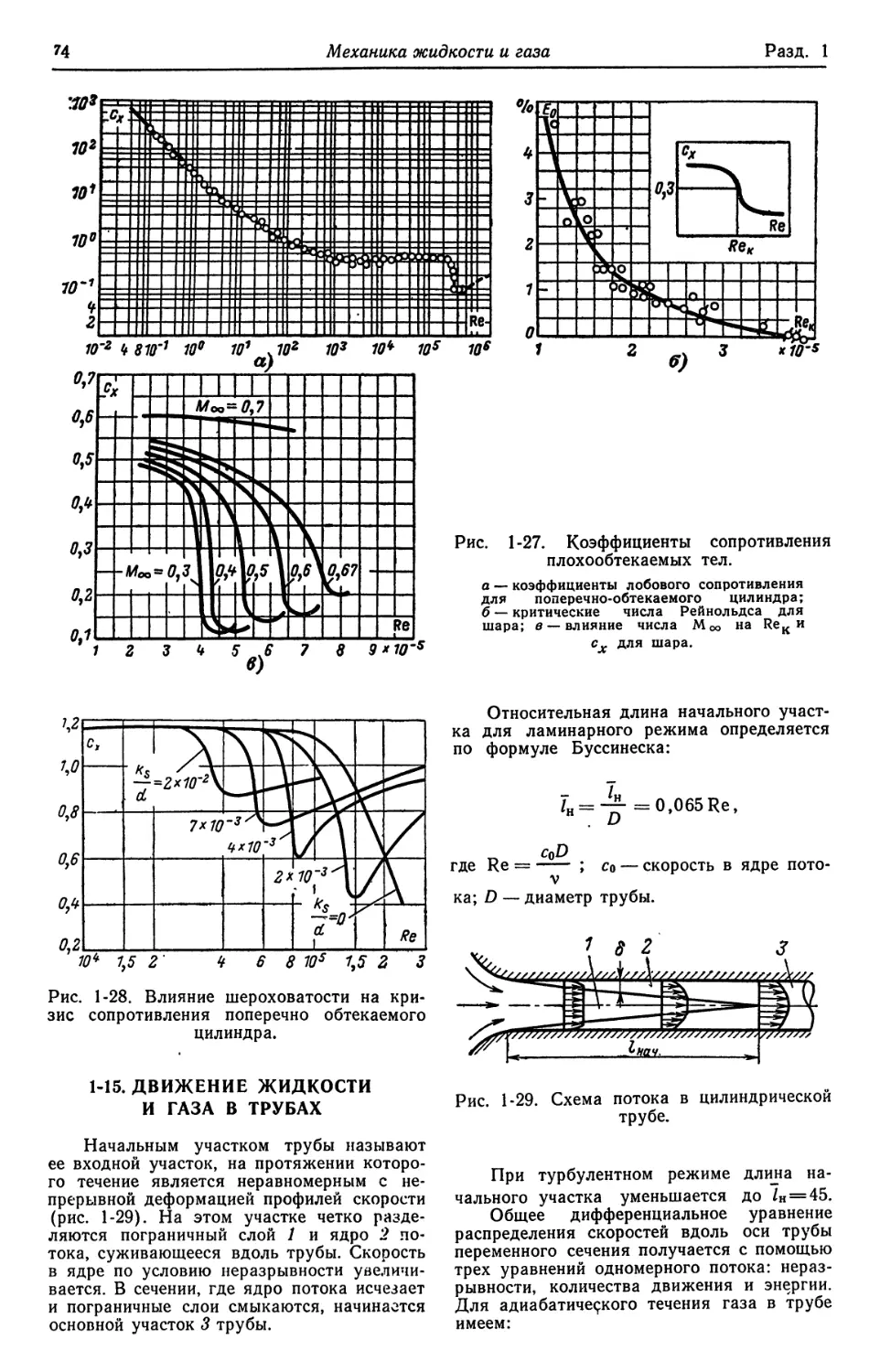

плохо обтекаемых тел G3)

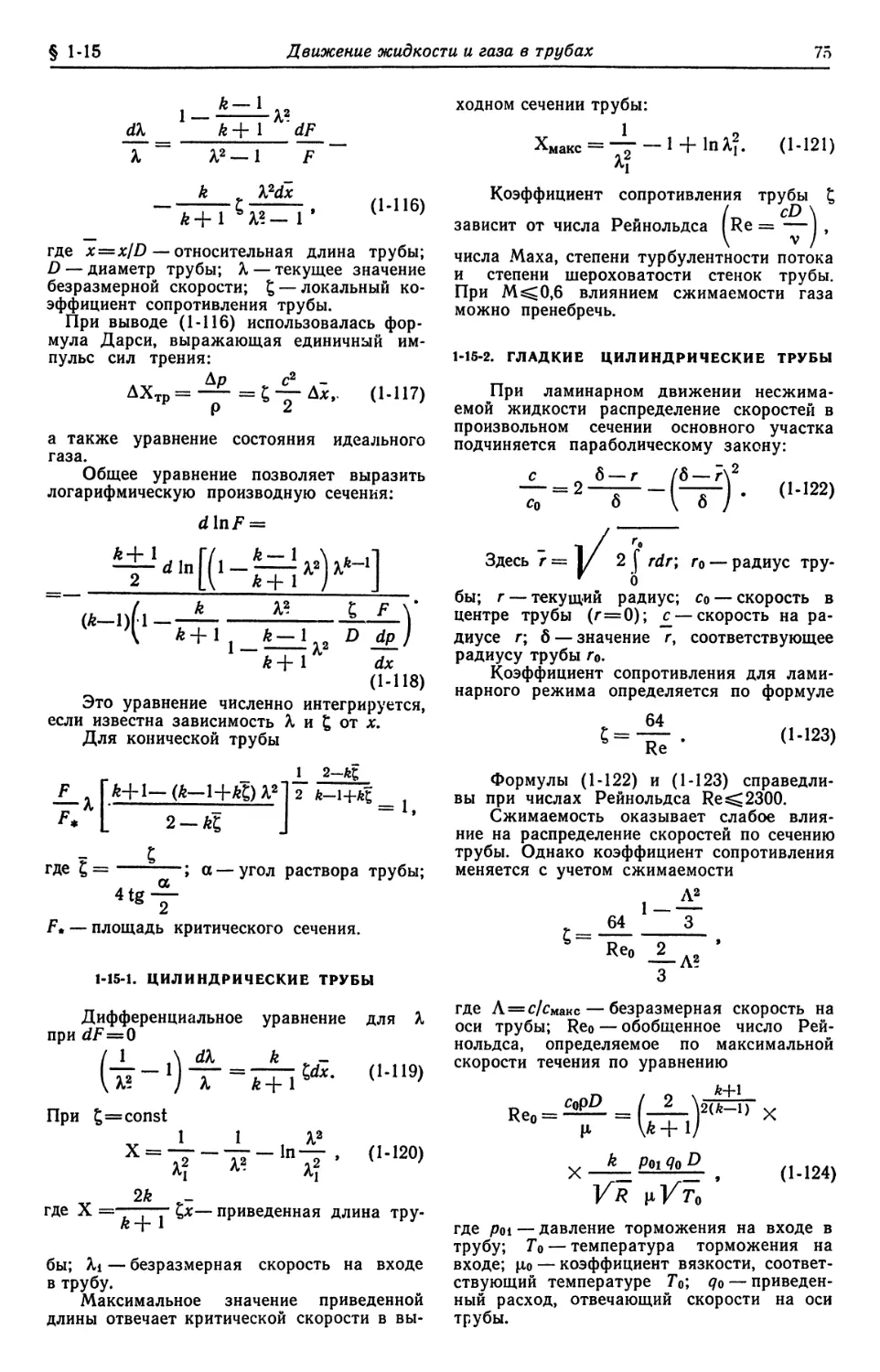

1-15. Движение жидкости и газа в трубах 74

1-15-1. Цилиндрические трубы G5)

1-15-2. Гладкие цилиндрические

трубы G5). 1-15-3. Шероховатые

цилиндрические трубы G6). 1-15-4. Расчет

цилиндрических труб G7). 1-15-5.

Гидравлический удар в трубопроводе G9).

1-15-6. Местные сопротивления в

напорных трубопроводах G9)

1-16. Истечение жидкости и газа из отвео-

стий и сопл ..... . . 79

1-16-1. Истечение несжимаемой

жидкости G9). 1-16-2. Суживающиеся

сопла для газа (87). 1-16-3.

Сверхзвуковые сопла (сопла Лаваля) (88).

1-16-4. Истечение газа из отверстий

(90). 1-16-5. Расчет лабиринтовых

уплотнений (91)

8 Механика жидкости и газа Разд. 1

1-17. Диффузоры и выхлопные патрубки

турбомашин 92

1-17-1. Газовые диффузоры (92).

1-17-2. Выхлопные патрубки (99).

1-18. Свободные струи жидкости и газа.

Струйные аппараты (эжекторы)

1-18-1. Высокотемпературные струи

A01). 1-18-2. Изотермические газовые

струи A04). 1-18-3. Струйные

аппараты (эжекторы) A04).

1-19. Решетки турбомашин 106

1-19-1. Основные геометрические и

газодинамические характеристики

решеток A06). 1-19-2. Потери в решетках

A08). 1-19-3. Приемы построения

профилей сопловых и рабочих решеток

турбин A08). 1-19-4. Атласы и

нормали на профили турбинных решеток

(ПО). 1-19-5. Аэродинамические

характеристики решеток A18). 1-19-6.

Влияние шероховатости на

аэродинамические характеристики решеток A20).

1-19-7. Расчет решетки с

расширяющимися межлопаточными каналами

A22). 1-19-8. Длинные лопатки A22).

1-20. Вращающиеся потоки жидкости и

газа 125

1-20-1. Распределение скоростей в

поле вихря A25). 1-20-2. Равномерное

вращение диска в безграничной

вязкой жидкости и диска, ограниченного

кожухом A26). 1-20-3. Вынужденное

вращательное движение несжимаемой

жидкости A26).

Список литературы 127

1-1. ГИДРОГАЗОСТАТИКА

1-1-1. РАВНОВЕСИЕ ЖИДКОСТИ

Принятые в гл. 1 обозначения

основных параметров жидкости и газов

указаны в табл. 1-1.

Жидкость находится в состоянии

равновесия, если результирующая всех сил,

приложенных к любому ее элементу, и

результирующий момент этих сил равны

нулю. Дифференциальные уравнения

равновесия жидкого элемента в прямоугольной

системе координат имеют вид:

где X, У, Z — проекции объемных или

массовых сил на оси координат х, у и z; p —

плотность в точке элемента жидкости; р—

гидростатическое давление в точке

элемента.

Если из числа объемных сил действует

только сила тяжести (Х=У=0, 2=—g),

то

A-1)

A-2)

В общем случае плотность р является

функцией давления и температуры в

данной точке:

Для несжимаемой жидкости во всех

точках жидкости имеет место зависимость

Таблица 1-1

Обозначения и единицы измерения

физических параметров жидкости и газов

Параметр

Обозначение

Единицы

измерения в системе СИ

I. Механические параметры

Длина

Сила

Время

Масса

Ускорение

Давление

Плотность

Удельный вес

Вязкость

динамическая

Вязкость

кинематическая

Объемный модуль

упругости

Поверхностное

натяжение

II. Термодинамические параметрь

Температура

Удельная газовая

постоянная

Удельная

теплоемкость

при

постоянном давлении

при постоянном

объеме

Энтальпия

где z — геометрическая или нивелирная

высота, м, или

О-За)

A-3)

§ 1-1

Гидрогазостатика

9

где р0— давление над свободной

поверхностью жидкости, т. е. при 2=0 (ось z

направлена вертикально вниз от свободной

поверхности).

Для определения давления в точке

сжимаемой жидкости при Т=const служит

A-4)

Таблица 1-2

Некоторые параметры стандартной

атмосферы

Высота, м

—1000

—800

—600

—400

—200

0

200

400

600

800

1000

1200

1400

1600

1800

2 000

2 200

2 400

2 600

2 800

3000

3200i

3 400

3 600

3800

4 000

4 200

4 400

4 600

4 800

5000

6000

7 000

8000

9 000

10 000

11000

12 000

Температура Т,

°С

21,5

20,2

18,9

17,6

16,3

15,0

13,7

12,4

ПЛ

9,8

8,5

7,2

5,9

4,6

3,3

2,0

0,7

—0,6

—1,9

-3,2

-4,5

—5,8

-7,1

—8,4

-9,7

-11,0

— 12,3

—13,6

—14,9

—16,2

—17,5

1 —24,0

—30,5

—37,0

—43,5

—50,0

—56,5

—56,5

Давление р,

МПа

0,11617

0,11351

0,11089

0,10831

0,10579

0,10332!

0,10090

0,09852

0,09618

0,09389

0,09165

0,08945

0,08730

0,08517

0,08310

0,08106

0,07908

0,07712

0,07521

0,07334

0,07151

0,06970

0,06794

0,06621

1 0,06452

0,06287

0,06125

0,05967

0,05812

0,05660

0,05511

0,04814

0,04191

0,03635

0,03140

0,02701

0,02314

0,01977

Удельный вес у,

Н/м3

1,3469

1,3219

1,2972!

1,2726

1,2486

1,2250

1,2017

1,1787

1,1560

1,1337

1,1117

1,0901

1,0688

1,0476

1,0269

1,0066

0,9866

0,9668

0,9474

0,9282

0,9094

0,8907

0,8725

0,8545

;0,8368

0,8194

0,8023

0,7855

0,7689

0,7526

0,7365

0,6602

0,5901

0,5259

0,4671

0,4136

0,3649

0,3118

i

Скорость звука,

м/с

344,1

343,4

342,61

341,8

341,1

340,3

339,5

338,8

338,0

337,2

336,4

335,7

334,9

334,1

333,3

332,5

331,7

330,9

I330,2

329,4

328,6

1327,8

1327,0

326,2

325,4

324,6

323,8

322,9

322,1

321,3

320,5

316,4

312,3

308,0

303,8

299,4

295,1

295,1

1

Кинематическая

ВЯЗКОСТЬ V'105,

мг/с 1

1,3517

1,3726

1,3939

1,4160

1,4382

1,4607

1,4839

1,5075

1,5316

1,5562

1,5812

1,6068

1,6328

1,6598

1,6869

1,7146

1,7429

1,7719

1,8014

1,8316

1,8624

1 1,8941

1,9263

1,9591

1,9928

2,0271

2,0622

2,0980

2,1346

2,1721

2,2103

2,4153

2,6452

2,9030

3,1942

3,5232

3,8966

4,5595

Удельный вес в данной точке опрэделя-

ется по формуле

A-5)

где Yo — удельный вес на свободной

(граничной) поверхности (при 2=0), так как

при Т=const у/уо=р/ро. Если абсолютная

температура Т изменяется с высотой по

линейному закону Т=Т0—рг, где Т0 —

абсолютная температура на свободной

поверхности, а Р — температурный градиент,

то

A-6)

Некоторые параметры стандартной

атмосферы приведены в табл. 1-2.

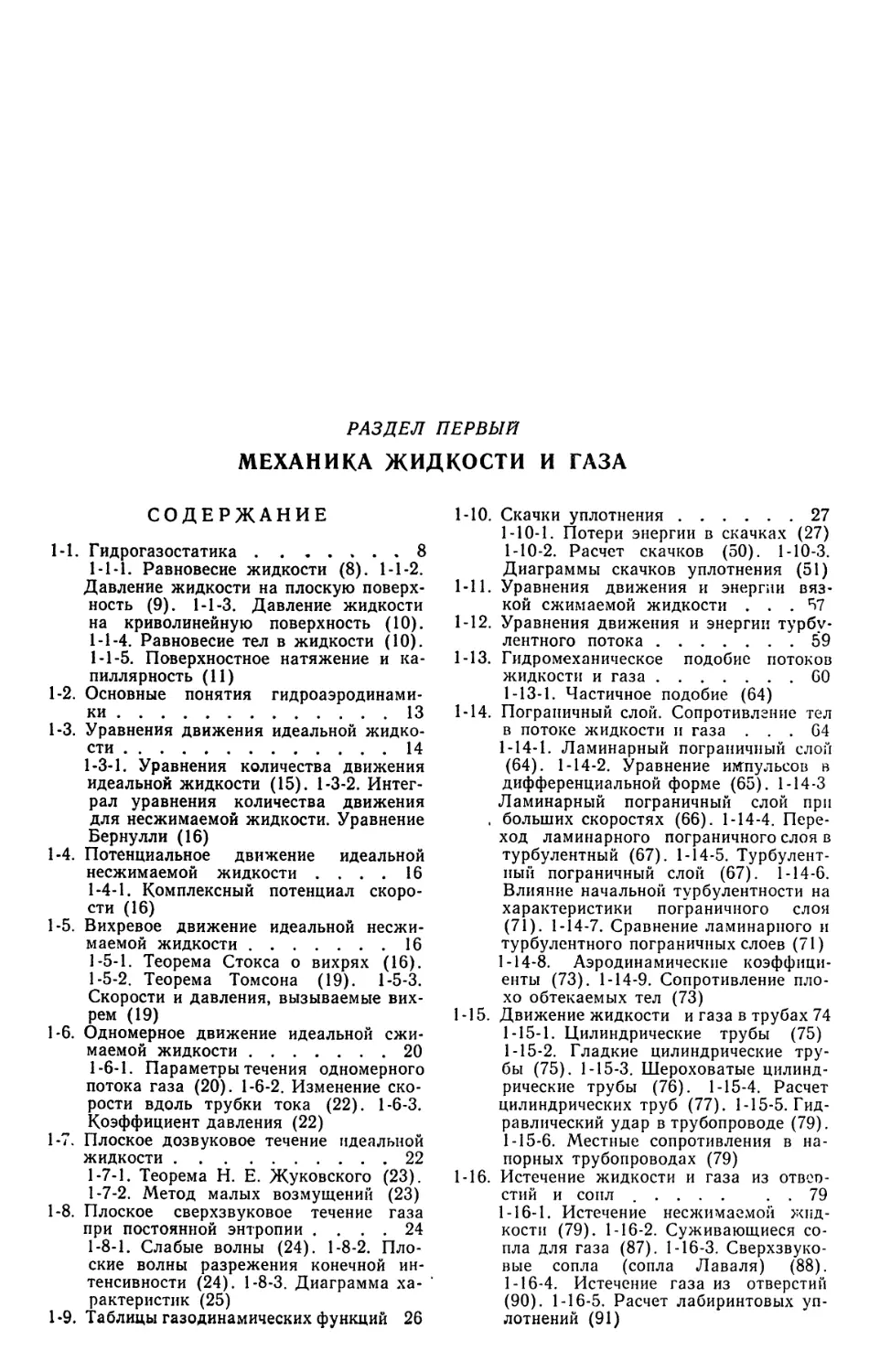

1-1-2. ДАВЛЕНИЕ ЖИДКОСТИ НА ПЛОСКУЮ

ПОВЕРХНОСТЬ

Сила Р гидростатического давления на

фигуру площадью со (рис. 1-1)

определяется по уравнению

A-7)

где he — глубина погружения центра

тяжести фигуры.

Рис. 1-1. Схема гидростатического

давления на плоскую поверхность.

Координаты центра давления (точка/))

определяются по выражениям

где

момент инерции

площади о относительно горизонтальной оси,

10

Механика жидкости и газа

Разд. 1

лежащей в плоскости фигуры и проходящей

через ее центр тяжести;

центробежный момент инерции площади со

относительно осей х> z, лежащих в ее

плоскости и проходящих через центр тяжести

площади; а — угол наклона стенки к

горизонту.

Для фигур, симметричных относительно

вертикальной оси, Xd—Xc.

Выражение A-8) может быть

написано в виде

где Кл и he — вертикальные расстояния от

уровня жидкости до центра давления D и

центра тяжести С. Для вертикальной

стенки (при а=90°)

Если сила давления на стенку

создается только жидкостью (ро=0), то

A-10)

(Ы1)

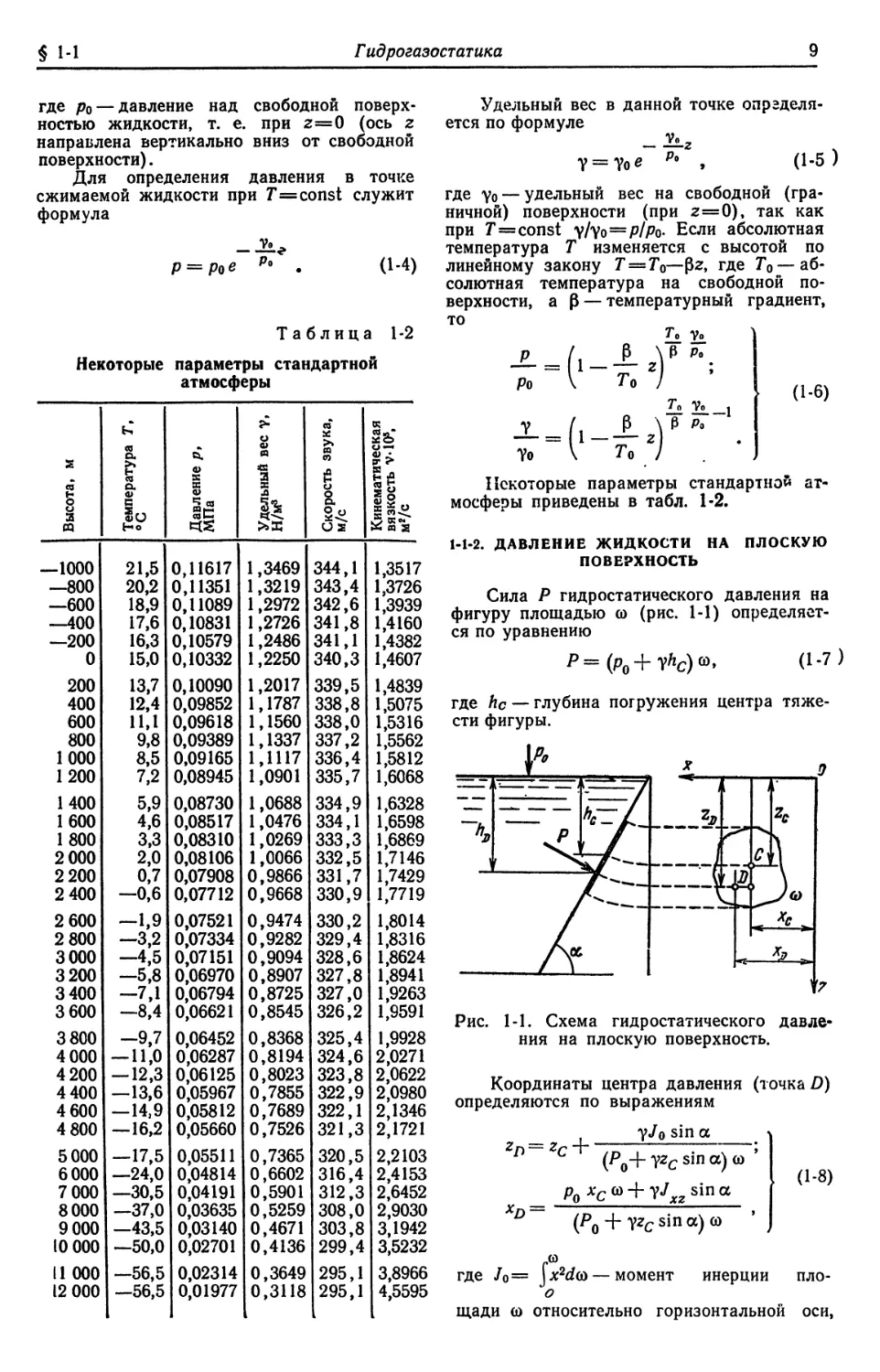

1-1-3. ДАВЛЕНИЕ ЖИДКОСТИ НА

КРИВОЛИНЕЙНУЮ ПОВЕРХНОСТЬ

Значение силы давления Р на

криволинейную поверхность в общем случае

составляет:

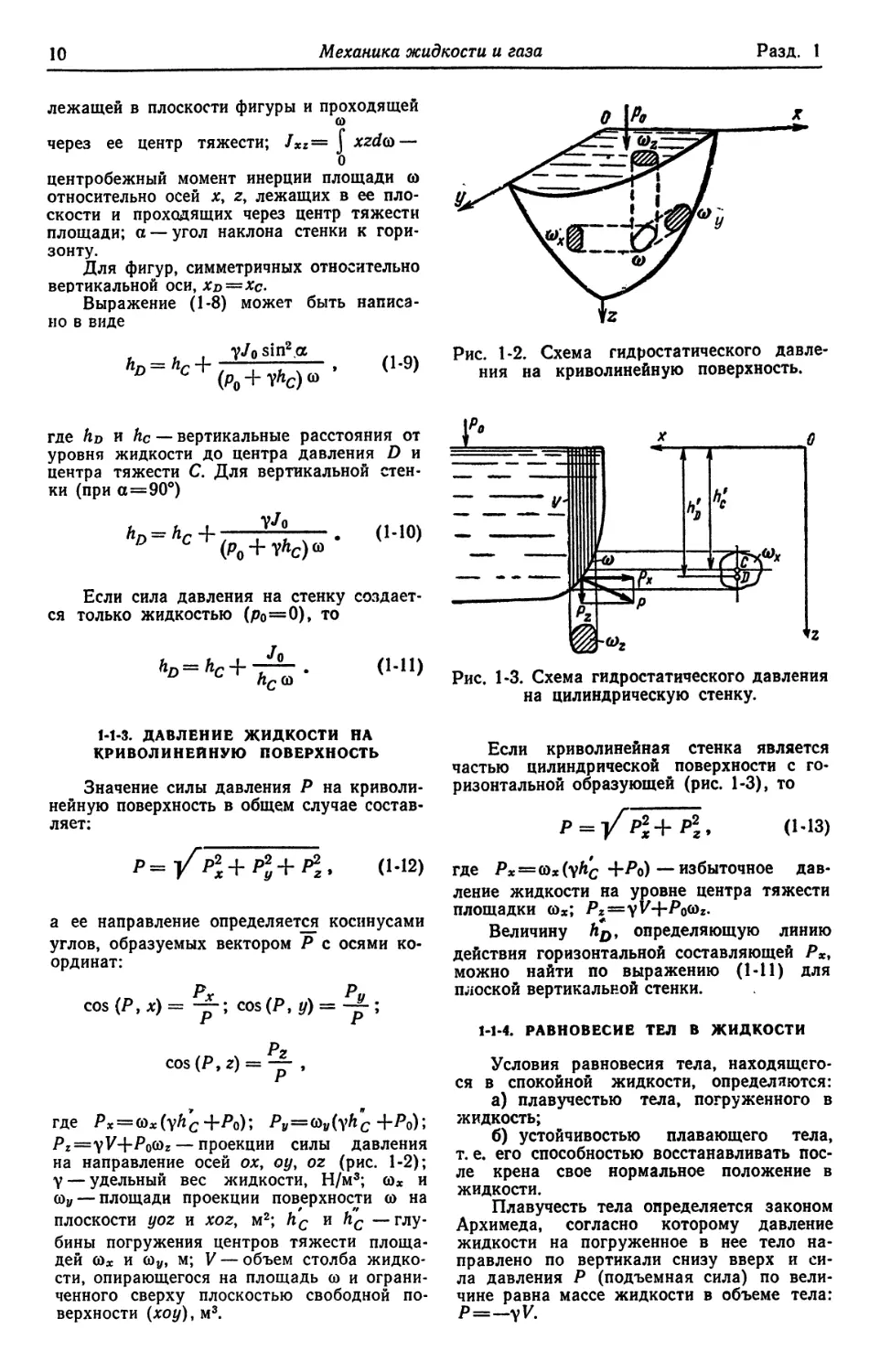

Рис. 1-3. Схема гидростатического давления

на цилиндрическую стенку.

Если криволинейная стенка является

частью цилиндрической поверхности с

горизонтальной образующей (рис. 1-3), то

(ЫЗ)

(Ы2)

а ее направление определяется косинусами

углов, образуемых вектором Р с осями

координат:

где Px==(ox(yhc +A>) —избыточное

давление жидкости на уровне центра тяжести

площадки сох; Рг=уУ+Р0(йг.

Величину hD, определяющую линию

действия горизонтальной составляющей PXt

можно найти по выражению A-11) для

плоской вертикальной стенки.

где Px = ax(yhc+Po); Py=(oy(yhc+Р0);

Pz=yV-\-Po(dz — проекции силы давления

на направление осей ох, оу, ог (рис. 1-2);

Y — удельный вес жидкости, Н/м3; сох и

©у —площади проекции поверхности со на

плоскости yoz и xoz, м2; hc и fCc

—глубины погружения центров тяжести

площадей ©х и (Оу, м; V — объем столба

жидкости, опирающегося на площадь со и

ограниченного сверху плоскостью свободной

поверхности (хоу), м3.

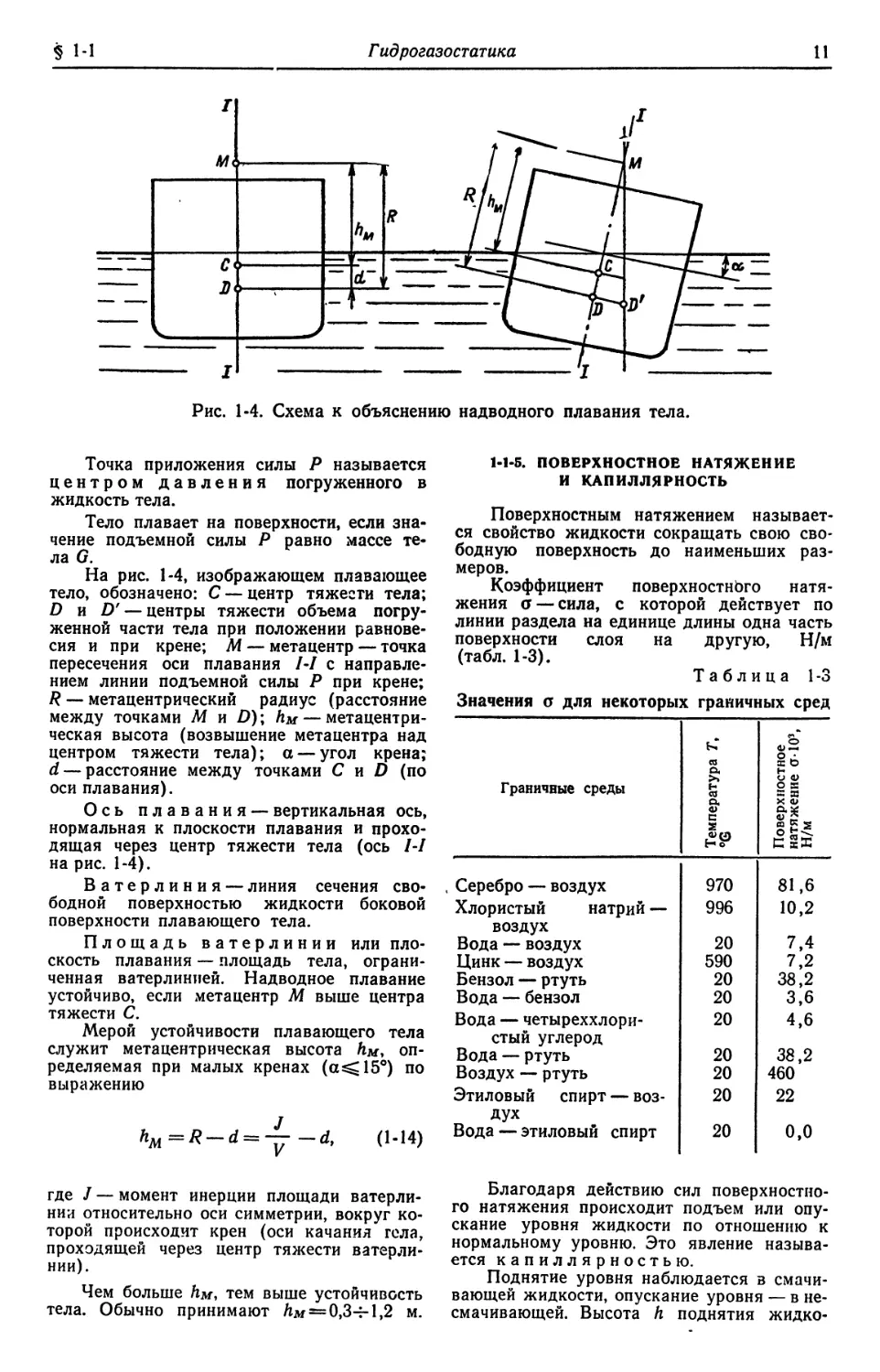

1-1-4. РАВНОВЕСИЕ ТЕЛ В ЖИДКОСТИ

Условия равновесия тела,

находящегося в спокойной жидкости, определяются:

а) плавучестью тела, погруженного в

жидкость;

б) устойчивостью плавающего тела,

т. е. его способностью восстанавливать

после крена свое нормальное положение в

жидкости.

Плавучесть тела определяется законом

Архимеда, согласно которому давление

жидкости на погруженное в нее тело

направлено по вертикали снизу вверх и

сила давления Р (подъемная сила) по

величине равна массе жидкости в объеме тела:

P=_Yl/.

§ 1-1

Гидрогазостатика

11

Рис. 1-4. Схема к объяснению надводного плавания тела.

Точка приложения силы Р называется

центром давления погруженного в

жидкость тела.

Тело плавает на поверхности, если

значение подъемной силы Р равно массе

тела G.

На рис. 1-4, изображающем плавающее

тело, обозначено: С — центр тяжести тела;

D и D' — центры тяжести объема

погруженной части тела при положении

равновесия и при крене; М — метацентр — точка

пересечения оси плавания /-/ с

направлением линии подъемной силы Р при крене;

R — метацентрический радиус (расстояние

между точками М и £>); км— метацентри-

ческая высота (возвышение метацентра над

центром тяжести тела); а — угол крена;

d — расстояние между точками С и D (по

оси плавания).

Ось плавания — вертикальная ось,

нормальная к плоскости плавания и

проходящая через центр тяжести тела (ось /-/

на рис. 1-4).

Ватерлиния — линия сечения

свободной поверхностью жидкости боковой

поверхности плавающего тела.

Площадь ватерлинии или

плоскость плавания — площадь тела,

ограниченная ватерлинией. Надводное плавание

устойчиво, если метацентр М выше центра

тяжести С.

Мерой устойчивости плавающего тела

служит метацентрическая высота км>

определяемая при малых кренах (а^15°) по

выражению

где / — момент инерции площади

ватерлинии относительно оси симметрии, вокруг

которой происходит крен (оси качания гсла,

проходящей через центр тяжести

ватерлинии).

Чем больше Км, тем выше устойчивость

тела. Обычно принимают Лм = 0,3-^1,2 м.

1-1-5. ПОВЕРХНОСТНОЕ НАТЯЖЕНИЕ

И КАПИЛЛЯРНОСТЬ

Поверхностным натяжением

называется свойство жидкости сокращать свою

свободную поверхность до наименьших

размеров.

Коэффициент поверхностного

натяжения о*— сила, с которой действует по

линии раздела на единице длины одна часть

поверхности слоя на другую, Н/м

(табл. 1-3).

Таблица 1-3

Значения а для некоторых граничных сред

Граничные среды

Серебро — воздух

Хлористый натрий —

воздух

Вода — воздух

Цинк —- воздух

Бензол — ртуть

Вода — бензол

Вода — четыреххлори-

стый углерод

Вода — ртуть

Воздух — ртуть

Этиловый спирт —

воздух

Вода — этиловый спирт

Температура 7\

970

996

20

590

20

20

20

20

20

20 |

20

Поверхностное 1

натяжение а-10\

Н/м

81,6

10,2

7,4

7,2

38,2

3,6

4,6

38,2

460

22

0,0

Благодаря действию сил

поверхностного натяжения происходит подъем или

опускание уровня жидкости по отношению к

нормальному уровню. Это явление

называется капиллярностью.

Поднятие уровня наблюдается в

смачивающей жидкости, опускание уровня — в не-

смачивающей. Высота К поднятия жидко-

12 Механика жидкости и газа Разд. 1

Рис. 1-5. Схема капилляра.

а — смачивающая жидкость; б — несмачивающая

жидкость.

сти в капилляре круглого сечения

определяется по выражению

где а — коэффициент поверхностного

натяжения, Н/м; d —диаметр капилляра, м;

Yi и \2 — удельные веса соприкасающихся

жидкостей (например, ртути и воды), Н/м3;

Ф — краевой угол (рис. 1-5).

В стеклянном капилляре высоту h

подъема (или опускания) жидкости, мм,

можно определить по выражениям:

в капилляре круглого сечения

между параллельными стеклянными

пластинками

где d — диаметр капилляра, мм; а —

расстояние между пластинками, мм; А —

постоянная для данной жидкости.

Таблица 1-4

Свойства жидкостей при 20° С, атмосферном давлении

и нормальной силе тяжести

Наименование вещества

Спирт этиловый

Бензол

Четыреххлористый

углерод

Фреон-12 (прн р=

= 0,56670 МПа)

Глицерин

Керосин

Сырая нефть

Льняное масло

Машинное масло

Вода пресная

Вода морская

Вода тяжелая

Плотность р, кг/м3

788

882

1594

1329

1260

810

850—950

920

900—930

998,3

1010—

1050

1105,4

i

Удельный вес V»

Н/м'

7730

8650

15 630

13 033

12 360

7940

8330—

9310

9020

8830

9120

9790

9900—

10 300

10 840

Динамическая

вязкость \х-10», Н-с/ма

12,20

6,50

9,90

——

14 800

—

—

—

10,02

12,58

Кинематическая

вязкость v-105> м2/с

0,155

0,074

0,062

—

118

—

—

—

0,1004

0,1138

Поверхностное

натяжение * о-\0\ Н/м

22,8

28,9

25,7

—

—

24—33

24—39

34

72,9

~~~

Давление

насыщенного пара при 20°С

р. МПа

1

0,0057

0,0100

0,0119

0,5667

1 1.5Х

Х10-8

—

—

—

0,00234

0,00201

Объемный модуль

упругости Еу , МПа

—

1050

—

—-

4400

—

—

—

2250

~~~"

Удельная

теплоемкость ь , кДж/(кг-К)

2,43

1 B5° С)

1,71

0,86

—

2,43

—

—

—

4,183

* В контакте с воздухом.

§ 1-2

Основные понятия гидроаэродинамики

13

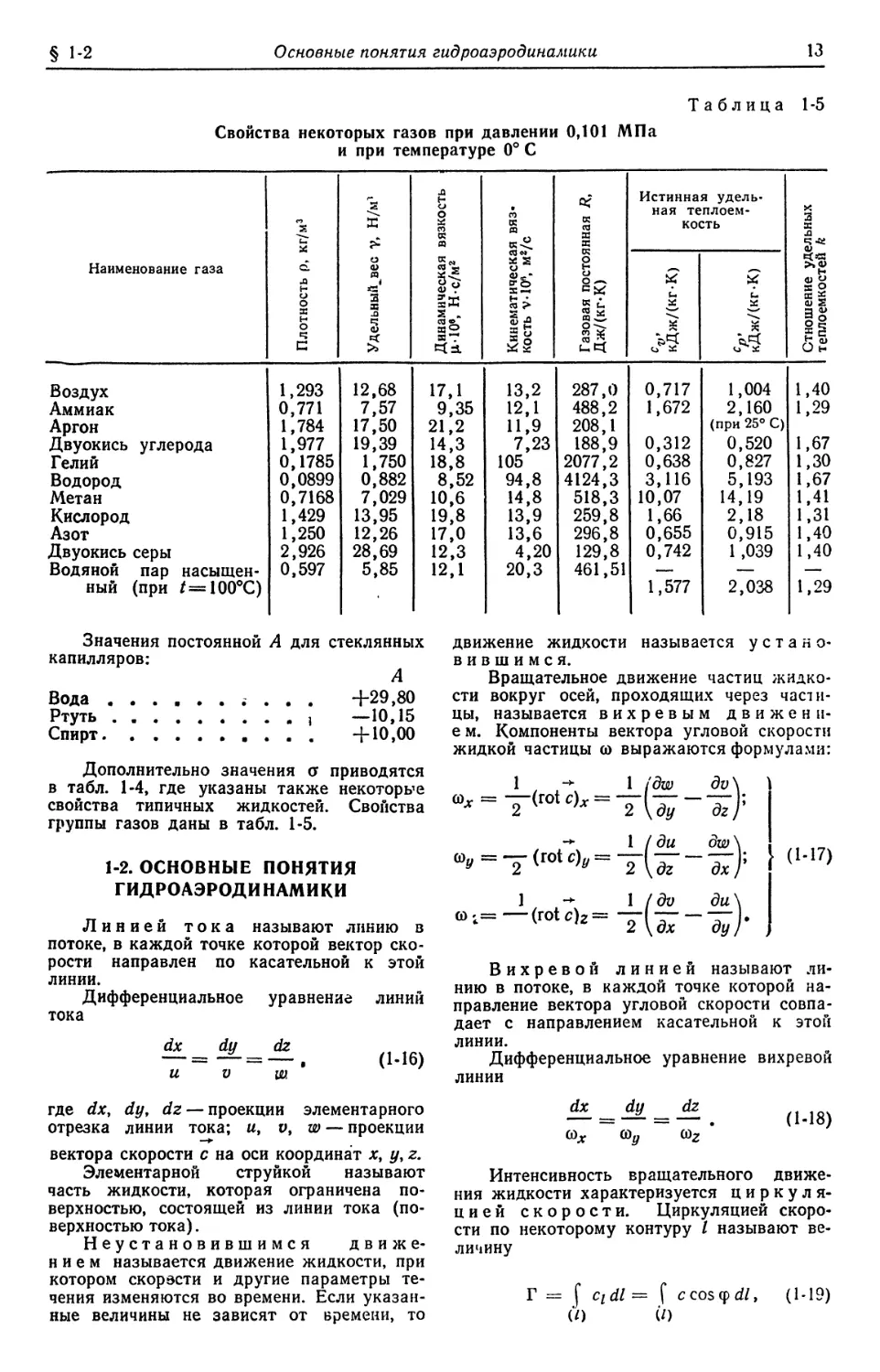

Таблица 1-5

Свойства некоторых газов при давлении 0,101 МПа

и при температуре 0° С

Наименование газа

Воздух

Аммиак

Аргон

Двуокись углерода

Гелий

Водород

Метан

Кислород

Азот

Двуокись серы

Водяной пар

насыщенный (при /=100°С)

Плотность р, кг/м3

1,293

0,771

1,784

1,977

1 0,1785

0,0899

0,7168

1,429

1,250

2,926

0,597

Удельный^вес V» Н/м

12,68

7,57

17,50

19,39

1,750

0,882

7,029

13,95

12,26

28,69

5,85

Динамическая вязкость

МО9, Н-с/м2

17,1

9,35

21,2

14,3

18,8

8,52

10,6

19,8

17,0

12,3

12,1

Кинематическая

вязкость v-10ft, м*/с

13,2

12,1

11,9

7,23

105

94,8

14,8

13,9

13,6

4,20

20,3

Газовая постоянная R,

Дж/(кг-К)

287,0

488,2

208,1

| 188,9

2077,2

4124,3

518,3

259,8

296,8

129,8

461,51

Истинная

удельная

теплоемкость

кДж/(кг-К)

0,717

1,672

0,312

0,638

3,116

10,07

| 1,66

0,655

0,742

—

1,577

кДж/(кг-К)

1,004

2,160

(при 25° С)

0,520

0,827

5,193

14,19

2,18

0,915

1,039

—

2,038

Отношение удельных

1 теплоемкостей k

1,40

1,29

1,67

1,30

1 1,67

1,41

1,31

1,40

1,40

—

1,29

Значения постоянной А для стеклянных

капилляров:

А

Вода +29,80

Ртуть , —10,15

Спирт +10,00

Дополнительно значения от приводятся

в табл. 1-4, где указаны также некоторые

свойства типичных жидкостей. Свойства

группы газов даны в табл. 1-5.

1-2. ОСНОВНЫЕ ПОНЯТИЯ

ГИДРОАЭРОДИНАМИКИ

Линией тока называют линию в

потоке, в каждой точке которой вектор

скорости направлен по касательной к этой

линии.

Дифференциальное уравнение линий

тока

(Мб)

где dxt dy, dz — проекции элементарного

отрезка линии тока; и, о, w — проекции

вектора скорости с на оси координат jc, yy z.

Элементарной струйкой называют

часть жидкости, которая ограничена

поверхностью, состоящей из линии тока

(поверхностью тока).

Неустановившимся

движением называется движение жидкости, при

котором скорэсти и другие параметры

течения изменяются во времени. Если

указанные величины не зависят от времени, то

движение жидкости называется

установившимся.

Вращательное движение частиц

жидкости вокруг осей, проходящих через

частицы, называется вихревым движени-

е м. Компоненты вектора угловой скорости

жидкой частицы со выражаются формулами:

Вихревой линией называют

линию в потоке, в каждой точке которой

направление вектора угловой скорости

совпадает с направлением касательной к этой

линии.

Дифференциальное уравнение вихревой

линии

A-18)

Интенсивность вращательного

движения жидкости характеризуется

циркуляцией скорости. Циркуляцией

скорости по некоторому контуру / называют

величину

A-19)

14

Механика жидкости и газа

Разд. 1

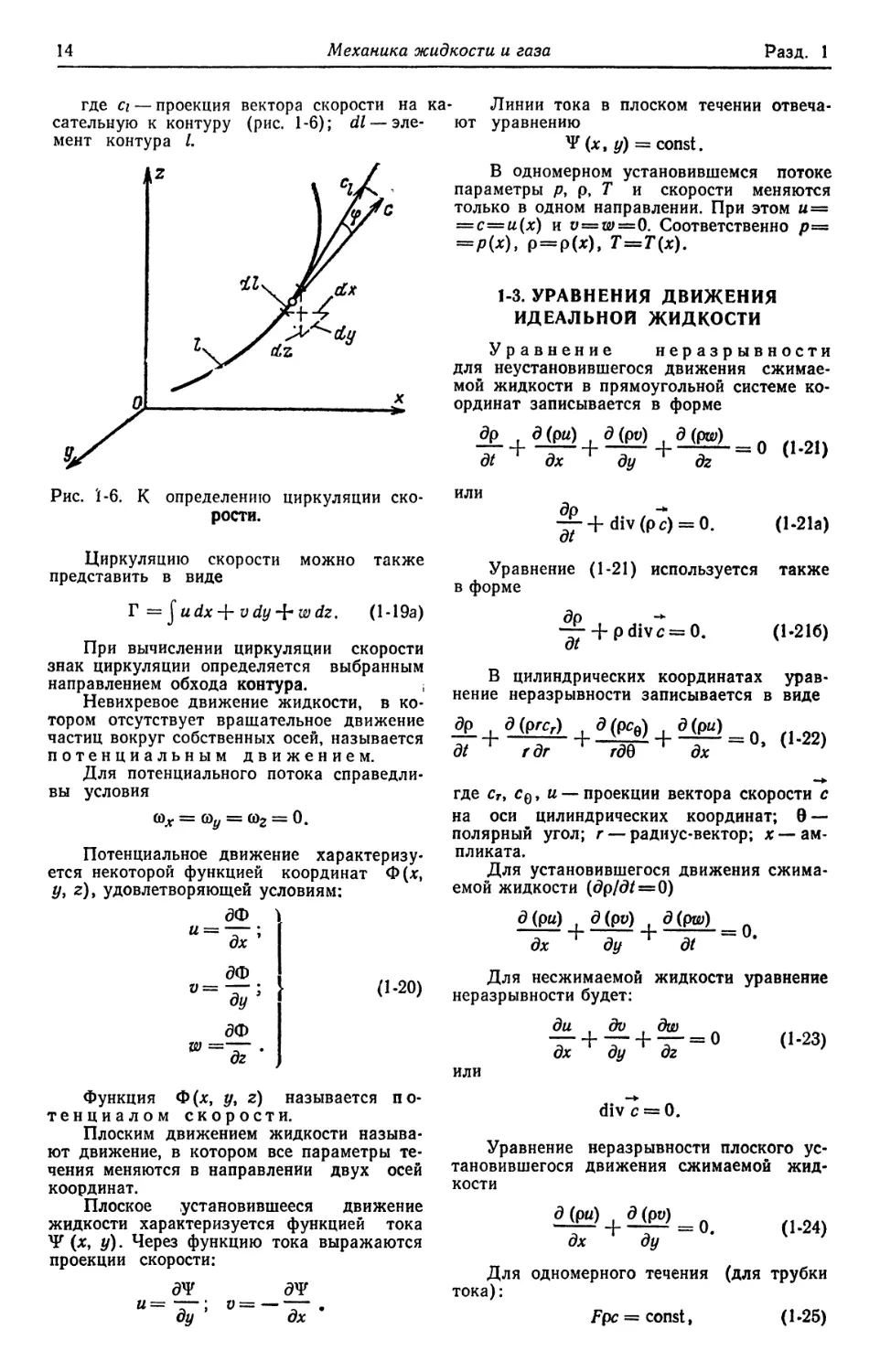

где ci — проекция вектора скорости на

касательную к контуру (рис. 1-6); dl —

элемент контура /.

Рис. '1-6. К определению циркуляции

скорости.

Циркуляцию скорости можно также

представить в виде

A-19а)

При вычислении циркуляции скорости

знак циркуляции определяется выбранным

направлением обхода контура. i

Невихревое движение жидкости, в

котором отсутствует вращательное движение

частиц вокруг собственных осей, называется

потенциальным движением.

Для потенциального потока

справедливы условия

Потенциальное движение

характеризуется некоторой функцией координат Ф(*,

у, г) у удовлетворяющей условиям:

A-20)

Функция Ф(х, у, г) называется

потенциалом скорости.

Плоским движением жидкости

называют движение, в котором все параметры

течения меняются в направлении двух осей

координат.

Плоское установившееся движение

жидкости характеризуется функцией тока

W (х, у). Через функцию тока выражаются

проекции скорости:

Линии тока в плоском течении

отвечают уравнению

В одномерном установившемся потоке

параметры р, р, Т и скорости меняются

только в одном направлении. При этом ы=

= с=и(х) и v==w—0. Соответственно р=

=р(х), р=р(*), Т=Т(х).

1-3. УРАВНЕНИЯ ДВИЖЕНИЯ

ИДЕАЛЬНОЙ ЖИДКОСТИ

Уравнение неразрывности

для неустановившегося движения

сжимаемой жидкости в прямоугольной системе

координат записывается в форме

A-21)

A-21а)

Уравнение A-21) используется также

в форме

В цилиндрических координатах

уравнение неразрывности записывается в виде

где Ст, Cq , и — проекции вектора скорости с

на оси цилиндрических координат; 9 —

полярный угол; г — радиус-вектор; х — ам-

пликата.

Для установившегося движения

сжимаемой жидкости {dp/dt=0)

Для несжимаемой жидкости уравнение

неразрывности будет:

A-23)

или

Уравнение неразрывности плоского

установившегося движения сжимаемой

жидкости

A-24)

Для одномерного течения (для трубки

тока):

A-25)

A-216)

A-22)

или

§ 1-3

Уравнения движения идеальной жидкости

15

где F — площадь нормального сечения

элементарной струйки.

Все перечисленные формы уравнения

неразрывности могут быть использованы

для идеальной (невязкой) и реальной

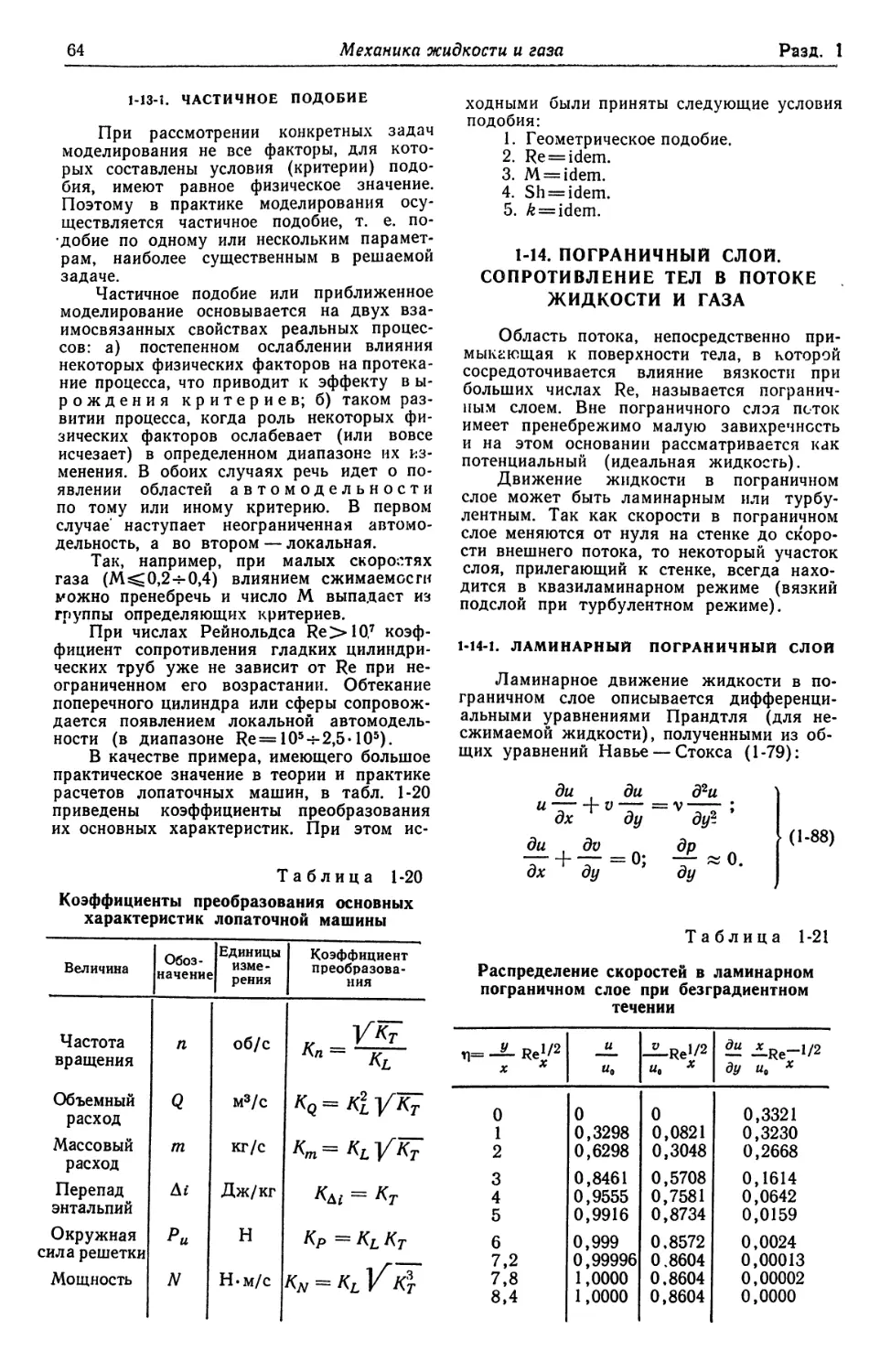

(вязкой) жидкости. В последнем случае в

уравнения неразрывности вводятся значения

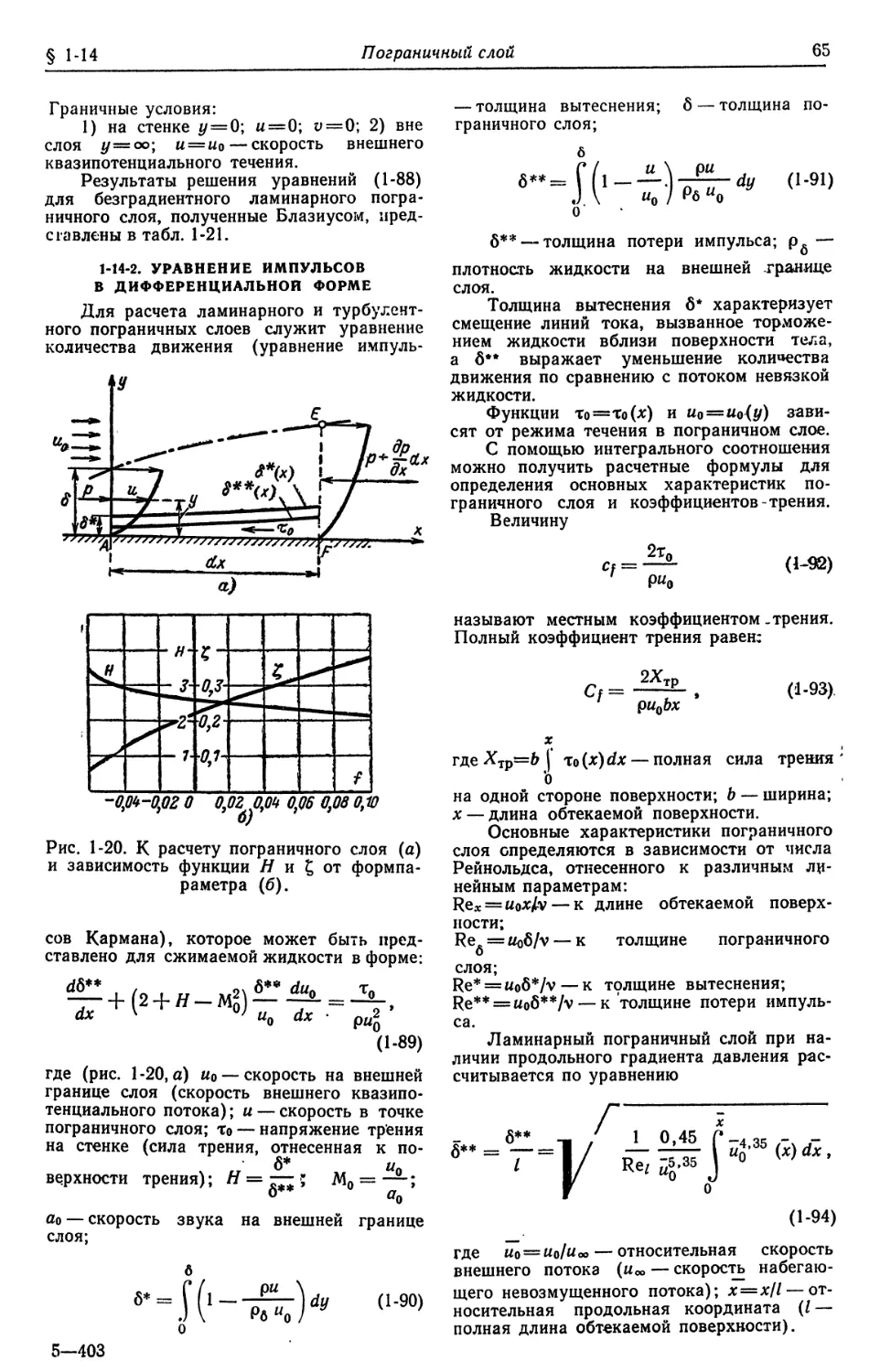

действительных скоростей и плотностей

жидкости.

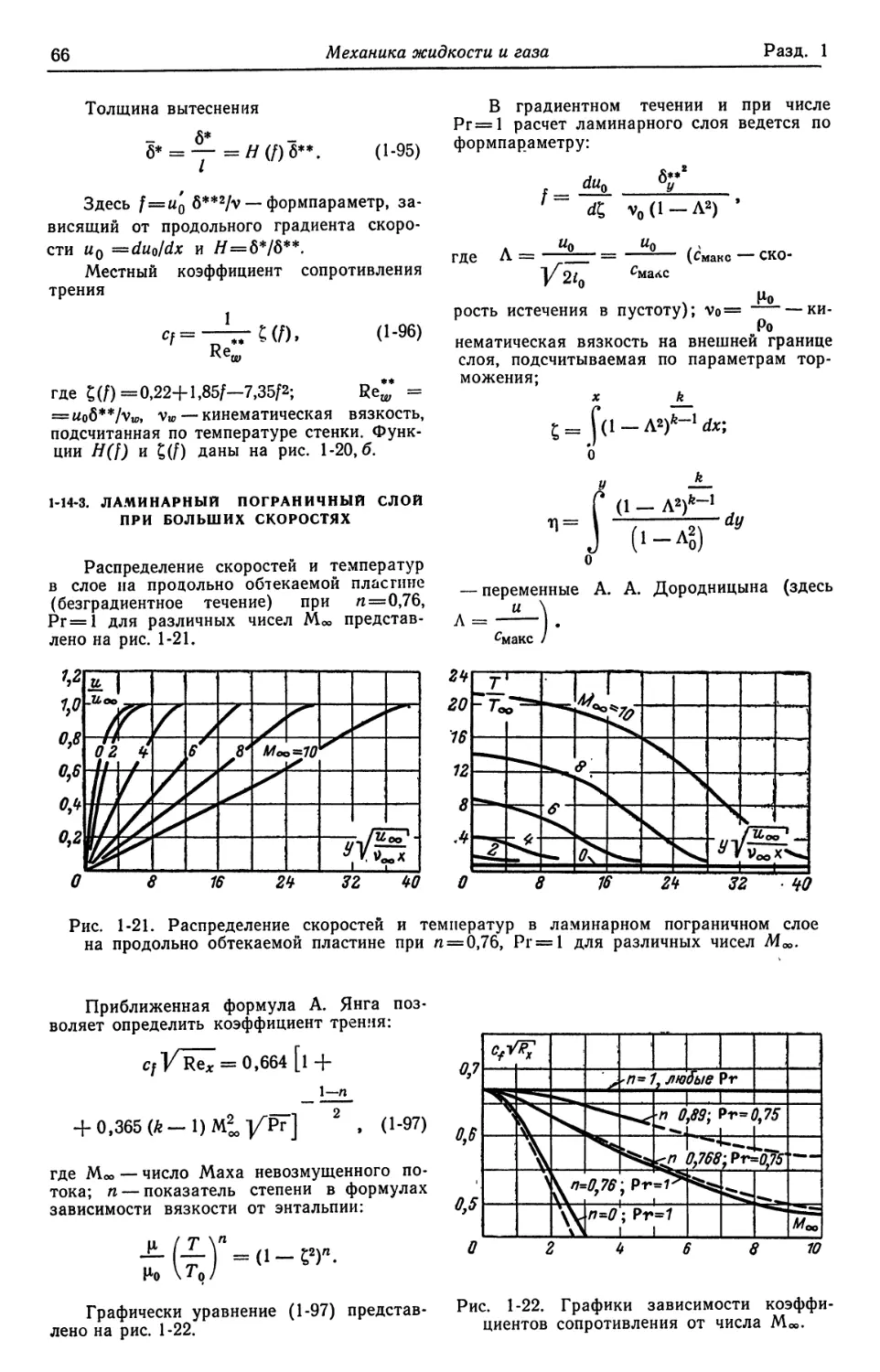

i-3-i. уравнения Количества движения

ИДЕАЛЬНОЙ ЖИДКОСТИ

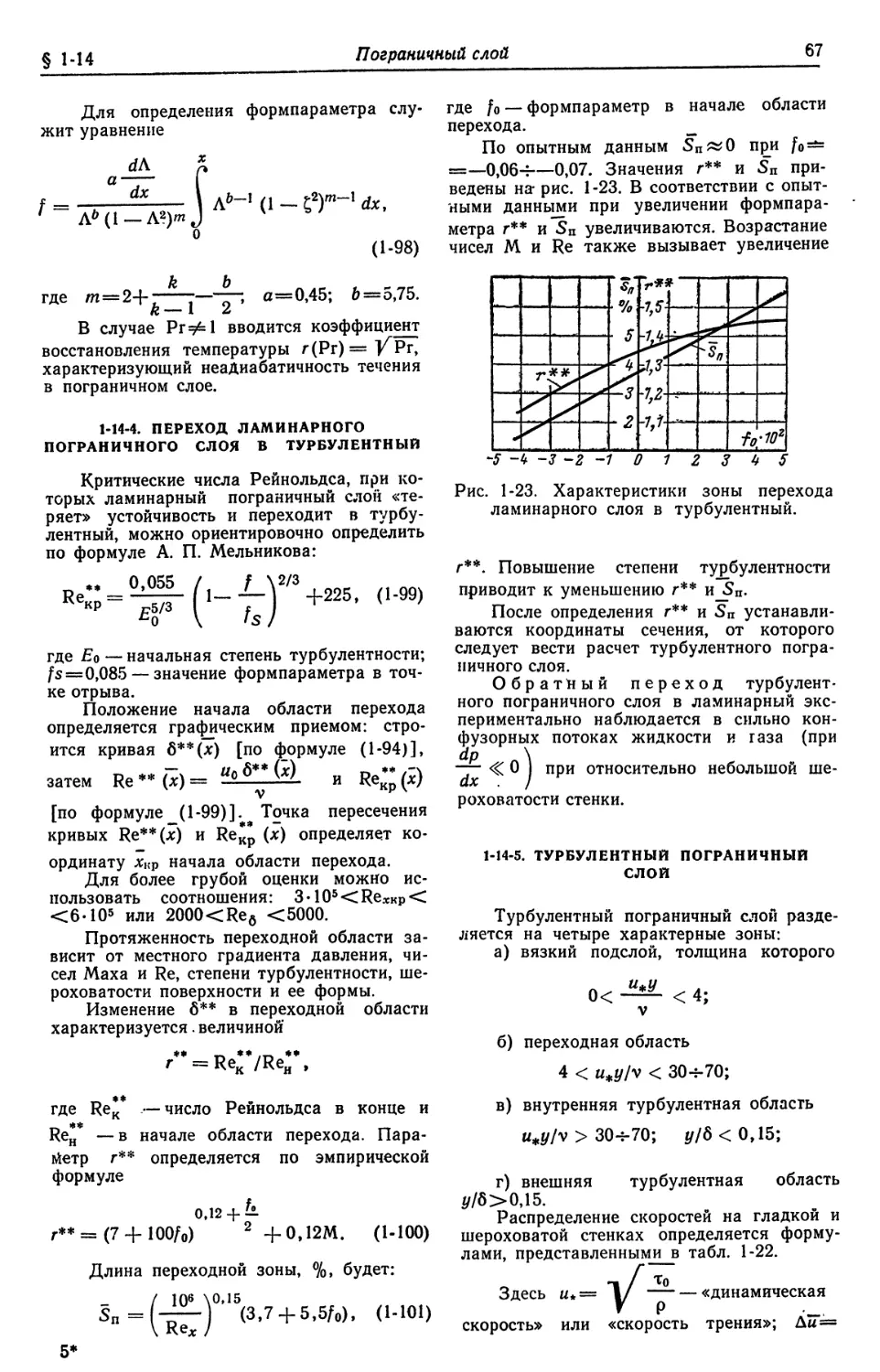

Приведенные ниже уравнения

движения справедливы для потока без

теплообмена при отсутствии трения.

Уравнения количества движения в

прямоугольной системе координат для

пространственного потока (уравнения Эйлера)

имеют вид:

A-26)

A-26а)

Ху У, Z — проекции единичных массовых

сил (сил гравитационного поля) на оси

координат.

Уравнения количества движения в

цилиндрических координатах:

где

/?, 6 и X — проекции единичных массовых

сил.

Уравнения Эйлера могут быть

записаны в другой форме, предложенной И. С.

Громеко: а) в прямоугольной системе

координат:

A.28)

где

б) в цилиндрической системе

координат:

A-29)

A-27)

где

16

Механика жидкости и газа

Разд. 1

1-3-2. ИНТЕГРАЛ УРАВНЕНИЯ КОЛИЧЕСТВА

ДВИЖЕНИЯ ДЛЯ НЕСЖИМАЕМОЙ

ЖИДКОСТИ. УРАВНЕНИЕ БЕРНУЛЛИ

Полагая, что в установившемся потоке

жидкости массовые силы имеют потенциал,

т. е. что

где U — потенциал ускорения объемных

сил, и что существует некоторая функция

давления Р= ) dp/p, можно, следуя И. С.

Громеко, уравнения движения представить

в такой форме:

Если жидкость несжимаемая, движение

установившееся и безвихревое

(потенциальное), то определитель равен нулю для

всех линий тока. Определитель также равен

нулю при условии dx/u=dy/v—dz/w1 т. е.

для данной линии тока. Для вихревой

линии, для которой dx/(dx = dy/(uy=dz/(dz,

определитель также обращается в нуль.

В двух последних случаях постоянная

правой части интеграла Бернулли

может меняться при

переходе от одной линии тока к другой и

от одной вихревой линии к другой.

Для установившегося безвихревого

движения несжимаемой жидкости, когда

массовыми силами являются силы тяжести,

интеграл уравнения движения будет:

A-30а)

где z — геометрическая высота центра

тяжести данного сечения потока; с2/2 —

удельная кинетическая энергия потока в

данном сечении (отнесенная к секундному

массовому расходу жидкости в данном

сечении) ; pip — энергия давления, или

потенциальная энергия жидкости в данном

сечении (эта величина называется также

пьезометрической высотой).

Уравнение A -30а) называют

уравнением Бернулли для несжимаемой

жидкости. Оно выражает энергетический

баланс для элементарной струйки

несжимаемой жидкости.

1-4. ПОТЕНЦИАЛЬНОЕ ДВИЖЕНИЕ

ИДЕАЛЬНОЙ НЕСЖИМАЕМОЙ

ЖИДКОСТИ

Потенциал скорости Ф и функция тока

Ч/ связаны уравнениями:

Линии тока х¥ = const и линии равного

потенциала Ф=const образуют сетку

взаимно ортогональных линий. Для

несжимаемой жидкости функции Ф и ¥

удовлетворяют уравнению Лапласа:

т. е. являются гармоническими функциями.

Любая сумма гармонических функций

является также решением этого уравнения.

На этом свойстре функций,

удовлетворяющих уравнению Лапласа, основан метод

наложения потенциальных потоков.

1-4-1. КОМПЛЕКСНЫЙ ПОТЕНЦИАЛ

СКОРОСТИ

Комплексным потенциалом называют

функцию W=0+P¥ комплексного

переменного z=x+iy, где i= у —1.

Комплексной скоростью называют

производную

где 0 — угол между вектором скорости с и

осью х.

Следовательно,

Примеры простейших потенциальных

движений и соответствующие расчетные

формулы приведены в табл. 1-6, примеры

сложных потенциальных движений — в

табл. 1-7.

1-5. ВИХРЕВОЕ ДВИЖЕНИЕ

ИДЕАЛЬНОЙ НЕСЖИМАЕМОЙ

ЖИДКОСТИ

1-5-1. ТЕОРЕМА CTOKCA О ВИХРЯХ

Напряжением вихревой нити

называется величина u>ndF, где соп —

проекция вектора угловой скорости на

направление нормали к рассматриваемому сечению

вихревой нити dF.

Для контура /, охватывающего

вихревой шнур конечных размеров, состоящий из

бесчисленного множества вихревых нитей,

циркуляция скорости определяется

криволинейным интегралом:

A-32)

Эта формула выражает теорему Стокса:

циркуляция скорости по любому замкнуто-

му контуру, проведенному в жидкости, рав-

§ 1-5

Вихревое движение идеальной жидкости

17

Таблица 1-6

Расчетные формулы для простейших потенциальных движений

Функция тока XF

Потенциал скоростей Ф

Комплексный потенциал

скоростей W

Скорости

Схема потока

Поток

2—403

1. Прямолинейно-

поступательный

(направленный вдоль

оси х)

2. Поступательный

поток, параллельный

оси у

3 Поступательный

поток под углом к

оси х

4а. Плоский

источник (сток Q<0)

46.

Пространственный источник (сток

Q<0)

5. Циркуляционный

с центром,

расположенным в начале

координат (точечный

вихрь)

Поток

1. Диполь на

плоскости,

получающийся

сложением плоских

источника и стока

одинаковой

интенсивности Q

2. Диполь в

пространстве

3. Вихреисточ-

ник (вихресток),

получающийся

сложением

источника (стока) и

циркуляционного

течения

4. Обтекание

полутела,

получающееся сложением

пространственного источника и

поступательного

потока

Схема суммируемых потоков

Расчетные формулы для сложных потенциальных движений

Комплексный

потенциал

скорости

Скорость

и уравнение

линий тока

Схема сложного потока

Потенциал

скорости

Таблица 1-7

Функция тока

18

Механика жидкости и газа

Разд. 1

§ 1-5

Вихревое движение идеальной жидкости

19

на сумме интенсивностей вихрей, охватыв

емых контуром, если этот контур путем и

прерывной деформации можно стянуть

точку, не выходя за пределы жидкости.

1-5-2. ТЕОРЕМА ТОМСОНА

Если массовые силы, действующие

жидкости, имеют потенциал, а плотное

жидкости есть функция только давления, i

циркуляция скорости по любому замкнут

му контуру, проведенному через одни и

же частицы, есть величина постоянная i

все время движения, т. е.

где т — единичный вектор, направление

которого совпадает с направлением

касательной к вихревой нити в точке Р (*i, у и 2i).

Проекции индуцируемой скорости

На основании теорем Стокса и Томсо-

на Гельмгольц сформулировал основные

теоремы о вихрях в идеальной жидкости:

а) напряжение (или интенсивность)

вихревой нити есть величина постоянная

для всех ее сечений, т. е. со/7=const;

б) если силы, действующие в жидкости,

имеют потенциал» то вихревая трубка во все

время движения состоит из одних и тех же

частиц;

в) если силы, действующие в жидкости,

имеют потенциал, то интенсивность любой

вихревой нити во все время движения

остается постоянной.

1-Б-З. СКОРОСТИ И ДАВЛЕНИЯ,

ВЫЗЫВАЕМЫЕ ВИХРЕМ

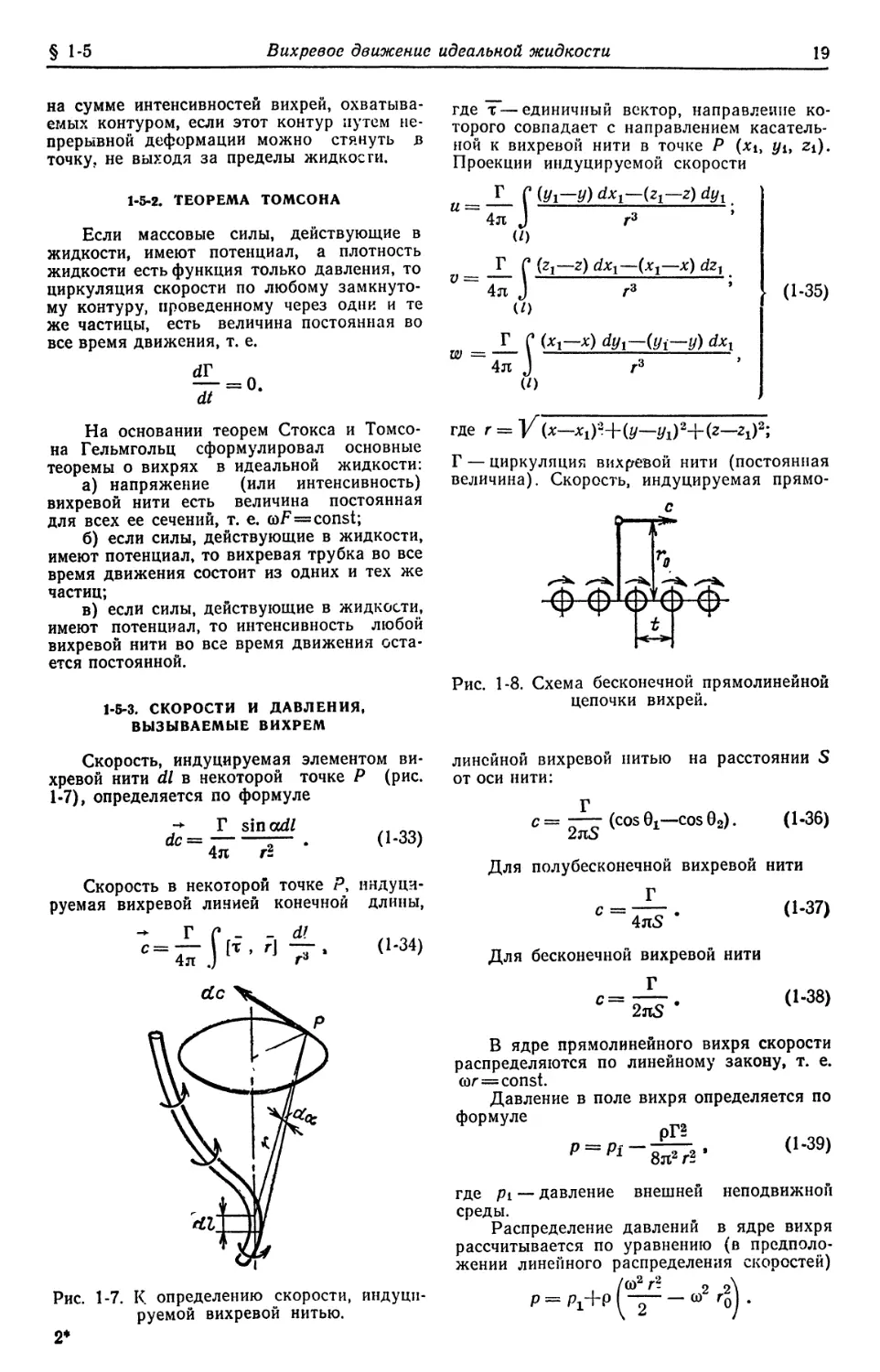

Скорость, индуцируемая элементом

вихревой нити dl в некоторой точке Р (рис.

1-7), определяется по формуле

Скорость в некоторой точке Я,

индуцируемая вихревой линией конечной длины,

A-33)

A-34)

Рис. 1-7. К определению скорости,

индуцируемой вихревой нитью.

2*

Г — циркуляция вихревой нити (постоянная

величина). Скорость, индуцируемая прямо-

A-35)

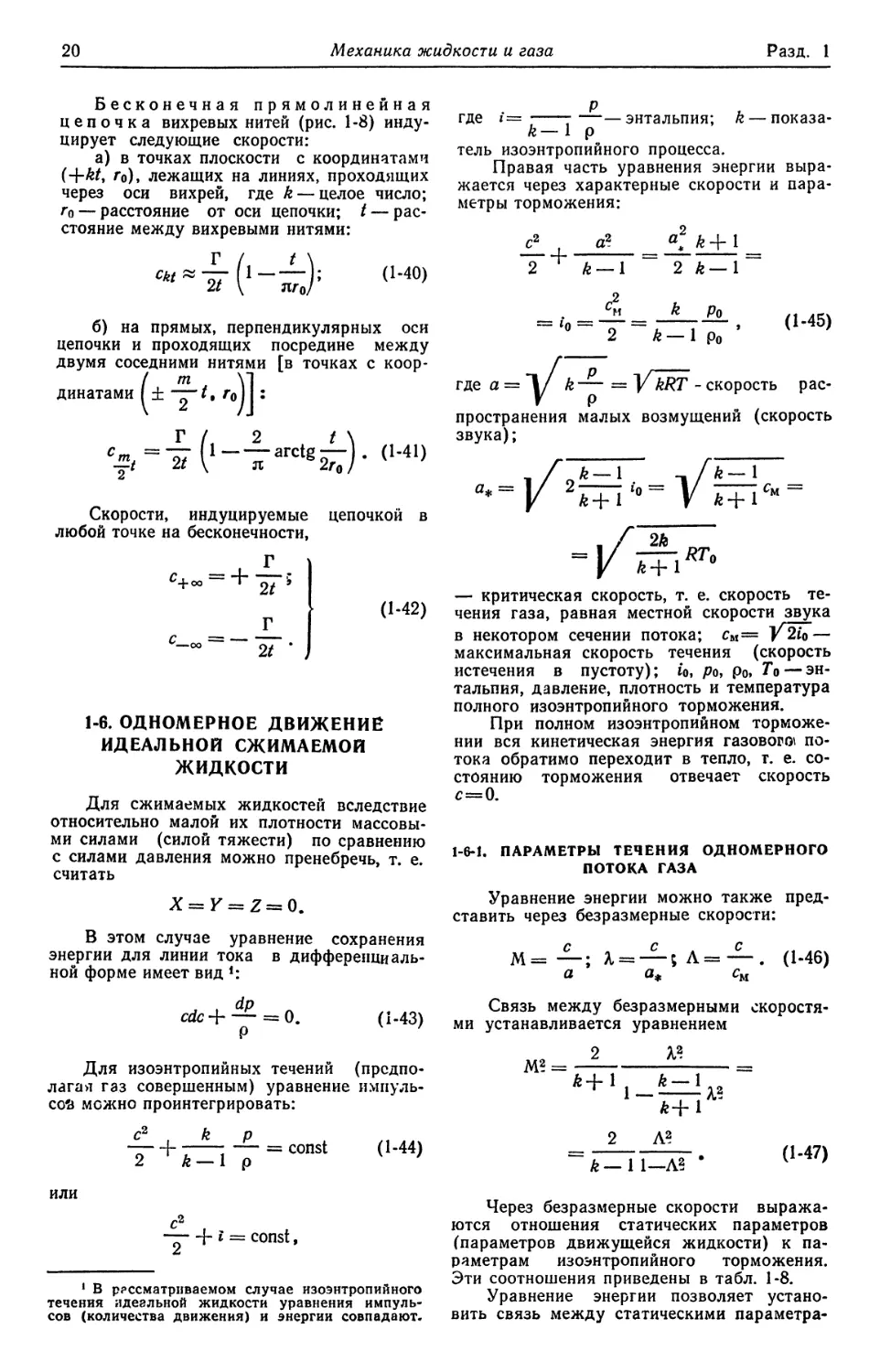

Рис. 1-8. Схема бесконечной прямолинейной

цепочки вихрей.

линейной вихревой нитью на расстоянии S

от оси нити:

A-36)

Для полубесконечной вихревой нити

A-37)

Для бесконечной вихревой нити

A-38)

В ядре прямолинейного вихря скорости

распределяются по линейному закону, т. е.

cor=const.

Давление в поле вихря определяется по

формуле

A-39)

Где pL _ давление внешней неподвижной

среды.

Распределение давлений в ядре вихря

рассчитывается по уравнению (в

предположении линейного распределения скоростей)

20

Механика жидкости и газа

Разд. 1

Бесконечная прямолинейная

цепочка вихревых нитей (рис. 1-8)

индуцирует следующие скорости:

а) в точках плоскости с координатами

(+kt, Го), лежащих на линиях, проходящих

через оси вихрей, где k — целое число;

г0 — расстояние от оси цепочки; t —

расстояние между вихревыми нитями:

A-40)

б) на прямых, перпендикулярных оси

цепочки и проходящих посредине между

двумя соседними нитями Гв точках с

координатами

A-41)

Скорости, индуцируемые цепочкой в

любой точке на бесконечности,

A-42)

1-6. ОДНОМЕРНОЕ ДВИЖЕНИЕ

ИДЕАЛЬНОЙ СЖИМАЕМОЙ

ЖИДКОСТИ

Для сжимаемых жидкостей вследствие

относительно малой их плотности

массовыми силами (силой тяжести) по сравнению

с силами давления можно пренебречь, т. е.

считать

X = Y = Z = 0.

В этом случае уравнение сохранения

энергии для линии тока в

дифференциальной форме имеет вид *:

A-43)

Для изоэнтропийных течений

(предполагая газ совершенным) уравнение

импульсов можно проинтегрировать:

A-44)

или

1 В рассматриваемом случае изоэнтропийного

течения идеальной жидкости уравнения

импульсов (количества движения) и энергии совпадают.

где

энтальпия; k —

показатель изоэнтропийного процесса.

Правая часть уравнения энергии

выражается через характерные скорости и

параметры торможения:

где

скорость

распространения малых возмущений (скорость

звука);

— критическая скорость, т. е. скорость

течения газа, равная местной скорости звука

в некотором сечении потока; см= V 2io —

максимальная скорость течения (скорость

истечения в пустоту); to, /?о, ро» ЗГо —

энтальпия, давление, плотность и температура

полного изоэнтропийного торможения.

При полном изоэнтропийном

торможении вся кинетическая энергия газового\

потока обратимо переходит в тепло, т. е.

состоянию торможения отвечает скорость

с=0.

1-6-1. ПАРАМЕТРЫ ТЕЧЕНИЯ ОДНОМЕРНОГО

ПОТОКА ГАЗА

Уравнение энергии можно также

представить через безразмерные скорости:

Связь между безразмерными

скоростями устанавливается уравнением

A-47)

Через безразмерные скорости

выражаются отношения статических параметров

(параметров движущейся жидкости) к

параметрам изоэнтропийного торможения.

Эти соотношения приведены в табл. 1-8.

Уравнение энергии позволяет

установить связь между статическими параметра-

§ 1-6

Одномерное движение идеальной жидкости

21

Основные соотношения между статическими параметрами

и параметрами изоэнтропийною торможения потока

Таблица 1-8

Расчетная

величина

Символ

Расчетные формулы

Отношение

давлений

Отношение

плотностей

Отношение

температур

Таблица 1-9

Основные соотношения между статическими параметрами

и безразмерными скоростями в двух произвольно выбранных

сечениях изоэнтропииного потока

Расчетная величина

начение

Расчетные формулы

Отношение давлений

Отношение

плотностей

Отношение

температур

Отношение скоростей

Отношение

приведенных расходов1

1 Понятие приведенного расхода q сформулирована ниже.

22

Механика жидкости и газа

Разд. 1

ми в двух произвольно выбранных сечениях

трубки тока. Соответствующие формулы

приведены в табл. 1-9. Здесь индексом «1»

отмечены параметры потока в некотором

начальном сечении, а индексом «2» — в

конечном сечении.

В зависимости от рассматриваемой

задачи целесообразно применять

безразмерную скорость, которая обеспечивает

максимальную простоту окончательных

уравнений.

1-6-2. ИЗМЕНЕНИЕ СКОРОСТИ ВДОЛЬ

ТРУБКИ ТОКА

Уравнение распределения скоростей

вдоль оси трубки тока имеет вид:

A-48)

При Я<1 ^дозвуковой или докритиче-

ский поток) с уменьшением сечения

трубки тока (dF<.0) скорость увеличивается,

а при Я>1 (сверхзвуковой или

сверхкритический поток) — уменьшается. При

увеличении сечения трубки (dF>0) скорость

дозвукового потока уменьшается (dk<0)>

а сверхзвукового — увеличивается (dA,}>0).

Скорости %=1 отвечает минимальное

сечение трубки тока F=F*. Это сечение

называется критическим.

Относительные параметры газа в

критическом сечении определяются по

формулам, приведенным в табл. 1-10 после

подстановки

или

Таблица 1-10

Критические отношения параметров

G\+, р*, р* — температура, плотность и давление в критическом сечении)

1,7

0,7407

0,6513

0,4824

1,6

0,7692

0,6457

0,4966

1,5

0,8000

0,6400

0,5120

1,4

0,8333

0,6339

0,5282

1,33

0,8584

0,6296

0,5404

1,30

0,8696

0,6276

0,5457

1,25

0,889

0,624

0,555

1,20

0,9091

0,6209

0,5645

1,15

0,9292

0,6173

0,5746

Ы

0,9524

0,6139

0,5847

k

1-6-3. КОЭФФИЦИЕНТ ДАВЛЕНИЯ

Распределение давлений вдоль

обтекаемой поверхности обычно характеризуется

безразмерной величиной —

коэффициентом давления, который

определяется по формуле

или

A-50)

A-49)

Здесь параметры набегающего потока

обозначены индексом оо.

При значении Моо = М* в некоторой

точке обтекаемой поверхности

устанавливается критическая скорость (М, = 1).

Соответствующее значение коэффициента

давления

Величина М* называется критическим

числом М набегающего потока.

1-7. ПЛОСКОЕ ДОЗВУКОВОЕ TE4EHHF

ИДЕАЛЬНОЙ ЖИДКОСТИ

Уравнение потенциала скоростей

плоского установившегося . движения

идеальной сжимаемой жидкости имеет вид

A-51)

§ 1-7

Плоское дозвуковое течение жидкости

23

Функция тока и потенциал скорости

плоского течения связаны уравнениями:

A-52)

1-7-1. ТЕОРЕМА Н. Е. ЖУКОВСКОГО

Теорема Жуковского

формулируется так: при обтекании тела

плоскопараллельным безграничным потоком

идеальной сжимаемой жидкости на тело

действует сила, равная произведению циркуляции

скорости Г на скорость с«> и на плотность

Роо невозмущенного потока:

A-53)

Направление этой силы нормально к

направлению скорости невозмущенного

потока Соо.

Связь между циркуляцией скорости в

сжимаемой и несжимаемой жидкости

выражается формулой

1-7-2. МЕТОД МАЛЫХ ВОЗМУЩЕНИЙ

Метод малых возмущений позволяет

приближенно оценить влияние сжимаемости

в плоском дозвуковом течении газа; он

основан на предположении, что отклонение

скорости возмущенного течения от

скорости невозмущенного потока настолько мало,

что степенями указанного отклонения выше

первой можно пренебречь. Метод дает

удовлетворительные результаты при

расчете обтекания тонких слабо изогнутых

профилей, расположенных под небольшими

углами атаки, а также при исследовании

потока в каналах малой кривизны.

Рис. 1-9. Зависимость между

положительными коэффициентами давления в

несжимаемой рпс и сжимаемой рс жидкостями

для различных значений Мто по С. А. Хри-

стиановичу.

Рис. 1-10. Зависимость между отрицательными коэффициентами давления рпс и Рс по

С. А. Христиановйчу.

24

Механика жидкости и газа

Разд. i

Уравнение потенциала скоростей в

слабо возмущенном потоке

Формулы Прандтля для перехода от

несжимаемой жидкости к сжимаемой имеют

вид:

A-55)

Для пересчета коэффициентов^

давления, если известно распределение рас (при

обтекании тела несжимаемой жидкостью),

может служить более точная формула

A-56)

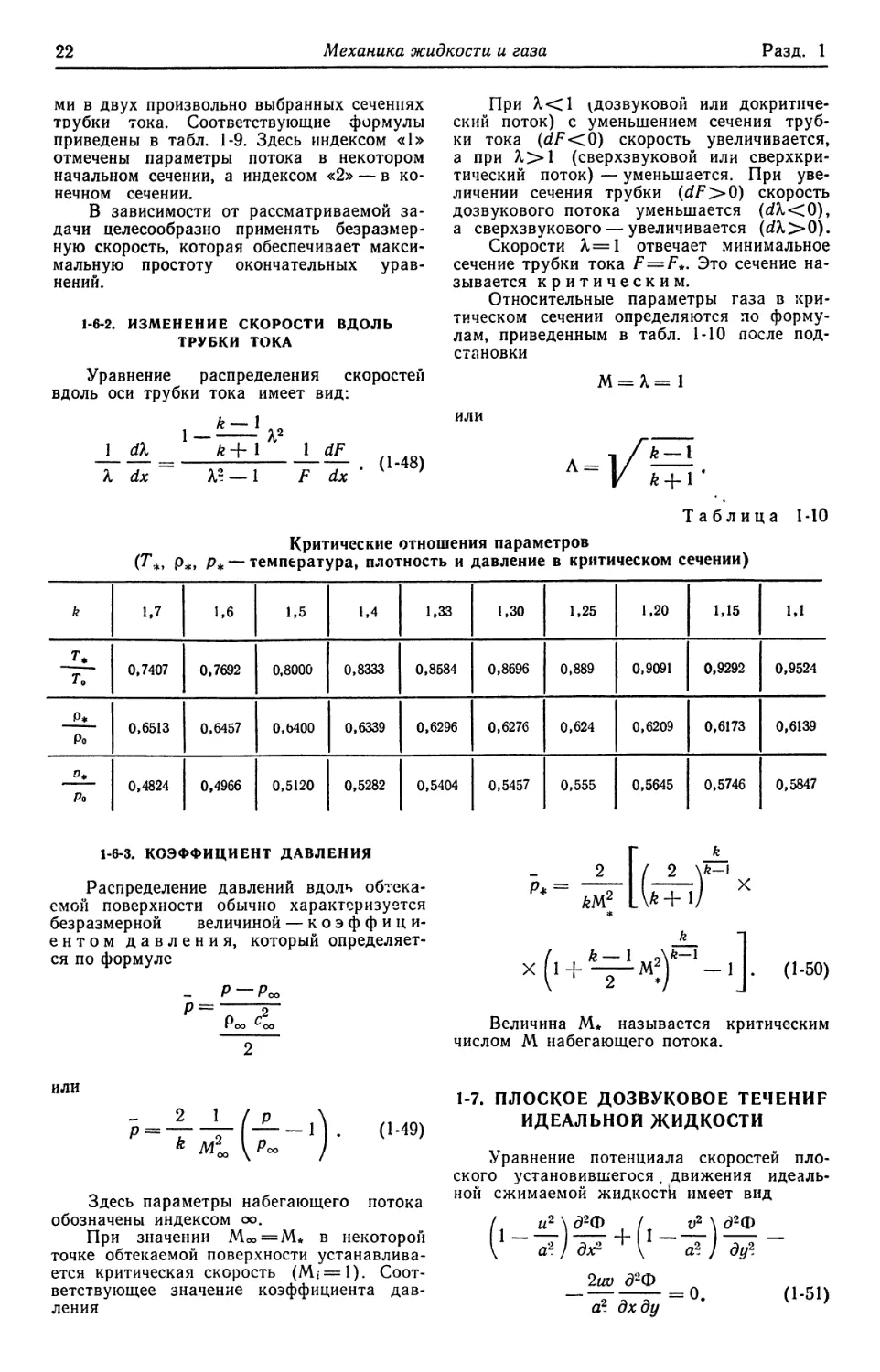

На рис. 1-9 и 1-10 приведены

зависимости между коэффициентами давления в

несжимаемой /7нс и сжимаемой рс

жидкостях для различных значений М» по

С. А. Христиановичу. Графики даны

раздельно для положительных и_

отрицательных коэффициентов давления рс>0 и рс<.

<0. Пунктирная _линия, ограничивающая

диаграмму /эс=/(рнс), определяет те

значения рс, при которых в некоторой точке

обвода обтекаемого тела образуется

скорость, равная местной скорости звука.

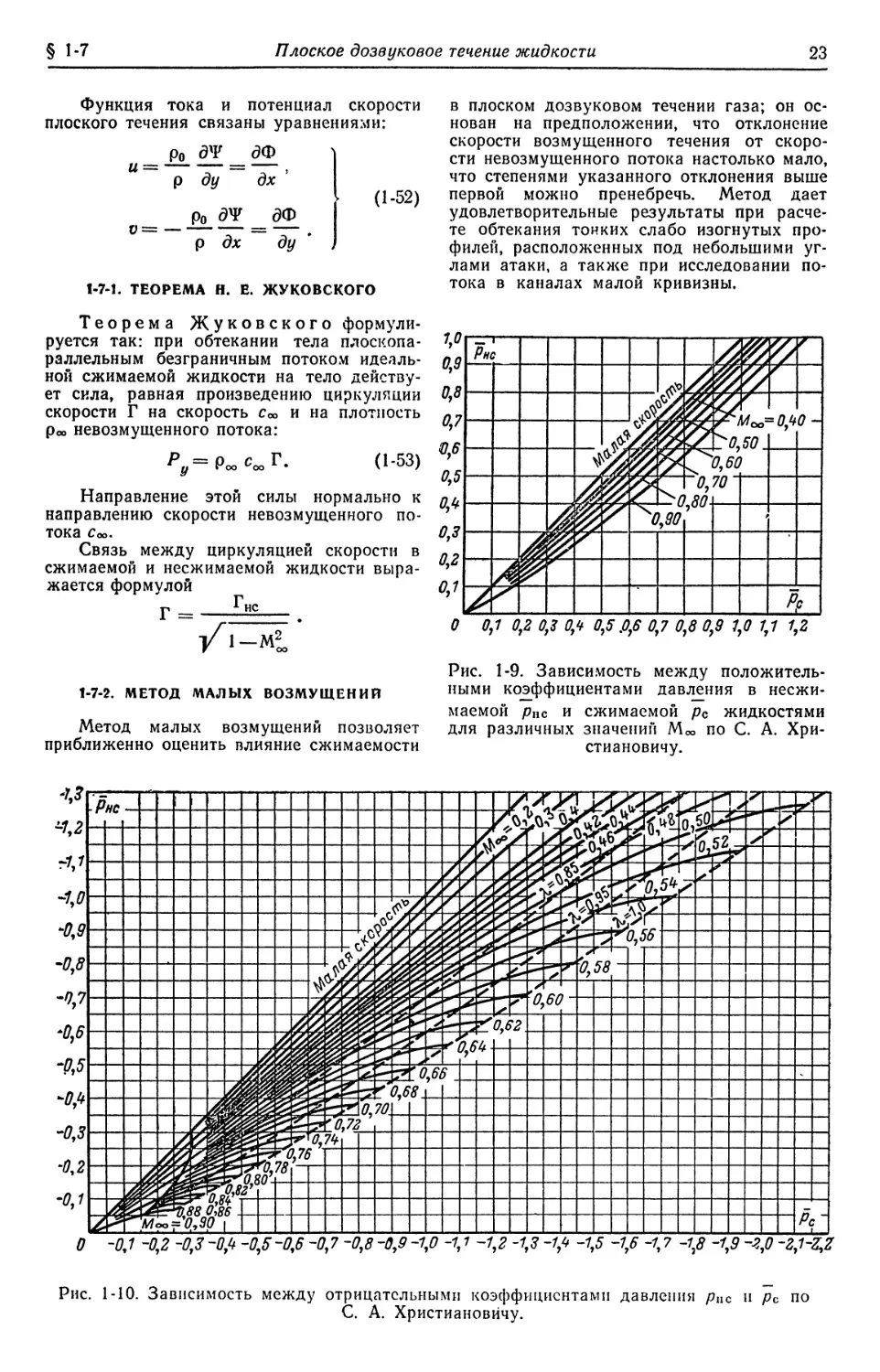

Рис. 1-11. Кривая С. А. Христиановича для

определения критического числа М*.

На рис. 1-11 приведена кривая

С. А. Христиановича, устанавливающая

зависимость между минимальныхМ

коэффициентом давления в точке обвода тела при

обтекании его несжимаемой жидкостью

(Рнс.мин) И КрИТИЧеСКИМ ЧИСЛОМ Мсо=М>

набегающего потока.

1-8 ПЛОСКОЕ СВЕРХЗВУКОВОЕ

ТЕЧЕНИЕ ГАЗА ПРИ ПОСТОЯННОЙ

ЭНТРОПИИ

1-8-1. СЛАБЫЕ ВОЛНЫ

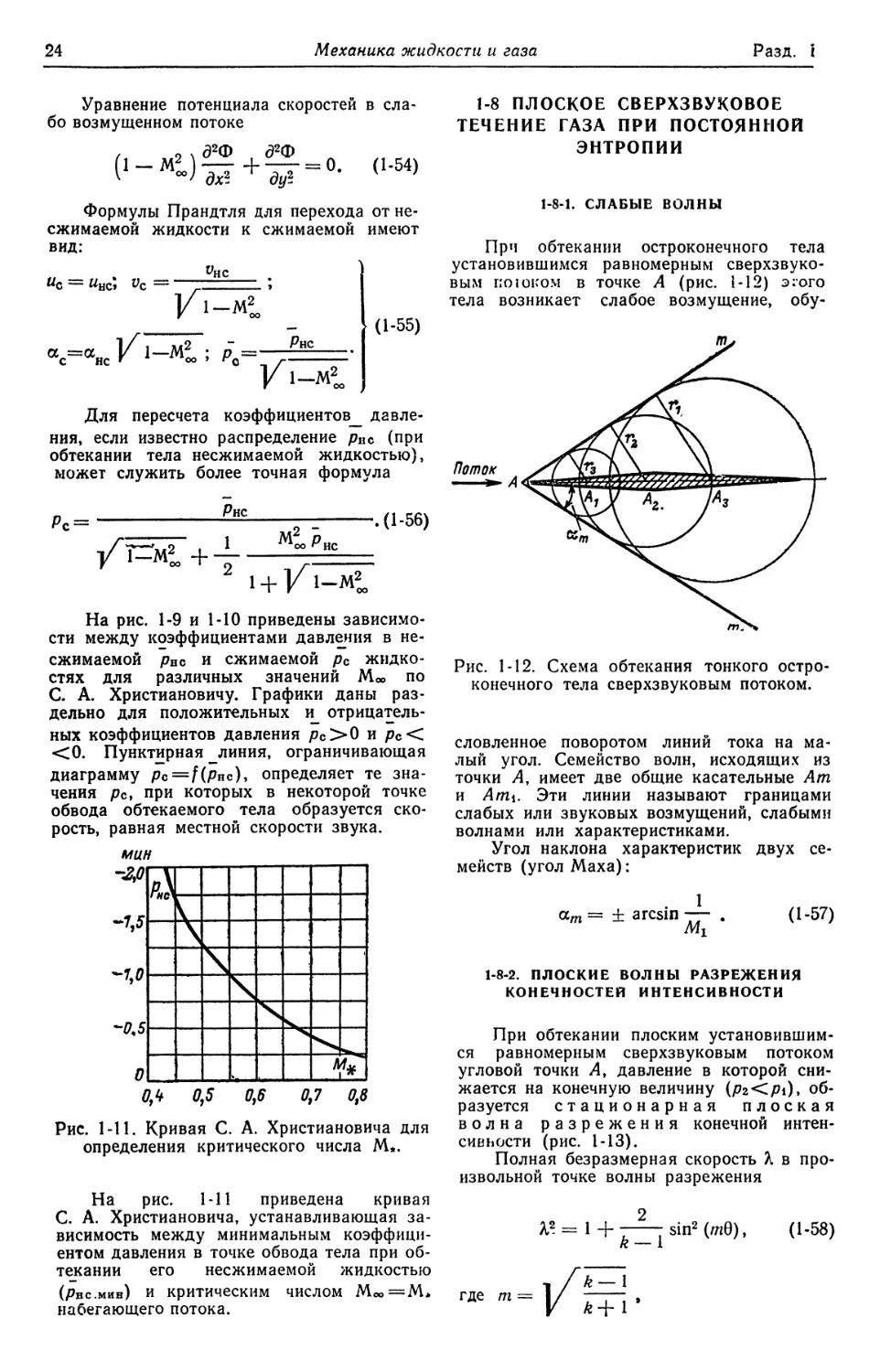

При обтекании остроконечного тела

установившимся равномерным

сверхзвуковым по 1 оком в точке А (рис. 1-12) э:ого

тела возникает слабое возмущение, обу-

Рис. 1-12. Схема обтекания тонкого

остроконечного тела сверхзвуковым потоком.

словленное поворотом линий тока на

малый угол. Семейство волн, исходящих из

точки Л, имеет две общие касательные Ат

и Агп\. Эти линии называют границами

слабых или звуковых возмущений, слабыми

волнами или характеристиками.

Угол наклона характеристик двух

семейств (угол Маха):

A-57)

1-8-2. ПЛОСКИЕ ВОЛНЫ РАЗРЕЖЕНИЯ

КОНЕЧНОСТЕЙ ИНТЕНСИВНОСТИ

При обтекании плоским

установившимся равномерным сверхзвуковым потоком

угловой точки Л, давление в которой

снижается на конечную величину (pz<.pi)>

образуется стационарная плоская

волна разрежения конечной

интенсивности (рис. 1-13).

Полная безразмерная скорость Я в

произвольной точке волны разрежения

A-58)

где

§ 1-8

Плоское сверхзвуковое течение газа

25

Угол отклонения линии тока

Рис. 1-13. К объяснению плоской волны

разрежения конечной интенсивности

и составляющие скорости

A-59)

Давление в произвольной точке волны

разрежения

A-60)

A-61)

где го—радиус-вектор линии тока при в = 0.

Уравнение потенциала скорости

A-62)

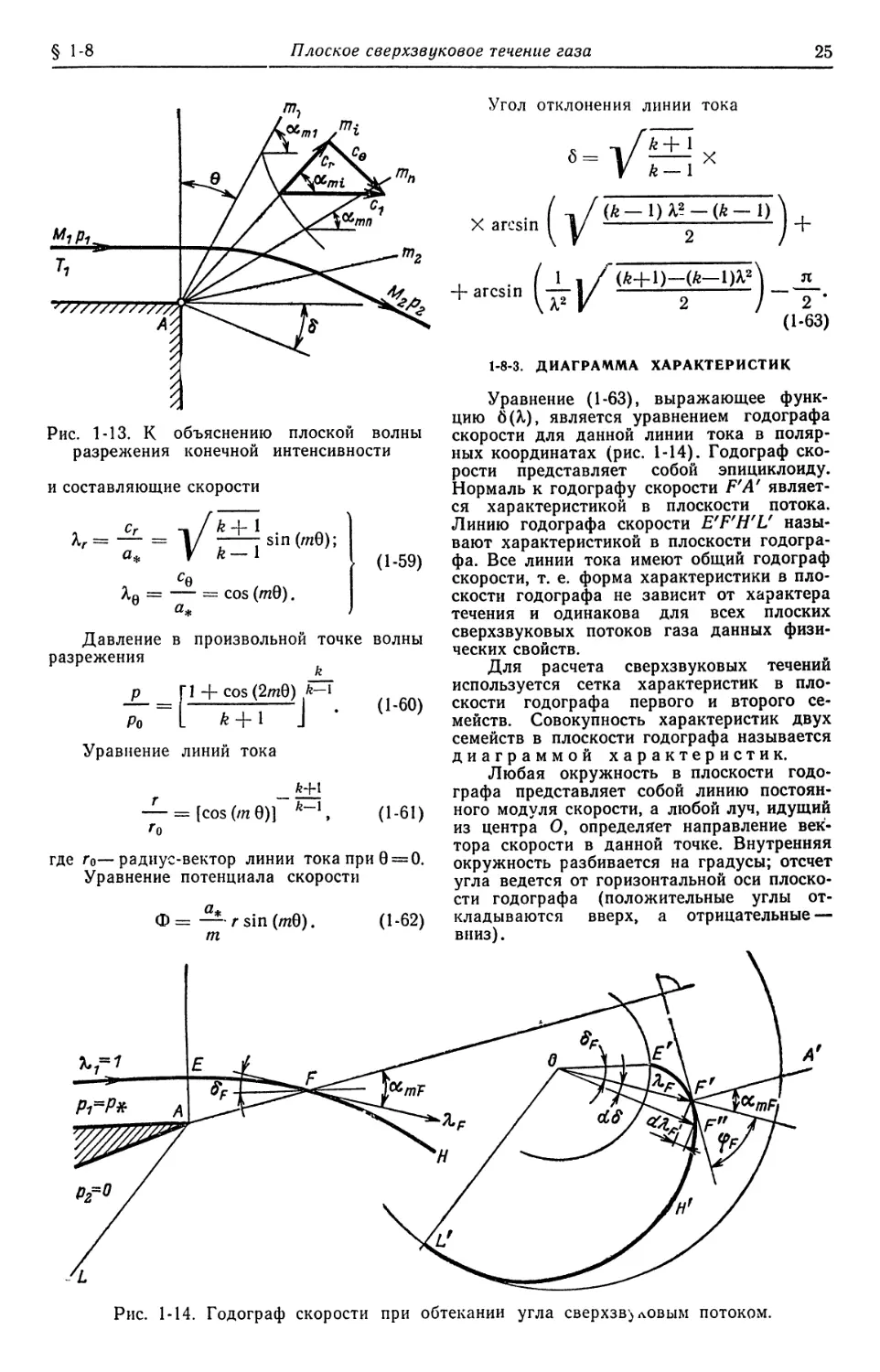

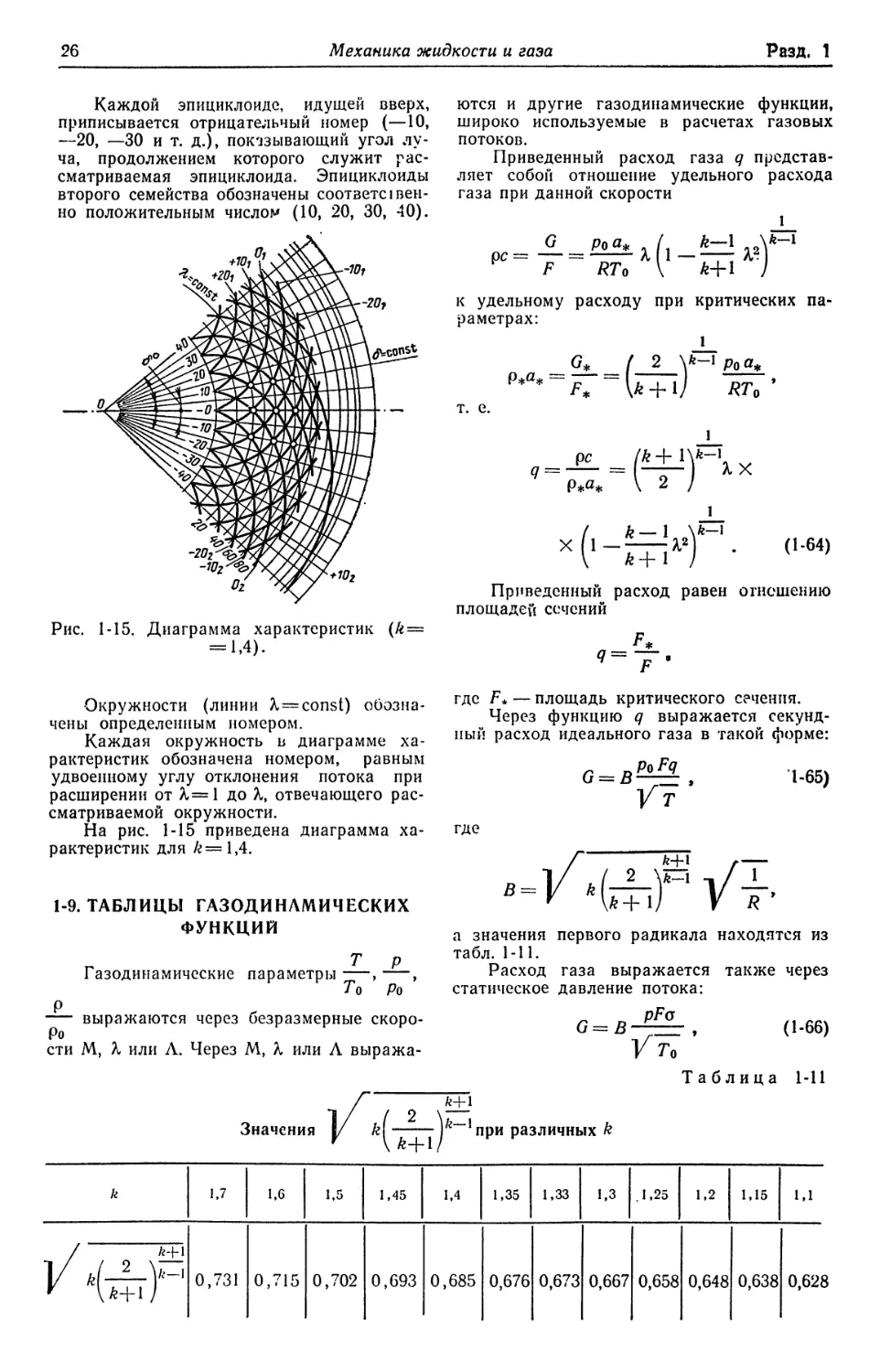

1-8-3. ДИАГРАММА ХАРАКТЕРИСТИК

Уравнение A-63), выражающее

функцию б (А,), является уравнением годографа

скорости для данной линии тока в

полярных координатах (рис. 1-14). Годограф

скорости представляет собой эпициклоиду.

Нормаль к годографу скорости F'A*

является характеристикой в плоскости потока.

Линию годографа скорости E'F'H'U

называют характеристикой в плоскости

годографа. Все линии тока имеют общий годограф

скорости, т. е. форма характеристики в

плоскости годографа не зависит от характера

течения и одинакова для всех плоских

сверхзвуковых потоков газа данных

физических свойств.

Для расчета сверхзвуковых течений

используется сетка характеристик в

плоскости годографа первого и второго

семейств. Совокупность характеристик двух

семейств в плоскости годографа называется

диаграммой характеристик.

Любая окружность в плоскости

годографа представляет собой линию

постоянного модуля скорости, а любой луч, идущий

из центра О, определяет направление

вектора скорости в данной точке. Внутренняя

окружность разбивается на градусы; отсчет

угла ведется от горизонтальной оси

плоскости годографа (положительные углы

откладываются вверх, а отрицательные —

вниз).

Рис. 1-14. Годограф скорости при обтекании угла сверхзв>ловым потоком.

26 Механика жидкости и газа Разд. 1

Каждой эпициклоиде, идущей вверх,

приписывается отрицательный номер (—10,

—20, —30 и т. д.), показывающий угол

луча, продолжением которого служит

рассматриваемая эпициклоида. Эпициклоиды

второго семейства обозначены соотзетавен-

но положительным числом A0, 20, 30, 40).

Рис. 1-15. Диаграмма характеристик (k —

= 1,4).

Окружности (линии Х=const)

обозначены определенным номером.

Каждая окружность ь диаграмме

характеристик обозначена номером, равным

удвоенному углу отклонения потока при

расширении от Х=\ до Я, отвечающего

рассматриваемой окружности.

На рис. 1-15 приведена диаграмма

характеристик для k =1,4.

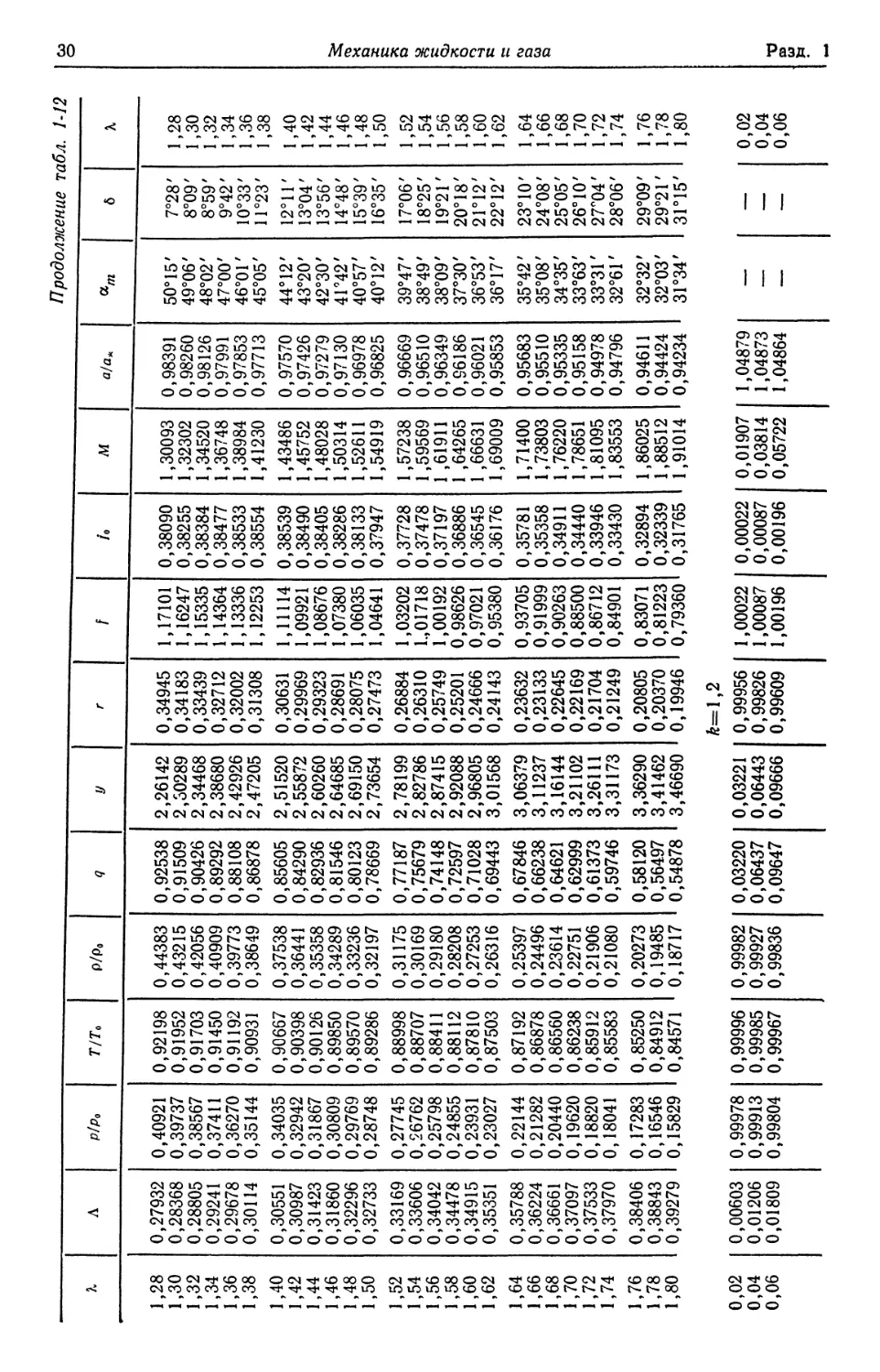

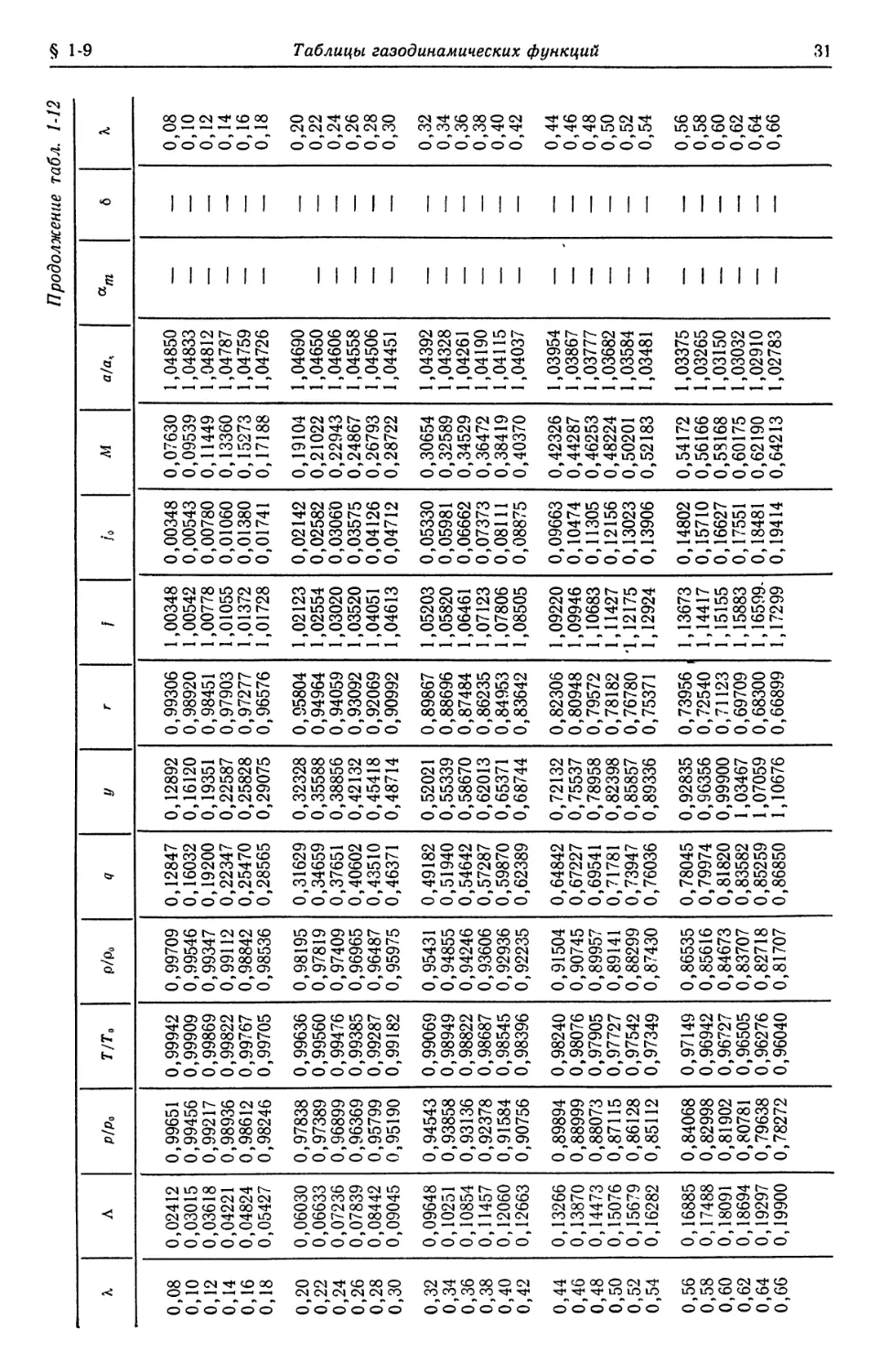

1-9. ТАБЛИЦЫ ГАЗОДИНАМИЧЕСКИХ

ФУНКЦИЙ

Газодинамические параметры

выражаются через безразмерные

скорости М, А или Л. Через М, А или Л

выражаются и другие газодинамические функции,

широко используемые в расчетах газовых

потоков.

Приведенный расход газа q

представляет собой отношение удельного расхода

газа при данной скорости

к удельному расходу при критических

параметрах:

A-64)

Приведенный расход равен отношению

площадей сечений

где F* — площадь критического сечения.

Через функцию q выражается

секундный расход идеального газа в такой форме:

1-65)

где

а значения первого радикала находятся из

табл. 1-11.

Расход газа выражается также через

статическое давление потока:

A-66)

Таблица 1-11

Значения

при различных k

1,7

0,731

1,6

0,715

1,5

0,702

1,45

0,693

1,4

0,685

1,35

0,676

1,33

0,673

1,3

0,667

.1,25

0,658

1,2

0,648

1,15

0,638

1,1

0,628

§ 1-10 Скачки уплотнения 27

где функция

Секундный импульс, равный сумме

секундного количества движения и силы

давления в данном сечении потока, составляет:

A-68)

Функция

выражает

секундный импульс потока в данном сечении,

отнесенный к количеству движения потока

при критической скорости.

Выражение A-68) для секундного

импульса можно представить в виде

A-69)

Вводя обозначения двух новых

функций безразмерной скорости

и

можно секундный импульс потока выразить

в форме

A-70)

При обработке опытных данных

широкое применение находят еще две

газодинамические функции, одна из которых

выражает относительный скоростной напор

потока:

A-71)

а другая дает связь между относительным

статическим давлением, приведенным

расходом и безразмерной скоростью X:

Для расчета плоских изоэнтропийных

течений важное значение имеют две

функции безразмерной скорости X: угол

характеристики а™ [формула A-57)] и угол

отклонения потока в волне разрежения б при

расширении потока от Х= 1 до заданного

значения X [формула A-63)].

С помощью приведенных формул

построены таблицы основных

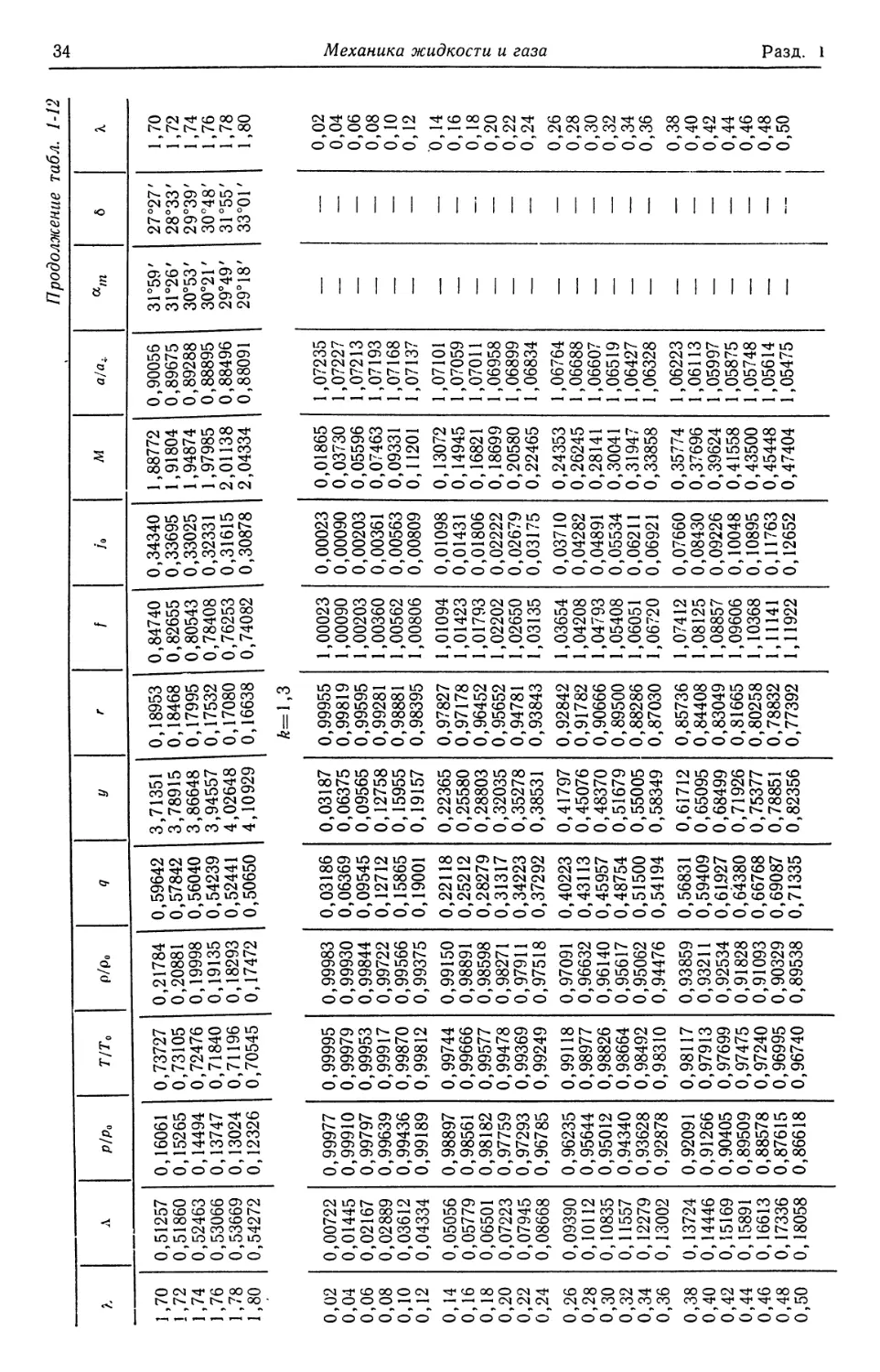

газодинамических функций для различных X. В табл. 1-12

приводятся значения некоторых

газодинамических функций для k= 1,1 ч-1,7. В ней

также, кроме уже известных по

предыдущему тексту величин, помещены:

отношение скорости звука

к критической скорости;

функция

статического импульса газового потока.

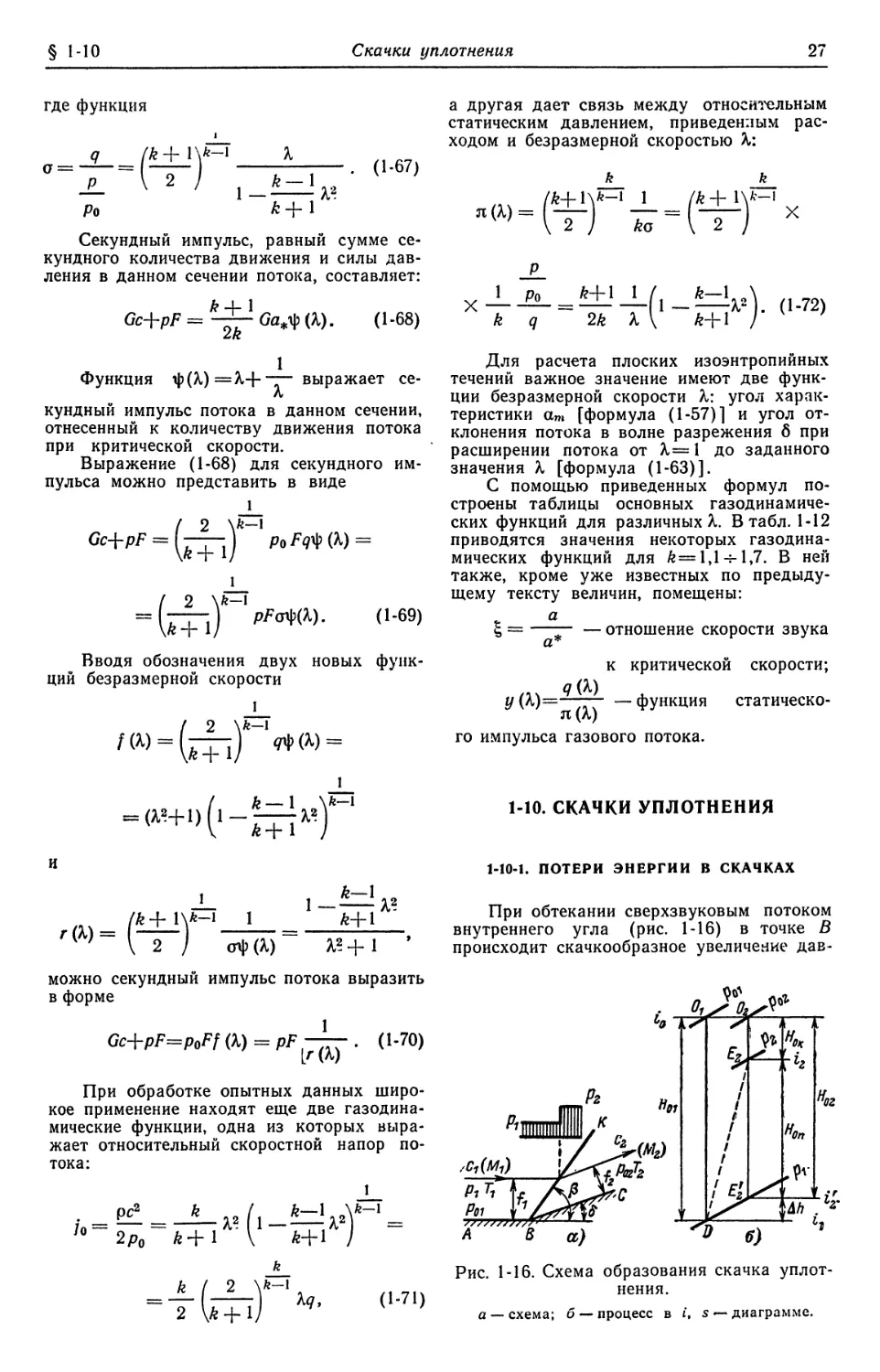

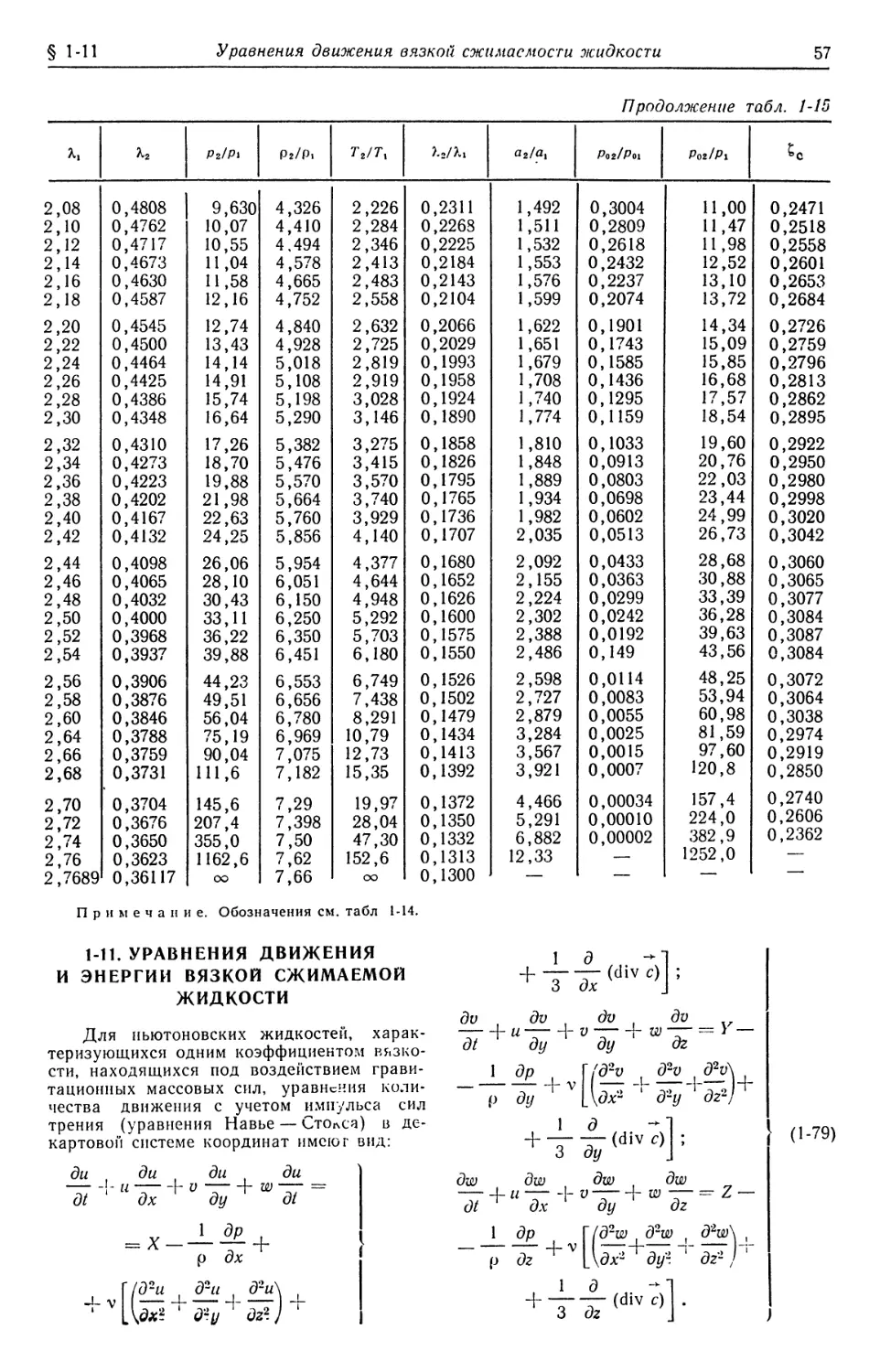

1-10. СКАЧКИ УПЛОТНЕНИЯ

1-10-1. ПОТЕРИ ЭНЕРГИИ В СКАЧКАХ

При обтекании сверхзвуковым потоком

внутреннего угла (рис. 1-16) в точке В

происходит скачкообразное увеличение дав-

Рис. 1-16. Схема образования скачка

уплотнения.

а — схема; б — процесс в i, s — диаграмме.

28 Механика жидкости и газа Разд. 1

Таблица 1-12

0,02

0,04

0,06

0,08

0,10

0,12

02469

02466

02461

02454

02445

02434

01952

03904

05856

07808

09761

11715

0

0

0

0

0

0

0,00021

0,00084

0,00188

0,00334

0,00521

0,00749

1,00021

1,00084

1,00188

1,00334

1,00520

1,00747

0,99958

0,99833

0,99624

0,99334

0,98963

0,98513

0,03258

0,06516

0,09775

0,13035

0,16297

0,19560

0,03257

0,06511

0,09757

0,12991

0,16212

0,19413

0,99981

0,99924

0,99829

0,99696

0,99525

0,99316

0,99998

0,99992

0,99983

0,99970

0,99952

0,99931

0,99979

0,99916

0,99812

0,99665

0,99477

0,99248

0,00437

0,00873

0,01309

0,01746

0,02182

0,02619

0,02

0,04

0,06

0,08

0,10

0,12

0,14

0,16

0,18

0,20

0,22

0,24

02422

02407

02390

02372

02351

02329

13669

15624

17580

19537

21495

23454

0

0

0

0

0

0

0,01017

0,01325

0,01671

0,02056

0,02477

0,02935

1,01012

1,01317

1,01658

1,02036

1,02449

1,02895

0,97986

0,97385

0,96712

0,95971

0,95164

0,94294

0,22826

0,26094

0,29365

0,32640

0,35918

0,39201

0,22593

0,25746

0,28871

0,31963

0,35018

0,38034

0,99071

0,98788

0,98468

0,98111

0,97719

0,97291

0,99909

0,99878

0,99846

0,99810

0,99770

0,99726

0,98978

0,98667

0,98316

0,97925

0,97494

0,97024

0,03055

0,03491

0,03928

0,04364

0,04801

0,05237

0,14

0,16

0,18

0,20

0,22

0,24

0,26

0,28

0,30

0,32

0,34

0,36

02304

02278

02250

02219

02187

02153

25414

27376

29340

31305

33272

35241

0

0

0

0

0

0

0,03429

0,03956

0,04516

0,05108

0,05730

0,06381

1,03373

1,03881

1,04418

1,04981

1,05569

1,06179

0,93367

0,92384

0,91350

0,90269

0,89144

0,87981

0,42488

0,45780

0,49077

0,52380

0,55689

0,59004

0,41008

0,43935

0,46812

0,49638

0,52408

0,55120

0,96827

0,96329

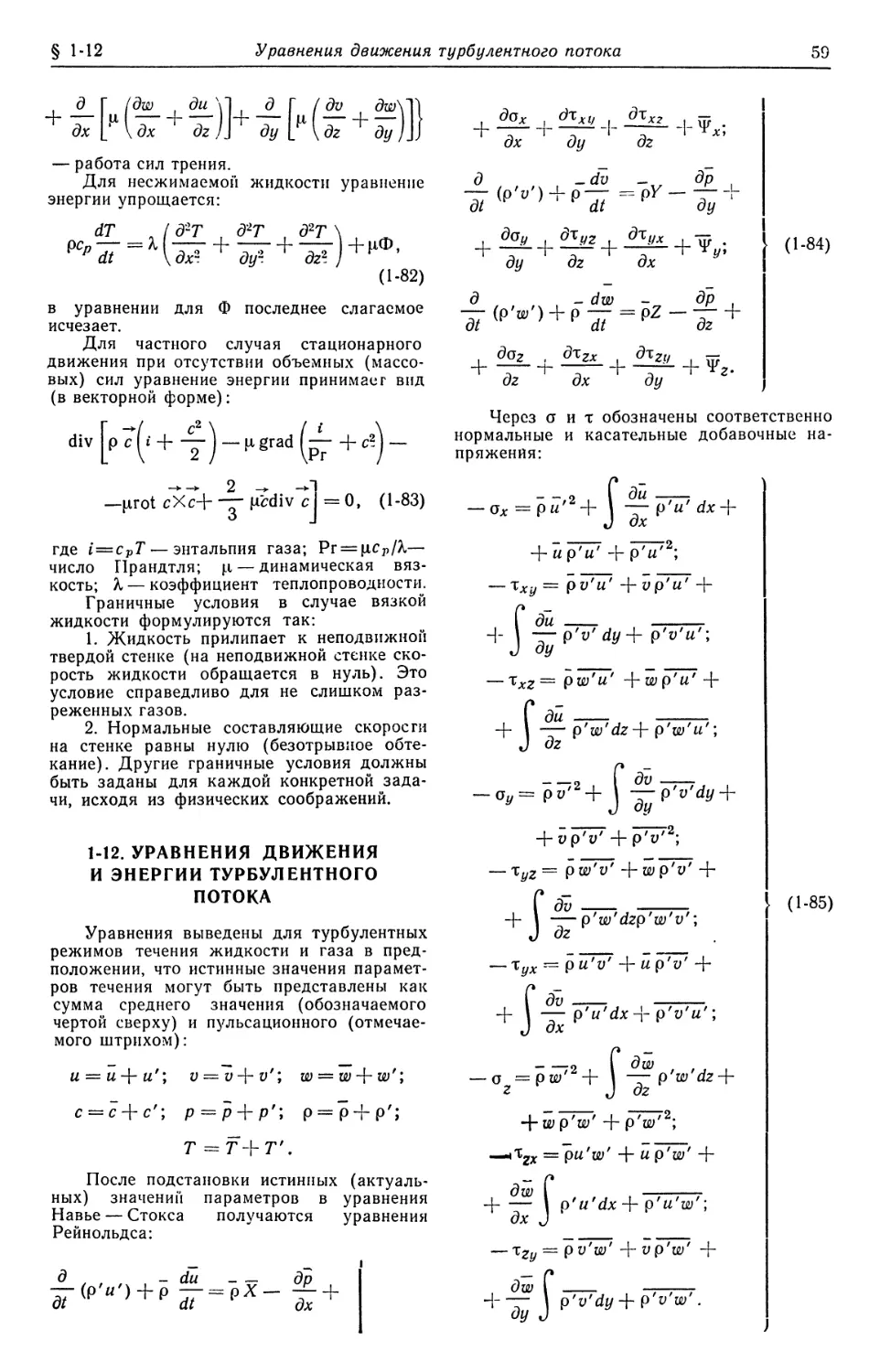

0,95796

0,95229

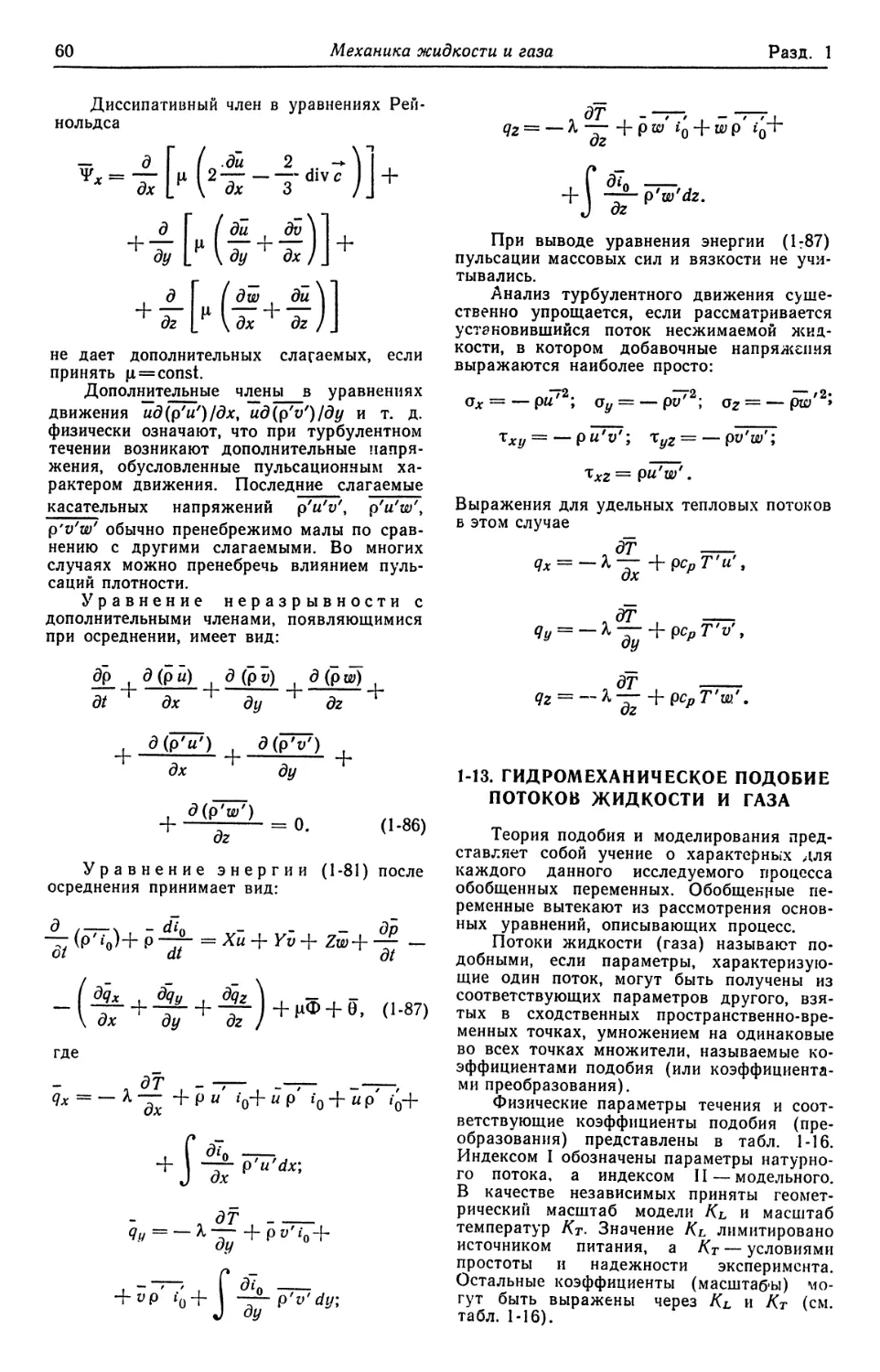

0,94630

0,93997

0,99678

0,99627

0,99571

0,99512

0,99450

0,99383

0,96515

0,95969

0,95385

0,94765

0,94109

0,93417

0,05674

0,06110

0,06547

0,06983

0,07419

0,07856

0,26

0,28

0,30

0,32

0,34

0,36

0,38

0,40

0,42

0,44

0,46

0,48

02117

02078

02038

01996

01952

01906

'

37212

39186

41161

43139

45119

47102

0

0

0

0

0

0

0,07060

0,07764

0,08493

0,09244

0,10016

0,10808

1,06810

1,07459

1,08124

1,08802

1,09491

1,10188

0,86781

0,85550

0,84291

0,83008

0,81704

0,80383

0,62327

0,65656

0,68993

0,72338

0,75692

0,79054

0,57771

0,60358

0,62879

0,65331

0,67712

0,70020

0,93333

0,92637

0,91911

0,91154

0,90369

0,89555

0,99312

0,99238

0,99160

0,99078

0,98992

0,98903

0,92691

0,91931

0,91138

0,90314

0,89458

0,88572

0,08292

0,08729

0,09165

0,09602

0,10038

0,10474

0,38

0,40

0,42

0,44

0,46

0,48

0,50

0,52

0,54

0,56

0,58

0,60

01858

01808

01756

01702

01645

01587

49088

51077

53068

55063

57061

59062

0

0

0

0

0

0

0,11617

0,12442

0,13281

0,14132

0,14993

0,15863

1,10891

1,11598

1,12305

1,13011

1,13711

1,14404

0,79048

0,77702

0,76348

0,74990

0,73629

0,72269

0,82426

0,85807

0,89199

0,92601

0,96014

0,99438

0,72252

0,74407

0,76482

0,78476

0,80387

0,82214

0,88713

0,87845

0,86951

0,86031

0,85088

0,84121

0,98810

0,98712

0,98611

0,98507

0,98398

0,98286

0,87657

0,86714

0,85743

0,84747

0,83725

0,82679

0,10911

0,11347

0,11784

0,12220

0,12657

0,13093

0,50

0,52

0,54

0,56

0,58

0,60

0,62

0,64

0,66

01527

01465

,01401

1

1

1

61067

63076

65088

0

0

0

0,16739

0,17619

0,18502

1,15088

1,15758

1,16413

0,70911

0,69558

0,68212

1,02875

1,06323

1,09784

0,83956

0,85611

0,87178

0,83132

0,82121

0,81090

0,98170

0,98050

0,97926

0,81610

0,80519

0,79408

0,13530

0,13966

0,14402

0,62

0,64

0,66

Газодинамические функции

6=1,1

§ 1 -9 Механика жидкости и газа 29

I

о

'О

о

0,68

0,70

0,72

0,74

0,76

0,78

1,01335

1,01267

1,01197

1,01125

1,01050

1,00974

0,67104

0,69124

0,71148

0,73177

0,75210

0,77247

0,19386

0,20269

0,21149

0,22024

0,22892

0,23751

1,17050

1,17666

1,18258

1,18825

1,19364

1,19871

0,66875

0,65548

0,64233

0,62931

0,61644

0,60372

1,13259

1,16747

1,20249

1,23766

1,27297

1,30845

0,80039 0,88656

0,78970 0,90044

0,77884 0,91342

0,76780 0,92550

0,75661 0,93666

0,74528 0,94691

0,97798

0,97667

0,97531

0,97392

0,97250

0,97103

0,78277

0,77128

0,75961

0,74778

0,73580

0,72369

0,14339

0,15275

0,15712

0,16148

0,16585

0,17021

0,68

0,70

0,72

0,74

0,76

0,78

0,80

0,82

0,84

0,86

0,88

0,90

1,00896

1,00816

1,00733

1,00649

1,00562

1,00474

0,79290

0,81337

0,83389

0,85446

0,87508

0,89576

0,24600

0,25437

0,26260

0,27068

0,27859

0,28630

1,20345

1,20784

1,21184

1,21545

1,21863

1,22137

0,59117

0,57880

0,56660

0,55460

0,54279

0,53118

1,34408

1,37988

1,41584

1,45199

1,48831

1,52482

0,73381 0,95624

0,72222 0,96466

0,71051 0,97217

0,69869 0,97877

0,68679 0,98446

0,67479 0,98925

0,96952

0,96798

0,96640

0,96478

0,96312

0,96143

0,71145

0,69909

0,68664

0,67409

0,66146

0,64876

0,17457

0,17894

0,18330

0,18767

0,19203

0,19640

0,80

0,82

0,84

0,86

0,88

0,90

0,92

0,94

0,96

0,98

1,00

1,02

0°

0°25'

90°

78°32'

1,00383

1,00291

1,00196

1,00099

1,00000

0,99899

0,91649

0,93728

0,95812

0,97903

1,00000

1,02103

0,29382

0,30112

0,30819

0,31501

0,32157

0,32787

1,22366

1,22546

1,22676

1,22756

1,22783

1,22755

0,51977

0,50856

0,49756

0,48677

0,47619

0,46582

1,56152

1,59842

1,63551

1,67282

1,71034

1,74808

0,66273 0,99315

0,65059 0,99616

0,63841 0,99830

0,62618 0,99958

0,61391 1,00000

0,60162 0,99958

0,95970

0,95792

0,95611

0,95427

0,95238

0,95046

0,63601

0,62322

0,61039

0,59754

0,58468

0,57182

0,20076

0,20512

0,20949

0,21385

0,21822

0,22258

0,92

0,94

0,96

0,98

1,00

1,02

1,04

1,06

1,08

1,10

1,12

1,14

0°28'

0°45'

1°14'

1°02'

2°14'

2°47'

73°43'

70°08'

67°14'

64°44'

62°32'

60°32'

0,99796

0,99691

0,99583

0,99474

0,99362

0,99248

1,04213

1,06329

1,08452

1,10582

1,12719

1,14864

0,33388

0,33960

0,34502

0,35013

0,35491

0,35937

1,22673

1,22534

1,22338

1,22084

1,21770

1,21398

0,45566

0,44570

0,43596

0,42642

0,41708

0,40795

1,78604

1,82423

1,86266

1,90134

1,94026

1,97944

0,58932 0,99834

0,57701 0,99628

0,56471 0,99343

0,55241 0,98981

0,54015 0,98542

0,52791 0,98029

0,94850

0,94650

0,94446

0,94238

0,94027

0,93811

0,55897

0,54614

0,53334

0,52058

0,50788

0,49524

0,22695

0,23131

0,23568

0,24004

0,24440

0,24877

1,04

1,06

1,08

1,10

1,12

1,14

1,16

1,18

1,20

1,22

1,24

1,26

3°19'

3°52'

4°38'

5°19'

5°57'

6°39'

58°43'

57°03'

55°30'

54°04'

52°42'

51°26'

0,99132

0,99014

0,98894

0,98771

0,98647

0,98520

1,17015

1,19175

1,21342

1,23517

1,25701

1,27893

0,36349

0,36727

0,37071

0,37379

0,37652

0,37889

1,20965

1,20472

1,19918

1,19304

1,18630

1,17895

0,39901

0,39028

0,38173

0,37338

0,36522

0,35724

2,01888

2,05859

2,09858

2,13884

2,17940

2,22026

0,51571 0,97444

0,50356 0,96789

0,49147 0,96066

0,47944 0,95277

0,46749 0,94425

0,45562 0,93511

0,93592

0,93370

0,93143

0,92912

0,92678

0,92440

0,48266

0,47017

0,45777

0,44546

0,43326

0,42117

0,25313

0,25750

0,26186

0,26623

0,27059

О.. 27495

1,16

1,18

1,20

1,22

1,24

1,26

30

Механика жидкости и газа

Разд. 1

Продолжение табл. 1-12

1,28 0,27932 0,40921 0,92198 0,44383 0,92538 2,26142 0,34945 1,17101 0,38090 1,30093 0,98391 50°15' 7°28' 1 28

1,30 0,28368 0,39737 0,91952 0,43215 0,91509 2,30289 0,34183 1,16247 0,38255 1,32302 0,98260 49°06' 8°09' ГзО

1,32 0,28805 0,38567 0,91703 0,42056 0,90426 2,34468 0,33439 1,15335 0,38384 1,34520 0,98126 48°02' 8°59' Гз2

1,34 0,29241 0,37411 0,91450 0,40909 0,89292 2,38680 0,32712 1,14364 0,38477 1,36748 0,97991 47°00' 9°42' f34

1,36 0,29678 0,36270 0,91192 0,39773 0,88108 2,42926 0,32002 1,13336 0,38533 1,38984 0,97853 46°0Г 10°33' Гзб

1,38 0,30114 0,35144 0,90931 0,38649 0,86878 2,47205 0,31308 1,12253 0,38554 1,41230 0,97713 45°05' 1Г23' Г,38

1,40 0,30551 0,34035 0,90667 0,37538 0,85605 2,51520 0,30631 1,11114 0,38539 1,43486 0,97570 44°12' 12°1Г 1,40

1,42 0,30987 0,32942 0,90398 0,36441 0,84290 2,55872 0,29969 1,09921 0,38490 1,45752 0,97426 43°20' 13°04' 1,42

1,44 0,31423 0,31867 0,90126 0,35358 0,82936 2,60260 0,29323 1,08676 0,38405 1,48028 0,97279 42°30' 13°56' 1,44

1,46 0,31860 0,30809 0,89850 0,34289 0,81546 2,64685 0,28691 1,07380 0,38286 1,50314 0,97130 4F42' 14°48' 1,46

1,48 0,32296 0,29769 0,89570 0,33236 0,80123 2,69150 0,28075 1,06035 0,38133 1,52611 0,96978 40°57' 15°39' 1,48

1,50 0,32733 0,28748 0,89286 0,32197 0,78669 2,73654 0,27473 1,04641 0,37947 1,54919 0,96825 40°12' 16°35' 1,50

1,52 0,33169 0,27745 0,88998 0,31175 0,77187 2,78199 0,26884 1,03202 0,37728 1,57238 0,96669 39°47' 17°06' 1,52

1,54 0,33606 0,56762 0,88707 0,30169 0,75679 2,82786 0,26310 1.,01718 0,37478 1,59569 0,96510 38°49' 18°25' 1,54

1,56 0,34042 0,25798 0,88411 0,29180 0,74148 2,87415 0,25749 1,00192 0,37197 1 ,61911 0,96349 38°09' 19°2Г 1,56

1,58 0,34478 0,24855 0,88112 0,28208 0,72597 2,92088 0,25201 0,98626 0,36886 1 ,64265 0,96186 37°30' 20°18' 1,58

1,60 0,34915 0,23931 0,87810 0,27253 0,71028 2,96805 0,24666 0,97021 0,36545 1 ,66631 0,96021 36°53' 21°12' 1,60

1,62 0,35351 0,23027 0,87503 0,26316 0,69443 3,01568 0,24143 0,95380 0,36176 1,69009 0,95853 36°17' 22°12' 1,62

1,64 0,35788 0,22144 0,87192 0,25397 0,67846 3,06379 0,23632 0,93705 0,35781 1,71400 0,95683 35°42' 23°10' 1,64

1,66 0,36224 0,21282 0,86878 0,24496 0,66238 3,11237 0,23133 0,91999 0,35358 1,73803 0,95510 35°08' 24°08' 1,66

1,68 0,36661 0,20440 0,86560 0,23614 0,64621 3,16144 0,22645 0,90263 0,34911 1,76220 0,95335 34°35' 25°05' 1,68

1,70 0,37097 0,19620 0,86238 0,22751 0,62999 3,21102 0,22169 0,88500 0,34440 1,78651 0,95158 33°63' 26°10' 1,70

1,72 0,37533 0,18820 0,85912 0,21906 0,61373 3,26111 0,21704 0,86712 0,33946 1,81095 0,94978 33°ЗГ 27°04' 1,72

1,74 0,37970 0,18041 0,85583 0,21080 0,59746 3,31173 0,21249 0,84901 0,33430 1,83553 0,94796 32°6Г 28°06' 1,74

1,76 0,38406 0,17283 0,85250 0,20273 0,58120 3,36290 0,20805 0,83071 0,32894 1,86025 0,94611 32°32' 29°09' 1,76

1,78 0,38843 0,16546 0,84912 0,19485 0,56497 3,41462 0,20370 0,81223 0,32339 1,88512 0,94424 32°03' 29°2Г 1,78

1,80 I 0,39279 I 0,15829 ' 0,84571 ' 0,18717 ' 0,54878 ■ 3,46690 ' 0,19946 » 0,79360' 0,31765 I 1,91014 ' 0,94234 ' 31°34' I ЗГ15' « 1,80

6=1,2

0,02 I 0,00603 I 0,99978 I 0,99996 I 0,99982 I 0,03220 I 0,03221 I 0,99956 I 1,00022 I 0,00022 I 0,01907 I 1,04879 I — I — I 0,02

0,04 0,01206 0,99913 0,99985 0,99927 0,06437 0,06443 0,99826 1,00087 0,00087 0,03814 1,04873 _ — 0,04

0,06 0,01809 0,99804 0,99967 0,99836 0,09647 0,09666 0,99609 1,00196 0,00196 0,05722 1,04864 — — 0,06

§ 1-9 Таблицы газодинамических функций 31

Продолжение табл. 1-12

0,08 0,02412 0,99651 0,99942 0,99709 0,12847 0,12892 0,99306 1,00348 0,00348 0,07630 1,04850 — — 0,08

0,10 0,03015 0,99456 0,99909 0,99546 0,16032 0,16120 0,98920 1,00542 0,00543 0,09539 1,04833 — — 0,10

0,12 0,03618 0,99217 0,99869 0,99347 0,19200 0,19351 0,98451 1,00778 0,00780 0,11449 1,04812 — — 0,12

0,14 0,04221 0,98936 0,99822 0,99112 0,22347 0,22587 0,97903 1,01055 0,01060 0,13360 1,04787 — — 0,14

0,16 0,04824 0,98612 0,99767 0,98842 0,25470 0,25828 0,97277 1,01372 0,01380 0,15273 1,04759 — — 0,16

0,18 0,05427 0,98246 0,99705 0,98536 0,28565 0,29075 0,96576 1,01728 0,01741 0,17188 1,04726 — — 0,18

0,20 0,06030 0,97838 0,99636 0,98195 0,31629 0,32328 0,95804 1,02123 0,02142 0,19104 1,04690 — 0,20

0,22 0,06633 0,97389 0,99560 0,97819 0,34659 0,35588 0,94964 1,02554 0,02582 0,21022 1,04650 — — 0,22

0,24 0,07236 0,96899 0,99476 0,97409 0,37651 0,38856 0,94059 1,03020 0,03060 0,22943 1,04606 — — 0,24

0,26 0,07839 0,96369 0,99385 0,96965 0,40602 0,42132 0,93092 1,03520 0,03575 0,24867 1,04558 — — 0,26

0,28 0,08442 0,95799 0,99287 0,96487 0,43510 0,45418 0,92069 1,04051 0,04126 0,26793 1,04506 — — 0,28

0,30 0,09045 0,95190 0,99182 0,95975 0,46371 0,48714 0,90992 1,04613 0,04712 0,28722 1,04451 — — 0,30

0,32 0,09648 0,94543 0,99069 0,95431 0,49182 0,52021 0,89867 1,05203 0,05330 0,30654 1,04392 — — 0,32

0,34 0,10251 0,93858 0,98949 0,94855 0,51940 0,55339 0,88696 1,05820 0,05981 0,32589 1,04328 — — 0,34

0,36 0,10854 0,93136 0,98822 0,94246 0,54642 0,58670 0,87484 1,06461 0,06662 0,34529 1,04261 — — 0,36

0,38 0,11457 0,92378 0,98687 0,93606 0,57287 0,62013 0,86235 1,07123 0,07373 0,36472 1,04190 — — 0,38

0,40 0,12060 0,91584 0,98545 0,92936 0,59870 0,65371 0,84953 1,07806 0,08111 0,38419 1,04115 — — 0,40

0,42 0,12663 0,90756 0,98396 0,92235 0,62389 0,68744 0,83642 1,08505 0,08875 0,40370 1,04037 — — 0,42

0,44 0,13266 0,89894 0,98240 0,91504 0,64842 0,72132 0,82306 1,09220 0,09663 0,42326 1,03954 — — 0,44

0,46 0,13870 0,88999 0,98076 0,90745 0,67227 0,75537 0,80948 1,09946 0,10474 0,44287 1,03867 — ' — 0,46

0,48 0,14473 0,88073 0,97905 0,89957 0,69541 0,78958 0,79572 1,10683 0,11305 0,46253 1,03777 — — 0,48

0,50 0,15076 0,87115 0,97727 0,89141 0,71781 0,82398 0,78182 1,11427 0,12156 0,48224 1,03682 — — 0,50

0,52 0,15679 0,86128 0,97542 0,88299 0,73947 0,85857 0,76780 '1,12175 0,13023 0,50201 1,03584 — — 0,52

0,54 0,16282 0,85112 0,97349 0,87430 0,76036 0,89336 0,75371 1,12924 0,13906 0,52183 1,03481 _ — 0,54

0,56 0,16885 0,84068 0,97149 0,86535 0,78045 0,92835 0,73956 1,13673 0,14802 0,54172 1,03375 — — 0,56

0,58 0,17488 0,82998 0,96942 0,85616 0,79974 0,96356 0,72540 1,14417 0,15710 0,56166 1,03265 — — 0,58

0,60 0,18091 0,81902 0,96727 0,84673 0,81820 0,99900 0,71123 1,15155 0,16627 0,58168 1,03150 — — 0,60

0,62 0,18694 0,80781 0,96505 0,83707 0,83582 1,03467 0,69709 1,15883 0,17551 0,60175 1,03032 — — 0,62

0,64 0,19297 0,79638 0,96276 0,82718 0,85259 1,07059 0,68300 1,16599- 0,18481 0,62190 1,02910 — — 0,64

0,66 0,19900 0,78272 0,96040 0,81707 0,86850 1,10676 0,66899 1,17299 0,19414 0,64213 1,02783 — — 0,66

Продолжение табл. 1-12

32 Механика жидкости и газа Разд. 1

0,68 0,20503 0,77285 0,95796 0,80676 0,88352 1,14320 0,65506 1,17981 0,20348 0,66243 1,02653 — _ о,68

0,70 0,21106 0,76078 0,95545 0,79625 0,89766 1,17992 0,64124 1,18641 0,21282 0,68280 1,02518 — — 0,70

0,72 0,21709 0,74853 0,95287 0,78555 0,91090 1,21692 0,62755 1,19278 0,22213 0,70326 1,02380 — — о,72

0,74 0,22312 0,73611 0,95022 0,77467 0,92323 1,25421 0,61399 1,19888 0,23139 0,72381 1,02237 — — 0,74

0,76 0,22915 0,72352 0,94749 0,76362 0,93466 1,29182 0,60059 1,20468 0,24058 0,74444 1,02090 — — 0,76

0,78 0,23518 0,71079 0,94469 0,75240 0,94516 1,32974 0,58735 1,21016 0,24969 0,76516 1,01939 — — 0,78

0,80 0,24121 0,69791 0,94182 0,74103 0,95475 1,36800 0,57428 1,21529 0,25869 0,78598 1,01784 - — 0,80

0,82 0,24724 0,68492 0,93887 0,72951 0,96341 1,40660 0,56139 1,22004 0,26756 0,80689 1,01625 — — 0,82

0,84 0,25327 0,67182 0,93585 0,71786 0,97115 1,44555 0,54870 1,22439 0,27629 0,82790 1,01461 - - 0,84

0,86 0,25930 0,65861 0,93276 0,70609 0,97796 1,48488 0,53619 1,22831 0,28485 0,84902 1,01294 — — 0,86

0,88 0,26533 0,64532 0,92960 0,69419 0,98384 1,52458 0,52390 1,23178 0,29323 0,87024 1,01122 — — 0,88

0,90 0,27136 0,63196 0,92636 0,68219 0,98881 1,56468 0,51180 1,23477 0,30141 0,89157 1,00946 - - °>90

0,92 0,27739 0,61853 0,92305 0,67010 0,99286 1,60518 0,49992 1,23726 0,30936 0,91301 1,00765 - - 0,92

0,94 0,28342 0,60506 0,91967 0,65791 0,99600 1,64611 0,48825 1,23924 0,31709 0,93458 1,00580 - — °>94