Text

ББК 35.41

Л 38

УДК 666.1.032

Рецензент — мастер кварцедув-стеклодув химического факультете

МГУ Е. М. Фомин

Легошин А. Я., Мануйлов Л. А.

Л 38 Стеклодувное дело: Учеб. пособие для техникумов. —

3-е'изд., перераб. —М.: Высш. шк., 1985.— 119 с, ил.

2&к.

В книге приведены сведения о свойствах стекла, его составе и парках, об

оборудовании стеклодувной мастерской и рабочего места стеклодува. Подробна

изложены главные стеклодувные операции. Первое издание книги вышло в 1968 Г-

Приведенный в книге материал необходим для обучения учащихся самостоя-

самостоятельному изготовлению простейшей лабораторной посуды, деталей отдельных яря-

боров.

2802030000-226 ББК 35.41

001@1)—85 ~ 6П7.3

© Издательство «Высшая школа», 1976

© Издательство «Высшая школа»,. 1985, с изменениями

ПРЕДИСЛОВИЕ

Учебное пособие написано в соответствии с программой, ут-

утвержденной Министерством высшего и среднего специального об-

образования СССР.

Книга содержит пять глав.

В главе 1 приведены сведения о свойствах стекла, его механи-

механическом составе и марках, используемых при изготовлении лабора-

лабораторной посуды и изделий. В главе 2 даиы сведения об оборудова-

оборудовании стеклодувной мастерской и рабочего места стеклодува. В гла-

главе 3 подробно описаны стеклодувные операции общего характера:

резка стекла, сгибание и спаивание трубок и др. Такие специфиче-

специфические операции, как развертка краев, изготовление бокового и

внутреннего спая, подробно изложены в главе 4 при описании из-

изготовления соответствующих изделий (пробирок, стаканов, наса-

насадок и др.). Достаточное внимание в главе 5 уделено обработке

стеклянных изделий: шлифовке, впаиванию металла в стекло, на-

нанесению меток и надписей на стекле.

Все главы написаны совместно преподавателем Л. А. Мануй-

Мануйловым и мастером-стеклодувом А. Я. Легошиным. В написании

главы 5 принимал участие мастер-стеклодув А. Г. Евсин. В третье

издание внесен ряд исправлений по сравнению со вторым изда-

изданием.

Отзывы и замечания о пособии направлять по адресу: Моск-

Москва, 101430, ГСП-4, Неглинная ул., д. 29/14, издательство «Высшая

школа».

ГЛАВА 1. КРАТКИЕ СВЕДЕНИЯ О СТЕКЛЕ

И ЕГО СВОЙСТВАХ

§ 1. Химический состав и свойства стекла

Началом изготовления стекла и изделий из него надо считан

третье тысячелетие до нашей эры. Впервые стеклянные изделш

появились в Древнем Египте и Передней Азии. В нашей стран!

в X—XI вв. на территории современной Украины существовал!

стекольное производство. В дореволюционной России стекольна!

промышленность была представлена в основном полукустарным!

предприятиями. При советской власти началось развитие и техни

ческое перевооружение стекольной промышленности. В настояще!

время стекольная промышленность является одной из важных от-

отраслей народного хозяйства.

Стекло представляет собой сплав, состоящий из силикатов м<>

Тйллов, в основном щелочных и щелочноземельных, и кремнез*

ма. Стекло является типичным представителем веществ, наход*

щихся в так называемом стеклообразном состоянии. В отличие or

кристаллических веществ, которые характеризуются строго опре-

определенной ориентировкой атомов или ионов в- пространстве (крис-

(кристаллической решеткой), стекло не имеет ярко выраженной крис-

кристаллической решетки, хотя и состоит из отдельных микрокристаЯ

лкческих структур. Эти микрокристаллические структуре

расположены в толще стекла беспорядочно.

Стекло и другие вещества, находящиеся в сте?:лообразном со-

состоянии, обладают следующими свойствами:

1) отсутствием строго определенной температуры плавления

(стекло постепенно размягчается, л достаточно плавно переходит

в жидкое состояние);

2) изотропностью (свойства стекла в отличце от кристалличе

ских веществ, например горного хрусталя, одинаковы во всех на

правлениях);

3) отсутствием спайности (при раскалывании стекло образуем

так называемый раковистый излом).

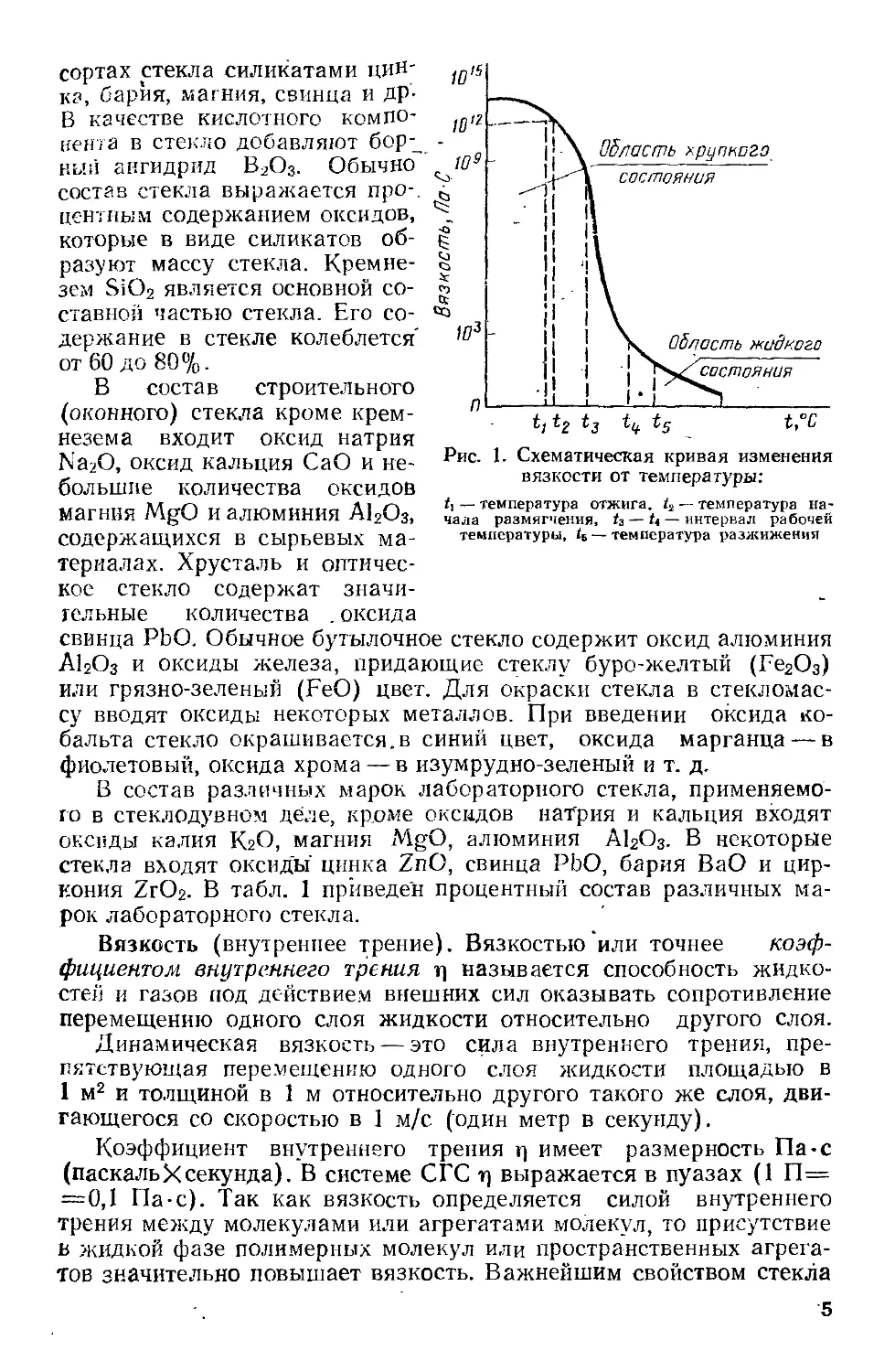

* Для стекла характерно наличие аномального интервала, т. е

такого интервала температур, в пределах которого свойства стекла

резко меняются (рис. 1). • ~

В состав стекла входят следующие основные компоненты^

кремнезем, силикаты натрия, калия и кальция. Силикаты кальций

частично или полностью заменяются в различных специальны*

10s

n

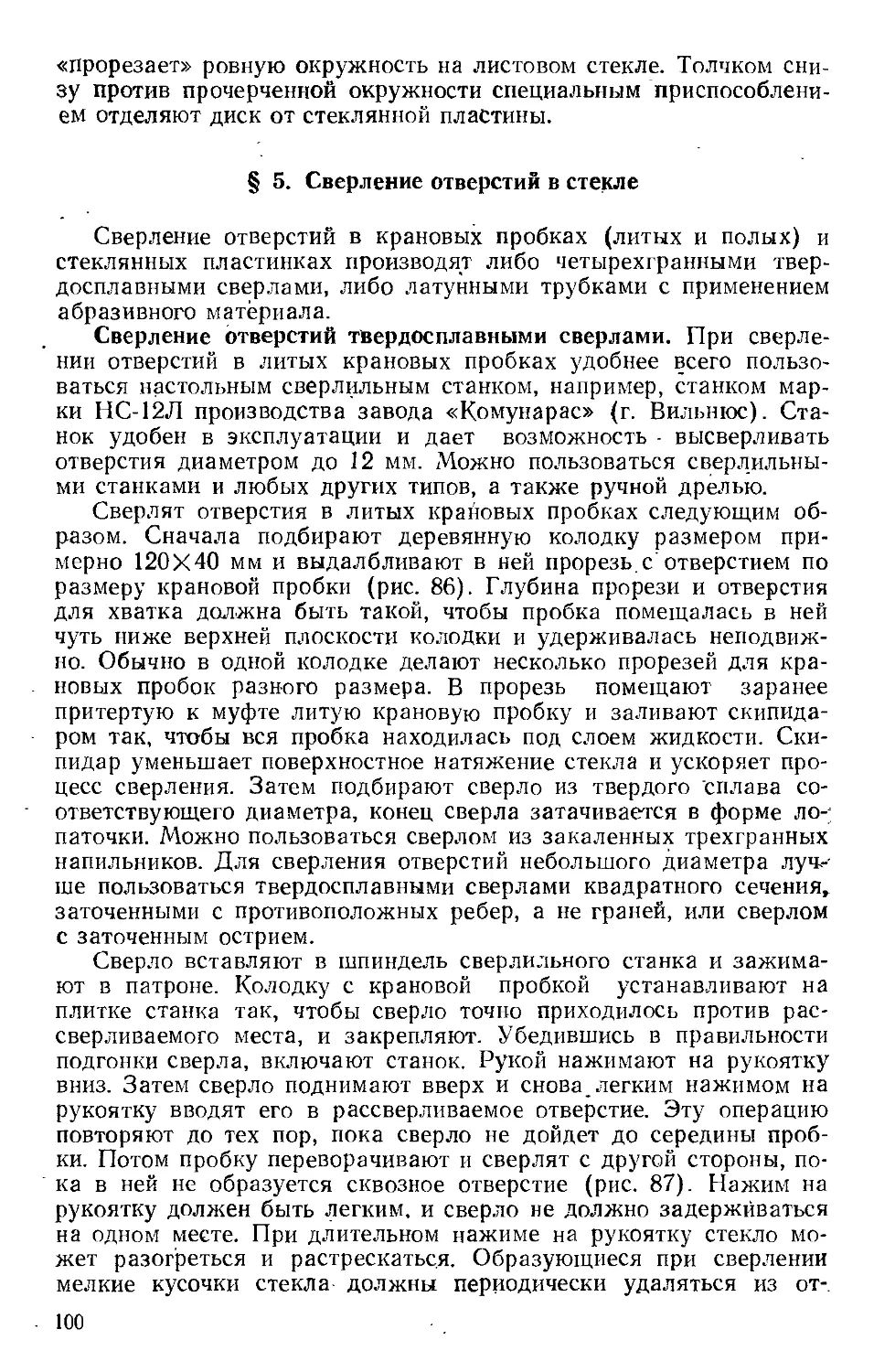

Одласть крупного

Область жадного

состоянии

t, tz t3 t4

t°c

3 4 °5

Рис. 1. Схематическая кривая изменения

вязкости от температуры:

<i — температура отжига. t2 — температура на-

начала размягчения, ts — U — интервал рабочей

температуры, i6 — температура разжижения

сортах стекла силикатами цин-

ка, бария, магния, свинца и ДР-

В качестве кислотного компо-

компонента в стекло добавляют бор-_ -

кии ангидрид В2О3. Обычно ^

состав стекла выражается про-. ^

центным содержанием оксидов, Ч

которые в виде силикатов об- §

разуют массу стекла. Кремне- Й

зем SiO2 является основной со- |

ставной частью стекла. Его со- **>

держание в стекле колеблется'

от 60 до 80%.

В состав строительного

(оконного) стекла кроме крем-

кремнезема входит оксид натрия

Na2O, оксид кальция СаО и не-

небольшие количества оксидов

магния MgO и алюминия А12О3,

содержащихся в сырьевых ма-

материалах. Хрусталь и оптичес-

оптическое стекло содержат значи-

значительные количества .оксида

свинца РЬО. Обычное бутылочное стекло содержит оксид алюминия

А12О3 и оксиды железа, придающие стеклу буро-желтый (Fe2O3)

или грязно-зеленый (FeO) цвет. Для окраски стекла в стекломас-

стекломассу вводят оксиды некоторых металлов. При введении оксида ко-

кобальта стекло окрашивается.в синий цвет, оксида марганца — в

фиолетовый, оксида хрома —в изумрудно-зеленый и т. д.

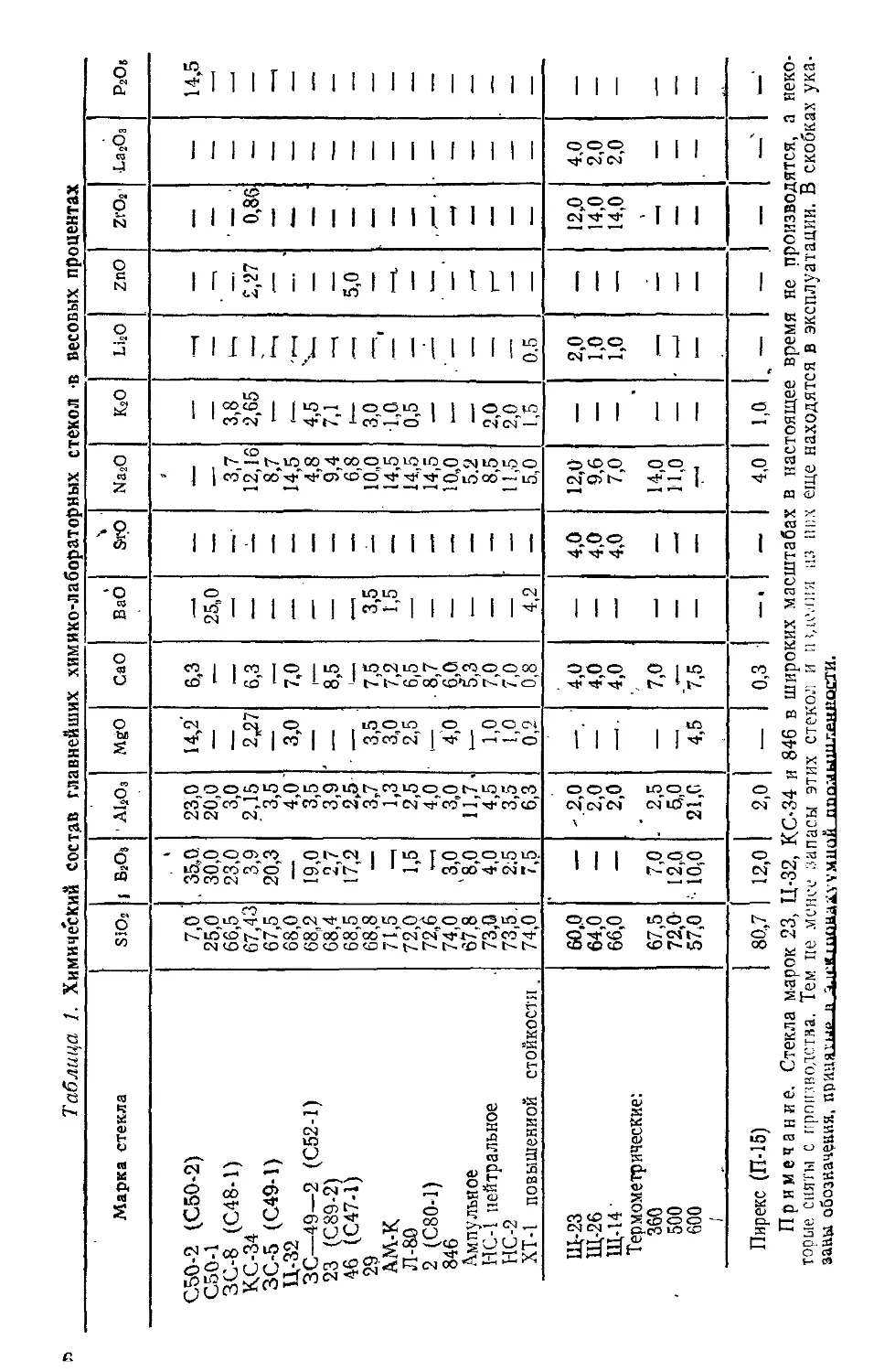

В состав различных марок лабораторного стекла, применяемо-

применяемого в стеклодувном деле, кроме оксидов натрия и кальция входят

оксиды калия КгО, магния MgO, алюминия А12О3. В некоторые

стекла входят оксиды" цинка ZnO, свинца РЬО, бария ВаО и цир-

циркония ZrO2. В табл. 1 приведен процентный состав различных ма-

марок лабораторного стекла.

Вязкость (внутреннее трение). Вязкостью "или точнее коэф-

коэффициентом внутреннего трения ц называется способность жидко-

жидкостей и газов под действием внешних сил оказывать сопротивление

перемещению одного слоя жидкости относительно другого слоя.

Динамическая вязкость — это сила внутреннего трения, пре-

препятствующая перемещению одного слоя жидкости площадью в

1 м2 и толщиной в 1 м относительно другого такого же слоя, дви-

двигающегося со скоростью в ] м/с (один метр в секунду).

Коэффициент внутреннего трения х\ имеет размерность Па-с

(паскальХ секунда). В системе СГС г) выражается в пуазах A П —

=0,1 Па-с). Так как вязкость определяется силой внутреннего

трения между молекулами или агрегатами молекул, то присутствие

в жидкой фазе полимерных молекул или пространственных агрега-

агрегатов значительно повышает вязкость. Важнейшим свойством стекла

5

■о.

о

N

I 1 I Г I I I I I I I I I

I I I I I I I I I I I I II II

I I II I I IT I I I I

f i&! i I IS'

г 11 i,fi; r f ГI iii i i

OOiO

1 cf<N~—•"

I I

ooo

F I

[II III

OJ —> —> '1

I I

К о

II

S m

К О

о х:

ь га

со —

Ю

-о

та

Ю

О

ы

I I I I I I I I I I I I t I I I I I

-°-°' I 1 I

[§11

II II

со

CCi

о I юк I >o«io_s_cmo_c^oq

0,0.0, ©.

1ЛОЮ О О О CM

| со со"of | '•*" j r-Г—-"о"

II II

CO

O~

2i«

О

т

о

со о со .со ■* со со <N со —| см ^- со —• ■* со со

CM CM (N, --н

000 ю о c^

- - ■ " *E3

СО СО СМ СМ ' —• —

г ю_ г

о_ооюin.

"Г"i*

I I

qqo

tTofi

д ^ -is

О " *

-s ?• *

С <и — я

о к = о

ш *^ о

Температура

t, С

20

20

20

550

1200

Вязкость Т)

Па -с

0,001

0,022

.1,499

1010

100

является значительная вязкость даже в расплавленном состоянии.

Ниже приведена для сравнения вязкость ряда веществ при опреде-

определенной температуре.

Вода

Сериая кислота 96%-ная

Глицерин

Стекло (среднее значе-

значение)

То же

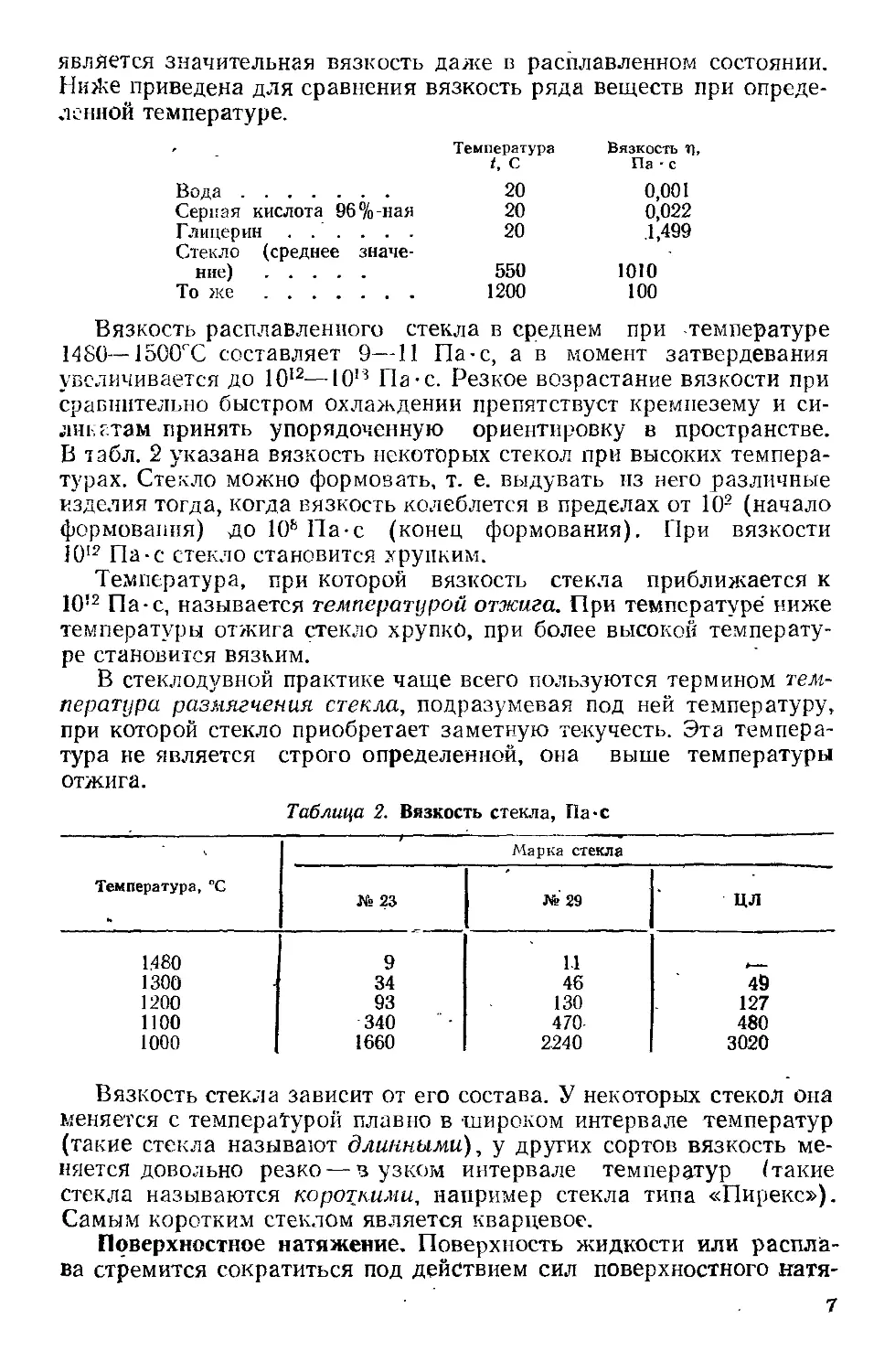

Вязкость расплавленного стекла в среднем при температуре

1480—15G0X составляет 9—11 Па-с, а в момент затвердевания

увеличивается до 1012—10й Па-с. Резкое возрастание вязкости при

сравнительно быстром охлаждении препятствует кремнезему и си-

лиь'с:там принять упорядоченную ориентировку в пространстве.

В табл. 2 указана вязкость некоторых стекол при высоких темпера-

температурах. Стекло можно формовать, т. е. выдувать из него различные

изделия тогда, когда вязкость колеблется в пределах от 102 (начало

формования) до 10s Па-с (конец формования). При вязкости

1012 Па-с стекло становится хрупким.

Температура, при которой вязкость стекла приближается к

10!2 Па-с, называется температурой отжига. При температуре ниже

температуры отжига стекло хрупко, при более высокой температу-

температуре становится вязким.

В стеклодувной практике чаще всего пользуются термином тем-

температура размягчения стекла, подразумевая под ней температуру,

при которой стекло приобретает заметную текучесть. Эта темпера-

температура не является строго определенной, она выше температуры

отжига.

Таблица 2. Вязкость стекла, Па-с

Температура, "С

1.480

1300

1200

1100

1000

№23

9

34

93

340

1660

Марка стекла

г

№29

1.1

46

130

470

2240

цл

49

127

480

3020

Вязкость стекла зависит от его состава. У некоторых стекол она

меняется с температурой плавно в широком интервале температур

(такие стекла называют длинными), у других сортов вязкость ме-

меняется довольно резко — з узком интервале температур {такие

стекла называются короткими, например стекла типа «Пирекс»).

Самым коротким стеклом является кварцевое.

Поверхностное натяжение. Поверхность жидкости или распла-

расплава стремится сократиться под действием сил поверхностного натя-

7

жения, которые определяются неуравновешенностью сил молеку-

молекулярного притяжения в любой точке поверхностного слоя. Количест-

Количественной мерой поверхностного натяжения является работа, которую

необходимо затратить, чтобы увеличить поверхность на 1 м2. Еди-

Единица поверхностного натяжения (коэффициента _ поверхностного

натяжения) — Н/м (ньютон на метр).

Под влиянием поверхностного натяжения любая поверхность

стремится сократиться. Этим объясняется то, что жидкость, или

расплав, в небольшой массе принимает форму шара, т. е. тела, у ко-

которого при наибольшем объеме наименьшая поверхность.

Поверхностное натяжение стекла в расплавленном состоянии

при температуре 1JOOCC колеблется в пределах 0,02—0,03 Н/м. OhJ

значительно отличается от поверхностного натяжения воды при

обычной температуре @,073 Н/м). Вследствие большого поверхно-

поверхностного натяжения стекло легко оплавляется, «осаживается» и «пе-

«перемещается».

Только благодаря значительной вязкости и поверхностному натя-

натяжению стекло можно формовать, придавая ему ту или-иную фор-

форму. При разогревании цилиндрической стеклянной трубки в процес-

процессе размягчения поверхностное натяжение способствует уменьшению

поверхности стекла, благодаря этому диаметр трубки уменьшается

(поверхность при этом сокращается), а края трубки стремятся при-

приобрести сферическую форму, что заставляет отверстие на конце

суживаться, а затем и совсем запаиваться. Суммарное поверхност-

поверхностное натяжение по внешнему периметру больше, чем по внутренне-

внутреннему. Отверстие в боковой части, наоборот, при разогреве трубки

расширяется, так как поверхностное натяжение своим воздействи-

воздействием уменьшает поверхность, стягивает размягченное стекло в проти-

противоположные стороны от отверстия, увеличивая размер отверстия.

Отсутствие резких углов и сглаженность стеклянных изделий при

переходе от одной поверхности к другой, находящейся под углом к

ней, также является следствием поверхностного натяжения.

Плотность. Плотность-—отношение массы тела к его объему.

Плотность стекла колеблется в пределах 2,2—7,0 г/см3 B200—

7000 кг/м3) в зависимости от состава. Чем больше в составе стекла

оксидов тяжелых элементов РЬО, ВаО, тем больше плотность.

У оптических тяжелых флинтов она доходит до 7,3 г/см3. Плотность

химико-лабораторных стекол не выходит за пределы 2,29—

2,56 г/см3.

Твердость. Для характеристики твердости можно использовать

сопротивление, которое оказывает материал вдавливанию индика-

индикатора (твердого конуса или шарика), или относительную шкалу Мо-

оса, где материалы расположены в виде ряда, в котором каждый

более твердый материал царапает другой, менее твердый. За едини-

единицу твердости по этой шкале взята твердость наиболее мягких ма-

материалов— талька и графита (твердость равна 1). Наиболее твер-

твердый материал — алмаз (его твердость равна 10), твердость корунда

А12О3 равна 9. Твердость стекла колеблется от 5 до 6,7. Наиболее

твердое стекла — это «Пирекс» и кварцевое.

8

Микротвердость, определяемая по размеру отпечатка алмазной

пирамиды под нагрузкой 0,2 кг, для стекла от 40 до 100-102 МПа.

Прочность. Прочность стекла определяется его сопротивлением

разрушению. Количественной характеристикой прочности является

наименьшее усилие, необходимое для разрушения образца стекла.

Определяют предел прочности при сжатии, растяжении и изгибе.

Предел прочности для стекла ири сжатии равен D,9-f-19,6)X

Х102МПа, при растяжении—@,35-;-1) 102 МПа, при изгибе —

@,05—0,2) 102 МПа. Наибольшей прочностью обладает стекло при

сжатии и наименьшей при изгибе, поэтому толщина участков стек-

стекла в местах изгиба должна быть большей. Прочность при сжатии

у стекла сравнима с прочностью чугуна, равной F—11,8I02 МПа.

Хрупкость. Хрупкость материала определяется заметным отсут-

отсутствием пластической деформации при разрушении под действием

внешних сил. Стекло обладает очень малой, практически незамет-

незаметной упругой деформацией и является типично хрупким материалом,

что ограничивает- его техническое применение. Количественно

хрупкость стекла определяется пределом прочности при ударном

изгибе (удельная ударная вязкость). Для определения ударной

вязкости образец стекла в виде балочки размером 120X25x6 мм

устанавливается на две опоры маятникового копра и ударом мед-

ведги маятника разрушается. Минимальное усилие, вызывающее

разрушение, фиксируется как предел прочности при ударном изги-

изгибе. Эта величина колеблется для стекла в пределах 0,0015—

0,0002 МПа.

Тепловое расширение. Поскольку стекло является изотропным

материалом, оно одинаково расширяется во всех направлениях.

Мерой, определяющей поведение стекла при нагревании, является

термический коэффициент линейного расширения (измеряемый

С'

т. е. отношение увеличения длины образца при нагревании его на

PC к первоначальной длине образца. Линейное расширение стек-

стекла имеет большое значение при спаивании различных стекол, при

г.паивании металла в стекло. Только те спаи стекла со стеклом

или с металлом будут прочными и не будут растрескиваться при

охлаждении, у которых термические коэффициенты линейного рас-

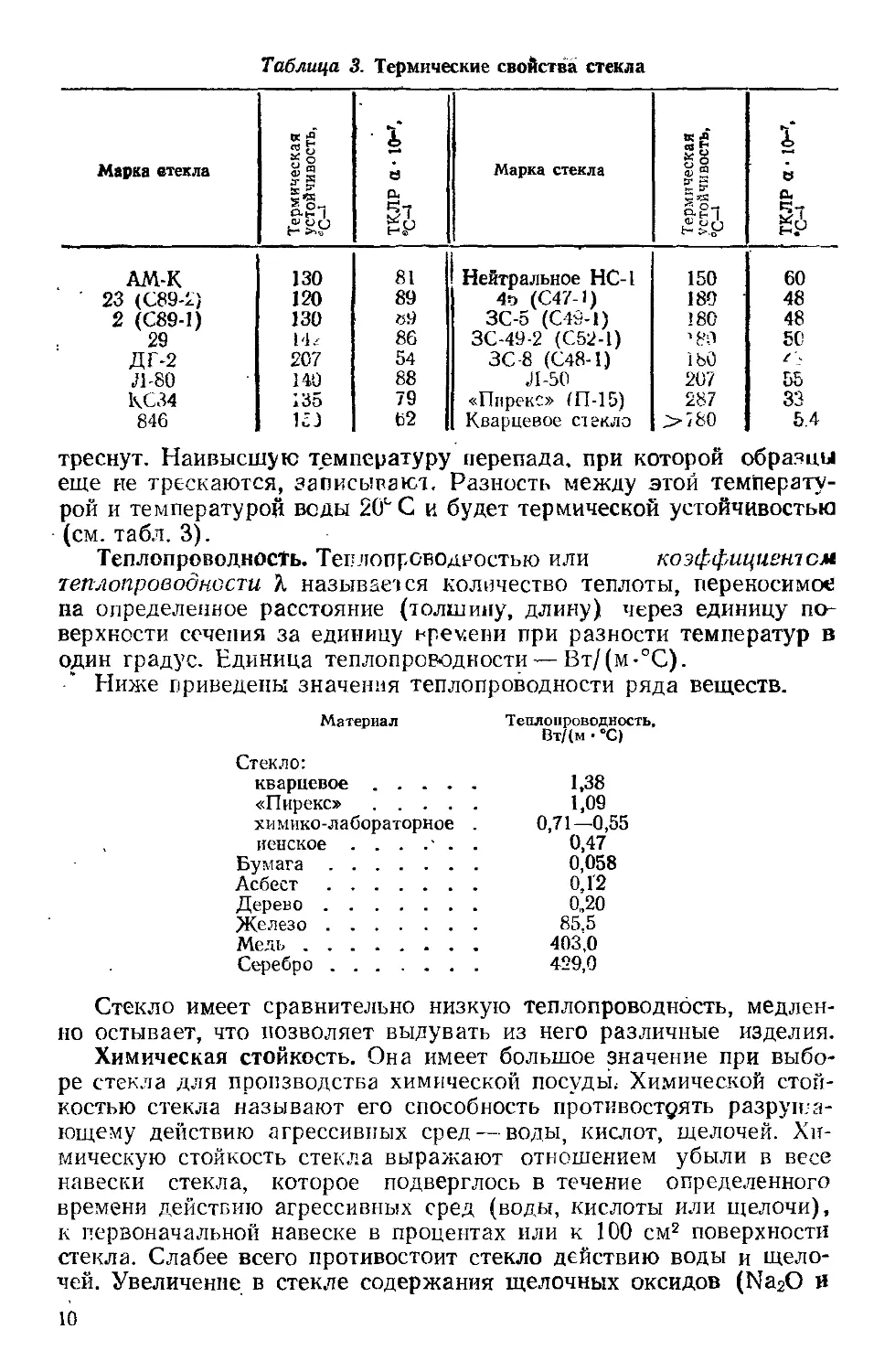

ышрепия (ТКЛР) близки по величине друг к другу ( табл. 3).

Термическая устойчивость. Термической устойчивостью называ-

называется способность стекла без разрушения выдерживать резкие ко-

колебания температуры. Максимальная разность температур, кото-

которую может выдержать стекло, не растрескиваясь, является мерой

термической устойчивости.

При практическом определении термической устойчивости стек-

стеклянные палочки длиной 30 я диаметром 4 мм последовательно на-

нагревают до определенной все увеличивающейся температуры,

а затем быстро охлаждают, опуская в воду с температурой 20°С.

Нагревание и охлаждение производят до тех пор, пока образцы не

Таблица 3. Термические свойства стекла

Марка втекла

АМ-К

' 23 (С89-1)

2 (С89-1)

29

ДГ-2

Л-80

КС34

846

ц

130

120

130

Иг

207

140

135

1cJ

".J

е

а

и

81

89

ой

86

54

88

79

Ь2

Марка стекла

Нейтральное НС-1

4о (С47-1)

ЗС-5 (C49-I)

ЗС-49-2 (С52-1)

ЗС8 (С48-1)

Л-50

«Пнрекс» Ш-15)

Кварцевое стекло

II

II-

150

180

!80

180

1Ь0

207

287

>7fc0

i

е

о.

60

48

48

50

/■.

ББ

33

5.4

треснут. Наивысшую температуру перепада, при которой образцы

еще не трескаются, записыпакл. Разность между этой температу-

температурой и температурой веды 2(Г С и будет термической устойчивостью

(см. табл. 3).

Теплопроводность. Теплопроводностью или коэффициент см

теплопроводности Я называется количество теплоты, переносимо*

иа определенное расстояние (толшину, длину) через единицу по-

поверхности сечения за единицу нремени при разности температур в

один градус. Единица теплопроводности — Вт/(м-сС).

Ниже приведены значения теплопроводности ряда веществ.

Материал

Стекло:

кварцевое ....

«Пирекс» ....

химико-лабораторное

венское . . . ." .

Бумага

Асбест

Дерево

Железо

Медь

Серебро

Теплопроводность,

ВтДм • "С)

1,38

1,09

0,71—0,55

0,47

0,058

0,12

0„20

85.5

403,0

429,0

Стекло имеет сравнительно низкую теплопроводность, медлен-

медленно остывает, что позволяет выдувать из него различные изделия.

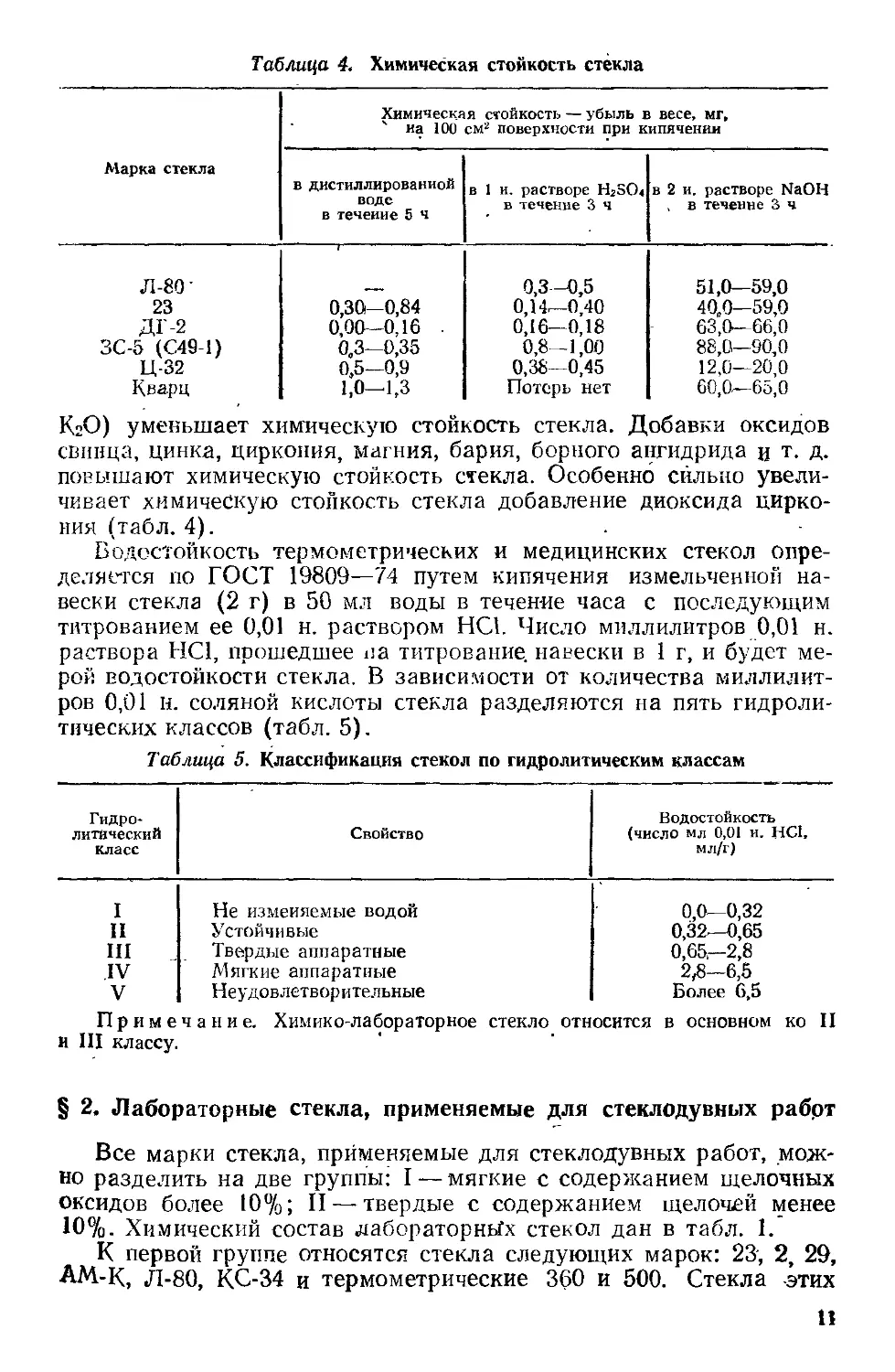

Химическая стойкость. Она имеет большое значение при выбо-

выборе стекла для производства химической посудьь Химической стой-

стойкостью стекла называют его способность противостоять разруша-

разрушающему действию агрессивных сред — воды, кислот, щелочей. Хи-

Химическую стойкость стекла выражают отношением убыли в весе

навески стекла, которое подверглось в течение определенного

времени действию агрессивных сред (воды, кислоты или щелочи),

к первоначальной навеске в процентах или к 100 см2 поверхности

стекла. Слабее всего противостоит стекло действию воды и щело-

щелочей. Увеличение в стекле содержания щелочных оксидов (Na2O и

10

Таблица 4. Химическая стойкость стекла

Марка стекла

Л-80"

23

ДГ-2

ЗС-5 (С49-1)

Ц-32

Кварц

Химическая стойкость — убыль в весе, мг,

иа 100 см2 поверхности при кипячении

в дистиллированной

воде

в течение 5 ч

0,30-0,84

0,00—0.16 .

0,3—0,35

0,5—0,9

1,0—.1,3

в 1 и. растворе H2SO4

в течение 3 ч

0,3-0,5

0,14—0 40

0,16—0,18

0,8—1,00

0,38—0,45

Потерь нет

в 2 и. растворе NaOH

, в течение 3 ч

51,0—59,0

40„0—59,0

63,0—66,0

88,0—90,0

12,0—20,0

60,0—65,0

КгО) уменьшает химическую стойкость стекла. Добавки оксидов

свинца, цинка, циркония, магния, бария, борного ангидрида и т. д.

повышают химическую стойкость стекла. Особенно сильно увели-

увеличивает химическую стойкость стекла добавление диоксида цирко-

циркония (табл. 4). . -

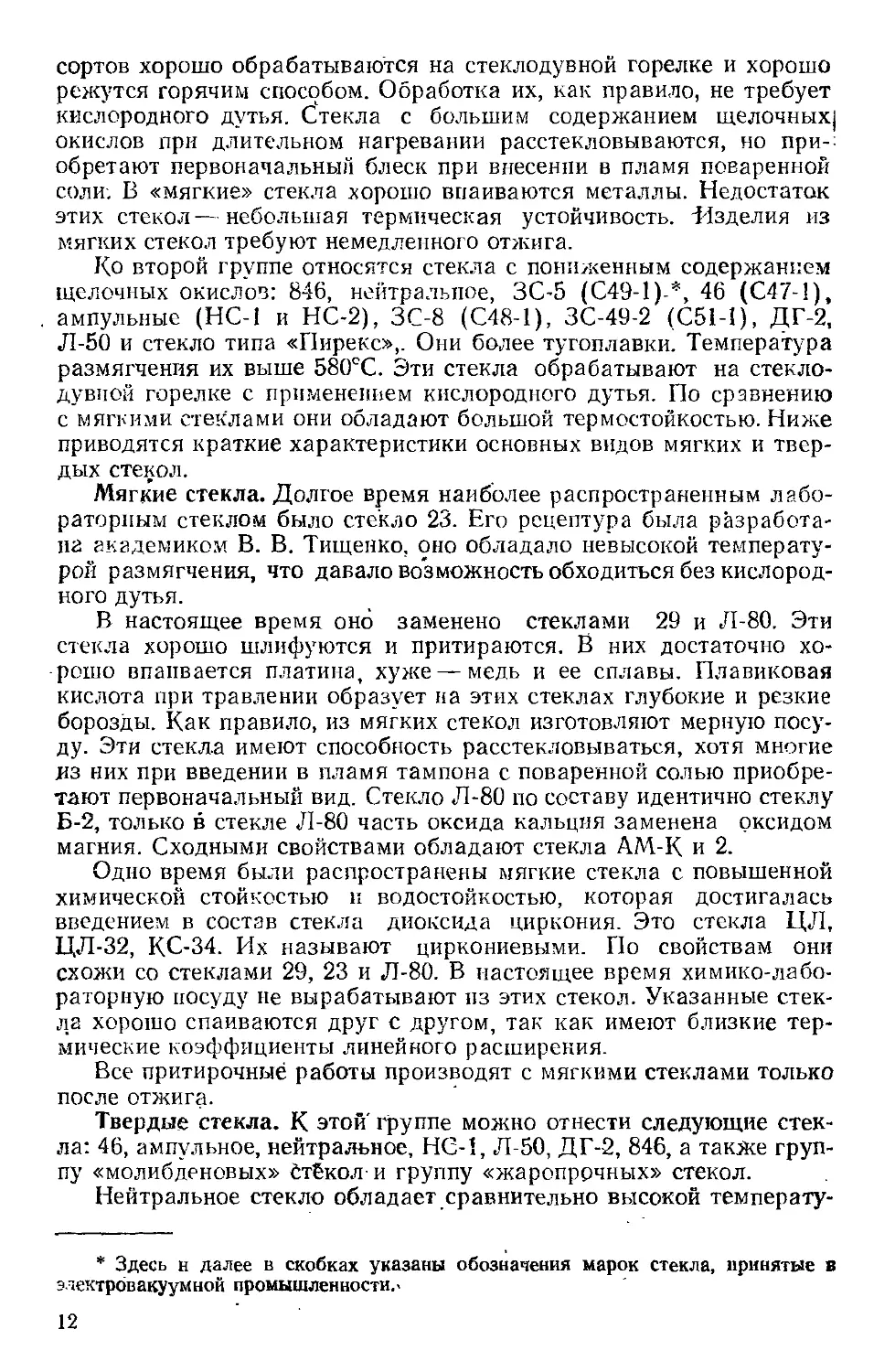

Водостойкость термометрических и медицинских стекол опре-

определяется по ГОСТ 19809—74 путем кипячения измельченной на-

навески стекла B г) в 50 мл воды в течение часа с последующим

титрованием ее 0,01 н. раствором НС1. Число миллилитров 0,01 н.

раствора НС1, прошедшее на титрование, навески в 1 г, и будет ме-

мерой водостойкости стекла. В зависимости от количества миллилит-

миллилитров 0,01 н. соляной кислоты стекла разделяются на пять гидроли-

гидролитических классов (табл. 5).

Таблица 5. Классификация стекол по гидролитическим классам

Гидро-

Гидролитический

класс

I

II

III

IV

V

Свойство

Не изменяемые водой

Устойчивые

Твердые аппаратные

Мягкие аппаратные

Неудовлетворительные

Водостойкость

(число мл 0,01 н. HCI,

мл/г)

0,0—0,32

0,32—0,65

0,65,-2,8

2,8—6,5

Более 6,5

Примечание. Химико-лабораторное стекло относится в основном ко II

и III классу.

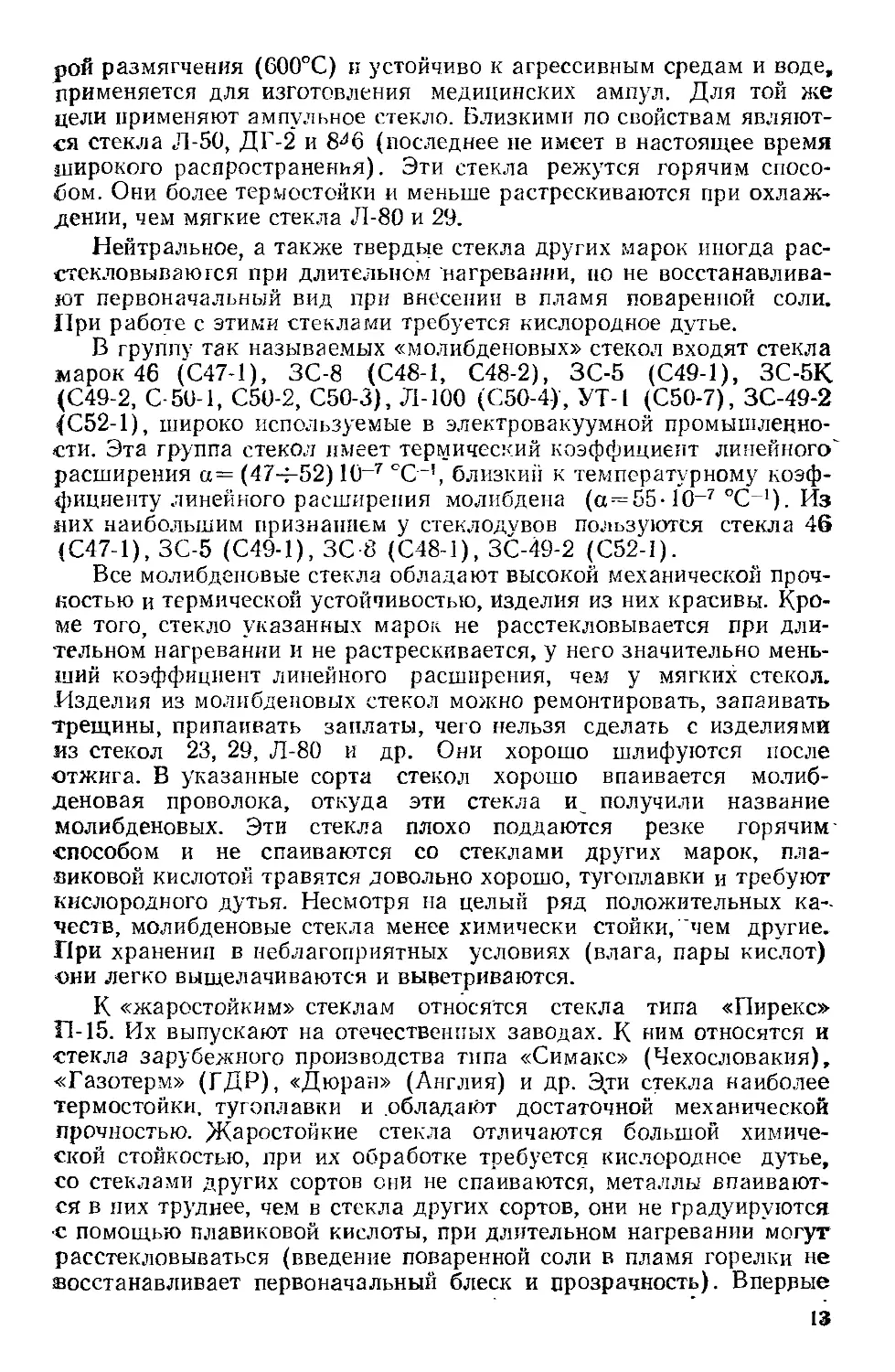

§ 2, Лабораторные стекла, применяемые для стеклодувных рабрт

Все марки стекла, применяемые для стеклодувных работ, мож-

можно разделить на две группы: I — мягкие с содержанием щелочных

оксидов более 10%; II —твердые с содержанием щелоч£Й менее

10%. Химический состав лабораторньгх стекол дан в табл. 1.

К первой группе относятся стекла следующих марок: 23, 2, 29,

AM-К, Л-80, КС-34 и термометрические 360 и 500. Стекла -этих

11

сортов хорошо обрабатываются на стеклодувной горелке и хорошо

режутся горячим способом. Обработка их, как правило, не требует

кислородного дутья. Стекла с большим содержанием щелочных}

окислов при длительном нагревании расстекловываются, но при-:

обретают первоначальны» блеск при внесении в пламя поваренной

соли. В «мягкие» стекла хорошо впаиваются металлы. Недостаток

этих стекол — небольшая термическая устойчивость. -Изделия из

мягких стекол требуют немедленного отжига.

Ко второй группе относятся стекла с пониженным содержанием

щелочных окислов: 846, нейтральное, ЗС-5 (С49-1)-*, 46 (С47-!),

ампульные (НС-1 и НС-2), ЗС-8 (С48-1), ЗС-49-2 (С51-1), ДГ-2,

Л-50 и стекло типа «Пирекс»,. Они более тугоплавки. Температура

размягчения их выше 580сС. Эти стекла обрабатывают на стекло-

стеклодувной горелке с применением кислородного дутья. По сравнению

с мягкими стеклами они обладают большой термостойкостью. Ниже

приводятся краткие характеристики основных видов мягких и твер-

твердых стекол.

Мягкие стекла. Долгое время наиболее распространенным лабо-

лабораторным стеклом было стекло 23. Его рецептура была разработа-

разработана академиком В. В. Тищенко, оно обладало невысокой температу-

температурой размягчения, что давало во'зможность обходиться без кислород-

кислородного дутья.

В настоящее время оно заменено стеклами 29 и Л-80. Эти

стекла хорошо шлифуются и притираются. В них достаточно хо-

хорошо впаивается платина, хуже —медь и ее сплавы. Плавиковая

кислота при травлении образует на этих стеклах глубокие и резкие

борозды. Как правило, из мягких стекол изготовляют мерную посу-

посуду. Эти стекла имеют способность расстекловываться, хотя многие

из них при введении в пламя тампона с поваренной солью приобре-

приобретают первоначальный вид. Стекло Л-80 по составу идентично стеклу

Б-2, только в стекле Л-80 часть оксида кальция заменена оксидом

магния. Сходными свойствами обладают стекла АМ-К и 2.

Одно время были распространены мягкие стекла с повышенной

химической стойкостью и водостойкостью, которая достигалась

введением в состав стекла диоксида циркония. Это стекла ЦЛ,

ЦЛ-32, КС-34. Их называют циркониевыми. По свойствам они

схожи со стеклами 29, 23 и Л-80. В настоящее время химико-лабо-

химико-лабораторную посуду не вырабатывают нз этих стекол. Указанные стек-

стекла хорошо спаиваются друг с другом, так как имеют близкие тер-

термические коэффициенты линейного расширения.

Все притирочные работы производят с мягкими стеклами только

после отжига.

Твердые стекла. К этой' группе можно отнести следующие стек-

стекла: 46, ампульное, нейтральное, НС-!, Л-50, ДГ-2, 846, а также груп-

группу «молибденовых» стекол и группу «жаропрочных» стекол.

Нейтральное стекло обладает сравнительно высокой температу-

* Здесь н далее в скобках указаны обозначения марок стекла, принятые в

электровакуумной промышленности.*

12

рой размягчения F00°С) и устойчиво к агрессивным средам и воде,

применяется для изготовления медицинских ампул. Для той же

цели применяют ампульное стекло. Близкими по свойствам являют-

являются стекла Л-50, ДГ-2 и 8^6 (последнее не имеет в настоящее время

широкого распространения). Эти стекла режутся горячим спосо-

способом. Они более термостойки и меньше растрескиваются при охлаж-

охлаждении, чем мягкие стекла Л-80 и 29.

Нейтральное, а также твердые стекла других марок иногда рас-

стекловываюгся при длительном нагревании, но не восстанавлива-

восстанавливают первоначальный вид при внесении в пламя поваренной соли.

При работе с этими стеклами требуется кислородное дутье.

В группу так называемых «молибденовых» стекол входят стекла

марок 46 (С47-1), ЗС-8 (С48-1, С48-2), ЗС-5 (С49-1), ЗС-5К

(С49-2, С-50-1, С50-2, С50-3), Л-100 (С50-4), УТ-1 (С50-7), ЗС-49-2

(С52-1), широко используемые в электровакуумной промышленно-

промышленности. Эта группа стекол имеет термический коэффициент линейного"

расширения а= D7-^-52) 10~7 СС~', близкий к температурному коэф-

коэффициенту линейного расширения молибдена (а = 55-10~7 "С^1). Из

них наибольшим признанием у стеклодувов пользуются стекла 46

<С47-1), ЗС-5 (С49-1), ЗС-8 (С48-1), ЗС-49-2 (С52-1).

Все молибденовые стекла обладают высокой механической проч-

прочностью и термической устойчивостью, изделия из них красивы. Кро-

Кроме того, стекло указанных марок не расстекловывается при дли-

длительном нагревании и не растрескивается, у него значительно мень-

меньший коэффициент линейного расширения, чем у мягких стекол.

Изделия из молибденовых стекол можно ремонтировать, запаивать

трещины, припаивать заплаты, чего нельзя сделать с изделиями

из стекол 23, 29, Л-80 и др. Они хорошо шлифуются после

отжига. В указанные сорта стекол хорошо впаивается молиб-

молибденовая проволока, откуда эти стекла и получили название

молибденовых. Эти стекла плохо поддаются резке горячим ■

способом и не спаиваются со стеклами других марок, пла-

плавиковой кислотой травятся довольно хорошо, тугоплавки и требуют

кислородного дутья. Несмотря на целый ряд положительных ка--

честв, молибденовые стекла менее химически стойки, "чем другие.

При хранении в неблагоприятных условиях (влага, пары кислот)

©ни легко выщелачиваются и выветриваются.

К «жаростойким» стеклам относятся стекла типа «Пирекс»

П-15. Их выпускают на отечественных заводах. К ним относятся и

стекла зарубежного производства типа «Симакс» (Чехословакия),

«Газотерм» (ГДР), «Дюран» (Англия) и др. Эти стекла наиболее

термостойки, тугоплавки и обладают достаточной механической

прочностью. Жаростойкие стекла отличаются большой химиче-

химической стойкостью, при их обработке требуется кислородное дутье,

со стеклами других сортов они не спаиваются, металлы впаивают-

впаиваются в них труднее, чем в стекла других сортов, они не градуируются

■с помощью плавиковой кислоты, при длительном нагревании могут

расстекловываться (введение поваренной соли в пламя горелки не

восстанавливает первоначальный блеск и прозрачность). Впервые

13

эти стекла стала выпускать американская фирма «Корнинг» под

названием «Пайрекс» (в нашей литературе утвердилась транскрип-

транскрипция «Пирекс»).

§ 3. Материалы для стеклодувных работ

К таким материалам относятся полуфабрикаты, изготовляемые

на стекольных заводах.

Цилиндрические трубки. Это наиболее распространенный мате-

материал для стеклодувных работ. Они имеют внутренний диаметр

3—60 мм, толщину стенок 0,8—2,5 мм в зависимости от диаметра

трубки. Стеклянные трубки диаметром 15—20 мм и сравнительно

малой толщины стенок называют пробирочным стеклом. Из него

изготовляют пробирки.

Соломка. Это цилиндрические трубки с внутренним диаметром

0,03—3,0 мм.

Крановые трубки.- Это цилиндрические трубки с толстыми стен-

стенками. Внутренний диаметр их колеблется от 10 до 30 мм, а толщи-

толщина стенок — от 2,5 до 4,0 мм. Используются при изготовлении кра-

крановых муфт.

Капиллярные трубки. Это толстостенные трубки с малым капил-

капиллярным просветом, диаметр внутреннего отверстия которых 0,01—-

2 мм. Применяются для производства термометров, микробюреток

и др.

Барометрические трубки. Они в отличие от капиллярных имеют

несколько больший диаметр внутреннего отверстия A,5—4 мм),

их применяют в приборах с ртутным, наполнением, а также для

изготовления пробок и заглушек.

Штабики. Это сплошные стеклянные палочки различного диа-

диаметра. Из них изготовляют мешалки, стеклянные палочки и лопат-

лопатки, бусинки для бюреток, заглушки для резиновых шлангов и кра-

крановые пробки. Все виды стеклянных цилиндрических трубок носят

название стеклянного дрота.

Цилиндрические заготовки. Это стеклянные трубки с запаянным

с одного конца полукруглым дном. Внутренний диаметр заготовок

колеблется от 40 до 200 мм, а длина — от 0,5 до 1 м. Эти заготовки

служат для изготовления стаканов, мерных цилиндров и колб боль-

большого объема.

§ 4. Дефекты и пороки стекла

Качество изготовленных стеклянных изделий зависит прежде-

всего от качества исходного сырья или полуфабриката, поэтому

для стеклодувных работ следует брать только те материалы (стек-

(стеклянные трубки, заготовки), которые не имеют пороков и явно

выраженных дефектов. Дефекты и пороки в стекле могут образо

ваться как в процессе варки стекломассы, так и в процессе изго

товления стеклянных трубок и заготовок. Наиболее распростра-

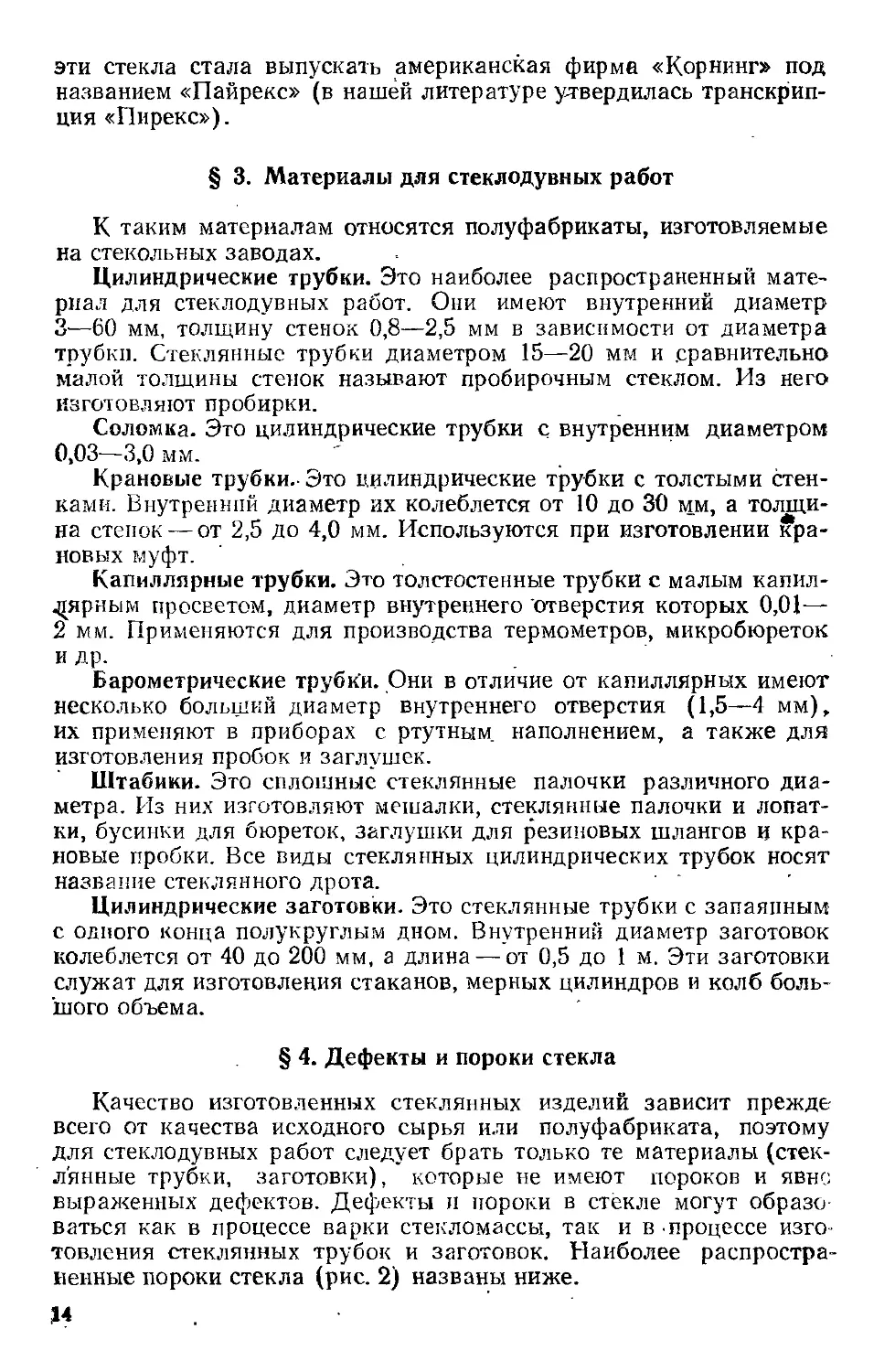

распространенные пороки стекла (рис. 2) названы ниже.

J4 .

2 J 4 5 6

Рис. 2. Пороки стекла

Пузырь A)— плоская полость в стекломассе, заполненная га-

газом или воздухом. Образуется при неполном удалении газов из

расплавленной' стекломассы.

Мошка — мелкие пузыри, образующиеся при неполном удале-

удалении газов из стекломассы. t

Свиль B) — слоистость или волнистость стенок трубки*: Свиль

образуется при неполной гомогенизации расплавленной ^стекло-

^стекломассы.

Шлир C) — вкрапление в стекломассу капель^ стекла иного

химического состава. Обычно шлир образуется при реакции сырье-

сырьевых материалов с футеровкой стекловаренной печи, продукты ко-

которой в виде капель попадают в расплавленное стекло.

Камень D) — твердые включения в стенках стеклянной труб-

трубки, например кусочки "шамота, попавшие в стекломассу из ванны

«ли стекловаренного горшка. '

Крупка E) — отдельные зерна кварцевого песка, не растворив-

растворившиеся в расплавленной стекломассе. Стекло с камнем или крупкой

при обработке легко растрескивается.

Хальмоз (пенка) — грязноватые или белесоватые пятна на по-

поверхности стекла. При варке стекла легкие частицы, попадающие

в стекломассу из шихты или припаса, скапливаются на поверхно-

поверхности расплава к, как правило, удаляются. При неполном их удале-

удалении на поверхности стеклянных изделий образуется пленка.

Рдх F, 7) — потеря прозрачности стекла при варке или обра-

обработке. Рух иначе называют заруханием или расстекловыванием

стекла. Зарухание, или расстекловывание, представляет собой про-

процесс кристаллизации силикатов из стекломассы при очень медлен-

медленном охлаждении стекла. Расстекловывание происходит также при

длительном нагревании стекла на пламени газовой горелки. В мес-

месте разогрева стекло мутнеет, а поверхность его становится шерохо-

шероховатой.

15

Различные сорта лабора-

лабораторного стекла обладают нео-

неодинаковой склонностью к рас-

стекловыванию. Легче всего

расстекловывается стекло 23.

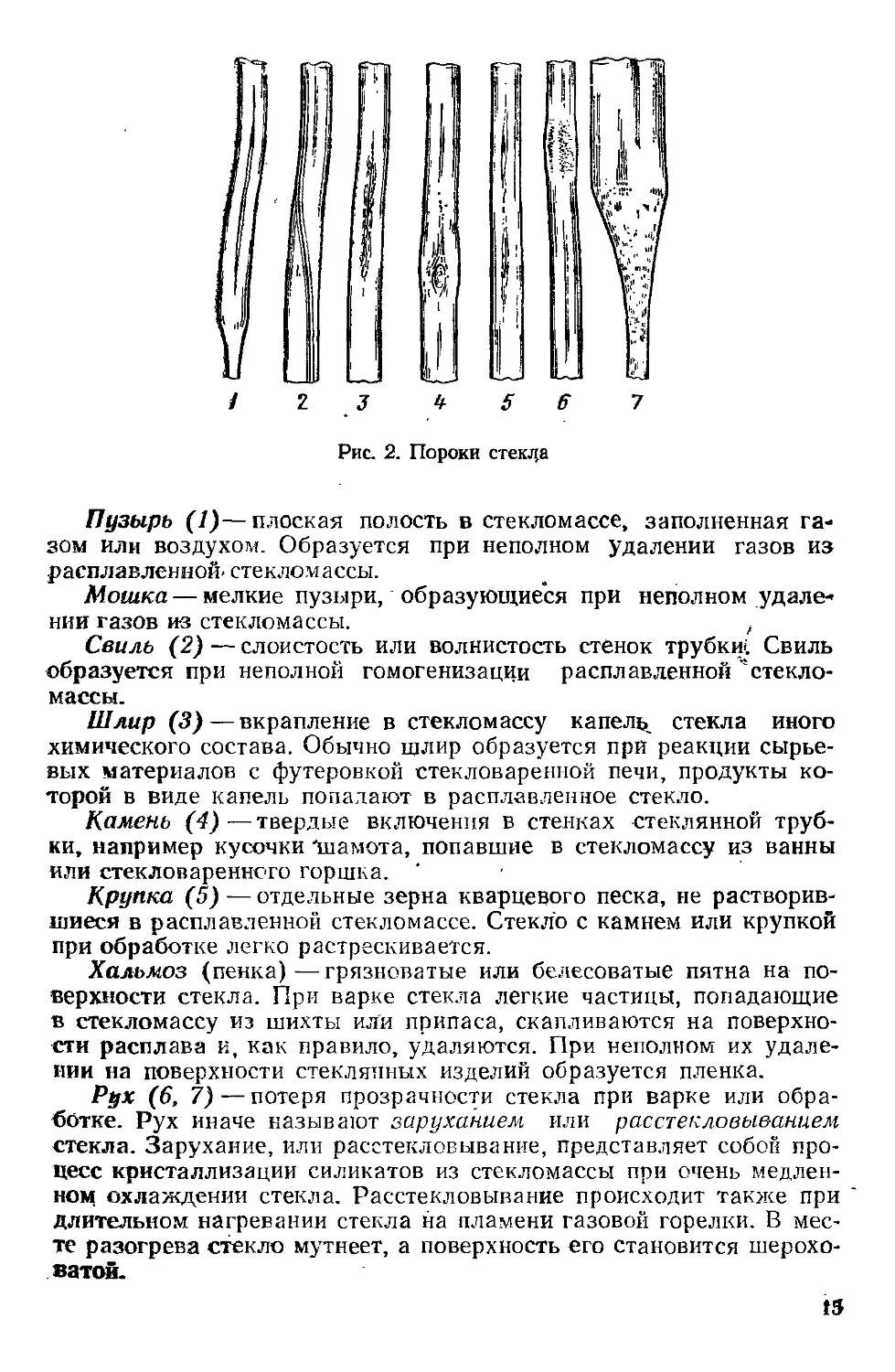

Рис. 3. Дефекты вытяжки" стекляшшх -Почти не расстекловываются

трубок при обработке молибденовые

стекла. Часто процесс расстек-

ловывания и образование непрозрачной поверхности стекла проис-

происходит в результате выгорания щелочных оксидов и связанного с

этим изменения соотношения компонентов в стекломассе. В этом

случае введение в пламя стеклодувной горелки солей щелочных

металлов (поваренной соли) часто полностью осветляет зарухшую

поверхность стекла, придавая ей первоначальный блеск.

При неправильном хранении стеклянных трубок помутнение их

поверхности, схожее с заруханием, может произойти в результате

выветривания под воздействием паров воды, кислот или щелочей.,

Такое помутнение легко исчезает при нагревании стекла в пламени1

горелки. Еще лучше при нагревании в пламя горелки внести палоч-

палочку с тампоном, пропитанным раствором поваренной соли.

К числу дефектов, связанных с процессами изготовления стек-

стеклянного дрота, относятся следующие (рис. 3): разнотолщинность

стенок трубки как в сечении, так и по длине (/); конусность труб-

трубки (т. е. различный диаметр трубки по длине); граненность B)

сечения трубки (трубки в сечении имеют форму многогранника);

зллипсоидность C). Как правило, бракованный дрот или заготовку

не используют при изготовлении стеклянных изделий. Только в от-

отдельных конкретных случаях стеклянные трубки с тем или иным

дефектом могут быть использованы в работе.

§ 5. Термическая обработка стекла

При быстром нагревании и охлаждении в стекле возникают

внутренние напряжения, которые вследствие неравномерного рас-

распределения в толще стекла снижают прочность изделий. Изделия

могут самопроизвольно растрескаться, а припаянные детали — от-

отпаяться. Может также образоваться посечка — большое количество

мелких поверхностных трещин. При медленном охлаждении внут-

внутренние остаточные напряжения не сохраняются. В целях предуп-

предупреждения возникновения внутренних напряжений и для снятия уже

возникших стеклянные изделия подвергают отжигу, т. е. нагрева-

нагреванию до температуры отжига с последующим медленным охлажде-

охлаждением. Нагретое до указанной температуры изделие выдерживают

при этой температуре определенное время.

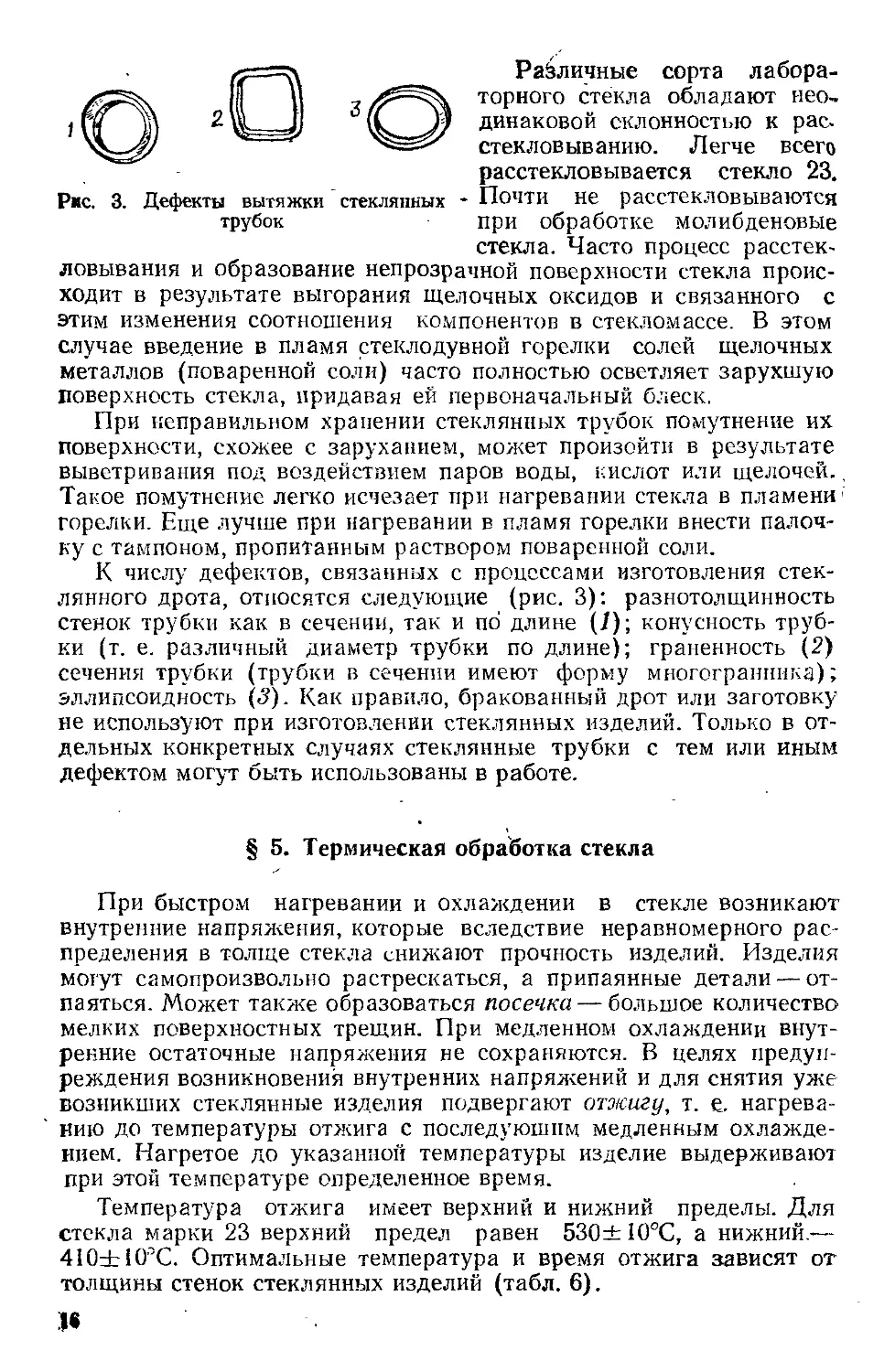

Температура отжига имеет верхний и нижний пределы. Для

стекла марки 23 верхний предел равен 530±10°С, а нижний,—

410± 10°С. Оптимальные температура и время отжига зависят от

толщины стенок стеклянных изделий (табл. 6).

Таблица 6. Оптимальный режим

и время отжига для стекла типа «Пирекс»

Толщина

стенок

изделия,

. мм

25,5

13,0

6,4

Температура

отжига,

°С

510

532~

553

Время

отжига

4 Ч

1 »

15 мин

Толщина

стенок

изделия,

мм

3,2

1,5

Температуре

отжига,

°С

575

590

Время

отжига

3 МИН

14 с

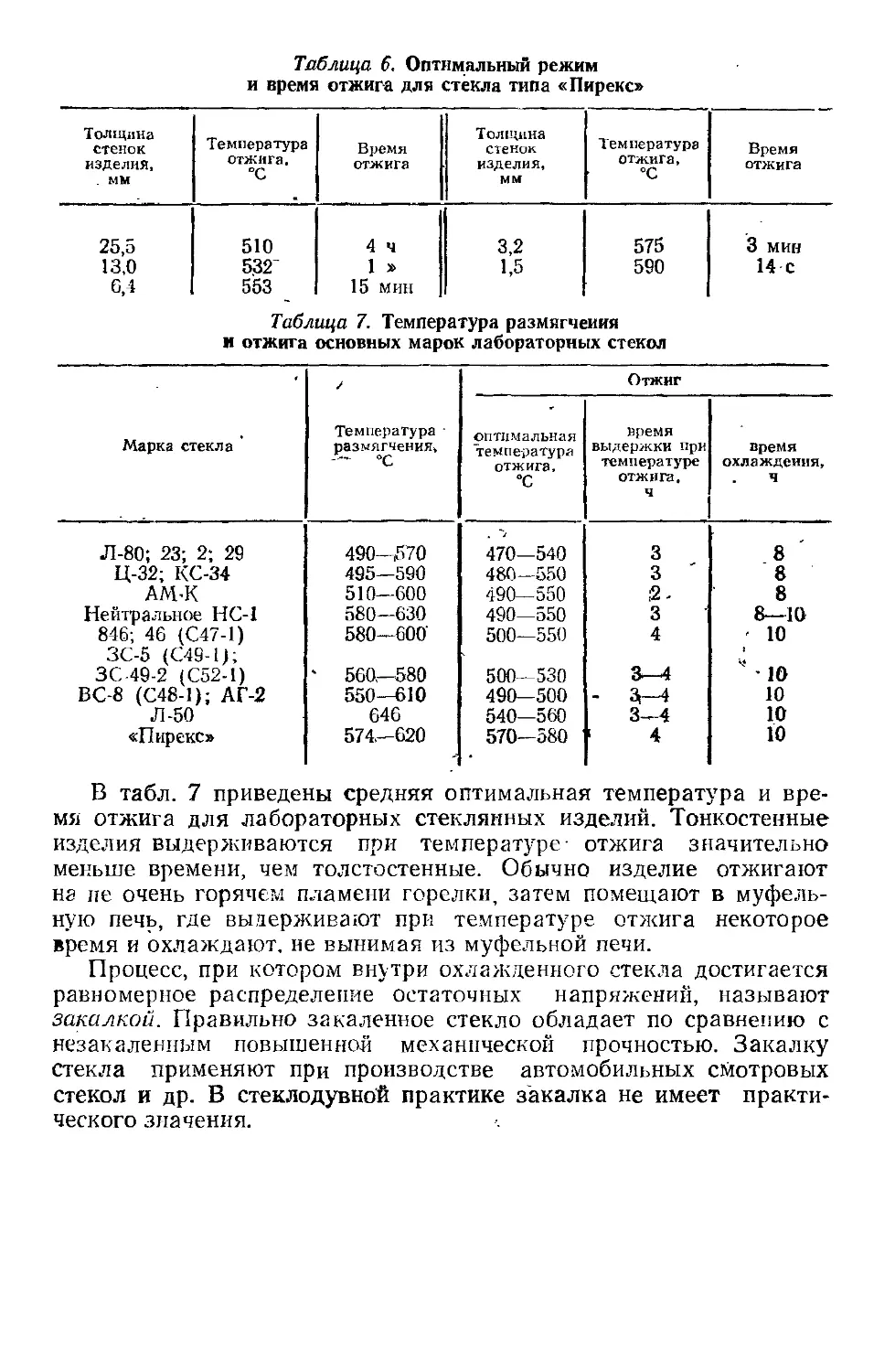

Таблица 7. Температура размягчения

i отжига основных марок лабораторных стекол

Марка стекла

Л-80; 23; 2; 29

Ц-32; КС-34

АМ-К

Нейтральное НС-1

846; 46 (С47-1)

ЗС-5 (C49-IJ;

ЗС-49-2 (С52-1)

ВС-8 (С48-1); АГ-2

Л-50

«Пирекс»

Температура -

размягчения,

-'- °С

490—,570

495—590

510—600

580—630

580—600'

' 560-580

550—610

646

574,-620

Отжиг

оптимальная

температура

отжига,

°С

470—540

480—550

490—550

490—550

500—550

500—530

490—500

540—560

570—580

время

выдержки при

температуре

отжига,

ч

3

3 '

п.

3

4

3—4

- Зг-4

3—4

> 4

время

охлаждения,

ч

8

8

8

8—10

■ 10

10

10

10

10

В табл. 7 приведены средняя оптимальная температура и вре-

время отжига для лабораторных стеклянных изделий. Тонкостенные

изделия выдерживаются при температуре- отжига значительно

меньше времени, чем толстостенные. Обычно изделие отжигают

на не очень горячем пламени горелки, затем помещают в муфель-

муфельную печь, где выдерживают при температуре отжига некоторое

время и охлаждают, не вынимая из муфельной печи.

Процесс, при котором внутри охлажденного стекла достигается

равномерное распределение остаточных напряжений, называют

закалкой. Правильно закаленное стекло обладает по сравнению с

незакаленным повышенной механической прочностью. Закалку

стекла применяют при производстве автомобильных смотровых

стекол и др. В стеклодувной практике закалка не имеет практи-

практического значения.

ГЛАВА 2. ОБОРУДОВАНИЕ СТЕКЛОДУВНОЙ МАСТЕРСКОЙ

И РАБОЧЕГО МЕСТА

§ 1. Помещение для стеклодувных работ

Как показывает сложившаяся практика, для обучения стекло-

стеклодувному делу необходимо иметь стеклодувную мастерскую мини-

минимум на пятнадцать рабочих мест. Помещение должно быть про-

просторным и удобным для работы. Площадь мастерской должна быть

ие менее 50 м2, а высота 3—3,5 м. Рабочие столы должны . быть

расположены таким образом, чтобы свет падал сзади или сбоку.

Пол мастерской покрывают линолеумом или хлорвиниловой плит-

плиткой. При таком покрытии уменьшается вероятность того, что упав-

упавшая на пол стеклянная деталь разобьется. Расстояние между го-

горелками на рабочих местах должно быть не менее 125 см.

Кроме рабочего зала необходимы несколько подсобных поме-

помещений меньшей площади. В одном из них размещают шлифоваль-

янй, заточный и сверлильный станки, а также станок для резки

трубок, бутылей и заготовок. В другом изолированном от мастер-

мастерской помещении устанавливают компрессоры и, наконец, в треть-

третьем, оборудованном вытяжными шкафами, производят градуиро-

«очные работы.

Во всех помещениях мастерской двери и -окна должны откры-

открываться наружу. В рабочем помещении необходимо иметь стелла-

стеллажи для хранения заготовок, инвентаря и готовых изделий, а также

вертикальные стойки для хранения стеклянного дрота.

.К рабочим местам подводятся газ, воздух и кислород. Обычно

пользуются газом от городской сети, имеющей избыточное давле-

давление A40-Н50) 9,8 Па A40—!50 мм вод. ст.), или баллонным га-

газом пропаном. Баллоны с газом размещают снаружи здания в

металлической запирающейся будке, откуда газ по трубам через

редуктор подается в помещение стеклодувной мастерской.

Баллоны с кислородом снабжены редуктором и устанавливают

снаружи здания в металлической запирающейся будке, где их

крепят железными крюками. Кислород из баллонов подается в

рабочее помещение по металлическим трубкам высокого давления

па распределительный щит, расположенный на одной из степ мас-

мастерской. От распределительного щита кислород через редуктор

поступает к каждому рабочему столу. •

Газ, воздух, кислород подаются к горелкам через соответствую-

соответствующие отростки на магистрали резиновыми шлангами высокого дав-

давления. Обычно эти шланги крепят под верхней доской стола и вы-

выводят через отверстия или вырезы в крышке стола около горелки.

Вся подводка газа и кислорода должна быть проведена согласно

- правилам Госгортехнадзора. Редуктором регулируют также подачу

кислорода от щита к горелке.

18

Трубопроводы, подводящие к столу газ, воздух и кислород,

должны монтироваться на стене и быть окрашены в различные

пвета: газ — в желтый, кислород — в голубой.

В помещении мастерской должна быть вытяжная и приточная

вентиляция. Над каждым столом необходимо установить зонт, сое-

соединенный с каналом вытяжной вентиляции, для удаления дыма

и продуктов горения. Для приточной вентиляции могут быть ис-

использованы центробежные вентиляторы типов ЦЧ и Ц. Желатель-

Желательно устанавливать в помещении мастерской кондиционеры для под-

поддержания постоянной температуры воздуха.

В одном из подсобных помещений устанавливают компрессоры

такой мощности, которая обеспечивала бы избыточное давление

воздуха у горелки B00—300)9,8 Па B00—300 мм вод. ст.). Для

равномерной подачи воздуха устанавливают ресивер, вместо ко-

которого можно использовать достаточно прочную и герметичную

емкость или, в крайнем случае, пустой стальной баллон. В балло-

баллоне высверливают два отверстия с резьбой, куда ввертывают ко-

короткие трубопроводы. На одном (верхнем) выходе монтируют

манометр и пружинный предохранительный клапан типа ПСК, ус-

устанавливаемый на давление не выше 0,06 МПа @,6 атм).

Емкость для выравнивания давления (ресивер) лучше снабдить

двумя электроконтактными манометрами Э1<М-1, один из которых

отрегулирован на максимальное избыточное давление (но Не свы-

свыше 0,06 МПа), а другой — на минимальное. Электроконтактные

манометры через систему реле МКД-48 или ПЭ-6 соединены с ка-

катушкой магнитного пускателя компрессора. При повышении дав-

давления выше максимального электроконтактный манометр выклю-

выключает компрессор, а при падении избыточного давления ниже мини-

минимального включает его.

При работе с кислородом систему, подающую воздух, снабжа-

снабжают масляными фильтрами.

Кроме дневного освещения мастерскую необходимо оборудо-

оборудовать люминесцентными лампами. Для специальных работ (пайка

металла со стеклом) можно использовать настольную лампу с ре:

флектором.

В смежном помещении должны находиться металлические сто-

столы для муфельных печей. На металлическую поверхность стола

кладут листовой асбест, а затем устанавливают муфельные печи

с различной емкостью печного пространства, лучше с автоматиче-

автоматической регулировкой'температуры. Муфельные печи необходимы для

отжига готовых изделий. Над столом, где расположены муфель-

муфельные печи, устанавливают мраморный щит с магнитными пускате-

пускателями для каждой печи. При отсутствии смежного помещения пе-

печи устанавливают в помещении мастерской.

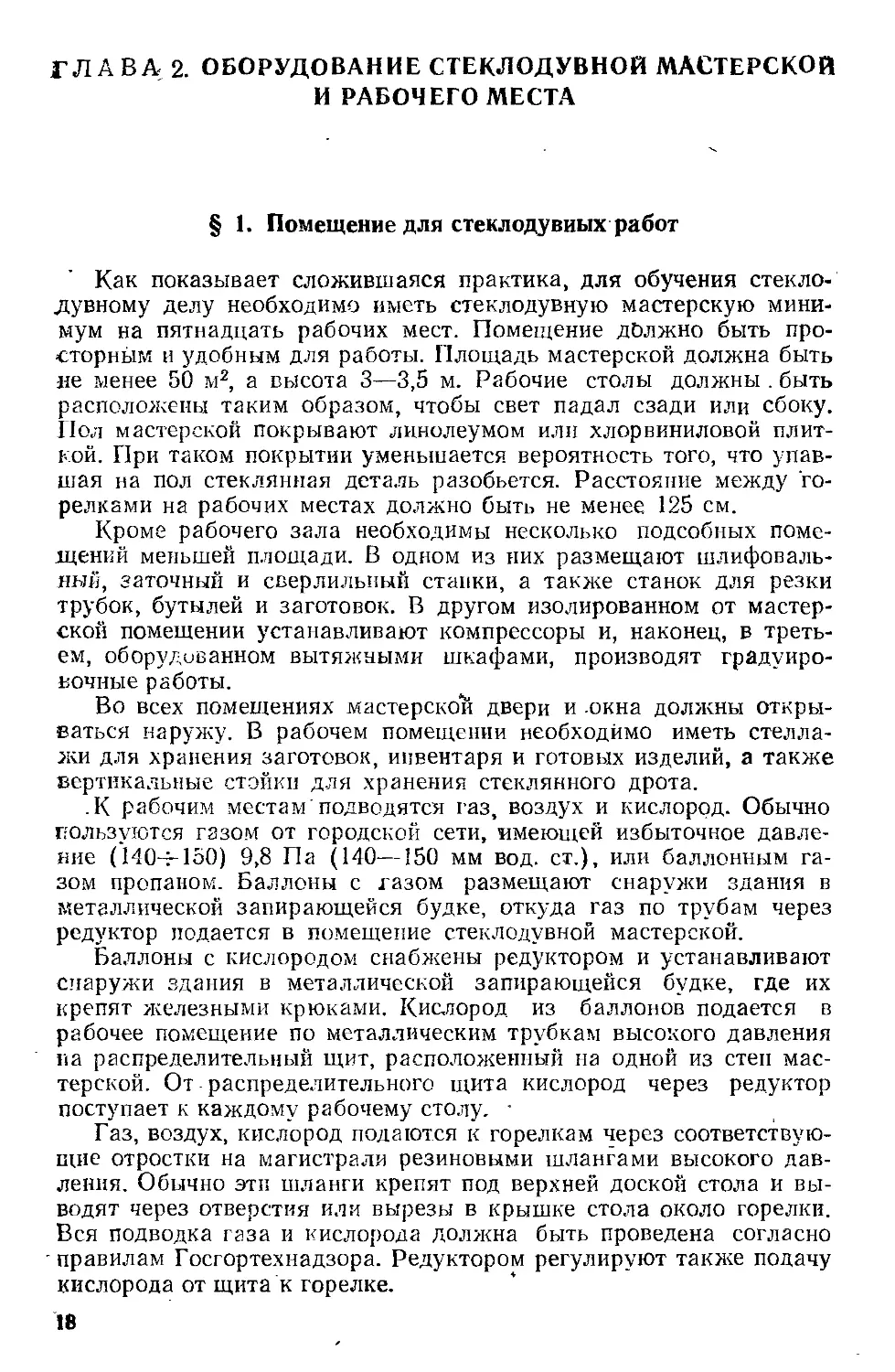

В помещении для механической обработки стекла устанавлива-

устанавливают несколько шлифовальных станков (обычно четыре)—два го-

горизонтальных шпиндельных, на шпинделе которых крепят различ-

различные сменные детали для шлифовки и притирки изделий (рис. 4),

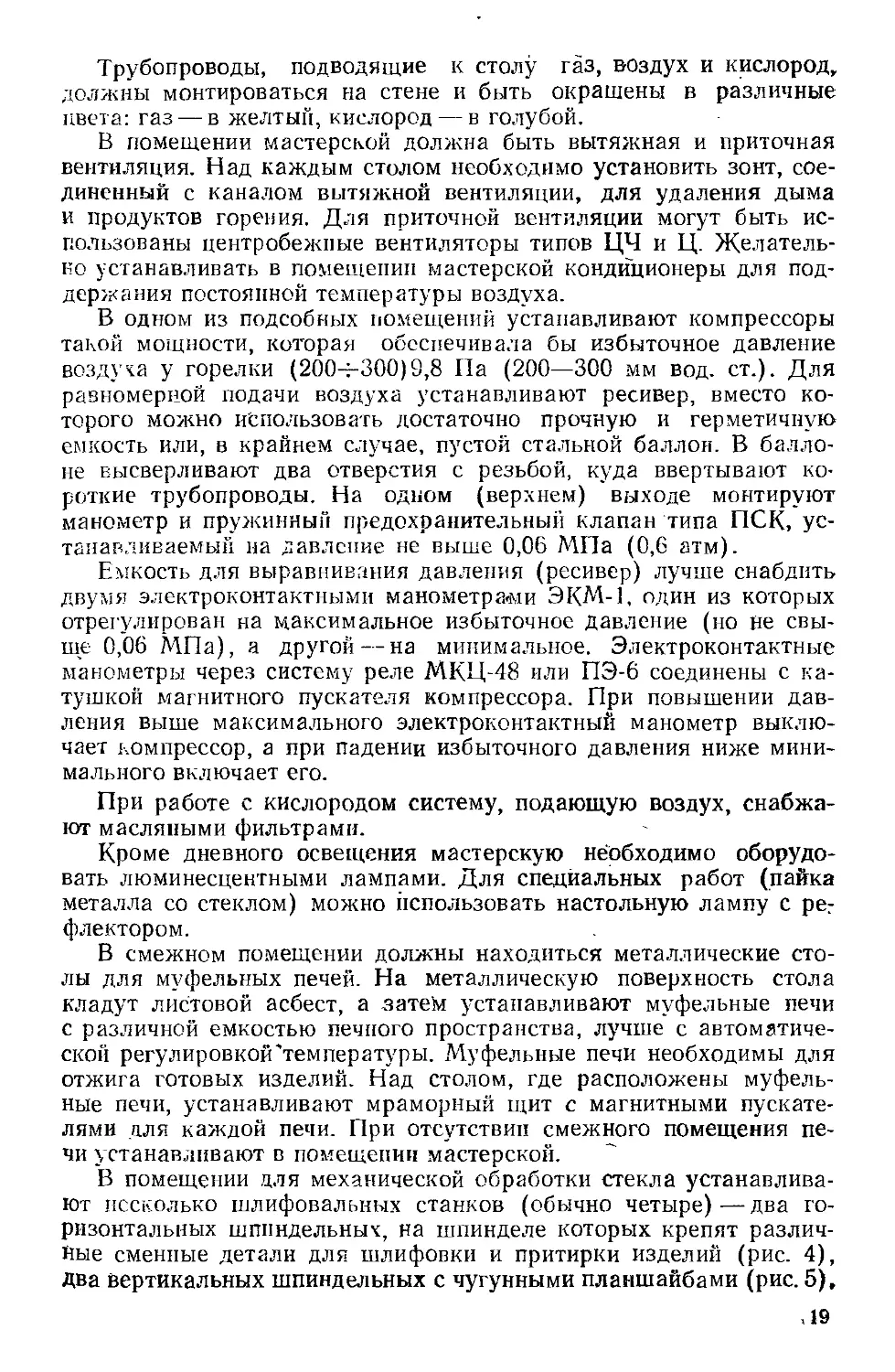

два вертикальных шпиндельных с чугунными планшайбами (рис. 5),

,19

i

Рис. 4. Горизонтальный шпйндельинй

станок для шлифовки и притирки стек-

стеклянных изделий

Рис. 5. Вертикальный шпиндельный ста-

станок

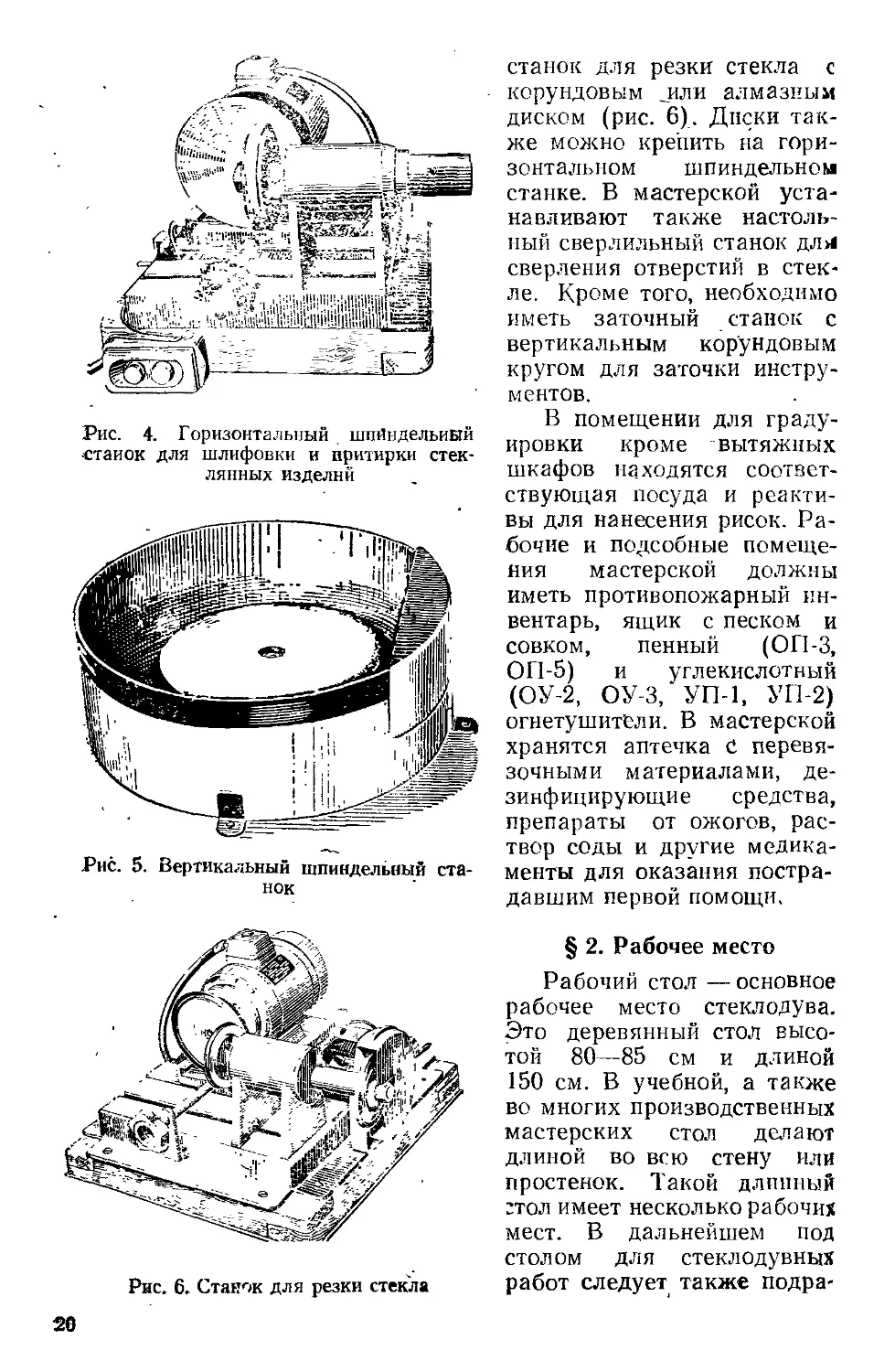

Рис. 6. Ставок для резки стекла

станок для резки стекла с

корундовым jura алмазным

диском (рис. 6). Диски так-

также можно крепить на гори-

горизонтальном шпиндельном

станке. В мастерской уста-

устанавливают также настоль-

настольный сверлильный станок дли

сверления отверстий в стек-

стекле. Кроме того, необходимо

иметь заточный станок с

вертикальным корундовым

кругом для заточки инстру-

инструментов.

В помещении для граду-

градуировки кроме вытяжных

шкафов находятся соответ-

соответствующая посуда и реакти-

реактивы для нанесения рисок. Ра-

Рабочие и подсобные помеще-

помещения мастерской должны

иметь противопожарный ин-

инвентарь, ящик с песком и

совком, пенный (ОП-3,

ОП-5) и углекислотный

(ОУ-2, ОУ-3, УП-1, УП-2)

огнетушители. В мастерской

хранятся аптечка С перевя-

перевязочными материалами, де-

дезинфицирующие средства,

препараты от ожогов, рас-

раствор соды и другие медика-

медикаменты для оказания постра-

пострадавшим первой помощи,

§ 2. Рабочее место

Рабочий стол — основное

рабочее место стеклодува.

Это деревянный стол высо-

высотой 80—85 см и длиной

150 см. В учебной, а также

во многих производственных

мастерских стол делают

длиной во всю стену или

простенок. Такой длинный

;тол имеет несколько рабочих

мест. В дальнейшем под

столом для стеклодувных

работ следует также подра-

зумевать рабочее место на общем столе. Стол, как и каждое рабо-

рабочее место, должен иметь тумбочки (Как у письменного стола) с вы-

выдвижными ящиками для чертежей, инструмента, материалов и го-

готовых изделий. В правом дальнем углу стола устанавливают вер-

вертикальный ящик для хранения необходимого запаса стекла. По кра-

краям стола, кроме обращенного к работающему, должны быть выре-

вырезаны бороздки, чтобы стеклянные изделия не падали на пол. В не-

некоторых случаях задние и боковые стенки оборудуют невысокими

бортиками.

Поверхность стола покрывают дюралюминиевым листом тол-

шиной 1 —1,5 мм или листом белой жести, который прибивают к

крышке. Сверху этого покрытия кладут листовой асбест толщиной

2—4 мм. Он не должен доходить до края стола, обращенного к

работающему на 10—12 см. Можно пользоваться асбестнрованньщ

ларонитовым листом. •

В правом и левом углах помещают деревянные- штативы с про-

прорезями для инструмента, заготовок и изделий. С наружной сторо-

.ны левой тумбочки прибивают крючки, на которые вешают метал-

металлические развертки, крючки для горячей резки стекла, пинцеты,

ножницы и др. На середине края стола, обращенного к- стеклоду-

стеклодуву, устанавливают горелку. Подводку газа, кислорода и воздуха

к горелке монтируют под столом и выводят ее к горелке через

лрорези и отверстия в крышке стола. На столе в правой и левой

1астях помещают в штативах необходимый для работы инструмент*

/ стола должна находиться металлическая урна для .стеклянного

Зоя, а перед столом — табуретка (лучше винтовая), на которой си-

хит-работающий. Высота табуретки должна обеспечивать нормаль-

юе (без напряжения) положение стеклодува при работе, т. е. долж-

должна быть такой, чтобы нижняя граница грудной клетки приходилась

над краем стола, а локти могли свободно опираться на поверхность

стола. . *

§ 3. Горелки

В стеклодувной практике применяют следующие типы горелок:

стационарную и ручную для простых стекол, лабораторную (Бун-

зена или Теклю) и для обработки кварцевого стекла. Наиболее

распространена стационарная трехкрановая горелка для обычных

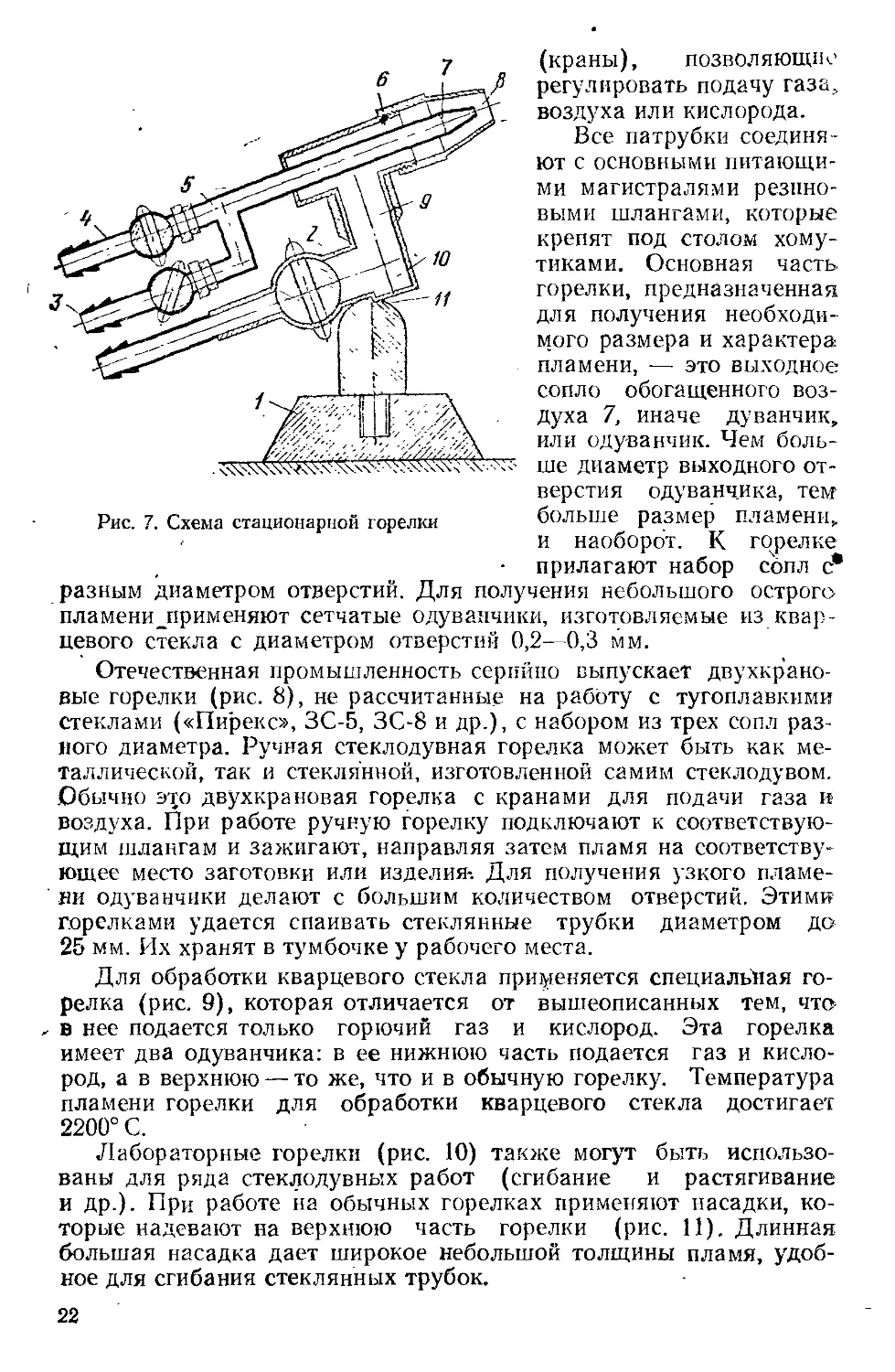

(не кварцевых) стекол (рис. 7). Она состоит из следующих частей:

основания 1, корпуса 9, который через шток 10 посредством шарни-

шарнира 11 соединен с основанием горелки. Основание горелки крепят к

столу болтами. Шарнирное соединение позволяет менять положе-

положение горелки относительно стола. По патрубку подают газ-, который^

проходя через решетку 6 для выравнивания скорости газа, попадает

в сопло 8 и у выхода из сопла сжигается. В патрубок 4 поступает

сжатый воздух, а в патрубок 3 — кислород', смешивающийся с

воздухом в камере смешения 5, а в патрубок 2 — горючий газ. Обо-

Обогащенный кислородом воздух является окислителем в процессе го-

горения газа. На всех патрубках устанавливают запорные системы

21

Рис. 7. Схема стационарной горелки

(краны), позволяющие

регулировать подачу газа,

воздуха или кислорода.

Все патрубки соединя-

соединяют с основными питающи-

питающими магистралями резино-

резиновыми шлангами, которые

крепят под столом хому-

хомутиками. Основная часть

горелки, предназначенная

для получения необходи-

необходимого размера и характера

пламени, — это выходное

сопло обогащенного воз-

воздуха 7, иначе дуванчик,

или одуванчик. Чем боль-

больше диаметр выходного от-

отверстия одуванчика, тем

больше размер пламени,,

и наоборот. К горелке

• прилагают набор сопл с*

разным диаметром отверстий. Для получения небольшого острого

пламени_применяют сетчатые одуванчики, изготовляемые из квар-

кварцевого стекла с диаметром отверстий 0,2—0,3 мм.

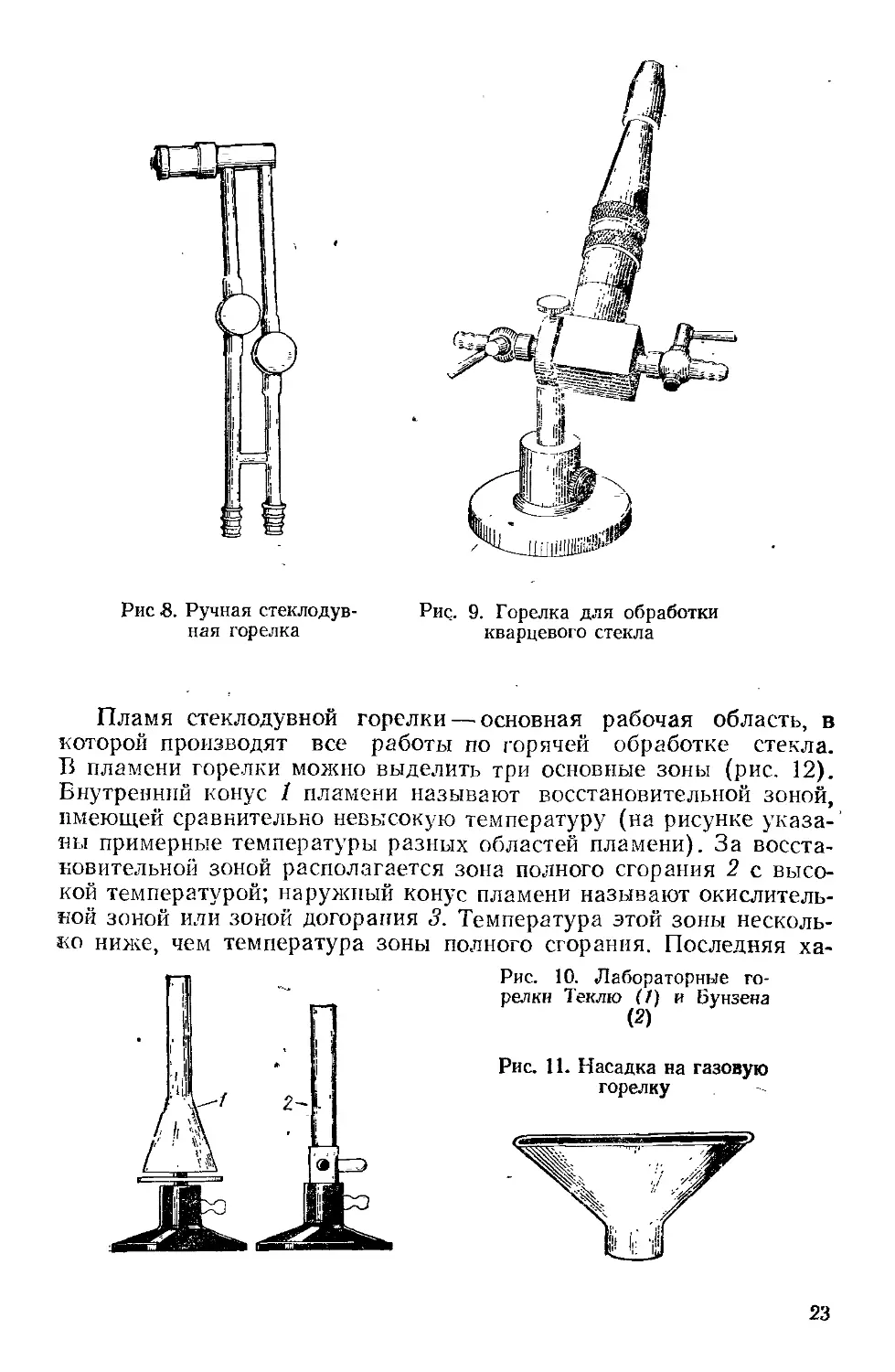

Отечественная промышленность серийно выпускает двухкрано-

вые горелки (рис. 8), не рассчитанные на работу с тугоплавкими

стеклами («Пирекс», ЗС-5, ЗС-8 и др.), с набором из трех сопл раз-

разного диаметра. Ручная стеклодувная горелка может быть как ме-

металлической, так и стеклянной, изготовленной самим стеклодувом.

Обычно эт,о двухкрановая горелка с кранами для подачи газа и

воздуха. При работе ручную горелку подключают к соответствую-

соответствующим шлангам и зажигают, направляя затем пламя на соответству-

соответствующее место заготовки или изделия-. Для получения узкого пламе-

пламени одуванчики делают с большим количеством отверстий. Этими

горелками удается спаивать стеклянные трубки диаметром до

25 мм. Их хранят в тумбочке у рабочего места.

Для обработки кварцевого стекла применяется специальная го-

горелка (рис. 9), которая отличается от вышеописанных тем, что

в нее подается только горючий газ и кислород. Эта горелка

имеет два одуванчика: в ее нижнюю часть подается газ и кисло-

кислород, а в верхнюю — то же, что и в обычную горелку. Температура

пламени горелки для обработки кварцевого стекла достигает

2200° С.

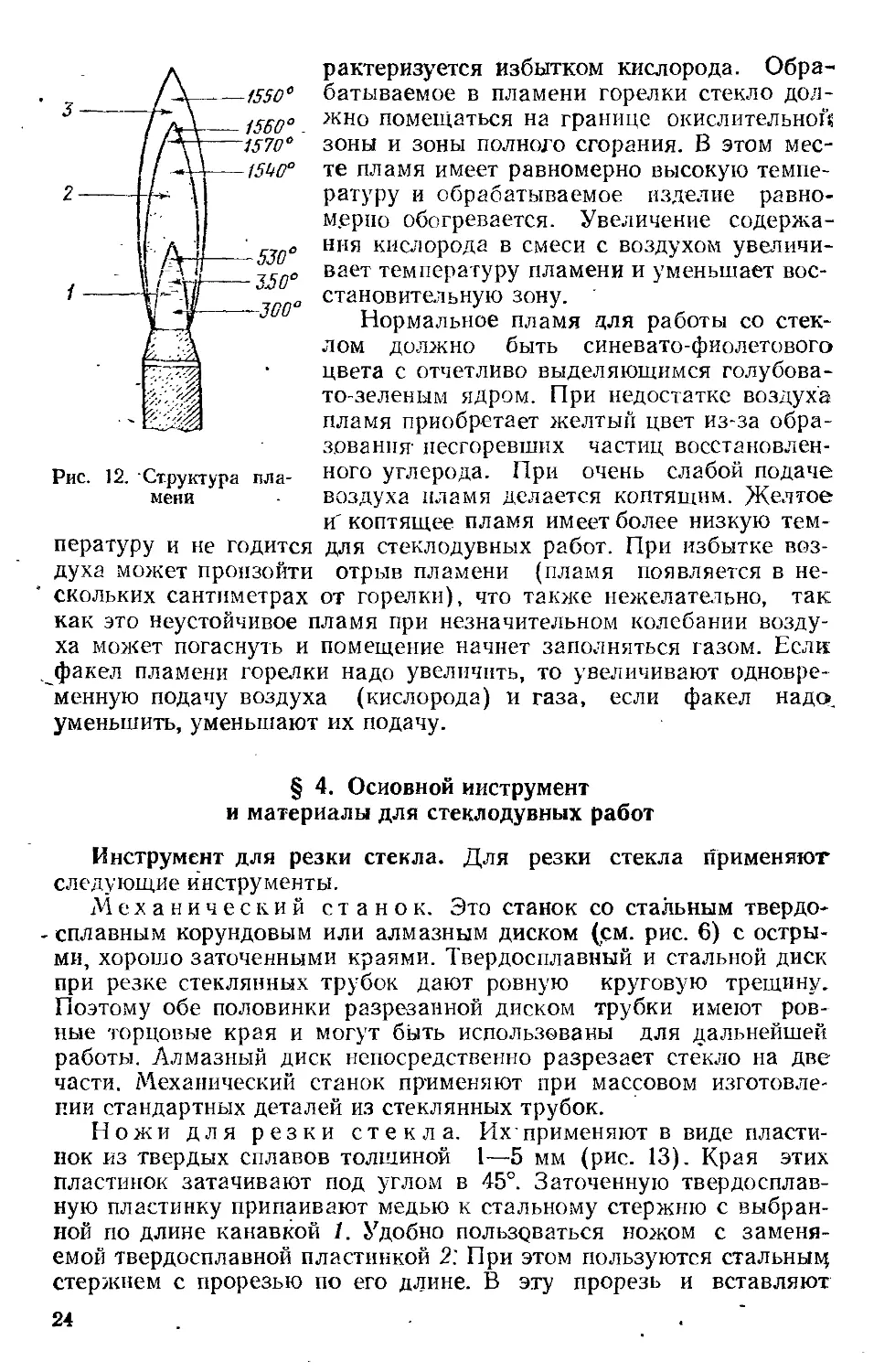

Лабораторные горелки (рис. 10) также могут быть использо-

использованы для ряда стеклодувных работ (сгибание и растягивание

и др.). При работе на обычных горелках применяют насадки, ко-

которые надевают на верхнюю часть горелки (рис. 11). Длинная

большая насадка дает широкое небольшой толщины пламя, удоб-

удобное для сгибания стеклянных трубок.

22

Рис S. Ручная стеклодув-

стеклодувная горелка

Рис. 9. Горелка для обработки

кварцевого стекла

Пламя стеклодувной горелки — основная рабочая область, в

которой производят все работы по горячей обработке стекла.

В пламени горелки можно выделить три основные зоны (рис. 12).

Внутренний конус / пламени называют восстановительной зоной,

имеющей сравнительно невысокую температуру (на рисунке указа-'

яы примерные температуры разных областей пламени). За восста-

восстановительной зоной располагается зона полного сгорания 2 с высо-

высокой температурой; наружный конус пламени называют окислитель-

окислительной зоной или зоной догорания 3. Температура этой зоны несколь-

несколько ниже, чем температура зоны полного сгорания. Последняя ха-

Рис. 10. Лабораторные го-

горелки Теклю (/) и Бунзена

B)

Рис. 11. Насадка на газовую

горелку

23

растеризуется избытком кислорода. Обра-

Обрабатываемое в пламени горелки стекло дол-

должно помещаться на границе окислительной

зоны и зоны полного сгорания. В этом мес-

месте пламя имеет равномерно высокую темпе-

температуру и обрабатываемое изделие равно-

равномерно обогревается. Увеличение содержа-

содержания кислорода в смеси с воздухом увеличи-

увеличивает температуру пламени и уменьшает вос-

восстановительную зону.

Нормальное пламя для работы со стек-

стеклом должно быть синевато-фиолетового

цвета с отчетливо выделяющимся голубова-

голубовато-зеленым ядром. При недостатке воздуха

пламя приобретает желтый цвет из-за обра-

образования- пестревших частиц восстановлен-

восстановленного углерода. При очень слабой подаче

воздуха пламя делается коптящим. Желтое

и'коптящее пламя имеет более низкую тем-

температуру и не годится для стеклодувных работ. При избытке воз-

воздуха может произойти отрыв пламени (пламя появляется в не-

нескольких сантиметрах от горелки), что также нежелательно, так

как это неустойчивое пламя при незначительном колебании возду-

воздуха может погаснуть и помещение начнет заполняться газом. Если:

.факел пламени горелки надо увеличить, то увеличивают одновре-

одновременную подачу воздуха (кислорода) и газа, если факел надо,

уменьшить, уменьшают их подачу.

Рис. 12. Структура пла-

пламени

§ 4. Основной инструмент

и материалы для стеклодувных работ

Инструмент для резки стекла. Для резки стекла применяют

следующие инструменты.

Механический станок. Это станок со стальным твердо-

- сплавным корундовым или алмазным диском (см. рис. 6) с остры-

острыми, хорошо заточенными краями. Твердосплавный и стальной диск

при резке стеклянных трубок дают ровную круговую трещину.

Поэтому обе половинки разрезанной диском трубки имеют ров-

ровные торцовые края и могут быть использованы для дальнейшей

работы. Алмазный диск непосредственно разрезает стекло на две

части. Механический станок применяют при массовом изготовле-

изготовлении стандартных деталей из стеклянных трубок.

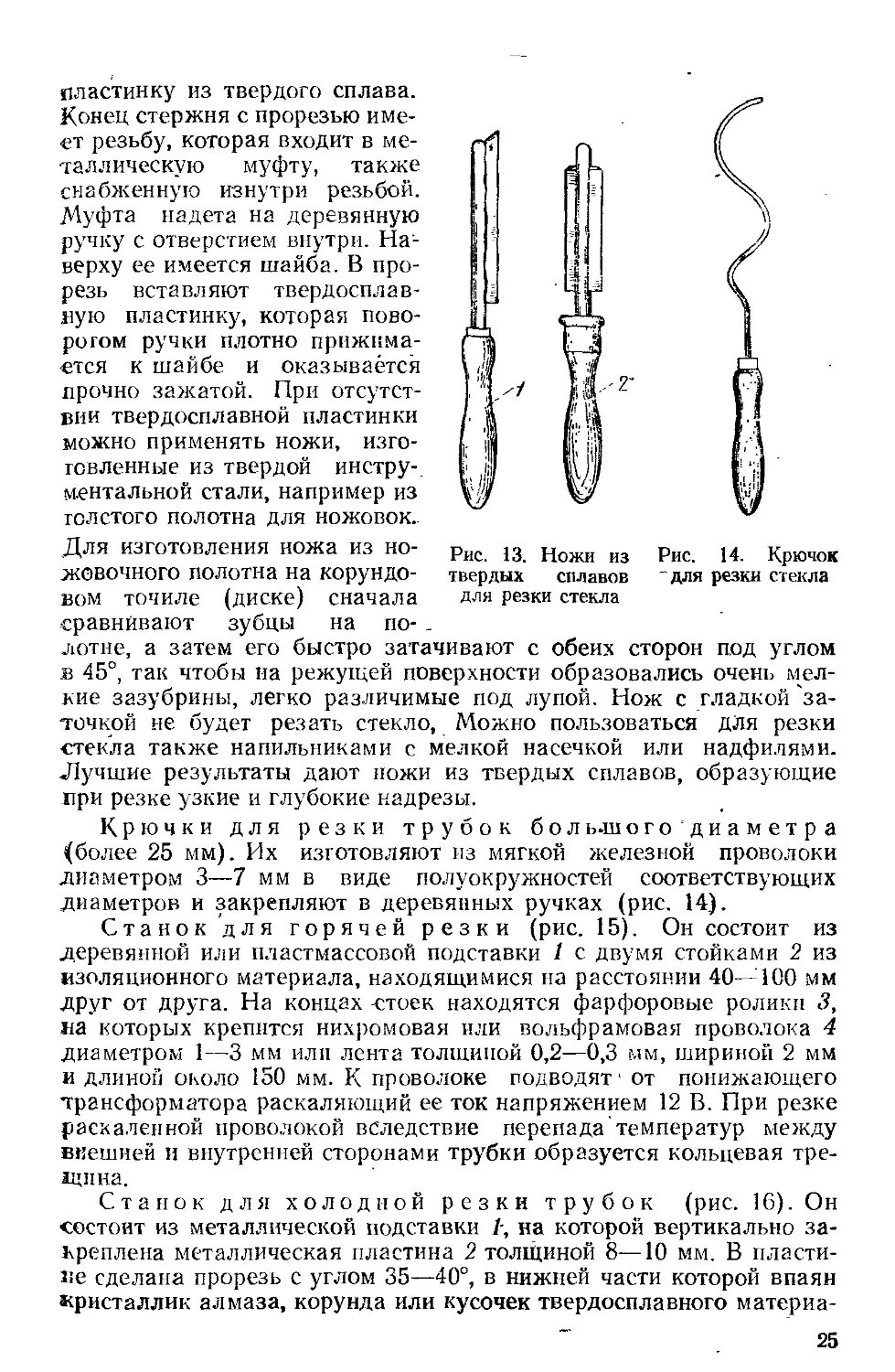

Ножи для резки стекла. Их-применяют в виде пласти-

пластинок из твердых сплавов толщиной 1—5 мм (рис. 13). Края этих

пластинок затачивают под углом в 45°. Заточенную твердосплав-

твердосплавную пластинку припаивают медью к стальному стержню с выбран-

выбранной по длине канавкой /. Удобно пользоваться ножом с заменя-

заменяемой твердосплавной пластинкой 2: При этом пользуются стальным,

стержнем с прорезью по его длине. В эту прорезь и вставляют

24 .

,-т

Рис. 13. Ножи из

твердых сплавов

для резки стекла

Рис. 14. Крючок

~для резки стекла

пластинку из твердого сплава.

Конец стержня с прорезью име-

имеет резьбу, которая входит в ме-

металлическую муфту, также

снабженную изнутри резьбой.

Муфта надета на деревянную

ручку с отверстием внутри. На-

Наверху ее имеется шайба. В про-

прорезь вставляют твердосплав-

твердосплавную пластинку, которая пово-

поворотом ручки плотно прижима-

прижимается к шайбе и оказывается

прочно зажатой. При отсутст-

отсутствии твердосплавной пластинки

можно применять ножи, изго-

изготовленные из твердой инстру-.

ментальной стали, например из

толстого полотна для ножовок..

Для изготовления ножа из но-

ножовочного полотна на корундо-

корундовом точиле (диске) сначала

•сравнивают зубцы на по- -

лотне, а затем его быстро затачивают с обеих сторон под углом

в 45°, так чтобы на режущей поверхности образовались очень мел-

мелкие зазубрины, легко различимые под лупой. Нож с гладкой за-

заточкой не будет резать стекло, Можно пользоваться для резки

стекла также напильниками с мелкой насечкой или надфилями.

Лучшие результаты дают ножи из твердых сплавов, образующие

при резке узкие и глубокие надрезы.

Крючки для резки трубок бол ь-ш огодиаметра

(более 25 мм). Их изготовляют из мягкой железной проволоки

диаметром 3—7 мм в виде полуокружностей соответствующих

диаметров и закрепляют в деревянных ручках (рис. 14).

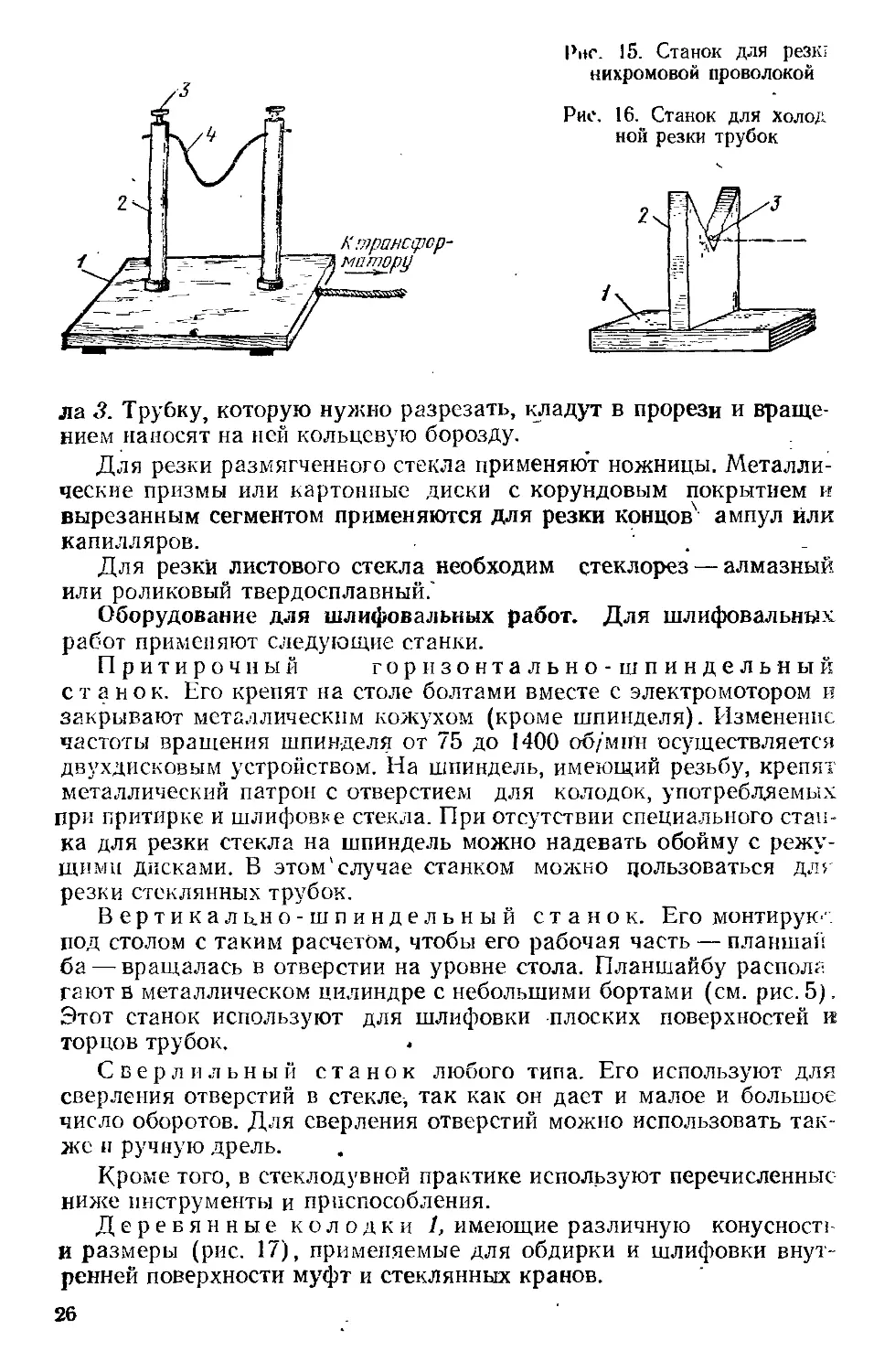

Станок для горячей резки (рис. 15). Он состоит из

деревянной или пластмассовой подставки / с двумя стойками 2 из

изоляционного материала, находящимися на расстоянии 40—100 мм

друг от друга. На концах -стоек находятся фарфоровые ролики 3,

на которых крепится нихромовая или вольфрамовая проволока 4

диаметром 1—3 мм или лента толщиной 0,2—0,3 мм, шириной 2 мм

и длиной около 150 мм. К проволоке подводят1 от понижающего

трансформатора раскаляющий ее ток напряжением 12 В. При резке

раскаленной проволокой вследствие перепада температур между

внешней и внутренней сторонами трубки образуется кольцевая тре-

трещина.

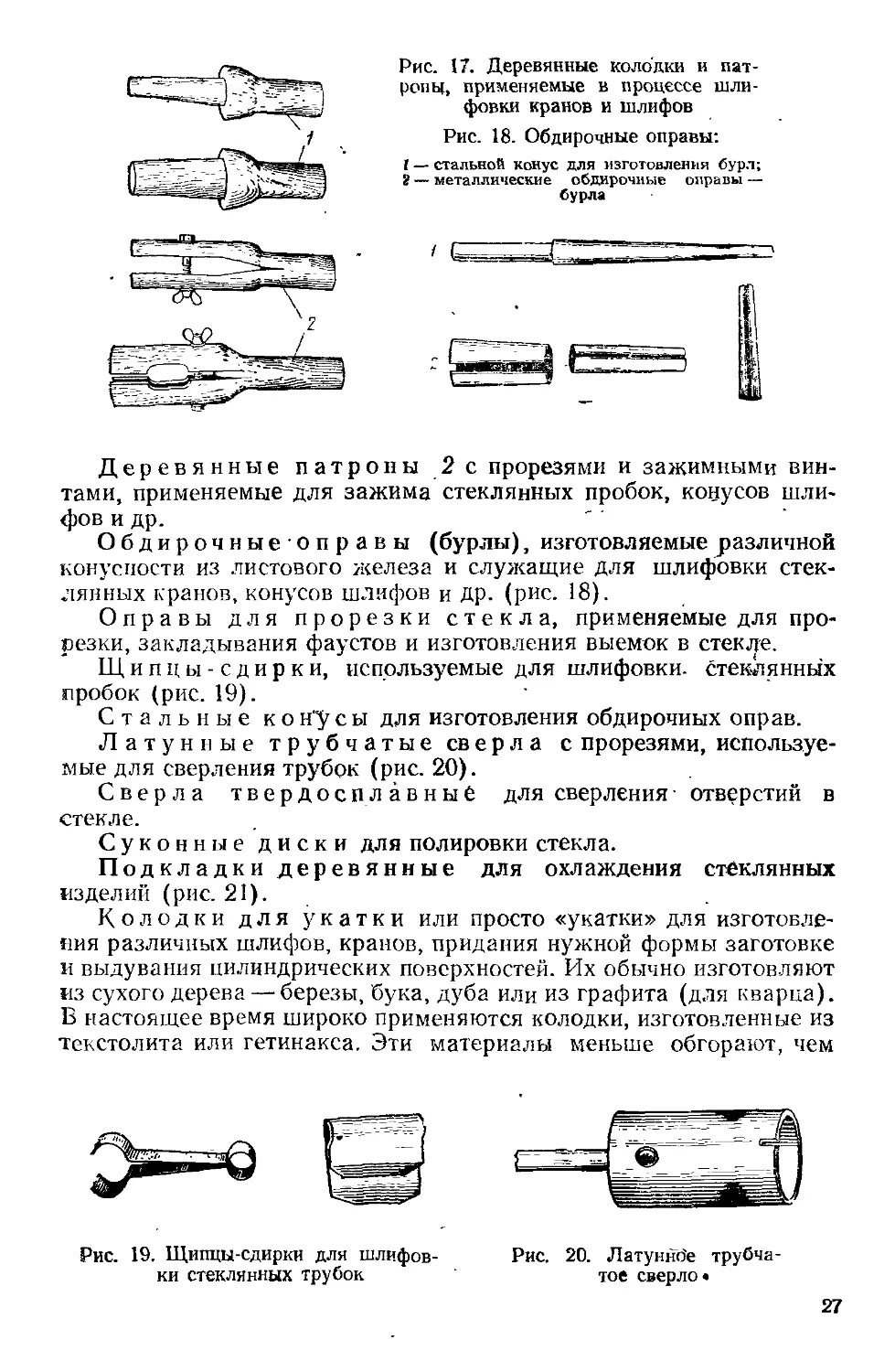

Станок для холодной резки трубок (рис. 16). Он

состоит из металлической подставки /-, на которой вертикально за-

закреплена металлическая пластина 2 толщиной 8—10 мм. В пласти-

ise сделана прорезь с углом 35—40°, в нижней части которой впаян

«ристаллик алмаза, корунда или кусочек твердосплавного материа-

25

/

±

fX>

X

Pur. 15. Станок для резк;

нихромовой проволокой

Рис. 16. Станок для холод

ной резки трубок

К трансфер-

^Щ мотору

ла 3. Трубку, которую нужно разрезать, кладут в прорези и враще-

вращением наносят на ней кольцевую борозду. :

Для резки размягченного стекла применяют ножницы. Металли-

Металлические призмы или картонные диски с корундовым покрытием и

вырезанным сегментом применяются для резки концов ампул или

капилляров. .

Для резки листового стекла необходим стеклорез — алмазный

или роликовый твердосплавный."

Оборудование для шлифовальных работ. Для шлифовальных

работ применяют следующие станки.

Притирочный горизонтально-шпиндельный

станок. Его крепят на столе болтами вместе с электромотором и

закрывают металлическим кожухом (кроме шпинделя). Изменение

частоты вращения шпинделя от 75 до 1400 об/мин осуществляется

двухдисковым устройством. На шпиндель, имеющий резьбу, крепят

металлический патрон с отверстием для колодок, употребляемых

при притирке и шлифовке стекла. При отсутствии специального стан-

станка для резки стекла на шпиндель можно надевать обойму с режу-

режущими дисками. В этом1 случае станком можно пользоваться длг

резки стеклянных трубок.

Вертикально-шпиндельный станок. Его монтирую',

под столом с таким расчетом, чтобы его рабочая часть — планшап

ба —вращалась в отверстии на уровне стола. Планшайбу распола-

располагают в металлическом цилиндре с небольшими бортами (см. рисЛЗ),

Этот станок используют для шлифовки плоских поверхностей к

торцов трубок.

Сверлильный станок любого типа. Его используют для

сверления отверстий в стекле, так как он дает и малое и большое

число оборотов. Для сверления отверстий можно использовать так-

также и ручную дрель.

Кроме того, в стеклодувной практике используют перечисленные

ниже инструменты и приспособления.

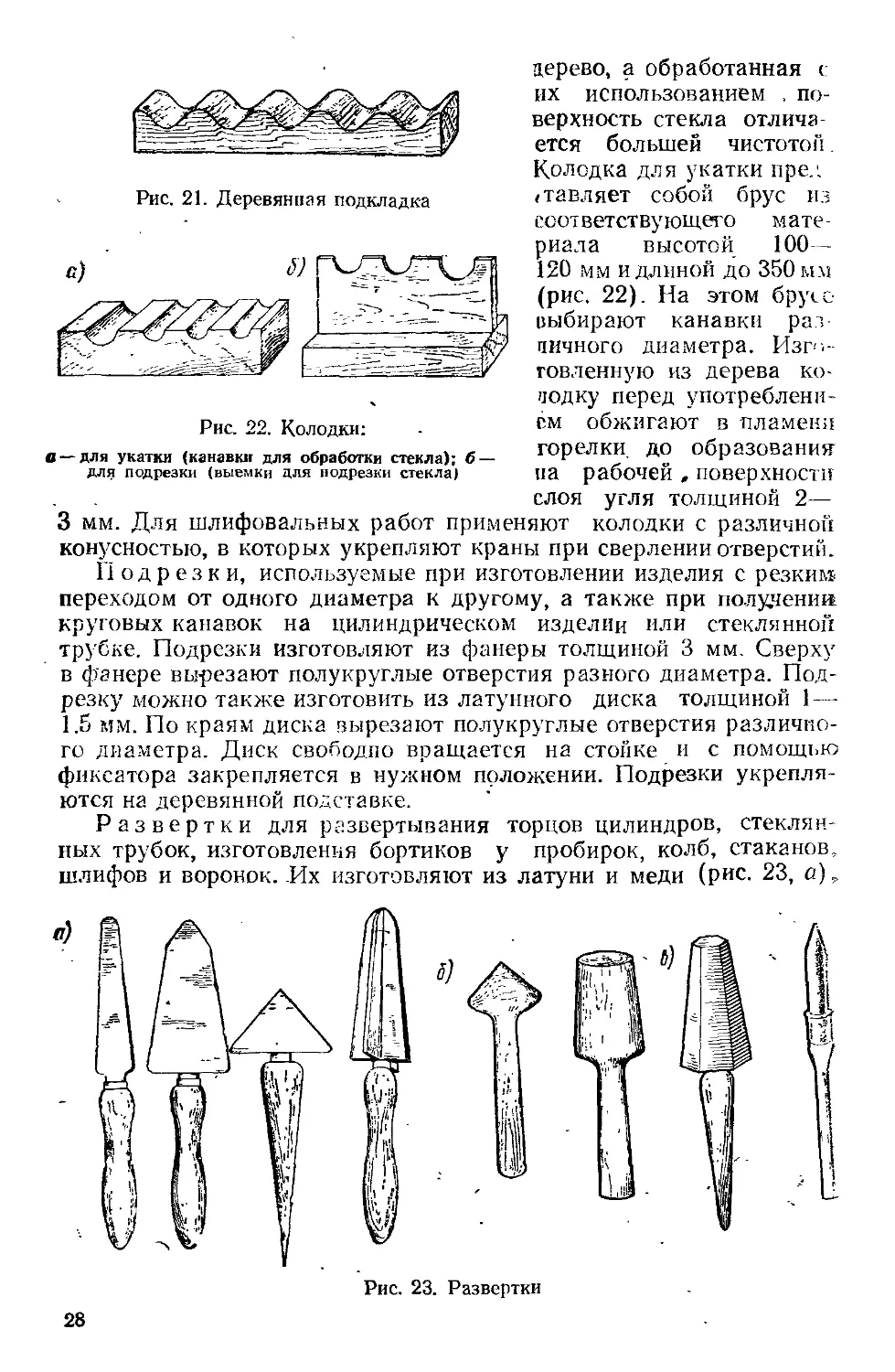

Деревянные колодки 1, имеющие различную конусность

и размеры (рис. 17), применяемые для обдирки и шлифовки внут-

внутренней поверхности муфт и стеклянных кранов.

26

Рис. 17. Деревянные колодки и пат-

патроны, применяемые в процессе шли-

шлифовки кранов и шлифов

Рис. 18. Обдирочные оправы:

1 — стальной конус для изготовления бурл;

2 — металлические обдирочные оправы —

бурла

Деревянные патроны 2 с прорезями и зажимными вин-

винтами, применяемые для зажима стеклянных пробок, конусов шли-

шлифов и др.

Обдирочныеоправы (бурлы), изготовляемые различной

конусности из листового железа и служащие для шлифовки стек-

стеклянных кранов, конусов шлифов и др. (рис. 18).

Оправы для прорезки стекла, применяемые для про-

прорезки, закладывания фаустов и изготовления выемок в стекле.

Щипцы - с дир к и, используемые для шлифовки, стеклянных

пробок (рис. 19).

Стальные ко н"у с ы для изготовления обдирочных оправ.

Латунные трубчатые сверла с прорезями, используе-

используемые для сверления трубок (рис. 20).

Сверла твердосплавные для сверления- отверстий в

стекле.

Суконные диски для полировки стекла.

Подкладки деревянные для охлаждения стеклянных

изделий (рис. 21).

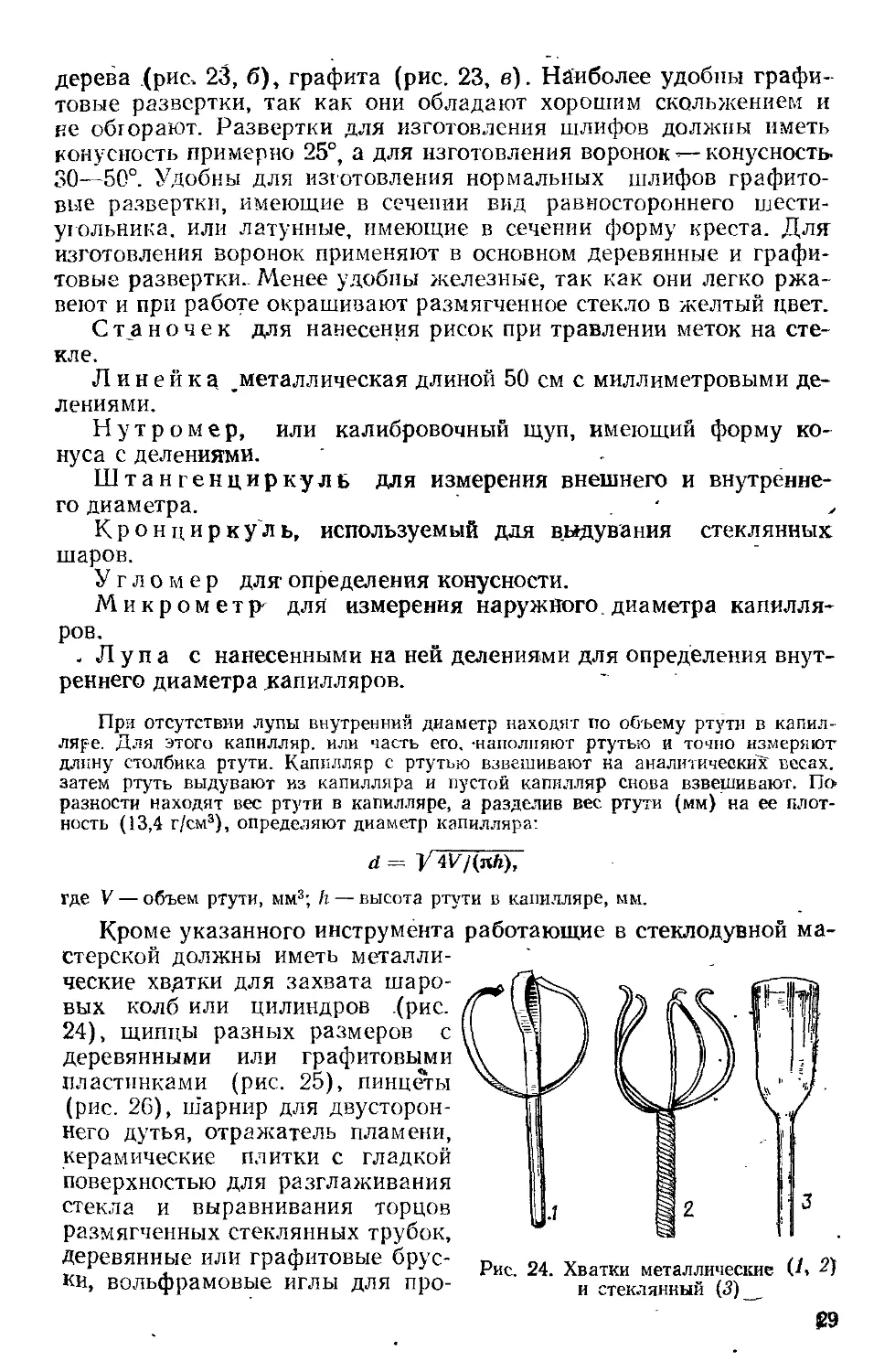

Колодки для укатки или просто «укатки» для изготовле-

изготовления различных шлифов, кранов, придания нужной формы заготовке

и выдувания цилиндрических поверхностей. Их обычно изготовляют

из сухого дерева — березы, бука, дуба или из графита (для кварца).

В настоящее время широко применяются колодки, изготовленные из

текстолита или гетинакса. Эти материалы меньше обгорают, чем

Рис. 19. Щипцы-сдирки для шлифов-

шлифовки стеклянных трубок

Рис. 20. Латуннбе трубча-

трубчатое сверло»

27

Рис. 21. Деревянная подкладка

дерево, а обработанная с

их использованием , по-

поверхность стекла отлича

ется большей чистотой.

Колодка для укатки пре.1.

(Тавляет собой брус из

соответствующего мате-

материала высотой 100—

120 мм и длиной до 350ым

(рис. 22). На этом брую

выбирают канавки раз

пичного диаметра. Изгп-

говленную из дерева ко-

чодку перед употреблени-

употреблением обжигают в пламени

горелки, до образование

на рабочей , поверхности

слоя угля толщиной 2—

3 мм. Для шлифовальных работ применяют колодки с различной

конусностью, в которых укрепляют краны при сверлении отверстий.

Подрезки, используемые при изготовлении изделия с резким

переходом от одного диаметра к другому, а также при получении

круговых канавок на цилиндрическом изделии или стеклянной

трубке. Подрезки изготовляют из фанеры толщиной 3 мм. Сверху

в фанере вы-резают полукруглые отверстия разного диаметра. Под-

Подрезку можно также изготовить из латунного диска толщиной 1 —

1.5 мм. По краям диска вырезают полукруглые отверстия различно-

различного диаметра. Диск свободно вращается на стойке и с помощью

фиксатора закрепляется в нужном положении. Подрезки укрепля-

укрепляются на деревянной подставке.

Развертки для развертывания торцов цилиндров, стеклян-

стеклянных трубок, изготовления бортиков у пробирок, колб, стаканов,

шлифов и воронок. -Их изготовляют из латуни и меди (рис. 23, а)..

Рис. 22. Колодки:

в —для укатки (канавки для обработки стекла); б —

для подрезки (выемки для подрезки стекла)

Рис. 23. Развертки

28

дерева (рис, 23, б), графита (рис. 23, в). Наиболее удобны графи-

графитовые развертки, так как они обладают хорошим скольжением и

ке обгорают. Развертки для изготовления шлифов должны иметь

конусность примерно 25°, а для изготовления воронок --— конусность

30—50°. Удобны для изготовления нормальных шлифов графито-

графитовые развертки, имеющие в сечении вид равностороннего шести-

шестиугольника, или латунные, имеющие в сечении форму креста. Для

изготовления воронок применяют в основном деревянные и графи-

графитовые развертки.- Менее удобны железные, так как они легко ржа-

ржавеют и при работе окрашивают размягченное стекло в желтый цвет.

Станочек для нанесения рисок при травлении меток на сте-

стекле.

Линейка __металлическая длиной 50 см с миллиметровыми де-

делениями.

Нутромер, или калибровочный щуп, имеющий форму ко-

конуса с делениями.

Штангенциркуль для измерения внешнего и внутренне-

внутреннего диаметра. . ,

Кронциркуль, используемый для выдувания стеклянных

шаров.

Угломер для1 определения конусности.

Микрометр- для измерения наружного, диаметра капилля-

капилляров.

.Лупа с нанесенными на ней делениями для определения внут-

внутреннего диаметра .капилляров.

При отсутствии лупы внутренний диаметр находят го объему ртути в капил-

капилляре. Для этого капилляр, или часть его. -наполняют ртутью и точно измеряют

длину столбика ртути. Капилляр с ртутью взвешивают на аналитических весах,

затем ртуть выдувают из капилляра и пустой капилляр снова взвешивают. По»

разности находят вес ртути в капилляре, а разделив вес ртути (мм) на ее плот-

плотность A3,4 г/см3), определяют диаметр капилляра:

где V — объем ртути, мм3; h — высота ртути в капилляре, мм.

Кроме указанного инструмента работающие в стеклодувной ма-

мастерской должны иметь металли-

металлические хвдтки для захвата шаро-

шаровых колб или цилиндров (рис.

24), щипцы разных размеров с

деревянными или графитовыми

пластинками (рис. 25), пинцеты

(рис. 26), шарнир для двусторон-

двустороннего дутья, отражатель пламени,

керамические плитки с гладкой

поверхностью для разглаживания

стекла и выравнивания торцов

размягченных стеклянных трубок,

деревянные или графитовые брус- п П1 v a o\

„, . ' ^ ^J Рис. 24. Хватки металлические U» J>

ки, вольфрамовые иглы для про- и стеклянный C)

т

Рис. 25. Щипцы Рис. 26. Пинцет

калывания отверстий в размягченном стекле разных размеров, ка-

каток для обработки крупных изделий, запас асбестовых колпачков

для предохранения изделий от резкого охлаждения, сосуд с рас-

раствором поваренной соли и помазком для предотвращения расстек-

ловывания стекла во время нагревания, набор абразивных мате-

материалов для шлифовки и,полировки стекла (корунд или карборунд).

§ 5. Техника безопасности

Работа в стеклодувной мастерской связана с открытым огнем

и использованием газа, кислорода и сжатого воздуха, поэтому опас-

опасность возникновения пожара и взрыва в мастерской значительно

больше, чем в других помещениях учебного заведения. Кроме то-

того, учащиеся все время имеют дело с хрупким материалом — стек-

стеклянными трубками, заготовками и стеклянным боем, имеющим ост-

острые режущие края, а также со стеклянными изделиями, нагреты-

нагретыми до высокой температуры, что при неумелом обращении и несо-

несоблюдении правил техники безопасности может привести к ранени-

ранениям и ожогам. Основные требования, предъявляемые к помещениям

мастерской, описаны в § 1 гл. 2.

Все работники мастерской и учащиеся должны соблюдать сле-

следующие правила техники безопасности:

1. В начале работы или после перерыва не входить в помеще-

помещение мастерской с зажженной спичкой или сигаретой, так как ночью

или во время перерыва в помещение мог проникнуть газ из-за неис-

неисправной проводки или невыключенной подачи газа.

2. В начале работы перед зажиганием горелок или включени-

включением электроосвещения, вентилятора проветрить помещение.

3. Проверить, закрыты ли краны газопроводов, имеются ли на-

накидные ключи на кранах, нет ли утечки газа. При утечке газа сле-

следует вызвать слесаря-газовщика и поставить в известность ответ-

ответственного за газовое хозяйство, так как загазованное помещение

€ содержанием газа выше 4—16% взрывоопасно. Если ощущается

запах газа, то нельзя включать и выключать электроосвещение и

вентиляцию (искра, возникающая при включении, может вызвать

взрыв смеси газа с воздухом), пользоваться огнем и включать го-

горелки.

4. После проветривания помещения и проверки на утечку газа

можно включить освещение, вентиляцию и приступить к работе.

5. Следить, чтобы горелки были прочно привинчены к столам.

■Соблюдать строгую последовательность операций по зажиганию го-

горелок: сначала их нужно продуть, закрыв кран подачи газа и от-

открыв кран подачи воздуха, затем открыть кран на вводе газопрово-

да и на ответвлении газопровода к рабочему столу, зажечь спичку»

и, поднеся ее к горелке, медленно открыть кран горелки. Как

только газ загорится, постепенно открывать кран подачи воздуха

до тех пор, пока пламя не станет синевато-фиолетовым с отчетли-

отчетливо видным голубовато-зеленым ядром.

6. Следить за устойчивым пламенем горелок, не допуская ко-

копоти, проскока или отрыва пламени. При проскоке пламени внутрь

горелки закрыть кран горелки, выключить подачу газа и дать го-

горелке остыть, после чего вновь зажечь, как указано выше. При от-

отрыве пламени нужно уменьшить приток воздуха, а при появлении

желтого коптящего пламени увеличить подачу воздуха или умень-

уменьшить подачу газа.

7. Не оставлять без надзора горящие газовые приборы. Уходя

с рабочего места, выключить горящую горелку. Для этого выклю-

выключить газовый кран горелки, кран подачи воздуха (или кислорода)

и кран на ответвлении газопровода у рабочего места. При оста-"

новке работы всех горелок выключить кран на основной газовой

магистрали.

8. Не держать на рабочем столе обтирочного материала и дру-

других легковоспламеняющихся предметов.

9. Следить за исправным состоянием вентиляции и периодически

проветривать помещение мастерской. Следует помнить, что про-

продукты горения газа ядовиты.

10. До включения в. сеть баллона с кислородом необходимо ос-

осмотреть его головку и редуктор и установить наличие на них или

в газопроводе, подающем кислород к рабочему месту, следов мас-

масла. Попадание масла в сеть, подающую кислород, может привести

к взрыву. При обнаружении масла на соответствующей детали ее

необходимо промыть дихлорэтаном. После осмотра продуть вен-

вентиль, открыв его на четверть оборота рукой (нельзя пользоваться

обычным железным ключом). Работающий не должен нахо-

находиться напротив штуцера. После продувания подключить редук-

редуктор, присоединить кислородную линию, открыть вентиль баллона

и установить по манометру нужное давление. Проверить, нет ли

утечки кислорода в линии и в редукторе. Использованный кисло-

кислородный баллон должен иметь остаточное давление не менее 0,05

МПа. Запрещается переносить баллон на руках или на плече. Бал-

Баллон с кислородом или пропаном, предварительно надев на него

предохранительный колпак, транспортируют на специальной теле-

тележке. Запрещается правилами техники безопасности устанавливать

временно баллоны с газом или с кислородом в помещение мастер-

мастерской и здании учебного заведения (см. § 1 гл. 2).

11. При пользовании кислородом (при смешении его с возду-

воздухом) давление кислорода в воздушном шланге должно быть мень-

меньше давления воздуха и давления газа в газовой магистрали. В про-

противном случае кислород может попасть не только в воздуховод, но

И в горелку, а оттуда — в газовые трубы.

12. Запаивать ампулы с горючими веществами можно только»

охлаждая последние в специальной рукавице или таре с твердой

31

углекислотой или другой охлаждающей смесью. Работы по запаива-

запаиванию ампул с горючими и ядовитыми веществами можно, произво-

производить только в резиновых перчатках и защитных очках.

13. Не проводить ремонт загрязненных приборов без предва-

предварительной их очистки и промывки, особенно если в приборах на-

находилась ртуть. Если в ремонтируемых приборах находились лету-

летучие, взрывоопасные вещества, то пары их удаляют, заполняя их

объем водой, а затем высушивают струей воздуха без нагревания.

14. Все работы, связанные с использованием плавиковой кисло-,

ты, проводить в вытяжном шкафу, надев резиновые перчатки.

15. При работе с тугоплавкими стеклами необходимо надеть

защитные очки.

16. При возникновении пожара в помещении немедленно вы-

выключить газ на главной магистрали при вводе в помещение или зда-

здание и вызвать пожарную команду. Отключить баллоны с кислоро-

кислородом и обесточить мастерскую, выключив электроэнергию на общем

щите, расположенном вне мастерской. Приступить к тушению по-

пожара, используя воду, огнетушители и песок, в зависимости от ха-

характера воспламенившихся веществ.

17. Не реже одного раза в месяц проверять количество токсич-

токсичных продуктов горения. (оксид углерода и др.). Их количество не

должно превышать 0,02 мг/м3.

18. Во избежание-порезов и ожогов точно соблюдать все опи-

описанные в руководстве приемы работы со стеклом.

19. Запрещается ходить по мастерской с растянутыми концами

трубок.

20. Не хранить стеклянные трубки на стеллажах в горизонталь-

горизонтальном положении, так как можно порезаться их выступающими кон-

концами. Переносить, хранить и транспортировать трубки в мастер-

мастерской только в вертикальном положении.

21. В помещении мастерской воспрещается принимать пищу.

Учащиеся перед работой в стеклодувной мастерской должны

быть ознакомлены с основными правилами техники безопасности.

Только после усвоения этих правил они могут быть допущены к

работе.

§ 6. Первая помощь при несчастных случаях

Учащиеся, начинающие осваивать стеклодувное дело, значи-

значительно чаще, чем опытные стеклодувы, получают ожоги и порезы

рук. Одна из причин ожогов, кроме несоблюдения приемов рабо-j

ты, — беспорядочное содержание рабочего места. Следует помнить,!

что стекло обладает сравнительно небольшой теплопроводностью ]

и поэтому медленно остывает. Нагретые стекло, трубку, заготовку^

кладут на подставку таким образом, чтобы сильно нагретые пред-

предметы были более удалены (если это.возможно в ходе работы), чем

менее нагретьте. При ожогах первой и второй степени, т. е. когда

образуется покраснение кожи или пузыри, наполненные жидкостью

32 . '

(вторая степень), следует обратиться к врачу. Если это невозмож-

невозможно, то, соблюдая стерильность, следует обмыть обожженную по-

поверхность, чтобы уменьшить боль, 1%-ным раствором новокаина и

присыпать хорошо растертым стрептоцидом или обработать 2%-ным

раствором марганцевокислого калия, в крайнем случае намазать

имеющейся в аптечке мазью от ожогов, а затем обратиться к врачу.

При воспламенении на работающем одежды нужно набросить

на горящего одеяло, ковер или, если очаг загорания небольшой,

сбить пламя струей воды. Если человек, на котором загорелась

одежда, бросился бежать, то это увеличит пламя. Одежду с обож-

обожженного надо не срывать руками, а разрезать ножницами. При

ожоге серной или плавиковой кислотой следует срочно длительное

время промывать струей воды обожженные места, после чего об-

обработать рану 0,5%-ным раствором соды. Если ожог вызван ще-

щелочами, то после промывки обработку проводят слабым раствором'

уксусной кислоты.

При порезах необходимо остановить кровотечение, наложив да-

давящую повязку, затем продезинфицировать края раны 5%-ным

раствором йода или 2%-ным раствором марганцевокислого калия.

Нельзя обрабатывать непосредственно рану йодом или другими ме-

медикаментами. На них следует только наложить стерильную повяз-

повязку и направить пострадавшего к врачу. Небольшие царапины или

ранки, если в них не осталось кусочков стекла, можно присыпать

белым стрептоцидом и наложить стерильную повязку.

При появлении признаков отравления продуктами горения или

ядовитыми веществами при запаивании-ампул необходимо выне-

вынести или вывести пострадавшего на свежий воздух и дать вдохнуть

нашатырный спирт. Если улучшение состояния здоровья при' этом

не наступило, пострадавшего нужно направить в медпункт, ближай-

ближайшее лечебное заведение или вызвать скорую помощь.

ГЛАВА 3. ГЛАВНЕЙШИЕ СТЕКЛОДУВНЫЕ ОПЕРАЦИИ

§ 1. Оплавление стеклянных палочек и трубок

Наиболее простой и в то же время необходимой-операцией яв-

является оплавление концов трубок и палочек.

Оплавляют палочки для того, чтобы получить гладкий и округ-

округлый торец. Оплавленный конец не дает царапин при использова-

использовании такой палочки в работе, на него легко надеть резиновую муфту

или трубку, вставить трубку в резиновую или корковую пробку.

Оплавление краев трубки предохраняет от порезов при работе с

ней.

Оплавляют концы следующим образом. Трубку или палочку

берут в руку и, равномерно вращая большим пальцем вправо и

влево, постепенно вносят сверху в верхнюю часть пламени горелки.

Трубку держат под углом 45—50° к пламени. Постепенное внесение

трубки или палочки в пламя, т. е. с предварительным разогревом,

предохраичет ее от растрескивания. В процессе оплавления конца

2-1122 - 33

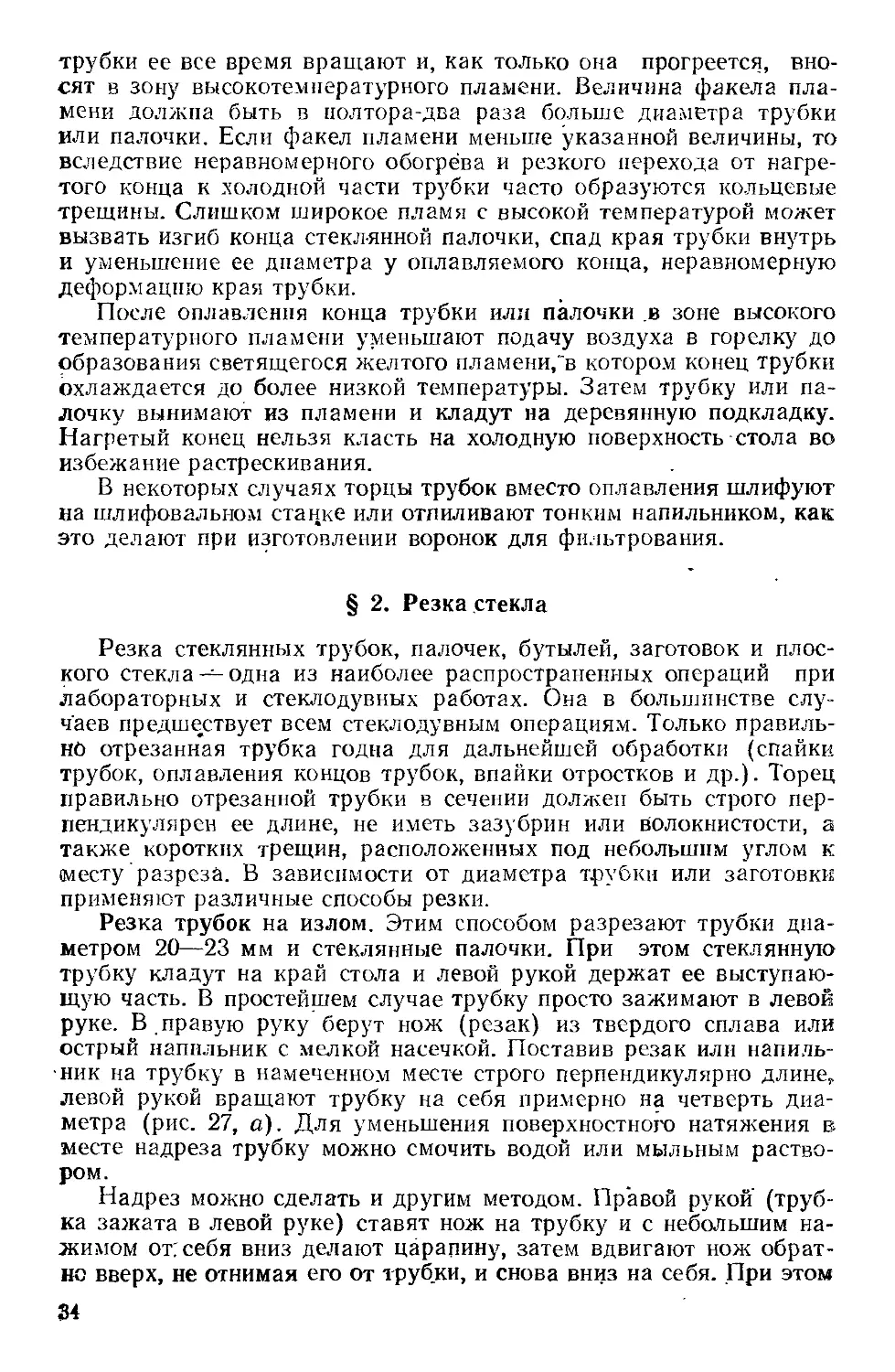

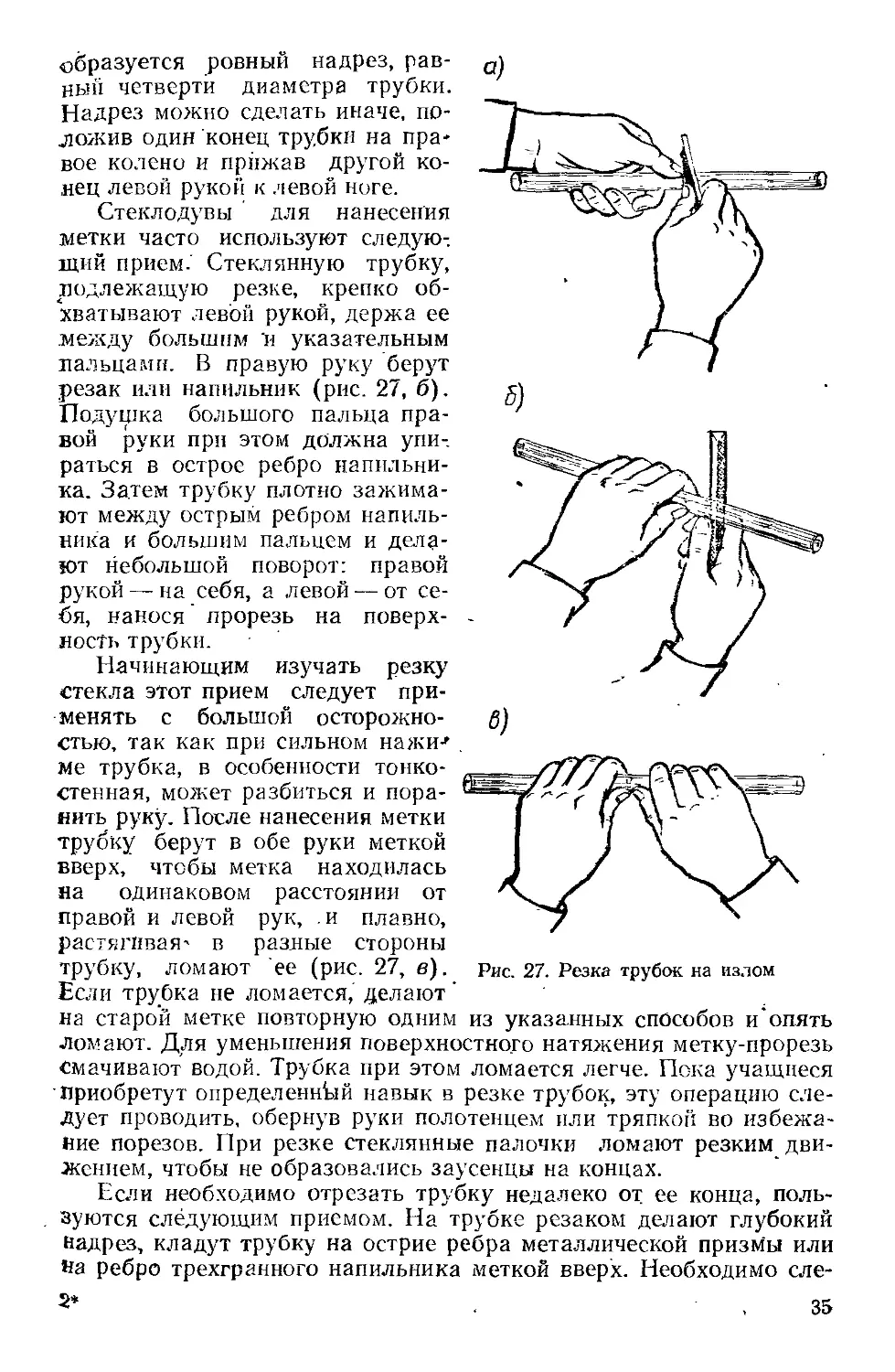

трубки ее все время вращают и, как только она прогреется, вно-

вносят в зону высокотемпературного пламени. Величина факела пла-

пламени должна быть в полтора-два раза больше диаметра трубки

или палочки. Если факел пламени меньше указанной величины, то

вследствие неравномерного обогрева и резкого перехода от нагре-

нагретого конца к холодной части трубки часто образуются кольцевые

трещины. Слишком широкое пламя с высокой температурой может

вызвать изгиб конца стеклянной палочки, спад края трубки внутрь

и уменьшение ее диаметра у оплавляемого конца, неравномерную

деформацию края трубки.

После оплавления конца трубки или палочки в зоне высокого

температурного пламени уменьшают подачу воздуха в горелку до

образования светящегося желтого пламени.'в котором конец трубки

охлаждается до более низкой температуры. Затем трубку или па-

палочку вынимают из пламени и кладут на деревянную подкладку.

Нагретый конец нельзя класть на холодную поверхность стола во

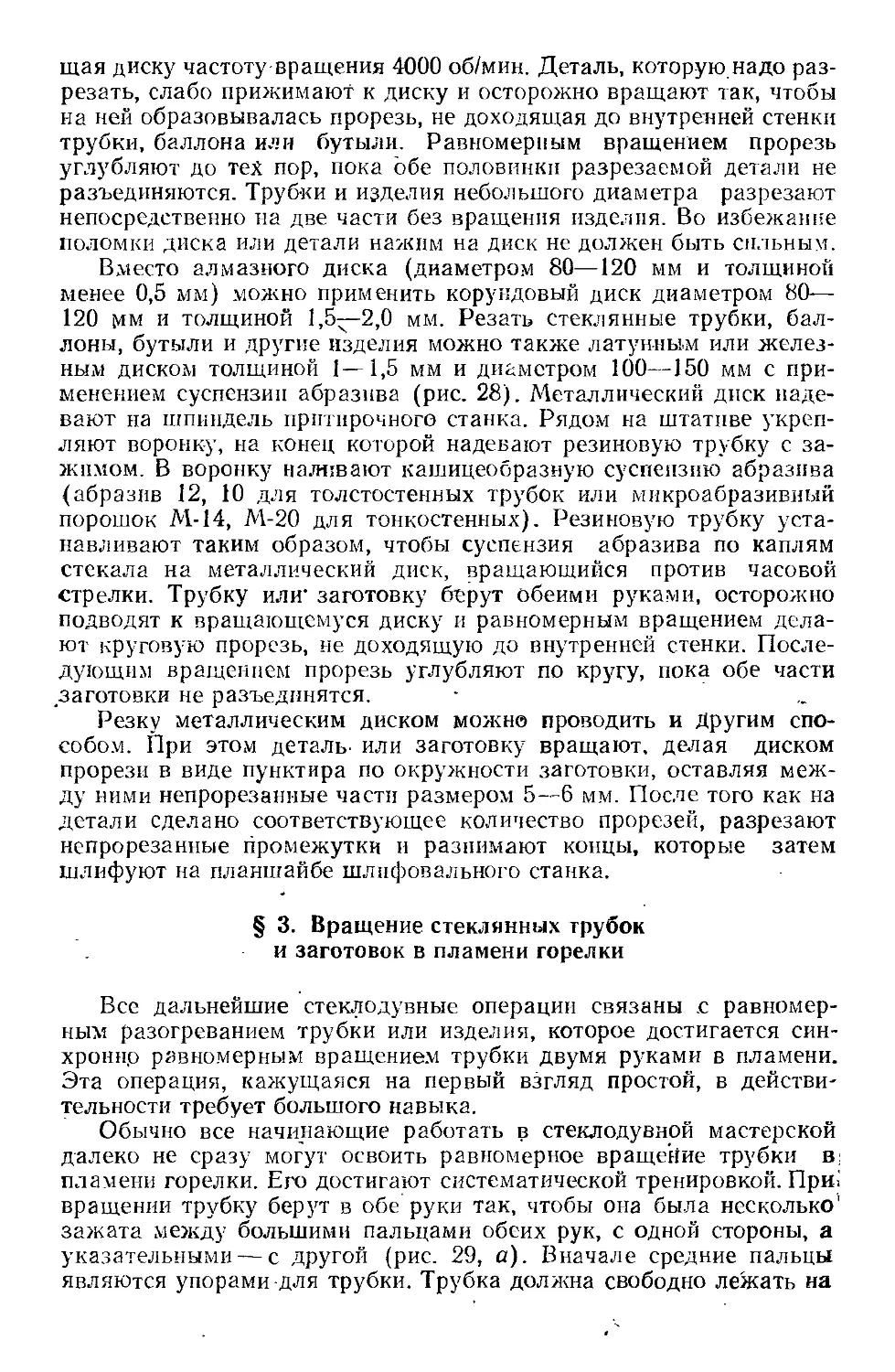

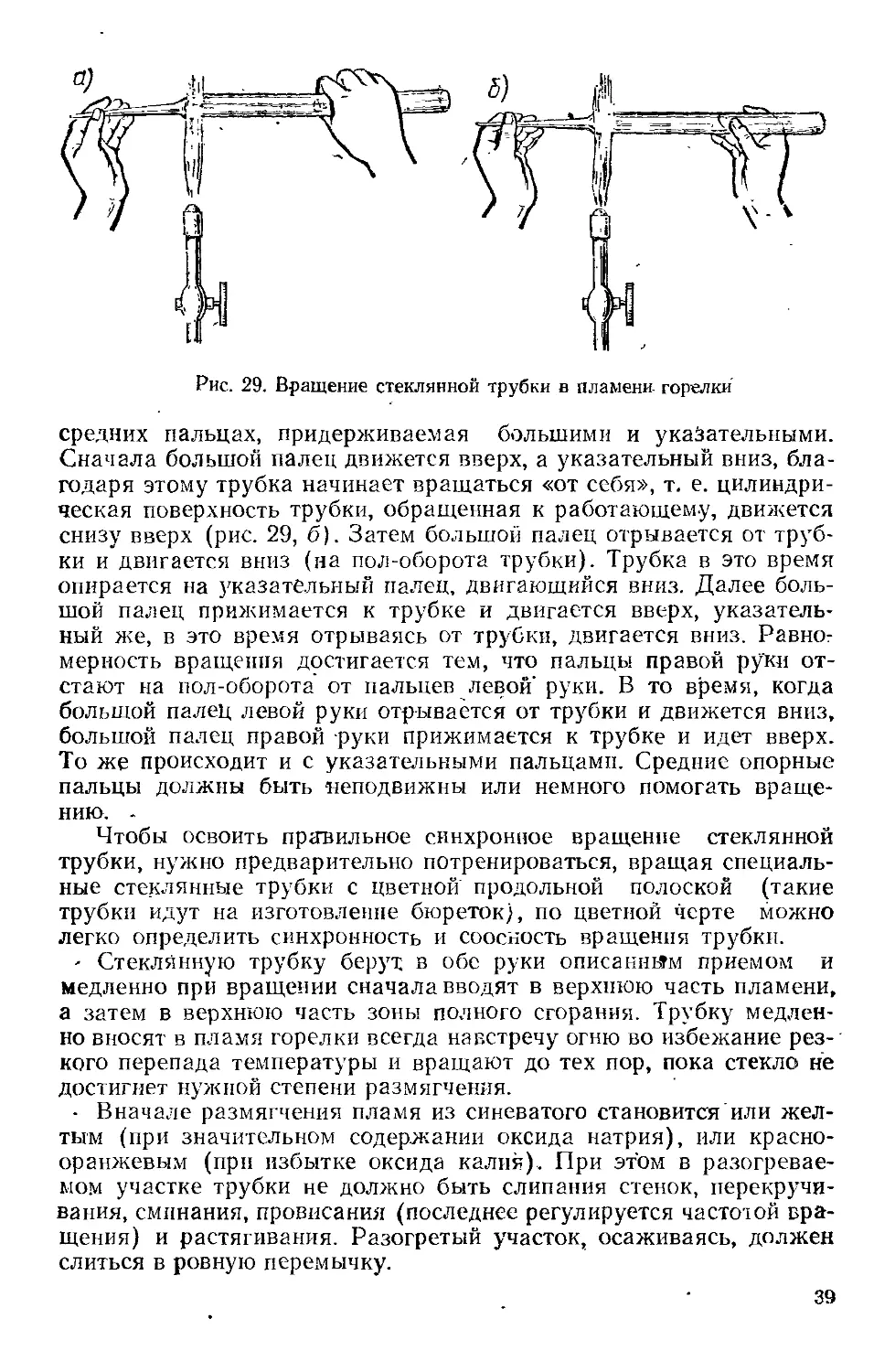

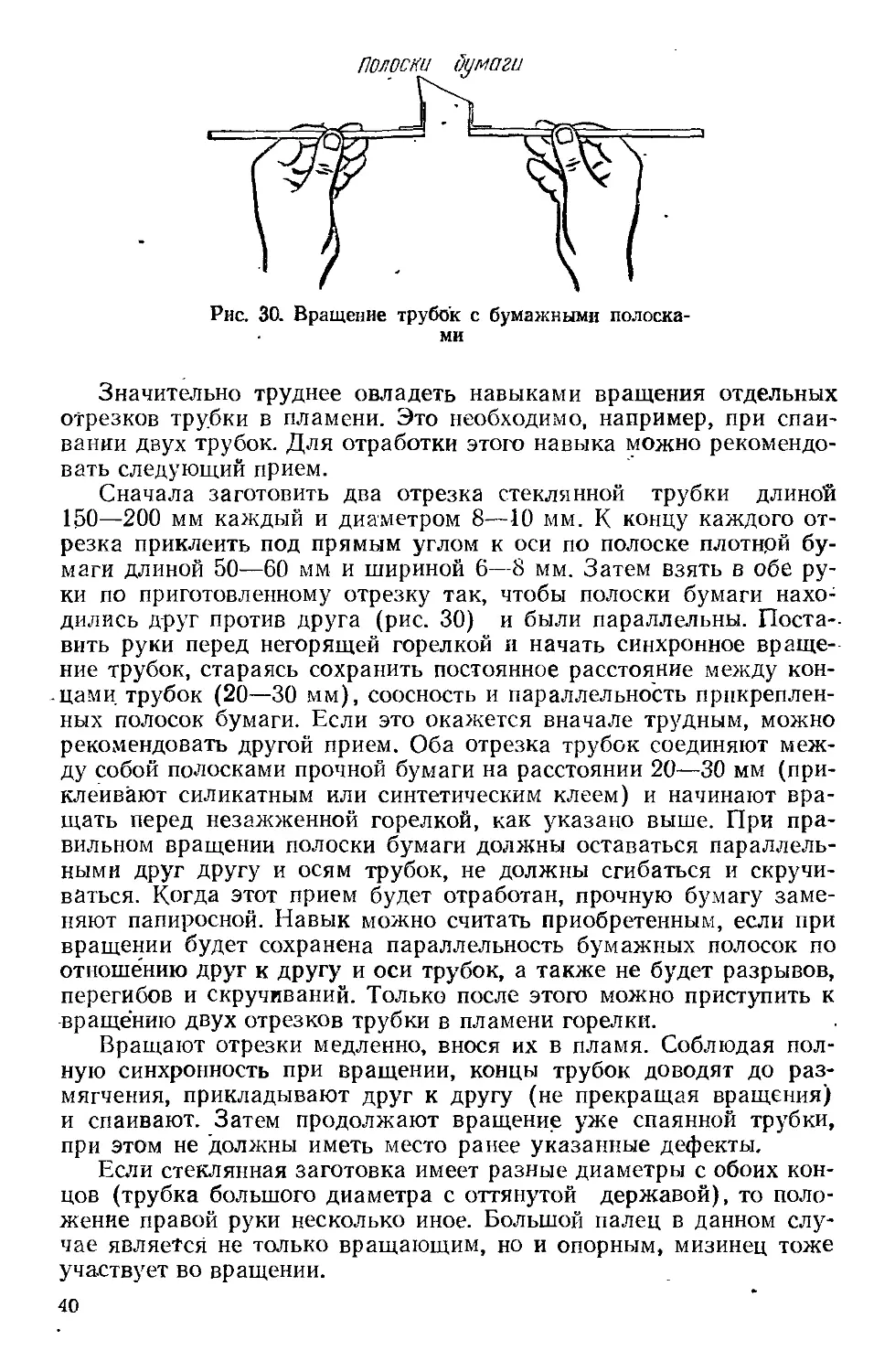

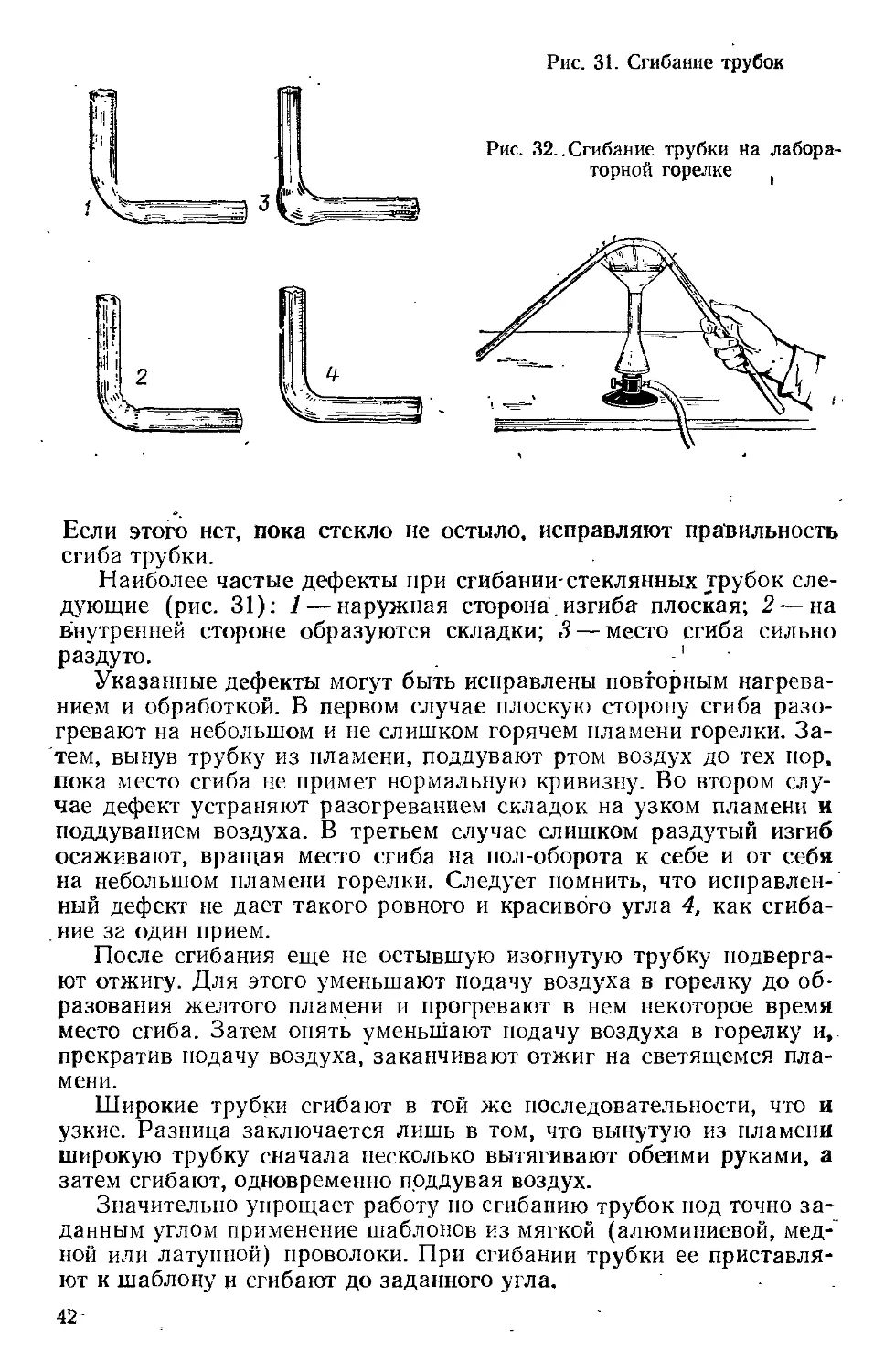

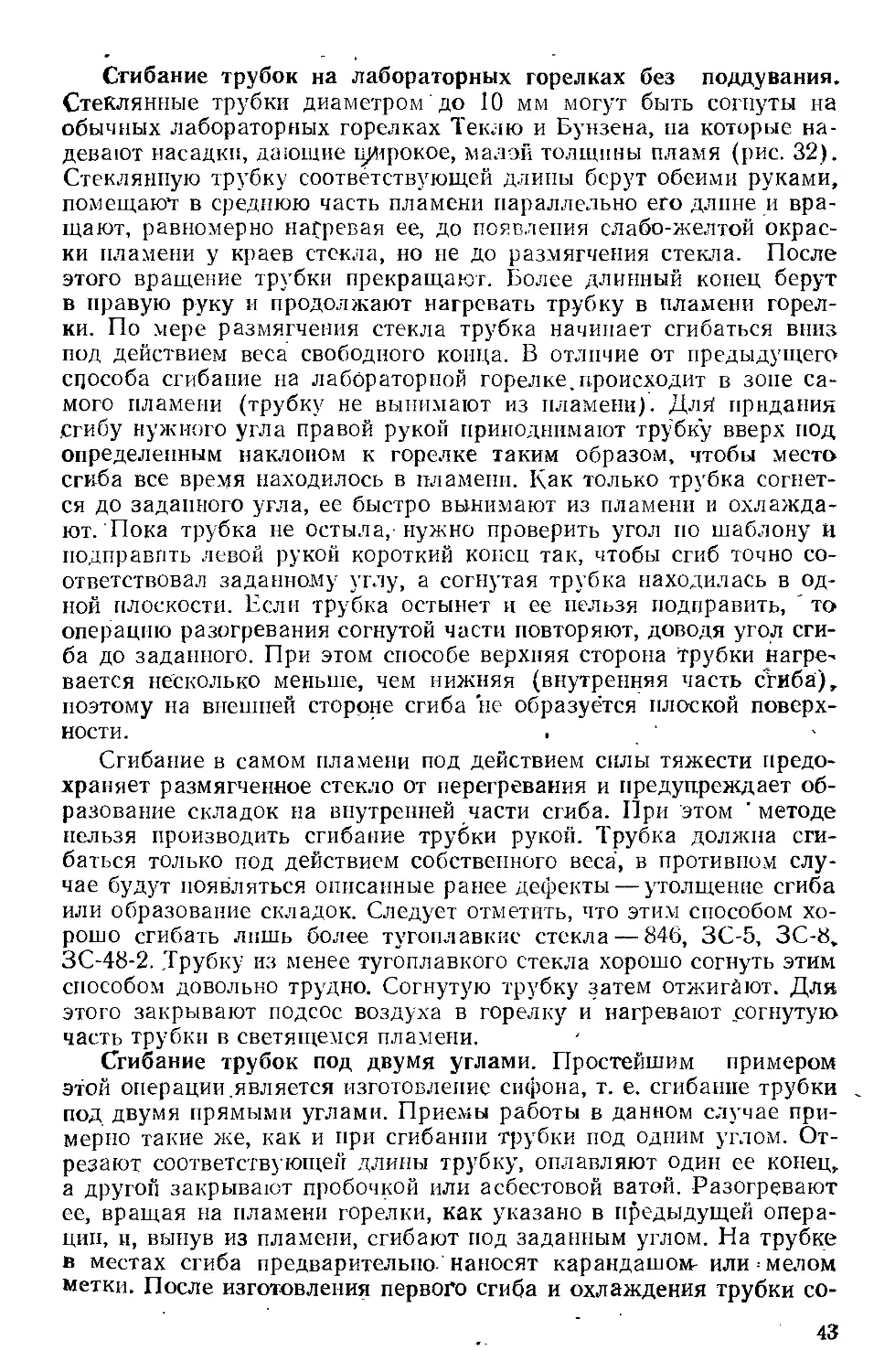

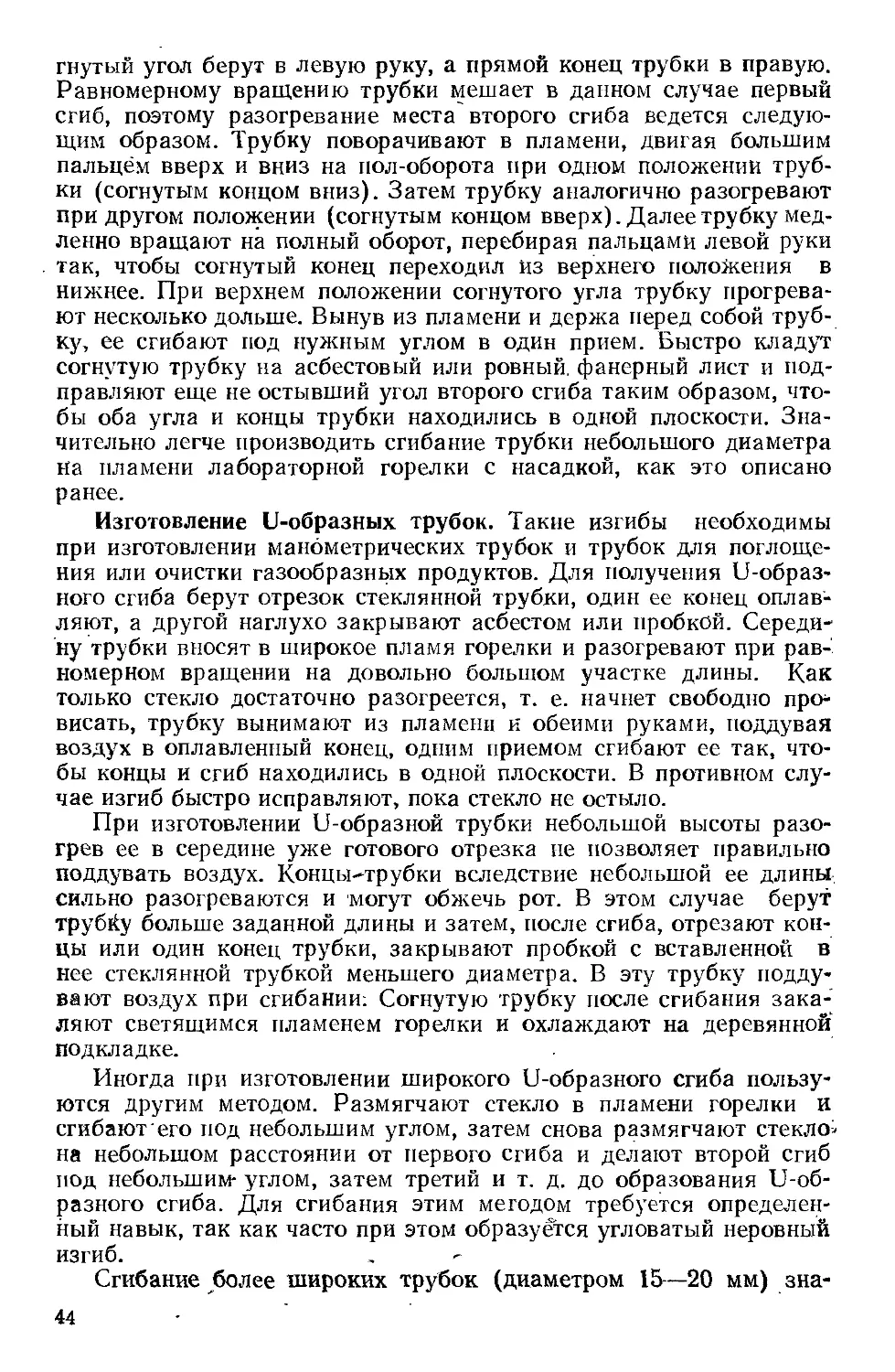

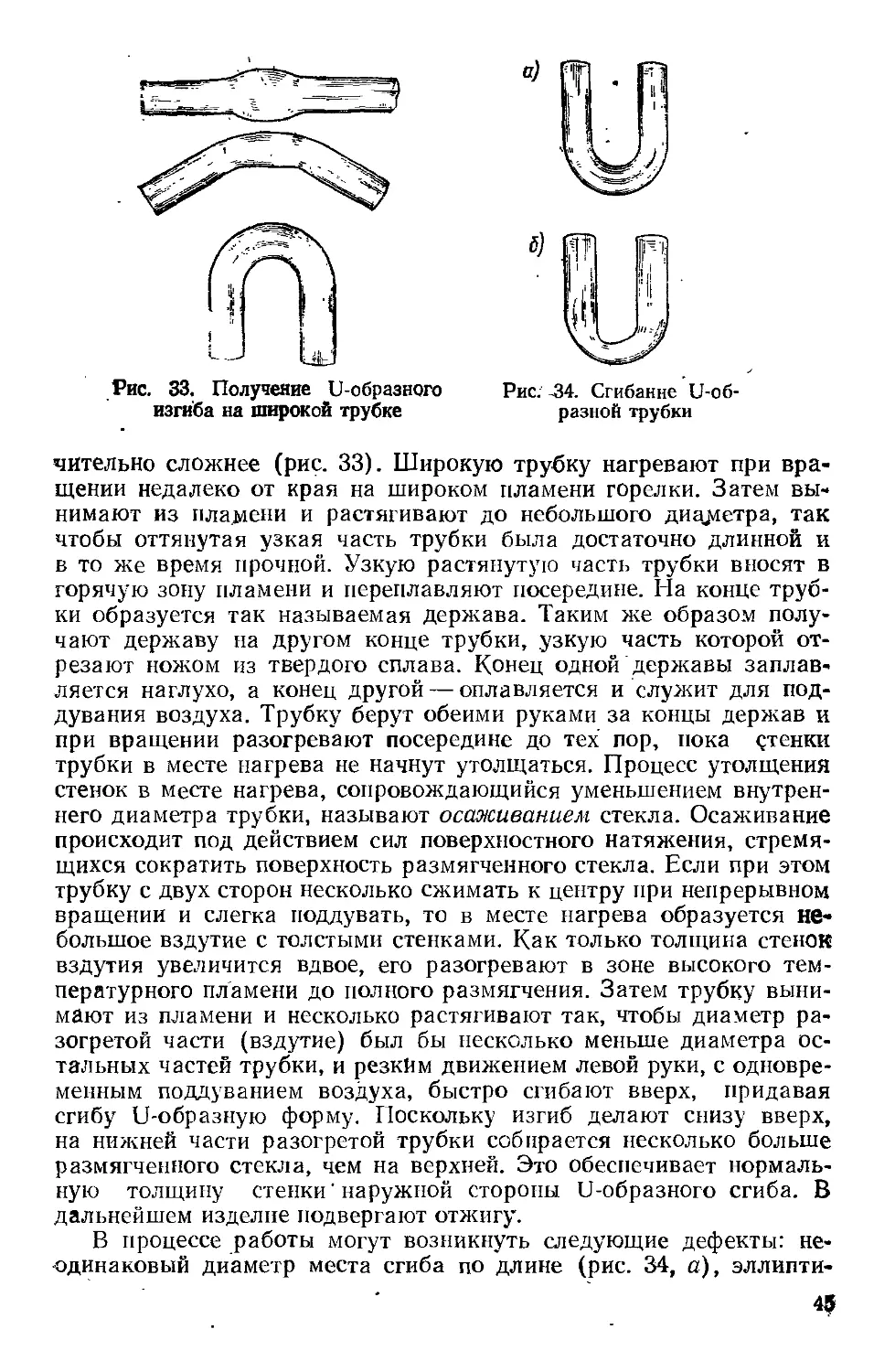

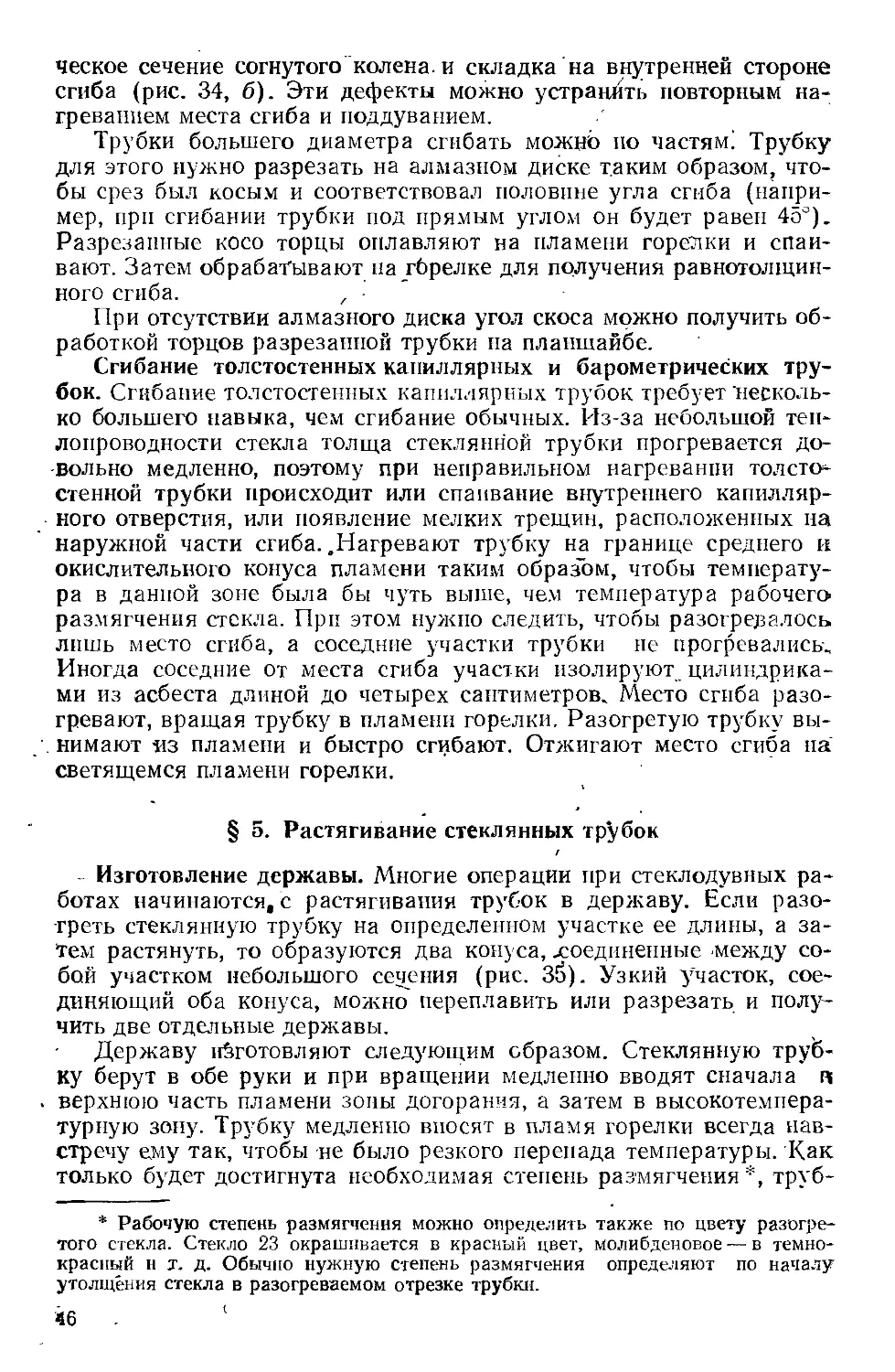

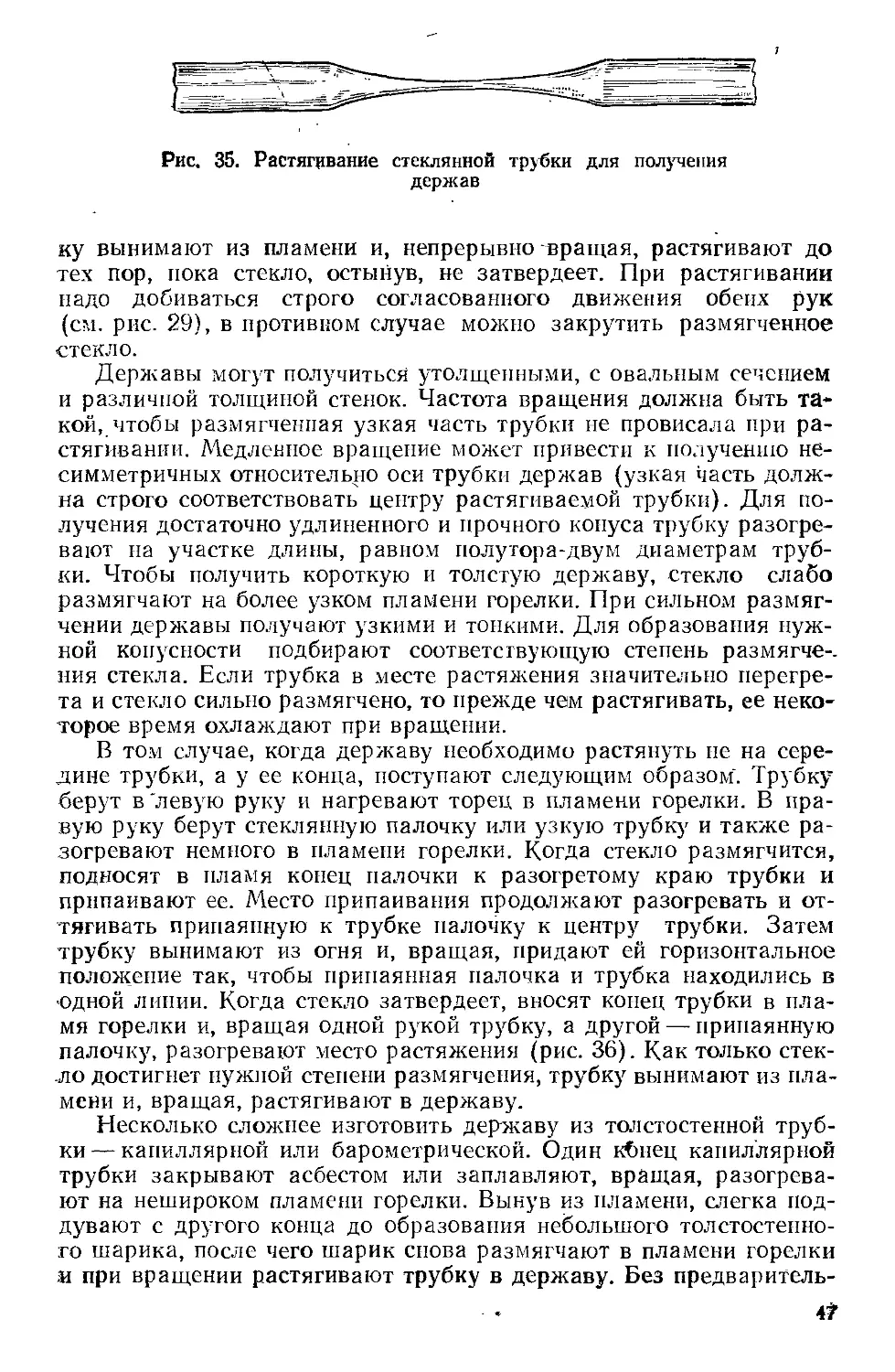

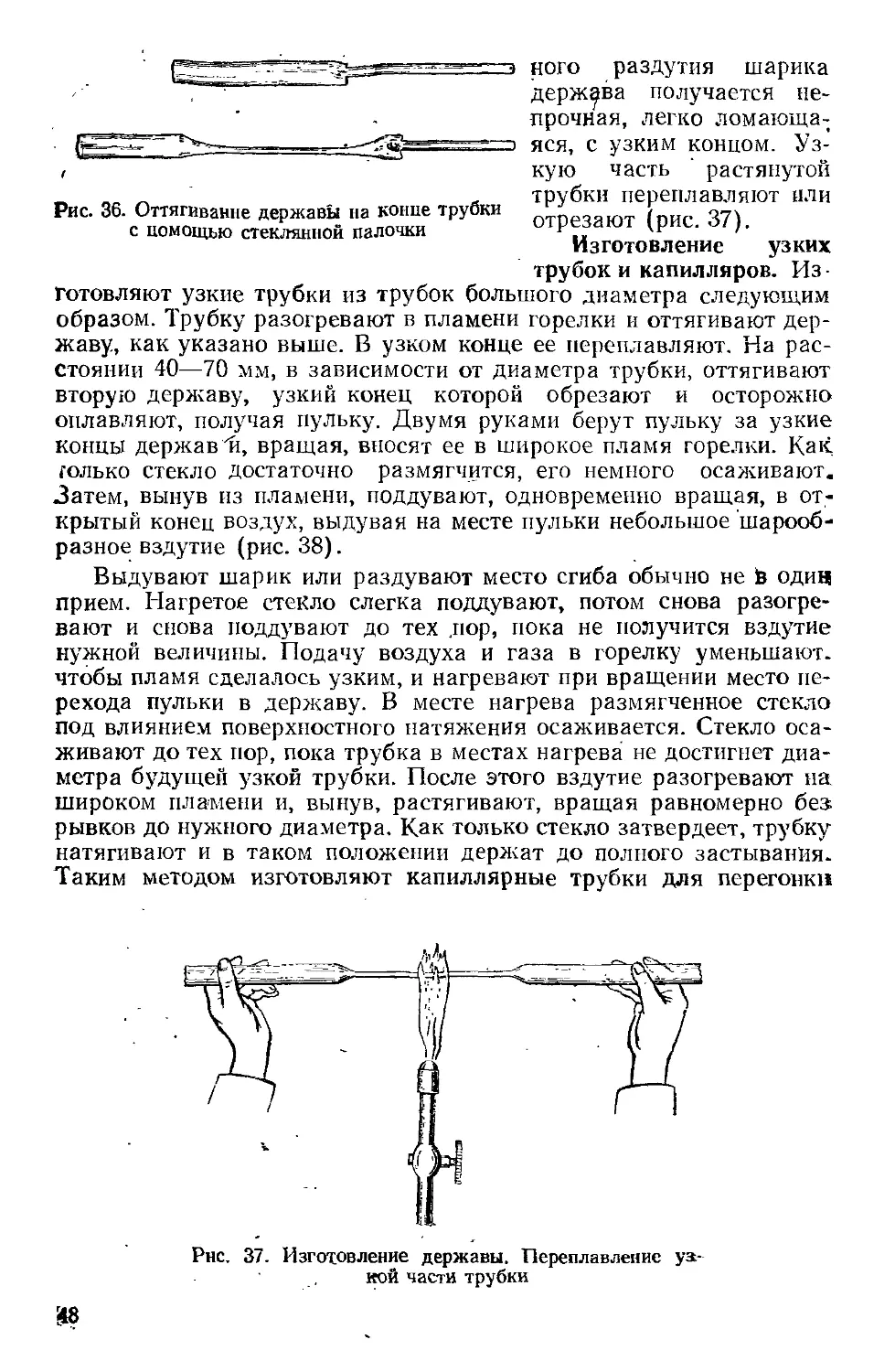

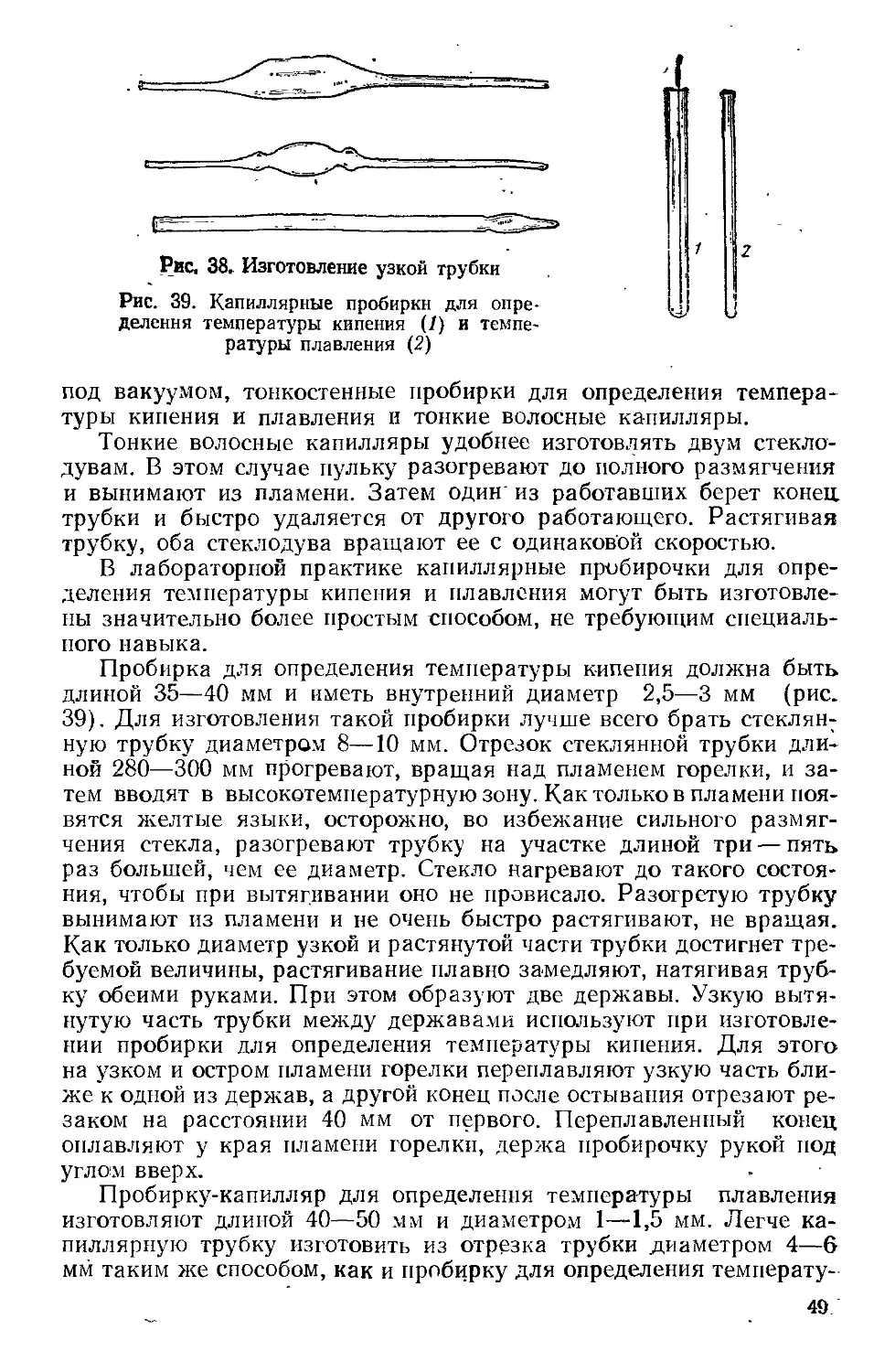

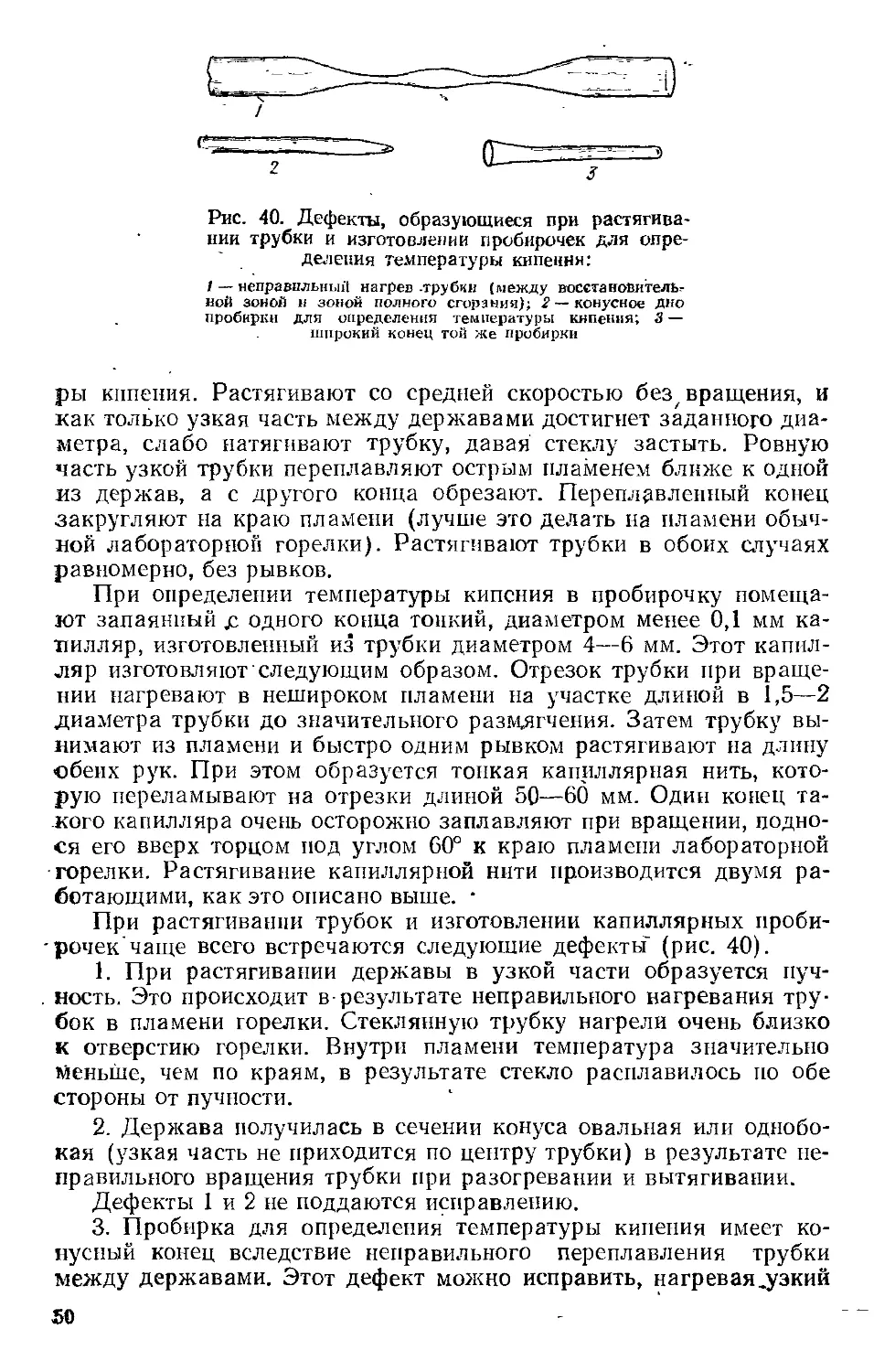

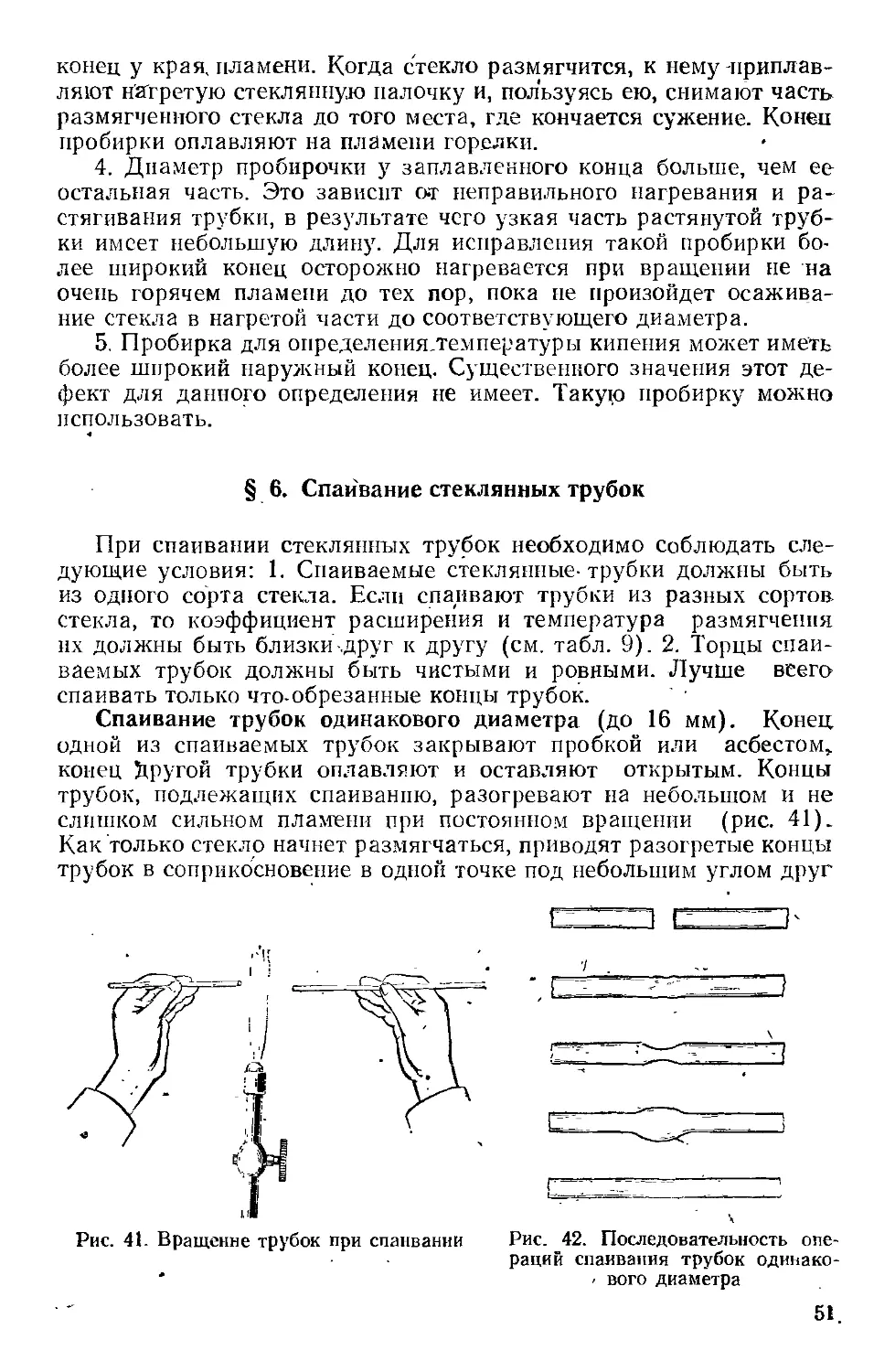

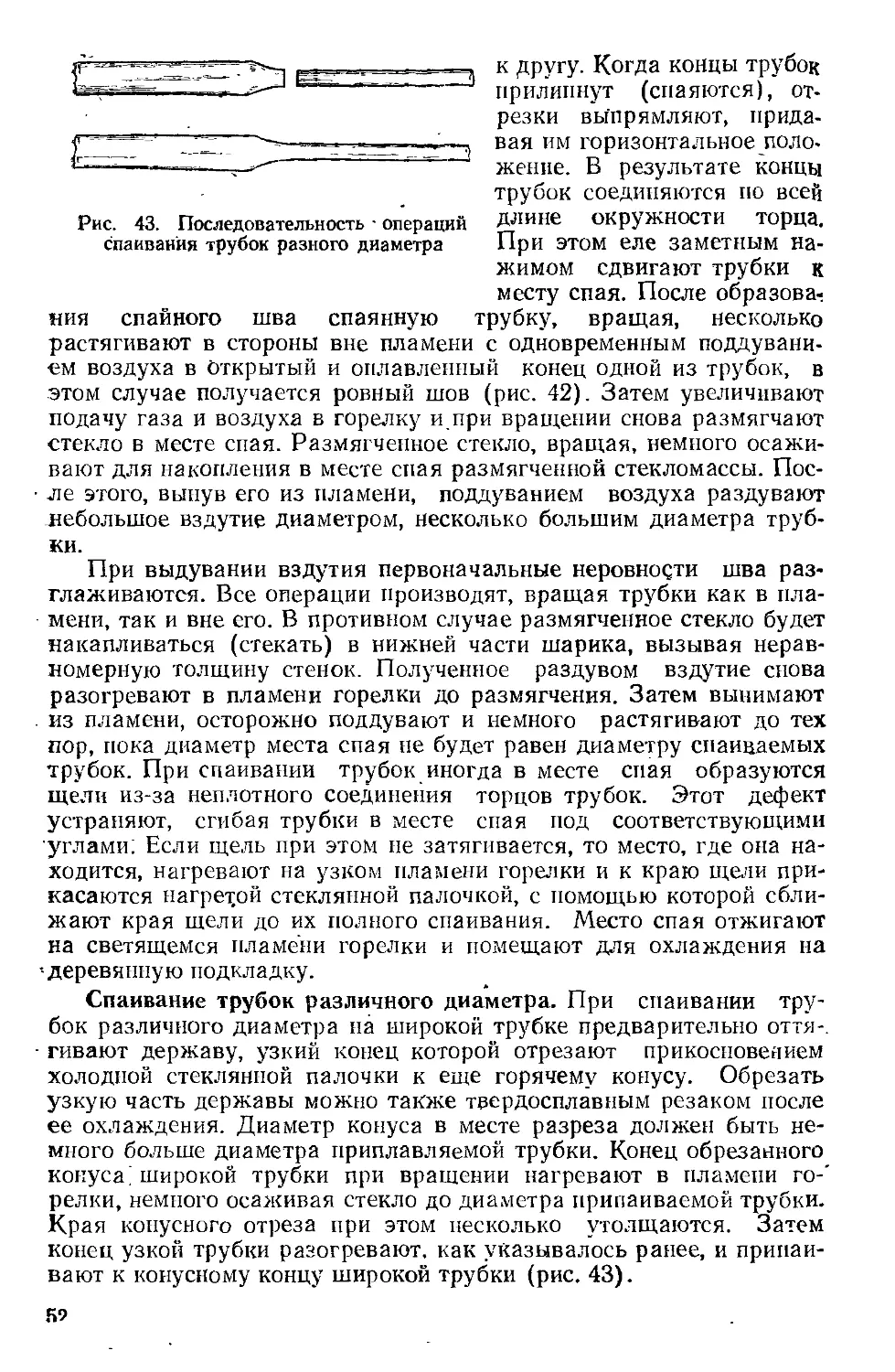

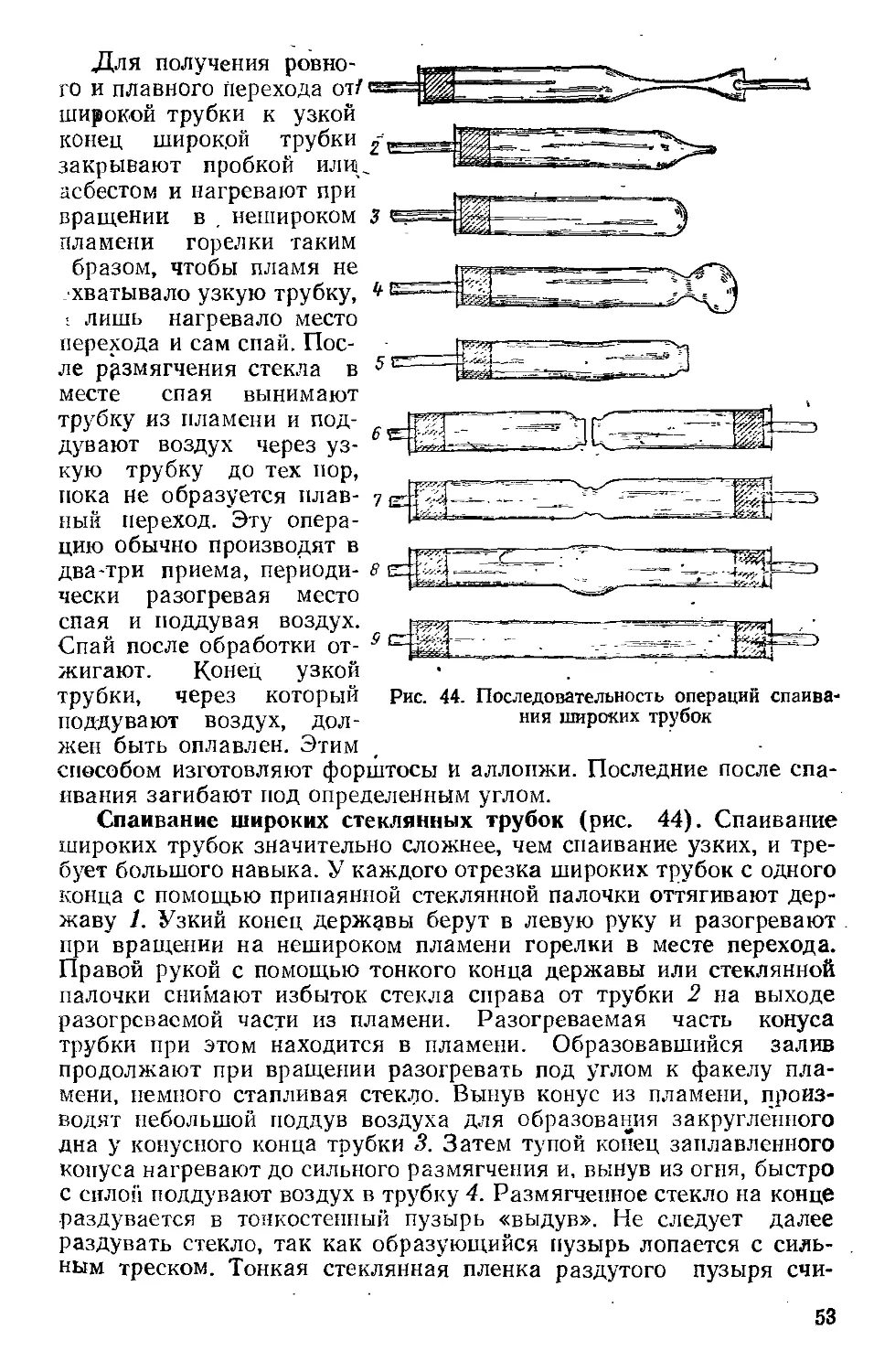

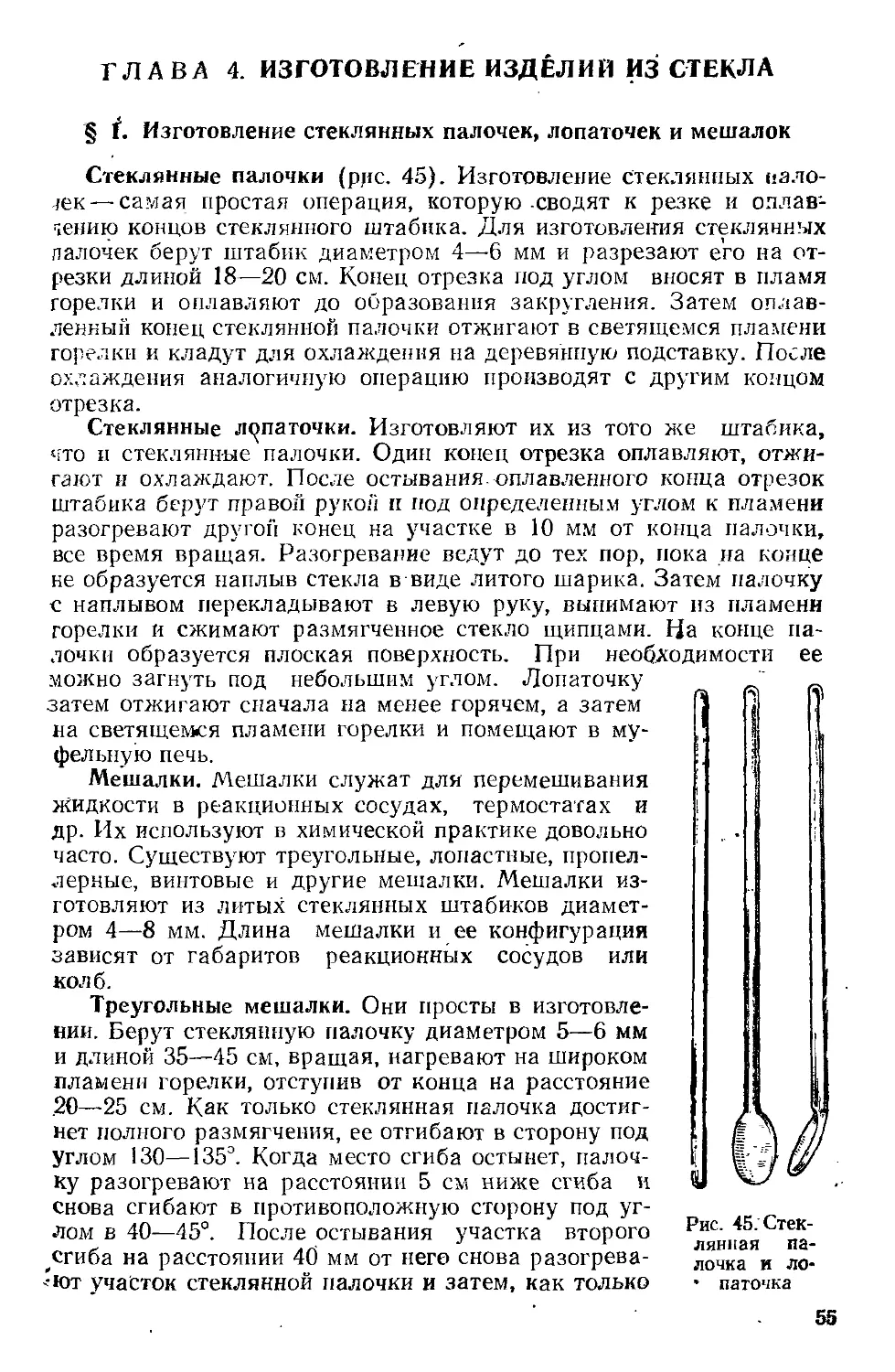

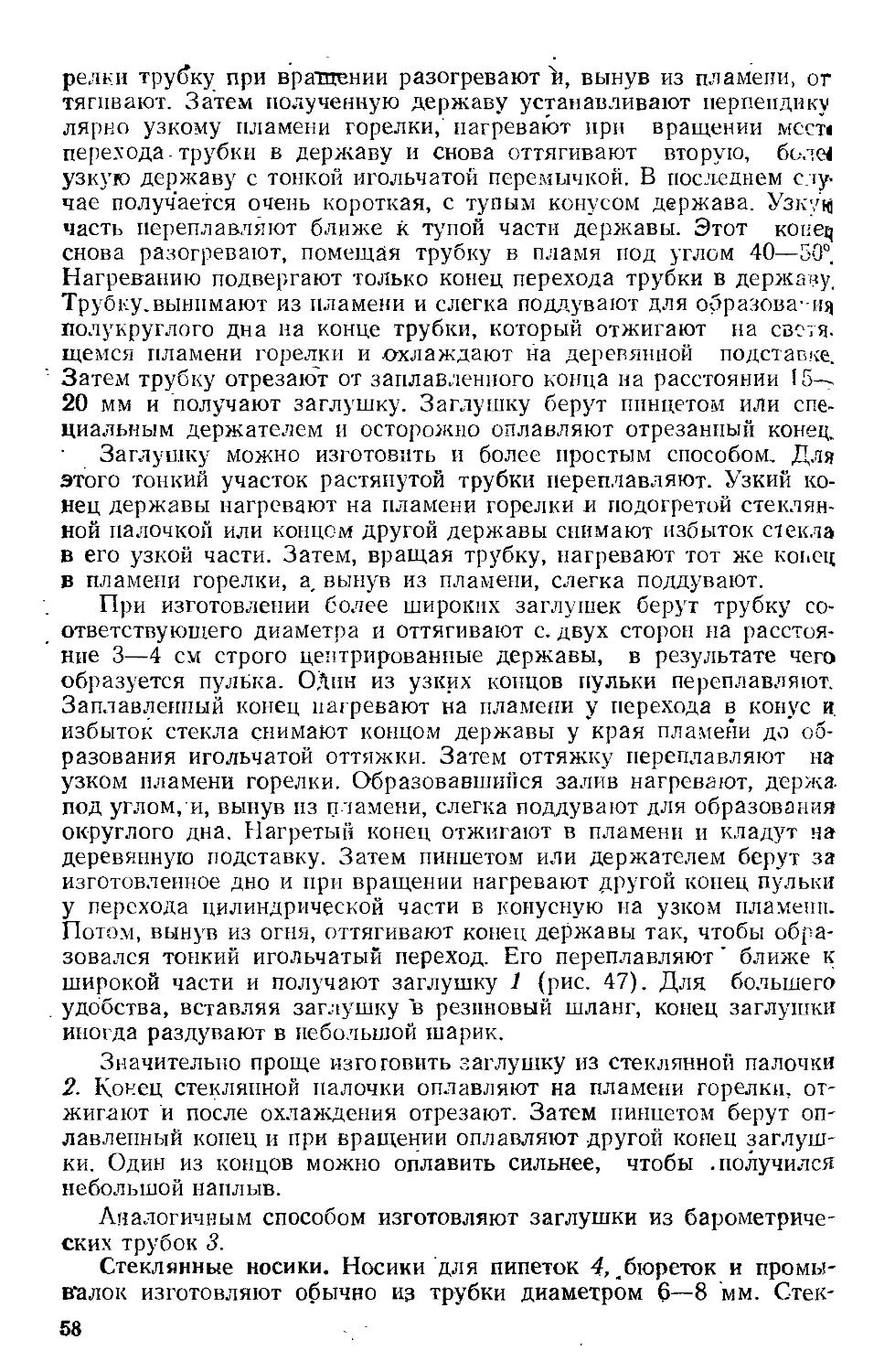

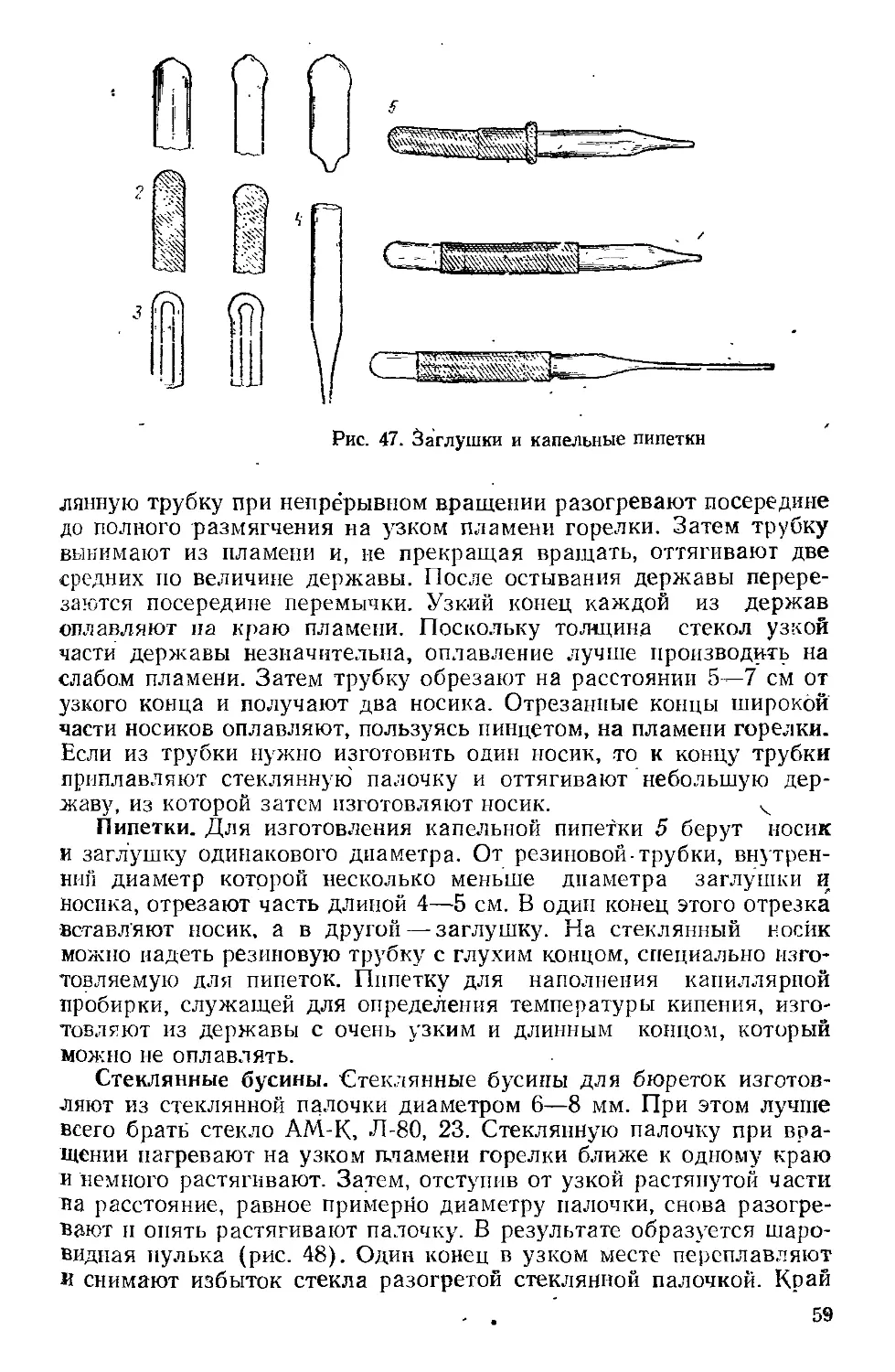

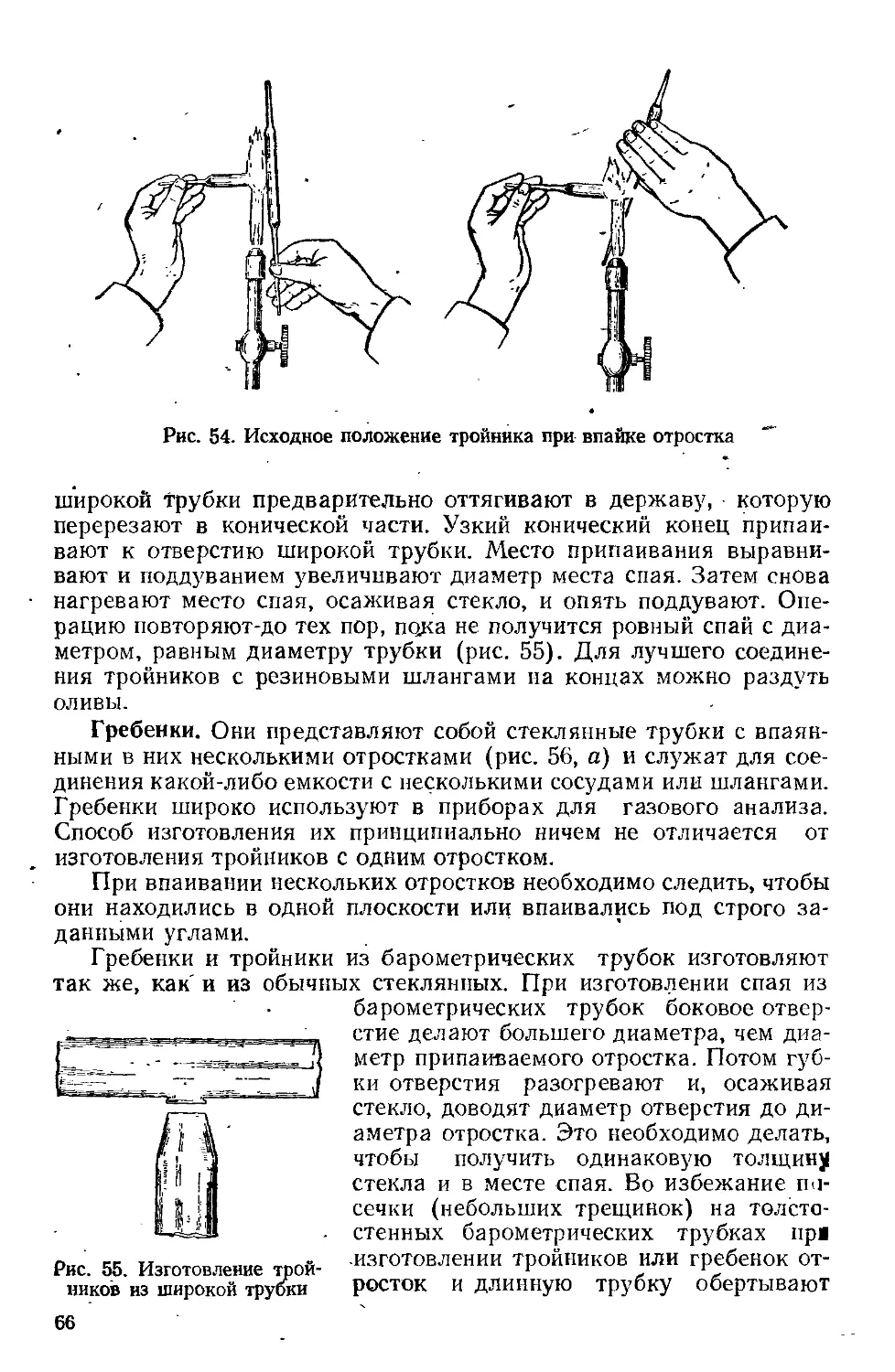

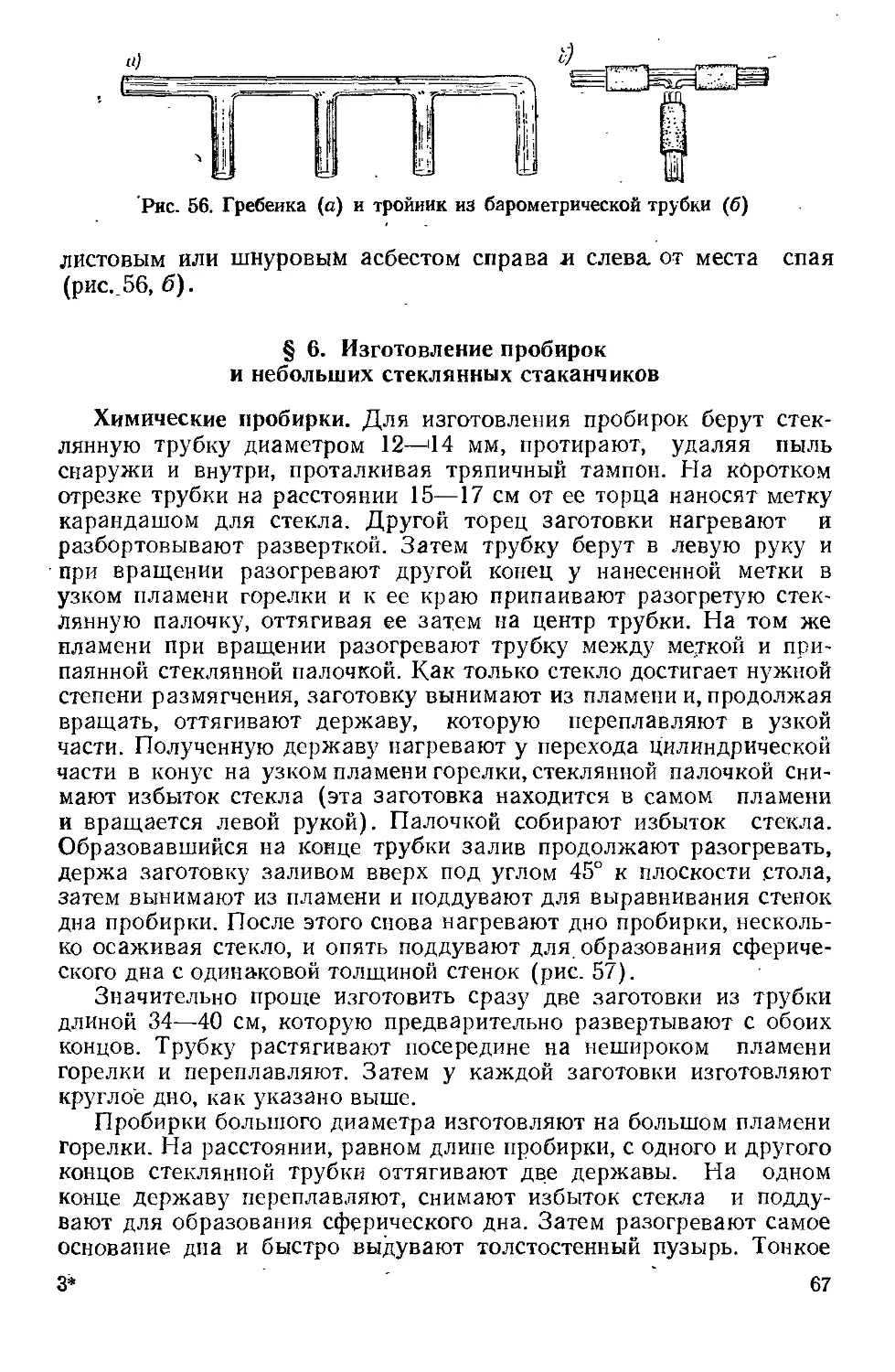

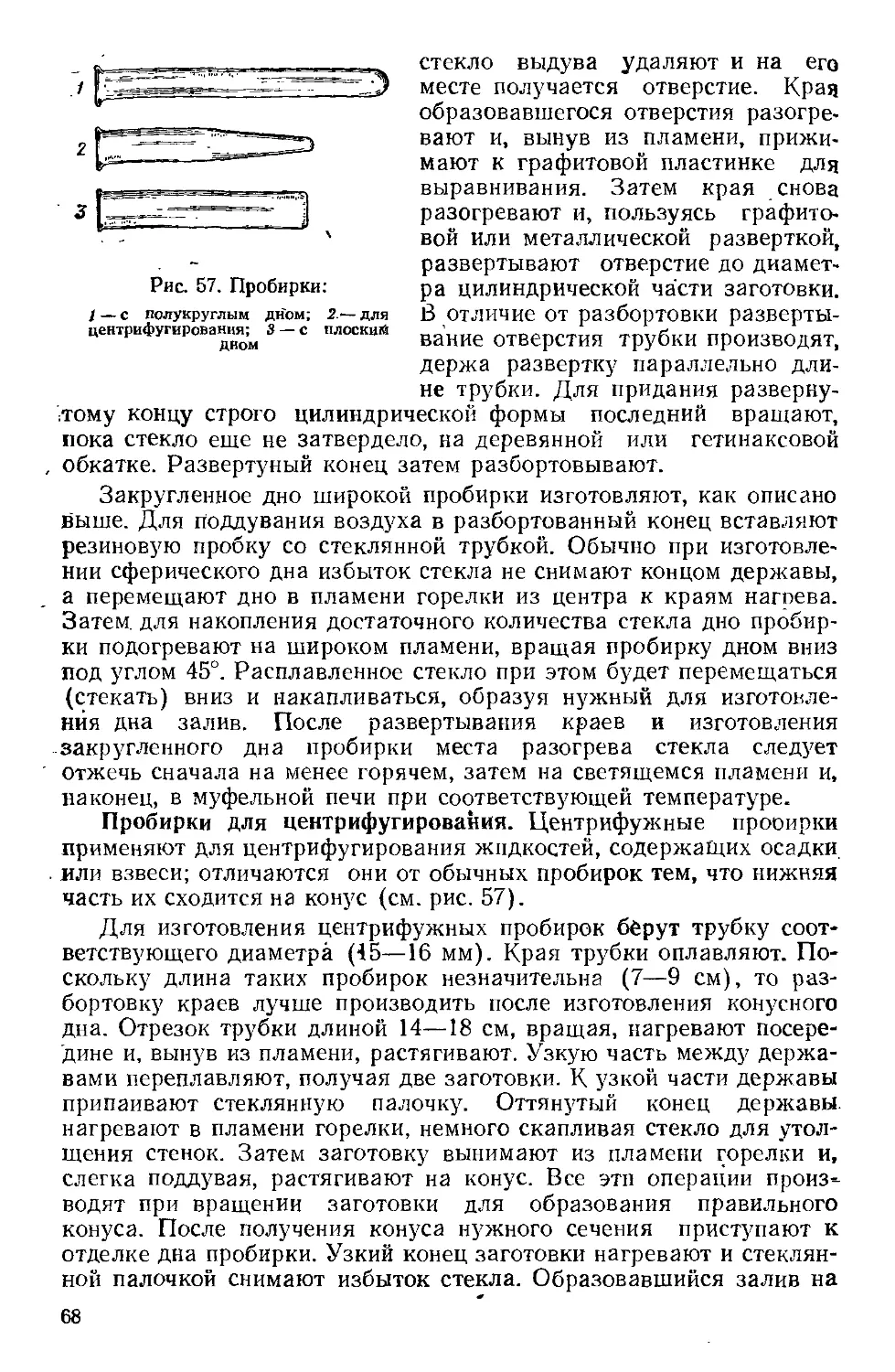

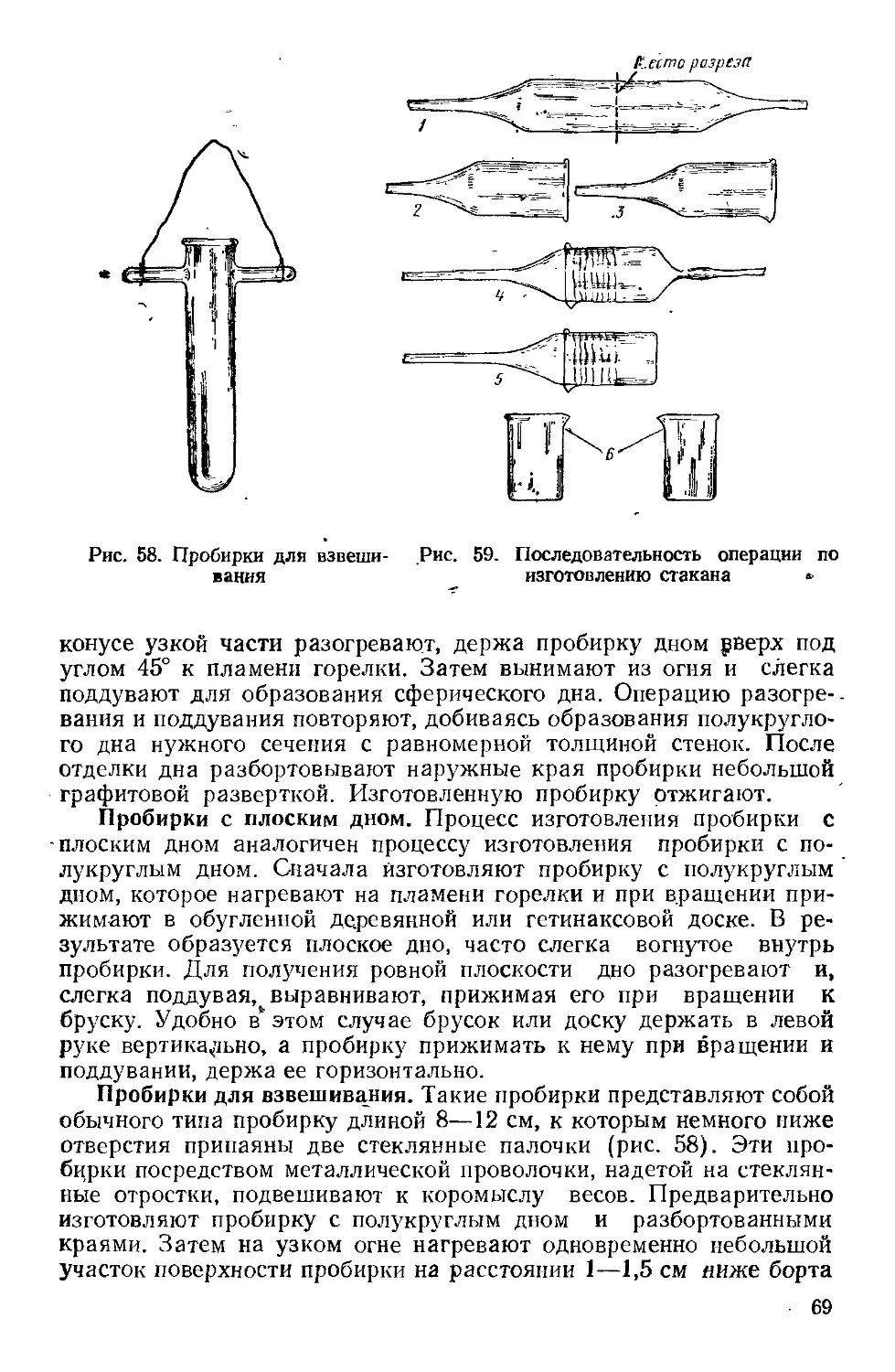

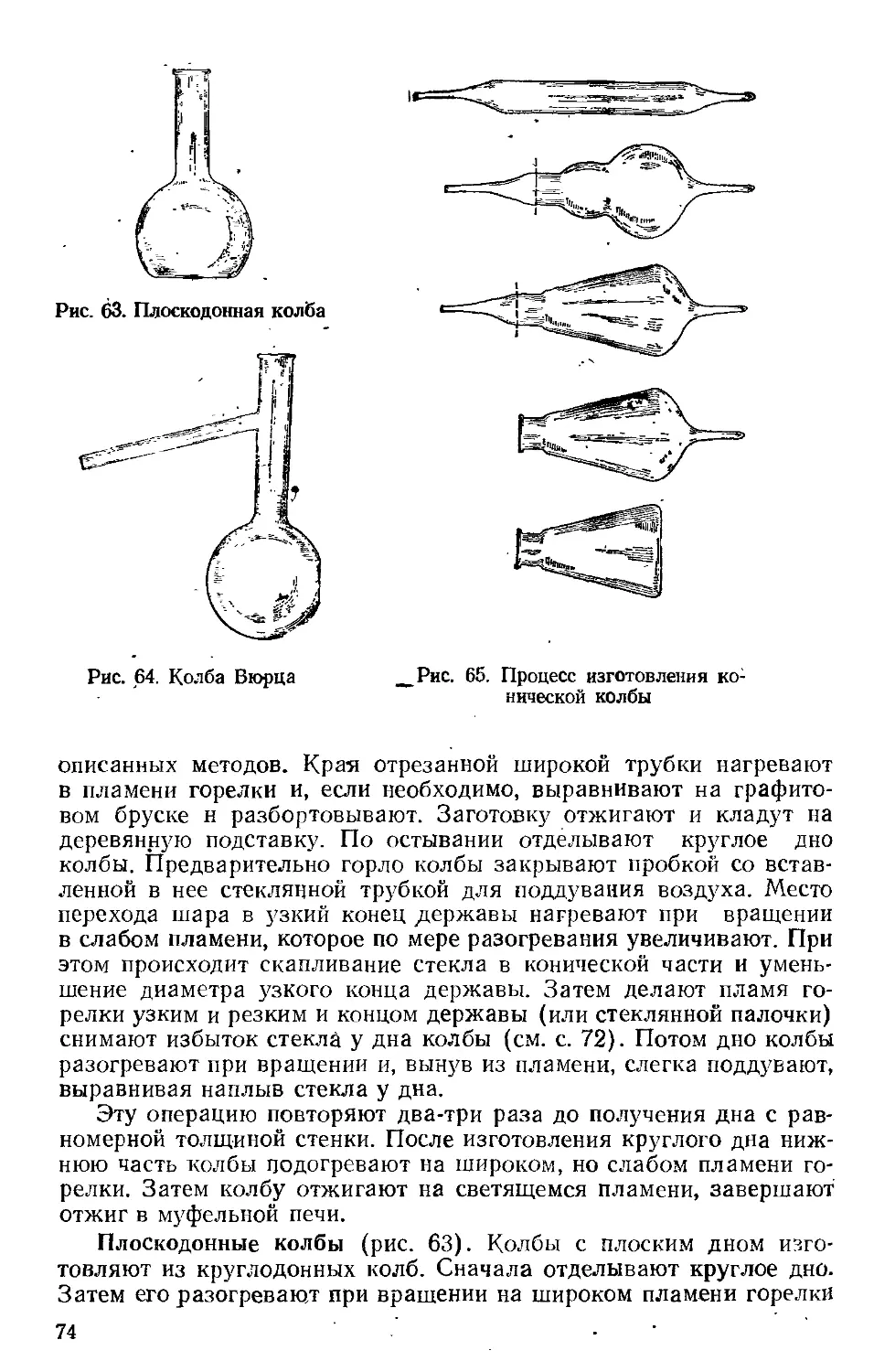

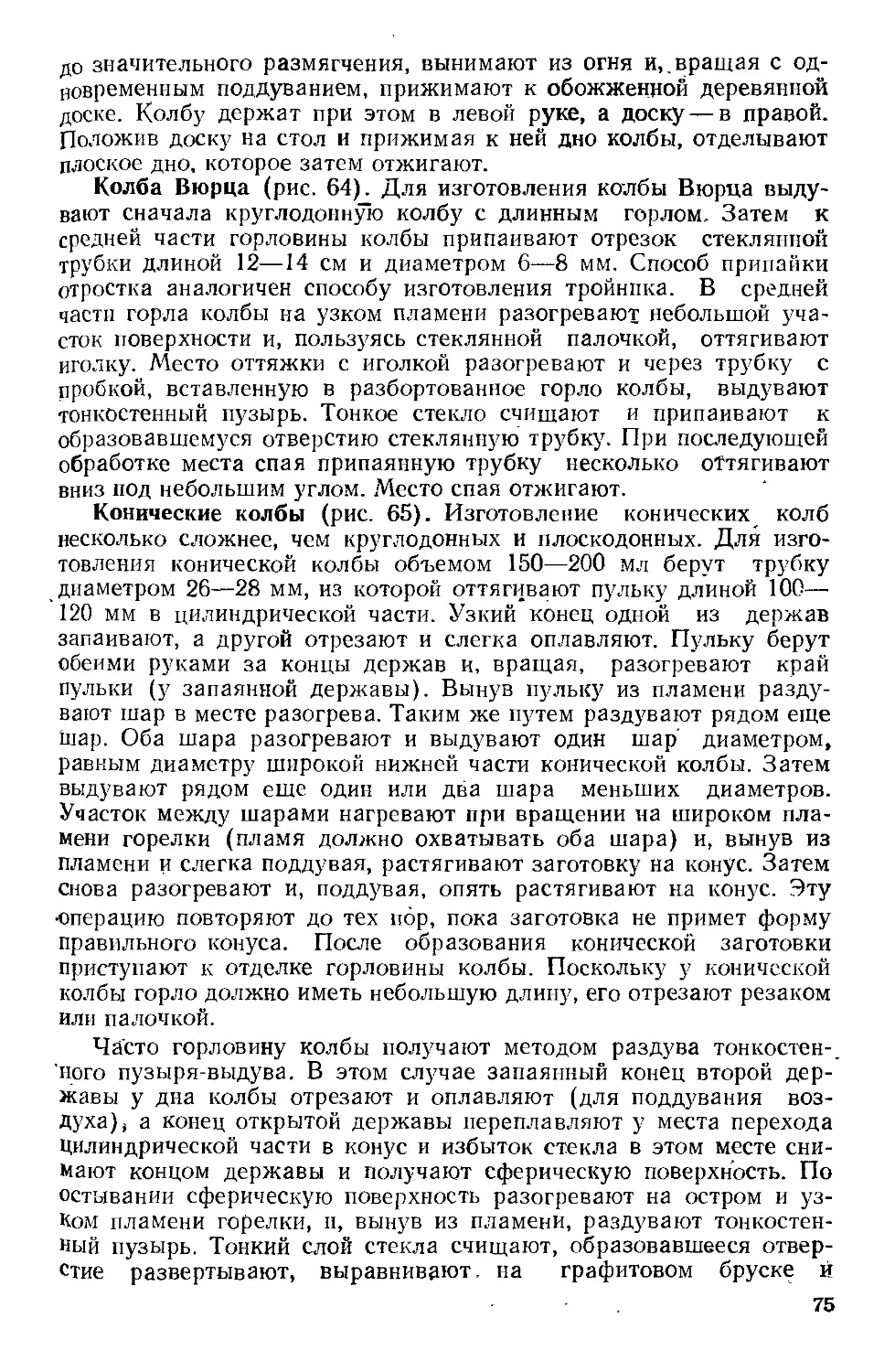

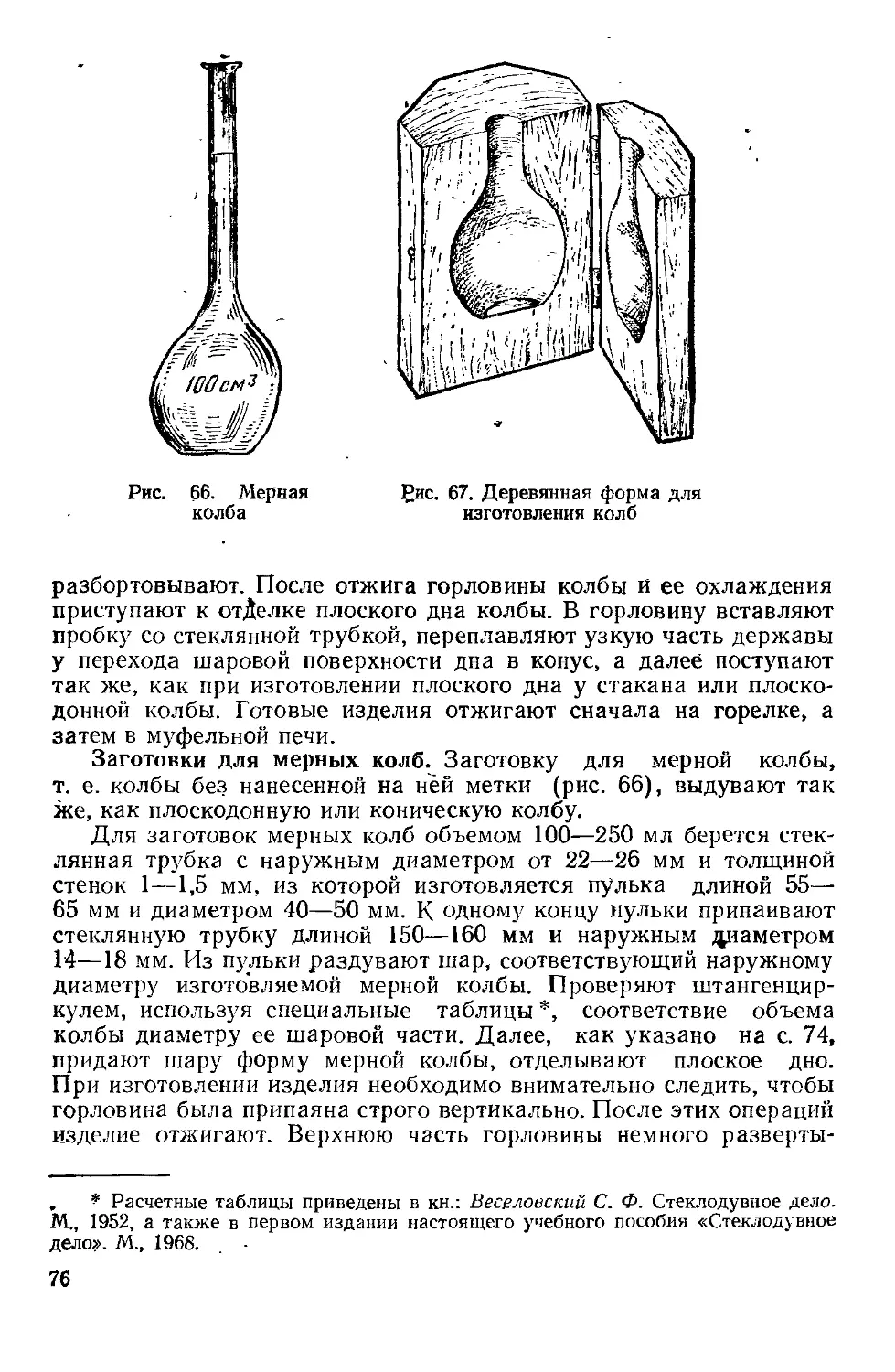

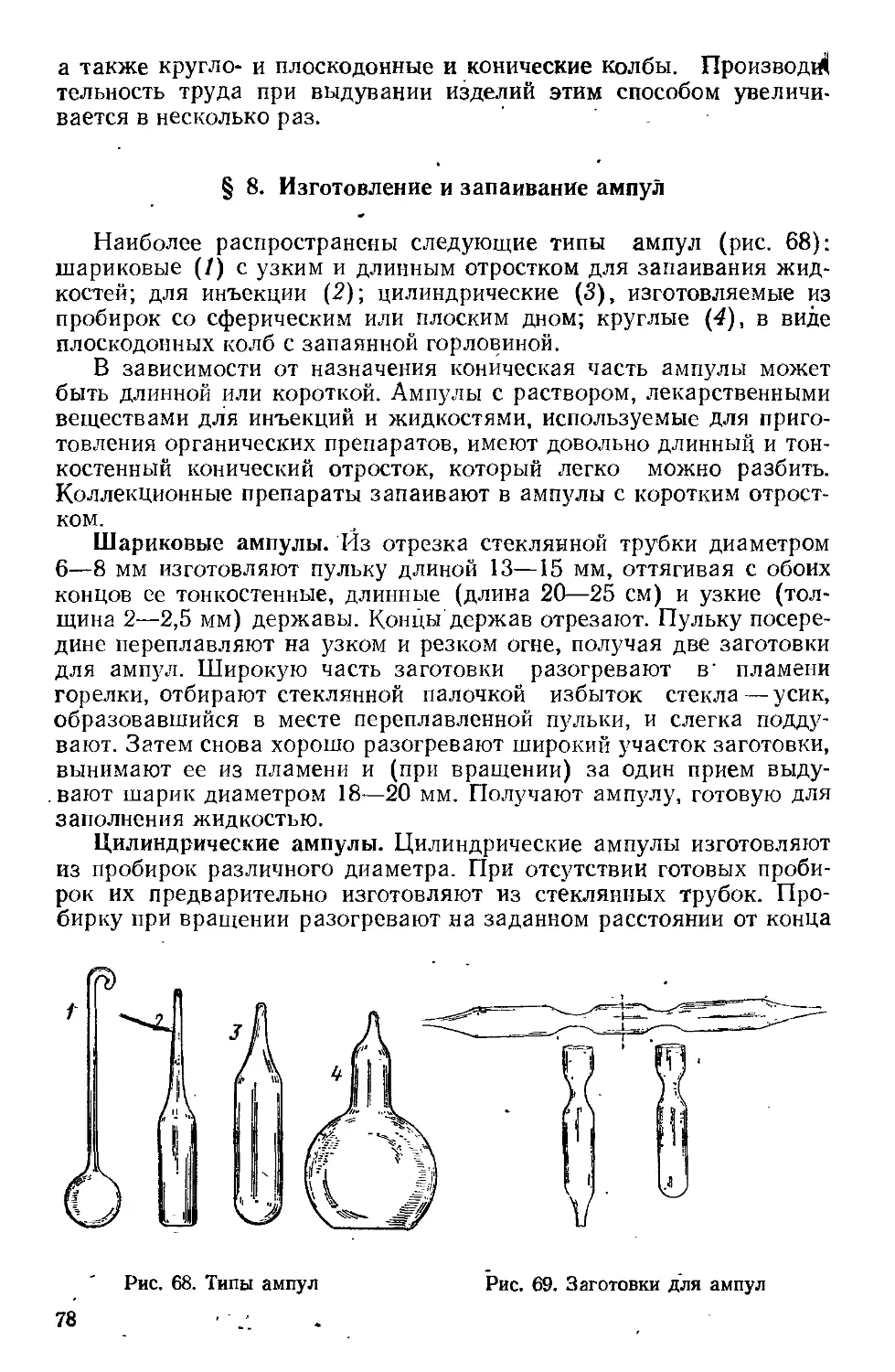

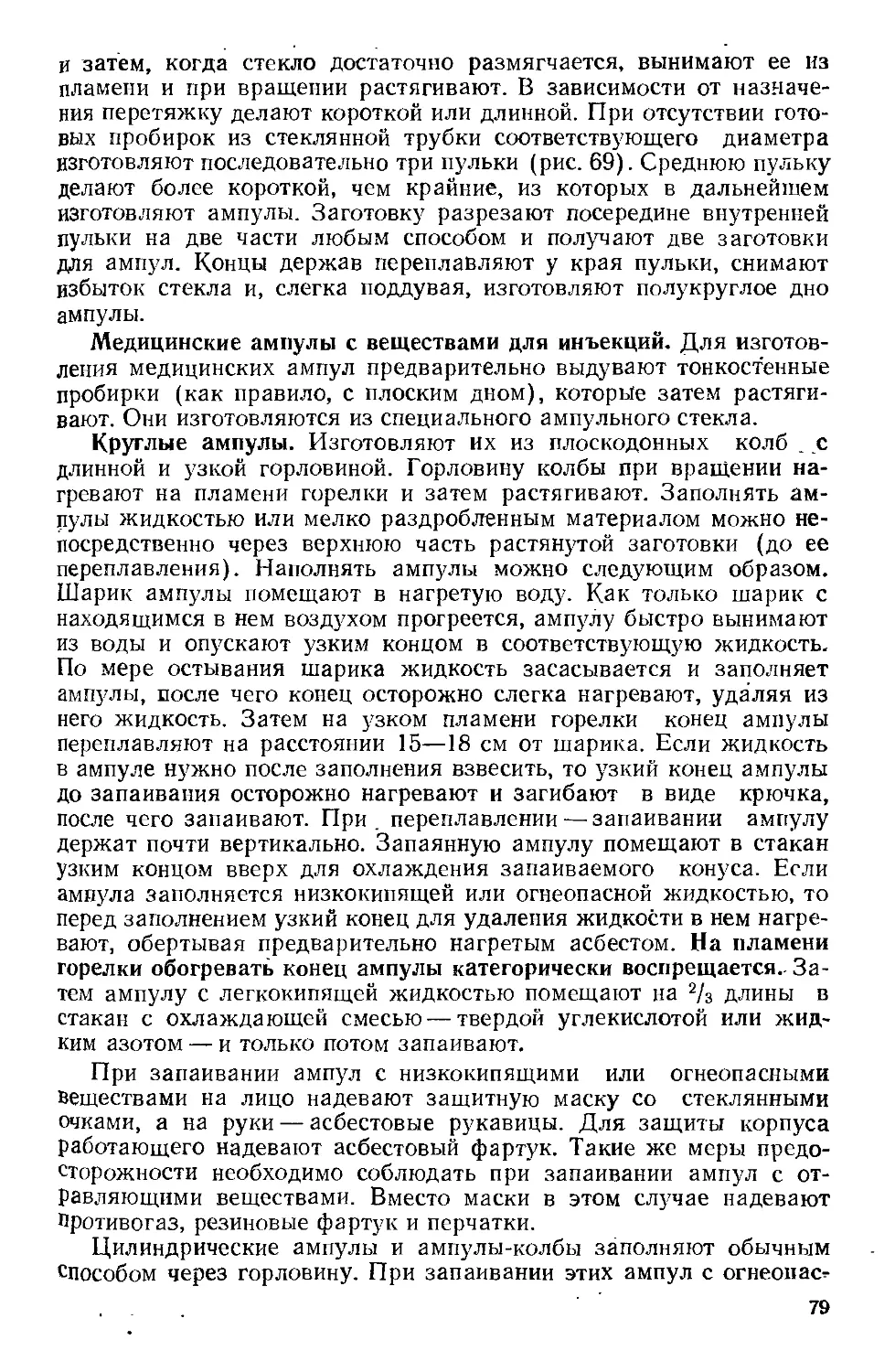

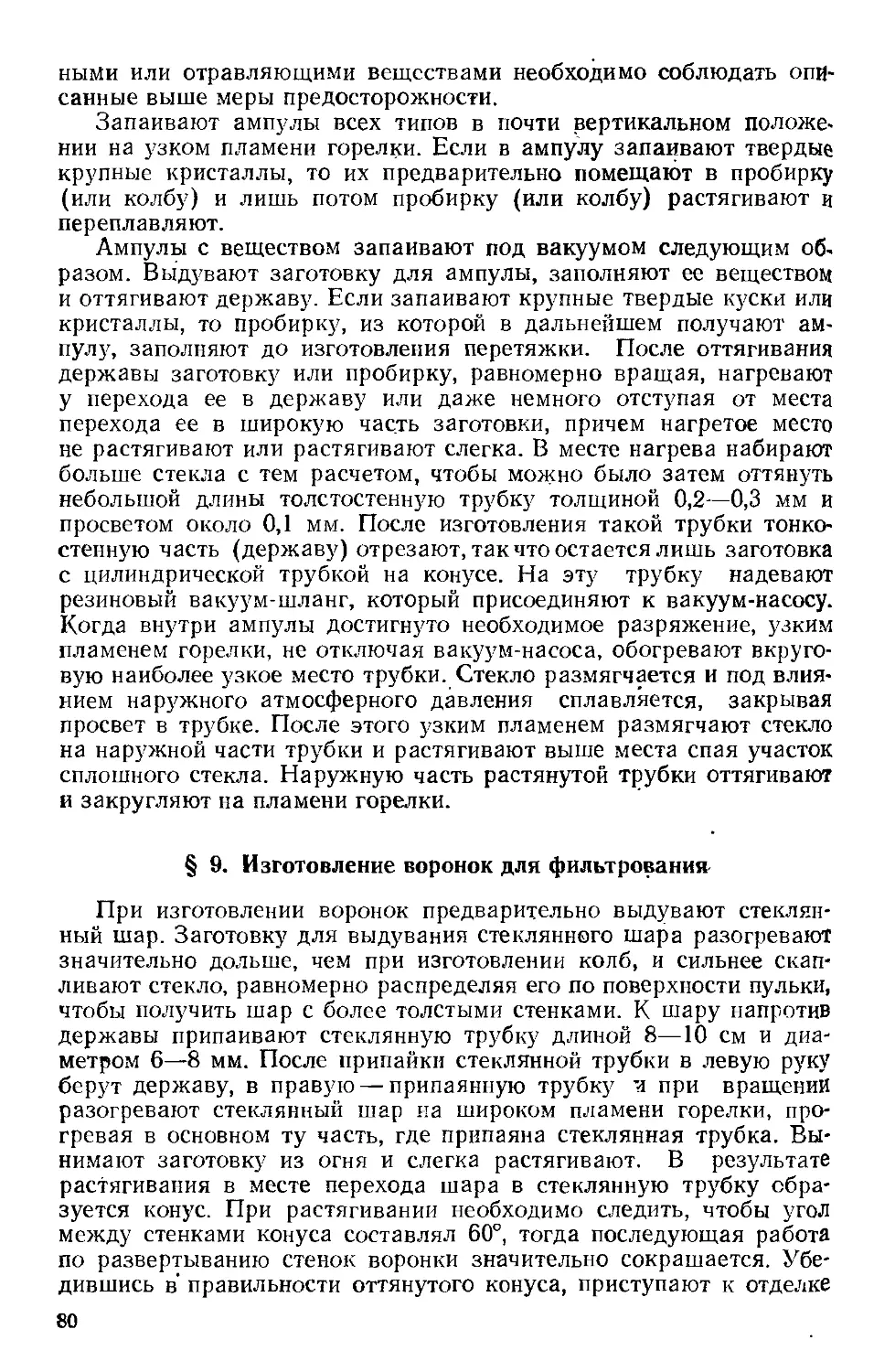

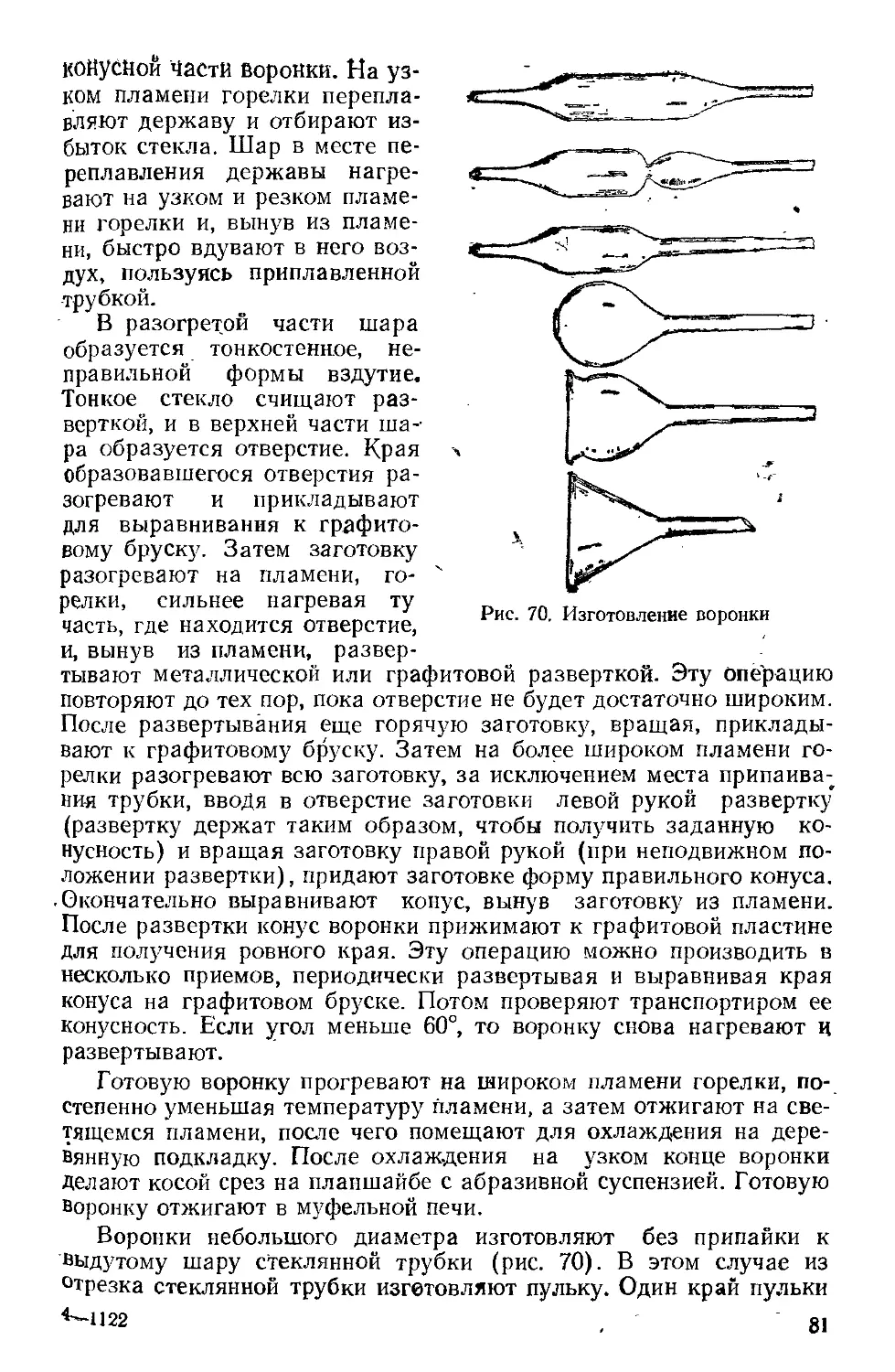

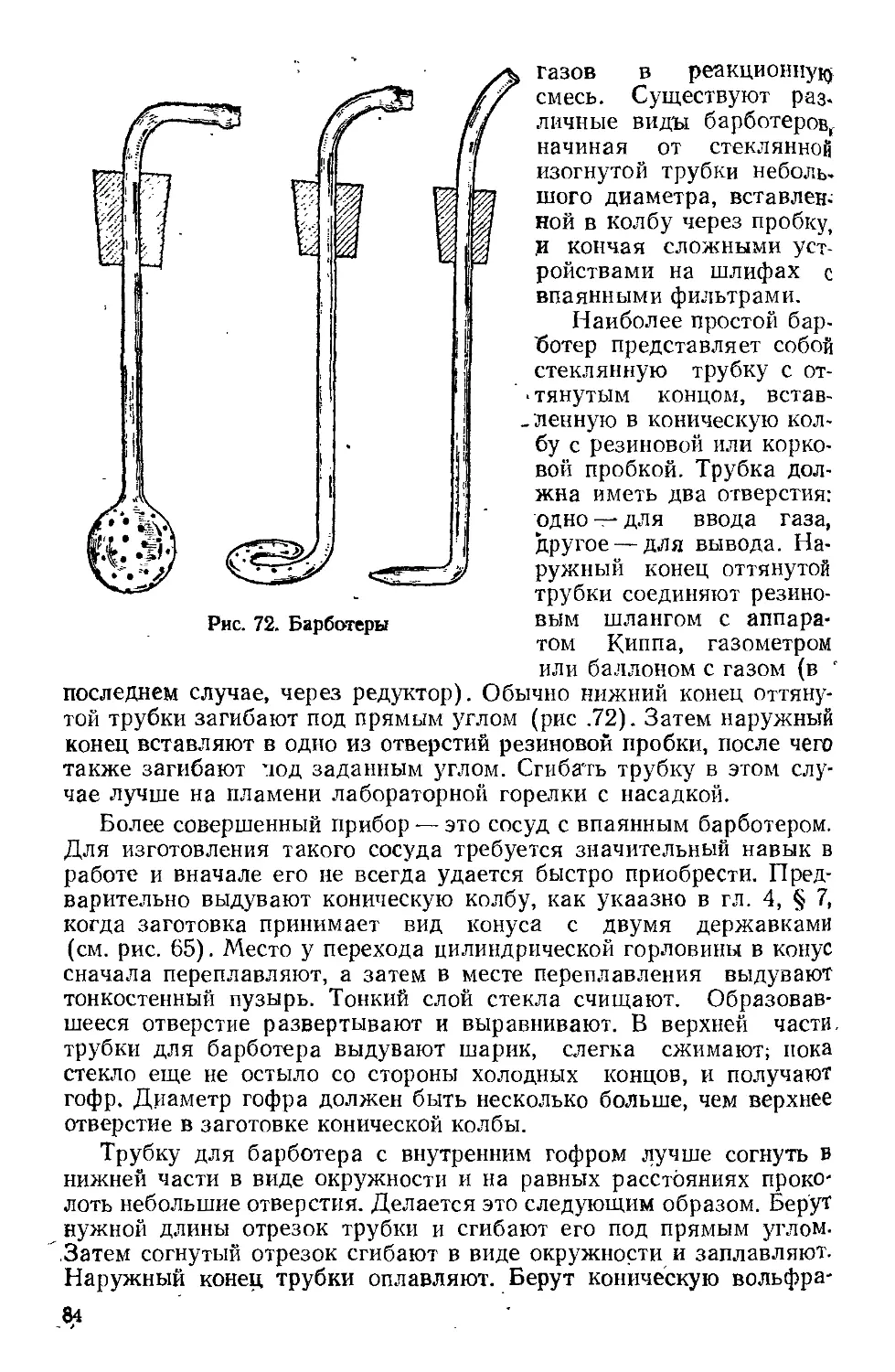

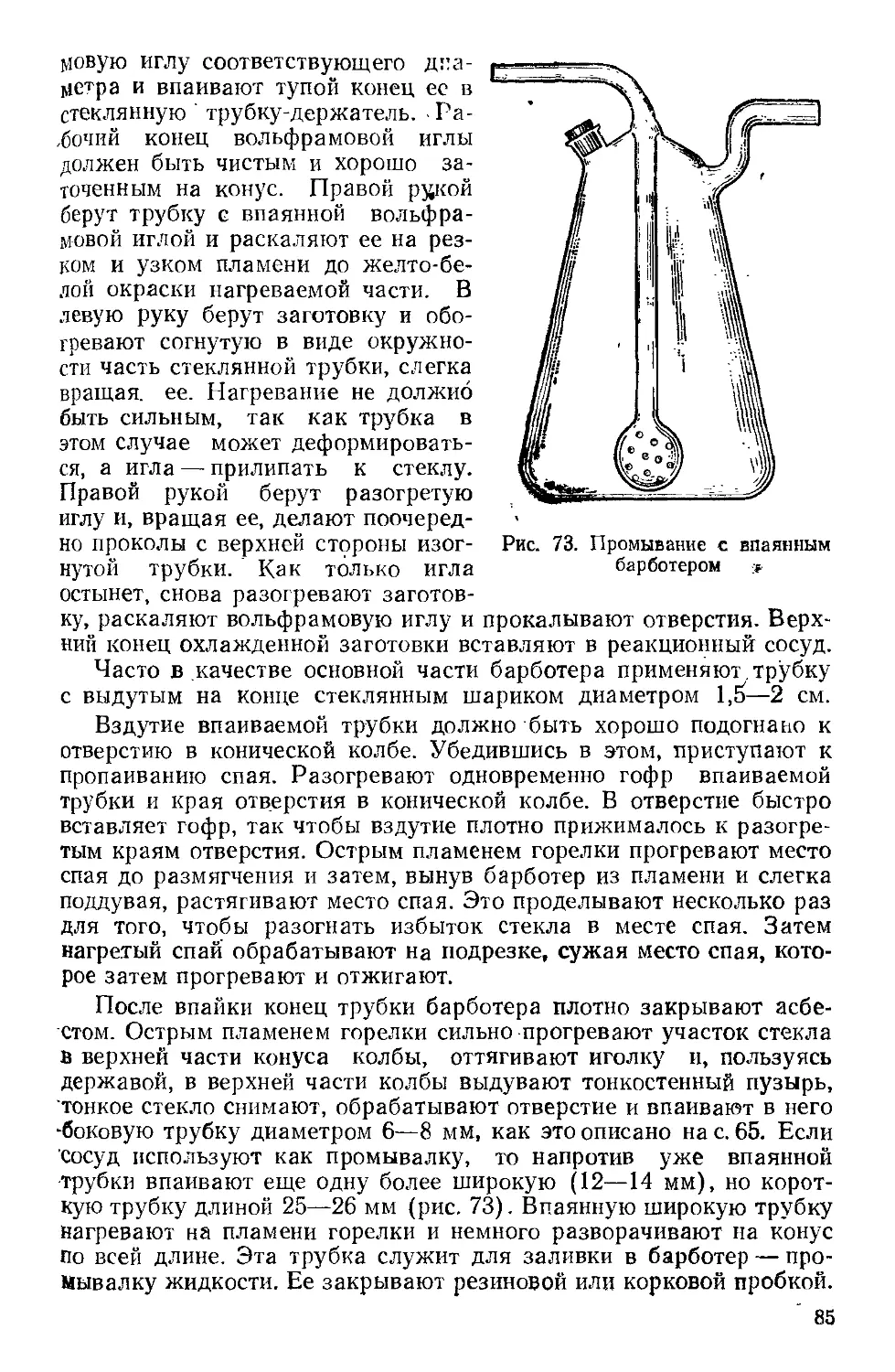

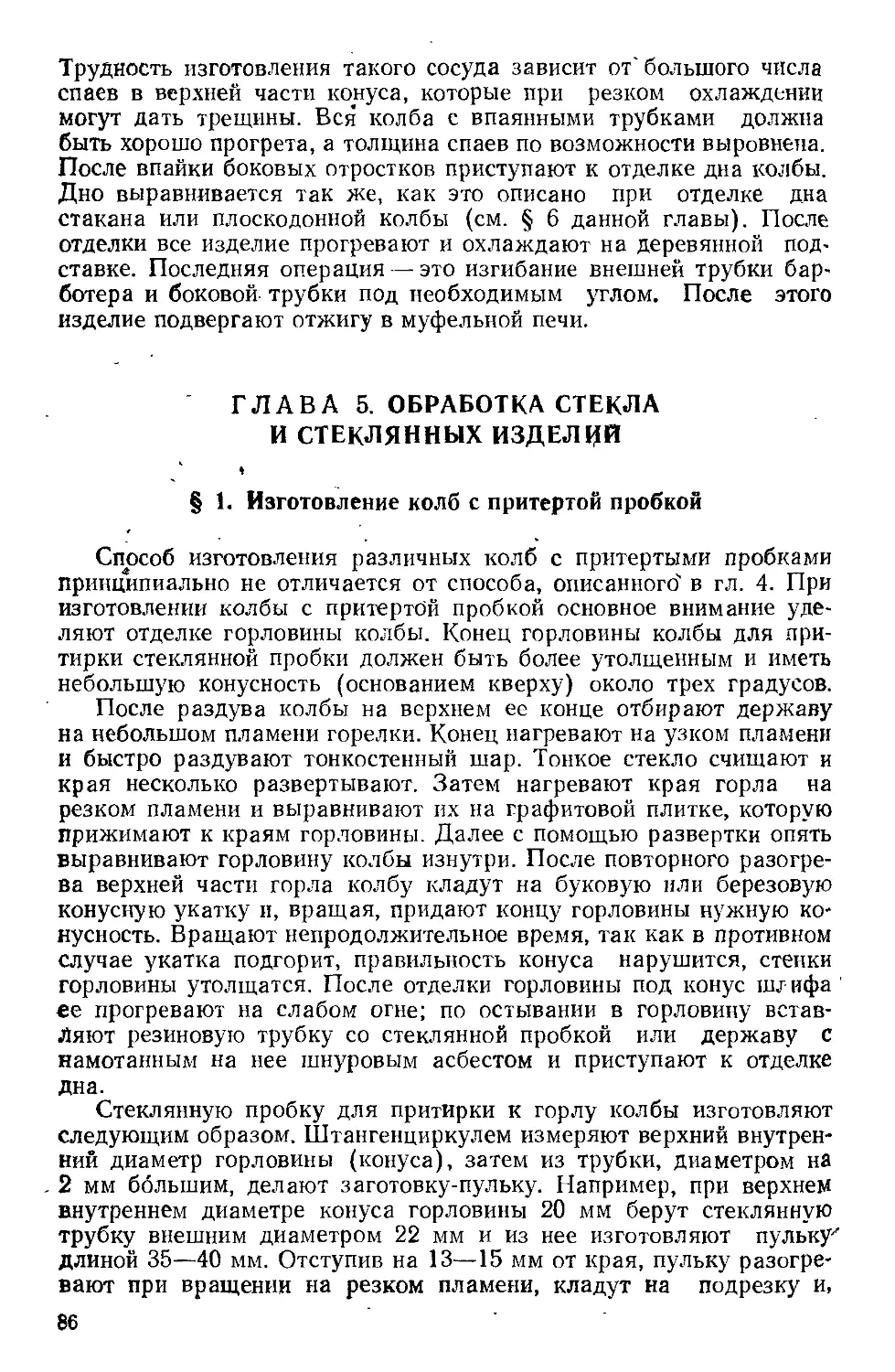

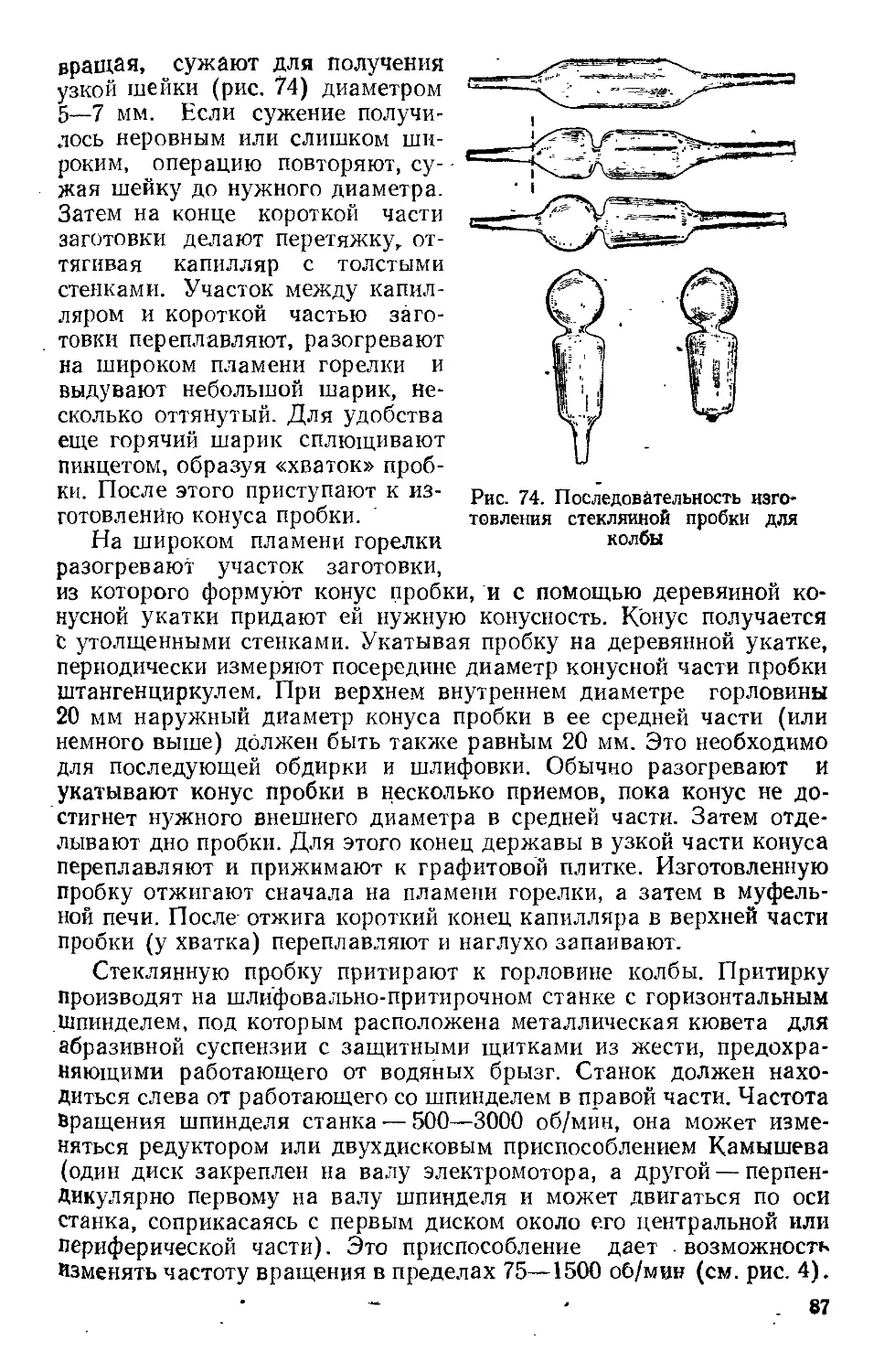

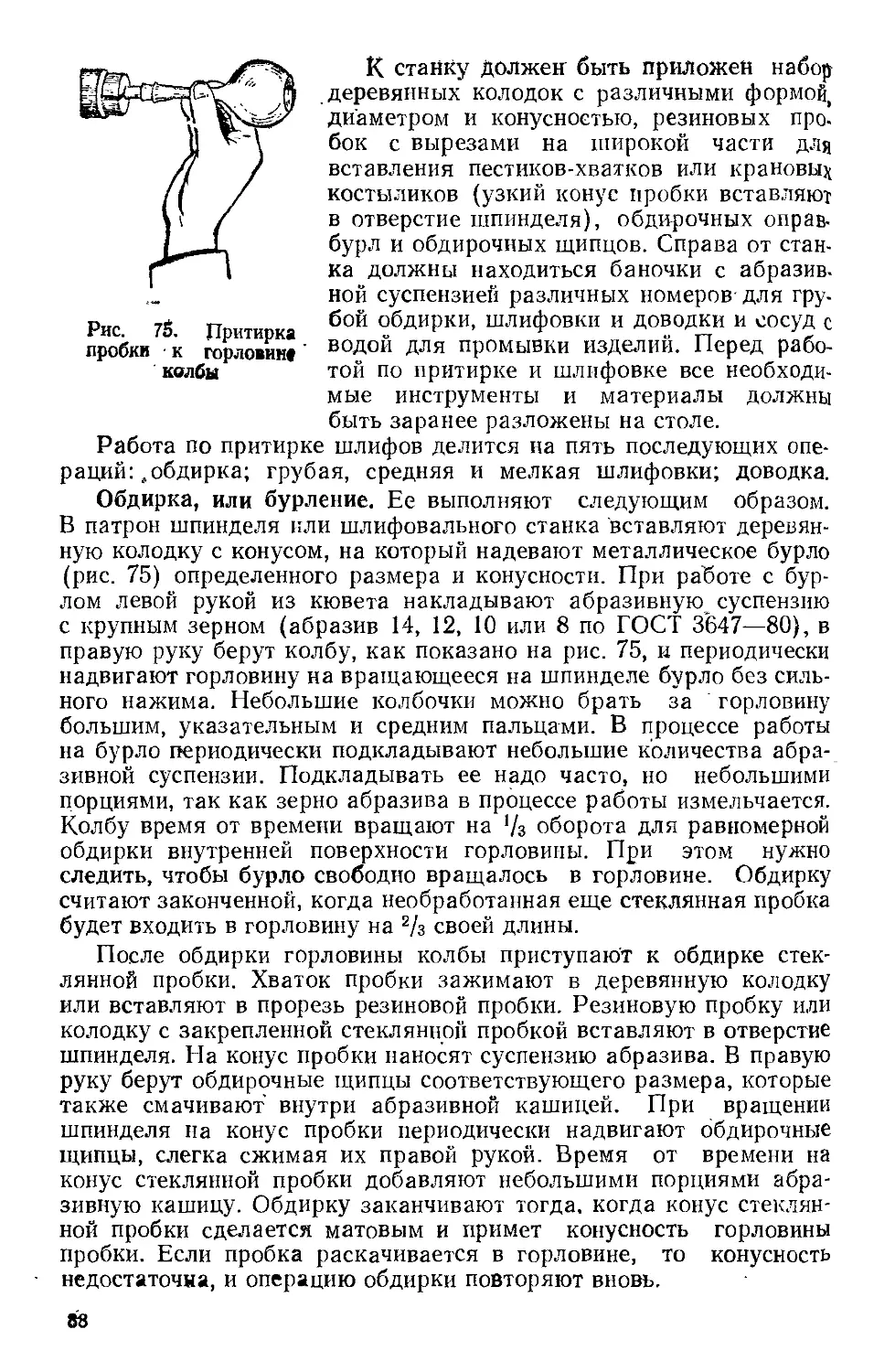

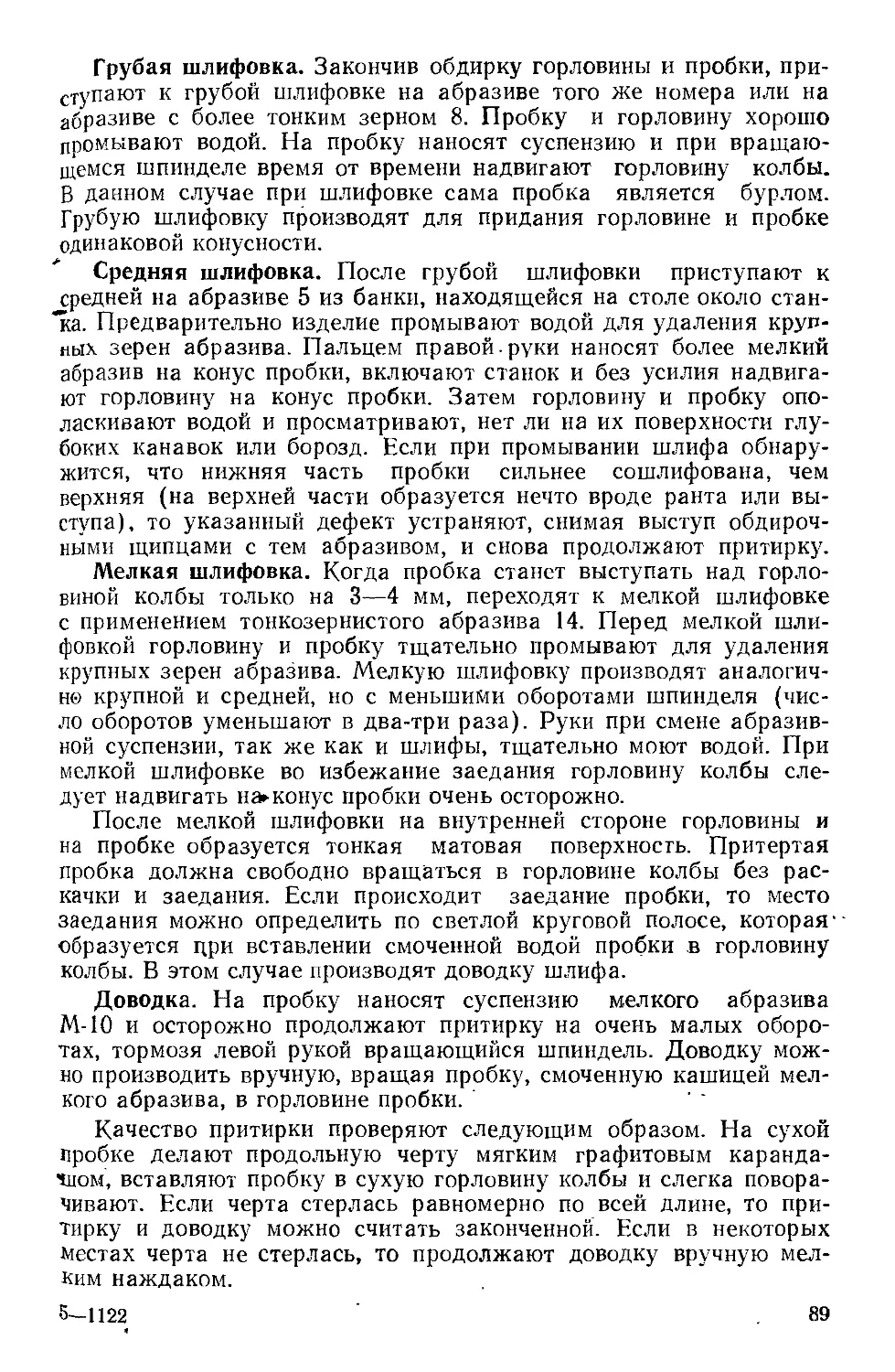

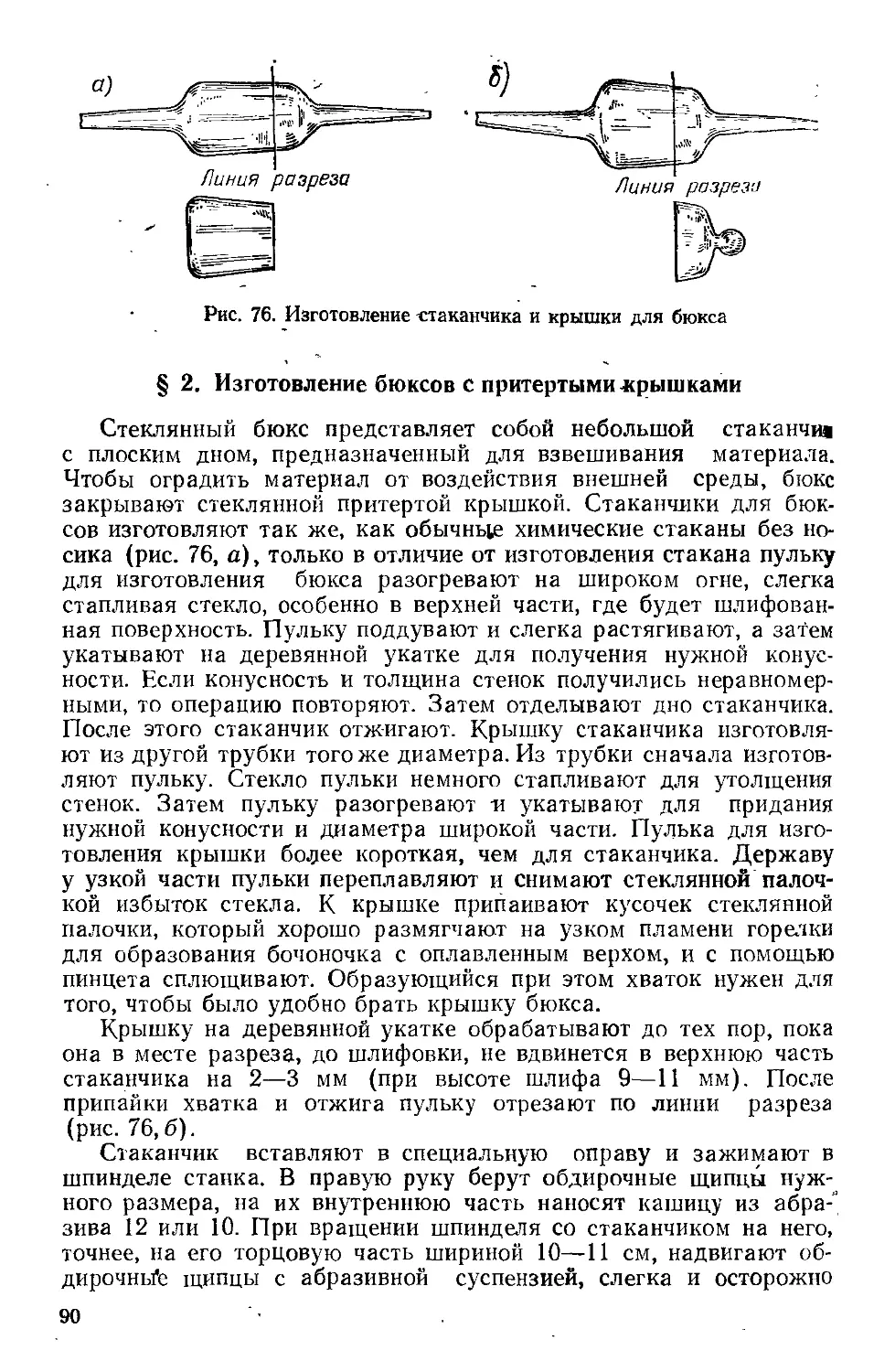

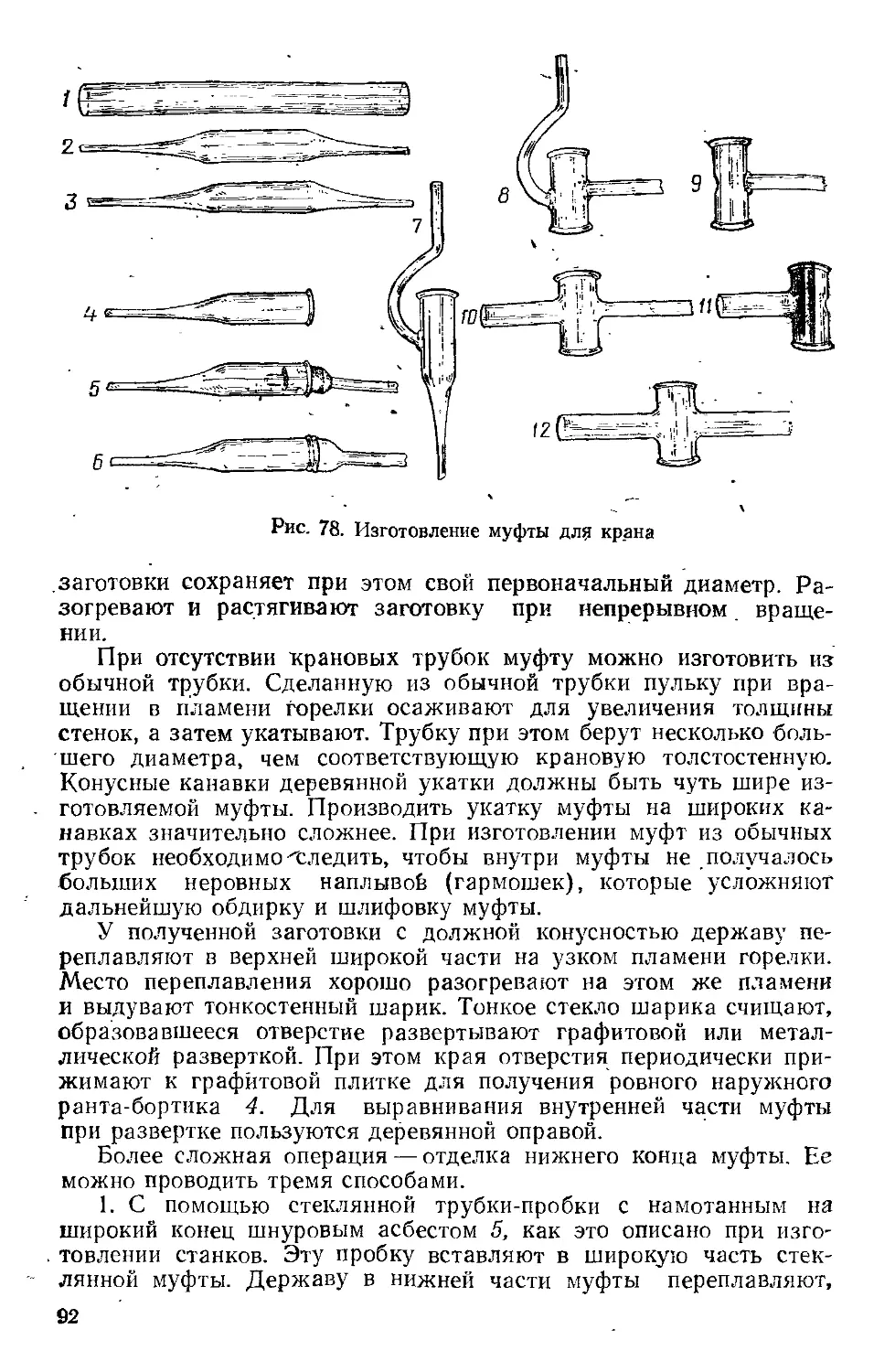

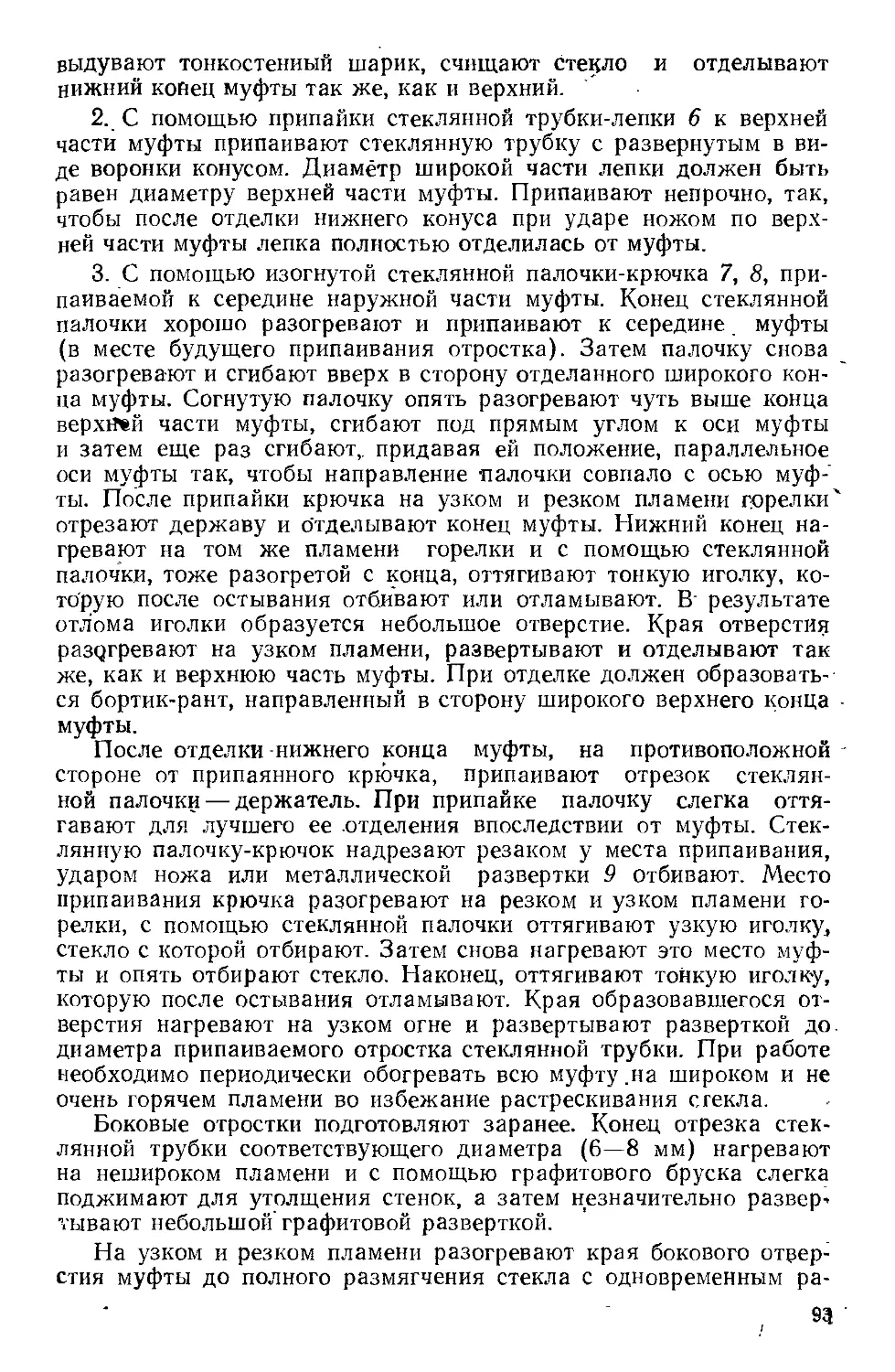

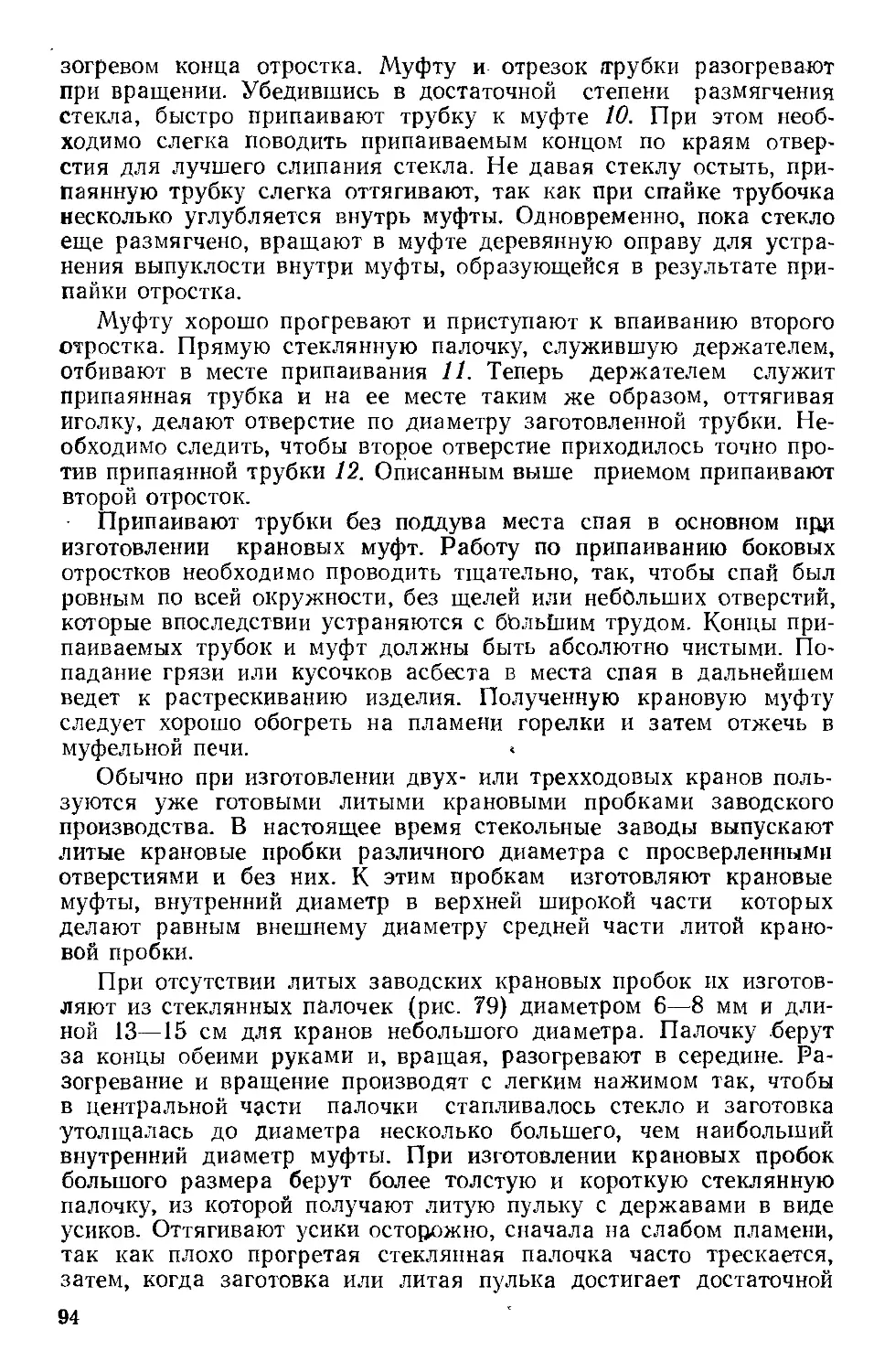

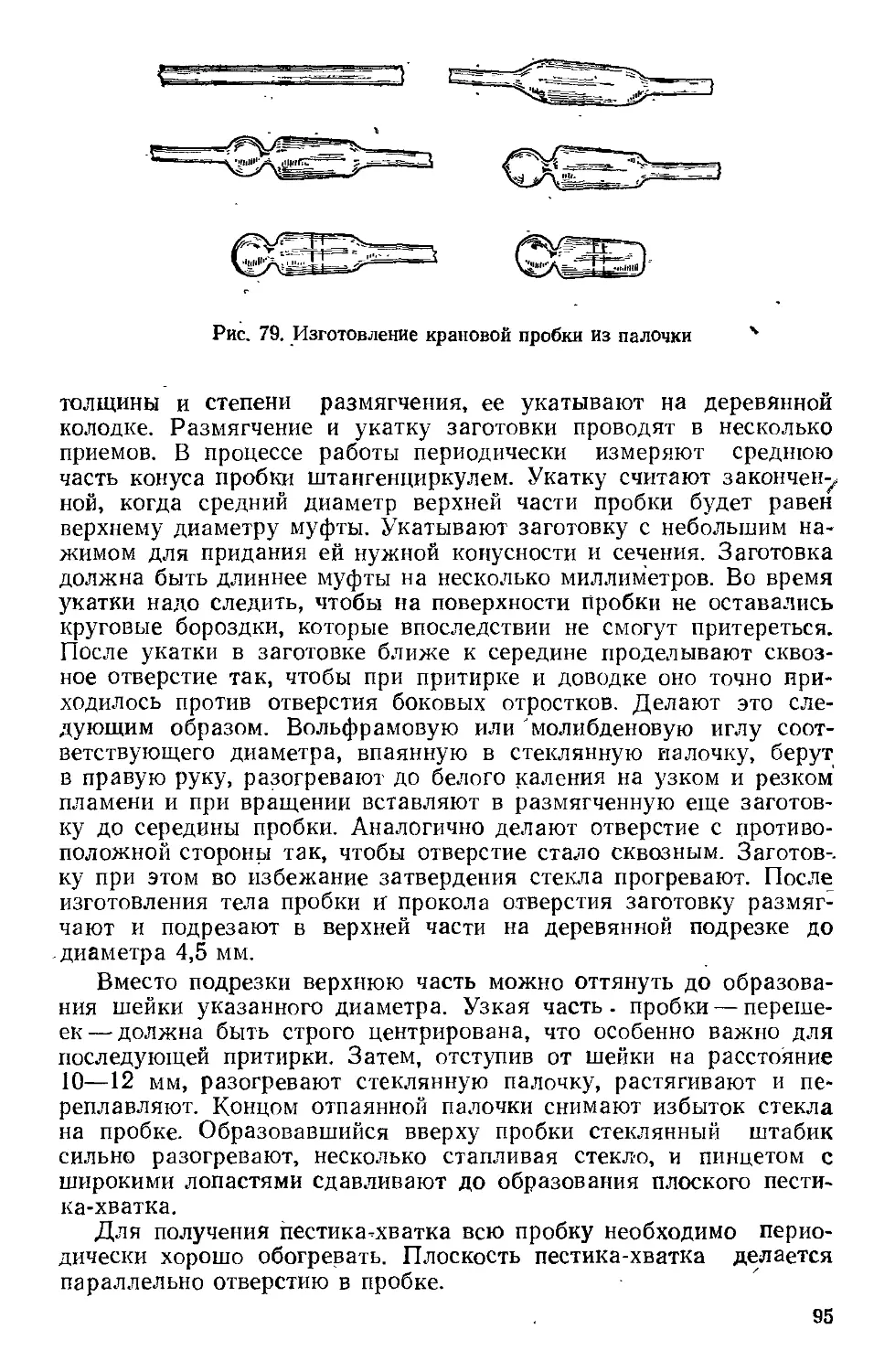

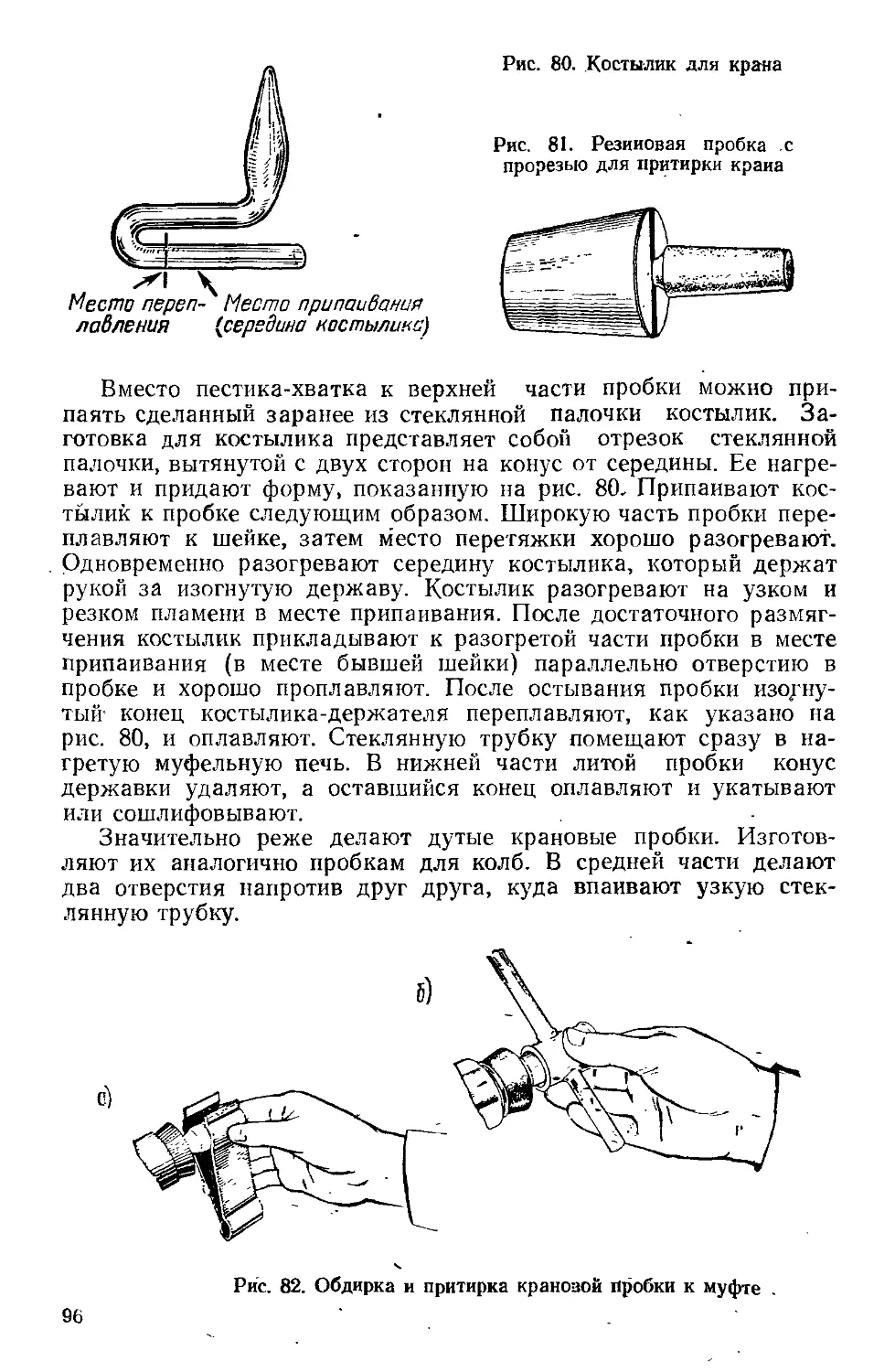

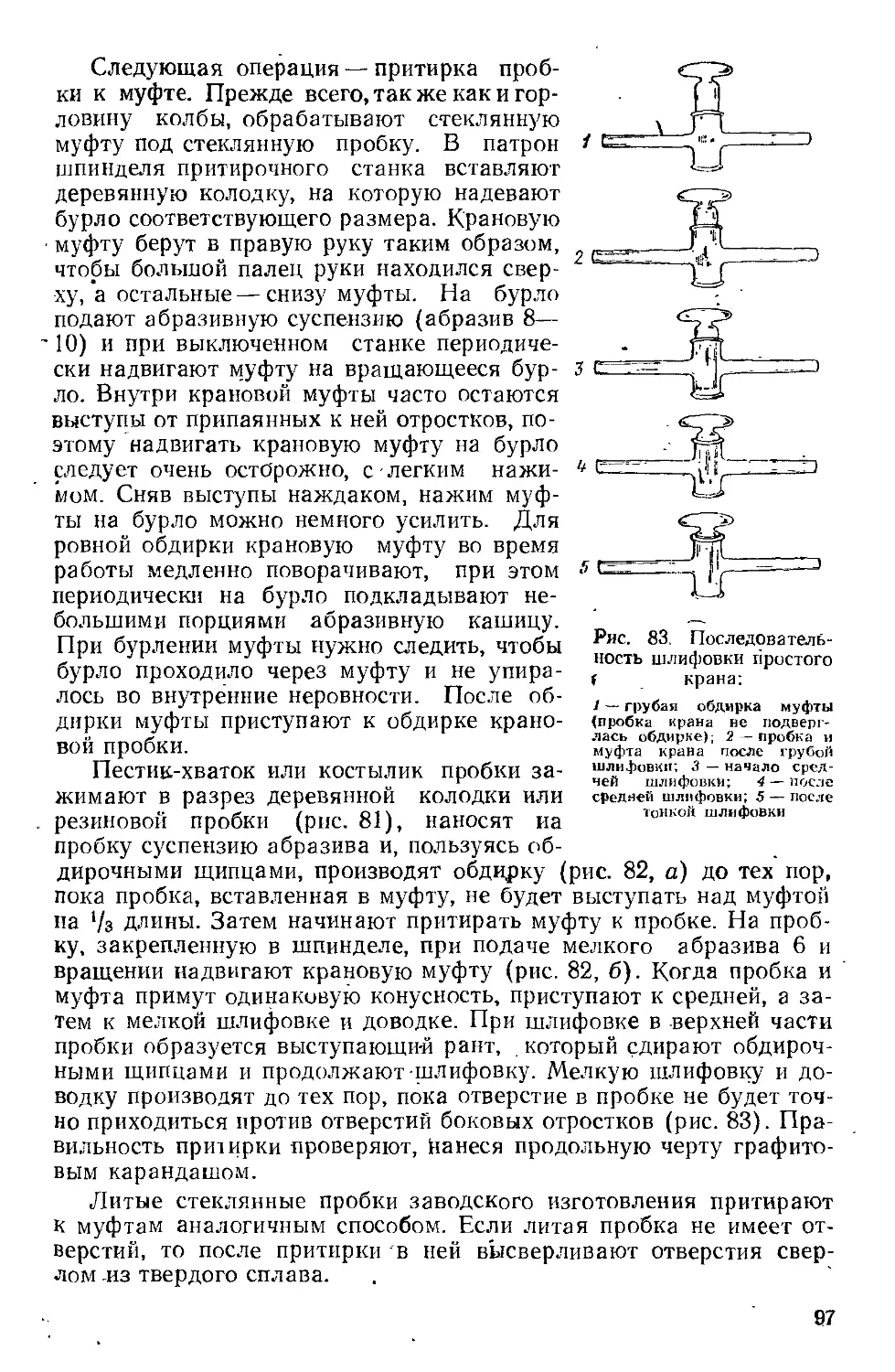

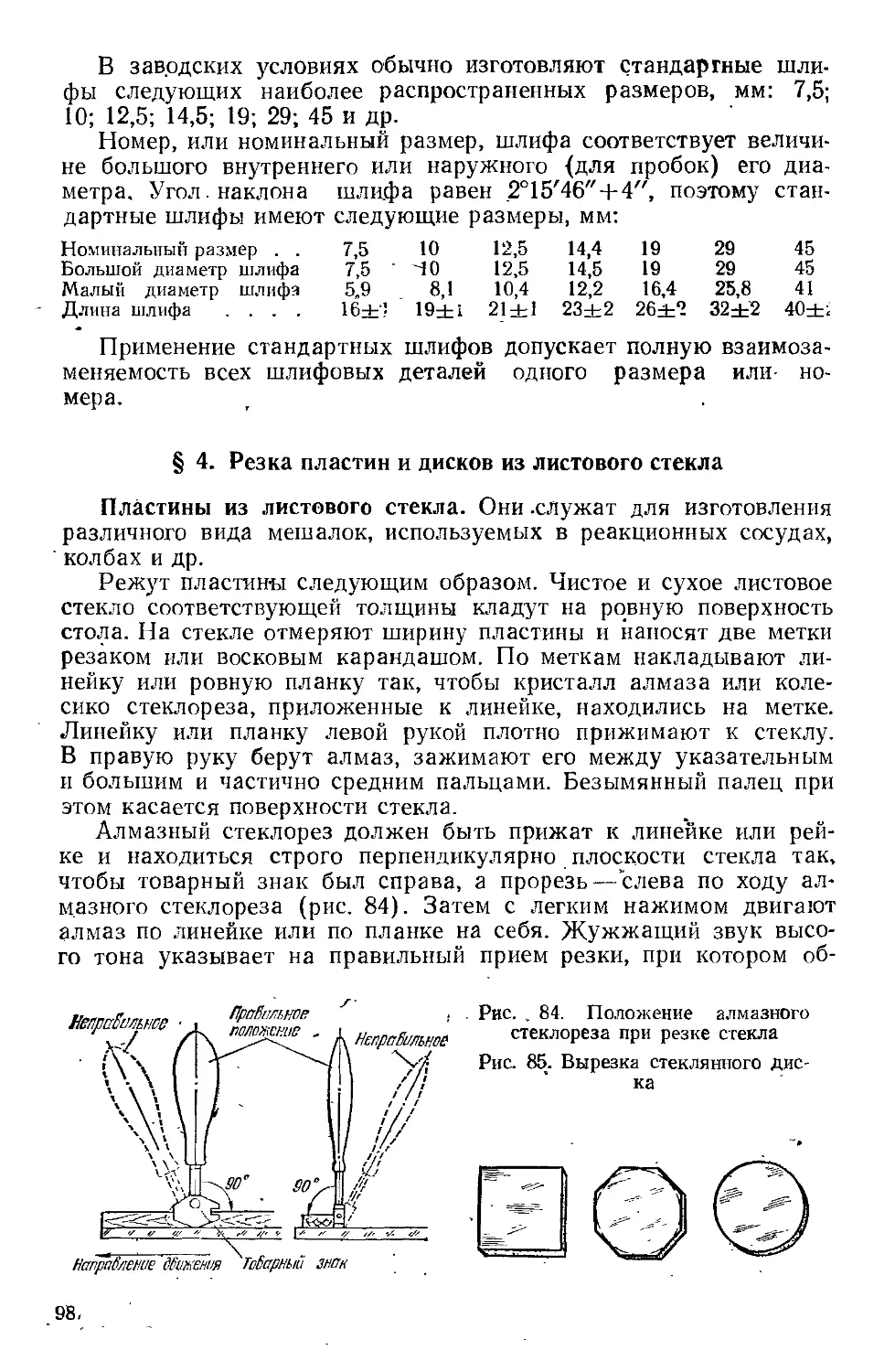

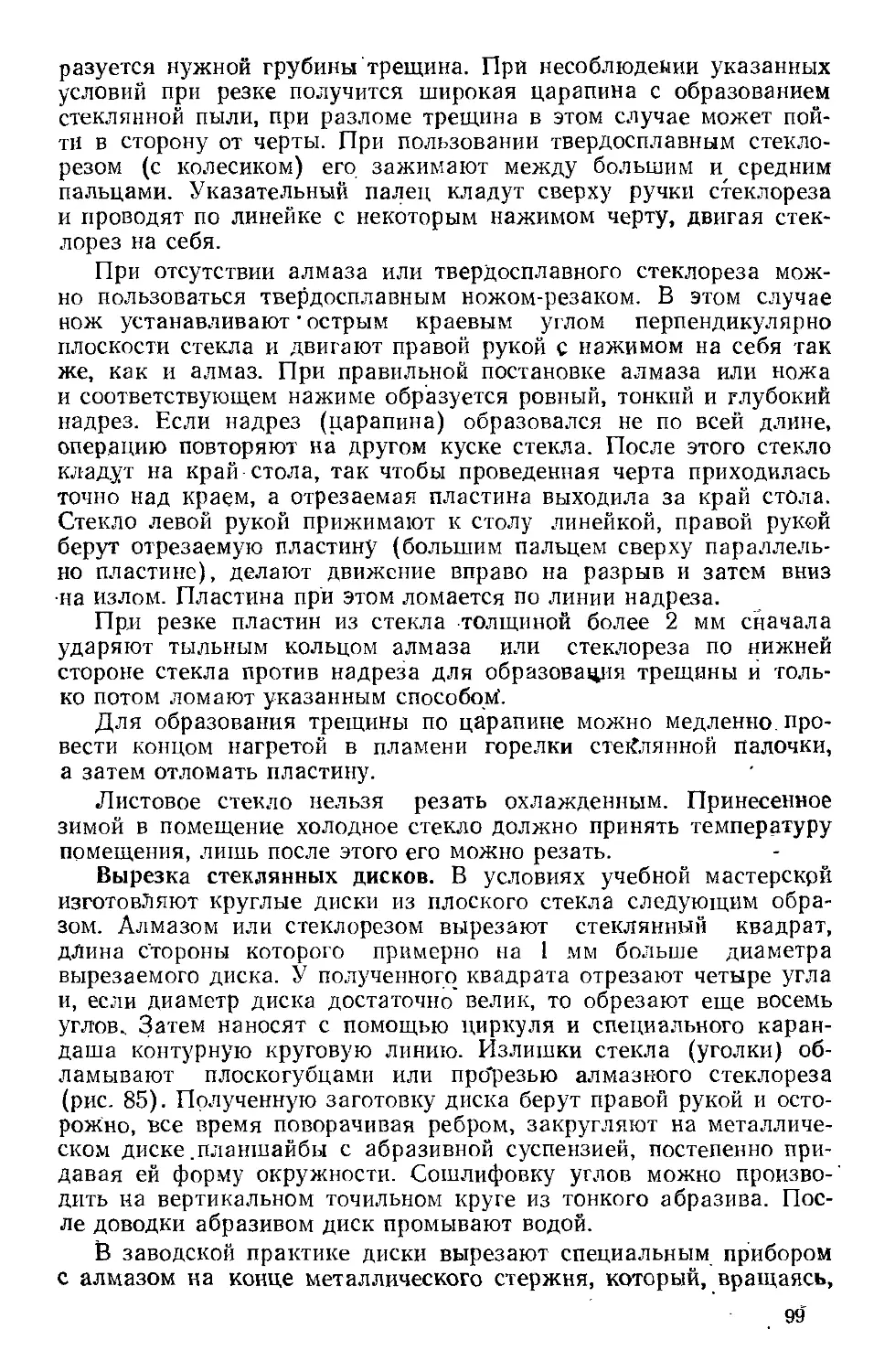

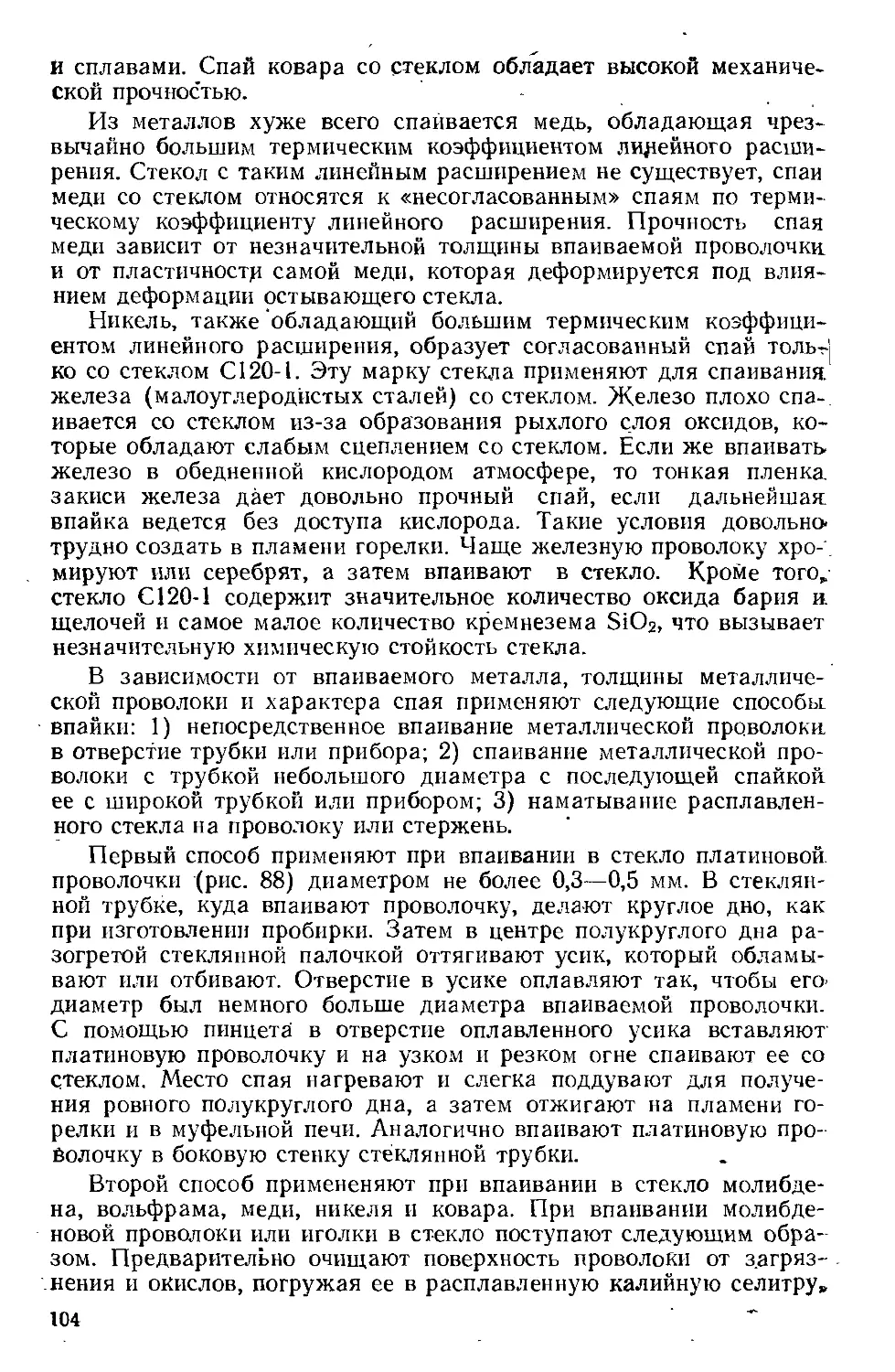

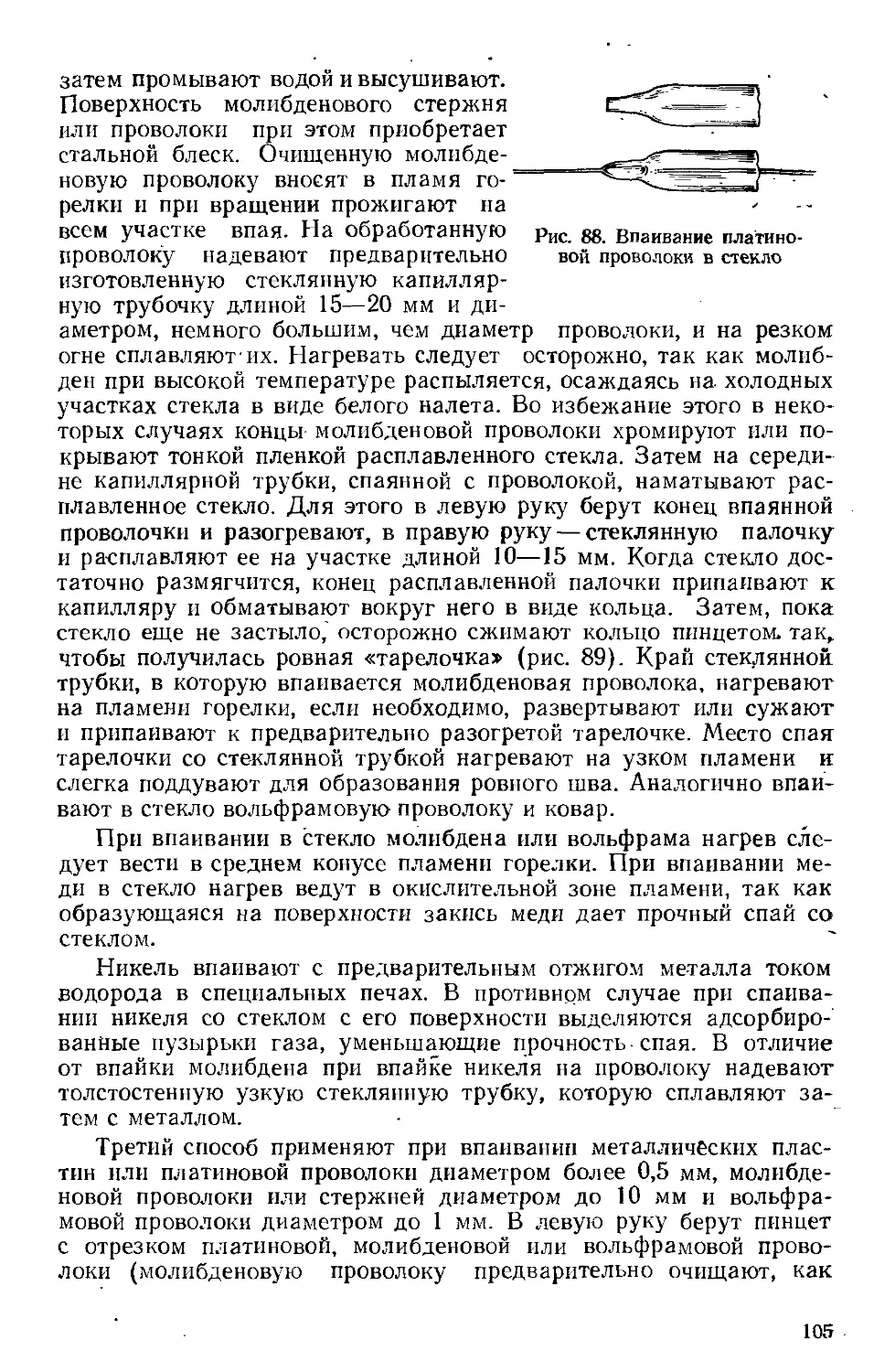

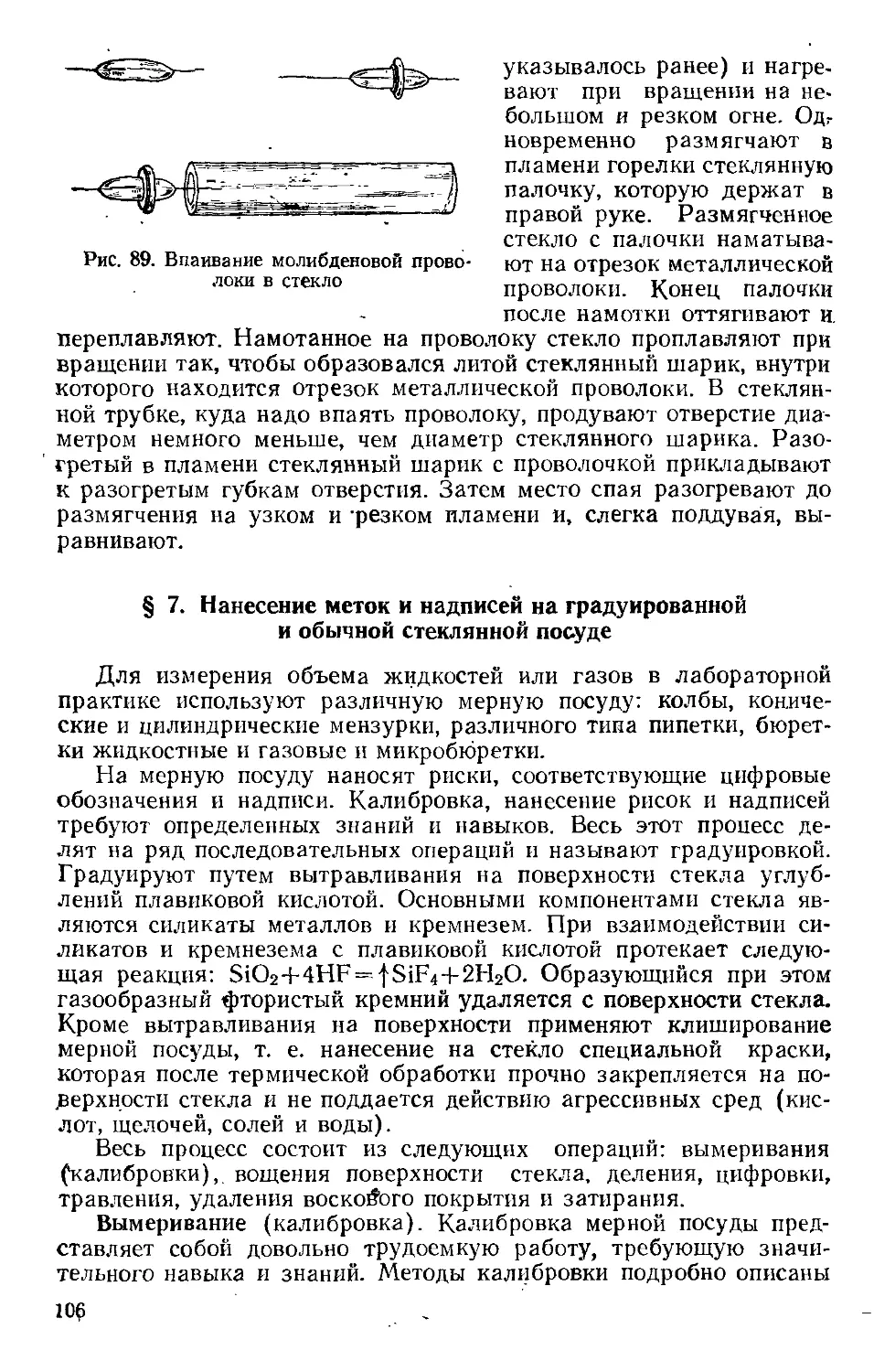

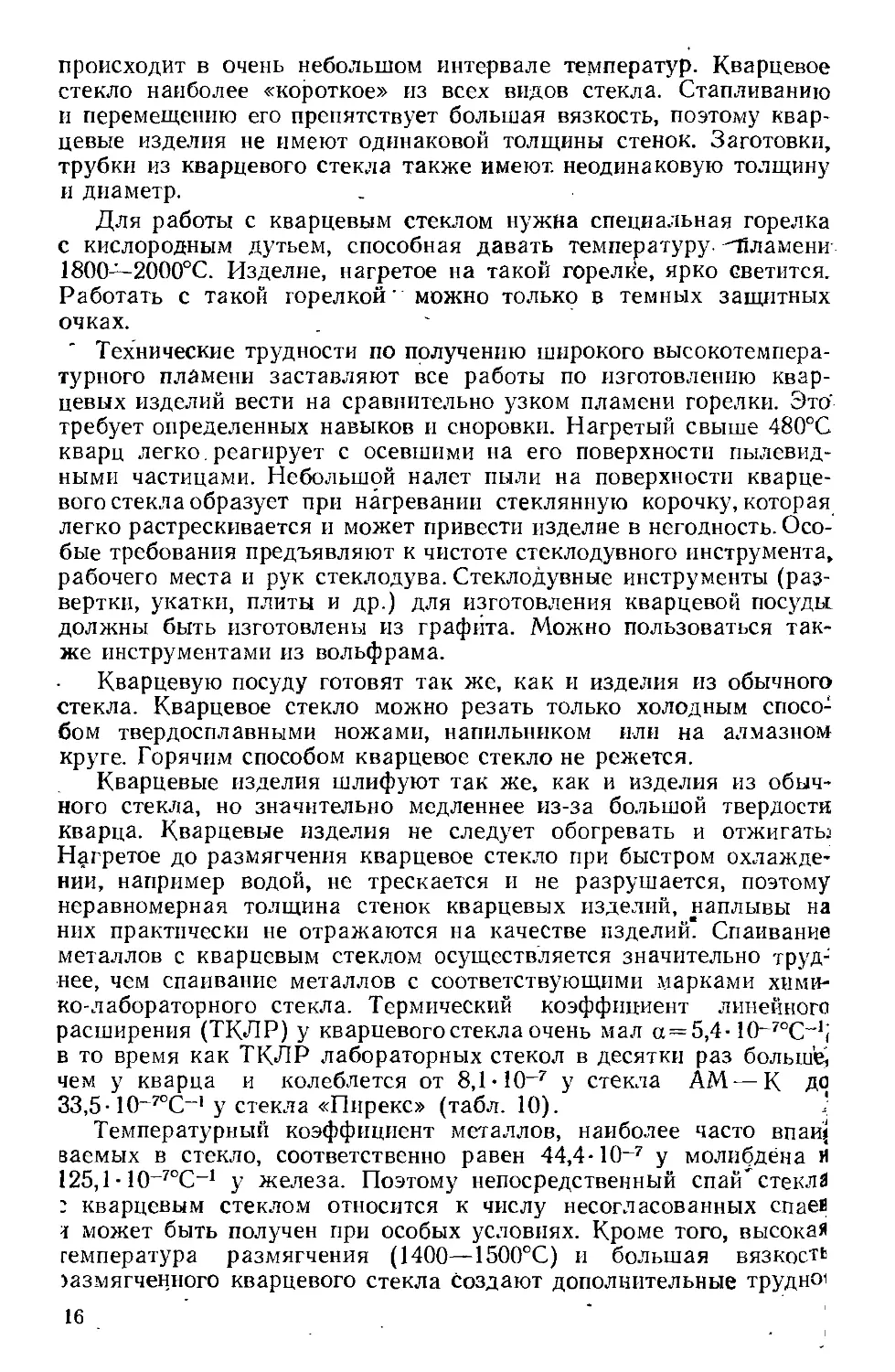

избежание растрескивания.