Author: Ашпиза Е.С.

Tags: железные дороги в целом железнодорожные линии железнодорожное строительство железнодорожный транспорт железные дороги

ISBN: 978-5-89035-689-5

Year: 2013

Text

ЖЕЛЕЗНОДОРОЖНЫЙ

ПУТЬ

Под редакцией Е.С. Ашпиза

Рекомендовано Экспертным советом по рецензированию

Московского государственного университета путей сообщения,

уполномоченным приказом Минобрнауки России

от 15 января 2007 г. № 10, к использованию в качестве учебника

для студентов, обучающихся по специальности 271501 «Строительство

железных дорог, мостов и транспортных тоннелей» ВПО.

Регистрационный номер рецензии 366

от 2 июля 2012 г. базового учреждения

ФГАУ «Федеральный институт развития образования»

Москва

2013

УДК 625.1

ББК 39.211

Ж51

Авторы: канд. техн, наук, проф. А.М. Никонов — гл. 1—6 и 9; канд. техн, наук,

проф. А.И. Гасанов — гл. 7; д-р техн, наук, проф. Б.Э. Глюзберг — гл.8;

д-р техн, наук, проф. Е.С. Ашпиз — гл. 10 (кроме п. 10.4, 10.5), гл. 11

(п. 11.3—11.6); д-р техн. наук, проф. Г.Г. Коншин — гл. 10 (п. 10.4, 10.5),

гл. 11 (п. 11.1, 11.2, 11.6.3)

Рецензенты: эксперт зав. кафедрой «Путь и железнодорожное строитель-

ство» УрГУПСа, д-р техн, наук, проф. Г.Л. Аккерман; начальник техниче-

ского отдела Департамента пути и сооружений ОАО «РЖД», канд. техн, наук

Н Е. Селезнева; главный инженер института «Гипротранспуть» А.А. Рябов

Ж51 Железнодорожный путь: учебник / Е.С. Ашпиз, А.И. Гасанов,

Б.Э. Глюзберг и др.; под ред. Е.С. Ашпиза. — М.: ФГБОУ «Учеб-

но-методический центр по образованию на железнодорожном

транспорте», 2013. — 544 с.

ISBN 978-5-89035-689-5

Описаны современные конструкции верхнего строения пути и

земляного полотна, даны основные положения по устройству рельсо-

вой колеи. Приведены принципы устройства и конструктивные реше-

ния для стрелочных переводов, а также по применению бесстыкового

пути. Показаны современные конструкции и перспективы развития

рельсовых скреплений.

Даны основные типы земляного полотна, приведены характеристи-

ки грунтов для отсыпки насыпей, типизация оснований земляного

полотна и особенности природных условий для различных случаев.

Также описаны конструкции водоотводных сооружений и защитных

конструкций земляного полотна.

Книга предназначена в качестве учебника для студентов вузов

железнодорожного транспорта дисциплины «Железнодорожный путь»

по специальности 271501 «Строительство железных дорог, мостов и

транспортных тоннелей» и дисциплин профессионального цикла

специализации № 2 «Управление техническим состоянием железнодо-

рожного пути». Она может быть также полезна широкому кругу инже-

нерно-технических и научных работников, занимающихся проектиро-

ванием, строительством и эксплуатацией железнодорожного пути.

УДК 625.1

ББК 39.211

ISBN 978-5-89035-689-5

© Коллектив авторов, 2013

© ФГБОУ «Учебно-методический

центр по образованию на желез-

нодорожном транспорте», 2013

Предисловие

Российские железные дороги — одна из крупнейших железнодо-

рожных систем мира, которая уступает по эксплуатационной длине

(более 85 тыс. км) только железным дорогам США. Являясь ключе-

вым звеном транспортной системы нашей страны, железные дороги

выполняют 85 % грузооборота (без учета трубопроводного транспор-

та) и свыше 40 % пассажирооборота.

В соответствии со «Стратегией развития железнодорожного

транспорта Российской Федерации до 2030 г.» планируется постро-

ить свыше 20,7 тыс. км новых линий, в результате чего плотность

железнодорожной сети страны будет увеличена на 24 %. В рамках

модернизации и расширения сети должны быть сформированы по-

лигоны скоростного пассажирского и тяжеловесного грузового дви-

жения протяженностью 10,9 и 13,8 тыс. км соответственно.

Намечается эксплуатация локомотивов и грузовых вагонов ново-

го поколения с осевыми нагрузками 27—30тс конструкционной ско-

ростью грузовых вагонов 120 км/ч, а специализированных скорост-

ных платформ — 140 км/ч. Комплекс мероприятий по повышению

скоростей движения предусматривает повышение маршрутных ско-

ростей дальних пассажирских поездов, следующих на расстояние

до 700 км, до 70—80 км/ч.

Мероприятия, направленные на повышение надежности работы

и увеличение эксплуатационного ресурса технических средств,

предусматривают разработку норм для расчета и оценки прочности,

ресурса и безопасности подвижного состава инфраструктуры, а также

разработку новых конструкций, оптимизированных по прочностным

характеристикам. До 2015 г. предстоит снизить уровень отказов тех-

нических средств на 20 %. Решение этих проблем невозможно без

разработки научно обоснованных направлений совершенствования

путевой инфраструктуры и повышения эффективности ведения пу-

тевого хозяйства. От успешного функционирования железнодорож-

ного пути зависит эффективность работы других транспортных

средств. На долю путевого хозяйства приходится более 50 % основ-

3

ных фондов ОАО «РЖД» и около 29 % эксплуатационных расходов,

что существенно влияет на себестоимость перевозок и конкурентос-

пособность железных дорог.

Интенсивность эксплуатации железнодорожной инфраструкту-

ры ежегодно увеличивается. Грузонапряженноть за последнее деся-

тилетие возросла на 5,8 млн ткм, в 2008 г. достигла 34 млн ткм.

Основой технической модернизации путевого комплекса в услови-

ях роста грузонапряженности является создание конструкции пути,

требующей при заданном уровне надежности минимума совокупных

затрат на устройство, ремонт и текущее содержание пути.

Железнодорожный путь с комплексом внутренних факторов и

внешних воздействий представляет собой сложную систему, в осно-

ве которой лежат процессы разной природы. Классы пути, по сути,

должны отражать эксплуатационные условия — внешнее воздей-

ствие, а его типизация и ремонты — внутренние факторы, противо-

стоящие внешним. В совокупности они характеризуют основные

условия функционирования системы «путь—подвижной состав».

В качестве дополнительных основных внешних факторов могут учи-

тываться климатические и геологические условия.

Стратегия развития путевого комплекса предусматривает мас-

совость применения рельсов с ресурсом до 1,5 млн т-км брутто к

2011 г. и до 2,0 млн т км брутто к 2015 г.; массовое применение

скреплений для высокоскоростного тяжеловесного движения; ос-

воение щебнеочистительных машин высокой производитель-

ности; внедрение систем комплексной инфраструктуры при ско-

ростях движения до 200 км/ч; переход к малообслуживаемым

конструкциям железнодорожного пути.

При разработке новой системы ведения путевого хозяйства на

основе применения ресурсосберегающих технологий бесстыковой

путь на железобетонных шпалах был принят в качестве основной

конструкции, а полигон укладки старогодних материалов расширен

до грузонапряженности 25 млн т км. Это предопределило типиза-

цию верхнего строения пути, в качестве унифицированного типа на

сети был принят рельс Р65. Повышение надежности пути является

одним из основных условий обеспечения безопасности пассажиров,

сохранности грузов и сокращения времени их доставки.

Часть I

ВЕРХНЕЕ СТРОЕНИЕ ПУГИ

И РЕЛЬСОВАЯ КОЛЕЯ

Глава 1. ОБЩИЕ СВЕДЕНИЯ О ПУТИ

1.1. Составные части пути

Железнодорожный путь предназначен для безопасного движе-

ния поездов (вообще говоря, подвижного состава) с заданными и

перспективными нагрузками от колесных пар подвижного состава

на рельсы и скоростями движения.

Продольный профиль линии представляет собой вертикальный

разрез по трассе, развернутый на плоскости; планом линии называ-

ется горизонтальная проекция трассы по оси пути на уровне бровки

земляного полотна для новых линий или головки рельса для суще-

ствующих.

Железнодорожный путь состоит из верхнего и нижнего строений.

Верхнее строение различают:

— лежащее на земляном полотне (рис. 1.1);

- применяемое на мостах и называемое мостовым полотном;

— находящееся в тоннелях.

В дальнейшем верхнее строение, лежащее на земляном полотне,

ввиду его подавляющей распространенности на сети железных до-

рог будет называться просто верхним строением.

К верхнему строению относятся следующие элементы: рельсы,

скрепления, шпалы, балласт, а также конструкции для соединения и

пересечения путей.

К нижнему строению относятся земляное полотно, мосты и тон-

нели.

Земляное полотно выравнивает земную поверхность, восприни-

мает давление от подвижного состава и верхнего строения пути и

передает его на земную поверхность. Основными видами земляного

5

Более 19

8 3

Рис. 1.1. Типовой поперечный профиль железнодорожного пути:

В — верхнее строение пути; Н — нижнее строение пути; 1 — резерв; 2—берма; 3 —

граница полосы отвода; 4 — обочина; 5 — межевой знак; 6 — бровка откоса; 7 —

откос; 8— подошва откоса; 9— основная площадка; 10— основание насыпи; 11 —

рельс; 12 — шпалы и скрепления; 13 — балластная призма (размеры указаны в м)

полотна являются насыпи, выемки, полунасыпи-полувыемки и ну-

левые места.

Различные строения и сооружения размещают на таком расстоя-

нии от рельсовой колеи, чтобы они не мешали беспрепятственному

и безопасному движению подвижного состава. Допускаемые наи-

большие размеры подвижного состава и его предельное очертание

должны быть такими, чтобы при движении между ним и строения-

ми был гарантированный запас свободного пространства. Это опре-

деляется габаритами приближения строений и подвижного состава,

на которые имеются государственные стандарты.

Габаритом приближения строений (габарит С ГОСТ 9238—83)

называется предельное поперечное (перпендикулярное оси пути)

очертание, внутрь которого, помимо подвижного состава, не дол-

жны заходить никакие части сооружений и устройств, за исклю-

чением частей устройств, предназначенных для непосредственно-

го взаимодействия с подвижным составом (вагонные замедлите-

ли в рабочем состоянии, контактные провода с деталями крепле-

ния и др.).

6

Положение этих устройств во внутригабаритном пространстве

увязано с размерами элементов подвижного состава с целью ис-

ключения возможности их касания. На рис. 1.2, а показан габа-

рит С для прямых участков пути. Принятые на нем обозначения

следующие:

—х------для сооружений на путях второстепенного или времен-

ного характера, электрификация которых исключается даже при

электрификации данной линии;

--------— временные отступления, допускаемые на линиях, где эк-

сплуатация подвижного состава, построенного по габариту Т, не про-

изводится;

----------линия приближения вновь строящихся зданий, заборов,

опор путепроводов, контактной сети, воздушных линий и линий

СЦБ, расположенных у крайних путей на перегонах и станциях; в

особо трудных условиях расстояние от оси пути до внутреннего края

опор контактной сети может быть уменьшено по разрешению ОАО

«РЖД» до 2450 мм на станциях и до 2750 мм на перегонах;

----------линия, выше которой на перегонах и станциях не дол-

жно подниматься ни одно устройство, кроме искусственных соору-

жений, настилов переездов, стрелочных переводов, напольных ус-

тройств СЦБ на станциях и индукторов локомотивной сигнализа-

ции;

----------линия приближения вновь сооружаемых фундаментов

зданий, фундаментов опор, прокладки тросов, кабелей, трубопро-

водов и других, не относящихся к пути сооружений, на перегонах, за

исключением искусственных сооружений и устройств СЦБ в местах

расположения сигнальных и трансляционных точек;

.....— для тоннелей и перил на мостах.

Примечания. 1. Габарит С на станциях, кроме очертания 1—II—HI—IV, от-

носится также и к остановочным пунктам.

2. Размеры HQ и //п устанавливаются в соответствии с п. 8 ГОСТ 9238—59.

3. Пассажирские и грузовые платформы могут в отдельных случаях стро-

иться высотой более 1100 мм.

Габарит приближения строений шире и выше габаритов подвиж-

ного состава Т (рис. 1.2, б). Ширина габарита С равна 4900 мм, вы-

сота для разных случаев находится в границах от 5550 до 7000 мм.

Габарит 1-Т для подвижного состава, допускаемого к обращению по

всей сети железных дорог, имеет ширину 3400 мм и высоту 5300 мм;

7

оо

а

Габарит С

1120

4500

4250

3850

Рис. 1.2. Габариты:

а — приближения строений С; б — подвижного состава Т; в — зоны негабаритности грузов: 1—IV — соответственно

верхняя совместная, боковая и нижняя негабаритности (размеры указаны в мм)

габарит Т для подвижного состава, допускаемого к обращению по

отдельным участкам реконструированных линий, имеет увеличен-

ную до 3750 мм ширину.

Габариты подвижного состава 0-Т, 01-Т, 02-Т и 03-Т, предназна-

ченные для подвижного состава, допускаемого к обращению по се-

ти железных дорог России колеи 1520 (1524) мм и по железным до-

рогам зарубежных стран колеи 1435 мм, имеют размеры ниже и уже

габаритов Т и 1-Т (лишь габарит 0-Т имеет ту же ширину, что и габа-

рит 1-Т).

Между габаритным пространством называется пространство

между габаритом приближения строений и габаритом подвижного

состава, а также между габаритами смежных подвижных составов.

Это пространство (с необходимым запасом) служит для того, чтобы

в его пределах вполне безопасно для сооружений и устройств или

смежного подвижного состава могли происходить различные сме-

щения подвижного состава, вызываемые возможными отклонения-

ми в состоянии отдельных элементов пути и подвижного состава,

допускаемыми нормами их содержания, а также боковыми колеба-

ниями и наклоном подвижного состава на рессорах.

Расстояние между осями соседних путей на перегонах должно быть

не менее 4100 мм, между вторым и третьим путями на трех- и четы-

рехпутных линиях — не менее 5000 мм. Такое увеличение расстоя-

ния улучшает безопасность работающих на многопутных линиях и

снижает стесненность при производстве путевых работ. В пределах

станции нормальные расстояния между осями соседних прямых пу-

тей находятся в границах от 4800 до 7500 мм в зависимости от назна-

чения пути, размещения на междупутьях различных устройств, бе-

зопасного нахождения на них работающих и т.п. Расстояние между

осями второстепенных путей и путей грузовых дворов — 4500 мм, а

на путях для перегрузки непосредственно из вагона в вагон при очер-

таниях вагонов по габариту 1-Т составляет 3600 мм, т. е. меньше, чем

на перегоне. Наиболее распространенное расстояние между осями

соседних путей на станциях — 5300 мм.

Расстояния между осями соседних путей на кривых увеличивают

на размер А, чтобы расстояние в свету между смежными подвижны-

ми составами было не менее аналогичного расстояния на прямой.

Требование обусловлено тем, что концы экипажей в кривых оказы-

ваются смещенными наружу, а середина внутрь кривой (рис. 1.3).

10

Кроме того, вследствие возможной разницы в скоростях движения

по соседним путям, неодинакового поперечного наклона экипажей

из-за различного возвышения рельсов наружной нити расстояния

между экипажами по высоте будут неодинаковыми. Наиболее

неблагоприятная ситуация возникает при максимальной скорости

движения по внутреннему пути и остановке поезда на наружном

пути (см. рис. 1.3, а). Значение А зависит от радиуса кривой, возвы-

шения наружного рельса внешнего пути и соотношений между эти-

ми возвышениями у соседних путей (рис. 1.3, б). При строительстве

и переустройстве линий и станций, при капитальном ремонте пу-

тей и в других целесообразных случаях уширение дается по так

называемым проектным нормам. Так, например, на кривой ра-

диуса 600 м при расчетном возвышении наружного рельса внеш-

него пути 150 мм, и притом большем, чем на внутреннем пути,

А принимается равным 43 см и даже 49 см (в зависимости от значе-

ния непогашенной части центробежного ускорения).

Расстояния от пути до различных сооружений и устройств на кри-

вых по аналогичным соображениям также увеличиваются на размер Ан

с наружной стороны кривой и Ав — с внутренней. Так, при том же

расчетном возвышении наружного рельса 160 мм и радиусе кривой

600 м на высоте 200 мм от уровня головки рельса Ан = 8 см; Ав = 6 см.

При этом на кривых все расстояния по вертикали отсчитываются

от верха головки внутреннего рельса; горизонтальные расстояния

Рис. 1.3. Схема нарушения габарита С в кривой:

а — при смещении в междупутье концов и середины вагонов; 6 — при разных

возвышениях наружных рельсов на смежных путях; V — скорость движения;

R — радиус кривой; / — центробежная сила; G — вес вагона; А — уширение

междупутья

11

отсчитываются от вертикали, находящейся на расстоянии 1520 : 2 =

= 760 или 1524 : 2 = 762 мм от рабочего канта ближайшего рельса.

Иногда для перевозки громоздких грузов (суда, котлы и т.п.) при-

ходится допускать выход их размеров за пределы габарита подвиж-

ного состава. Это возможно, если между грузом и габаритом при-

ближения строений еще останутся минимальные зазоры, гаранти-

рующие безопасность движения с соблюдением специальных мер:

Различают несколько степеней негабаритности, в зависимости от

которых принимают те или иные меры предосторожности: специ-

альная проверка правильности и надежности закрепления груза;

определение степени негабаритности; специальное сопровождение

груза, систематическая проверка его положения на подвижном со-

ставе во время перевозки; ограничение скорости движения; ограни-

чение или запрещение движения по соседним путям; пропуск впе-

реди негабаритного груза контрольной рамы, точно повторяющей

его очертание, и т.п. Условия негабаритных грузов регламентируют-

ся Инструкцией по перевозке грузов негабаритных и погруженных

на транспортеры по железным дорогам России колеи 1520 (1524) мм.

Зоны негабаритности — нижняя, боковая и верхняя (рис. 1.2, в)

установлены в зависимости от величины выхода за габарит погруз-

ки для верхней негабаритности — три степени, а для боковой и ниж-

ней — шесть степеней.

Строжайшее выполнение требований габарита — важнейшее ус-

ловие надежного обеспечения безопасности движения по железным

дорогам.

Существенное повышение линейной нагрузки грузовых вагонов

и, следовательно, массы поездов при существующей длине станци-

онных путей может быть достигнуто использованием полувагонов и

цистерн в восьмиосном исполнении, которые могут выполнить бо-

лее 60 % объема перевозок по увеличенным габаритам подвижного

состава. Повышение линейной нагрузки грузовых вагонов (и сред-

ней массы поезда) позволит значительно увеличить провозную спо-

собность дорог при наименьших капитальных затратах на развитие сети.

Исследования Всероссийского н.-и. института ж.-д. транспорта

(ВНИИЖТ) показали целесообразность поэтапного увеличения га-

баритов подвижного состава с разработкой для внедрения на пер-

вом этапе промежуточного габарита подвижного состава для грузо-

вых вагонов. На основании теоретических и экспериментальных ис-

12

следований было установлено, что основным требованиям отвечает

габарит Тпр (промежуточный между 1-ТиТ). Для цистерн может быть

использован габарит Тц, ширина которого соответствует полной ши-

рине габарита Т

1.2. Главнейшие принципы проектирования

и выбора конструкции пути

При проектировании и выборе конструкций пути принимаются

следующие главнейшие положения (изложены в работах д-ра техн,

наук, проф. Г.М. Шахунянца).

1. Путь есть единая конструкция, в которой все элементы работают

совместно. Изменения в конструкции или работе хотя бы одного эле-

мента вызывают изменения в работе каждого из них и пути в целом, во

взаимодействии пути и подвижного состава, в расходах по содержанию

и ремонту пути и подвижного состава (в части, зависящей от пути).

2. Конструкция пути, работа пути в целом и каждого его элемента,

сроки службы и расходы на содержание и ремонт пути определяются

объемом и условиями эксплуатационной работы (грузонапряженностью

линии, массой и скоростями движения поездов, конструкциями эки-

пажа, нагрузками от колесных пар на рельсы, родом тяги, видами

средств сношения, характером перевозимых грузов и т.п.). Сущест-

венную роль при этом играют местные особенности (климатические,

геологические и др.)

3. Система организации работ по сооружению пути, его содержа-

нию, ремонту и механизация путевых работ в ряде случаев влияют на

выбор конструкции, ее дальнейшее развитие и совершенствование.

4. Экономическая целесообразность и общегосударственные инте-

ресы и задачи определяют окончательный выбор конструкции пути

и его элементов, системы организации и механизации работ по со-

оружению, содержанию, ремонту и усилению пути.

Железнодорожный путь является инженерным сооружением,

выполняющим тяжелую работу в трудных условиях. По пути прохо-

дят поезда большой массы с высокими скоростями. Колеса подвиж-

ного состава давят на рельсы с большой силой, которая при движе-

нии увеличивается иногда в 1,5 раза и более. Наличие неровностей

на колесах и в пути, стыковых зазоров, вредного пространства, от-

ступлений от норм содержания пути и подвижного состава (в преде-

лах допусков), а также влияние неподрессоренных масс и колеба-

13

ний надрессорного строения приводят к тому, что вертикальные и

горизонтальные силы, передаваемые на рельсы от подвижных на-

грузок, быстро изменяются во времени. Эти нагрузки, перемещаю-

щиеся с большими скоростями, воздействуют на пару сравнитель-

но тонких рельсовых нитей, лежащих на поперечинах толщиной

15—18 см, погруженных в насыпной материал.

Все элементы железнодорожного пути работают солидарно, и

главной задачей каждого элемента является распределение вос-

принимаемой нагрузки на возможно большую площадь, чтобы

этим снизить величину напряжения в ниже лежащих слоях. Ди-

намические нагрузки от колеса передаются на головку рельса по

небольшой площадке около 3 см2 и вызывают контактные напря-

жения 42 000 Н/см2 (рис. 1.4). В кромках подошвы рельса изгибные

напряжения достигают 2000—3000 Н/см2. Рельс распределяет нагруз-

ку от колеса на несколько шпал, у которых в подрельсовых проклад-

ках напряжения смятия достигают 420 Н/см2, а под подкладками —

170 Н/см2. В балласте под шпалами сжимающие напряжения дости-

гают 37 Н/см2. Под балластным слоем на основной площадке зем-

ляного полотна напряжения смятия достигают 10 Н/см2. На первый

взгляд, это — небольшие напряжения. Но если учесть многократ-

ность приложения нагрузки от большого числа вагонных осей, а так-

же ослабленность грунта основной площадки земляного полотна от

атмосферных воздействий, то становятся понятнее причины возник-

новения просадок пути и других его деформаций.

Крайне важно обеспечить оптимальную упругость пути на всем

его протяжении. А этого можно достигнуть только грамотным про-

ектированием каждого элементы пути, обеспечением солидарной

работы всех элементов на весь срок их службы.

Железные дороги Российской Федерации проходят в различных,

нередко в сложных климатических и геологических условиях (в рай-

онах вечной мерзлоты, по болотам и берегам морей, в поймах рек, в

оползневых и горных районах, в песчаных пустынях) и подвергают-

ся непосредственному воздействию атмосферных и климатических

факторов. В знойные дни рельсы, нагреваясь, стремятся удлинить-

ся, при понижении температуры — укоротиться. В зимние периоды

промерзает грунт и балласт, увеличивается жесткость пути и хруп-

кость рельсов; вода, замерзающая в грунте, при значительном ее со-

держании может вызвать недопустимые искажения профиля пути

14

Q = 125 кН

Рис. 1.4. Схемы передачи нагрузки от рельса на подрельсовае основание пути:

1 — подшпальное основание; 2 — основная площадка земляного полотна;

Q — нагрузка на рельс, кН; Лр — площадь распределения нагрузки; р —

напряжения, Н/см2

(пучины) и усилить ударно-динамические воздействия на путь. Сне-

гопады и метели могут привести к заносам пути, а весенние воды и

дожди к его размывам.

Итак, железнодорожный путь подвергается следующим воздей-

ствиям:

- подвижного состава, при этом воздействие локомотива опреде-

ляет прочность пути, а вагонов (как массовых нагрузок) — остаточ-

ные деформации;

— природно-климатических факторов, из которых основными яв-

ляются температура и атмосферные осадки;

— собственных (внутренних) напряжений, возникающих в элемен-

тах верхнего строения пути, главным образом в рельсах, при их из-

готовлении, укладке и эксплуатации.

Кроме этих факторов, необходимо учесть большое различие эксп-

луатационных условий работы отдельных железных дорог или отдель-

15

ных участков разветвленной сети железных дорог России. На некото-

рых направлениях грузонапряженность составляет 10—20 млн т-км,

а на других 150—1180 млн т км на 1 км в год. К 2030 г. намечено увели-

чение грузооборота на ряде направлений в 1,7 раз. В документе «Стра-

тегические направления научно-технического развития ОАО «РЖД»

на период до 2015 г.» намечена подготовка пути и подвижного состава

для организации:

- преимущественно грузового движения тяжеловесных поездов

весом до 10 тыс. т с осевыми нагрузками локомотивов и вагонов

27-30 т;

- смешенного скоростного движения пассажирских поездов со

скоростями до 160—200 км/ч и грузовых — до 100—140 км/ч;

- высокоскоростного движения пассажирских поездов со ско-

ростями 250—400 км/ч.

Очевидно, что для осуществления этих планов необходимо

иметь как минимум три принципиально различных конструкций

пути. А если учесть существенные различия климатических и геоло-

гических условий работы железных дорог, то типов конструкции пути

должно быть больше. Ярким примером могут служить проблемы, воз-

никшие при работе пути в районе полуострова Ямал.

В конструкциях пути должна быть обеспечена надлежащая со-

противляемость этим воздействиям. Непрерывному воздействию

на путь проходящих поездов и природных факторов требуется все

время противопоставлять содержание его в исправном состоянии,

так как даже небольшие отступления от нормальной ширины ко-

леи, правильного положения пути в плане и вертикальной плоско-

сти могут привести к тяжелым последствиям.

Непрерывное содержание пути — его верхнего строения, земля-

ного полотна, искусственных сооружений и всех водоотводных, ук-

репительных, защитных и других устройств пути — в исправном со-

стоянии является главнейшей задачей ведения путевого хозяйства.

Эта задача решается правильной организацией текущего содержа-

ния пути и своевременным производством его ремонтов в необхо-

димом объеме и высокого качества.

Текущее содержание пути включает следующие основные работы:

предупреждение и ликвидация появляющихся дефектов немедленно

по их обнаружении; обеспечение длительных сроков службы всех эле-

ментов пути и содержание его в чистом и опрятном состоянии.

16

Текущее содержание основывается на заботливом, хозяйском от-

ношении к пути, систематическом непрерывном надзоре за его со-

стоянием. В ходе технического содержания пути производится уход

за ним, изучение причин появления неисправностей и выполнение

необходимых работ, виды, объемы и сроки которых устанавливают-

ся с учетом времени года и местных условий.

При работе пути под нагрузкой появляется напряженное состоя-

ние и в нем возникают упругие и остаточные деформации. Упругие

деформации, полностью исчезающие после снятия нагрузки, не дол-

жны быть чрезмерно большими и различными по величине в разных

сечениях пути под одной и той же нагрузкой. Остаточные деформа-

ции (в том числе износ рельсов, шпал, балластного материала и т.п.),

возникающие в результате работы пути под нагрузкой и воздействия

природных факторов, должны быть минимальными, медленно про-

текающими во времени и равномерно проявляющимися по длине

пути.

Ремонт пути требуется вследствие износа и накопления оста-

точных деформаций (повреждаемости) элементов пути, поэтому его

составные части или их комплекс периодически подвергаются мас-

совой замене. Кроме того, приходится считаться с тем, что балласт-

ный слой непосредственно под шпалами работает под нагрузкой в

области упруго-остаточных деформаций. При правильном текущем

содержании пути остаточные деформации балластного слоя разви-

ваются медленно и равномерно на всем протяжении пути. Тем не

менее их накопление требует периодического исправления про-

дольного профиля и приведения его к проектному очертанию. Для

этого производится сплошная подъемка пути на балласт или его вы-

резка.

С течением времени балластный слой загрязняется, балласт, хо-

рошо пропускающий воду, начинает терять это качество и несущая

способность балластного слоя снижается. Принимаются меры пре-

дупреждения загрязненности балластного слоя, сведения ее к ми-

нимуму. Однако полностью защитить балластный слой от загрязне-

ния, как показывает опыт, пока не удается. В связи с этим периоди-

чески требуется очистка или замена балластного слоя.

Следовательно, ремонт пути вызывается износом и повреждае-

мостью его элементов, накапливающимися остаточными деформа-

циями и загрязнением балластного слоя, но неудовлетворительное

17

состояние колеи не должно допускаться при надлежащем техничес-

ком содержании пути.

При ремонтах пути одновременно производится и необходимое

его усиление. Иногда срок назначения ремонта определяется в свя-

зи с потребностью в его усилении. Для коренного усиления пути в

необходимых случаях осуществляется его реконструкция, которая

обычно ведется на целом направлении не только по главным, но и

по станционным путям.

Следует особо подчеркнуть, что состояние пути, интенсивность

динамических воздействий на него подвижного состава, объем ра-

бот, их характер и расходы по текущему содержанию пути в очень

большой степени зависят от своевременности, объема и качества

проводимых ремонтов. Например, большое значение имеет такое

уплотнение балластного слоя в процессе ремонта, в результате кото-

рого балластный слой в период между ремонтами будет работать от

нагрузки практически только в упругой стадии. Одно это может су-

щественно снизить уровень динамических взаимодействий подвиж-

ного состава и пути, в несколько раз уменьшить расходы на текущее

содержание пути и увеличить периоды между ремонтами.

Правильные подбор, сортировка и укладка материалов верхнего

строения в путь при строительстве и ремонтах (например, сплошная

смена шпал с подбором их по состоянию и размерам) могут суще-

ственно увеличить однородность пути и снизить уровень динами-

ческих взаимодействий подвижного состава и пути, что улучшит со-

стояние пути, уменьшит трудоемкость при текущем содержании и

увеличит периоды между его ремонтами.

Эти требования влияют на выбор конструкции пути и его состав-

ных элементов, организацию укладки, на содержание и ремонт пути

и должны рассматриваться комплексно в единой и неразрывной свя-

зи между собой, с учетом назначения главного железнодорожного

пути — обеспечить безопасный пропуск поездов с установленными

скоростями и безусловное выполнение требуемого объема перево-

зок наиболее целесообразным способом.

Высокий уровень эксплуатационной работы требует более мощ-

ной конструкции пути — с длинными рельсовыми плетями, лежа-

щими на основании из сборного предварительно напряженного же-

лезобетона, с высокопрочными и износостойкими рельсами, обла-

дающими высокой сопротивляемостью контактным и местным

18

напряжениям; рельсовыми скреплениями, обеспечивающими опти-

мальную упругость пути, возможность регулировки положения

рельсов по высоте и в плане, малодетальными, прочными и

долговечными. На искусственных сооружениях (мостах, тоннелях)

и в метрополитенах все более широкое применение находят конст-

рукции верхнего строения пути безбалластного типа, которые в со-

четании с бесстыковыми рельсовыми плетями имеют высокую ста-

бильность и экономичность в эксплуатации. В качестве подрельсо-

вых оснований испытываются железобетонные плиты и рамы.

Конструкцию пути выбирают на основании технико-экономичес-

кого сравнения вариантов. При этом изучают и отрабатывают каж-

дую конструкцию пути из числа сравниваемых, так же как и техно-

логию, механизацию и автоматизацию работ по устройству, содер-

жанию и ремонту этих конструкций. При том разнообразии грузо-

напряженности, от весьма незначительной на ветвях местного

значения до грузонапряженности главнейших магистралей, превы-

шающей 100 млн т км брутто на 1 км одиночного пути в год, при

большом различии климатических и геологических условий, оче-

видно, должны существовать и различные типы пути, его верхнего

строения и земляного полотна. Задача заключается в том, чтобы для

каждого конкретного случая применять наилучшие типы. Для этого

в современных условиях бурного технического прогресса требуются

постоянное улучшение и совершенствование существующих типов

и изыскание новых, использование современных материалов, раз-

работка наиболее целесообразных конструктивных решений и от-

крытие новых возможностей.

Контрольные вопросы

1. Составные элементы верхнего и нижнего строения пути.

2. Назначение габаритов приближения строения, подвижного

состава и погрузки.

3. Основные принципы проектирования и выбора конструкции

пути.

Глава 2. РЕЛЬСЫ

2.1. Назначение, требования и геометрические

параметры рельсов

2. /. 1. Назначение и классификация рельсов

Назначение рельсов ~ направлять колеса подвижного состава,

непосредственно и упруго воспринимать динамическую нагрузку

от колес и равномерно передавать ее на подрельсовое основание,

выполнять роль электрических цепей для сигнального тока на учас-

тках автоблокировки, а также обратного тягового тока на участках

с электрической тягой.

Требования к рельсам. Рельсы должны обладать следующими свой-

ствами:

— износостойкостью;

— усталостной прочностью;

— высокой сопротивляемостью хрупкому излому;

— хорошей свариваемостью;

— высокой чистотой стали;

— хорошей обрабатываемостью;

— низкими температурными напряжениями;

— точной геометрией и прямолинейностью;

— большим сроком службы.

Классификация рельсов. В соответствии с ГОСТ Р 51685-2000 рель-

сы железнодорожные подразделяются:

— по типам: Р50, Р65, Р65К (для наружных нитей кривых участ-

ков пути) и Р75;

- по категориям качества: В — рельсы термоупрочненные выс-

шего качества, Т-1 и Т-2 — рельсы термоупрочненные первой и вто-

рой категории качества, Н — рельсы нетермоупрочненные;

— по наличию болтовых отверстий с отверстиями на двух концах

и без отверстий;

— по способу выплавки стали: М — мартеновская сталь, К — кон-

вертерная сталь, Э — электросталь;

20

— по виду исходных заготовок для проката: из слитков или непре-

рывно литых заготовок (НЛЗ);

— по способу противофлокенной обработки: прокатанные из ва-

куумированной стали, прошедшие контролируемое охлаждение,

прошедшие изотермическую выдержку.

Пример', условное обозначения рельса типа Р65, категории Т1, из

стали марки М76Т, длиной 25 м, с тремя болтовыми отверстиями на

обоих концах рельса - Р65-Т1-М76Т-25-3/2 ГОСТ Р 51685-2000.

Тип рельса определяется массой рельса длиной 1 м, значение кото-

рой в килограммах округленно указывается после буквы Р. На главных

путях железных дорог России эксплуатируются рельсы Р65 (95 % про-

тяжения путей), Р75 (0,5 %), Р50 (4 %) и Р43 (0,5 %). В настоящее

время прокатываются и укладываются, в основном, рельсы типа Р65;

частично — Р65К и Р50.

2.L2. Геометрические параметры рельсов

Профиль и размеры рельсов обусловлены их взаимодействием с

колесами подвижного состава. Основные характеристики рельсов

приведены в табл. 2.1. Поверхность катания головки рельсов всегда

делают выпуклой, чтобы обеспечить наиболее благоприятную пе-

редачу нагрузки от колес. Рельсы типов Р75, Р65 и Р50 имеют го-

ловку, средняя часть которой очерчена радиусом 500 мм, переходя-

щим с двух сторон в радиус 80 мм, а с боковыми гранями сопря-

женную радиусами 15 мм (близкому к радиусу выкружки гребней

новых колес (рис. 2.1).

Переход от головки и подошвы к шейке рельса, через которую

головка передает нагрузку от колес подвижного состава на подошву

и от нее на основание, делается особенно плавным, а шейка — кри-

волинейной. Такое очертание позволяет уменьшить концентрацию

местных напряжений в местах перехода шейки в головку и подошву,

а также сделать более равномерным остывание рельсов в процессе

их производства. Ширина подошвы должна обеспечить боковую ус-

тойчивость рельса.

Рельс Р65К укладывают в крутых кривых для снижения интен-

сивности бокового износа. Поверхность катания его головки очер-

чена коробовой кривой с меньшими радиусами, а верхняя часть бо-

ковых граней имеет наклон 3,5:10 вместо 1:10 в сравнении с про-

филем рельса Р65 (рис. 2.2).

21

Рис. 2.1. Рельсы типов Р75, Р65, Р50

Zl:20

Рис. 2.2. Рельсы типов Р65 и Р65К

Характеристики рельсов

Таблица 2.1

Показатели Тип рельса

Р75 Р65 Р50

Площадь поперечного сечения, см2 95,06 92,56 65,93

Масса рельса длиной 1 м, кг 74,41 64,72 51,67

Высота, мм: общая 192 160 162

головки 55 45 42

шейки 105 105 83

подошвы 32 30 27

Ширина головки поверху на уровне 15 мм 72 71 70

от поверхности катания, мм Ширина подошвы, мм 150 150 132

Стандартная длина рельсов — 25,0 и 12,5 м, а укороченных для

укладки в кривых— 24,92; 24,84; 12,46; 12,42; 12,38 м. Рельсы длиной

12,5 м укладываются как правило в уравнительные пролеты бессты-

кового пути и в стрелочные переводы. Длина рельсовых плетей бес-

стыкового пути устанавливается проектом в зависимости от мест-

ных условий. Принято решение начать выпуск рельсов длиной 50 м,

а в перспективе 100—150 м. Такая длина позволит уменьшить число

сварных стыков в бесстыковых рельсовых плетях, а в результате

уменьшить число отказов пути.

2.2. Качество рельсов

2.2.1. Материал для рельсов

Железнодорожный транспорт является самой металлоемкой от-

раслью — он крупнейший потребитель металлопродукции. Основ-

ными потребителями металла являются путевой и вагонный комп-

лексы, соответственно 39 и 30 % (рис. 2.3).

Материалом для рельсов служит высокоуглеродистая рельсовая

сталь, которая различается по способу выплавки — мартеновская, кон-

верторная сталь и электросталь. По способу исходных заготовок для

проката различают рельсы, изготовленные из слитков или из непре-

рывно литых заготовок. При втором способе качество рельсов бывает

24

6

Рис. 2.3. Структура потребления материалов на железнодорожном транспорте:

1 — рельсы, стрелочные переводы и др.; 2— неметаллические материалы; 3 —

цветной металл; 4 — стальное чугунное литье для вагонов и локомотивов; 5 —

колеса грузовых и пассажирских вагонов, бандажи, оси; 6 — металлопрокат

выше. Качество рельсовой стали определяется ее химическим соста-

вом, микро- и макроструктурой. Химический состав характеризуется

добавками к железу других элементов в процентах (табл. 2.2).

С повышением углерода в составе стали повышается общая

прочность рельсов при изгибе, твердость и износостойкость. Мар-

ганец увеличивает твердость, износостойкость и вязкость, а крем-

ний — твердость и износостойкость рельсовой стали. Фосфор и сера

являются вредными примесями, так как они придают стали хруп-

кость. При большом содержании фосфора рельсы становятся хруп-

кими при низких температурах, а при большом содержании серы

во время проката могут образоваться трещины. Добавки легирую-

щих элементов — ванадия, хрома, титана и кремния улучшают

структуру и качество рельсовой стали.

Микроструктура рельсовой стали, определяемая под микроско-

пом с увеличением в 100—200 раз, представляет пластинчатый пер-

лит с небольшими прожилками феррита на границах перлитных зе-

рен. После объемной закалки в масле рельсовая сталь получает мик-

роструктуру сорбита закалки, при которой повышается пластичность

и вязкость стали, увеличивается усталостная прочность и стойкость

рельсов против образования поперечных усталостных изломов.

25

o\

Таблица 2.2

Химический состав рельсовой стали

Марка стали Максимальная доля элементов, %

Углерод Марганец Кремний Ванадий Титан Хром Фосфор Сера Алюминий

не более

К78ХСФ Э78ХСФ 0,74-0,82 0,75-1,05 0,40-0,80 0,05-0,15 0,49-0,60 0,035 0,025 0,005

М76Ф К76Ф Э76Ф 0,71-0,82 0,25-0,45 0,03-0,15 0,035 0,030 0,025 0,040 0,035 0,030 0,020

М76Т К76Т Э76Т 0,71-0,82 0,007-0,025 0,035 0,030 0,025 0,040 0,035 0,030

2.2.2, Технология производства рельсов, их маркировка и приемка

Отечественные рельсы изготовляют на Нижнетагильском и Но-

вокузнецком металлургических комбинатах. Современная рельсо-

вая сталь выплавляется преимущественно с использованием ки-

слородного дутья. Признаками процесса являются:

- подвод перемешивающего газа снизу через днище конвертора

(комбинированная продувка).

— раскисление без добавки алюминия;

— вакуумная дегазация;

— непрерывная разливка.

В процессе изготовления необходимо обеспечить низкое содер-

жание водорода и окислов, равномерный химический состав.

Жидкая рельсовая сталь разливается в блюмсы — стальные квад-

ратные формы соответствующего сечения. Для оптимальной прокат-

ки рельсов большой длины с высоким качеством поверхности, а так-

же жестких размерных допусков необходимо точно соблюдать тем-

пературный режим. Охлажденные рельсы (фирма Пуссен выпускает

длиной до 120 м) в роликовой правйльной машине рихтуются таким

образом, что на поверхности сечения и в подошве возникают мини-

мальные внутренние остаточные напряжения растяжения. После

рихтовки рельс поступает на технический контроль, выполняемый

в автоматическом режиме и включающий:

— ультразвуковую дефектоскопию;

— исследование поверхности рельсов с помощью вихревых токов;

— определение вертикальной и горизонтальной плоскости;

— оценку правильности профиля.

Рельсы могут поставляться в состоянии прокатки (сырые), т.е.

с естественной твердостью (без дополнительной термообработки).

Для улучшения свойств рельсы из перлитной стали могут подвер-

гаться дополнительной термообработке.

Современные рельсы изготовляют из мартеновской высокоугле-

родистой стали. Исходным материалом для ее производства служит

чугун. Чугун получается при переплавке железных руд в доменных

печах и представляет собой сплав железа с углеродом. Чугун, имею-

щий в своем составе примеси кремния от 0,5 до 1,5 %, марганца от

1,2 до 1,5 %, фосфора до 0,3 % и серы до 0,08 %, используется для

получения рельсовой стали в слитках. Размеры слитков выбираются

27

в зависимости от мощности обжимного стана (блюминга) рельсоп-

рокатного цеха того или другого завода. При остывании слитка во

всем его объеме образуются пузыри невыделившегося из стали газа

(пузыри бывают внутри слитка и у его поверхности). При прокатке

рельсов газовые пузыри, расположенные у самой поверхности слит-

ка, во многих случаях выходят на поверхность рельса в виде так на-

зываемых волосовин — тонких продольных трещин. Волосовины наи-

более опасны в подошве рельса, так как они нередко становятся при-

чиной появления опасных дефектов, приводящих к излому рельсов

в пути.

Газовые пузыри внутри слитка служат основной причиной появ-

ления в головке рельса тонких внутренних надрывов металла — фло-

кенов, из которых развиваются внутренние усталостные трещины в

виде светлых или темных пятен и др. Кроме усадочных раковин и

газовых пузырей, в слитках всегда имеется неоднородность металла

по химическому составу, которая создается вследствие замедленно-

го охлаждения жидкой стали в слитке.

Качество стали в значительной степени зависит от загрязнен-

ности ее неметаллическими включениями и содержания в ней та-

ких химических элементов, как углерод, марганец, кремний, фос-

фор и сера. Наиболее вредными из них являются сера и фосфор.

При высоком содержании серы сталь становится хрупкой при вы-

соких температурах (красноломкой), а при высоком содержании

фосфора — хрупкой при низких температурах (хладноломкой). Ха-

рактер и степень загрязненности неметаллическими включениями

также связаны со способом раскисления стали при ее выплавке. При

раскислении стали только алюминием в ней остаются частицы окис-

ла алюминия — глинозема, которые при прокатке вытягиваются в

«строчки-дорожки», нарушающие сплошность металла. В зоне этих

дорожек во время эксплуатации возникают опасные контактно-

усталостные поперечные и продольные трещины. Для предотвра-

щения этого при раскислении стали применяют комплексные рас-

кислители.

На рельсопрокатных заводах процесс прокатки рельсов в рель-

совую полосу состоит из трех последовательных операций: обжим

слитка в квадратную заготовку, обрезка заготовки (блюмса) с го-

ловной и хвостовой частей, окончательная прокатка блюмса в

рельсовую полосу. Перед прокаткой через валки прокатных станов

28

рельсовые слитки подогревают в специальных печах, где происхо-

дит выравнивание их температуры по всему объему и подогрев до

1100—1200 °C. Чтобы получить из слитка рельс, необходимо много

раз пропустить его через валки разных калибров. Размеры калиб-

ров подбираются такими, чтобы постепенно, без излишних напря-

жений, могущих привести к образованию надрывов в металле, про-

катываемая полоса по мере перехода из одного калибра в другой

приближалась в поперечном сечении к правильной форме рельса.

После выхода из прокатных валков рельсовую полосу разрезают на

отдельные рельсы.

Значительного улучшения качества рельсовой стали достигают

ее термоупрочнением или закалкой. Металлургической промыш-

ленностью в настоящее время используется в основном способ тер-

мического упрочнения рельсов — объемная закалка, когда рельсо-

вую сталь закаливают одновременно в головке, шейке и подошве.

Этот способ применяется на Нижнетагильском и Кузнецком ме-

таллургических комбинатах.

При объемном способе закалки рельсы в специальной печи на-

гревают до температуры 840—850 °C, а затем подают в закалочную

машину, заполненную маслом, в котором их постепенно охлажда-

ют до температуры примерно 100—150 °C. После закалки рельсы

перемещают в другую печь для повторного нагрева до 400—450 °C

и постепенного, в течение 2—2,5 ч, замедленного остывания — от-

пуска. Объемно-закаленные рельсы обладают более высокой экс-

плуатационной стойкостью по сравнению с нетермоупрочненны-

ми. В связи с тем что в головке рельса сосредоточено металла больше,

чем в подошве, охлаждение по всему профилю рельса проходит не-

равномерно, поэтому рельсы во время охлаждения коробятся и после

окончательного остывания оказываются искривленными. Правка

рельсов осуществляется на специальных роликоправйльных машинах

с последующей доправкой на штемпельных прессах. После оконча-

тельной правки рельсов их торцы обрезают на специальных фрезер-

ных станках.

Рельсы, предназначенные для укладки в звеньевой путь, посту-

пают на сверлильные станки, на которых производится сверление

отверстий для стыковых болтов.

На шейке с одной стороны каждого рельса в горячем состоянии

выкатывают выпуклую маркировку (рис. 2.4), содержащую:

29

— обозначение предприятия-изготовителя (например К — Куз-

нецкий металлургический комбинат, Т — Нижнетагильский метал-

лургический комбинат);

— месяц (римскими цифрами) и год изготовления (арабскими

цифрами); тип рельса;

- обозначение направления прокатки стрелкой (острие стрелки

указывает на передний конец рельса по ходу прокатки).

Маркировочные знаки должны быть высотой от 30 до 40 мм и

выступать на 1—3 мм с плавным переходом к поверхности шейки.

а

1 -сорт: ------—_____

— один керн

— один знак «Ключ и молоток»

2-й сорт:

— два керна

— два знака «Ключ и молоток»

— половина шейки и нижняя

часть подошвы закрашены

красным («сырой» рельс) или

зеленым (закаленный)

Брак:

— три керна

— торец полностью закра-

шен синим С

234 Я

I группа — контур головки

закрашен голубым

II группа — белым

\ -й класс — фисташковая

поперечная полоса

2-й класс — желтая

,1 — рельс прокатан из го-

ловной части слитка

X — рельс прокатан из дон-

ной части слитка

К — закалены только кон-

цы рельса

3 — рельс закален по всей

длине

I

Номер плавки (П ука-

зывает на принад лежность

к I группе)

б

Т — Нижнетагильский

Месяц и год выпуска

Тип рельса

Указатель на головной конец

«Сырой» рельс: поперечная полоса

голубого (I группа) или белого

(II группа) цвета

|\

________Т IX Р65 К СП1234Я

Номер плавки

II—I группа

700-1000

Закаленный рельс: поперечная

полоса фисташкового цвета или

вдавленное кольцо

Рис. 2.4. Маркировка новых рельсов:

а — в торце; б — вдоль рельса (размеры даны в мм)

30

Маркировку наносят не менее чем в четырех местах (на рельсах

длиной до 12, 52 м — не менее чем в двух местах) по длине рельса.

На шейке каждого рельса на той же стороне, где выкатаны выпук-

лые маркировочные знаки, в горячем состоянии клеймением наносят:

— шифр плавки, который включает: обозначение способа выплав-

ки [для конвертерного (К) и электропечного (Э) производства стали].

Шифр плавки наносят по длине рельса на расстоянии не менее 1 м

от торцов;

— условное обозначение контрольных рельсов;

— условное обозначение термоупрочненных рельсов в виде коль-

ца диаметром 15—20 мм и глубиной не более 1 мм, которое наносят

на расстояние не менее I м от торца.

На каждый принятый рельс на торец головки наносят приемоч-

ные клейма ОТК предприятия-изготовителя, инспекции ОАО «РЖД»

или другого потребителя по его требованию.

На принятые рельсы наносят маркировку несмываемой краской:

голубого цвета — на рельсах категории В; фисташкового (светло-зе-

леного) цвета — на рельсах категории Т1; желтого цвета — на рель-

сах категории Т2; белого цвета — на рельсах категории Н.

Маркировку наносят: на торце рельса — обведением контура го-

ловки с приемочными клеймами; на поверхности головки и шейки

рельса — поперечной полосой шириной 15—30 мм на расстоянии

0,5—1,0 м от торца с приемочными клеймами.

Рельсы, предназначенные для укладки в кривые участки пути, до-

полнительно маркируют несмываемой краской цвета, соответст-

вующего категории рельса: одно перо подошвы на торце рельсов дли-

ной 24,92 и 12,46 м; оба пера подошвы на торце рельсов длиной 24,84

и 12,42 м.

Допускается дополнительная маркировка несмываемой краской

рельсов разной длины, изготовляемых для стрелочных переводов и

других целей. Форма и основные (контролируемые) размеры попе-

речного сечения новых рельсов должны соответствовать приведен-

ным на рис. 2.4 и в табл. 2.1. Расположение, число и диаметр болто-

вых отверстий в шейке на концах рельсов должны соответствовать

приведенным на рис. 2.4 и в табл. 2.3. Болтовые отверстия должны

быть перпендикулярны к вертикальной продольной плоскости рель-

са. На кромках болтовых отверстий должна быть фаска шириной от

1,5 до 3,0 мм под углом около 45,5°.

31

На поверхности рельсов, предназначенных для сварки, не допус-

каются раскатанные пузыри и волосовины на длине менее 100 мм

от торцов.

Длина и допускаемые отклонения (мм) длины рельсов 25 м (12,5 м)

должны соответствовать данным: для категории В ±10 (±4): Т1 ±9 (± 7);

Т2±20 (±15); Н+6 (±6).

Таблица 2.3

Расположение болтовых отверстий в рельсах

Тип рельса Размер, мм Допускаемые отклонения, мм для рельсов категории

d t Z2 l3 В Т1,Т2, Н

Р50 34 68,5 66 216 356 ±0,8 ±1,о

Р65 36 78,5 96 316 446 — —

Р65К 36 78,5 96 316 446 — —

Р75 36 80,4 96 316 446 — —

Поверхность торцов рельсов должна быть без рванин и следов

усадки в виде расслоений и трещин. На термоупрочненных рельсах

с болтовыми отверстиями снятие фаски по верхней и нижним кром-

кам головки на торцах рельсов обязательно. Термоупрочненные рель-

сы подвергают ультразвуковому неразрушаюшему контролю на на-

личие внутренних дефектов по методике, согласованной с ОАО

«РЖД». Рельсы категории В контролируют по сечению шейки и го-

ловки.

Приемку рельсов по ГОСТ 7566 проводит отдел технического

контроля (ОТК) предприятия-изготовителя. Принятую ОТК пар-

тию рельсов предъявляют для приемки инспекции ОАО «РЖД». Ин-

спекции ОАО «РЖД» предоставлено право выборочного контроля

технологии изготовления рельсов, отбора проб от рельсов любой плав-

ки и проведения совместно с ОТК предприятия-изготовителя не-

обходимых дополнительных испытаний и проверки качества рельсов.

2.2.3. Сроки службы рельсов

Рельсы Р65, которые укладывают на основном протяжении

главных путей, являются самыми прочными в мире по изгибной

прочности, но уступают лучшим зарубежным образцам по чисто-

32

те стали, прямолинейности и ресурсу (долговечности и безотказ-

ности). Главной причиной отказов являются дефекты в основном

контактно-усталостного происхождения. Дефекты зарождаются на

стадии выплавки, разлива и обработки металла, а затем появля-

ются при прокате и термообработке. Неэффективность контроля

на всех этапах производства и выпуска рельсов приводит к по-

ставке путевому комплексу рельсов с дефектами заводского про-

исхождения.

По мере наработки тоннажа в процессе эксплуатации в рельсах

накапливаются различные повреждения, деформации, усталостные

дефекты, вследствие чего снижается их надежность, чаще происхо-

дят отказы и возникает необходимость снижения скоростей или пре-

кращение движения поездов. Средний 94%-й ресурс рельсов отече-

ственного производства в звеньевом пути составляет 600 млн т брут-

то, а в бесстыковом — 700 млн т брутто. Из пути ежегодно изымается

120 тыс. дефектных и остродефектных рельсов, из них 50 тыс. — ос-

тродефектных. Ежегодно под поездами ломается около 50—100 рель-

сов. Число пропущенных остродефектных рельсов при дефекто-

скопном контроле достигает 25—40 шт. Основные причины изъятия

остродефектных рельсов, число их изломов и пропусков в 2008 г.

приведены в табл. 2.4.

Таблица 2.4

Статистика причин изъятий остродефектных рельсов, их изломов и пропусков в 2008 г.

Причины отказов Общее изъятие Изломы Пропуски

шт. % шт. % шт. %

Контактная усталость 26 235 67,3 22 21 18 51

Термомеханиче- ские повреждения 3305 7,9 3 3 3 9

Дефекты сварки 4535 10.8 37 35 11 31

Содержание стыков 559 13,3 12 11 0 0

Коррозионная усталость 282 0,7 31 30 3 9

Итого 41 948 100 105 100 35 100

33

Основными видами повреждений» деформаций и дефектов рель-

сов являются трещины, отслоения, выкрашивания, смятия, исти-

рания, наплывы, коррозия металла, механические повреждения

рельсов в виде изгибов, пробуксовин, выкола головки или подошвы,

внутренние усталостные дефекты в металле рельса и др.

Интенсивность одиночного выхода рельсов зависит от пропущен-

ного по ним тоннажа (наработка), интенсивности его нарастания

(грузонапряженности), динамических нагрузок от подвижного со-

става конструкции пути и его состояния, плана и профиля пути и

других факторов. На рис. 2.5 приведены зависимости одиночного

отказа нетермообработанных рельсов от пропущенного тоннажа в

прямых и пологих кривых (звеньевой путь на деревянных шпалах).

Рис. 2.5. Зависимость одиночного выхода рельсов («) от пропущенного

тоннажа (Т):

а — на прямых и пологих кривых (для средних условий — деревянные шпалы,

звеньевой путь, рельсы нетермообработанные); б — термообработанные рель-

сы I группы на линии Санкт-Петербург—Москва: /, 2, 3 — на 2-м главном

пути соответственно в середине плети, общее изъятие, на уравнительных про-

летах; 4, 5, 6 — то же на 1-м главном пути

34

Из общего числа отказов элементов пути более 95 % составляют

отказы рельсов, а поэтому они главным образом определяют общую

надежность пути. Отказ рельса вызывается дефектом, при котором

исключается пропуск поездов (полный отказ) или возникает необ-

ходимость в ограничении скорости движения (частичный отказ, на-

пример образование неровностей на поверхности катания головки

и др.), а поэтому при оценке отказа рельсов необходимо учитывать

понятия дефектный и остродефектный рельс.

Дефектный рельс — это рельс, у которого в процессе эксплуатации

произошло, как правило, постепенное снижение служебных свойств

ниже нормативного уровня, однако еще обеспечивается безопасный

пропуск поездов, хотя в ряде случаев уже требуется ограничение ско-

рости движения. Такие рельсы заменяются в плановом порядке. Ре-

жим их эксплуатации до момента устранения дефектов или планово-

го изъятия решается в зависимости от конкретных условий.

Остродефектный рельс — это рельс, представляющий прямую уг-

розу безопасности движения из-за возможного разрушения под по-

ездом или схода колес с рельсов из-за его дефекта. После обнаруже-

ния остродефектный рельс заменяется немедленно. До его замены

движение поездов прекращается.

По дефектности рельсы подразделяются на 9 групп:

1. Отслоения и выкрашивания металла на поверхности катания.

2. Поперечные трещины в головке рельса и изломы.

3. Продольные трещины в головке.

4. Смятие и неравномерный износ головки.

5. Дефекты и повреждения шейки.

6. Дефекты и повреждения подошвы.

7. Изломы по всему сечению подошвы.

8. Изгибы рельсов.

9. Прочие дефекты.

Отказы рельсов по дефектам и изломам зависят от времени года:

минимальный — летом, осенью обычно повышается, а зимой дос-

тигает максимума, что связано с хрупкостью металла при пониже-

нии температуры. В зависимости от плана и профиля пути наиболь-

ший отказ рельсов из-за дефектов возникает в крутых кривых, на

спусках и подъемах.

Причины отказов рельсов можно разделить на две группы: эксп-

луатационные — от неудовлетворительного содержания пути и со-

35

стояния подвижного состава, заводские — дефекты, возникшие при

изготовлении рельсов. Все дефекты имеют соответствующий код.

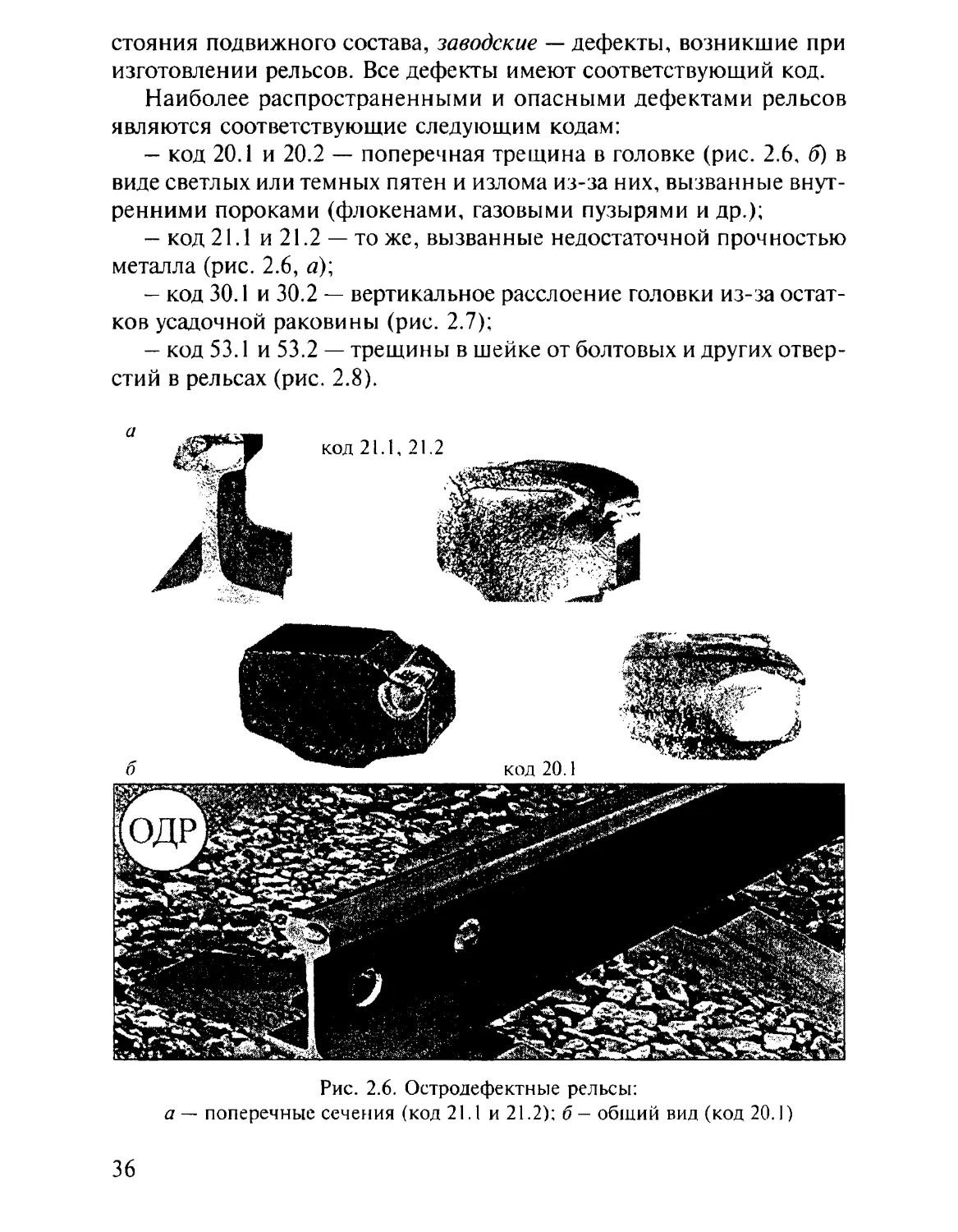

Наиболее распространенными и опасными дефектами рельсов

являются соответствующие следующим кодам:

— код 20.1 и 20.2 — поперечная трещина в головке (рис. 2.6, 6) в

виде светлых или темных пятен и излома из-за них, вызванные внут-

ренними пороками (флокенами, газовыми пузырями и др.);

— код 21.1 и 21.2 — то же, вызванные недостаточной прочностью

металла (рис. 2.6, а\

— код 30.1 и 30.2 — вертикальное расслоение головки из-за остат-

ков усадочной раковины (рис. 2.7);

— код 53.1 и 53.2 — трещины в шейке от болтовых и других отвер-

стий в рельсах (рис. 2.8).

Рис. 2.6. Остродефектные рельсы:

а — поперечные сечения (код 21.1 и 21.2): б — общий вид (код 20.1)

36

a

Рис. 2.7. Остродефектные рельсы:

а — поперечные сечения (код ЗОВ. 1 и ЗОВ.2); б — общий вид (код ЗОВ. 1)

Рис. 2.8. Остродефектные рельсы:

а — поперечные сечения (код 53.1 и 53.2); б — общий вид (код 53.1)

37

Рельсы отечественного производства обладают достаточно высо-

кой износостойкостью. Как правило, вертикальный износ головки

рельсов не достигает предельных значений до сплошной смены рель-

сов. Однако наметилась тенденция увеличения интенсивности бо-

кового износа рельсов в крутых кривых. Их отказы на 1 млрд т км

брутто в штуках составили в 1975 г. — 1,1; 1995 г. — 12,8, 1996 г. —

10,7; 1997 г. - 8,2; 1998 г. - 5,5; 1999 г. - 3,4; 2000 г. - 4,3; 2005 - 4,0

(рис. 2.9). Основной причиной интенсивного бокового износа рель-

Рис. 2.9. Количество ежегодных замен рельсов с боковым износом

более 15 мм (шт.)

38

сов считают ухудшение взаимодействия пути и подвижного состава

из-за ослабления контроля за их техническим состоянием. Благода-

ря внедрению передвижных средств смазки гребней колес локомо-

тивов и боковой поверхности головок рельсов тенденцию увеличе-

ния бокового износа рельсов, как и гребней колес, удалось приоста-

новить. Применяются и стационарные путевые лубрикаторы для

смазки рабочей грани рельсов в кривых.

Рельсы Р65К, которые предназначены для укладки в наружные

нити крутых кривых, имеют в 1,5—2,0 раза меньшую интенсивность

бокового износа (см. рис. 2.2). Коробовая кривая поверхности ката-

ния этих рельсов очерчена радиусами, мм: 5—10—200—10—5, а у

рельса Р65 — 15—80—500—80—15. Более крутое очертание поверх-

ности катания головки позволяет переместить основную вертикаль-

ную колесную нагрузку от боковой выкружки рабочей грани ближе

к оси головки. Кроме того, увеличен наклон рабочей грани от 1/20 у

рельса Р65 до 3,5/10 — у Р65К. В результате улучшено взаимодействие

рабочих поверхностей гребня колеса и боковой грани головки.

2.2.4. Эксплуатация старогодных рельсов

Все рельсы, лежащие в пути, необходимо различать по следую-

щим признакам. Рельсы первой укладки — это уложенные в главные

пути новые рельсы, имеющие различный уровень наработки тонна-

жа. Старогодные рельсы — рельсы, снимаемые при ремонтах или ре-

конструкции пути.

Старогодные рельсы, в зависимости от их технического состояния,

подразделяются на три группы (I, II и III), а негодные к укладке от-

носят к IV группе. Рельсы перед заменой маркируют светлой масля-

ной краской (рис. 2.10). На рельсах, подлежащих ремонту перед по-

вторной укладкой в путь, дополнительно ставят тире и букву Р.

Эффективность использования снимаемых с пути старогодных

рельсов тяжелых типов можно повысить путем высококачественно-

го их ремонта в стационарных условиях на технологических линиях

рельсосварочных поездов (РСП).

Рельсы тяжелых типов в подавляющем большинстве случаев

имеют повреждения на поверхности катания головки и выкружке

рабочей грани, а шейка и подошва, кроме стыковой зоны, по-

вреждаются редко. Необходима профильная обработка головки, при

которой удаляются дефекты и точки зарождения микротрещин.

39

Рис. 2.10. Образцы маркировки старогодных рельсов:

а — 1 группа годных для укладки в путь без ремонта; б — 11 группа подлежащих

ремонту; в — IV группа негодных для укладки в путь; г — группа покилометро-

вого запаса

Рельсы, снятые из звеньевого пути и уравнительных пролетов

бесстыкового пути при одиночной смене по дефектам или при

сплошной смене, после удаления дефектов при ремонте и сварке в

РСП относятся к разным группам годности в зависимости от про-

пущенного по ним тоннажа, величин износа и повреждений их по-

верхности, а также от вида ремонта — без ремонта или отремонти-

рованных сваркой без профильной обработки головки; отремонти-

рованных сваркой, профильной обработкой головки в РСП.

Все снятые с пути рельсы должны направляться для ремонта в

РСП. Перед отправкой рельсы дефектоскопируются и маркируются

отправителем с указанием дефектных мест. Осмотр и маркировка

рельсов производятся комиссионно, а результаты оформляются ак-

том формы ПУ-81.

Маркировка старогодных рельсов состоит из знаков, определяю-

щих группу годности рельсов, которые указываются на шейке рель-

40

са числом вертикальных линий в соответствии с группой годности,

обозначения комбината изготовителя (К. Т. А) и термического со-

стояния (см. рис. 2.10).

На рельсах типа Р50 и тяжелее I и II групп годности указывается

пропущенный тоннаж в млн т брутто. На рельсах тех же типов и групп

годности, снятых с кривых участков пути радиуса 1000 м и менее,

дополнительно указывается буква К. Рельсы, имеющие дефекты,

маркируются дополнительно в соответствии с Инструкцией по те-

кущему содержанию. Старогодные рельсы всех групп годности, на-

правленные для ремонта, должны иметь в маркировке букву Р (на-

пример Р-1-450-К, Р-11-650). Термически упрочненные рельсы мар-

кируются масляной краской буквой Т

К сварке допускаются старогодные рельсы, удовлетворяющие

требованиям по величине пропущенного тоннажа и износу поверх-

ности катания головки. Согласно ТУ, они должны быть одного типа,

одной группы годности, одинакового термического состояния и с оди-

наковым пропущенным тоннажем (допустимая разница — 50 млн т

брутто). Рельсы переходного профиля разрешается сваривать из рель-

сов разных типов.

Старогодные рельсы укладывают в путь в зависимости от его груп-

пы и категории, а также от группы годности рельсов. Нормативная

длина рельсовых плетей бесстыкового пути — 800 м. Нормативная

длина старогодных отремонтированных сваркой рельсов для звень-

евого пути должна быть 25 и 12,5 м. Отклонения по длине плетей

бесстыкового пути не должна превышать ±30 мм, а для рельсов 25 и

12,5 м — ±6 мм. По концам рельсовых плетей и уравнительных рель-

сов должно быть просверлено по три болтовых отверстия по схеме,

соответствующей данному типу рельсов.

Нормативная наработка старогодных рельсов Р65 в зависимости

от грузонапряженности и категорий пути достигает 300—800 млн т

брутто, а рельсов Р50 и Р43 соответственно 300 и 200 млн т брутто.

Нормативная наработка для рельсов Р50 — 300 млн т, а Р43 —

200 млн т. Нормы уменьшаются на 5 % для участков пути с особой

интенсивностью движения пригородных и пассажирских поездов

(100 и более поездов в сутки по одному пути); на линиях движения

пассажирских поездов со скоростями более 120 км/ч; на участках

применения рекуперативного торможения (для групп путей А, Б, В);

на участках, где средняя осевая нагрузка превышает 17 кН (при

41

скорости более 60 км/ч). На участках пути с неупрочненными рель-

сами нормы уменьшаются: при скорости до 80 км/ч на 30 %, а более

80 км/ч — на 50 %.

2.3. Повышение надежности рельсов

2.3.1. Основные термины и определения надежности рельсов

Надежность пути и его основного элемента рельса — свойство со-

хранять в установленных пределах значения всех параметров, опре-

деляющих способность выполнять требуемые функции (безопасный

и бесперебойный пропуск поездов с установленными скоростями)

в заданных условиях эксплуатации.

Различают четыре возможных состояния пути и в первую очередь

рельса.

Работоспособное состояние — состояние без отступлений от норм

и допусков содержания или с отступлениями от указанных норм и

допусков, если обеспечивается безопасный пропуск поездов с уста-

новленными скоростями.

Частично работоспособное состояние — состояние с отступле-

ниями от норм и допусков его содержания, но обеспечивающее

безопасный пропуск поездов с ограниченной скоростью. Значе-

ния параметров, при достижении которых ограничивается ско-

рость, регламентированы нормативно-технической документа-

цией.

Неработоспособное состояние — состояние, при котором значе-

ние хотя бы одного параметра, характеризующего способность бе-

зопасно пропускать поезда, не соответствует требованиям норматив-

но-технической документации. При этом состоянии пути движение

поездов не допускается.

Предельное состояние — состояние, при котором дальнейшая эк-

сплуатация без капитального ремонта (обновления верхнего строе-

ния пути) недопустима по безопасности движения поездов или по

экономическим соображениям.

Наработка — количество пропущенного по пути груза, млн т

брутто.

Долговечность или ресурс — свойство сохранять работоспособное

состояние до наступления предельного состояния при установлен-

ной системе текущего содержания и ремонтов.

42

Ремонтопригодность — свойство пути, заключающееся в приспо-

собленности к предупреждению и обнаружению причин возникно-

вения его отказов и повреждений, а также поддержанию и восста-

новлению его работоспособного состояния вследствие проведения

предусмотренных нормативно-технической документацией текущего

содержания и ремонтов.

Основным показателем надежности рельсов является интенсив-

ность их отказов. Различают следующие виды отказов.

По объему нарушения случается частичный и полный отказ.

Частичный отказ — частичное местное нарушение работоспособ-

ности (дефектный рельс), требующее местного ограничения скоро-

сти до ликвидации отказа.

Полный отказ — полное местное нарушение работоспособности

(остродефектный или лопнувший рельс), требуется ограждение сиг-

налами остановки до ликвидации отказа.

По времени возникновения и степени влияния на перевозочный

процесс различают постепенный и внезапный отказ:

постепенный отказ развивается вследствие постепенного измене-

ния одного или нескольких параметров (постепенный износ рель-

сов, процесс усталости металла рельса и др.);

внезапный отказ выражается во внезапном изменении одного или

нескольких параметров до величины, превышающей допускаемое

значение.

По связи с производственным процессом различают следующие

виды отказов:

производственный отказ, являющийся следствием недостатков

технологии изготовления рельсов (флокены, газовые пузыри, воло-

совины в рельсах, остаточные напряжения и др.);

технологический отказ, предусмотренный технологическими про-

цессами ремонта и содержания пути (износ рельсов, провисшие сты-

ки и др.), в основном — это частичные отказы;

технический отказ, возникающий в результате накопления в про-

цессе эксплуатации усталостных и износных повреждений и оста-

точных деформаций пути при соблюдении действующей норматив-

но-технической документации по его содержанию;

эксплуатационный отказ, появляющийся в результате наруше-

ния установленных правил эксплуатации пути и его текущего со-

держания.

43

2.3.2. Комплексное исследование рельсов

Комплексное исследование рельсов для повышения их надежно-

сти проводится по этапам:

- лабораторные испытания, выполняемые на стандартных об-

разцах;

— стендовые натурные испытания при статических, динамичес-

ких и ударных нагрузках на полнопрофильных отрезках рельсов;

- полигонные испытания на Экспериментальном кольце ВНИ-

ИЖТ (станция Щербинка);

- эксплуатационные испытания на опытных участках железных

дорог.

За 40 лет работы Экспериментального кольца на нем испытано

более 100 опытных партий рельсов и несравненно больше испыта-

но их на сети железных дорог в различных эксплуатационных усло-

виях. Только такие комплексные исследования позволили вырабо-

тать многие технические решения, существенно повысившие надеж-

ность рельсов отечественного производства. Отметим наиболее важ-

ные технические решения.

2.3.3. Способы повышения качества рельсового металла

Упрочняющая термическая обработка рельсов. В 1960—70 гг. про-

изводились сравнительные испытания рельсов, подвергнутых сле-

дующим видам обработки:

— объемная термообработка в масле после объемного печного

нагрева с последующим печным отпуском;

— поверхностная термообработка водовоздушной смесью после

поверхностного индукционного нагрева;

- поверхностная термообработка водой после печного нагрева.

Полигонные испытания показали, что наиболее высокие и ус-

тойчивые показатели имели рельсы с объемной закалкой и после-

дующим отпуском, произведенные на Кузнецком металлургическом

комбинате (КМК).

В результате закалки твердость рельсов увеличилась в среднем

с 270 до 355 НВ, временное сопротивление (предел прочности)

с 970 до 1270 МПа, пластичность (относительное уменьшение сече-

ния) с 12 до 35 %. Эксплуатационная стойкость объемно закален-

ных рельсов в 1,5 раза выше, чем «сырых». Однако при этом изменилась

44

структура дефектов — уменьшились отказы рельсов из-за повреж-

дений шейки и подошвы, но существенно увеличились отказы по

дефектам в головке.

ГОСТ Р 51685-2000 «Рельсы железнодорожные» предусматрива-

ет четыре категории качества рельсов: термообработанные катего-

рии В, Т1 и Т2; нетермобработанные категории Н.

Твердость термообработанных рельсов должна отвечать нормам,

указанным в табл. 2.5.

Таблица 2.5

Твердость термообработанных рельсов, НВ

Место определения твердости Твердость рельса для категории

В Т1 Т2

На поверхности катания головки 363—401 341-401 321-401

На глубине 10 мм от поверхности катания 341 341 321

На глубине 20 мм от поверхности катания 341 321 300

В шейке и подошве Не более 388

Примечание. Разность значений твердости на поверхности катания одного

рельса не должна превышать 30 НВ.

Переход от объемной термообработки рельсов в масле к диффе-

ренцированной термооработке с охлаждением водовоздушной смесью.

При объемной термообработке снижается ударная вязкость ме-

талла в подошве рельса, и он становится более хрупким. Кроме того,

охлаждение рельса в масле является экологически вредным процес-

сом. На передовых зарубежных рельсопрокатных комбинатах при-

нята дифференцированная термообработка рельсов с охлаждением

водовоздушной смесью или только воздухом. На такую технологию

переходят и отечественные комбинаты.

Уменьшение уровня остаточных напряжений в термообработан-

ных рельсах. В случае появления продольной трещины по болтовым

отверстиям или под головкой рельса возникает большое расхожде-

ние паза, что представляет серьезную угрозу безопасности движе-

ния поездов. Раскрытие паза необходимо исключить или, по мень-

шей мере, уменьшить. По требованию ГОСТ Р 51685-2000 в тер-

45

мообработанных рельсах не допускаются остаточные напряжения,

приводящие к расхождению паза на торце 400-мм пробы более чем

2,0 мм — для рельсов категории В; 2,5 мм — для рельсов категории

Т1; 3,0 мм — для рельсов категории Т2.

Повышение содержания углерода в рельсовой стали. Полигонные

испытания объемно-закаленных рельсов с содержанием углерода до

0,83—0,87 % (по стандарту — 0,71—0,82 %) показали, что их ресурс,

лимитируемый контактной усталостью, повышается на 25—39 %.

Эксплуатационные испытания позволили установить, что износо-

стойкость таких рельсов повышается также на 25—30 %.

Повышение чистоты рельсовой стали путем уменьшения неметал-

лических включений. Загрязненность рельсовой стали неметалличес-

кими включениями оценивают по наибольшей длине строчечного

скопления глинозема. Строчка может быть длиной от 0 до 2 мм у

рельсов 1-й группы и от 2 до 8 мм у рельсов 2-й группы. В эпицент-

рах внутренних продольных трещин в рельсах обнаруживали строч-

ки скопления неметаллических включений длиной более 15 мм.

Строчки такой длины способствуют развитию дефектов контактно-

усталостного происхождения.

Для уменьшения скоплений неметаллических включений нача-

ли широко внедрять промышленное раскисление, микролегирова-

ние и модифицирование рельсовой стали комплексными ферроспла-

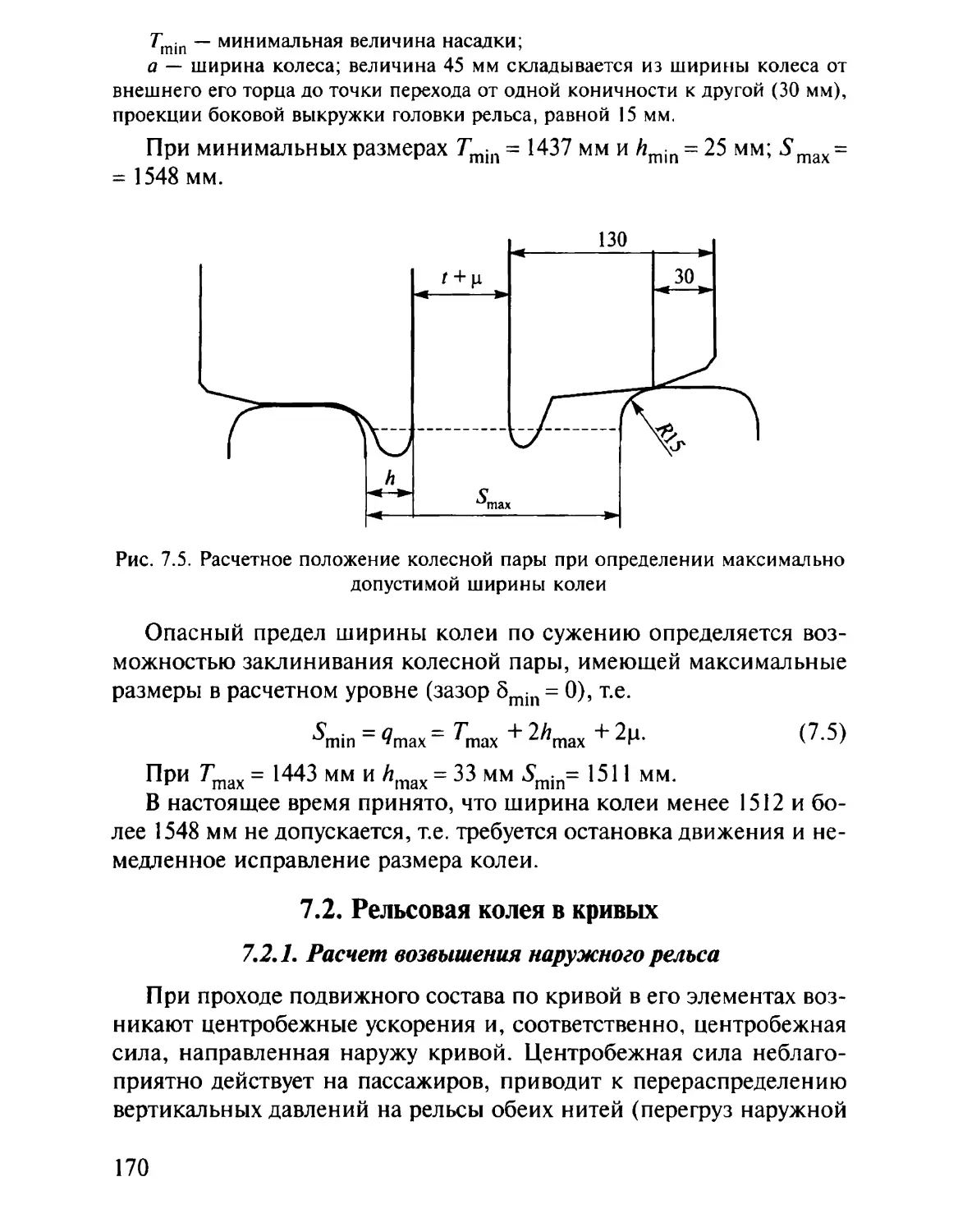

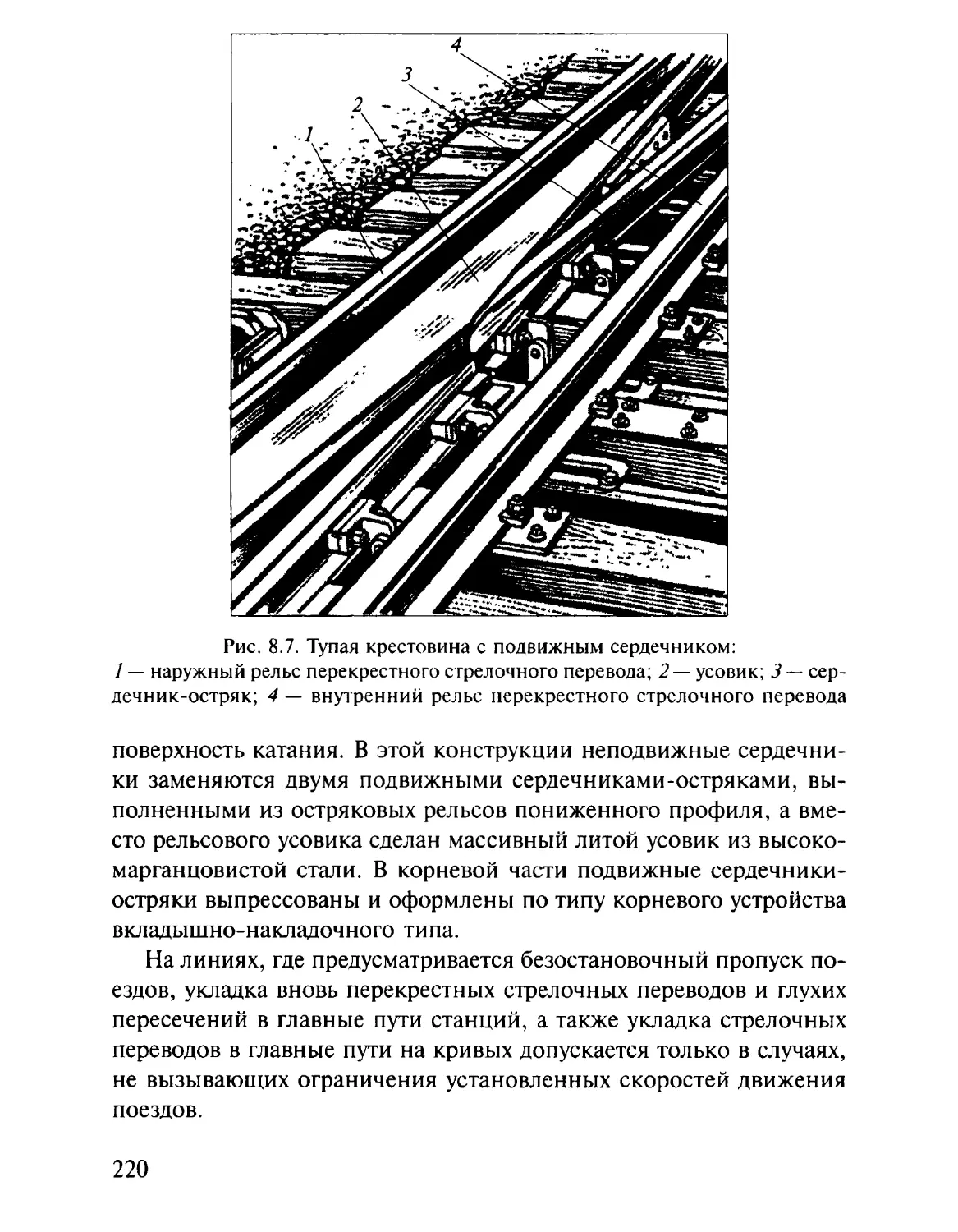

вами на основе кремния, содержащими щелочноземельные элемен-