Author: Сидельковский Л.Н. Юренев В.Н.

Tags: тепловые двигатели в целом получение, распределение и использование пара паровые машины паровые котлы теплоэнергетика теплотехника учебник котельные установки учебник для вузов

ISBN: 5-283-00016-8

Year: 1988

Л. Н. СиделькоБский

В. Н. Юренев

КОТЕЛЬНЫЕ

УСТАНОВКИ

ПРОМЫШЛЕННЫХ

ПРЕДПРИЯТИЙ

3-е издание, переработанное

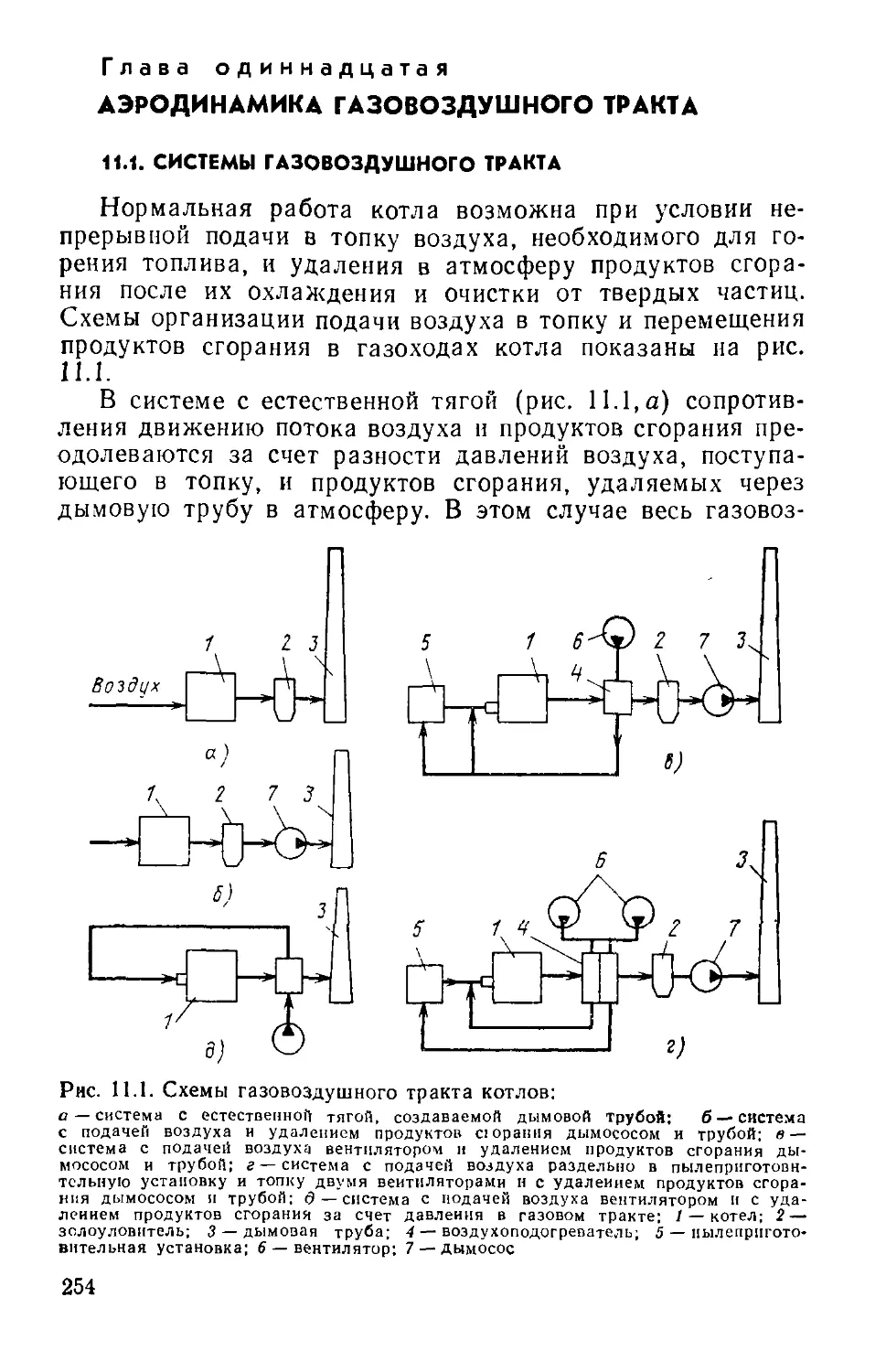

Допущено Министерством высшего и среднего

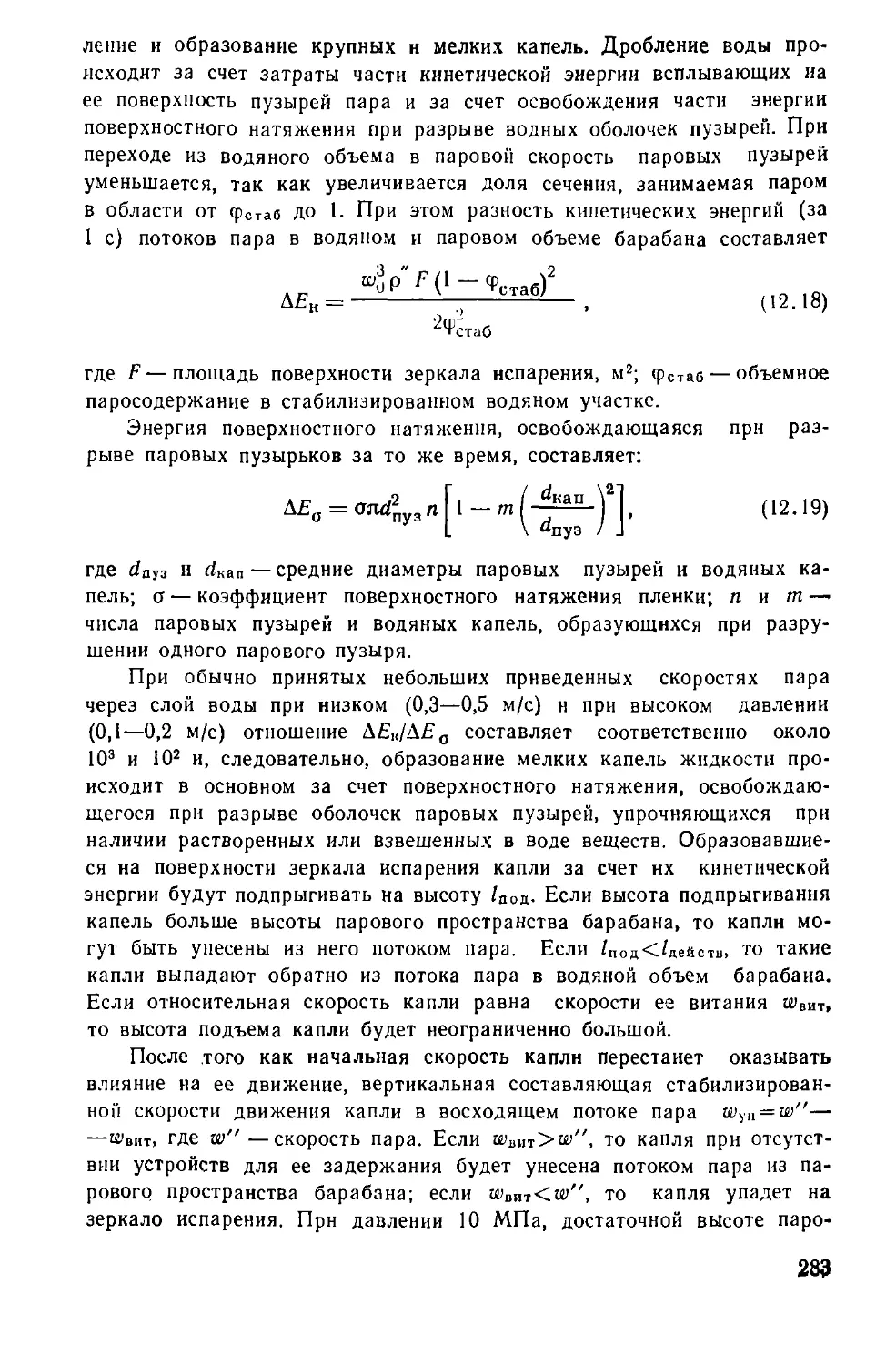

специального образования СССР в качестве

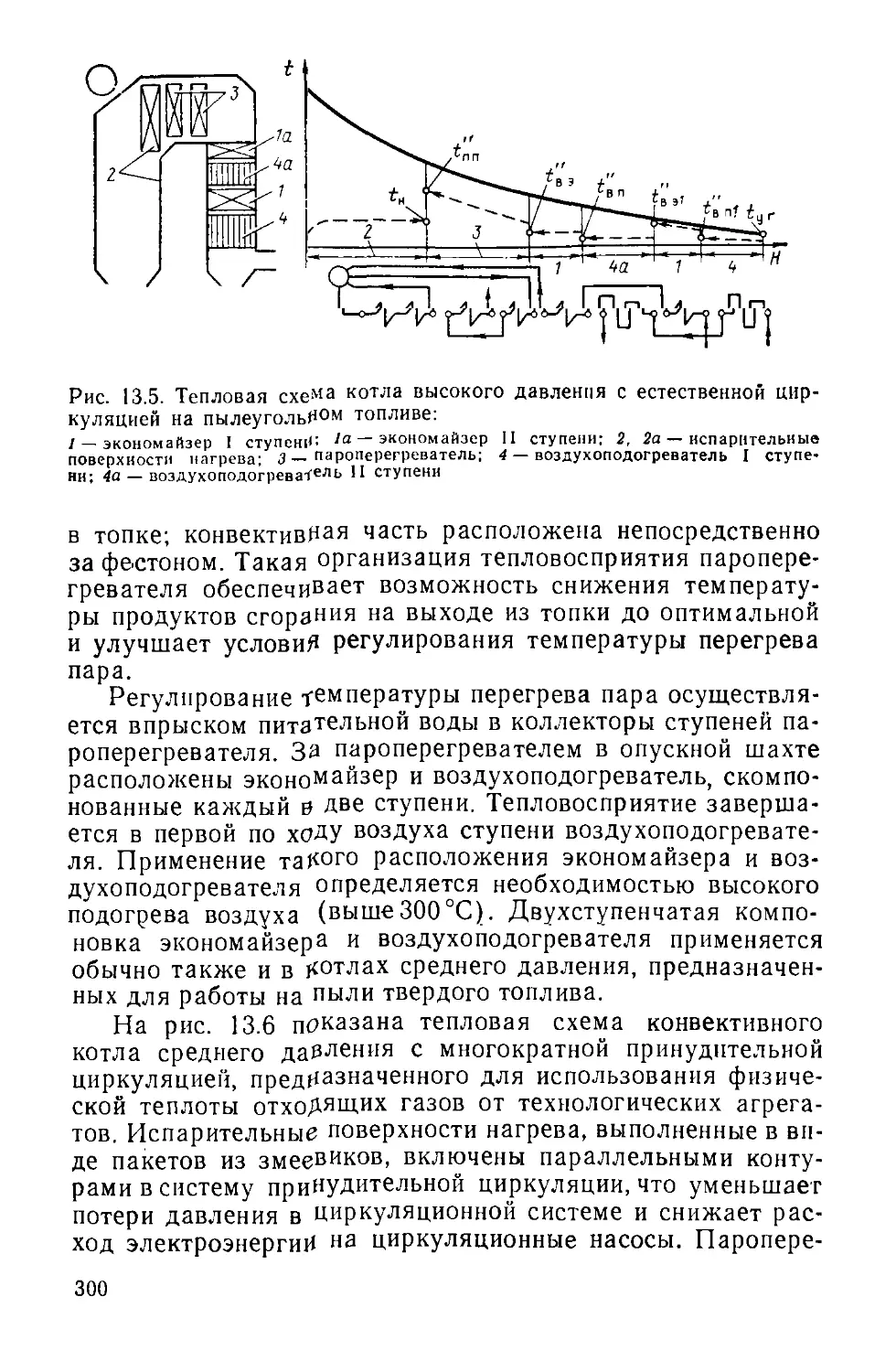

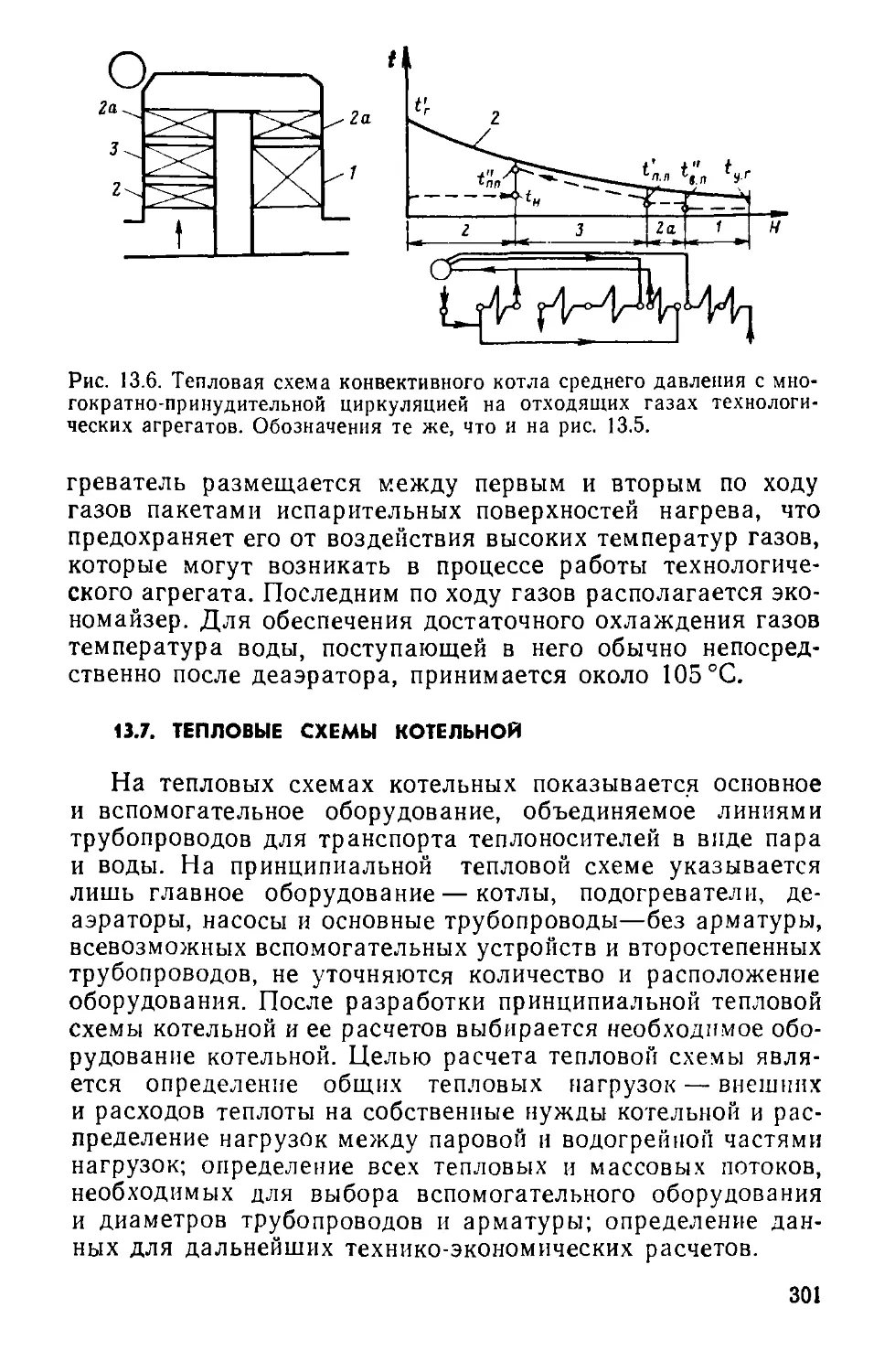

учебника для студентов вузов, обучающихся по

специальности «Промышленная теплоэнергетика»

МОСКВА ЭНЕРГОАТОМИЗДАТ 19В8

ББК 31.361

С 34 )

УДК 621.1821: 658.26(075.8)

Рецензент кафедра тепловых электрических станций Ива-

новского энергетического института им. В. И. Ленина

Сидельковский Л. Н., Юренев В. Н.

С 34 Котельные установки промышленных предприя-

тий: Учебник для вузов. — 3-е изд, перераб. — М.:

Энергоатомиздат, 1988. — 528 с.: ил.

ISBN 5-283-00016-8

Рассмотрены процессы в котельных установках, вопросы

их конструктивного оформления, эффективной и надежной экс-

плуатации.

Предыдущее издание вышло в 1978 г. Настоящее издание

существенно переработано с учетом современных представле-

ний о котлах на промышленных предприятиях.

Для студентов вузов, обучающихся по специальности

«Промышленная теплоэнергетикам Книга полезна также экс-

плуатационному персоналу промышленных энергоустановок.

„ 2303020100-032

С ---------------- 213-88

051(01)-88

ББК 31.361

ISBN 5-283-00016-8 © Издательство «Энергия», 1978

© Энергоатомиздат, 1988, с изменениями

ПРЕДИСЛОВИЕ

Книга является учебником по дисциплине «Котельные

установки промышленных предприятий». Первое издание

книги под тем же названием (авторы — Н. А. Семененко,

Л. Н. Сидельковский, В. Н. Юренев) вышло в Госэнерго-

издате в 1960 г. Второе издание учебника под названием

«Парогенераторы промышленных предприятий» (Л. Н. Си-

дельковскпй, В. Н. Юренев) было выпущено издательством

«Энергия» в 1978 г. Учебник предназначается для студен-

тов вузов, обучающихся по специальности «Промышлен-

ная теплоэнергетика».

В книге рассматриваются котельные установки совре-

менных промышленных предприятий, в том числе и ТЭЦ,

характерной особенностью работы которых является их

связь с производственными технологическими агрегатами

и системами промышленных предприятий. Особое внима-

ние уделяется рассмотрению физической сущности рабочих

процессов в топочных устройствах, испарительных систе-

мах, элементах для перегрева пара, нагрева воды, воздуха

и топлива. Рассматриваются также вспомогательные уст-

ройства котельных установок промышленных предприятий,

в том числе системы топливоподачи, золоулавливания

и золоудаления, а также вопросы защиты окружающей

среды от вредных выбросов при работе котельных. Приво-

дятся основные материалы по организации и особенностям

эксплуатации котельных установок.

Содержание материала и последовательность его изло-

жения в книге отражает многолетний опыт преподавания

курса котельных установок в Московском энергетическом

институте для студентов, обучающихся по специальности

«Промышленная теплоэнергетика», впервые созданного

проф. Н. А. Семененко.

Дисциплина базируется на предварительном изучении

студентами курсов «Техническая термодинамика», «Топли-

во и основы теории горения», «Тепломассообмен».

Книгу написали: введение и заключение — авторы со-

3

вместно; гл. 1—8 и 15—19 —Л. Н. Сидельковский; гл. 9—

14 в 20—30 — В. Н. Юренев.

Авторы приносят благодарность сотрудникам кафедры

энергетики высокотемпературной технологии МЭИ и кол-

лективу кафедры тепловых электрических станций Ива-

новского энергетического института им. В. И. Ленина

(зав. кафедрой доктор техн, наук проф. С. Г. Ушаков, доц.

канд. техн, наук Б. Л. Шелыгин) за пожелания и рекомен-

дации, направленные на улучшение учебника. Авторы при-

знательны редактору книги — И. Я. Дубровскому-Виноку-

рову за большую работу по ее редактированию.

Все замечания и пожелания по книге авторы просят на-

правлять по адресу: 113114, Москва, М-114, Шлюзовая на-

бережная, 10, Энергоатомиздат.

Авторы

ВВЕДЕНИЕ

Научно-технический прогресс, интенсификация произ-

водства, повышение его технического уровня и улучшение

условий труда в значительной мере определяются развити-

ем энергетики.

В Советском Союзе развитию энергетики всегда прида-

валось и придается первостепенное значение. Разработан-

ный по инициативе В. И. Ленина Государственный план

электрификации России — план ГОЭЛРО по существу

явился первым научно обоснованным планом развития все-

го народного хозяйства страны на основе электрификации.

Развитию топливно-энергетического комплекса страны зна-

чительное внимание было уделено на XXVII съезде КПСС.

К 1990 г. намечено довести добычу угля до 780—800 млн.,

нефти, включая газовый конденсат — до 630—640 млн. т,

газа — до 835—850 млрд. м3. Выработку электроэнергии

запланировано увеличить до 1840—1880 млрд. кВт-ч.

В промышленности используется более 50 % всех видов

энергоресурсов, в том числе до 65 % вырабатываемой элек-

троэнергии. Соответственно большой роли энергетики

в промышленном производстве современные промышлен-

ные предприятия имеют сложные н многообразные энерге-

тические системы, состоящие из комплексов установок

и устройств, предназначенных для сжигания топлива и про-

изводства, транспорта, распределения и потребления элек-

троэнергии, теплоты, сжатого воздуха, газа, кислорода.

Структура энергосистемы промышленного предприятия

показана па рис. В.1. Энергоиспользование в промышлен-

ности или на конкретном предприятии характеризуется

энергетическим КПД, т. е. отношением полезно используе-

мой энергии к затраченной:

.. __ £<3ПОДП SQnoT

Чисп »

^ЧпоДв

где Ефподв, 2<2пот — подведенная энергия и потери энергии

5

в данном производстве;

Чисп Пт Ппр.э Птр.э Пр.М Ппр.м»

где т]т — КПД добычи, переработки и транспорта топлива;

т|Пр.э— КПД производства энергии; т]Тр.э—КПД транспор-

та энергии; т]р.м — КПД рабочей машины, технологического

агрегата; т]Пр.м — КПД привода механизма.

Рис. В.1. Структура энергосистемы промышленных предприятий:

1 — внешний источник топлива; 2 —районная энергосистема КЭС, ТЭЦ, ГЭС

АЭС; 3 — промышленные ТЭЦ, ПВС, котельные, компрессорные, ’ кислородные

станции, газогенераторные станции; 4 — потребители теплоты и электроэнергии

на силовые, осветительные и бытовые нужды; 5 теп лот ихнологический комплекс

на базе высокотемпературных источников энергии; 6 — теилотехнологический

комплекс на базе низкотемпературных источников энергии; 7 — установки для

использования ВЭР; 8 — горючие отходы технологических агрегатов; 9 — уста-

новки для использования низкотемпературных ВЭР; "«wa — системы транс-

порта топлива, линии электропередачи и трансформаторные установки, трубо-

проводы для воздуха и кислорода;----------------системы транспорта ВЭР;

----------трубопроводы пара и горячей воды от устаИовок для использования

ВЭР, а также электросети от этих установок

При использовании на предприятии нескольких видов

энергоносителей

п

= У (п,, е ),

"11СГ1 в ' '

1

где е/ и т], — доля данного энергоносителя в общем расхо-

де энергии и КПД его использования.

Для оценки обобщенного КПД энергоносители приво-

дятся к условному природному топливу Qnpilp. Например,

при использовании электроэнергии <?подв

6

подо

11э.с 11тр.э Птр.д.т

где т)э,с — КПД электростанции; т]тР.д.т — КПД транспорта

и добычи топлива.

Суммарный КПД использования топливно-энергетичес-

ких ресурсов в промышленности составляет т]2|1сП =0,354-

4-0,4. Имеются технические возможности существенного

повышения полезного эиергоиспользования в промышлен-

ности.

В настоящее время на тепловых паротурбинных элект-

ростанциях вырабатывается более 80 % электроэнергии,

в качестве основных теплоносителей в промышленности

и в быту используются пар и подогретая паром или про-

дуктами сгорания горячая вода, получаемые в котельных

установках (котлах). Широкое применение пара для про-

изводства электроэнергии, в технологических процессах

и в быту определяет использование в котлах более 25 %

всего добываемого топлива. Количество котельных устано-

вок различного назначения, конструкций и мощности

в СССР составляет более 100 тыс. В зависимости от на-

значения на промышленных предприятиях применяются

автономные производственные и отопительные котельные

на органическом топливе (рис. В.2,а) и котлы, использу-

ющие теплоту отходящих газов и другие тепловые отходы

технологических агрегатов (рис. В.2, б), а также котель-

ные установки промышленных электростанций (рис. В.З).

Потребители

Потребители

Органичес-

кое

топливо

Лар (горячая ЧоВа)

Газообразные

- ----! сгорания

)Пар (горя-

( чая о ода)

продукты

Окисли -

тель

Иотел

Твердые

(гкидкие )

минеральные

остатки

Отходящие

газы тех-

нологических

агрегатов

Котел

Уходя-

щие

газы

вода

а)

Вода

б)

Рис. В.2. Автономная котельная установка промышленного предприя-

тия:

а —на органическом топливе; б — использующая теплоту отходящих газов

и другие тепловые отходы технологических агрегатов

7

В котлах используются различные виды твердого,

жидкого и газообразного топлива. В промышленности

в качестве источника теплоты для выработки пара в кот-

лах применяются также горючие отходы производства,

теплота экзотермических реакций, выделяющаяся в про-

цессе производства некоторых видов продукции, высоко-

Рис. В.З. Котельная установка в системе промышленной ТЭЦ:

/ — котел; 2— паровая турбина; 3 — конденсатор; 4 —насос; 5 — подогреватель

воды низкого давления; 6 — деаэратор; 7 — подогреватель воды высокого дав-

ления

температурные газы от технологических агрегатов и тепло-

та, передаваемая их охлаждаемым элементам, и др. Для

производства водяного пара обычно используются обрабо-

танная природная вода и конденсат от паротурбинных

агрегатов и технологических установок. Отходами произ-

водства пара являются охлажденные газообразные про-

дукты сгорания, а при использовании твердого топлива

также минеральные остатки в виде шлака и золы.

Первые паровые котлы в начале XIX в. вырабатывали

пар' давлением 0,5—0,6 МПа и имели производительность

сотни килограммов в час. В настоящее время для произ-

водства пара применяются котлы, вырабатывающие пар

с давлением до 25 МПа (и даже до 31 МПа) и температу-

рой до 570 °C и производительностью до 4000 т/ч.

8

Интенсивное развитие котельной техники было вызвано

ростом промышленного производства и концентрацией вы-

работки электроэнергии в основном на паротурбинных

электростанциях. Созданная за годы советской власти кот-

лостроительная промышленность, имеющая котельные

заводы, специализированные научно-исследовательские

институты и другие организации, обеспечивает производст-

во современных котлов, необходимых для страны и для

экспорта их за рубеж.

Русские ученые-энергетики А. В. Шухов, К. В. Кирш,

Д. М. Гриневецкий, М. В. Кирпичев, Л. К. Рамзин,

Г. Ф. Кнорре, Э. И. Ромм, М. А. Стыриковпч и другие из-

вестны во всем мире как основоположники научной базы

теплотехники п в том числе котельной техники.

Современная котельная установка является сложным

сооружением, состоящим из большого количества различ-

ного оборудования и строительных конструкций, связан-

ных в единое целое общей технологической схемой произ-

водства пара. В качестве примера на рис. В.4 показана

принципиальная технологическая схема котельной установ-

ки, работающей на твердом топливе.

Топливо транспортными механизмами подается в дро-

бильное устройство и после измельчения направляется

в бункера, из которых поступает в мельницы. Угольная

пыль из мельниц подается в топку, где происходит ее сжи-

гание. Образовавшиеся продукты сгорания омывают по-

верхности нагрева котла и охлажденными поступают

в золоуловитель и далее дымососами удаляются через ды-

мовую трубу в атмосферу. Воздух, необходимый для горе-

ния, подается в котел дутьевым вентилятором и, пройдя

через воздухоподогреватель, поступает в мельницу и топку.

Образовавшийся в результате горения твердого топлива

в топке шлак и зола, уловленная в золоуловителе, транс-

портируются по каналам системы золошлакоудаления в на-

сосную установку, служащую для перекачки шлака и зо-

лы с водой по трубопроводам на золоотвалы. Перегретый

или насыщенный пар, полученный из воды в котле, по тру-

бопроводам подводится к потребителям. Конденсат от по-

требителей подается в деаэратор, служащий для удаления

газов из питательной воды. Потери пара и конденсата

в системе восполняются химически очищенной водой, по-

даваемой насосами через водоочистительные аппараты

в деаэратор. Вода после дегазации подается питательными

насосами в котел.

9

о

Рис В 4 Технологическая схема котельной установки, работающей на твердом топливе

/ — вагон с топливом 2— бункер разг pvsoqHoro устройства 3 — дробильный блок, 4 — бункер котла для сырого топлива: 5 —

мельница для размола топлива, 6 — эксгаустер. 7 — барабан котла. 8 — пароперегреватель, 9 — экономайзер, 10 — воздухопо-

догреватель. // — вентилятор 12 —* деаэратор. 13 — питательный насос, 14 — золоуловитель. /5 — хымосос. /6 —дымовая труба;

/7 __ ленточный транспортер 18 — штабель \гля 19 -багериая насосная системы золоудаления, а — питательная вода, б — пе-

регретый пар, в — продукты сгорания, г — шлак н зола

Технологическая схема котельной установки видоизме-

няется в зависимости от ее назначения, производительно-

сти, параметров пара, вида топлива, способа его сжигания

и местных условий.

В котельных установках, использующих жидкое и газо-

вое топлива, отсутствуют золоулавливающие устройства,

оборудование для удаления шлака и золы, значительно

упрощаются устройства для хранения (при газовом топли-

ве— отпадают), транспорта и подготовки топлива к сжи-

ганию.

На промышленных предприятиях имеются котельные

установки, дополняющие технологические агрегаты, в ко-

торых пар вырабатывается за счет теплоты отходящих газов

или теплоты, передаваемой их охлаждаемым элемен-

там. В последние годы нашли применение энерго>ехноло-

гические установки, в которых котел является неотъемле-

мой частью технологического агрегата.

Оборудование котельной установки условно разделяют

на основное (собственно котел) и вспомогательное. Вспо-

могательными называют оборудование и устройства для

подачи топлива, питательной воды и воздуха, для удаления

продуктов сгорания, очистки дымовых газов, удаления зо-

лы и шлака, паропроводы, водопроводы и др.

Схема собственно котла, работающего на пылевидном

твердом топливе, показана на рис. В.5. Котел состоит из

топочной камеры и газоходов, поверхностей нагрева, на-

ходящихся под внутренним давлением рабочей среды (во-

ды, пароводяной смеси, пара): экономайзера, испаритель-

ных элементов, пароперегревателя. Испарительные поверх-

ности— экраны и фестон включены в барабан и вместе

с опускными трубами, соединяющими барабан с нижними

коллекторами экранов, образуют циркуляционный контур.

Поверхности нагрева, находящиеся под давлением, объ-

единены барабаном, в котором происходит разделение па-

ра и воды. Перегрев пара осуществляется в пароперегрева-

теле. Подогрев воздуха производится в воздушном подо-

гревателе.

Топливо после его размола вместе с воздухом подается

через горелки в топочную камеру, где сжигается факель-

ным способом. На стенах топочной камеры расположены

экраны, состоящие из большого числа вертикальных труб,

и на выходе из топки — фестон, которые образуют испари-

тельные поверхности нагрева, получающие часть теплоты

продуктов сгорания. Естественная циркуляция воды и па-

11

роводяной смеси в системе организуется за счет разности

масс столба воды в опускных трубах и пароводяной смеси

в подъемных трубах экранов и фестона.

После топочной камеры продукты сгорания проходят

через пароперегреватель, в котором пар перегревается до

Рис. В 5 Схема барабанного котла с естественной циркуляцией, рабо-

тающего па пылевидном топливе.

/ — горелка, 2 —топочная камера; 3 — экранные поверхности; 4 — барабан, 5 —

система опускных труб циркуляционного контура экранов; 6 — фестон; 7 — паро-

перегреватель; 8 — опускной газоход; 9 — экономайзер, 10 — воздухоподогрева-

тель; // — нижние коллекторы экранов

требуемой температуры, после чего направляется к потре-

бителям. После пароперегревателя продукты сгорания

проходят через экономайзер, в котором подогревается пи-

тательная вода, и воздушный подогреватель, в котором по-

догревается воздух, идущий на сжигание топлива. Охлаж-

денные продукты сгорания удаляются из котла.

Имеются разнообразные конструкции котлов, схемы

которых отличны от рассмотренной. Сжигание твердого

топлива может осуществляться, например, в слое, в связи

с чем соответственно изменяется и конструкция топочной

камеры. Применяется принудительная циркуляция воды

и пароводяной смеси в испарительной системе котла с по-

мощью специальных насосов. Испарительные поверхности

12

котлов иногда выполняются в виде трубных поверхностей

нагрева, размещенных за топочной камерой. В ряде случа-

ев часть поверхности пароперегревателя размещается

в топке, а экономайзер и воздухоподогреватель выполняют-

ся в несколько ступеней и т. д.

Современный котел оснащается системами автоматиза-

ции, обеспечивающими надежность и безопасность его ра-

боты, рациональное использование топлива, поддержание

требуемой производительности и параметров пара, повы-

шение производительности труда персонала и улучшение

условий его работы и защиту окружающей среды от вред-

ных выбросов.

Глава первая

МАТЕРИАЛЬНЫЙ БАЛАНС РАБОЧИХ ВЕЩЕСТВ В КОТЛЕ

1.1. ИСТОЧНИКИ ЭНЕРГИИ ДЛЯ КОТЕЛЬНЫХ УСТАНОВОК

ПРОМЫШЛЕННЫХ ПРЕДПРИЯТИЙ

Источником энергии для котельных установок различно-

го назначения на промышленных предприятиях являются

природные и искусственные топлива, в твердом, жидком

и газообразном состояниях, теплота отходящих газов тепло-

технологических установок, теплота экзотермических пре-

вращений, выделяющаяся в отдельных технологических

процессах, теплота охлаждаемых элементов высокотемпе-

ратурных технологических рабочих камер, теплота охлаж-

даемого технологического продукта и т. п. Находят неко-

торое применение и нетрадиционные возобновляемые

источники энергии, в частности солнечная энергия, геотер-

мальная энергия и др. Широкое применение для получения

пара и горячей воды в последние годы находит теплота,

выделяющаяся при реакциях распада атомных ядер тяже-

лых элементов (уран,плутоний).

Мировое потребление энергоресурсов в 1985 г. состави-

ло около 10 млрд, т условного топлива, оставаясь примерно

на этом уровне в течение последних нескольких лет, что свя-

зано с интенсивно проводимыми мероприятиями по энер-

госбережению. Потребление энергоресурсов в СССР со-

ставляет около 20 % мировых.

По материалам XIII Конгресса МИРЭК (1986 г.) на

2000 г. прогнозируется мировое потребление первичных

энергоресурсов 12,4—16 (18,4) млрд, т условного топлива.

Предполагаемая структура потребления первичных энер-

горесурсов: твердое топливо — 25,8 %, нефть — 30,8 %,

природный газ — 17,0%, гидроэнергия — 6,3 %, атомная

энергия — 8,1 %, новые источники энергии—1,9 %, кроме

того, намечается использование некоммерческих энергоре-

сурсов (соломы, щепы и др.) — 10,1 %• По долгосрочным

прогнозам к 2060 г. в мире предполагается примерное удво-

ение (по сравнению с 2000 г.) потребления первичных

энергоресурсов с повышением доли твердого топлива до

33,8 %, сокращением доли нефти до 10,6 %; потребление

14

газа составит 16,9 %, гидроэнергии — 9,2 %, атомной энер-

гии— 13,5 %, новых источников— 12,1 %, некоммерческих

энергоресурсов — 3,9 %. Следует отметить, что в настоя-

щее время в топках котлов сжигается более половины про-

изводимого котельно-печного топлива. Поэтому его рацио-

нальное использование имеет большое народнохозяйствен-

ное значение.

В настоящее время и на обозримую перспективу основ-

ным источником первичной энергии для котельных устано-

вок промышленных предприятий является органическое

топливо. Данные об энергетическом органическом топливе

СССР приведены в [1] и рассматриваются при подготовке

специалиста по промышленной теплоэнергетике в соответ-

ствующей учебной дисциплине.

В котельных установках промышленных предприятий

в качестве твердого топлива применяют различные угли —

бурые (удельная теплота сгорания влажной беззольной

массы С2»лбез <24 МДж/кг, выход летучих Гг>40 %),

каменные (ф^.без >24 МДж/кг, Vr>9%), антрациты

(фвл.без >24 МДж/кг, Vr<9%) и полуантрациты (пере-

ходные от каменных углей к антрацитовым), а также го-

рючие сланцы (Qp =7,664-9,00 МДж/кг, Гг = 85,94-90 %),

торф (Qp = 8,124-9,25 МДж/кг, Vr=70%). Используется

также промпродукт—высокозольные отходы углеобога-

щения и шлам, образующийся при мокром обогащении

углей (Qp = 164-20 МДж/кг, Гг=204-45 %). Применяются

различные заменители твердого топлива — брикеты из уг-

ля (Qp<30 МДж/кг), брикеты из торфа (Q₽< 18МДж/кг),

городской мусор (Qp =3,84-4,2 МДж/кг) и другие отходы.

На промышленных предприятиях в котельных установ-

ках в качестве жидкого топлива продолжает еще исполь-

зоваться мазут — остаточный продукт нефтепереработки

(Q[J =394-40 МДж/кг). В соответствии с ГОСТ 10585-75*

применяются топочные мазуты марок 40 В с государствен-

ным знаком качества, 40, 100 В с государственным знаком

качества и 100. В связи с тем, что мазут является ценным

химическим сырьем, его применение для котельных устано-

вок будет существенно уменьшаться. Находит применение

также масло сланцевое топливное (ГОСТ 4806-79*) с теп-

лотой сгорания около 39 МДж/кг. Используются также от-

ходы коксохимического производства — смолы и др.

Газообразное топливо — это различные горючие газы.

15

Применяют природные газы различных месторождений

с теплотой сгорания Q', =284-38 МДж/м3; попутные газы,

получаемые при добыче нефти, с =364-46 МДж/м3,

а также промышленные газы—доменный с 3,8 МДж/м3,

реже — коксовый с Q„ = 16 МДж/м3. На промышленных

предприятиях в котельных установках в ряде случаев при

использовании физической теплоты отходящих газов теп-

лотехнологических установок используется и химическая

теплота, содержащихся в них горючих составляющих —

СО, H2S и др. Состав и характеристика отходящих газов

ряда технологических установок приведены в § 17.2.

Если состав твердых и жидких топлив задан в процентах

на горючую массу [1], то при определенных значениях ра-

бочей зольности и влажности Ар и Wp, %, состав топлива

на рабочую массу можно определить умножением имею-

щихся значений Сг, Нг, Ог, Nr, Sorp+K на коэффициент

100 —Ар —Wp

100 ’ I11'

„Р г-100 —Ар —\VP „Р иг'00 —Л1' —\VP

г. е. С = С ------------; п = п----------------к т.д.

100 100

При Этом

Ср + Нр + Ор + Np + S2p+K + Ар + Wp = 100 %. (1.2)

Если состав топлива задан на рабочую массу при опре-

деленных значениях /1р и Ц7р, то при других значениях золь-

ности и влажности новый рабочий состав топлива можно

определить умножением заданных значений Cf, Нр и дру-

гих составляющих на коэффициент

100 —А^ — W!?

------------ , (1.3)

100 — Af — Wp

где Ар и W? — заданные новые, а Ар и Wp —табличные

значения зольности и влажности, при этом

Ср + Н! + Ор + Np + Spp+K! + Ар + W? = 1С0%. (1.4)

Пересчет теплоты сгорания с известной горючей массы

на рабочую Qp, МДж/кг, может быть выполнен по фор-

муле

Qii = Qi, 100 ~р0Р~--—o,O25Wp. (1.5)

16

Пересчет теплоты сгорания QP] на новое значение Qp2

при изменении зольности и влажности с Aj и Wf на AJ?

nW? производится по формуле

ЮО__дР __ ууР

= (Qui + 0.025W?)-------------=---O.O25W5. (1.6)

100—Af — WP

Теплота сгорания газообразного топлива Qjj, МДж/м3,

подсчитывается по составу газа и теплоте сгорания отдель-

ных его горючих составляющих:

Q„ = 0,01 [CO-Qco + H2-Qh, + H2S-Qh,s + CH4-Qch, +

+ S(C»H. %„,)). 0.7)

где CO, Нз, H2S, CH4 — объемное содержание в топливе от-

дельных компонентов, %; Qco, Qhz, Qh2S, Qch, и t. д.—

теплоты сгорания отдельных газов, МДж/м3, например:

Qco = 12,64 МДж/м3; Qh, = 10,80 МДж/м3; Qch =

= 35,81 МДж/м3; QHi? = 23,65 МДж/м3.

В котлах сжигают также смеси топлив. При сжигании

смеси двух твердых или жидких топлив теплоту сгорания

1кг смеси Qpcm, МДж/кг, можно подсчитать по формуле

QU =QS'g (1-8)

где g' — массовая доля одного из топлив в смеси; Qp',

Qp"—теплоты сгорания компонентов смеси, МДж/кг.

Если смесь задана в долях по тепловыделению входя-

щих в ее состав топлив, то для перехода к массовым долям

используется формула

s = ' (L9’

где q' — доля одного из топлив в общем тепловыделении

смеси.

При сжигании смеси твердого или жидкого топлива с га-

зообразным расчеты условно ведут на 1 кг твердого пли

жидкого топлива с учетом приходящегося на него количест-

ва газообразного топлива. Условная теплота сгорания смеси

топлив (на 1 кг твердого или жидкого топлива), МДж/кг,

подсчитывается по формуле

(Й.усл = $'+ х<2н", (1.10)

2-933

17

где Qp' —теплота сгорания твердого (или Жидкого) топли-

ва, МДж/кг; Qp" —теплота сгорания газообразного топ-

лива, МДж/м3; х—количество газа, приходящееся на 1 кг

твердого или жидкого топлива, м3/кг.

Если смесь твердого или жидкого топлива с газом зада-

на в долях по тепловыделению каждого вида топлива, го

количество газа, приходящееся на 1 кг твердого или жидко-

го топлива,составляет

(1.Ц)

* <?р

где q' — доля твердого или жидкого топлива в суммарном

тепловыделении смеси.

В качестве ядерного топлива в парогенераторах АЭС ис-

пользуется 238U, обогащенный изотопом 235U, до 2—4 %

в зависимости от типа реактора, используемого на АЭС

(см.гл. 19).

При оценке эффективности использования топлива

применяют понятие об условном топливе (топливо с тепло-

той сгорания Qycx=29,31 МДж/кг=7000 ккал/кг). При

расходе реального топлива В, кг/с (или м3/с), с теплотой

сгорания Qp расход условного топлива, кг/с, составит

Вуел = Ш./Сусл. (1.12)

Для сравнения различных топлив, сжигаемых в котлах,

применяют приведенные характеристики топлива, %

кг/МДж:

приведенная зольность Ап = Ap/Qp; (1.13)

приведенная влажность Wn = Wp/Qp; (1.14)

приведенная серность Sn=Sp/Qp, (1.15)

показывающие количество золы, влаги и серы, приходя-

щееся на 1 МДж топлива.

Необходимо отметить, что в соответствии со стандартом

СЭВ 750-77, введенным в действие и в качестве государст-

венного стандарта СССР, для обозначения различных ха-

рактеристик твердого топлива применяют другие обозначе-

ния (символы и индексы). Для примера приведем обозначе-

ния некоторых показателей для твердого топлива по [1]

и по СТ СЭВ 750-77:

18

Показатель, характеристика Обогпаченне

ПО [1] по СТ СЭВ 750-77

Состояние топлива:

на рабочую массу р Г

на аналитическую массу а а

на сухую массу с d

на сухую беззольную массу (горючую) г daf

на органическую массу Высшая теплота сгорания для состояния топлива: О

рабочего Qs

аналитического Qs

сухого

сухого беззольного (на горючую массу)

органического Низшая теплота сгорания для состояния топлива: С <2s

рабочего <2нр Qi

сухого <2« Q?

сухого беззольного <2ГН Qdaf

1.2. МАТЕРИАЛЬНЫЙ баланс процесса горения топлива

На рис. 1.1 показана схема материальных балансов ра-

бочих веществ в котле. Материальный баланс процесса

горения рассмотрен применительно к сжиганию твердого

топлива с получением газообразных и твердых продуктов

сгорания.

В приходной части баланса процесса горения — количе-

ство топлива В, кг/с, и окислителя — воздуха LB, кг/с, ор-

ганизованно поступающих в топку для сжигания, а также

воздух, подсасываемый (при работе под разрежением) по

тракту котла в топку — ALh и балластный воздух ДЬ2 и ДЛ3,

не участвующий в процессе горения топлива.

В расходной части материального баланса в общем ви-

де — газообразные продукты сгорания, покидающие котел,

Z-r, кг/с, и твердые минеральные остатки — зола (шлак),

2*

19

&зл1 ^злг езлз

Рис. 1.1. Схема материальных балансов рабочих веществ в котле:

/ — топочная камера; 2 — испарительные поверхности нагрева; 3 — экономайзер;

4— пароперегреватель; 5 — воздухоподогреватель; 6 — золоуловитель

выпадающие по тракту (G3.u, Сзл2), улавливаемые в золо-

уловительноп установке (Сзлз) и уносимые газообразными

продуктами сгорания (Сзл4), кг/с.

В общем случае уравнение материального баланса про-

цесса горения топлива в котле имеет вид

В 4~ LB -f- 2AL = £г -Ь SG3 л. (1.16)

При работе на газообразном топливе в этом уравнении не

содержатся члены, характеризующие твердые минеральные

составляющие. При работе котла под наддувом отсутствуют

присосы воздуха.

При определении расхода окислителя (кислорода, воз-

духа) учитывают, что для твердого и жидкого топлив, со-

став рабочей массы которых задается в процентах, горючи-

ми составляющими являются углерод, водород и сера: О+

+ Hp+Spp+k+Op+Np+Ap+Wp==100.

В соответствии с результативной стехиометрической ре-

акцией

С + О2 = СО2

12 кг + 32 кг = 44 кг

20

для сжигания 1 кг С до СО2 требуется кислорода:

= —-— = 1,866 м:'/кг,

°« 12-1,428

где 1,428 — плотность кислорода, кг/м3; здесь и далее плот-

ности веществ приведены при Г—293 К и р = 0,1013 МПа.

Аналогично определяется расход кислорода, м3/кг, при

сжигании углерода до СО, а также водорода и серы твердо-

го и жидкого топлив. Результаты расчетов приведены

в табл. 1.1.

Для газообразного топлива, состав которого задается

в объемных долях (%), CO4-H24-H2S+SCmHn4-CO2+

4-N24-O2= 100, горючими составляющими являются СО, Н2,

H2S и различные углеводороды CmHn:

СО + Н2 + H2S + ZCm Н„ + СО2 4- N2 + О2 = ЮО.

В соответствии с результативной реакцией

СО + 0,5О2 = СО2

Таблица 1.1. Расход кислорода и выход продуктов сгорания при

сжигании горючих составляющих топлива

Топливо Горючие составляющие топлива Количество горючего Теорети- ческий расход кнсл оро- да, м’/кг, м’/ма Выход про- дуктов сгорания, м3/кг, №/м5

Твердое. Углерод 1,866 1,866 СО2

жидкое Горение до СО2 1 кг С

Горение до СО 1 кг С 0,933 1,866 СО

Водород Сера 1 кг Н 5,56 11,12 Н2О

Горение элементар- ной серы 1 кг S 0,7 0,7 SO2

Горение колчеданной серы с учетом зат- рат кислорода на окисление железа 1 кг S 0,96 0,7 SO2

Газооб- Оксид углерода 1 м3 СО 0,5 1 со2

разное Водород 1 м» Н2 0,5 1 Н2О

Сероводород 1 м3 H2S 1,5 1 so2 1 н2о

Метан 1 м3 CHj 2,0 1 СО2 2 Н2О

Другие углеводороды 1 м3 СпгНп т + п/4 т СО2 п/2 Н2О

21

па 1 м3 СО затрачивается Vo, =0,5 м3/м3 кислорода. Ана-

логично определяют расход кислорода, м3/м3, при сжигании

других горючих составляющих газообразного топлива (см.

табл. 1.1).

Теоретический расход кислорода V” , м3/кг, необходи-

мого для полного сгорания 1 кг твердого или жидкого топ-

лива в соответствии с табл. 1.1 и с учетом кислорода Ор,

имеющегося в топливе, определяется по формуле

Уо = 1,866 — + 5,56- 4-

100 100

+ 0,7-^--------,

100 100-1,428

(1.И)

а для сгорания 1 м3 газообразного топлива, м3/м3,

Vo, = 0,01 [0.5СО 4- 0,5Н2 4- 1,5H2S 4-

4-S(m4-n/4)CmHn-O2l. (1.18)

При использовании для сжигания топлива смеси с содер-

жанием в ней кислорода в количестве О“ , %, теоретический

ее расход, м3/кг (м3/м3), определяется по формуле

С=Хг/(0,010Г). (1.19)

При использовании атмосферного воздуха (О2=21 %) его

теоретический расход на горение составляет, м3/кг (или

м3/м3),

Из = < /0,21. (1.20)

В связи с этим при сжигании твердого или жидкого топлива

теоретическое количество расходуемого на горение сухого

воздуха V”, м3/кг, определяется по формуле [1]

= 0,0889 (ср 4- 0,375Spp+K) 4- 0,265Нр — 0,03330”, (1.21)

а при сжигании сухого газообразного топлива, м3/м3,

И! = 0,0476 [0,5СО 4- 0,5Н2 4- 1,5H„S 4-

4-2 (m 4-n/4) Cm Нп — О2]. (1.22)

Так как обеспечить идеальное смешение воздуха с топ-

ливом в процессе подготовки топлива к сжиганию не уда-

ется, то для более полного выгорания топлива воздух в топ-

ку котла подают в количестве VB> V°B. Действительное коли-

22

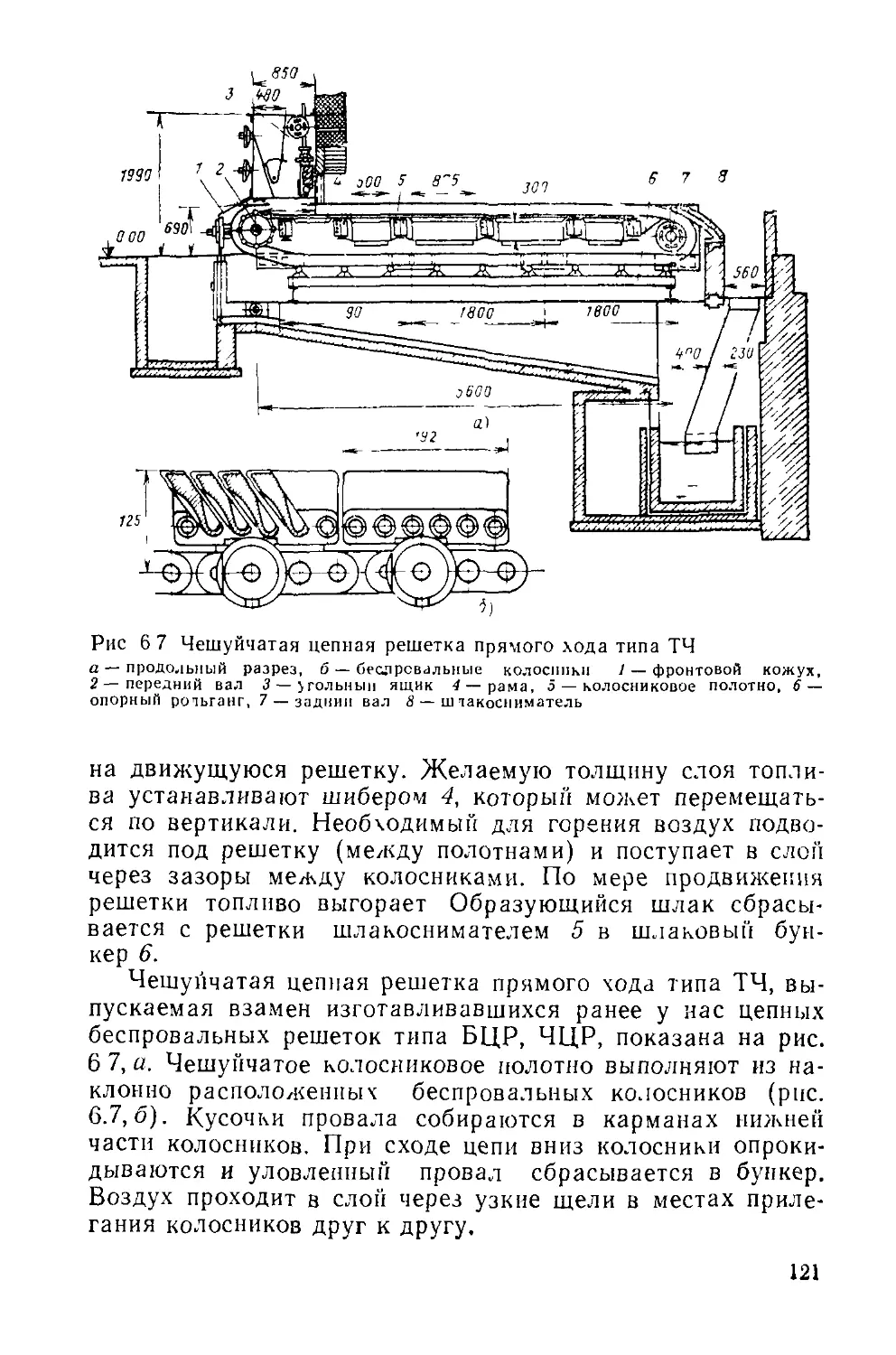

чество воздуха, поступаемое в топку, м3/кг (м3/м3),

VB = aX- (1.23)

Коэффициент избытка (расхода) воздуха а^—Ув/Ув за-

висит от вида сжигаемого топлива, его качества, степени из-

мельчения, способа сжигания, а также от конструкции то-

почного устройства и составляет 1,01 —1,5. Чем благоприят-

нее условия для смешения газообразного окислителя

с горючими элементами топлива, тем значение ат может

быть меньшим.

В специальных топочных устройствах, например в топ-

ках с кипящим слоем (см. § 6.4), с осуществлением ступен-

чатого сжигания топлива коэффициент избытка воздуха

в первую (газификациопную) ступень составляет а —

= 0,3-40,5.

В котельных установках, работающих под разрежением,

в газоходах за топкой коэффициент избытка воздуха обычно

возрастает из-за присоса холодного воздуха, что определя-

ется недостаточной герметизацией лючков, гляделок, обму-

ровки и др. В связи с этим в уходящих газах коэффициент

избытка воздуха ау.г>ат:

ау.г = ат 4- 5Да. (1-24)

Присосы воздуха в газоходы котла являются нежела-

тельными. Они приводят к снижению температурного уров-

ня газов, что ухудшает теплопередачу, а также к увеличе-

нию их объема, что повышает расходы энергии на удаление

продуктов сгорания.

Присос воздуха (Да —04-0,2) по элементам котла и га-

зоходам, находящимся под разрежением, а также в пыле-

приготовительную установку может быть принят по данным

[1]. Присосы воздуха в топочную камеру входят в величи-

ну ат.

При работе котла под давлением в газовом тракте при-

сосы воздуха отсутствуют.

Состав и количество продуктов сгорания. В общем слу-

чае в топке котла газообразные продукты сгорания, пред-

ставляемые суммой объемов отдельных газов на единицу ко-

личества топлива, могут содержать, м3/кг (м3/м3):

К - >'со, + vso, + Vco Л- V„_ + + V,,' +

(1.25)

В выражение (1.25) входят продукты полного (СО2, SO2,

Н2О) и неполного (СО, Н2, CmHn) сгорания топлива, а так-

23

же избыточный воздух (О2, N2). При осуществлении топоч-

ного процесса в отличие от процесса газификации топлива

в продуктах сгорания стремятся получить максимальное ко-

личество продуктов полного горения.

В топках котлов при неблагоприятных условиях (см.

§ 2.4) возможно появление продуктов неполного горения,

в первую очередь появляется СО в количестве, обычно не

превышающем 0,5—1 %. При определенных условиях могут

появиться и другие продукты неполного горения. С учетом

малого их количества при определении объема топочных

газов они могут не учитываться. Тогда при разделении про-

дуктов сгорания на сухие газы и водяные пары можно запи-

сать:

Гг = + VHiC) = l-X + Исо + |/„, + VO1 + V„1O, (1.26)

где VRo2—объем трехатомных газов:

''«o.-l'co. + V,.»,; (1.27)

Vc.r — объем сухих продуктов сгорания:

+ ^со + d’28)

При коэффициенте избытка воздуха а=1 и полном сго-

рании топлива газообразные продукты сгорания не содер-

жат кислорода и состоят из С02, S02, N2 и Н20.

Для твердых и жидких топлив (кроме сланцев) объем

трехатомных газов (С02 и S02) определяется, как и расход

окислителя, на основании уравнения соответствующей ре-

акции. Так, при горении углерода (С-|-О2 = СО2) из

44

1 кг С получается УСо2 = "[ГГэбГ ~1>866m3 Диоксида уг-

лерода (здесь 1,964 — плотность С02, кг/м3). Аналогично

определяется выход продуктов сгорания, м3/кг, при сжига-

нии серы и водорода. Результаты расчетов приведены

в табл. 1.1.

С учетом изложенного объем трехатомных газов Pro,.

м3/кг, определяется по формуле

ср Sp

VROj = 1,866 — + 0,7-^- = 0,01866 (Ср + 0,375о₽р+к).

(1.29)

При сжигании сланцев объем образующихся трехатом-

ных газов, м3/кг, дополнительно включает в себя продукты

24

разложения карбонатов кальция и магния:

^О.,к = V,«,, + -< '’•509JS£. <L30>

где (СОг)к — содержание в топливе карбонатной углекисло-

ты, %; к — поправочный коэффициент на разложение карбо-

натов (при камерном сжигании к—1; при слоевом к=0,7);

0,509 м3 — выход СО2 с 1 кг карбонатной углекислоты.

Теоретический объем азота, м3/кг, переходящего в про-

дукты сгорания из воздуха и топлива, определяется по фор-

муле

Vn 100 — 21 ч ----------= 6уо 0 008N (j 31)

21 2 100-1,251 2

ИЛИ

V°N2 = 0,791/;! + 0,008Np, (1.32)

где первое слагаемое — азот, переходящий в продукты сго-

рания из воздуха, а второе слагаемое — из топлива; 1,251 —

плотность азота, кг/м3.

Теоретический объем водяного пара, м3/кг, определяется

по формуле

Vh2o = 0,111НР 4-0,0124WP 4-0,00124б/пУв + 1,24Сф, (1.33)

где первое слагаемое — водяной пар, образующийся при

сгорании водорода (8,94Н₽/( 100 -0,804)), второе слагае-

мое— внесенный влагой топлива (Wp/(100-0,804)), тре-

тье— внесенный с воздухом (г/вУв/(Ю00-0,804)) и четвер-

тое— форсуночный или дутьевой пар (бф/0,804). В этой

формуле dB — влагосодержание воздуха, г/м3; бф — расход

пара на распыл мазута: Оф = 0,34-0,4 кг пара/кг топлива;

0,804—плотность пара, кг/м3. В продуктах сгорания пар

может появиться и в связи с возможной подачей его под

колосниковую решетку при сжигании антрацита в слое, что

делают для улучшения условий работы решетки. В этом

случае бф=0,2ч-0,4 кг/кг.

Если в соответствии с [1] влагосодержание воздуха при-

нять б/в=10г/кг сухого воздуха или йв=13г/м3, получим

VH,o- м7кг,

Vh2o = 0,111НР 4-0,0124Wp 4-0,016Ц/в 4- 1,24бф. (1.34)

Для газообразного топлива объем трехатомных газов

также определяется на основании химических уравнений

-25

реакций горения. Так, при сжигании оксида углерода (СО4*

-|-0,5 О2 = СО2) на 1 м3 СО получается 1 м3 СО2. Аналогич-

но определяется выход трехатомных газов, м3/м3, при сжи-

гании сероводорода, метана и других углеводородов (см.

табл. 1.1). Содержащийся в газообразном топливе диоксид

углерода переходит в продукты сгорания. В результате по-

лучаем формулу для определения выхода трехатомных га-

зов:

VRn? =0,01 (CO2 + CO + H2S + 2mCmHn). (1.35)

Теоретический объем азота (при а=1), м3/м3, опреде-

ляется по формуле

/^ = 0,79^4-0,01^. (1.36)

Теоретический объем водяных паров, м3/м3,

Vh,o = 0,01 (н2 4- H2S 4- 2 Т ст нп 4- 0,124dr 4-

4-0,124dB 1 (1.37)

где dr — влагосодержание газообразного топлива, г/м3 су-

хого газа; dB— влагосодержание дутьевого воздуха, г/м3

сухого воздуха. При расчетах можно принимать dr—

= 10 г/м3; dB—13г/м3.

При коэффициенте избытка воздуха а> 1 продукты сго-

рания содержат дополнительное количество воздуха и вла-

гу, внесенную этим воздухом, что увеличивает объем сухих

газов и объем водяных паров. В связи с этим при а> 1 для

твердого, жидкого и газообразного топлива имеем, м3/кг

(м3/м3) ;

V'c.r + (1.38)

^0 = ^0 4- 0,0161 (a-I)]/*; (1.39)

^ = K.r4-VH2O. (1.40)

В формуле (1.39) влагосодержание воздуха принято

б?в=13г/м3. При определении Vc.r для сланцев в (1.35) вме-

сто Vro2 подставляют V(ro2)k в соответствии с (1.30).

Объем сухих газов, м3/кг (м3/м3), можно определить

также по составу продуктов сгорания. Из соотношения

_______14. г_____ ____________100

vco2 т ' so, 4- V'co СО2 4-SO2 4-СО

(1.41)

26

с учетом того, что для твердого и жидкого топлив

К о2 + ^so, + ^со -

Cp4-0,375Sp , J

1,866-——!------

100

а для газа

СО^ 4-СОТ 4-H2ST + SmC Н

у 4-1/ 4- |/ = —£_!-----------!—i—1m д

v co, v so, v co 100

получаем:

для твердого и жидкого топлив

Vc.r = 1,866

Cp 4-0,375Spop+K

CO24-SO24-CO ’

для газообразного топлива

CO]4~C-OT4-H2ST4-S/nC,„H,T,

СО2 4- so2 4- со

(1.42)

(1.43)

(1.44)

(1.45)

В формулах (1.44) и (1.45) СО2, SO2 и СО — содержа-

ния в продуктах сгорания диоксида углерода, сернистого

газа и оксида углерода, %; СО*, СОТ, H2Sr, СтЩ —содер-

жания в исходном газообразном топливе диоксида углеро-

да, оксида углерода, сероводорода и различных углеводо-

родов, %.

Для сухих газов, содержащих СО2, SO2, О2, СО, N2, при

замене N2 через соответствующее ему количество кислоро-

79

да, т. е. N2— (024-0со,+05о24-0со+0нго), можно по-

лучить известное соотношение, характеризующее баланс

кислорода воздуха:

R0.2(l+p)4-CO(0,605+p)4-02 = 21?/o, (1.46)

где р — характеристика топлива; для твердого и жидкого

топлив

р = 2,35

Нр — 0,126Op 4~0,038Np

Ср + 0,375рр+к

(1.47)

Значение р зависит от горючей массы топлива, в основ-

ном от соотношения в топливе водорода и углерода.

Для газообразных топлив значение характеристики р оп-

ределяется по формуле

0,209NT 4- 0,395СОТ 4- 0,396НТ 4- 1,58СНJ 4- 2,389C,n Н* — 0,791

СО2 4- 0,994СОТ 4- 0,995CHJ 4- 2,001С,„ Н„

— 0,791, (1.48)

27

где NT,. СОТ, С0\ Н\ СНф CwHn — компоненты газообраз-

ного топлива, %.

Топливная характеристика р для твердых и жидких топ-

лив всегда положительна, для газообразного топлива она

может быть отрицательной. Последнее связано с тем, что

в отдельных видах газообразного топлива (например, до-

менный газ) имеется значительное количество СО2.

Из (1.46) можно получить выражение для расчетного

определения содержания оксида углерода, %, в продуктах

сгорания при отсутствии в них Н2, СН4 и других продуктов

неполного горения:

СО =

21 — О2 —(i +Р) RO2

0,605 + р

(1.49)

При СО = 0 из (1.46) при полном сгорании топлива име-

ем содержание трехатомных газов, %,

RO2 — (21 — О2)/(1 + Р). (1.50)

При а=1 и полном сгорании топлива (О2=0) получаем

выражение для определения максимально возможного со-

держания RO2 в продуктах сгорания, %,

НОГКС = 21/(1 + р). (1.51)

Для некоторых топлив р и RO“aKC имеют

значения:

Топливо

. %

0

Антрацит................0,03

Бурый уголь.............0,08

Мазут...................0,33

Природный газ...........0,84

следующие

RQMaKC

20,39

19,44

15,79

11,41

При а> 1 RO2<RO2aKc. При проектировании котла ко-

эффициент избытка воздуха в топке ат и присосы воздуха по

тракту Да принимают по рекомендациям [1].

Для действующей установки коэффициент избытка воз-

духа а по газовому тракту можно определить по составу

продуктов сгорания. Так, учитывая, что объем Rro,, м3/кг

(м3/м3), в продуктах сгорания не зависит от коэффициента

избытка воздуха, можно записать:

иркМакс r->z-x

V°e.r = [У?.г 4- (а — 1) (1.52)

Принимая, что можно из (1.52) получить про-

стейшее выражение для определения а в продуктах полного

28

сгорания по содержанию в них RO2, %,

-7. = ROrKC/RO,. (1.53)

Значение а можно определить по содержанию в продук-

тах сгорания О2, а также компонентов неполного сгора-

ния— СО, Н2 и др. В простейшем случае, если содержани-

ем азота в топливе пренебречь и считать, что концентрация

азота в продуктах сгорания равна концентрации азота в воз-

духе (79%), при наличии в продуктах полного сгорания

свободного кислорода О2, %, справедливо соотношение

а = 21/(21—0.2), (1.54)

где 21 % — начальное содержание кислорода в воздухе, по-

данном для сжигания топлива, а (21—О2) —часть его, ис-

пользованная для горения.

При учете изменения в продуктах сгорания содержания

азота для случая полного сгорания имеем

а —---------!------, (1.55)

I — (79O2)/(21N2)

где содержание азота в продуктах сгорания, %,

N2 = 100 — (СО2 + SO2 + О2).

При наличии в продуктах сгорания О2 и одновременно

продуктов неполного сгорания СО, Нг и других учитывают

фактическое уменьшение количества избыточного кислоро-

да, в связи с этим формула (1.55) принимает вид

_ 79 О2 - -0.5СО —0,5Н2-2СН4 \-1 ..

21 N2 ) • ( ’

Формула (1.56) пригодна для определения коэффициен-

та избытка воздуха в продуктах сгорания котла при сжига-

нии твердых, жидких и газообразных топлив, для которых

содержание азота мало.

В общем виде при учете азота топлива NJ формула для

определения а имеет вид

а — 1

79 О2 — 0,5СО —0,5Н2 —2СН4 \~1

21 N2-N^c.r /

При расчете котла, например при расчете теплообмена

между продуктами сгорания и поверхностями нагрева, ис-

пользуются данные о парциальном давлении трехатомных

газов, обладающих способностью излучения теплоты. Пар-

циальные давления диоксида углерода и сернистого газа,

29

а также водяных паров в продуктах сгорания Уг определя-

ются по формулам

Ию, ИН,0 /1

Pro, Рн2о = Р"Д7—’ О-58)

где р — общее давление газов; при отсутствии наддува

р = 0,1013МПа.

Энтальпия продуктов сгорания. При расчетах котельной

установки используются зависимости между температурой

и энтальпией продуктов сгорания. В общем случае энталь-

пия продуктов сгорания, отсчитываемая от О °C, является

суммой энтальпий газов и золы, МДж/кг (МДж/м3),

Д=ДГ + ДЗЛ. (1.59)

Энтальпия газообразных продуктов сгорания при а>1

с учетом возможных продуктов неполного горения,

МДж/кг (или МДж/м3),

"г ~ Сг — ^СО2 (С")со2 "И ^SO1 (C^SO2

+ (C^)n2 + (C/)o2+ ^»2O ^H2O + ^CO (C0co ••• ’ (1-60)

где Vco,, Kso2, Им,,... — объемы диоксида углерода, серни-

стого газа, азота и т. д., м3/кг (или м3/м3); (с/)со2, (c0so2,

(c/)n2 ... — энтальпии 1 м3 диоксида углерода, сернистого

газа, азота и т. д., МДж/м3.

Энтальпия золы, содержащейся в продуктах сгорания,

МДж/кг,

АР

^зл = -[ад-Яун (С/)3Л, (1.61)

где аун — доля золы топлива, уносимой газами; (с/)зл— эн-

тальпия 1 кг золы.

Энтальпия золы относительно мала, поэтому она учиты-

вается лишь при сжигании пылевидных многозольных топ-

лив (отходы углеобогащения, сланцы и др.), для которых

приведенный унос золы из топки дун Ап> 1,43 % кг/МДж.

При меньших значениях аунАп энтальпией золы можно пре-

небречь

Поскольку коэффициент избытка воздуха изменяется по

газоходам котла, энтальпию газообразных продуктов сгора-

ния целесообразно представить в виде суммы, МДж/кг

(или МДж/м3),

Яг = № + (а-1)Д°в>

(1-62)

30

где Н° —этальпия газов при а = 1 и температуре t, °C:

//г = VrO2 + Vn2 (c/)n, + ^н2о (cZ)h2o; (1.63)

/70 — энтальпия теоретически необходимого воздуха:

Яз = УЖ, (1.64)

здесь (ct)в — энтальпия 1 м3 влажного воздуха, МДж/м3.

При определении № в (1.63) учтено, что в продуктах

сгорания содержание SO2 обычно относительно мало, по-

этому для сухих трехатомных газов Vro2 (включая условно

и оксид углерода) значение энтальпии принимается таким

же, как для СО2.

Средние значения энтальпии 1 м3 диоксида углерода,

азота, водяных паров и 1 кг золы приведены в [1].

По указанным формулам могут быть вычислены энталь-

пии для разных а и построена И, /-диаграмма, существенно

облегчающая прикидочные расчеты.

Учитывая, что в топочной камере, газоходах паропере-

гревателя, экономайзера, воздушного подогревателя име-

ются присосы воздуха (при работе под разрежением), а про-

дукты сгорания имеют относительно ограниченный интервал

температур, Н, /-диаграмму (и таблицу) целесообразно рас-

считывать для соответствующих интервалов температур

и коэффициентов избытка воздуха. Примерный характер//,

/-диаграммы показан на рис. 1.2.

Рис. 1.2. Примерный характер Н, /-диаграммы:

/~область течпеРатУР Для воздухоподогревателя; 2 — для экономайзера: 3 —

Для пароперегревателя; 4 — для котельного пучка (фестона); 5 — для топки

31

Расчеты энтальпии воздуха и продуктов сгорания при

различных коэффициентах избытка воздуха в широком диа-

пазоне изменения температур целесообразно проводить с ис-

пользованием ЭВМ.

1.3. МАТЕРИАЛЬНЫЙ БАЛАНС НАГРЕВАЕМОЙ СРЕДЫ

В котельных установках промышленных предприятии

получают водяной пар, используемый для производства

электрической энергии и технологических нужд, горячую

воду, другие высокотемпературные водяные и неводяные

теплоносители. Пример материального баланса для водо-

парового тракта котла показан на рис. 1.1.

Для удаления нелетучих примесей воды, вводимых с пи-

тательной водой, из котла предусматривается удаление —

продувка некоторого количества воды с загрязняющими ее

примесями (см. гл. 12). В связи с этим в приходную часть

материального баланса входит поступающая в котел пита-

тельная вода количеством Dn.B, кг/с, а в расходную часть —

количества полученного водяного пара D и продувки £)пр,

кг/с,

Яп.в = Я + ОПР- (1-65)

Для случая дополнительной выдачи потребителю поми-

мо перегретого еще и насыщенного пара уравнение матери-

ального баланса для нагреваемого рабочего вещества имеет

вид

Оп.п=О + Онас+Опр, (1.66)

где Duac — производительность по дополнительно выраба-

тываемому насыщенному пару, кг/с.

Глава вторая

ТЕПЛОВОЙ И ЭКСЕРГЕТИЧЕСКИЙ БАЛАНСЫ КОТЛА

2.1. ОБЩЕЕ УРАВНЕНИЕ ТЕПЛОВОГО БАЛАНСА

В котельной установке при сжигании органического топ-

лива происходит преобразование химической энергии топ-

лива в тепловую энергию продуктов сгорания. Выделившая-

ся теплота за вычетом потерь передается рабочему вещест-

ву— теплоносителю, в результате получается полезная

продукция, например водяной пар. Эффективность энерго-

32

использования в котельной установке, а также направления

его совершенствования устанавливаются тепловым (энерге-

тическим) балансом.

При установившемся состоянии баланс потоков рабочего

вещества и энергии для котельной установки в целом и от-

дельных ее частей или элементов можно записать так:

уравнение сохранения вещества

Dnpnx-D-DnOT = 0; (2.1)

уравнение сохранения энергии

Спрпх—Q —Спот =0. (2.2)

где Опрпх, Qnpux — количества поступившего вещества (на-

пример, воды) и энергии (теплоты); D, Q — количества по-

лезно преобразованного вещества (полученного пара)

и энергии (теплоты пара); Слот, Спот — потери вещества

и энергии.

При нестационарных режимах равенство между прито-

ками и стоками (вещества и энергии) нарушается с измене-

нием внутренней энергии (см.гл.29).

Тепловой баланс котла, как и любого другого теплотех-

нологического агрегата, характеризует равенство между

приходом и расходом теплоты:

Qnpnx ~ Qpacx- (2.3)

Составляющие теплового баланса для теплотехнологи-

ческих установок в общем случае могут быть выражены от-

ношением количества затраченной теплоты на единицу по-

лученного продукта, например в мегаджоулях на килограмм

технологического продукта, или количеством теплоты в еди-

ницу времени — в мегаджоулях в секунду (мегаваттах), или

количеством теплоты на единицу топлива — в мегаджоулях

на килограмм для твердого и жидкого топлива или мега-

джоулях на кубический метр для газообразного топлива.

Для котельных установок тепловой баланс составляют на

1 кг твердого или жидкого топлива или 1 м3 газа при 273 К

и 0,1013 МПа.

Приходная часть теплового баланса (располагаемая теп-

лота Qp, МДж/кг или МДж/м3) в общем случае записыва-

ется в виде

Qnpnx ~ Qp = ^Qxiim 4* 2Q*H3 4* Qan, (2.4)

где внесенная химическая теплота

^Qxhm = Qh 4" (QaK3 QaHfl),

3—933

33

а внесенная физическая теплота

ЭДфиэ = фф.т + Фф.в + Qnap + Qo.r-

Рассмотрим составляющие приходной части теплового

баланса. Qp — низшая рабочая теплота сгорания единицы

топлива, МДж/кг или МДж/м3 — для твердого и жидкого

или газа, не учитывающая, как известно, теплоту образова-

ния водяных паров. Это согласуется с тем, что температура

продуктов сгорания, покидающих котел, обычно не ниже

110—120 °C, при такой температуре содержащийся в них во-

дяной пар не конденсируется. При охлаждении же продук-

тов сгорания до температуры, при которой на поверхности

нагрева возможна конденсация водяных паров, расчеты сле-

дует выполнять с учетом высшей теплоты сгорания топли-

ва Qp.

Член Q;1K3 учитывают при использовании теплоты экзо-

термических реакций, возможных при осуществлении неко-

торых технологических процессов. В качестве примера мож-

но указать на экзотермический процесс обжига колчедана

в кипящем слое с установкой в последнем теплоиспользую-

щих элементов для получения пара. Процесс обжига прохо-

дит без дополнительного использования топлива, поэтому

в этом случае в выражении для определения SQXHM теплота

сгорания топлива Qp отсутствует.

Член Q:)1U учитывает затраты теплоты на возможные

эндотермические реакции. Например, при сжигании сланцев,

когда часть выделяющейся теплоты затрачивается на раз-

ложение карбонатов,

РэНд = <?«врб = 4,05к-^, (2.5)

где 4,05 — теплота разложения 1кг карбонатной золы,

МДж/кг; к— 1 — коэффициент разложения карбонатов при

камерном сжигании сланцев, к=0,7 — при слоевом сжига-

нии; (СО2)р — углекислота карбонатов.

Входящий в выражение для определения SQ$n3 член

Qjji.T, МДж/кг (или МДж/м3), учитывает физическую тепло-

ту (энтальпию) топлива:

Q$.T = cT/T, (2.6)

где ст — теплоемкость рабочего топлива, МДж/(кг-К) или

МДж/(м3-К); t-r — температура топлива, °C.

При поступлении в котел твердое топливо имеет обычно

34

малую температуру, приближающуюся к нулю, а теплоем-

кость сухой массы топлива находится в пределах от сст =

= 0,92-Ю~3 (антрацит) до с\ = 1,3-10~3 МДж/(кг-К) (фре-

зерный торф). В связи с этим Рф.т невелико по значению.

Энтальпию твердого топлива учитывают в случае предва-

рительного его подогрева вне котла посторонним источни-

ком теплоты (при сушке в разомкнутой системе пылепри-

готовления, паровых сушилках и т.п., см. гл. 7). При этом

температуру и влажность топлива принимают по состоянию

его перед топкой.

Жидкое топливо (мазут) для снижения вязкости

и улучшения распыла поступает в топку подогретым до

§0—120°C. Теплоемкость мазута при этом с? = 1,94-10-3Ч-

4-2,04-Ю-3 МДж/(кг-К) и Q<fj.T составляет (0,4—0,63) %

Qp. Теплоемкость мазута с?, МДж/(кг-К), определяется по

формуле

с? = (1,738 + 0,0025/т) -1СГ3. (2.7)

Учет (?фт целесообразен при сжигании газообразного

топлива с низкой теплотой сгорания (например, доменного

газа) при условии специального нагрева его до относитель-

но высокой температуры (200—300 СС), когда <2ф.т состав-

ляет 7—10 %

Теплоемкость газообразного топлива (на 1 м3 сухого

газа), МДж/(м3-К), определяется по формуле

ст = °>° 1 (ссщ СН4 + сСОг СО2 4- си Н2 4- ссо СО + - 10~з 4-

4- 0,0052сщо</г.10-3, (2.8;

где СН<, СОг, Н2, СО — содержания соответствующих ком-

понентов в газообразном топливе, %; с и,, Ссо , Сн2, Ссо —

теплоемкости газов, МДж/(м3-К); — влагосодержание

газообразного топлива, г/м3.

При сжигании газообразного топлива с высокой тепло-

той сгорания (например, природного газа) имеет место

повышенное соотношение массы воздуха и газа (примерно

10-1) В этом случае топливо — газ обычно не подогревают.

Член Q,|, в учитывает энтальпию воздуха, как поступив-

шего в котел через воздушный подогреватель, так и при-

сосанного через газоходы котла.

Энтальпию горячего воздуха учитывают лишь при по-

догреве его вне агрегата, до воздушного подогревателя

котла за счет постороннего источника теплоты (подогрев

3* 35

в паровом калорифере отборным или отработанным паром,

подогрев в автономном подогревателе при сжигании до-

полнительного топлива). В этом случае теплота, внесенная

воздухом, МДж/кг (или МДж/м3),

<2ф.в =₽(Дв°п-Дх.в), (2.9)

где р — отношение количества воздуха на входе в котел

(воздухоподогреватель) к теоретически необходимому;

Нв.п=\^св1в.п и /7х.в = Ив cBtx.B — энтальпия теоретически не-

обходимого количества подогретого перед воздушным

подогревателем воздуха до t'B п и холодного воздуха с тем-

пературой tx.B.

Член Qnap, МДж/кг, учитывает теплоту, вносимую в аг-

регат паром при паровом распыливании мазута или при

подаче под решетку пара для улучшения ее работы при

слоевом сжигании антрацита,

Qnap = Gn(/i„-2,51), (2.10)

где Gn — удельный расход дутьевого пара, кг/кг. При па-

ровом распыливании мазута Ga = 0,3<0,35 кг/кг, при слое-

вом сжигании антрацита и подаче пара под решетку Gn =

= 0,2<0,4 кг/кг; hn — энтальпия дутьевого пара, МДж/кг;

2,51 МДж/кг — примерное значение энтальпии водяного

пара в продуктах сгорания, уходящих в атмосферу.

Для котла, использующего в качестве источника тепло-

ты энтальпию отходящих газов теплотехнологического

устройства Qo.r (котел-утилизатор), при отсутствии в газах

продуктов неполного горения

Qnpnx = Qo.r-

При наличии в отходящих газах и горючих составляю-

щих (газообразных или твердых) при условии сжигания

их под котлом в приходной части баланса учитывают и их

химическую теплоту.

Член фэл включают в уравнения баланса при выработке

пара с использованием в качестве источника теплоты

электроэнергии. В этом случае для электрокотла Qnpnx =

= Qwi-

Таким образом, в общем выражении приходной части

теплового баланса котла (2.4) для конкретных случаев ряд

членов может отсутствовать.

При составлении теплового баланса для котла, рабо-

тающего на органическом топливе, при Отсутствии выра-

ботки пара за счет теплоты экзотермических технологиче-

36

ских реакций (<2экз = 0) и с учетом замечаний о значениях

других составляющих приходную часть баланса в расчете

на 1 кг (м3) топлива можно принять:

Qnpnx == Qp = Qh (или Q?,). (2.11)

Расходная часть теплового баланса в расчете на 1 кг

(м3) топлива в общем случае может содержать теплоту,

затраченную на выработку пара (или горячей воды) и раз-

личные потери:

Qpacx = Спол + Ну.г + Qx.ii + Qm.h + Qn.o +

+ Qdi.Hi + Qox.T — QaKK- (2 12)

В простейшем случае (без учета продувки, возможной

дополнительной выработки насыщенного пара и др.) теп-

лота, полезно затраченная на выработку перегретого пара,

МДж/кг (или МДж/м3), составит

Qno.i =|-^п.п-/4.в), (2.13)

где D — выход пара, кг/с; В — расход топлива, кг/с (или

м3/с); НП.п, hn.B —энтальпии перегретого пара и питатель-

ной воды, МДж/кг.

Остальные слагаемые в (2.12) представляют собой сле-

дующие тепловые потери, подробно рассматриваемые далее:

Ну.? — энтальпия уходящих из котла газов, МДж/кг

(или МДж/м3);

Qx.h, Qm.h — потери теплоты от химической и механиче-

ской неполноты сгорания топлива, МДж/кг (или МДж/м3);

Qh.o — потери теплоты от наружного охлаждения внеш-

них ограждений котла, МДж/кг (или МДж/м3);

Фф.ш — потеря с физической теплотой шлаков, МДж/кг;

Сохл — потеря теплоты с охлаждаемыми балками, па-

нелями топки, не включенными в циркуляционную систему

агрегата;

QaKK — расход (знак « + ») или приход теплоты «знак

«—»), связанный с неустановившимся тепловым режимом

работы котла, МДж/кг (или МДж/м3). При установив-

шемся ТеПЛОВОМ СОСТОЯНИИ QaKK = 0.

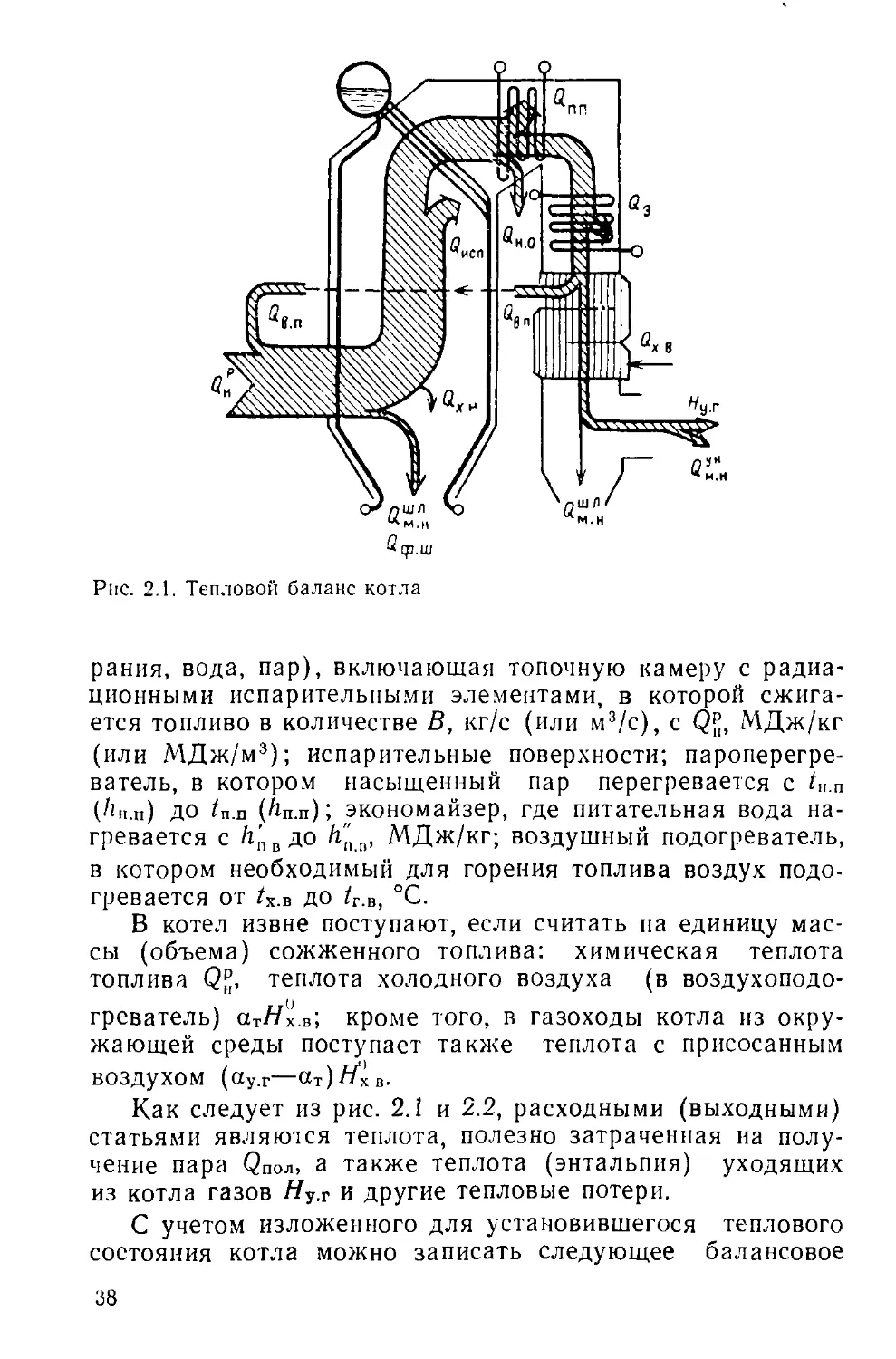

Схема теплового баланса котла при установившемся

тепловом режиме показана на рис. 2.1.

На рис. 2.2 для рассматриваемого простейшего случая

приведена принципиальная схема поступления н движения

рабочих веществ в котле (воздух, топливо, продукты сго-

37

о о

Pltc. 2.1. Тепловой баланс котла

рания, вода, пар), включающая топочную камеру с радиа-

ционными испарительными элементами, в которой сжига-

ется топливо в количестве В, кг/с (или м3/с), с Qp, МДж/кг

(или МДж/м3); испарительные поверхности; пароперегре-

ватель, в котором насыщенный пар перегревается с

(Лн.п) до tn.n (йп.п); экономайзер, где питательная вода на-

гревается с /1ппД° МДж/кг; воздушный подогреватель,

в котором необходимый для горения топлива воздух подо-

гревается ОТ /х.в до /г.в, °C.

В котел извне поступают, если считать па единицу мас-

сы (объема) сожженного топлива: химическая теплота

топлива Qp, теплота холодного воздуха (в воздухоподо-

греватель) ат/7х.в; кроме того, в газоходы котла из окру-

жающей среды поступает также теплота с присосанным

воздухом (Cty.r—ат)//хв.

Как следует из рис. 2.1 и 2.2, расходными (выходными)

статьями являются теплота, полезно затраченная на полу-

чение пара QnoB, а также теплота (энтальпия) уходящих

из котла газов Ну.г и другие тепловые потери.

С учетом изложенного для установившегося теплового

состояния котла можно записать следующее балансовое

38

Рис. 2.2. Принципиальная схема котла:

/__топочная камера; 2 — испарительные поверхности нагрева; 3 — пароперегре-

ватель; 4 — экономайзер; 5 — воздухоподогреватель

уравнение для 1 кг (м3) сожженного топлива:

Qh + O'-т ^хв + («у.г — 0Ст) Нх.в = — (hn n — h„,B) + /7у.г +

“Ь Qx.ii “Ь Qm.ii “Ь Qh.o “Ь Q<t>.m “Ь Qoxn,

из которого получим:

Qh = ~ (^п.п ^П.в) + (^у.г ау.г Ях.в) + Qn.o + Qiti.ni +Qoxn-

(2.14)

Величина ау.г/7х.в представляет собой теплоту холод-

ного воздуха, поступившего из окружающей среды в систе-

му котла: организованно в воздушный подогреватель

и с присосом в газоходы. Разница между энтальпией ухо-

дящих газов Ну.г и теплотой, поступившей в котел с возду-

хом из окружающей среды ay.r/7i.o, представляет собой

потерю теплоты с уходящими газами, МДж/кг (или

МДж/м3),

Qy.r = Ну.г — «у.г #х.в • (2.15)

С учетом теплоты холодного воздуха общее уравнение теп-

лового баланса котла при установившемся тепловом со-

стоянии можно записать в виде равенства, МДж/кг (или

МДж/м3),

Q" = ( ^п.п Ьп.в) + Qy.r + Qx.n + Qm.h +

+ Qh.o + Q.p.m + Q.xn- (2.16)

39

Отношение количества теплоты, полезно затраченной

па выработку пара D(hn.a—hn.B), МВт, к теплоте топлива

BQp, МВт, является коэффициентом полезного действия

(КПД) котла, %,

= 100> (217)

5QP

По существу выражение (2.17) является коэффициентом

полезного использования теплоты топлива.

Расход топлива, кг/с (или м3/с), определяется по фор-

муле

В = D (ftn-n ~ Чв) 100. (2.18)

Сн Пк

Из (2.16) видно, что работа воздушного подогревателя

в общем уравнении теплового баланса прямого отражения

не находит. Последнее связано с тем, что поступающий

в топочную камеру воздух (рис. 2.2) подогревается в воз-

душном подогревателе за счет теплоты продуктов сгорания,

образующихся в самом котле. Балансовое уравнение (2.16)

учитывает только приход теплоты в систему извне и его

расход (рис. 2.1). Из этого, однако, не следует, что воздуш-

ный подогреватель вообще не оказывает влияния на рабо-

ту котла. При отсутствии воздухоподогревателя и увели-

чении в связи с этим температуры уходящих газов для

достижения заданной паропроизводительности потребова-

лось бы увеличить расход топлива пропорционально теп-

ловосприятню воздухоподогревателя:

QB.n=aT(tf°r.B-/7°B). (2.19)

Кроме того, при работе на горячем воздухе улучшается

процесс горения топлива и повышается температурный

уровень в топочной камере, что открывает возможность

использования более низкокачественных влажных то-

плив.

Если принять Q₽ за 100%, то из (2.12) и (2.16) полу-

чим

100 = <?поЛ + <7у.г + qXAl -|- <?м.н + qno + <?ф.ш + qoxll + qaKK,

(2.20)

40

где

(2.21)

^0.4 = ^ = -^ ЮО;

^.г=Аг10°; = —100 и т. д.

Qn QK

Завершая рассмотрение общего уравнения теплового

баланса, следует отметить, что в [1] и других литературных

источниках составляющие теплового баланса котла обо-

значают обычно цифрами: qnOx = qi', qy.r-q2', <?х.н = <7з; <7м.н =

= ^4j qu.o = q5', ^охл = ^6-

2.2. ТЕПЛОТА, ПОЛЕЗНО ЗАТРАЧЕННАЯ НА ПРОИЗВОДСТВО ПАРА.

РАСХОД ТОПЛИВА И КПД КОТЛА

При выработке пара в котле рабочее вещество — вода

обычно проходит последовательно водонагревательные,

испарительные и пароперегревательные поверхности. В от-

дельных случаях котел может не иметь экономайзера или

пароперегревателя.

Теплота, воспринятая водой в экономайзере, МДж/кг

(или МДж/м3), составляет

(?э = 4-Кв-/1п.в) , (2.22)

D

где/i'B, h"na—энтальпии питательной воды на входе

и выходе экономайзера, МДж/кг.

Тепловосприятие испарительных поверхностей, если ус-

ловно считать пар сухим насыщенным,

(2.23)

D

Тепловосприятие пароперегревателя

<2п.п =4(/1пп-/г«и)- (2.24)

D

Суммарное количество теплоты, пошедшей на выработ-

ку пара, МДж/кг (или МДж/м3),

Qno.i = Qj + Qncn + Qn.n= “7” (^п.п ^п.в). (2.25)

D

С учетом продувки из котла части воды для поддержа-

ния определенного ее солесодержания, а также при нали-

41

чии в котельной установке передачи части насыщенного

пара на сторону и при дополнительном пароперегревателе

для вторичного перегрева пара полезно затраченная теп-

лота на единицу сжигаемого топлива, МДж/кг (или

МДж/м3), составит

<?пол = 4 (йп п - Йп в) + (hK В-11ПВ) +

D D

+ Kn - h'n B) + (hm „ - hBT n), (2.26)

D D

где Опр, Онас и Овт.п — расходы продувочной воды, насы-

щенного пара и пара через вторичный пароперегреватель,

кг/с; йьв, йвтп, йВтп—энтальпии продувочной воды, пара

на входе и выходе вторичного пароперегревателя, МДж/кг.

Расход продувки ОПр для котельных установок про-

мышленных предприятий доходит до 5—10 % его паропро-

изводительности D; для котлов конденсационных электро-

станций он не превышает 1—2 % D. При определении за-

трат теплоты на выработку пара Qпол, если р--------- iqo<C

^2 %, продувка может не учитываться.

При расходе топлива В в единицу времени, кг/с (или

м3/с), полезно затраченная теплота, МВт, составляет

BQnon ~ D (Дп П Йп в) “Ь Дцр (йк в Йп в) +

Н- й)нас (йн п йп в) Ч~ DBT п ( йвт п — йвт п). (2.27)

По определению т|ь = ^пол 100%.

<2р

С учетом выработки перегретого и насыщенного пара,

наличия продувки воды и вторичного перегрева пара КПД

котла, %, подсчитывается по формуле

„ _ р(\1и-й;„) + дпр(^кп-/<в) +

BQPP

Дпас (/tHac — в) + £>вт п (/1ВТ п — Z1BT п) JQQ (2 28)

Расход топлива в кг/с (или м3/с) при этом составляет

£ _ (Йп п — hn в) + Д[1Р п — /;п D) -j- £>i|af (/1|iac — hlt n) 4-

42

^±£bJ,... --*ви) юо (2 29)

Определение КПД котла по (2.28) как отношение по-

лезно затраченной теплоты к располагаемой теплоте топ-

лива — это определение его по прямому балансу. КПД кот-

ла можно определить и по обратному балансу — через теп-

ловые потери. Из (2.20) и (2.21) для установившегося

теплового состояния получаем

У1к = ЮО (qy г 4- н 4- qM „ 4- ^п.о + (2.30)

Пк = </пол= Ю0-27пот. (2.30а)

КПД котла, определяемый по (2.28) или по (2.30), не

учитывает затрат электрической энергии и теплоты на соб-

ственные нужды (на приводы насосов, вентиляторов, ды-

мососов, механизмов топливоподачи и пылеприготовлеиия,

работы обдувочных аппаратов и т. д.). Такой КПД котла

называют КПД брутто и обозначают т|бр или т]к.

Если потребление энергии в единицу времени на ука-

занное вспомогательное оборудование составляет

МДж, а удельные затраты топлива на выработку электро-

энергии Ь, кг/МДж, то КПД котельной установки с учетом

потребления энергии вспомогательным оборудованием

(КПД нетто), %,

Т|к = - ^-п " ~ hn + °п р (,гк.в Ю0. (2.31)

h y Qp (В + ^Nc й)

Иногда г]к.у называют энергетическим КПД котельной

установки.

Для котельных установок промышленных предприятий

затраты энергии на собственные нужды составляют около

4 % вырабатываемой энергии.

2.3. ПОТЕРЯ ТЕПЛОТЫ С УХОДЯЩИМИ ГАЗАМИ

Потеря теплоты с уходящими газами Qy.r (<7у.г) возни-

кает из-за того, что физическая теплота (энтальпия) газов

Яу.г, покидающих котел при температуре Д.г, превышает

физическую теплоту поступающих в котел воздуха ау.гДх.в

и топлива сДт.

Если пренебречь малым значением энтальпии топлива,

а также теплотой золы (для твердого топлива), содержа-

щейся в уходящих газах, потеря теплоты с уходящими

43

газами, МДж/кг (или МДж/м3), может быть подсчитана

по (2.15) или по формуле

Qy.r = (^со, ссо2 + ^so2 cso2 "Т" cn2 + ^со ссо + ••• +

+ ^нлсНп)/ —a V°c I . (2.32)

Н2О Н2О; у.г у.г в в х.в* v '

Если температура окружающей среды равна нулю

(/.\.в = 0), то потеря теплоты с уходящими газами равна

энтальпии уходящих газов: Qy.i=/Vy.r.

Потеря теплоты с уходящими газами занимает обычно

основное место среди тепловых потерь котла, составляя

5—12 % располагаемой теплоты топлива, и определяется

объемом и составом продуктов сгорания, существенно за-

висящих от балластных составляющих топлива и от темпе-

ратуры уходящих газов:

<2у.г=/(те-«у.^у.г)- (2-33)

Отношение характеризующее качество топлива,

показывает относительный выход газообразных продук-

тов сгорания (при а=1) на единицу теплоты сгорания топ-

лива и зависит от содержания в нем балластных состав-

ляющих (влаги Wp и золы Ар для твердого и жидкого топ-

лива, азота N2, диоксида углерода СО2 и кислорода О2 для

газообразного топлива). Так, например, для доменного

газа, содержащего повышенное количество балластных со-

ставляющих (N2 = 58,5 %; СО2=Ю,2 %) и имеющего тепло-

ту сгорания 4 МДж/м3, отношение на 40 % больше,

чем для природного газа с высокой теплотой сгорания

35,7 МДж/м3 (N2 = 1,2%; СО2=0,1 %). С увеличением со-

держания в топливе балластных составляющих и, следо-

вательно, V°/Qp, потеря теплоты с уходящими газами (при

прочих равных условиях) соответственно возрастает.

Одним из возможных направлений снижения потери

теплоты с уходящими газами является уменьшение коэффи-

циента избытка воздуха в уходящих газах ау.г, который за-

висит от коэффициента расхода воздуха в топке ат и бал-

ластного воздуха, присосанного в газоходы котла, находя-

щиеся обычно под разрежением:

ау.г = ат + (2.34)

В котлах, работающих под давлением, присосы воздуха

отсутствуют.

С уменьшением аг потеря теплоты QyT (<?у.г) снижается,

однако при этом в связи с уменьшением количества воз-

44

Рис. 2.3. К определению коэф-

фициента избытка воздуха в

топке котла

Рис. 2.4. К определению тем-

пературы уходящих газов

духа, подаваемого в топочную камеру, возможно появление

другой потери теплоты—от химической неполноты сгора-

ния топлива Qx.h (</х.н) —см. § 2.4. Оптимальное значение

ат выбирается с учетом достижения минимального суммар-

ного значения ^у.г + ^х.н (рис. 2.3).

Возможность уменьшения ат зависит от рода сжигае-

мого топлива и типа топочного устройства. При более бла-

гоприятных условиях контактирования топлива и воздуха

избыток воздуха ат, необходимый для достижения наибо-

лее полного горения, может быть уменьшен. При сжигании

газообразного топлива, когда условия для эффективного

перемешивания компонентов горения достаточно благо-

приятны, коэффициент избытка воздуха в топке принимают

а, <1,1, при сжигании мазута ат=1,1, пылевидного топлива

ат=1,2, кускового топлива ат = 1,3-е-1,7. Рекомендации по

выбору ат даны в [1].

Присосы воздуха по газовому тракту котла Да в преде-

ле могут быть сведены к нулю. Однако полное уплотнение

мест прохода труб через обмуровку, уплотнение лючков

и гляделок, имеющихся в газоходах и работающих под

разрежением, затруднено и практически Да = 0,15-н0,3.

Балластный воздух в продуктах сгорания помимо уве-

личения потери теплоты Qy.r приводит также к дополни-

тельным затратам электроэнергии на дымосос. Допустимые

присосы воздуха в отдельных элементах котла даны в [1].

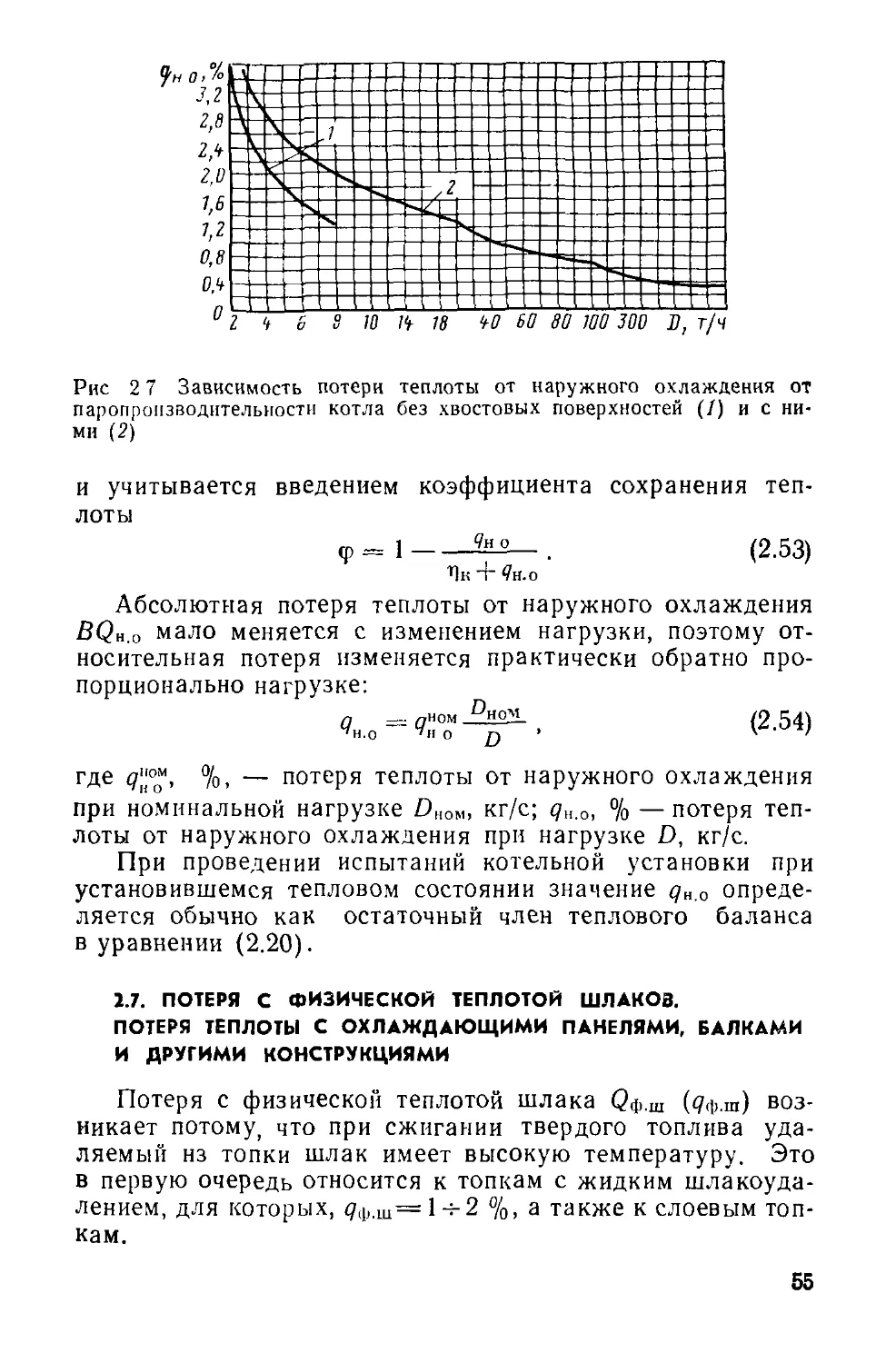

Важнейшим фактором, влияющим на Qy.r, является тем-

пература уходящих газов fy.r. Ее снижение достигается

установкой в хвостовой части котла теплоиспользующих

элементов (экономайзера, воздухоподогревателя). Чем ниже

45

температура уходящих газов и соответственно меньше тем-

пературный напор А/ между газами и нагреваемым рабо-

чим телом (например, воздухом), тем большая площадь

поверхности Н требуется для такого же охлаждения газа.

Повышение же температуры уходящих газов приводит

к увеличению потери с Qy.r и, следовательно, к дополни-

тельным затратам топлива АВ на выработку одного и того

же количества пара, горячей воды или другого теплоноси-

теля. В связи с этим оптимальная температура ty.r опреде-

ляется на основе технико-экономических расчетов при со-

поставлении годовых затрат для теплоиспользующих эле-

ментов и топлива для различных значении /у.г (рис. 2.4).

Оптимальная /у.г характеризуется минимальным значением расчет-

ных затрат, руб/год,

3 = S+EK, (2.35)

где К—единовременные капитальные затраты на металл теплонс-

пользующнх элементов, Е — нормативный коэффициент эффективности,

равный 0,12 1/год; S — годовые эксплуатационные расходы, которые

определяются следующими основными составляющими:

S = 5Т0ПЛ + SaM + ST.p + S3, (2.36)

здесь первое слагаемое — затраты на топливо, второе — амортизацион-

ные отчисления, третье — затраты на текущий ремонт и четвертое —

затраты на электроэнергию.

Затраты иа топливо, руб/год, определяются по формуле

I d„ \

^ТОПЛ =5^1 4“ [QQ j Цт, (2.37)

где В—годовой расход топлива, т/год; d„— потери топлива при

транспортировке (0,5—1 %); Цт — цена топлива, руб/т.

Амортизационные отчисления, руб/год,

5ам = аК, (2.38)

где а—норма амортизации, 1/год.

Затраты на текущий ремонт, руб/год,

ST.p=PSaM, (2.39)

где Р — доля затрат на текущий ремонт от амортизационных отчисле-

ний (0,15—0,25).

Затраты на электроэнергию, руб/год,

Зэ=ЭгояЦ?, (2.40)

где Згод—годовой расход электроэнергии, кВт-ч/год; Ц3Р —средний

тариф на электроэнергию, руб/(кВт-ч).

46

На рис. 2.4 можно выделить область температур (от

i' до tyr), в которой расчетные затраты отличаются не-