Text

ншшцш

ВВОРУЖЕНИЕ

АРТИЛЛЕРИЙСКОЕ ВООРУЖЕНИЕ

основы УСТРОЙСТВА и КОНСТРУИРОВАНИЕ

Допущено

Министерством высшего и среднего специального образования СССР в качестве учебника для студентов высших учебных заведений

Москва «МАШИНОСТРОЕНИЕ»

1975

А86

УДК Л623-94 (075.8)

Артиллерийское вооружение. Основы устройства и конструирование. Учебник для вузов. Под ред. док-pa техн, наук, проф. И. И. Жукова. М.. «Машиностроение», 1975, 420 с.

Авт.: И. И. Жуков, В. А. Башкатов, Т. М. Городинский, Н. Н. Донец, А. И. Данилов, Л. М. Крупчатников, И. Г. Лившиц, Г. Ф. Николаев, Г. Н. Рыбин. П. А. Токарев.

Учебник посвящен вопросам устройства и конструирования артиллерийских орудий. В нем- обобщены и систематизированы сведения о современных артиллерийских'орудиях. Наряду с основами устройства и действия артиллерийских орудий описаны физические процессы, протекающие при выстреле, проанализированы возможности обеспечения прочности деталей и узлов, а также пути повышения надежности их функционирования (с учетом технологических и экономических факторов). Рассмотрены конструктивные схемы, типовые механизмы и узлы (ствольно-затворная группа, противооткатные устройства, уравновешивающие механизмы, механизмы наведения, прицельные устройства и др.). Даются основы анализа конструкций с точки зрения рациональной компоновки, уменьшения массы, применения недефицитных материалов, рационального распределения усилий, удобства эксплуатации (в повседневных 'и боевых условиях), ремонтопригодности и т. д. Кратко изложены вопросы экспериментальной oipaooiKii конструкций.

Книга будет • полезна также инженерно-техническим работникам оборонной промышленности

Табл. 7, ил. 259, список лит. 10 назв.

Рецензент заслуженный деятель Ю В. Чуев.

науки и техники, д-р техн, паук, проф.

31808-232

038(01)-75

232-75

Ф Издательство «Машиностроение», 1975

ПРЕДИСЛОВИЕ

В книге рассмотрены вопросы устройства и конструирования артиллерийских орудий, пути разработки конструкций, удовлетворяющих тактико-техническим требованиям, и инженерный анализ типовых конструкций с учетом взаимодействия агрегатов и механизмов орудия при боевой и служебной эксплуатации, а также технологических и экономических факторов.

В отечественной литературе подобный учебник под ред. проф. Д. Е. Козловского был издан более тридцати лет тому назад. Большие изменения в техническом уровне вооружения, вызванные научно-техническим '.прогрессом во всех областях техники за прошедшие годы, потребовали создания нового учебника, задача которого — обобщить и систематизировать огромный опыт конструирования.

Кроме того, следует отметить, что книги, вышедшие в последа ние годы и посвященные вопросам артиллерийского вооружения, не предназначались для подготовки инженеров. В этих книгах основное внимание было уделено вопросам устройства, и действия .артиллерийских орудий и их механизмов, в то время как вопросы инженерного анализа технических средств, необходимые для решения задач, возникающих при разработке орудия, были рассмотрены недостаточно. В других книгах подробно исследуются вопросы математического описания процессов, протекающих в орудии при выстреле, изложены способы расчета и оценки конструкций, в то время как методика выбора самой конструкции, анализ ее эксплуатационных, технологических и экономических показателей, а также накопленный опыт разработки конструкций освещены в значительно меньшей степени.

Основной целью настоящей книги является систематизация накопленного опыта конструирования, ознакомление учащихся с типовыми конструктивными решениями, а также с основами инженерного анализа и оценкой принимаемых технических решений.

Основное внимание уделено вопросам устройства и конструирования самого орудия, однако авторы были вынуждены коснуться смежных вопросов, знание которых необходимо при разработке артиллерийского комплекса, например, устройства

3

боеприпасов, прицельных устройств и приборов наведения. Однако данные, приводимые здесь, необходимы для инженеров, занятых разработкой самого орудия, но недостаточны для разработчиков боеприпасов и приборов наведения, которым присуща своя глубокая специфика.

Учитывая современные тенденции, авторы уделили особое внимание вопросам автоматизации механизмов и функционирования их на самоходных лафетах.

Теоретические вопросы анализа физических процессов, протекающих в орудии при выстреле, их математическое .описание, а также получение зависимостей для расчета конструкций не вошли в настоящую книгу.

Введение, главы 1, 4, 12, а также разделы 6.7 и 11.8 нализаны Жуковым И. И.; гл. 2 — Лившицем И. Г.; гл. 3, кроме разд. 3.4 — Крупчатниковым Л. М.; гл 5 — Городинским Т. М.; гл. 6, кроме разделов 6.5 и 6.7 — Николаевым Г. Ф.; гл. 7, а также раздел 6.5 — Башкатовым В. А.; гл. 8 — Донцом Н. Н.; гл. 9, а также разд. 3.4 — Токаревым П. А.; гл. 10 — Даниловым А. И.; гл. 11 —Рыбиным Г. Н.

Авторы выносят искреннюю благодарность Алексееву В. М., Белову А. В., Беляеву Б. А., Васину В. А., Иванову Ю. А., Копылову Л. П., Лавскому В. И., Малючковой Ж. Н., Микеладзе В. В., Самусенко В. И. и Чернявской Н. М. за помощь при подготовке рукописи к изданию.

Авторы выражают глубокую благодарность заслуженным деятелям науки и техники РСФСР докторам технических наук, профессорам Б. В. Орлову и Ю. В. Чуеву за ряд ценных советов й указаний, сделанных при рецензировании настоящего труда.

Все замечания по книге просьба направлять по адресу: Москва, Б-78, 1-й Басманный пер., д. 3, издательство «Машиностроение».

4

ВВЕДЕНИЕ

Артиллерия находится на вооружении трех видов вооруженных сил: сухопутных, морских и воздушных. Она действует во всех видах и периодах боя, являясь огневой силой.

Артиллерия сухопутных войск тесно взаимодействует с танками, пехотой и авиацией, помогая им своим огнем при решении общих боевых задач; подавляет сопротивление противника и расчищает путь своим войскам при наступлении; придает устойчивость обороне, преграждая путь врагу.

Морская артиллерия (корабельная и береговая) предназначена для борьбы с морскими, береговыми и воздушными целями. Она способна поражать корабли противника и препятствовать высадке морских десантов.

Авиационная артиллерия служит для вооружения боевых самолетов. Авиационные пушки являются автоматическими и обладают высокой скорострельностью.

Совместно с ракетным оружием артиллерия защищает объекты от воздушного противника.

Советская артиллерия унаследовала лучшие традиции русской артиллерии.

Значительный вклад в развитие артиллерии внесли выдающиеся отечественные ученые Н. В. Маевский, Н. А. Забудский, А. Д. Засядко, К. И. Константинов, А. В. Гадолин, А. П. Энгель-гард, Д. К. Чернов, Р. А. Дурляхов и др.

С первых дней Советской власти Коммунистическая партия и В. И. Ленин придавали огромное значение развитию и совершенствованию артиллерии.

В 1918 г. при Артиллерийском Комитете ГАУ была создана комиссия особых артиллерийских опытов (КОСАРТОП) под

5

председательством известного баллистика и конструктора В. М. Трофимова. На нее возлагалась задача проведения научно-исследовательских и экспериментальных работ во всех областях артиллерийской науки и техники, с учетом большого опыта первой мировой войны. В работе этой Комиссии активно участвовали такие ученые, как академики А. Н. Крылов и П. П.' Лазарев, профессора Н. Е. Жуковский, С. А. Чаплыгин, Н. Ф. Дроздов, Г. А. Забудский, С. Г. Петрович и многие другие. По результатам работы Комиссии были определены научно обоснованные пути разработки нового артиллерийского вооружения. Было положено начало созданию советской научной школы ученых-баллистиков и артиллерийских конструкторов.

После окончания гражданской войны в период восстановления народного хозяйства приводилась в порядок унаследованная от старой царской армии боевая техника. Из арсенала вооружения старой армии были отобраны лучшие образцы орудий для Красной Армии.

В это время интенсивно велась подготовка к созданию новых образцов вооружения, которые по своим боевым и техническим качествам, могли бы удовлетворять возрастающим требованиям.

В годы первой пятилетки была осуществлена модернизация основных образцов орудий нашей артиллерии. Главные задачи модернизации — увеличение дальнобойности на 15—50%, улуч-шение точности стрельбы и повышение подвижности — удалось решить успешно. Это было достигнуто удлинением стволов, увеличением массы пороховых зарядов, улучшением баллистических качеств снаряда и заменой деревянных колес орудий металлическими с резинов&ми шинами.

Наряду с модернизацией старых систем создавались и новые образцы артиллерийских орудий. В результате этого в период 1933—1940 гг. произошло полное перевооружение артиллерии.

За это короткое время были успешно разработаны, испытаны и приняты на вооружение такие образцы полевой артиллерии,, как 45-мм пушка обр. 1937 г.; 76-мм горная пушка обр. 1938 гд 76-мм дивизионные пушки обр. 1936 г., обр. 1939 г.; 107-мм пушка обр. 1940 г.; 122-мм гаубица, обр. 1938 г.; 122-мм пушка обр. 1931—37 гг; 152-мм гаубица-пушка, обр. 1937 г.; 210-мм пушка обр. 1939 г., 280-мм мортира обр. 1939 г. и 305-мм гаубица обр. 1939 г.

б

Для вооружения укрепленных районов были созданы 45-мм пушка обр. 1934 г. и 76-мм казематная пушка обр. 1940 г.

Зенитная артиллерия получила 25-мм автоматическую пушку обр. 1940 г., 37-мм автоматическую пушку обр. 1939 г., 76-мм, пушку обр. 1938 г. и 85-мм пушку обр. 1939 г.

Новые образцы по своим тактико-техническим данным не уступали лучшим образцам аналогичного класса артиллерии иностранных армий, а 122-мм гаубица обр. 1938 г.; 122-мм пушка обр. 1931—37 гг. и 152-мм гаубица-пушка обр. 1937 г. во многом превосходили их.

Принципиально важным событием предвоенных лет для нашей армии явилось создание отечественных минометов. На вооружение поступили 50-мм ротные минометы обр. 1938 г. и 1940 г.; 82-мм батальонные обр.. 1937 г.; 107-мм горно-вьючный эбр. 1938 г. и 120-мм полковые минометы обр. 1938 г.

В эти же годы были разработаны и пущены в серийное производство новые боеприпасы различных назначений. Войска получили более совершенные приборы для наблюдения, стрельбы и топогеодезической привязки, что позволило полностью использовать боевые возможности артиллерийских орудий и минометов. В артиллерию внедрялись средства радиосвязи. Принимались необходимые меры по моторизации артиллерии. В войска стали поступать гусеничные тягачи.

Накануне Великой Отечественной войны в Советском Союзе впервые в мире было создано новое оружие — полевая реактивная артиллерия залпового огня.

К этому времени у нас выросли замечательные кадры артиллеристов— ученых, конструкторов, инженеров, командиров.

Неоценимую роль в развитии советского вооружения сыграли Капитальные труды академика А. А. Благонравова, профессоров •Е. А. Беркалова, М. Ф. Васильева, Д. А. Вентцеля, И. П. Граве, Н. Ф. Дроздова, Б. Н. Окунева, Г. В. Оппокова, М. Е. Серебрякова, В. Е. Слухоцкого, К. К. Снитко и многих других.

Великая Отечественная война была суровой проверкой для нашей артиллерии.

В ходе войны совершенствовались как способы применения артиллерии, так и технические характеристики ее вооружения.

За артиллерией упрочилась роль главной огневой ударной, силы Советской Армии. В память о героическом подвиге артил

7

леристов в Сталинградской битве, положившей начало коренному перелому в ходе Великой Отечественной войны и второй мировой войны в целом, в знак признания больших боевых заслуг артиллерии в защите Родины день 19 ноября стал традиционным праздником — Днем Артиллерии.

Советские артиллерийские конструкторы в Ходе войны живо отзывались на все требования фронта. Они овладели методами скоростного проектирования орудий. Это позволяло в сжатые сроки — за несколько месяцев- и даже недель — разрабатывать и ставить на производство новые образцы орудий.

Большой вклад в создание первоклассного советского артиллерийского вооружения внесли конструкторские коллективы, которыми руководили Герои Социалистического труда, лауреаты Государственных премий, доктора технических наук В. Г. Грабин, И. И. Иванов, М. Я. Крупчатников, Ф. Ф. Петров, Б. И. Ша-вырин и др.

В послевоенный период артиллерийская техника претерпела большие качественные изменения. На вооружение Советской Армии поступили такие новые образцы пушек и гаубиц (имеющие повышенную огневую мощь^и высокую точность стрельбы, более эффективные снаряды, хорошую подвижность и маневренность), как 85-мм дивизионная пушка, 85-мм противотанковая пушка, 130-мм пушка, 152-мм пушка, 203-мм гаубица-модернизи-рованная, 160-мм и 240-мм минометы, 82-мм и 107-мм безоткатные орудия с кумулятивными и осколочно-фугасными снарядами, а также многие другие артиллерийские системы.

Зенитная артиллерия получила на вооружение самые совершенные зенитные артиллерийские комплексы калибров 57-, 100-и 130-мм.

Значительные изменения претерпела корабельная и береговая артиллерия. Новые корабли были оснащены современными артиллерийскими установками и приборами управления огнем, обеспечивающими успешную стрельбу по морским, береговым и воздушным целям. Береговая артиллерия получила самоходные и буксируемые артиллерийские системы.

Пушечное вооружение авиации стало значительно более скорострельным и снабжено более мощными снарядами, чем в годы войны.

В системах обнаружения, целеуказания и обеспечения стрельбы широкое использование нашла радиолокация, а в си

8

стемах управления — следящие системы с дистанционным управлением.

Появившееся в послевоенный период ракетно-ядерное оружие привело к революции в военном деле и перевороту в способах ведения боевых действий, в теории военного искусства. Созданы ракетные войска стратегического назначения, ракетные войска сухопутных войск, зенитные ракетные войска, ракетоносные атомные подводные силы, авиационные части, вооруженные ракетами различных типов.

С помощью ракет была решена непосильная для артиллерии проблема сверхдальной стрельбы.

Однако ошибочно считать, что ракеты могут успешно решать все задачи артиллерии. Ракеты имеют свои специфические обла сти боевого применения, где они могут использоваться с наибольшим эффектом.

Ствольная, артиллерия проще по устройству, дешевле и надежнее в эксплуатации, у нее меньше время подготовки к немедленному открытию огня и выше безотказность действия при любых климатических условиях.

Артиллерию и ракеты надо рассматривать как дополняющие друг друга боевые средства.

* * *

При разработке новых артиллерийских образцов должны предъявляться следующие требования:

— увеличение дальности стрельбы, что вызывается увеличившейся глубиной расположения целей и в связи с этим глубиной боевых задач в тактической зоне;

— увеличение точности стрельбы для повышения боевой эффективности артиллерии, определяемой ожидаемым наносимым материальным ущербом противнику;

— увеличение скорострельности, что вызывается скоротечностью боя, появлением высокоскоростных целей, требующих быстрой подготовки данных и открытия огня;

— увеличение могущества боеприпасов, что вызывается повышением'живучести войск за счет широкого внедрения бронированных машин различного назначения (танки, бронетранспортеры), инженерной техники и конструкций промышленного изготовления, позволяющим войскам быстро укрываться;

9

— повышение маневренности, что вызывается частым изменением обстановки современного боя. Это требует быстрого перемещения артиллерии и. сосредоточения ее огня в кратчайшее время на угрожаемых участках;

— аэротранспортабельность в связи с широким применением десантирования войск в современной войне;

— повышение эффективности борьбы с танками и другими броневыми целями противника;

— высокая степень защиты от пуль, осколков, проникающей радиации;

— повышение надежности и безотказности действия.

Глава 1

ОБЩИЕ СВЕДЕНИЯ ОБ АРТИЛЛЕРИЙСКОМ ВООРУЖЕНИИ

1.1. АРТИЛЛЕРИЯ СУХОПУТНЫХ войск

Основой боевого применения артиллерии является сочетание мощного огня с маневром. В современных условиях артиллерия предназначена для решения обширного круга разнообразных боевых задач, а именно: борьбы с тактическим ракетно-ядерным оружием противника; уничтожения и подавления артиллерийских и минометных батарей, в том числе атомных, и других огневых средств уничтожения и подавления живой силы противника; борьбы с танками, самоходными орудиями и другими подвижными бронированными боевыми средствами; уничтожения пилотируемых и беспилотных самолетов, вертолетов, воздушных десантов и других воздушных целей; борьбы с радиотехническими средствами противника; разрушения полевых и долговременных оборонительных сооружений; нарушения управления войсками противника и подавления его тылов (воспрепятствования подхода резервов, подвоза боеприпасов, продовольствия и т. п.).

Артиллерия сухопутных войск по своему назначению подразделяется на наземную, противотанковую, зенитную, горную и казематную. Кроме того, сухопутные войска имеют на вооружении минометы, безоткатные орудия, полевую реактивную артиллерию залпового огня и другие виды орудий ближнего боя. Образцы артиллерийского вооружения представляют собой отдельные технические комплексы, организационно объединяемые в батареи, дивизионы и полки.

Под боевым артиллерийским комплексом будем понимать совокупность орудия, боеприпасов к нему, приборного оборудования и средств транспортировки.

Рассмотрим основные артиллерийские комплексы артиллерии сухопутных войск.

Боевые артиллерийские комплексы наземной артиллерии могут быть буксируемые, самодвижущиеся, самоходные и возимые (в кузовах автомобилей или в разобранном виде на вьюках). Ранее существовала и железнодорожная артиллерия.

11

Буксируемый артиллерийский комплекс (1.1) представляет собой совокупность орудия и тягача, на котором располагается боекомплект и орудийный расчет. Средством тяги может быть как универсальный тягач, так и автомобили и тракторы общего назначения.

Буксируемая артиллерия имеет большое распространение во всех армиях мира по причине своей относительной дешевизны.

Дальнейшее развитие буксируемой артиллерии в иностранных армиях идет по пути максимального снижения массы орудий при сохранении или даже увеличении их огневого могущества.

Рис. 1. 1. Буксируемый артиллерийский комплекс

Для облегчения орудий выбраны два пути: широкое использование высокопрочных легких сплавов и применение наиболее рациональных конструктивных схем.

Самодвижущиеся орудия (в отличие от обычных буксируемых орудий) имеют агрегаты самодвижения, обеспечивающие самостоятельное передвижение по дорогам и на местности бе* тягача. На большие расстояния самодвижущиеся орудия перевозятся в прицепе за колесными или гусеничными тягачами.

Агрегаты самодвижения состоят из двигателя, трансмиссии и механизмов управления. Двигатель обычно мотоциклетного типа. Трансмиссия, передающая крутящий момент от двигателя на ведущие колеса, включает сцепление, коробку передач, главный вал, задний мост, карданные соединения и бортовые передачи.

Двигатель вместе со сцеплением, коробкой передач и тормозом размещается на одной из станин. Двигатель обычно прикрывается броневой защитой.

Горючее для питания двигателя заливается внутрь станин.

Самодвижущиеся орудия снабжаются системой электрооборудования для освещения пути при самодвижении ночью и подсветки шкал прицела при ночной стрельбе.

12

В прицепе за тягачом самодвижущееся орудие транспортируется со скоростью тягача. При самодвижении (без тягача) орудия могут передвигаться «стволом' назад» со скоростью 15— 25 км/ч, а «стволом вперед» — до 5—6 км/ч.

Основные преимущества самодвижущихся орудий по сравнению с буксируемыми в более высокой маневренности на поле боя (за счет быстрого занятия и смены огневых позиций), в облегчении работы орудийного расчета.

Рис. 1.2. САУ большой мощности

Самодвижущиеся орудия рассматривают как промежуточную конструкцию между буксируемой и самоходной артиллерией. При разработке самодвижущихся орудий стремятся избежать сложности и дороговизны, присущих самоходным орудиям.

Самоходная артиллерия предназначается для сопровождения и огневой поддержки танков и мотопехоты в бою, она является также сильным противотанковым средством.

Самоходная артиллерийская установка (САУ) представляе! собой боевой артиллерийский комплекс, состоящий из артиллерийского вооружения, смонтированного на специальном шасси с двигателем и полностью (или частично) бронированным боевым отделением, где располагается боевой расчет (экипаж), боекомплект и приборное оборудование. САУ большой мощности (рис. 1.2) могут брони не иметь.

Раньше самоходные орудия создавались путем установки существовавших полевых орудий на шасси танков, тракторов или автомобилей. Наиболее целесообразным надо считать создание САУ на специализированном шасси.

Основное отличие САУ от танков — в принципах боевого использования и в характере решаемых ими задач. Для танка

13

(рис. 1.3) обязательны три главные особенности: броня, вооружение и скорость. Только их гармоническое сочетание определяет понятие «танк». При одной и той же массе танка и САУ последняя уступает танку в толщине брони, но значительно мощнее в вооружении. Танки способны действовать как с пехотой, гак и самостоятельно. Самоходные же орудия — это разновидность артиллерии, обладающая высокой подвижностью и проходимостью и обеспечивающая войскам (танкам и пехоте) непре-

Рис. 1.3. Современный танк

рывное огневое сопровождение прицельной стрельбы как прямой наводкой, так и с закрытых огневых позиций.

По сравнению с буксируемыми орудиями САУ имеют ряд преимуществ.

Во-первых, САУ, оборудованные средствами противоатомной защиты, приспособлены к условиям ядерной войны и лучше защищены от огня противника.

Во-вторых, танковые войска не могут успешно выполнять поставленные перед ними задачи без артиллерийской поддержки, если они на своем пути встречают организованное сопротивление противника на подготовленных рубежах. Полевая буксируемая артиллерия не всегда в состоянии непрерывно поддерживать современные танки и мотопехоту, действующие в условиях применения ядерного оружия. Самоходные же орудия обладают высокой подвижностью, хорошей проходимостью по пересеченной местности с преодолением препятствий.

В-третьих, при ведении современного скоротечного боя сокращение времени на приведение орудий в боевое положение резко увеличивает огневые возможности самоходной артиллерии (по

14

сравнению с орудиями на механической тяге) и повышает общую боеготовность частей. Например, на перевод американских 155-мм пушек и 203-мм гаубиц на механической тяге из походного положения в боевое требуется от 30 мин до 6 ч (в зависимости от грунта). Приведение же самоходных 155-мм пушек и 203-мм гаубиц в боевую готовность осуществляется за 1 мин.

В-четвертых, самоходные орудия имеют меньшие общие габариты, чем буксируемые орудия вместе с тягачами, а, следовательно, и меньшую длину колонны на марше.

Имеются, конечно у самоходной артиллерии и недостатки: трудность маскировки и укрытия крупногабаритных машин, выход из строя всего орудия при повреждении двигателя шасси, невозможность использования орудия для подвозки боеприпасов, когда оно находится на огневой позиции. Самоходные орудия значительно дороже буксируемых, для их массового производства государство должно располагать хорошо развитой промышленностью.

Самоходными могут быть полевые пушки и гаубицы, противотанковые орудия, минометы, безоткатные орудия, зенитные артиллерийские установки.

Зенитная артиллерия является весьма эффективным средством поражения самолетов на малых высотах и вертолетов. Для уничтожения целей на больших высотах применение артиллерии невыгодно и нерационально, так как очень велик расход боеприпасов. Поэтому эта задача, как правило, решается зенитными ракетными комплексами.

Современный зенитный артиллерийский комплекс является наиболее совершенным, так как в нем автоматически осуществляются все важнейшие операции, а именно: поиск цели, сопровождение цели, решение задачи о точке встречи снаряда с целью, наведение орудия в упрежденную точку, установка дистанционного взрывателя, перезаряжание орудия и производство выстрела. В результате такого высокого уровня автоматизации комплекса его боевая эффективность значительно возрастает.

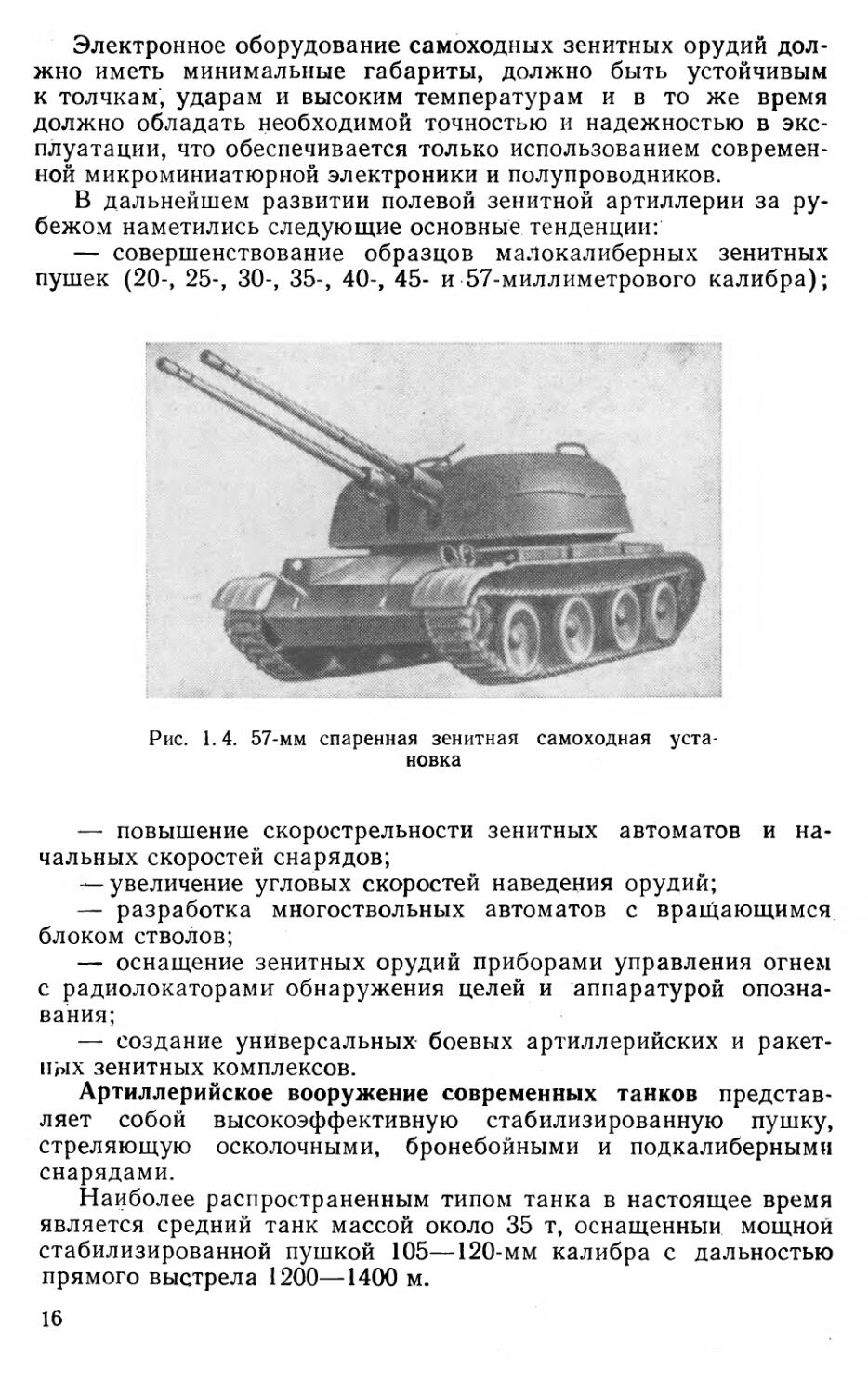

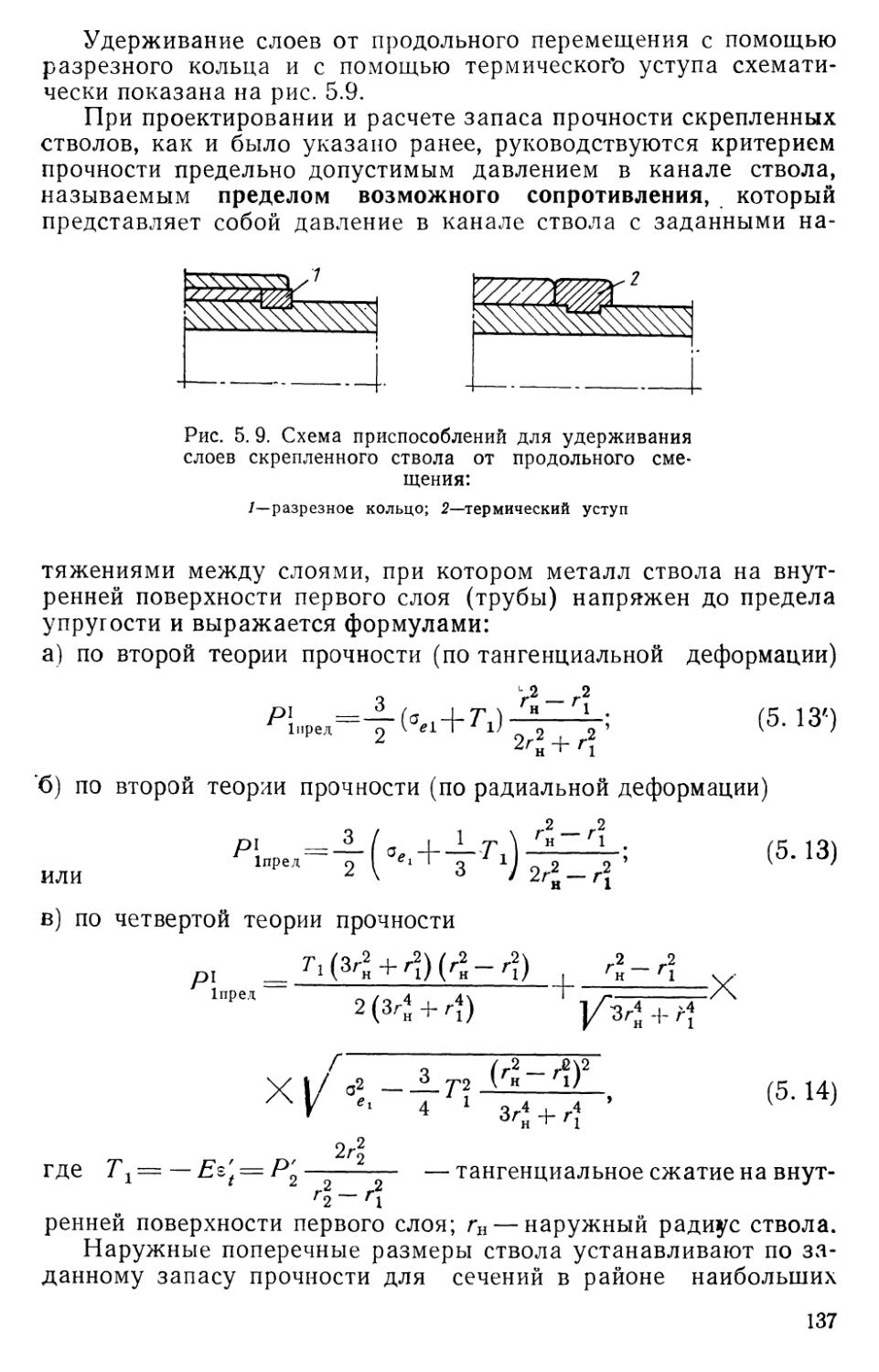

На рис. 1.4 показана современная отечественная 57-мм спаренная самоходная установка.

При разработке зенитного самоходного орудия возникают большие трудности. Прежде всего нужно разместить весь комплекс вооружения на очень малом пространстве так, чтобы каждый член экипажа мог беспрепятственно выполнять свои функции. Точное слежение и привязка цели обычно производятся с помощью радиолокаторов. При атаке низколетящих самолетов при сильном отражении сигналов от местности используются и оптические приборы. Каждую из этих систем необходимо установить на отдельной оси, поло'жение которой не зависит от вращения башни, а ограничение видимости из-за башенного оборудования, стволов орудий и радиолокационных антенн должно быть минимальным.

15

Электронное оборудование самоходных зенитных орудий должно иметь минимальные габариты, должно быть устойчивым к толчкам, ударам и высоким температурам и в то же время должно обладать необходимой точностью и надежностью в эксплуатации, что обеспечивается только использованием современной микроминиатюрной электроники и полупроводников.

В дальнейшем развитии полевой зенитной артиллерии за рубежом наметились следующие основные тенденции:

— совершенствование образцов малокалиберных зенитных пушек (20-, 25-, 30-, 35-, 40-, 45- и 57-миллиметрового калибра);

Рис. 1.4. 57-мм спаренная зенитная самоходная установка

— повышение скорострельности зенитных автоматов и начальных скоростей снарядов;

- ‘—увеличение угловых скоростей наведения орудий;

— разработка многоствольных автоматов с вращающимся блоком стволов;

— оснащение зенитных орудий приборами управления огнем с радиолокаторами обнаружения целей и аппаратурой опознавания;

— создание универсальных боевых артиллерийских и ракетных зенитных комплексов.

Артиллерийское вооружение современных танков представляет собой высокоэффективную стабилизированную пушку, стреляющую осколочными, бронебойными и подкалиберными снарядами.

Наиболее распространенным типом танка в настоящее время является средний танк массой около 35 т, оснащенный мощной стабилизированной пушкой 105—120-мм калибра с дальностью прямого выстрела 1200—1400 м.

16

Отказ от использования тяжелых танков объясняется их низкой маневренностью, большой массой, малым запасом хода, а также внедрением в войска эффективных противотанковых средств, в первую очередь противотанковых управляемых ракет с большой бронепробиваемостью.

При выборе калибра танковой пушки и начальной скорости снаряда исходят из возможности поражения брони танков такого же класса.

Особенности боевого применения танков, требования высокой подвижности, проходимости и меткой стрельбы в движении вызвали появление ряда специфических механизмов и устройств в артиллерийском вооружении танков: сдающих звеньев в механизмах наведения, силовых электро- и гидроприводов, стабилизаторов вооружения или линии прицеливания, устройств для продувки каналов стволов и др.

Сдающие звенья представляют собой фрикционы и служат для предохранения подъемного и поворотного механизмов ог разрушения от динамических толчков и перегрузок, получающихся при движении танка по сильно пересеченной местности.

Основным видом ведения огня из танка является стрельба с ходу прямой наводкой. Именно этой способностью отличается современный танк от других видов наземного вооружения. Однако эффективность огня с ходу то мере увеличения скорости движения танка резко уменьшается по сравнению со стрельбой с места, так как тряска и колебания пушки и самого наводчика, вызываемые неровностями местности, неравномерностью хода и свойствами подвески, приводят к значительному рассеиванию снарядов. Это приводит к необходимости иметь силовые электрогидроприводы и стабилизирующие устройства.

Стабилизатор танкового вооружения представляет собою систему автоматического регулирования, обеспечивающую быстрое и плавное наведение орудия на цель и удержание заданного направления оси канала ствола при колебаниях корпуса движущегося танка.

При стрельбе из танковых пушек воздух в боевом отделении танка интенсивно загрязняется пороховыми газами и продуктами сгорания элементов заряда. Основная часть пороховых газов выходит вслед за снарядом через дульный срез, но много их остается в канале ствола и при открывании затвора и экстракции гильзы поступает в боевое отделение. Содержащаяся в пороховых газах окись углерода вредно действует на дыхательные пути и отравляет человеческий организм. Удаление пороховых газов из боевого отделения представляет серьезную проблему. Для этого служат специальные устройства для продувки канала ствола перед открыванием или при открывании затвора.

Дальнейшее развитие артиллерийского вооружения танков за рубежом идет по пути увеличения огневой мощи вооружения, повышения прицельной скорострельности, автоматизации про

17

цесса заряжания, улучшения условий обитаемости экипажа при закрытых люках (кондиционирование воздуха) и создания смешанного ствольно-ракетного вооружения танков.

Во время Великой Отечественной войны использовалась железнодорожная артиллерия, которая включает: бронепоезда, зенитные установки на железнодорожных платформах и артиллерийские орудия на железнодорожных транспортерах.

Бронепоездом рис. 1.5) называется железнодорожный состав, имеющий броневую защиту, артиллерийское и пулеметное вооружение и состоящий из паровоза <3, тендера 2, орудийных броне-площадок /, площадки ПВО 4 и двух контрольных платформ 5. Командирская рубка располагается на тендере паровоза.

Артиллерийские орудия на бронеплощадках устанавливаются в башнях, которые по своей конструкции близки к танковым башням.

Основным недостатком бронепоездов является их привязанность к железнодорожному пути и большая уязвимость, что ограничивает их боевое использование.

Зенитные артиллерийские установки на железнодорожных платформах являются орудиями специального назначения для подвижной ПВО важных объектов: узлов железных дорог, воинских эшелонов, передовых разгрузочных станций, городов и промышленных объектов.

Артиллерийские орудия на железнодорожном транспортере обычно представляют собой наложение качающейся части корабельного орудия главного калибра на специальный транспортер. Схема такой установки показана на рис. 1.6. На транспортере монтируется ряд механизмов обслуживания: механизм заряжания, состоящий из крана с кокором и досылателя, механизм перевода из боевого положения в походное и обратно и др. Имеется также силовая и компрессорная станции, а также снарядный вагон-погреб.

Такой транспортер должен вписываться в международный габарит на всех прямых и закругленных участках пути, на мостах и переходах нагрузки на оси тележек не должны превосходить 220,6-103 И на ось.

Подобные системы, стреляющие непосредственно с железнодорожного пути, обладают малыми углами горизонтального

18

обстрела л/90—л/45 рад. Поэтому для выполнения боковой наводки устраивают кривые ответвления железнодорожных путей («усы»).

Артиллерия, предназначенная для вооружения авиадесантных войск.

Современные масштабы десантных операций требуют, чтобы каждое артиллерийское орудие было авиатранспорта-бельным и в случае необходимости могло перевозиться на большие расстояния (тысячи километров) военно-транспортными

Рис. 1.6. Артиллерийское орудие на железнодорожном транспортере

самолетами, а на относительно небольшие расстояния (десятки и сотни километров) армейскими вертолетами. Использование вертолетов особенно эффективно при преодолении широких водных преград, зараженных и затопленных районов, а также непроходимых для наземного транспорта участков местности. Применяется посадочный способ десантирования орудий и парашютный с помощью специальных парашютных систем.

При посадочном способе десантирования орудие с боеприпасами помещается в самолете на специальном креплении. Крупнокалиберные орудия перевозятся в расчлененном виде. Так, для перевозки американских 175-мм или 203-мм самоходных орудий требуется два самолета: на одном перевозится шасси, на другом — качающаяся часть орудия.

Авиатранспортабельность и особенно парашютное десантирование предъявляют к артиллерийскому вооружению весьма жесткие требования: необходимость уменьшения габаритов и сниже

19

ния массы орудий, необходимость придания орудию большой компактности, необходимость удаления или укрытия насколько возможно всех выступающих и крупных деталей, необходимость увеличения прочности боеприпасов и их укупорки, необходимость повышения безопасности взрывателей. На рис. 1.7 показана воздушная транспортировка орудия и боеприпасов к нему на внешней подвеске вертолета.

Рис. 1.7. Воздушная транспортировка орудия

Противотанковая артиллерия, предназначенная для борьбы с танками противника. Противотанковые орудия должны: успешно вести огонь по танкам на дальностях прямого выстрела и пробивать броню современных тяжелых танков; иметь большую кучность и меткость стрельбы, обеспеченную несбиваемость наводки при стрельбе; иметь полную устойчивость во время стрельбы при всех углах возвышения; большую скорострельность; большой угол горизонтального обстрела (желательно круговой обстрел); быстроту выполнения горизонтальной и вертикальной наводки; иметь прицельные устройства для прямой и непрямой наводки; надежное броневое укрытие орудия и расчета; обеспечивать полную безотказность действия всех меха

20

низмов и их живучесть в бою; простоту всех операций (переход в боевое положение, наводка, заряжание и производство выстрела) при небольших усилиях со стороны расчета; быстроту перехода в боевое и походное положения (несколько секунд), большую подвижность. Противотанковые орудия могут быть буксируемыми, самодвижущимися и самоходными.

Успешная борьба с танками противника должна обеспечиваться продуманной организацией системы огня противотанковых средств различных типов, взаимно дополняющих друг друга. Сюда относятся противотанковые управляемые ракеты, безоткатные орудия, противотанковые средства ближнего боя.

1.2. МОРСКАЯ АРТИЛЛЕРИЯ

Морская артиллерия подразделяется на корабельную артиллерию, состоящую на вооружении боевых кораблей всех классов, и артилл*ерию береговой обороны.

Корабельная артиллерия устанавливается на современных кораблях в сочетании с ракетным оружием и включает в себя артиллерию главного калибра, зенитную артиллерию и универсальную — зенитнопротивоторпедную.

Кроме борьбы с морскими и воздушными целями, корабельная артиллерия используется для обстрела побережья противника, поддержки своих войск в прибрежной зоне и контроля над судоходством.

В отличие от наземной корабельная артиллерия действует с движущейся и качающейся платформы, а стрельба чаще всего ведется по движущейся и маневрирующей цели. Поэтому требуются более сложные приборы управления стрельбой и такие системы и механизмы наводки орудий, которые обеспечивали бы ее точность, а также быстроту и плавность в условиях качки корабля.

Артиллерия калибром до 100 мм устанавливается на малых кораблях (катерах, тральщиках, противолодочных кораблях и т. п.), а калибром 100—203-мм — на крупных (авианосцах, крейсерах, эскадренных миноносцах).

Корабельная артиллерия делится на башенную, палубнобашенную и палубную.

Современные корабельные артиллерийские установки в основном башенного исполнения. Все механизмы и приборы, места расположения личного состава и пути подачи боеприпасов защищены замкнутой броней, поэтому башенные артиллерийские установки обладают большой живучестью и надежно защищают личный состав, механизмы и приборы от осколков, пуль и другого воздействия.

21

Характерные черты современных башень: их герметичность, овальность броневой защиты и установка лобовых броневых листов под значительными углами к нормали.

Кроме того, башни имеют основания больших диаметров, что позволяет личному составу занимать боевые посты не выходя на палубу. Вращающаяся часть башни составляет боевое отделение, где размещены орудия, механизмы наведения и заряжания, башенные приборы управления стрельбой и личный состав, обслуживающий эти механизмы и приборы. Ниже боевого отделения расположено подбашенное отделение, где находятся некоторые вспомогательные механизмы башни, пути подачи боеприпасов и кранцы первых выстрелов. В башенных артиллерийских установках боевое отделение, пути подачи боеприпасов и погреба составляют единую вращающуюся систему.

Башенные артиллерийские установки среднего и крупного калибра бывают одно-, двух- и трехорудийные и устанавливаются на крупных кораблях.

У палубно-башенных артиллерийских установок боевое отделение и пути подачи боеприпасов защищены незамкнутой броней, погреба боеприпасов не входят в единую систему и изолированы от башни.

Палубно-башенные артиллерийские установки обычно крупнокалиберные. Как и башенные, они состоят из боевого и подбашенного отделений. Боевое отделение является вращающейся частью артиллерийской установки, подбашенное — неподвижным. Задняя часть башни не защищена броней и служит для удаления гильз во время стрельбы. Нижняя часть тоже открыта, что обеспечивает хорошую вентиляцию и предотвращает задымленность башни.

У некоторых установок боевое отделение стабилизируется, что облегчает наводку на качке и улучшает условия обслуживания механизмов и приборов.

Палубно-башенные артиллерийские установки используются и без подбашенного отделения. В этом случае боеприпасы подаются с палубы. Такие установки относятся к палубным.

У палубных артиллерийских установок погреба и пути подачи боеприпасов полностью изолированы от них; пути подачи боеприпасов имеют выходы на верхней палубе вблизи установок.

Палубные артиллерийские установки среднего и крупного калибра бывают одно- и двухорудийные, малого калибра — чаще многоствольные. Они просты по устройству и. в эксплуатации, имеют небольшую массу, поэтому могут использоваться на мобилизуемых в военное время судах торгового флота.

Пути подачи боеприпасов и процессы заряжания и выстрелы в современных корабельных артиллерийских установках практически полностью автоматизированы.

Совершенствование корабельной артиллерии идет по пути автоматизации с обеспечением хорошей защиты, высокой скоро-22

стрельности, точности стрельбы и большого разрушительного действия снаряда у цели.

Береговая артиллерия имеет своими задачами оборону важных участков побережья и островов от нападения противника с моря, а также поддержку сухопутных войск, действующих на побережье.

Береговая артиллерия имеет стационарные установки и подвижную артиллерию.

Стационарная артиллерия бывает башенной и открытой (по типу палубной). Она имеет на вооружении корабельные орудия калибром 130—180 мм и более с соответствующими приборами управления стрельбой, подобными корабельным.

Наиболее широко в береговой обороне применяется подвижная артиллерия — самоходная, на механической тяге и железнодорожная. Железнодорожная артиллерия имеет установки корабельного типа.

Артиллерия самоходная и буксируемая состоят из образцов сухопутных войск.

Предпочтение отдается самоходной артиллерии из-за высоких скоростей передвижения, хорошей проходимости, возможности быстрого сосредоточения в необходимом береговом участке обороны.

1.3. АРТИЛЛЕРИЙСКОЕ ВООРУЖЕНИЕ АВИАЦИИ

Авиационная артиллерия предназначена для борьбы с воздушными целями, а также используется для поддержки действий сухопутных войск.

Для борьбы на малых дальностях авиационные артиллерийские автоматические орудия (артиллерийские автоматы) являются основным оружием истребителей, штурмовиков и бомбардировщиков.

Скорострельность современных авиационных автоматов велика, она достигает 1000 выстрелов в минуту и более на один ствол. Так, кормовая установка американского бомбардировщика В-58 имеет шесть 20-мм пушек с темпом стрельбы 6000 выстрелов в минуту.

Система управления такой установки имеет два радиолокатора, осуществляющие поиск, захват и сопровождение цели. Радиолокатор сопровождения после захвата обнаруженной цели выдает непрерывную информацию о ее положении, скорости и дальности. Команду на открытие огня подает стрелок по сигналу системы управления.

Многоствольные авиационные пушки монтируются на турельных установках, а иногда в специальных контейнерах, подвешиваемых под крыльями или под фюзеляжем самолета.

23

Авиационные артиллерийские автоматы часто конструктивно исполняются универсальными для использования как в авиации, так и при создании зенитных автоматических пушек ПВО сухопутных войск и военно-морского флота.

Масса и габариты автомата являются важнейшими параметрами при оценке авиационного вооружения.

За рубежом авиационные артиллерийские автоматы устанавливаются и на вертолетах. Кроме автоматов, на вооружении современных боевых вертолетов имеются противотанковые управляемые ракеты, неуправляемые реактивные снаряды и гранатометы.

Тяжелые вертолеты могут иметь вращающиеся башни-турели с перечисленным выше вооружением.

Глава 2 АРТИЛЛЕРИЙСКИЕ БОЕПРИПАСЫ

2. 1. ВЗРЫВЧАТЫЕ ВЕЩЕСТВА И ПОРОХА

Основным источником энергии, обеспечивающим работу артиллерийского орудия и боеприпасов, являются взрывчатые вещества.

Под обычными взрывчатыми веществами (ВВ), применяемыми в артиллерии, понимают такие химические вещества, которые, обладая большим запасом химической энергии, способны под влиянием внешнего воздействия быстро превращаться в газообразные продукты разложения. Образовавшиеся газы являются тем рабочим телом, которое производит механическую работу по перемещению (метанию) снаряда или разрушению и разбрасыванию предметов, находящихся в зоне действия взрыва.

Основными факторами, характеризующими явление взрыва ВВ, являются газообразование, экзотермичность реакции, кратковременность и самораспространение процесса взрывчатого превращения.

Процесс самораспространения реакции в массе ВВ может протекать двумя различными путями:

1) путем теплопередачи и излучения энергии, выделяющейся при горении продуктов распада ВВ, близлежащему (еще -нераз-ложившемуся) слою.

В этом случае процесс взрывчатого превращения называют горением.

Примером такой формы разложения ВВ может служить сгорание порохового заряда в канале ствола орудия со скоростью нескольких метров в секунду;

2) путем механического воздействия ударной волны, распространяющейся по массе ВВ. В этом случае процесс взрывчатого превращения называют детонацией. В отличие от горения скорость детонации не зависит от внешнего давления и измеряется тысячами метров в секунду.

Детонация одного заряда ВВ может возбудить детонацию в другом заряде, находящемся на некотором расстоянии от первого.

Это явление называется детонацией через влияние.

25

Свойства взрывчатых веществ

Для возбуждения взрывной реакции необходимо затратить некоторое количество внешней энергии, которая называется начальным импульсом. Сам процесс возбуждения заряда ВВ назы

вают инициированием.

При инициировании используются различные формы энергии; механическая (удар, накол), тепловая (нагрев, луч пламени)

Рис. 2. 1. Схема передачи импульса разрывному заряду снаряда:

I—жало; 2—капсюль-воспламени-

гель; 3—капсюль-детонатор; 4—детонатор; 5—разрывной заряд

и электрическая (накал, электрический разряд).

Эти виды начальных импульсов называются простыми.

Различные ВВ обладают различной избирательной чувствительностью (способностью к началу взрывчатого разложения) к тем или иным формам и величинам начальных импульсов. Так, например, инициирующие ВВ детонируют при воздействии простого импульса, тогда как для детонации бризантных ВВ нужен начальный импульс в виде энергии взрыва другого ВВ, т. е. импульс сложный.

На рис. 2. 1 показана возможная

схема передачи импульса разрывному заряду снаряда.

Чувствительность ВВ ограничена в зависимости от назначения и условий их применения.

Получение заряда необходимой чувствительности осуществляется

введением в его состав различных примесей, как понижающих,

так и повышающих чувствительность.

Примеси, понижающие чувствительность, называются флег-матизаторами. К ним относятся парафин, вазелин и др.

Флегматизация ВВ в некоторых снарядах, например бронебойных и бетонобойных, имеет огромное значение, так как пре дупреждает . возможность преждевременного разрыва снаряда при ударе о преграду еще до того, как снаряд проникнет в нее.

Часто для увеличения плотности применяется прессование некоторых ВВ, что приводит к понижению их чувствительности.

Важнейшим свойством взрывчатых веществ является работоспособность газообразных продуктов взрыва, т. е. способность производить механическую работу.

Характеристикой работоспособности ВВ является его потенциал или потенциальная энергия, под которой понимают теоретически максимально возможное количество механической энергии,

26

которое может быть получено в результате превращения химической энергии, содержащейся в 1 кг ВВ, в тепловую.

Другой, применяющейся (чаще всего для оценки работоспособности порохов) характеристикой взрывчатого вещества, является величина У7, условно называемая силой и определяемая выражением F = RT, где R— газовая постоянная, а Т — температура в К-

Размерность силы F определяется работой, отнесенной к 1 кг ВВ, например Дж/кг, и показывает физическую сущность условного понятия «сила ВВ».

Характеристиками работоспособности ВВ могут служить также бризантность и фугасность их действия.

Термин «бризантность» означает способность ВВ дробить соприкасающиеся с ним предметы (оболочку снаряда, грунт и т.д.).Под фугасностью или фугасным действием ВВ понимают его способность производить разрушение какой-либо плотной среды, например грунта.

Фугасность и бризантность зависят от величины давления газов, образующихся при взрыве, и от скорости нарастания этого давления.

Основные требования, предъявляемые к боевым взрывчатым веществам, и классификация их в зависимости от артиллерийских выстрелов

Взрывчатые вещества применяются в элементах артиллерийского выстрела главным образом в качестве:

1) разрывного или вышибного заряда в снарядах;

2) инициирующего состава во взрывателях и средствах воспламенения боевых зарядов;

3) боевого (метательного) заряда.

Основные требования, предъявляемые к ВВ, следующие:

— большие энергия и мощность, обеспечивающие необходимое фугасное, метательное или другое действие;

— широкая сырьевая база и дешевизна исходных материалов;

— отсутствие взаимодействия с металлами оболочек, в которых размещается данное ВВ, и некорродирующее воздействие на канал ствола при выстреле;

— стойкость при длительном хранении.

В зависимости от применения боевые ВВ делятся на:

— инициирующие, предназначенные для возбуждения взрывных процессов;

— бризантные ВВ, используемые для разрушения различных объектов;

— метательные (пороха), являющиеся источником энергии движения снаряда.

27

Инициирующие взрывчатые вещества

Инициирующими называются ВВ, способные под действием простого начального импульса вызвать возбуждение взрывного процесса в заряде.

Характерной особенностью инициирующих ВВ является быстрое нарастание скорости разложения до скорости детонации.

Скорость детонации, как правило, у инициирующих ВВ ниже, чем у бризантных и, следовательно, мощность их меньше.

Большая чувствительность и малая мощность делает инициирующие ВВ непригодными для применения в качестве разрывных зарядов.

Важнейшими практически применяемыми инициирующими ВВ являются: гремучая ртуть, азид свинца, стифнат свинца и тетразен.

1. Гремучая ртуть Hg(ONC)2 — белый или серый кристаллический порошок.

Гремучая ртуть очень чувствительна ко всем видам начального импульса, вследствие чего чрезвычайно опасна в обращении. При прессовании понижается чувствительность гремучей ртути к лучу пламени и к механическим воздействиям. Гремучая ртуть применяется для изготовления ударных и напольных составов капсюлей-воспламенителей. Вследствие взаимодействия гремучей ртути с алюминием оболочки из алюминия для грему-чертутных составов не применяются.

2. Азид свинца PbN6— мелкокристаллическое вещество белого цвета. По сравнению с гремучей ртутью азид свинца имеет ряд преимуществ:

а) меньшую чувствительность к механическим воздействиям;

б) значительно большее инициирующее действие;

в) менее дефицитные-исходные материалы.

Азид свинца применяется при изготовлении капсюлей-детонаторов. Оболочки капсюлей с азидом свинца обычно изготовляются из алюминия, с которым он не взаимодействует.

Недостаточная восприимчивость азида свинца к огню и наколу приводит к необходимости покрывать его поверхность в капсюлях тонким слоем легко воспламеняющегося стифната свинца или специальным напольным составом.

3. Стифнат свинца С6Н(ЫО2)3О2РЬН2О или тринитрорезор.ци-нат свинца (ТНРС) представляет собой твердое мелкокристаллическое вещество темно-желтого цвета. ТНРС чувствителен к пламени и электрическим разрядам.

Применяется стифнат свинца в капсюлях-детонаторах и в ударных, составах для капсюлей-воспламенителей вместе с тетразеном.

4. Тетразен С2Н8ОЫю представляет собой мелкокристаллический порошок слегка желтого цвета. Тетразен в смеси с ТНРС используется как заменитель гремучей ртути.

28

Такие составы по сравнению с гремучертутнохлоратными обладают меньшим корродирующим действием на канал ствола.

Таблица 2.1

Наименование ВВ Плотность, г/см3 Температура вспышки, ° С

Гремучая ртуть 4,4 170—180

Азид свинца 4,7 340

Стифнат свинца 3,8 275

Тетразен 1,6 140

В табл. 2.1 приведены плотность и температура вспышки некоторых инициирующих ВВ.

Бризантные взрывчатые вещества

Бризантные взрывчатые вещества применяются в артиллерийских боеприпасах в качестве снаряжения снарядов различного назначения.

Чувствительность их к внешним воздействиям значительно меньше, чем чувствительность инициирующих ВВ, что обеспечивает возможность их применения в артиллерийских снарядах, испытывающих большие инерционные нагрузки при движении по каналу ствола и в момент встречи с преградой.

Наиболее широко применяемыми бризантными ВВ, идущими на снаряжение- артиллерийских снарядов, являются: тротил, тетрил, гексоген и др.

Тротил С4Н2(МО2)зСН3 — тринитротолуол (сокращенно тол или ТНТ). Исходные материалы для производства тротила получают из побочных продуктов коксования каменного угля и при переработке нефти.

Тротил представляет собой кристаллическое вещество светло-желтого цвета, легко плавится, на открытом воздухе горит коптящим пламенем.

Тротил применяется для снаряжения боеприпасов как в прессованном, так и в плавленом виде. Прессованный тротил более восприимчив к детонации, чем литой.

Обладая малой чувствительностью к механическим воздействиям, достаточной мощностью, отсутствием взаимодействия с металлами, невысокой температурой плавления, большой стойкостью, тротил получил широкое применение для снаряжения снарядов как самостоятельно, так и в сплавах и смесях с другими ВВ.

29

Тетрил C6H2(NO2)3NO2CH3 (химическое название тринитро-фенилметилнитрамин)—это мелкокристаллическое вещество светло-желтого цвета. Восприимчивость к детонации у него выше, чем у тротила. Тетрил применяется главным образом, в детонаторах взрывателей снарядов, в капсюлях-детонаторах и малокалиберных снарядах зенитной артиллерии в качестве разрывного заряда.

Гексоген (CH2)3H3(NO2)3 (химическое название — циклотри-метилентринитроамин) — белое кристаллическое вещество. Чувствительность к механическим воздействиям, восприимчивость к детонации и мощность его больше, чем у тетрила.

Применяется гексоген для зарядов детонаторов, разрывных зарядов в малокалиберных снарядах и в смесях с тротилом в кумулятивных снарядах.

ТЭН C(CH2ONO2)4 ( химическое название тетранитратпентаэритрит), подобно гексогену, является одним из наиболее мощных бризантных ВВ.

Применяется ТЭН в капсюлях-детонаторах, а также для снаряжения некоторых снарядов, например, кумулятивных и малокалиберных зенитных.

Пикриновая кислота C6H2(NO2)3OH (химическое название — тринитрофенол) — кристаллическое вещество светло-желтого цвета. До появления тротила пикриновая кислота широко применялась во всех странах (под названием мелинит, шимозе и др.) для снаряжения артиллерийских снарядов. Главнейшими недостатками пикриновой, кислоты являются большая чувствительность к удару и взаимодействие с металлами.

Динитробензол, ксилил и динитронафталин относятся к бризантным взравчатым веществам относительно малой мощности. Они применяются главным образом в сплавах и смесях с тротилом, пикриновой кислотой и некоторыми другими ВВ.

Исходными материалами для получения этих ВВ служат продукты переработки каменного угля и нефти.

Аммонийно-селитренные взрывчатые вещества (аммониты) — это составы, основной частью которых является аммонийная селитра (NH4NO3). Кроме нее в эти составы входят какие-либо горючие (древесная мука, алюминий и др.), чаще всего взрывчатые компоненты, например тротил.

Основными недостатками аммонитов являются большая гигроскопичность, слеживаемость и способность взаимодействовать с металлами, что приводит к невозможности длительного хранения боеприпасов. Поэтому аммониты применяются только в военное время.

Некоторые характеристики основных бризантных ВВ приведены в табл. 2.2.

30

Таблица 2. 2

Наименование ВВ Плотность, г/см3 Температура вспышки, •С Температура плавления, °C Скорость детонации, м/с

Тротил 1,66 290 81 6690

Тетрил 1,72 190 131,5 7740

Гексоген 1,8 230 201 8380

ТЭН 1,77 215 140 8400

Пикриновая кислота 1,81 300 122,5 7200

Метательные взрывчатые вещества (пороха)

Кроме своего основного назначения — источника энергии движения снарядов, пороха применяются в артиллерийских боеприпасах в качестве воспламенителей к боевым зарядам, замедлителей дистанционных составов, вышибных зарядов и других элементов артиллерийского выстрела.

Наряду с общими, предъявляемыми к ВВ, к порохам предъявляются требования специальные, главные из которых:

1) способность устойчиво гореть в канале ствола, что позволяет регулировать газообразование и тем самым управлять процессом выстрела;

2) однообразие физико-химических и геометрических пороховых элементов, что особо необходимо для получения малого разброса по скоростям;

3) безвредность (или нетоксичность) пороховых -газов, что имеет особое значение при стрельбе из орудий, установленных в закрытых помещениях, например, башнях.

Пороха могут быть разделены на две группы: нитроцеллюлозные и смесевые.

Нитроцеллюлозные пороха, называвшиеся бездымными или коллоидными, используются главным образом для изготовления боевых зарядов.

Смесевые пороха в артиллерии применяются в качестве воспламенителей к боевым зарядам из нитроцеллюлозных порохов, а также в различных элементах снарядов.

Основой нитроцеллюлозных порохов являются нитраты целлюлозы, получаемые путем обработки химически очищенной целлюлозы (клетчатки) из хлопка, древесины, азотной кислотой в присутствии серной.

Количество азота определяет способность нитратов целлюлозы растворяться в спиртоэфирных растворителях. Нитраты целлюлозы с содержанием азота менее 12% называются коллоксилином, а с более высоким содержанием — пироксилином. Для получения пластичной массы, способной при прессовании принимать желаемую форму, нитраты целлюлозы подвергают воздействию растворителей.

31

В зависимости от свойства (летучести) растворителей наибо* лее часто применяются следующие разновидности нитроцеллюлозных порохов: на летучем растворителе, труднолетучем растворителе и на смешанном растворителе.

Пороха на летучем растворителе или пироксилиновые пороха получаются из пироксилина, обработанного летучим спирто-эфирным растворителем.

Полученную пластичную массу прессуют через специальные матрицы, придавая заданные формы и размеры пороховым элементам. Затем путем сушки удаляют почти полностью растворитель.

Пороха на труднолетучем растворителе, называемые баллиститами, получаются на основе коллоксилина. Растворителями являются нитраты многоатомных спиртов, главным образом нитроглицерин и нитродигликоль, обладающие взрывчатыми свойствами. -

После изготовления пороха растворители не удаляются из него и являются, таким образом, дополнительными источниками энергии к нитрату целлюлозы. Название пороха соответствует названию растворителя, например, нитроглицериновый, нитроди-гликолевый и т. д.

Пороха на смешанном растворителе, называемые кордитами, изготовляются на основе пироксилина с высоким содержанием азота, который плохо растворяется в нитроглицерине, поэтому для облегчения пластификации применяют дополнительные растворители — ацетон, спиртоэфирную смесь и др.

Основные свойства нитроцеллюлозных порохов

По внешнему виду нитроцеллюлозные пороха представляют собой роговидное вещество светло-желтого, темно-зеленого или коричневого цвета в зависимости от состава и способа производства. Плотность большинства нитроцеллюлозных порохов составляет 1,54—1,64 г/см3.

Гравиметрическая плотность (плотность укладки) характеризует вместимость пороха в гильзу или камору ствола. Повышение гравиметрической плотности уменьшает габариты патрона, что имеет особое значение в автоматическом оружии и важно для получения высоких начальных скоростей при высоких давлениях.

Пороховые элементы могут быть в форме' пластинок, кубиков, лент, трубок и цилиндрических зерен без каналов, с одним, четырьмя, семью каналами и больше.

На рис. 2. 2 показаны некоторые формы пороховых элементов.

Такое многообразие форм вызвано тем, что в зависимости ог вида и типа орудия и боеприпасов подбираются такие параметры (состав, форма, размеры) пороховых-элементов, которые 32

обеспечили бы требуемую начальную скорость снаряда, характер и величину давления пороховых газов при выстреле.

Одной из важнейших характеристик порохового элемента является толщина горящего свода, обозначаемая 2ei (имеется в виду, что горение элемента идет с двух сторон).

В зависимости от формы порохового элемента его горение может быть прогрессивным, если поверхность по мере сгорания

Рис. 2.2. Формы пороховых элементов

я—трубчатый семиканальный; б—кубический многоканальный; в—трубчатый; а—ленточный; б—одноканальный

порохового элемента увеличивается, и дегрессивным, если поверхность уменьшается; в соответствии с этим, пороха бывает прогрессивной или дегрессивной формы.

К порохам прогрессивной формы относится цилиндрическое зерно с четырьмя, семью и более каналами.

К порохам дегрессивной формы будут относиться пороха, например, кубической, шаровой, призматической формы.

Некоторые формы порохов (например, трубчатой формы) иногда называют порохами с постоянной поверхностью горения.

Получение идеально прогрессивно горящего пороха могло бы быть осуществлено созданием так называемого бронированного пороха, представляющего собой трубчатый порох, наружная поверхность которого покрывается негорючим веществом. Однако такие пороха не имеют применения вследствие трудности подбора бронирующего состава.

Существенный недостаток баллиститных порохов — высокая температура горения, превышающая 2900° С, из-за чего повышается разгар канала ствола. Этого недостатка нет у так называемых «холодных» порохов (нитроглицериновых, нитродигликолевых и некоторых других). Состав и свойства некоторых порохов приведены в табл. 2.3 и 2.4.

2 2610 33

Таблица 2.3

Состав порохов в %

Компоненты Пироксилиновый Баллиститный

Пироксилин 95,0—96,0 —

Коллоксилин — 58,5

Нитроглицерин — 30,0

Растворитель (спирт-эфирный раствор) 1,0—4,0

Стабилизатор химической стойко- 1,0 3,0

ст и

Нитроароматические соединения (для понижения температуры горения) — 7,5

Вазелин — 1

Влага 1,5—2,0 Больше 100

0,5

Таблица 2.4

Свойства порохов

Объем газов, образующихся при горении 1 кг пороха, л/кг 910—970 810—880

Температура газов, °C 2300—2850 2900—3350

Сила f, Дж/кг 900-104 900-104

1000-104 1150-104

Марки порохов

Марка пороха (условное обозначение определенных баллистических свойств пороха) характеризует его форму, размеры зерен и сорт пороха. Например, Пл 10-10 означает, что порох пластинчатый (Пл) толщиной 0,1 мм (первое число — толщина пластинки в сотых долях миллиметра) и шириной 1 мм (второе число — ширина пластинки в десятых долях миллиметра).

Пороха цилиндрической формы обозначают дробью, числи-литель которой указывает толщину горящего свода в десятых долях миллиметра, а знаменатель — число каналов. Например, надпись 9/7 означает семиканальный порох с толщиной горящего свода 0,9 мм.

Порох трубчатой формы обозначают так же, как и цилиндрический с одним каналом, но с правой стороны приписывают буквы Тр.

Данные, относящиеся к сорту пороха, помещают рядом с обозначениями формы и размеров. Например: Н — нитроглицериновый порох; СВ — порох, изготовленный из свежего пироксилина.

34

Пороха хранятся и транспортируются в специальной таре, на которую наносят условные обозначения, указывающие марку пороха, год изготовления, номер партии, шифр завода-изготовителя и особенности технологического процесса, если они имеются. Эти обозначения называются маркировкой. Пороха ряда марок могут применяться для нескольких систем.

Таблица 2. 5

Некоторые марки порохов и место их применения

Марка пороха Место применения

7/7 9/7 4/1 и 9/7 НБПЛ 42—20 57-мм зенитная автоматическая пушка 76-мм дивизионная пушка образца 1942 г. 122-мм гаубица образца 1938 г. 120-мм миномет образца 1938 г.

Смесевые пороха. Смесевые пороха представляют собой механические смеси горючих, окислителей и связующих веществ.

Простейшим смесевым порохом является дымный порох, примерный состав которого: 15% древесного угля (горючее); 75% калиевой селитры (окислитель); 10% серы (связующее и'горючее). Плотность дымного пороха 1,5—1,9.

Несмотря на относительно высокую температуру вспышки (300°С), дымный порох легко воспламеняется из-за его пористости.

Невысокие баллистические характеристики дымного пороха объясняются главным образом небольшим количеством (300 л/кг) газов, образующихся при его сгорании (до 50% газообразных продуктов от общего количества пороха).

В настоящее время дымный порох применяется:

— для изготовления воспламенителей боейых зарядов;

для изготовления замедлителей и усилителей луча пламени, а также в дистанционных составах трубок и взрывателей, —’ в качестве вышибных зарядов в снарядах зажигательных, осветительных и шрапнельного типа.

Специальные смесевые пороха применяются в ракетном оружии.

Средства инициирования, применяемые в артиллерийском выстреле

Инициирующие взрывчатые вещества в артиллерийском выстреле размещаются в специальном устройстве, которое называется капсюлем. Капсюли срабатывают от простого начального импульса. Устройство, предназначенное для возбуждения луча

35

пламени, называется капсюлем-воспламенителем, а устройство для возбуждения детонации — капсюлем-детонатором. В зависимости от назначения капсюли-воспламенители имеют различную конструкцию и разделяются на капсюли-воспламенители патронные (для воспламенения боевых зарядов) и трубочные (используемые в трубках и взрывателях). Патронный капсюль-воспламенитель (рис. 2.3, а) состоит из лакированного изнутри металлического (медь, латунь) штампованного колпачка 1, ударного состава 2 и покрытия из оловянной фольги 3 (реже из пергамента).

Рис. 2.3. Схемы капсюлей-воспламенителей различных типов

Компонентами ударного состава могут быть, например, гремучая ртуть 25% (инициатор взрывного процесса), трехсернистая сурьма Sb2S3, называемая антимонием, 37,5% (горючее) и хлорат калия КС1О3 37,5% (окислитель).

Гремучертутнохлоратные ударные составы обладают значительным корродирующим действием на канал ствола. В последние годы разработаны различные некорродирующие ударные составы. Для прочного закрепления ударного состава в колпачке, однообразия действия капсюля-воспламенителя и безопасности в обращении (понижается чувствительность к сотрясениям) ударный состав прессуют. Кроме того, прессование увеличивает воспламеняющую способность капсюля: при недостаточной воспламеняющей способности капсюля-воспламенителя возможен замедленный процесс воспламенения, т. е, затяжной выстрел.

Особенностью конструкции трубочного капсюля-воспламенителя (рис. 2.3, б) является наличие отверстия в дне колпачка для передачи луча огня последующему элементу огневой цепи трубки или взрывателя.

Открытый ударный состав прикрывается тонкой (0,06— 0,14 мм) фольгой 3, предохраняющей его от атмосферных влияний. Артиллерийские капсюли-детонаторы бывают простыми и комбинированными. Простые капсюли снаряжены только инициирующим взрывчатым веществом, например, гремучей ртутью (или ее смесью с бертолетовой солью) или азидом свинца.

Комбинированные капсюли-детонаторы (рис. 2.3, в) имеют часть заряда из инициирующего ВВ, называемую первичным за-36

рядом Л а также часть, состоящую из бризантного ВВ и называемую вторичным зарядом 2. В качестве вторичного заряда чаще всего применяют тетрил.

2.2. АРТИЛЛЕРИЙСКИЙ ВЫСТРЕЛ

Под артиллерийским выстрелом понимается совокупность снаряда, заряда и средств воспламенения. В таком понимании артиллерийский выстрел следует отличать от выстрела как физико-химического процесса, происходящего в канале ствола орудия.

Рис. 2.4. Схемы артиллерийских выстрелов различных типов

Снаряд предназначен для поражения или разрушения цели, а также для выполнения других задач (освещения местности, испытания орудий и т. п.). В зависимости от способа заряжания артиллерийские выстрелы (рис. 2.4) подразделяются на: выстрелы патронного заряжания (рис. 2. 4, а), когда все элементы выстрела соединены с помощью гильзы в одно целое — так называемый унитарный патрон, обеспечивающий заряжание в один прием; выстрелы раздельного гильзового заряжания (рис. 2.4,6), в которых снаряд 1 отделен от заряда 2 и, следовательно, заряжание производится в два приема; выстрелы раздельного безгильзового (картузного) заряжания (рис. 2.4, в), когда снаряд, заряд и средство воспламенения 3 отделены друг от друга и, таким образом, заряжание производится в три приема.

Применение патронного заряжания ограничивается массой патрона и его габаритами, обеспечивающими нормальные условия обслуживания орудия.

Выстрел раздельного гильзового заряжания применяется в орудиях среднего и крупного калибра, где использование па

37

трона невозможно, или в тех случаях, когда требуется измене-ние величины заряда в процессе стрельбы.

Выстрел раздельного безгильзового заряжания применяется главным образом в орудиях крупного калибра наземной и морской артиллерии.

2. 3. СНАРЯДЫ

Ввиду различного характера целей и условий использования артиллерии необходимо иметь на вооружении снаряды различные по своему назначению и конструкции.

Для непосредственного разрушения или поражения целей служат снаряды так называемого основного назначения, к которым относятся фугасные, осколочные, бронебойные бетонобой-ные, зажигательные и др.

Рис. 2. 5. Оболочка снаряда: а—схема оболочки; б, в—типы ведущих поясков

Для решения других боевых задач служат снаряды специального назначения: осветительные, дымовые, трассирующие и др. По экономическим соображениям для учебных целей, практических стрельб и полигонных испытаний орудий применяют снаряды вспомогательного назначения.

В общем случае снаряды состоят из оболочки., снаряжения и взрывателя или трубки.

В зависимости от назначения снаряда, его калибра и технологии изготовления оболочка снаряда может быть цельной или составной (рис. 2.5, а) например, состоящей из корпуса 1, головки 2 и ввинтного дна 3.

Материалом для оболочки чаще всего служит сталь, иногда сталистый чугун. Головная часть Н снаряда, именуемая ожи-вальной частью, имеет кривизну радиуса q.

38

Величина q зависит от назначения снаряда и его начальной скорости. Цилиндрическая часть А выполняет функцию ведущей части при движении снаряда по каналу ствола.

Центрование, т. е. совмещение оси снаряда с осью канала ствола, осуществляется тщательно обработанными центрующими утолщениями 5. При наличии одного верхнего центрующего утолщения функцию второго выполняет ведущий поясок 4.

Ведущий поясок служит для сообщения вращательного движения снаряду, правильного его ведения по каналу ствола. Он также является обтюратором, предупреждающим прорыв пороховых газов в сторону дульной части ствола..

Конструкция ведущего пояска влияет на дальность стрельбы, кучность боя, а металл ведущего пороха — на живучесть ствола.

Ведущие пояски изготовляются из чистой меди (Ml и М2) или (при больших давлениях) из сплава меди с никелем.

Ведущий поясок запрессовывается в кольцевую - канавку, имеющую в сечении форму ласточкина хвоста. Дно канавки под поясок для лучшего сцепления с последним имеет специальную накатку.

Поперечное сечение наиболее широко применяемых ведущих поясков показано на рис. 2. 5.

Наличие буртика К на некоторых поясках (рис. 2. 5, в) обеспечивает надежную обтюрацию в начальный момент выстрела и'точность фиксации снаряда в случае износа каморы ствола.

Диаметр D ведущего пояска больше диаметра канала ствола по дну нарезов и равен

Z) = d + 2^+A,

где d — калибр; t — глубина нареза; Л — форсирование, обычно составляющее тысячные доли калибра.

Форсирование устраняет прорыв пороховых газов, создает радиальное давление на снаряд, необходимое для плотного сцепления ведущего пояска с оболочкой снаряда, а также способствует нормальным условиям работы ведущего пояска при износе ствола. Форсирование может изменяться в диапазоне (2,54-5) 107 Н/м2. Дальнейшее увеличение форсирования можег привести к изменению усилия на снаряд и резкому увеличению износа ствола в начале нарезов.

Запоясная часть снаряда чаще всего имеет цилиндроконическую форму с углом наклона образующей 6°—9°.

Общая длина современных снарядов с ведущими поясками не превышает 5,6 калибра. Это объясняется невозможностью обеспечить стабилизацию снаряда большей длины при обычном способе придания ему вращательного движения.

Проблема увеличения длины снаряда (а, следовательно, и его могущества) может быть решена только при использовании

39

других принципов создания вращения продолговатого снаряда и, следовательно, иных устройств его ведущей части.

Внутренняя полость снаряда называется каморой и заполняется снаряжением, тип которого зависит от назначения снаряда.

Важнейшими массовыми характеристиками снарядов основного назначения являются: относительная масса снаряда Са=—_

4 d*

и относительная масса разрывного заряда где q и со

соответственно масса снаряда и разрывного заряда в килограммах, a d — калибр. Процентное соотношение масс снаряжения и металла в снаряде характеризуется так называемым коэффициентом наполнения а = — 100%.

q

Основными конструктивными характеристиками являются длина снаряда L и толщина д стенки корпуса.

Основные конструктивные характеристики некоторых снарядов приведены в табл. 2. 6.

Таблица 2.6

Снаряд кг/дм3 кг/дм3 а, % L, клб. 6 (среднее), клб.

Фугасный: Пушечные Гаубичные 12—14 10—12 до 2,0 2,0—2,5 10—15 15—20 4,5—5,5 1/6—1/8 1/8—1/10

Осколочный 12—16 1—1,6 7—14 2—5,5 1/6—1/5

Осколочно-фугасный 11—15 1,5—2/о 12—16 4—5,5 1/6—1/8

Бронебойный 13—20 0,1—0,4 0,5—2,5 3,2—4,4 1/5—1/3

Бронебойно-подкали-берный 7—13 0 0 2,8—3,2 —

Кумулятивный 7—13 0,8—1,8 10—17 3,5—50 1/6-1/10

Рассмотрим типовые конструкции снарядов.

Фугасные снаряды (рис. 2.6) предназначаются для разрушения различных небетонированных сооружений.

Разрушение производится главным образом ударной волной газов, образующихся при разрыве снаряда. Следовательно, эффективность действия фугасного снаряда у цели определяется количеством и мощностью взрывчатого вещества снаряжения.

В качестве снаряжения фугасных снарядов применяется главным образом тротил.

Об эффективности фугасного действия судят по объему воронки, образовавшейся в грунте в результате взрыва снаряда.

40

Осколочные снаряды применяются в наземной и зенитной артиллерии для поражения главным образом живой, силы противника и воздушных целей.

Основное действие этих снарядов наносится осколками оболочки при разрыве. Поэтому главные требования, предъявляемые к осколочным снарядам, сводятся к получению максимального количества так называемых убойных осколков при наибольшем радиусе их поражающего действия.

Убойными называются осколки, имеющие определенную массу и обладающие кинетической энергией, достаточной для того, чтобы вывести из строя цель.

Оболочка осколочных снарядов изготовляется из достаточно хрупкой стали или из сталистого чугуна.

В зенитной артиллерии малого калибра (МЗА) применяются снаряды исключительно комбинированного действия, например, осколочно-трассирующие (для облегчения пристрелки).

Осколочно-фугасные снаряды предназначаются как для разрушения различных сооружений с использованием фугасного действия ВВ, так и для поражения материальной части и живой силы осколками.

Такая унификация экономически целесообразна и создает большое удобство при снабжении боеприпасами в боевых условиях. Для приведения осколочно-фугасных снарядов в действие применяются головные взрыватели с двумя-тремя установками на мгновенное (осколочное), инерционное (фугасное) и замедленное (при необходимости значительного углубления в преграду) действие.

Бронебойные снаряды (рис. 2.7) предназначаются для действия по различным бронированным целям.

Эффективность действия бронебойного снаряда заключается в его бронепробивании и разрушительном действии за броней.

Бронебойные снаряды за броней оказывают поражающее действие осколками снаряда и брони, а также взрывной волной. Бронебойные снаряды должны обладать высокой кинетической энергией удара при встрече с броней, прочностью корпуса, исключающей преждевременное его разрушение при ударе, и хорошей кучностью боя.

Увеличению прочности головной части снаряда и более эффективному разрушению снарядом поверхностного, наиболее твердого слоя брони, способствует применение бронебойного наконечника 1 (рис. 2. 7,а), предложенного для морских бронебой

41

ных снарядов адмиралом Макаровым еще в 90-х годах прошлого столетия.

Улучшение аэродинамических характеристик снарядов, имеющих притупленную головную часть, достигается применением баллистических наконечников 2, изготовляемых из листовой стали или легких сплавов.

Для предохранения от разрушения каморы снаряда при ударе о преграду на корпусе снаряда (рис. 2. 7, б) делают подрезы 3 (локализаторы).

При встрече снаряда с броней в снаряжении возникают боль-

а» л Рис. 2.8. Схемы подкалибер-

7 7 ного снаряда:

Рис. 2.7. Схемы броне- л

л л н а—бронебойно-подкалиберный сна-

ООИНОГО снаряда ряд; б— подкалиберный снаряд

шие напряжения, которые могут привести к преждевременному разрыву снаряда перед броней. Поэтому для снаряжения бронебойных снарядов применяют ВВ с пониженной чувствительностью к удару.

Опытом установлено, что толщина брони, пробиваемой обычным бронебойным снарядом, примерно равна его калибру.

Подкалиберные снаряды, т. е. снаряды, калибр которых меньше калибра орудия, могут применяться для получения больших начальных скоростей за счет уменьшения их массы.

Большая начальная скорость подкалиберных снарядов может быть использована для* увеличения дальности полета снаряда и повышения бронебойного действия. С этой целью широкое применение получили в Великую Отечественную войну так называемые бронебойно-подкалиберные снаряды.

Благодаря их малой относительной массе удается получить начальные скорости, достигающие 1300 м/с, а, следовательно и большие скорости удара (на малых дальностях) при встрече с целью.

42

Бронебойно-подкалиберный снаряд (рис. 2.8, а) состоит из корпуса 1 (поддона), изготовленного из мягкой стали, твердого (чаще всего из карбида вольфрама) бронебойного сердечника 2, баллистического наконечника 3 из легкого сплава или пластмассы и, как правило, трассера 4. При ударе о броню баллистический наконечник сминается, поддон разрушается, а через броню проникает бронебойный сердечник, нанося своими осколками поражение за броней. Бронебойно-подкалиберные снаряды пробивают броню толщиной в 2—3 диаметра сердечника.

Первые конструкции подкалиберных снарядов, предназначенных для получения больших дальностей (рис. 2.8,6), были предложены во второй половине прошлого столетия.

Во время движения снаряда по каналу ствола собственно снаряд 1 соединен с поддоном 2 и удерживается в нем центробежными стопорами 3. По вылете из канала ствола под действием центробежных сил происходит выключение стопоров, вследствие чего поддон отделяется, а собственно снаряд продолжает свое движение с приобретенной начальной скоростью.

Недостатком таких подкалиберных снарядов считается наличие отделяющегося поддона.

Кумулятивные снаряды применяются главным образом для борьбы с танками и другими бронированными целями.

Эффект кумуляции (рис. 2.9, б) заключается в фокусировании взрыва при наличии в заряде кумулятивной выемки и противоположно ей расположенного детонатора. Кумулятивный снаряд (рис. 2. 9, а) состоит из корпуса 2 с легкоразрушающейся головкой 4\ снаряжением 1 является бризантное ВВ с большой скоростью детонации, например, гексоген или ТЭН.

В верхней части заряд имеет кумулятивную выемку. О г формы выемки зависит и устойчивость газового потока, а, следовательно, и бронебойное действие снаряда. Выемка в ВВ покрыта сверху металлической облицовкой 3, назначение которой — увеличить плотность кумулятивной струи.

Облицовку делают из меди, цинка, железа или листовой стали.

Действие кумулятивного снаряда заключается в следующем.

При встрече снаряда с преградой импульс от головного взрывателя передается детонирующему устройству 5, которое вызывает детонацию основного заряда. Взрывчатое разложение распространяется по массе ВВ в направлении кумулятивной выемки. Дойдя до ее поверхности, продукты взрыва’ отражаются нормально к поверхности в каждой ее точке, сосредоточиваясь в мощный газовый поток, характеризующийся очень высокими плотностью, скоростью, температурой и давлением, доходящим до (5—10)109 Н/м2. Этот поток, воздействуя на преграду, пробивает ее. Поражающее действие за преградой наносится газами разрывного заряда, вызывающими разрушение оборудования, поражение боевого расчета и пожар.

43

Толщина брони, пробиваемой кумулятивным снарядом превышает калибр снаряда в 2—3 раза и более.

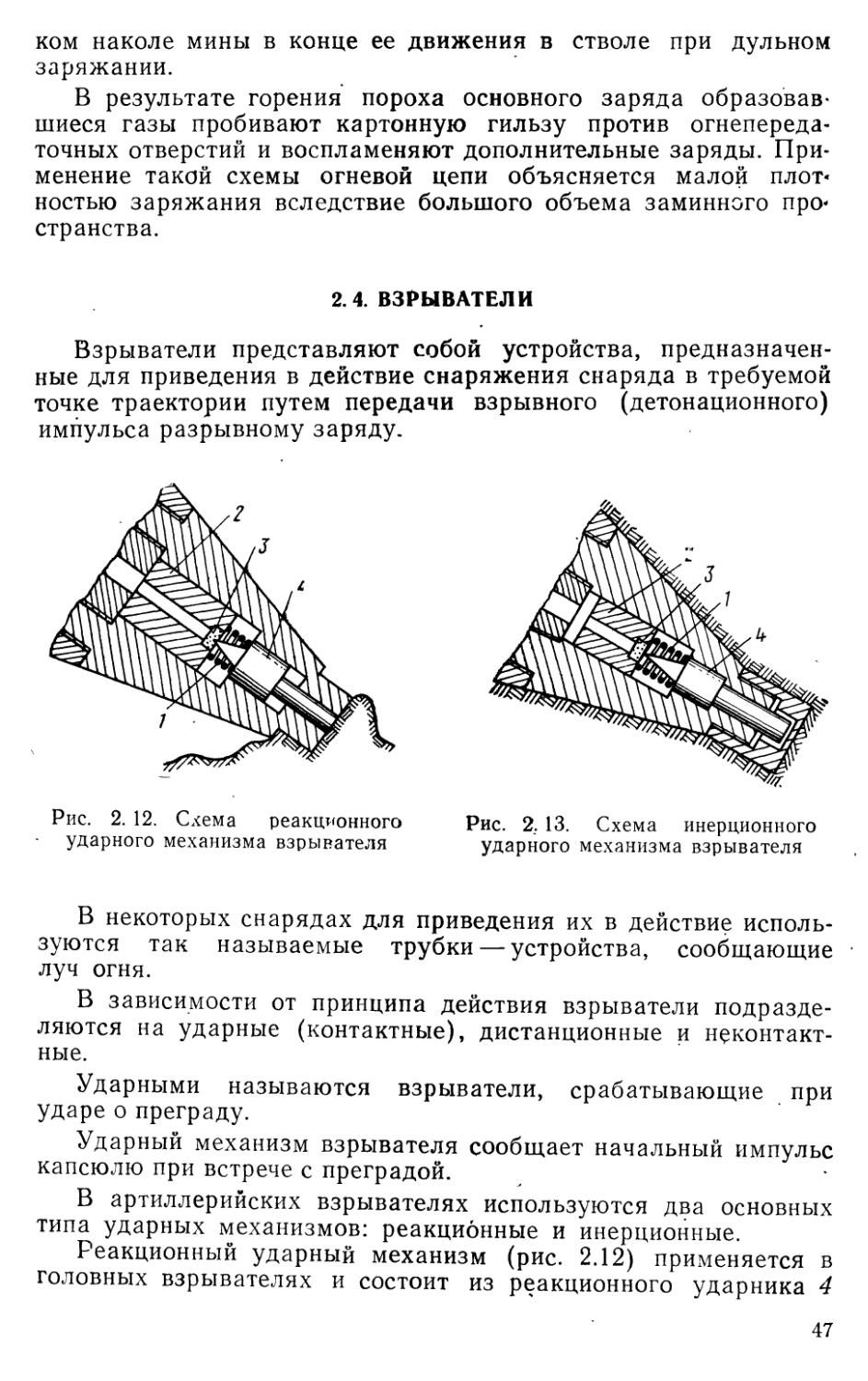

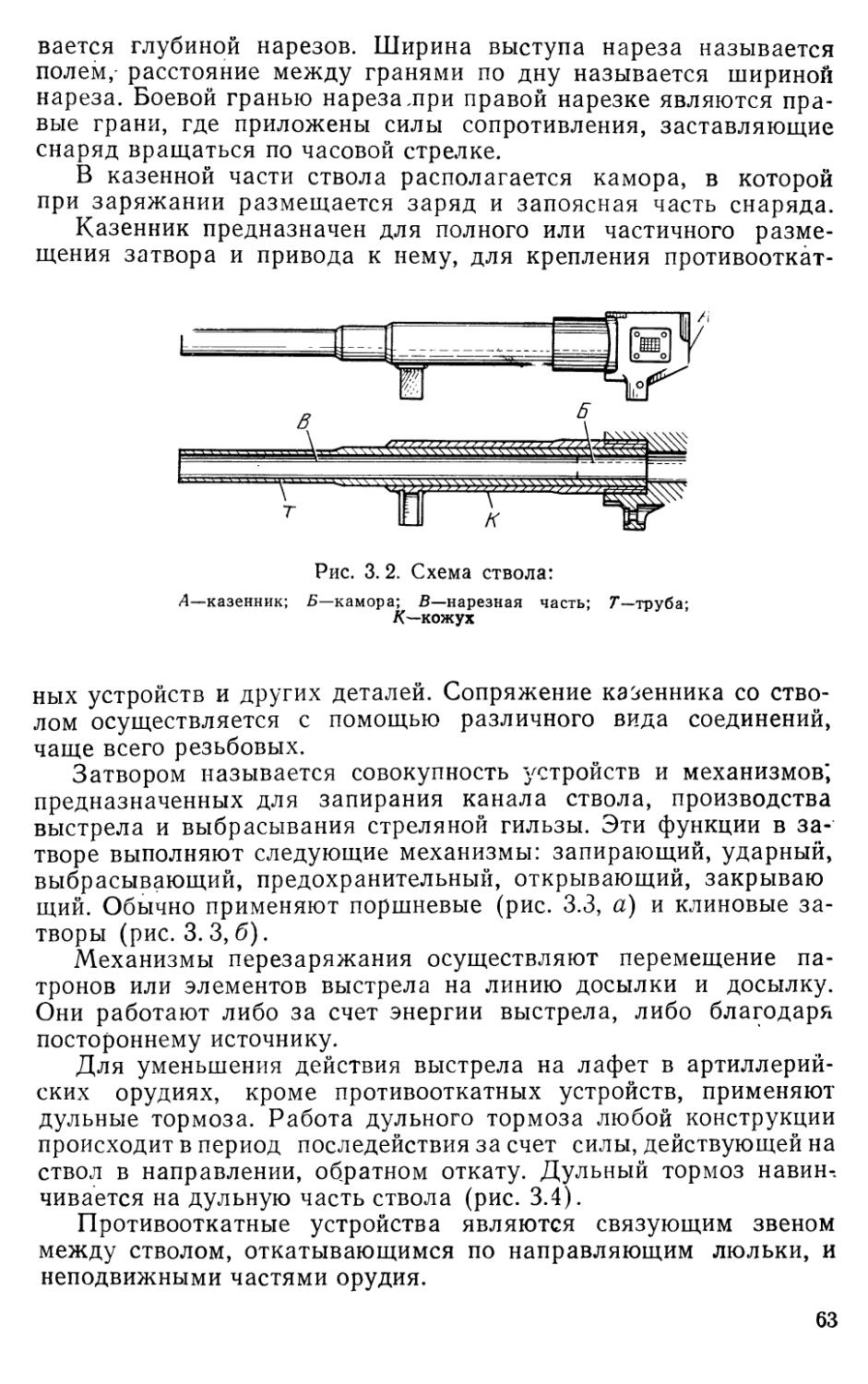

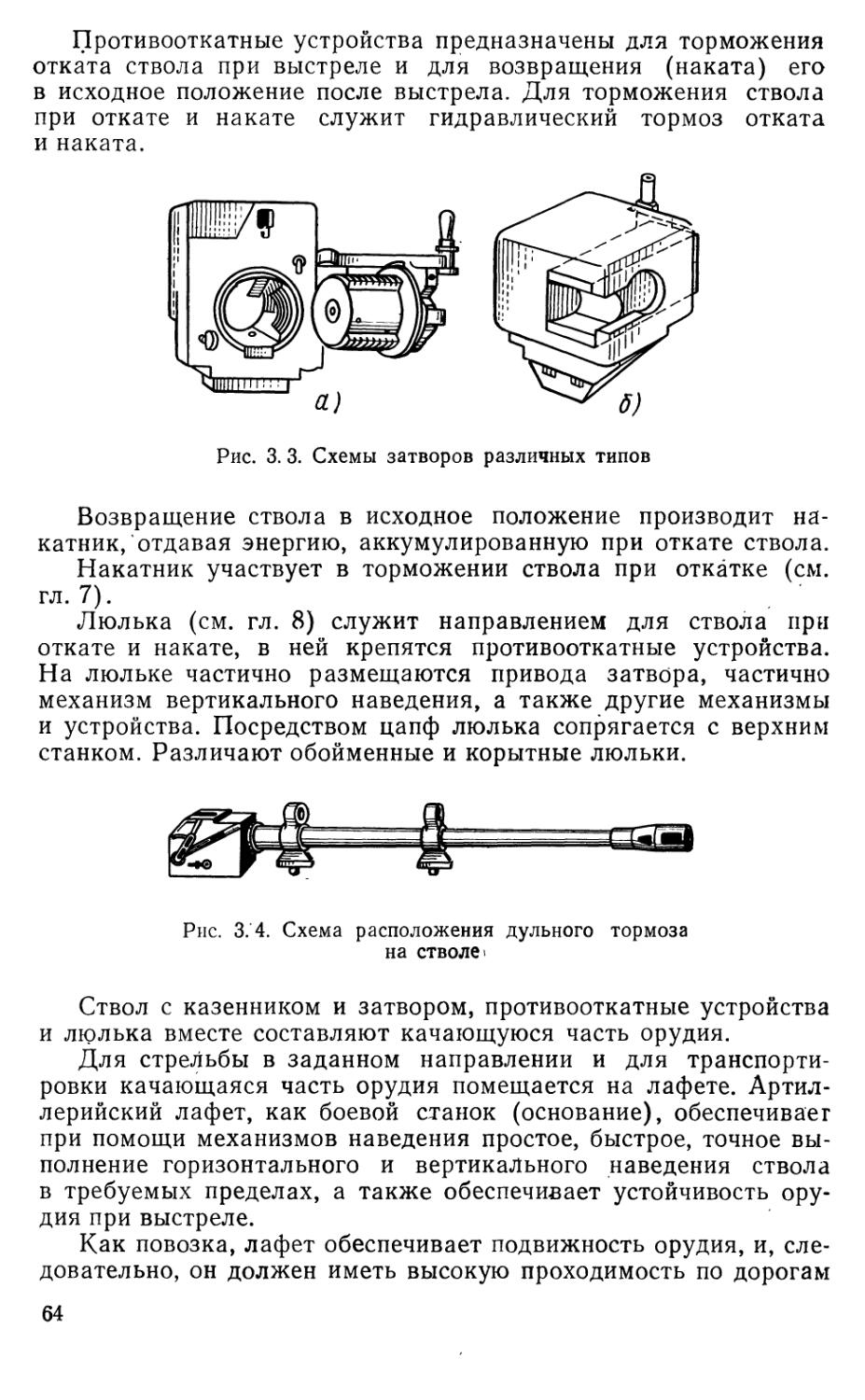

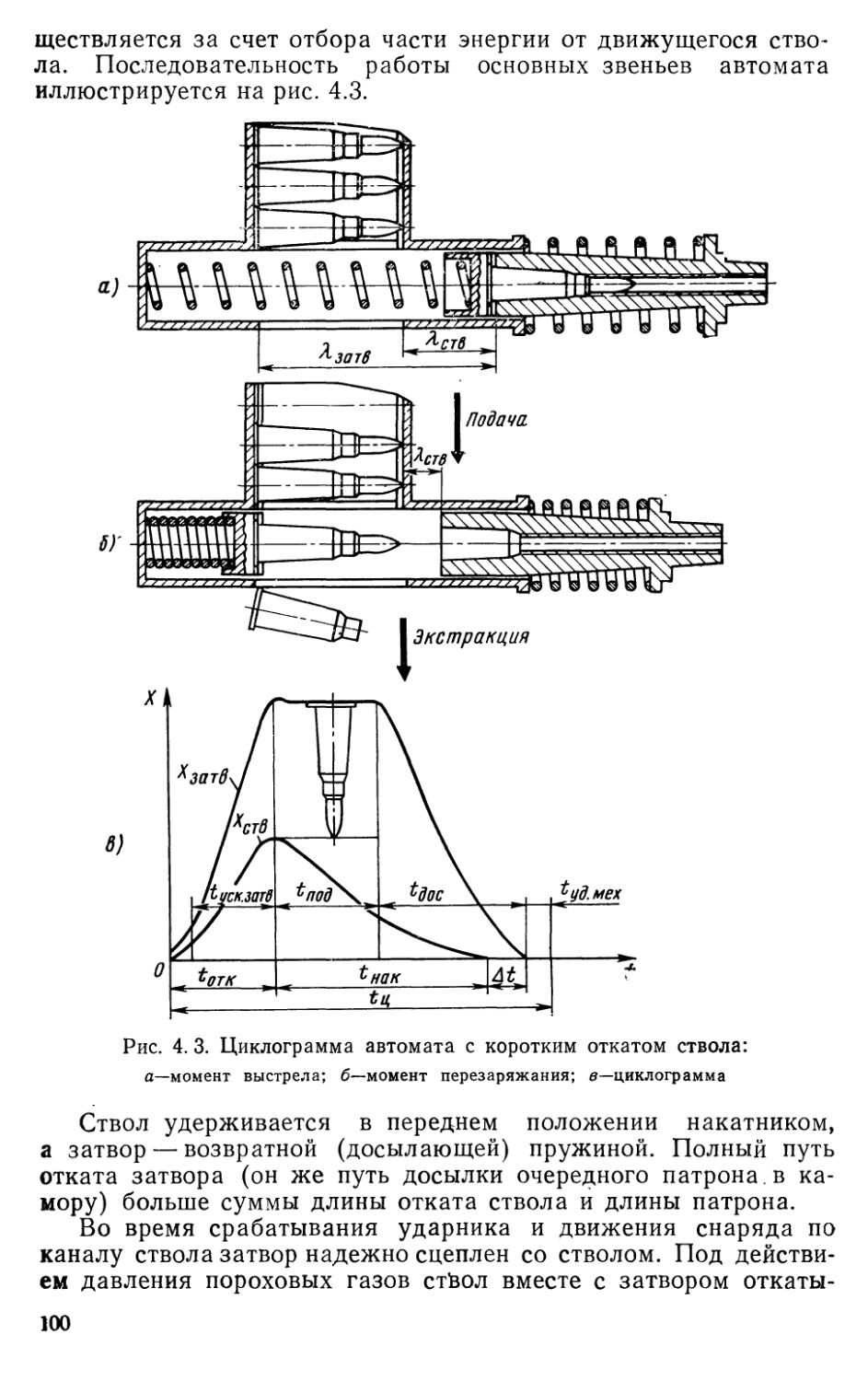

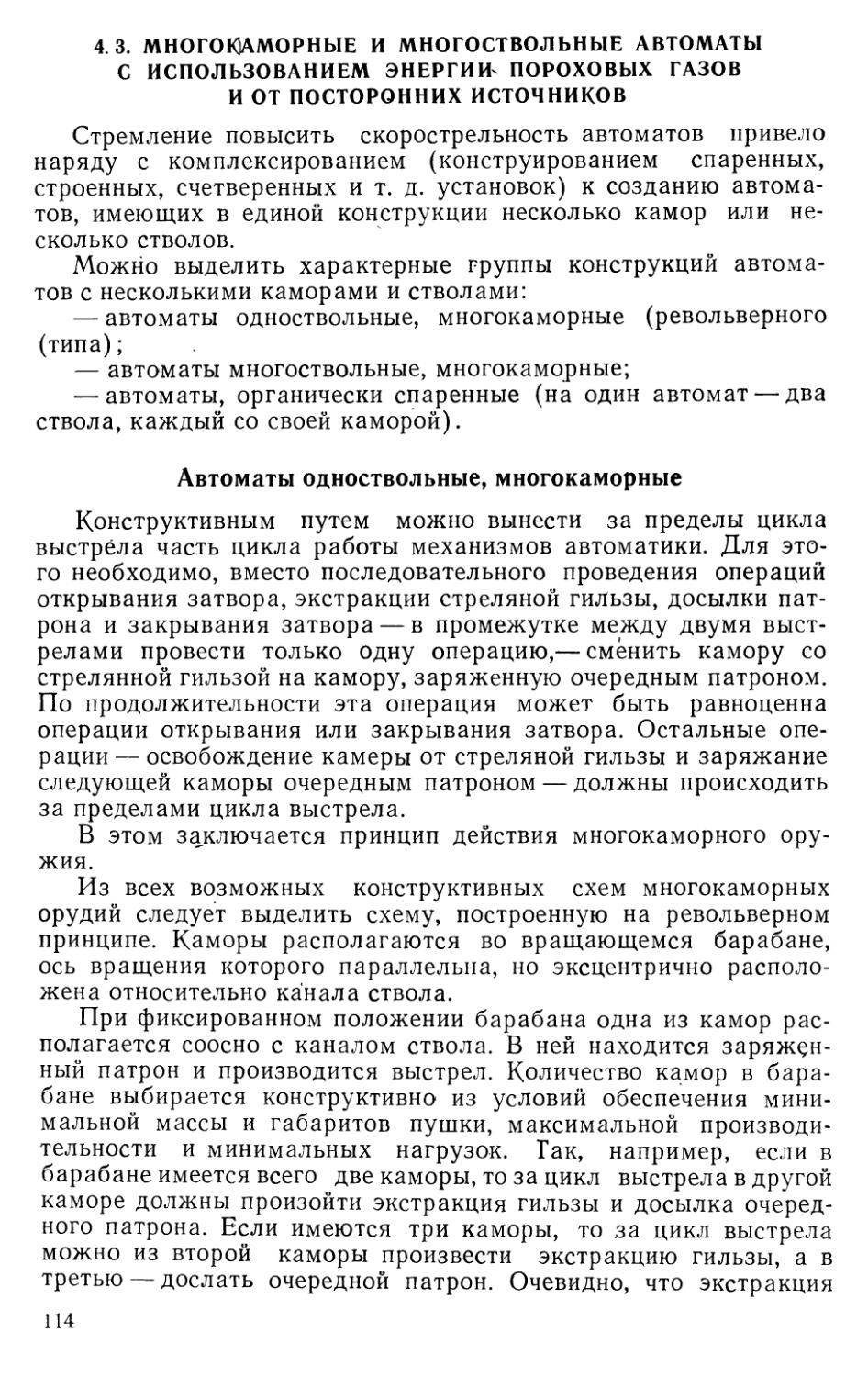

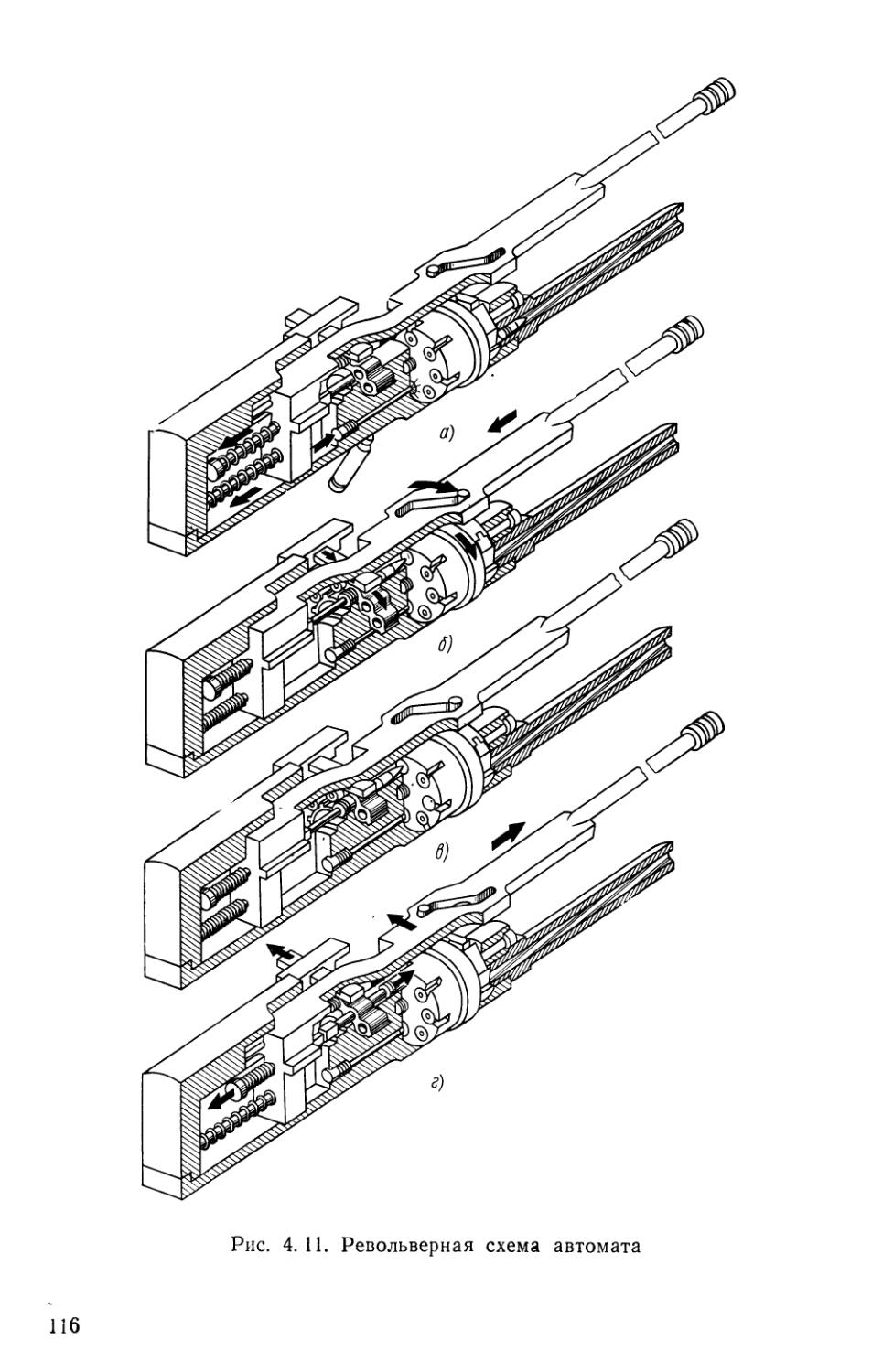

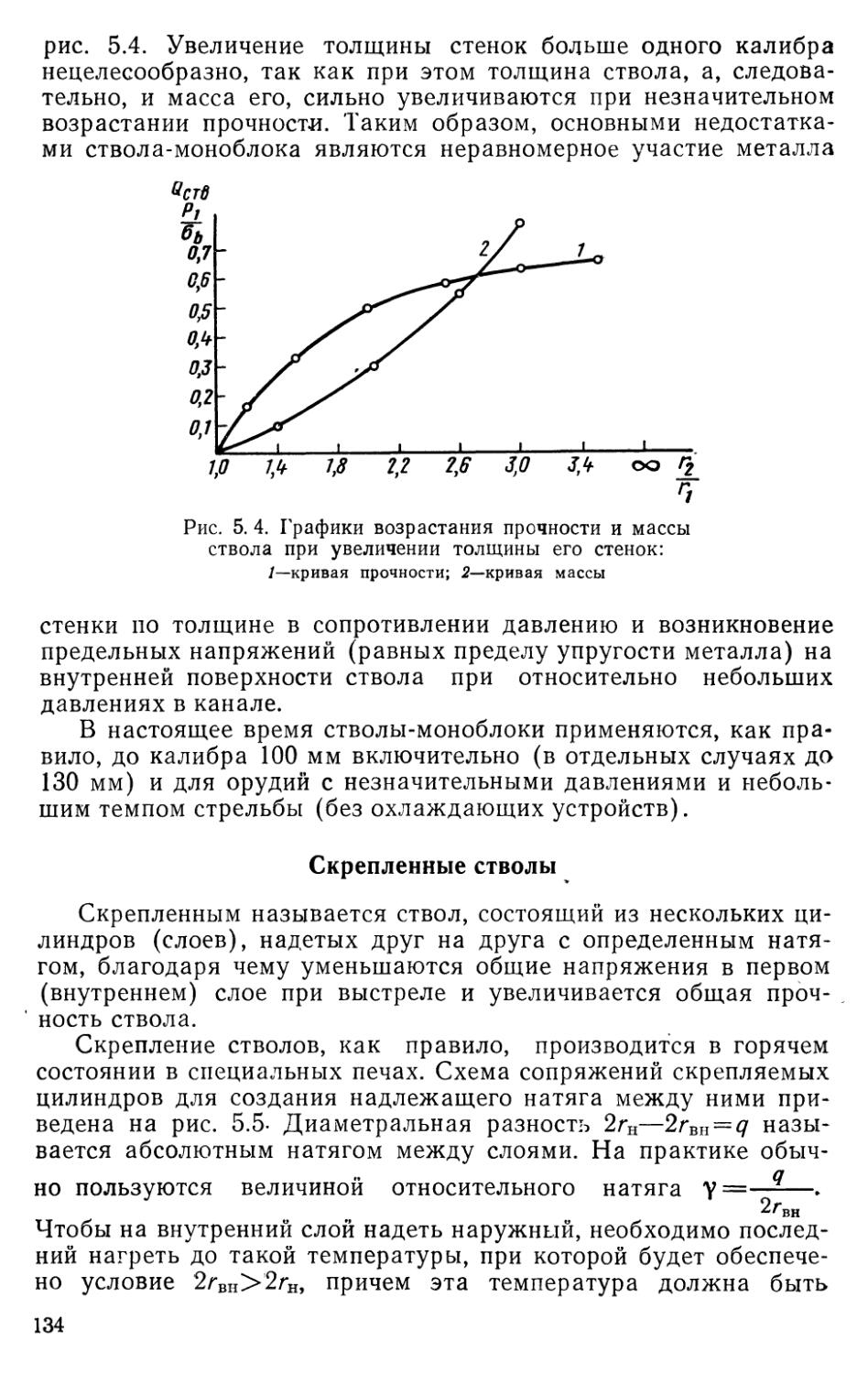

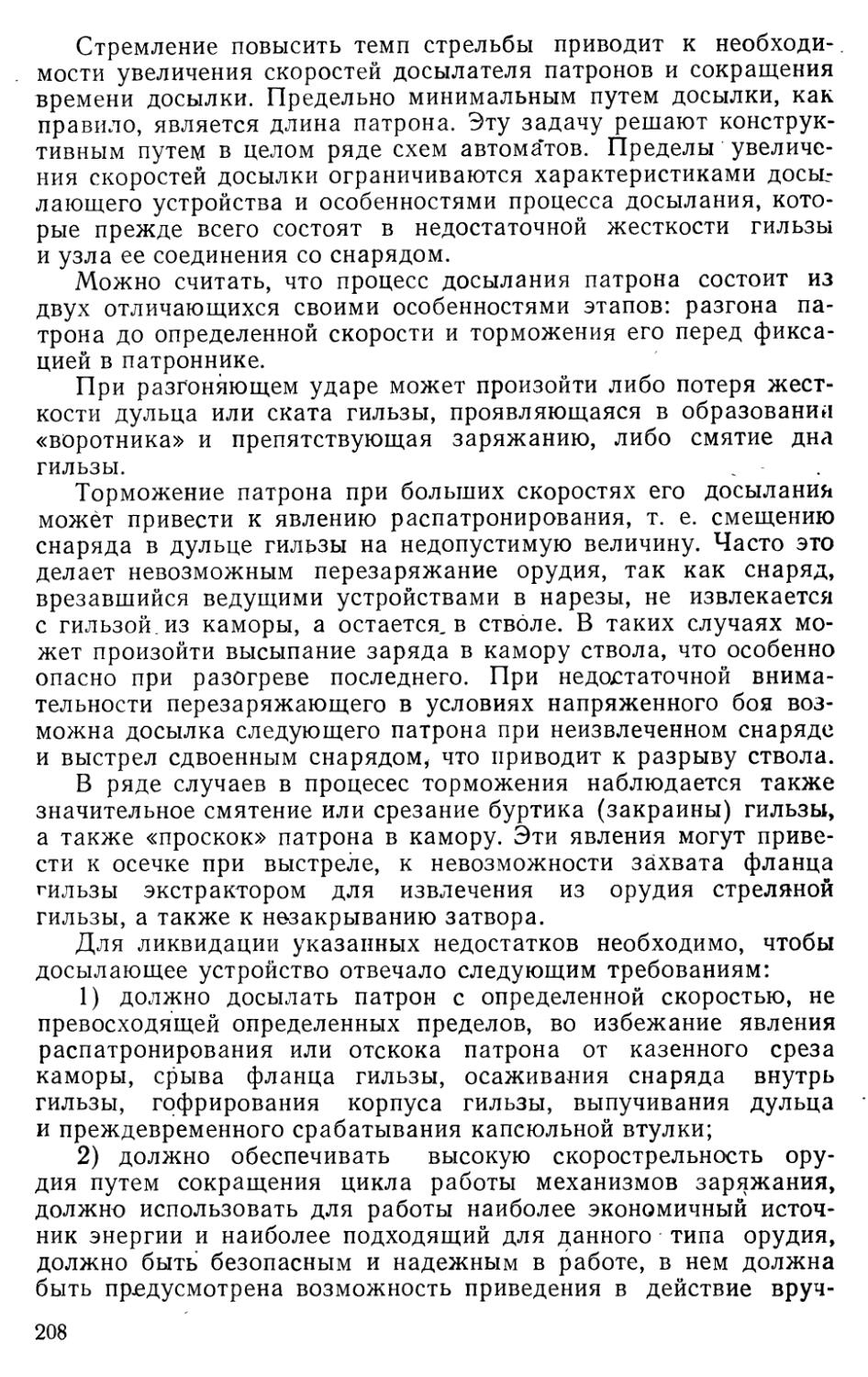

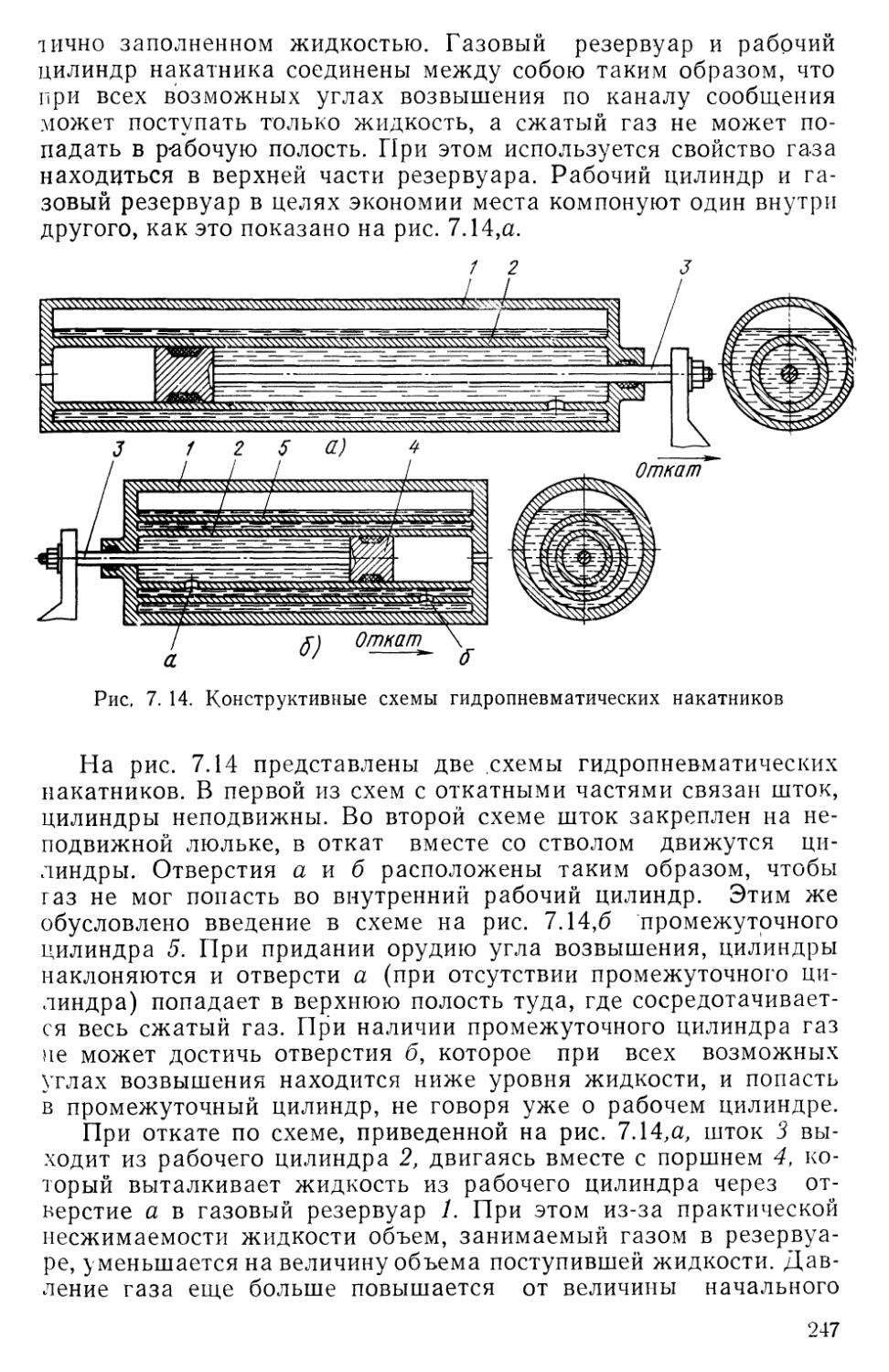

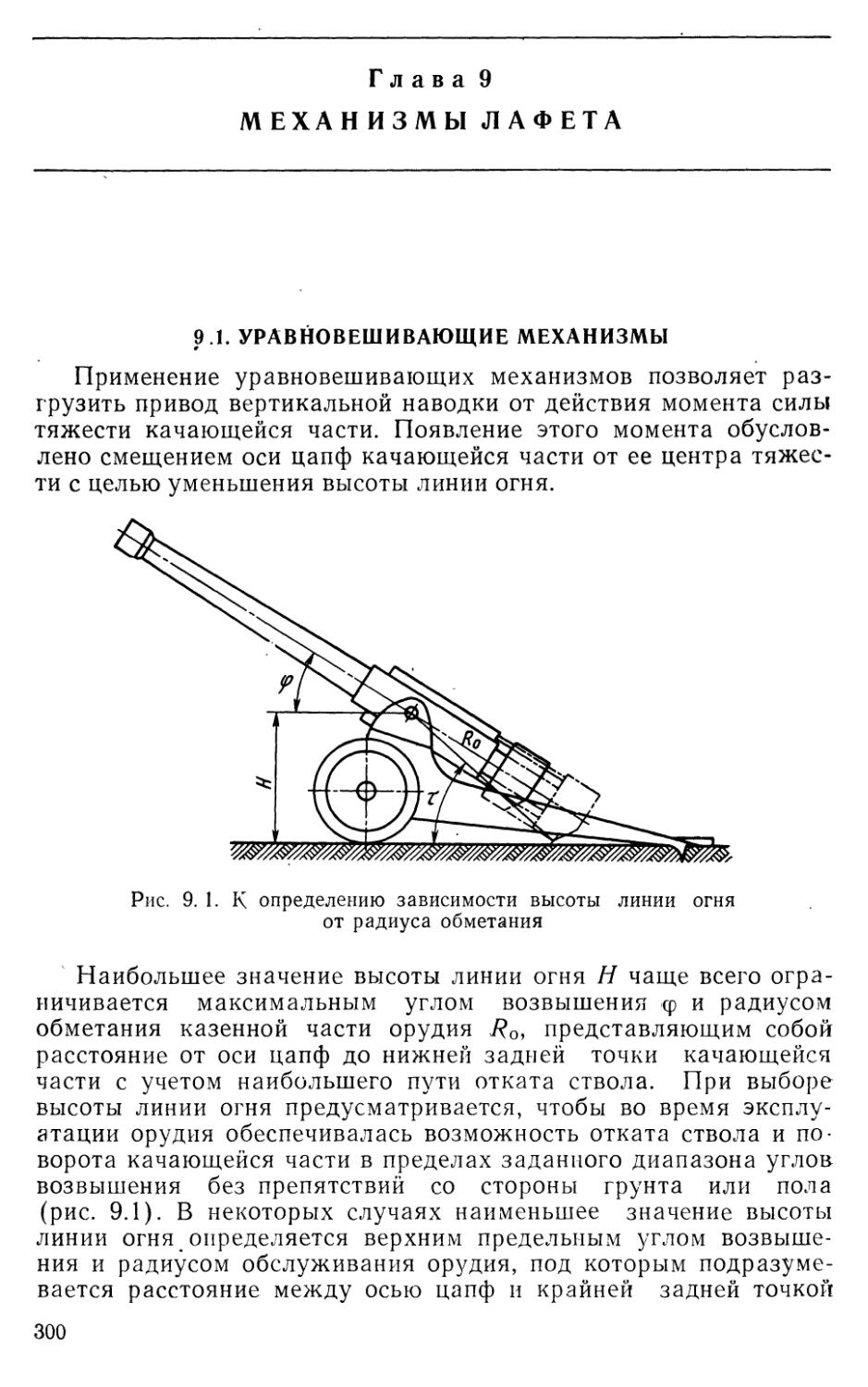

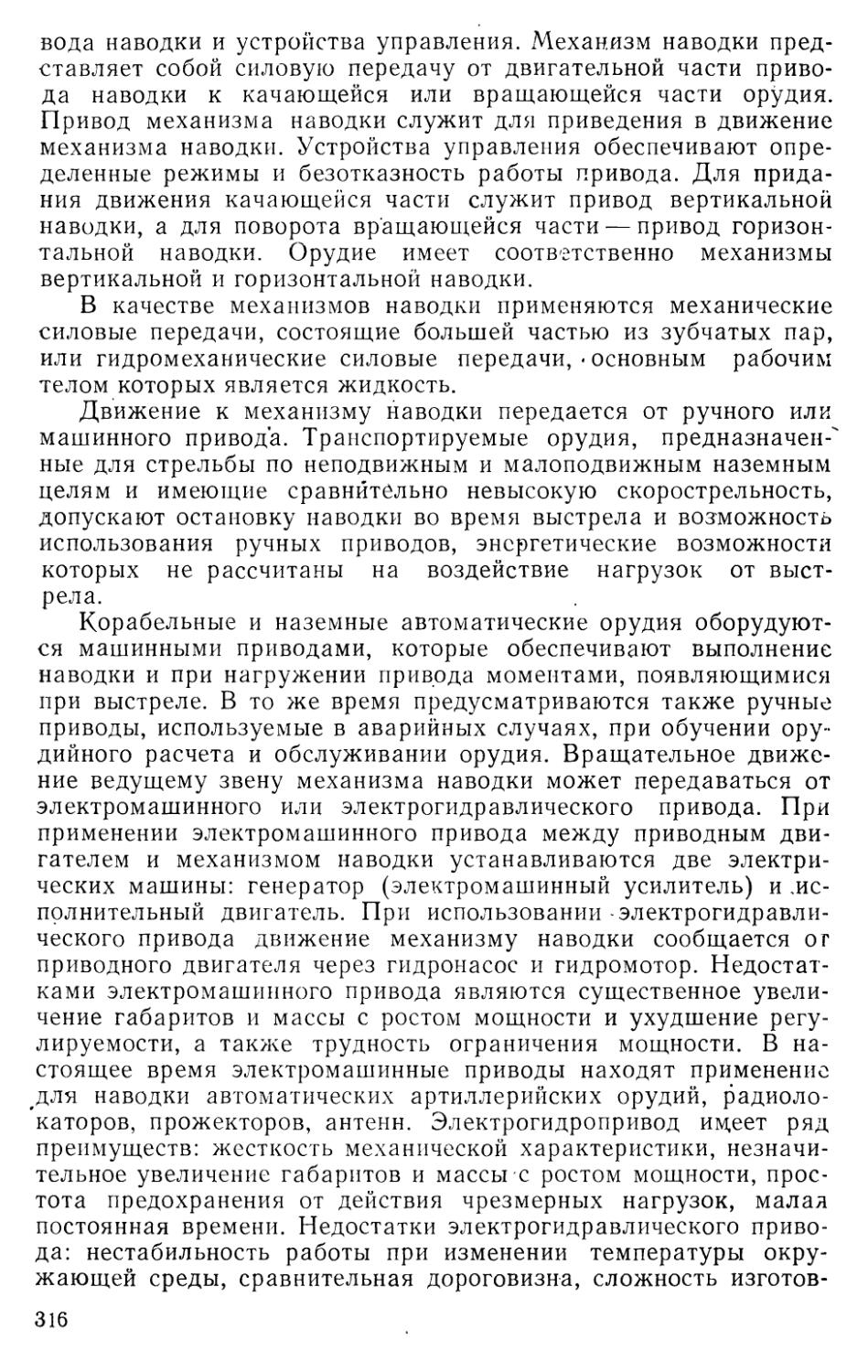

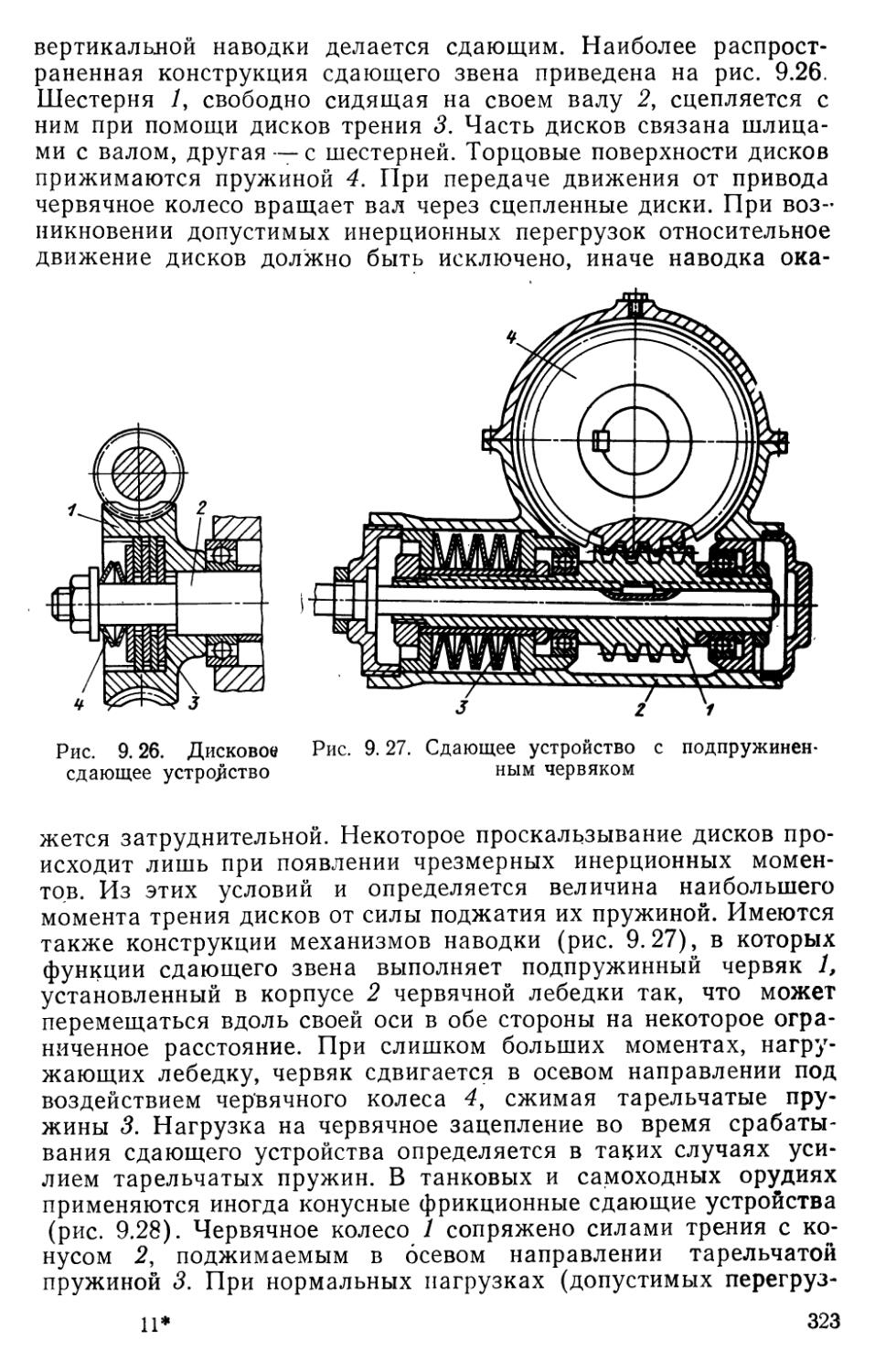

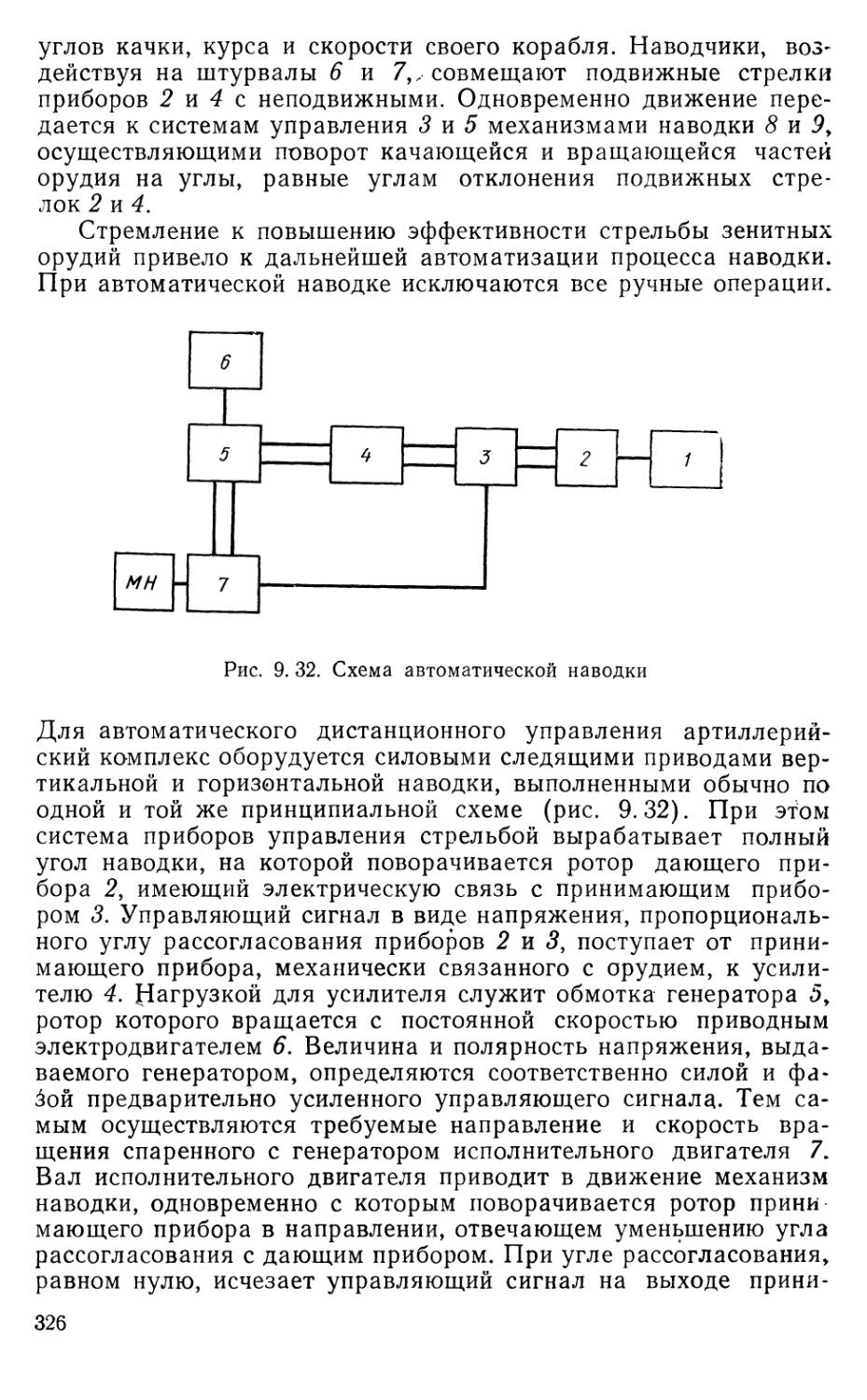

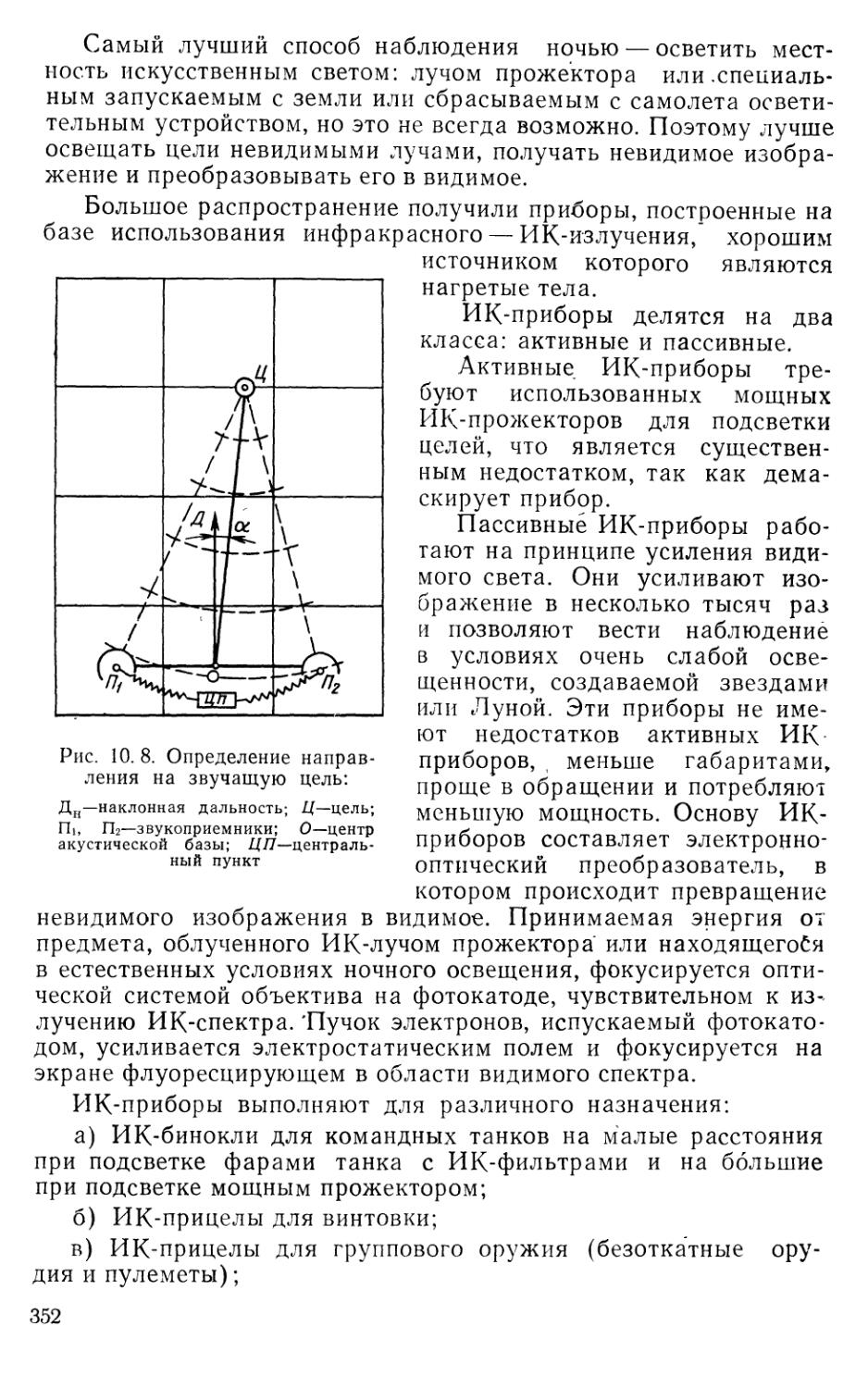

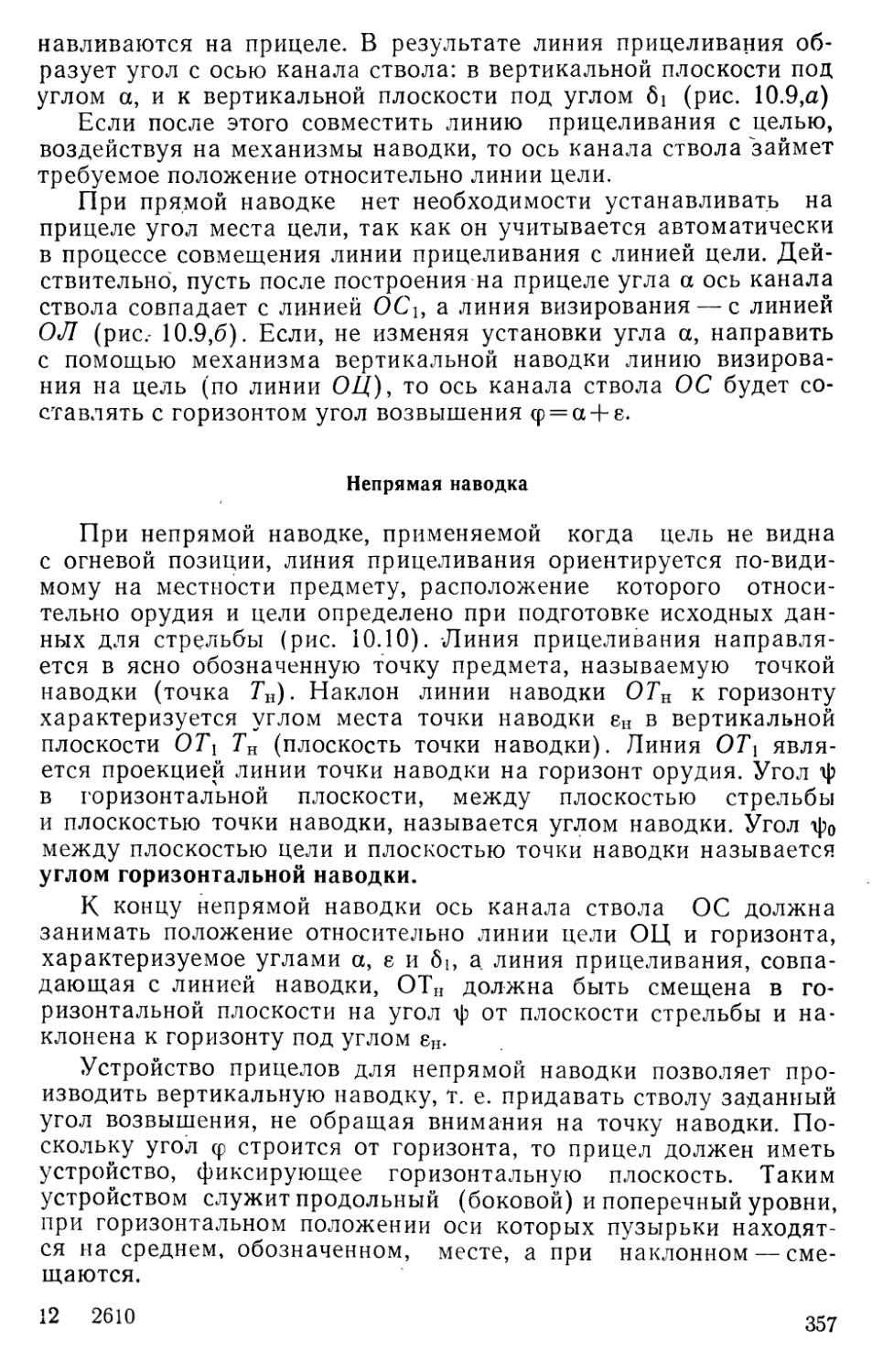

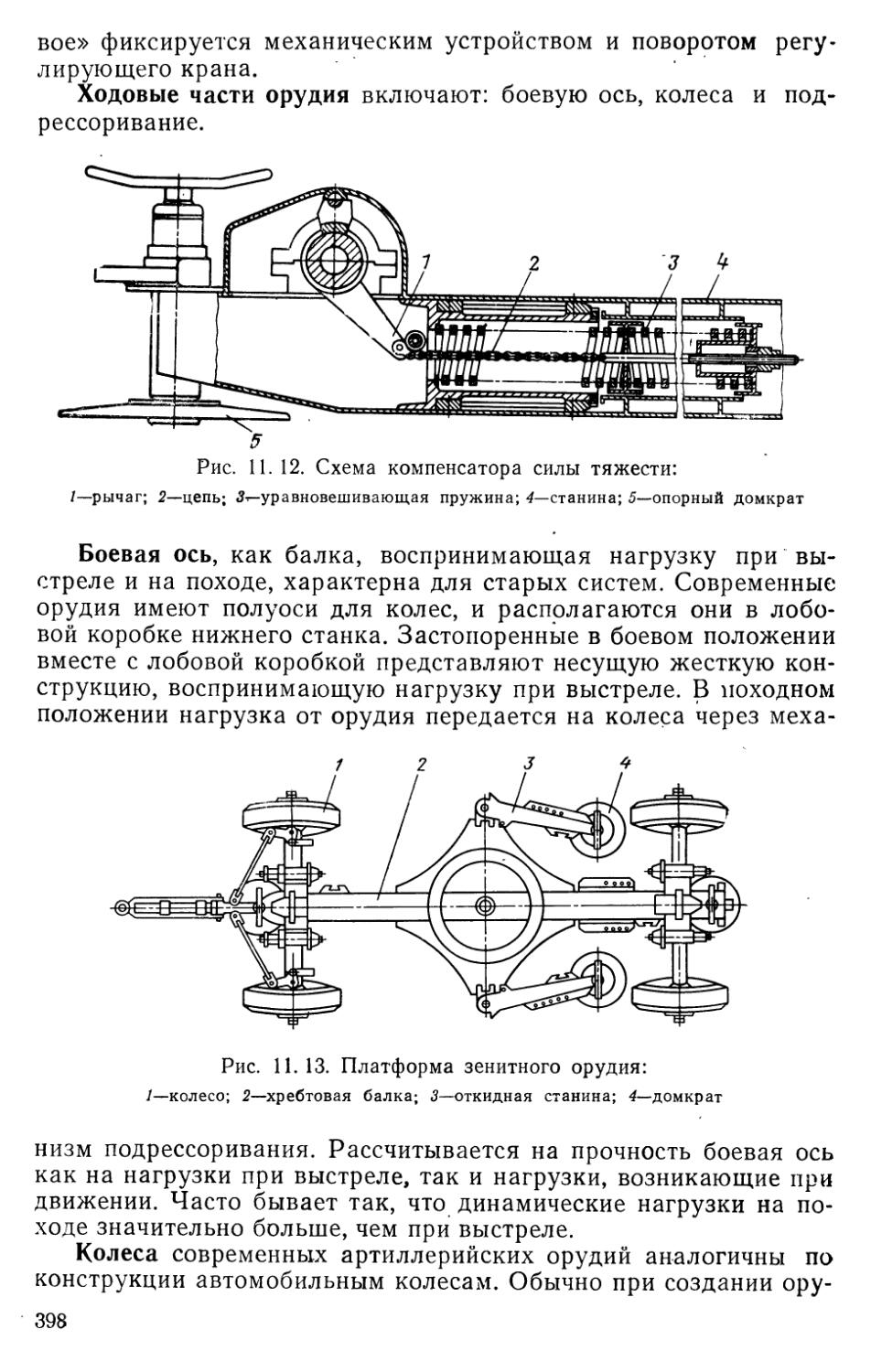

Стрельба кумулятивными снарядами ведется в основном по движущимся целям.