Author: Бабаев Ф.В.

Tags: организация производственного процесса производственное планирование управление качеством приборы, устройства, аппараты с механизмами передачи или с подвижными механизмами отдельные машиностроительные и металлообрабатывающие процессы и производства машиностроение

Year: 1982

Оптимальный раскрой материалов ж с помощью ЭВМ

Ф. В. БАБАЕВ

Оптимальный раскрой материалов^_ с помощью ЭВМ

МОСКВА « МАШИНОСТРОЕНИЕ »1982

ББК 34.638 Б12

УДК 658.511.2 (083.75):681.14-523.8

Рецензент канд. техн, наук Е. А. Александров

Бабаев Ф. В.

Б12 Оптимальный раскрой материалов с помощью ЭВМ.— М: Машиностроение, 1982. — 168 с., ил.

55 к.

В книге приведены методы и алгоритмы оптимального раскроя материалов, применяемых в машиностроении (сортовой прокат, трубы, прутковые материалы, листовой прокат и др.). В качестве основного критерия оптимизации рассмотрены минимизация потерь и отходов, снижение норм расхода материалов. Модели и алгоритмы раскроя материалов даны с учетом требований технологических процессов получения и обработки заготовок, особенностей оборудования для раскроя, геометрических форм деталей. Освещены также вопросы формирования подетальных норм расхода материалов, организационного и информационного обеспечения и оценки экономической эффективности раскроя.

Книга предназначена для технологов, нормировщиков, экономистов, плановиков машиностроительных предприятий.

„ 2701010000-69 ББК 34.638

Б -------------- 69-82

038(01)-82 6П5

© Издательство «Машиностроение», 1982 г.

ПРЕДИСЛОВИЕ

Экономия материальных ресурсов — важнейший фактор повышения эффективности общественного производства. Один из ее главных путей—снижение материалоемкости промышленной продукции. В настоящее время эта проблема особенно актуальна в связи с тем, что в «Основных направлениях экономического и социального развития СССР на 1981—1985 годы и на период до 1990 года» предусмотрено снижение норм расхода проката черных металлов в машиностроении и металлообработке в среднем не менее чем на 18—20 %, труб стальных — на 10—12 %. Одним из важнейших мероприятий, обеспечивающих экономию этих видов ресурсов, является их рациональный раскрой.

Изучение раскроев, выполняемых на многих машиностроительных предприятиях, показывает, что в настоящее время планы раскроя металлопроката составляются вручную. Это приводит к невысокому коэффициенту использования материалов и большим отходам, которые составляют 20—40 % •

Среди мероприятий по обеспечению экономии материалов одно из ведущих мест занимает использование экономико-математических методов (ЭММ) и электронно-вычислительных машин (ЭВМ) для оптимального раскроя, позволяющих повысить коэффициент раскроя пруткового проката на 2—6 %, листового на 3—8 % с учетом централизованного метода раскроя и обеспечить оптимальность подетальных норм расхода металло-ресурсов в машиностроении и металлообработке.

В связи с этим задачи рационального раскроя материалов постоянно привлекают внимание ученых и инженеров, поскольку это связано с высокой экономической эффективностью, которую обычно дает решение таких задач, и возможностью применения математических методов исследования.

Задачам рационального раскроя в значительной мере обязано своими началами линейное программирование в том виде, какое оно получило в работах советского экономиста Л. В. Канторовича. С этого времени начался цикл работ по размещению заготовок без учета их геометрической формы, исходя из предположения, что известны способы размещения заготовок на материале и требуется найти такой план раскроя, который даст минимум отхода на один комплект заготовок.

В настоящее время в отечественной и зарубежной литературе имеется ряд работ по раскрою материалов, в которых в основном используются методы линейного программирования,

3

а также ряд работ по размещению заготовок сложных геометрических конфигураций на материале. Следует отметить, что решение задач раскроя —хороший пример для популяризации идей линейного программирования, однако применение методов линейного программирования для решения некоторых задач раскроя материалов в производственных условиях создает трудности, связанные со значительными затратами машинного времени и большим объемом машинной памяти или невозможностью учесть все технические и технологические особенности раскроя. Для решения многих задач по раскрою наиболее приемлемыми являются эвристические методы [15]. К развитию идей эвристических методов, к сожалению, не все математики относились благожелательно, рассуждая о том, что «эвристика— плохая математика», забывая о том, что «хорошая математика» в сложных случаях оказывается плохим инструментом исследования [1]. В настоящее время становится уже очевидным, что для решения с помощью ЭВМ многих производственных задач, в том числе многих задач раскроя, совершенно не пригодны старые, так называемые традиционные математические методы. Эффективность эвристических методов подтверждают конкретные задачи. Например, метод максимальных масс В. Л. Эпштейна, относящийся к эвристическим методам, применен в широко известной задаче раскроя в металлургии и обеспечивает высокий экономический эффект.

Автор данной книги придерживается того мнения, что в каждом конкретном случае рационально сочетать строго математические и эвристические методы (приемы) при разработке алгоритмов и программ для решения на ЭВМ различных производственных задач и в том числе решения задачи раскроя материалов.

В книге использованы в основном эвристические методы для разработки алгоритмов и программ на ЭВМ для раскроя материалов, имитирующие деятельность человека, и введен ряд специальных эвристик, поскольку они в прикладном плане наиболее перспективны. Для решения некоторых задач раскроя материалов даны необходимые сведения о моделях и методах математического программирования и примеры.

Автор исходил из того, что задачи автоматизации любых объектов, в том числе задачи раскроя материалов, нужно решать комплексно, системно, во взаимосвязи с другими примыкающими проблемами. В связи с этим в книге последовательно рассмотрены логически взаимосвязанные комплексные вопросы, необходимые при разработке и внедрении на предприятиях математических методов раскроя, такие, как расчет размеров заготовок, методы оптимального раскроя, методика расчета подетальных норм расхода материалов на основе оптимальных методов раскроя, организационное и информационное обеспечение.

4

Книга написана так, чтобы читатель по рекомендованным способам и алгоритмам мог самостоятельно составить программу решения необходимой ему задачи на ЭВМ и получить планы раскроя в желаемом виде. В ней учтены также достигнутый в настоящее время на ряде машиностроительных заводов уровень прогрессивной технологии раскроя материалов, передовые формы организации производства и достижения в области экономного расходования материалов. В каждой главе книги приведены конкретные примеры по раскрою материалов и даны примеры автоматизированной системы резки. Рекомендованные системы резки и приведенные примеры показывают возможность оптимального решения задач раскроя материалов с использованием ЭММ и ЭВМ, обеспечивающих наиболее рациональное использование не только металлоресурсов, но также режущего оборудования и трудовых ресурсов.

Данная книга является одной из первых попыток систематического рассмотрения комплекса вопросов, связанных с разработкой и внедрением на машиностроительных предприятиях математических методов и электронно-вычислительных машин для рационального раскроя материалов. Автор отдает себе отчет в том, что книга не лишена недостатков, и будет благодарен тем читателям, которые пришлют свои критические замечания.

ПРИНЯТЫЕ ОБОЗНАЧЕНИЯ

Н — ширина исходного материала, мм;

L —длина исходного материала, мм;

h — ширина заготовки, мм;.

I *-*- длина заготовки, мм;

S — площадь исходного материала, мм2;

$ — площадь заготовки, мм2;

р —количество заготовок, шт.;

М — масса исходного материала, кг;

м — масса заготовки, кг;

Ппог.м — масса 1 пог. м материала, из которого изготовляется деталь, кг;

ам2 — масса 1 м2 листового материала, из которого изготовляется деталь, кг;

N — норма расхода, кг;

6 — толщина материала, мм;

t — шаг вырубки, мм;

R — радиус окружности, мм;

А — приращение от исходного размера;

Э — экономия материала, руб.;

С — себестоимость материала, руб:;

Ц — цена материала, руб.;

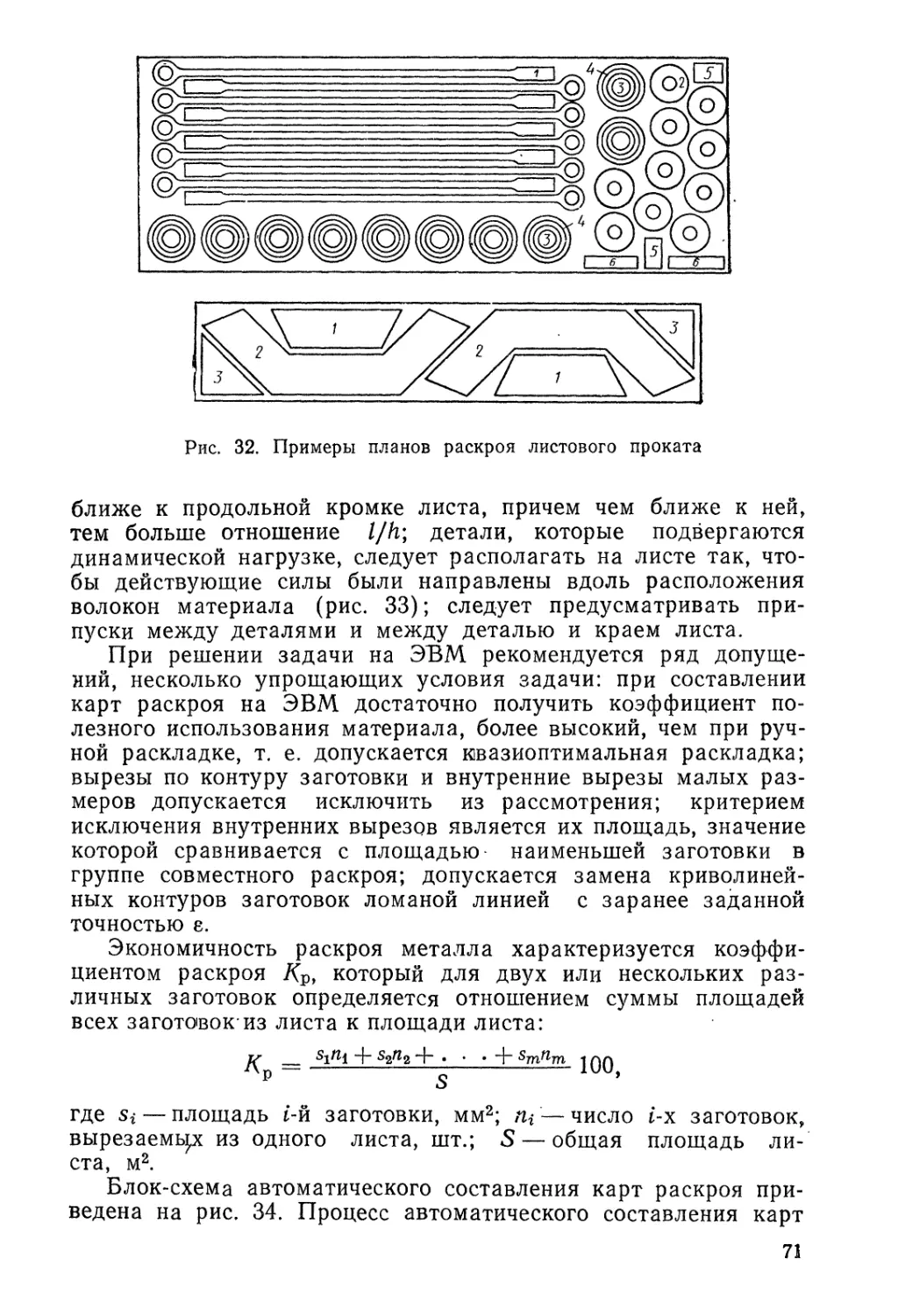

/<р —коэффициент раскроя;

Кочх —коэффициент, учитывающий отходы при раскрое;

Q — габарит вырезаемой заготовки;

— математическое ожидание;

0Х —среднее квадратическое отклонение;

Ф — процент снижения нормы расхода материалов;

Т — время, ч;

а, <Р> Ф — углы, град;

Хъ хп — переменные величины.

Кроме перечисленных выше обозначений в книге используются для индексов символы:

0/ — индекс типа материала (листа, прутка и др.) определенных размеров (/=1, ...» /п);

i — индекс наименования заготовок, необходимых для производства заданного типа деталей (i=l, ..., п);

Xj — индекс возможного плана раскроя материала j-го типа.

Для обозначения ряда величин и индексов в книге используются также некоторые буквы русского алфавита.

В табл. 40 приняты следующие обозначения: А — номера неизвестных, входящих в программу; Б — итоговый столбец; В — сумма элементов по строкам; Г — частное от деления элементов итогового столбца на элементы ключевого столбца; Д — коэффициенты при неизвестных в целевой функции; Е — двойственные оценки.

6

ГЛАВА 1

ОСНОВНЫЕ НАПРАВЛЕНИЯ РАБОТ ПО ОПТИМИЗАЦИИ

ПОДЕТАЛЬНЫХ НОРМ РАСХОДА И РАСКРОЯ МАТЕРИАЛОВ

На большинстве машиностроительных предприятий, где имеется вычислительная техника, в частности, на Узловском машиностроительном заводе им. И. И. Федунца и Коломенском тепловозостроительном заводе им. В. В. Куйбышева, расчет подетальных и специфицированных норм расхода материалов организован следующим образом.

На основе расчетов подетальных норм расхода материалов, выполняемых вручную, в ОГТ и в ИВЦ создается массив материальных нормативов на перфокартах, где по определенной программе с использованием информации о составе изделия осуществляется перегруппировка первичного массива подетальных норм и рассчитываются специфицированные и сводные нормы расхода материалов на изделие. В дальнейшем эта информация используется для расчета потребности в материалах по программе завода. Здесь необходимо отметить, что нужен не просто массив на машинных носителях, а массив прогрессивных . норм, в котором нашли свое отражение резервы производства и прогрессивные тенденции на планируемый период [72].

Изучение опыта создания информационно-нормативного хозяйства в ИВЦ на ряде предприятий машиностроения позволило сделать вывод, что метод разработки норм расхода материалов в условиях АСУП должен быть изменен, так как он содержит большой объем ручных работ и трудоемок из-за постоянной корректировки созданного массива в связи с непрерывным процессом изменения состава изделий и разработки новых конструкций. Эти изменения и объем хранимой информации особенно велики в условиях единичного и мелкосерийного производства. Например, картотека нормативов расхода материалов в ИВЦ Московского автозавода им. И. А. Лихачева составляет около 70 тыс. перфокарт, а в ИВЦ Барнаульского котельного завода 300 тыс. перфокарт.

Следует рекомендовать новую методику расчета нормативов расхода материалов, исключающую применение ручного труда на всех стадиях нормирования, суть которой заключается в следующем.

Техническая документация ОГК (конструкторские спецификации, описи деталей, чертежи) и ОГТ (карты технологических процессов, маршрутные карты) поступает в ИВЦ через группы централизованного раскроя [4, 19], где на ее основе произво

7

дятся все расчеты, и в том числе подетальных норм расхода материалов. На ряде машиностроительных и судостроительных заводов выполняются расчеты по рекомендованному принципу, которые дают положительные результаты.

Большую роль в экономии материалов, упорядочении нормирования их расхода и создании автоматизированной системы нормирования (АСН) играет технологический процесс разработки карт раскроя материалов при помощи ЭВМ,. В этом случае должны быть разработаны математические модели и эффективные методы решения задачи раскроя для реализации на ЭВМ.

Раскрой листового и сортового проката заключается в подборе экономически целесообразных вариантов расположения заготовок 1 на материале или заготовительных полос на листах в соответствии с выбранной формой заказа поставки с учетом имеющегося оборудования.

Под рациональным или оптимальным раскроем подразумег вается такой раскрой, который при данном характере производства позволяет получить заготовку (деталь) с минимальными затратами труда, времени и материалов с использованием имеющегося оборудования для резки, с минимальной стоимостью издгговления штампов.

При разработке алгоритмов раскроя для реализации на ЭВМ необходимо учитывать следующие производственные особенности: характер производства (единичный, мелкосерийный, серийный, крупносерийный и массовый) формы поставки металлопроката; транзитную норму поставок; условия неполной информации о раскраиваемых материалах; анизотропность и изотропность металлопроката; способ резки металлопроката; сложность конфигурации деталей; конгруэнтность или неконгруэнтность выкраиваемых фигур; технические характеристики оборудования, с помощью которого производится раскрой; производственную программу; оперативность решения задачи раскроя; трудоемкость раскроя при выборе тех или иных его вариантов.

Раскрой материалов выполняется комбинированным (групповым) и индивидуальным (единичным) методами. Сущность метода индивидуального раскроя заключается в том, что на материале (на листовом и сортовом прокате) выбранного размера раскраиваются заготовки только одного размера. Метод индивидуального раскроя является наиболее удобным для крупносерийного и массового производства. Этот метод раскроя преимущественно применяется для заготовок прямолинейной формы или заготовительных полос, предназначенных для последующей штамповки деталей, и не требует частой перестановки упоров на ножницах. Если индивидуальный метод раскроя

1 Заготовкой называется часть исходного' материала, предназначенная для изготовления из нее одной или нескольких деталей и включающая в себя необходимые для обработки технологические припуски.

8

применяется для резки листового проката на заготовки (детали) криволинейного контура, он должен обеспечивать высокий коэффициент раскроя. Обычно при индивидуальном методе раскроя листа располагают все заготовки по ширине листа, а затем по длине. Путем сравнения двух вариантов раскроя выбирают тот, при котором получится наибольшее количество заготовок из листа, а величина отходов металла по некратности будет наименьшей \

Наиболее рациональным (хотя он еще не получил широкого распространения на промышленных предприятиях) является способ группового раскроя различных заготовок, сущность которого заключается в предварительном расчете и планировании вариантов разрезки материала комплектно на разные заготовки. Для этого разрабатывают ряд исходных вариантов раскроя одного листа (прутка) на произвольные комбинации различных заготовок. Каждый исходный вариант характеризуется различным составом заготовок и разной величиной отходов. Комплект— это набор одновременно раскраиваемых заготовок внутри рассматриваемой группы, объединенных общей схемой раскроя, обеспечивающей рациональное использование металла. В комплект подбираются заготовки только одной маркосорто-толщины.

В исходных вариантах не учитывают количественные пропорции деталей (т. е. комплектность выпуска). Чтобы обеспечить комплектность, уровни возможного использования каждого исходного варианта принимают за переменные, которые являются решением нелинейной системы уравнений и неравенств. Из них выбирают решение с минимальными общими отходами. В итоге получается набор вариантов, удовлетворяющий требованиям комплектности и минимальности отходов. Этот набор и является оптимальным планом группового раскроя.

Таким образом, возникает общая задача математического программирования. Если исходные варианты раскроя листа (прутка) заранее известны, то задача сводится к линейному программированию, если варианты неизвестны — к нелинейному программированию. В зависимости от типа производства задача раскроя может быть поставлена в различных вариантах. Ниже рассмотрены модели и алгоритмы, пригодные для их практической реализации.

1 Отходами называются остатки исходного материала, которые образуются при обработке деталей и не могут быть использованы для изготовления деталей заданной группы. По своему характеру отходы подразделяются на следующие категории: деловые, т. е. используемые в основном производстве для изготовления других деталей; окончательные, т. е. неиспользуемые в основном производстве и сдаваемые в качестве лома Вторчермету; безвозвратные отходы, т. е. потери металла проката при термической резке. Первые две категории отходов образуются при составлении планов или карт раскроя материалов, а третья — при резке материалов на соответствующих режущих агрегатах.

9

Постановка задач сводится к следующему.

1. Из одинаковых кусков материала, длина которых равна L, необходимо раскроить комплекты заготовок п наименований. Длины заготовок — Zb /2, •••, Zn. Каждой из заготовок требуется соответственно pi, р2, Рп шт. на комплект.

2. Допускается возможность заказывать материал определенных длин Li, L2, ..., Lw, которые необходимо раскраивать на комплекты заготовок п наименований. Длины заготовок равны Zb /2, •••> Zn. Каждой из заготовок требуется соответственно Рь Р2, Рп шт. на комплект.

3. Из материала, поступающего на предприятие в определенных количествах нескольких размеров Lb L2, ..., Lm, необходимо раскроить комплекты заготовок п наименований. Длины заготовок равны Zi, /2, ..., Zn. Каждой из заготовок требуется соответственно pi, р2, ..., рп шт. на комплект. При этом могут быть известны верхний Lmax и нижний Lmin размеры прутка и допускается заказывать материалы в этих пределах через определенный шаг.

В зависимости от конфигурации изготовляемых деталей и от толщины разрезаемого металла раскрой может быть прямолинейным и криволинейным. Прямолинейная резка листового металла толщиной 3—40 мм при длине ножей, обеспечивающей резку листа шириной 1500—4000 мм, осуществляется преимущественно на гильотинных ножницах (например, «Пельс», «Унион», «Ниагара», «Модрох», Н-430 и др.), а криволинейная фигурная резка металла толщиной до 10 мм — на вибрационных ножницах, двухдисковых ножницах типа НБ-453 и другом оборудовании. Продольная резка рулонных материалов осуществляется на ножницах мод. НА401, НО112, СТК1599, НА403, НО214 (Л233), Л109 и др., а поперечная резка — на ножницах мод. Л224, «Щулер», «Аида».

В зависимости от толщины листа и серийности производства на машиностроительных предприятиях для резки заготовок, имеющих различные геометрические формы, широко применяют штампы, устанавливаемые на различные прессы (механические, гидравлические и ручные). При этом наиболее широко используют механические прессы К-100А, ПК-5, ЭР-70, ПКН-10, КА-234, П-16, К009 и др. При прямолинейной резке для раскроя листового металла толщиной свыше 40 мм й при резке заготовок толщиной свыше 10 мм сложных геометрических конфигураций применяют термическую резку, осуществляемую на машинах типа «Одесса», «Кристалл», СГВ-1-60, «Зенит-2», «Алмаз», «Дружба», «Радуга» и др. Наиболее перспективные из них — машины с фотокопировальным управлением типа «Зенит-2», «Одесса» и машины с программным управлением «Кристалл», «Алмаз», «Дружба».

Резка листовых материалов толщиной до 3 мм может быть также осуществлена с помощью лазерной резки, которая позво-10

ляет получить узкий рез с гладкими кромками, так как луч лазера может иметь диаметр менее 0,1 мм и достичь высоких скоростей резки. Резка сортового проката (швеллера, уголка, балок двутавровых и др.) производится обычно на комбинированных пресс-ножницах мод. Н511, Н513, Н514 и др. Для резки пруткового проката (круг, квадрат и др.) применяют отрезные станки мод. 8Б55, 8А67, 8А68 и др. Кроме того, для резки симметричного сдвоенного полособульба, двутавровых и швеллерных балок применяют газорезательные машины типа «Факел», управление которыми цифровое позиционно-программное.

Наиболее благоприятные условия для внедрения резки по картам оптимального раскроя создают механизированная линия газовой резки листового проката толщиной до 120 мм, разработанная ВПТИэнергомаш (г. Ленинград), механизированная линия раскроя труб, разработанная ВПКТИатомкотломаш (г. Ростов-на-Дону), автоматический комплекс оборудования мод. УКР 6,3/3150, КОН2, разработанные НИИАП (г. Харьков) для резки тонколистового проката, автоматическая линия штамповки деталей из рулонной стали мод. 34-134-0-0, 20-244-0-0, 20-250-0-0, разработанные НИИТМ (г. Ростов-на-Дону), и др.

Известно также зарубежное оборудование, работающее по картам оптимального раскроя. Так, в США применительно к условиям мелкосерийного производства разработаны и применяются гильотинные ножницы с управляющей вычислительной машиной [87]< голландской фирмой «Safan» [63] создан «Робот-резчик» с числовым программным управлением, осуществляющий комплексную автоматизацию резки. Аналогичные работы проводятся в Англии и в других странах. На верфи военно-морских сил США в Бремертоне (штат Вашингтон) эффективно используется дисплей для составления карт раскроя листа на заготовки, имеющие вид сложных геометрических фигур, вырезаемых из листа [62].

В настоящее время на ряде заводов используется ЭВМ при составлении карт раскроя, например на Таганрогском котлостроительном, Челябинском тракторном, автозаводе им. Лихачева, Херсонском и Николаевском судостроительных заводах и др. Интересные работы по раскрою материалов проводились в НИИтракторсельхозмаше. Практическое применение разработанных программ для ЭВМ по определению рациональных норм расхода материала, выбору формы заказа (нормальная длина или мерность), составлению карт раскроя листового и сортового проката позволило более объективно пересматривать нормы расхода металлопроката, представляемые в НИЙтракторсель-хозмаш на утверждение. Применение ЭВМ при сопоставлении карт раскроя на Джамбульском заводе тракторных запасных частей, свердловском заводе «Радиатор», ПО «Киевтракторде-таль» и других предприятиях позволило получить экономию

11

свыше 850 т металлопроката на сумму около 166 тыс. руб. [47].

Известны различные системы программирования с геометрической ориентацией — системы автоматизации подготовки управляющих программ к станкам с ЧПУ (APT, ЕХАРТ, САП-2, САПС, SYMAP, Технолог), системы автоматизации геометрического моделирования (ФАП-КФ, ГЕОМАЛ, DIGRA, GPDL, GPL/1), программного обеспечения вывода графической информации на устройства отображения (графический пакет ЕС ЭВМ, ГРАФОР, AUZEI, PAD-ЕС, ФАП-КФ), программного обеспечения графического диалога «человек — ЭВМ» (GSP). Некоторые из перечисленных систем программирования применяются на ряде судостроительных заводов для вырезки из листовой стали корпусных деталей.

Определенный интерес представляет работа, проводимая в нашей стране, по переходу от решения с помощью ЭВМ отдельных проектно-конструкторских и технологических задач к созданию систем автоматизации проектирования (САПР) в машиностроении. Накопленный в этом направлении опыт (по системному подходу решения задач) эффективно может быть .использован при создании САПР «Раскрой», объединяющий в 'себе на единой методологической основе пакеты прикладных программ, банк данных, базовое программное обеспечение и вычислительный комплекс коллективного пользования.

На ряде машиностроительных предприятий используют различные методы, направленные на рациональный раскрой материалов, такие, как графический метод раскроя листовых материалов, метод косого раскроя и раскрой методом кратных рядов. Эти методы особенно эффективны для малых размеров (предприятий, на которых ИВЦ не предусматривается.

На некоторых заводах проводятся работы, направленные на рационализацию раскроя материалов без использования ЭВМ. Эти работы также представляют интерес, например, на Иркутском заводе тяжелого машиностроения [40]. На рис. 1 приведены планы раскроя заготовок по старому (рис. 1,а) и новому (рис. 1,6) методам. При старом методе раскроя из листа получали 20 заготовок, а при новом методе удалось получить 21 заготовку, при этом во втором случае норма расхода проката на деталь снижена на 1,9 кг. Экономия металлопроката может быть достигнута за счет конструктивного изменения размеров и формы детали. На рис. 2 приведен план раскроя криволинейных заготовок с совмещением линий реза, исключающий перемычки между соседними заготовками. Этот способ позволяет снизить чистую массу детали на 0,2 кг и норму расхода на одну деталь на 5,3 кг; годовая экономия металлопроката составит 24,6 т.

Аналогичные работы проводятся на других заводах страны, например, на Онежском тракторном заводе, в ПО «ЗИЛ» и др. [43]. Накопленный положительный опыт по рационализации 12

Рис. 1. План раскроя заготовок: а — по старому методу; б — по новому методу

Рис. 2 .План раскроя заготовок: а — без совмещения линий реза? б — с совмещением линий реза

раскроя материалов целесообразно распространить на другие предприятия страны.

Необходимо отметить, что в ряде случаев возможности рационального раскроя недостаточно учитываются в процессе нормирования и в большинстве случаев при раскрое отдельно не фиксируется коэффициент использования материала, что снижает возможности экономии за счет совмещенных раскроев. В до же время на качество разработок и внедрение рациональных методов раскроя влияют разобщенность исследований, недостаточная координация работ и, как следствие, их дублирование, а также слабое использование опыта предшествующих исследований и разработок, выполняемых в смежных областях. Внедрение рациональных методов раскроя, к сожалению, имеет пока единичный характер, не налажено их широкое внедрение, охватывающее ту или иную отрасль в целом, и резервы экономии материалов при раскрое остаются еще неиспользованными.

Во многих случаях решение задач раскроя материала методами математического программирования имеет ряд трудностей в производстве вычислений, например, при большой размерности задачи или когда в модели невозможно учесть все производственные особенности раскрояПМКроме того, при решении задачи раскроя методами математического программирования может быть получено множество карт с одной или двумя различными заготовками, что требует проведения дополнительных организационных мероприятий. Например, необходима тара для хранения остатков, наклейки этикеток на тару с указанием номеров заготовок, получаемых из остатков, дополнительные складские помещения и др. При раскрое требуется решение на машине таких сложных задач, как распознавание и построение двух областей (контура и заготовки), встречаются трудности, связанные с целочисленностью, нелинейностью и многоэкстре-

13

мальностью, что и является основной причиной, затрудняющей решение задачи на ЭВМ Для решения сложных задач, в том числе многих задач по раскрою, требующих большого количества информации и многих машинных операций, используют эвристические методы, позволяющие уменьшить объем вычислительных работ [2, 15].

Преимущество использования эвристических методов заключается в значительном ограничении поиска, а это обусловливает практичность метода, поскольку позволяет добиться ценой некоторой потери оптимальности выигрыша во времени решения задачи на ЭВМ в несколько раз по сравнению со временем расчета при использовании строгих математических методов. Кроме того, эвристические методы позволяют учитывать дополнительно много реальных факторов, существенно влияющих на составление плана раскроя металлопроката, и хорошо согласуются с производственными особенностями раскроя. С точки зрения содержания, эвристические методы представляют собой набор правил конструирования, сравнения, анализа и отбора вариантов возможных решений.

В настоящее время изучением эвристических методов занимается новая инженерная дисциплина — искусственный интеллект [75, 77, 78], развивающаяся в трех направлениях.

Первое направление рассматривает изучение процессов переработки информации, осуществляемых человеком при решении определенных классов задач. Модели создаются методом эвристического программирования и удовлетворяют двум требованиям: они делают то, что делает человек, и так, как он это делает.

Второе направление связано с обобщением результатов какой-либо деятельности человека при решении определенных классов задач и его логического мышления и на основе этого созданием адекватных моделей поведения человека типа «ис-кусствённый интеллект». Два первых направления рассматриваются как теория феноменологического моделирования.

Третье направление изучает структуры внутренних механизмов мозга, определяющих поведение, ибо в поведении наиболее полно выражается взаимодействие всех программ человеческой психики. Моделирование процессов переработки мозгом информации, связанной с формированием поведения, может послужить основой для выявления основных закономерностей работы мозга и создания модели его функционирования как целостной системы. Третье направление является предметом исследования психологов, физиологов и других специалистов и в данной книге не рассматривается.

Основные методы, используемые в данной книге для разработки алгоритмов и программ на ЭВМ при раскрое материалов, являются эвристическими, которые относятся к теории феноменологического моделирования. По проблеме эвристических мето-14

дов историко-библиографическую справку можно получить из работы [35].

Следует отметить, что процесс конструирования эвристических алгоритмов для решения конкретных задач и в том числе алгоритмов раскроя требует глубокого проникновения в сущность данной задачи, широких познаний в области математического программирования и возможностей вычислительной техники, с помощью которой они будут реализованы.

В нашей стране и за рубежом проводились и проводятся работы, в которых в той или иной степени использовались эвристические приемы, дающие хорошие практические результаты. Рассмотрение этих работ не входит в содержание данной книги, укажем лишь несколько примеров. Например, работы С. А. Дум-лера, М. А. Кравец и Г. А. Селяниной по календарному планированию [44, 53], работа В. Л. Эпштейна по раскрою проката на металлургических предприятиях [80], работы Е. А. Александрова [2] и В. П. Гладуна [35], в которых рассматриваются вопросы применения эвристических методов при исследовании сложных динамических сред, и многие другие^

Другая развивающаяся в настоящее время концепция использования ЭВМ приводит к сближению и в конечном счете к кооперированию возможностей человека и машины в процессе решения задач определенного класса. Известно, что человек располагает богатейшим спектром возможностей управления различными объектами и в том числе процессами раскроя. Это объясняется наличием у человека ряда специфических свойств, таких, как понимание целей и задач управления, возможность принятия решения в непредусмотренных заранее ситуациях, гибкость при выполнении моторных действий и огромная способность адаптации к внешним воздействиям, что делает человека незаменимым в этих ситуациях. Такие способности человека необходимы также при составлении на ЭВМ карт раскроя листового проката на детали сложных геометрических конфигураций.

Таким образом, в процессе решения задачи раскроя материалов возникает взаимодействие человека с ЭВМ, которое включает определенный вид диалога. Технической базой диалогового взаимодействия являются вычислительные системы с разделением времени и всевозможного рода терминальные устройства (графические и алфавитно-цифровые дисплеи, графопостроители и т. п.). Диалоговый режим позволяет человеку вмешиваться в процесс формирования решения задачи раскроя материалов путем изменения его поиска, а также изменения критериев оценки промежуточных результатов, внесения необходимых изменений в исходные данные и постановку задачи.

ГЛАВА 2

РАСЧЕТ РАЗМЕРОВ ЗАГОТОВОК

Размеры заготовок устанавливаются на основе конструкторской документации в зависимости от применяемой техники

резания и технологии производства.

При резке металлопроката на соответствующем оборудовании (термическим способом, механическим или в штампах) необходимо предусмотреть припуски на разрезку, зажим, перемычки между деталями, захваты для деталей типа колец, фланцев, шайб, втулок, на механическую обработку, под захваты при термообработке деталей типа валов и др. Уменьшение величины перемычек и припусков имеет большое значение,

так как соответствует сокращению потерь металла в отход. Величина потерь зависит от сложности конфигурации детали, ее толщины и способа резки и достигает иногда 40—50 %. Особенно велики потери металла на перемычки и припуски при разрезке толстолистовых деталей, так как толстые материалы имеют большую ширину реза. Важной технологической задачей предприятия является применение новых, более совершенных способов резки проката и труб, позволяющих уменьшить потери металла, связанные с припусками, а также рихтовочных операций для правки проката и труб с целью

Величина припуска

Линия рвза

Чистовой распер детали

Припуск на механическую обработку

Наименьший размер заготовки

Вели чина допуска , за в и с я -щая от марки стали, толщины металла и способа _________резки___________

Наибольший размер заготовки

Рис. 3. Графические изображения величины припуска детали . вырезаемой термическим способом из листового проката

применения меньших размеров их поперечного сечения и рациональных заготовок (калиброванный и периодический прокат, штамповки и др.).

На основе анализа литературы [3, 33, 34, 39, 45, 56, 67, 69, 73] и опыта работ ряда ведущих машиностроительных предприятий по нормированию расхода материалов ниже рассмотрены формулы для расчета размеров заготовки и величины припусков при резке металлопроката на соответствующем оборудовании.

2.1. Определение размеров заготовок, вырезаемых термическим способом из листового проката

Для заготовок, вырезаемых термическим способом из листового проката, к числовым размерам (по чертежам деталей) добавляются припуски на разрезку заготовок

16

Таблица 1

Размеры припусков и их допуски на стальные заготовки» вырезаемые кислородной резкой

Способы кислородной резки Номинальные размеры заготовки, мм Припуски и допускаемые отклонения на сторону (мм) при толщине разрезаемой стали, мм

Св. До Св. 4 до 10 Св. 10 до 25

Резка машинная 20 1000 3-1,5 4—2,0

1000 5000 4—2,0 6—2,5

5000 10 000 6-3,0 7-4,0

Резка по направляющим 20 1000 4-2,5 6-3,0

1000 5000 6-4,0 7-4,5

5000 10 000 7-4,0 6—5,0

Резка ручная без направ- 20 1000 6-3,5 6-4,0

ляющих 1000 5000 7-5,0 8—5,5

5000 10 000 Ю—7,0 4-8,0

Способы кислородной резки Припуски и допускаемые отклонения на сторону (мм) при толщине разрезаемой стали, мм

Св. 25 до 50 Св. 50 до 100 Св. 100 до 200 Св. 200 до 300

Резка машинная 6-2,5 6-3,0 7-4,0 9-5,0

6-3,0 7—4,0 1°-6,0 12—7,0

8-4,5 Ю-5,0 14~ 7,0 —

Резка по направляющим 6-3,5 7-4,0 9-6,0 И—7,0

6—5,0 10-7,0 13-9,0 16-ц,о

Ю—6,5 13—-8,0 17-10,0 ——

Резка ручная без направ- 7-4,5 9-6,0 I2—9,0 16-11,0

ляющих Ю—7,0 10,0 17_ 13,0 21-16,0

13-9,5 16-11,0 21-14,0

17

(ширину реза) и припуски на последующую механическую обработку (на строгание после резки). Графическое изображение величины припуска детали, вырезаемой термическим способом из. листового проката, приведено на рис. 3.

При установлении размеров припусков учитывают марку стали, толщину металла, размеры заготовки и способ резки согласно ГОСТу или заводским нормам;^; при резке заготовок из листа и фасонного проката из низкоуглеродистой и низколегированной стали кислородной резкой размеры припусков и допускаемые отклонения должны соответствовать указанным в табл. 1.

2.2. Определение размеров заготовок, вырезаемых механическим способом (на гильотинных и пресс-ножницах, дисковых и ленточных пилах, вибрационных и дисковых ножницах, приводных ножовках, резцом)

Длина заготовки I определяется по формуле

I — А> + + 2Д + 2ДХ 4- Л2> где /о — длина (развертка) детали по чертежу, мм; До — припуск на разрезку, мм; Д— припуск на обработку одного торца, мм; Д1 — припуск на технологические отходы при гибке заготовок (в горячем или холодном состоянии) из труб, мм; Д2 — припуск на зажим в патроне или в цанге, мм.

Величины припусков До, Д, Д1, Д2 устанавливаются в соответствии с требованиями технологии изготовления детали и в зависимости от имеющегося оборудования. В тех случаях, когда технологическим процессом предусматривается обработка заготовок с временными центрами, в расчет заготовки включаются припуски на временные центры- в соответствии с действующими технологическими нормалями. Кроме того, в некоторых случаях учитывается величина отходов на обрезку дефектных концов Ддеф прутка (в мм), например, для заготовок, требующих торцовки. Графическое изображение величин припусков на разрезку и обработку концов заготовок из пруткового проката и из труб приведено на рис. 4, а припуск на

У

Рис. 4. Графическое изображение величин припусков па разрезку и обработку концов заготовок:

сх — из пруткового проката; б — из труб

18

Рис. 5. Графическое изображение величины припуска на зажим в цанге

зажим в цанге — на рис. 5. Припуски на разрезку заготовок из сортового проката и из труб даны соответственно в табл. 2 и 3 *,

Таблица 2

Припуски на разрезку заготовок До из сортового проката

Диаметр заготовки или наибольший - размер сечения, мм

Припуски, мм, при работе на разрезку

отрезным резцом

18

30

50

80

120

180

18

30

50

80

120

180

2,5

2,5

2,5

2,5

3,0

3,0

3,0

5,0

5,0

6,0

8,0

9,0

3,0

4,0

5,0

6,0

8,0

8,0

10,0

1,0

1,0

1,5

2,0

2,0

3,0

3,0

4,0

4,0

5,0

5,0

5,0

5,0

0,1

0,1

0,1

2,5

3,5

4,0

5,0

6,0

7,0

7,0

5,5

6,5

3,0

3,0

4,0

5,0

6,0

7,0

7,0

2,0

2,5

3,0

3,5

4,0

а припуски на зажим заготовок при работе на револьверных и токарных станках и на одношпиндельных и многошпиндельных автоматах приведены соответственно в табл. 4 и 5.

Ширина заготовки й, вырезаемой на гильотинных ножницах, в зависимости от имеющегося оборудования и толщины разрезаемого металла определяется по формуле

Л = й0 + До + 2Д 4- Дх,

где й0 —ширина (развертка) детали по чертежу, мм; Д1 — припуск на зажим листодержателя, мм; До, Д — то же, что в вышеприведенной формуле.

* Припуски на разрезку установлены с учетом ширины режущего инструмента и неперпендикулярности реза образующей прутка. Отрезку заготовок мелких сечений, за исключением отрезки резцами, надлежит производить пакетом.

19

Таблица 3

Припуски на разрезку заготовок До из труб

Припуски, мм, при работе на разрезку

Диаметр трубы, мм резцом при толщине стенки, мм ножовкой дисковой пилой

Св. До До 3 3-5 5-10 10-18 св. 18

8 2,0 . 2,5

8 12 2,0 2,0 — — — 2,5 —

12 18 2,0 2,5 2,5 —— — 2,5 —

18 25 2,0 2,5 3,0 — — 2,5 —

25 35 2,0 2,5 3,5 4,0 — 2,5 —

35 50 2,5 3,0 4,0 4,0 4,0 2,5 —

50 80 — 3,5 4,0 4,0 4,0 2,5 5,0

80 120 — 4,0 4,0 4,0 4,5 2,5 5,0

120 160 — 4,0 4,0 4,5 4,5 3,0 3,0

160 250 — — — — — 3,0 6,0

250 350 — — — — — — 7,0

Таблица 4

Припуск на зажим заготовок при работе на револьверных и токарных станках, мм

Диаметр обрабатываемого прутка Длина, зажимаемая цангой Длина, зажимаемая патроном

Св. До

10 30

10 20 36 30

20 30 40 30

30 38 46 35

38 — Св. 52 Св. 40

Возможные потери на зажим листодержателем в зависимости от модели гильотинных ножниц и толщины разрезаемого металла приведены в табл. 6. Эти отходы металла на зажим необходимо использовать на изготовление малогабаритных деталей. При резке листового проката на заготовительные полосы или резке заготовительных полос соответствующей ширины на заготовки бывает так, что невозможно избежать потерь на зажим листодержателем. Величину этих потерь можно свести к минимуму, применяя специальное приспособление — накладки для досылки остатка листа или остатка заготовительной полосы в направлении заднего упора. Схематично это показано на рис. 6, а. При отрезке от остатка листа (рис. 6, а) последней заготовительной полосы шириной 70 мм отход составляет 110 мм. Применяя приспособление-накладку (рис. 6,6), от

20

100

100

а) б)

Рис. 6. Предельные длины зажимных концов Ai при резке заготовок на гильотинных ножницах:

а — схематическое изображение гильотинных ножниц без применения специального приспособления:

/ — верхний нож; 2 — зажим; 3 — упор; 4 — нижний нож; б — схематическое изображение гильотинных ножниц с применением специального приспособления-накладки:

1 — верхний нож; 2 — зажим; 3 — приспособление-накладка; 4 — упор; 5 — нижний нож

Таблица 5

Припуски на зажим заготовок при работе на одношпиндельных и многошпиндельных автоматах_________________________________________________

Профиль и размер материала, мм Припуск на зажим в цанге, мм Модель автомата1

Круг Квадрат Шестигранник

Св. До Св. До Св. До

Одношпиндельные автоматы

— 12 — 9 — 10 45 12,1112, А-12 и др.

12 18 9 13 10 16 50 18,1118, 1А и др.

18 24 13 17 16 22 55 24,1124, 1А124, «Шкода»

и др.

24 36 17 26 22 32 65 36, 1136, «Шкода» и др.

36 — 26 — 32 — 75 1140, 1152 и др.

22 22 38 38 О/ 20 20 30 22 22 38 38 66 66 щошпиндельные автоматы продольно-фасочного точения — 14 — 18 165 «Петерман» 2А и др. — 14 — 18 190 «Торное» 14,30 и др. — 22 — 27 200 «Торное», 25, 30 и др. Многсцдпин дельные автоматы — 16 — 20 70 «Кономатик», ] «Кон», «Кливеланд», «Шютте» и др. — 16 — 20 75 «Питтлер», 22 и др. 16 27 20 34 85 «Кон», «Кономатик», 1А225 и др. 16 27 20 34 95 «Кливеланд» 27 47 34 60 90 «Кон», 1240-4, 1240-6, 1261М, 12624, 1265, 126 . и др. 27 47 34 60 105 «Кливеланд», «Питтлер», «Шютте» и др.

1 Мэдегги автэмчтоз приведены в качестве примера. Необходимую информацию о металлорежущих етанках можно получить из работы [71].

21

Таблица 6

Отход металла на зажим листодержателями при раскрое листов на полосы по заднему упору на гильотинных ножницах1

Модель гильотинных ножниц Толщина разрезаемого металла, мм Максимальная ширина разрезаемого металла, мм Величина отхода металла на прижим, мм Модель гильотинных ножниц Толщина разрезаемого металла, мм Максимальная ширина разрезаемого металла, мм Величина отхода металла на прижим, мм

Н-420 0,3—0,6 2000 40 «Пельс» 6,0 2500 30

НГ-3 0,5—3,0 2000 65 Н-406, Н-406А 6,0 7000 130

«Ниагара» До 1,5 2200 75 «Модрох» 6,0 2000 70

Н-421 1,5 1000 36 Н-475; НА-475А 6,3 2000 55

Н-472 1,6 1600 40 Н-463 9,0 2000 65

Н-473 2,5 1600 40 Н-777 12,5 2000 70

«Шулер» 3,0—6,0 2600 75 Н-481А 20,0 3200 130

«Шулер» 3,0—12,0 2200 75 Н-473А 2,5 2500 45

«Блисс» До 4,0 2500 85 «Пельс» До 3,0 2500 100

Н-474 4,0 3200 55 «Унион» 16,0 3000 50

Н-430 4,0—6,0 2000 90 «Пельс» 22,0 2500 70

«Пельс» 5,0—10,0 2500 100 «Модрох» До 30,0 1000 90

«Блисс» Полоса 600 75 Н-483 32,0 3200 130

до 6,0

1 В случае отсутствия данных о величине отхода металла на прижим листодержателем ее определяют по паспортным данным станка или путем замеров на установленном оборудовании.

остатка 110 мм можно отрезать еще одну заготовительную полосу шириной 70 мм с сокращением отхода со 110 мм до 40 мм.

2.3. Определение размеров заготовок,

вырезаемых из листового проката, ленты и полосы в штампах

При штамповке деталей из листа образуются технологические отходы в виде перемычек, высечек, припусков на ширину кромки листа. В этом случае определяется ширина полосы с учетом размеров вырезаемой детали, величины боковой перемычки и ширины кромки ленты, срезаемой боковым ножом.

Ширина полосы (ленты) Н при однорядной штамповке (рис. 7) определяется по формуле

Н = Qo + 2Alt

где Qo — габаритные размеры вырезаемой детали мм; Ао—величина перемычки между деталями, мм; Ai— величина боковой перемычки, мм.

Уменьшение величины перемычек может быть достигнуто различными способами, например, применением бокового прижима полосы, в результате чего величина боковой перемычки может

22

б)

I 6)

Рис. 7. Примеры раскроя с перемычками при однорядной (а), двухрядной (б) и трехрядной (в) вырубке деталей

быть взята меньшей, или путем точной фиксации ленты ловителями. В табл. 7 приведены величины перемычек для основных случаев вырубки (см. рис. 7 и 8). При применении клещевой автоматической подачи материала величина перемычек может быть уменьшена на 10—20 %, а при работе с крючковой подачей — увеличена на 10 % по сравнению с данными табл. 7.

Рис. 8. Перемычки при вырубке деталей

Для многоместного штампа с калибрующим ножом

Н ~ (п — 1) (Qo До) + (Йо + 2ДХ) 4- 2Д2,

где п — число рядов по ширине полосы; А2 —ширина кромки листа (ленты), срезаемой боковым ножом, мм.

Ниже приведена ширина кромки, срезаемой боковым шаговым ножом:

Толщина материала, мм.................... 1,0 1,5—2,5 2,5—3,5

Ширина срезаемой кромки, мм . . . . 1,5 2,0 2,5

Ширина срезаемой кромки должна быть больше погрешности резки полос или допусков по ширине ленты. Следует отметить, что применение бокового шагового ножа дает увеличение производительности резки, однако связано с излишней потерей металла. Поэтому применение этого способа резки необходимо обосновать.

23

Таблица 7

Наименьшая величина перемычек

Толщина материала, мм Перемычка, мм Толщина материала, мм Перемычка, мм

Ав и Дх Д0и Д1 Ао и At Д0и Д1

0,3 1,4 2,3 4,0 2,5 3,5

0,5 1,0 1,8 5,0 3,0 4,0

1,0 1,2 2,0 6,0 3,5 4,5

1,5 1,4 2,2 7,0 4,0 5,0

2,0 1,6 2,5 8,0 4,5 5,5

2,5 1,8 2,8 9,0 5,0 6,0

3,0 2,0 3,0 10,0 5,5 6,5

3,5 2,2 3,2

Обозначения: Ао — перемычка между вырезами для ^небольших деталей простой конфигурации (рис. 7, а, б); Aq—• перемычка между вырезами для больших деталей или деталей сложной конфигурации (рис. 8, а, б и в); At — боковая перемычка при работе с бо-

ковым прижимом полосы; Aj — то же, при работе без бокового прижима.

Для многоместного штампа без калибрующего ножа ширина полосы Н определяется по формуле

Н — (п — 1) (й0 + Ло) + (й0 + 2ДХ).

При шахматном расположении круглых деталей или близких им по форме

Н = 0,87 (/I — 1) (Qq Ао) 4~ (й0 2Д1) 4" 2Д2.

Для штампа без калибрующего ножа последняя формула примет вид

Н = 0,87 (п - 1) (Йо 4- До) + (Йо + 2AJ.

2.4. Определение размеров заготовок, вырезаемых из листового проката и труб при гибке

Определение размеров заготовок, изготовленных из листового проката и подлежащих гибке, основано на равенстве длины заготовки длине нейтрального слоя изогнутой детали. Оно сводится к определению положения и длины нейтрального слоя в зависимости от относительного радиуса изгиба R/8. Различают два основных случая определения размеров заготовки: а) при гибке с закруглением (по радиусу); б) при гибке под углом без закругления (с калибровкой угла).

В первом случае длина заготовки равна сумме длин прямых участков и длины нейтрального слоя в изогнутом участке.

Длина нейтрального слоя в изогнутом участке

/0 = лгр/180 (R + kb) = 0,Игр (R + kb)

или при ср = 90°

/0 = п/2 (R 4- kb) = 1,57 (7? 4- kb),

24

где /о — длина нейтрального слоя изогнутого участка, мм; ф— угол изогнутого участка, град; k — коэффициент, определяющий положение нейтрального слоя; 6— толщина заготовки, мм.

Угол изогнутого участка только при ф = 90° равен углу гибки, в остальных случаях он составляет (рис. 9)

Ф = 180° — а, где а — внутренний угол гибки, град.

В табл. 8 и 9 приведены примеры определения размеров заготовок для наиболее распространенных случаев гибки. Расположение нейтральной линии (kb) определяется в зависимости от отношения 7?/6:

Коэффициент k для гибки на 90° (для сталей марок 10, 20)

Rlt>. . . 0,05 0,10 0,15 0,20 0,25 0,30 0,40 0,50 0,60 0,70 0,80

k. . . . 0,27 0,30 0,32 0,33 0,35 0,36 0,37 0,38 0,39 0,40 0,40

Я/6 > . . 1,00 1,2 1,5 1,8 2,0 2,5 3,0 4,0 5,0 7,0 10,0

k . . . . 0,42 0,43 0,44 0,45 0,45 0,46 0,47 0,47 0,48 0,49 0,50

В случае гибки под углом без закругления размеры заготовки находят исходя из равенства объемов заготовки и изогнутой детали с учетом утонения в месте изгиба. Длина заготовки определяется как сумма длин прямых участков и прибавки на образование углов:

^ = /1 + 4 + • • • + —!)•

где п — число прямых участков; lit 12, ..., 1п — длина прямых участков, мм; k — коэффициент, составляющий 0,38—0,40 при закруглении пуансона радиусом R = 0,056 и 0,45—0,48 при закруглении пуансона радиусом 7?=О,16.

При этом меньшие значения коэффициента относятся к толщине материала 6<1 мм, а большие — к толщине 6=34-4 мм.

При гибке длина I заготовки, изготовляемой из трубы, радиусы гибки которой сопрягаются с прямым участком - 10 (рис. 10), определяется по формуле

I = Нй ctg ф + 27? tg ф/2;

/0 = 77°/sin ф — 27? tg ф/2,

где ф — угол изогнутого участка, град; 7? — радиус изгиба, мм; Н° — высота изгиба, мм.

При определении исходной длины заготовки трубы в основу расчетов принимаются номинальные размеры изогнутой трубы по ее осевой линии. При холодной гибке на дорновых трубогибочных станках труба на участках гибки несколько удлиняется. Величина удлинения зависит от пластических свойств материала трубы, величины зазора между трубой и дорном, правильной установки дорна относительно оси гибочного ролика и других факторов, затрудняющих учет величины удли-

25

Таблица В

Определение длины заготовки при гибке с /?>0,5 6

Тип гибки Эскиз заготовки Длина заготовки, в мм

По кругу 1—2 л/?

Одноугловая под прямым углом / = /1 -|- /2 4- L == 11 4-+ 1г + л/2 (R + йб)

Двухугловая Я I}. p Z = /| -|~ 12 4- 19 4- 2 Zo = =/i + /2 + + я

Четырехугловая . (за две операции) / = /1 + /2 + Z3 4- + + ZB + 2 Zoi + 2 Z02 = = Zf 4- Z2 + Zo 4- Z4 4" ^&4~ 4- л (#i + ^io) 4- я (Z?2 4~ + M)

Полукруглая (U-об-разная) V / = 2 /1 + 21„ = 21 + + n(R+kd)

Деталь с шарниром l = li + ^(^ + k^ loU

26

Таблица 9

27

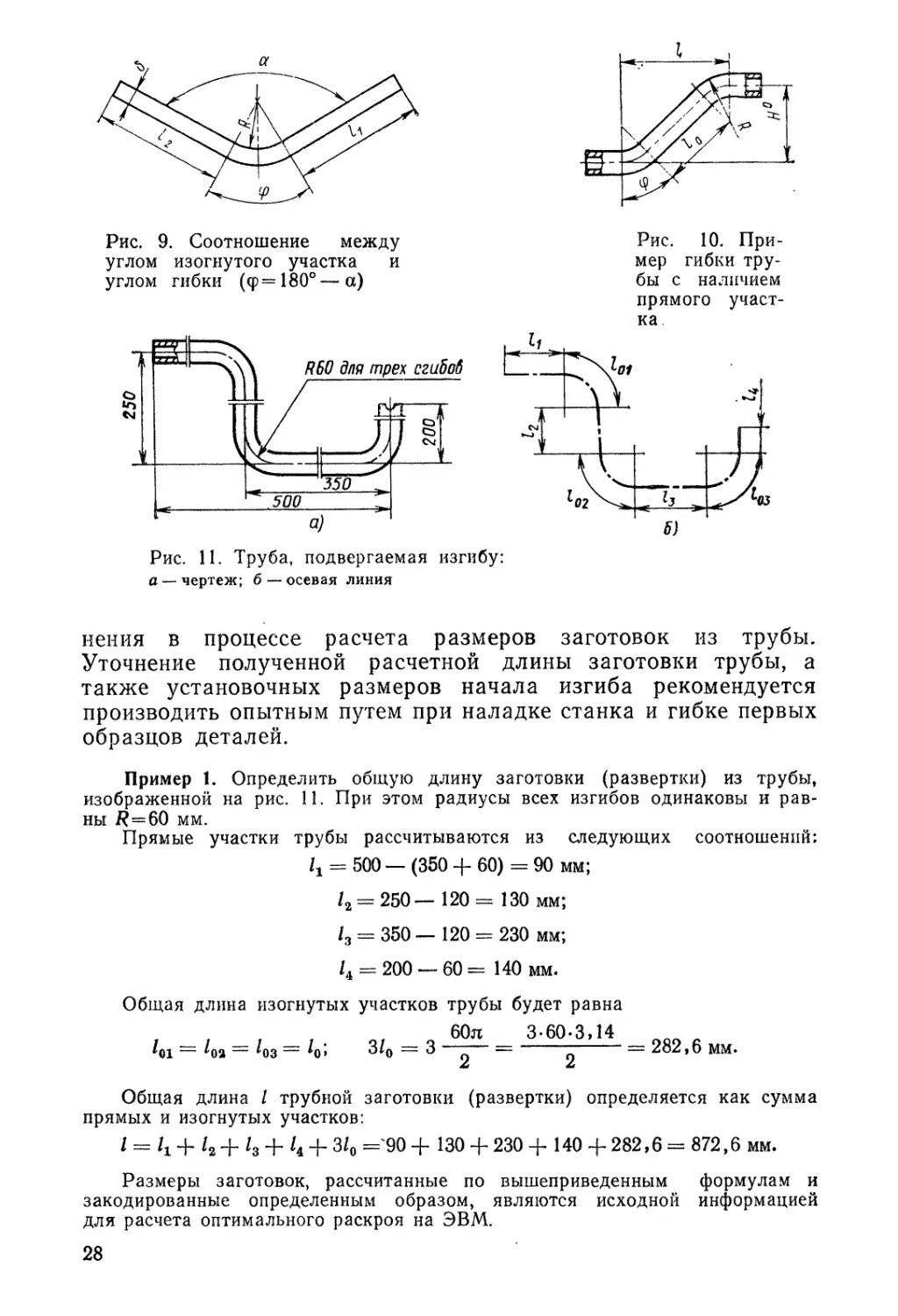

Рис. 9. Соотношение между углом изогнутого участка и углом гибки (ф=180°—а)

Рис. 11. Труба, подвергаемая изгибу: а—-чертеж; б —осевая линия

Рис. 10. Пример гибки трубы с наличием прямого участ-

нения в процессе расчета размеров заготовок из трубы. Уточнение полученной расчетной длины заготовки трубы, а также установочных размеров начала изгиба рекомендуется производить опытным путем при наладке станка и гибке первых образцов деталей.

Пример 1. Определить общую длину заготовки (развертки) из трубы, изображенной на рис. 11. При этом радиусы всех изгибов одинаковы и равны 60 мм.

Прямые участки трубы рассчитываются из следующих соотношений: 1^ = 500 — (350 + 60) = 90 мм;

/2 = 250— 120 = 130 мм;

13 = 350 — 120 — 230 мм;

/4 = 200 — 60 = 140 мм.

Общая длина изогнутых участков трубы будет равна 60л 3-60-3,14

Ан ~ ~ Аз ~ А» 3Z0 = 3 ~ ~ = 282,6 мм.

Общая длина Z трубной заготовки (развертки) определяется как сумма прямых и изогнутых участков:

/ = /х + Z2 + Z3 + А + 3А = 90 + 130 + 230 + 140 + 282,6 = 872,6 мм.

Размеры заготовок, рассчитанные по вышеприведенным формулам и закодированные определенным образом, являются исходной информацией для расчета оптимального раскроя на ЭВМ.

28

ГЛАВА 3

МЕТОДЫ ОПТИМАЛЬНОГО РАСКРОЯ МАТЕРИАЛОВ

3.1. Раскрой сортового, пруткового проката, полос и труб

Раскрой сортового, пруткового проката, полос и труб, применяемый во всех отраслях машиностроения, — наиболее простой вид раскроя (рис. 12). Цель решения задачи раскроя заключается в определении минимального расхода материала (по массе, отходу или стоимости) на заданный набор (комплект) заготовок; это классическая задача оптимального программирования. Впервые ее рассмотрел и решил методами линейного программирования Л. В. Канторовича [48]. За рубежом линейное программирование было впервые использовано как метод разработки оптимальных планов раскроя лишь в 1954— 1955 гг. [82].

В настоящее время у нас в стране и за руб,ежом известен ряд работ по раскрою материалов, в которых обычно используется метод индексов Л. В. Канторовича [48] и симплекс-метод Д. Данцига [41] или его модификации. Этими методами пользуются, чтобы найти оптимальный план раскроя, когда известны все возможные его варианты. Следует отметить, что работа по составлению всех вариантов раскроя (особенно когда число различных заготовок и исходного проката велико) трудоемка и продолжительна и в итоге получается задача линейного программирования с большим числом неизвестных, решение которой на ЭВМ затруднительно.

Решение задачи раскроя линейных материалов без составления всех исходных вариантов с использованием методов динамического программирования было получено П. Гилмором и Р. Гомори [83—85]. Идея предлагаемого способа близка к идее метода разложения Д. Данцига и Ф. Вулфа [41]. Она заключается в том, что после каждого шага симплекс-метода для выяснения способа улучшения раскроя решается небольшая вспомогательная задача. В данном случае она оказывается задачей о «ранце» и для ее решения применяются методы динамического программирования [29, 85].

За последнее время оптимальным раскроем материалов занимаются многие специалисты в различных городах Советского Союза и за рубежом. Литература по данному вопросу достаточно обширна. Подробный обзор ее приведен в работе4 [48], некоторые результаты работ по оптимальному раскрою были доложены на Всесоюзном семинаре по рациональному раскрою материалов с использованием ЭВМ и математических методов, проведенном в Москве в январе 1976 г. [63].

Задача формулируется следующим образом.

Необходимо из пруткового проката длиной Ц, Ц,..., Ljy выкроить заготовки длиной /ь 12,..., lif ..., 1п в заданном количе-

29

.Длина материалов по видам Длины заготовок

a) S)

Рис. 12. Графическое изображение размеров раскраиваемого материала и выкраиваемых из него заготовок

стве (соотношении) Pi (£=1, 2, ...» п). Требуется определить оптимальный план раскроя прутка, т. е. получить минимальные отходы с учетом комплектности заготовок. К этому типу задач относится также задача раскроя сортового проката (швеллера, уголка, двутавра и др.) и труб.

Показателем, определяющим экономичность раскроя, является коэффициент раскроя, рассчитываемый по формуле

п

S, '

Яр = “-100, (1)

где Ц — полезная длина i-й заготовки, мм; L — средняя расчетная длина прутка, мм.

При создании математической модели задачи раскроя необходимо учитывать ряд требований, связанных с производством: число заготовок, полученных по определенным вариантам раскроя, должно соответствовать установленной производственной программе; общее количество материалов (прутков), израсходованных на выполнение производственной программы, или величина отходов, полученных от раскроя по выбранным вариантам, должны быть наименьшими; при этом в обоих случаях полу: чаемые решения будут равноценными. Рассмотрим это положение на примере задачи раскроя прутка различных размеров.

Примем следующие обозначения: xjk— число прутков /-го типа, раскраиваемых по 6-му варианту раскроя; pi — число заготовок ьго типа, необходимое по заданию; tj— число исходных вариантов раскроя /-го прутка; Д^— отходы, получаемые от /-го типа прутка при 6-м варианте раскроя; Lj — длина заданного прутка /-го типа; Ljk — общая длина заготовок в /-м прутке при 6-м варианте раскроя; /г-— длина заготовки r-го типа.

зо

Пусть имеются прутки различных длин Lj (j=l,т). Тогда общее количество отходов

т %.

Величину Д;ь можно представить в виде

&jh = j »

откуда

т tj т т Tj

У У &jkxjh ~ 3? Ljxjk У У LjhXjk* т

Выражение 3? LjhXjk обозначает, суммарную длину заготовок, равную т п

2 = /С

Тогда

т т У п

У У &jkxjh = J] г У xjh ~ У hPi*

Отсюда видно, что минимизация суммарной величины отхо-

т

дов эквивалентна минимизации выражения УА?2хЛ* кото-j k

рое обозначает общее количество материала, идущее на изготовление заготовок. Аналогичным образом это положение доказывается для листового проката. Необходимо отметить, что при описании задачи отыскания оптимального плана раскроя в виде задачи линейного программирования выбор той или иной функции цели не сказывается на трудоемкости вычислений. При описании задачи раскроя в виде задачи нелинейного программирования (случай, когда исходные варианты раскроя считаются неизвестными) выгодно в качестве функции цели брать суммарное число прутков, так как это сохраняет линейность целевой функции и значительно уменьшает трудоемкость вычислений.

Математическая модель имеет вид

-> min

при условиях:

т %!

S ^jaijkXjh > Pi',

/—1

j=h •

(2)

i — 1, . . n;

.,m; k— 1, .

31

где aijk — число заготовок i-ro типа в k-м варианте раскроя у-го прутка.

В некоторых случаях в модели (2) может потребоваться учесть ряд ограничений:

а) ограниченность производственных возможностей заготовительного участка

tn X]

/ = L » . •> т*>

б) соблюдение транзитных норм 1 т/

/=!,,. т\

в) число реза разных заготовок в /-м варианте

/=1, . . п; /=1, . . м т\ £=1, « . м тгу,

где Tjk— расход рабочего времени на раскрой одного прутка /-го типа k-м. способом; Т—суммарный фонд рабочего времени заготовительного участка предприятия; Nm — минимальная транзитная норма; 8г — предел числа располагаемых заготовок i-ro типа на прутке, определяемый характеристиками режущего оборудования, установленного в заготовительном цехе.

Задачу (2) можно решать известными методами линейного программирования, например симплекс-методом, который рассматривается на примере раскроя рулонных материалов в п. 3.6 гл. 3. Но поскольку этот результат может получиться дробным, то для определения оптимального раскроя следует использовать полученное решение следующим образом.

Пусть Xjk — решение, полученное методами линейного программирования, например симплекс-методом. Тогда количество материала, требуемое для изготовления одного комплекта заготовок, равно

tn xj

2 = S L) X, х^-

/=1

Умножив Xjk на общий знаменатель р, получим целые числа х^р. Это можно рассматривать как решение задачи раскроя Zp прутков, из которых прутков /-го типа по k-му варианту раскраивается Xjkp- В результате раскроя получается р комплектов заготовок. Такие ограничения делают вышеуказанные методы малополезными для большинства технологических сфер применения, в которых обычно обрабатывается определенное количество заготовок и требуется изготовить именно то количество заготовок, которое задано.

1 В данном случае под транзитными нормами понимается общая минимальная масса металлопроката, меньше которой перевозки нецелесообразны или недопустимы.

32

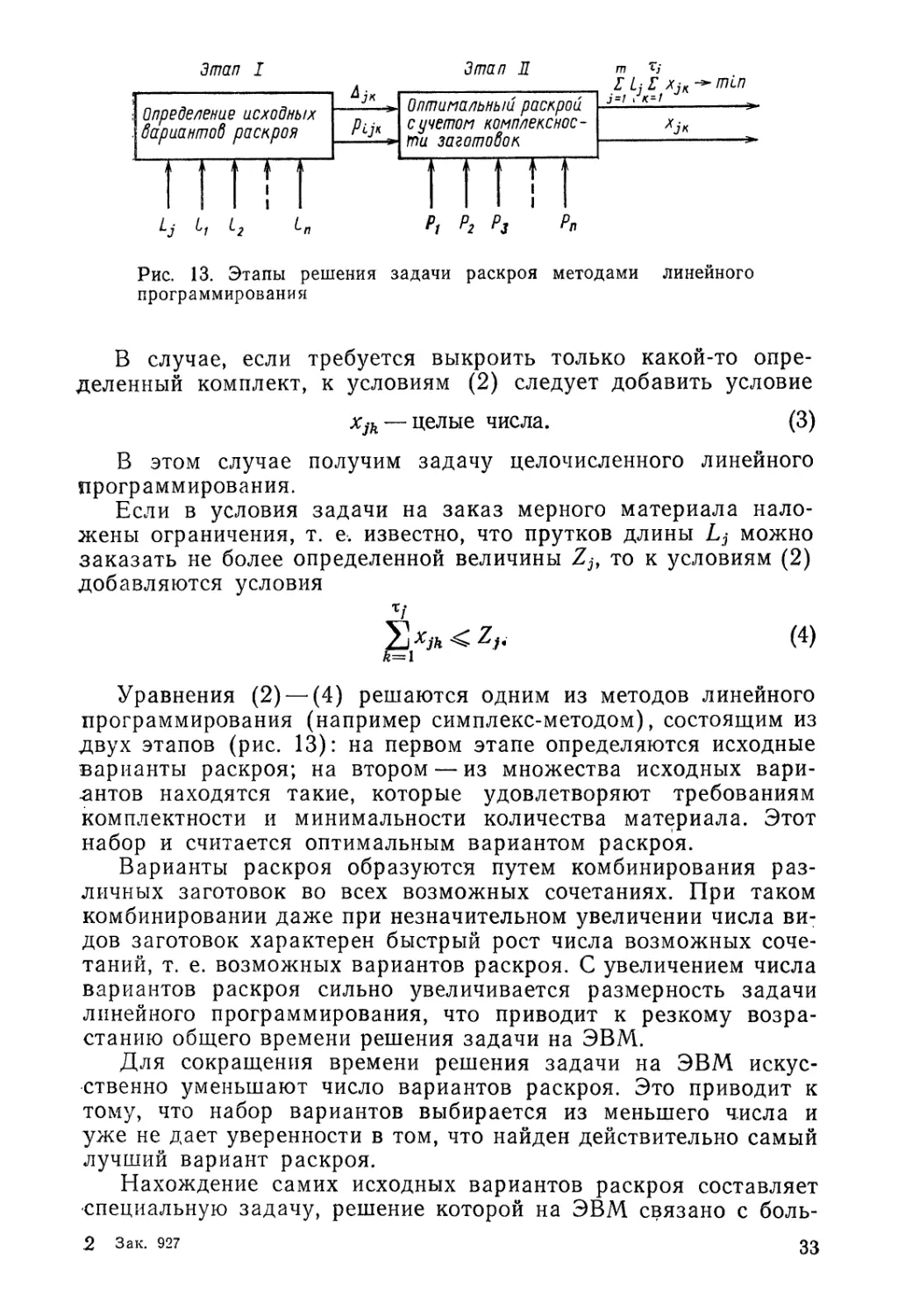

Этап I

Этап П

{Определение исходных вариантов раскроя

till

Оптимальный раскрой с учетом комплексности заготовок

Pl P2 Рз Pn

Z.J L1 t2 L,

т Ъ

Е ЦЕ xjK-^min j=f i к-1 .

•*7 к

Рис. 13. Этапы решения задачи раскроя методами линейного программирования

В случае, если требуется выкроить только какой-то опре-деленный комплект, к условиям (2) следует добавить условие

xjk — целые числа. (3)

В этом случае получим задачу целочисленного линейного программирования.

Если в условия задачи на заказ мерного материала наложены ограничения, т. е. известно, что прутков длины Lj можно заказать не более определенной величины Zj, то к условиям (2) добавляются условия

т/

(4)

Уравнения (2) —(4) решаются одним из методов линейного программирования (например симплекс-методом), состоящим из двух этапов (рис. 13): на первом этапе определяются исходные варианты раскроя; на втором — из множества исходных вариантов находятся такие, которые удовлетворяют требованиям комплектности и минимальности количества материала. Этот набор и считается оптимальным вариантом раскроя.

Варианты раскроя образуются путем комбинирования различных заготовок во всех возможных сочетаниях. При таком комбинировании даже при незначительном увеличении числа видов заготовок характерен быстрый рост числа возможных сочетаний, т. е. возможных вариантов раскроя. С увеличением числа вариантов раскроя сильно увеличивается размерность задачи линейного программирования, что приводит к резкому возрастанию общего времени решения задачи на ЭВМ.

Для сокращения времени решения задачи на ЭВМ искусственно уменьшают число вариантов раскроя. Это приводит к тому, что набор вариантов выбирается из меньшего числа и уже не дает уверенности в том, что найден действительно самый лучший вариант раскроя.

Нахождение самих исходных вариантов раскроя составляет •специальную задачу, решение которой на ЭВМ связано с боль-

2 Зак. 927 33

co

Математические модели одномерного и двумерного раскроя материалов

Таблица 10

Наименование задачи

1. Раскрой сортового проката-швеллера, уголка и др. (одномерный раскрой) 2. Раскрой листового проката на прямоугольные заготовки (двумерный раскрой) 3. Раскрой, в котором длина проката задается в виде возможных пределов (одномерный раскрой)

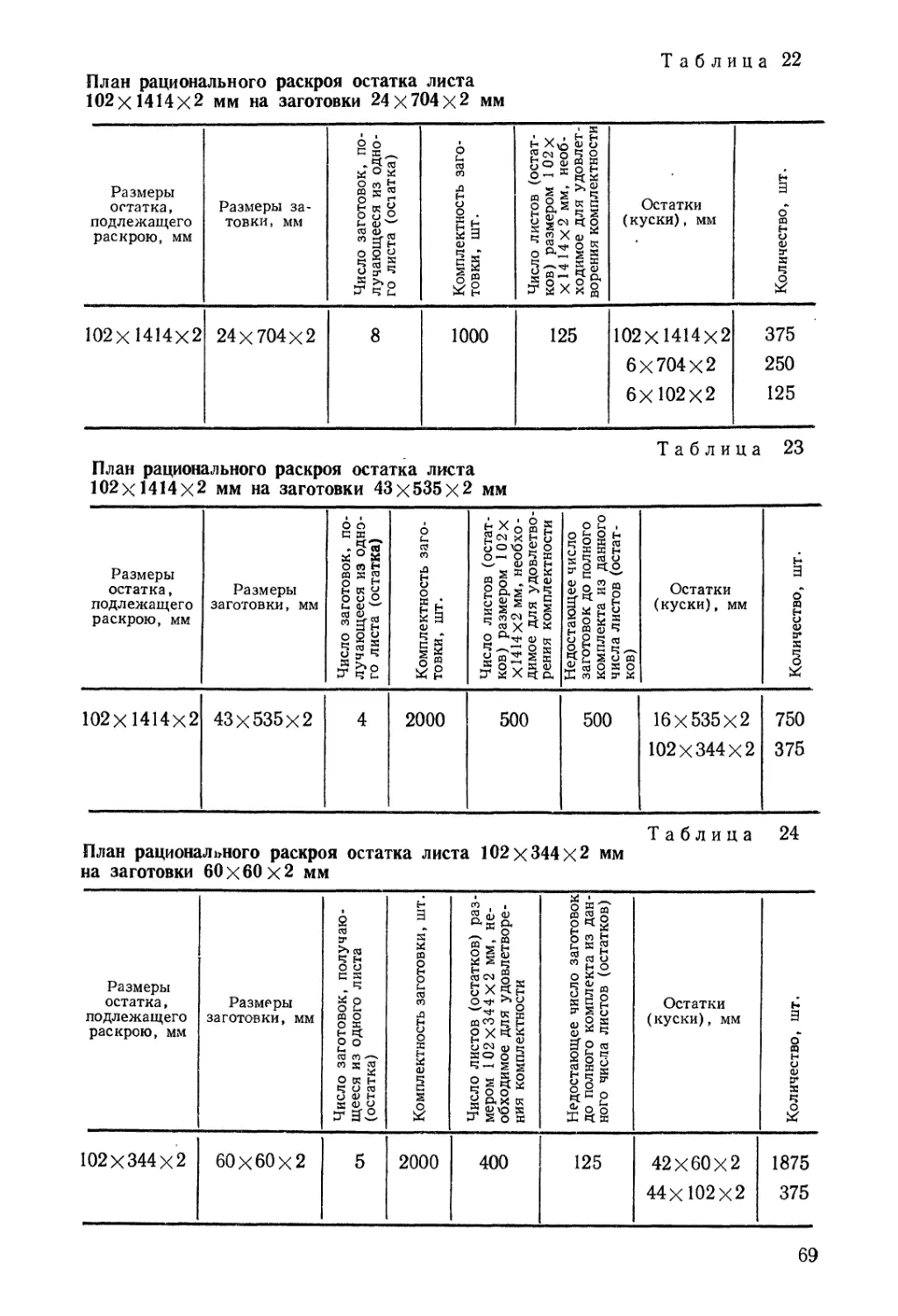

Модель Функция цели т xj S Li 2j xik min /=1 k=l при условиях m xj У S yt^xjk=pt’«= ь J=1 k=l n j — 1 Щ, J] • I 6=1,..., T;, xjk 0 и целые; yijk > 0 и целые Модель Функция цели У У /=1 при условиях 2L /Г #Я Г #я \ 2 У (Hiyiik ~Н л Zi,h / /=1 [sSi \L lj J L «j J J + i: £=7“^ \L 4 J J / ) = Pi, i — 1, ••• , n fc = 1, , n/, 2 (hiyijk “b i=l /= 1, ..., tn\ 2j (hiyijk “b p = , • • • , T>j yijh 0 и целые; > 0 и целые; ^ijk > 0 и целые Модель Функция цели т ? У -* min при условиях У yikXk = pi', i = 1 «; k=\ hyik < = 1» • ••» т; > 0 и целые; > 0 и целые; L>^>1

шими вычислительными трудностями. Если задачу раскроя сформулировать так чтобы исходные варианты раскроя аць, в системе уравнений (2) не были известны заранее, то это соответствует задаче нелинейного целочисленного программирования. Различные задачи раскроя и их модели представлены в табл. 10. Однако для решения такой задачи отсутствует строгий математический метод. Решение этой задачи, основанное на приеме П. Гильмора и Р. Гомори, возможно без составления всех исходных вариантов раскроя при помощи динамического программирования, суть которого заключается в следующем.

Сначала на основе выбранных нескольких исходных вариантов раскроя (число которых равно числу различных заготовок) решается задача линейного программирования, заключающаяся в минимизации количества материала при соблюдении комплектности заготовок и неотрицательности переменных, обозначающих число вариантов раскроя fe-ro типа. Затем строится новый вариант раскроя, который может улучшить его план. Для получения этого варианта составляется и решается задача целочисленного программирования, известная как задача о ранце1, и для ее решения применяется метод динамического программирования.

Критерием окончания решения служит получение положительного максимума линейной формы в задаче линейного целочисленного программирования. Он может получиться дробным. И если необходимо получить целочисленное решение исходной задачи, следует полученное решение принять за

1 Сущность задачи о ранце состоит в том, чтобы максимизировать некоторую линейную форму при одном линейном ограничении, целочисленности и неотрицательности переменных (см. рис. 14).

2* 35

I

Ввод исходной информации lЛе,Рс; <>/, п __............ L....

Вычисление исходных вариантов раскроя

I

Решение задачи

Е хк min : = !

при условиях

E а1к ** ~ Pi ’

хк >/ 0, к = 1,...,т

Двойственным симплекс - методом

I

Фиксирование прутка Lj (L ~ Lj)

I

L,п

Решение задачи о ранце

Е uLyL ~^тах -1 при условиях

£ L.y-^L,

yL >,0, целые, 1 = 1,..., п

Да

Е и-ЛЛО

1>т

изЗВМ [хк]и а^

J

1

Подсчет iL=PL-E aiK[^KJ

Подсчет В - Е {хк}

K=f

/ Вывод из ЗВМ 4; иВ.й = 1,- -,

основу и провести следующую дополнительную процедуру: необходимо

целые прутки выкраивать согласно плану, т. е. Xi прутков по первому варианту, Xj прутков по варианту j, Хт; прутков по варианту т. Подсчитывается число заготовок каждого типа, которое недостает для полного комплекта из-за того, что не рассмотрены дробные части в плане:

Ai = Pi-^»W-/=1

Суммарное число дробных частей материала, которое нужно для выкраивания заготовок по оптимальному плану:.

/

Раскрой материала в количестве Z прутков на набор Д1, ..., А недостающих заготовок рекомендуется осуществлять

Рис. 14. Блок-схема алгоритма для получения приближенного целочисленного решения задачи. раскроя пруткового проката:

L. — длина заданного прутка /-го, типа; —длина заготовок i-го типа; р — количество заготовок t-го типа, необходимое по заданию; a^jz—количество заготовок t-го типа в /г-м варианте; — число прутков, раскраиваемых по варианту k; — двойственные-оценки; г/• — число заготовок i-го типа в искомом варианте раскроя; Д-— число заготовок i-ro типа, которое недостает для полного комплекта; В —суммарное количество материала, необходимое для выкраивания заготовок по оптимальному плану

36

следующим образом: разбить все дробные части {х3,}, / = т

на группы так, чтобы в каждой группе {x]r} ж 1, и целый Г

т пруток раскрывать по плану заготовок r-го типа

(/= 1, ..., ri).

Если такие группы образовать нельзя, то надо из имеющегося материала (Z прутков) выкроить нужное число заготовок так, чтобы отходы от каждого прутка были наименьшими. Для этого сначала выкраивают крупные заготовки, а из оставшихся концов более мелкие с учетом условия комплектности. Блок-схема приближенного алгоритма для получения целочисленного решения задачи раскроя пруткового проката приведена на рис. 14 *. Подробное рассмотрение методов линейного и динамического программирования не входит в содержание данной книги, поскольку по этому вопросу имеется обширная литература [29, 41, 48, 66, 70, 83—85].

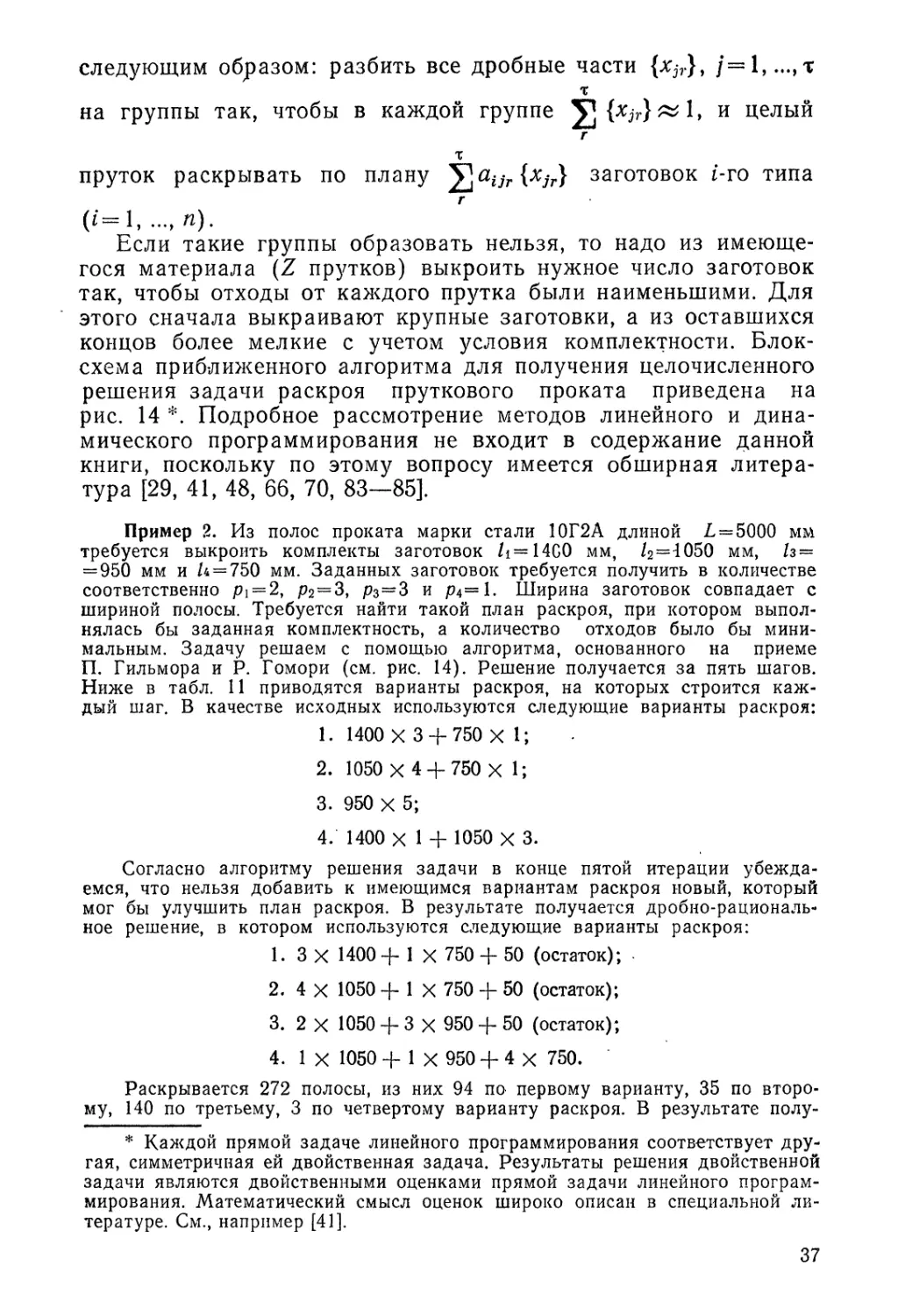

Пример 2. Из полос проката марки стали 10Г2А длиной Л = 5000 мм требуется выкроить комплекты заготовок /1=1400 мм, /2=4050 мм, /з = = 950 мм и /4 = 750 мм. Заданных заготовок требуется получить в количестве соответственно pi = 2, р2=3, р3=3 и р4=1. Ширина заготовок совпадает с шириной полосы. Требуется найти такой план раскроя, при котором выполнялась бы заданная комплектность, а количество отходов было бы минимальным. Задачу решаем с помощью алгоритма, основанного на приеме П. Гильмора и Р. Гомори (см. рис. 14). Решение получается за пять шагов. Ниже в табл. 11 приводятся варианты раскроя, на которых строится каждый шаг. В качестве исходных используются следующие варианты раскроя:

1. 1400 X 3 + 750 X 1;

2. 1050 х 4 + 750 х 1;

3. 950 X 5;

4. 1400 X 1 + Ю50 X 3.

Согласно алгоритму решения задачи в конце пятой итерации убеждаемся, что нельзя добавить к имеющимся вариантам раскроя новый, который мог бы улучшить план раскроя. В результате получается дробно-рациональное решение, в котором используются следующие варианты раскроя:

1. 3 X 1400+ 1 X 750 + 50 (остаток);

2. 4 X 1050 + 1 X 750 + 50 (остаток);

3. 2 X 1050 + 3 X 950 + 50 (остаток);

4. 1 X Ю50 + 1 х 950 + 4 X 750.

Раскрывается 272 полосы, из них 94 по первому варианту, 35 по второму, 140 по третьему, 3 по четвертому варианту раскроя. В результате полу-

* Каждой прямой задаче линейного программирования соответствует другая, симметричная ей двойственная задача. Результаты решения двойственной задачи являются двойственными оценками прямой задачи линейного программирования. Математический смысл оценок широко описан в специальной литературе. См., например [41].

37

Таблица 11

Алгоритм П. Гильмора и Р. Гомори

Первый шаг

Длина заготовок, мм

Номера варианта раскроя

сч

1400

1050

950

750

Отходы, мм Неизвестные

3 о о

1 50 xt

0

4

0

1

50

Х2

0 о

5 0 250 хз

1

3

0 о

450

Решение

7

13

6

13

5

13

2

3

3

1

§2 о tf ст ® о « £ и о «

3>

5

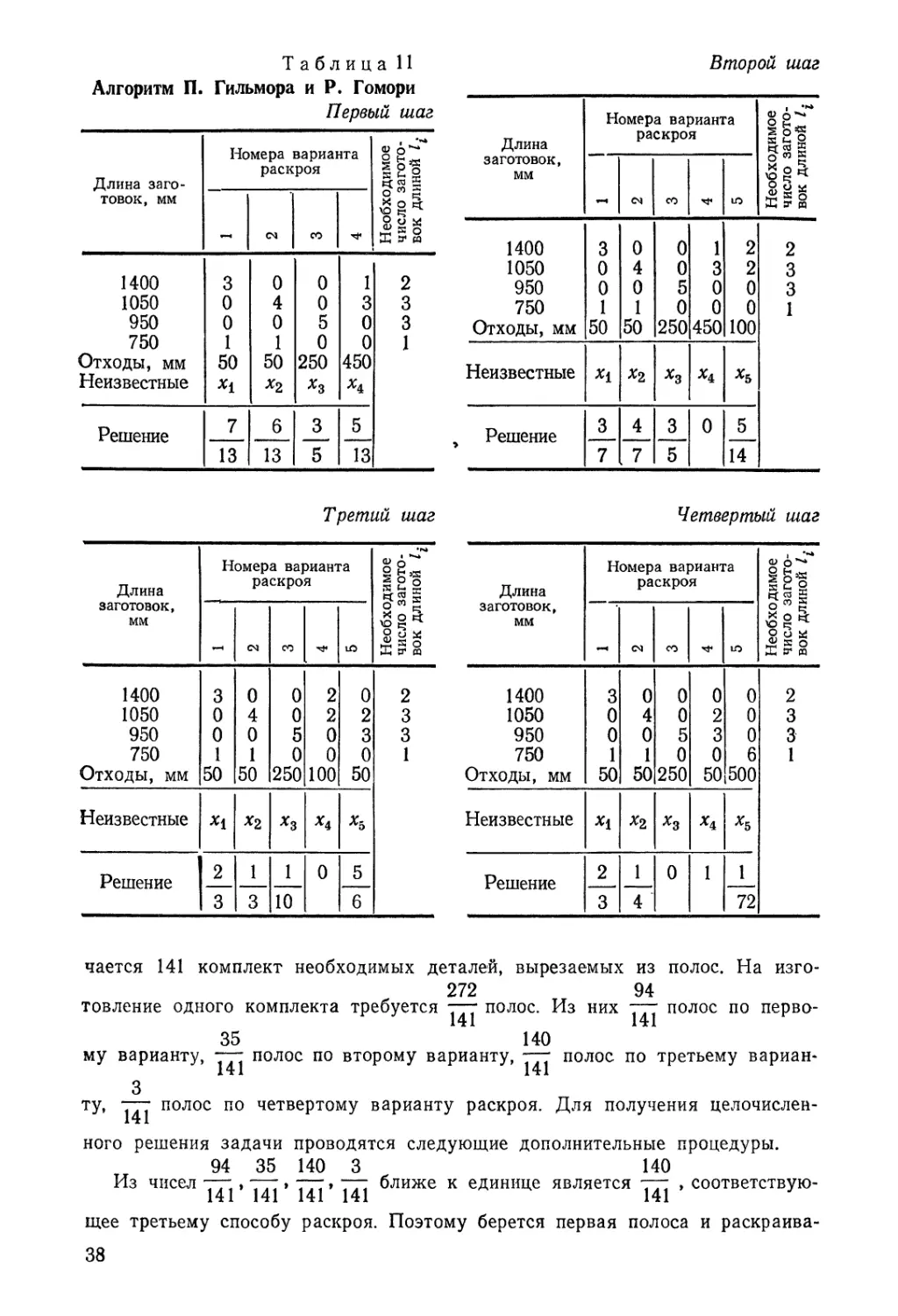

чается 141 комплект необходимых деталей, вырезаемых из полос. На изго-272 94

товление одного комплекта требуется ууу полос. Из них — полос по перво-

35 140

му варианту, — полос по второму варианту, — полос по третьему вариан-141 141

3

ту, ууу полос по четвертому варианту раскроя. Для получения целочислен-

ного решения задачи проводятся следующие дополнительные процедуры.

94 35 140 3 140

Из чисел — , — > —, — ближе к единице является — , соответствую-141 141 141 141 141

щее третьему способу раскроя. Поэтому берется первая полоса и раскраива-

38

Таблица 12

Пятый шаг

Расчет плана раскроя пруткового проката длиной L=200 мм на заданные заготовки

ется по третьему способу, т. е. две заготовки по 1050 мм и три заготовки по 950 мм. Остается изготовить заготовки в следующих количествах: 1400 мм —2 шт., 1050 мм — 1 шт., 750 мм—1 шт. Очевидно, для этого нужна полоса длиной 28004-1050+750=4600 мм. Следовательно, если выре^ зать из второй полосы требуемые заготовки, то вместе с первой полосой получим заданный комплект и остаток от второй полосы, равный 400 мм. Этот остаток можно использовать для изготовления более мелких заготовок, т. е. отнести к деловым отходам. Таким образом, целочисленное решение задачи получится следующим образом: раскроить две полосы для изготовления одного комплекта, из них первая полоса раскраивается по плану

2 X 1050 + 3 X 950 + 50 (остаток), а вторая

2 X 1400 + 1 X Ю50 + 1 X 750 + 400 (остаток).

При этом коэффициент раскроя равен 0,955.

Решение задач раскроя материалов, основанное на эвристических методах. Эвристические методы являются методами решения задач, построенными на использовании правил, приемов, упрощений, обобщающих прошлый опыт решающего. Эвристическое рассуждение — предварительное правдоподобное рассуждение, направленное на поиск решения задач определенного класса. Эвристические рассуждения и методы строятся на использовании аналогии отдельных практических приемов специалиста (технолога, плановика, диспетчера и др.) и на логическом умозаключении от частных, единичных случаев к общему выводу или от отдельных практических приемов к обобщениям. Систематизацию эвристических принципов пытались произвести многие ученые, такие, как Р. Декарт, Г. Лейбниц, Б. Больцано и др. В последнее время к обобщению и использованию эвристических методов обратилась кибернетика в разделе искусственного интеллекта, преследуя в основном две цели: изучение

39

Рис. 15. Этапы процесса эвристического моделирования раскроя материалов способностей мозга человека к творческому продуктивному мышлению при решении определенных типов задач; воспроизведение этих способностей на ЭВМ, расширяя тем самым возможности вычислительных машин как систем по переработке информации. Эти цели реализуют определенное направление в кибернетике — эвристическое программирование. Схематическое изображение основных этапов процесса эвристического программирования применительно к задачам раскроя материалов приведено на рис. 15.

Таким образом, при эвристическом программировании раскроя материалов на уровне процессов переработки информации необходимо выделить сами законы переработки информации, т. е. вскрыть закономерности мышления технолога при составлении плана раскроя и довести эти знания до программ, состоящих из элементарных информационных процессов. Решение ряда задач раскроя материалов с использованием эвристических методов и с помощью ЭВМ и анализ полученных результатов показывает, что в прикладном плане эти методы дают практически приемлемые результаты, а в некоторых случаях, например при раскрое сварных труб, раскрое сортового проката и др., планы раскроя получаются безотходными. Если требуется аналитическая оценка погрешности эвристического метода оптимизации, то может быть использована следующая формула [57]:

М(Х-Д)= f (х — Д) (х). (5)

—оо

40

В результате экспериментов по какому-то известному эвристическому алгоритму Ai получаем результаты решений Xi,...»

Xi,...»хп, Xi — достигнутый минимум в 1-м эксперименте, показывающий отходы материала и полученный с помощью заданного алгоритма.

Если начальные условия выбираются случайно, то Xi будут значениями некоторой случайной величины X. Ее функция распределения Fx определяется опытным путем. Величина А обозначает минимальные отходы, ее начальное значение в задачах раскроя материалов может быть принято равным нулю. Тогда формула (5) примет следующий вид:

М(Х)= J xdFx(x). (6)

-00

В данной книге рассмотренные задачи раскроя решены с использованием эвристических методов. Далее в тексте рассмотрен алгоритм, основанный на методе размерной последовательности, т. е. применен так называемый сквозной рез пруткового проката, который относится к категории эвристических методов.

Алгоритм, основанный на методе размерной последовательности при раскрое пруткового проката. Сущность метода размерной последовательности при раскрое заключается в том, что размещение заготовок на прутковом прокате производится путем последовательного подбора, начиная с заготовок больших размеров. Раскрой прутка на данную заготовку производится до тех пор, пока концевой остаток не получится меньше заготовки или когда количество раскроенных заготовок данного вида не достигает комплектности. После этого с концевым остатком производят аналогичную процедуру, т. е. раскладывают заготовку меньших размеров до тех пор, пока не получится концевой отход, меньший самой минимальной заготовки. Показателем, определяющим экономичность раскроя, является коэффициент раскроя.

Последовательность решения задачи следующая.

1. Расположение заготовок по длинам в порядке убывания ОТ ^шах ДО 4nin-

2. Раскрой основной заготовки из одного типоразмерного прутка:

сортировка прутков по убыванию их длин

сортировка прутков по убыванию их числа Qi>Q2>...>Qq; определение необходимого числа прутков для удовлетворения комплектности;

определение остаточного размера прутка в каждом цикле работы алгоритма и выбор очередной заготовки для раскладки.

3. Раскрой остаточного размера прутка:

подбор подходящих заготовок, которые можно получить из остаточных, размеров прутков;

41

соблюдение комплектности при раскрое остаточных размеров прутков.

4. Подсчет коэффициента раскроя прутка.

5. Если при раскрое по вышеизложенным правилам отходы будут больше минимально допустимых, то необходимо повторить раскрой по последующим типоразмерам прутков или число основных заготовок, располагаемых на материале, уменьшаем на единицу и все процедуры повторяются заново, начиная сп. 1. Таким образом, варьируя расположения заготовок на материале, остановимся на экономически приемлемом варианте (табл. 12).

6. Выбор наивыгоднейшего типоразмера прутка для раскроя.

7. Исключение из комплекта раскроенных заготовок.

8. Переход к следующей заготовке.

9. Подсчет общего коэффициента раскроя по всему комплекту заготовок.

Блок-схема алгоритма решения этой задачи представлена на рис. 16.

Алгоритм решения задачи раскроя, в котором длина проката задается в виде возможных пределов. Предполагается, что известны верхняя Lmax и нижняя Лдцщ границы размеров (по ГОСТу) заказываемого мерного проката. Необходимо определить наиболее рациональную длину проката £ (^тах^^^^тш) в определенных количествах т, которую надо заказать, чтобы получить оптимальный план раскроя. В то же время в результате раскроя т прутков длиной £ необходимо получить заданный комплект заготовок pi (i = l, 2,..., п). Коэффициент использования прутка при раскрое может быть определен по формуле (1). Математическая модель сформулированной задачи приведена в табл. 10.

Для решения задачи эффективным алгоритмом является алгоритм, основанный на методе фиксированного числа прутков [5, 11, 25], суть которого заключается в следующем. Находится наименьшее число прутков, из которых можно выкроить заданный комплект заготовок. Далее решение осуществляется методами математического программирования путем варьирования требуемого числа прутков от установленной нижней границы до верхней (возможной). В качестве верхней границы числа

п прутков можно брать величину Однако с вычислитель-

ной точки зрения принять ее в качестве верхней границы нерационально, так как это приведет к лишнему числу итераций (шагов). Предположим, что коэффициент использования металла при раскрое, достигнутый на предприятии, равен Ко. Тогда должно выполняться неравенство

42

Рис. 16. Блок-схема алгоритма решения задачи раскроя сортового (пруткового) проката, основанного на методе размерной последовательности:

L.—длина /-го прутка (/=1.... т); /- — длина заготовок i-ro типа (7—1. п); —

требуемое число заготовок i-ro типа по заданию; Qj — число прутков /-го типа (/» = 1....т); ft —число раскраиваемых на данном прутке фиксированных заготовок

43

Q Начало j

.________„....J ___________

Ввод исходной информации

ЬтахЛтсгьКо > L'li Pi • i=i,.>.,n t

Подсчет максимального количества прутков„

Zmax~ UPi-iilL min Ko] *

Подсчет минимального числа прутков

[£ Pi^ilUpcnufE pcLi/L}-0 г«Н ‘”п i=>

[ E ptLjL]-*1,ec/iu{EpfL-jLpO

Рис. 17. Блок-схема алгоритма решения задачи раскроя, в которой длина проката задается в виде возможных пределов:

Чпах и ^min верхняя и нижняя границы линейных размеров проката по ГОСТу;

— длина заготовок i-ro типа; — число заготовок i-ro типа, необходимое по заданию, Ко — коэффициент раскроя, который достигнут на предприятии; у^г — переменная, обозначающая количество "i-x заготовок, выкраиваемых на г-м прутке; z — переменная величина, обозначающая число прутков, нужных для получения плана раскроя; Дг — отходы, получаемые от г-го прутка; £ — неизвестная длина проката

*

Фиксирование количества прутков, на которых строится план z-z0

Z______ I

Решение задачи целочисленного линейного программирования

прй условиях Е Ar min

г

Е уг= рс, i = l,...,n

L 11У^Лг=С,г=1,...,п

L = !

У1Г*0>ЦеЛЬ/е, *r>'0, Lfnin Lmax

♦ ♦

Решение существует

14g ~~

Запоминание решения

—...

Увеличение количества прутков на единицу z:-z + 1