Text

и. И. КИРИЛЛОВ,

Р. М- ЯБЛОНИН

47526

основы

ТЕОРИИ

ВЛАЖНОПАРОВЫХ

ТУРБИН

ИЗДАТЕЛЬСТВО „МАШИНОСТРОЕНИЕ11

ЛЕНИНГРАД 1968

УДК G21.1G5.5I

Основы теории влажнопаровых турбин. Кириллов И. И., Яблоник Р. М.. изд-во

«Машиностроение». 1968 г., 264 стр. табл. 4, илл. 116, библ. 113 иазв.

Книга посвящена исследованию рабочего про-

цесса во влажнопаровых турбинах.

В первых главах изучаются термодинамические

свойства влажного пара, основные уравнения его

движения, траектории капель в каналах и в рабо-

чем колесе, а также образование и рост капель

в двухфазной среде. Рассматриваются критерии по-

добия двухфазных потоков и методы эксперимен-

тального исследования турбин.

В последующих главах анализируются потери

энергии в турбине под влиянием влажности и под-

робно рассматривается проблема сепарации влаги

в проточной части турбины. Даны 'рекомендации

по проектированию наиболее эффективных влаго-

улавливающих аппаратов.

Изучаемые в книге проблемы имеют прямое отно-

шение ко всем типам паровых турбин как стацио-

нарным, так и транспортным. Эти проблемы во мно-

гом общие как для турбин, работающих на водяных,

так и на других парах.

Рассматриваемые задачи движения капель (аэро-

золей) в проточной части турбины представляют

интерес также при изучении других типов турбо-

машин.

Книга предназначена для инженеров и научных

работников, занимающихся вопросами проектиро-

вания, расчета, исследования и эксплуатации па-

ровых турбин. Она также будет полезна для сту-

дентов энергетических и машиностроительных вту-

зов, изучающих паровые турбины.

Рецензент д-р техн, наук X. А. Гуревич

3-3—6

356-68

ПРЕДИСЛОВИЕ

Проблема усовершенствования влажнопаровых турбин1

тесно связана с основными задачами современной энергетики.

Вместе с тем теории этих турбин до последнего времени уделялось

недостаточно внимания.

Главное содержание книги — теоретические и эксперименталь-

ные исследования процессов конденсации и задач газодинамики

двухфазных потоков. В исследованиях процессов широко исполь-

зовалась, как и в прежних трудах авторов, прогрессивная теория

фазовых превращений Я- И. Френкеля. Вопросы газодинамики

рассматриваются применительно к движению в паровом потоке

влаги различной дисперсности.

Особое внимание уделяется разъяснению физических явлений

в проточной части турбины. Их понимание необходимо для управ-

ления процессами и изыскания оптимальной проточной части

турбин.

Исследования движения капель и пленок направлены к реше-

нию практических задач — определению потерь и сепарации влаги.

В этой области имеется богатый опыт.

За последние десять лет в Советском Союзе были широко раз-

вернуты исследования газодинамики двухфазных потоков. Эти

работы, начатые в БИТМ и ХТГЗ, впоследствии получили раз-

витие в ЦКТИ, ЛПИ, МЭИ, на ЛМЗ, К.ТЗ и в других организа-

циях. Результаты работ были опубликованы в многочисленных

трудах. Их анализ и систематизация — одна из важнейших задач

на данном этапе. Поэтому авторы стремились использовать не

только работы, проводившиеся при непосредственном их уча-

стии в БИТМ и ЛПИ, но и новые результаты других исследо'

вателей.

1 Влажнопаровой турбиной будем называть любую группу ступеней, рабо-

чий процесс в которых протекает в области ниже пограничной кривой.

1*

3

При этом, однако, встретились трудности выполнения анализа

результатов ряда работ из-за недостатка сведений и неясностей

в публикуемых трудах. Только этим объясняется более широкое

использование результатов опытов, проводившихся систематически

и по определенной программе при участии авторов.

При составлении книги помимо материалов, предоставленных

авторам рядом организаций, были использованы труды, опубли-

кованные в основном до 1965 г. включительно. Более поздними пуб-

ликациями удалось воспользоваться весьма ограниченно.

Международная система единиц измерения СИ (ГОСТ 9867—61)

принята как основная.

Авторы

ОСНОВНЫЕ ОБОЗНАЧЕНИЯ

а — скорость звука;

ак — критическая скорость;

с — абсолютная скорость потока;

Св, Cj — условные скорости, рассчитанные по теоретическим перепадам

энтальпий hB и hT;

Ср, cv — изобарная и изохорная теплоемкости;

d — диаметр;

F — сила; площадь живого сечения;

G — массовый расход;

hB — располагаемый перепад энтальпий в ступени при равновесном рас-

ширении пара;

hT — располагаемый перепад энтальпий в ступени при расширении

переохлажденного пара;

h — полезный перепад энтальпий в ступени;

Д/1 — потери энергии;

I — скорость ядрообразования;

i — энтальпия; угол атаки;

/ — скорость падения энтальпии;

k — показатель изоэнтропы; постоянная Больцмана;

I — высота лопатки;

М — отношение скорости потока к местной скорости звука;

М — вращающий момент;

т — масса;

N — мощность;

р — давление;

R — газовая постоянная; линейный размер;

г — радиус; ось координат, соответствующая радиусу; скрытая теплота

фазового перехода;

S — поверхность;

s — путь; энтропия;

Т — температура;

t — время; шаг лопаток;

и — окружная скорость; ось координат, соответствующая окружной

скорости; внутренняя энергия;

Г — объем;

v — скорость жидкости относительно пара; удельный объем;

ш — относительные скорости потока в рабочем колесе;

х — степень сухости; ось координат;

у — степень влажности, отнесенная к общему расходу двухфазной среды;

у* — степень влажности, отнесенная к расходу пара;

г — ось координат, соответствующая оси турбин;

« — угол между осью и и вектором абсолютной скорости с;

Р — угол между осью и и вектором относительной скорости ад;

б — зазор;

£ — коэффициенты потерь;

5

n — К. п. д.;

X — отношение скорости потока к критической скорости; длина свобод-

ного пробега молекул; коэффициент теплопроводности;

£ — радиус капель;

р — плотность;

рк — кинематическая степень реактивности;

рг — термодинамическая степень реактивности;

о — коэффициент поверхностного натяжения;

Ф — коэффициент скорости для направляющего аппарата; химический

потенциал;

¥ — коэффициент влагоудаления;

ф — коэффициент скорости для рабочего колеса;

со — угловая скорость.

Индексы:

* — полные параметры;

0; 1; 2 — сечения соответственно перед ступенью, за направляющим аппа-

ратом и за рабочим колесом;

' — параметры потока жидкости;

" — параметры потока пара;

кд — крупнодисперсная влага;

л — углы лопаток (в отличие от углов потока);

р — разгон;

s — параметры фаз при плоской поверхности раздела между ними;

и, г, г — проекции на соответствующие оси координат;

t — теоретическая величина.

Черта иад символом — безразмерная или осредненная величина.

Векторы набраны полужирным шрифтом.

6

ВВЕДЕНИЕ

В современных энергетических установках многие тур-

бинные ступени работают на влажном паре. В таких условиях

оказываются ступени части низкого давления конденсационных

паровых турбин, ступени атомных, геотермических и других энер-

гетических установок. К их числу относятся турбины, работаю-

щие на парах таких металлов как ртуть, натрий и калий.

Проблеме влажнопаровых турбин в течение последнего десяти-

летия посвящены широкие теоретические и экспериментальные

исследования. Они позволяют поднять уровень теории и расчетов

паровых турбин, работающих на влажном паре.

Проблема влажного пара возникла с момента появления паро-

вых турбин. В значительной части они работали на влажном паре,

который расширялся до глубокого вакуума. Расчет таких турбин

производился в предположении протекания процессов в условиях

термодинамического равновесия. В процессе дальнейшего развития

турбостроения было обнаружено несоответствие между расче-

тами и результатами опытов. Так, в опытах Ф. Бендемана [88]

расход влажного пара соплами оказался приблизительно на 2%

выше, чем по расчету, даже без учета потерь на трение. Полу-

ченный результат не отвечал представлениям того времени. Были

предприняты новые исследования А. Лошге [98] и др., и вновь

был получен тот же результат.

В то время паровые турбины работали в основном на влажном

паре, и неточности в определении расхода и потерь энергии при-

водили к существенным отклонениям от гарантий, а возросшие

требования промышленности побуждали к уточнению расчетов.

Проблема влажного пара привлекла внимание А. Стодолы [107].

Для разъяснения наблюдаемых явлений он выполнил теорети-

ческие исследования и поставил опыты. В соответствии с теорией

Стодолы для сопел увеличение коэффициента расхода насыщен-

ного пара объяснялось отклонением процесса расширения от

равновесного. Процесс конденсации запаздывал, и температура

пара оказывалась ниже равновесной, т. е. наступало переохлаж-

дение пара. С этим явлением также были связаны дополнительные

потери энергии, которые необходимо было учитывать в расче-

тах.

7

Вскоре инженеры-практики, следуя традициям, установив-

шимся в теории паровых машин, стали применять поправки к рас-

четам на влажность пара. Одна из таких поправок, данная ан-

глийским инженером К- Бауманом, — каждый процент влаж-

ности пара вызывает снижение к. п. д. ступени на 1% [86] —

продержалась полстолетия и находит применение по сей день.

Аналогичные рекомендации были даны рядом исследователей.

Эти поправки наравне с опытными коэффициентами истече-

ния удовлетворяли турбостроительную промышленность на пер-

вом этапе ее развития. Но когда паровые турбины стали главным

первичным двигателем на электростанциях и производство их

сильно возросло, настоятельно потребовалось усовершенствова-

ние тепловых расчетов.

В 20-х годах максимальная мощность единичного агрегата

резко возросла, увеличились окружные скорости рабочих колес

и углубился вакуум. При сравнительно невысоких параметрах

пара, применявшихся в то время, мощность, развиваемая ступе-

нями, работающими в области влажного пара, достигала свыше

одной трети общей мощности турбины. При этих условиях к. п. д.

ступеней низкого давления стал играть большую роль в экономи-

ческих показателях энергетических установок. В связи с боль-

шими окружными скоростями и значительной влажностью в

последних ступенях конденсационных турбин возникла про-

блема эрозии лопаток. Все эти обстоятельства вновь пробудили

интерес промышленности к проблеме влажного пара, и появился

ряд крупных исследований в этой области.

Среди трудов того времени особо следует отметить теоретическое

исследование Г. М. Мартина [99] переохлаждения пара и образо-

вания капель. Он положил в основу своей теории уравнение Кель-

вина. Из него он определял степень перенасыщения, допустив, что

капли имеют одинаковые радиусы в соответствии с формулой

Каллендера. На основании этих расчетов и уравнения состояния

Каллендера он установил параметры, при которых происходит

конденсация. Результаты этих расчетов, нанесенные в виде кри-

вой на is-диаграмму, Мартин назвал «линией Вильсона». Мно-

гие положения его теории были впоследствии подтверждены

опытами.

Несколько позднее был опубликован ряд исследований, трак-

товавших проблему влажного пара с различных точек зрения.

Г. Гуденаф [94] для объяснения повышенного коэффициента

расхода выдвинул гипотезу о разгоне влаги паром до меньшей

скорости, чем в равновесном процессе. Опытные данные, однако,

давали меньшие значения коэффициента расхода, чем полученные

расчетом. Процесс истечения нельзя было объяснить, не допустив

частичного переохлаждения пара.

В трудах Д. Райли [103] развита идея о влиянии на коэффи-

циент расхода движения капель воды с меныдей скоростью, чем

8

пар. Благодаря уменьшению затраты энергии на разгон капель

пару сообщается повышенная скорость. Д. Райли вычислил соот-

ветствующее увеличение расхода.

Гипотеза о влиянии на расходные характеристики сопла сни-

женной скорости капель лишь частично объясняла наблюдаемые

явления и не снимала вопроса о переохлаждении пара.

В то же время большое число трудов у нас и за границей [18,

НО] было посвящено проблеме эрозии лопаток. На заводах на-

чали применять покрытия и закалку входных кромок лопаток

для уменьшения их износа. Стали глубже вникать в процессы

образования капель и движения их в проточной части.

Тогда же стал проявляться повышенный интерес к потерям

энергии от влажности. И. Фрейденрейх [91 ] эти потери объяснял

главным образом тормозящим действием капель. Исследование

потерь от движения влаги было выполнено также Церковицем

[112]. В этих исследованиях потери от переохлаждения не при-

нимались во внимание.

Вскоре развертываются крупные теоретические и эксперимен-

тальные работы по переохлаждению пара в соплах Лаваля, среди

которых отметим исследования Еллота и Холланда [96, 97],

Реттальята [102], Бинни и Вудса [89]. Эти исследователи стре-

мились выяснить физические явления в соплах, уточнить положе-

ние линии Вильсона и определить размеры образующихся при

конденсации капель. Они, как и Стодола, использовали для

экспериментов прямые расширяющиеся сопла. Производили из-

мерения параметров пара, распределение давления вдоль сопла

и широко использовали визуальные наблюдения. Выполненные

опыты, хотя и были в некоторой мере противоречивы, прояснили

физические явления при расширении влажного пара и послужили

хорошей основой для дискуссии проблемы в целом.

В результате своих исследований турбостроительные заводы

внесли существенные уточнения в расчеты. Так, например, при

проектировании турбин фирмы «Дженерал Электрик» коэффициент

расхода для сопел определялся по опытным данным с учетом

переохлаждения и влияния начальной влажности [75]. Были

также уточнены расчеты потерь энергии от влажности [106].

Вместе с тем все еще оставалась неясной общая картина движения

двухфазной среды в проточной части турбины. В связи с этим

неудовлетворительно решались задачи сепарации влаги в турбине.

Организация эффективного влагоудаления была необходима для

снижения механических потерь и смягчения эрозии. Последняя

ограничивала окружную скорость ступеней низкого давления

и в известной мере препятствовала повышению мощности тур-

бин.

Плодотворные исследования проблемы влажного пара преры-

ваются в 40-х годах. Этот перерыв был вызван, с одной

стороны, начавшейся второй мировой войной, отодвинувшей

9

рассматриваемую проблему на задний план, с другой же сто-

роны, — применением паровых установок с промежуточным пе-

регревом пара. В последних ступенях таких турбин была неболь-

шая степень влажности [6—8%]. В этих условиях считалось

нецелесообразным производить большие затраты на опыты с влаж-

ным паром, тем более, что в турбостроении остались нере-

шенными крупные задачи по аэродинамике проточной части,

которые и привлекали внимание исследователей. Вновь пробуж-

дается интерес к проблеме влажного пара лишь 15 лет спустя.

Возросший интерес к работе турбинных ступеней на влажном

паре был вызван не только развитием атомной энергетики, но

также огромным масштабом производства конденсационных тур-

бин большой мощности. При высоких окружных скоростях в по-

следних ступенях турбин обострились последствия эрозии ло-

паток и возросла роль потерь энергии от влажности. Для борьбы

с эрозией, улучшения сепарации влаги и снижения потерь энер-

гии необходимо было иметь достаточно ясные представления о дви-

жении влаги в проточной части турбины. К тому же и мощность

ступеней, работающих во влажном паре, по абсолютной величине

была настолько велика, что даже небольшое увеличение их к. п. д.

давало эффект, окупающий затраты на дорогие эксперименты.

Все это способствовало развитию новых исследований по проблеме

влажного пара.

Как в СССР, так и за границей в последнее время проблеме

влажнопаровых турбин посвящено большое число трудов. Так,

фирма «Дженерал Электрик» выполнила обширные опыты на спе-

циально созданном модельном стенде для ступеней низкого давле-

ния мощных паровых турбин. В результате усовершенствования

этих ступеней было достигнуто улучшение к. п. д. части низкого

давления приблизительно на 3% [90].

Проблеме влажного пара уделялось также большое внимание

в Англии. Подробные обзоры работ по влажнопаровым турбинам

дали Б. Вуд [110] и В. Гарднер [92]. Из этих обзоров и особенно

из дискуссий по их докладам ясно, что на решение задач, связан-

ных с движением влажного пара в турбине, направлены усилия

почти всех ведущих турбостроительных фирм.

На отечественных заводах и в институтах в послевоенный период

велись крупные работы по усовершенствованию турбинных сту-

пеней, работающих на влажном паре.

С 1955 г. в Брянском институте транспортного машиностроения

(БИТМ) изучалось движение влажного пара в решетках профилей

и проводились опыты по сепарации влаги на экспериментальных

стендах с применением в качестве рабочего тела воздуховодяной

смеси [79]. Испытания моделей турбинных ступеней дали воз-

можность установить принципы влагоудаления в различных эле-

ментах проточной части (в направляющем аппарате, в зазоре

перед рабочим колесом и в пространстве за ним [80, 81 ]). В опы-

10

тах БИТМас решетками профилей направляющих лопаток впервые

были установлены особенности образования пленки на стенках

криволинейных каналов и выявлено ее влияние на расход пара

[33, 84].

В тот же период на Харьковском турбинном заводе (ХТГЗ)

была сооружена и эксплуатировалась четырехступенчатая экспе-

риментальная влажнопаровая турбина. Были исследованы сту-

пени низкого давления мощных конденсационных паровых тур-

бин. Важные результаты были получены по характеристикам этих

ступеней, по фракционному составу влаги и по эффективности

сепарирующих устройств [40, 41, 45].

В ЦКТИ [4, 52] и ВТИ [22] проведены большие работы по

методике измерений параметров влажного пара.

В ЦКТИ вступила в эксплуатацию четырехступенчатая двух-

вальная экспериментальная турбина и крупный стенд для иссле-

дования решеток профилей на влажном паре. Исследовано не-

сколько ступеней влажнопаровых турбин и получены характери-

стики решеток.

С 1962 г. в Ленинградском политехническом институте (ЛПИ)

были развернуты опыты на влажном паре в двухвальной экспери-

ментальной турбине. Эти опыты обнаружили новые явления,

связанные с отражением и дроблением капель при сравнительно

больших окружных скоростях [28, 30]. Были исследованы по-

тери энергии и сепарация влаги, а также движение пленок [31,

61].

На Ленинградском металлическом заводе (ЛМЗ) помимо экс-

периментальной турбины для испытаний моделей влажнопаровых

ступеней введен в эксплуатацию стенд для исследования рабо-

чего процесса в натурном отсеке мощной паровой турбины. Эти

исследования имеют важное значение для апробации результа-

тов опытов, полученных на моделях.

Обширные исследования скачков конденсации в прямых соплах

развернуты в Московском энергетическом институте (МЭИ)

[15—17]. Проводятся также исследования решеток профилей

и влажнопаровых ступеней в экспериментальных турбинах.

Указанные исследования на экспериментальных стендах поз-

волили уточнить расчеты к. п. д. ступеней и усовершенствовать

влагоулавливающие аппараты.

Испытанию натурных турбин были посвящены работы ХТГЗ,

ВТИ, ЦКТИ, Оргрэс [39—41 ]. Получены данные по экономич-

ности влажнопаровых отсеков ряда турбин и по сепарации влаги.

Наряду с экспериментальными исследованиями появляются

новые работы по теории влажнопаровых турбин.

Одним из первых Д. Кинан [26, 97] исследовал «скачок конден-

сации», исходя из основных уравнений газодинамики и формулы

Кельвина. Хотя этот метод не может вскрыть сущности процесса

конденсации, в частных случаях (например, при большом

11

переохлаждении в слабо расширяющихся соплах) он дает оценку

параметров пара. То же направление исследования скачков

конденсации находим в трудах ряда авторов, посвященных в ос-

новном расширению различных газов и влажного воздуха в

гиперзвуковых аэродинамических трубах 110, 109]. Глубокое

исследование теории скачков конденсации принадлежит В. А. Анд-

рееву и С. 3. Беленькому |2 ]. Теория скачков конденсации в пос-

леднее время развивается в трудах МЭИ [17, 66].

Механизм процесса конденсации может быть изучен только на

базе теории фазовых превращений. Значительная заслуга в

разработке методов расчета процессов конденсации принадлежит

Осватичу [101]. Для этой цели им была использована теория

Беккера и Деринга [87].

Физики, независимо от задач турбостроения, глубоко изучали

кинетическую теорию фазовых превращений. Одним из осново-

положников этой теории был профессор ЛПИ Я- И. Френкель

[72]. Эти труды долгое время не использовались в теории турбин.

В 1961—1962 гг. авторы развили метод расчета рабочего про-

цесса в элементах влажнопаровых турбин с применением теории

Я. И. Френкеля. Ими была подчеркнута роль этой теории в зада-

чах усовершенствования влажнопаровых турбин [34]. Эти работы

продолжались в БИТМ, ЛПИ и ЦК.ТИ применительно к расче-

там отдельных ступеней и многоступенчатых турбин.

В то же время теория Френкеля была широко использована

Г. Дьярмати [93] для расчетов процессов конденсации в паровых

турбинах.

Успехи физики, а также специальные теоретические и экспе-

риментальные исследования применительно к задачам турбо-

строения позволяют внести существенные улучшения в теорию

паровых турбин.

ГЛАВА I

ТЕРМОДИНАМИКА ВЛАЖНОГО ПАРА

Основные предпосылки классической термодинамики влаж-

ного пара: параметры в потоке изменяются квазистатически, жид-

кость находится в мелкодисперсном состоянии и непрерывно

распределена среди газообразной фазы, скорости обеих фаз сов-

падают по величине и направлению. Термодинамические задачи

обычно решаются в плане одномерной схемы.

Феноменологическая термодинамика развивалась на базе двух

основных начал и третьей теоремы термодинамики. Использование

этого метода не требует рассмотрения молекулярного строения тел

и внутреннего механизма изучаемых явлений. Другими словами,

рассматриваются макроскопические состояния среды, т. е. состоя-

ния в целом.

Термодинамика ограничивается рассмотрением равновесных

состояний систем, а также процессов, протекающих в условиях,

мало отличающихся от мгновенных состояний равновесия. Изу-

чению таких процессов, в том числе и метастабильных, посвящена

настоящая глава.

1. ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ

Влажный пар — двухфазная среда, состоящая из газообраз-

ной (паровой) и жидкой фаз одного вещества. В этой среде воз-

можны фазовые переходы первого рода. Они сопровождаются

выделением или поглощением тепла (теплота фазового превраще-

ния). Равновесное сосуществование газообразной и жидкой фаз,

способных превращаться одна в другую, называется фазовым рав-

новесием.

Условия равновесия. Для равновесного существования сопри-

касающихся фаз прежде всего необходимо соблюдать условия

механического и теплового равновесия. Это означает, что в обеих

фазах при отсутствии капиллярных сил должны быть одинако-

выми давления и температуры

р' = р" = р и Г = Т" = Т, (1.1)

13

где одним штрихом отмечены параметры жидкой фазы, а двумя

штрихами — газообразной.

Для двухфазной системы, в которой возможны фазовые пере-

ходы, условия равновесия (1.1) недостаточны. Дополнительно

требуется, чтобы в состоянии равновесия каждая фаза была устой-

чива, т. е. чтобы не происходил самопроизвольный преимуществен-

ный рост одной фазы за счет другой. Последнее требование рав-

носильно равенству химических потенциалов обеих фаз

ф' (р, Т) - <Г" (р, Т). (1.2)

Химические потенциалы жидкой (ф') и газообразной (ф")

фаз выражаются следующими формулами через удельные энталь-

пии (/) и энтропии (s) фаз 113]:

ф' (р, Т) - Г (р, Т) - Ts' (р, ТУ, (1.3)

ф"(р, Т)- i" (р, Т) — Ts" (р, Т). (1.4)

Равенство химических потенциалов фаз в состоянии фазового

равновесия может быть непосредственно получено из общих усло-

вий термодинамического равновесия. Действительно, термодина-

мический потенциал системы

Ф=7 —TS, (1.5)

где I и S — энтальпия и энтропия рассматриваемого объема V

среды.

Запишем это уравнение в дифференциальной форме

dd> = di — TdS — SdT. (1.6)

В процессе конденсации объем среды V, содержащий одни и те

^же молекулы, меняется, совершая над окружающей средой ра-

боту pdV. При этом согласно первому закону термодинамики

TdS = dU + pdV = di — Vdp, (1.7)

где U — внутренняя энергия рассматриваемого объема;

dl = dU + d (pV).

Подставив (1.7) в (1.6), получим

dc& = Vdp — SdT.

Отнеся в последнем уравнении величины к единице массы,

найдем выражение химического потенциала

dtp = vdp — sdT, (1.8)

где v — удельный объем среды.

Из уравнения (1.8) непосредственно следует

14

Ё термодинамике доказывается 113], что достаточное условие

равновесия системы при постоянном давлении и температуре —

минимум термодинамического потенциала Ф. При этом в состоя-

нии равновесия б!Ф = 0.

Для двухфазной системы

Ф = т'ц>' (р, Т) + т"ц>" (р, Т),

где т' и т" — массы жидкой и газообразной фаз в рассматривае-

мом объеме среды. Так как общеее количество вещества не меняется

—dm"), то условие йФ = 0 принимает вид

(ф' — ф") dm' = 0.

Таким образом, доказывается справедливость уравнения (1.2)

для состояния равновесия двухфазной среды.

Равенство химических потенциалов фаз выражает их устой-

чивость в состоянии фазового равновесия. Если для неравновес-

ных условий одна из фаз имеет больший химический потенциал,

она стремится перейти в фазу, химический потенциал которой

меньше. Действительно, при стремлении к равновесию термоди-

намической системы, имеющей постоянные температуру и давле-

ние, термодинамический потенциал убывает [131, т. е. с!Ф < 0.

Следовательно, в неравновесном состоянии имеем

(ф' — ф ") dm' 0.

Пусть, например, химический потенциал жидкой фазы меньше

химического потенциала пара (ф' <ф"). Тогда происходит кон-

денсация (dm' > 0). Наоборот, при ф' > ф" жидкая фаза пере-

ходит в газообразную (dm' 0).

Из уравнения (1.2) следует, что в состоянии равновесия двух-

фазной системы температура и давление пара не являются неза-

висимыми параметрами. Они связаны между собой уравнением

фазового равновесия р = р (Т). При фазовом равновесии и отсут-

ствии капиллярных сил температура пара Т равна Ts — темпе-

ратуре насыщения. Этой температуре в указанных условиях соот-

ветствует определенное давление насыщения ps.

Уравнение кривой равновесия. Это уравнение не может быть

записано строго в явном виде, поскольку неизвестен вид функ-

ции ф (р, Т). Однако нетрудно получить дифференциальное урав-

нение этой кривой. Дифференцируя с этой целью уравнение (1.2)

и используя для химических потенциалов выражение (1.8), по-

лучим

v'dp — s’dT = v"dp — s"dT (1.10)

или

dp __ s" — s'

dT ~ v" — v' ’

Выразив разность энтропий через теплоту фазового перехода г

15

найдем дифференциальное уравнение кривой равновесия (урав-

нение Клапейрона—Клаузиуса)

dT = Т (v" — v') *

Эта формула определяет зависимость равновесного давления обеих

фаз от температуры.

При достаточно низких давлениях можно пренебречь объемом

v' жидкой фазы по сравнению с объемом пара о" и записать урав-

нение (1.11) в более простой форме

где q" = Дг плотность газообразной фазы.

Заменив в последнем выражении плотность пара по уравнению

Клапейрона

" — р

Q — rt ’

получим

dp __ г dT

~р ~ RT2 ’

(113)

Это уравнение можно проинтегрировать, если известна функ-

ция г = г (Т). Примем, что в некотором интервале температур

теплота фазового перехода — линейная функция температуры

г — а — ЬТ.

Для водяного пара в области температур от 0 до 150° С можно

принять а 3,192- 10е дж!кг и b 2,510-103 дж!кг-град.

Интегрируя уравнение (1.13), получим формулу, связываю-

щую давление и температуру насыщения [13]

= — Нпт7’ J

где индексом «0» отмечены начальные давление и температура

насыщения.

В интервале 0,9—40 бар давление насыщения водяного пара

может быть вычислено по приближенной эмпирической формуле

P^(iUo)4 баР-

Для плоской поверхности раздела между фазами давление

и температура водяного насыщенного пара, а также другие его

параметры даются в таблицах [12].

Термодинамические функции и параметры. Состояние влажного

пара определяется двумя независимыми параметрами р и q или Т

и q. Ими не могут быть р и Т, которые однозначно связаны между

16

собой. Связь термодинамических функций влажного пара с тер-

мическими параметрами состояния выражается 17] следующими

уравнениями:

и = ы' + (±_±.)(т^_р);

S - s'

dp

dT ’

' = f + ( Q

—) T-^,

e / dT

47526

где и, s и i — удельные внутренняя энергия, энтропия и энталь-

пия влажного пара. Штрихом отмечены вели-

чины, относящиеся к жидкой фазе.

Последние выражения относятся к влажным парам любых

веществ. Они содержат нераскрытую производную Jy- , харак-

тер зависимости которой от температуры (или давления) опреде-

ляется индивидуальными свойствами вещества. В явном виде связь

между термодинамическими функциями и термическими парамет-

рами может быть представлена, если привлечь уравнение кривой

упругости данного вещества р — р (Т).

В качестве одного из двух независимых параметров, характери-

зующих состояние равновесной смеси жидкости и ее насыщенного

пара, может служить степень влажности

т'

У т' - т" ’

где т' и т"— массы жидкой и газообразной фаз в некотором

объеме двухфазной среды. Величина х = 1 — у —

степень сухости.

Вследствие аддитивности объемов плотность влажного пара р

выражается через плотность насыщенного пара р" и плотность р'

находящейся в равновесии с ним жидкой фазы

— = У-4 + (1—!/)-V

е е ' р

или

Q =------/ (114)

При <*" 1 имеем приближенную формулу

<115>

Внутренняя энергия, энтальпия и энтропия влажного пара по

свойству аддитивности могут быть записаны так.

и = уи' + хи"; i = yi' 4- xi": s — ys' + xs",

2 За аэ 680 | ШШША 17

I 8авода ВТУЗ'а

I жря Лев. Метчл.пч'гесквМ

ЗАВОДЛ

где и’, Г, s' и и", i", s" — удельные внутренняя энергия, энталь-

пия и энтропия соответственно жидкости и находящегося с ней

в равновесии пара.

,, / ди \

Изохорная теплоемкость влажного пара cv = ( 1 по свой-

ству аддитивности внутренней энергии может быть определена

по уравнению

со = У Су + хс„,

где cv и с„ — изохорные теплоемкости жидкой и газообразной

фаз при данной температуре.

2. ВЛИЯНИЕ ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ

НА ХАРАКТЕРИСТИКИ ВЛАЖНОГО ПАРА

Выше были рассмотрены условия равновесия двухфазной

системы без учета капиллярных сил. Механическое равновесие

сводилось к требованию равенства давлений фаз. Это возможно

только при плоской поверхности раздела между фазами.

Капиллярные силы. Во влажном паре, содержащем капельки,

граница раздела между фазами имеет сферическую форму. На

границе раздела появляются дополнительные нормальные силы

Они возникают под влиянием сил поверхностного натяжения,

действующих в тонком поверхностном слое жидкости (капилляр-

ный слой).

Отнесенные к единице поверхности капиллярного слоя нор-

мальные силы создают капиллярное давление ро. Его величина

определяется по формуле Лапласа

/ 1 , 1 \

+т)’

где о — коэффициент поверхностного натяжения;

Si и £2 — главные радиусы кривизны поверхности в данной точке.

Для сферической поверхности раздела фаз £, = £ и,

следовательно, капиллярное давление

Ро = ^- (1-16)

Уравнение механического равновесия сферической капли

в паре имеет вид

р'^р" + р0=р"+^, (1-17)

где р’ — давление жидкости в капле радиуса £;

р" — давление пара, окружающего каплю.

Давление в капле может быть значительно больше, чем в паре.

Например, при t = 100° С поверхностное натяжение о

«з 6,3-10-2 н/м, и для радиуса капель £ = 0,1 мк получим р —

— р" 12,5 бар.

18

Поверхностное натяжение зависит от температуры. Это можно

доказать методом термодинамических потенциалов [4].

Рассмотрим пленку с поверхностью й. Запишем элементарную

работу, совершаемую пленкой при увеличении ее поверхности,

&W = — оДЙ.

Дифференциал свободной энергии (F = U — TS) для пленки

имеет вид

dF —SdT + odQ.

Из последнего уравнения следует:

( dS \ / da \ / da \ 1 (dQ \

\dQ )т~ \дТ )а \дТ )а ~ Т \дИ )т’

где Q — количество тепла, подводимого при изотермическом

растяжении пленки;

= г,1л — скрытая теплота образования единицы пленки.

Окончательно получим

/йа\ _____Пм

\дТ )а Т ’

т. е. с повышением температуры относительное приращение по-

верхностного натяжения уменьшается обратно пропорционально

абсолютной температуре.

Кривая о = f (Г) имеет плавный характер. На отдельных ее

участках можно пользоваться приближенной зависимостью

о = а — ЬТ.

В интервале температур Т = 273 — 373° К можно принимать

а = 122-Ю-3 н/м; b = 0,17-10-3 н/м-град, а в интервале Т =

= 373—500е К а = 138-Ю-3 н/м; 6 = 0,212-Ю-3 н/м-град.

В выражение свободной энергии F входит внутренняя энергия U.

Эти величины, отнесенные к единице поверхности, представляют

собой соответственно поверхностное натяжение о и поверхност-

ную энергию w. Они связаны между собой уравнением

о = w — Ts,

где s — поверхностная энтропия, отнесенная к единице поверх-

ности.

Капиллярные силы могут играть существенную роль в термоди-

намических процессах. Соответствующие им члены должны вхо-

дить в уравнения калорических функций. Составим выражения

для капиллярных энергии и энтропии.

Воспользуемся уравнением Гиббса—Гельмгольца примени-

тельно к внутренней капиллярной энергии

U-F-T^,.

2* 19

Так как F — £2о, то

и = а(°~Тгг)-

Эту энергию, отнесенную к единице массы жидкости, будем

обозначать икап. Заметив, что для числа капель z имеем их поверх-

ность £2 = 4л£2г и массу т = лЕ3р'г, найдем

О

о

Чкп-1 = ----

кал т

Если воспользоваться для поверхностного натяжения прибли-

женным уравнением о — а — ЬТ, то получим

ика... = ^- (1-18)

Частная производная в уравнении Гиббса—Гельмгольца

представляет собой энтропию

с дРкап

^кап дТ "

Использовав то же приближенное выражение для о, найдем

удельную капиллярную энтропию

(1-19)

В дальнейшем калорические функции, отмеченные штрихом,

будут включать также их капиллярные составляющие, т. е.

U = Us -}- Чкап ,

— Ч Г Чсп >

s = Ss ~Г sKan ,

где индексом s отмечены величины, относящиеся к плоской поверх-

ности раздела фаз.

Для равновесия фаз должны соблюдаться условия механи-

ческого, теплового и химического равновесия. Эти условия для

искривленной поверхности раздела между фазами отличаются

от равенств (1.1) и (1.2) вследствие капиллярного давления. Их

можно записать в таком виде:

р' р" :

rJlr — т* °

<р'(р', Т) = ф"(р", Т).

(1.20)

Из этих уравнений найдем зависимость между изменениями

давлений и температур фаз в условиях равновесия.

20

На основании равенства химических потенциалов фаз анало-

гично уравнению (I 10) после подстановки s" — s' = получим

= v" dp" — v'dp’. (1.21)

Из первого равенства (1.20), заменив ра = ,

найдем для

постоянною радиуса капель

dp' dp" -Z-do. (1.22)

Подставив это значение dp' в уравнение (1.21), получим 17]

dp" _ г । о Ц' 1 dP /г

dT T(v"~v') Z v" — v' g dT ' ( ’

Это уравнение отличается от обычной формулы Клапейрона—

Клаузиуса (1.11) вторым членом в правой части, характеризую-

щим влияние поверхностного натяжения. Формулу (123) можно

рассматривать как обобщение уравнения Клапейрона—Клаузиуса

на криволинейные поверхности раздела при каплях заданного

радиуса.

Установим связь между давлением насыщения ps над плоской

поверхностью жидкости и равновесным давлением пара р", окру-

жающего капельки жидкости радиуса Jj.

Если при постоянной температуре Т поверхность раздела между

фазами вместо плоской станет сферической с радиусом то давле-

ния жидкой и газообразной фаз для нового равновесного состоя-

ния изменятся на величины

Ар' = р' — ps; Ар" = р" — ps.

Для малых Ар' и Др" из уравнения (1.21) при Т = const получим

v" (р" — Ps) v ip' — ps).

Подставив вместо р' его выражение (1.17), найдем

р" Ps +

2а v'

Т v"~v

При достаточно низких температурах в знаменателе правой

части последнего уравнения можно пренебречь объемом жидкой

фазы и' по сравнению с объемом v". Кроме того, примем, что

v" . В этих предположениях получим формулу

Ps

(L24)

Ps Ь К1

Таким образом, при одинаковой температуре равновесное дав-

ление пара р" вокруг капелек жидкости больше давления насыще-

ния ps над плоской поверхностью раздела фаз. Отношение

21

„ p r,

давлении — называется степенью перенасыщения. Перенасыще-

ние тем больше, чем меньше радиус капелек

Выше равновесие при криволинейной поверхности раздела

между фазами сравнивалось с равновесием для плоской поверх-

ности раздела при неизменной температуре. Рассмотрим тот же

вопрос с другой точки зрения: будем считать давление пара неиз-

менным, а определять различие равновесных температур для кри-

волинейной и плоской поверхностей раздела.

Пусть при постоянном давлении пара р" = ps поверхность

жидкой фазы вместо плоской стала сферической с радиусом 5

(капельная жидкость). При этом давление жидкой фазы изме-

. , , 2ст ,

нится на величину Др — р — ps = -у , а температура фаз —

на величину — Т" — Ts. Из уравнения (1.21), заменив диф-

ференциалы небольшими приращениями AjT и Др', найдем

для р" = const

р",___2(tPsD

s — | ~ >

(I 25)

где г — теплота фазового перехода.

Разность между температурой насыщения и температурой

влажного пара при одном и том же давлении называется степенью

переохлаждения.

Формулы (1.24) и (1.25), связывающие размеры капель и другие

параметры со степенью перенасыщения или переохлаждения,

применимы при небольших переохлаждениях. Более точное реше-

ние этой задачи дает формула Кельвина.

Формула Кельвина. Рассмотрим объем двухфазной среды, со-

держащий пар и капельки одинакового радиуса. Влажный пар

предполагается в состоянии равновесия. В этом случае химические

потенциалы обеих фаз одинаковы, т. е.

ф' (р', Т) = ф" (р", Т).

Продифференцируем это уравнение при Т = const. Так как

при этом сшласно уравнению (1.8)

Для пара воспользуемся уравнением Клапейрона

p"v" = RT,

22

и из уравнения (1.26) получим

RTd (Inр") = v'd (у-) + V' dp".

После интегрирования в пределах от £ -> оо до £ и соответ-

ственно от ps до р" получим формулу Кельвина

Ps К* V

х (1 - у-)- (1-27)

Обычно объем жидкости

v' пренебрежимо мал по

сравнению с объемом пара

о". В таких случаях пос-

ледняя формула примет

вид

<L28>

где R — газовая постоян-

ная пара.

Путем аналогичных пре-

образований для условий

постоянногодавления,ког-

да согласно уравнению

(1.8) d<p"=—s"dT и d<p' =

= —s'dT, нетрудно полу|-

чить другой вид формулы

Кельвина

1п£=^т- <Г29>

Приближенные форму-

лы (1.24) и (1.25) получают-

ся из формул (1.28) и (1.29)

Рис. 1. Зависимость критического радиуса

капли от степени переохлаждения.

Давление пара в барах: 1 — 0,1; 2— I; 3—10;

4—100.

при их разложении в ряды и сохранении первых членов.

Основная предпосылка при выводе формулы Кельвина —

равенство химических потенциалов фаз. Из этой формулы при

заданных параметрах пара получается определенный радиус

капли (£ = %,Кр), называемый критическим. Если радиус капли

становится меньше критического, химический потенциал жидкой

фазы возрастает. С ростом же химического потенциала жидкой фазы

он становится больше химического потенциала газообразной

фазы, и жидкая фаза стремится перейти в пар, т. е. испаряется.

Легко также проследить обратную картину при увеличении ра-

диуса капли по сравнению с критическим. В этом случае пар кон-

денсируется.

23

Таким образом, капли с радиусом Е- < £кр при данных давле-

нии р" и температуре Т пара будут испаряться, а капли с радиу-

сом § > при тех же услови

Рис. 2. Кривые фазового равновесия

при различных радиусах капель:

/ — Е = 1 мк; 2 — Е = 0 01 мк; 3 — Е=

= 0.001 мк; 4 — Е = 0.0005 мк

ностное натяжение о зависит

Е = сю соответствует уравнению

будут расти. С этой точки зре-

ния ядрами конденсации (заро-

дышами образования жидкой

фазы) могут служить только

капли, достигшие критического

размера.

На величину критического

радиуса наибольшее влияние

оказывает переохлаждение А71.

Давление сказывается сравни-

тельно слабо (рис. 1).

Кривые фазового равнове-

сия f (р", Т) = 0 при заданной

величине радиуса капель Е- пред-

ставлены на рис. 2. Они по-

строены по формуле Кельвина

(1.28). Принималось, что поверх-

только от температуры. Линия

Клаузиуса — Клапейрона (1.11).

На рис. 2 она практически совпадает с кривой 1.

3. ПРОЦЕСС РАСШИРЕНИЯ ВЛАЖНОГО ПАРА

Если пар расширяется из однофазной области достаточно

быстро, то при переходе через линию насыщения до определенного

давления не происходит конденсации. Пар становится переохлаж-

денным. Такое его состояние называется метастабильным.

Параметры переохлажденного пара. Состояние пара можно

приближенно определять путем экстраполяции свойств перегре-

того пара на метастабильную область. Однако следует иметь в

виду, что структура переохлажденного пара в принципе отлична

от структуры перегретого. В процессе переохлаждения в паре

непрерывно образуются сгустки молекул, которые затем в опре-

деленных условиях перерастают в ядра конденсации. Только после

этого начинается процесс конденсации. Наличие в паре большого

числа сгустков молекул не может не отразиться на свойствах

пара. Поэтому при большой величине переохлаждения его тепло-

емкость в принципе должна отличаться от теплоемкости перегре-

того пара.

Метастабильное состояние пара является неустойчивым по

отношению к равновесному. По истечении некоторого времени при

определенных условиях система переходит в стабильное состоя-

ние.

В области ниже пограничной кривой интенсивный процесс

конденсации начинается при значительном перенасыщении. Его

24

величина зависит от темпа падения энтальпии в процессе расши-

рения (см. гл. IV). Геометрическое место точек начала конденса-

ции на /s-диаграмме образуют линии Вильсона

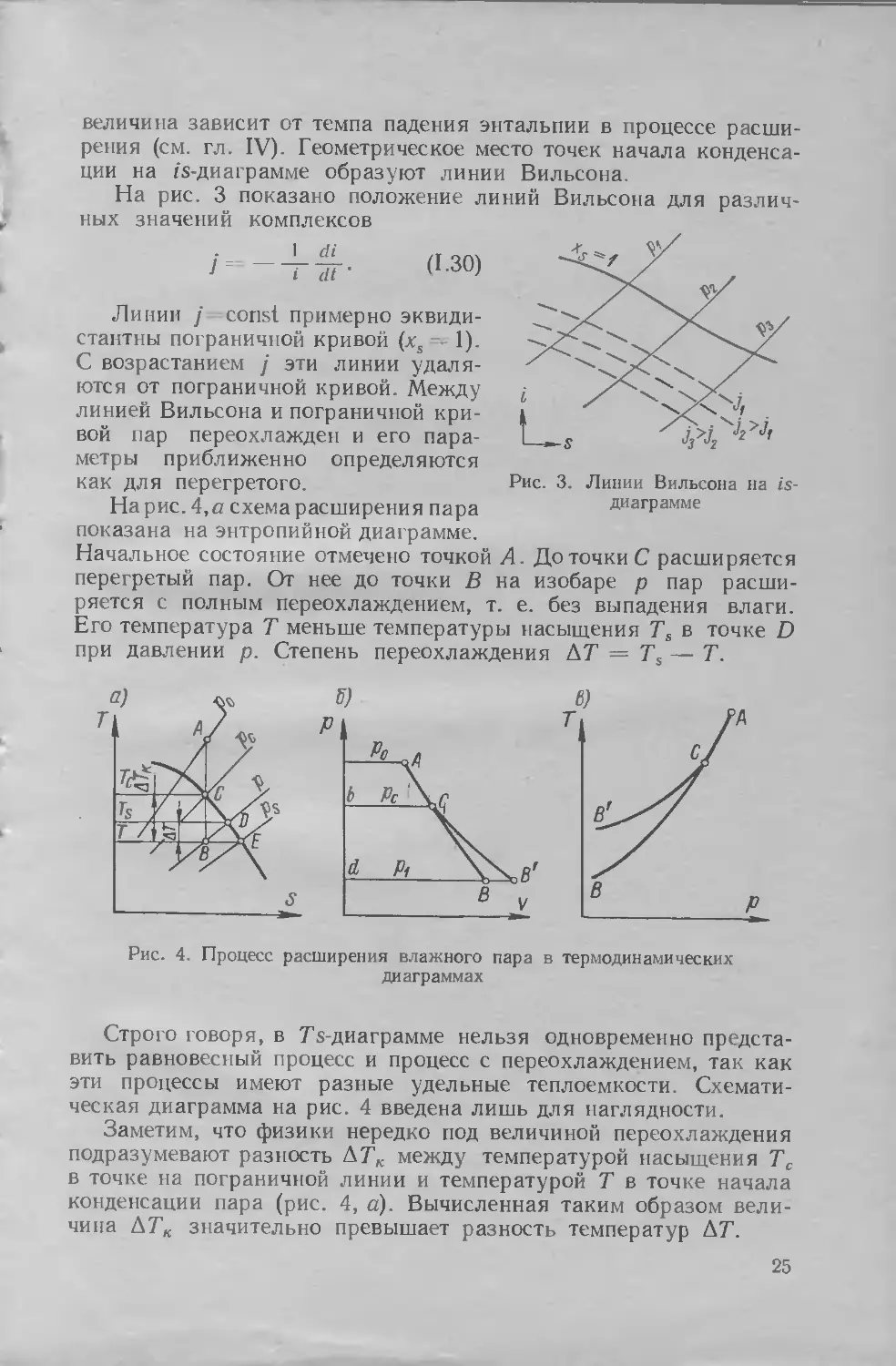

На рис. 3 показано положение линий Вильсона для различ-

ных значений комплексов

/ -4^--

Линин ] const примерно эквиди-

стантны пограничной кривой (xs 1)

С возрастанием / эти линии удаля-

ются от пограничной кривой. Между

линией Вильсона и пограничной кри-

вой пар переохлажден и его пара

метры приближенно определяются

как для перегретого.

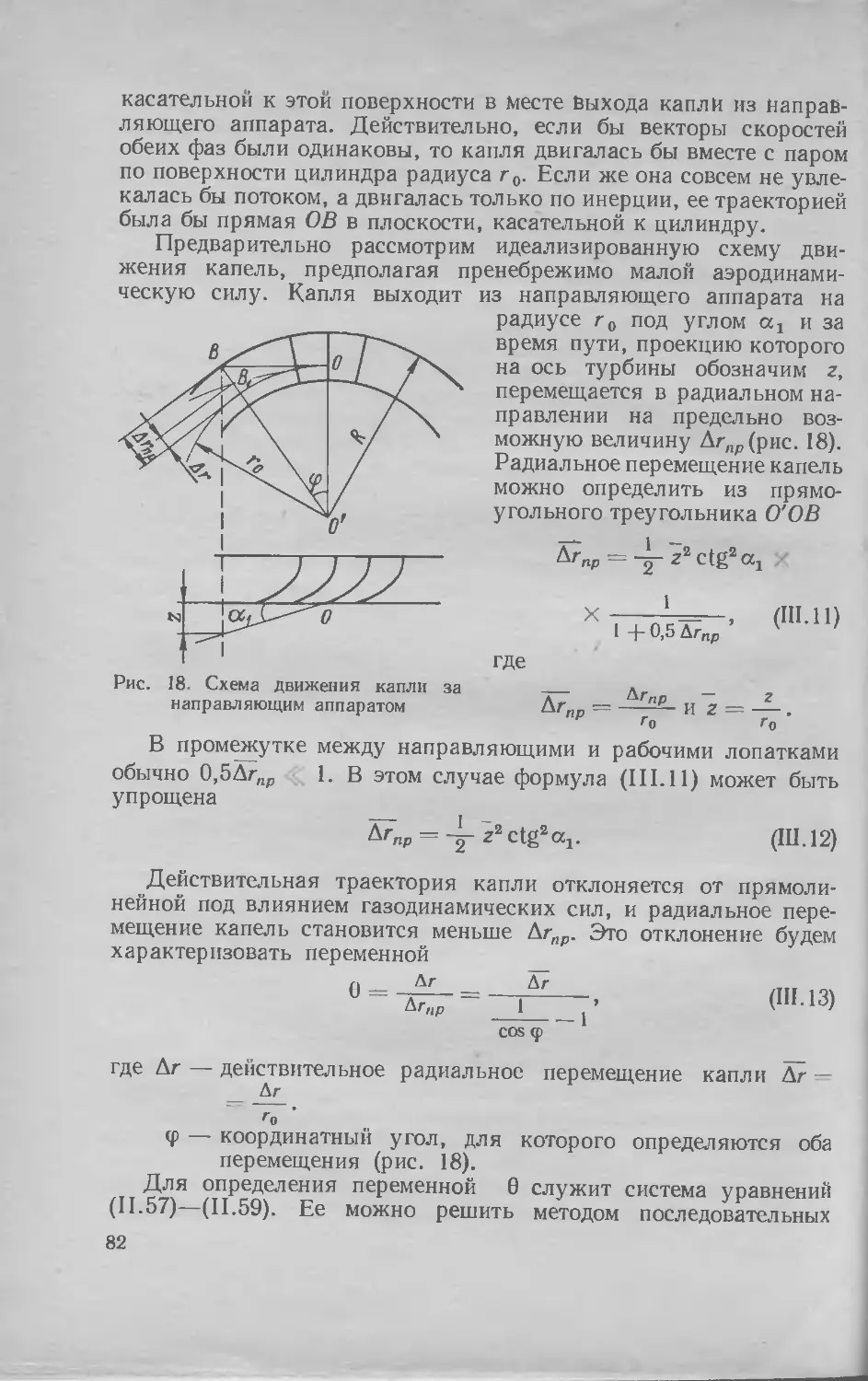

На рис. 4,о схема расширения пара

Рис. 3. Линии Вильсона на ts-

диаграмме

показана на энтропийной диаграмме.

Начальное состояние отмечено точкой А. До точки С расширяется

перегретый пар. От нее до точки В на изобаре р пар расши-

ряется с полным переохлаждением, т. е. без выпадения влаги.

Его температура Т меньше температуры насыщения Ts в точке D

при давлении р. Степень переохлаждения АТ = Ts — Т.

Рис. 4. Процесс расширения влажного пара в термодинамических

диаграммах

Строго говоря, в Тs-диаграмме нельзя одновременно предста-

вить равновесный процесс и процесс с переохлаждением, так как

эти процессы имеют разные удельные теплоемкости. Схемати-

ческая диаграмма на рис. 4 введена лишь для наглядности.

Заметим, что физики нередко под величиной переохлаждения

подразумевают разность АТК между температурой насыщения Тс

в точке на пограничной линии и температурой Т в точке начала

конденсации пара (рис. 4, а). Вычисленная таким образом вели-

чина АТК значительно превышает разность температур АТ.

25

Для равновесного изоэнтропийного расширения влажного

пара иногда удобно пользоваться условным показателем изо-

энтропы k. Он определяется, как обычно,

Л • (131)

р \ OV /s—const

Для вычисления показателя k предлагались теоретические

чения для водяного пара по данным В. В. Сычева. Величина k

сравнительно мало меняется в области обычно применяемых тем-

ператур и степеней влажности.

Работа переохлажденного пара. Сравним равновесный процесс

расширения и процесс с переохлаждением, пользуясь pv- и Тр-

диаграммами (рис. 4, б, в).

На ри-диаграмме линии СВ’ и СВ изображают соответственно

процессы равновесный и с полным переохлаждением за линией

насыщения (от точки С). В последнем случае не выделяется скры-

тая теплота испарения. Вследствие этого температура пара при

равновесном расширении оказывается выше, чем в процессе с пере-

охлаждением (рис. 4, в). Разность температур столь велика, что

удельный объем влажного пара при равновесном расширении су-

щественно больше, чем переохлажденного. Из-за меньших удель-

ных объемов переохлажденного пара кривая СВ расположена

26

левее кривой СВ'. Возможно неполное переохлаждение пара.

В этом случае влага выпадает лишь частично, и линия процесса

находится межу кривыми СВ' и СВ.

Изоэнтропийная работа, совершаемая переохлажденным па-

ром, уменьшается по сравнению с работой при равновесном рас-

ширении на величину, соответствующую площади ВСВ' (рис. 4, б).

На рис. 6 показана относительная величина Ah разности

перепадов энтальпий при расширении пара от линии насыщения

в условиях равновесия (h0) и с переохлаждением (hnep). Величины Ah

подсчитывались в предположении, что переохлажденный пар рас-

Рис. 6. Уменьшение перепада энтальпий от

переохлаждения. Дп — 1------------—

ширялся так же, как перегретый, и с тем же показателем изо-

энтропы, как вблизи линии насыщения со стороны однофазной

области (/г = 1,3).

В случае расширения в сопле пара, влажного уже в начале

процесса, капли двигаются со скоростью с', отличной от скорости

пара с". Различие скоростей капель и пара отражается на состоя-

нии двухфазной среды.

Для наглядности условно рассмотрим раздельно изменение со-

стояний пара и влаги, поступающих в сопло. Процесс представим

на диаграммах Ts и is (рис. 7).

Отметим точкой А параметры пара перед соплом. Его давле-

ние и степень сухости — р0 и х0. Допустим, что пар и вода рас-

ширяются соответственно по изоэнтропам CD и EF до давления рх.

Согласно этой схеме пар расширяется от линии насыщения, не

затрачивая энергии на разгон влаги, поступающей в сопло. По-

этому, если вычислить его скорость для перепада энтальпий h

(линия CD), то она получится больше, чем в случае расширения

по изоэнтропе АВ (разность энтальпий h0). В силу приближен-

ного равенства h0 xoh отношение указанных скоростей при-

мерно равно ] х0. Заметим, что в процессе расширения вдоль

линии CD учитывается разгон до скорости пара тех капель, кото-

рые выпадают во время его расширения в сопле.

27

Линия EF соответствует расширению влаги вместе с выделяе-

мым ею паром. При этом теоретическая скорость смеси с' значи-

тельно меньше, чем скорость влажного пара при расширении по

изоэнтропе CD. Так, например, при изменении давления от двух

бар до одного получили бы с' *=& 0,15с". В широкой зоне перепадов

энтальпий и давлений, встречающихся в расчетах, с' (0,1 4-

0,25) с". В действительности при движении капель в потоке

их скорость возрастает не только за счет перепада собственной

энтальпии, но также за счет трения между фазами. При этом эн-

тропия системы увеличивается.

Рис. 7. Процессы расширения пара и влаги на энтропийных диаграммах

Из сказанного следует, что влага, поступающая в сопло, за

счет изменения собственной энтальпии приобретает в нем лишь

небольшую скорость по сравнению со скоростью пара. За счет

энергии пара эта влага дополнительно разгоняется, но не дости-

гает его скорости. В расчетах по таблицам и термодинамическим

диаграммам, составленным для равновесных состояний двухфаз-

ной среды, скорости воды и пара предполагаются одинаковыми.

Так как в действительности разность между этими скоростями

может быть значительной, то при отклонениях от равновесного

расширения следует вводить поправку на изменение энергии,

затрачиваемой на разгон капель.

Сказанное относилось к влаге, поступающей в сопло в виде

капель. Процесс расширения пара по линии CD рассматривался

как равновесный. Если же пар расширяется с переохлаждением,

то в отличие от равновесного расширения нет затрат энергии на

разгон вновь образующихся капелек, что повышает скорость пара.

В то же время переохлаждение пара вызывает снижение его ско-

рости. Последний фактор — более сильный. В результате скорость

переохлажденного пара при его расширении от линии насыщения

оказывается ниже, чем при равновесном расширении. Это же

явление было разъяснено при рассмотрении работы на ро-диа-

грамме в условиях равновесного расширения и с переохлажде-

нием (рис. 4).

28

Утверждение о том, что при равновесном расширении скорость

пара больше, чем переохлажденного, может оказаться несправед-

ливым, если в сопло поступает пар с достаточно высокой степенью

влажности и с небольшой скоростью с'о. Подводимая к соплу

влага разгоняется до скорости с' <Z.c". Этот разгон происходит

в условиях диссипации энергии. При небольшом разгоне влаги

отнимаемая от пара энергия может быть меньше, чем при равно-

весном расширении. Избыток энергии пара используется на

повышение его скорости.Если количество подводимой к соплу

влаги велико, то указанная избыточная энергия может оказаться

настолько большой, что скорость пара, даже переохлажденного,

станет больше, чем при равновесном расширении его вместе со

всей влагой.

4. СТЕПЕНЬ ВЛАЖНОСТИ В ПОТОКЕ ДВУХФАЗНОЙ СРЕДЫ

В зависимости от условий задачи и целей исследований удобно

использовать различные определения степени влажности.

Массовая степень влажности в выделенном элементарном объ-

еме влажного пара — отношение в этом объеме массы жидкой

фазы к массе газообразной

= w «-32)

или к массе влажного пара

у,п = 6^ ’

где 6m' и 6m" — количества жидкой и газообразной фаз в рас-

сматриваемом объеме и 6m = 6m' + 6m".

Эти коэффициенты в общем случае зависят от координат и вре-

мени. Они характеризуют истинное соотношение между коли-

чествами жидкой и газообразной фаз в некоторой точке простран-

ства двухфазной среды в данный момент времени.

Объемная степень влажности — отношение объемов жид-

кой 6]/' и газообразной 6У" фаз в выделенном объеме 6V

У\ (1.34)

Объемную степень влажности можно также относить ко всему

объему влажного пара

(1-35)

где

6V = бу' 4- 6V".

Так как

6m' = q'6V" и 6m" = q"6V",

29

то из формул (1.32) и (1.33) следует, что

У у = Ут • (1.36)

Объемную степень влажности часто называют также объемной

концентрацией.

- б’ е.

Отношение плотностей при небольших давлениях пара

весьма мало, поэтому объемное влагосодержание yv в паровых

турбинах обычно на несколько порядков меньше массовой сте-

пени влажности у,п.

Объемная степень влажности характеризует долю живого

сечения потока, занятую влагой. Обозначив через 6S" и 6S'

площади живых сечений, занятых паром и влагой, получим

Уу = g (1-37)

и

Уу=^, (1.38)

где 6S = 6S' + 6S" — живое сечение потока влажного пара.

При равновесном движении двухфазной среды с одинаковыми

скоростями фаз и той степенью влажности,которая имеется в тур-

бинах, объемное влагосодержание весьма мало. В действитель-

ности же локальное влагосодержание в потоке может существенно

отличаться от равновесного. Кроме того, скорости жидкой и газо-

образной фаз могут сильно различаться. Это придает другое зна-

чение объемной степени влажности. При очень малых скоростях

влаги доля сечения, ею занимаемая, оказывается во много раз

больше, чем при равновесном расширении.

В расчетах потоков влажного пара широко используются

понятия расходных влагосодержаний.

Расходная массовая степень влажности — отношение расхо-

дов через элемент 6S живого сечения потока жидкой и газообраз-

ной фаз

(1-39)

или отношение расходов жидкой фазы и влажного пара

6G ..

У (1-40)

где 6G = 6G' + 6G".

Имея в виду очевидные равенства

6G' = SS'q'c'

и

6G" = 6S"q"c",

30

из формул (1.36), (1.37) и (1.39) получим соотношение между рас-

ходной и массовой степенями влажности

У =Ут-^г- (1.41)

При одинаковых скоростях фаз расходная и массовая степени

влажности одинаковы. Поэтому в предыдущих параграфах для

равновесных процессов не делалось различия в обозначениях

между у и ут.

В случае крупнодисперсной жидкой фазы ее скорость обычно

существенно меньше скорости пара, и расходная степень влаж-

ности соответственно меньше массового влагосодержания. Это

важно иметь в виду при измерениях степени влажности и при ана-

лизе опытных данных.

Расходная объемная степень влажности характеризует отно-

шение объемных расходов фаз через элемент живого сечения по-

тока

(1-43)

где 6Q' и 8Q" — объемные расходы жидкой и газообразной фаз

через элемент живого сечения 6S и 6Q = 6Q' -ф 8Q".

Так как

6Q' = 8 S'с' и 6Q" = 6S"c",

то из формул (1.37) и (1.42) найдем

У о — У\' -рг • (1.44)

Соотношения между степенями влажности, отнесенными к па-

ровой фазе (г//) и ко всему влажному пару («/,), определяются

следующими формулами:

У1

1 — уР

где индекс i указывает на возможность использования этих формул

применительно к любой из введенных выше модификаций влаго-

содержаний. С помощью последних формул и полученных выше

соотношений нетрудно найти выражения, связывающие между

собой различные степени влажности. Соответствующие формулы

приведены в табл. 1, где для краткости введены обозначения:

п с' у"

U = —тг и в — - -.

с о

31

Таблица 1

Степени влажности двухфазной среды

У til — 1 . 1 * eft

У ОУт — ft . 1 . — i/Q

Уу еУт е * 1ГУ —

«Q ®ЕУт еу* ®Уу —

Ут — У Уу Z/q

ft + (l-ft)z/ е + (1 — e)yv fte+(l—fte) yQ

У ®Ут — ®yv yQ

1-(1-в)ут е. +(в — e)yv e + (l — e)yQ

yv еут ыу — yQ

1 — (1 — е) ут ft — (& — е) у ft + (1 — ft)yQ

yQ ^гут еу tiyv —

1 — (1 — -&е)ут 1 —(1 — l_(l-ft)^

Распределение влаги по сечению может быть весьма неравно-

мерным. В таком случае все сечение можно разбить на несколько

участков и для каждого из них найти местное значение степени

влажности, а также определить ее среднюю величину [61.

Б. ТЕРМОДИНАМИЧЕСКИЙ ПРОЦЕСС В ТУРБИНЕ

С ВЛАГОУДАЛЕНИЕМ

При частичном удалении влаги из проточной части турбины

процесс расширения влажного пара на is-диаграмме сдвигается

вправо (рис. 8). Отведенная вода не участвует в дальнейшей ра-

боте. Оставшийся пар с уменьшенным влагосодержанием обладает

большей удельной работоспособностью, чем до влагоудаления.

Дадим оценку увеличения перепада энтальпий пара h при вла-

гоудалении.

32

Для приращения энтальпии i при постоянном давлении имеем

di = Tsds,

где Ts — температура насыщения при данном давлении;

ds — приращение энтропии.

Энтропия влажного пара определяется уравнением

1 тs ।

S — П273 + Т7Х’

где г — теплота парообразования;

х — степень сухости пара.

Вдоль изобары энтропия изменяется на величину

ds — -~г- dx. (1.45)

* S

Рассмотрим изменение

изоэнтропийного перепада эн-

тальпий между изобарами

Pi и Рг (рис. 8) при умень-

шении начальной влажности

пара на величину

Д%1 = Хд! Ха,

। де степень сухости хл<Хи-

При переходе от точки А

к Аг энтальпия возрастает

на величину

Aij — Т siAs.

Рис. 8. Процесс расширения в турбине

с влагоудалением на is-диаграмме

При переходе от точки В к Вг энтальпия увеличится на

At 2 = 7s2As.

Из последних равенств найдем изменение перепадов энтальпий

Ah = hx _ ho = д5 (Tsi _ Ts2). (1.46)

Изменение энтропии вдоль изобары (ps = const, Ts — const)

находится из уравнения (1.45)

As = ~(xAl — хл) = Axj. (1.47)

1 si 1 si

Подставив выражение (1.47) в уравнение (1.46), получим

136] искомую зависимость

AA = Ax/i (1 (1.48)

Из этого уравнения следует, что сепарация влаги приводит

к увеличению изоэнтропийного перепада энтальпий между изо-

барами. Оно пропорционально уменьшению степени влажности.

3 Заказ 1680

33

Сепарация влаги в количестве AGB уменьшает расход пара до

величины Gx. Его работа определяется произведением Gxhx.

Если бы расширилось первоначальное количество пара и перепад

энтальпий был h0, то влага могла бы совершать дополнительную

работу AGehe, где he — перепад энтальпий при изоэнтропийном

расширении жидкости от пограничной кривой в точке Е (рис. 7)

до давления р2. Эта работа может иметь существенное значение

только при очень большом перепаде давлений. В конденсацион-

ных паровых турбинах в области низкого давления она обычно

пренебрежимо мала по сравнению с работой пара. Поэтому

имеет силу приближенное равенство

G(/i() ^Х^Х'

ГЛАВА II

ГАЗОДИНАМИКА ДВУХФАЗНОЙ СРЕДЫ

Поток влажного пара неоднороден. Капли в потоке могут

коренным образом различаться по своим размерам, по свойствам

конденсировать пар или испаряться и по их траекториям относи-

тельно пара. На стенках смачиваемая жидкость может образо-

вывать струйки или пленки с волнистой поверхностью и срывами

гребней волн.

Такая структура потока двухфазной среды весьма затрудняет

его исследование. Поэтому для расчетов и проектирования про-

точных частей турбин очень важно на основании теории и опытов

создать модели двухфазного потока, достаточно точно отображаю-

щие главные черты наблюдаемого процесса.

Прежде всего двухфазному потоку следует дать качественную

оценку.

При спонтанной конденсации в паровом потоке образуются

зародышевые капельки. В момент выпадения эти капельки имеют

скорость пара. С ускорением среды скорость капелек в какой-то

мере отличается от скорости пара, но, пока их размеры малы, они

остаются во взвешенном состоянии, и небольших сил трения до-

статочно, чтобы скорости обеих фаз мало отличались. Такой ту-

ман можно рассматривать как имеющий свойства сплошной среды.

В этом смысле его будем считать однородным. Если к тому же

можно пренебречь теплообменом и массообменом между фазами,

для тумана применимы обычные уравнения движения сплошной

среды.

По мере роста капель их скорость все более отличается от

скорости пара. Большие капли в криволинейных каналах под влия-

нием сил инерции приближаются к стенкам и оседают на них.

Поток становится неоднородным, и в некоторых его областях

34

сосредоточивается влага принципиально различных свойств. Мо-

дель движения для каждой такой области должна строиться с уче-

том ее особенностей.

Область, охватывающую пар и несомые капли, можно разде-

лить на части с более или менее равномерным их распределением

и идентичным движением капель, близких по размерам. Каждая

из таких частей представляет собой дискретную материальную

систему. Для исследования ее движения необходимо знать сило-

вое взаимодействие между фазами и хотя бы характер траекторий

капель. Газодинамика этой материальной системы имеет свои

особенности, изучение которых — основная задача этой главы.

В связи с различным характером движения потока в зависи-

мости от размера капель будем различать две основные модели:

с мелкодисперсной и крупнодисперсной жидкими фазами.

В турбинах двухфазный поток несет капли, размеры которых

отличаются на несколько порядков. Они могут быть распределены

в потоке весьма неравномерно. Для неподвижных криволиней-

ных каналов характерна повышенная концентрация крупных ка-

пель у вогнутой поверхности. Поэтому кроме двух указанных

создаются комбинированные модели, содержащие как мелко-,

так и крупнодисперсную фазу с различной местной концентра-

цией, а также струйки и пленки на ограничивающих поверхностях.

Например, во многих исследованиях целесообразно рассматри-

вать совместно паровую и мелкодисперсную жидкую фазы. В га-

зодинамике под мелкодисперсной влагой будем подразумевать

совокупность таких капель, векторы скоростей которых с заданной

точностью совпадают по величине и направлению с векторами ско-

ростей окружающего их пара. Всю остальную влагу будем назы-

вать крупнодисперсной. В такой модели весь поток делится на

однородную часть (туман) и движущиеся относительно него круп-

ные капли.

Иногда даже при существенном различии между скоростями

фаз удобно вместо дискретной рассматривать сплошную среду.

Это возможно, если капли предполагаются равномерно распре-

деленными в выделенном объеме. В такой схеме дискретная ма-

териальная система заменяется сплошной, в которой условно

допускается непрерывное распределение жидкой фазы, а также

ее физических характеристик и состояния движения. С этой целью

вводится коэффициент концентрации среды — массовая степень

влажности. Умножение на него плотности жидкой фазы равно-

сильно ее уменьшению до величины, при которой весь объем

заполняется условной сплошной средой. Изменение концентра-

ции жидкой фазы как бы изменяет плотность условной сплошной

среды.

В этой модели мыслятся в одном и том же пространстве паро-

вой и жидкий объемы, влияющие друг над руга и обладающие

различными физическими характеристиками и скоростями. Между

35

ними происходит массообмен, теплообмен и силовое взаимодей-

ствие. Это взаимное влияние движущихся фаз, естественно, тре-

бует их совместного рассмотрения.

Двигаясь с меньшей скоростью, жидкий объем отстает от па-

рового. Поэтому, рассматривая движущийся объем двухфазной

среды, приходится допускать в паровом объеме смену молекул

жидкой фазы, но при условии, что общее число молекул в вы-

деленном объеме сохраняется неизменным. Это позволяет при-

менять закон сохранения массы по всему движущемуся объему.

Модель такого типа можно создать также для нескольких

групп капель, входящих в состав рассматриваемого объема, если

допускается, что капли распределены равномерно и в каждой

группе имеют одинаковые размеры.

Указанный прием открывает возможность использовать для

двухфазного потока общие теоремы движения сплошной среды.

Наряду с этими исследованиями для определения силового

взаимодействия между фазами и расчета траекторий необходимо

изучение движения отдельных капель относительно паровой среды.

1. ГАЗОДИНАМИЧЕСКИЕ ХАРАКТЕРИСТИКИ ПОТОКА

ВЛАЖНОГО ПАРА

Однородная часть потока. На однородную часть потока рас-

пространяются обычные понятия газовой динамики с общей

ПЛОТНОСТЬЮ Q и вязкостью р.

Общая плотность среды находится из очевидного уравнения

(П-1)

Поток, несущий мелкодисперсную влагу, обладает вязкостью,

отличной от вязкости р0 паровой фазы. При достаточно большом

расстоянии между капельками по сравнению с их размерами

можно ввести понятие эффективной вязкости среды р. Для неболь-

шой объемной степени влажности yv воспользуемся [48] формулой

Эйнштейна

Р = Ио (! (п-2)

Изоэнтропийное и политропное расширение переохлажденного

пара определяется так же, как для газа. Особенность процесса

в той области, где пар можно принимать полностью переохлажден-

ным, учитывается показателем изоэнтропы k. В таком случае

процессы можно рассчитывать обычным образом с применением

газодинамических функций

= т (X); = П (X); = в (X), (II.3)

36

где X —-----скоростной коэффициент;

ак

ик — критическая скорость;

* — индекс, отмечающий полные параметры

Полные параметры переохлажденного пара, а также тумана

определяются, как обычно, исходя из изоэнтропийного процесса

торможения потока. Полная энтальпия

Другие полные параметры пара соответствуют полной энтальпии

Рис. 9. Спектральные кривые распределения капель по массе

в различных сечениях за рабочими лопатками последней сту-

пени четырехступенчатой экспериментальной турбины ХТГЗ.

Степень влажности перед турбиной у0 = 5%. Число оборотов

8000 об/мин. Высота рабочей лопатки 247 мм.

Расстояние от корня лопатки в мм: 1,2 — 240 и 230: 3 — 210;

4 — 190; 5 — 150

Крупнодисперсная жидкая фаза. Спектр распределения капель

по массе в проточной части паровой турбины весьма многообразен.

Даже в одной ступени в различных ее сечениях спектр может раз-

личаться коренным образом. Например, по опытам ХТГЗ—ЦКТИ

1221 в различных сечениях за рабочим колесом модели последней

ступени модальный радиус капель менялся от 8 до 22 мк (рис. 9).

При этом прибор измерял лишь крупнодисперсную влагу (Е >

> 2 мк).

В принципе следует вводить в уравнения движения функцию

распределения капель по размерам. В большинстве практических

задач двухфазный поток, несущий крупные капли, можно заме-

нять следующей идеализированной схемой: все капли делить по

размерам на группы и в пределах каждой группы капли считать

идентичными.

37

Число групп i выбирается в зависимости от постановки задачи

и от требуемой точности решения. Во многих случаях капли каж-

дой группы можно рассматривать равномерно распределенными

на некотором участке исследуемого потока. В некоторых расчетах

необходимо учитывать также местные концентрации капель опре-

деленного размера.

В турбинах массовая степень влажности обычно не превосходит

20%. Плотность же влаги, как правило, на несколько порядков

больше плотности пара и, следовательно, объемная степень влаж-

ности очень мала (см. гл. I, п. 4). Поэтому при равномерном

распределении капель в потоке расстояние между ними велико.

Например, при ут = 10%, давлении пара 1 бар расстояние между

ними составит 20 их диаметров. Это дает основание во многих ис-

следованиях моделей течения двухфазной среды предполагать,

что имеется взаимодействие только между паром и каплями.

Таким образом, движение двухфазной среды можно расчленить

на движение пара и капель каждой из групп. При изучении траек-

торий капель достаточно исследовать движение одной капли из

каждой группы, так как движение остальных предполагается со-

вершенно идентичным.

В зависимости от постановки задачи выбирается число групп

капель. Та степень точности, которая обычно требуется в практи-

ческих расчетах, часто позволяет ограничиваться рассмотрением

движения жидких пленок и одной-двух групп крупных капель.

Предложенная модель движения капель позволяет применять

в расчетах простые приемы одномерной теории.

Одномерная теория. В развитии паровых турбин струйная

теория сыграла большую роль. На ее базе до последнего времени

проектировались и строились крупнейшие агрегаты. Простые

представления струйной теории способствовали пониманию глав-

ных свойств паровых турбин. Введение в расчеты поправочных

коэффициентов сближало теорию с опытом. Поэтому и в дальней-

шем целесообразно, наравне с исследованием двухмерной и про-

странственной структуры потока, совершенствовать и использо-

вать в расчетах турбин одномернуютеорию.Этн соображения в пол-

ной мере относятся и к методам расчета турбинных ступеней,

работающих на влажном паре.

В одномерном потоке все его параметры могут быть предста-

влены каю функции времени и только одной, возможно криволи-

нейной, координаты. Это общее понятие об одномерном потоке

можно перенести и на двухфазный поток, имея в виду его идеализи-

рованную модель.

Рассмотрим течение влажного пара в межлопаточном канале.

Расчленим поток на паровую и жидкую фазы, разбив капли

на группы. Выберем криволинейную координату s, совпадающую

с осью канала. Эта координата определяет положение любого его

сечения, нормального к оси. Для такого сечения средний вектор ско-

38

роста пара будем считать направленным по касательной к оси,

а все параметры паровой фазы (Т, р, Q, с) — постоянными по се-

чению.

Векторы скоростей жидкой фазы, вообще говоря, различаются

между собой и отличны от вектора скорости паровой фазы. Пред-

полагая равномерное распределение капель, скорость каждой их

группы можно условно характеризовать вектором на оси сопла.

В этом смысле все параметры жидкой фазы можно рассматривать

как функции одной криволинейной координаты.

Крупные капли в криволинейном канале, достигнув стенки,

могут переходить в пленку и в сопровцждающий ее капельный

слой. Переходя отсечения к сечению, следует учитывать изменение

расхода жидкой фазы в крупных каплях.

2 УРАВНЕНИЕ СОХРАНЕНИЯ МАССЫ

Рассмотрим нестационарный поток парокапельной жидкости.

Равномерно распределенную в паре влагу разделим по размерам

капель на k групп. Заключенные в движущемся объеме массы каж-

дой из групп капель и окружающего их пара меняются как в за-

висимости от положения объема в пространстве, так и во времени.

Эти изменения масс — следствие процесса конденсации и испа-

рения, а также слияния и дробления капель.

Выделим в потоке двухфазной среды с непрерывно изменяю-

щимися параметрами элементарный объем 6V с массой бт. Пусть

этот объем содержит равномерно распределенные капли всего

спектра размеров. Они занимают объем 6V' с массой dm'. Осталь-

ной объем dV" с массой dm" заполняет пар. Жидкий объем будем

рассматривать состоящим из большого числа k объемов, каждый из

которых содержит капли одного размера

k k

б/ = 2 и dm = 2

»=1 i=l

Закон сохранения массы для элементарного объема 6V означает

(k \

dm+^dm, -О, (II.4)

ii /

где dm = QdV; dm'. = q'SV?, dm" = q"6V".

Если поток несет настолько мелкодисперсную жидкую фазу,

что скорости всех компонентов практически одинаковы и равны сг

то для такой среды уравнение сохранения массы имеет обычный вид

+ div qc = 0. (II.5)

t/f

39

Скорости отдельных компонентов двухфазной среды в некото-

рой мере между собой различаются (с[, с"). Для такой среды массу

каждой фазы в уравнении (II. 4) будем рассматривать раздельно.

С этой целью в исходном уравнении подставим вместо масс произ-

ведения из плотностей и объемов, а отношение объемов выразим

через плотности и массовое влагосодержание

Q . «Г Q /1 \ Zu д'

gtz — etz — G" О Ут) >

k

где q = --------------- — осредненная плотность;

k

ут = ymi — общая массовая степень влажности;

1=1

Ут1 — парциальная степень влажности.

Произведение g (1 — i/m) можно трактовать как условную

плотность среды в случае распространения паровой фазы на весь

объем 6V. Аналогично введение в расчеты произведения из сред-

ней плотности на парциальную степень влажности (ymiQ) заменяет

дискретную систему каждой группы капель условной сплошной

средой, заполняющей весь рассматриваемый объем 6V. Таким об-

разом, рассматриваемая модель предполагает движение как од-

ного целого k + 1 одинаковых условных объемов сплошной среды

паровой фазы и всех компонентов жидкой фазы. Такая модель

движения открывает возможность рассматривать уравнение сохра-

нения массы с общих позиций гидромеханики сплошной среды.

Действительная жидкость плотности Qi и воображаемая плот-

ности ym[Q по условиям задачи имеют одинаковую скорость. Ее

составляющую, нормальную к поверхности, обозначим с(„.. Реаль-

ная и воображаемая жидкости проходят сквозь поверхности 6St-

и 6S. При условии неразрывности течения имеем

6 = ymiQCin8S.

Из последнего уравнения и формулы (II. 6) получим

Изучая движение каждого условного объема сплошной среды,

можно пользоваться понятием дивергенции вектора скорости

в точке при /ВV -> 0. Для жидкого объема (6V),-, представляющего

какую-либо группу капель с условной плотностью ymlQ, имеем

40

для парового объема (<ЬУ)„ с условной плотностью q (1 — ут), за-

полняющего объем 61/,

Исходя из этих представлений и использовав уравнение (II.6),

запишем уравнение (II.4), преобразовав его и поделив все члены

на 6V,

*

Tv ‘ е <1 - 6v + S =

/=]

= -JT le (1 - О + e (1 - ym) -IF (6V)„ +

(k \ k

q £ +e2y""Tv~^(6l/)‘ = 0- (IL7)

i=l / i=±i

Выразим индивидуальные производные по времени через ло-

кальные производные и конвективные члены:

(ЯУпч) = (Qy,ni) + div (Qy,nic'i) — Qymi div c'r,

-^-[6(1 — y,n)i =^-[Q(I— O +

+ div [p (1 — ym) c"( — q (1 — ym) div c".

Использовав эти выражения и объединив локальные производ-

ные, представим уравнение (II.7) в такой форме:

тг + div е (1-

= 0. (II.8)

Из сравнения уравнений (И.5) и (II.8) следует, что выраже-

ние, стоящее в квадратных скобках, можно рассматривать как ус-

ловный вектор средней скорости двухфазной среды

0 — Ут) С + У (ymiCi) = с-

1=1

От величины скоростей с' зависит массовая степень влажности.

Она становится большой при малых скоростях жидкости. При этом

жидкая фаза существенно загромождает живое сечение.

Если по характеру задачи массовая степень влажности

сохраняется постоянной, то имеет силу обычное уравнение

41

сохранения массы для объема, заполненного одним из компонен-

тов среды. В этом случае для стационарного движения имеем:

div[(l — = 0; (II.9)

div (y„i(Qc;) =0. (II. 10)

Чтобы ввести в формулу (П-8) расход пара и жидкости, вос-

пользуемся теоремой Остроградского: поток вектора через зам-

кнутую поверхность S равен объемному интегралу от расхождения

вектора:

| б(1 — Ут) с'п dS = j div [q (1 — y,n) c\ dV-

s v

k

k

f Q £ ymiC\n dS = [ div Q ymiCt dV.

S • ’

(11.11)

(11.12)

V

i=l

Проинтегрировав уравнение (II.8) по всему объему V и заме-

нив объемные интегралы на поверхностные, согласно уравнениям

(Н.П) и (11.12), получим

V S

dS = 0.

(11.13)

Для стационарного потока объемный интеграл в уравнении

(11.13) обращается в нуль, а поэтому и поверхностный интеграл

становится равным нулю. Это означает, что полный массовый рас-