Author: Семенов А.А.

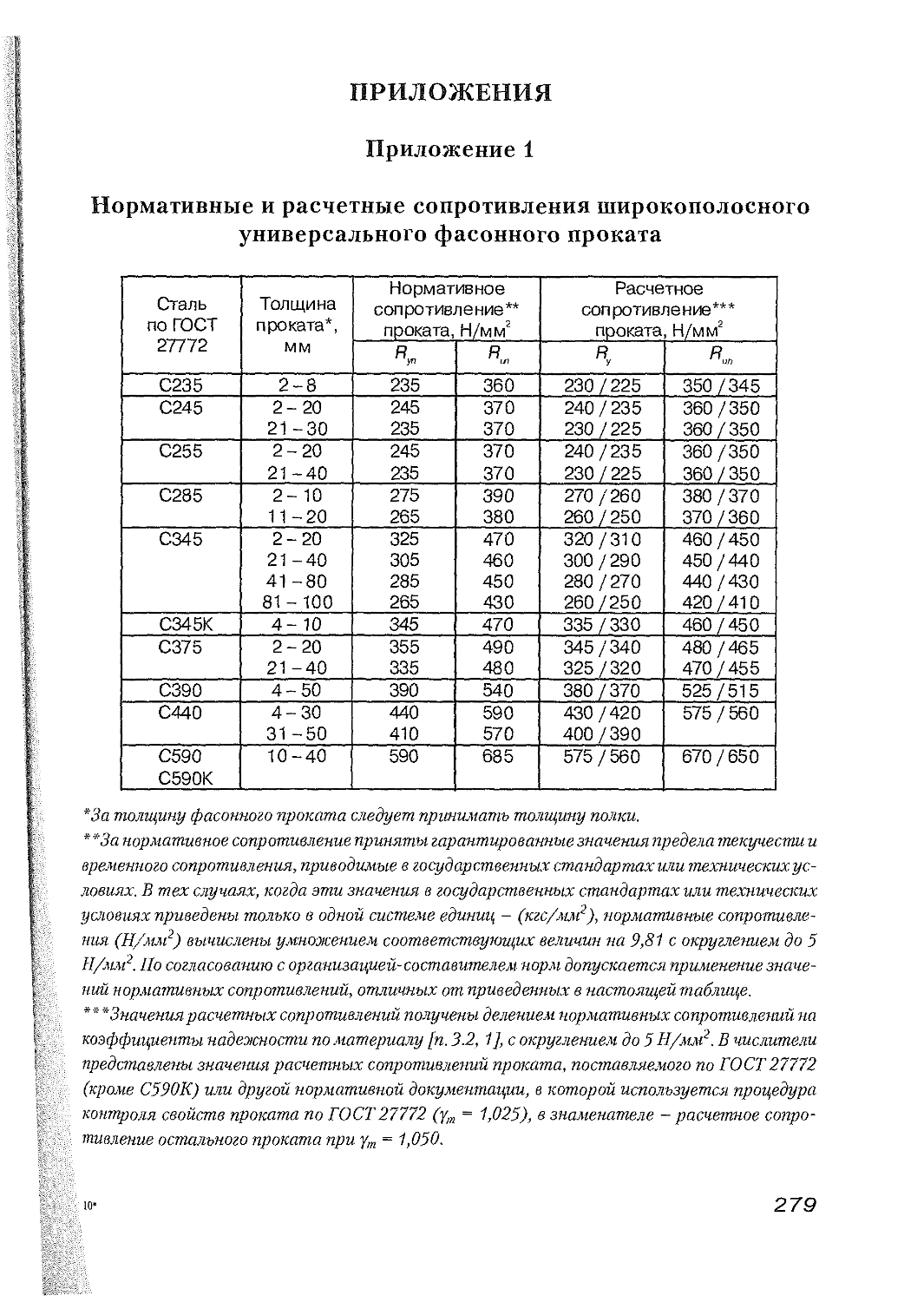

Tags: сооружения и части сооружений по виду строительных материалов и методам возведения компьютерные технологии вычислительная техника микропроцессоры металлические конструкции

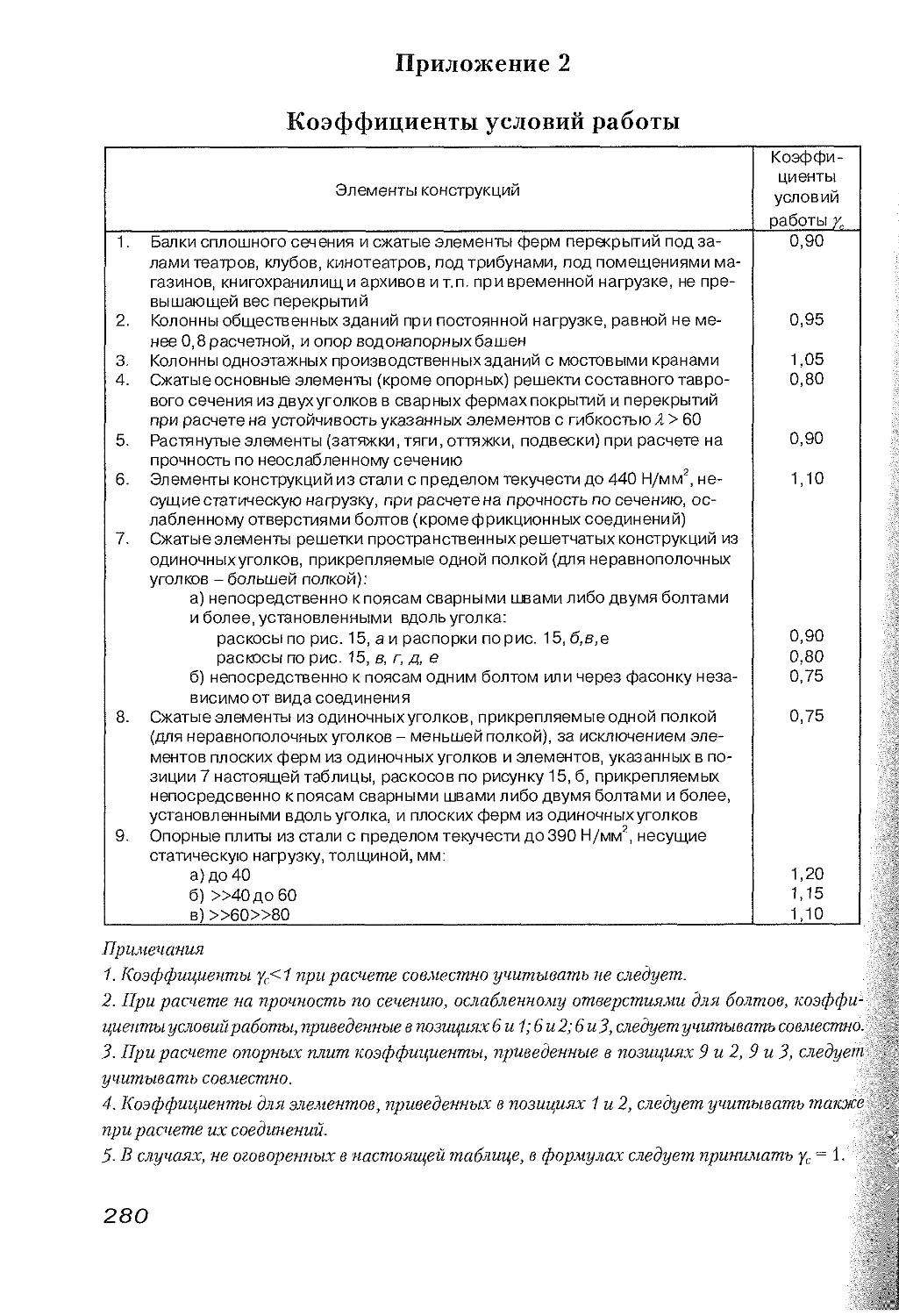

ISBN: 978-5-903683-17-8

Year: 2012

Text

A.A. Семенов

A.И. Габитов

И.А. Порываев

M.H. Сафиуллин

B.В. Юрченко

МЕТАЛЛИЧЕСКИЕ

КОНСТРУКЦИИ

Расчет элементов

и соединений

с использованием

программного комплекса SCAD

А. А. Семенов, А. И. Габитов,

И. А. Порываев, М. Н. Сафиуллин, В. В. Юрченко

МЕТАЛЛИЧЕСКИЕ КОНСТРУКЦИИ.

РАСЧЕТ ЭЛЕМЕНТОВ И СОЕДИНЕНИЙ

С ИСПОЛЬЗОВАНИЕМ ПРОГРАММНОГО

КОМПЛЕКСА SCAD OFFICE

Рекомендовано Учебно-методическим объединением вузов РФ

по образованию в области строительства в качестве учебного пособия

для подготовки бакалавров и магистров

по направлению 270800 «Строительство»

Издательство СКАД СОФТ

Издательство Ассоциации строительных вузов

Москва

2012

SOFT

УДК (539.3+624.014):681.3

ББК 32.97

С 30

Рецензенты:

Заведующий кафедрой «Металлические конструкции»

Самарского государственного архитектурно-строительного университета,

член-корреспондент Российской академии архитектуры и строительных наук,

д-р техн. паук, профессор И.С. Холопов

Профессор кафедргя «Железобетонные и каменные конструкции» Московского

государственного строительного университета, канд. техн. наук А. И. Бедов

Директор Научно-исследовательского проектно-конструкторского

и производственного института строительного комплекса

Республики Башкортостан «БашНИИстрой», канд. техн. наук, доцент,

Заслуженный строитель Республики Башкортостан Р. Ф. Вагапов

Семенов, А. А.

Металлические конструкции. Расчет элементов и соединений

С 30 с использованием программного комплекса SCAD Office:

Учебное пособие / А. А. Семенов, А. И. Габитов, И. А. Порываев,

М. Н. Сафиуллин, В. В. Юрченко,- М.: Издательство СКАД

СОФТ, Издательство АСВ, 2012,- 338 с.

ISBN 978-5-903683-17-8

ISBN 978-5-93093-857-9

Учебное пособие предназначено для студентов бакалавриата, специалите-

та и магистрантов, обучающихся по направлению ООП 270800 «Строитель¬

ство» профиля подготовки «Промышленное и гражданское строительство»

при изучении дисциплины «Металлические конструкции, включая сварку»

(часть первая). Пособие может быть полезно аспирантам, преподавателям, инже¬

нерным работникам проектных и научно-исследовательских организаций, а также

специалистам, занимающимся проведением экспертизы проектов и обследовани¬

ем технического состояния несущих конструкций зданий и сооружений.

ISBN 978-5-903683-17-8 © Издательство СКАД СОФТ, 2012

ISBN 978-5-93093-857-9 © Издательство АСВ, 2012

© Семенов А. А., Габитов А. И., Порываев И. А.,

Сафиуллин М. Н., Юрченко В. В., 2012

СОДЕРЖАНИЕ

ВВЕДЕНИЕ 6

ГЛАВА 1 КРАТКОЕ ОПИСАНИЕ ПК SCAD OFFICE

ДЛЯ ПРОЕКТИРОВАНИЯ

МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ И

1.1 Общие сведения 11

1.2 Препроцессор 12

1.3 Процессор 13

1.4 Постпроцессор 13

1.5 Программы-сателлиты пакета SCAD Office

для проектирования металлических конструкций 14

1.6 Проектно-аналитические программы 15

1.7 Проектно-конструкторские программы 16

1.8 Вспомогательные программы 16

ГЛАВА 2 РАСЧЕТ ЭЛЕМЕНТОВ

МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ 19

2.1 Общие теоретические сведения 19

2.2 Примеры решения задач 23

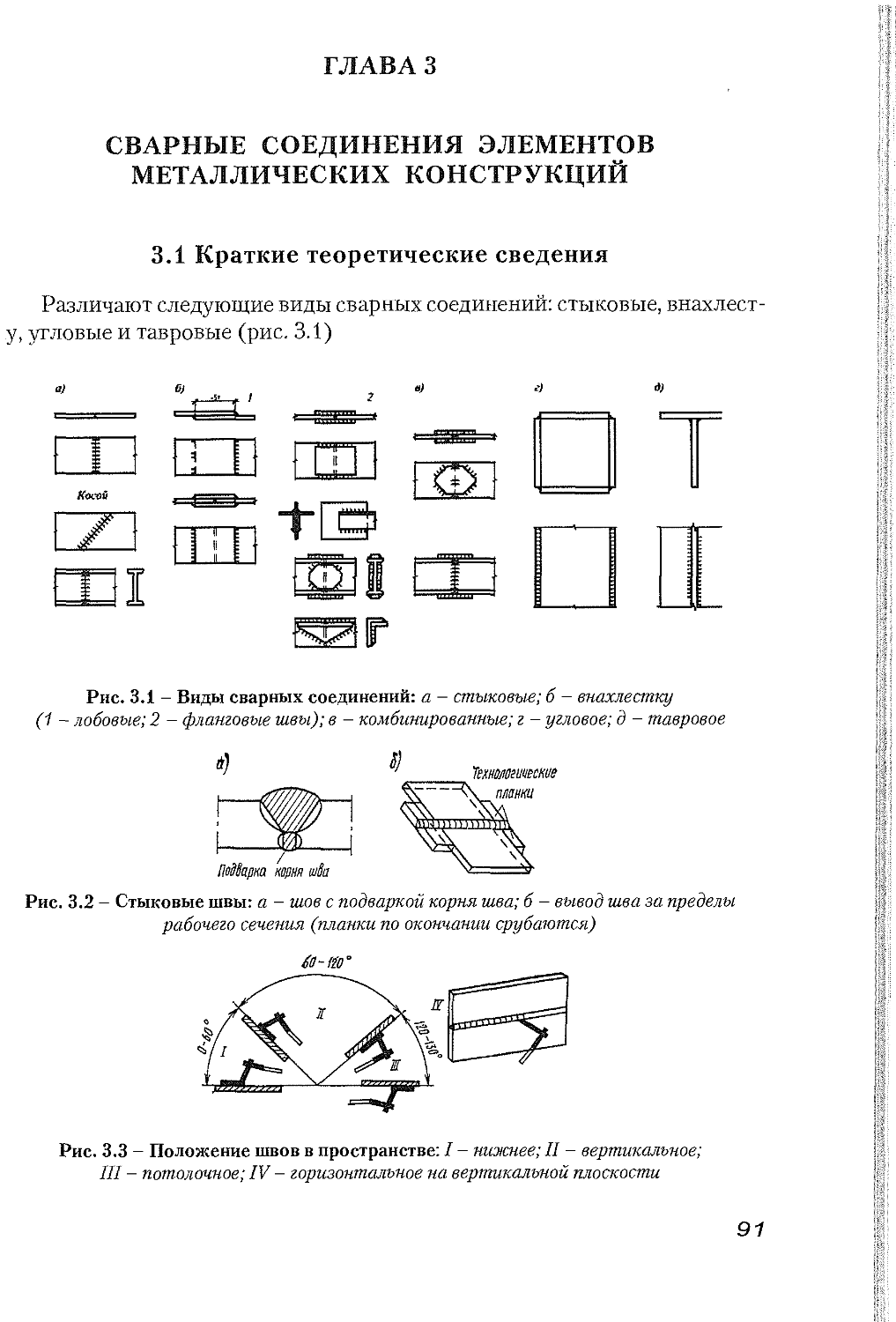

ГЛАВА 3 СВАРНЫЕ СОЕДИНЕНИЯ ЭЛЕМЕНТОВ

МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ 91

3.1 Краткие теоретические сведения 91

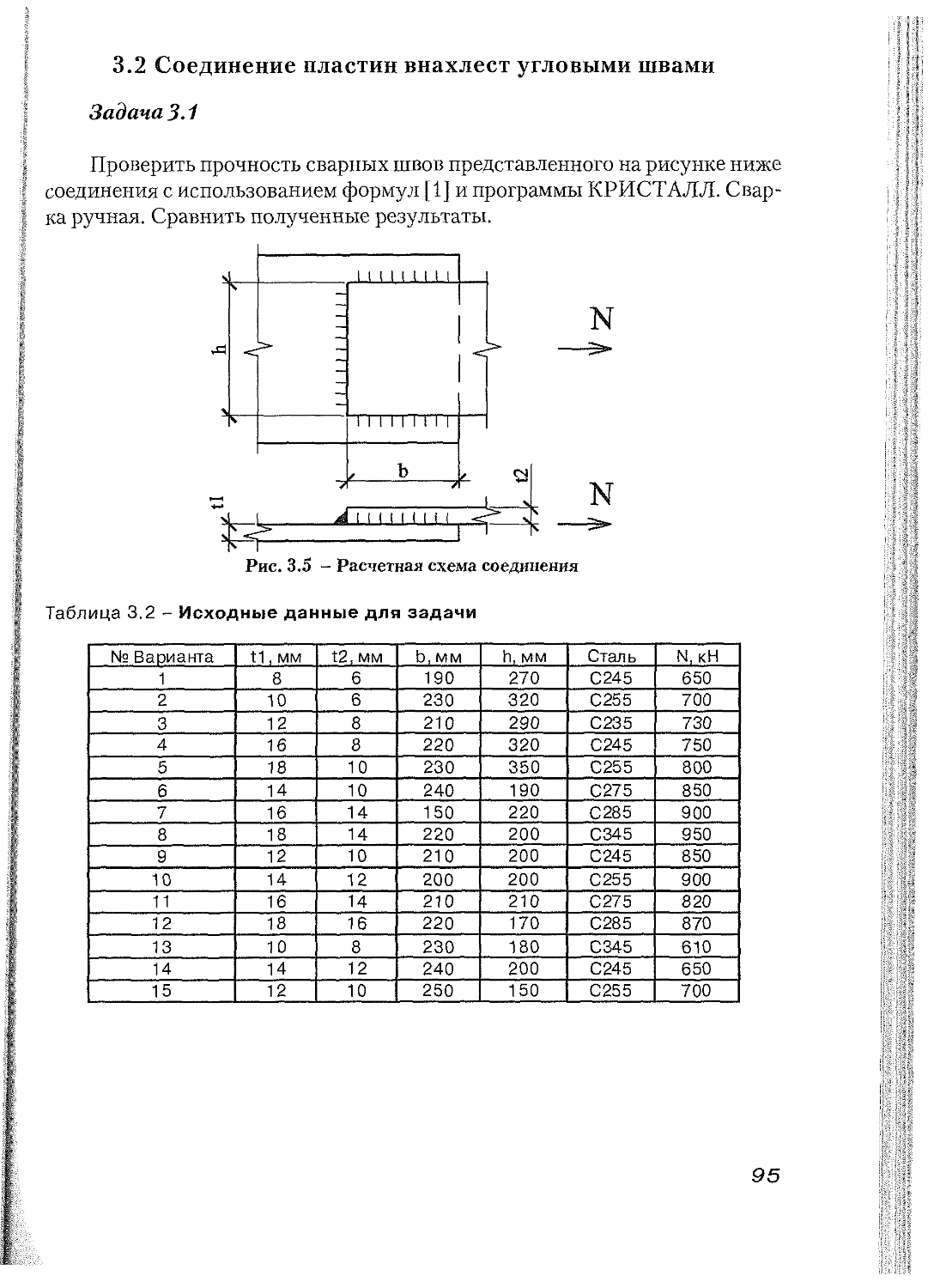

3.2 Соединение пластин внахлест угловыми швами 95

3.3 Соединение уголков фланговыми швами 114

3.4 Моделирование работы сварного соединения

с использованием объемных конечных элементов 119

ГЛАВА 4 БОЛТОВЫЕ СОЕДИНЕНИЯ ЭЛЕМЕНТОВ

МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ 122

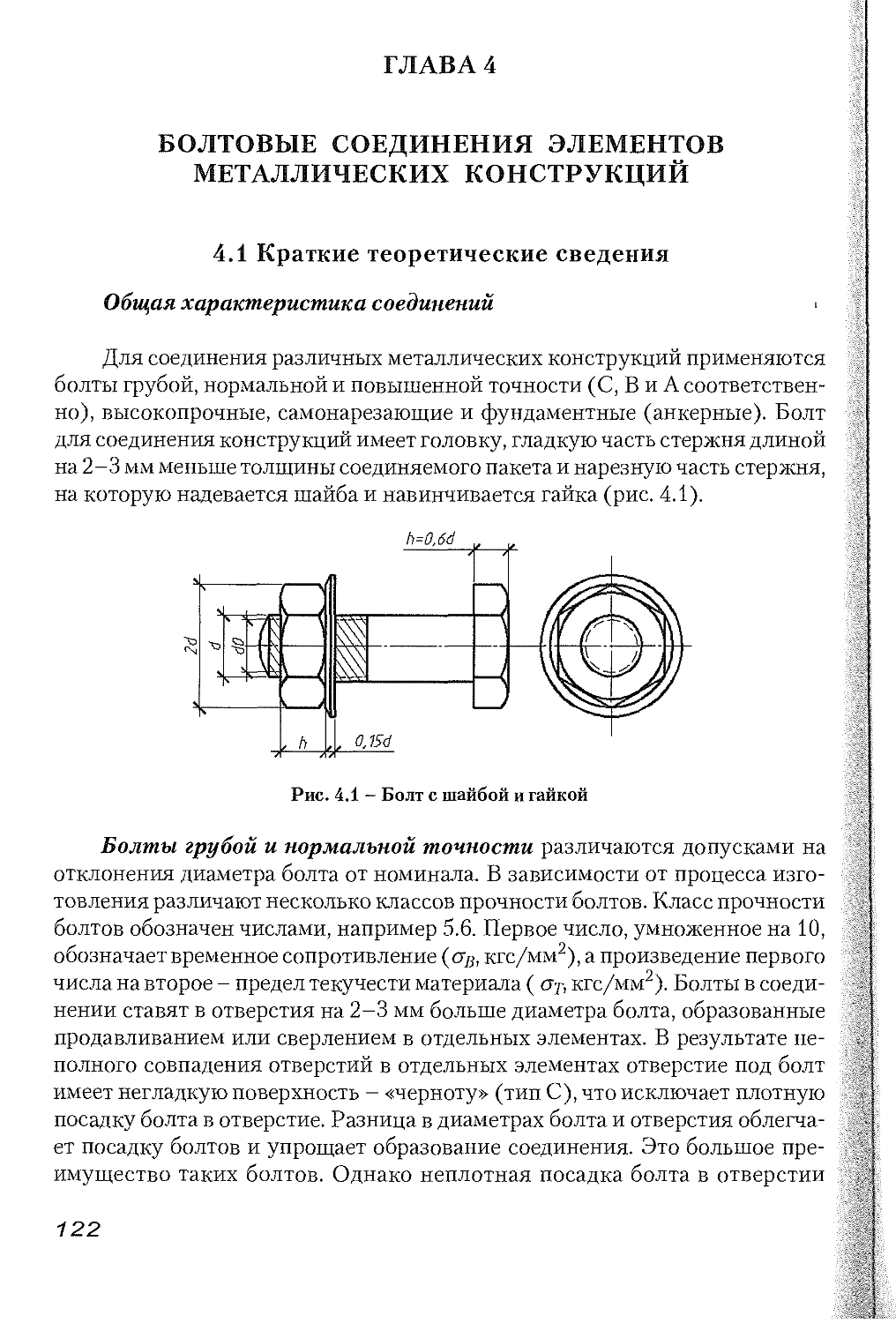

4.1 Краткие теоретические сведения 122

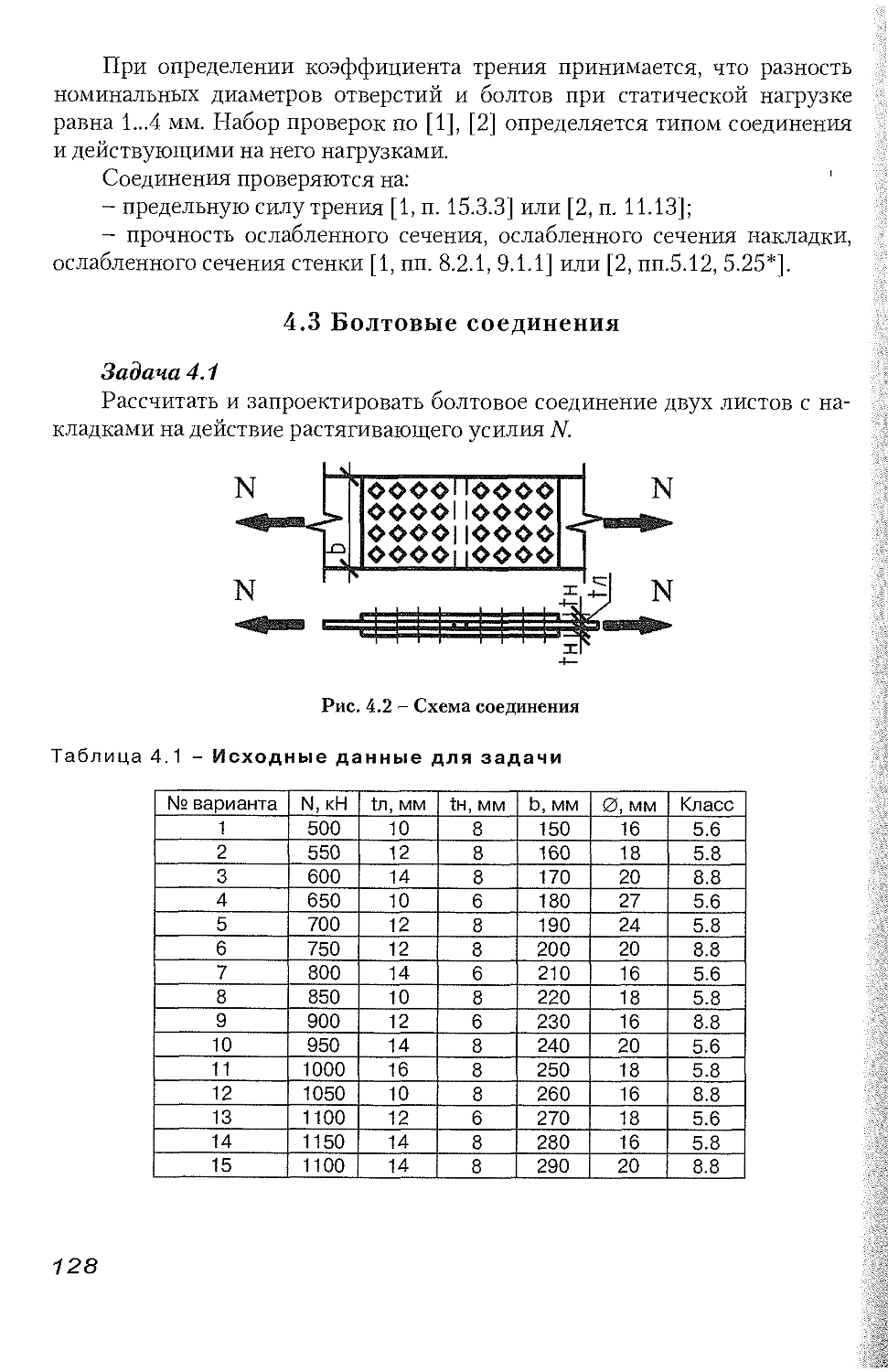

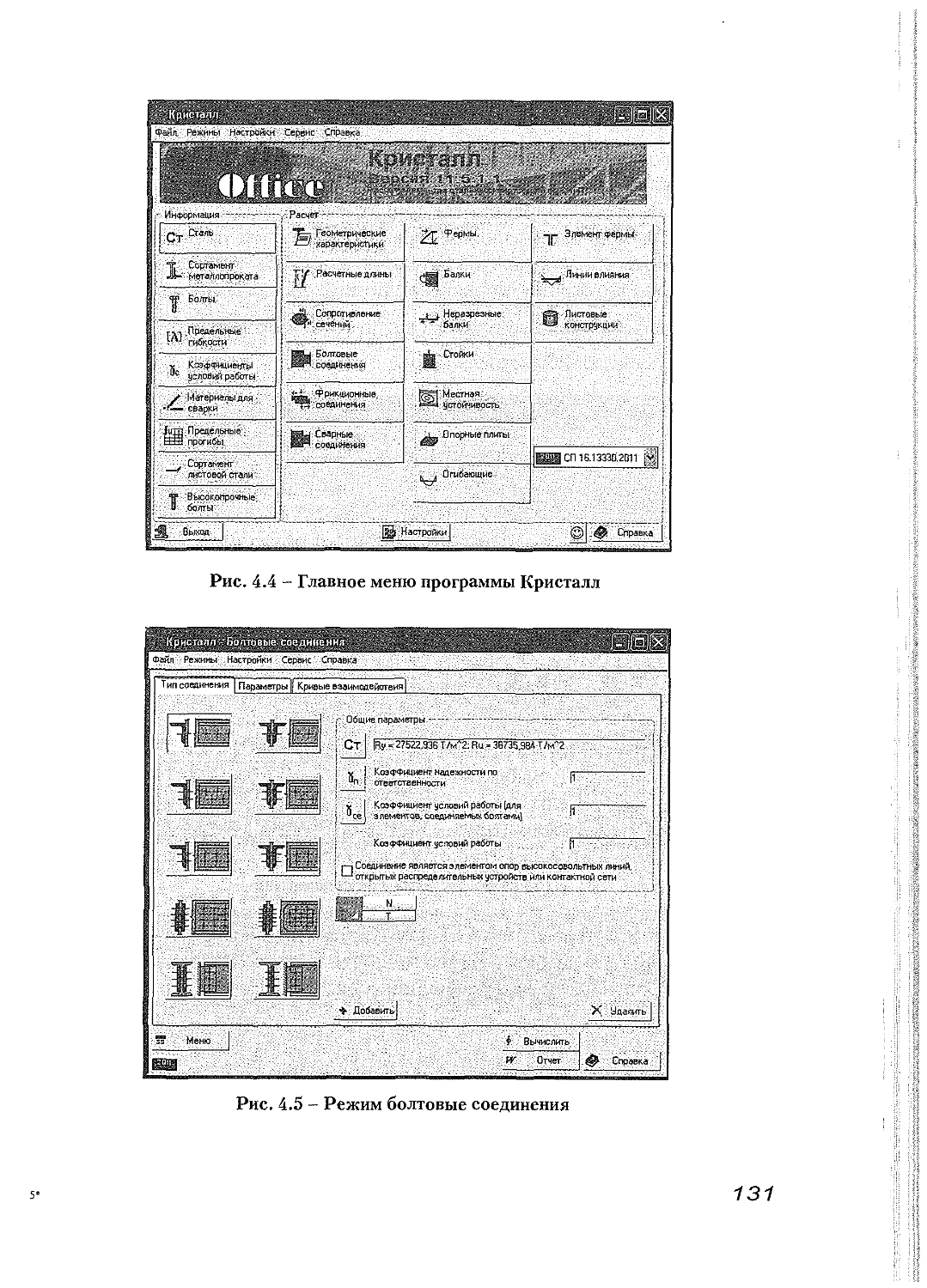

4.2 Использование программы КРИСТАЛЛ 126

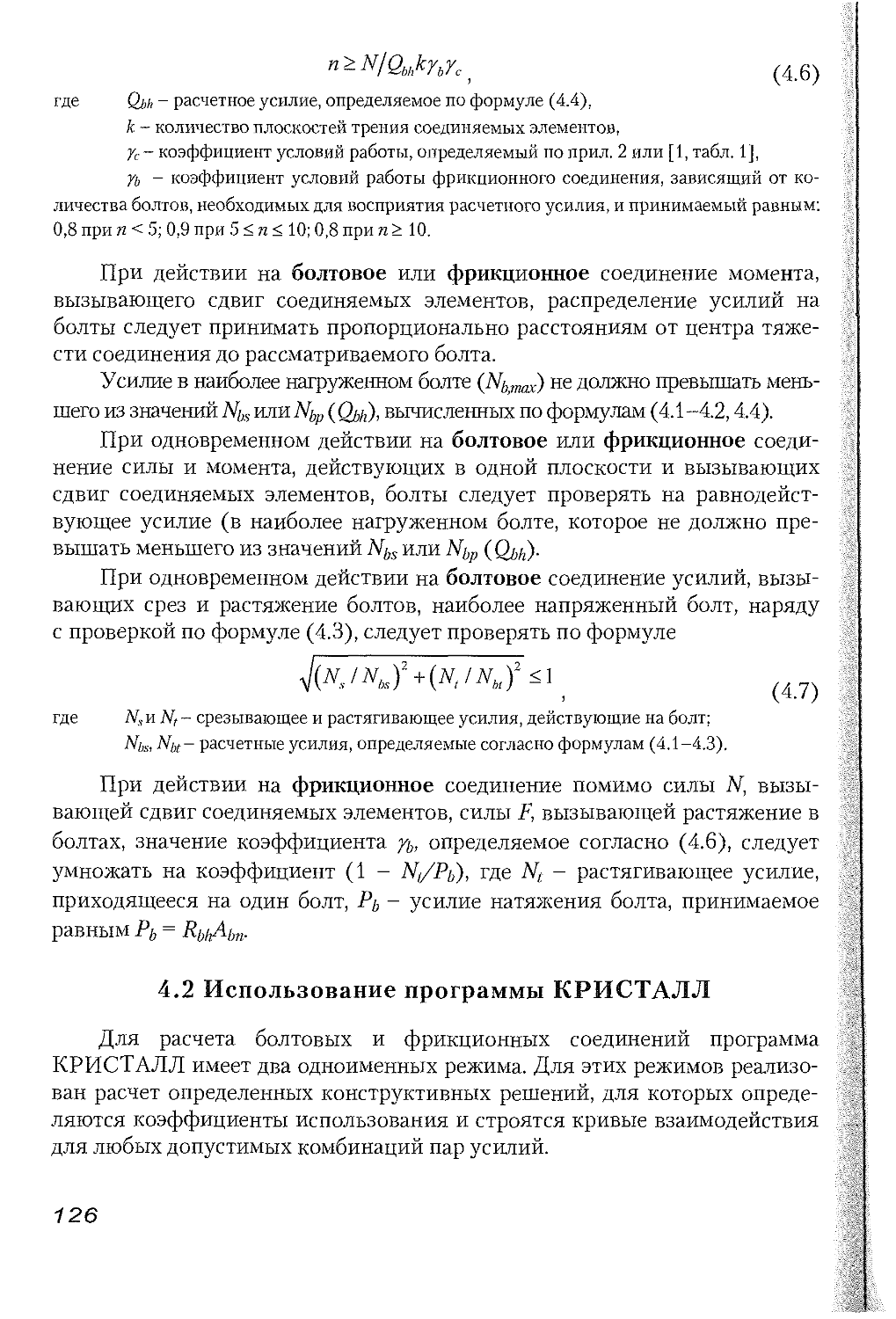

4.3 Болтовые соединения 128

4.4 Фрикционные соединения 147

4.5 Использование программы КОМЕТА 160

ГЛАВА 5 ВИРТУАЛЬНЫЕ ЛАБОРАТОРНЫЕ РАБОТЫ 168

5.1 Анализ общей устойчивости

цетрально-сжатых стержней сквозного сечения 170

5.2 Исследование напряженно-деформированных

состояний сварных соединений 191

5.3 Анализ распределения усилий

в многоболтовом фрикционном соединении 237

ГЛАВА 6 ПРИМЕРЫ СРАВНИТЕЛЬНОГО РАСЧЕТА ЭЛЕМЕНТОВ

И СОЕДИНЕНИЙ С ИСПОЛЬЗОВАНИЕМ

РАЗЛИЧНЫХ НОРМ ПРОЕКТИРОВАНИЯ 257

6.1 Изгибаемый элемент 257

6.2 Сварные соединения 265

6.3 Болтовые соединения 269

ПРИЛОЖЕНИЯ 279

Приложение 1. Нормативные и расчетные сопротивления

широкополосного универсального

фасонного проката 279

Приложение 2. Коэфициенты условий работы 280

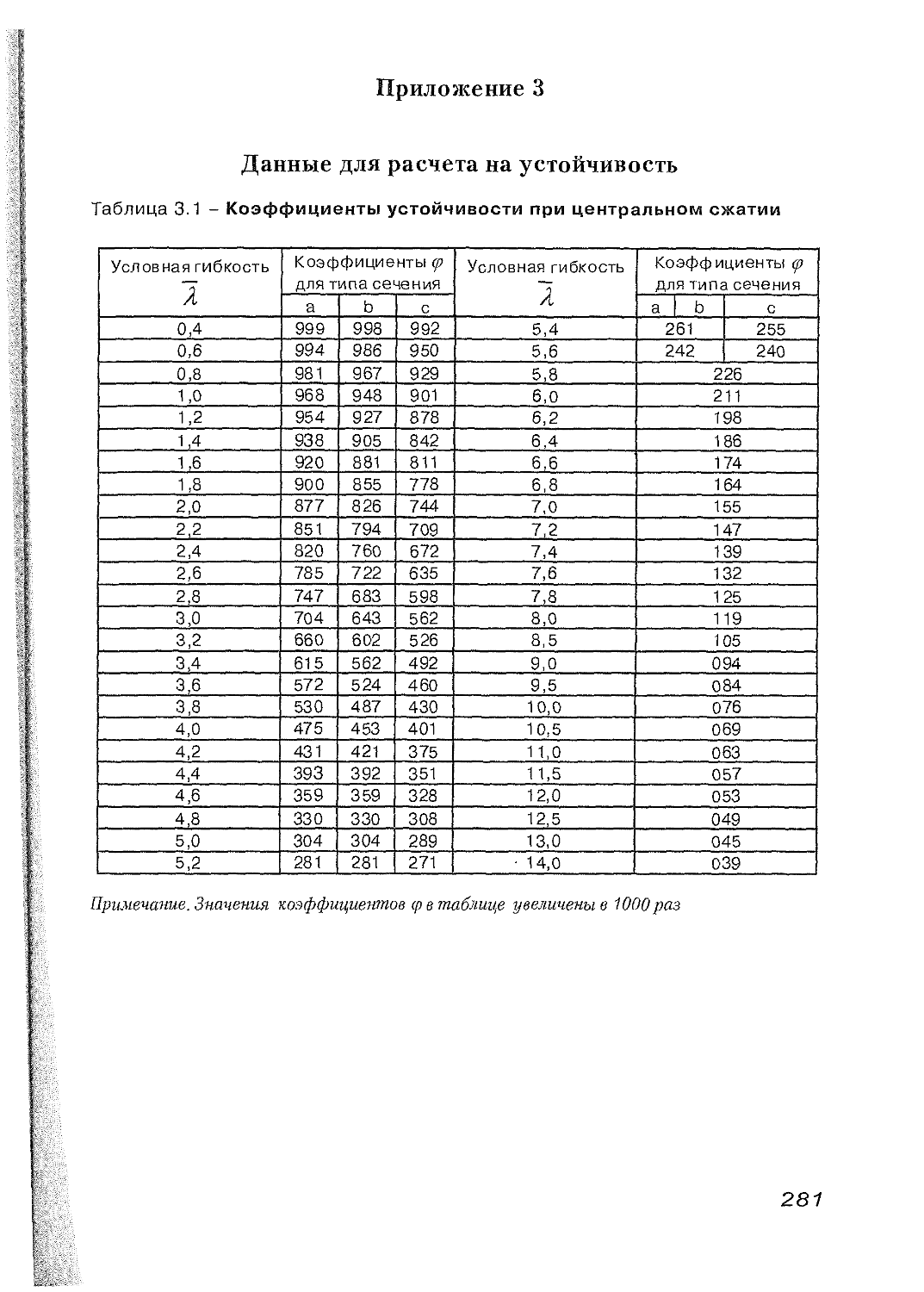

Приложение 3. Данные для расчета на устойчивость 281

Приложение 4. Коэффициенты Сх, Су, п 287

Приложение 5. Минимальные катеты сварных швов 288

Приложение 6. Значение коэффициентов /Зуи /32 289

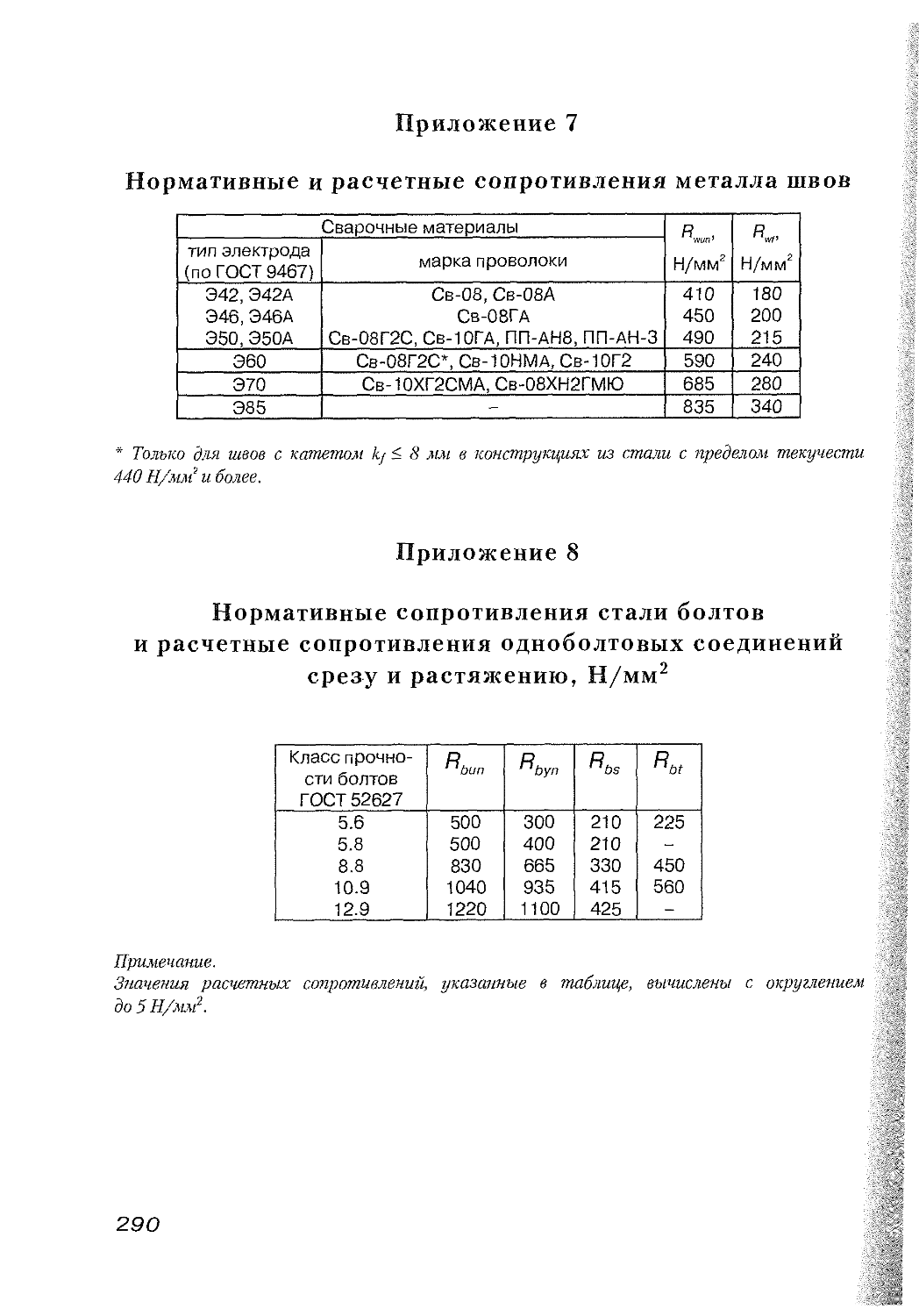

Приложение 7. Нормативные и расчетные сопротивления

металла швов 290

Приложение 8. Нормативные сопротивления стали

болтов и расчетные сопротивления одноболтовых

соединений срезу и растяжению 290

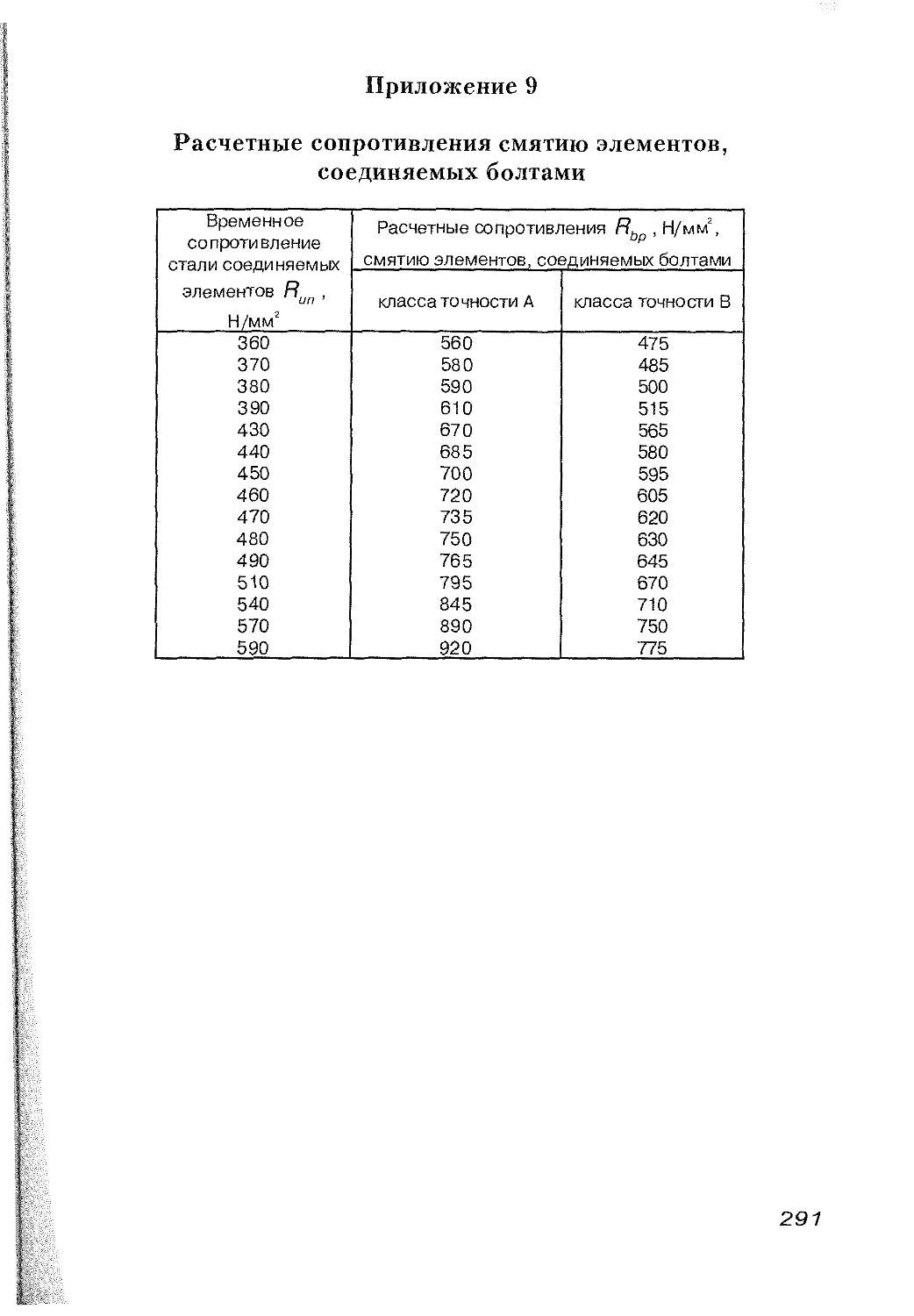

Приложение 9. Расчетные сопротивления смятию элементов,

соединяемых болтами 291

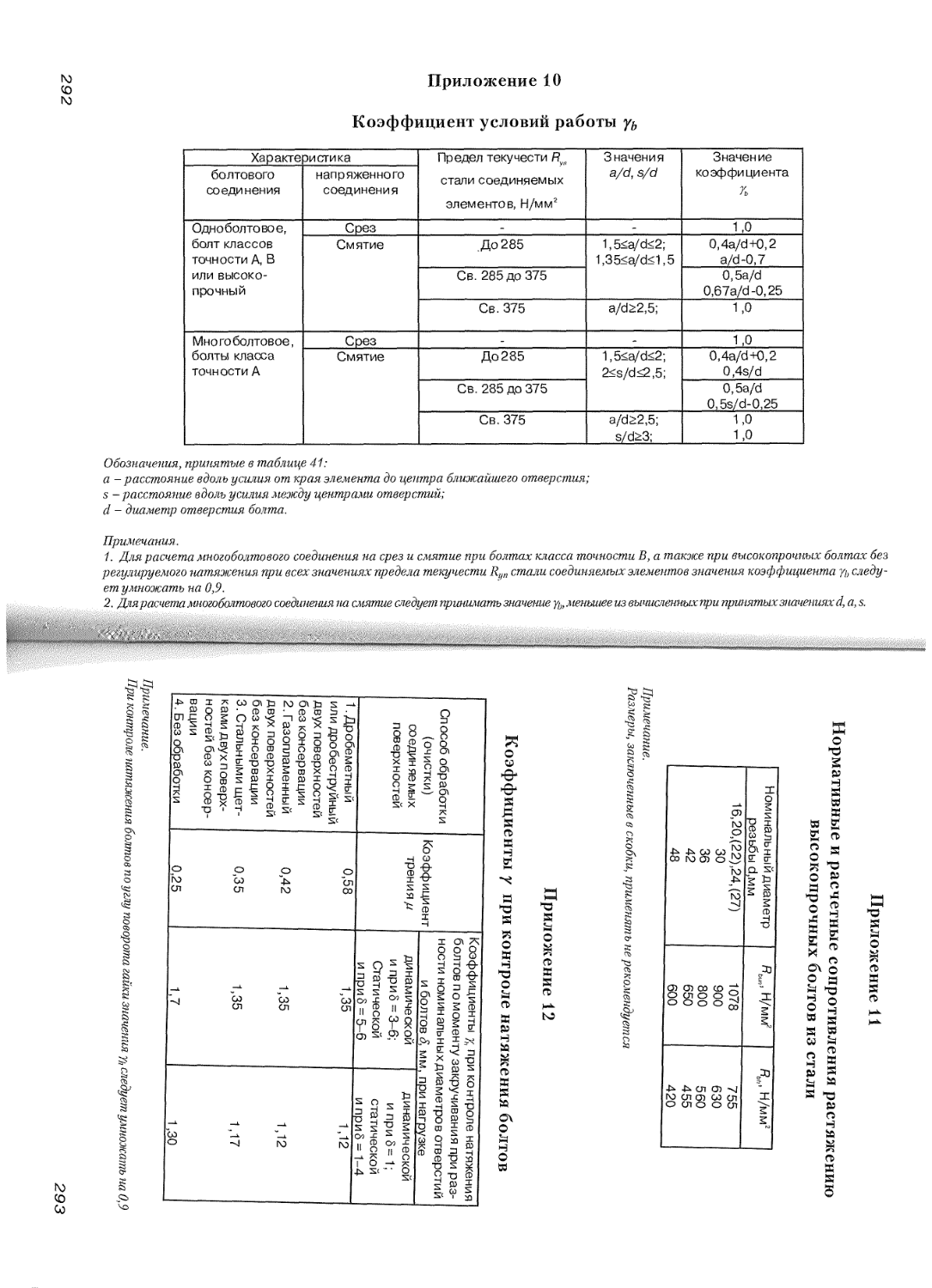

Приложение 10. Коэффициент условий работы уь 292

Приложение И. Нормативные и расчетные сопротивления

растяжению высокопрочных болтов из стали 293

Приложение 12. Коэффициенты % при контроле

натяжения болтов 293

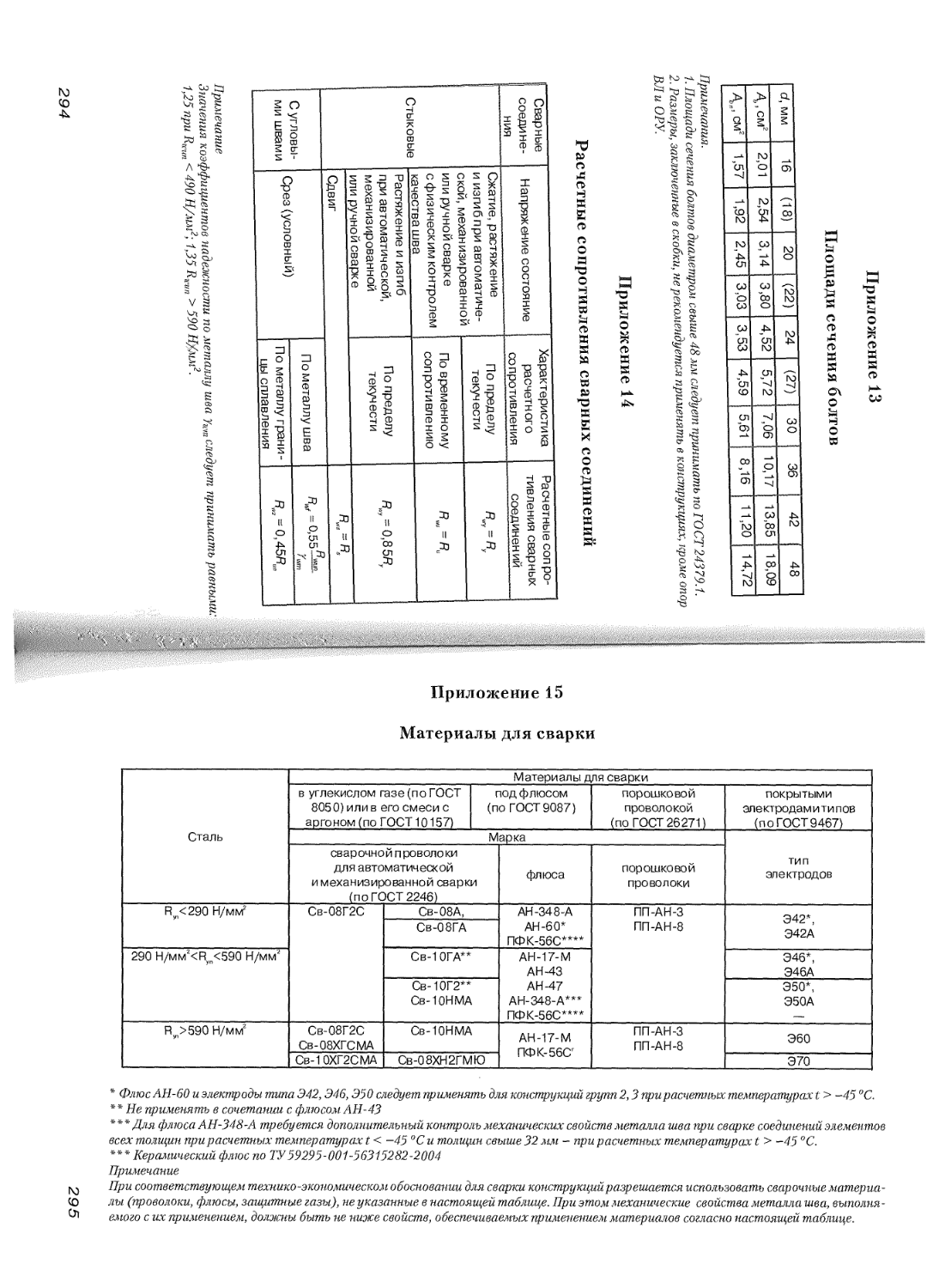

Приложение 13. Площади сечения болтов 294

Приложение 14. Расчетные сопротивления сварных соединений....294

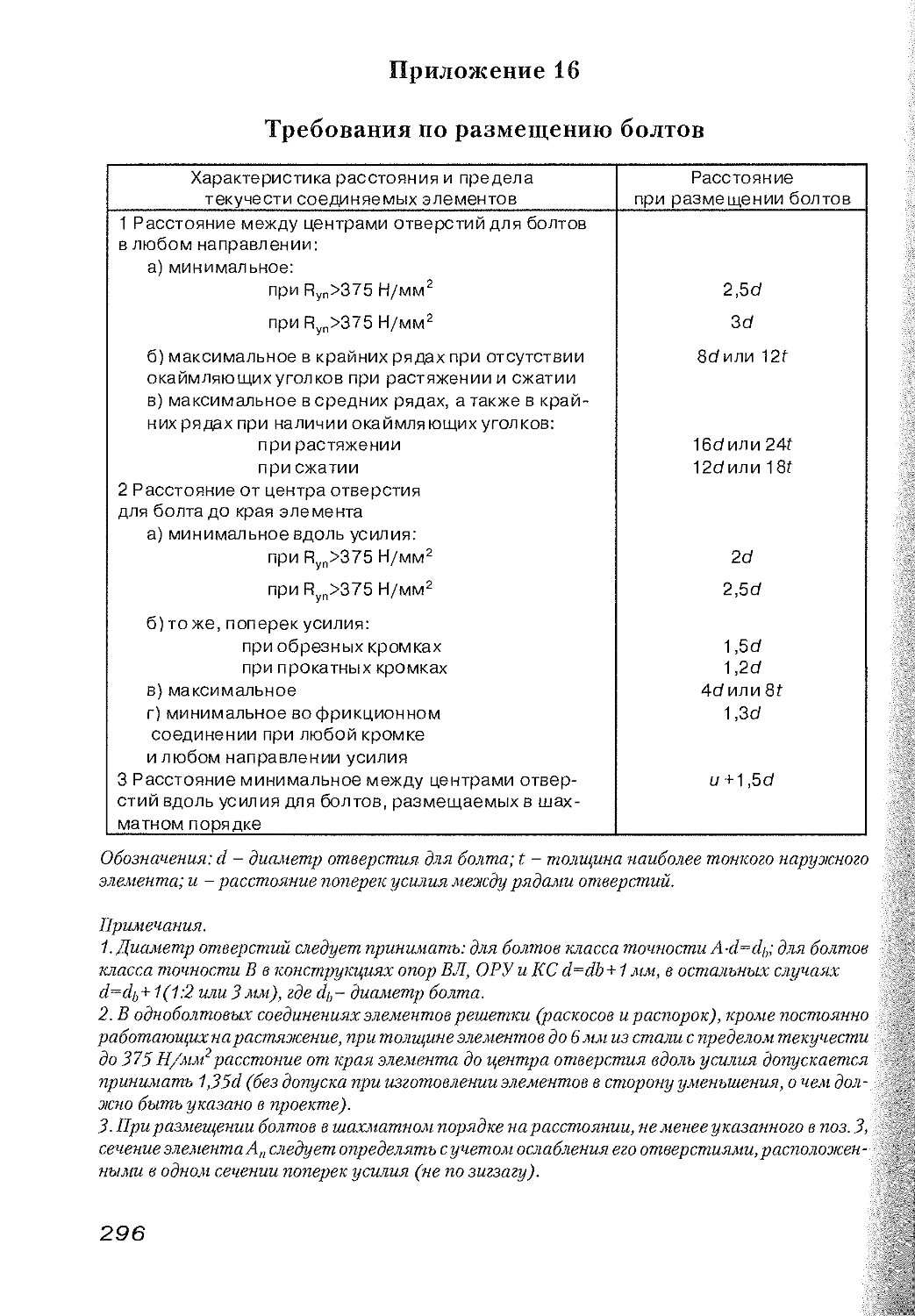

Приложение 15. Материалы для сварки 295

Приложение 16. Требования по размещению болтов 296

Приложение 17. Двутавры стальные горячекатаные

по ГОСТ 8239-89 297

Приложение 18. Швеллеры стальные горячекатаные

по ГОСТ 8240-97 298

Приложение 19. Двутавры стальные горячекатанные

с параллельными гранями полок

по ГОСТ 26020-83 300

Приложение 20. Двутавры с параллельными гранями

полок по СТО АСЧМ 20-93 301

Приложение 21. Уголки стальные горячекатанные

равнополочные по ГОСТ 8509-93 302

Приложение 22. Уголки стальные горячекатанные

неравнополочные по ГОСТ 8510-86* 306

Приложение 23. Трубы квадратные по ГОСТ Р 54157-2010 309

Приложение 24. Трубы прямоугольные по ГОСТ Р 54157-2010 318

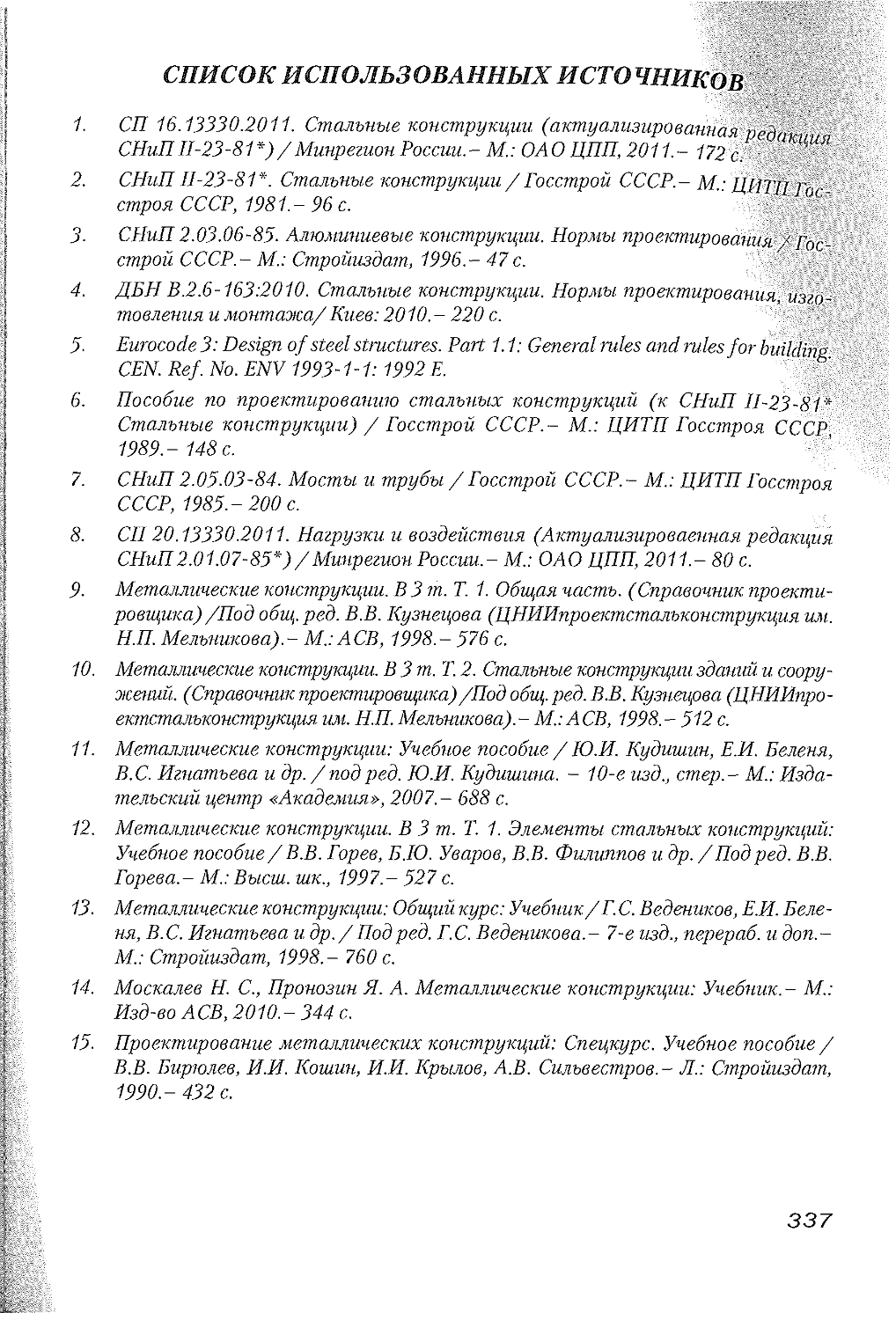

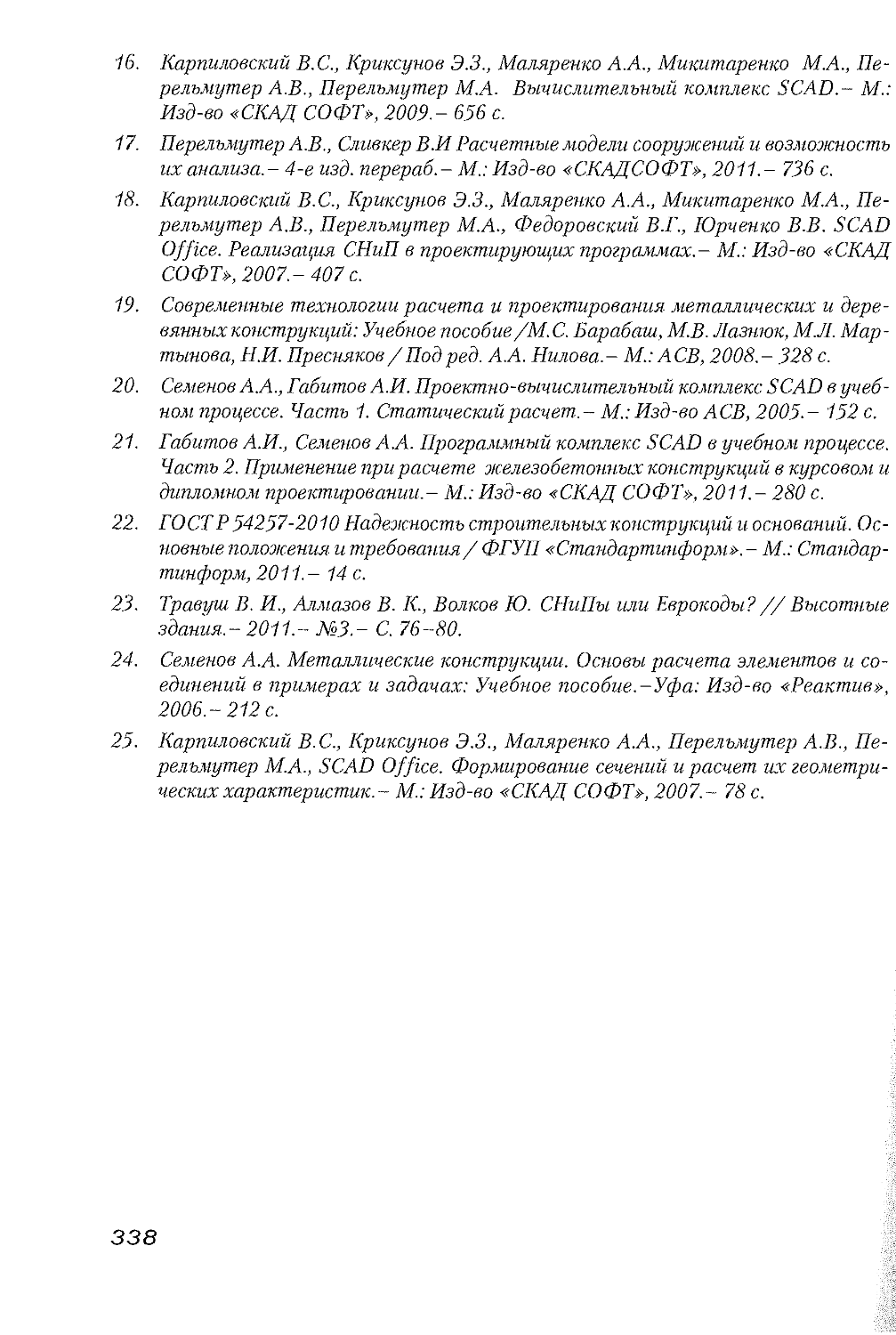

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 337

5

Больше приносит пользы рассмотрение одного

и того же предмета с десяти различных сторон, чем

обучение десяти различным предметам с одной сторо¬

ны. Не в количестве знаний заключается образование,

но в полном понимании и искусном применении всего

того, что знаешь.

Адольф Дистервег

ВВЕДЕНИЕ

Переход строительных вузов России на уровневую систему высшего

профессионального образования предусматривает проведение следующих

основных мероприятий:

- Разработка внутривузовской нормативно-правовой и организацион¬

но-методической базы для обеспечения реализации федеральных государ¬

ственных образовательных стандартов высшего профессионального обра¬

зования (ФГОС-3 ВПО).

- Обеспечение в вузе и его филиалах выполнения требований к усло¬

виям реализации основных образовательных программ, установленных фе¬

деральными государственными образовательными стандартами.

- Оснащение вуза учебно-лабораторным оборудованием, учебно-ме¬

тодической литературой, современными программными продуктами

в соответствии с требованиями федеральных государственных обра¬

зовательных стандартов высшего профессионального образования.

- Организация планового повышения квалификации профессорско-

преподавательского состава для реализации федеральных государствен¬

ных образовательных стандартов высшего профессионального образования.

- Обеспечение поддержки и развития инновационных образова¬

тельных технологий, ориентированных на подготовку конкурентос¬

пособных специалистов и гармонично развитой личности.

Среди названных задач одной из важнейших является обновление

учебно'методических материалов в связи с глобальными изменениями,

происходящими не только в сфере образования.

Современные учебники для вузов по дисциплине «Металлические

конструкции (МК), включая сварку» уже несколько десятков лет использу¬

ют при расчетах элементов и соединений МК классические подходы

6

инженерных методов [12, 13, 14,15]. Очень мало внимания уделяется вне¬

дрению в учебный процесс возможностей современных программных комп¬

лексов, что особенно актуально в связи с появлением широкого спектра

проектирующих программ и постоянного их обновления и увеличения воз¬

можностей. Выходящие в свет учебные пособия и книги, посвященные воп¬

росам автоматизированного проектирования [11, 16, 17, 18, 19, 20, 21]

пользуются у студентов большой популярностью и не всегда могут удовлет¬

ворить спрос при использовании в учебном процессе. В данном пособии

авторы попытались частично восполнить этот пробел.

Дисциплина «Металлические конструкции, включая сварку» обеспе¬

чивает логическую взаимосвязь с такими дисциплинами, как «Высшая ма¬

тематика», «Теоретическая механика», «Сопротивление материалов»,

«Строительная механика» и имеет своей целью подготовку бакалавров по

промышленному и гражданскому строительству широкого профиля с уг¬

лубленным изучением основ проектирования, изготовления и монтажа МК

зданий и сооружений.

Дисциплина относится к вариативной части (основная часть) профес¬

сионального цикла БЗ профиля ПГС.

В табл. 1 приведены некоторые значимые компетенции обучающегося,

формируемые в результате освоения дисциплины «Металлические конст¬

рукции, включая сварку» по ФГОС-3.

Приведенные положения определяют необходимость обязательного

усвоения обучающимися методов расчета элементов и соединений метал¬

лических конструкций по действующим нормам и правилам [1, 2, 3] с раци¬

ональном использованием современных программных проектирующих

комплексов. Несмотря на очевидность поставленных задач, процесс имеет

достаточно сложный и противоречивый характер. С одной стороны, сокра¬

щение сроков обучения для бакалавриата ведет к сокращению объемов

учебной нагрузки практически по всем преподаваемым дисциплинам.

Здесь применение информационно-коммуникационных технологий имеет

положительный аспект за счет возможностей усвоения большего объема

знаний за меньший промежуток времени. С другой стороны, усвоение обя¬

зательного минимума теоретических знаний студентом в сочетании с необ¬

ходимостью приобретения навыков пользователя современными автомати¬

зированными комплексами ведет к резкой интенсификации процесса обу¬

чения. Именно для решения обозначенных проблем авторы считают полез¬

ными всевозможные методические пособия и рекомендации, направленные

на рациональное сочетание обеих сторон в едином образовательном про¬

странстве [19, 21].

7

Таблица 1

№

rin.

Формируемые компетенции

Номер/

индекс

компетенции

Общекультурные (OK)

1

- владеть культурой мышления, способностью к обобщению,

анализу, восприятию информации, постановке цели

и выбору путей ее достижения;

(OIC-1)

2

- уметь использовать нормативные документы

в своей деятельности;

(ОК-5)

Профессиональные (ПК)

1

- применять методы математического анализа и моделирования,

теоретического и экспериментального исследования;

(ПК-1)

2

- выявлять естественнонаучную сущность проблем,

возникающих входе профессиональной деятельности,

привлекать для их решения соответствующий физико-

математический аппарат;

(ПК-2)

3

- владеть основными законами геометрического формирования,

построения и взаимного пересечения моделей плоскости и

пространства, необходимыми

для выполнения и чтения чертежей зданий, сооружений,

конструкций, составления конструкторской документации

и деталей;

(ПК-3)

4

- владеть основными методами, способами и средствами

получения, хранения, переработки информации;

(ПК-5)

5

- работать с информацией в глобальных компьютерных сетях;

(ПК-6)

6

- знать нормативную базу в области инженерных изысканий,

принципов проектирования зданий, сооружений;

(П К-9)

7

- владеть методами проведения инженерных изысканий,

технологией проектирования деталей и конструкций

в соответствии с техническим заданием с использованием

стандартных прикладных расчетных и графических

программных пакетов;

(ПК-10)

8

- уметь проводить предварительное технико-экономическое

обоснование проектных расчетов, разрабатывать проектную

и рабочую техническую документацию, оформлять законченные

проектно-конструкторские работы, контролировать соответствие

разрабатываемых проектов и технической документации

заданию, стандартам, техническим условиям и другим

нормативным документам;

(ПК-11)

9

- знание научно-технической информации, отечественного

и завубежногоопыта по профилю деятельности;

(ПК-17)

10

- владение математическим моделированием на базе

стандартных пакетов автоматизации проектирования

и исследований, методами постановки и проведения

экспериментов позаданным методикам;

(ПК-18)

11

- способность составлять отчеты по выполненным работам,

участвовать во внедрении результатов исследований и

практических разработок.

(ПК-19)

8

Перестройка системы высшего строительного образования в России

совпала с глобальной реорганизацией строительного комплекса и ренова¬

цией нормативной базы документов в строительстве.

Актуальной на сегодня является задача взаимодействия европейской и

российской систем нормирования в строительстве, которая достаточно ши¬

роко обсуждается на общественном уровне. На совместном заседании Кол¬

легии Министерства регионального развития Российской Федерации и

Общественного совета при нем 2 декабря 2010 г. была принята Программа

по гармонизации российской и европейской систем нормативных докумен¬

тов в строительстве. Она предусматривает разработку национальных стан¬

дартов и сводов правил (СНиП) с учетом положений европейских норм в

области строительства и организацию научно-исследовательской работы

по анализу Еврокодов по проектированию с переводом их на русский язык.

Также будет проведено сравнение основных требований Еврокодов с по¬

ложениями соответствующих российских документов. В декабре 2010 прошел

совместный семинар рабочей группы по Еврокодам России - ЕС. И, тем не

менее, в профессиональном сообществе сложились две точки зрения: первая -

немедленно принять Еврокоды без изменений, учитывая их «обкатку» в евро¬

пейской практике проектирования, и вторая - адаптировать их к российским

реалиям, включив отдельные положения в актуализируемые СНиПы [23].

В предлагаемом пособии затронуты вопросы анализа результатов рас¬

четов задач проектирования элементов и соединений металлических конст¬

рукций с применением различных норм, реализованных в сателлитах ПК

SCAD Office.

Обобщая вышесказанное, принятую концепцию создания предлагае¬

мого учебного пособия можно представить в виде таблицы 2.

В первой главе приведено краткое описание программного комплекса

SCAD и его сателлитов, необходимых при решении задач проектирования

металлических конструкций.

Вторая, третья и четвертая главы посвящены расчетам элементов и соеди¬

нений стальных конструкций. Построение глав имеет единую структуру:

- Краткие теоретические сведения по разделу.

- Численный пример решения задачи («ручной расчет»),

- Решение задачи при помощи программ-сателлитов ПК SCAD Office

(получение результатов с использованием действующих нормативных до¬

кументов [1] и [2]).

- Создание расчетной модели задачи в среде SCAD Office и определе¬

ние ее напряженно-деформированного состояния.

- Сравнение полученных результатов и их анализ.

- Набор вариантов заданий для самостоятельной проработки.

9

Таблица 2

№

Причины пересмотра образовательной программы

Основные

итоги

освоения

программ

обучения

Сокращение сроков

обучения и объемов

преподаваемых дис¬

циплин при переходе

на ФГОС-3

Широкое

внедрение ИКТ

в учебный

процесс

Разнообразие

действующих

норм проектиро¬

вания металличе¬

ских конструк¬

ций

1

Необходимость

освоения теоретиче¬

ского курса дисцип¬

лины

Ручные расчеты

по нормам

СНиП 11-23-81*,

СП16.13330.2011,

EN1993-

ЕврокодЗ,

ДБНВ.2.6-

63:2010

Сравнительный

анализ получен¬

ных результатов

ручного и автома¬

тизированного

расчетов по раз¬

личным нормам

проектирования

2

Освоение навыков

пользования совре-

мшными программ¬

ными продуктами

Использование

программ-

сателлитов

ПКSCAD

3

Углубленная

ис следовательская

подготовка

Создание плоских и

объемных КЭ моде¬

лей решаемых задач

Анализ НДС соз¬

данных моделей и

сравнение полу¬

ченных результа¬

тов с полученны¬

ми в разделах 1 и 2

данной таблицы

4

Использование ИКТ

дяя проведения

лабораторных работ

Создание виртуаль¬

ных лабораторных

практикумов в среде

ПКSCAD

Для облегчения самостоятельной работы студентов очно-заочной и за¬

очной форм обучения в приложениях приведены основные таблицы

CII16.13330.2011 и используемые при ручных расчетах сортаменты сече¬

ний металлических конструкций.

В пятой главе приведены возможные варианты создания виртуальных

работ по исследованию напряженно-деформированного состояния элемен¬

тов и соединений металлических конструкций путем моделирования лабо¬

раторных образцов при использовании ПК SCAD в плоской и объемной

постановке.

Шестая глава посвящена решению задач проектирования элементов и

соединений металлических конструкций по различным нормам:

- СНиП П-23-81*. Стальные конструкции. Нормы проектирования [2].

- СП16.13330.2011.Стальные конструкции [1].

- EN 1993 Еврокод 3. Проектирование стальных конструкций [5].

- ДБН В.2.6-163:2010 Стальные конструкции. Нормы проектирова¬

ния, изготовления и монтажа [4].

В пособии используется версия ПК S CAD Office 11.5, увидевшая свет в

августе 2011 года.

Авторы выражают огромную благодарность рецензентам и разработчи¬

кам ПК SCAD Office за ценные замечания и рекомендации по содержанию

пособия.

10

ГЛАВА 1

КРАТКОЕ ОПИСАНИЕ ПК SCAD OFFICE

ДЛЯ ПРОЕКТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ

КОНСТРУКЦИЙ

1.1 Общие сведения

Система SCAD Office представляет собой набор программ, предназна¬

ченных для выполнения прочностных расчетов элементов и проектирова¬

ния строительных конструкций различного вида и назначения. В ее состав

входят программы четырех видов [16]:

- Вычислительный комплекс Structure CAD (ПК SCAD), которыйяв-

ляется универсальной расчетной системой конечноэлементного анализа

конструкций и ориентирован на решение задач проектирования зданий и

сооружений достаточно сложной структуры;

- Вспомогательные программы, предназначенные для «обслужива¬

ния» В К SCAD и обеспечивающие: формирование и расчет геометрических

характеристик различного вида сечений стержневых элементов (Конструктор

сечений, КОНСУЛ, ТОНУС, СЕЗАМ); определение нагрузок и воздействий

на проектируемое сооружение (ВЕСТ); импорт данных из архитектурных сис¬

тем и формирования укрупненных моделей (препроцессор ФОРУМ);

- Проектно-аналитическая программа КРИСТАЛЛ, которая предназ¬

начена для решения частных задач проверки и расчета элементов стальных

конструкций в соответствии с требованиями нормативных документов;

- Проектно-конструкторская программа КОМЕТА, предназначенная

для разработки конструкторской документации на стадии детальной прора¬

ботки проектного решения.

Вычислительный комплекс Structure CAD (ПК SCAD) реализован как

интегрированная система прочностного анализа и проектирования конст¬

рукций на основе метода конечных элементов и позволяет определить на¬

пряженно-деформированное состояние конструкций от статических и ди¬

намических воздействий, а также выполнить ряд функций проектирования

элементов конструкций.

Единая графическая среда синтеза расчетной модели и анализа резуль¬

татов ее расчета обеспечивает широкие возможности моделирования раз¬

ных конструкций (от простейших до самых сложных), удовлетворяя по¬

требностям опытных профессионалов и оставаясь при этом доступной для

начинающих [16,17].

77

1.2 Препроцессор

При моделировании конструкций сооружений с помощью графическо¬

го препроцессора SCAD применяются:

- развитая библиотека конечных элементов для генерации полной ко¬

нечно-элементной модели конструкции на базе заданной геометрии;

- разнообразные графические средства формирования и корректиро¬

вания геометрии расчетных схем, физико-механических свойств материа¬

лов, условий опирания и примыкания конструкций, а также нагрузок;

- большой выбор параметрических прототипов конструкций, включа¬

ющий рамы, фермы, ростверки, оболочки, поверхности вращения, аналити¬

чески заданные поверхности;

- различные возможности генерации конечно-элементных сеток в пре¬

процессоре системы: от формирования сеток вручную (на основе указан¬

ных опорных точек) к полностью автоматической генерации произвольной

сетки конечных элементов на плоскости - для сложных частей геометри¬

ческой модели;

- возможность формирования расчетных моделей путем складывания

из различных схем;

- возможность работы на сетке координационных осей;

- развитый механизм работы с группами узлов и элементов;

- формирование расчетной модели путем копирования всей схемы или

ее фрагментов;

- назначение пользователем самостоятельно или путем выборки из со¬

ответствующих библиотек SCAD характеристик материалов и сечений

стержней;

- возможность воспользоваться встроенной в препроцессор SCAD

справочной системой (при возникновении потребности в любой дополни¬

тельной информации относительно системы SCAD);

- широкий выбор средств визуального контроля всех характеристик

расчетной модели сооружения на разных этапах ее формирования, который

необходим для избегания возможных ошибок перед проведением расчетов;

- возможность импорта геометрии из AutoCAD, 3D Studio, HyperSteel

и StruCAD. В качестве основы для создания схемы может быть использован

архитектурный проект, созданный средствами ArchiCAD, МАЭСТРО,

ALLPLAN и Architectural Desktop (через ядро системы МАЭСТРО), что

позволяет существенно сократить время подготовки расчетной схемы;

- возможность экспорта данных в системы ALLPLAN, ФОК,

AutoCAD, MicroFE, LIRA.

12

1.3 Процессор

После окончания процесса формирования модели с помощью системы

SCAD можно провести ее конечно-элементный анализ, который построен

на алгоритмах, обеспечивающих высокую точность, скорость и достовер¬

ность результата. Высокопроизводительный процессор позволяет решать

задачи большой размерности (сотни тысяч степеней свободы) в линейной и

геометрически нелинейной постановке. В системе предусмотрено выполне¬

ние расчетов на разные виды динамических влияний, таких как сейсмические,

пульсации ветровой нагрузки, гармонические колебания, импульс, удар.

1.4 Постпроцессор

Постпроцессор системы SCAD имеет мощные средства визуализации

и прочие инструменты для численной обработки результатов:

- результаты расчета отображаются как в графической, так и в таблич¬

ной формах;

- в графической форме результаты расчета перемещений выводятся в

виде деформированной схемы, цветовой и цифровой индикации значений

перемещений в узлах, а также изополей и изолиний перемещений для плас¬

тинчатых и объемных элементов, выполняется анимация форм колебаний

для динамических нагрузок и анимация процесса деформирования для ста¬

тических нагрузок;

- для стержневых элементов могут быть получены деформированные схе¬

мы с учетом прогибов, а также эпюры прогибов для отдельных элементов;

- усилия в стержневых элементах представляются в виде эпюр для

всей схемы или для отдельного элемента, а также цветовой индикацией

максимальных значений выбранного силового фактора;

- усилия и напряжения в пластинчатых и объемных элементах выво¬

дятся в виде изополей или изолиний в указанном диапазоне цветовой шка¬

лы с возможностью одновременного отображения числовых значений в

центрах и в узлах элементов;

- графическое представление результатов работы постпроцессора при

расчете элементов железобетонных конструкций в виде эпюр для стержне¬

вых элементов и изополей или изолиний распределения арматуры - для

пластинчатых элементов;

- возможность локализации результатов расчета в заданном диапазоне

значений перемещений и силовых факторов;

- результаты расчета в табличной форме могут экспортироваться в ре¬

дакторы из пакета Microsoft Office: MS Word, MS Excel;

13

- табличное представление результатов может быть дополнено графи¬

ческими материалами, отобранными в процессе создания расчетной схемы

и анализа результатов.

Комплекс SCAD также объединяет модули, которые автоматизируют

ряд процессов проектирования:

- вычисление усилий и перемещений элементов модели от комбина¬

ции нагрузок;

- выбор наиболее невыгодной комбинации нагрузок;

- анализ устойчивости;

- формирование расчетных сочетаний усилий;

- проверка напряженного состояния элементов конструкций с разны¬

ми теориями прочности;

- определение усилий взаимодействия фрагмента с другой конструк¬

цией;

- построение амплитудно-частотных характеристик;

- вариации моделей для совместного анализа нескольких вариантов

расчетной схемы;

- проверка и подбор элементов стальных конструкций.

Подготовка пояснительной записки - неотъемлемая часть проведения

любых расчетов. Интерфейс пользователя Windows значительно облегчает

процесс выполнения этой задачи и повышает качество получаемых доку¬

ментов. SCAD использует данный интерфейс и разрешает напрямую осу¬

ществлять высококачественную выдачу на принтер как текстовых, так и

графических данных, которые связаны с моделью и результатами расчета.

1.5 Программы-сателлиты пакета SCAD Office

для проектирования металлических конструкций

ПК SCAD включает развитые средства подготовки данных, расчета и

анализа результатов и не имеет практических ограничений на размеры и

форму проектируемых сооружений. Вместе с тем для инженера-проекти-

ровщика не менее (а во многих случаях и более) важными являются «про¬

стые» задачи, решение которых занимает у него заметную часть времени.

Проверка сечений балок, сбор нагрузок на элементы конструкции, опреде¬

ление геометрических характеристик составных сечений - это далеко не

полный перечень такого рода рутинных проектных задач. Для этих целей

была разработана серия «малых» программ-сателлитов вычислительного

комплекса SCAD, ориентированных на решение задач проектирования

[18]. Вместе с вычислительным комплексом они составляют единый пакет

SCAD Office, включающий в себя проектно-аналитические программы,

проектно-конструкторские программы, вспомогательные программы и сер¬

висные функции-программы.

14

1.6 Проектно-аналитические программы

КРИСТАЛЛ - программа предназначена для выполнения проверок

элементов и соединений стальных конструкций на соответствие требовани¬

ям норм. В программе реализованы следующие режимы работы:

- Стали - реализация рекомендаций норм по выбору марок стали;

- Сортамент металлопроката - просмотр сортаментов металлопроката

с выдачей всех характеристик профилей;

- Болты - просмотр сортамента болтов;

- Предельные гибкости - назначение предельных гибкостей по реко¬

мендациям норм;

- Коэффициенты условий работы - выбор значений коэффициентов

условий работы элементов (ус) по рекомендациям СНиП;

- Огибающие - определение невыгодных сочетаний многих нагрузок,

которые действуют на изгибаемые элементы, построение огибающих эпюр

моментов и поперечных сил;

- Линии влияния - построение линий влияния изгибающих моментов

и поперечных сил в неразрезных балках;

- Геометрические характеристики - вычисление геометрических ха¬

рактеристик поперечного сечения;

- Расчетные длины - рекомендации норм и Еврокода-3 по определе¬

нию коэффициентов расчетной длины;

- Сопротивление сечений - определение коэффициентов использова¬

ния ограничений для любого из предусмотренных программой типов попе¬

речных сечений;

- Болтовые, Фрикционные и Сварные соединения - для различных

конструктивных решений указанных соединений определение коэффици¬

ентов использования ограничений и построение кривых взаимодействия;

- Местная устойчивость - проверка местной устойчивости стенок и по¬

ясных листов изгибаемых и сжатых элементов;

- Фермы, Балки и Стойки - проверка элементов на прочность, устойчи¬

вость и предельную гибкость; определение расчетных значений усилий и их

сочетаний от задаваемых внешних нагрузок. Предусмотрен подбор сечений;

- Опорные плиты - рассмотрение пластин, составляющих базу колон¬

ны, при различных вариантах их окаймления ребрами;

- Листовые конструкции - проверка прочности и устойчивости листо¬

вых конструкций (цилиндрических оболочек, конических оболочек, ци¬

линдрических панелей).

- Несомненным преимуществом программы является возможность

производить расчеты с использованием различных норм проектирования

стальных конструкций: СНиП П-23-81*, СП 16.13330.2011, EN 1993 -Евро¬

код 3, ДБН В.2.6-163:2010.

15

1.7 Проектно-конструкторские программы

КОМЕТА - программа предназначена для расчета и проектирования

узлов стальных конструкций зданий и сооружений в промышленном и

гражданском строительстве. Реализован подход, в котором при проектиро¬

вании используется набор параметризованных конструктивных решений

узлов (прототипов). В процессе проектирования параметры прототипов из¬

меняются в зависимости от заданных условий применения (усилий, мате¬

риала и т.п.) и установленных норм проектирования.

Основной задачей, решаемой программой, является получение техничес¬

кого решения узла, соответствующего выбранному варианту норм проектиро¬

вания, которое удовлетворяет заданным условиям применения. Результатом

работы является чертеж узла и данные о прочности его отдельных элементов

(деталей конструкции, сварных швов, болтов и т.д.). Последние дают возмож¬

ность пользователю оценить качество полученного технического решения и,

при желании, изменить некоторые из параметров конструкции.

В программе реализованы следующие прототипы узлов: жесткие, шар¬

нирные и полужесткие примыкания балок к колонне, шарнирные базы ко¬

лонн, жесткие базы колонн без ребер, с ребрами и с траверсами, стыки балок

на болтах и фланцевые соединения.

Примыкания двутавровых балок к колонне реализованы в виде свар¬

ных и фланцевых соединений на обычных и высокопрочных болтах. При¬

мыкания могут быть горизонтальными и наклонными, с вутами и без них, с

учетом усиления колонны и без усиления.

Предусмотрена возможность экспорта графических результатов рабо¬

ты в формат DXF-файлов системы AutoCAD.

1.8 Вспомогательные программы

Конструктор сечений - программа предназначена для формирования

произвольных составных сечений из стальных прокатных профилей и лис¬

тов, а также расчета их геометрических характеристик, необходимых для

выполнения расчета конструкций. Вычисления выполняются по обычным

правилам сопротивления материалов, при этом момент инерции при сво¬

бодном кручении приближенно определен как сумма моментов инерции

свободного кручения профилей, составляющих сечение. По результатам

расчета геометрических характеристик сечения формируется отчет. Ре¬

зультаты расчета геометрических характеристик могут экспортироваться в

вычислительный комплекс SCAD, а также в программу КРИСТАЛЛ.

КОНСУЛ - программа предназначена для формирования произволь¬

ных сечений, а также расчета их геометрических характеристик, исходя из

теории сплошных стержней.

16

В результате расчета могут быть получены следующие основные ха¬

рактеристики: площадь поперечного сечения, значения моментов инерции,

радиусы инерции, моменты сопротивления, крутильные и секториальные

характеристики, координаты центра изгиба.

Графические интерактивные средства обеспечивают формирование

сложных сечений произвольной формы с отверстиями и включают функ¬

ции сглаживания углов, корректировки контура сечения и координат вер¬

шин, переноса группы выбранных вершин. В программе предусмотрен им¬

порт сечений из файлов форматов DXF и DWG, а также работа с парамет¬

рическими сечениями, заданными пользователем.

Вычисленные геометрические характеристики могут быть использова¬

ны в комплексе SCAD при задании жесткостных характеристик элементов.

ТОНУС - программа предназначена для формирования сечений, а так¬

же расчета их геометрических характеристик, исходя из теории тонкостен¬

ных стержней.

В результате расчета могут быть получены следующие основные ха¬

рактеристики - площадь поперечного сечения, значения моментов инерции,

радиусы инерции, моменты сопротивления, крутильные и секториальные

характеристики, координаты центра изгиба.

Графические интерактивные средства обеспечивают формирование

произвольных (в том числе открыто-замкнутых) тонкостенных сечений.

В программе предусмотрен импорт сечений из файлов форматов DXF

и DWG, а также работа с параметрическими сечениями, заданными пользо¬

вателем.

Вычисленные геометрические характеристики могут быть использованы

в комплексе SCAD при задании жесткостных характеристик элементов.

СЕЗАМ - программа предназначена для поиска сечения типа короб,

двутавр, тавр или швеллер, наиболее близко аппроксимирующего заданное

произвольное сечение по геометрическим характеристикам. Учитывая, что

все нормативные документы ориентированы на проверку сечений только

определенного типа, полученное в результате аппроксимации сечение мо¬

жет быть использовано в расчетных программах для учета упругопласти¬

ческой стадии работы, проверки устойчивости плоской формы изгиба, вы¬

пучивания из силовой плоскости и других проверок.

Исходное сечение может быть задано как файл, полученный в резуль¬

тате работы программ Конструктор сечений, КОНСУЛ и ТОНУС, набором

геометрических характеристик или как составное сечение из предлагаемого в

программе набора прототипов (например, два швеллера, два двутавра, и т.д.).

Для заданного сечения аппроксимируются следующие характеристи¬

ки: площадь, главные моменты инерции, моменты сопротивления.

17

ВЕСТ - программа предназначена для выполнения расчетов, связан¬

ных с определением нагрузок и воздействий на строительные конструкции

в соответствии с рекомендациями [8]:

- Собственный вес - определение значений нагрузки, приходящейся

на единицу площади, от собственного веса многослойного пакета из различ¬

ных материалов;

- Временные - определяются значения равномерно распределенных

временных нагрузок (полных и пониженных значений) в различных поме¬

щениях в соответствии с указаниями таблицы 3;

- Ветер - вычисление статической компоненты ветровых нагрузок для

сооружений различного типа из числа предусмотренных приложением 4;

- Снег - вычисление снеговых нагрузок для сооружений различного

типа из числа предусмотренных приложением 3;

- Температура - определение температурных воздействий.

Сервисные функции-программы.

Кроме проектно-аналитических, проектно-конструкторских и вспомо¬

гательных программ системы SCAD Office комплекс SCAD имеет ряд сер¬

висных функций-программ такие, как: Каталоги металлопроката, Кальку¬

лятор для расчета по формулам, Калькулятор для преобразования еди¬

ниц измерения, Проводник SCAD и другие, которые описаны в главе 29

Сервисные функции [16].

На рис. 1.1 приведена схема функциональных связей блоков ПК SCAD

Office, применительно к задачам проектирования металлических конструкций.

Рис. 1.1 - Компоненты комплекса, используемые при проектировании металлоконструкций

18

I

ГЛАВА 2

РАСЧЕТ ЭЛЕМЕНТОВ МЕТАЛЛИЧЕСКИХ

КОНСТРУКЦИЙ

2Л Общие теоретические сведения

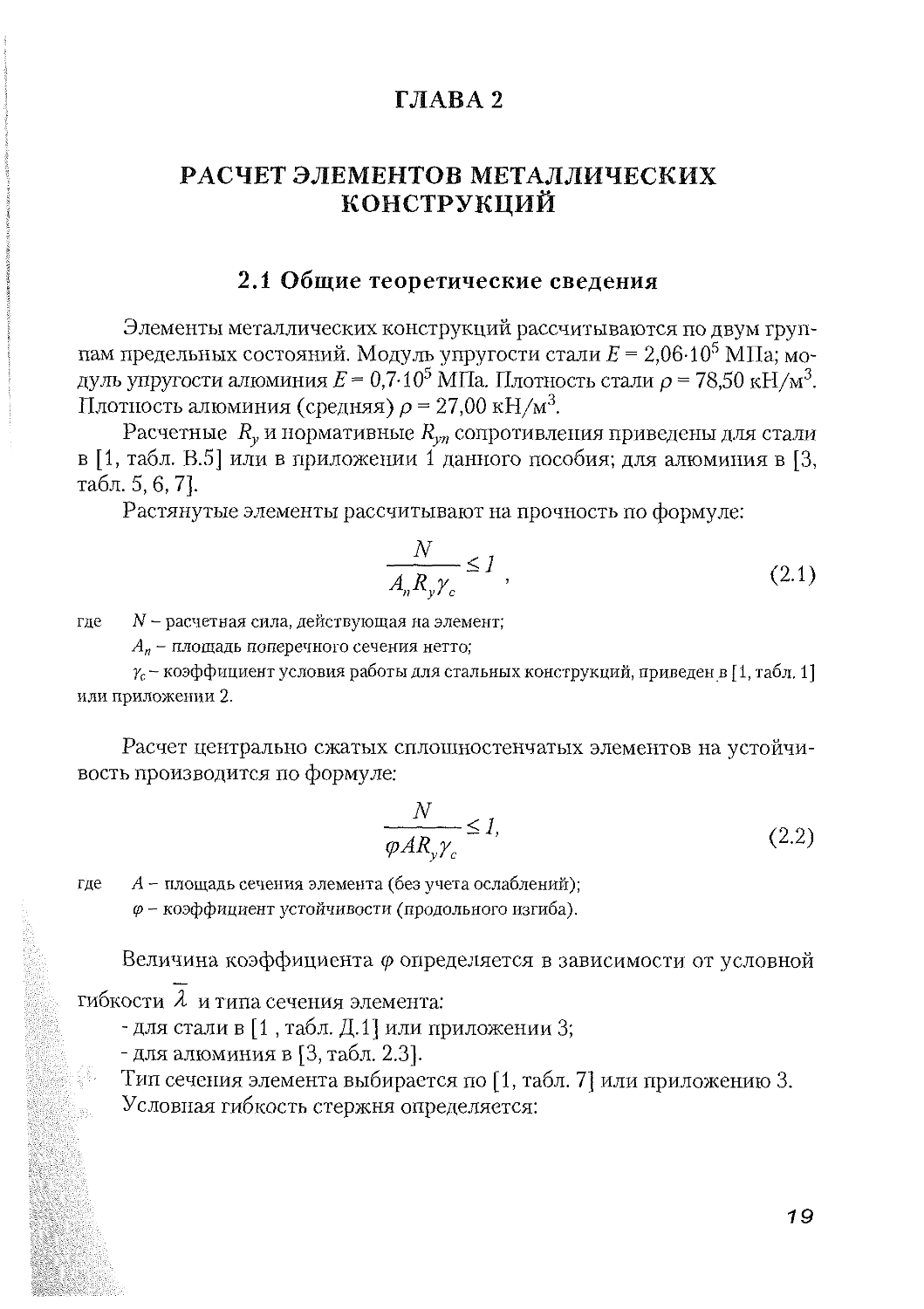

Элементы металлических конструкций рассчитываются по двум груп¬

пам предельных состояний. Модуль упругости стали Е = 2,06-105 МПа; мо¬

дуль упругости алюминия Е= 0,7-105 МПа. Плотность стали р = 78,50 кН/м3.

Плотность алюминия (средняя) р = 27,00 кН/м3.

Расчетные Ry и нормативные Ryn сопротивления приведены для стали

в [1, табл. В.5] или в приложении 1 данного пособия; для алюминия в [3,

табл. 5, 6, 7].

Растянутые элементы рассчитывают на прочность по формуле:

w <i

АЛуП ' ' (2Л)

где N ~ расчетная сила, действующая на элемент;

А„ - площадь поперечного сечения нетто;

ус - коэффициент условия работы для стальных конструкций, приведен в [1, табл. 1]

или приложении 2.

Расчет центрально сжатых сплошностенчатых элементов на устойчи¬

вость производится по формуле:

(pARyyc ' (2-2)

где А - площадь сечения элемента (без учета ослаблений);

<р - коэффициент устойчивости (продольного изгиба).

Величина коэффициента ср определяется в зависимости от условной

гибкости А и типа сечения элемента:

- для стали в [1 , табл. Д.1] или приложении 3;

- для алюминия в [3, табл. 2.3].

Тип сечения элемента выбирается по [1, табл. 7] или приложению 3.

Условная гибкость стержня определяется:

19

где Ry - расчетное сопротивление стали;

Е - модуль упругости стали;

Л - гибкость стержня.

Гибкость элемента Л зависит от его расчетной длины Lef и радиуса

инерции сечения г.

i

где I - момент инерции сечения.

Расчетную длину элемента определяют в зависимости от его длины L

и характера закрепления (рис. 2.1) Lef = juL

N

h

n

L

/7Q77

jU= 1

//=0,7 //-0,5

Рис. 2.1

//=2

//= 1

Расчет на прочность элементов, изгибаемых в одной из плоскостей

(при недопущении развития пластических деформаций), выполняется

по формулам:

о s

-^н_<7, (2.4)

ЩГс

где Мтах - максимальный изгибающий момент от расчетной нагрузки;

W'n.mm - момент сопротивления нетто (с учетом ослаблений);

Qjnax - максимальная поперечная сила от расчетной нагрузки;

S - статический момент сдвигаемой части сечения;

t - толщина сечения в месте определения Qm„.r;

Rs = 0,58Ry - расчетное сопротивление стали сдвигу.

Расчет на прочность элементов, изгибаемых в двух главных плоско¬

стях (при отсутствии бимомента), выполняют по формуле

М Mv

' -у± —х < 1, (2.5)

I R у I R у

хп у/ с уп у/ с

где хку- координаты рассматриваемой точки сечения относительно главных осей;

4п> 1уп - моменты инерции относительно главных осей х, у с учетом ослаблений.

Расчет на прочность разрезных балок двутаврового и коробчатого се¬

чений из стали с нормативным сопротивлением Ryn < 440 Н/мм2, при ка¬

сательных напряжениях tx=Qx! Ап, < 0,9Rs допускается выполнять с уче¬

том развития пластических деформаций по формулам:

при изгибе в плоскости наибольшей жесткости (1Х> 1у)

М

2 < 1 (2.6)

cJWxnMnRyyc

при изгибе в двух главных плоскостях и напряжениях

zy=Qy/(2Af)<0,5Rs

М. Mv

• + у- <1 (2.7)

cxPWmm]aRyyc cyWynmiQRyyc

где Мх, Му - абсолютные значения изгибающих моментов;

сх и Су - коэффициенты, принимаемые по [1, табл. Е.1] или приложению 4;

Р~ коэффициент принимаемый согласно [п. 8.2.3,1].

При расчете сечения в зоне чистого изгиба (Qr = Qy = 0) в формулах

(2.6), (2.7) следует принимать /? = 1 и вместо коэффициентов сх и су соот¬

ветственно

сш=°Л1 + схУ, суп= 0,5(1 +су)

21

Расчет на прочность внецентренно-сжатых, сжато-изгибаемых, вне-

центренно-растянутых и растянуто-изгибаемых элементов (при отсутст¬

вии бимомента) проводится по формуле:

( „ _ \п

N

M>reJ

+-

м.,

СхКп,тпЯуГс CvWynminRyr(

<1,

(2.8)

у ^И,ГП1П у/ с

где п, схи су - коэффициенты, принимаемые по [1, табл. Е.1] или приложению 4.

Расчет на устойчивость внецентренно-сжатых, сжато-изгибаемых

элементов постоянного сечения в плоскости действия момента, совпадаю¬

щей с плоскостью симметрии, следует выполнять по формуле

N

АфЛуУс

<1

(2.9)

В формуле (2.9) коэффициент (ре следует определять для сплошно-

стенчатых стержней по [1 , табл. Д.З] или приложению 3 для стальных

элементов и по [3, табл. 1, приложению 4] для элементов из алюминиевых

сплавов в зависимости от условной гибкости

к--

и приведенного относительного эксцентриситета

mef= Г[-т.

где т = относительный эксцентриситет (здесь е - эксцентриситет,

Wc

Wc - момент сопротивления сечения для наиболее сжатого волокна);

h - коэффициент влияния формы сечения, определяется по [1, табл. Д. 2] и по [2,

табл. 3 и 4] или приложению 3.

В формуле (2.9) коэффициент (ре следует определять для сквозных

стержней по [1 , табл. Д.4] или приложению 3 для стальных элементов

и по [3, табл. 1, приложению 4] для алюминиевых элементов в зависимо¬

сти от условной приведенной гибкости, определяемой по формуле

Л/= 4/

и относительного эксцентриситета т, определяемого по формулам

22

тх = ех

М

К

Ахj

ту=еу J

где Ле[ определяется согласно [табл.8, 1];

Xi ,у 1 - расстояния соответственно от оси у-у или х-х до оси наиболее сжатой ветви,

но не менее расстояния до оси стенки ветви.

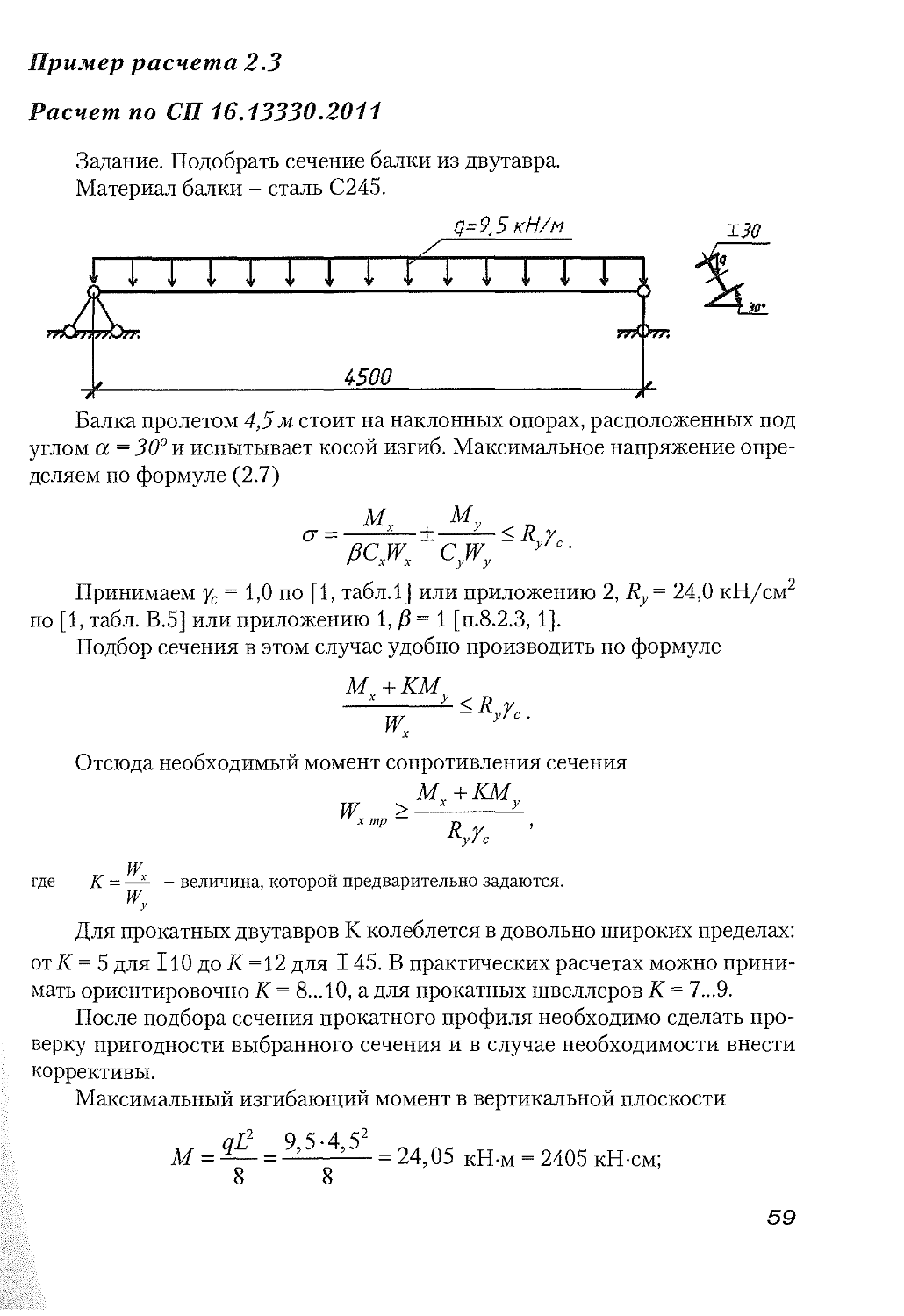

2.2 Примеры решения задач

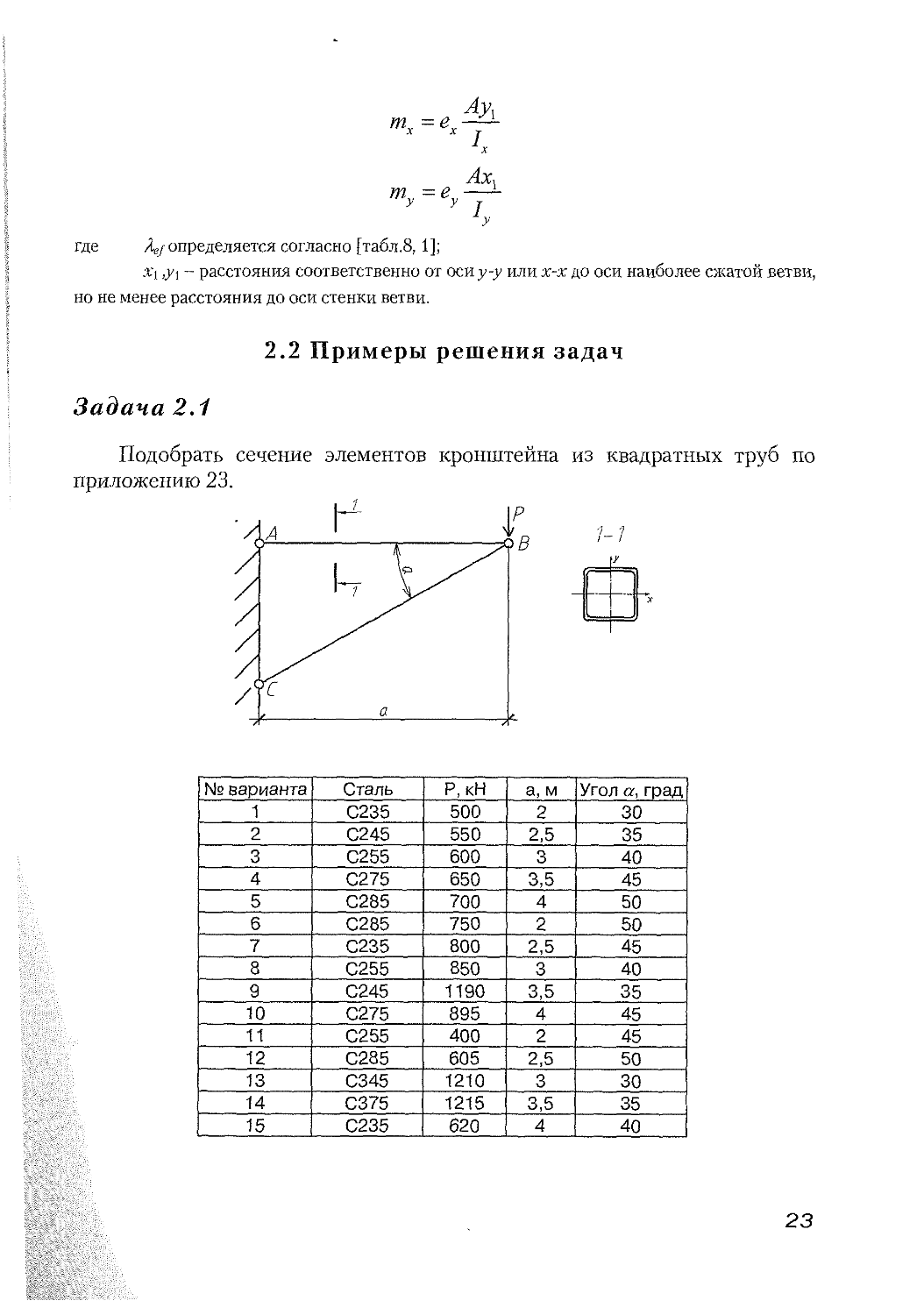

Задача 2.1

Подобрать сечение элементов кронштейна из квадратных труб по

приложению 23.

[^- \р

' У „ /_ 7

№ варианта

Сталь

Р, кН

а, м

Угол а, град

1

С235

500

2

30

2

С245

550

2,5

35

3

С255

600

3

40

4

С275

650

3,5

45

5

С285

700

4

50

6

С285

750

2

50

7

С235

800

2,5

45

8

С255

850

3

40

9

С245

1190

3,5

35

10

С275

895

4

45

11

С255

400

2

45

12

С285

605

2,5

50

13

С345

1210

3

30

14

С375

1215

3,5

35

15

С235

620

4

40

23

Пример расчета 2.1

Расчет по СП 16.13330.2011

Задание. Рассчитать и подобрать сечение элементов кронштейна

из двух квадратных труб; материал - сталь С255. Коэффициент надежно¬

сти по ответственности уп = 0,9.

Для подбора сечения стержней необходимо определить действующие

в них усилия методом вырезания узлов. Вырезаем узел В и рассматриваем

его равновесие:

^ 7 = 0; - Р - Nhc • sin а = 0;

Р 490

N,

Ьс

= -980 кН.

sinar 0,5

Знак минус показывает, что стержень сжат.

£jf=0;-iV4a-iV»t.cosa = 0;

Р

Nba=~Nbc- cos a

sin a

cos a = P-ctga = 490-1,732 = 848,7 кН.

(2.1)

Подбираем площадь сечения растянутого стержня АВ по формуле

Л>^-

Принимаем % = 1 по [ 1 табл. 1 ] или приложению 2, прим. 3.

По приложению 1 принимаем Л, = 24,0 кН/см2.

А

да

848,7-0,9

24,0-1,0

31,8 см2

24

По сортаменту принимаем трубу 180x5 по приложению 24,

А„= 34,3 см2 >31,8 см2.

Площадь сжатого стержня ВС определяем из условия устойчивости

по формуле (2.2)

N

Abe ^ Ьс

лп г.—- .

(pRy/c

Задаемся предварительным значением коэффициента $>= 0,7, тогда

980-0,9 ,

А- = 52,5 см.

0,7-24,0-1,0

По сортаменту принимаем трубу 200x8 по таблице приложения 23,

А = 59,2 см2; imin = 7,75 см.

Определяем гибкость подобранного стержня

Кь 210

cos а 0,866

Lef=n-Lhc= 1 • 242,49 = 242,49 см.

ju = 1, так как характер закрепления 1 (см. рис. 2.1).

4/ _ 242,49

Условная гибкость:

Я.

240

2,06-10

По [1, табл.7] или по приложению 3 определяем, что труба относится

к типу сечения а.

По [1, табл. Д.1] или приложению 3 находим по интерполяции

(р = 0,963. Проверяем устойчивость подобранного стержня:

980-0 9

■! 5,6кН «25,0 кН/см2.

0,963-58,7-1,0

Недонапряжение 33% , что значительно больше допускаемого 5%. За¬

даемся новым значением в пределах от 0,9 до 0,95.

Принимаем ср = 0,93 и проводим новый расчет

980-0,9 опС1 2

А = = 39,51см .

0,93-24,0-1,0

25

По сортаменту принимаем трубу 200x5, А = 38,36 см2, imin = 7,92 см.

242 49 -

Я = —’ - = 30,6; 2 = 1,044; 0,965.

7,92

Проверим устойчивость стержня:

980-0,9

а ■■

= 23,8 кН/см = = 24,0 кН/см .

0,965-38,36-1,0

Коэффициент использования К = 0,991.

Расчет в ПК SCAD Office

Для начала работы запустить приложение SCAD из папки SCAD

Office. В появившемся окне перейти во вкладку «Проект» - «Новый про¬

ект» (рис. 2.1)

Открыть проект

Ctri + О

Прочитать проект из текстового формата

Прочитать проект из текстового формата(предыдушие версии)

Импорт

¥

Экспорт

►

Сохранить проект

Cb i -f s

Сохранить проект как...

Сохранить данные в е-иде текста

Ctrl + £

Закрыть проект

Комментарии к проекту

Переслать,..

Выход Ctrl ■+• X

C:\Documents and Settings\Admin\Pa6o4MM стол\Снег на сфере\Схема еыс 4м\Экспорт 4m-1,5PR

C:\Documents and Sefcfc!ngs\Admi'n\Pa6o4HM стол\Снег на сфере\Схема выс 5м\экспорт 5M-1.SPR

C:\Documents and Settings\Admin\Pa6o4nn стол\Снег на сфере\Схема выс бм\Экспорт бм-i.SPR

С: \5D АТА\оболочка. 5PR

С:\50АТА\переме1дения.5РЯ

Рис. 2.1 - Окно «Structure CAD»

В появившемся окне заполнить поля «Наименование», «Организа¬

ция», «Объект». Выбрать нормы проектирования СНГ, тип схемы «Плос¬

кая шарнирно-стержневая система» (рис. 2.2). Нажать на клавишу и в от¬

крывшемся окне задать необходимые единицы измерения линейных разме¬

ров и размеров сечений, а также сил (рис. 2.3).

26

Наименование (Задача 1

Организация

Объект

Нормы

проектирования

France ) J| Щ

USA

Т ип схемы

|.йя шэринр! !->:тержневая

Рис. 2.2 - Окно «Новый проект»

Л

Вкодные I

Линейные размеры [м т) П-12

Размеры сечений [см jr] |1Л 2

Силы jBSBLd ИЛ2

Г" Использовать по умолчанию

.<!±Ы

_sJ

.<1лЫ

ОК

Отмена

Справка 1

Рис. 2.3 - Окно «Единицы измерений»

После ввода всех данных закрыть окно «Единицы измерений» нажати¬

ем клавиши ОК. В окне «Новый проект» нажать клавишу ОК и сохранить

проект.

На экране появится окно управления проектом (рис. 2.4), в котором

отображается «Дерево проекта».

27

iJ Sttucluis. CAD {Задаче 1] |СЛУГИГУ\Учобнчн no МКОТри-йрм SCAD\i}phr.«p 1,1 кронштейн,SPR)

Вядакт Sftwei Следом

41о|<* ol

S"

I»

i«

^ TSWtbK И MnESKHTMUl naSCSlKKS’Sl

ЙЦ Уысйивлгь

|Щ KariwiRtief й»мгп?г1(аыетш

Ш Cfi4KTj*»are4?4

-Щ AWUWTygU^-^SiTSTMHtxijMKS^ietHM

--Ш »>«ч*т«й®«мет**« vow*(ис«*ч)

• Щ rSpcfMStTOWitfCNSWWSt**

J PQWMAIU

• - Щ Г{»4*м*«<>*1 дою

- ^ Г«ч«Т* Тб&гщ

—1§ pfiXfHiWtXAbW*

■■ЩБлт1з<

ЙАпсвоэяйиситсро

Рис. 2.4 - Окно управления проектом («Дерево проекта»)

Доступные на данном этапе режимы работы отображаются значком

ЛИ, недоступные В . Для создания расчетной схемы в папке «Исходные

данные» открыть вкладку . Открывшееся рабочее окно (рис. 2.5) содержит

несколько разделов: управление, схема, назначения, узлы и элементы, заг-

ружения и группы. Также по умолчанию открыты две панели: фильтры ото¬

бражения (позволяет управлять отображением расчетной схемы) и фильт¬

ры визуализации. Данные панели можно показать или скрыть, нажав на

кнопки

, которые находятся в разделе Управление инструмен¬

тальной панели. Панели фильтров могут иметь любую форму и находиться

в любой части экрана.

28

]Ci StlW iillM All (I V'jf чкл'Г.Н in<! Vf|i[n;tlA>tn.l(i4t.i( .-.ioi.Mi, M'fiJ

¥нч«мЗ«м»к>м

Рис. 2.5 - Общий вид рабочего окна

Создание расчетной схемы начинается с ввода узлов. Для этого в разде¬

ле Узлы и Элементы открыть вкладку «Узлы» д(рис. 2.6).

Iruclurc.’ Cftf) ('J<U<I4<I 1) (С.:\УГН17\Учс0нин ми МКШриморм ИГЛОМфимер 1.1 Hpnmim'HH.SPU)

Озоект Файл Опции Операции Сервис Отмена операции Справка

л 4i\ №Ы&1уИыЫ йМ ■ IttkNa

Управление

Скемз

Назначения

f/элы и Элементы;

Рис. 2.6 - Вкладка «Узлы»

Во вкладке узлы нажать на иконку «Ввод узлов» | j. В открывшемся

окне (рис. 2.7) поочередно ввести координаты узлов кронштейна: А(0; 0; 0),

В(2,1; 0; 0) и С(0; 0; -1,212). Ввод узлов производится нажатием кнопки

. Завершив ввод, закрыть диалоговое окно. Для того чтобы узлы

Добавил*

отображались на экране должен быть активен фильтр «Узлы» g? на пане¬

ли фильтров отображения. После ввода узлов активизировать фильтр «Но¬

мера узлов»

на панели фильтров отображения. Рабочее окно примет

вид, показанный на рис. 2.8.

29

X f

Y |Г

z [-1.212"'' M

Г Повторить

dX Jo ~ м

df |q"7" :m

dZ fo м

N |p—:

Для отображения введенных

узлов нажмите кнопку Узлы =5*

Фильтров отображения

Щоб|Д|

Закрыть I

Автоматический перенос начала

Г координат в последний введенный Справка

узел —-—

”. Изменение направления ввода

Г* Вокруг оси X

С Вокруг оси V

Г- Вокруг осиZ

Угол поворота

Рис. 2.7 - Окно «Ввод узлов»

ш

Узлы и Элоиешм

ш

Л

EPjl»

к

#

&

k>

а

М&Ш

щ

ЩИ

*

fit

Ж

шт

й

%т

*

fe

ш

*

а

&

3

&

&

& S

&

ш

я

р|

ъ.

ша

Ф

S1

ш

а

0

til

шп|

Груттц

Рис. 2.8 - Узлы расчетной схемы

Для добавления стержней в разделе Узлы и элементы открыть вкладку

«Элементы» (рис. 2.9).

30

л1¥1,Ы1У1^Ы1ь|»|»[!/!к[м1вЫ1У^|111п|1й1^1^1»1ааМ

- ^ Схема ^j' Назначения | Узлы и ЭлоиентьГ]^ Загружения j Группы

Управление

Рис. 2.9 - Вкладка «Элементы»

Нажать на иконку «Добавление стержней» Навести курсор на

узел 1 и нажать левой кнопкой мыши. Далее протянуть курсор до узла 2 и

щелкнуть левой кнопкой мыши. Аналогично соединить узлы 3 и 2. Активи¬

ровать фильтр «Номера элементов» \Ч . В результате получим на экране

изображение, представленное на рис. 2.10.

ill ■ 1 r\i 1., ! • 1 ■ | III " < . и* и I !■ ■ :l ■«!■ ■* 1* |.| 15 t ' I*. М . i»|j* : .■ ■» ■■ ч• i ■ i i j m.% • I lj.’I1 ;u *■ . “* X

Проект Файл Опц»1 Операции Сервис Отмена операции Справка

лЩ Ё>ЫМъ\Уг1Ы'&МУ\кЫ\^Ы

[ Управление ]_ Схема ][ Назначения

|Узлы и Элементы! 1. ЗагруженияГруппы j

А

fo

ф

&

a*

Ж

т

<g>

&

&

e

0

в

*

m

я

1

□

a.

<5?

Vi

к

®к|

J/

Is

ч

\и

gfl

Rh

S

0

4

fo

u

&3

к

ь.

т

ш

a.

£

Ш

S3

m

и

Рис. 2.10

Для назначения жесткостей перейти в раздел Назначения (рис. 2.11).

Нажать на кнопку «Назначение жесткостей стержням» .

^W\yW\%M9\9\ 1*1x1

( Управление ( Схема

Назначения . | Узлы и .Элементы . | : -Загружения •• J_ = Труппы - ]

Рис. 2.11 - Раздел «Назначения»

В открывшемся окне «Жесткости стержневых элементов» активиро¬

вать переключатель Профили металлопроката. Во вкладке Профили ме¬

таллопроката в разделе Полный каталог профилей ГОСТ..> Квадратные

31

трубы по ГОСТ Р 54157-2010... (раскрыть содержание каталога, нажав на

символ «+») выбрать 180x5. В ниспадающем списке раздела Материал выб¬

рать Сталь обыкновенная (рис. 2.12). Нажать кнопку ОК диалогового окна.

Жесткости стер i пепых элементов

Общие данные" Профили металлопроката j

- Материал- ;—'■■■■" :—~-

. |Сталь обыкновенная •▼('

Модуль упругости [гое01е^08";кНУмЛ2

■Объемный вес ; (?7.0085 КНЛ»ГЗ .

..Коэффициент Пуассона [б!

■ --fj. Сдвиг

Преднапряжение J “• кН

“Г" Составное сечение

Н= : j СМ-

~~0 140x5 Щ

О 140x6

О 140x7 •;

О 140x8

О 160x3

О 160x4

О 160x5

О 160x6

••••О 160x7

-О 160x8 Ц|

О 190x4 Я

ОИЙИ

О 180x6

О 180x7

О 180x8

□ 200x4

О 200x5

-О 200xS Щ

а

1 Ш-

Номертипа , Характеристики

жесткости «• ’ . сечения .

/ Заменить и выйти

Заменить и продолжить

OK I; Отмена I.. Справка

Рис. 2.12 - Окно «Жесткости стержневых элементов»

Отметить курсором на схеме элемент 1 (он выделяется красным цве¬

том) и, нажав кнопку «Подтверждение» т

инструментальной панели

или клавишу ENTER назначаем ему первый тип жесткости. В комплексе

SCAD для подтверждения действия используется кнопка «Подтвержде¬

ние»

Ж

или клавиша ENTER, для отмены действия - кнопка «Отказ»

или клавиша ESC. Аналогично для элемента 2 в разделе Полный каталог

профилей ГОСТ..> Квадратные трубы по ГОСТ Р 54157-2010... выбрать

200x5. Для того чтобы на схеме отображались номера типов жесткостей эле¬

ментов необходимо активировать фильтр «Номера типов жесткости»

32

Для наложения связей в опорных узлах необходимо в разделе Назна¬

чения щелкнуть на иконку «Установка связей в узлах» . В открывшем¬

ся окне (рис. 2.13) в режиме Полная замена активировать клавиши X, Z и

нажать кнопку ОК.

-Направления связей-

Установить

все

■' все '

-В де5рецай,ЙЙ~

f Дабаемюнаправления ксищёствающии;

1? ПоШй-зайеЯа

т 1

Отмена ■ Справка

Рис. 2.13 - Окно «Связи»

Выделить курсором на схеме узлы 1 и 3 (они выделяются красным цве¬

том) и нажать кнопку «Подтверждение»

. Для отображения наложен¬

ных на узлы схемы связей необходимо активировать фильтр «Связи»

Для задания нагрузок открыть раздел Загружения (рис. 2.14).

^хёма.

X

|Щ| *|х

Назначения

Ш

ь 1 .-у* [ТЗ. I : W) 1 с' - -*гг - .

1 Узль|^Эле?.|енты j 3агруж<зния| / f Группы

ТШг

Рис. 2.14 - Раздел «Загружения»

Нажав клавишу «Узловые нагрузки»

открыть одноименное диа¬

логовое окно (рис. 2.15). В поле Z (направление действия нагрузки) ввести

значение 490 и нажать ОК.

■2.0062.12

33

Рис. 2.15 - Окно «Узловые нагрузки»

.Для

На схеме отметить узел 2 и нажать кнопку «Подтверждение» ш

отображения нагрузок на схеме активировать фильтры «Узловые нагруз¬

ки»

1^.1 и «Значения нагрузок»

. Для записи загружения в проект

нажать на кнопку «Сохранить/Добавить загружение» J . В диалоговом

окне (рис. 2.16) ввести Загружение 1, номер загружения 1 и нажать кнопку

ОК. В ответ появившегося окна сообщений SCAD «Перейти к формирова¬

нию следующего загружения?» нажать кнопку Нет.

(.и^мМШЬ ЫЦ»У + «НИ»г 1_х]

Имя загружения

{загружение 1

QK ~ |

Отмена I

Справка I

Номер загружения

Рис. 2.16 - Окно «Сохранить загружение»

После выполнения всех вышеописанных операций получаем на экрав< ■

схему, представленную на рис. 2.17.

34

м'И 1) (УФск.т3134 ьп ьи\ЛОДГОТОПКАМ'.) 1ИГЛ ПО МК\Г ТЛПЛ 1 >1ик<-|1ГЫ ci кон(:1|)у1П1н1ЛП|>и.|,|.'|'м SCAJ)\mjihm'.-|) 1... |- l|C|| X

Ороект Йайл фщии Операции Сервис. Отмена операции Справка

<к

&

щ

ш

0"

в

в

ши

т

ж

IS

Ж

и

о.

ШООШЗЕЩ

Рис. 2.17

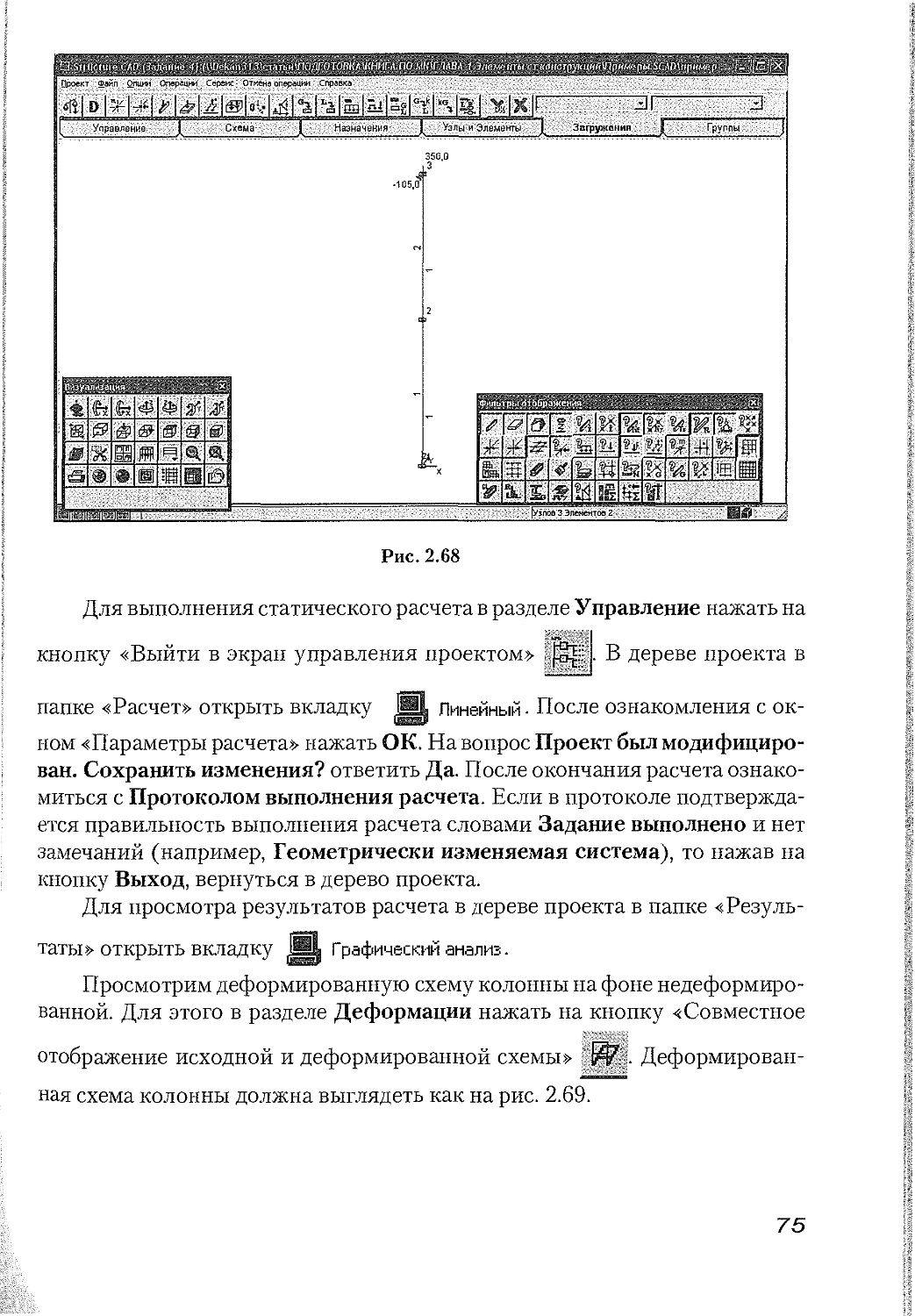

После создания расчетной модели необходимо выполнить ее статичес¬

кий расчет. Для этого в разделе Управление нажать на кнопку «Выйти в эк¬

ран управления проектом»

В дереве проекта в папке «Расчет» открыть

вкладку Jig линейный • После ознакомления с окном «Параметры расчета»

нажать ОК. На вопрос Проект был модифицирован. Сохранить измене¬

ния? ответить Да. После окончания расчета просмотреть Протокол выпол¬

нения расчета (рис. 2.18). Если в протоколе подтверждается правильность

выполнения расчета словами Задание выполнено и нет замечаний (напри¬

мер Геометрически изменяемая система), то после нажатия кнопки Выход

возвращаемся в дерево проекта.

• ■1 I:I• *1111 * 11>1 :< ]•.)■.1 М.- I.i

1

.а

Ф1 *1:46:53 ВНИМАНИ Е: Дана сумма всех внешних нагрузок на основную схему

14:46:53 Вычисление перемещений в основной схеме.

14:46:53 Работа внешних сил

1 - 1.6928

46:54 Контроль решения для основной схемы.

46:54 Вычисление усилий в основной схеме.

46:55 ЗАДАНИЕ ВЫПОЛНЕНО

14

14

#14

<

Рис. 2.18 - Протокол выполнения расчета

35

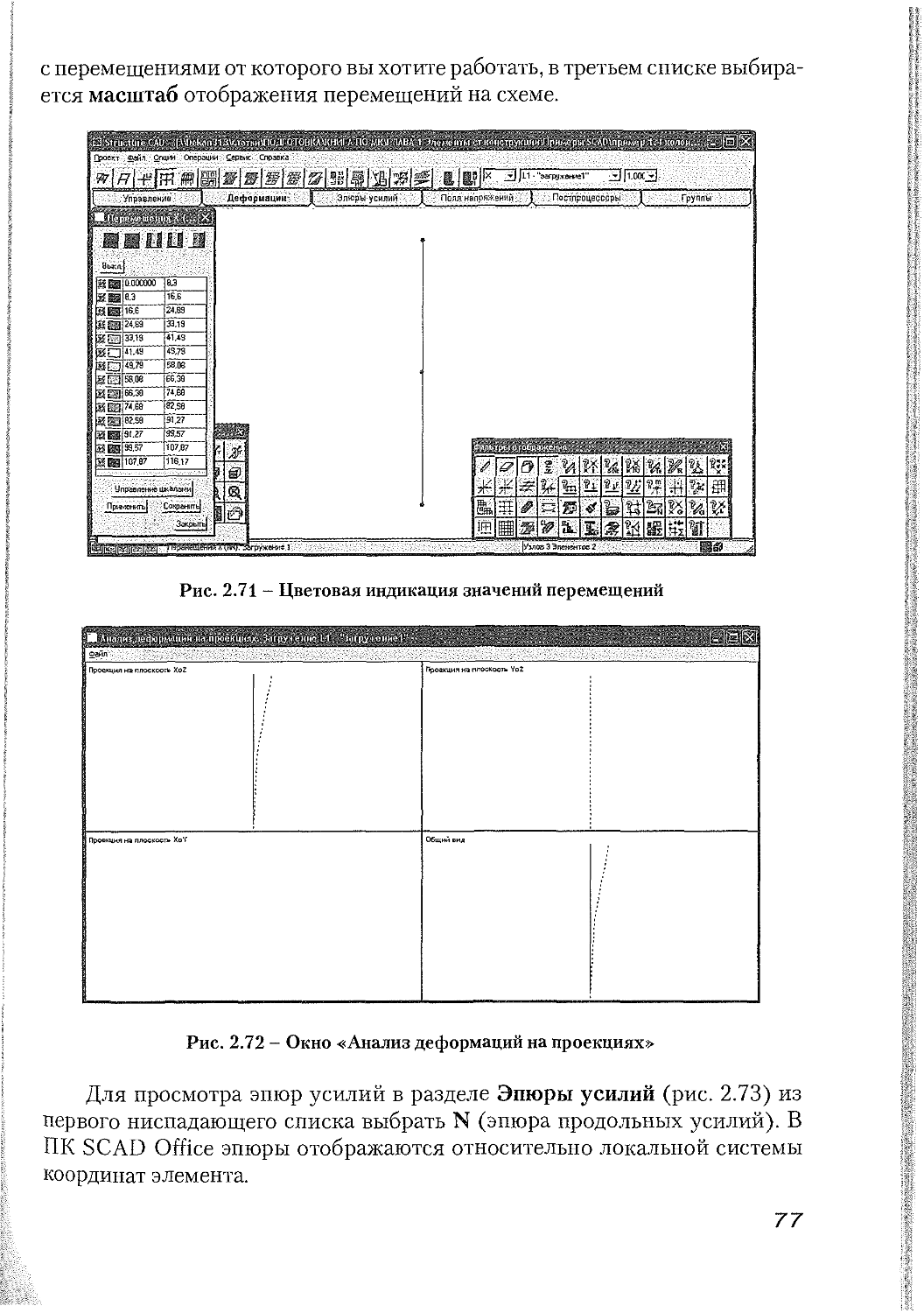

Для просмотра результатов расчета в дереве проекта в папке «Результа¬

ты» открыть вкладку ЦЦ Графический анализ. Откроется окно постпроцессора,

где отображаются результаты расчета. Окно содержит следующие разделы:

управление, деформации, эпюры усилий, поля напряжений, постпроцессоры и

группы. Просмотрим деформированную схему кронштейна на фоне недефор-

мированной. Для этого в разделе Деформации (рис. 2.19) нажать кнопку «Со¬

вместное отображение исходной и деформированной схемы»

...Управление;;

ДеформациИ

3", -.

Эпюры усилий j Поля няпря^нпй j . Постпроцессоры [ Группы

Рис. 2.19 - Раздел «Деформации»

Для удобства чтения схемы деформаций можно активировать необхо¬

димые фильтры отображения (например «Номера узлов»

&>■

В результате схема деформаций будет выглядеть как на рис. 2.20.

"3f^

ГЗРЖЗ

~ ~ j. Ластрзцгссзрм j Гругиш .".)

Для просмотра эпюр усилий перейти в раздел Эпюры усилий (рис.

2.21). Данный раздел содержит три ниспадающих списка. Из первого спис¬

ка выбирается усилие, эпюры от которого вы хотите получить, во втором

загружение, с эпюрами от которого вы хотите работать, в третьем списке

выбирается масштаб отображения эпюр на схеме.

36

Рис. 2.21 - Раздел «Эпюры усилий»

Для отображения эпюр нажать клавишу «Эпюры усилий» [Wj. Для

отображения значений усилий на схеме необходимо активировать фильтр

. Также просматривать эпюры уси-

«Оцифровка изополей/изолиний» J Щ

лий можно после нажатия на кнопки «Цветовая индикация положительных

или «Цветовая индикация отрицательных значе-

значении усилий»

ний усилий»

ffl

. При этом на экране появляется окно цветовой шкалы

усилий, а все элементы отображаются соответствующими цветами. Для изме¬

нения единиц измерения усилий необходимо на главной панели в разделе Оп¬

ции > Единицы измерений вызвать одноименное окно (рис. 2.22) и в разделе

Выходные установить необходимые единицы измерения и нажать ОК.

f-ЛИНИНЫ HJMCpUIIHH

Вшдные; выходные j Производные | :

•.•■Перемещения: - [мм/У-ЙШГ'

Усилия и напряжения •ТШу

Единицы ДЛИНЫ ДЛЯ 'И-

силовых Факторов * —1

Г“ Использовать по амолчанию

■ '•• W '' -1. ; Штйвна;'■'

- 'Справка'

Рис. 2.22 - Окно «Единицы измерений»

После этого расчетная схема будет выглядеть как на рис. 2.23.

Для выхода из комплекса нажать клавишу Закрыть. На вопрос Завер¬

шить работу?, ответить Да.

Как видно, усилия, определенные при «ручном» расчете и определен¬

ные в ПК SCAD Office полностью совпадают.

Расчет в программе КРИСТАЛЛ по СП 16.13330.2011

Для запуска программы КРИСТАЛЛ из папки SCAD Office запустить

приложение

Кристалл

ярлык После этого на экране появляется главное окно

2 КБ

программы (рис. 2.24).

В главном меню из ниспадающего списка выбрать СП 16.13330.2011.

Для проверочного расчета элементов кронштейна выбрать режим ра¬

боты Элемент фермы If . Откроется одноименное окно (рис. 2.25).

Файл Режимы Настройки Сервис Справка

Ж] :d _°] _°J Я1 за

Профиль

Гоометричесхие

характеристики

Тип элемента ]

Длина элепента

Г! Учет коррозни и погибей

Г~ Наличие динамических нагрузок

J?]!) JC2S '

id

Коэффициент надежности по

ответственности

В Й Сокращенный сортамент

! й-L Уголок рввнополочньгй по ГОСТ 8509-93

j a-L Уголок неравнополочньгй по ГОСТ 8510-66*

В0 Полный каталог профилей ГОСТ..

| Й-L Угоаок равкапалачный по ГОСТ &50Э-93

j B-L Уголок неравнополочньгй по ГОСТ 8510-S6*

□ S3 Старыо сортаноиты

I ф-L Уголок равнооолочный по ОСТ 14-1926

| ф-L Уголок равногталочный по ОСТ 14-1932

L Уголок неравнополочныйпо ОСТ 15-1926

_ Коэффициенты расчетной длины отличо»

‘ от рекомещцл^й СНиП

0 Справ»

Рис. 2.25

Сначала проверим растянутый элемент кронштейна (АВ на схеме).

В этом режиме ввести следующие параметры: Тип сечения - квадратная

или прямоугольная труба; Тип элемента - элемент пояса; Длина панели -

2,1 м; Расстояние между точками раскрепления из плоскости - 2,1 м.

Из списка в правой верхней части окна выбрать Полный каталог профилей

ГОСТ..>Квадратные трубы по ГОСТ Р 54157-2010... 180x5.

Для выбора марки стали нажать на клавишу «Выбор стали» Ст . В от¬

крывшемся окне перейти во вкладку «Листовой и фасонный прокат»

(рис. 2.26). Выбрать из списка С255 и нажать клавишу Применить I. После

чего закрыть окно «Выбор стали»».

39

П^тоаайифоеоннайпрокат jrpySy]

rOCrSroS^СТвДИ ^ Группа КОнструад^Я по пркложвюэд 8 СП РИЕЕИ

Тапщшде просто

RyWOa

Ru мпа

2оз2Акл

2»

! ДО

т

! Ж

Рис. 2.26

Далее необходимо активировать Коэффициенты расчетной длины от¬

личаются от рекомендаций СНиП и, в появившихся окнах, ввести 1.

Задание усилий, действующих в элементе, производится в области, по¬

казанной на рис. 2.27.

Рис. 2.27 - Задание усилий

В таблицу вводится значение продольного усилия N (по умолчанию в

тоннах). Для изменения входных и выходных единиц измерения нажать

Настройки, перейти во вкладку Единицы измерения и установить необхо¬

димые единицы (рис.2.28).

40

: П^'Мф.пос.шж’ » ч»*н»ш и jai*’|j»*

Распределенные моменты сил | Скорости || Ускорения | Времена

Углы | Давления |f Удельныйвес jf Момекгысил

Линейные размерь"jj Площади || Объемы {Силы | Распределенные силы jj Массы

[848700 н

186513,76147 кг

[86,51375 “ у

!848,7| кН

[ОЖ? ~ МН

184870 daN

Выход

Рис. 2.28 - Преобразование единиц измерения

В поле N ввести 848,7 кН. Если необходимо проверить элемент на дей¬

ствие нескольких усилий, то после нажатия кнопки |-+ Добавить; можно вве¬

сти в появившиеся поля необходимые усилия.

После выполнения вышеописанных операций окно «Элемент фермы»

примет вид, показанный на рис. 2.29.

Сечение j Дефоктн j

Trj irj v-j _oJ jo“ oj a

□

Геонетричеекмо

характеристик»!

Тияэитомтв [Эленентпоясо

Дге?ноэлененто jj.j "

F Учет коррозии и поги«ей

Ноличиединемическихнпгрузок

Ст|

“3

•О 180x4.$

■о ш&о

-О 150x55

•О 150x5.0

-О 18СК&5

-О 180x7.0

-О 15СЬ<75

• а 180x5.0

■О IftfkftR

'1

[CSSS

X | Коэффициент надежности по gg-

^ I OUIOICTOUHHOCTH

— КозффЩ{исн1»расч(тюААтнис>1Личд1аЮ1

от рекомендация С1-ЫЛ

■ КоЭФ4^Ци(!11»ырг1С«ет1К}й/1Аи101' -- '

8 плоскости ф(!рмы й

ИЗ ПЛОСКОСТИ ф«рМН jj""'

Рис. 2.29

41

В данном режиме предусмотрена возможность выполнять провероч¬

ные расчеты с учетом коррозии. Для этого необходимо активизировать мар¬

кер Учет коррозии и погибей и в появившейся вкладке Дефекты (рис. 2.30)

ввести необходимые данные.

Рис. 2.30 - Вкладка «Дефекты»

После нажатия на кнопку ! ф Вычислить получим Ктах (рис. 2.31) -

максимальное (т.е. наиболее опасное) значение из проверочных коэффициен¬

тов использования ограничений (прочность, устойчивость, предельная гиб¬

кость и т.д.).

Меню |

wf975

Прочность элемента

$ Вычислить

■

Факторы

W Отчет

Ф

Справка

Рис. 2.31

Если Ктах < 1, то элемент работает с запасом; при Ктох> 1, необходимо

поменять сечение элемента или изменить марку стали. Для просмотра всех

коэффициентов использования необходимо щелкнуть на иконку

Ш Факторы . Откроется соответствующее окно:

42

, Проверка

iK03ct^ui®»laie*8«sa5a

Прочность элемента

0,975

Гибкость элемента

0,074 В

8

Рис. 2.32 - Диаграмма факторов

В данном случае проверка производится по двум факторам: прочность

и предельная гибкость элемента.

В этом режиме также реализована возможность подбора сечения эле¬

мента. Подбор сечения элемента производится нажатием кнопки

Подбор |. В данном примере в подборе сечений нет необходимости.

Аналогично проводится проверка сжатого (ВС на схеме) элемента

кронштейна. После ввода необходимых данных и выполнения команды

? Вычислить , окно Проверка элементов ферм примет вид, как на рис. 2.33.

Файл:-Режиму Настройки .Сервис- Справка

Сецоиио [ дефекты |

zJ id id jcf oj i

ПрОфЦПЬ

□

- Геометрические

характеристики

□

Тйпэле мента [ЗлеМснтгг

Длинаэлемента

Ж

ЩА25~

{ЯУчвТ коррозии И погибей :

[j Наличие данчпиичоскихнагрузок

Ст|

£255; . ^ ; _ .

Коэффициент *«де»«сти по

ответственности

-О 180x13-5

D 180x14.0

О 180*145

О 180x15.0

О 180x15.5

□ 180x16.0

□ т&о

О 200x55

йЖИД...

13

а

X; Удалить

т

Коз^ициайты рвсчетной длины' от-гич&отет

от рехонвндо1ИйСНиП

- Коэффициенты расчетной длины-

плоскости фермы ГС

Из плоскости формы .JY""

f! -Вычислить

Ш

фадсгоры;

W' Отчет1

Ф

Справка:

I A lW“|

у^стойчйвость элемента а

плоскости фермы

Рис. 2.33

Щелкнуть на иконку П Факторы и вызвать диаграмму факторов

(рис. 2.34).

Для сжатого элемента помимо проверок по прочности и предельной

гибкости, проводятся проверки устойчивости элемента.

Как видно из диаграммы, определяющим для сжатого элемента являет¬

ся фактор устойчивости.

43

Проверка !к

Прочность элемента П,иио

Устойчивость элемента, в плоскости фермы h ,045

Устойчивость элемента из плоскости L ~ .g

Гибкость элемента {0.255

Рис. 2.34 - Диаграмма факторов для сжатого элемента

Сравнение результатов расчета

Сравним результаты «ручного» подбора сечений элементов с результа¬

тами, полученными в программе КРИСТАЛЛ.

Таблица 2.1 - Сравнение результатов

Фактор

Максимальный коэффициент

использования

Расхождение,

Д%

«ручной»

расчет

расчет в программе

КРИСТАЛЛ

Прочность элемента

фермы (стержень ВА)

0,927

0,926*

0%

Устойчивость элемента

фермы (стержень ВС)

0,991

0,99*

0%

*результаты, полученные в программе КРИСТАЛЛ, умножены на 0,95, т.к. прирасчете эле¬

ментов ферм в программе КРИСТАЛЛ использован коэффициент условий работы 0,95

Задача 2.2

Подобрать сечение балки по первой группе предельных состояний из

двутавра, прямоугольной трубы и швеллера. Сравнить их вес. Шаг раскреп¬

ления балки из плоскости изгиба 1 м. Развитие пластических деформаций

не допускается.

Ж

V

-X-

а

т

f77i>77i

Р

44

№ варианта

Сталь

Р, кН

а, м

с, м

1

С285

15,0

5

1

2

С 245

15,5

5,5

1,5

3

С255

16,0

6

2

4

С235

16,5

6,5

2,5

5

С345

17,0

7

3

6

С285

17,5

5

3,5

7

С255

18,0

5,5

4

8

С285

18,5

6

4

9

С345

19,0

6,5

3,5

10

С285

19,5

7

3

11

С285

20,0

7

2,5

12

С235

20,5

6,5

2

13

С245

21,0

6

1,5

14

С235

21,5

5,5

1

15

С245

22,0

5

2

Пример расчета 2.2

Расчет по СП 16.13330.2011

Задание. Подобрать сечение балки по первой группе предельных со¬

стояний двутаврового, таврового сечений и прямоугольной трубы. Срав¬

нить их вес.

Материал балки - Сталь С255.

Р-20,5 кИ

Построим эпюру М.

Мтах = 20,5 2 = 41 кН-м.

Максимальная поперечная сила Q = 20,5 кН.

Расчетным будет являться сечение над опорой.

Для подбора сечения изгибаемых элементов (балок) из условия проч¬

ности по нормальным напряжениям (формула 2.3) надо определить требуе¬

мый момент сопротивления

45

м

цг > Нам

тр R у

у* с

Принимаем ус = 1 по [1, табл.1] или приложению 2; Ry = 24,0 кН/см2

по [1, табл. В.5] или приложению 1.

^ 4100 о

Wmn > = 170 см3.

р 24,0-1

Подбираем балку двутаврового сечения.

По сортаменту (табл. 17.1 приложения 17) принимаем 120 , Wy = 184 см3.

Вес балки Р= 0,210-7= 1,47 кН.

Подбираем балку из швеллера.

По сортаменту (табл. 18.1 приложения 18) принимаем швеллер 122,

Wy = 192 см3.

Вес балки Р = 0,210-7= 1,47 кН.

Подбираем балку с сечением в виде прямоугольной трубы.

По сортаменту (табл. приложения 24) принимаем прямоугольную тру¬

бу 160x140x7,5,

Wy= 172,3 см3.

Вес балки Р= 0,32-7= 2,24 кН.

Балки двутаврого сечения и из швеллера имеют одинаковый вес.

Прямоугольная труба тяжелее в 2,24/1,47 = 1,5 раза.

Окончательно принимаем балку из двутавра 120. Коэффициент ис¬

пользования при проверке по нормальным напряжениям составляет

К - 0,924.

Проверка общей устойчивости балки выполняется по формуле 69 [1]:

— <1

<PbWRyYc '

Коэффициент % определяется по приложению Ж [1] в зависимости от

<Рх =Wj-

У

h

Л J

Е_

R,,

у

где у/ определяется по таблице Ж.1 [1] в зависимости от

Г7 \2

а = 1,54—

L

jL

h

LX \ " J

It = 6,92 см4 - момент инерции при свободном кручении;

46

lef = 1 м (расстояние между точками закрепления сжатого пояса от по¬

перечных смещений) п. 8.4.2 [1].

а-2,316.

По таблице Ж.1 [1] определяем у/= 2,25 + 0,07<z= 2,41.

<Р\= 5Д7.

Согласно п. Ж.2 [1] % = 0,68 + 0,21 щ<\

ерь = 1,76 .Следовательно, принимаем % = 1. В данном случае проверка

общей устойчивости аналогична проверки прочности по нормальным на¬

пряжениям. Коэффициент использования К = 0,924.

Проверка прочности по касательным напряжениям выполняется по

формуле 2.4

QmaxS- 20,5кН-104см3 = 0 160 <1

ЩУс 1840см4-О^см-иЭЗкН/см2-1,0 ’

Расчет в ПК SCAD Office

Запустить ПК SCAD Office. Создать новый проект (аналогично при¬

меру задачи 2.1), выбрав тип схемы 2 - Плоская рама (рис. 2.35) и отре¬

дактировав единицы измерения.

I lots hi и проск I Х|

Наименование |3ад ача 2

Организация [УГНТУ

Объект |БалкГ“

f* Стандарт

С Вариация моделей

Г* Монтаж

Единицы измерений

ок

£)тмена

: Справка

Тип схемы |2~Плоская ра^а

Рис. 2.35 - Окно «Новый проект»

В Дереве проекта в папке Исходные данные открыть вкладку Расчет¬

ная схема. В рабочем окне проекта перейти в раздел Узлы и элементы и от¬

крыть вкладку Узлы. Во вкладке узлы нажимаем на кнопку «Ввод узлов»

Нормы

проектирования

: Eurocodej

' И

( СНГ ■

**шя

, France |

din:]

; USA I

is г

47

. В появившемся окне (рис. 2.36) поочередно ввести координаты узлов

А(0;0;0), В(5;0;0), С(7;0;0). Ввод узлов производится нажатием кнопки

[ отображения узлов на экране дол

на панели фильтров отображения.

Добавит;!- Для отображения узлов на экране должен быть активен фильтр

«Узлы» 1-г

иг;.

X |5 ;м

dK м

-с

| "о

|,

"z-'

dT fo м

Z 1° М

Г" Повторить

dZ jo :м

N jo

Для отображения введенный

узлов нажмите кнопку Узлы -74?-

Фильтров отображения

Добавить}

Автоматический перенос начала

Г": координат в последний введенный ' Справка 1

узел 5.

~Т” Изменение направления ввада

Г Вокруг оси X Угол поворота

: Г" Вокруг оси Y 1 град

; Г: Вокруг оси Z

Рис. 2.36 - Окно «Ввод узлов»

ш

Ж; г

на пане-

После ввода узлов активировать фильтр «Номера узлов»

ли фильтров отображения.

Для добавления стержней в разделе Узлы и элементы открыть вкладку

«Элементы» j^§PJ • Нажать на иконку «Добавление стержней» . Навес¬

ти курсор на узел 1 и нажать левую кнопку мыши. Далее протянуть курсор

до узла 2 и повторно нажать левую кнопку мыши. Аналогично соединить

узлы 2 и 3. Активировать фильтр «Номера элементов» .

Для назначения жесткостей перейти в раздел Назначения. Нажать на

иконку «Назначение жесткостей стержням»

. В открывшемся окне

«Жесткости стержневых элементов» активировать переключатель Профи¬

ли металлопроката. Во вкладке Профили металлопроката в разделе

48

Полный каталог профилей ГОСТ..>Двутавр с уклоном полок по ГОСТ...

(раскрыть содержание каталога, нажав на символ «+») выбрать 20. В ниспа¬

дающем списке раздела Материал выбрать Сталь обыкновенная (рис.

2.37). Нажать кнопку ОК диалогового окна.

Sl!(w iitncim ii‘|i riifjisiiix ) к.'Мчшн;

Общие данные; Профили металлопроката |

- Материал : ■ -

j Сталь обыкновенная

Модуль упругости |2.0601е+008 ЙЛЛ'

J77.0085 Ккл.*3

Объемный в

Коэффициент Пуассона J0.3

Г • Сдвиг

Преднапряжение 1

В-1

Двутавр с уклоном полок по

-I ю

I 12

■I 14

-I 16

-Т 18

го а?

т.

Номер типа ,

жесткости '

Ж

.Характеристики

сечения :

Заменить и выйти. 1 Заменить и продолжить. 1 . ; . ОК . ; Отмена . .:;. Справка

Рис. 2.37 - Окно «Жесткости стержневых элементов»

Отметить курсором на схеме элементы 1 и 2 (они выделятся красным

инструментальной панели

цветом) и, нажав кнопку «Подтверждение» J ^!

или клавишу ENTER назначить им первый тип жесткости. Для того чтобы

на схеме отображались номера типов жесткостей элементов необходимо ак¬

тивировать фильтр «Номера типов жесткости»

После выполнения всех вышеописанных операций получаем на экране

схему (рис. 2.38).

Для наложения связей в разделе Назначения вызвать команду «Уста¬

новка связей в узлах» А . В открывшемся окне в режиме Полная замена

активировать клавиши X, Z и нажать кнопку ОК. Выделить курсором на схеме