Text

ЭКОНОМИЯ ТОПЛИВА Li КЗТЕЛЬНЫХ

,Г Волковыский

А. Г. Шустер

кономия

ТОПЛИВА

6П2.22

В 67

УДК 697.326:662.621.76.004.18

Волковыский Е. Г. и Шустер А. Г.

В 67 Экономия топлива в котельных установках. М.,

«Энергия», 1973.

304 с. с ил.

В книге рассмотрены вопросы улучшения использования топлива

в котельных установках небольшой производительности, даны практи-

ческие рекомендации по повышению к. п. д. котлоагрегатов, опти-

мальному режиму эксплуатации оборудования, использованию вто-

ричных энергетических ресурсов, по реконструктивным мероприятиям

и автоматизации для экономии топлива, по сокращению потерь кон-

денсата, рациональному устройству и эксплуатации складов топлива

и др. Уделено внимание вопросам обоснования мероприятий по эконо-

мии топлива, приведена методика и примеры соответствующих техни-

ко-экономических расчетов.

Книга предназначена для инженеров, техников и мастеров, заня-

тых эксплуатацией котельных установок, и может служить практи-

ческим пособием для разработки и осуществления мероприятий по

экономии топлива.

В

0333-227

051(01)-73

26-73

6П2.22

(с) Издательство «Энергия», 1973 г,

ПРЕДИСЛОВИЕ

Ускоренные темпы электрификации страны, уве-

личение объема промышленного производства, развитие

транспорта, рост городов, предусматриваемые в планах

развития народного хозяйства Советского Союза, предъ-

являют все большие требования к увеличению добычи

топлива. Суммарная годовая добыча топлива в стране

выросла с 693 млн. т условного топлива в I960 г. до

1 260 млн. т в 1970 г. К 1975 г. предусматривается даль-

нейшее увеличение добычи до 1630—1 690 млн. т в год.

Для сравнения укажем, что в 1940 г. в стране было до-

быто 237,7 млн. т условного топлива.

При напряженном топливном балансе, связанном

с быстрым ростом потребления, проблема экономии то-

плива приобретает все большее народнохозяйственное

значение. В Директивах XXIV съезда КПСС по пятилет-

нему плану развития народного хозяйства СССР на

1971—1975 гг. дано задание по снижению норм расхода

топлива в промышленности за пятилетие на 7—10% и

по более полному использованию вторичных энергетиче-

ских ресурсов. Экономия только 1% топлива обеспечит

в 1975 г. в масштабах страны сбережение около 17 млн. т

условного топлива и не менее 700 млн. руб. капиталь-

ных вложений.

Крупным и быстрорастущим потребителем топлива

на нужды централизованного теплоснабжения являются

промышленность и жилищно-коммунальный сектор горо-

дов; теплопотребление их возросло с 853 млн. Гкал

в 1965 г. до 1296 млн. Гкал в 1970 г., т. е.

более чем в 1,5 раза. К 1975 г. намечается

рост теплопотребления от централизованных источников

до 1 820 млн. Гкал в год, т. е. в 2,1 раза по сравнению

с 1965 г. Доля котельных установок в производстве тепла

для централизованного теплоснабжения соста!вила

в 1970 г. 547 млн. Гкал. К 1975 г. предусматривается

3

увеличение производства тепла этими установками до

720 млн. Гкал [Л. 68].

Развитие народного хозяйства предъявляет все рас-

тущие требования к увеличению тепловой мощности, на-

дежности и экономичности источников тепла. И хотя

основное направление развития теплоснабжения — рост

централизованного производства тепла на ТЭЦ и в круп-

ных промышленных и районных котельных, однако для

экономичного 'обеспечения теплом разнообразных по

величине, концентрации и географическому ‘размещению

потребителей на огромной территории страны неизбежна

эксплуатация котельных средней и небольшой мощности.

В стране ежегодно строится свыше 1 000 котельных

только с паровыми котлами ДКВР. Ожидаемый значи-

тельный прирост потребления топлива котельными уста-

новками средней и небольшой мощности вызывает необ-

ходимость пристального внимания к вопросам экономии

топлива на этих установках.

В книге рассмотрен широкий круг вопросов повыше-

ния эффективности использования топлива применитель-

но к котельным установкам с паровыми котлами паро-

производительностью от 2 до 35 т/ч на давление до

13 кес/сж2 и водогрейными котлами теплопроизводитель-

ностью от 1 до 20 Гкал{ч, за исключением котлоагрега-

тов с камерным сжиганием твердого топлива. Анализ ра-

боты действующих котельных установок показывает, что

для большинства из них имеются возможности значи-

тельной экономии топлива.

Основная цель книги — оказать практическую помощь

инженерно-техническому персоналу, занятому эксплуа-

тацией котельных установок, в выборе, обосновании и

осуществлении оптимальных мер по экономии топлива.

В связи с этим значительное внимание уделено технико-

экономическим расчетам эффективности намечаемых ме-

роприятий. Глава 7 и § 3-2, 13-1 и 13-4 написаны

М. С. Левиным, гл. 11 —Г. Л. Вайнштейном. Авторы вы-

ражают признательность доктору экон. наукЕ. О. Штейн-

гаузу за ценные замечания <при просмотре рукописи и

инж. М. С. Левину за полезные советы при составлении,

книги.

Замечания и пожелания по книге авторы просят на-

правлять в издательство «Энергия», Москва, М-114,

Шлюзовая наб., 10.

Авторы

ГЛАВА ПЕРВАЯ

НАРОДНОХОЗЯЙСТВЕННАЯ ЭФФЕКТИВНОСТЬ

ЭКОНОМИИ ТОПЛИВА

За годы Советской власти в СССР создана мощ-

ная топливная промышленность, полностью обеспечиваю-

щая развитие народного хозяйства. Добыча угля возрос-

ла за этот период в 20 раз, нефти почти в 35 раз, добыча

газа только за -последние 15 лет более чем в 21 раз.

Наряду с огромным ростом добычи топлива за минув-

шие 10—15 лет коренные изменения произошли в струк-

туре топливного баланса страны. Резко возросла доля

добычи нефти и природного газа (табл. 1-1). Экономиче-

ский эффект этих изменений весьма велик. Все капита-

ловложения в газовое хозяйство страны за последние 10

лет полностью окупились, и сверх этого получена при-

был около 15 млрд. руб. Помимо снижения затрат об-

щественного труда на производство топлива широкое

применение природного газа и нефти создало благопри-

ятные предпосылки для ускорения научно-технического

прогресса ibo многих отраслях народного хозяйства.

Структура топливного баланса СССР

(приходная часть, в млн. т устовного^тогглива)

Таблица 1-1

Вид топлива 1955 г. i960 г. 1965 г. 1970 г. 1975 г. 1ВЗ г.

Уголь 310,8 373,1 412,5 452 495—505 825—840

Нефть ...... 101,2 [211,4 346,4 505 685—715 985—1 030

Природный газ . . 11,4 54,4 149,8 244 365—390 830—880

Примечание. Данные за 1955, 1950 и 1980 гг. приведены по [Л. 46\ за

1965 и 1970 гг.—по сообщениям ЦСУ СССР, за 1975 г.—по Директивам XXIV съезда

КПСС по пятилетнему плану развитии нарэдного хозяйства СССР на 1971—1975 гг. с

пересчетом в условное топливо. Прочие виды топлива (торф, сланцы, дрова) и децен-

трализованные заготовки топлива населением опушены.

5

В Директивах XXIV съезда КПСС по пятилетнему плану

на 1971—1975 годы предусмотрено дальнейшее повыше-

ние доли добычи нефти и газа в общем балансе топлива

(в 1975 г. не менее чем до 67%).

Котельные установки израсходовали в 1970 г. около

9% общей добычи топливных ресурсов страны и почти

35%. топлива, израсходованного всеми тепловыми элек-

тростанциями.

Общее потребление тепла в стране должно возрасти

в 1,6—1,7 раза по сравнению с уровнем потреб-

ления 1970 г. Выработка тепла котельными установками

должна увеличиться за этот период по ориентировочной

оценке не менее чем в 1,8—2 раза. Таким образом, об-

щий расход условного топлива котельными установками

при сохранении удельных расходов топлива на

выработку тепла на уровне 1970 г. может достигнуть

190—210 млн. т, т. е. приблизиться к уровню всей добычи

топлива в стране в 1940 г.

Снижение норм расхода- топлива на 7—10%, преду-

смотренное на 1971—1975 гг., применительно к котель-

ным установкам представляет собой задачу обеспечения

по стране годовой экономии в размере не менее 10—

13 млн. т условного топлива.

Основным показателем экономичности использО1вания

топлива в котельных установках является удельный рас-

ход условного топлива на 1 Гкал отпущенного тепла.

«Нормальными» для рассматриваемых котельных явля-

ются удельные расходы условного топлива (табл. 1-2).

Данные о работе промышленных и районных котель-

ных, например, на Украине показывают, что средний

Таблица 1-2

Примерные величины „нормальных** удельных расходов

условного топлива котельными установками на отпущенное

тепло

Наименование котельных Удельный расход условного топлива, кг!Гкал, прн работе

установок на газе на мазуте на твердом топливе

Крупные и средние промыш- ленные и районные Малые (до 5 Гкал/ч) .... 162—165 170—175 170—175 180—185 170—175 185—195

удельный расход условного топлива в 1970 г. составил

185,9 кг!Гкал, что соответствует среднему значению

к. п. д. 77%- В передовых по техническому уровню про-

мышленных и районных котельных достигнут удельный

расход условного топлива 160—175 кг! Г кал, что соответ-

ствует к. п. д. 90—82%. Однако передки случаи работы

'котельных установок с превышением фактических удель-

ных расходов условного топлива -против «нормальных»

на 25—30% Для малых и на 15—20% для средних и

крупных установок.

По приближенному подсчету при увеличении годовой

выработки тепла котельными установками за десятиле-

тие (1971—1980 гг.) в 2 раза и среднем снижении удель-

ных расходов за этот период на 15% общий годовой рас-

ход топлива возрастет к 1980 г. только в 1,7 раза, что

равнозначно годовой экономии около 30 млн. т услов-

ного топлива. Для этого необходимо осуществление боль-

шого комплекса технических, экономических и органи-

зационных мероприятий, направленных на сокращение

потерь топлива в процессе использования его в котель-

ных установках.

За последнее десятилетие в стране проведена боль-

шая работа по подъему технического уровня котельных

установок средней и малой мощности. Котельные, по-

строенные за этот период по унифицированным типовым

проектам, резко отличаются от котельных старой по-

стройки. При хорошем качестве монтажа и грамотной

эксплуатации таких котельных может быть достигнут

достаточно высокий уровень использования топлива.

Однако и в новых котельных необходим систематический

анализ источников потерь тепла и топлива и проведение

с учетом результатов эксплуатации мероприятий по эко-

номии топлива.

Одним из примеров осуществления технического прогресса

в малой энергетике может служить сахарная промышленность

Украинской ССР.

До 1958 г. котельные 150 заводов республики работали на угле

(в основном на донецком, частично на львовско-волынском). Котлы

старых конструкций были оборудованы, за небольшим исключе-

нием, топками с ручным обслуживанием. Реконструкция и модер-

низация котельных с переводом на прогрессивные виды топлива

была начата с 1958 г. К началу 1970 г. более 80% (всего числа)

котельных переведены на мазут и газ, в том числе около 70% на

мазут. В числе остальных 20% котельных, продолжающих работать

на угле, слоевое сжигание применяется только в Уз котельных

с котлами паропроизводительностью до 10 т/ч. Котлы производи-

7

тельностыо 35 и 50 т}ч оборудованы камерными топками, в которых

сжигается пыль донецких тощих углей или антрацитовых штыбов.

На всех котлах, работающих на мазуте и газе, автоматизировано

регулирование процесса горения. Удельный расход топлива на са-

харных заводах Украины за период с 1958 г. по 1969 г. снижен

в среднем на 25%.

Немаловажную роль здесь сыграла автоматизация процесса

регулирования горения, благодаря которой существенно повысилась

производительность технологических установок, что дало дополни-

тельный экономический эффект.

Таблица 1-3

Расчетные коэффициенты полезного действия котлоагрегатов

с котлами ДКВР и хвостовыми поверхностями нагрева, %

Номинальная паропроизводитель- кссть котлоагрегата, т/ч - 13 кгс1сл(^ Твердые топлива Газ и мазут

2,5 80,7—83,7 88,8—90,2

4 80,4—84,3 88,5—90,6

6,5 81.5—85,2 89—91,2

10 83—86,8 88,8—91,3

20 • 84,4—86,4 89,5—91,8

35 82—86,1 86,7—90,3

Примечание. Паропрэизводительность котлоагрегатов при работе на газе и

мазуте принята в расчетах в 1,5 раза больней, чем при работе на твердых топливах.

Таблица 1-4

Коэффициент полезного действия котлоагрегатов с котлами

ДКВР по испытаниям ЦКТИ им. И. И. Ползунова, %

(ривв— 13 кгс/см?)

Номинальная паропрсизводи- тельнссть котлоагрегата, т]Ч Твердые топлива Газ и мазут Примечания

ДКВ-2 и ДКВР-2,5 ДКВ-4 и ДКВР-4 ДКВ-6,5 и ДКВР-6,5 ДКВ-10 и ДКВР-10 ДКВР-20 67—75 62—74 72—84 70—88 72—84 82—86 84—85 92—93 91—93 81—84 (газ) 76—78 (мазут) Без хвостовых по- верхностей на- грева Высокая компонов- ка Без хвостовых по- верхностей на- грева

Представляет интерес уровень экономичности наибо-

лее распространенных паровых котлов ДКВ и ДКВР.

В народном хозяйстве страны эксплуатируется свыше

50000 таких котлов.

8

В табл. 1-3 приведены расчетные значения к. п. д.

котлоагрегатов с котлами ДКВР, а в табл. 1-4 — к. п. д.

таких агрегатов по испытаниям ЦКТИ *.

Фактические значения к. п. д., полученные при испытаниях этих

котлов (табл. 1-4) в сопоставимых условиях (наличие хвостовых

поверхностей нагрева), близки к расчетным. В отдельных случаях

к. п. Д- котлоагрегатов по результатам испытания получился выше

расчетного, что объясняется запасами в нормах теплового расчета.

Вместе с тем ЦКТИ отмечает худшие, чем расчетные, условия про-

ведения испытаний из-за больших присосов воздуха, вызванных низ-

ким качеством монтажа. При устранении дефектов монтажа и под-

держании оборудования в нормальном состоянии возможно допол-

нительное повышение к. п. д. котлоагрегатов.

В табл. 1-5 приведены расчетные к. п. д. водогрейных

котлов унифицированной серии КВ Дорогобужского ко-

тельного завода.

Таблица 1-5

Расчетные коэффициенты полезного действия водогрейных

котлов унифицированной серии КВ Дорогобужского

котельного завода, %

Тип котла Тепло* производи- тельность, Гкал}ч Вид топлива

Газ Мазут Канский бурый уголь марки Б Минусин- ский каменный уголь

КВ-ГМ-4 4 90,5 86,3

КВ-ГМ-6,5 6,5 91,1 87,0 ——

КВ-ГМ-10 10 89,8 88,9 —

КВ-ГМ-20 20 89,9 87,5 — —

КВ-ТС-4 4 — 81,9

КВ-ТС-6,5 6,5 — — 82,2

КВ-ТС-10 10 — — 80,1 —.

КВ-ТС-20 20 — —• ’79,1 —

Испытание реконструированного водогрейного котла ТВГ-8, про-

веденное в районной котельной № 2 Московского района г. Киева

в 1968 г. (Институт газа АН Украинской ССР), показало, что при

теплопроизводительности 8,38 Гкал!ч к. п. д. котла брутто составил

90,64%. При этом потеря тепла с уходящими газами была равна

9% (7'ух=199°С), а потеря в окружающую среду — 0,36%. При

увеличении теплопроизводительности котла до 10,2 Гкал)ч (это бы-

ло основной задачей испытания) к. п. д. составил 90,38%, темпе-

ратура уходящих газов за котлом повысилась до 210 °C, потеря

с уходящими газами до 9,40%.

1 Данные заимствованы из работы ЦКТИ «Руководящие указа-

ния по проектированию установок, монтажу и эксплуатации котлов

ДКВР», 1969 (2-я редакция).

9

Однако во многих случаях в котельных небольшой

производительности, построенных по современным типо-

вым проектам и оснащенных новым оборудованием, до-

пускаются большие потери топлива, причинами чего ча-

ще всего являются:

неудовлетворительное ведение топочного процесса;

недопустимо большие присосы холодного воздуха по

газовому тракту;

загрязнение поверхностей нагрева из-за несоблюдения

установленного режима обдувок, чисток и нарушения

водно-химического режима;

неисправность или отсутствие приборов теплотехниче-

ского контроля и устройств автоматики;

неудовлетворительное состояние тепловой изоляции

оборудования и трубопроводов;

неисправность или отсутствие устройств для возврата

уноса и острого дутья;

большие потери конденсата;

-несоблюдений' оптимальных режимов работы котло-

агрегатов;

применение топлива, не соответствующего по фрак-

ционному составу, зольности и влажности конструктив-

ным особенностям топок (например, сжигание заштыб-

ленных многозольных антрацитов марок АРШ и АСШ,

рядовых тощих углей, отсева, промпродукта и шла-

мов углей в существующих слоевых механических

топках);

неправильная организация хранения топлива на

складе;

неудовлетворительная постановка учета выработки

тепла и расхода топлива;

отсутствие систематического контроля за соблюдени-

ем норм расхода и анализа потерь топлива;

низкая квалификация обслуживающего персонала;

нерациональный режим теплоснабжения потребителей

(«перетоп» отапливаемых зданий, отсутствие регулиро-

вания расхода тепла в нерабочие дни и часы и т. п.);

недостаточная работа на предприятиях по стимули-

рованию персонала за экономию топлива и др.

Согласно существующей классификации [Л. 46] поте-

ри топлива могут быть подразделены на возвратные,

условно-возвратные и невозвратные.

К возвратным для данного типа котельной уста-

новки относят потери, которые могут быть устранены за

10

счет улучшения использования существующего оборудо-

вания или путем экономически оправданной его модер-

низации: потери от несовершенства режимов эксплуата-

ции оборудования; потери в окружающую среду из-за

неудовлетворительного состояния или плохого качества

тепловой изоляции; часть потерь с уходящими газами,

с охлаждающей водой и др.

К у с л о в н о-в озвратным потерям для данного

типа котельной установки относят потери, вызванные

эксплуатацией морально устаревшего оборудования, при-

менением нерационального для данного оборудования ви-

да или марки топлива, т. е. те потери, которые могут

быть устранены только путем замены устаревшего обо-

рудования на технически более совершенное пли перехо-

дом на сжигание с одного вида (или марки) топлива на

другое.

К невозвратным потерям могут быть отнесе-

ны потери в котельных установках, у которых достигнут

к. п. д. 90—92%.

Определение возвратных и условно-возвратных по-

терь для каждой конкретной котельной установки долж-

но предшествовать разработке мероприятий по экономии

топлива. При этом должны подвергаться анализу и пере-

смотру в сторону снижения нормы удельных расходов,

установленные по действующей методике для каждой

установки на данный период времени. При разработке

мероприятий по экономии топлива в котельных установ-

ках в первую очередь должно быть обращено внимание

на упразднение или снижение возвратных потерь.

Снижение возвратных и условно-возвратных потерь

в данной котельной установке должно быть экономиче-

ски оправдано — обосновано расчетами, если необходи-

мо— по вариантам. Например, при дешевом топливе и

низком годовом числе часов использования установки

снижение условно-возвратных потерь, требующее значи-

тельных капиталовложений, может оказаться на совре-

менном этапе развития техники неоправданным. Соглас-

но принятой методике (см. гл. 13) экономически опти-

мальным является вариант с минимальными при-

веденными затратами или с наиболее близким сро-

ком окупаемости дополнительных капитальных вло-

жений.

Годовая экономия натурального топлива, получае-

мая за счет повышения к. <п. д. котельной установки,

11

подсчитывается в общем случае по формуле

100°Ф(^ —чО лк

Здесь Q— установленная теплопроизводительность

котельной, Гкал]ч‘, -г —годовое число часов использова-

ния установленной теплопроизводительности, ч; тщ цг—

к. п. д. котельной установки до и после осуществления

мероприятий по его повышению, в долях единицы; QpH—

низшая теплота сгорания топлива, ккал!кг.

Для определения годовой экономии в условном топ-

ливе в формулу подставляется значение =

= 7 000 ккал/кг. Методы определения -щ и т]2 в условиях

эксплуатируемой котельной приведены в гл. 2.

В тех случаях, когда в числе мероприятий предусма-

тривается уменьшение потерь топлива на складе котель-

ной или в системе топливоподачи, ожидаемая экономия

подсчитывается по приведенной выше формуле отдель-

но. При этом вместо тц и ф подставляются значения

скл , скл _

и т]2 —условные к. и. д. склада топлива, опреде-

ляемые по рекомендациям, приведенным в гл. 10.

Пример 1-1. Рассчитать годовую экономию топлива, которая

может быть достигнута в промышленной котельной установленной

теплопроизводительностью Q=30 Гкал/ч при следующих условиях:

годовое число часов использования т=4300 ч, топливо — каменный

уголь марки Г Ново-Волынского месторождения (Q^ =4 950 ккал/кг).

Среднегодовой к. п. д. котельной установки т) 1=0.75.

В результате осуществления ряда мероприятий — уменьшения

присоса холодного воздуха уплотнением обмуровки и газоходов,

автоматизации регулирования горения и сокращения потерь конден-

сата— среднегодовой к. и. д. котельной установки г]2=0,82.

Годовая экономия топлива

1 000-30-4 300 (0,82 — 0,75)

= 4 950-0,75^82 = 2 970 т'

Экономия топлива решающим образом влияет на сни-

жение себестоимости тепла, вырабатываемого котельны-

ми установками, так как в структуре затрат на выработ-

ку тепла основной является топливная составляющая.

Так, доля этой составляющей в общей себестоимости

тепла при годовом числе часов использования установ-

ленной теплопроизводительности котельных около 4 000

в среднем равна 0,55—0,80. Меньшая величина относит-

ся к котельным теплопроизводительностью 4—6 Гкал{ч,

12

большая к котельным 30—50 Гкал/ч. Для котельной

с тремя паровыми котлами ДКВР-20-13 и двумя водо-

грейными котлами ТВГМ-30, работающими на мазуте,

доля топливной составляющей при годовом числе часов

использования около 4 000 оказалась равной 0,85.

Наряду с задачами сокращения явных потерь топ-

’лива и тепла в котельных экономия топлива может быть

достигнута за счет устранения причин, сдерживающих

развитие централизованных систем теплоснабжения, по-

вышения их технического уровня и улучшения качества

топлива, для чего необходимо:

проводить рациональную концентрацию и централи-

зацию производства пара и горячей воды для техноло-

гических и отопительных нужд, постепенную ликвидацию

мелких котельных;

предельно сократить строительство маломощных ин-

' дивидуальных котельных для отдельных предприятий

или зданий, часто возникающее из-за организационных

затруднений в сооружении центральных котельных для

промышленных узлов и жилых районов;

ускорить разработку конструкций и производство

промышленностью нового, более экономичного оборудо-

вания для котельных установок и, в частности, газо-

плотных котлов для работы на газообразном и жидком

топливах под наддувом, полностью механизированных

топок для слоевого сжигания взамен выпускаемых полу-

механических;

все паровые и водогрейные котлы поставлять, как

правило, в укрупненных блоках и стальной обшивке

с высокой степенью заводской готовности, что сущест-

венно снижает потери тепла с уходящими газами за

счет уменьшения присоса воздуха в газовый тракт;

не допускать поставки котельным топлива, не соот-

ветствующего государственным стандартам и классифи-

кационной группе, зависящей от условий использования

углей; промышленные и районные котельные, оборудо-

ванные слоевыми топками, должны снабжаться углями

группы «для слоевого сжигания» [Л. 71];

повысить качество топлива, предназначенного для

слоевого сжигания, в части снижения максимально допу-

стимого содержания мелочи;

максимально использовать побочные (вторичные) ре-

сурсы тепла, имеющиеся на предприятиях, для нужд

теплоснабжения, а также ресурсы тепла в самой котель-

13

ной; использовать метан, выделяющийся при дегазации

угольных пластов с высоким содержанием газа (Донец-

кий и Карагандинский бассейны), в качестве топлива

для шахтных котельных установок;

улучшить нормирование и учет расхода топлива и

отпуска тепла котельными установками;

ввести статистическую отчетность по эксплуатации

котельных установок; установить основные производст-

венные и технические показатели их работы: количест-

во отпущенной тепловой энергии, Гкал!мес (квартал,

год); удельный расход условного топлива, кг]Гкал\ се-

бестоимость отпущенной тепловой энергии, руб!Гкал\

разработать и внедрить экономичные режимы отопле-

ния производственных и общественных зданий, преду-

сматривающие снижение внутренней температуры поме-

щений на 6—8 °C в выходные дни и, где это допустимо,

в ночные часы, с последующим восстановлением расчет-

ной температуры до нормы;

улучшить теплозащиту вновь строящихся жилых, об-

щественных и производственных зданий с экономически

оптимальными термическими сопротивлениями наруж-

ных ограждений;

повысить технический уровень эксплуатации котель-

ных с использованием имеющегося опыта специализиро-

ванных организаций, обслуживающих на договорных на-

чалах группу котельных наладочными работами и осу-

ществляющих технический надзор за эксплуатацией, и

опыта предприятий объединенных котельных с тепловы-

ми сетями;

улучшить материальное стимулирование персонала

котельных за экономию топлива;

расширить обмен опытом работы по экономии топли-

ва в котельных установках путем проведения обществен-

ных смотров, организации социалистического соревнова-

ния за экономию топлива, улучшения информации и на-

глядной пропаганды.

При необходимости капитальных вложений для осу-

ществления мероприятий по экономии топлива финанси-

рование таких мероприятий может производиться по

централизованному плану или за счет средств фонда

развития производства. Если размеры этого фонда не-

достаточны, предприятиям предоставляется кредит бан-

ка на условиях, предусмотренных в соответствующих

инструкциях [Л. 69, 70].

14

ГЛАВА ВТОРАЯ

КОЭФФИЦИЕНТ ПОЛЕЗНОГО ДЕЙСТВИЯ

КОТЛОАГРЕГАТА

2-1. ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА ПОЛЕЗНОГО

ДЕЙСТВИЯ КОТЛОАГРЕГАТА И РАСХОДА ТОПЛИВА

Коэффициент полезного действия

(к. п. д.) котлоагрегата характеризует степень совершен-

ства процесса превращения химической энергии топлива

в тепловую энергию вырабатываемых пара или горячей

воды. Поскольку к., п. д. котлоагрегата непосредственно

влияет на удельный расход условного топлива для вы-

работки 1 Гкал тепла, отпускаемого котельной, то он

является одним из основных технико-экономических по-

казателей работы котельной установки.

Правильное определение к. п. д. котлоагрегата

* в условиях эксплуатации необходимо для оценки эффек-

тивности использования топлива, составления научно

обоснованных норм расхода топлива на 1 Гкал отпу-

скаемого котельной тепла, для выявления источников

потерь топлива и разработки мероприятий по их устра-

нению, для материального стимулирования работников

за экономию топлива.

При определении понятия «к. п. д. котлоагрегата»

исходят из того, что все тепло, воспринятое в котлоагре-

гате поверхностями нагрева и расходуемое на подогрев

воды до температуры..кипения, ее испарения и перегрев

пара, является полезно использованным теплом топли-

ва. Тепло топлива, переданное продувочной воде, также

считается полезно выработанным независимо от того,

используется оно в тепловом балансе котельной или нет.

Коэффициент .'полезного действия брут-

то учитывает степень использования тепла топлива

в котлоагрегате и представляет собой отношение коли-

чества полезно выработанного тепла фпол к затрачен-

ному Qsaip-

бр @пол inn о/

или

К.а

Gn.n *и.в) 4~ D (f~n *И.в) ~Ь Gnp (fK.B ~~ Чг.в)

100%,

(2-1)

15

где Dn,n — расход выработанного котлоагрегатом пере-

гретого пара, т/ч; D — расход насыщенного пара непо-

средственно из барабана, т!ч (при выработке только

насыщенного пара величина D определяет паропроиз-

водительность котлоагрегата); Gnp — расход продувоч-

ной воды, т/ч, учитываемый при величине продувки бо-

лее 2% от паропроизводительности котлоагрегата; «п.п —

энтальпия (теплосодержание) перегретого пара, ккал/кг\

гп —энтальпия насыщенного пара, ккал/кг-, /п.в— энталь-

пия питательной воды, являющейся смесью возвращае-

мого от потребителей конденсата и химически очищенной

воды, ккал/кг-, для упрощения расчета принимается, что

энтальпия и температура питательной воды численно

равны между собой; — энтальпия котловой во-

ды, ккал/кг\ В — расход топлива на котлоагрегат, т/ч

или тыс. м3/ч\ QpH — низшая теплота сгорания рабочей

массы топлива, ккал/кг или ккал/м3.

При сжигании топлива, которое предварительно подо-

грето за счет постороннего источника тепла, пере-

считывается на располагаемое тепло топлива :

Qj =QP -j- гтд, ккал/кг.

(2-2)

Физическое тепло топлива

йгл — ккал/кг,

(2-3)

где стл—теплоемкость топлива, равная, например, для

мазута при температуре 80°C — 0,46 ккал/(кг-°C); /т—

температура топлива, °C.

В тех случаях, когда применяется паровое распыле-

ние мазута, в выражение (2-2) добавляется слагаемое

Фф=с(ф(7ф—600), ккал/кг, (2-4)

где г/ф — расход пара на распыление мазута, кг/кг; —

энтальпия этого пара, ккал/кг.

При отпуске из котлоагрегата тепла на сторону с го-

рячей водой, получаемой за счет использования тепла

уходящих газов в теплофикационном экономайзере,

в числитель выражения (2-1) добавляется слагаемое

6ТД/, где Gt — расход воды, подогреваемой в экономай-

зере уходящими газами, т/ч; А/ — приращение темпера-

туры воды, °C.

16

Коэффициент полезного действия, определяемый по

формуле (2-1), характеризует экономичность котлоагре-

гата, рассматриваемого изолированно от тепловой схе-

мы котельной.

В условиях эксплуатации следует еще учитывать

_тепло продувочной воды, используемое в тепловой схеме

котельной; в этом случае эксплуатационные к. и. д. кот-

лоагрегата (котельной) брутто определяются по сле-

дующим формулам:

при отсутствии использования тепла продувочной

воды

Дп.п (Й1.п *'п.в) 4~ Д Он йт.в) . | QQO1^. (2-5)

при использовании тепла продувочной воды

бр" Ai.n (in.n 1п-в) + D (£ц /ц.в) 4- Qnp

г. ------------------------------------- • 10№1<» <м>

где Q“n — используемое тепло продувочной воды, ккал[чл

Q^p — ?^пр(^к.в *п.в)»

где ф — коэффициент использования тепла продувочной

воды, определяемый по формуле (8-12) с заменой /и.в

на

При выработке только насыщенного пара, что являет-

ся наиболее распространенным в котельных небольшой

мощности, в числителе формул (2-5) и (2-6) исклю-

чается выражение Пп.п(^п.п—Ьш).

Коэффициент полезного действия котлоагрегата для

выработки только горячей воды определяется по фор-

муле

Ху 1О*/о' (2’7)

где Q—теплопроизводительность котлоагрегата, Гкал[ч\

• IO 3,

где G — количество нагреваемой воды, т/ч; й и —

энтальпия воды соответственно на входе и выходе из

котлоагрегата, ккал/кг.

2-1 -

При сжигании природного газа и наличии за котлом

контактного водяного экономайзера для глубокого

охлаждения уходящих газов ниже точки росы к. и. д.

котлоагрегата определяется по формуле

бР = d (tn - fg.B)+(<а - м. 10(У> / /2_8х

'к.а+к.о /iQC *U ' 1

где W — количество горячей воды на выходе из контакт-

ного экономайзера, т/ч\ h и tz— температура воды соот-

ветственно на входе в экономайзер и на выходе из не-

го, °C; <2СВ — высшая теплота сгорания топлива, ккал/м3,

т. е. когда при определении ее величины полностью учи-

тывается теплота водяных паров, образующихся при сго-

рании топлива.

Коэффициент полезного действия котлоагрегата

может быть также представлен в виде разности между

затраченным теплом топлива, принятым за 100%, и сум-

мой всех потерь тепла в котлоагрегате:

\“.=100-2*. %- (М)

Сумма потерь тепла при установившемся тепловом

режиме

%, (2-Ю)

где #2 —потеря тепла с уходящими газами; qs— потеря

тепла от химической неполноты сгорания; q^— потеря

тепла от механической неполноты сгорания; q$— потеря

тепла в окружающую среду.

В эксплуатационных условиях, когда котлоагрегат

имеет большое количество растолок и неучет потерь теп-

ла, связанных с пуском и остановами, оказывает суще-

ственное влияние на общую точность определения к. п. д.,

в правую часть формулы (2-10) добавляется //раст, опре-

деляемое из отношения

^=^•100%, (2-11)

^общ

где ДВраст — расход топлива на одну растопку котла,

устанавливаемый опытным путем в зависимости от раз-

личной продолжительности времени после остановки кот-

ла; ВОбщ — общий расход топлива на котлоагрегат за

период между двумя растопка ми.

18

Пример 2-1. Вычислить к. п. д. котлоагрегата (котельной)

брутто, работающего ири следующих условиях: нагрузка котла

£)бр=20 т/ч; р=13 кгс/см2-, in=666,2 ккал/кг\ tK.B = 197,3 ккал/кг.

Расход донецкого угля марки Г (Q° =5900 Ккал)кг) В=2,6 т/ч.

Температура питательной воды /п.в=86°С. Количество продувоч-

ной воды — 5% от D6?. В тепловой схеме котельной используется

70% тепла продувочной воды.

. Коэффициент полезного действия котлоагрегата брутто, рас-

сматриваемого изолированно от котельной, по формуле (2-1):

20(666,2 — 86)4- 20-0,05(197,3 — 86)

-------Л.-; опт,—----------- -100 =.76.5%.

2,6-5 900

Коэффициент полезного действия котлоагрегата брутто при

отсутствии использования тепла продувочной воды по формуле (2-5):

Яп, 20(666,2 — 86)

^к-а— 2,6-5900 -100—75,6%.

- Коэффициент полезного действия котлоагрегата брутто при

использовании тепла продувочной воды по формуле (2-6):

„бр" _ 20(666,2 - 86)4-0,7-20-0,05(197,3 - 86) _

’Зк.а 9 К.Колп *166 — 76,1%.

2,6-5900

Для оценки степени совершенства работы котельной

в целом приведенные выражения для определения к. п. д.

оказываются недостаточными, так как они не учитывают

затрат тепла на собственные нужды. Тепло в котельной

расходуется на следующие собственные нужды: обдувка

паром поверхностей нагрева; распыление мазута в паро-

вых форсунках; опробование предохранительных клапа-

нов и утечки пара через неплотности линий коммуника-

ций котельной; потери тепла с продувочной водой; потери,

связанные с пуском, остановкой и содержанием агре-

гата в резерве; подогрев питательной воды; потери теп-

ла с выпаром деаэраторов; паровой привод питательных

насосов; отопление служебных помещений и подогрев

воды для душевых устройств котельной; разогрев мазута

в хранилищах и разогрев цистерн при сливе мазута.

Следовательно, в котельной должно быть выработа-

но количество пара с учетом выработки пара на собст-

венные нужды;

В—Diioip^с.н» т/ч,

где -Опотр — нагрузка потребителя с учетом тепловых по-

терь® сетях, т/ч- DC'H—суммарные затраты пара на соб-

ственные нужды, т/ч.

2е 19

Коэффициент полезного действия нет-

т о учитывает расход тепла на собственные нужды:

_(Р-РС.И)КД-/Д.В) + ^П

Va J3QP /О’

(2-12)

При определении величина Dc н учитывает все

затраты тепла в котельной; при определении учиты-

ваются затраты тепла только котлоагрегатом (обдувка,

распыление мазута, потери тепла с продувочной водой

и т. п.).

Зная по графику теплопотребления количество выра-

ботанного тепла и расход топлива за определенный про-

межуток времени, можно определить средний к. п. д. нет-

то котлоагрегата (или котельной) на данном участке

графика нагрузки:

JK.a JQQP

где _ выработка тепла котлоагрегатом (или котель

ной), Гкал\ — собственный расход тепла котлоагре-

гатом (или котельной), Гкал-, В — расход топлива, т.

Для электростанций к. п. д. нетто учитывает также

затраты тепла на выработку электроэнергии, расходуе-

мой котлоагрегатами на тягу, дутье, шлакозол оу далекие

и на другие нужды. Для котельной, получающей элек-

троэнергию со стороны, определение к. п. д. нетто с уче-

том расхода электроэнергии на собственные нужды за-

труднительно. Поэтому пользуются только определением

теплового к. п. д., а затраты на электроэнергию учиты-

вают при расчете себестоимости тепла и при расчете

эффективности мероприятий по экономии топлива.

Следует иметь в виду, что при определении эконо-

мичности котлоагрегата всегда необходимо учитывать

величину к. п. д. нетто теплового; при неучете этого и

использовании только к. п. д. брутто можно сделать не-

правильный вывод при оценке экономичности котлоагре-

гатов. Так, котлоагрегат с хорошим к. п. д. брутто, но

имеющий большие расходы тепла на собственные нуж-

ды, в действительности может оказаться менее эконо-

мичным, чем котлоагрегат с худшим к. п. д. брутто, но

20

с меньшим расходом тепла на собственные нужды. Эти

соображения необходимо учитывать при определении

правильной нагрузки котлоагрегатов или при необходи-

мости вывода котлоагрегата в резерв.

Расходы тепла на собственные нужды неизбежны

в любой котельной. Наибольшим из них является подо-

грев воды паром, применяемый в следующих случаях:

если температура питательной воды, входящей в эконо-

майзер, ниже или равна температуре точки росы газов,

при отсутствии водяного экономайзера, при отрицатель-

ном балансе тепла деаэратора.

Для снижения затрат тепла на собственные нужды

могут быть рекомендованы следующие мероприятия:

наладка режима паровой обдувки; применение сжа-

того воздуха взамен пара, где это экономически оправ-

дано;

замена паровых форсунок механическими, паромеха-

ническими, с воздушным распылением и др.;

устранение парения предохранительных клапанов,

арматуры, фланцев, пропусков вентилей нижних точек

котла;

выравнивание графиков тепловых нагрузок с целью

снижения количества остановов и пусков котлоагрега-

тов; ускоренный останов и пуск котлоагрегатов;

снижение расхода тепла на подогрев питательной во-

ды за счет максимального возврата конденсата; исполь-

зование выпара деаэраторов для подогрева химически

очищенной воды;

замена постоянно действующих питательных насосов

с паровым приводом на электронасосы (при отсутствии

использования тепла отработавшего пара); применение

бессмазочных поршневых паровых питательных насосов,

позволяющих использовать отработавший пар в пита-

тельном баке и теплообменных аппаратах;

проведение продувки котлов в соответствии с опти-

мальным водным режимом; усовершенствование схем

продувки и использование тепла продувочной воды и

вторичного пара сепаратора непрерывной продувки; ис-

пользование продувочной воды в тепловой схеме котель-

ной; снижение расхода тепла на мазутное хозяйство;

автоматизация вспомогательного оборудования: деаэ-

раторов, водопитательной группы, химводоочистки;

составление и анализ балансов потоков пара и воды

для выявления и сокращения потерь.

21

Расход топлива определяется по заданной теп-

лопроизводительности котлоагрегата:

для выработки пара

В =DU* - 'п.в) + Gnp (/к в - 'п.в) , кг]ч или (2 13)

Qh "^к.а

для выработки горячей воды

g=~пр-бр ’ кг1ч или м*1*- С2'14)

4i ^к.а

Действительный часовой расход топлива на котлоаг-

регат, подсчитанный по формулам (2-13) и (2-14), будет

больше на величину потерь, связанных с пуском и оста-

новом котлоагрегата, приведенных к часовому расходу

топлива, а также вследствие неравномерности нагрузки

котлоагрегата, вызывающей изменение тепловых потерь

в общем балансе тепла установки и ухудшающей к. п. д.

Это следует учитывать при подсчете среднего за опреде-

О бр

ленный промежуток времени а» а также при норми-

ровании удельных расходов тепла. При относительно

небольшой степени неравномерности нагрузки и при не-

автоматизированных процессах горения увеличение рас-

хода топлива может быть оценено величиной 1—2%.

При оценке степени тепловой экономичности котло-

агрегата пользуются удельными расходами топлива,

представляющими собой расход условного топлива на

единицу выработанного тепла. Благодаря своей простоте

этот показатель на практике получил широкое распро-

странение, хотя он и менее нагляден, чем к. и. д.

Удельный расход условного топлива для выработки

1 Гкал тепла

^у == ~р.7 ООО ’ кг[ГкаЛ, (2-15)

где В — расход топлива на котлоагрегат, кг/ч\ Q — коли-

чество выработанного котлоагрегатом тепла в виде пара

или горячей воды, Гкал/ч-, 7000—теплота сгорания

условного топлива, ккал}кг.

Если в котельной осуществлены мероприятия, в ре-

зультате которых достигнуто повышение к. п. д., то эко-

номия топлива может быть определена по формуле

АВ=В, - Вг= (2-16)

'’-н Чк.у Чк.у'у

22

где Bi и В2 — расход топлива до и после осуществления

мероприятий, mfr', ч^ и ч^"— к. п. д. котельной до

и после осуществления мероприятий.

Поскольку расход топлива изменяется обратно про-

порционально значениям к. п. д., то можно записать, что

(2-17)

т<к.у

Процентное уменьшение расхода топлива

D __ D *--V)6p

ДВ = .100= ^к у бр,?<* 100%. (2-18)

У'к.у

Следует иметь в виду, что изменение расхода топ-

лива происходит быстрее, чем изменение к. п. д. котельной.

Так, при увеличении к. п. д. котельной с т^'у = 80° /0 до

ч^" = 83°/с, т. е. на Дтд = 3%, расход топлива умень-

шится на величину 3,6%.

В табл. 12-1 приведены значения удельных расходов

условного топлива в зависимости от величин к. п. д. кот-

лоагрегата брутто.

Удельный расход

условного топлива на

1 Гкал отпущенного по-

требителю тепла, т. е.

с учетом расхода тепла на

собственные нужды ко-

тельной, определяется по

формуле

JBQP

= (Q-Qc.H)-7 006“’

кг[Гкал,

где Qc.h—расход тепла

на собственные нужды,

Гкал!ч.

Для уменьшения удель-

ного расхода топлива не-

обходимо, чтобы средний

Рис. 2-1. Расчетные характеристи-

ки котла ДКВР-2,5-13 в зависимо:

сти от приведенной влажности

топлива.

23

Рис. 2-2. Расчетные характе-

ристики котла ДКВР-4-13

в зависимости от приведенной

влажности топлива.

Рис. 2-3. Расчетные характеристи-

ки котла ДКВР-6.5-13 в зависи-

мости от приведенной влажности

топлива.

коэффициент нагрузки котлоагрегата приближался к еди-

нице, т. е.

f —т 1

>ср — Qz

где SQ

ток времени; т

выработка тепла за определенный промежу-

число часов работы котлоагрегата за

этот же промежуток вре-

Рис. 2-4. Расчетные характеристи-

ки котла ДКВР-10-13 в зависимо-

сти от приведенной влажности

топлива.

24

мени.

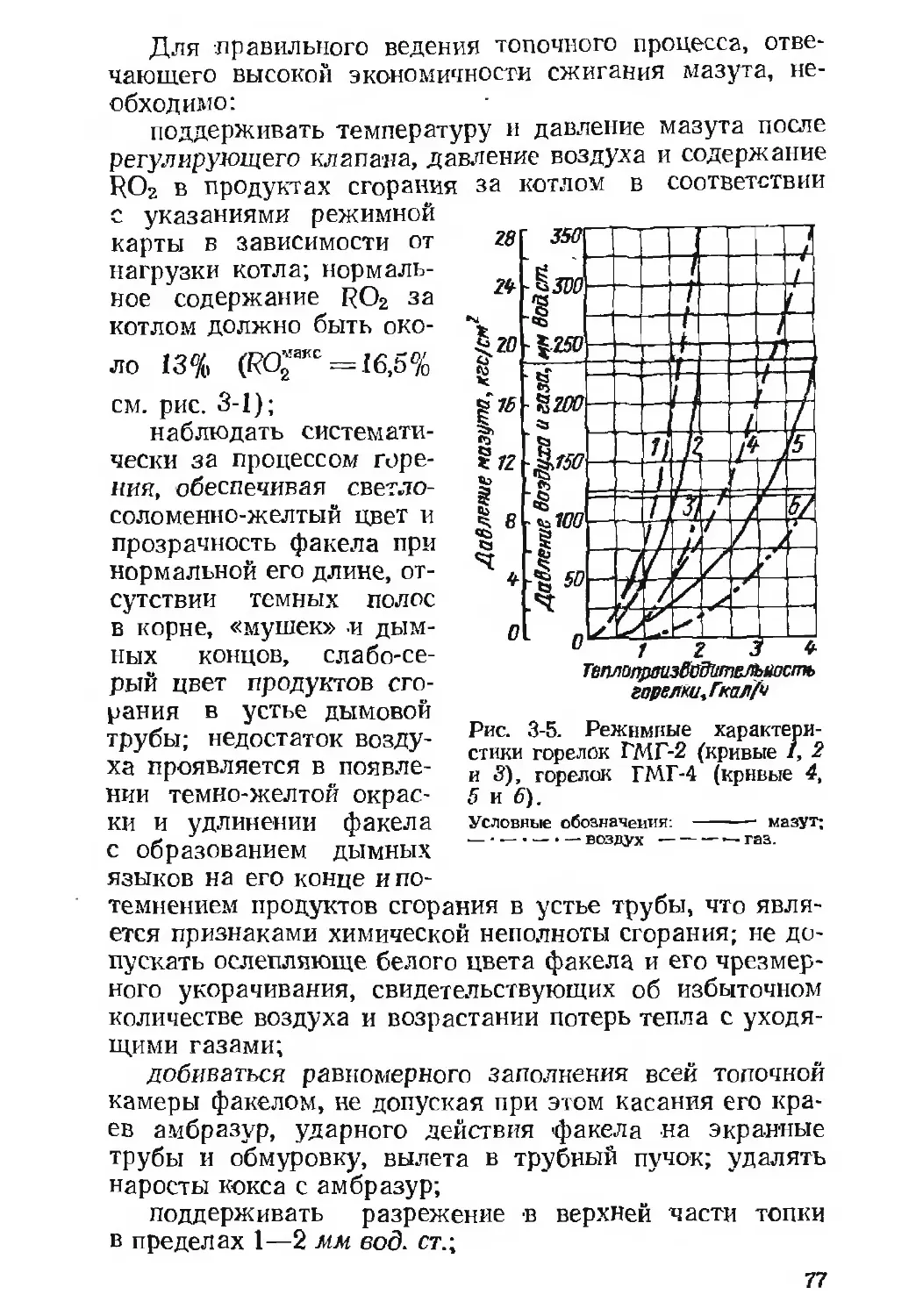

В табл. 2-1. приведены

расчетные расходы топли-

ва котлами ДКВР, а на

рис. 2-1—2-4 приведены

кривые (по ЦКТИ) для

определения расчетных

характеристик котлов

ДКВР в зависимости от

приведенной влажности

(IP^W'P.IOOO/QPh, %х

Х103 кг/ккал) для донец-

кого угля марки Г с Wn=

=2,4% • 10s кг [ккал, хара-

норского угля марки Б с

Wn= 13,5% • Ю3 кг/ккал,

газа с №п=0,018 % • 103

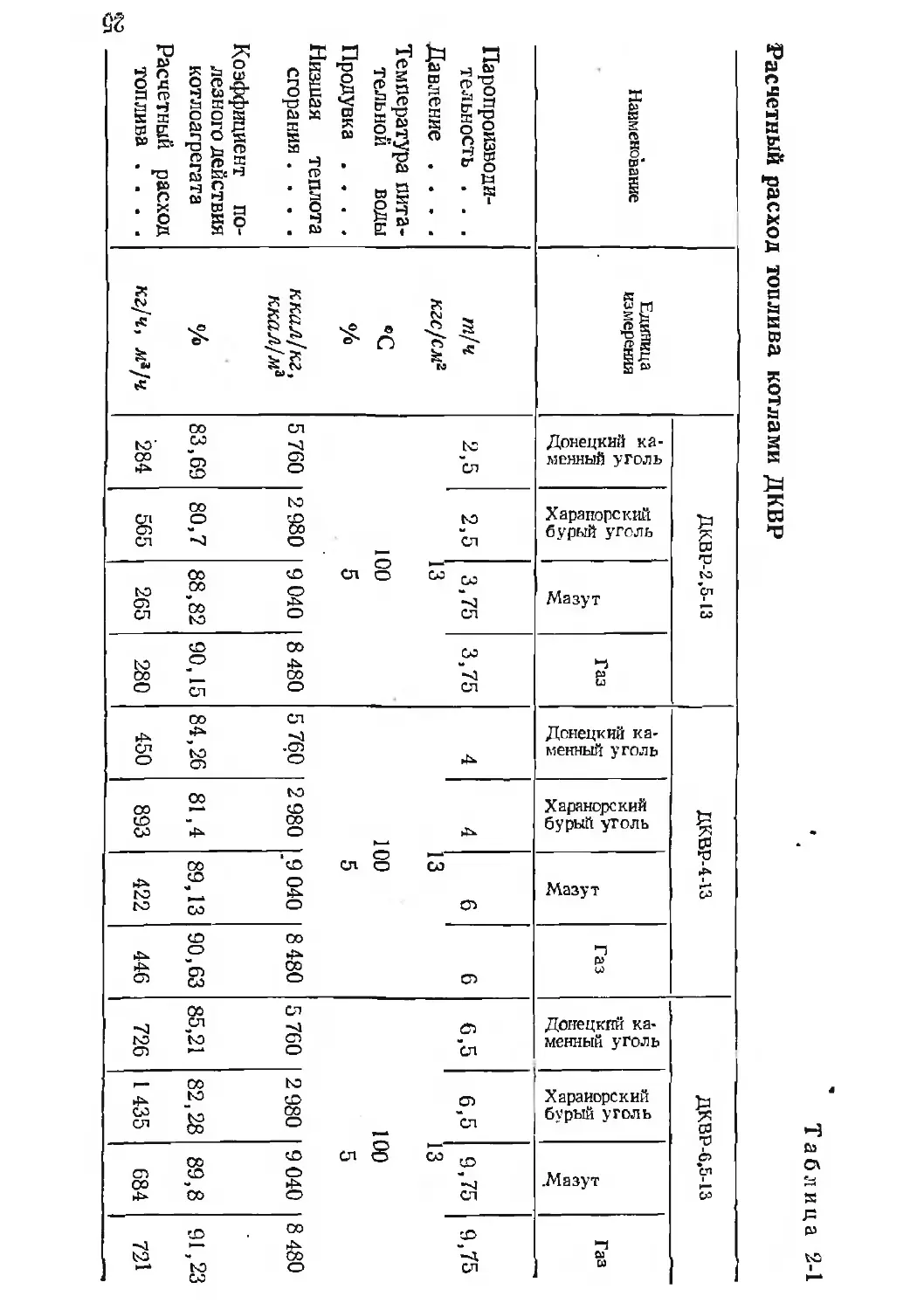

Расчетный расход топлива котлами ДКВР

Наименование Единица измерения ДК.В Р-2,5-13

Донецкий ка- менный уголь лира норе кип бурый уголь Мазут Газ

Паропроизводи- т/ч кгс/см? •С </о

тельность . . . Давление .... Температура пита- тельной воды Продувка .... Низшая теплота 2,5 2,5 11 3,75 13 30 5 3,75

сгорания .... Коэффициент по- лезного действия ккал/кг, ккал/м3 5 760 2 980 9 040 8 480

котлоагрегата Расчетный расход °/о 83,69 80,7 88,82 90,15

топлива . . . . Сл кг/ч, м3/ч '284 565 265 280

Таблица 2-1

। ДКВР-4-13 ДКВР-6,5-13

1 =ж -° ex г* « А га r ГЛ 9g J

Донецкий менный уп Харанорск1 бурый угол Мазут Газ Донецкий ! менный угс Хараиорск( бурый угол .Мазут Газ

4 4 6 6 6,5 6,5 9,75 9,75

3 13

100 100

5 5

5 760 2 980 9 040 8 480 5 760 2 980 9 040 8 480

84,26 81,4 89,13 90,63 85,21 82,28 89,8 91,23

450 893 422 446 726 1 435 684 721

Наименование Единица Измерения ДКВР-Ю-13 (высокий вариант)

Донецкий ка- менный уголь Харан орский бурый уголь Мазут Газ

Паропроизводи- тельность . . . т/ч 10 10 15 15

Давление .... кгс/см2 13

Температура пита- тельной воды °C 100

Продувка .... °/о 5

Низшая теплота сгорания .... ккал/кг, ккал/м3 5 760 2 980 9 040 8 480

Коэффициент по- лезного действия котлоагрегата % 86,85 83,79 89,6 91,3

Расчетный расход топлива .... кг/ч, л?/ч 1 100 2 190 1 045 1 105

П родолэкение табл. 2-1

ДКВР-20-13 ДКВР-35-13

• л га р- sS jS S § Я *

Донецкий I менный угс W £ £Х>. С Газ Йе 5 § о Газ

Ха рай бурый га £ Денег менни Харан бурый Мазу'

20 20 28 28 35 35 50 50

13 13

100 100

5 5

5 760 2 980 9 040 8 480 5 760 2 980 9 040 8 480'

86,7 85,2 90,3 92,1 86,11 82,75 88 90,33

2 230 4 360 1 960 2 060 3 860 7 670 3 550 3 720

кг!ккал и мазута с Wn=0,33%-103 кг]ккал. (Буквенные

обозначения на рисунках: Кг—объем продуктов сгора-

ния; Zyx — температура уходящих газов; /к— температу-

ра газов за котлом; /т— температура в топке.) По этим

кривым можно определить к. п. д. и расчетные характе-

ристики для выбора вспомогательного оборудования ко-

тельных с котлами ДКВР при сжигании газа, мазута и

любого твердого топлива, не прибегая к тепловым рас-

четам.

2-2. ОПРЕДЕЛЕНИЕ ТЕПЛОВЫХ ПОТЕРЬ

В КОТЛОАГРЕГАТЕ

1. Определение потерь тепла с ухо-

дящими газами q%- В тепловом балансе котлоагре-

гата потеря ^2 является наибольшей. Эта потеря, пред-

ставляющая собой физическое тепло, удаляемое из кот-

лоагрегата с продуктами сгорания, иногда'доходит до

20% от всего тепла, выделившегося в топке при сгора-

нии топлива.

Подсчет потерь тепла с уходящими газами удобно*

производить по упрощенной методике теплотехнических

расчетов проф. М. Б. Равича [Л. 54]. По этой методике

ведется официальная техническая отчетность экономич-

ности котлоагрегатов электростанций.

В основу упрощенной методики теплотехнических рас-

четов положена калориметрическая температура горе-

ния, которая мало меняется с изменением состава топ-

лива и является более постоянной характеристикой, чем

теплота сгорания. Калориметрическая температура горе-

ния определяется из условия, что все выделяющееся тепло

топлива идет на подогрев продуктов сгорания при ко-

эффициенте избытка воздуха (а=1)

QP

Q. —_______Л1____ or

^макс-- 17г >

где V—объем продуктов сгорания при полном сгорании

1 кг твердого или жидкого или 1 м3 газообразного топ-

лива или коэффициент избытка воздуха а=1; с — сред-

няя теплоемкость продуктов сгорания в интервале тем-

ператур от 0 °C ДО Омакс-

Потеря тепла с уходящими газами по этой методике

определяется по формуле [Л. 54]

<7,= |С' + (/--1)ВД1(Ю0-9,), •/<,. (2-19)

‘макс

где /ух — температура уходящих газов, °C; /в — темпера-

27

Тура окружающего воздуха, °C; ZMflKC — жароПрОИзвоДй-

тельность топлива, т. е. максимально возможная темпе-

ратура, развиваемая при полном сгорании топлива

в теоретически необходимом для горения количестве воз-

духа, °C (см. табл. 2-2); С' — поправочный коэффициент,

показывающий отношение средневзвешенной теплоемко-

сти неразбавленных воздухом продуктов сгорания в тем-

пературном интервале от О °C до к их средневзвешен-

ной теплоемкости в температурном интервале от О °C до

Таблица 2-2

Некоторые теплотехнические характеристики топлива [Л. 55]

Топливо ор, 11 ^маже* °C Р, ккал/м3 МЖС ro2 в

Топливо высокой жаропроизводительно сти

Природный газ Мазут . 8 500* 9 500 2 040 2 130 1 000 970 11,8 16,5 0,8 0,88

Антрацит: донецкий АС 6400 2 190 910 20 0,95

„ АРШ 5650 2 180 910 20 0,95

Каменный уголь: донецкий длиннопламенный 4 900 2 080 940 19 0,89

„ газовый 5 900 2100 930 19 0,90

„ паровичный жир- ный 6 000 2 150 940 19 0,91

донецкий тощий . . . 6 320 2 150 930 ' 19 0,93

кузнецкий газовый .... 6 400 2 110 930 19 0,90

„ паровичный спе- кающийся 6 800 2 150 930 19 0,92

карагандинский паровичный 5930 2 130 940 19 0,91

кизеловский газовый . . . 4 970 2 ПО 930 18,5 0,91

воркутинский паровичный жррный 5530 2 150 930 -чЛ9 0,90

ткварчельский паровичный жирный 4 630 2 050 920 18,5 0,90

Бурый уголь челябинский . . . 3770 2 000 920 19,3 0,87

Торфяные брикеты 4 130 2 000 930 19,5 0,86

Топливо пониженной жаропроизводительности

Бурый уголь: .богословский подмосковный 2 700 2 300 1 820 1 740 830 870 20,0 19,5 0,83 0,80

Торф: feij кусковой 2 560 1 660 865 19,5 0,77

фрезерный 2 030 1 500 830 19,5 0,72

Дрова 2 440 1 640 875 20,5 0,75

• ккал/м3.

28

Таблица 2-5

Поправочные коэффициенты G' и К в формуле (2-19) [Л. 55]

'ух- °C Твердое топливо невысокой влажности (антрацит, каменные угли), жидкое топливо, газы с малым содержанием балласта Na и СОа (природный и др.) Твердое топливо высокой влаж- ности (бурые угли, торф и дрова) и газы с высоким содер- жанием балласта Na и СО2 (доменный и др.)

С К С К

100 0,82 0,77 1 0,83 0,79

200 0,83 0,78 0,84 0,79

300 0,84 0,79 0,86 0,80

400 0,86 0,80 0,87 0,81

500 0,87 0,81 0,88 0,82

fyx к их средневзвешенной теплоемкости в температур-

ном интервале от 0° °C до /мадс (см. табл. 2-3); h— коэф-

фициент, больший единицы, показывающий увеличение

объема продуктов сгорания от содержания в них избы-

точного воздуха по отношению к объему сухих продук-

тов сгорания в теоретических условиях, подсчитываемый

по данным газового анализа из соотношения

h= ro2 + co + ch4 ’

где RCf,£Kc —максимальное содержание RO2 в продук-

тах сгорания при а=1; величина RO2макс является ПОСТО-

ЯННОЙ для каждого топлива и зависит от его элементар-

ного состава (табл. 2-2); RO2 — сумма CO2+SOa, %;

СО и СН4 — содержание в продуктах сгорания окиси

углерода и метана, %; В — коэффициент, показывающий

отношение объема сухих продуктов к объему влажных

продуктов сгорания >в теоретических условиях (табл. 2-2);

К — поправочный коэффициент, показывающий отноше-

ние средней теплоемкости воздуха в температурном ин-

тервале от 0сС до /Ух и средневзвешенной теплоемкости

неразбавленных воздухом продуктов сгорания в темпе-

ратурном интервале от О °C до /макс (табл. 2-3).

Пример 2-2. Сжигается донецкий уголь марки Д, температура

уходящих газов (по замерам) /ух=170сС, потеря <74=3%, содержа-

ние СО2 в уходящих газах —11,3%; /в=30сС.

По табл. 2-2 КО2ыакс=19%; /макс =2 080 °C; £=0,89. По

табл. 2-3 С'=0,83; /(=0,78.

, 19,0

й— 113—1,68.

29

Потеря тепла с уходящими газами

170 — 30

<72 = -208Q— [0,834- (1,68— 1)0,89-0,78] (100 — 3) = 8,5%-

Для проектируемых котлоагрегатов с хвостовыми по-

верхностями нагрева в настоящее «время рекомендуется

принимать следующие температуры уходящих газов

(Л. 4]:

Для сухих углей (1ИП 3%Х

ХЮ3 кг/ккал) и газа..............

Для углей с 1ИП = 4—20% X

Х103 кг/ккал.....................

Для мазута.........................

Для торфа и древесных отходов (при

установке воздухоподогревателя)

От 120 до 130 °C

От 140 до-150 °C

От 150 до 160 °C

От 170 до 190 °C

(Верхние пределы указанных температур относятся

к котлам меньшей теплопроизводительности и к более

высоким температурам питательной воды.)

Потери тепла с уходящими газами во многих котель-

ных все еще недопустимо велики. Снижение температу-

ры уходящих газов развитием хвостовых поверхностей

нагрева в экономически оправданных размерах в соче-

тании с оптимальным режимом эксплуатации является

актуальной задачей. Достаточно указать, что увеличение

температуры уходящих газов на 12—15СС .приводит

к возрастанию потерь тепла примерно на 1%.

Основными направлениями уменьшения потерь тепла

с уходящими газами являются:

соблюдение оптимального коэффициента избытка

воздуха; с уменьшением его уменьшается предел допу-

стимого охлаждения газов; контроль за оптимальной

величиной избытка воздуха должен выполняться по

анализу химического состава продуктов сгорания с по-

мощью газоанализатора;

снижение присосов холодного воздуха в котлоагре-

гате;

предотвращение шлакования экранных и радиацион-

ных поверхностей нагрева (шлакование может быть ре-

зультатом неудовлетворительного воздушного режима,

тепловых перекосов, отсутствия регулярной обдувки зо-

лы и обивки шлака, сжигания топлива, имеющего пони-

женную против расчетной температуру плавления золы,

работы топочного объема с чрезмерными тепловыми на-

пряжениями) ;

30

предотвращение заноса золой газоходов котлоагрега-

та (занос золой является результатом недостаточного

осаждения золы в пределах топочной камеры по причи-

не чрезмерно больших избытков воздуха, большого раз-

режения в топке, перегрузки топки, образования кратер-

ного горения в слоевых топках, пониженных скоростей

газов —менее 4 м]сек, неравномерного распределения га-

зового потока по сечению газохода);

поддержание чистоты наружных поверхностей нагре-

ва от загрязнения их золой и сажей путем регулярной

обдувки; применение жидких присадок (например,

ВНИИНП) при сжигании сернистого мазута (Sn>

>0,5% • 103 кг/ккал), делающих отложения на поверх-

ности нагрева более сыпучими;

поддержание чистоты внутренних стенок поверхности

нагрева от отложений на них накипи и шлама (от-

ложения накипи и шлама являются результатом неудо-

влетворительной работы докотловой водоподготовки, не-

налаженности водного химического режима котлоагрега-

та, отсутствия строгого выполнения правильного режима

продувок для своевременного отвода шлама, отсутствия

химического контроля за качеством исходной, хими-

чески очищенной, питательной, котловой и продувочной

воды, а также за конденсатом, возвращаемым потреби-

телем) ;

поддержание в барабане котла номинального давле-

ния (номинальное давление допускает получение расчет-

ной степени охлаждения газов в экономайзере);

поддержание расчетной температуры питательной во-

ды из условия полноты использования теплового потока

газов, приходящегося на водяной экономайзер;

поддержание оптимального режима нагрузки котло-

агрегата (для котлов с возвратом уноса при уменьшении

нагрузки увеличивается доля вторичного дутья и, следо-

вательно, увеличивается избыток воздуха в топке; при

повышении нагрузки температура уходящих газов повы-

шается) ;

улучшение работы конвективных поверхностей нагре-

ва, заключающееся в правильном устройстве перегоро-

док, направляющих гаЗы;

обеспечение плотности и непроницаемости газовых

перегородок и их сопряжения с обмуровкой без проте-

кания газов мимо конвективных пучков котла;

31

обеспечение марки и качества сжигаемого топлива,

на которое 'было выбрано и рассчитано топочное устрой-

ство (изменение марки или качества топлива вызывает

перераспределение тепловой нагрузки радиационных и

конвективных поверхностей нагрева; в частности, при

повышении влажности топлива температура в топке па-

дает; это вызывает снижение доли лучистой теплопере-

дачи и увеличение тепловосприятия конвективными по-

верхностями нагрева; в результате этого температура

уходящих газов повышается); расчетные приближенные

зависимости к. п. д. котлов ДКВР от приведенной влаж-

ности твердого топлива, составленные по данным ЦКТИ,

приведены в табл. 2-4;

Таблица 2-4

Расчетные приближенные зависимости к. п. д. котлов ДКВР

%, от приведенной влажности топлива

Производитель- ность, т/ч Приведенная влажность топлива, W11, %-10» кг)ккал

От 0 до 6 от 6 до 14 от 14 до 24

2,5 4 6,5 10 20 35 84,5—0,51Гп 84,0—С 82,0—0,15 Ц7п i,22 U7” 85,5—0,18 Г" 87,0—0,33 86,5—0,18 Wn 85,6—0,29 Г“ 80,0 83,0—0,12117"

применение острого дутья, позволяющее сжигать

твердое топливо с меньшим избытком воздуха;’

перевод котлоагрегатов с твердого топлива на при-

родный газ (сжигание газа обеспечивает снижение тем-

пературы уходящих газов по сравнению с температу-

рой, получаемой при сжигании твердых топлив, за счет

уменьшения избытка воздуха, улучшения теплообмена

вследствие отсутствия загрязнения поверхностей нагре-

ва, значительного уменьшения скорости газов в котель-

ном пучке вследствие меньших избытков воздуха в топ-

ке и меньших приведенных объемов продуктов сгорания;

снижение скоростей газов и сопротивления котлоагрега-

та уменьшает в свою очередь присосы воздуха, дополни-

тельно снижающие к. п. д.);

установка хвостовых поверхностей нагрева за котла-

ми паропроизводительностью 2,5 т)ч и более при темпе-

ратуре уходящих газов выше 250 °C (эксплуатация кот-

лов без хвостовых поверхностей нагрева может быть

32

оправдана, если произведение стоимости I т условного

топлива в рублях на годовое число часов использования

установленной мощности котельной менее 10000); для

газифицированных котельных при наличии потребителей

горячей воды весьма целесообразна установка за кот-

лами или за экономайзерами контактных водяных эко-

номайзеров; применение теплофикационных экономай-

зеров, где имеется круглогодовой потребитель боль-

ших количеств горячей воды (при установке тепло-

фикационного экономайзера теплопроиззодительность

котлоагрегата возрастает на величину произведения рас-

хода воды на температурный перепад, а иаропроизводи-

тельность его принимается такой же, как 'без экономай-

зера); применение теплофикационных экономайзеров для

отопительных газифицированных котельных (из-за бо-

лее глубокого использования тепла уходящих газов

к. п. д. котлоагрегатов с теплофикационными экономай-

зерами возрастает в среднем на 2,5%);

применение для котельных, сжигающих природный

газ, вакуумных деаэраторов, позволяющих снизить тем-

пературу питательной воды до 65—70 °C по сравнению

с температурой 104°С при атмосферных деаэраторах,

что обеспечивает более глубокое охлаждение уходящих

газов.

2. Определение потерь тепла от хими-

ческой неполноты сгорания ^з- Потеря q$ воз-

никает при наличии в уходящих газах продуктов непол-

ного сгорания: окиси углерода СО, водорода Н2, метана

СН4 и др. Причиной неполного сгорания топлива может

быть недостаток воздуха в топке, низкая температура

в ней, неудовлетворительное смешение частиц топлива

с воздухом, неустойчивость процесса горения, малый

объем топки. Расчетные величины потерь q?, принимают-

ся для камерных топок при сжигании мазута и газа от

0,5 до 1%; для слоевых механизированных топок 0,5%;

для слоевых топок с неподвижной решеткой и ручным

забросом топлива от 1 до 2%.

По упрощенной методике теплотехнических расчетов

[Л. 54] потеря тепла от химической неполноты сгорания

определяется:

(2-21)

где Qup.crop — низшая теплота сгорания 1 At3 сухих про-

дуктов сгорания, подсчитывается по данным анализа

3-’ 33

продуктов сгорания, по содержанию в них окиси углеро-

да, водорода и метана; Р — низшая теплота сгорания ра-

бочей массы топлива, отнесенная к объему сухих продук-

тов сгорания, образующихся при сжигании топлива

в теоретических условиях, ккал'м3 (см. табл. 2-2).

Значение Qnp.crop подсчитывается по формуле

Qnp.crop=30,2CO+25,8H2+85,5CH4, ккал^. (2-22)

Потеря тепла Цз при сжигании топочного мазута мо-

жет быть подсчитана по формуле [Л. 54]

52СО 4- 45Н2 + 1 45CIV о ,

ъ — ro2+со реп;4 ’ /°-

Если содержание Н2 и СН4 не определено, то суммар-

ные потери тепла из-за химической неполноты сгорания

мазута можно приближенно оценить по формуле

8000 в

^““RO24-CO* '°'

Пример 2-3. Состав продуктов сгорания природного газа Ше-

белипского месторождения СО2=7,4%; СН4=0,03%; С0=0,04%;

Н2=0,03%; RO2Maitc=*ll,8%; Р=1 ООО ккал/м3. Величина Л по фор-

муле (2-20) равна:

__ 11,8

fl^ 7,4 4-0,04 4-0,03 = *’58'

Теплота сгорания уходящих газов по формуле (2-22)

Qnp.crop — 30,2 • 0,04 + 25,8 • 0,03+85,5 • 0,03= 4,54 ккал]м\

Потеря (7з по формуле (2-21):

4,54-1,58-100

= Гббб = 0.72 <>/<,.

Для снижения потерь тепла от химической неполно-

ты сгорания могут быть рекомендованы следующие ме-

роприятия:

обеспечение достаточного количества воздуха для го-

рения с устройством хорошего смешения его с топли-

вом;

применение острого дутья, особо рекомендуемое при

сжигании каменных углей с большим выходом летучих

и при недостаточном топочном объеме (эффект острого

34

дутья достигается за счет увеличения турбулентности

потока и связанного с этим улучшения сгорания;

механизированный непрерывный заброс топлива на

решетку;

обеспечение подвода всего воздуха, необходимого

для горения мазута, к корню факела; частицы мазута, не

получившие в начале факела необходимого количества

воздуха, образуют сажистые частицы, которые трудно

воспламеняются при любых количествах вторичного воз-

духа;

применение мазутных форсунок, обеспечивающих

тонкий распыл топлива и активное перемешивание его

с воздухом;

снижение вязкости мазута путем подогрева до необ-

ходимой температуры и фильтрации его;

модернизация газогорелочных устройств; правильно

выбранные и установленные газовые горелки практиче-

ски могут обеспечить полное отсутствие потерь тепла от

химической неполноты сгорания;

поддержание оптимального теплового напряжения

топочного объема Q/V? (повышенное против оптималь-

ного значения Q/VT может .привести к увеличению по-

терь q3);

забор воздуха на горение из наиболее горячих зон

котельного зала;

перевод котлоагрегатов на автоматическое регулиро-

вание процесса горения для поддержания в заданных

пределах соотношения «топливо—воздух».

3. Определение потерь тепла от механи-

ческой неполноты сгорания^ Потери об-

условлены наличием несгоревших частиц топлива в шла-

ке, провале и уносе. В зависимости от характеристик

топлива и топочного устройства потери колеблются

в широких пределах. Так, для механизированных топок

нормативные потери принимаются:

При сжигании:

3*

антрацита AC, AM.................... 13,5%

каменных углей.............. . . От 5,5 до 12%

бурых углей.......................От 5,5 до 10%

Для слоевых топок с неподвижной ре-

шеткой и ручным забросом топлива:

донецкого антрацита марок AC, AM

АК..................................11%

каменных углей...................... От 4 до 6%

бурых углей......................... От 6 до 8%

35

Для слоевых топок -величина рассчитывается по

формуле

?4 = (а1лп 100—+a"f 100-^ м + й1,и 1Ш Х

Х^-100’/., (2-23)

где ашл, йЕр, Пун — процент золы топлива в шлаке, про-

вале и уносе; эти величины определяются по эксплуата-

ционным или экспериментальным данным; Гшп, Гпр,

Гун— содержание горючих в шлаке, провале и уносе, %;

А13— зольность рабочей массы топлива, %; 78 — средняя

теплота сгорания 1% горючего, содержащегося в шлаке,

провале и уносе, ккал.

Содержание горючих в шлаке Гшл зависит от выхода

летучих Уг; чем больше Vr, тем меньше Гшл. Так, при

сжигании в топках с пневмомеханическими забрасыва-

телями и неподвижной решеткой донецких антрацитов

AM и АС, содержащих Vr=4%, потеря тепла со шлаком

составляет <7ШЛ4=5%, а для донецких каменных углей

Д и Г, имеющих Уг=43% и Гг=39%, (?шл4=3%. Мень-

шая величина во втором случае объясняется тем, что

при значительном выходе летучих более полно протекает

процесс горения топлива в слое и во взвешенном состоя-

нии; горючие элементы, оставшиеся в пористом коксе

после быстрого выгорания летучих, сгорают быстрее,

чем в плотном коксе топлива, имеющего малый выход

летучих. Горение топлива с малым выходом летучих

протекает при высокой температуре ,в слое с интенсив-

ным плавлением золы, вследствие этого ухудшаются

условия выгорания горючих остатков. Большое влияние

на величину ГШл оказывает фракционный состав топли-

ва. Неоднородность по размерам кусков ухудшает усло-

вия сжигания, так как скорость горения крупных и мел-

ких кусков топлива неодинакова. При чистке топки или

в конце движущейся решетки остаются куски топлива,

которые сбрасываются в шлаковый бункер. Опытное

сжигание подмосковного бурого угля на решетке нор-

мальной длины с видимым тепловым напряжением

в пределах 700—900 тыс. ккол/ж2 • ч показало содержание

горючих в шлаке Гшл: без предварительного дробления

от 9 до 12%; при установке маломощной дробилки от 6

до 8%; для дробленного угля до размера кусков 50 мм от

5 до 7%. [Л. 62].

36

Величина провала ГПр сильно зависит от конструкции

колосниковой решетки: при беспровальных колосниках

она будет меньше, чем при колосниках обычного типа.

Большое влияние на величину провала оказывает на-

грузка решетки: при тепловом напряжении решетки

сверх оптимальных величин провал увеличивается вслед-

ствие того, что более часто производится чистка решетки

или увеличивается скорость полотна.

Величина упоса Гун зависит от содержания в топли-

ве мелочи: чем ее больше, тем больше унос в камеру

топки. Процесс выноса из слоя мелких частиц проте-

кает следующим образом. Мелкие частицы топлива

в слое располагаются в свободных промежутках между

крупными частицами, которые образуют защитный и

фильтрующий слой. Защитное действие этого слоя изме-

няет фактическое начало уноса более мелких частиц.

При чрезмерном динамическом напоре воздуха устойчи-

вое залегание мелких частиц нарушается, и они прихо-

дят в движение, увлекаются газовоздушным потоком и

могут быть вынесены через защитный слой. Это явление

особенно интенсивно протекает при сжигании слабоспе-

кающихся углей. Если при этом и избыток воздуха бу-

дет больше необходимого для завершенности процесса

горения, то скорость газовоздушного потока в слое еще

более возрастет и вынос частиц усилится. Форсирование

топки также нарушает стабильность процесса горения и

приводит к бесконтрольному распределению воздуха

в слое с усиленным выносом мелких частиц. Для удер-

жания мелких частиц в слое необходимо, чтобы динами-

ческий напор воздуха был меньше их веса, т. е. вес ча-

стиц угля должен быть больше подъемной силы воздуш-

ного потока. Таким образом, важность обеспечения

налаженного воздушного режима топки и оптимального

режима загрузки очевидна.

Мероприятия для снижения потерь тепла от механи-

ческой неполноты сгорания:

предварительная подготовка топлива—дробление

крупных кусков угля и отсев мелочи (режим горе-

ния неотсортированного угля в слое протекает с по-

вышенными тепловыми потерями и трудно поддается ре-

гулированию);

сжигание топлива с ограничениями по зольности и

содержанию мелочи при стабильном гранулометриче-

ском составе; недопустимость сжигания в слоевых топ-

37

каХ существующих конструкций заштыбленных много-

зольных антрацитов марок АРШ и АСШ, рядовых тощих

углей, отсева промпродукта и шламов;

устройство возврата в топку провала и уноса для

дожигания при наличии в них значительного содержания

горючих (большое -влияние на дожигание уноса оказы-

вают температурные условия: при низкой температуре

не обеспечивается достаточное выгорание частиц);

применение острого дутья; при наличии его макси-

мальный размер частиц уноса уменьшается примерно

в 2,5 раза (происходит это за счет увеличения времени

пребывания частиц топлива в топочной камере вслед-

ствие удлинения траектории .потока и сепарации взве-

шенных частиц);

обеспечение правильного распределения воздуха и

равномерного горения топлива по площади решетки;

поддержание достаточной высоты шлакового слоя;

поддержание оптимального теплового напряжения

зеркала горения QIR (повышение против оптимального

значения Q/R может привести к увеличению потерь <74);

замена топок устаревших конструкций на более эко-

номичные; в первую очередь замена ручных топок меха-

ническими (топки с ручной загрузкой являются мало-

экономичными, так как периодичность загрузки нару-

шает стабильность процесса горения; согласно [Л. 1] все

котлы паропроизводительностью ^.т1ч и более должны

иметь механизированные топки; в дальнейшем необхо-

дима механизация топочных устройств и для котлов

меньшей мощности);

применение для сжигания древесных отходов топок

скоростного горения ЦКТИ системы Померанцева и для

сжигания фрезерного торфа пневматических топок

ЦКТИ системы Шершнева.

4. Определение потерь тепла в окру-

жающую среду #5- Потери q$ являются следствием

теплопроводности ограждающих конструкций — обмуров-

ки и металлических частей.

Ввиду крайне неравномерного распределения темпе-

ратур окружающего воздуха в различных частях обму-

ровки определение .потерь экспериментальным путем

представляет значительные трудности. Кроме того, опре-

деление потерь <75 измерительными приборами (тепло-

мер системы ОРГРЭС и др.) или по данным измерений

температур поверхности ограждения и окружающего

38

воздуха не обеспечивает достаточной точности; ошибка

при этом может равняться ±15—20%. Поэтому потери

^5 определяются расчетом или принимаются по норма-

тивным данным.

Потери #5 зависят от размера и температуры наруж-

ной поверхности котлоагрегата, а также от температуры

окружающего воздуха. Исходя из этого потери qs могут

определяться по формуле

Q F _L Q

где Qp — потеря тепла с 1 м2 поверхности котлоагрега-

та, величина ее обычно находится в пределах от 300 до

400 ккал'^(я2• ч); Qi— потеря тепла трубопроводами, ба-

рабаном и т. п.; величина ее составляет для котлоагре-

гатов небольшой мощности 30000 ккал/ч; F — поверх-

ность охлаждения по общему габариту котлоагрегата, я2.

Величина Qp более точно может быть определена по

формуле

Сг=ав(/р—/в), ккал} (я2-ч),

где «в — суммарный коэффициент теплоотдачи конвек-

цией и излучением в окружающую среду при свободном

движении воздуха:

ав = 2,2/5^ + .

ккал](м2-ч-°С),

где tp—-средняя температура поверхности ограждаю-

щих конструкций:

. t'rfi 4-+ ipfn о„

Здесь i'r, t"p... — температура -поверхности в цен-

тре площадки по замерам, °C; ft, f2...— поверхность

охлаждения участка ограждения, я2.

Средняя температура окружающего воздуха

t = ^4-^4 — 4-4» о с

39

В табл. 2-5 приведены нормативные потери тепла

в окружающую среду в зависимости от паропроизводи-

тельности котлоагрегата и его конструкции. Из таблицы

следует, что относительная потеря q$, т. е. отнесенная

к 1 кг топлива, уменьшается с ростом нагрузки котло-

агрегата.

Таблица 2-5

Потери тепла в окружающую среду СД, %

Котлоагрегат Номинальная паронггизводительность, т/ч

2 3 4 s 6 в о 20 30

Без хвостовых поверх- ностей нагрева .... С хвостовыми поверх- ностями нагрева . . . 3,6 2,6 3,4 ’2,1 2,9 1,8 2,5 1,5 2,3 jl.3 2.0 1,7? !1,3 1.1

При паропроизводительности котлоагрегата Dx, от-

личной от номинальной DH0M, величина пересчитывает-

ся по формуле

пХ __НОМ 0 г

?5---’ /«’.

где q*s, <7gOM — потери тепла в окружающую среду при

фактической и номинальной нагрузках,

Если на горение поступает нагретый воздух из поме-

щения котельной, то часть потерь q$ возвращается обрат-

но в котлоагрегат с воздухом, поступающим на всас

дутьевого вентилятора. Совместно с присосами тепло

этого воздуха составит:

Qb= Q,b4_ Qnpiic = VeCb (/в Ci) +

-ЬДат1/0{Св-—/п), ккал/кг,

где VB — количество воздуха, засасываемого вентилято-

ром, м31кг сожженного топлива:

Ев=У°(ат—ДоСт), м31кг,

где V0 — теоретическое количество воздуха, необходимое

для полного сгорания 1 кг топлива, м31кг-у п-^ — коэффи-

циент избытка воздуха в топке: Дат — присосы воздуха

в топке; св — теплоемкость воздуха, ккал! (кг • °C); /в —

температура воздуха на всасе вентилятора, °C; Ст— тем-

40

йература наружного воздуха, °C; t'B—температура воз-

духа в котельной вблизи обмуровки, °C; для упрощения

расчетов можно принять, что

Составляющая Сприс незначительна, поэтому погреш-

ность ее измерения не приводит к заметным ошибкам.

Исходя из этого, можно принять, что

0,'в+Qnpuc = Qb — (/в /н), ккал] кг,

где ад — коэффициент избытка воздуха перед дымосо-

сом.

Таким образом, величина является частичной ком-

пенсацией потерь <75, и с этой точки зрения абсолютная .

величина <75 еще не является прямой потерей. Норматив-

ные значения q$ (табл. 2-5) следовало бы уменьшить на

величину возвращаемого в котлоагрегат тепла с нагре-

тым в помещении котельной воздухом, если эта величи-

на существенно влияет на точность определения q$.

Мероприятия для снижения потерь тепла в окружаю-

щую среду:

тщательная тепловая изоляция котла и его вспомога-

тельного оборудования; для новых котлоагрегатов поте-

ря тепла с 1 м2 поверхности котлоагрегата не должна

превышать 300 ккал/(м2 • ч); температура на поверхно-

сти обмуровки не должна превышать 55 °C при темпера-

туре окружающего воздуха 25°C;

обеспечение разрежения в топке в пределах 1—2 мм

вод. ст. (при положительном давлении потеря <75 увели-

чивается из-за выбивания пламени и газов через неплот-

ности топочной гарнитуры);

использование тепловыделения от оборудования пу-

тем забора теплого воздуха из верхней зоны котельного

зала и подача его на всас дутьевого вентилятора.

Приведенная методика теплотехнических расчетов

позволяет достаточно быстро и с необходимой степенью

точности подсчитать потери в котлоагрегате, не прибе-

гая к громоздким расчетам и лабораторным определе-

ниям состава и теплоты сгорания топлива. При сжига-

нии газообразного и жидкого топлива, а также твердого

топлива с низкой потерей тепла от механической непол-

ноты сгорания (до 1 %) данные анализа уходящих газов

и их температуры могут заменить проведение балансо-

вых испытаний. При сжигании твердого топлива с qC>

>1% определение величин q%, qs и <74 также облегчает

41

выполнение подсчета для оценки экономичности работы

котлоагрегата.

На основании расчетов потерь тепла q%, q& <?4 и <75

устанавливаются зависимости отдельных потерь и их

суммы, а также к. и. д. котлоагрегата от нагрузки. По

этим зависимостям составляют режимные карты с ука-

занием оптимальных значений /ух, и или RO2 и других

параметров (см. § 3-1).