Text

Бесплатна

НОВОЕ

В ПОЛИГРАФИИ

ГОСТЕХИЗДАТ УССР

КИЕВ-1957

НОВОЕ

В ПОЛИГРАФИИ

ГОСТЕХИЗДАТ УССР

КИЕВ-1957

ГЛАВНОЕ УПРАВЛЕНИЕ ИЗДАТЕЛЬСТВ

И ПОЛИГРАФИЧЕСКОЙ ПРОМЫШЛЕННОСТИ

МИНИСТЕРСТВА КУЛЬТУРЫ УССР

УКРАИНСКОЕ РЕСПУБЛИКАНСКОЕ НАУЧНО-ТЕХНИЧЕСКОЕ

ОБЩЕСТВО ПОЛИГРАФИИ И ИЗДАТЕЛЬСТВ

НОВОЕ

В ПОЛИГРАФИИ

ВЫПУСК восьмой

(Материалы конференции рационализаторов,

изобретателей и новаторов

полиграфических предприятий Украины)

ГОСУДАРСТВЕННОЕ ИЗДАТЕЛЬСТВО

ТЕХНИЧЕСКОЙ ЛИТЕРАТУРЫ УССР

Киев—1957

В брошюре приведены изобретения и рационализатор-

ские предложения передовиков полиграфических предприя-

тий Украины, дано описание фотонаборных машин, элек-

тронных устройств для получения откорректированных

цветоделенных негативов, электронных гравировальных

машин, бесконтактных способов печати, рассказывается о

применении атомной энергии в полиграфии.

Рассчитана на широкий круг работников полиграфиче-

ской промышленности.

ПЯТИЛЕТКЕ

Разработать и внедрить в производство

современные достижения автоматики и

телемеханики, осуществить комплексную

механизацию и автоматизацию полигра-

фических предприятий, совершенствовать

технологические процессы, улучшить орга-

низацию производства на основе исполь-

зования опыта передовых полиграфиче-

ских предприятий СССР и достижений

отечественной и зарубежной науки и тех-

ники.

1*

ПРЕДИСЛОВИЕ

В борьбе за технический прогресс в полиграфической

промышленности Украины большая и ответственная роль

принадлежит рационализаторам и изобретателям. Резуль-

таты их работы содействуют непрерывному росту произ-

водительности труда и значительному улучшению каче-

ства полиграфического исполнения всех видов печатной

продукции.

В конце 1956 г. Главиздатом Министерства культу-

ры УССР, Республиканским комитетом профсоюза работ-

ников культуры и Научно-техническим обществом поли-

графии и издательств была проведена конференция

рационализаторов, изобретателей и новаторов полиграфи-

ческих предприятий Украины. В ней приняло участие

более 200 человек. Конференция подвела итоги работы ра-

ционализаторов, обсудила изобретения и рационализатор-

ские предложения отраслевого значения. Материалы кон-

ференции изложены в настоящем сборнике.

Главиздат Министерства культуры УССР и Украин-

ское республиканское научно-техническое общество поли-

графии и издательств просят все замечания по сборнику,

а также материалы для следующих выпусков направлять

по адресу: г. Киев, ул. Кирова, 23, Главиздат Министер-

ства культуры УССР.

ИЗОБРЕТЕНИЯ И РАЦИОНАЛИЗАТОРСКИЕ

ПРЕДЛОЖЕНИЯ

РУЧНОЙ КОРРЕКТУРНЫЙ СТАНОК для снятия оттисков

С ГРАНОК НАБОРА

Книжно-журнальная фабрика, г. Киев

Предложение В. В. Стахорского

Для снятия корректурных оттисков с гранок набора на

предприятиях применяются станки разнообразных кон-

струкций. Однако все они громоздки и неудобны в

эксплуатации.

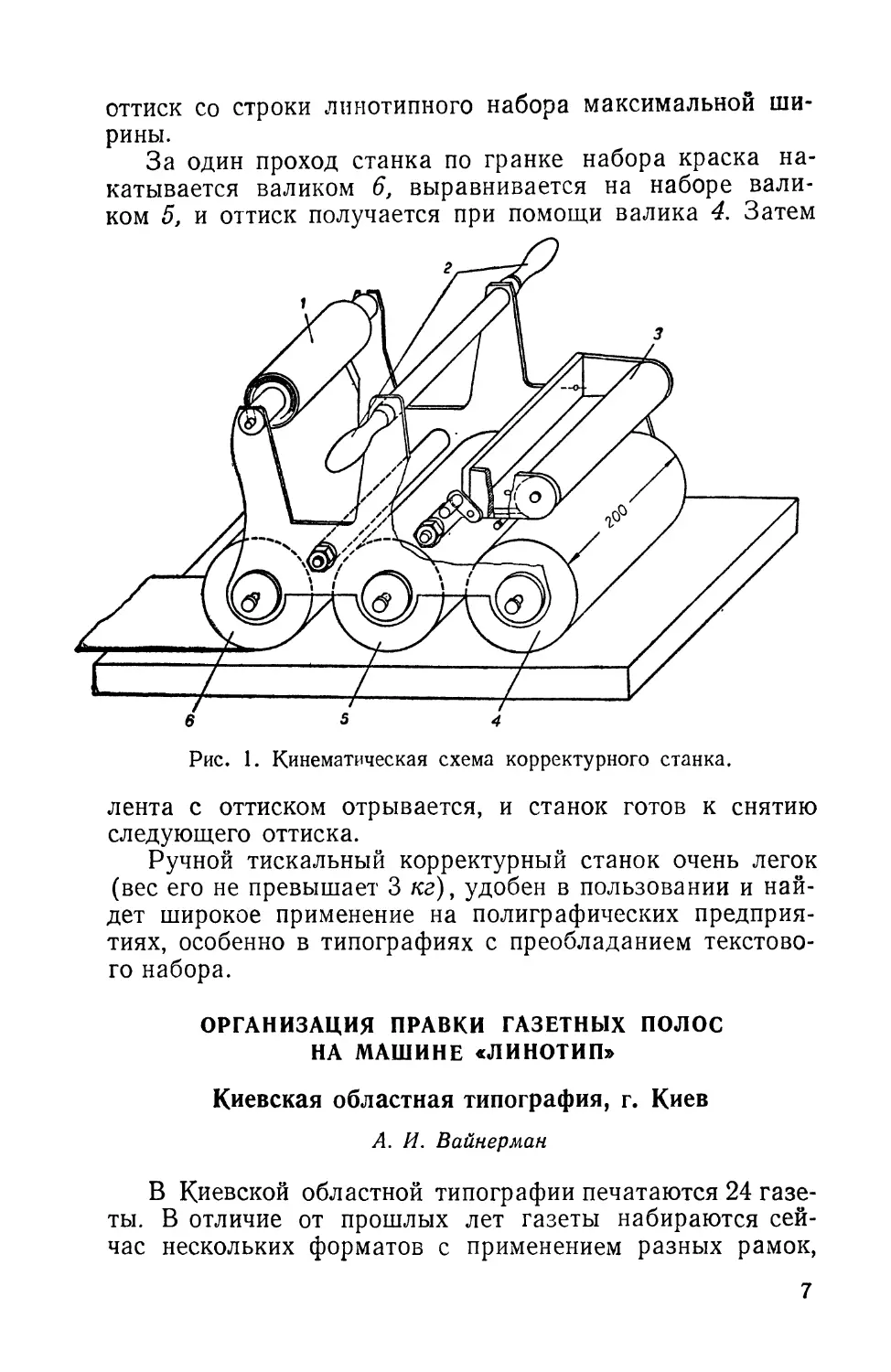

На книжно-журнальной фабрике автором сконструиро-

ван тискальный корректурный станок (рис. 1).

Он состоит из прессового валика 6, раскатного вали-

ка 5 и накатного валика 4. Питание валиков краской про-

исходит при помощи красочного ящика с дуктором 3. Стен-

ки конструкции скреплены стяжками. Верхняя стяжка за-

канчивается ручками 2, которые служат для переноски

станка и прокатывания его по гранке набора.

Бумага для оттиска поступает с рулончика 1, надетого

на стержень, установленный в вырезах стенок станка. Ти-

скальный станок установлен на роликах, предназначенных

не только для перемещения его по форме, но и для равно-

мерного нажима красочных и прессового валиков на

гранку, что обеспечивает получение качественных от-

тисков.

Диаметр 4, 5 и 6 валиков — 50 мм. Длина валиков и

ширина рулончика — 200 мм, поэтому можно получить

6

оттиск со строки линотипного набора максимальной ши-

рины.

За один проход станка по гранке набора краска на-

катывается валиком 6, выравнивается на наборе вали-

ком 5, и оттиск получается при помощи валика 4. Затем

6 5 4

Рис. 1. Кинематическая схема корректурного станка.

лента с оттиском отрывается, и станок готов к снятию

следующего оттиска.

Ручной тискальный корректурный станок очень легок

(вес его не превышает 3 кг), удобен в пользовании и най-

дет широкое применение на полиграфических предприя-

тиях, особенно в типографиях с преобладанием текстово-

го набора.

ОРГАНИЗАЦИЯ ПРАВКИ ГАЗЕТНЫХ ПОЛОС

НА МАШИНЕ «ЛИНОТИП»

Киевская областная типография, г. Киев

А. И. Вайнерман

В Киевской областной типографии печатаются 24 газе-

ты. В отличие от прошлых лет газеты набираются сей-

час нескольких форматов с применением разных рамок,

7

фигурных линеек, оборок и т. п. Все это значительно

усложняет работу наборного цеха.

При работе на линотипе я применяю десятипальцевый

свободный слепой метод. Он характерен тем, что пальцы

рук не закреплены за определенными зонами клавиатуры,

а нажимают на клавиши, которые в процессе работы на-

ходятся ближе к тому или другому пальцу. Благодаря

этому пальцы загружены равномерно, меньше устают и

линотипист работает ритмично и производительно.

Верстатку я поднимаю левой и правой рукой. При

чередовании рук уменьшается нагрузка на правую руку.

Если забивается строка и за ней начинается абзацная

строка, то левой рукой значительно удобнее поднимать

верстатку, а правая при этом нажимает на клавиши круг-

лых прописных.

Особенно трудно править газету «Веч!рнш Ки!в» из-за

большой авторской правки. Из редакции поступают все

4 полосы одновременно, и на каждой полосе приходится

переливать 120—150 строк.

Полоса располагается таким образом, чтобы ее реже

требовалось переворачивать. Поскольку в типографии

очень часто приходится вставлять большое количество

слов в середину абзаца, я определяю, откуда удобнее на-

чать переливку строк — сверху или с места, куда вносится

правка. Прежде чем начать правку, необходимо внима-

тельно ее изучить. Сначала правится материал, набран-

ный петитом, потом — нонпарелью. Закончив одну полосу,

приступаем к следующей и правка начинается с нонпа-

рели.

ИЗМЕНЕНИЕ ОБРАБОТКИ МАТРИЦ И КРУГЛЫХ

СТЕРЕОТИПОВ

Киевская областная типография

Б. И. Банковский

В Киевской областной типографии стереотипы обраба-

тывались в течение 1,5 часа на одну машину, а на две ма-

шины одновременно за 2 часа 10 мин.

В настоящее время они обрабатываются на две машины

за 35—45 мин. Это достигается тем, что фрезеровка заме-

нена выклейкой пробельных мест картоном (1 мм). На-

много сокращает время выхода газет холодный способ

матрицирования. В отличие от горячего способа, при ко-

8

тором одна полоса матрицируется в течение 30 мин., при

холодном способе на эту операцию требуется всего 5 мин.

По примеру Киевской областной типографии выклейку

матриц стали применять и в типографии «Радянська

УкраТна».

Во многих типографиях применяют декель, состоящий

из пробки толщиной 1,7—1,8 мм, пионерского сукна и

типографской клеенки. Он не так быстро изнашивает

форму и на таком декеле можно печатать 40—50 тыс.

экземпляров газет.

В Киевской областной типографии на первом бара-

бане сделан описанный выше декель, на второй барабан

одета офсетная резина. После снятия верхнего слоя резины

со второго барабана декель работал более 6 месяцев.

ПРИСПОСОБЛЕНИЕ ДЛЯ НАРЕЗАНИЯ ЗУБЦОВ НОЖЕЙ

РОТАЦИОННЫХ МАШИН

Беловая фабрика «Октябрь», г. Киев

Изготовление зубцов ножей ротационных машин

обычно производится штамповкой. Этот способ трудоемок,

малопроизводителен и требует от рабочего напряженного

внимания.

Стойкость пуансонов штампов, производящих высечку

зубца, невысока в силу малых линейных угловых разме-

ров зубца изготавливаемого ножа.

Чтобы повысить производительность труда и качество

изготовления ножей на беловой фабрике «Октябрь»

Рис. 2. Приспособление для нарезания зуб-

цов ножей ротационных машин.

предложено приспособление для нарезания зубцов с помо-

щью токарного станка (рис. 2).

Основа приспособления, представляющая собой сталь-

ной цилиндр 5, устанавливается на токарном станке в

корпусе шпинделя 2 передней бабки /ив центре 10 зад-

ней бабки 11.

2 зю

9

В пазы цилиндра 3 укладываются пакеты 9 заготовок

ножей, которые прижимаются к стенке паза цилиндра

планками 8 с помощью винтов 4.

Резец 7, заточенный с углом в плане, равным углу

впадины зубцов ножа, устанавливается в резцедержателе

5 суппорта 6.

Механизм подачи суппорта станка настраивается на

шаг, равный заданному расстоянию между вершинами

зубцов ножа.

Процесс нарезания зубцов ножей такой же, как процесс

нарезания резьбы.

Резцы следует применять из быстрорежущей стали

марки Р-18.

ПРИСПОСОБЛЕНИЕ ДЛЯ РАСТОЧКИ ЛИНОТИПНЫХ

котлов

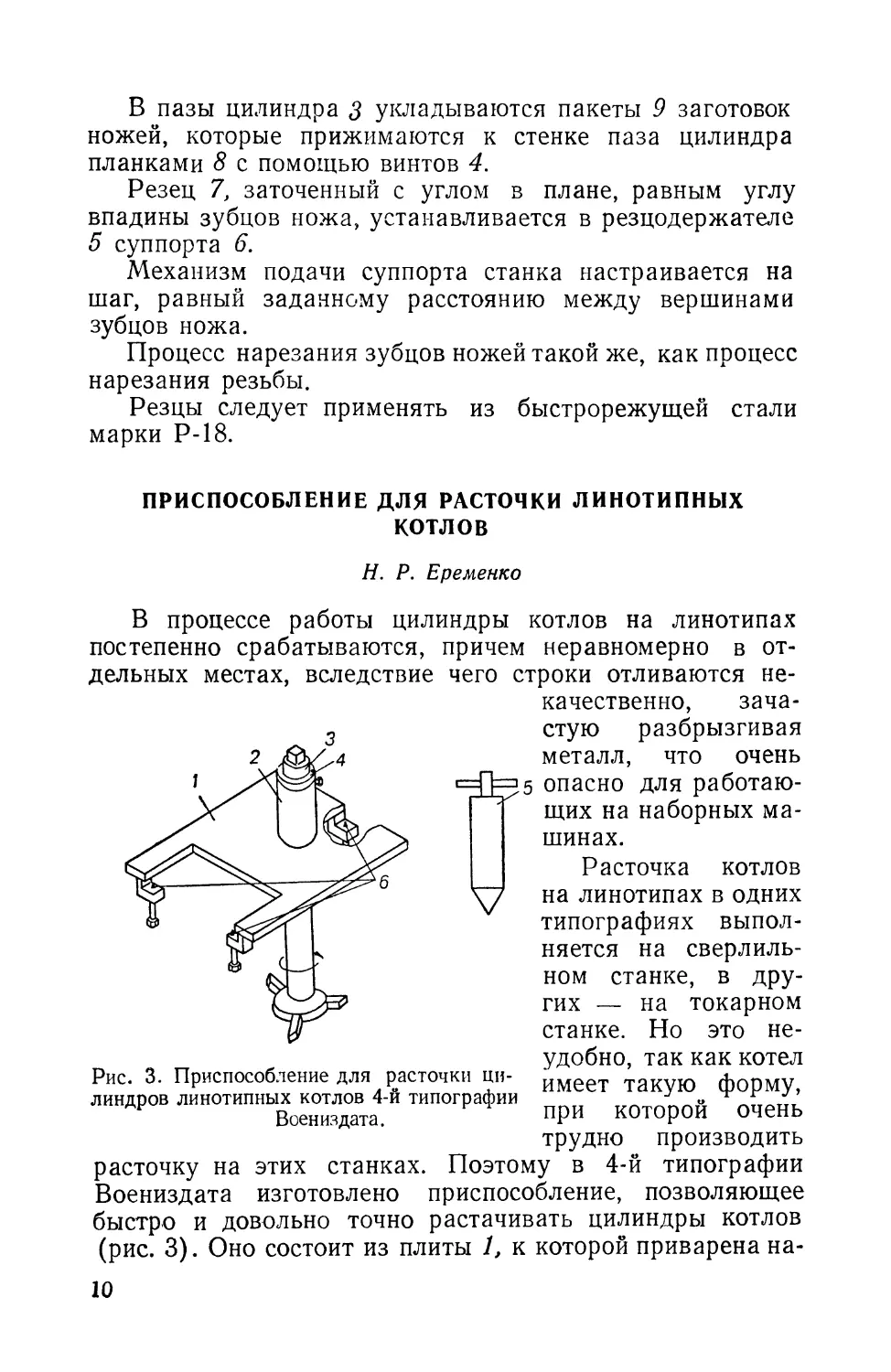

Н. Р. Еременко

Рис. 3. Приспособление для расточки ци-

линдров линотипных котлов 4-й типографии

Воениздата.

В процессе работы цилиндры котлов на линотипах

постепенно срабатываются, причем неравномерно в от-

дельных местах, вследствие чего строки отливаются не-

качественно, зача-

стую разбрызгивая

металл, что очень

опасно для работаю-

щих на наборных ма-

шинах.

Расточка котлов

на линотипах в одних

типографиях выпол-

няется на сверлиль-

ном станке, в дру-

гих — на токарном

станке. Но это не-

удобно, так как котел

имеет такую форму,

при которой очень

трудно производить

расточку на этих станках. Поэтому в 4-й типографии

Воениздата изготовлено приспособление, позволяющее

быстро и довольно точно растачивать цилиндры котлов

(рис. 3). Оно состоит из плиты 1, к которой приварена на-

10

правляющая втулка 2. Втулки и плита составляют вместе

корпус приспособления. В приваренную втулку вставляется

шпиндельная втулка с внутренней резьбой шагом 0,26—

0,30 мм. В эту втулку проходит шпиндель 3 с резьбой, на

конце которого закреплено 3 резца. Для того чтобы произ-

вести расточку котла, необходимо из

направляющей втулки 2 вынуть шпин-

дельную втулку 4 со шпинделем, затем

приспособление поставить на снятый

котел и центрировать установочным

конусом 5; котел прикрепляют за про-

ушины к приспособлению винтами 6.

Затем извлекают направляющий конус,

в направляющую втулку вставляют

шпиндельную втулку со шпинделем и

вручную производят расточку в один

или два приема, в зависимости от выра-

ботки цилиндра. Это приспособление

можно использовать в любой типогра-

фии.

Рационализаторы Киевской област-

ной типографии предложили приспособ-

ление для расточки цилиндра иной кон-

струкции (рис. 4). Оно состоит из

хвостовика 1, корпуса 2, в котором

свободно вставлено 4 камня 3. Каждый

камень подпружинен. Приспособление

вставляется в котел, где при помощи Рис. 4. Приспособле-

электродрели производится шлифовка ние Для шлифовки ци-

до ровной поверхности. Это приспособ-

ление также можно использовать в лю- ластной типографии,

бой типографии.

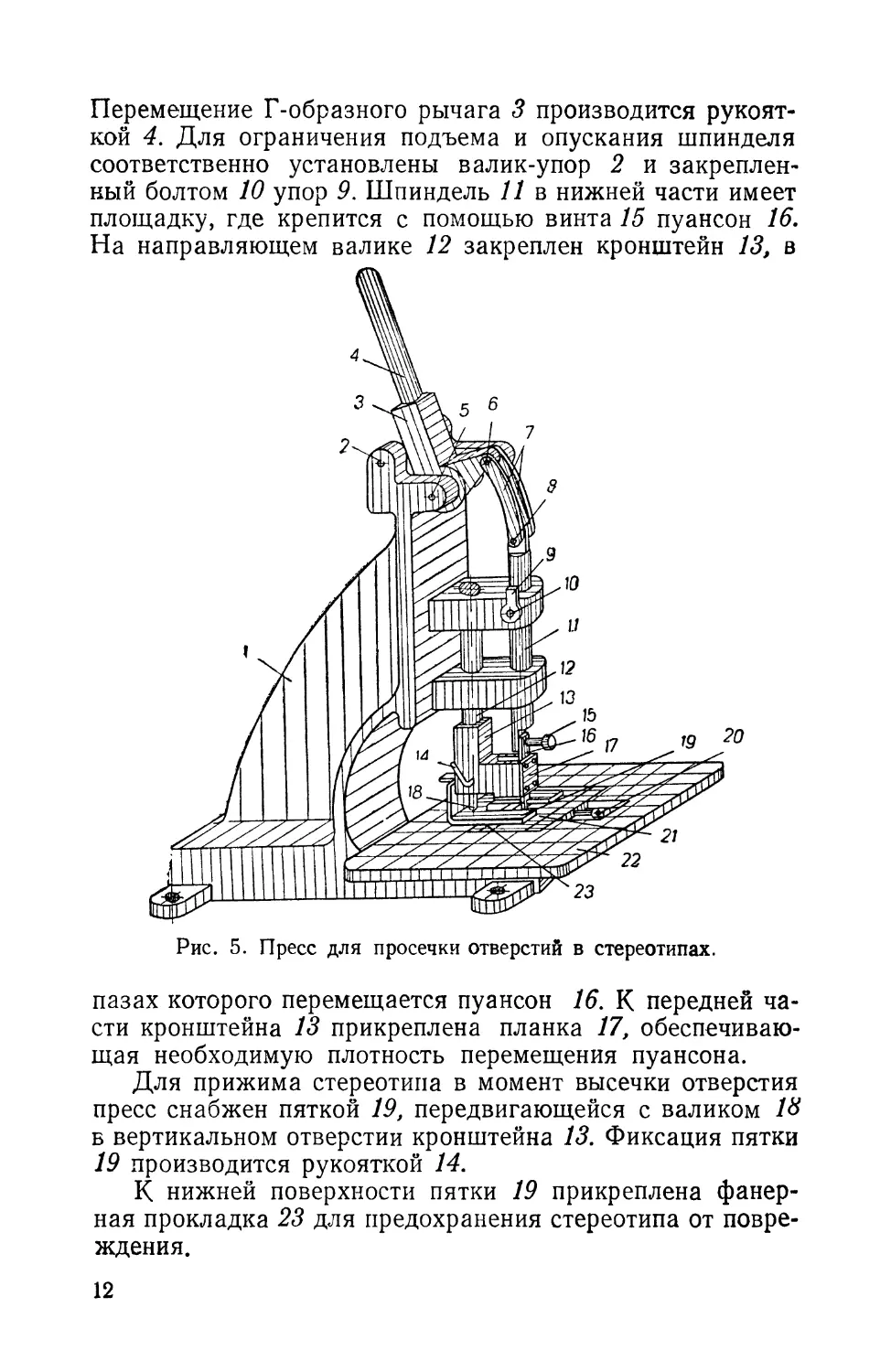

ПРЕСС ДЛЯ ПРОСЕЧКИ ОТВЕРСТИЙ В СТЕРЕОТИПАХ

Беловая фабрика «Октябрь»

Для замены букв или знаков в плоском стереотипе

применяется пресс для просечки отверстий.

Общий вид пресса представлен на рис. 5. Он состоит

из чугунной станины 7, в отверстиях кронштейнов кото-

рой установлены шпиндель И и направляющий валик 12.

Шпиндель И перемещается вертикально посредством ду-

гообразных рычагов 7, шарнирно связанных пальцами 6

и 8 с Г-образным рычагом 3, установленным на оси 5.

2*

11

Перемещение Г-образного рычага 3 производится рукоят-

кой 4. Для ограничения подъема и опускания шпинделя

соответственно установлены валик-упор 2 и закреплен-

ный болтом 10 упор 9. Шпиндель 11 в нижней части имеет

площадку, где крепится с помощью винта 15 пуансон 16.

На направляющем валике 12 закреплен кронштейн 13, в

Рис. 5. Пресс для просечки отверстий в стереотипах.

пазах которого перемещается пуансон 16. К передней ча-

сти кронштейна 13 прикреплена планка 17, обеспечиваю-

щая необходимую плотность перемещения пуансона.

Для прижима стереотипа в момент высечки отверстия

пресс снабжен пяткой 19, передвигающейся с валиком 13

в вертикальном отверстии кронштейна 13. Фиксация пятки

19 производится рукояткой 14.

К нижней поверхности пятки 19 прикреплена фанер-

ная прокладка 23 для предохранения стереотипа от повре-

ждения.

12

Плоский стереотип укладывается на столе 22 пресса,

на котором закреплена матрица 21. В ней имеется нес-

колько отверстий, размеры которых соответствуют тре-

буемым отверстиям в стереотипе.

Фиксация матрицы в строгом соответствии с рабочей

частью пуансона производится винтом 20.

Пресс укомплектован набором пуансонов с размерами,

равными поперечному сечению кеглей.

Пресс для просечки отверстий в стереотипах имеет не-

сравненное преимущество перед сверлильным станком в

том, что получаемое отверстие соответствует форме се-

чения кегля и последний легко и точно устанавливается

в стереотипе. Такие пресса изготовляются в мастерской

Киевской беловой фабрики «Октябрь».

ПНЕВМАТИЧЕСКАЯ ДРЕЛЬ ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИИ

В СТЕРЕОТИПАХ

Типография им. Фрунзе, г. Харьков

И. И. Юра

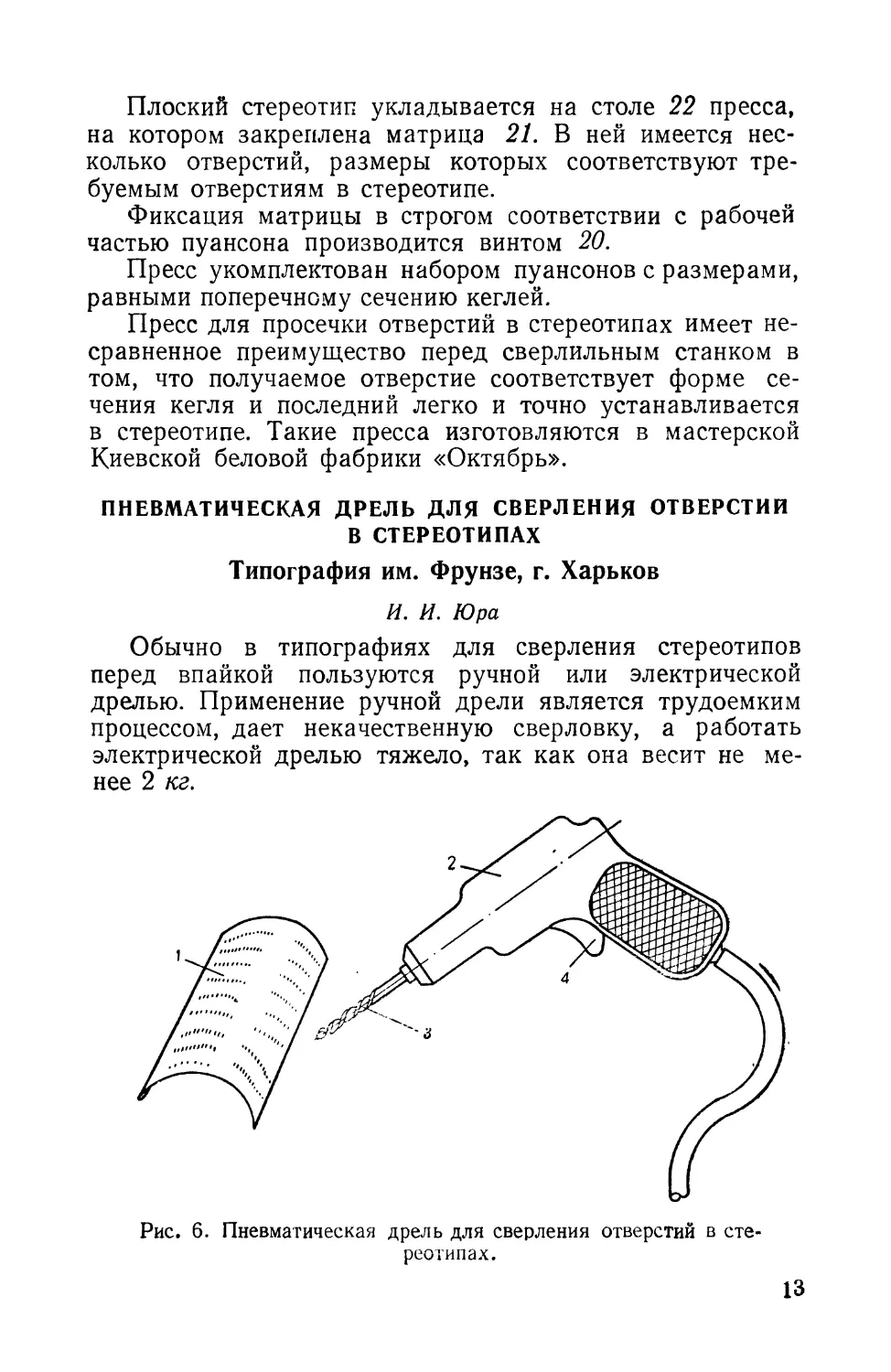

Обычно в типографиях для сверления стереотипов

перед впайкой пользуются ручной или электрической

дрелью. Применение ручной дрели является трудоемким

процессом, дает некачественную сверловку, а работать

электрической дрелью тяжело, так как она весит не ме-

нее 2 кг.

Рис. 6. Пневматическая дрель для сверления отверстий в сте-

реотипах.

13

В типографии им. Фрунзе для сверления отверстий

в стереотипах используется пневматическая дрель (рис. 6),

изготовленная в виде пистолета. Дрель работает от ком-

прессора давлением до 2 атм. Она удобна в работе и ве-

сит около 0, 5 кг. Работа дрелью осуществляется следую-

щим образом: стереотипист устанавливает дрель 2 на

необходимую для высверливания литеру стереотипа 1, на-

жимает на спускной крючок 4 и просверливает сверлом 3

отверстие.

РАЦИОНАЛЬНЫЙ МЕТОД ПРИПРАВКИ НА КНИЖНЫХ

РОТАЦИОННЫХ МАШИНАХ

Книжно-журнальная фабрика, г. Киев

М. В. Яцюта

Бригада, которой я руковожу, сократила время при-

правки до 5 часов.

Это достигнуто за счет правильного распределения

обязанностей между членами бригады. Стереотипные от-

ливы доставляются из стереотипного отделения к рота-

ционной машине всей бригадой.

Полученные отливы укладываются на столе у машины

в таком порядке, в каком они будут расположены на фор-

мных цилиндрах печатной машины.

Установка стереотипов производится одновременно

на обоих цилиндрах лицевой и оборотной стороны,

причем печатник с приемщиком устанавливают отливы

на одном цилиндре, а помощник печатника с другим

приемщиком в то же время устанавливают отливы на

втором цилиндре.

Замена стереотипов производится снятием сжатых от-

ливов и установкой непосредственно за этим соответству-

ющих отливов нового спуска. Остальные члены бригады

в это время убирают рабочие места, чистят машины. За-

тем все члены бригады делают приправку под стереотип,

приводку и приправку печатной формы.

Благодаря такой рациональной организации работы

моя бригада вдвое сократила время на приправку, что

позволяет получить до 1 млн. листооттисков в месяц сверх

плана.

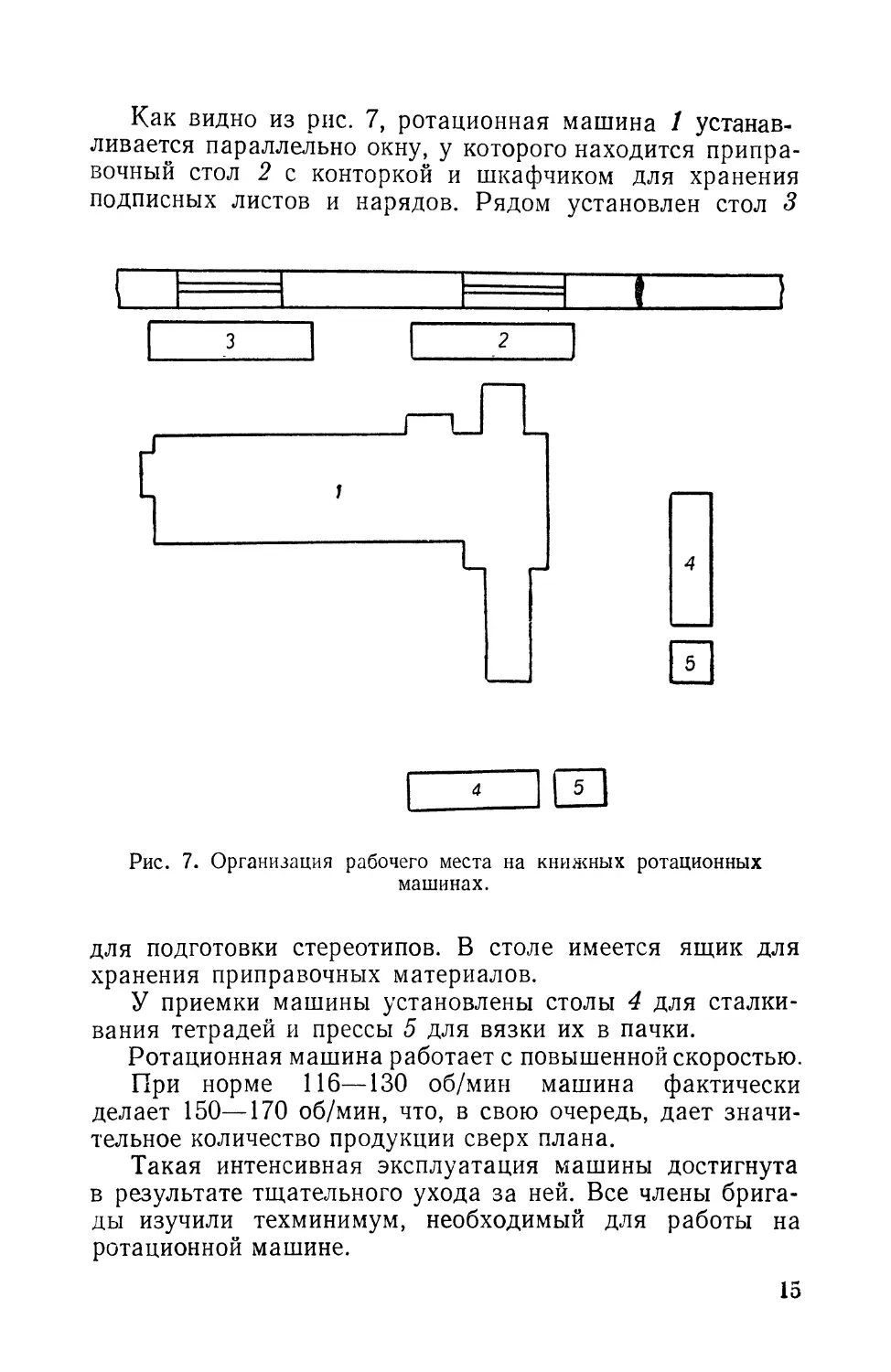

Ниже приведена схема организации рабочего места

бригады.

14

Как видно из рис. 7, ротационная машина 1 устанав-

ливается параллельно окну, у которого находится припра-

вочный стол 2 с конторкой и шкафчиком для хранения

подписных листов и нарядов. Рядом установлен стол 3

4 5

Рис. 7. Организация рабочего места на книжных ротационных

машинах.

для подготовки стереотипов. В столе имеется ящик для

хранения приправочных материалов.

У приемки машины установлены столы 4 для сталки-

вания тетрадей и прессы 5 для вязки их в пачки.

Ротационная машина работает с повышенной скоростью.

При норме 116—130 об/мин машина фактически

делает 150—170 об/мин, что, в свою очередь, дает значи-

тельное количество продукции сверх плана.

Такая интенсивная эксплуатация машины достигнута

в результате тщательного ухода за ней. Все члены брига-

ды изучили техминимум, необходимый для работы на

ротационной машине.

15

ТРАНСПОРТЕР ДЛЯ АККЛИМАТИЗАЦИИ БУМАГИ

Фабрика цветной печати, г. Харьков

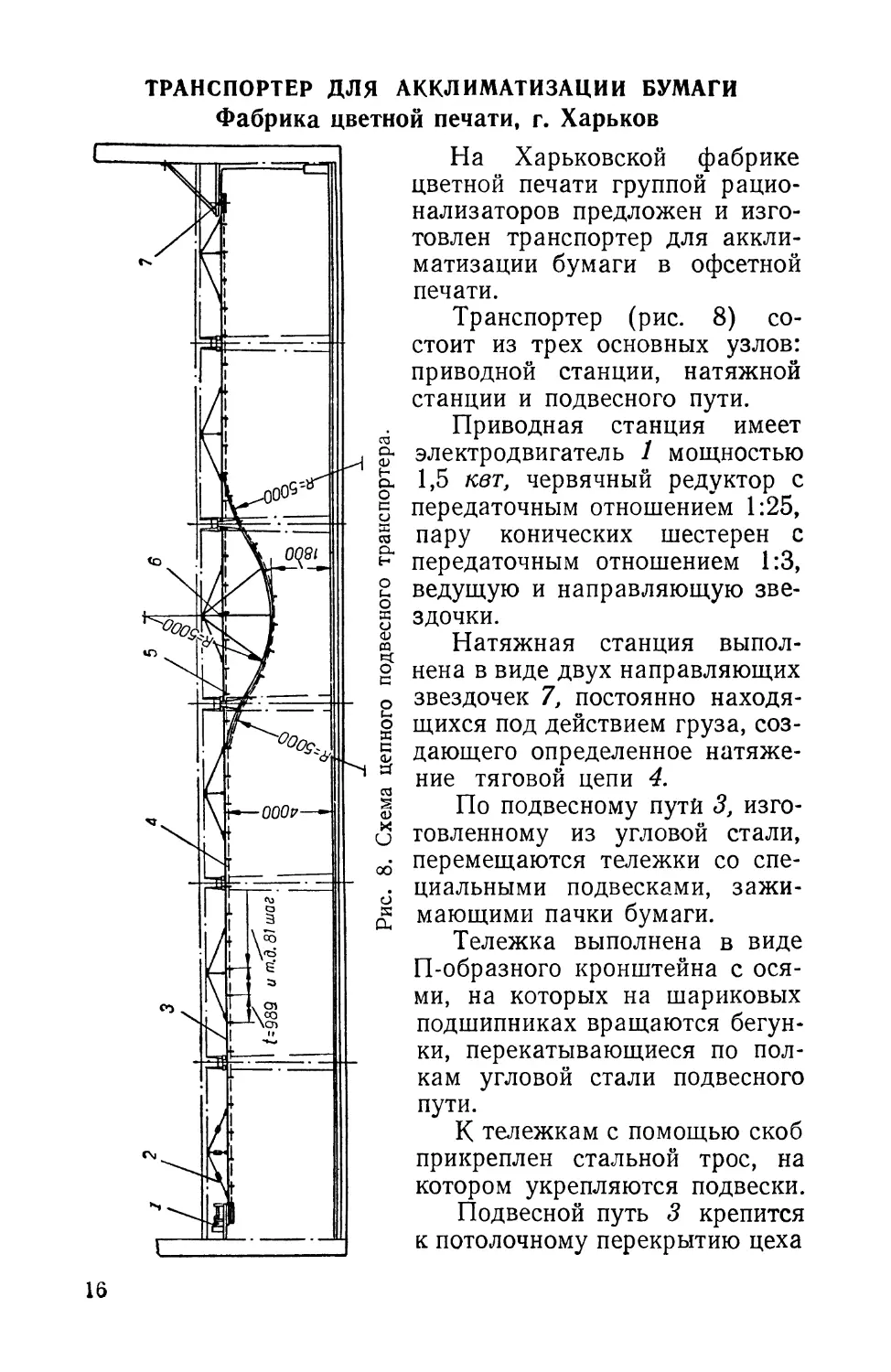

На Харьковской фабрике

цветной печати группой рацио-

нализаторов предложен и изго-

товлен транспортер для аккли-

матизации бумаги в офсетной

печати.

Транспортер (рис. 8) со-

стоит из трех основных узлов:

приводной станции, натяжной

станции и подвесного пути.

Приводная станция имеет

электродвигатель 1 мощностью

1,5 кет, червячный редуктор с

передаточным отношением 1:25,

пару конических шестерен с

передаточным отношением 1:3,

ведущую и направляющую зве-

здочки.

Натяжная станция выпол-

нена в виде двух направляющих

звездочек 7, постоянно находя-

щихся под действием груза, соз-

дающего определенное натяже-

ние тяговой цепи 4.

По подвесному путй 3, изго-

товленному из угловой стали,

перемещаются тележки со спе-

циальными подвесками, зажи-

мающими пачки бумаги.

Тележка выполнена в виде

П-образного кронштейна с ося-

ми, на которых на шариковых

подшипниках вращаются бегун-

ки, перекатывающиеся по пол-

кам угловой стали подвесного

пути.

К тележкам с помощью скоб

прикреплен стальной трос, на

котором укрепляются подвески.

Подвесной путь 3 крепится

к потолочному перекрытию цеха

16

и опорным колоннам кронштейнами и растяжками 2 и 6.

Тяговая цепь 4 с шагом 23 мм, огибая зведочки приводной

и натяжной станций, приводится в движение ведущей

звездочкой.

Определенные звенья тяговой цепи приварены к те-

лежкам 5.

Для удобства загрузки и разгрузки транспортера бу-

магой одна ветвь подвесного пути снижается до уровня,

Рис. 9. Подвеска для зажима пачек бумаги.

позволяющего рабочему без особых затруднений брать

бумагу с пола или стола и устанавливать ее в подвески.

Описанный транспортер более производителен и менее

громоздок, чем существующие.

Подвеска (рис. 9) состоит из рычагов 5 и 6, шар-

нирно связанных осью 2, пальцами 1 и шарнирами 4,

Зажим пачки бумаги 8 осуществляется планками 7 и

9 под действием собственного веса рычагов.

Для повышения жесткости подвески служат угольники

10. Прикрепляется подвеска к транспортеру крюком 3.

Разгрузка бумаги с подвески происходит автомати-

чески с помощью пальца 1, который при движении тран-

спортера надвигается на упор, заставляя разжаться ры-

чаги и освободить бумагу.

3 зю

17

Подвеска может удерживать пачки бумаги от 20 до

120 листов.

Транспортер длиной 80 м можно одновременно загру-

зить 130 тыс. листов бумаги.

МЕХАНИЗАЦИЯ ПЕРЕПЛЕТНО-БРОШЮРОВОЧНЫХ

ПРОЦЕССОВ

Книжно-журнальная фабрика, г. Киев

Г. А. Артюх

На Книжно-журнальной фабрике создана первая на

Украине поточная линия по изготовлению книг. В корот-

кое время было построено несколько транспортеров. Си-

лами ремонтного цеха изготовлены механизмы для обра-

ботки книжных блоков. На участке ниткошвейного парка

установлен транспортер для подачи сшитых блоков на

заклейку (рис. 10). Лента транспортера 2 проходит через

Рис. 10 Схема транспортера в ниткошвейном парке.

специально переоборудованный пресс автоматически

прессующий сшитые блоки.

Заклейка корешков блоков производится на заклеен-

ном станке, изготовленном по предложению рационализа-

Рис. 11. Схема работы заклеечного станка.

торов фабрики. Конструкция станка имеет много общего

со станком БС, выпускаемым Харьковским заводом поли-

графических машин (рис. 11). Клей на корешки блоков

18

наносится группой металлических валиков 1, получаю-

щих его с поверхности валиков 3, купающихся в клеевой

ванне 2. Толщина клеевого слоя на верхних валиках мо-

жет быть изменена с помощью регулировочных винтов

путем изменения величины зазора между верхними и ни-

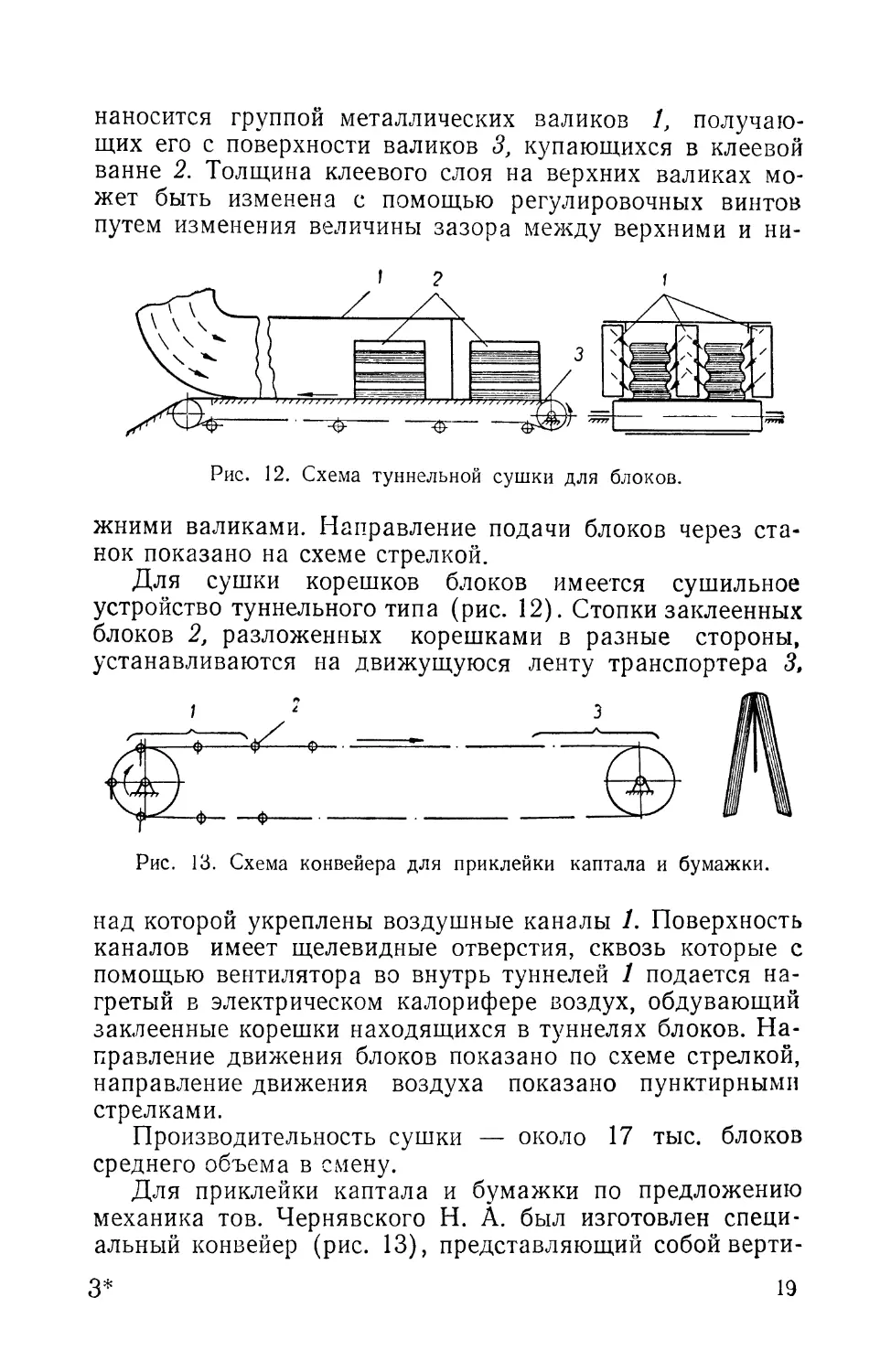

Рис. 12. Схема туннельной сушки для блоков.

жними валиками. Направление подачи блоков через ста-

нок показано на схеме стрелкой.

Для сушки корешков блоков имеется сушильное

устройство туннельного типа (рис. 12). Стопки заклеенных

блоков 2, разложенных корешками в разные стороны,

устанавливаются на движущуюся ленту транспортера 3,

Рис. 13. Схема конвейера для приклейки каптала и бумажки.

над которой укреплены воздушные каналы 1. Поверхность

каналов имеет щелевидные отверстия, сквозь которые с

помощью вентилятора во внутрь туннелей 1 подается на-

гретый в электрическом калорифере воздух, обдувающий

заклеенные корешки находящихся в туннелях блоков. На-

правление движения блоков показано по схеме стрелкой,

направление движения воздуха показано пунктирными

стрелками.

Производительность сушки — около 17 тыс. блоков

среднего объема в смену.

Для приклейки каптала и бумажки по предложению

механика тов. Чернявского Н. А. был изготовлен специ-

альный конвейер (рис. 13), представляющий собой верти-

3*

19

кально замкнутый двухцепной транспортер, на цепях ко-

торого шарнирно укреплены плоские ножи 2. После нане-

сения клея на корешки блоков, последние в зоне 1 наве-

шиваются на ножи, как это показано на рис. 13 вверху.

При движении цепей к зоне разгрузки 3 стоящие по обе

стороны транспортера работницы наклеивают на корешки

блоков каптал и бумажку.

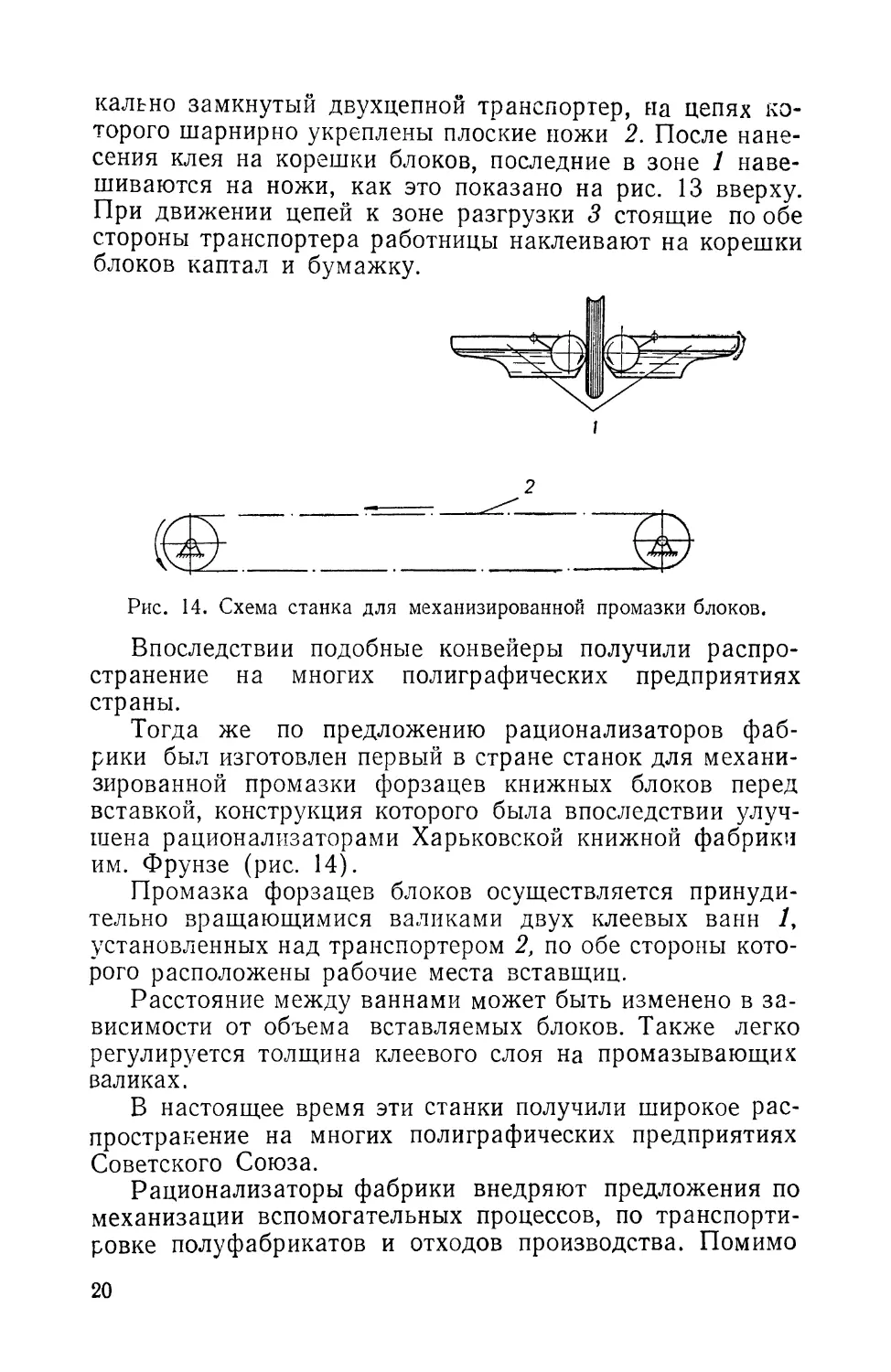

Рис. 14. Схема станка для механизированной промазки блоков.

Впоследствии подобные конвейеры получили распро-

странение на многих полиграфических предприятиях

страны.

Тогда же по предложению рационализаторов фаб-

рики был изготовлен первый в стране станок для механи-

зированной промазки форзацев книжных блоков перед

вставкой, конструкция которого была впоследствии улуч-

шена рационализаторами Харьковской книжной фабрики

им. Фрунзе (рис. 14).

Промазка форзацев блоков осуществляется принуди-

тельно вращающимися валиками двух клеевых ванн Д

установленных над транспортером 2, по обе стороны кото-

рого расположены рабочие места вставщиц.

Расстояние между ваннами может быть изменено в за-

висимости от объема вставляемых блоков. Также легко

регулируется толщина клеевого слоя на промазывающих

валиках.

В настоящее время эти станки получили широкое рас-

пространение на многих полиграфических предприятиях

Советского Союза.

Рационализаторы фабрики внедряют предложения по

механизации вспомогательных процессов, по транспорти-

ровке полуфабрикатов и отходов производства. Помимо

20

резкого сокращения затрат ручного труда, внедрение этих

предложений предусматривает значительное повышение

технической и производственной культуры этих процессов.

Существенно изменен способ подачи отпечатанной

продукции из печатного цеха, расположенного на 1 этаже,

на отдельные участки переплетно-брошюровочного цеха,

расположенные на 3 и 4 этажах (рис. 15). Если прежде

Рис. 15. Схема транспортировки полуфабриката из печатного цеха

в переплетно-брошюровочный цех.

пачки полуфабриката подвозились ручными тележками и

поднимались лифтом, то в настоящее время для этой

цели используется вертикальный полочно-цепной элева-

тор 1 в сочетании с двумя последовательно расположенны-

ми ленточными транспортерами 2 и 3. Транспортер 2 по-

зволяет подать пачки на любой участок базы хранения от-

печатанной продукции, находящийся на 3 этаже. Вклю-

чая в действие наклонный транспортер 3, можно подать

пачки продукции из печатного цеха (либо с 3 этажа) на

4 этаж в брошюровочное отделение.

В настоящее время по предложению рационализато-

ров фабрики изготовлены и работают еще две производ-

ственные установки — механизированная клееварка и

21

устройство для пневматической транспортировки стружек

от резальных машин.

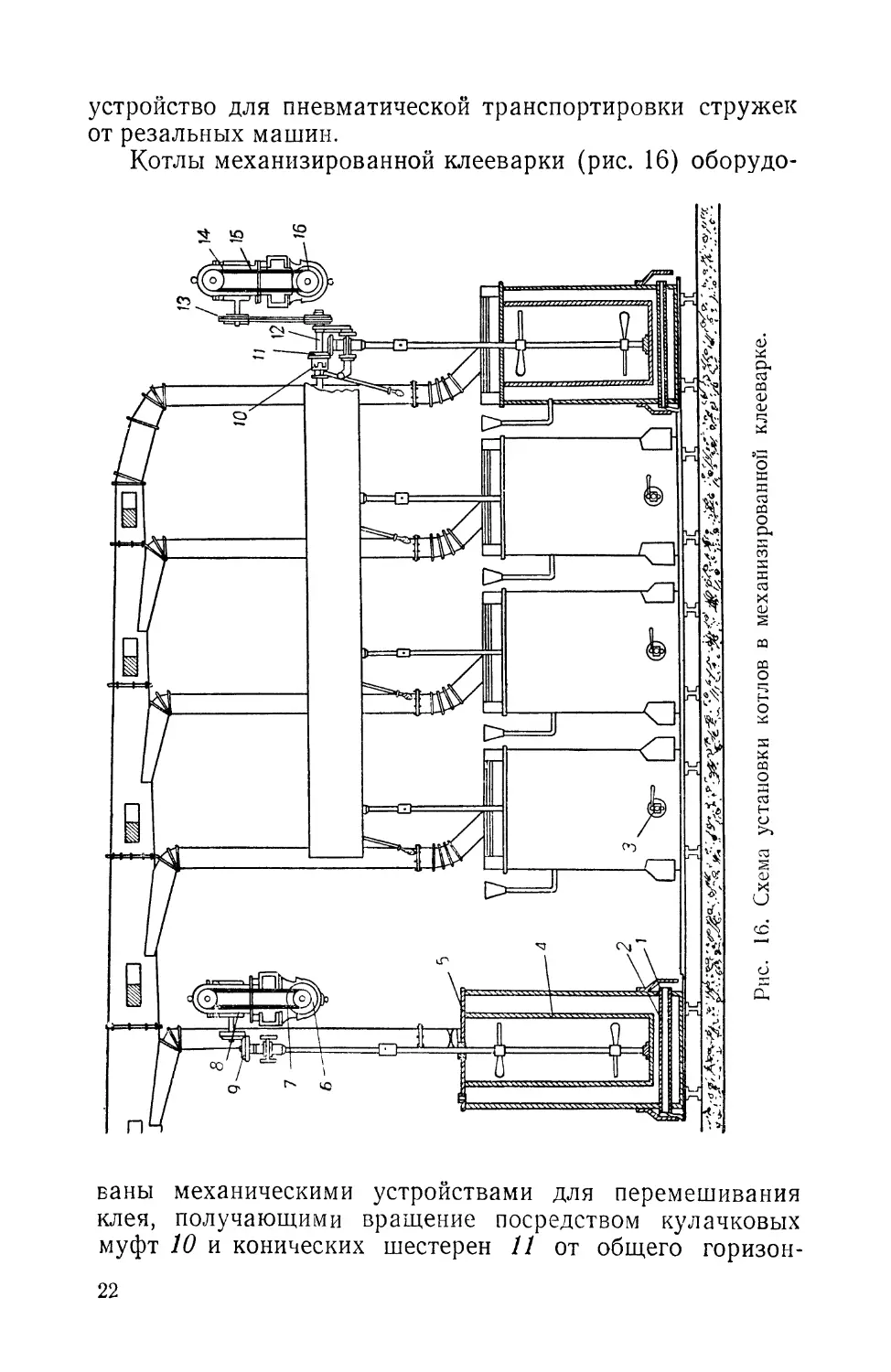

Котлы механизированной клееварки (рис. 16) оборудо-

ваны механическими устройствами для перемешивания

клея, получающими вращение посредством кулачковых

муфт 10 и конических шестерен 11 от общего горизон-

22

тального вала 12, в свою очередь, приводящегося во вра-

щение через цепную передачу 13, червячный редуктор 14

и клиноременную передачу 15 от электродвигателя 16.

Котел 5 для приготовления клея № 39 оборудован инди-

видуальным приводом (электродвигатель 6 — клиноремен-

ная передача 7 — червячный редуктор 8 — пара кониче-

Рис. 17. Схема воздуховодов аспирационного устройства для

бумажных стружек.

ских шестерен 9). Внутренние баки котлов 4 имеют водя-

ной обогрев (вода согревается электрическими нагрева-

телями /, заключенными в трубах 2). Котлы снабжены

пробковыми кранами 3. Установка оборудована эффек-

тивной принудительной вытяжной вентиляцией (местной

с помощью бортовых отсосов и общей через вытяжные

окна в воздуховодах).

Кроме котлов, механизированная клееварка оборудо-

вана вспомогательным инвентарем: ванной для замочки

плиточного животного клея, титанами для кипячения воды

и пр.

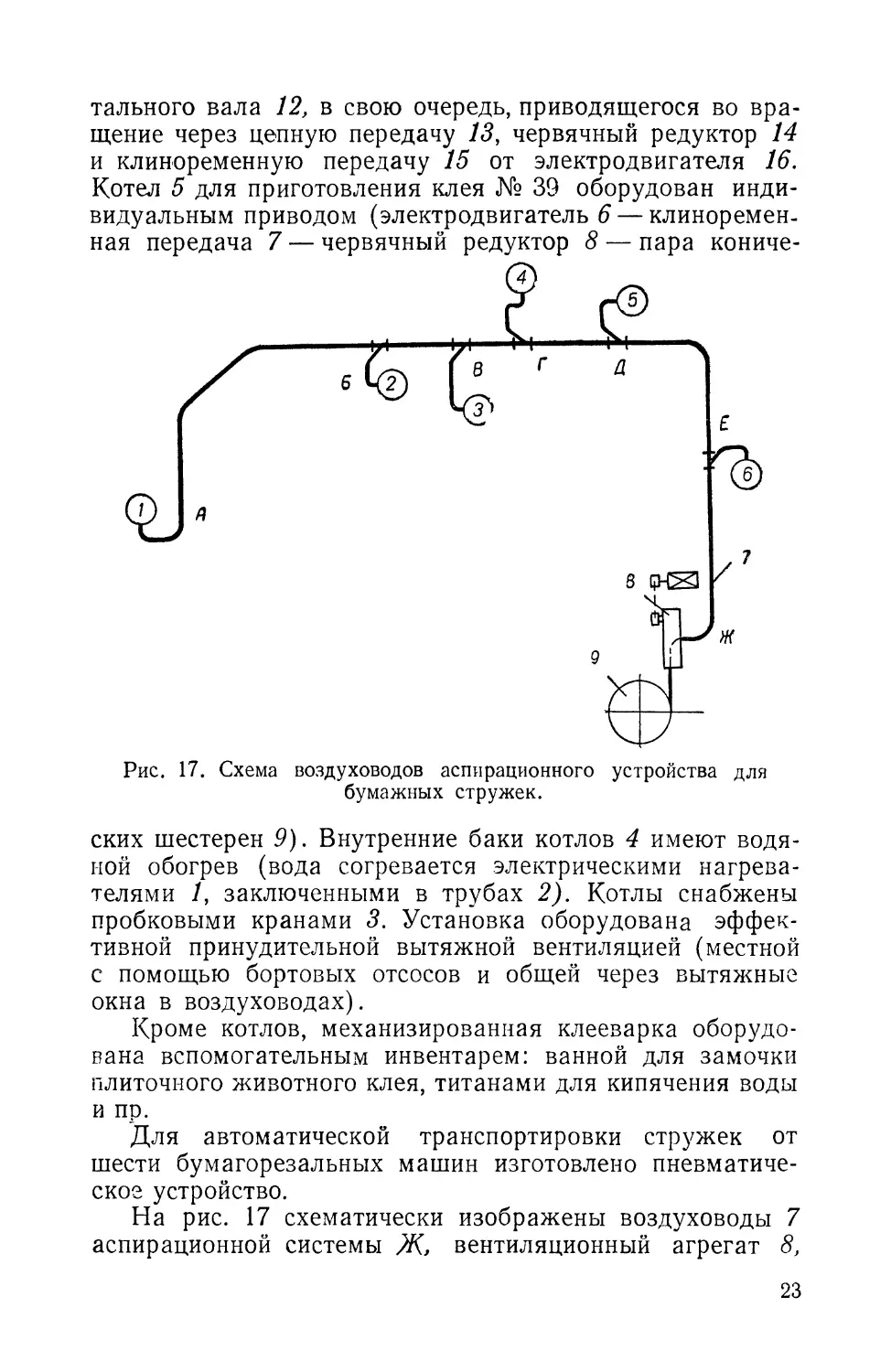

Для автоматической транспортировки стружек от

шести бумагорезальных машин изготовлено пневматиче-

ское устройство.

На рис. 17 схематически изображены воздуховоды 7

аспирационной системы Ж, вентиляционный агрегат 8,

23

циклон 9, а также группа обслуживаемых системой трех-

ножевых бумагорезальных машин 2, 3, 4 и 5; одноноже-

вых резальных машин 1 и 6. Машины 1, 4 и 5 расположены

на третьем этаже, машины 2, 3 и 6 — на четвертом. Глав-

ный воздуховод проходит под перекрытием пола 4 этажа.

Общая длина всех воздуховодов аспирационной си-

стемы 150 м. Вентиляционный агрегат оборудован спе-

циальным вентилятором (центробежный пылевой вентиля-

тор ВНИСТО, серия ЦП-7-40, № 6). В отличие от мало-

производительных эксгаустеров, изготовляемых к аспира-

ционным устройствам для полиграфических предприятий

Московским шрифтолитейным заводом, центробежные пы-

левые вентиляторы имеют очень высокие эксплуатацион-

ные показатели. Наиболее высокие параметры, достигае-

мые вентилятором ЦП-7-40 № 6, работающим в различ-

ных режимах, следующие: максимальный коэффициент

полезного действия — 0,6; максимальное полное давле-

ние — 400 мм вод. ст., максимальная производитель-

ность — 14 тыс. мг/час.

Центробежные пылевые вентиляторы могут использо-

ваться в аспирационных устройствах на других полигра-

фических предприятиях.

Все аспирационные устройства для бумажных стру-

жек, оборудованные на других полиграфических предпри-

ятиях, имеют серьезный недостаток, заключающийся в

том, что, поскольку циклон не обеспечивает полной потери

скорости подаваемого вентилятором воздуха, то значи-

тельная часть его вместе со стружкой и бумажной пылью

через приемную трубу попадает в помещение, где произ-

водится упаковка стружек.

Рационализаторы книжно-журнальной фабрики устра-

нили этот недостаток, совершенно прекратив поступление

воздуха из циклона в помещение упаковки стружек.

В этом помещении установлено специальное устройство,

работающее следующим образом (рис. 18).

Выходная труба 3 циклона 2 имеет круглое сечение

диаметром 850 мм. Нижнее отверстие трубы, выходящее

в помещение упаковки стружек, закрывается двуствор-

чатой крышкой, обе створки которой имеют шарнирную

подвеску и прижимаются к нижней кромке трубы про-

тивовесами 4, укрепленными на общих со створками

осях. Створки закрывают трубу до тех пор, пока в ее

24

нижней части не накопится определенное количество

стружек, которые своей тяжестью преодолевают груз про-

тивовесов. Створки крышки приоткрываются, образуя

щель. Через просвет между створками в помещение под

действием собственного веса высыпается такое количество

стружек, какое поступает в трубку из циклона. Противо-

TW уж УЖ

Рис. 18. Схема подачи стружек вентилятором

в помещение упаковки.

весы подбираются таким образом, чтобы в нижней части

трубы образовался столб стружек высотой не более 1 м,

который не позволяет воздуху и пыли проникнуть из ци-

клона в помещение упаковки стружек. Стружки из ци-

клона осыпаются в нижнюю часть трубы, а загрязненный

пылью воздух уносится через центральный цилиндр

циклона 1 в атмосферу.

Устройство для пневматической транспортировки

стружек от резальных машин в переплетно-брошюро-

вочном цехе Книжно-журнальной фабрики обладает

4 зю 25

высокими эксплуатационными качествами. Значительно

улучшились условия труда в переплетно-брошюровочном

цехе: производственная площадь возле резальных ма-

шин не захламлена стружками, не загромождена ящи-

ками, предназначенными для их перевозки; уменьшилось

количество перевозок на основном проезде цеха. Кроме

того, аспирационная установка вместе со стружками от-

сасывает из нижней зоны цеховых помещений загрязнен-

ный воздух.

СЧЕТ И ГРУППИРОВКА СФАЛЬЦОВАННЫХ ТЕТРАДЕЙ

С ПОМОЩЬЮ ЭЛЕКТРОННОГО СЧЕТНО-ГРУППИРУЮЩЕГО

АВТОМАТА ЭСГА-4

Типография «Атлас», г. Львов

Предложение В. А. Гитина

Счет и группировка сфальцованных тетрадей произво-

дится обычно вручную.

Ручной труд при счете и группировке сфальцованных

тетрадей может быть заменен счетно-группирующим ав-

томатом, основанным на бесконтактном способе счета.

Это обеспечивает точный счет различных видов фаль-

цовки, дает возможность легко синхронизировать момент

разделения тетрадей на партии в зависимости от фор-

мата и скорости перемещения тетради.

Установленный на фальцмашине в львовской типо-

литографии «Атлас» автомат удобен в эксплуатации

и состоит из фотоэлектронного осветительного и исполни-

тельного устройств.

Блок-схема представляет собой незамкнутую автома-

тическую линию, выбирается из условий обеспечения

прерывания светового потока, отсутствия набегания по-

следующих листов на предыдущие, удобства эксплуата-

ции.

Тетради по роликовому транспортеру перемещаются

с интервалами, поэтому освещение фотоэлемента носит

импульсный характер. Изменение величины интервалов

не влияет на работу автомата благодаря применению

схемы «длительной памяти», о чем подробнее сказано

ниже.

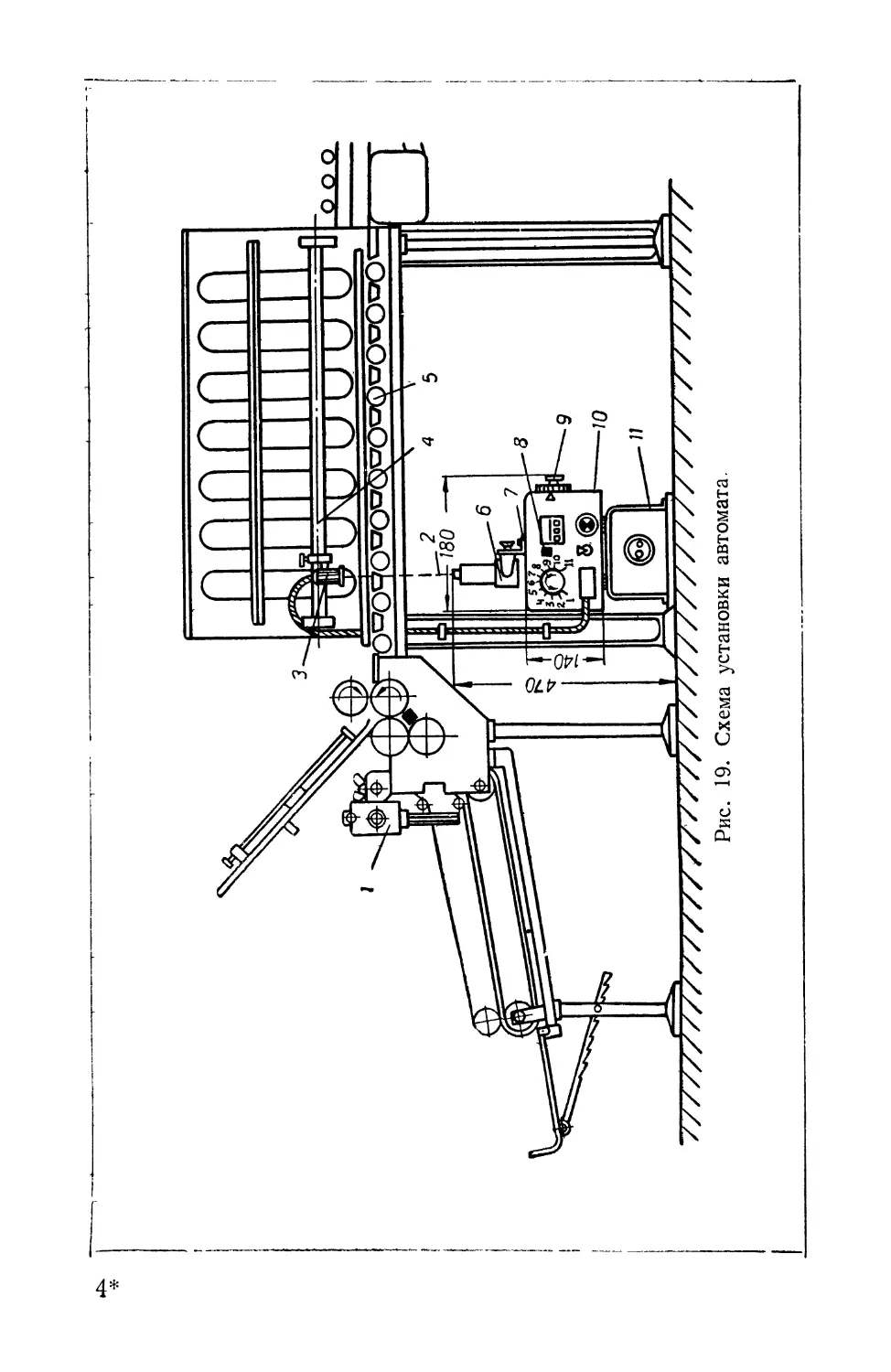

хАвтомат устанавливается под третьим роликовым

транспортером (рис. 19).

26

Рис. 19. Схема установки автомата.

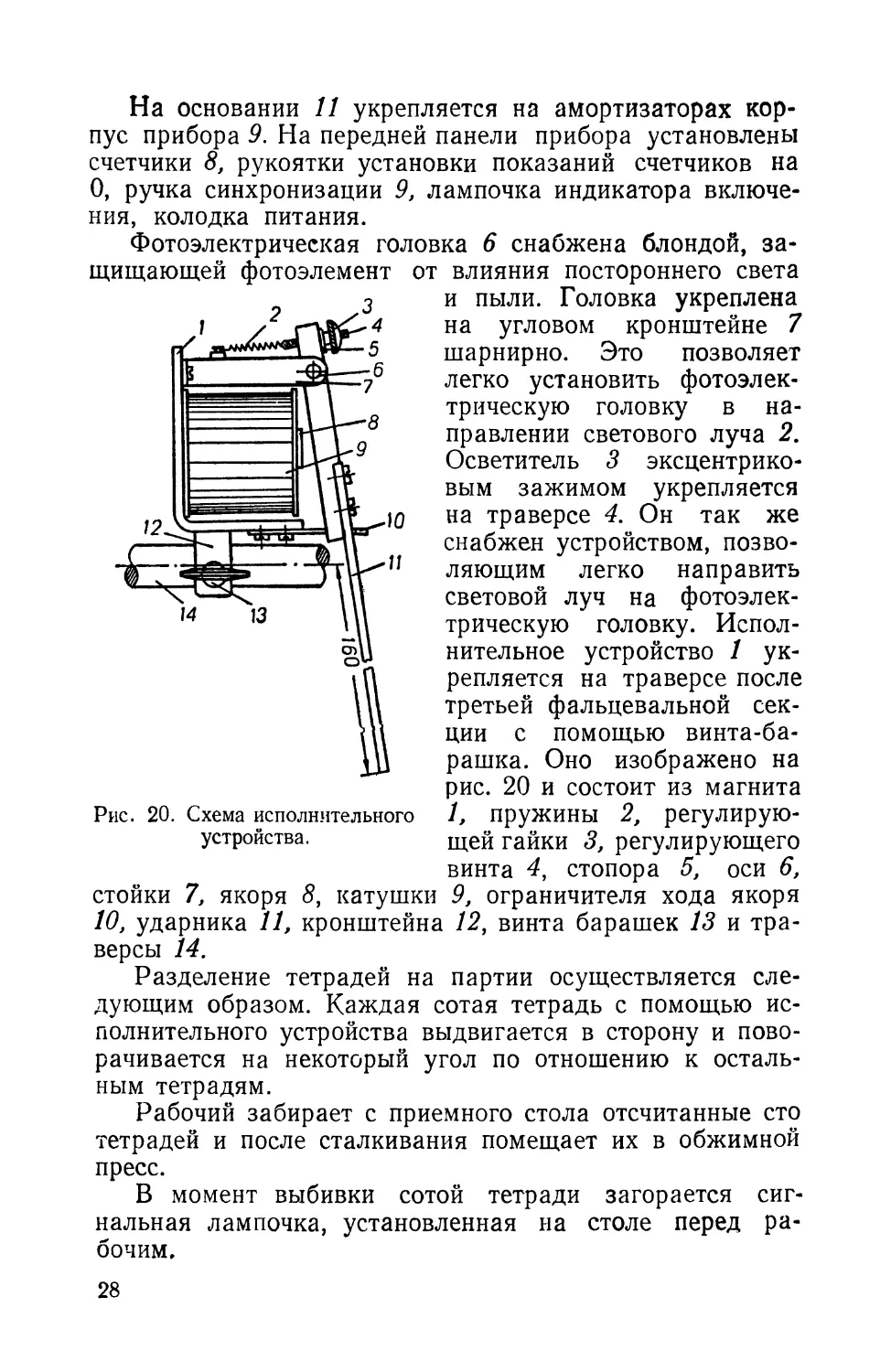

На основании И укрепляется на амортизаторах кор-

пус прибора 9. На передней панели прибора установлены

счетчики 8, рукоятки установки показаний счетчиков на

О, ручка синхронизации 9, лампочка индикатора включе-

ния, колодка питания.

Фотоэлектрическая головка 6 снабжена блондой, за-

щищающей фотоэлемент от влияния постороннего света

и пыли. Головка укреплена

на угловом кронштейне 7

шарнирно. Это позволяет

легко установить фотоэлек-

трическую головку в на-

правлении светового луча 2.

Осветитель 3 эксцентрико-

вым зажимом укрепляется

на траверсе 4. Он так же

снабжен устройством, позво-

ляющим легко направить

световой луч на фотоэлек-

трическую головку. Испол-

нительное устройство 1 ук-

репляется на траверсе после

третьей фальцевальной сек-

ции с помощью винта-ба-

рашка. Оно изображено на

рис. 20 и состоит из магнита

Рис. 20. Схема исполнительного 1, пружины 2, регулирую-

устройства. щей гайки 3, регулирующего

винта 4, стопора 5, оси 6,

стойки 7, якоря S, катушки 9, ограничителя хода якоря

10, ударника 11, кронштейна 12, винта барашек 13 и тра-

версы 14.

Разделение тетрадей на партии осуществляется сле-

дующим образом. Каждая сотая тетрадь с помощью ис-

полнительного устройства выдвигается в сторону и пово-

рачивается на некоторый угол по отношению к осталь-

ным тетрадям.

Рабочий забирает с приемного стола отсчитанные сто

тетрадей и после сталкивания помещает их в обжимной

пресс.

В момент выбивки сотой тетради загорается сиг-

нальная лампочка, установленная на столе перед ра-

бочим.

28

ЭЛЕКТРИЧЕСКАЯ СХЕМА

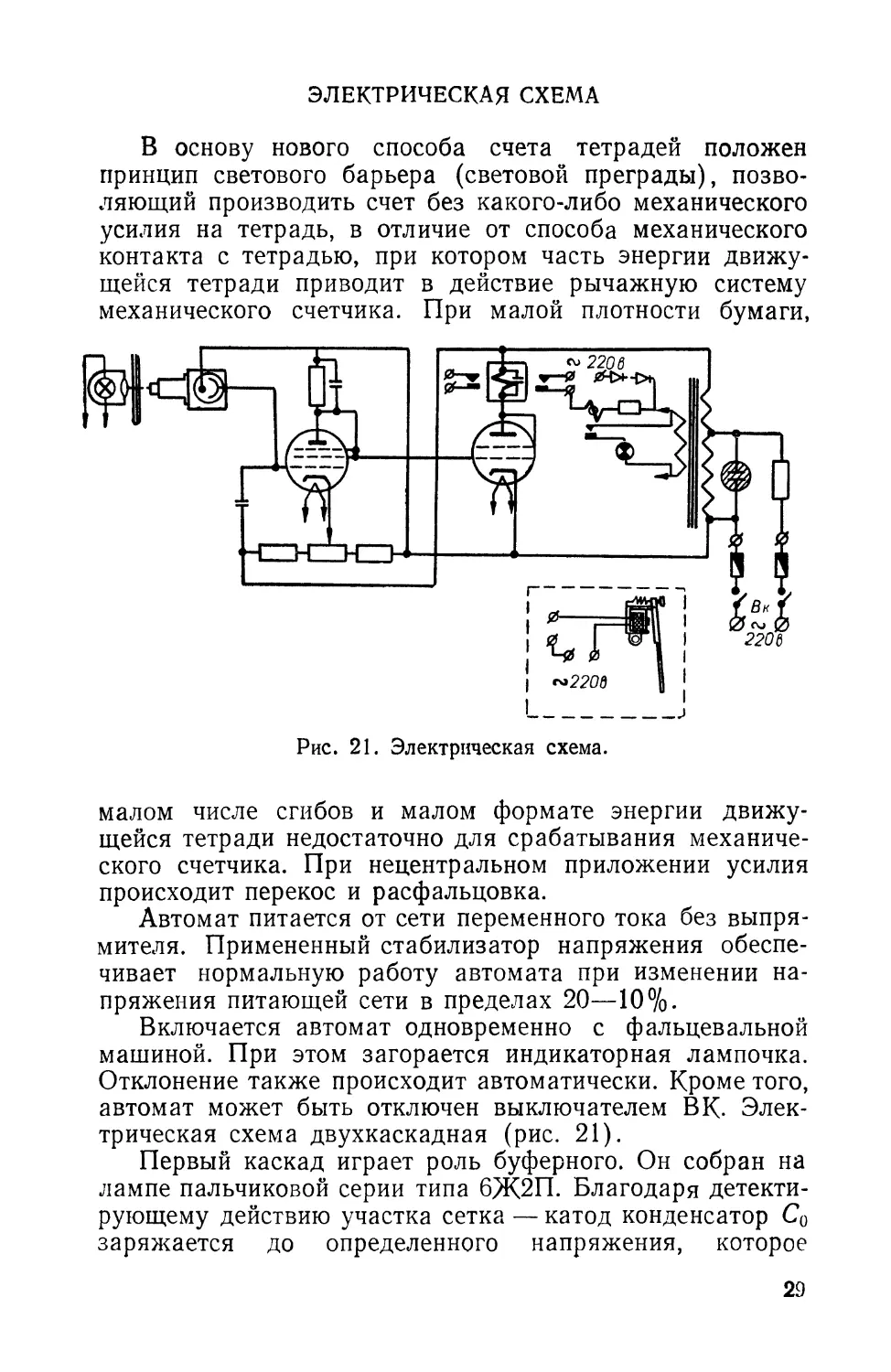

В основу нового способа счета тетрадей положен

принцип светового барьера (световой преграды), позво-

ляющий производить счет без какого-либо механического

усилия на тетрадь, в отличие от способа механического

контакта с тетрадью, при котором часть энергии движу-

щейся тетради приводит в действие рычажную систему

механического счетчика. При малой плотности бумаги,

Рис. 21. Электрическая схема.

малом числе сгибов и малом формате энергии движу-

щейся тетради недостаточно для срабатывания механиче-

ского счетчика. При нецентральном приложении усилия

происходит перекос и расфальцовка.

Автомат питается от сети переменного тока без выпря-

мителя. Примененный стабилизатор напряжения обеспе-

чивает нормальную работу автомата при изменении на-

пряжения питающей сети в пределах 20—10%.

Включается автомат одновременно с фальцевальной

машиной. При этом загорается индикаторная лампочка.

Отклонение также происходит автоматически. Кроме того,

автомат может быть отключен выключателем В К. Элек-

трическая схема двухкаскадная (рис. 21).

Первый каскад играет роль буферного. Он собран на

лампе пальчиковой серии типа 6Ж2П. Благодаря детекти-

рующему действию участка сетка — катод конденсатор Со

заряжается до определенного напряжения, которое

29

запирает лампу. Уровень этого напряжения устанавливае-

тся потенциометром. Разряжается конденсатор через фо-

тоэлемент во время действия на него светового потока.

От уровня напряжения на конденсаторе зависит продол-

жительность задержки срабатывания исполнительного

устройства (от момента светового импульса). Эта так на-

зываемая схема «короткой памяти» используется для

Рис. 22. Схема нереверсивного импульсного двигателя.

регулировки момента удара по тетради в зависимости от

формата последней и скорости работы фальцмашины.

Второй (выходной) каскад является усилителем мощ-

ности. Связь между каскадами кондуктивная. В анодную

цепь выходной лампы типа 6ШП включен нереверсивный

импульсный двигатель, который совершает полный цикл

через каждые 100 импульсов, соответствующих 100 преры-

ваниям светового потока. Таким способом осуществляется

схема «длительной памяти» (запоминание 99 импульсов).

В конце каждого цикла подается управляющий импульс

исполнительному устройству. Одновременно через реле с

задержкой на отпускание подается напряжение на си-

гнальную лампочку.

Нереверсивный импульсный двигатель (рис. 22) пред-

ставляет собой электромеханическое устройство, состоя-

30

щее из электромагнита 5, храпового механизма 4, уст-

ройства, предотвращающего произвольное проворачива-

ние двигателя 3, кулачка 1, контактной группы 2, возврат-

ной пружины 6. Все перечисленные части установлены на

магнитопроводе импульсного двигателя.

Счетный механизм типа УГН-1, нереверсивный двига-

тель и шкала, разделенная на 100 частей, находятся на

одной оси. Показания счетчиков сбрасываются помеще-

нием нулевого деления шкалы против стрелочного указа-

теля и последующим нажатием кнопки.

Через 1—2 минуты автомат готов к работе. Синхрони-

зация момента выбивки тетради производится при работе

фальцевальной машины.

ТРАНСПОРТЕР ДЛЯ ПОДБОРКИ И КОМПЛЕКТОВКИ

КНИЖНЫХ БЛОКОВ

Типография им. Фрунзе, г. Харьков

Предложение В. С. Задорожного

На большинстве полиграфических предприятий ком-

плектовка книжных блоков производится вручную.

Рис. 23. Схема транспортера для комплек-

тования книжных блоков.

В типографии им. Фрунзе применен транспортер для

комплектования книжных блоков (рис. 23).

Он состоит из транспортера 3, рабочих столов подбор-

щиц 1, рабочих столов контролеров 2. Для укладки и

31

транспортировки подобранных блоков изготовлены тележ-

ки (рис. 24).

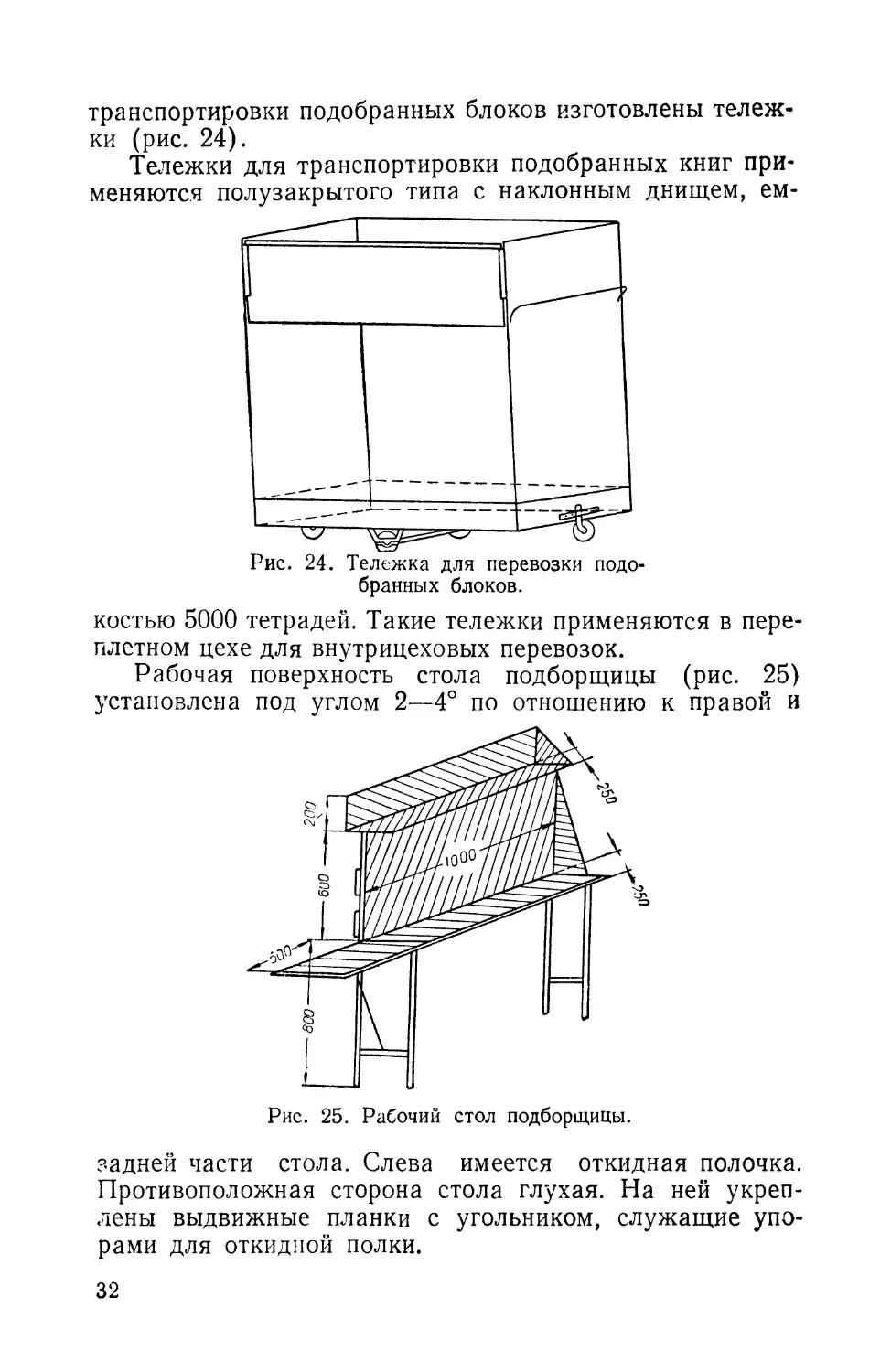

Тележки для транспортировки подобранных книг при-

меняются полузакрытого типа с наклонным днищем, ем-

Рис. 24. Тележка для перевозки подо-

бранных блоков.

костью 5000 тетрадей. Такие тележки применяются в пере-

плетном цехе для внутрицеховых перевозок.

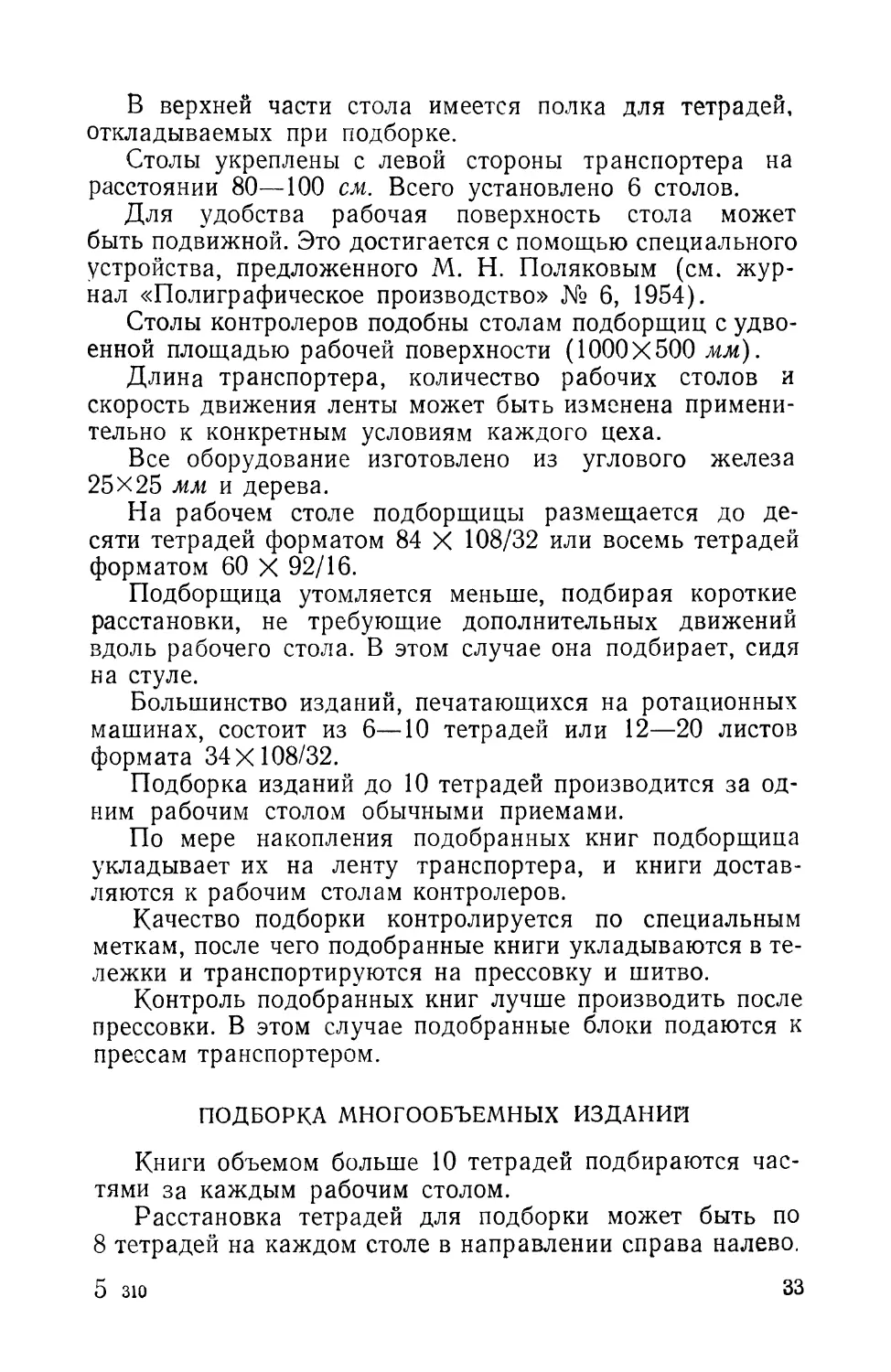

Рабочая поверхность стола подборщицы (рис. 25)

установлена под углом 2—4° по отношению к правой и

Рис. 25. Рабочий стол подборщицы.

задней части стола. Слева имеется откидная полочка.

Противоположная сторона стола глухая. На ней укреп-

лены выдвижные планки с угольником, служащие упо-

рами для откидной полки.

32

В верхней части стола имеется полка для тетрадей,

откладываемых при подборке.

Столы укреплены с левой стороны транспортера на

расстоянии 80—100 см. Всего установлено 6 столов.

Для удобства рабочая поверхность стола может

быть подвижной. Это достигается с помощью специального

устройства, предложенного М. Н. Поляковым (см. жур-

нал «Полиграфическое производство» № 6, 1954).

Столы контролеров подобны столам подборщиц с удво-

енной площадью рабочей поверхности (1000x500 мм).

Длина транспортера, количество рабочих столов и

скорость движения ленты может быть изменена примени-

тельно к конкретным условиям каждого цеха.

Все оборудование изготовлено из углового железа

25X25 мм и дерева.

На рабочем столе подборщицы размещается до де-

сяти тетрадей форматом 84 X 108/32 или восемь тетрадей

форматом 60 X 92/16.

Подборщица утомляется меньше, подбирая короткие

расстановки, не требующие дополнительных движений

вдоль рабочего стола. В этом случае она подбирает, сидя

на стуле.

Большинство изданий, печатающихся на ротационных

машинах, состоит из 6—10 тетрадей или 12—20 листов

формата 34X108/32.

Подборка изданий до 10 тетрадей производится за од-

ним рабочим столом обычными приемами.

По мере накопления подобранных книг подборщица

укладывает их на ленту транспортера, и книги достав-

ляются к рабочим столам контролеров.

Качество подборки контролируется по специальным

меткам, после чего подобранные книги укладываются в те-

лежки и транспортируются на прессовку и шитво.

Контроль подобранных книг лучше производить после

прессовки. В этом случае подобранные блоки подаются к

прессам транспортером.

ПОДБОРКА МНОГООБЪЕМНЫХ ИЗДАНИЙ

Книги объемом больше 10 тетрадей подбираются час-

тями за каждым рабочим столом.

Расстановка тетрадей для подборки может быть по

8 тетрадей на каждом столе в направлении справа налево.

5 зю

33

В зависимости от объема каждого издания количество

листов на рабочем столе и комплектов одновременно под-

бираемых книг может изменяться, но указанная после-

довательность их размещения для подборки сохра-

няется.

Подборщицы комплектуют книги последовательной

укладкой их частей на транспортерную ленту.

За первым столом подбираются последние тетра-

ди, книги и укладываются на ленту. По мере прибли-

жения первой части книги к следующему столу, вто-

рая подборщица накладывает вторую часть книги

и т. д.

Подборка объемных изданий может производиться та-

кими приемами.

Большим, указательным и средним пальцами правой

руки подборщица последовательно поднимает и передает

в левую руку первую тетрадь, вторую и так далее. Левую

руку с тетрадями она опускает ниже уровня расстановки

тетрадей, загибает два пальца (мизинец и безымянный),

и подборка продолжается слева направо, т. е. в обратной

последовательности стягиванием тетрадей из правой руки

в левую.

Когда подобрана последняя тетрадь, в левой руке ока-

зывается два комплекта части подбираемой книги. Готовые

комплекты укладываются на транспортерную ленту. По

мере приближения подобранной части книги следующая

подборщица укладывает на него свою часть, подобранную

таким же способом, и так до окончания всей расста-

новки.

Готовые блоки транспортером доставляются к рабочим

столам контролеров.

Запас листов для подборки всем шести подборщицам

находится с левой стороны рабочих столов.

Листы для подборки выставляются на рабочие столы

самими подборщицами или специальными расстановщи-

цами.

Все это позволяет:

а) повысить производительность труда рабочих,

занятых на комплектовке, и снизить себестоимость

книг;

б) наполовину сократить площадь участка подборки;

в) улучшить условия труда подборщиц и контроле-

ров;

34

г) без ущерба для производительности и качества

подбирать два разноформатных издания;

д) за счет сокращения пути при транспортировке па-

чек и подобранных книг упростить обслуживание участка

подборки;

е) рационально использовать контролеров (один конт-

ролер обслуживает 2 и больше подборщиц).

РЕКОНСТРУКЦИЯ ЛИСТОРЕЗАЛЬНОЙ МАШИНЫ ЛР

Типография им. Фрунзе, г. Харьков

Предложение И. И. Юра, Е. М. Музыченко и В. И. Левина

В типографиях для разрезки рулонной бумаги на листы

применяются листорезальные машины ЛР, выпускаемые

Ровенским заводом полиграфических машин. При экс-

Рис. 26. Схема реконструкции листорезальной машины.

плуатации машины выявилось, что резку листов длиной

в 120 см на машине производить нельзя из-за несовершен-

ной системы вывода листа. В типографии им. Фрунзе ре-

конструирован вывод листа на листорезальной машине

(рис. 26), что позволило производить резку бумаги фор-

матом 92 X 120 см.

5*

35

Реконструкция заключается в следующем.

Приемка удалена от машины на 1 м. Между узлом

резки и приемкой установлена выводная доска 3. Под дос-

кой укреплены два тесемчатых валика 1 и 4, причем ва-

лик 1 является ведущим и получает вращение от привода

машины. Вращение приводному валику передается с та-

ким расчетом, чтобы скорость движения тесьмы была на

10% больше, чем скорость движения бумаги между тяну-

щими резиновыми валиками машины. Увеличение ско-

рости движения тесьмы против линейной скорости тяну-

щих валиков необходимо для того, чтобы отрезанный лист

двигался быстрее, чем вся бумажная лента и не происхо-

дило набегания последующего листа на предыдущий.

Конструктивно узел вывода листа выполнен в таком

порядке. Между валиками 1 и 4 (рис. 26) натянута тесьма

7 шириной 30 мм, причем верхняя часть тесьмы проходит

над выводной доской. Прижим листа к тесьме осуществ-

ляется при помощи прижимных роликов 2, установленных

по две пары на каждой тесьме. Для того чтобы края ли-

стов бумаги 5 при выходе на приемный стол не задержа-

лись, над приемкой установлены три деревянные рейки

6 (лыжи).

Реконструкция вывода листа позволила после резки

на машине устранить последующую операцию подрезки

бумаги. Порядок работы на листорезальной машине ос-

тался таким же, как и до реконструкции.

СТАНОК ДЛЯ РАЗРЕЗАНИЯ РОЛЕВОЙ ФОЛЬГИ

Беловая фабрика «Октябрь», г. Киев

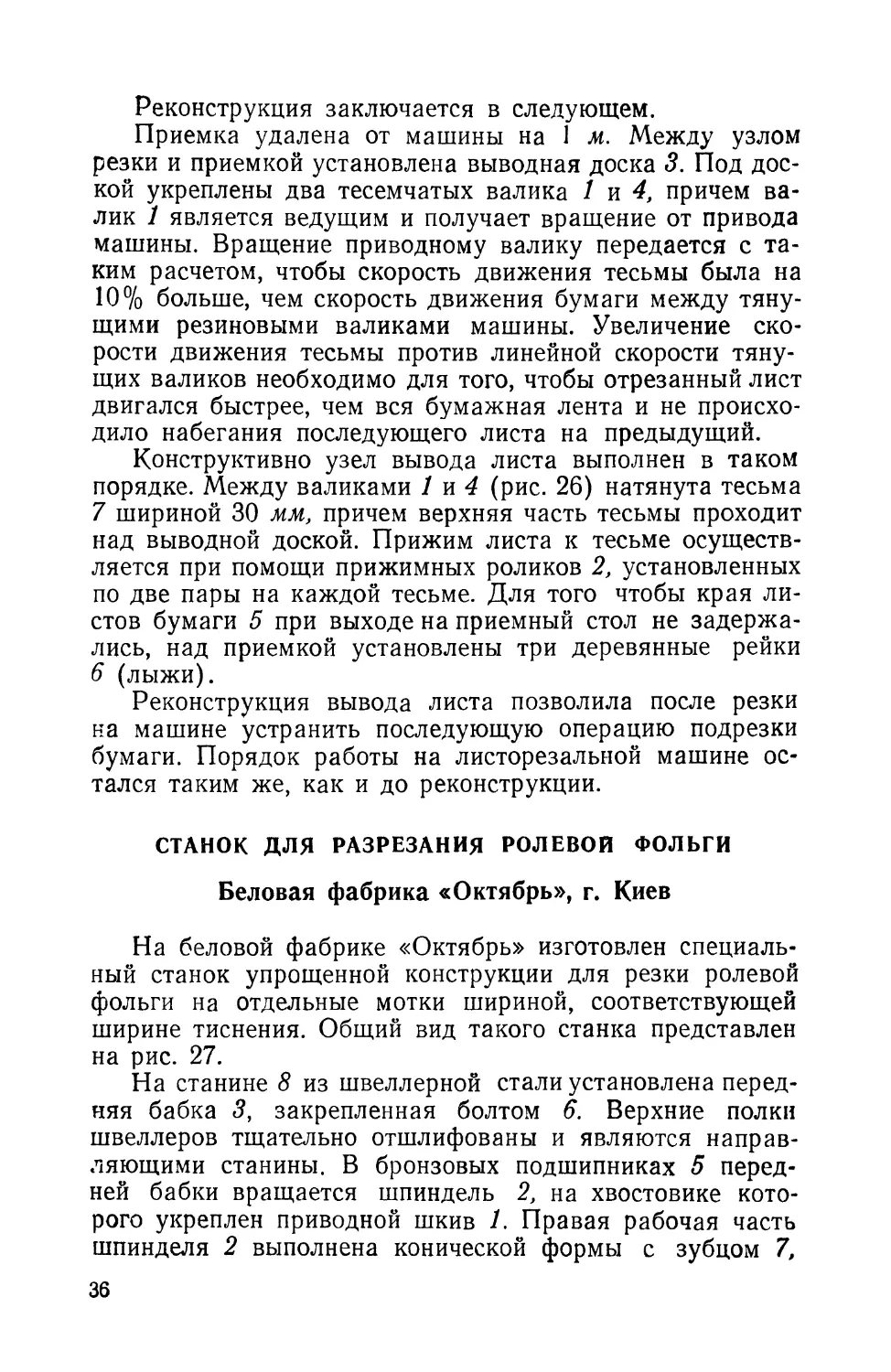

На беловой фабрике «Октябрь» изготовлен специаль-

ный станок упрощенной конструкции для резки ролевой

фольги на отдельные мотки шириной, соответствующей

ширине тиснения. Общий вид такого станка представлен

на рис. 27.

На станине 8 из швеллерной стали установлена перед-

няя бабка 5, закрепленная болтом 6. Верхние полки

швеллеров тщательно отшлифованы и являются направ-

ляющими станины. В бронзовых подшипниках 5 перед-

ней бабки вращается шпиндель 2, на хвостовике кото-

рого укреплен приводной шкив 1. Правая рабочая часть

шпинделя 2 выполнена конической формы с зубцом 7,

36

предназначенным для закрепления роля фольги 29.

Смазка подшипников шпинделя производится двумя

штауферами 4.

Задняя бабка 18 устанавливается на направляющих

станины и закрепляется с помощью прижимной планки

23, шпильки 22 и гайки 21.

Рис. 27. Общий вид станка для разрезания ролевой фольги.

Пиноль 17 задней бабки выполнена в виде винта, пе-

ремещающегося в гайке 19, жестко закрепленной в зад-

ней бабке.

Пиноль приводится во вращение маховичком 20.

На пиноле установлен конус 15, свободно вращающийся

на шарикоподшипнике 16.

Суппорт 25 перемещается по направляющим станины

и может быть закреплен на станине при помощи планки

28, шпильки 27 и гайки 26.

Каретка 24 имеет только поперечное движение, пере-

мещаясь по направляющим суппорта, выполненным в

виде «ласточкиного хвоста». Перемещение каретки произ-

водится с помощью гайки 14 и винта 10, который при-

водится в движение маховичком 9. На каретке установ-

лен резцедержатель 12 с крепежным болтом 11. Резец 13

ножевого типа устанавливается в пазе резцедержателя

и закрепляется болтом 11.

Шпинделю станка через ременную передачу сооб-

щается 300 об/мин от электродвигателя мощностью

37

0,5 кет 1430 об/мин. Станок имеет ходовый винт, позво-

ляющий перемещать и устанавливать суппорт в нужном

месте.

Станки изготовляются в мастерских беловой фабрики

«Октябрь» для других предприятий Главиздата.

РЕКОНСТРУКЦИЯ ПРИВОДА КЛЕЕВЫХ ВАЛИКОВ

НА СТАНКЕ

ДЛЯ ПРОМАЗКИ ФОРЗАЦЕВ

Типография им. Фрунзе, г. Харьков

Предложение И. И. Юра

Вращение клеевых валиков в существующих станках

осуществляется цепной передачей на левый валик, а от

него также посредством цепи на правый валик.

Неудобство цепной передачи заключается в том, что

требуется много времени на перестановку валиков с од-

Рис. 28. Схема привода вращения клеевых валиков.

ного формата блока на другой, а также цепь не обеспечи-

вает плавного вращения валиков.

В типографии им. Фрунзе привод вращения клеевых

валиков реконструирован (рис. 28). Ранее существующая

цепная передача заменена двумя парами конических шес-

терен 3, 4 и 6, 7. Две пары конических шестерен соедине-

ны между собой телескопическими валиками 2, 5, Телеско-

пический валик состоит фактически из двух валиков — ле-

вого 2 и правого 5. Левый валик выполнен в виде трубки,

внутри которой укреплена на винте шпонка 10. Правый

валик имеет сквозной шпоночный паз и входит внутрь ле-

вого валика. Левый клеевой валик, получив вращение от

привода станка посредством цепной передачи, передает

вращение косозубой шестерне 3, посаженной на шпонке

на левую часть телескопического валика 2. Косозубая ше-

38

стерня 3 посредством валика 2 передает вращение на пра-

вую часть телескопического валика 5, который посред-

ством косозубой пары 6, 7 передает вращение правому

клеевому валику.

Установка клеевых ванн 1, 8 на нужный формат осу-

ществляется при помощи фасонной гайки 9, которая, вра-

щаясь, раздвигает или сдвигает ванну.

Внедрение этого предложения позволило сократить

время на установку формата и тем самым повысило про-

изводительность станков.

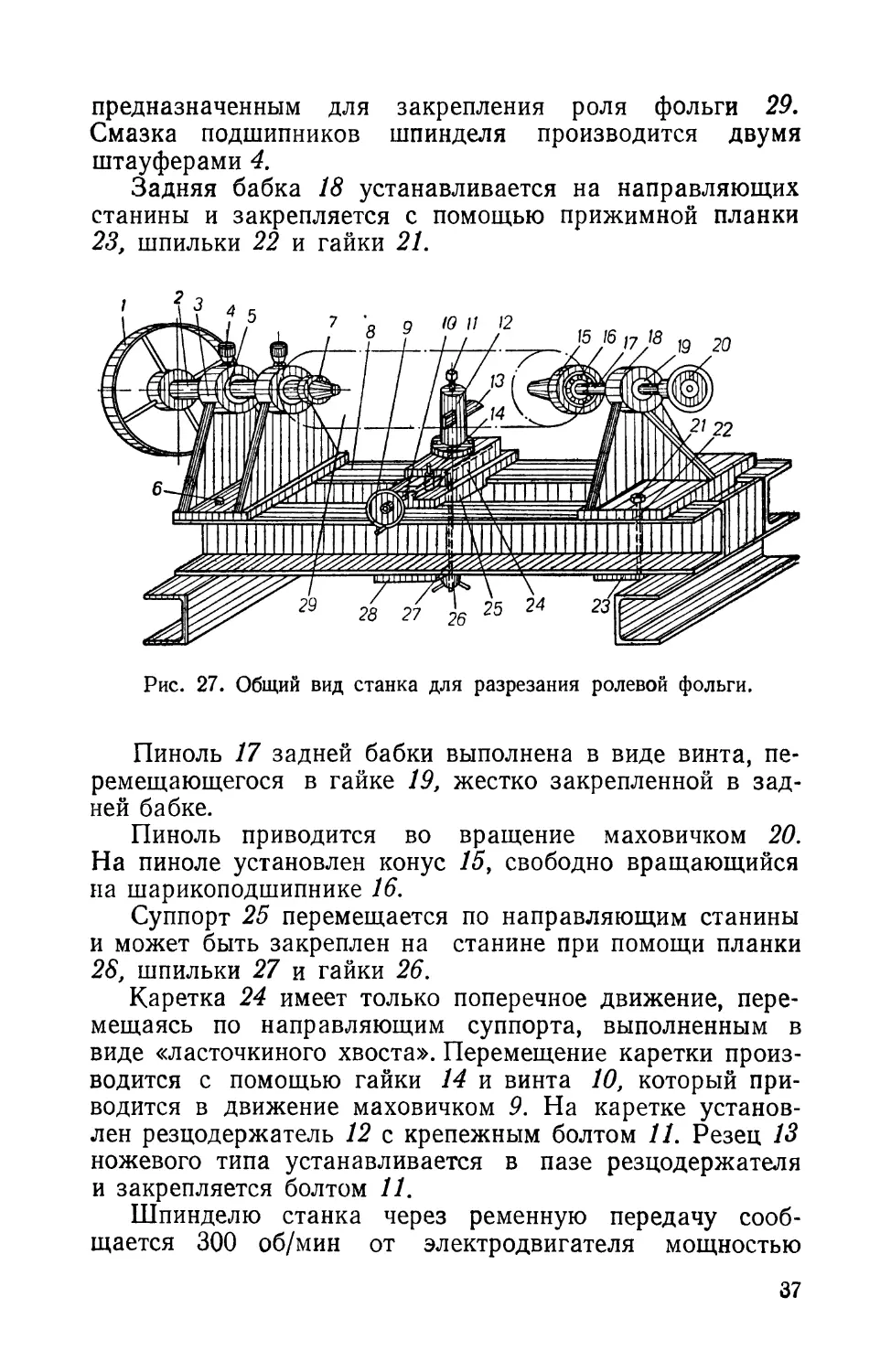

СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ

ПРОВОЛОЧНЫХ СПИРАЛЕЙ

Беловая фабрика «Октябрь», г. Киев

Проволочные спирали для скрепления блокнотов, за-

писных книжек и т. д. обычно навивают на токарных

станках. Производительность при изготовлении спиралей

Рис. 29. Кинематическая схема станка для изготовления

проволочных спиралей.

на токарном станке невелика, так как сравнительно не-

большая длина оправок не позволяет навивать длинные

спирали.

Много времени уходит на снятие готовой спирали и за-

крепление проволоки для изготовления последующей.

На Киевской беловой фабрике «Октябрь» сконстру-

ирован и изготовлен специальный станок (кинематиче-

ская схема представлена на рис. 29).

39

Механизмы станка получают движение от электродви-

гателя 3 мощностью 0,25 кет, 1430 об/мин. Через шкив 4,

плоский ремень 2, шкив 1 получает вращение шпиндель 31.

Шкив 1 укреплен на шпинделе 31 штифтом 36. Шпиндель

вращается в подшипниках 32 и 35.

На шпинделе 31 с помощью штифта 33 укреплена

шестерня 34, которая передает вращение шестерне 5, ук-

репленной штифтом 6 на валике 8, вращающемся в под-

шипнике 30. Валик 8 посредством шарниров Гука 11 и

15, валиков 14 и 16 передает вращение конусной катушке

21. Катушка 21 на своей конусной поверхности имеет пра-

вую резьбу с шагом, равным шагу навиваемой спирали.

Для облегчения схода готовой спирали со шпинделя ка-

тушка исполнена конусной, что создает осевое усилие

вдоль шпинделя.

Конусная катушка 21 вращается в вилке 20, имеющей

возможность перемещаться в направляющей стойке 19 с

помощью гайки 18. Направляющая стойка 19 установлена

таким образом, чтобы конусная катушка 21 своей образу-

ющей была параллельна оси шпинделя 31. Шпиндель 31

проходит через приемное устройство, состоящее из стой-

ки 25 и планки 28, имеющей возможность открываться,

перемещаясь относительно оси 27. Для прижима план-

ки 28 к стойке 25 на оси 17 установлен болт 26 с гай-

кой 29.

Бухта проволоки устанавливается на бабине 7, сво-

бодно вращающейся осью 9 в подшипнике с подпятником

10. Для направления проволоки служит вилка 12.

Готовая спираль 24 сходит в предохранительную тру-

бу 22, укрепленную на кронштейне 23.

Для изготовления проволочной спирали следует сво-

бодный конец проволоки 13 завести в приемное устройст-

во через отверстие в планке 28, которая в это время для

удобства открыта. Затем на шпинделе 31 делается вруч-

ную несколько витков до катушки 21, после чего планка

28 закрывается и прижимается к стойке 25, гайкой 29.

Катушка 21 без чрезмерных усилий прижимается к шпин-

делю 31.

После этих подготовительных операций включается

электродвигатель, и механизмы станка приводятся в дви-

жение.

С правого конца шпинделя сходит готовая спи-

раль 24.

40

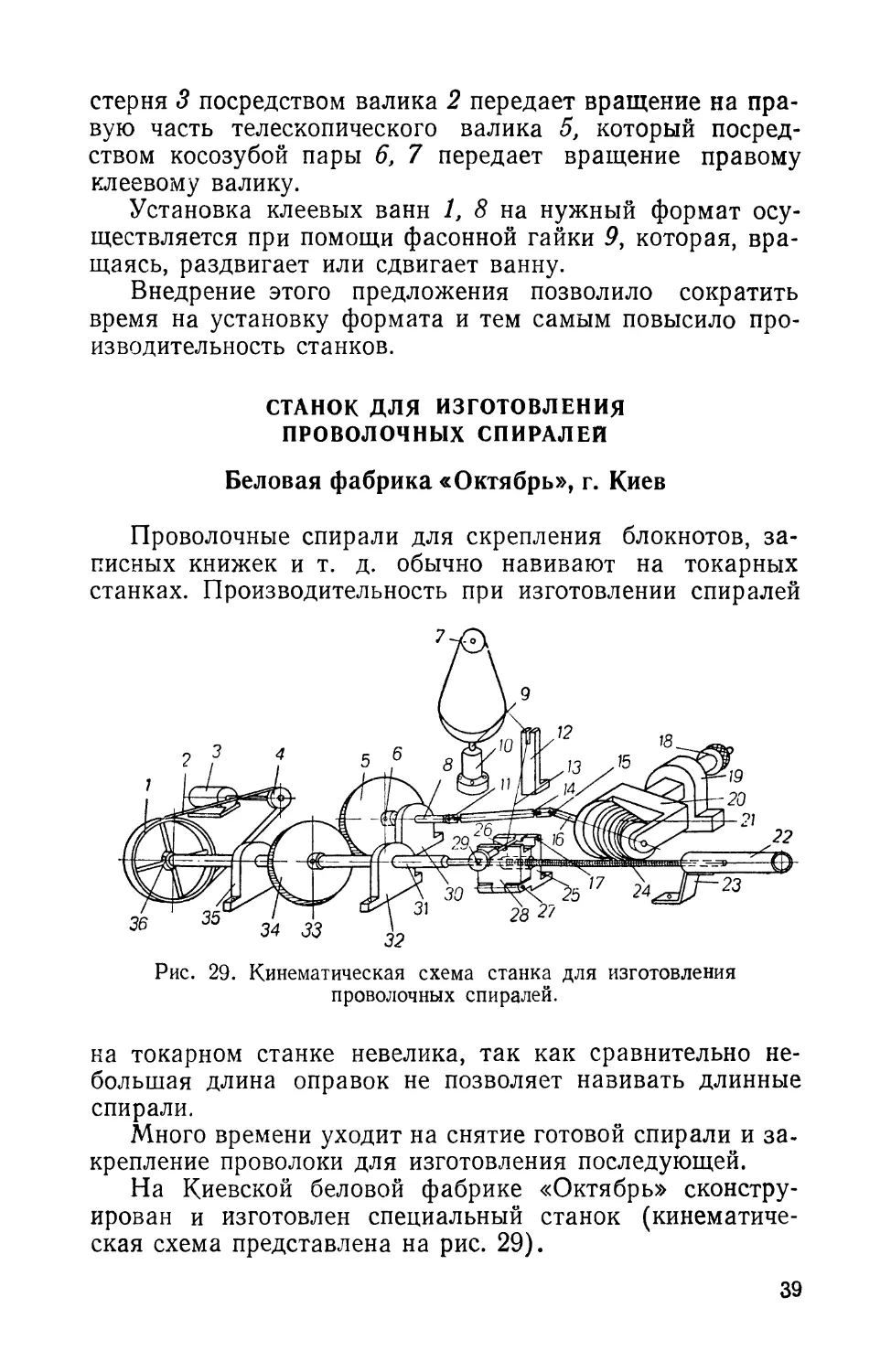

ГОФРИРОВАЛЬНЫЙ СТАНОК

Беловая фабрика «Октябрь», г. Киев

Предложение И. Г. Кричевского и А. М. Вакуленко

Для изготовления гофрированных корешков для аль-

бомов на Киевской беловой фабрике «Октябрь» скон-

струирован и изготовлен станок, работающий на прин-

ципе холодного каландрирования рифлеными цилиндрами

листа бумаги плотностью 160—220 г!см2.

Имеющиеся на других фабриках станки для изготов-

ления гофрированных корешков отличаются от настоя-

щего тем, что у них рифленые цилиндры вращаются не-

прерывно и листы бумаги поочередно пропускаются между

ними. Непрерывное вращение рифленых цилиндров не по-

зволяет получить корешок с требуемыми размерами и гео-

метрией, так как при выходе сформированного корешка

рифленые цилиндры ударяют последний изгиб корешка по

съемникам, в результате чего появляются на последнем

изгибе надрывы, что вызывает дополнительную опера-

цию — обрезки корешка. Часто бывает, что надрывы на-

столько велики, что они захватывают несколько изгибов.

При таком способе заготовку корешка необходимо делать

заведомо большую, что, в конечном счете, сказывается на

повышенном расходе бумаги.

В новом станке (кинематическая схема представлена

на рис. 30) рифленые цилиндры совершают только один

полный оборот при изготовлении одного корешка. При

подаче следующего листа бумаги для изготовления гофри-

рованного корешка цикл работы рифленых цилиндров

повторяется.

Сформированный с определенным количеством изги-

бов корешок сходит с рифленых цилиндров в момент их

остановки и спокойно останавливается между съемниками.

При следующем цикле новый корешок, надавливая на

ранее сформированный, перемещает последний по съем-

никам.

В этом случае надрывы и прочие деформации кореш-

ка отсутствуют.

Принцип периодической работы рифленых цилиндров

позволяет применять формат заготовки, строго соответ-

ствующий получаемому гофрированному корешку без при-

пусков.

4)

Качество гофрированного корешка отвечает всем тех-

ническим требованиям.

Ввиду того, что изгибы получаемого гофрированного

корешка недостаточно эластичны и операция сборки ко-

решка довольно затруднительна, станок дополнен специ-

Рис. 30. Кинематическая схема гофрировального станка.

альным сборочным приспособлением, облегчающим сбор-

ку корешка.

Работает гофрировальный станок (рис. 30) следую-

щим образом.

Стопа листов бумаги укладывается на стол 19 между

боковыми упорами 20, после чего бумага по одному листу

подается вручную к рифленым верхнему и нижнему ци-

линдрам 22, 24. Профиль зубьев рифленых цилиндров —

треугольник, угол впадины — 74°. При нажатии ногой на

рычаг с педалью 1 рифленые цилиндры начинают вра-

щаться, увлекая лист бумаги, формируют изгибы и гоф-

рированный корешок 27, выходя с рифленых цилиндров,

направляется между верхними и нижними съемниками 25,

26. При следующем цикле новый лист бумаги толкает

гофрированный корешок на стол выхода 29.

42

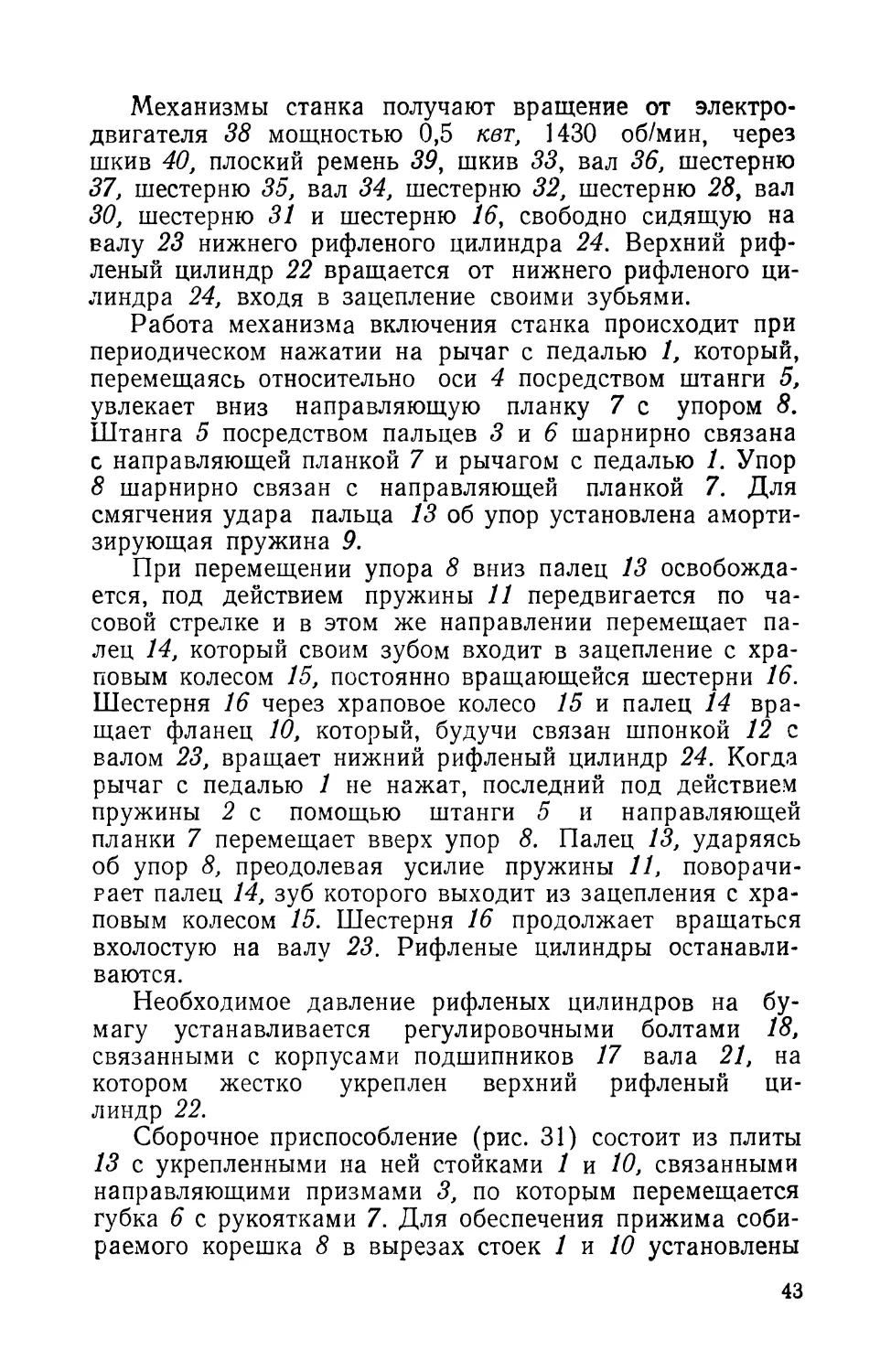

Механизмы станка получают вращение от электро-

двигателя 38 мощностью 0,5 кет, 1430 об/мин, через

шкив 40, плоский ремень 39, шкив 33, вал 36, шестерню

37, шестерню 35, вал 34, шестерню 32, шестерню 23, вал

30, шестерню 31 и шестерню 16, свободно сидящую на

валу 23 нижнего рифленого цилиндра 24. Верхний риф-

леный цилиндр 22 вращается от нижнего рифленого ци-

линдра 24, входя в зацепление своими зубьями.

Работа механизма включения станка происходит при

периодическом нажатии на рычаг с педалью 1, который,

перемещаясь относительно оси 4 посредством штанги 5,

увлекает вниз направляющую планку 7 с упором 3.

Штанга 5 посредством пальцев 3 и 6 шарнирно связана

с направляющей планкой 7 и рычагом с педалью 1. Упор

3 шарнирно связан с направляющей планкой 7. Для

смягчения удара пальца 13 об упор установлена аморти-

зирующая пружина 9.

При перемещении упора 8 вниз палец 13 освобожда-

ется, под действием пружины 11 передвигается по ча-

совой стрелке и в этом же направлении перемещает па-

лец 14, который своим зубом входит в зацепление с хра-

повым колесом 15, постоянно вращающейся шестерни 16.

Шестерня 16 через храповое колесо 15 и палец 14 вра-

щает фланец 10, который, будучи связан шпонкой 12 с

валом 23, вращает нижний рифленый цилиндр 24. Когда

рычаг с педалью 1 не нажат, последний под действием

пружины 2 с помощью штанги 5 и направляющей

планки 7 перемещает вверх упор 8. Палец 13, ударяясь

об упор 8, преодолевая усилие пружины 11, поворачи-

вает палец 14, зуб которого выходит из зацепления с хра-

повым колесом 15. Шестерня 16 продолжает вращаться

вхолостую на валу 23. Рифленые цилиндры останавли-

ваются.

Необходимое давление рифленых цилиндров на бу-

магу устанавливается регулировочными болтами 18,

связанными с корпусами подшипников 17 вала 21, на

котором жестко укреплен верхний рифленый ци-

линдр 22.

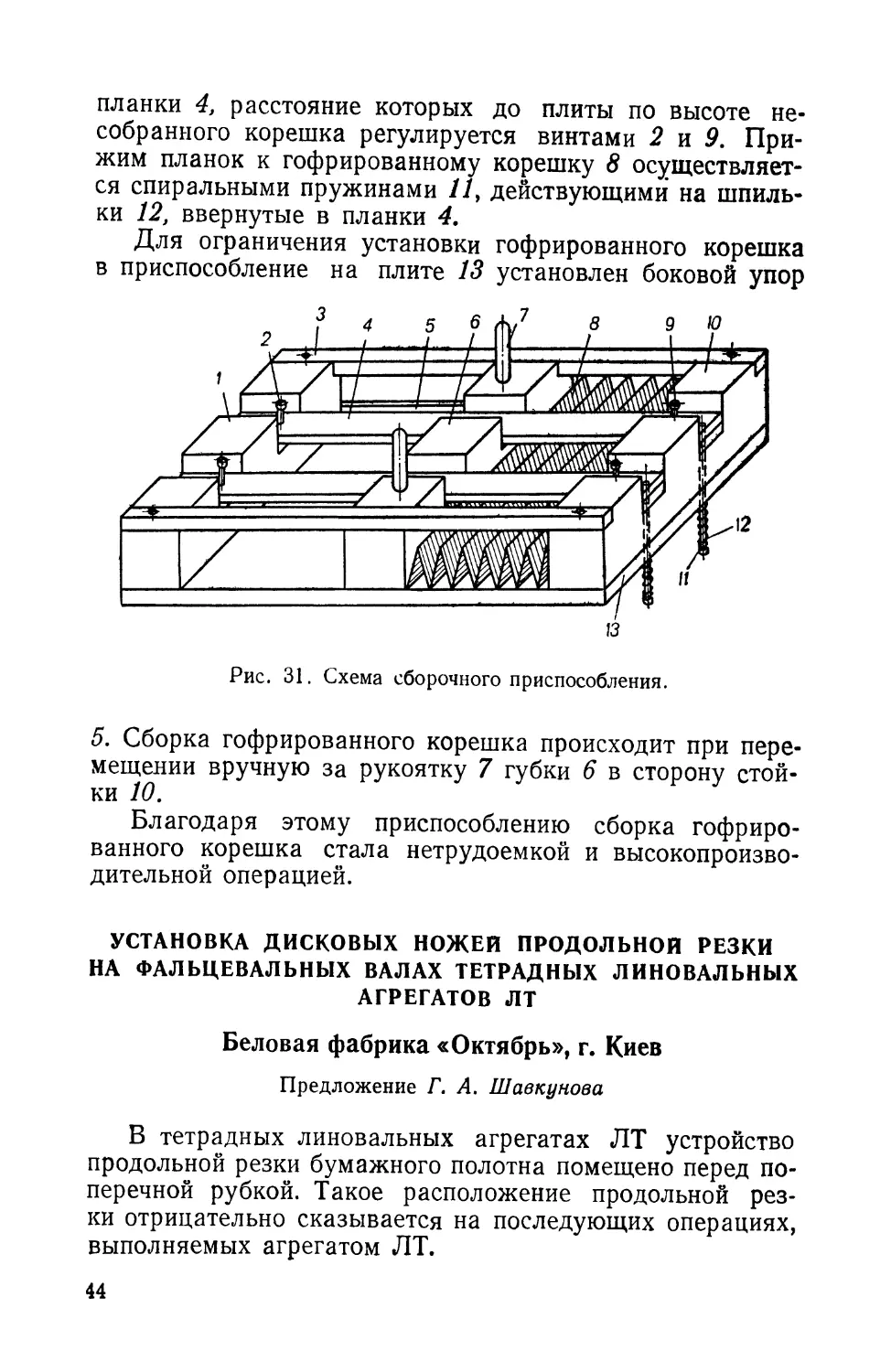

Сборочное приспособление (рис. 31) состоит из плиты

13 с укрепленными на ней стойками 1 и 10, связанными

направляющими призмами 3, по которым перемещается

губка 6 с рукоятками 7. Для обеспечения прижима соби-

раемого корешка 8 в вырезах стоек 1 и 10 установлены

43

планки 4, расстояние которых до плиты по высоте не-

собранного корешка регулируется винтами 2 и 9. При-

жим планок к гофрированному корешку 8 осуществляет-

ся спиральными пружинами 11, действующими на шпиль-

ки 12, ввернутые в планки 4.

Для ограничения установки гофрированного корешка

в приспособление на плите 13 установлен боковой упор

Рис. 31. Схема сборочного приспособления.

5. Сборка гофрированного корешка происходит при пере-

мещении вручную за рукоятку 7 губки 6 в сторону стой-

ки 10.

Благодаря этому приспособлению сборка гофриро-

ванного корешка стала нетрудоемкой и высокопроизво-

дительной операцией.

УСТАНОВКА ДИСКОВЫХ НОЖЕЙ ПРОДОЛЬНОЙ РЕЗКИ

НА ФАЛЬЦЕВАЛЬНЫХ ВАЛАХ ТЕТРАДНЫХ ЛИНОВАЛЬНЫХ

АГРЕГАТОВ ЛТ

Беловая фабрика «Октябрь», г. Киев

Предложение Г. А. Шавкунова

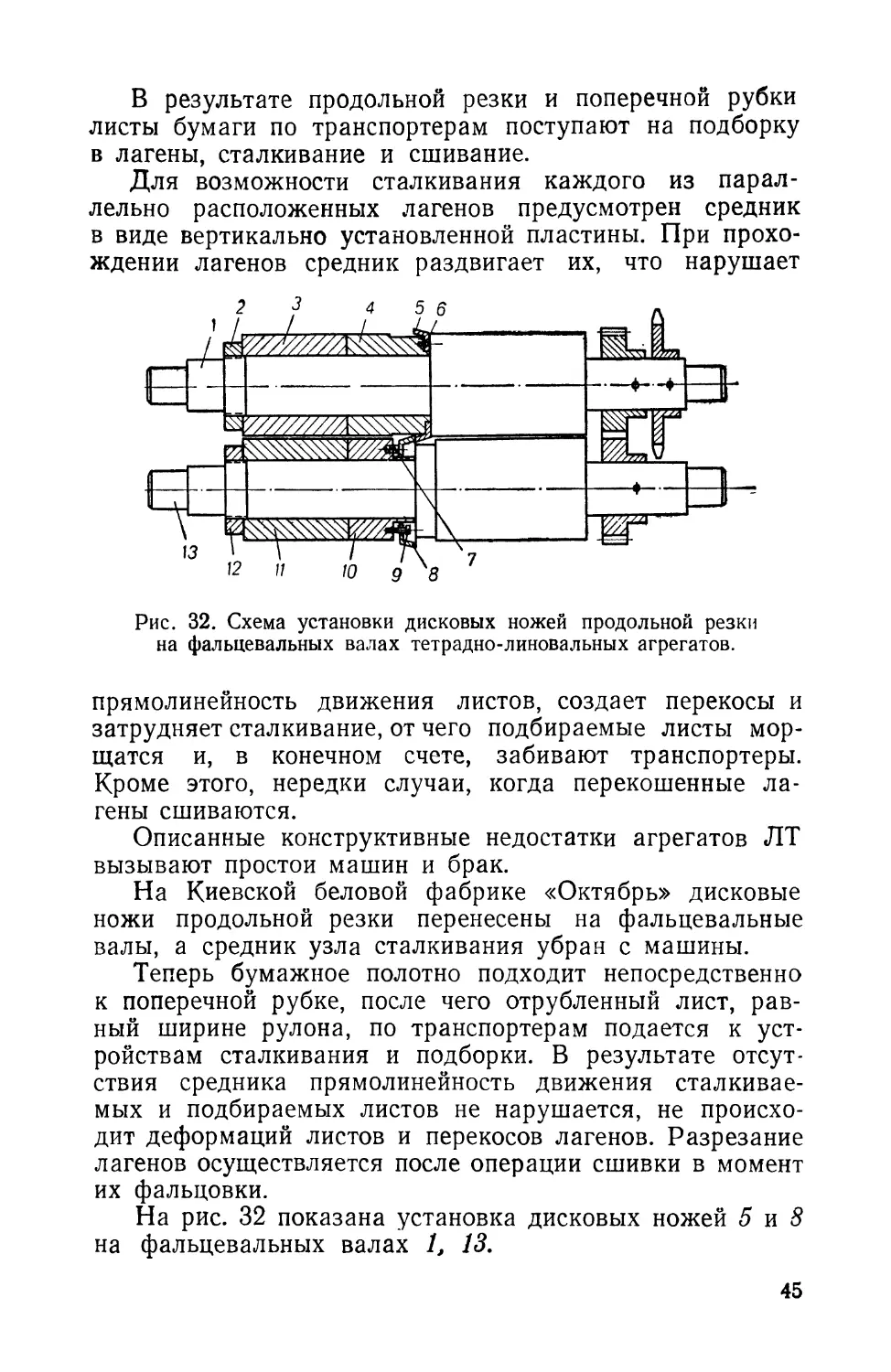

В тетрадных линовальных агрегатах ЛТ устройство

продольной резки бумажного полотна помещено перед по-

перечной рубкой. Такое расположение продольной рез-

ки отрицательно сказывается на последующих операциях,

выполняемых агрегатом ЛТ.

44

В результате продольной резки и поперечной рубки

листы бумаги по транспортерам поступают на подборку

в лагены, сталкивание и сшивание.

Для возможности сталкивания каждого из парал-

лельно расположенных лагенов предусмотрен средник

в виде вертикально установленной пластины. При прохо-

ждении лагенов средник раздвигает их, что нарушает

Рис. 32. Схема установки дисковых ножей продольной резки

на фальцевальных валах тетрадно-линовальных агрегатов.

прямолинейность движения листов, создает перекосы и

затрудняет сталкивание, от чего подбираемые листы мор-

щатся и, в конечном счете, забивают транспортеры.

Кроме этого, нередки случаи, когда перекошенные ла-

гены сшиваются.

Описанные конструктивные недостатки агрегатов ЛТ

вызывают простои машин и брак.

На Киевской беловой фабрике «Октябрь» дисковые

ножи продольной резки перенесены на фальцевальные

валы, а средник узла сталкивания убран с машины.

Теперь бумажное полотно подходит непосредственно

к поперечной рубке, после чего отрубленный лист, рав-

ный ширине рулона, по транспортерам подается к уст-

ройствам сталкивания и подборки. В результате отсут-

ствия средника прямолинейность движения сталкивае-

мых и подбираемых листов не нарушается, не происхо-

дит деформаций листов и перекосов лагенов. Разрезание

лагенов осуществляется после операции сшивки в момент

их фальцовки.

На рис. 32 показана установка дисковых ножей 5 и 8

на фальцевальных валах 1, 13.

45

Дисковый нож 5 укреплен неподвижно на валу 1 с

помощью втулок 3, 4, штифта 6 и гайки 2.

Дисковый нож 8 для прижима к ножу 5 имеет воз-

можность перемещаться вдоль оси вала 13 под дейст-

вием пружины 7. Крепление ножа 8 на валу 13 осу-

ществляется втулками 10, 11, гайкой 12 и винтами 9,

не дающими ножу 8 проворачиваться относительно

вала 13.

Эти незначительные переделки в конструкции тетрад-

ных линовальных агрегатов ЛТ сократили простои ма-

шин, повысили производительность и качество выпускае-

мых ученических тетрадей.

СПОСОБ ОБРАЩЕНИЯ ДЛЯ ПОЛУЧЕНИЯ ФОТОФОРМ

НА ФОТОТЕХНИЧЕСКИХ ПЛЕНКАХ

Книжно-журнальная фабрика, г. Киев

И. М. Хитрое

Обычно, чтобы получить фотоформу для глубокой пе-

чати требуется изготовить негатив, градационную нега-

тивную маску, отретушировать негатив, получить диапо-

зитив и отретушировать его.

С применением способа обращения осуществляются

всего два процесса — изготовляется и ретушируется диа-

позитив. Это намного сокращает затраты материалов,

труда и времени.

Принцип фотографического обращения заключается

в следующем.

При обычной фотосъемке и последующем проявлении

на пленке получается два изображения — негативное,

состоящее из восстановленного металлического серебра, и

позитивное — из восстановленного бромистого серебра,

При фиксировании происходит удаление незасвеченного

бромистого серебра позитивного изображения. В резуль-

тате на пленке остается негативное изображение, состоя-

щее из металлического серебра.

Для получения способом обращения позитивного изо-

бражения металлическое серебро негативного изображе-

ния удаляется, а оставшееся на пленке бромистое сереб-

ро, будучи засвеченным и проявленным, создает позитив-

ное изображение, состоящее из металлического серебра.

Достигается этот эффект следующим образом.

46

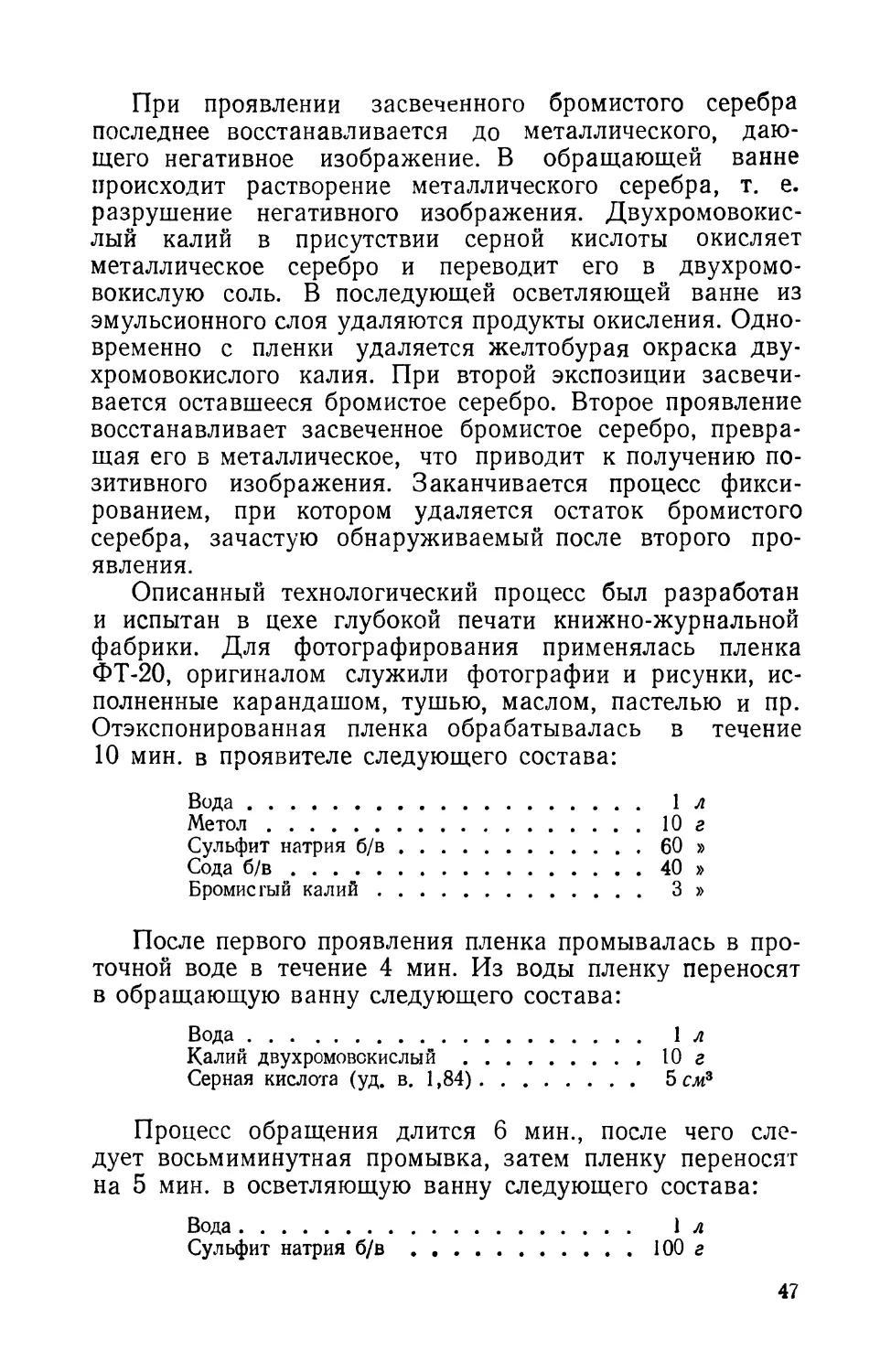

При проявлении засвеченного бромистого серебра

последнее восстанавливается до металлического, даю-

щего негативное изображение. В обращающей ванне

происходит растворение металлического серебра, т. е.

разрушение негативного изображения. Двухромовокис-

лый калий в присутствии серной кислоты окисляет

металлическое серебро и переводит его в двухромо-

вокислую соль. В последующей осветляющей ванне из

эмульсионного слоя удаляются продукты окисления. Одно-

временно с пленки удаляется желтобурая окраска дву-

хромовокислого калия. При второй экспозиции засвечи-

вается оставшееся бромистое серебро. Второе проявление

восстанавливает засвеченное бромистое серебро, превра-

щая его в металлическое, что приводит к получению по-

зитивного изображения. Заканчивается процесс фикси-

рованием, при котором удаляется остаток бромистого

серебра, зачастую обнаруживаемый после второго про-

явления.

Описанный технологический процесс был разработан

и испытан в цехе глубокой печати книжно-журнальной

фабрики. Для фотографирования применялась пленка

ФТ-20, оригиналом служили фотографии и рисунки, ис-

полненные карандашом, тушью, маслом, пастелью и пр.

Отэкспонированная пленка обрабатывалась в течение

10 мин. в проявителе следующего состава:

Вода...................................... 1л

Метол....................................10 г

Сульфит натрия б/в.......................60 »

Сода б/в.................................40 »

Бромистый калий......................... 3 »

После первого проявления пленка промывалась в про-

точной воде в течение 4 мин. Из воды пленку переносят

в обращающую ванну следующего состава:

Вода....................................... 1л

Калий двухромовокислый.....................10 г

Серная кислота (уд. в. 1,84)............... 5 см3

Процесс обращения длится 6 мин., после чего сле-

дует восьмиминутная промывка, затем пленку переносят

на 5 мин. в осветляющую ванну следующего состава:

Вода...................................... 1 л

Сульфит натрия б/в.......................100 г

47

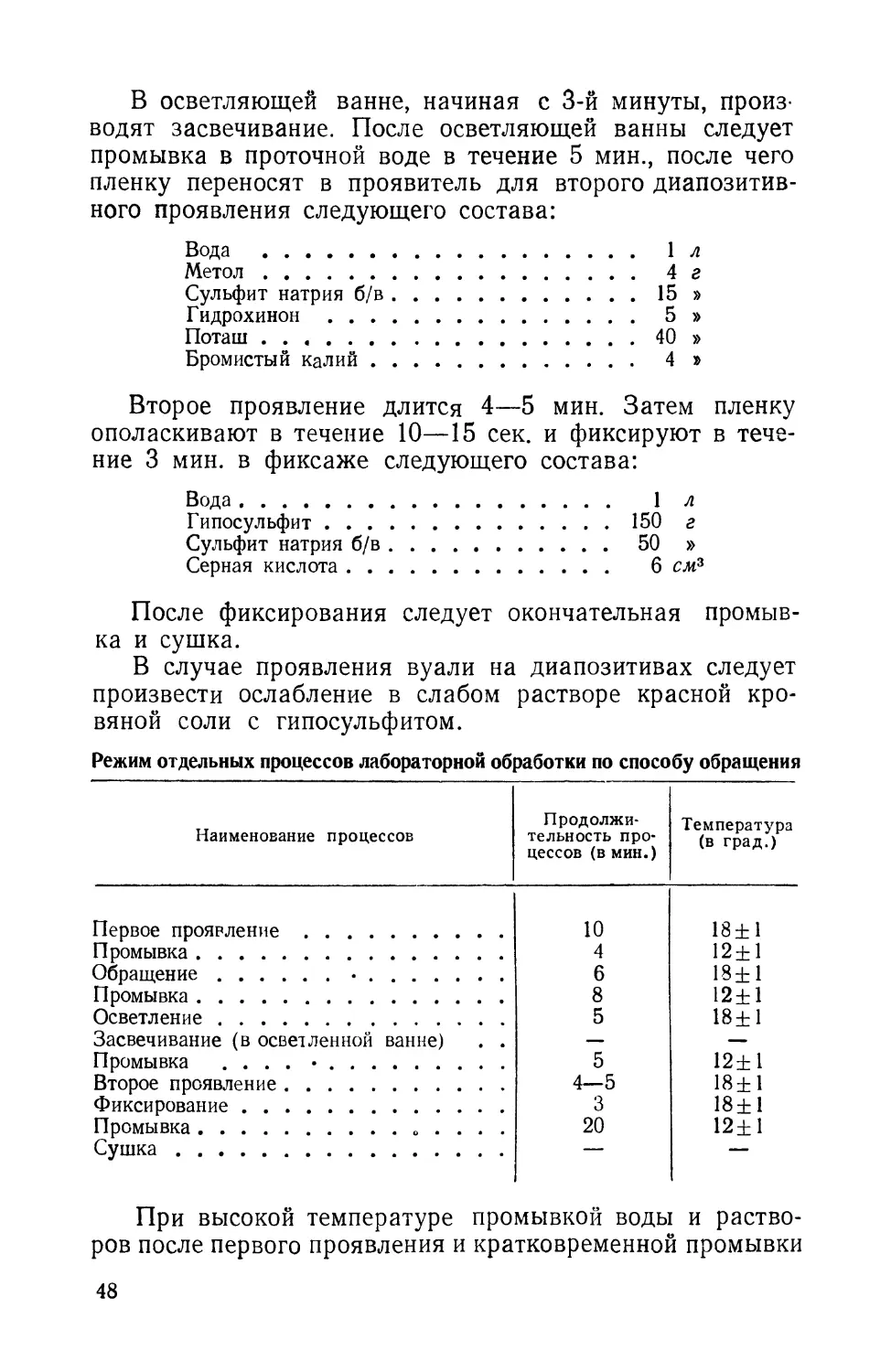

В осветляющей ванне, начиная с 3-й минуты, произ-

водят засвечивание. После осветляющей ванны следует

промывка в проточной воде в течение 5 мин., после чего

пленку переносят в проявитель для второго диапозитив-

ного проявления следующего состава:

Вода .................................... 1л

Метол................................... 4 г

Сульфит натрия б/в......................15 »

Гидрохинон ............................. 5 »

Поташ...................................40 »

Бромистый калий......................... 4 »

Второе проявление длится 4—5 мин. Затем пленку

ополаскивают в течение 10—15 сек. и фиксируют в тече-

ние 3 мин. в фиксаже следующего состава:

Вода ,................................... 1 л

Гипосульфит.............................150 г

Сульфит натрия б/в...................... 50 »

Серная кислота........................... 6 см3

После фиксирования следует окончательная промыв-

ка и сушка.

В случае проявления вуали на диапозитивах следует

произвести ослабление в слабом растворе красной кро-

вяной соли с гипосульфитом.

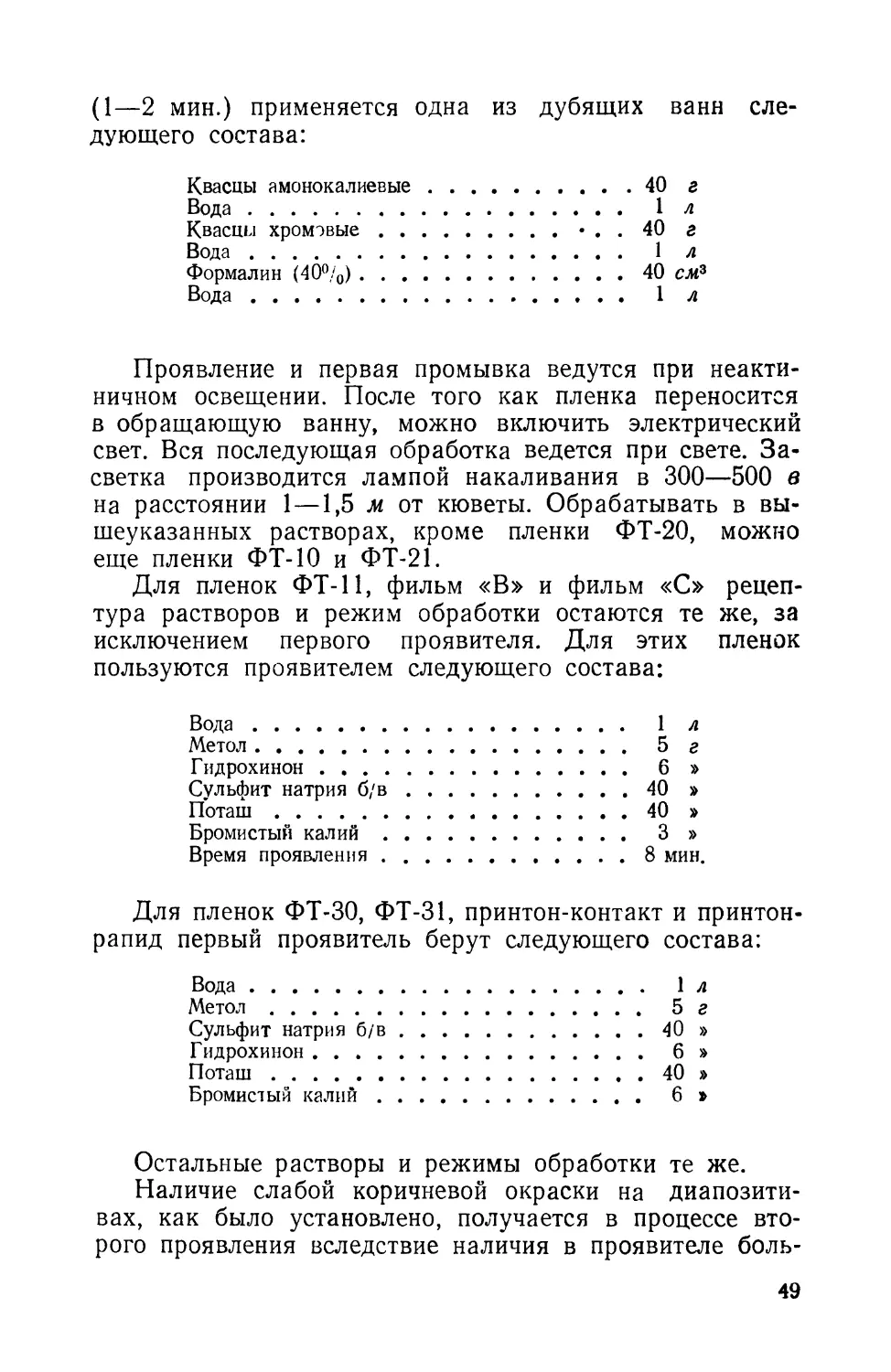

Режим отдельных процессов лабораторной обработки по способу обращения

Наименование процессов Продолжи- тельность про- цессов (в мин.) Температура (в град.)

Первое проявление 10 18± 1

Промывка 4 12± 1

Обращение • 6 18± 1

Промывка 8 12±1

Осветление 5 18± 1

Засвечивание (в осветленной ванне) . . — —

Промывка .... • 5 12±1

Второе проявление 4—5 18± 1

Фиксирование 3 18± 1

Промывка о ... . 20 12± 1

Сушка — —

При высокой температуре промывкой воды и раство-

ров после первого проявления и кратковременной промывки

48

(1—2 мин.) применяется одна из дубящих ванн сле-

дующего состава:

Квасцы амонокалиевые.....................40 г

Вода...................................... 1л

Квасцы хромэвые.....................• . . 40 г

Вода..................................... 1 л

Формалин (40%)...........................40 см3

Вода...................................... 1л

Проявление и первая промывка ведутся при неакти-

ничном освещении. После того как пленка переносится

в обращающую ванну, можно включить электрический

свет. Вся последующая обработка ведется при свете. За-

светка производится лампой накаливания в 300—500 в

на расстоянии 1 —1,5 м от кюветы. Обрабатывать в вы-

шеуказанных растворах, кроме пленки ФТ-20, можно

еще пленки ФТ-10 и ФТ-21.

Для пленок ФТ-11, фильм «В» и фильм «С» рецеп-

тура растворов и режим обработки остаются те же, за

исключением первого проявителя. Для этих пленок

пользуются проявителем следующего состава:

Вода.................................... 1 л

Метол................................... 5 г

Гидрохинон.............................. 6 »

Сульфит натрия б/в......................40 »

Поташ...................................40 »

Бромистый калий......................... 3 »

Время проявления.........................8 мин.

Для пленок ФТ-30, ФТ-31, принтон-контакт и принтон-

рапид первый проявитель берут следующего состава:

Вода.................................... 1л

Метол..................................... 5 г

Сульфит натрия б/в........................40 »

Гидрохинон............................... 6 »

Поташ.....................................40 »

Бромистый калий.......................... 6 »

Остальные растворы и режимы обработки те же.

Наличие слабой коричневой окраски на диапозити-

вах, как было установлено, получается в процессе вто-

рого проявления вследствие наличия в проявителе боль-

49

шого количества сульфита натрия, способствующего об-

разованию мелкодислярского серебра, дающего эту

окраску. Нейтрально серый цвет диапозитива удалось

достичь путем уменьшения количества сульфита натрия

во втором проявителе и путем удлинения времени про-

мывки после сульфитной ванны.

Высокая эффективность предложенного способа изго-

товления фотоформы для глубокой печати дает право на-

деяться на возможность широкого применения этого спо-

соба не только в глубокой, но также в высокой и офсетной

печати.

ЭЛЕКТРОНИКА И АВТОМАТИКА В ПОЛИГРАФИЧЕСКОЙ

ПРОМЫШЛЕННОСТИ

ФОТОНАБОРНЫЕ МАШИНЫ

В. Д. Глушко

Фотонаборные машины изобретены более 50 лет на-

зад в России. За прошедший период было запатентовано

более 60 машин. Практическое применение в промыш-

ленности фотонаборные машины нашли только в послед-

ние годы.

Фотонаборные машины позволяют репродуцировать

текст в плоской и глубокой печати без металлического

набора, который для этого вида печати является лишь

промежуточным процессом в создании необходимого

фотографического текстового изображения. Непосред-

ственно получаемые на фотонаборных машинах тексто-

вые негативы или диапозитивы применяются для изда-

ний, имеющих большое количество иллюстраций.

Применение фотонаборных машин в высокой печати

дает возможность повысить качество форм и исключить

металлический набор, что, в свою очередь, совершен-

но устранит матричный, стереотипный и гальвано про-

цессы.

Осуществление этого возможно только при травлении

печатных форм без бокового подтравливания, в эмуль-

сиях (так называемый процесс ДОУ). В этом случае пе-

чатные формы изготовляются из магния или цинка. На

магнии травление происходит значительно быстрее и на-

дежнее. Штриховые клише травятся в течение 5—8 мин.

50

Травящий раствор содержит 6% азотной кислоты,

поверхностно активное вещество, например, сложный

эфир сульфоянтарной кислоты (0,0014—0,015 частей

азотной кислоты), углеводород, 5—10% диэтилбензола и

небольшое количество желатины. Раствор перемешивает-

ся лопастями травильной машины до образования

эмульсии.

Создаваемые ротором капли травящего раствора

могут быть представлены как частицы, в центре кото-

рых находится поверхностно активное вещество, а по

краям кислота. Кислота, соприкасаясь с поверхностью

металлической пластины, вызывает растворение металла,

а поверхностно активное вещество закрепляется на ме-

талле и приостанавливает травление. На поверхностно

активном веществе закрепляется диэтилбензол, обра-

зующий относительно прочную пленку, препятствующую

травлению. Следующая капля, бросаемая ротором, мо-

жет вызвать травление только после разрушения предва-

рительно образованной пленки, которая будет вновь вос-

становлена после действия капли кислоты. Поскольку

сила удара капли направлена на дно точки, то ее доста-

точно для разрушения пленки. На боковые же грани

приходится незначительное усилие, так как капли подаются

на клише строго перпендикулярно. Поэтому защитная

пленка на боковых гранях не разрушается и предохра-

няет их от травления. При этом способе большое

значение имеет направление капель, их размер и ско-

рость.

Фотонаборные машины разделяются на: а) буквопро-

ецирующие и строкопроецирующие, являющиеся эквива-

лентом линотипа и монотипа; б) одно- и двухаппаратные.

Последние состоят из клавиатурного аппарата и фото-

графической машины.

В фотонаборной машине «Фотосеттер» (США, завод

«Интертип») сохранена основная схема набора линотипа,

т. е. набор матричной строки, отсылка ее в фотоаппарат

и разбор после фотографирования обычным разборным

аппаратом линотипа, размещающим матрицы по каналам

магазина.

Таким образом, отливной аппарат заменен фотогра-

фическим.

В машине 4 магазина. Матрицы однобуквенные с про-

зрачным знаком, находящимся в круглом отверстии плос-

51

кой стороны матрицы. Толщина матрицы соответствуег

ширине данного знака.

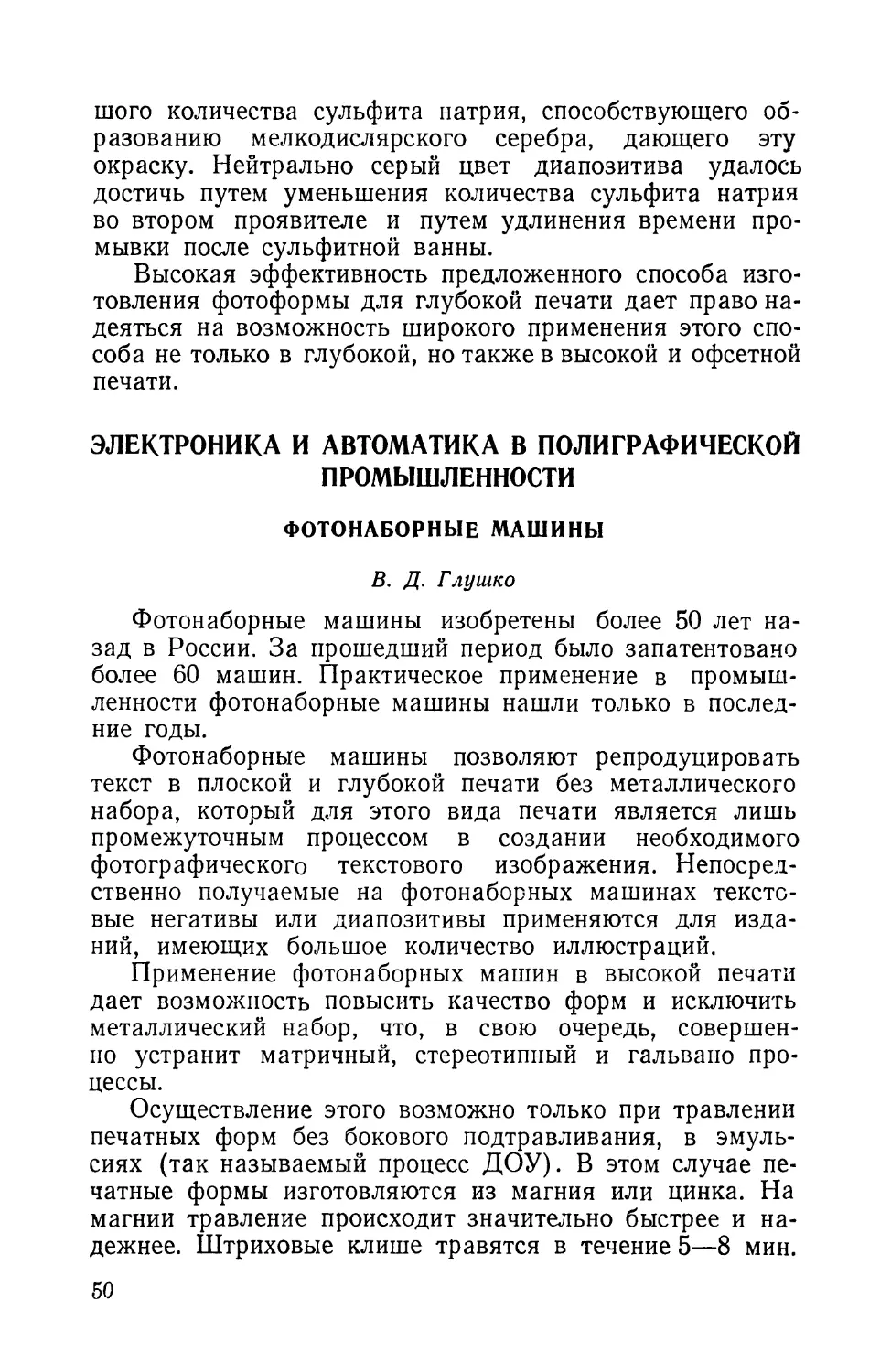

Фотографический аппарат работает по следующей

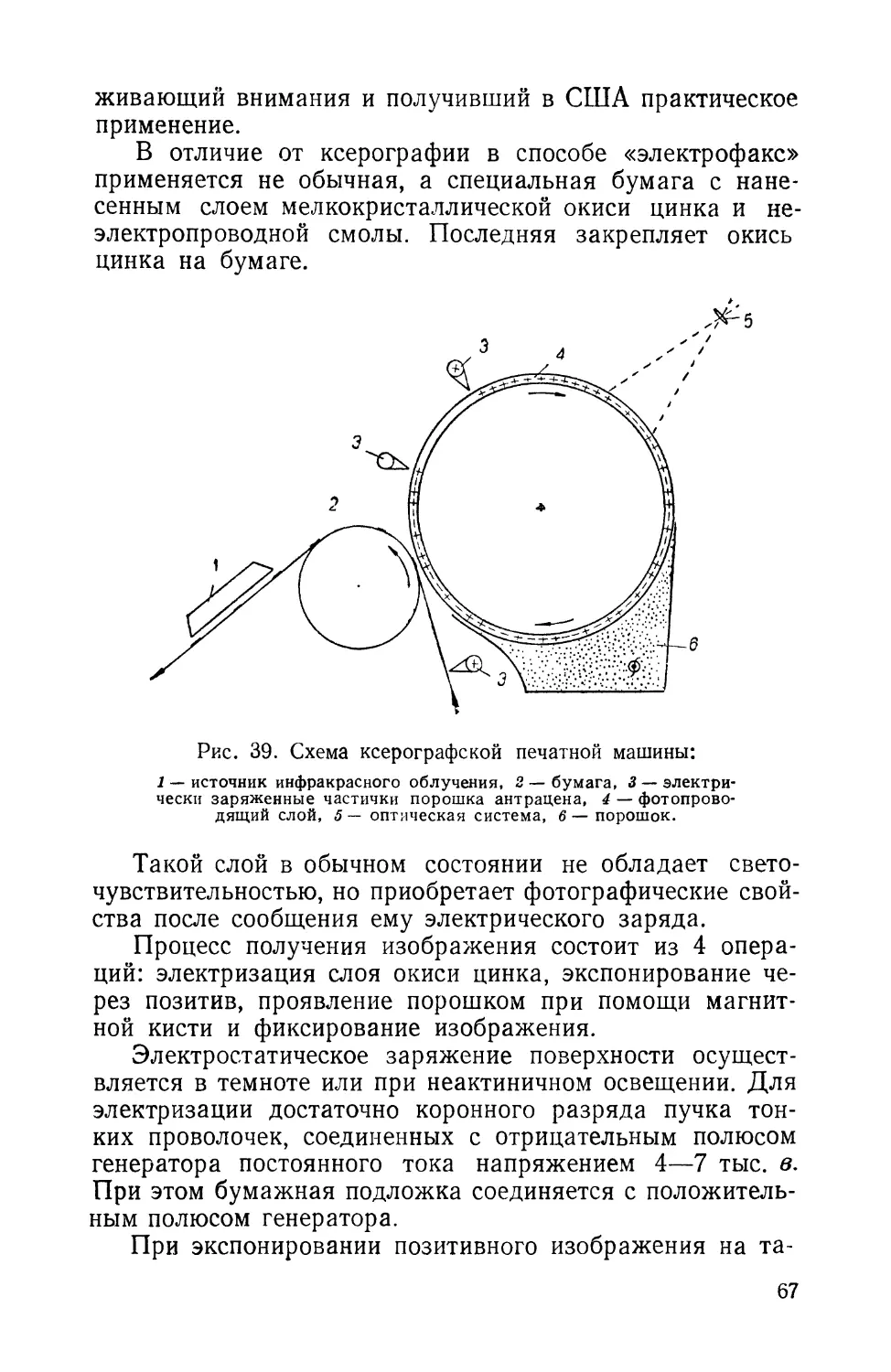

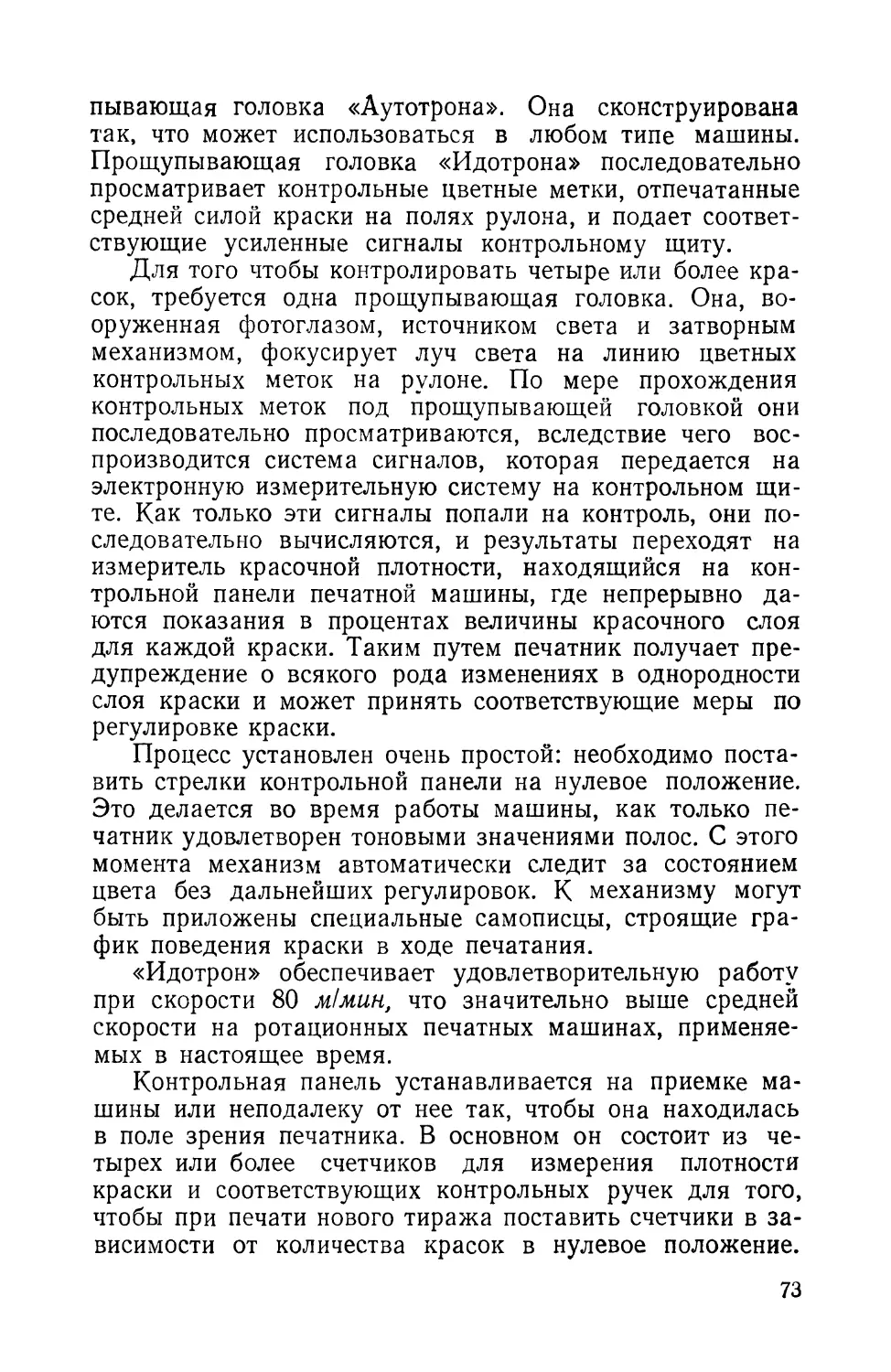

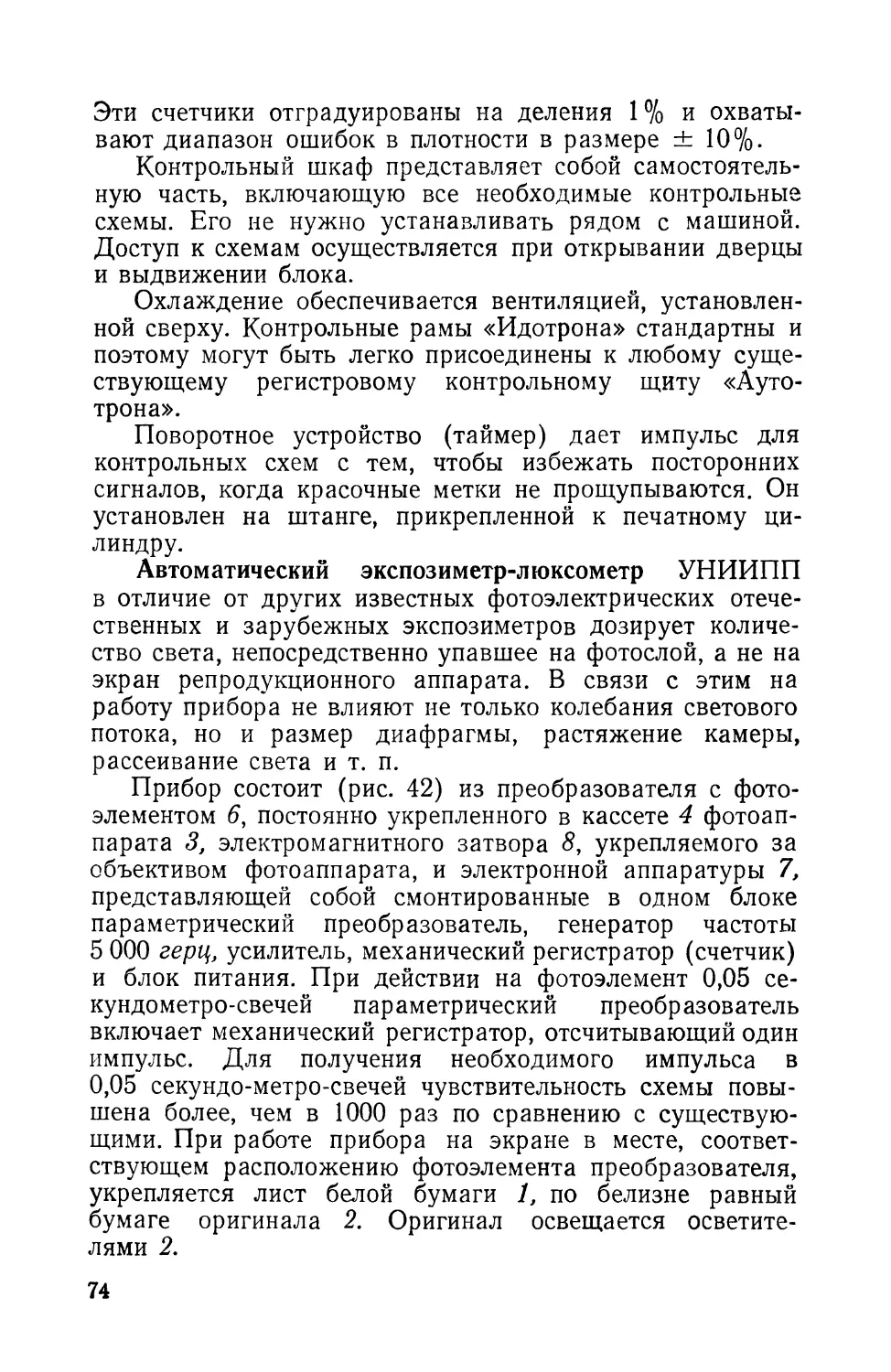

схеме (рис. 33); набранная матричная строка 1 передви-

гается щупом 2; от строки отделяется матрица 7. По ме-

ре уменьшения строки щуп передвигается при помощи

двух зубчатых реек 4 и шестерни 3, что приводит к пере-

мещению фотопленки 5 (по ширине) на ширину данного

знака. При фотографировании свет 9 проходит через очко

Рис. 33. Технологическая схема фотографического аппарата

фотонаборной машины «Фотосеттер».

литеры, затем объектив 6 и экспонирует пленку. После

фотографирования матрицы собираются в строку 8 и пе-

редаются элеватором в разборный аппарат. После на-

бора строки фотопленка перемещается на ее ширину, и

52

цикл повторяется. Производительность машины около

10 тыс. знаков в час.

«Монофот» (Англия, фирма «Монотайп») построена по

принципу монотипа. В комплект входит обычная перфо-

рировальная машина монотипа, фотографическая ма-

шина и проявляющее устройство. Фотографическая ма-

шина имеет механиче-

скую часть, аналогич-

ную отливному аппа-

рату монотипа. В ма-

тричной раме вместо

матриц монотипа поме-

щены негативные изо-

бражения литер.

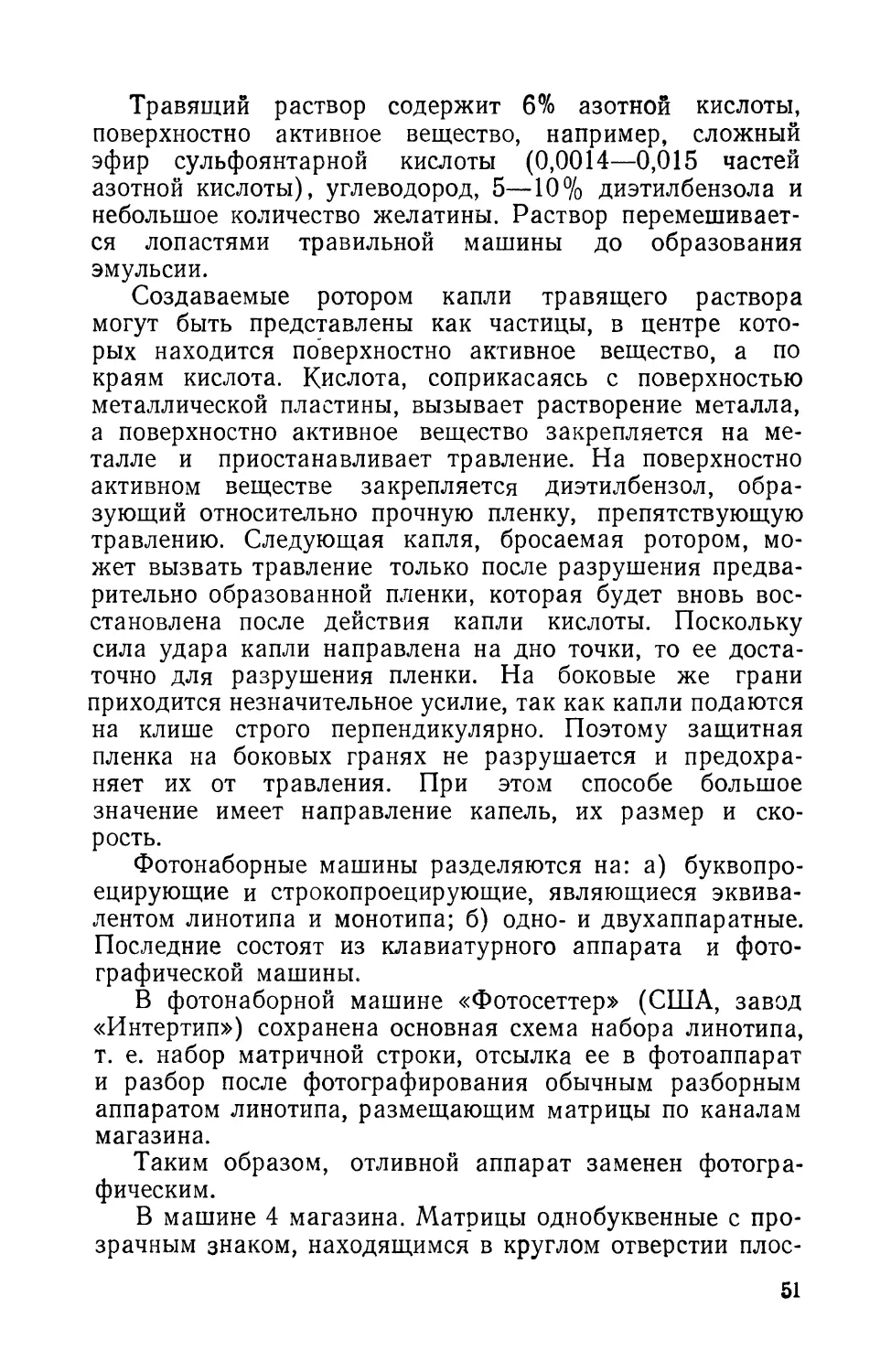

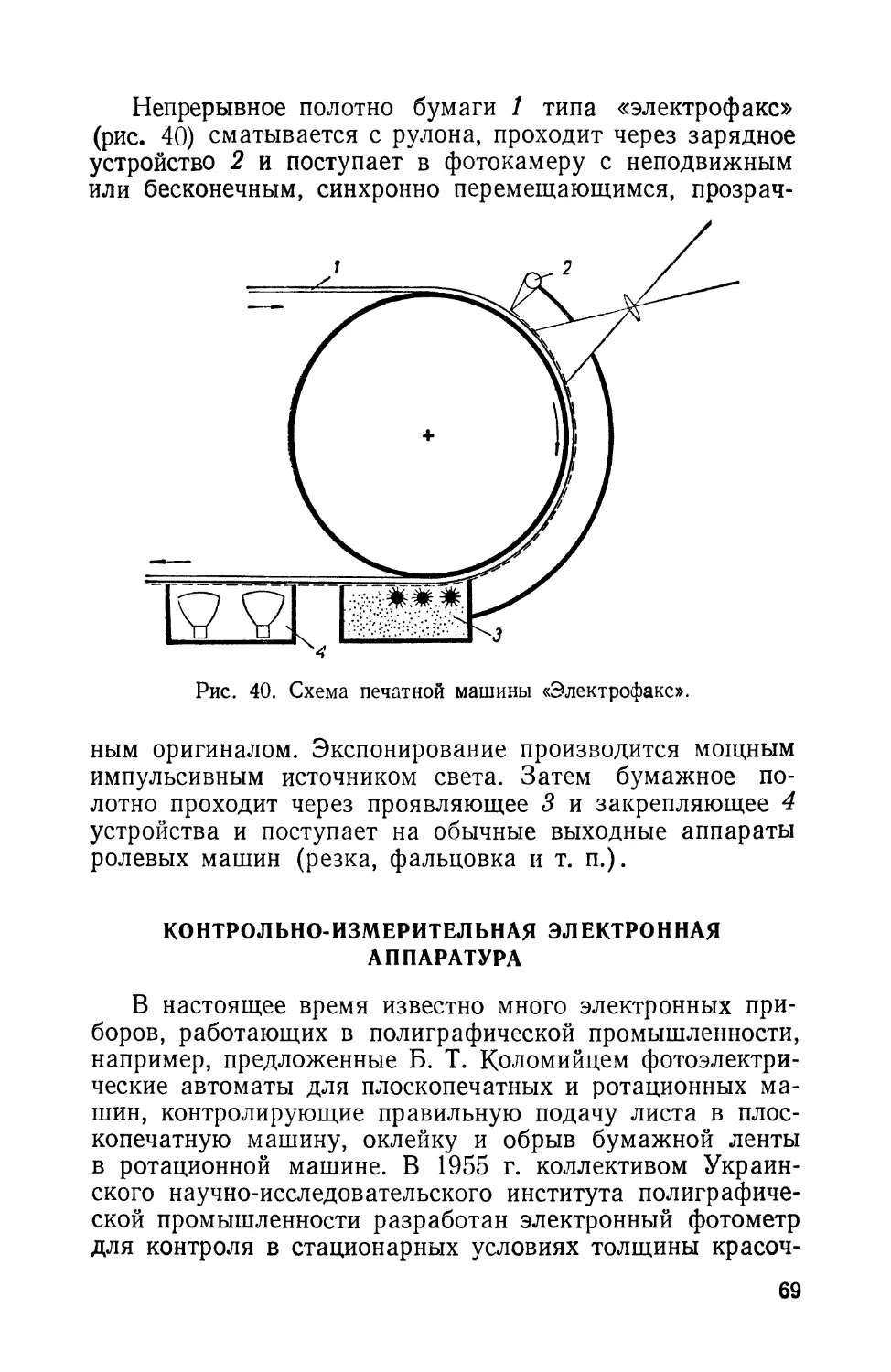

Устройство машины

и принцип работы пред-

ставлены на рис. 34.

Изображение литеры

передается из матрич-

ной рамы 1 на фото-

пленку, находящуюся

на барабане, через

объектив 6, две призмы

5 и два подвижных зер-

кала 7. Последние пе-

ремещаются клиновым

механизмом после фо-

тографирования каждо-

го знака на расстояние,

равное ширине литеры.

Когда строка кончается

Рис. 34. Технологическая схема фото-

графического аппарата фотонаборной

машины «Мснофот».

барабан с фотопленкой 8 повора-

чивается на ее ширину и цикл повторяется.

Производительность машины и шрифтовой ассорти-

мент такие же, как и у обычного монотипа.

ЭЛЕКТРОННЫЕ УСТРОЙСТВА ДЛЯ ПОЛУЧЕНИЯ

ОТКОРРЕКТИРОВАННЫХ ЦВЕТОТДЕЛЕННЫХ НЕГАТИВОВ

Цветная фотомеханическая репродукция для всех

видов печати осуществляется посредством цветоотде-

ленных фотографических изображений, получаемых в

репродукционном фотографическом аппарате с после-

53

дующей их цветоделительной и градационной ретушью.

При этом ретушь необычайно трудоемка и требует де-

сятки, а иногда и сотни часов ручного труда.

Градационная корректура является следствием усло-

вий процессов изготовления печатной формы, требований

растровой передачи и ошибок в проведении фотографиче-

ского процесса.

Цветоделительная корректура является следствием

несовершенства печатных красок.

В случае так называемых «идеальных» красок, пол-

ностью отражающих в 2 зонах и полностью поглощаю-

щих в одной зоне, цветоделение через зональные свето-

фильтры было бы идеальным, т. е. выделяемая краска

равнялась бы действию черного, а две невыделяемые —

действию белого цвета.

Из кривых отражения реальных красок вследствие их

недостаточного отражения в 2 зонах и поглощения в од-

ной зоне недостатки по избытку (недостатки плотности в

негативе) синей краски в «желтом» и «красном» негативе

и красной краски в «желтом» негативе. Кроме этого, вслед-

ствие недостаточного поглощения имеет место избыточная

плотность в негативе) выделяемых красок.

В широко известном цветоделительном маскировании

в известной мере компенсируется недостаток цветоделе-

ния, связанный с избытком краски, но при этом усугуб-

ляется ошибка цветоделения, связанная с недостатком вы-

деляемой краски.

Поэтому какова бы ни была схема цветоделительного

маскирования, она не может полностью устранить недо-

статки цветоделения при репродукции полутоновых мно-

гокрасочных изображений.

Для получения качественного цветоделения необходи-

мо вносить поправки, учитывающие отражение печатной

бумаги (белизна бумаги) отражение трех основных пе-

чатных красок (цвет красок), получаемый эффект от сум-

марного наложения красок друг на друга при субтрактив-

ном смешении (прозрачности красок) и эффект от суб-

трактивного смещения трех красок (серая контурная

краска).

Эти факторы учитываются электронно-вычислитель-

ными устройствами. Они возникли в результате длитель-

ной разработки. Вначале были созданы RCA (США) —

54

корректоры цветоделения, которые, используя получен-

ные в репродукционном фотоаппарате цветоделенные изо-

бражения, на основе их анализа давали на экране те-

левизора (электронно-лучевой трубке) откорректирован-

ное изображение, которое фотографировалось обычным

фотоаппаратом.

Позже возникли электронные машины, непосредствен-

но изготовляющие цветоделенные негативы. Все они по-

зволяют легко и в широких пределах регулировать кон-

траст изображения, чем достигается необходимая града-

ционная передача. Существуют устройства, позволя-

щие получать как полутоновые, так и растровые

изображения. Все машины могут быть разделены на

2 принципиально отличающиеся группы.

В качестве примера первой группы электронных

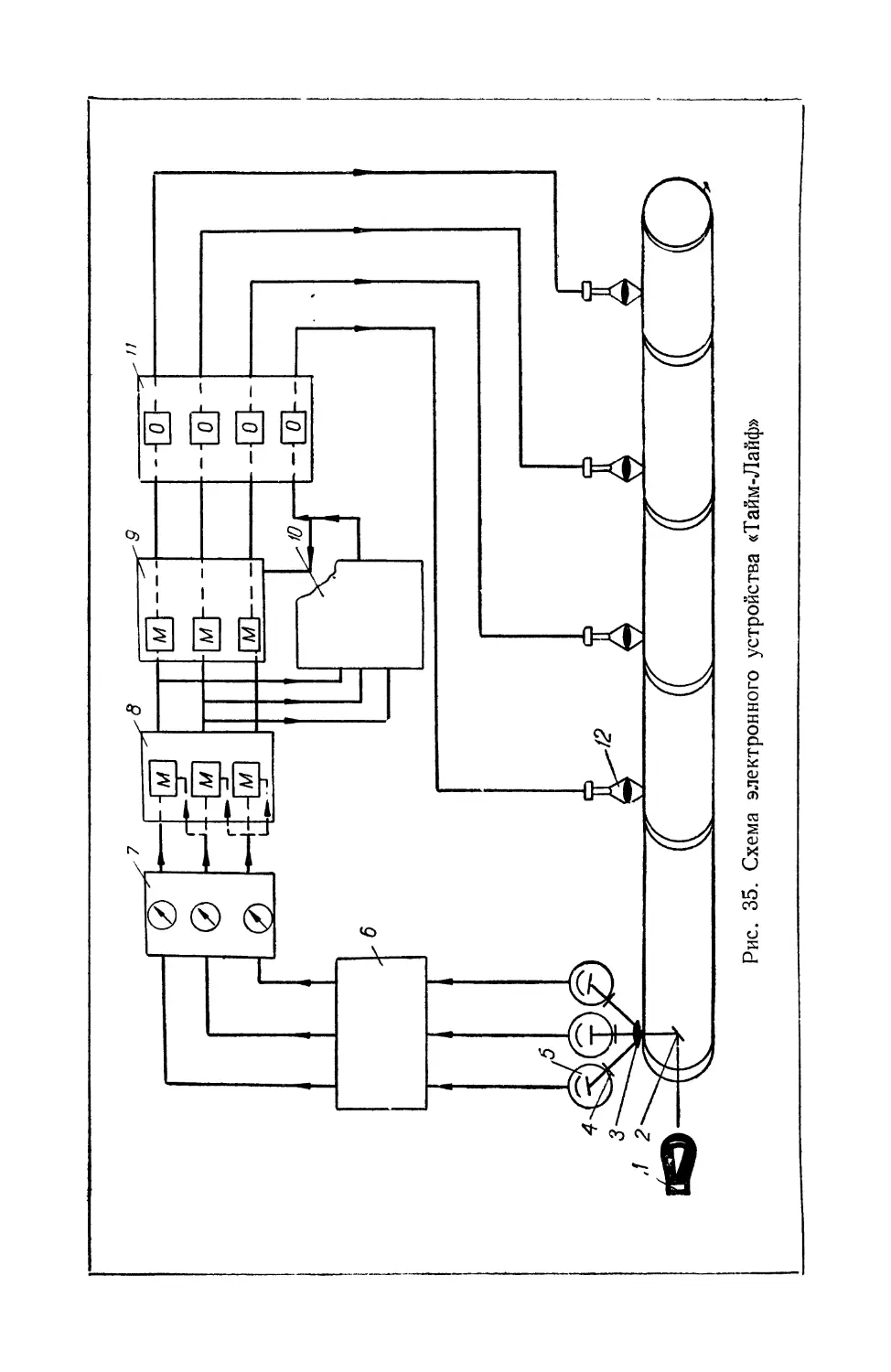

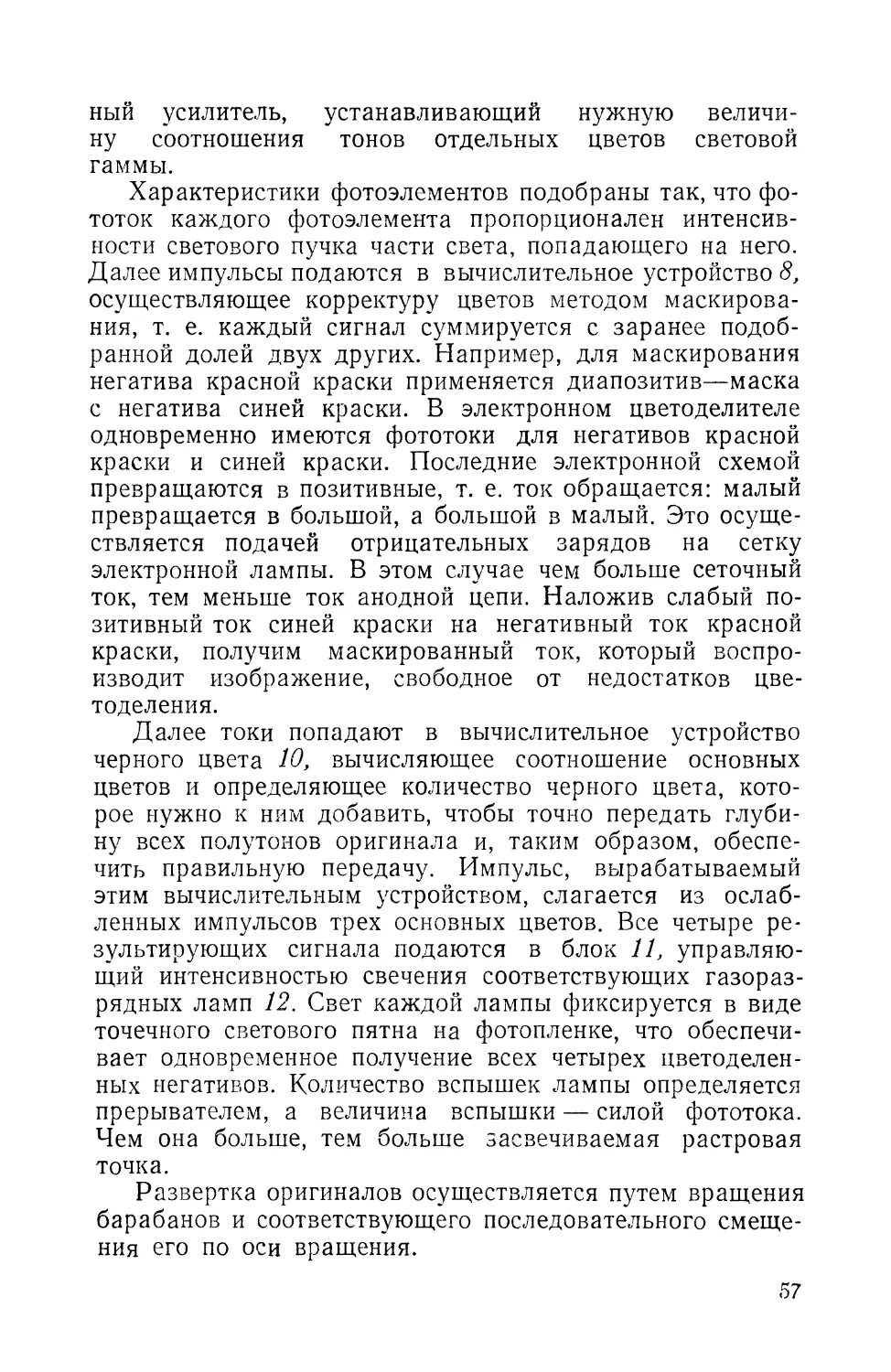

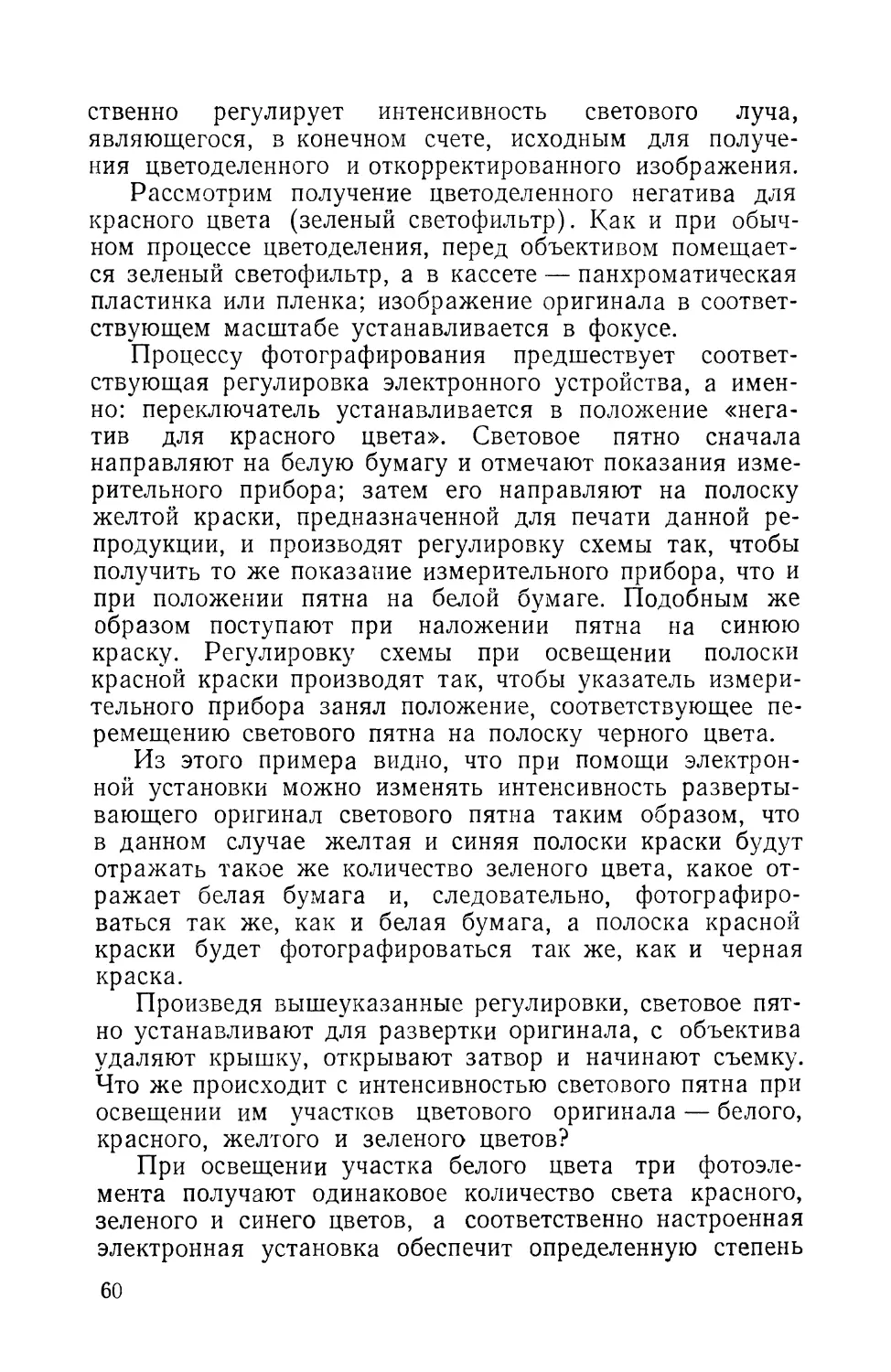

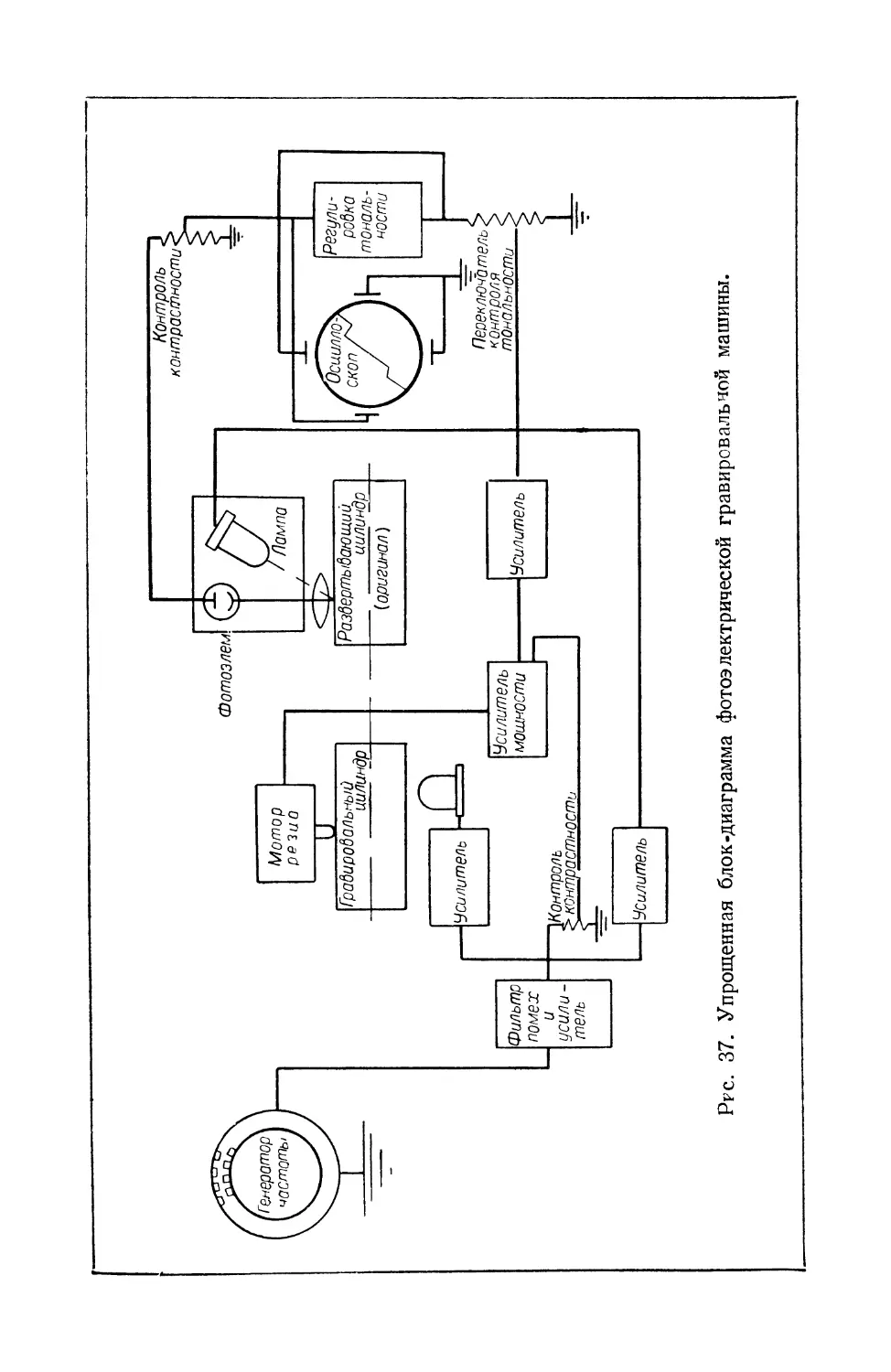

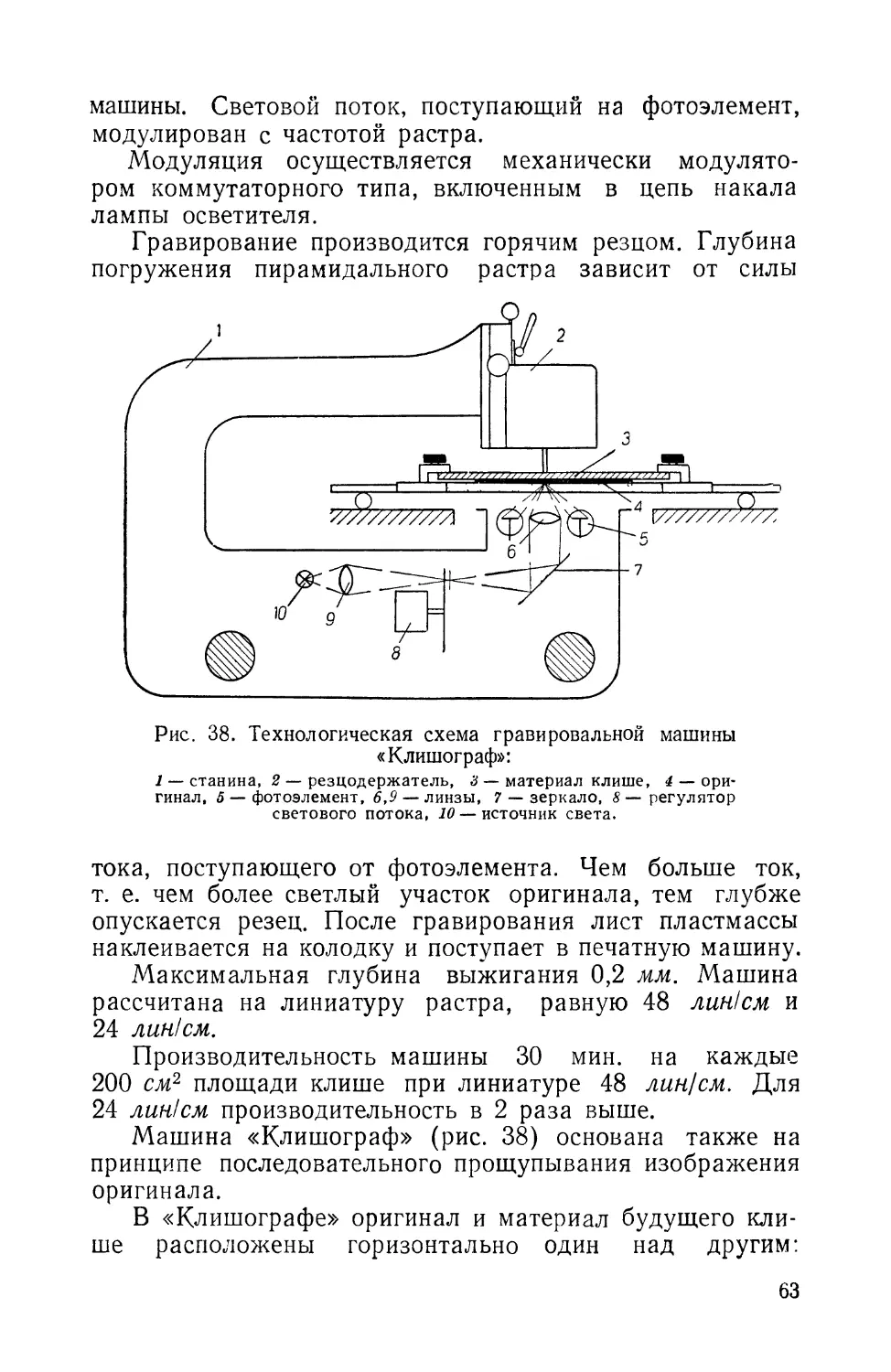

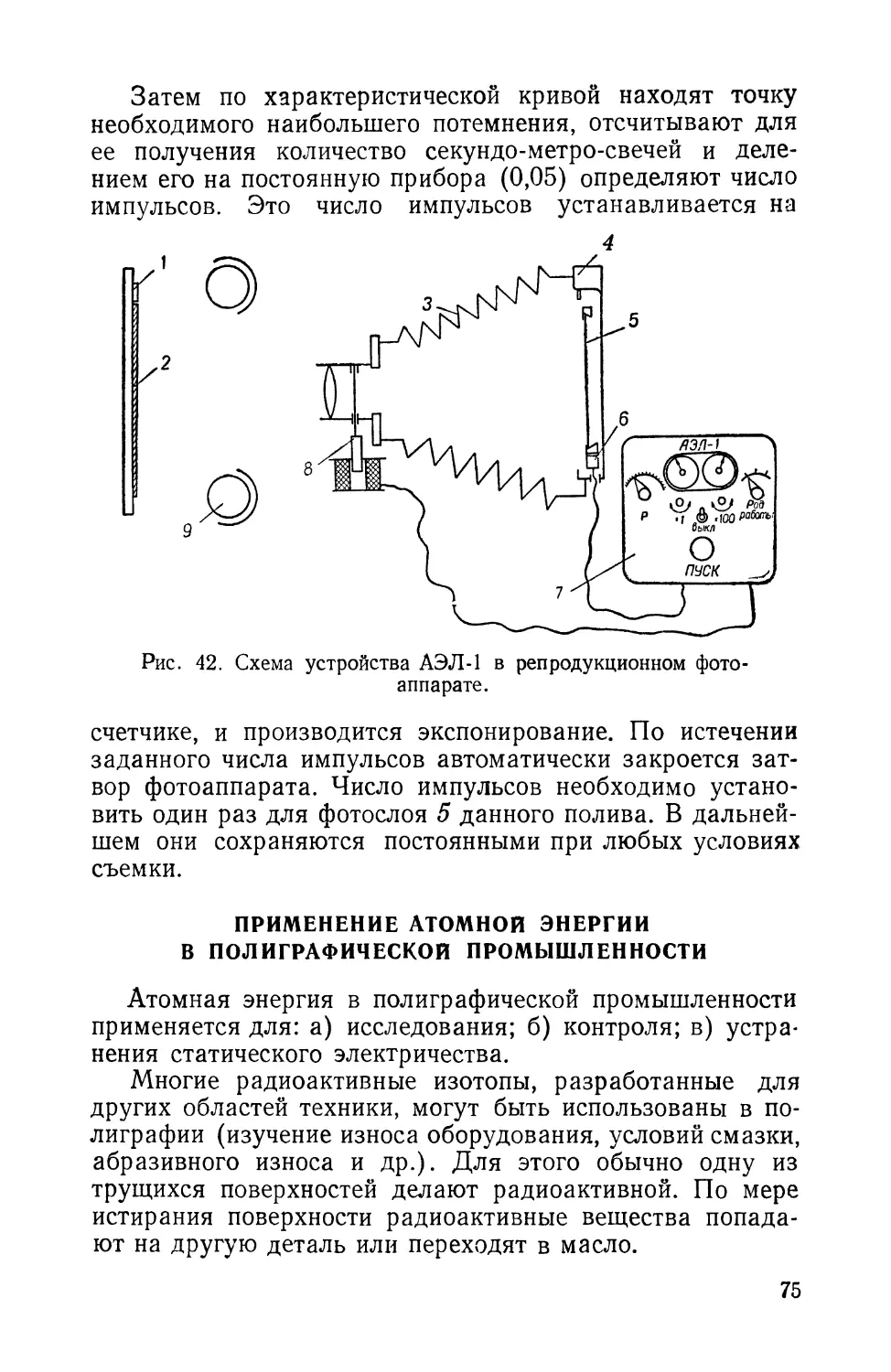

цветоделительных машин рассмотрим машину американ-