Text

7Л /

А. А. Фурман

НЕОРГАНИЧЕСКИЕ

ХЛОРИДЫ

(химия и технология)

МОСКВА, ХИМИЯ, 1980

Глава 10. Хлориды подгруппы германия ... ... 207

Хлориды' германия . . 207

Хлориды олова 217

Хлориды свинца . . . ... 226

Литература .... 231

Глава 11. Хлориды титана . 233

Тетрахлорид титана ... . . ... 233

Трихлорид титана .... 261

Дихлорид титана . . ............................274

Литература .... ................ 276

Глава 12. Хлорид циркония ....... 281

Литература ... 292

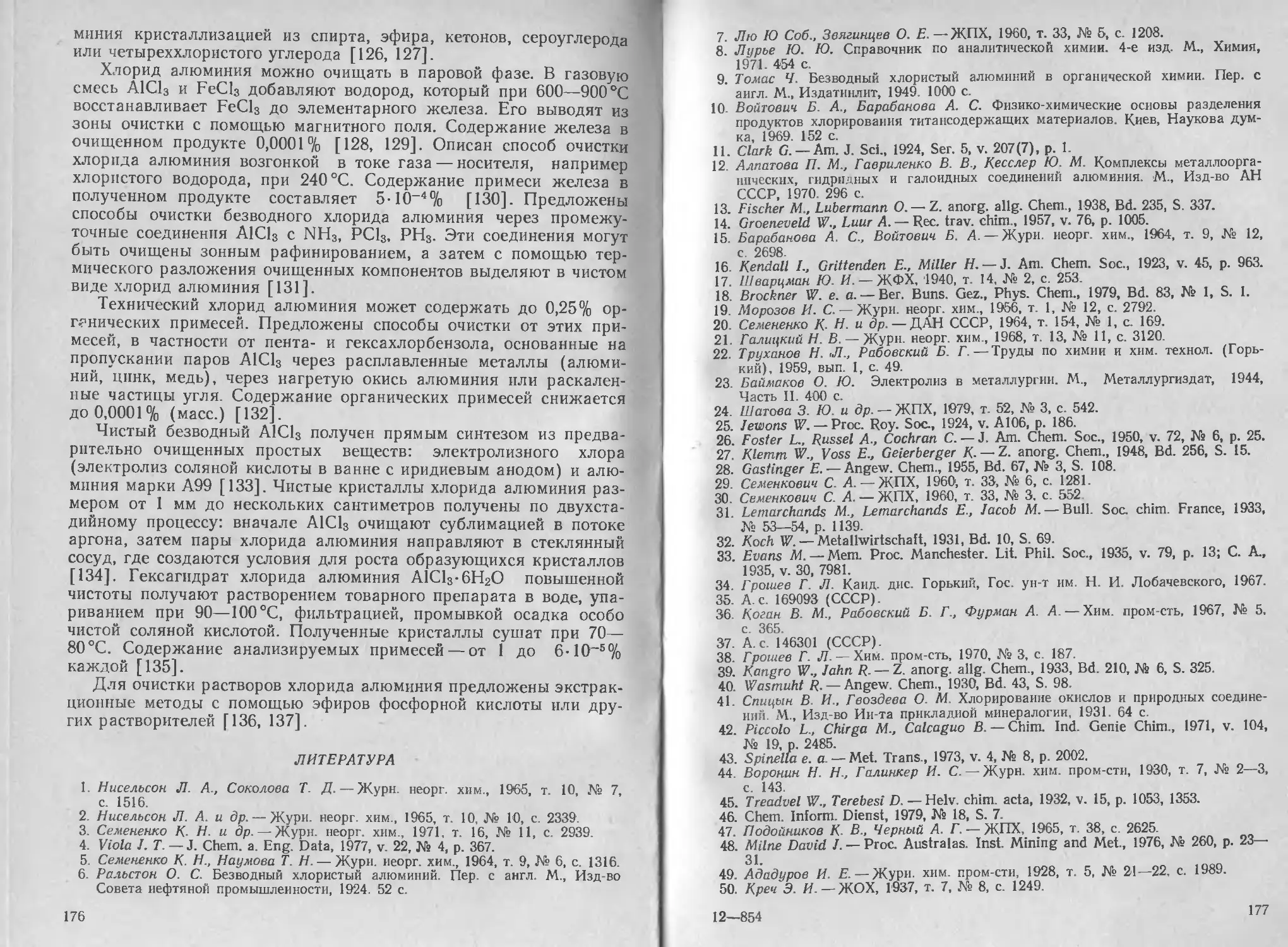

Глава 13. Хлориды фосфора . 294

Литература ................................................. 3:6

Глава 14. Хлориды подгруппы мышьяка............................307

Хлориды мышьяка................................................. 307

Хлориды сурьмы .... ... ... 310

Хлориды висмута ...... . . 315

Литература . . ........................................319

Глава 15. Хлориды группы ванадия . . ... 320

Хлориды ванадия............................................. ... 320

Хлориды, ниобия и тантала .... . . 334

Литература . . ........................................340

Глава 16. Хлориды серы ................................342

Литература ......................................... • . 347

Глава 17. Хлориды подгруппы хрома.............................348

Хлориды, хрома ........................ 348

Хлориды, молибдена ... .... 357

Хлориды вольфрама ... ........................362

Литература . . ........................................367

Глава 18. Хлориды марганца ........................369

Литература .... ............................380

Глава 19. Хлориды железа 382

Литература , . ........................................402

Глава 20. Хлориды кобальта и никеля 405

Хлориды кобальта 405

Хлориды никеля 408

Литература , . ........................................412

Прсдметны'й указатель 413

ПРЕДИСЛОВИЕ

Хлориды представляют собой обширный класс неорганических

соединений. Они характеризуются многообразием физических и

химических свойств. Хлориды различаются способами синтеза и

промышленного производства и находят самое разнообразное при-

менение во многих отраслях техники и народного хозяйства.

В последние годы ассортимент хлоридов, используемых в ка-

честве катализаторов органического и неорганического синтеза,

значительно расширился. Наряду с классическим катализато-

ром— хлоридом алюминия-—начали применять хлориды железа,

титана, ванадия, меди, сурьмы, никеля, кобальта, редкоземельных

и других элементов, обладающих специфическими каталитически-

ми свойствами.

С развитием хлорной металлургии хлориды стали важным про-

межуточным продуктом, используемым для производства многих

редких и цветных металлов, в первую очередь титана. В настоящее

время ведутся широкие исследования и уже созданы первые про-

мышленные установки для электрохимического получения метал-

лического алюминия из хлорида алюминия.

Большие масштабы приобретают производства, где хлориды

подвергают сжиганию или гидролизу с целью получения оксидов

(TiO2, SiO2, ZrO2 и др.).

Ряд хлоридов, имеющих относительно низкую температуру ки-

пения, можно подвергать глубокой очистке с последующим полу-

чением полупроводниковых материалов особой чистоты. Особое

место занимают природные хлориды, применяемые в пищевой и

химической промышленности (NaCl), а также и как минеральные

удобрения (КС1).

Наряду с теоретическими исследованиями первостепенное зна-

чение приобретает аппаратурно-технологическое оформление про-

цессов, особенно для многотоннажных производств. Так, с развити-

ем хлорного способа получения пигментного диоксида титана объ-

ем производства промежуточного продукта — тетрахлорида тита-

на— достигает более одного миллиона тонн в год. При широком

внедрении нового электрохимического метода получения металли-

ческого алюминия сотни тысяч тонн в год хлорида алюминия бу-

дут находиться в технологическом цикле этого процесса. Такие

масштабы производства требуют качественно иных технических и

химико-технологических решений.

Результаты исследований по синтезу хлоридов, кинетике и ме-

ханизму реакций хлорирования рассредоточены в многочисленных

журнальных статьях, научных сборниках и монографиях.

В предлагаемой читателям книге автор поставил перед собой

задачу систематизировать и обобщить обширный литературный и

5

справочный материал, изложить общие закономерности, характер-

ные для всех реакций хлорирования металлов, оксидов и природ-

ных соединений, отразить специфические особенности промышлен-

ного производства каждого хлорида в отдельности. В книге ис-

пользованы результаты многолетних исследований автора и его

сотрудников.

В связи с ограниченным объемом книги автор восполнил от-

дельные пробелы литературными ссылками. Для основных спра-

вочных изданий, цитируемых в книге, принята единая для всех

глав нумерация литературных ссылок:

01. Справочник химика. 2-е изд. М. — Л., Госхимиздат, Т. 1, 2, 1962—1963.

02. Уикс К- Е., Блок Ф. Е. Термодинамические свойства 65 элементов, их окис-

лов, галогенидов н нитридов. Пер. с англ. М., Металлургия, 1965. 240 с.

03. Верятин У. Д. и др. Термодинамические свойства неорганических веществ.

Справочник/Под ред. А. П. Зефирова. М., Атомиздат, 1965. 460 с.

04. Герасимов Я. И., Крестовников А. Н., Шахов А. С. Химическая термодина-

мика в цветной металлургии. Справочное руководство. М., Металлургиздат.

Т. 1. 2, 4, 1960—1966.

05. Mellor’s Inorganic and Theoretical Chemistry. London — New York — Toronto.

V. 2—5, 7—9, 11, 12, 14, 15 1957—1961.

06. Ullmans Enzyclopadie der technischen Chemie. 3. Aufl. Miinchen — Berlin.

Bd. 12, 13, 15, 19, 1960—1969.

07. Kirk-Othmer Encyclopedia of Chemical Technology. Second Ed. New York —

London — Sydney. V. 1, 3—6, 12, 15, 18—21, 1963—1970.

08. Comprehensive Inorganic Chemistry. Oxford etc., Pergamon Press. V. 1—3,

1973.

09. Руководство по препаративной и неорганической химии/Под ред. Г. Брауэ-

ра. Пер. с нем. М. Издатинлит, 1956. 896 с.

010. Неорганические синтезы. Пер. с англ./Под ред. Д. И. Рябчикова. М., Изда-

тинлит. Т. 1—3, 1951—1952.

ОН. Карякин Ю. В., Ангелов И. И. Чистые химические вещества. 4-е изд. М.,

Химия, 1974. 408 с.

Приведенные в книге физические величины выражены в Меж-

дународной системе единиц (СИ). Для пересчета этих единиц в

единицы других систем ниже даны переводные коэффициенты:

Единицы

Количества теплоты

Давления

Динамической вязкости

Поверхностного натяжения

Плотности

1 Дж=0,2388 кал

1 МПа=9,87 атм

1 Па-с=10 П

1 Н/м = 10э дин/см

1 кг/м3='1О3 г/см3

Поскольку предлагаемая книга является первой в отечествен-

ной литературе монографией в области химической технологии

хлопидов, автор будет благодарен за критические замечания и

пожелания.

6

Глава 1

ОБЩИЕ ОСНОВЫ СИНТЕЗА

И ПРОИЗВОДСТВА ХЛОРИДОВ

ХЛОРИРОВАНИЕ ПРОСТЫХ ВЕЩЕСТВ,

МЕТАЛЛИЧЕСКИХ СПЛАВОВ И КАРБИДОВ

Простые вещества, в том числе металлы, интерметаллические

соединения, сплавы и карбиды обладают, как правило, большим

сродством к хлору. Относительно устойчивы к хлору только ни-

кель, хром, вольфрам и металлы платиновой группы.

Взаимодействие металлов с хлором сопровождается выделени-

ем значительного количества тепла. Наибольший тепловой эффект

(в кДж/моль) наблюдается при хлорировании циркония — 963,

титана —806, алюминия — 696, кремния —628. Минимальная теп-

лота образования у хлорида золота — 35.

Простая, на первый взгляд, реакция между металлом и хлором

осложняется побочными процессами, влиянием химических и физи-

ческих свойств исходных веществ и продуктов реакции.

Для хлоридов с переменной валентностью возможны вторич-

ные реакции восстановления высших хлоридов:

2FeCl3 + Fe ---> 3FeCl2 (1.1)

3TiCl4 + Ti ---* 4TiCl3 (1.2)

MoCU +Mo ------»- MoCl3 +MoCl2 (1.3)

Некоторые металлы (кремний, бор) при хлорировании образу-

ют промежуточные соединения состава МепС1п+2. В результате

полного хлорирования разрушаются связи —Me—Me— и конеч-

ными продуктами реакции являются хлориды состава SiCh, ВС1з

и др. Иногда, например в техническом тетрахлориде кремния, все

же остаются примеси SizCle и Si3Cl8.

Процессы высокотемпературного хлорирования сопровождают-

ся частичным термическим разложением высших хлоридов или

диспропорционированием низших хлоридов:

2FeCl3 --► 2FeCl2+Cl2

(1.4)

2VC1« --► 2VC13+Cla

(1.5)

2TiCl3 TiCl2 + TiCl4

(16)

В интервале температур 900—1200 °C и выше следует также

учитывать возможность образования весьма неустойчивых субхло-

ридов, которые, являясь сильными восстановителями, оказывают

7

определенное влияние на процесс, особенно на состав побочных

продуктов.

Способность к образованию субхлоридов проявляют алюми-

ний, кремний, бор и др. [1, с. 12; 2—5]. Одновалентный хлорид

алюминия обнаруживается при высоких температурах как продукт

взаимодействия А1С1з или хлоридов других металлов с металличе-

ским алюминием:

А1С13 + 2А1 ч—ЗА1С1 (1.7)

МеС1п + пА1 Me + nAlCl (1.8)

Константа равновесия реакции (1.7) при повышении темпера-

туры от 1000 до 1200 °C увеличивается более чем в 75 раз [2].

Хлорирование кремния при высоких температурах также со-

провождается образованием субхлорида по уравнению:

SiCl4 + Si 2SiCl2 (1.9)

Отношение Cl; Si с повышением температуры хлорирования от

1100 до 1400 °C уменьшается соответственно от 3,75 до 2,10 [4].

При хлорировании расплавленного алюминия выявлено повы-

шенное по сравнению со стехиометрией содержание алюминия в

хлориде, что, по-видимому, является следствием диспропорциони-

рования субхлорида в газовой фазе и обогащения хлорида алю-

миния металлическим алюминием. Побочные продукты хлориро-

вания ферросилиция содержат вместо трихлорида железа преиму-

щественно дихлорид железа и металлическое железо, что несом-

ненно говорит о присутствии в газовой фазе субхлорида кремния,

обладающего сильными восстановительными свойствами [6].

На процесс хлорирования металлов оказывает влияние оксид-

ная пленка на поверхности металла, а также температура кипения

(возгонки) образующегося хлорида. Пленка, по химическому со-

ставу представляющая собой оксид, обладает малым сродством к

хлору и затрудняет ему доступ непосредственно к металлу. Поэто-

му хлорирование ряда металлов чувствительно к содержанию кис-

лорода в хлоре. В частности, при хлорировании металлического

кремния или ферросилиция используют только испаренный жид-

кий хлор, практически свободный от примеси кислорода. Менее

чувствительно к кислороду в хлоре железо. Это объясняется ма-

лой плотностью и невысокой кроющей способностью пленки,

а также достаточной хлорируемостью оксида железа в отсутствие

восстановителя. Давление паров образующегося хлорида влияет

на степень экранирования металла. Особенно тормозящее дейст-

вие оказывают малолетучие хлориды СаС12, СгС1з, FeCl2 и др.

Следовательно, механизм и кинетику хлорирования металлов

необходимо рассматривать с учетом влияния перечисленных выше

факторов и возможных побочных процессов.

Механизм взаимодействия металла и хлора объясняли сначала

как реакцию, протекающую между хлором и парами металла, на-

8

холящимися у поверхности последнего. Было получено уравнение

дтя расчета температуры начала процесса хлорирования [7]:

Тнр — 0 > 00027ТкыТкх

где ТНр, Тки и ТКх—соответственно абсолютная температура начала реакции,

кипения металла и кипения хлорида.

Рассчитанные по этой формуле температуры (в °C) и получен-

ные экспериментально для ряда металлов (Са, Mg, Sn, Fe) оказа-

лись довольно близко (соответственно 475 и 460±5, 337 и 340+5,

22 и 25±5, 227 и 280 + 5). Температуры начала хлорирования для

алюминия, кремния и бора — очень низкие (соответственно —20,

—40 и —55), однако хлорирование этих металлов возможно толь-

ко в условиях практически полного отсутствия оксидной пленки.

Например, хлорирование кремния возможно в нормальных усло-

виях в шаровой мельнице при непрерывном измельчении частиц,

когда обновляется поверхность металла и удаляется оксидная

пленка [8].

В результате кинетических исследований, проведенных по еди-

ной методике, металлы по начальной температуре хлорирования

(удельная скорость хлорирования К=10~6 см/с) можно располо-

жить в следующий ряд: Ni — 680 °C, Mg —600 °C, Pt — 560 °C,

С г —520 °C, W — 540 °C, Мо — 420 °C, Та —380 °C, Ag — 260 °C,

Ti — 250 °C, Си —240 °C, Al —240 °C, Fe — 215 °C, Ge—100—

150 °C [9, с. 91].

Температуру начала хлорирования можно снизить, а скорость

реакции увеличить с помощью катализаторов. Наиболее часто

упоминаемыми в литературе катализаторами процесса хлориро-

вания являются хлориды щелочных, щелочноземельных, а также

тяжелых металлов. Механизм действия катализаторов сводится

или к разрыхлению поверхности окисной пленки, или к переносу

хлора через хлориды металлов с переменной валентностью.

Наряду с металлами доступным сырьем для получения хлори-

дов являются сплавы (преимущественно ферросплавы), силициды,

карбиды.

Сплавы хлорируются со значичтельно большей скоростью, чем

некоторые металлы. По исследованиям [10] ферромолибден и фер-

ровольфрам взаимодействуют с хлором в 1 СР раз быстрее железа

и в 105—10s раз быстрее молибдена и вольфрама. Если вторым

компонентом сплава является металл, образующий малолетучий

хлорид (например, СаС12), хлорирование, наоборот, замедляется

или прекращается, когда хлорид покрывает весь сплав.

При хлорировании ферросилиция и феррованадия изменения

изобарных потенциалов реакций образования хлоридов железа,

кремния и ванадия (на 1 г/атом хлора) примерно одинаковы. Со-

ответственно в равной степени хлорируются отдельные компонен-

ты этих сплавов. Для некоторых сплавов возможно избиратель-

ное хлорирование. Показано, что при хлорировании ферромарган-

ца от 950 до 1050 °C выход хлорида марганца составляет 96—

9

100%, в то время как железо хлорируется только на 20% [11,

с. 27]. Селективное хлорирование успешно используют для рафи-

нирования некоторых металлов (алюминия, свинца).

Карбиды хлорируются так же энергично, как и металлы, только

с меньшим тепловым эффектом. Освобождающийся в результате

реакции углерод, обладая высокой химической активностью, спо-

собствует хлорированию содержащихся в карбиде примесей (ок-

сидов и оксикарбидов). Вместе с тем происходит накопление мел-

кодисперсного углерода, который затрудняет доступ хлору, и про-

цесс может прекратиться.

В промышленных масштабах металлы и сплавы предпочтитель-

нее хлорировать в среде расплавленных солей. В многочисленных

публикациях исследовано хлорирование алюминия, кремния, хро-

ма, молибдена, вольфрама и ферросплавов на их основе в рас-

плаве хлоридов.

Чистые алюминий, кремний и другие металлы очень слабо реа-

гируют в расплавах NaCl—КС1 или NaCl—А1С13, что объясняется,

главным образом, малой растворимостью хлора в этих солях. На-

личие в расплаве хлорида металла (железа, меди) переменной

валентности увеличивает интенсивность взаимодействия с хлором

на 1—2 порядка. В данном случае процесс проходит через две

чередующиеся стадии, в которых низший хлорид является акцеп-

тором газообразного хлора, а образующийся хлорид высшей ва-

лентности— донором хлора для хлорируемого металла.

Для стабилизации процесса и обеспечения оптимальных скоро-

стей на каждой стадии чрезвычайно важно поддерживать опреде-

ленное соотношение хлоридов низшей и высшей валентности. На-

пример, хлорирование ферросилиция проходит устойчиво при со-

держании в расплаве 35% FeCl2 и соотношении F(II) : Fe(III) =

= 6:1 [12].

Теоретические аспекты хлорирования металлов и сплавов под-

робно рассмотрены в монографии [11, с. 7—41].

ХЛОРИРОВАНИЕ ОКСИДОВ И ПРИРОДНЫХ СОЕДИНЕНИЙ

Несмотря на высокую реакционную способность хлора, взаимо-

действие его с оксидами очень ограничено и выражается равнове-

сием реакции:

МелО!/ + 0,5xzC12 <—> хМеС1л д- 0,5рО2 (1.10)

где z — валентность металла; х и у — стехиометрические коэффициенты.

Термодинамическая вероятность этой реакции определяется раз-

ностью изобарных потенциалов хлорида и оксида. Чем отрица-

тельнее эта разность, тем энергетически выгоднее превращение

оксида в хлорид.

По убывающему сродству к хлору оксиды можно расположить

в следующий ряд: Na2O, Ag2O, CaO, PbO, CdO, MnO, NiO, ZnO,

FeO, MgO, Fe2O3, Cr2O3, ZrO2, TiO2, A12O3, SiO2.

10

Если металл образует оксиды разной валентности, то низшие

оксиды хлорируются при меньшей температуре и с большей ско-

ростью. Так, TiO2 начинает заметно хлорироваться при 850 °C,

Т1оОз при 225 + 5 °C, TiO при 215+5 °C, GeO2 начинает хлориро-

ваться при 800 °C, a GeO —при 330 °C.

Оксиды низшей валентности при хлорировании могут образо-

вать и хлорид, и высший оксид или только оксихлорид:

2TiO + 2С12 * TiO2 + TiCl4 (1.11)

WO2 + C12---> \VO2C12 (1.12)

Хлорирование высшего оксида, как правило, завершается получе-

нием хлорида той же валентности. Если данный металл образует

устойчивые оксихлориды (NbOCl3, WO2CI2, МоОгСЬ), то послед-

ние являются более вероятными продуктами реакции.

Константа равновесия реакции (110) значительно возрастает

с повышением температуры. Диоксид циркония при умеренных

температурах (500—600 °C) практически не взаимодействует с хло-

ром. Но при 1000, 1100 и 1200 °C равновесная газовая фаза уже

содержит соответственно 0,155, 0,276 и 0,450% (об.) ZrCh Для

оксида железа термодинамическая вероятность реакции (1.10)

значительно выше, вследствие чего хлорирование проходит глуб-

же: при 800, 900 и 1000 °C содержание хлорида железа в газовой

фазе соответственно составляет 6,5, 11,5 и 20,5% (об.) FeCl3 [13,

с. 8; 14].

В присутствии восстановителя равновесие реакции (1.10) сме-

щается вправо и все оксиды хлорируются практически до конца.

С точки зрения термодинамики роль углерода объясняется одно-

значно, поскольку взаимодействие углерода с кислородом харак-

теоизуется большим отрицательным значением изменения изобар-

ного потенциала.

Сложнее объяснить механизм действия углерода. В литературе

имеется большое число публикаций, содержащих примерно одно-

типные, дополняющие друг друга, а иногда различные и даже про-

тиворечивые толкования.

Постадийным процессом хлорирования оксидов, первой стади-

ей которого является восстановление оксида углеродом до низшего

оксида или до металла, можно удовлетворительно объяснить толь-

ко небольшое число реакций с легко восстанавливаемыми оксида-

ми. Известно даже практическое использование такой схемы для

удаления железа из каолина и песка (восстановление этих мате-

риалов и последующее их хлорирование).

Как правило, температура начала хлорирования большинства

оксидов в присутствии углерода намного ниже температуры, не-

обходимой для восстановления оксида до металла или до карби-

да. Поэтому постадийный механизм процесса хлорирования этих

оксидов в присутствии восстановителя представляется несостоя-

тельным. Правда, такое возражение не вполне убедительно. Если

принять, что! происходит хемосорбция хлора на активных участ-

11

ках оксида, вследствие чего ослабляются связи металла с кислоро-

дом, то восстановление может проходить и 'При более низких тем-

пературах. Этому же способствует присутствие хлора, который

мгновенно реагирует с восстановленным оксидом.

По данным [14], первичной стадией хлорирования оксида яв-

ляется вытеснение из него кислорода, который связывается угле-

родом до СО или СОг. В этом случае не обязателен прямой кон-

такт углерода с оксидом, поскольку освобождающийся кислород

транспортируется к углероду.

Другой вариант объяснения механизма процесса хлорирования

заключается в том, что реакция идет за счет взаимодействия ок-

сида металла с монооксидом углерода, образующегося при окис-

лении углерода кислородом, хемосорбированным в значительных

количествах на его поверхности. Затем происходит газификация

углерода выделяющимся при хлорировании диоксидом углерода,

в результате чего снова продуцируется монооксид углерода

МехО# + 0,5xzC12 + f/CO хМеС12 + $СО2 (1.13)

f/CO2 + yC 2г/СО (1.14)

+ уС + 0,5xzC12 ч хМеС1г + уСО (1-15)

где z — валентность металла; х и у — стехиометрические коэффициенты.

Таким образом, восстановительное хлорирование протекает с

участием непосредственно газообразного оксида углерода, а не

твердого углерода. Этот механизм рассмотрен на примере хлори-

рования оксида хрома в работе [15].

Близки к такому объяснению механизма процесса и схемы, где

углерод считают источником и катализатором образования актив-

ного хлорирующего агента — фосгена [16, 17, с. 143]. Стадии про-

цесса выражаются реакциями:

Clj, + СОадс --► СОС12

2СОС124- МеО2----* МеС14-Ь2СО2

СО2 С -----> СОадс “F СО

(1.16)

(117)

(1-18)

На основании экспериментального материала предложена ра-

дикально-каталитическая схема для механизма хлорирования ок-

сидов в присутствии восстановителя, в соответствии с которой

процесс осуществляется по стадиям, из которых первичная — ста-

дия образования хлоруглеродных радикалов:

С + С12 --* С.С12адс -* С+...С17 -—> С„...С1-, СС1, СС12 (1.19)

и вторичная — реакция взаимодействия этих радикалов с оксидом.

Конечными продуктами являются хлорид металла, моно- и диок-

сид углерода [18].

Необходимо отметить каталитическое действие углерода на

диссоциацию молекулы хлора на атомы. Хемосорбция хлора на

поверхности углерода сопровождается значительным ослаблением

12

химической связи атомов хлора в молекуле, что приводит к ее

диссоциации.

Проведены исследования по хлорированию металлического ти-

тана газообразным хлором в присутствии и в отсутствие углерода

(19 201, в которых показано, что без углерода титан начинает ак-

тивно хлорироваться только при 250 °C, а в присутствии углеро-

да__уЖе при 120 °C. Поскольку в данных опытах, в отличие от

хлорирования оксидов, углерод не является восстановителем, пра-

вомерно заключить, что' действие углерода здесь сводится к акти-

вации хлора. Образование атомарного хлора в присутствии угле-

рода было также подтверждено потемнением серебряной пластин-

ки в зоне хлорирования с углеродом [21].

Расчеты, проведенные авторами монографии [11, с. 60], пока-

зали, что вероятность хлорирования оксида атомарным хлором

намного выше, чем молекулярным. Так, при 900 К константа

равновесия реакции атомарного хлора с А12О3 почти на четыре по-

рядка, а с SiO2 на три порядка выше, чем с молекулярным хлором.

Наряду с углеродом можно использовать и газообразные вос-

становители, в первую очередь оксид углерода. Механизм и зако-

номерности хлорирования оксидов в присутствии оксида углерода

рассмотрены в работе [22]. К газообразным восстановителям отно-

сятся также водород, метан, аммиак. Представляет интерес соче-

тание в хлорирующем агенте одновременно восстановительного и

хлорирующего свойств, что характерно для НС1, NH4C1, СОС12 и

SOCb.

На процесс хлорирования оксидов в присутствии восстановите-

ля и без него оказывает каталитическое действие ряд соединений,

в частности хлориды, а также оксиды, сульфаты и нитраты. Не

исключено, что действие оксидов и солей обусловлено тем, что в

процессе хлорирования они переходят в каталитически активные

хлориды. Хлориды щелочных металлов, добавленные в качестве

катализаторов, образуют с продуктами реакции, например с А1С13

и FeCl3, комплексные соединения (NaAlCl4, KFeCh), обладающие

сильным каталитическим действием.

Существенно влияют на хлорирование оксидов и природных

соединений фазовые превращения исходного сырья и продуктов

реакции.

Реакционная способность различных модификаций оксидов,

влияние минералогического состава, фазовых превращений и

предварительной термической обработки будет рассмотрено в от-

дельных главах применительно к используемому исходному сырью.

Физические свойства и фазовые превращения продуктов ре-

акции, особенно летучесть образующихся хлоридов, имеют значе-

ние во всех процессах хлорирования. В процессе хлорирования ок-

сидов щелочных и щелочноземельных металлов поверхность ок-

сидов покрывается образующимся твердым или расплавленным

хлоридом. При выделении легколетучих хлоридов бора, кремния,

германия, титана такие явления не наблюдаются.

13

Для количественной характеристики этих факторов предложе-

но [23] ввести понятие степени экранирования (М):

М=-^

' э

где п—число атомов хлора; rci и гэ — соответственно радиусы хлора и элемента

(катиона).

Степень экранирования возрастает для элементов в периодах

слева направо; она тем выше, чем выше валентность элемента,

а при одной и той же валентности (для подгрупп) увеличивается с

уменьшением атомных радиусов.

Широкое промышленное распространение нашло хлорирование

оксидов, природных окисных руд и концентратов в среде расплав-

ленных солей. Для выяснения механизма реакций хлорирования в

расплаве солей и особенностей процесса в целом следует рассмот-

реть влияние таких факторов, как растворимость оксидов и хлори-

рующих агентов в расплаве, физические и химические свойства

расплавленных солей, в среде которых проводится хлорирование,

а также углерода, используемого в качестве восстановителя.

Один из возможных механизмов хлорирования в расплаве — это

взаимодействие твердого оксида с растворенным хлором [24, 25].

В этом случае процесс должен лимитироваться растворимостью и

скоростью абсорбции хлора. Экспериментальные данные по рас-

творимости хлора в расплавленных хлоридах NaCl, КС1, MgCh и

в этих эквимолярных смесях приведены в работе [26]. Раствори-

мость хлора возрастает в ряду NaCl, MgCh, КС1 от 2-10—4 до 20-

-10~4 моль/л и имеет положительный температурный коэффици-

ент. Растворимость хлористого водорода в этих же хлоридах, по

данным [27], изменяется от 0,01 до 0,1% (масс.) (или 10~4—

10-3 мольн. доли) и имеет отрицательный температурный коэф-

фициент.

Экспериментальными исследованиями [28, 29] установлено, что

скорости физической абсорбции хлорирующих агентов пренебре-

жимо малы по сравнению со скоростью хлорирования оксидов в

расплаве, на основании чего авторы этих работ считают, что ско-

рость хлорирования оксидов не обусловлена взаимодействием их

с растворенными в расплаве хлорирующими агентами.

В других исследованиях [30, 31] определяющей стадией про-

цесса хлорирования в расплаве считают растворение оксидов. Ус-

тановлена определенная взаимосвязь между растворимостью ок-

сида в расплаве и скоростью его хлорирования. Однако эта зави-

симость не пропорциональна. Так, растворимость ВаО в расплаве

NaCl—КС1 выше растворимости СиО примерно в 23 раза, а ско-

рость хлорирования ВаО выше скорости хлорирования СиО в

2,5 раза [31]. Это объясняется тем, что решающее значение имеет

не только растворимость, но и скорость растворения оксида. За-

ключение о том, что взаимодействие оксида с хлором в расплав-

ленных средах проходит через стадию растворения оксида в соле-

14

вом расплаве, подтверждается также экспериментальными дан-

ными о хлорировании оксида магния [32] и фосфата [33].

Назначение углерода и его адсорбционно-каталитическая функ-

ция при хлорировании в расплаве остаются такими же. Однако

выявлены определенные закономерности поведения восстановите-

ля в зависимости от физических свойств расплава. Выяснено, что

древесный, уголь, наиболее реакционноспособный при хлорирова-

нии в системе твердое тело—газ, оказывается наименее активным

восстановителем в расплаве солей и, наоборот, менее активный в

обычных условиях электродный графит является самым эффектив-

ным восстановителем в расплаве [34]. Авторы считают, что это

объясняется различной (вернее, противоположной по значению)

реакционной способностью рассматриваемых углеродных восстано-

вителей к кислороду и к диоксиду углерода. Важное значение

имеет плотность углеродного материала и его смачиваемость рас-

плавом.

Сам расплав нельзя считать только инертной средой для осу-

ществления процесса. Расплавленные хлориды оказывают ката-

литическое действие на хлорирование оксидов. Если в состав рас-

плава входят хлориды металлов с переменной валентностью, они

выполняют роль переносчиков хлора. Расплав способствует пере-

носу исходных веществ и промежуточных продуктов в виде комп-

лексных ионов или молекулярного раствора, а также созданию

условий для их взаимодействия.

Физические свойства расплава (плотность, вязкость, поверх-

ностное натяжение) оказывают влияние на гидродинамику про-

цесса, на скорость и степень хлорирования. С увеличением по-

верхностного натяжения расплавленной соли скорость хлорирова-

ния уменьшается. Вязкость расплава не во всех случаях оказывает

аналогичное влияние. Это относится к хлориду магния, обладаю-

щему относительно высокой вязкостью. По-видимому, преобла-

дающее значение имеет повышенная растворимость в хлориде

магния реакционных газов и лучшая смачиваемость в его среде

оксидов и кокса.

Физико-химические основы хлорирования оксидов и природных

соединений подробно рассмотрены в монографиях, обзорных

статьях и диссертациях [9, с. 92—112; 11, с. 43—102; 13, с. 7—38;

23; 35, с. 66—72; 36; 37, с. 238—255]

ВЗАИМОДЕЙСТВИЕ ХЛОРИДОВ С ОКСИДАМИ.

ХЛОРИРУЮЩИЙ ОБЖИГ

В промышленных способах производства безводных хлоридов

в качестве исходного сырья используют не отдельные оксиды или

металлы, а, как правило, смесь оксидов (руды, концентраты) или

сплавы металлов. В результате хлорирования получают смесь

соответствующих хлоридов. Скорость хлорирования отдельных

компонентов неодинакова, вследствие чего образующиеся в пер-

15

вую очередь хлориды могут вступать во взаимодействие с осталь-

ными, еще не прореагировавшими оксидами и металлами.

Вторичные реакции между хлоридами и оксидами обнаружива-

ются в ряде технологических процессов: при хлорировании тита-

новых шлаков в шахтных печах наблюдается увеличение содержа-

ния ТЮ2 в верхних слоях брикетов в результате обменных реакций

между TiCl4 и оксидами железа, а в твердых возгонах, кото-

рые улавливаются в конденсационной системе, содержится неко-

торое количество оксидов железа, алюминия или их оксихлори-

дов— продуктов вторичных реакций; в производстве тетрахлорида

кремния, если хлорирование ферросилиция вести без избытка

хлора, наблюдается обогащение печного остатка по железу вслед-

ствие взаимодействия FeCl3 с кремнием; при хлорировании каоли-

на обнаружено, что часть образующегося SiCl4 взаимодействует

с А12О3, поэтому степень хлорирования кремнезема меньше, чем

следовало ожидать при данной температуре.

Реакции между хлоридами и оксидами могут протекать по схе-

ме полного двойного обмена или до образования хлорида и окси-

хлорида.

Возможные реакции, исследования их механизма и кинетики

рассмотрены в работах [13, с. 53—60; 38, с. 52; 39—41].

Ярко выраженными хлорирующими свойствами обладают РС15,

VCU, TiCl4, ZrCl4, SiCl4, FeCl3, A1C13 и другие хлориды. Для хло-

ридов с переменной валентностью хлорирующая способность оп-

ределяется условиями и степенью их термической диссоциации.

При нагревании РС15 с эквивалентным количеством WO3 в ат-

мосфере диоксида углерода получают WOC14, WC16 и WCI5. Тетра-

хлорид циркония уже при 300°C начинает хлорировать TiO2, Fe2O3

н МоО2. Хлориды алюминия и кремния, реагируя с ZrO2, образуют

ZrCl4. Хлорид железа с нагретым докрасна МоО3 образует лету-

чий оксихлорид молибдена и Fe2O3, а с оксидом ванадия (V) —

VOCh и Fe2O3.

Тетрахлорид титана реагирует со всеми оксидами, входящими

в состав титанового шлака. В порядке уменьшения степени хлори-

рования оксиды располагаются в следующий ряд: Fe2O3, СаО,

MgO, А12О3. В частности, оксид железа полностью хлорируется па-

рами TiCl4 при 600 °C, а оксид алюминия при 800 °C хлорируется

только на 24,7%.

Взаимодействие паров хлоридов алюминия и железа с оксида-

ми кальция и магния проходит по реакциям:

А12С16 4-2MgO > 2MgCl2+ 241ОС1 (1.20)

Fe2C + 2СаО —-+ 2СаС12 + 2FeOCl (1.21)

Оксиды олова начинают реагировать с дихлоридом железа при

500 °C:

2SnO„-|- 3FeCl2 -> SnCl4 4- SnCl2 4- Fe3O4 (1.22)

SnO4-FeCl2 5=* SnCl24-FeO (1.23)

16

Хлориды кальция, магния и цинка вступают в обменную реак-

цию с диоксидом олова при 800—850 °C только в присутствии вос-

становителя:

SnO2+C ♦- SnO+CO (1.24)

SnO + СаС1а -> SnCl2 -J- CaO (1.25)

Взаимодействие хлоридов с оксидами можно рассматривать не

только как вторичную реакцию в процессах хлорирования много-

компонентного сырья. Хлориды с переменной валентностью, отда-

вая свой хлор оксиду, сами восстанавливаются до низшей валент-

ности, а затем, взаимодействуя с поступающим хлором, снова пе-

реходят в высший хлорид, тем самым выполняя роль переносчика

хлора. Примером может служить каталитическое действие FeCh

при хлорировании оксидов в расплаве солей.

Для очистки диоксида титана или диоксида кремния от при-

меси Fe2O3 успешно используют обработку этих материалов при

800—900 °C соответственно с TiCl4 и SiCl4. При этом удается прак-

тически полностью удалить избирательно железо в виде хлорида,

не затрагивая основной оксид.

Широкое распространение в промышленности получил так на-

зываемый хлорирующий обжиг с помощью хлоридов щелочных и

щелочноземельных металлов [38; 42, с. 77—83; 43, с.194 —200].

Впервые хлорирующий обжиг был применен для извлечения

серебра из серебряных руд, меди из пиритных огарков, цинка из

цинксодержащих огарков. В настоящее время хлорирующий об-

жиг является одним из эффективных методов вскрытия минераль-

ного сырья, он позволяет также выделить из сульфидных полиме-

таллических руд в виде хлоридов свинец, медь, серебро, олово,

сурьму и др.

Если обжиг проводят при 300—500 °C, образующиеся хлориды

остаются в обрабатываемом материале и затем выщелачиваются.

Для экстрагирования хлоридов используют также растворители

(тиосульфат, цианид натрия). Одним из вариантов может быть

объединение хлорирования и выщелачивания, когда тонкоизмель-

ченные полиметаллические руды обрабатывают горячими раство-

рами NaCl, СаС12, MgCl2, FeCl3 и CuCl2. Для извлечения благо-

родных, цветных и других металлов в паровую фазу в виде хло-

ридов предложен метод хлорирующего обжига [44] при более вы-

соких температурах (800—1100°C).

Механизм хлорирующего обжига сводится к обменному разло-

жению оксида, сульфида или сульфата хлоридом, к хлорированию

хлором, образующимся в результате разложения хлорида кисло-

родом воздуха или к хлорированию хлористым водородом, выде-

ляющимся при разложении хлорида парами воды. В присутствии

кислотных оксидов обжиг идет более интенсивно вследствие свя-

зывания образующегося в результате обменной реакции оксида

Хлорирующий обжиг может быть выражен следующими типич-

ными реакциями:

МеО + 2NaCl > МеС12 + Na2O (1.26)

МеО + SiO, + СаС12 -> МеС12 + CaSiO3 (1.27)

МеО + SO2 + 0,5О2 + 2NaCl -* McCI2 + Na2SO4 (1.28)

Обычно для хлорирующего обжига используют хлорид натрия,

как наиболее дешевую соль. Степень разложения NaCl в значи-

тельной степени возрастает с повышением температуры и в при-

сутствии добавок, главным образом кислотного характера. При

увеличении температуры от 1000 до 1150 °C степень разложения

NaCl увеличивается в 5,5 раза и составляет 2,2%. На разложение

NaCl наибольшее влияние оказывают SiOz, SO2 и FeS2 [45]. Про-

моторами термического разложения NaCl также являются AIF3,

УгО5, LiF и СаРг. Степень разложения NaCl в их присутствии со-

ответственно равна 87, 65, 35 и 23% при нагревании до

1000 °C [46].

При хлорирующем обжиге полиметаллических руд или пирит-

ных огарков скорость разложения NaCl меняется в результате

взаимодействия с отдельными компонентами руды и получаемых

продуктов. Выше 900°C скорость разложения NaCl является функ-

цией скорости потока воздуха. Добавление серы до 10% от массы

NaCl значительно увеличивает разложение NaCl [47]:

ДРУГИЕ ХЛОРИРУЮЩИЕ АГЕНТЫ

Для хлорирования металлов, оксидов и природных соединений

применяют наряду с хлором и такие хлорирующие агенты, как

хлористый водород, фосген, четыреххлористый углерод, хлорид

серы и др.

Хлористый водород целесообразно применять в тех случаях,

когда он является побочным продуктом, например, в производстве

хлорорганических соединений. Источником хлористого водорода

может также быть абгазная соляная кислота, из которой отгоня-

ют НС1 частично (до образования азеотропной смеси) или пол-

ностью— в присутствии водоотнимающих средств (H2SO4, СаСЬ).

Хлористому водороду, как хлорирующему агенту, свойственны

специфические особенности. Известно, что производительность

промышленных аппаратов для хлорирования металлов ограничена

вследствие сильной экзотермичности этих реакций. При использо-

вании хлористого водорода заметно снижается тепловой эффект

реакции (на теплоту образования НС1). При хлорировании ме-

таллов в расплаве солей скорость реакции увеличивается, так как

с понижением температуры возрастает растворимость хлористого

водорода. Оптимальная температура гидрохлорирования алюми-

ния в расплаве солей составляет 200—220 °C.

С помощью хлористого водорода удается достичь избиратель-

ного хлорирования отдельных оксидов. Оксид железа начинает

18

реагировать с НС1 при 350 °C, более интенсивно хлорирование

протекает при 600—700 °C. Ильменитовый концентрат или нефе-

линовую рулу можно обработать таким образом, чтобы полностью

удалить железо, не затрагивая при этом ТЮ2— в первом случае,

и А120з, SiO2 — во втором.

фосген в реакциях хлорирования действует одновременно' как

восстановитель и как хлорирующий агент. Взаимодействие с окси-

дами и сульфидами идет по реакциям:

МеО2 + 2СОС1, --* МеС14 -f-2CO2 (1.29)

MeS2 + 2СОС12 --> МеС14 + 2СО + S2 (1.30)

Реакционная способность фосгена обусловлена его термической

диссоциацией, в результате чего образуется активный хлор. Наи-

больший эффект диссоциации фосгена следует ожидать в интер-

вале 600—800 °C. Если хлорирование ведут при 1000—1200 °C,

фосген разлагается еще до поступления в зону реакции. В этих

условиях его действие аналогично действию смеси СО и С12. До-

бавление небольших количеств угля (значительно меньше, чем это

требуется по стехиометрии для связывания кислорода оксидов)

резко ускоряет процесс хлорирования.

С сульфидами фосген реагирует при 400—500 °C, природными

фосфатами — при 350—500 °C, диоксидом циркония — при 600—

700 °C; с оксидом бериллия реакция начинается при 350 °C, более

интенсивное хлорирование идет при 750—900 °C; начало хлориро-

вания V2O5 и TiO2 соответственно 350 и 450 °C.

Четыреххлористый углерод характеризуется сильной хлори-

рующей способностью при относительно низких температурах, он

подвергается термическому распаду с отщеплением хлора:

2СС14 -<—> С2С1в+С12 и С2С16 ---> 2С-(-ЗС12

Ниже приведена начальная температура взаимодействия с оксидами, по данным [38, 48], в °C: СС14

Nb2O5 . . . . . 215 А12Оз . 330 ZrO2 400

Т а20з . . . 250 Fe2O3 . 400 V2O5 . 490

тю2 . . . . . 310 ВеО 400 WO3 . 560

Четыреххлористый углерод можно применять одновременно с

хлором или насыщая хлор парами ССЦ. Предварительная терми-

ческая обработка оксидов при 800 °C значительно снижает актив-

ность их взаимодействия с СС14. Этим объясняются некоторые

расхождения в начальных температурах хлорирования отдельных

оксидов. Например, по данным [13, с. 21], Та2О5 не вступает во

взаимодействие с CCU до 300 °C.

Четыреххлористый углерод используют для получения хлори-

дов редких металлов (бериллия, урана), для извлечения из руд

вольфрама и ванадия, для хлорирования соединений, содержащих

тантал и ниобий. Действием паров СС14 на МоОз при 510 °C полу-

чают M0CI5, на V2O3 при 500—600 °C — VCU.

2

19

Применение четыреххлористого углерода для процессов хлори-

рования в широком промышленном масштабе экономически неце-

лесообразно.

Хлориды серы являются превосходным средством для хлориро-

вания оксидов и сульфидов. Хлорирующая способность S2CI2 по-

вышается в смеси с хлором или при пропускании хлора через

жидкий S2CI2. Добавления к оксиду небольшого количества угля

также положительно влияет на процесс хлорирования.

В зависимости от количественного соотношения оксида и хло-

рида серы продуктами реакции, наряду с хлоридом металла ис-

ходного окисла, могут быть: SO2, SO3, S, SO2C12, SC12. При нали-

чии углерода возможна реакция:

SO2 + C--* CO2 + S

Освобождающаяся сера вновь хлорируется.

Монохлорид серы диссоциирует только при температуре выше

300 °C

S2C12 <=> S2 +С12 (1.31)

Однако взаимодействие с оксидами происходит при температурах

и ниже заметной диссоциации S2CI2. Это можно объяснить, если

источником активного хлора считать термическую диссоциацию

SC12, протекающую при более низкой температуре (около 100°С):

2SC1. S2C1s+C12 (1.32)

В избытке хлора S2CI2 или сера снова окисляются до SCI2. Такой

механизм хорошо объясняет также положительное влияние доба-

вок хлора и углерода: они способствуют действию хлоридов серы

(S2CI2 и SCI2) как переносчиков хлора.

Хлориды серы можно использовать для хлорирования оксидов

редкоземельных металлов: V2O5, 2гОг, ЫЬгОз, ТагОй, а также для

разложения руд: вольфрамита, шеелита и др. Брикеты из оксида

циркония и кокса хлорируют смесью S2C12 и СВ при 600 °C, в то

время как для хлорирования одним хлором необходима темпера-

тура около 1000 °C. Количественное извлечение некоторых метал-

лов (например, молибдена) из руд с помощью хлоридов серы при-

меняют также для аналитических целей [38, с. 49—51].

СПОСОБЫ ПРОИЗВОДСТВА ХЛОРИДОВ

Для хлорирования используют аппараты трех типов: шахтные

печи, хлораторы, в которых реакционной средой служат расплавы

солей, и реакторы с кипящим слоем порошкообразных материалов.

В отечественной промышленности хлорирование брикетирован-

ной шихты в шахтных печах впервые было внедрено в производст-

ве безводного хлорида алюминия. Для этого процесса характерен

адиабатический режим без подвода тепла извне вследствие высо-

кой экзотермичности реакции при хлорировании смесью СО и CI2-

В пусковой период начало процесса хлорирования инициируется

20

I

предварительным разогревом кладки печи и первой партии брике-

тов подогретыми в выносной топке газами.

Стальной кожух шахтной печи защищен изнутри двумя слоя-

ми диабазовой плитки и кладкой из динасовых кирпичей. Ороше-

ние внешней поверхности печи водой защищает кожух от прого-

рания, удлиняет срок службы внутренней кладки, а также способ-

ствует отводу избыточного тепла. Дополнительным источничком

отвода тепла может служить эндотермическая реакция СО2+

-рСч=ь2СО при добавлении в шихту небольшого количества кокса.

При всей предпочтительности применения газообразного вос-

становителя шахтные печи, работающие на смеси СО и С12, не по-

лучили широкого использования. Максимальная производитель-

ность такой печи в производстве хлорида алюминия составляет

18—20 т/сут, что обусловлено высокой экзотермичностью реакции

хлорирования в присутствии оксида углерода и, с другой стороны,

ограниченными возможностями отвода тепла.

В титановой промышленности США при создании первых про-

изводств тетрахлорида титана были использованы шахтно-элек-

трические печи, применявшиеся ранее на магниевых заводах для

хлорирования магнезита. Впоследствии ШЭП нашли широкое рас-

пространение на наших отечественных заводах.

Нижняя зона ШЭП заполнена угольной (криптоловой) насад-

кой, служащей электрическим сопротивлением. Температура в зоне

регулируется подводом электроэнергии через графитовые электро-

ды. Расплавленные хлориды щелочных, щелочноземельных и ред-

коземельных элементов стекают по насадке, которую используют

также для нагревания поступающего хлоргаза.

На насадке в процессе хлорирования образуется слой непро-

реагировавшего печного остатка. Затем следует основная зона —

реакционная, за ней — зона подогрева брикетов, в которой проте-

кают также обменные реакции между TiCU и легкохлорируемыми

оксидами, входящими в состав титанового концентрата.

Шахтно-электрические печи приходится периодически оста-

навливать для удаления насадки и печного огарка через специаль-

ные лазы, а также для слива расплава — через летки.

Кроме того, эти печи отличаются малой удельной производи-

тельностью [около 2 т/(м2-сут)]; дорогое и громоздкое вспомога-

тельное электрооборудование используется только кратковременно,

в основном в пусковой период.

В производстве тетрахлорида титана ШЭП уже не используют,

их заменили шахтными печами с механизированной выгрузкой

огарка, что позволяет вести процесс непрерывно. При большей

производительности (40—50 т/сут TiCU) не требуется дополни-

тельная электроэнергия на подогрев хлоратора; при пуске печи

кладку и брикеты разогревают горячими газами.

Общими для процессов хлорирования в шахтных печах любого

типа являются операции подготовки сырья: измельчение концен-

трата (80% фракции минус 0,10 мм) и нефтекокса (80% фракции

21

минус 0,15 мм), перемешивание компонентов со связующим (ка-

менноугольный пек, смола, сульфит-целлюлозный щелок), брике-

тирование с помощью вальцовых прессов, коксование брикетов

при 700—800 °C для удаления влаги и летучих органических при-

месей.

При хлорировании в шахтных печах практически полностью

протекает реакция CO2+C=pt2CO, поэтому в реакционных газах

соотношение СО:СО2^Ю:1. При таком высоком содержании

оксида углерода хлораторы и аппараты конденсационной системы

должны работать под небольшим избыточным давлением, чтобы

предотвратить образование взрывоопасной смеси. В целях охраны

окружающей среды возникает необходимость дожигания СО до

СО2.

Хлорирование в среде расплавленных солей впервые осуществ-

лено в 1918 г. (сульфиды металлов, взвешенные в расплавленном

хлориде цинка, хлорировали с помощью хлора или хлористой

серы), в 1920 г. было предложено хлорирование оксида магния в

расплаве.

Метод хлорирования в расплаве солей получил в СССР наи-

большее распространение для производства тетрахлорида титана

и хлоридов редких металлов. Преимущества этого способа сле-

дующие: равномерное распределение частиц хлорируемого веще-

ства и восстановителя в объеме расплава и хороший контакт их с

хлором; каталитическое влияние расплавленных хлоридов на про-

цесс хлорирования; предотвращение спекания шихты образующи-

мися малолетучими плавкими хлоридами; получение более чисто-

го целевого1 продукта вследствие связывания ряда примесей рас-

плавом в виде комплексных солей; возможность создания аппара-

тов большой единичной мощности при отводе тепла с помо-

щью размещенных по всей высоте расплава теплоотводящих эле-

ментов.

Хлорирование в расплаве солей характеризуется неполным

протеканием реакции Будуара, т. е. частичным восстановлением

диоксида углерода. Концентрация СО в отходящих газах не пре-

вышает 5%. Это приводит к уменьшению объема реакционных

газов (одна молекула СО2 вместо двух молекул СО), повышению

концентрации хлоридов и, следовательно, к улучшению условий

конденсации. В процессе хлорирования заметно увеличивается ко-

личество1 выделяемого тепла.

На скорость хлорирования в расплаве влияет температура, сте-

пень измельчения компонентов шихты, состав расплава, концен-

трация и скорость подачи хлора.

Нижний предел концентрации оксида и восстановителя в рас-

плаве определяется заданной производительностью и степенью

ассимиляции хлора; верхний предел лимитируется увеличением

вязкости суспензии и потерями оксида со сливаемым расплавом.

Обычно концентрация оксида составляет 0,5—1,5%, восстановите-

ля—7—9%.

22

Как правило, расплав периодически (1—2 раза в сутки) обнов-

ляют по мере увеличения его вязкости, накопления кремнезема и

других примесей. Такое обновление расплава возможно на тита-

но-магниевых комбинатах, где есть отработанный расплав магние-

вых ванн. Осуществить процесс хлорирования в расплаве солей на

других предприятиях, где нет такого расплава, довольно трудно.

Хлорирование в реакторах с кипящим слоем обеспечивает вы-

сокоэффективный массо- и теплообмен, позволяет организовать не-

прерывный процесс и достичь максимальной производительности.

Широкому внедрению технологии кипящего слоя в производст-

ве хлоридов препятствует следующее: спекание частиц шихты вы-

сококипящими плавкими хлоридами, что приводит к нарушению

режима кипения; заметный пылеунос шихты; расслоение хлори-

руемого материала и восстановителя вследствие преимуществен-

ного выноса из слоя одного из компонентов; проскок хлора в паро-

газовую смесь при поддержании заданной восходящей скорости

газа; абразивное действие шихты на стенки реактора.

Устранить частично или полностью эти недостатки можно при

добавлении в шихту твердого инертного материала; ведении хло-

рирования при температуре ниже точки плавления наиболее легко-

плавкой эвтектики; грануляции хлорируемого вещества с восста-

новителем (коксом); создании системы циклонов, предпочтительно

с возвратом пыли в реакционную зону.

Благоприятным сырьем для хлорирования в реакторах с кипя-

щим слоем являются чистые оксиды, карбиды, карбонитриды и

оксикарбонитриды редких металлов.

В промышленности нашел применение ряд процессов с исполь-

зованием аппаратов кипящего слоя: получение рутилового кон-

центрата из ильменита селективным хлорированием окиси железа

[49, 50], получение тетрахлорида титана хлорированием рутила или

ильменита [51—53], получение хлорида алюминия хлорированием

активной модификации оксида алюминия [54, 55].

Рациональный выбор способа промышленного получения того

или иного хлорида определяется масштабами производства, ассор-

тиментом исходного сырья, физическими и термохимическими по-

казателями реакций хлорирования данного сырья и другими фак-

торами.

Специфические особенности процессов высокотемпературного

хлорирования обусловливают повышенные требования к качеству

исходного сырья. Многолетняя промышленная практика производ-

ства хлоридов показала, что чем чище сырье, чем меньше в нем

примесей других оксидов, тем технология процесса проще (упро-

щается конденсационная система, образуется меньше твердых отхо-

дов, улучшаются санитарные условия для обслуживающего персо-

нала). Предварительные операции по разделению оксидов, макси-

мальному обогащению и очистке сырья перед его хлорированием

всегда целесообразны, даже в тех случаях, если они трудоемки и

Дороги.

23

Выбор способа производства определяется в значительной сте-

пени тепловым эффектом реакций хлорирования. В аппаратах,

футерованных материалами, имеющими невысокую теплопровод-

ность, осуществить подвод недостающего или отвод избыточного

тепла довольно трудно.

Для оптимального выбора способа хлорирования, типа восста-

новителя и производительности аппарата необходимо сбалансиро-

вать приход и расход тепла. При хлорировании каолина это до-

стигается использованием газообразного восстановителя. Хлориро-

вание с твердым восстановителем (коксом) сопровождается мень-

шим выделением тепла, вследствие чего адиабатический режим

устанавливается при большей (в 2—3 раза) производительности

аппарата. В тех случаях, когда тепловой эффект реакции неболь-

шой, а масштабы производства невелики (например, при хлориро-

вании циркона, лопаритового концентрата) оправдано использова-

ние шахтно-электрической печи или введение в хлорируемую ших-

ту термодобавок (металла), хлорирующихся с большим тепловым

эффектом.

Технологические решения по выбору способа производства и

исходного сырья будут рассмотрены подробнее применительно к

каждому производству в отдельности.

ЛИТЕРАТУРА

1. Беляев А. И., Фирсанова Л. А. Одновалентный алюминий в металлургических

процессах. М., ГНТИ черной и цвет, металл., 1959. 142 с.

2. Weiss Р. — Z. Erzbergbau u. Metall., 1950, Bd. 3, Ns 1, S. 8.

3. Hirschwald W., Knacke 0. — Erzmetall, 1958, Bd. 11, Ns 3, S. 99.

4. Антипин H. Ф, Сергеев В В. — ЖПХ, 1954, т. 27, № 7, с. 784.

5. Schaffer И., Nickl J —Z. anorg. allg. Chem., 1953, Bd. 274, S. 250.

6 Рабовский Б. Г., Фурман А. А., Титова M. В.—ЖПХ, 1966, т. 39, № 10,

с 2203.

7. Lemarchands М. et Е„ Jacob М. — Bull. Soc. chim. France, 1933, № 53—54,

p. 1139.

8. Koster A — Angew. Chem., 1957, Bd. 69, Ns 17, S. 563.

9. Коршунов Б. Г., Стефанюк С. Л. Введение в хлорную металлургию редких

элементов. М., Металлургия, 1970. 344 с.

10 Чан Ли Луан. Канд, дис М., МИСИС, 1968.

11. Фурман А. А.. Рабовский Б. Г. Основы химии и технологии безводных хло-

ридов. М., Химия, 1970. 256 с.

12 Фурман А. А. и др. —Хим. пром-сть, 1968, Ns 5, с. 359.

13 Морозов И. С. Применение хлора в металлургии редких и цветных металлов.

М., Наука, 1966. 256 с.

14 Спицын В. И., Преображенский Н. А.—ЖОХ, 1940, т. 10, Ns 9, с. 785.

15. Магидсон И. А., Карсонов Г. В., Калмыкова Т. В.—ЖПХ, 1963, т. 36, № 10,

с. 2132

16. Стефанюк С. Л., Морозов И. С.—ЖПХ, 1965, т. 38, № 4, с. 729.

17 Г армата Г. А. и др Металлургия титана. М., Металлургия, 1968. 644 с.

18. Кетов А. И. и др.—Науч, труды Гиредмета, 1974, т. 58, с. 13.

19 Васютинский Н. А. — В кн.: Металлургия и химия титана. М., Металлургия.

1970. Т. IV, с. 64.

20. Васютинский Н. А., Бережко А. В. — ЖПХ, 1971, т. 44, № 6, с. 1201.

21. Huebel I. — Bull. Soc. Chim. France, 1954, № 11—12, p. 1473.

22. Кетов A. H. и dp. — Изв. вузов Цветная металл., 1972, Ns 2. с. 38.

24

94 Ивашенцев Я И. Докт. дис. Томск, Гос. ун-т им. В. В. Куйбышева, 1971

ол т тепевков А И, Вильнянский Я- Е. — Изв. вузов. Химия и хим. технол.,

1963 т 6, № 5, с. 874.

от, прикладников А. Б., Вильнянский Я £. —Титан и его сплавы (изд. АН

СССР) 1961, вып. 5, с. 135.

26 Рябухин Ю. М.— Жури- неорг. хим., 1962, т. 7, № 5, с. 1101.

07 Пикманова Т Л, Вильнянский Я. Е.— Изв. вузов Химия и хим. технол.,

1964, т. 7, № 3, с. 510.

оя Инюшкина Т. Л., Вильнянский Я- Е. — ЖПХ, 1977, т 50, № 1, с 58

29 Инюшкина Т Л., Злобина А. И,— ЖПХ, 1977, т 50, № 7, с. 1504

30 Амирова С. А.. Печковский В. В., Курмаев Р. X. — Изв. вузов. Цветная ме-

' талл., 1966, Ns 1, с. 62.

31 Курмаев Р. X., Пермякова В. Д. — Изв. вузов. Цветная металл., 1967, № 6,

с. 23.

32 Лукманова Т. Л. Каид. дис. Свердловск, Уральск, политехи, ин-т им.

С.М. Кирова, 1964.

33. Печковский В. В., Сафронова А. Л. — ЖПХ, 1966, т. 39, № 6, с. 1225

34. Зверев Л В., Барсукова 3. С. — Науч, труды Гиредмета, 1974, т. 58. с 28

35. Ягодин Г. А., Синегрибова О А., Чекмарев А. М. Технология редких метал-

лов в атомной технике/Под рсд. Б. В. Громова М., Атомиздат, 1974 344 с.

36. Бутакова Л. И. Канд. дис. Иркутск, Гос. ун-т им. А. А. Жданова, 1973.

37. Морозов И. С. — В кн.: Исследования по теоретической и прикладной неор-

ганической химии. М„ Наука, 1971, с. 238.

38. Черепнев А. А. Проблемы хлорирования в области редких и рассеянных эле-

ментов. М. — Л., Мсталлургиздат, 1940. 104 с.

39. Schafer И., Gdser С., Bayer L. — Z. anorg. allg. Chem., 1950, Bd. 263, Ns 1—

3, S. 87.

40. Kroll W. A —Metal Ind., 1952, v. 81, Ns 13, p. 243—252.

41. Ильичев В. А., Владимирова A. M. — Титан и его сплавы (изд. АН СССР),

1961, вып. 5, с. 238, 245.

42. Смирнов В. И. Гидрометаллургия меди. Свердловск — Москва, Металлургиз-

дат, 1947. 160 с.

43. Основы металлургии/Отв. ред. Н. С. Грейвер и др. М., Мсталлургиздат, 1961.

Т. 1, ч. И, с. 194.

44. Лебедев Б. И. — Советская золотой ром-сть, 1936, № 6, с. 45.

45. Зырьянов М. И., Хлебникова Г. А., Малова А С. — Изв. вузов. Цветная ме-

талл., 1971, № 6, с. 52.

46. Ио Hisasi е. а. — Кюсю кодзаи гаккайси (J. Mining Inst. Kyushi), 1965, v. 33,

№ 7, p. 323; РЖХим, 1966, 14Б687.

47. Зазубин А. И., Лебедев Б. И. — Изв. АН КазССР. Сер. гори, дела, металл.,

стр-ва, 1956, вып. 9, с. 80

48. Ивашенцев Я И. Канд дис. Томск, Гос. ун-т им. В. В. Куйбышева, 1960.

49. Ketteridge J. В. — Brit. Chem. Eng., 1961, v. 6, Ns 6, p. 405.

50. Пат. 130468, 1973 г. (Япония).

51. Yagi S. — Titanium, 1963, v. 11, Ns 1, p. 4.

52. Пат. 4014976, 1977 г. (США), РЖХим, 1978, 4Л90.

53. Пат. 1481144 1977 г. (Англия); РЖХим, 1978, 5Л81

54. Hille J., Durrwachter W. — Angew. Chem., 1960, Bd 72, Ns 22, S. 850.

55. Пат. 3796551, 1974 г., 3959439, 1976 г. (США); РЖХим, 1977, 2Л50.

Глава 2

ХЛОРИДЫ ЩЕЛОЧНЫХ МЕТАЛЛОВ

ХЛОРИД лития

Свойства хлорида лития

Хлорид лития — LiCl, молекулярная масса 42,39 — белое кри-

сталлическое вещество, соленое на вкус, весьма гигроскопичное.

Физические и термодинамические константы хлорида лития:

Температура, °C

плавления 614 [02, с. 112]

кипения 1360; 1380 [02, с. 112; 05;

Давление паров в интервале 887—1655 К, мм рт. ст v 2, р. 536] 1g р=—Ю 760 4,02 1g Т+ +22,3 |[03, с. 291]

Плотность, кг/м3 при t, °C

0 . . . . 2073 [05, V. 2, р. 523]

25 .... 2068

50 2063

Поверхностное натяжение расплава при 1620 °C, Н/м 0,148 [17]

Мольная теплоемкость, Дж/(моль-К)

298—887 К ..... . Ср = 46,05+14,24-10-3 Т [03, с. 91]

887—1655 К . . . 60, 71

Теплота, кДж/моль

образования . —409,1 [03, с. 90]

плавления 13,4 [03, с. 90]

испарения 150,56 [03, с. 90]

Изобарный потенциал, кДж/моль . —384,35 [03, с. 206]

Плотность и вязкость расплавленного хлорида лития равны [2]:

Температура, °C 617 645 675 742 765

Плотность, кг/м3 . . 1475 1462 1450 1426 1417

Вязкость, Па-с-10-3 1,81 1,64 1,49 1,25 1,14

Давление паров хлорида лития Ре [3]: при различной температу-

t, °C . ... . 783 880 932 1045 1129 1290 1380

р, мм рт. ст 1 2 10 40 100 400 760

В среде аммиака скорость испарения LiCl несколько увеличи-

вается, в значительной степени она возрастает в среде водяных

паров; в потоке хлористого, водорода хлорид лития при белом ка-

лении полностью возгоняется.

26

кристаллогидраты

кристаллогидратов

тил (—20.5 С),

Хчорид лития хорошо растворим в воде (табл. 2-1). Известны

с 1, 2, 3 и 5 молекулами воды. Точки перехода

: LiCLH2O (94 °C), LiCL2H2O (19°C), LiCl-

LiCl-5H2O (—65,6СС). Наиболее устойчивым

является ЫС1-Н2О, его плотность 1780 кг/м3. Термическая устой-

чивость высших гидратов падает с увеличением числа молекул

воды. Обезвоживание моногидрата происходит в две стадии: при

g2__111 °C теряется V2 молекулы воды и при 111 —152 °C остав-

шаяся 1/г молекулы воды [4].

В растворе LiCl сильно диссоциирован. В 0,2 н. растворе сте-

пень диссоциации составляет 80,8%, в 0,002 н. растворе она дости-

гает 97,0% [3].

Насыщенный раствор хлорида лития кипит при 168 °C. Плот-

ность растворов хлорида лития различной концентрации при 18 °C

[05, v. 2, р. 545]:

Концентрация рас-

твора, и. 0,5 1,0 5,0 10 12,5

Плотность, кг/м3 . 1010,8 1034,0 1110,1 1215,7 1268,6

В отличие от хлоридов других щелочных металлов LiCl не вы-

деляется из раствора при добавлении соляной кислоты или в по-

токе хлористого водорода, так как ионы лития в растворе сильно

гидратированы, что препятствует их соединению с ионами хлора.

При испарении раствора хлорида лития вследствие частичного

гидролиза улетучивается хлористый водород и выпадает осадок

гидроксида. Для предотвращения гидролиза испарение раствора

следует проводить в потоке хлористого водорода или в присутст-

вии хлористого аммония.

Водные растворы хлорида лития абсорбируют аммиак в боль-

шей степени, чем вода, образуя при этом комплексные соединения

типа LiCl (NH3)n.

Таблица 2-1. Растворимость хлорида лития в воде 1[5]

Темпера- тура, °C LIC1. % (масс.) Твердая фаза Темпера- тура, °C LiCl, % (масс.) Твердая фаза

—25,44 15,67 Лед 90,0 54,21 LiCLHjO

—18,75 13,07 96,2 56,57 LiCl-HjO

—12,22 9,65 > (метастабильный)

0,0 40,99 LiCL2H2O 97,1 56,60 »

10,2 42,75 > 98,2 57,55 >

16,2 44,60 » 101,8 56,40 LiCl

20,0 45,28 LiCl-2НгО +LiCl Н2О 107,6 56,52 >

25,0 45,90 LiCLH2O 115,4 56,95 »

41,0 47,47 > 117,0 57,00 »

50,0 48,18 > 123,0 57,28 »

61,6 50,05 > 130,5 57,58 »

70,0 51,04 » 140,0 58,1 »

80,0 52,88 154,0 58,46 >

160,0 59,20 »

27

Температура, °C

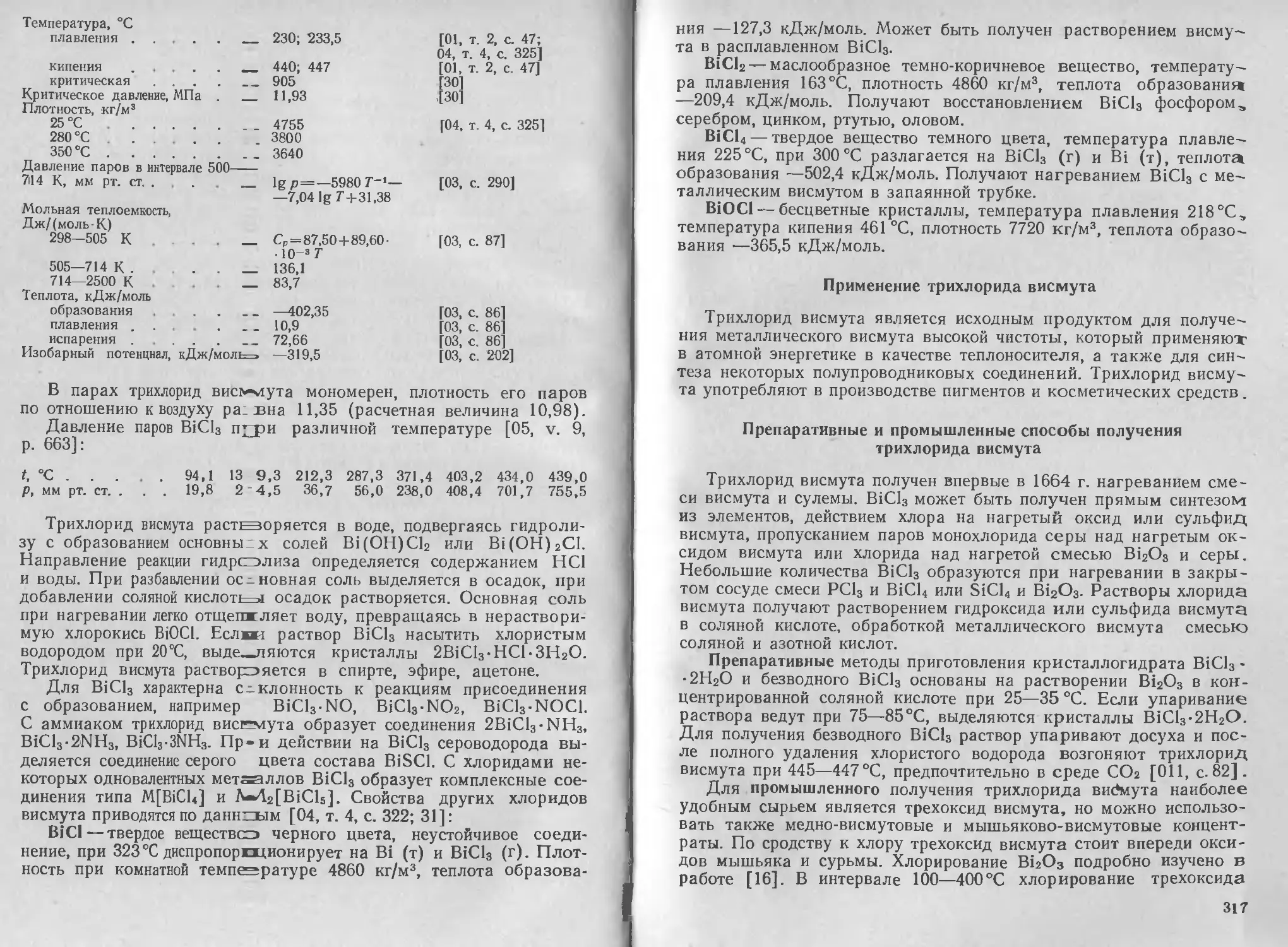

Рис. 2.1. Диаграмма плавкости систе-

мы LiCl—КС1.

Растворимость хлорида ли-

тия в органических раствори-

телях значительно выше, чем у

других хлоридев щелочных ме-

таллов, что используется для

отделения лития от натрия и ка-

лия. В метиловом спирте рас-

творимость LiCl при 20 °C рав-

на 30,4%, этиловом спирте—19,8%, пиридине—11,8%, ацетоне —

8,1% [05, V. 2, р. 544]. LiCl в метиловом и этиловом спиртах рас-

творяется с заметным выделением тепла вследствие образования

сольватов состава LiCl-3CH3OH, LiCl-4C2H5OH [6].

Безводный хлорид лития образует аммиакаты с 1—4 молеку-

лами NH3, устойчивость которых падает с увеличением числа мо-

лекул аммиака. При отщеплении аммиака создаются благоприят-

ные условия для присоединения органических радикалов, вслед-

ствие чего аммиакаты лития используют для синтеза литийорга-

нических соединений.

При температуре выше 1000 °C LiCl с водородом и кремнезе-

мом образует LigSiCle, с борной кислотой хлорид лития реагирует

при 300 °C с образованием метабората лития.

Из эвтектических систем хлорида лития с другими хлоридами

наибольший практический интерес представляет система LiCl—

КС1 (рис. 2-1), характеризующаяся эвтектикой при 60% (мол.)

LiCl и 352 °C. Известны кристаллогидраты двойных солей, напри-

мер, LiCl-2CuCl2-H2O, LiCl-2FcCl2-6H2O, LiCl-2CoCl2-6H2O,

2LiCl-ZnCl2-2H2O.

Применение хлорида лития

Хлорид лития используют главным образом для промышленно-

го получения лития электролизом расплава LiCl—КС1. В ограни-

ченных масштабах применяют способ восстановления хлорида ли-

тия барием. Электролизом водных растворов хлорида лития полу-

чают гидроокись лития, которую используют для щелочных

аккумуляторов.

Хлорид лития широко, применяют в качестве компонента хло-

ридных расплавов для электролитического получения алюминия

(А1С13—LiCl—КС1), молибдена (К3МоС16—LiCl—КС1), серебра

(AgCl—LiCl—NaCl—КС1), марганца (MnCl2—LiCl—NaCl—KC1)

и титана (TiCl3— LiCl—KC1).

Расплав LiCl—UC13 можно использовать для электролитическо-

го получения и рафинирования металлического урана.

Свойство хлорида лития в зависимости от температуры и влаж-

ности окружающей среды обратимо поглощать пары воды обу-

28

овило его применение (в виде 40°/о-ного раствора) для кондици-

с‘ „рования воздуха. Используют также способность хлорида ли-

°ия поглощать из воздуха производственных помещений аммиак,

тымы некоторые органические соединения. Двойная соль хлорида

пития' с хлоридом цинка имеет большую гигроскопичность, чем ис-

ходные компоненты, что позволяет использовать ее при сушке не-

которых органических веществ.

Хлорид лития является эффективным высаливающим и дегид-

ратирующим агентом, что объясняется сильной гидратацией ионов

лития. С помощью хлорида лития можно получить безводный хло-

ристый водород из азеотропной соляной кислоты.

Введение хлорида лития в качестве компонента флюсов позво-

ляет сваривать алюминий с медью, а также с титаном. Хлорид

лития используют как добавку в электролит низкотемпературных

сухих батарей, для приготовления фотореагентов и др.

Насыщенный раствор хлорида лития применяют в качестве ан-

тиобледенителя.

Препаративные и промышленные способы получения

хлорида лития

Хлорид лития был впервые выделен в 1853 г. три вскрытии литиевого мине-

рала соляной кислотой. Для отделения LiCl от хлоридов натрия и калия была

использована их различная растворимость в спирте и эфире.

Хлорид лития может быть получен непосредственно из элемен-

тов.

В присутствии следов влаги взаимодействие лития с хлором

сопровождается воспламенением.

Возможно прямое хлорирование или гидрохлорирование карбо-

ната лития. По данным [7], при 450 °C реакция между L12CO3 и

газообразным хлористым водородом идет энергично и практически

до конца. Более доступным синтезом является растворение карбо-

ната или гидроокиси лития в соляной кислоте, а также обменная

реакция между L12SO4 и ВаС12.

Подробно изучены реакции взаимодействия карбоната лития с

хлоридом аммония [8], хлором и хлористым водородом [9]:

Li2CO3 + 2NH4C1 ---> 2LiCl + (NH4)2CO3 (2.1)

Li2COs 4- C12 -»- 2L1C1 + CO2 + V2O2 (2.2)

Li2CO3+C + Cl2 ----► 2LiCI + CO2 + CO (2.3)

LiaCO3 + 2HCl ---> 2LiCl + CO2 + H2O (2.4)

Авторами этих исследований установлено, что наибольшую хи-

мическую активность при взаимодействии с L12CO3 проявляет хло-

ристый водород, менее активен хлорид аммония, еще менее ак-

тивен хлор (в отсутствие восстановителя). Энергии активации

этих трех реакций составляют соответственно 24,8, 36,2 и 54,9 кДж.

Последовательность в изменении скорости реакций (2.1), (2.2) и

(2.4) несколько иная. С наибольшей скоростью идет реакция меж-

23

ду 1л2СОз и NH4CI, что, по-видимому, объясняется хорошим кон-

тактом твердых реагирующих веществ. При 500 °C достигается

практически полное превращение LLCO3 в LiCl под воздействием

всех трех хлорирующих агентов.

Препаративный метод получения хлорида лития [011, с. 216]

основан на растворении карбоната лития в соляной кислоте с из-

бытком L12CO3. Нерастворенную часть отфильтровывают, а фильт-

рат упаривают до выделения соли, затем охлаждают до 0 °C и от-

деляют кристаллы LiCl.

Хлорид лития высокой чистоты можно также получить много-

кратным упариванием чистого нитрата лития с избытком соляной

кислоты в кварцевой колбе и последующей возгонкой твердого

остатка в токе хлористого водорода.

Сырьем для промышленного получения хлорида лития служат

обогащенные природные руды (концентраты) или, преимущест-

венно, продукты их переработки (Li2CO3, LiOH). Важнейшими ми-

нералами лития являются сподумен и лепидолит.

Сподумен представляет собой алюмосиликат лития (содержа-

ние Li2O в минерале 8,1%, в руде 1,5—3,0%).

Лепидолит — водный алюмосиликат лития, относящийся к чис-

лу литиевых слюд. Содержание Li2O в минерале колеблется в

пределах 1,23—5,90%, в руде — около 1%.

В результате обогащения руд получают концентраты следую-

щего состава (в %):

Li2O

Концентрат 6,78

сподуменовый 4,65

лепидолитовый

SiO2 А12О3 К2О Na2O

62,21 28,42 0,69 0,46

52,89 22,77 10,33 0,13

Одним из способов переработки литиевых концентратов с по-

лучением хлорида лития является хлорирующий обжиг. Из прове-

ренных реагентов (NaCl, К.С1, СаС12) лучшие результаты обжига

получают с хлоридом кальция, причем при переработке как ле-

пидолита, так и сподумена. Смесь лепидолита и СаС12 (1:3) на-

гревают при 780—940 °C, остывший плав обрабатывают водой и

получают технический раствор хлорида лития, который затем очи-

щают от примесных хлоридов [10]. Сподумен смешивают с хлори-

дом кальция в соотношении 4: 1 и нагревают в вакууме при 800—

1200 °C. При этом хлорид лития вместе с другими хлоридами воз-

гоняется, затем его извлекают из десублимированных продуктов

реакции [11].

Более перспективными для промышленности являются способы,

основанные на использовании известково-хлоридных смесей [12,

13, 14, с, 548].

Измельченный сподуменовый концентрат смешивают с извест-

няком и хлоридом аммония в соотношении 1:3:1 и нагревают в

подовых или вращающихся печах сначала при 250°C, затем

при 750 °C. Образующиеся спеки выщелачивают холодной водой.

Водную суспензию отфильтровывают от нерастворимого силикат-

30

О остатка Фильтрат содержит хлориды лития и кальция, а так-

небольшие количества хлоридов натрия и калия. Общее извле-

чение лития достигает 97—98%, в раствор переходит около 92%

лития

Для выделения из раствора чистого хлорида лития используют

различную способность хлоридов взаимодействовать с хлористым

водородом. Через раствор пропускают хлористый водород, при

этом все сопутствующие хлориды высаливаются, a LiCl остается в

растворе. Выпариванием фильтрата выделяют LiCl-H2O, который

затем обезвоживают.

В последнее время при известково-хлоридном способе заменяют

NH4C1 на СаС12.

Если смесь сподумен — СаСОз—СаС12 в соотношении 1 : 3 : 0,5

спекать при высокой температуре (около 1200°C), образующийся

хлорид лития возгоняется. Карбонат кальция связывает оксиды

кремния и алюминия в соединения состава 3CaO-SiO2 и

ЗСаО-А12Оз. В этом случае после возгонки LiCl остается цемент-

ный материал, что позволяет кооперировать производства хлорида

лития и цемента.

Возогнанные продукты реакции улавливают в сухих или мок-

рых электрофильтрах. При сухом способе из улавливаемой пыли

органическими растворителями экстрагируют LiCl. При мокром

улавливании пульпу фильтруют, раствор упаривают до содержа-

ния около 40% LiCl, горячую пульпу отфильтровывают от NaCl,

затем охлаждают и снова фильтруют, отделяя КС1.

Пары хлорида лития очень агрессивны, что значительно затруд-

няет выбор конструкционных материалов для газоходов и электро-

фильтров.

Общий выход технического хлорида лития при известково-хло-

ридном способе составляет примерно 90%.

Выделение хлорида лития как готового продукта возможно при

всех способах сернокислотного разложения концентратов. Из об-

разующихся растворов сульфата лития с помощью ВаС12 осажда-

ют сульфат бария, а литий в результате обменной реакции пере-

ходит в хлорид.

Примерно такие же растворы получают, если нагревать смесь

сподумена, СаСО3 и CaSCU при 1100 °C, а затем спек выщелачи-

вать раствором хлористого кальция.

Очистку растворов от сопутствующих хлоридов (СаС12, NaCl,

КС1) осуществляют описанными выше способами.

В работе [15] сообщается о возможности непосредственного

хлорирования сподумена в среде расплавленных солей (NaCl—

КС1). При 950 °C через 4 ч степень хлорирования сподумена дости-

гает 98,3%. Указывается, что побочное получение хлоридов алю-

миния и кремния целесообразно для промышленного использова-

ния. Следует, однако, учесть трудности разделения парогазовой

смеси (LiCl, А1С13, SiCL, СО, СО2), в которой концентрация паров

LiCl не превышает 10%. Кроме того, Вследствие образования

31

А1С1з расплав NaCl—КС1 превращается в легкоплавкую смесь

NaAICU—KA1CU, в среде которой практически невозможно вести

процесс при 950 °C вследствие летучести этих солей.

Производство хлорида лития

Наиболее распространенный у нас и за рубежом промышлен-

ный способ получения хлорида лития основан на растворении

карбоната или гидроксида лития в соляной кислоте.

Исходное сырье предварительно очищают: карбонат лития

перекристаллизацией через хорошо растворимый бикарбонат, гидр-

оксид лития — перекристаллизацией LiOH-H2O.

Технологическая схема производства хлорида лития на одном

из американских заводов [16] представлена на рис. 2-2.

Карбонат лития влажностью 8—12% и 31%-ная соляная кисло-

та (с небольшим избытком) поступают в гуммированный реак-

тор 2. Растворение ведут при перемешивании в течение 30 мин.

Когда концентрация LiCl достигает 360 г/л (плотность 1,180—

1,195), добавляют ВаС1г для осаждения сульфата. Кислый раствор

нейтрализуют карбонатом лития и добавляют LiOH до получения

щелочной среды (0,01 и.). При кипячении этого раствора выпа-

дают в осадок гидрооксиды, карбонаты или основные карбонаты

кальция, магния, бария, железа и др. Пульпу направляют на

фильтрацию в рамный фильтр-пресс 4, откуда фильтрат поступает

в гуммированный сборник 5. Из сборника раствор (40% LiOH)

направляют в последовательно соединенные выпарные башни 6,

облицованные керамикой и заполненные керамической насадкой.

С помощью горячих газов,

продуваемых через башни,

циркулирующий раствор упа-

ривают до выпадения твердой

соли.

Упаренный раствор собира-

ют в приемник, из которого он

поступает в питатель сушиль-

ню (пар) иой печи 7 вращающегося

Г типа. Застывая на стенках ба-

рабана, твердый хлорид лития

Л в виде гранул (комков) про-

двигается в сторону разгрузоч-

.5

Раствор

ЫС1

Безводный Llci

Упаренный

растВор L1C1

Горячие

газы

со2

Вас1г

LiOH

LitCO3

~2

Кек в отвал

Воздух

Рецикл

ЫС1

Рис. 2-2. Технологическая схема по-

лучения безводного хлорида лития:

1 — сборник соляной кислоты; 2 — реак-

тор; 3 — подогреватель; 4 — рамный

фильтрпресс; 5 — сборник раствора хло-

рида лития; 6— выпарная башня; 7—су-

шильная печь; 8—газовая топка; ^—раз-

грузочный бункер; 10 — молотковая дро-

билка.

32

кого бункера 9. Под бункером находится молотковая дробилка 10,

котооая размалывает комки до частиц величиной менее 2,5 мм.

Полученный хлорид лития сответствуст следующим техниче-

ским условиям (содержание в %, не более):

1,00 '

. 0,10

0,01

0,15

NaCl+KCl . 0,50

Fc2O3 ................ 0,006-

ВаС12.............0,01

Нерастворимый остаток 0,025

Влага . . • . •

Щелочность (Li2CO3)

Сульфат-ион .

СаС12 .

Серьезные осложнения возникают вследствие сильной корроди-

рующей способности хлорида лития, особенно при повышенной

температуре. В качестве конструкционных теплообменных мате-

риалов могут быть использованы только спецсплавы, тантал, пла-

тина.

ХЛОРИД НАТРИЯ

Свойства хлорида натрия

Хлорид натрия — NaCl, молекулярная масса 58,44, встречается

} природе в виде растворов или кристаллических отложений. Чи-

стая каменная соль бесцветна. Примеси глииы придают ей серый

оттенок, коричневые и желтые тона каменной соли обусловлены

фимесью соединений железа, черная и бурая окраска — примеся-

ми органических веществ. Встречается также каменная соль, окра-

шенная в розовый, синий, фиолетовый и другие цвета. Синюю и

фиолетовую окраски объясняют воздействием излучения радиоак-

тивных примесей, находящихся в соляных месторождениях [18].

При прокаливании окрашенной соли ее цвет обычно исчезает,

а растворы этой соли обычно бесцветны.

Физические и термодинамические константы хлорида натрия:

Температура, °C