Author: Несветаева Г.В.

Tags: строительные материалы и изделия отдельные виды строительства строительные материалы

ISBN: 5-222-05904-9

Year: 2005

Text

Строительство

-----------------------------------_____

! СТРОИТЕЛЬНЫЕ ’ МАТЕРИАЛЫ

I _____________________________________

Учебно-справочное пособие

Рекомендовано Учебно-методическим объединением вузов Российской Федерации по строительному образованию в качестве учебного пособия для студентов, обучающихся по направлению «Строительство»

Под редакцией д-ра техн, наук, проф. Г.В. Heceemaeea

; Издание второе,

переработанное и дополненное

]

| РОСГОВ-но-ДОНУ

Феникс

2005

scan: The Stainless Steel Cat

ББК 38.76 УДК 691(035.5) С86

Авторы: |Г.А. Айрапетов |, О.К. Безродный, А.Л. Жолобов, А.П. Зу-бехин, Н.Н. Иванов, С.К. Илиополов, А.В. Каклюгин, Л.И. Кастор-ных, А.П. Коробкин, Л.В. Котлярова, Е.И. Лысенко, Е.В. Мальцев, И.В. Мардиросова, В.Н Моргун, Л.В. Моргун, Г.В. Несветаев, Г.А. Ткаченко, Е.А. Шляхова, Е.В. Углова, А.Н. Юндин.

Рецензенты:

академик РААСН, д-р техн, наук, проф. кафедры «Строительные материалы» Петербургского государственного университета путей сообщения П.Г. Комохов;

академик РААСН, д-р техн, наук, проф. Е.М. Чернышев, проректор по научной работе Воронежского ГАСУ

С86 Строительные материалы: Учебно-справочное пособие / |г.А. Айрапетов), О.К. Безродный, А.Л. Жолобов и др.; под ред. Г.В. Несветаева. — 2-е изд., перераб. и доп. —- Ростов н/Д: Феникс, 2005. — 608 с.: ил. (Строительство)

Приведены классификация и характеристики важнейших современных строительных материалов, краткая информация о их получении и эффективных областях применения. Отражены последние достижения техники и технологии, дано сравнение с зарубежными аналогами. Представленная информация соответствует действующим нормативным документам.

Для студентов и аспирантов высших и учащихся средних специальных учебных заведений, инженерно-технических и научных работников строительного комплекса, менеджеров строительных и торговых компаний.

УДК 691(035.5)

ББК 38.76

ISBN 5-222-05904-9

© Оформление, изд-во «Феникс», 2005

© Коллектив авторов, 2005

Предисловие

Всемирный форум по устойчивому развитию, состоявшийся в Йоханнесбурге в сентябре 2002 г., определил как одну из главных задач на XXI в. необходимость сочетания социальных, экологических, высокотехнологичных и экономических вопросов в решении глобальных проблем всей планеты, отдельно взятых стран и отраслей производства.

Строительство как главная отрасль производства любой страны потребляет ежегодно колоссальное количество энергетических, материальных и людских ресурсов, является одной из самых экологически опасных сфер деятельности человека. Поскольку стоимость строительных материалов составляет до 60% общей стоимости зданий и сооружений, то понятно, насколько важно сделать правильный выбор материалов с учетом возможных затрат на их производство, качества, транспортных и технологических расходов с учетом долговечности объектов. Особое внимание в связи с программами устойчивого развития должно уделяться теплоэнергетическим затратам на производство строительных материалов и эксплуатацию их в готовых объектах, а также возможность последующего их использования по окончании срока службы зданий и сооружений.

В настоящем учебно-справочном пособии приведена в кратком виде основная информация как по новым, эффективным строительным материалам и изделиям, полученным по энергосберегающим технологиям, позволяющим существенно сократить материальные и энергетические затраты при строительстве и эксплуатации различных зданий и сооружений, так и по традиционным, применение которых имеет многовековую историю. В связи со значительным увеличением в России в последние годы объемов индивидуального строительства и созданием частных малых предприятий по производству строительных материалов и изделий в справочнике существенное внимание уделено эффективным строительным материалам для производства ограждающих конструкций.

3

Приведенная информация соответствует требованиям российских «Строительных норм и правил» и ГОСТов, охватывающих сотни различных видов материалов и изделий. В справочнике приведены в основном сведения о строительных материалах общего назначения, а также о некоторых специальных материалах и изделиях, используемых в гражданском и промышленном строительстве. По всем представленным материалам и изделиям приведены классификация и состав сырья, технические характеристики, методы испытаний, условия хранения и транспортировки, область возможного применения и нормативная литература. Справочник в равной степени может быть использован как потребителями строительных материалов и изделий, так и их производителями, которые в случае необходимости могут получить более подробную информацию у авторов соответствующих разделов справочника.

Предисловие и глава «Пожаробезопасные и огнеупорные строительные материалы и изделия» написаны д-ром техн, наук, проф. Айрапетовым Г.А.; глава «Природные каменные материалы» написана канд. техн, наук, доц. Ткаченко Г.А.; глава «Заполнители» написана канд. техн, наук Шляховой Е.А.; главы «Неорганические вяжущие вещества», «Цементные бетоны» и «Теплоизоляционные материалы» написаны д-ром техн, наук, проф. Несветаевым Г.В.; раздел «Известь строительная» написан канд. техн, наук Мальцевым Е.В.; глава «Строительные растворы. Сухие строительные смеси» написана канд. техн, наук, проф. Юндиным А.Н.; глава «Гипсовые и вяжущие изделия» написана канд. техн, наук, доц. Каклюгиным А.В.; глава «Арматурная сталь» написана канд. техн, наук, доц. Коровкиным А.П.; глава «Добавки в бетон» написана канд. техн, наук, доц. Касторных Л.И.; глава «Керамические материалы» написана канд. техн, наук, доц. Котляровой Л.В. и канд. геол, наук Ивановым Н.Н.; глава «Стекло и его применение в строительстве» написана д-ром техн, наук, проф. Зубехиным А.П.; глава «Битумные материалы» написана д-ром техн, наук, проф. Илиополовым С.К., канд. эконом, наук, проф. О.К. Безродным, канд. хим. наук, доц. Мардиросовой И.В., канд. техн, наук, доц. Угловой Е.В.; глава «Кровельные материалы» написана канд. техн, наук, доц. Жолобовым А.Л.; глава «Лесные материалы» написана канд. техн, наук, доц. Лысенко Е.И.; глава «Композиционные материалы» написана канд. техн, наук, доц. Моргун Л.В., канд. техн, наук Моргун В.Н.

Природные каменные материалы

Каменные строительные материалы включают широкую номенклатуру изделий, получаемых из горных пород: рваный камень в виде кусков неправильной формы (бут, щебень и др.), изделия правильной формы (блоки, штучный камень, плиты, бруски), профилированные изделия и др. Исходя из специфики технологии производства их разделяют на три группы. Первую составляют нерудные строительные материалы — это камень, используемый в виде полупродукта, идущего на производство искусственных материалов (бетоны и растворы). Под «штучным» стеновым камнем понимают каменные материалы правильной геометрической формы, полученные непосредственно из горного массива с помощью специальных механизмов. Третью группу составляют облицовочные (декоративные) природные камни, которые по своим эстетическим качествам после соответствующей переработки пригодны для отделочных работ.

По происхождению горные породы делят на три основных вида: а) магматические, или изверженные (глубинные, или излившиеся), образовавшиеся в результате затвердевания в недрах земли или на ее поверхности, в основном из силикатного расплава — магмы;

б) осадочные, образовавшиеся путем осаждения неорганических и органических веществ на дне водных бассейнов и на поверхности Земли;

в) метаморфические изверженные или осадочные, являющиеся

5

продуктом изменения изверженных и осадочных пород под воздействием высоких температур и давлений.

Используемые горные породы для производства материалов и изделий должны обладать достаточной прочностью, определенными физическими свойствами (плотностью, пористостью, водопогло-щением), минимально допустимой маркой по морозостойкости, а в отдельных случаях достаточной истираемостью.

Прочность камня зависит от его строения и сил межзерновых связей слагающих его минералов. Так, прочность при сжатии у мелкозернистых горных пород выше, чем у крупнозернистых. Прочность при растяжении горных пород невысока и порой в 6—10 раз меньше прочности при сжатии.

Средняя плотность используемых камней изменяется в широких пределах (от 300—500 кг/м3 для пористых до 2600—3300 кг/м3 для гранитов, габбро, диабазов, мрамора).

Наименьшей пористостью обладают кварциты (0,7 %) и граниты (1—3,3 %), наибольшей — известняки (до 30%) и вулканические туфы (до 65%).

Водопоглощение характеризует способность горной породы впитывать и удерживать в себе воду. Водопоглощение гранита — 0,1— 0,8%, а туфа и известняка-ракушечника — до 40% по массе.

Морозостойкость зависит от строения и пористости горной породы. Для большинства изделий из природного камня ее минимальную величину нормируют. Так, минимальная марка по морозостойкости для облицовочного камня F15 (известняк-ракушечник, вулканический фельзитовый туф).

Истираемость горной породы (г/см2) нормируется у облицовочных материалов, применяемых для устройства полов, лестниц, тротуаров и др.

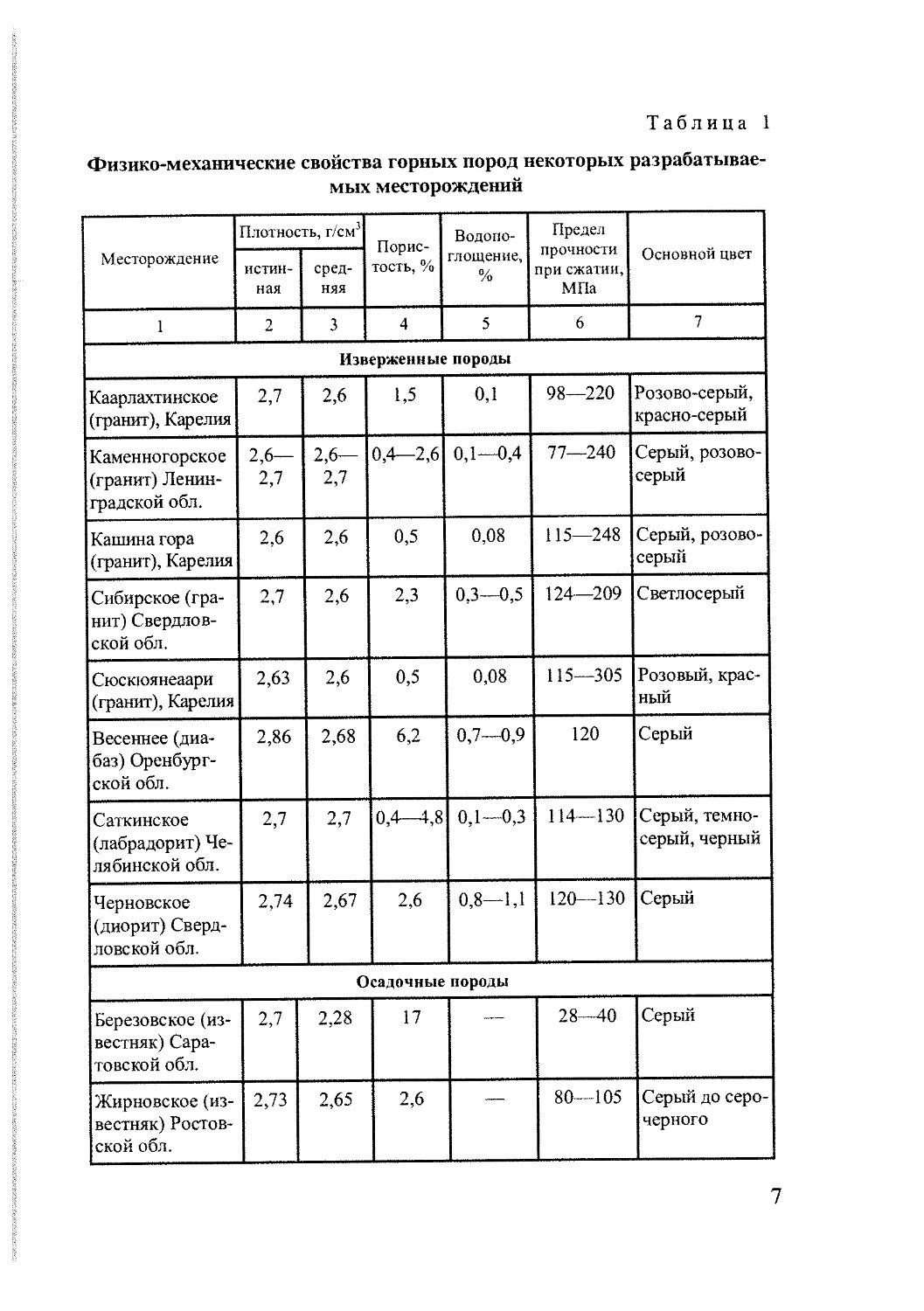

Некоторые физико-механические свойства горных пород, используемых в производстве каменных материалов и изделий, приведены в табл. 1.

Изготовление и применение всей номенклатуры природных каменных материалов осуществляется в соответствии с государственными стандартами, приведенными в табл. 2.

6

Таблица 1

Физико-механические свойства горных пород некоторых разрабатываемых месторождений

Месторождение Плотность, г/см3 Пористость, % Водопо-глощение, % Предел прочности при сжатии, МПа Основной цвет

истинная средняя

1 2 3 4 5 6 7

Изверженные породы

Каарлахтинское (гранит), Карелия 2,7 2,6 1,5 0,1 98—220 Розово-серый, красно-серый

Каменногорское (гранит) Ленинградской обл. 2,6— 2,7 2,6— 2,7 0,4—2,6 0,1—0,4 77—240 Серый, розовосерый

Кашина гора (гранит), Карелия 2,6 2,6 0,5 0,08 115—248 Серый, розовосерый

Сибирское (гранит) Свердловской обл. 2,7 2,6 2,3 0,3—0,5 124—209 Светлосерый

Сюсюоянеаари (гранит), Карелия 2,63 2,6 0,5 0,08 115—305 Розовый, красный

Весеннее (диабаз) Оренбургской обл. 2,86 2,68 6,2 0,7—0,9 120 Серый

Саткинское (лабрадорит) Челябинской обл. 2,7 2,7 0,4—4,8 0,1—0,3 114—130 Серый, темносерый, черный

Черновское (диорит) Свердловской обл. 2,74 2,67 2,6 0,8—1,1 120—130 Серый

Осадочные породы

Березовское (известняк) Саратовской обл. 2,7 2,28 17 — 28 40 Серый

Жирновское (известняк) Ростовской обл. 2,73 2,65 2,6 — 80—105 Серый до серочерного

7

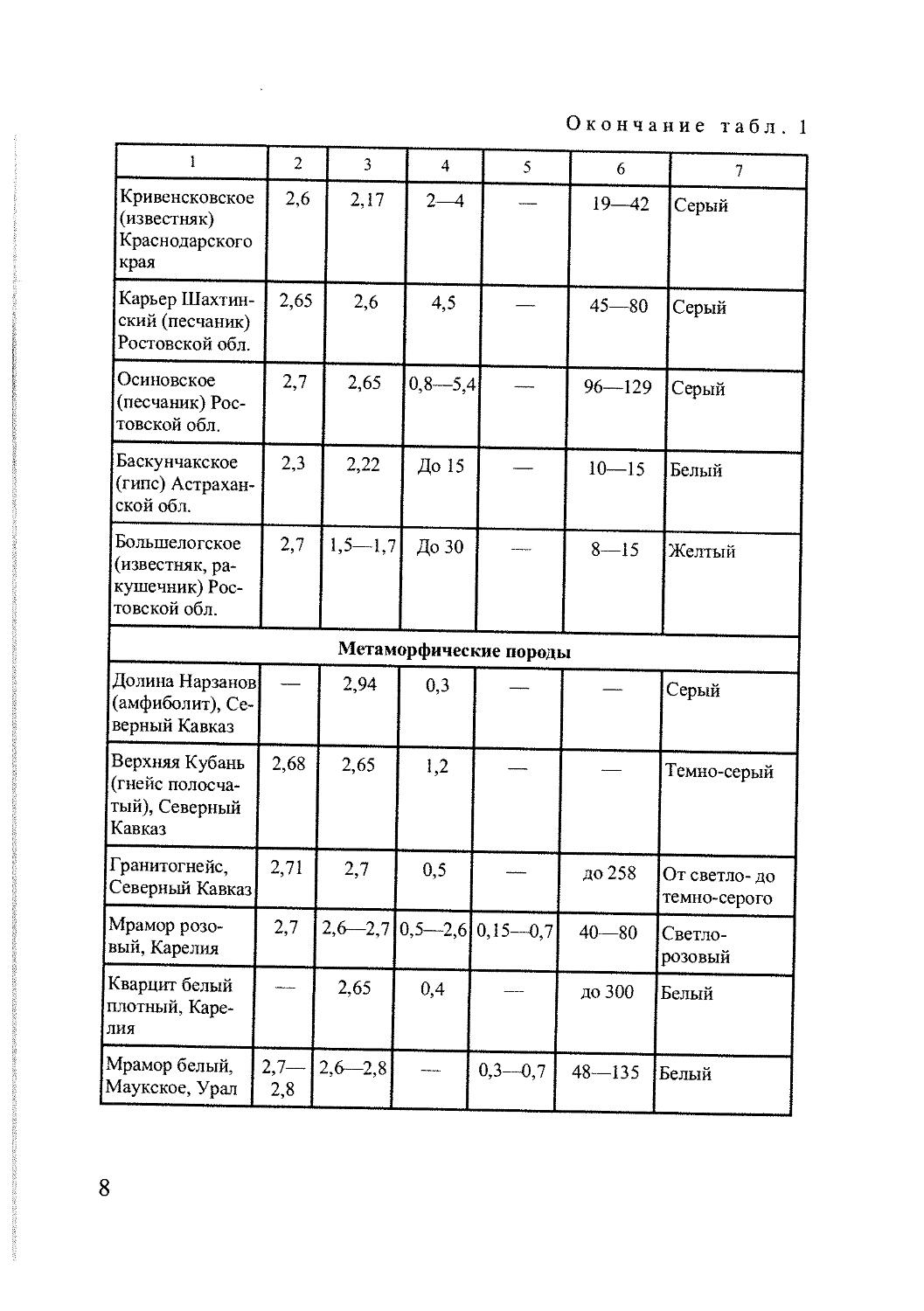

Окончание табл. 1

1 2 3 4 5 6 7

Кривенсковское (известняк) Краснодарского края 2,6 2,17 2—4 — 19—42 Серый

Карьер Шахтинский (песчаник) Ростовской обл. 2,65 2,6 4,5 — 45—80 Серый

Осиновское (песчаник) Ростовской обл. 2,7 2,65 0,8—5,4 — 96—129 Серый

Баскунчакское (гипс) Астраханской обл. 2,3 2,22 До 15 — 10—15 Белый

Большелогское (известняк, ракушечник) Ростовской обл. 2,7 1,5—1,7 До 30 — 8—15 Желтый

Метаморфические породы

Долина Нарзанов (амфиболит), Северный Кавказ — 2,94 0,3 — — Серый

Верхняя Кубань (гнейс полосчатый), Северный Кавказ 2,68 2,65 1,2 — — Темно-серый

Гранитогнейс, Северный Кавказ 2,71 2,7 0,5 — до 258 От светло- до темно-серого

Мрамор розовый, Карелия 2,7 2,6—2,7 0,5—2,6 0,15—0,7 40—80 Светло-розовый

Кварцит белый плотный, Карелия — 2,65 0,4 — до 300 Белый

Мрамор белый, Маукское, Урал 2,7— 2,8 2,6—2,8 — 0,3—0,7 48—135 Белый

8

Таблица 2

Государственные стандарты на изделия из природных каменных материалов

Продукция Область применения продукции Номер и наименование нормативно-технической документации

Блоки из природного камня Для изготовления облицовочных плит, архитектурно-строительных изделий, бортовых камней, брусчатых камней, заготовок для реставрационных работ, минеральных изделий ГОСТ 9479 «Блоки из горных пород для производства облицовочных, архитектурно-строительных , мемориальных и других изделий»

Камни стеновые Пиленые стеновые камни из горных пород, предназначенные для кладки стен, перегородок и других частей зданий и сооружений ГОСТ 4001 «Камни стеновые из горных пород»

Плиты облицовочные Облицовочные плиты, изготавливаемые распиливанием блоков из природного камня по ГОСТ 9479 и предназначенные для наружной и внутренней облицовки элементов зданий и сооружений ГОСТ 9480 «Плиты облицовочные, пиленные из природного камня»

Камни бортовые Дорожное строительство ГОСТ 6666 «Камни бортовые из горных пород»

Камень бутовый В строительстве для кладки фундаментов, отмостки, наброски, бутобетон и др. Территориальные технические условия

Изделия архитектурно-строительные из природного камня В строительстве для облицовки цоколей, плит подоконных и накрывоч-ных, проступей и парапетов ГОСТ 23342 «Изделия архитектурно-строительные из природного камня»

Щебень и песок декоративные из природного камня Заполнители декоративные для бетонов и растворов ГОСТ 22856 «Щебень и песок декоративные из природного камня»

Плиты декоративные на основе природного камня В строительстве для наружной и внутренней облицовки элементов зданий и сооружений. Имеют мозаичную, брекчиевидную и орнаментную поверхность и изготавливаются с использованием природного камня и неорганических или синтетических связующих ГОСТ 24099 «Плиты декоративные на основе природного камня»

9

1. Бутовый камень

Бутовый камень получают из горных пород со средней плотностью свыше 1800 кг/м3. Его применяют в соответствии со строительными нормами и правилами для фундаментов и стен зданий и сооружений, в качестве заполнителя для бутобетона при возведении бетонных и массивных железобетонных сооружений, для отмосток, а также при устройстве и ремонте автомобильных дорог.

Бутовый камень характеризуется допустимыми крупностью кусков и содержанием глины в комках, формой кусков, маркой по прочности, морозостойкостью и петрографическим составом используемой горной породы.

Размер кусков бутового камня — от 150 до 500 мм; лишь по соглашению сторон допускается поставка камня с размером кусков от 70 до 1000 мм. Содержание в бутовом камне комков глины ие должно превышать 2% по массе. Кроме того,., сам бутовый камень не должен иметь прослоек глин, мергеля и других видимых расслоений.

Прочность бутового камня характеризуют его маркой, соответствующей пределу прочности при сжатии исходной горной породы в насыщенном водой состоянии. Различают марки 100, 200, 300, 400, 600, 800, 1000, 1200 и 1400. Бутовый камень из метаморфических горных пород должен иметь марку не ниже 400, из изверженных — не ниже 600.

По морозостойкости бутовый камень подразделяется на марки F15, F25, F50, FIDO, F200 и F300.

Определение средней плотности, марок по прочности и морозостойкости производят путем испытания образцов правильной формы в виде цилиндров диаметром и высотой 40—50 мм или кубов с высотой ребра 40—50 мм. Допускается прочность бутового камня определять испытанием на сжатие в цилиндре кусков щебня фр. 20—40 мм, полученного дроблением пяти кусков камня.

При определении морозостойкости по количеству циклов замораживания и оттаивания в насыщенном водой состоянии образцы должны выдерживать испытания без видимых следов разрушения и при потере массы не более 5 %. Для предварительной оценки морозостойкости бутового камня технические условия допускают испытания щебня фр. 20—40 мм, полученного из пяти кусков бутового камня, в растворе сернокислого натрия по методике ГОСТ 8269.0 с оценкой его результатов по ГОСТ 8267.

10

Каждая партия бутового камня сопровождается паспортом, в котором указывают реквизиты изготовителя, крупность кусков, содержание глины в комках, марку по прочности и морозостойкости, а также петрографический состав исходной горной породы, описание ее структуры и текстуры, в том числе и трещиноватость.

2. Камни стеновые (ГОСТ 4001)

Стеновые камни из горных пород изготавливают в виде прямоугольных параллелепипедов трех типов (I—III) и неполномерных камней (половинных и трехчетвертных). Основные размеры, объемы и количество камней в 1 м3 приведены в табл. 3.

Таблица 3

Характеристика стеновых камней горных пород

Тип камня Длина, мм Ширина, мм Высота, мм Объем одного камня, м3 Количество камней в 1 м3, шт

Полномерные камни

I 390 190 188 0,0139 72

II 490 240 188 0,0221 45

ш 390 190 288 0,0213 47

Неполномерные камни

S I 292 190 188 0,0104 96

s П 367 240 188 0,0165 61

s Ш 292 190 288 0,0160 62

S I 195 190 188 0,0070 143

S П 245 240 188 0,0111 90

S III 195 190 288 0,0107 93

По согласованию с потребителем предприятия могут выпускать камни и других размеров.

По назначению камни делят на рядовые и лицевые. Рядовые (Р) предназначены для кладки стен зданий и сооружений с последующим оштукатуриванием, а лицевые (Л) — для лицевой кладки стен зданий и сооружений без последующей облицовки и оштукатуривания.

В зависимости от прочности при сжатии камни подразделяют на марки от 4 до 400. Марку камня назначают по наименьшему из двух показателей: средней прочности на сжатие из пяти образцов и наименьшей для отдельного образца ГОСТ 4001.

В условном обозначении камней первая группа цифр отражает тип камня по геометрическим размерам, буква — вид камня по на

11

значению, следующая группа цифр — марку камня по прочности на сжатие.

Пример условного обозначения камня длиной 390, шириной 190, высотой 188 мм, лицевого, прочностью на сжатие 35:135 Л ГОСТ 4001.

Камня длиной 292, шириной 190, высотой 288 мм, рядового, марки по прочности на сжатие 25: s III Р 25 ГОСТ 4001.

Камни изготавливают из горных пород с физико-механическими показателями, указанными в табл. 4.

Таблица 4

Требования к фнзнко-механическим свойствам горных пород

Показатель Размерность Норма

Средняя плотность, не более кг/м 2100

Водопоглощение по массе, не более: %

— для туфов и опок 50

— для известняков и др. пород 30

Потеря прочности на сжатие после испытаний на морозостойкость, не более % 25

Снижение прочности при сжатии горной породы в водонасыщенном состоянии, не более % 40

Допускается изготавливать стеновые камни со средней плотностью более 2100 кг/м3 для устройства наружных стен неотапливаемых помещений и внутренних стен зданий. Они должны иметь в условном обозначении типа камня дополнительную букву В, например: IB Л 100 ГОСТ 4001.

Требования по морозостойкости камней не предъявляют, если долговечность стен из камня для местных климатических условий подтверждается многолетним опытом эксплуатации зданий.

При приемке камней следует учитывать допускаемые отклонения от номинальных размеров, которые зависят от назначения камня (лицевой, рядовой) и способа его добычи (открытый, подземный) и допускаемых отклонений внешнего вида (отклонения от перпендикулярности граней и их плоскостности, количество отбитых углов на одной грани камня, длина скола ребра поврежденного угла, естественные каверны). Предельные нормы допусков по размерам и показателям внешнего вида приведены ГОСТ 4001.

Расслоения, прослойки глины и мергеля в лицевых и рядовых камнях не допускаются.

Лицевые камни должны иметь марку по прочности на сжатие не

12

менее 25, а снижение прочности при сжатии в водонасыщенном состоянии допускается — не более 40%.

По морозостойкости стеновые камни из горных пород подразделяются на марки F15, F25, F35, F50.

По санитарно-гигиеническим нормам введены ограничения в зависимости от значения суммарной удельной эффективной активности естественных радионуклидов Аэфф: в стеновых камнях для жилых и общественных зданий допускается Аэфф до 370 Бк/кг; для производственных зданий А.)фф до 740 Бк/кг. Приемку стеновых камней производят по результатам выборочного одноступенчатого контроля. Объем выборки, приемочное и браковочные числа зависят от объема партии (шт.) и приведены в ГОСТ 4001. Потребитель проверяет точность геометрических размеров и внешний вид камней в соответствии с правилами приемки, приведенными в указанном стандарте.

Физико-механические свойства горной породы для изготовления камней, а также среднюю плотность, прочность камней при сжатии, водопоглощение, морозостойкость и снижение прочности при сжатии определяют по ГОСТ 30629, а суммарную удельную активность естественных радионуклидов — по ГОСТ 30108.

Приемку лицевых камней по соответствию лицевой поверхности утвержденным образцам-эталонам по цвету и наличию пятен проводят также на выборке визуально с осмотром с расстояния 10 м на открытой площадке при дневном освещении.

Предприятие-изготовитель должно сопровождать каждую партию камней документом (паспортом), в котором указываются: номер документа и дата его выдачи, товарные реквизиты, наименование и условное обозначение продукции, ее количество, прочность при сжатии, водопоглощение, средняя плотность, морозостойкость, снижение прочности при сжатии, А и обозначение стандарта.

Камни транспортируют любым видом транспорта с соблюдением соответствующих правил на поддонах или плотно уложенными друг к другу. Погрузка и разгрузка камней сбрасыванием или опрокидыванием транспортной емкости не допускаются.

При хранении штабели камней или поддоны следует устанавливать на площадках с твердым основанием. Камни необходимо предохранять от намокания за счет атмосферных осадков и подсоса влаги из грунта.

13

3. Облицовочные материалы из природного камня

Для изготовления облицовочных материалов используются блоки из природного камня по ГОСТ 9479. Кроме геологического признака, используемые горные породы делят по обрабатываемости (технологичности) и долговечности (табл. 5 и 6).

Таблица 5

Технологическая классификация облицовочного камня

Группа камня по прочности Твердость по шкале Мооса Разновидности камней Технологические свойства

Прочные 6—7 Кварцит, гранит, сиенит, диорит, лабрадорит, габбро, базальт Не режутся стальным резцом, обрабатываются абразивным инструментом, в т.ч. алмазным

Среднепрочные 3—5 Мрамор, известняк, доломит, плотный песчаник, плотный туф Обрабатываются стальным резцом. Легко режутся абразивным инструментом

Низкопрочные 1—2 Гипсовый и тальковый камень, ангидрит, пористый известняк и доломит, неплотный туф и т.д. Легко обрабатываются стальным резцом. Алмазным инструментом обрабатываются плохо

Таблица 6

Классификация облицовочного камня по долговечности

Группа камня по долговечности Разновидности камней Первые признаки разрушения, лет

Весьма долговечные Кварцит, мелкозернистый гранит 650

Долговечные Крупнозернистый гранит, сиенит, габбро, лабрадорит 220—350

Относительно долговечные Белый мрамор, плотный известняк и доломит 75—150

Недолговечные Цветной мрамор, гипсовый камень, пористый известняк 20—75

14

По декоративности облицовочные плиты подразделяются на классы: высокодекоративные (I), декоративные (II), малодекоративные (III) и недекоративные (IV). Долговечность камня может быть оценена экспертным путем по цвету, структуре и текстуре — рисунку в соответствии с п.6.2 ГОСТ 30629.

Средняя плотность, водопоглощение, предел прочности при сжатии, снижение прочности при сжатии в водонасыщенном состоянии исходной горной породы должны соответствовать показателям, указанным в табл. 7.

Таблица 7

Физико-механические свойства используемых горных пород

Группа камня по прочности Тип горной породы Значение

Средняя плотность, кг/м3, не менее Водопоглощение, %, не более Предел прочности при сжатии в сухом состоянии, МПа, не менее Снижение прочности при сжатии породы в водонасыщенном состоянии, %, не более

1 2 3 4 5 6

Прочные Гранит, диорит, сиенит, кварцевый порфир, кварцит 2500 0,75 120 25

Среднепрочные Диабаз, порфирит, габбро, плотный базальт, кварцевый песчаник 2500 0,75 80 30

Андезит, трахит, липарит Не нормируется 70 30

Мрамор, мраморизо-ванный известняк, конгломерат, брекчия 2600 0,75 60 30

15

Окончание табл. 7

1 2 3 4 5 6

Низкопрочные Пористый базальт, песчаник, фельзитовый туф Не нормируется 40 30

Плотный известняк, не-полируемый доломит, травертин Не нормируется 25 35

Пористый известняк и доломит, известняк-ракушечник Не нормируется 10 35

Гипсовый камень, ангидрит Не нормируется 15 35

По морозостойкости горные породы блоков подразделяются на марки F15, F25, F35, F50, FIDO, F150, F200. Марку по морозостойкости указывают в договоре на поставку горной породы, область применения которой устанавливается в зависимости от строительно-климатической зоны, срока службы зданий и сооружений и условий их эксплуатации.

Горные породы, используемые для изготовления изделий для покрытий полов и лестниц общественных и промышленных зданий, должны быть стойкими к механическим истирающим и ударным воздействиям, что и нормируется в зависимости от интенсивности этих воздействий.

Блоки из горных пород в зависимости от значения Аэфф применяют: • для производства изделий внутренней и наружной облицовки общественных, административных зданий, вокзалов А.)фф до 370 Бк/кг;

• для производства изделий наружной облицовки производственных зданий и элементов мощения площадей, мемориальных сооружений, наружных лестниц при Аэфф свыше 370 до 740 Бк/кг. Для комплексного использования сырья отходы добычи блоков применяют в изготовлении декоративных плит на основе природного камня по ГОСТ 24099, декоративных щебня и песка — по ГОСТ 22856.

16

3.1. Плиты облицовочные пиленые (ГОСТ 9480)

Изготавливаются распиливанием блоков по ГОСТ 9479 и предназначены для наружной и внутренней облицовки элементов зданий и сооружений.

Плиты могут иметь прямоугольную или квадратную форму с обрезными гранями размерами: длиной — от 150 до 1500 мм; шириной — от 150 до 1200 мм; толщиной — от 8 до 30 мм. Из мраморизи-рованного известняка, туфа, ракушечника и известняка допускается изготовление плит толщиной 40 мм. Фактуры лицевых поверхностей должны соответствовать указанным в табл. 8.

Таблица 8

Виды фактур облицовочных плит

Фактура Способ получения Характеристика фактуры

Полированная Полировка войлочными или фетровыми кругами с применением полировальных порошков Зеркальный блеск на поверхности. Четкое отражение предмета

Лощеная Шлифование абразивами без накатки глянца Гладкая матовая поверхность без следов обработки, полное выявление рисунка камня

Шлифованная Шлифование абразивами с уменьшением крупности зерна Равномерная шероховатая поверхность со следами обработки, с высотой неровностей рельефа 0,5 мм

Пиленая А Распиловка рамными станками с алмазными штрипсами или дисковыми станками Неравномерная шероховатая поверхность с высотой неровностей рельефа до 1 мм

Пиленая Б Распиловка рамными станками со стальными штрипсами с помощью свободного абразива Неравномерная шероховатая поверхность с резкими штрихами от зерен крупного абразива с высотой неровностей рельефа до 3 мм

Обработанная ультразвуком Обработка магнитостриктором в абразивной среде Матовая поверхность с выявленным цветом и рисунком камня

Термообработанная Обработка термоинструментом Шероховатая поверхность со следами шелушения

Точечная Обработка бучардами Равномерная шероховатая поверхность с неровностями рельефа до 2 мм

«Скала» Обработка клиньями, закольниками, использование колонных станков Околотая поверхность с неровностями рельефа высотой от 50 до 200 мм без следов инструмента

17

По согласованию с потребителем допускаются другие виды фактуры лицевой поверхности.

Плиты с полированной и гладкой матовой фактурой подразделяют на два класса. Плиты 1-го класса не должны иметь на лицевой поверхности видимых повреждений. В таких же плитах 2-го класса, а также на лицевых поверхностях плит с другой фактурой допускаются отдельные дефекты в виде повреждений углов, сколов по ребрам периметра плит. Каверны и раковины допускаются, если они не снижают декоративности плит.

Плиты не должны иметь трещин, но на их лицевой поверхности допускаются прожилки и полосы, не ухудшающие декоративные свойства. Плиты упаковывают в ящики или ящичные поддоны в вертикальном положении не более двух рядов по высоте лицевыми поверхностями друг к другу. Между лицевыми поверхностями полированных плит укладывают бумажные или деревянные прокладки.

Каждая партия должна иметь документ о качестве, в котором указывают:

• наименование и адрес предприятия-изготовителя;

• номер и дату составления документа;

• дату отгрузки;

• номер партии;

• число плит в партии и их размеры;

• породу камня, наименование месторождения;

• фактуру лицевой поверхности плит;

• физико-механические свойства горной породы блоков, нормируемые ГОСТ 9479;

• обозначение стандарта на плиты.

Оценку качества плит при приемочном контроле производят по геометрическим размерам и форме, фактуре лицевой поверхности и ее качеству. Приведенные показатели качества определяют по плану одноступенчатого контроля на выборке, объем которой зависит от объема произведенной партии.

Плиты транспортируют в ящиках, ящичных поддонах или пакетах, приспособленных для механизированной погрузки и разгрузки. При этом принимают меры по предохранению их от загрязнения и повреждения.

Хранение плит должно быть организовано под навесом (при низкой морозостойкости горной породы) или на открытых спланированных площадках. При хранении без тары плиты должны быть установлены на деревянные прокладки в вертикальном положении ли-18

цом друг к другу. Между полированными плитами укладывают бу мажные и деревянные прокладки.

3.2. Изделия архитектурно-строительные из природного камня (ГОСТ23342)

Делятся на изделия, получаемые выпиливанием (пиленые) и выкалыванием (колотые). Изделия подразделяются на виды с номинальной длиной от 400 до 1500 мм, шириной и толщиной, указанной в табл. 9.

Таблица 9

Номинальные размеры изделий

Вид изделий Номинальные размеры, мм

Ширина В Толщина Н

Плиты цокольные: — пиленые — колотые 200—1200 200—1200 30—80 100—300

Плиты накрывные: — пиленые — колотые 200—500 200—500 30—60 100—120

Плиты подоконные 200 -400 30-40

Ступени: — пиленые — колотые (по верху) — колотые (по низу) 200-400 260—400 230—350 40—120 120—170 общая высота 150—200

Проступи пиленые 200 -400 30—60

Парапеты прямоугольные: — пиленые — колотые 500—1200 500—800 800—1200 80—120 200—300 300—400

По согласованию с потребителем допускается изготовление изделий с другими номинальными размерами.

Изделия изготавливаются прямоугольной или квадратной формы и лишь по согласованию с потребителем допускается изготовление криволинейных изделий по заказной спецификации, а также изделий с фаской, крепежными отверстиями и пазами.

Лицевая поверхность изделий может быть полированной, гладкой матовой, термообработанной, фактур — точечной, «скала» и др. Размеры изделий и вид их лицевой поверхности определяют предельные отклонения от номинальных размеров и другие допуски по показателям внешнего вида. Фактуры лицевой поверхности изделий приведены в табл. 10.

19

Таблица 10

Фактуры лицевой поверхности архитектурно-строительных изделий

Тип изделия Горная порода по ГОСТ 9479 Фактура лицевой поверхности

Плиты цокольные пиленые и колотые Прочные породы, породы средней прочности, низкопрочные (кроме пористых известняка и доломита, гипсового камня) Полированная, гладкая матовая, шлифованная, пиленая, обработанная ультразвуком, термообработанная, точечная, «скала»

Плиты на-крывные пиленые и колотые То же Полированная, гладкая матовая, шлифованная, пиленая, обработанная ультразвуком, термообработанная, точечная

Плиты подоконные пиленые Прочные породы, породы среднепрочные, низкопрочные (кроме пористых известняка и доломита, гипсового камня, ракушечника) Полированная, гладкая матовая, шлифованная

Ступени пиленые и колотые, проступи Прочные горные породы, породы средней прочности, низкопрочные породы (кроме пористых известняка и доломита, ракушечника, гипсового камня, туфа) Полированная, гладкая матовая, шлифованная, пиленая, термообработанная, точечная

Парапеты пиленые и колотые Прочные породы Полированная, гладкая матовая, шлифованная, пиленая, обработанная ультразвуком, термообработанная, точечная

Как и в случае изготовления пиленых облицовочных плит, пиленые архитектурные изделия с полированной и гладкой матовой фактурой в зависимости от качества лицевой поверхности делятся на два класса. Пиленые изделия 1-го класса не должны иметь на лицевой поверхности видимых повреждений. На лицевых поверхностях этих же изделий 2-го класса, пиленых и колотых изделий допускаются незначительные повреждения углов и ограниченные по длине сколы ребер. Для изделий из низкопрочных горных пород (из травертина, туфа и ракушечника) допускаются раковины и каверны, если они не снижают декоративных свойств камня. Для цокольных плит из этих горных пород допускается заполнение каверн и раковин на их лицевой поверхности мастикой того же цвета, что и цвет естественного камня, если не нарушаются эксплуатационные и декоративные свойства плиты.

Как правило, изделия не должны иметь трещин, и лишь для плит из цветного мрамора и мраморизованного известняка допускается одна трещина тектонического характера шириной не более 0,05 мм и дли

20

ной до трети изделия, к тому же такие изделия допускается использовать лишь для внутренних работ.

На лицевой поверхности изделий допускаются прожилки и полосы, не ухудшающие декоративных свойств изделий.

Требования по упаковке, маркировке и приемке архитектурных изделий такие же, как и для пиленых облицовочных плит.

Каждая выпущенная и принятая ОТК предприятия партия архитектурных изделий сопровождается документом о качестве, в котором указывают реквизиты предприятия, номер партии и качество изделий в ней, породу камня и наименование месторождения, фактуру лицевой поверхности изделий. В нем также указывают показатели физико-механических свойств горной породы, регламентированные ГОСТ 9479 и определенные по методикам ГОСТ 30629. При транспортировании и хранении архитектурных изделий придерживаются тех же правил, которые были приведены для пиленых облицовочных плит.

3.3. Камни бортовые из горных пород (ГОСТ 6666)

Бортовые камни из горных пород предназначены для отделения: • проезжей части магистральных улиц от тротуаров, газонов, площадок остановочных общественного транспорта и от обособленного полотна трамвайных путей;

• проезжей части дорог от разделительных полос;

• проезжей части внутриквартальных проездов от тротуаров и газонов;

• проезжей части дорог от тротуаров на мостах и путепроводах, съездах и в туннелях;

• пешеходных дорожек и тротуаров от газонов в городских парках, скверах и на бульварах.

Бортовые камни подразделяют на пиленые и колотые, а по форме — на прямоугольные и криволинейные. Их марки и размеры приведены в табл. 11.

При условном обозначении бортовых камней используют следующие буквы:

Г — горная порода (материал, из которого сделан бортовой камень);

П — прямоугольный бортовой камень;

К — криволинейный бортовой камень;

В — прямоугольный въездной бортовой камень;

Цифры в маркировке бортового камня обозначают его размеры.

21

Таблица 1 1

Марки и размеры бортовых камней

С X Н Марка Форма Размеры, мм Ра-диус кривизны R, м Назначение камня

Высота H Ширина b Длина 1 Высота обработанной части h

Прямоугольные 1ГП U- ,15 300 150 700— 2000 150 Для отделения проезжей части улиц и внутриквартальных проездов от тротуаров и газонов

1 H T| о CM t

2ГП b 400 180 700— 2000 250 Для отделения проезжей части дорог от тротуаров на съездах, в тоннелях и разделительных полос

згп 600 200 700 450 — Для отделения проезжей части от тротуаров на мостах и путепроводах

2000

4ГП h ° 200 100 700— 200 130 — Для отделения пешеходных дорожек и тротуаров от газонов

С L-

5ГП ь □ 3: 200 80 700— 2000 — — Для отделения пешеходных дорожек и тротуаров от газонов

гпв I L^io i Г ifN* 200 150 700— 2000 80 — Для устройства въездов с проезжей части улиц на тротуары

И

Криволинейные ГК5 ГК8 7— 7 300 300 150 150 700— 2000 700— 2000 150 150 5,0 8,0 Для отделения проезжей части улиц внутриквартальных проездов от тротуаров на закруглениях

-- -4i

1~> , z> m H-—1 X—L 4~|* ‘ к/ H f ° |CN

i'-r

22

Бортовые камни изготавливают из изверженных, метаморфических и осадочных горных пород, не затронутых выветриванием и не имеющих открытых трещин.

Прочность и морозостойкость горной породы, из которой изготавливают бортовой камень, должны быть не меньше приведенных в табл. 12.

Т аблица 1 2

Требования к свойствам горных пород

Показатель Горные породы

Изверженные Метаморфические Осадочные

Прочность при сжатии в воздушно-сухом состоянии, МПа (кгс/см2), не менее Морозостойкость, не менее 90 (900) F100 60 (600) F50 60 (600) F25

Камни всех типов (за исключением марки 5ГП) должны иметь обработанными:

• верхнюю горизонтальную грань по всей ширине;

• видимую при эксплуатации лицевую вертикальную грань;

• фаску по кромке лицевой грани;

• полоски по кромке тыльной вертикальной грани и кромкам торцевых граней шириной 20 мм.

Остальные поверхности фактурной обработке не подвергаются.

При обработке используют точечную, термообработанную или пиленую фактуру.

Как и для любых строительных изделий, ГОСТ 6666 для бортовых камней из горных пород допускает отклонения от номинальных размеров и других показателей внешнего вида (неплоскостность, отклонение от кривизны или прямоугольности).

Приемку бортовых камней осуществляют партиями (не более 500 шт). Размеры и качество поверхности граней проверяют выборочно, причем объем выборки зависит от объема партии, а размер приемочных и браковочных чисел приведен в ГОСТ 6666.

Прочность при сжатии в сухом состоянии, морозостойкость, водопоглощение используемой горной породы определяют по ГОСТ 30629. Причем эти определения предприятие-изготовитель должно производить не менее одного раза в год и при каждом изменении вида горной породы.

Изменением 1 ГОСТ 6666 для бортовых камней, применяемых

23

для отделения от проезжей части улиц и дорог, для устройства пешеходных дорожек и тротуаров в пределах территорий населенных пунктов и зон перспективной застройки, установлено, что суммарная удельная эффективная активность радионуклидов Аэфф не должна превышать 740 Бк/кг.

Бортовые камни из горных пород не требуют упаковки, а при хранении в штабелях должны быть рассортированы по типам и маркам. Их перевозят любыми видами транспорта в соответствии с правилами перевозок. Каждая партия камней сопровождается документом о качестве, в котором указывают реквизиты предприятия, прочность горной породы при сжатии в сухом состоянии, морозостойкость и водопоглощение.

4. Плиты декоративные на основе природного камня (ГОСТ 24099)

Плиты представляют большой класс декоративных облицовочных изделий с мозаичной, брекчиевидной и орнаментной поверхностью, изготовленных с использованием природного камня и неорганических или синтетических связующих и предназначенных для наружной и внутренней облицовки элементов зданий и сооружений.

В зависимости от способа изготовления плиты делятся на три типа:

I — прессованные или формованные;

II — пиленые из искусственно отформованных блоков;

III — склеенные из кусков камня правильной или произвольной формы.

Лицевая поверхность плит должна быть для:

I типа — мозаичной (М), брекчиевидной (Б) или орнаментной (О);

II типа — мозаичной или брекчиевидной;

I II типа — мозаичной, брекчевидной или орнаментной.

Мозаичную лицевую поверхность получают с использованием декоративного щебня из природного камня; брекчиевидную — из кусков природного камня произвольной формы или из смеси кусков природного камня произвольной формы и декоративного щебня; орнаментную — из природного камня правильной формы.

Плиты I и III типов изготавливают однослойными или двухслой-

24

ними. Плиты I типа также могут быть армированными и неармиро-ванными.

Плиты изготавливают прямоугольной формы размерами, указанными в табл. 13.

Таблица 13

Номинальные размеры плнт

Тип плиты Размеры, мм

Длина Ширина Толщина

I От 200 до 800 От 200 до 600 10,15,20,25,28,30,35,40

II От 200 до 1500 От 200 до 1200 10,15,20,25,28,30,35,40

III От 200 до 600 От 200 до 600 10,15,20,25, 30,35,40

При изготовлении плит используют: горные породы, отвечающие требованиям ГОСТ 9479; портландцемент — ГОСТ 10178; портландцемент белый — ГОСТ 965; цветной портландцемент — ГОСТ 15825; щебень и песок декоративные — ГОСТ 22856; песок — ГОСТ 8736 для подстилающего слоя; отходы от производства облицовочных плит из природного камня; цветостойкие и щелочестойкие пигменты к минеральным вяжущим; синтетические смолы (эпоксидные и др.) — соответствующим нормативным документам.

Прочность при сжатии бетона для формования плит I типа должна быть не менее 20 МПа, для бетона плит II типа — 30 МПа, а для бетона или раствора подстилающего слоя двухслойных плит — 15 МПа. Прочность на растяжение при изгибе должна быть не менее 3 МПа.

Водопоглощение плит не должно превышать 8 %, а морозостойкость бетона плит для наружной облицовки — не менее F50. Если плиты используют для полов, то нормируется их истираемость. Плиты должны иметь ровную лицевую поверхность без трещин, выпуклостей, сколов и инородных включений. Фактура лицевой поверхности плит должна быть полированной, шлифованной или пиленой по ГОСТ 9480.

Как и для любых других изделий, ГОСТ 24099 допускает отклонения от номинальных размеров в нормируемых пределах, сколы на ребрах лицевого слоя с ограничением их длины, небольшую неплос-костность (+2 мм на 1 м длины), отбитые углы (для высшего сорта этот дефект не допускается), раковины как в пористом природном

25

камне (туфе, травертине и ракушечнике), так и в связующем, но при обязательном ограничении их диаметра и глубины.

Приемку плит производят партиями по одноступенчатому плану контроля на выборках. Периодически контролируют прочность бетона и раствора, водопоглощение по массе, истираемость и морозостойкость. Контроль прочности производят по ГОСТ 10180, истираемости — по ГОСТ 13087, водопоглощения — по ГОСТ 7025, а морозостойкости — по ГОСТ 10060. Качество фактуры лицевой поверхности оценивают визуальным осмотром.

Каждая партия плит должна сопровождаться документом о качестве, в котором указываются реквизиты предприятия-изготовителя, марка и количество плит, их физико-механические свойства.

Плиты перевозятся в прочной таре, приспособленной для механизированной погрузки и разгрузки, причем их устанавливают на бок в вертикальном положении попарно лицевыми поверхностями друг к другу с прокладкой из бумаги. Плиты должны быть рассортированными по типам, размерам, фактуре и уложены в тару не более чем в два ряда по высоте.

Плиты следует хранить в штабелях под иавесом с предохранением от намокания снизу.

5. Щебень и песок декоративные

из природного камня (ГОСТ 22856)

Предназначены для декоративной наружной и внутренней облицовки поверхности бетонных и железобетонных элементов зданий и сооружений, а также для производства декоративных плит на основе природного камня. Их получают путем дробления отходов, образующихся при добыче из массива горных пород блоков, отходов при производстве облицовочных плит и архитектурно-строительных изделий и специально разрабатываемых для этого горных пород.

Свойства щебня и песка характеризуются цветом, зерновым составом, формой зерен щебня, прочностью, содержанием зерен прочностью менее 20 МПа, морозостойкостью и содержанием пылевидных частиц.

Цвет характеризуют основным цветом и оттенком, и он должен

26

соответствовать цвету эталонных образцов, установленных договором на поставку.

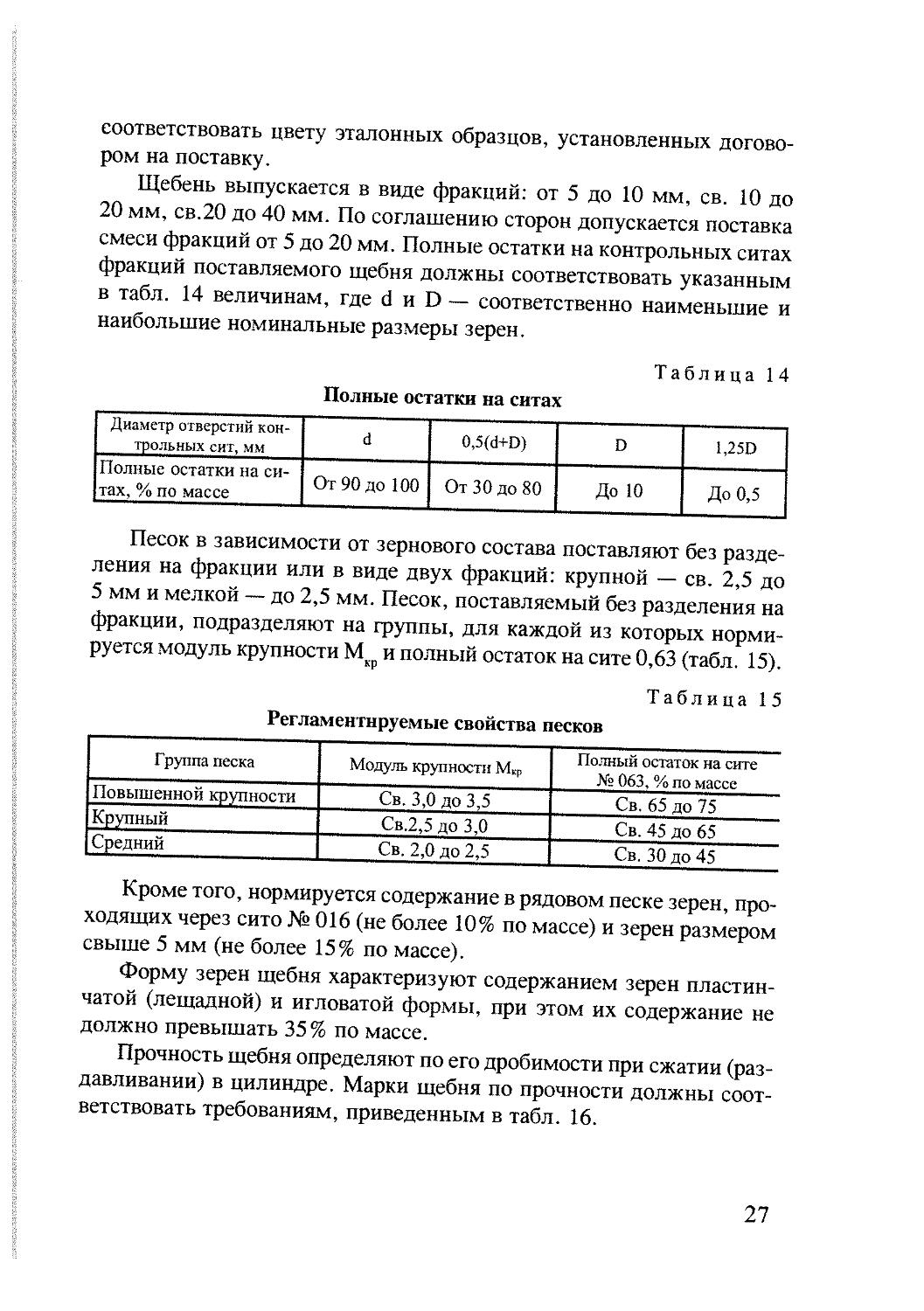

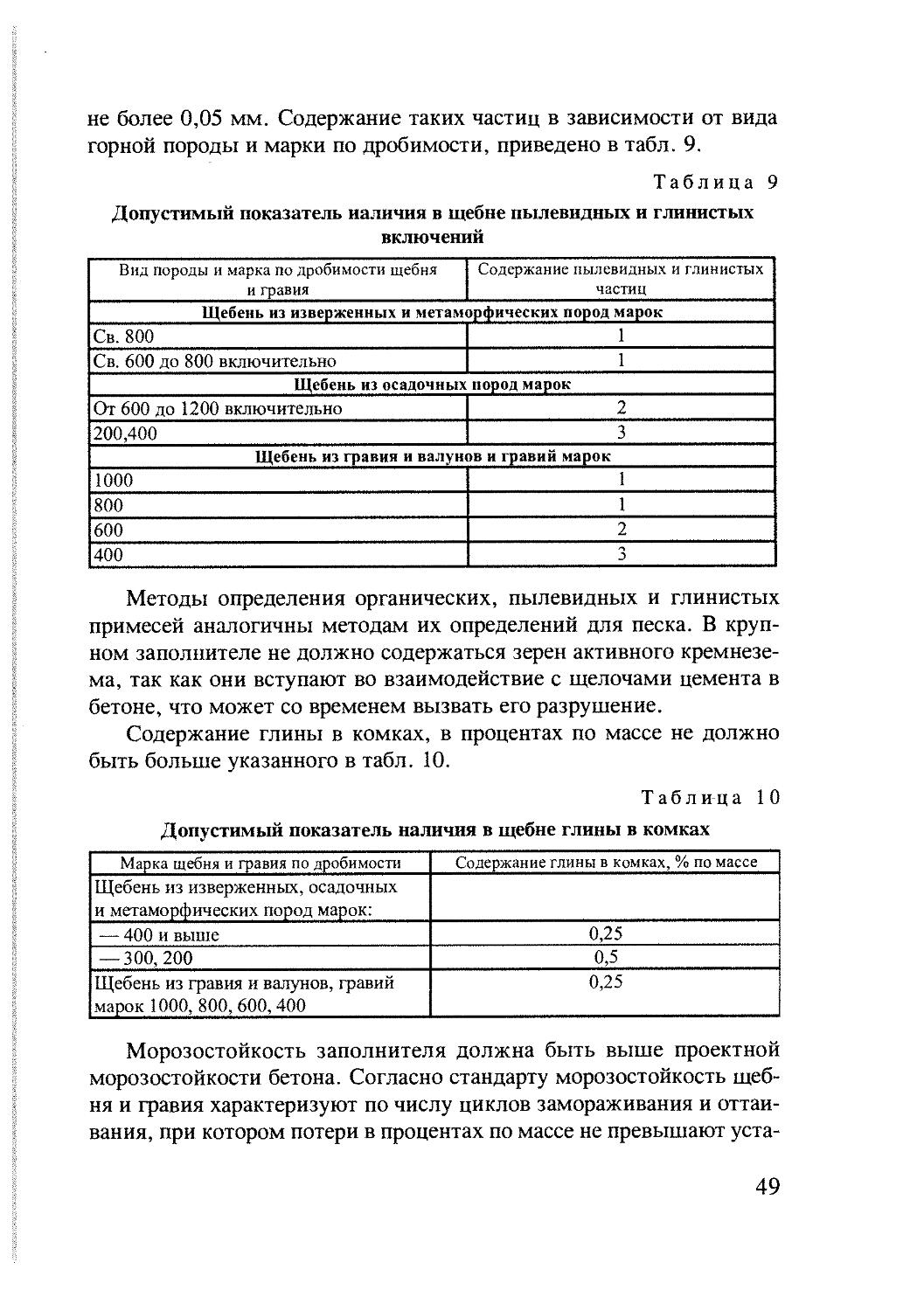

Щебень выпускается в виде фракций: от 5 до 10 мм, св. 10 до 20 мм, св.20 до 40 мм. По соглашению сторон допускается поставка смеси фракций от 5 до 20 мм. Полные остатки на контрольных ситах фракций поставляемого щебня должны соответствовать указанным в табл. 14 величинам, где d и D — соответственно наименьшие и наибольшие номинальные размеры зерен.

Таблица 14

Полные остатки на ситах

Диаметр отверстий контрольных сит, мм d 0,5(d+D) D 1.25D

Полные остатки на ситах, % по массе От 90 до 100 От 30 до 80 До Ю До 0,5

Песок в зависимости от зернового состава поставляют без разделения на фракции или в виде двух фракций: крупной — св. 2,5 до 5 мм и мелкой — до 2,5 мм. Песок, поставляемый без разделения на фракции, подразделяют на группы, для каждой из которых нормируется модуль крупности М и полный остаток на сите 0,63 (табл. 15). кр

Таблица 15

Регламентируемые свойства песков

Группа песка Модуль крупности Мкр Полный остаток на сите № 063, % по массе

Повышенной крупности Св. 3,0 до 3,5 Св. 65 до 75

Крупный Св.2,5 до 3,0 Св. 45 до 65

Средний Св. 2,0 до 2,5 Св. 30 до 45

Кроме того, нормируется содержание в рядовом песке зерен, проходящих через сито № 016 (не более 10% по массе) и зерен размером свыше 5 мм (не более 15% по массе).

Форму зерен щебня характеризуют содержанием зерен пластинчатой (лещадной) и игловатой формы, при этом их содержание не должно превышать 35 % по массе.

Прочность щебня определяют по его дробимости при сжатии (раздавливании) в цилиндре. Марки щебня по прочности должны соответствовать требованиям, приведенным в табл. 16.

27

Таблица 16

Показатели оценки марки щебня по прочности

Марка щебня по прочности, не менее Потери при испытании щебня, % по массе

Из интрузивных пород Из эффузивных пород Из осадочных и метаморфических пород

800 20- 2S 13—15 13—15

400 — 19—24

300 - 24—28

Прочность песка определяют по прочности исходной горной породы, в зависимости от которой она должна быть не менее 80 МПа для изверженных (песок марки 800), 40 МПа — для метаморфических и 30 МПа — для осадочных пород.

Содержание в щебне зереи прочностью меиее 20 МПа не должно превышать 10% по массе для марок 800, 400 и 15% — по массе для марки 300.

Щебень и исходную горную породу, используемую для приготовления песка, подразделяют на марки по морозостойкости: F25, F50, F100, F200, F300. Определять марку щебня по морозостойкости разрешается по ГОСТ 8269.0 числом циклов насыщения в растворе сернокислого натрия и последующего высушивания.

В зависимости от марки по прочности содержание пылевидных частиц размером менее 0,05 мм не должно превышать указанных в табл. 17.

Таблица 17

Допустимое содержание пылевидных частиц в щебне и песке

Материал Содержание пылевидных частиц для марок по прочности, % по массе, не более

800 400 300

Щебень 1 2 3

Песок 3 4 5

Щебень и песок не должны содержать засоряющих примесей, в том числе глины в комках.

В зависимости от величины суммарной удельной эффективной активности естественных радионуклидов щебень и песок применяют:

» во вновь строящихся и реконструируемых жилых и общественных зданиях и сооружениях при Аэфф до 370 Бк/кг;

• для дорожного строительства в пределах территории иаселен-

28

ных пунктов и зон перспективной застройки, а также при возведении промышленных зданий и сооружений при Аэфф св. 370 до 740 Бк/кг;

• для дорожного строительства вне населенных пунктов при А св. 740 до 2800 Бк/кг.

Приемочный контроль щебня и песка включает определение цвета, зернового состава, содержания пылевидных частиц, содержание зерен прочностью менее 20 МПа. Эти испытания проводят на объединенных пробах, объем которых зависит от объема партии.

При периодическом контроле качества определяют: для щебня — содержание зерен пластинчатой и игловатой форм, насыпную плотность — один раз в квартал, прочность, морозостойкость и Аэфф — один раз в год; для песка — насыпную плотность — один раз в квартал, прочность, морозостойкость и Аэфф в горной породе — один раз в год.

Результаты приемочного и периодического контроля приводят в документе о качестве, в котором указывают реквизиты предприятия, номер партии и ее количество, цвет и зерновой состав, содержание зерен пластинчатой и игловатой форм в щебне, содержание пылевидных частиц и зерен прочностью менее 20 МПа, марки по прочности и морозостойкости, насыпную плотность, Аэфф.

При контрольной проверке или входном контроле качества определяют:

• зерновой состав щебня, содержание зерен пластинчатой и игловатой форм, прочность (дробимость), содержание зерен прочностью менее 20 МПа, морозостойкость, содержание пылевидных и глинистых частиц и насыпную плотность — по ГОСТ 8269.0;

• зерновой состав, модуль крупности, содержание пылевидных и глинистых частиц и насыпную плотность песка — по ГОСТ 8735;

• прочность и морозостойкость исходной горной породы — по ГОСТ 9479;

• суммарную удельную эффективную активность естественных радионуклидов — по ГОСТ 30108.

Песок и щебень транспортируют в контейнерах или в открытых вагонах, судах и автомобилях и хранят раздельно по фракциям в условиях, предохраняющих их от загрязнения.

29

6. Особенности производства работ при использовании материалов и изделий из природного камня

Бутовый камень неправильной формы используется для выполнения бутовой кладки при помощи раствора, приготовленного на вяжущих материалах, мелком заполнителе и воде. Такая кладка называется бутовой. Однако в практике строительства используют и другую разновидность кладки — бутобетонную, при которой слои бутового камня втапливают в перемежающиеся с ним слои бетона.

Кладка из стеновых камней, подвергнутых грубой, получистой и чистой обработке, называется тесовой. Такая кладка может быть подвергнута оштукатуриванию с лицевой стороны или же облицовке лицевым кирпичом и другими облицовочными изделиями (керамической плиткой и др.).

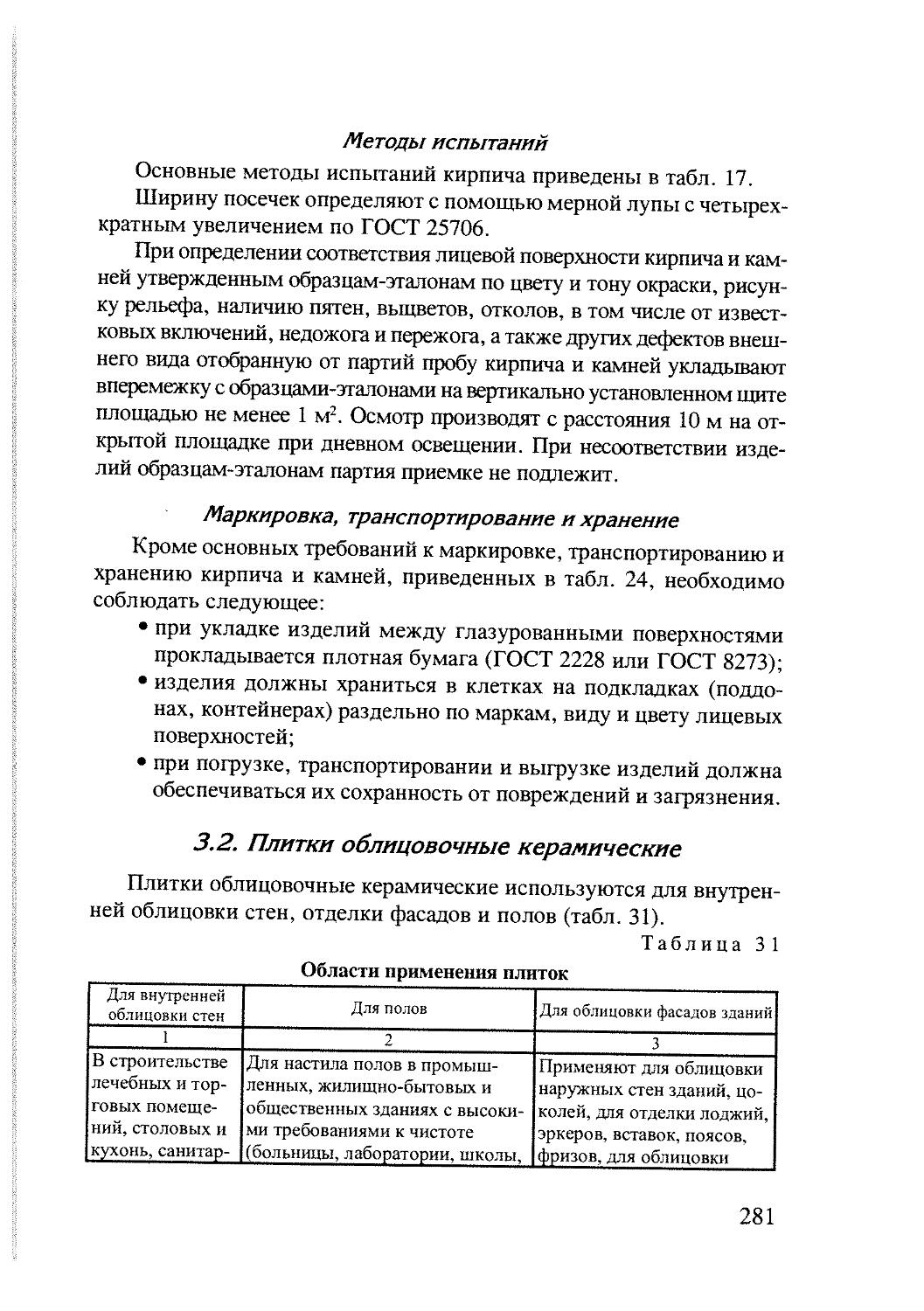

Облицовка стен плитами из природного камня имеет ряд особенностей (рис. 1). Перед началом работ облицовываемая поверхность должна быть обмерена, а плиты подобраны по размерам и расцветкам. Затем осуществляют подгонку путем обработки кромок по периметру. Плиты подгоняют вручную скальпелем и рашпилем или механизированным способом — корундовым кругом. Если при подгонке нужна резка плит, то для этого используют специальные станки с режущим алмазным кругом. Для крепления плит крюками или пиронами в них электродрелью сверлят отверстия диаметром 10—12 мм. Та-

Рис. 1. Крепление плит из природного камня:

а — при помощи крюка; б — при помощи закреп; 1 — стена; 2 — раствор; 3 — плита; 4 — крюк; 5 — закреп; 6 — паз

30

кие же отверстия сверлят и в облицовываемой стене, но большей глубины.

Первый ряд плит устанавливают по уровню и отвесу с креплением крюками (рис. 1, а), а в углах — металлическими скобами. Зазор между облицовываемой поверхностью и плитами на высоту 20 см заливают цементно-песчаным раствором марки 150, приготавливаемом на строительной площадке из сухих растворных смесей. Последующую заливку раствором осуществляют на ту же высоту с интервалом во времени, обеспечивающим схватывание раствора.

В случаях крепления плит «насухо» без применения цементно-песчаного раствора в отверстия в плитах и стене вставляют закрепы (рис. 1, б) из нержавеющей стали, которые в дальнейшем заклиниваются. Одновременно с заклиниванием закрепов вставляют пироны. В дальнейшем при необходимости производят полировку отдельных мест облицовки с применением оксида хрома или других полирующих порошков. После этого облицовку зачищают и промывают водой.

При устройстве полов с использованием декоративного природного камня основное внимание следует уделять бетонированию подстилающего слоя. Бетонную смесь следует укладывать полосами шириной 3 — 4 м, отделенными друг от друга маячными досками. Полосы бетонируют через одну, начиная с самой удаленной. Промежуточные полосы бетонируют после затвердевания бетона полос, уложенных между маячными досками. В бетонном подстилающем слое устраивают деформационные швы при значительных размерах покрытия. В последние годы для устройства верхней части подстилающего слоя используют самонивелирующиеся сухие растворные смеси, что облегчает нивелировку поверхности пола.

При устройстве мозаичных полов по поверхности подстилающего слоя устраивают специально нарезанные синтетические или металлические полосы из цветного металла, а затем производят укладку мозаичного бетона. После его заглаживания и последующего твердения до прочности 50% от проектной производят обработку лицевой поверхности шлифовальными кругами.

При укладке штучных облицовочных плит на выравниваемый подстилающий слой расстилают цементно-песчаный раствор, в который втапливают подобранные заранее по цвету и рисунку плиты. После затвердевания раствора производят его очистку на стыках.

При хранении и производстве работ с использованием облицовочных и декоративных плит из природного камня возникает бой, нормы которого приведены в табл. 18.

31

Таблица 18

Типовые нормы естественной убыли (боя) облицовочных и декоративных плит из природного камня прн хранении и транспортировке

Продукция Нормы потерь, %

Плиты облицовочные пиленые: — из белого мрамора — из доломита, мраморизированного известняка 0,5 0,8

Плиты облицовочные из гипсового камня, туфа, известняка 1,0

Плиты облицовочные из гранита и др. прочных пород 0,4

Плиты облицовочные на основе природного камня: — I типа толщиной до 30 мм — I типа толщиной до 40 мм — II типа — Ill типа 0,7 0,4 0,7 0,5

При производстве работ по благоустройству территории бортовые камни следует устанавливать на грунт-основание, уплотненное до плотности при коэффициенте не менее 0,98 или на бетонное основание с присыпкой грунтом с наружной стороны или укреплением бетоном. Борт должен повторять проектный профиль покрытий. Уступы в стыках бортового камня в плане и в профиле не допускаются. В местах пересечения внутриквартальных проездов и садовых дорожек следует устанавливать криволинейные бортовые камни. Устройство криволинейного борта радиусом 15 м и менее из прямоугольных камней не допускается. Швы между камнями должны быть не более 10 мм и заделаны строительным раствором.

Для заделки швов используют цементно-песчаный раствор, приготовленный на портландцементе не ниже марки 400 с подвижностью ОК=5—6 см.

Литература ____________________________________________________

ГОСТ 965 — 89 «Портландцементы белые. Технические условия».

ГОСТ 4001—77 (Изм. 2000) «Камни стеновые из горных пород. Технические условия».

ГОСТ 6666—81 (Изм. 2000) «Камни бортовые из горных пород. Технические условия».

ГОСТ 7025—91 «Кирпич и камни керамические и силикатные. Методы определения водопоглощения, плотности и контроля морозостойкости».

32

ГОСТ 8267—93 «Щебень и гравий из плотных горных пород для строительных работ. Технические условия».

ГОСТ 8269.0—97 «Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний».

ГОСТ 8735—88 «Песок для строительных работ. Методы испытаний».

ГОСТ 8736—93 «Песок для строительных работ. Технические условия».

ГОСТ 9479—98 «Блоки из горных пород для производства облицовочных, архитектурно-строительных, мемориальных и других изделий. Технические условия».

ГОСТ 9480—89 «Плиты облицовочные пиленые из природного камня. Технические условия».

ГОСТ 10060.0—5.95 «Бетоны. Методы определения морозостойкости».

ГОСТ 10178—85* «Портландцемент и шлакопортландцемент. Технические условия».

ГОСТ 10180—90 «Бетоны. Методы определения прочности по контрольным образцам».

ГОСТ 13087—81 «Бетоны. Методы определения истираемости».

ГОСТ 15825 «Портландцемент цветной. Технические условия».

ГОСТ 22856—89 (Изм. 2000) «Щебень и песок декоративные из природного камня. Технические условия».

ГОСТ 23342—91 «Изделия архитектурно-строительные из природного камня. Технические условия».

ГОСТ 24099—80* «Плиты декоративные на основе природного камня. Технические условия».

ГОСТ 30108—94 «Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов».

ГОСТ 30629—99 «Материалы и изделия облицовочные из горных пород. Методы испытаний».

РДС 82—202—96 «Правила разработки и применения нормативов трудноустранимых потерь и отходов в строительстве». — М.: Госстрой России, ГУПЦПП, 1997.

Строительные материалы: Справочник / Подред. А.С. Болдырева, П.П. Золотова — М.: Стройиздат, 1989.

Справочник по добыче и переработке нерудных строительных материалов / Подред. В.Я. Валюжинича. — Л.: Стройиздат, 1975.

Айрапетов Д.П. Архитектурное материаловедение. — М.: Стройиздат, 1983.

Орлов А.М. Добыча и обработка природного камня. — М.: Стройиздат, 1977.

2. Строительные м<иериалы

Заполнители

Заполнители — природные или искусственные материалы определенного зернового состава, которые в рационально составленной смеси в сочетании с вяжущим веществом образуют бетон или раствор. Они занимают в бетоне до 80—90 % общего объема, оказывая большое влияние на технологические свойства бетонной смеси и качество затвердевшего бетона. Стоимость заполнителей достигает 30— 50 % стоимости бетонных и железобетонных конструкций, а иногда и более.

Рациональное применение заполнителей позволяет уменьшить расход вяжущего, снизить усадку цементных бетонов, увеличить за счет применения высокопрочных заполнителей прочность и модуль упругости бетона, снизить плотность бетона и его теплопроводность, используя для этой цели легкие пористые заполнители, производить специальные бетоны на особо тяжелых и гидратных заполнителях для надежной защиты от проникающей радиации.

По характеру формы зерен различают заполнители:

• имеющие угловатую, с шероховатой поверхностью форму зерен, получаемые путем дробления горных пород, гравия или искусственных материалов (щебень, песок из отсевов дробления, аглопорит и др.);

• имеющие округлую форму зерен (гравий, природный песок и др.).

Форма зерен заполнителя влияет прежде всего на удобоуклады-ваемость бетонной и растворной смеси. Пластинчатые, удлиненные (лещадные) зерна заполнителя укладываются в строго ориентированном, горизонтальном положении. Это делает структуру бетона неоднородной, а его свойства — неодинаковыми (анизотропными) в

34

разных направлениях. Поэтому содержание зерен лещадной формы ограничивается стандартами.

Зерновой состав заполнителей определяют по результатам просеивания пробы через стандартный набор, включающий в себя 10 сит с отверстиями 80(70); 40; 20; 10; 5; 2,5; 1,25; 0,63; 0,315 и 0,16 мм. Граница раздела между крупным и мелким заполнителем проходит по зерну в 5 мм. При лабораторном рассеве пробы заполнителя на ситах между двумя соседними ситами, например, в 10 и 20 мм или 1,25 и 2,5 мм, задержатся зерна различной крупности в указанных пределах, что составляет соответственно фракцию 10...20 мм или фракцию 1,25...2,5 мм. Нередко зерновой состав заполнителя называют фракционным.

Фракционный состав является непрерывным, если содержатся все фракции, на которые рассеивается заполнитель с помощью стандартного набора сит. Фракционный состав прерывистый, если в заполнителе отсутствуют одна или две фракции.

Заполнители подразделяются по крупности на мелкие (песок) с размером зерна до 5 мм и крупные (гравий или щебень) с размером зерен 5—80(70) мм. При бетонировании массивных конструкций применяют щебень или гравий крупностью до 150 мм.

По происхождению заполнители подразделяют на три основные группы:

• природные;

• искусственные;

• из отходов промышленности.

Природные заполнители могут быть неорганического и органического происхождения.

Неорганические природные заполнители представляют собой материалы, получаемые без изменения их химического и фазового состава, и характеризуемые происхождением и петрографическим наименованием горных пород, из которых они образованы. К таким заполнителям относятся разновидности, получаемые путем дробления и рассева горных пород (гранита, диабаза, диорита, известняка, вулканического туфа, пемзы, кварцита, мрамора) или только рассева (гравий, кварцевый песок).

Минералогический состав заполнителей оценивают с помощью петрографической характеристики, которая включает наименование и происхождение горной породы, оценку трещиностойкости и степе

35

ни выравнивания, данные о наличии вредных примесей, радиационно-гигиеническую оценку и др.

Органические заполнители представляют собой отходы заготовки и переработки древесины (опилки, стружки, древесные волокна и др.); отходы переработки сельскохозяйственной продукции (стебли камыша, хлопчатника, лузга семечек, волокна льняных и конопляных культур и т.д.); отходы и продукты промышленности полимерных материалов (пластики, полимерные волокна, частицы резины и др.). На основе этих заполнителей выпускаются разнообразные виды строительных материалов, цементный фибролит (заполнитель — древесная шерсть), полимербетон (заполнитель — низкомолекулярный полиэтилен).

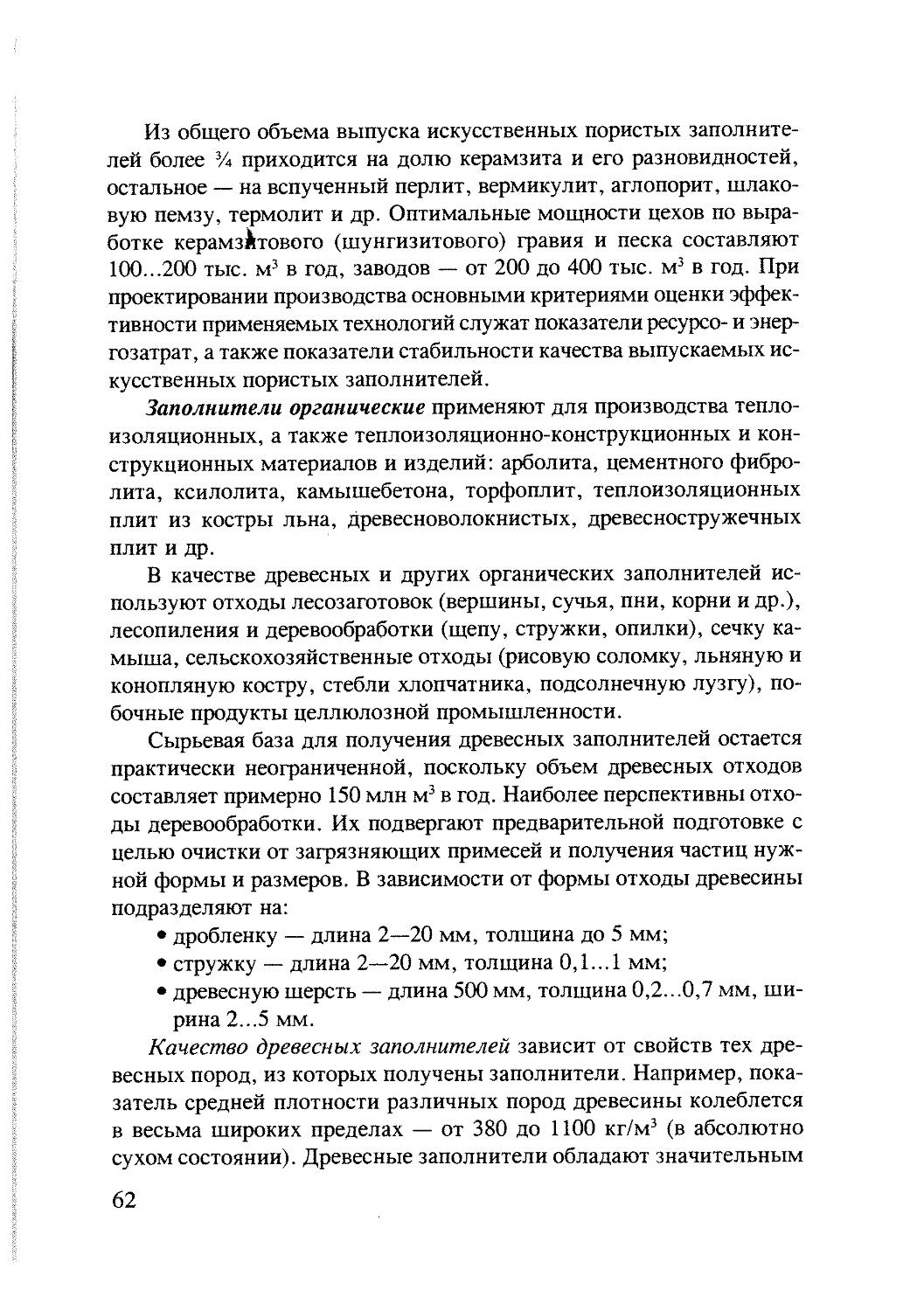

Искусственные заполнители представляют большой класс материалов, получаемых из природного сырья и отходов промышленности путем термической или иной обработки. К ним относятся керамзит (обжиг со вспучиванием глинистого сырья), шлаковая пемза (по-ризация расплавов шлаков), безобжиговый зольный гравий (гидра-тационное твердение гранул из подготовленной смеси золы и вяжущего), аглопорит (обжиг до спекания топливосодержащих песчано-глинистых смесей).

Заполнители, получаемые из отходов промышленности, производят без изменения их химического состава. В эту группу входят как плотный, так и пористый щебень и песок из металлургических и топливных шлаков, золы ТЭС, золошлаковые смеси, кирпичный бой.

В последнее время в подгруппу данной группы заполнителей выделяются так называемые «вторичные заполнители», которые представляют собой материалы, выделяемые из отслуживших свой срок эксплуатации бетонных, железобетонных и кладочных конструкций. Это направление является весьма актуальным с точки зрения ресурсосбережения природных запасов и утилизации промышленных отходов.

Одним из важных показателей качества заполнителей является плотность их зерен рз. По этому признаку они подразделяются на плотные заполнители, со средней плотностью зерен свыше 2000 кг/м3, предназначенные для тяжелых (обычных) бетонов, и на пористые (легкие), имеющие пористую структуру с плотностью зерен рз менее 2000 кг/м3 (обычно 1600...400 кг/м3) и предназначенные для использования в легких бетонах или в качестве теплоизоляционного материала.

36

Классификационной характеристикой заполнителей может служить их насыпная плотность, которая для крупных пористых заполнителей не должна превышать 1200 кг/м3, а для пористых песков — 1400 кг/м3.

По характеру обработки заполнители подразделяются на сортовые, подвергавшиеся рассеиванию, и рядовые, не подвергавшиеся ему.

По назначению заполнители делят на плотные — для тяжелых, в том числе гидротехнических и дорожных бетонов; пористые— для легких бетонов и специальные — для кислого- и щелочестойких бетонов, для особотяжелых, рентгенозащитных, для декоративных бетонов и др.

Физико-механические показатели пород, используемых для получения заполнителей, характеризуют прочность, содержание зерен слабых пород (предел прочности при сжатии в насыщенном водой состоянии менее 20 МПа), морозостойкость, пористость, водопоглощение и др.

Прочность заполнителей влияет на прочность бетона. Требования по прочности устанавливают только для крупного заполнителя. Прочность щебня из горных пород характеризуется маркой, соответствующей пределу прочности на сжатие образцов — цилиндров исходной горной породы в водонасыщенном состоянии (20—140 МПа). Косвенным показателем прочности щебня может служить его марка по дробимости. Прочность гравия характеризуется его маркой по дро-бимости, определяемой путем испытания пробы зерен на сжатие в стальном цилиндре под определенным усилием. Стандарт предусматривает возможность оценки прочности породы по показателям дробимости.

Морозостойкость заполнителя оценивают маркой, которая соответствует числу циклов замораживания и оттаивания, выдержанных пробой заполнителя. Марки заполнителя по морозостойкости (F15, F25, F50, F100, F150, F200, F300, F400) устанавливаются для каждого вида заполнителя соответствующими стандартами.

Вредными примесями в заполнителях являются органические, пылеватые и глинистые включения. Особенно вредна глина, так как она препятствует сцеплению заполнителя с цементным камнем и снижает морозостойкость. Вредны включения реакционноспособных минералов — сульфатов, сульфидов, аморфных разновидностей крем

37

незема (халцедон, опал, вулканическое стекло), так как они могут в процессе эксплуатации вызвать разрушение бетона. Количество вредных примесей регламентируется стандартами.

Радиационно-гигиеническая оценка содержания естественных радионуклидов обязательна для всех видов заполнителей, и в особенности для получаемых из промышленных отходов (металлургических шлаков и т.п.).

К заполнителям для жаростойкого, кислотостойкого бетона, декоративного и других видов специальных бетонов предъявляются соответствующими стандартами дополнительные требования.

Заполнитель для бетона мелкий — рыхлая смесь зерен материала природного или искусственного происхождения, размером до 5 мм. В качестве мелкого заполнителя в бетоне используется природный песок.

В соответствии с ГОСТ 8736—93 природный песок — неорганический сыпучий материал с крупностью зерен до 5 мм, образовавшийся в результате естественного разрушения скальных горных пород и получаемый при разработке песчаных и песчано-гравийных месторождений без использования или с использованием специального обогатительного оборудования.

По минералогическому составу различают кварцевые, полево-шпатные, карбонатные и другие пески. Как правило, наилучшие по качеству пески — кварцевые, и они чаще используются, однако при производстве безобжиговых материалов (бетонов, асфальтобетонов) их заменяют и другими природными песками.

Среди природных песков встречаются горные (овражные), речные, морские, барханные, дюнные и другие разновидности. Каждый из них имеет положительные и отрицательные свойства, проявляющиеся при использовании их в качестве мелких заполнителей: горные пески содержат повышенное количество глинистых и органических примесей; морские кроме кварцевых зерен могут содержать обломки раковин, снижающие прочность некоторых конгломератов (цементных бетонов и др.); речные и морские имеют излишне отполированную поверхность, не обеспечивающую достаточного сцепления их с вяжущим веществом; дюнные и барханные пески сложены весьма мелкими частицами, не отвечающими требованиям стандарта. При тщательной проверке качества песков предпочтение отдается той разновидности, качество которой отвечает требованиям стандарта при минимальной стоимости заполнителя.

38

В зависимости от значения нормируемых показателей качества (зернового состава, содержания пылевидных и глинистых частиц) песок подразделяется на два класса:

I класс — очень крупный (песок из отсевов дробления), повышенной крупности, крупный, средний и мелкий;

II класс — очень крупный (песок из отсевов дробления), повышенной крупности, крупный, средний, мелкий, очень мелкий, тонкий и очень тонкий.

Зерновой состав песка определяют на стандартном наборе сит с размерами ячеек: Д5; 2,5; 1,25; 0,63; 0,315 и 0,16 мм. Навеску сухого песка просеивают через набор сит и определяют сначала частные (%) остатки (а25; а3 23; а063 и т.д.), а затем полные (А25; AI2S; Ао63 и т.д.) остатки на каждом сите. Полный остаток на каждом сите равен сумме частных остатков на этом сите и всех ситах большего размера. Так, Ао 63 = аобз + а3 2S + a2S. Размеры полных остатков характеризуют зерновой состав песка. На основании результатов зернового состава рассчитывают модуль крупности песка:

Мк = (А2,5 + А1.25 + А0,63 + А0,315 + АО.^/100-

Каждую группу песка характеризуют модулем крупности, указанным в табл. 1. Это важно знать потому, что чем мельче песок, тем больше требуется воды на его смачивание (водопотребность песка) и вяжущего для обмазывания поверхности его частиц.

Таблица 1

Характеристика песка по модулю крупности

Группа песка Модуль крупности Мк Полный остаток на сите № 063, % по массе

Очень крупный Св. 3,5 Св 75

Повышенной крупности 3,0 . ..3,5 65 . . 75

Крупный 2,5 . ..3,0 45 . . 65

Средний 2,0 . .2,5 30.. .45

Мелкий 1,5 . . 2,0 10 . . 30

Очень мелкий 1,0 . • 1,5 До 10

Тонкий 0,7 . . 1,0 Не нормируется

Очень тонкий До 0,7 Не нормируется

Примечание. По согласованию с потребителем допускается в песке II класса отклонение полного остатка на сите № 063 от вышеуказанных, но не более чем на ±5%.

Для строительных растворов рекомендуется применять пески с

39

Мк не менее 1,2, для бетонов — не менее 2. Количество мелких зерен в песке, проходящих через сито № 063, не должно превышать для песка, используемого в строительных растворах, — 20%, а в бетонах — 10%. Чем больше в песке мелких зерен, тем больше его удельная поверхность. Для соединения зерен песка в бетоне или растворе необходимо, чтобы цементное тесто покрывало всю поверхность каждой песчинки. Таким образом, расход цемента будет возрастать с увеличением удельной поверхности песка, т.е. с увеличением содержания в нем количества мелких фракций. Именно поэтому не рекомендуется использовать песок с Мк ниже 2 для бетонов и ниже 1,2 — для растворов.

В строительстве часто используют фракционированный песок, разделенный на крупную (5...1,25 мм) и мелкую (1,25...0,16 мм) фракции. Фракционирование применяют для повышения однородности зернового состава песка. Зерновой состав песка для бетонов нормируется ГОСТ 10268 — 80 по остаткам на всех ситах (рис. 1).

D, мм

Рис. 1. Зерновой состав песка: 1 — допускаемая нижняя граница крупности песка (Мк = 1,5); 2 — рекомендуемая нижняя граница крупности песка (Мк = 2,0) для бетона класса В15 и выше; 3 — рекомендуемая верхняя граница крупности песка (Мк = 2,5) для бетонов класса В25 и выше; 4 — допускаемая верхняя граница крупности песка (Мк = 3,25) для растворов и бетонов (заштрихованная область — пески, допустимые для использования в растворах и бетонах)

40

При правильно назначенном зерновом составе пустотность песка не превышает 38%. Всегда учитывается содержание воды в песке, так как влажность существенно влияет на его свойства. Если для других строительных материалов увлажнение, как правило, приводит к увеличению их плотности, то для песка ситуация обстоит иначе. Самый большой объем песок занимает при 4...7% влажности (по массе). Это связано с тем, что влажный песок не столь сыпуч, как сухой. Так как каждая песчинка покрывается тонким слоем воды, насыпная плотность песка уменьшается и общий объем песка возрастает (рис. 2). Пленочная вода обладает свойствами клея: песчинки слипаются и агрегируются, занимая при укладке их в какую-либо емкость значительно больший объем, чем занимал бы сухой песок. При дальнейшем увеличении влажности (порядка до 20%) вода входит в межзерновые пустоты песка, вытесняя воздух, насыпная плотность песка снова увеличивается.

Рис. 2. Изменение насыпной плотности песка рна( в зависимости от его влажности W

Изменение объема свободно засыпанного песка в зависимости от его влажности необходимо учитывать при дозировке песка для бетонной смеси и в других случаях, когда применяется влажный песок, в частности при его добыче или обогащении гидроспособом.

Косвенной характеристикой пустотности песка служит его насыпная плотность, которая у сухого кварцевого песка в рыхлом состоянии колеблется в пределах 1500... 1550 кг/м3, а в уплотненном встряхиванием состоянии — в пределах 1600... 1700 кг/м3.

41

Содержание зерен крупностью свыше 10 мм, 5 мм и менее 0,16 мм по ГОСТ 8736—93 не должно превышать значений, указанных в табл. 2.

Таблица 2

Нормируемый показатель крупности песка, % по массе, не более

Класс и группа песка Содержание зерен крупностью

Свыше 10 мм| Свыше 5 мм Менее 0,16 мм

I класс

Повышенной крупности, крупный и средний 0,5 5 5

Мелкий 0,5 5 10

II класс

Очень крупный и повышенной крупности 5 20 10

Крупный и средний 5 15 15

Мелкий и очень мелкий 0,5 10 20

Тонкий и очень тонкий Не допускается Не нормируется

Присутствие в песке пылеватых и особенно глинистых примесей снижает прочность и морозостойкость бетонов и растворов. Количество таких примесей определяют отмучиванием (многократной промывкой водой).

Загрязняющие примеси ухудшают качество сцепления зерен заполнителя с вяжущим, уменьшают прочность и однородность изготавливаемых изделий. Для улучшения качества заполнителей применяется их промывка водой или обработка сухими способами — с помощью плоских вибрационных или барабанных грохотов, а также пульсирующих обеспылевателей. В некоторых случаях, например, при приготовлении бетонной смеси, заполнители промывают частью воды затворения, и тогда загрязняющие примеси, входящие в водную суспензию, выполняют функции высокодисперсных заполнителей.

Содержание в песке пылевидных, глинистых частиц, а также глины в комках не должно превышать значений, регламентируемых ГОСТ 8736—93 и указанных в табл. 3.

Присутствие в песке органических примесей замедляет схватывание и твердение цемента и тем самым снижает прочность бетона или раствора. Для оценки количества органических примесей пробу песка по ГОСТ 8735 обрабатывают раствором едкого натра NaOH и

42

Таблица 3

Нормируемый показатель примесей в песке, % по массе, ие более

Класс и группа песка Содержание пылевидных и глинистых частиц Содержание глины в комках

в природном песке в песке из отсевов дробления в природном песке в песке из отсевов дробления

I класс

Очень крупный — 3 — 0,35

Повышенной крупности, крупный и средний 2 3 0,25 0,35

Мелкий 3 5 0,35 0,50

II класс

Очень крупный — 10 — 2

Повышенной крупности, крупный и средний 3 10 0,5 2

Мелкий и очень мелкий 5 10 0,5 2

Тонкий и очень тонкий 10 Не нормируется 1,0 0,1*

* Для песков, получаемых при обогащении руд и цветных металлов и неметаллических ископаемых других отраслей промышленности.

сравнивают цвет раствора с эталоном. Если цвет темнее эталона, песок нельзя использовать в качестве заполнителя, так как песок, предназначенный для применения в качестве заполнителя для бетонов, должен обладать стойкостью к химическому воздействию щелочей цемента.

В стандарте приводится перечень пород и минералов, относимых к вредным компонентам и примесям, и их предельно допустимое содержание в песке.

Согласно ГОСТ 8736, песку должна быть дана радиационно-гигиеническая оценка, по результатам которой устанавливают область его применения. Песок в зависимости от значений удельной эффективной активности естественных радионуклидов Аэфф применяют:

• при Аэфф до 370 Бк/кг — во вновь строящихся и реконструируемых жилых и общественных зданиях и сооружениях;

43

• при Аэфф св. 370 до 740 Бк/кг — для дорожного строительства в пределах территории населенных пунктов и зон перспективной застройки, а также для возведения производственных зданий и сооружений;

• при Аэфф св. 740 до 2800 Бк/кг — в дорожном строительстве вне населенных пунктов.

Природный песок добывается в песчаных и песчано-гравийных карьерах открытым способом или подводной разработкой. В первом случае используют одноковшовые или многоковшовые экскаваторы, экскаваторы-драглайны. Этот способ добычи в настоящее время получил наибольшее применение. Для добычи песка со дна водоемов применяют канатные скреперы, землечерпалки, экскаваторы-драглайны .

Искусственные пески получают путем дробления горных пород, некоторых отходов промышленности, например, металлургических шлаков (тяжелые пески), либо крупных фракций (свыше 20 мм) искусственно обожженных пористых заполнителей (керамзитовый, аг-лопоритовый песок) или природных пористых пород (легкие пески), например пемзовый песок.

Также промышленностью выпускаются специально подготовленные пористые пески (керамзитовый, перлитовый и др.), применяемые для конструкционно-теплоизоляционных легких бетонов, а также акустических бетонов и растворов.

Тяжелые пески, получаемые путем дробления плотных пород, используют для отделочных растворов, кислотостойких растворов и бетонов.

Заполнитель для бетона крупный — рыхлая смесь зерен материала природного происхождения или искусственного, размером 5—80(70) мм. В качестве плотного (тяжелого) крупного заполнителя в бетоне используют гравий, щебень природного происхождения, а также щебень из гравия. Зерна щебня имеют более шероховатую, угловатую и более развитую, чем у гравия, поверхность, благодаря чему сцепление с цементным камнем у щебня выше, чем у гравия. Для высокопрочного бетона предпочтительнее применять щебень. Плотные заполнители имеют плотность рнас > 1200 кг/м3, а пористые, используемые для легкого бетона, имеют плотность р < 1200 кг/м3.

г нас

44

Природный гравий представляет собой рыхлую смесь окатанных обломков размером от 5(3) до 80(70) мм. Горный гравий по сравнению с речным, морским и ледниковым обладает более угловатыми с шероховатой поверхностью обломками и насыщен большим количеством пылевато-глинистых примесей. Обломки гравия, окатанные водой, имеют гладкую поверхность, что ухудшает ее сцепление с вяжущим веществом. Лучшей разновидностью гравия считается ледниковый, который менее окатан и имеет более равномерный зерновой состав. Все разновидности гравия (а также природного щебня и дресвы) характеризуются неоднородным петрографическим и минеральным составом, так как в их образовании участвуют разнообразные горные породы и минералы. Поэтому оценка их прочности производится на образцах средних проб с отбором из них зерен слабых и неморозостойких пород и определением их содержания по массе. Из-за недостаточного сцепления с цементным камнем в бетоне гравий, как правило, не применяется в бетонах с пределом прочности выше 30 Мпа.

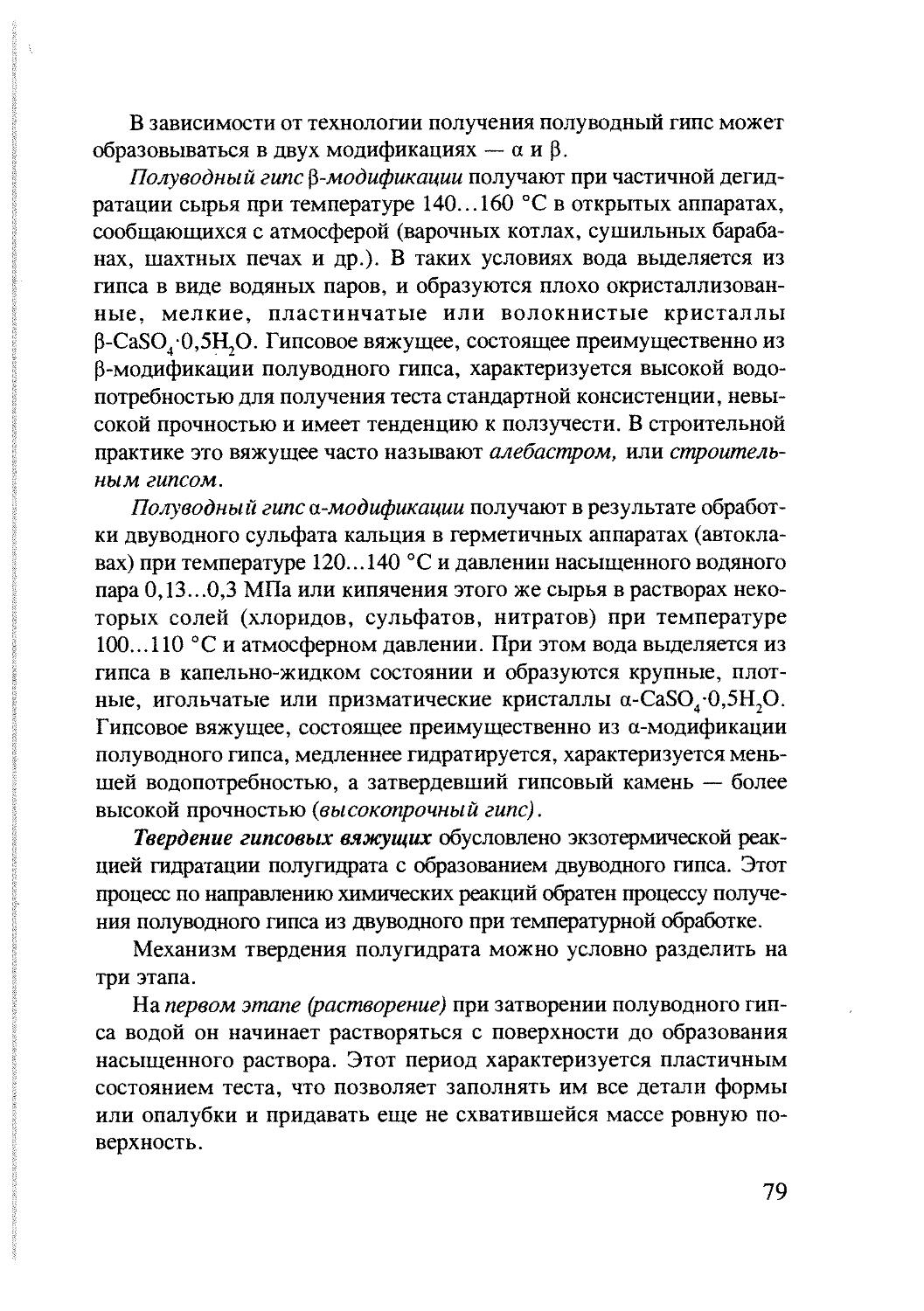

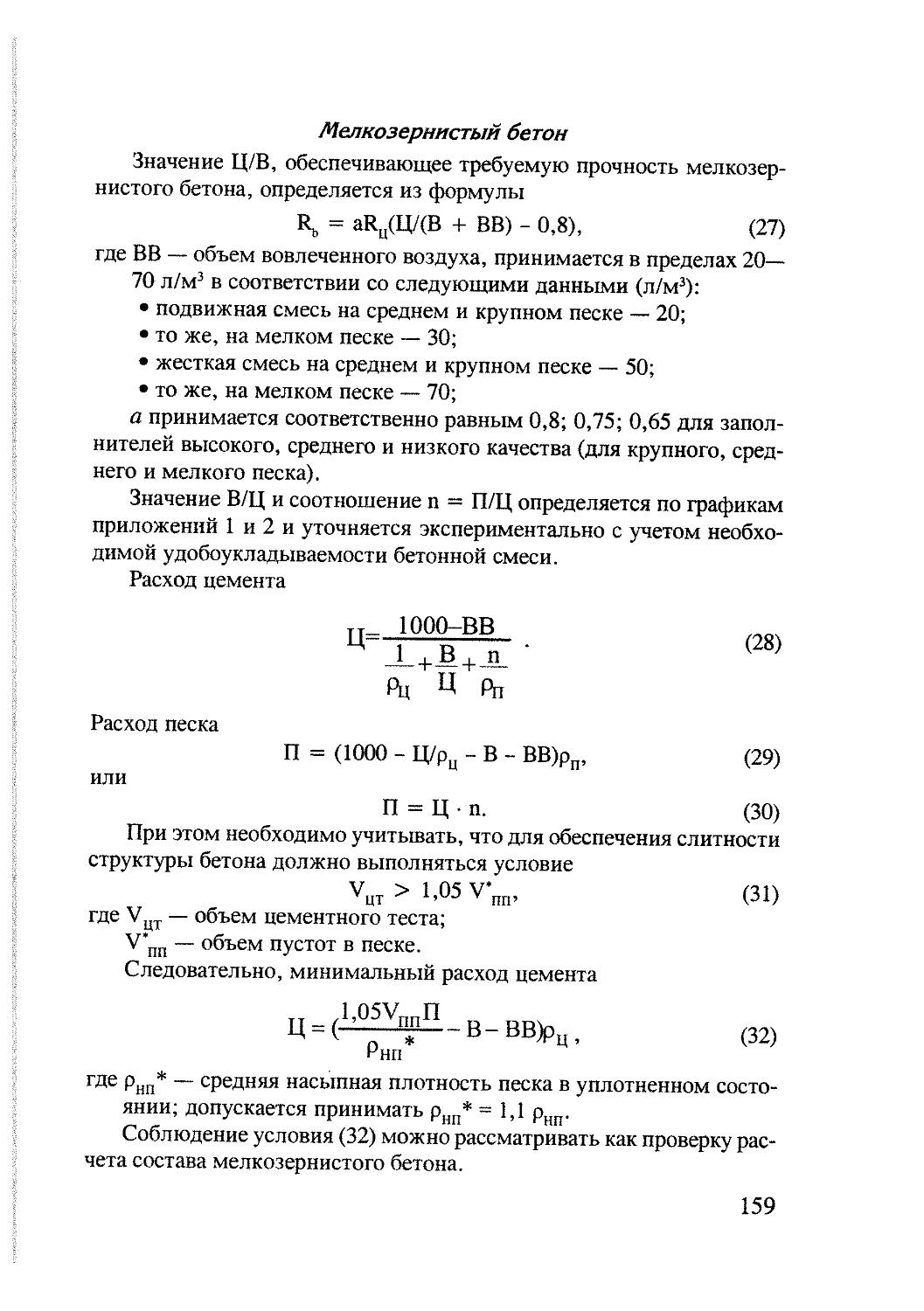

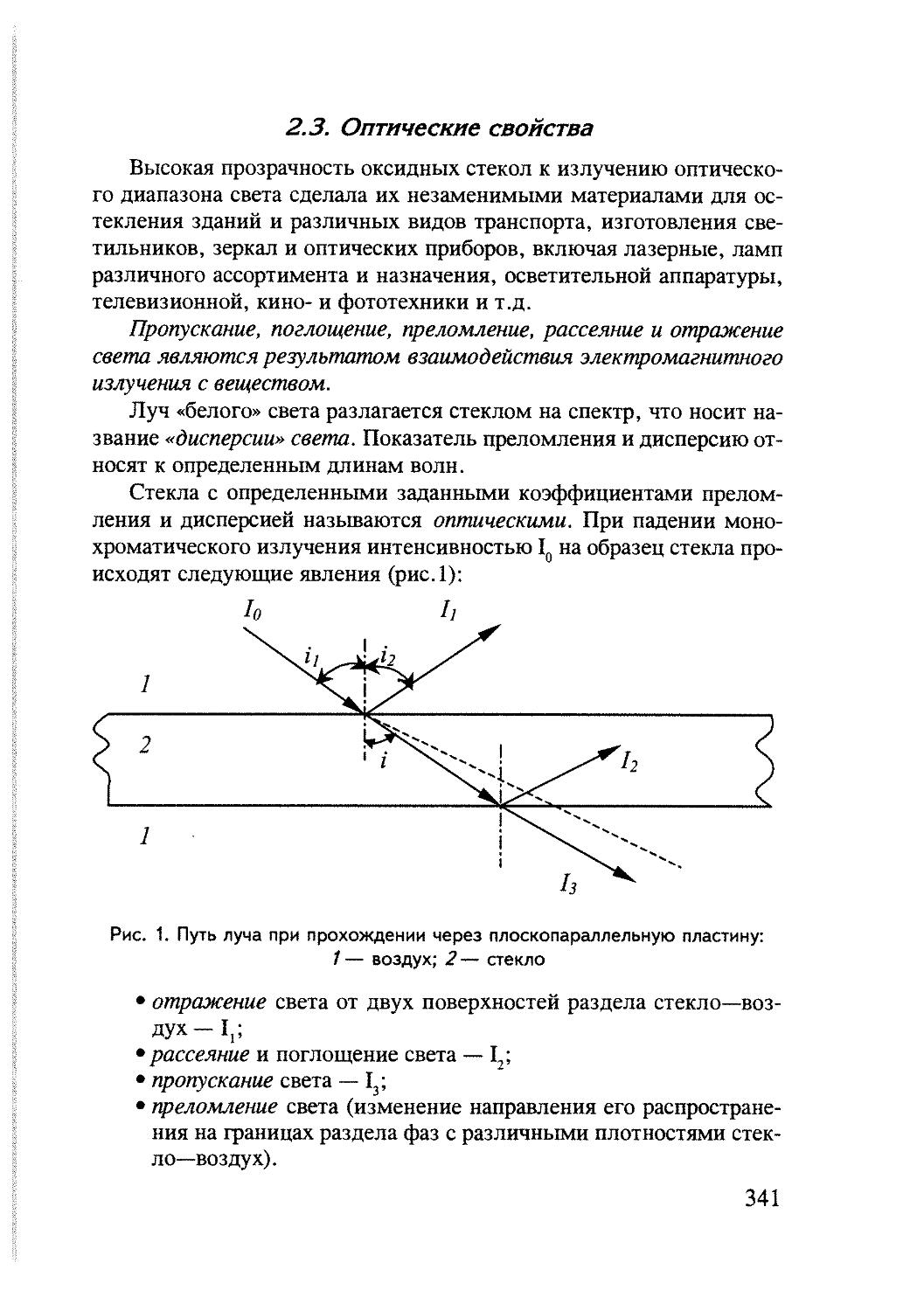

Обработка гравия заключается в сортировке по фракциям, промывке, иногда применяют дробление включений глыб и гальки, что приводит к повышению качества гравийного материала. При содержании в гравии природного песка от 25 до 40% материал называют песчано-гравийной смесью. Гравий и песчано-гравийные смеси используются в производстве строительных материалов после предварительных лабораторных проверок прочности, морозостойкости и других показателей качества в зависимости от конструктивных особенностей сооружения. Крупные фракции гравия используют для дробления на щебень.