Author: Бобровский С.А. Соколовский С.М.

Tags: гидромеханика механика жидкостей и газа транспортирование, распределение и хранение жидкостей и газов установки, оборудование и аппаратура пневмоэнергетика машины и инструменты холодильная техника холодильное оборудование гидравлика аэродинамика гидродинамика

Year: 1972

С. А. БОБРОВСКИЙ, С. М. СОКОЛОВСКИЙ

ГИДРАВЛИКА, НАСОСЫ

И КОМПРЕССОРЫ

Допущено Министерством

высшего и среднего специального образования СССР

в качестве учебника для химико-механических

и нефте-технологических техникумов

1/8 „М»ОЙ“

iaj480-T8IBB48S8afl

БИБЛИОТЕКА t

ИЗДАТЕЛЬСТВО «НЕДРА»

МОСКВА 1972

532 + 621.65 + 621.51 (075.3)

Гидравлика, насосы н компрессоры. БОБРОВСКИЙ С. А.,

СОКОЛОВСКИЙ С. М. М., изд-во «Недра», 1972. 296 стр.

В книге описаны основные свойства жидкостей, изложены

основы гидростатики и гидродинамики. Приведены расчеты трубо-

проводов различного назначения и истечения жидкостей из отвер-

стий и насадков.

Рассмотрены основные типы поршневых, центробежных, осе-

вых н ротационных иасосов и компрессорных машин, применя-

ющихся при транспорте нефти и газа, на химических и нефтепере-

рабатывающих заводах.

Изложены основы теории и расчета этих машин, приведены

технические характеристики и правила эксплуатации. Дано опи-

сание основных узлов и деталей.

Таблиц 15, иллюстраций 139, список литературы — 6 названий.

Рецензенты

1. Щелковский химико-механический техникум, преподава-

тель РубиновВ. А.

2. Рац П. Г. — начальник отдела насосов Гипронефтемаша.

3—8-4

137—72

Бобровский Сергей Андреевич

Соколовский Самуил Моисеевич

ГИДРАВЛИКА, НАСОСЫ И КОМПРЕССОРЫ

Редактор издательства В. Г. Котикова. Техн, редактор В. Л. Прозоровская

Корректор Л. М. Кауфман

Сдано в набор 25/Х 1971 г. Подписано в печать 10/1 1972 г. Т-02417.

Формат 60 X 901/и. Печ. л. 18,5. Уч.-изд. л. 18,65. Бумага 2.

Индекс 1—1—2. Заказ 861/289—8. Тираж 16 600 экз. Цена 86 коп.

Издательство «Недра». Москва, К-12, Третьяковский проезд, д. 1/19.

Ленинградская типографии Л» 14 «Красный Печатник» Главполиграфпрома

Комитета по печати при Совете Министров СССР. Московский проспект, 91.

ВВЕДЕНИЕ

\

§ 1. Содержание предмета «Гидравлика, насосы и компрессоры»

Гидравлика, являющаяся технической наукой, занимается из-

учением законов равновесия, движения и взаимодействия жидкостей

с соприкасающимися с ними покоящимися или движущимися твер-

дыми телами.

Гидравлика делится на две части: гидростатику и гидродинамику.

Гидростатика изучает законы равновесия жидкостей и их действие

на ограничивающие стенки, гидродинамика — законы движения жид-

костей и взаимодействие их с ограничивающими стенками.

Гидравлика может быть определена как прикладная механика

жидкости. Она является основой таких дисциплин, как гидроэнерге-

тика, водоснабжение и канализация, гидравлические машины (тур-

бины, насосы, компрессоры), трубопроводный транспорт и др.

Предмет «Насосы» рассматривает принципы действия, конструк-

ции, характеристики и эксплуатацию поршневых, центробежных

насосов и насосов специальных конструкций.

Предмет «Компрессоры» изучает конструкции и рабочие про-

цессы поршневых приводных компрессоров, газомоторные, холодиль-

ные, ротационные и винтовые компрессоры, турбовоздуходувки,

нагнетатели и вентиляторы.

§ 2. Краткий исторический очерк развития гидравлики

Вопросами гидравлики человек интересовался еще в древности.

За несколько тысяч лет до нашей эры в Египте, в странах Ближ-

него и Среднего Востока, в Индии и Китае люди уже умели строить

плотины и каналы. Примерно в то же время появились первые

гидравлические двигатели — водяные колеса. Однако подобные

достижения в гидротехническом строительстве были возможны

только благодаря искусству и практическому опыту строителей.

Первым научным трудом о законах равновесия жидкостей счи-

тают трактат Архимеда «О плавающих телах», написанный за 250 лет

до нашей эры. После этого появились работы Леонардо да Винчи,

(1452—1519 гг.) «О движении и измерении воды», которые были

опубликованы спустя 307 лет после смерти ученого.

В 1565 г. была опубликована работа голландского ученого Симона

Стевина (1548—1620 гг.) «Начала гидростатики». В работах Галилея

(1564—1642 гг.) рассмотрены закономерности пребывания тел в воде.

Торричели (1608—1647 гг.), исследуя течение жидкости из отверстия,

нашел известную формулу для скорости истечения. Паскаль (1623—

1662 гг.) вывел закон о передаче давления в жидкостях.

Исаак Ньютон (1642—1724 гг.) впервые предложил основные

законы течения в жидкости. В 1738 г. в книге «Гидродинамика»

Даниил Бернулли опубликовал уравнение, в котором устанавлива-

лась связь между давлением, скоростью движения и положением

рассматриваемой массы жидкости при установившемся движении.

В 1755 и 1756 гг. появляются работы Леонарда Эйлера, .где он

впервые дает полную систему уравнений движения идеальной жид-

кости.

Основоположниками гидравлики как самостоятельной науки

являются члены Петербургской академии наук Д. Бернулли и

Л. Эйлер. В 1738 г. была опубликована работа Д. Бернулли «Гидро-

динамика или записки о силах движения жидкости», в которой уста-

новлена связь между давлением и скоростью в элементарной струйке

тяжелой «идеальной» жидкости.

Михаил Васильевич Ломоносов (1711—1765 гг.) изучал условия

работы гидротехнических сооружений и занимался исследованием

движения воздуха в рудниках.

В 1791 г. вышло первое русское печатное руководство по гидра-

влике А. Колмакова «Карманная книжка для вычисления количе-

ства воды, вытекающей через трубы, отверстия или по желобам,

также и силы, какою они ударяют, стремясь с данной скоростью».

В конце XVIII и начале XIX веков во Франции появляются

работы Шези по движению воды в каналах и трубах и Дарси — по

напорному движению воды в трубах.

В 1883 г. Н. П. Петров разработал гидродинамическую теорию

смазки, уточнил гипотезу о внутреннем трении в движущейся жид-

кости.

В 1899 г. вышла работа Н. Е. Жуковского «О гидравлическом

ударе в водопроводных трубах», в которой дана теория гидравличе-

ского удара. Жуковским впервые были введены основные дифферен-

циальные уравнения движения грунтовых вод.

Л. С. Лейбензоном (1879—1951 гг.) и его учениками создана

советская теория фильтрации.

РАЗДЕЛ I

ГИДРАВЛИКА

Глава I

ЖИДКОСТИ И ИХ ФИЗИЧЕСКИЕ СВОЙСТВА

§ 1. Понятие о жидкости. Жидкости капельные и газообразные.

Идеальные и реальные жидкости

Жидкостями называются жидкие (капельные) и газообразные

тела, которые в отличие от твердых тел не обладают способностью

сохранять свою форму. Жидкость приобретает форму резервуара,

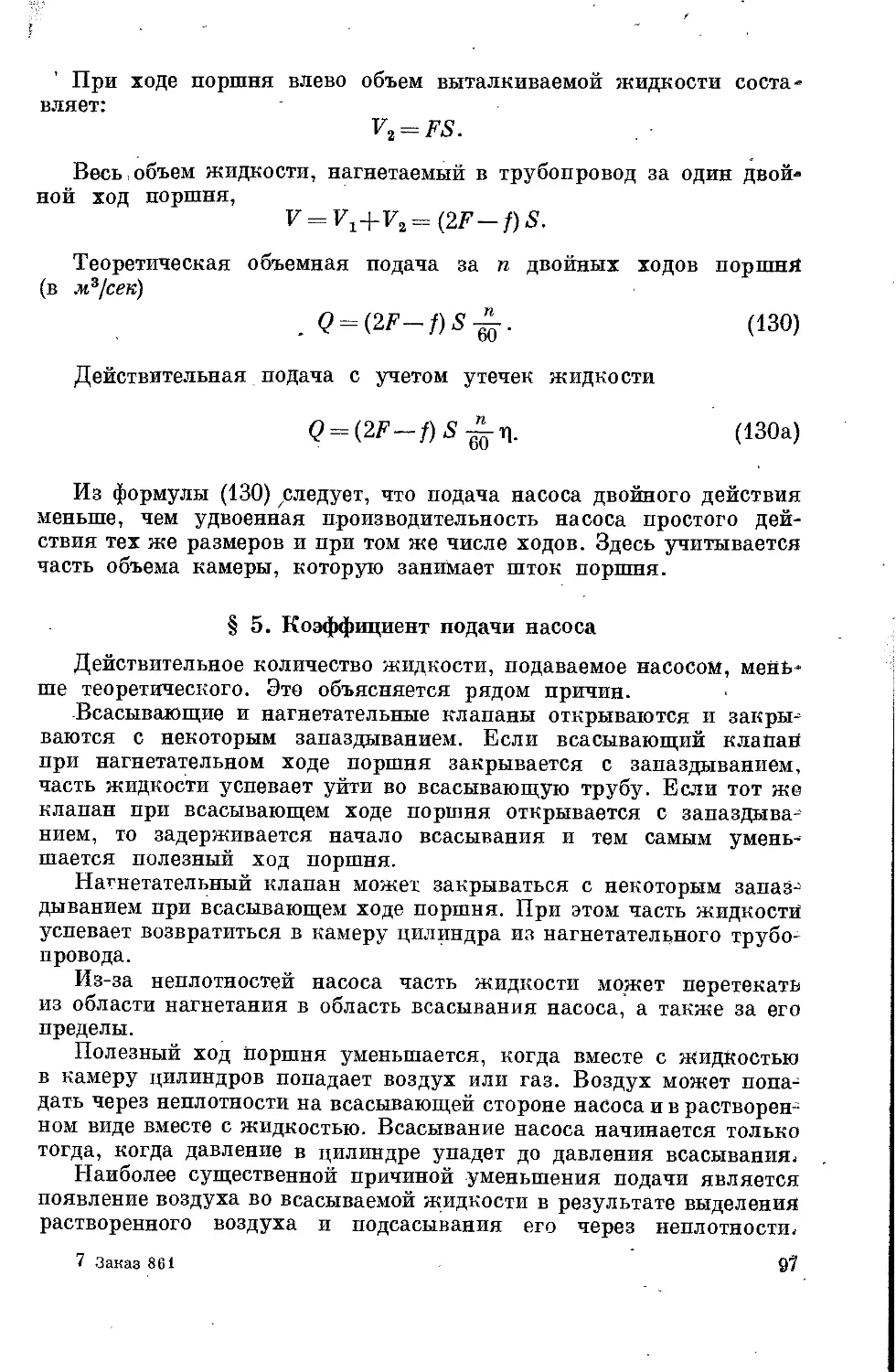

который она заполняет. Газ, закачанный в газгольдер, распростра-

няется по всему его объему.

Капельные жидкости отличаются от газообразных весьма малой

сжимаемостью и значительно большей плотностью.

Для сравнения приведем плотности некоторых капельных и га-

зообразных жидкостей (в иг/.м3):-

Вода ............................................ 1000

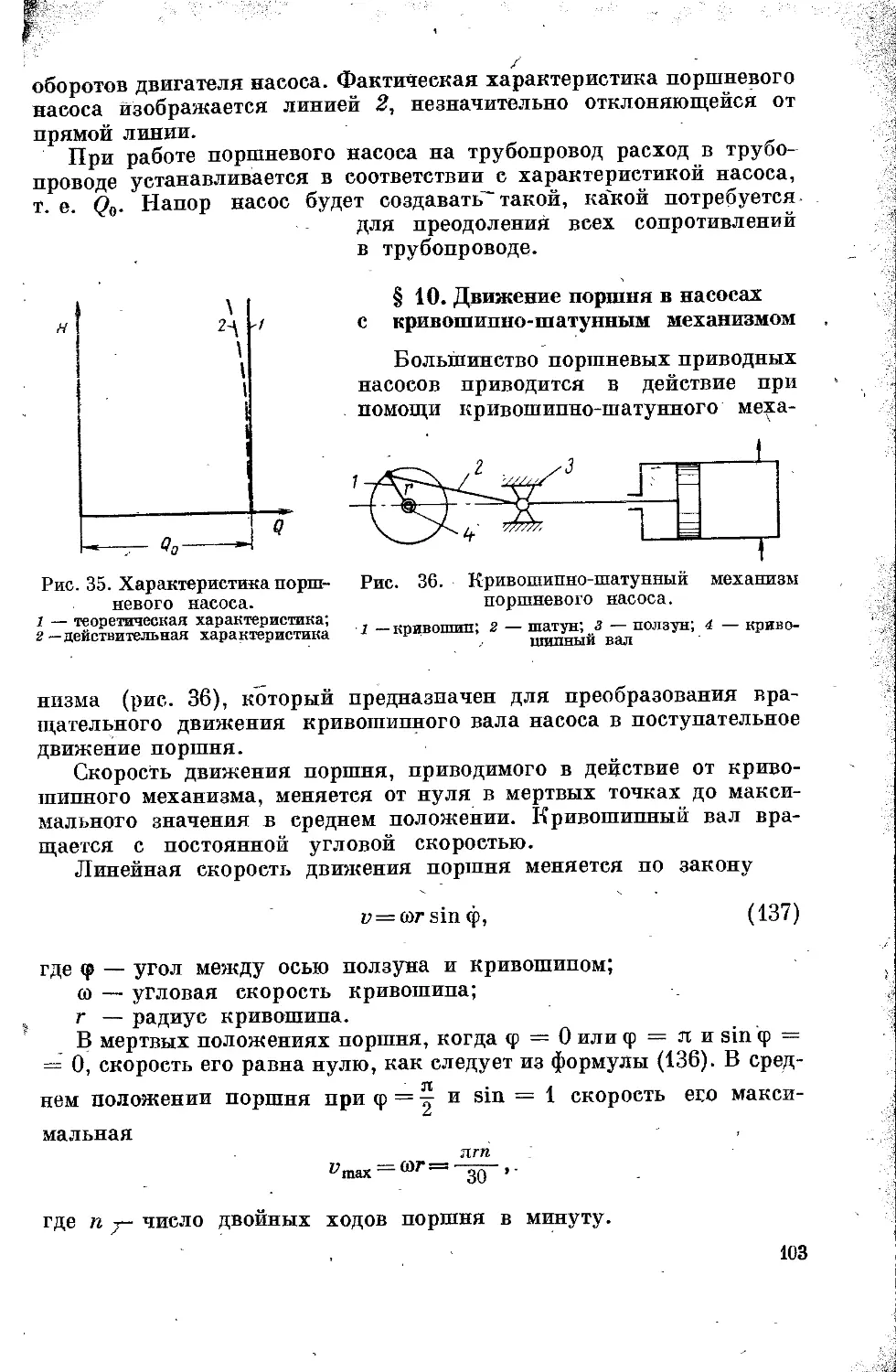

Нефть ............................................ 860

Бензин ........................................... 700

Керосин .......................................... 740

Сжиженный пропан при 0° С и давлении насыщения . . . 528

Сжиженный бутан при О9 С ......................... 600

Воздух при давлении 760ммрт. ст. и температуре 0° С 1,29

Метан при тех же условиях ....................... 0,72

Большинство капельных жидкостей (вода, бензин, керосин,

дизельное топливо и др.) практически несжимаемы, однако сжижен-

ные газы (пропан и бутан) обладают значительной сжимаемостью.

Газы (воздух, азот, метан и др.) весьма легко изменяют свой объем.

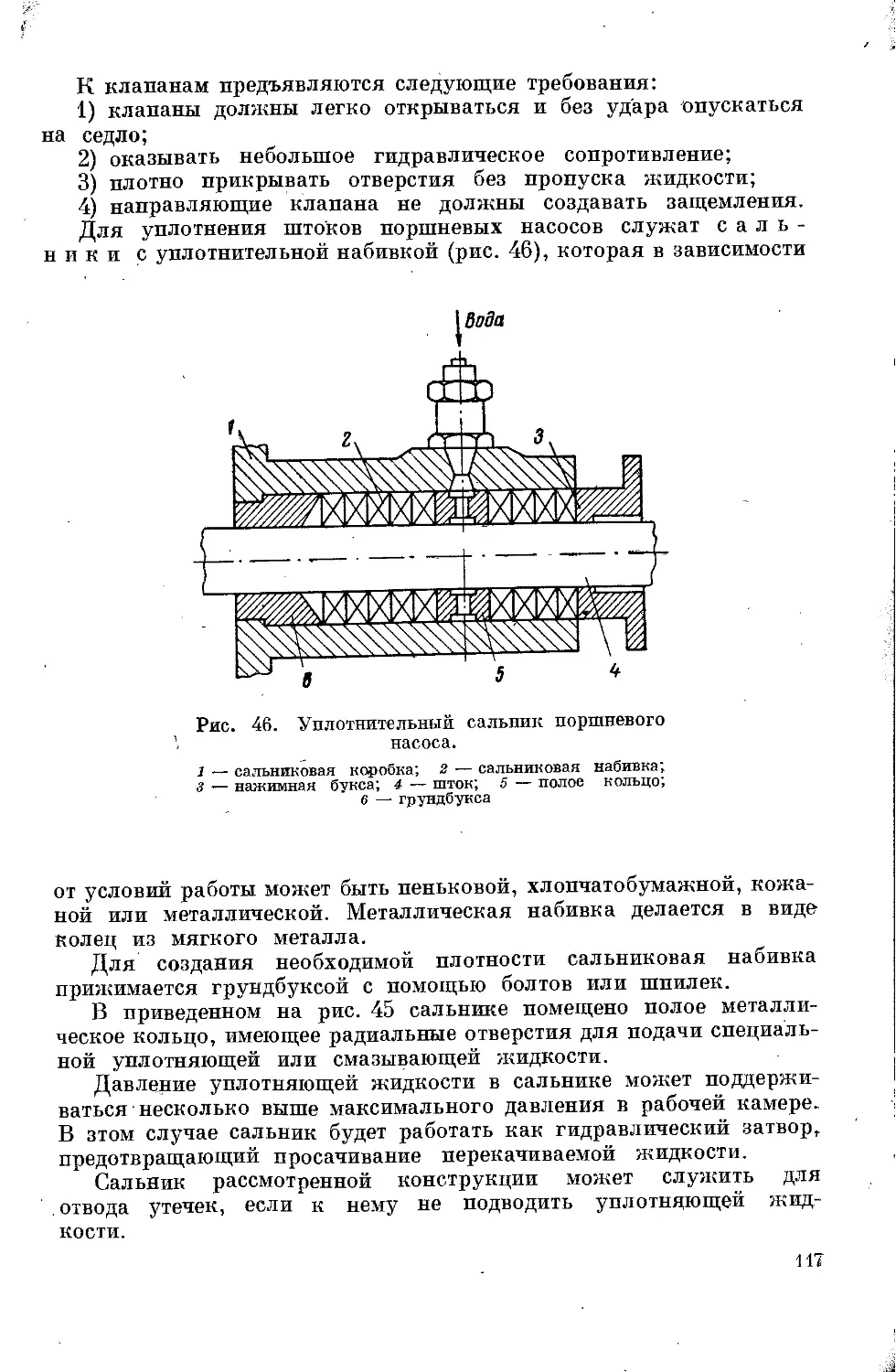

Обычно все капельные жидкости называются несжимаемыми

жидкостями, имеющими постоянную плотность, а газы — сжима-

емыми жидкостями.

В некоторых случаях для упрощения решений задач гидродина-

мики вводится понятие идеальной (невязкой) жидкости. Под идеаль-

ной жидкостью в отличие от реальной подразумевают такую услов-

ную жидкость, при движении которой не возникает напряжений

внутреннего трения. Идеальная жидкость перемещается по трубам

и каналам без сопротивлений (без потери энергии на трение).

5

§ 2. Единицы измерения физических величин

В качестве основной системы единиц измерения в учебнике

принята Международная система единиц СИ. Она построена на

шести основных единицах и двух дополнительных. Три'первые основ-

ные единицы (метр, килограмм, секунда) позволяют образовать

производные единицы для всех механических величин. Другие три

основные единицы (ампер, градус Кельвина, свеча) дают возмож-

ность образовать производные электрические, магнитные, тепловые

и световые единицы. К дополнительным единицам относятся радиан

и стерадиан.

Для гидравлических расчетов из основных единиц используются

метр, килограмм, секунда и градус Кельвина.

Единица массы — килограмм (кг) — представлен массой

международного прототипа килограмма. Первоначально в метриче-

ской системе единица массы была определена как масса кубического

дециметра чистой воды при температуре ее наибольшей плотности

(4° С). В соответствии с этим определением был изготовлен эталон

килограмма — платиновая цилиндрическая гиря высотой, равной

диаметру. Повторными измерениями массы кубического дециметра

воды было установлено, что эталон килограмма не соответствует

теоретическому определению единицы, так как его масса больше

массы кубического дециметра воды на 28 мг. Поэтому Международ-

ная комиссия по прототипам метрической системы рекомендовала

определить единицу массы — килограмм как массу прототипа,

т. е. отказаться от естественного эталона. Единица массы килограмм

воспроизводится с помощью платино-иридиевого прототипа с отно-

сительной погрешностью 2-10-9.

Единица длины метр — длина, равная 1 650 763,73 длин волн

в вакууме излучения, соответствующего переходу между уровнями

2р10 и 5d5 атома криптона-86.

За единицу времени в Международной системе СИ принята

секунда. Согласно определению, действовавшему в СССР с 1934

по 1956 г., секунда принималась равной 1/8в400 средних солнечных

суток. Это определение было привязано к периоду обращения Земли

вокруг своей оси. Относительная погрешность определения соста-

вляла 1-Ю-7.

Повышение точности измерения времени, достигнутое в резуль-

тате создания кварцевых, а затем молекулярных и атомных часов,

позволило обнаружить неравномерность вращения Земли вокруг

ее оси. Поэтому прежнее определение было заменено новым, уста-

навливающим. размер секунды в зависимости от более постоянного

отрезка времени — тропического года.

По новому определению секунда есть Vs 1550925, 9747 тропического

года для января 1900 г. в 12 ч эфемеридного времени.

Эфемеридным в астрономии называют равномерно текущее

время.

Новое определение секунды привязано к периоду обращения

6

Земли вокруг Солнца. Относительная погрешность определения со-

ставляет 1 • 10-10.

Новое определение секунды делает ее равной средней продолжи-

тельности старой секунды за последние 300 лет. Ссылка на 1900 г.

объясняется тем, что тропический год не имеет неизменного значе-

ния, он уменьшается примерно на 0,5 сек за столетие.

В Международной системе единиц (СИ) в качестве основной

единицы измерения температуры по термодинамической шкале при-

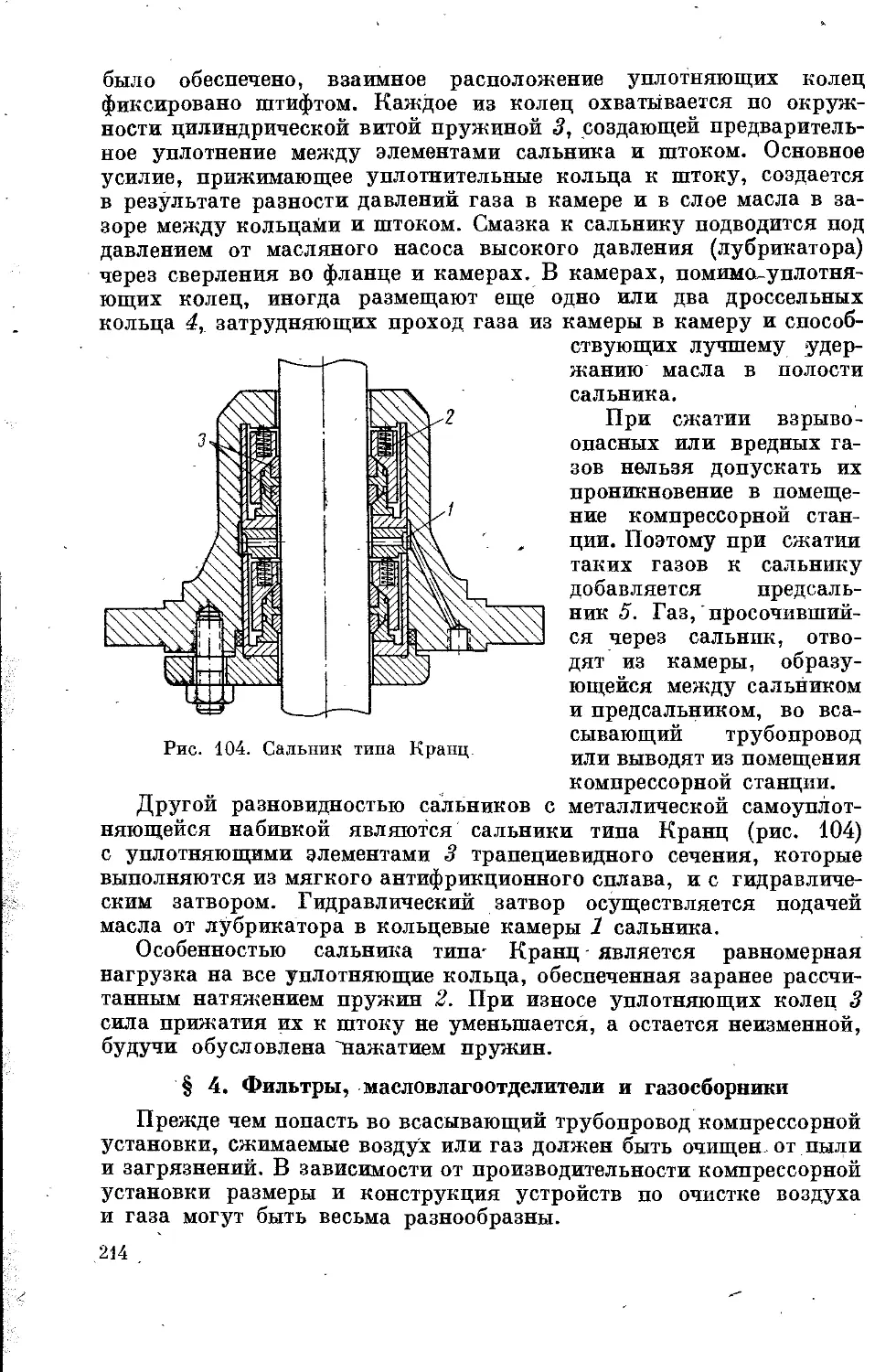

нят градус Кельвина.

Для практического применения допускается также международ-

ная практическая шкала, воспроизводимая с помощью шести по-

стоянных точек: кипения кислорода (—182,97° С),' тройной точки

воды (0,01° С), кипения воды (100° С), кипения серы (444,6° С),

затвердевания серебра (96,8° С) и затвердевания золота (1063° С).

Достоинством международной практической шкалы является срав-

нительная простота экспериментов для ее воспроизведения. Однако

она является лишь приближением к термодинамической шкале.

Эта шкала не является чем-то постоянным и окончательно устано-

вленным. По мере совершенствования методики измерения термоди-

намической температуры значения постоянных точек практической

шкалы уточняются.

Таким образом, измерение температуры основано на нескольких

постоянных температурных точках (международная практическая

шкала) и на втором начале термостатики (термодинамическая

шкала).

За исходную точку термодинамической шкалы принимают темпе-

ратуру тройной точки воды, которой решением Генеральной кон-

ференции приписано значение 273,16° К. (точно). В тройной точке

одновременно существуют и находятся в температурном равновесии

все три фазы — твердая (лед), жидкая (вода) и газообразная (водя-

ной пар). Тройная точка воспроизводится просто и с высокой точ-

ностью. Абсолютная погрешность составляет 0,0001 град, в то время

как погрешность воспроизведения точки таяния льда составляет

0,0002—0,001 град и точки кипения воды 0,002—0,01 град. Ниж-

ней точкой термодинамической шкалы служит точка абсолютного

нуля (0° К).

Значение температуры тройной точки воды выбрано таким, чтобы

интервал между точками таяния льда и кипения воды по термодина-

мической шкале был равен 100 град, как и по международной прак-

тической шкале. Это сделано для того, чтобы единица измерения тем-

пературных промежутков — градус (град) — была для обеих шкал

одинакова.

Температуру жидкостей, и газов, и любых тел можно выражать

как в градусах Кельвина, так и в градусах Цельсия?. Связь между

числовыми значениями температуры, выраженными в градусах

Кельвина (°К) и Цельсия (°C), может быть представлена в виде:

Т = 273,15 + /

7

или

£ = У —273,15,

где Т — абсолютная термодинамическая температура в °К;

t — температура по стоградусной шкале в °C.

Поскольку температура тройной точки воды, равная 273,16° К,

соответствует температуре 0,01° С, смещение начала отсчета соста-

вляет 273,15 град.

Измерения температуры жидкостей или газов обычно ведутся

по практической температурной шкале. Температура при этом выра-

жается в градусах Цельсия (°C). При гидравлических и термодина-

мических расчетах температура жидкостей и газов выражается

по термодинамической шкале в градусах Кельвина (°К).

Основные, дополнительные и большинство производных единиц

Международной системы единиц имеют удобные для практики

размеры и получили широкое распространение.

Более крупные (кратные) и более мелкие (дольные) единицы

измерения образуются путем умножения или деления единиц СИ

на степень числа 10, а их наименования — прибавлением соответ-

ствующих приставок (табл. 1).

Таблица 1

Приставки для образования кратных и дольных единиц

Кратность и дольнос:ь Приставка Сокращенное обозначение

Ю12 тера Т

109 гига Г

106 мега м

103 кило к

10’3 милли м

10-е микро мк

10-9 нано н

10-12 ПИКО п

Примеры образования кратных и дольных единиц: количество

газа 107 кг = 10 Мг; объем нефти 108 м3 = 0,1 Гм3. Две приставки

к простому наименованию единиц применять не разрешается.

§ 3. Основные физические свойства жидкостей и газов

Масса и вес жидкостей и газов. В качестве меры

количества вещества принимается масса вещества в состоянии покоя.

Под массой тела понимают меру его инертности, т. е. способ-

ность тела сохранять приобретенное движение или состояние покоя.

Это свойство проявляется в том, что тело под воздействием известной

силы приобретает вполне определенное ускорение. Два тела обла-

8

дают одинаковой инертностью или массой, если они под влиянием

одной и той же силы движутся с одинаковым ускорением.

Количество вещества тела определяют путем его взвешивания

на рычажных весах методом сравнения двух масс — взвешиваемого

тела и гири в условиях равного земного притяжения и относитель-

ного покоя тела и гири.

Весом (силой тяжести) жидкости или газа называется сила при-

тяжения их к Земле. Численное значение веса, или силы притяже-

ния, зависит от пункта измерения (широты местности и высоты над

уровнем моря). По мере удаления от Земли вес тела уменьшается.

Вес жидкости или газа определяется произведением массы т

на ускорение силы тяжести в пункте измерения:

<7 = mg-. (1)

Вес тела определяют с помощью пружинных весов. В системе

СИ вес тела измеряется в единицах силы — ньютонах (к). Ньютон

есть сила, сообщающая массе в 1 кг ускорение 1 м!сек2. В настоящее

время для измерения веса еще широко используется единица силы

килограмм (кгс). Соотношение между этими единицами следующее:

1 кгс = 9,80665 н 9,81 н.

Плотность. Плотностью называется масса вещества, заклю-

ченная в единице объема:

Р = (2)

где т — масса жидкости или газа в кг;

V — объем жидкости или газа в м3\

р — плотность в кг/м3.

Удельный вес. Удельный вес жидкости (газа) опреде-

ляется как вес единицы объема жидкости, т. е. равен отношению

веса (силы тяжести) жидкости к ее объему:

7 (3)

где у — удельный вес жидкости в н]м3.

Сопоставляя выражения (1), (2) и (3), получим соотношение

между удельным весом и плотностью: у = pg.

Удельный объем. Удельным объемом называют объем,

занимаемый единицей массы вещества:

V 1

у —--=----

т р

где v — удельный объем в м31кг.

Сжимаемость. Под воздействием внешнего давленпя жид-

кости и газы меняют свой объем. При относительно невысоких да-

влениях сжимаемостью жидкостей пренебрегают. При значительных

9

изменениях давления сжимаемость капельных жидкостей следует

учитывать.

Сжимаемость жидкостей и газов характеризуется коэффициентом

сжимаемости, под которым понимается относительное уменьшение

объема при изменении давления на единицу:

где AF — уменьшение объема V в ж3;

Ар — увеличение давления в н/м2;

Р — коэффициент сжимаемости в м2/н.

Величина, обратная коэффициенту сжимаемости, называется

истинным модулем сжатия жидкости:

* = (6)

где к — истинный модуль сжатия жидкости в н/м2.

Для воды истинный модуль сжатия

= 2'109 н/м2 (к0 = 20000 кгс/см2).

Для газов при постоянной температуре истинный модуль сжатия

численно равен давлению: --

^о = ~р~ = Р- (7)

Вязкость характеризует свойство жидкости оказывать со-

противление относительному сдвигу ее частиц, возникающему под

действием сдвигающих сил.

Вязкостью жидкости и газа объясняется сопротивление, которое

возникает при движении их по трубам. Внутреннее трение газов

и жидкостей характеризуется коэффициентом вязкости.

Напряжение внутреннего трения между двумя слоями прямо-

линейно движущегося газа или жидкости, согласно закону Ньютона,

пропорционально отнесенному к единице длины изменению скорости

по нормали к направлению движения:

Ли» zr>v

Т = ^’

где т — напряжение внутреннего трения в н/м2;

Aw— изменение линейной скорости жидкости в м/сек;

Ап — расстояние между слоями по нормали к направлению

линейной скорости в м;

р — динамический коэффициент вязкости.

Единица измерения динамической вязкости:

г , . , Г Ап "1 и • м н- сек

Гр] = Гт] -т =—г; ИЛИ [Р] = 5— .

ir-i 1 J L. Aw J л;3 сек lr l л(2

10

Физический смысл динамической вязкости виден из рассмотре-

ния единиц измерения ее: в числителе — работа, а в знаменателе —

объемный расход:

и • м дж ____________ работа____________

м^/сек м^[сек объемный расход жидкости

Таким образом, динамический коэффициент вязкости есть работа,

которую необходимо совершать при относительном течении слоев

жидкости для единицы объемного расхода.

В качестве единицы измерения динамического коэффициента

вязкости в системе единиц СГС применяется пуаз (тгз) г

. . дин -СМ п г Н'М п . н • сек

1 па = 1 —-----= 0,1-—^-;— = 0,1 —Z—. -

см*/сек мА[сек м*

Эта единица названа пуазом в честь французского

Пуазейля (1799—1869 гг.).

Наряду с динамическим коэффициентом вязкости широко исполь-

зуется кинематический коэффициент вязкости (v), который предста-

вляет собой отношение динамического коэффициента вязкости

к плотности газа или жидкости:

9

V~ Р

Единица измерения кинематического коэффициента вязкости

, , н • м , ,

[vl =—— или [vl =--------.

J кг[сек сек

Физический смысл кинематического коэффициента вязкости также

можно установить из единиц его измерения:

д н • м дж________________работа________

’ кг [сек кг[сек массовый расход жидкости"

О

гидравлика

(9)

Следовательно, кинематический коэффициент вязкости есть ра-

бота, которую необходимо совершить при относительном движении

слоев жидкости или газа для единицы массового расхода.

В системе СГС пользуются единицей измерения вязкости — сток-

сом (cm)-. L , '

1 ст = 1 см2[сек. /б"* !j’ , t

Эта единица названа в честь английского гидравлика Стокса

(1819-1903 гг.).

Коэффициент кинематической вязкости воды при 20° С равен

, 1 сантистоксу (0,01 стокса).

В системе СИ вязкость воды

v = 10-6 м2[сек.

В технике вязкость нефтепродуктов определяют на вискозиметре

типа ВУ. Эту вязкость выражают в условных градусах ВУ, которые

11

представляют собой отношение времени истечения определенного

объема (200 см3) данной жидкости из вискозиметра ко времени исте-

чения такого же объема дистиллированной воды при 20° С.

Пересчет условной вязкости в кинематическую производят по

эмпирической формуле Уббелоде:

v = 0,0731 °ВУ-Л^-. (Ю)

~ JJ V

Значения кинематической вязкости по этой формуле получают

в стоксах.

С повышением температуры вязкость жидкостей уменьшается,

а вязкость газов увеличивается. Вязкость газов зависит также

и от давления. Однако при обычно встречающихся перепадах давле-

ния динамическую вязкость можно принимать не зависящей от

давления.

Вязкость воздуха при атмосферном давлении и температуре 0° С:

(1 = 17 • 10'7 = 17 • IO’6 = 17 • IO’6 .

* мр/сек м* сек м*

v = 13,2• Иг6--/ = 13,2• 10-е м2/сек.

кг/сек - '

Вязкость метана при атмосферном давлении и температуре 17° С:

р -11,2 • 10~7---У,'Лг =10,9 • 10"6 •

* мл[сек ’

v = 16 • 10-6 = 16 • 10~в —.

кг сек сек

Глава II

ГИДРОСТАТИКА

§ 1. Гидростатическое давление

На всю поверхность тела, погруженного в жидкость, и на стенки

сосуда, в котором находится жидкость, действует давление со сто-

роны последней. Давление на погруженное тело и стенки сосуда

увеличивается с увеличением глубины погружения.

В жидкости, которая находится в покое, отсутствуют касатель-

ные напряжения. В связи с этим силы давления всегда направлены

по нбрмали к поверхности тела или стенки и днища сосуда. Если

погруженное тело или стенки сосуда имеют криволинейную поверх-

ность, то в каждой точке поверхности давление жидкости направлено

по нормали.

Гая. на ход стптттйс ст в сосуде, также создает гидростатическиэ

давление на стенки.

12

Давление в общем случае равно пределу отношения нормальной

1 составляющей силы N к площади s, на которую действует сила:

т #

р = 11П1--.

s->0 s

За единицу измерения давления в системе СИ принимается

Для измерения давления в настоящее время еще широко при-

меняется килогра мм-сила на квадратной сантиметр:

[р] = кгс/см2.

§ 2. Давление абсолютное и избыточное. Вакуум. Основное уравнение

гидростатики. Закон Паскаля

Для характеристики состояния газов используется понятие

абсолютное (истинное) давление рабс, которое представляет собой

давление газов, заключенных в трубопроводах и сосудах, на стенки

последних. Абсолютное давление является параметром состояния

газов.

Для определения результирующих усилий, приложенных к стен-

кам трубопроводов, используют понятие избыточного давления ри3б,

которое представляет собой либо разность между абсолютным давле-

нием жидкости или газа в сосуде и барометрическим давлением

среды рбар:

Ризб Рабе Рбар’ (И)

либо разность между барометрическим давлением и абсолютным

давлением (рбар>рабс):

Рвак =Рбар Рабо (12)

где Рвак — давление, показываемое вакуумметром.

Таким образом, вакуум создается в сосуде, абсолютное давление

в котором ниже барометрического (атмосферного). Чем меньше

абсолютное давление в сосуде, тем больше вакуум. Если избыточное

давление отсутствует, барометрическое давление также является

абсолютным.

При помощи пружинных манометров измеряется избыточное

давление нефти, нефтепродуктов или газа в сосудах и трубопро-

водах.

Давление в газопроводах низкого давления измеряется водяными

манометрами в миллиметрах водяного столба (мм вод. ст.).

Для пересчета единиц давления можно использовать следующие

соотношения:

1 кгс/м2 = 9,81 н/м2-,

1 кгс/м2 = 1 мм вод. ст.-,

13

1 мм вод. ст. — 9,81 н/м2;

1 мм pm. ст. = 133,3 н)м2;

1 н/м^ — 0,102 кгс/м2-,

1 h/jh2 = 10,2 • 10~6 кгс/см2;

1 н/л42 = 0,102 мм вод. ст.;

I h/jh2 = 7,5-10’3 мм рт. ст.

Как было показано выше, гидростатика занимается изучением

закона распределения истинных

Рис. 1. Распределение давления

в покоящейся жидкости.

давлений в покоящейся жидкости.

Она позволяет вычислять суммар-

ные силы, действующие со сторо-

ны жидкости на стенки сосудов

и погруженные в нее тела.

Величина гидростатического

давления в каждой точке покоя-

щейся жидкости одинакова во

всех направлениях. Поэтому,

если с любой точкой совместить

плоский элемент весьма малых

размеров, то давление на его по-

верхность будет одинаковым, ка-

ким бы образом он ни распола-

гался пространственно.

Если жидкость находится в покое, давление изменяется только

с глубиной.

Найдем распределение давления в покоящейся жидкости. Пусть

жидкость находится в резервуаре (рис. 1). Уровень жидкости z0.

Жидкость испытывает давление силы тяжести самой жидкости

и давление среды р0 на ее поверхность.

Разность давлений в точках М2 и Мг не зависит от давления на

поверхность жидкости рй и определяется разностью высот располо-

жения точек и плотностью жидкости:

Др = р2 —Pi = pg(zi—Z2) = pg Дг, (13)

где g — истинное ускорение силы тяжести;

р — плотность жидкости;

Ди — разность высот расположения двух точек.

Выражение (13) известно под названием основного урав-

нения гидростатики. Используя уравнение (13), можно

найти давление р в любой точке жидкости:

P = Po + pg(zo — z). (14)

Если резервуар открыт, то давление р0 равно атмосферному

давлению. В герметичных резервуарах давление р0 на поверхность

жидкости может отличаться от атмосферного.

1-4

Из формулы (14) следует, что если в точке 0 давление увели- \

чится на некоторую величину, то на такую же величину возрастает )

давление й во всякой другой точке М жидкости. В этом заключается /

закон Паскаля.

Уравнение гидростатики (14) используется для расчета давления

жидкости на стенки резервуаров и трубопроводов.

§ 3. Пьезометрическая высота

Пьезометрическая высота имеет следующий физический смысл.

Пусть в трубопроводе находится жидкость под избыточным давле-

нием р. В верхней части трубы просверлено отверстие и к нему при-

соединена вертикальная трубка (рис. 2). Жидкость

под действием силы давления будет подниматься

вверх по трубке до тех пор, пока давлейие в трубе а ----------

не уравновесится давлением столба жидкости ;

в вертикальной трубке.

Воспользуемся уравнением (14) для определе- х-

ния избыточного давления в трубе. Учитывая со-

отношение (11), получим:

p = hpg, /НрХ

откуда / р | \

h — (15) ( )

Pg \ /

Высота, на которую поднимается жидкость -----------------х

в вертикальной открытой трубке под действием из- рис 2 дьезо-

быточного давления, называется пьезометри- ’ меТр.

ческой высотой.

Таким образом, пьезометрической высотой называют величину,

которая получается в результате деления гидростатического давле-

ния на удельный вес жидкости.

Измеряется пьезометрическая высота в метрах (л*):

[М

н • .w3 • сек2

л12 • кг • м

С помощью трубок может измеряться избыточное давление жид-

костей в трубопроводах и сосудах.

Приборы, которыми измеряют давление в жидкости непосредст-

венно высотой столба той же самой жидкости, называют пьезо-

метрами. Ограниченные вертикальными размерами трубок пьезо-

метры позволяют измерять сравнительно небольшие избыточны^

давления.

Возьмем две произвольные точки в жидкости 1 и 2. Соотношение

(14) для этих точек, после деления его членов на pg, можно перепи-

сать в следующем виде:

— -(-2!=— +Z2.

pg ' 1 Pg

(16)

15

Последнее условие записано для произвольных точек покоя-

щейся жидкости. Основное уравнение гидростатики (16) в этом

виде формируется так: для всякой точки покоящейся

жидкости сумма пьезометрической и ниве-

лирной высот — величина постоянная.

Например, если в точке а покоящейся жидкости в наклонном

трубопроводе (рис. 3) (при отсутствии движения), координата кото-

рой равна zlt давление равно р±, в точке b (координата z2) давление

равно р2, а в точке с (координата z3) давление ps, то на основании

уравнения (16), можно записать:

-^--(-2!== —+ и2=^-+г3 = Я,

pg 1 1 pg 2 pg 3

где Н — высота подъема жидкости в пьезометрах, отсчитываемая

от условного уровня (z = 0).

Рис. 3. Иллюстрация уравнения (13). Рис. 4. Жидкостный манометр.

1 — наклонный трубопровод, заполненный жидко- 1 — сосуд; 2 — ртуть

стыо; 2 — пьезометры

Последнее условие не зависит от формы и размеров трубопро-

вода. Уравнение (16) справедливо для любого сосуда или резервуара.

Для измерения невысоких давлений и вакуумов находят практи-

ческое применение жидкостные манометры и вакуумметры.

Манометр (рис. 4) представляет собой [/-образную трубку, запол-

ненную рабочей жидкостью (обычно ртуть или вода).

Под давлением жидкости, находящейся в сосуде, уровень и

ртуть в левом колене манометра понизится, а в правом поднимется.

Если правый конец трубки жидкостного манометра открыт, то давле-

ние столба ртути h будет уравновешиваться избыточным давлением

жидкости в сосуде р и столбом жидкости hr. Условия равновесия

можно записать в виде:

p + hj.Pig = hp2g,

откуда давление в сосуде будет равно:

р = hp2g — k1p1g = g (hp2 — fenp,),

где px и p3 — соответственно плотность жидкости в сосуде и ртути.

16

В случае измерения давления газа давлением столба газа можно

пренебречь по сравнению с давлением столба ртути или воды. Тогда

давление в сосуде будет равно:

Р hp2g.

Устройство жидкостного вакуумметра аналогично устройству

жидкостного манометра. При измерении вакуума в сосуде уровень

рабочей жидкости в левом колене будет выше, чем уровень в правом

колене жидкостного вакуумметра. Атмосферное давление, действу-

ющее на жидкость в правом колене вакуумметра, уравновешивается

давлением избыточного столба ртути h в левом колене прибора,

столбом жидкости h± и абсолютным давлением в сосуде.

Это условие запишется в' виде:

Po=Pi4-P2^ + P'i^i>

откуда абсолютное давление в сосуде

Р1=Ро~ ^(р^ + рЛ)>

где pQ — атмосферное давление;

рг — абсолютное давление в сосуде.

Разность между атмосферным давлением и абсолютным давле-

нием в сосуде показывает вакуум

Рз=Ро - Pi = g (Рг^—РМ

Наименьшее абсолютное давление в сосуде, которое можно

измерить жидкостным вакуумметром, не может быть меньше, чем

упругость паров рабочей жидкости при температуре измерения.

УУУУ&

§ 4. Гидравлические машины

Принцип действия гидравлических машин основан на способ-

ности жидкости передавать измерение внешнего давления во все

точки занятого ею пространства (закон Паскаля).

Наиболее распространенными гидравлическими машинами явля-

ются гидравлический пресс, гидравлический аккумулятор, гидра-

влический домкрат и гидравлический мультипликатор. Гидравли-

ческий аккумулятор служит для накопления энергии и расходова-

ния ее в периоды напряженной работы; гидравлический домкрат —

для поднятия грузов; гидравлический мультипликатор — для уве-

личения давления в производственных установках. На газопрово-

дах гидравлический мультипликатор предназначается для подачи

смазки в узлы запорных клапанов, на гидропрессовых установ-

ках — в случае, если давление, создаваемое аккумулятором, бывает

недостаточным.

Гидравлический пресс применяется для сжатия грузов. Схема

его приведена на рис. 5. В рабочем цилиндре пресса давление соз-

дается при помощи небольшого насоса. На поршень насоса действует

2 Заказ 861

УфийСйвв в/в „XHMSFOM’ |

aajчи о-тsх н»ч©еааз I

БИБЛИОТЕКА J

17

сравнительно небольшая сила, равная произведению давления жид-

кости на площадь поршня насоса. На поршень гидравлического

пресса будет действовать большая сила, которая равна произведе-

нию давления на площадь поршня пресса. Разность уровней жид-

кости здесь невелика и не имеет существенного значения. Сила,

Рис. 5. Схема гидравлического пресса.

1 — поршень гидравлического пресса; 2 — импульсная трубка;

з — насос

действующая на поршень гидравлического пресса, будет больше

силы, действующей на поршень насоса, во столько раз, во сколько

площадь поршня пресса больше площади поршня насоса.

§ 5. Давление жидкости ни плоские и криволинейные поверхности

При строительстве резервуаров, плотин, подпорных стенок

и других сооружений, имеющих плоские или криволинейные поверх-

ности, необходимо знать суммарное давление жидкости на стенки.

Определим вначале суммарное усилие со стороны жидкости на

плоскую стенку ABGD. Рассмотрим резервуар с плоской наклонной

стенкой (рис. 6). Резервуар заполнен жидкостью до уровня й. Так

как стенка плоская, то давление на отдельные элементы, перпенди-

кулярные плоскости стенки, можно изобразить линиями, параллель-

ными между собой.

Начало отсчета высот возьмем на свободной поверхности жид-

кости в точке 0 и направим ось z вниз. На поверхность жидкости

действует атмосферное давление р0. Избыточное давление на поверх-

ности жидкости равно нулю.

Составим основное уравнение гидростатики для двух точек

в жидкости. Точку 0 возьмем на поверхности жидкости, точку т —

18

на стенке на глубине z. Изыточное давление в этой точке найдем

из уравнения (16):

-Ризб +(_z)= Роизб_}_(_ z ) //

pg ' ' ' pg ' °'

где Рнзб — избыточное давление в точке т;

z — координата точки т;

р0 изб — избыточное давление на поверхности жидкости (р0 изб =

= 0);

z0 — координата поверхности жидкости (z0 = 0).

Из последнего соотношения следует:

Ризб = Р^- (16а)

Рис. 6. Резервуар с наклонной плоской стенкой.

Из формулы (16а) следует, что избыточное давление в жидкости

растет прямо пропорционально глубине. На рисунке закон изме-

нения давления представлен в виде прямой линии BE.

Наибольшее давление будут испытывать нижние точки стенки

при z = h:

Pi==Qgh.

Среднее избыточное давление на наклонную стенку

„ Роизб+Рх ®-\-pgh 1 ,

Р*-------2 2 2

Это следует из прямоугольного треугольника АВЕ.

Полное усилие (равнодействующая давлений) на стенку получим,

если умножим среднее давление на площадь стенки:

p = = —pgfebZ,

где Ь — ширина стенки (Ъ = ВС)‘,

I — длина наклонной стенки, смоченной водой (I — АВ).

Равнодействующая давления Р приложена перпендикулярно

стенке резервуара на глубине 2/37г. Так как график изменения давле-

ния жидкости на стенку представляется в виде треугольника, равно-

действующая давлений жидкости всегда приложена ниже центра

2* .19

тяжести фигуры, изображающей смоченную часть плоской

стенки.

Криволинейную стенку можно представить в виде многоуголь-

ника, вписанного (или описанного) в криволинейную поверхность

стенки. При безграничном уменьшении размеров граней многогран-

ник будет совпадать с криволинейной поверхностью.

Полное давление жидкости на криволинейную стенку можно

найти как сумму давлений на плоские грани многогранника, число

граней которого безгранично увеличивается.

Рассмотрим давление на цилиндрическую поверхность, прохо-

дящую через две стороны прямоугольного сосуда (рис. 7). Высота

жидкости в резервуаре равна h.

Жидкость находится с обеих

Рис. 7. Давление жидкости на криво-

линейную стенку.

сторон криволинейной поверх-

ности, делящей резервуар на

две части. Смоченная часть

криволинейной поверхности бу-

дет испытывать одинаковое да-

вление как со стороны жид-

кости, расположенной в I части

сосуда, так и со стороны жид-

кости, находящейся во II части

сосуда. Сила давления на ма-

лый элемент о цилиндрической

поверхности, который можно

считать плоским, будет:

Л = Л = №гю,

где Р±, Р2 — силы, направленные на криволинейную стенку, соот-

ветственно со стороны областей I и II;

zx, z2 — глубины погружения рассматриваемых элементов

поверхности.

Поскольку силы Рг и Р2 равны, равны между собой будут также

и суммарные давления на криволинейную поверхность со стороны

жидкости в отсеке I и со стороны жидкости в отсеке II

Rr = R2.

Разложим эти силы на составляющие, параллельные осям коор-

динат. Соответствующие составляющие будут попарно равны и

противоположны по направлению:

Rxi = Rxz и Rzt — Rzt.

Если сосуд I и сосуд II рассмотреть отдельно, то можно заклю-

чить, что полное давление жидкости Q2 на стенку ad равно и противо-

положно направлено горизонтальной составляющей полного давле-

ния на цилиндрическую стенку qc — силе RXs. Поскольку рассма-

20

триваемая система находится в покое, силы, взятые по соответству-

ющим осям, должны быть равны.

Горизонтальная составляющая давления на криволинейную

стенку RXi будет также равна давлению на плоскую стенку Ьс и на-

правлена противоположно.

Плоская стенка ad является проекцией кривой стенки qc на вер-

тикальную плоскость, перпендикулярную чертежу.

Из только что рассмотренного следует правило: проекция на

какую-либо горизонтальную ось силы полного давления жидкости

на криволинейную стенку равна полному давлению жидкости на

вертикальную стенку. Площадь этой стенки равна площади проек-

ции данной криволинейной стенки на плоскость, перпендикулярную

направлению горизонтальной оси. Формы стенки и проекции криво-

линейной стенки совпадают.

§ 6. Гидростатический парадокс

Возьмем несколько сосудов различной формы, имеющих равные

площади / плоских круглых днищ (рис. 8). Все сосуды заполнены

до одинакового уровня Н.

Рис. 8. Давление жидкости на днище сосудов различной формы.

Гидростатическое давление на днище во всех трех сосудах равно

pgH. Полное давление на каждое днище определяется весом жидкости

в объеме цилиндра abed и равно fpgH. Таким образом, полное, давле-

ние на днище во всех сосудах одинаково.

Взвесив жидкость в каждом сосуде на весах, можно убедиться,

что наибольшее количество жидкости находилось в третьем сосуде,

а наименьшее — в первом.

Горизонтальная слагающая полного давления на поверхность

любого сосуда равна нулю. Вертикальная слагающая полного давле-

ния на боковые стенки второго сосуда равна нулю. В первом

сосуде вертикальная слагающая полного давления на боковую

коническую стенку направлена снизу вверх. Эта сила численно

равна весу жидкости в заштрихованной части объема. Поэтому

полное давление рх на дне первого сосуда будет больше, чем вес G±

жидкости в нем, на величину полной вертикальной составляющей

21

силы на боковую стенку, которая равна весу жидкости в заштрихо-

ванной части объема.

В третьем сосуде полное давление р3 на дно меньше, чем вес

жидкости Gs, на величину полной вертикальной составляющей силы

на стенку или на величину, равную весу жидкости в заштрихован-

ной части объема. Сила эта направлена вертикально вниз. Таким

образом объясняется гидростатический парадокс, заключающийся

в том, что сила давления жидкости на дно сосуда, не зависит от

формы сосуда и количества жидкости в нем, а зависит только от

высоты столба жидкости в сосуде.

Для всех трех сосудов распределение давления будет одинаковым.

Поскольку избыточное давление в открытом сосуде равно нулю,

эпюра давления будет иметь вид прямоугольного треугольника.

В основании треугольника в масштабе откладывается давление

на дно сосуда (р = pgH).

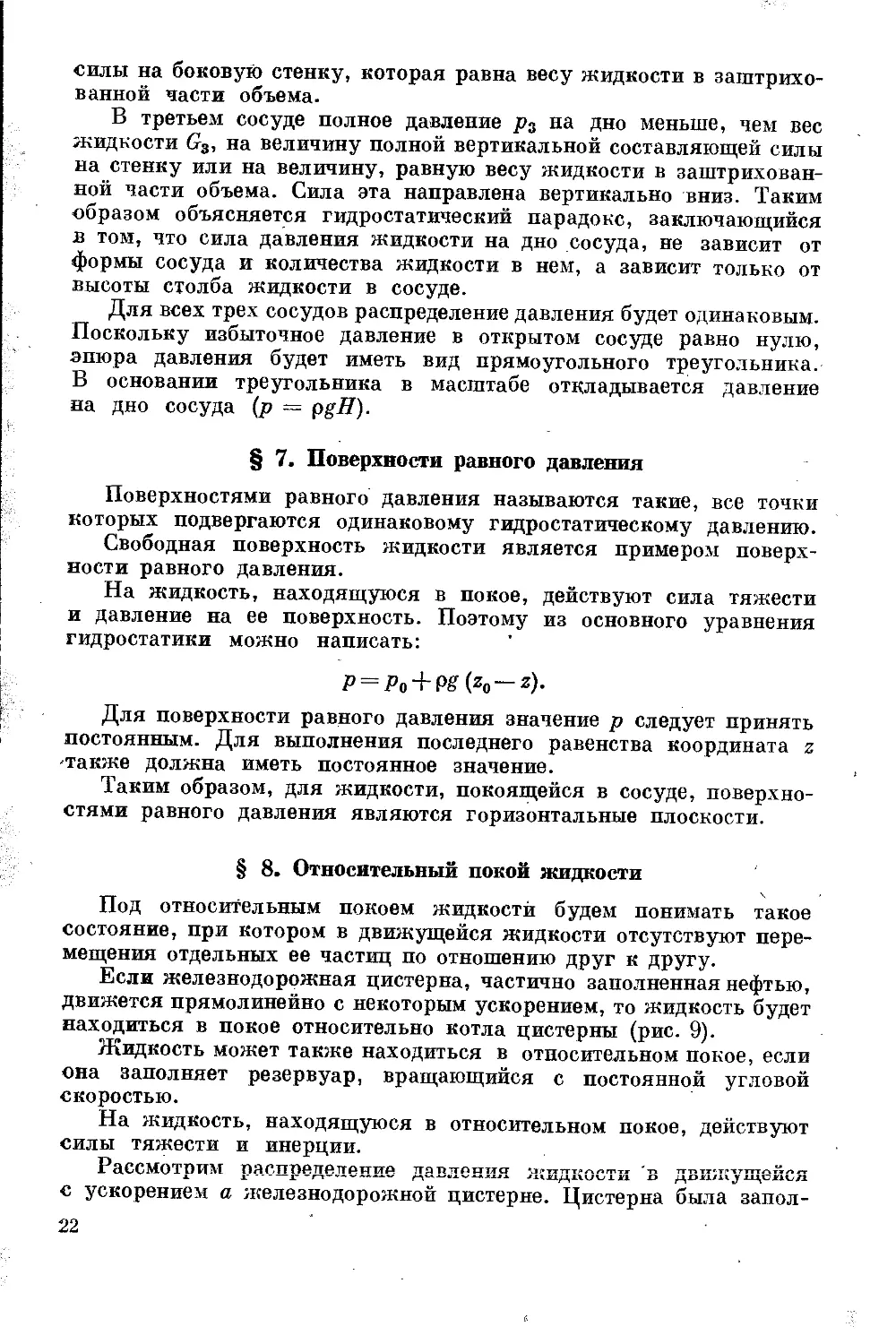

§ 7. Поверхности равного давления

Поверхностями равного давления называются такие, все точки

которых подвергаются одинаковому гидростатическому давлению.

Свободная поверхность жидкости является примером поверх-

ности равного давления.

На жидкость, находящуюся в покое, действуют сила тяжести

и давление на ее поверхность. Поэтому из основного уравнения

гидростатики можно написать:

P = Po + pg(zo — z).

Для поверхности равного давления значение р следует принять

постоянным. Для выполнения последнего равенства координата z

-также должна иметь постоянное значение.

Таким образом, для жидкости, покоящейся в сосуде, поверхно-

стями равного давления являются горизонтальные плоскости.

§ 8. Относительный покой жидкости

Под относительным покоем жидкости будем понимать такое

состояние, при котором в движущейся жидкости отсутствуют пере-

мещения отдельных ее частиц по отношению друг к другу.

Если железнодорожная цистерна, частично заполненная нефтью,

движется прямолинейно с некоторым ускорением, то жидкость будет

находиться в покое относительно котла цистерны (рис. 9).

Жидкость может также находиться в относительном покое, если

она заполняет резервуар, вращающийся с постоянной угловой

скоростью.

На жидкость, находящуюся в относительном покое, действуют

силы тяжести и инерции.

Рассмотрим распределение ДНВЛСНИЯ Я» ТТ ГТК ОСТТГ г> ДВ11/К уТЦиИСЯ

с ускорением а железнодорожной цистерне. Цистерна была запол-

22

йена нефтью до уровня Н. На поверхность нефти действует атмосфер-

ное давление р0.

Распределение давления жидкости в любой точке пространства

будет определяться формулой

Р=Ро + Рё(Н—z) — pax, (17>

где х — расстояние по горизонтали от оси z (х принимают как поло-

жительные, так и отрицательные значения).

Если в формуле (17) принять р = р0, то получим поверхность

равного давления:

Z==#_^L. (18>

Последнее уравнение описывает линейный закон изменения

уровня нефти при движении цистерны с-ускорением, равным а.

Рис. 9. Относительный покой нефти в дви-

жущейся железнодорожной цистерне.

Рис. 10. Относительный покой

жидкости во вращающемся

сосуде.

Если цилиндрический сосуд с жидкостью долго вращается вокруг

своей оси, то жидкость будет вращаться с той же угловой скоростью

со. На частицы жидкости, находящиеся в резервуаре, действуют силы

тяжести и центробежная.

Давление в любой точке вращающейся жидкости (рис. 10) будет

распределяться по закону:

P = Po + Mz+P (19>

где г — переменный радиус.

Подставляя в формуле (19) значение давления р = pQ, получим

закон изменения уровня жидкости по радиусу сосуда (или уравне-

ние свободной поверхности):

_ ГТ , Ш2г2

‘-Н+^Г-

(20>

где Н — уровень жидкости на вертикальной оси сосуда при враще-

нии жидкости.

Если сосуд с жидкостью поднимается вверх с ускорением а,

то поверхности равного давления будут горизонтальными плоско-

стями, как и в случае абсолютного покоя жидкости в сосуде.

23

§ 9. Равновесие тела, погруженного в жидкость. Закон Архимеда

Погруженное в жидкость тяжелое тело, например камень, опу-

стится на дно сосуда. Тело более легкое, например пустотелый метал-

лический шар, будет плавать на поверхности жидкости, будучи

несколько погруженным в жидкость. Рассмотрим условия равнове-

сия тел в жидкости.

Смоченную поверхность всякого тела можно рассматривать

как криволинейную стенку. Горизонтальные составляющие полного

давления в этом случае будут равны нулю, так как горизонтальные

силы гидростатического давления урав-

Рис. 11. Давление жвдко-

новешивают друг друга.

Пусть тело массой М полностью погру-

жено в жидкость (рис. 11).

На верхнюю часть поверхности АВС

тела жидкость давит с силой, равной

весу заштрихованного столба жидкости:

pgV (АВСС'А'А).

На нижнюю часть поверхности ADC

тела жидкость давит с силой, рав-

ной pgV (АА'С'СВА).

Полное усилие со стороны жидкости

на погруженное тело будет равно разно-

сти усилий на нижнюю и верхнюю части

тела:

A^ = pg71, (21)

•сти на погруженное тело.

где — объем тела.

Сила N называется архимедовой подъемной силой. Равенство (21)

носит название закона Архимеда.

Согласно закону Архимеда на всякое тело, погруженное в жид-

кость, действует со стороны этой жидкости подъемная сила, напра-

вленная вверх и равная весу вытесненной телом жидкости.

Так как давление жидкости с глубиной погружения увеличи-

вается, сила давления жидкости, действующая на нижние элементы

поверхности тела, всегда больше, чем сила давления, действующая

на верхние элементы. Результирующая всех этих сил давления

оказывается направленной вверх и называется подъемной силой.

Сила веса тела направлена вниз и противоположна направлению

подъемной силы.

Если вес тела больше, чем подъемная сила (gM >АГ), то тело

будет опускаться на дно сосуда.

Если вес тела будет меньше, чем архимедова сила (gM <С N),

то тело будет всплывать.

Тело, плавающее на поверхности, только частично погружено

Р. ЖИПКОСТЬ ОбтпЛТ ттмгтиг'тшггггтт хгдпттт тотга папргг V». Сила Апхи-

JL» X». 11U X J ХХХХ V» XX хх^жхх х^„х«. г -- х-

меда и сила веса тела находятся в равновесии. Таким образом, для

-24

тела, плавающего на поверхности жидкости, имеем следующее усло-

вие:

или

ЛГ = рИ>. (21а)

Здесь масса плавающего тела, равна массе воды, вытесненной

телом из объема У2. Объем V2 меньше объема всего тела.

§ 10. Задачи

Задача 1. Определить давление на плоское дно вертикального сосуда, если

высота столба жидкости равна 5 м, избыточное давление газа на поверхность

жидкости составляет 0,5 кгс/см3. Плотность жидкости, находящейся в сосуде,

равна 800 кг/м3.

Решение

Начало вертикальной координаты z = 0 возьмем на дне резервуара.

Давление на дно определим по формуле (14):

Р = Ро + Р£ (zo —z).

Координата zo соответствует уровню жидкости в сосуде (z0 =5 м). Дав-

леные на поверхность жидкости р0 = 0,5 кгс/см3. Выразим давление в ньюто-

нах на квадратный метр (и/л3):

ра = 0,5- 9,81 -104.

Поскольку начало координат совместили с плоскостью дна сосуда пере-

менную координату z в расчетной формуле следует принять равной нулю (z = 0).

Давление на дно сосуда

р = 0,5 • 9,81 • 10+800 • 9,81 (5—0) = 88 • 103 н/м2.

Давление на дно сосуда в кгс1с.ч~

Ю~ 4

Р = 88-103 А— = 0,9.

VJU1

Задача 2. Поплавок уровнемера цилиндрической формы с плоскими

днищами. На какую глубину погрузится поплавок в жидкость, если его масса

равна 3 кг, а диаметр D = 0,5 л, плотность жидкости р = 700 кг/л3?

Решение

Расчет будем вести по формуле (21а), полученной из условий равновесия

сил для плавающего на поверхности жидкости тела:

И = рР2,

где М — масса поплавка;

р — плотность жидкости;

V% — объем погруженной части поплавка:

h — глубина погружения поплавка.

Из формулы (21а) получим:

откуда

h = ~7hn == °’0685 м = 6815 мм-

«мм •

Влиянием архимедовой силы воздуха в этой задаче пренебрегаем.

25

Глава III

ОСНОВЫ ГИДРОДИНАМИКИ

§ 1. Основные понятия и определения

Гидродинамика — наука о движении жидкостей под действием

внешних сил и о механическом взаимодействии между жидкостью

и соприкасающимися с нею телами при их относительном движении.

Гидродинамика является разделом гидравлики, в котором изуча-

ются законы движения жидкостей в трубах, каналах и пористых

средах.

Гидродинамика применяет основные законы и методы механики

и, учитывая общие свойства жидкостей, получает решения, позво-

ляющие определить скорость давления и касательные напряжения

в любой точке жидкости.

§ 2. Схема движения жидкости

При движении жидкости между стенками канала (например,

трубы) и жидкостью, а также между ее частицами возникают каса-

тельные силы (внутреннее трение). Касательные силы, проявля-

а б

Рис. 12. Распределение скоростей в потоке жидко-

сти вязкой (a) tl невязкой (б).

тощиеся только при движении (при наличии разности скоростей

в соседних точках жидкости), служат источником Сопротивления

движению.

Наблюдение над течением жидкости в трубах показало, что час-

тицы жидкости непосредственно соприкасающиеся со стенкой, при-

липают к ней и остаются неподвижными, т. е. скорость их равна

нулю. Движение струек потока, находящихся вблизи стенки, вслед-

ствие явления внутреннего трения тормозится этим прилипшим

неподвижным слоем жидкости. По мере удаления струек от стенок

трубы (или канала) скорость жидкости постепенно увеличивается.

Схема распределения скоростей жидкости представлена на рис. 12, а.

Наибольшая линейная скорость и0 наблюдается на оси трубы

(осевая скорость). Линейная скорость на произвольном расстоянии г

от оси трубы равна и. Как следует из рисунка, скорость и вязкой

жидкости в трубе меняется в пределах от нуля до и0.

В ряде случаев рассматривается движение идеальной жидкости,

полностью лишенной вязкости. Поскольку эффект прилипания и

внутреннего трения в зтом случае отсутствует, то все струйки потока

двигаются с одинаковыми скоростями (рис. 12, б).

26

§ 3. Расход жидкости и средняя скорость

Количество жидкости, выраженное в единицах объема, проте-

кающее через поперечное сечение потока в единицу времени, назы-

вается объемным расходом:

V

t ’

где <2 — объемный расход жидкости в м3/сек-,

V — объем жидкости в м3;

t — время в сек.

В качестве внесистемных единиц применяют: кубический метр

в час (лг3/ч), литр в секунду (л/сек) и др.

Количество жидкости, выраженное в единицах массы, протека-

ющее через поперечное сечение потока в единицу времени, назы-

вается массовым расходом:

М = ^-, (22)

где т — массовое количество жидкости в кг;

t — время в сек;

М — массовый расход жидкости в кг/сек.

В качестве внесистемных единиц массового расхода применяют

килограмм в час (кг/ч), килограмм в сутки {кг/сутки) и др.

Во многих задачах гидравлики удобно вводить так называемую

среднюю линейную скорость жидкости.

Средняя линейная скорость определяется как объемный расход

вещества через единицу поперечного сечения потока

и> = 4’ (23)

где w — средняя скорость в м/сек-,

F — площадь поперечного сечения потока в м2.

В гидравлических расчетах используется также понятие массовой

скорости.

Массовая скорость потока определяется как массовый расход

жидкости через единицу поперечного сечения потока:

М

u = — =pw, (24)

где и — массовая скорость в кг/(м2 - сек).

§ 4. Установившееся и неустаиовившееся движение.

Равномерное и неравномерное движение

Движение капельной жидкости при постоянной температуре

полностью характеризуется расходом и давлением в любой точке

трубопровода.

27

Движение, жидкости называется установившимся в тех случаях,

когда расход и давление в каждом данном сеченишпо длине потока

не изменяются во времени. Расход и давление жидкости могут

меняться от одного сечения к другому, но оставаться неизменными

во времени для каждого данного сечения.

Неустановившееся движение характеризуется изменением давле-

ния и расхода во времени в данном сечении потока. Примером неуста-

новившегося движения жидкости является истечение жидкостей

из сосудов при переменном уровне, гидравлический удар в трубо-

проводах, закачка жидкостей в резервуары и др.

Движение жидкостей в каналах и трубах может быть равномер-

ным и неравномерным.

Равномерным движением жидкости называется такое, при кото-

ром линейная скорость потока не меняется от одного сечения к дру-

гому. Движение несжимаемой жидкости в простом трубопроводе

постоянного сечения при полном заполнении его является равно-

мерным, так как линейная скорость постоянна по всей длине трубо-

провода.

Неравномерным движением жидкости называется такое, при кото-

ром линейная скорость потока меняется от одного сечения к другому.

Примером неравномерного движения является течение жидкости

в трубопроводе, по длине которого производится отбор жидкости,

или в трубопроводе переменного по длине поперечного сечения.

§ 5. Уравнение неразрывности

Уравнение неразрывности можно получить из закона сохранения

количества (массы) жидкости. В трубопроводе постоянного сечения

без отбора жидкости по длине количество жидкости, проходящей

через два произвольно взятых поперечных сечения трубопровода,

остается все время постоянным. Это относится, конечно, к устано-

вившимся режимам течения.

Если бы количество жидкости для двух поперечных сечений

трубопровода не было одинаковым, то масса ее между обоими попе-

речными сечениями трубопровода должна была бы неограниченно

возрастать или убывать, что противоречит принятому условию

установившегося течения жидкости.

Объем жидкости, проходящей через поперечное сечение трубо-

провода F в единицу времени, равен произведению линейной ско-

рости жидкости на площадь поперечного сечения трубы:

Q = Fw,

где Q — объемный расход жидкости (объем жидкости, проходящей

через поперечное сечение трубы в единицу времени).

Масса жидкости, проходящей через поперечное сечение трубо-

провода в единицу времени, равна объемному расходу, умноженному

на плотность жидкости р;

M = Fwp.

28

Требование сохранения массы газа в любом сечении трубопро-

вода выполняется при соблюдении условия

М = Fwp = idem. (25)

Это уравнение применимо для трубопроводов, не имеющих

путевых отборов или поступлений жидкости или газа по длине.

В случае газопроводов низкого давления плотность газа прини-

мается постоянной, т. е. газ считается несжимаемым. Для таких

газопроводов уравнение неразрывности можно записать в виде:

Q = Fw = idem. (26)

Таким образом, для газопроводов низкого давления, когда

плотность газа принимается постоянной, соблюдение уравнения

неразрывности сводится к сохранению постоянства объемного рас-

хода газа в любом сечении газопровода. Уравнение (26) можно

также применять и для газопроводов высокого и среднего давления,

но для малых относительных перепадов давления, когда для упро-

щения расчетов можно принимать плотность газа постоянной.

Уравнение неразрывности в виде (25) и (26) применимо также

для случаев перекачки несжимаемых жидкостей.

При гидравлическом расчете распределительных газопроводов

часто рассматриваются газопроводы с непрерывным отбором газа

по длине. В таких газопроводах количество газа от одного сечения

к другому меняется, т. е. условие сохранения массы газа нару-

шается.

Для решения задач, связанных с расчетом газопроводов, име-

ющих непрерывный отбор газа по длине, необходимо составить

уравнение баланса газа. При равномерном отборе газа уравнение

баланса газа для массового расхода будет иметь вид

М = М0—тх, (27)

где М0 — массовый расход газа в начальном сечении газопровода;

т — удельный отбор газа (в единицах массы газа в единицу

времени) на единицу длины газопровода;

х — расстояние от начала газопровода до рассматриваемого

сечения;

М — массовый расход жидкости в произвольном сечении газо-

провода.

Уравнение баланса жидкости или газа для объемного расхода,

когда можно считать газ несжимаемым, имеет вид:

Q=Q0-<p, (28)

где Q — объемный расход жидкости или газа в произвольном сече-

нии труб газопровода;

<20 — объемный расход жидкости или газа в начальном сечении

трубопровода;

20

q — удельный объемный отбор жидкости или газа в единицу

длины трубопровода.

При наличии транзитного (<?т) и путевого ((7П) расходов жидкости

или газа уравнение неразрывности можно представить в виде

<? = <?т4-<2п—qx=QT+qi-qx^Q.. + q{i— х), (29)

где I — длина трубопровода;

QT — расход жидкости или газа, перекачиваемого от начального

до конечного сечения трубопровода;

Qn — расход жидкости или газа, отбираемого по длине трубо-

провода.

Уравнения неразрывности и баланса количества жидкости или

газа будут использованы для вывода формул для гидравлических

расчетов трубопроводов.

§ 6. Уравнение Бернулли и его практическое применение

Уравнение Бернулли — уравнение гидродинамики, которое уста-

навливает связь между скоростью и давлением в потоке жидкости.

Оно используется при расчетах трубопроводов, насосов и т. д.

Первоначально уравнение было получено для идеальной жидкости.

Рис. 13. Течение жидкости в трубопроводе

переменного сечения.

В потоке идеальной жидкости (без учета вязкости) потенциаль-

ная работа расходуется на изменение кинетической энергии потока

и изменение положения элементов жидкости в поле силы тяжести.

Удельная потенциальная работа потока несжимаемой жидкости

на некотором участке трубы (работа, отнесенная к одному кило-

грамму жидкости) равна произведению удельного объема на разность

давлений в конечных сечениях участка трубопровода (рис. 13):

р(Р1—Р4)-

(а)

зо

Изменение удельной кинетической энергии потока на рассматри-

ваемом участке равно

где и?! — линейная скорость жидкости в сечении 1—1 рассматрива-

емого участка;

— то же, в сечении 2—2;

а — поправочный коэффициент, учитывающий распределение

скоростей в потоке.

Изменение удельной энергии положения при подъеме жидкости

на высоту от zx до z2 равно

g (z2 —— zx), (в)

где zx и z2 — геодезические отметки оси трубопровода в сечениях

1-1 и 2—2;

g — истинное ускорение земного притяжения.

Потенциальная энергия потока может создаваться насосом или

компрессором.

Учитывая распределение потенциальной работы, можно записать:

р (А,—А) — а + g (z2 -- zj,

или учитывая, что удельный объем обратно пропорционален плот-

1

ности v =—:

р 2 г

Последнее выражение можно переписать в виде:

-f- + a Jf- + gz1 = -^- + a-^- + gz2. (30)

Уравнение (30) есть уравнение Бернулли для потока идеальной

жидкости. Оно связывает удельную энергию потока в двух сече-

ниях. Полная удельная энергия потока в любом сечении характери-

зуется суммой трех слагаемых. Первое слагаемое характеризует

удельную потенциальную энергию давления, второе — удельную

кинетическую энергию й третье определяет удельную энергию

положения рассматриваемого сечения потока жидкости в поле зем-

ного притяжения.

Энергия потока выражается в джоулях (дж = 1 н-м). Удель-

ная энергия потока выражается в джоулях на килограмм (дж/кг).

Рассмотрим единицы измерения трех слагаемых уравнения (30):

р Г н • м2 н-м дж "1

р |_ м2 • кг кг кг J ’

W2 __Г Л12 КЗ • .И • Л1 н-м _ дж "I

2 |_ сек2 ~~ сек2 -кг кг кг J ’

__Г jh • м кг- м-м _ н-м __ дж "1

6 |_ сек2 сгк2 -кг кг кг J'

31

Таким образом, единицы измерения всех трех слагаемых опре-

деляют удельную энергию потока, т. е. энергию, отнесенную к 1 кг

жидкости.

Из уравнения (30) следует, что полная удельная энергия потока

в первом сечении равна полной удельной энергии во втором сечении.

Поскольку сечения потока были выбраны произвольно, можно

заключить, что полная удельная энергия потока идеальной жидкости

будет оставаться постоянной в любом его сечении.

Таким образом, уравнение Бернулли представляет собой закон

сохранения механической энергии при движении идеальной несжи-

маемой жидкости.

Реальная жидкость вследствие вязкости испытывает сопроти-

вление при своем движении. Часть энергии потока расходуется

на преодоление сопротивлении в каналах.

Поэтому в случае движения реальной жидкости удельная энер-

гия потока не может оставаться постоянной.

В связи с наличием сопротивления удельная энергия от одного

сечения к другому будет отличаться на величину потерь энергии

на преодоление сопротивлений.

Если обозначить затраты удельной энергии на преодоление сопро-

тивлений через Z1>2, то получим следующую запись уравнения Бер-

нулли применительно к тем же двум сечениям (рис. 13), потока

реальной жидкости:

-v + a Jy- + g'z1 = -^-+-a-^--|-gz2-hZ1,2. (31)

Уравнение (31) является уравнением баланса удельных энергий

потока реальной жидкости. Из него следует, что изменение полной

удельной энергии потока жидкости, слагающейся из энергии кине-

тической, потенциальной (положения) и давления, происходящее

при перемещении 1 кг жидкости из одного сечения канала в другое,

равно удельной энергии, потерянной на преодоление сопротивлений

между этими двумя сечениями.

Чем больше сопротивлений преодолевает поток жидкости на

своем пути, тем более интенсивно идет процесс уменьшения запаса

полной удельной энергии потока.

Уравнение (31) можно представить в другом виде. Умножим

левую и правую части (31) на плотность жидкости и сгруппируем

все слагаемые, кроме давления, в правой части. Получим:

ip2 __ ,».2

Pi—А = Р« —"-у- + Pg (z2 — zj + pZi, 2. (32)

Из выражения (32) следует, что для увеличения линейной ско-

рости жидкости от до w2 на участке трубопровода от сечения 1—1

до сечения 2—2 (рис. 13), для подъема жидкости от высоты zx до z2

и преодоления сопротивлений по длине данного участка трубопро-

вода необходимо создать перепад давления, равный рг — р2-

32

I

Все слагаемые уравнения (31) представляют собой удельную

энергию.

При умножении всех слагаемых на плотность получаем:

wl— w? Г кг н-м к 1

Pa^T^=L^—=

Теперь каждое слагаемое выражается в единицах давления —

в ньютонах на квадратный метр (н/м2).

Уравнение Бернулли широко применяется при расчетах водо-

проводов, нефтепроводов, газопроводов, насосов и т. д.

§ 7. Пьезометрическая линия- Пьезометрический и гидравлический

уклоны

В § 3 второй главы было введено понятие пьезометрической

высоты. Пьезометрическую высоту называют также напором. Таким

образом, напор есть высота, на которую

в пьезометре под действием гидростати-

ческого давления в трубопроводе.

Разделим в уравнении (31) все слагае-

мые на истинное ускорение земного при-

тяжения:

Рё

2g + 1 Pg

wl 7 | *1,2

2F + Z2+ g •

(33)

поднимается жидкость

Рис. 14. Иллюстрация ско-

ростного напора.

Первое слагаемое в левой части урав-

нения (33) есть пьезометрическая высота,

или напор.

Второе слагаемое представляет собой скоростной напор. Это на-

звание имеет следующее физическое обоснование.

Пусть в открытом канале движется какая-нибудь жидкость

(рис. 14) со скоростью w. Поместим в поток этой жидкости стеклян-

ную трубку, изогнутую под углом 90°. Один конец трубки напра-

вим против течения. Другой конец трубки перпендикулярен поверх-

ности воды и выступает из нее на некоторую высоту.

Движущая жидкость будет оказывать давление на конец трубки.

Давление будет создаваться за счет кинетической энергии потока.

В результате воздействия потока жидкость в вертикальном колене

трубки поднимается на некоторую высоту, при которой наступит

равновесие: давление столба жидкости в трубке уравновесит воз-

действие движущейся жидкости.

Высота столба жидкости в вертикальном колене трубки есть

скоростной напор. Величина скоростного напора не зависит от плот-

ности жидкости, и определяется только линейной скоростью и уско-

рением силы тяжести.

3 Заказ 861

33

Скоростной напор будет одинаковым при течении любой жидкости

независимо от ее плотности, если течение происходит с одной и той

же линейной скоростью.

Третье слагаемое левой части уравнения (33) представляет собой

нивелирную высоту, или высоту расположения рассматриваемого

сечения потока над некоторой плоскостью отсчета.

Таким образом, все слагаемые уравнения (33) характеризуют

высоты. Единицей измерения их является метр (м):

w3 Г 3f2 • сек3 "1

а -о— “ ----5----= М .

2g L Сек2-Л1 J

Понятию напор может быть дано и другое физическое объяснение.

Выпишем единицы измерения пьезометрического напора:

д р Г «• л^з -I н.м _ дж , работа

Р pg Lм2 •кг (м/сек3) J кг (м/сек3) н сила

Таким образом, напор есть работа, деленная на силу. Из послед-

них соотношений видим, что напор не зависит от того, в какой си-

стеме выражается единица силы. При переходе к любой другой си-

стеме числитель и знаменатель в выражении напора изменяются

в одинаковое число раз.

Следовательно, пьезометрический напор можно понимать как

работу единицы силы на пути, равном hp. Таким же образом можно

интерпретировать и понятие скоростного напора.

Если единицы силы в числителе и знаменателе сократить, полу-

чим напор в метрах

, г дж н • м “1

=ле.Г

Рассмотрим баланс напоров при движении по трубопроводу

идеальной жидкости. При этом потери напора на сопротивление

отсутствуют (Z1>2 = 0).

Уравнение (33) для идеальной жидкости имеет вид

Pi . ш? , р-> , wl . /о

— -ha —- + Zi =-^-4-а -^--)-z2. (34)

pg 1 2g 1 pg 1 2g 2 ' '

Из выражения (34) следует, что при течении идеальной жидкости

сумма трех высот остается постоянной по длине трубопровода

(рис. 15).

В первом сечении напорного (жидкость находится под избыточ-

ным давлением) трубопровода — линейная скорость жидкости мень-

ше, чем во втором, поскольку во втором сечении диаметр трубопро-

вода меньше.

Нивелирная отметка второго сечения выше, чем первого. По-

этому энергия потока расходуется на преодоление разности высот

и увеличение скорости жидкости. В связи с этим пьезометрический

напор во втором сечении меньше, чем в первом:

( р2 Р1 )

\ pg pg )’

34

В случае движения реальной жидкости по напорному трубо-

проводу постоянного сечения баланс напоров можно выразить урав-

нением (33). Так как сечение трубопровода постоянно по длине,

то и линейная скорость во всех сечениях одна и та же. В связи с этим

скоростной напор также одинаков во всех сечениях трубопровода

(рис. 16).

Линия 1 на рис. 16 представляет собой линию полных напоров

в трубопроводе. Отрезок й2 характеризует потерю напора в сопроти-

влениях. Таким образом, полный напор во втором сечении меньше,

чем в первом, на величину потери напора й2.

Рис. 15. Иллюстрация балансов напоров при дви-

жении идеальной жидкости в напорном трубопроводе.

Изменение суммы трех напоров (нивелирного, пьезометрического

и скоростного) при перемещении жидкости из одного сечения потока

в другое равно высоте потерянного напора (потере напора), затра-

ченного на преодоление сопротивлений между этими двумя сечениями.

Отрезки от пунктирной линии до линии 1 полного напора харак-

теризуют суммарные потери напора на трение от начала участка

до рассматриваемого сечения.

Линия 2, проходящая через точки пьезометрических напоров,

называется пьезометрической линией.

Уклон линии 2 зависит от величины потерь напора на трение й2.

Чем больше потери на трение по длине трубопровода, тем больще

уклон пьезометрической линии. Для характеристики угла наклона

пьезометрической линии введено понятие гидравлического (или,

что то же, пьезометрического) уклона.

Гидравлическим уклоном называется отношение потери напора

на трение к длине рассматриваемого участка. Обозначается гидрав-

лический уклон буквой I:

/=-лт=Н- (35)

, />«• I •'И’ I

3*

35

Гидравлический уклон по своему физическому смыслу характери-

зует потерю напора на единице длины трубопровода и выражается

в метрах на метр длины трубы, т. е. является безразмерной величи-

ной.

§ 8. Задачи

Задача 3. Найти распределение давления в вертикальном трубопроводе

при остановке перекачки по нему жидкостей.

Решен и.е

Начало координат z, примем в верхней точке трубопровода. Для расчета

воспользуемся формулой (32), в которой при условии отсутствия перекачки

принимаем:

Рис. 16. Баланс напоров при течении вязкой жидко-

сти по напорному трубопроводу.

1 — линия полных напоров; 2 — линия пьезометрических

напоров

Давление р2 ~ Р будем рассматривать в любой произвольной точке верти

кального трубопровода z2 = z. При этих условиях из формулы (32) получим*

Pl~ Р = pg (г — zi)

ИЛИ

Р = Pl+pg(Zl — Z).

Эта формула описывает изменение давления несжимаемой жидкости в вер-

тикальном трубопроводе при известном давлении рг трубопровода. Эту задачу

можно также решить, используя законы гидростатики.

Задача 4. Определить энергию, необходимую для перекачки идеальной

жидкости на участке трубопровода. Линейная скорость в начале участка 2 м/сек,

в конце — 6 м/сек.

Геодезическая отметка начальной точки трубопровода zL = 10 м, отметка

конечной точки z2 = 60 м. Расход жидкости в единицах массы М = 20 кг/сек.

Коэффициент а принят равным а = 1,1.

Решение

Удельную энергию, необходимую для перекачки идеальной жидкости,

определим по формуле

31 = v (pi — р2) = « —+ g (z2 — zi).

36

Ускорение силы тяжести примем равным 9,81. Подставим в формулу нисло-

вые значения параметров:

Э1 = 1,1 + 9,81 (60—10) = 17,6 + 491,1 = 509 дж/кг.

Полная секундная работа, или мощность, необходимая для перекачки,

будет: *

Э = Э1М = 509 • 20 = 10,2 • 103 дж/сек.

Из данных расчета следует, что основная часть энергии расходуется на

подъем жидкости от 10 до 50 м.

Задача 5. Определить перепад давления на участке трубопровода перемен-

ного сечения при перекачке по нему нефти плотностью р = 850 кг]м3. Линей-

ная скорость в начале трубопровода = 1 м]сек, в конце ш2 = 5 м]сек. Раз-

ность отметок трубопровода z2 — zt — 5,0 м. Перепад давления, необходимый

для преодоления гидравлических сопротивлений, составляет Дрх =

= 10 000 нМ2. Коэффициент а = 1,1.

Решение

Расчет производим по формуле (32). В этой формуле произведение p?i,2 есть

перепад давления, необходимый для преодоления гидравлических сопротивле-

ний.

Подставляя в формулу (32) числовые значения параметров, получим:

or;_1

Р1— р2 = 850 • 1,1 -—у—+ 850 • 9,81 • 5,0+1000 =

= 11220 + 41600 + 10000 = 62820 н/м».

Выразим перепад давления в килограммах на квадратный

сантиметр (кгс]смг):

P1-pz = 62 820 -^-£3 0,64.

и,о1

Такой перепад давления необходимо создать на участке трубопровода для

преодоления всех сопротивлений.

Задача 6. Определить, на какую высоту поднимется струя воды, выте-

кающая из трубопровода вертикально вверх. Линейная скорость воды на выходе

из трубопровода 15 м]сек. Сопротивлением струи о воздух пренебрегаем; Коэф-

фициент а принимаем равным единице (а = 1).

Решение

Для определения высоты подъема струи используем формулу (33). Для этого

перепишем ее в виде: А

Р1 — Р1 | „ —

z2—zi -------f- a--------------.

pg '2g g

Поскольку на струю воды действует атмосферное давление, то разность

давлений в начале и конце равна нулю:

Р1—Р2 = 0.

Линейная скорость воды в верхней точке струи равна нулю:

= 0.

Потери энергии на трение по условию задачи равны нулю:

11,2 = 0.

Тогда расчетная формула примет вид:

37

Подставив в нее числовые значения, получим:

152

М-

Таким образом, струя воды поднимется на высоту 11,4 м.

Глава IV

ГИДРАВЛИЧЕСКИЕ СОПРОТИВЛЕНИЯ В ТРУБОПРОВОДАХ

§1 . Два режима течения жидкости

При течении жидкости в длинной трубе постоянного поперечного

сечения с небольшими линейными скоростями каждая частица

ее движется по прямолинейной траектории; течение происходит

Рис. 17. Распределе-

ние скоростей в трубе.

1 — ламинарный поток;

2 — турбулентный поток

упорядоченным образом в виде движущихся

один относительно другого слоев. Такой поток

называется ламинарным. При возрастании ско-

рости течения жидкости это упорядоченное

течение жидкости почти внезапно переходит

в неупорядоченное течение с сильным пере-

мешиванием в поперечном направлении. Такое

течение называется турбулентным.

В случае турбулентного течения на главное

движение жидкости, происходящее в направле-

нии оси трубы, налагаются поперечные дви-

жения, т. е. такие движения, направления

которых перпендикулярны оси трубы. Попе-

речные движения создают обмен импульсами

между соседними слоями. Это приводит к тому, что. распреде-

ление скоростей по поперечному сечению трубы при турбулентном

течении получается более равномерным, чем при ламинарном.

На рис. 17 изображены профили скоростей при ламинарном и тур-

булентном течениях в трубе.

Английский гидравлик Осборн Рейнольдс (1842—1912 гг.) про-

вел классические опыты, демонстрирующие эти два характера

течения. Чтобы сделать видимыми обе формы течения, в поток жид-

кости вводилась окрашенная струйка жидкости. До тех пор; пока

течение оставалось ламинарным, введенная в поток окрашенная

жидкость двигалась в трубе в виде резко очерченной струйки. Как

только течение становилось турбулентным, эта струйка расплыва-

лась и почти равномерно окрашивала всю движущуюся в трубе

жидкость.

Опытами Рейнольдса было установлено, что характер течения

жидкостей в трубах зависит от следующих четырех факторов: сред-

ней скорости жидкости, диаметра трубопровода, динамической вяз-

кости и плотности жидкости.

38

Оказалось, что ламинарное течение тем легче осуществить, чем

меньше скорость движения жидкости, меньше диаметр трубы, боль-

ше вязкость жидкости и меньше ее плотность. Турбулентное движе-

ние, в противоположность ламинарному, является результатом

больших скоростей движения жидкости, больших диаметров труб,

малой вязкости жидкости и большой ее плотности.

Переход ламинарного потока в турбулентный происходит при

вполне определенном и постоянном, соотношении средней скорости, '

диаметра трубопровода, динамической вязкости и плотности жид-

кости.

Для оценки характера течения Рейнольдсом был введен количе-

ственный критерий, который в честь автора назван числом Рей-

нольдса (Re). Многочисленные опыты, проведенные в различных

трубах с различными жидкостями, показали, что в практических

условиях переход ламинарного потока в турбулентный и обратно

происходит при значениях чисел Рейнольдса, лежащих в достаточно

узком интервале.

§ 2. Число Рейнольдса

Число Рейнольдса получается в результате сравнения сцд инер-

ции и сил внутреннего трепля стационарного потока жидкости