Text

BAHAPMN ШАШ.Д.ШЫРЕ1

НАЛАДКА

КОТЕЛЬНЫХ |

УСТАНОВОК

ББК 40.7

В 18

УДК 631.171

Рецензент — А. Д. Гончаров.

Варварин В. К., Панов П. А., Швырев А. В.

В18 Наладка котельных установок.—М.: Россель-

хознздат, 1987.—208 с., ил.

В книге рассмотрены конструктивные особенности котлоагрегатов,

применяемых на объектах сельскохозяйственного назначения, вспомо-

гательного оборудования, а также систем автоматизации котельных.

Предназначена для инженерно-технических работников, занимаю*

щихся наладкой котельных установок.

в 3802040200—039

ВМ104(03)—87 36-87

ББК 40.7

© Россельхозкздат, 1987

В сельском хозяйстве нашей страны

используется большое количество паро-

вых и водогрейных котельных установок.

Паровые котлы различной конструк-

ции и тепловой мощности применяют для

получения пара, пастеризации молока,

технологических и бытовых нужд. Пар

используют в зерносушилках и вентиля-

ционных установках, а также для нагре-

ва воды и отопления производственных и

жилых помещений.

Наряду с паровыми котлами для отоп-

ления сельскохозяйственных помещений

широко применяют водогрейные котлы.

Современные котельные установки

оборудованы сложными агрегатами, ос-

нащенными различными механизмами и

контрольно-измерительными приборами,

а также средствами автоматики и ди-

станционного управления.

Для повышения эффективности ис-

пользования теплотехнического оборудо-

вания и систем автоматики наладчики-

теплотехники и наладчики по системам

автоматизации, занятые в котельных,

должны владеть приемами рациональной

их наладки и эксплуатации.

Поможет им в этом данная книга.

I. УКАЗАНИЯ ПО ПОДГОТОВКЕ

И ПРОИЗВОДСТВУ

ПУСКОНАЛАДОЧНЫХ РАБОТ

ЗАКЛЮЧЕНИЕ ДОГОВОРОВ

И ОФОРМЛЕНИЕ ВЫПОЛНЕННЫХ РАБОТ

Основным документом, определяющим взаимоотноше-

ния предприятия-заказчика и пусконаладочной органи-

зации, является договор (приложение 1).

Основным документом для определения стоимости ра-

бот по договору и расчетов за проведенные пусконала-

дочные работы является сметно-финансовый расчет,

прилагаемый к договору.

В соответствии с Инструкцией о порядке составления

смет на пусконаладочные работы (СН 534-81), утверж-

денной постановлением Госстроя СССР от 21 июля

1981 г. № 123 и изданной Стройиздатом в 1984 г., сме-

та на пусконаладочные работы содержит два раздела:

«Основные работы» и «Прочие затраты».

Раздел «Основные работы» включает сметную сто-

имость пусконаладочных работ, определяемую локаль-

ными сметами, разрабатываемыми на основании утверж-

денных ценников по соответствующим видам оборудо-

вания.

В раздел «Прочие затраты» включают затраты под-

рядных пусконаладочных организаций, связанные с при-

менением повременно-премиальной системы оплаты тру-

да, выплатой вознаграждения за выслугу лет, а также

командировочные расходы сверх 12 %, учтенных в нак-

ладных расходах. Указанные затраты определяют в це-

лом по смете на пусконаладочные работы на основании

расчетов и не включают в объем выполненных пускона-

ладочных работ.

Таким образом, для определения сметной стоимости

пусконаладочных работ составляют следующую сметную

документацию:

смету на пусконаладочные работы (приложение 2);

локальные сметы на отдельные виды пусконаладоч-

ных работ по предприятию, зданию, сооружению, которые

служат документом для расчетов между заказчиком и

подрядчиком за выполненные пусконаладочные работы

и составляют на каждый вид этих работ согласно про-

филю специализированных пусконаладочных организа-

ций (приложение 3);

индивидуальные калькуляции на пусконаладочные

работы в случае отсутствия необходимых цен в ценниках

на пусконаладочные работы (приложение 4);

расчеты прочих затрат подрядных пусконаладочных

организаций, обусловленные специфическими условиями

пусконаладочных работ.

Смета должна отражать действительный объем наме-

ченных работ. Исходные данные для сметы определяют

по проекту и спецификации или реально установленному

оборудованию.

В смете на пусконаладочные работы не должны учи-

тываться:

работы и затраты, учтенные в сметах на капитальное

строительство предприятий, зданий и сооружений;

затраты, связанные с ревизией оборудования, устра-

нением его дефектов и дефектов монтажа, недоделок

строительно-монтажных работ и возмещаемые соответ-

ственно поставщиками оборудования, монтажными и

строительными организациями — исполнителями работ;

затраты на проектно-конструкторские работы;

затраты на техническое обслуживание;

работы, не предусмотренные стандартами, руководя-

щими техническими материалами, техническими услови-

ями, инструкциями по монтажу, наладке и эксплуатации

оборудования;

наладочные работы, осуществляемые в период освое-

ния проектных мощностей предприятий, после приемки

их государственными приемочными комиссиями в экс-

плуатацию.

Для заключения договора на предприятие командиру-

ют представителя пусконаладочного управления, знако-

мого с процедурой заключения договоров.

Объем, сроки и графики проведения пусконаладочных

работ согласовывают с заказчиком. Договор составляет-

ся по типовой форме в трех экземплярах, по одному для

заказчика, финансирующего банки, и полрядчика.

К договору прилагают:

сметно-финансовый расчет (приложения 2, 3, 4);

справку о финансировании (приложение 5);

особые условия производства пусконаладочных работ

(приложение 1).

J

Финансирование пусконаладочных работ осуществля-

ется за счет основной деятельности предприятия (заказ-

В процессе выполнения пусконаладочных работ могут

обнаруживаться недочеты в сметах и неучтенные работы.

На неучтенные работы и ошибки составляют акты

установленной формы, на основании которых оформляют

дополнительное соглашение на производство работ, не

учтенных сметой основного договора. Работы, предусмот-

ренные дополнительным соглашением, начинают после

его оформления.

По законченным пусконаладочным работам состав-

ляют двусторонний акт установленной формы, произво-

дят первые записи в соответствующих эксплуатационных

журналах с подписью лица, производившего наладку, и

лица, ответственного за эксплуатацию налаженной уста-

новки.

В случае необходимости протоколы наладки и испы-

таний оборудования передают заказчику в процессе на-

ладочных работ.

Окончательный расчет с предприятием-заказчиком

осуществляют после передачи ему технического отчета по

фактически выполненным работам, при этом засчитыва-

ют произведенные промежуточные платежи.

Дефекты, обнаруженные в процессе эксплуатации обо-

рудования и происшедшие по вине монтажной или пуско-

наладочной организации, устраняют силами и за счет

виновной стороны при условии предъявления претензий

в течение 6 месяцев со дня подписания акта о сдаче-

приемке оборудования в эксплуатацию.

Предприятию-заказчику выдается гарантийный талон

(приложение 6).

ОБЩИЕ СВЕДЕНИЯ

ПО ОРГАНИЗАЦИИ НАЛАДОЧНЫХ РАБОТ

Наладочные работы по вновь вводимому оборудова-

нию выполняют в следующем порядке:

1. Знакомятся со схемами и выявляют дефекты про-

екта.

2. Контролируют выполнение монтажным персоналом

требований строительных норм и правил (СНиП) и

выявляют дефекты монтажа.

в

3. Налаживают оборудование, в процессе наладки

устраняют заводские дефекты.

4. Налаживают технологический процесс в целом и

выполняют пробную эксплуатацию оборудования.

5. Оформляют отчеты по проведенным пусконаладоч-

ным работам.

Дефекты проекта и монтажа выявляют после заклю-

чения договора и до окончания наладочных работ. Ве-

домости дефектов передают через представителя заказ-

чика исполнителям работ, которые устраняют допущен-

ные ими неисправности в оговоренные с заказчиком сро-

ки.

Дефекты оборудования выявляет наладочная органи-

зация после его установки. Необходимость вскрытия или

разборки узлов определяют наладчики совместно с пред-

ставителями заказчика. После проверки и сборки узла

дают заключение о возможности пуска оборудования в

эксплуатацию.

На время вскрытия оборудования к наладочным ра-

ботам привлекают эксплуатационный персонал заказ-

чика.

Эксплуатационный персонал во время проведения на-

ладочных работ передают в распоряжение наладчиков.

Заработную плату эксплуатационному персоналу выпла-

чивает организация, эксплуатирующая котельную.

В период пробной эксплуатации наладочная бригада

налаживает технологический процесс с доведением про-

изводительности оборудования до проектной или плано-

вой.

В наладке технологического процесса участвуют тех-

нический и производственный персонал заказчика под

техническим руководством наладчиков.

Наладочные работы считаются законченными при

достижении оборудованием производительности, обуслов-

ленной нормативами.

В случае, если наладочные работы не выполнены в

установленный срок, заказчик может применить к пуско-

наладочной организации штрафные санкции в размере,

зависящем от количества просроченных дней.

В тех случаях, когда специализированные наладочные

бригады ведут работы по совмещенному графику, согла-

сованному с руководителем комплекса, они должны ста-

вить его в известность о всех задержках, мешающих вы-

полнению графика.

Электродвигатель до муфты сцепления налаживают

7

электрики, технологические машины (вентилятор, ды-

мосос, насос) после муфты сцепления — механики.

Комплексные опробования оборудования налаживае-

мого объекта назначают заранее и проводят в присут-

ствии работников бригад и персонала заказчика.

Наладочный персонал во время комплексного опро-

бования следит за работой оборудования и инструктиру-

ет персонал заказчика.

После комплексного опробования оборудование сда-

ют по акту заказчику для пробной эксплуатации.

Если персонал заказчика не в полной мере освоил

свои обязанности, предусматривают дополнительное его

обучение силами наладчиков.

Оборудование, находящееся в эксплуатации, налажи-

вают в следующем порядке:

проводят испытания или анализируют записи в экс-

плуатационных журналах о режиме работы установлен-

ного оборудования в наиболее характерных точках;

анализируют эти данные, определяют причины плохой

работы оборудования и осуществляют техническое руко-

водство по их устранению;

повторно испытывают после устранения дефектов и

доводят показатели оборудования до номинальных.

Характер и цели испытаний определяют в соответст-

вии с типовыми программами.

РАЗГРАНИЧЕНИЕ МОНТАЖНЫХ

И ПУСКОНАЛАДОЧНЫХ РАБОТ

В действующих нормативных документах, таких, как

«Строительные нормы и правила», «Общая часть к цен-

никам на монтаж и наладку оборудования» и др., изло-

жена последовательность выполнения отдельных этапов

монтажных и пусконаладочных работ, а также регламен-

тированы взаимоотношения сторон при монтаже и налад-

ке оборудования.

В этих документах записано:

индивидуальное испытание под нагрузкой является

окончанием работ по монтажу оборудования. В тех слу-

чаях, когда проведение индивидуального испытания под

нагрузкой невозможно в отрыве от испытания комплек-

са сложного оборудования или технического производст-

ва, окончанием монтажных работ считается индивидуаль-

ное испытание смонтированного оборудования вхолостую.

8

После окончания индивидуальных испытаний смон-

тированного оборудования, проводимых монтажными

организациями, оборудование принимает рабочая комис-

сия для комплексного опробования по акту. С момента

подписания указанного акта оборудование считается при-

нятым заказчиком.

На основании вышеизложенного можно сказать, что

монтажные работы заканчиваются индивидуальным

испытанием смонтированного оборудования, которое

проводит монтажная организация, и оно входит в объем

монтажа и оплачивается из капиталовложении.

Пусконаладочные работы проводит заказчик или спе-

циализированная организация по его поручению.

Пусконаладочные работы в объем монтажа не входят

и финансируются из средств основной деятельности пред-

приятия-заказчика.

Пусконаладочные работы отличаются от монтажных

пс своей специфике: технологии, инструменту, оснастке,

материалам и квалификации исполнителей.

В монтажных работах преобладают сборочные, подго-

ночные, сварочные и такелажные операции, в пускона-

ладке же основными работами являются регулировка и

измерение параметров, опробование оборудования на

различных режимах, разработка и осуществление орга-

низационно-технических мероприятий по достижению его

проектной производительности.

Для проведения пусконаладочных работ необходимы

грамотные специалисты, 50 % которых составляют инже-

неры, техники, рабочие, имеющие в среднем 5 разряд, а

также сложный инструмент и специальные приборы.

Монтажные работы должны быть выполнены в соот-

ветствии с требованиями СНиП и в полном объеме, пре-

дусмотренном прейскурантом цен на монтаж соответст-

вующего вида оборудования.

ВЗАИМООТНОШЕНИЯ СО СЛУЖБОЙ

ЭКСПЛУАТАЦИИ ОБЪЕКТА

И СМЕЖНЫМИ

СТРОИТЕЛЬНО-МОНТАЖНЫМИ ОРГАНИЗАЦИЯМИ

Выполнение наладочных работ тесно связано с дея-

тельностью других организаций, с которыми следуют ус-

тановить четкие взаимоотношения. При работе на строи-

9

тельстве необходимо в самом начале определить, с ка-

кими официальными представителями организаций сле-

дует разрешать вопросы, связанные с наладкой объекта.

К таким организациям относятся: служба эксплуата-

ции объекта; управление строительством или генподряд-

чик (начальник строительства, главный инженер, началь-

ник комплекса); монтажное управление или участок (на-

чальник, главный инженер, прораб).

В процессе наладки оборудования комплекса возмож-

на постепенная сдача отлаженного участка этого комп-

лекса в эксплуатацию. При этом составляют промежу-

точный акт готовности наладочных работ.

Служба эксплуатации должна проводить общие ме-

роприятия по технике безопасности. Если объект нахо-

дится в стадии строительства, то служба эксплуатации

должна обеспечивать общую безопасность наладчиков

на месте производства работ.

Для участия в наладочных работах в распоряжение

бригадира наладочной бригады поступают работники

.службы эксплуатации.

Подача напряжения должна оформляться по заяв-

кам ответственных лиц, специально выделенных от на-

ладочной группы. Для этого у дежурного по эксплуа-

тации должен быть журнал, в который представитель на-

ладочной группы записывает заявки.

Служба эксплуатации должна выделять дежурных в

период пробных испытаний. Желательно, чтобы этими

дежурными были лица, в дальнейшем обслуживающие

испытываемое оборудование.

Все переделки и изменения проекта, внесенные в

процессе наладки, должны быть согласованы со службой

эксплуатации.

По окончании наладочных работ представители нала-

дочной группы и службы эксплуатации составляют при-

емо-сдаточный акт по объекту в целом.

С управлением строительства или генподрядчиком ру-

ководитель наладочной группы осуществляет связь через

службу эксплуатации. В случае необходимости руково-

дитель наладочной группы должен присутствовать на

оперативках и собраниях, проводимых управлением стро-

ительства или генподрядчиком, а также в комиссиях, наз-

наченных для установления порядка и срока испытаний,

определения причин задержки пуска объекта и т. п.

В процессе выполнения наладочных работ электромон-

тажная организация увязывает вопросы совмещения мон-

10

тажа и наладки на объекте, создает безопасные условия

работы персонала, исправляет монтажные дефекты, по

указанию наладчиков вносит необходимые изменения в

смонтированные по проекту схемы, выполняет совмест-

ный осмотр и проверку установки перед подачей напря-

жения и участвует в пробных включениях, пусках и ис-

пытаниях. Через электромонтажную организацию дают

сведения генподрядчику (а последний ставит в извест-

ность смежные организации) о подаче напряжения и на-

чале испытаний на отдельных участках объекта. Элект-

ромонтажная организация также представляет по тре-

бованию наладчиков необходимую документацию по

скрытым работам, сушке машин и аппаратов, ревизии

оборудования и пр.

В период монтажа объекта наладчики должны оказы-

вать всемерную помощь электромонтажникам, разъясняя

сложные чертежи и схемы, возможность мелких отступ-

лений от проекта, замены недостающего оборудования

другим, сходным по характеристикам, а также ряд дру-

гих технических вопросов. В период пробных испытаний

механизмов работа наладчиков должна быть тесно свя-

зана с механомонтажной организацией. Ответственные

представители механомонтажа, по разрешению которых

опробуют механизмы, утверждает начальник или главный

инженер комплекса данного строительства.

Режимы испытания, а также настройку механических

узлов, которые воздействуют на электрические схемы

управления, предварительно согласовывают. Указанные

устройства регулируют и настраивают совместно с меха-

никами. Каждый пуск и остановку механизма фиксируют

в журнале.

При подаче заявки со стороны механомонтажяой ор-

ганизации в данном журнале должна быть обязательно

подпись ответственного представителя электромонтажной

организации, подтверждающая согласие последнего на

производство испытаний. Согласование испытания с дру-

гими смежными организациями входит в обязанность ор-

ганизации, подавшей заявку.

При первых пусках механизмов разрабатывают сов-

местную программу действий, причем пуск и остановку

механизмов выполняют по сигналу механика. Обеспече-

ние безопасности в зоне работы механизма входит в обя-

занность механомонтажной организации. Пуск механиз-

мов без участия механиков запрещается. В период холод-

ных и горячих опробований отдельных приводов и комп-

11

лекса в целом программу выполнения наладочных работ

увязывают с общей программой испытания оборудования,

составленной механомонтажной организацией и техноло-

гами предприятия.

СОСТАВЛЕНИЕ ТЕХНИЧЕСКИХ ОТЧЕТОВ

О ПРОВЕДЕННЫХ ПУСКОНАЛАДОЧНЫХ РАБОТАХ

Технический отчет — обязательный документ, отра-

жающий техническое состояние установленного оборудо-

вания.

Технический отчет должен содержать сведения чисто

технического характера, которые представляют интерес

на момент ввода налаживаемого объекта в эксплуатацию

для оценки состояния оборудования, а также нормирова-

ние величины измерений, необходимых при повторных

очередных и внеочередных эксплуатационных проверках

оборудования, механизмов и автоматических устройств

для сравнения полученных результатов.

Основной частью технического отчета являются прото-

колы наладки и испытаний. Протоколы заполняют на ос-

новании проведенных измерений в процессе проведения

пусконаладочных работ лицами, выполняющими эти из-

мерения, за их подписью.

Руководитель пусконаладочных работ на объекте не-

сет полную ответственность за все работы, проводимые

лично им и под его руководством, а также за достаточ-

ность измерений по протоколам и качество оформления

технического отчета.

Независимо от назначения, величины и ведомствен-

ной принадлежности объектов, на которых проводились

пусконаладочные работы, технический отчет составляют

по следующей форме и содержанию:

1. Титульный лист.

2. Аннотация.

3. Протоколы измерений и испытаний оборудования,

автоматических устройств, отдельных самостоятельных

элементов, аппаратур управления, сигнализации и т. д.

в такой последовательности:

технологическое оборудование;

электрическое оборудование;

прочие установки и аппараты.

4. Перечень контрольно-измерительных приборов,

12

применяющихся при пусконаладочных работах, и комп-

лексных испытательных устройств.

5. Внесенные изменения.

6. Заключение.

7. Приложения.

В аннотации отражают следующие сведения:

наименование объектов пусконаладочных работ, его

ведомственную принадлежность и место нахождения;

краткую характеристику оборудования, участвующего

в технологическом процессе, и его техническое состояние.

В пункте «Внесенные изменения» дают сведения о

принципиальных изменениях технологических н электри-

ческих схем проекта в процессе наладки.

В этом случае представляют протокол согласования

внесенных изменений за подписью представителей заказ-

чика и проектной организации.

Исправления мелких ошибок проекта и монтажа в

данном пункте не отражаются.

В пункте «Заключение» дают общее заключение по

налаженному оборудованию, рекомендации эксплуата-

ционному персоналу по обслуживанию нового неосвоенно-

го оборудования и меры безопасности при его эксплуа-

тации.

В приложениях помещают:

акт комплексного опробования механизмов;

протокол согласования изменений проекта при усло-

вии наличия последних.

На всех экземплярах отчета должны быть подлинные

подписи лиц, его утвердивших и подписавших. Подписи

на титульном листе заверяют печатью пусконаладочного

подразделения.

КЛАССИФИКАЦИЯ ПРОИЗВОДСТВЕННЫХ ПОМЕЩЕНИЙ

Иногда наладчикам приходится решать вопросы по

выбору или замене электрооборудования, проведению

мероприятий по технике безопасности и др., которые пря-

мо не относятся к производству наладочных работ в ко-

тельной. Для решения этих, а также некоторых других

вопросов (например, об обязательном присутствии авто-

матической пожарной сигнализации) необходимо знать

классификацию производственных помещений.

Согласно ПУЭ (Правила устройства электроустано-

вок. М., 1985), помещения (места расположения электро-

13

установок), в которых производятся наладочные работы,

в зависимости от окружающей среды подразделяют на

следующие группы:

открытые, илн наружные электроустановки — элект-

роустановки, не защищенные зданием от атмосферных

воздействий. Электроустановки, защищенные только на-

весами, сетчатыми ограждениями и т. п., рассматривают

как наружные;

закрытые, или внутренние электроустановки — элект-

роустановки, размещенные внутри здания, защищающего

их от атмосферных воздействий;

электропомещения — помещения или огражденные,

например сетками, части помещения, доступные только

для квалифицированного обслуживающего персонала*, в

которых расположены электроустановки;

сухие помещения — помещения, в которых относитель-

ная влажность не превышает 60 %. Если такие помеще-

ния не являются жаркими, пыльными или с химически

активной средой, то они называются нормальными;

влажные помещения — помещения, в которых пары

илн конденсирующаяся влага выделяются лишь кратко-

временно и притом в небольших количествах, а относи-

тельная влажность воздуха более 60 %, но не превышает

70%;

сырые помещения — помещения, в которых относи-

тельная влажность воздуха длительно превышает 75 %;

особо сырые помещения — помещения, в которых от-

носительная влажность воздуха близка к 100 % (потолок,

стены, пол и предметы, находящиеся в помещении, по-

крыты влагой);

жаркие помещения — помещения, в которых под воз-

действием различных тепловых излучений температура

превышает постоянно или периодически (более 1 суток)

+35° С (например, помещения с сушилками, котель-

ные и т. п.);

пыльные помещения — помещения, в которых по усло-

виям производства выделяется технологическая пыль в

таком количестве, что она может оседать на проводах,

проникать внутрь машин, аппаратов и т. п. Пыльные

• Согласно ПУЭ квалифицированным обслуживающим персона-

лом называют специально подготовленных лиц, прошедших проверку

в объеме, обязательном для данной работы (должности), и имею-

щих квалификационную группу по технике безопасности, предусмот-

ренную Правилами техники безопасности при эксплуатации электро-

установок.

14

помещения подразделяют на помещения с токопроводя-

щей пылью и помещения с нетокопроводящей пылью;

помещения с химически активной или органической

средой — помещения, в которых постоянно или в течение

длительного времени содержатся агрессивные пары, га-

зы, жидкости, образуются отложения или плесень, раз-

рушающие изоляцию и токоведущие части электрообору-

дования.

В отношении опасности поражения людей электриче-

ским током различают:

1. Помещения без повышенной опасности, в которых

отсутствуют условия, создающие повышенную или особую

опасность (см. п. 2 и 3).

2. Помещения с повышенной опасностью, характери-

зующиеся наличием в них одного из следующих условий,

создающих повышенную опасность:

а) сырости или проводящей пыли;

б) токопроводящих полов (металлических, земляных,

железобетонных, кирпичных и т. п.);

в) высокой температуры;

г) возможности одновременного прикосновения чело-

века к имеющим соединение с землей металлоконструк-

циям зданий, технологическим аппаратам, механизмам

и т. п., с одной стороны, и к металлическим корпусам

электрооборудования —с другой.

3. Особо опасные помещения, характеризующиеся на-

личием одного из следующих условий, создающих особую

опасность:

а) особой сырости;

б) химически активной или органической среды;

в) одновременного наличия двух или более условий

повышенной опасности (см. п. 2),

4. Территории размещения наружных установок.

В отношении опасности поражения людей электрическим

током эти территории приравнивают к особо опасным по-

мещениям.

Согласно ПУЭ производственные помещения и на-

ружные установки, с точки зрения опасности их среды

при применении электрооборудования, подразделяют на

пожароопасные и взрывоопасные.

Пожарная опасность от электрического тока будет

значительно меньше, если электрическое оборудование

будет соответствовать характеру помещения (зоны).

Пожароопасной зоной называется пространство внут-

ри и вне помещений, в пределах которого постоянно или

15

периодически обращаются горючие (сгораемые) вещест-

ва и в котором они могут находиться при нормальном тех-

нологическом процессе или при его нарушениях.

Характеристика пожароопасных зон дана в таб-

лице I.

1. ХАРАКТЕРИСТИКА ПОЖАРООПАСНЫХ ЗОН

Класс ЛОВЫ по пожаро- опасвости Характеристика зови

П—I Зоны, расположенные в помещениях, в которых обращаются горючие жидкос- ти с температурой вспышки паров* свыше 61е С

П—II Зоны, расположенные в помещениях, в которых выделяются горючие пыль или волокна с нижним концентрационным пределом воспламеняемости более

П—Па 65 г/м8 к объему воздуха Зоны, расположенные в помещениях, в которых обращаются твердые горючие вещества

И—III Зоны, расположенные вне помещения, в которых обращаются горючие жидкос- ти с температурой вспышки выше 61* С или твердые горючие вещества

Зоны в помещениях и зоны наружных установок, в

которых твердые, жидкие и газообразные горючие веще-

ства сжигаются в качестве топлива или утилизируются

путем сжигания, не относятся к пожароопасным.

Границы и класс пожароопасных зон определяют

технологи совместно с электриками проектной или экс-

плуатационной организации.

Требуемое исполнение электрического оборудования

для пожароопасных помещений приведено в таблице 2.

Взрывоопасная зона — это помещение или ограничен-

ное пространство в помещении или наружной установке,

в котором имеются или могут образовываться взрыво-

опасные смеси:

* Все горючие жидкости способны испаряться я гореть только

в паровой стадии. Над поверхностью жидкости всегда имеется неко-

торое количество паров, которые вспыхивают при поднесении пламе-

ни. Наименьшая температура, при которой выделяется такая масса

паров, смесь которых с воздухом вспыхивает при поднесении пламе-

ни, называется температурой вспышки.

1»

2. ТРЕБУЕМОЕ ИСПОЛНЕНИЕ ЭЛЕКТРИЧЕСКОГО ОБОРУДОВАНИЯ

ДЛЯ ПОЖАРООПАСНЫХ ПОМЕЩЕНИЙ

Наименование и характеристика оборудования Категория помещения

П-1 П-П П-П* п-ш

исполнение оборудования

1 2 3 4 5

Стационарно установлен- ные электри- ческие маши- ны как с ис- крящими, так и с неискря- щнми по ус- ловиям рабо- ты частями Брызгоза- щищен- ное, за- крытое, обдувае- мое или продувае- мое Закрытое, закрытое обдувае- мое или продувае- мое Брызгоза- щищен- ное илн защищен- ное Закрытое или за- крытое обдувае- мое

Электрические машины пе- редвижные Закры тое или зак эытое обдуе аемое

Электрифици- рованный пе- реносной ин- струмент Закрытое или защищенное

Аппараты илн приборы ста- ционарно ус- тановлен- ные: а) с искря- щими частями б) то же, с ненскря- щими частями Маслона- полнен- ное Маслона- полнен- ное, зак- рытое Пыленепро- ницаемое Закрытое Закрытое с масляным наполне- нием Защищен- ное за- крытое с установ- кой в шка- фу Пыленепро- ницаемое Закрытое

Аппараты илн приборы пе- редвижные: с искря- щими час- тями то же, с неискря- щими час- тями Пыленепроницаемое, закрытое То же

17

Продолжение

1 2 3 4 5

Электродвига- тели, аппа- раты и при- боры кранов, тельферов . Пыленепроницаемое, закрытое Брызгоза- щищен- ное, за- щищен- ное Пыленепро- ницаемое закрытое

Распредели- тельные ус- тройства, . щиты, шка- фы Пыленепрс уплоть ннцаемое, енное Закр ытое

Электрические * светильники, установлен- ные стацио- нарно Пыленепро- ницаемое Пыленепро- ницаемое, а при на- личии вентиля- ции — за- щищен- ное Защищен- ное и от- крытое Пыленепро ннцаемое влагоза- щищенно

Электрические светильники переносные Пыленепроницаемое (стеклянный защищен металлической сет колпак кой)

а) горючих газов или паров с воздухом или кислоро-

дом, а равно и с другими газами-окислителями (напри-

мер, с хлором);

б) горючих пылей или волокон с воздухом при пере-

ходе их во взвешенное состояние.

Зоны, в которых производится сжигание твердого,

жидкого или газообразного топлива (например, котель-

ные), а также производства, технологический процесс

которых связан с применением открытого огня или рас-

каленных деталей, либо наружные поверхности имеют

температуры нагрева, превышающие температуры само-

воспламенения паров и газов окружающей среды, не от-

носятся в части их электрооборудования к взрывоопас-

ным.

Классификация взрывоопасных зон дана в таблице 3.

К взрывоопасным зонам относят также и такие про-

изводственные помещения, которые граничат со взрыво-

опасными, являются смежными с ними, хотя сами не со-

держат технологического оборудования и материалов,

18

3. КЛАССИФИКАЦИЯ ВЗРЫВООПАСНЫХ ЗОН

Класс

»овы по

взрыво-

опасности

В—I

В—1а

В—16

В—1г

В—И

В—На

Характеристика аоны

Зоны, опасные по газу

Помещение, где взрывоопасная концентрация суще-

ствует нормально во время технологического про-

цесса, но кратковременна

Помещение, где взрывоопасные концентрации, во

время технологического процесса отсутствуют и

появляются лишь при авариях и неисправностях

То же, что В—1а, но с более легкими условиями:

1. Нижний предел взрываемости смеси 15 % и

больше.

Смесь обладает резким запахом.

3. Малые массы смеси и местная взрывоопасная

концентрация (зоны не относят к взрывоопас-

ным, если работа с горючими газами н легко-

воспламеняющимися жидкостями производится

в вытяжных шкафах нлн под вытяжными зон-

тами)

То же, что В—1а, но наружные установки

Зоны, опасные по пыли

То же, как к в зонах класса В—I

То же, как и в эонах класса В—1а

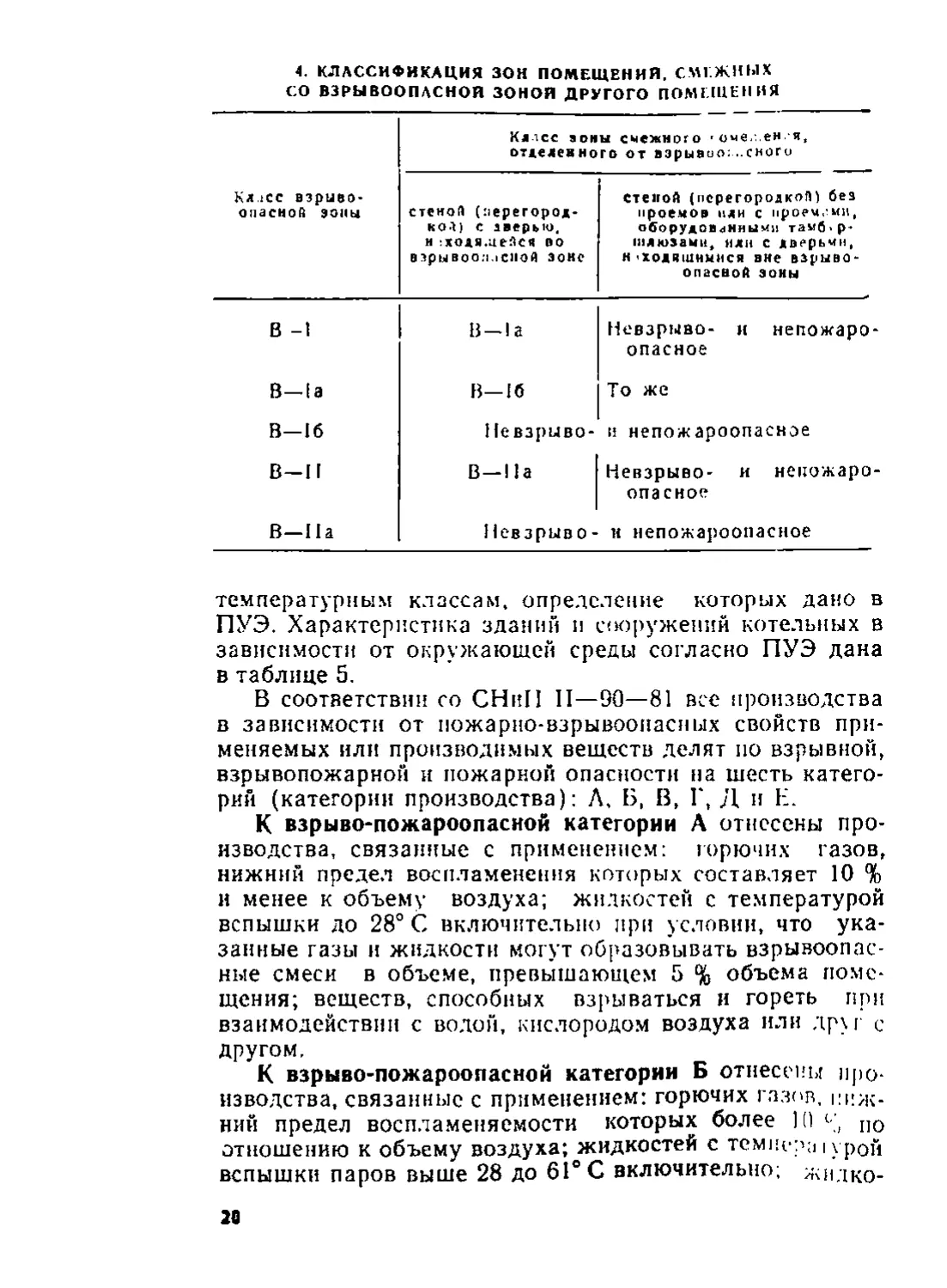

представляющих опасность в отношении взрыва. Класси-

фикация таких помещений приведена в таблице 4.

Помещения и наружные установки с горючими газа-

ми относят к взрывоопасным при любой температуре

окружающей среды, если концентрация газа может до-

стигнуть нижнего предела взрываемости.

Класс взрывоопасности помещения определяют техно-

логи совместно с электриками проектной или эксплуа-

тационной организации.

В ПУЭ определено, что зоны в помещениях вытяжных

вентиляторов, обслуживающих взрывоопасные зоны лю-

бого класса, относят к взрывоопасным зонам того же

класса, что и обслуживаемые ими зоны. Зоны в поме-

щениях приточных вентиляторов не относят к взрывоопас-

ным, если приняты специальные меры, определенные в

Взрывозащищенное электрооборудование, которое

должно применяться во взрывоопасных зонах, подразде-

ляют по уровням и видам взрывозащиты, группам и

19

4. КЛАССИФИКАЦИЯ ЗОН ПОМЕЩЕНИЯ. СМЕЖНЫХ

СО ВЗРЫВООПАСНОЙ ЗОНОЯ ДРУГОГО ПОМЕЩЕНИЯ

Kxicc взрыво- опасной эоны Класс зоны снежного омеп.еня, отделенного от вэрыаио: ..смоги

стеной (перегород- кой) с дверью, и'ходя.цеЛея оо взрывооп.iciioA эоне стеной (перегородкой) без проемов иди с проем.'мн, оборудованными тамб.р- шлюзами, или с дверьми, находящимися вне взрыво- опасной эоны

В -1 В—1а Невзрыво- и непожаро опасное

В-1 а В—! б То же

В—16 Невзрыво- и непожароопаснэе

В-П В—11а Невзрыво- и непожаро опасное

В—На Невзриво- к непожароопасное

температурным классам, определение которых дано в

ПУЭ. Характеристика зданий и сооружений котельных в

зависимости от окружающей среды согласно ПУЭ дана

в таблице 5.

В соответствии со СНиП II—90—81 все производства

в зависимости от пожарно-взрывоопасных свойств при-

меняемых или производимых веществ делят ио взрывной,

взрывопожарной и пожарной опасности па шесть катего-

рий (категории производства): А. Б, В, Г, Д и Е.

К взрыво-пожароопасной категории А отнесены про-

изводства, связанные с применением: горючих газов,

нижний предел воспламенения которых составляет 10 %

и менее к объему воздуха; жидкостей с температурой

вспышки до 28° С включительно при условии, что ука-

занные газы и жидкости могут образовывать взрывоопас-

ные смеси в объеме, превышающем 5 % объема поме-

щения; веществ, способных взрываться и гореть при

взаимодействии с водой, кислородом воздуха или друг с

другом.

К взрыво-пожароопасной категории Б отнесены про-

изводства, связанные с применением: горючих газов, ниж-

ний предел воспламеняемости которых более 10 <•;, п0

отношению к объему воздуха; жидкостей с темпера lypoit

вспышки паров выше 28 до 61° С включительно; жидко-

20

б. ХАРАКТЕРИСТИКА ЗДАНИИ (ПОМЕЩЕНИИ) И СООРУЖЕНИЙ

КОТЕЛЬНЫХ ПО УСЛОВИЯМ СРЕДЫ

31 iH-'Я ( очсч:ен: я । :i сооруж ен, я

Условия среяы в соот-

ветствии с ПУЭ

Котельные залы с котлами, обору ткан-

ными камерными топками длясжигаиин

газообразного, жидкого или твердого

топлива; помещения леачрагоров

Помещения яодопо тготонкн

Помещения насосных сынний для пере-

качки ХОЛОДНЫХ Cjl-'Д (исходной ВОТЫ,

реагентов, про гннонижарного водо-

снабжения, б.и ерник насосных стан-

ций и т. п.)

Помещения резервуаров реагентов

Склады сульфоугля и активированного

угля

Помещения закрытых склаюв, насосных

станций жидкого топлива, присадок и

станции очистки сточных вод с тем-

пературой вспышки парой til0 С и ниже

Наружные приечноелнвные устройства

и резервуары для хранения жидкого

топлива и присадок с температурой

вспышки паров 61° С и ниже

Помещения закрытых складов, насосных

станций жидкого топлива, присадок и

станций очистки сточных вод с темпе-

ратурой вспышки паров выше 61° С

Наружные приемносливные устройства

и резервуары для хранения жидкого

топлива и присадок с температурой

вспышки паров выше 61° С

Без повышенной

опасности

То же

Влажные

С химически актив-

ной средой

Пожароопасные

класса П—11

Взрывоопасные

класса В— 1а

Взрывоопасные

класса В—1г

Пожароопасные

класса II—I

Пожароопасные

класса П—111

стой, нагретых в условиях производства до температуры

вспышки и выше; горючих пылей или волокон, нижний

предел воспламенения которых равен 65 г/м3 и менее,

при условии, что эти газы, жидкости и пыли могут об-

разовать взрывоопасные смеси в объеме, превышающем

5 % помещения.

К пожароопасной категории В отнесены производства,

связанные с применением: жидкостей, температуры

вспышки паров которых выше 61° С; горючих пылей или

волокон, нижний предел воспламенения которых более

65 г/м3; веществ, способных гореть только при взаимо-

действии с водой, воздухом или друг с другом; твердых

сгораемых веществ и материалов.

21

К категории Г отнесены производства, связанные с

применением: несгораемых веществ и материалов в го-

рячем, раскаленном или расплавленном состоянии, про-

цесс обработки которых сопровождается выделением

лучистого тепла, искр и пламени; твердых и га июбразных

веществ, которые сжигают или утилизируют в качестве

топлива.

К категории Д отнесены производства, связанные с

применением несгораемых веществ и материалов в хо-

лодном состоянии.

К взрывоопасной категории Е отнесены производства,

связанные с применением горючих газов без жидкой фа-

зы и взрывоопасных пылей в таком количестве, что с.нн

могут образовать взрывоопасные смеси в объеме, превы-

шающем 5 % объема помещения и в котором по усло-

виям технологического процесса возможен только взрыв

(без последующего горения); веществ, способных взры-

ваться при взаимодействии с водой, кислородом воздуха

или одно с другим (без последующего горения).

В таблице 6 даны категории производств по взрывной,

взрывоопасной и пожарной опасности зданий (помеще-

ний) и сооружений котельных, работающих на жидком

и газообразном топливе согласно СНиП II 35 — 76.

ОБЩИЕ СВЕДЕНИЯ О СРЕДСТВАХ ИЗМЕРЕНИЯ

При проведении наладочных работ п испытаний вы-

полняют различные измерения. Применяющиеся для это-

го средства измерений являются техническими средства-

ми, имеющими нормированные метрологические свой-

ства.

В практике производства наладочных работ наиболее

часто используют электроизмерительные приборы, отве-

чающие ГОСТ 22261—82. Этот стандарт устанавливает:

общие для всех средств измерений электрических вели-

чин общепромышленного назначения нормальные и ра-

бочие условия применения, метрологические характери-

стики и методы их контроля и определения; требования

к конструкции, надежности и безопасности; правила

приемки, обозначения, упаковки, транспортирования и

хранения; гарантии изготовителя.

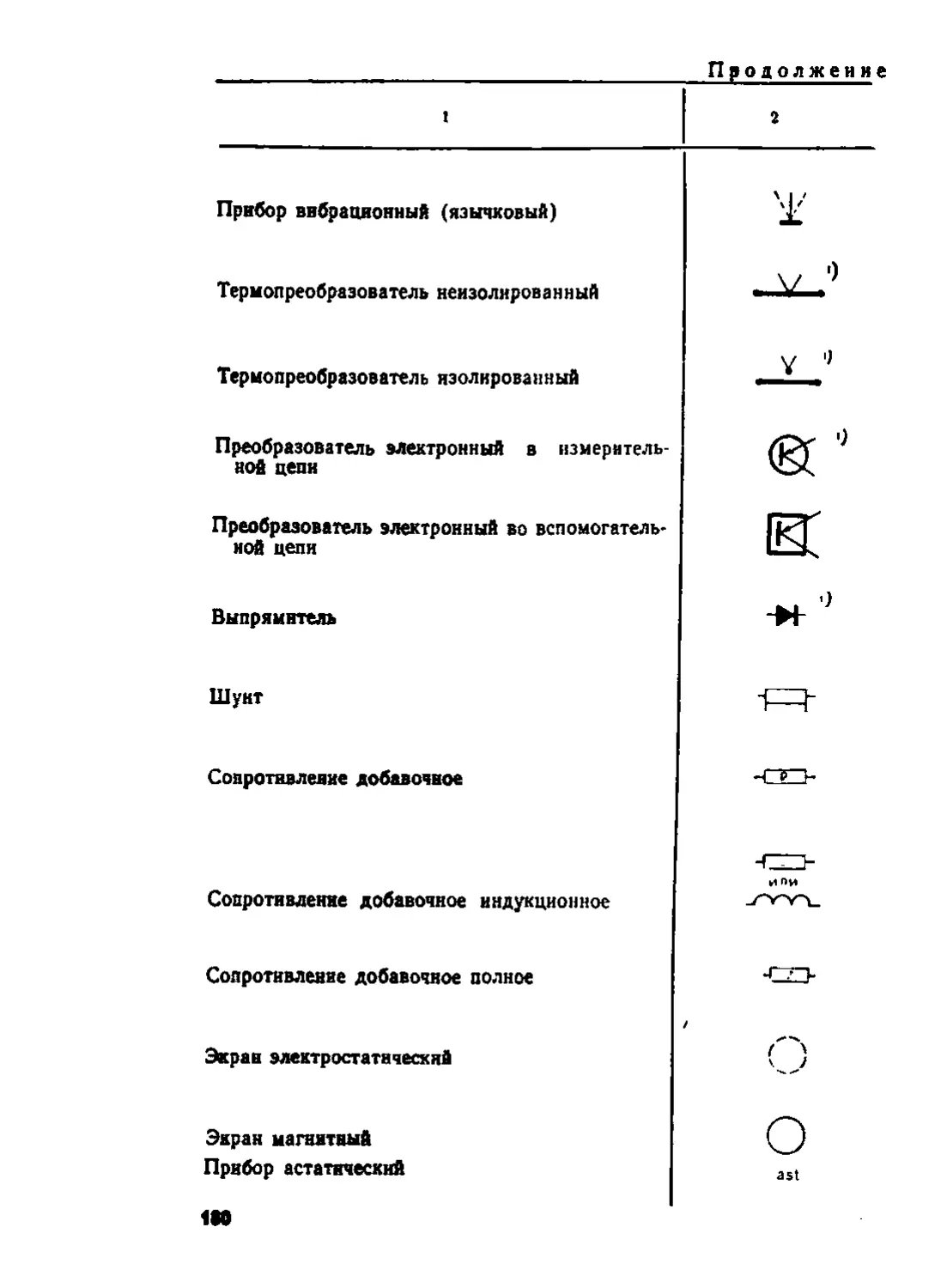

Условные изображения, наносимые на ^приборы и

вспомогательные части, даны в приложении 7.

22

в. КАТЕГОРИИ ПРОИЗВОДСТВ ПО ВЗРЫВНОЙ, ВЗРЫВОПОЖАРНОЙ

И ПОЖАРНОЙ ОПАСНОСТИ ЗДАНИЙ (ПОМЕЩЕНИЙ)

И СООРУЖЕНИЙ КОТЕЛЬНЫХ

Здание (помещение) и вооружение Категория производств

Котельный ’зал, помещение дымососов и деа- эраторов Г

Помещение водоподготовки Д

Помещение щитов управления, щитов станций управления Д

Помещение закрытых распределительных уст- ройств с выключателями и аппаратурой. со- держащей более 60 кг масла в единице оборудования В

Помещение закрытых распределительных уст- ройств с выключателями и аппаратурой, со- держащей 60 кг масла и менее в единице оборудования г

Помещение комплектных трансформаторных подстанций, трансформаторные камеры с маслонаполненными выключателями в

Открытые подстанции Не нормиру- ются

Приемносливные устройства, закрытые склады и насосные станции жидкого топлива с тем- пературой вспышки паров выше 28 до 61° С включительно, а также насосные станции при применении жидкого топлива, нагретого в условиях производства до температуры вспышки и выше Б

Рриемносливные устройства, закрытые склады и насосные станнин жидкого топлива с тем- пературой вспышки паров иы не 61 ’С В

Помещение газораспределительных пунктов и складов горючих газов А

I азоходы Г

Насосные станции конденсата и противопо- жарного водоснабжения Д

Насосные станции хозяйственно-фекальных вод и питьевого водоснабжения д

Склады реагентов д

Склады активированного угля и сульфоугля в

Материальные склады в

Примечание. Помещения без постоянного обслуживающего перво

к >да в пронваодствзык категорий л. ЬнВ должны оборудоваться устрой- ствами автоматической пожарной сиги м<элцин.

Характеристики отсчетных устройств (шкал прибо-

ров) приведены в таблице 7.

Достоинства и недостатки электромеханических при-

боров различных систем приведены в таблице 8.

23

7. ХАРАКТЕРИСТИКА ШКАЛ ПРИБОРОВ

Ви* приборов Диапазон изме- рений, % от диапазона показаний

Приборы с равномерной шкалой Приборы с неравномерной шкалой: ди >пазон измерений ограничен со стороны начального или ко- нечного значения шкалы диапазон измерений ограничен с двух сторон; вольтметры но- минального напряжения перегрузочные амперметры 100 85 75 60

Погрешность измерений. Точность измерений зависит

от метода измерений и класса точности выбранных прибо-

ров. Различают способы прямого и косвенного измере-

ний. В практике производства наладочных работ измере-

ния проводят чаще методом непосредственной оценки по

предварительно отградуированному прибору, а также ме-

тодом сравнения.

При косвенном методе измерения в отличие от прямо-

го интересующую величину определяют расчетным путем

по вспомогательным величинам, предварительно измерен-

ным прямым способом.

Класс точности прибора определяется степенью его

погрешности.

Абсолютная погрешность прибора (%) —это разность

между показанием прибора Апр и действительным значе-

нием измеряемой величины Ад:

& = Апр Ад.

Относительную погрешность прибора (%) определя-

ют отношением абсолютной погрешности прибора к зна-

чению измеряемой величины:

Д-----— 100.

Аа

Для определения класса точности (%) прибора ис-

пользуют приведенную относительную погрешность — от-

ношение абсолютной погрешности к максимальному зна-

чению измеряемой величины, то есть к значению верхне-

го предела шкалы прибора Амайе:

24

8. ДОСТОИНСТВА. НЕДОСТАТКИ И ОБЛАСТЬ ПРИМЕНЕНИЯ

ПРИБОРОВ

Система Достоинство Недостаток Область применен»в

1 2 3 4

Магнито- Высокая чувств»- Пригодны Измерение тока и

алектри- тельность, боль- только . для напряжения в

ческая шан точность. Относительно небольшое влияние внеш- них полей. Ма- лое потребле- ние энергии. Малое влияние температуры постоянного тока. Чувствительны к перегруз- кам цепях постоян- ного тока. С термопреобра- зователями и выпрямителями используют для измерения электрических величин в це- пях переменно- го тока, а так- же для измере- ния неэлектрн- ческнх величин (температуры, давлений и т. п.)

Электро- Могут изготов- Малая точ- Измерение напря-

магнит- ляться на боль- ность. жеиия в цепях

ная шой ток для не- посредственно- го включения, устойчивы при перегрузках. Пригодны для постоянного и переменного тока. Простота конст- рукции Зависимость показаний от внешних маг- нитных по- лей. Нерав- номерная шкала постоянного и переменного тока. Рекомен- дуется приме- нять для изме- рений в цепях переменного тока, так как недостаточно однородное ка- чество железа сердечников понижает точ- ность прибо- ров, отградуи- рованных для обоих родов тока

Электрод»- Высокая точ- Зависимость Измерение мощ-

иамнчес- ность. показаний от ности, напря-

кая Пригодны для по- стоянного и переменного тока внешних маг- нитных по- лей. Чувст- вительны к перегрузкам. Большое по- требление электроэнер- гии. Мераз- жения,частоты, угла сдвига фаз в цепях пере- менного тока, а также напряже- ния тока и мощ- ности в цепях постоянного тока

2$

Продолжение

а а 4

Тепловая Электро- статичес- кая Вибрацион- ная Независимость показаний от частоты и фор- мы кривой пере- менного тока я внешних маг- нитных полей. Пригодны для постоянного к переменного тока. Большая чувствитель- ность. Малое потребле- ние электро- энергии Малое потребле- ние электро- энергии. Неза- висимость от частоты, темпе- ратуры и внеш- них магнитных полей. Возмож- ность непосред- ственного из- мерения высо- ких напряжений на низких и вы- соких частотах (до 40 МГц) Простота конст- рукции н надеж- ность в работе. Возможность включения при- бора в цепи с разным напря- жением номерность шкалы Большая чув- ствитель- ность к пе- регрузкам (у приборов с фотокомпен- сационным усилителем чувствитель- ность к пе- регрузкам значительно снижена) Зависимость от внешнего электричес- кого поля и от влажнос- ти воздуха Вибрация плас- тин от внеш- них толчков. Прерывис- тость шка- лы, вследст- вие чего за- трудняется отсчет при промежуточ- ной частоте Измерение силы тока в цепях переменного тока промыш- ленной и высо- кой частоты Измерение напря- жения в цепях постоянного и переменного тока Измерение часто- ты переменного тока

26

---------- • 100.

Аыакс

Допустимая относительная погрешность прибо-

ра (%)—это наибольшая приведенная относительная

погрешность, которая допускается для данного прибо-

ра ГОСТом:

Т„„=4^- '°0.

Аиажс

Допустимая величина приведенной относительной

погрешности тдоп определяет класс точности прибора,

указанный на его шкале.

При использовании электроизмерительных приборов

для получения экспериментальных данных для расчета

необходимо пользоваться системой СИ (приложение 8).

II. КОТЕЛЬНЫЕ АГРЕГАТЫ

ОБЩИЕ СВЕДЕНИЯ

Котельной установкой называется комплекс оборудо-

вания, предназначенный для превращения химической

энергии топлива в тепловую с целью получения пара или

горячей воды требуемых параметров.

Котельная установка состоит из котельного агрегата

и вспомогательного оборудования.

Котлоагрегат включает: топочное устройство; трубную

систему с барабанами; пароперегреватель, обеспечиваю-

щий перегрев пара выше температуры насыщенного пара,

получаемого в паровом пространстве котла; экономай-

зер— устройство для нагрева воды, идущей на подпитку

котла (питательной воды); воздухоподогреватель для

подогрева воздуха, поступающего в топочное устройство.

К котельному агрегату относят также каркас с лестница-

ми и помостами для обслуживания, обмуровку, газоходы

и арматуру.

К вспомогательному оборудованию относят: дымосос

и дутьевой вентилятор; питательные, водоподготовитель-

ные и пылеприготовительные установки; системы топли-

воподачи, золоулавливания (при сжигании твердого топ-

лива); газорегуляторную установку (при сжигании га-

зообразного топлива); приборы контроля и автома-

тики.

Котельные установки (котельные) по назначению

подразделяются:

на отопительные — для обеспечения теплотой систем

отопления, горячего водоснабжения и вентиляции;

на отопительно-производственные — для обеспечения

теплотой систем отопления, вентиляции, для горячего во-

доснабжения и технологического теплоснабжения;

на производственные — для технологического тепло-

снабжения.

Для котельных в качестве генераторов теплоты приме-

28

няют паровые, водогрейные и пароводогрейные котлы,

изготовляемые промышленностью.

Параметры и паропроизводнтельность паровых котлов

регламентированы ГОСТ 3619—82, введенным в действие

27 сентября 1982 г. и распространяющимся на стационар-

ные паровые котлы паропроизводительностью 0,16 —

3950 т/ч и с давлением 0.9 — 25 МПа.

На котлы для локомобильных установок, котлы-ути-

лизаторы, энерготехиологмческие котлы, электрокотлы, а

также другие котлы специального назначения этот

стандарт не распространяется. ГОСТ 3619 -82 преду-

сматривает изготовление паровых котлов следующих ти-

пов: Пр — с принудительной циркуляцией; Прп — с при-

нудительной циркуляцией, с промежуточным перегревом

пара; Е—-с естественной циркуляцией; Еп —с естествен-

ной циркуляцией, с промежуточным перегревом пара;

П — прямоточные; Пп — прямоточные, с промежуточным

перегревом пара; Кп--с комбинированной циркуляцией,

с промежуточным перегревом пара.

Совершенствование паровых котлов сопровождается

повышением паропроизводительности, параметров пара

и его КПД, а также уменьшением удельного расхода ме-

талла на изготовление котла.

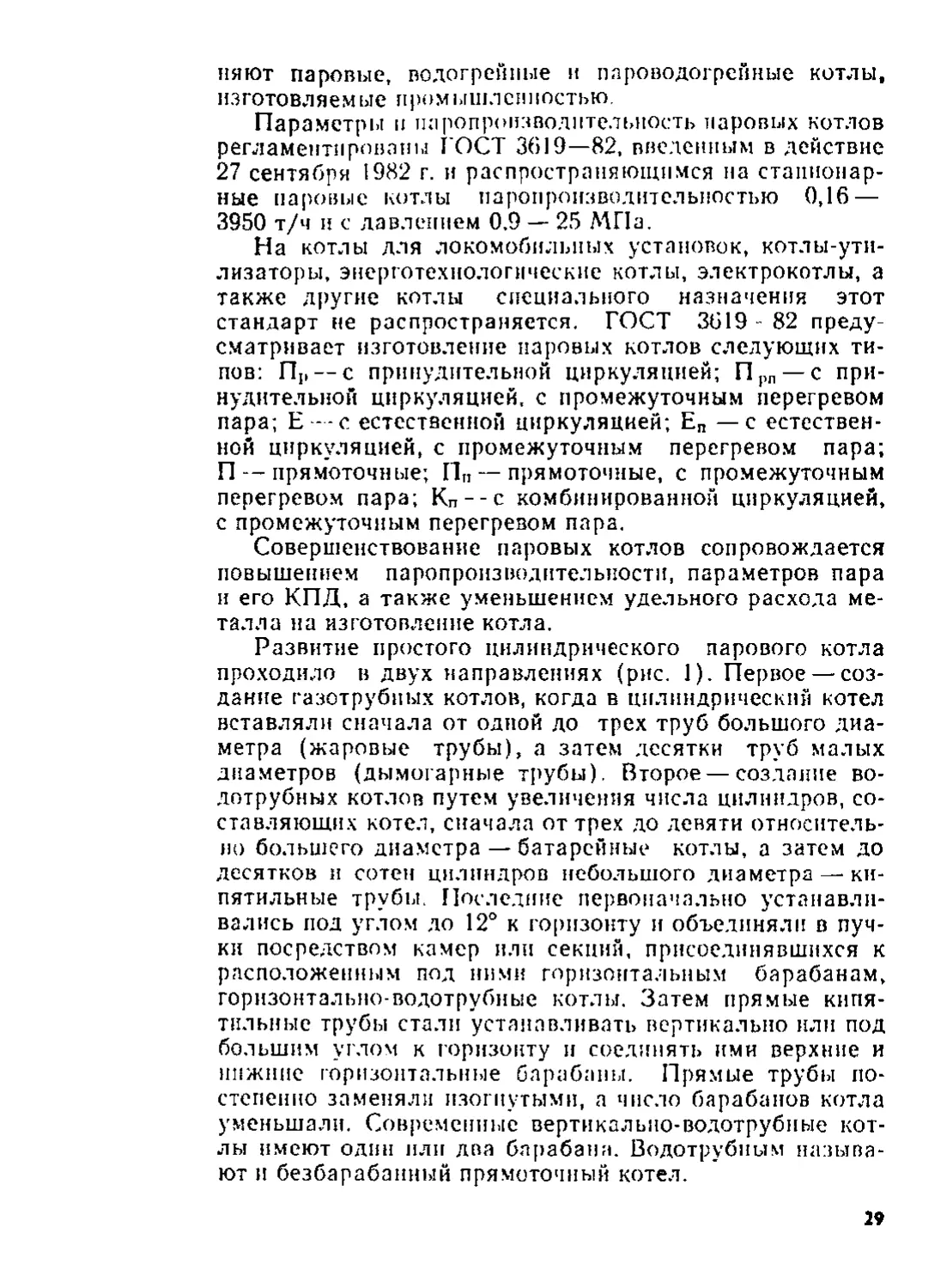

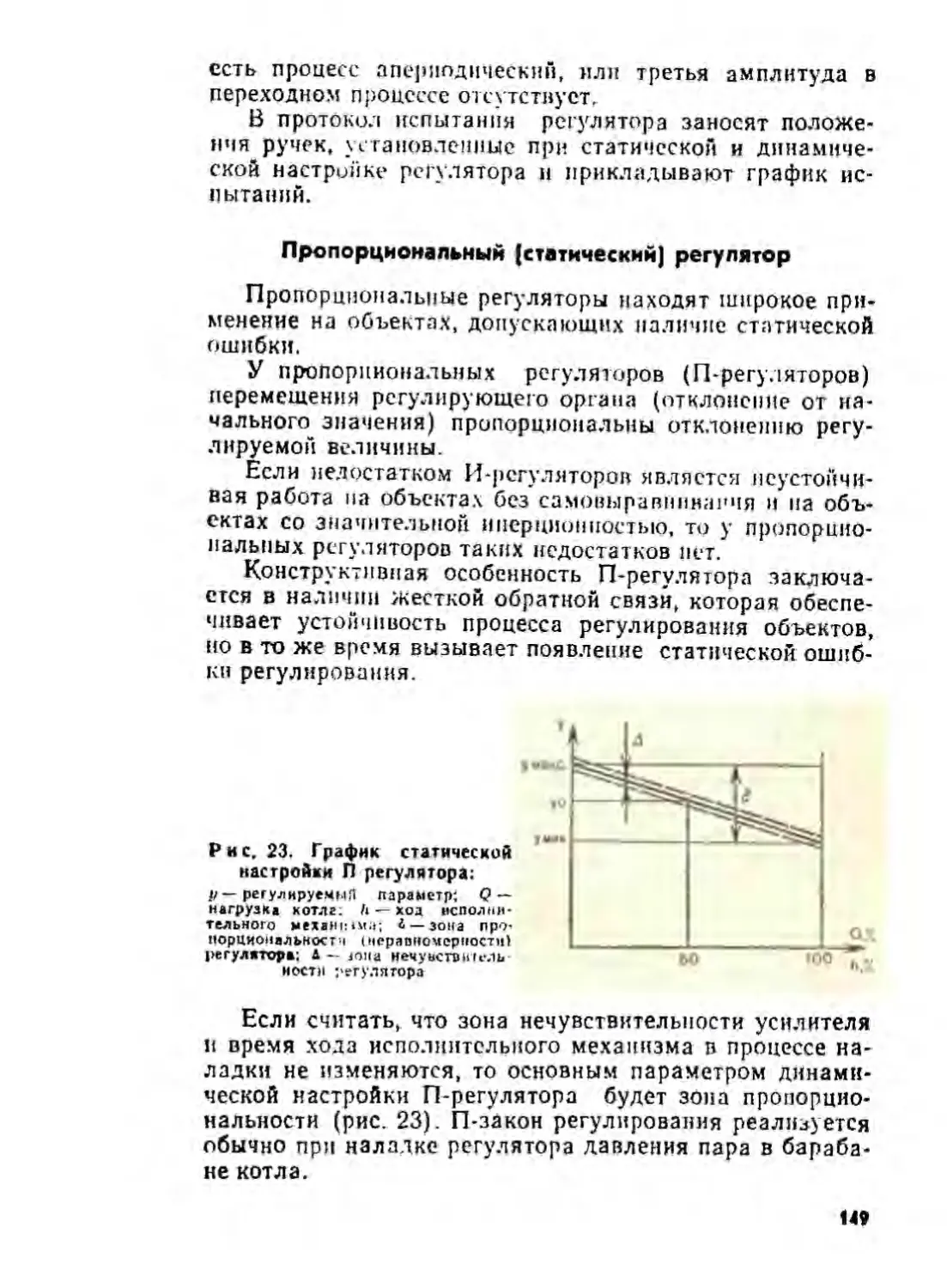

Развитие простого цилиндрического парового котла

проходило в двух направлениях (рис. 1). Первое — соз-

дание газотрубных котлов, когда в цилиндрический котел

вставляли сначала от одной до трех труб большого диа-

метра (жаровые трубы), а затем десятки труб малых

диаметров (дымогарные трубы). Второе — создание во-

дотрубных котлов путем увеличения числа цилиндров, со-

ставляющих котел, сначала от трех до девяти относитель-

но большего диаметра — батарейные котлы, а затем до

десятков и сотен цилиндров небольшого диаметра —ки-

пятильные трубы. Последние первоначально устанавли-

вались под углом до 12° к горизонту и объединяли в пуч-

ки посредством камер или секций, присоединявшихся к

расположенным под ними горизонтальным барабанам,

горизонтально-водотрубные котлы. Затем прямые кипя-

тильные трубы стали устанавливать вертикально или под

большим углом к горизонту и соединять ими верхние и

нижние горизонтальные барабаны. Прямые трубы по-

степенно заменяли изогнутыми, а число барабанов котла

уменьшали. Современные вертикально-водотрубные кот-

лы имеют один или два барабана. Водотрубным называ-

ют и безбарабанный прямоточный котел.

29

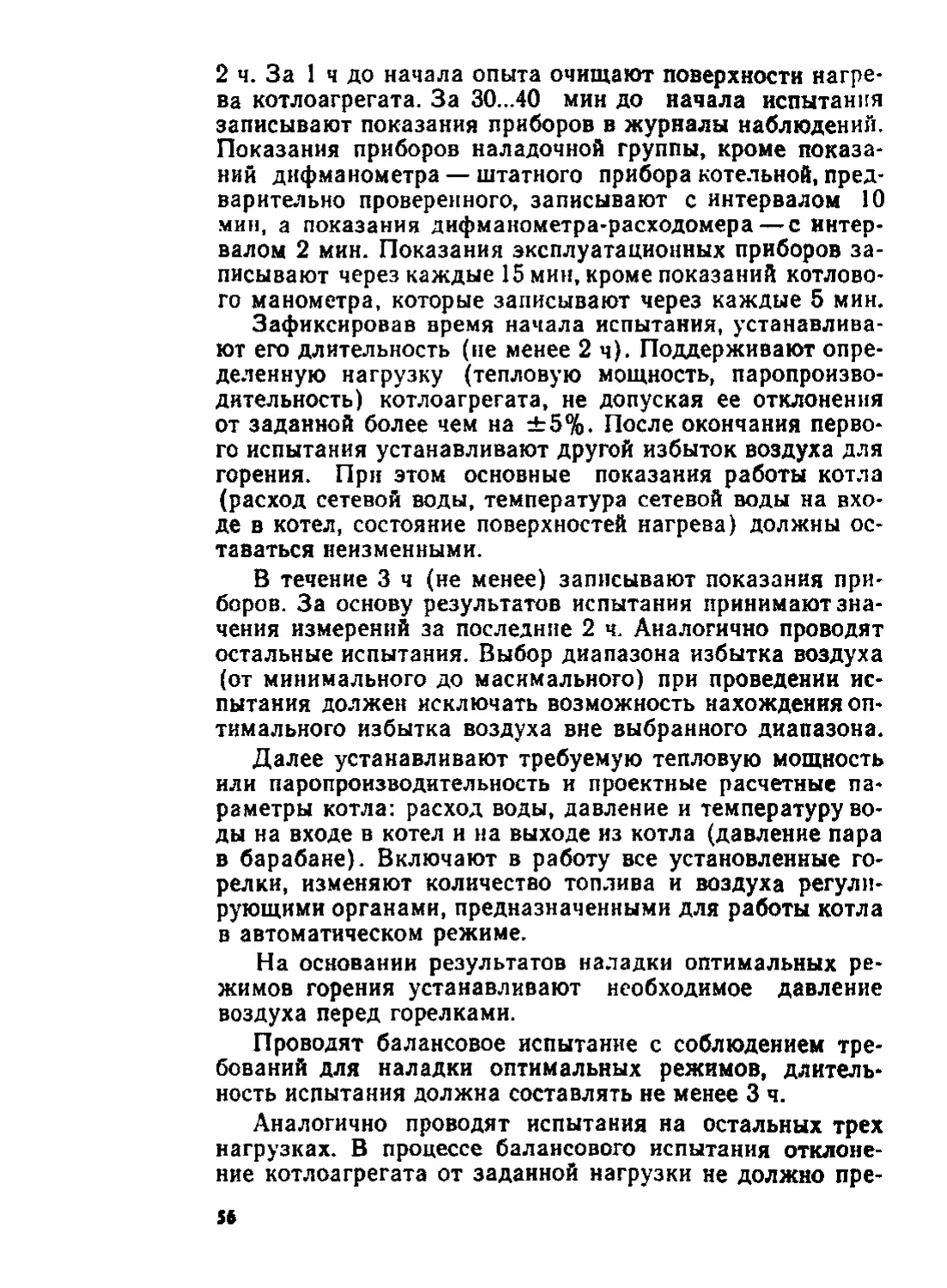

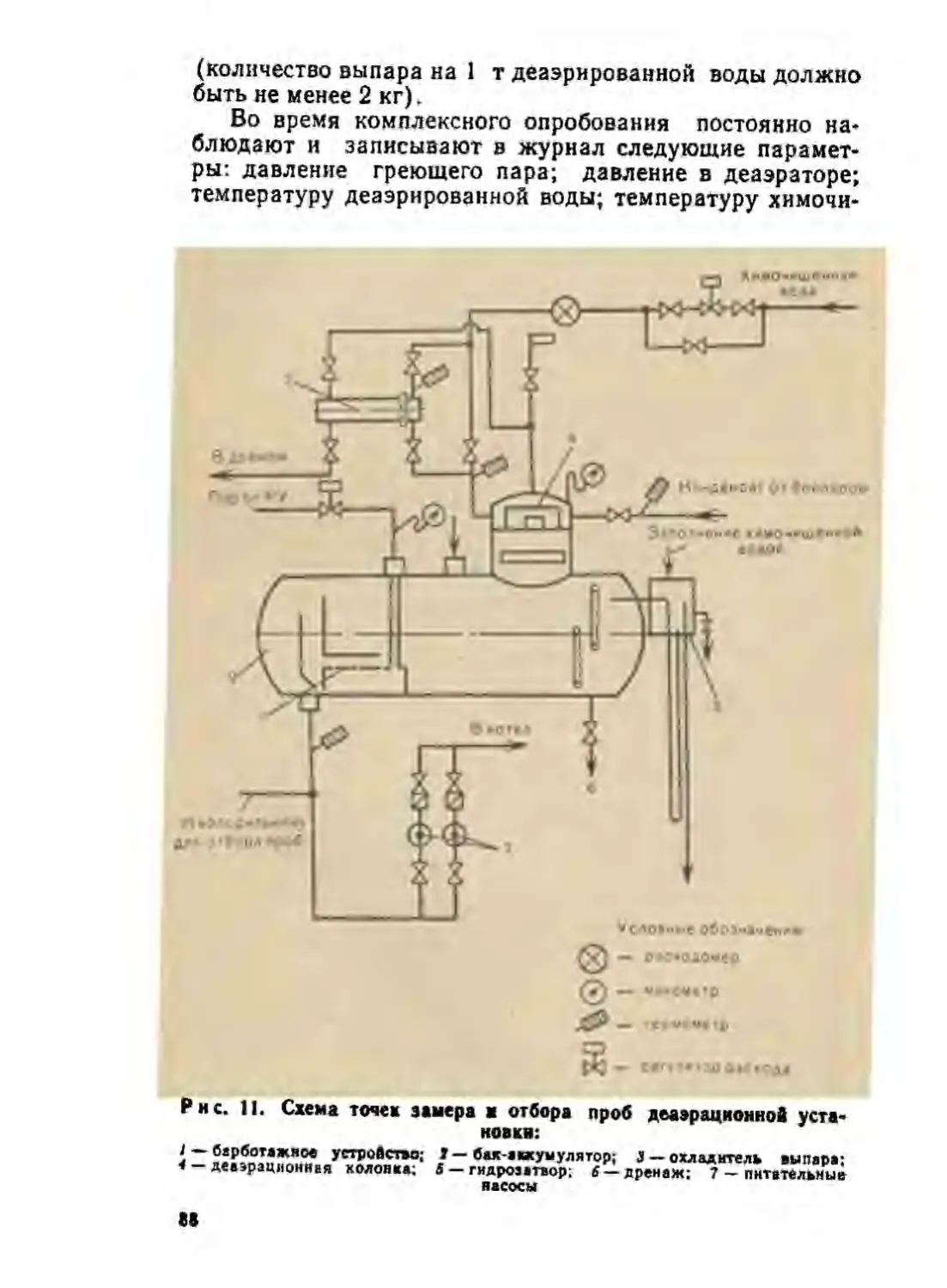

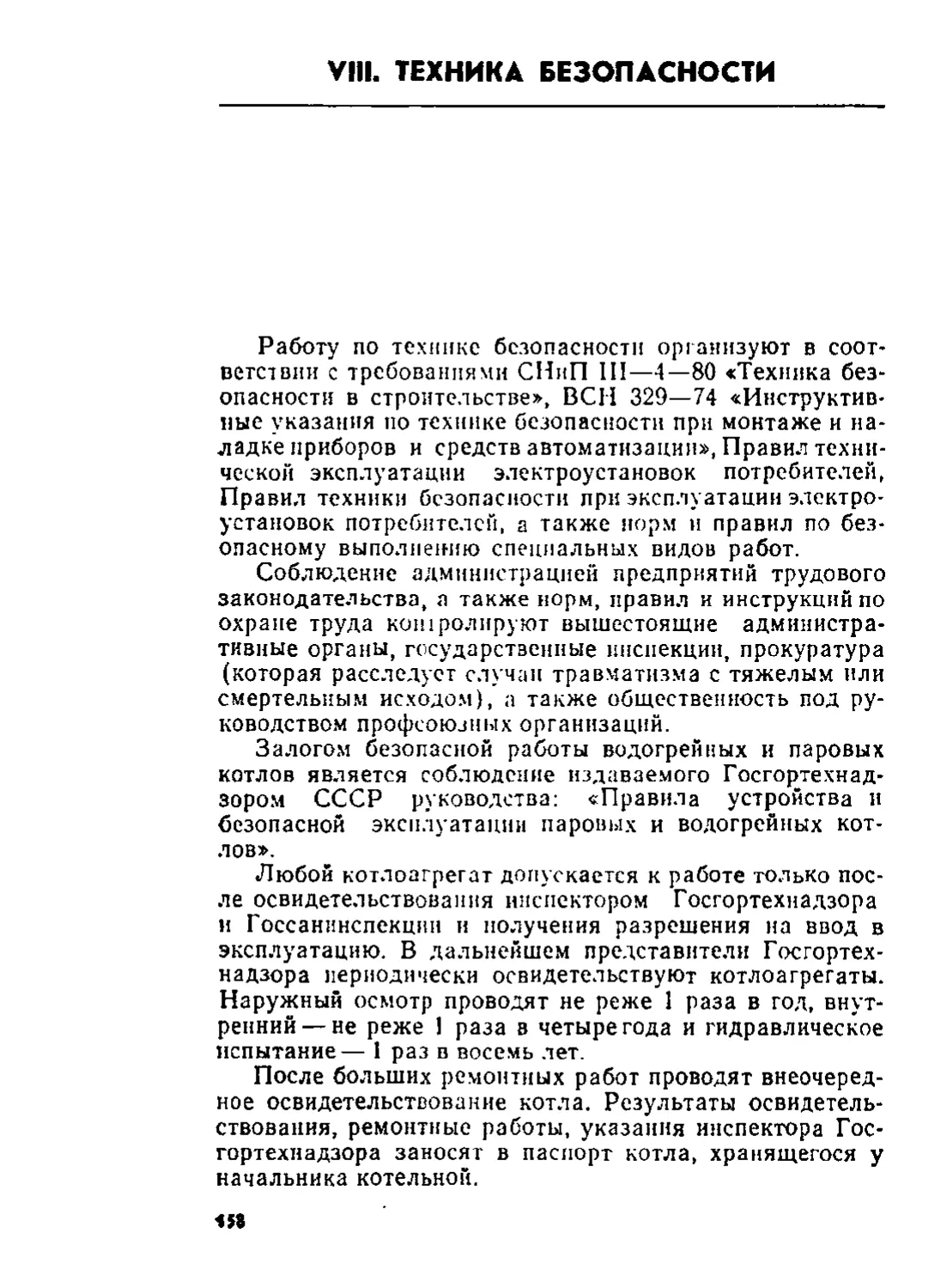

Р н с. 1. Паровые котлы:

А - гизс1р)Сн»-с котлы- ! — жаротрубный. 2 -дымогарный; 3. 4 — комбини-

рованные дымогарно-жаротрубныс, S • - об >ротный дымогарно жаротрубный;

Л —водотрубные котлы: 6. ? и S— батарейные с подогревателями и кипятиль-

никами; ? — горизонтальный водотрубный камерный; 10 — горизонтальный во-

дотрубный многокамерный; И горндоиюльный водотрубный секционный;

??- четырехборабанный вертикальный водотрубный; 13 пятнбарабанный

вертикальный водотрубный; 14 — дкухбараблиний кортикальный водотрубный

с экранированной топкой; /5 — трехбарабаиный вертикальный водотрубный

с экранирова н:: й тонкой; !б — однобарабанный радиационный; П — прямо-

точный Гироной

В настоящее время в котельных применяют чугунные

и стальные котлы.

Чугунные котлы обычно используют как водогрейные,

а при оборудовании их паросборником как паровые

30

котлы низкого давления. Чугунные водогрейные котлы

надежно работают только на твердом топливе, а при пе-

реводе на жидкое или газообразное топливо быстро вы-

ходят из строя из-за появления трещин в секциях.

Основное преимущество стальных водогрейных котлов

по сравнению с чугунными — экономичность и надежность

в эксплуатации.

К недостаткам водотрубных котлов, работающих в

водогрейном режиме, относят низкие скорости воды око-

ло наиболее напряженной части — жаровой трубы. В ре-

зультате при работе котла интенсивно откладывается на-

кипь на жаровой трубе и забивается межтрубное про-

странство. Поэтому газотрубные котлы менее перспектив-

ны в качестве водогрейных по сравнению с такими кот-

лами, как ТВГ, В КС и ТГ, в которых поддерживаются

повышенные скорости воды в трубах.

Капитальные вложения в строительство котельных с

чугунными котлами составляют примерно 40 % ежегод-

ных капитальных вложений в сооружения всех котель-

ных установок в стране.

Основная особенность современных котельных агрега-

тов— конструктивная блочность узлов и элементов, а

также плотное экранирование топочной камеры и приме-

нение облегченной обмуровки.

В настоящее время основные центры современного

котлостроения в нашей стране — Таганрогский, Барна-

ульский и другие специализированные котельные заводы

в соответствии с потребностями народного хозяйства вы-

пускают свыше 60 типов различных котлов.

В сельскохозяйственном производстве из водогрейных

котлов наиболее часто применяют унифицированные во-

догрейные котлы KB-ГМ, KB-ТС и КВ-ТК (К —котел,

В — водогрейный, ГМ — газомазутный, Т — на твердом

топливе, С — слоевой метод сжигания, К — камерный ме-

тод сжигания) тепловой мощностью 4,6; 7,5; 11,6; 23,0 и

34,8 МВт.

Котлы серин ПТВМ для работы на жидком и газооб-

разном топливе выпускают тепловой мощностью до

210 МВт.

Из современных паровых котлов наибольшее примене-

ние нашли вертикально-водотрубные (одно- и двухба-

рабанные) и прямоточные котлы.

В настоящее время появились новые малометражные

паровые котлы производительностью до 1 т/ч и давлени-

ем 0,9 МПа с естественной циркуляцией воды. Например,

31

авгомагизи рова ины м китлоагре) атам двух типов МЗК-7

и МЗК-8 в зависимост от вида сжигаемого топлива при-

сваивают индексы Г пли Ж. Разработаны и полняты к

серийному производству вертикальные прямоточные па-

ровые котлы с поддувом, предназначенные для работы на

природном газе (наропроизводительпость —- 0.4 т/ч. ра-

бочее давление —0,9 МПа, KILL — около 85 Д. 'темпе-

ратура уходящих газов примерно 350эС). Все вспомо-

гательное оборудование этих котлов ('монтировано в

специальном шкафу.

Котлы с естественной циркуляцией из; отопляют двух-

li однобарабанными. Примерами двухбарабанного котла

могут служить ПКН-2 для работы на х'.азхтс и L-I/9 для

работы на твердом топливе с речной колосниковой ре-

шеткой. Оба котла предназначены для иол\чения насы-

щенного пара (до 1 т/ч) яри давлении 0.9 MILi. Топоч-

ная камера этих котлов полностью экранирована. Про-

дукты сгорания из топочной камеры проходят конвектив-

ный коридорный пучок кипятильных тр\б, омываемых

поперечно, и выходят через i.'-зоход к дымовой трмбе.

Пол и часть стен камерной тонки выполнены из шамот-

ного кирпича и 01 неупорного бетона. КПД koi,:.!- 70...

7G %. Температура уходящих газов- 300...350' С.

Промышленность выпускает пар<-вые котлы ДКВР

(диу.хбарабапный, водотрубный, рсконсiрунрованный) с

рабочим давлением 1,4 МПа, номинальной паропрои ии,-

дмтельноет ью 2.5; 4.0; 6,5; 10,0; 25,0; 35,0 т/ч. а также ра-

бочим давлением 2,4 и 3,9 .МПа.

Котлы ДКВР, усовершенствованные в результате ре-

конструкции котлов ДКВ, в отличие от последних име-

ют меньшую длину верхнего барабана и экранирован-

ную топку. При меньшей поверхности нагрева котлы

ДКВР имеют ту же паропроизподитсльносгь, что и ДКВ,

за счет улучшения теплопередачи. Экранированная то-

почная камера обеспечивает низкую температуру ухо-

дящих газов, а небольшие тепловые напряжения экра-

нов — длительную сохранность обмуровки котлов.

Котлы ДКВР удовлетворяют современным требова-

ниям, предъявляемым к котлам малой производительно-

сти. Налично развитого кипятильного пучка обеспечива-

ет глубокое охлаждение дымовых газов, в результате 1,е-

го обеспечивается экономичная работа котлов. КПД кот-

лоагрегатов составляет 75.0...91,8 %.

Бийский котельный завод выпускает газомазутные

двухбарабапные паровые котлы 1.-35-24ГМ с давлением

32

2,4 МПа и паропроизводительностью 35 т/ч, устройство

которых аналогично устройству котлов ДКВР.

Наряду с двухбарабанными котлами низкого давле-

ния* получили распространение однобарабанные верти-

кально-водотрубные паровые котлы со средним давлени-

ем, производительностью 20, 25, 35, 50 и 75 т/ч и темпе-

ратурой пара 440° С.

СУШКА И ХИМИЧЕСКАЯ ОЧИСТКА

КОТЛОАГРЕГАТОВ

Каждый котел, вводимый в эксплуатацию, должен

пройти наладку, которую, как правило, начинают за-

долго до первой растопки. В обязанности наладчиков

входит техническое руководство сушкой и водной про-

мывкой котла или, если это требуется по техническим

условиям заводов- изготовителей, химической очисткой

(щелочением). Сушку и щелочение проводят после пол-

ного окончания строительно-монтажных работ.

Применяют несколько способов искусственной сушки

обмуровки, которые выбирают ® зависимости от кон-

струкции обмуровки и местных условий: горячими газами

при сжигании дров или древесных отходов в топочной

камере котла; горячим воздухом, подаваемым в топоч-

ную камеру при температуре 200...250° С от соседних дей-

ствующих котлоагрегатов по трубопроводу диаметром

300...400 мм; горячими поверхностями экранов, наполнен-

ных водой, которую подогревают паром от соседних дей-

ствующих котлоагрегатов; горячими газами, получаемы-

ми при сжигании мазута или природного газа в основ-

ных или временных горелках. Влагу удаляют путем рав-

номерного и постепенного прогрева обмуровки. Процесс

искусственной сушки считается законченным, если на-

ружный слой обмуровки при температуре 5О...55°С бу-

дет выдержан в течение двух дней. Температуру обму-

ровки контролируют по показаниям термометров, зало-

женных в обмуровку на расстоянии 100 мм от наружной

поверхности и на высоте 1,5...2,0 м от уровня горелок

или форсунок.

В настоящее время наиболее распространена сушка

обмуровки сжиганием дров или древесных отходов не-

• Паровые котлы условно делят на 4 группы: котлы низкого

давления 0.88 и 1,37 МПа, среднего — 2.35 и 3.92, высокого — 9,81

и 13,7 н закритнческого давления 25,1 МПа.

2 Заказ 1334

33

большими порциями в топке котла. Этот способ прост

и допускает совмещение сушки обмуровки с процессом хи-

мической очистки (щелочения) котла, что приводит к

сокращению пускового периода и экономии топлива. Про-

должительность искусственной сушки обмуровки колеб-

лется от 3 до 9 суток и зависит от конструкции обмуров-

ки, температуры окружающего воздуха, длительности

естественного процесса сушки и других факторов. По-

окончании сушки обмуровки котла составляют соответ-

ствующий акт.

Для очистки внутренних поверхностей котла от мас-

лянистых и прочих загрязнений, образовавшихся при

изготовлении, транспортировании, хранении и монтаже,

а также для создания защитной пленки на поверхности

металла, препятствующей коррозии, применяют щелоче-

ние— химический способ очистки котла. Для сокраще-

ния предпускового периода и экономии топлива щелоче-

ние рекомендуется совмещать с последней стадией про-

цесса сушки котла.

Химическая очистка котла. Щелочение заключается в

ослаблении сил сцепления между частицами ржавчины

и окалины, частичном растворении их под действием хи-

мических реагентов. Для эффективности щелочения наи-

более загрязненные участки внутренних поверхностей

котла предварительно очищают металлическими ершами,

щетками, шарошками и т. д.

Режим щелочения и количество вводимых реагентов

зависят от группы, к которой отнесен котел.

К первой группе относят новые котлы, которые после

изготовления и отгрузки с завода до начала монтажа

находились в хороших условиях хранения и не имели на

внутренних поверхностях видимого слоя ржавчины или

же имели только отдельные ее вкрапления.

Ко второй группе относят новые котлы, хранившиеся

длительное время до монтажа на открытых складах без

необходимого предохранения от коррозии.

Перед вводом реагентов котел заполняют водой до

низшего уровня водомерного стекла, который поддержи-

вают в течение всего процесса щелочения.

Режим щелочения зависит от характера и степени

загрязненности котла. Едкий натр вводят сразу в расчет-

ном количестве, тринатрийфосфат для котлов первой

группы — также сразу в расчетном количестве, а для вто-

рой— половину количества (вторую половину вводят

в процессе щелочения).

34

В котлах первой груп-

пы отдельные трубы по-

сле щелочения не промы-

вают, поэтому внутриба-

рабанные устройства ус-

танавливают до щелоче-

ния.

В котлах второй груп-

пы съемные части внут-

рибарабанны.х устройств

(сепарационные устройст-

ва, насадки, перегородки

и т. д.) до щелочения и

промывки не устанавли-

вают.

Для обеспечения наи-

большей эффективности

щелочения давление в

котле доводят до 75...

100% рабочей величины,

но не выше 2,5 МПа. Ме-

жду окончанием щелоче-

ния и пуском котла долж-

но быть не более 10 дней.

Если этот период удлиня-

ется, необходимо провес-

ти консервацию котла или

перед пуском котла про-

вести вторичное щелоче-

ние. До начала щелоче-

ния котел необходимо про-

мыть, заполняя его водой

с последующим дренированием.

Котлы с принудительной циркуляцией следует промы-

вать при помощи циркуляционного насоса. После про-

мывки дроссельные шайбы очищают от задержанных ими

загрязнений, а котел снова заполняют водой до появле-

ния воды в водомерном стекле, после чего вводят раст-

вор щелочи.

Раствор щелочи приготовляют в бачке объемом 0,5...

1,0 м3, подключенном к дренажным насосам параллельно

дренажным бакам. Раствор реагентов подают дренаж-

ными насосами через линию слива из котла и водяного

экономайзера, либо через линию фосфатирования в бара-

бан, либо через штуцер предохранительного клапана.

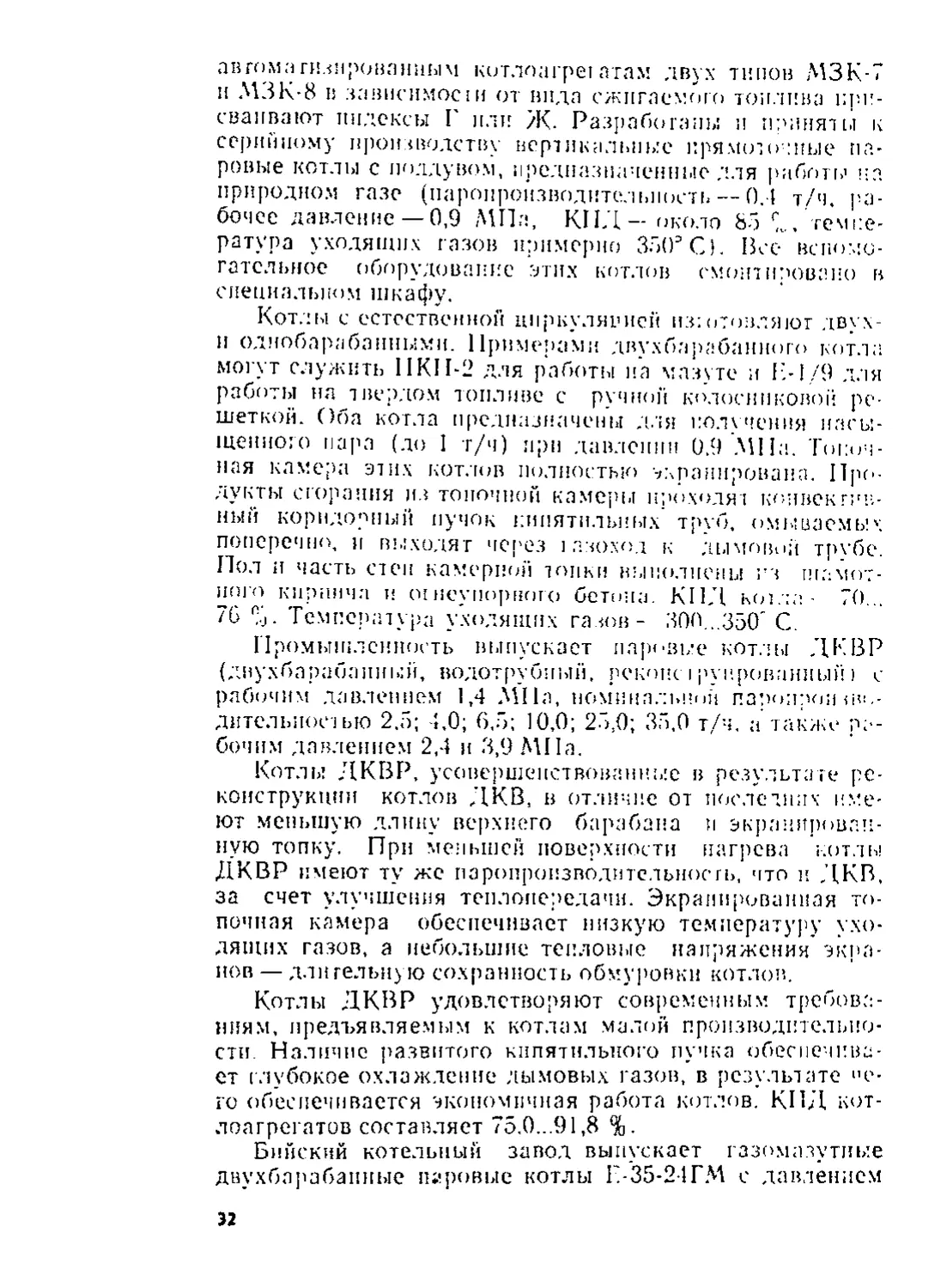

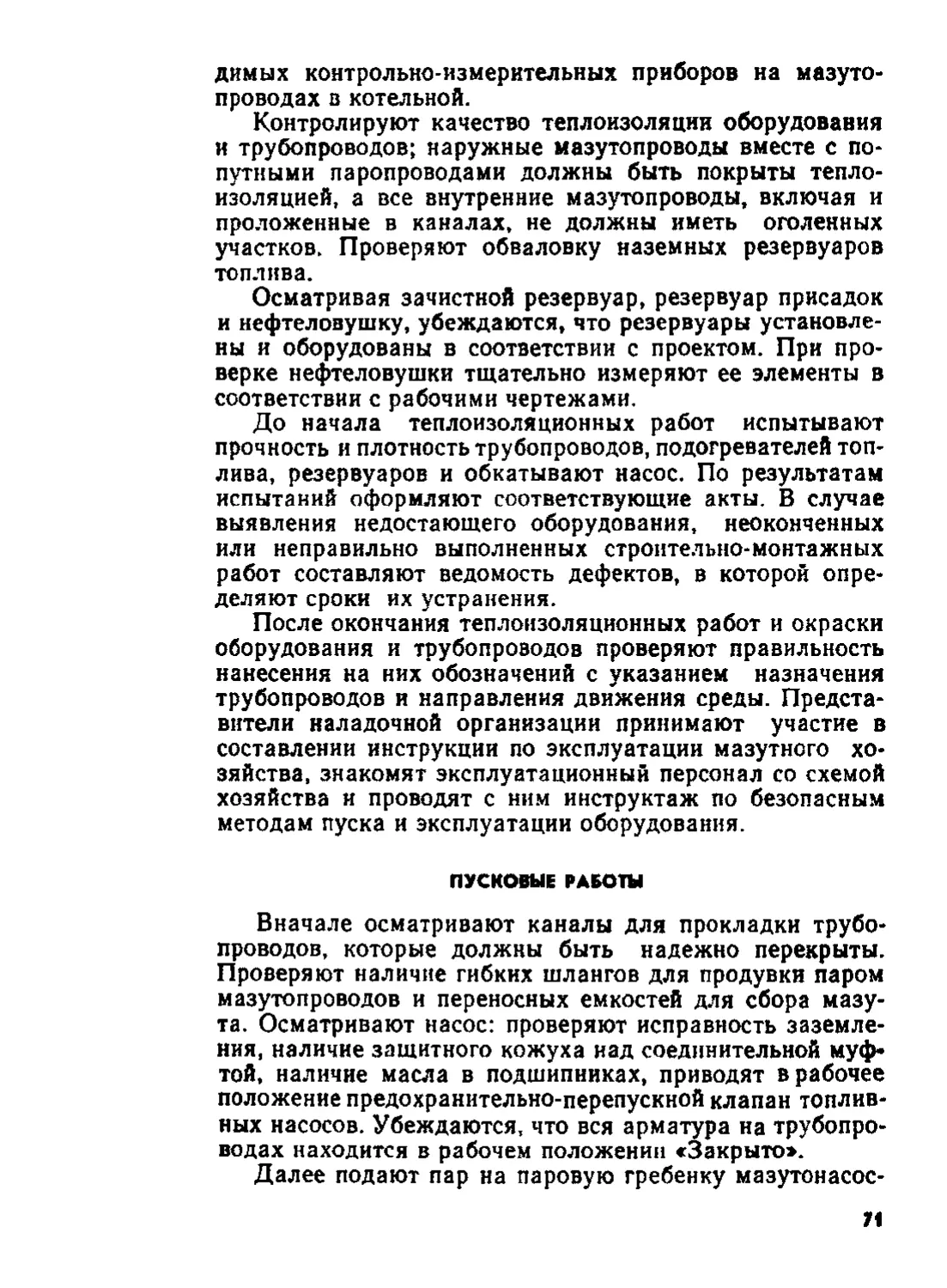

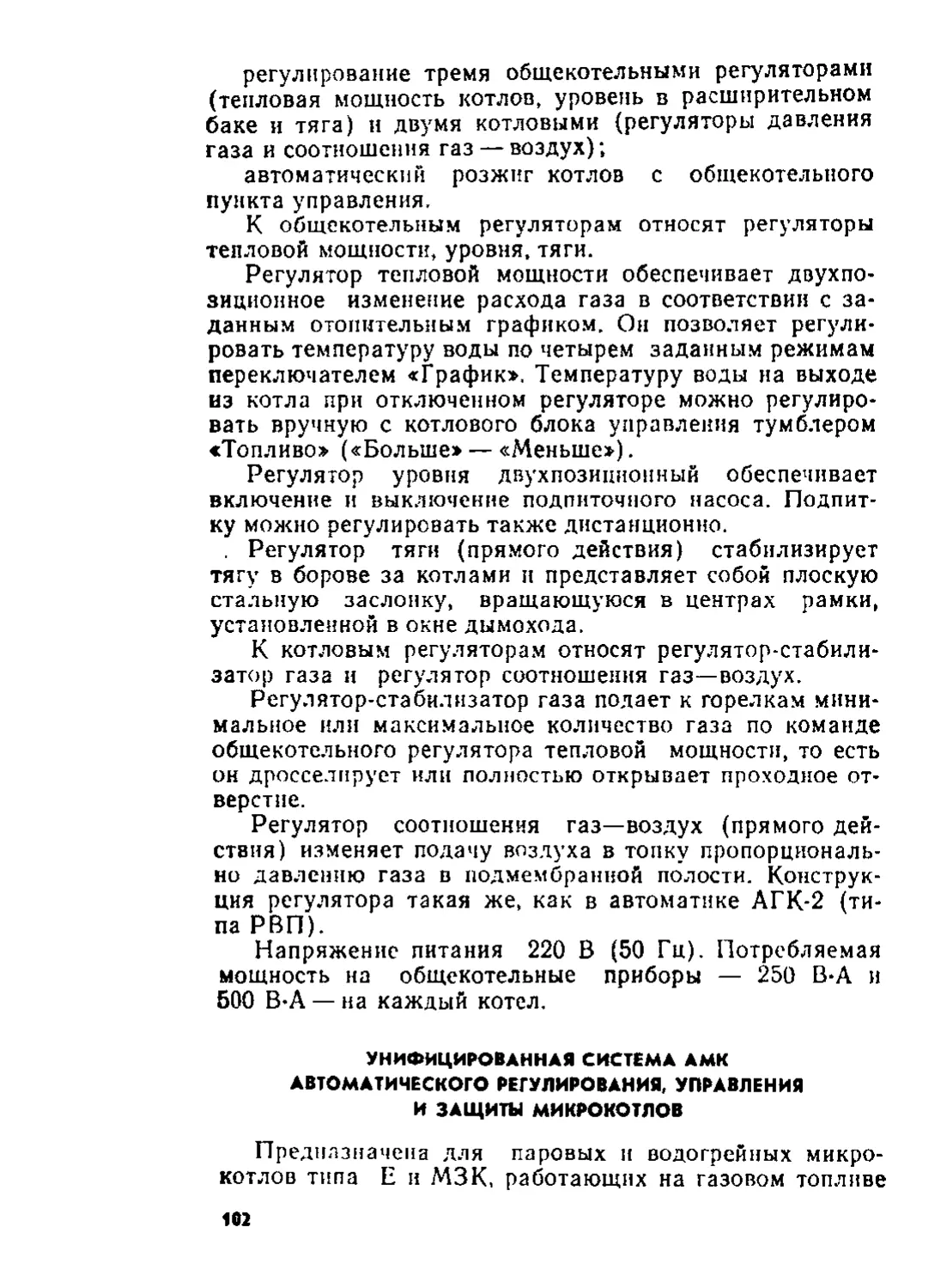

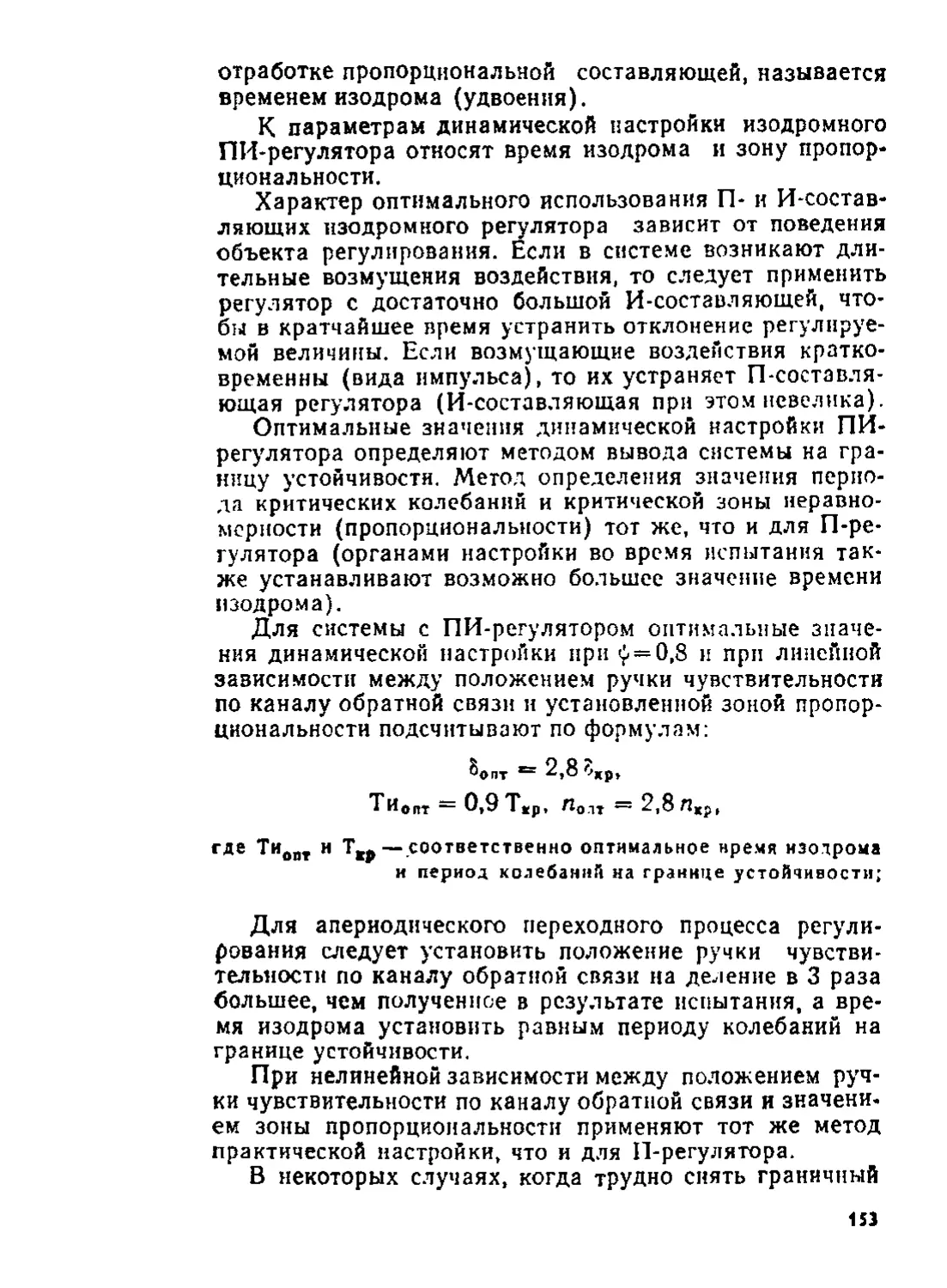

Рис. 2. Схема расстановки при-

боров при испытании водогрейно-

го котла:

I. // — аспираторы <Коро»: 3 — газо-

анализатор ГХП-З.М; J. 5 — твгонапоро-

меры; 4 — мост УМВ; 6, /3 —маномет-

ры: 3,9 — и-образные манометры; в,

/2 — термометры; 10 — дифманометр

2*

35

Необходимое количество реагентов (кг/м3) для обеих

групп котлов следующее:

1-я группа 2-я групп»

едкий натр (tfaOH):

100%-ный 5 8

40%-ный 12 5 20

тринатрийфосфат (/УазРО 12Н<0) 3 5

Котлы низкого давления можно щелочить едким

натром без тринатрийфосфата, а при отсутствии едкого

натра — кальцинированной содой NajCOs (с коэффици-

ентом 1,5 по массе). Для подпитки котла при щелочении

можно использовать временный насос соответствующей

подачи и напора, а также питательные насосы действую-

щих котлов.

Внутрибарабанные сепарационные устройства обеих

групп котлов на весь период щелочения оставляют смон-

тированными, а у котлов с принудительной циркуляцией

до начала щелочения снимают фильтры.

Режим щелочения паровых котлов имеет свои особен-

ности. После ввода в котел щелочи и заполнения его во-

дой до низшего уровня начинают обогрев с постепенным

повышением давления. Перед этим открывают продувку

пароперегревателя.

После повышения давления до 0,3 МПа затягивают

фланцевые соединения и люковые затворы котла с мяг-

кими прокладками. Соединения с металлическими про-

кладками обтягивают только после остывания котла.

Для обеспечения циркуляции раствора и смывания им

отстающих частиц ржавчины и окалины со стенок до-

водят нагрузку котла при щелочении до 5...10 %-ной но-

минальной, сбрасывая пар через продувку пароперегре-

вателя. Во время процесса щелочения необходимо сле-

дить за уровнем воды (по водоуказательной колонке),

не допуская перепитки котла и попадания щелочного ра-

створа в пароперегреватель. Щелочность котловой воды

во время щелочения (до начала смены воды в котле) не

должна быть менее 75 мг-экв/л; если она ниже, то вво-

дят дополнительное количество щелочи.

Первые продувки котла из нижних точек проводят

через 12 ч после начала щелочения, затем еще через

8...12 ч. Наиболее интенсивные продувки из нижних то-

чек котла и непрерывную продувку трубопровода вы-

полняют к концу щелочения, чтобы удалить наиболь-

шее количество шлама и сменить воду в котле, доведя

ее щелочность до эксплуатационной нормы. Если ще-

36

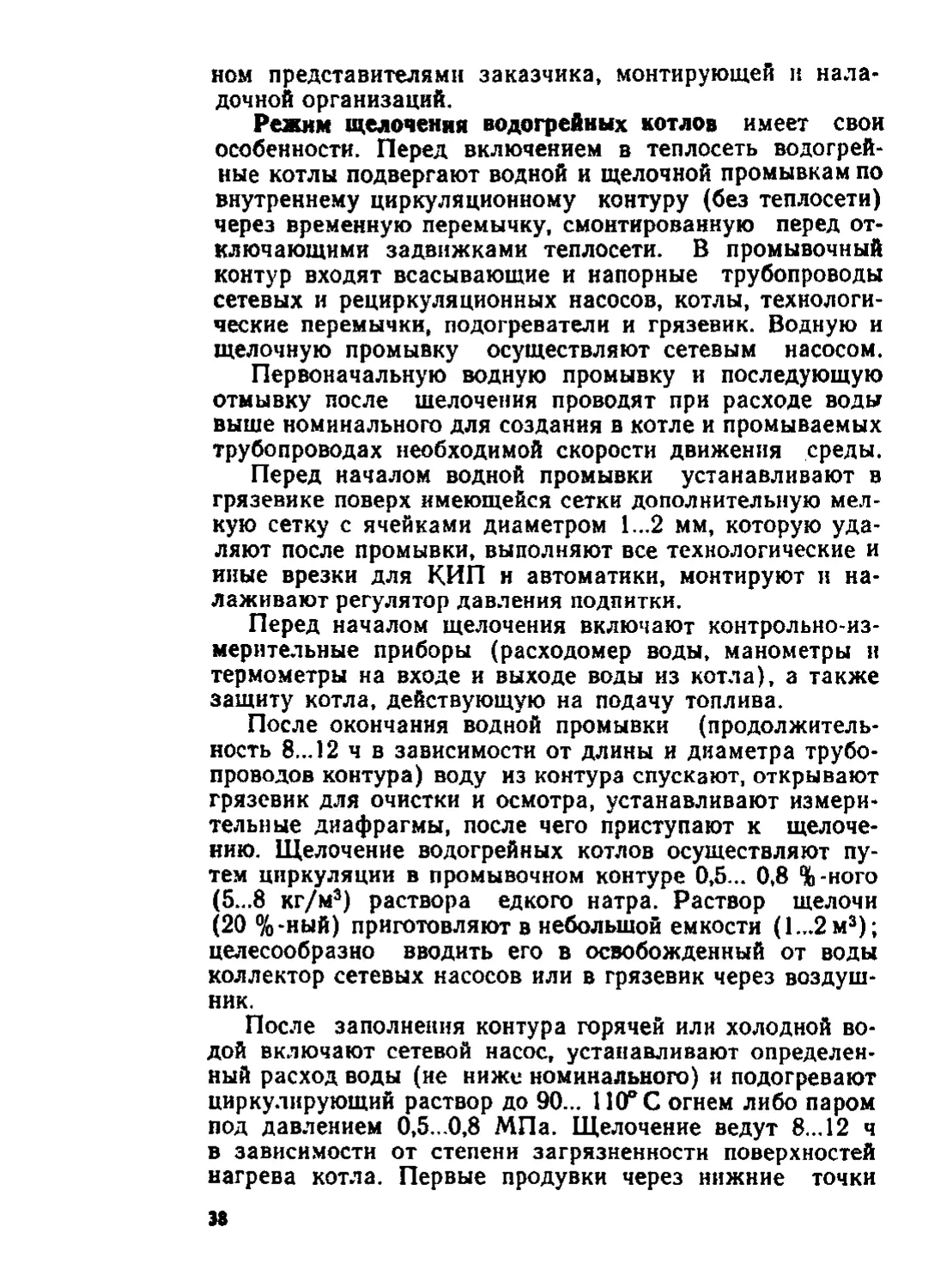

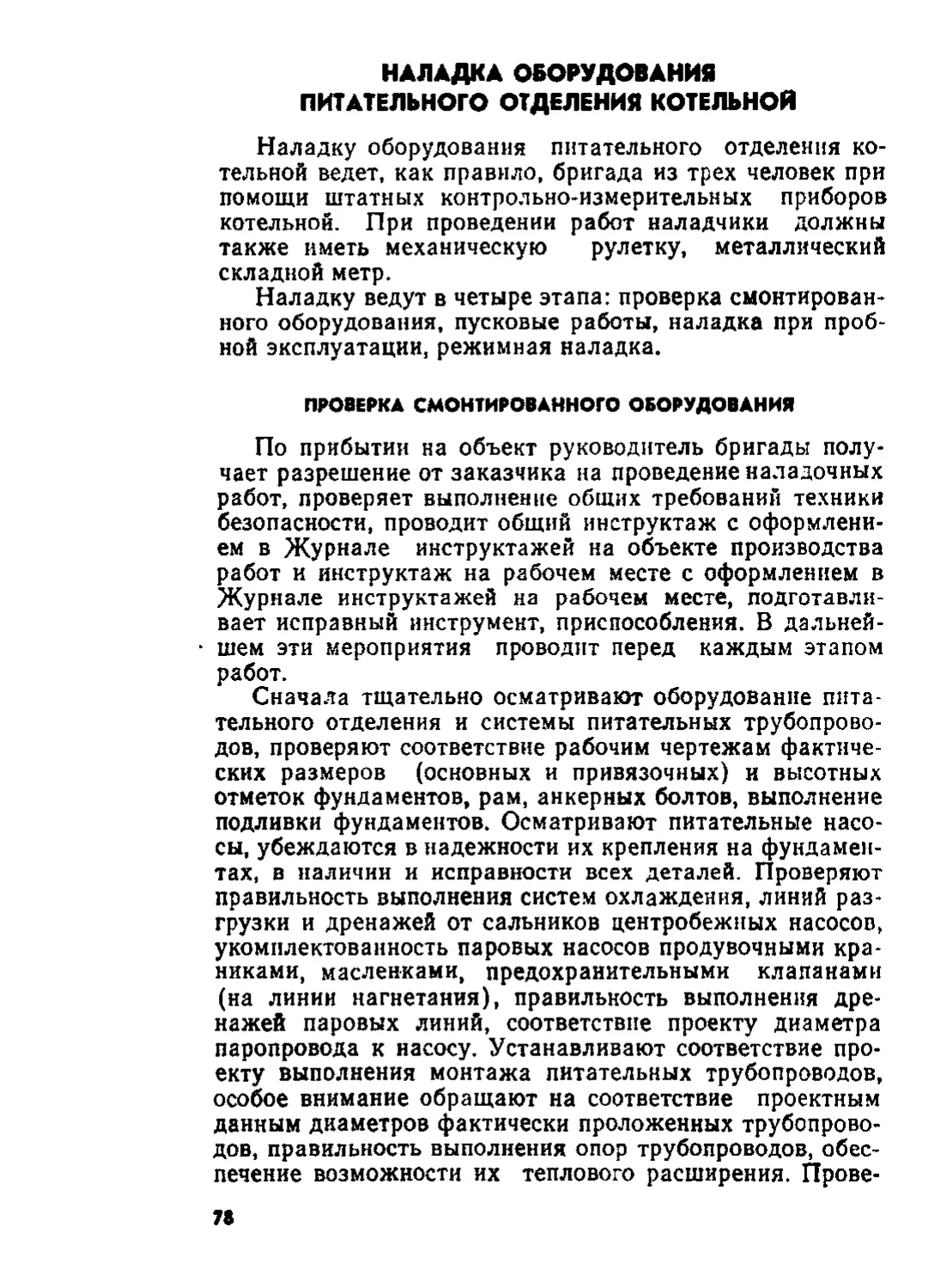

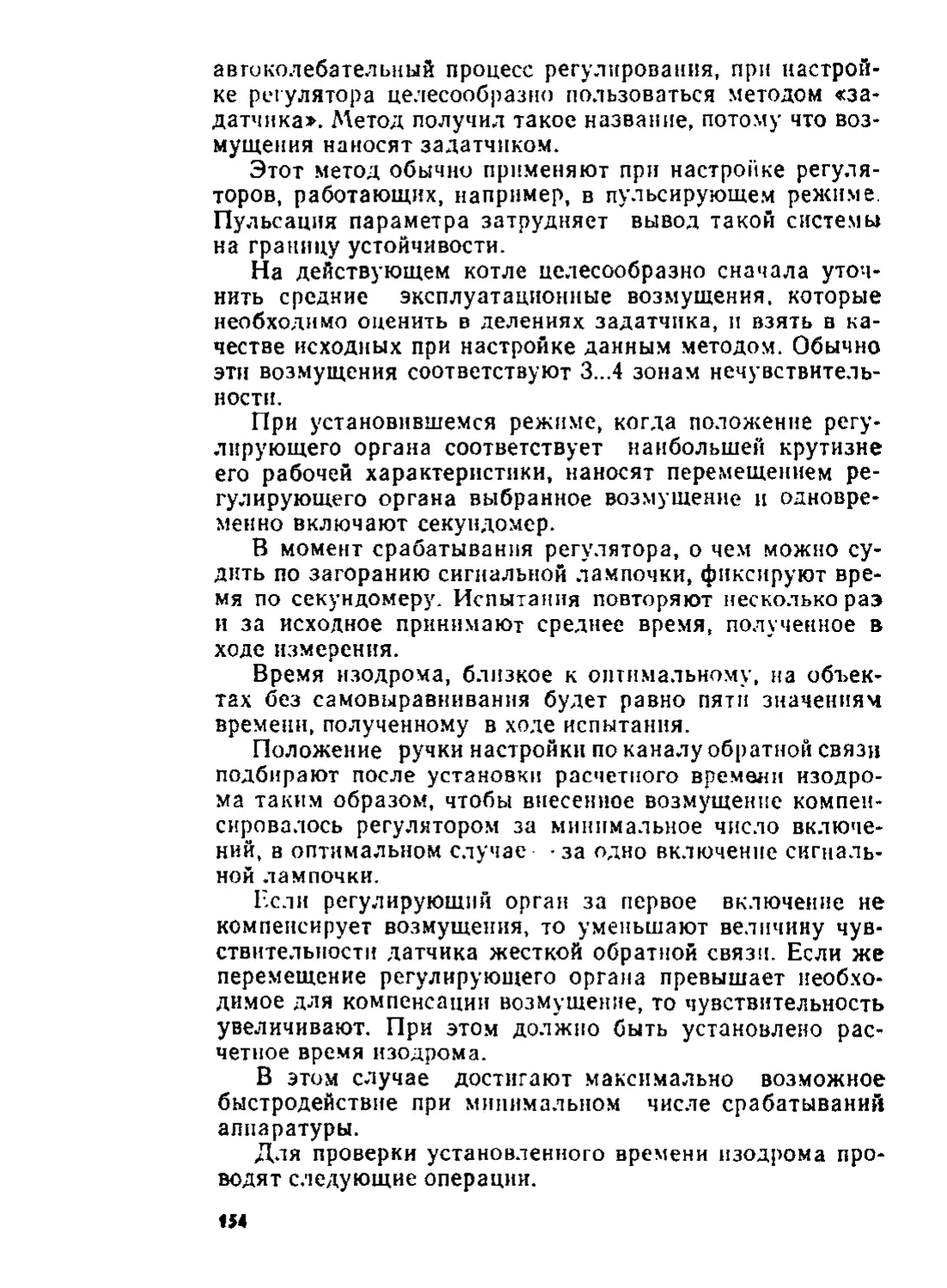

Р и с. 3. Точки измерений при испытании парового котла:

/—давление газа перед горелками; ; —давление воздуха перед горелками;

3—давление и температура газа в газопроводе; 4 —давление лара в барабане

котла; S — паропронзводктельность котла; 6 — давление н температура пита-

тельной воды после экономайзера; 7— разрежение н температура уходящих

газов за котлом; 8 — температура воздуха, поступающего в топку: 9 — стати-

ческое разрежение на всасывании; /0 — разрежение и температура уходящих

газов за экономайзером; 11 — статический напор на нагнетании; 12 — давле-

ние и температура питательной воды на входе в «хономайзер

лочение проходило в исходной (сырой) воде, то для про-

верки паровой плотности и продувки паропроводов кот-

ла сырую воду заменяют химически очищенной или кон-

денсатом.

По окончании проверки паровой плотности и продувки

паропроводов открывают и очищают барабан и нижние

коллекторы. При необходимости съемные части внутри-

барабанного устройства для лучшей их очистки н про-

мывки разбирают. После промывки и очистки нижних

коллекторов осматривают дренажную арматуру котла.

Следует также провести контрольную разборку водо-

указательных колонок в связи с возможностью забивания

их шламом в процессе щелочения и промыть патрубки

для подсоединения водоуказательных колонок к бара-

бану.

Техническое состояние поверхности нагрева котла

после щелочения и промывки отмечают в акте, составлен-

37

ном представителями заказчика, монтирующей и нала-

дочной организаций.

Режим щелочения водогрейных котлов имеет свои

особенности. Перед включением в теплосеть водогрей-

ные котлы подвергают водной и щелочной промывкам по

внутреннему циркуляционному контуру (без теплосети)

через временную перемычку, смонтированную перед от-

ключающими задвижками теплосети. В промывочный

контур входят всасывающие и напорные трубопроводы

сетевых и рециркуляционных насосов, котлы, технологи-

ческие перемычки, подогреватели и грязевик. Водную и

щелочную промывку осуществляют сетевым насосом.

Первоначальную водную промывку и последующую

отмывку после щелочения проводят при расходе воды

выше номинального для создания в котле и промываемых

трубопроводах необходимой скорости движения среды.

Перед началом водной промывки устанавливают в

грязевике поверх имеющейся сетки дополнительную мел-

кую сетку с ячейками диаметром 1...2 мм, которую уда-

ляют после промывки, выполняют все технологические и

иные врезки для КИП н автоматики, монтируют и на-

лаживают регулятор давления подпитки.

Перед началом щелочения включают контрольно-из-

мерительные приборы (расходомер воды, манометры и

термометры на входе и выходе воды из котла), а также

защиту котла, действующую на подачу топлива.

После окончания водной промывки (продолжитель-

ность 8... 12 ч в зависимости от длины и диаметра трубо-

проводов контура) воду из контура спускают, открывают

грязевик для очистки и осмотра, устанавливают измери-

тельные диафрагмы, после чего приступают к щелоче-

нию. Щелочение водогрейных котлов осуществляют пу-

тем циркуляции в промывочном контуре 0,5... 0,8 %-ного

(5...8 кг/м3) раствора едкого натра. Раствор щелочи

(20 %-иый) приготовляют в небольшой емкости (1...2м3);

целесообразно вводить его в освобожденный от воды

коллектор сетевых насосов или в грязевик через воздуш-

ник.

После заполнения контура горячей илн холодной во-

дой включают сетевой насос, устанавливают определен-

ный расход воды (не ниже номинального) и подогревают

циркулирующий раствор до 90... 110° С огнем либо паром

под давлением 0,5...0,8 МПа. Щелочение ведут 8...12 ч

в зависимости от степени загрязненности поверхностей

нагрева котла. Первые продувки через нижние точки

п

котла и дренажа трубопроводов выполняют через 4...6 ч

после начала щелочения, далее — через каждые 2 ч.

После окончания щелочения раствор щелочи вытесня-

ют химически очищенной водой и отмывают контур от

грязи при полностью открытых дренажах и циркуляции

раствора в контуре. Раствор сбрасывают через специаль-

ный сбросный трубопровод. Контур в это время подпи-

тывают химически очищенной водой. Отмывают котел до

получения циркуляционной воды, соответствующей экс-

плуатационным нормам. После окончания отмывки от-

крывают грязевик, очищают и снимают мелкую сетку.

Затем котел растапливают для включения в теплосеть.

Испытывая котел на паровую плотность, проверяют,

нет ли в вальцовочных, сварных и фланцевых соединени-

ях течи и «парения», которые могут возникнуть в резуль-

тате тепловых расширений и деформаций, а также конт-

ролируют тепловые перемещения элементов котла и

трубопроводов. Необходимо обратить особое внимание

на состояние катковых и скользящих опор барабанов и

камер, а также на их тепловые расширения.

После прогрева котла и при давлении пара в бара-

бане не выше 0,3 МПа затягивают все болтовые соеди-

нения, проверяют работу опор, подвесок и компенсаторов,

а также, нет ли течи и «парения» в сальниковых и флан-

цевых соединениях. При достижении рабочего давления

приступают к регулированию предохранительных клапа-

нов. Отсутствие неплотностей и безотказная автоматиче-

ская работа предохранительных клапанов являются по-

казателями удовлетворительного технического состояния

котла (достаточная паровая плотность). Окончательно

отрегулированный предохранительный клапан должен

вибрировать при легком ударе ладонью снизу.

При продувке поднимают полное давление в котле;

котел подпитывают до верхнего уровня; открывают дре-

нажный вентиль на паропроводе; постепенно открывают

парозапорный клапан, достигая наибольшего расхода па-

ра, поддерживаемого в течение 5...10 мин, при этом не-

обходимо внимательно следить за уровнем воды в котле.

Для водогрейных котлов количество предохранитель-

ных клапанов опредляют проектом. Предохранительные

клапаны водогрейных котлов должны открываться при

давлении не более 1,08 от рабочего давления в котле.

Регулируют предохранительные клапаны перемещением

груза на рычаге клапана или изменением натяжения пру-

жины предохранительного клапана. Окончание испыта-

39

ния котла на паровую плотность и регулирование предо-

хранительных клапанов фиксируют в акте, который од-

новременно свидетельствует об окончании монтажа котла

и готовности его к комплексному опробованию под на-

грузкой.

ВОДНЫЙ РЕЖИМ КОТЛОВ

Обеспечение нормального водного режима—одно из

важнейших условий надежной и экономичной эксплуата-

ции котельных установок. Неудовлетворительный водный

режим может привести к опасным явлениям: загрязнению

котлов шламом (рыхлыми отложениями), отложению

солей на внутренних стенках пароперегревателя, корро-

зии металла и др.

Водный режим должен обеспечить работу котла и пи-

тательного тракта без повреждений, а также способст-

вовать получению пара необходимого качества.

Основные показатели качества питательной воды —

жесткость, щелочность, сухой остаток, окисляемость и

содержание коррозионно-активных газов (кислород, дву-

окись углерода).

Общей жесткостью воды называют суммарную массо-

вую концентрацию катионов кальция и магния в воде; ее

подразделяют на карбонатную и некарбонатную. Карбо-

натная жесткость определяется находящимися растворен-

ными в воде бикарбонатами кальция Са(НСОз)2 и маг-

ния Mg (НСОз)г, а некарбонатная — всеми остальными

солями кальция и магния (CaSO4, MgSO4, CaCh, MgCl2

и др.). Общую жесткость делят также на постоянную и

временную. Временной называют ту жесткость, которая

устраняется при кипячении воды. За единицу жесткости

принимают миллиграмм-эквивалент на литр (мг*экв/л).

Согласно ГОСТ 6055—51 один миллиграмм-эквива-

лент жесткости отвечает содержанию 20,04 Са2+ или

12,16 Mg2+ мг/ммоль.

Щелочность воды представляет суммарное содержа-

ние в воде гидроксильных, карбонатных, бикарбонатных

и других анионов. Щелочность выражают в тех же едини-

цах, что и жесткость.

Важное значение имеет показатель концентрации

ионов водорода pH в воде, В зависимости от этой величи-

ны воду считают щелочной, нейтральной или кислой.

При pH менее 7 концентрация ионов водорода увели-

40

чивается, что свидетельствует о кислой реакции воды.

Увеличение pH указывает на щелочной характер воды.

Сухой остаток —это содержание в воде молекулярно-

и коллоидно-растворимых веществ, остающихся после ис-

парения воды и высушивания при температуре 105...

110° С. Он состоит из минеральной и органической час-

тей. Содержание взвешенных веществ характеризует за-

грязненность воды твердыми нерастворимыми примеся-

ми и определяется путем пропускания данной пробы во-

ды через бумажный фильтр.

Окисляемость служит косвенной характеристикой за-

грязнения воды органическими веществами и зависит от

температуры и парциального давления газа.

Нормы водного режима котлов с естественной цирку-

ляцией и давлением более 3,9 МПа и прямоточных кот-

лов, независимо от давления, не регламентированы. Име-

ется лишь указание, что качество питательной воды для

этих котлов должно удовлетворять требованиям Правил

технической эксплуатации электрических станций и се-

тей.

Для котлов с естественной циркуляцией паропронзво-

дительностью 0,7 т/ч и более, рабочим давлением до

3,9 МПа установлены нормы качества питательной во-

ды. Общая жесткость питательной воды для гаэо- и жа-

ротрубных котлов, работающих на газообразном или

жидком топливе, не должна превышать 30 мг-экв/л, для

водотрубных котлов с рабочим давлением до 1,3 МПа —

20, а с давлением 1,3—3,9 МПа — 15 мг-экв/л.

Концентрация растворенного кислорода в питательной

воде не должна превышать для котлов с рабочим давле-

нием 3,9 МПа, паропроизводительностью 2 т/ч и более,

не имеющих экономайзеров, 100 мг/л, для таких же кот-

лов с чугунными экономайзерами— 100, а со стальными

экономайзерами —30 мг/л. Концентрация масла в пи-

тательной воде не должна превышать для котлов с ра-

бочим давлением до 1,3 МПа —5 мг/л, с давлением 1,3...

3,9 МПа — 3 мг/л.

Для водогрейных котлов качество питательной воды

должно удовлетворять следующим требованиям: карбо-

натная жесткость — не более 700 мг-экв/л, концентрация

растворенного кислорода —не более 50 мг-экв/л, кон-

центрация взвешенных веществ—не более 5 мг-экв/л.

Концентрация свободной углекислоты не допускается;

pH — не менее 7.

Сухой остаток и щелочность воды паровых котлов

41

правилами не установлены и принимают их на основе

теплотехнических испытаний котла. На основании требо-

ваний СНиП П—35—76, распространяющихся на вновь

строящиеся и реконструируемые котельные установки

с давлением пара до 2,3 МПа, паропроизводительностью

до 75 т/ч и на водогрейные котлы с температурой на-

грева воды до 200° С и тепловой мощностью до 60 МВт

включительно, абсолютная щелочность котловой воды

в чистом отсеке, а также в котле без ступенчатого испа-

рения при питании умягченной водой должна быть не ме-

нее 1 мг’Экв/л. Максимальное значение абсолютной ще-

лочности воды не нормируется.

В экранированных котлах с естественной циркуляцией

при восполнении потерь химически очищенной воды не-

обходимо осуществлять фосфатирование котловой воды,

соблюдая фосфатно-щелочной режим. Концентрацию