Author: Герасимов В.В. Монахов А.С.

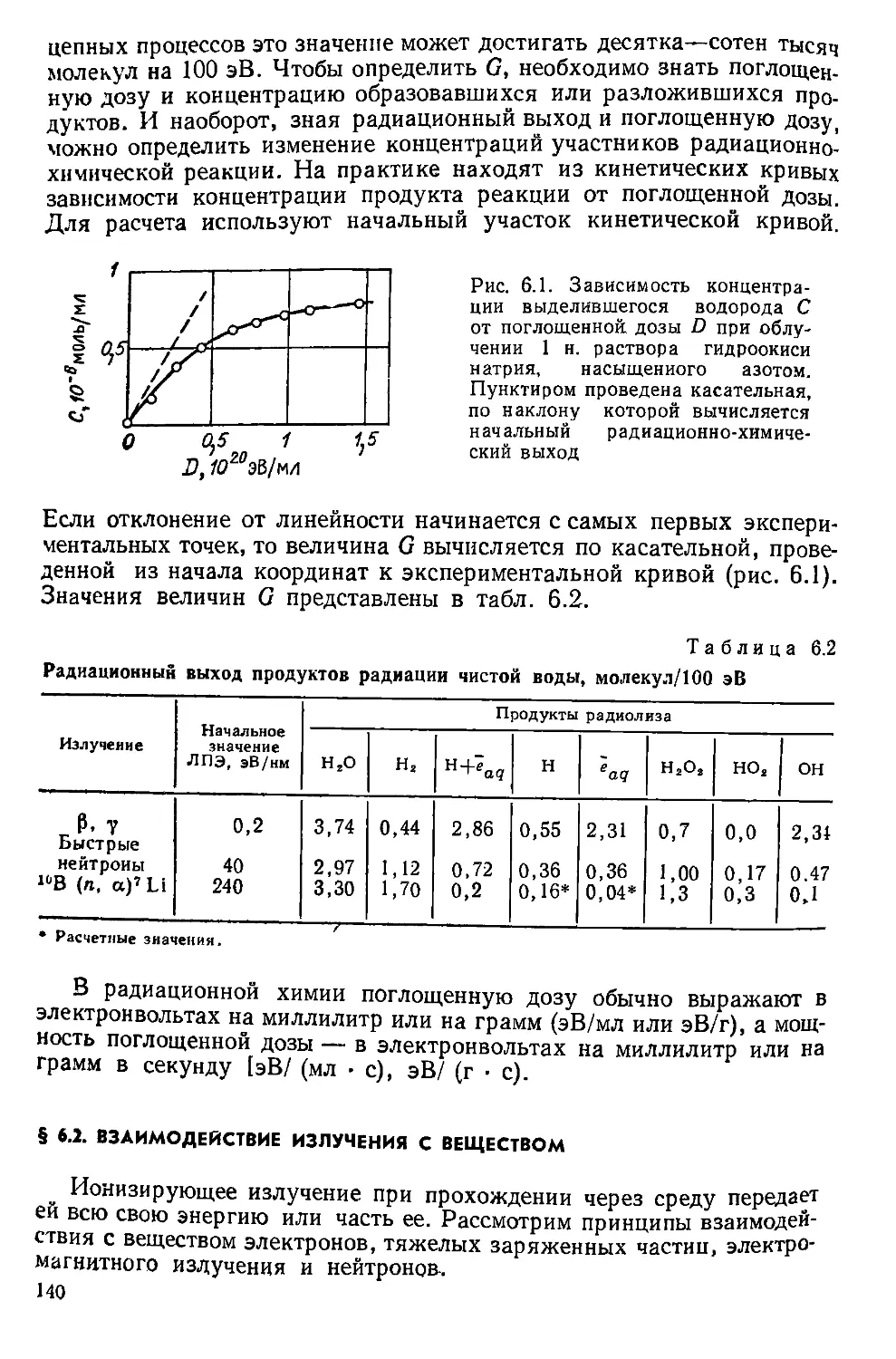

Tags: общее машиностроение технология машиностроения ядерное оружие ядерные реакторы

Year: 1982

Text

В. В. Герасимов

АСМонахов

МАТЕРИАЛЫ

ЯДЕРНОЙ

ТЕХНИКИ

В. В. Герасимов,

А.СМонахов

МАТЕРИАЛЫ

ЯДЕРНОЙ

ТЕХНИКИ

Издание второе,

переработанное и дополненное

Допущено Министерством

высшего и среднего

специального образования СССР

в качестве учебника

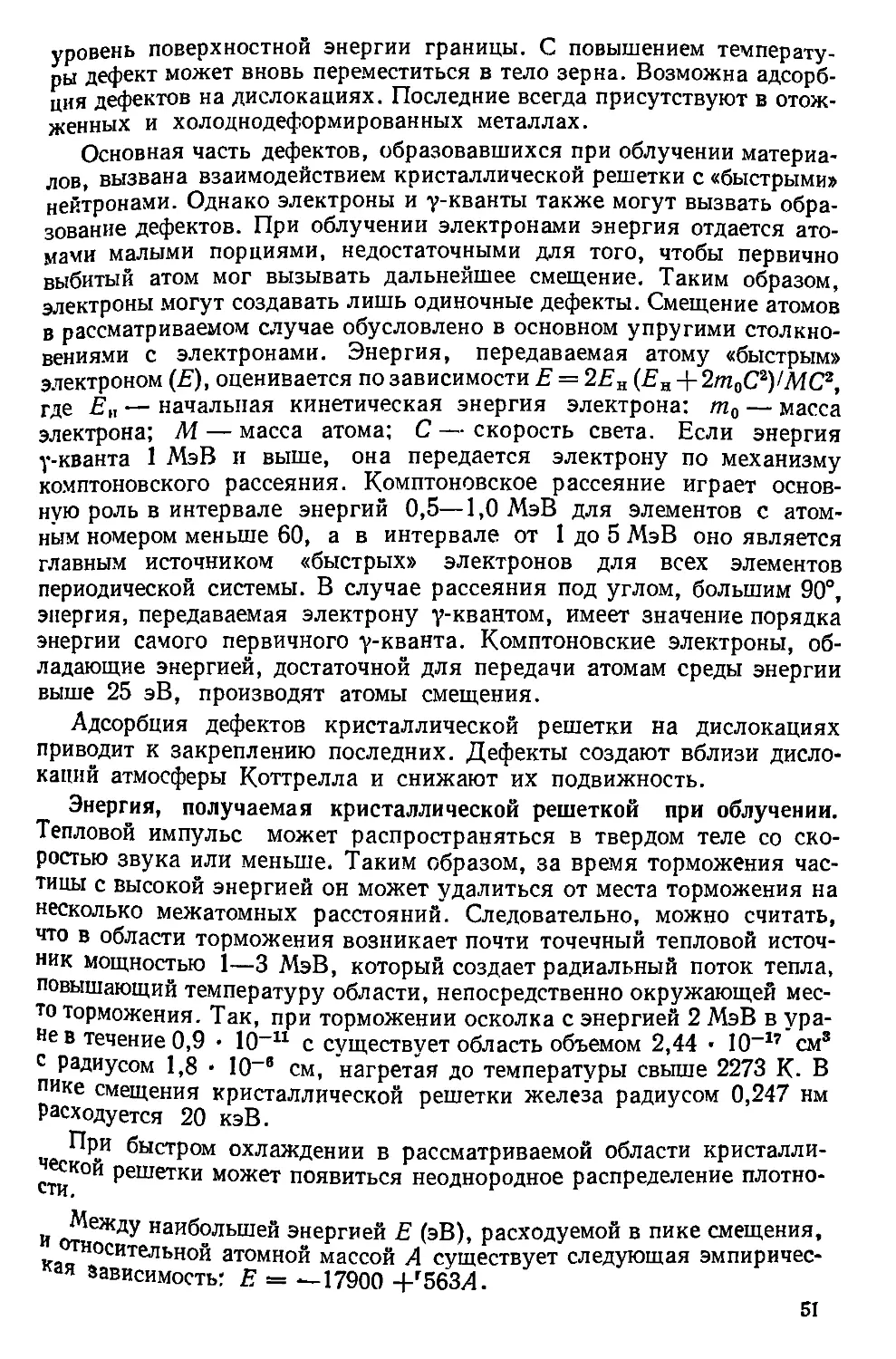

для студентов высших

учебных заведений,

обучающихся по специальности

«Атомные электрические станции и установки»

ЕЭ

МОСКВА • ЭНЕРГОИЗДАТ 1982

УДК 621.039.53(075.8)

Герасимов В. В., Монахов А. С. Материалы ядерной техники:

Учебник для вузов. — 2-е изд., перераб. и доп. — М.: Энергоиздат,

1982, 288 с.

Изложены требования, предъявляемые к реакторным материа-

лам. Приведены характеристики теплоносителей и рассмотрены про-

цессы, происходящие в них под действием облучения. Описаны струк-

тура, свойства конструкционных и ядерно-горючих материалов и

влияние на них эксплуатационных факторов. На современном науч-

ном уровне рассмотрены вопросы прочности, совместимости, радиа-

ционной, коррозионной стойкости конструкционных и топливных ма-

териалов.

Учебник рассчитан на студентов энергетических факультетов

высших учебных заведений, а также научных работников и инже-

неров, работающих в областях науки и техники, связанных с ядер-

иой энергетикой (1-е издание вышло в 1973 г.).

Табл. 65. Ил. 63. Библиогр. 20.

Рецензент: Кафедра теплофизики и атомной энергетики ТПИ

_ 2304000000-204

1 034(О1)-82 И'81

© Энергоиздат, 1982

ПРЕДИСЛОВИЕ

Решением XXVI съезда КПСС намечено ввести в действие в 1981—

1985 гг. атомные электростанции мощностью 24—25 млн. кВт с дове-

дением выработки электроэнергии до 220—225 млрд. кВт-ч в год. На-

ряду с сооружением реакторов единичной мощности 1 тыс. МВт будут

строиться энергоблоки с реакторами 1,5 тыс. МВт. Успешно эксплуа-

тируются реакторы ВВЭР и РБМК на многих АЭС. Советские атомные

ледоколы способствуют плаванию судов по Северному морскому пути

в течение всего года.

Надежная и экономичная работа ядерных энергетических устано-

вок (ЯЭУ) невозможна без самого серьезного подхода к выбору кон-

струкционных материалов. В нашей стране в этой области имеются

значительные успехи. Правильное решение вопросов, возникающих

при конструировании, проектировании и эксплуатации АЭС, требует

также четкого понимания процессов, происходящих в теплоносителях

ЯЭУ.

Учебник написан применительно к курсу «Физико-химические про-

цессы в реакторах», читаемому на кафедре АЭС в Московском энерге-

тическом институте. Рассчитан на лиц, не специализирующихся в об-

ласти материаловедения. В связи с этим авторы стремились сочетать

доступность изложения материала с необходимой (там, где это неиз-

бежно) углубленной проработкой теории и практики материаловеде-

ния на современном уровне знаний.

Авторы считают, что специалист в области атомной энергетики толь-

ко тогда сможет успешно трудиться при конструировании, проекти-

ровании или эксплуатации ЯЭУ, когда он творчески освоит и сможет

грамотно применить на практике последние достижения в области фи-

зической химии процессов, протекающих в реакторных системах, и ма-

териаловедения. Без этих знаний нельзя успешно создавать и эксплу-

атировать новые мощные, экономичные и надежные ядерные энерге-

тические установки.

Главы 1; 2; § 1—3 главы 4; § 7 главы 8; § 3 и 4 главы 9 написаны

А. С. Монаховым, остальное—В. В. Герасимовым.

Глава 1

КОНСТРУКЦИОННАЯ СХЕМА

ЯДЕРНОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ

Основой любой ядер ной энергетической установки (рис. 1.1) явля-

ется реактор /, в котором размещается активная зона реактора 15, где

происходит цепная реакция деления ядерного горючего с выделением

тепловой энергии. Теплоноситель 13 транспортирует выделившееся

в результате распада ядерного горючего тепло в парогенератор 3, где

Рис. 1.1. Принципиальная тепловая схема двухконтурной ядерной энергетической

установки с реактором типа ВВЭР:

/ — реактор; 2 — стержни регулирования и аварийной защиты; 3 — парогенератор: 4 — тур-

б 1На, 5 — электрогенератор; 6 — конденсатор: 7 — конденсатный насос: 8 — регенеративные

по огреватели; 9 — деаэратор; 10 — питательный насос; 11 — главный циркуляционный насос;

12 — отражатель нейтронов; 13 — теплоноситель; 14 — биологическая защита: 15 — активная

зона, 16 — корпус реактора

ХХСяТ^АередаЧа ЭТ0Г0 тепла во внешний, II контур. Образовав-

шая схема туНпРаТОре паЯ>направляется в паровую турбину 4. Та-

виях облучим 1 К0Нтур Работает в усло-

ПяпллЛпо Я’ В0 контуре активность отсутствует.

зоне оеактлпя°АзаНИе1Мо?КеТ пРоисх°Дить и непосредственно в активной

ет и обпячХм„ » С’ в этом слУчае парогенератор ЯЭУ отсутству-

Такая1 Sa Хт” В РеаТре пар идет непосредственно в турбин?,

все обооуллвяииа1 «а^СЯ °дНоКонтУРной- В одноконтурной установке

1ЬиРи?пп НИе Работает В условиях облучения.

(например нятпиа^НИИ В Качестве теплоносителя жидких металлов

ла) во внешнийРкпнт^еДаЧа тепла от теплоносителя (жидкого метал-

этом случае тол[ькпТ/Р ПР°ИСХ°ДИТ через промежуточный контур. В

4 учае только I контур работает в условиях облучения. Проме-

суточный контур разделяет радиоактивный контур жидкого металла

и III контур рабочего тела (пароводяной контур), исключая, таким

образом, возможность их взаимодействия. Такие схемы называются

трехконтурными (рис. 1.3).

Рис. 1.2. Принципиальная тепловая схема одноконтурной ядерной энергетической

установки с уран-графитовым реактором:

I — уран-графитовый реактор; 2— технологический канал; 3 — барабан-сепаратор; 4 —турби-

на; 5 — электрогенератор; 6 — конденсатор; 7 — конденсатный насос: 3 — регенеративные по-

догреватели; 9 — деаэратор; 10 — питательный насос; 11 — циркуляционный насос

Тепловая энергия пара, расширяющегося в паровой турбине,

превращается в механическую энергию вращения турбины, а послед-

няя, в свою очередь, превращается в электрогенераторе 5 в электри-

Рис. 1.3. Принципиальная тепловая схема трехконтурной ядерной энергетической

уста ювки:

1 — реактор; 2 — промежуточный теплообменник; 3 — парогенератор: 4 — турбина; S — элек-

трогенератор; в — конденсатор; 7 — конденсатный насос; 8 — регенеративные подогреватели:

У — деаэратор; 10 — питательный насос; П— электромагнитный циркуляционный насос; 12 —

промежуточный контур с иерадиоактивиым теплоносителем: 13— первый контур е радиоак-

тивным теплоносителем

ческую энергию. Пар, проработав в турбине, конденсируется в конден-

саторе 6 за счет отвода тепла технической водой, и конденсат через

систему регенеративных подогревателей низкого и высокого давления

8 и дегазатор (деаэратор) 9 поступает в парогенератор (при двух- и трех-

контурной схемах) или в реактор (при одноконтурной схеме). По двух-

контурной схеме работают также ядерные энергетические установки

при использовании в I контуре газовых и органических теплоносителей.

5

Таблица 1.1

Классификация нейтронов

Не» троны Медленные (тепловые) Промежуточные Быстрые

Энергия, 10"» Дж <1,6 1,6-1600 >1600

В зависимости от энергии нейтронов, используемых для осуществ-

ления цепной ядерной реакции, различают реакторы на тепловых (мед-

ленных), промежуточных и быстрых нейтронах (табл. 1.1)

В настоящее время основой развития ядерной энергетики во всех

странах являются реакторы на тепловых нейтронах, хотя будущее

атомной энергетики — за реакторами на быстрых нейтронах, так как

они позволяют решить проблему горючего. По типу распределения

топлива в активной зоне реакторы подразделяют на гомогенные и гете-

рогенные. В гомогенных реакторах ядерное топливо в активной зоне

находится в виде однородной массы (раствора, смеси, суспензии или

химического соединения с замедлителем и теплоносителем). В гетеро-

генных реакторах твердое топливо в виде таблеток помещают в тепловы-

деляющие элементы (твэлы), где горючее отделено от замедлителя и

теплоносителя оболочкой твэла. На всех действующих промышлен-

ных АЭС и транспортных ЯЭУ используют только гетерогенные реак-

торы.

По виду используемого теплоносителя реакторы подразделяются

на реакторы с водой под давлением (ВВЭР — водо-водяные энергети-

ческие реакторы), кипящие, тяжеловодные, газовые реакторы, реакто-

ры с жидкометаллическими и органическими теплоносителями. По

конструктивному оформлению различают реакторы корпусного и ка-

нального типов. В реакторах корпусного типа активная зона помеща-

ется внутри корпуса, где теплоноситель выполняет одновременно и роль

замедлителя. В реакторах канального типа теплоноситель и замедли-

тель разделены. Теплоноситель омывает твэлы в отдельных многочис-

ленных технологических каналах (рис, 1.4).

В СССР в основном используются реакторы с водным теплоносите-

лем корпусного типа с водой под давлением типа ВВЭР (Нововоро-

нежская, Кольская, Армянская АЭС и др.) и канальные кипящие ре-

акторы с графитовым замедлителем типа РБМК — реактор большой

~ Кипяш,ий (Ленинградская, Курская, Чернобыльская АЭС

Возможна также классификация реакторов по их назначению; на-

пример, реакторы для производства электроэнергии, теплофикацион-

ые, для воспроизводства горючего и др. Приведенная классификация

реакторов несколько условна. Так, о реакторе, представленном на

ляКлрйиА»°ЖН0 сказать’ что это реактор корпусного типа с водой под

давлением, гетерогенный на тепловых нейтронах.

(оис41 РЛ°® т°пливо в виде стержней (твэлов), собранных в кассеты

i.oj, загружается в активную зону реактора. В реакторах на теп-

4

5

|з

Рис. 1.4. Рабочий канал

уран-графитового реак-

тора Белоярской АЭС:

1 — верхняя головка; 2 — уп-

лотнительные кольца; 3 —

компенсатор линейного рас-

ширения; 4 — тепловыделя-

ющий элемент; 5 — нижняя

головка; 6 т- выход теплоно-

сителя; 7 вход теплоноси-

теля

Рис. 1.5. Кассета с твэлами

для реакторов ВВЭР:

кассёгы*°х теггл°носителя; 2 — верхняя головка кассеты: 3 — верхняя решетка: 4 — корпус

теплоносителя ТеПЛ°ВЫДеЛЯ10ЩИе элементы> 6 — инжняя решетка; 7 — хвостовик; 8 — вход

ловых нейтронах для поддержания цепной реакции деления необхо-

лимо снижение энергии быстрых нейтронов до уровня тепловых, ддя

чего в состав активной зоны вводят замедлитель нейтронов. В реакто-

пах работающих на быстрых нейтронах, замедлитель отсутствует.

Г В СССР работают ряд реакторов на быстрых нейтронах типа БОР

(опытные реакторы) и одна промышленная ядерная энергетическая

установка в г. Шевченко БН-350 (реактор с натриевым теплоносите-

лем). Построена еще более мощная установка с реактором на быст-

рых нейтронах БН-600 (третья очередь Белоярской АЭС).

В качестве ядерного горючего могут использоваться только три

радионуклида: ^U, 2S3U, 239Pu. В природном уране содержится 0,71%

MU, или 7,1 кг на тонну. Остальная часть приходится в основном на

’“U. Сырьем для получения делящихся нуклидов 233U и 239Ри служат

^Th и соответственно; 233U и 239Ри называют вторичным ядерным

горючим.

Для уменьшения объема активной зоны реактора (и соответствен-

но внешних его размеров) количество делящихся нуклидов (236U, ^U,

^Pu) в смеси топлива повышают, т. е. используют обогащение топли-

ва. Обогащение топлива резко повышает его стоимость.

Тепловыделяющие элементы диаметром 6—14 мм компонуют в кас-

сеты. На рис. 1.5 показана кассета с твэлами цилиндрической формы

для реактора типа ВВЭР. Твэлы представляют собой устройства, со-

держащие твердое ядерное горючее и обеспечивающие при помещении

их в активную зону реактора цепную реакцию деления, генерацию теп-

ловой энергии, а при наличии в их составе материалов воспроизвод-

ства — накопление нуклидов 233U и 239Ри. В наиболее общем случае

твэл включает в себя сердечник с ядерным горючим, оболочку, хвосто-

вики и дистанционирующие детали.

В зависимости от вида ядерного горючего различают следующие

типы твэлов: на основе металлического топлива, с керамическим топ-

ливом, дисперсные.

По форме твэлы делятся на цилиндрические, трубчатые, пластин-

чатые, шарообразные, а также более сложные по конфигурации в ви-

де блоков с отверстиями для прохода теплоносителя, в виде скручен-

ных лент и т. п.

Оболочка твэлов служит для изоляции ядерного топлива от тепло-

носителя и предотвращения загрязнения его частицами ядерного го-

рючего и продуктами деления. Хвостовики позволяют герметизи-

ровать топливо в оболочке и вместе с дистанционирующими деталями

служат, кроме того, для крепления твэлов во время работы в строго

определенном положении.

РеактоРах на тепловых нейтронах для замедления нейтронов ис-

чрс’г‘3^К>Т материалы с малой относительной атомной массой. В ка-

ве материала замедлителей служат тяжелая и обычная (легкая)

жидкости ИТ’ беРиллий и окись бериллия, некоторые органические

кп^ирЛМеНЬШения утечек нейтронов за пределы активной зоны во-

етанавливают отражатель нейтронов. В качестве отражателей

У т те же материалы, что и для замедлителей.

9

Тепло, выделяющееся при делении ядерного горючего, отводят с

помощью следующих теплоносителей: обычной воды (с кипением и

без кипения в реакторе), тяжелой воды, газов (углекислоты, азота, ге-

лия, водорода и их смесей), жидких металлов (натрия, калия, висму-

та, свинца, ртути) и органических жидкостей (например, дифинильной

смеси).

Регулирование мощности реактора осуществляется изменением вво-

димого в активную зону количества вещества, поглощающего нейтро-

ны. Эти вещества вводятся в активную зону реактора обычно в виде

стержней различного профиля, но могут вводиться и в виде поглощаю-

щих добавок в топливо или в состав конструкционных материалов ак-

тивной зоны. Используется и «мягкое» регулирование. В этом случае

поглощающее нейтроны вещество в виде раствора циркулирует либо с

теплоносителем, либо в отдельном контуре. Этим веществом могут быть

борная кислота, соли кадмия и др. «Мягкое» регулирование для сов-

временных реакторов типа ’ВВЭР обязательно. При этом возникают

проблемы радиолиза, коррозии конструкционных материалов, регу-

лирования концентрации поглощающего вещества.

Для быстрого останова реактора используют стержни аварийной

защиты. Конструктивное оформление и требования к материалам этих

стержней такие же, как к стержням регулирования. В качестве материа-

лов регулирующих стержней и системы аварийной защиты использу-

ют материалы, содержащие хорошо поглощающие нейтроны элемен-

ты: В, Cd, Hf, In, Ag, Eu, Gd и Sin.

Корпус мощных энергетических реакторов имеет внушительные

размеры (диаметр до 4 м и высота до 12 м). Изготовление корпуса, ра-

ботающего при высоких давлении и температуре теплоносителя, из

нержавеющих аустенитных сталей не представляется возможным

вследствие их низкой прочности.

Для корпуса реактора используют стали 48ТС, 1Х18Н10Т (для

корпусов малых диаметров). При выполнении корпуса реактора из

перлитной стали для уменьшения выхода продуктов коррозии в теп-

лоноситель, а также для уменьшения возможности наводороживания

корпуса, снижающего его пластичность, на его внутренней поверхности

делают наплавку из аустенитной нержавеющей стали. Вместо наплав-

ки повысить коррозионную стойкость материала корпуса можно соз-

данием на его поверхности защитной окисной пленки (например, при

обработке ее комплексонами или другими способами).

Корпус реактора работает в жестких условиях: высокие давление

и температура теплоносителя, высокий уровень облучения (а значит,

отсутствие визуального контроля за материалом корпуса в процессе

его эксплуатации), большие скорости теплоносителя, который даже

при высокой степени чистоты является коррозионно-агрессивной сре-

дой. Для уменьшения воздействия излучения на корпус реактора во-

круг активной зоны устанавливают тепловую защиту, которая пред-

ставляет собой цилиндрическую обечайку из коррозионно-стойкой

стали.

Для изготовления корпуса парогенератора и других сосудов боль-

ших диаметров ЯЭУ используют стали 22К, 15ХМ, 16ГНМ, сталь 20.

9

Количество циркулирующего через активную зону реактора теп-

лоносителя велико, так как подогрев воды в реакторе невелик (293—

308 К). Поэтому циркуляция его по I контуру обычно осуществляет-

ся по нескольким петлям (от 2 до 8). Но даже при таком количестве

петель диаметры циркуляционных трубопроводов получаются боль-

ка^ьного ТипПаа.Р°ГеЯеРаТ0Р вер™‘

устройствам заРЭ: 2 ~ сепаРационные

питательной во-

ве^'ности--? ТРУ1бКИ теплообмЯен?ойб по"

3 ®*°А*тепл'оиоситёля; 71бвТХ0Я:

Поносителя выход топ*

10

шими (до 850 мм). С целью умень-

шить поступление продуктов корро-

зии в теплоноситель трубопроводы

выполняют либо из аустенитных не-

ржавеющих сталей, либо из перлит-

ных сталей с внутренней наплавкой

из коррозионно-стойкой стали. По-

верхность нагрева парогенераторов

также представляет собой большое

количество труб из нержавеющей

стали диаметром от 10 до 24 мм. За-

мена аустенитных сталей на углеро-

дистые в реакторных контурах яв-

ляется одной из проблем атомной

энергетики.

Теплообмен в парогенераторе (как

и в реакторе) в основном конвектив-

ный и осуществляется при неболь-

ших перепадах температуры (от 288

до 293 К). Поэтому поверхность на-

грева состоит из большого количества

труб малого диаметра. Для более

компактного расположения их ком-

понуют с малым шагом. Парогенера-

торы современных мощных ЯЭУ

(атомных электростанций) являются

уникальными крупногабаритными аг-

регатами (рис. 1.6) со значительны-

ми размерами корпуса (диаметром до

4 м и длиной до 15 м). Парогенера-

тор относится к I и II контурам, поэ-

тому предъявляются повышенные тре-

бования к его плотности.

Элементы оборудования II конту-

ра выбирают почти такими же, как

и на электростанциях на органиче-

ском топливе. Паропроводы от паро-

генератора до турбины, трубопрово-

ды конденсатно-питательного тракта

от конденсатора до парогенератора

выполняют из перлитных сталей. По-

верхности нагрева конденсатора и р6"

генеративных подогревателей низкого

давления (на конденсатном тракте) вь1'

полняют из материалов с повышенной коррозионной стойкостью — ла-

п'ни нержавеющих сталей, мельхиора, никелевых сплавов, так как

они работают в наиболее коррозионно-агрессивной среде. Поверхности

нагрева подогревателей высокого давления (на питательном тракте)

выполняют из углеродистых сталей.

На одноконтурных АЭС в качестве поверхностей нагрева регенера-

тивных подогревателей исключается применение сплавов, содержащих

медь, так как медистые отложения в реакторе недопустимы.

Особенностью ядерных энергетических установок является нали-

чие радиоактивности. Для защиты от нейтронного излучения исполь-

зуют материалы, хорошо замедляющие и поглощающие нейтроны. Для

защиты от у-излучения берут материалы, содержащие тяжелые эле-

менты. Таким образом, для защиты от излучений применяют легкую

воду, бетоны с различными добавками (тяжелый бетон, колеманит,

портландцемент, бариевый цемент и др.), а также металлы (Pb, Fe и

ДР-)-

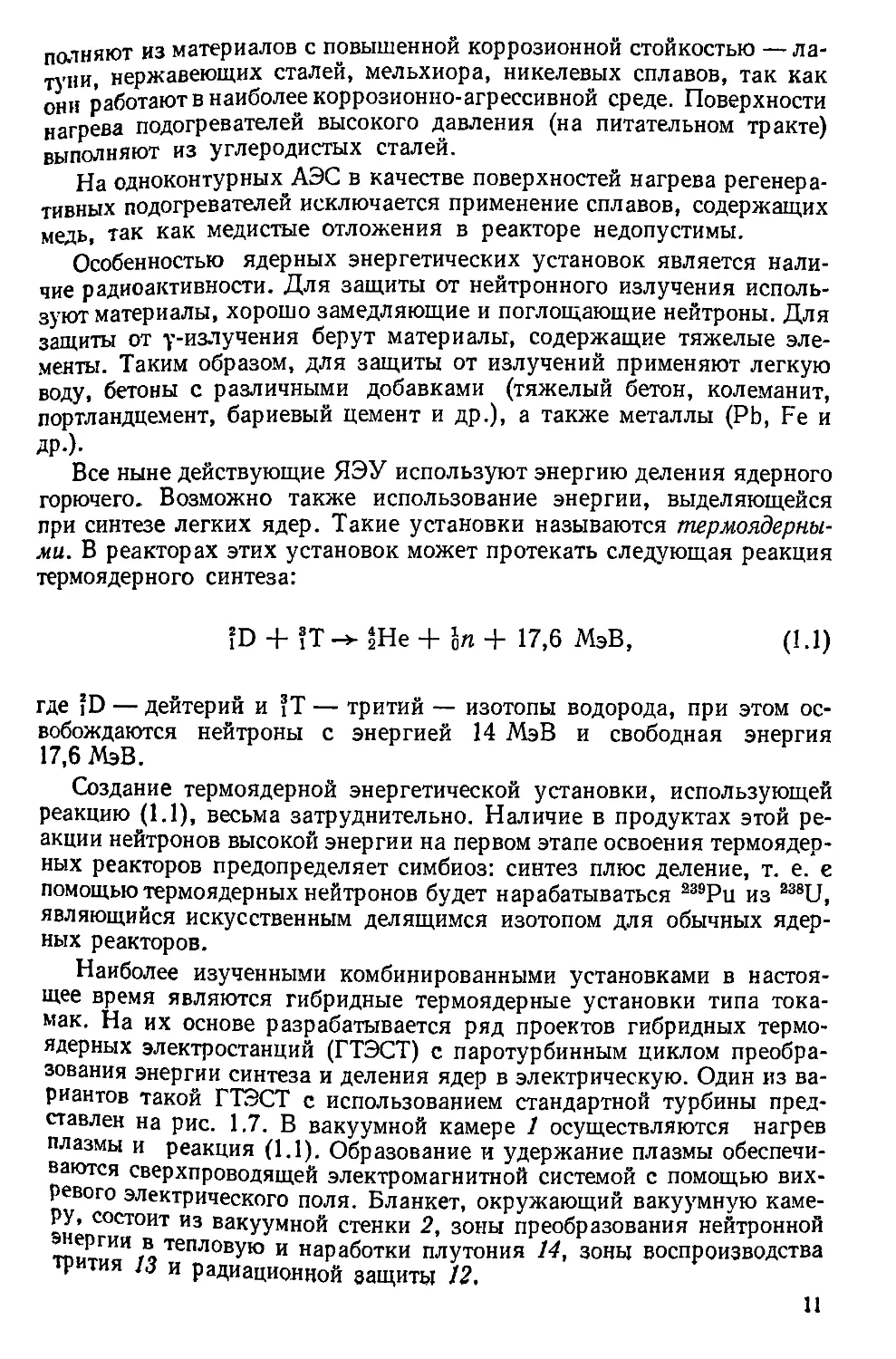

Все ныне действующие ЯЭУ используют энергию деления ядерного

горючего. Возможно также использование энергии, выделяющейся

при синтезе легких ядер. Такие установки называются термоядерны-

ми. В реакторах этих установок может протекать следующая реакция

термоядерного синтеза:

iD + ?Т -> 1Не + Jn + 17,6 МэВ, (1.1)

где JD — дейтерий и ?Т — тритий — изотопы водорода, при этом ос-

вобождаются нейтроны с энергией 14 МэВ и свободная энергия

17,6 МэВ.

Создание термоядерной энергетической установки, использующей

реакцию (1.1), весьма затруднительно. Наличие в продуктах этой ре-

акции нейтронов высокой энергии на первом этапе освоения термоядер-

ных реакторов предопределяет симбиоз: синтез плюс деление, т. е. е

помощью термоядерных нейтронов будет нарабатываться 239Ри из 238U,

являющийся искусственным делящимся изотопом для обычных ядер-

ных реакторов.

Наиболее изученными комбинированными установками в настоя-

щее время являются гибридные термоядерные установки типа тока-

мак. На их основе разрабатывается ряд проектов гибридных термо-

ядерных электростанций (ГТЭСТ) с паротурбинным циклом преобра-

зования энергии синтеза и деления ядер в электрическую. Один из ва-

риантов такой ГТЭСТ с использованием стандартной турбины пред-

ставлен на рис. 1.7. В вакуумной камере 1 осуществляются нагрев

плазмы и реакция (1.1). Образование и удержание плазмы обеспечи-

ваются сверхпроводящей электромагнитной системой с помощью вих-

ревого электрического поля. Бланкет, окружающий вакуумную каме-

ру, состоит из вакуумной стенки 2, зоны преобразования нейтронной

®”®РГИИ в тепловую и наработки плутония 14, зоны воспроизводства

тр тия 13 и радиационной защиты 12.

11

мощность такого гибридного реактора составляет

Тепловая мощность до 40 кг трития и производится д0

6650 МВт. На ^таНЦ’"1РТвэЛы зоны наработки плутония имеют шаро-

4200 кг плутония в год. ива ИСПОльзуется уран-молибденовый

°бра^Увкой из*молибдена.

сплав с обоЛ° реакторах в наиболее жестких условиях работает

маок подвергается воздействию флюенсов Кейт-

Рис. 1.7. Принципиальная тепловая схема термоядерной энергетической установ-

ки типа токамак:

I — вакуумная камера; 2 —вакуумная стенка; 3 — парогенератор; 4 — турбина: 5 — электпо-

рат р, 6 — конденсатор; 7 — конденсатный насос; 8—регенеративные подогреватели: S-

эр тор: Н> — питательный насос; 11— циркуляционный насос: 12— радиационная заши-

ы —зова воспроизводства трнтня; 14— зона преобразования Нейтронной энергии в теп-

ую и наработки плутония

такжр °К°Й энеРгие®’ флюенсов ядер гелия, водорода, трития, а

быть чияиытопТ И электР0Н0в- Ресурс работы первой стенки должен

нология сс миНЫМ’ Т^К Как замена ее крайне затруднительна и тех-

матическим ТРебуе/Т Р/3Работки и создания механизмов с авто-

против нонУ Р^НИеМ (Роботов)- Для этой цели требуются стойкие

ческие и элДс?п^еГ° излучения радиотехнические, электротехни-

ния предъявляются ОЛЯДионные материалы. Определенные требова-

нье температуо пои ппипТерИаЛаМ’ Работаклцим в области криоген-

низирующегоУизлучения°ВРеМеННОМ воздействии на них флюенсов ио-

В тдбл 1 о

В атомной\ёхникеГиеХастГЕхКппиННЫеМаТерИаЛЫ’ используемые

12 ’ и ооласти. их применения.

Таблица 1.2

Конструкционные материалы, используемые в атомной технике, и области

их применения______________________________________________________

Материал Область применения Максимальная рабочая тем- пература, К

Аустенитные нержаве- ющие стали Оболочка твэлов, технологические ка- налы, трубопроводы первого контура, по- верхность парогенераторов, насосы 973

Перлитные низколеги- рованные стали Паропроводы перегретого пара одно- контурных реакторных установок, паро- генераторов и корпуса реакторов 773

Углеродистые стали Паропроводы насыщенного пара одно- и двухконтурных реакторных установок, трубопроводы конденсатно-питательного тракта 623

Бористые нержавею- щие стали Стержни системы управления и защи- ты 873

Циркониевые сплавы Оболочки твэлов, кассеты и технологи- ческие каналы реакторов, охлаждаемых водой и жидкими металлами 673

Алюминиевые сплавы Оболочки твэлов и технологические ка- налы водоохлаждаемых реакторов 523

Магнитные сплавы Оболочки твэлов, охлаждаемые угле- кислым газом 673

Титановые сплавы Поверхность нагрева парогенераторов водоохлаждаемых реакторов 673

Никелевые сплавы Промежуточные теплообменники реак- торов с жидкометаллическими теплоно- сителями, поверхность нагрева парогене- раторов и регенеративных подогревате- лей 1073

Тугоплавкие металлы и их сплавы Оболочки твэлов и другие узлы перво- го контура 1273—1773

Медные сплавы Поверхности нагрева регенеративных подогревателей, конденсаторов и вспомо- гательных теплообменников 473

Глава 2

ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К РЕАКТОРНЫМ МАТЕРИАЛАМ

§ 2.1. ОБЩИЕ ТРЕБОВАНИЯ

Капитальные затраты на сооружение ЯЭУ более высокие по срав-

нению с затратами на сооружение станции той же мощности, работаю-

щей на органическом топливе, что объясняется использованием более

дорогостоящих материалов при сооружении первых ЯЭУ. Современ-

ная ЯЭУ представляет собой сложное инженерное сооружение. Ис-

пользуемые материалы работают в крайне тяжелых условиях. Атомная

энергетика может широко внедряться в народное хозяйство лишь при

13

_ «vneT конкурентоспособна с электростанциями, ра.

условий, ™ топливе. Для атомной энергетики хар^.

б°та™жепутиРразвития, что и для обычной тепловой энергетики, _

терны те же пути р блоков, параметров и мощности основного

Р0СТ "борения. Создание новых ЯЭУ, отвечающих

" = аым требованиям по мощности, экономичности, надежности,

«прерывно предъявляет все новые, повышенные требования к реак-

таРЯжрныГгеХев пара, впервые осуществленный в нашей стране

на Белоярской АХ им. И. В. Курчатова, потребовал создания маге-

риалов работоспособных в условиях облучения при температуре

783 К. При высокой температуре эксплуатируются материалы в реак-

торах "на быстрых нейтронах с жидкометаллическим теплоносителем,

а также в высокотемпературных газоохлаждаемых реакторах. При-

менение ядерных двигателей в космической технике, создание термо-

ядерной энергетики потребуют материалов, работоспособных при тем-

пературе до 3273 К.

Применяемые материалы должны обеспечить конструкционную

прочность элементов ЯЭУ, т. е. быть прочными, пластичными, в ряде

случаев способными работать в условиях высоких динамических нагру-

зок. Материалы должны быть технологичными, легко подвергаться

обработке давлением, резанием, прокатке, хорошо свариваться. Ме-

ханические характеристики материалов не должны изменяться в про-

цессе длительной эксплуатации при высокой температуре и в услови-

ях изменения механических напряжений, действующих на материал,

по значению и знаку. Некоторые материалы эксплуатируются в усло-

виях вибрации, поэтому они не должны разрушаться вследствие ус-

талости, в том числе и малоцикловой, и должны обладать высокой

циклической прочностью.

Элементы конструкций ЯЭУ, в первую очередь твэлы, техноло-

гические каналы, стержни системы управления и защиты, должны со-

хранять свою форму. Материалы активной зоны подвергаются интен-

сивному облучению, которое может существенно повлиять на их свой-

ства. Под действием облучения материалы охрупчиваются, изменяют

свою форму .Поэтому необходимо, чтобы реакторные материалы обла-

дали высокой радиационной стойкостью.

В процессе эксплуатации реакторные материалы соприкасаются с

теплоносителем, в котором могут присутствовать коррозионно-агрес-

сивные примеси, да и сами теплоносители, даже высокой степени чис-

тоты, являются коррозионно-активными. Поэтому материалы могут

разрушаться вследствие протекания коррозионных процессов, эрозии

твппятУ^ЦИИ' ВыделяюЩийся в процессе коррозии водород может рас-

ornf в В матеРиале и вызывать его охрупчивание. Отсюда вытекает

Щ Мят₽пНоРпеб^ВаНие ~ высокая коррозионная стойкость.

ях пи вР Л/ оболочки твэлов находится в еще более жестких услови-

длитмкппгл°Ц2ССе эксплУатаЦии при высокой температуре в течение

ствие ТМеНИ контактиРУет с ядерным топливом. Взаимодей-

Возникает «пЛлп может пРивести к разрушению оболочки твэлов.

возникает еще одно требование - совместимость.

и

Ядерная энергетика предъявляет особые требования к физическим

свойствам материалов, рдерное горючее должно обеспечивать высокое

теп ювыделение и выгорание, а также быть радиационно-стойким.

В реакторах на тепловых нейтронах конструкционные материалы

должны иметь малое сечение захвата тепловых нейтронов. В противном

случае нарушается баланс нейтронов в активной зоне, что может при-

вести к прекращению ядерной реакции. Для осуществления и поддер-

жания цепной ядерной реакции в этом случае необходимо применять

более обогащенное топливо, что приводит к его удорожанию. Указан-

ные обстоятельства выдвигают повышенные требования к чистоте ма-

териалов активной зоны. Содержание в них примесей с высоким сече-

нием захвата нейтронов должно быть минимальным.

Материалы замедлителя и отражателя должны, кроме того, эф-

фективно замедлять быстрые нейтроны. В системах управления и за-

щиты реактора применяют материалы с большим сечением захвата

нейтронов. Желательно, чтобы реакторные материалы слабо активи-

ровались в нейтронном потоке. Особенно это относится к материалам

активной зоны. Радионуклиды продуктов коррозии откладываются в

контуре реактора и существенно затрудняют его обслуживание. Осо-

бенно неприятно в этом смысле присутствие радионуклидов с большим

периодом полураспада, в частности кобальта. Кобальт в незначи-

тельных количествах содержится в никеле, которым легируют сталь.

Особые требования предъявляются к теплофизическим характерис-

тикам материалов. Коэффициент термического расширения должен

быть минимальным. Компенсация температурных напряжений, обус-

ловленных термическим расширением материалов, вызывает опреде-

ленные трудности при конструировании ЯЭУ.

Весьма важной характеристикой реакторных материалов является

коэффициент теплопроводности. Низкий коэффициент теплопроводно-

сти обусловливает большой перепад температуры по сечению материала.

В керамическом ядерном топливе это может привести к плавлению

центра сердечника твэла. Большой перепад температуры в материале

создает также термические напряжения, что угрожает целостности

конструкции. Низкая теплопроводность материала резко увеличивает

габариты теплообменников, что крайне нежелательно для транспорт-

ных установок.

В ряде случаев к реакторным материалам предъявляют требование

газоплотности. Проникновение газообразных осколков деления че-

рез оболочку твэла повышает активность теплоносителя. Проникнове-

ние газообразных осколков через стенку трубопроводов, а также с про-

течками теплоносителя ухудшает радиационную обстановку и затруд-

няет обслуживание и эксплуатацию ЯЭУ. Естественно, речь идет о

миграции газов не по дефектам сварных соединений, а по сечению ос-

новного металла.

Немаловажным обстоятельством является стоимость материалов,

используемых для изготовления оборудования АЭС. В ряде случаев

это существенно сказывается на себестоимости электроэнергии и кон-

курентной способности атомной энергетики по сравнению с тепловой

энергетикой на органическом топливе. Так, замена нержавеющей аусте-

15

. „г.» ия п колитную в реакторных контурах и конденсатно-

SSiSom тракте одноконтурных АЭС типа РБМК дает экономию

несколько десятков миллионов рублей.

^исимости от того. ДЛЯ изготовления каких узлов и деталей

конкретные реакторные материалы, к ним предъявляют

то “ной комплекс требований, рассмотренных ниже.

§ 2.2. ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К МАТЕРИАЛАМ

АКТИВНОЙ ЗОНЫ

Оболочки твэлов. В наиболее тяжелых условиях в активной зоне

ядерного реактора работают оболочки твэлов. Для меньшего погло-

щения нейтронов оболочки твэлов делают минимальной толщины. В

процессе работы материал оболочек может подвергаться деформации

из-за радиационного повреждения ядерного топлива. Вследствие боль-

шого перепада температуры в оболочке возникают термические напря-

жения. Материал оболочки должен выдерживать термические циклы,

а также быть коррозионно-стойким в теплоносителе и совместимым с

топливом при рабочих температурах. Находясь в активной зоне, ма-

териал оболочки подвергается действию излучения, что может сущест-

венно повлиять на его физико-механические свойства.

В активной зоне реактора размещаются узлы и детали крепления

твэлов, а также технологические каналы, в которых находятся твэлы.

Эти узлы и детали могут испытывать значительные механические на-

грузки, гидравлические удары, подвергаться эрозии и коррозии. Тем

не менее условия эксплуатации этих узлов и деталей более легкие, чем

у оболочек твэлов. Если какой-либо материал годен для изготовления

оболочек твэлов, то из него можно изготовить и другие конструкцион-

ные элементы активной зоны.

Среди разнообразных требований, предъявляемых к материалу

оболочек твэлов, можно выделить главные:

1) минимальное сечение захвата нейтронов;

2) механическую надежность, постоянство формы и размеров обо-

лочек и тем самым твэла в целом;

3) высокую теплопроводность, обеспечивающую длительную тепло-

передачу без чрезмерно высоких термических напряжений в оболочке;

4) высокую коррозионную и эрозионную стойкость- в теплоноси-

5) совместимость с ядерным топливом.

определении требований к материалу оболочек твэлов необхо-

в кяирД-ИТЫВатЬ °Собеиноот данного реактора. В случае применения

бовямиА в® ядеРН0Г0 горючего природного необогащенного урана тре-

чае пг>имАИАиМаЛЬ1к°Г° захвата нейтронов становится главным. В слу-

чек могут urn™ °®огащенного топлива в качестве материалов оболо-

та нейтпонпв ьзоваться материалы с более высоким сечением захва-

Сочетяим!’ яаприм„еР нержавеющие стали.

охлаждения оболоиАкЙтп1еПЛ°ПрОВОДНОСТИ с требованием надежного

16 твэлов для всех видов теплоносителей является

одним из условий безаварийной и безопасной работы реактора. Высо-

кая теплопроводность материала оболочки и контактных слоев ее с

ядерным топливом необходима для снижения разности температуры

между теплоносителем, самой оболочкой и топливом. Градиент темпе-

ратуры в оболочке может вызвать термические напряжения, дости-

гающие нескольких мегапаскалей.

Для оболочек твэлов, работающих при температурах 773 К и вы-

ше, существенными становятся прочностные характеристики матери-

ала. В этом случае материал оболочки должен быть жаропрочным.

В кипящем реакторе на поверхности твэла концентрируются при-

меси, содержащиеся в воде, что увеличивает ее коррозионную агрес-

сивность. Материал оболочек в этом случае должен быть коррозион-

но-стойким, особенно по отношению к местным видам коррозии, на-

пример язвенной и коррозии под напряжением. Вопрос о коррозион-

ной и эрозионной стойкости оболочки твэлов в теплоносителе и о ее

совместимости с ядерным топливом принадлежит к наиболее сложным

и важным проблемам эксплуатации ядерных реакторов. Коррозионные

процессы протекают при высоких температурах, больших скоростях

теплоносителя, при наличии больших тепловых потоков и механичес-

ких напряжений в металле. Изменение свойств металла и состава теп-

лоносителя под действием радиации осложняет эти условия.

Для суждения о механической надежности оболочки наиболее важ-

ны следующие характеристики материала: прочность и пластичность

при кратковременных испытаниях, длительная прочность и сопротив-

ление ползучести, предел усталости при рабочих температурах, ста-

бильность размеров оболочки при циклических изменениях темпера-

туры. Необходимо также знать изменение этих характеристик под

влиянием облучения.

Для получения необходимой информации о свойствах материалов

в условиях эксплуатации приходится проводить сложные, длительные

и дорогостоящие испытания, в том числе непосредственно в реакторе.

Безаварийная работа реактора канального типа во многом зависит

от надежности работы каналов. Разрушение стенки канала вследствие

коррозии, эрозии или кавитации приводит к попаданию теплоносите-

ля в графитовую кладку, что существенно изменяет нейтронный баланс

в реакторе и нарушает его нормальную работу. Изменение геометри-

ческой формы канала вследствие ползучести материала может приве-

сти к заклиниванию канала в графитовой кладке — что затрудняет

замену технологических каналов при перегрузках реактора.

Ползучесть сама по себе создает опасность разрушения канала. Ма-

териал каналов не должен наводороживаться, ибо это создает опас-

ность хрупкого разрушения. Материал, из которого изготавливают

технологические каналы и каналы системы управления и защиты,

должен быть прочным, противостоять ползучести, обладать высокой

коррозионной и эрозионной стойкостью, не охрупчиваться.

Замедлитель и отражатель нейтронов. Материал замедлителя и от-

ражателя должен содержать минимальное количество примесей, осо-

сенно элементов с высоким сечением захвата нейтронов. В реакторах

графитовым замедлителем изменение размеров графитовых блоков и

17

ЙПЛОК вследствие радиационного роста или усадки затрудняет замё-

В?канала Отсюда вытекает требование высокой радиационной стой-

Нпети гоаф’ита и стойкости к окислению. Весьма важны для физики ре-

я^топа плотность и чистота графита.

^Поглощающие материалы системы управления и защиты (СУЗ).

Поглошающие материалы должны иметь высокое сечение поглощения

тепловых нейтронов. Для реакторов на тепловых нейтронах использу-

ются почти «черные» стержни. Обычно тело считается «черным» ддя

тепловых нейтронов, если поперечное сечение поглощения тепловых

нейтронов много больше поперечного сечения рассеяния.

В ряде случаев необходимо поглощать надтепловые нейтроны. На-

пример, гафний считают «черным» вблизи резонансов поглощения, ко-

торые у гафния расположены при энергиях 1; 1,2; 2,38 и 7,8 эВ. По-

добно гафнию большинство надтепловых поглотителей — резонансно-

го типа. Одним из методов повышения эффективности регулирующего

стержня является изготовление его из смеси поглотителей, подобран-

ных таким образом, чтобы резонансные максимумы одного лежали

между резонансными максимумами другого. К такому типу поглоти-

телей относятся сплавы Cd, Ag, In и смеси редкоземельных элементов.

При поглощении нейтронов в результате протекания ядерных реак-

ций в стержнях выделяется энергия, приводящая к их разогреву. В

поглотителях, где протекает реакция (я, а) (к числу которых отно-

сится В), практически вся энергия ядерной реакции поглощения вы-

деляется в регулирующем стержне. В поглотителях, где идет реакция

(п, у), значительная часть энергии вместе с у-излучением уносится из

стержня. В обоих случаях в реакторах ВВЭР с высокой плотностью

энерговыделения количество тепла, генерируемого в стержнях, может

быть очень высоким. В связи с этим необходимо обеспечить охлажде-

ние стержней. При наличии защитной оболочки на стержне должен

быть создан хороший тепловой контакт между материалом поглоти-

теля и оболочкой для надежного отвода тепла через оболочку.

Эффективность стержней в работающем реакторе изменяется в те-

чение кампании. Постепенно за счет протекания ядерных реакций вы-

водится значительное количество ядер поглощающего материала. В

ряде случаев эффективность стержней мало изменяется при выгорании

поглощающего нуклида. Это происходит в том случае, когда продуктом

ядерной реакции в стержне является стабильный и долгоживущий ну-

клид с большим сечением захвата.К числу таких материалов можно

отнести диспрозий и европий.

Материалы СУЗ должны обладать большим сечением поглощения

МТНОВ и в Ряде случаев в широком спектре энергий нейтронов,

атериалы должны быть радиационно-стойкими.

ич гтплаН^НИе геометРии поглощающих материалов может вывести

выгопип встемУ управления и защиты. С экономической точки зрения

оимАппгппИЧеНЯТЬ неохлаждаемые каналы СУЗ. В связи с этим мате-

иыми и стойк^еГ» элемента и ег0 оболочка должны быть жаропроч-

МетелппиА К К°РР°ЗИИ пРи высокой температуре.

торах каиальных Реакторов. В канальных реак-

18 Ф замедлителем материалы, из которых изготовлены

конструкции, находящиеся в активной зоне, работают при высокой тем-

пературе в условиях интенсивного облучения. К этим материалам

предъявляются требования жаропрочности и радиационной стойкости.

В реакторах ВВЭР материалы конструкций под действием тепло-

носителя могут подвергаться коррозионным и эрозионным воздейст-

виям, поэтому эти материалы должны быть коррозионно- и эрозионно-

стойкими с малым сечением захвата нейтронов.

Корпус реактора. Корпус реактора и крышка в рабочих условиях

подвергаются воздействию механических напряжений вследствие из-

быточного давления в реакторе, термических нагрузок в стационарных

и особенно в нестационарных температурных режимах, вибрационных

нагрузок, а на транспортных установках, кроме того, действию удар-

ных нагрузок. Материал корпуса, находясь в условиях всех видов об-

лучения, должен иметь высокую прочность при достаточном уровне

пластичности. Облучение корпуса реактора в течение всего периода

работы (до 30 лет) не должно вызывать охрупчивания материала. В

связи с этим выдвигается требование высокой радиационной стойкости.

Материал корпуса должен иметь хорошую теплопроводность и низкий

коэффициент теплового расширения, чтобы не возникали высокие

температурные напряжения, а также должен быть стоек к малоцик-

ловой усталости.

Материал корпуса должен быть стойким к коррозии. Загрязнение

теплоносителя радиоактивными продуктами коррозии ухудшает ра-

диационную обстановку и усложняет обслуживание и ремонт оборудо-

вания. Местная коррозия может привести к возникновению концент-

раторов напряжений в металле и увеличению вероятности его разру-

шения. Наводороживание, особенно в сочетании с облучением, может

вызвать охрупчивание материала корпуса. Для уменьшения корро-

зионных процессов материала корпуса на его внутренней поверхно-

сти, соприкасающейся с теплоносителем, делается наплавка толщиной

8—12 мм из коррозионно-стойкого материала. Эта наплавка также

уменьшает возможность наводороживания корпуса реактора.

Материал корпуса должен быть технологичным и хорошо свари-

ваться в больших толщинах. Высокий уровень местных напряжений

в сварных соединениях требует последующей термической обработки.

Термическая обработка корпуса, имеющего значительные габариты,

вызывает серьезные трудности.

Заметим также, что высокая прочность материала корпуса ре-

актора позволяет снизить его массу и габариты, что в ряде случаев

крайне важно.

§ 2.3. ТРЕБОВАНИЯ К МАТЕРИАЛАМ УЗЛОВ,

НАХОДЯЩИХСЯ ВНЕ АКТИВНОЙ ЗОНЫ

Основные узлы, работающие вне активной зоны реактора ВВЭР, —

это главные циркуляционные трубопроводы, поверхность нагрева

парогенератора, арматура, главные циркуляционные насосы и вспо-

могательные реакторные системы. Для одноконтурных АЭС с кипящим

19

пеактором добавляется оборудование турбоустановки и всего конден.

гятно-питательного тракта.

К материалам трубопроводов и паропроводов предъявляют требова-

„ысокой прочности и способности противостоять хрупкому раз.

пушению Материал трубопроводов должен быть коррозионно-стойким

йовеохность их обычно значительна). Продукты коррозии, переходя,

шне в теплоноситель, ухудшают радиационную обстановку и создают

опасность образования отложений на поверхности твэлов.

Скорость потока теплоносителя в трубопроводах велика — до

10 м/с, но в циркуляционных насосах она еще выше.^ Материалы, из

которых изготовлены узлы насоса, должны быть стоики не только к

коррозии, но и к эрозии и кавитации.

Аналогичные требования предъявляют к материалам, идущим на

изготовление арматуры.

Барабаны-сепараторы (БС) мощных АЭС с кипящими канальными

реакторами имеют значительные размеры (в длину до 20 м и диаметр

до 2,5 м). В корпус БС вваривается значительное число патрубков.

Это обусловливает требование высокой прочности материалов при до-

статочном уровне пластичности, стойкости к малоцикловой усталос-

ти, технологичности, стойкости к коррозии.

§ 2.4. МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ В РЕАКТОРОСТРОЕНИИ

В качестве конструкционных материалов в реакторостроении ис-

пользуют металлы и их сплавы. Это связано с тем, что сплавы метал-

лов обладают высокой прочностью при достаточном уровне пластично-

сти, способны упрочняться при пластической деформации.

Металлургические процессы получения и обработки материалов и

сплавов хорошо освоены. В промышленности отработана технология

обработки материалов и сплавов резанием и давлением, ковкой, штам-

повкой, прокаткой, освоены различные виды сварки.

Чистые металлы в атомной энергетике применяют ограниченно,

там, где требуются высокая пластичность и отсутствие примесей. В ка-

честве материала для прокладок используют высокочистые никель и

медь. Для оболочек твэлов исследовательских реакторов используют

алюминий высокой чистоты. В качестве материала замедлителя и от-

ражателя применяют чистый бериллий. Из алюминия технической чис-

тоты (содержание примесей не более 0,5%) изготовляют баки исследо-

вательских реакторов и ряд узлов активной зоны.

о основном в реакторостроении используют сплавы металлов. Так,

п авы на основе алюминия применяют для изготовления оболочек

пппиЛЛ технологических каналов водоохлаждаемых реакторов ДлЯ

кмпян1тЛСТВа ПЛУТОНИЯ, Для изготовления каналов СУЗ канальных

пой мп РеаКТ°ров- Максимальная рабочая температура, при кото-

523 К п использоваться сплавы алюминия с водным теплоносителем,

ния не гтпв^,Лее высокой температуре существующие сплавы алюмй'

ъ чоики к коррозии.

лочки твэпп«аиоЛДе теплоносителем является углекислый газ, обо

2Q товляют из сплавов магния (сплавы типа магнокс)-

Низкая жаропрочность и коррозионная стойкость ограничивают уро-

вень рабочих температур 673 К. При переходе на более высокие тем-

пературы необходимо использовать в качестве оболочек твэлов нержа-

веющую аустенитную сталь с применением обогащенного ядерного

топлива.

Сплавы циркония применяют для изготовления оболочек твэлов

водоохлаждаемых реакторов, технологических каналов канальных

кипящих реакторов. Максимально допустимая температура 623 К огра-

ничена коррозионной стойкостью сплавов циркония и ползучестью.

Материалы на основе Al, Mg, Zr технологичны, имеют малое сечение

захвата и поэтому находят широкое применение в активной зоне реак-

торов.

Широкое применение в реакторостроении нашли сплавы на основе

железа. В первую очередь следует отметить аустенитные нержавеющие

стали. Их применение связано с высокой общей коррозионной стойко-

стью в различных теплоносителях, жаропрочностью, технологично-

стью. При обогащенном ядерном топливе аустенитные нержавеющие

стали используют для изготовления оболочек твэлов, каналов и дру-

гих элементов активной зоны, а также для плакирования (наплавки)

корпусов реакторов, БС, циркуляционных трубопроводов больших

диаметров, выполненных из низколегированных сталей. Вне активной

зоны эти стали применяют для изготовления трубопроводов I контура

(до диаметров 550 мм), парогенераторов, теплообменников, трубопро-

водов конденсатно-питательного тракта и контура многократной при-

нудительной циркуляции кипящих реакторов, циркуляционных на-

сосов и арматуры. Максимальная рабочая температура 973 К

обусловлена уровнем жаропрочности аустенитных нержавеющих

сталей.

Перлитные низколегированные стали используют для изготовления

корпуса парогенератора ВВЭР, паропроводов перегретого пара, БС,

теплообменников. Наряду с углеродистыми сталями эти стали приме-

няют в качестве материала паропроводов насыщенного пара и трубо-

проводов конденсатно-питательного тракта.

В последнее время показана возможность изготовления из перлит-

ных низколегированных и углеродистых сталей контура многократ-

ной циркуляции и конденсатно-питательного тракта кипящих реак-

торов. Рассматриваемые стали менее коррозионно-стойки, однако при-

менение их в водоохлаждаемых реакторах связано с разработкой и

точным соблюдением соответствующего водно-технологического режи-

ма и наличием средств глубокой очистки теплоносителя от продуктов

коррозии. Из перлитных сталей изготавливают металлоконструкции

канальных реакторов. Верхний температурный предел применения

низколегированных сталей (773 К) и углеродистых сталей (623 К) ог-

раничивается их жаропрочностью. Эти стали технологичны и хорошо

освоены промышленностью, достаточно дешевы.

Сплавы на основе никеля и титана используют для изготовления

парогенераторов н теплообменников в тех случаях, где требуется ма-

териал, стойкий к общей коррозии и коррозии под напряжением. Из

икелевых сплавов изготовляют теплообменники реакторов, охлаж-

21

лаемых жидким натрием. Максимальные Рабочие температуры адя

йляюв титана 673 К, для никелевых сплавов 1073 К. Коррозионная

SSnrrb этих сплавов высока. Большое сечение поглощения нейтр0.

1^ает нежелательным использование их в активной зоне реакто-

пов на тепловых нейтронах. В ряде случаев использование сплавов ти.

тана обусловлено их низким удельным весом.

В ядерных космических двигателях, термоэлектрических и терМо.

эмиссионных преобразователях материалы работают при температу.

ре до 3273 К. В этих условиях находят применение тугоплавкие ме-

таллы (W, Mo, Nb) и их сплавы. Из них изготовляют оболочки твэлов

и элементы активной зоны. Эти материалы имеют высокую жаростой-

кость, совместимы с ядерным топливом. Однако вольфрам и молиб-

ден недостаточно технологичны и охрупчиваются при температу-

рах, сравнительно низких по отношению к температуре их плав-

ления.

Сплавы меди, обладающие хорошей теплопроводностью, исполь-

зуют для изготовления трубчатки конденсаторов и теплообменников.

Недостатком этих сплавов является низкая коррозионная стойкость

при высокой скорости среды, особенно морской воды. Кроме того, про-

дукты коррозии медных сплавов, переходя в теплоноситель, способст-

вуют его активации и образованию отложений на твэлах.

Из неметаллических конструкционных материалов следует остано-

виться на графите. Из графита делают кладку в канальных реакторах.

Для предотвращения выгорания графита кладка продувается азотом

или гелием, очищенными от кислорода. Содержание примесей с вы-

соким сечением захвата нейтронов в графите стремятся снизить до ми-

нимума. Существенным недостатком графита является изменение его

формы и размеров изделий из него под действием облучения и высокой

температуры.

В ядерных космических двигателях и высокотемпературных газо-

вых реакторах из графита изготовляют матрицы твэлов. В этих усло-

виях графит может эксплуатироваться до температуры 2273 К и выше.

В качестве ядерного горючего в большинстве случаев применя-

ются неметаллические соединения урана. Из чистого урана изготав-

плутонияНаПРИМеР’ сеРдечники твэлов реакторов для производства

меня™ На бысТРых нейтронах наряду с двуокисью урана при-

ся ниакяяЛпВЫ урана- Недостатком урана и ряда его сплавов являет-

упаня в радиационная стойкость. Низкая коррозионная стойкость

кости обплпо^«И ВЫсокой температуре в случае нарушения герметич-

л“нию блока'yxy—

ний урана^интрп^Уп3613 ялеРНое горючее используют в виде соедине-

Динения эти могут эксЛп^’ окислов> каРбидов, нитридов и т. д. Сое-

как правило пяпио, луатиР°ваться при высокой температуре. ОнИ’

них, например двуокигиН^°’стойки- К недостаткам некоторых из

водность. у иси УРана> следует отнести низкую теплопрс*

22

Главе 3

ПРОЧНОСТЬ, СОВМЕСТИМОСТЬ И РАДИАЦИОННАЯ

СТОЙКОСТЬ РЕАКТОРНЫХ МАТЕРИАЛОВ

Реакторные материалы, особенно материалы активной зоны, в про-

цессе эксплуатации подвергаются действию высоких механических

нагрузок, облучению в области температур до 800 К и выше. На-

дежная работа ядерных энергетических установок может быть обеспе-

чена лишь в том случае, когда конструкционные материалы обладают

высокой прочностью, жаропрочностью, достаточной радиационной

стойкостью. Материалы оболочек твэлов должны быть также совмес-

тимы с ядерным горючим.

Для правильного выбора материалов необходимо знать, как изме-

няются их свойства в процессе эксплуатации ядерных энергетических

установок. Решение этой задачи, а также повышение указанных выше

характеристик материалов и является одной из основных задач реак-

торного материаловедения.

Свойства металлов и сплавов существенным образом зависят от де-

фектов кристаллической решетки. Такие свойства металлов, как спо-

собность сопротивляться механическим нагрузкам, радиационная стой-

кость, совместимость, связаны со свойствами точечных и линейных де-

фектов кристаллической решетки. В работах советских ученых

Я. И. Френкеля, А. А. Бочвара, С. Т. Конобеевского, А. С. Займовс-

кого и др. показана связь между дефектами кристаллической решетки

и свойствами металлов и сплавов.

Достижения советского материаловедения дают возможность в ря-

де случаев количественно оценивать влияние эксплуатационных фак-

торов на свойства материалов и прогнозировать характеристики ма-

териалов иа основании данных об их составе и структуре. Для реали-

зации этих возможностей необходимо глубокое знание материала, ка-

сающегося характера и свойств дефектов кристаллической решетки

металлов.

§ 3.1. ДЕФЕКТЫ КРИСТАЛЛИЧЕСКОЙ РЕШЕТКИ

Совокупность свойств металлов и сплавов в значительной мере оп-

ределяется структурой и свойствами кристаллической решетки. Кри-

сталлическая решетка металлов и сплавов характеризуется правиль-

ным чередованием в пространстве атомов металла. Атом металла, на-

ходящийся в положении равновесия в узле кристаллической решетки,

имеет минимальную энергию. Он находится как бы в энергетической

яме. Для того чтобы сместить его из положения равновесия, требуется

значительное усилие. В кристаллической решетке реальных металлов

и сплавов всегда имеются те или иные дефекты, снижающие прочност-

ные характеристики металлов. Дефекты в кристаллической решетке

«одразделяются на точечные и линейные.

!/зелбнЧеЧНЫе деФекты- К точечным дефектам относятся вакансии и меж-

ые атомы. Вакансии образуются при удалении атома из узла

23

Рис. 3.1. Различные положения атома

на поверхности кристалла:

1 — заполненное ребро; 2 — заполненный

уг л; 3 — заполненная поверхность; 4 — не-

заполненное ребро; 5 — незаполненный угол;

6 — ступенька; 7 — адсорбированное; 8 —

вакантное; 9 — полукристаллическое

,„пмческой решетки. Межузельный атом представляет собой

кристаллическом Р й между ОСНоВНыми атомами кристал.

внедренный допол вание точечного дефекта ведет к искажению

лическои решетки. и шению ее периодического строения й

кристаллическом структуры металла и его свойств. Й

в Атом, находящийся в узле

кп>ет“лт«кой решетки, получив дополнительную энергию, разры.

X смзи Ггоседаими атомами и перемещается в межузлие, образуя

мХзйьный атом. Энергия связи с соседними атомами характеризу.

межузельным г ется энергиеи кристаллической ре-

шетки Екр, равной по величине и

обратной по знаку энергии, кото-

рая выделяется при образовании

кристаллической решетки из от-

дельных, не связанных друг с дру.

гом атомов. Эта энергия выражает-

ся либо в килоджоулях на моль,

либо в электронвольтах на атом.

Для технически важных металлов

энергия кристаллической решетки

близка к 420 кДж/моль. Согласно

правилу Эйринга, энергия актива-

ции процесса, т. е. величина энер-

гетического барьера, который надо

преодолеть атому в ходе какого-ли-

бо процесса, составляет 1/4 энергии

связи, которая должна быть разорвана для реализации данного про-

цесса. Энергия активации образования вакансии QB = О^б^кр

— 1 эВ ~ 100 кДж/моль.

В кристаллической решетке энергия атома в среднем близка к кТ

или RT. Однако существует конечная вероятность того, что атом в ка-

кой-то момент будет иметь энергию, равную Q. Эту энергию атом по-

лучит вследствие флуктуации энергии, называемой термофлуктуаци-

еи. Вероятность того, что при термофлуктуации атом получит энер-

гию Q составляет, согласно распределению Больцмана, W ~

ехр (— Q/RT). Вероятность образования вакансии при комнатной

температуре равна

“ ехР (QB/RT) = ехр (--Есв/4 RT)~ ЮС-*20/4• 2>3• 8,27.о,298) ~

~3-10-19,

В 1 см железа вакансий будет насчитываться

п e (d/A)/VflZ == (7,8/56) • 6,03 • 1028 • 3 • 10-19 ~ 2,5 • 104,

АвогадроПЛОТН°СТЬ’ относительная атомная масса; N — число

ся в повеохнг^тнА? образоваться и другим путем. Атом, находяший-

рое всегда имеет мА<-СЛ°е металла> может в процессе испарения, кото-

24 СТ0’ не оторваться совсем от кристалла, а перейт

на поверхность, начав таким образом постройку нового поверхностно-

го слоя. На его место может перейти один из соседних атомов того же

слоя или атом внутреннего слоя. При этом образуется вакансия без

перехода атома в межузлие (рис. 3.1). Вакансии могут мигрировать в

глубь металла. При случайном столкновении одиночных вакансий

они могут объединяться в пары (дивакансии). При этом уменьшается

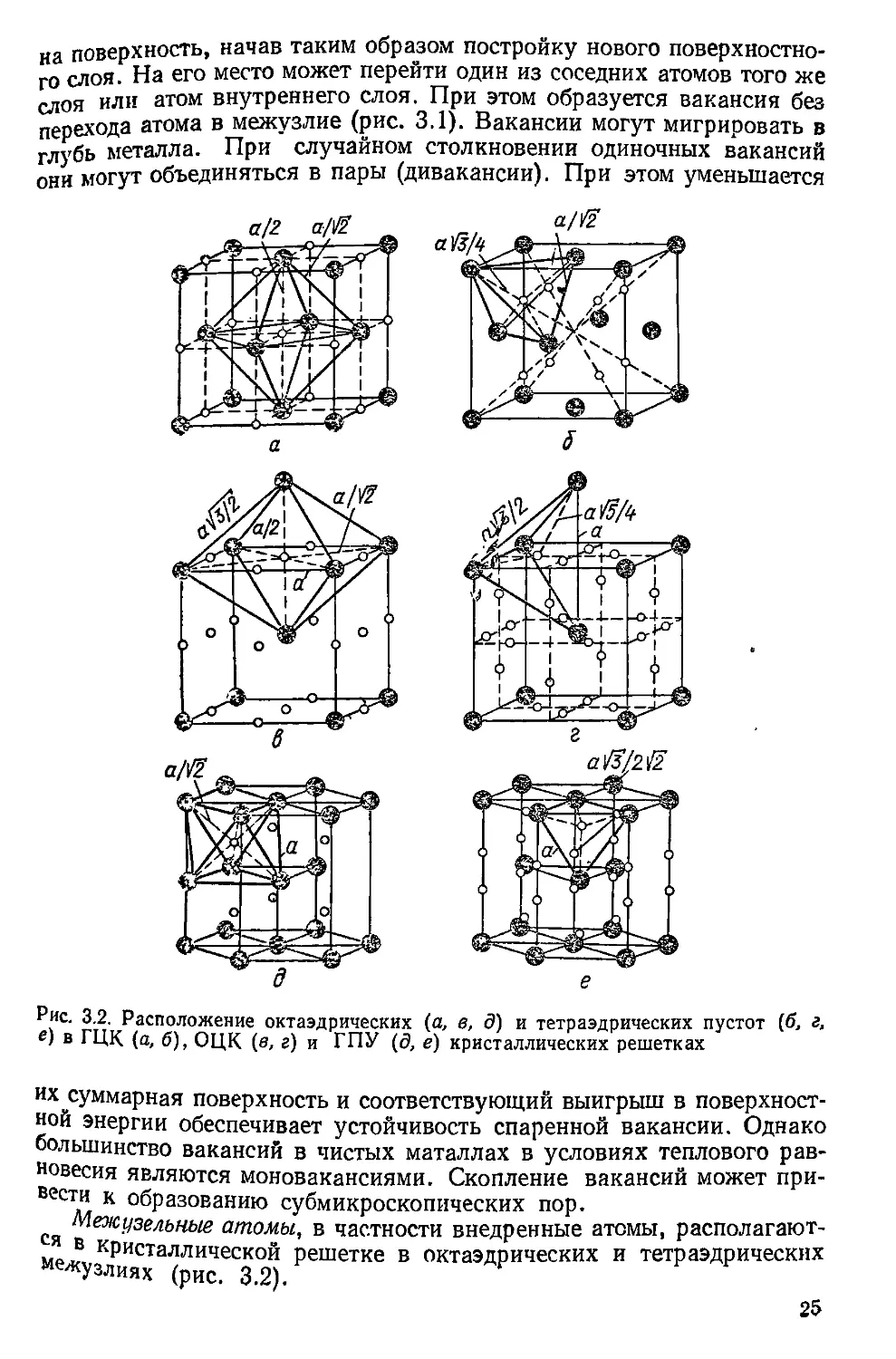

Рис. 3.2. Расположение октаэдрических (а, в, д) и тетраэдрических пустот {б, г,

е) в ГЦК (а, б), ОЦК (в, г) и ГПУ (д, е) кристаллических решетках

их суммарная поверхность и соответствующий выигрыш в Р

ной энергии обеспечивает устойчивость спаренной вака • ‘

большинство вакансий в чистых маталлах в условиях ° пПИ_

новесия являются моновакансиями. Скопление вакансии P

вести к образованию субмикроскопических пор. „„'.гтг.пягяют-

Межузельные атомы, в частности внедренные атомы, Р

ся в кристаллической решетке в октаэдрических и те р др

межузлиях (рис. 3.2).

25

от координапи-

8 6 4

0,97 0,96 0,88

3 1

0,82 0,72

Рйшусы самых больших шаров, которые могут быть размещены

в октаэдрических и тетраэдрических межузлиях без их искажения дЛя

OIIK составляют соответственно г6 == 0,1157?; г4 =• 0 2917?,где 7?

падиус металла. Аналогичные зависимости для ГЦК и ГПУ; г6

__ о 414/?* г* = 0,2257?. „

в’тотноупакованной кристаллической решетке объем октаэдра

ческих межузлий больше, чем в ОЦК-решетке. Однако общий объем

пустот в последней больше, чем в ГЦК и ГПУ, так как в этих типах

кристаллических решеток различно число самих межузлий. В ОЦ{(.

решетке на каждый атом приходится три октаэдрических и шесть тет-

раэдрических межузлий, а в плотноупакованных кристаллических

решетках на один атом приходится одно октаэдрическое и два тетра-

эдрических межузлия.

В октаэдрическом межузлии атом окружен шестью атомами, а в

тетраэдрическом — четырьмя. Радиус атома зависит

онного числа:

Координационное число ... 12

Относительная величина атом-

ного радиуса ........... 1

Ковалентные радиусы г (координационное число равно 1) для ряда

внедренных атомов имеют следующие значения:

Н С N О

г, нм 0,028 0,077 0,070 0,066

Экспериментально радиус внедренных атомов определяют по раз-

меру элементарной ячейки кристаллической решетки того или иного

металла при растворении в этом металле определенного количества

элемента, образующего внедренные атомы. Вследствие искажения

кристаллической решетки при размещении внедренных атомов в меж-

узлиях энергия кристаллической решетки возрастает, что может ска-

заться, в частности, на скорости протекания различных процессов:

диффузии, растворения и т. п.

Внедренные атомы могут образовать более сложные конфигурации,

чем одиночные межузельные атомы. В частности, стабильной может

быть конфигурация из двух межузельных атомов — гантель. Так,

вместо атома в центре двух смежных ГЦК-ячеек могут находиться два

пям^3еЛЬНЫХ атома в направлении (100]. Атом в центре грани как бы

р «ПшнЛСЯ“ Н3 два межУзельных атома и образовал гантель.

Иринин ДИИ* атом в кРисталлической решетке может создавать уплот-

ия я 4_ 1 еП0ЧКу атомов — краудион (рис. 3.3). В краудионе цепочка

жении ™°В/МеЩ5ется на а — Ь, где в нормальном поло-

рис 3 31 Кп 1 бЫли бы находиться атомы (шесть против пяти, см-

фетное пе^еМ7щХМатомов)еГКО пеРемещаться вдоль своей оси

нейным^^екДм кристаллической решетки. Дислокации. К ли-

Дислокации, смещен иТ™Т ДИслокации- Атом, находящийся в ядр

на половину межатом™™ вГ° равновесного положения не более че.

2Q го расстояния. Смещение дислоцирование

го атома от равновесного положения характеризуется вектором Бюр-

герса __ b 10'8 см. Диаметр ядра дислокации составляет 2—10 меж-

атомных расстояния.

Из теории упругости с рядом допущений следует, что энергия дис-

локации на одно межатомное расстояние равна

л = а6Ь2а = а9,8 • 10“20 Дж/ат ~ а 60 кДж/моль, где для железа

= 80 ГПа — модуль сдвига; а = 2,5 • 10“8 см ‘— межатомное рас-

стояние; а = 0,5 4- 1.

В среднем принимается ~ 41,8 кДж/моль. Количество дисло-

каций определяется их числом, приходящимся на 1 см2, — р. Между

действующим напряжением о и количест-

вом дислокаций на 1 см2 существует сле-

дующая зависимость:

р0,5 _ 2ло/бЬ.

(3.1)

Обычно в отожженном металле плотность

дислокаций 10е—108 см-2, в монокристал-

лах Ю3—104 см"2. В наклепанном метал-

ле плотность дислокаций IO10—1011 см-2 и

в сильно пластически деформированном

1012—1013 см-2.

В районе ядра дислокации кристалличе-

ская решетка значительно искажена. В свя-

зи с этим увеличивается радиус у частиц

межузлий. Внедренные атомы в такой ситуации, находясь в деформиро-

ванном межузлии, в меньшей мере деформируют кристаллическую ре-

шетку. При этом, следовательно, и в меньшей мере увеличивается энер-

гия кристаллической решетки. Отсюда следует, что внедренным ато-

мам энергетически выгодно находиться у ядра дислокации. Энергия

связи дислокации с внедренным атомом QCB представляет собой разни-

цу энергии искаженной кристаллической решетки при внедрении атома

в межузлие, находящееся у ядра дислокации, и в межузлие совер-

шенной кристаллической решетки и равна 0,5 эВ ~ 50 кДж/моль.

Группировки внедренных атомов вокруг дислокаций называют атмо-

сферами или облаками Коттрелла.

Концентрация примесных и внедренных атомов в атмосфере Кот-

трелла максимальна у ядра дислокации и убывает с удалением от нее.

Между концентрациями примесных атомов у ядра дислокации Сд и

в металле С существует следующее соотношение:

Сд = Сехр (QCB//?T). (3.2)

Вблизи линии дислокации примерно половина элементарных ячеек

растянута, половина сжата. Устойчивое «облако» примесных атомов

внедрения сохраняется на расстоянии примерно трех межатомных рас-

стояний от линии дислокации. В связи с этим можно принять, что ког-

да все межузлия вдоль линии дислокации заняты внедренными атома-

’ т- е- атмосфера Коттрелла насыщенная или конденсированная,

Мная концентрация примесных атомов в ней близка к 50%. Раство-

27

„ „ Fe при комнатной температуре близка к 2 /0 атомно-

рнмость азота в а-НИФ™ с приведенной ранее зависимостью кон-

?о содержания В соотвстс лла будет наСыщенной.

центрам азота в атмосфер атомов тормозят движение дислокаций

Атмосферы из внедре ии. Под действием приложенных

в процессе пластическо д^р <<оторватьСЯ» от окружающих ее

напряжении ДислоКаЯЯ Зашить» их за собой. В первом случае над ди.

примесных атомов, и „ рядка вектора Бюргерса должна быть

слокацией на приложенных напряжений, равная

ХЙВэ«“ргииаХей всех атомов атмосферы Коттрелла. Во второ»

Рис. 3.4. Плоскость (111) упаковки ГЦК-решетки:

а А, В, С — нижний, второй и верхний слои атомов соответственно’, б— положения атомов

в ри и ах равносторонних треугольников в трех соседних слоях А, В и С

случае движение дислокации замедляется и практически будет равно

скорости диффузии внедренных атомов.

Движению дислокации при пластической деформации мешают раз-

личные препятствия: интерметаллиды, неметаллические включения,

другие дислокации и т. д.

Поперечное скольжение и дефекты упаковки. Винтовые дислокации,

СВоем ПУТИ препятствие, могут перейти поперечным сколь-

ПЛоскость скольжения. Рассматривая этот процесс,

ном ck^xS-au,еТЬ В ВИДУ’что для того чтобы принять участие в попереч-

ниться Рясптрп’ расщепленная винтовая дислокация должна объеди-

дефектов ушывоТ™ ВИНТ0ВЫХ Дисл°каций связано с образованием

(рис.азл)°Тм«к£ВП1П Упаковки в ГЦК-решетке

т. е. имеет место пп^,, все атомы соприкасаются между собой,

ложениях А Кажпый Упаковка- Центры атомов размещаются в по-

рой слой повеох12п1гА0^ ОкрУЖен шестью атомами. Укладывая вто-

местить центры атомов втсюогп°?ранения плотной упаковки, надо раз-

атомами в первом слое и Р СЛ0я в лУнки> образованные соседними

латаются над лунками В pJ™Mep’ центРы атомов второго слоя распо-

ся в лунКах второго слоя няупЦеНТрЬ1 атомов третьего слоя разместят"

28 рого слоя, находящегося над лунками С первого слоя,

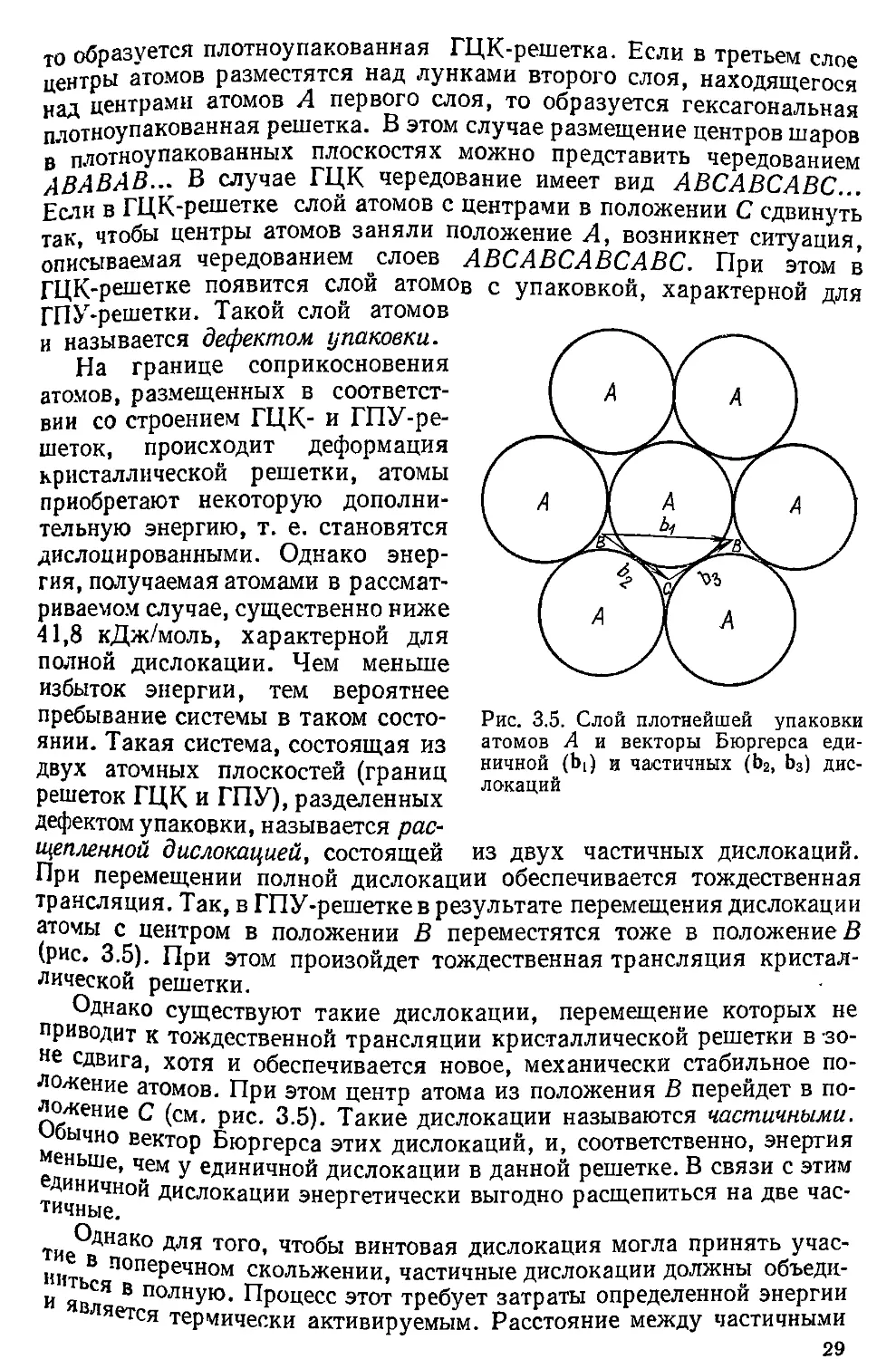

ТО Образуется плотноупакованиая ГЦК-решетка. Если в третьем слое

центры атомов разместятся над лунками второго слоя, находящегося

над центрами атомов А первого слоя, то образуется гексагональная

плотноупакованиая решетка. В этом случае размещение центров шаров

в* плотноупакованных плоскостях можно представить чередованием

АВАВАВ... В случае ГЦК чередование имеет вид АВСАВСАВС...

Если в ГЦК-решетке слой атомов с центрами в положении С сдвинуть

так, чтобы центры атомов заняли положение А, возникнет ситуация

описываемая чередованием слоев АВСАВСАВСАВС. При этом в

ГЦК-решетке появится слой атомов

ГПУ-решетки. Такой слой атомов

и называется дефектом упаковки.

На границе соприкосновения

атомов, размещенных в соответст-

вии со строением ГЦК- и ГПУ-ре-

шеток, происходит деформация

кристаллической решетки, атомы

приобретают некоторую дополни-

тельную энергию, т. е. становятся

дислоцированными. Однако энер-

гия, получаемая атомами в рассмат-

риваемом случае, существенно ниже

41,8 кДж/моль, характерной для

полной дислокации. Чем меньше

избыток энергии, тем вероятнее

пребывание системы в таком состо-

янии. Такая система, состоящая из

двух атомных плоскостей (границ

с упаковкой, характерной для

Рис. 3.5. Слой плотнейшей упаковки

атомов А и векторы Бюргерса еди-

ничной (bt) и частичных (Ь2> Ь3) дис-

локаций

решеток ГЦК и ГПУ), разделенных

дефектом упаковки, называется рас-

щепленной дислокацией, состоящей из двух частичных дислокаций.

При перемещении полной дислокации обеспечивается тождественная

трансляция. Так, в ГПУ-решетке в результате перемещения дислокации

атомы с центром в положении В переместятся тоже в положение В

(Рис. 3.5). При этом произойдет тождественная трансляция кристал-

лической решетки.

Однако существуют такие дислокации, перемещение которых не

приводит к тождественной трансляции кристаллической решетки в зо-

не сдвига, хотя и обеспечивается новое, механически стабильное по-

ложение атомов. При этом центр атома из положения В перейдет в по-

ложение С (см. рис. 3.5). Такие дислокации называются частичными.

ычно вектор Бюргерса этих дислокаций, и, соответственно, энергия

еньше, чем у единичной дислокации в данной решетке. В связи с этим

циничной дислокации энергетически выгодно расщепиться на две час-

тие д,нако Для того, чтобы винтовая дислокация могла принять учас-

нИт,в ПопеРечНом скольжении, частичные дислокации должны объеди-

и явл* В П0ЛНую- пР°песс этот требует затраты определенной энергии

яется термически активируемым. Расстояние между частичными

29

дислокациями составляет ширину дефекта упаковки d (см), между

этой"чиной и энергией дефекта упаковки у (Дж/см2) существуй

обоатно пропорциональная зависимость, у KGb2b3/d, где /<—- по-

—я Ь, Ь3-векторы Бюргерса частичной дислокации (См.

^с 3.5).’ Значения энергии дефектов упаковки различных металлов

приведены ниже:

Металл Mg Al Ti Ag a-Fe Ni Cu Zr Сталь 08X13H10T

у, 10’ Дж СМ2 310 250 10 25 130 350 40 220 20

d Ь — 1,5 — 12 — 4 10 — 45

Слияние частичных дислокаций происходит не сразу по всей их

длине, а путем образования отдельных стяжек. Энергия активации

образования стяжек Qc Gb2d/30.

Энергия активации поперечного скольжения ниже I эЗ для металлов с

ГЦК-решеткой и высоким значением энергии дефектов упаковки, таких как

алюминий, но резко возрастает с уменьшением энергии дефектов. В металлах

с ОЦК-решеткой, где отсутствуют расщепленные дислокации, поперечное сколь-

жение осуществляется очень легко.

Легирование может существенно изменить энергию дефектов упаковки.

Так, в аустенитной стали с содержанием хрома 18% и никеля 8% дальнейшее

увеличение содержания никеля увеличивает энергию дефектов упаковки. На-

помним, что в ГЦК-решетке дефекты упаковки имеют ГПУ-структуру. Раство-

римость элементов в этих решетках в общем случае должна быть различной.

При достаточно высокой температуре атомы легирующего элемента перераспре-

деляются диффузионным путем между дефектом упаковки и ГЦК-решеткой ана-

логично перераспределению элементов между двумя фазами. Примесные атомы

или атомы легирующего элемента либо диффундируют в дефект упаковки, либо

уходят из него. При этом их средняя концентрация в основном объеме с ГЦК-

решеткой остается практически постоянной. Область с измененной концентра-

цией примесных атомов или атомов легирующего элемента в дефекте упаковки

растянутой дислокации называют атмосферой Сузуки, который считал, что в

такой ситуации имеет место химическое взаимодействие растянутой дислокации

с растворенными атомами.

Процесс перемещения дислокации под действием приложенной силы. В ис-

ходном состоянии в момент т0 дислокация состоит из No атомов. Вероятность

перескока одного дислоцированного атома W = (1/6) exp (— QJ RT). Сомножи-

указывает на то, что атом перемещается в определенном направлении,

ваомлр110 В иапРавлении действия силы. В результате перемещения рассматрИ'

Это vmo атоМа происходит локальное искажение кристаллической решетки-

шимся “вшает ®”еРгию активации перемещения атома, соседнего с переместив'

атом иа»?ВЫМ‘ „ ледовательно, после перемещения первого атома переместится

атомлп °дяи*ийся в дислокации рядом с первым. Количество дислоцированны

атомов, переместившихся в единицу времени, будет

— dN/dx = (1/6) vlV exp (— OjRT) = К TV,

---- Ю с частота тепловых колебаний. Решая это дифференциально®

1ЯАМ А/ т-— Л/ / тг > тт 1 __ гтЛПС

уравнение колеоании. пешая это дифференциал-

местнтся на ~ ехр — Кт), полагая, что вся дислокация пеР

стившнхся вРноВо/“Ие’ равное вектору Бюргерса, когда количество пере«

е положение дислоцированных атомов составит М в г

ои

Г учетом изложенного можно определить время т, за которое переместится

дислокация: N/N9 = ехр (— Кт). Отсюда

т = — 2,3 • 6 1g (0,9) ехр (QjRTj/v ~ 6 < 10-** ехр (Q^RT).

Скорость перемещения дислокации

е = Ь/т = (10-в/6-10~14) ехр ( — Qi/RT) = 1,66- 10s ехр (—Q1/RT) =

= 80 ехр (—Qi/RT). (3.3)

Величина ё0 = 10s см/с по порядку равна скорости звука в металлах. Под дей-

ствием приложенной силы атом смещается из своего равновесного состояния

и энергия его возрастает на величину Д<7, пропорциональную приложенной

силе а и величине смещения I: Д<7 = аД/. Заметим, что dl = ade, где 8 — дефор-

мация кристаллической решетки при перемещении атома на Д/; а= 2,5- Ю-10 м —

межатомное расстояние.

Пластическая деформация происходите зернах металла, плоскости в которых

составляют 45° с направлением приложенных сил. Последние разлагаются на

нормальную составляющую, вызывающую отрыв одной атомной плоскости от

другой, т. е. хрупкое разрушение, и тангенциальную т, обусловливающую смеще-

ние атома вдоль атомной плоскости, т. е. пластическую деформацию.

Из простых геометрических соображений с учетом связи действующей силы

с деформацией и модулем сдвига (G - 80 ГПа) т = 0,7а = eG; а = eG/0,7.

Отсюда

dq = (eGa/0,7) ds\ q = 0,7aGe2. (3.4)

На 1 см2 поверхности сплавов железа приходится п молей:

n = (AV/A)2/3 Д'-1= [(7,8/56) • 6 • 1О23]?/З(6 • 1023)-1=3,!8 • Ю"9, (3.5)

где d = 7,8 г/см3 — плотность; А = 56 — относительная атомная масса; N —

число Авогадро.

Энергия дислоцированных атомов (?д = 42 кДж/моль. Оценим величину

деформации элементарной ячейки кристаллической решетки, когда атом пере-

ходит в дислоцированное состояние:

<3Д = 4,2 • 104 = 0,7aGs2/104 • 3,18 » 10"9. (3.6)

Из данной зависимости ед = 0,30, соответственно

b = 8да = 0,31 2,5 • 10-8 = о,78 « 10-8 ю-в См. (3.7)

Оценим деформацию кристаллической решетки при отрыве одной атомной пло-

скости от другой. В этом случае Q = £кр, где Екп = 405 кДж/моль — энергия

кристаллической решетки железа; Е = 205 ГПа — модуль упругости;

£кр = 4,05 • 106 = 0,7 пЕ82/104 • 3,18 • 10"9. (3.8)

Отсюда 8 ~ 0,60, и в общем виде

82 = KQ или Q = 82/К (кДж/моль). (3-9)

О помощью последней зависимости можно оценить величину смещения атома

3 Равновесного положения I в процессе тепловых колебаний, полагая Q = RT:

1*= 0,248 (К7?Т)О,В = 0,248 (0,77 • 10~» • 827 • О,291)0,8 = 0,011 нм,

Редел’248 нм ~~ минимальное межатомное расстояние. Экспериментально оп-

еиная величина I для железа при температуре 291 К составляет 0,0107 им.

31

Ниже приведены значения величин К для различных экспериментально:

Металл А1 Ti Fe Ni Си Zr

к-ю3 1,50 1,09 0,77 0,85 1,18 0,77

w м F соеднее для 21 металла значение екр = 0>б04

С учетом величии К и сред м железа при смещении его иа рас.

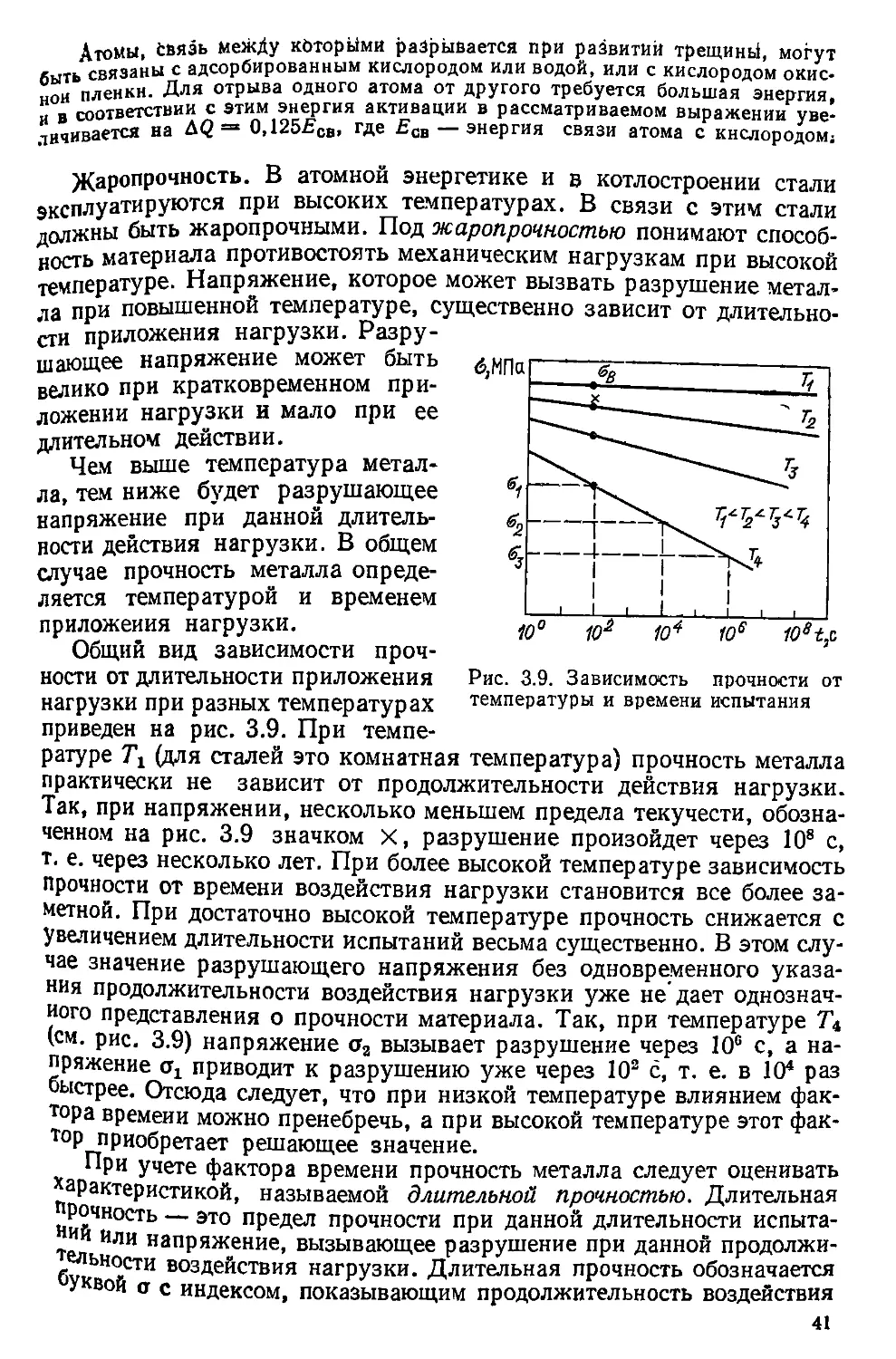

Оценим энергию, пРи°°ре^йствием напряжения, равного пределу текуЧе.

стояние, отвечающее 8Д, под деи

сти от = 210 МПа.

Оценим энергию, приобретенную’

где

гяя

от = 210 МПа:

Q = OJaeaj/lO4 • 3,2 • 10-’ = сстт = 0,41 кДж/моль, /, ,

И-10)

и — 0,7а • зЮ-® • 106/104 • 3,2 • 10~8 — активационный объем. Если э

в килоджоулях на моль и а в мегапаскалях, неР-

® = 1,64 Ю-з.

(3.11)

Рнс. 3.6. Смешение атомов в кристаллической .решетке под действием механиче-

ских напряжений

Полученное значение энергии крайне мало и не превышает даже энергии

тепловых колебаний RT. Это заставляет предположить, что в процессе нагруже-

вия кристаллической решетки происходит увеличение напряжения, действую-

щего на данный атом, иа величину у. Величина эта введена академикомС. Н. ЖУР"

ковым и названа коэффициентом перенапряжения.

Исчерпывающих методов расчета этой величины нет. Однако существуют

приближенные модели, позволяющие подойти к оценке у. Рассмотрим одну

них, Таигенцнальвая составляющая т, действующая в атомной плоскости, парад-

л ель ной экстраплоскости, вызывает смещение атомов из положения 1, 2, 3, —

п—1,п в положение 1', 2', 3', ... (п — 1)', п' (рис. 3.6). В первом приближении

ожно принять, что положение атомов в экстраплоскости не изменяется.

1 сме“?ается из своего равновесного положения на величину 4 " 6 .

/Ae_BL3?Kn3 Гука е~^Е. Смещение атома 2 L = 2еа. Смещение атома л

ИрИ Дост™ни предела текучести 8 10-3, и смещение атома

X 10-зР вектоРУ Бюргерса: ln = b = та. Тогда Ыа = е = пе^п>

IU Из этого соотношения с учетом е_ = 0,31 п = 310 = уп.

ния поевоаТПИиРЛТпНВШИЙСЯ на Рас„ст°™иа b о! своего равновесного положе

превосходящие ппОпаДИСЛ0ЦНр°ванн“й атом> хотя на него действовали сиЛ1А’ ..

нет действовать я,ЛЭ текучести- Если на рассматриваемую плоскость переем

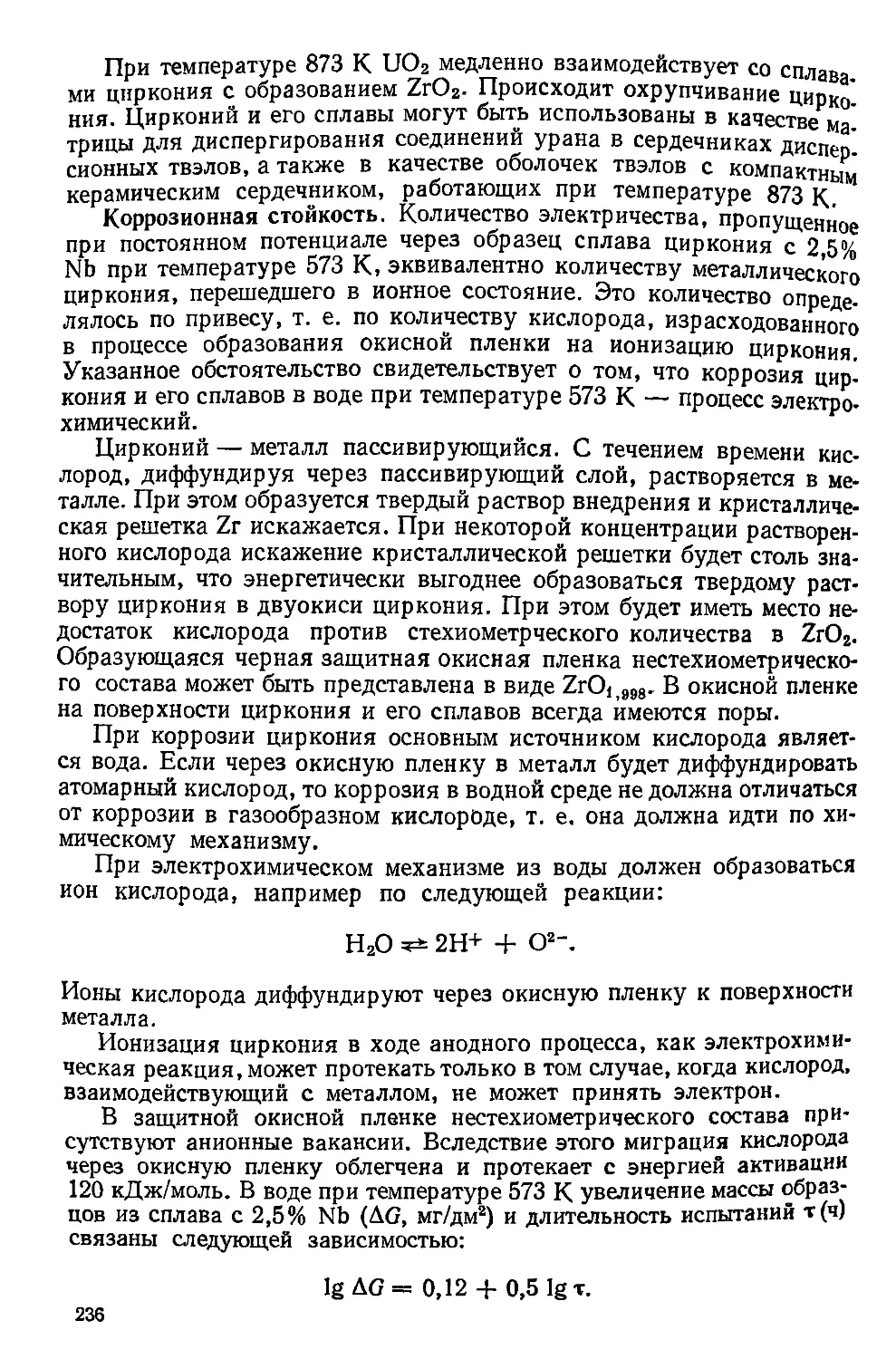

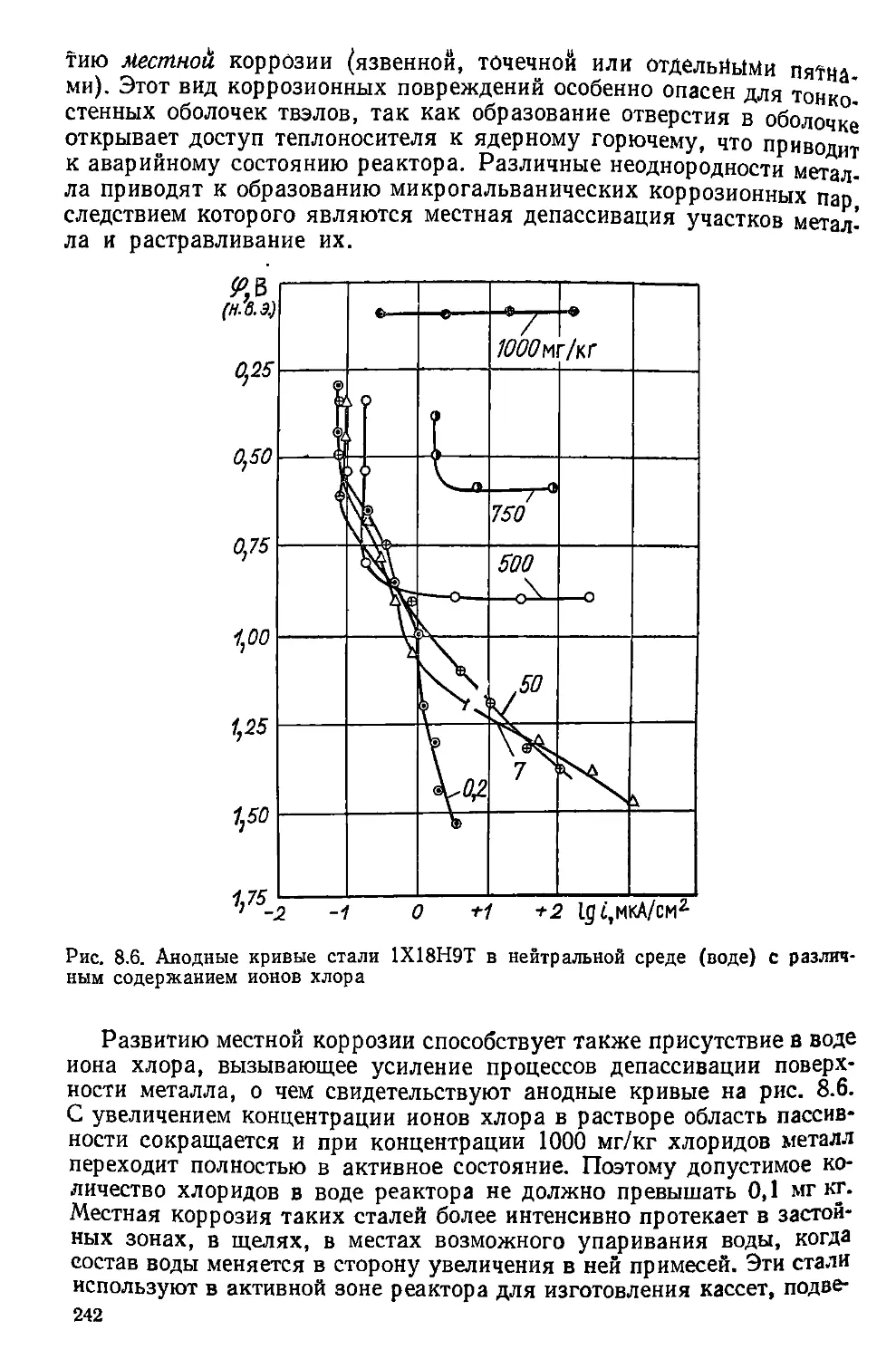

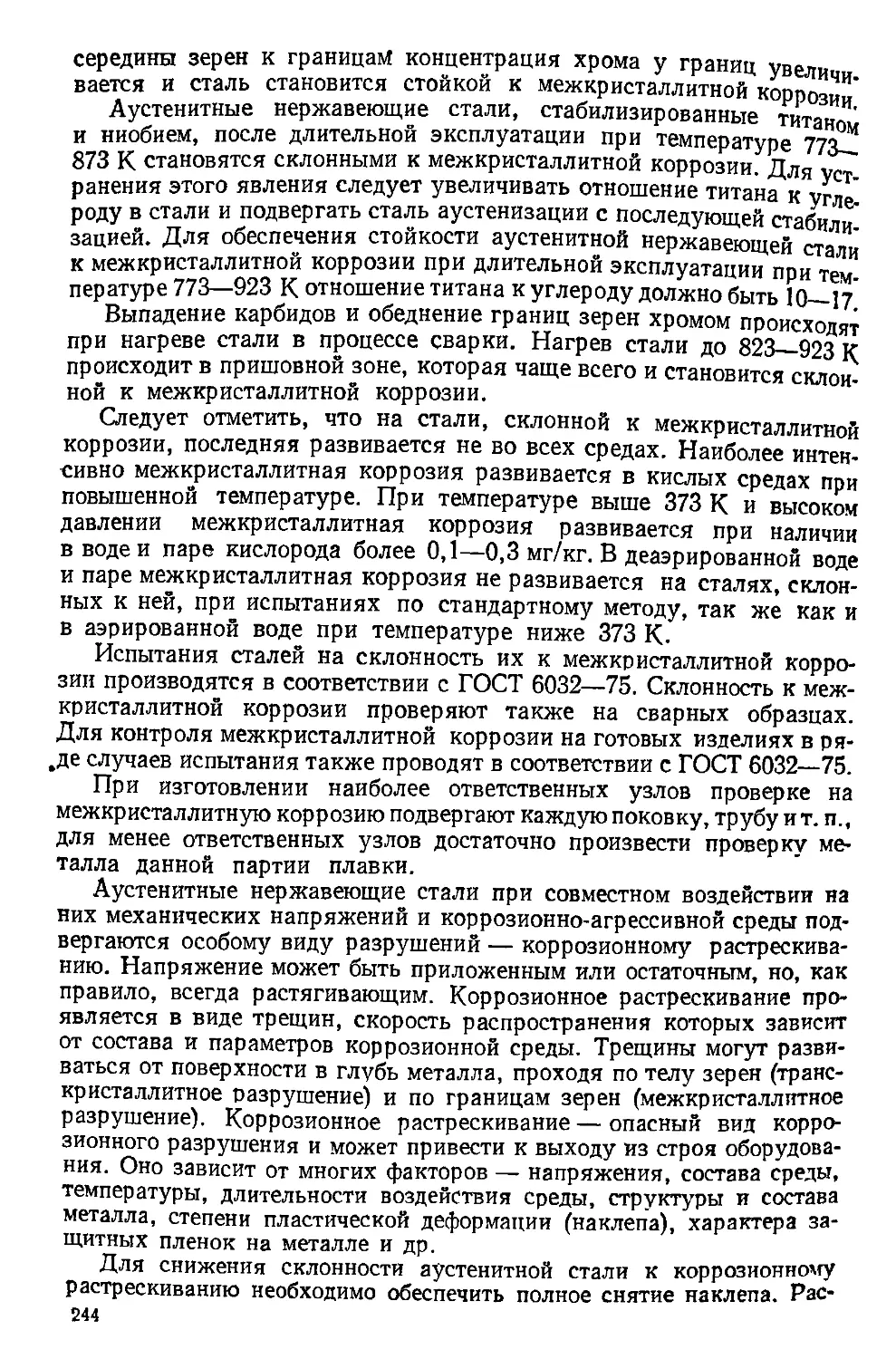

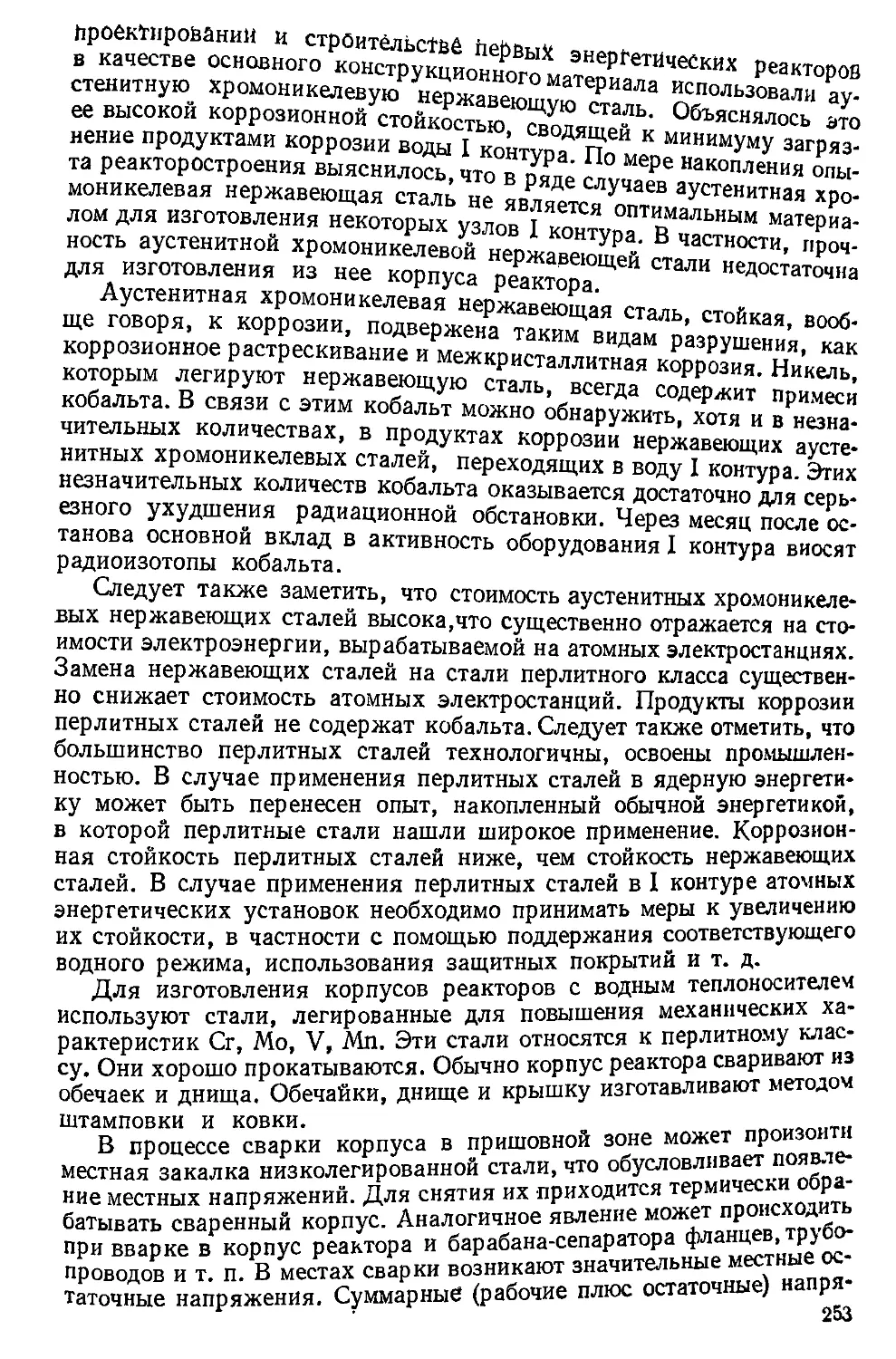

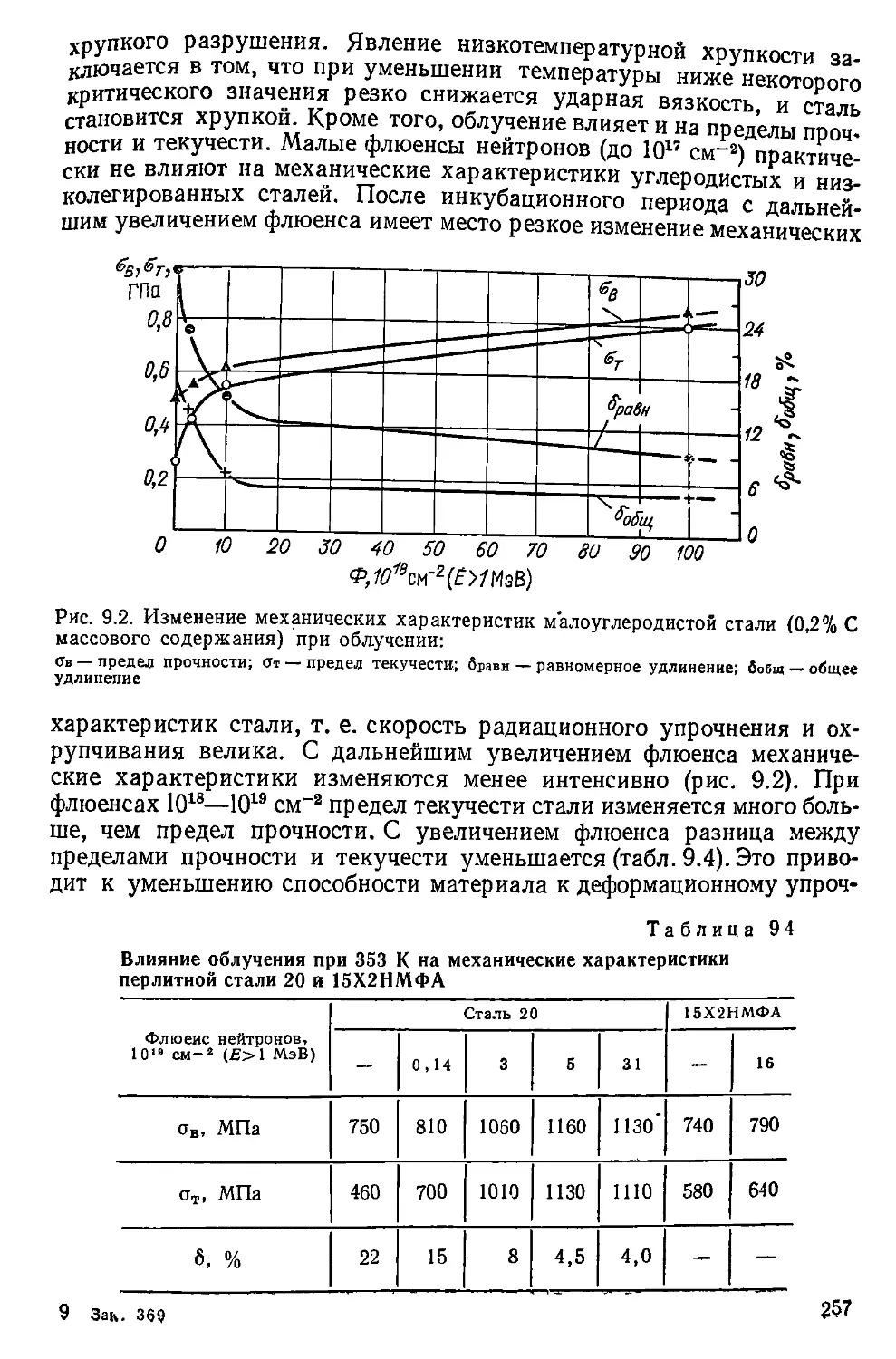

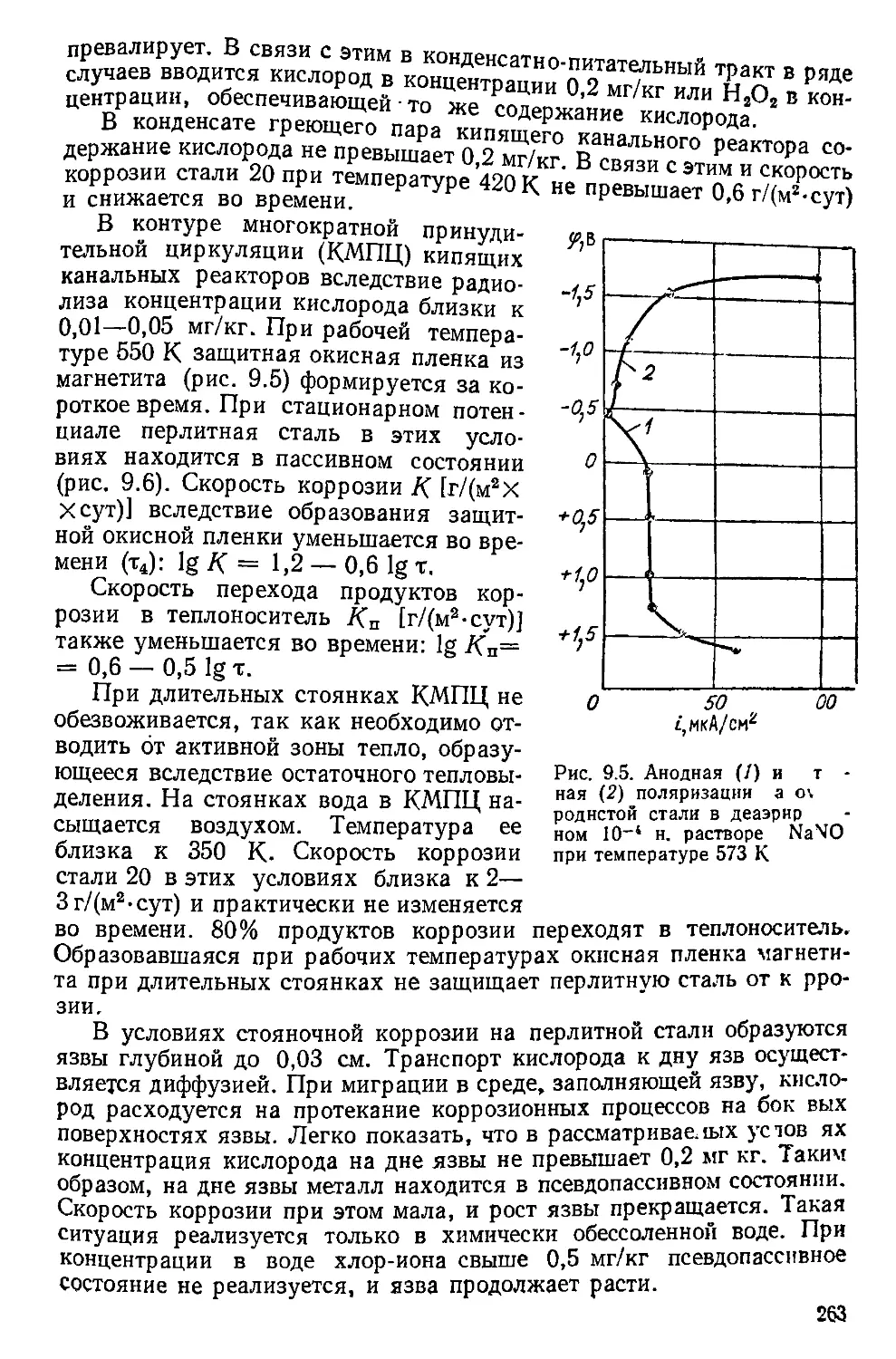

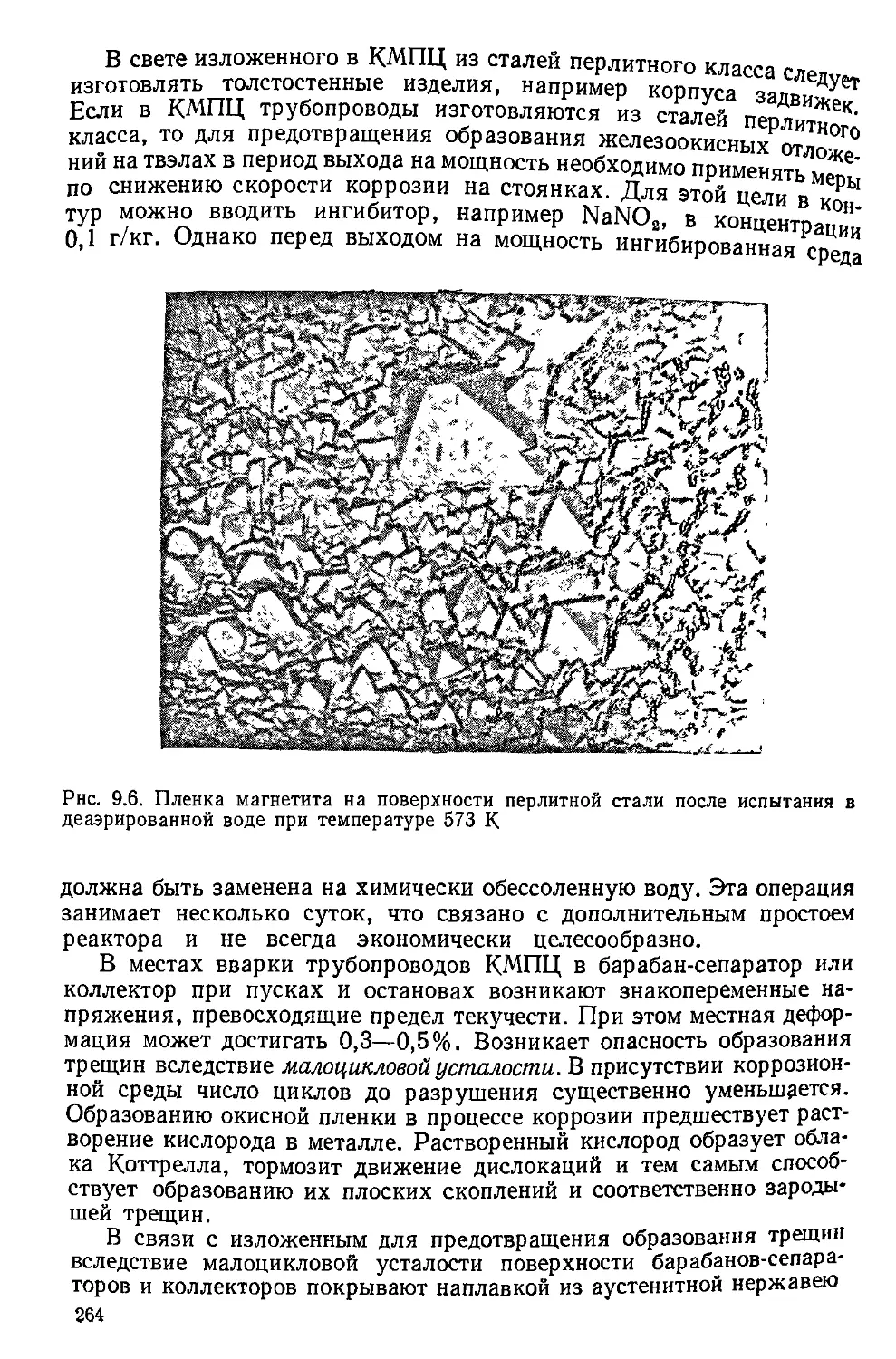

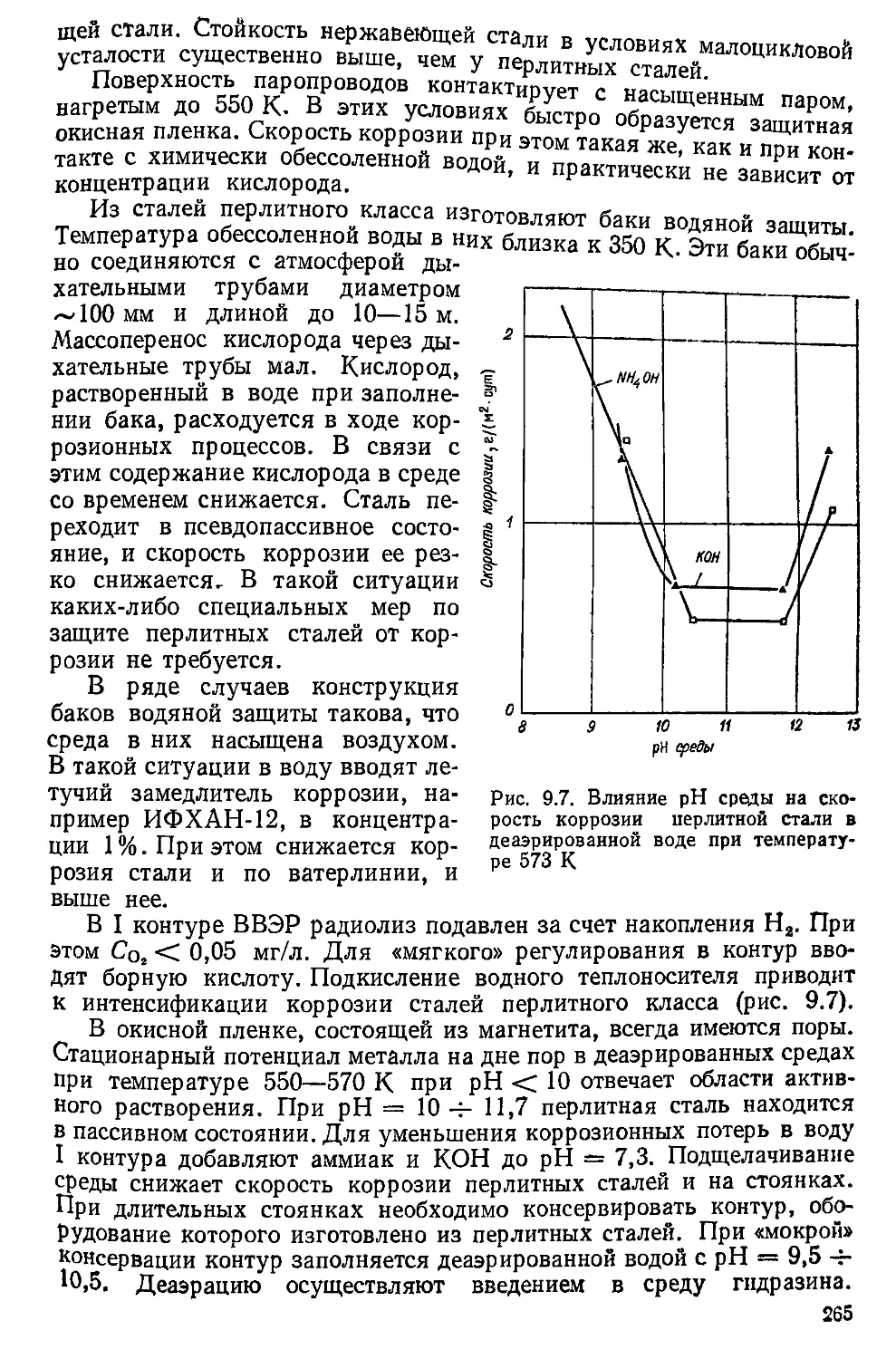

в свое исхолнор nnnnwoT° ВСле атомы эт°й плоскости, кроме атома п, веРиут0.