Author: Масло И.П.

Tags: механизация и электрификация сельского хозяйства авиация в сельском хозяйстве сельское хозяйство

ISBN: 5-337-01683-0

Year: 1996

Text

малая

махани

зация

В ПРИУСАДЕБНОМ

И ФЕРМЕРСКОМ ХОЗЯЙСТВАХ

Под редакцией

члена-корреспондента

Украинской академии

аграрных наук

И. П. Масло

КИЕВ

«УРОЖАЙ»

1996

ББК 40.74

М18

Авт ори: О. Г. Залигм, С. О. Гусаков, В. П. Заборський,

С. М. Козирсв, М. К. Л|нник, I. П. Масло, А. I. Фененко,

Популярно описано сучасну мпп-техюку промислового виробницт-

ва, а також саморобш конструкцб', ям доступш для' виготовлення

сыьськими умыьцями. Дано практичш поради щодо мехашзацп

пращ у присадибному i фермерскому господарствах.

Для широкого кола читач!в. ,

Популярно описаны современная мини-техника промышленного

производства, а также самодельные конструкции, которые доступны

для изготовления сельскими умельцами. Даны практические советы

по механизации труда в приусадебном и фермерском хозяйствах.

Для широкого круга читателей.

.. 3703030000—096

М----------------

204—96

ISBN 5-337-01683-0

© Залили О. Г., Гусаков С. О.,

Заборський В. П. та ш.,

1996

ПРЕДИСЛОВИЕ

В приусадебных и фермерских хозяйствах вырабатываются

значительные объемы сельскохозяйственной продукции. При

этом особенно трудоемким является выращивание животных.

Если раньше владельцы хозяйств использовали простей-

ший инструмент и приспособления, то теперь большинство

их убедилось в условиях рынка добиться высокой рен-

табельности производства можно лишь применяя современные

средства малой механизации. Это позволяет повысить

производительность труда в 10—20 раз.

Наша промышленность стремится все больше удовле-

творить спрос потребителей на мотоблоки, мини-тракторы,

малогабаритную технику для приготовления кормов, раз-

личное оборудование для содержания животных. Поэтому

для тех, кто приобрел современную технику, очень важно ее

эффективно применять.

В данной книге описываются специально созданные

для приусадебных и фермерских хозяйств мотоблоки,

мини-тракторы, машины для механизации работ в земледелии

и растениеводстве; технические средства и оборудование для

содержания на подворье крупного рогатого скота, свиней,

овец, коз, птицы, кроликов, нутрий; техника для приготовле-

ния кормов; приспособления, используемые в садоводстве;

установки для водоснабжения. Приводятся способы при-

готовления, хранения и внесения удобрений, применения

нетрадиционных видов энергии (солнца, ветра, биогаза) и др.

Особое внимание уделено использованию преимущественно

полного цикла различных машин и оборудования, устройств

и приспособлений — от получения продукции до ее пере-

работки (приготовление сливок, сливочного масла, копчение

3

мясных продуктов, первичная обработка шкурок, подучение

крупы, сока из фруктов и ягод).

Приведено описание множества самоделок, которые

можно изготовить самостоятельно из вполне доступных

материалов (основные узлы и детали от списанных сельско-

хозяйственных машин, старой бытовой техники и т. д.).

Почти по всем самоделкам приведены подробные рисунки

и достаточные объяснения с тем, чтобы сельский умелец

средней квалификации при желании смастерил их сам.

По некоторым самоделкам дается лишь «идея мастеру»,

т. е. описан лишь принцип устройства того или иного изделия.

Учитывая, что в приусадебных и фермерских хозяйствах

доступ к технике и оборудованию могут иметь лица раз-

ного возраста, состояния здоровья, квалификации, уделено

внимание технике безопасности.

4

МОБИЛЬНЫЕ ЕНЕРГЕТИЧЕСКИЕ

СРЕДСТВА МАЛОЙ

МЕХАНИЗАЦИИ

к мобильным энергетическим средствам, применяемым в

приусадебных хозяйствах, относятся малогабаритные трак-

тора, четырехколесные мотоциклы, трактора тягового клас-

са 0,6.

•ОТЕЧЕСТВЕННЫЕ МОТОБЛОКИ

Согласно официальному определению малогабаритный

одноосный трактор называется мотоблоком. В Украине

разработаны мотоблоки М-3, «Ciu-Д», «Артания».

Мотоблок М-3 (рис. 1) представляет собой тягово-тех-

нологическое средство для механизации работ на садово-ого-

родных участках, который агрегатируется с набором фрез

для сплошной и междурядной обработки почвы, фрон-

тальной косилкой для кошения и прицепной универсаль-

ной рамой для крепления набора машин-орудий. Мото-

блок разработан Харьковским заводом тракторных само-

ходных шасси.

Мотоблок М-3 предназначен для обслуживания садово-

огородных и приусадебных участков размеров 12—16 соток.

Мотоблок имеет коробку переменных передач (КПП)

оригинальной конструкции, которая обеспечивает хороший

доступ к осмотру цилиндрических шестеренчатых передач,

муфты сцепления, привода ВОМ. Двигатель и первичный

вал КПП расположены соосно вдоль продольной от мотоблока

оси. Крутящий момент со вторичного вала КПП передается

на промежуточный вертикальный вал и с него на вал колес

с помощью конических зубчатых передач, В мотоблоке

используется универсальная сцепка.

Мотоблок «С1ч-Д» (рис, 2) представляет собой одно-

осное, тягово-технологическое средство. Разработчик и из-

готовитель ПО «Мотор-СЯч» (г. Запорожье). На мотобло-

ке применен дизельный двигатель модели СН-6Д, одно-

цилиндровый, воздушного охлаждения, четырехтактный.

Двигатель установлен на подмоторной раме при помощи

амортизационных подушек, Одним концом рама крепится

к корпусу коробки передач. На двигателе размещена фрикци-

5

• I. Мотоблок М-3:

1 — конический редуктор; 2 — вал отбора мощности; 3 — топливный бак; 4 — двигатель;

5 — коробка передач

онная многодисковая, сухая, постоянно замкнутая муфта

сцепления с одноручейковым шкивом. Со шкива, расположен-

ного на двигателе, крутящий момент при помощи клино-

ременной передачи передается на одноручейковый шкив

коробки перемены передач. КПП представляет собой редук-

тор шестеренчатый трехрежимный. Крутящий момент от КПП

к приводу колес осуществляется двухрядной цепью. Привод

колес оборудован двумя муфтами шарикового типа, что

позволяет отключать привод на правое или левое колесо.

Мотоблок «Артания» (рис. 3) модели МА 200 предназначен

для механизации ручного труда при кошении естественных

6

сенокосов, вспашке и культивации земельных участков,

транспортировке грузов и других сельскохозяйственных

работ. Кроме того, мотоблок может быть использован

для приведения в движение орудий и механизмов, предназна-

ченных для уборки улиц, опрыскивания деревьев, копки

траншей и ям, обработки древесины и т. д. Тип мотоблока —

самоходный с устройствами для агрегатирования навесных

и прицепных орудий.

7

К Техническая характеристика мотоблоков

Показатель м-з *СНч-Д* «Артания»

Габаритные размеры, мм: длина 1000 I860 1855

ширина 450 700 565

высота (по колесам) 1000 1050 700*1400

Масса, кг 54 140 140

Скорость, км/ч: I передача 3,3 5 1,5

П передача 11,1 10 3,5

III передача - — 8,7

Задний ход - 2,5 1,7

Колея, мм 350 500 340-480

Дорожный просвет, мм 140 180 160

Двигатель: модель МД-3 СН-6Д 132432

тип Одноцилин- ) Дизельный, (изготовитель — корпорация «Бриггс и Стрэт- тон, США») Четырех-

Мощность, кВт (л. с.) дровый, четы- рехтактный, карбюратор- ный 2,2 (3) одноцилин- дровый, четы- рехтактный воздушного охлаждения 4,4 (6) тактный бен- зиновый . 3,7 (5)

Технические характеристики мотоблоков М-3, «СНч-Д»

и «Артания» приведены в табл. 1.

Основные требования к самодельным мотоблокам и мини-

тракторам.

Самодельные энергетические мобильные средства создают

с учетом определенных требований. Нарушение или незнание

их приводит к грубым ошибкам в изготавливаемом изделии,

которые при последующей его эксплуатации вызывают

неудобства и трудоемкость в работе и даже могут приводить к

несчастным случаям.

Самодельные мотоблоки или мини-тракторы индивидуаль-

ны. Но все они состоят преимущественно из готовых, как

8

правило, списанных узлов и деталей с той или иной доработ-

кой при общей компоновке изделия. При компоновке и

подгонке соединяемых готовых узлов добиваются, чтобы

изготавливаемое изделие оптимально соответствовало вы-

полнению с его помощью того или иного технологического

процесса при обязательном и правильном учете физических

возможностей работающего. При этом необходимо соблю-

дать основные, общие принципы конструирования.

Они заключаются в обоснованном выборе двигателя

для малого мобильного энергетического средства, массы

этого средства, скорости его перемещения, рационального

агрегатирования с орудиями и учете так называемого чело-

веческого фактора, заложенного в требованиях эргономики,

то есть правильного учета физических возможностей и

удобств работы человека с помощью технического сред-

ства.

Мощность двигателя подбирают из условия рациональ-

ного выполнения работ, связанных прежде всего с использова-

нием мотоблока или мини-трактора как тягача для агрегати-

рования различных орудий и прицепных устройств. Макси-

мальная загрузка двигателя наблюдается при пахоте и

транспортировании грузов.

Масса мобильного энергосредства слагается из его конст-

руктивной массы и общей с учетом заполненного горючим

бака и балластных грузов. Подбираемая мощность двигателя

будет расходоваться на перекатывание мотоблока или

мини-трактора, что зависит от их массы, и на преодоление

тягового сопротивления орудия. При снижении удельной

материалоемкости мобильного энергетического средства

потери на его перемещение уменьшаются. Поэтому конструк-

тивная масса мотоблока или мини-трактора должны быть

по возможности минимальными и определяться лишь из

условия обеспечения необходимой жесткости и прочности

их узлов и деталей.

Балластные грузы служат только для улучшения сцепных

свойств мотоблочного агрегата, хотя и увеличивают потери

мощности двигателя на перекатывание агрегата. Особенно

необходима достаточная сцепная масса при работе мотоблока

или мини-трактора в агрегате с плугом. Например, при

мощности двигателя энергоблока 5,1 кВт (7 л. с.) необходимо

установить при пахоте балластные грузы, чтобы довести

массу энергоблока примерно до 250 кг.

Скорости перемещения самодельных мотоблоков или

мини-тракторов принимают таким же, как приведенные

выше для серийных образцов.

9

Исходя из мощности двигателя мобильного энергоблока

к нему подбирают номенклатуру орудий с соответствующими

сопротивлениями каждого из них при агрегатировании с

тяговым средством.

Учет эргономических требований особенно важен при

разработке мотоблоков. Например, управление его рулевыми

штангами и рукоятками может превысить физические

возможности работающего с мотоблоком при повышенной

мощности двигателя или избыточной массе мотоблока. Через

штанги, управления одноосных энергосредств (мотоблоков,

мотокультиваторов) на руки оператора передаются как

реакция обрабатываемой почвы, так и выворачивающие и

опрокидывающие силы, а также силы реакции, связанные

с управлением мотоблоком.

В результате совместных исследований инженеров и

медиков установлено, что мотоблоки должны рассчитываться

на эксплуатацию устанавливаемого на мотоблоке двигателя.

Например, для подростков, женщин и пожилых людей

номинальная мощность энергетического передвижного средст-

ва не должна быть более 2,9 кВт (4 л. с.), а человек средней

физической силы справится с управлением мотоблоком

мощностью 3,7—5,1 кВт (5—7 л. с.) Величина управляющих

мотоблоком усилий для человека средней физической

силы не должна превышать допустимых эргономических

норм — 60—100 Н (6—10 кгс) и лишь изредка может

достигать 300 Н (30 кгс). С учетом этого мощность

устанавливаемого на мотоблоке двигателя должна быть не

более 5,1 кВт (7 л. с.)

С целью соответствия основным требованиям при

регистрации в органах ГАИ самодельных мобильных

средств малой механизации, утверждены технические требо-

вания на изготовление и эксплуатацию самодельных мото-

блоков, мини- и малогабаритных тракторов. Например,

согласно этим требованиям, удельная мощность на 100 кг

полной эксплуатационной массы не должна превышать у

мотоблока 2,2 кВт (3 л. с.).

МОТОБЛОКИ СТРАН

БЛИЖНЕГО ЗАРУБЕЖЬЯ

В мире известно более 600 марок различных мото-

блоков. В странах ближнего зарубежья разработано пока

около 10 марок. Наиболее массово налажен выпуск мото-

блоков МБ-1 (Россия), МТЗ-05 (Беларусь) и Супер-610А

(Грузия), (табл. 2).

10

Выпуск мотоблоков МБ-1 начат с 1984 г.: модификация

МБ-1 «Нева» выпускается Санкт-Петербургским машино-

строительным заводом «Красный Октябрь», модификация

МБ-1 «Луч» — Пермским МПО «Машиностроитель». Объем

производства составляет около 65 тыс. в год — это самый

массово выпускаемый мотоблок в странах ближнего зару-

бежья.

Выпуск мотоблоков МТЗ-0,5 начат в 1984 г. на Минском

тракторном заводе. Годовой объем производства этой ма-

шины составляет около 25 тыс. единиц. Снабжение мото-

блока запчастями организовано Минским торговым посы-

лочным предприятием (220694, Минск, 2-й Велосипедный

пер., д. 30).

Выпуск мотоблока Супер-600 (теперь его марка Супер-

610А) был начат в 1983 г. на Кутаисском заводе мало-

литражных тракторов. Достигнутый объем производства

мотоблока — до 7 тыс. в год.

В России серийно выпускаются мотокультиваторы

«Крот» и КЗТЗ-Роби-55.

Мотокультиватор типа «Крот» выпускается с 1984 г.

Московским машиностроительным ПО им. В. В. Чернышева.

Ежегодный объем выпуска мотокультиватора превысил 20 тыс.

единиц.

В 1986 г. ПО «Курский завод тракторных запасных

частей» (КЗТЗ) и венгерская фирма «Робике» заключили

соглашение о совместном производстве мотокультиватора

КЗТЗ-Роби-55, ежегодный выпуск которого составляет

пока 3 тыс. единиц.

При разработке мотоблоков в бывшем СССР была

2. Техническая характеристика мотобяоков

Показатель Марки мотоблоков

МБ-1 МТЗ-0,3 Супер-бЮА

Скорость передвиже- ния, м/с: вперед 1-2,45 0,59-2,62 0,48-2,02

назад 1,25-2,7 0,7-1,23 0,55

Колея, мм 320; 450 450; 600; 700 332-480

Дорожный просвет, мм 170 300 165

Размер шин, дюймов 4x10 5,9x13 4x10

Габаритные размеры, мм 1700x470x980 1800x850x1070 1650x510x1420

Масса, кг 100 135 90

11

определена необходимость для разных районов его тер-

ритории в мотоблоках двух типов, условно названных

«северный» и «южный».

«Северный» тип мотоблока должен иметь высокий

дорожный просвет под осью колес до земли (не менее 170 мм);

удельное давление на почву 0,8 кгс/см2; приводной шкив

для подсоединения некоторых мини-машин и механизмов;

дополнительные колеса с металлическим ободом для

замены в необходимых случаях колес с шинами; балластные

грузы, чтобы доводить сцепную массу до 250—270 кг.

Предназначается он прежде всего для возделывания карто-

феля, корнеплодов, заготовки сена. Мотоблоки МБ-1 и

МТЗ-0,5 соответствуют названным требованиям мотоблока

«северного» типа. Грузоподъемность полуприцепа для таких

мотоблоков может составлять до 500 кг. Блоки можно

использовать для условий Украины.

«Южный» тип мотоблока должен иметь дорожный

просвет от 150 до 300 мм; удельное давление на почву

1,0 кгс/см2; грузоподъемность полуприцепа до 350 кг;

приводной шкив; продольную и поперечную устойчивость

и приспособленность к работе на склонах до 15—20°; балласт-

ные грузы для обеспечения необходимой сцепной массы.

К мотоблокам «южного» типа относится Супер-610А.

Он рассчитан в основном на эксплуатацию в местностях с

резко выраженным холмистым и горным рельефом, поэтому

может использоваться в западных областях Украины, в

Крыму.

Основы устройства мотоблоков МБ-1 (рис. 4), МТЗ-0,5

(рис. 5), Супер-610А (рис. 6). Основными узлами любого

мотоблока являются двигатель, трансмиссия и ходовая

часть. Промежуточным звеном для соединения мотоблока с

орудиями служит сцепка.

Трансмиссия. У мотоблока МВ-1 (рис. 4, а) трансмиссия

состоит из клиноременной передачи и цепного редуктора,

с помощью которых крутящий момент передается от двигателя

к колесам. Клиноременная передача имеет два ремня

(переднего и заднего хода) и выполняет также функцию

сцепления: при ослабленных ремнях крутящий момент не

передается от двигателя на редуктор и начинает передава-

ться на него при нажатии на верхний рычаг переднего

хода, расположенной на рулевой штанге. При необходи-

мости перехода с переднего хода на задний верхний рычаг

отпускается, благодаря чему отключается сцепление, и нажи-

мается нижний рычаг, включающий задний ход. При нажа-

тии на один или другой рычаг происходит перемещение

12

4. Мотоблок МБ-1 с прицепным устройством (сцепкой) в агрегате с плугом

ПЦ-1-18:

1 — металлическое колесо с грунтозацепами; 2 — штырь; 3 — стартер; 4 — передняя ручка;

5— бензобак; 6 —двигатель; 7 — глушитель; 8 — кожух; 9 — дроссельный рычаг, 10 —руль;

цг 12 —рычаги переднего и заднего хода; 13 —прицепное устройство параллелограммного

типа; 14 —механизм фиксации прицепного устройства; 15 — механизм наклона корпуса плуга;

16 _ стойка; 17 — рычаг поворота отвала; 18 — отвал; 19 — лемех

натяжного ролика к соответствующему ремню. Ремень

натягивается, вступает в контакт с расположенным на валу

двигателя шкивом, и крутящий момент начинает передаваться

от двигателя на редуктор и через него на колеса. Нажимать

на два рычага одновременно запрещается, так как мотоблок

может выйти из строя из-за сгорания ремней.

У мотоблока МТЗ-0,5 трансмиссия состоит из сцепления,

коробки передач, главной и конечной передач, дифференциала.

Сцепление плавно передает крутящий момент от двигателя

первичному валу коробки передач. Сцепление с ручным

управлением, постоянно замкнутое, многодисковое, фрикцион-

ное, работает в масле. Коробка передач обеспечивает изме-

нение передаточного числа трансмиссии и реверс. Вторичный

вал коробки передач приводится в движение через шестерен-

чатое зацепление с промежуточным валом. Привод последнего

осуществляется также через шестеренки от первичного вала,

на который крутящий момент передается от двигателя

через сцепление. Главная передача состоит из конической

шестерни, входящей в зацепление с ведомой шестерней

дифференциала. Конечная передача состоит из левого и

правого одноступенчатых редукторов. На фланцах их

13

5. Мотоблок МТЗ-0,5:

а — общий вид в агрегате с плугом ПЛ-1:

1 — лемех; 2 — отвал; 3 — полевая доска с пяткой; 4 — грядиль; 5 — ирж; 6 — стойка; 7 — болт;

8— шкворень; 9 — рукоятка механизма глубины; 10 — ручка руля; 11—рычаг управления

сцеплением; 12 —ручка реверса; 13 —ручка переключения передач; 14 — топливный бак; 15 —

двигатель; 16 — глушитель;

б — сцепка:

1, 2 —рукоятки регулирования глубины пахоты и ширины захвата; 3 — шарнирная гайка;

4 — стопорный палец; 5, 6 — прицепная скоба и рама мотоблока; 7 — регулировочный болт;

8 — ушко шарнирного устройства; 9 — стопорный болт; 10 — стойка орудия

14

6. Мотоблок Супер-610А и сцепка:

общий вид (а) и вид со стороны управления мотоблоком (б):

1 — картер; 2 — коробка сцепления; 3 — передний балласт, 4 — салазки; 5 — пусковое устройство;

б — воздушный фильтр; 7 — бензобак; 8 — крышка бензобака; 9 — глушитель; 10 — крепление

капота; 11 — кронштейн крепление штанги; 12 — рукоять зажима штанги; 13 — тяга переключения

скоростей; 14 — штанга управления; 15 — тяга вала отбора мощности; 16 — ручка тормоза;

17 — рукоятка; 18 — ручка газа; 19 — ручка сцепления; 20 —рукоятка (вилка) управления;

21—вал отбора мощности; 22 — балласт колеса; 23 — буксирное устройство; 24 — капот;

в — сцепка СЦ-15: 1 — сектор; 2, 3 — регулировочные планки с кулачками; 4 — палец; 5 — регу-

лировочный винт; 6 — втулка; 7 — рама сцепки; 8 — кронштейн; 9 — регулировочные болты

выходных валов установлены колеса мотоблока. Дифферен-

циал обеспечивает при движении мотоблока по неровной

дороге и его повороте вращение колес с различными угловыми

скоростями.

Основными узлами трансмиссии мотоблока Супер-61 ОА

являются коробка передач и главная передача. Размещенный

в коробке передач механизм реверса служит для изменения

направления движения мотоблока на всех трех передачах

движения вперед и одной — назад. Главная передача имеет

червячную пару с механизмом отключения полуосей колес.

15

Устройство для одновременного или поочередного'отключения

полуосей колес от тихоходного вала выполняет функцию

дифференциального механизма. На правой рукоятке штанги

управления мотоблоком расположены два рычага для отключе-

ния полуосей колес. При разъединении обеих полуосей

колеса не будут связаны с трансмиссией и блок можно

перекатывать вручную независимо от того, включена или

выключена передача, сцепление, работает двигатель или нет.

Ходовая часть. У мотоблока МБ-1 ведущие колеса

закреплены на тихоходном валу редуктора и снабжены

пневматическими шинами. На этих шинах выполняется

большинство операций. При возможном буксировании, осо-

бенно при пахоте, взамен пневматических колес устанавлива-

ют металлические с грунтозацепами (рис. 4). Кроме того,

для улучшения тягово-сцепных свойств мотоблока на нем

крепят дополнительный балластный груз.

Ходовая часть мотоблока МТЗ-0,5 состоит из двух

ведущих колес, которые прикрепляют на фланцах конечной

передачи. Давление воздуха в шинах должно составлять

0,08—0,12 МПа, их размер 5,9X 13" (150 X 330 мм). Ступен-

чатая регулировка колеи 450, 600 и 750 мм достигается

перестановкой колес. Для снижения при работе с плугом

буксирования колес, на каждом из них устанавливают по два

балластных груза массой 17 кг каждый.

У мотоблока Супер-610А в ходовую часть входят два

ведущих колеса с пневматическими шинами. Давление

воздуха в них должно быть 0,12—0,7 МПа. Колея регулирует-

ся от 332 до 480 мм с помощью винтового механизма,

'перемещающего ступицы колес по шлицам полуосей. Преду-

. смотрена установка сменных металлических колес диаметром

475 мм с почвозацепами, а также балластных грузов для

улучшения тягово-сцепных качеств мотоблока.

Устройства для соединения мотоблоков с орудиями и

машинами выполняют в виде кронштейнов, сцепок, навесных

п риспос об лений.

У мотоблока МБ-1 передний кронштейн представляет

собой цилиндрический штырь 2 (см. рис. 4), а задний —

кронштейн-пластина, соединяемый с прицепной скобой мото-

блока, служит универсальным навесным устройством для

крепления к нему различных орудий, например, карто-

фелекопателя и других. Плуг 18 присоединяют к мотоблоку

при помощи навесного устройства, имеющего параллело-

грамный механизм 13, снабженный фиксатором 14 в виде

зубчатого сектора и защелки с рукояткой. Для соединения

этого навесного устройства с мотоблоком служат два

16

шкворня и два фиксирующих упорных болта с контргайками.

При помощи параллелограмного механизма можно отклонять

плуг от продольной оси мотоблока влево, вправо и фиксиро-

вать в нужном положении.

Предусмотрено крепление к мотоблоку разработанных

для эксплуатации с ним различных мини-машин, приводимых

в действие от вала отбора мощности (ВОМ) мотоблока.

Например, на штырь 2 закрепляют насос НМБ-1 центро-

бежного типа, предназначенный для забора из наземных

! источников и подачи воды для полива, нужд приусадебного

животноводства и других хозяйственных нужд. Производи-

тельность насоса бм'/ч, частота вращения ротора 2900 мин-1,

напор 40 м, масса 11 кг. Насос приводится в действие с по-

мощью клинового ремня от шкива ВОМ. От этого шкива также

с помощью клинового ремня приводится в действие кормо-

дробилка ДНК-1, корпус которой крепится к мотоблоку и пят-

ка опирается на грунт или твердое покрытие.

У мотоблока МТЗ-0,5 сцепка (рис. 5, б) вводится своей

передней частью в зев прицепной скобы 5 и закрепляется

шкворнем 4, который фиксируется чекой. Все разработанные

к мотоблоку и агрегатируемые с ним сельскохозяйственные

орудия имеют стойку 10, которая вставляется в сцепку

сзади и стопорится болтом 9. Если, например, это стойка

плуга, то для увеличения глубины пахоты рукоятку 1 повора-

чивают по часовой стрелке. В случае, когда с помощью

этой рукоятки не удается отрегулировать глубину пахоты,

ослабляют затяжку болта 9 и для увеличения глубины

пахоты стойку 10 перемещают вниз, для уменьшения —

вверх. Ширину захвата плуга регулируют рукояткой 2. С по-

мощью этой универсальной сцепки можно обеспечивать

поворот и фиксацию любого навесного орудия в вертикаль-

ных плоскостях как параллельной направлению движения

мотоблока, так и перпендикулярной этому движению.

Сцепка снабжена устройством, позволяющим в горизонталь-

ной плоскости устанавливать свободный ход орудия или

обеспечивать его блокировку.

Мотоблок Супер-610А соединяется с орудиями универ-

сальной сцепкой СЦ-15 (рис. 6, в). Она позволяет: менять

у орудий, например у плуга и культиватора, углы вхождения

в почву за счет наклона орудия вперед или назад по ходу

движения; устанавливать орудия со смещением вправо или

влево относительно продольной оси мотоблока или строго по

этой оси; устанавливать так называемый свободный ход

орудия — необходимый угол его поворота в горизонтальной

плоскости; изменять и фиксировать в вертикальной плоскости

17

угол и положение между продольными осями орудия и

мотоблока; обеспечивать поворот и фиксацию оборотного

плуга.

Работа на мотоблоке. Управление мотоблоком разрешается

лицам не моложе 14 лет, изучившим инструкцию по эксплуа-

тации мотоблока и двигателя и знающим Правила дорожного

движения. Допущенный к работе на мотоблоке должен

знать, как запустить и остановить двигатель, изучить

систему управления мотоблоком, овладеть навыками трогания

с места и остановки мотоблока, соблюдать технику безо-

пасности.

Система управления мотоблоком. Мотоблок МБ-1 по

сравнению с мотоблоками МТЗ-0,5 и Супер-61 ОА имеет

минимальное число рычагов управления. Две рулевые штанги

в виде изогнутых труб снабжены на концах резиновыми

рукоятками. Рычаг управления дроссельной заслонкой

карбюратора смонтирован на правой штанге, а на левой

установлены два рычага — переднего и заднего хода. При

наличии только трех рычагов управление мотоблоком зна-

чительно упрощается. С учетом роста работающего можно,

как и на мотоблоках МТЗ-0,5 и Супер-610, установить

рулевые штанги ступенчато по высоте.

Для управления мотоблоком МТЗ-0,5 служит реверсивная

центральная рулевая штанга, снабженная двумя рукоятками

и устанавливаемая на верхней крышке коробки передач.

Конструктивно штанга сделана поворотной на 15° в обе

стороны и на 180° — при работе на реверсе. Органы управле-

ния мотоблоком расположены на рулевой штанге и руко-

ятках. На панелях штанги расположены ручка блокировки

дифференциала, рычаги изменения режимов работы коробки

передач и переключения передач, кнопка аварийной остановки.

Для включения блокировки дифференциала ручка перево-

дится вперед, для выключения — назад. На корпусе мото-

блока установлен рычаг включения ВОМ. На правой руко-

ятке находится рычаг управления дроссельной заслонкой, на

левой — рычаг управления муфтой сцепления.

Система управления мотоблоком Супер-610А состоит из

штанги, снабженной двумя рукоятками. На них расположены

рычаги управления дроссельной заслонкой карбюратора,

переключения передач, отключения правой и левой полуосей

колеса, управления сцеплением, включения ВОМ, аварийной

остановки двигателя. На правой стороне корпуса коробки

передач установлен рычаг управления реверсом. Штанга

имеет бесступенчатую регулировку в горизонтальной плос-

кости, вплоть до поворота на 180°, когда мотоблок для

18

выполнения работ должен двигаться обратным ходом. Во

избежание повреждения тросов управления разворачивать,

штангу в горизонтальной плоскости допускается только

по часовой стрелке.

Трогание с места и остановка мотоблока. Перед началом

работы на мотоблоке необходимо проверить его общее

состояние, комплектность и исправность, провести ежесмен-

ное техническое обслуживание, то есть проверить наличие

топлива в бензобаке, масла в картере двигателя и коробке

передач, давление в шинах, надежность крепления рулевой

штанги, подтянуть резьбовые соединения. Сцепление не

должно пробуксовывать при нагрузках и должно обеспечи-

вать плавное рключение силовой передачи и полное ее

выключение.

Перед пуском двигателя устанавливают реверс в положе-

ние, соответствующее необходимому направлению движения

мотоблока, а рычаги управления коробкой передач и ВОМ —

в нейтральное положение. После запуска двигателя для

трогания мотоблока с места сначала уменьшают частоту

оборотов коленчатого вала двигателя, затем выключают

сцепление, включают необходимую передачу и далее плавно

включают сцепление, одновременно прибавляя обороты

коленвала. Вследствие этого мотоблок начинает движение.

Для остановки мотоблока уменьшают частоту вращения

коленвала двигателя, выключают сцепление, устанавливают

в нейтральное положение рычаг переключения коробки

передач и отпускают рычаг сцепления После этого мото-

блок останавливается при работающем на малых оборотах

двигателе.

Техника безопасности. Проведение всех операций по

подготовке мотоблока к работе, проведению технического

обслуживания, устранению неисправностей и очистке от

грязи проводят при неработающем двигателе. Перед пуском

двигателя необходимо проверить, чтобы силовой привод

был отключен, и находился на достаточном расстоянии от

вращающихся частей мотоблока. При пуске двигателя

работающий не должен находиться между мотоблоком и

присоединенным к нему сельскохозяйственным орудием.

Привод ВОМ включают только при малой частоте оборотов

коленвала.

Основные правила пожарной безопасности при эксплуата-

ции мотоблока следующие: не допускать подтекание топлива

из карбюратора, топливопроводов, бензобака, появившуюся

течь топлива немедленно устраняют; не пользоваться

открытым огнем и не курить вблизи мотоблока. В случае

19

1. Мотокультиватор МК-1 «Крот»:

1 — рабочий орган (ротор); 2 — редуктор; 3 — нож рабочего органа; 4 — бензобак; 5 — кнопка

«стоп» остановки двигателя; 6 — рычаг управления сцепления; 7 — рычаг управления дроссель-

ной заслонки карбюратора; 8 — двигатель; 9 — сошник; 10 — опора; 11 — рама; 12 — транспорт-

ное колесо

воспламенения, топлива нельзя заливать пламя водой, а

необходимо накрыть очаг плотной тканью (брезентом,

мешковиной или другой) и засыпать землей.

Мотокультиваторы. В России выпускают мотокультиваторы

типа «Крот» и КЗТЗ-Роби-55. Первая модель мотокультива-

тора МК-1 «Крот» изготавливалась как машина одно-

целевая для обработки почвы. К настоящему времени

технические возможности мотокультиваторов значительно

расширены и в набор машин к ним разработана даже

кормоприготовительная мини-техника. Внешне мотокультива-

торы напоминают мотоблоки и основные конструктивные

узлы у тех и других одинаковы.

Мотокультиватор МК-1 «Крот» и его модификации. Основ-

ными узлами МК-1 (рис. 7) являются двигатель со встроенным

редуктором (описывается ниже), трансмиссия, система

управления, рабочие органы, сошник, колеса.

Трансмиссия обеспечивает передачу крутящего момента

от одноступенчатого редуктора двигателя к рабочим органам

и состоит из клиноременной передачи и нижнего двух-

20

ступенчатого редуктора. Клиноременная передача выполняет

и функцию сцепления. На выходном валу цепной передачи

редуктора устанавливаются рабочие органы.

Система управления состоит из двух регулируемых по

длине и ширине рукояток. На левой из них расположен

рычаг управления дроссельной заслонкой карбюратора, на

правой— рычаг управления сцеплением. Для остановки

двигателя в системе управления имеется кнопка «Стоп».

Рабочие органы выполнены в виде роторов, каждый из

которых имеет четыре ножа специальной формы. Фрезерный

барабан диаметром 320 мм собирают из двух или четырех

роторов. В первом случае ширина обрабатываемой полосы

составляет 330 мм, во втором — 580 мм. Если дополнительно

установить еще два ротора, что позволяет конструкция

мотоблока, то ширина обрабатываемой полосы составит

830 мм. Фрезерный барабан вращается с частотой 85 мин ~! и

обрабатывает почву на глубину до 20 см (в зависимости от

настройки).

Движение мотоблока вперед осуществляется за счет

вращения рабочих органов — роторов, одновременно вы-

полняющих технологический процесс.

Сошник устанавливается позади рабочих органов и

выполняет функцию регулятора глубины обработки почвы.

Установка сошника по высоте производится ступенчато.

Пара колес в виде дисков с резиновым ободом не имеет

привода и служит лишь для перемещения культиватора,

а во время работы колеса поднимают вверх.

Производительность МК-1 при фрезеровании почвы на

глубину 20 см составляет 0,017 га/ч, а при культивации

на глубину 10—12 см — 0,05 гд/ч, то есть его применение

на наиболее трудоемких операциях обработки , почвы

увеличивает производительность труда по сравнению с ручным

более чем в 5 раз. К мотокультиватору МК-1 поставляют

дополнительные устройства: полольники, имеющие ножи

Г-образной формы с клиновидным лезвием; диски, защищаю-

щие от повреждений при роторной обработке почвы; окучник.

Используя эти устройства, можно скомплектовать агрегат,

например, для комбинированной обработки междурядий

картофеля: полольники устанавливают вместо рабочих орга-

нов-роторов, а защитные диски на валы секций полольников;

окучник монтируют вместо сошника на заднюю часть рамы.

При работе агрегата ножи-полольники рыхлят почву, под-

резают сорные растения и одновременно способствуют

перемещению мотокультиватора, а окучник по взрыхленной

почве окучивает за один проход две смежные грядки с одной

21

стороны каждую. Такой агрегат обрабатывает 0,14 га/ч,

что в 18 раз производительнее выполнения аналогичных

работ вручную.

Габаритные размеры МК-1 — 1300 X 800 X 810 мм, масса

50 кг, его можно свободно разместить в багажнике или на

крыше автомобиля.

На базе энергоблока, используемого в мотокультиваторе

МК-1 «Крот», разработан набор сельскохозяйственных орудий

и мини-машин, применяемых как с МК-1 «Крот», так и в

более полном наборе с его модификациями МК-2 «Крот»

и МК-3 «Крот». Причем две последние модификации по

принципу работы оцениваются уже как мотоблоки.

Для выполнения последними модификациями мото-

культиваторов типа «Крот» функций мотоблока при агрегати-

ровании с набором сельхозорудий и мини-техники предназна-

чен комплект унифицированного переходного устройства,

включающего пару навесных колес с пневмошинами, крон-

штейн и подвески. Колеса устанавливают вместо рабочих

органов-роторов на приводных валах и при необходимости

снова заменяют на роторы. С помощью переходного уст-

ройства применительно к модели МК-1 можно использовать

только малогабаритный плуг и полуприцеп.

В целом для модификаций всех мотокультиваторов типа

«Крот» выпускают, кроме уже названных для МК-1 рабочих

органов, небольшой плуг, косилку, полуприцеп грузоподъем-

ностью 200 кг, водяной насос. Разработана фронтальная

приставка, образующая мототележку при соединении при-

ставки с энергоблоком мотокультиватора. Создаются в рас-

чете использования с этим энергоблоком опрыскиватель,

домашняя пилорама и другие приспособления

Модификации МК-2 и МК-3 имеют диаметр колес 320 мм,

дорожный просвет 90 мм, колею 285 или 600 мм, габаритные

размеры 1960X800X1170 мм. У модели МК-2 — одна

передача вперед, обеспечивающая скорость движения до

7 км/ч, масса 50 кг. У модели МК-3 — две передачи перед-

него хода, обеспечивающие скорости движения 4,7 и 7,1 км/ч

и две передачи заднего хода (2,8 и 4 км/ч), масса 60 кг.

Для этой модели предусмотрен дополнительный вариант

установки шкива, и она оснащена задней и передней навесками.

С помощью шкива можно осуществлять привод различных

малогабаритных машин, в том числе используемых в при-

усадебном животноводстве. На заднюю навеску навешивают

или прицепляют к ней орудия, связанные с использованием

тягового усилия (плуг, окучник, полуприцеп и др.). На

переднюю навешиваются и приводятся в действие через

22

клиноременную передачу орудия и машины с активными

рабочими органами (косилка, кормодробилка, насос и другие).

Мотокультиватор КЗТЗ-Роби-55 работает по тому же

принципу, что и мотокультиваторы типа «Крот»: рабочйе

органы приводятся в действие от двигателя внутреннего

сгорания; обработка почвы осуществляется культиваторными

ножами, образующими ротационный фрезерный рабочий

орган; перемещение агрегата происходит за счет реактивных

сил, возникающих при контакте с почвой вращающейся

фрезы; глубина обработки почвы регулируется при помощи

сошника; ширина захвата может меняться от 0,3 до 0,6 м.

Поступательная скорость, а следовательно, и производи-

тельность зависят от глубины обработки почвы: при глубоком

фрезеровании почвенного слоя (на глубину до 17 см)

скорость движения агрегата составляет 0,4 км/ч и производи-

тельность 0,028 га/ч, а при культивации почвы на глубину

10—12 см — соответственно 1,43 км/ч и 0,08 га/ч. Диаметр

ротационной фрезы по концам ножей 170 мм, количество

ножей—16. Габаритные размеры мотокультиватора 1200Х

X 600 X 900 мм, масса 37 кг.

К мотокультиватору предусмотрен следующий набор

сменных сельхозорудий и малогабаритных средств механиза-

ции: ротационная фреза, защитные диски, предохраняющие

растения от повреждения, поворотный плуг, полольник-

окучник, насос, косилка, передненавесная тележка, полу-

прицеп, опрыскиватель, сеноворошилка, кормодробилка, отвал

бульдозера, снегоуборщик.

Названные технические средства разработаны, но выпуска-

ются пока первоочередные из них. С самого начала произ-

водства мотокультиватора поставляются вместе с ним рабочие

органы ротационной фрезы, защитные диски. Позднее начат

выпуск косилки и мотонасоса. Планируется последовательно

освоить производство и остальных разработанных для

эксплуатации с энергоблоком мотокультиватора малогабарит-

ных машин и орудий.

Правила техники безопасности при работе на мотокульти-

ваторе такие же, как и описанные выше применительнб

к работе на мотоблоках.

МАЛОГАБАРИТНЫЕ ТРАКТОРА,

ЧЕТЫРЕХКОЛЕСНЫЙ МОТОЦИКЛ

Мобильные энергетические средства в зависимости от

размеров приусадебных хозяйств по мощности подразделяют

так: 3—5 кВт — для хозяйств площадью до 0,2 га; 7—13 кВт —

23

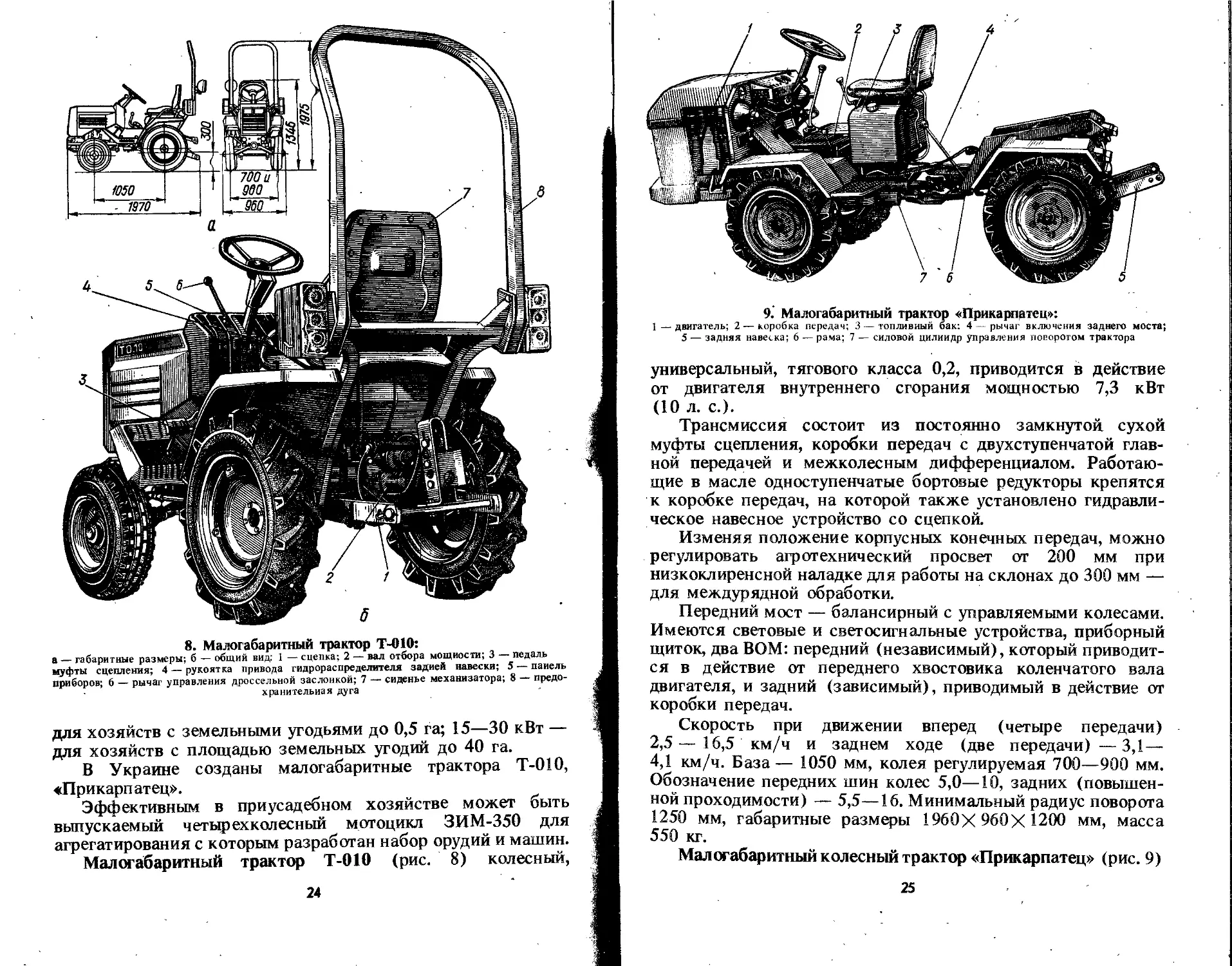

8. Малогабаритный трактор Т-010:

а — габаритные размеры; б — общий вид: 1 — сцепка; 2 — вал отбора мощности; 3 — педаль

муфты сцепления; 4 — рукоятка привода гидрораспределителя задней навески; 5 — панель

приборов; 6 — рычаг управления дроссельной заслонкой; 7 — сиденье механизатора; 8 — предо-

хранительная дуга

для хозяйств с земельными угодьями до 0,5 га; 15—30 кВт —

для хозяйств с площадью земельных угодий до 40 га.

В Украине созданы малогабаритные трактора Т-010,

«Прикарпатец».

Эффективным в приусадебном хозяйстве может быть

выпускаемый четырехколесный мотоцикл ЗИМ-350 для

агрегатирования с которым разработан набор орудий и машин.

Малогабаритный трактор Т-010 (рис. 8) колесный,

24

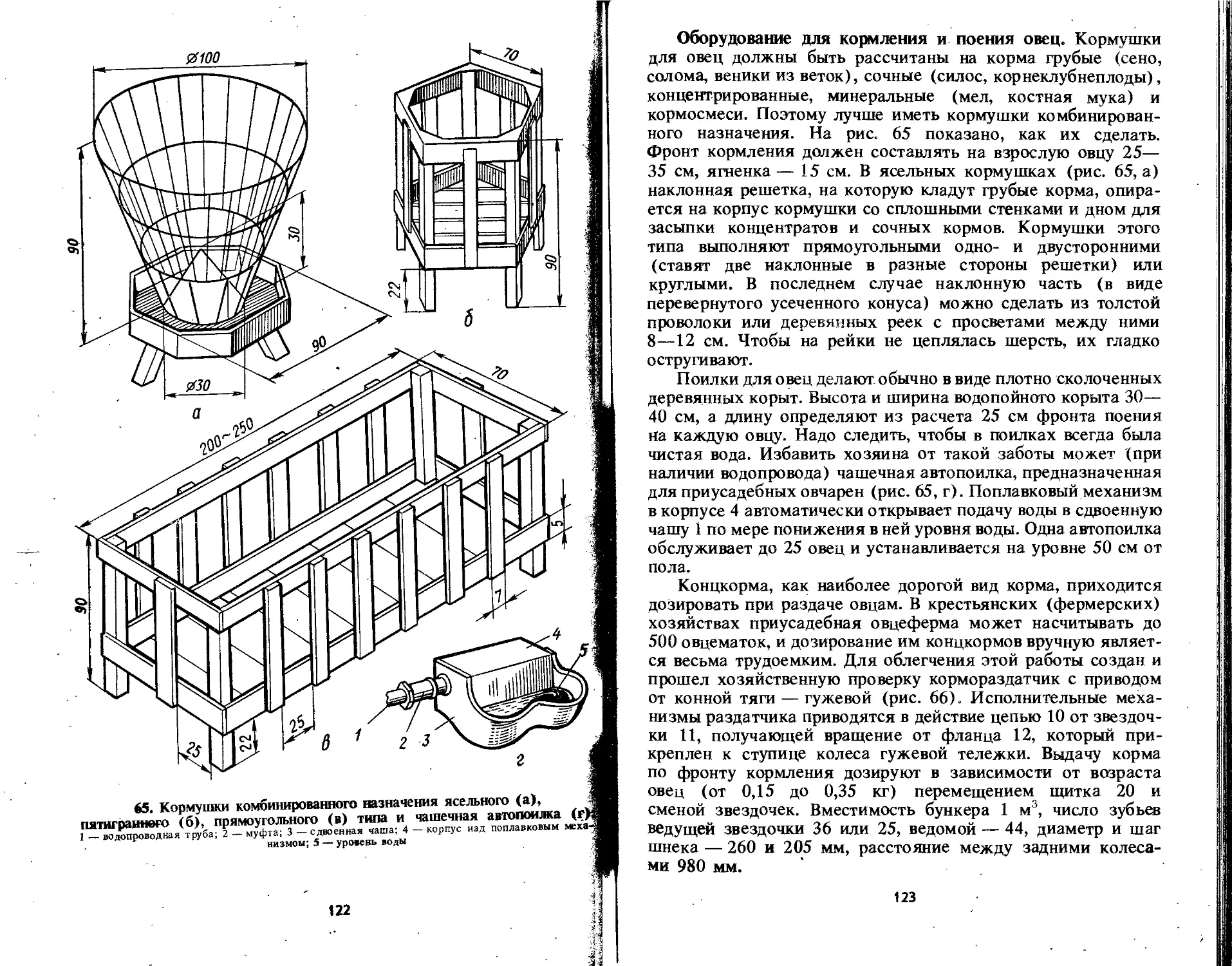

9.' Малогабаритный трактор «Прикарпртец»:

1 — двигатель; 2 — коробка передач; 3 — топливный бак: 4 — рычаг включения заднего моста;

5 — задняя навеска; 6 — рама; 7 — силовой цилиидр управления поворотом трактора

универсальный, тягового класса 0,2, приводится в действие

от двигателя внутреннего сгорания мощностью 7,3 кВт

(10 л. с.).

Трансмиссия состоит из постоянно замкнутой сухой

муфты сцепления, коробки передач с двухступенчатой глав-

ной передачей и межколесным дифференциалом. Работаю-

щие в масле одноступенчатые бортовые редукторы крепятся

к коробке передач, на которой также установлено гидравли-

ческое навесное устройство со сцепкой

Изменяя положение корпусных конечных передач, можно

регулировать агротехнический просвет от 200 мм при

низкоклиренсной наладке для работы на склонах до 300 мм —

для междурядной обработки.

Передний мост — балансирный с управляемыми колесами.

Имеются световые и светосигнальные устройства, приборный

щиток, два ВОМ: передний (независимый), который приводит-

ся в действие от переднего хвостовика коленчатого вала

двигателя, и задний (зависимый), приводимый в действие от

коробки передач.

Скорость при движении вперед (четыре передачи)

2,5—16,5 км/ч и заднем ходе (две передачи) —3,1—

4,1 км/ч. База— 1050 мм, колея регулируемая 700—900 мм.

Обозначение передних шин колес 5,0—10, задних (повышен-

ной проходимости) — 5,5—16. Минимальный радиус поворота

1250 мм, габаритные размеры 1960X960X 1200 мм, масса

550 кг.

Малогабаритный колесный трактор «Прикарпатец» (рис. 9)

25

10. Четырехколесный мотоцикл ЗИМ-350 в агрегате с культиватором:

1,3— передний и задний багажники; 2 — органы управления; 4 — топливный бак; 5 — культиватор

КН-1,5; 6 — ящик для инструмента; 7 — двигатель; 8 —запасное колесо

с колесной формулой 4X4 предназначен для механизации

сельскохозяйственных работ в личных подсобных хозяйст-

вах, в огородах индивидуального или коллективного пользо-

вания, в мелкоконтурном земледелии. Трактор представляет

собой полноприводное мобильное энергетическое средство,

которое сконструировано по компоновочной схеме шарнир-

ного соединения двух полурам. На передней полураме

находятся: двухцилиндровый дизельный двигатель с водяным

охлаждением мощностью 11 кВт (15 л. с.); коробка перемены

передач, оборудованная ходоуменыпителем; рулевая колонка,

оснащенная гидроусилителем; передний мост, аккумулятор;

топливный и масляный баки, гидрораспределитель. Рас-

положение этих агрегатов позволяет использовать заднюю

полураму для агрегатирования с грузовой платформой.

Поэтому силовой гидроцилиндр установлен таким образом,

что путем несложной перестановки крепления верхнего штока

его можно использовать как для работы с грузовой плат-

формой так и для работы с навесной системой трактора.

На задней полураме трактора размещены задний мост,

силовой гидроцилиндр и трехточечная навесная система.

Трактор имеет колеса одинакового типоразмера 5.50—10 мар-

ки Ф-122.

Мотоцикл ЗИМ-350 (рис. 10) — четырехколесное много-

целевое транспортное средство, предназначен для поездок

одним водителем или водителем с пассажиром по дорогам с

различным покрытием и без покрытия, а также по бездорожью,

для перевозки грузов и буксировки прицепа, выполнения

сельскохозяйственных работ с различными прицепными

орудиями, а также для привода различных стационарных

установок. Мотоцикл оборудован широкопрофильными шина-

3. Техническая характеристика Т-010, «Прикарпатец», ЗИМ-350

Показатель т-ою ♦Прикарпатец» 3HM-350

Мощность двигателя,

кВт (л. с.) 7,3 (10) 11,0 (15) 11,0 (15)

Марка двигателя СГ-12 2ДТ ИЖЮ5М

Удельный расход топлива г/кВт • ч 320 250 7,5 л/100 км

Число передач, вперед/назад 4/2 6/2 8/8

Диапазон скоростей, км/ч 2,5-16,5 2,9-18,8 4-50

Ширина колеи, мм 700; 900 900...1060 950

Дорожный просвет 300 300 250

Колесная формула 4x2 4x4 4x2

Габаритные размеры, мм 1870x755x1200 3200x1260x1460 2500x1250x1200

Масса, кг 650 870 320

ми, двумя багажниками (передним и задним), двухступенча-

тым редуктором, позволяющим получить два ряда передач

и использовать полную мощность двигателя в широком

диапазоне скоростей движения, дифференциалом с блокирую-

щим устройством для повышения проходимости мотоцикла;,

редуктором, позволяющим включать передний и задний ход;

редуктором дополнительного отбора мощности; подъемником

сельскохозяйственных орудий с гидроприводом. Все агрегаты

монтируются на трубчатой сварной раме. Тормозная сис-

тема — барабанного типа с гидравлическим приводом. Под-

веска передних колес — рычажная с цилиндрическими

пружинами и гидравлическими амортизаторами. Двигатель —

ИЖЮ5М. Шины: передние 6,7X10, задние 10X12.

Технические характеристики Т-010, Прикарпатец, ЗИМ-350

приведены в табл. 3. Т-010 выпускается Харьковским

тракторным заводом, «Прикарпатец» — Ивано-Франковским

ПО малогабаритной техники «Карпатагромаш», ЗИМ-350 —

ПО «Завод им. Малышева» (г. Харьков).

МАЛОЛИТРАЖНЫЕ ДВИГАТЕЛИ

ВНУТРЕННЕГО СГОРАНИЯ

Такими двигателями оснащены все мобильные энергети-

ческие средства малой механизации. Двигатель можно

приобрести как отдельно поставляемое изделие.

77

Двигатели мотоблоков и мини-тракторов Украины. В Ук-

раине двигателями внутреннего сгорания оснащены мото-

блоки М-3, «С1ч», мини-трактор «Прикарпатец», четырех-

колесный мотоцикл ЗИМ-350, мини-трактор Т-010.

На мотоблоке М-3 установлен одноцилиндровый 4-х

тактный карбюраторный двигатель марки МДЗ, мощностью

2 кВт (2,72 л. с.), воздушного охлаждения. Частота вращения

коленвала при номинальной мощности 3600 об/мин. На

двигателе установлен центробежный регулятор числа оборотов.

Карбюратор — однокамерный с горизонтальным потоком, с

управлением дросселя от регулятора. Система смазки — -

разбрызгиванием. Система пуска ручная с приводом от

самоубирающегося шнура. Система зажигания электронная,

на базе маховичного магнето. Удельный расход топлива

422—449 г/кВт-ч. Муфта сцепления многодисковая, постоян-

но замкнутая работающая в масле. Частота вращения

зависимого ВОМ — 1000 об/мин. 4

Мотоблок «&ч» оснащен дизельным двигателем СН-6Д, ]

одноцилиндровым воздушного охлаждения, четырехтактным;

Мощность двигателя 4,4 кВт (6 л. с.). Часовой расход топ-

лива 1,25 кг/ч. Запуск двигателя осуществляется вручную.

Передача крутящего момента от двигателя к коробке

передач — клиноременная. Муфта сцепления двигателя

фрикционная многодисковая, сухая, постоянно замкнутая.

Мотоблок «Аргания» модели МА200 может быть уком-

плектован и поставляться с одним из следующих двигателей, .

имеющих мощность*: мод. 161432 — изготовитель корпо-/

рация «Бриггс и Стрэтонн», США, 6,6 кВт (9 л. с.); модЛ

132432 — изготовитель тот же, 3,7 кВт (5 л. с.); мод. ДМ 10 — !

изготовитель ПО «Красный Октябрь», С.-Петербург, 3,7 кВт ‘

(5 л. с.); мод. СХ-131Д «Фермер» — изготовитель — Зеле-

ноградское АО, 3,7 кВт (5 л. с.); мод. СН-6Д — изгото-

витель Токмакское ПО «Юждизельмаш», 3,7 кВт (5 л. с.); мод.

КД-2 — изготовитель — Дергачевский моторостроительный'

завод, 5,9 кВт (8 л. с.). <

На мини-тракторе «Прикарпатец» установлен двухцилин-

дровый четырехтактный дизельный двигатель марки 2ДТ.?

Мощность двигателя 11 кВт (15 л. с.), при частоте ЗОООоб/мин. ;-

Масса двигателя 83 кг. Удельный расход топлива 240 г/кВт - ч.

Основной запуск двигателя осуществляется электростартером,

резервный — ручной пуск. Система охлаждения — водяная.

* Двигатели 161432, 132432, ДМ1Д — четырехтактные бензиновые,

СХ-131—двухтактный бензиновый. СН-6Д — четырехтактный дизельный,

КД-2 — двухтактный, работающий на любом топливе.

28

Габаритные размеры 560X450X620 мм. На двигателе

установлен топливный насос высокого давления, золотнико-

вого типа, блочный.

На мотоцикле М-350 установлен двухцилиндровый,

двухтактный, карбюраторный двигатель, с кривошипно-

камерной возвратно-петлевой продувкой модели ИЖЮ5М.

Максимальная эффективная мощность при частоте вращения

коленчатого вала 4200±300 об/мин— 12 кВт (16,3 л. с.).

Топливо — бензин А-76 с добавлением моторного масла.

Охлаждение двигателя воздушное, принудительное. Воздух

с помощью центробежного вентилятора подается в дефлектор,

который служит для направления воздушного потока на

охлаждаемый двигатель. Система пуска — механическая,"

пусковым устройством.

Мини-трактор Т-010 оснащен малолитражным двигателем

внутреннего сгорания марки УД-25. Тип двигателя — карбю-

раторный, четырехтактный, двухцилиндровый, с воздушным

охлаждением. Номинальная мощность 7,3 кВт (10 л. с.).

Частота вращения коленчатого вала при номинальной мощ-

ности 3000 об/мин. Диаметр цилиндра 72 мм, ход поршня —

60 мм, степень сжатия 6.

Топливный насос диафрагменного типа, карбюратор К-16.

Расход топлива при номинальной мощности не более

435 г/кВт-ч. Топливо — бензин А-72, А-76. Фильтр воз-

душный, инерционно-масляный с фильтрующим элементом.

Очистка топлива осуществляется неполно — поточной центри-

фугой. Масляный насос — шестеренчатый. Рабочее давление

масла 0,15—0,5 МПа. Контроль давления масла осуществля-

ется по штоковому указателю. Удельный расход масла не

более 13,6 г/кВт • ч.

Тип охлаждения двигателя — воздушно-принудительное,

приток охлаждающего воздуха регулируется с помощью

жалюзей на кожухе маховика-вентилятора.

Регулирование частоты вращения коленчатого вала —

автоматическое, центробежным регулятором частоты враще-

ния.

Передний вал отбора мощности независимый, съемный,

задний — зависимый. При 3000 об/мин коленчатого вала

двигателя передний ВОМ передает мощность 5,6 кВт (7,6 л. с.),

задний ВОМ — 5,5 — кВт (7,5 л. с.). Каждый ВОМ выполняет

1000 об/мин.

Двигатели мотоблоков МБ-1, МТЗ-0,5, Суп ер-610 А. На

этих мотоблоках устанавливают малолитражные двигатели

внутреннего сгорания различных марок (соответственно

МД-1, УД-15 и АНЛ-300).

29

Двигатель мотоблока МБ-1. На мотоблоке устанавливают

двигатель марки МД-1, четырехтактный, одноцилиндровый,

карбюраторный, мощностью 3,7 кВт (5 л. с.), с нижнекла-

панным механизмом газораспределения и принудительным

воздушным охлаждением. Диаметр поршня 76 мм, рабочий

объем 316 см3, частота вращения коленчатого вала 3200 мин-1,

топливо — бензин А-76 или А-72. На двигателе установлен

всережимный регулятор, допускается угол наклона двигателя

не более 8°.

Система смазки — разбрызгиванием в масляном картере

масла М1ОГИ или М12ГИ с помощью маслоразбрызгивателя,

который расположен на нижней головке шатуна. Система

зажигания — электронная, бесконтактная, свеча А17-В или

A11-I. Бензин поступает из топливного бака в карбюратор

самотеком. Система запуска — встроенным ручным индивиду-

альным стартером. Передача от двигателя к редуктору и

навесным орудиям — клиноременная. Отбор мощности осуще- -

ствляется с помощью шкива, частота вращения которого

такая же, как и коленвала двигателя. Вместимость бензобака

3,5 л, удельный расход топлива 370 г/кВт-ч. !

Двигатель мотоблока МТЗ-0,5. На мотоблоке устанавли-

вается двигатель марки УД-15 четырехтактный, одноци- .

линдровый, карбюраторный, мощностью 3,7 кВт (5 л. с.). '•

Охлаждение двигателя воздушное, механизм газораспре-

деления— верхнеклапанный. Клапаны открываются внутрь

цилиндра, что улучшает заполнение его горючей смесью и

протекание рабочего процесса. Частота вращения коленвала

3000 мин-1. Для поддержания постоянного скоростного

режима частоты вращения коленвала служит всережимный

регулятор центробежного типа. Бензин подается в карбюратор

топливным насосом. Смазка двигателя комбинированная:

менее нагруженные детали смазываются разбрызгиванием

масла, а к более нагруженным оно подводится под давлением.

Запуск двигателя осуществляется педалью или ручным

шнуровым стартером. Горючая смесь в цилиндре зажигается

электрическим током высокого напряжения, получаемого от

магнето. Вместимость бензобака 6,3 л, удельный расход

топлива 430 г/кВт • ч. Частота вращения вала отбора мощности

1000 мин-1, вал задний, зависимый, односкоростной, его

выходной конец находится в продольно-вертикальной плос-

кости симметрии мотоблока на высоте 370 мм от грунта.

Эту высоту следует учитывать в случаях эксплуатации

мотоблока со стационарными средствами малой механизации

(СММ), в том числе и самодельными, осуществляя их привод

от вала отбора мощности (ВОМ).

30

Двигатель мотоблока Супер-610А. На мотоблоке устанав- .

ливается двигатель АНЛ-300 мощностью, 4,8 кВт (6,5 л. с.),

четырехтактный, одноцилиндровый, карбюраторный, с ниж-

ним расположением клапанов и воздушным охлаждением.

Рабочий объем цилиндра 0,372 л, диаметр 80 мм.

Частота вращения коленчатого вала 3600 мин-1. Топливо

(бензин А-76) поступает в карбюратор из бензобака само-

теком. Запуск двигателя осуществляется вручную с помощью

шнурового стартера. Для облегчения запуска на распредели-

тельном валу двигателя устанавливается автоматический

декомпрессионный механизм. Вместимость бензобака 4,5 л,

удельный расход топлива 450 г/кВт-ч. Вал отбора мощности

вращается с частотой 790 мин-1, включается рычагом,

привод вала — зависимый.

Двигатели мотокультиваторов, мотокосилок и отдельно по-

ставляемые. В индивидуальных хозяйствах находят широкое

применение серийно выпускаемые мотокультиваторы МК-1

«Крот», КЗТЗ-Роби-55, мотокосилка КММ-1. В последние

годы владельцам таких хозяйств стало проще приобрести

некоторые марки отдельно поставляемых двигателей.

Двигатели мотокультиваторов. Мотокультиваторы типа

«Крот» (МК-1, МК-2, МК-3) оборудуются двухтактным,

одноцилиндровым, карбюраторным двигателем с принуди-

тельным воздушным охлаждением. Рабочий объем цилиндра

двигателя 60 см3, частота вращения коленчатого вала

6000 мин-1. Мощность двигателя 1,77 кВт (2,4 л. с.), топли-

во — смесь бензина А-76 с маслом М8А, М8Б в соотношении

1:20. В системе зажигания применено бесконтактное электрон-

ное магнето. Топливо подается в карбюратор самотеком из

бензобака, одной заправки бака хватает для работы двигателя

в течение двух часов. Удельный расход топлива 596 г/кВт-ч.

Выходной вал встроенного в двигатель одноступенчатого

редуктора имеет максимальную частоту вращения, равную

2200 мин-1. Двигатель можно использовать для приведения

в действие различных приспособлений, механизмов и устройств

в приусадебном животноводстве, а также водяного насоса,

опрыскивателя.

На мотокультиваторе КЗТЗ-Роби-55 устанавливается

двигатель мощностью 1,98 кВт (2,7 л. с.), двухтактный, од-

ноцилиндровый, карбюраторный, с принудительным воз-

душным охлаждением. Топливо подается из бензобака в.

карбюратор самотеком. Для очистки поступающего в двигатель

воздуха от пыли служит воздушный фильтр.

Двигатель мотокосилки КММ-1. На косилке устанавливает-

ся двигатель марки «Дружба-4» мощностью 2,94 кВт (4 л. с.),

31

одноцилиндровый, двухтактный, карбюраторный, с воздушной

принудительной системой охлаждения от центробежного

вентилятора. Рабочий объем цилиндра 94 см3, диаметр

цилиндра 48 мм. Частота вращения коленчатого вала

5000 мин~‘. Топливо — смесь бензина А-72 или А-76 с маслом

автомобильным АС-8 или АС-9,5 в пропорции 15:1. Смазка

двигателя осуществляется за счет примеси масла к топливу.

Система питания состоит из топливного бака с краном,

топливопровода и карбюратора, в который топливо поступает

по трубопроводу самотеком. Беспоплавковый карбюратор

мембранного типа обеспечивает работу двигателя при наклоне

до 45° в любом направлении по отношению к горизонту.

Система зажигания состоит из магнето маховикового типа,

провода высокого напряжения и свечи. Двигатель запускается

с помощью съемного тросового стартера. Удельный расход

топлива на всех рабочих режимах не более 750 г/кВт-ч.

Отдельно поставляемые двигатели. При ведении при-

усадебного животноводства на современном уровне возникает

необходимость механизации самых разнообразных работ.

Поэтому возникает потребность использования не только

мотоблокЬв, мини-тракторов, мотокультиваторов и мотори-

зованных косилок. Владельцы личных подсобных и крестьян-

ских (фермерских) хозяйств нередко заинтересованы в

приобретении малолитражных двигателей внутреннего сгора-

ния как отдельных изделий, с целью приспособления их для

привода различных средств малой механизации.

Возможности приобретения таких двигателей расширяют-

ся, в том числе и за счет кооперативных поставок. Например,

научно-производственным кооперативом выпускается мало-

литражный двигатель «Вираж» для механизации сельско-

хозяйственных работ с самым широким диапазоном его

применения: в мотоблоках, мини-тракторах, приводе водяных

насосов, деревообрабатывающих станков, в обеспечении рабо-

ты малогабаритных электростанций, приведении в действие

различных машин, механизмов и приспособлений в приусадеб-

ном животноводстве, домашней мастерской.

НАБОРЫ ОРУДИЙ И МАШИН ДЛЯ АГРЕГАТИРОВАНИЯ

С МОБИЛЬНЫМИ ЭНЕРГОСРЕДСТВАМИ

Для всех мобильных энергетических средств малой

механизации разработаны соответствующие наборы орудий и

машин для механизации различных работ в земледелии,

растениеводстве и животноводстве приусадебных и фермер-

ских хозяйств.

32

Наборы орудий и машин к мотоблокам. К мотоблокам

МБ-1, МТЗ-0,5 и Супер-61 ОА разработаны следующие наборы

орудий, машин и дополнительных устройств:

для МБ-1 — плуг ПЦ-1—18, фрезерный культиватор,

косилка КН-1,1, косилка роторная «Заря», картофеле-

копатель, водяной насос НМБ-1, кормодробилка ДКН-1,

деревообрабатывающая приставка ПД-401, колеса металли-

ческие, снегоуборщик, полуприцеп;

МТЗ-0,5 — плуг ПЛ, фреза почвенная ФНМ-1, борона

БН-90, борона 1500, культиватор КН-70, окучник ОК-2,

косилка КН-1, плуг — выкопщик ПВ-1, насосная установка,

приспособление деревообрабатывающее ПД-1, заточной ста-

нок, навеска НУ М-1, полуприцеп ПХ-0,5.

Супер-610А—плуг оборотный, фреза почвенная 21М,

аппарат ручной моторизованный для внесения удобрений

АРМУ-1, борона Б НМ-1,5, культиватор-рыхлитель, окучник-

копатель, косилка КФН-1,0, грабли, насосная установка

УН-6, ямокопатель ЯНМ-1, снегоочиститель СНМ-0,6, точи-

ло ТНМ-150, опрыскиватель СШМ-1500, микроэкскаватор,

полуприцеп ТОБ-350.

Из приведенного видно, что входящие в наборы сельхоз-

орудия и машины во многом повторяются. Основными,

освоенными промышленностью первоочередно являются плут,

почвенная фреза, культиватор, окучник, выкопщик, косилка,

полуприцеп.

Для мотоблока М-3 разработано оборудование: рама

универсальная РУ-1 для навешивания кузова, емкости и

другого оборудования; кузов К-0,2, фреза Ф-1 для сплошной

культивации почвы, фреза Ф-2 для междурядной обработки

почвы, косилки фронтальная и ротационная для кошения

трав, плуг, борона, культиватор, опрыскиватели ОГМ-60 и

ОГМ-100, балластные грузы для увеличения сцепного веса,

щетка зимняя и снегошвырялка для уборки снега, щетка

летняя для уборки мелкого мусора в контейнер, нож бульдо-

зерный для перемещения легких фракций: почвы, песка,

снега.

Набор для мотоблока «С1ч-Д» представлен навесным

плугом ПБ-1, навесным культиватором, бороной навесной

БН-1, окучником навесным двухкорпусным ОК-2 и хозяйст-

венным полуприцепом «Хортица» грузоподъемностью 350 кг.

Мотоблок «Артания» может использоваться со следующи-

ми орудиями: косилочным агрегатом, прицепной тележкой,

окучником, культиватором, граблями, бороной, фрезой,

плугом.

Набор орудий и машин к мини-тракторам. Производство

2 5—992

33

мини-тракторов освоено в стране позднее, чем мотоблоков,

поэтому набор орудий и машин к ним заимствуют пока из

наборов к мотоблокам или мини-тракторов других марок.

В первоочередной набор агрегатируемых с мини-трактором

(Т-08/010) технических средств входят заимствованные из

выпускаемых к мотоблоку МТЗ-0,5 плуг ПЛ-1, борона

БН-90, одноосный полуприцеп ПХ-0,5. К этому мини-

трактору разработаны для серийного выпуска 17 различных

орудий и машин: плуг навесной, борона, куьтиватор, разбра-

сыватель минеральных удобрений, картофелесажалка, сеялка

овощная, опрыскиватель, окучник, косилка консольная, карто-

фелекопатель КК-Т-1, измельчитель корнеплодов ИКП-Т-1,

дробилка зерна и грубых кормов ДЗТ-Т-350, емкость для

воды ЕВТ-Т-0,5, снегоочиститель СВ-Т-1, бульдозер БУЛ-Т-1,

погрузчик ковшовый Т-010, полуприцеп одноосный самосваль-

ный ПТС-Т-0,5. Намечается увеличить номенклатуру набора

до 20—25 наименований.

Для малогабаритного трактора «Прикарпатец» используют

аналогичный набор машин. Различие состоит в том, что

разработанные орудия и машины имеют небольшие кон-

структивные отличия — увеличена ширина захвата некоторых

сельскохозяйственных машин: культиватора, бороны.

Основу шлейфа ЗИМ-350 представляют сельскохозяйст-

венные машины и орудия для выполнения технологических

операций по почвообработке. Это плуг ПМ-20, культиватор

КМ-1,5, борона БМ-1,35, фреза ФН-0,9. Посадочная техника

представлена комбинированной сеялкой для высева семян

овощей и зерна СО-1,5-01. В набор машин для внесения

минеральных гранулированных и жидких удобрений входят

машины для внесения удобрений МВУ-100 и опрыскива-

тель ОМТ-100. Для окучивания картофеля служит двух-

рядный окучник ОМ-26. Уборочная техника представлена

картофелекопателем однорядным КК-Т-1 и консольной

косилкой КНМ-1,1. Для приготовления кормов используют

измельчитель корнеплодов ИКП-Т-1, для перевозки грузов —

прицеп.

В приведенных наборах орудий и машин к мотоблокам

и минитракторам перечислена только их номенклатура. Более

подробные сведения о каждом орудии или машине из набора

приводятся в соответствующих разделах книги — о механиза-

ции работ в земледелии и растениеводстве, садоводстве,

кормоприготовлении, грузоперевозках.

34

ОРУДИЯ И СРЕДСТВА

МЕХАНИЗАЦИИ ДЛЯ РАБОТ

В ЗЕМЛЕДЕЛИИ

И РАСТЕНИЕВОДСТВЕ

Из набора машин и орудий к мобильным энергетическим

средствам в земледелии и растениеводстве применяют плу-

ги, культиваторы, фрезы, бороны, сеялки, картофелесажалки,

окучники, картофелекопатели, косилки.

ПОЧВООБРАБАТЫВАЮЩИЕ ОРУДИЯ

Для обработки почвы в наборы орудий входят плуги,

культиваторы, бороны, фрезы. Отдельные образцы почво-

обрабатывающих орудий изготовляют народные умельцы.

Плуги. Со всеми мотоблоками и мини-тракторами

агрегатируются однокорпусные лемешные плуги, предназна-

ченные для подрезания и оборачивания пласта легких и

средних (по твердости) почв.

С мотоблоком М-3 агрегатируется однокорпусный плуг

ПН-1-15 (рис. И). Он состоит из грядиля 1, на котором

установлен корпус, состоящий из лемеха 5, отвала 6 и

полевой доски, закрепленных на башмаке. Передняя часть

грядиля выполнена в виде цилиндрического хвостовика 3,

входящего во втулку 2 сцепки мотоблока 4.

Плуги к мотоблокам «Cin-Д» и «Артания» имеют ширину

захвата 0,2 м. Они аналогичны конструкции плуга к мото-

блоку М-3.

Конструкция плуга ПЦ-1-18 (см. рис. 4) к мотоблоку

МБ-1 позволяет делать отвал пласта в одну сторону при

пахоте в обоих направлениях, регулировать глубину и ширину

пласта. Плуг состоих из лемеха, отвала, стойки, бороздной

доски, механизмов наклона корпуса плуга и поворота отвала.

Ширина захвата плуга 18 см, глубина пахоты на легких

почвах 20 см, на средних — до 15 см (для работы на средних

почвах пневмоколеса мотоблока лучше заменить на металли-

ческие с почвозацепами), скорость при пахоте — 3—3,5 км/ч,

производительность 0,072 га/ч, габаритные размеры 710 X

X 330X400 мм, масса 22 кг.

Плуг ПЛ-1 к мотоблоку МТЗ-0,5 (см. рис. 5) состоит из

лемеха, отвала, стойки, грядиля, черенкового ножа и полевой

3.

4

11. Йлуг ПН-1-15:

1 — грядиль; 2 — втулка; 3 — хвостовик;

4 — сцепка мотоблока М-3; 5 — лемех;

6 — отвал

12. Плуг однокорпусный оборотный:

1, 2 — черенковые ножи; 3 — левый лемех;

4 — левый башмак; 5 — полевая левая доска;

6 — левый отвал; 7—рукоятка; 8 — правый

отвал; 9 — полевая правая доска; 10 — правый

башмак; 11 —правый лемех; 12 — грядиль;

13 — тяга с пальцем

доски с пяткой. Если плуг отрегулирован правильно, т. е.

прижат при работе ко дну и стенке борозды, то оператору

не нужно прилагать больших усилий при пахоте. Ширина

захвата плуга и глубина пахоты — до 20 см, производи-

тельность— 0,06 га/ч, габаритные размеры 500Х560Х

ХЗЗО мм, масса 13,5 кг.

Плуг к мотоблоку Супер-610А (рис. 12) предназначен

для пахоты легких почв. Плуг оборотный, поэтому состоит

из лево- и правооборачивающихся корпусов, установленных на

грядиле Т-образной формы, из левых и правых лемехов,

отвалов, полевых досок, башмаков, черенковых ножей.

Ширина захвата плута 20 см, глубина пахоты до 20 см, рабочая

скорость до 4 км/ч, производительность до 0,6 га/ч, масса

32 кг.

Культиваторы. Выпускаемые к мотоблокам культиваторы

предназначены в основном для сплошной предпосевной

обработки почвы с одновременным уничтожением сорняков,

а также при соответствующей настройке могут быть исполь-

зованы при рыхлении почвы в междурядьях.

Культиваторы разработаны ко всем малогабаритным

энергосредствам. Например, культиватор КР-70 (рис. 13) к

мотоблоку МТЗ-0,5 применяют для сплошной обработки

почвы с одновременным уничтожением сорной растительности.

Продольный брус 1 с вертикальной стойкой 2 служит для

36

13. Культиватор КР-70:

1 — продольный брус; 2 — вертикальная стойка; 3 — обойма; 4—ползун; 5—рабочие органы;

6 — грядили; 7 — планка; 8 — винтовой механизм

присоединения к мотоблоку. В передней части бруса неподвиж-

но установлена обойма 3, к которой шарнирно с двух сторон

присоединяют грядили 6. В задней части бруса имеется

ползун 4, перемещаемый винтовым механизмом 8. Ползун

соединен с грядилями планками 7. На грядилях закреплены

рабочие органы 5, выполненные в виде оборотных рыхлящих

лап, установленных на стойках. В целом конструкция напо-

минает «зонтик», раздвигаемый с помощью винтового меха-

низма. При этом изменяется ширина захвата культиватора.

Стойки лап выполнены с возможностью вертикального

перемещения с фиксацией, что позволяет устанавливать их

по глубине. Глубина обработки в целом регулируется по-

становкой вертикальной стойки относительно сцепки мото-

блока. Ширина захвата 0,5...0,7 м, глубина обработки до 14 см,

масса 23 кг.

Культиватор к мотоблоку Супер-610А имеет грядиль

Т-образной формы, к поперечине которого крепятся три

стрельчатые лапы, а на краях поперечины — два опорных

колеса. При настройке культиватора на рыхление почвы с

37

14. Культиватор КН-1,5:

1 — рама; 2 — навесное устройство; 3 — опорное колесо; 4 — универсальные стрельчатые лапы;

5 — плоскорежущая односторонняя лапа

одновременным подрезанием сорняков лапы монтируют по

ширине с перекрытием их краев на 40 мм, а при настройке

только на рыхление оставляют зазор 25 мм между крайними

точками двух соседних лап. Глубина обработки почвы 10—

12 см, ширина захвата 0,35—0,47 м, производительность

0,1—0,15 га/ч, масса — 24 кг.

При эксплуатации мотоблока МБ-1 культивацию проводят

с помощью почвенной фрезы.

Для малогабаритных энергосредств Т-010, «Прикарпатец»,

ЗИМ-350 разработаны навесные культиваторы. По конструк-

ции они аналогичны, выпускаются Бердянским ПО по жаткам.

Например, культиватор КН-1,5 (рис. 14) состоит из рамы 1,

навесного устройства 2, рабочих органов и опорных колес 3.

Рабочие органы состоят из универсальных стрельчатых лап

4 и плоскорежущих односторонних лап 5. Глубину хода

рабочих органов регулируют при помощи опорных колес.

Ширина захвата 1,5 м, глубина обработки до 10 см, масса 75 кг.

Пример агрегатирования культиватора КН-1,5 с мотоциклом

ЗИМ-350 показан на рис. 10.

Самодельный культиватор успешно используют для обра-

ботки почвы в междурядьях. Культиватор (рис. 15) состоит

из пяти тяжелых стальных дисков 1, у трех из которых

установлены согнутые зубья 2. Диски посажены на стальную

ось 3 длиной 320 мм и диаметром 16 мм. На концах оси

установлены втулки-подшипники скольжения, впресованные

38

в цапфы 4. К выступающим концам цапф прикреплены

стальные скобы 5, которые сходятся на ручке 6. Диски и ось

вытачивают на токарном станке. В боковых поверхностях

трех дисков просверливают по пять радиально расположен-

ных глухих отверстий-гнезд диаметром 10,1 мм. Зубья

изготавливают из стального прута диаметром 10 мм и встав-

ляют в гнезда. Затем просверливают сквозные отверстия

диаметром 5,1 мм под пятимилиметровые заклепки и роз-

зенковуют их так, чтобы головки заклепок были вровень с

поверхностью. Диски навешивают на ось, устанавливают шай-

бы, цапфы с подшипниками и гайки. Концы, которые

выступают за гайки, расклепывают.

Фрезы предназначены для сплошной и междурядной обра-

ботки почвы. Фрезу для сплошной обработки почвы (рис. 16)

используют для поверхностной обработки почвы с одновре-

менным уничтожением сорной растительности на мелко-

контурных участках, свободных от камней и кустарника.

Глубина обработки 12 см, ширина захвата 70 см, масса 35 кг.

Фреза состоит из конического редуктора 1, рабочих

секций 3 с ножами 4, механизма заглубления 5, защитного

кожуха 2 и колеса для транспортирования 6.

39

16. Фреза для сплошной

обработки:

1 — конический редуктор; 2 — защитный

кожух; 3 — рабочие органы; 4 — ножи;

5 — механизм заглубления; 6 — колесо

К корпусу конического

редуктора прикрепляют

все остальные части фре-

зы, а сам корпус шпиль-

ками и гайками крепят на

площадке ВОМ мотоблока.

Быстроходный вал кони-

ческого редуктора муфтой

соединяют с ВОМ мото-

блока. На тихоходном валу

редуктора установлены ра-

бочие органы — фрезер-

ные барабаны диаметром

350 мм. Каждый барабан (соответственно левый и правый)

имеет по три ротора с установленными на них ножами (по

четыре ножа на каждом роторе). Сверху и с боков фрезерные

барабаны закрыты защитным кожухом, который способствует

лучшему рыхлению почвы, препятствует разбрасыванию почвы

в разные стороны и предохраняет оператора от травм. Задняя

стенка защитного кожуха установлена на шарнире, что позво-

ляет ей выполнять функцию планировщика-разравнивателя

независимо от глубины хода рабочих органов. Транспортное

колесо устанавливают за рабочим органом фрезы по оси

симметрии. Оно выполнено самоустанавливающимся и быстро-

съемным. Колесо служит для опоры фрезы при транспорти-

ровании ее к месту работы и обратно, т. е. для того, чтобы

рабочие органы при транспортировании не касались почвы.

При работе транспортное колесо снимают.

Кожух фрезы выполнен раздвижным по ширине, что

позволяет применять его для любого из вариантов установ-

ленной ширины захвата фрезы. Кроме того, имеется ступенча-

тая регулировка по высоте.

Механизм заглубления имеет вид стрельчатой лапы,

расположенной по оси симметрии фрезы. На стойке стрель-

чатой лапы предусмотрено несколько отверстий, что позво-

ляет осуществлять ступенчатую установку по высоте.

Ширину захвата фрезы регулируют изменением числа

роторов и положения ножей на них. Как правило, фреза

работает при скорости 3 км/ч на почвах средней твердости

при четырех роторах. Если почва твердая, то число роторов

40

уменьшают до двух-трех, если почва легкая, то число

роторов увеличивают до шести. Крайние ножи можно

установить в трех различных вариантах: обе загнутые кромки

крайних ножей обращены внутрь; те же кромки обращены

наружу; одна из кромок обращена внутрь, а другая —

наружу. Таким образом, сочетание от двух до шести роторов

при трех вариантах установки крайних ножей позволяет

получить 15 различных комбинаций по ширине захвата.

При работе с фрезой запрещается включать задний ход и

поворачивать при опущенных рабочих органах. Регулируют

и заменяют рабочие органы только при остановленном

двигателе мотоблока. Перед началом работы следует прове-

рить наличие смазки в картере конического редуктора.

Фреза для агрегатирования с мотокультиватором «Крот»

показана на рис. 7. Она представляет собой фрезерный

барабан диаметром 320 мм, содержащий два или четыре

ротора, каждый из которых имеет четыре ножа. Частота

вращения 85 мин '. Глубина обработки почвы до 20 см.

Ширина обрабатываемой полосы соответственно 326 и 578 мм.

Почвенная фреза к мотоблоку МБ-1 укомплектовывается

четырьмя роторными рабочими органами, на каждом из

которых закреплены по четыре ножа. Фрезу устанавливают

на место снимаемых с мотоблока колес со ступицами.

Диаметр фрезы 370 мм, глубина обработки почвы до 200 мм,

ширина захвата 870 мм.

К мотоблоку МТЗ-0,5 выпускают почвенную фрезу

ФНМ-1 шириной захвата 600 мм, которая обрабатывает

почву на глубину до 15 см. К мотоблоку Супер-610А выпуска-

41

18. Борона БН-1,5:

I— рама; 2 — навесное устройство; 3 — рабочие секции; 4 — стяжка

ется почвенная фреза М21 диаметром 350 мм, обрабатываю-

щая почву на глубину 12 см при максимальной ширине

захвата 70 см, масса фрезы 35 кг. Установкой на фрезе

различного количества рабочих органов при нескольких

вариантах их сочетания можно получить до 15 различных

комбинаций по ширине захвата фрезы.

На мотокультиваторах почвенная фреза является основ-

ным почвообрабатывающим орудием, которое было и един-

ственным до начала расширения набора машин к мотокуль-

тиваторам. Устройство и принцип работы всех почвенных фрез

одинаков: привод осуществляется от ВОМ мобильного энерге-

тического средства; рассчитаны на обработку почв средней

легкости при скорости, как правило, 3 км/ч; рабочие органы

роторного типа с четырьмя саблевидными Г-образными

ножами, образующие при компоновке в разных количествах

фрезерный барабан той или иной ширины; рыхлят почву с

одновременным уничтожением сорняков как при сплошной,

так и междурядной ее обработке.

Фреза ФН-0,9 агрегатируется с тракторами Т-010,

«Прикарпатец» и ЗИМ-350. Предназначена для сплошного

предпосевного рыхления почвы по фону зяби или весенней

вспашки на глубину до 18 см с целью создания мелко-

комкового слоя почвы для проведения качественного сева.

Фреза является навесной машиной и состоит из редуктора,

катушек фрезбарабана с рабочими органами, фартука,

навески, регулируемых несущих лап, рассекателя-ножа, кар-

данного вала. Частота вращения ВОМ трактора 1000 об/мин,

частота вращения фрез барабана 210 об/мин. Производи-

тельность за 1 час основного времени до 0,27 га. Рабочая

42

ширина захвата 0,9 м. Масса 100 кг. Габаритные размеры

910X940X670 мм.

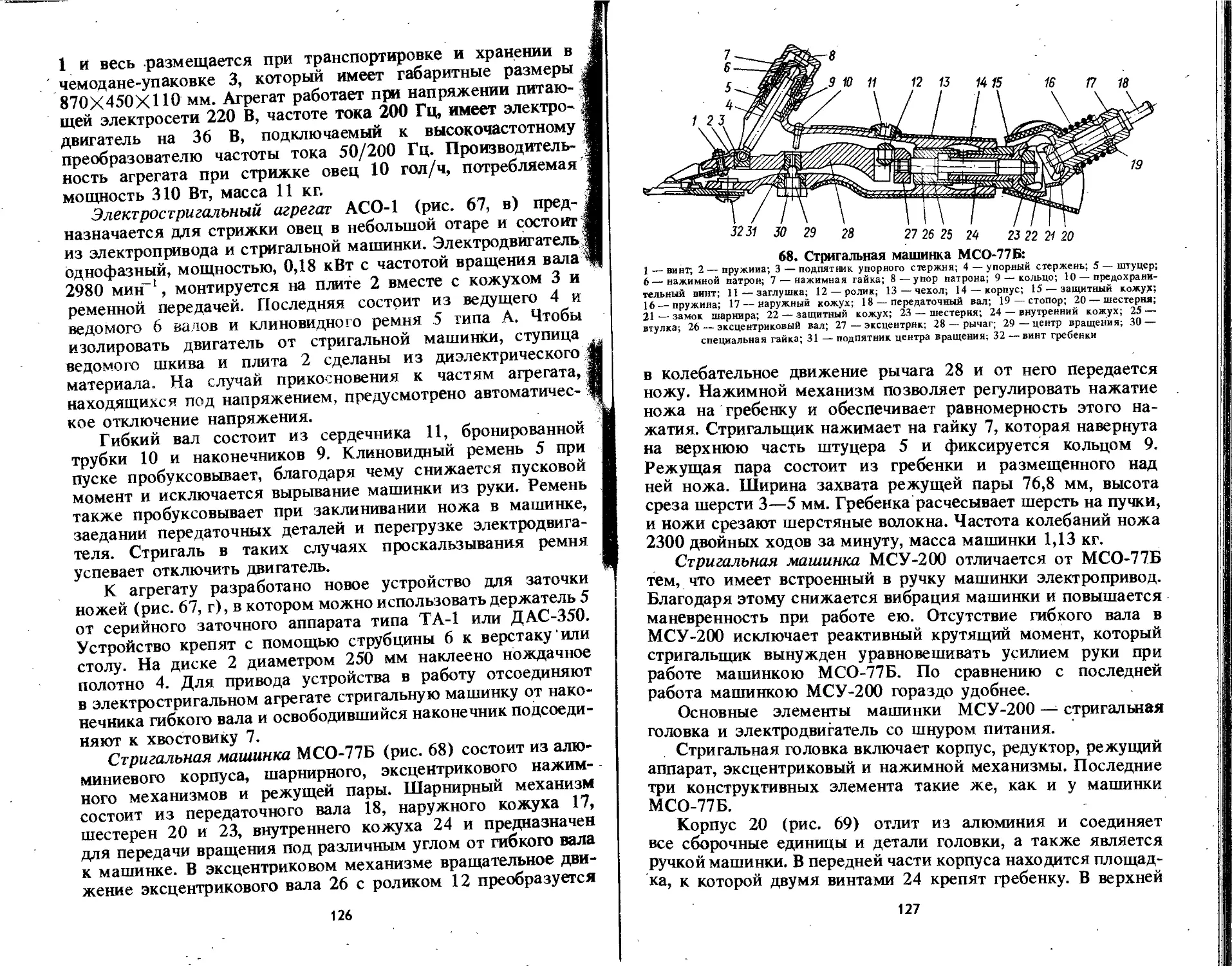

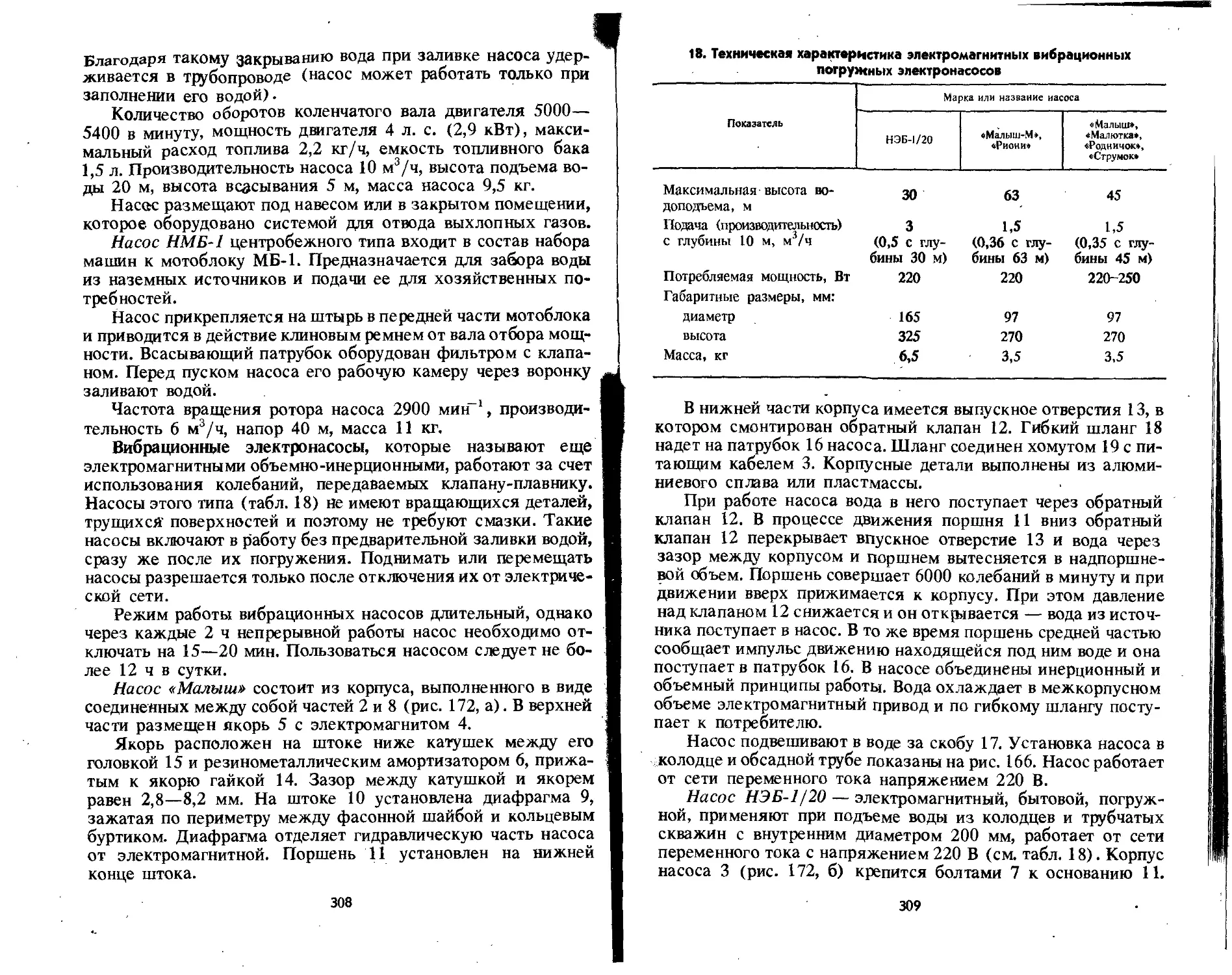

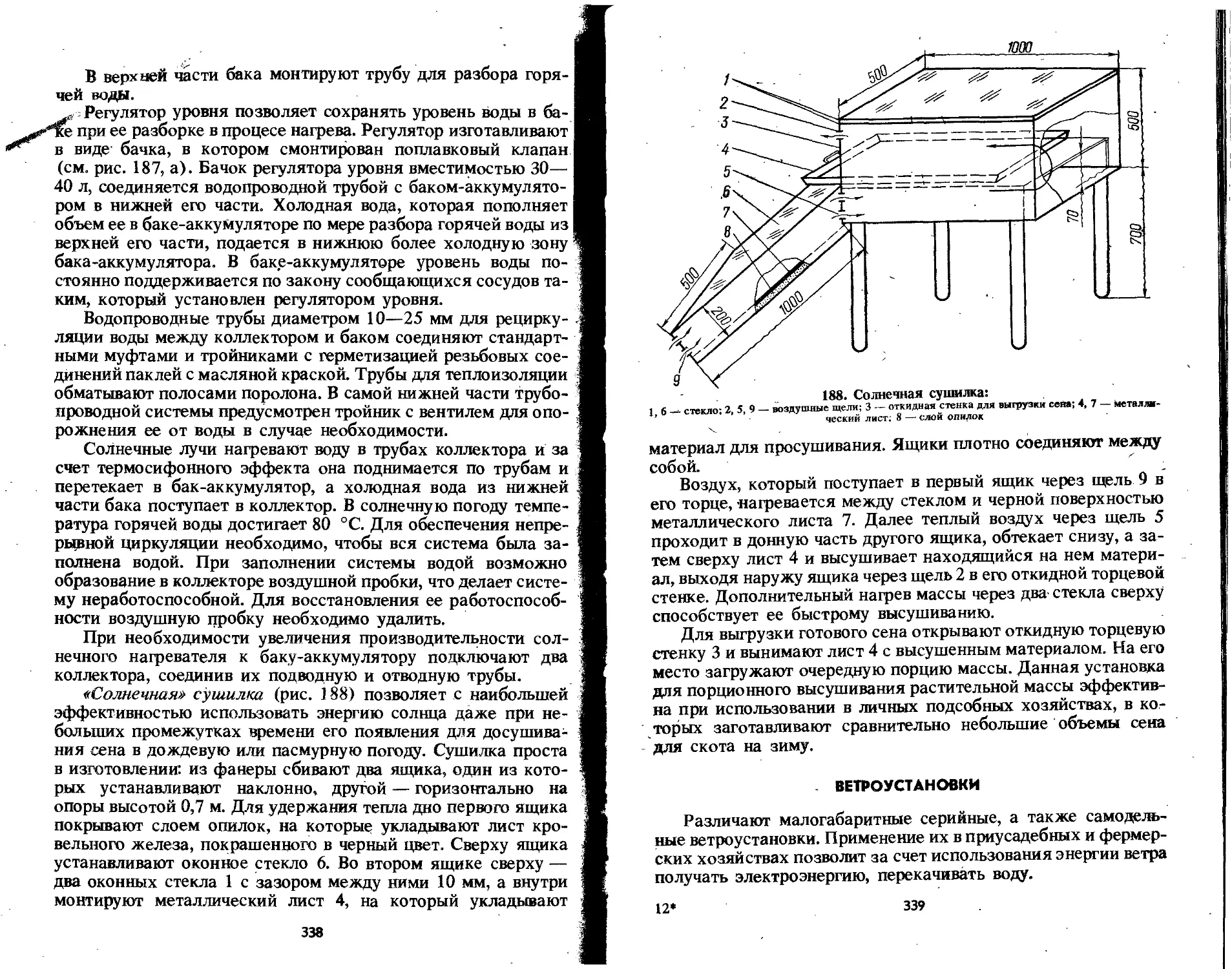

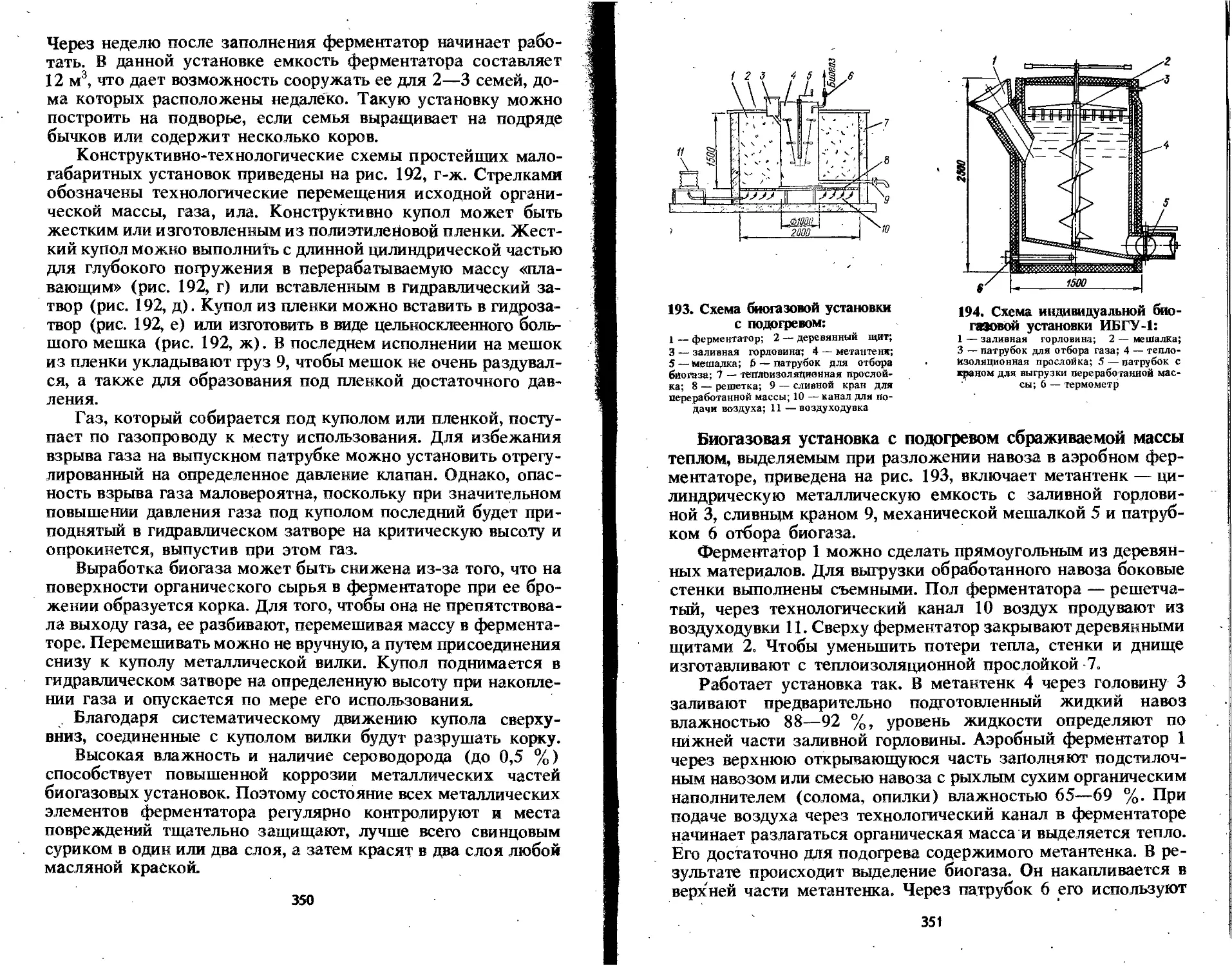

Бороны предназначены для ранневесеннего закрытия вла-