Text

Страница

Колонка

Исправления и дополнения

Строка

Напечатано

Следует читать

10

31

101

134

144

146

160

161

210

211

211

257

1 справа

В шапке табл.,

1 справа

В шапке табл.,

1 справа

В табл., 1 справа

3 справа

2 справа

1 справа

1 справа

Шапка табл.,

1 справа

4 слева

3 слева

3 справа

1 справа

15 снизу

1 сверху

1 снизу

3 снизу

1 снизу

3 снизу

3 и 4 снизу

1 и 2 снизу

1 снизу

2 снизу

1 снизу

4,18-10°

HRC

>90

0,30

при 850—650° С

4,8—4,0

3,5—3,2

5

кГ .м/см?

вдоль поперек

волокна волокна

НВ

(d мм)

1 снизу

3 снизу

2 снизу

4 снизу

Св-10Г2

УОНИ 13/65

АН-15

4,0

4,18.103

тпц

HRC^

<90

0,030

при 500—650° С

НВ

(d мм)

<7Н

кВ.м/см2

вдоль поперек

волокна волокна

Св-ЮГСМТ

УОНИ 13/8Й

АН-348 А

5,0

ПРИНЯТЫЕ ОБОЗНАЧЕНИЯ МЕХАНИЧЕСКИХ И ФИЗИЧЕСКИХ

СВОЙСТВ СТАЛЕЙ И СПЛАВОВ

Наименование свойств

Обозна- Единица Перевод в еди-

нение измерения ницы СИ

Модуль нормальной упруго-

сти при растяжении, определен-

ный статическим методом

Модуль нормальной упруго-

сти, определенный динамичес-

ким методом

Модуль касательной упруго-

сти (модуль сдвига), опреде-

ленный статическим методом

Модуль касательной упруго-

сти, определенный динамичес-

ким методом

Коэффициент Пуассона

Предел пропорциональности

при растяжении

Условный предел текучести

при растяжении (остаточная де-

формация 0,2%)

Предел прочности при растя-

жении

Предел прочности при растя-

жении образца с надрезом

Предел прочности при сжа-

тии

Предел пропорциональности

при кручении *

Условный предел текучести

при кручении * (остаточная де-

формация сдвига 0,3%)

Предел прочности при круче-

нии *

Е

Ел

G

Р-

анц

а0,2

ав

ав, сж

Тйщ

Г0,3

Т-В

кГ/мм2

к Г /мм2

кГ/мм2

кГ/мм2

к Г/мм2

кГ/мм1

кГ/мм-

кГ/мм2

кГ/мм~

кГ/мм2

кГ/мм2

кГ /мм2

1 кГ /мм2 ^9 fix

ХЮ6 н/м2

1 ftr/MM2^9fiX

Х106 н/м2

* Величины тпц; т0,3 и тв определяются по формулам:

0>3 _ Мтах

ПЦ~ ’’ Т0.3- J * ♦

16

16

16

Принятые обозначения

9

Продолжение

Наименование свойств

Обозна-

чение

Единица

измерения

Перевод в еди-

ницы СИ

Сопротивление срезу

Сопротивление разрушению

при растяжении

Сопротивление разрушению

при сжатии

Относительное удлинение

после разрыва:

на длине /~5d; /=10^

Z=5,65/F; Z=ll,3/F

Относительное укорочение

при сжатии

Относительное сужение шей-

ки после разрыва

Угол закручивания при раз-

рушении (на длине 100 мм)

Твердость по Роквеллу при

вдавливании алмазного конуса

с углом при вершине 136° под

нагрузкой 150 кГ

Твердость по Роквеллу при

вдавливании стального шарика

под нагрузкой 100 кг шкала В

Твердость по Бринелю

Твердость по Викерсу

Удельная ударная вязкость

при изгибе

Предел выносливости при из-

гибе гладкого образца при сим-

метричном цикле

Предел выносливости при из-

гибе образца с надрезом при

симметричном цикле

Предел ползучести при высо-

ких температурах (напряжение,

вызывающее деформацию 0,2%

за 100 час)

Предел длительной прочности

при высоких температурах (на-

пряжение, доводящее образен

до разрушения за определенное

число часов: 100, 300 и т. д.)

Предел пропорциональности

при кручении (технический),

при тангенсе угла, образуемого

касательной к точке кривой де-

формации и осью напряжения,

превышающем гервоначальное

значение на 50%

тср

*$к

сж

&10

55,65/7’

S11

А

HRC

HRB

а0,2/100

<4oq; азоо

Т'пц (50)

к Г / мм2

кГ/мм2

кГ/мм2

кГ/мм2

кГ /мм2

кГ 'М/см2

кГ/мм2

кГ /мм2

к Г/мм2

кГ/мм2

кГ/мм2

1 кГ/мм2^^,8Х

| X106 н/м2

}

1 кГ/мм2^£$Х

X1Q6 н/м2

1 кГ‘М/см2ш9,ЗХ

ХЮ4 дж/м2

1 кГ/мм21х§$Х

ХЮ6 н/м2

10 Принятые обозначения

ГЦ— --*м- *" --- ’ -- L '

Наименование свойств

Предел пропорциональности

при кручении (технический)»

при тангенсе угла, образуемого

касательной к точке кривой де-

формации и осью напряжения,

превышающем первоначальное

значение на 10%

Напряжение кручения до ис-

пытания на релаксацию (на-

чальное напряжение)

Напряжение кручения после

испытания на релаксацию дли-

тельностью t4ac

Начальное упругое сжатие

пружины до испытания на ре-

лаксацию

Остаточная деформация пру-

жины за период испытания на

релаксацию длительностью t4ac

Напряжение кручения при

температуре Т в °C

Величина потери напряжения

за период испытания на релак-

сацию длительностью t4ac

Диаметр проволоки пружины

Средний диаметр пружины

Число рабочих витков

Плотность

Термический коэффициент

линейного расширения

Коэффициент теплопроводно-

сти

Обозна-

чение

Единица

измерения

кГ/мм2

к Г/мм2

кГ/мм2

мм

мм

S

кГ/мм2

кГ/мм2

мм

мм

г/см'л

1/°С

кал/см-сек °C

f

Удельная теплоемкость с

Удельное электросопротивле-

ние

Температурный коэффициент

электросопротивления

Напряженность магнитного поля

Коэрцитивная сила

Магнитная проницаемость

максимальная

Остаточная индукция

Магнитное насыщение

Магнитная восприимчивость

Точка Кюри

Степень черноты полного из-

лучения

Степень черноты полного нор-

мального излучения’ '

Спектральная степень черноты

Н

Нс

Ртах

ен

яал/а^С

ом мм2/м

гс

гс

Продолжение

Перевод в еди-

ницы СИ

1 кГ/мм2—0$у^

Х106 н/м2

> 1 лл=10~3 м

1 #Г/лм<2=9,8Х

X106 м/м2

1 мм—10 3 м

I г/с,и3--103 кг/м2

1/°С-Л/аК-\/град

I кал/см сек °C-

^4,18-10°

вт[м-град

1 кал/г- °С^4,18Х

Х103 дж/на град

1 ом*мм2/м~

= 10“6 ОМ'М2/М

1 0,8-10“- а/м

1 гф^1,25Х

Х10-2

&б

а-м

1 ге--10“~4 вб/м2

Т(°К)^(°С)4-273

ВВЕДЕНИЕ >

При пользовании справочником нужно иметь в виду, что в нем

приведены показатели механических свойств сталей, полученных

обычными методами выплавки. Стали, выплавляемые в вакуумной

печи и другими прогрессивными методами, обладают более высо-

кими механическими свойствами (6, ф, ан); учитывая интенсивное

внедрение новых методов выплавки при оценке сталей и сплавов,

следует принимать во внимание возможное улучшение их качества

уже в самое ближайшее время. Поэтому авторы сочли целесооб-

разным предпослать гл. I краткую характеристику тех преиму-

ществ, которые могут быть достигнуты при использовании прогрес-

сивных методов выплавки сталей. Методы эти следующие:

1) выплавка в вакуумных индукционных печах (ВИ);

2) вакуумно-дуговой переплав (ВДП);

3) электрошлаковый переплав (ЭШП);

4) открытая выплавка с дополнительным рафинированием

жидкого металла: продувкой его в ковше газами; обработкой струи

металла синтетическим шлаком.

В результате применения этих методов выплавки и рафиниро-

вания металла резко снижается содержание в нем газов и вред-

ных примесей, повышается его чистота (уменьшается количество

неметаллических включений), снижается степень пораженности

металла волосовинами. Устраняются также ликвационные и кри-

сталлизационные дефекты, измельчается дендритная структура ме-

талла, повышается пластичность и ударная вязкость по сравнению

с металлом обычной выплавки; особенно значительно они увели-

чиваются в поперечном и «третьем» направлениях, благодаря чему

устраняется опасная анизотропия свойств, уменьшается чувстви-

тельность к надрезу, сдвигается в область более низких температур

порог хладноломкости и улучшается сопротивление переменным

напряжениям.

Очень большое значение приобретает выплавка прогрессивны-

ми методами сталей, используемых для изготовления шестерен,

а также выплавка улучшаемых и высокопрочных сталей, предна-

12

Введение

Q05 г

о,оз:

0.01 :

Содержание (

газов

HIITI и

°^3 вреднью примеси ( Bt + Pb+As + 5n+5b+Cu+ Р+ S)

0,20п

Qp5 -

0,10 -

0,05-

% "

ОДО 5 ~

0,005-

0.000 -

0,003 -

0.002 -

вИ+ВДЛ

Неметаллические включения

(ALj>Oj + St 02 + + Р^2^3 + )

механические свойства

(поперек волокна)

и

ВДЛ В И

Открытая ЭШО

выплавка

Фиг. I. Влияние метода выплавки на качество стали

42Х2ГСНМ (ВКС-1).

Введение

13

значаемых для поковок. Для деталей из этих сплавов устранение

анизотропии имеет исключительно важное значение. Для получе-

ния сталей, применяемых для крупных поковок цементуемых дета-

лей, а также для крупных поковок особо ответственного назначения

рекомендуется электрошлаковый или вакуумно-дуговой переплав.

Для цементуемых, улучшаемых и высокопрочных сталей может

применяться открытая выплавка, но с обязательным рафинирова-

нием их синтетическим шлаком или продувкой газами.

ШНИ

открытая выплавка

выплавка с использование* синтетического шлака

ВДВ

ш

эшп

Фиг. 2, Влияние метода выплавки на механические свойства (поперек волокна)

стали ЗОХГСНА.

Применение вакуумной выплавки особенно важно также для

улучшения свариваемости стали и для получения сталей, исполь-

зуемых в качестве присадочного материала при сварке.

Учитывая, что воздействие прогрессивных методов выплавки

на механические свойства будет принципиально одинаковым для

всех конструкционных сталей, можно считать, что данные, приве-

денные по отдельным маркам сталей, выплавленным новыми мето-

дами, способны характеризовать то улучшение показателей меха-

нических свойств, которые можно ожидать при выплавке в вакууме

и других марок сталей. Поэтому ниже приведены в качестве при-

мера показатели механических свойств нескольких конструкцион-

ных сталей различных групп: двух высокопрочных 42Х2ГСНМ

(ВКС-1) и ЗОХГСНА, двух цементуемых 18ХНВА и 15Х2ГНТРА,

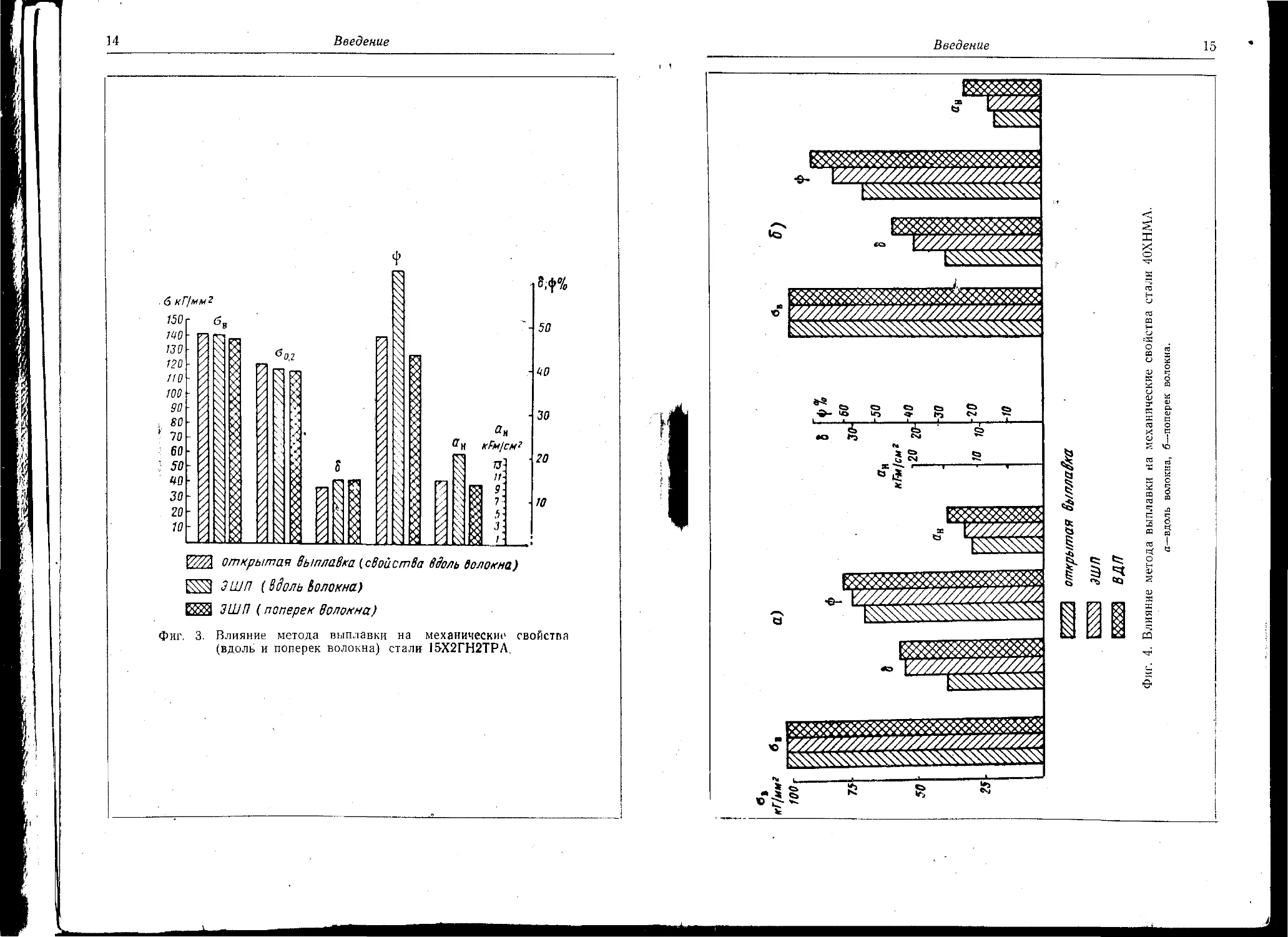

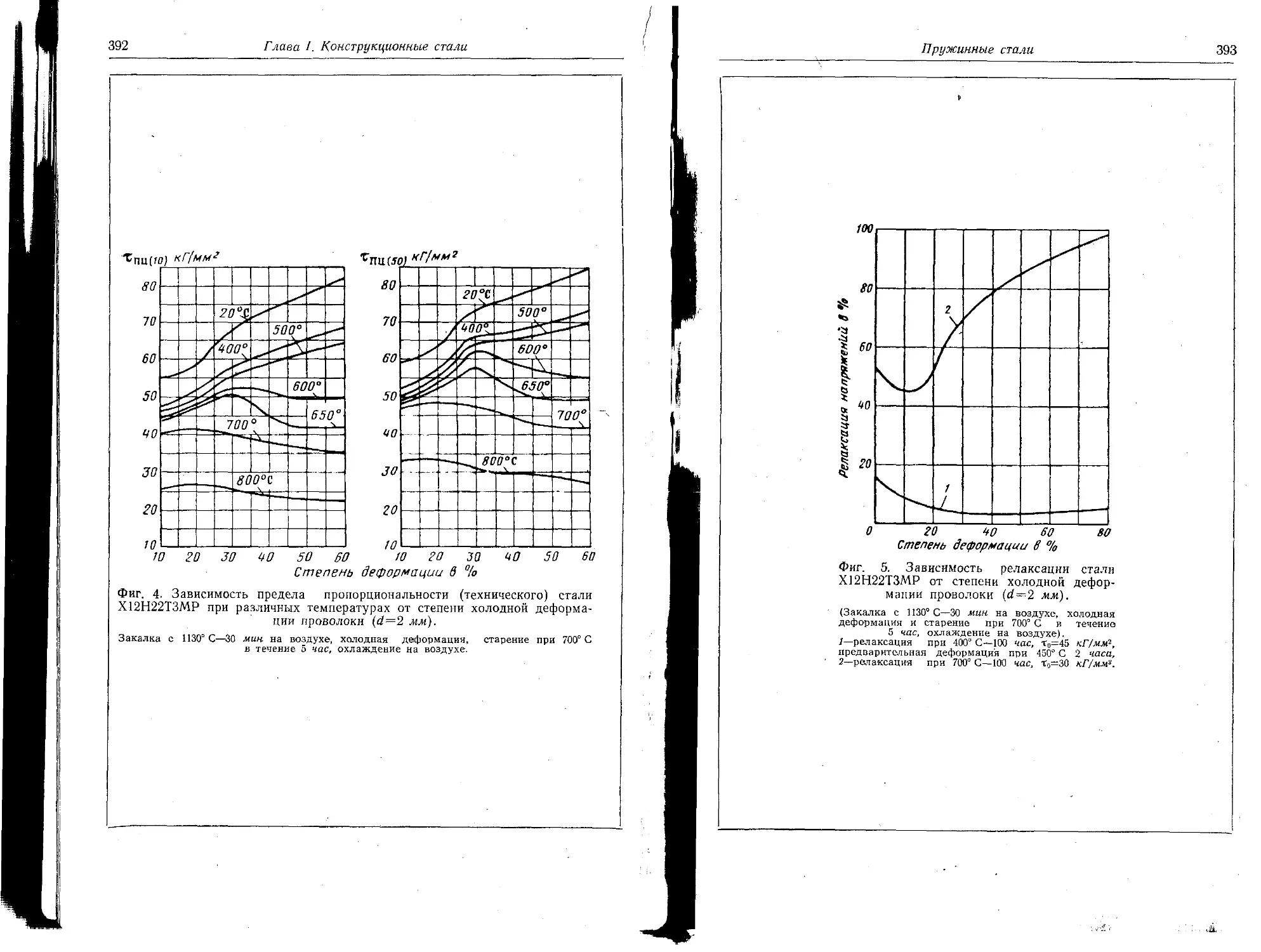

улучшаемой 40ХНМА и азотируемой 38ХМЮА (фиг. 1—5).

14

Введение

. б кГ/мм2

V//A Открытая выплавка (свойства вдоль волокна)

ЗШП (вдоль волокна)

Е22Я ЗШП (поперек волокна)

Фиг. 3. Влияние метода выплавки на механические' свойства

(вдоль и поперек волокна) стали 15Х2ГН2ТРА.

Введение

15

J'.f

Фиг. 4. Влияние метода выплавки на механические свойства стали 40ХНМА.

а—-вдоль волокна, б—поперек волокна.

vsassesaossssssi

9№ssssssssss&

Введение

17

Данные эти, представленные в виде сравнительных диаграмм

механических свойств сталей, выплавленных обычными и прогрес-

сивными методами, наглядно иллюстрируют преимущества по-

следних.

УГЛЕРОДИСТЫЕ; УГЛЕРОДИСТЫЕ, ЛЕГИРОВАННЫЕ

МАРГАНЦЕМ (ДО 2,5%), И УГЛЕРОДИСТЫЕ АВТОМАТНЫЕ

СТАЛИ

Малоуглеродистые стали применяются в авиационной промыш-

ленности главным образом для сравнительно малонагруженных де-

талей или для деталей, технология изготовления которых требует

значительной пластической деформации. Как правило, малоуглеро-

> дистые стали применяются без закалки. В отдельных случаях ис-

1 пользуется способность малоуглеродистой стали 10 закаливаться

в тонких сечениях при охлаждении в водном растворе щелочи при

температуре около 0° С. Такой обработке подвергаются мелкие тон-

колистовые детали, которые изготовляются глубокой вытяжкой.

Сравнительно широко применяются стали 10, 25 и 45 для из-

готовления болтов высадкой. Технически более целесообразно для

болтов использовать менее углеродистые сорта проволоки в нагар-

тованном состоянии. Так например, для болтов с пределом проч-

ности Ов>43 и >60 кГ/мм? желательно: применять соответственно

стали 10 и 25 в нагартованном состоянии взамен марок 25 и 45

в мягком состоянии. Применение нагартованной малоуглеро-

дистой стали значительно облегчает процесс высадки и повы-

шает стойкость высадочного инструмента. Для повышения сопро-

тивления срезу болтов, изготовленных из нагартованной малоугле-

дбдистой проволоки, желательно производить их отпуск при 400° С.

Из прутков среднеуглеродистых сталей изготовляется резанием

много различного рода нормалей. Для увеличения производитель-

ности труда целесообразно детали, не подвергаемые сварке,

изготовлять из автоматных сталей.

Детали из сталей марок 45 и 50 иногда подвергают термичес-

« кой обработке для получения сгв=70—90 кГ/лш2. Для изготовления

деталей с ов>90 кГ/мм2 целесообразно применять легированные

стали.

Малоуглеродистые стали хорошо свариваются.

Высокоуглеродистые стали нашли широкое применение в каче-

стве материала для пружин.

Автоматные стали применяются, для деталей невысокой прочно-

сти, подвергающихся значительной механической обработке.

БИБЛИОТЕКА

Красноярского

|9Р10Л технического

института

18

Глава I. Конструкционные стали

СТАЛЬ МАЛОУГЛЕРОДИСТАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ

(железо типа армко)

Э» ЭА и ЭАА

Химический состав в ’’/о

С / Si Мп Си . Fe S р

нс более

«0,04 <0,2 <0,2 <0,15 Основа 0,030 0,025

Механические свойства по ТУ (не менее)

Вид полуфа- бриката ТУ (контроль- ные образ- цы) ав с0,2 S10 ф НВ (d мм)

кГ)мм^ %

Прутки горя- чекатаные ЧМТУ 2900 56 27 12 26 60 >5,2

Магнитные свойства по ГОСТу 3836—47 (не менее)

Марка стали Коэрцитив- ная сила э (не более) Максималь- ная магнит- ная прони- цаемость 2С\Э Напряжен- ность намагни- чивающего поля на 1 см длины в ампер-витках Обозначе- ние индук- ции Величина индукции ZC

Э 1,2 3500 5 Вб 13 800

ЭА 1,0 4000 10 510 15 000

ЭАА 0,8 4500 25 ^25 16200

%, 50 5бо 17 100

100 51оо 18100

300 5зоо 20 500

- 500 5боо 21 800

Углеродистые стали 19

Механические свойства при комнатной и высоких температурах

Вид полу- Температура испытания °в а0,2 й5

фабриката or кГ!мм2 %

Прутки 20 30 20 23

300 37 25 15

500 1^' 14 19

650 9 8 20

800 5 4 8

Физические свойства *

<7=7,85 г/слА

а-106=12,9 (25—300°); 14,7 (25—500°) 1/°С.

л~0,177 (20°) кал]см сек °C.

с=0,106 (25°); 0,124 (200°); 0,132 (300°); 0,178 (600°) кал\г °C.

Магнитные свойства

Сталь обладает большой магнитной индукцией и малой коэрцитивной силой.

Технологические данные

Сталь хорошо деформируется в горячем и в холодном состоянии. Темпера-

турный интервал деформации 1150—850° С.

Сваривается хорошо всеми видами сварки.

Применение

Электромагнитные механизмы в приборостроении; различного рода аппара-

typa и детали, изготовляемые глубокой штамповкой.

ДаннЬ1м справочника «Автомобильные конструкционные стали», Машгиз»

Глава I. Конструкционные стали

I

Фиг. 1. Влияние размера зерна в железе

на прочность гладких образцов при испытании

их на растяжение при температуре —196° С.

Углеродистые стали

21

Фиг. 3, Нлияние содержания кислорода

в железе на его прочность при растяжении

в жидком азоте при температуре —196° С.

- ’

22

Глава I. Конструкционные стали

V МАЛОУГЛЕРОДИСТАЯ СТАЛЬ

10 и 10 кп

Химический состав в %

Si Мп Сг N1 Fe S Р

не более „

0,07—0,15 0,17—0,37 0,35—0,65 <0,15 <0,3 Основа 0,045 0,040

Механические свойства по ГОСТу или ТУ (не менее)

Вид полу- фабриката гост или ТУ S Состояние (контрольные образцы) «в с0,2 НВ । (d мм)

кГ!мм^ %

Прутки горя- чекатаные МВТУ 2333—49 Без термиче- ской обработ- ки 32 18 30 55 6,0— 5,0

Прутки кали- брованные ГОСТ 1051—59 11агартован- ные 42 ь— 1- ' л 8 50 4,4

Листы толстые (свыше 4 мм) ГОСТ 1577—53 Нормализован- ные или без термической обработки 34 32 Ч 1 ———’

Трубы толсто- стенные горя- чекатаные ТУ 1077 Без термиче- ской обработ- ки 32 * 24 50 >3,8

Проволока для холодной высадки бол- тов гост 5663—51 Нагартован- ная 43—63 * 50 — 1

Прутки горя- чекатаные ГОСТ 1050—60 Нормализо- ванные 34 21 31 55 - '

, ___ Листы тонкие (до 4 мм) ГОСТ 914—56 В состоянии поставки 30—44 28 — 1

Углеродистые стали

23

Проба по Эриксену в мм в зависимости от толщины листа

и группы вытяжки по ГОСТу 914—56 (не менее)

Стал ь 10 Сталь 10 кп*

Толщина Группа вытяжки

листа мм весьма глубокая глубокая Г весьма глубокая глубокая Г нормальная Н

ВГ 1 ВГ

0,5 8,0 . 7,6 9,0 8,4 8,0

0,6 8,4 *7,8 9,4 8,9 8,5

0,7 8,6 8,0 9,7 9,2 8,9

0,8 8,8 8,2 10,0 9,5 9,3

0,9 9,0 8,4 10,3 9,9 9,6

1,0 9,2 8,6 10,5 10,1 9,9

1,2 —<м 1 1 11,0 10,6 10,4

1,5 11,5 11,2 11,0

2,0 11 — 12,1 11,9 11,8

* Сталь кипящая.

Механические свойства при комнатной

температуре

Состояние материала Е ^в с0,2 апц ф % Q тв Т0,3 Т'ПЦ НВ (d мм)

к Г / мм2 кГ/мм2

Нормали- зованный 20000 38 23 15 70 7800 45 16 г 11 5,73

Пределы ползучести

Состояние материала Температура испытания °C Скорость деформации в мм!мм*час

10-6 10-7

кГ}мм2

Нормализованный 400 12 8

(0,1% С) 450 7,5 5

500 4,3 2,8

550 2,3 1.4

24

Глава 1. Конструкционные стали

Физические свойства*

7,86 г/см\

«-106=11,58 (20—100°); 12,61 (20—200°); 13,0 ;(20—300°); 14,18 (20—500°)

1/°С.

Х=0э141 (100°); 0,130 (200°); 0,120 (300°); 0,109 (400°); 0,097

(500°) кал/сМ'Сек °C.

с=0,11 (100°): 0,12 (200°); 0,125 (300°); 0,165 (500°) «лл/г-°С.

Критические точки

уЦ 730° С; ЛСз 875° С; 680° С; 855° С.

Технологические данные

Сталь хорошо деформируется в горячем состоянии. Температурный интервал

деформации 1170—850° С. Штампуемость листовой стали высокая. Основные ха-

рактеристики штампуемости приведены в таблице.

Вытяжка Отбортовка Гибка

^пр А^раб ^(пр Краб Г min

2,0—2,05 1,70—1,75 1,65 1,45 2S*

* S — толщина листа.

Термическая обработка: нормализация или высокий отжиг при температуре

890+10° С; низкий отжиг при 700± 10° С.

Цементация проводится при температуре 900—920° С; термическая обработка

после цементации: закалка с 800—820° С в воде, отпуск при 150—17CF С, охлажде-

ние на воздухе.

Цианирование проводится при температуре 84(Г С; термическая обработка

после цианирования: закалка с 840° С в воде, отпуск при 140—18(F С, охлажде-

ние на воздухе.

Для повышения сопротивления срезу нагартованной ‘стали рекомендуется

проводить отпуск при 400° С. Сталь хорошо сваривается всеми видами сварки.

Применение

Сварные и штампованные детали сложной конфигурации с невысокой проч-

ностью.

* По данным справочника «Автомобильные конструкционные стали», Машгиз,

Углеродистые стали

25

МАЛОУГЛЕРОДИСТАЯ СТАЛЬ

15А селект

Химический состав в %

с Si Мп Сг Ni Fe S Р

не более

15—0,20 0,17—0,37 0,35—0,65^ <0,2 <0,3 Основа 0,035 0,035

Механические свойства по ГОСТу (не менее)

Вид полу- фабриката гост Состояние (контрольные образцы) р °в кГ/мм* Ф %

Проволока гост Нагартованная 45—65 45

5663—51

Готовые заклепки (после отпуска) при испытании с помощью пластин дол-

ил иметь сопротивление срезу не менее 34 кПмм2 и не менее 32 кГ!мм* при

пытании в муфтах.

Физические свойства

tf=7,86 г/с ж3.

а-106=11,9 (0-100°); 12,5 (0—200°); 13,0 (0-300°); 13,6 (0-400°); 14,2

- 500); 14,4 (0—600°) 1 /°C.

с=0,112 (0—100°); 0,115 (0—200°); 0,125 (0—400°); 0,136 (0—500°) кал!г-°C.

Критические точки

Ас. 720° С; 850° С.

1 о

Технологические данные

Сталь хорошо деформируется в горячем состоянии. Температурный интервал

формации 1170—85СГ С. Пластичность в холодном состоянии высокая: допусти-

4 t пбка, осадка и другие виды деформации.

Термическая обработка: отжиг при температуре 890±10°С.

Применение

• а клепки.

4

26

Глава Г Конструкционные стали

МАЛОУГЛЕРОДИСТАЯ СТАЛЬ

20, 20А и 20А селект

Химический состав в %

Марка стали Si Мп Сг Ni Fe S Р

не более

7

20 0,17—0,25 0,17—0,37 0,35—0,65 <0,3 <0,3 0,040 0,040' ' т’

20А 0,15—0,25 0,17—0,37 0,35—0,65 <0,3 <0,3 га о к 0,035 0,040 (

20А селект 0,15-0,22 0,17—0,37 0,35—0,65 <0,3 <0,3 О 0,035 0,040 •у

Механические свойства по ГОСТу

или ТУ (не

менее)

Вид полуфабри- ката ГОСТ или ТУ Состояние (контрольные образцы) Зв кГ/мм2 510 'р НВ (d мм)

%

Листы тонкие (до 4 мм) ГОСТ 914-56, ГОСТ 2672-52 Отожженные 36—51 35—50 24 24 1 ||

Листы толстые (свыше 4 мм) гост 1577-53 Отожженные или нормализо- ванные,или по- сле высокого отпуска 42 28 ——

Трубы тонко- стенные ТУ 1078 Отожженные 40 20 <w *——»

Трубы толсто- стенные горяче- катаные ТУ 1077 Без термиче- ской обработ- ки 40 20 50 >3,8

Трубы тонкостен- ные электро- сварные гост 1753—53 Отожженные 40 17 Ч 1

Трубы для закле- пок (20А селект) МПТУ 2198—49 Отожженные 48 20 —

г

г'

Г

I

Углеродистые стали

роба по Эриксену в мм в зависимости от толщины листа и группы вытяжки

по ГОСТу 914—56 (не менее)

Толщина листа

мм

Группа вытяжки

весьма глубокая ВГ

глубокая Г

0,5

0,6

0J

0,8

0,9

1,0

8,0

8,4

8,6

8,8

9,0

9,2

7,6

7,8

8,0

8,2

8,4

8,6

Механические свойства при комнатной температуре

Состояние материала Е ав °0,2 S5

кГ!мм2 %

Отожженный

или нормали-

зованный

21000

43,2

47,5

28,4

34,1

41

35,6

66,7

68,2

Пределы ползучести

Состояние

материала

Нормализованный

(0,2% С)

Температура испытания °C Скорость деформации в мм] мм-час

10’6 10-7

кГ!мм^

400 11 8

450 7 4,7

500

550

28

Глава I. Конструкционные стали

Физические свойства*

*

д?*=7,85 г/слА

а*-106=11,7 (20—100°); 12,1 (20—200°); 12,8 (20—300°); 13,4 (20—400°)

1/°С.

Х=0,122 (100°); 0,116 (200°); 0,106 (300°); 0,101(400°): 0,094 (500°); 0,085

(600°): 0,076 (700°) кал] см* сек* °C.

г=0,11 (20—100°): 0,12 (20—200°); 0,13 (20—300°); 0,145 (20—

400°) кал]г’°С.

Магнитные свойства

Нс~2 Э, fjf-max—3000 гс]э.

Критические точки

АС1 735° С; Л3 855° С; 680° С; Л3 835° С.

Технологические данные

Сталь хорошо деформируется в горячем и в холодном состояниях. Темпе-

ратурный интервал деформации 1180—850° С. Штампуемость листовой стали

хорошая. Основные характеристики штампуемости приведены в таблице:

Вытяжка Отбортовка Гибка г мин

Кпр Кир ^раб

2,02 1,65 1.6 1.4 2—3S* » г

* 5 — толщина листа.

Термическая обработка: нормализация или высокий отжиг при температу-

ре 880±10°С; низкий отжиг при 700+10° С.

Обрабатываемость резанием удовлетворительная.

Сталь сваривается всеми видами сварки. При газовой и атомно-водородной

сварке элементов малых толщин в конструкциях с жесткими контурами или

сложной конфигурации возможно образование трещин.

Применение

Сварные и штампованные детали с невысокой прочностью (подмоторные

рамы и фюзеляжи для легких самолетов, башмаки, узлы, косынки и т. п.);

трубчатые заклепки; выхлопные коллекторы (после алитирования).

* По данным справочника «Автомобильные конструкционные стали», Маш-

гиз, 1951.

Углеродистые стали

29

Форма

надреза

*

,(Г/мм г вдО Образцы с надрезом

кбм/см*

9

8

1

6

о

-196

<5^(502^б/мм2 Образцы гладкие

90

80

Ю

60

50

U0

30

20

10

О

-70 -00 0 20 —196

35

30

25

20

15

10

гн~ 0,15 мм

60

5ft

-io -w о гол.

Фиг. 1. Механические свойства стали 20 при низких температурах. (Сталь

листовая толщиной 3 имс. Образцы сварены электродуговой сваркой; элек-

троды УОНИ 13/55; d—З мм. Надрез на сварных образцах расположен

рядом со сварным швом; усиление шва не снималось).

Сплошные линии—»основной материал, пунктир—сварные образцы.

30

Глава I. Конструкционные стали

МАЛОУГЛЕРОДИСТАЯ СТАЛЬ

-- - 1 -

25

Химический состав в %

С Si Мп Сг Ni Fe S Р

не более

0,22—0,30 0,17—0,37 0,5—0,8 <0,3 <0,3 Основа 0,04 0,04

Механические свойства по ГОСТу или ТУ (не менее)

Вид полуфа- бриката гост или ТУ Состояние (контрольные образцы) °в а0,2 В5 ф НВ (d мм)

кГ/. С '6

Прутки горя- чекатаные МВТУ 2333—49 11ормалнзован- п ые или ото- жженные 43 24 18 50 5,4-4,6

Прутки кали- брованные ГОСТ 1051—59 Нагартован- ные 55 7 10 >4,1

Поковки МПТУ 2332—49 Без те рмиче- ской обработ- ки или норма- лизованные, или отожжен- ные 43 24 18 50 5,4—4,6

Проволока для холодной высадки бол- тов ГОСТ 1982—50 Нагартован- ная 60—75 И —, 35 —

Углерод истые стали

31

Механические свойства при комнатной температуре

Вид полуфа- бриката Состояние Е ав °0,2 спц *10 ф тв Т0,3

к Г / мм2 % кГ)мм2

Прутки Отожжен- ные при 900° С 20 000 50 31 28 25 50 50 19 18

Механические свойства при комнатной и высоких температурах

Состояние

материала

I орячека-

таный

(0,28% С)

20

100

200

300

400

450

550

600

Зв а0,01 %, 02 а0,03 S °0,1 а0,2 *10 ф

кГ)мм2 %

20 200 50,2 27,1 28,6 31,2 32,2 32,5 27,8 58,4

20 000 50,8 20,7 24,9 29,3 33,3 33,4 18,5 56,7

19 500 57,3 17 21,1 23,9 32,5 32,-9 12,5 44,2

18 900 55 16 18,1 18,9 19,3 20,2 22 57,1

16 700 47,6 11,3 12,1 12,7 15,4 16,8 24,8 65,7

15 200 40,4 10,7 11,6 12,3 14,8 16,5 24,1 66,8

II |« 33,7 10,3 11,4 12,1 13,9 15,4 28,2 69,9

—— 25,4 5,6 7,8 8,5 9,8 10,9 33 74,4

1 15,8 4,7 5,4 5,7 6,7 7,4 44,1 91,9

I

Физические свойства

</—7,85 г[смз>.

Ц. 106=11,1 (20—100°); 12,3 (20—200°); 13,3 (20—400°): 14,3 (20—600°)

4 *

г*<.;0,112 (100°); 0,115 (200°); 0,124 (400°); 0,136 (600°) кал/г °C.

Критические точки

1,, 720° С; Л, 840° С.

1 о

данным справочника «Автомобильные конструкционные стали», Маш-

32

Глава I. Конструкционные стали

Технологические данные

Сталь хорошо деформируется в горячем и в холодном состоянии.

Температурный интервал деформации 1210—850° С.

Термическая обработка: высокий отжиг или нормализация при 880±10 С,

или низкий отжиг при 700+103 С.

Для повышения сопротивления срезу нагартованной стали рекомендуется

отпуск при 400° С.

Обрабатываемость резанием удовлетворительная.

Сталь сваривается всеми видами сварки. При газовой и атомноводороднои

сварке в деталях тонких сечений в конструкциях с жесткими контурами или

сложной конфигурации возможно образование трещин.

Применение

г

Болты, гайки, винты, шайбы и др. несиловые детали, обрабатываемые

резанием.

Фиг. 1. Механические свойства стали 25 при низких темпе-

ратурах. Нормализация при 900° С.

Углеродистые стали

33

• • i’

d кГ/мм2

Фиг 2. Кривые выносливости стали 25 при комнатной температуре.

ih пытание при консольном изгибе; гладкие образцы d0—8 мм; надрезанные

образцы с?н=8 мм, г =0,75 мм),

Нормализация при 900° С.

Сплошные линии — образцы гладкие, пунктир — образцы с надрезом.

34

Глава Г Конструкционные стали

СРЕДНЕУГЛЕРОДИСТАЯ СТАЛЬ 40

Химический состав в

Si Мп Сг Ni Fe S р

не более

0,37-0,45 0,17—0,37 0,5—0,8 <0,3 «0,3 Основа 0,045 0,040

Механические свойства по ГОСТу (не менее)

Вид полуфаб-

риката

ГОСТ

Горячекатаная

сортовая сталь

диаметром или

толщиной:

до 80 мм

свыше 80 мм

ГОСТ

1050—60

Состояние

(к оитроль-

ные образ-

цы)

Нормали-

зованная

ав °0,2 S5 ф НВ*

кГ!мм^ % (d мм)

58 34 19 45 >4,1

57 32 17 40 >4,1

*'После отжига г/>4,3 мм.

Модули нормальной упругости, сдвига и

твердость

Состояние материала Темпера- тура испы- тания °C £ G НВ

кГ!мм^

Закаленный и отпущенный (вы- сокий отпуск) А. 20 20000 8400 210

Углеродистые стали

35

Физические свойства

а --- 7,85 г! см2.

а*-106—11,6 (0—100°); 12,3 (0—200°); 13,1 (0—300°); 13,7 (0—400°); 14,2

500°); 14,8 (0—600°) 1/°С.

**=0,12 (100°); 0,11 (200°); 0,104 (300°); 0,099 (400°); 0,092

с*=0,112 (100°); 6,115 (200°); 0,124 (300°); 0,136 (600°) кал/г °C.

Критические точки

Ас 725° С; Л. 790° С; Аг, 690° С; Лг, 730° С.

I о 1 О

Технологические данные

Сталь хорошо деформируется в горячем состоянии,

формации 1180—850° С.

Температурный интервал

Применение

Детали, обрабатываемые резанием.

Фиг. 1. Зависимость механических свойств стали 40 от температуры

илуска, (Продолжительность отпуска 2 часа, охлаждение на воздухе).

По данным справочника «Теплофизические свойства веществ», Госэнеп-

ir, 1956.

36

Глава I. Конструкционные стали

Фиг. 2. Механические свойства стали 40

при высоких температурах.

г

Фиг. 3. Диаграмма изотермического превращения аусте-

нита стали 40 (0,45% С; 0,26% Si; 0,26% Мп). Нагрев

при 930° С.

Углеродистые стали

37

Фиг. 4, Прокаливаемость стали 40 (0,35—0,45% С- 0,15—

0,30% Si; 0,48—0,70% Мп). Закалка с 840° С. (По ,резуль-

татам испытания 30 плавок).

(ММ

•>м

к

lit

38

Глава I. Конструкционные стали

СРЕДНЕУГЛЕРОДИСТАЯ СТАЛЬ

45

Химический состав в %

С Si Мп Сг Ni Fe S* ЕР

не более

0,42—0,50 0,17—0,37 0,5—0,8 <0,3 <0,3 Основа 0,04 0,04

Механические свойства по ГОСТу или ТУ (не менее)

Вид полуфа- бриката гост или ТУ Состояние (контрольные образцы) ав °0,2 ф кГ ‘М)см~ НВ (d. мм)

кГ !мм% %

Прутки ЧМТУ Нормализован- ные или ото- жженные 60—85 32 13 40 1 <4,6

цниичм 1051—63

Прутки кали- брованные гост 1051—59 Нагартован- ные 65 6 30 м 3,9

Отожженные 55 — 13 40 < 4,2

Поковки МПТУ 2332—49 Нормализован- ные или отож- женные 60 32 13 40 11*1^ 4,6—4,0

Поковки МПТУ 2332—49 Закаленные в масле и отпу- щенные при 500—550° С 70 40 14 45 5 4,3-4,0

Трубы толсто- стенные горя- чекатаные ТУ 1077 Без термиче- ской обработ- ки 60 12 40 3,8 ta-

Проволока для холодной вы- садки болтов гост 5663—51 Слабонагар- тованная 60—75 1 ' । 35 —

Листы толстые ГОСТ 1577—53 Нормализо- ванные 60 II 18 — II

Трубы толсто- стенные ТУ 1077 Без термиче- ской обработ- ки 60 • 12 40 >3,8 1

Углеродистые стали

Механические свойства при комнатной температуре

< ««стояние материала

отожженный при 740—

Нормализованный при

I- 860° С и отпущеи-

|ЫЙ при 630—650° С (вы-

|ржка 30 мин)

I (Дожженный, закален-

от-

Лущенный при: 200° С

300° С

600° с

650° С

700° С

! (о данным заводов.

ав а0,2 8s ф

кГ!мм2 0 J / а

57- -68 40—48 20—21 60—68

70- -76 42—48 18—22 58—64

155- -180 135—160 2—3 10—12

140- -170 125—150 3-4 15—20

135- -160 105—135 4—5 25—30

105- -130 90—110 6—7 40—50

95- -116 80—110 6—8 45-55

95- -105 80—90 7—9 50—65

90- -100 75—85 8—12 55—65

85- -90 65—75 12—14 60—66

75- -85 60—70 15—16 63—67

70- -75 60—65 16—17 65—68

9—10

11—12

12—14

14—16

15—18

>цуль нормальной упругости Е --20 000 кГ}мм2.

иература -испытания

400

450

500

550

600

'М]см2 кГ!мм

147—187

460—532

430—480

375—444

310—375

260—300

255—269

241—255

207—223

196—207

Пределы ползучести

Скорость деформации в мм; мм-час

10-6

10 7

11,3

0,9

4Ф

кГ)мм2

0,8

ши иь ri^i । । ЙШ jiWrtWWHRHw-''

-.тшгт-

40

Глава I. Конструкционные стали

Физические свойства

а-106=12,0 (20—100°); 12,4 (20—200°); 13,3 (20—400°); 14,1 (20—600°) Г/С.

Х=0,12 (100°); 0,11 (200°); 0,104 (300°); 0,099 (400°); 0,092

(500°) калием*сек °C.

с*=0,110 (100°); 0,120 (200°); 0,125 (300°); 0,165 (500°) кал!?. °C.

2=0,23 (20°) ом*мм2[м.

Критические точки

ЛГ1 720° С; ЛГч 770° С; ЛГ1 690° С; Аг. 720° С; Л4Н 330° С.

1 О 1 О

Технологические данные

Сталь хорошо деформируется в горячем состоянии.

Температурный интервал деформации 1180—860р С.

Термическая обработка: нормализация или высокий отжиг при температуре'

850± 10° С; закалка с 820+10° С в масле; низкий отжиг при 700±10°С.

Обрабатываемость резанием хорошая.

Сталь плохо сваривается всеми видами сварки, особенно газовой сваркой.

Изделия сложной конфигурации перед сваркой подогревают. После сварки не-

обходимо проводить отпуск.

Применение

Малонагруженные детали, обрабатываемые резанием и, как правило, не под-

вергаемые закалке: болты, шпильки, заглушки, гайки и др. мелкие детали^

противовесы коленчатых валов.

* По данным справочника «Автомобильные конструкционные стали», Маш-

гиз, 1951.

Углеродистые стали

Фиг. 1. Зависимость механических свойств

стали 45 от температуры отпуска.

Сплошные кривые — закалка с 800° С в воде,

пунктир — закалка с 830° С в масле.

Глава L Конструкционные стали

мт

свойств стали 45 от

С в воде, отпуск при

ДиQметр в мм

Фиг. 2. Зависимость механических

диаметра прутка. Закалка с 815°

540°С. (Образцы rf=12,8 мм, изготовлены из термически

обработанных прутков / = 50,8 мм).

Фиг, 3. Зависимость механических свойств стали 45

от диаметра прутка. Закалка с 815° С в масле, от-

пуск при 540° С. (Образцы d— 12,8 мм изготовлены

из термически обработанных прутков /==50,8 мти).

Углеродистые стали

43

Степень о&жтпия В а/о

Фиг. 4. Влияние степени холодной дефор-

мации на механические свойства стали 45.

45 при низких температурах. Закалка

♦

Механические свойства стали

отпуск при 550°С. (Образцы гладкие d0=10 JW-м; образцы с надрезом

мм; da = 7 мм; угол надреза 60°; гн~0Л леи).

Глава L Конструкционные стали

Фиг. 6. Ударная вязкость стали 45 при низких темпера-

турах в зависимости от термической обработки.

Углеродистые стали

•I'iti’. 7. Кривые выносливости стали 45. (Испытание при консолъ-

пом изгибе; размеры образцов см. стр. 33. «Малоуглероди-

стая сталь 25», фиг. 2).

г гиль закаленная и отпущенная при 550? С (сгв=90,3 кГ[мм2), 2—сталь

=69,2 кГ[мм2). Сплошные линии — образцы

гладкие, пунктир — образцы с надрезом.

I

фМллпзованная при 850° С (о"в

46

Глава L Конструкционные стали

Фиг. 8, Кривые выносливости стали 45 при комнатной и высокой

температурах. (Испытание при чистом изгибе; гладкие образцы

rf0—7,52 мм; надрезанные образцы с dH=7,52 мм; гн=0,75 мм).

Закалка с 820±10°С — 1 час, охлаждение в теплой воде; отпуск

при 520—530°С—1 час. охлаждение на воздухе (ов = 94,6кГ/мм2\

6=17,2%; -ф=54,8%).

Сплошные линии—образцы гладкие; пунктир—образцы с надрезом.

Углеродистые стали

47

б кГ/мм2

77 г-.

Фиг. 9. Кривые выносливости стали 45 при комнатной и низ-

ких температурах. Закалка с отпуском при 550° С;

(оБ = 100 кГ/мм2).

Образны гладкие — сплошные линии (d$=5 мм), образцы с над-

резом— пунктир (угол надреза 60°, . глубина надреза 0,2 мм,

г н--0,1 мм).

Фиг. 10. Диаграмма изотермического превращения аустенита

стали 45. Нагрев до 775° С.

Глава I. Конструкционные стали

.а) &)

Фиг. 11. Прокаливаемость прутков различного диаметра из стали 45:

а—в воде, б— в масле.

Углеродистые стали

49

Расстояние от торца в мм

Фиг. 12. Прокаливаемость стали 45 при торцовой закалке.

50

Глава I. Конструкционные стали

СРЕДНЕУГЛЕРОДИСТАЯ СТАЛЬ

50

Химический состав в с/о

Si Мп Сг Ni Ее S р

не более

0,47-0,55 0,17—0,37 0,5—0,8 <0,3 <0,3 Основа № 0,04 0,01

Механические свойства по ГОСТу или ТУ (не менее)

Вид полу- фабриката гост или ТУ Состояние а0,2 8и,зу7 В5 . НВ (d мм)

кГ)мм2 %

Прутки МПТУ 2333—49 Нормализован- ные или ото- жженные 63 34 13 40 4,5—3,8

Лента холоднока- таная ГОСТ 2284—43 Нагартован- ная 75— ПО — 1,5 • 1 1 — ,— —

Лента холоднока- таная гост 2284—43 Отожженная (низкий отжиг) 45—75 13 — .— а

Механические свойства при комнатной температуре

Вид полуфабри- ката Состояние Е ав а0,2 апц 510 ' д i

кГ!ммЪ %

Прутки диамет- ром 20 мм Нормализованные а 20 000 72 42 40 14 45

Углеродистые стали

51

Предел прочности при комнатной и высоких температурах

1<мпература испытания в °C 1 20 200 300 350 400

1<»л прочности в кГ!ММ2 72 70 68 67 63

Физические свойства *

10^11,0 (20-100°); 11,85 (20—200°); 12,65 (20—300°); 14,0 (20—500°)

(>,109 (200°); 0,104 (300°); 0,095 (400°); 0,09 (500°) кал!сек °C.

Критические точки

' 725° С; Л. 760° С; ЛГ1 690° С; ЛГч 720° С; Мн 300° С.

О 1 и

I

Технологические данные

р

i.'ii, хорошо деформируется в горячем состоянии. Температурный интервал

i |;щии 1180—850° С.

рмическая обработка: нормализация и высокий отжиг при температуре

•г*С; закалка с 800+10° С; низкий отжиг при 700±10°С. Обрабатывае-

• низанием хорошая.

f

Применение

О’Тйли и плоские пружины, обрабатываемые резанием.

По данным справочника «Автомобильные конструкционные стали», Маш-

|МТ

I

г

г *

52

Глава /. Конструкционные стали

ИВ

кГ/мм*'

^4

с

400

350

300

250

200

Фиг. 1. Зависимость механических свойств

стали 50 от температуры отпуска (продол-

жительность отпуска 2 часа). Закалка

с 820° С в масле.

Углеродистые стали

53

кГ/мм?

70

60

50

40

30

20

10

О 200 400 600 °C ~

*

Фиг, 2. Механические свойства стали

50 (0,47% С) при высоких тем-

пературах.

Г лава /. Конструкционные стали

Углеродистые стали

55

МАРГАНЦОВИСТАЯ СТАЛЬ

10Г2А

Химический состав в */о

Si Мп Сг NI S р

0,08—0,17 0,17—0,37 1,20—1,60 <0,30 <0,30 0,03 0,035

Механические свойства по ГОСТу или ТУ (не менее)

Вид полуфабриката гост или ТУ Состояние (контроль- ные образцы) 510 %

Листы тонкие ГОСТ 1542—54 Отпущенные или ото- жженные 40—58 22 а

Трубы цельнотяну- т ые ТУ 1078 Отожженные 40 л 20

Критические точки

АС1 710° С; Л3 855° С (плавка 0,17% С; 1,23% Мп).

Технологические данные

Сталь хорошо деформируется в горячем состоянии. Температурный интер-

вал деформации 1180—850° С. Шгампуемость листовой стали хорошая. Основные

характеристики штампуемости приведены в таблице.

Вытяжка Отбортовка Гибка

Кф.чб Кпр ^раб min

2,0—2,02 1,75—1,80 * 1,60—1,65 1,40—1,45 2S*

*5 — толщина листа.

Термическая обработка: нормализация или высокий отжиг при 890±1(ГС.

Сталь хорошо сваривается всеми видами сварки.

Применение

Сварные и штампованные детали с ов = 40--:--60 кПмм2.

Глава I. Конструкционные стали

Фиг. 1. Зависимость механических

свойств стали 10Г2А от температуры от^

пуска (0,11% С; 1,27% Мп).

Углеродистые стали

57

Фиг. 2. Ударная вязкость стали 10Г2А при низких тем-

пературах в зависимости от термической обработки.

58

Глава 1. Конструкционные стали

МАРГАНЦОВИСТАЯ СТАЛЬ

12Г2А

Химический состав в %

С Si Мп Сг N1 Fe S р

не более

0,12—0,20 0,17—0,37 2,0—2,4 <0,3 <0,3 Основа 0,03 0,03 ч

Механические свойства по ГОСТу или ТУ (не менее)

Вид полуфабриката гост * Состояние (контрольные образцы) кГ % а

Листы тонкие хо- лоднокатаные гост 1542—54 Отожженные 50—65 18

Механические свойства при комнатной температуре

Вид полуфабриката

Состояние

ав

кГ!мм-

Листы тонкие холоднока-

таные

Нормализованные

70—90

Критические точки

АС1 710° С; АСз 850° С.

Технологические данные

Сталь хорошо деформируется в горячем состоянии. Температурный интер-

вал деформации 1160—850° С, Штампуемость листовых материалов хорошая.

Основные характеристики штампуемости приведены в таблице.

Углеродистые стали

59

Вытяжка Отбортовка Гибка на 90е

А'пр А^раб АГпр Афаб Г min

1,95—2,00 1,70—1,75 1,50—1,55 1,35—1,40 3S*

* S — толщина листа.

Термическая обработка: нормализация или высокий отжиг при 890±1(ГС.

Сталь хорошо сваривается всеми видами сварки; не склонна к образованию

горячих трещин.

Применение

Сварные и штампованные детали с ов=60-^90 кПмм2.

Фиг. 1. Зависимость механических свойств стали

12Г2А (0,16% С; 2,20% Мп) от температуры

отпуска.

Глава Г Конструкционные стали

Фиг. 2. Механические свойства стали 12Г2А при низких

температурах. Нормализация с 900°.

Сплошные линии — основной материал, пунктир — сваренные

пластины.

Углеродистые стали

кГ/мм?

Фиг. 3. Кривые выносливости стали 12Г2А. (Испытание

при консольном изгибе, размеры образцов см. стр. 33

«Малоуглеродистая сталь 25», фиг. 2).

Сплошные линии — образцы гладкие, пунктир образцы с над-

резом.

62

Глава I. Конструкционные стали

АВТОМАТНАЯ СТАЛЬ

А12

Химический состав в ®/о

с Si Мп Fe S р

0,08—0,16 0,15—0,35 0,6—0,9 Основа 0,08—0,20 0,08-0,15

Механические свойства по ГОСТу (не менее)

Вид полуфабриката

ГОСТ ав кГ )мм2 й5 НВ (d мм)

%

Прутки горячекатаные

Прутки холоднотянутые (на-

гартованные) диаметром:

до 20 мм

20—30 мм

свыше 30 мм

гост 1414—54 42—$7 22 36 >4,75

60—80 7 4,65—4,10

55-75 7 4,65—4,10

52—70 7 4,65—4,10

Механические свойства при комнатной и высоких температурах

Температура °C <*в а0,2 «5 %

кГ/. мм2

20 45 29,6 36

400 41 17,5 34,25

480 32 16,7 37,75

535 26 14,5 42,5

590 19,3 10,5 56,75

г

Углеродистые стали

63

Пределы ползучести

Скорость деформации мм! мм-час

Температура испытания

10-6

10-7

кГ!мм%

425

480

535

595

13,9

9

2

0,5

Критические точки

Технологические данные

Сталь хорошо деформируется в горячем состоянии. Температурный интер-

вал деформации 1180—850° С.

Обрабатываемость резанием отличная.

Применение

Малогабаритные детали, обрабатываемые резанием.

Зависимость механических свойств автоматной ста-

ли А12 от степени обжатия при холодной деформации

(0,13% С; 0,6—0,9% Мп; 0,16—0,23% S; 0,09—0,13% Р).

64

Глава Г Конструкционные стали

АВТОМАТНАЯ СТАЛЬ

А20

Химический состав в %

ч Si Мп Fe S Р

не более

0,15—0,25 0,15—0,35 0,6-0,9 Основа 0,08—0,15 ) 0,06

Механические свойства по ГОСТу (не менее)

Вид полуфабриката

ГОСТ

4

ав

- кГ/мм

НВ

(d мм)

Прутки горячекатаные

Прутки холоднотянутые

гартованные диаметром:

до 20 мм

20—30 мм

свыше 30 мм

на-

46—61

20

30

1414—54

57—76

54—73

4,65—4,10

4,65—4,10

4,65—4,10

%

Критические точки

ACi 735° С; 866° С; Аг. 685° С; 840° С.

1 Q 1 О

Технологические данные

Сталь хорошо деформируется в горячем состоянии. Температурный интер-

вал деформации 1180—850° С.

Применение

Малогабаритные детали, обрабатываемые резанием.

Углеродистые стали

65

АВТОМАТНАЯ СТАЛЬ

АЗО

Химический состав в °/«

Si Мп Р не более

0,25—0,35 0,15—0,35 0,7—1,0 0,08—0,15 0,06

4

Механические свойства по ГОСТу (не менее)

Вид полуфабриката

гост кГ/мм2 а5

%

НВ

(d мм)

Прутки горячекатаные

Прутки холоднотянутые

гартованные диаметром:

до 20 мм

20—30 мм

свыше 30 мм

на-

гост

1414—54

Критические

гз

52—67

64—84

60—80

55—77

Технологические данные

15

6,0

6,0

6,0

4,56—4,05

4,56—4,05

Сталь хорошо деформируется в горячем состоянии. Температурный интер-

вал деформации 1170—850° С.

Применение

Малогабаритные детали, обрабатываемые резанием.

195

ЦЕМЕНТУЕМЫЕ И АЗОТИРУЕМЫЕ СТАЛИ

Упрочнение поверхностных слоев деталей химико-термической

обработкой является эффективным средством повышения их вынос-

ливости и износостойкости. В настоящем разделе справочника при-

ведены характеристики сталей, упрочняющихся цементацией, и ста-

лей, предназначаемых для азотирования.

Следует отметить, что указанные стали во многих случаях ис-

пользуются не только после цементации, но и как конструкцион-

ные — после закалки и низкого отпуска или после термической об-

работки, называемой улучшением. Поэтому для каждой марки ста-

ли даны подробные сведения о механических свойствах после обыч-

ной термической обработки.

Раздел охвать&ает целый ряд сталей, подвергаемых химико-

термической обработке. Однако это нс значит, что все эти стали

одинаково рекомендуются. Стали с высоким содержанием никеля,

например 13Н5А, 18ХНВА, имеют ряд технологических недостат-

ков — их цементация и окончательная термическая обработка со-

провождаются значительной деформацией и не обеспечивают необ-

ходимую твердость цементованного слоя.

ВИАМом совместно с Запорожским машиностроительным ин*

статутом и другими организациями разработаны и рекомендуются

для внедрения в^ авиационные конструкции новые марки сталей

18ХГСН2ВМА (ДИ-2), 14ХГСН2МА (ДИ-3, ЭП176), 18ХГСН2МА

(ДИ-4), ЭИ369 с относительно малым содержанием никеля. Для

этих сталей характерно минимальное содержание аустенита в це-

ментованном слое.

В справочник включены некоторые стали, используемые в ос-

новном в автомобильной промышленности, но применяющиеся так-

же для изготовления авиационных деталей, что вызывается стрем-

лением к удешевлению производства.

При применении цементуемых сталей следует иметь в виду, что

твердость упрочненного цементацией слоя при температуре выше

200° С уменьшается. Поэтому детали, работающие в условиях на-

грева выше 200° С, следует изготовлять из стали с повышенным

содержанием карбидообразующих элементов (ЭИ712, ДИ-ЗА).

Для надежной работы упрочненного слоя поверхность деталей

не должна иметь дефектов (царапин, рисок, забоин и пр.), которые

I

Цементуемые и азотируемые стали

67

I i

:Л'

рм

приводят к концентрации напряжении и преждевременному раз-

рушению. Следует также заботиться о том, чтобы переход от упроч-

ненного участка к остальной поверхности локализовался в наиме-

нее напряженных местах.

Повышение предела выносливости может быть достигнуто на-

клепом упрочненного слоя, например, в результате дробеструйной

обработки. Для ряда сталей приводятся соответствующие данные.

Качество поверхности имеет особое значение для азотируемых

деталей. Эффективность азотирования как метода повышения пре-

дела выносливости связана также и с размером деталей и толщи-

ной азотированного слоя. С возрастанием размера деталей повы-

шение предела выносливости (доходящие до 30—40% у образцов

диаметром до 10 мм) значительно снижается.

Следует иметь в виду, что кроме сталей, специально предпазна-

„уенных для азотирования, азотированием можно упрочнять и та-

*ие конструкционные стали, как например 40ХНМА, 40ХНВА,

ЮХ2Н2ВА, 18ХНВА, 38ХА и др., но в этих случаях необходимо

читывать возможность получения меньшей твердости азотирован-

[ого слоя.

В Справочник включены характеристики ряда боросодержащих

:талей. Стали эти имеют в составе незначительное количество бора

^тысячные доли процента), что существенно повышает прокали-

ваемость, а следовательно, позволяет расширить диапазон их при-

менения.

4

К*

68

Глава Г Конструкционные стали

ЦЕМЕНТУЕМАЯ СТАЛЬ 15ХА

Химический состав в %

0,17—0,37

0,3—0,6

0,7—1,0

Основа

0,030 0,035

0,12—0,17

Механические свойства по ГОСТу или ТУ (не менее)

Вид

полуфа-

бриката

ГОСТ

или ТУ

Состояние

Прутки

МПТУ

2Ж-49

Нормализованные или

отожженные

>4,5

Прутки

МПТУ

2333—49

Термически обрабо-

танные по режиму:

1-я закалка с 860° С в

масле; 2-я закалка с

780—810° С в масле;

отпуск при 150—170° С,

охлаждение на возду-

хе i

Прутки

ГОСТ

4543—61*

Термически обрабо-

танные по режиму:

1-я закалка с 870° С в

воде, 2-я закалка с

780° С в воде, отпуск

при 200° С

— 15 50 1 9 4,6—3,5

12 50 7 >4,4

Физические свойства

^Тов-и 0^20-100°); 1з,о <2о-зоо°); 14,5 (2о-боо°) 1/°с.

“=0Д2 (100°); 0,11 (200°); 0,10 (300°); 0,096 (400°); 0,091 (500°)

0,077 (700°) кал/см-сек °C.

; 0,086 (600°);

Критические точки

Д 735° С; Ас3 870° С; A,t 720“ С.

Цементуемые и азотируемые стали

69

Технологические данные

Сталь хорошо деформируется в горячем состоянии. Температурный интер-

вал деформации 1150—800° С. плпог-

Предварительная термическая обработка: нормализация при 900—940 С для

поковок и нормализация или отжиг для прутков. Прутки чаще всего постав-

ляются без термической обработки.

Цементация проводится при температуре 900—920° С. Окончательная тер^

мическая обработка: закалка с 860° С в масле, отпуск при 150—170° С.

Для стали с бором предварительная термическая обработка: нормализация

или отпуск. Окончательная термическая обработка: 1-я закалка с 860° С в масле;

2-я закалка с 780—810° С в масле; отпуск при 150—W С, охлаждение на воз-

духе. Цементация при температуре 900—920° С с последующей закалкой по ука-

занному выше режиму.

Применение

Мелкие детали сечением до 30 мм, подвергаемые цементации. Служит за-

менителем стали 13Н2А и в некоторых случаях стали 12ХНЗА. Может приме-

няться без цементации в термически обработанном состоянии.

Фиг. 1. Влияние температуры отпуска на механиче-

ские свойства стали 15ХА. Закалка с 900° С

в масле.

70

Глава /. Конструкционные стали

HRC

50

О 10 20 30 W

Расстояние от торца & мм

Фиг. 2. Влияние бора на прокаливае-

мость стали 15ХА.

/—без бора. 2—0,0005% В, 5-0.0012% В.

4—0.0015% В.,

Цементуемые и азотируемые стали

71

ЦЕМЕНТУЕМАЯ СТАЛЬ

16ХГТА (ЭИ274)

Химический состав в Vo

С Si Мп Сг Ti Ni Fe S Р

не более

0,13—0,18 0,17—0,37 1,0—1,3 1,5—1,8 0,02—0,06 <0,5 Основа 0,025 0,025

Механические свойства по ТУ (не менее)

Вид полуфа- бриката ТУ Состояние а D ! 85 кГ ‘ м!см% НВ (d aim)

%

Прутки ЧМТУ 5596—56 Отожженные или нор- мализованные и отпу- щенные при 600—680° С . ! 5,0-3,7

Прутки и поков- ки ЧМТУ 5596—56 Закаленные с 790— 860° G в масле и отпу- щенные при 160—180° С 105 12 55 11 3,45— 3,20

Критические точки

760° С; ЛСз 830° С; ЛГ[ 610° С; 710° С.

Технологические данные

ч

Сталь хорошо деформируется в горячем состоянии. Температурный интервал

деформации 1150—-850° С.

Предварительная термическая обработка: нормализация при 950° С, отпуск

при 67(Г С.

Цементация должна производиться в менее активных карбюризаторах при

900—920° С или 980—1000° С. Охлаждение после цементации замедленное.

Окончательная термическая обработка: закалка с 790—860? С в масле, отпуск

при 160—180° С.

Сквозная прокаливаемость стали— d<40 мм.

72

Глава L Конструкционные стали

Применение

Шестерни, валики, оси, ролики, регулировочные винты и другие цементуе-

мые детали.

Рекомендуется как заменитель стали 12ХНЗА, а в ряде случаев и стали

12Х2Н4А.

Фиг. 1. Влияние температуры отпуска на механические

свойства стали 16ХГТА.

Сплошные линии — закалка в масле, пунктир — закалка в воде.

Цементуемые и азотируемые стали ' 73

Фиг. 2. Кривые выносливости стали 16ХГТА при растя-

жении — сжатии, изгибе и кручении.

Сплошные линии — испытание при изгибе (образцы толщиной

6 мм), пунктир — испытание при кручении (образцы do=8 жл<),

штрих-пунктир — испытание при растяжении — сжатии (образцы

dt)—5 мм).

74

Глава I. Конструкционные стали

ЦЕМЕНТУЕМАЯ СТАЛЬ

18ХГТ

Химический состав в •/©

с Si Мп Сг Ti Ni S Р

не более

0,16—0,24 0,17—0,37 0,8—1,1 1,0—1,3 0,08—0,15 <0,40 0,040 0,040

Механические свойства по ГОСТу (не менее)

Вид полуфабри-

ката

ГОСТ

Состояние (контрольные

образцы)

НВ

(d мм)

Прутки

ГОСТ 4543—61

Отожженные или отпущен-

ные

Критические точки

Ас. 740° С; 825° С; ЯГ1 650° С; 730° С.

1 О 1 о

Технологические данные

Сталь хорошо деформируется в горячем

вал деформации 1180—900° С.

состоянии. Температурный интер-

Предварительная термическая обработка: нормализация (для поковок)

050—970° С.

Цементация проводится при температуре 900—920° С или 980—Ю30р С.

Окончательная термическая обработка: закалка с 860—880° С в масле,

пуск при 200± 1(Г С, охлаждение на воздухе. .

Применение

Шестерни, силовые детали, подвергаемые цементации. Сталь широко при-

меняется в автомобильной промышленности для валов коробки передач, шесте*

рен передач, ведущих шестерен.

Цементуемые и азотируемые стали

75

ЦЕМЕНТУЕМАЯ СТАЛЬ

12ХНЗА

Химический состав в */к

Si Мп Сг Ni Fe S р

не более

0,10-0,16 0,17—0,37 0,3—0,6 0,6—0,9 2,75—3,25 Основа 0,03 0,03

Механические свойства по ТУ (не менее)

Вид полуфа- бриката ТУ Состояние 03 £0^ О S5 ф н2? НВ (d мм)

%

Прутки МПТУ 2333—49 Отожженные и отпу- щенные (в состоянии поставки) । 5—4

Прутки МПТУ 2333—49 Термически обрабо- танные по режиму: 1-я закалка с 860° С в масле; 2-я закалка с 780—810° С с масле; от- пуск при 150—170° С, охлаждение на воздухе 95 90 11 12 55 55 11 12 3,7—3,2 3,75—3,20

Поковки к МПТУ 2332—49 Нормализованные при 840—880° С или норма- лизованные и отпущен- ные R 1 1 * 4,8—4,0

Поковки МПТУ 2332—49 Термически обрабо- танные по режиму: 1-я закалка с 860° С в масле; 2-я закалка с 780—810° С в масле; от- пуск при 150—170° С 95 г 12 55 12 1 3,65—3,15

76

Глава I, Конструкционные стали

Физические свойства '

d~7,8 г/см3 , (

а* 106=11,0 (20—100°); 13,0 (20—300°); 14,0 (20—600°) 1/°С. ’ |

X—0,085 (20°) кал/см-сек °C.

с=0,127 (443°); 0,128 (474°); 0,130 (520°); 0,136 (607°) кал)г °C.

/Т

.I';,'/

Критические точки :

АС1 710° С; Д.3 830° С; Д, 659° С; Аг3 726° С.

। i

Г’ '

Технологические данные > .

Сталь хорошо деформируется в горячем состоянии. Температурный интер-

вал деформации 1160—^800р С. f

Предварительная термическая обработка: нормализация при 840—880° С или %

нормализация и отпуск (для поковок) и отжиг или отпуск (для прутков).

Цементация проводится при температуре 900—920° С или при 1000—1050° С.

Окончательная термическая обработка: 1-я закалка с 860° С в масле; 2-я U

закалка с 780—810° С в масле, отпуск при 150—170*° С в течение 3 час. (Для по-

ковок при требовании сгв = 90 или 100 кПмм2 первая закалка не применяется), .;

Сталь подвержена отпускной хрупкости.

•

Применение

.. •; 7 ! ’ •

*• * ,•

Шестерни, распределительные и другие валики, поршневые кольца, оси»

ролики, регулировочные винты и другие цементуемые детали. Возможна замена •• /"

этой стали сталями 16ХГТЛ (ЭИ274), 15Х2ГНТРЛ, 14ХГСН2МА (ЭП176, ДИ-ЗЛ) '

и 16ХГНВА (ЭИ369). yv

;< >

Л "• I

.'О

* •

I f

/ • 1 '

Цементуемые и азотируемые стали

77

Фиг. 1. Влияние температуры отпуска

на механические свойства стали 12ХНЗА.

Закалка с 900° С в масле.

78

Глава I. Конструкционные стали

<5В;5К Образцы гладкие

———-----------—

Фип 2. Механические свойства стали 12ХНЗА при низких температурах

(образцы гладкие <Zo= 10 мм; образцы с надрезом: d0=10 мм; dn—7 мм;

угол надреза 60°; гН“0,1 лш). Отпуск при 560°С,

Цементуемые и азотируемые стали

79

Фиг. 3. Кривые выносливости стали 12ХНЗА

при растяжении — сжатии, изгибе и кру-

чении.

Сплошные линии — испытание при изгибе (образ-

цы толщиной 6 мм), штрих-пунктир — испытание

при растяжении — сжатии (образцы мм),

»пунктир — испытание при кручении (образцы

d0~8 мм).

80

Г лава /. Конструкционные стали

Фиг. 4. Кривая выносливости стали 12ХНЗА. (Испытание

при консольном изгибе; образцы d0~8 ля-и)-

Фиг. 5. Диаграмма прокали в аемости стали 12ХНЗА.

Цементуемые и азотируемые стали

81

ЦЕМЕНТУЕМАЯ СТАЛЬ

12Х2Н4А

Химический состав в %

С Si Мп Сг Ni Fe S р

не более

МО—0,15 0,17—0,37 0,3—0,6 1,25—1,75 3,25—3,75 Основа 0,03 0,03

Механические свойства по ТУ (не менее)

Вид полуфа- бриката ТУ Состояние (М 25 Л 1 ZZH к Г я !см2 i НВ (d мм)

%

11рутки МПТУ 2333—49 В состоянии поставки (отожженные) или от- пущенные V —— — • 4,7-3,8

1 (рутки МПТУ 2333—49 Закаленные с 780— 810° С и отпущенные при 150—170° С 100 12 55 10 3,55—3,10

! 1<(КОВКИ МПТУ 2332—49 В состоянии поставки (нормализованные или нормализованные и от- пущенные) — 4,4—3,8

1 (оковки МПТУ 2332—49 Закаленные с 780— 810uС в масле и отпу- щенные при 150—170° С 100 12 55 10 Л, 3,55—3,10

О

195

82

Глава I. Конструкционные стали

Механические свойства при комнатной температуре

Состояние материала св а0,2 ф ZZH кГ • м/см2 НВ (d мм}

% ь

В состоянии поставки 50 30 20 60 14 4,4—3,8

Термически обработанный по режиму: 1-я закалка с 860° С в масле; 2-я закалка с 780° С в масле; отпуск при 180° С 105 82 13 55 10 1 3,48

Физические свойства

d =-7,8 г/см3.

а*10б=11,0 (20—100°); 13,0 (20-300°); 14,0 (20—600°) 1/°С.

Х=0,075 (20°) кал/см'сек °C.

Критически е т очки

АС1 710° С; Л3 820° С.

Технологические данные

Сталь хорошо деформируется в горячем состоянии. Температурный интервал

деформации 1180—800° С.

Предварительная термическая обработка: нормализация при 840—880° С

или нормализация и отпуск при 650° С. Цементация проводится при темпера-

турах 900—9203 С или при 1000—1030° С.

Окончательная термическая обработка: закалка с 760—800° С в масле, от-

пуск при 150—170° С.

Сталь подвержена отпускной хрупкости.

Применение

*

Шестерни, в том числе двойные шестерни распределения, шестерни эластич-

ной передачи, ведущие и ведомые шестерни;' различные валики, пальцы, поршни,

оси роликов и др.

С целью экономии никеля сталь целесообразно заменять сталями

14ХГСН2МА (ЭП176, ДИ-ЗА) или 15Х2ГНТРА.

Цементуемые и азотируемые стали

Фиг. 1. Влияние температуры отпуска на

механические свойства стали 12Х2Н4А. За-

калка с 900° С в масле.

Глава 1, Конструкционные стали

Фиг. 2. Кривая выносливости стали 12Х2Н4А. (Испы-

тание при консольном изгибе; образцы d0:^8 мм).

Закалка с 880—900° С в мяеле, отпуск при 500° С в масле.

Фиг. 3. Диаграмма изотермического превращения аусте-

нита стали 12Х2Н4А.

Цементуемые и азотируемые стали

Скорость охлаждения при 700°С & °/сек

Расстояние от торца в мм

Фиг. 4. Диаграмма прокаливаемости стали 12Х2Н4А.

/—0,15% С» 0,30% Si, 0,45% Мл, 1,33% Сг, 3,43% Ni, 2~0,15% С, 0,20% Si,

0,36% Мп, 1.35% Сг, 3,50% Ni.

86

Глава 7. Конструкционные стали

ЦЕМЕНТУЕМАЯ СТАЛЬ

15Х2ГН2ТРА

Химический состав в % *

С Si Мп Сг Ni Ti В* Fe S р

не более

0,12— 0,18 0,17— 0,37 0,7- 1,0 1,4- 1,9 1,4- 1,8 0,02— 0,06 0,002— 0,005 Основа 0,025 0,025

* Бор вводится по расчету и химическим анализом не определяется.

Механические свойства по ТУ (не менее)

Вид полуфабри- ката ТУ Состояние р Я г. 85 ♦ Q * НВ г (d мм)

%

Прутки и поковки ЧМТУ 5596—56 Отожженные или нормализованные и отпущенные 14 “Ч — г ' J 5-41 j! ; . t-

Прутки ЧМТУ 5596—56 Зашкаленные с 800— 850° С в масле и от- пущенные при 150— 170° С 105 12 55 и 3,45—3,15 1 ' 1 > ' '

Механические свойства при комнатной температуре

Состояние* материала

а8 а0,2 85

кГ1мм2 %

Закаленный с 850° С в масле и от-

пущенный при 170° С

Закаленный с 800° С в масле и от-

пущенный при 170° С

143 130 13 62 14 3,1

НО 94 16 56 12 *, । * ? ' 7 1|И 1 А J 1 1

г

• I.'' I

Цементуемые и азотируемые стали 87

-- -"• •

Физические свойства

d = 7,8 г/см3.

а-106=11,8 (20—100°); 12,0 (100—200°); 13,5 (200—300°) 1/°С.

а-106=11,8 (20—100°); 11,9 (20—200°); 12,4 (20—300°) 1/°С.

к=0,081 (20°) кал!сМ'Сек °C.

Критические точки

Ас. 710° С; jU 775° С; 620° С; ЛГч 670° С.

1 о X о

Технологические данные

Сталь хорошо деформируется в горячем состоянии. Температурный интервал

деформации 1180—850° С.

Предварительная термическая обработка: нормализация при 930—980° С и

высокий отпуск.

Цементация проводится при температуре 900—920° С или при 950—ЮОО9 С.

Окончательная термическая обработка: для цементованных деталей — за-

калка с 810—850° С в масле, отпуск при 160—180° С; для нецементованных де-

талей — закалка с 850—870° С в масле, отпуск при 180—220° С.

Сквозная прокаливасмость стали d <60 мм.

Применение

Нагруженные шестерни, валы, двойные шестерни распределения, ведущие

и ведомые шестерни, подвергаемые цементации.

Сталь может служить заменителем более сложных по составу сталей

(12ХНЗА, 12Х2Н4А, 18ХНВА и др.).

I

88

Глава I. Конструкционные стали

Фиг. 1. Влияние температуры

15Х2ГН2ТРА.

отпуска

Закалка

на механические

с 850° С в масле.

свойства стали

Цементуемые и азотируемые стали

Фиг. 2. Кривые выносливости стали 15Х2ГН2ТРА. (Испы-

тание при консольном изгибе, размеры образцов см. стр. 33

«Малоуглеродистая сталь 25», фиг. 2). Закалка с 860° С,

отпуск при 200° С с предварительной нормализацией при

950° С (1 час). <jB = 138 кГ)мм?\ п02= 120 кГ1мм?\ д = 13%-

ф = 62%.

Сплошные линии — образцы гладкие, пунктир — образцы с над-

резом.

Расстояние от охлаждаемого конца 8 мм

Фиг. 3. Диаграмма прокаливаемости стали 15Х2ГН2ТРА,

/--0,13% с, !,()% Мп, 0,13% Si, 1,7% Сг, 0,16% NI, 0,003% В,

^—0,13% С, 1,0% Мп, 0,13% Si, 1,7% Сг, 1,61% Ni, 0,003% В,

3-0,13% С, 1,0% Мп, 0,13% Si, 1,7% Сг, 1,61% Ni, 0,004% В.

90

Глава I. Конструкционные стали

ЦЕМЕНТУЕМАЯ СТАЛЬ

16ХГНВА (ЭИ369)

Химический состав в й/о

С Si Мп Сг Ni W Ti Fe S р

не более

0,13— 0,19 • 0,17— 0,37 0,65— 0,95 0,75— 1,05 0,6— 0,9 0,5— 0,8 До 0,1 Основа 0,03 0,03

Механические свойства по ТУ (не менее)

Вид

полуфабри-

ката

Состояние

(контрольные

образцы)

90

Прутки

ЧМТУ

цниичм

320—61

Закаленные с 850—

890° С в масле и от-

пущенные при 170—

190° С

3,75—

3,20

Механические свойства при комнатной и низких температурах

Состояние

материала

Закаленный

с 850°С в

масле и от-

пущенный

при 170° С

(3 часа)

—196

107

140

* Надрез кольцевой радиусом 0,1 мм.

Цементуемые и азотируемые стали

Пределы выносливости при комнатной температуре

а_ 1 (на базе 107 циклов)

Состояние материала

образцы гладкие

образцы с надрезом

кГ!мм-

Закаленный с 870° С в

масле и отпущенный при

I /0° с

47—49

25

Физические свойства

d = 7,9 el см3.

а-106=11,6 (20—100°); 12,5 (100—200°); 13,6 (200-300°); 14,7 (300-400°);

1 >.4 (400—500°); 15,9 (500—600°) 1/°С.

а. 106=12,1 (20—200°); 12,6 (20-300°); 13,1 (20—400°); 13,6 (20-500°); 13,9

( ’0—600°) 1/°С.

1=0,10 (100°); 0,10 (200°); 0,097 (300°); 0,095 (400°); 0,092 (500°); 0,087

(1)00°) кал/см-сек °C.

Критические

точки

АС1 740° С; Л3810оС.

Технологические данные

| Сталь хорошо деформируется в горячем состоянии. Температурный интер-

вал деформации 1180—-85(F С.

Предварительная термическая обработка: нормализация при 930±20°С и

лсокий отпуск.

Цементация проводится при температуре 900—920° С. Окончательная тер-

мическая обработка: закалка с 850—890° С в масле, отпуск при 170—190° С,

Применение

Цементуемые детали диаметром до 30 мм; применяется взамен стали

.1ЧНЗА.

92

Глава Г Конструкционные стали

Кривые выносливости стали 16ХГНВА (испытание при

консольном изгибе; образцы мм, гн=0,75 мм). 1—

плавка первая; 2—плавка вторая.

Сплошные линии — образцы гладкие, пунктир — образцы с над-

резом.

Цементуемые и азотируемые стали

93

-- - - 1 ... •- - * ..

ЦЕМЕНТУЕМАЯ СТАЛЬ 14ХГСН2МА (ЭП176, ДИ-ЗА)

Химический состав в %

Si Мп Сг Ni Мо* V 1 Fe S Р

не более

0,16

0,45—

0,70

[ * Молибден

мом из расчета:

0,7—

1,0

0,25—

0,40

0,06 (по

расчету)

Основа

0,025

в стали

вместо одной части молибдена три части вольфрама.

может

0,03

быть заменен частично или полностью вольфра-

F;

Механические свойства по ТУ (не менее)

Вид

полуфа-

бриката

ТУ Состояние аЕ °0,2 S5 кГ • я! см2

кГ/мм^ %

НВ

(d мм)

I [рутки

ЧМТУ

ЦН ИИЧМ

1143—64

Закаленные

масле и отпу-

щенные при

160—240° С

100

80

12

55

10

Механические свойства при комнатной и высоких температурах

Состояние мате- Темпе- ратура испы- °0,2 85 д а н

риала та иия °C кГ 1мм2 % Ki ‘M/CM2

Закаленный с 20 100—123 90-111 14—17 55- -60 Q -12

50° С в масле и от- пущенный при 570° С 200 300 95—102 96—98 90—95 87—90 12—14 12—13 55 53- -60 -57 10- 11- -15 -13

400 90—95 85—88 12—15 60- -63 9- -10

500 75—82 70—75 15-18 70- -74 6- -8

5&0 65—70 60—67 15-18 70- -78 6-

/•

£

*

:Л''

У

г

94

Глава Г Конструкционные стали

Механические свойства при комнатной температуре в зависимости от места

вырезки образцов

Вид полуфабриката Место вырезки образца а0,2 55 кГ*м1см% НВ (d мм)

кГ [мм2 %

Заготовки диаметром 75 мм Центр 123 96 15 61 14 3,3

Край 122 94 15 62 14 3,3

Заготовки диаметром 75 мм Центр 108 82 15 64 15 3,4

Край ч 111 85 15 65 16 3,4

Заготовки диаметром 90 мм Центр 122 98 13 59 13 3,3

Край 122 100 13 60 » 14 з,з

Механические свойства при комнатной температуре

после ложной цементации

Состояние материала

Закаленный с 850° С в масле и от- 139

пущенный при 170° С

Термически обработанный по режи- 133

му: ложная цементация при 920° С в

течение 12 час; закалка с 850° С в

масле; отпуск при 170° С

114

111

3,1

3,15

Механические свойства при комнатной

и низких температурах

Состояние материала Темпера- тура испы- тания °C н* % 85 W QJ Я 04

кГ]мм? %

Термически обрабо-

танный по режиму: за-

калка с 850° С в масле;

обработка холодом при

—70° С (2 часа); отпуск

при 170° С

20

—70

—196

119- -140 176-218 12—14 50—60 1,4—1,5 10—12

129— -157 190—221 11—16 52-61 1,4-1,5 7—8

157- -181 160—210 8-12 47—50 1,0-1,2 3—4

* Надрез кольцевой радиусом ОД лш.

Цементуемые и азотируемые стали

95

Пределы выносливости при комнатной температуре

Состояние материала о—1 (на базе 107 циклов) °~1 а-1

образцы гладкие образцы с над- резом

кГ)мм^

Закаленный с 850° С в масле и отпущенный при 170° С 52—65 32—42 1,5—1,66

Физические свойства

d = 7,8 г/см3, ,

а-106=10,8 (20—100°); 11,9 (100—200°); 13,1 (200—300°); 14,0 (300—400°);

14,8 (400—500°); 15,3 (500—600°) 1/°С.

а* 106=11,3 (20—200°); 11,9 (20—300°); 12,4 (20—400°); 12,9 (20—500°); 13,3

(20—600°) 1/°С,

*=0,091 (100°); 0,09 (200°); 0,09 (300°); 0,088 (400°); 0,086

(500°) кал)сМ'сек °C.

с—0,11 (100°); 0,12 (200°); 0,125 (300°); 0,13 (400°); 0,14 (500°)

Критические точки

ACl 750° С; Асг 800° С.

Технологические данные

Сталь хорошо деформируется в горячем состоянии. Температурный интер-

'мл деформации 1180—850° С.

Предварительная термическая обработка; нормализация при 930—980° С и

высокий отпуск.

Цементация проводится при температуре 900—920° С или при 950—1000° С.

Окончательная термическая обработка: для цементованных деталей — за-

ка с 820—860° С в масле, отпуск при 160—24(РС; для нецементованных ле-

ей — закалка с 850;—870° С в масле, отпуск на заданную прочность.

Применение

Высоконагруженные цементуемые детали: шестерни, валы и др. Служит

1лмен,ителем сталей, содержащих никель (12ХНЗА, 12Х2Н4А, I8XHBA и др.).

Глава Г Конструкционные стали

Фиг. 1. Зависимость механических свойств стали 14ХГСН2МА

от температуры отпуска.

Цементуемые и азотируемые стали

195

Фиг. 2. Кривые выносливости стали 14ХГСН2МА.

(Испытание при консольном изгибе; образцы do—

=8 мм; Гн=0,75 мм).

Сплошные линии — образцы гладкие, пунктир — образцы

с надрезом.

98

Глава I, Конструкционные стали

ЦЕМЕНТУЕМАЯ СТАЛЬ

18ХГСН2ВМА (ДИ-2)

Химический состав в л/о

Механические свойства по ТУ (не менее)

Вид

полуфа-

бриката

Состояние

Прутки

ЧМТУ

ЦНИИЧМ

1143—64

Закаленные с 840£

£20° С на воздухе и

отпущенные при 160—

250° С

3,35—

3,05

Закаленные с 840±

±20° С в масле и отпу-

щенные при 160—220° С

120

Закаленные с 860 ±

±20° С в масле и отпу-

щенные при 530—600° С

Механические свойства при комнатной температуре

Цементуемые и азотируемые стали

99

Пределы выносливости при комнатной температуре

Состояние материала

s-i (на базе 107 циклов)

образцы гладкие образцы с надрезом

кГ[мм2

Закаленный с 850° С на

воздухе и отпущенный

при 170° С

Механические свойства при комнатной температуре

в зависимости от температуры закалки *

29

Темпе- ратура °в a0,2 в Лн. НВ

закалки °C кГ!мм- ( кГ *м!см2 {d мм)

800 115 84,2 193,4 • 16 55 11 3,4

825 115,8 83 195 16 56 11,5 3,4

850 116 82,4 198,8 16 57 11,6 3,35

875 116,8 89,8 196,4 15,5 58 11 3,35

900 115,8 86,3 202 16 59 12,5 3,35

950 118,9 89,8 201 17 58 12,4 3,3

* Охлаждение после закалки на воздухе и низкий отпуск при 170° С.

i

f.

t

Ударная вязкость при комнатной и низких температурах (/7/?С43)

Состояние материала

Температура

испытания

(7Н

кГ'М)см2

Закаленный с 850° С А масле и отпущенный

при 170° С

20 11-16

—40 9,5—13

—70 8,5—11,5

—196 ' 2—3

Термически обработанный по режиму: лож-

ная цементация при 920° С в течение 12 час;

закалка с 850° С; обработка холодом при

—70° С (2 часа); отпуск при 170° С (3 часа)

20

—40

—70'

—196

11—13,4

7,2-8,4

6,5—8,5

2—3,3

100

Глава Г Конструкционные стала

Механические свойства в зависимости от места вырезки образцов

Вид полуфа- бриката Состояние Место вырезки образца а0,2 В ф Л!н кГ •м'/см2 НВ (d мм)

кГ)ммЪ %

Заготов- ка диа- метром 20 мм Термически обра- ботанные по режи- му: закалка с 850± ±20° С в масле; от- пуск при 180° С, ох- лаждение на воздухе Центр 136 118,3 12,3 58,5 11,3 3,10 Ч '

Заготов- ки диа- метром 30 мм То же На радиуса 148,2 136 14,0 57,9 10,75 3,05

Заготов- ки диа- метром 100 мм Термически обра- ботанные по режи- му: нормализация при 950° С; закалка с 870° С в масле; от- пуск при 180° С, ох- лаждение на воздухе Поверх- ность 117,5 V 99,8 13 56 13,25 3,20

То же На 1/2 радиуса 116 98,3 15,5 59,9 14,7 3,25

То же Центр 120,8 104 14 51,2 12,7 3,20

Механические свойства при комнатной температуре

после азотирования *

Вид полуфа- бриката Состояние Режим азотирования ° 0,2 & ф X ft НВ (d мм)

кГ (мм2 %

Образцы диамет- ром 30 мм Термически об- работанныепо ре- жиму: нормализа- ция при 930 ±20° С в масле; отпуск при 580°. С (1 час 30 мин), охлаж- дение в воде Азотирование сердцевины образца при 500—520° С в те- чение 30 час; охлаж- дение с печью до 300° С, затем на воз- духе 111 94,2 16,4 64 11—17 3,45

* Режим азотирования приведен в разделе «Технологические данные».

Цементуемые и азотируемые стали 101

L Физические свойства

I </=7,89 г/см3.

| а-106=11,0 (20—100°); 12,1 (100—200°); 13,1 (200—300°); 14,2 (300—400°);

I 14,8 (400—500°); 15,3 (500—600°) 1/°С.

Г с=0,094 (100°); 0,11 (200°); 0,13 (300°); 0,14 (400°); 0,16 (500°); 0,17 (600°);

If 0,17 (700°); 0,16 (800°) кал/г °C.

Критическиеточки

АС1 740° С; Л3 800° С.

Технологические данные

Сталь хорошо деформируется в горячем состоянии. Температурный интер-

вал деформации 1180—850° С.

Предварительная термическая обработка: нормализация при 930±20°С и

высокий отпуск.

Цементация проводится при температуре 900—920° С.

Окончательная термическая обработка: для цементованных деталей — за-

калка с 820—860° С на воздухе, отпуск при 160—220° С; для цементованных де-

талей — закалка с 86O3 С в масле, отпуск при 530—600° С.

Азотирование двухступенчатое. Режимы азотирования приведены в таб-

лице.

Температура азотирования °C Продолжи- тельность час Толщина азотирован- ного слоя мм Твердость азотирован- ного слоя HRC

525 (для I ступени) 25 0,55 75-76

540 (для II ступени) 35

Применение

Валы, шестерни и другие детали большого сечения, подвергаемые цемента-

ции. Используется вместо сталей 18ХНВА и 12Х2Н4А. Может применяться

в термически обработанном состоянии без цементации.

I

Глава I. Конструкционные стали

Фиг. 1. Зависимость механических

свойств стали 18ХГСН2ВМА от тем-

пературы отпуска. Закалка с 850° С

в масле. (Химический состав:

0,16% С; 0,37% Si; 0,92% Мп;

1,08% Сг; 1,53% Ni; 0,520/0 W;

О,27о/о Мо; 0,08о/о V).

Цементуемые и азотируемые стали

103

Фиг. 2. Диаграмма изотермического превращения аустенита стали

18ХГСН2ВМА (Химический состав: 0,14% С; 0,67% Si; 0,85% Мп;

1,66% Сг; 2,0% Ni; 0,52% W; 0,25% Мо; 0.07% V).

Цифрами на кривых указана степень распада аустенита в %.

Фиг. 3. Распределение углерода по глубине цементованного

слоя после газовой цементации стали 18ХГСН2ВМА пиробен-

золом (150—180 капель в мин) в течение 6 час 40 мин при

920° С (Для сравнения приведены данные по цементации стали

18ХНВА).

)

104

Глава Г Конструкционные стали