Author: Комар А.Г. Воробьев В.А.

Tags: строительные материалы и изделия строительные конструкции

Year: 1971

Text

В. А. ВОРОБЬЕВ, ЗАСЛУЖЕННЫЙ ДЕЯТЕЛЬ НАУКИ И ТЕХНИКИ, ПРОФ. Д-Р ТЕХН. НАУК,

А. Г. КОМАР, ПРОФ. Д-Р ТЕХН. НАУК

СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ

ДОПУЩЕНО МИНИСТЕРСТВОМ ВЫСШЕГО И СРЕДНЕГО СПЕЦИАЛЬНОГО ОБРАЗОВАНИЯ СССР В КАЧЕСТВЕ УЧЕБНИКА ДЛЯ СТУДЕНТОВ СПЕЦИАЛЬНОСТИ «ПРОМЫШЛЕННОЕ И ГРАЖДАНСКОЕ СТРОИТЕЛЬСТВО» ВЫСШИХ УЧЕБНЫХ ЗАВЕДЕНИЙ

ИЗДАТЕЛЬСТВО ЛИТЕРАТУРЫ ПО СТРОИТЕЛЬСТВУ Москва —1971

УДК 69Ц07ЗД)

Рецензенты—кафедра строительных материалов Одесского инженерно• стротельного института и проф, П, Ф. Шубенкиа,

В книге приведены классификация и основные свойства строительных материалов. Для каждого вида материалов — природных каменных, неорганические ряжущих, керамических, бетонов, лесных, теплоизоляционных, лакокрасочных, стекла и пластических масс, а также растворов и составов для окраски — описаны свойства, технологический процесс производства, основное оборудование, даны рекомендации пр интенсификации производства и рациональному использованию материалов.

Кцига предназначена в качестве учебника для студентов вузов по курсу «Строительные материалы» (специальность «Промышленное и гражданское строительство»); может быть полезной инженерам-строителям.

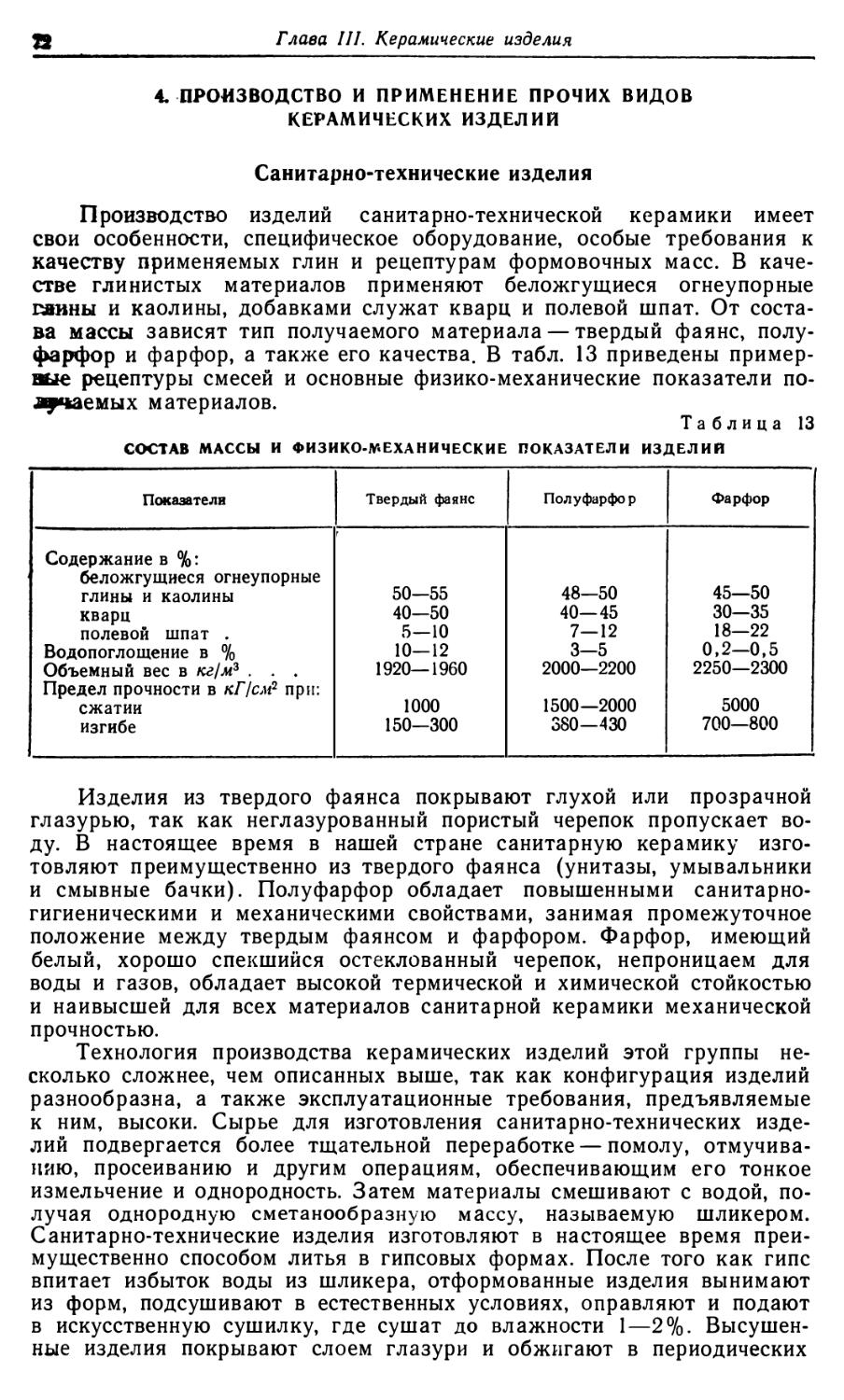

ПРЕДИСЛОВИЕ

Настоящий учебник предназначается для студентов специальности «Промышленное и гражданское строительство» (ПГС) инженерно-строительных, политехнических, транспортных и других высших учебных заведений.

В связи со спецификой специальности в учебнике несколько расширены сведения о минеральных вяжущих веществах, бетонах, бетонных и железобетонных изделиях, теплоизоляционных и полимерных материалах. Характер приводимых сведений в основном материаловедческий, технологические вопросы освещены сжато.

Вопросы исследования свойств материалов и их испытания затронуты в учебнике в минимальном объеме, так как они изучаются в лабораториях по специальному учебному пособию (В. А. Воробьев. «Лабораторный практикум по общему курсу строительных материалов». «Высшая школа», 1971).

Введение и главы I, II, III, X, XI, XII, XIII, XIV и XV написаны д-ром техн. наук проф. В. А. Воробьевым, главы IV, V, VI, VII, VIII и IX — д-ром техн. наук проф. А, Г. Комаром.

ВВЕДЕНИЕ

Промышленность строительных материалов является одной из ведущих отраслей народного хозяйства СССР.

Для сильно развитого жилищного, промышленного, гидротехнического, культурно-бытового, транспортного и многих других видов строительства необходимы большие количества различных строительных материалов. Без преувеличения можно сказать, что вся наша великая страна представляет собой гигантскую строительную площадку, на которой осуществляется строительство в еще не виданных в мире масштабах.

Большие задачи стоят перед промышленностью строительных материалов в новом пятилетии. В директивах XXIV съезда КПСС по пятилетнему плану развития народного хозяйства СССР на 1971—1975 гг. предусмотрено увеличить объем производства продукции промышленности строительных материалов в 1,4 раза; организовать широкий выпуск материалов и изделий повышенной заводской готовности, индустриальных конструкций, легких заполнителей, снижающих вес зданий и сооружений; довести производство цемента в 1975 г. до 122—127 млн. т; значительно расширить ассортимент отделочных материалов и санитарно-технического оборудования; увеличить производство кирпича и других местных строительных материалов. Уже сейчас Советский Союз занимает первое место в мире по производству цемента, асбестоцементных изделий, деталей из сборного железобетона, а также строительного стекла и других важнейших строительных материалов. Суммарная стоимость производимых у нас строительных материалов очень велика: она составляет свыше 50% общей стоимости всех строительно-монтажных работ. В этих условиях экономия в применении материалов и целесообразное использование их в соответствии с прочностными, теплотехническими и другими свойствами совершенно обязательны, так как обеспечивают громадную экономию средств и снижают стоимость строительства.

Целесообразное использование материалов в строительстве возможно только тогда, когда инженеры-строители хорошо знают разнообразные их свойства и условия работы в различных строительных конструкциях. Поэтому курс строительных материалов является основным в системе подготовки инженеров-строителей. Кроме того, он служит основой для усвоения ряда специальных инженерных дисциплин — строительные конструкции, архитектура, технология строительного производства, санитарная техника и др.

При изучении строительных материалов, виды которых весьма многообразны, их для удобства изучения классифицируют, т. е. делят на отдельные группы. В основу классификации можно положить два признака.

1 По назначению или области применения в строительстве. Например, можно выделить группу стеновых материалов, т. е. применяемых для Еозведения стен зданий, кровельных для сооружения кровель зданий, отделочных, находящих применение для внутренней и наружной отделки зданий, и т. д. Однако такая классификация неудобна тем, что в группу материалов, например кровельных, попадают материалы самых разнообразных свойств, из различного сырья и с весьма несходными технологическими процессами — например, глиняная черепица и листовая сталь, асбестоцементные кровельные плиты и рубероид, ничего

Введение

общего между собой не имеющих ни по виду сырья, ни по методу производства.

2. Классификация строительных материалов по так называемому технологическому признаку более целесообразна и принята в настоящем учебнике по уже давно сложившейся традиции. В основу этой классификации положены вид сырья, из которого изготовляются материалы, и технологические приемы, обеспечивающие получение материалов. Таким образом появляются группы материалов: естественные каменные, керамические, вяжущие, бетоны и др. Исключение из этого классификационного принципа представляет лишь группа теплоизоляционных материалов: они имеют различную технологию производства и изготовляются из различных видов сырья, но их объединяют в одну группу такие общие свойства, как малый объемный вес и низкая теплопроводность, что и предопределяет область их применения в теплозащитных конструкциях.

Большинство строительных материалов имеет большой объем и высокий объемный вес, что вызывает значительные расходы на их перевозку от завода или карьера, где они вырабатываются или добываются, на строительную площадку. Стоимость перевозки некоторых дешевых строительных материалов может превысить их натуральную стоимость. Поэтому для удешевления строительства и разгрузки транспорта от излишних перевозок строители должны стремиться применять по возможности шире те материалы, которые добываются или вырабатываются вблизи от строящегося объекта. Такие материалы носят общее название местных, к ним в первую очередь относят песок, гравий, щебень, известь, природные камни, кирпич, камышит и ряд других.

Хотя наша современная промышленность строительных материалов является высокомеханизированной и обеспечивает невиданные в истории объемы и темпы строительных работ, качество строительных материалов не всегда соответствует предъявляемым требованиям. Технические требования к материалам и строительным деталям изложены в Государственных общесоюзных стандартах (ГОСТ), разработанных для каждого материала (за исключением совершенно новых, еще мало апробированных). ГОСТы разрабатываются на основе данных новейших достижений науки и техники. В них даются точное определение материала и цифровые показатели свойств, которым должен удовлетворять материал, приводятся методы испытания, условия хранения и транспортирования. Соблюдение требований ГОСТов обеспечивает высокое качество, сохранность и лучшее использование строительных материалов.

В обозначении ГОСТа первое число показывает его порядковый номер, второе — год утверждения. Государственные стандарты периодически, в соответствии с новыми научными достижениями и совершенствованием производства, пересматриваются и утверждаются вновь уже с другим вторым номером; утверждение нового стандарта отменяет действие старого. Пока ГОСТ на новый материал еще не утвержден, пользуются техническими условиями (ТУ).

Номенклатура и основные размеры строительных материалов и деталей, основные требования к их качеству, указания по их выбору и применению для различных типов зданий и конструкций изложены б «Строительных нормах и правилах» (часть I СНиП), утвержденных Госстроем СССР.

В данном курсе «Строительные материалы» методы испытания свойств строительных материалов не рассматриваются, так как это важное для будущего инженера-строителя изучение строительных материалов проводится в лабораториях по соответствующему учебжжу пособию,

ГЛАВА I

ОСНОВНЫЕ СВОЙСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

Для того чтобы правильно применять тот или другой материал в строительстве, нужно знать его физико-механические свойства и учитывать те условия, в которых он будет работать в строительной конструкции.

Основные свойства строительных материалов можно разделить на несколько групп.

К первой группе относят физические свойства: удельный вес, плотность и Пористость. От них в большой степени зависят другие важные в строительном отношении свойства строительных материалов.

Вторую группу составляют свойства, характеризующие отношение строительного материала к действию воды и отрицательных температур: водопоглощение, влажность и отдача влаги, гигроскопичность, водопроницаемость, водо- и морозостойкость.

В третью группу включены механические свойства: прочность, твердость, истираемость и др.

В четвертую группу объединены свойства, характеризующие отношение материалов к действию тепла: теплопроводность, теплоемкость, огнестойкость и огнеупорность.

Помимо основных различают еще специальные свойства, присущие лишь отдельным видам строительных материалов. Так, способность некоторых материалов сопротивляться разрушающему действию кислот, щелочей, солей и газов носит общее название химической (или коррозионной) стойкости. ч

Особую группу составляют так называемые технологические свойства, которые характеризуют способность материала подвергаться механической обработке. Например, древесина является материалом, легко поддающимся обработке. Строителю приходится считаться с этим свойством при выборе того или иного материала.

Из сказанного видно, насколько разнообразны свойства строительных материалов. Некоторые из них (например, объемный вес, пористость й прочность) одинаково важны почти для всех материалов, другие— только для некоторых и в определенных условиях службы. Так, морозостойкость важна только для Тех материалов, на которые может действовать вода в условиях попеременного многократного замораживания и оттаивания.

А. ФИЗИЧЕСКИЕ СВОЙСТВА

1. УДЕЛЬНЫЙ ВЕС

Под удельным весом у йойимают вес материала в единице объема, не считая иор.

Физические свойства

1

Для определения удельного веса необходимо вес сухого материала С разделить на «абсолютный» объем Иа, занимаемый материалом (без пор или пустот):

7 — —- г/см3.

Иногда удельный вес сравнивают с удельным весодо воды, и тогда он является безразмерной величиной.

Для строительных материалов удельный вес имеет вспомогательное значение, однако им пользуются при вычислении плотности и пористости материалов* т. е свойств, имеющих важное Практическое значение.

Удельный вес большинства строительных материалов больше единицы, исключение состаБляют древесина, лаки, олифы, пенобетоны, некоторые пластмассы. Для каменных материалов он колеблется в пределах от 2,2 до 3,3 г/см3, органических материалов (дерево, битумы, дегти, пеки, олифа, лаки, пластмассы) —от 0,9 до 1,6 и черных металлов (чугун, сталь) —от 7,25 до 7,85 г/см3.

2. ОБЪЕМНЫЙ ВЕС

Объемным весом называют вес единицы объема материала в естественном состоянии (вместе с Порами).

Объем материала V\ устанавливают по внешним размерам образца или определяют по объему вытесненной им жидкости. Объемный вес рассчитывают По формуле

Q

То = — г/см? или кг/м3.

У1

Объемный вес рыхлых материалов (песка, щебня), определяемый без вычета пустот между их частицами, называют насыпным объемным весом.

Объемный вес большинства материалой меньше удельного; например, для глиняного кирпича он составляет в среДнем 1,7 г/сМ3 при удельном весе около 2,5 г/см3. Только для так называемых абсолютно плотных материалов (стекло, сталь, битумы й жидкие материалы) величины удельных и объемных весов совпадают.

Практическое значение объемного веса строительного материала очень велико: его необходимо знать при расчетах прочности (устойчивости) строительных конструкций с учетом их собственного веса, а также для подсчетов при перевозках материалов. В отличие от удельного веса объемный вес различных строительных материалов колеблется в очень широких пределах: от 20 кг/м3 для некоторых легчайших тепло¬

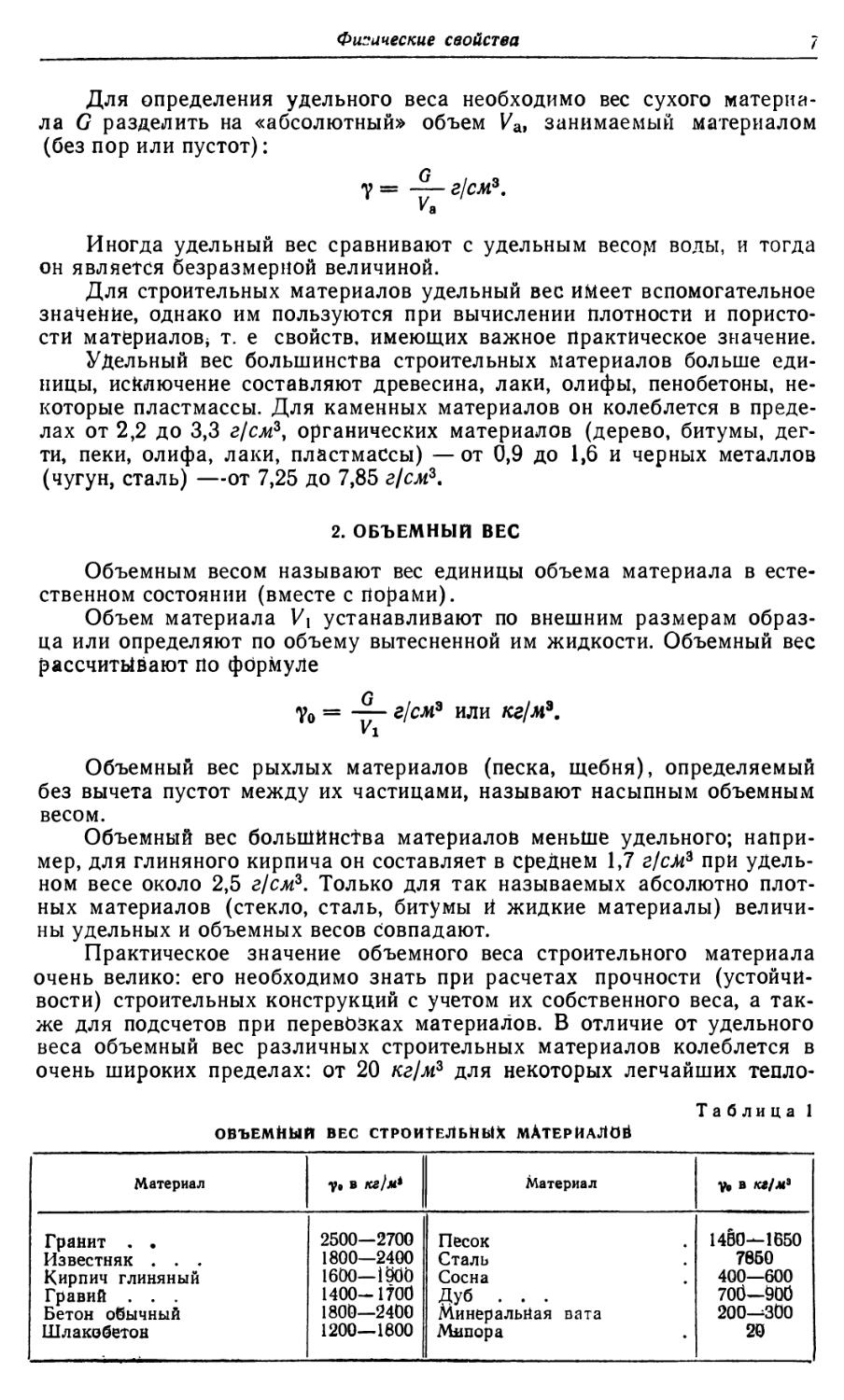

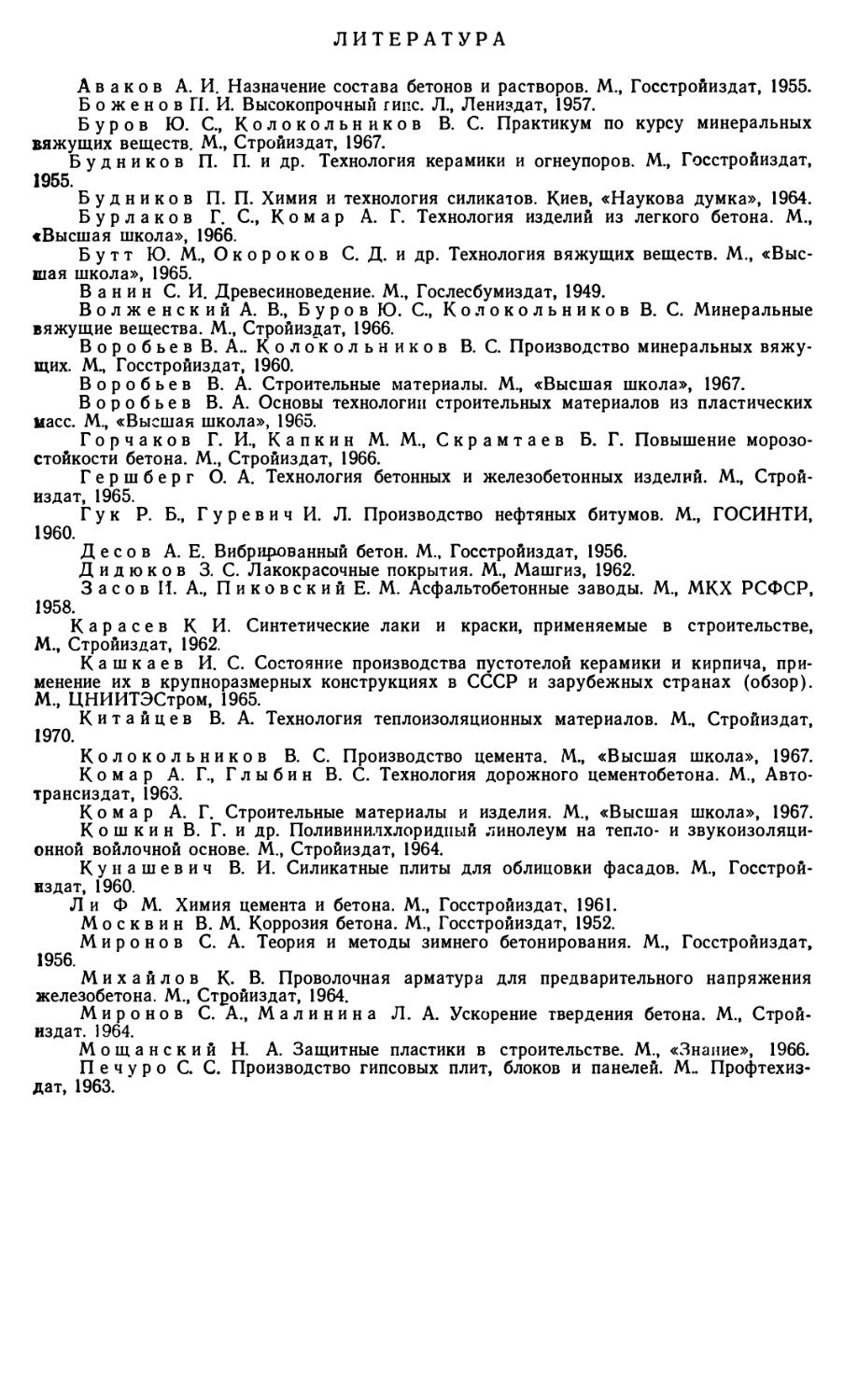

та б ли ц а 1

ОБЪЕМНЫЙ ВЕС СТРОИТЕЛЬЙЫХ мАтерИаЛОй

Материал

V» в кг/м*

Материал

V® в кг/м3

Гранит . . Известняк . . . Кирпич глиняный Гравий . . . Бетон обычный Шлакобетон

2500—2700 1800—2400 1600—190(3 1400—1700 1800—2400 1200—1800

Песок

Сталь

Сосна

Йинераль'йая вата Мипора

14В0—1650 7660 400—600 706—500 200—300 20

8

Глава I. Основные свойства строительных материалов

изоляционных материалов до 7850 кг/м3 для сталей. Увеличение влажности материала повышает его объемный вес. В табл. 1 приведены объемные веса некоторых строительных материалов.

3. плотность

Под плотностью материала понимают степень заполнения его объема веществом, из которого он состоит.

Материал, находящийся в естественном состоянии (т. е. вместе с порами), занимает объем V\9 а в абсолютно плотном состоянии имеет меньший объем ]/а- Отношение Va V\ выражает плотность материала п. Из предыдущих формул плотность материала можно выразить как

n=Vz-=<L = JVo.

Vi у Vo У

т. е. плотность равна отношению объемного и удельного весов материала.

Плотность можно выразить также в процентах:

n = h 100%.

У

Почти у всех строительных материалов п меньше 100% вследствие наличия в них большего или меньшего количества пор.

4. ПОРИСТОСТЬ

Пористостью материала Я0 называют степень заполнения объема материала порами. По величине пористость является дополнением плотности до единицы или до 100%.

п0 = 1—&

V

ИЛИ

п 1=Ъ Ю0%.

У

По величине воздушных пор материалы разделяют на мелкопористые (поры имеют размеры в сотые и тысячные доли миллиметра) и крупнопористые (размеры пор от десятых долей миллиметра до 1 —

2 мм).

Плотность и пористость материалов имеют очень большое значение в строительстве, так как с ними связаны такие важные свойства, как прочность, водопоглощение, водопроницаемость, теплопроводность, морозостойкость, звукопроницаемость, кислотостойкость и др. Для изготовления водонепроницаемых конструкций нужны материалы с высокой плотностью; малотеплопроводные конструкции необходимо изготовлять из мелкопористых материалов с пониженной теплопроводностью и т. д. Пористость строительных материалов колеблется в очень широких пределах: от 0 (сталь, стекло) до 90% (плиты из минеральной ваты).

Свойства по отношению к действию воды и растворов

9

Б. СВОЙСТВА ПО ОТНОШЕНИЮ К ДЕЙСТВИЮ ВОДЫ

И РАСТВОРОВ

1. ВОДОПОГЛОЩЕНИЕ

Водопоглощением материала называют способность его впитывать и удерживать воду. Определяют его по разности весов образца материала в насыщенном водой и в абсолютно сухом состоянии и выражают в процентах от веса сухого материала или в процентах от объема образца. Весовое водопоглощение обозначается Ввес, объемное В0б-

Обычно насыщение материала водой (особенно если оно происходит без нагрева, вакуумирования и т. д.) наступает до заполнения всего объема труднодоступных пор. Кроме того, в материале имеется известное количество замкнутых пор. Поэтому объемное водопоглощение материала обычно меньше его пористости. Способы насыщения различных материалов при определении водопоглощения устанавливаются соответствующими ГОСТами.

Если обозначить вес материала в сухом состоянии через Gb а в насыщенном состоянии через G2, то количество воды, поглощенное материалом, составит G2—G\. Пользуясь ранее приведенным обозначением объема материала в естественном состоянии Vu можно написать формулы для вычисления весового и объемного водопоглощения:

Явес = 100%;

Gi

£06=^^100%.

Vi

Отношение между объемным и весовым водопоглощением выражается

В0б _ G2 — Gi . G2 — 61

Внес ' Gi V± T°’

т. e. численно равно объемному весу материала.

Отсюда получается формула для перехода от одного вида водопоглощения к другому:

В0б = -BBecYo*

Объемное водопоглощение, численно равное объему пор, доступных для воды, называется видимой (кажущейся) пористостью материала в отличие от действительной (истинной) пористости. Объемное водопоглощение всегда меньше 100%, так как всегда часть объема материала занимает его вещество, а весовое водопоглощение у материалов очень пористых и очень легких (например, у торфяных теплоизоляционных плит) может быть больше 100%.

Водопоглощение различных строительных материалов колеблется в очень широких пределах. Так, весовое водопоглощение глиняного обыкновенного кирпича составляет от 8 до 20, керамических плиток — не выше 2, тяжелого бетона с объемным весом до 2,5 т/м? — около 3, гранита— 0,5—0,7 и гидроизоляционного материала (гидроизола) —2%.

Для насыщения водой образец материала постепенно погружают в нее или выдерживают в кипящей воде. Свойства насыщенного материала существенно изменяются: увеличивается теплопроводность, объемный вес, а у некоторых материалов (например, у дерева) также и объем, уменьшается прочность (вследствие ослабления связей между частицами).

10

Глава /. Основные свойства строительных материалов

Ввиду очень большого влияния, которое оказывает на материалы насыщение водой, желательно испытывать их прочность не только в сухом, но и в насыщенном состоянии. Отношение прочности насыщенного водой материала к прочности его в сухом состоянии называется коэффициентом размягчения материала. Он является важным показателем, так как характеризует водостойкость материала, который в условиях работы в сооружении может подвергаться воздействию воды. Коэффициент размягчения колеблется в пределах от 0 (у глиняных необожженных материалов) до 1 (у материалов, не изменяющих своей прочности от действия воды, например у стали, битумов). Каменные материалы (природные и искусственные) нельзя применять в условиях воздействия на них воды, если коэффициент их размягчения меньше 0,75. Материалы с коэффициентом размягчения больше 0,75 называют водостойкими.

2. ВЛАГООТДАЧА

Влагоотдачей называют свойство материала выделять воду при на* личии соответствующих условий в окружающей среде (понижение влажности, нагрев, движение воздуха). Влагоотдачу выражают скоростью высыхания материалов, т. е. количеством воды (в процентах от веса или объема стандартного образца материала), теряемым в сутки при относительной влажности окружающего воздуха 60% и температуре 20° С.

Влажность материала, т. е. весовое содержание воды в материале, значительно ниже, чем его полное водопоглощение. Вследствие влагоотдачи через некоторое время (полгода — год) после постройки устанавливается равновесие между влажностью строительных конструкций и воздуха. Это состояние равновесия называется воздушно-сухим состоянием.

В лабораторных условиях (в сушильном шкафу) можно высушить материал до полного удаления влаги (при температуре 110°С). В таком состоянии материал называется абсолютно сухим. В строительных конструкциях материалы никогда не находятся в абсолютно сухом состоянии, они всегда имеют определенную степень влажности, выражаемую в процентах от веса сухого материала.

3. ВОДОПРОНИЦАЕМОСТЬ

Водопроницаемостью называют способность материала пропускать воду под давлением. Степень водопроницаемости материалов зависит от

их плотности и строения: особо плотные материалы (например, стекло, битумы, сталь) водонепроницаемы, материалы с замкнутыми мелкими порами практически также родонепроницаемы. Величина водонепроницаемости выражается количеством воды в граммах, прошедшей за

1 ч через 1 см2 поверхности материала при постоянном давлении. Многие мате* риалы должны обладать определенной степенью водонепроницаемости. Особенно важна высокая водонепроницаемость для гидроизоляционных и кровельных материалов.

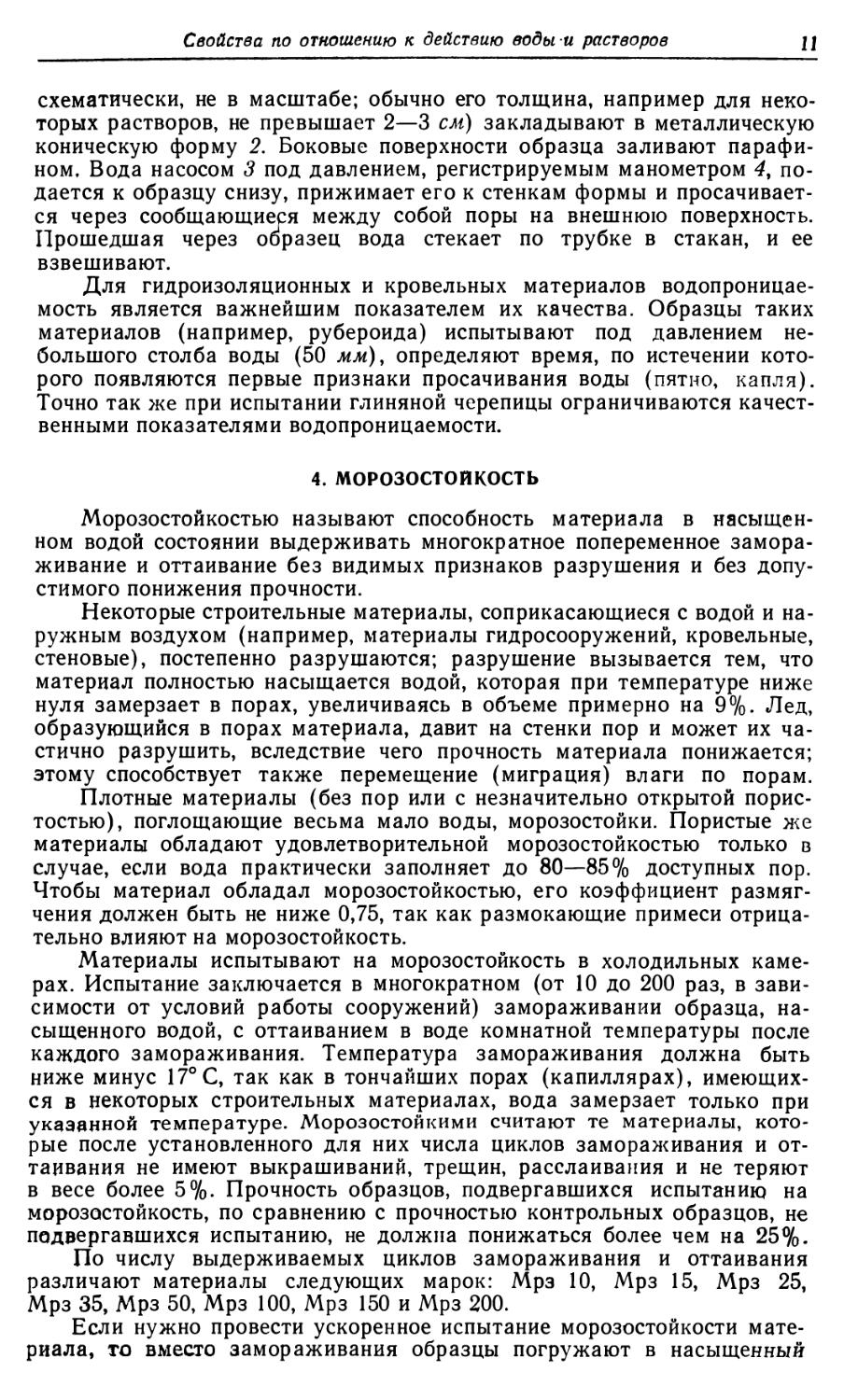

Материалы испытывают на водопроницаемость на специальных аппаратах (рис. 1). Образец 1 конической формы (на рисунке он показан

Рис. 1. Прибор для определения водопроницаемости

Свойства по отношению к действию воды и растворов

И

схематически, не в масштабе; обычно его толщина, например для некоторых растворов, не превышает 2—3 см) закладывают в металлическую коническую форму 2. Боковые поверхности образца заливают парафином, Вода насосом 3 под давлением, регистрируемым манометром 4, подается к образцу снизу, прижимает его к стенкам формы и просачивается через сообщающиеся между собой поры на внешнюю поверхность. Прошедшая через о(эразец вода стекает по трубке в стакан, и ее взвешивают.

Для гидроизоляционных и кровельных материалов водопроницаемость является важнейшим показателем их качества. Образцы таких материалов (например, рубероида) испытывают под давлением небольшого столба воды (50 мм), определяют время, по истечении которого появляются первые признаки просачивания воды (пятно, капля). Точно так же при испытании глиняной черепицы ограничиваются качественными показателями водопроницаемости.

4. МОРОЗОСТОЙКОСТЬ

Морозостойкостью называют способность материала в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание без видимых признаков разрушения и без допустимого понижения прочности.

Некоторые строительные материалы, соприкасающиеся с водой и наружным воздухом (например, материалы гидросооружений, кровельные, стеновые), постепенно разрушаются; разрушение вызывается тем, что материал полностью насыщается водой, которая при температуре ниже нуля замерзает в порах, увеличиваясь в объеме примерно на 9%. Лед, образующийся в порах материала, давит на стенки пор и может их частично разрушить, вследствие чего прочность материала понижается; этому способствует также перемещение (миграция) влаги по порам.

Плотные материалы (без пор или с незначительно открытой пористостью), поглощающие весьма мало воды, морозостойки. Пористые же материалы обладают удовлетворительной морозостойкостью только в случае, если вода практически заполняет до 80—85% доступных пор. Чтобы материал обладал морозостойкостью, его коэффициент размягчения должен быть не ниже 0,75, так как размокающие примеси отрицательно влияют на морозостойкость.

Материалы испытывают на морозостойкость в холодильных камерах. Испытание заключается в многократном (от 10 до 200 раз, в зависимости от условий работы сооружений) замораживании образца, насыщенного водой, с оттаиванием в воде комнатной температуры после каждого замораживания. Температура замораживания должна быть ниже минус 17° С, так как в тончайших порах (капиллярах), имеющихся в некоторых строительных материалах, вода замерзает только при указанной температуре. Морозостойкими считают те материалы, которые после установленного для них числа циклов замораживания и оттаивания не имеют выкрашиваний, трещин, расслаивания и не теряют в весе более 5%. Прочность образцов, подвергавшихся испытанию на морозостойкость, по сравнению с прочностью контрольных образцов, не подвергавшихся испытанию, не должна понижаться более чем на 25%.

По числу выдерживаемых циклов замораживания и оттаивания различают материалы следующих марок: Мрз 10, Мрз 15, Мрз 25, Мрз 35, Мрз 50, Мрз 100, Мрз 150 и Мрз 200.

Если нужно провести ускоренное испытание морозостойкости материала, то вместо замораживания образцы погружают в насыщенный

12

Глава I. Основные свойства строительных материалов

раствор сернокислого натрия ЫагБО^ЮНгО и высушивают после полного насыщения при 105° С. О полном насыщении образца можно судить по прекращению роста веса образца. Кристаллы сернокислого натрия, образующиеся в порах испытуемого материала, давят на стенки пор сильнее замерзающей воды, т. е. это испытание является более жестким, чем описанное выше. Если материал не выдерживает его, надо обязательно провести испытание на морозостойкость в холодильных камерах при насыщении материала водой.

5. ХИМИЧЕСКАЯ СТОЙКОСТЬ

Под химической, или коррозионной стойкостью понимают способность материалов сопротивляться действию кислот, щелочей, растворенных в воде газов и солей.

В условиях работы в конструкциях строительные материалы очень часто подвергаются действию агрессивных жидкостей и газов. Так, проходящие по канализационным системам сточные жидкости могут содержать свободные кислоты и щелочи, которые разрушают поверхности металлических и железобетонных труб. Растворенные соли, находящиеся в морской воде в большом количестве, могут разрушающе действовать на бетонные сооружения.

Большинство строительных материалов не обладает стойкостью к действию кислот и щелочей. Весьма нестойко в этом отношении, например, дерево, вследствие чего оно мало применяется на химических заводах. Битумы относительно быстро разрушаются под действием концентрированных растворов щелочей, а многие природные каменные материалы — год действием кислот (например, известняки, мраморы, доломиты и др.). Почти все цементы, за исключением специальных кислотостойких, также плохо противостоят действию кислот. Высокой стойкостью к действию щелочей и кислот обладают керамические материалы с очень плотным черепком — облицовочные плитки, плитки для полов, канализационные трубы, специальный кирпич для устройства канализационных коллекторов, стекло и др. Некоторые природные каменные материалы (например, бештаунит, базальт) также высококислотостойки.

В. СВОЙСТВА ПО ОТНОШЕНИЮ К ДЕЙСТВИЮ ТЕПЛА 1. ТЕПЛОПРОВОДНОСТЬ

Теплопроводностью называют способность материала передавать через свою толщу тепловой поток, возникающий вследствие разности температур на поверхностях, ограничивающих материал.

Очень важно знание теплопроводности материалов, используемых при устройстве так называемых ограждающих конструкций зданий (т. е. наружных стен, верхних перекрытий, полов в нижнем этаже), и в особенности теплоизоляционных материалов, предназначенных для сохранения тепла в помещениях и тепловых установках.

Теплопроводность материала зависит от характера пор и вида материала, его пористости, влажности, объемного веса и средней температуры, при которой происходит передача тепла. Величина ее характеризуется коэффициентом теплопроводности %.

Представим себе однородную плоскую стену с параллельными ограничивающими поверхностями из материала толщиной а м и площадью F м2. Если на поверхностях стены будут различные, но постоянные тем¬

Свойства по отношению к действию тепла

13

пературы 11 и t2> причем tx>t2, то через стену будет проходить постоянный поток тепла. Количество тепла Q, проходящее через стену в течение z ч, прямо пропорционально разности температур, площади стены и времени, в течение которого проходит тепловой поток, и обратно пропорционально толщине стены, т. е.

л Р {t\ — М 2

Q—X —— — ккал.

а

Из этой формулы легко определить величину коэффициента теплопроводности

% — 9^ ккал/м*ч* град.

F (*2 — t2) г

Приняв, что а= 1 му F = l м2, t\—^2=1°, 2=1 ч и подставив эти значения в предыдущую формулу, получим

Л = Q,

т. е. коэффициент теплопроводности равен количеству тепла в килокалориях, проходящего через стену толщиной 1 м> площадью 1 м2 за 1 ч при разности температур на двух противоположных поверхностях стены в 1°.

Как было отмечено выше, коэффициент теплопроводности зависит от пористости материала. У пористых материалов тепловой поток проходит через их массу и через поры, наполненные воздухом. Теплопроводность воздуха очень низка (а=0,02), вследствие чего он оказывает большое термическое сопротивление прохождению теплового потока. Коэффициент теплопроводности сухих пористых материалов является промежуточной величиной между коэффициентами теплопроводности их вещества и воздуха: чем больше пористость (т. е. чем меньше объемный вес материала), тем ниже коэффициент теплопроводности, и наоборот. Таким образом, наиболее эффективными для ограждающих конструкций являются легкие материалы. Вместе с тем общей зависимости между объемным весом и теплопроводностью для всех строительных материалов установить нельзя. Для воздушно-сухих материалов (т. е. имеющих характерную для стен зданий естественную влажность 1—7% по объему) величину коэффициента теплопроводности можно ориентировочно определять по объемному весу, пользуясь эмпирической формулой, предложенной проф. В. П. Некрасовым:

1/^0,0196+ 0,22y£ —0,14 ккал/м^ч-град.

Очень сильно повышает теплопроводность материала его влажность, так как у воды К=0,51, т. е. в 25 раз больше, чем у воздуха. Поэтому поры, заполненные водой, гораздо лучше проводят тепловой поток, чем поры, заполненные воздухом.

Некоторое влияние на величину теплопроводности оказывает температура, при которой происходит передача тепла: коэффициент теплопроводности металлов с повышением температуры уменьшается, у большинства же прочих материалов возрастает. Это особенно необходимо учитывать при выборе материалов для тепловой изоляции паропроводов, котельных установок и т. п.

Структура материала также оказывает влияние на коэффициент теплопроводности. Так, при слоистом или волокнистом строении с определенным направлением волокон коэффициент теплопроводности зависит от направления потока тепла по отношению к волокнам. Например, у дерева, волокна которого вытянуты вдоль длинной оси ствола, козф-

14

Глава 7. Основные свойства строительных материалов

фкД^ент теплопроводности при направлении потока тепла вдоль волокон (перпендикулярно торцу) в 2 раза больше, чем при направлении его поперек волокон (соответственно А,=0,30 и А,=0,15). Поэтому торцовый деревянный пол имеет больший коэффициент теплопроводности, чем дощатый.

Величина пор материала также оказывает влияние на коэффициент его теплопроводности: мелкопористые материалы менее теплопроводны, чем крупнопористые, материалы с замкнутыми порами имеют меньшую теплопроводность, чем материалы с сообщающимися порами. Это объясняется тем, что при крупных и сообщающихся порах в них возникает движение воздуха, сопровождающееся переносом тепла (явление конвекции) и повышением суммарного коэффициента теплопроводности.

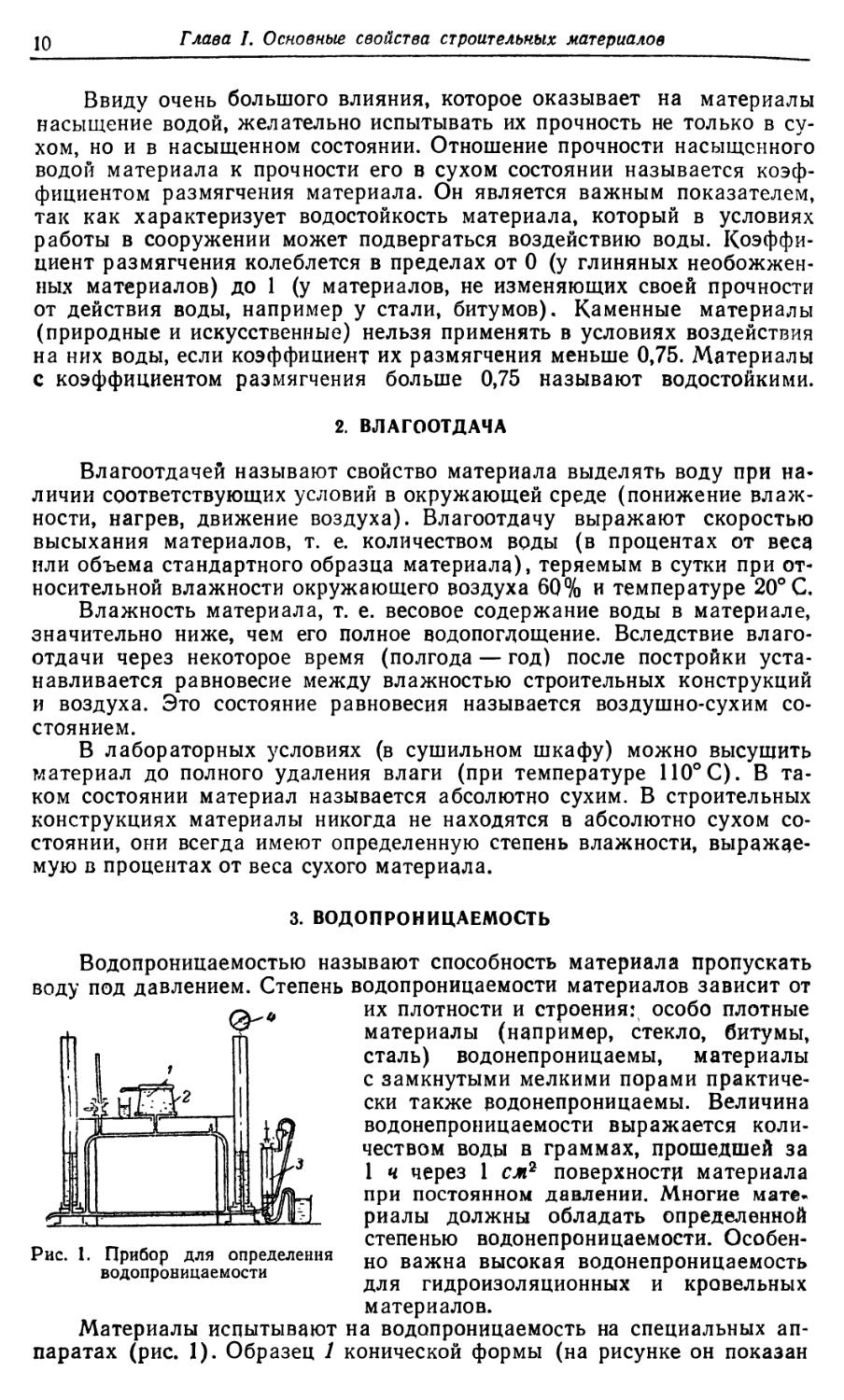

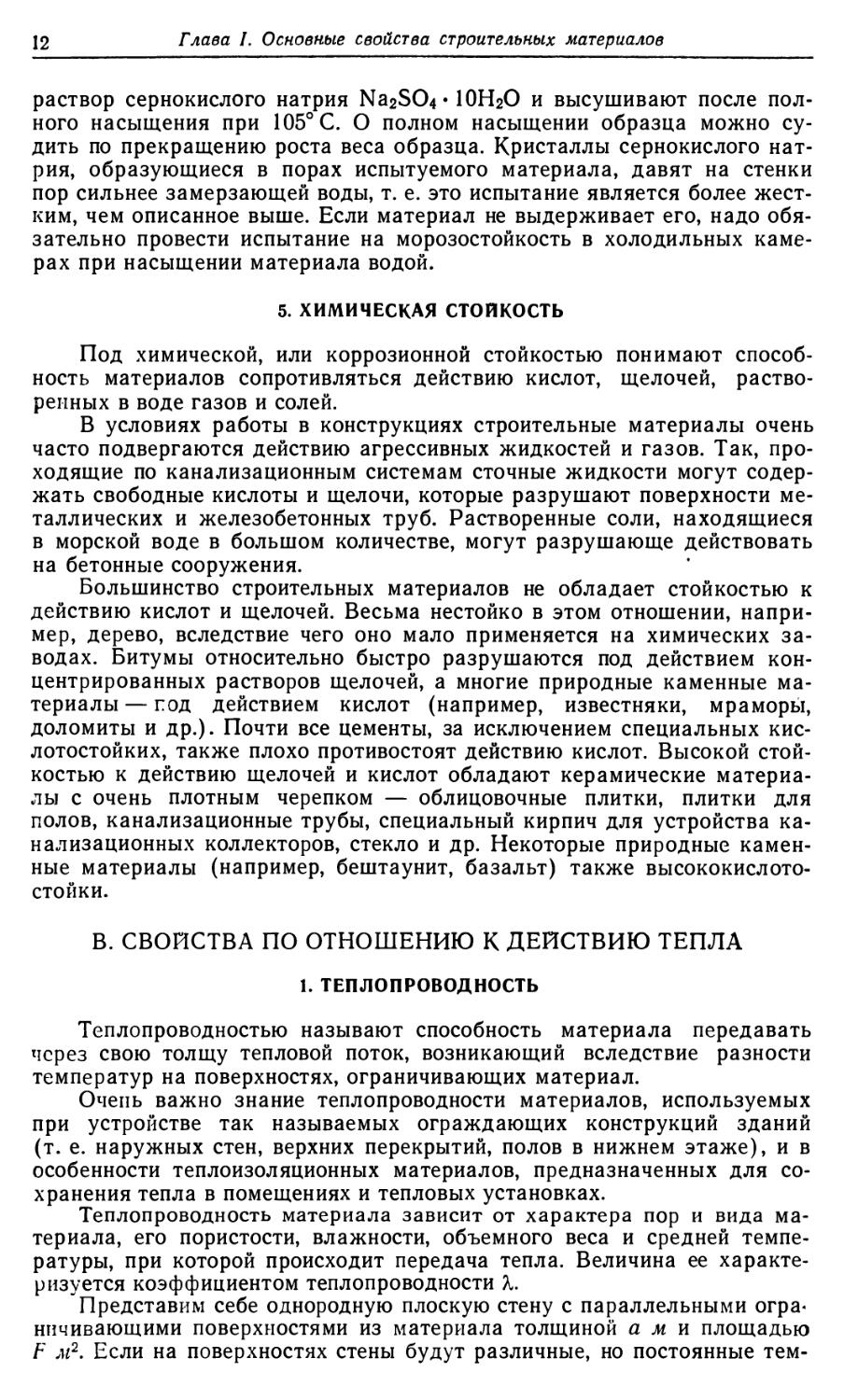

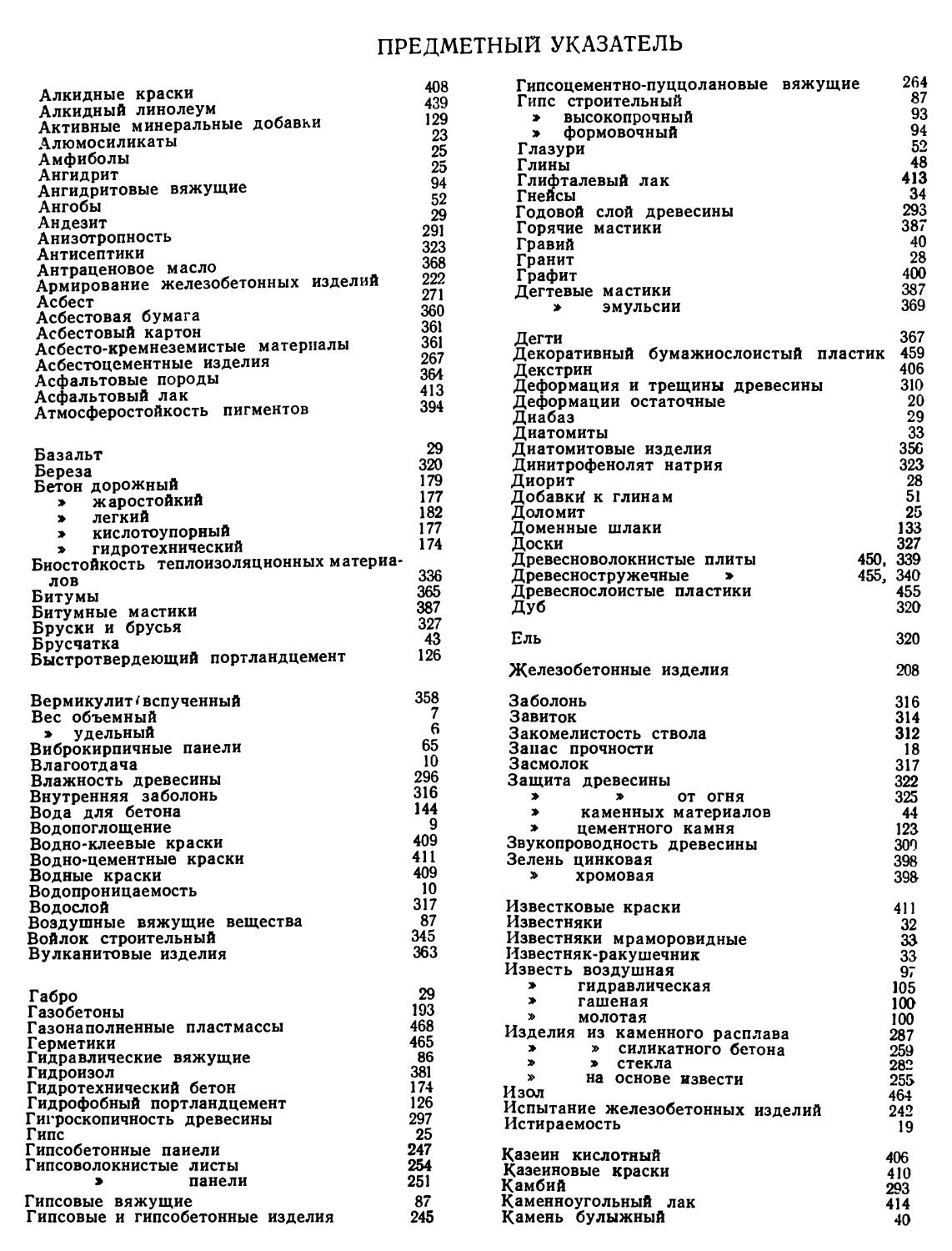

В табл. 2 приведены коэффициенты теплопроводности теплоизоляционных и некоторых других строительных материалов.

Таблица 2

КОЭФФИЦИЕНТЫ ТЕПЛОПРОВОДНОСТИ МАТЕРИАЛОВ

Материал

Объемный вес в /сг/ле3

Коэффициент теплопроводности в ккал/м-ч-град

Минеральная вата • •

о

§

1

о

о

<м

0,05—0,08

Торфяные плиты 300

0,08

Древесноволокнистые плиты

300

0,04

Пробковые плиты

150

0,04

Поропласты

20

0,03

Асбозурит

400—800

0,08—0,2

Г азсстекло

250—300

0,05—0,07

Совелит

350—500

о

1

00

о

о

Кирпич

1800

0,7

Бетон .

2000—2400

1,1—1,33

Гранит

Сталь

2600

2,5

7850

50

2. ТЕПЛОЕМКОСТЬ

Теплоемкостью называют свойство материала поглощать при нагревании определенное количество тепла.

Для нагревания материала весом G кг от температуры t2 до t\ необходимо затратить количество тепла Q, прямо пропорциональное весу и разности температур:

Q *■ cG(ti — t2) ккал,

где с — коэффициент теплоемкости (или удельная теплоемкость).

Из приведенной формулы определяем:

с в ? ккал/кг»град.

G (ti — i2)

При 0 = 1 кг и разности температур t\—t2=l° получаем

с = Q ккал,

т. е. коэффициент теплоемкости представляет собой количество тепла в килокалориях, необходимое для нагревания 1 кг данного материала на 1°.

Природные и искусственные каменные материалы имеют коэффициенты теплоемкости в пределах от 0,18 до 0,22, лесные материалы — от

0,57 до 0,65; у металлов коэффициенты теплоемкости небольшие, напри¬

Мтв по алюшепьт к дНЬстыпю таит

15

мер у стали — 0,11. Наибольший коэффициент теплоемкости имеет вода — с= 1 ккал/кг • град.

Теплоемкостью материалов пользуются для определения теплоустойчивости стен и перекрытий и расчета степени подогрева материалов для зимних бетонных и каменных работ, а также при расчете печен. Под теплоустойчивостью стен и перекрытий понпмают их способность сохранять на внутренней поверхности более или менее постоянную температуру, несмотря на колебания теплового потока вследствие неравномерной работы отопления. Суточные колебания температуры в жилых зданиях не должны превышать 6°.

В отапливаемых помещениях в частях стен или перекрытий, обращенных внутрь здания, аккумулируется запас тепла, благодаря чему в помещениях температура значительно не повышается. По окончании топки запас тепла, накопленный в стенах и перекрытиях, расходуется на подогрев воздуха, чем и выравниваются в помещениях колебания температуры воздуха. Для стен и перекрытий жилых и отапливаемых зданий желательно применять материалы с возможно более высоким коэффициентом теплоемкости. Такими являются лесные материалы, широко используемые для устройства стен и перекрытий небольших отапливаемых зданий.

3. ОГНЕСТОЙКОСТЬ

Под огнестойкостью понимают способность материалов выдерживать без разрушения действие высоких температур. По огнестойкости строительные материалы делятся на три группы: несгораемые, трудносгораемые и сгораемые.

Несгораемые материалы при воздействии огня или высокой температуры не воспламеняются, не тлеют и не обугливаются. Некоторые несгораемые материалы (например, кирпич, черепица, бетоны, асбестовые материалы) при воздействии высоких температур деформируются незначительно, другие же могут деформироваться сильно (сталь) или разрушаться (некоторые природные каменные материалы, например гранит, мрамор, известняк, гипс). Трудносгораемые материалы под воздействием огня или высокой температуры с трудом воспламеняются, тлеют и обугливаются. Горение (тление) таких материалов (фибролит, войлок, пропитанный глиняным раствором, и др.) происходит только при наличии источника огня, а после его удаления горение прекращается. Сгораемые материалы (дерево, рубероид, толь, пластмассы и др.) иод воздействием огня или высокой температуры воспламеняются или тлеют и продолжают гореть или тлеть после удаления источника огня.

4. ОГНЕУПОРНОСТЬ

Огнеупорностью называют свойство материала противостоять, не деформируясь, длительному воздействию высоких температур.

Для различных отопительных устройств (печей, труб, обмуровки котлов и др.) используют строительные материалы, которые могут не только выдерживать действие высоких температур, но и нести определенную нагрузку при постоянной высокой температуре. Такие материалы делят на три группы: огнеупорные, выдерживающие действие температур от 1580 С и выше (шамот, динас и др.); тугоплавкие, выдерживающие действие температур выше 1350 до 1580° С (гжельский кирпич); легкоплавкие — с огнеупорностью ниже 1350° С (обыкновенный глиняный кирпич).

16

Глава 7. Основные свойства строительных материалов

Г. МЕХАНИЧЕСКИЕ СВОЙСТВА

1. ПРОЧНОСТЬ

Прочностью называют свойство материала сопротивляться разрушениям под действием напряжений, возникающих от нагрузок, влияния температуры, атмосферных осадков и других факторов. Изучением прочности материалов — этого важнейшего свойства — занимается особая наука — сопротивление материалов. Поэтому здесь приведены лишь краткие сведения о прочности, необходимые для освоения курса строительных материалов.

В конструкциях строительные материалы, подвергаясь различным нагрузкам, испытывают напряжение сжатия, растяжения, изгиба, среза и удара. Чаще всего они работают на сжатие или на растяжение. Природные камни, а также бетоны и кирпич хорошо сопротивляются сжатию, значительно хуже — срезу, а еще слабее — растяжению. На растяжение они выдерживают нагрузку в 10— 15 раз меньшую, чем на сжатие. Поэтому указанные материалы следует применять главным образом в строительных конструкциях, работающих на сжатие. Другие строительные материалы (например, древесина, сталь) хорошо работают в конструкциях, подвергающихся как сжатию, так и растяжению (в балках, например).

По величине напряжение центрального сжатия или растяжения равно силе, приходящейся на 1 см2 поперечного сечения материала. Напряжение а центрального сжатия или растяжения вычисляют делением нагрузки Р на первоначальную площадь поперечного сечения F

а = кГ/см2.

Прочность строительных материалов характеризуется так называемым пределом прочности при сжатии или пределом прочности при растяжении, т. е. напряжением, соответствующим нагрузке, вызывающей разрушение образца материала. Предел прочности при сжатии или растяжении (плюс при растяжении и минус при сжатии) равен разрушающей силе Рр, деленной на первоначальную площадь сечения образца:

R±= -у- кГ/см2.

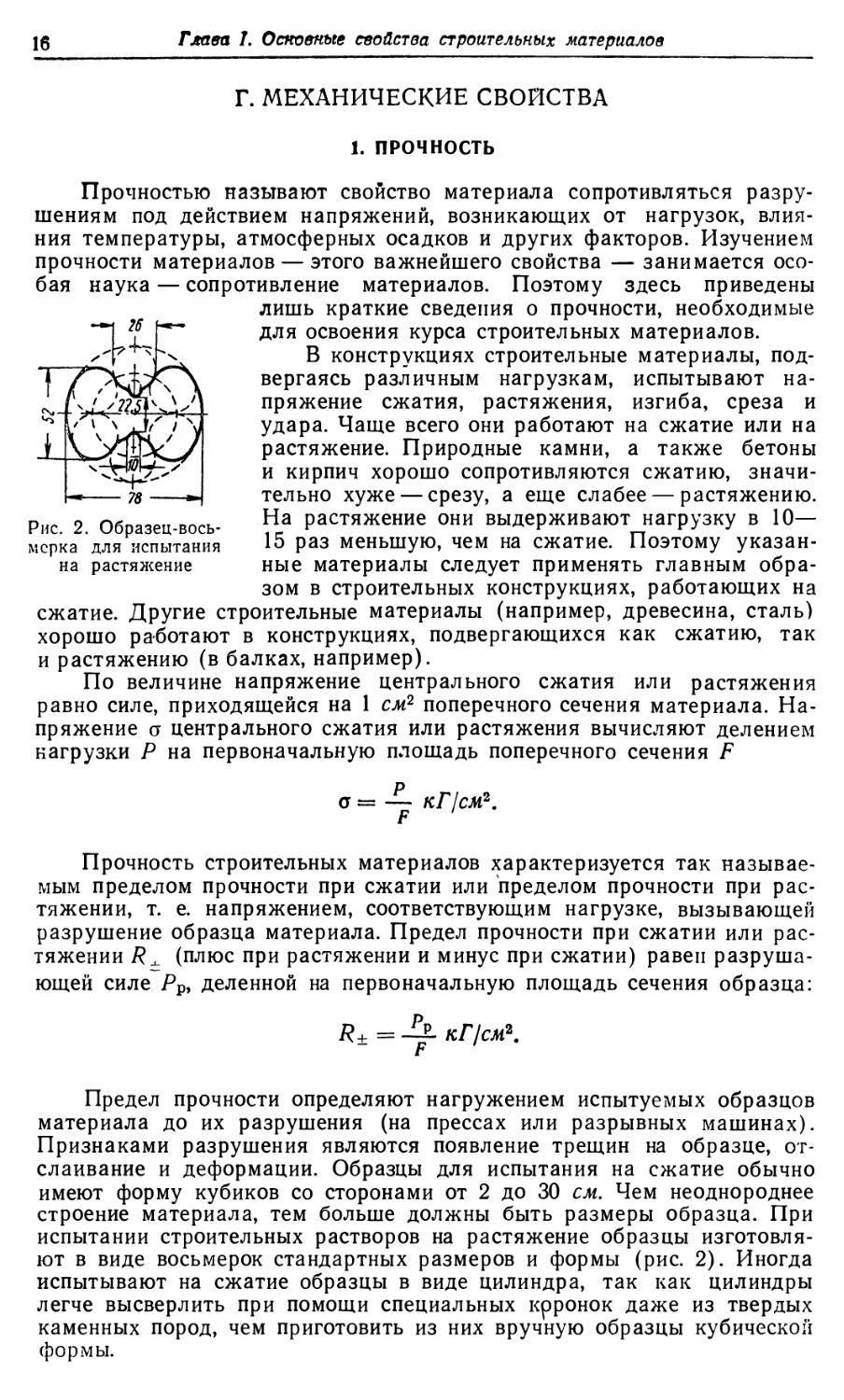

Предел прочности определяют нагружением испытуемых образцов материала до их разрушения (на прессах или разрывных машинах). Признаками разрушения являются появление трещин на образце, отслаивание и деформации. Образцы для испытания на сжатие обычно имеют форму кубиков со сторонами от 2 до 30 см. Чем неоднороднее строение материала, тем больше должны быть размеры образца. При испытании строительных растворов на растяжение образцы изготовляют в виде восьмерок стандартных размеров и формы (рис. 2). Иногда испытывают на сжатие образцы в виде цилиндра, так как цилиндры легче высверлить при помощи специальных крронок даже из твердых каменных пород, чем приготовить из них вручную образцы кубической формы.

Рис. 2. Образец-восьмсрка для испытания на растяжение

Механические свойства

17

Результаты испытания на прочность в известной мере зависят от формы и размеров образцов. При испытании удлиненных по оси цилиндров и призм получаются более низкие значения предела прочности при сжатии, чем при испытании кубиков. Это объясняется тем, что сжатие сопровождается поперечным расширением, а силы трения, возникающие между плоскостями образца и плитами пресса, удерживают нижние и верхние части образца от поперечного расширения.

Чем больше высота образцов, тем меньше влияют опорные плоскости на их прочность. При испытании малых кубиков показатели прочности более высоки, т. е. менее точны, чем при испытании больших.

При испытании необходимо точно соблюдать указания ГОСТов и ТУ в отношении формы и размеров образцов, характера обработки их поверхностей, скорости нарастания нагрузок и др.

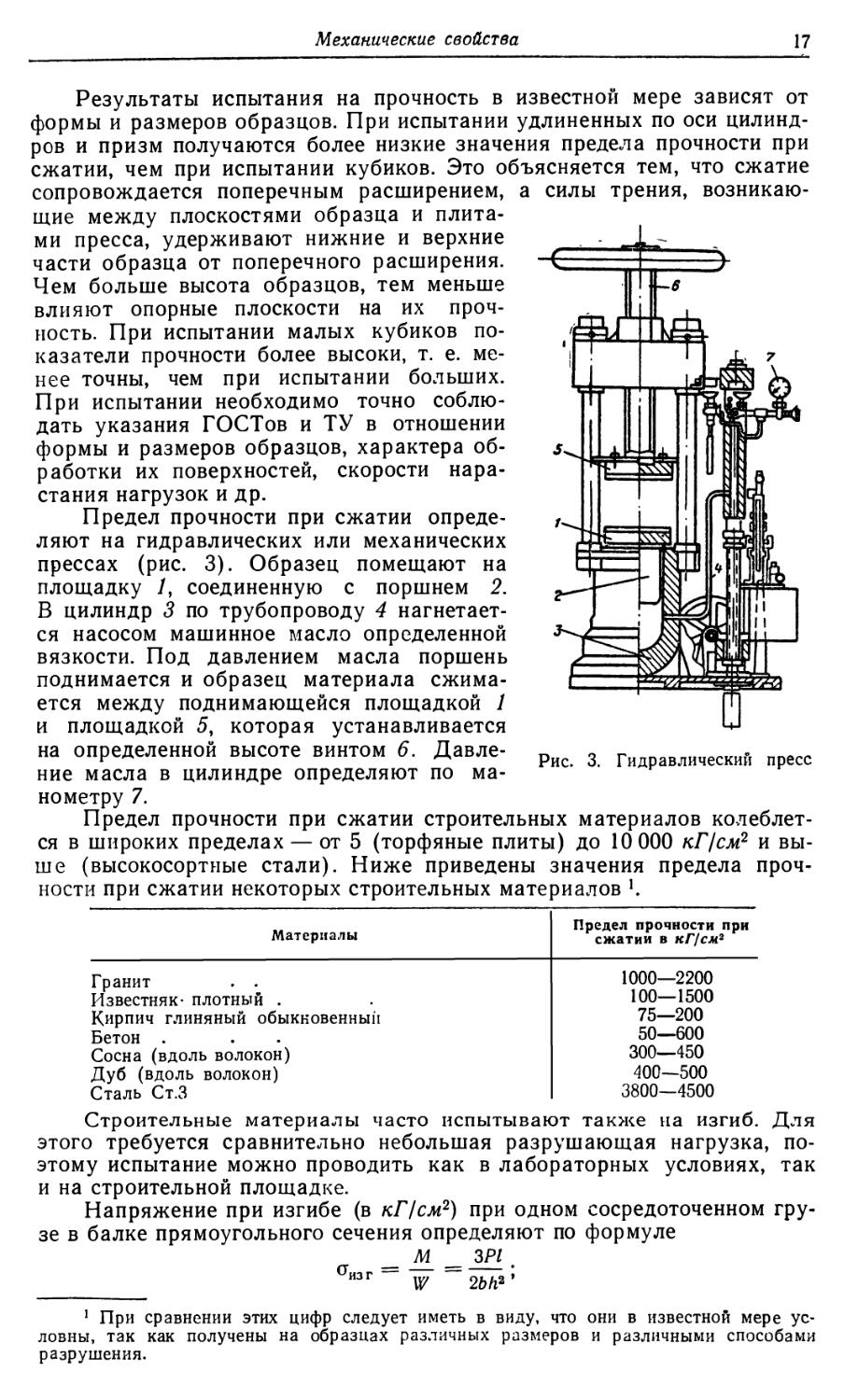

Предел прочности при сжатии определяют на гидравлических или механических прессах (рис. 3). Образец помещают на площадку /, соединенную с поршнем 2.

В цилиндр 3 по трубопроводу 4 нагнетается насосом машинное масло определенной вязкости. Под давлением масла поршень поднимается и образец материала сжимается между поднимающейся площадкой 1 и площадкой 5, которая устанавливается

на определенной высоте винтом 6. Давле- рис 3 Гидравлический пресс ние масла в цилиндре определяют по манометру 7.

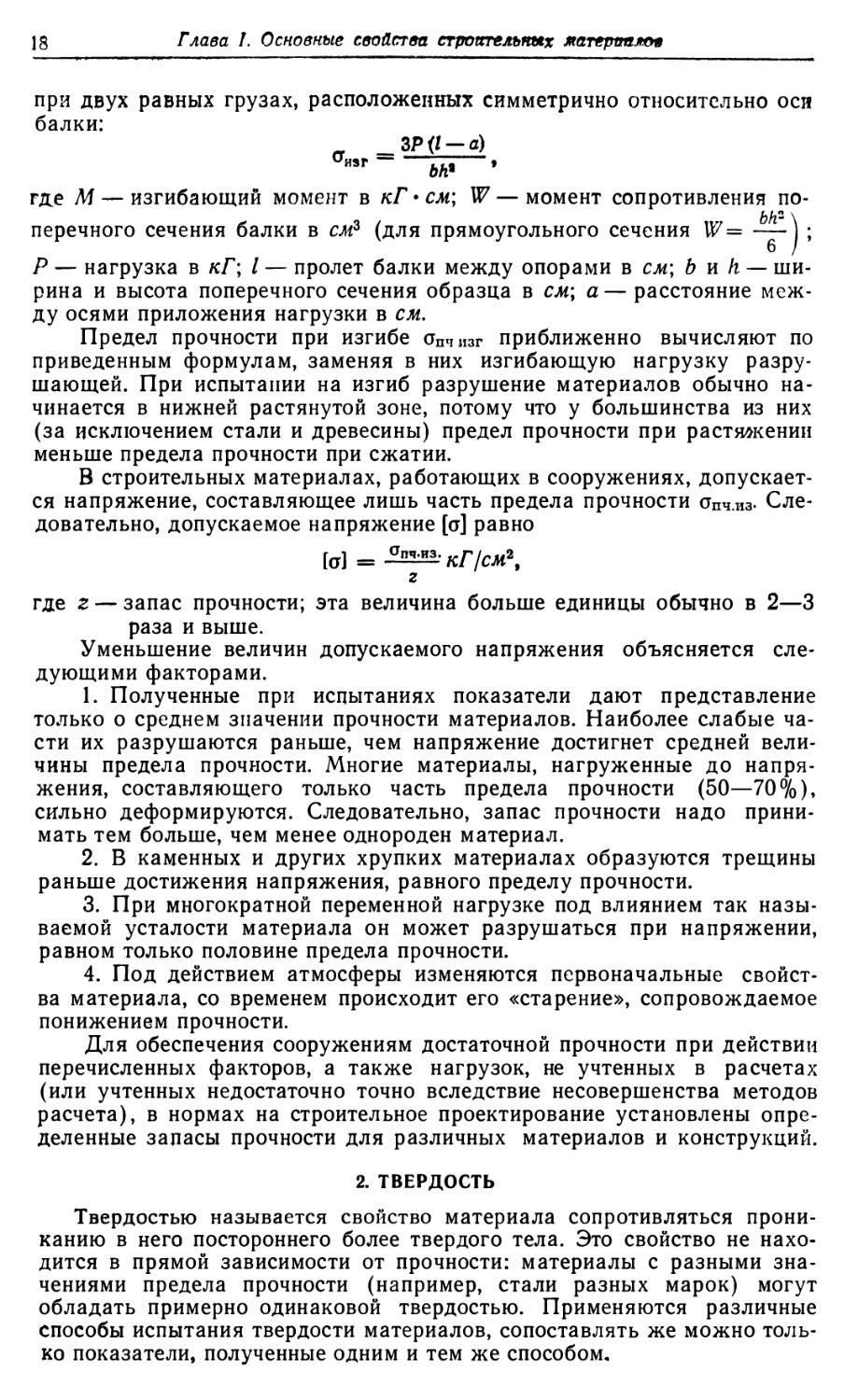

Предел прочности при сжатии строительных материалов колеблется в широких пределах — от 5 (торфяные плиты) до 10 000 кГ/см2 и выше (высокосортные стали). Ниже приведены значения предела прочности при сжатии некоторых строительных материалов К

Материалы

Предел прочности при сжатии в кГ/см2

Гранит . .

1000—2200

Известняк- плотный .

100—1500

Кирпич глиняный обыкновенный

75—200

Бетон .

50—600

Сосна (вдоль волокон)

300—450

Дуб (вдоль волокон)

400—500

Сталь Ст.З

3800—4500

Строительные материалы часто испытывают также на изгиб. Для этого требуется сравнительно небольшая разрушающая нагрузка, поэтому испытание можно проводить как в лабораторных условиях, так и на строительной площадке.

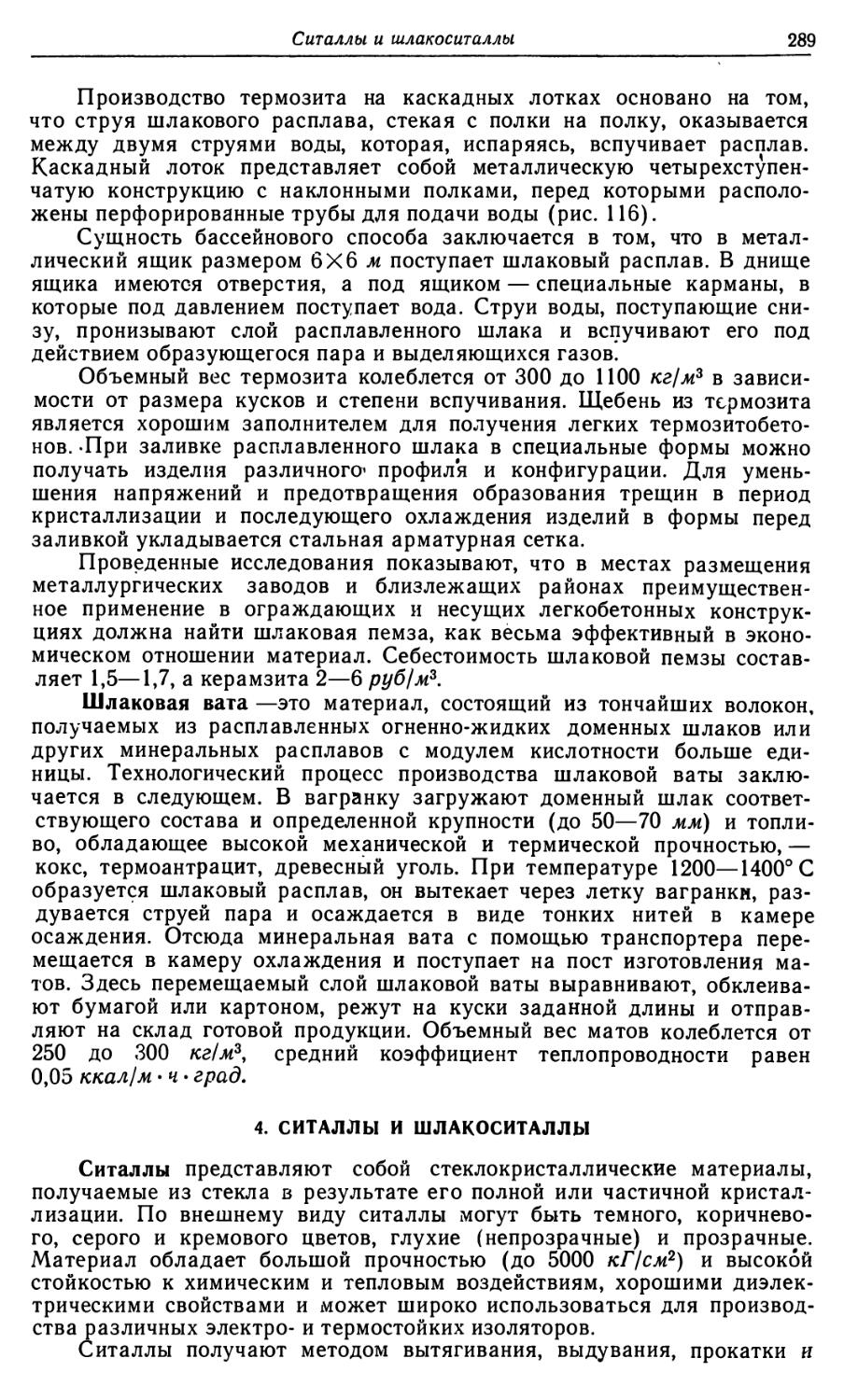

Напряжение при изгибе (в кГ/см2) при одном сосредоточенном грузе в балке прямоугольного сечения определяют по формуле

М __ ЗР1 °азг “ W " 2Ыг2'

1 При сравнении этих цифр следует иметь в виду, что они в известной мере условны, так как получены на образцах различных размеров и различными способами

разрушения.

18

Глава 1. Основные свойства стротггельпых матершят

при двух равных грузах, расположенных симметрично относительно оси балки:

Р — нагрузка в кГ; I — пролет балки между опорами в см; Ь и h — ширина и высота поперечного сечения образца в см; а— расстояние между осями приложения нагрузки в см.

Предел прочности при изгибе аПчизг приближенно вычисляют по приведенным формулам, заменяя в них изгибающую нагрузку разрушающей. При испытании на изгиб разрушение материалов обычно начинается в нижней растянутой зоне, потому что у большинства из них (за исключением стали и древесины) предел прочности при растяжении меньше предела прочности при сжатии.

В строительных материалах, работающих в сооружениях, допускается напряжение, составляющее лишь часть предела прочности аПч.из- Следовательно, допускаемое напряжение [а] равно

где z — запас прочности; эта величина больше единицы обычно в 2—3

Уменьшение величин допускаемого напряжения объясняется следующими факторами.

1. Полученные при испытаниях показатели дают представление только о среднем значении прочности материалов. Наиболее слабые части их разрушаются раньше, чем напряжение достигнет средней величины предела прочности. Многие материалы, нагруженные до напряжения, составляющего только часть предела прочности (50—70%), сильно деформируются. Следовательно, запас прочности надо принимать тем больше, чем менее однороден материал.

2. В каменных и других хрупких материалах образуются трещины раньше достижения напряжения, равного пределу прочности.

3. При многократной переменной нагрузке под влиянием так называемой усталости материала он может разрушаться при напряжении, равном только половине предела прочности.

4. Под действием атмосферы изменяются первоначальные свойства материала, со временем происходит его «старение», сопровождаемое понижением прочности.

Для обеспечения сооружениям достаточной прочности при действии перечисленных факторов, а также нагрузок, не учтенных в расчетах (или учтенных недостаточно точно вследствие несовершенства методов расчета), в нормах на строительное проектирование установлены определенные запасы прочности для различных материалов и конструкций.

Твердостью называется свойство материала сопротивляться прониканию в него постороннего более твердого тела. Это свойство не находится в прямой зависимости от прочности: материалы с разными значениями предела прочности (например, стали разных марок) могут обладать примерно одинаковой твердостью. Применяются различные способы испытания твердости материалов, сопоставлять же можно только показатели, полученные одним и тем же способом.

F/Le М — изгибающий момент в кГ • см; W — момент сопротивления поперечного сечения балки в см3 (для прямоугольного сечения

[(Т] = OBS&Kf/cM*,

Z

раза и выше.

2. ТВЕРДОСТЬ

Механические свойства

19

Твердость однородных каменных материалов определяют по шкале твердости, в которой десять специально подобранных минералов расположены в таком порядке, что на каждом из них все последующие могут оставлять черту (табл. 3).

Таблица 3

ШКАЛА ТВЕРДОСТИ МИНЕРАЛОВ

Показа те ль твердости

Минерал

Характеристики твердости

1

Тальк или мел

Легко чертится ногтем

2

Каменная соль или гипс

Чертится ногтем

3

Кальцит или ангидрит

Легко чертится стальным ножом

4

Плавиковый шпат

Чертится стальным ножом под небольшим давлением

5

Апатит

Чертится стальным ножом под большим нажимом, стекла не чертит

6

Ортоклаз

Слегка царапает, стекло, стальным ножом не чертится

7

Кварц |

Легко чертят стекло, стальным ножом

8

Топаз 1

9

Корунд |

не чертятся

10

Алмаз J

При испытании цифровой показатель твердости образца может оказаться между показателями двух соседних минералов, взятых по шкале твердости. Например, если испытываемый материал чертится ортоклазом, а сам не чертит апатит, то его твердость принимают равной 5,5.

Для определения твердости древесины, стали и бетона в образцы вдавливают стальной шарик под определенной нагрузкой и определяют глубину вдавливания.

3. ИСТИРАЕМОСТЬ

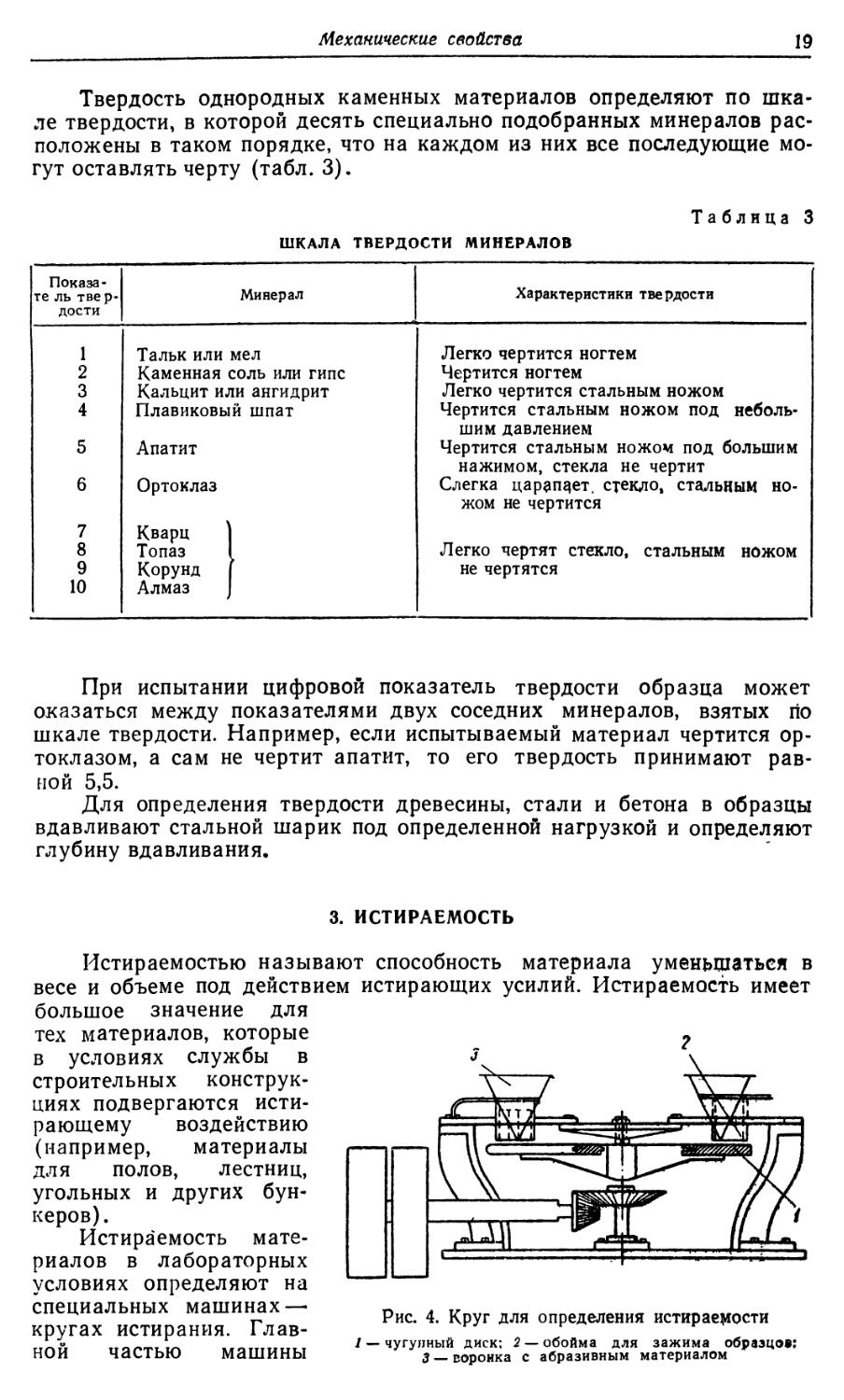

Истираемостью называют способность материала уменьшаться в весе и объеме под действием истирающих усилий. Истираемость имеет большое значение для тех материалов, которые в условиях службы в строительных конструкциях подвергаются истирающему воздействию (например, материалы для полов, лестниц,

угольных и других бункеров).

Истираемость материалов в лабораторных условиях определяют на специальных машинах — кругах истирания. Главной частью машины

Рис. 4. Круг для определения истираемости

/ — чугунный диск; 2 — обойма для зажима образцов: 3 воронка с абразивным материалом

20

Глава /. Основные свойства строительных материалов

(рис. 4) является чугунный вращающийся круг, к которому под определенным давлением прижимают кубики или цилиндры из испытуемого материала. На движущийся круг подсыпают истирающий материал (абразив) в определенном количестве. Для мягких материалов абразивом служит чистый кварцевый песок, а для твердых — наждак. При испытании число оборотов круга устанавливается таким, чтобы путь истирания имел определенную длину.

Если обозначить через G и G\ вес образца соответственно до и после истирания, а через F — площадь истирания, то истираемость будет равна:

И = —1 г/см2.

Средние показатели истираемости некоторых материалов имеют такое значение:

Материал

| Истираемость в г]см%

Гранит .

0,1—0,5

Кварцит . ,

.

0,06—0,12

Керамические плитки для полов

0,25—0,3

Известняк

0,3—0,8

4. СОПРОТИВЛЕНИЕ УДАРУ

Сопротивлением удару называется способность материала сопротивляться ударным воздействиям.

Строительные материалы в некоторых конструкциях (в полах, дорожных покрытиях, бункерах) кроме истирания подвергаются также ударным воздействиям. Для испытания материалов на удар применяют специальные приборы — копры (рис. 5). Образец испытываемого материала устанавливают на песчаное основание 1 у направляющих плоскостей 2. Гиря 5, подвешенная на определенной высоте от поверхности испытуемого образца, сбрасывается на него до разрушения образца (до появления первой трещины). Суммарная работа нескольких сбрасываний, затраченная на разрушение образца, в кГ * м, отнесенная к единице объема материала в см3, характеризует сопротивление материала удару в кГ •м/см3.

5. УПРУГОСТЬ

Рис. 5. Копер для определения прочности Упругостью называется свойство материала

плиток на удар восстанавливать первоначальную форму после

снятия нагрузки, под действием которой форма материала в той или иной мере изменяется. Восстановление первоначальной формы может быть полным при малых нагрузках и неполным при больших. В последнем случае в материале возникают так называемые остаточные деформации.

Предел упругости материала — это то наибольшее напряжение при различных видах деформации материала, при котором еще не обнаруживается их остаточная (пластическая) деформация. Условный предел упругости представляет собой наименьшее напряжение, которое вызывает появление остаточной деформации заданной очень малой величины.

Механические свойства

21

6. ПЛАСТИЧНОСТЬ И ХРУПКОСТЬ

Пластичностью называют способность материала под влиянием действующих на него усилий изменять свои размеры и форму без образования трещин и сохранять ее после снятия нагрузки.

Помимо материалов пластичных (битумы, дерево, глиняное тесто и др.) имеются материалы хрупкие, которые разрушаются без предварительной деформации, как только действующие на них усилия достигают величины разрушающих нагрузок. Для хрупких материалов очень характерна значительная разница между пределами прочности при сжатии и растяжении. Например, у природных каменных материалов (гранит и др.) предел прочности при растяжении составляет всего V40—7бо предела прочности при сжатии. Хрупкие материалы плохо сопротивляются удару.

Пластичность и хрупкость материалов могут существенно изменяться в зависимости от таких факторов, как влажность, температура, скорость нарастания действующей нагрузки. Например, некоторые битумы хрупки при быстро нарастающей нагрузке и пластичны при медленно нарастающей, глины хрупки в сухом состоянии и весьма пластичны во влажном.

Г Л А В А II

ПРИРОДНЫЕ КАМЕННЫЕ МАТЕРИАЛЫ

А. КЛАССИФИКАЦИЯ ГОРНЫХ ПОРОД

Горной породой называется минеральная масса, состоящая 413-одного (мономинеральная порода) или нескольких (полиминеральная порода) минералов.

Минералом называют природное химически и структурно индивидуализированное тело, приблизительно однородное по химическому составу и физическим свойствам — продукт физико-химических процессов, совершающихся в земной коре. Минералы представляют собой составные части горных пород, руд и других минеральных тел, составляющих земную кору.

В зависимости от условий образования все горные породы делятся на три вида: первичные или изверженные, вторичные или осадочные и видоизмененные или метаморфические.

Первичные породы образовались из магмы — огненно-жидкой массы, излившейся из глубины земли и затвердевшей.

Вторичные (пластовые) породы образовались в результате разрушения изверженных и других пород под влиянием температурных колебаний, действия воды и ветра. Перемещаемые водными потоками на значительные расстояния, продукты разрушения осаждались в местах менее интенсивного течения воды и в водоемах (морях и озерах) в виде пластов. Воздействия ветра и движение ледников также влияли на перемещение разрушенных пород. Растворимые в воде минералы и продукты их разрушений впоследствии осаждались из водного раствора. В состав осадочных пород входят также минеральные вещества и продукты жизнедеятельности организмов, населявших водные бассейны.

Видоизмененные породы образовались в результате глубоких изменений изверженных и осадочных пород под воздействием высоких температур или больших давлений. Под влиянием протекающих в таких условиях физико-химических процессов изменялся химический и минералогический состав пород, происходила перекристаллизация минералов и видоизменялась их структура, в результате чего образовались новые породы, существенно отличающиеся от первоначальных.

Эта геологическая классификация горных пород составлена на основе работ академиков Ф. Ю. Левинсона-Лессинга, А. П. Карпинекого и других ученых.

Б. ПОРОДООБРАЗУЮЩИЕ МИНЕРАЛЫ

Среди большого разнообразия природных минералов только небольшая их часть участвует в образовании горных пород. К числу этих

Породообразующие минералы

23

минералов, называемых породообразующими, относятся кварц, полевые шпаты, слюды, карбонаты, сульфаты и железистомагнезиальные минералы. От минералогического состава горных пород в значительной степени зависят их строительные свойства. Одни минералы отличаются высокой прочностью, твердостью и химической прочностью, например кварц, другие имеют незначительную прочность, недостаточную химическую стойкость, способны значительно поглощать воду (гипс); отдельные минералы обладают способностью легко расщепляться по плоскостям (например, слюда), понижая этим прочность породы, в состав которой они входят. Эти свойства, а также химический состав минералов предопределяют назначение образованных ими пород в строительстве. Большая часть минералов находится в твердом состоянии и обладает преимущественно кристаллической формой.

Прежде чем перейти к изучению горных пород, необходимо ознакомиться с важнейшими породообразующими минералами.

1. ГРУППА КВАРЦА

В наибольшем количестве в земной коре (литосфере) содержится свободный кремниевый ангидрид или кремнезем ЭЮг. В состав большинства минералов он входит в виде силикатов — химических соединений с основными окислами. Свободный природный кристаллический кремнезем встречается в виде кварца — одного из наиболее распространенных в земной коре минералов. Его кристаллы имеют форму шестигранных призм с шестигранными же пирамидами на концах (основаниях). Кварц обычно непрозрачен, чаще он белого, молочного цвета. Спайность у кварца отсутствует, излом его раковистый, он имеет жирный блеск; с щелочами при обычной температуре не соединяется и под действием кислот (кроме плавиковой) не разрушается. Удельный вес кварца 2,65, твердость 7 по шкале твердости. Кварц имеет высокую прочность при сжатии (около 20 ООО кГ/см2) и хорошо сопротивляется действию истирания.

При нагревании до температуры 575° С кварц из (^модификации переходит в а-модификацию (высокотемпературную), скачкообразно увеличиваясь в объеме примерно на 1,5%. При температуре 870° С он начинает переходить в тридимит (удельный вес 2,26), значительно увеличиваясь в объеме (минерал тридимит кристаллизуется в виде тонких шестигранных пластинок). Эти изменения объема кварца при высоких температурах необходимо учитывать в производстве огнеупорных динасовых изделий. При температуре 1710° С кварц переходит в жидкое состояние. При быстром остывании расплавленной массы (расплава) образуется кварцевое стекло — аморфный кремнезем с удельным весом 2,3.

В природе встречается минерал опал аморфной структуры, представляющий собой гидрат кремнезема (Si02«пН20). Аморфный кремнезем активен, может соединяться с известью при нормальной температуре, тогда как кристаллический кремнезем (кварц) приобретает эту способность только под действием пара большого давления (в автоклаве) или при сплавлении.

2. ГРУППА АЛЮМОСИЛИКАТОВ

Второе место после кремнезема занимает в земной коре глинозем АЬОз. Свободный глинозем в природе встречается в виде минералов корунда и других глиноземистых минералов.

24

Глава II. Природные каменные материалы

Корунд — один из наиболее твердых минералов. Его используют для производства высокоогнеупорных материалов, он является ценным абразивом.

Другой глиноземистый материал—диаспор — представляет моногидрат глинозема А1203 • Н20 и содержит 85% А120з. Диаспор входит в состав бокситов — тонкодисперсных горных пород часто красного или фиолетового цвета, богатых глиноземом (от 40 до 80%) и используемых как сырье для производства глиноземистого цемента.

Глинозем обычно находится в виде химических соединений с кремнеземом и другими окислами, называемых алюмосиликатами. Наиболее распространенными в земной коре алюмосиликатами являются полевые шпаты, которые составляют по весу более половины всей массы литосферы. К этой же группе минералов относятся слюды и каолиниты.

Полевые шпаты. Характерная особенность всех полевых шпатов — хорошо выраженная спайность по двум направлениям. В зависимости от угла, под которым пересекаются направления спайности (прямой или близкий к нему), различают ортоклаз или калиевый полевой шпат К2О • А120з • 6Si02 и плагиоклазы. Последние подразделяются на альбит или натриевый полевой шпат Na20 • А1203 • 6Si02 и анортит или кальциевый полевой шпат СаО • А1203‘2Si02.

Полевые шпаты имеют цвет белый, розовый (до темно-красного), серый, желтоватый и др., удельный вес их 2,55—2,76, твердость по шкале твердости 6, прочность во много раз меньше прочности кварца (на сжатие от 1200 до 1700 кГ/см2). Стойкость полевых шпатов против механического и химического выветривания незначительна; плавятся они при температуре от 1170 до 1550° С.

Слюды представляют собой водные алюмосиликаты сложного и разнообразного состава. Характерной особенностью их является легкая расщепляемость на тонкие, гибкие и упругие листочки и пластинки. Твердость слюд находится в пределах 2—3 по шкале твердости. Наиболее часто встречаются следующие виды слюд: калиевая (мусковит) — светлая, прозрачная (в тонких листочках), тугоплавкая, химически стойкая; железистомагнезиальная (биотит) —непостоянного состава, очень темного цвета (черного, бурого), легче разрушающаяся, чем мусковит; вермикулит — гидрослюда золотисто-бурого цвета, образующаяся в результате окисления и гидратации биотита; при прокаливании вермикулит теряет воду и увличивается в объеме в 18—25 раз; обожженный вермикулит (зонолит) применяется как теплоизоляционный материал.

Каолинит или водный алюмосиликат А120з *2Si02 • 2Н20 представляет собой продукт выветривания изверженных и метаморфических горных пород. Каолинит обычно встречается в виде белых или окрашен* ных рыхлых землистых или плотных масс, является основной частью глин. Удельный вес каолинита 2,6, твердость 1.

3. ГРУППА железисто-магнезиальных СИЛИКАТОВ

Минералы, входящие в эту группу, имеют темную окраску, поэтому их часто называют темноокрашенными минералами. Удельный вес их больше, чем других силикатов, твердость находится в пределах 5,5— 7,5; они обладают значительной вязкостью. При большом содержании их в горных породах они придают последним темный цвет и большую вязкость, т. е. повышенную сопротивляемость удару. Наиболее распро¬

Породообразующие минералы

25

страненными породообразующими минералами железисто-магнезиальной группы являются пироксены, амфиболы и оливин.

Пироксены, из семейства которых наиболее часто встречаются авгиты (глиноземистые пироксены), имеют удельный вес 3,2—3,6.

К амфиболам относится роговая обманка — типичный минерал изверженных пород — с удельным весом 3,1—3,5.

Оливин — минерал зеленого цвета, отличающийся малой стойкостью: под воздействием различных реагентов (Н2О, Ог, С02 и др.) он изменяется и в результате присоединения воды увеличивается в объеме, переходя в змеевик или серпентин. Одна из разновидностей серпентина имеет волокнистое строение и называется хризотил асбестом, или горным льном. Хризотиласбест состоит из тонких и прочных волокон; его широко используют в асбестоцементной промышленности и в производстве теплоизоляционных материалов. Крупные месторождения хризотиласбеста находятся на Урале.

4. ГРУППА КАРБОНАТОВ

В осадочных горных породах наиболее часто встречаются породообразующие карбонатные минералы (карбонаты), важнейшие из них — кальцит, магнезит и доломит.

Кальцит, или кристаллический известковый шпат СаСОз один из самых распространенных минералов земной коры. Он легко раскалывается по плоскостям спайности по трем направлениям, имеет удельный вес 2,7 и твердость 3. Кальцит слабо растворим в чистой воде (0,03 г в 1 л), но растворимость его резко возрастает при содержании в воде агрессивной двуокиси углерода СОг, так как образуется кислый углекислый кальций Са(НСОз)2, растворимость которого почти в 100 раз больше, чем кальцита.

Магнезит MgC03 встречается большей частью в виде землистых или плотных агрегатов, обладающих скрыто-кристаллическим строением. Он тяжелее и тверже кальцита.

Доломит СаСОз-MgC03 по физическим свойствам близок к кальциту, но более тверд и прочен и еще меньше растворим в воде.

5. ГРУППА СУЛЬФАТОВ

Сульфатные минералы (сульфаты), так же как и карбонаты, часто встречаются в осадочных горных породах; важнейшие из них — гипс и ангидрит.

Гипс CaS04*2H20 типичный минерал осадочных пород. Строение его кристаллическое, иногда мелкозернистое, кристаллы пластинчатые, столбчатые, игольчатые и волокнистые. Встречается гипс преимущественно в виде сплошных зернистых, волокнистых и плотных пород вместе с глинами, сланцами, каменной солью и ангидритом. Гипс имеет белый цвет, иногда бывает прозрачен или окрашен примесями в различные цвета. Удельный вес его 2,3, твердость 2. В воде гипс растворяется сравнительно легко при температуре 32—41° С, растворимость его в 75 раз больше, чем кальцита (0,22 г в 1 л).

Ангидрит CaS04 имеет удельный вес 2,8—3, твердость 3—3,5; по внешнему виду похож на гипс. Залегает пластами и прожилками вместе с гипсом и каменной солью. Под действием воды ангидрит постепенно переходит в гипс, при этом объем его увеличивается.

26

Глава //. Природные каменные материалы

В, КАМЕННЫЕ МАТЕРИАЛЫ ИЗ ИЗВЕРЖЕННЫХ ГОРНЫХ ПОРОД

1. КЛАССИФИКАЦИЯ ИЗВЕРЖЕННЫХ ПОРОД

Первичные или изверженные горные породы в зависимости от того, где остывала магма, делятся на глубинные и излившиеся.

Глубинные породы (интрузивные) образовались в результате остывания магмы на большой глубине от поверхности земли в условиях высокой температуры и высокого давления. Остывание происходило

медленно, и при этом получались более или менее крупные зерна различных минералов, прочно сросшиеся между собой без всякого цементирующего вещества и различимые невооруженным глазом. Такая структура называется гранитной. При Испытании образцов глубинных пород на сжатие, разрушение происходит по самим зернам, а не по поверхности их соприкосновения.

Излившиеся породы (эффузивные) образовались в результате остывания магмы, излившейся в виде лавы, на поверхность земли (новейшие породы) или близко к

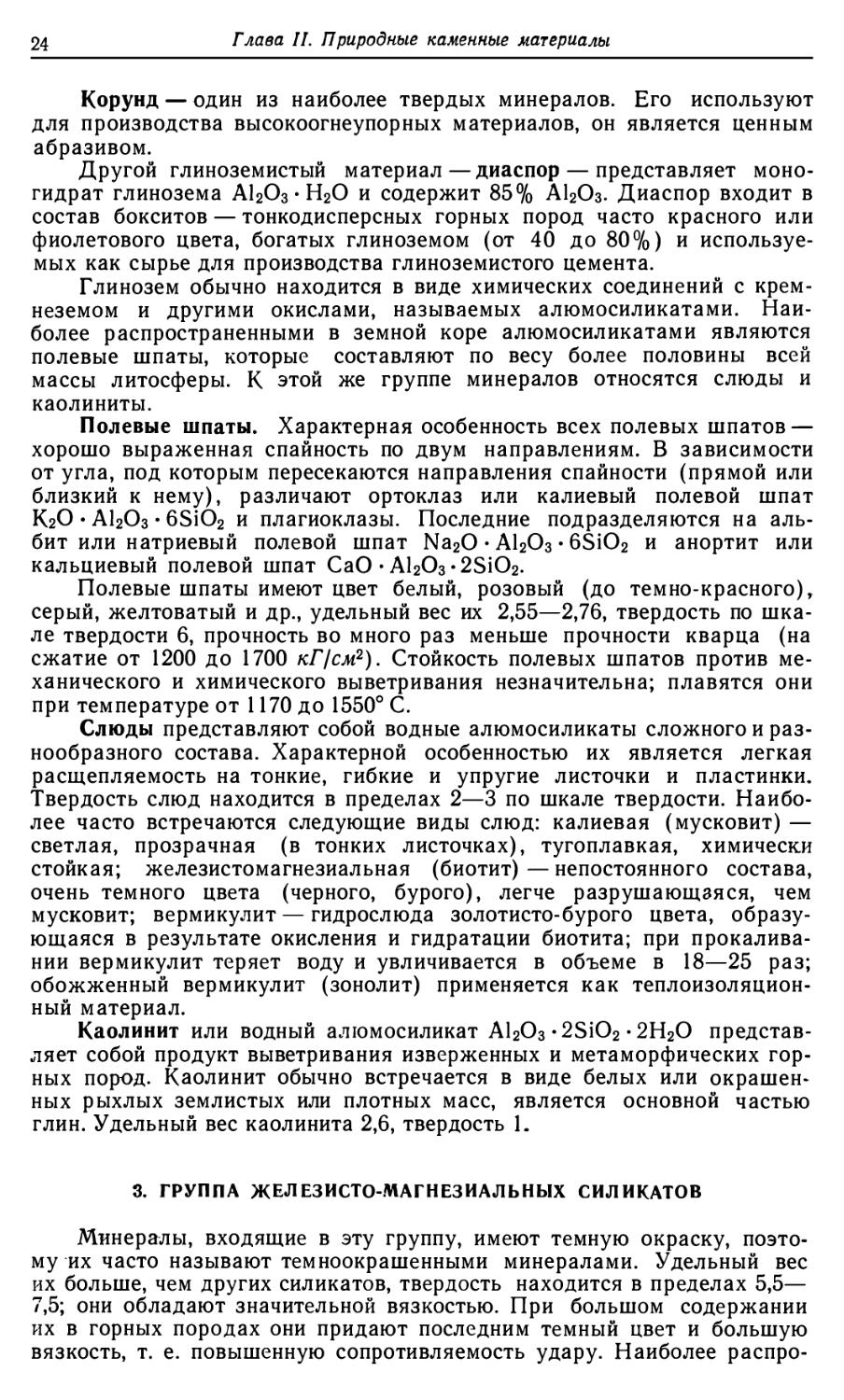

Рис. 6. Порфировая структура поверхности в виде жил (древние

породы) при давлениях и температурах, мало отличавшихся от существующих на поверхности земли. В таких условиях остывание происходило быстро, вследствие чего не успевали образоваться крупные зерна; поэтому Новейшие излившиеся породы имеют скрытокристаллическую или аморфную, стекловидную структуру. Так называемая порфировая структура Древних излившихся пород показана на рис. 6. В массу мелких зерен Включены крупные «вкрапленники», образовавшиеся в магме при более или менее длительном нахождении ее в глубинных слоях земной коры. Каждой глубинной горной породе соответствует излившаяся, называемая аналогом, получившаяся из той же магмы, вследствие чего химический и минералогический состав их одинаков.

Глубинные породы залегают в виде отдельных гнезд, излившиеся породы имеют ИластообразнуЮ форму покровов большой мощности или куполов, конусов, жил и пр.

Главной составной частью изверженных пород является кремнезем Si02, В зависимости от содержания которого (в свободном и химически связанном состоянии) эти породы разделяются на кислые (>65%Si02), среДнИе (85—55% Si02) и основные (<55% Si02).

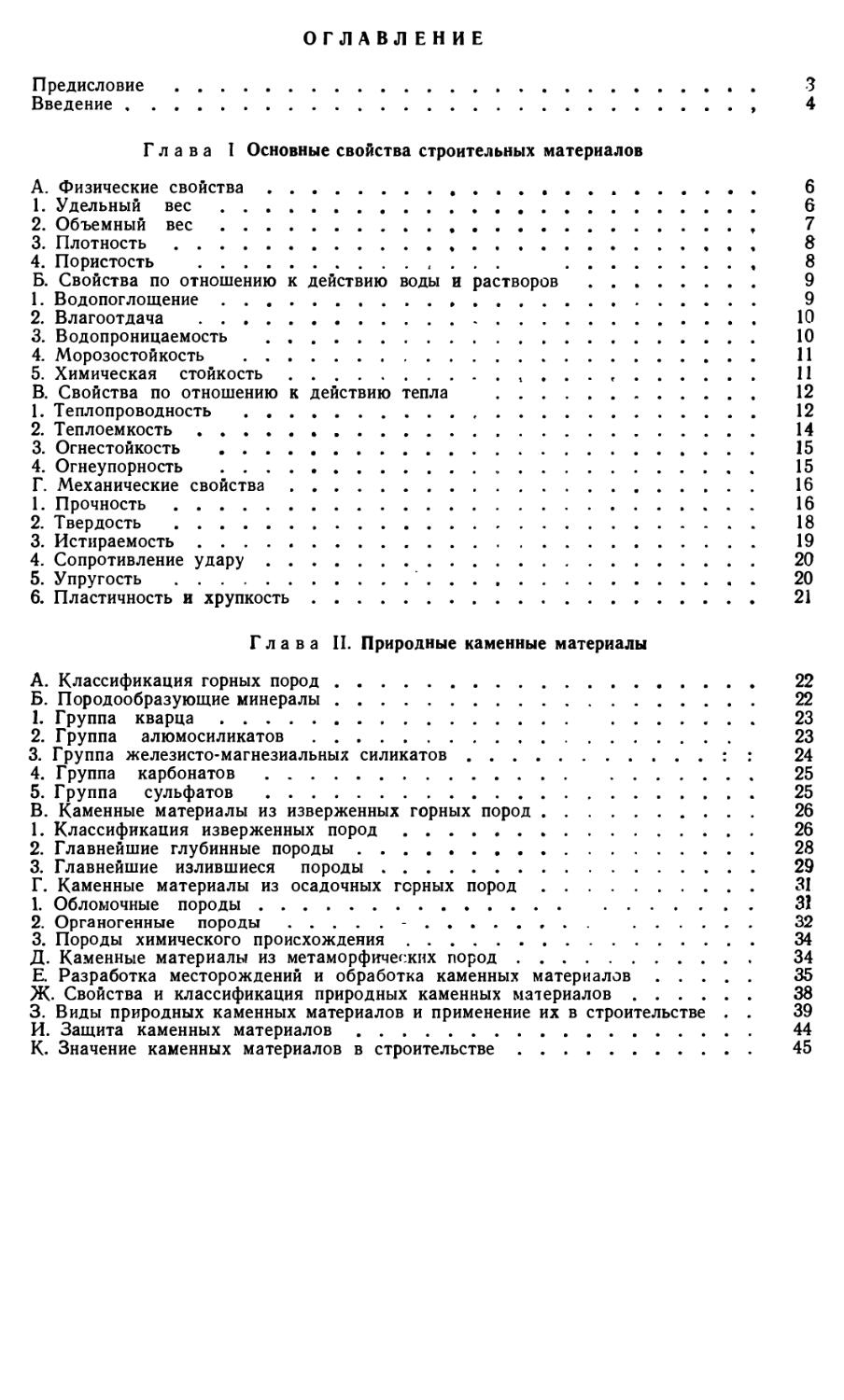

Академик Ф. Ю. Левинсон-Лессинг разработал генетическую классификацию изверженных пород и составил обзорную таблицу, в которой изверженные породы разделены по глубине заложения — на глубинные и излившиеся, по содержанию Si02 — на кислые, средние и основные; указана также структура пород. В табл. 4 приведена краткая выборка из классификации Ф. Ю. Левинсона-Лессинга (с позднейшими поправками) и примерные показатели свойств важнейших горных пород.

КЛАССИФИКАЦИЯ ИЗВЕРЖЕННЫХ ГОРНЫХ ПОРОД И ИХ ВАЖНЕЙШИЕ СВОЙСТВА

Таблица 4

Классы изверженных пород

Включения других минералod (темноокрашенных)

средние, без квар;а SiO*=65—56%

Порода и показатель качества

Структура

квелые с кварцем, ортоклазовые biOi>65%

ортоклазовые

с кислым и средним плагиоклазом

основные с оливином, с основным плагиоклазом SiO*<55%

Глубинные

Зернисто-кристал¬

лическая

Слюда, роговая обманка, пироксен (авгит)

Гранит

Роговообманковый гранит

Сиенит

Диорит

—

Авгитовый гранит

Авгитовый сиенит

Авгитовый диорит

Габбро

Излившиеся древние или измененные

Порфировая

—

Кварцевый порфир

Ортоклазовый порфир (без кварца)

Порфирит

Диабаз

Излившиеся новейшие

Аморфная, стекловатая, скрытокристаллическая

—

—

Трахит*

Андезит *

Базальт

Объемный вес в кг/м*

—

—

2600—2700

2600—2800

2800—3000

2900—3300

Предел прочности при сжатии в /еГ/ем2

1000—2500

1200—2500

1500—2800

2000—5000

* Перистые породы, имеют меньший объемный вес и пониженную прочность.

Каменные материалы из изверженных горных пород

28

Глава 11. Природные каменные материалы

2. ГЛАВНЕЙШИЕ ГЛУБИННЫЕ ПОРОДЫ

К числу главнейших глубинных пород, применяемых в строительстве, относятся гранит, сиенит, лабрадорит, габбро и диорит.

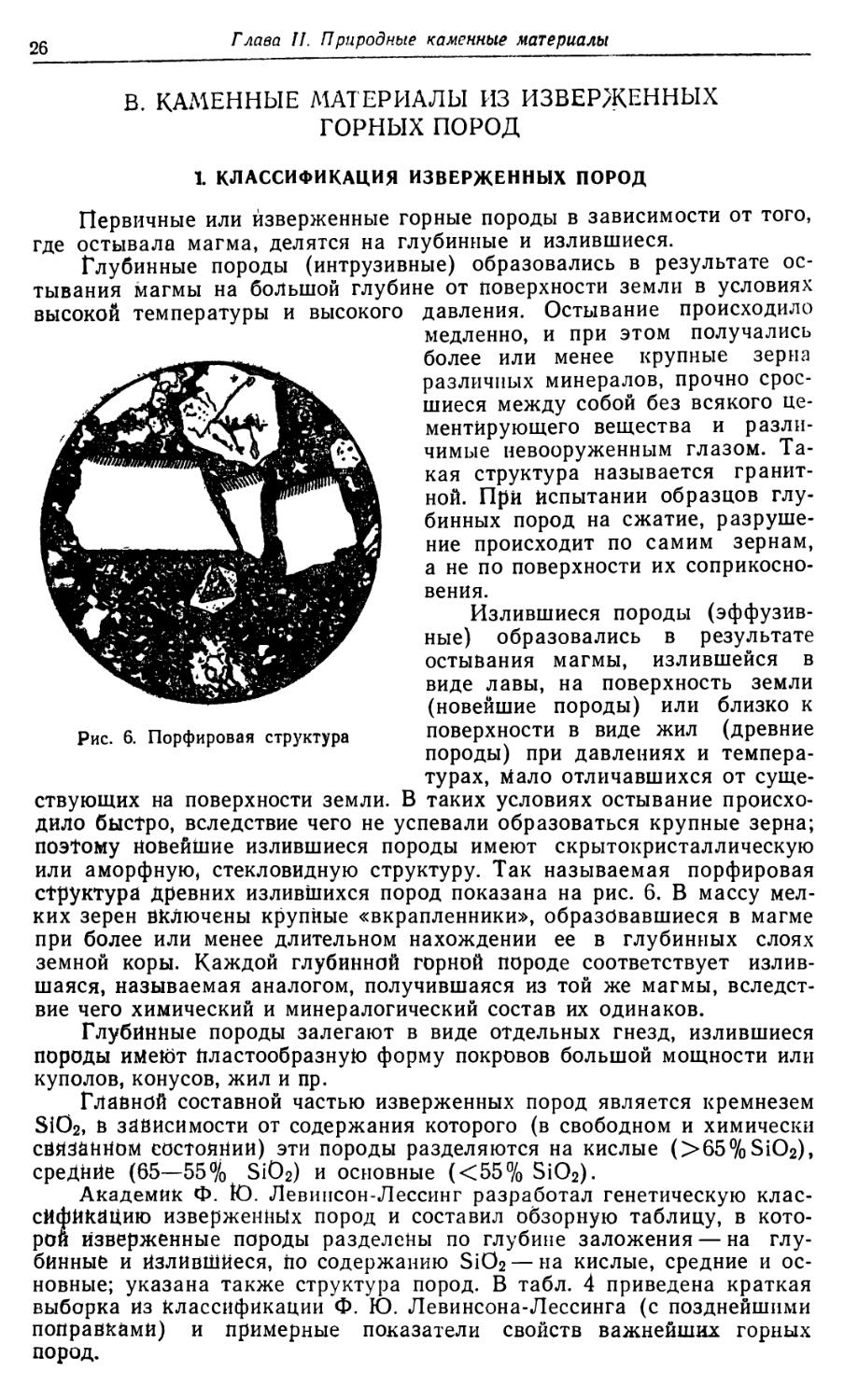

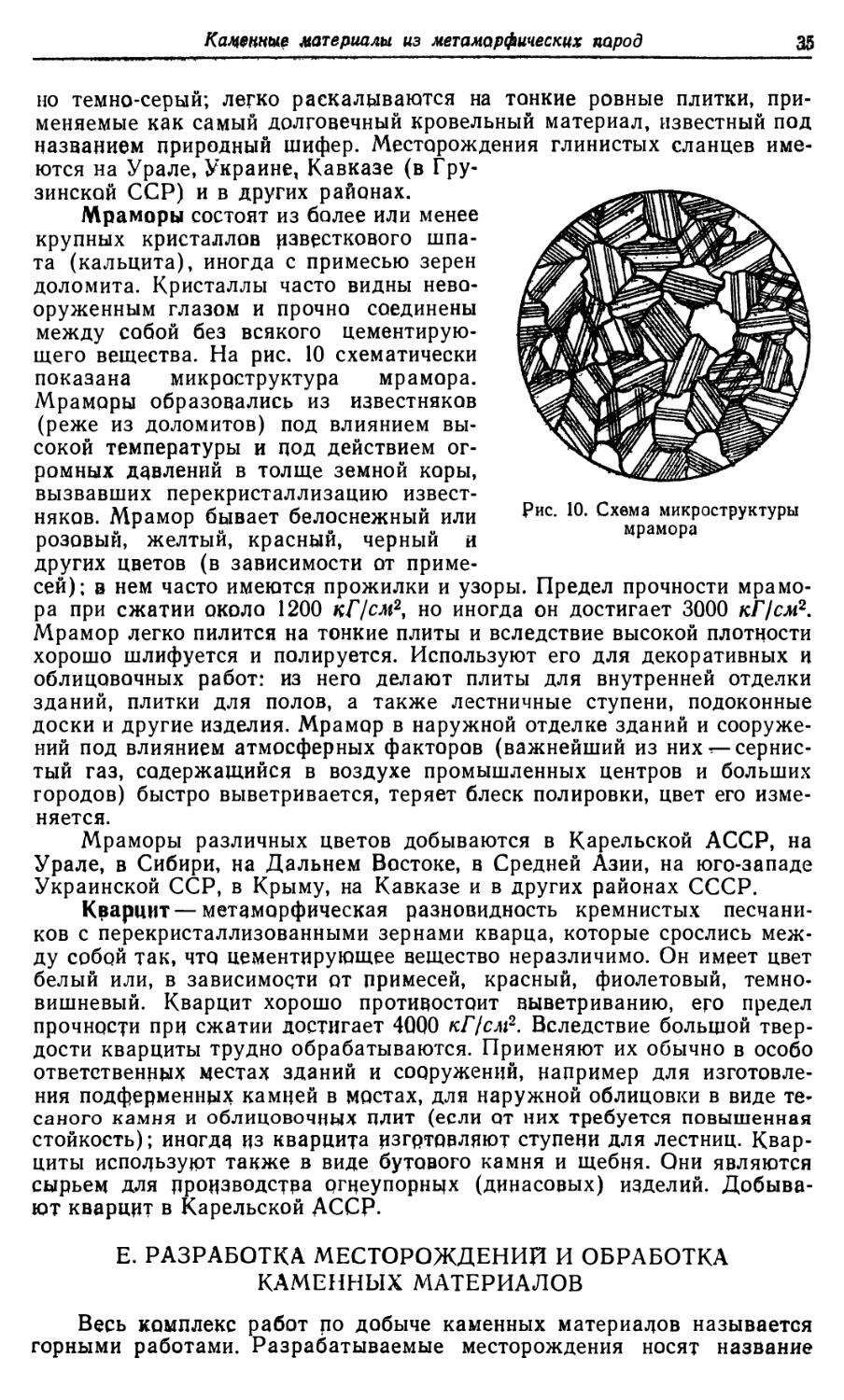

Гранит — одна из самых распространенных в земной коре горных пород. Это сложная кислая порода, состоящая из кварца (20—40%), калиевого полевого шпата ортоклаза (40—70%) и слюды мусковита

или чаще биотита (5—20%). Иногда в состав гранита входят авгит

или роговая обманка, заменяющие слюду, тогда к названию гранита добавляют слова роговообманковый или авгитовый в зависимости от на¬

звания минерала. Вследствие большого содержания ортоклаза цвет гранита чаще всего серый, голубовато-серый, темно-красный. Структура гранита (рис. 7) ясно выраженная зернисто-кристаллическая. Объемный вес гранита 2600— 2700 кг/мг, предел прочности при сжатии колеблется от 1000 до

2500 кГ/см2 и выше, прочность при

растяжении составляет от lU0 до

7ео предела прочности при сжатии. Лучшими строительными свойствами обладают граниты, содержащие больше кварца и меньше слюды.

По размерам зерен граниты

делятся на мелко-, средне- и круп¬

нозернистые. Мелкозернистые граниты лучше сопротивляются механическим воздействиям, равномернее изнашиваются при истирании, устойчивее против выветривания и

меньше растрескиваются при нагревании, чем средне- и крупнозернис¬

тые. Благодаря невысокой пористости и малому водопоглощению (обычно 0,9%) граниты морозостойки и выдерживают до 200 и более циклов замораживания и оттаивания.

Граниты хорошо обрабатываются — обтесываются, шлифуются и полируются. Их используют преимущественно для внешней облицовки зданий и сооружений, особенно общественных и гидротехнических. Месторождения гранитов имеются на Кольском полуострове, в Карельской АССР, на Урале, в Сибири, в Средней Азии, на побережье Азовского моря, в юго-западной части Украины, в Крыму, на Кавказе.

Сиенит отличается от гранита тем, что не содержит кварца, поэтому общее содержание SiC>2 в нем меньше, чем в граните. Внешне сиенит напоминает граниты, но в нем менее отчетливо выражена зернистость структуры и окраска его более темная. По прочности сиенит весьма близок к граниту, но менее стоек против выветривания. Встречаются сиениты значительно реже, чем граниты. Их месторождения имеются на Урале, в юго-западной части Украинской ССР и на Кавказе.

Диорит — зернистая массивная порода — состоит почти на 75% из полевых шпатов (плагиоклазов), содержит также роговую обманку, авгит и биотит, иногда кварц (такой диорит называется кварцевым). Цвет диорита серый или темно-зеленый, объемный вес 2800—3000 кг/м3, предел прочности при сжатии 1500—2800 кГ/см2. Диорит обладает высокой вязкостью, хорошо полируется и стоек против выветривания (последняя резко понижается при наличии включений пирита). Диорит

Каменные материалы из изверженных горных пород

29

применяют главным образом для покрытий дорог и для облицовки. Месторождения диорита известны в Карельской АССР, на Урале, в Сибири, на Украине, в Крыму и на Кавказе.

Габбро — основная горная порода — состоит из полевых шпатов (до 50%, преобладает анортит), авгита и оливина. Структура габбро гранитная преимущественно крупнозернистая, цвет серый, темно-зеленоватый, коричнево-зеленый или черный, объемный вес 2900—3300 кг/мъ, предел прочности при сжатии от 2000 до 3500 кГ/см2. Габбро применяют для покрытий дорог, облицовки и для приготовления щебня. Месторождения габбро имеются на Урале, Украине, Кавказе и в некоторых других районах Союза ССР.

Лабрадорит — порода из семейства габбро, существенной составной частью которой является минерал лабрадор, обладающий характерной для него иризацией — яркими переливами цветов: синего, голубого, зеленого, золотистого и др. Лабрадорит широко используют в строительстве в качестве облицовочного камня {Мавзолей В. И. Ленина, колонны Библиотеки имени Ленина и другие здания и сооружения). Богатые месторождения лабрадорита имеются в Украинской ССР.

3. ГЛАВНЕЙШИЕ ИЗЛИВШИЕСЯ ПОРОДЫ

К древним излившимся горным породам относятся порфиры и диабаз.

Порфиры подразделяются на кварцевый порфир — аналог гранита, бескварцевый порфир — аналог сиенита и порфирит — аналог диорита. Строительные свойства порфиров близки к свойствам глубинных пород, но вследствие неравномерности структуры и наличия «вкрапленников» (чаще крупные зерна полевого шпата) стойкость их против выветривания ниже и верхние слои в месторождениях часто бывают выветрившимися. Порфиры значительно слабее сопротивляются истиранию, чем глубинные породы.

Диабаз (аналог габбро)—горная порода с зернами разной крупности темно-серого или зеленовато-черного цвета, имеющая высокую прочность (до 4500 кГ/см2). Обладает большой вязкостью и сравнительно малой истираемостью и поэтому применяется в качестве материала для покрытия дорог различного вида, а также в качестве сырья для каменного литья.

К новейшим излившимся породам относятся трахит, андезит и базальт.

Трахит (аналог сиенита)—пористая горная порода: объемный вес около 2200 кг/м3, предел прочности при сжатии 500—900 кГ/см2, цвет чаще светло-желтоватый или серый. В строительстве применяется как стеновой материал и как заполнитель (щебень) для бетона. Трахит сильно изнашиватся при истирании, а его сопротивляемость выветриванию низка. На Кавказе имеется разновидность трахитов — бештаунит, часто используемый в качестве заполнителя для кислотостойких бетонов.

Андезит (аналог диорита) —порода серого цвета с объемным весом от 2200 до 2700 кг/м3 и пределом прочности при сжатии от 600 до 2400 кГ/см2. Более кислые и плотные андезиты применяют как кислотостойкий материал в виде облицовочных плит и щебня для кислотоупорного бетона. Некоторые андезиты пористы. От трахитов сильно отличаются большим содержанием темноокрашенных минералов. Встречается андезит на Кавказе и в других местах СССР.

Базальт (аналог габбро)—самая распространенная излившаяся

30

Глава II. Природные каменные материалы

(вулканическая лавовая) горная порода. В зависимости от условий остывания структура базальта стекловатая или скрытокристалличсская. Объемный вес его близок к удельному (2900—3300 кг/м3), предел прочности при сжатии достигает 5000 кГ/см2. При наличии трещин и пор прочность базальта сильно понижается, иногда до 1000 кГ/см2. Большая твердость и хрупкость базальтов затрудняет обработку, их используют главным образом как материал для дорожных покрытий, для мощения откосов набережных, в качестве щебня для бетона, а также как сырье для литья. Плавленый базальт имеет очень высокую прочность (до 8000 кГ/см2) и применяют его для изготовления кислотоупорной химической аппаратуры, труб, облицовочных материалов и др. Месторождения базальта имеются на Дальнем Востоке, на Кавказе и в других местах.

Кроме указанных выше массивных пород к изверженным горным породам относятся обломочные — продукт переотложения и цементации рыхлого материала, выбрасываемого вулканами; они разделяются на рыхлые — вулканические пеплы, песок, пемза и цементированные — вулканические туфы, трассы, туфовая лава.

Вулканическими пеплами называют неправильной формы порошкообразные частицы вулканической лавы, выброшенной в раздробленном состоянии; более крупные частицы называют вулканическими песками.

Пемза — весьма пористая порода (до 80% объема занимают поры). Это вулканическое стекло, которое образовалось при быстром охлаждении лавы на воздухе, сопровождавшемся бурным выделением из нее газов. Размер частиц пемзы от 5 до 30 мм, средний объемный вес (в россыпи) около 500 кг/м3. Вследствие наличия довольно крупных и замкнутых пор водопоглощение пемзы значительно ниже ее пористости. Пемза морозостойка и негигроскопична. Она имеет низкий коэффициент теплопроводности (0,12—0,2 ккал/м*ч- град), поэтому является хорошим теплоизоляционным материалом; предел прочности при сжатии 20—30 кГ/см2. Пемзу и пемзовые пески применяют в виде щебня и песка для приготовления легких бетонов и в виде порошка для теплоизоляции, а также в качестве шлифующего (абразивного) материала. Пемза и другие пористые вулканические породы добываются в Армении, а также на Северном Кавказе, на Камчатке и в других районах СССР.

Вулканические туфы — пористые породы, получившиеся в процессе уплотнения вулканического пепла; степень уплотнения их сильно колеблется' з зависимости от условия залегания. К наиболее уплотненным вулканическим туфам относятся трассы (например, карадагский трасс в Крыму). Туфы, трассы и пемзу используют в тонкоизмельченном виде, как и вулканический пепел, в качестве гидравлических добавок к минеральным вяжущим (извести, цементам).

Туфовая лава образовалась в результате попадания вулканического пепла и песка в расплавленную лаву до ее остывания. Крупное месторождение туфовой лавы находится в Армении у ст. Артик (близ Ленинакана). Эта лава, носящая название артикский туф, представляет собой стекловатую пористую породу. Артикский туф имеет объемный вес 750—1400 кг/м3, предел прочности при сжатии 60—100 кГ/см2 и выше, коэффициент теплопроводности (в среднем) 0,3 ккал/м» н»град, цвет розовато-фиолетовый различных оттенков. Туф обладает высокой морозостойкостью. Из туфовой породы выпиливают камни правильной формы для кладки стен, а щебень используют как крупный заполнит ель для легкого бетона.

Каменные материалы из осадочных горных пород

31

Г. КАМЕННЫЕ МАТЕРИАЛЫ ИЗ ОСАДОЧНЫХ ГОРНЫХ ПОРОД

Исходным материалом для образования осадочных пород являются продукты разрушения горных пород различного происхождения.

Горные породы разрушаются в результате выветривания. Важнейшими факторами выветривания являются вода, ветер и температурные изменения. Вода проникает в трещины, постепенно размывает и растворяет составные части горных пород, а при замерзании вследствие увеличения в объеме разрушает их. В результате резких температурных изменений монолитность пород нарушается, они растрескиваются и от них отделяются куски разной величины. Ветер выдувает и уносит частицы разрушенных пород, вытачивает в них углубления (ниши). Продукты разрушения переносятся ветром на большие расстояния.

Выветривание проявляется не только в виде физических процессов (механического разрушения), но и как результат взаимодействия составных частей горных пород с различными веществами, находящимися в атмосфере (химическое разрушение). Так, полевые шпаты (например, ортоклаз) под действием воды и углекислого газа разрушаются, образуя минерал каолинит (этот процесс называется каолинизацией):

К20.А1203. 6Si02 + 2НаО + С02 - К2С03 + 4Si02 + А1203 - 2Si02. 2Н20.

(ортоклаз) (поташ) (каолинит)

В результате физического выветривания горных пород образуются куски больших размеров (обломки) — глыбы, дресва, более мелкие (остроганные) куски — щебень (природный) и мелкие зерна — песок, главным образом кварцевый. Результатом химического разрушения полевошпатовых пород является образование каолинита, который, смешиваясь с песком и другими продуктами разрушения, дает разнообразные глины. Эти продукты разрушения остаются на месте, образуя горный песок и первичную глину, или переносятся водой, ледниками, ветром и откладываются в других местах (в виде вторичных глин).

Осаждение и накопление продуктов разрушения приводит к образованию осадочных пород, которые в зависимости от условий образования делятся на следующие основные группы: обломочные (механические осадки), химического происхождения (химические осадки) и органогенные, получающиеся в результате жизнедеятельности и отмирания организмов, населяющих водные бассейны. Особенностью осадочных пород является их слоистость — результат постепенного осаждения продуктов разрушения. Осадочные породы залегают в виде пластов, поэтому их называют также пластовыми.

1. ОБЛОМОЧНЫЕ ПОРОДЫ

Обломочные породы (рыхлые) разделяются по размерам обломков на крупнообломочные—размер кусков более 2 мм (гравий с окатанными зернами и крупные пески), среднеобломочные — размер кусков 2— 0,1 мм (пески), мелкообломочные — размер зерен 0,1—0,01 мм (пылеватые частицы) и тонкообломочные — размер зерен менее 0,01 мм (глины — землистые полиминеральные смеси, тончайший ил — отложения, нанесенные водой, лёсс — отложения, нанесенные ветром, состоящие из мельчайших зернышек кварца, известняка, глины).

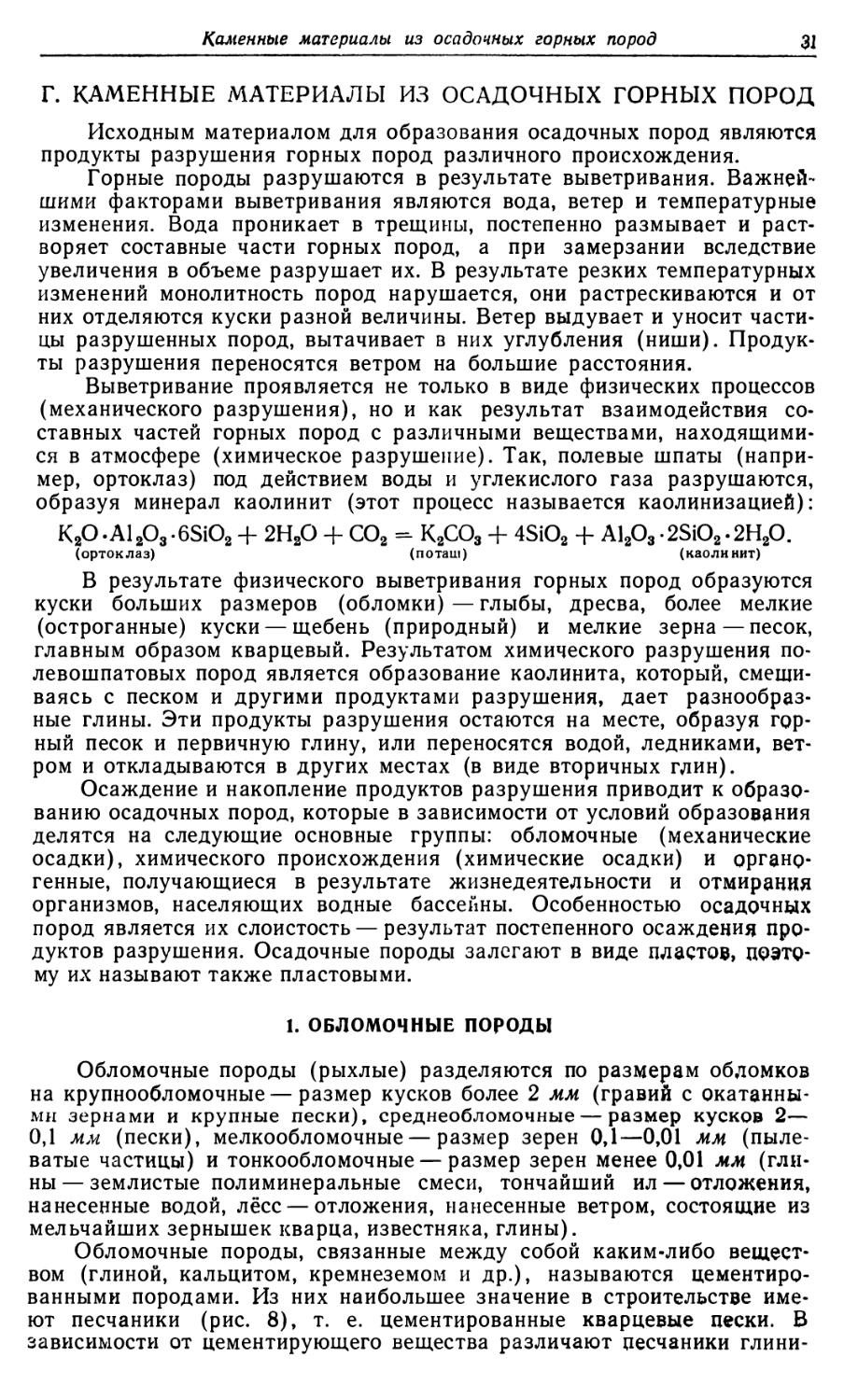

Обломочные породы, связанные между собой каким-либо веществом (глиной, кальцитом, кремнеземом и др.), называются цементированными породами. Из них наибольшее значение в строительстве имеют песчаники (рис. 8), т. е. цементированные кварцевые пески. В зависимости от цементирующего вещества различают песчаники глини¬

Глава II. Природные каменные материалы

стые, мергелистые, известковые, кремнистые, битумные и др. Окраску песчаникам придают цементирующие вещества. Для строительства наиболее часто используют кремнистые и известковые песчаники; первые сцементированы кремнеземом, вторые — кальцитом. Наиболее стойки и прочны кремнистые песчаники, имеющие предел прочности при сжатии до 2500 кГ/см2. Большой объемный вес (до 2700 кг/мъ) и высокий коэффициент теплопроводности песчаников дают возможность применять их только для стен неотапливаемых зданий, фундаментов, подпорных стенок, набережных, для устройства ступеней и тротуаров, а особенно стойкие — для облицовки зданий и сооружений (опор мостов и др.). Песчаники используют также в виде щебня и бута; щебень применяют для приготовления бетона (в качестве крупного заполнителя), для строительства шоссейных дорог, балластировки железнодорожных путей и других целей.

Песчаники весьма широко распространены.

2. ОРГАНОГЕННЫЕ ПОРОДЫ

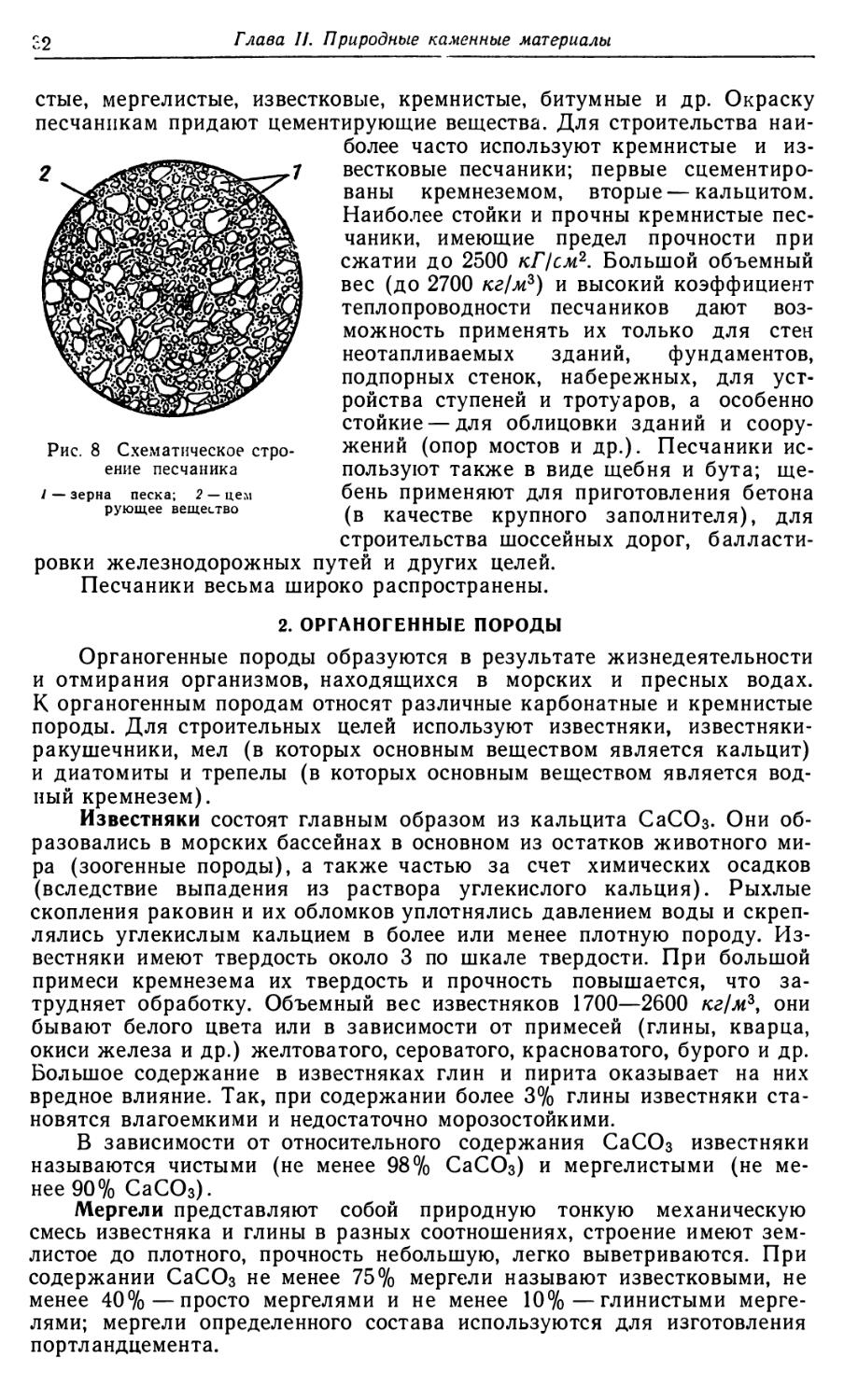

Органогенные породы образуются в результате жизнедеятельности и отмирания организмов, находящихся в морских и пресных водах. К органогенным породам относят различные карбонатные и кремнистые породы. Для строительных целей используют известняки, известнякиракушечники, мел (в которых основным веществом является кальцит) и диатомиты и трепелы (в которых основным веществом является водный кремнезем).

Известняки состоят главным образом из кальцита СаСОз. Они образовались в морских бассейнах в основном из остатков животного мира (зоогенные породы), а также частью за счет химических осадков (вследствие выпадения из раствора углекислого кальция). Рыхлые скопления раковин и их обломков уплотнялись давлением воды и скреплялись углекислым кальцием в более или менее плотную породу. Известняки имеют твердость около 3 по шкале твердости. При большой примеси кремнезема их твердость и прочность повышается, что затрудняет обработку. Объемный вес известняков 1700—2600 кг/м3, они бывают белого цвета или в зависимости от примесей (глины, кварца, окиси железа и др.) желтоватого, сероватого, красноватого, бурого и др. Большое содержание в известняках глин и пирита оказывает на них вредное влияние. Так, при содержании более 3% глины известняки становятся влагоемкими и недостаточно морозостойкими.

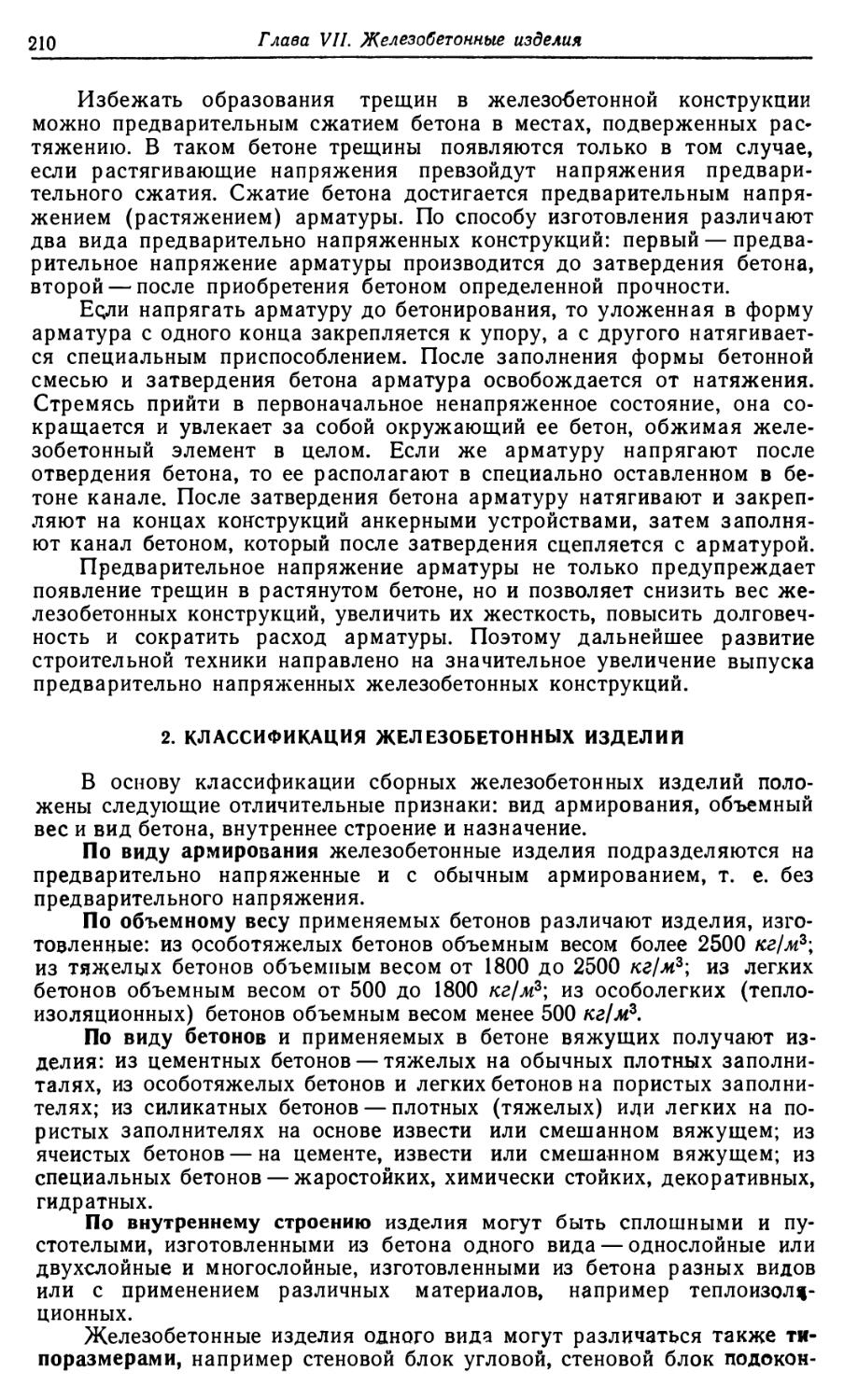

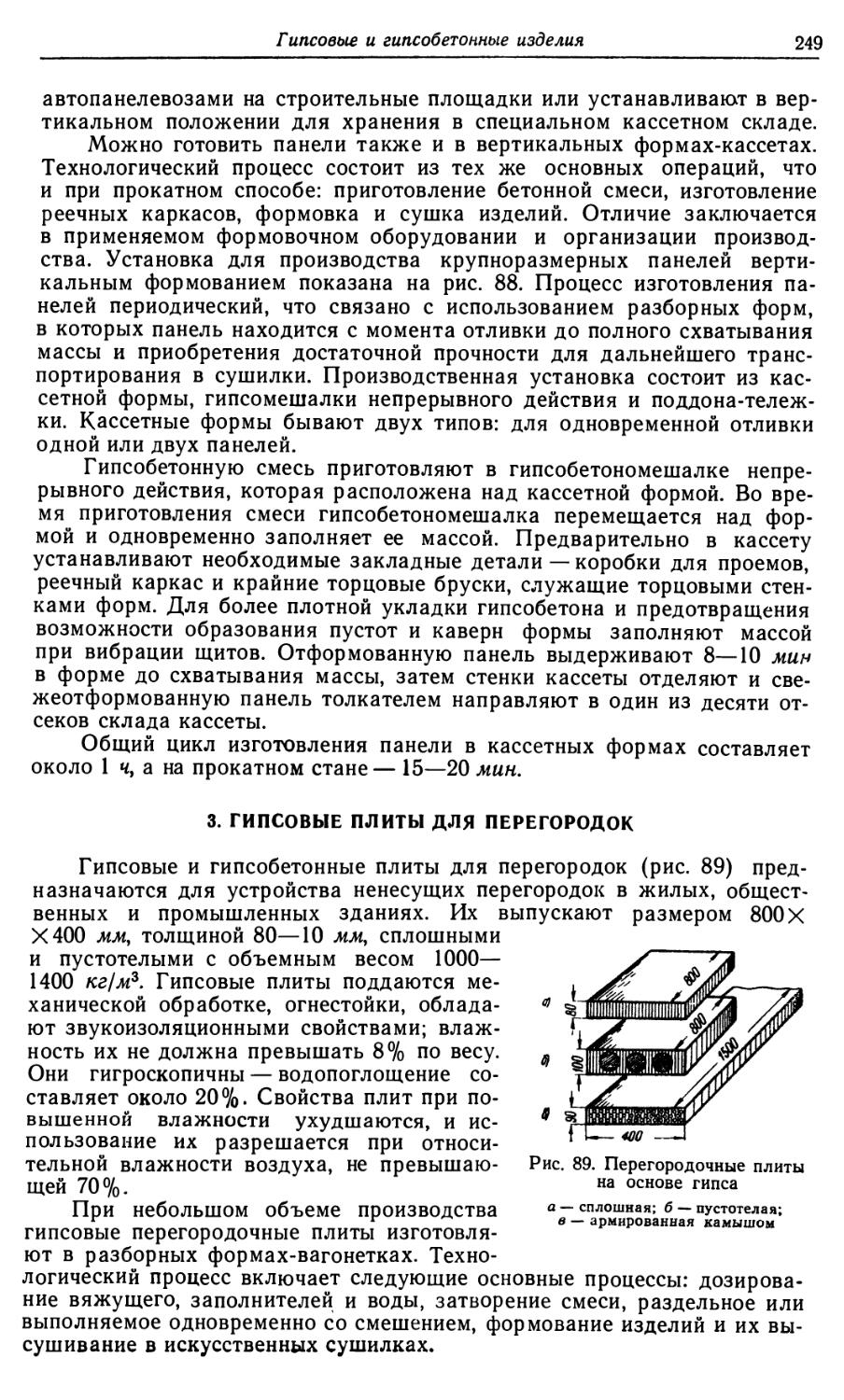

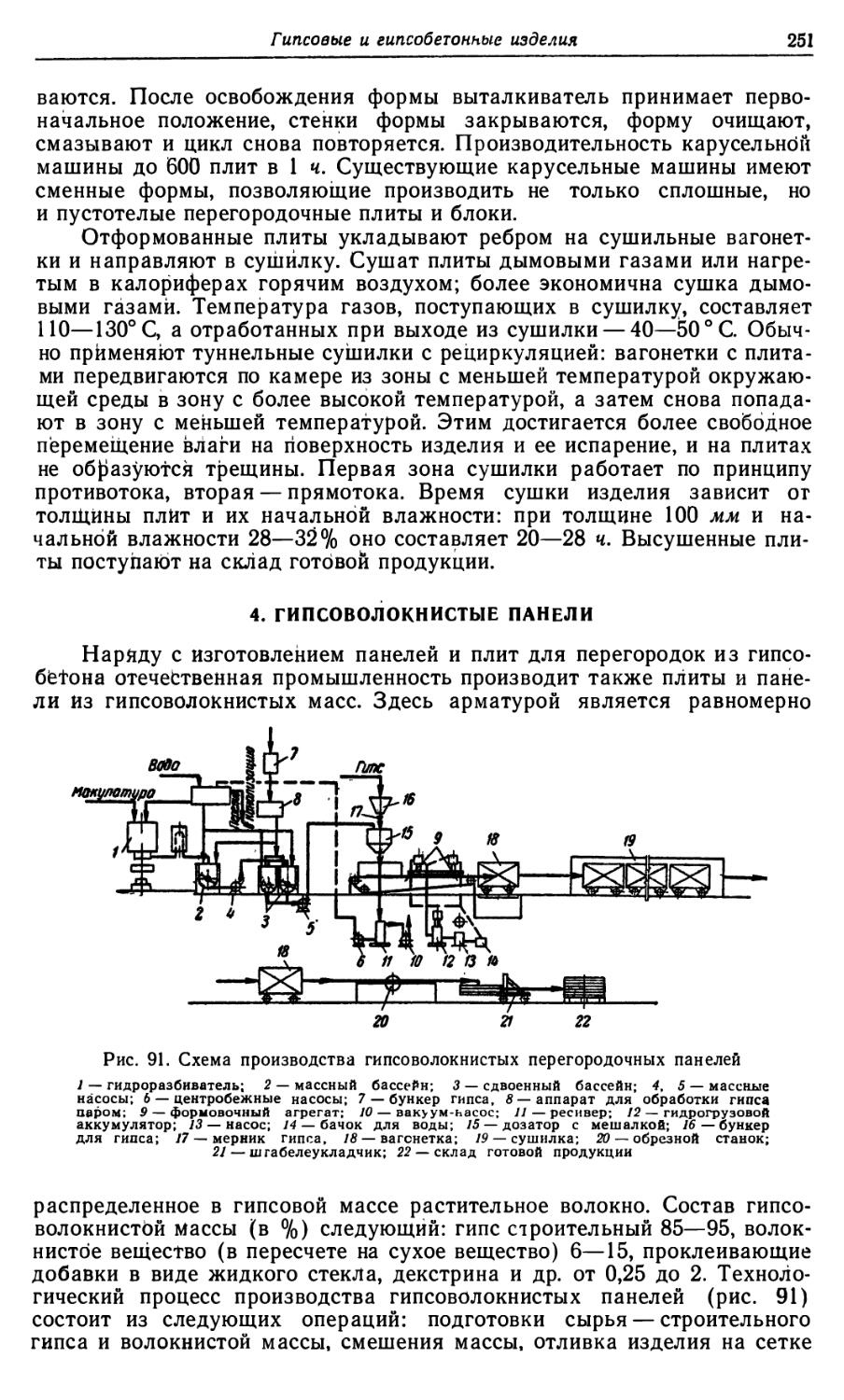

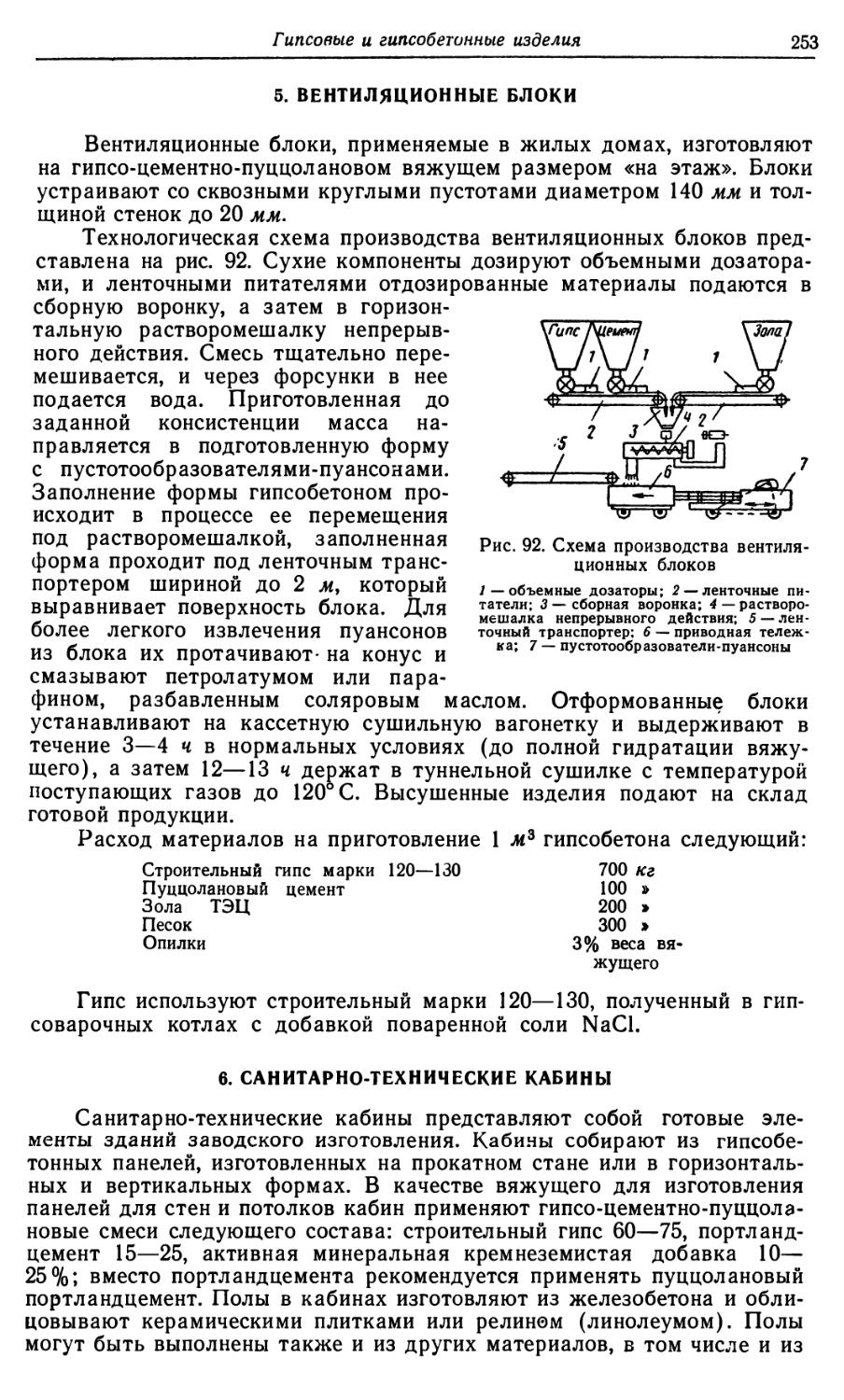

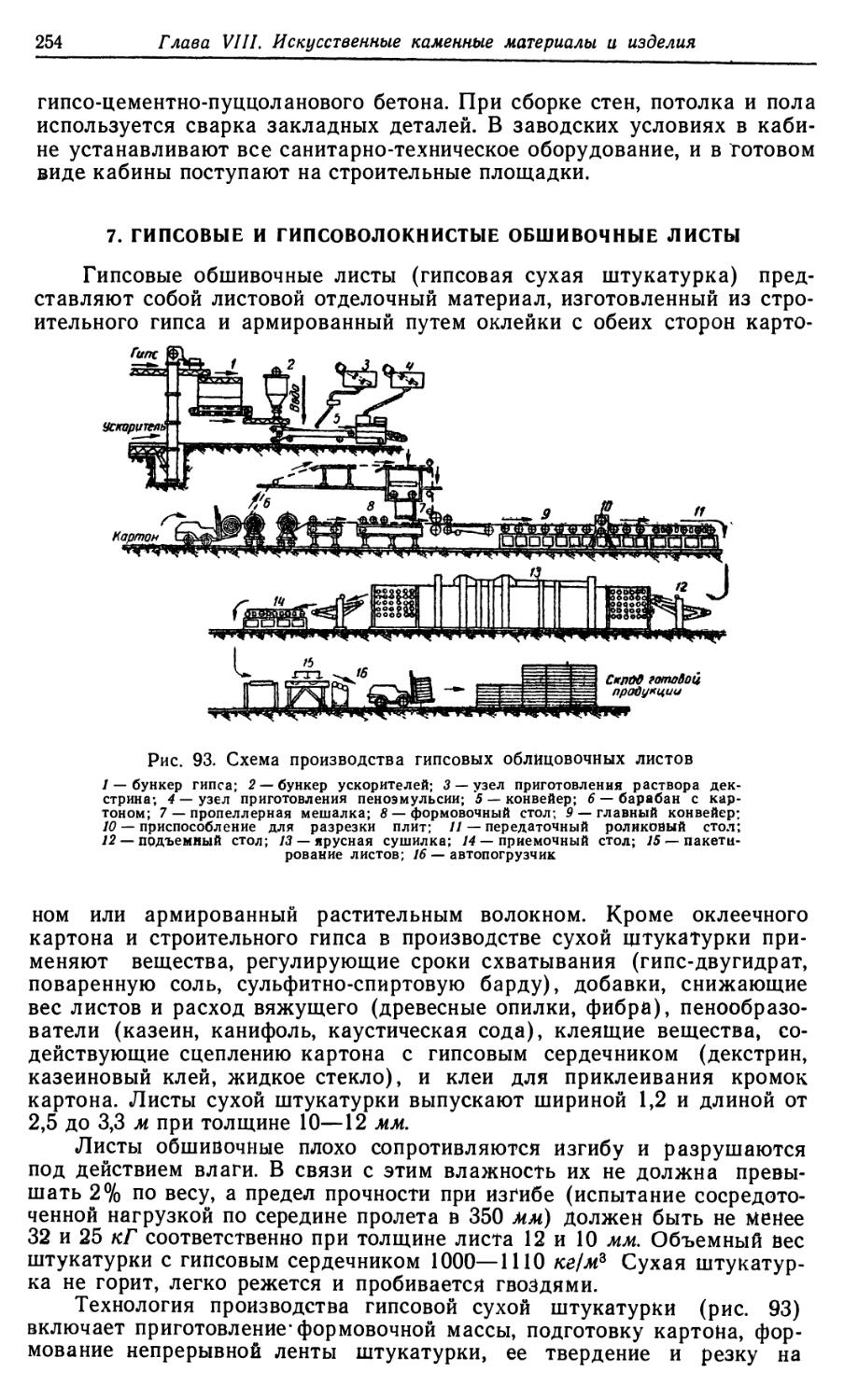

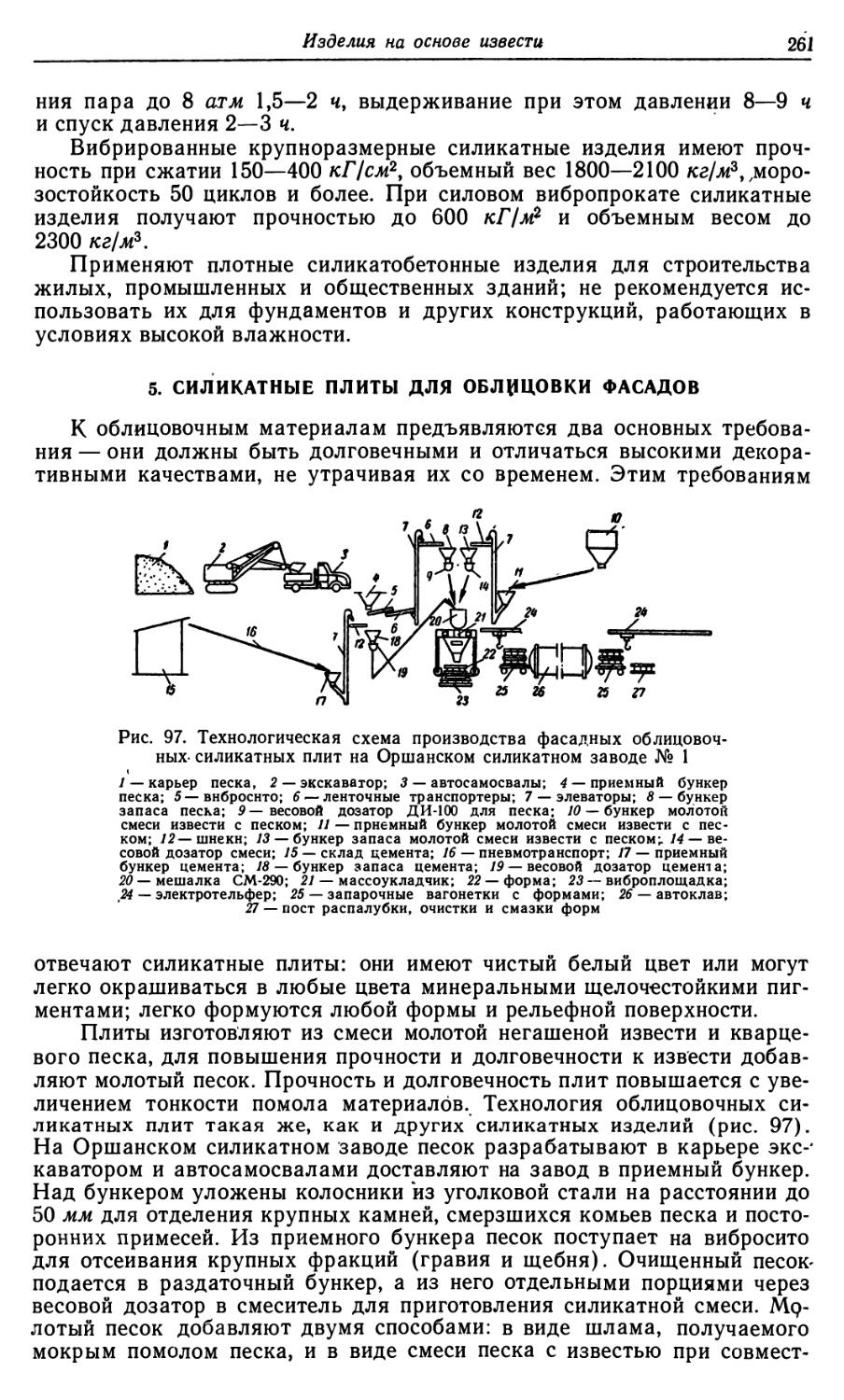

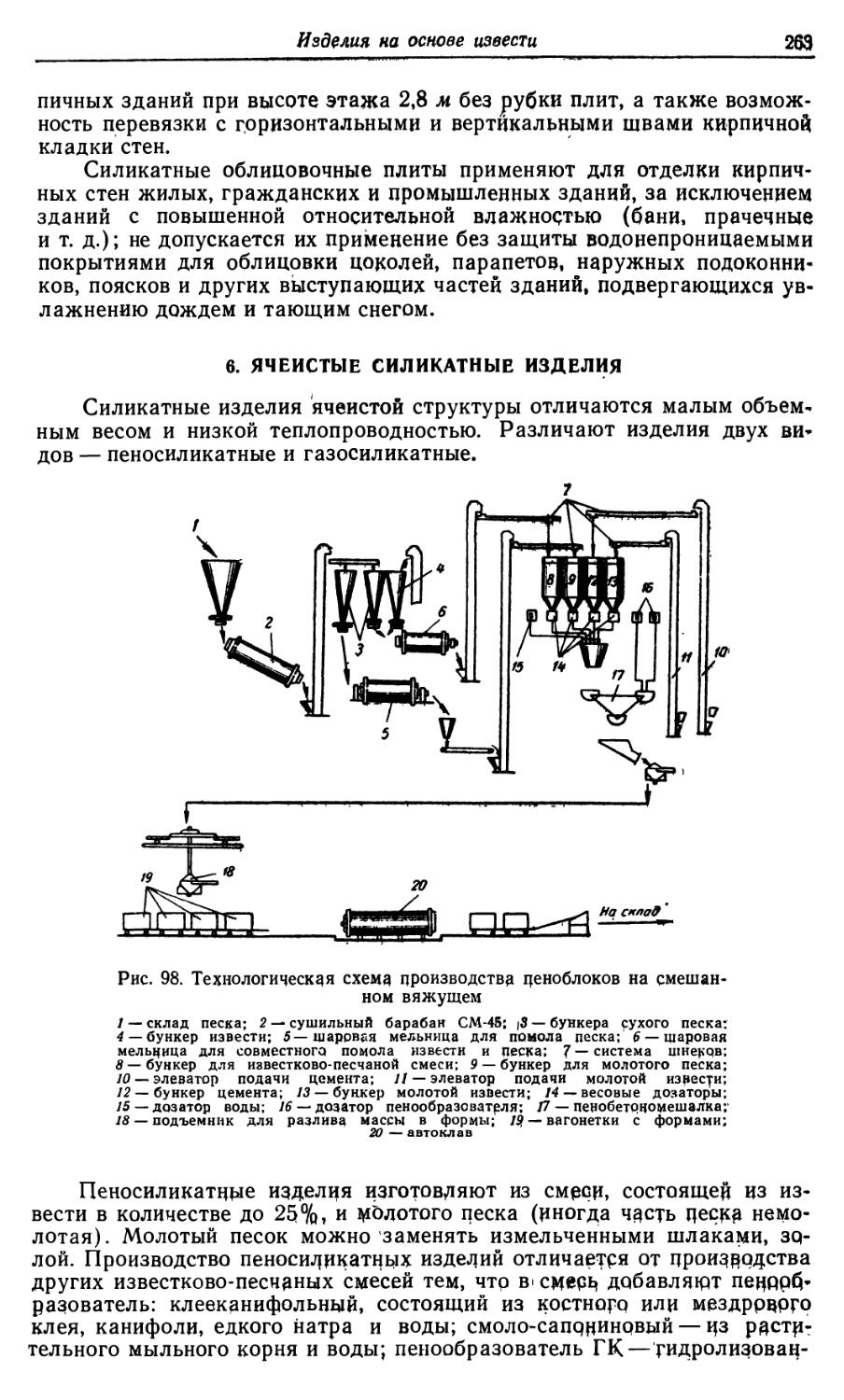

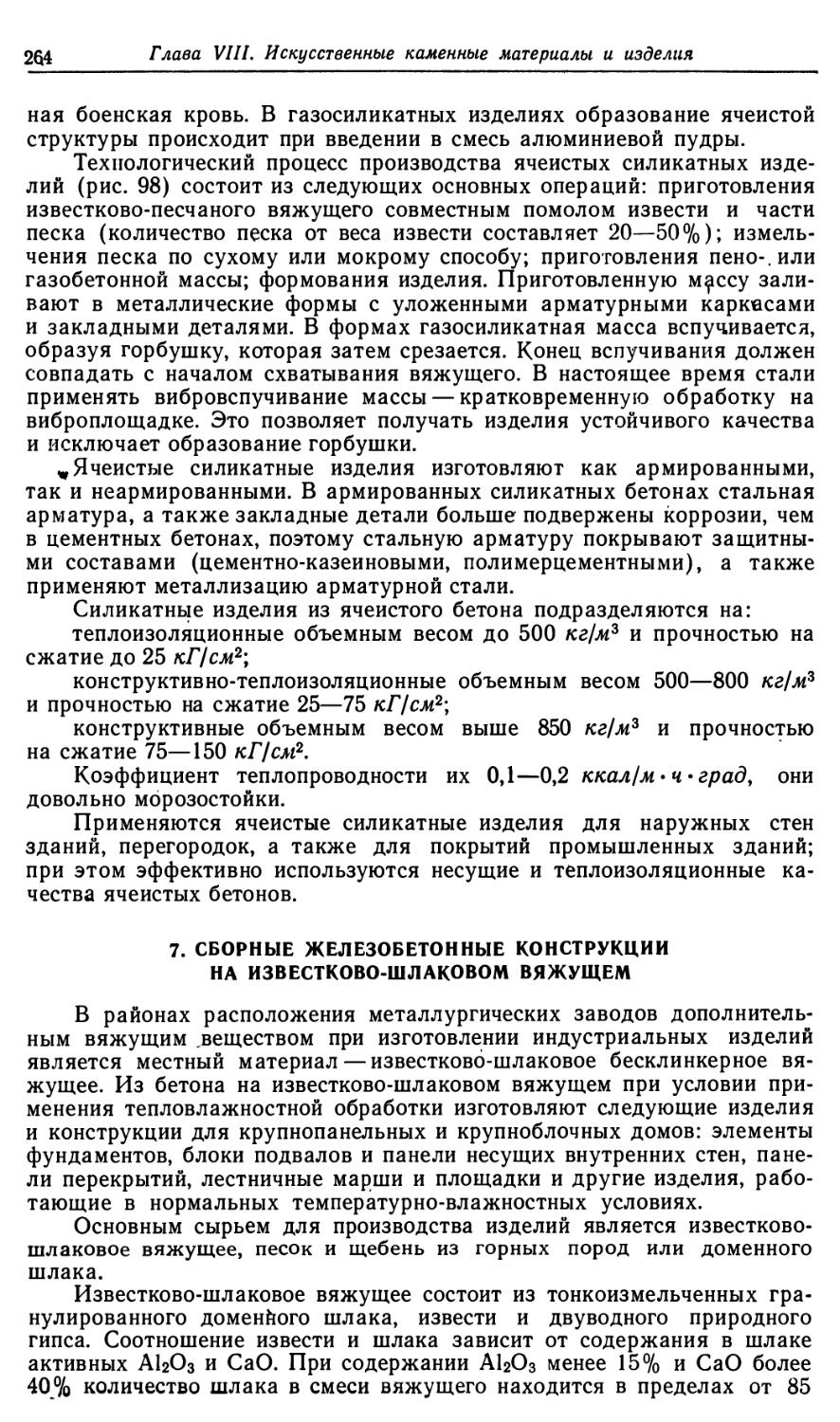

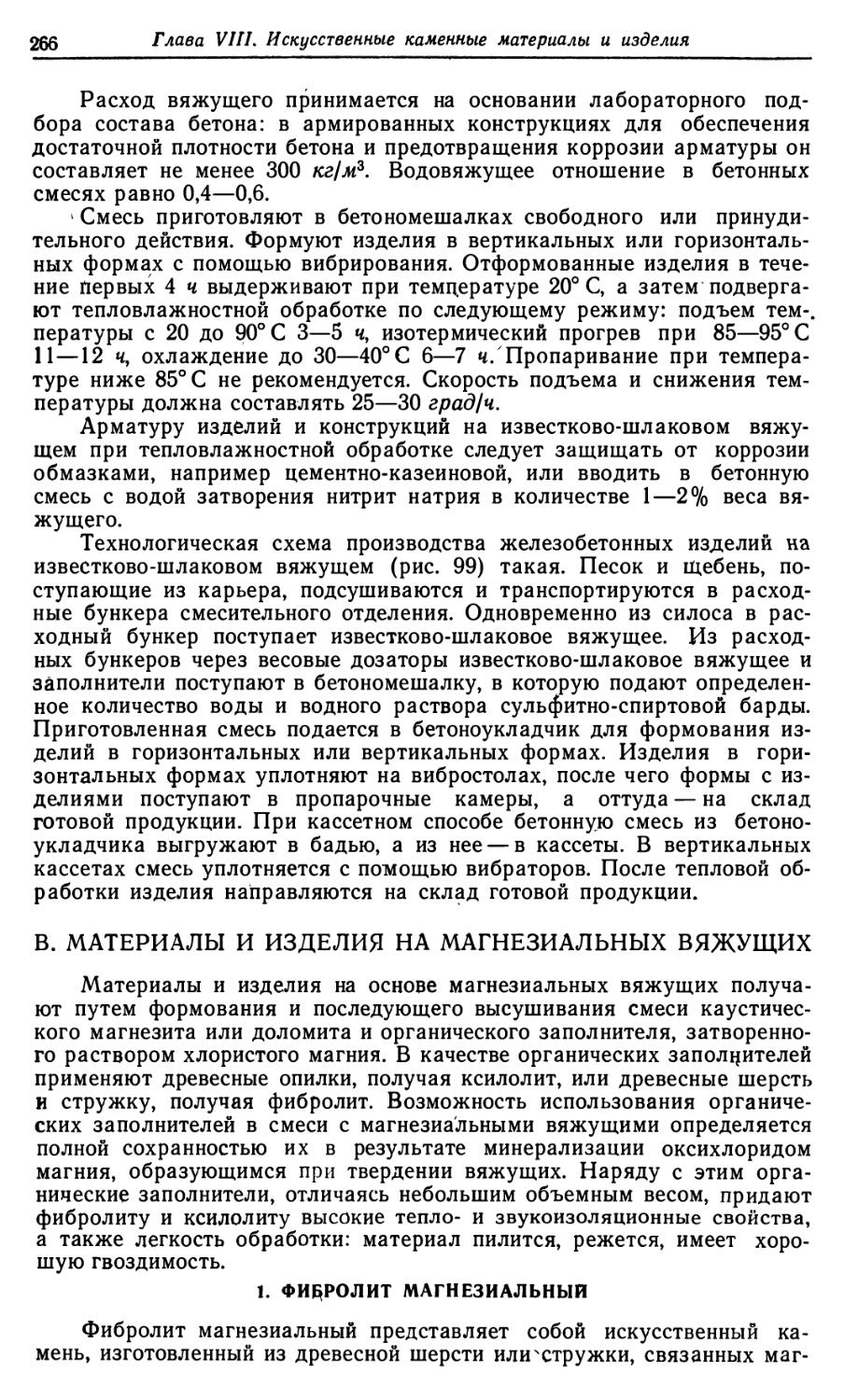

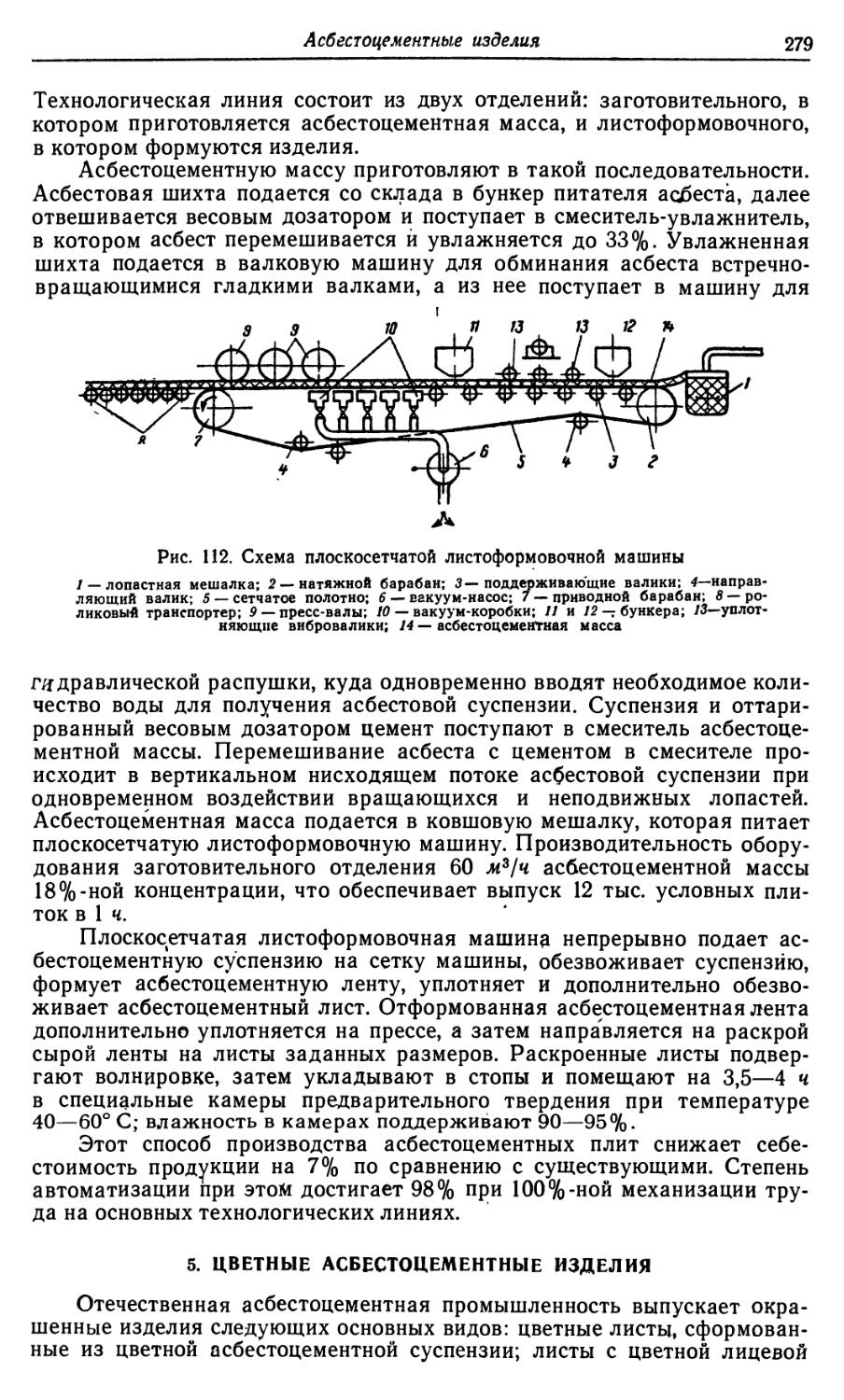

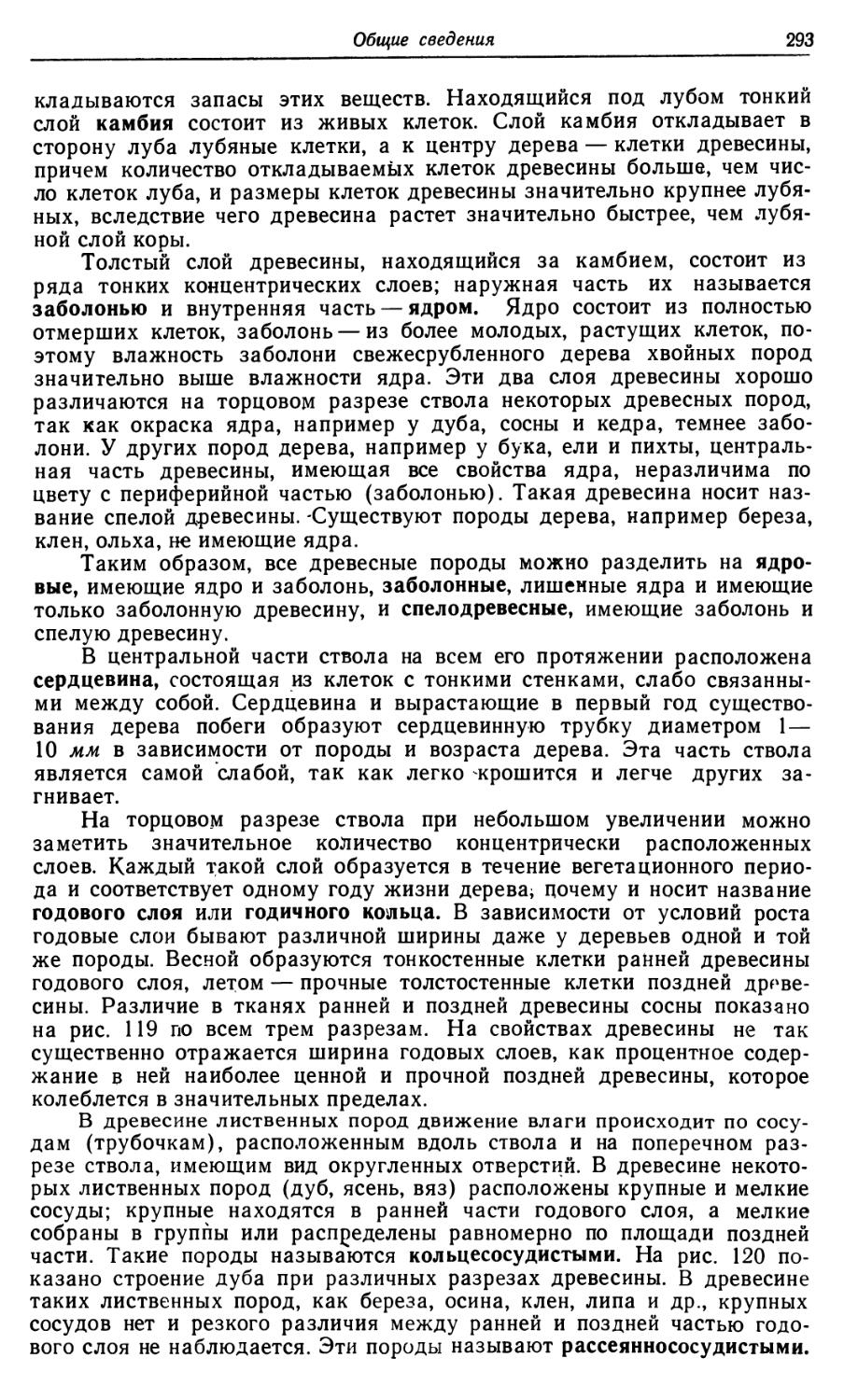

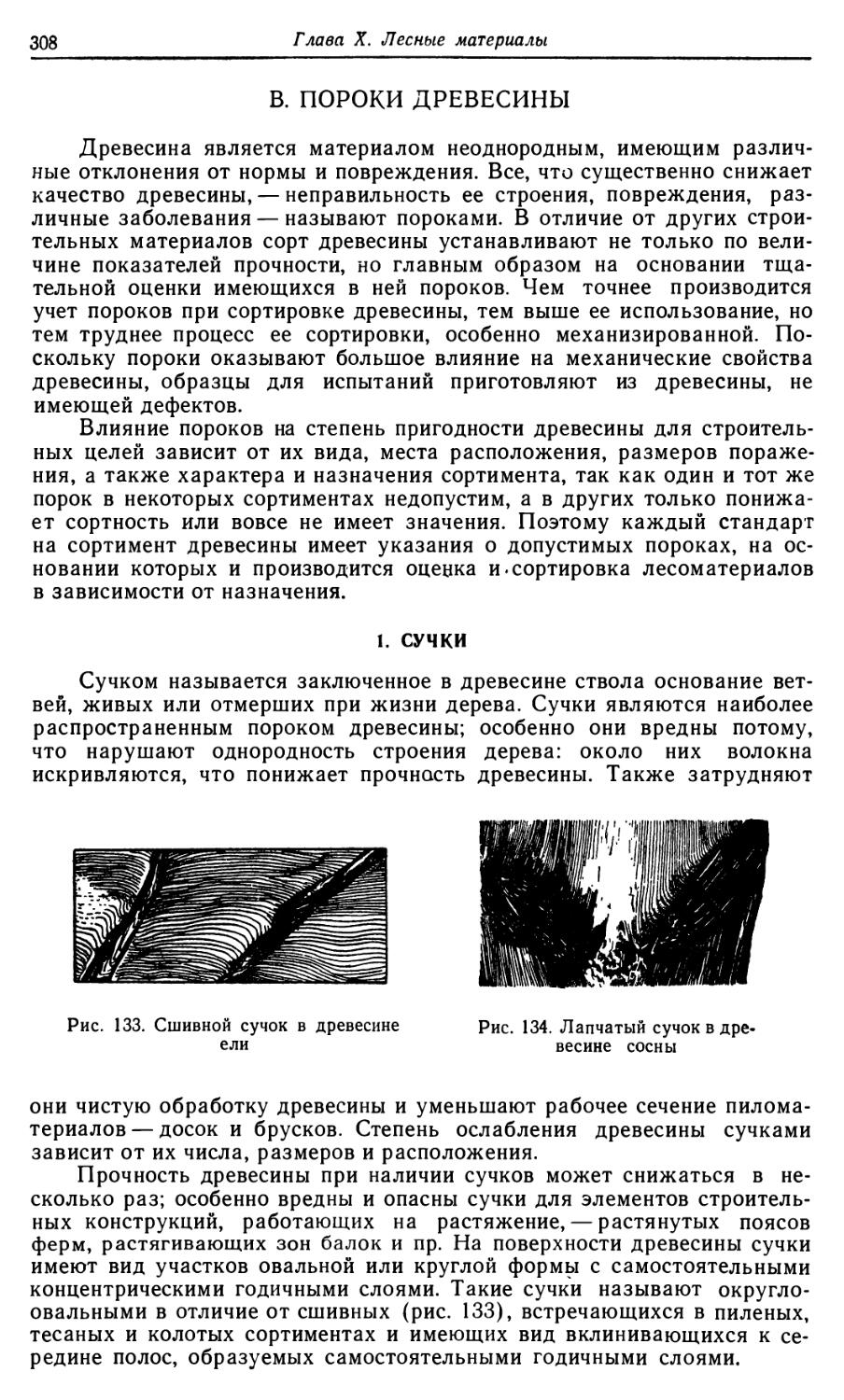

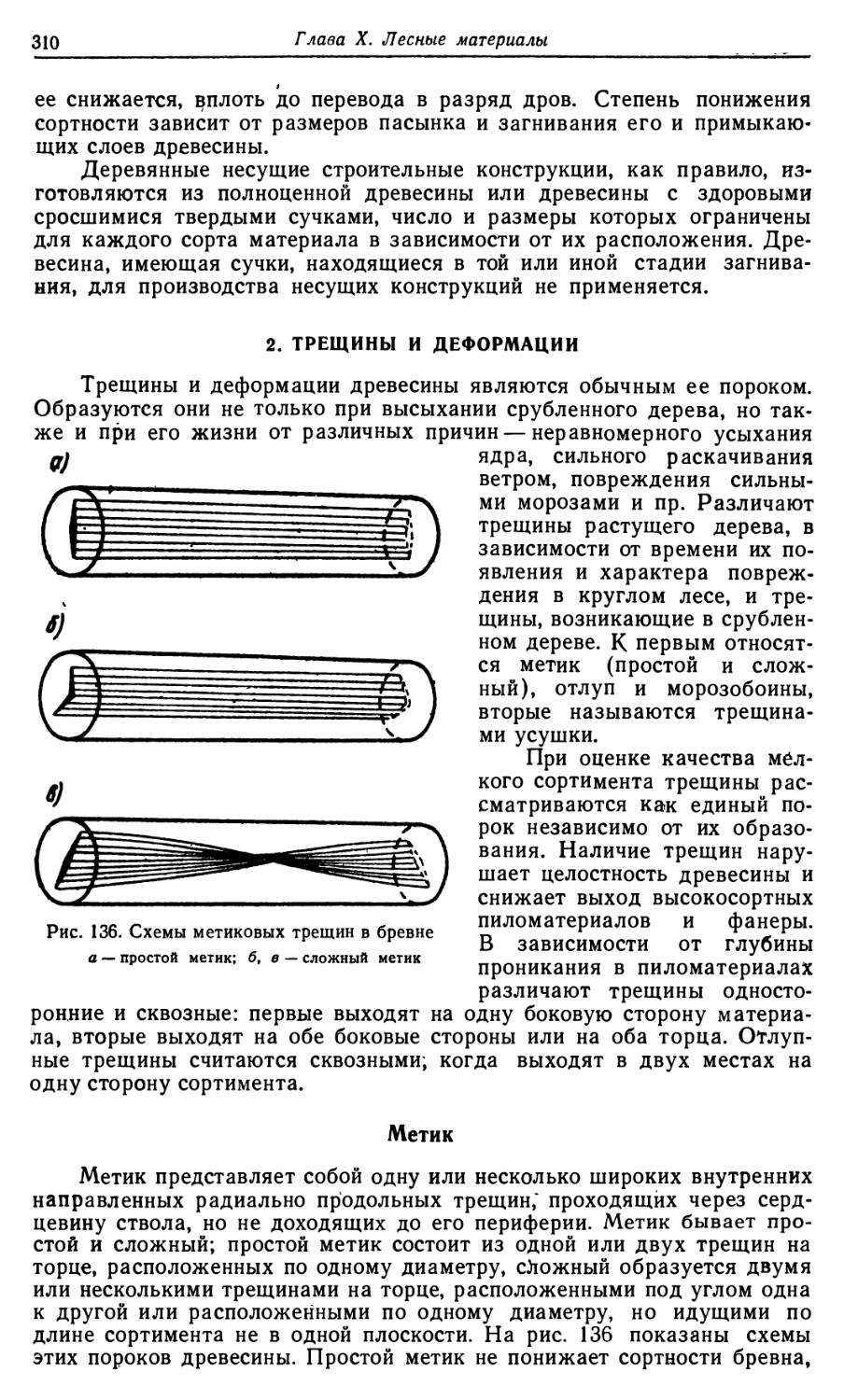

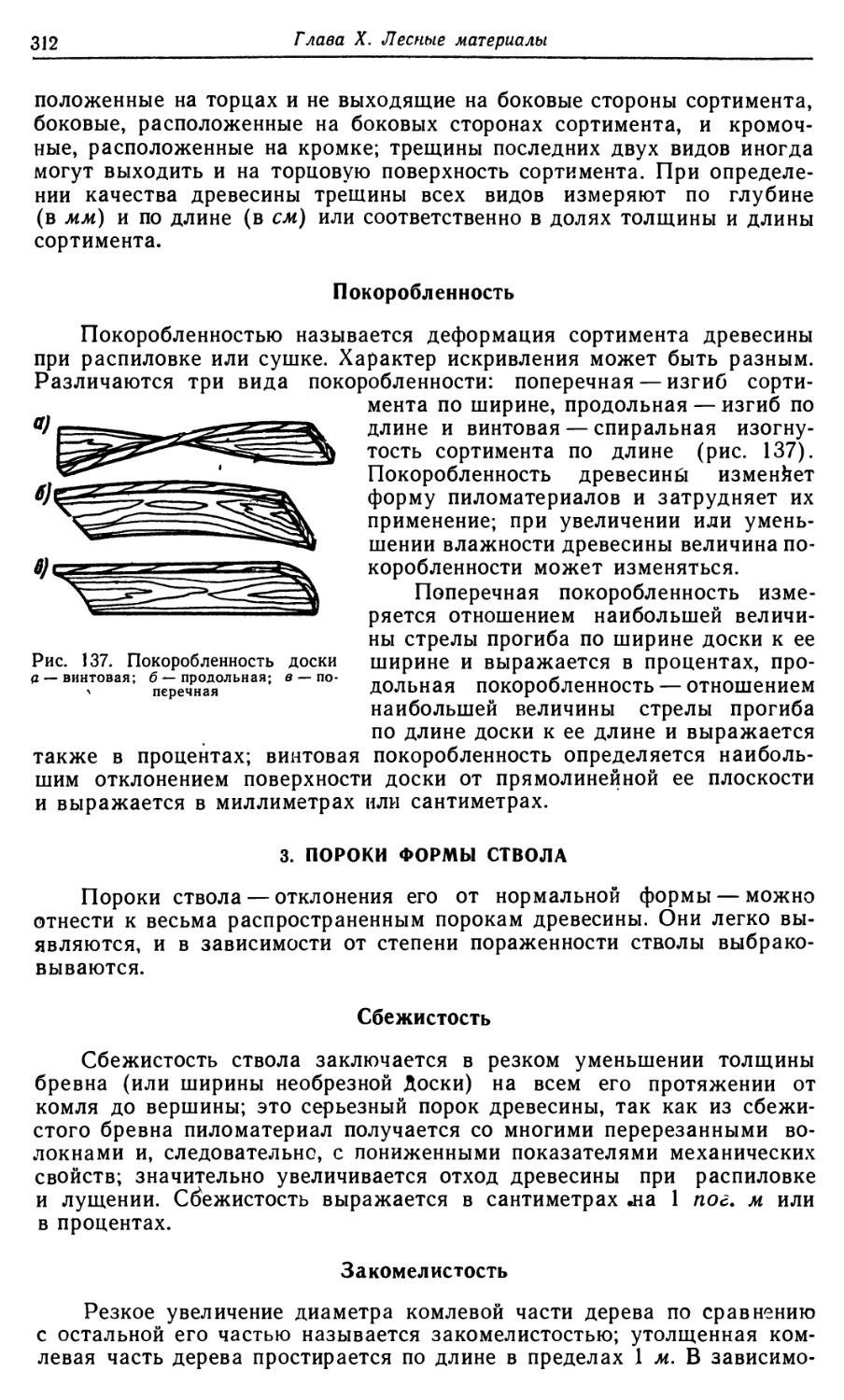

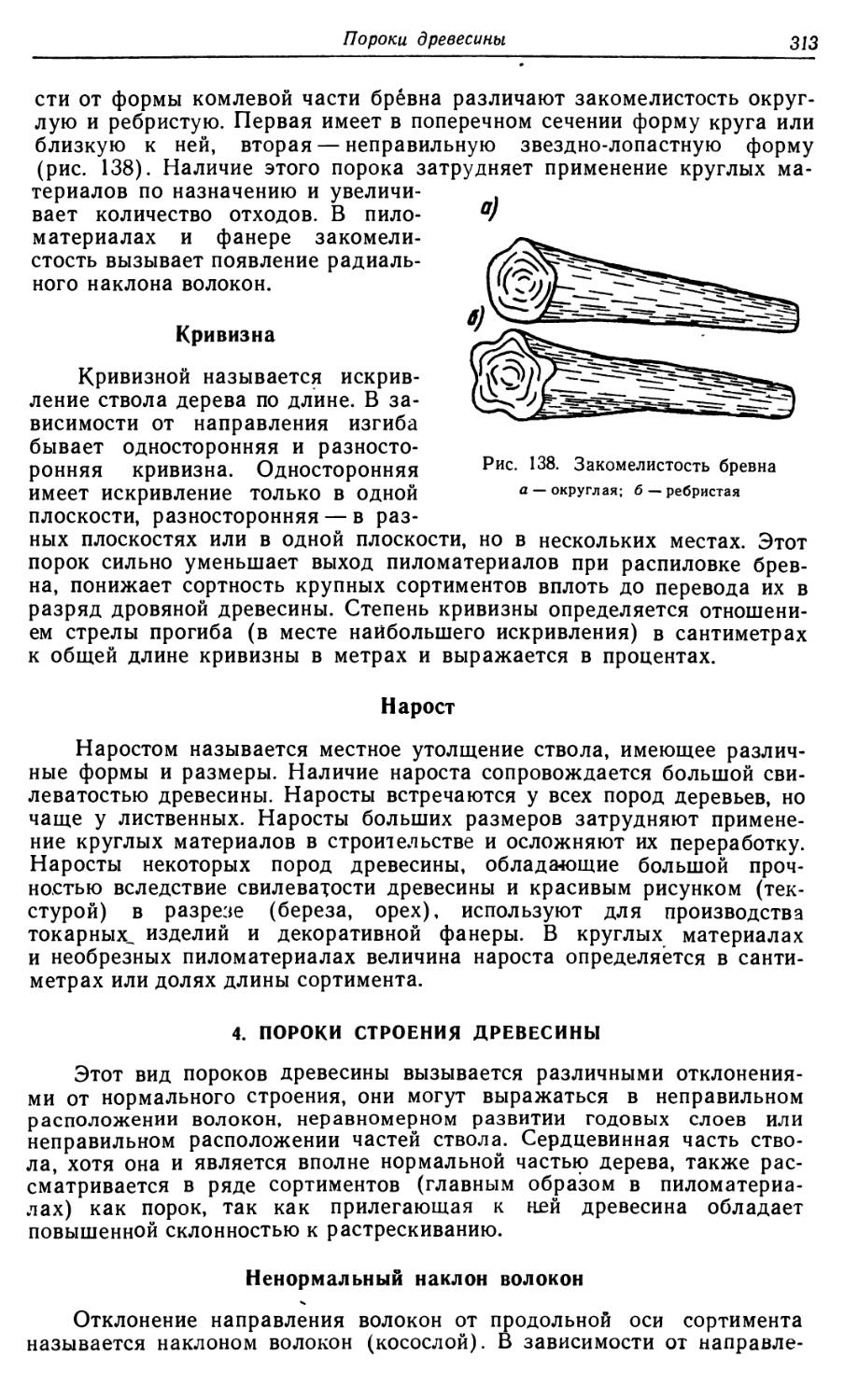

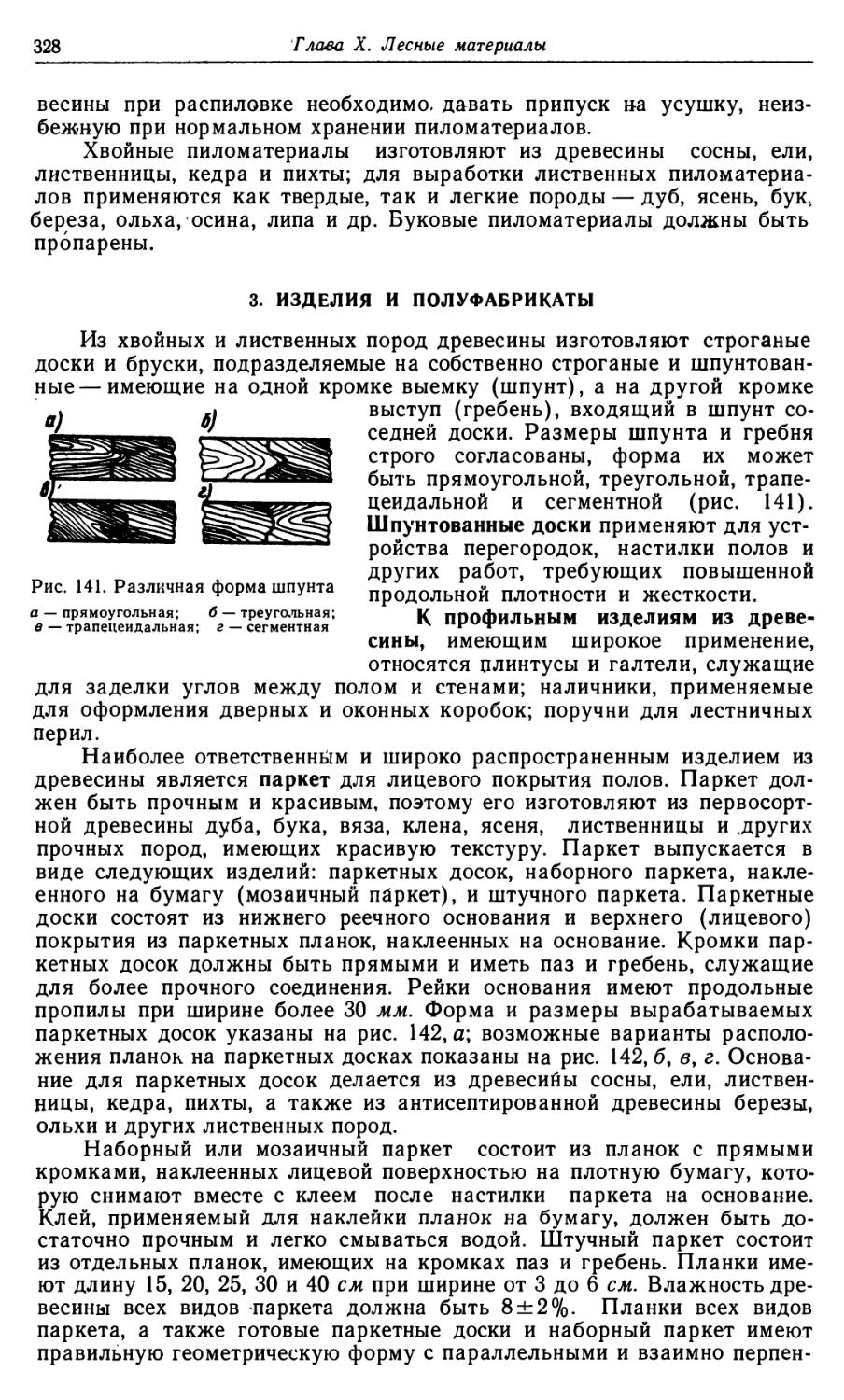

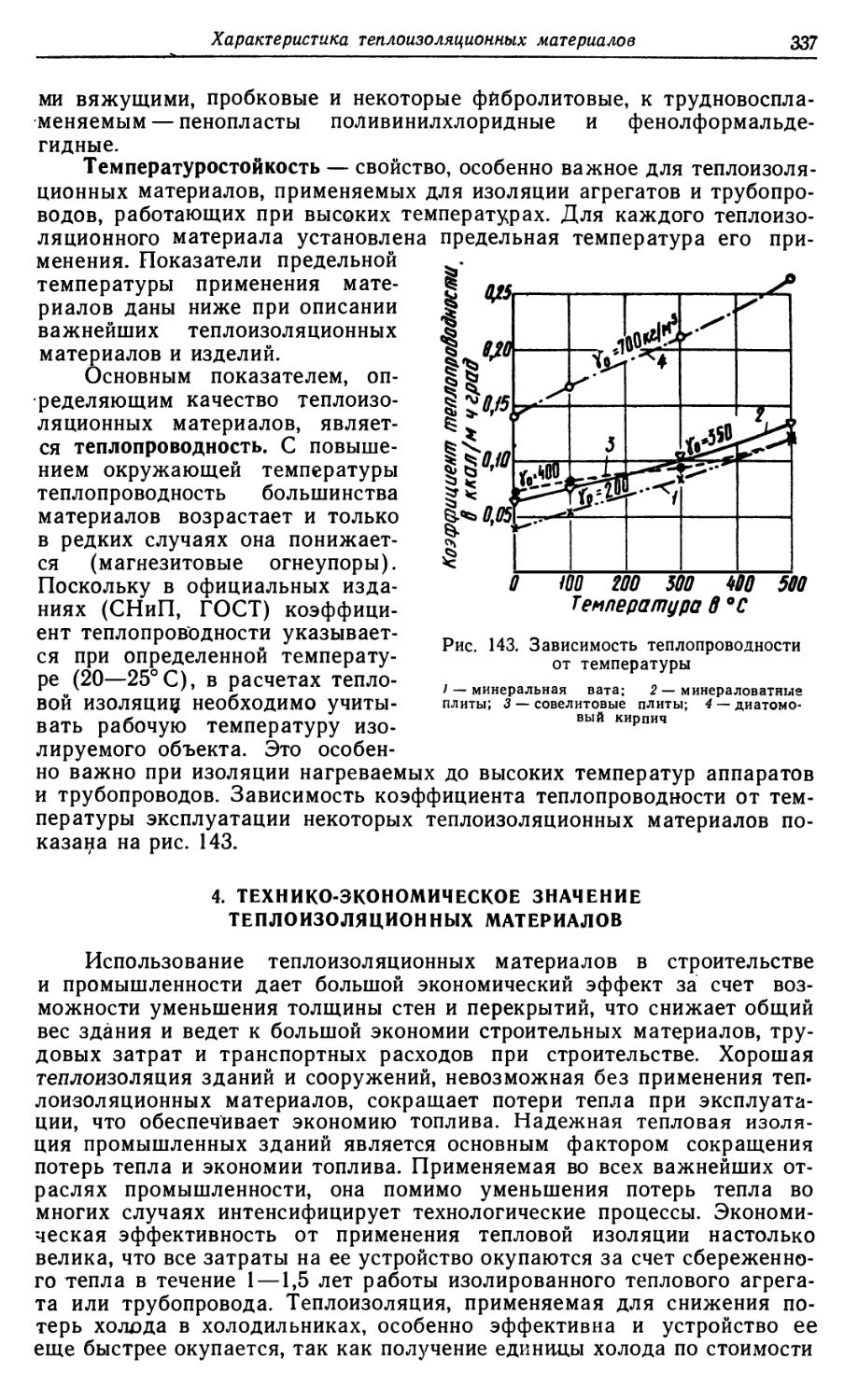

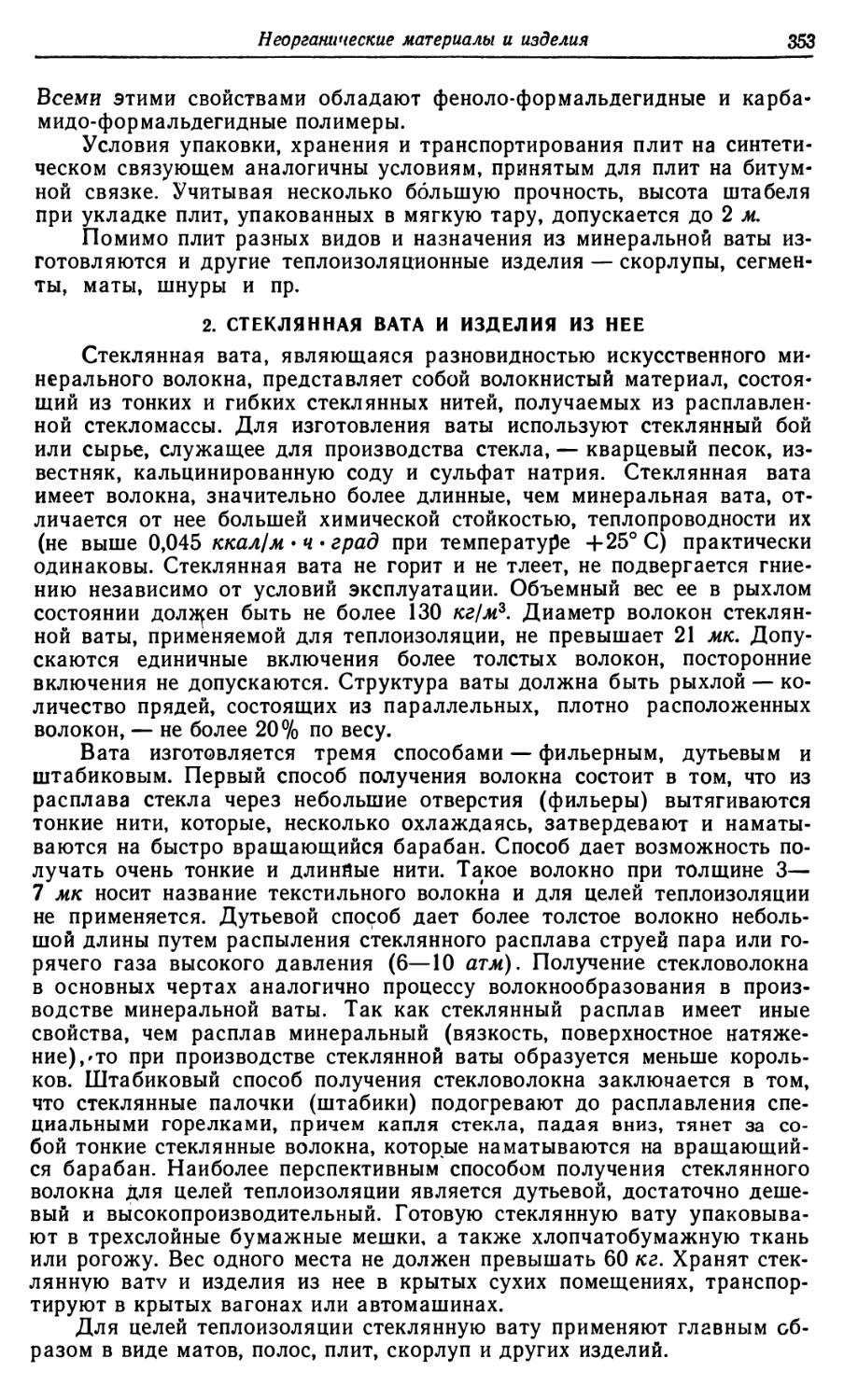

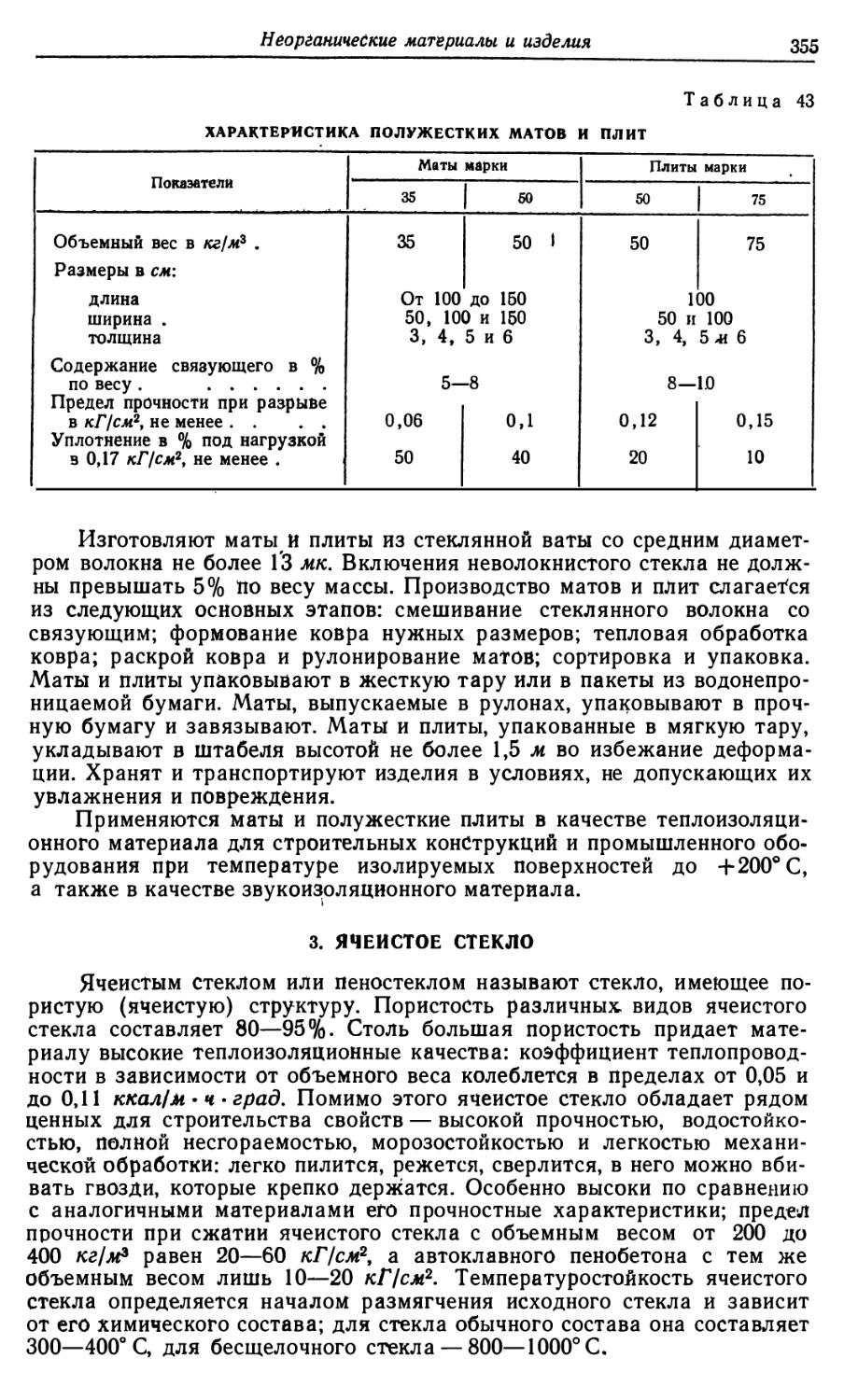

В зависимости от относительного содержания СаСОз известняки называются чистыми (не менее 98% СаСОз) и мергелистыми (не менее 90% СаСОз).