Text

amrjmuoia m?ssi

res

Рецензенты: кафедра металловедения стали и высокопрочных

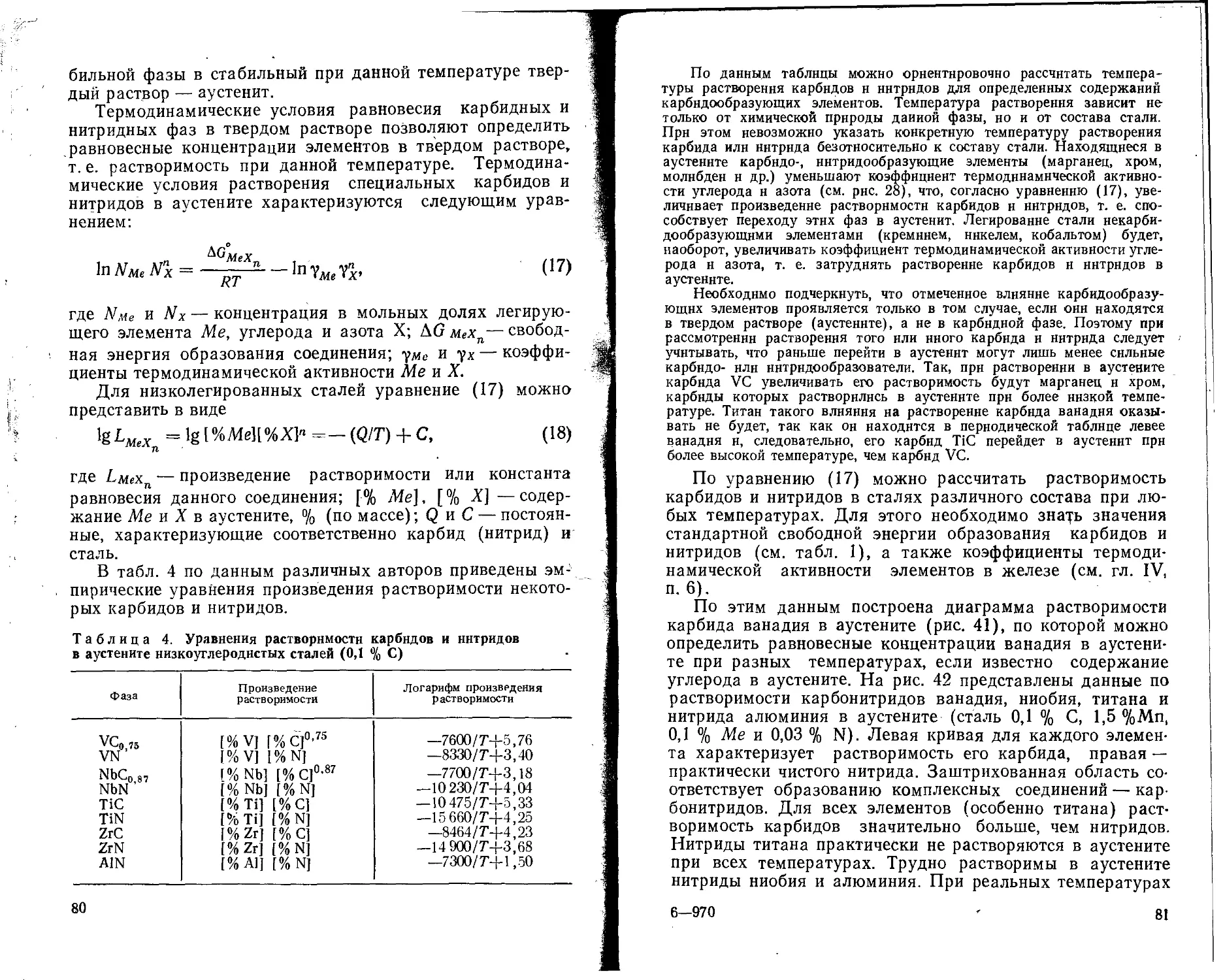

сплавов МИСиС, докт. техн, наук проф. Ю. А. Башнин

УДК 669.14.018 (075.8)

Специальные стали. Учебник для вузов. Гольдштейн М. И., Гра-

че в С. В., Векслер Ю. Г. М.: Металлургия, 1985. 408 с.

Рассмотрены принципы легирования и научные основы создания

различных групп сталей. Систематизированы легирующие элементы, за-

кономерности образования и поведения различных фаз в легированных

сталях и влияние легирующих элементов на фазовые превращения. Из-

ложены основы легирования и данные о составе, свойствах и обработ-

ке различных групп специальных сталей: строительных, машинострои-

тельных, коррозионностойких, жаропрочных, инструментальных^

Учебник предназначен для студентов, специализирующихся по ме-

талловедению и термической обработке сталей, физике металлов и

другим металлургическим специальностям. Может быть полезен инже-

нерам-металловедам, термистам, литейщикам, сварщикам, прокатчикам

и другим специалистам, работающим со сталями. Ил. 232. Табл. 50.

Библиогр. список: 86 иазв.

Г

2605000000—022

040(01)—85

54—85

© Издательство «Металлургия», 1985

ОГЛАВЛЕНИЕ

Предисловие ............................................. 6

Часть первая. ЛЕГИРУЮЩИЕ ЭЛЕМЕНТЫ И КЛАССИФИКА-

ЦИЯ СТАЛЕЙ............................................... 7

Глава I. Систематика элементов и сталей.................. 7

1. Основные определения и понятия........................ 7

2. Классификация легирующих элементов.................... 8

3. Влияние легирующих элементов на критические точки стали 12

4. Классификация сталей.................................. 13

5. Маркировка сталей......................................16

Глава II. Металлургическое качество сталей.............. 18

1. Неметаллические включения ............................ 19

2. Примеси в стали ..................................; 24

Глава III. Эффективность производства и применения леги-

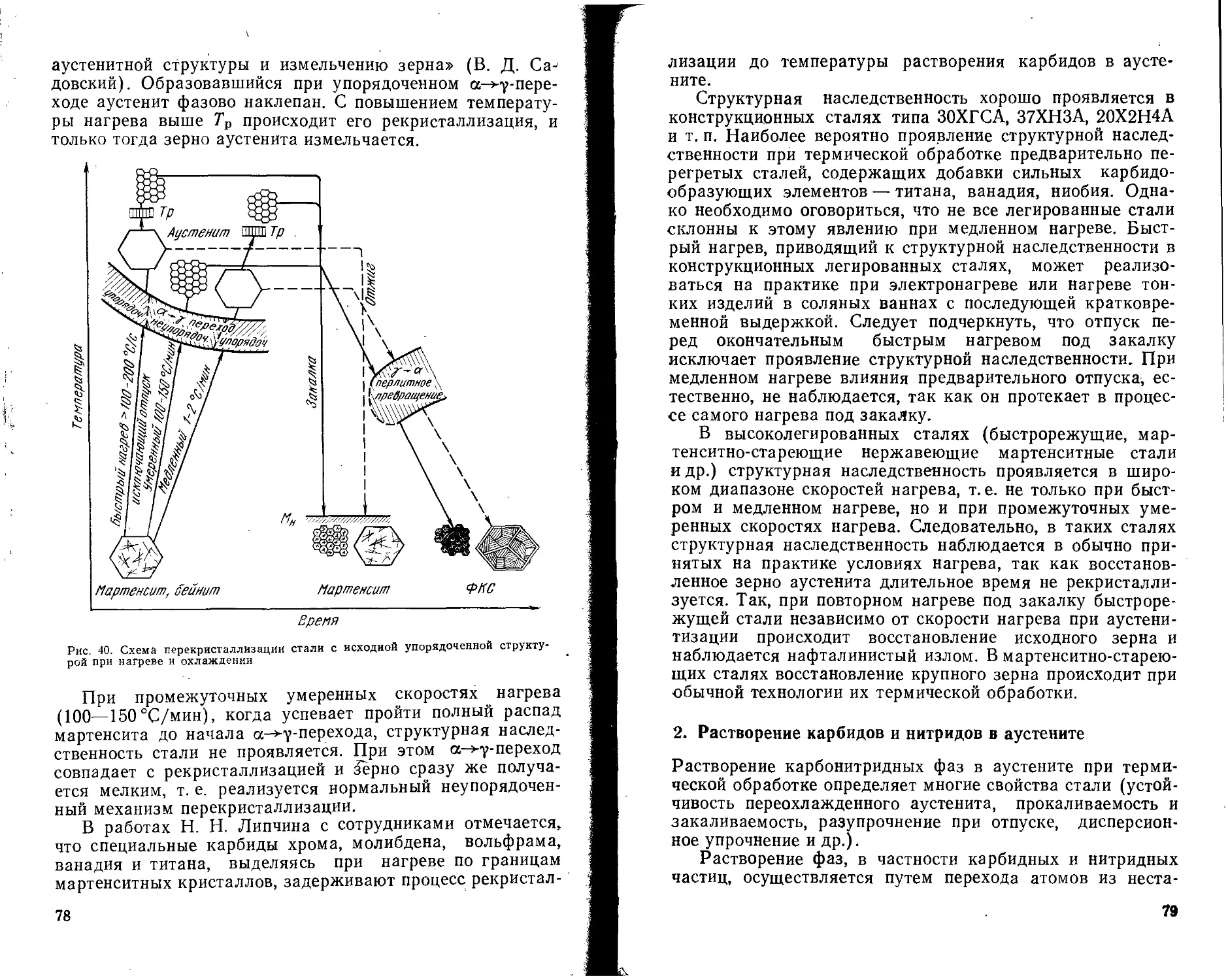

рованных сталей..........................................29

Часть вторая. ФАЗЫ В ЛЕГИРОВАННЫХ СТАЛЯХ ... 32

Глава IV. Твердые растворы на основе железа . . . .

1. Закономерности образования твердых растворов замещения .

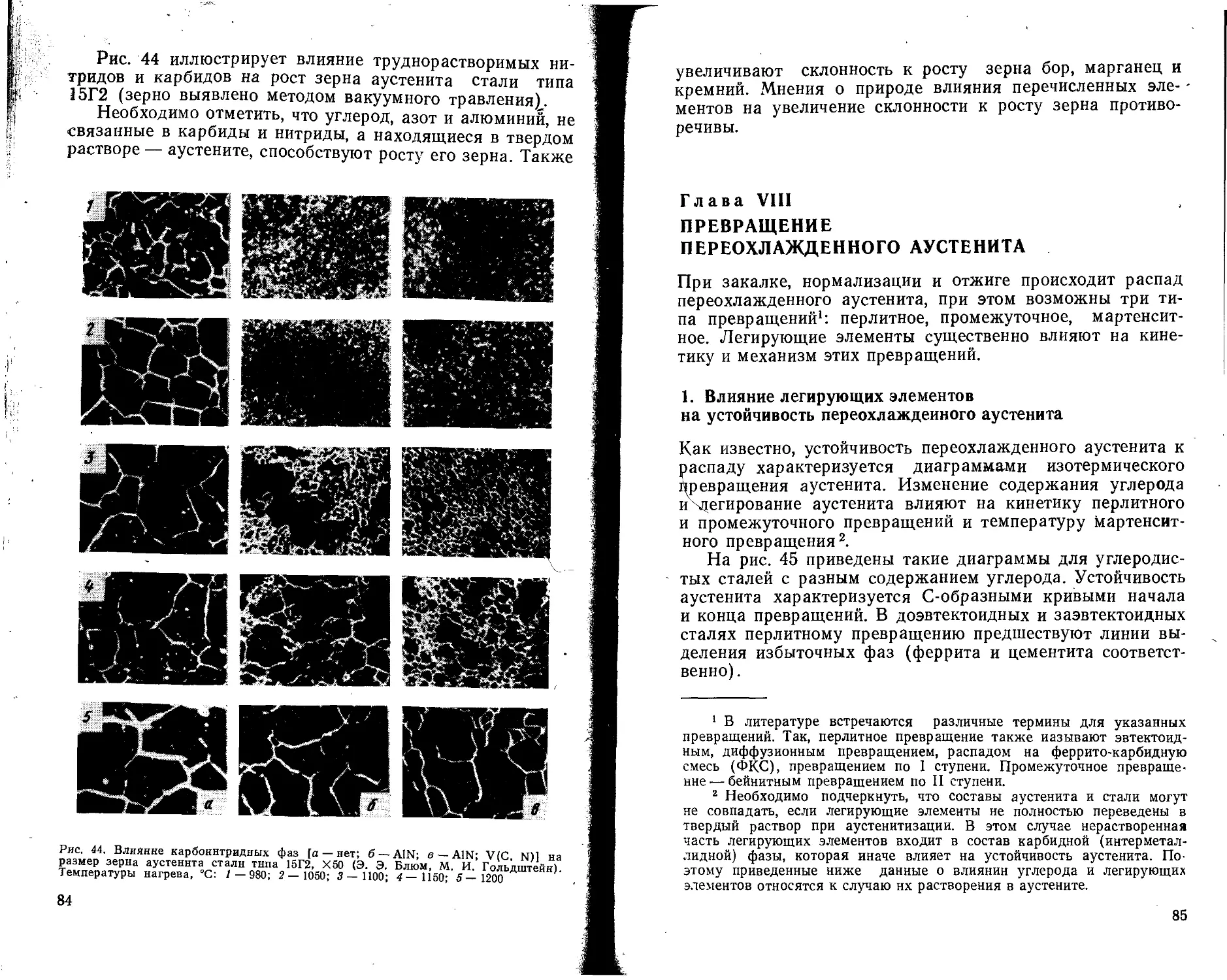

2. Закономерности образования твердых растворов внедрения

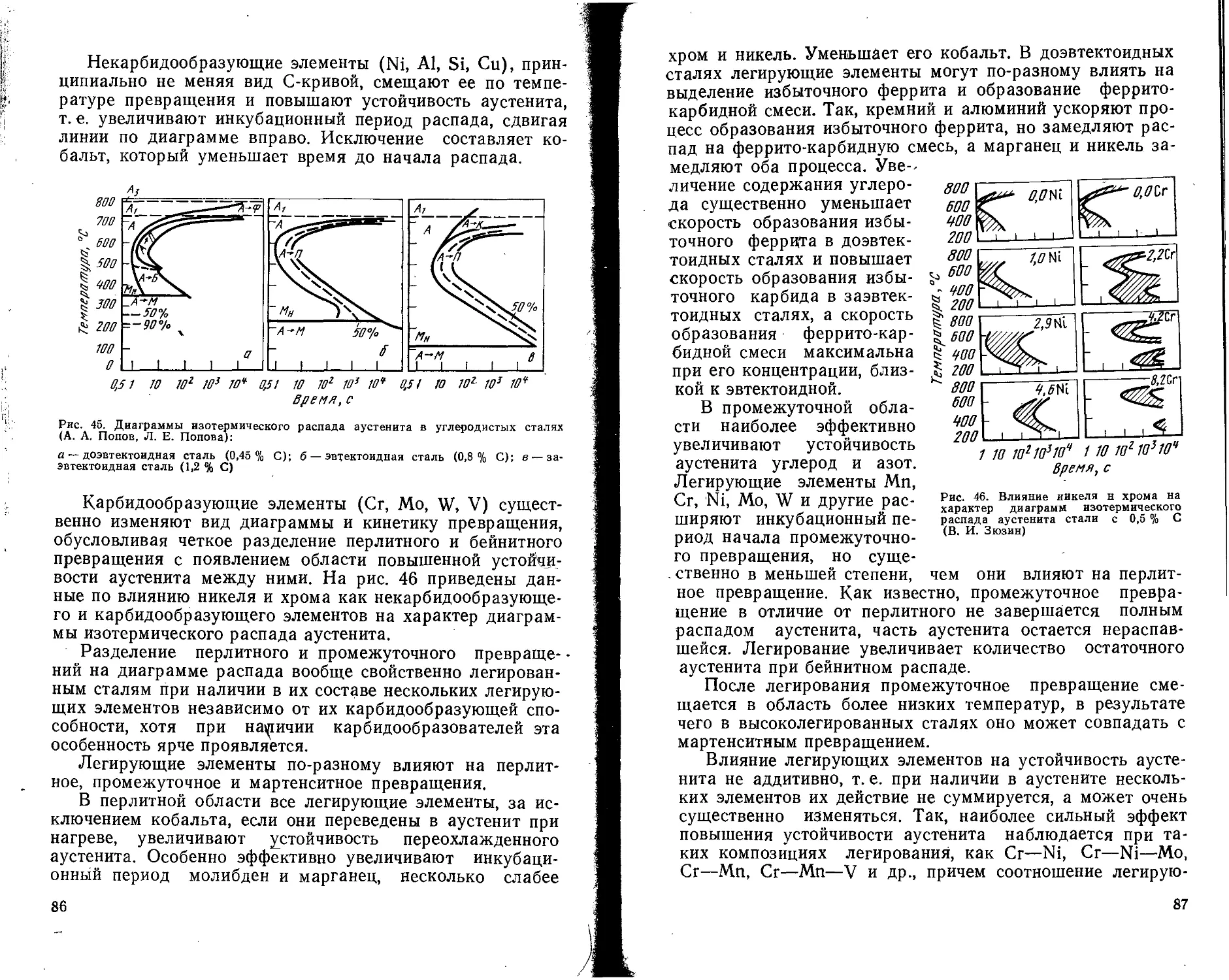

3. Железо и его свойства..................................

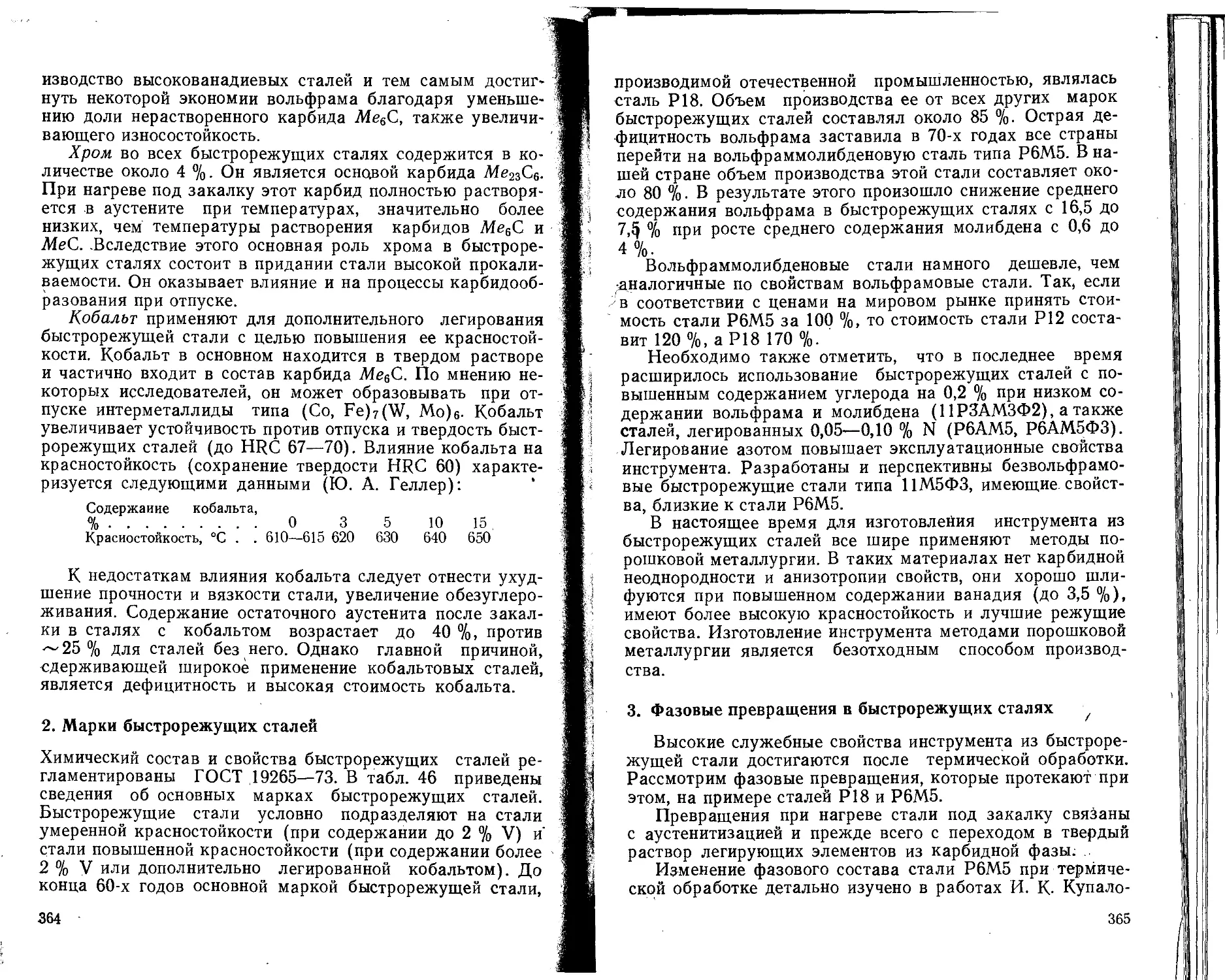

4. Структура и свойства легированного феррита............

5. Структура и свойства легированного аустенита ...

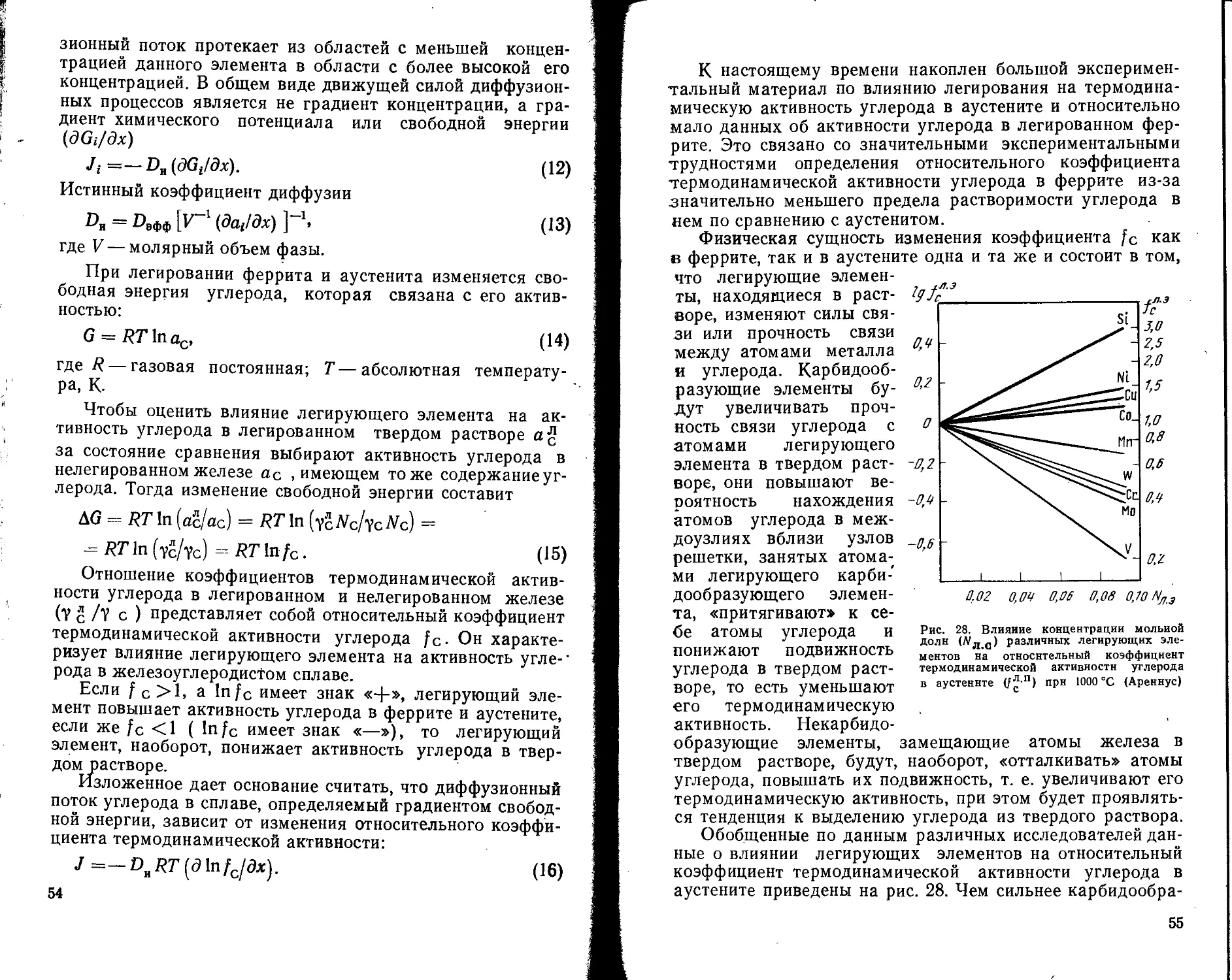

6. Термодинамическая активность углерода в железе . . . .

Глава V. Карбиды и нитриды................................

1. Общяе закономерности........................... . . .

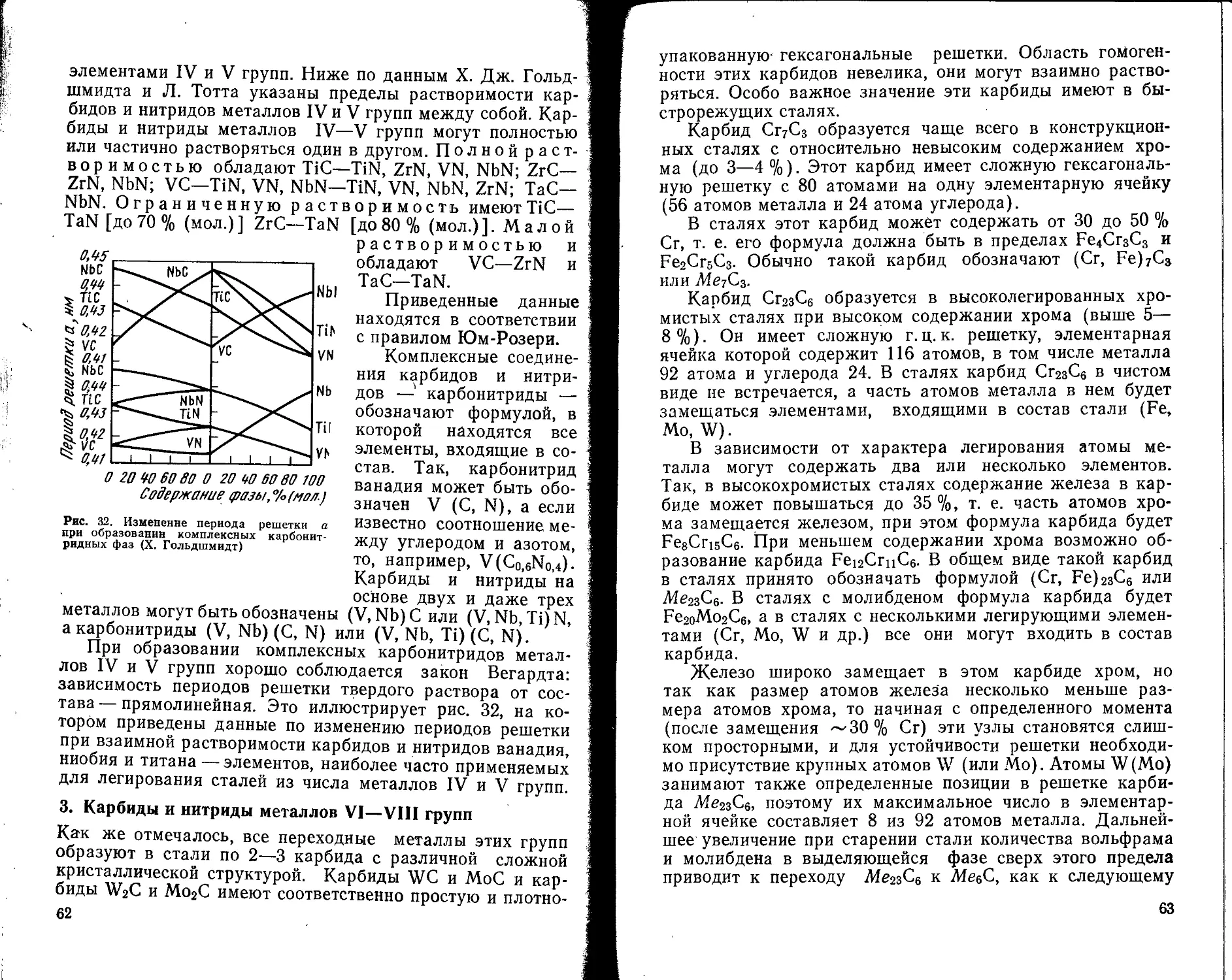

2. Карбиды и нитриды металлов IV—V групп.................

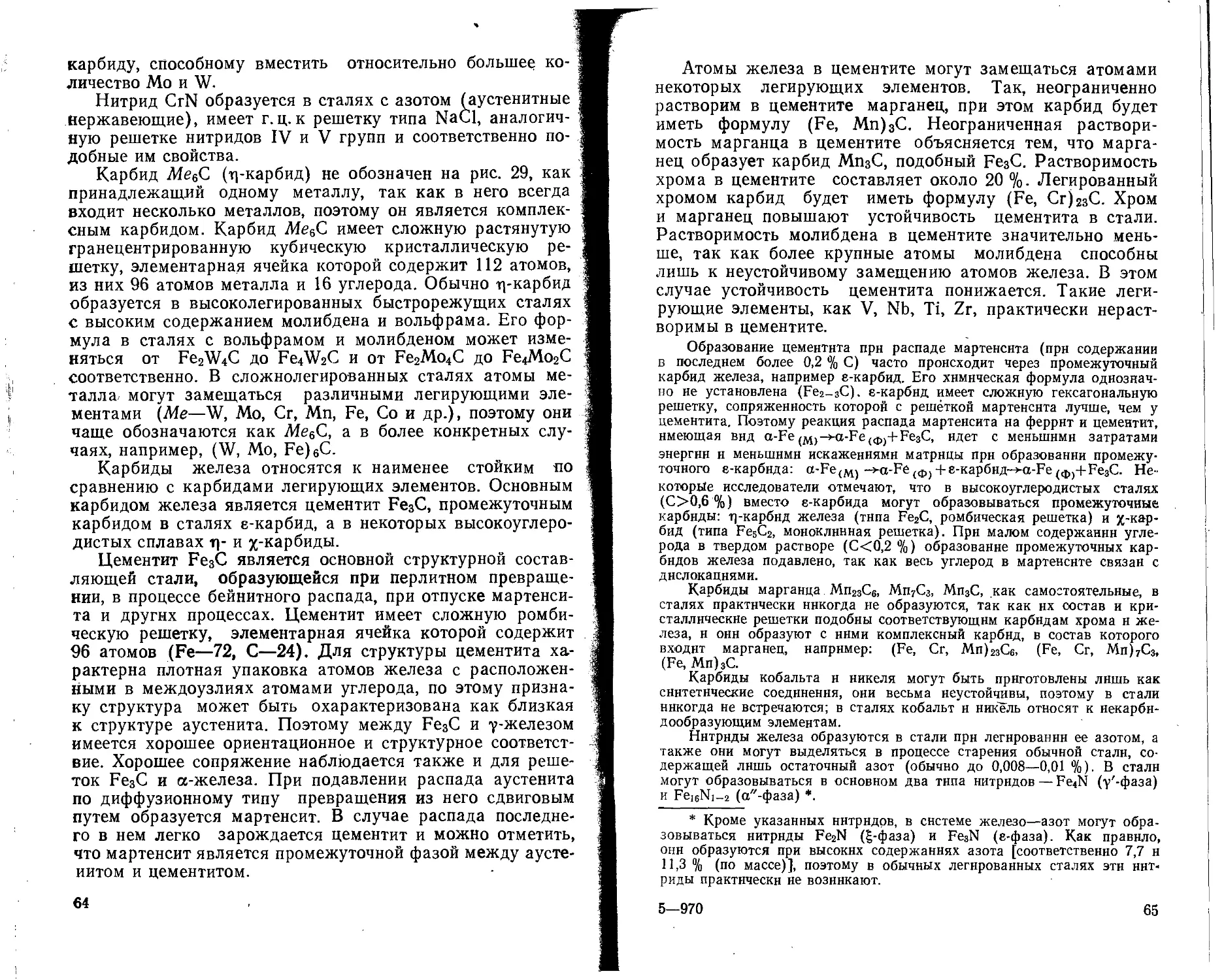

3. Карбиды и нитриды металлов VI—VIII групп..............

Глава VI. Интерметаллиды..................................

1. Электронные соединения ................................

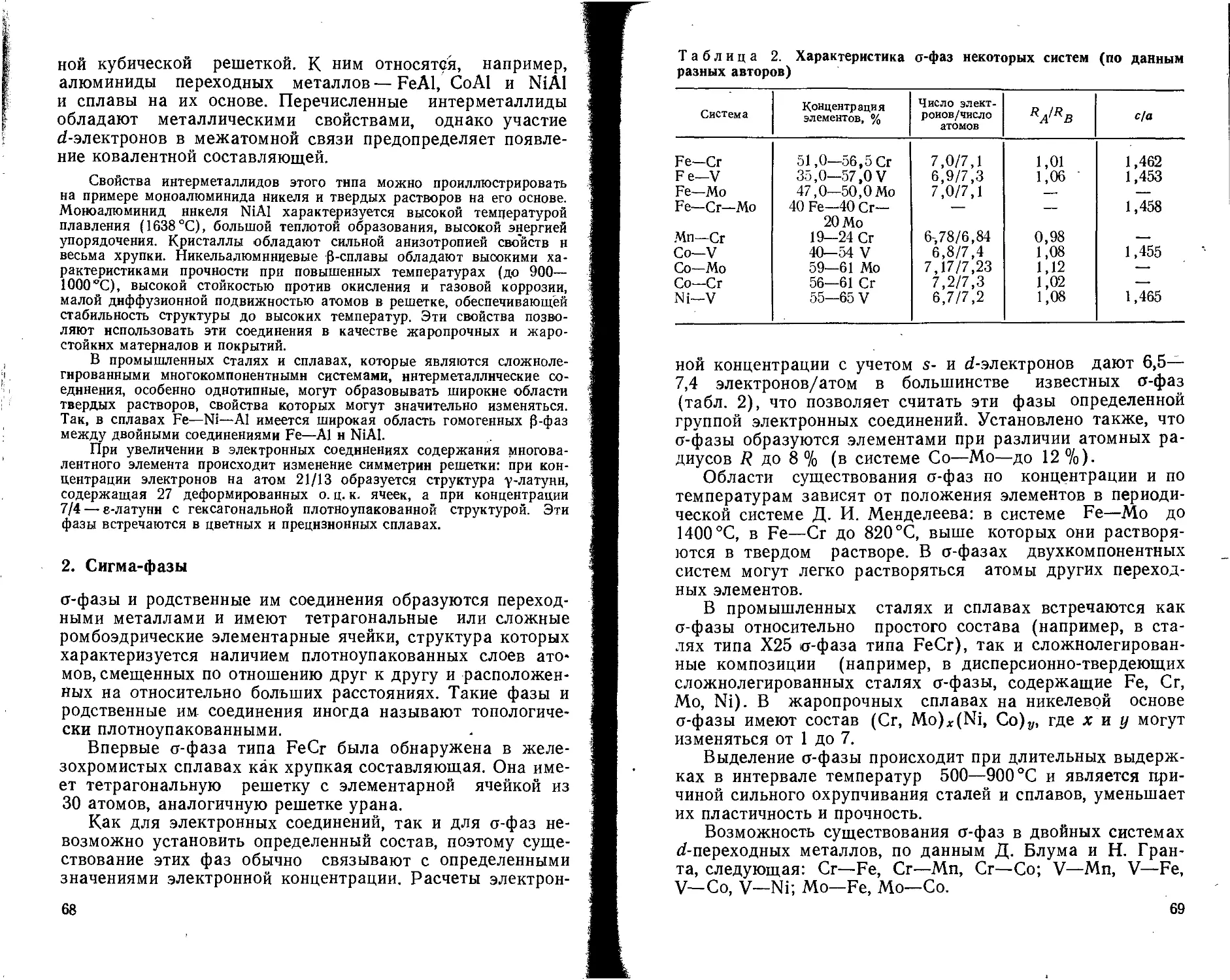

2. Сигма-фазы..............................................

3. Фазы Лавеса .... .........................

4. Геометрически плотноупакованные фазы .................

Часть третьи. ФАЗОВЫЕ ПРЕЗЛЧЗДВДИЯ В ЛЕГИРОВАННЫХ

СТАЛЯХ .../*. .......................

Глава VII. Образование аустенита -при нагреве . . . .

1. Перекристаллизация стали . . л ......................

2. Растворение карбидов и нитридов в аустените . . . .

3. Рост зерна аустенита .................................

Глава VIII. Превращение переохлажденного аустенита

1. Влияние легирующих элементов на устойчивость переохлажден-

ного аустенита ........................... ................

2. Диаграммы распада переохлажденного аустенита . . . .

3. Перлитное превращение..................................

4. Промежуточное превращение.............................

5. Мартенситное превращение..............................

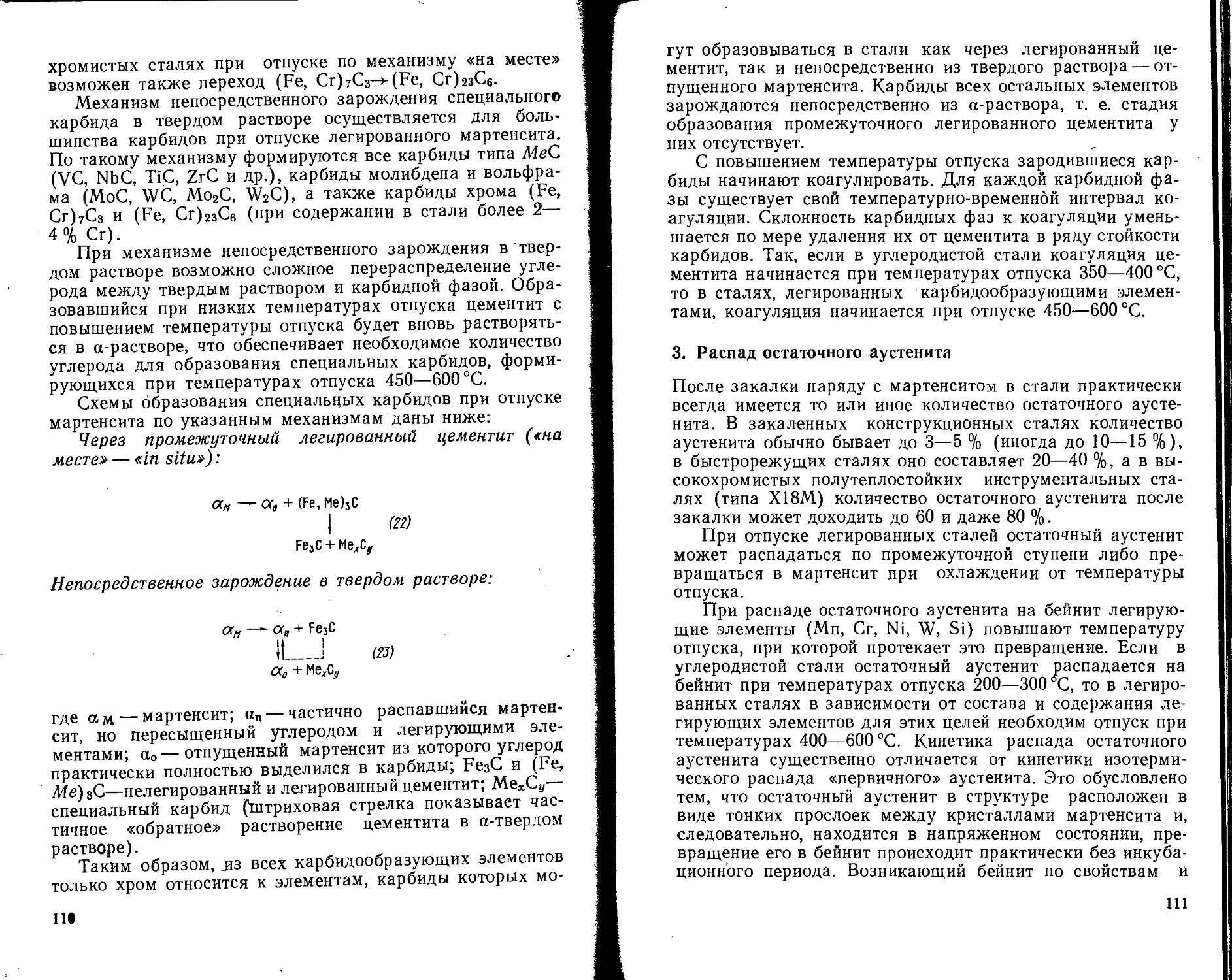

Глава IX. Отпуск закаленной стали.........................

1. Распад мартенсита................................ . .

2. Образование специальных карбидов и их коагуляция

3. Распад остаточного аустенита .........................

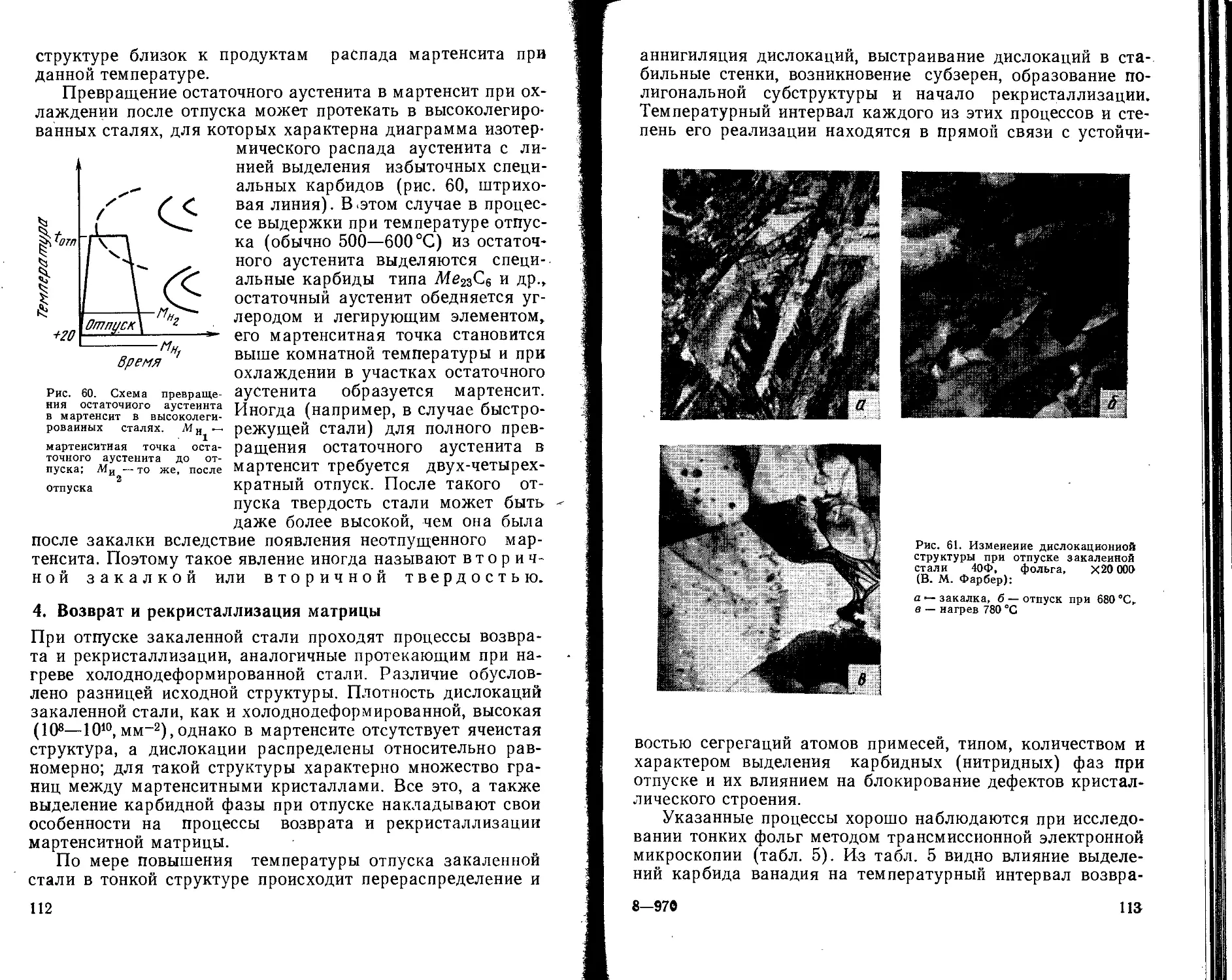

4. Возврат и рекристаллизация матрицы.....................

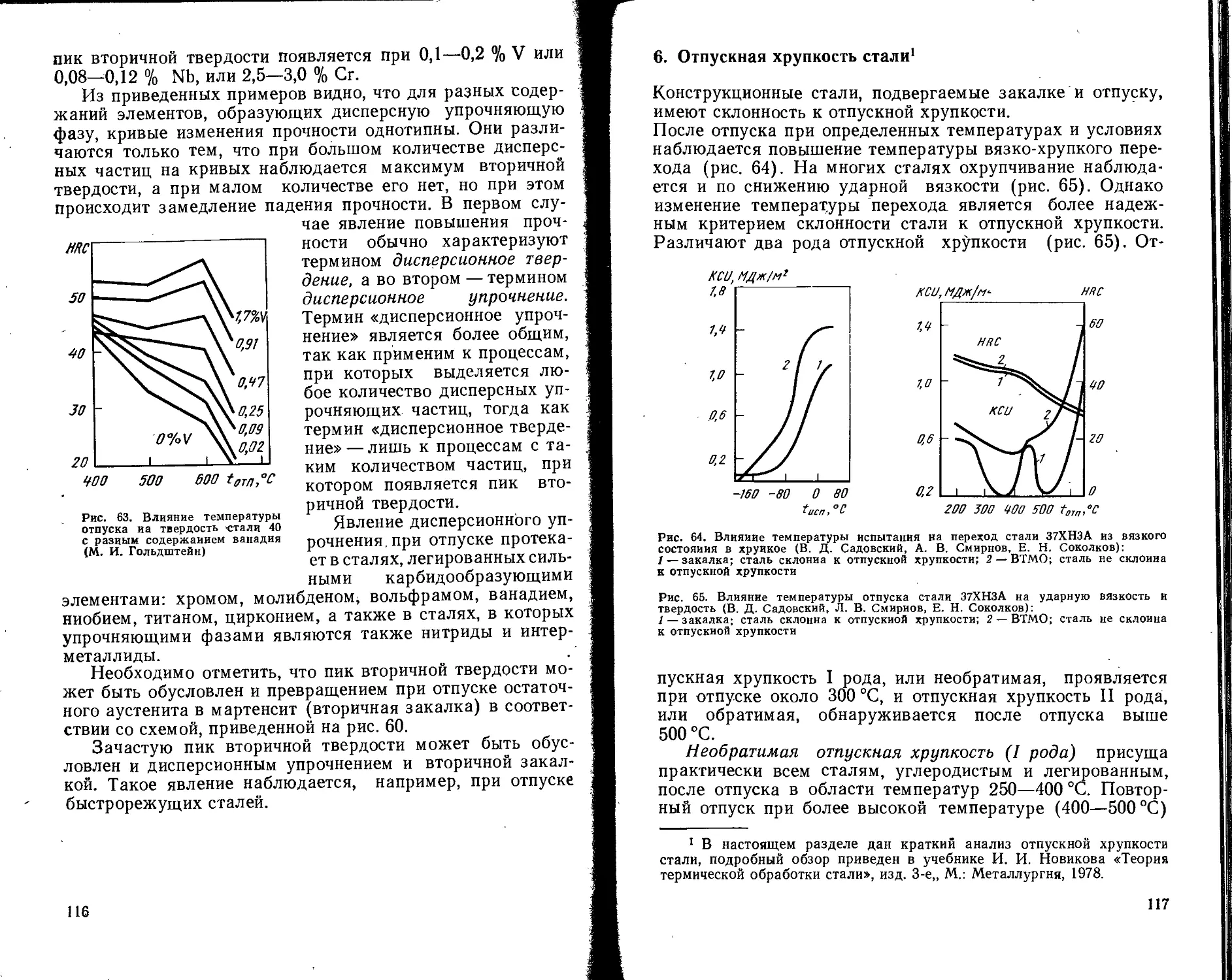

5. Дисперсионное упрочнение..............................

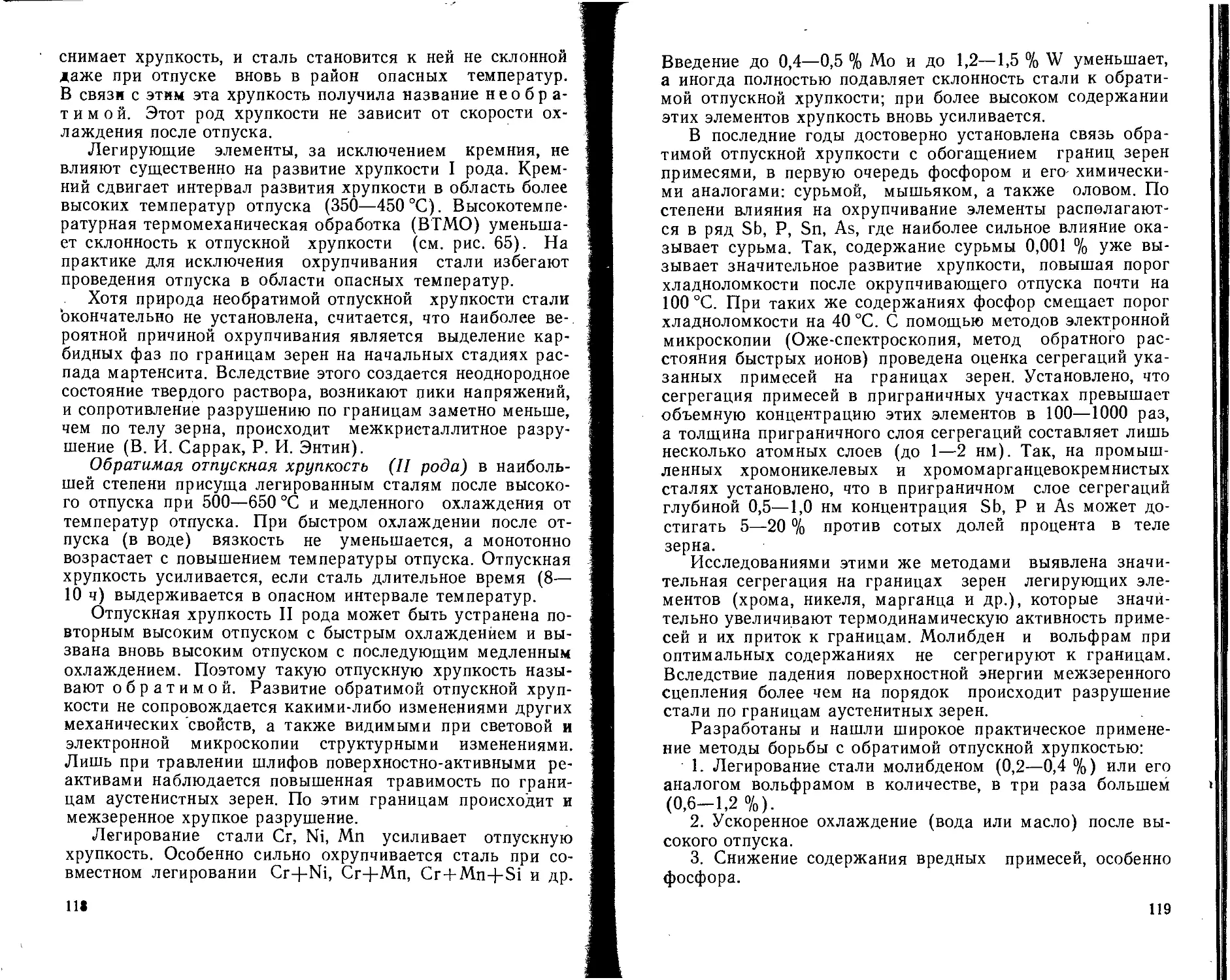

6. Отпускная хрупкость стали .........

32

33

38

42

45

49

53

56

56

60

62

67

67

68

70

71

73

73

73

79

83

85

85

89

92

96

101

107

107

109

111

112

114

117

3

Часть четвертая. СТРОИТЕЛЬНЫЕ СТАЛИ...................

Глава X. Углеродистые стали обыкиовеииого качества

1. Горячекатаные стали ...............................

2. Термоупрочненные стали ............................

Глава XI. Низколегированные стали.....................

1. Упрочнение феррнто-перлитных сталей при легировании

2. Склонность стали к хрупким разрушениям ....

3. Стали повышенной прочности........................

4. Высокопрочные стали...............................

5. Арматурные стали..................................

Часть пятав. МАШИНОСТРОИТЕЛЬНЫЕ СТАЛИ . . .

Глава XII. Углеродистые качественные стали ....

1. Влияние углерода на свойства стали.................

2. Марки сталей и их свойства.........................

Глава XIII. Стали для холодной штамповки ....

1. Нестареющие холоднокатаные стали . . .

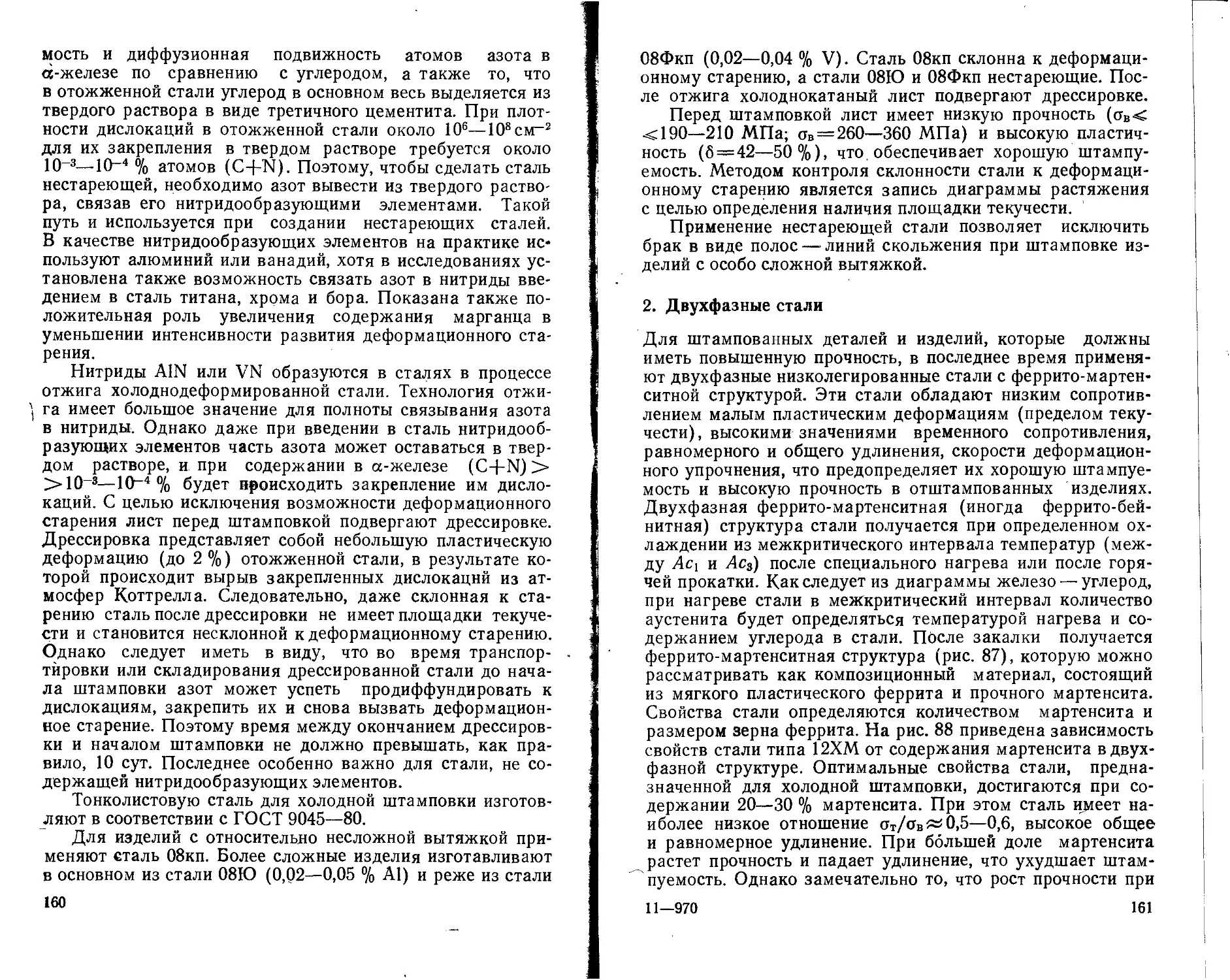

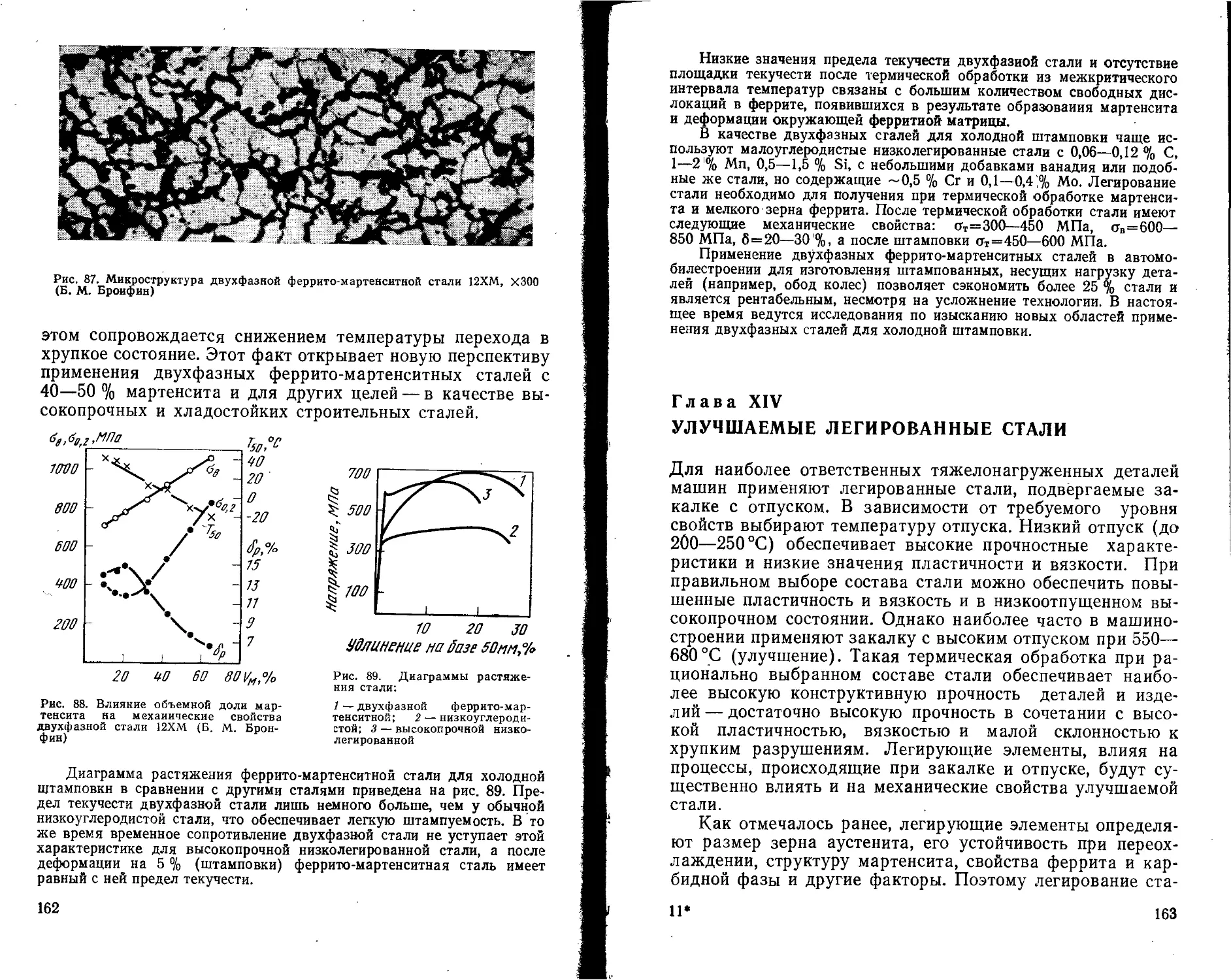

2. Двухфазные стали...................................

Глава XIV. Улучшаемые легированные стали ....

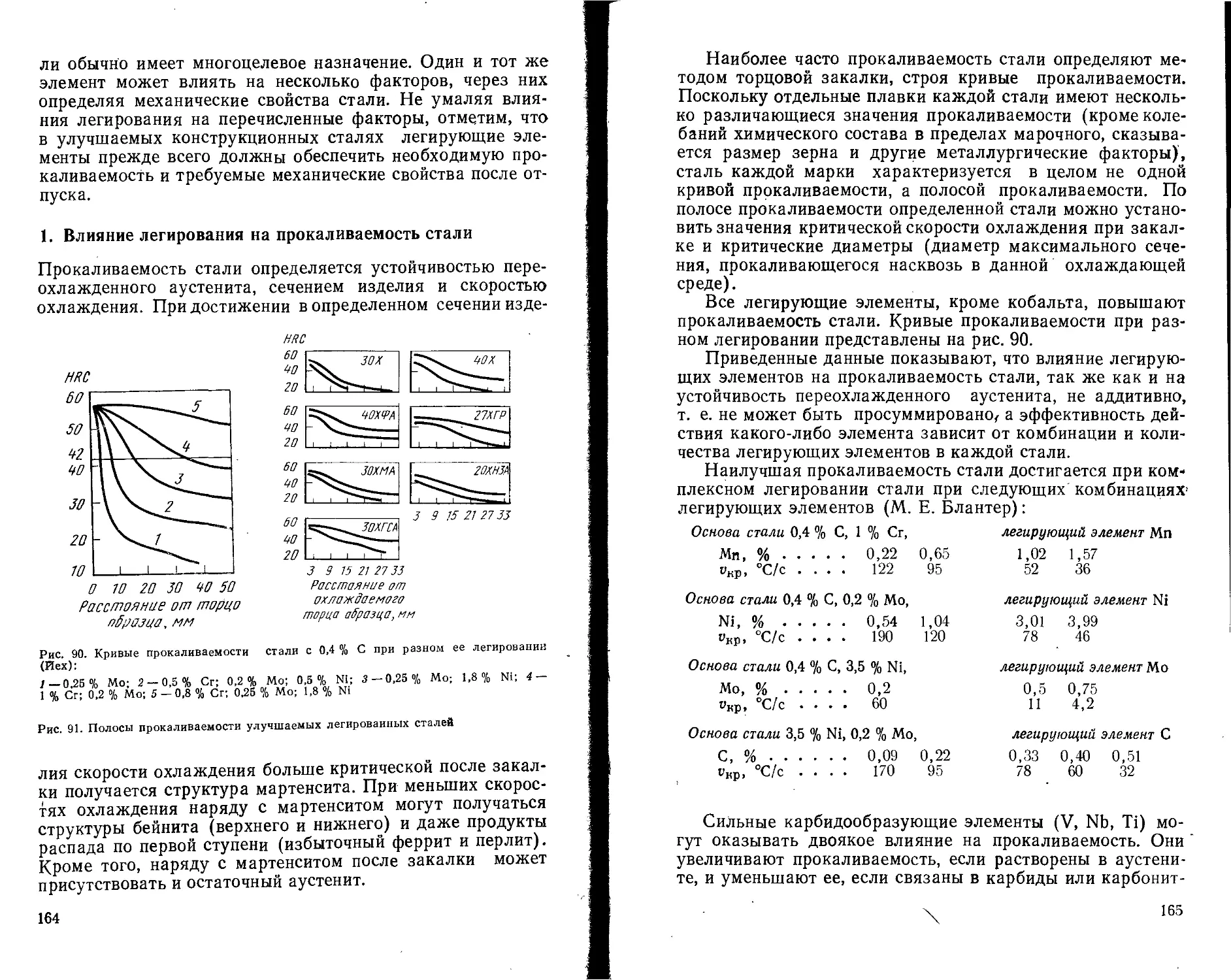

1. Влияние легирования на прокаливаемость стали

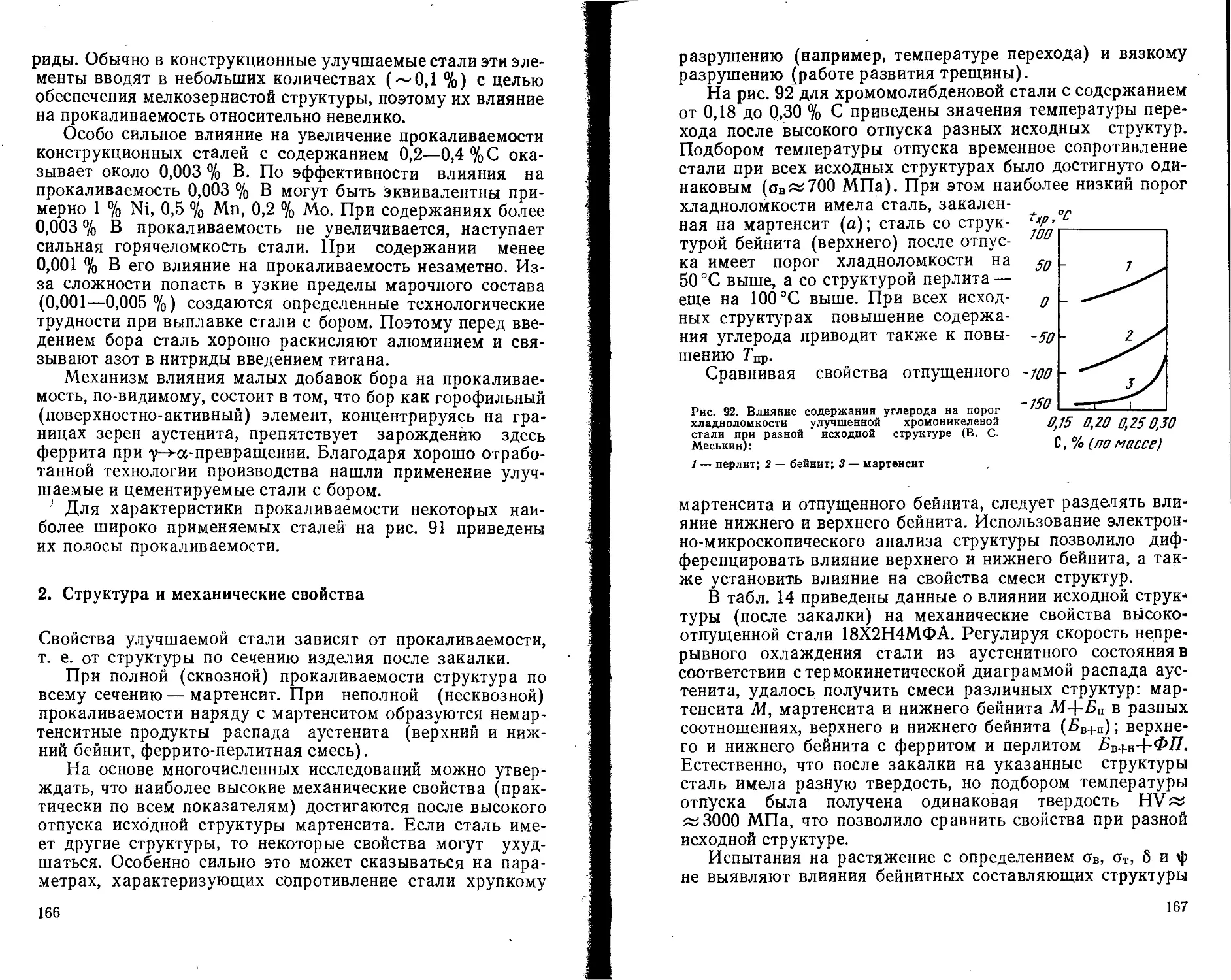

2. Структура и механические свойства.................

3. Марки сталей н их свойства.................... .

Гл'ава XV. Стали для цемейтации и азотироваиия

1. Цементуемые стали..................................

2. Азотируемые стали..................................

Глава XVI. Подшипниковые стали........................

1. Требования и классификация.........................

2. Легирование и термическая обработка................

Глава XVII. Мартеиситно-стареющие стали ....

1. Классификация и принципы легирования...............

2. Термическая обработка.............................

3. Области и перспективы применения ......

Глава XVIII. Пружинные стали*.........................

1. Классификация и требования.........................

2. Стали общего назначения • v* .....................

3. Стали специального назначения^ ...................

Глава XIX. Высокопрочные стали........................

1. Легированные низкоотпущенные стали.................

2. Дисперснонно-твердеющне стали.....................

3. Термомеханнческая обработка.......................

4. Упрочнение прн холодной деформации .......

5. Стали со сверхмелкнм зерном.......................

6. ПНП-стали.........................................

Глава XX. Конструкционные стали специального назначения

1. Криогенные стали...................................

2. Износостойкие стали...............................

3. Метастабильные аустенитные стали..................

4. Немагнитные стали повышенной прочности ....

5. Стали повышенной обрабатываемости -...............

6. Рельсовые стали...................................

120

122

122

125

130

131

140

143

146

150

152

153

153

156

153

153

161

163

164

166

160

175

175

170

184

184

186

190

191

198

200

202

202

204

211

218

220

225

230

237

230

240

241

241

245

248

252

253

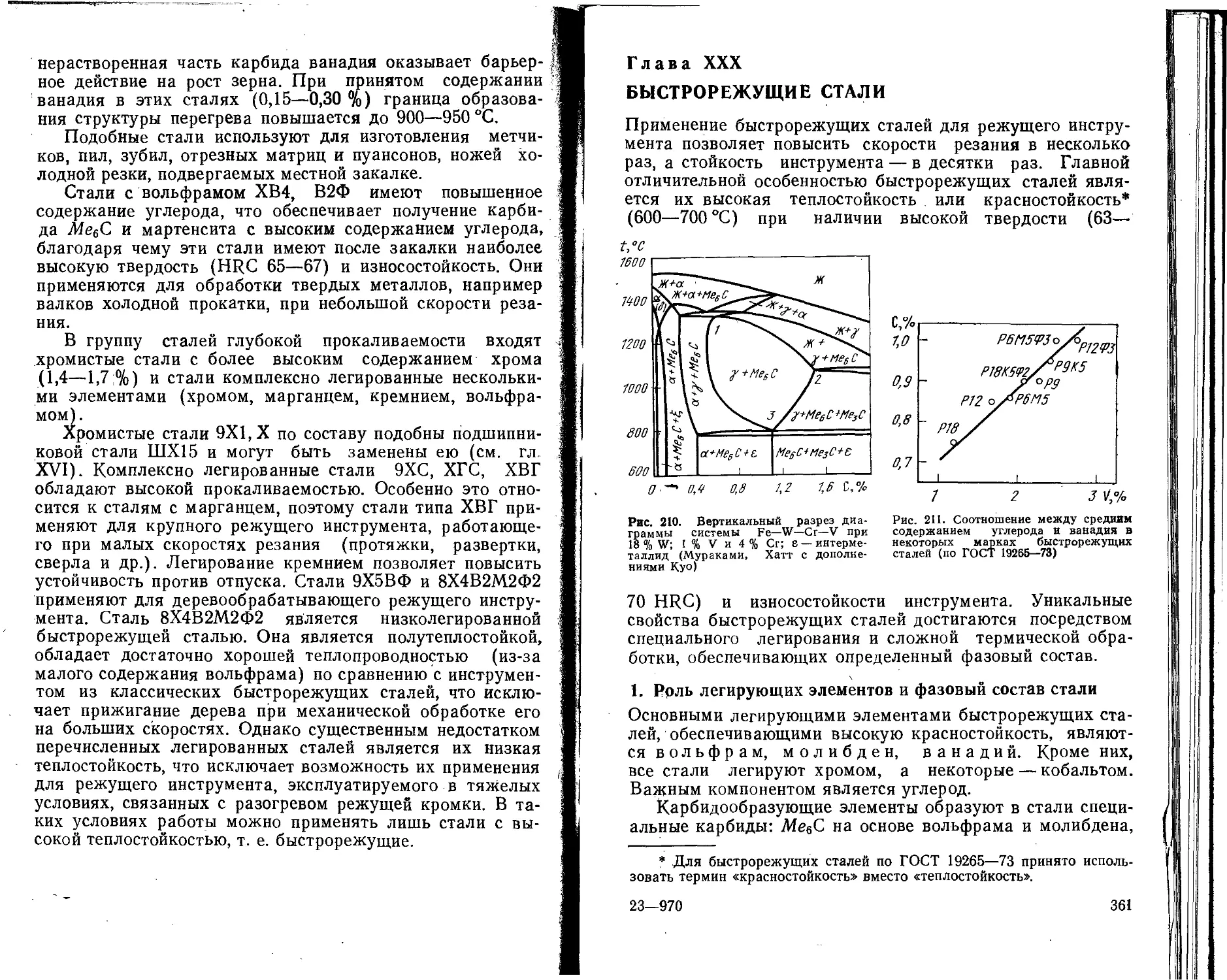

256

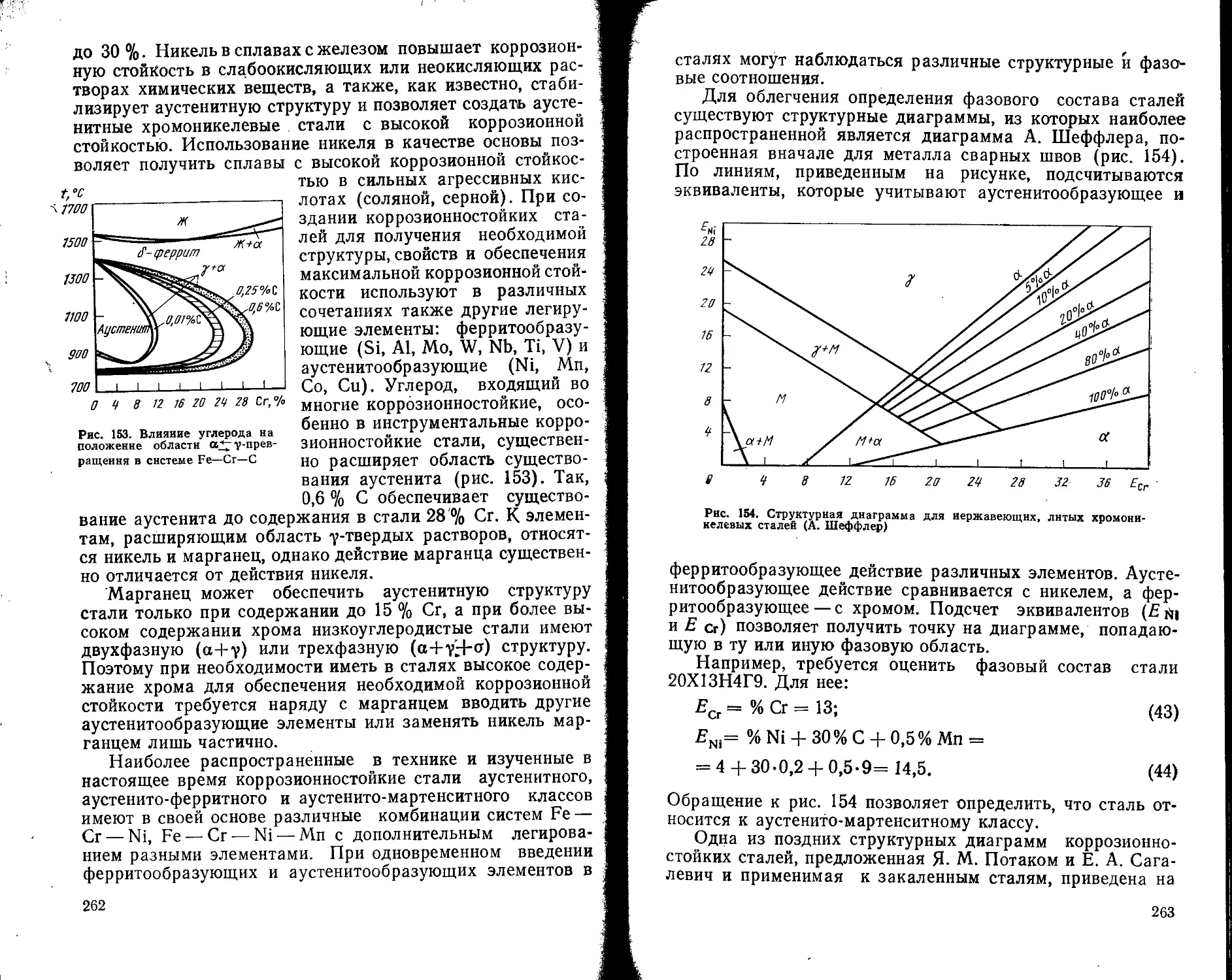

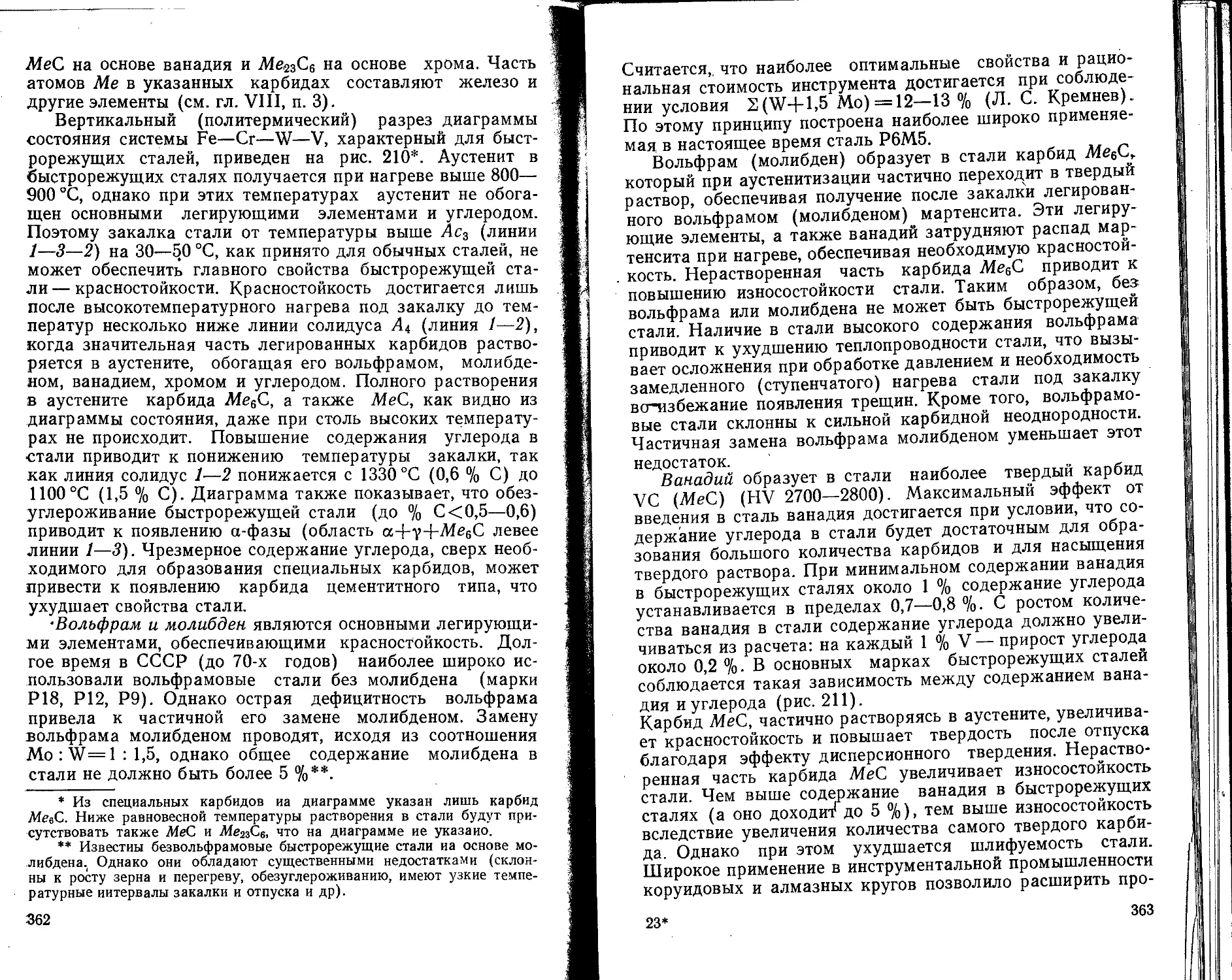

Часть шестая. КОРРОЗИОННОСТОЙКИЕ СТАЛИ И СПЛАВЫ

Глава XXI. Основы легирования коррозиоииостойких сталей 258

1. Основные понятия и определения.......................258

2. Легирование коррознонностойкнх сталей................260

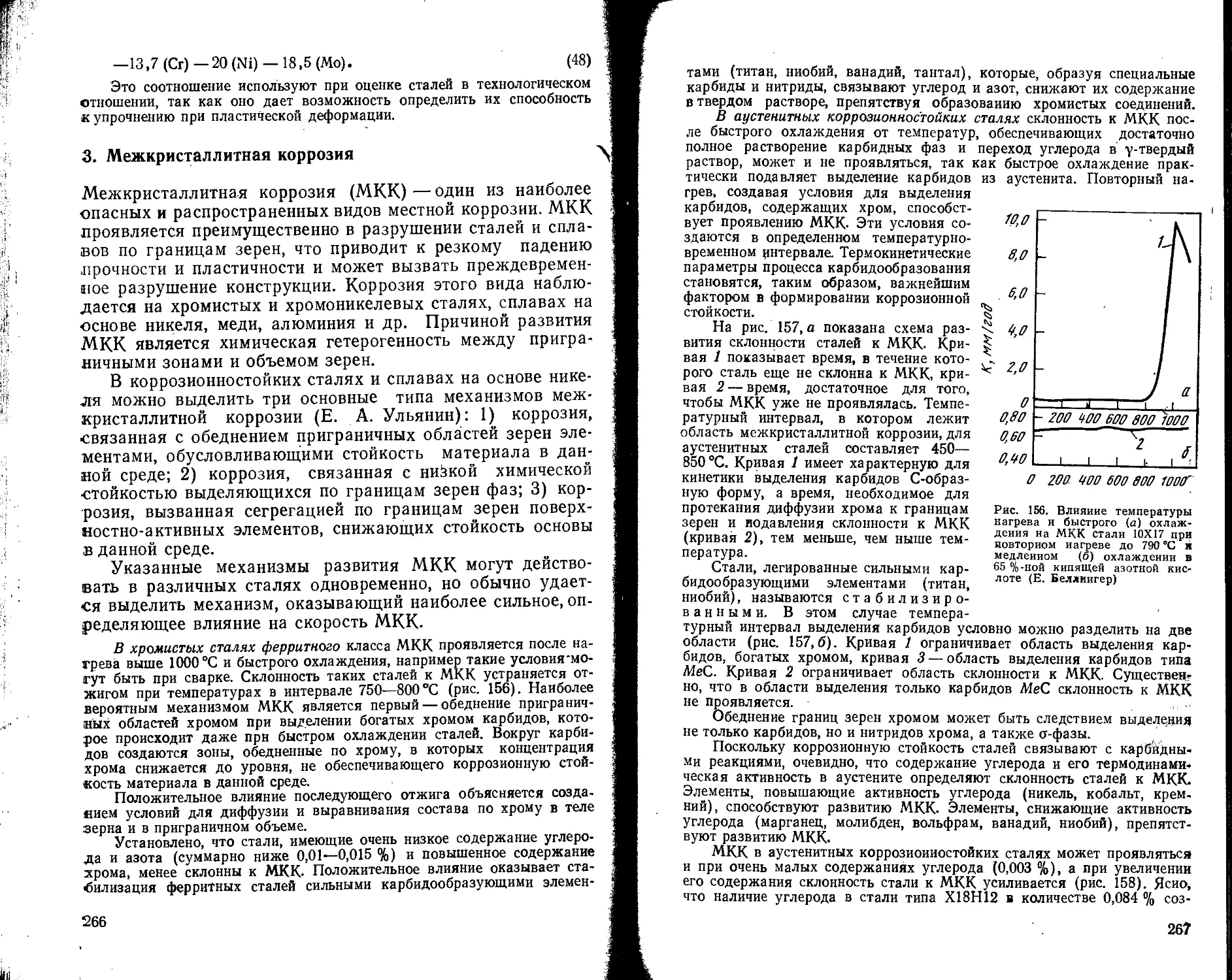

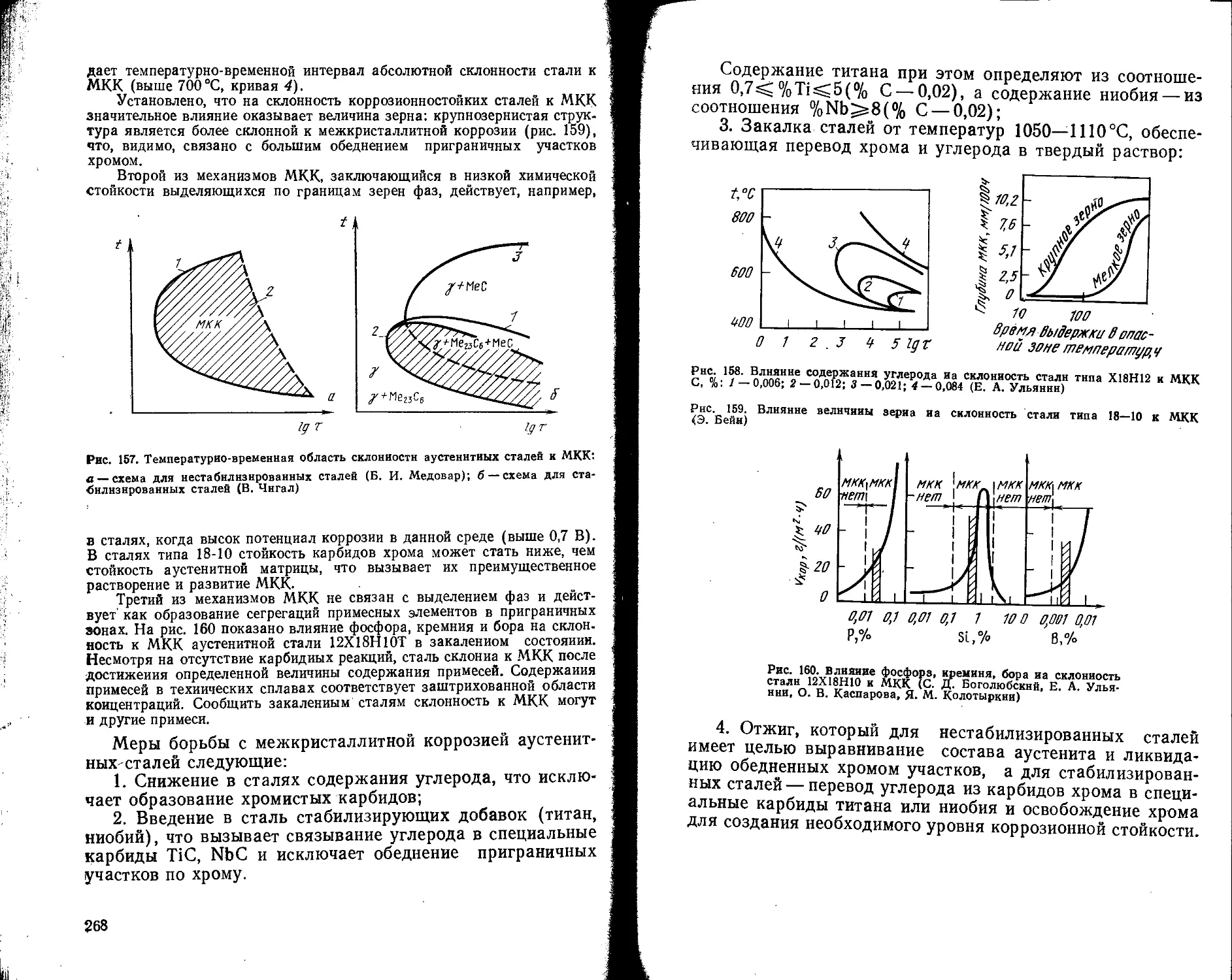

3. Межкристаллитная коррозия............................266

4

4 Коррозионное растрескивание...........................

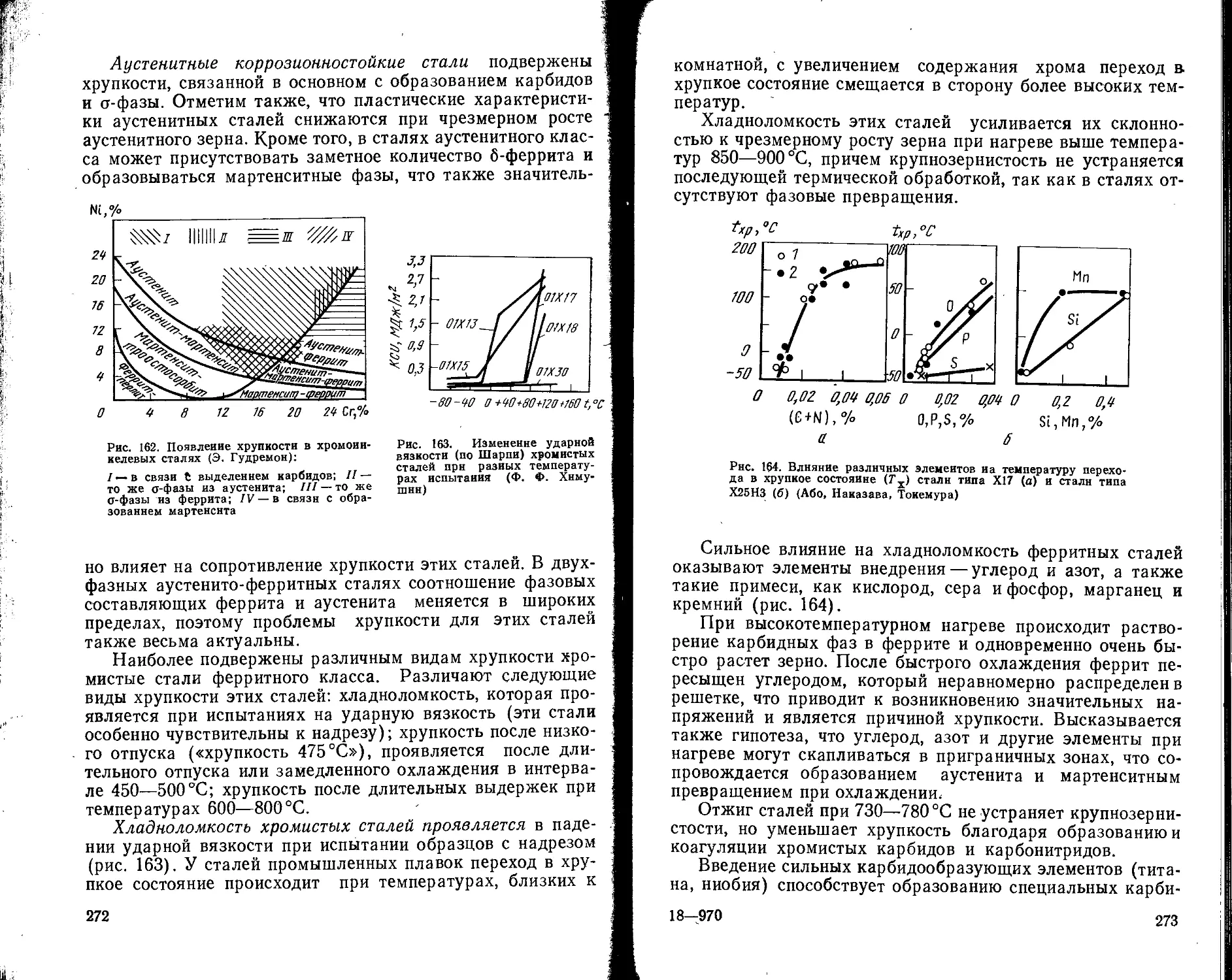

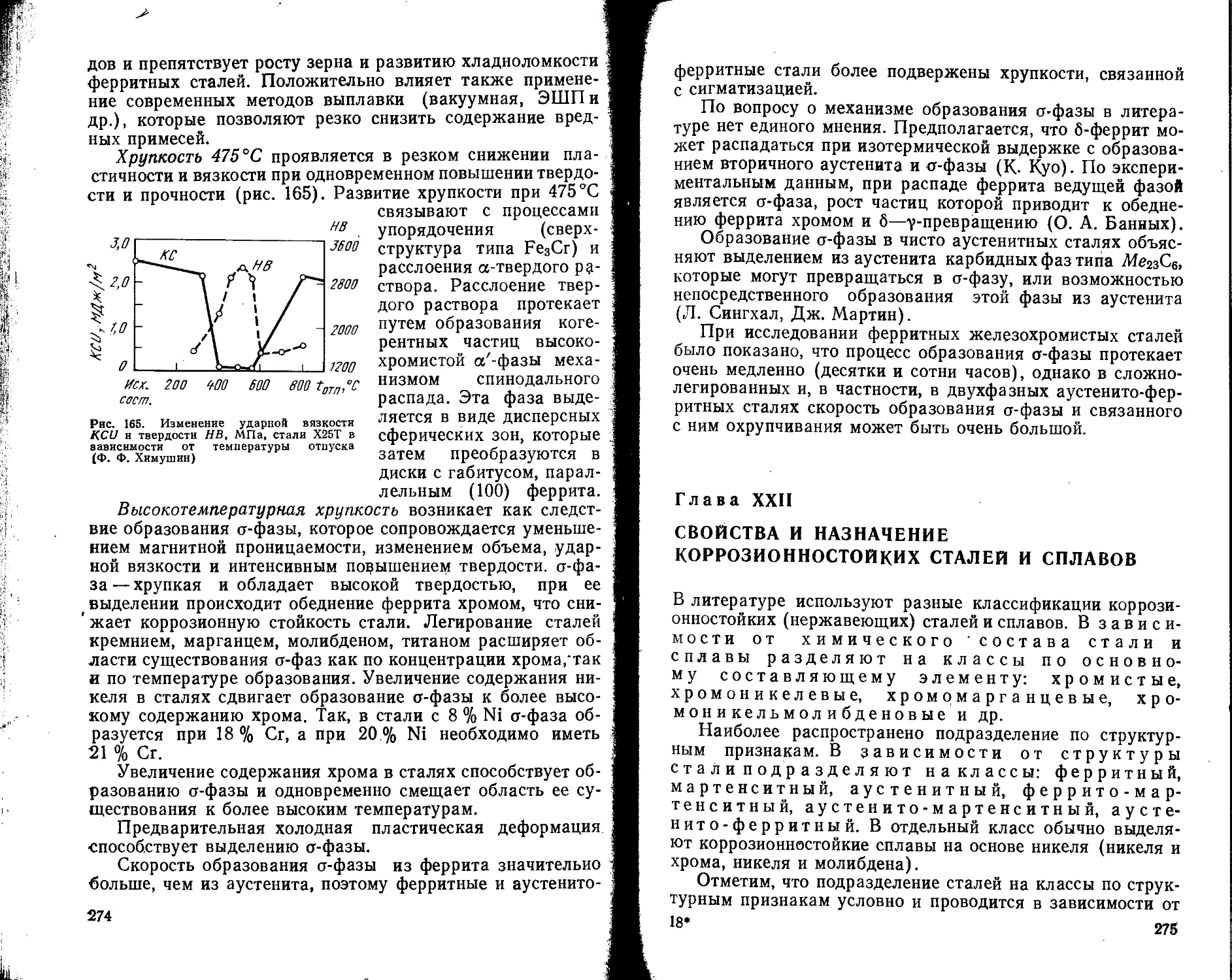

5 Хрупкость коррозиоиностонких сталей................

Глава XXII. Свойства и иазиачеиие коррозиоиностойких ста-

лей и сплавов ...........................................

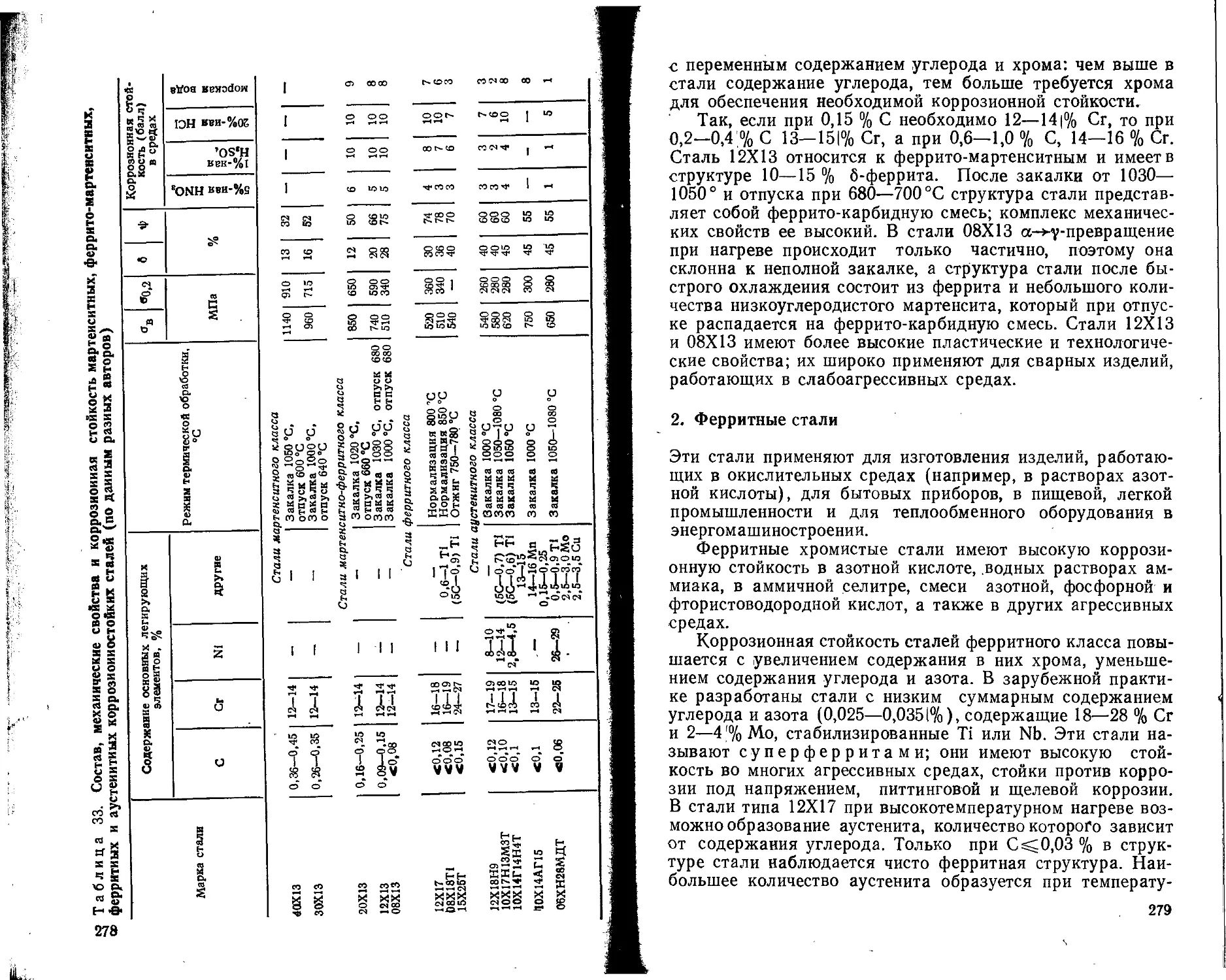

1. Мартенситные и мартенсито-ферритные стали............

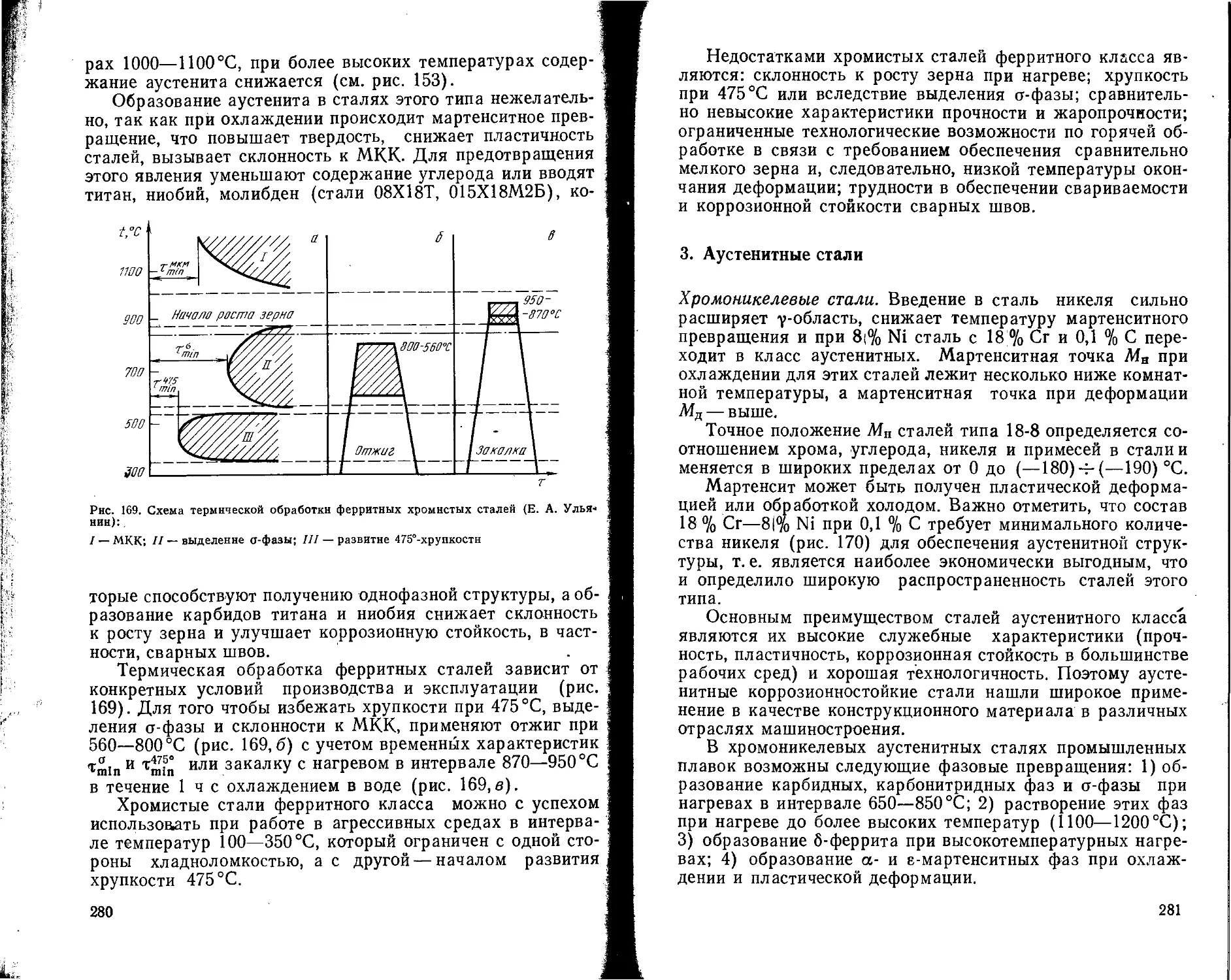

2. Ферритные стали......................................

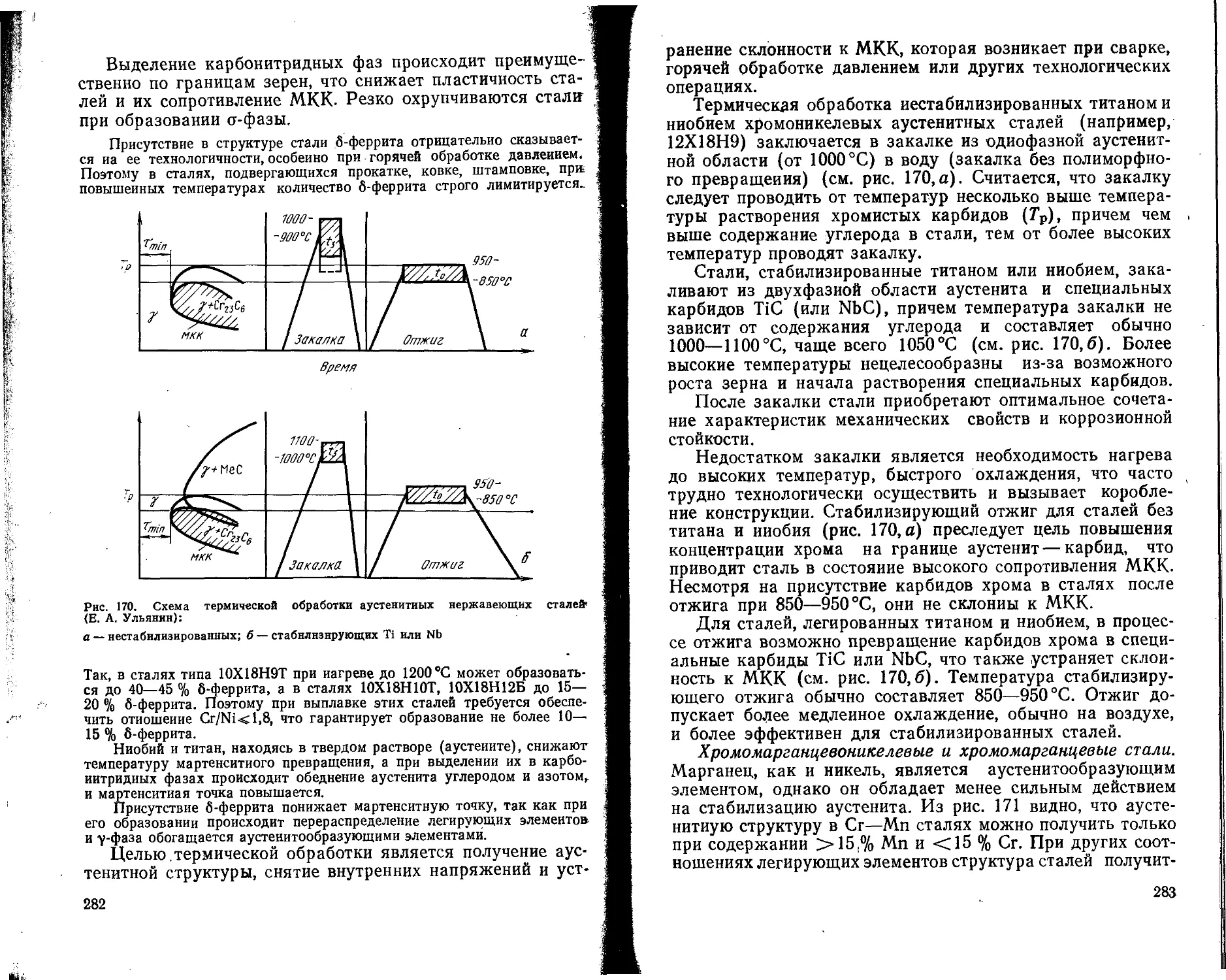

3. Аустенитные стали....................................

4. Аустенито-ферритные и аустенито-мартеиситные стали

5' Сплавы на железоникелевой и никелевой основе . . . .

Часть седьмая. ЖАРОПРОЧНЫЕ И ЖАРОСТОЙКИЕ СТАЛИ

И СПЛАВЫ ................................................

Глава XXIII. Основы жаропрочности.......................

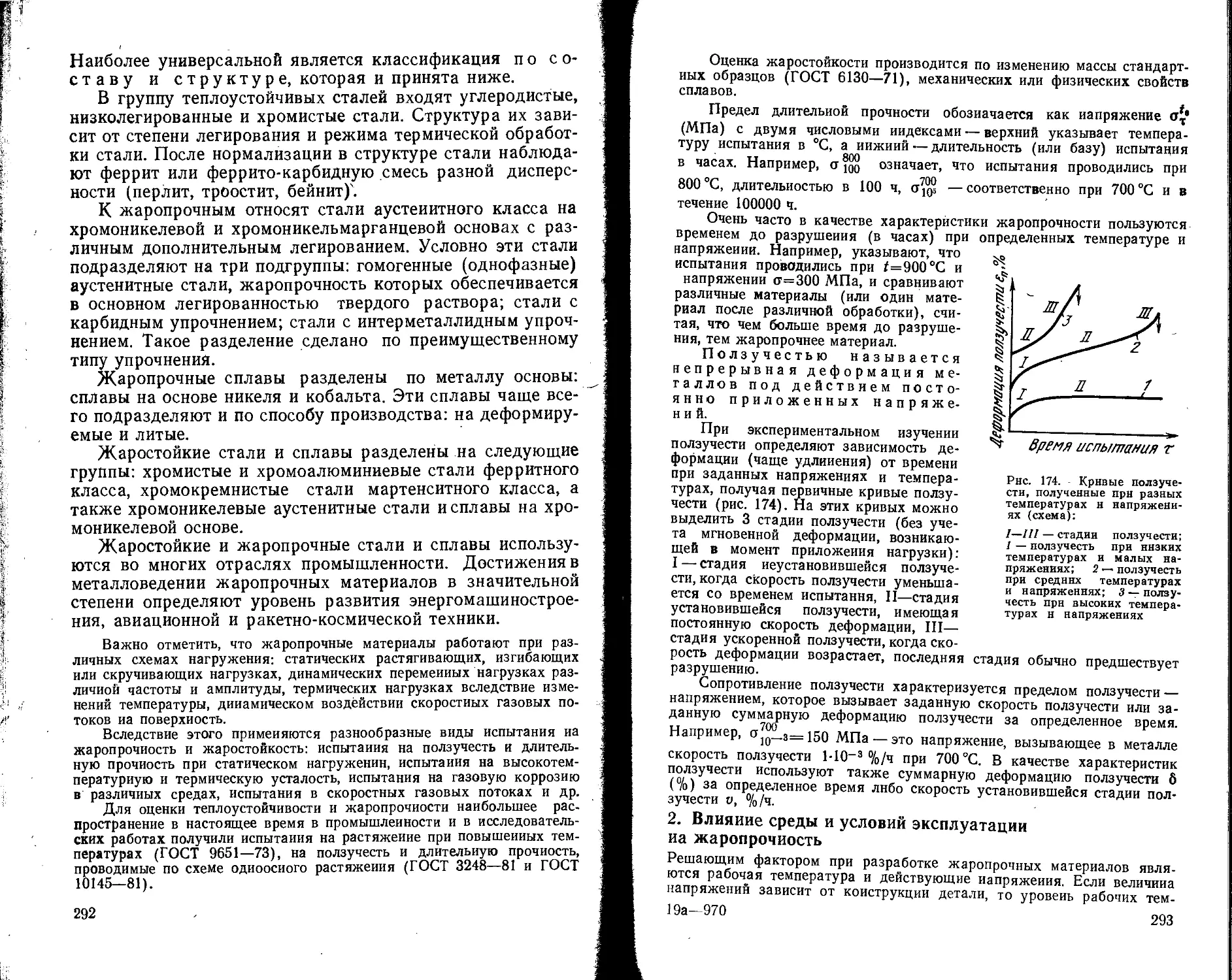

1. Основные определения и классификация.................

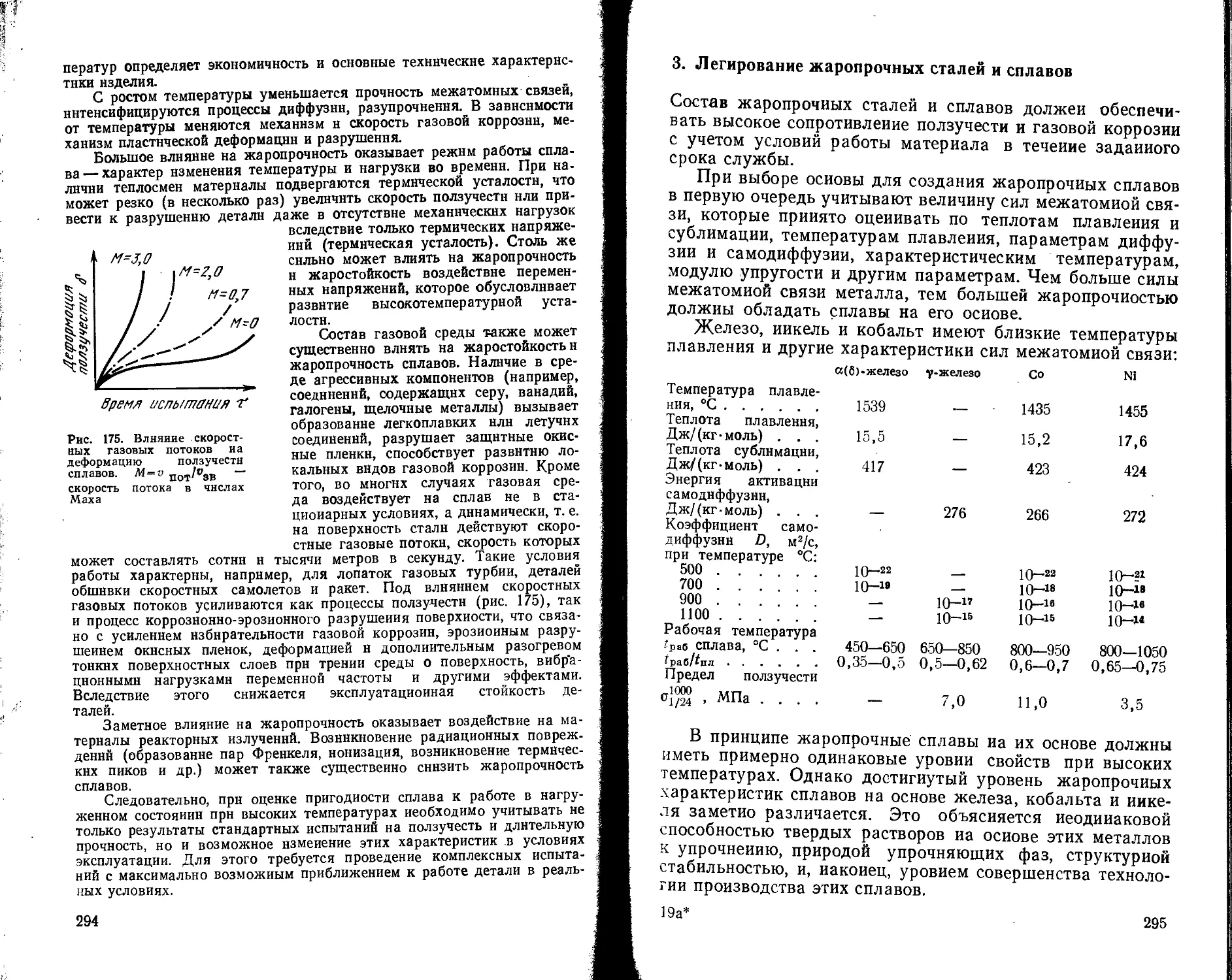

2. Влияние среды и условий эксплуатации на жаропрочность

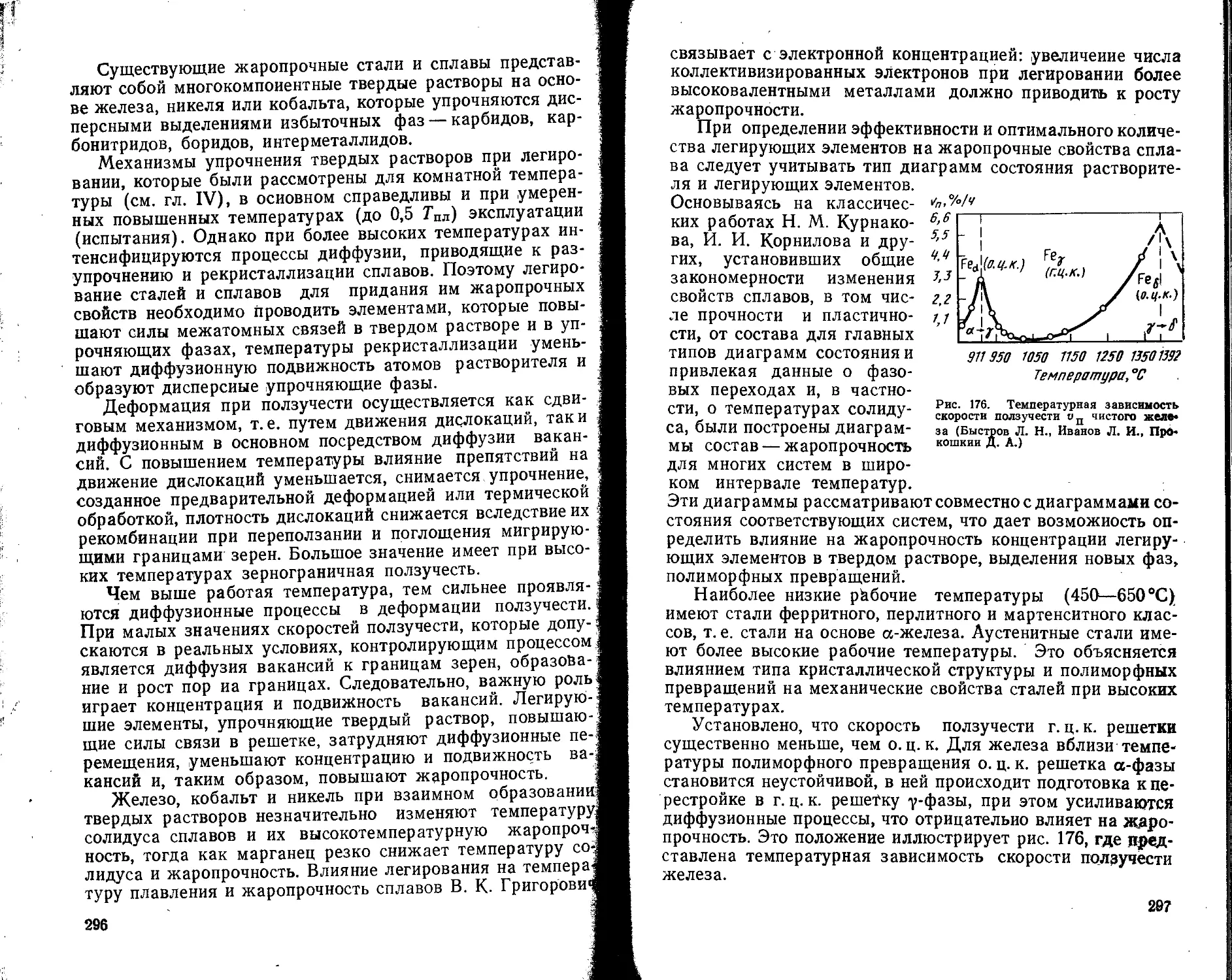

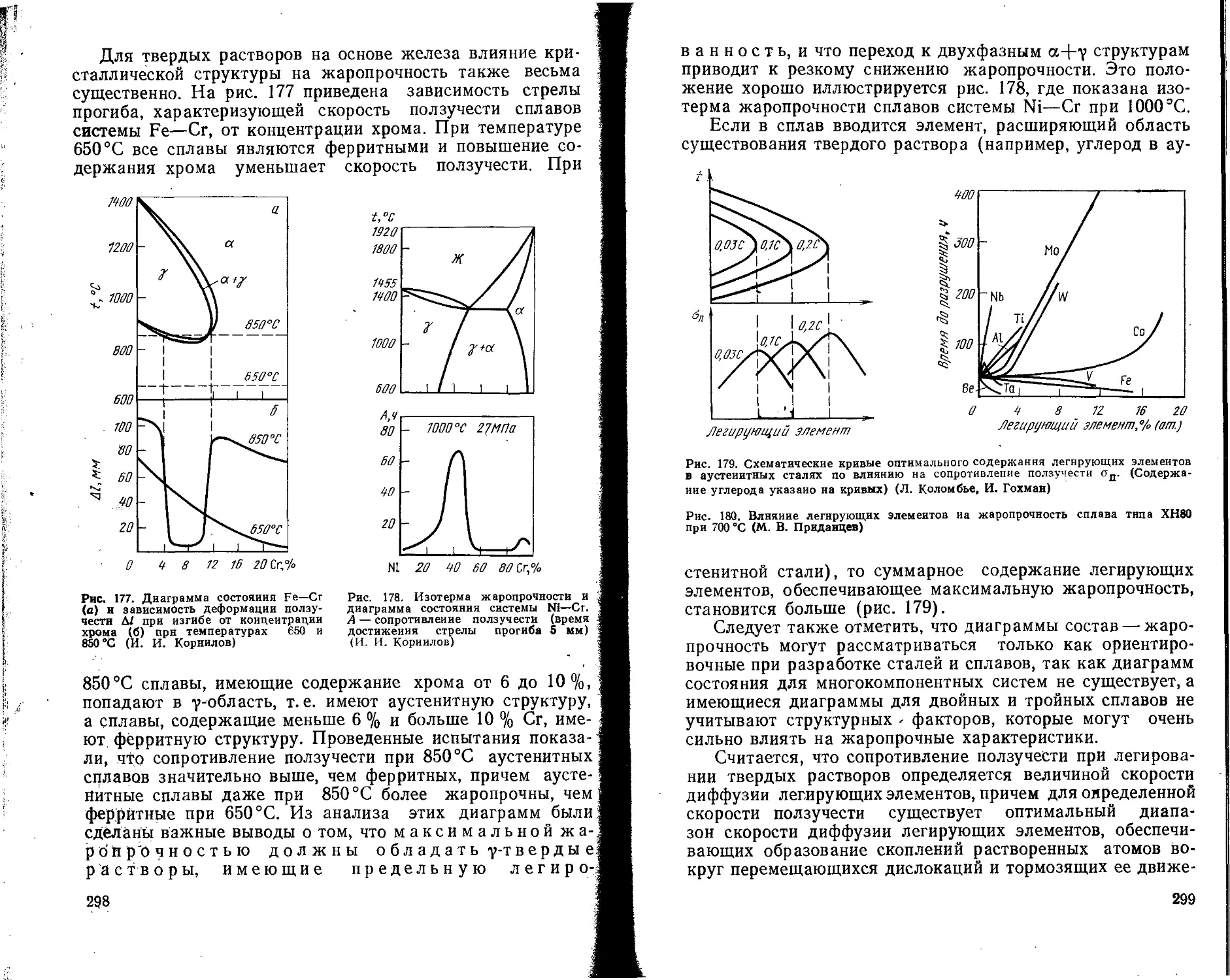

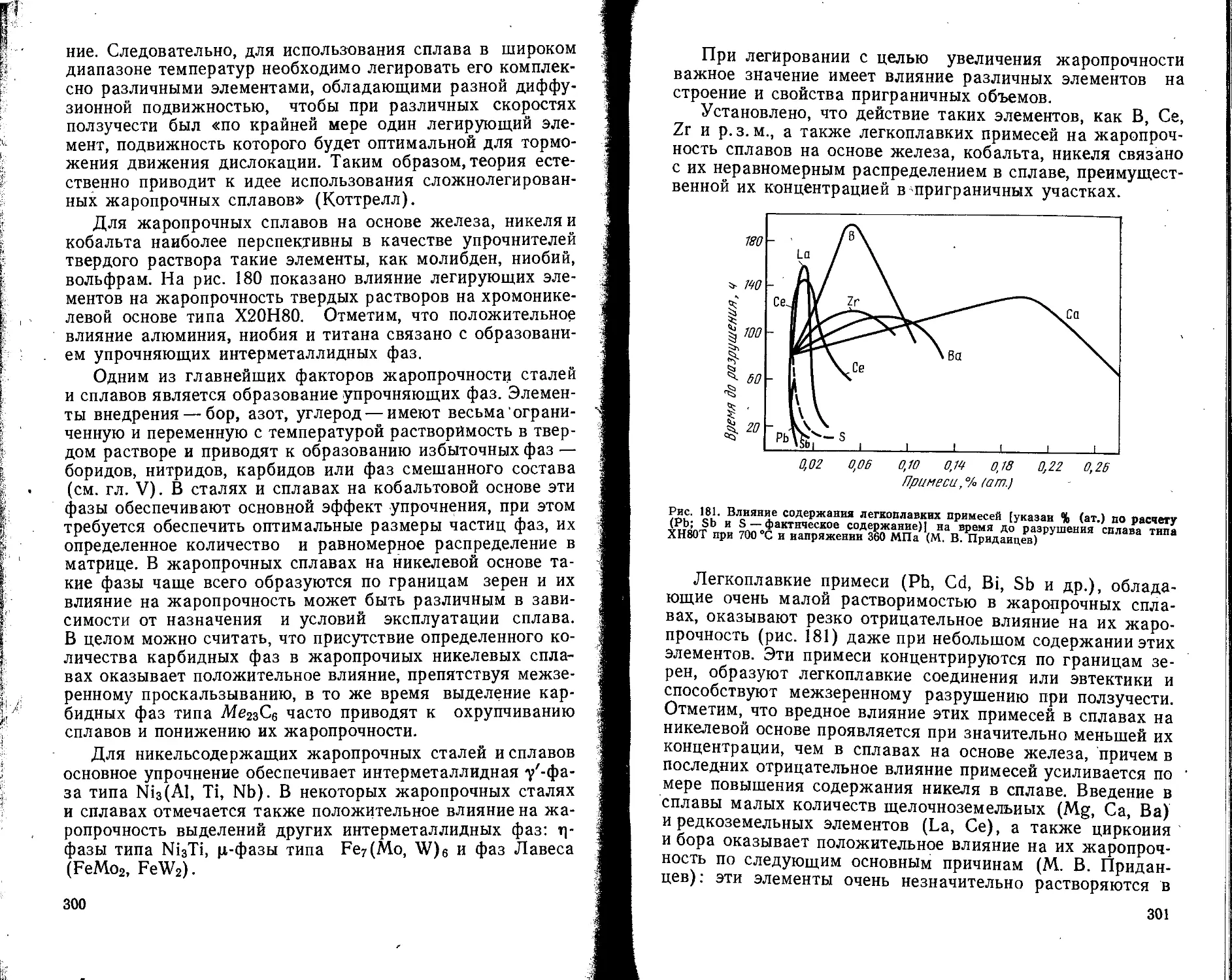

3. Легирование жаропрочных сталей и сплавов.............

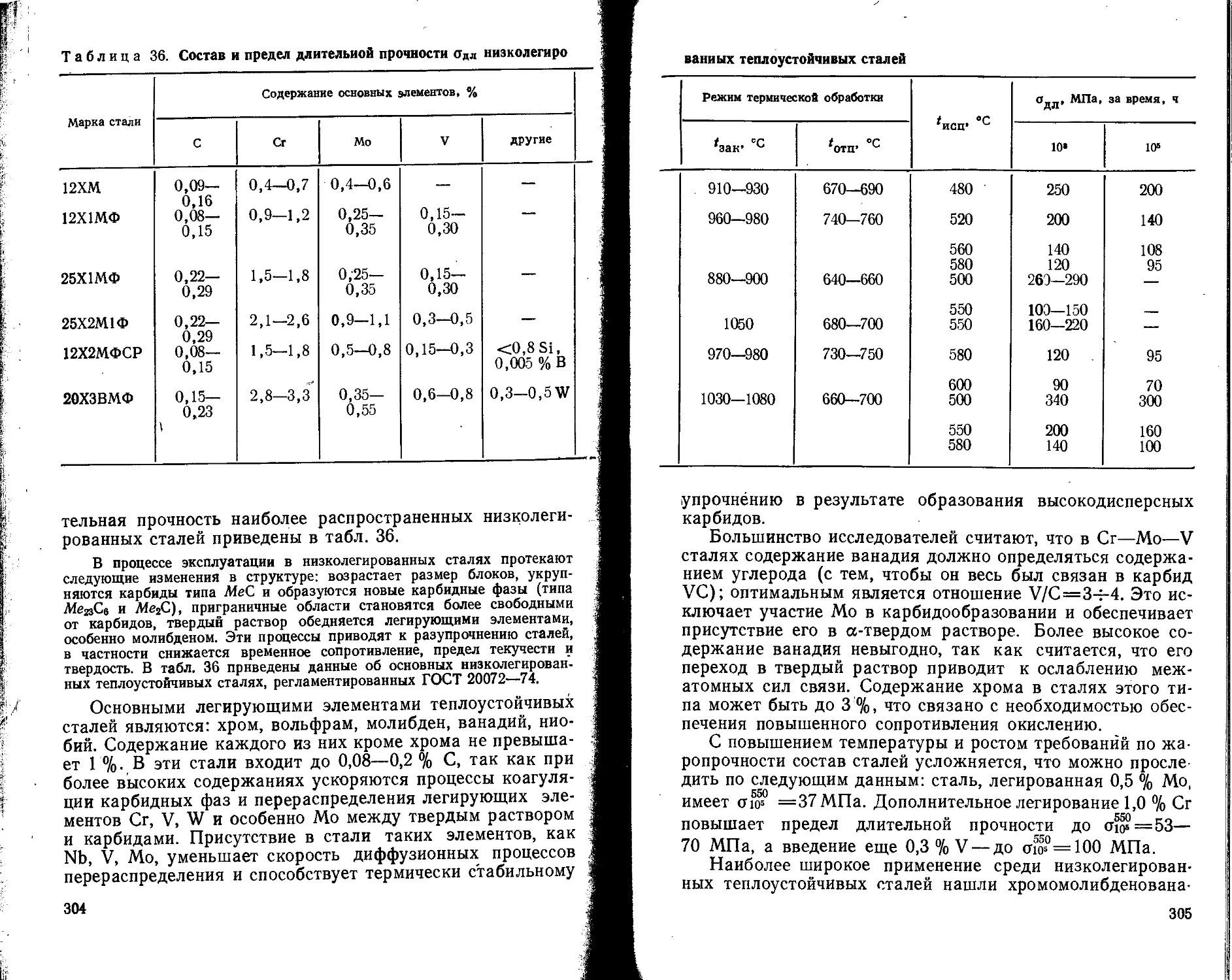

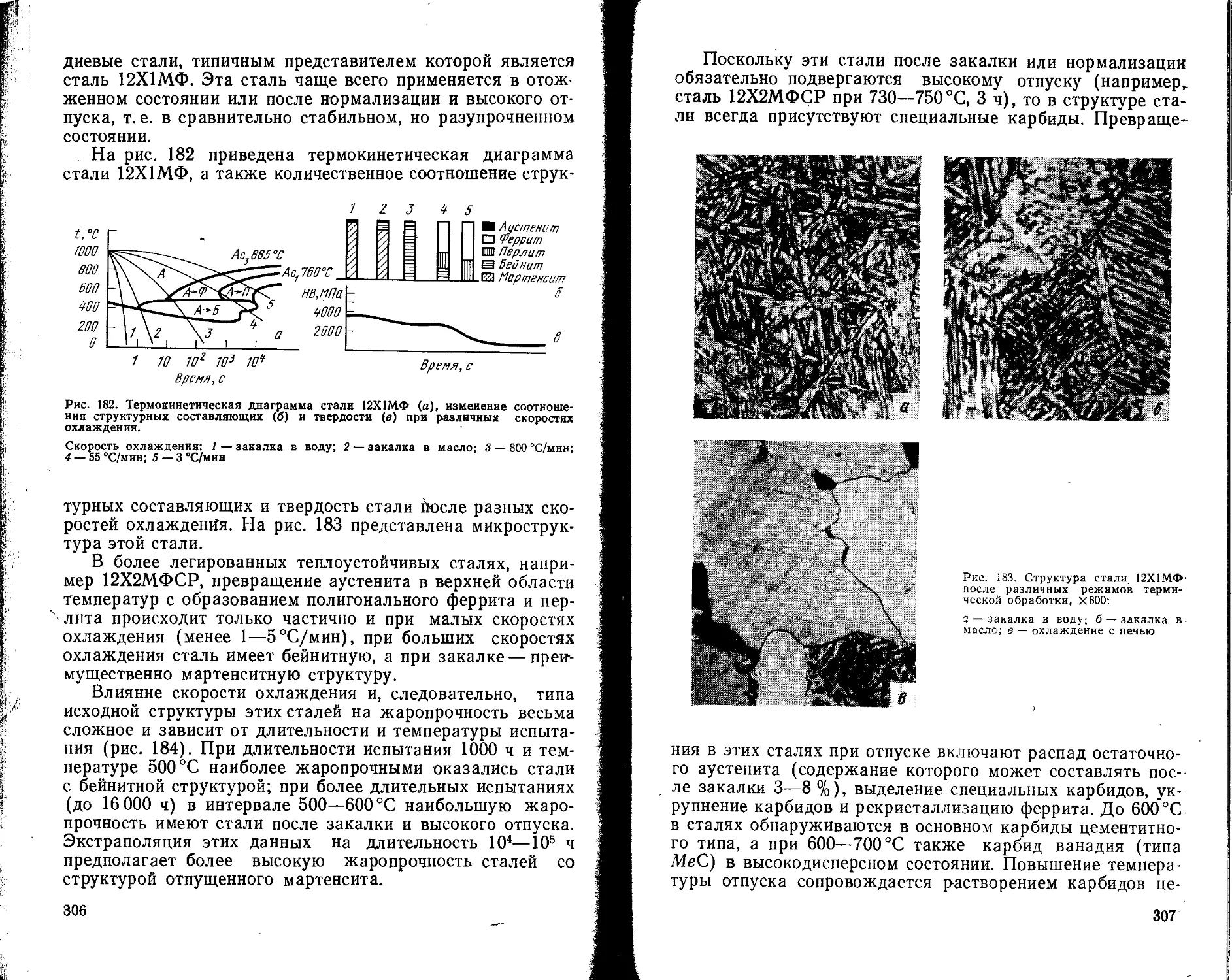

Глава XXIV. Теплоустойчивые стали........................

1. Углеродистые и низколегированные стали................

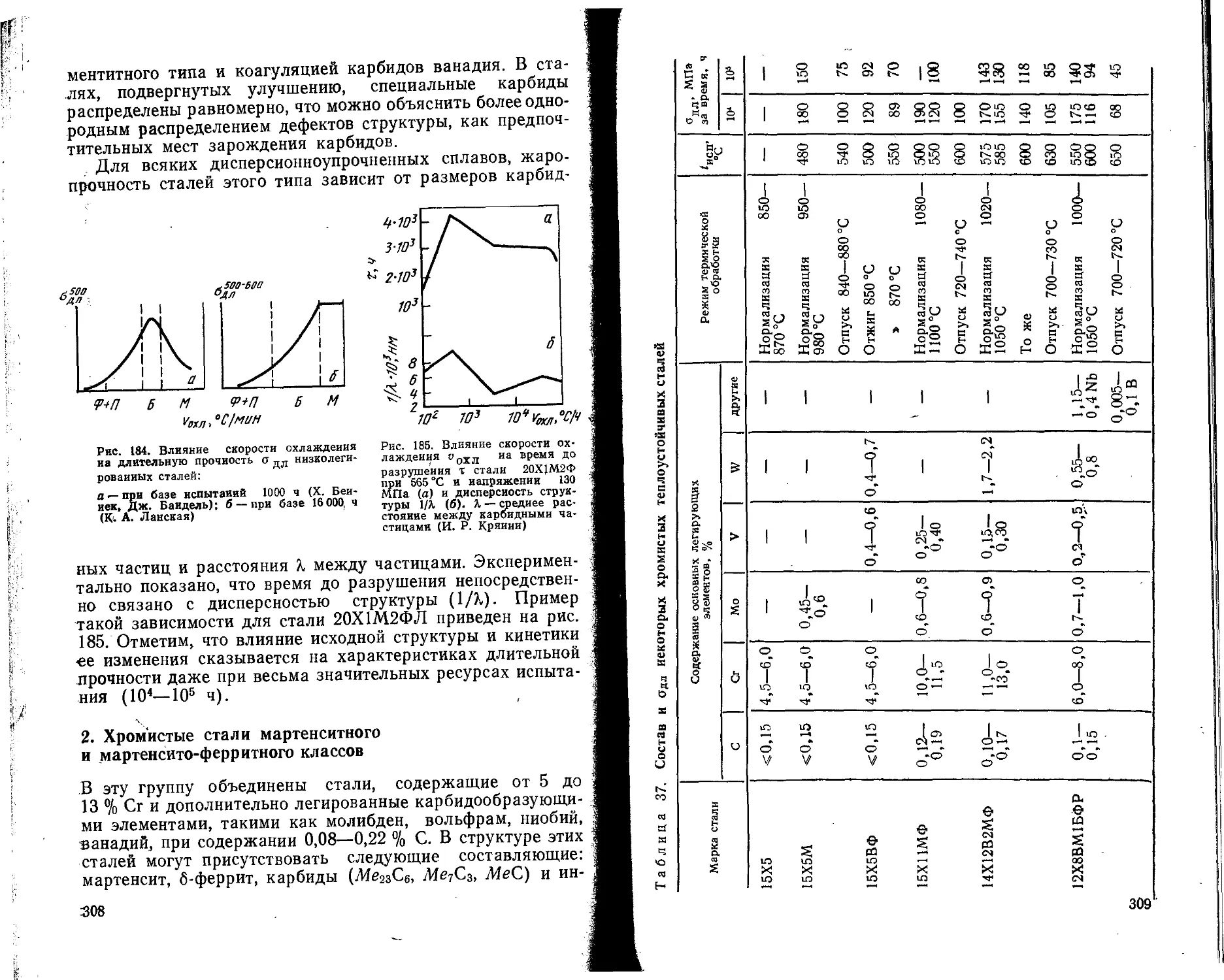

2. Хромистые стали мартенситного н мартенсито-ферритного клас-

сов .....................................................

Глава XXV. Аустенитные жаропрочные стали ....

1. Гомогенные стали......................................

2. Стали с карбидным упрочнением .......................

3. Стали с интерметаллидным упрочнением.................

Глава XXVI. Сплавы иа основе никеля и кобальта

1. Области применения никелевых сплавов..................

2. Легирование сплавов на никелевой основе .............

3. Промышленные жаропрочные сплавы на никелевой основе

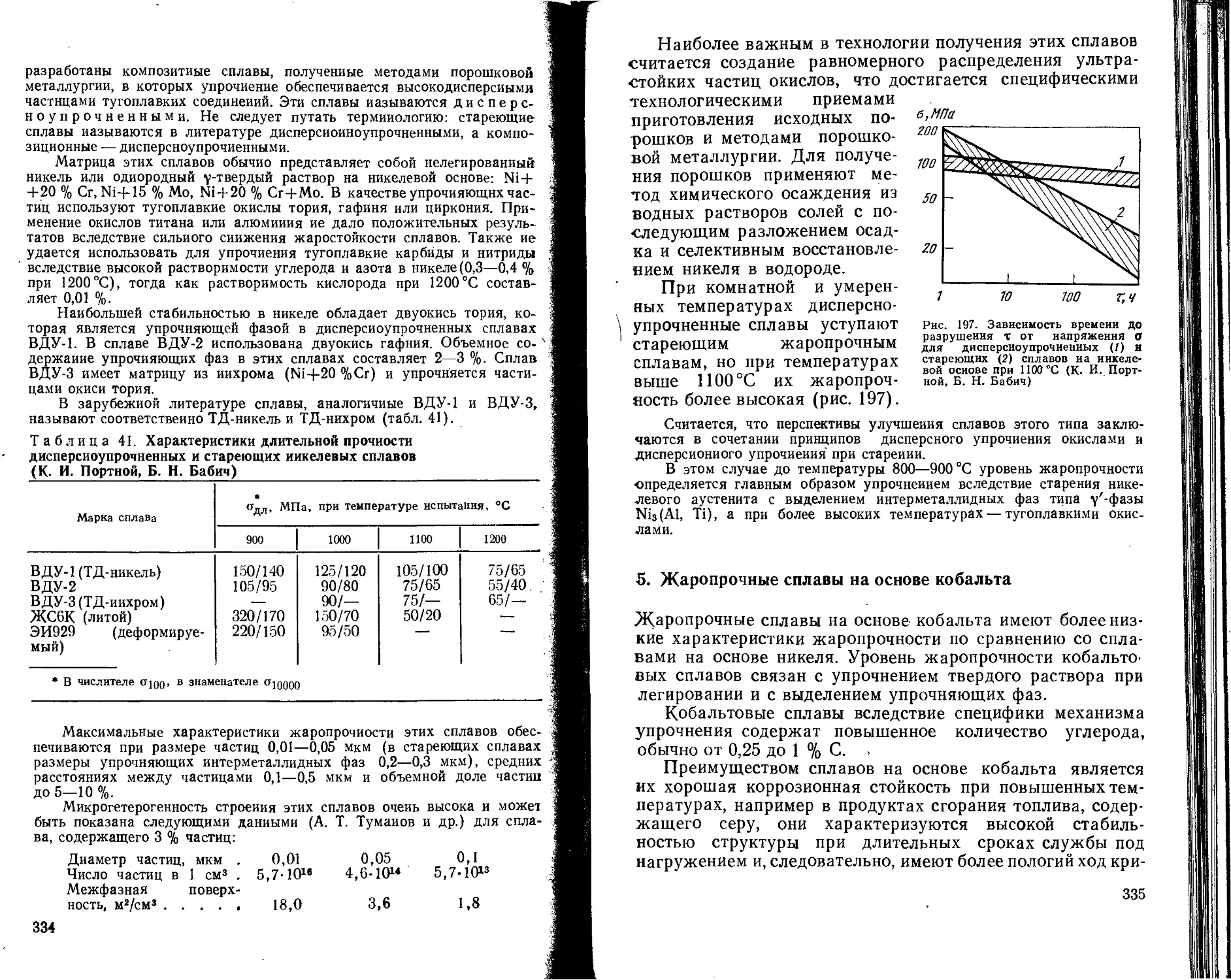

4. Дисперсноупрочненные сплавы..........................

5. Жаропрочные сплавы на основе кобальта................

Глава XXVII. Жаростойкие стали и сплавы..................

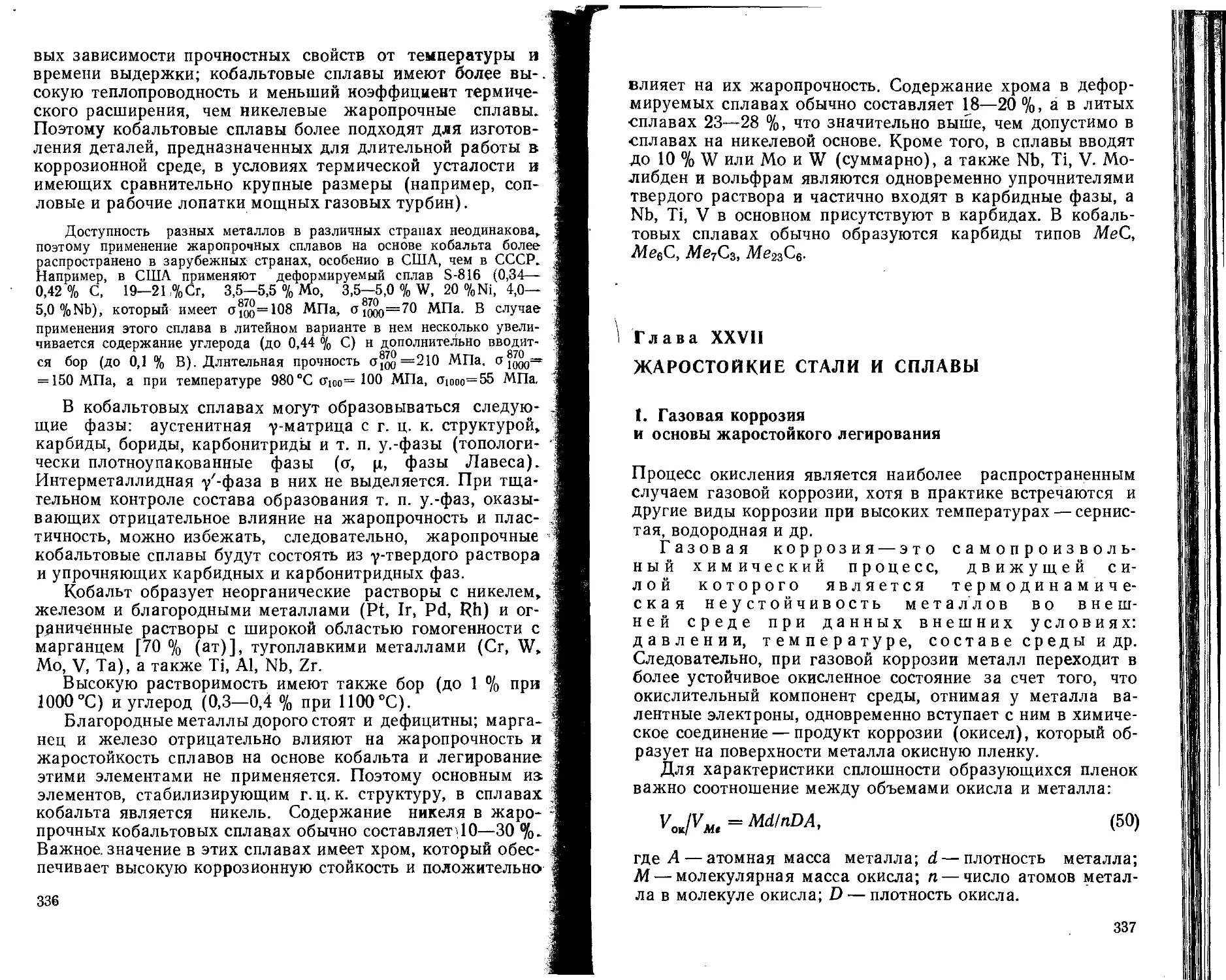

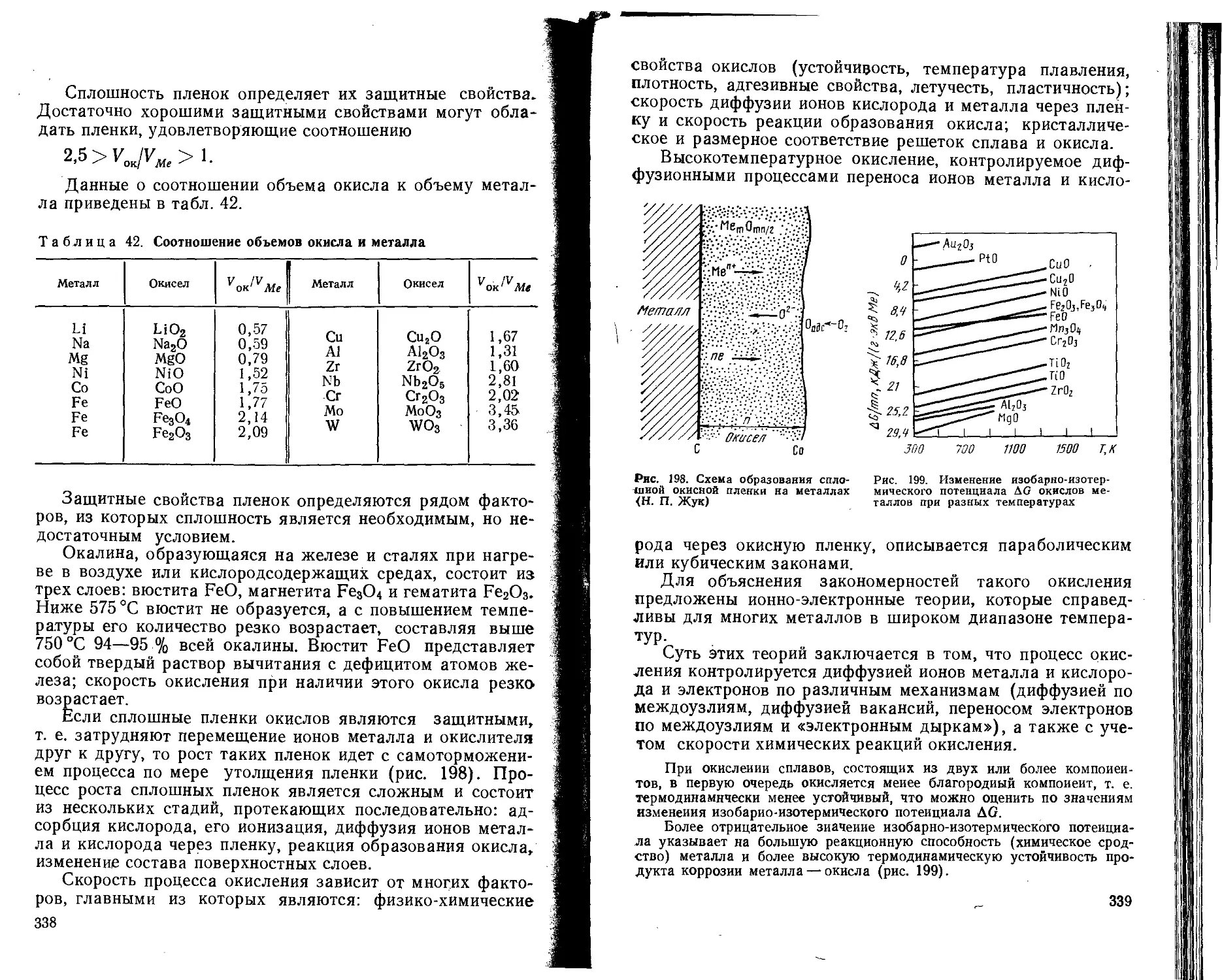

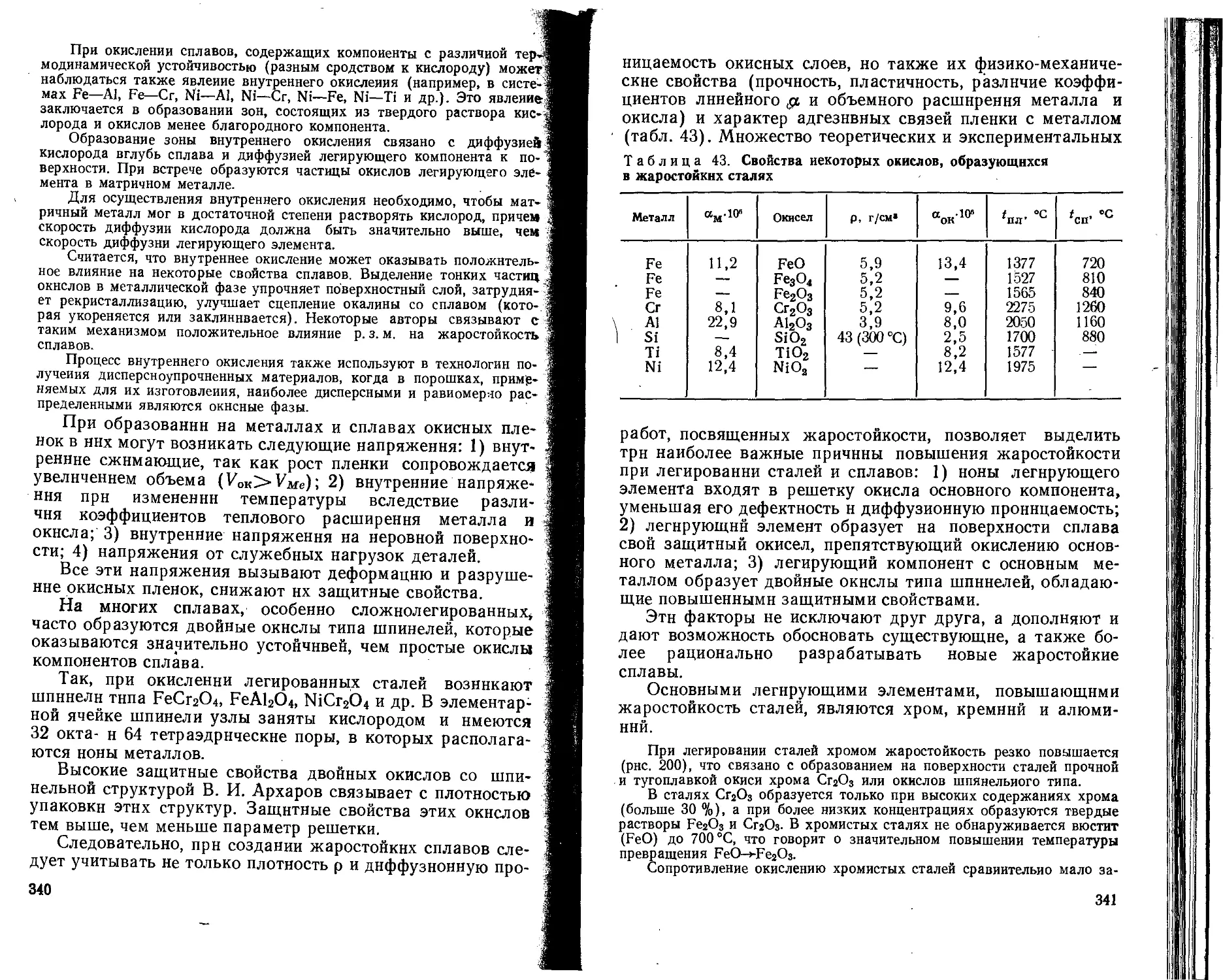

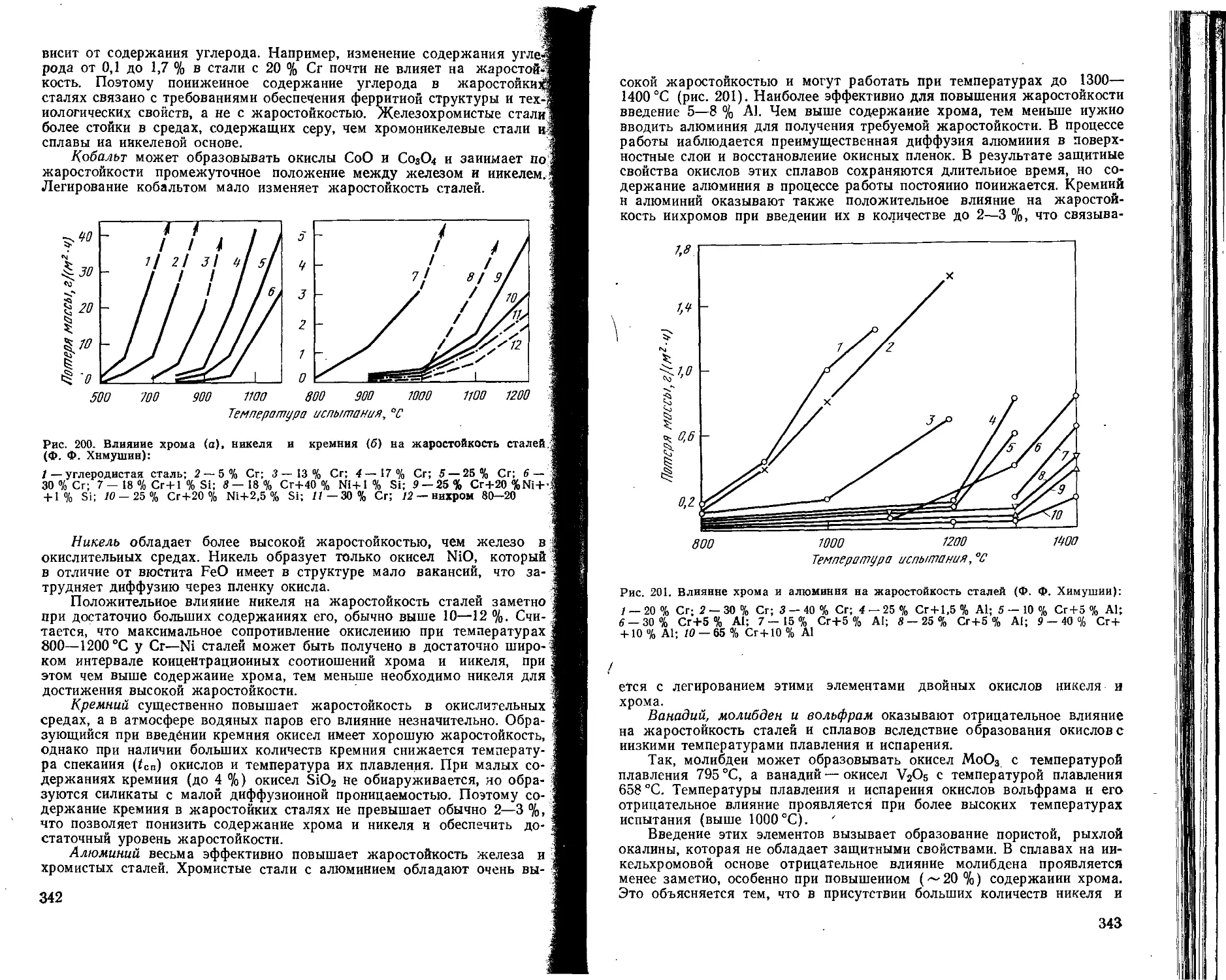

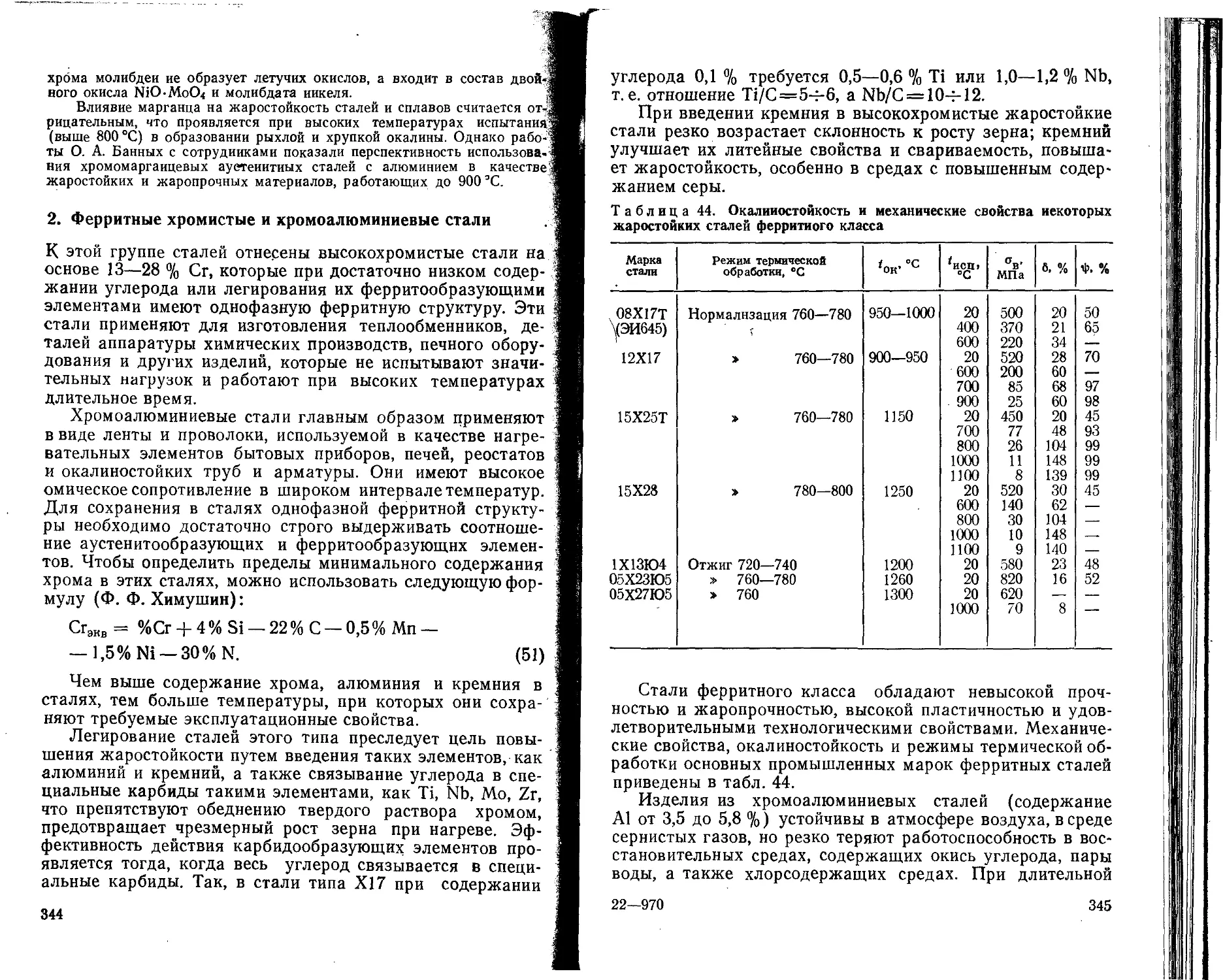

1. Газовая коррозия и основы жаростойкого легирования

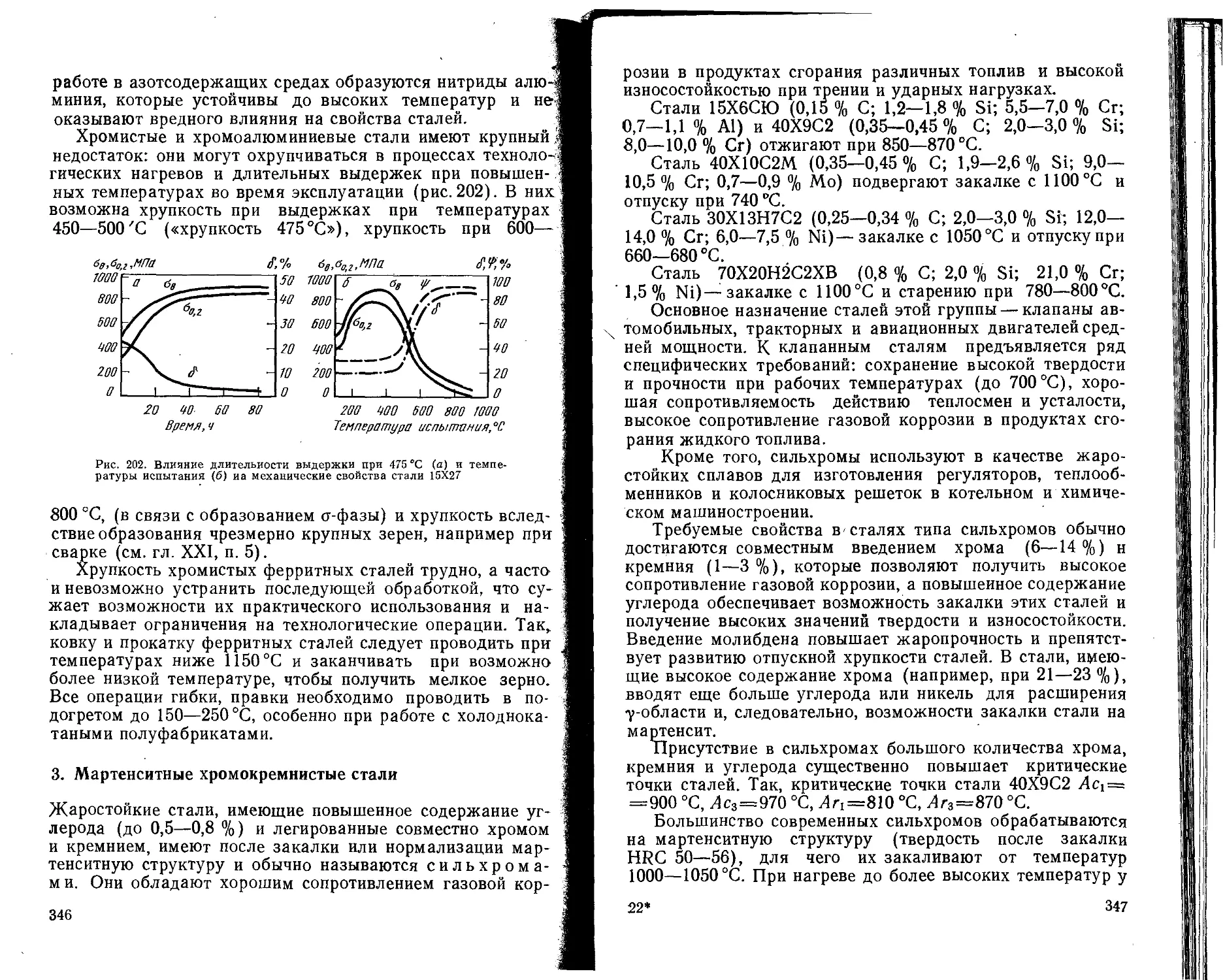

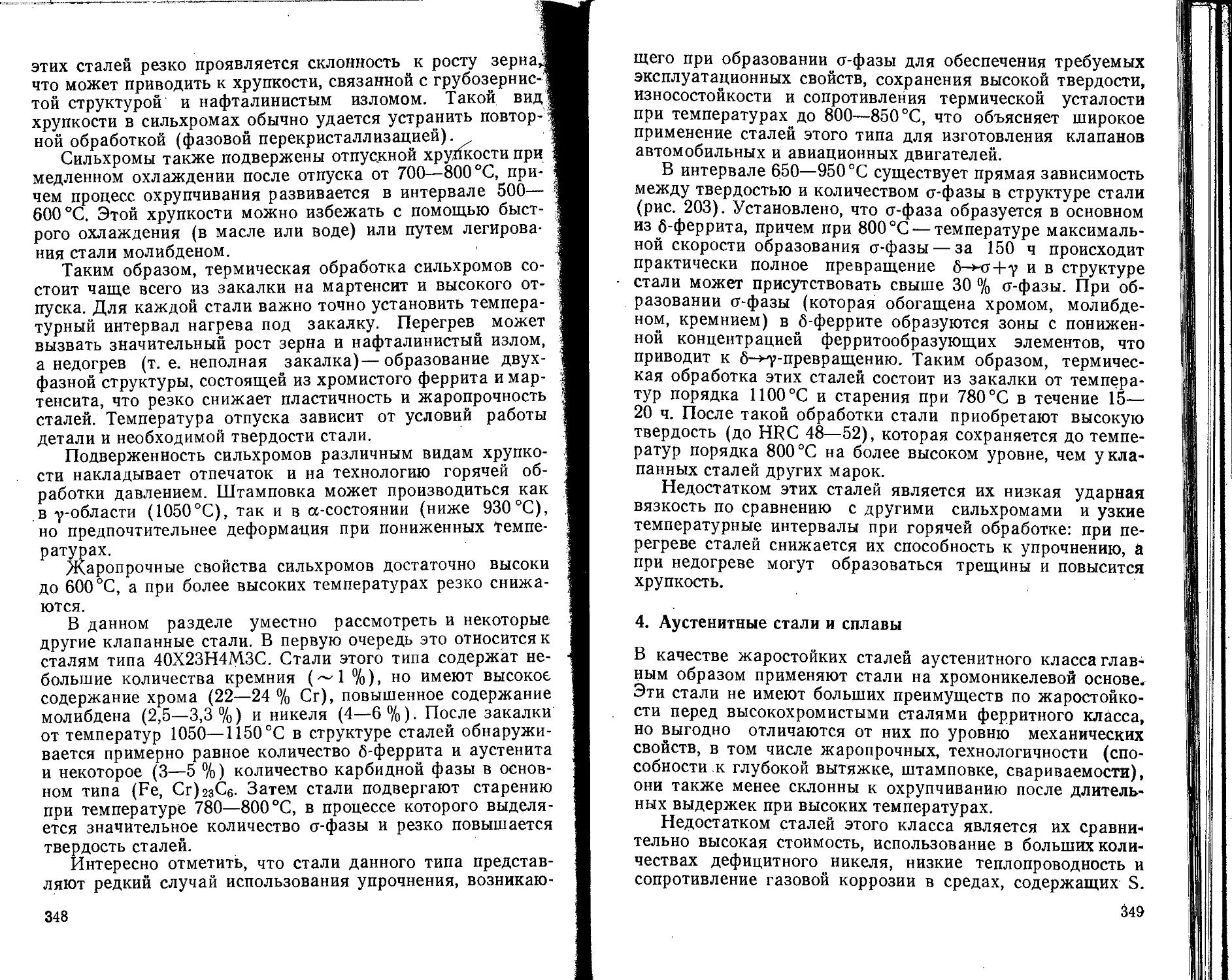

2. Ферритные хромистые и хромоалюмнниевые стали

3. Мартенситные хромокремннстые стали................

4. Аустенитные стали и сплавы...........................

Часть восьмая. ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ . . . .

Глава XXVIII. Основные свойства и классификация

Глава XXIX. Стали для режущего инструмента ....

1. Углеродистые стали....................................

2. Легированные стали....................................

Глава XXX. Быстрорежущие стали........................

1. Роль легирующих элементов н фазовый состав стали

2. Марки быстрорежущих сталей........................

3. Фазовые превращения в быстрорежущих сталях ....

4. Термическая обработка инструмента....................

5. Твердые сплавы.......................................

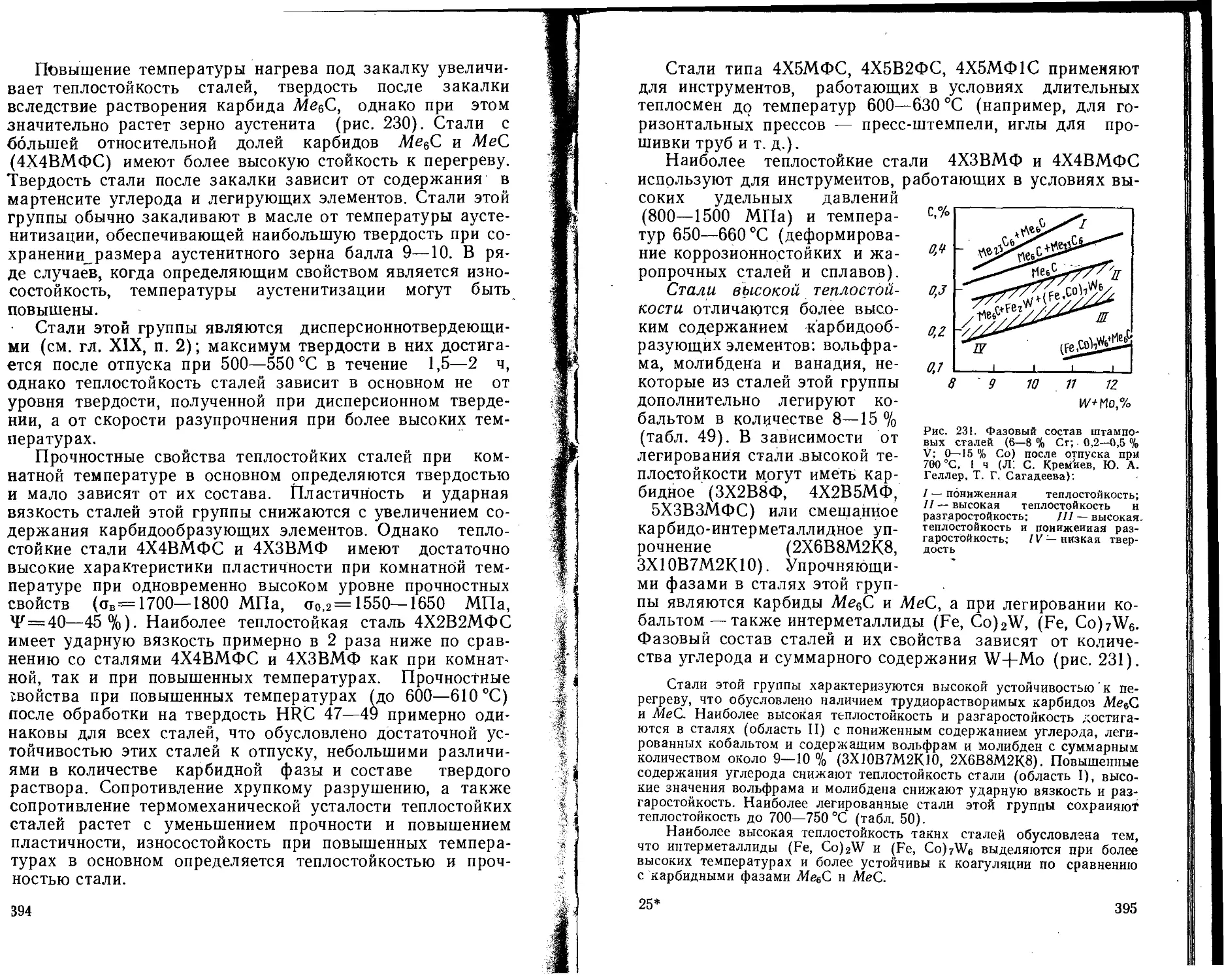

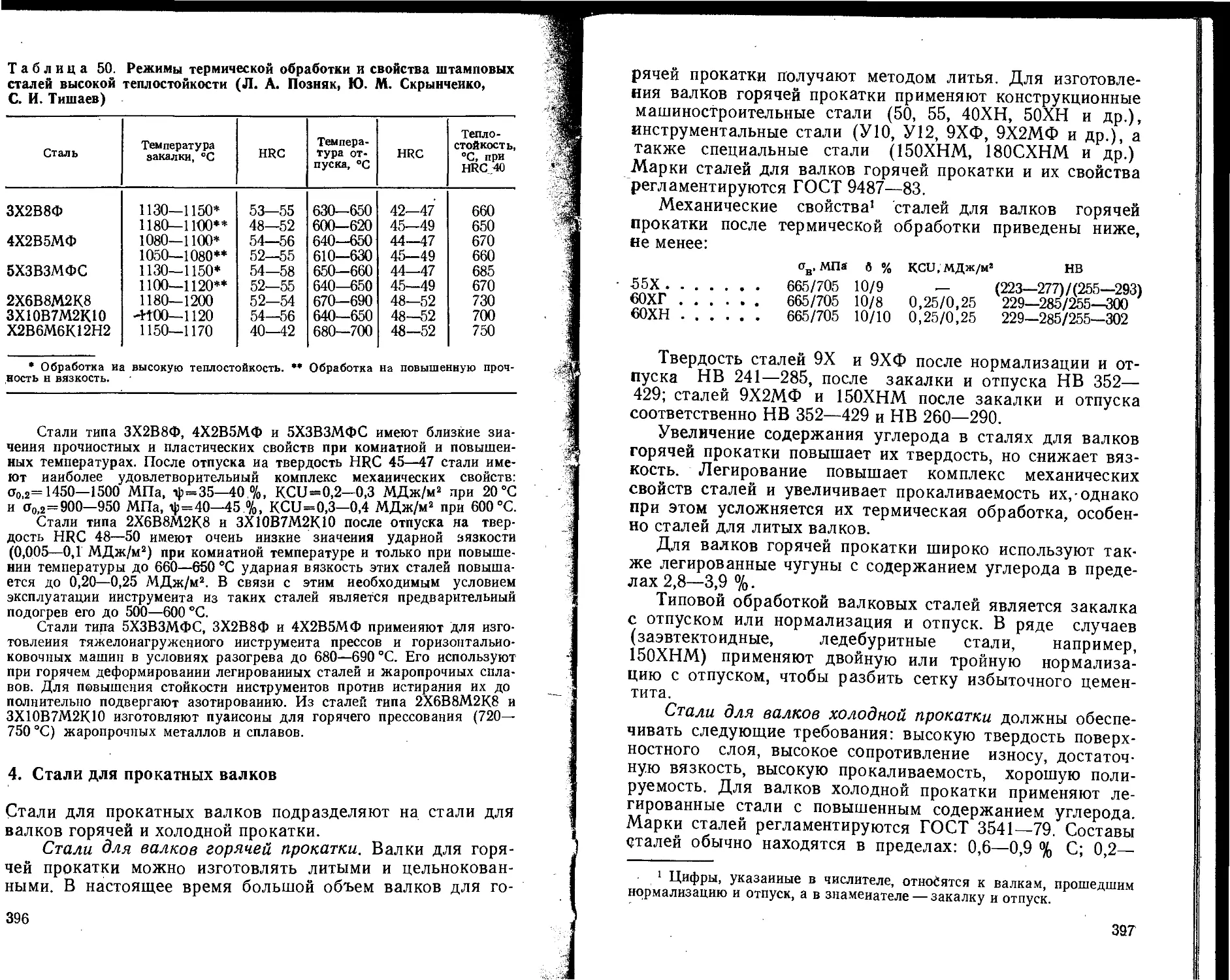

Глава XXXI. Штамповые стали..............................

1. Роль легирующих элементов.............................

2. Стали для холодного деформирования...................

3. Стали для горячего деформирования . . . . .

4. Стали для прокатных валков...........................

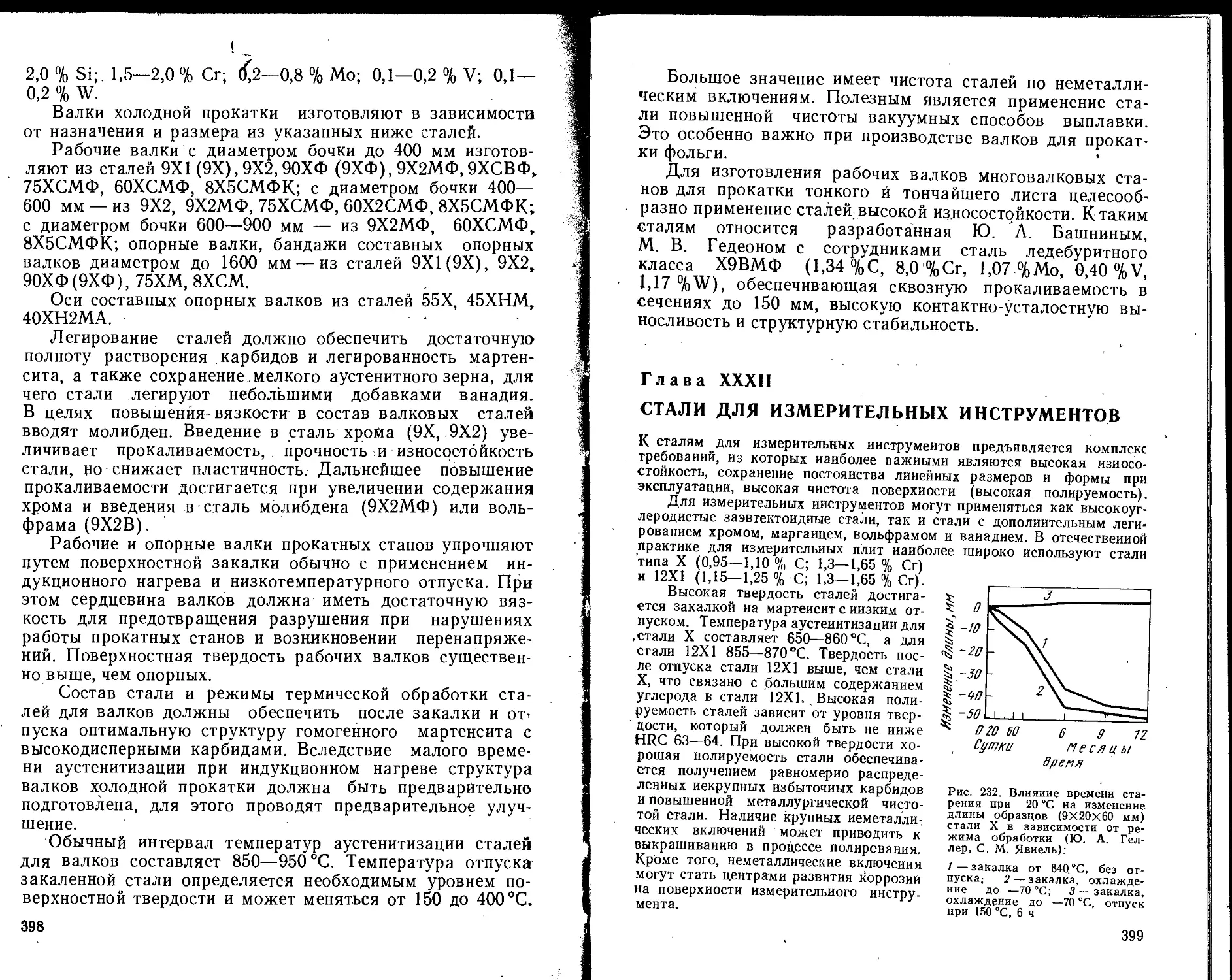

Глава XXXII. Стали для измерительных инструментов

Рекомендательный библиографический список................

270

271

275

276

279

281

285

289

290

290

290

293

295

302

303

308

314

314

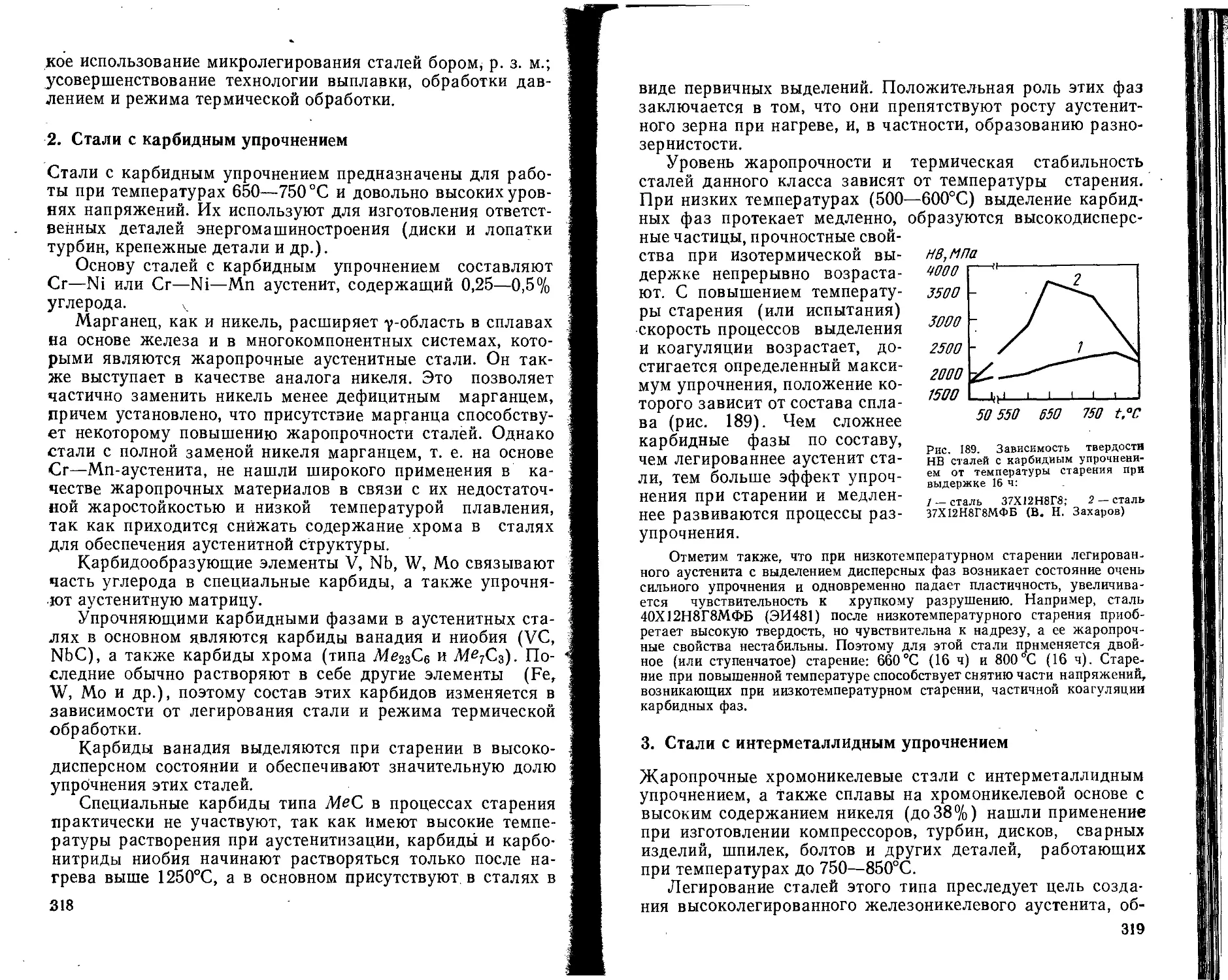

318

319

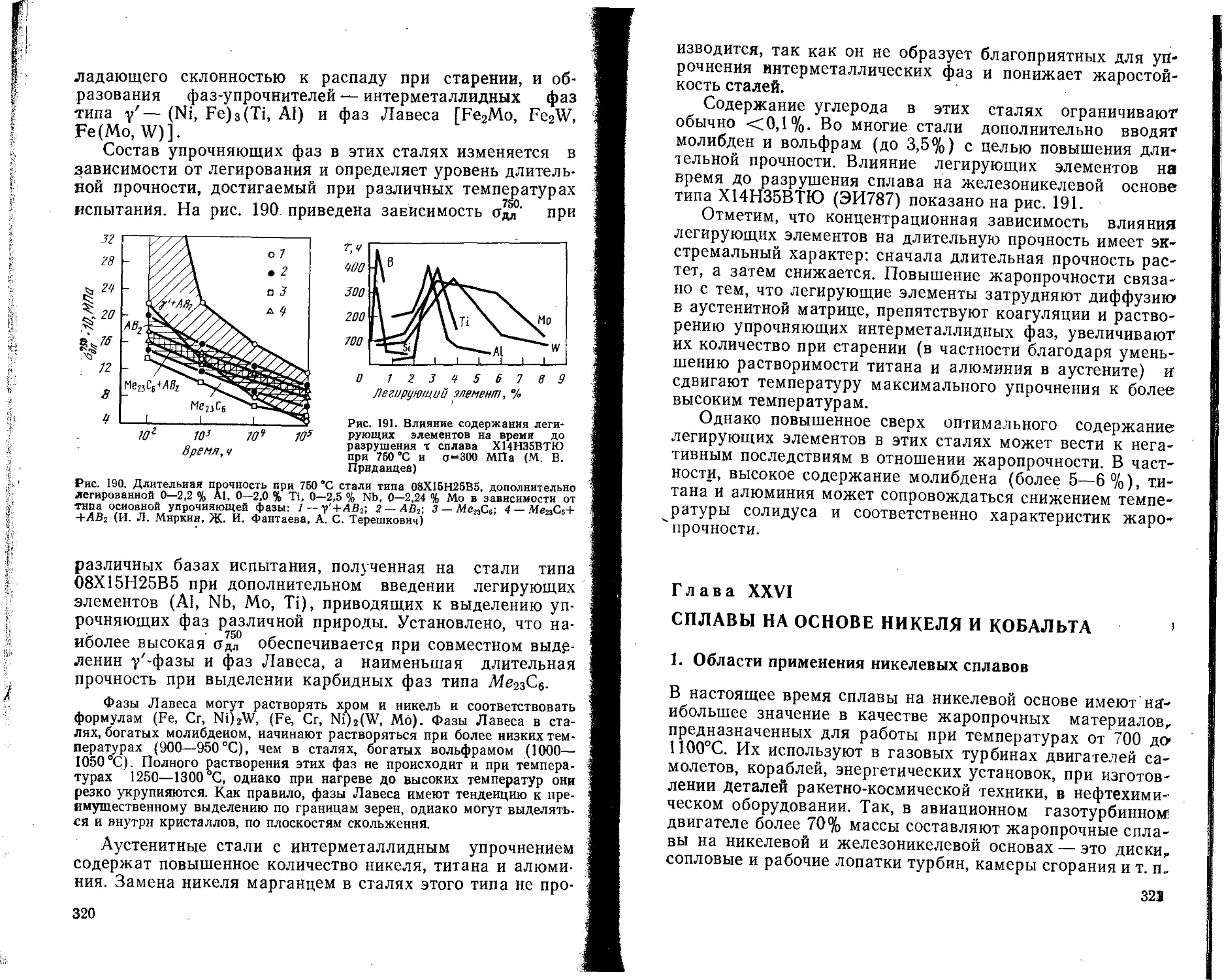

321

321

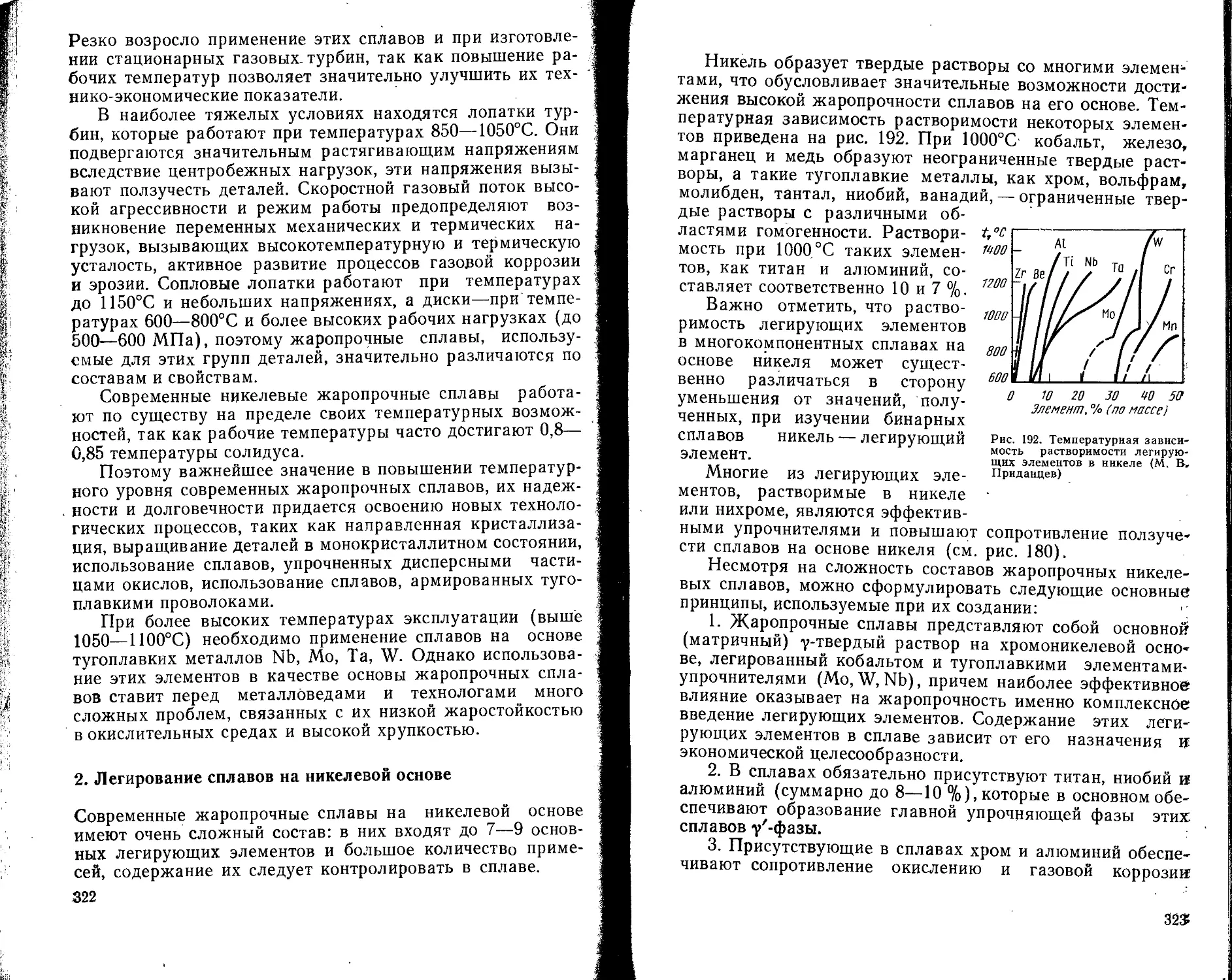

322

329

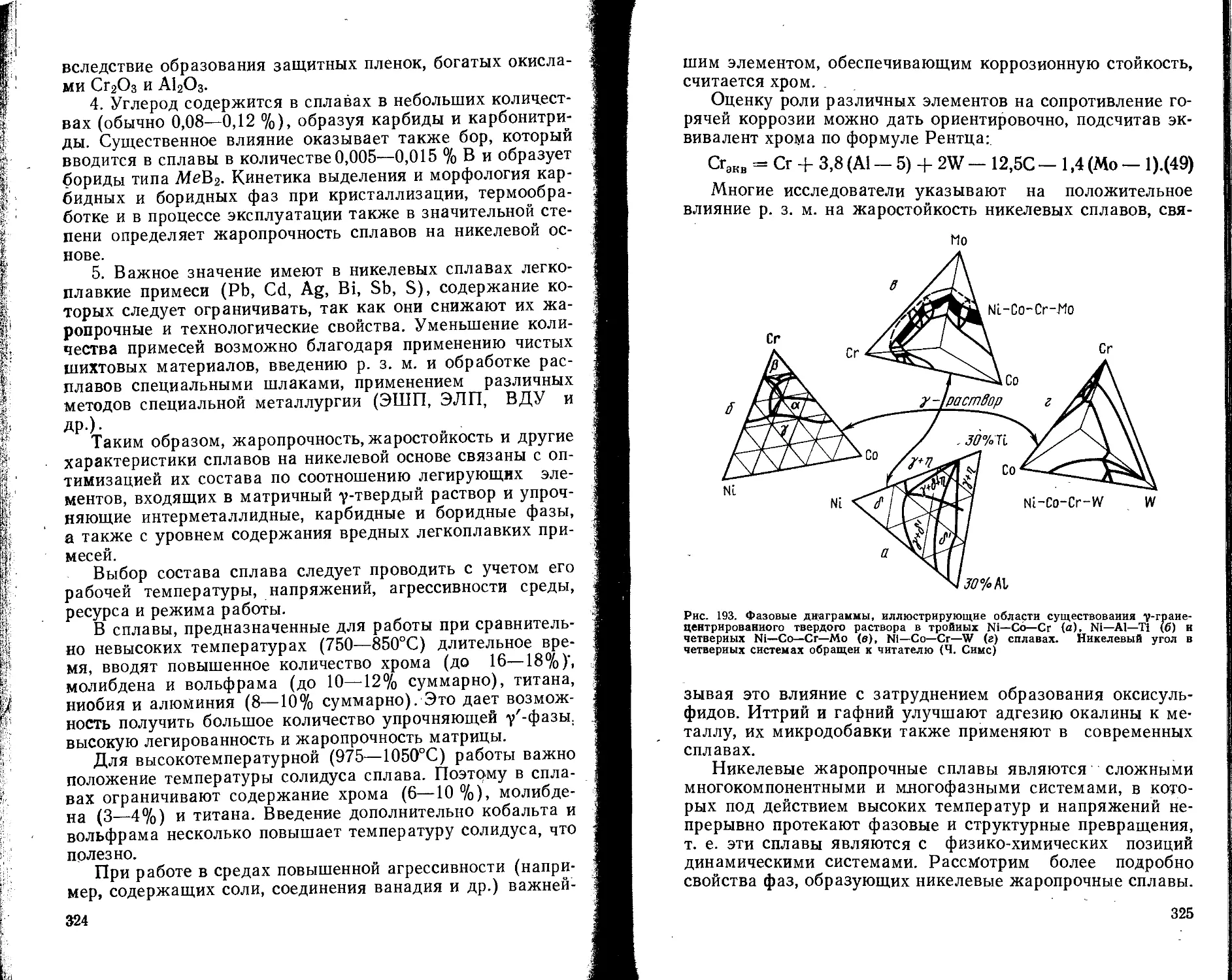

333

335

337

337

- 344

345

349

353

353

356-

. 356.

358

361.

36 Г

364

365

- 373

377

378

379

384

399

396.

399

401

5

Профессору Ивану Николаевичу Богачеву I

посвящается 1

ПРЕДИСЛОВИЕ I

Повышение качества материалов, расширение сортамента металлопро- 1

дукции и экономия металлов являются основными задачами, постав- 1

-ленными XXVI съездом КПСС перёд металлургами и потребителями ста- 1

'ли. Советский Союз занимает первое место в мире по производству I

стали: около 25 % от общего ее производства составляют низколеги- |

фоваиные и легированные стали. Из них изготовляют наиболее ответ- 1

ствеиные детали- и изделия. Стали различаются свойствами, технологи- I

•ей производства и обработки. Поэтому знание принципов, лежащих в 1

-основе разработки отдельных групп сталей и режимов их обработки, I

люзволяет создавать наиболее экономнолегированные и эффективные 1

«стали, обеспечивающие высокую конструктивную прочность изделий. ]

Основная задача учебника — изложение принципов легирования и |

жаучных основ создания различных групп сталей с иллюстрацией этих

закономерностей на примере сталей отдельных марок. :

Учебник написан в соответствии с типовой учебной программой кур-

•са «Специальные стали», являющегося составной частью спецкурса для

студентов, обучающихся по специальности «Металловедение, оборудо-

вание и технология термической обработки металлов».

Курс «Специальные стали» является завершающим в подготовке

металловедов-термистов. Он базируется на знании студентами базовых

дисциплин и прежде всего курса «Теория термической обработки метал-

.лов». Поэтому при работе с этим учебником студенты должны знать

материал учебника И. И. Новикова «Теория термической обработки»..

В I—III частях'учебника рассмотрены общие вопросы теории леги-

рования, а в IV—VIII — основные группы специальных сталей.

В учебнике не рассмотрены стали и сплавы с особыми физическими

•свойствами, так как их изучают в курсе «Физические свойства метал-

лов» (Лившиц Б. Г., Крапошин В. С., Линецкий Я. Л. Физические свой-

ства металлов. М.: Металлургия, 1980). По аналогичным причинам не

освещены и сплавы на основе цветных металлов (Колачев Б. А., Лива-

нов В. А., Елагин В. И. Металловедение и термическая обработка цвет-

ных металлов и сплавов. М.: Металлургия, 1981).

Главы XV—XIX, XXXI, XXXII, а также п. 2, 3 гл. I и п. 4, 5 гл. VIII

написаны С. В. Грачевым, главы VI, XXI—XXVII — Ю. Г. Векслером,

я. 1—4 гл. XX — М. А. Филипповым. Остальной материал -написан

М. И. Гольдштейном, им осуществлено и научное редактирование.

Авторы благодарят академика В. Д. Садовского, профессоров

О. А. Банных, М. Л. Бернштейна, Н. Н. Липчина, С. Б. Масленкова,

И. И. Новикова за обсуждение некоторых разделов учебника и крити-

ческие замечания; кандидата техн, наук И. К. Купалову за предоставле-

ние отдельных материалов и иллюстраций, а также признательны кан-

дидатам технических наук В. А. Белоусовой, Е. А. Львовой, А. С. Шей-

ну, инженерам Л. И. Давыдовой, Н. А. Михайловой, Б. Г. Мокрушину,

. Л М. Фотиной за помощь в подготовке материалов и оформлении ру-

кописи.

Большую помощь авторам в улучшении учебника оказали рецензен-

ты: коллектив кафедры металловедения высокопрочных сплавов МИСиС,

руководимый профессором М. А. Штремелем, и профессор Ю. А. Баш-

нин. Им авторы приносят свою особую благодарность.

Все критические замечания и пожелания будут с благодарностью

приняты авторами.

Часть ЛЕГИРУЮЩИЕ ЭЛЕМЕНТЫ

первая И КЛАССИФИКАЦИЯ СТАЛЕЙ

Глава!

СИСТЕМАТИКА ЭЛЕМЕНТОВ И СТАЛЕЙ

1. Основные определения и понятия

Специальные стали — это сплавы на основе железа, отли-

чающиеся от обычных сталей особыми свойствами, обу-

словленными либо их химическим составом, либо особым

способом производства, либо способом их обработки.

(Э. Гудремон).

В большинстве случаев специальные стали содержат

легирующие элементы.

Легирующими элементами называют химические эле-

менты, специально введенные в сталь для получения тре-

буемых строения, структуры, физико-химических и механи-

ческих свойств. ’

Основными легирующими элементами в сталях являют-

ся Мп, Si, Сг, Ni, Mo W, Со, Си, Ti, V, Zr, Nb, Al, В. В не-

которых сталях легирующими элементами могут быть также

Р, S, N, Se, Те, Pb, Се, La и др. Перечисленные элемен-1

ты, а также Н, О, Sn, Sb, As, Bi могут быть также приме-

сями в стали. Содержание легирующих элементов в стал»>

может колебаться от тысячных долей процента до десят-

ков процентов.

Примесями называют химические элементы, перешел-4

шие в состав стали в процессе ее производства как техно-

логические добавки или как составляющие шихтовых ма-

териалов. Содержание примесей в стали обычно ограничи-

вается следующими пределами: Мп<0,8 %, Si<0,4

Сг<0,3 %, Ni<0,3 %, Си<0,3 %, Мо<0,10 %, W<0,2 %,

Р < 0,025—0,040 %, S < 0,015—0,050 %.

Как видно, примесями и легирующими добавками мо-*

гут быть одни и те же химические элементы. Отнесение их

к тому или иному признаку зависит от количества и роли &

стали.

Легированные стали — это сплавы на основе железа, в-

химический состав которых специально введены легирую-

щие элементы, обеспечивающие при определенных спосо-

бах производства и обработки требуемую структуру и

свойства.

В легированных сталях содержание отдельных элемен-

тов больше, чем содержание этих же -элементов в виде

примесей.

Некоторые легирующие элементы (V, Nb, Ti, Zr, В)

могут оказывать существенное влияние на структуру и

свойства стали при содержании их в сотых долях процента

(В — в тысячных долях процента). Такие стали иногда на-

зывают микролегированными.

Из приведенных определений видно, что понятие спе-

циальные стали более широкое, чем понятие легированные

стали, так как к специальным сталям, кроме легирован-

ных, могут относиться и углеродистые стали, если им при-

даны специальные свойства посредством определенных спо-

собов производства и обработки. Так, к специальным

сталям относятся следующие углеродистые стали определен-

ного назначения и качества: качественные конст-

рукционные, инструментальные, термичес-

ки упрочненные, для холодной штампов-

ки и др.

2. Классификация легирующих элементов

Согласно общепринятой классификации железо и сплавы

на его основе относятся к черным металлам, а все

остальные металлы и сплавы на их основе — к цветным.

Легирующие элементы-металлы можно условно разделить

на следующие группы:

Металлы железной группы. К ним относятся металлы

кобальт, никель, а также близкий к ним по свойствам мар-

ганец.

Тугоплавкие металлы. К ним относятся металлы,-имею-

щие температуру плавления выше, чем у железа, т. е. вы-

ше 1539 °C. Из тугоплавких металлов, наиболее часто ис-

пользуемых в качестве легирующих элементов в стали,

можно отметить вольфрам, молибден, ниобий, а также ва-

надий и хром.

Легкие металлы. Из этой группы легирующих элемен-

тов наиболее часто применяют титан и алюминий.

Редкоземельные металлы (РЗМ). К этой группе отно-

сятся лантан, церий, неодим, а также близкие к ним по

свойствам иттрий и скандий. Редкоземельные металлы час-

то используют в виде так называемого мишметалла, со-

держащего 40—45 % церия и 45—50 % всех других редко-

земельных металлов.

В сплавах железо — углерод классификацию легирую-

щих элементов можно проводить по степени сродства леги-

рующих элементов к углероду по сравнению со сродством

к нему железа. По этому признаку различают карбидооб-

разующие и некарбидообразующие легирующие элементы.

Карбидообразующие легирующие элементы (Ti, Zr, V, Nb»

Та, Сг, Mo, W, Мп), а также железо могут образовывать в

стали карбиды. Некарбидообразующие элементы (Си, Ni»

Со, Si, Al) карбидов в стали не образуют. Склонность к

карбидообразованию у легирующих элементов тем силь-

нее, чем менее достроена d-оболочка у металлического ато-

ма (см. гл. V).

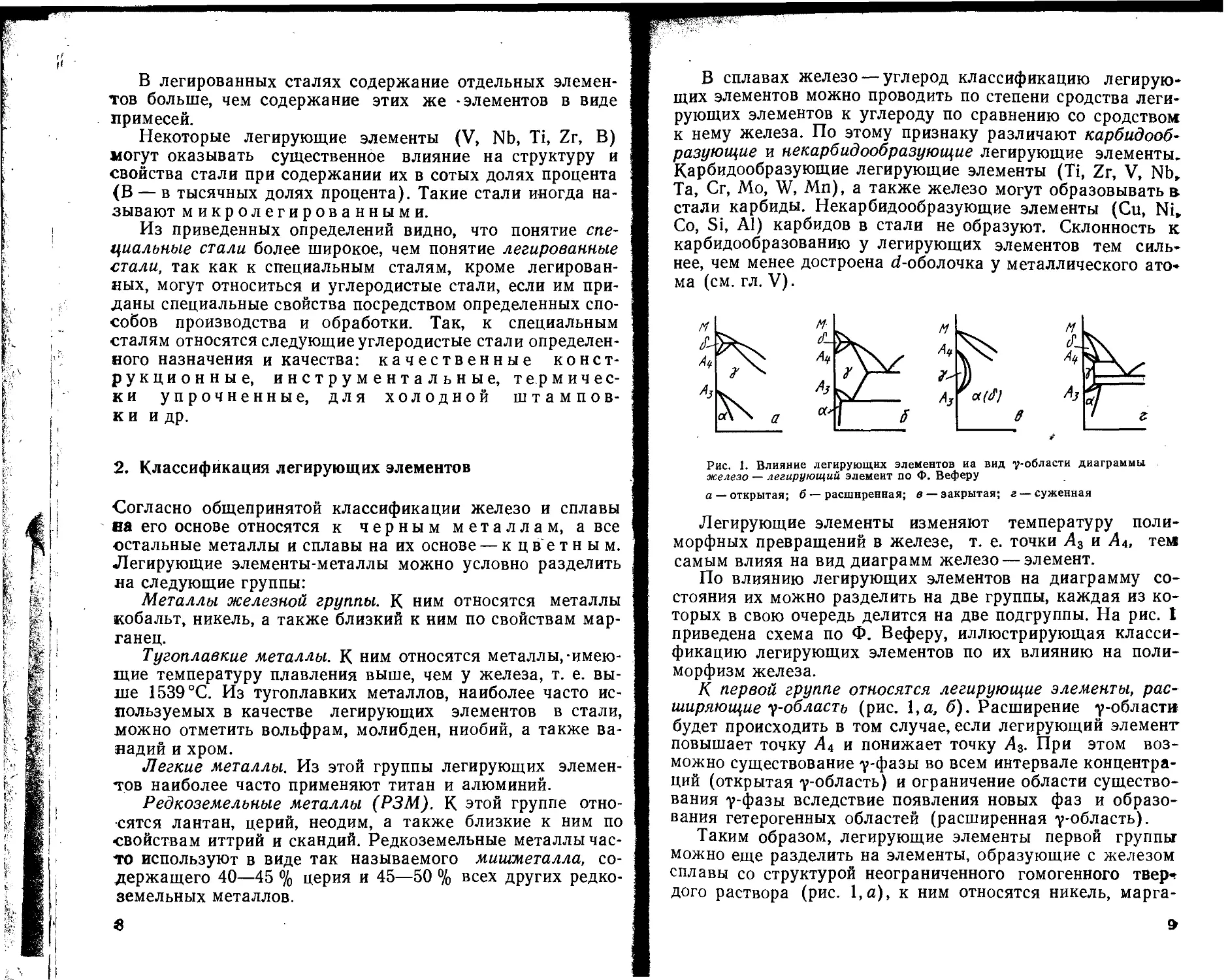

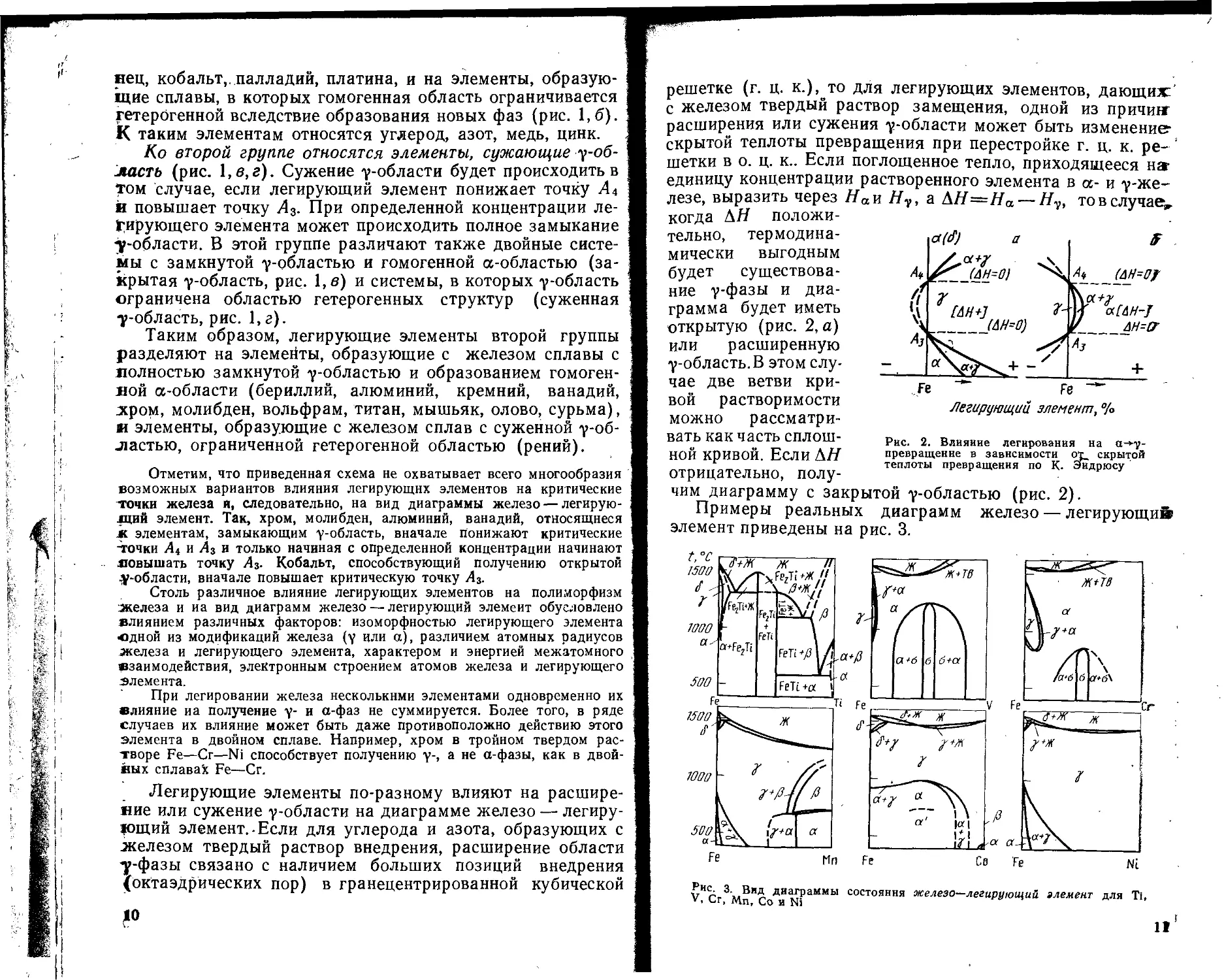

Рис. 1. Влияние легирующих элементов иа вид у-области диаграммы

железо — легирующий элемент по Ф. Веферу

а —открытая; б — расширенная; в —закрытая; а —суженная

Легирующие элементы изменяют температуру поли-

морфных превращений в железе, т. е. точки А3 и Ад, тем

самым влияя на вид диаграмм железо — элемент.

По влиянию легирующих элементов на диаграмму со-

стояния их можно разделить на две группы, каждая из ко-

торых в свою очередь делится на две подгруппы. На рис. I

приведена схема по Ф. Веферу, иллюстрирующая класси-

фикацию легирующих элементов по их влиянию на поли-

морфизм железа.

К первой группе относятся легирующие элементы, рас-

ширяющие у-область (рис. 1,а, б). Расширение у-области

будет происходить в том случае, если легирующий элемент

повышает точку А4 и понижает точку А3. При этом воз-

можно существование у-фазы во всем интервале концентра-

ций (открытая -у-область) и ограничение области существо-

вания -у-фазы вследствие появления новых фаз и образо-

вания гетерогенных областей (расширенная -у-область).

Таким образом, легирующие элементы первой группы

можно еще разделить на элементы, образующие с железом

сплавы со структурой неограниченного гомогенного твер-

дого раствора (рис. 1,а), к ним относятся никель, марга-

!

ч.

нец, кобальт,, палладий, платина, и на элементы, образую-

щие сплавы, в которых гомогенная область ограничивается

гетерогенной вследствие образования новых фаз (рис. 1,6).

К таким элементам относятся углерод, азот, медь, цинк.

Ко второй группе относятся элементы, сужающие у-об-

ласть (рис. 1,в, г). Сужение у-области будет происходить в

том случае, если легирующий элемент понижает точку Л4

й повышает точку Л3. При определенной концентрации ле-

гирующего элемента может происходить полное замыкание

•у-области. В этой группе различают также двойные систе-

мы с замкнутой ^-областью и гомогенной a-областью (за-

крытая у-область, рис. 1,в) и системы, в которых у-область

ограничена областью гетерогенных структур (суженная

у-область, рис. 1,г).

Таким образом, легирующие элементы второй группы

разделяют на элемейты, образующие с железом сплавы с

полностью замкнутой у-областью и образованием гомоген-

ной a-области (бериллий, алюминий, кремний, ванадий,

хром, молибден, вольфрам, титан, мышьяк, олово, сурьма),

н элементы, образующие с железом сплав с суженной у-об-

ластью, ограниченной гетерогенной областью (рений).

Отметим, что приведенная схема не охватывает всего многообразия

возможных вариантов влияния легирующих элементов на критические

точки железа я, следовательно, на вид диаграммы железо — легирую-

щий элемент. Так, хром, молибден, алюминий, ванадий, относящиеся

ж элементам, замыкающим у-область, вначале понижают критические

точки А4 и А3 и только начиная с определенной концентрации начинают

повышать точку Аз. Кобальт, способствующий получению открытой

у-области, вначале повышает критическую точку Аз.

Столь различное влияние легирующих элементов на полиморфизм

железа и иа вид диаграмм железо — легирующий элемент обусловлено

влиянием различных факторов: изоморфностью легирующего элемента

одной из модификаций железа (у или а), различием атомных радиусов

железа и легирующего элемента, характером и энергией межатомного

взаимодействия, электронным строением атомов железа и легирующего

элемента.

При легировании железа несколькими элементами одновременно их

влияние иа получение у- и a-фаз не суммируется. Более того, в ряде

случаев их влияние может быть даже противоположно действию этого

элемента в двойном сплаве. Например, хром в тройном твердом рас-

творе Fe—Сг—Ni способствует получению у-, а не a-фазы, как в двой-

ных сплава'х Fe—Сг.

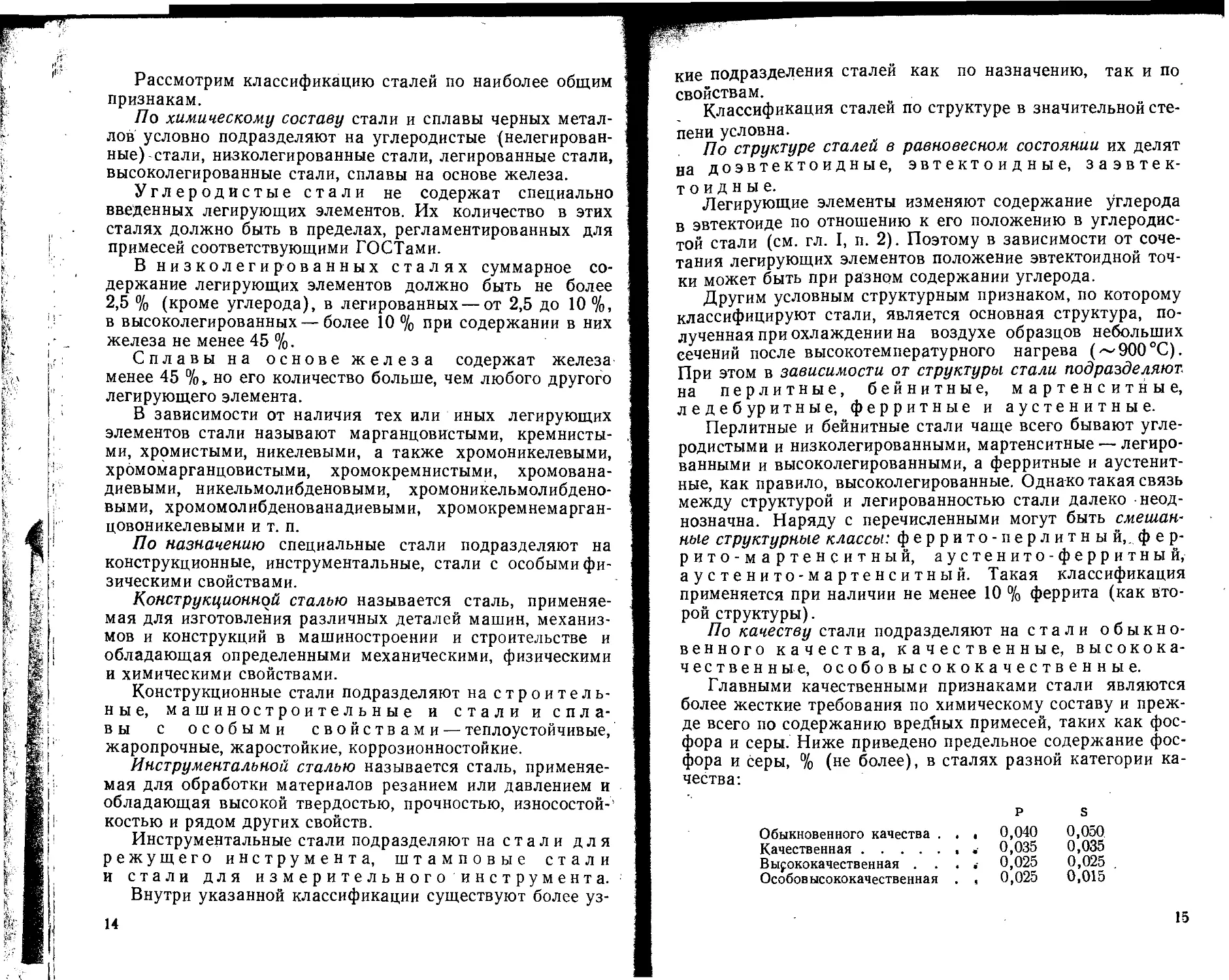

Легирующие элементы по-разному влияют на расшире-

ние или сужение у-области на диаграмме железо — легиру-

ющий элемент.-Если для углерода и азота, образующих с

железом твердый раствор внедрения, расширение области

у-фазы связано с наличием больших позиций внедрения

{октаэдрических пор) в гранецентрированной кубической

до

термодина-

выгодным

существова-

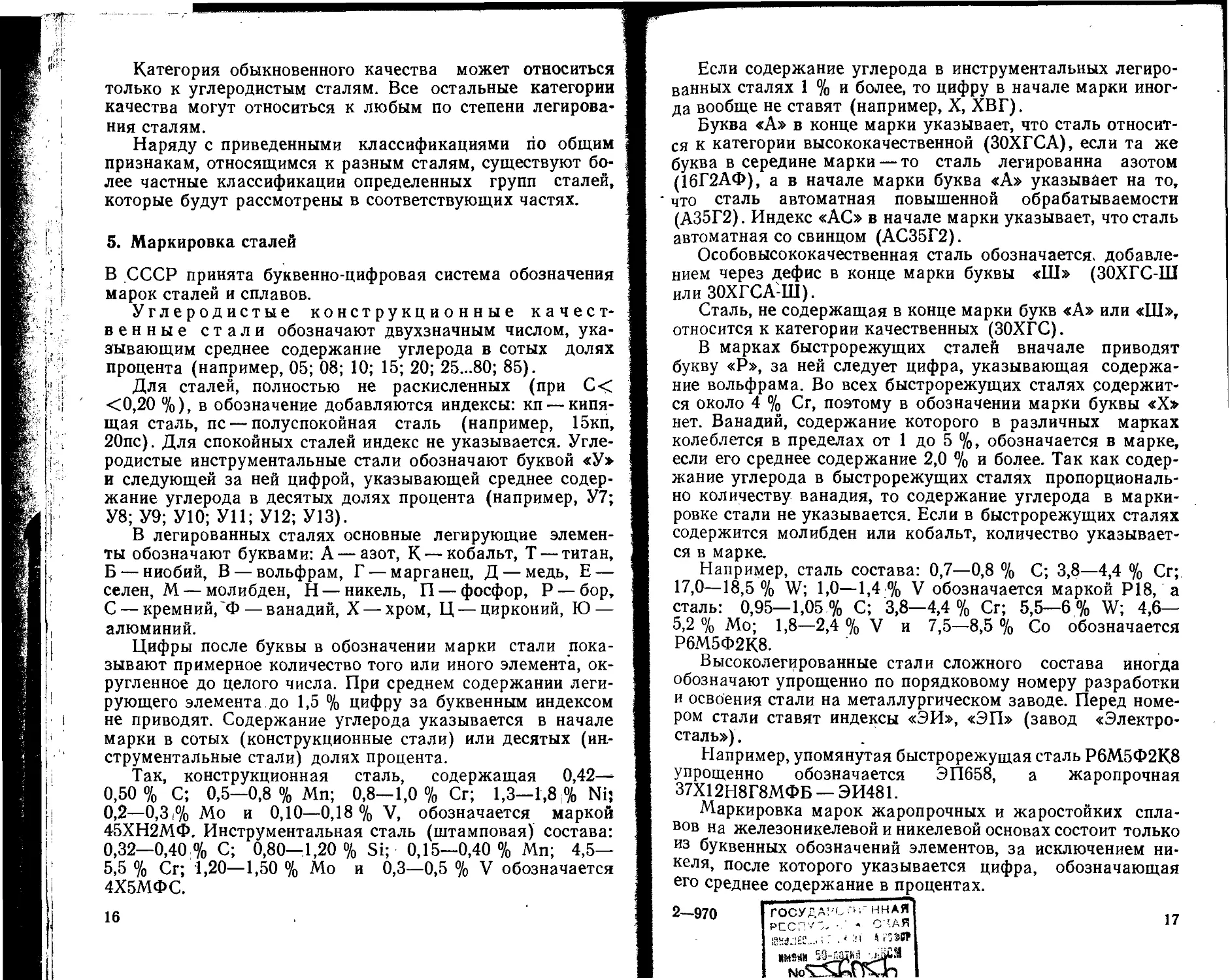

ние. з. вИд диаграммы

V. Сг, Мп, Со и Ni

решетке (г. ц. к.),„то для легирующих элементов, дающих'

с железом твердый раствор замещения, одной из причин

расширения или сужения у-области может быть изменение?

скрытой теплоты превращения при перестройке г. ц. к. ре- ‘

щетки в о. ц. к.. Если поглощенное тепло, приходящееся на-

единицу концентрации растворенного элемента в а- и у-же-

лезе, выразить через Нан Hv, а \Н=На — Ну, то в случае,»,

когда ДЯ положи-

тельно,

мически

будет

ние у-фазы и диа-

грамма будет иметь

открытую (рис. 2, а)

или расширенную

у-область.В этом слу-

чае две ветви кри-

вой растворимости

можно рассматри-

вать как часть сплош-

ной кривой. Если ДЯ

отрицательно, полу-

чим диаграмму с закрытой у-областью (рис. 2).

Примеры реальных диаграмм железо — легирующий

элемент приведены на рис. 3.

4

Аз

a (d'J a

#Z__(AH=O)

[AH+]

(AH-O)

If

(AH=Of

а+/

Аз

,Fe Fe ~~

Легирующий, элемент, %

Рис. 2. Влияние легирования на а-*у-

превращенне в зависимости от. скрытой

теплоты превращения по К. Эндрюсу

состояния железо—легирующий элемент для Т1,

II

3. Влияние легирующих элементов

на критические точки стали

Легирующие элементы значительно влияют на критиче-

ские точки в сталях. В частности, они могут интенсивно

смещать точку Act в стали. Подобное влияние легирующих

элементов связано с двумя факторами.

Как известно, критическая температура Act в углеро-

дистой стали отвечает превращению эвтектоидной смеси

перлита а + РезС в аустенит путем фазового перехода

а-^у, диссоциации карбида и растворения углерода в у-же-

лезе. С одной стороны, легирующие элементы изменяют

Легирующий злементрр

Рис. 4. Влияние легирования

на положение точки Aci в ста-

ли

Рис. 5. Влияние легирования на содержание

углерода в эвтектоиде (Сэ)

температуру а->у-превращения для феррита, входящего в

состав эвтектоида (перлита), и, с другой стороны, влияют

на температуру диссоциации эвтектоидных карбидов и по-

следующего растворения углерода и легирующих элемен-

тов в у-железе.

Как правило, карбидообразующие элементы повышают

температуру диссоциации карбидов, и если при этом они

также повышают температуру а->у-п ревращения, то влия-

ние их на точку ЛС] особенно сильно (рис. 4).

Некарбидообразующие элементы, растворяясь в цемен-

тите, несколько понижают температуру диссоциации кар-

бида. При этом никель и марганец понижают температуру

12

а-^-перехода и, следовательно, снижают точку Aci. Свое-

образно влияние хрома на точку Асх. Хром до 12—13 %

сравнительно слабо повышает точку Acit а при содержа-

нии его более 14 % наблюдается резкое повышение темпе-

ратуры Act. Подобное влияние объясняется тем, что при со-

держании до 12—13 % хром понижает температуру а-*у-

перехода, и наблюдаемое при этих содержаниях хрома по-

вышение точки Aci обусловлено более сильным влиянием

повышенных температур диссоциации эвтектоидных карби-

дов.

Закономерности влияния элементов на критические точ-

ки в основном сохраняются и в сталях, содержащих одно-

временно несколько легирующих элементов.

Легирующие элементы значительно влияют и на поло-

жение эвтектоидной точки S и предельную концентрацию

углерода в аустените (точку Е). Некарбидообразующие

элементы (никель, кобальт, кремний), растворяясь в фер-

рите и замещая часть атомов железа в его решетке, тем

самым уменьшают содержание железа в эвтектоиде и сме-

щают точку S в сторону меньших содержаний углерода

(рис. 5). Аналогично влияют и карбидообразующие эле-

менты, которые в большом количестве растворяются в фер-

рите, карбиды которых участвуют в образовании эвтектои-

да (например, Мп и Сг). Такие элементы, как Мо и W,

сначала уменьшают, а затем увеличивают содержание уг-

лерода в эвтектоиде. Имеются сведения, что сильные кар-

бидообразующие элементы Ti, Nb и V, незначительно раст-

воряющиеся в феррите и образующие стойкие карбиды, ко-

торые не участвуют в образовании эвтектоида, уменьшают

количество эвтектоида в стали и увеличивают содержание

углерода в эвтектоиде, т. е. смещают точку S в сторону

больших концентраций углерода. В то же время, если Ti,

Nb и V растворены в аустените, то они снижают содержа-

ние углерода в эвтектоиде (рис. 5).

Большинство легирующих элементов понижает предел

растворимости углерода в у-железе и, следовательно, сме-

щает точку Е на диаграмме Fe—РезС в сторону меньших

концентраций углерода.

4. Классификация сталей

В настоящее время нет единой классификации специаль-

ных сталей. Существует много признаков, по которым клас-

сифицируют стали, но зачастую и они не могут быть од-

нозначными для большого числа марок сталей.

13

Рассмотрим классификацию сталей по наиболее общим

признакам.

По химическому составу стали и сплавы черных метал-

лов условно подразделяют на углеродистые (нелегирован-

ные) стали, низколегированные стали, легированные стали,

высоколегированные стали, сплавы на основе железа.

Углеродистые стали не содержат специально

введенных легирующих элементов. Их количество в этих

сталях должно быть в пределах, регламентированных для

примесей соответствующими ГОСТами.

В низколегированных сталях суммарное со-

держание легирующих элементов должно быть не более

2,5 % (кроме углерода), в легированных — от 2,5 до 10 %,

в высоколегированных — более 10 % при содержании в них

железа не менее 45 %.

Сплавы на основе железа содержат железа

менее 45 %v но его количество больше, чем любого другого

легирующего элемента.

В зависимости от наличия тех или иных легирующих

элементов стали называют марганцовистыми, кремнисты-

ми, хромистыми, никелевыми, а также хромоникелевыми,

хромомарганцовистыми, хромокремнистыми, хромована-

диевыми, никельмолибденовыми, хромоникельмолибдено-

выми, хромомолибденованадиевыми, хромокремнемарган-

цовоникелевыми и т. п.

По назначению специальные стали подразделяют на

конструкционные, инструментальные, стали с особыми фи-

зическими свойствами.

Конструкционной сталью называется сталь, применяе-

мая для изготовления различных деталей машин, механиз-

мов и конструкций в машиностроении и строительстве и

обладающая определенными механическими, физическими

и химическими свойствами.

Конструкционные стали подразделяют на строитель-

ные, машиностроительные и стали и спла-

вы с особыми свойствами — теплоустойчивые,

жаропрочные, жаростойкие, коррозионностойкие.

Инструментальной сталью называется сталь, применяе-

мая для обработки материалов резанием или давлением и

обладающая высокой твердостью, прочностью, износостой-'

костью и рядом других свойств.

Инструментальные стали подразделяют на стали для

режущего инструмента, штамповые стали

и стали для измерительного инструмента.

Внутри указанной классификации существуют более уз-

14

кие подразделения сталей как по назначению, так и по

свойствам.

Классификация сталей по структуре в значительной сте-

пени условна.

По структуре сталей в равновесном состоянии их делят

на доэв текто и д н ы е, эвтектоидные, з а эвтек-

тоидные.

Легирующие элементы изменяют содержание углерода

в эвтектоиде по отношению к его положению в углеродис-

той стали (см. гл. I, п. 2). Поэтому в зависимости от соче-

тания легирующих элементов положение эвтектоидной точ-

ки может быть при разном содержании углерода.

Другим условным структурным признаком, по которому

классифицируют стали, является основная структура, по-

лученная при охлаждении на воздухе образцов небольших

еечений после высокотемпературного нагрева (~ 900 °C).

При этом в зависимости от структуры стали подразделяют.

на перлитные, бейнитные, мартенситные,

ледебуритные, ферритные и аустенитные.

Перлитные и бейнитные стали чаще всего бывают угле-

родистыми и низколегированными, мартенситные — легиро-

ванными и высоколегированными, а ферритные и аустенит-

ные, как правило, высоколегированные. Однако такая связь

между структурой и легированностью стали далеко неод-

нозначна. Наряду с перечисленными могут быть смешан-

ные структурные классы: феррито-перлитный,.фер-

рито-мартенситный, аустенито-ферритный,

аустенито-мартенситный. Такая классификация

применяется при наличии не менее 10 % феррита (как вто-

рой структуры).

По качеству стали подразделяют на стали обыкно-

венного качества, качественные, высокока-

чественные, особовысококачественные.

Главными качественными признаками стали являются

более жесткие требования по химическому составу и преж-

де всего по содержанию вредных примесей, таких как фос-

фора и серы. Ниже приведено предельное содержание фос-

фора и серы, % (не более), в сталях разной категории ка-

чества:

Обыкновенного качества .

Качественная...........

Высококачественная . .

Особовысококачественная

р s

. , 0,040 0,050

, . 0,035 0,035

. . 0,025 0,025

. , 0,025 0,015

15

Категория обыкновенного качества может относиться

только к углеродистым сталям. Все остальные категории

качества могут относиться к любым по степени легирова-

ния сталям.

Наряду с приведенными классификациями по общим

признакам, относящимся к разным сталям, существуют бо-

лее частные классификации определенных групп сталей,

которые будут рассмотрены в соответствующих частях.

5. Маркировка сталей

В СССР принята буквенно-цифровая система обозначения

марок сталей и сплавов.

Углеродистые конструкционные качест-

венные стали обозначают двухзначным числом, ука-

зывающим среднее содержание углерода в сотых долях

процента (например, 05; 08; 10; 15; 20; 25...80; 85).

Для сталей, полностью не раскисленных (при С<

<0,20 %), в обозначение добавляются индексы: кп — кипя-

щая сталь, пс — полуспокойная сталь (например, 15кп,

20пс). Для спокойных сталей индекс не указывается. Угле-

родистые инструментальные стали обозначают буквой «У»

и следующей за ней цифрой, указывающей среднее содер-

жание углерода в десятых долях процента (например, У7;

У8; У9; У10; УН; У12; У13).

В легированных сталях основные легирующие элемен-

ты обозначают буквами: А — азот, К — кобальт, Т — титан,

Б — ниобий, В — вольфрам, Г — марганец, Д — медь, Е —

селен, М — молибден, Н — никель, П — фосфор, Р — бор,

С — кремний,'Ф — ванадий, X — хром, Ц — цирконий, Ю —

алюминий.

Цифры после буквы в обозначении марки стали пока-

зывают примерное количество того или иного элемента, ок-

ругленное до целого числа. При среднем содержании леги-

рующего элемента до 1,5 % Цифру за буквенным индексом

не приводят. Содержание углерода указывается в начале

марки в сотых (конструкционные стали) или десятых (ин-

струментальные стали) долях процента.

Так, конструкционная сталь, содержащая 0,42—

0,50% С; 0,5—0,8 % Мп; 0,8—1,0 % Сг; 1,3—1,8 % Ni;

0,2—0,31% Мо и 0,10—0,18 % V, обозначается маркой

45ХН2МФ. Инструментальная сталь (штамповая) состава:

0,32—0,40 % С; 0,80—1,20 % Si; 0,15—0,40 % Мп; 4,5—

5,5 % Сг; 1,20—1,50 % Мо и 0,3—0,5 % V обозначается

4Х5МФС.

16

Если содержание углерода в инструментальных легиро-

ванных сталях 1 % и более, то цифру в начале марки иног-

да вообще не ставят (например, X, ХВГ).

Буква «А» в конце марки указывает, что сталь относит-

ся к категории высококачественной (ЗОХГСА), если та же

буква в середине марки — то сталь легированна азотом

(16Г2АФ), а в начале марки буква «А» указывает на то,

что сталь автоматная повышенной обрабатываемости

(А35Г2). Индекс «АС» в начале марки указывает, что сталь

автоматная со свинцом (АС35Г2).

Особовысококачественная сталь обозначается, добавле-

нием через дефис в конце марки буквы «Ш» (ЗОХГС-Ш

или ЗОХГСА-Ш).

Сталь, не содержащая в конце марки букв «А» или «Ш»,

относится к категории качественных (ЗОХГС).

В марках быстрорежущих сталей вначале приводят

букву «Р», за ней следует цифра, указывающая содержа-

ние вольфрама. Во всех быстрорежущих сталях содержит-

ся около 4 % Сг, поэтому в обозначении марки буквы «X»

нет. Ванадий, содержание которого в различных марках

колеблется в пределах от 1 до 5 %, обозначается в марке,

если его среднее содержание 2,0 % и более. Так как содер-

жание углерода в быстрорежущих сталях пропорциональ-

но количеству ванадия, то содержание углерода в марки-

ровке стали не указывается. Если в быстрорежущих сталях

содержится молибден или кобальт, количество указывает-

ся в марке.

Например, сталь состава: 0,7—0,8 % С; 3,8—4,4 % Сг;

17,0—18,5 % W; 1,0—1,4 % V обозначается маркой Р18, а

сталь: 0,95—1,05 % С; 3,8—4,4 % Сг; 5,5—6 % W; 4,6—

5,2 % Мо; 1,8—2,4 % V и 7,5—8,5 % Со обозначается

Р6М5Ф2К8.

Высоколегированные стали сложного состава иногда

обозначают упрощенно по порядковому номеру разработки

и освоения стали на металлургическом заводе. Перед номе-

ром стали ставят индексы «ЭИ», «ЭП» (завод «Электро-

сталь»),

Например, упомянутая быстрорежущая сталь Р6М5Ф2К8

упрощенно обозначается ЭП658, а жаропрочная

37Х12Н8Г8МФБ — ЭИ481.

Маркировка марок жаропрочных и жаростойких спла-

вов на железоникелевой и никелевой основах состоит только

из буквенных обозначений элементов, за исключением ни-

келя, после которого указывается цифра, обозначающая

его среднее содержание в процентах.

ГОСУДА^'-ГН-ИНАЯ

РССП'/'-. - о "АЯ

; ь < ;»[ Д гЗЭД?

ШШИ ®

2—970

17

Например, сплав состава: 0,12 % С; 14,0—16,0 % Сг;

34,0—38,0 % Ni; 1,1—1,5 % Ti; 2,8—3,5 % W; остальное Fe

обозначается ХН35ВТ (ЭИ612), а сплав: sg0,07 % С;

19,0—22,0 % Сг; 2,4—2,8 % Ti; 0,6—1,0 % Al; s£4,0 % Fe;

остальное — Ni обозначается ХН77ТЮР (ЭИ437).

Принятая в СССР система маркировки наглядна и прос-

та. В других странах применяют другие принципы обозна-

чения сталей.

Так, буквенно-цифровая система используется в ВНР,

ВНР, ПНР, ГДР, ФРГ, Италии, Франции и других стра-

нах. В ряде стран применяют цифровое обозначение ма-

рок сталей. Ниже приведено обозначение одних и тех же

по составу сталей в разных странах:

СССР ЧССР ГДР ФРГ

10 12010 С10 СкЮ

50ХФ 15260 50CrV4 50CrV4

У8 19152 C80W1 C85W2

Р18 N9825 X72WCrV1865 В18

12X13 17021 Х10Сг13 Х10СГ13

12Х18Н9 17241 X12CrNil8-8 Z12CrNil8-8

Франция США Япония

хсю 1010 S9CK

50CV4 6150 SUP5

XC80 Wl-0,8C SK5

Z80W18 TI SKH2

Z12C13 410 SECI

Z12CN18-8 302 SEC7

- В капиталистических странах зачастую фирмы присва-

ивают сталям рекламные обозначения [например,

Welten 80 (свариваемая), Corten (стойкая к атмосферной

коррозии) и др.].

Г л а в а II

МЕТАЛЛУРГИЧЕСКОЕ КАЧЕСТВО СТАЛЕЙ

Качество специальных сталей определяется технологией

производства, содержанием примесей и неметаллических

включений, макроструктурой и т. д. Не рассматривая тех-

нологические факторы выплавки, разливки и прокатки ста-

ли, рассмотрим наиболее значимые металловедческие фак-

торы металлургического качества стали.

18

1. Неметаллические включения

К неметаллическим включениям относятся химические сое-'

динения, образовавшиеся в стали в процессе ее производ-

ства— выплавки и разливки. Неметаллические включения

являются важнейшим фактором, характеризующим «метал-

лургическое» качество стали. Они существенно влияют на

качество и свойства стальных изделий, их эксплуатацион-

ные характеристики в зависимости от природы, количест-

ва, формы, размера и характера распределения.

Согласно классификации, предложенной А. А. Байко-

вым, все неметаллические включения по природе их проис-

хождения можно разделить на два вида:

1. Эндогенные неметаллические включения—соедине-

ния, образовавшиеся в стали в результате химических ре-

акций, протекающих в процессе ее выплавки, раскисления

и разливки, и вследствие изменения растворимости приме-’

сей в процессе кристаллизации слитка.

2. Экзогенные неметаллические включения — частицы’

различных соединений, попавшие в жидкую сталь или в

слиток извне, т. е. из шихтовых материалов, огнеупорной

футеровки сталеплавильных агрегатов и устройств и т. п.

Указанные неметаллические включения могут взаимо-

действовать между собой, образуя комплексные соедине-

ния.

Количество включений и особенно их размер в различ-

ных сталях и отдельных плавках могут сильно колебаться:

объемная доля их обычно находится в пределах 0,01—

0,1 %, а размер от 10~5 до 10 мм и более. Однако основная

масса неметаллических включений в стали имеет размер

более 10~3 мм. Экзогенные включения почти всегда значи-

тельно крупнее эндогенных и их размер практически неог-

раничен.

Размеры неметаллических включений и их количество в стали

должны соответствовать ГОСТ 1178—75 «Металлографические методы

определения неметаллических включений». Загрязненность стали неме-

таллическими включениями определяют путем сравнения с эталонными

шкалами или подсчетом числа и объемной доли включений в деформи-

рованном и литом металле.

Автоматизированный подсчет числа и дисперсии распределения не-

металлических включений по размерам осуществляют на количествен-

ных металлографических микроскопах типа «Kwantimet» или «Epi-

kwant». Фазовый состав их определяют металлографическим, петрогра-

фическим, рентгеиоструктурным и электронографическим методами, а

химический состав — химическим анализом выделенного осадка и ло-

кальным рентгеноспектральным методом. Наиболее эффективны микро-

анализаторы типа «Comebaks», позволяющие определить фазовый и хи-

мический состав неметаллических включений размером от 0,5—1,0 мкм

2* 19

Классификация неметаллических включений по соста-

ву условна, так как во многих случаях включения являют-

ся комплексными и состоят из нескольких типов химиче-

ских соединений. В соответствии с ГОСТ 1778—75 неметал-

лические включения подразделяют на кислородные

(оксиды и силикаты), сульфиды и нитриды.

Кислородные включения наиболее многочисленны. Боль-

шинство этих включений являются продуктами раскисле-

ния стали. Они могут быть и экзогенными (частицы огне-

упоров). М. И. Виноград разделяет их на четыре вида:

1. Простые окислы: А12О3—окись алюминия (ко-

рунд, глинозем); SiO2 — двуокись кремния (кварц, кремне-

зем); FeO — закись железа: Fe2O3 — окись железа; TiO2—

двуокись титана; Сг2О3 — окись хрома и др.

2. Сложные окислы (шпинели): FeO-M.nO —

закись железа и марганца; FeO-Cr2O3—хромиты; FeO-

•V2O5—ванадиты; FeO-Ti2Os—ильменит; FeO-Al2O3 —

герцинит; MgO-Al2O3 — магнезиальная шпинель; СаО-

•А1гО3— алюминат кальция.

3. Силикаты и алюмосиликаты (кристал-

лические): 2FeO-SiO2 — силикат железа (файялит);

2MnO-SiO2—силикат марганца (тефроит): mCaO-nSiO2—

марганца; 3Al2O3-2SiO2—алюмосиликат муллит; А12О3-

•SiO2— алюмосиликат силлиманит.

4. Стекла. Не имеют кристаллического строения.

Обычно в их составе содержится кремнезем. Наиболее ча-

сто встречаются кварцевое стекло, силикатные стекла с

примесью окислов алюминия, марганца, хрома и др.

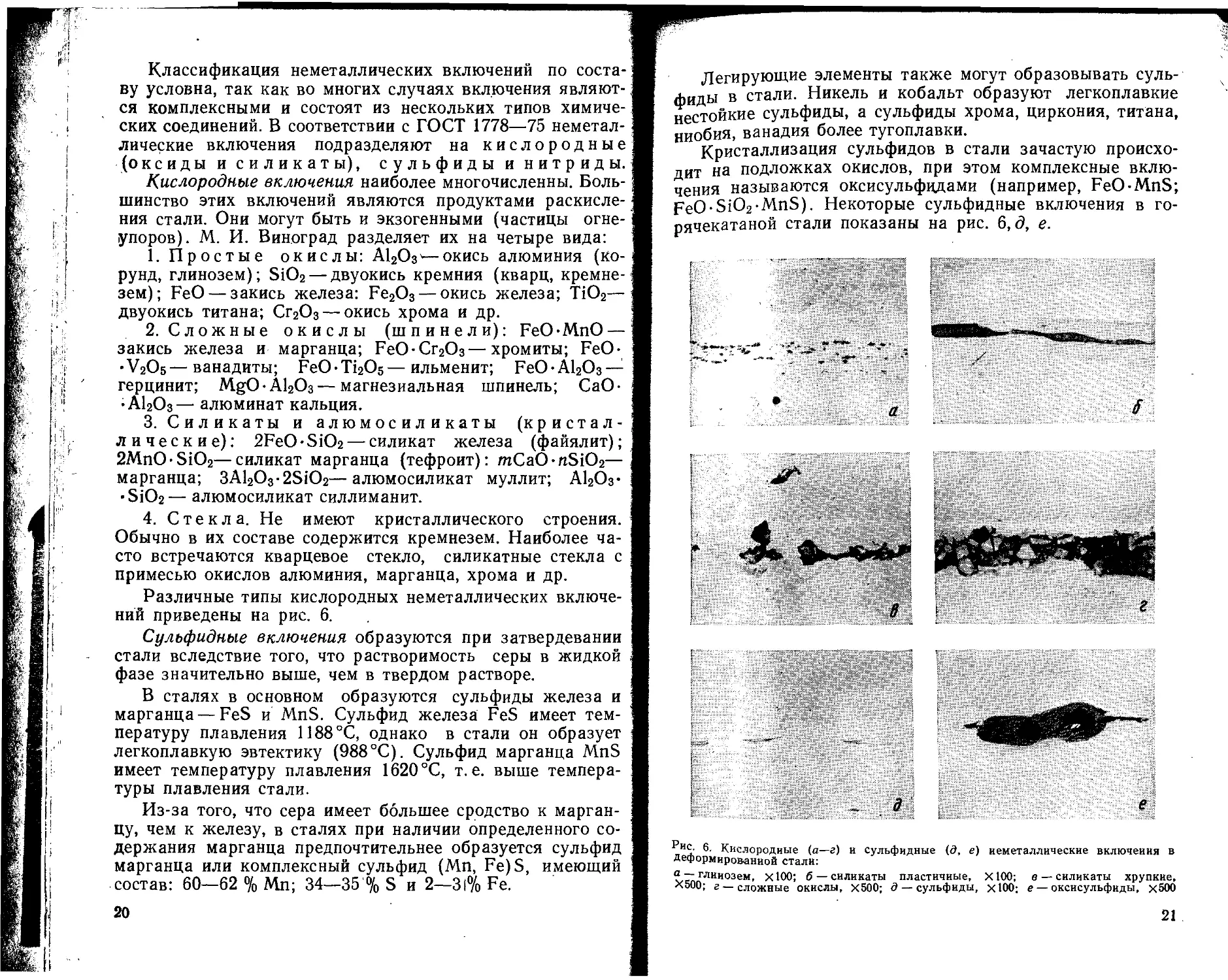

Различные типы кислородных неметаллических включе-

ний приведены на рис. 6.

Сульфидные включения образуются при затвердевании

стали вследствие того, что растворимость серы в жидкой

фазе значительно выше, чем в твердом растворе.

В сталях в основном образуются сульфиды железа и

марганца — FeS и MnS. Сульфид железа FeS имеет тем-

пературу плавления 1188°С, однако в стали он образует

легкоплавкую эвтектику (988°C). Сульфид марганца MnS

имеет температуру плавления 1620°С, т.е. выше темпера-

туры плавления стали.

Из-за того, что сера имеет большее сродство к марган-

цу, чем к железу, в сталях при наличии определенного со-

держания марганца предпочтительнее образуется сульфид

марганца или комплексный сульфид (Мп, Fe)S, имеющий

состав: 60—62 % Мп; 34—35 % S и 2—31% Fe.

20

Легирующие элементы также могут образовывать суль-

фиды в стали. Никель и кобальт образуют легкоплавкие

нестойкие сульфиды, а сульфиды хрома, циркония, титана,

ниобия, ванадия более тугоплавки.

Кристаллизация сульфидов в стали зачастую происхо-

дит на подложках окислов, при этом комплексные вклю-

чения называются оксисульфцдами (например, FeO-MnS;

FeO-SiO2-MnS). Некоторые сульфидные включения в го-

рячекатаной стали показаны на рис. б,д, е.

6' кислородные (а—г) и сульфидные (д, е) неметаллические включения в

Деформированной стали:

vcaaлии03ем. X100; б — силикаты пластичные, X100; в — силикаты хрупкие,

Х500; г —сложные окислы, Х500; д — сульфиды, Х100; е — оксисульфиды, х500

21

Нитриды можно отнести к неметаллическим включени-

ям лишь условно, да и то в ограниченных случаях. Будем

относить их к ним только в том случае, когда они являются

продуктом соединения остаточного азота в стали (менее

0,008%) с нитридообразующими элементами (прежде все-

го с титаном и алюминием), попавшими в сталь случайное

небольших количествах (до 0,02—0,03%) либо введенных

в сталь с раскислителями. Нитриды нельзя считать неме-

таллическими включениями в тех случаях, когда нитридо-

образующие элементы (Ti, Zr, V, Nb, Al и др.) вводят в

сталь как легирующие добавки, либо совместно с ними вво-

дится в сталь повышенное, в сравнении с остаточным, со-

держание азота (более 0,01 %), а образующиеся при этом

нитриды и карбонитриды придают стали специальные свой-

ства. Такие нитриды следует рассматривать как промежу-

точные соединения, являющиеся фазовыми составляющими

стали, взаимодействующими с твердым раствором (а- и у-

железа) при термической обработке.

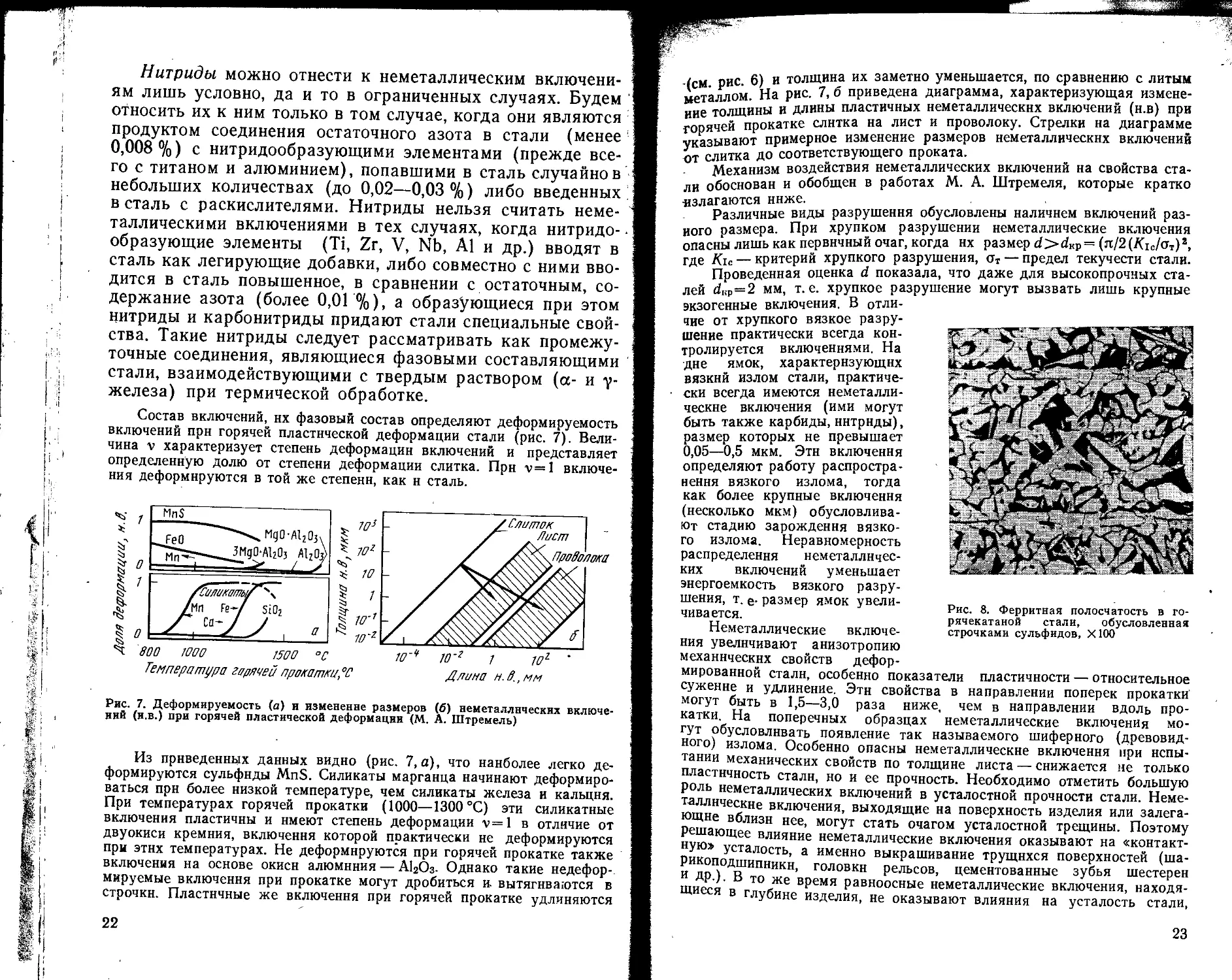

Состав включений, нх фазовый состав определяют деформируемость

включений прн горячей пластической деформации стали (рис. 7). Вели-

чина v характеризует степень деформации включений и представляет

определенную долю от степени деформации слитка. Прн v=l включе-

ния деформируются в той же степени, как н сталь.

Рис. 7. Деформируемость (а) и изменение размеров (б) неметаллических включе*

иий (и.в.) при горячей пластической деформации (М. А. Штремель)

Из приведенных данных видно (рис. 7, а), что наиболее легко де-

формируются сульфиды MnS. Силикаты марганца начинают деформиро-

ваться прн более низкой температуре, чем силикаты железа и кальция.

При температурах горячей прокатки (1000—1300 °C) эти силикатные

включения пластичны и имеют степень деформации v=l в отличие от

двуокиси кремния, включения которой практически не деформируются

при этих температурах. Не деформируются при горячей прокатке также

включения на основе окисн алюминия — А120з- Однако такие недефор-

мируемые включения при прокатке могут дробиться и. вытягиваются в

строчки. Пластичные же включения при горячей прокатке удлиняются

22

6) и толщина их заметно уменьшается, по сравнению с литым

(см. рн • 7> б ПрИведена диаграмма, характеризующая измене-

Ме1а-тлшины и длины пластичных неметаллических включений (н.в) при

гппячей прокатке слнтка на лист и проволоку. Стрелки на диаграмме

указывают примерное изменение размеров неметаллических включений

пт слитка до соответствующего проката.

Механизм воздействия неметаллических включении на свойства ста-

ли обоснован и обобщен в работах М. А. Штремеля, которые кратко

излагаются ниже.

Различные виды разрушения обусловлены наличием включении раз-

ного размера. При хрупком разрушении неметаллические включения

опасны лишь как первичный очаг, когда нх размер d>dKJ>= (n/2(Kic/aT)2,

где Kic — критерий хрупкого разрушения, ат — предел текучести стали.

Проведенная оценка d показала, что даже для высокопрочных ста-

лей dKP=2 мм, т. е. хрупкое разрушение могут вызвать лишь крупные

экзогенные включения. В отли-

чие от хрупкого вязкое разру-

шение практически всегда кон-

тролируется включениями. На

дне ямок, характеризующих

вязкни излом стали, практиче-

ски всегда имеются неметалли-

ческие включения (ими могут

быть также карбиды, ннтрнды),

размер которых не превышает

0,05—0,5 мкм. Этн включения

определяют работу распростра-

нения вязкого излома, тогда

как более крупные включения

(несколько мкм) обусловлива-

ют стадию зарождения вязко-

го излома. Неравномерность

распределения неметалличес-

ких включений уменьшает

Рис. 8. Ферритная полосчатость в го-

рячекатаной стали, обусловленная

строчками сульфидов, Х100

энергоемкость вязкого разру-

шения, т. е. размер ямок увели-

чивается.

Неметаллические включе-

ния увеличивают анизотропию

механических свойств дефор-

мированной стали, особенно показатели пластичности — относительное

сужение и удлинение. Этн свойства в направлении поперек прокатки

могут быть в 1,5—3,0 раза ниже, чем в направлении вдоль про-

катки. На поперечных образцах неметаллические включения мо-

гут обусловливать появление так называемого шиферного (древовид-

ного) излома. Особенно опасны неметаллические включения при испы-

тании механических свойств по толщине листа — снижается не только

пластичность стали, но и ее прочность. Необходимо отметить большую

роль неметаллических включений в усталостной прочности стали. Неме-

таллические включения, выходящие на поверхность изделия или залега-

ющие вблизи нее, могут стать очагом усталостной трещины. Поэтому

решающее влияние неметаллические включения оказывают на «контакт-

ую» усталость, а именно выкрашивание трущихся поверхностей (ша-

р коподшипникн, головкн рельсов, цементованные зубья шестерен

ДР.), и то же время равноосные неметаллические включения, находя-

Щ еся в глубине изделия, не оказывают влияния на усталость стали,

23

так как усталостная трещина, зародившаяся иа крупном дефекте, дви-

гается в глубь металла широким фронтом.

Концентрация напряжений при упругой деформации зависит от

упругих свойств самих неметаллических включений. Чем больше их мо-

дуль упругости, тем выше напряжения около них. Поэтому наибольшие

напряжения создаются около прочных иедеформируемых включений ти-

па А120з и SiO2. Острые ребра жестких включений также будут усили-

вать концентрацию около них остаточных напряжений.

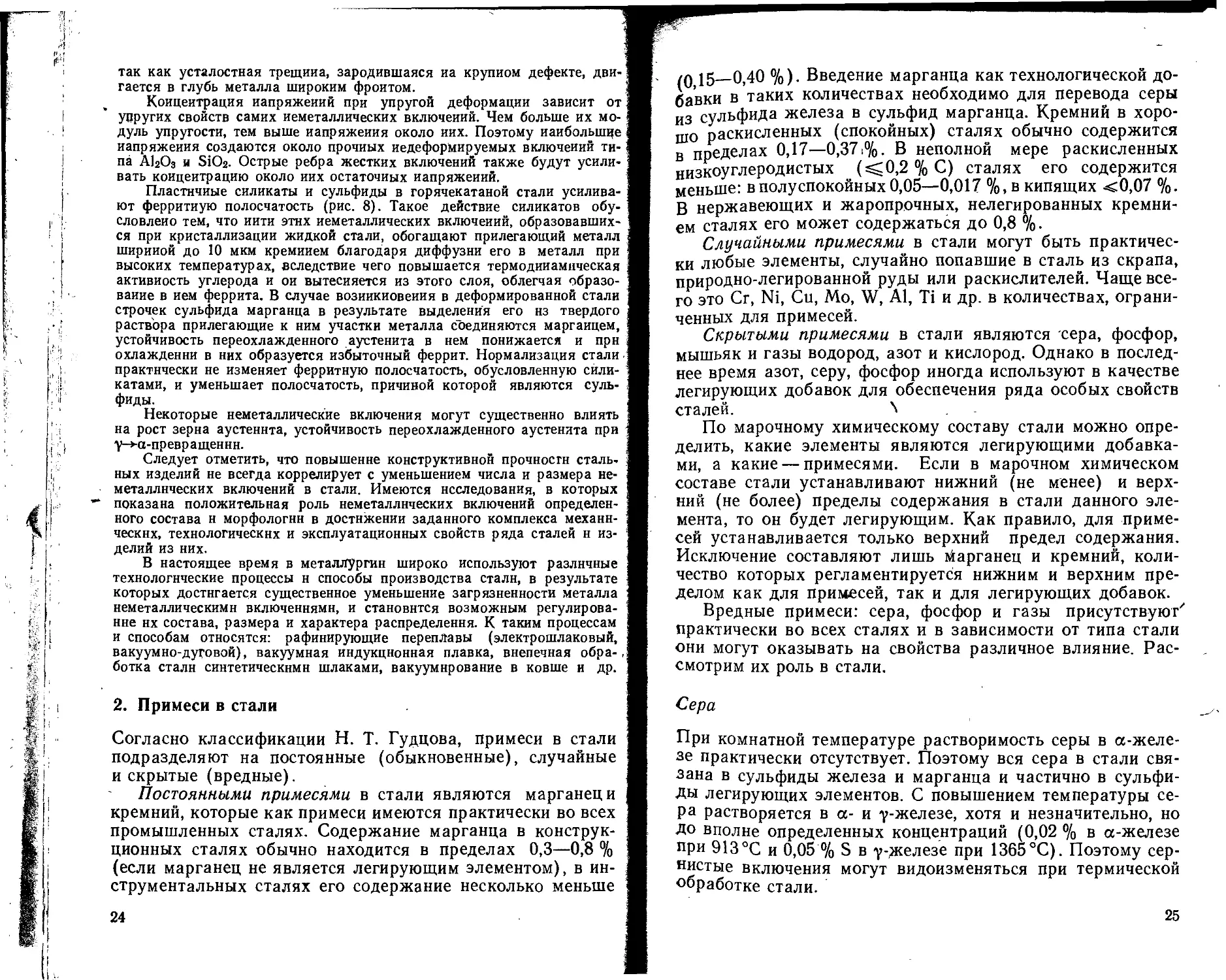

Пластичные силикаты и сульфиды в горячекатаной стали усилива-

ют ферритную полосчатость (рис. 8). Такое действие силикатов обу-

словлено тем, что нити этих неметаллических включений, образовавших-

ся при кристаллизации жидкой стали, обогащают прилегающий металл

шириной до 10 мкм кремнием благодаря диффузии его в металл при

высоких температурах, вследствие чего повышается термодинамическая

активность углерода и он вытесняется из этого слоя, облегчая образо-

вание в нем феррита. В случае возникновения в деформированной стали

строчек сульфида марганца в результате выделения его нз твердого

раствора прилегающие к ним участки металла соединяются марганцем,

устойчивость переохлажденного аустенита в нем понижается и прн

охлаждении в них образуется избыточный феррит. Нормализация стали

практически не изменяет ферритную полосчатость, обусловленную сили-

катами, и уменьшает полосчатость, причиной которой являются суль-

фиды.

Некоторые неметаллические включения могут существенно влиять

на рост зерна аустенита, устойчивость переохлажденного аустенита при

у->а-превращеннн.

Следует отметить, что повышение конструктивной прочности сталь-

ных изделий не всегда коррелирует с уменьшением числа и размера не-

металлических включений в стали. Имеются исследования, в которых

показана положительная роль неметаллических включений определен-

ного состава н морфологнн в достижении заданного комплекса механи-

ческих, технологических и эксплуатационных свойств ряда сталей н из-

делий из них.

В настоящее время в металлургии широко используют различные

технологические процессы н способы производства стали, в результате

которых достигается существенное уменьшение загрязненности металла

неметаллическими включениями, и становится возможным регулирова-

ние нх состава, размера и характера распределения. К таким процессам

и способам относятся: рафинирующие переплавы (электрошлаковый,

вакуумно-дуговой), вакуумная индукционная плавка, внепечная обра-,

ботка стали синтетическими шлаками, вакуумирование в ковше и др.

2. Примеси в стали

Согласно классификации Н. Т. Гудцова, примеси в стали

подразделяют на постоянные (обыкновенные), случайные

некрытые (вредные).

Постоянными примесями в стали являются марганец и

кремний, которые как примеси имеются практически во всех

промышленных сталях. Содержание марганца в конструк-

ционных сталях обычно находится в пределах 0,3—0,8 %

(если марганец не является легирующим элементом), в ин-

струментальных сталях его содержание несколько меньше

24

/q 15_0,40 %). Введение марганца как технологической до-

бавки в таких количествах необходимо для перевода серы

из сульфида железа в сульфид марганца. Кремний в хоро-

шо раскисленных (спокойных) сталях обычно содержится

в пределах 0,17—0,37:%. В неполной мере раскисленных

низкоуглеродистых (<20,2% С) сталях его содержится

меньше: вполуспокойных0,05—0,017 %, в кипящих <0,07 %.

В нержавеющих и жаропрочных, нелегированных кремни-

ем сталях его может содержаться до 0,8 %.

Случайными примесями в стали могут быть практичес-

ки любые элементы, случайно попавшие в сталь из скрапа,

природно-легированной руды или раскислителей. Чаще все-

го это Сг, Ni, Си, Mo, W, Al, Ti и др. в количествах, ограни-

ченных для примесей.

Скрытыми примесями в стали являются сера, фосфор,

мышьяк и газы водород, азот и кислород. Однако в послед-

нее время азот, серу, фосфор иногда используют в качестве

легирующих добавок для обеспечения ряда особых свойств

сталей. \

По марочному химическому составу стали можно опре-

делить, какие элементы являются легирующими добавка-

ми, а какие — примесями. Если в марочном химическом

составе стали устанавливают нижний (не менее) и верх-

ний (не более) пределы содержания в стали данного эле-

мента, то он будет легирующим. Как правило, для приме-

сей устанавливается только верхний предел содержания.

Исключение составляют лишь Марганец и кремний, коли-

чество которых регламентируется нижним и верхним пре-

делом как для примесей, так и для легирующих добавок.

Вредные примеси: сера, фосфор и газы присутствуют

практически во всех сталях и в зависимости от типа стали

они могут оказывать на свойства различное влияние. Рас-

смотрим их роль в стали.

Сера

При комнатной температуре растворимость серы в a-желе-

зе практически отсутствует. Поэтому вся сера в стали свя-

зана в сульфиды железа и марганца и частично в сульфи-

ды легирующих элементов. С повышением температуры се-

ра растворяется в а- и у-железе, хотя и незначительно, но

До вполне определенных концентраций (0,02 % в а-железе

при 913°С и 0,05 % S в у-дселезе при 1365°C). Поэтому сер-

нистые включения могут видоизменяться при термической

обработке стали.

25

'iT~

Если сера связана в сульфид железа FeS при относи-1

тельно низких температурах горячей деформации стали |

вследствие расплавления эвтектики сульфида железа!

(988°C), наблюдается красноломкость стали. При!

более высоких температурах горячей пластической дефор-

мации возможна горячеломкость стали, обусловлен- !

ная расплавлением находящегося по границам первичных ]

зерен аустенита, собственно сульфида железа (1188°C).

Введение в сталь марганца в отношении Mn:S>8—10 ;

приводит практически к полному связыванию серы в туго- i

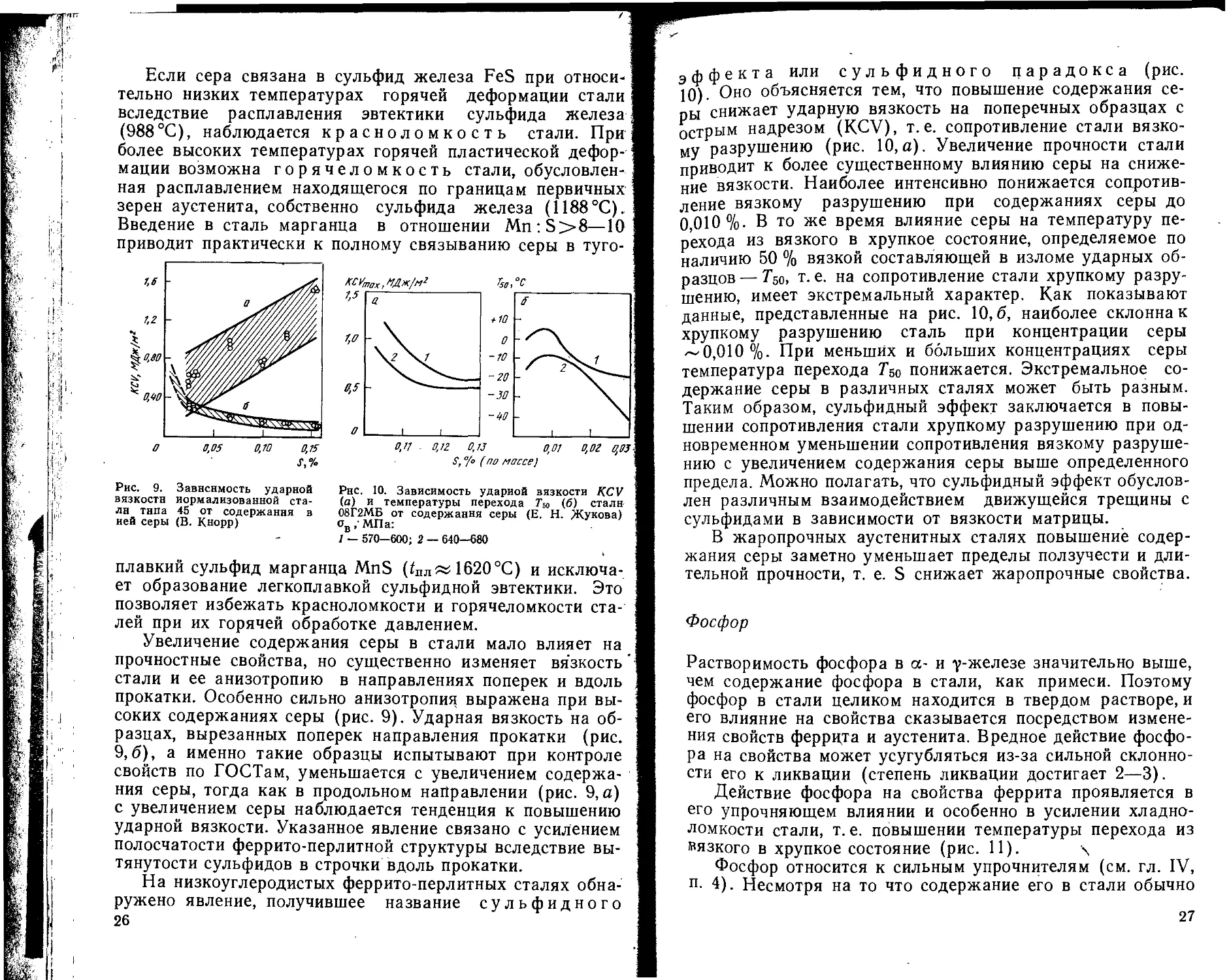

Рис» 9. Зависимость ударной

вязкости нормализованной ста-

ли типа 45 от содержания в

ней серы (В. Кнорр)

Рис. 10. Зависимость ударной вязкости KCV

(а) и температуры перехода Ло (б) стали

08Г2МБ от содержания серы (Е. Н. Жукова)

ов,МПа:

/ - 570-600; 2 — 640—680

плавкий сульфид марганца MnS (£Пл~ 1620°C) и исключа-

ет образование легкоплавкой сульфидной эвтектики. Это

позволяет избежать красноломкости и горячеломкости ста-

лей при их горячей обработке давлением.

Увеличение содержания серы в стали мало влияет на

прочностные свойства, но существенно изменяет вязкость

стали и ее анизотропию в направлениях поперек и вдоль

прокатки. Особенно сильно анизотропия выражена при вы-

соких содержаниях серы (рис. 9). Ударная вязкость на об-

разцах, вырезанных поперек направления прокатки (рис.

9,6), а именно такие образцы испытывают при контроле

свойств по ГОСТам, уменьшается с увеличением содержа-

ния серы, тогда как в продольном направлении (рис. 9, а)

с увеличением серы наблюдается тенденция к повышению

ударной вязкости. Указанное явление связано с усилением

полосчатости феррито-перлитной структуры вследствие вы-

тянутости сульфидов в строчки вдоль прокатки.

На низкоуглеродистых феррито-перлитных сталях обна-

ружено явление, получившее название сульфидного

26

।

эффекта или сульфидного парадокса (рис.

10). Он° объясняется тем, что повышение содержания се-

ры снижает ударную вязкость на поперечных образцах с

острым надрезом (KCV), т. е. сопротивление стали вязко-

му разрушению (рис. 10,а). Увеличение прочности стали

приводит к более существенному влиянию серы на сниже-

ние вязкости. Наиболее интенсивно понижается сопротив-

ление вязкому разрушению при содержаниях серы до

0,010%. В то же время влияние серы на температуру пе-

рехода из вязкого в хрупкое состояние, определяемое по

наличию 50 % вязкой составляющей в изломе ударных об-

разцов— Т50, т. е. на сопротивление стали хрупкому разру-

шению, имеет экстремальный характер. Как показывают

данные, представленные на рис. 10,6, наиболее склонна к

хрупкому разрушению сталь при концентрации серы

~0,010 %. При меньших и больших концентрациях серы

температура перехода Т$о понижается. Экстремальное со-

держание серы в различных сталях может быть разным.

Таким образом, сульфидный эффект заключается в повы-

шении сопротивления стали хрупкому разрушению при од-

новременном уменьшении сопротивления вязкому разруше-

нию с увеличением содержания серы выше определенного

предела. Можно полагать, что сульфидный эффект обуслов-

лен различным взаимодействием движущейся трещины с

сульфидами в зависимости от вязкости матрицы.

В жаропрочных аустенитных сталях повышение содер-

жания серы заметно уменьшает пределы ползучести и дли-

тельной прочности, т. е. S снижает жаропрочные свойства.

Фосфор

Растворимость фосфора в а- и у-железе значительно выше,

чем содержание фосфора в стали, как примеси. Поэтому

фосфор в стали целиком находится в твердом растворе, и

его влияние на свойства сказывается посредством измене-

ния свойств феррцта и аустенита. Вредное действие фосфо-

ра на свойства может усугубляться из-за сильной склонно-

сти его к ликвации (степень ликвации достигает 2—3).

Действие фосфора на свойства феррита проявляется в

его упрочняющем влиянии и особенно в усилении хладно-

ломкости стали, т. е. повышении температуры перехода из

вязкого в хрупкое состояние (рис. 11). \

Фосфор относится к сильным упрочнителям (см. гл. IV,

п- 4). Несмотря на то что содержание его в стали обычно

27

не превышает 0,030—0,040 %, он увеличивает предел теку-

чести феррита на 20—30 МПа. В то же время увеличение

содержания фосфора В пределах сотых долей процента мо-

жет вызывать повышение порога хладноломкости на не-

0,02 0,10 0,18 -1ОО О 1ОО 1цСП,°С

Р,% (по массе)

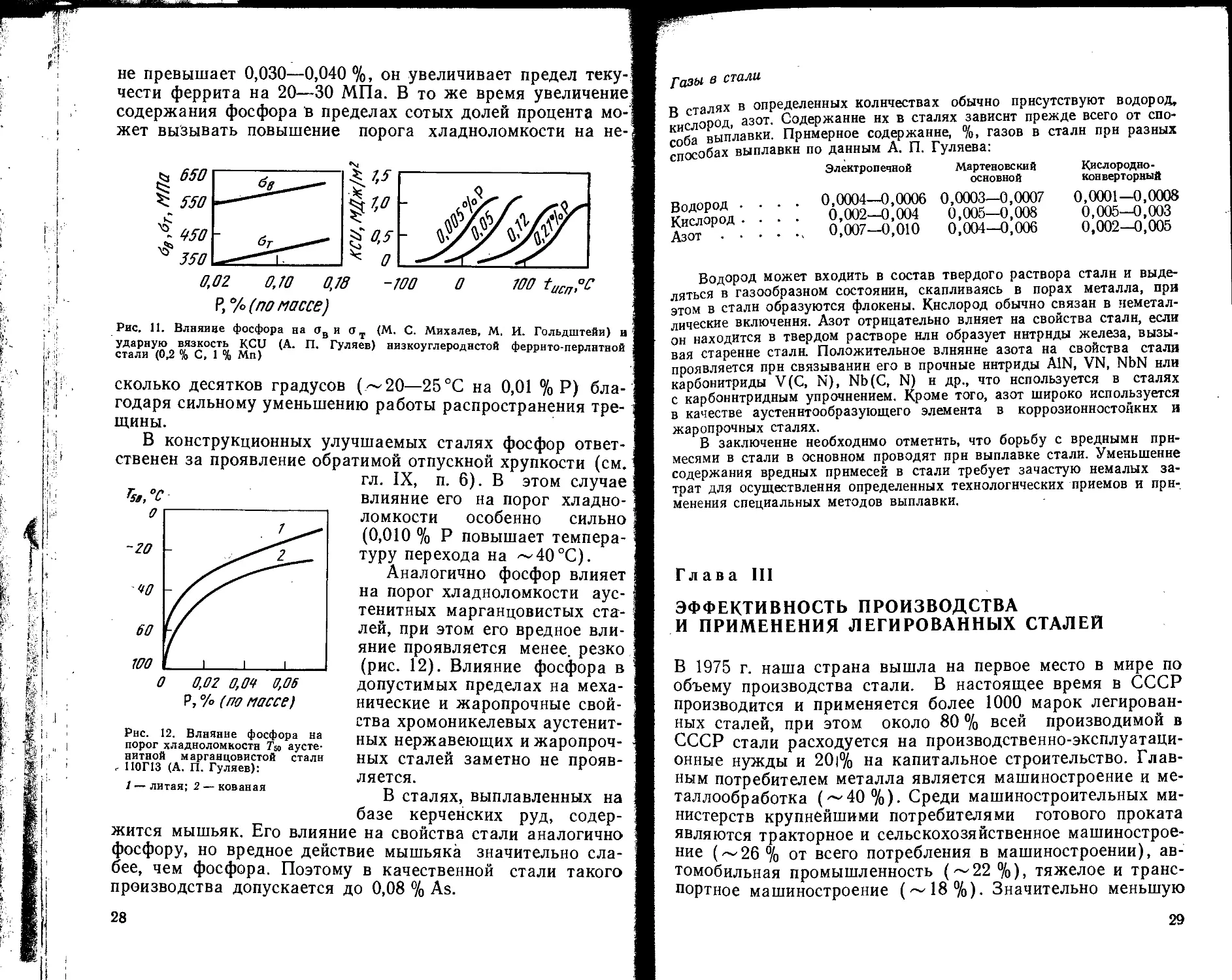

Рис. 11. Влияние фосфора на (Тв и ат (М. С. Михалев, М. И. Гольдштейн) и

ударную вязкость KCU (А. П. Гуляев) низкоуглероднстой феррнто-перлнтной

стали (0,2 % С, 1 % Мп)

Р, % (по массе)

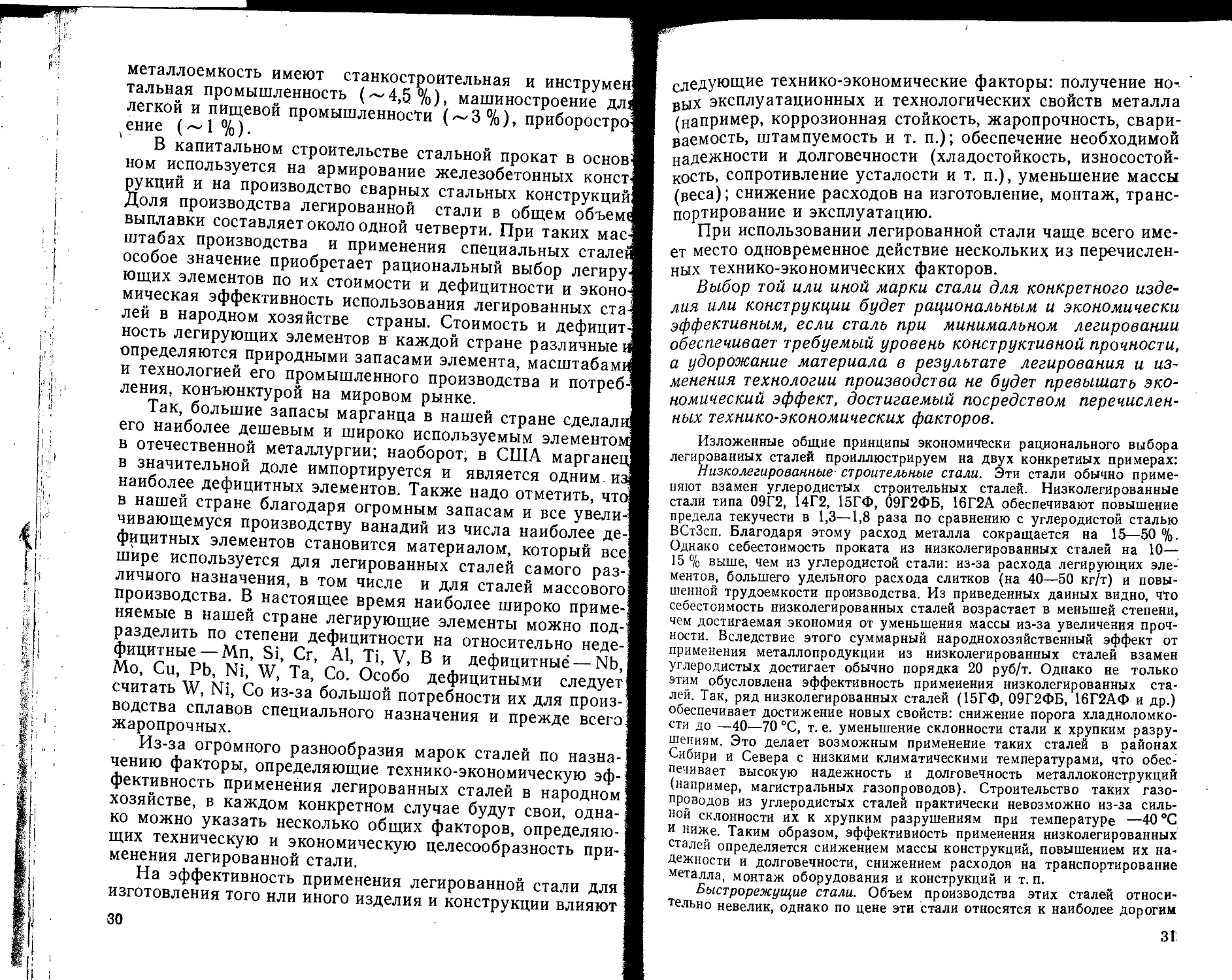

Рнс. 12. Влияние фосфора на

порог хладноломкости Tso аусте-

нитной марганцовистой стали

. 110Г13 (А. П. Гуляев):

1 — литая; 2 — кованая

сколько десятков градусов (-~20—25 °C на 0,01 % Р) бла-

годаря сильному уменьшению работы распространения тре-

щины.

В конструкционных улучшаемых сталях фосфор ответ-

ственен за проявление обратимой отпускной хрупкости (см.

гл. IX, п. 6). В этом случае

влияние его на порог хладно-

ломкости особенно сильно

(0,010 % Р повышает темпера-

туру перехода на ~40°С).

Аналогично фосфор влияет

на порог хладноломкости аус-

тенитных марганцовистых ста-

лей, при этом его вредное вли-

яние проявляется менее, резко

(рис. 12). Влияние фосфора в

допустимых пределах на меха-

нические и жаропрочные свой-

ства хромоникелевых аустенит-

ных нержавеющих и жаропроч-

ных сталей заметно не прояв-

ляется.

В сталях, выплавленных на

базе керченских руд, содер-

: на свойства стали аналогично

фосфору, но вредное действие мышьяка значительно сла-

бее, чем фосфора. Поэтому в качественной стали такого

производства допускается до 0,08 % As.

жится мышьяк. Его

28

Газы в стали

п сталях в определенных количествах обычно присутствуют водород,

ислород, азот. Содержание их в сталях зависит прежде всего от спо-

соба выплавки. Примерное содержание, %, газов в стали при разных

способах выплавки по данным А. П. Гуляева:

Электропечной Мартеновский Кислородно-

основной конверторный

Водород •

Кислород .

Азот • •

0,0004—0,0006

0,002—0,004

0,007—0,010

0,0003—0,0007

0,005—0,008

0,004—0,006

0,0001—0,0008

0,005—0,003

0,002—0,005

Водород может входить в состав твердого раствора стали и выде-

ляться в газообразном состоянии, скапливаясь в порах металла, при

этом в стали образуются флокены. Кислород обычно связан в неметал-

лические включения. Азот отрицательно влияет на свойства стали, если

он находится в твердом растворе нлн образует ннтрнды железа, вызы-

вая старение стали. Положительное влияние азота на свойства стали

проявляется прн связывании его в прочные нитриды AIN, VN, NbN нли

карбонитриды V(C, N), Nb(C, N) н др., что используется в сталях

с карбоннтридным упрочнением. Кроме того, азот широко используется

в качестве аустеннтообразующего элемента в коррозионностонкнх и

жаропрочных сталях.

В заключение необходимо отметить, что борьбу с вредными при-

месями в стали в основном проводят прн выплавке стали. Уменьшение

содержания вредных примесей в стали требует зачастую немалых за-

трат для осуществления определенных технологических приемов и при-

менения специальных методов выплавки.

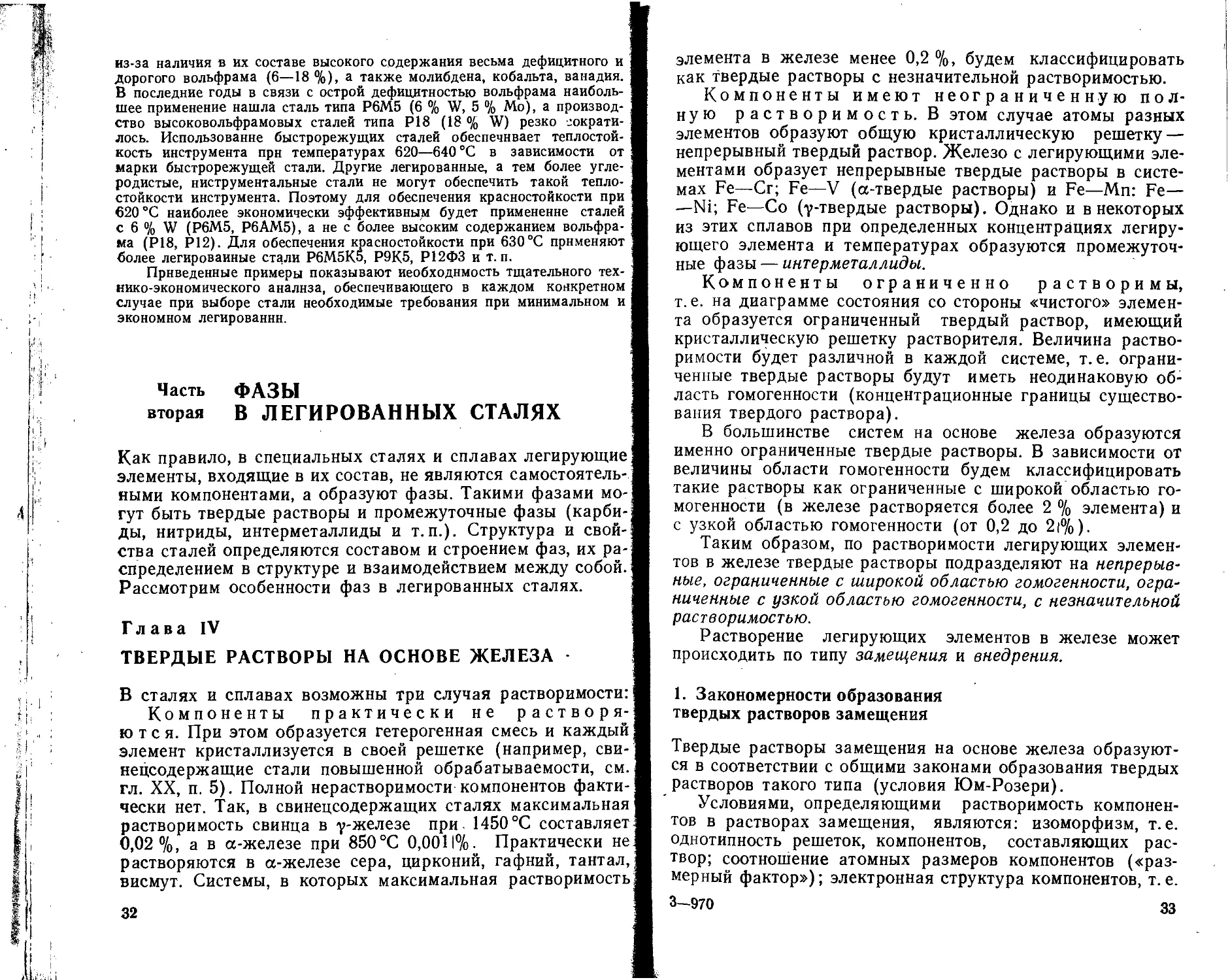

Глава III

ЭФФЕКТИВНОСТЬ ПРОИЗВОДСТВА

И ПРИМЕНЕНИЯ ЛЕГИРОВАННЫХ СТАЛЕЙ

В 1975 г. наша страна вышла на первое место в мире по

объему производства стали. В настоящее время в СССР

производится и применяется более 1000 марок легирован-

ных сталей, при этом около 80 % всей производимой в

СССР стали расходуется на производственно-эксплуатаци-

онные нужды и 20|% на капитальное строительство. Глав-

ным потребителем металла является машиностроение и ме-

таллообработка (~40%). Среди машиностроительных ми-

нистерств крупнейшими потребителями готового проката

являются тракторное и сельскохозяйственное машинострое-

ние (~26% от всего потребления в машиностроении), ав-

томобильная промышленность (~22%), тяжелое и транс-

портное машиностроение (~18%). Значительно меньшую

29

металлоемкость имеют станкостроительная и инструмен

тальная промышленность (~ 4,5 %), машиностроение дл1

легкой и пищевой промышленности (~3%), приборостро

(ение (~ 1 %).

В капитальном строительстве стальной прокат в основ'

ном используется на армирование железобетонных конст-

рукций и на производство сварных стальных конструкций

Доля производства легированной стали в общем объем?

выплавки составляет около одной четверти. При таких мае

штабах производства и применения специальных стале!

особое значение приобретает рациональный выбор легиру-

ющих элементов по их стоимости и дефицитности и эконо-

мическая эффективность использования легированных ста-

лей в народном хозяйстве страны. Стоимость и дефицит-

ность легирующих элементов в каждой стране различные и

определяются природными запасами элемента, масштабами

и технологией его промышленного производства и потреб-

ления, конъюнктурой на мировом рынке.

Так, большие запасы марганца в нашей стране сделали

его наиболее дешевым и широко используемым элементом

в отечественной металлургии; наоборот, в США марганец

в значительной доле импортируется и является одним, из

наиболее дефицитных элементов. Также надо отметить, что

в нашей стране благодаря огромным запасам и все увели-

чивающемуся производству ванадий из числа наиболее де-

фицитных элементов становится материалом, который все

шире используется для легированных сталей самого раз-

личного назначения, в том числе и для сталей массового

производства. В настоящее время наиболее широко приме-

няемые в нашей стране легирующие элементы можно под-

разделить по степени дефицитности на относительно неде-

фицитные— Мп, Si, Сг, Al, Ti, V, В и дефицитные — Nb,

Mo, Си, Pb, Ni, W, Та, Со. Особо дефицитными следует

считать W, Ni, Со из-за большой потребности их для произ-

водства сплавов специального назначения и прежде всего,

жаропрочных.

Из-за огромного разнообразия марок сталей по назна-

чению факторы, определяющие технико-экономическую эф-

фективность применения легированных сталей в народном

хозяйстве, в каждом конкретном случае будут свои, одна-

ко можно указать несколько общих факторов, определяю-

щих техническую и экономическую целесообразность при-

менения легированной стали.

На эффективность применения легированной стали для

изготовления того нли иного изделия и конструкции влияют

30

следующие технико-экономические факторы: получение но-

вых эксплуатационных и технологических свойств металла

(например, коррозионная стойкость, жаропрочность, свари-

ваемость, штампуемость и т. п.); обеспечение необходимой

надежности и долговечности (хладостойкость, износостой-

кость, сопротивление усталости и т. п.), уменьшение массы

(веса); снижение расходов на изготовление, монтаж, транс-

портирование и эксплуатацию.

При использовании легированной стали чаще всего име-

ет место одновременное действие нескольких из перечислен-

ных технико-экономических факторов.

Выбор той или иной марки стали для конкретного изде-

лия или конструкции будет рациональным и экономически

эффективным, если сталь при минимальном легировании

обеспечивает требуемый уровень конструктивной прочности,

а удорожание материала в результате легирования и из-

менения технологии производства не будет превышать эко-

номический эффект, достигаемый посредством перечислен-

ных технико-экономических факторов.

Изложенные общие принципы экономически рационального выбора

легированных сталей проиллюстрируем на двух конкретных примерах:

Низколегированные строительные стали. Эти стали обычно приме-

няют взамен углеродистых строительйых сталей. Низколегированные

стали типа 09Г2, 14Г2, 15ГФ, 09Г2ФБ, 16Г2А обеспечивают повышение

предела текучести в 1,3—1,8 раза по сравнению с углеродистой сталью

ВСтЗсп. Благодаря этому расход металла сокращается на 15—50 %.

Однако себестоимость проката из низколегированных сталей на 10—

15 % выше, чем из углеродистой стали: из-за расхода легирующих эле-

ментов, большего удельного расхода слитков (на 40—50 кг/т) и повы-

шенной трудоемкости производства. Из приведенных данных видно, что

себестоимость низколегированных сталей возрастает в меньшей степени,

чем достигаемая экономия от уменьшения массы из-за увеличения проч-

ности. Вследствие этого суммарный народнохозяйственный эффект от

применения металлопродукции из низколегированных сталей взамен

углеродистых достигает обычно порядка 20 руб/т. Однако не только

этим обусловлена эффективность применения низколегированных ста-

лей. Так, ряд низколегированных сталей (15ГФ, 09Г2ФБ, 16Г2АФ и др.)

обеспечивает достижение новых свойств: снижение порога хладноломко-

сти до —40—70 °C, т. е. уменьшение склонности стали к хрупким разру-

шениям. Это делает возможным применение таких сталей в районах

Сибири и Севера с низкими климатическими температурами, что обес-

печивает высокую надежность и долговечность металлоконструкций

(например, магистральных газопроводов). Строительство таких газо-

проводов из углеродистых сталей практически невозможно из-за силь-

ной склонности их к хрупким разрушениям при температуре —40 °C

и ниже. Таким образом, эффективность применения низколегированных

сталей определяется снижением массы конструкций, повышением их на-

дежности и долговечности, снижением расходов на транспортирование

металла, монтаж оборудования и конструкций и т.п.

Быстрорежущие стали. Объем производства этих сталей относи-

тельно невелик, однако по цене эти стали относятся к наиболее дорогим

ЗГ

из-за наличия в их составе высокого содержания весьма дефицитного и

дорогого вольфрама (6—18 %), а также молибдена, кобальта, ванадия.

В последние годы в связи с острой дефицитностью вольфрама наиболь-

шее применение нашла сталь типа Р6М5 (6 % W, 5 % Мо), а производ-

ство высоковольфрамовых сталей типа Р18 (18 % W) резко сократи-

лось. Использование быстрорежущих сталей обеспечивает теплостой-

кость инструмента прн температурах 620—640 °C в зависимости от

марки быстрорежущей стали. Другие легированные, а тем более угле-

родистые, инструментальные стали не могут обеспечить такой тепло-

стойкости инструмента. Поэтому для обеспечения красностойкости при

620 °C наиболее экономически эффективным будет применение сталей

с 6 % W (Р6М5, Р6АМ5), а не с более высоким содержанием вольфра-

ма (Р18, Р12). Для обеспечения красностойкости при 630 °C применяют

более легированные стали Р6М5К5, Р9К5, Р12ФЗ и т. п.

Приведенные примеры показывают необходимость тщательного тех-

нико-экономического анализа, обеспечивающего в каждом конкретном

случае при выборе стали необходимые требования при минимальном и

экономном легировании.

Часть ФАЗЫ

вторая В ЛЕГИРОВАННЫХ СТАЛЯХ

Как правило, в специальных сталях и сплавах легирующие

элементы, входящие в их состав, не являются самостоятель-

ными компонентами, а образуют фазы. Такими фазами мо-

гут быть твердые растворы и промежуточные фазы (карби-

ды, нитриды, интерметаллиды и т.п.). Структура и свой-

ства сталей определяются составом и строением фаз, их ра-

спределением в структуре и взаимодействием между собой.

Рассмотрим особенности фаз в легированных сталях.

Глава IV

ТВЕРДЫЕ РАСТВОРЫ НА ОСНОВЕ ЖЕЛЕЗА

В сталях и сплавах возможны три случая растворимости:

Компоненты практически не растворя-

ются. При этом образуется гетерогенная смесь и каждый

элемент кристаллизуется в своей решетке (например, сви-

нецсодержащие стали повышенной обрабатываемости, см.

гл. XX, п. 5). Полной нерастворимости компонентов факти-

чески нет. Так, в свинецсодержащих сталях максимальная

растворимость свинца в у-железе при 1450 °C составляет

0,02%, а в a-железе при 850°C 0,0011%. Практически не

растворяются в a-железе сера, цирконий, гафний, тантал,

висмут. Системы, в которых максимальная растворимость

32

элемента в железе менее 0,2 %, будем классифицировать

как твердые растворы с незначительной растворимостью.

Компоненты имеют неограниченную пол-

ную растворимость. В этом случае атомы разных

элементов образуют общую кристаллическую решетку —

непрерывный твердый раствор. Железо с легирующими эле-

ментами образует непрерывные твердые растворы в систе-

мах Fe—Сг; Fe—V (a-твердые растворы) и Fe—Мп: Fe—

—Ni; Fe—Со (у-твердые растворы). Однако и в некоторых

из этих сплавов при определенных концентрациях легиру-

ющего элемента и температурах образуются промежуточ-

ные фазы — интерметаллиды.

Компоненты ограниченно растворимы,

т. е. на диаграмме состояния со стороны «чистого» элемен-

та образуется ограниченный твердый раствор, имеющий

кристаллическую решетку растворителя. Величина раство-

римости будет различной в каждой системе, т. е. ограни-

ченные твердые растворы будут иметь неодинаковую об-

ласть гомогенности (концентрационные границы существо-

вания твердого раствора).

В большинстве систем на основе железа образуются

именно ограниченные твердые растворы. В зависимости от

величины области гомогенности будем классифицировать

такие растворы как ограниченные с широкой областью го-

могенности (в железе растворяется более 2 % элемента) и

с узкой областью гомогенности (от 0,2 до 2|%).

Таким образом, по растворимости легирующих элемен-

тов в железе твердые растворы подразделяют на непрерыв-

ные, ограниченные с широкой областью гомогенности, огра-

ниченные с узкой областью гомогенности, с незначительной

растворимостью.

Растворение легирующих элементов в железе может

происходить по типу замещения и внедрения.

1. Закономерности образования

твердых растворов замещения

Твердые растворы замещения на основе железа образуют-

ся в соответствии с общими законами образования твердых

растворов такого типа (условия Юм-Розери).

Условиями, определяющими растворимость компонен-

тов в растворах замещения, являются: изоморфизм, т. е.

однотипность решеток, компонентов, составляющих рас-

твор; соотношение атомных размеров компонентов («раз-

мерный фактор»); электронная структура компонентов, т.е.

3-970 33

। относительное расположение компонентов в периодической

; системе элементов Д. И. Менделеева.

। J Рассмотрим эти условия применительно к растворении»

। легирующих элементов в железе. При этом следует иметь.

1 в виду, что поскольку железо имеет две модификации: а-

железо1 и у-железо (соответственно о. ц. к. и г. ц. к. решет-

! ки), то условия образования твердых растворов на базе

этих модификаций будут различными.

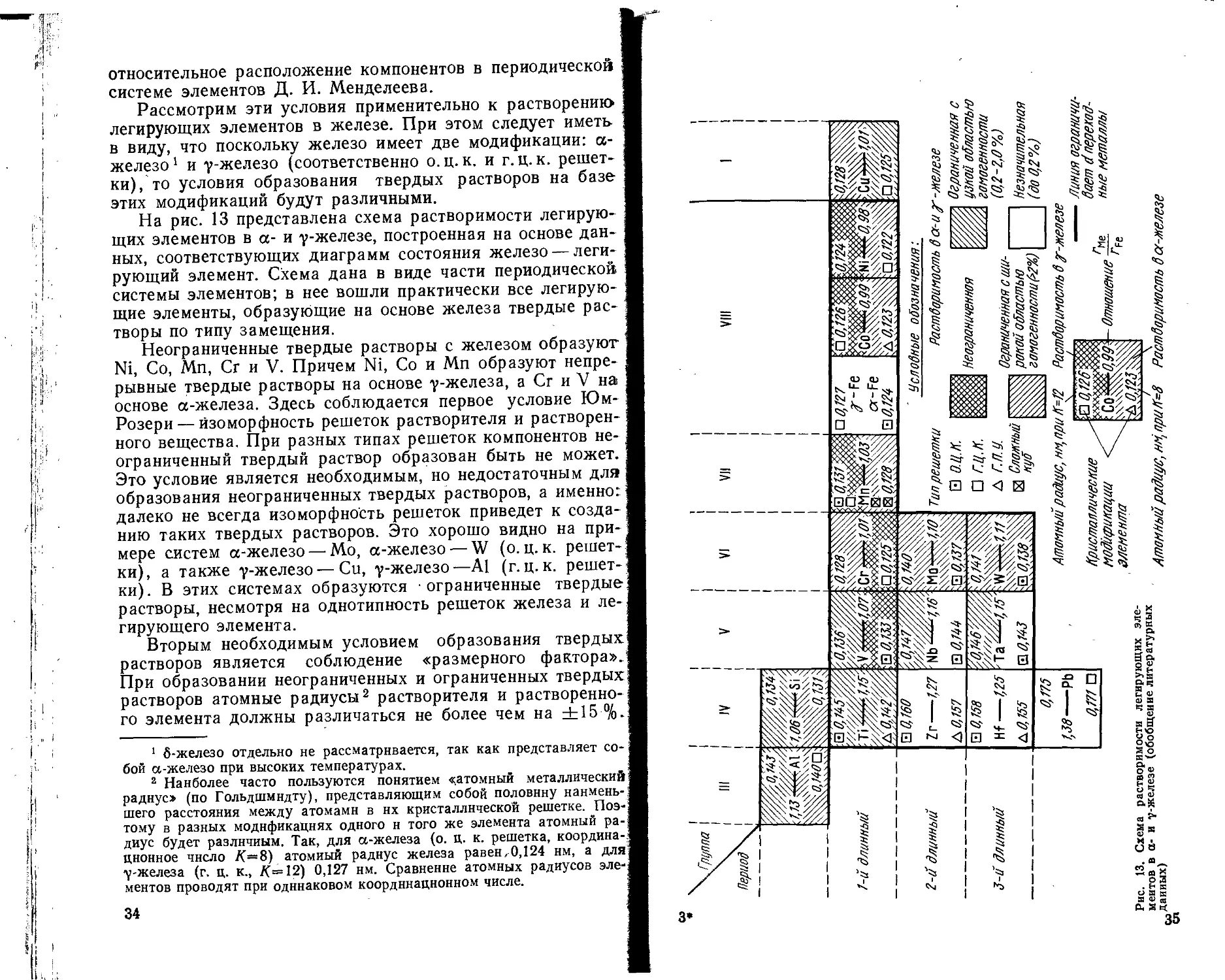

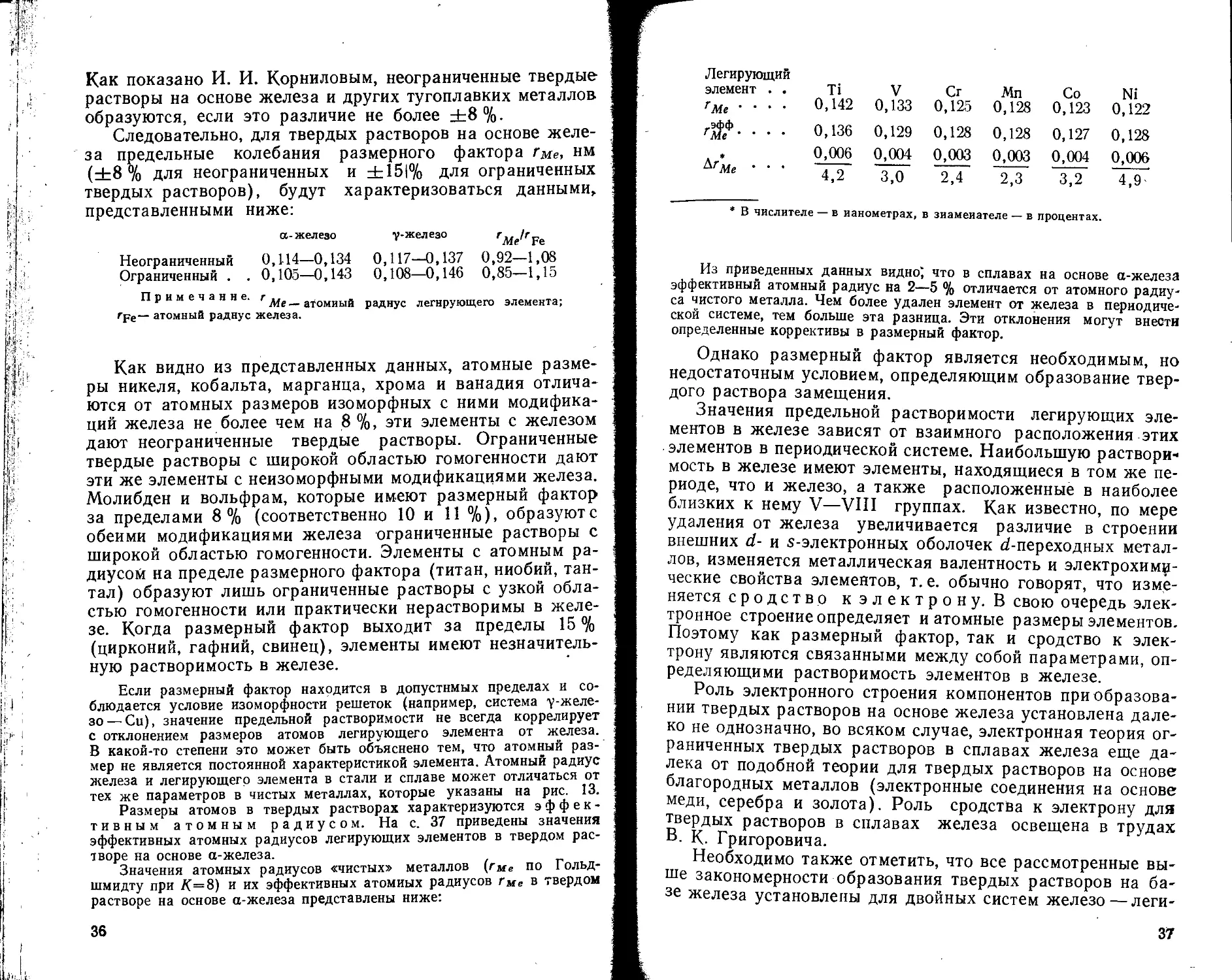

। На рис. 13 представлена схема растворимости легирую-

L.' щих элементов в а- и у-железе, построенная на основе дан-

: ных, соответствующих диаграмм состояния железо — леги-

рующий элемент. Схема дана в виде части периодической

; системы элементов; в нее вошли практически все легирую-

щие элементы, образующие на основе железа твердые рас-

? творы по типу замещения.

Неограниченные твердые растворы с железом образуют

), Ni, Со, Мп, Сг и V. Причем Ni, Со и Мп образуют непре-

рывные твердые растворы на основе у-железа, а Сг и V на

основе а-железа. Здесь соблюдается первое условие Юм-

«:. Розери — изоморфность решеток растворителя и растворен-

ного вещества. При разных типах решеток компонентов не-

В ограниченный твердый раствор образован быть не может.

{ Это условие является необходимым, но недостаточным для

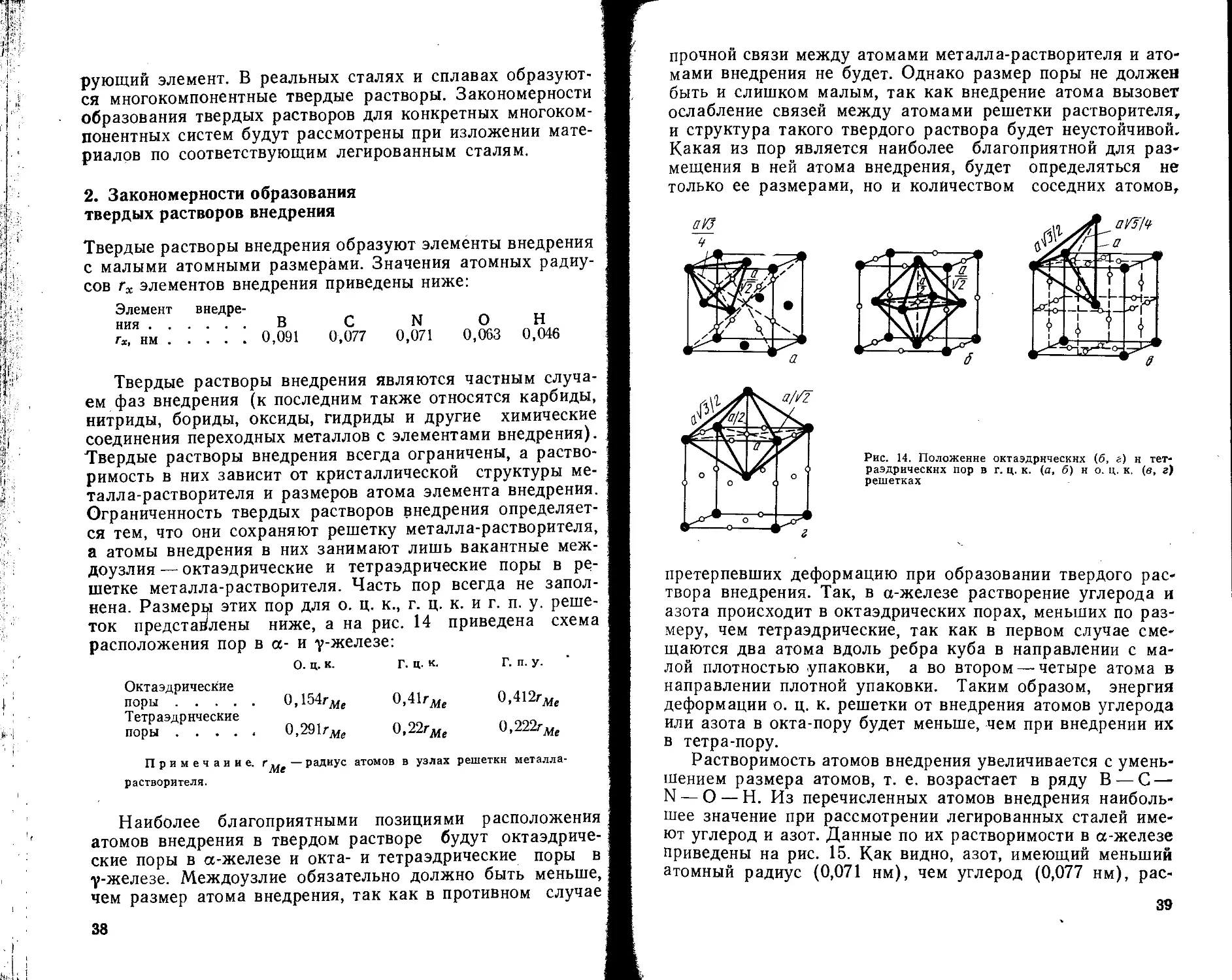

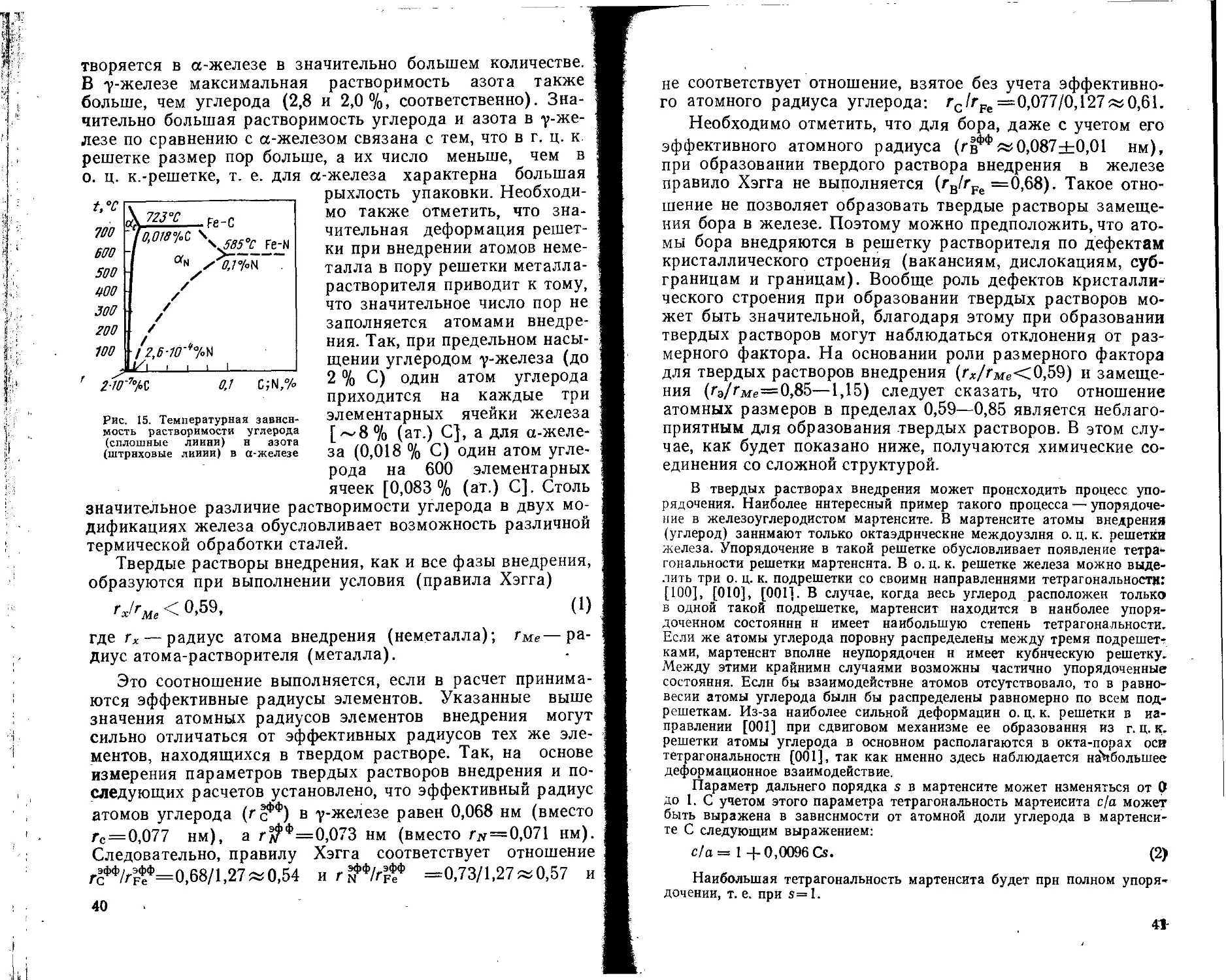

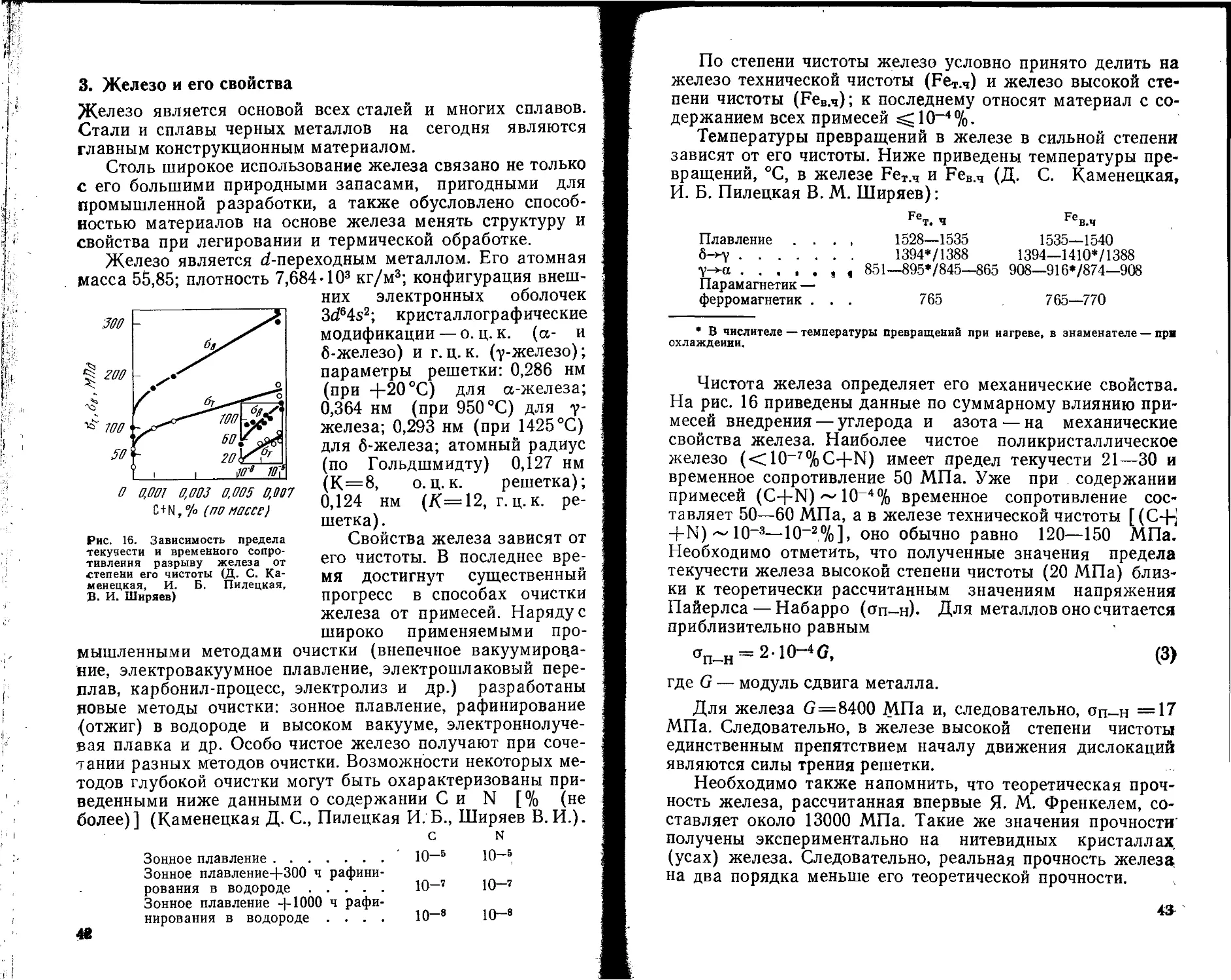

образования неограниченных твердых растворов, а именно:'

далеко не всегда изоморфность решеток приведет к созда-;