Author: Леонтьев Л.И. Юсфин Ю.С. Малышева Т.Я.

Tags: металлургия черных металлов железо, чугун и сталь геологические науки металлургия сырье

ISBN: 978-5-94628-278-9

Year: 2007

Text

СЫРЬЕВАЯ

И ТОПЛИВНАЯ

БАЗА

ЧЕРНОЙ

УЧЕБНОЕ ПОСОБИЕ ДЛЯ ВУЗОВ

СЫРЬЕВАЯ

И ТОПЛИВНАЯ

БАЗА

ЧЕРНОЙ

МЕТАЛЛУРГИИ

Рекомендовано учебно-методическим объединением

по образованию в области металлургии в качестве учебного пособия

для студентов высших учебных заведений,

обучающихся по направлению

Металлургия

МОСКВА

ИКЦ «АКАДЕМКНИГА.

2007

УДК 669.1

ББК 26.341.2

Л 47

Рецензент чл.-корр. РАН, д-р техн, наук, проф. Л.А. Смирнов

Авторы:

Л.И. Леонтьев, Ю.С. Юсфин, Т.Я. Малышева. Н.С. Шумаков,

А.Я. Травяное, О.Г. Гараева

Сырьевая и топливная база черной металлургии: учебное пособие для

вузов / Л.И. Леонтьев, Ю.С. Юсфин, Т.Я. Малышева и др. - М.: ИКЦ

«Академкнига», 2007. — 304 с.: ил.

ISBN 978-5-94628-278-9

Рассмотрены основы геологических процессов формирования рудных месторожде-

ний черных металлов. Подробно освещены вопросы классификации рудных и топлив-

ных ресурсов, методов разведки полезных ископаемых, оценены запасы железных, мар-

ганцевых и хромовых руд, а также топлива доменной плавки.

Изложены основные этапы подготовки шихтовых материалов к металлургическому

переделу, конструкции основных устройств. Подробно описаны современные методы

обогащения руд. Приведены сведения по составу руд, а также агломератов и окатышей

российских предприятий.

Для студентов металлургических высших учебных заведений и факультетов универ-

ситетов, обучающихся по направлению «Металлургия». Может быть полезно специали-

стам, работающим на металлургических предприятиях, в проектных и исследователь-

ских организациях.

Учебное издание

ЛЕОНТЬЕВ Леопольд Игоревич, ЮСФИН Юлиан Семенович,

МАЛЫШЕВА Татьяна Яковлевна, ШУМАКОВ Николай Сергеевич,

ТРАВЯНОВ Андрей Яковлевич, ГАРАЕВА Ольга Гарафиевна

СЫРЬЕВАЯ И ТОПЛИВНАЯ БАЗА ЧЕРНОЙ МЕТАЛЛУРГИИ

Редактор Н.Л. Немцова

Корректор НА. Самсонова

Художник В.Ф. Киселев

Дизайнер НМ. Апрелева

Компьютерный дизайн и верстка О.Д. Эшлиман

ИД №04284 от 15.03.2001.

Подписано в печать 14.06.2007. Формат 60х90*/|6. Гарнитура NewtonC.

Печать офсетная. Печ. л. 19. Тираж 2000 экз. Тип. зак. № 10256

Издательско-книготорговый центр «Академкнига»

117997, Москва, Профсоюзная ул., 90

По вопросам поставок обращаться

в Книготорговое объединение «АкадемикА»

Тел./факс: (495) 334-73-18; 334 89- 98. Факс: 8-499-724-39-76.

E-mail: akademika@maik.ru; svmash@maik.ru

Отпечатано с готовых диапозитивов в ОАО «Марийский полиграфическо-издательский комбинат»,

424002, г. Йошкар-Ола, ул. Комсомольская, 112

ISBN 978-5-94628-278-9

© Коллектив авторов, 2007

© ИКЦ «Академкнига», 2007

ПРЕДИСЛОВИЕ

Влияние качества сырья на показатели работы металлурги-

ческих агрегатов всегда оценивалось весьма высоко. Однако в конце

XX в. оно стало, по мнению многих специалистов, определяющим.

С другой стороны, в сырьевом сегменте мировой экономики в это же

время произошли существенные изменения. В течение жизни одного

поколения почти исчерпали себя месторождения богатых железных

руд, чистых по примесным элементам. В промышленности в основном

используют комплексные полиметаллические руды, при этом ограни-

чиваться извлечением одного-двух элементов по повсеместно распро-

страненным технологиям XX в. в настоящее время перестало быть воз-

можным по ресурсоэкологическим соображениям. При плавке руд все

большее значение приобретает «предыстория» руды. Не даром все

ббльшую популярность приобретает подход к качеству чугуна с точки

зрения его «генетики», а понятие «генетические свойства металла»

стало постоянно использоваться металлургами. >

Наконец, в конце XX в. окончательно сформировался мировой ры-

нок сырья, во многих случаях металлургические предприятия России

работают с 10 и более поставщиками сырья, что существенно затруд-

няет оптимизацию технологических режимов переработки и плавки

сырья.

Новые условия стимулировали более глубокое изучение сырьевых

проблем в ходе подготовки студентов металлургических специальнос-

тей. В учебных планах появилась новая учебная дисциплина «Сырье-

вая и топливная база металлургии», значительно расширены разделы

подготовки сырья в специальных курсах. Настоящее учебное пособие

является первым в Российской Федерации, посвященным целиком

этой проблеме. В нем изложены необходимые сведения о геологичес-

ких процессах формирования рудных месторождений, эндогенных и

экзогенных процессах рудообразования, приведены основные данные

о черных металлах и требованиях промышленности к рудам черных

4 Предисловие

металлов. Приведены самые последние данные о запасах и химичес-

ких составах руд черных металлов.

Основой пособия послужили материалы лекционных курсов, чита-

емых в Московском институте стали и сплавов (технологическом уни-

верситете) и Уральском государственном техническом университете

(УГТУ—У ПИ). Активно использованы также материалы научных ис-

следований Института металлургии Уральского отделения Российской

академии наук и других исследовательских организаций.

Авторы будут признательны читателям за советы и замечания, ко-

торые появятся при чтении учебного пособия.

ГЕОЛОГИЧЕСКИЕ ПРОЦЕССЫ ОБРАЗОВАНИЯ

РУДНЫХ МЕСТОРОЖДЕНИЙ

Процессы, совершающиеся в недрах и на поверхности Земли,

по механизму минералообразования подразделяются на две основные

группы. Первую образуют внутренние, или эндогенные, процессы, движу-

щим началом которых является внутренняя энергия Земли. Вторую груп-

пу составляют внешние, или экзогенные, процессы, порождаемые посту-

пающей на Землю энергией солнечного излучения.

Эндогенные процессы свойственны главным образом глубинным гео-

сферам Земли. В нижних зонах земной коры, в верхней мантии и, види-

мо, много глубже происходят перемещения огромных масс вещества, его

расширение, сжатие, фазовые превращения, миграция химических эле-

ментов, циркуляция тепловых и электрических токов. В своей совокуп-

ности они обусловливают непрерывно идущий процесс глубинной диф-

ференциации вещества, когда более легкие элементы оказываются в

верхних, а более тяжелые — в нижних частях геосфер Земли. Глубинные

эндогенные процессы воздействуют на земную кору, вызывая вертикаль-

ные и горизонтальные перемещения ее участков и блоков, деформацию и

преобразование внутренней структуры земной коры. Область проявле-

ния охватывает не только земную кору, но, по-видимому, и верэщюю ман-

тию. И все эти процессы называются тектоническими проявлениями Зем-

ли. В тесной взаимосвязи с тектоническими процессами протекают про-

цессы магматические. Они заключаются во внедрении в земную кору

поднимающейся из глубин Земли через жерло и по трещинам вулкана

магмы и в изменении ее на поверхности.

В ходе тектонических деформаций земной коры и внедрения магмы

происходят процессы метаморфизма горных пород, изменяющих свой

минералогический состав, макро- и микроструктуру под воздействием

повышенных давлений и температуры.

Земная поверхность и внешние слои земной коры одновременно под-

вергаются влиянию экзогенных процессов. Они подразделяются на раз-

рушительные типа выветривания горных пород: снос ветром и смыв теку-

чими водами продуктов разрушения горных пород, и созидательные. По-

6

1. Геологические процессы образования рудных месторождений

следние представляют собой процесс накопления осадков в пониженных

частях земной коры, в морских, океанических и озерных водоемах с даль-

нейшим сложным изменением их минералогического состава и создани-

ем макроструктур их отложений.

Действия эндогенных и экзогенных процессов в формировании зем-

ной поверхности взаимно противоположны. Эндогенные процессы, тес-

но связанные с тектоническими подвижками Земли и мощными подача-

ми магматического вещества, создают на ее поверхности крупные неров-

ности (горообразование), от которых зависят распределение суши и моря

и возможность перемещения под действием силы тяжести природных ма-

териалов экзогенного происхождения.

Экзогенные процессы разрушают поднятые участки Земли (горы), за-

полняя продуктами разрушения пониженные места, т.е. в целом имеют

тенденцию выравнивания поверхности Земли. Под влиянием одновремен-

ного действия эндогенных и экзогенных процессов происходит медлен-

ный, протекающий миллионы и миллиарды лет, кругооборот вещества, со-

провождаемый перестройкой и обновлением структуры земной коры.

Таким образом, общие закономерности развития земной коры заклю-

чаются в том, что в результате проявления эндогенных процессов на по-

верхность Земли поступает глубинное вещество, вовлекаемое затем в

процессы разрушения и накопления полученного таким путем материа-

ла, создавая огромные объемы осадочных пород. В последующем опуска-

нии земной коры осадочные породы вовлекаются в ее глубокие зоны и,

попадая в сферу действия глубинных эндогенных процессов, преобразу-

ются иногда вплоть до переплавления в магму. И в этом измененном ви-

де вновь могут быть подняты под воздействием тектонических процессов

на поверхность Земли.

Так в природных условиях во все времена существования Земли про-

исходит круговорот процессов образования, разрушения и созидания

горных пород. В круговороте также постоянно совершаются процессы

рудообразования, причем пути накопления рудного вещества многооб-

разны.

1.1 ВУЛКАНИЗМ - ИСТОЧНИК МИНЕРАЛООБРАЗОВАНИЯ

Казалось бы, странно, но все, что окружает нас, является про-

изводным самой Земли. Земля вследствие своего строения и геотектони-

ческого состояния всегда находится в движении. За многие миллионы и

миллиарды лет меняли свое положение полюсы Земли, перемещались

материки, исчезали и образовывались новые острова. Земная кора, глу-

бина нижней границы которой составляет 130 км, целиком является про-

дуктом вулканической и тектонической деятельности Земли. Все горные

1.1. Вулканизм — источник минералообразования

7

породы, минералы, руды — все это природные вещества, поднятые на по-

верхность Земли силой вулканических извержений.

Не касаясь гипотез образования самой Земли, каждая из которых дис-

куссионна, рассмотрим механизм формирования земной коры, которая в

определенной мере доступна наблюдению, а для человечества является

кладезом полезных ископаемых. Земная кора образовалась в результате

периодических поднятий и выбросов на поверхность Земли колоссаль-

ных объемов веществ из мантии или пограничных горизонтов земной ко-

ры и мантии. В течение миллиардов лет и до сих пор вулканические про-

дукты поступают в верхние горизонты земной коры, наращивают и фор-

мируют ее, обогащая теми или иными полезными компонентами.

Ничто в природе не вызывает такого ужаса, как крупнейшие вулкани-

ческие извержения. Вулканы многолики. В момент извержения они без-

жалостно 1убят все живое. В то же время, обогащая поверхностный слой

Земли минеральными составляющими, они повышают плодородие почв,

что позволяет снимать большие урожаи без дополнительных затрат. Зна-

чительная часть поверхности земного шара, не говоря уже о глубоковод-

ных областях океанического дна, сложена вулканическими породами, с

которыми связаны огромные минеральные богатства.

Термин «вулкан» — собирательный. Вулкан — это отверстие (кратер,

жерло), из которого расплавленное вещество недр с газовой фазой посту-

пает на поверхность суши или дно океана. Вулкан — это еще и гора, воз-

никшая вследствие кристаллизации излившегося из жерла преимущест-

венно силикатного материала. Поведение вулканов разнообразно. Оно

определяется физическим состоянием магматического резервуара, хими-

ческим составом расплава, а также условиями окружающей среды поку-

ти движения магмы из резервуара в верхние слои земной коры.

В течение всей геологической истории на поверхность Земли выноси-

лись продукты, в составе которых все элементы таблицы Менделеева.

А тогда справедливо считать, что металлургия начинается с геологии.

Геологи добывают, а металлурги перерабатывают природные запасы, вре-

мя образования которых и механизм накопления не всегда известны.

В общих чертах движение магмы из недр магматического резервуара

(очага) происходит по разломам и трещинам к земной поверхности.

Огненно-жидкая магма поднимается под влиянием постоянно действую-

щих тектонических процессов. На глубине очага, когда давление раство-

ренных в магме газов становится больше давления вышележащих толщ

горных пород, газы начинают стремительно продвигаться в верхние час-

ти очага и увлекают жидкую магму к поверхности Земли. В некоторых

случаях газовое давление создается во время кристаллизации безводных

минералов из магмы еще в очаге. Тогда остаточный магматический рас-

плав обогащается огромным количеством газов и парами воды и магма

8

1. Геологические процессы образования рудных месторождений

как бы вскипает. Интенсивное выделение газообразных веществ в очаге

создает высокое давление, которое и является одной из причин интен-

сивного извержения вулканов.

Типы вулканических извержений многообразны. При извержении из

кратера на поверхность Земли вытекает магматический расплав в виде ла-

вы. Лава — это раскаленная жидкая масса, извергающаяся из жерла вул-

кана. Застывшая на поверхности Земли лава представляет собой стекло-

подобное вещество (эффузивную породу). Температура лавы в большой

степени зависит от химического состава магматического расплава и со-

держания газовой фазы. Камчатские вулканы при извержении исторгают

лаву, температура которой колеблется от 700 до 1200 °C.

На характер начала извержений оказывает вязкость лавы. В случае ес-

ли лава жидкоподвижна, ее продукты спокойно вытекают из жерла на по-

верхность Земли. Растворенные в ней газы медленно выделяются по ме-

ре приближения расплава к вершине вулкана. Расплавы, обогащенные

SiO2, обладают высокой вязкостью, что создает трудности выделения из

нее газов. При извержении магматического вязкого расплава выделение

газов происходит внезапно и с огромной разрушительной силой. В небо

поднимаются газы, пепел и обломки пород вулканического кратера.

В этом случае пепел возникает в результате распыления жидких и твердых

лав различного состава. Так, во время извержения на Камчатке вулкана

Безымянный пепел был поднят в атмосферу на высоту 45 км, а мощные

потоки воздуха донесли этот пепел до Великобритании. При извержении

в 1883 г. вулкана Каратау (Индонезия) клубы пыли облетели земной шар

2 раза. В подтверждение того, что вулканическая деятельность разнооб-

разна и часто непредсказуема, можно привести примеры извержений

камчатских вулканов.

Извержением века называют продолжавшуюся 1,5 года (1975—1976 гг.)

«жизнь» вулкана Толбачик. Неожиданно в 18 км от ранее действующего

вулкана поднялась в небо на 2,5 км огненная свеча, затем на 12 км под-

нялся столб пыли. Последовательно вскрывались новые трещины, обра-

зовывались новые вулканы. В результате все вокруг на много километров

было превращено в выжженную пустыню.

Еще один пример молодого вулканизма, позволяющий расширить на-

ши знания о типах земного магматизма. Самый активный и самый моло-

дой (его возраст 6 тыс. лет) вулкан Крымский на Курильских островах в

течение XX в. извергался 23 раза, вынося на поверхность Земли огромные

массы магматического материала. Каждое извержение сопровождалось

взрывами, выбросами бомб, обломков пород. Вязкие лавы постепенно

наращивали верхний купол вулкана. Знаменательно, что каждое из из-

вержений сопровождалось подводными излияниями лавы в озеро, кото-

рое находилось в 6 км от вулкана. Температура в озере постепенно повы-

1.1. Вулканизм — источник минералообразования

9

шалась, и вода выкипала. Одновременно изменился состав воды, содер-

жание кислот достигло такой концентрации, что в озере погибло все жи-

вое. Таким образом в результате вулканической деятельности пресное

озеро превратилось в большой естественный резервуар с кислотосодер-

жащим водным раствором. И этот случай не единственный. На гребне

кратера Малый Семячек на глубине 170 м находится необычное кислот-

ное озеро с температурой +23...+42 °C. Его минерализация соответствует

раствору серной и соляной кислот средней концентрации. Ширина озера

40 м, глубина — 140 м.

«Жизнь» вулканов в большой степени непредсказуема. Крупнейший

вулкан Гавайских островов Мауна-Лоа в течение двух столетий извергал-

ся по 3—4 раза в год. А до этого миллионы лет вулкан находился в состо-

янии покоя, да так долго, что предыдущие вулканические постройки под-

верглись почти полному выветриванию.

Между извержением Везувия, разрушившего Помпею в 79 г. н. э., и его

следующим излиянием прошло 1600 лет.

Удивительна своими вулканами Исландия. Так, в 1783 г. по трещинам

вулкана Лаки, которые протянулись на 30 км, излилось 10 км3 лавы, по-

крывшей площадь 500 км2. Ни одно из 200 извержений в Исландии за

прошедшие века не повторили грозного извержения Лаки.

Однако не вся магма поднимается до уровня жерла вулкана и вытекает

в виде лавы наружу. Часть магмы образует магматические тела на глубине в

земной коре. Такие породы называются интрузивными. Кристаллизация

интрузивных пород протекает в условиях медленного понижения темпера-

туры вследствие плохой теплопроводности окружающих пород, в присут-

ствии летучих компонентов магмы, которые способствуют образованию

минералов и понижают температуру застывания магмы. Интрузивные мас-

сы остывают при высоком давлении. В результате вещество магмы полно-

стью раскристаллизовывается, а породы становятся полнокристалличес-

кими. Все полезные элементы в их составе находятся преимущественно в

рассеянном состоянии. Формированию рудных месторождений из интру-

зивных тел'предшествует полное или частичное разрушение породы, пере-

распределение металлов с переходом от рассеяния к его концентрации.

Действующие вулканы с доисторических времен существовали на

всей территории земного шара, поскольку, как установлено, земная кора

образовалась в результате выбросов продуктов действующих вулканов,

разрушения продуктов извержения и самих вулканических построек. За

миллионы лет менялись геолого-тектонические условия существования

планеты, перераспределялись области вулканической деятельности. Со-

временные вулканы расположены вдоль молодых горных хребтов, вдоль

крупных тектонических разломов и в подвижных тектонических облас-

тях, протягивающихся иногда на сотни и тысячи километров. Почти две

10

1. Геологические процессы образования рудных месторождений

тысячи вулканов сосредоточены на островах и берегах Тихого океана (Ти-

хоокеанский вулканический пояс). Из других районов по количеству дей-

ствующих вулканов выделяется район Атлантического океана.

Географическое размещение вулканов указывает на тесную связь меж-

ду поясами вулканической деятельности и подвижными зонами земной

коры. Разломы являются каналами, по которым происходит движение

магмы к земной поверхности, а магма — это начало длинной цепи про-

цессов образования месторождений полезных ископаемых. Поэтому для

металлурга не столько интересны сами вулканы, сколько продукты его

деятельности — руды.

1.2 СТРОЕНИЕ И СРЕДНИЙ СОСТАВ ЗЕМЛИ

Природные процессы рудообразования — самые сложные

процессы. Они происходили в течение всех геологических эпох Земли и

происходят сейчас. Они меняются во времени и во многом определяются

тектоническими условиями существования Земли. Сложность условий

рудообразования в том, что часть рудных месторождений образуется в

глубинах магматических очагов Земли, другая — на ее поверхности, в зем-

ной коре. В течение геологической истории происходят последователь-

ное разрушение, эволюционное изменение и рождение новых месторож-

дений, которые также в геологическом исчислении недолговечны. Все

процессы минералообразования взаимосвязаны и тем не менее поражает

однотипность тех или иных месторождений. Для того чтобы ориентиро-

ваться в сложной геологической системе взаимосвязи процессов появле-

ния и исчезновения рудных месторождений, необходимо представлять

внутреннее строение Земли и связанные с ней процессы, особенно физи-

ко-химические и геотектонические.

Понятно, что процессы рудообразования в первую очередь связаны с

вулканической деятельностью. Полезные ископаемые выносятся на по-

верхность Земли с магмой, газово-жидкими растворами. (О механизме

этих и других процессов рудообразования см. ниже.) Все процессы рудо-

образования непосредственно связаны с геотектоническим состоянием

Земли. О ее составе и свойствах имеются только предположительные све-

дения, поскольку непосредственному наблюдению доступна лишь самая

верхняя часть земной коры. Данные о внутреннем составе и строении

Земли имеют дискуссионный характер. Наиболее достоверные из них по-

лучены при использовании сейсмического метода, основанного на изуче-

нии путей и скорости распространения в Земле сейсмических волн. С их

помощью удалось составить представление о внутреннем строении Земли.

Земная кора (верхняя сфера) самая сложная по составу и делится на

три слоя: верхний — «осадочный» (до 20 км), средний — «гранитный»

1.2. Строение и средний состав Земли

11

(10—40 км) и нижний — «базальтовый» (до 70 км). Под океанами осадоч-

ный слой имеет толщину всего в несколько сотен метров. Гранитный

слой, как правило, отсутствует. Вместо него существует слой неясной

природы (1,0—2,5 км). Мощность базальтового слоя под океанами в отли-

чие от земной коры достигает только 5 км. Под базальтовым слоем зале-

гает мантия. С помощью сейсмических методов четко установлено, что

между земной корой и мантией существует поверхность раздела, назван-

ная поверхностью Мохоровичича.

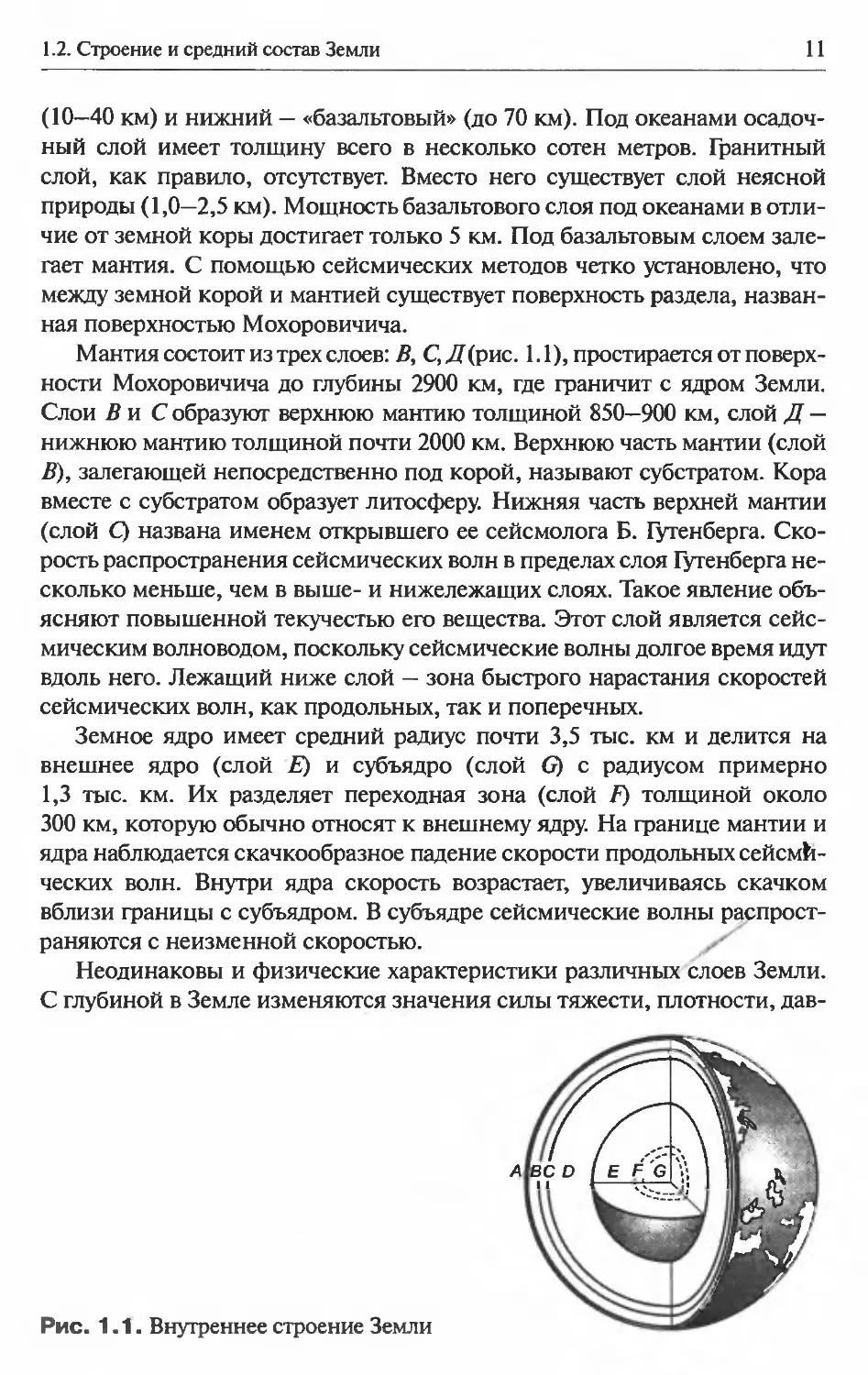

Мантия состоит из трех слоев: В, С, Д(рис. 1.1), простирается от поверх-

ности Мохоровичича до глубины 2900 км, где граничит с ядром Земли.

Слои Ви С образуют верхнюю мантию толщиной 850—900 км, слой Д —

нижнюю мантию толщиной почти 2000 км. Верхнюю часть мантии (слой

В), залегающей непосредственно под корой, называют субстратом. Кора

вместе с субстратом образует литосферу. Нижняя часть верхней мантии

(слой Q названа именем открывшего ее сейсмолога Б. Гутенберга. Ско-

рость распространения сейсмических волн в пределах слоя Гутенберга не-

сколько меньше, чем в выше- и нижележащих слоях. Такое явление объ-

ясняют повышенной текучестью его вещества. Этот слой является сейс-

мическим волноводом, поскольку сейсмические волны долгое время идут

вдоль него. Лежащий ниже слой — зона быстрого нарастания скоростей

сейсмических волн, как продольных, так и поперечных.

Земное ядро имеет средний радиус почти 3,5 тыс. км и делится на

внешнее ядро (слой £) и субъядро (слой G) с радиусом примерно

1,3 тыс. км. Их разделяет переходная зона (слой F) толщиной около

300 км, которую обычно относят к внешнему ядру. На границе мантии и

ядра наблюдается скачкообразное падение скорости продольных сейсми-

ческих волн. Внутри ядра скорость возрастает, увеличиваясь скачком

вблизи границы с субъядром. В субъядре сейсмические волны распрост-

раняются с неизменной скоростью.

Неодинаковы и физические характеристики различных слоев Земли.

С глубиной в Земле изменяются значения силы тяжести, плотности, дав-

Рис. 1.1. Внутреннее строение Земли

12

1. Геологические процессы образования рудных месторождений

ления, вязкости и температуры. В земной коре и верхней мантии темпе-

ратура с глубиной повышается. Из мантии к поверхности Земли идет теп-

ловой поток, несколько меньший, чем поступающий от Солнца. В ман-

тии температура везде ниже температуры полного расплавления слагаю-

щего ее материала. Под материковой корой она предполагается близкой

к 600—700 °C. В слое Гутенберга температура, по-видимому, близка к точ-

ке плавления (1500—1800 °C). Оценка температур для более глубоких сло-

ев мантии и ядра Земли имеет предположительный характер. По-видимо-

му, в ядре она не превышает 4000—5000 °C, а давление может достигать

3,5 млн атм.

Вязкость материала мантии выше и ниже слоя Гутенберга — порядка

1023 пз (1 пз = 0,1 Н-с/м2), вязкость же материала самого слоя понижена

(1019—1021 пз). Считается, что благодаря этому в слое Гутенберга возмож-

но происходит медленное перетекание материальных масс в горизонталь-

ном направлении, может быть под влиянием неравномерной нагрузки со

стороны земной коры. Считается, что вязкость внешнего ядра на много

порядков меньше вязкости мантии.

Из современных космогенических гипотез и сравнительных данных о

химическом составе Солнца, ряда планет, метеоритов и лунных пород в

общих чертах охарактеризован общий состав Земли и отдельных ее гео-

сфер. По подсчетам американского геохимика Б. Мейсона количествен-

ный анализ химических элементов Земли можно представить так, как по-

казано в табл 1.1. Предполагается, что ядро состоит из железо-никелево-

го сплава подобно металлической фазе хендритов (метеоритов).

В составе Земли преобладают (по массе) железо, кислород, кремний и

магний, в сумме они составляют более 90% массы Земли. Земная кора

почти наполовину состоит из кислорода и более чем на четверть из крем-

ния. Значительная доля принадлежит также алюминию, магнию, каль-

цию, натрию и калию. Кислород, кремний, алюминий образуют наибо-

лее распространенные в земной коре соединения с кремнеземом (SiO2) и

глиноземом (А12О3).

Мантия состоит преимущественно из тяжелых минералов, богатых

магнием и железом. Они образуют с SiO2 силикаты. В субстрате,

вероятно, больше содержание форстерита (Mg2SiO4), глубже фаялита

(Fe2SiO4). Предполагается, что в нижней мантии эти минералы под влия-

нием очень высокого давления разлагаются на отдельные оксиды (SiO2,

MgO, FeO).

Агрегатное состояние вещества земных недр обусловлено наличием

высоких температур и давления. Материал мантии был бы расплавлен,

если бы не высокое давление, вследствие которого все вещество мантии

находится в твердом кристаллическом состоянии, за исключением, веро-

ятно, слоя Гутенберга, где влияние близкой к точке плавления температу-

1.2. Строение и средний состав Земли

13

Таблица 1.1. Химический состав Земли

Химический элемент Массовое содержание, %

Железо 34,63

Кислород 29,53

Кремний 15,20

Магний 12,70

Никель 2,39

Сера 1,93

Кальций 1,13

Алюминий 1,09

Натрий 0,57

Хром 0,26

Марганец 0,22

Кобальт 0,13

Фосфор 0,10

Калий 0,07

Титан 0,05

ры сказывается сильнее, чем действие давления. Полагают, что здесь ве-

щество мантии находится либо в аморфном, либо частично в расплавлен-

ном состоянии.

Внешнее ядро, очевидно, пребывает в жидком (расплавленном) со-

стоянии, поскольку поперечные сейсмические волны, не способные рас-

пространяться в жидкости, через него не проходят. С существованием

жидкого внешнего ядра связывают происхождение магнитного поля Зем-

ли. Субъядро, по-видимому, твердое, так как продольные сейсмические

волны, подходя к его границе, возбуждают в нем поперечные волны.

Вещество геосфер Земли находится в непрерывном движении и изме-

нении. В различных слоях процессы превращения вещества происходят с

различной скоростью, быстрее всего в жидкой и газообразной фазах гео-

сферы, гораздо медленнее во внутренних геосферах, сложенных преиму-

щественно твердым веществом.

Именно изучение их природы и фазовых превращений необходимо

для понимания закономерностей рудообразования. Для появления руд-

ного месторождения в доступной части земной коры требуется длитель-

ный и сложный путь концентрации вещества. И твердые, и жидкие со-

ставляющие Земли всегда находятся в бесконечном движении, следова-

тельно, и процессы рудообразования представляют собой подвижную си-

стему, так как основными поставщиками вещества на земную поверх-

ность являются продукты извержения вулканов. С самого начала подачи

14 1. Геологические процессы образования рудных месторождений

вещества из магматического очага в область земной поверхности резко

меняются физико-химические условия его существования. За стадией об-

разования следует разрушение, затем процессы растворения и экстрак-

ции вещества, его перенос и переотложение в земной коре. И здесь очень

эффективным является гидротермальный процесс — процесс высокопо-

движный, часто агрессивный, способный разрушать минералы, экстраги-

рованные металлы, переносить их на большие расстояния, отлагая на

новых площадях, образуя месторождения полезных ископаемых. Необхо-

димо отметить, что в приповерхностных частях земной коры смысл фор-

мирования месторождений в большой степени зависит от процесса кон-

центрации полезных ископаемых из их рассеянного состояния в горных

породах и минералах.

ЭНДОГЕННЫЕ ПРОЦЕССЫ

РУДООБРАЗОВАНИЯ

Все эндогенные процессы — это проявление вулканизма. За-

рождение магмы в мантии или в подкорковом пространстве и ее движе-

ние вверх с попутным рудообразованием — это все магматические про-

цессы, механизм действия которых одинаков. Различие наступает тогда,

когда магма достигает приповерхностных слоев Земли или изливается на-

ружу. В этом случае магматический расплав и его летучая фаза попадают

в резко иные термодинамические и физико-химические условия, кото-

рые и определяют последующее направление рудообразования. С вулка-

нической деятельностью связано образование месторождений широкого

генетического профиля. Сюда относятся магматические, скарновые

(контактово-метасоматические), гидротермальные и гидротермально-

метасоматические типы рудных месторождений.

При одной и той же генетической первооснове и едином глубинном

источнике рудного вещества разные геологические условия рудоотложе-

ния определяют различные генетические типы промышленных место-

рождений. Зарождение и отделение рудообразующих растворов и рудно-

го вещества проходят не только постмагматическую стадию, а сопровож-

дают весь длительно развивающийся магматический процесс. Начиная с

самых первых его этапов и до полного затухания процессов отложения

рудных веществ.

2.1 МАГМАТИЧЕСКИЕ МЕСТОРОЖДЕНИЯ

По классификации, разработанной А.Н. Заварицким, среди

собственно магматических месторождений в зависимости от условий

концентрации рудного вещества выделяются несколько генетических ти-

пов руд. И при остывании магмы процессы рудообразования могут про-

исходить тремя путями:

• в силикатных магмах металлы могут войти в состав минералов ранней

кристаллизации, обособиться в магме до ее полного застывания и

образовать месторождение;

16

2. Эндогенные процессы рудообразования

• позднемагматические месторождения полезных ископаемых кристал-

лизуются при более низкой температуре после затвердения силикат-

ной магмы, сильно обогащенной летучими;

• и магма рудно-силикатного расплава при охлаждении магматическо-

го очага распадается на две несмешивающиеся жидкости — силикат-

ную и рудную. Их раздельная кристаллизация приводит к образова-

нию ликвационных месторождений.

Раннемагматические месторождения полезных ископаемых образуются

при высоких температурах (1500 °C) и очень высоком давлении в магма-

тическом очаге.

При нарушении фазового равновесия и постепенном охлаждении

магматического очага одновременно или несколько раньше силикатов из

расплава выпадают высокотемпературные минералы. Рудные минералы,

выделившиеся первыми, скапливаются в отдельных участках магматиче-

ского резервуара под действием силы тяжести или конвекционных пото-

ков вязкой магмы. Такая совместная кристаллизация рудных минералов

и силикатов характерна для вкрапленных руд. Эти участки по своей мак-

роструктуре не отличаются от вмещающих пород. Только в обогащенных

рудными составляющими участках в химическом составе преобладают те

или иные компоненты.

Так, на раннем этапе фазообразования появляются вкрапленные хро-

митовые и титаномагнетитовые руды, минералы платины, некоторые

редкоземельные элементы и алмазы.

Количество рудных минералов в породах этого генезиса ограничено.

Среди вмещающих пород с хромитами и алмазами встречаются пироксе-

ны, оливины, редкоземельные и щелочные минералы. Структурные осо-

бенности этих руд, не имеющих четких границ с боковыми породами, за-

трудняют поиски и оконтуривание участков, обогащенных металлами.

Такие месторождения не имеют большого промышленного значения

из-за малых запасов и трудности эксплуатации. Они известны на Урале, в

Турции, Греции, Норвегии. Наиболее крупным из них является Бушвелд-

ское хромитовое месторождение в ЮАР.

Месторождения алмазов найдены на всех континентах мира. Все они

связаны с кимберлитовыми трубками, расположенными на древних плат-

формах. С минералогической точки зрения кимберлит представляет

собой породу с высоким содержанием кремнезема (-45% SiO2). Предпо-

лагают, что кимберлит образовался благодаря частичныму участию в рас-

плаве мантийного вещества. Кимберлиты являются коренными источни-

ками алмазов. Особенно обогащены алмазами верхние части трубок, где

порода имеет голубоватый оттенок. Важнейшие спутники алмазов в ким-

берлитовых трубках — это минералы пироп (Mg3Al2[SiO4]3), хромит

2.1. Магматические месторождения

17

(FeCr2O4), магнетит (Fe3O4), апатит (Ca5(PO4)3F), ильменит (FeTiO3) и

силикаты типа пироксенов и оливинов. Сечение кимберлитовых трубок

самое различное: от нескольких до тысячи метров. Они прослеживаются

на глубину до одного километра.

Схема генезиса алмазоносных кимберлитовых трубок, по данным

В.И. Смирнова, состоит в том, что кимберлитовая магма с выделивши-

мися из нее минералами (алмазом, оливином, гранатом, ильменитом)

могла зародиться только в обстановке очень высокого давления на зна-

чительной глубине, возможно свыше 100 км, при устойчивой подпитке

этих участков магмы углеродом или его соединениями. Затем такая маг-

ма с определенным количеством выделившихся в ней минералов подни-

малась вдоль разломов, находившихся в поле платформы, тем выше, чем

активнее происходили тектонические деформации горных пород на ее

пути. При достижении некоторого давления газовой фазы в кимберлито-

вой магме, превышающего внешнее давление земной коры, происходил

газовый взрыв, сопровождающийся дроблением горных пород, заполня-

ющих внутренние части кимберлитовых трубок. Рассчитано, что в усло-

виях Сибирской платформы такой прорыв кимберлитовым расплавом

перекрывающих поверхность Земли пород мог начаться с глубины от 1

до 3—4 км.

Какое количество алмазов формируется на глубине в области зарож-

дения кимберлитовой магмы, сколько их образуется при движении маг-

мы в верхние слои Земли и, главное, происходила ли кристаллизация ал-

мазов в момент газового взрыва пока неизвестно. На земном шаре выяв-

лено свыше 2000 кимберлитовых трубок, однако количество месторожде-

ний с промышленным содержанием алмазов не превышает 3—5%. Среди

кимберлитовых трубок известны очень крупные месторождения с запаса-

ми алмазов в десятки миллионов карат (карат равен 0,2 г). Среднее содер-

жание алмазов в них обычно не превышает 0,5 карат на 1 м3 породы. По-

иск и нахождение кимберлитовых трубок активно продолжаются. Появи-

лись сообщения об обнаружении трубок в России, помимо Якутии, в Ар-

хангельской области. Найдены алмазы и в Канаде.

Формирование позднемагматических месторождений полезных иско-

паемых обусловлено наличием в магматическом очаге остаточных рас-

плавов, обогащенных газово-жидкими минерализаторами. Все процессы

минералообразования происходят уже на стадии затвердевания магмы.

Накопление газовой фазы в остаточном магматическом расплаве связано

с тем, что при процессах ранней кристаллизации образуются минералы,

не содержащие в своем составе газовых составляющих. Следовательно,

газовая фаза оказывается в верхних частях магматического очага в облас-

тях скопления остаточного расплава. Газово-жидкие растворы, обога-

щенные полезными металлами, под влиянием внешних динамических

18

2. Эндогенные процессы рудообразования

воздействий заполняют полости и трещины, образуя позднемагматичес-

кие месторождения.

Для всех позднемагматических месторождений полезных ископае-

мых имеются общие характерные признаки: форма рудных тел преиму-

щественно жильная, контакты руды с вмещающими породами всегда

резкие. Минералы руд имеют ксеноморфный облик, поскольку образо-

вались в самую последнюю очередь после кристаллизации силикатных

минералов. Именно на позднемагматической стадии магматических

преобразований вещества магматического очага сформировались мес-

торождения богатых руд. К этому типу относятся крупнейшие место-

рождения хромитовых, титаномагнетитовых, апатит-магнетитовых,

апатитовых руд и др.

Руда хромитовых руд сложена хромшпинелидами (Mg, Fe2+)(Cr, Al,

Fe3+)2O4. Однако даже в одном месторождении наблюдаются фазы раз-

личного состава, которые отличаются друг от друга не только соотноше-

нием двух- и трехвалентных металлов, но и их количеством в пределах

формулы. Сопутствующими минералами являются оливины, гранаты,

хлориты, серпентин и карбонаты.

Известны месторождения хромитов, образовавшихся в различные ге-

ологические эпохи. Самые древние — архейские (Западная Гренландия),

протерозойские (Индия, США, Финляндия), каледонские (Норвегия,

ЮАР), герцинские (Урал, Балканы, Турция, Иран) и самые молодые —

альпийские (Албания, Филиппины, Куба, Новая Каледония).

Запасы хромитовой руды в наиболее крупных месторождениях дости-

гают сотен миллионов тонн. Для металлургических целей разрабатыва-

ются высокосортные руды с содержанием оксида хрома выше 45%. В хи-

мической промышленности используются руды более низких сортов:

35—40% оксида хрома.

Месторождения титаномагнетитов — типичные позднемагматические

обособления рудного вещества. В минералогическом смысле титаномагне-

тит — это микроструктурные сростки двух минералов магнетита (Fe3O4) и

ильменита (FeTiO3), часто в виде распада твердого раствора магнетита с

ильменитом. Среди титаномагнетитовых месторождений, по данным

И.И. Малышева, выделяются различные типы руд, каждый из которых при-

урочен к определенным генетическим разновидностям вмещающих пород.

Это ильменит-гематитовые, магнетит-ильменитовые, ильменитовые. В од-

ном и том же рудном комплексе в зависимости от степени окисления иль-

менитовые руды сменяются ильменит-магнетитовыми и затем гематит-маг-

нетитовыми. В титаномагнетитовых оруденениях, кроме перечисленных

минералов, встречаются: рутил (TiO2), апатит [Ca5(PO4)3F], сульфиды (пи-

рит FeS2 и пирротин Fex ]S), гранаты типа альмандина Fe3Al2[SiO4]3 или ан-

драдита Ca3Fe2[SiO4]3, амфиболы, хлориты разного состава.

2.1. Магматические месторождения

19

По форме рудных тел это, в основном, жилы, линзы, гнезда, нередко

больших размеров.

Месторождения титаномагнетитовых руд встречаются на большинст-

ве континентов земного шара: Канадский и Балтийский щиты, Норве-

гия, Швеция, Финляндия, Индия, Австралия, Португалия, ЮАР и Рос-

сия (Уральские месторождения).

Апатит-магнетитовые месторождения магматического происхожде-

ния встречаются достаточно редко. Руда состоит из магнетита с примесью

апатита (до 15%) и небольших количеств гематита, диопсида, амфибола,

турмалина, циркона, биотита, кварца, карбонатов и очень редко сульфи-

дов. Как и большинство позднемагматических месторождений, руды об-

разуют линзы либо жилообразные тела.

Самым большим апатит-магнетитовым месторождением является

рудное поле Кирунавара на севере Швеции. Встречаются месторождения

в Норвегии, США, Мексике, Чили. В России титаномагнетитовые место-

рождения нашли на Урале и Алтае.

Уникально апатитовое месторождение Хибинского массива (гора

Юкспор) на Кольском полуострове. Это было огромное месторождение

апатитовых руд с нефелином, эгирином, амфиболом, сфеном и титано-

магнетитом. Существует несколько теорий его происхождения: от про-

дуктов дифференциации внутри щелочного магматического расплава до

обособления апатитового расплава в результате тектонических подвижек

в областях его мобилизации.

Практическое значение всех месторождений позднемагматического

цикла достаточно велико в особенности для хромита, титаномагнетита и

апатита. Почти вся мировая добыча этих полезных ископаемых ведется

из позднемагматических месторождений.

Магнетитовые месторождения Шведской Лапландии — крупнейшие

из эндогенных железорудных месторождений на земном шаре. Однако

генезис данных руд нередко оспаривается. Ряд ученых считают, что в дан-

ном случае это месторождение имеет гидротермальное, а не позднемаг-

матическое происхождение.

Интересным представляется пример излияния чисто магнетитовой

лавы во время вулканических извержений. Так, в Чили при изучении вул-

кана Эль Пако обнаружены кратеры с излившейся из них магнетитовой

лавой. Магнетитовые потоки мощностью около 20 м образовали пять

рудных тел. Железа в руде содержится 50%, запасы исчисляются 1 млрд т.

В виде предположения при формировании Канарского железорудного

месторождения в Казахстане указывается на образование магнетитовых

расплавов в самом жерле вулкана и в районе секущих трещин.

Собственно, магматические месторождения третьего генетического

типа возникают в результате ликвации, т. е. отделения рудного расплава

20

1. Эндогенные процессы рудообразования

от силикатного еще в состоянии жидкой магмы. Современная модель

магматической ликвации рассматривается как наиболее вероятный меха-

низм распада первично-гомогенного магматического расплава при ох-

лаждении очага. В течение магматического этапа отделившиеся «капель-

ки» сульфидного расплава опускаются в придонные части резервуара.

Сульфидная кристаллизация происходит при температуре 800—600 °C по-

сле застывания силикатного расплава. Так образуются жильные сульфид-

ные руды. При высоком содержании в магме серы ликвация протекает

активно с образованием пирротина и его твердых растворов с сульфида-

ми меди, никеля и других металлов.

В случае формирования месторождений сульфидов на небольшой глу-

бине и, следовательно, при быстром застывании расплава выделившиеся

капельки вещества не успевают опуститься на дно и образуют вкраплен-

ные руды. При медленном остывании рудоносного расплава в глубинных

зонах сульфидный расплав концентрируется в виде донных залежей бога-

тых вкрапленных и сплошных руд. В момент тектонических подвижек

часть сульфидного расплава может быть отжата из донной в более цент-

ральные части массива. Такое расположение сульфидных залежей под-

тверждается при разведке и разработке рудных месторождений. Нижние

рудные горизонты всегда значительно больше обогащены серой, чем

верхние.

Сульфиды ликвационных месторождений представлены пиритом,

пирротином, халькопиритом и пентландитом. Сопутствующими минера-

лами являются магнетит, титаномагнетит, ильменит, хромит, сернистые

соединения платины, сульфиды, содержащие кобальт.

Контакты с вмещающими породами резкие в случае массивных руд и

нерезкие в случае вкрапленных. Форма рудных тел — пластовые залежи,

штоки, гнезда, жилы. Размеры месторождений часто значительные, осо-

бенно это касается вкрапленных руд.

Ликвационные месторождения образуют одну своеобразную медно-

никелевую с платиной и кобальтом формацию. Типичные представители

этих месторождений в России: Мончегорск на Кольском полуострове,

Норильск в низовьях Енисея, Петсамо Печенгской области, Садбери в

Канаде, Калгурли в Австралии и др.

2.2 СКАРНОВЫЕ МЕСТОРОЖДЕНИЯ

Скарновое рудообразование — самый сложный постмагмати-

ческий процесс, связанный с особенностями поведения газово-жидких

растворов, которые, во-первых, сами являются носителями огромного

числа различных металлов и, во-вторых, выходя за пределы магматичес-

кого очага, их высокотемпературные и часто агрессивные растворы экс-

2.2. Скарновые месторождения

21

трагируют вещества вмещающих пород, обогащаясь металлами разру-

шенных минералов.

Скарновые месторождения формировались на всей протяженности

развития земной коры, существуют на всех континентах и являются са-

мыми богатыми по концентрации рудных веществ. Тем не менее до сих

пор отсутствует единая модель образования скарновых месторождений.

Скарновыми считаются рудные месторождения, которые локализова-

ны в скарновых породах, причем скарны и руды составляют отдельные

стадии метасоматического процесса, но связаны общностью структурно-

го положения.

Скарнами принято называть породы, сложенные силикатами кальция,

магния, железа, марганца, алюминия, возникшие при высокотемпера-

турном метасоматическом преобразовании эффузивов, туфов, силикат-

ных и карбонатных пород в зонах воздействия на них газово-жидких маг-

матических растворов.

Обычно эти процессы называются пневматолитическими, так как все

образования минералов происходят при непосредственном участии лету-

чих компонентов, выделившихся из магмы. Пневматолизом непосредст-

венно из магмы выносятся многие металлы, образующие месторождения

полезных ископаемых.

Своеобразные скарновые, или, как их еще называют, контактово-ме-

тасоматические месторождения, с участием летучих образуются, когда

газово-жидкие растворы выходят за пределы магматического очага. Вне-

дряясь по ослабленным зонам, огненно-жидкий раствор с летучими ком-

понентами и температурой почти 1000 °C вступает во взаимодействие с

вмещающими горными породами. Раствор, активно воздействуя на ми-

нералы пород, разрушает их кристаллические решетки и экстрагирует все

содержащиеся в них металлы.

Скарновые месторождения, как правило, зональны. На контакте с

вмещающими породами образуются безрудные пироксено-^ранатовые

скарны. Одновременно или несколько позже из газово-жидкого рудного

раствора выносятся и отлагаются во внутренней части этой зоны оксиды

железа, меди, кобальта, цинка.

Считается, что железо выносится из магмы в виде хлористого (FeCl2)

или хлорного (FeCl3) железа, возможно, в виде вюстита (FeO).

В участках скарнообразования железных руд типичны околоскарновые

зоны осветленных пород, связанных с появлением безжелезистых сили-

катных минералов. Это подтверждает точку зрения о разрушении темно-

цветных железосодержащих минералов газово-жидкими растворами и

экстрагировании железа. По мнению геологов, придерживающихся точ-

ки зрения, что экстрагированного из силикатных минералов типа оливи-

нов, пироксенов и гранатов железа вполне достаточно для последующей

22

2. Эндогенные процессы рудообразования

его концентрации с образованием промышленных железорудных место-

рождений.

Сложной является расшифровка механизма рудоотложения при обра-

зовании скарновых месторождений. Судя по морфологии залежей, суль-

фидное рудообразование тесно примыкает, а иногда и налагается на про-

цессы магматического оруденения. Так, в скарновых железорудных мес-

торождениях основная фаза магнетита всегда ассоциируется с пиритом,

причем в большинстве случаев количество пирита увеличивается с глуби-

ной рудной залежи. А это, по-видимому, является следствием последова-

тельного внедрения сначала магнетитового раствора, а затем проникно-

вения в область оруденения серы.

По данным Д.С. Коржинского и В.А. Жарикова, главной причиной,

вызвавшей отложение руд, является падение температуры движущегося

по трещинам горных пород газово-жидкого раствора и изменение кис-

лотности самого раствора. Для полного проявления оруденения помимо

определенных факторов влияния физико-химических и тектонических

условий благоприятно сказывается и длительное развитие послемагмати-

ческой стадии существования всего вулканического комплекса.

Преимущественная локализация оруденения именно в скарнах объяс-

няется особенностями физических и химических свойств этих пород.

Скарны обладают повышенной пористостью и большой хрупкостью,

поэтому они легко проницаемы для растворов. Эти породы наиболее рас-

творимы под действием горячих газово-жидких растворов, легко подвер-

гаются гидролизу, в процессе которого создается щелочная среда, необхо-

димая для нейтрализации кислых рудоносных растворов. Скарны облада-

ют высокой удельной теплоемкостью, что способствует притоку тепла и

растворов преимущественно к этим породам.

В целом механизм рудоотложения — это главным образом процесс ме-

тасоматического замещения скарнов, осадочных и магматических пород

рудными минералами.

Скарновые ру щые месторождения обнаружены почти во всех рудных

регионах земного шара. В каждой группе месторождений, образовавших-

ся из одного магматического очага, минералы близки по составу. Терри-

ториально разделенные скарны имеют разные минералогический состав

и структуру, потому что их происхождение связано с различными магма-

тическими очагами и, главное, минералогическим составом вмещающих

пород. В геологическом отношении, чем древнее скарновые месторожде-

ния, тем труднее определить их генетические признаки, так как породы

самих скарнов и, главное, околоскарновые породы за время их существо-

вания претерпели значительные фазовые превращения.

Особенность скарновых месторождений — их групповое расположе-

ние вокруг магматических комплексов. Они формируются там, где газо-

2.2. Скарновые месторождения

23

во-жидкие растворы пересекают породы, благоприятные для сканирова-

ния, и рельеф, способствующий рудонакоплению. Примерами могут слу-

жить скарновые железорудные месторождения Урала и Казахстана.

Морфологически скарновые месторождения отличаются значитель-

ным разнообразием; рудные тела имеют форму линз, штоков и пластовых

залежей.

Размеры выхода руд колеблются от 1,5 до 2,5 км в длину. Не взирая на

большое разнообразие скарновых месторождений, рудовмещающими

являются известковые и магматические породы. В них найдены почти все

металлы, кроме хрома, сурьмы и ртути. Наиболее значительны известко-

во-скарновые месторождения железа, кобальта, меди, платины, вольфра-

ма, молибдена, свинца, цинка, золота, олова, бериллия, скандия, ниобия,

редких земель, тория, урана. Для магнезиальных скарнов типичны место-

рождения бора, железа, цинка и флогопита.

В России самой крупной железорудной провинцией является Урал

(горы Магнитная, Благодать, Высокая). Месторождения имеются в

Западной Сибири (Темиртау, Таштагол, Шалым, Абакан, Анзас и др.),

в Восточной Сибири (Рудногорское, Коршуновское, Таежное, Гаринское

и др); в Казахстане (Соколовское, Сарбайское, Качарское, Кеньтюбе,

Атансор и др). За рубежом аналогичные месторождения обнаружены в

США, Норвегии, Швеции, Японии, Австралии, КНР и др.

Запасы железных руд скарновых месторождений достигают 600 млн т

при содержании железа 35—55%.

В железокобальтовых скарновых месторождениях, относительное ко-

личество которых невелико, кобальт встречается в виде кобальтсодержа-

щего пирита, который отлагается в месторождениях почти одновременно

с магнетитом. Мышьяковистые соединения кобальта, наоборот, форми-

руются на поздней стадии рудообразования в ассоциации с сульфидами,

кварцем, карбонатами. z

Медное оруденение в скарнах распространено довольно широко. Оно

тесно связано с магнетитовыми рудами, образуя комплексные магнетит-

халькопиритовые месторождения. Главный рудообразующий минерал

халькопирит (CuFeS2) встречается совместно с пиритом (FeS2), пирроти-

ном (Fex |S), сфалеритом (P-ZnS). Этот комплекс обычно формируется

на поздних стадиях скарнового рудообразования. В России среди скарно-

вых месторождений меди известны Туринские рудники на Урале и место-

рождения в Кузнецком Алатау.

Платиновые месторождения очень редки. К ним принадлежат скарны

северной части Бушвелдского комплекса ЮАР.

Вольфрамовые месторождения приурочены к отдельным скарновым

провинциям. Вольфрам образует минерал шеелит (CaWO4), иногда свя-

занный с сульфидной минерализацией. Редки твердые растворы вольф-

24

2. Эндогенные процессы рудообразования

рамита (Fe,Mn)[WO4], представляющие промежуточные члены ряда фер-

берит (Fe[WO4]) — гюбнерит (Mn[WO4]). В России такие месторождения

известны на Дальнем Востоке, в Хакасии, Якутии и на Южном Урале; за

рубежом в США, Канаде, Финляндии, КНР, Турции, Бразилии, Боливии,

Австралии, Японии и других странах.

Среди скарновых месторождений известны молибденовые, свинцово-

цинковые, оловянные, ниобиевые, золотые, редкоземельные, урановые,

ториевые, борные, бериллиевые и огромное количество нерудных место-

рождений. Среди нерудных — флогопитовые, графитовые, хризотил-

асбеста, талька и др.

2.3 ГИДРОТЕРМАЛЬНЫЕ МЕСТОРОЖДЕНИЯ

Под гидротермальными растворами — гидротермами — пони-

мают нагретые до 200—600 °C многокомпонентные газово-жидкие

растворы сложного состава, циркулирующие под поверхностью Земли и

участвующие в перемещении и отложении минерального вещества. Ос-

новной компонент гидротерм — вода. Вода гидротермальных растворов

имеет смешанное происхождение. Ее источников много и они разнооб-

разны по своей природе.

Главный источник — вода, отделяющаяся от магматических расплавов

в процессе остывания изверженных пород. Ббльшая часть воды освобож-

дается во время разложения гидратов при процессах метаморфизма. За-

хороненная вода находится в пористом пространстве древних осадков,

погруженных в глубинные части земной коры.

Атмосферная вода проникает в глубинные слои земной коры, нагре-

вается, минерализуется и приобретает свойство гидротермальных раство-

ров. Морская вода может быть вовлечена в гидротермальный процесс в

тех случаях, когда в придонные части моря или океана внедряются магма-

тические массы, создающие местные очаги разогрева.

В многообразии гидротермальных процессов важны источники руд-

ного вещества. Источником является та ближайшая область, из которой

вещество поступает в зону образования данного месторождения. Счита-

ется, что существуют три основных источника минеральных веществ, мо-

билизующих различные рудные месторождения.

Магматический источник рудообразующих веществ характерен для

рудных месторождений ранней стадии магматизма. Они являются произ-

водными магмы и отделяются от нее при подъеме и остывании в верхних

зонах земной коры. Это высокотемпературные минералы: магнетит, ге-

матит, пирротин, пирит, касситерит, вольфрамит, шеелит, молибденит,

золото, халькопирит, графит, апатит, турмалин, топаз, берилл.

2.3. Гидротермальные месторождения

25

Следующая группа — ассимиляционные магматические источники рудо-

образования. Они возникают при переплавлении нижней части осадоч-

ной оболочки земной коры и ассимилируют все ее элементы. Месторож-

дения этого типа имеют большое практическое значение. В них сосредо-

точена главная масса цветных металлов: свинец, цинк, медь, молибден,

олово, вольфрам, литий, тантал, большая часть серебра и золота. Почти

100% добычи таких нерудных ископаемых, как горный хрусталь, плави-

ковый шпат, магнезит, тальк, образуется благодаря гидротермальным

процессам растворения, переноса и отложения вещества.

К внемагматическим источникам гидротермальных месторождений

относятся фильтрационные. Они обусловлены заимствованием рудооб-

разующих веществ из вмещающих пород на пути циркуляции гидротер-

мальных растворов. Заимствование расширением пород и растворением

в гидротермальном растворе чаще всего бывает частичным. Это характер-

но для таких элементов, как кремний, кальций, магний, калий и хлор.

Месторождения железа и марганца обычно являются результатом полно-

го заимствования вещества из горных пород.

Металлогенные элементы гидротермальных месторождений могут

быть позднее извлечены из пород гидротермальными растворами и пере-

отложены в виде рудных залежей. Такое явление известно для гидротер-

мальных месторождений урана, цинка, свинца, золота, никеля, кобальта

и ряда других металлов.

В состав гидротермальных растворов кроме воды входят углекислота,

кремнекислота и хлориды щелочей. В значительно меньших концентра-

циях наблюдаются фтор, кальций, литий, магний, а из газовых компо-

нентов — азот, водород, метан. Для некоторых типов гидротерм характер>

но присутствие соединений серы. Химический состав гидротерм при

всем их разнообразии можно определить соотношением элементов в ка-

тионной (Na+, К+, Са2+, Mg2+) и анионной (С1~, SO^_, НСО3~) группах.

Обычно состав и содержание катионов зависят от состава вмещающих

пород, что свидетельствует о большой роли обменных реакции между ги-

дротермальными растворами и контактирующими их породами.

Перенос минеральных соединений в гидротермальных растворах

осуществляется в виде комплексных соединений, главные из которых га-

лоидные (хлоридные, фторидные), гидросульфидные и карбонатные. Для

каждого из комплексов характерна область существования pH, где они на-

ходятся в достаточных для переноса концентрациях. Разложение ком-

плексных соединений того или иного металла наблюдается с понижением

температуры, а осаждение рудных компонентов вследствие разложения

комплекса происходит при падении давления и нейтрализации растворов.

Формирование гидротермальных месторождений связано с перено-

сом рудных компонентов на расстояние от нескольких метров до десят-

26

2. Эндогенные процессы рудообразования

ков километров. Локализация месторождений в земной коре происходит

до глубины 5 км.

Размеры тел гидротермальных полезных ископаемых изменяются в

широких пределах. Кварцевые жилы Березовского месторождения на

Урале имеют длину 2—3 км. Материнская кварцевая жила в Калифорнии

протягивается на 200 км.

Доказательством формирования рудных залежей при циркуляции

подземных минеральных вод служат горячие источники на Камчатке.

Подсчитано, что за 100 тыс. лет они вынесли на поверхность Земли,

тыс. т: мышьяка 26; сурьмы 5; ртути 2,5; цинка 2; свинца и меди по 2,5.

На Курильских островах горячие источники выделяют в год серной

кислоты более 250 тыс. т, соляной кислоты — более 100 тыс. т, железа —

13 тыс. т; грандиозные фумаролы «Долины десяти тысяч дымов» на Аля-

ске — свыше 1 млн т в год соляной кислоты и почти 200 тыс.т плавиковой

кислоты.

Скважина глубиной 2 км в Южной Калифорнии представляет собой

высококонцентрированный (36%) гидротермальный раствор, который

содержит 2 г/т серебра, 15 г/т меди, 100 г/т свинца и 700 г/т цинка.

При постоянной циркуляции подземных вод происходит отложение

огромного количества минералов самых различных полезных ископае-

мых. Поэтому гидротермальные месторождения имеют немалое значение

в добыче цветных, редких, благородных и радиоактивных металлов.

ЭКЗОГЕННЫЕ ПРОЦЕССЫ

РУДООБРАЗОВАНИЯ

Экзогенные (внешние) процессы происходят на земной по-

верхности и в верхних частях литосферы (кора выветривания) за счет

энергии, получаемой от Солнца, в меньшей степени за счет энергии, вы-

деляемой из внутренних зон Земли, и силы тяжести материала. К экзо-

генным относятся процессы выветривания, деятельность воды, ветра,

льда, снега. Все эти факторы воздействуют на поверхность Земли, разру-

шают одни минералы и горные породы, перемещают продукты разруше-

ния и создают новые минералы, устойчивые при данных физико-химиче-

ских и природных условиях. Сила тяжести является регулирующим и на-

правляющим фактором сноса, перемещения и отложения разрушенного

материала.

3.1 РУДОНОСНЫЕ КОРЫ ВЫВЕТРИВАНИЯ

Таким образом, рудообразование не ограничивается магмати»

ческими процессами, где главными факторами образования, переноса и

отложения рудного вещества являются температура и давление. Выноси-

мые из магматического очага на поверхность Земли вещества подверга-

ются разрушению с образованием коры выветривания. х

Кора выветривания — это комплекс горных пород, которые возникают

в континентальных условиях в результате разложения и выщелачивания

исходных горных пород при воздействии на них климатических, гидро-

химических и геологотектонических факторов. Кора выветривания —

мощный источник вещества, из которого получаются россыпи и различ-

ные по минералогическому составу рудные и нерудные осадочные место-

рождения. В коре выветривания происходят сложнейшие преобразова-

ния всех залежей полезных ископаемых, оказавшихся на земной поверх-

ности.

Основными факторами преобразования горных пород в коре вывет-

ривания являются вода, кислород, углекислота, микроорганизмы и, ко-

нечно, сезонные климатические колебания температуры.

28

3. Экзогенные процессы рудообразования

Вода — один из главных факторов выветривания. Она растворяет, пе-

реносит и отлагает природные химические соединения в коре выветрива-

ния. Вода разлагает материнские породы с образованием новых форм ми-

неральных ассоциаций. Главный источник воды — атмосферные осадки,

просачивающиеся в глубь Земли.

Температура в коре выветривания колеблется в небольших пределах

(—20...+20 °C), однако имеет большое значение при разложении горных

пород. Наиболее интенсивно разложение происходит при высокой тем-

пературе и снижается с ее уменьшением. Поэтому степень разложения

горных пород и зрелость коры выветривания возрастают от полярных

областей к экватору.

Окисление происходит под действием кислорода. В процессе окисле-

ния минералы материнских пород переходят в более устойчивые формы в

поверхностных слоях Земли. Так в коре выветривания концентрируются

оксиды железа, марганца, алюминия и др.

Гидролиз связан с обменными реакциями. При гидролизе разрушают-

ся силикаты и на их месте накапливаются глинистые минералы.

Микроорганизмы, главным образом, бактерии принимают участие в

преобразовании горных пород у самой поверхности Земли. Они регене-

рируют кислород в углекислоту, регулируют кислотно-щелочные условия

водных растворов. И, наконец, известны организмы «концентраторы»

железа, марганца, ванадия, алюминия и других элементов.

Важным фактором формирования коры выветривания и связанных с

ней рудных месторождений является рельеф местности. Совместно с

климатическими условиями этой местности они определяют особеннос-

ти химического выветривания. Расчлененный высокогорный рельеф,

при котором скорость разрушения выше скорости накопления, неблаго-

приятен для образования месторождений. Интенсивное химическое вы-

ветривание происходит в областях с ровным рельефом и низким уровнем

грунтовых вод.

Накопление полезных ископаемых в коре выветривания может

происходить двумя путями: 1) вследствие растворения и выноса водами

минеральной массы, не имеющей ценности и концентрации в остатке

полезного ископаемого. Такие месторождения называются остаточными',

2) наоборот, растворение и переотложение в нижней части коры выветри-

вания ценных составляющих горных пород. Такие месторождения назы-

ваются инфильтрационными, они образуются ниже уровня грунтовых вод.

Латеритное выветривание — типичный процесс образования остаточ-

ных месторождений. Сущность латеритного выветривания заключается в

полном разложении алюмосиликатов выносом натрия, калия, кальция,

магния и кремнезема нейтральными проточными или слабокислыми во-

дами и накоплением в остатке минералов глинозема. Оптимальный кли-

3.1. Рудоносные коры выветривания

29

мат латеритообразования — жаркий и влажный. Поэтому значительная

часть мировых запасов бокситов (~95%) находится в Западной Африке,

Индии, Австралии, Индонезии и Южной Америке. В этих месторожде-

ниях руды располагаются почти на земной поверхности, мощность их

пластов колеблется от 2 до 10 м. Минералогический состав — гидраты со-

единений глинозема типа гиббсита А1[ОН]3, часть примеси оксидов же-

леза, титана и др.

Необходимо не путать остаточные (латеритные) бокситы, месторож-

дения которых на Европейском континенте неизвестны, с осадочными

бокситами. Последние образовались в результате переноса продуктов вы-

ветривания и отложения их в виде коллоидно-химических или механиче-

ских осадков в различного рода водоемах.

Месторождения каолина имеют близкий с бокситами механизм рудо-

образования. В процессе каолинизации происходит полный вынос из зо-

ны выветривания щелочей, щелочноземельных металлов и железа при

сохранении в нерастворенном состоянии глинозема и кремнезема. Као-

лин в коре выветривания образуется вследствие разрушения полевошпа-

товых пород и слюд. Обязательным условием осадконакопления являет-

ся наличие кислых вод, богатых органическими кислотами и содержащи-

ми значительное количество растворенного кремнезема.

Образование латеритных кобольт-железо-никелевых руд обусловлено

процессами длительного и интенсивного континентального выветрива-

ния ультраосновных пород, содержащих повышенное количество никеля

(в среднем 0,23% NiO). Процесс формирования месторождений происхо-

дит под воздействием поверхностных вод богатых кислородом, углекис-

лотой и органическими кислотами. Процесс образования оксидных руд,

сводится к разрушению, гидратации и гидролизу минералов горных по-

род и окислению металлов. Продукты выветривания частично мигрируют

в нижние горизонты (Са, Mg, Ni), а остальные (Fe, Cr, Мп, Col накапли-

ваются на месте. Руды имеют очень сложный состав и по характеру рудо-

образования делятся на типы. Южноуральский тип представлен место-

рождениями Кемпирсайской группы на Южном Урале. Руды Индонезий-

ского типа находятся в Индонезии и на Филиппинах. Кубинский и Ново-

каледонский типы руды занимают промежуточное положение между

Уральскими и Индонезийскими рудами.

Инфильтрационные месторождения выветривания образуются в ре-

зультате выпадения рудного вещества из водных растворов. Поверхност-

ные воды, просачиваясь по трещинам и пористым породам верхних час-

тей земной коры, растворяют содержащиеся в них рудные минералы, пе-

реносят растворенное вещество на некоторое расстояние и при резком

изменении физико-химических условий отлагают его в других породах,

формируя инфильтрационные месторождения.

30

3. Экзогенные процессы рудообразования

Процесс выщелачивания зависит от состава вод. Особенно интенсив-

но процесс растворения идет в кислой среде сульфитизированных пород,

когда образуется агрессивный ион (SO4)2-. Перенос компонентов осуще-

ствляется в виде соединений растворимых и устойчивых в зоне гиперге-

незиса — карбонатных, гуминовых, сульфитных комплексов. Отложение

происходит в результате распада комплексных соединений, катионного

обмена, сорбции компонентов коллоидами гидроокислов железа, колло-

идами кремнезема и органическими соединениями.

К инфильтрационным принадлежат месторождения урана, меди, же-

леза и серы.

Труднорастворимые четырехвалентные соединения урана, свойствен-

ные глубинным слоям Земли, в коре выветривания окисляются и перехо-

дят в легкорастворимые шестивалентные соединения. Ббльшая часть ура-

на при этом выносится грунтовыми водами за пределы источника, а при

изменении щелочно-кислотных и окислительно-восстановительных

условиях отлагается. Самая крупная формация инфильтрационных ура-

новых руд с ванадием и силеном существует в США.

Месторождения железа в виде сидерита (FeCO3) представляют собой

продукты инфильтрационного взаимодействия грунтовых железосодер-

жащих вод с карбонатными породами. Примером таких руд являются си-

дериты Алапаевского месторождения на Урале.

Месторождения меди являются продуктами инфильтрационного пе-

реотложения разрушившихся при выветривании коренных медных мес-

торождений. Они известны в Западном Приуралье, США, Боливии и ря-

де стран Европы.

Интересны месторождения серы. Залежи самородной серы формиру-

ются под воздействием углеводородов, фильтрующихся сквозь отложе-

ния гипса и ангидрита. При этом сульфаты восстанавливаются, преобра-

зуясь в карбонаты и самородную серу.

Месторождения марганца формируются при выветривании минера-

лов, содержащих в своем составе марганец низших валентностей, таких

как карбонаты и силикаты. Они преобразуются в гидрооксиды четырех-

валентного марганца, главным образом в псиломелан (Мп2О3лН2О), по-

степенно переходя в безводный пиролюзит (МпО2), устойчивый в коре

выветривания. Природа таких месторождений известна на Кубе, в

Индии, Африке, Бразилии, Австралии.

Месторождение золота, олова, тантала, ниобия и редких земель обра-

зуется вследствие концентрации их нерастворимых минералов в остаточ-

ных глинах коры выветривания.

3.2. Осадочные месторождения

31

3.2 ОСАДОЧНЫЕ МЕСТОРОЖДЕНИЯ

Осадочными называются месторождения, образующиеся в

процессе отложения полезных компонентов на дне различных водоемов,

а также месторождения, в которых залежи полезных ископаемых возни-

кают в процессе перераспределения вещества в осадке. Группа осадочных

месторождений разнообразна и имеет большое промышленное значение.

В нее входят рудные скопления железа, марганца, меди, свинца, цинка и

многие редкометальные месторождения. В вулканогенно-осадочных

формациях обнаружены германиевые руды в углях, ванадий и молибден в

кремнистых породах, уран и рений в черных сланцах, сера в известняках.

К месторождениям осадочного типа относятся каменные и бурые угли,

горючие сланцы, огнеупорные глины, различные соли, гипс, бокситы,

фосфориты, известняк.

По характеру образования осадочные месторождения могут быть мор-

ские, лагунно-морские, озерно-болотные и речные.

Основными факторами, от которых зависит образование осадочных

месторождений, являются наличие источника рудного компонента, бла-

гоприятные условия рельефа накопления на дне водоема и, конечно,

климатические условия. Только при оптимальном сочетании этих факто-

ров возникает потенциальная возможность развития осадочного рудооб-

разования.

Осадочные месторождения железа, марганца и бокситов формируют-

ся в сходных геологических условиях. Они образуются из суспензий, кол-

лоидных растворов на дне рек, озер и морских водоемов. Источниками

материала для их образования служит кора выветривания и осадки под-

водного вулканического происхождения. Максимальное содержание же+

леза, алюминия и марганца мобилизуется при выветривании горных по-

род с высоким содержанием в них этих металлов. Соединения всех трех

металлов выносятся с земной поверхности грунтовыми водами.Д1еренос

соединений железа, марганца и алюминия происходит в форме тонких

взвесей, коллоидных и истинных растворов. Главными соединениями ме-

таллов в растворе речной воды являются гидраты оксидов, бикарбонаты,

иногда сульфаты и хлориды.

Минералы откладываются в прибрежных зонах озер, морей, океанов,

главным образом под воздействием электролитов, растворенных в водах

этих водоемов, коагулирующих коллоиды металлических соединений и

переводящих их в осадок. В связи с различной геохимической подвижно-

стью соединений железа, марганца и алюминия происходит их диффе-

ренциация в прибрежной зоне. В ходе этой дифференциации вначале,

ближе к берегу, накапливаются бокситы, затем в верхней части шельфа

отлагаются железные, а ниже марганцевые руды. С удалением от берега

обитают различные организмы, остатки которых скапливаются в донных

32

3. Экзогенные процессы рудообразования

осадках этих водоемов и вызывают появление там восстановительной

среды, которая и определяет геохимическую основу процессов минерало-

образования. В залежах этих руд гидроокислы железа (Fe2O3-nH2O) по-

степенно восстанавливаются до закиси железа (FeO). В отложениях мар-

ганцевых руд в этом направлении происходит замена четырехвалентного

соединения (МпО2, пиролюзит) трехвалентным (Мп2О3, браунит) и затем

двухвалентным (МпО, манганозит). Позже двухвалентный оксид марган-

ца заменяется карбонатами марганца (MgCO3, родохрозит).

Морские осадочные месторождения железных руд представляют со-

бой пластовые залежи оолитовых руд. Они известны в Канаде, США,

Франции, Германии, Казахстане (Аятское) и Украине (Керченское). Все

эти месторождения генетически одинаковы. При их образовании процесс

соосаждения различно заряженных частиц приводит к накоплению на

дне заливов железистых осадков с повышенным содержанием кремнезе-

ма, марганца, фосфора, мышьяка, ванадия, никеля. Месторождения же-

лезных руд отличаются огромными размерами, их промышленные запа-

сы измеряются миллиардами тонн.

Месторождения марганца, как и железа, имеют форму пластовых за-

лежей. По минералогическому составу руд среди осадочных отложений

различают гидрооксидные, оксидные, карбонатные и силикатные мине-

ралы. По характеру образования и форме отложения марганцевых оса-

дочных руд выделяют прибрежно-морские платформенные месторожде-

ния Никопольское в Украине, Чиатурское в Грузии и Усинское в России.

К геосинклинальным месторождениям в России относят месторождение

Малый Хинган и ряд рудопроявлений на Урале.

На дне современных океанов запасы в месторождениях железа и мар-

ганца огромны. Они сосредоточены в железомарганцевых конкрециях,

выстилающих крупные площади дна Тихого, Атлантического и Индий-

ского океанов. Средний состав конкреций, массовая доля в %: Мп 40—8;

Fe 16-2,5; Со 2,5-0,2; Ni 2-0,2; Си 1,6-0,03; РЬ 0,35-0,20; Zn 0,4-0,08;

Ag 0,0003.

Запасы железомарганцевых конкреций в придонной части Мирового

океана достигает колоссальной цифры 2,5-1012 т, что на 2—4 порядка вы-

ше суммарных запасов, учтенных во всех месторождениях железа и мар-

ганца на континентах.

Считается общепринятой точка зрения на то, что элементы-примеси

в конкреции: меди, кобальта, никеля и других являются результатом

сорбции их из вод океана.

Механизм образования осадочных месторождений бокситов отлича-

ется от механизма формирования бокситов остаточных месторождений

коры выветривания. В осадочных месторождениях бокситов главный

источник материала различен. Это и продукты коры выветривания, и

3.3. Россыпные месторождения

33

вулканический пепел, и глинозем, выщелоченный горячими водами из

вулканических пород в областях активного вулканизма. Глинозем пере-

носится в виде коллоидных и истинных растворов, транспортируется

реками и водными потоками.

Месторождения осадочных бокситов имеют разный возраст и распро-

странены во многих странах. Нередко достигают крупных размеров.

Встречаются в Восточных Саянах, Урале, Средней Азии. Средиземно-

морская провинция включает в себя месторождения во Франции,

Италии, Югославии, Венгрии, Греции. Обнаружены рудные тела на

Ямайке и Гаити.

3.3 РОССЫПНЫЕ МЕСТОРОЖДЕНИЯ

Месторождения россыпей представляют собой концентрацию

ценных металлов среди песочно-галечных отложений, возникшую при