Author: Сагарадзе В.В. Уваров А.И.

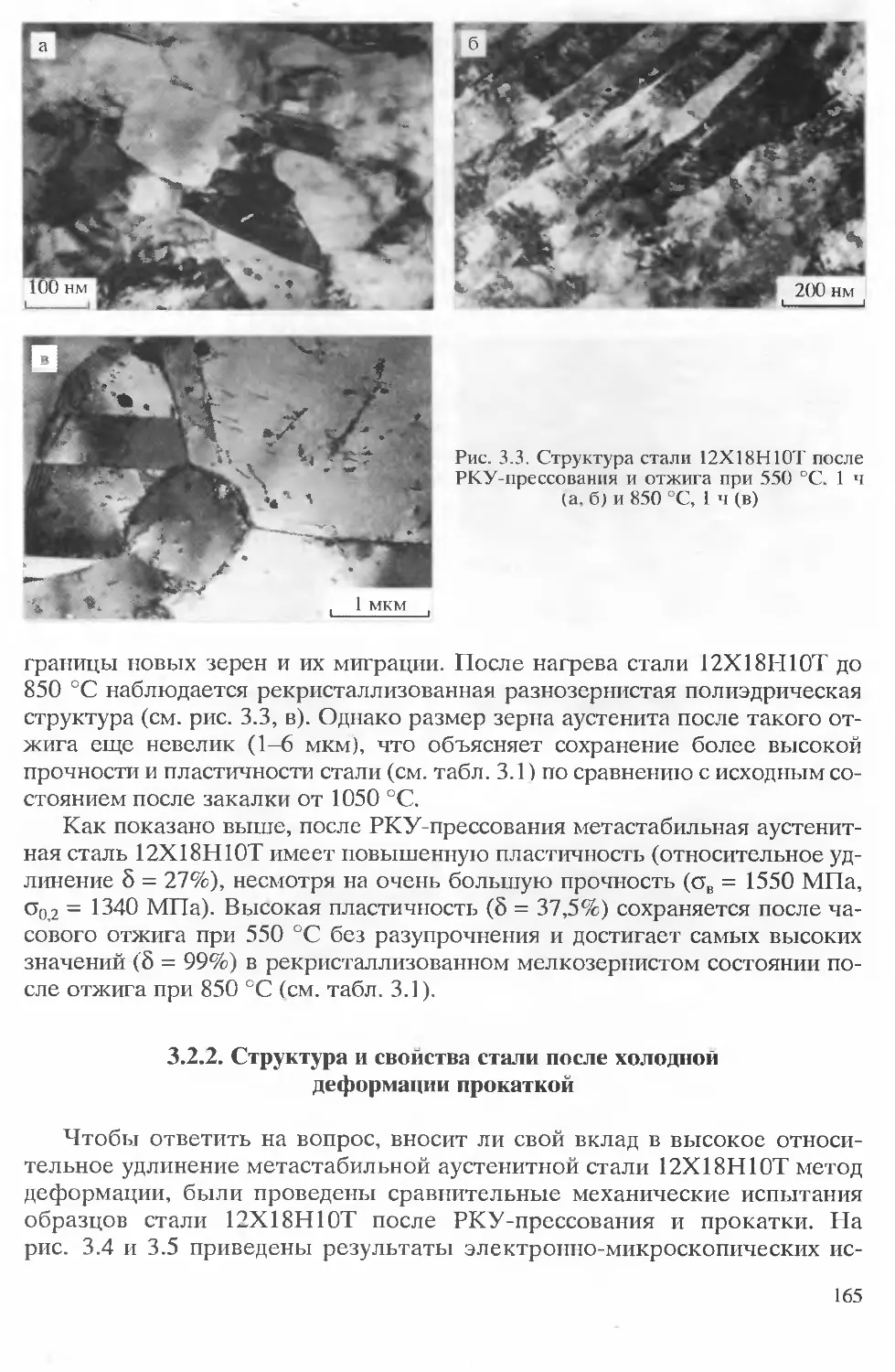

Tags: металлургия черных металлов железо, чугун и сталь физика испытания материалов товароведение силовые станции общая энергетика механика металловедение сырье материалы материаловедение общая технология основы промышленного производства монография пластическая деформация металлофизика аустенитные стали

ISBN: 978-5-7691-2334-4

Year: 2013

РОССИЙСКАЯ АКАДЕМИЯ НАУК

УРАЛЬСКОЕ ОТДЕЛЕНИЕ

ИНСТИТУТ ФИЗИКИ МЕТАЛЛОВ

В.В. Сагарадзе, А.И. Уваров

УПРОЧНЕНИЕ И СВОЙСТВА

АУСТЕНИТНЫХ СТАЛЕЙ

ЕКАТЕРИНБУРГ

2013

У ДК 669.15.194;539.4.:538.13.:620.178.193

ББК 22.251:34.2:30.37:30.68

С 13

Научный редактор академик РАН В.М. Счастливцев

Рецензент д.т.н. Л.Г.Коршупов

Сагарадзе В.В., Уваров А.И.

С 13 Упрочнение и свойства аустенитных сталей. Екатеринбург: РИО УрО

РАН, 2013.-720 с.

ISBN 978-5-7691-2334-4

Рассмотрены методы воздействия на структуру, фазовые превра-

щения и физико-механические свойства аустенитных сталей, включаю-

щие сильную пластическую деформацию, высокие давления, коррози-

онную среду, тепловые поля и облучение высокоэнергетическими час-

тицами, в целях создания высокопрочных неферромагнитных материа-

лов с улучшенными функциональными характеристиками. Анализиру-

ются аустенитные стали с твердорастворным, карбидным, нитридным,

интерметаллидным и оксидным упрочнением. Изучены упрочнение

ударными волнами, равноканальным угловым прессованием, фазовым

наклепом, термоциклированием, комбинированными обработками, а

также упрочнение аустенита при магнитном упорядочении и поверхно-

стном легировании элементами внедрения. Определены усталостная

прочность и износостойкость метастабильных аустенитных сталей.

Большое внимание уделено исследованию аномальных диффузионных

превращений (атомное перераспределение легирующих элементов,

растворение карбидов, интерметаллидов и оксидов в аустените и др.),

развивающихся при наноструктурировании аустенитных сталей при хо-

лодной мегадеформации в результате образования и миграции большо-

го количества точечных дефектов деформационного происхождения.

Предложены нетрадиционные подходы к сдерживанию радиационного

распухания аустенитных реакторных сталей при нейтронном облуче-

нии за счет увеличения прямых и косвенных стоков точечных дефек-

тов в виде межфазных границ «тонкопластипчатый аустенит/мартен-

сит» и «интерметаллид/аустенит». Предложены составы интеллекту-

альных аустенитных сталей с эффектом памяти формы и регулируе-

мым коэффициентом термического расширения. Книга является ито-

гом многолетней деятельности авторов и сотрудников ИФМ УрО РАН

в области создания аустенитных сталей и методов их упрочнения.

Монография предназначена для металловедов, металлофизиков и

инженеров, занимающихся фазовыми превращениями, разработкой и

использованием аустенитных сталей.

УДК 669.15.194;539.4.:538.13.:620.178.193

ББК 22.251:34.2:30.37:30.68

ISB’ 978-5-7691-2334-4

©ИФМ УрО РАН, 2013 г.

©РИО УрО РАН, 2013 г.

ВВЕДЕНИЕ

Предлагаемая работа является продолжением и обобщением исследова-

ний. изложенных в монографии [1] по упрочнению аустенитных сталей. Ин-

терес к фазовым превращениям в этих сталях не ослабевает, и в настоящее

время появляется большое количество экспериментальных данных, связан-

ных с получением новых функциональных свойств в высокопрочных сталях

с ГЦК-решеткой. Монография написана преимущественно на основе собст-

венных исследований, выполненных за последние 20 лет. В ограниченном

объеме представленной книги, естественно, не удается обсудить все воз-

можные достижения в области фазовых превращений в упрочняемых раз-

личными методами аустенитных сталях с новыми или улучшенными функ-

циональными свойствами. В частности, не представлены исследования по

нержавеющим и жаропрочным аустенитным сталям, которые достаточно

подробно изложены в монографиях [2-4].

Большое внимание уделено исследованию аномальных диффузионных

превращений (атомное перераспределение легирующих элементов, раство-

рение карбидов, интерметаллидов и оксидов в аустените и др.), развиваю-

щихся в процессе наноструктурирования аустенитных сталей при холодной

мегадеформации в результате образования и миграции большого количест-

ва точечных дефектов деформационного происхождения. Знание таких

аномальных фазовых превращений позволило предложить новые износо-

стойкие неферромагнитные стали, а также реакторные стали, дисперсно

упрочненные оксидами (ДУО).

Авторы полагают, что обнаружение деформационно-индуцированного

обогащения никелем и обеднения хромом зеренных границ при холодной

деформации позволит прогнозировать изменение физико-механических

свойств при деформационном наноструктурировании сталей и сплавов

(склонность к межкристаллитной коррозии, коррозионному растрескива-

нию под напряжением и др.).

Подробно исследовано упорядочение нанокристаллического Fe-Ni

аустенита и, что особенно важно, обнаружено образование промежуточной

е-фазы при обратном а —> у-превращении в аустенитных сталях типа Н32 с

высокой энергией дефектов упаковки, что заставляет искать промежуточ-

ные фазы во многих обычных малолегированных сплавах железа, как это

сделано в работе [5].

В монографии рассматривается упрочнение аустенитных сталей в ре-

зультате радиационного облучения высокоэнергетическими частицами

(нейтронами, ионами, электронами). При облучении широко используе-

мых в реакторах на быстрых нейтронах аустенитных сталей типа

" С 5Н15МЗ имеет место не только изменение дислокационной структуры и

соответствующее повышение прочностных характеристик, но и «распуха-

3

ние» аустенита при радиационно-стимулированном порообразовании. По-

следняя проблема имеет чрезвычайно важное значение, так как объедине-

ние вакансий радиационного происхождения в поры вызывает коробление,

растрескивание и снижение работоспособности оболочек тепловыделяю-

щих элементов, что, в свою очередь, снижает экономичность атомных

станций на быстрых нейтронах. Предложены нетрадиционные подходы к

сдерживанию радиационного распухания аустенитных реакторных сталей

за счет увеличения прямых и косвенных стоков точечных дефектов в виде

межфазных границ «тонкопластинчатый аустенит/мартенсит» и «интерме-

та лл ид/аустенит».

В работе реализована возможность изменения тепловых свойств аустенит-

ных сталей с помощью термообработки. Контролируя механизм а —» у-пре-

вращения в метастабильных инварах типа Н32, можно в значительной мере

регулировать коэффициент термического расширения (КТР). Так, в стали

Н32 в результате расслоения по никелю при а у-превращении при разных

условиях нагрева удалось обеспечить в аустенитном состоянии изменение

КТР в 5 раз - от 2-1 СП' до ЮКУ6 град1, что позволило получить с помощью

термообработки монолитные пластинчатые образцы стали Н32 со свойства-

ми термобиметалла.

На основе исследования у —» е —> у-превращения в распавшемся твердом

растворе Fe-Mn-V-C удалось создать новые высокопрочные аустенитные

стали с управляемым эффектом памяти формы.

В работе исследованы аустенитные стали с твердорастворным, карбид-

ным, нитридным, интерметаллидным и оксидным упрочнением. Изучено

упрочнение ударными волнами, равноканальным угловым прессованием,

фазовым наклепом, термоциклированием, различными комбинированны-

ми обработками, а также проанализировано упрочнение аустенита при маг-

нитном упорядочении и поверхностном легировании элементами внедре-

ния. Исследована усталостная прочность и износостойкость метастабиль-

ных аустенитных сталей.

Авторы выражают глубокую признательность В.А. Шабашову,

Н.А. Терещенко, Н.В. Катаевой, И.И. Косицыной, Е.И. Ануфриевой,

И.Г. Кабановой, Н.Д. Земцовой, А.Р. Кузнецову, С.А. Старикову, Б.Н. Го-

щицкому, В.Л. Арбузову, Ю.Н. Зуеву, В.П. Пилюгину, Ю.И. Филиппову,

Н.Л. Печеркипой, В.А. Завалишину, А.И. Дерягину, В.И. Зельдовичу,

А.В. Ожиганову, Т.П. Васечкиной, 10.А. Елисеенко, В.Г. Пушину,

Л.Г. Коршунову, М.Л. Мухину, К.А. Козлову, А.В. Литвинову, Е.Г. Волко-

вой, И.П. Сорокину, В.Е. Данильченко, А.А. Круглову, А.Е. Заматовско-

му. О.В. Агееву, С.Ю. Мушниковой, Г.Ю. Калинину, В.А. Малышевскому

и др. за участие в исследованиях и помощь в работе.

Глава 1

АУСТЕНИТНЫЕ СТАЛИ С ТВЕРДОРАСТВОРНЫМ

УПРОЧНЕНИЕМ

Легирование аустенитных сталей элементами, образующими твердые

растворы замещения или внедрения, во многих случаях вызывает повыше-

ние прочностных характеристик. Степень упрочнения твердого раствора

определяется влиянием растворенных элементов на электронную структу-

ру атомов матрицы, которое выражается в размерном несоответствии ато-

мов легирующего элемента и аустенита [6].

В работах [6-8] изучено влияние трех групп элементов: 1) N, С, В; 2) W,

Mo, V, Si; 3) Си, Мп, Со, Ni на предел текучести и временное сопротивление

хромоникелевых аустенитных сталей (элементы расположены в порядке

уменьшения эффективности воздействия на упрочнение [6]). Наибольшим

образом на упрочнение влияют элементы внедрения (первая группа), так

как они вызывают наиболее значительное искажение ГЦК-решетки аусте-

нита, что сдерживает перемещение дислокаций. Эффективность влияния

углерода, особенно азота, на упрочнение аустенита может более чем на по-

рядок быть выше упрочняющего воздействия элементов, образующих

твердые растворы замещения. Так, легирование хромоникелевого аустени-

та 1 мае. % N позволяет увеличить о02 более чем на 500 МПа, а 1 мае. % С -

на 380 МПа [8]. Элементы третьей группы практически не изменяют вели-

чину о02 аустенита, а во второй группе более значительное влияние у W,

Mo, V, 1 мае. % которых увеличивает с>02 примерно на 10, 20, 30 МПа соот-

ветственно [6] (рис. 1.1).

В работе [6] в общем виде представлена следующая эмпирическая зави-

симость предела текучести о02 хромоникелевых аустенитных сталей от

содержания легирующих элементов (мас.%), количества дельта-феррита 5

(%) и размера зерна d, мм:

о02 = (4,4 + 32N + 23С + 1,3Si + 0,24Cr + 0,94Мо + 1,2V +

+ 0,29W + 2,6Nb +1,7Ti + 0,8А1 + 0,165 + 0,46d-|/2)15,4 МПа.

Аустенитные азотистые стали повышенной прочности (о02 = 500 МПа)

обычно содержат менее 0,1 мас.% С и до 0,5 мас.% N [7]. Свойства и техно-

логические характеристики такого типа сталей 0Х20Н4АГ10,

0Х18Н5Г12АБ, 0Х18Н4Г11АФ, 0Х18Н5Г11БАФ представлены в работе

[7]. В последнее время большой интерес у исследователей вызывают высо-

копрочные стали с 0,6-1,0 мас.% N (о02 = 500-900 МПа), выплавляемые

как в обычных условиях, когда азот вводится с марганцевой и хромовой

5

Содержание легирующих элементов, ат. %

Рис. 1.1. Влияние легирующих элемен-

тов на упрочнение аустенита [6]:

1 - элементы, образующие твердые растворы

внедрения; 2 - ферритообразующие и 3 - аустенн-

тообразующие элементы, формирующие твер-

дые растворы замещения

лигатурой, так и в печах с по-

вышенным давлением азота.

Особенности легирования,

структура и свойства этих ста-

лей (Х24Н7Г14МА, Х18Г20А,

XI8Г20ФА и др.) обсуждаются

в монографии [9]. Твердорастворное легирование хромомарганцевого аус-

тенита азотом позволяет получить высокопрочные аустенитные стали,

стойкие к коррозионному растрескиванию в агрессивных средах.

С помощью легирования ГЦК-фазы только элементами, образующими

твердые растворы замещения, невозможно получить высокопрочное аусте-

нитное состояние, хотя эти элементы могут влиять на другие свойства ста-

ли: увеличивать эффективность деформационного упрочнения, снижая

энергию дефектов упаковки; сдерживать развитие возврата и рекристалли-

зации наклепанного аустенита, уменьшая диффузионную подвижность ато-

мов растворителя; изменять стабильность аустенита и механические свой-

ства стали; способствовать выделению дисперсных упрочняющих фаз при

старении и др.

Рассмотрим подробнее свойства некоторых аустенитных сталей в зака-

ленном состоянии, когда основные легирующие элементы находятся в

у-твердом растворе.

1.1. МЕХАНИЧЕСКИЕ СВОЙСТВА НИКЕЛЕВЫХ СТАЛЕЙ

Закаленная от 1100 °C никелевая сталь Н28 (мас.%: 0,04 С; 28,4 Ni) име-

ет мартенситную точку М„ = -10 °C и представляет собой однофазный ма-

териал с низкими прочностными свойствами: с>п = 400 МПа, г>02 = 150 МПа.

Легирование ~1 мас.% титана заметно снижает мартенситную точку. Так, в

стали Н27Т, несмотря на меньшее содержание никеля, М„ = -60 °C. Аусте-

нитная сталь Н27Т имеет более высокие значения временного сопротивле-

ния (ов = 500 МПа) и предела текучести (о02 = 200 МПа).

Представляет интерес оценить пластичность никелевых аустенитных

сталей разной стабильности. Пластические свойства закаленной аустенит-

ной стали Н28, определяемые при растяжении, достаточно высоки: относи-

тельное удлинение 5 = 60%, относительное сужение у = 70%. Легирование

титаном (до 4%) и хромом (до 2%) практически не изменяет характеристи-

ки пластичности. При дальнейшем увеличении содержания хрома относи-

тельное удлинение уменьшается и в стали Н26Х5ТЗ 8 = 45%. Снижение пла-

стичности обусловлено стабилизацией аустенита [10]. Этот вывод под-

тверждается при исследовании температурной зависимости относительного

удлинения 8 = f(T„c).

6

1.2. Зависимость механических свойств и количества мартенсита деформации М зака-

ленных сталей Н26Х5ТЗ (а) и Н26ТЗ (б) от температуры испытания Т„с:

М„ - суммарное количество мартенсита деформации и охлаждения; М„ - мартенситная точка

При снижении Т11С от 20 до -100 °C мартенсит деформации в стали

Н26Х5ТЗ не возникает. Величина 5 в этом случае остается неизменной

dhc. 1.2, а). При Тис= -196 °C в разрушенном образце появляется примерно

39% мартенсита деформации. Благодаря протеканию мартенситного пре-

вращения относительное удлинение резко возрастает до 90% [И], одновре-

менно повышаются и прочностные свойства.

При комнатной температуре в растянутой закаленной аустенитной ста-

ли Н26ТЗ (25,7% Ni; 3,35% Ti) образуется 70% мартенсита деформации

рис. 1.2, б). Если при температурах испытания Тис> Мн образуется только

мартенсит деформации, то при Тис < Мн появляется мартенсит охлаждения.

При Т11С= -196 °C перед растяжением образуется 50% мартенсита охлажде-

ния, хотя суммарное количество ферромагнитной фазы возрастает незна-

чительно (см. рис. 1.2, б). Увеличение Тис выше комнатной температуры

резко снижает количество мартенсита деформации и при Тис= 150 °C сталь

Н26ТЗ оказывается стабильной по отношению к мартенситному превра-

щению.

Относительное удлинение стали Н26ТЗ при изменении температуры ис-

пытания в интервале Мн - Мд меняется немонотонно (см. рис. 1.2, б): возра-

стает в интервале температур от 150 до 20° С и, достигнув максимального

значения (8тах = 60%) при комнатной температуре, снижается до 5 = 15% при

Тис= Мн = -90 °C. Аналогичные результаты получены на других никелевых

сталях [12-17].

Следует обратить внимание на три обстоятельства. Во-первых, вели-

чина 8мах для разных сталей колеблется в широких пределах от 45 (25Н29)

до 200% (40Н25) [13, 14, 16]. Во-вторых, наблюдается сильное уменьшение

относительного удлинения при увеличении Т11С ниже оптимальной темпе-

ратуры Топ, при которой 8 - 8мах, но при этом количество мартенсита де-

формации существенно не меняется [13] (см. рис. 1.2, б). Ясно, что основ-

7

ное влияние на уровень 8 оказывает не конечное количество a-фазы, об-

разующейся в процессе растяжения, а кинетика мартенситного превраще-

ния. В-третьих, в интервале М„ - Мд температурное положение 8мах мо-

жет быть различным. Например, для сталей Н28 (28,7% Ni; Мн = 4 °C),

Н29 (29,3% Ni; Мн = -11 °C) и Н31 (30,7% Ni; М„ = -47 °C) максимальное

значение относительного удлинения достигается приблизительно при тем-

пературах испытания 50, 40 и 20 °C соответственно [17]. Смещение «пика»

зависимости 8 = f(Tnc) наблюдали в стали Н26ТЗ при дополнительном ле-

гировании хромом (см. рис. 1.2, а) и при изменении содержания никеля и

углерода в твердом растворе [16]. Таким образом, независимо от химиче-

ского состава метастабильного аустенита формирование мартенсита де-

формации при растяжении в температурном интервале М„ - Мд обуслов-

ливает возрастание пластичности до максимального уровня омах, после

чего она снижается.

Объяснение немонотонного изменения относительного удлинения дано

в работе [15]. Пластичность повышается благодаря увеличению сопротив-

ляемости материала локализованному течению вследствие превращения

аустенита в более прочную «-фазу. Появление мартенсита деформации в

том месте, где зарождается шейка (и в дальнейшем наступает разрушение),

локально упрочняет материал. В результате течение распространяется на

соседние участки материала и в деформацию постепенно вовлекается весь

объем образца. При растяжении в области шейки наблюдается скопление

дислокаций, которые в стабильном аустените создают напряжения, обус-

ловливающие разрушение материала. В метастабильной деформированной

стали происходит у —» «-превращение, вызывающее перераспределение и

наследование дислокаций [18]. Необходимая перестройка в дислокацион-

ных скоплениях обусловливает релаксацию напряжений, способных приве-

сти к разрушению образца. Аналогичный процесс наблюдается на соседних

участках, причем он распространяется на весь объем образца, обусловливая

получение высоких значений относительного удлинения, при этом основ-

ную часть деформации составляет равномерное удлинение 8р, а сосредото-

ченное удлинение 8С (в шейке) невелико или отсутствует.

Изменение относительного удлинения коррелирует с изменением коэф-

фициента деформационного упрочнения [19, 20]. При интенсивном образо-

вании мартенсита деформации в ходе растяжения коэффициент деформа-

ционного упрочнения сначала быстро растет, затем резко падает, а в случае

вялого мартенситного превращения изменяется слабо. При оптимальной

кинетике мартенситного превращения, когда достигается максимальное

значение относительного удлинения, коэффициент деформационного уп-

рочнения по мере увеличения степени деформации непрерывно возрастает.

К настояхцему времени отсутствует количественная корреляция между

величиной и положением температурного максимума относительного удли-

нения, с одной стороны, и параметрами у —> «-превращения - с другой. От-

метим следующие факторы, влияющие на пластичность [12-21]:

1. Дисперсность мартенсита деформации. Известно, что образовавший-

ся мартенситный кристалл создает вокруг себя собственные напряжения,

уровень которых тем ниже, чем меньше размеры кристалла.

8

2. Кинетикг лартенситного превращения. Она должна быть оптималь-

ной, и при этом следует упрочняющую обработку осуществлять так, чтобы

появлению мартенсита деформации предшествовала значительная пласти-

ческая деформация. Следовательно, высокая пластичность обусловлена не

заменой механизма скольжения механизмом мартенситного превращения, а

лишь совместным действием обоих механизмов.

3. Соотношение прочности аустенита и мартенсита деформации. При

небольшом различии в прочности у- и a-фаз последняя не обеспечивает до-

статочного локального упрочнения и образец разрушается при сравнитель-

но небольшом относительном удлинении; если различие велико, то на гра-

нице двух фаз возникает сильная концентрация напряжений, которая при-

водит к быстрому разрушению.

4. Релаксационные возможности аустенитной матрицы.

Все эти факторы в основном определяют условия, при которых наблю-

дается максимальная пластичность в конкретных сталях, а та или иная сте-

пень их влияния на пластичность обусловлены химическим составом твер-

дого раствора, температурой растяжения, скоростью деформации, величи-

ной зерна.

Влияние на относительное удлинение химического состава метаста-

бильных сталей и температуры испытания описаны выше, поэтому подроб-

нее рассмотрим влияние на удлинение величины зерна и скорости деформа-

ции. Так, в стали 20Н30 (Ni = 30 мас.%, С = 0,23 мас.%) при скорости дефор-

мации е' = 5,5x1 О'4 с-1 увеличение размера зерна с 5 до 289 мкм [16] снижа-

ет 8мах от 100 до 60%. Кроме того, при указанном укрупнении зерна темпе-

ратура, при которой достигнуто 8мах, смещается в сторону более высоких

значений.

Влияние скорости деформации (е' меняется от 8x10-5 до 6,7x10-2 с-1)

на количество a-фазы, образующейся при растяжении, и уровень пластич-

ности детально изучены в работе [21]. Исследованы стали Н29 (Ni = 29,3;

С = 0,015; М„ = -11 °C) и 50Н25 (Ni = 25,2;С = 0,50; М„ = -58 °C) с изотерми-

ческой и атермической кинетикой мартенситного превращения соответст-

венно. Показано, что в стали Н29 в диапазоне сравнительно малых скоро-

стей деформации конечное (после растяжения) количество мартенсита и

относительное удлинение увеличиваются с повышением е', при этом интен-

сивность превращения снижается из-за разогрева образцов. В этом случае

наблюдается уменьшение коэффициента деформационного упрочнения

при растяжении. Если полностью исключен разогрев образцов, то повыше-

ние скорости деформации обусловливает смещение начала образования

мартенсита в сторону меньших напряжений, хотя интенсивность превраще-

ния почти не меняется. По мнению Замбржицкого [21], наблюдаемые экс-

периментальные факты можно объяснить тем, что повышение е', во-пер-

вых, приводит к уменьшению степени релаксации локальных напряжений

и, во-вторых, увеличивает число реализованных зародышей мартенсита.

Аналогичные закономерности наблюдались в стали 50Н25. Анализ экспе-

риментальных данных, полученных разными исследователями, позволил

сделать следующее заключение [21]: разноречивость выводов обусловлена

разной степенью учета разогрева образцов при испытании. Механические

9

Рис. 1.3. Поверхность разрушения аустенитных сталей при температурах испытания 20 (а)

и — 196 °C (б)

свойства, приводимые авторами настоящей монографии, получены практи-

чески при одних и тех же (или близких) скоростях перемещения захватов

машины (-0,04 мм/с), исключающих разогрев образцов.

Аустенитные стали системы Fe - 26-28N1 - 0-5Cr - 0-4Ti в интервале

температур растяжения (от —196 до 150 °C) разрушаются вязко. Чашечки

вязкого излома глубокие, со следами сильной пластической деформации

на внутренней поверхности поры (рис. 1.3), что свидетельствует о высо-

кой пластичности аустенита. При снижении Тис до -196 °C фрактографи-

ческая картина вязкого излома меняется, глубина чашечек уменьшается и

следы пластической деформации на поверхности пор становятся менее за-

метными, что обусловлено снижением пластичности аустенита. Диаметр

пор вязкого излома также уменьшается, особенно при Тис < Мн, когда

структура до растяжения двухфазная (у + а). Размер чашечек уменьшает-

ся из-за увеличения протяженности внутренних поверхностей раздела

мартенсит-мартенсит и мартенсит-аустенит, на которых происходит за-

рождение пор. Поскольку вязкое разрушение характерно как для одно-

фазной, так и для двухфазной структуры, то можно сделать вывод о том,

что не только аустенит, но и мартенсит охлаждения и деформации имеет

высокую пластичность. Вязкое разрушение обеих фаз в метастабильных

аустенитных сталях коррелирует с высоким уровнем относительного су-

жения у > 65% (см. рис. 1.2).

Предел текучести аустенитных сталей увеличивается при снижении

температуры испытания. В стали Н26ТЗ зависимость о02 - f(THC) слабая до

тех пор, пока не происходит мартенситное у —> «-превращение при Тис < Мн

(см. рис. 1.2, б). Увеличение о02 происходит благодаря присутствию внутри

аустенитных зерен прочных кристаллов мартенсита. В стали Н26Х5ТЗ на

увеличение предела текучести, вероятно, влияет переход парамагнитного

10

Таблица 1.1

Ударная вязкость KCU и количестао мартенсита в закаленных сталях

при разных температурах испытания Т11С

Сталь Т„.°С KCU. МДж/м2 Мартенсит*, %

М) + М2 М, м2

Н26Х5ТЗ -196 3,0 0 0 0

H32T3 20 3,0 12 12 0

-100 3,0 45 45 0

-196 1,6 53 53 0

Н26ТЗ 20 3,0 30 30 0

-60 3,0 35 20 15

-80 2,0 43 6 37

-100 1,4 47 4 43

-196 1,1 54 4 50

* М, - мартенсит деформации, М2 - мартенсит охлаждения.

аустенита в ферромагнитный. Подробнее влияние на о02 магнитного пре-

вращения в аустените обсуждается в главе 9.

Для сталей с атермической кинетикой мартенситного превращения об-

наружена немонотонная зависимость о0 2 от температуры испытания: пре-

дел текучести сначала увеличивается, затем снижается до минимума и да-

лее снова возрастает [13, 14]. При этом минимум предела текучести на за-

висимости о0 2 ~ С(Тис) сдвинут относительно максимума 5 ~ f(T„c) в сторону

низких температур. Уменьшение предела текучести при снижении Тис мож-

но объяснить следующим образом. Упругие напряжения вызывают обра-

зование значительного количества крупных кристаллов мартенсита, и это

приводит к дополнительному удлинению образца и изгибу на кривой 8(о).

В случае появления кристаллов изотермического типа, которые не возни-

кают большими группами и намного меньше атермических по размерам,

результирующий сдвиг невелик и может не отражаться на кривых растя-

жения [14].

Прочность аустенитных сталей монотонно возрастает с понижением Т11С

[13, 14]. Сильнее увеличивается в том случае, когда при испытании обра-

зец деформируется в результате не только скольжения, но и мартенситно-

го превращения.

Теперь оценим изменение ударной вязкости при снижении температуры

испытания. Аустенит стали Н26Х5ТЗ при определении ударной вязкости не

претерпевает мартенситного превращения до Тис = -196 °C. Стабильная

сталь разрушается вязко (фрактограммы аналогичны рис. 1.3) и в интерва-

ле Тис= -196 - 20 °C имеет постоянный и высокий уровень ударной вязкос-

ти (табл. 1.1). Сталь H32T3 (мас.%: Ni = 32,1; Ti = 3,2; Мн<-196 °C) стабиль-

на при охлаждении, но в ней образуется 12 об.% мартенсита деформации.

По мере понижения температуры деформации количество мартенсита воз-

растает. Ударная вязкость сохраняется постоянной до Тис = -100 °C, когда в

изломе образуется 45 об.% мартенсита деформации. При Тис = -196 °C на-

11

блюдается снижение KCU до 1,6 МДж/м2, а количество мартенсита дефор-

мации незначительно повышается.

Сталь Н26ТЗ менее стабильна, чем H32T3, поэтому при комнатной тем-

пературе в изломе образуется в 2,5 раза больше мартенсита деформации

(см. табл. 1.1). Более того, эта сталь метастабильпа при охлаждении. Уве-

личение объемной доли мартенсита охлаждения обусловливает снижение

количества мартенсита деформации, хотя общее содержание a-фазы не-

сколько повышается.

Ударная вязкость в стали Н26ТЗ остается постоянной до Т11С = -60 °C, а

при дальнейшем снижении температуры испытания падает до 1,1 МДж/м2.

1.2. МЕХАНИЧЕСКИЕ СВОЙСТВА МАРГАНЦЕВЫХ СТАЛЕЙ

Марганцевые стали, содержащие более 27 мас.% Мп, имеют М^с ниже

-196 °C и представляют собой однофазные материалы с низкими прочност-

ными свойствами. В сталях с 29^19 мас.% Мп предел текучести аустенита

о02 изменяется в пределах от 170 до 220 МПа [22]. Временное сопротивле-

ние в этих материалах уменьшается с увеличением содержания марганца и

составляет в сталях Г27, Г35 и Г49 соответственно 552, 462 и 447 МПа. По-

видимому, временное сопротивление снижается вследствие изменения маг-

нитных свойств и стабильности аустенита. Легирование марганцевых ста-

лей хромом (более 12 мас.%) придает им антикоррозионные свойства, по-

этому на сплавы системы Fe-Cr-Mn исследователи обращают особое вни-

мание. При содержании хрома более 15 мас.% в указанных сталях образует-

ся 8-феррит и получение однофазной аустенитной структуры невозможно

без дополнительного легирования аустенитообразующими элементами,

например никелем, углеродом, азотом. Дополнительное легирование мар-

ганцевых сталей позволяет повысить прочносгь. Так, в стали типа Х18Г15

= 612 - 719 МПа, о0.2 = 338 - 395 МПа [7].

Сильно влияют на прочность небольшие добавки углерода и азота, об-

разующие твердые растворы внедрения. Аустенит марганцевой стали

(с 28^-9 мас.% Мп), легированный 0,4 мас.% углерода, имеет = 700 МПа

и о02 = 200 МПа, при содержании углерода 0,9 мас.% соответственно 900 и

400 МПа [23]. Повысить уровень прочности можно за счет дополнительно-

го легирования твердого раствора азотом. Стали, которые выплавляли с ис-

пользованием специальных методов (литье с противодавлением азота),

имели очень высокое содержание азота, что позволило получить уникаль-

ные для закаленных аустенитных материалов прочностные свойства. Так, в

закаленных сталях с 15-17 мас.% Сг, 21-30 мас.% Мп и 1,05-1,40 мас.% N ре-

ализован предел текучести 930 МПа [9]. Однако для получения таких мате-

риалов нужны специальные методы выплавки, что сильно ограничивает

возможность применения высокоазотистых сталей в промышленности. Для

обычных методов выплавки реальная величина содержания азота в стали

не превышает 0,4-0,5 мас.%. При этом надо учитывать, что такие элемен-

ты, как молибден, марганец, хром, ниобий повышают, а медь, кобальт, ни-

кель, углерод снижают растворимость азота в аустените [9]. Кроме того, в

сталях с высоким содержанием азота при медленном охлаждении наблюда-

12

ется хрупкость из-за выделения нитридов хрома типа Cr2N внутри и, особен-

но, по границам зерен.

Относительное удлинение аустенитных сталей при Тис = 20 °C высокое.

При увеличении в аустените содержания марганца с 29 (Г29) до 49 мас.%

(Г49) оно уменьшается с 54 до 41% [22]. Относительное сужение, как и от-

носительное удлинение, в этих сталях колеблется в пределах от 50 до 80%

[7, 9. 22, 23].

Зависимость пластических свойств марганцевых сталей от температуры

испытания рассмотрим на примере метастабильной стали типа 40Х4П8Ф.

Эта сталь после закалки от 1050... 1200 °C имеет однофазную аустенитную

структуру, которая сохраняется при охлаждении до температуры жидкого

азота (Мн < -196 °C). В зависимости от температуры закалки величина зер-

на изменяется от 0.02-0,1 мм (температура закалки Т3 = 1050 °C) до

0,25-0,35 мм (Т3 = 1200 °C).

Небольшая (~6%) пластическая деформация аустенита при Тис = -70 °C

приводит к появлению одиночных и перекрывающихся дефектов упаковки

(пакетов ДУ), как правило, по двум плоскостям 1111 }у. При этом на элек-

тронограмме, кроме сетки рефлексов (112)у, наблюдаются вытянутые в оп-

ределенных направлениях экстра-рефлексы, смещенные на различную ве-

личину от основных. Эти дополнительные рефлексы соответствуют точ-

кам пересечения сферы отражения с протяженными тяжами <111>, прохо-

дящими через узлы обратной решетки [24]. С увеличением степени дефор-

мации число пакетов ДУ возрастает, а их протяженность и ширина умень-

шаются. В промежутках между первичными в большом количестве распо-

лагаются тонкие короткие вторичные пакеты. Наряду с пакетами ДУ в

аустените наблюдается большое количество дислокаций, сравнительно од-

нородно расположенных по объему зерна. В пакетах обнаружена тенден-

ция к расположению ДУ по двойниковому типу, что на электронограмме

проявляется в усилении интенсивности тяжей <111> вблизи двойниковых

отражений. При достижении степени деформации, близкой к разрушению

(—35%), в структуре стали наблюдали ферромагнитные кристаллы «-мар-

тенсита, пакеты деформационных двойников (ДД) и Е-мартенсита (рис. 1.4).

Кристаллы «-фазы, количество которой в разрушенных образцах достига-

ет -15%, имеют близкую к линзовидной форму с неровными границами.

Внутренняя структура а-мартенсита характеризуется высокой плотностью

дислокаций. Форма, тонкая структура и характер распределения кристал-

лов ct-мартенсита позволяют пред-

положить, что указанная фаза обра-

зуется непосредственно из аустени-

та, а не внутри пластин Е-мартенси-

та или на их пересечениях, как это

наблюдалось в работах, которые по-

дробно обсуждаются в [25].

Рис. 1.4. Структура марганцевой стали типа

40Х4Г18Ф после закалки и деформации на

35% при - 70 °C

13

Рис. 1.5. Дилатометрические кривые закаленных

(Т3 =1100 °C) аустенитных сталей:

1-9 - стали 40Г15Ф, 40Г18Ф, 40Х4Г18Ф, 50Х4Г18Ф, 40Х4Н4Г18Ф,

40X4116Г18Ф. 40Х4Н8Г18Ф, 60ХЗГ8Н8В и 60ХЗГ8Н8Ф соответственно

По мере повышения температуры растя-

жения от -70 до 20 °C мартенситные Е- и ос-

фазы исчезают и при Тис = 20 °C присутству-

ют только деформационные двойники.

Электронно-микроскопически присутствие

Е-мартенсита четко не выявляется [24].

Дальнейшее повышение температуры растя-

жения до 300 °C обеспечивает образование в

аустените ячеистой дислокационной струк-

туры и ДД встречаются редко.

Изменение химического состава сталей

типа 40Х4П8Ф существенно влияет на струк-

туру после растяжения. При этом легирова-

ние изменяли так, чтобы при охлаждении до

-196 °C аустенит не претерпевал мартенсит-

ного у —> (е, ос)-превращепия. Дополнитель-

ное легирование твердого раствора никелем

(от 4,1 до 8,4%) стабилизирует аустенит. Уже

при содержании никеля в количестве 5,35%

(40Х4Н6П8Ф) при Тис = -70 °C образуются только деформационные двой-

ники, а Е- и а-мартенсит не наблюдается [24]. В деформированном при 20 °C

аустените дислокации формируют развитую ячеистую структуру аналогич-

но той, которая наблюдается в материале без никеля при Тис = 300 °C.

Анализ литературы [26, 27] и выполнение структурных исследований

показывает, что скольжение и двойникование являются конкурирующими

процессами пластической деформации сталей с низкой ЭДУ. Когда разви-

тие пластической деформации скольжением затруднено, начинается дефор-

мация двойникованием. Дальнейшее уменьшение ЭДУ по мере снижения

Тис обусловливает появление Е-мартенсита (у —> ДД, е).

Коэффициент линейного расширения стали 40Х4Г18Ф заметно изменя-

ется при охлаждении (рис. 1.5, кривая 3), о чем свидетельствует перегиб на

дилатометрической кривой. Поэтому по аналогии с бинарными марганце-

выми сталями можно сделать вывод о магнитной перестройке парамагнит-

ного аустенита в антиферромагнитный [28]. Изменяя легирование стали

40Х4Г18Ф, можно повышать или снижать точку Нееля (см. рис. 1.5).

В закаленной стали 40Х4Г18Ф дилатометрический эффект Д1/1 и изме-

нение плотности Ар/р после цикла 20 —> 400 —> 20 °C возрастают с повыше-

нием степени деформации в процессе растяжения образцов при комнатной

температуре (рис. 1.6, кривая 3), что указывает на увеличение количества

двойников и Е-мартенсита при растяжении [24, 29]. Изменение степени ле-

гирования стали 40Х4Г18Ф существенно влияет на кинетику у —> (ДД, е)-

превращения при растяжении. При снижении в стали хрома (до 0%) количе-

14

Рис. 1.6. Зависимость дилатометрического эффекта

Д1/1. относительного изменения плотности Др/р (а) и

количества ос-фазы (б) в закаленных от 1100 °C ста-

лях от степени деформации D при Тис = 20 °C:

1-5 - стали 40Г15Ф. 40Г18Ф, 40Х4Г18Ф. 5ОХ4Г18Ф и 65Х4Г8Н8Ф

соответственно. Сплошные кривые - Д1/1, штриховые - Др/р

ство (ДД + е) увеличивается (ср. кривые 3

и 2), а уменьшение содержания марганца

(сталь 40Г15Ф) способствует возрастанию

(ДД + г) при малых степенях деформации

(кривые 1 и 2). Напротив, повышение ко-

личества углерода до 0,52% (сталь

50Х4Г18Ф) существенно снижает количе-

ство (ДД + е) (кривые 3 и 4). Сталь

65Х4Г8Н8Ф становится стабильной по

0 10 20 30 40 D, %

отношению к мартенситному превращению при растяжении (кривые 5 и 3).

Следует обратить внимание на то, что в стали 50Х4П8Ф по сравнению со

сталью 40Х4Г18Ф существенно меняется кинетика у —» (ДД, Е)-превраще-

ния (кривые 3 и 4), хотя конечное (после разрушения) количество пакетов

(ДД + е) в этих сталях практически одинаково.

Влияние температуры испытания Тис на ход зависимости дилатометри-

ческого эффекта от степени деформации проводили на сталях, содержащих

0,5 мас.% С, 4 мас.% Сг и марганца от 16,5 до 26 мас.% (табл. 1.2). Принимая

во внимание [30-32] и приведенные данные, можно сказать, что количество

ДД и £-фазы с повышением степени деформации меняется по кривой с мак-

симумом, а количество а-мартенсита монотонно возрастает. Снижение

температуры испытания смещает максимум кривой е = f(T) в направлении

меньших степеней деформации, при этом интенсивность у —> «-превраще-

ния увеличивается.

Уменьшение в стали содержания таких элементов, как углерод, марга-

нец и хром, эквивалентно по влиянию на стабильность аустенита снижению

температуры испытания, поскольку эти факторы одинаково влияют на

ЭДУ, а дефекты упаковки служат местами преимущественного зарождения

Е-мартенсита [26].

Изучение фазовых превращений в закаленных марганцевых сталях раз-

ными методами позволило установить следующую последовательность

структурных изменений при снижении температуры испытания: перерас-

пределение дислокаций с образованием ячеистой структуры; появление

одиночных и перекрывающихся ДУ, которые при определенной степени

упорядочения образуют деформационные двойники и Е-мартеисит; образо-

вание кристаллов сс-мартенсита, тонких ДД и Е-мартенсита на фоне равно-

мерно распределенных дислокаций.

Рассмотрим фрактографическую картину разрушения сталей. При Т11С =

= 300 °C наблюдали вязкое разрушение стали 40Х4Г18Ф. При понижении

температуры испытания до комнатной вязкий характер разрушения сохра-

няется. Следовательно, появление в аустените двойников не существенно

влияет на характер разрушения. При дальнейшем уменьшении Т„с разруше-

15

Таблица 1.2

Зависимость дилатометрического эффекта Д1/1 от степени деформации D

и температуры испытания Т|1С в закаленных от 1050 °C сталях типа 50Х4Г

Мп, мас.% т„с. °с D. % Д1/Ы0’ Мп. мас.% Т„ °C D, % Д1/1-10’

16,5 20 10 1.4 19,1 -20 10 0,8

16,5 20 20 2,3 19,1 -20 20 1,5

16,5 20 30 2,6 19,1 -20 30 1,8

18,0 20 10 0,5 19,1 200 10 0,1

18.0 20 20 1,0 19,1 200 20 0,2

18,0 20 30 1,5 19,1 200 30 0,4

19,1 400 30 0,0

19.1 20 10 0,2 26,0 20 10 0,1

19,1 20 20 0,6 26,0 20 20 0,2

19,1 20 30 0,9 26,0 20 30 0,3

ние становится смешанным (см. рис. 1.3, б) Уменьшение в стали 40Х4Г18Ф

количества хрома и марганца дестабилизирует аустенит, что равносильно

снижению температуры испытания. Поэтому в сталях 40Г15Ф и 40Г18Ф по-

следовательность изменения фрактографической картины разрушения ос-

тается такой же, как в стали 40Х4П8Ф, но образование смешанного излома

происходит при более высоких температурах Тис ~ 20 °C. Напротив, допол-

нительное легирование стали никелем смещает температуру охрупчивания

Тхр в область отрицательных значений. Так, в стали 40Х4Н8Г18Ф (8,4 мас.%

Ni) вязкое разрушение сохраняется до Тис= -196 °C.

Прочностные характеристики закаленных сталей понижаются с повы-

шением Тис (рис. 1.7). На временное сопротивление влияют два фактора:

разупрочнение аустенита при динамическом отдыхе и уменьшение количе-

ства ДД, е, определяемого по изменению Др/р, а также количества а-мар-

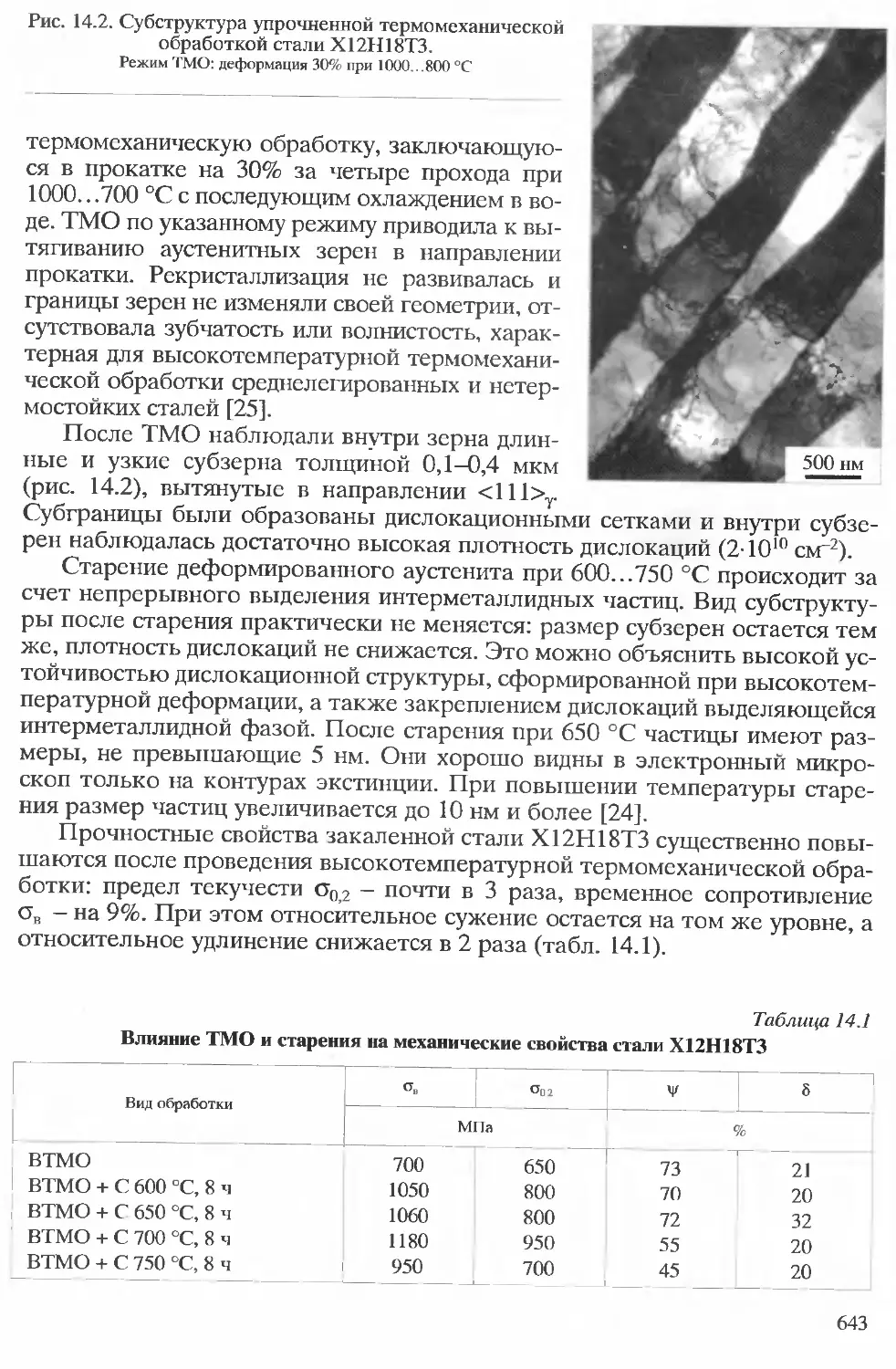

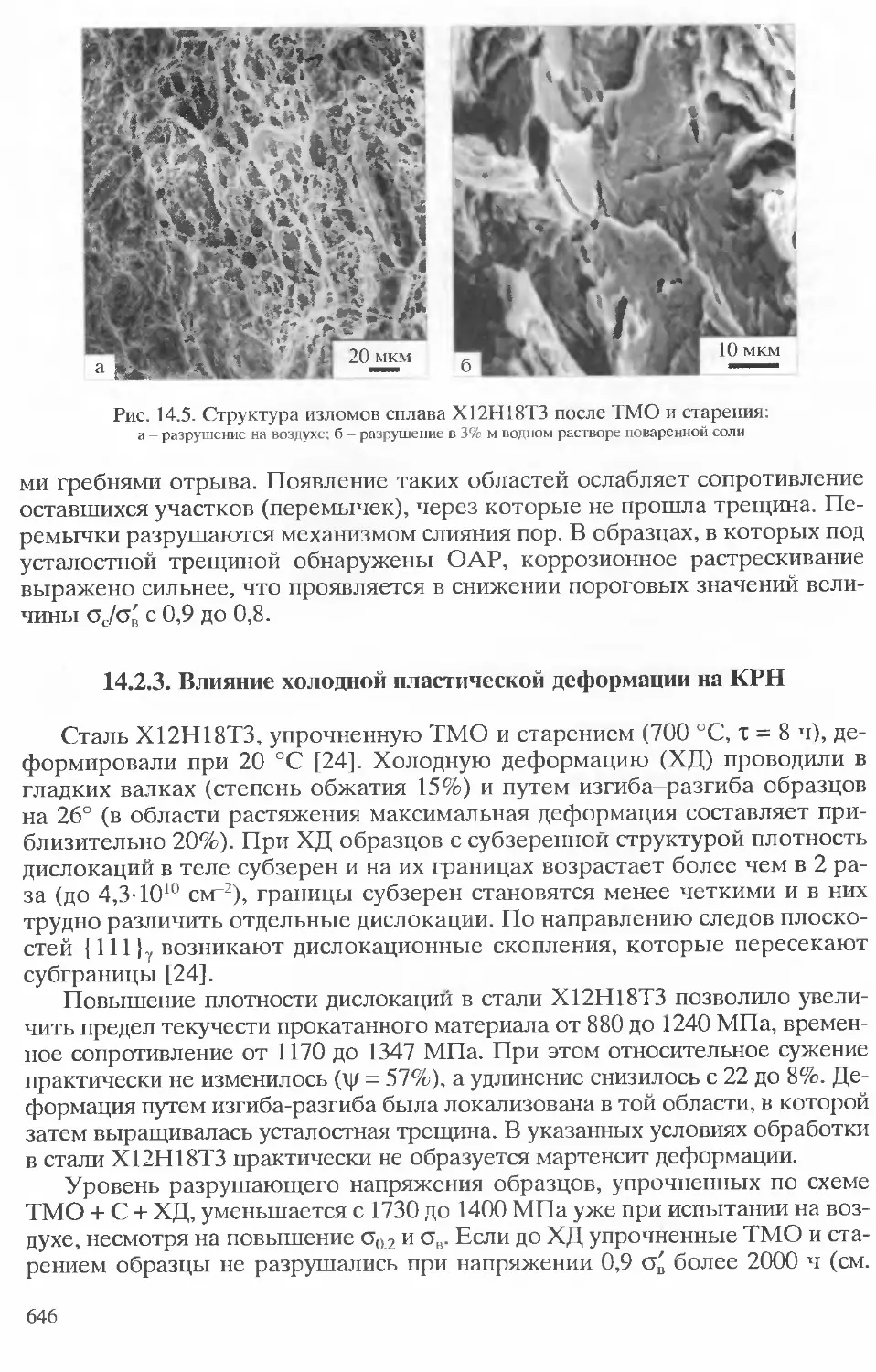

тенсита деформации, образующегося при растяжении. На предел текучести

действует только первый фактор. В качестве примера рассмотрим измене-

ние свойств трех сталей 40Х4Н6Г18Ф, 40Х4Г18Ф и 40Г15Ф. Предел текуче-

сти первых двух сталей при повышении Т11С от -70 до 20 °C снижается с 441

до 412 МПа. Временное сопротивление первой стали при -70 °C составляет

1029 МПа, а второй - 1250 МПа. Более высокое значение ов во втором слу-

чае обусловлено образованием ДД и мартенсита деформации. При -70 °C

разница указанных величин До составляет 221 МПа. При повышении тем-

пературы растяжения величина ов этих сталей уменьшается и при Тис = 20 °C

составляет 853 и 892 МПа соответственно, т. е. Дов = 39 МПа. В этом слу-

чае увеличение ов вызвано только появлением в аустените ДД. Более высо-

кое значение До при -70 °C обусловлено как большим количеством ДД, так

и присутствием в стали Е-мартенсита деформации. Из трех рассмотренных

сталей 40Г15Ф самая нестабильная: уже при Тис = 20 °C при растяжении в

ней наблюдаются ДД и мартенсит деформации, что позволяет получить са-

мое высокое значение ов = 980 МПа.

При увеличении Тис обнаруживается корреляция между уменьшением

количества деформационных двойников, е- и а-мартенсита, с одной сторо-

16

Рис. 1.7. Зависимость прочностных характеристик

(оП2. о,,), относительного изменения плотности

(Др/р), связанного с количеством пакетов (ДД + е),

количества сс-мартенсита (а), параметров пластич-

ности (8, 8С, 8р, \|/, \|/с, \|/р) от температуры испытания

при растяжении (схема):

Тк - комнатная температура, Тг - температура, выше которой при

растяжении образуются только деформационные двойники

ны, и снижением ов - с другой. В рассмот-

ренных сталях отмечали монотонное по-

вышение <j02 при снижении Тпс. Однако в

ряде работ [32, 33] наблюдали уменьше-

ние предела текучести в некоторой облас-

ти температур, обусловленное мартенсит-

ным у —> Е-превращением, незначительное

по сравнению с аналогичным явлением,

проявляющимся в никелевых сталях и описанным выше (при у —> «-превра-

щении можно наблюдать снижение о02 практически до нуля).

В марганцевых сталях, как и в никелевых, имеет место немонотонная

зависимость 8 = f(T„c). Так, в стали 40Х4Г18Ф при Т11С = 300 °C, когда дефор-

мация при растяжении протекает за счет скольжения дислокаций, величина

8 = 42%. При Т11С - 20 °C, кроме скольжения дислокаций, деформация осу-

ществляется и за счет двойникования, что повышает относительное удлине-

ние до 60%. Снижение Т11С до -70 °C обусловливает более интенсивное об-

разование ДД и Е-мартенсита, поэтому относительное удлинение снижается

до 39%. При Тпс = -70 °C в стали 40Х4Н6Г18Ф Е-мартенсит в структуре от-

сутствует и «относительное» удлинение возрастает до 47%. Следовательно,

появление Е-фазы снижает пластичность. Аналогичный вывод о влиянии

Е-фазы на пластичность сделан в работе [34], где исследовали сталь

50Х4Г20 (мас.%: 0,5 С; 4 Сг; 20 Мп). Авторы [34] считают, что пластины Е-

мартенсита вызывают концентрацию напряжений у границ зерен. В этих

местах образуются микротрещины, наблюдаемые в растровом электрон-

ном микроскопе. Роль у —> a-превращения в снижении пластичности менее

заметна. Однако в малоуглеродистых марганцевых сталях за счет у —> е-

превращения можно существенно повысить относительное удлинение [35].

В таких сталях на зависимости 8 = f(THC) иногда наблюдали два пика, один из

которых обусловлен у —> Е, а другой - у —> «-превращением [32, 33].

Другая характеристика пластичности - относительное сужение у - из-

меняется с температурой монотонно (см. рис. 1.7). При Тис = 300 °C уровень

\|/ в стали 40Х4Г18Ф очень высокий (80%). Снижение Тис до 20 °C обуслов-

ливает уменьшение относительного сужения до 55%, хотя излом остается

вязким, а меняются глубина и строение поверхности ячеек. При Т|1С = -70 °C

наблюдали смешанный излом, величина V = 40%. Отсутствие в структуре

стали 40Х4Н6П8Ф двойников и Е-фазы повышает уровень относительного

сужения до 55%. Аналогичную корреляцию между характером разрушения

и уровнем относительного удлинения наблюдали для других описанных

выше сталей.

17

Различие между зависимостями 8 = f(THC) и = f(Tllc) можно объяснить

следующим образом. Общее относительное удлинение б, которое можно

представить в виде суммы сосредоточенного удлинения 8С в шейке и равно-

мерного удлинения 8р, в метастабильных сталях определяется преимущест-

венно равномерной составляющей 8р (8С незначительно - см. рис. 1.7). На-

пример, при 20 °C в стали 40Х4П8Ф 8р = 50%, а 8С = 5%. Зависимость 8 =

= f(TlfC) немонотонна. Приведенное объяснение немонотонной зависимости

8 = f(Tl(C) по существу относится к 8р = f(Tnc). Зависимость 8С= f(Tllc) моно-

тонно снижается с уменьшением Тис, но ее вклад в общее значение относи-

тельного удлинения невелик. Поэтому общий ход функции 8р = f(T„c) и 8 =

= f(T„c) аналогичен.

Относительное сужение также представляет собой сумму двух состав-

ляющих: равномерной \|/р и сосредоточенной \|/с. Равномерные относитель-

ное удлинение и относительное сужение связаны между собой известными

формулами [36], поэтому зависимости 8р = f(T) и \/р - f(T„c) изменяются ана-

логично. При этом \ус = f(Tllc), как и 8С = f(TI1c), монотонно снижаются с

уменьшением температуры испытания. Однако между ними существует ко-

личественное различие. Сосредоточенная составляющая относительного

сужения, начиная с некоторой температуры Тг (см. рис. 1.7), возрастает на-

столько сильно, что несмотря на уменьшение \ур общее значение V сущест-

венно увеличивается. Это коррелирует с переходом от смешанного харак-

тера разрушения к вязкому. При Т„с > Тг в структуре деформированных ста-

лей мартенситные фазы отсутствуют и \j/c возрастает по мере уменьшения

количества деформационных двойников. Температура Тг может быть ниже

20 или выше комнатной температуры Тк в зависимости от легирования аус-

тенита, т. е. от его стабильности. Соотношение температур Тк и Тг опреде-

ляет в основном уровень пластичности сталей.

При сопоставлении температурных зависимостей ов, о02, 8, в никеле-

вых и марганцевых сталях обнаружены следующие закономерности. Во

всех сталях при снижении Тис прочностные свойства возрастают. Однако

одновременное повышение прочности и относительного удлинения в пер-

вом случае обусловлено развитием мартенситного у —> ос-превращения, во

втором - деформационным двойникованием, а в практически безуглероди-

стых сталях - мартенситными превращениями у —> (е, ос). Отсутствие корре-

ляции между зависимостями 8 = f(THC) и ху = f(T„c) обусловлено во всех ста-

лях неодинаковым вкладом равномерных и сосредоточенных составляю-

щих в общее значение величин 8 и Однако, если в никелевых сталях

уменьшение \|/с, связанное с появлением мартенсита деформации при сни-

жении Тис, полностью компенсируется увеличением \/р (и в широком интер-

вале температур испытания общее относительное сужение остается прак-

тически постоянным), то в марганцевых сталях ус снижается сильнее, чем

возрастает ур, и общее значение уменьшается.

Высокий уровень значений общего относительного сужения и сравни-

тельно небольшое уменьшение в никелевых сталях обусловлены доста-

точно высокой пластичностью мартенситных кристаллов, что проявляется,

в частности, в вязком характере разрушения образцов. Более низкий уро-

вень \|/ при Тис < Тк и сильное уменьшение \|/с в углеродистых марганцевых

18

Таблица 1.3

Ударная вязкость KCU и изменение плотности Др/р в изломе закаленных

аустенитных сталей при разных температурах испытания Тис

т °C 1 ИС’ KCU. МДж/м2 Др/р-1 о4 Т °C 1 ИС’ KCU. МДж/м2 Др/р-1 о4

Сталь 50Х4П8Ф Сталь 60ХЗГ8Н8Ф

300 2,5 0 20 2,6 0

20 2,5 2 -20 2,4 0

0 2,3 12 -70 2,2 2

-20 1,9 15 -196 1,1 10

-30 1,4 — Сталь 40Х4Н8П8Ф

-50 1,2 20 20 2,7 0

-100 1,0 24 -50 1,8 0

-196 0,5 25 -196 1,6 0

сталях коррелирует с хрупким разрушением мартенситных кристаллов.

При этом некоторые исследователи [34, 37] считают, что влияние Е-мартен-

сита на хрупкость стали более существенно, чем а-мартенсита, поскольку

пластины Е-фазы вызывают большую концентрацию напряжений, особен-

но у границ зерен, которые задерживают рост этих пластин.

Заслуживает внимания утверждение авторов [38] о том, что межатом-

ная связь в марганцевом мартенсите локализуется сильнее, чем в никеле-

вом. Это проявление ковалентности связи в решетке мартенсита может

быть одной из причин его повышенной склонности к хладноломкости, хотя

следует заметить, что указанная работа выполнена на сталях с содержани-

ем марганца менее 10%.

Влияние стабильности аустенита на ударную вязкость закаленной

от 1100 °C углеродистой марганцевой стали типа 40Х4П8Ф рассмотрено в

работе [39]. При комнатной температуре сталь разрушается вязко. При сни-

жении Т11С вязкое разрушение заменяется смешанным и уровень вязкости

уменьшается, по-видимому, из-за хрупкости Е-мартенсита деформации.

В закаленной стали 60Х4Г8Н8Ф наблюдали аналогишзую корреляцию

между характером разрушения и ударной вязкостью (табл. 1.3). Уменьше-

ние ударной вязкости происходит по той же причине, что и в стали

40Х4П8Ф. В стабильной стали 40Х4Н8П8Ф хрупкого разрушения зерен не

наблюдали. Поэтому уровень ударной вязкости этой стали выше, чем в ме-

тастабильных сталях 40Х4П8Ф и 6ОХЗГ8Н8Ф при всех температурах испы-

тания (см. табл. 1.3).

В заключение, учитывая работы [40-44], отметим, что при комнатной

температуре закаленные аустенитные стали имеют высокий уровень пла-

стических свойств и ударной вязкости. Применение таких сталей при по-

ниженных температурах может осложниться из-за снижения этих харак-

теристик, особенно в сталях на марганцевой основе. Снижение пластично-

сти и вязкости аустенита при низких температурах вызвано несколькими

причинами: 1) хрупкостью мартенситных кристаллов, образующихся при

у —> (е, а)-превращении в процессе испытания; 2) изменением магнитной

19

структуры аустенита; 3) увеличением ковалентной составляющей в меж-

атомных силах связи; 4) влиянием нерастворившихся при закалке второй

фазы (как правило, карбидов).

Аустенитные закаленные стали при комнатной температуре имеют по-

ниженную прочность. Наибольший предел текучести аустенитных сталей с

твердорастворным упрочнением достигает 500 МПа (высокоазотистый

аустенит не рассматривается). Этот уровень во многих практически важных

случаях не удовлетворяет запросы промышленности. Поэтому аустенитные

стали упрочняются термическими и термомеханическими методами, о ко-

торых речь пойдет ниже.

1.3. АЗОТСОДЕРЖАЩИЕ АУСТЕНИТНЫЕ СТАЛИ

1.3.1. Физико-механические свойства при комнатной температуре

Введение в железо атомов других химических элементов увеличивает

его предел текучести [6, 45, 46]. Рост предела текучести сталей происходит

линейно по мере увеличения в твердом растворе содержания легирующих

элементов (см. рис. 1.1) [6]. Как видно, наиболее эффективно его упрочня-

ет азот, поэтому ему в настоящем разделе будет уделено основное внима-

ние. Исследованиям сталей, содержащим азот, посвящено много работ

(см., например, [9, 47-53]). Показано, что даже сравнительно небольшое

увеличение количества азота в твердом растворе приводит к повышению

прочностных свойств. Например, в закаленных от 1050 °C сталях

18Cr-10Ni, 18Cr-14Ni-3Mo, 20Cr-12Ni-10Mn-3Mo изменение содержания

азота от 0,05 до 0,35 мас.% повышает предел текучести о02 линейно - с 200

до 400 МПа и предел прочности О,. - с 550 до 700 МПа [51]. При этом отно-

сительное удлинение 5 снижается с 55 до 40%, относительное сужение \|/ -

с 75 до 65%, т. е. пластические свойства сохраняют достаточно высокий

уровень значений.

Повышение прочности аустенитных сталей при введении азота связано

со значительными статическими искажениями кристаллической решетки и

изменениями параметров его тонкой кристаллической структуры. С увели-

чением концентрации азота в у-твердом растворе возрастают параметры

кристаллической решетки, снижается энергия дефектов упаковки (ЭДУ),

наблюдается тенденция к изменению блоков мозаичной структуры и повы-

шению уровня микроискажений [9].

Причина разного влияния углерода и азота заключается в различии эле-

ктронного обмена между атомами этих межузельных элементов и атомами

железа. В отличие от углерода, легирование сталей азотом увеличивает

концентрацию электронов проводимости, т. е. усиливает металлический ха-

рактер межатомного взаимодействия [52]. Повышение содержания углеро-

да мало влияет на концентрацию электронов проводимости, что свидетель-

ствует о преимущественном вкладе его электронов в состояние d-полосы

железа ниже уровня Ферми и в формирование ковалентных межатомных

связей. Атомы азота, в отличие от атомов углерода, мигрируют в кристал-

лической решетке в сопровождении облака электронов проводимости, ло-

20

калыю изменяя характер межатомного взаимодействия [52]. Мессбауэров-

ские исследования обнаруживают принципиальные отличия в распределе-

нии атомов углерода и азота в ГЦК-железе: атомы углерода в Fe-C-бинар-

ных сплавах образуют кластеры, а в Fe-N-твердых растворах атомы азота

склонны к ближнему упорядочению [52]. Распределение атомов в аустени-

те наследуется при мартенситном превращении.

Азот неоднозначно влияет на ЭДУ сплава, т. е. на расщепление дисло-

каций, что, в свою очередь, отражается на механических свойствах твердо-

го раствора. Многочисленные экспериментальные данные о влиянии азота

на ЭДУ характеризуются значительным разбросом. Это влияние, видимо,

зависит от базового состава твердого раствора и до сих пор остается пред-

метом дискуссии.

Неподвижные атомы азота сильнее блокируют дислокации в аустенит-

ной стали, чем атомы углерода. В атмосферах атомов азота вокруг дисло-

каций локально увеличивается металлический характер межатомного взаи-

модействия, в то время как атмосферы атомов углерода усиливают кова-

лентные межатомные связи [52]. Замена первого взаимодействия вторым

приводит к охрупчиванию материала.

В [52] приведены зависимости предела текучести от размеров зерна в

аустенитных сталях, легированных углеродом и азотом. Из анализа указан-

ных зависимостей следует, что зернограничное упрочнение азотом превы-

шает таковое для углерода. Следовательно, легирование аустенитных ста-

лей азотом повышает коэффициент к в уравнении Холла-Петча (о02 = о0 +

+ kd~l/2, где d - размер зерна) сильнее, чем при легировании углеродом.

Первые работы по применению азота в качестве легирующего эле-

мента были опубликованы в 1938 г. (СССР, Германия) [53]. Выплавка ста-

лей велась при атмосферном давлении, поэтому полученные в твердом

растворе концентрации азота были незначительными, что и определяло

небольшое увеличение прочностных свойств. Второе «рождение» азота

как легирующего элемента произошло в некоторых странах при проведе-

нии плавок под повышенным давлением [53]. Это позволило обеспечить в

сплавах высокие концентрации азота и получать так называемые высоко-

азотистые стали (ВАС). В этих сталях концентрация азота выше его нор-

мальной растворимости. Доказано, что ВАС обладают на 30-150% более

высокими прочностными свойствами, чем безазотистые аналоги почти

всех классов сталей. Полная или частичная замена азотом Ni, Mo, V, Nb,

Со - это, по-видимому, эффективный подход к созданию новых материа-

лов. Применение ВАС позволяет значительно уменьшить расход дорогих

химических элементов, что обусловливает снижение стоимости сплавов.

Сравнительно недавно было показано канцерогенное влияние на орга-

низм человека марганца и никеля. Замена их азотом позволяет получать

экологически чистые изделия для использования в быту и пищевой про-

мышленности. В табл. 1.4 в качестве примера показаны механические

свойства высокоазотистых сталей. Чем больше в материале азота, тем

выше прочностные свойства (о02и Ов). Так, ВАС, содержащая 0,726% N,

имеет предел текучести, который практически в 2 раза превышает анало-

гичную характеристику в безазотистой стали. При этом относительное

21

Таблица 1.4 [53]

Химический состав, мас.%, и механические свойства азотистых сталей

после закалки (1100 °C, вода)

Сталь 0(1.2 oR 85 V кси.

МПа % МДж/м2

06Х18АГ12 0,05 12,8 18,0 0,414 Ост. 500 800 45 75 1,4

06Х18АГ12 0,05 12,0 18,0 0,640 Ост. 760 1100 38 62 U

06Х18АГ12 0,08 12,8 18,8 0,726 Ост. 788 1300 42 40 1,1

Таблица 1.5 [53]

Химический состав, мас.%, и механические свойства проволоки из азотсодержащих

аустенитных сталей (холодная деформация волочением)

N С Мп Сг Мо 0(1.2 Ов 8, %

м Па

1,02 0,06 18,4 17,5 2,08 2095 2095 6,2

0,59 0,08 18,0 17,8 0,13 1920 1930 8,2

0,39 0,01 20,2 14,0 0,14 1480 1560 7,9

удлинение 5, относительное сужение V и ударная вязкость KCU имеют до-

статочно высокие значения.

Характерной особенностью немагнитных ВАС является их высокая

упрочняемость при холодной пластической деформации, обусловленная

низким уровнем ЭДУ [46]. Например, в стали Х12Г18А (с 1 мас.% азота)

после закалки механические свойства имеют следующие значения: <5„ =

= 1020 МПа, <502 = 750 МПа, 5 = 50%, = 63%. Уже после небольшой хо-

лодной деформации (е = 10%) прочностные свойства заметно увеличива-

ются (<5В = 1140 МПа, <502 = 1000 МПа), а пластические характеристики ме-

няются незначительно (5 = 44%, \|/ = 60%). Увеличение степени деформа-

ции до 20% позволяет получить еще более высокие механические свойст-

ва: <5В = 1350 МПа, <502 = 1280 МПа, 5 = 27%, \|/ = 58%. Сильно упрочняет-

ся ВАС после холодной деформации волочением (табл. 1.5). Видно, что

при волочении прочностные свойства существенно возрастают с увеличе-

нием количества азота в твердом растворе.

1.3.2. Физико-механические свойства при низких температурах

Механические свойства закаленных азотистых сталей. Известно явле-

ние аномально высокого упрочнения азотсодержащих аустенитных сталей

в криогенной области температур. Относительно причин такого поведения

азотистого аустенита в литературе существует несколько мнений. Пикке-

ринг [54] объясняет его снижением энергии дефектов упаковки аустенита

при легировании азотом, что приводит к большому взаимодействию дисло-

каций и эффектам взаимного торможения. Авторы [55] видят причины рез-

кой температурной зависимости таких сталей в особенностях их дислокаци-

22

Таблица 1 6

Химический состав исследоиаппых сталей, мас.%

Сталь С N Мп Ni Сг Мо V

10Х18АГ18 0,07 0,49 21,0 — 17,6 — —

1ОХ18АГ18Н5МФ 0,09 0,41 19,0 4,9 16,4 1,6 1,3

Г20Н10 0,07 - 21,1 10,2 - - -

онной структуры упрочнение определяется сильным взаимодействием

между ядром дислокации и атомами элементов внедрения. Вместе с тем из-

вестно, что аустенитные стали на железомарганцевой основе способны пре-

терпевать магнитный переход парамагнетика в аптиферромагнетик, и это

оказывает существенное влияние на физические [56-60] и механические

[60-63] свойства материала. Более того, при некоторой температуре Тх в

антиферромагнитном аустените возможен еще один фазовый переход,

сопровождающийся структурной перестройкой кристаллической решетки

ГЦК -> ГЦТ [64-66].

Исследовали стали, химический состав которых приведен в табл. 1.6.

Дополнительное легирование стали 1ОХ18АГ18 никелем повышает ста-

бильность аустенита относительно образования мартенсита деформации и

предотвращает появление 5-феррита в структуре при одновременном вве-

дении молибдена и ванадия. Наличие в твердом растворе последних элемен-

тов делает возможным дисперсионное твердение и деформационное старе-

ние. Аустенитный сплав Г20Н10 взят в качестве аналога, близкого по кри-

сталлической и магнитной структуре к двум первым сталям (см. табл. 1.6),

но отличающийся от них отсутствием азота.

Все исследования проводили на образцах, подвергнутых изотермической

выдержке при 1100 °C в течение 2 ч с последующим охлаждением в воде. Ме-

таллографическая структура закаленных сталей представляла собой полиэд-

рические зерна с многочисленными двойниками отжига, что свидетельствует

о низкой величине энергии дефектов упаковки аустенита. Дилатометричес-

кие измерения показали, что аустенит исследуемых сталей стабилен по отно-

шению к мартенситному у —> е, «-превращению при охлаждении до -196 °C.

Однако на дилатометрической кривой стали 10X18АП 8 обнаружен мини-

мум, который располагается чуть ниже комнатной температуры (рис. 1.8,

кривая 2). В сталях 10Х18АГ18Н5МФ и Г20Н10 форма дилатометрических

кривых подобна, а минимумы сдвинуты в сторону отрицательных температур

(см. рис. 1.8, кривые 3, 4 соответственно). Эти эффекты обратимы при изме-

нении температуры в пределах - 196...500 °C. Известно [67, 68], что такими

дилатометрическими аномалиями в Fe-Mn-сплавах сопровождается переход

парамагнитного аустенита в антиферромагнитный.

При мессбауэровских исследованиях (рис. 1.9) о наличии перехода пара-

магнетик-антиферромагнетик в данных сталях свидетельствуют кривые

температурного сканирования N(T). Они имеют перегиб при температуре

Нееля TN Установлено, что в стали 1ОХ18АГ18 величина TN составляет

-10 °C. Анализ температурной зависимости параметров С (среднего изо-

мерного сдвига), S (интегральной интенсивности поглощения), Гр (ширины

23

Рис. 1.8. Дилатометрические кривые исследуемых сталей

в интервале температур (-196. ..500 °C):

1 - сталь 1ОХ18АГ18, закалка от 1100 °C. деформация на 50% при 20°C;

2 - 1ОХ18АГ18, 1100°С;3- 1ОХ18АГ18Н5МФ, 1100 °C: 4 - сплав Г20Н10,

1100”С

линии эффективного магнитного поля) и ре-

зультатов температурного сканирования N(T)

в стали 1ОХ18АГ18 показывает, что вблизи

некоторой температуры Т ~ Тх < TN) наблюда-

ется отклонение от регулярного хода указан-

ных кривых (см. рис. 1.9). Аномальное поведе-

ние зависимостей С(Т), f'(T), N(T) и Гр(Т)

вблизи одной температуры может свидетель-

ствовать о том, что при охлаждении сплавов

ниже Тх ==-100 °C в антиферромагнитном ау-

стените изменяется магнитный порядок.

Падение изомерного сдвига С и вероятности эффекта Мессбауэра f, на-

блюдаемое вблизи Тх, свойственно фазовым переходам первого рода [69,

70]. Аномалия зависимостей N(T) и Гр(Т) свидетельствует о возможном из-

менении симметрии магнитной структуры [66, 76]. Дополнительное легиро-

вание стали 1ОХ18АГ18 никелем, молибденом и ванадием (сталь

10Х18АГ18Н5МФ) принципиально не изменяет зависимости С(Т), N(T),

Гр(Т), хотя можно отметить некоторые особенности: температура Нееля

сместилась в сторону более низких температур (от -10 до -50 °C), точке

Тх =-100 °C не соответствует скачкообразное изменение параметров, по-

ведение С и Гр в окрестностях Тх характеризуется изменением наклона за-

висимостей от температуры, т. е. скачком первых производных параметров.

В безазотистой стали Г20Н10, по мессбауэровским данным, наблюдается

только переход парамагнетик-антиферромагнетик.

Для изучения кристаллической структуры аустенита ниже температуры

Тх проводили рентгенографическое исследование стали 1ОХ18АГ18. При

понижении температуры от 20 до -90 °C и ниже -НО °C интенсивность ди-

фрагированных рентгеновских лучей повышается (рис. 1.10, кривая 1), ши-

рина рентгеновского максимума уменьшается (кривая 2). Такое изменение

характеристик брэгговских отражений обусловлено уменьшением амплиту-

ды тепловых колебаний атомов из положения равновесия. При -90.. .-100 °C

наблюдается изменение брэгговских от-

ражений: линия (311)у уширяется и интен-

сивность падает, нарушается линейная за-

висимость параметра кристаллической

решетки аустенита (рис. 1.10, кривая 3).

Рис. 1.9. Зависимость параметров ЯГР спектров

стали 10Х18АГ18 от температуры:

1 - ширина линии Гр распределения эффективного магнитного

поля Р(Н); 2 - средний изомерный сдвиг С; 3 - интегральная

интенсивность поглощения S

24

Рис. 1.10. Параметры рентгеновской дифракцион-

ной линии (311 )у стали 10Х18АГ18 в интервале

температур-170...20 °C:

1 - приведенная к 20 °C интенсивность 1т/12П«с; 2 - приведенная к

20 °C ширина Д6г/Д9?о-6 3 - параметр кристаллической решетки а

-150 -100 -50 Т, °C

Подобные аномалии картины рентгенов-

ской дифракции указывают на возраста-

ние статических искажений и развитие ре-

шеточной неустойчивости ГЦК-фазы [71],

связанных с переходом через точку Т%. Для

идентификации этих искажений были по-

строены зависимости экспериментальных значений параметра кристалличе-

ской решетки а от функции Нельсона-Райли = l/2[cos20/sin0 + cos2 0/0] для

температур 20 и -170 °C. При 20 °C значения параметра а, рассчитанные по

линиям (220)г (311 )у и (222)у, укладываются на прямую, что типично для ку-

бических кристаллов. При -170 °C, т. е. ниже температурного интервала ре-

шеточной неустойчивости, зависимость а от S, не является прямой линией, что

качественно свидетельствует о понижении симметрии кристаллической ре-

шетки [72]. Значение параметра, рассчитанное по линии (311)у, располагает-

ся ниже, а рассчитанное по линии (220)у - выше линии, проведенной через

точку, соответствующую линии (222)р параллельно прямой для комнатной

температуры. Такое смещение рентгеновских максимумов, как и наблюдае-

мое ранее [71] на бинарном сплаве Fe-37% Мп, трактуется как тетрагональ-

ное искажение ГЦК-решетки аустенита с отношением осей с/а> 1.

Результаты измерения амплитудно-независимого внутреннего трения

подтверждают предположение о протекании двух фазовых переходов при

охлаждении исследуемых сталей (рис. 1.11). Логарифмический декремент

затухания Q_] имеет максимум в окрестности точки Нееля, после чего зна-

чения Q_, последовательно уменьшаются до 1-2 единиц. Модуль нормальной

упругости Е меняется более сложным образом. В интервале 300...-100 °C

температурная зависимость модуля Юнга определяется линейной функци-

ей. При приближении к комнатной температуре зависимость Е = f(T) стано-

вится более пологой, и при Т = -10 °C происходит более резкое снижение

модуля Юнга: наблюдается ДЕ-эффект, подобный описанным ранее для

сплавов на железомарганцевой основе [68, 73]. Нормальное изменение Е

-100 0 100 200 300 Т, °C

при температурах выше TN в стали

1ОХ18АГ18 составляет 100 МПа/град, что

типично для сплавов Fe-Mn, Fe-Mn-Ni,

Fe-Mn-Cr. Результаты измерения модуля

нормальной упругости стали 1ОХ18АГ18

согласуются с данными работы [73]. В би-

нарном сплаве Г20 величина ДЕ составля-

Рис. 1.11. Зависимость модуля Юнга Е и логариф-

мического декремента затухания Q_, стали

10X18 АГ 18 от температуры

25

ет 45-103 МПа, а при добавлении 12% Сг уменьшается до 8103 МПа. В ста-

ли, содержащей 18% Сг, величина ДЕ составляет 2-103 МПа. После спада

при TN линейный характер зависимости Е = f(T) восстанавливается в корот-

ком интервале температур 100...-80 °C.

При дальнейшем охлаждении значения Е вновь не пропорциональны Т.

Такое изменение Е коррелирует с описанными выше мессбауэровскими и

рентгеновскими аномалиями и свидетельствует о протекании двух фазовых

переходов ниже TN и Ту. Для стареющей стали 1ОХ18АГ18Н5МФ темпера-

турная зависимость модуля упругости качественно похожа, причем темпе-

ратура второй аномалии также равна -100 °C.

Предыдущие экспериментальные результаты описывали обратимые

изменения структуры исследуемых сталей при охлаждении и нагреве в диа-

пазоне 300.. .-196 °C. Ниже речь пойдет о поведении материала под нагруз-

кой при деформации растяжением. Наблюдается резкая температурная за-

висимость временного сопротивления G„ и предела текучести <502 в азотсо-

держащих сталях 1ОХ18АГ18 и 1ОХ18АГ18Н5МФ. Изменение предела те-

кучести будем характеризовать коэффициентом К = Да02/ЛТ (До0 2 _ изме-

нение предела текучести в определенном температурном интервале ДТ).

Этот коэффициент различен в интервалах температур: 600...200; 200...0;

0...-100; -100...-196 °C. Для указанных температурных интервалов вели-

чина К равна соответственно 0,25; 0,75; 3,5 и 4,0 МПа/град. Наряду с рез-

ким увеличением коэффициента К в области отрицательных температур

необходимо отметить высокий уровень предела текучести при -196 °C,

равный 1200 МПа. Пластичность с температурой испытания меняется не-

монотонно (рис. 1.12, а). Относительное удлинение 8 и относительное су-

жение \|/ максимальны при 20...-100 °C. При температурах выше 400 °C и

ниже -100 °C пластические свойства стали 1ОХ18АГ18 резко снижаются.

Механические свойства стали 1ОХ18АГ18Н5МФ при изменении темпера-

туры меняются аналогичным образом, но уровень пластических свойств

при -196 °C во второй стали существенно выше (8 = 35%,

\|/ = 44%). Предел текучести сплава Г20Н10 (рис. 1.12, б) в интервале тем-

ператур -196...400 °C меняется незначительно и интенсивность его изме-

нения составляет 0,01-0,02 МПа/град. Зато относительное удлинение это-

го сплава ниже 0 °C не только не снижается, как в азотистых сталях, а на-

против, возрастает. Временное сопротивление и относительное удлинение

существенно увеличиваются благодаря мартенситному превращению, про-

текающему при напряжениях <5 > о02. При испытании механических

свойств в исследуемых сталях развиваются сдвиговые превращения по схе-

ме у —> ДД -> е, характерной для железомарганцевых сталей, о чем свиде-

тельствует наличие дилатометрического эффекта Д1/1 [73]. Типичный вид

дилатометрической кривой деформированного образца показан на рис. 1.8,

кривая 1. О полноте развития у-» ДД —-> е-перехода судили по величине Д1/1

[73], приведенной в табл. 1.7. Полнота превращения увеличивается с рос-

том степени деформации при постоянной температуре и с понижением

температуры испытания при растяжении до фиксированной степени. Из

представленных данных следует также, что в стали 10Х18АГ18 мартенсит-

ное превращение развивается значительно интенсивнее, чем в стали

26

Рис. 1.12. Зависимость механических свойств сталей от температуры:

а - 10Х18АГ18 (о, х, А, □); 1ОХ18АГ18Н5МФ (•,+, А, ); б - Г20Н10

10X18 АГ18Н5МФ. В частности, значения Д1/1 после растяжения на 6% при

-196 °C составляют соответственно 0,9-10-3 и 0,35-10-3. Аустенит сплава

Г20Н10 также метастабилен относительно образования деформационных

двойников и е-фазы при растяжении, что подтверждается наличием не-

обратимого дилатометрического эффекта в деформированных образцах.

Разрушение сталей 1ОХ18АГ18 и 1ОХ18АГ8Н5МФ при комнатной тем-

пературе происходит по телу зерна путем зарождения и слияния микропор

и приводит к формированию равноосных ямок на поверхности разрушения.

В первой стали процесс разрушения малоэнергоемок, о чем свидетельству-

ет небольшая глубина ямок (рис. 1.13, а). Во второй стали чашечки глубже

и крупнее, встречаются небольшие участки квазискола (рис. 1.13, б). Разли-

чия в разрушении двух сталей, несущественные при 20 °C, усиливаются по

мере понижения температуры испытания. При -196 °C в стали 1ОХ18АГ18

трещина распространяется преимущественно по границам зерен, самым ти-

шшным элементом на фрактограмме является скол (рис. 1.13, в). Не более

2)% площади излома занимает квазискол, фасетки которого окружены

мелкими ямками (рис. 1.13, г). В стали 1ОХ18АГ18Н5МФ характер излома

практически не меняется по сравнению с комнатной температурой, но не-

сколько возрастает доля квазискола.

Относительно причин изменения механических свойств сталей, содер-

жащих азот, можно высказать следующие соображения. Величина предела

текучести в интервале 200...600 °C обусловлена двумя факторами: раз-

"трэчнением матрицы с повышением температуры растяжения и деформа-

27

Таблица 1.7

Величина дилатометрического эффекта AI/I сталей, деформированных растяжением

Сталь Темпера- тура де- форма- ции, °C Степень дефор- мации, % Д1/1Ю' Сталь Темпера- тура де- форма- ции, °C Степень дефор- мации,, % Д1/1 10'

10Х18АГ18 20 6 0,29 1ОХ18АГ18Н5МФ 20 6 0,17

1ОХ18АГ18 20 30 0,65 1ОХ18АГ18Н5МФ 20 38 0.47

10Х18АГ18 20 50 1,18 10Х18АГ18Н5МФ -196 6 0,35

10Х18АГ18 -196 6 0,91 10Х18АГ18Н5МФ -196 22 0,97

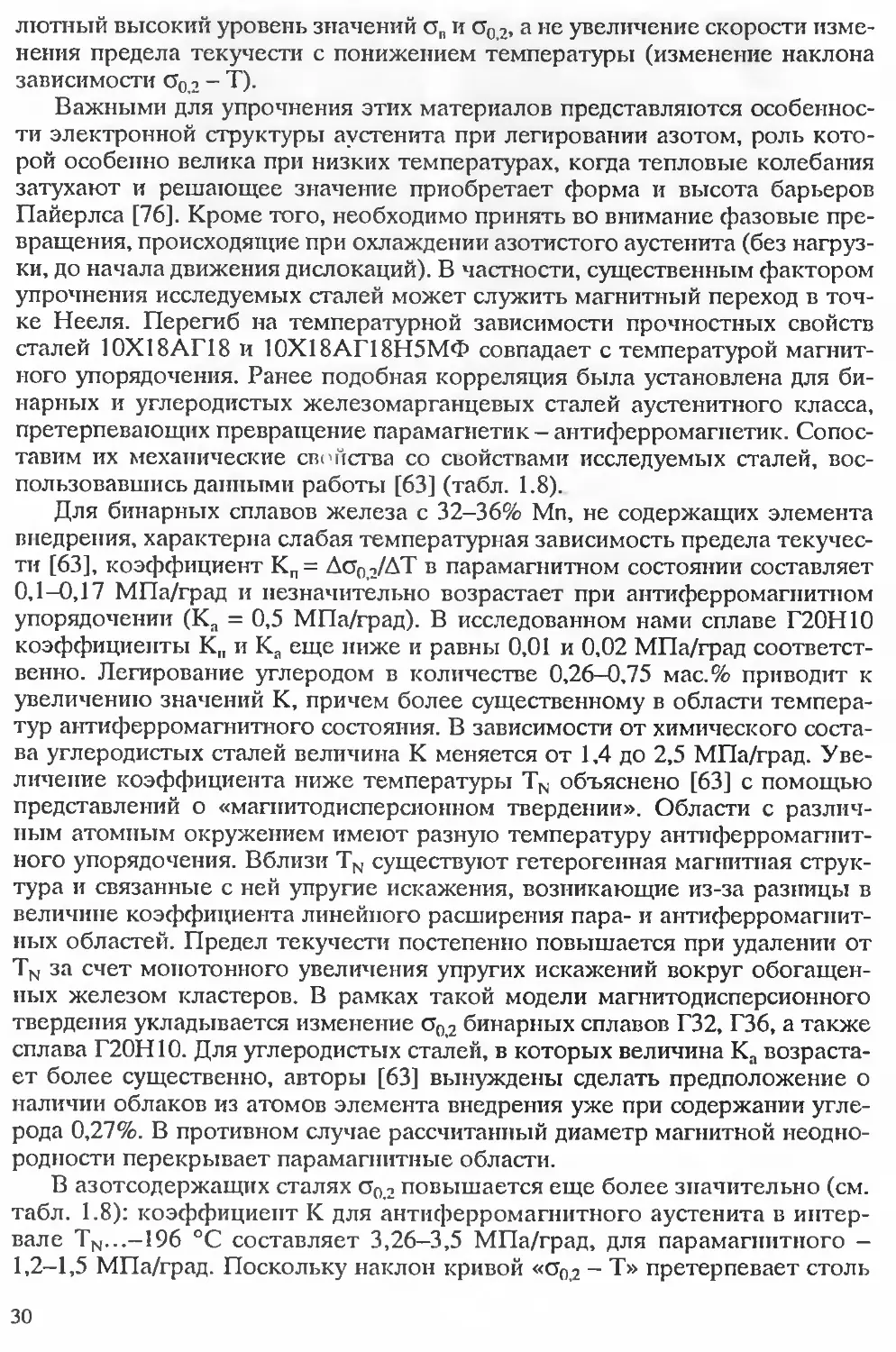

Таблица 1.8

Пределы текучести и коэффициенты К = Дстп-2/ДТ закаленных марганцевых сталей

Сталь. TN. °C т„„. °C о(12, МПа дт. °C К, МПа/град

75Г2О* -196 750 -196...20 1.6

40 °C -90 430

20 370 20...200 0,3

100 340

200 310

26Г20ФМ* -196 670 -196...20 1,4

40 °C -90 500

20 380 20...200 0,7

100 310

200 250

73Г20ФМ* -196 1100 -196...20 2,5

50 °C -90 750

20 580 20...200 0,7

100 500

200 440

10Х18АГ18 -196 1200 -196...-100 4,4

-10 °C -100 770 -100...TN 3,5

-10 550 Tn...200 1,1

200 300 200...800 0,25

800 150

10Х18АГ18Н5МФ -196 1160 -196...-100 4,0

-40 °C -100 770 -100...TN 3,3

-40 650 Tn...200 1,5

200 270 200...800 0,1

800 210

Данные работы (63].

Рис. 1.13. Фрактограммы сталей (разрушение при растяжении), Х1000:

- сТиЛЬ 10Х18АГ18, разрушение при 20 °C; б - сталь 1ОХ18АГ18Н5МФ (20 °C); в, г - сталь 10Х18АГ18. разрушение

при -196 °C

ционным старением, которое, возможно, происходит за счет появления клас-

теров, содержащих хром и азот, и увеличивает предел текучести. Эффект де-

формационного старения на стали близкого состава (0,09% С; 0,43-0,59% N;

18.9% Мп; 18,7% Сг) наблюдали ранее [74]. О протекании деформационно-

? о старения свидетельствует также изменение пластичности: 5 и сущест-

венно уменьшаются с возрастанием температуры выше 400 °C. Плавное

уменьшение предела текучести вызвано преобладанием первого фактора.

При температурах 200...0 °C деформационное старение отсутствует и ха-

рактеристики пластичности остаются неизменными. При понижении тем-

пе; натуры испытания увеличивается о0 2. Резкое упрочнение азотистого аус-

тенита в криогенной области температур принято связывать с сильным тер-

пением дислокаций атомами азота. Это утверждение согласуется с дан-

яы ми работы [75], в которой установлено, что энтальпия связи атомов азо-

с дислокациями в аустените очень велика, превышает аналогичную ха-

рактеристику для углеродных атомов и сопоставима с энтальпией связи

примесей внедрения с дислокациями в a-железе. По нашему мнению, дан-

- е обстоятельство, безусловно, влияет на формирование прочностных ха-

р ктеристик азотистых сталей, но обусловливает, вероятнее всего, абсо-

29

лютный высокий уровень значений ст,, и (Т02, а не увеличение скорости изме-

нения предела текучести с понижением температуры (изменение наклона

зависимости <т02 - Т).

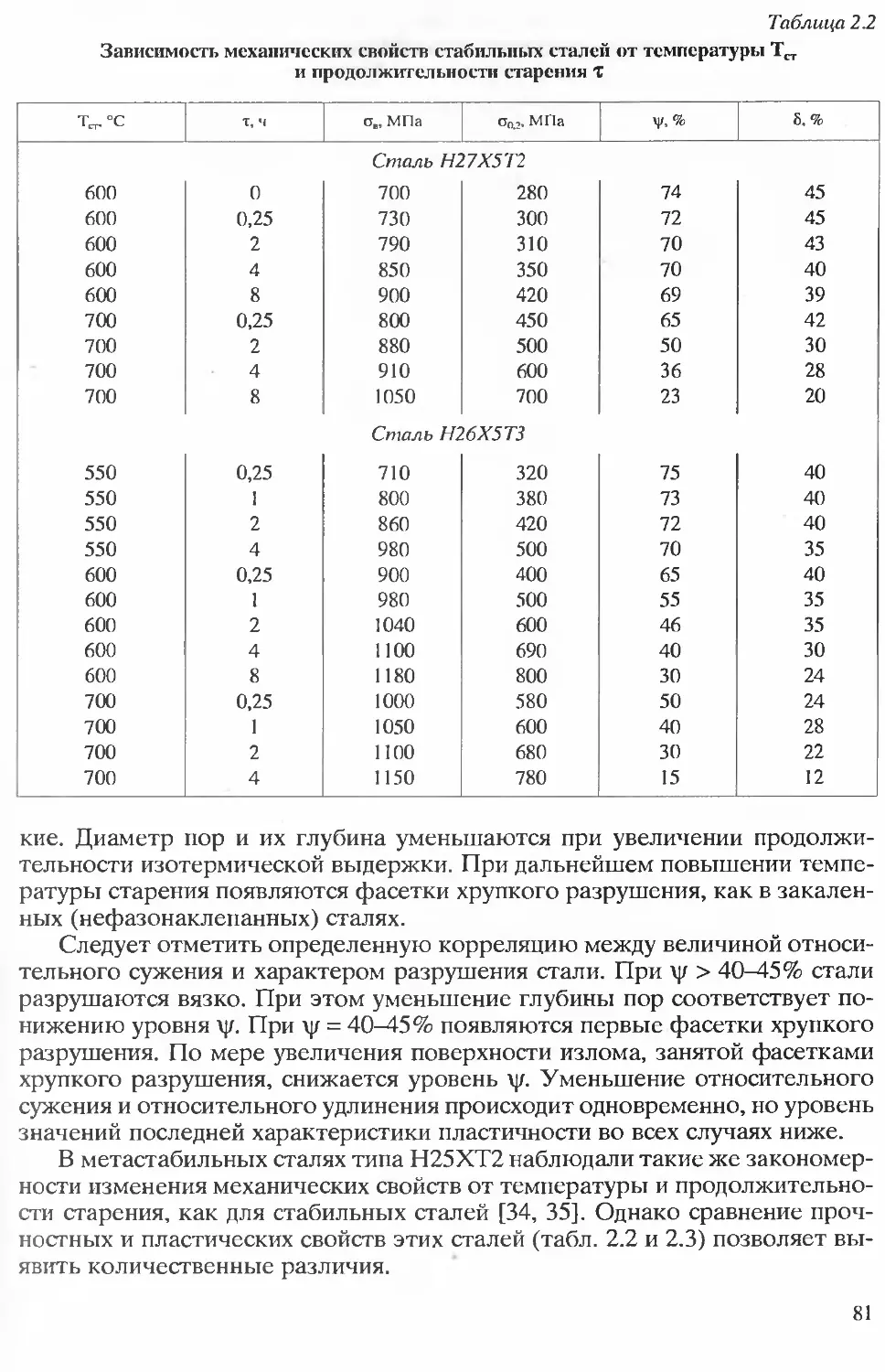

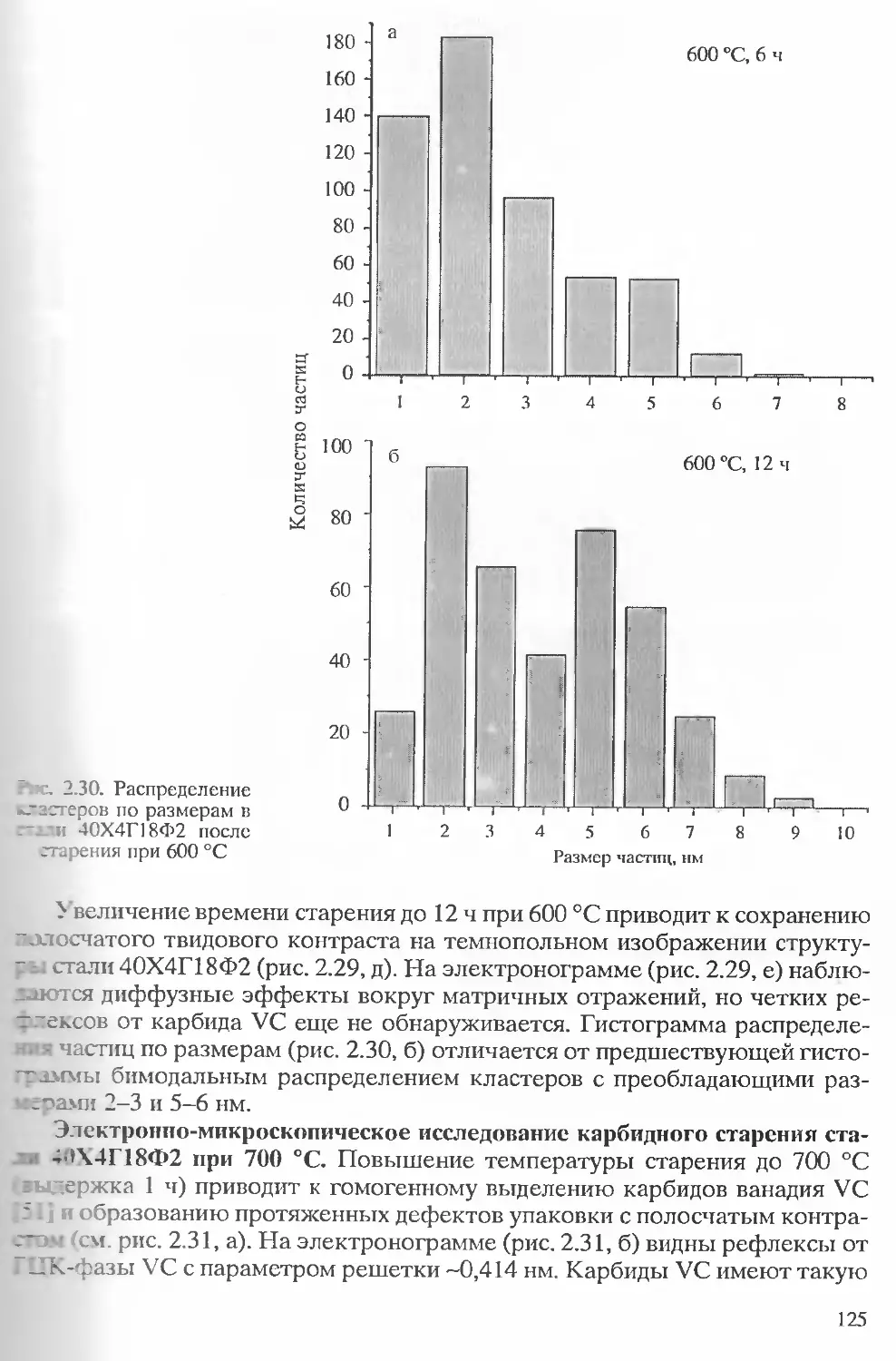

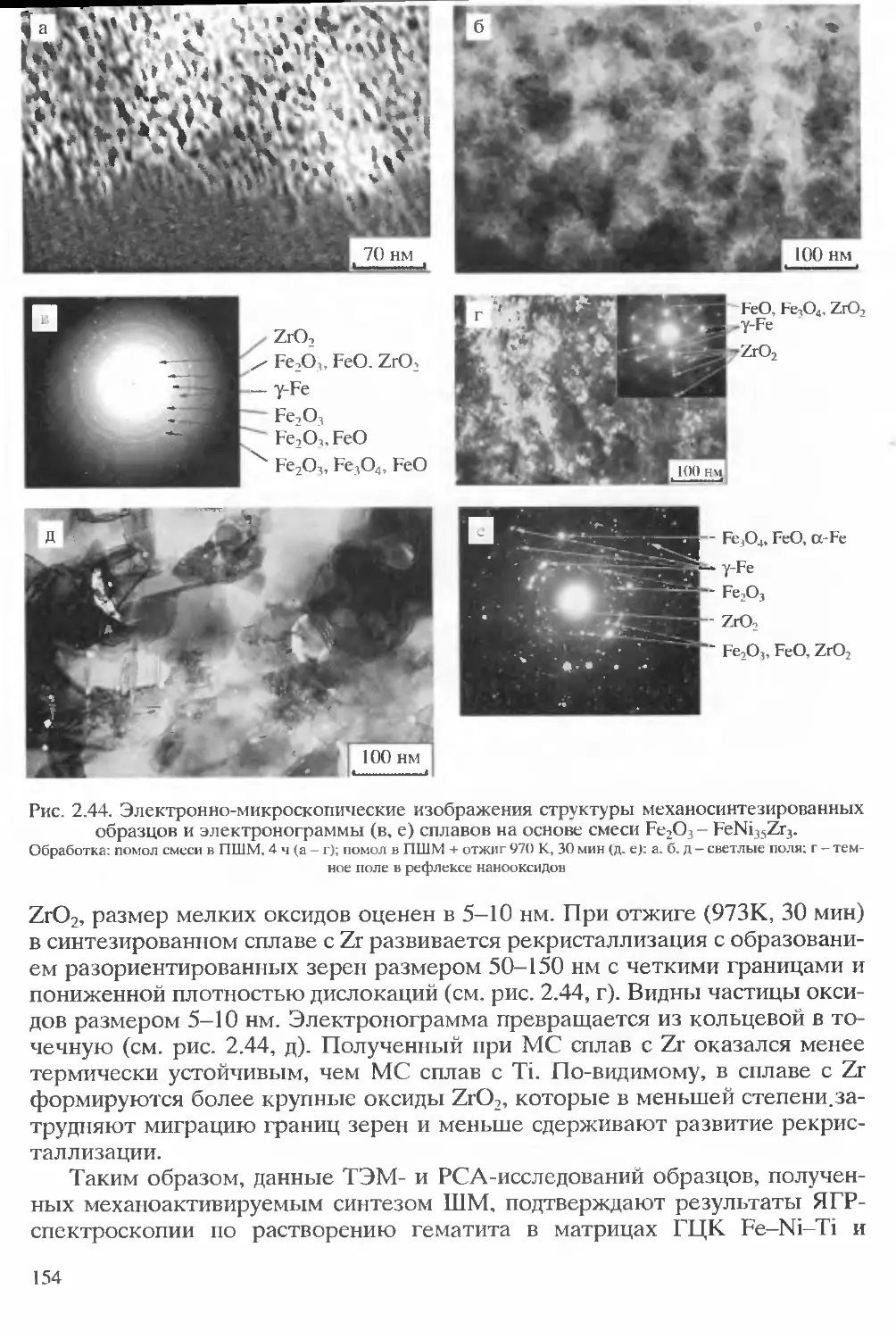

Важными для упрочнения этих материалов представляются особеннос-

ти электронной структуры аустенита при легировании азотом, роль кото-

рой особенно велика при низких температурах, когда тепловые колебания

затухают и решающее значение приобретает форма и высота барьеров

Пайерлса [76]. Кроме того, необходимо принять во внимание фазовые пре-

вращения, происходящие при охлаждении азотистого аустенита (без нагруз-

ки, до начала движения дислокаций). В частности, существенным фактором

упрочнения исследуемых сталей может служить магнитный переход в точ-

ке Нееля. Перегиб на температурной зависимости прочностных свойств

сталей 10Х18АГ18 и 10Х18АГ18Н5МФ совпадает с температурой магнит-

ного упорядочения. Ранее подобная корреляция была установлена для би-

нарных и углеродистых железомарганцевых сталей аустенитного класса,

претерпевающих превращение парамагнетик - антиферромагпетик. Сопос-

тавим их механические свойства со свойствами исследуемых сталей, вос-

пользовавшись данными работы [63] (табл. 1.8).

Для бинарных сплавов железа с 32-36% Мп, не содержащих элемента

внедрения, характерна слабая температурная зависимость предела текучес-

ти [63], коэффициент Кп = До02/ДТ в парамагнитном состоянии составляет

0,1-0,17 МПа/град и незначительно возрастает при антиферромагнитном

упорядочении (Ка = 0,5 МПа/град). В исследованном нами сплаве Г20Н10

коэффициенты К„ и Ка еще ниже и равны 0,01 и 0,02 МПа/град соответст-

венно. Легирование углеродом в количестве 0,26-0,75 мас.% приводит к