Author: Андреев П.В. Демидов А.С. Ежов Н.И.

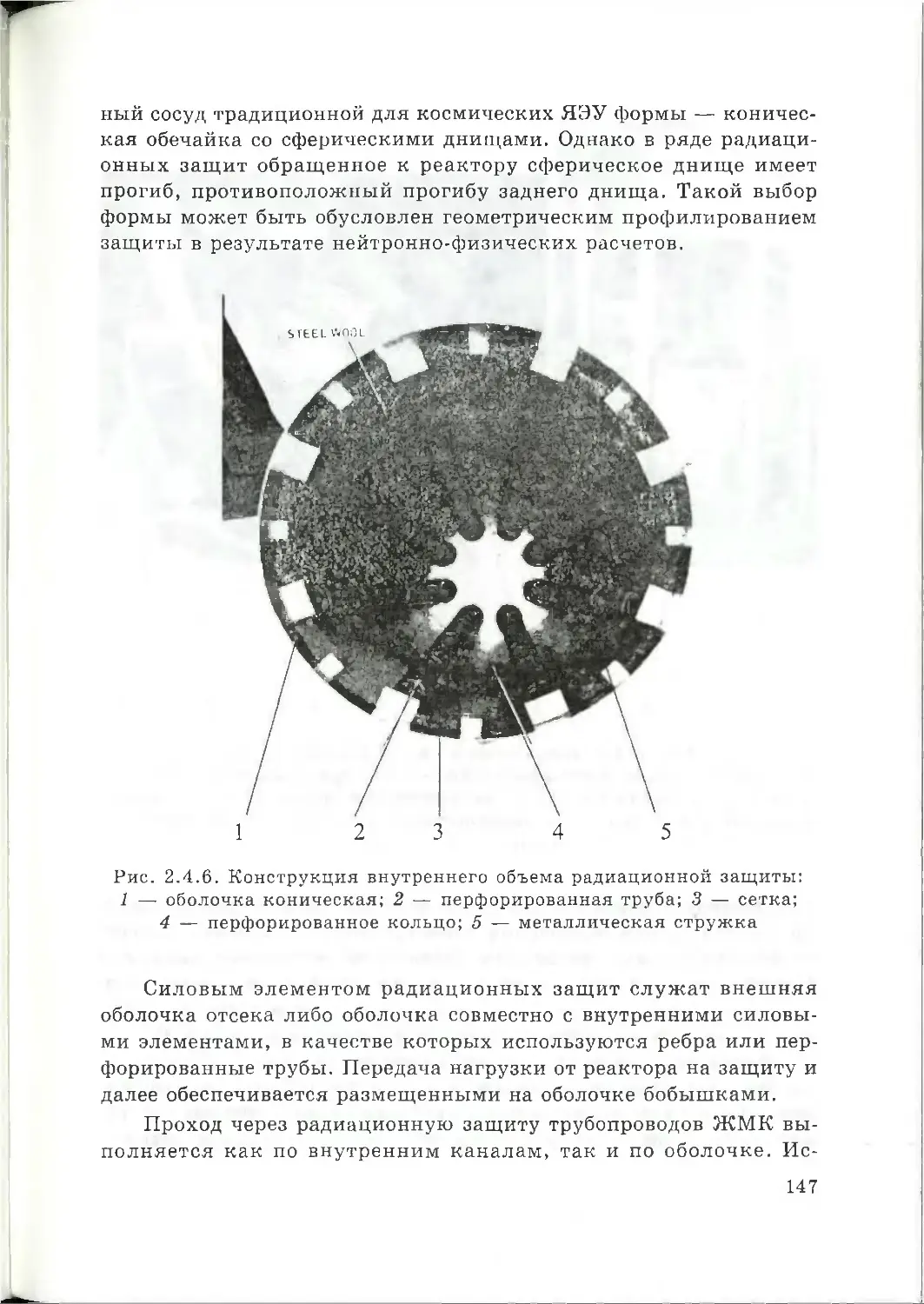

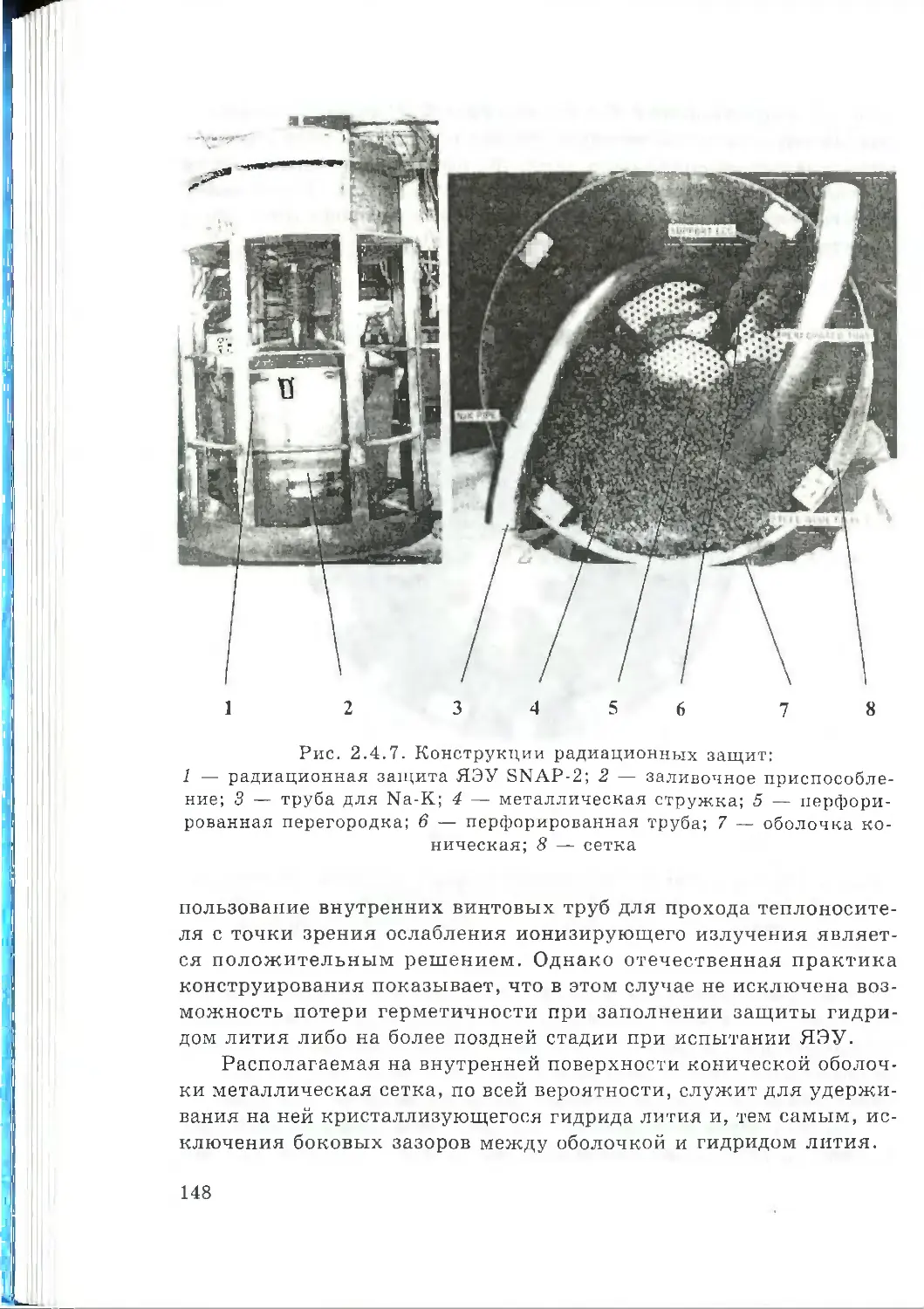

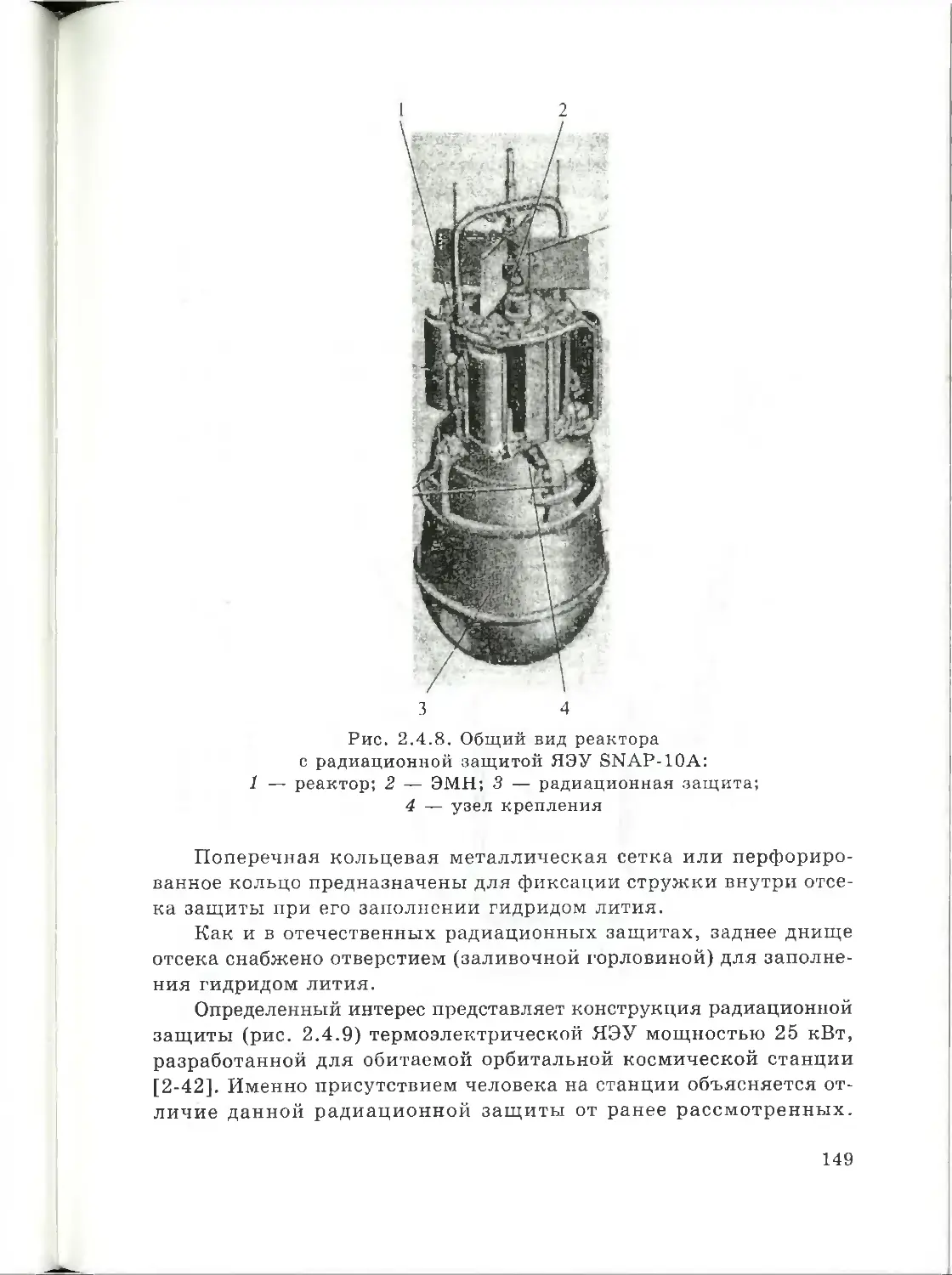

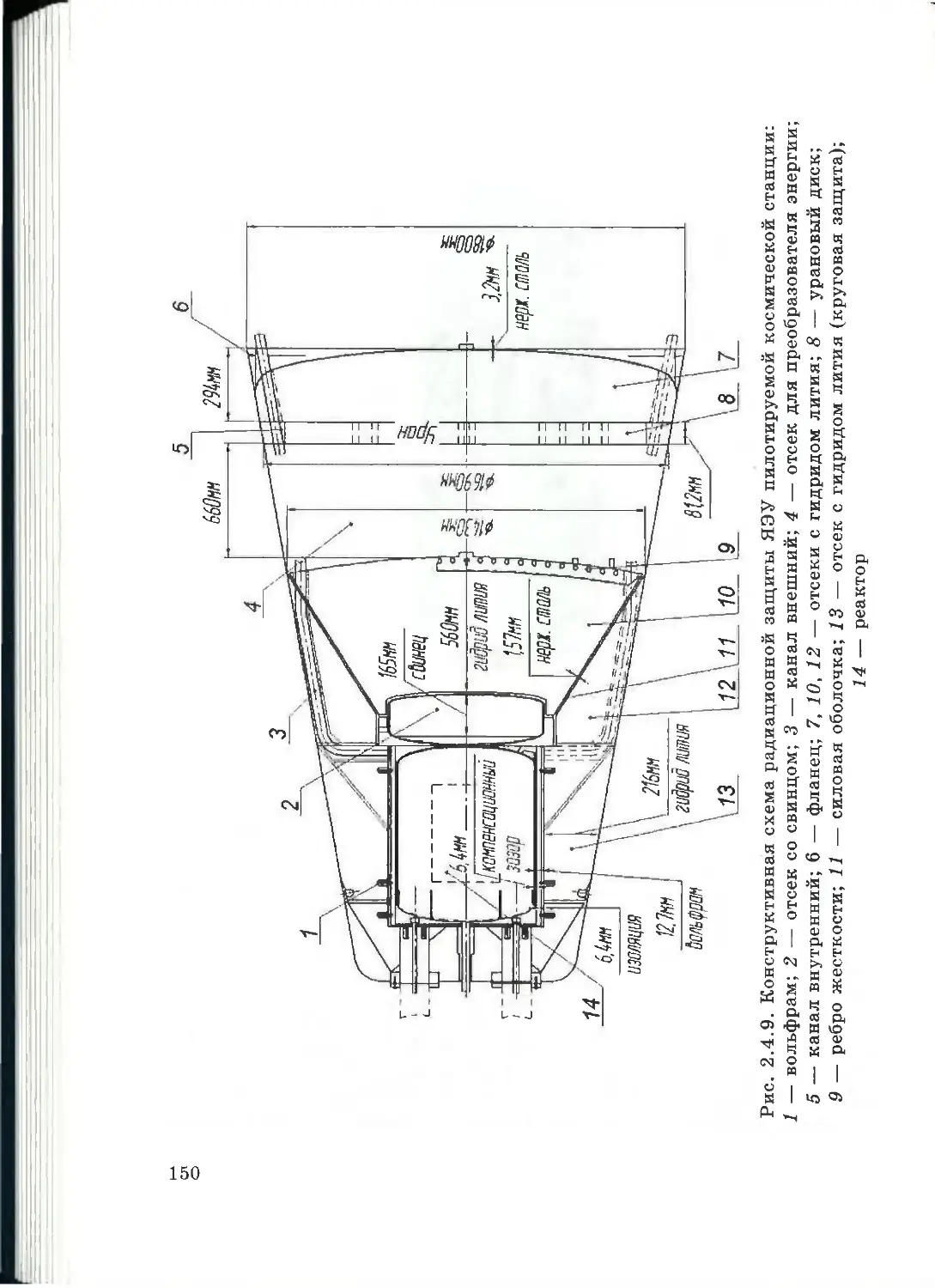

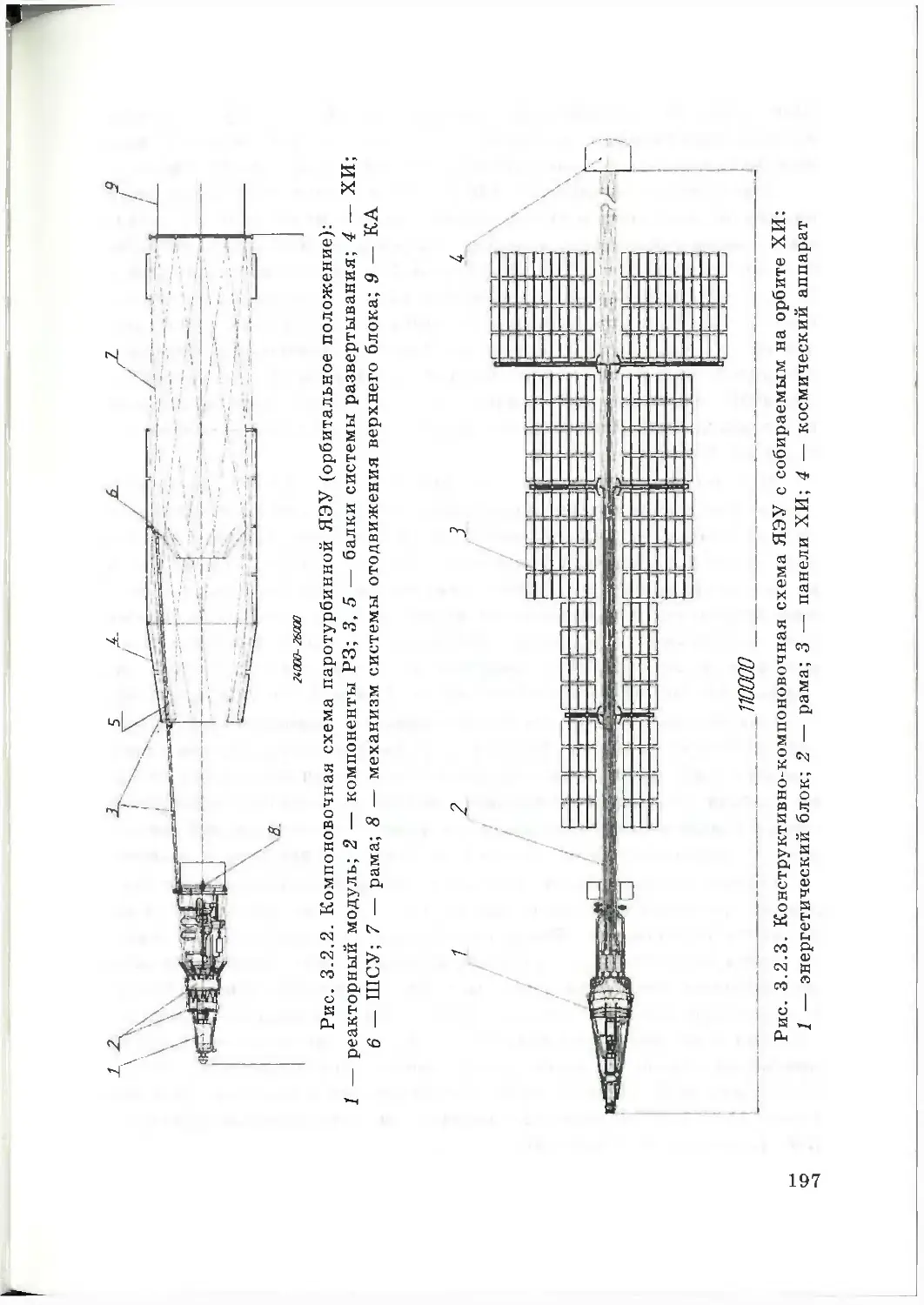

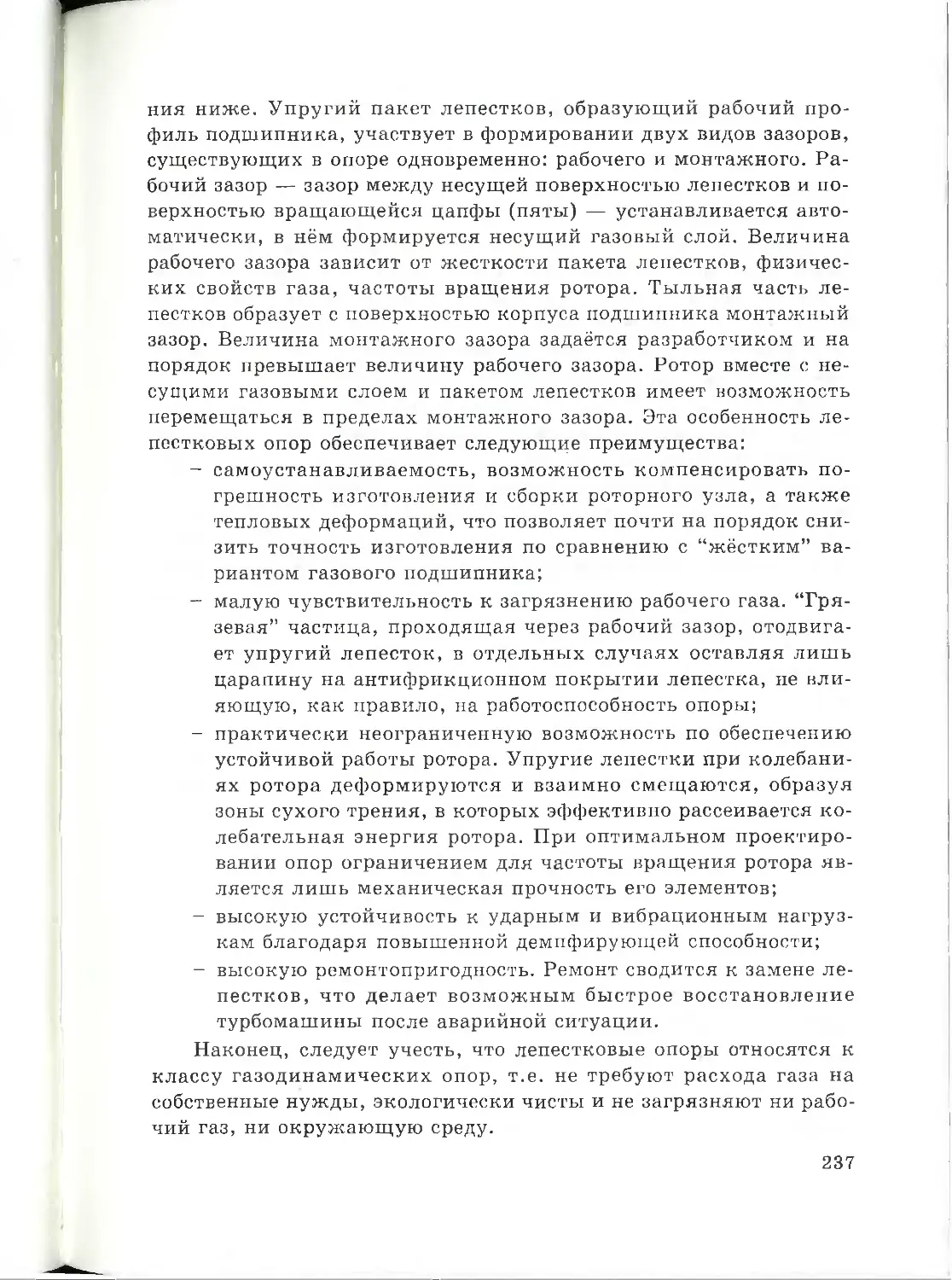

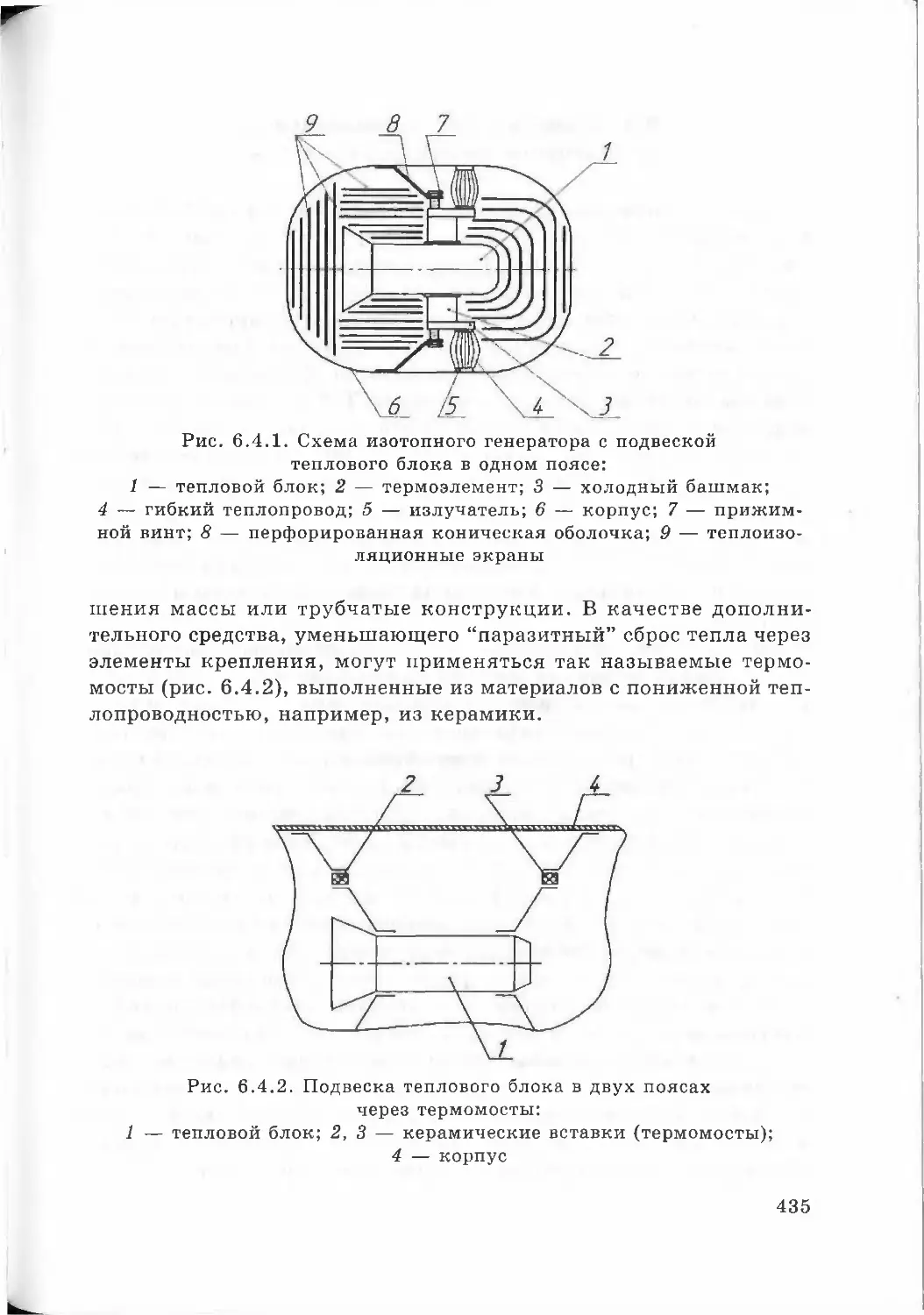

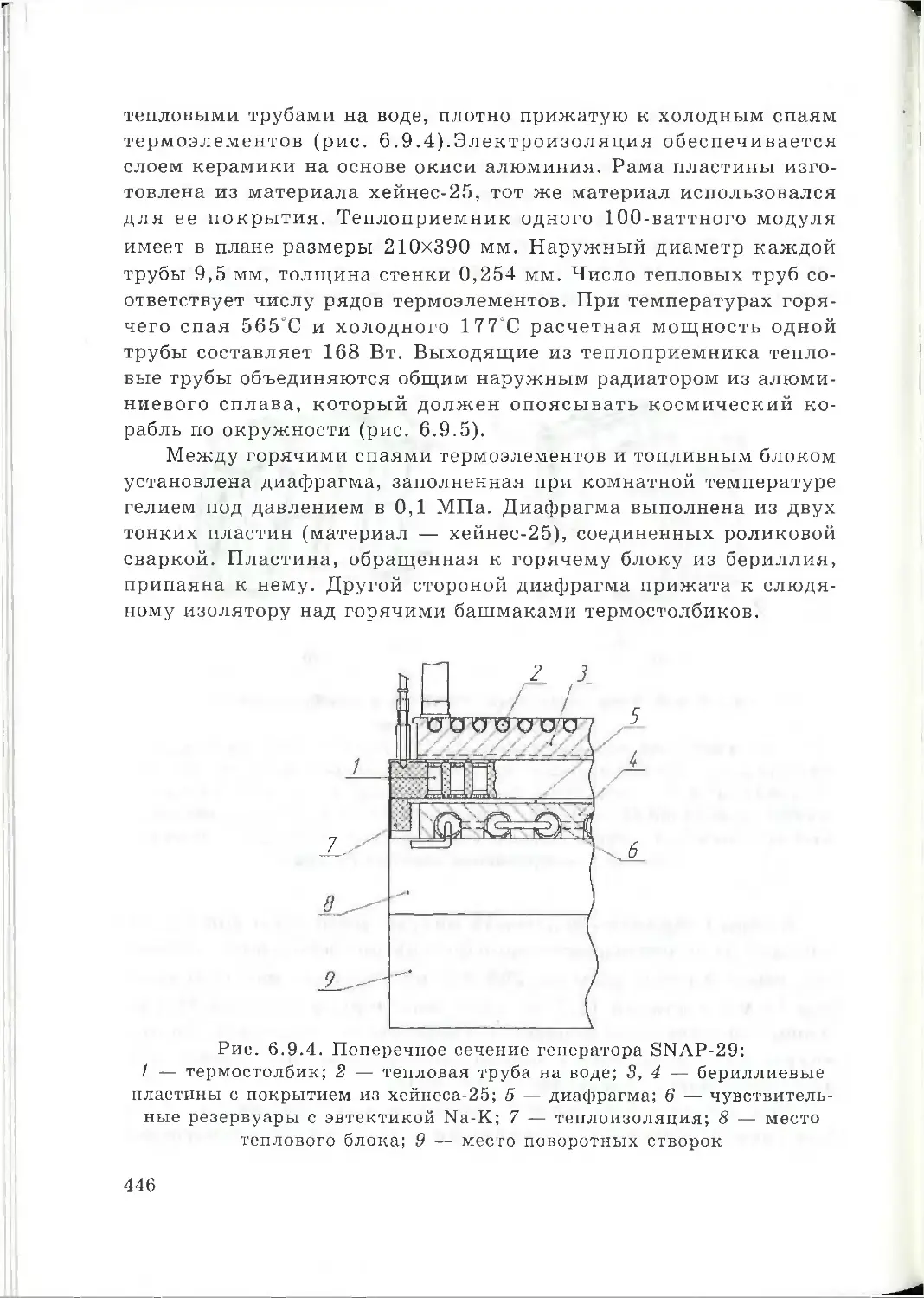

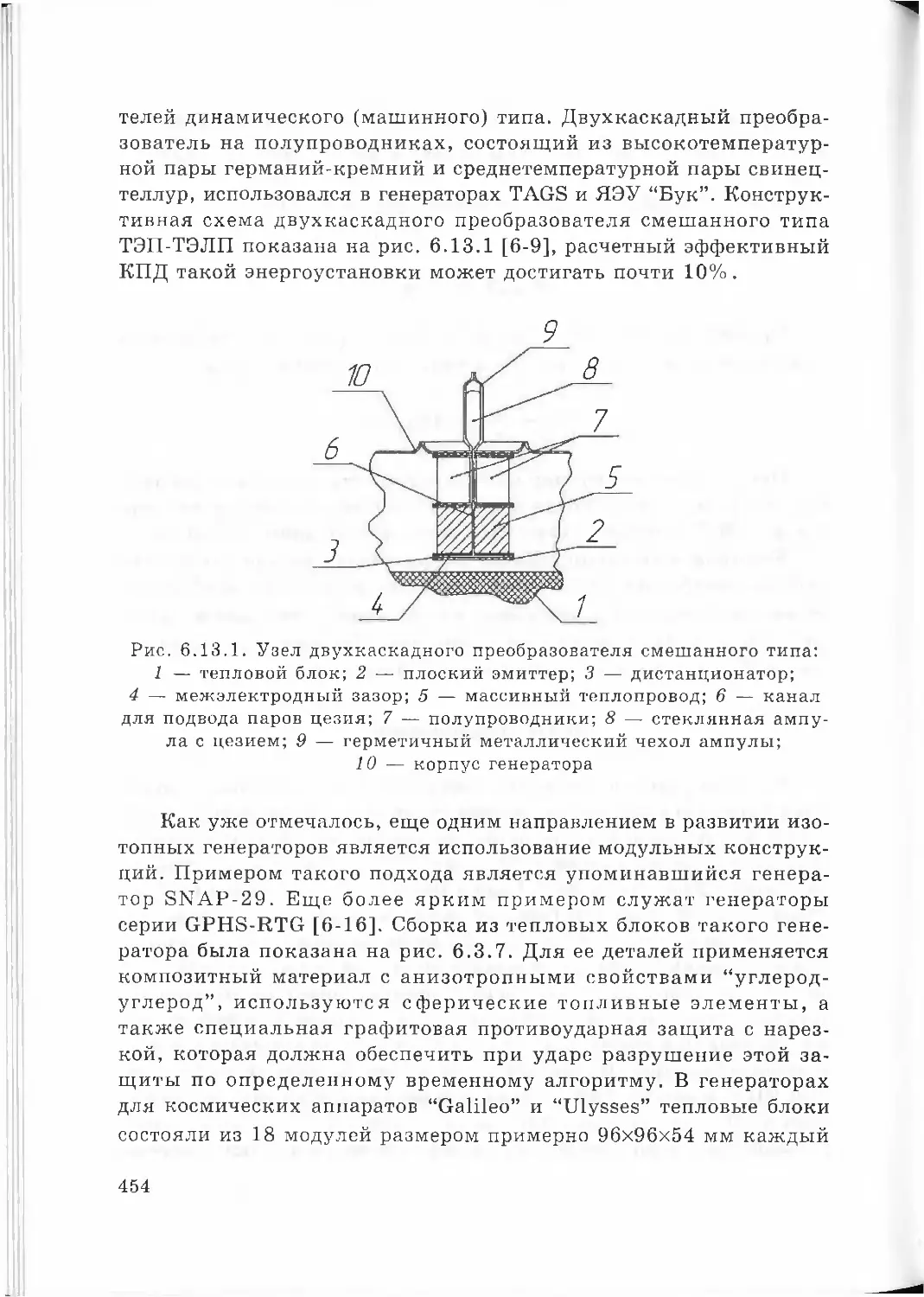

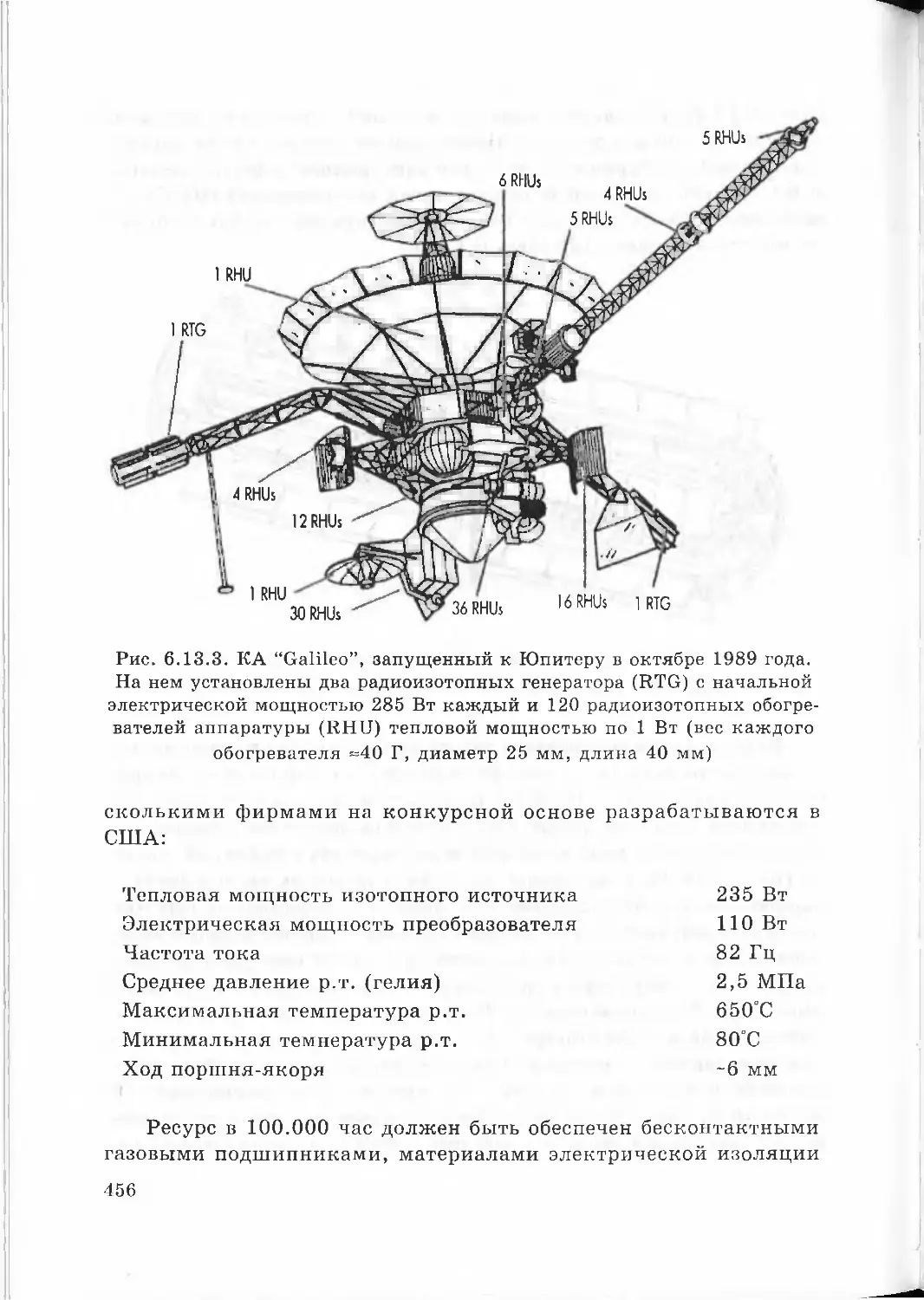

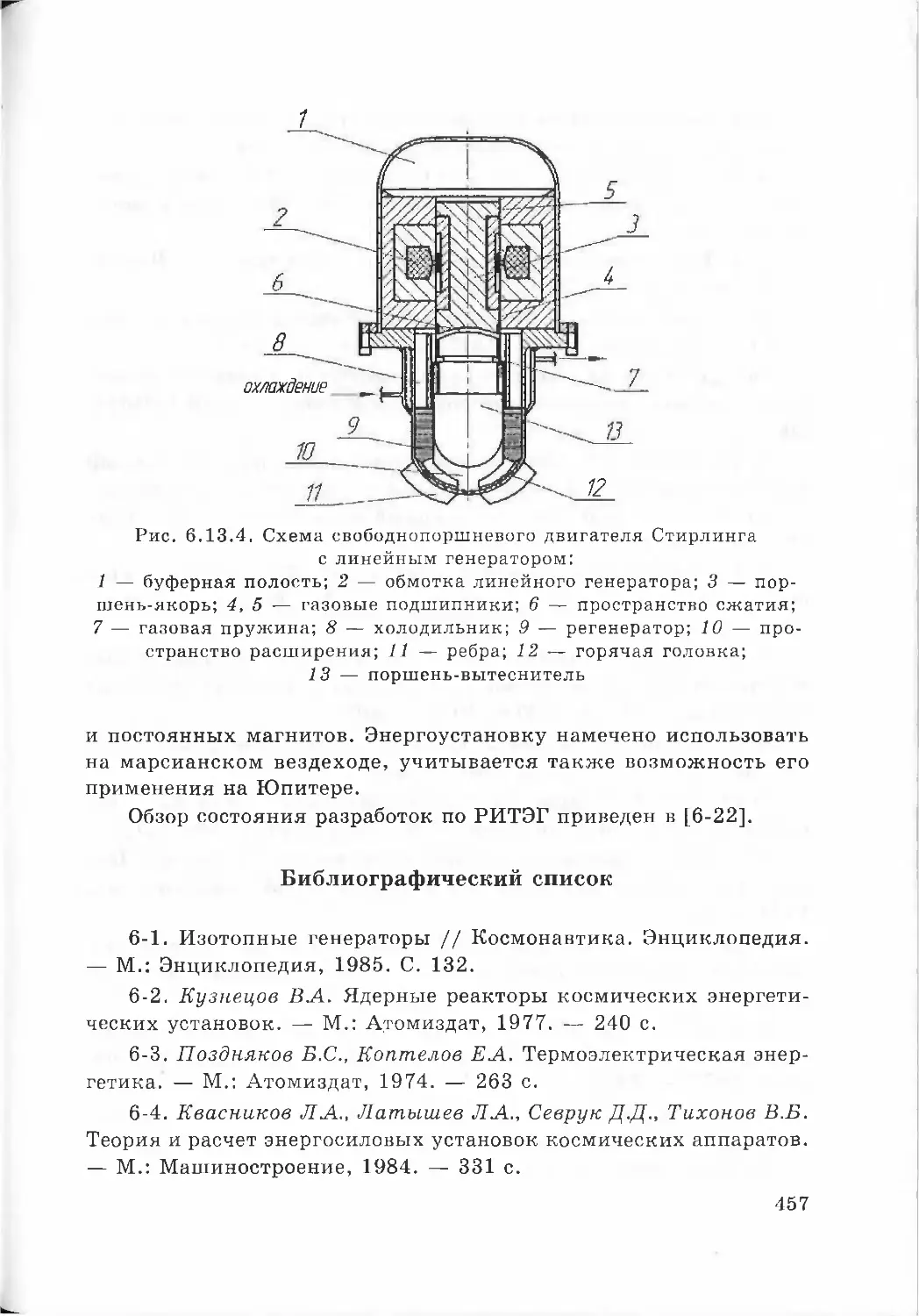

Tags: междупланетные соединения (междупланетные полеты) космонавтика (аэронавтика) ракетные двигатели космонавтика

ISBN: 978-5-4316-0169-9

Year: 2014

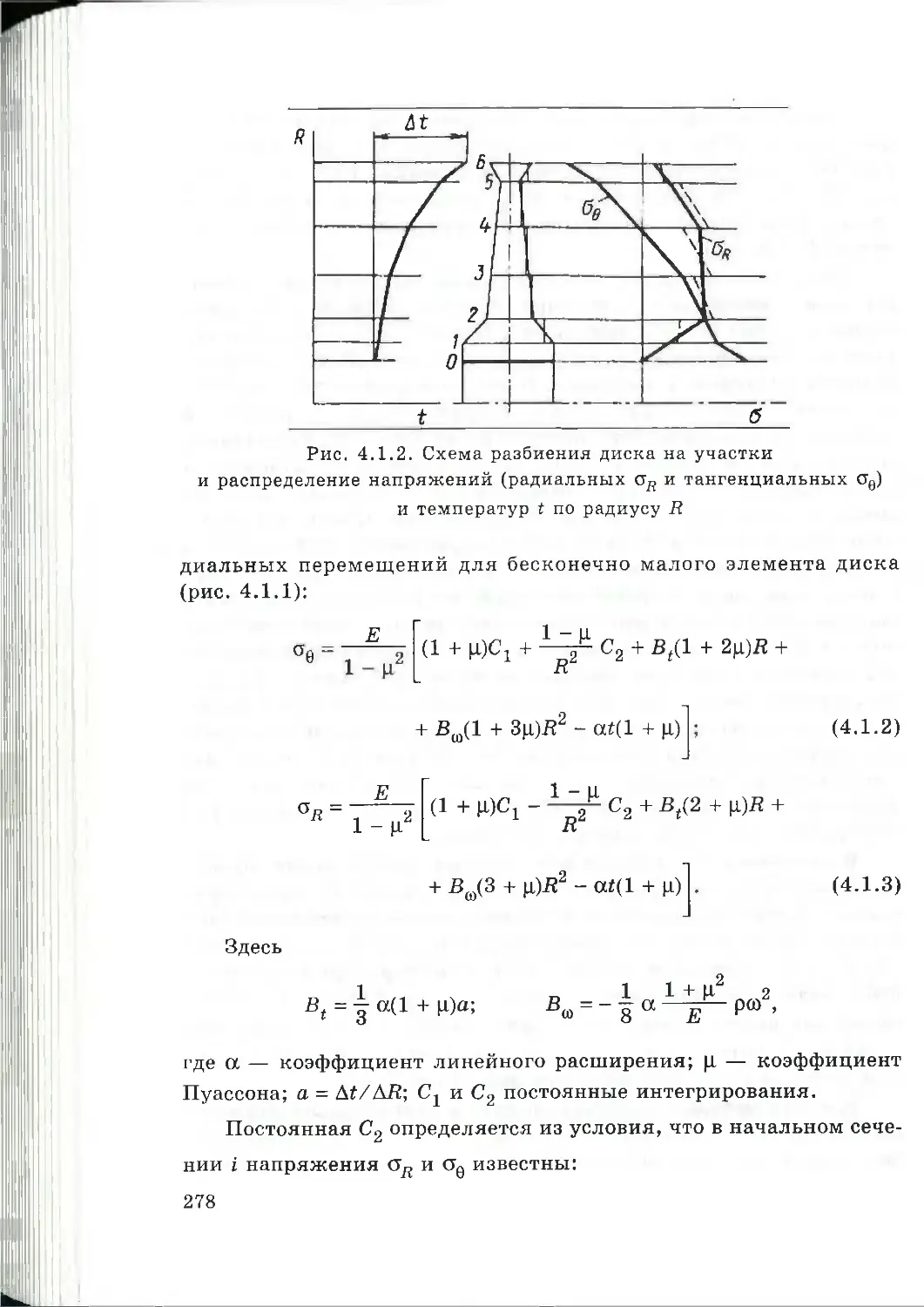

Text

ББК 39.65я73

К 71

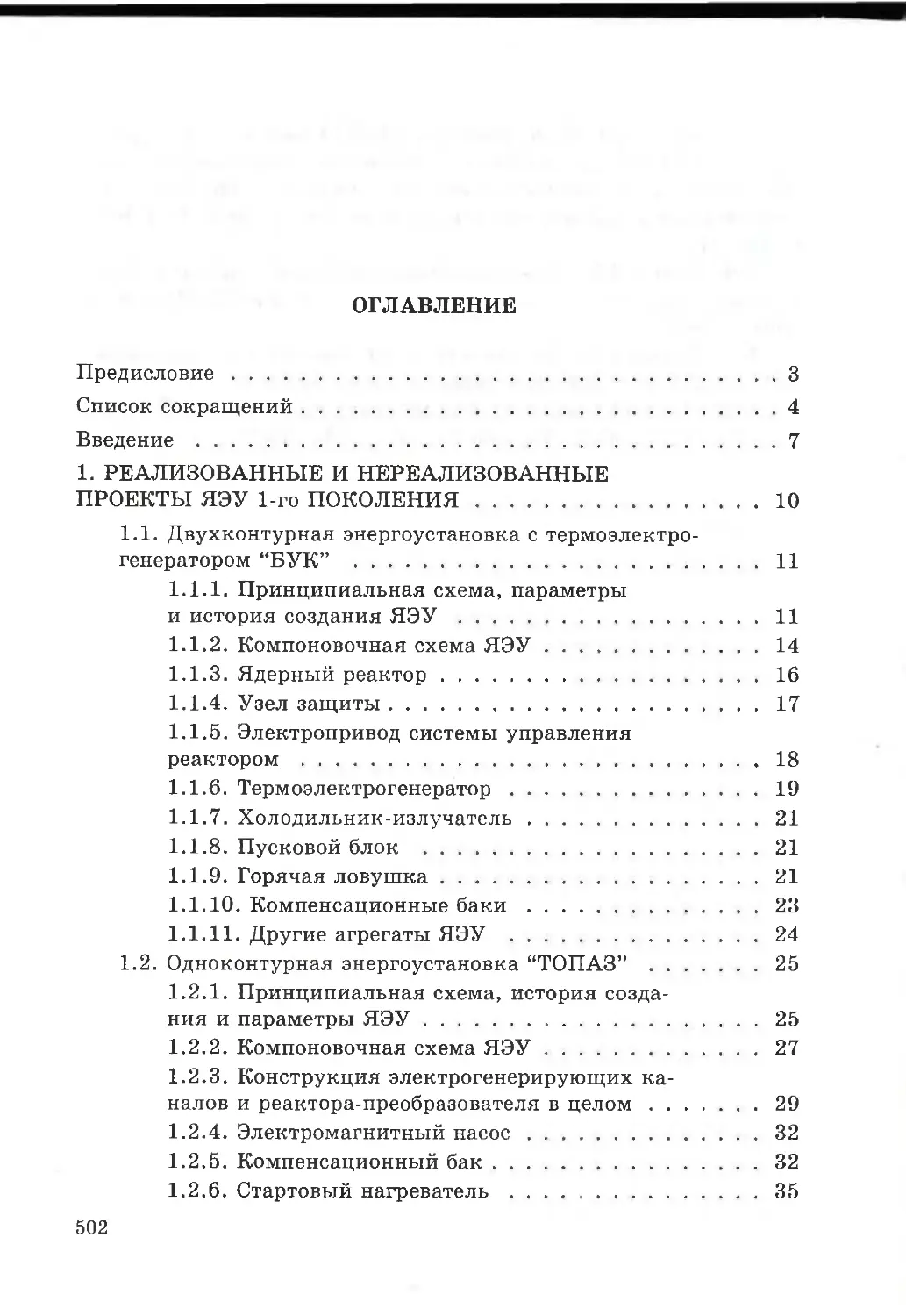

^ 71 Космические ядерные энергоустановки и электрора-

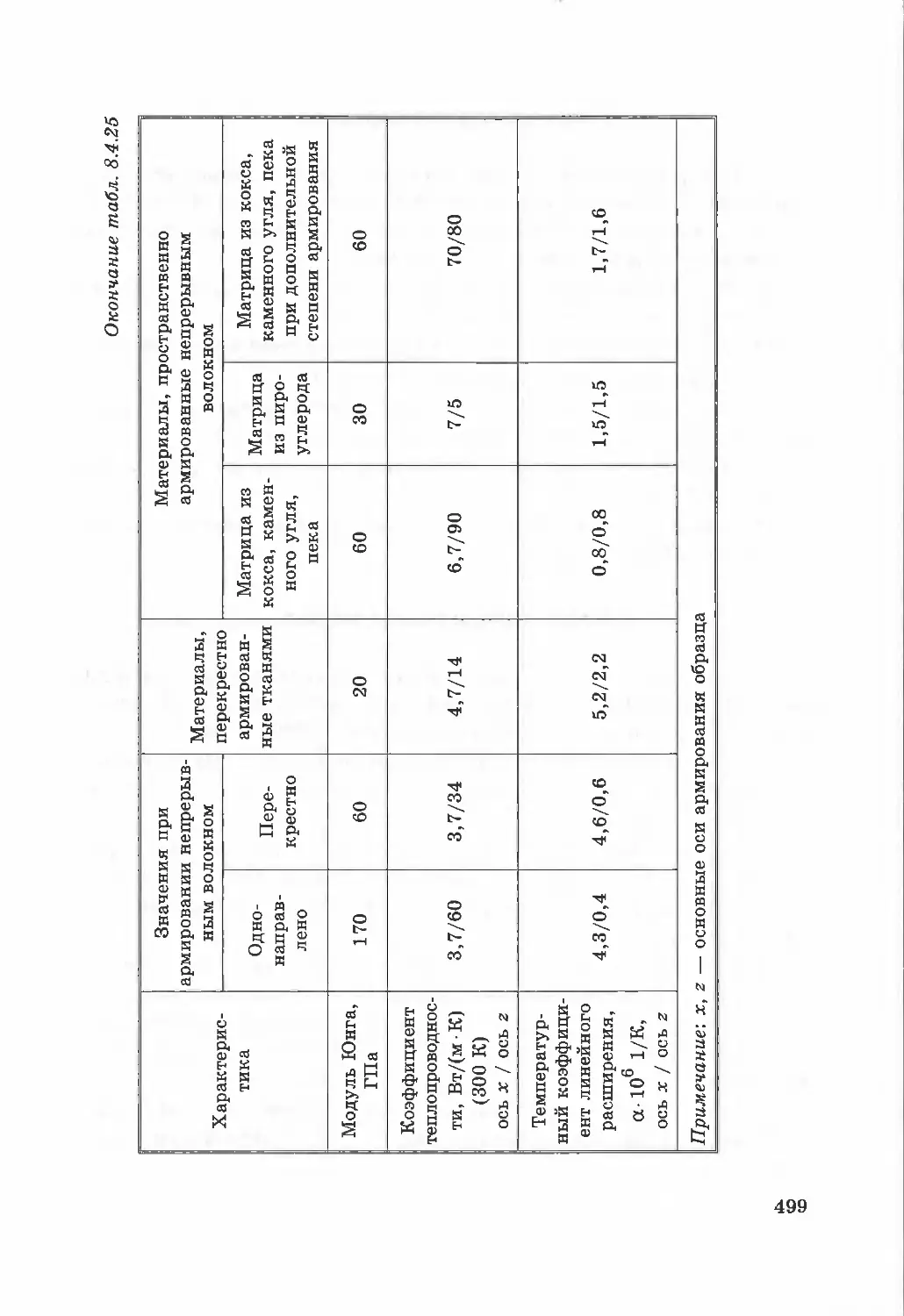

кетные двигатели. Конструкция и расчет деталей: Учебное

пособие / П.В. Андреев, А.С. Демидов, Н.И. Ежов, А.Г.

Еремин, А.А. Зинчук, В.В. Кашелкин, Ю.А. Равикович,

М.Ю. Федоров, С.А. Хартов, Д.П. Холобцев. — М.: Изд-во

МАИ, 2014. — 508 с.: ил.

ISBN 978-5-4316-0169-9

Рассматриваются принципиальные, компоновочные схемы и

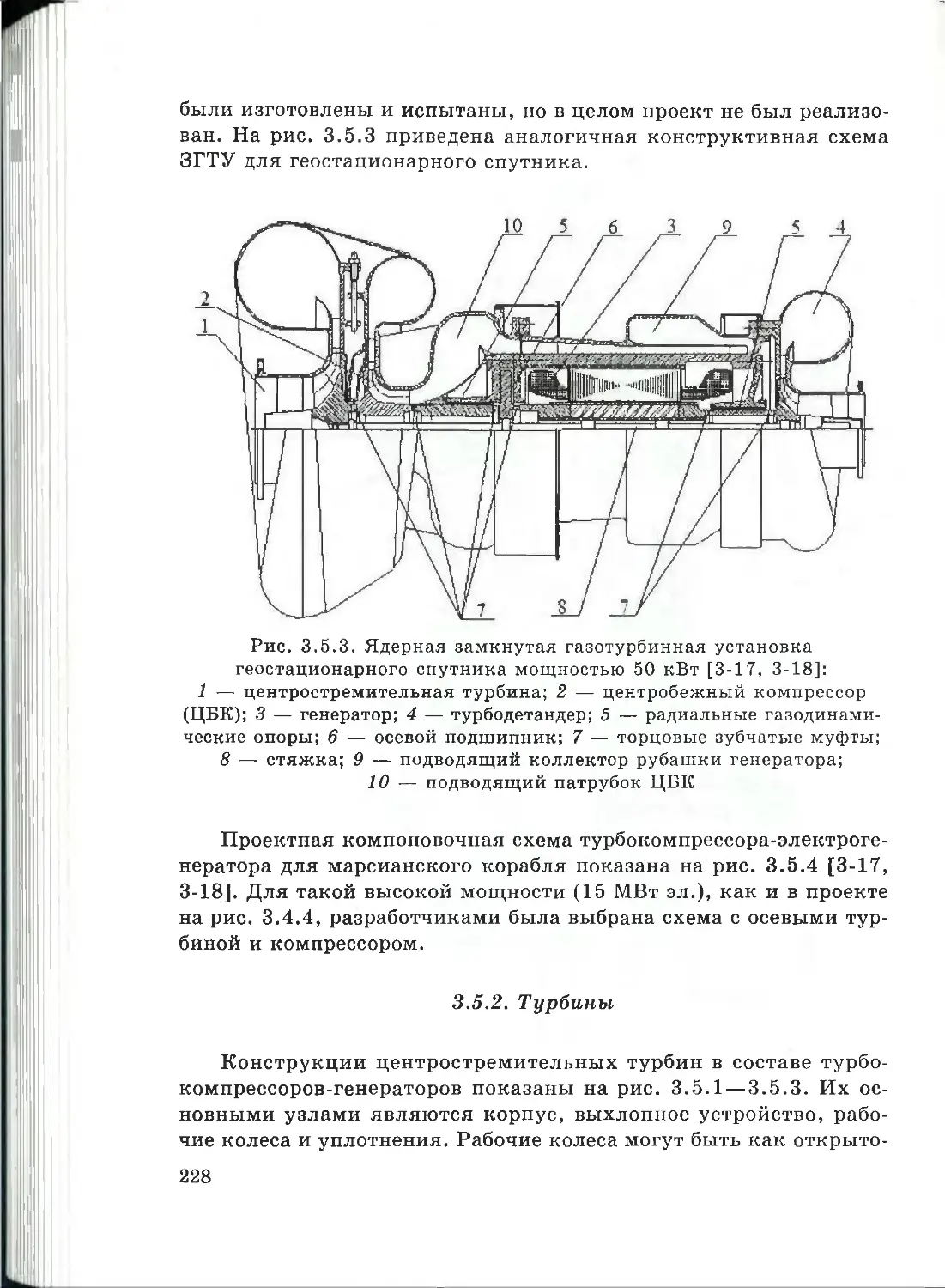

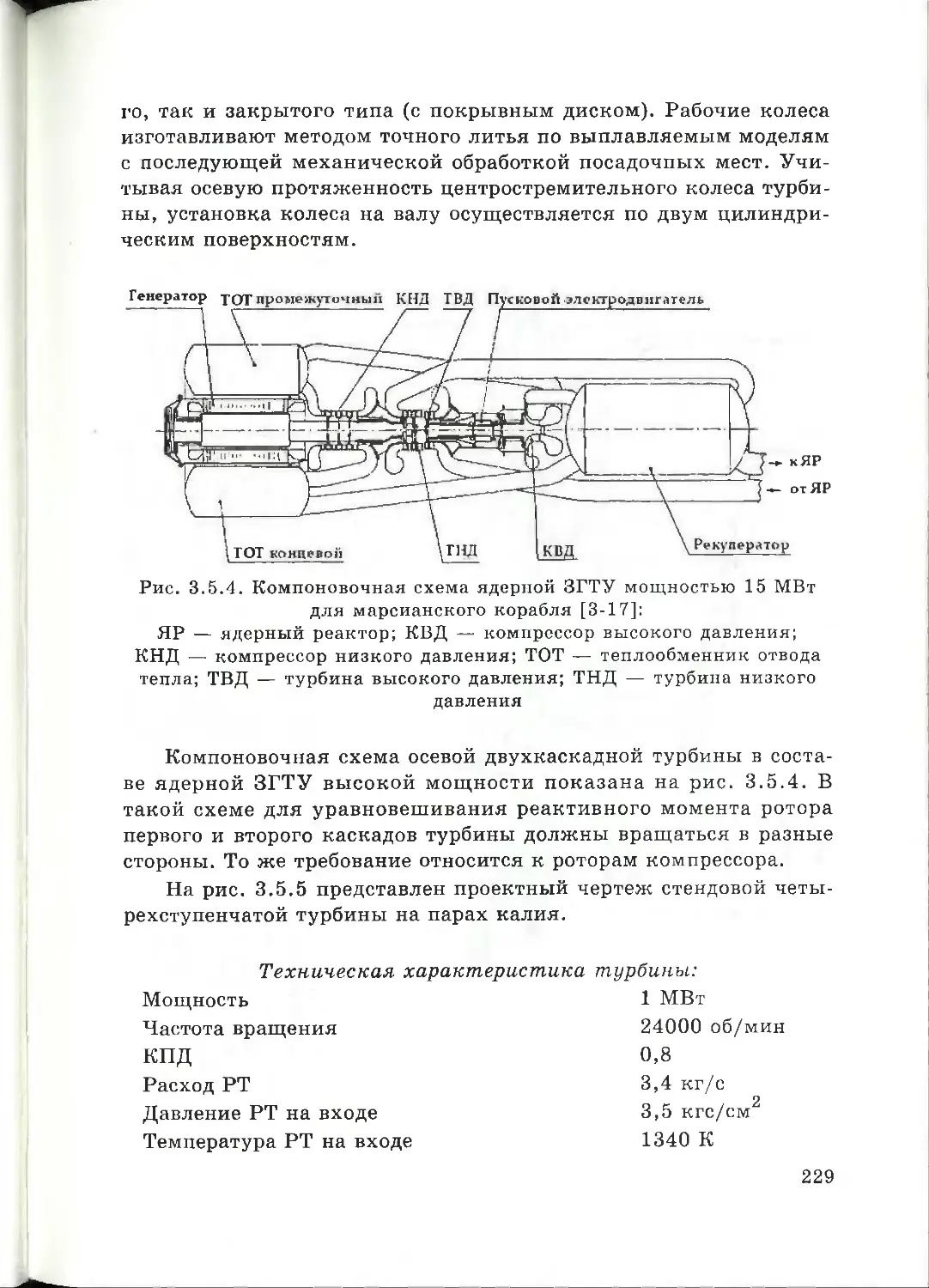

основные особенности конструкции космических ядерных энерго¬

установок 1-го поколения, их современных аналогов и перспек¬

тивных установок мегаваттного класса. В учебное пособие включе¬

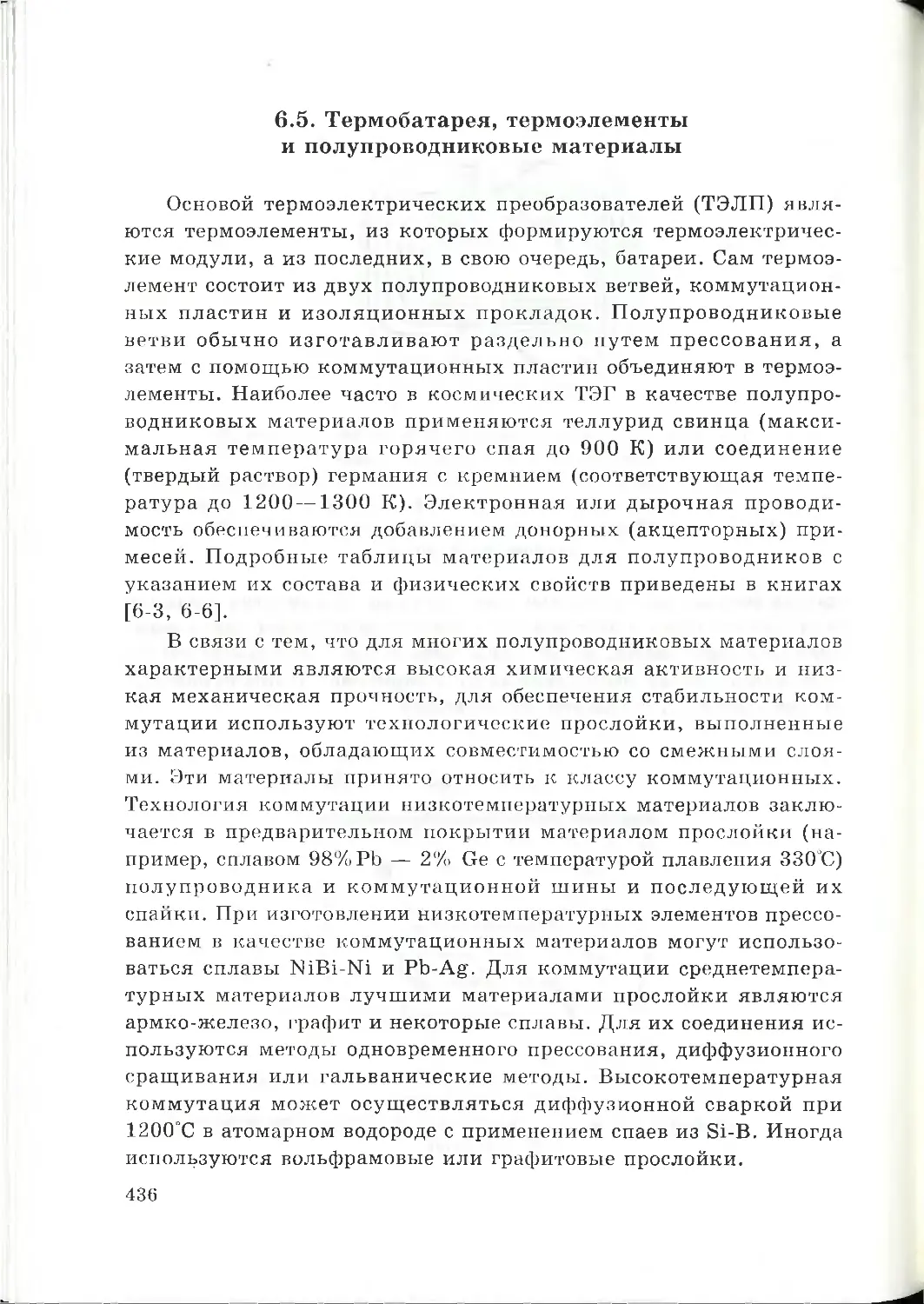

ны также разделы по радиоизотопным генераторам и электрора-

кетным двигателям. Приводятся методики и алгоритмы расчетов

на прочность наиболее ответственных деталей и узлов, сведения

по конструкционным материалам. Затронуты теоретические во¬

просы, связанные с определением размеров основных узлов.

Учебное пособие предназначено для подготовки бакалавров по

специальности 24.03.05 «Двигатели летательных аппаратов», спе¬

циалистов по специальности 24.05.02 «Проектирование авиацион¬

ных и ракетных двигателей» и магистров по специальности 24.04.05

«Двигатели летательных аппаратов».

Рецензенты:

кафедра Э-8 МГТУ им. Баумана (зав. каф. проф., д-р техн.

наук М.К. Марахтанов);

проф., член-корр. РАН И.И. Федик

ISBN 978-5-3416-0169-9 © Московский авиационный институт

(национальный исследовательский

университет), 2014

© Андреев П.В., Демидов А.С.,

Ежов Н.И., Еремин А.Г.,

Зинчук А.А., Кашелкин В.В.,

Равикович Ю.А., Федоров М.Ю.,

Хартов С.А., Холобцев Д.П., 2014

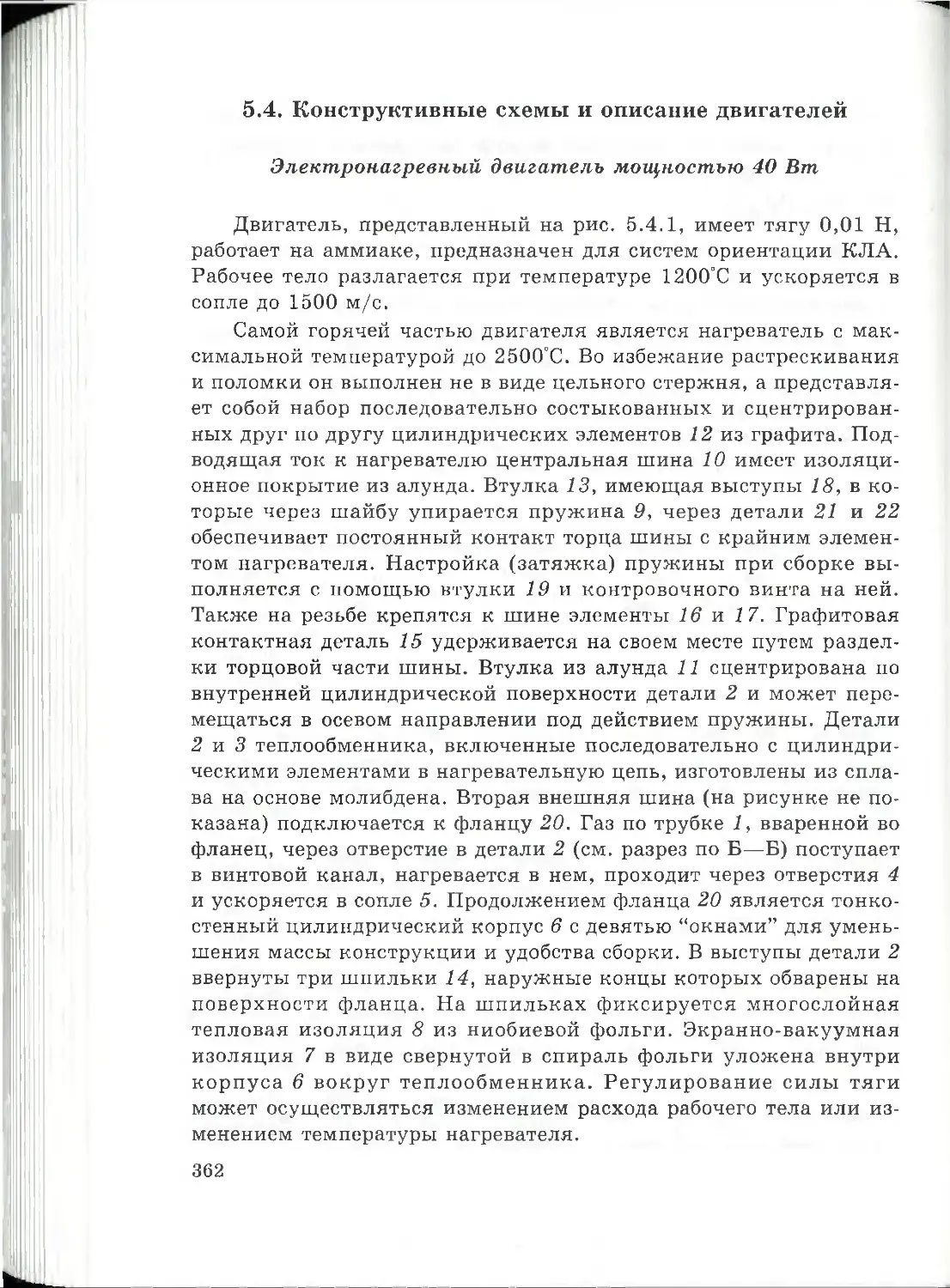

ПРЕДИСЛОВИЕ

Настоящее учебное пособие выходит после последнего анало¬

гичного издания спустя 30 лет. За это время существенно измени¬

лись способы проектирования большинства узлов энергоустановок

и двигателей, изменилась компьютерная техника, появились новые

конструкционные материалы. Все это авторы попытались учесть и

отразить в учебном пособии, сохраняя в то же время традицион¬

ный подход, опирающийся на физические и технологические осо¬

бенности процессов, происходящих в энергоустановках и двигате¬

лях.

Общее редактирование учебного пособия проведено Главным

конструктором ОАО “Красная Звезда” П.В. Андреевым. Разделы 1;

2.3; 3.5; 3.7—3.9 и 6 написаны А.С. Демидовым; 2.6 — Н.И. Ежо¬

вым; 2.1; 3.1—3.3 — А.Г. Ереминым; 5.6 — А.А. Зинчуком; 7 —

В.В. Кашелкиным; 3.6 — Ю.А. Равиковичем; 8 — М.Ю. Федоро¬

вым; 5.1—5.5 — С.А. Хартовым; 4 — Д.П. Холобцевым; 2.2 и 2.4

— совместно А.Г. Ереминым и М.Ю. Федоровым; 3.4 — совместно

А.С. Демидовым и Д.П. Холобцевым.

Большое участие в подготовке учебного пособия и координа¬

ции всей работы над книгой принял А.С. Демидов.

Авторы благодарят рецензентов, взявших на себя нелегкий труд

просмотреть рукопись. Их замечания по возможности были учте¬

ны в окончательной редакции пособия.

Особая признательность — главному инженеру ОАО “Красная

Звезда” Н.А. Уренскому за большую организационную помощь.

Авторы выражают также свою искреннюю благодарность сту¬

дентам факультета “Двигатели и энергоустановки летательных ап¬

паратов” МАИ, помогавшим готовить графический материал.

3

СПИСОК СОКРАЩЕНИЙ

АЗ — активная зона

АЭМП — активный электромагнитный подшипник

БС — балластное сопротивление

БСИТ — балластное сопротивление излучающего типа

ГПД — газообразные продукты деления

ГПЦ — генератор паров цезия

ГРК — газоразрядная камера

ГРТТ — газорегулируемая тепловая труба

ГСП — гидростатический подшипник

ГТУ — газотурбинная установка

ДАС — двигатель с анодным слоем

ДУ — двигательная установка

ЖМК — жидкометаллический контур

ЖРД — жидкостный ракетный двигатель

ЗГТУ — замкнутая газотурбинная установка

ИД — ионный двигатель

ИОС — ионно-оптическая система

ИПД — импульсный плазменный двигатель

КА — космический аппарат

КБ — компенсационный бак

КЛД — коллоидный двигатель

КПД — коэффициент полезного действия

КЯЭУ — космическая ядерная энергетическая установка

МКЭ — метод конечных элементов

МП — машинный преобразователь

НДС — напряженно-деформированное состояние

ОР — орган регулирования

4

ПИД — плазменно-ионный двигатель

ПО — приборный отсек

ПТУ — паротурбинная установка

РЗ — радиационная защита

РИТЭГ — радиоизотопный термоэлектрогенератор

PH — ракета-носитель

РП — реактор-преобразователь

РМ — распределительный механизм

Р'Т — рабочее тело

САУ — система автоматического управления

СБ — солнечная батарея

СБ — стержень безопасности

СО — система отодвижения

СР — система развертывания

СПД — стационарный плазменный двигатель

СПДС ЛГ — свободнопоршневой двигатель Стирлинга с линейным

генератором

твэл — тепловыделяющий элемент

ТГК — турбогенератор-компрессор

ТО — теплообменник

ТОА — теплообменный аппарат

ТСД — торцовый сильноточный двигатель

ТХД — торцовый холловский двигатель

ТТ — тепловая труба

ТЭГ — термоэлектрогенератор

ТЭЛП — термоэлектрический преобразователь

ТЭП — термоэмиссионный преобразователь

УЗ — узел защиты

ХИ — холодильник-излучатель

ШСУ — шарнирно-сильфонный узел

ЭГК — электрогенерирующий канал

ЭГЭ — электрогенерирующий элемент

ЭДД — электродуговой двигатель

ЭМН — электромагнитный насос

ЭНД — электронагревный двигатель

ЭРД — электроракетный двигатель

ЭТДД — электротермический дуговой двигатель

ЭУ — энергоустановка

ЯРД — ядерный ракетный двигатель

ЯЭУ — ядерная энергоустановка

GPHS-RTG — General Purpose Heat Source-Radioisotope

Thermoelectric Generator

MHW — Multi-Hundred-Watts

MPD — Magneto Plasma Dynamic

PPT — Pulse Plasma Thruster

RHU — Radioisotope Heater Unit

SNAP — Systems for Nuclear Auxiliary Power

ВВЕДЕНИЕ

В СССР и США работы по исследованию источников энергии

для космических аппаратов были начаты почти одновременно, в

•конце 50-х годов XX века. Наибольший интерес вызывало приме¬

нение ядерных реакторов. Энергоемкость и компактность таких

источников выгодно отличали их от солнечных батарей [1-1]. При

сравнении надо иметь ввиду, что с одного квадратного метра па¬

нельных СБ вблизи Земли сначала удавалось получить не более

100 Вт электрической мощности. Тем не менее существенная раз¬

ница в затратах на создание ЯЭУ и СБ привела к широкому рас¬

пространению источников второго типа для питания аппаратуры

КА, работающих на околоземных орбитах. Недостатком космичес¬

ких аппаратов с СБ является необходимость их определенной ори¬

ентации в пространстве, а на околоземных орбитах большая пло¬

щадь панелей приводит к ощутимому аэродинамическому сопро¬

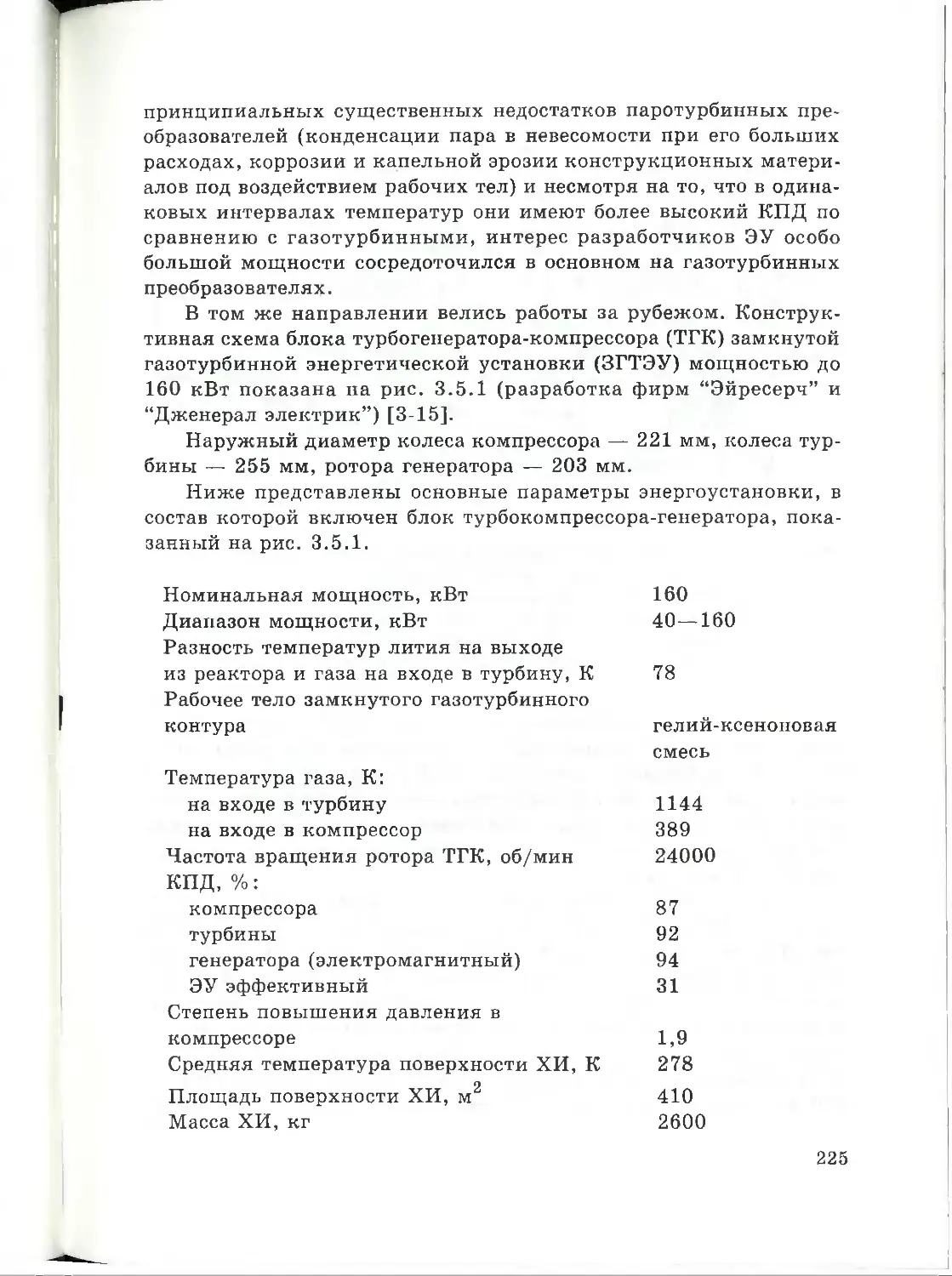

тивлению и дополнительным затратам на коррекцию орбит.

Кроме того, космическая радиация оказывает деструктивное воз¬

действие на фотопреобразователи. Другие источники энергии,

пригодные для использования в космосе — радиоизотопные тер¬

моэлектрогенераторы и химические источники тока, — не могут

конкурировать по мощности с ЯЭУ и СБ, занимая в то же время

свою функциональную нишу.

По мере роста потребной электрической мощности для КА и

постановки более сложных инженерных задач преимущества

ядерных энергоустановок становятся все более очевидными. Под¬

считано, например, что ЯЭУ при мощности 100 кВт должна иметь

массу в несколько раз меньшую, чем установка с фотоэлектричес¬

ким преобразователем.

В первые несколько десятилетий освоения космического про¬

странства энергетические потребности спутников и других аппара¬

тов не превышали нескольких киловатт и удовлетворялись с помо¬

щью СБ. Поэтому потенциальные возможности ядерных энерго¬

систем для космоса оставались невостребованными, а их разработка

7

и развитие задерживались. Тем не менее в 1965 году в космос бы¬

ла запущена первая американская реакторная установка SNAP-10A

полезной мощностью около 500 Вт. Она была выполнена по наибо¬

лее простой одноконтурной схеме с размещением термоэлементов

непосредственно на холодильнике-излучателе. После 43-суточной

работы установка прекратила свое существование.

В СССР работа по созданию ЯЭУ для космоса началась в 1956

году (ФЭИ, г. Обнинск), где разрабатывался реактор на быстрых

нейтронах [1-2]. Проектирование установки в целом велось в ОКБ

М.М. Бондарюка. На базе этого ОКБ в 1972 году было создано

НПО “Красная Звезда”, включившее в себя филиал ОКБ “Союз” и

ОКБ “Заря”. (В последнем до этого уже велись опытные работы по

созданию ЯЭУ с машинным преобразователем.) Более простой в

конструктивном отношении преобразователь на полупроводниках

создавался сначала в Институте источников тока, затем — в Су¬

хумском физико-техническом институте. С 1970 по 1988 г. совет¬

ская энергоустановка с термоэлектрогенератором полезной мощ¬

ностью около 3 кВт выпускалась на специально построенном серий¬

ном заводе. Всего на орбиты 240—280 км было запущено 32 установ¬

ки этого типа. В 1987 г. в СССР был осуществлен также успешный

запуск двух энергоустановок типа “ТОПАЗ” с термоэмиссионными

преобразователями мощностью 6—8 кВт, которые проработали на

орбите полгода и год. Других запусков космических аппаратов с

реакторными установками на борту до настоящего момента в мире

не производилось. В то же время количество успешно эксплуати¬

ровавшихся в космосе термоэлектрогенераторов на изотопном топ¬

ливе составляет уже несколько десятков [1-3, 1-4]. В Советском

Союзе было произведено четыре успешных запуска КА с изотоп¬

ными источниками энергии. Наибольшего прогресса в этом отно¬

шении добились разработчики космической техники из США.

Энергоустановки с изотопными источниками энергии на борту при

довольно низкой мощности, не превышающей нескольких сотен

ватт в одном блоке, могут иметь ресурс в десятки лет и поэтому

представляют значительный интерес для долгосрочных проектов с

использованием беспилотных аппаратов. Таким энергоустановкам

в учебнике посвящается особый раздел.

В настоящее время принято считать, что реакторные установ¬

ки наиболее целесообразно использовать:

1) для обеспечения энергией постоянно действующей обитае¬

мой станции на Луне;

8

2) на межорбитальном космическом буксире;

3) на космических кораблях с экипажами в экспедициях на

Марс, спутники Юпитера и другие планеты.

Во всех перечисленных случаях энергоустановки должны

иметь высокий реальный ресурс (до десяти и более лет), высокую

мощность (от сотен киловатт до нескольких мегаватт) и надеж¬

ность, которая может быть оценена вероятностью безотказной ра¬

боты более 0,99. Расчетная площадь холодильника-излучателя

ядерной установки так называемого мегаваттного класса с машин¬

ным преобразователем составляет несколько сотен квадратных

метров. Выбор именно машинного преобразователя для такой ЯЭУ

связан с возможностью достижения эффективного КПД порядка

20—30%. Поэтому конструкции и расчетам на прочность элемен¬

тов машинных преобразователей в учебном пособии уделено осо¬

бое внимание.

Также особое место в пособии занимает раздел по электрора-

кетным двигателям. В условиях огромного интереса современного

мирового общества к планируемым в ближайшие десятилетия пи¬

лотируемым полетам на Марс и спутники других планет можно

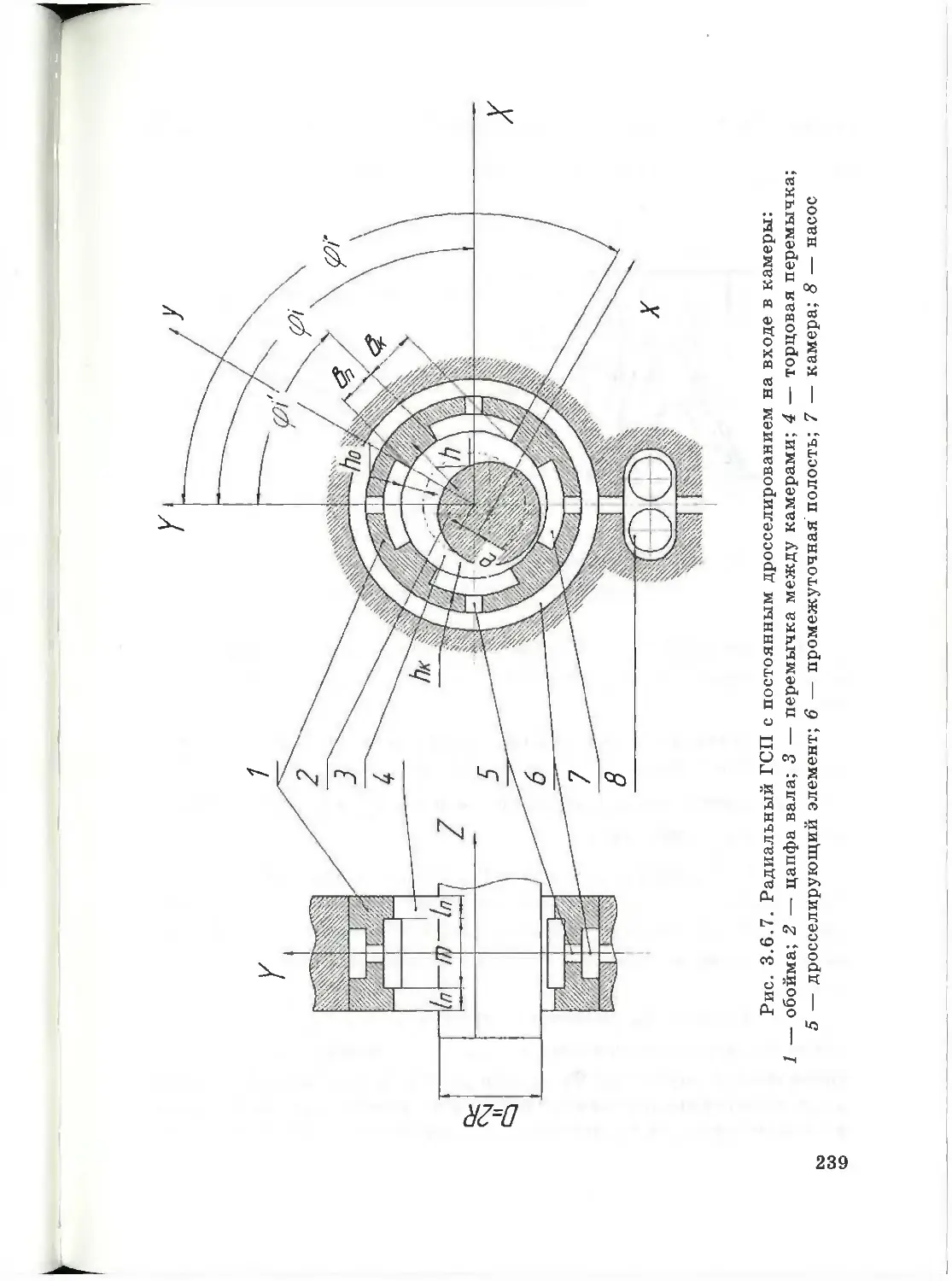

полагать, что выход в свет данного издания крайне актуален.

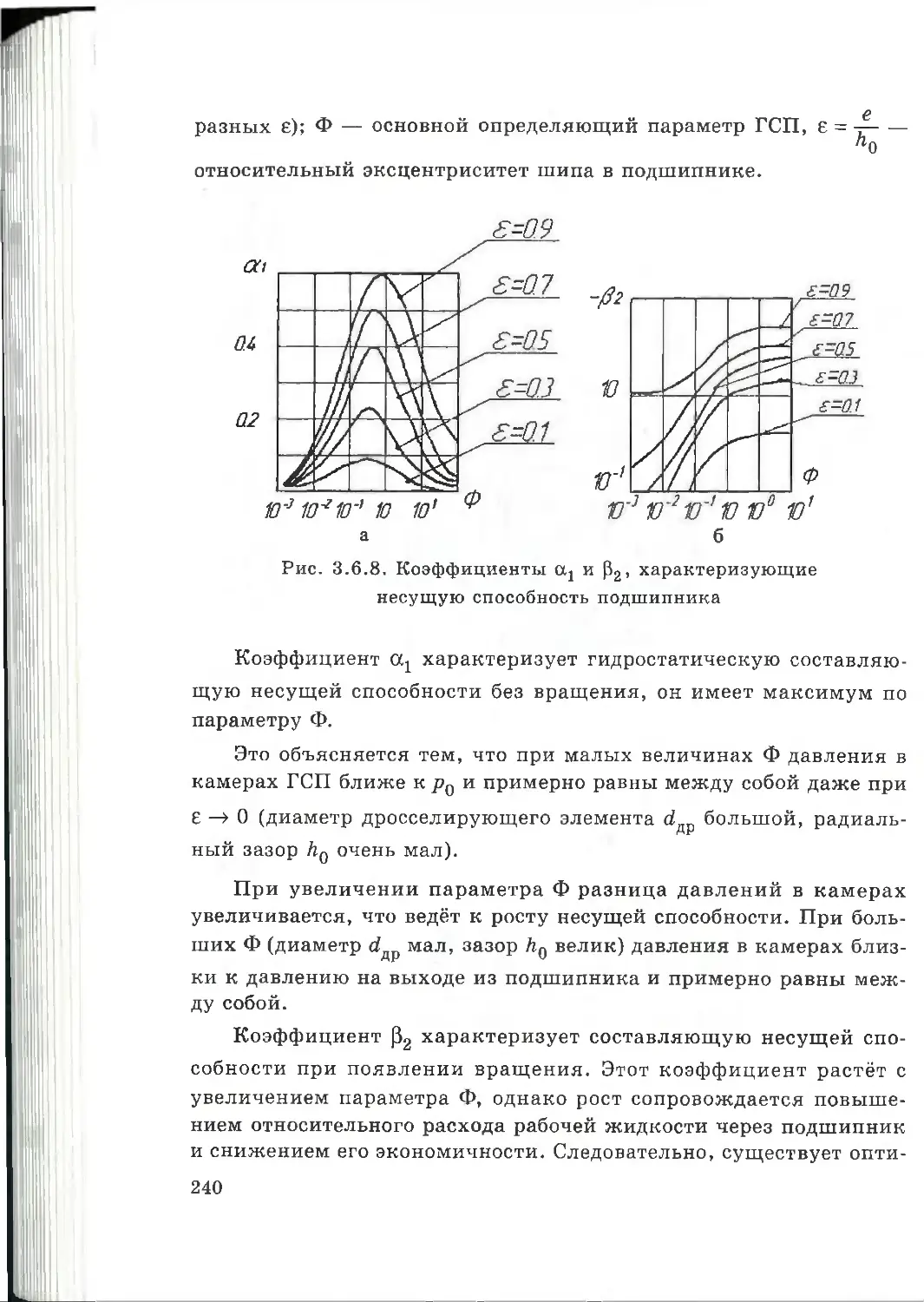

Энергоустановки с солнечными батареями и химическими ис¬

точниками тока в силу своей специфики в учебнике не рассматри¬

ваются.

П.В. Андреев

1. РЕАЛИЗОВАННЫЕ И НЕРЕАЛИЗОВАННЫЕ

ПРОЕКТЫ ЯЭУ 1-го ПОКОЛЕНИЯ

К полностью реализованным проектам ЯЭУ с полным основа¬

нием можно отнести только американскую SNAP-10A и советские

установки: с термоэлектрическим (БУК) и с термоэмиссионным

(ТОПАЗ) преобразователями. Все названные установки поработа¬

ли в космосе. Первая из них, запущенная в 1965 году, сегодня

представляет в основном исторический интерес. В ее реакторе ис¬

пользовалась энергия тепловых нейтронов. Эффективный КПД со¬

ставлял менее 1,5 % при полезной мощности 500 Вт. Судя по чер¬

тежам установки, приведенным в ряде источников (например, в

книгах [1-5, 1-6, 1-7]), отсутствие у разработчиков опыта привело

к серьезным недостаткам в конструкции: электромоторы системы

регулирования были размещены непосредственно вблизи реакто¬

ра, а зубчатые передачи той же системы — в открытом космосе.

То, что ЯЭУ была одноконтурной, привело к упрощению кон¬

струкции и значительному уменьшению массы, но одновременно к

снижению эффективного КПД. Считается, что причиной отказа в

работе установки явилось повреждение регулятора напряжения,

установленного в системе управления КА, и, как следствие, пода¬

ча ложной команды на остановку реактора [1-8]. В 60-е и 70-е

годы в СССР и США разрабатывались и другие типы ЯЭУ, дове¬

денные до разной степени готовности, но оставшиеся на Земле. К

ним относятся советские энергоустановки с паротурбинными пре¬

образователями Э-30 и Э-100. Некоторые из основных узлов пер¬

вой из них с проектируемой полезной мощностью 30 кВт с опреде¬

ленной степенью успеха прошли стендовые испытания. По разным

причинам, в частности из-за отсутствия в то время надежных схем

конструкции гидростатических и гидродинамических подшипни¬

ков, работа над двумя этими проектами была остановлена. В США

в 70-е и 80-е годы серьезное внимание уделялось проблеме созда¬

ния ЯЭУ с полупроводниковыми преобразователями [1-9, 1-10]. В

10

проекте одной из них с полезной мощностью 25 кВт проявились

отдельные будущие черты реакторных установок 2-го поколения:

трехсекционная радиационная защита, включающая в себя тяже¬

лый компонент; раздвижной холодильник-излучатель и др. Мас¬

совые характеристики энергоустановки были далеко не лучшими.

Работа над этим проектом также была остановлена. Не увенчалось ус¬

пехом и создание установки SP-100 заявленной мощностью 100 кВт

(позднее мощность была уменьшена до 40 кВт, затем работы по ус¬

тановке были прекращены).

Исследования реакторных термоэлектрогенераторов космичес¬

кого назначения в последней трети XX века проводились также в

странах Западной Европы [1-8]. Основной причиной потери интереса

разработчиков к ЯЭУ с ТЭГами является большая площадь ХИ,

что не позволяет разместить КА с ЯЭУ под обтекателем современ¬

ных PH.

Тем не менее при проектировании современных реакторных

энергоустановок используется неоценимый опыт, накопленный

при разработке и эксплуатации ЯЭУ 1-го поколения. Основные

сведения о некоторых из них приводятся ниже.

1.1. Двухконтурная энергоустановка

с термоэлектрогенератором “БУК”

1.1.1. Принципиальная схема, параметры

и история создания ЯЭУ

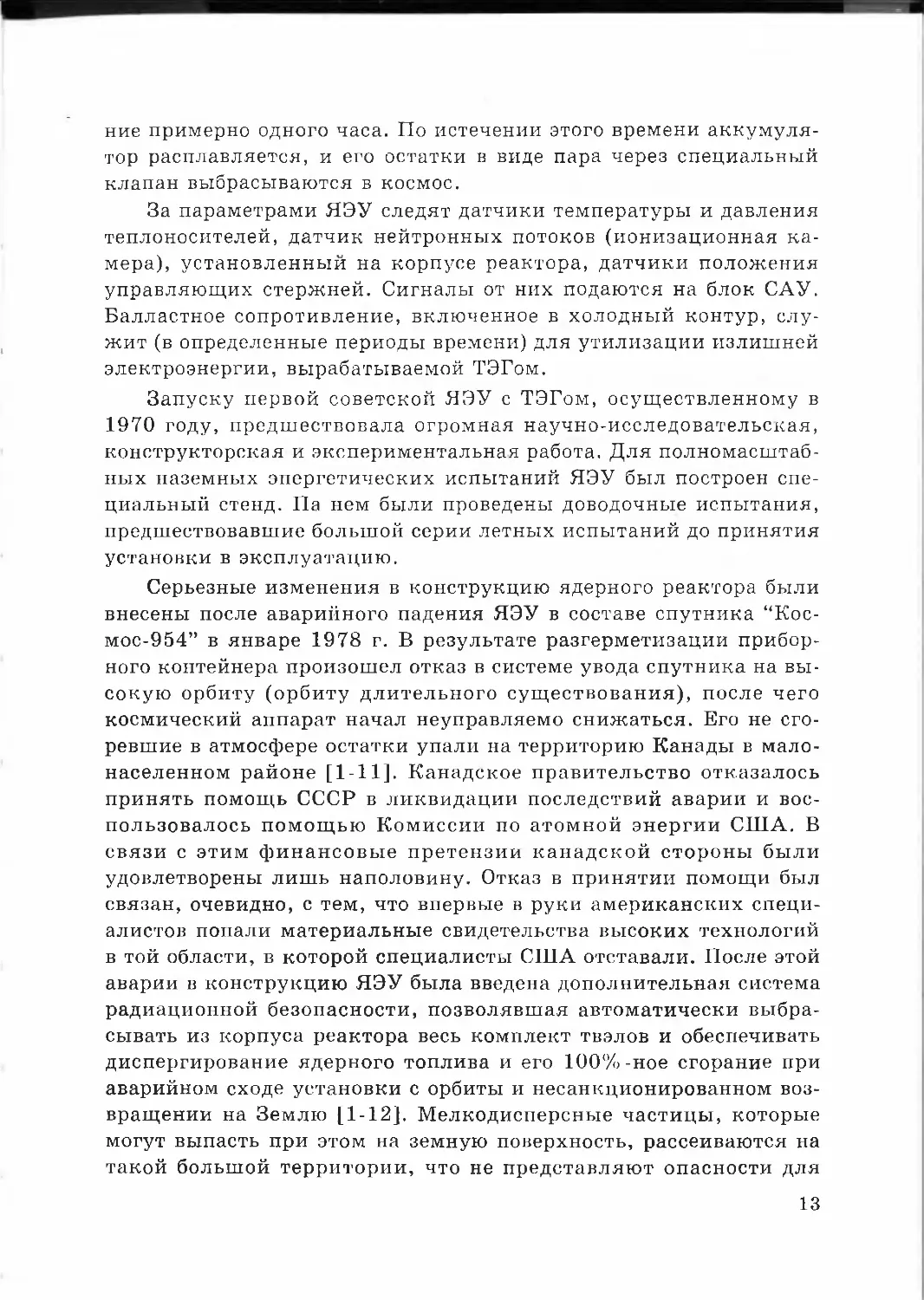

Для энергоустановки была выбрана двухконтурная схема

(рис. 1.1.1), в каждом контуре циркулирует эвтектический сплав

натрий-калий (22%—78%). В ядерном реакторе на быстрых ней¬

тронах теплоноситель нагревается до 700°С, отдает тепло в полу¬

проводниковом термоэлектрогенераторе и возвращается в реактор

при 600°С. Теплоноситель второго контура поступает в ТЭГ при

температуре около 300°С и нагревается в нем до 400‘С [1-2].

Заправочные клапаны служат для заполнения контуров эвтек¬

тикой и последующей их отсечки от наземных систем. Перекачка

горячего и холодного теплоносителей осуществляется с помощью

двухканального электромагнитного насоса, выполненного в одном

блоке. В каждый из контуров включен свой компенсационный

бак, выполняющий две функции: создание дополнительного про¬

странства для расширения жидкого металла и обеспечение анти-

11

кавитационного уровня давления в ЭМН. В первом контуре для

недопущения закипания теплоносителя сначала поддерживается

более высокое, чем во втором, давление. Затем, при достижении

определенной температуры теплоносителя горячего контура, от¬

крывается специальный перепускной клапан с плавкой вставкой,

установленный между заполненными аргоном полостями компен¬

сационных баков, и соединяет эти полости. После этого оба бака

работают совместно на два контура.

Рис. 1.1.1. Принципиальная схема двухконтурной ЯЭУ:

1 — реактор; 2 — термоэлектрогенератор; 3 — холодильник-излучатель;

4 — электромагнитный насос; 5 — пусковой блок; 6 — клапан сброса;

7 — стартовый нагреватель; 8 — управляющий стержень; 9 — блок САУ;

10, 11 — компенсационные баки; 12 — клапан с плавкой вставкой;

13 — балластное сопротивление; 14, 15 — заправочные (отсечные)

клапаны; 16, 17 — дренажные клапаны; 18 — горячая ловушка

Электронная система автоматического управления обеспечива¬

ет плавный выход реактора на номинальный режим, соответст¬

вующий полезной электрической мощности ТЭГа около 3 кВт. На

ЯЭУ есть пусковой блок с аккумулятором, питающим ЭМН в тече-

12

ние примерно одного часа. По истечении этого времени аккумуля¬

тор расплавляется, и его остатки в виде пара через специальный

клапан выбрасываются в космос.

За параметрами ЯЭУ следят датчики температуры и давления

теплоносителей, датчик нейтронных потоков (ионизационная ка¬

мера), установленный на корпусе реактора, датчики положения

управляющих стержней. Сигналы от них подаются на блок САУ.

Балластное сопротивление, включенное в холодный контур, слу¬

жит (в определенные периоды времени) для утилизации излишней

электроэнергии, вырабатываемой ТЭГом.

Запуску первой советской ЯЭУ с ТЭГом, осуществленному в

1970 году, предшествовала огромная научно-исследовательская,

конструкторская и экспериментальная работа. Для полномасштаб¬

ных наземных энергетических испытаний ЯЭУ был построен спе¬

циальный стенд. На нем были проведены доводочные испытания,

предшествовавшие большой серии летных испытаний до принятия

установки в эксплуатацию.

Серьезные изменения в конструкцию ядерного реактора были

внесены после аварийного падения ЯЭУ в составе спутника “Кос¬

мос-954” в январе 1978 г. В результате разгерметизации прибор¬

ного контейнера произошел отказ в системе увода спутника на вы¬

сокую орбиту (орбиту длительного существования), после чего

космический аппарат начал неуправляемо снижаться. Его не сго¬

ревшие в атмосфере остатки упали на территорию Канады в мало¬

населенном районе [1-11]. Канадское правительство отказалось

принять помощь СССР в ликвидации последствий аварии и вос¬

пользовалось помощью Комиссии по атомной энергии США. В

связи с этим финансовые претензии канадской стороны были

удовлетворены лишь наполовину. Отказ в принятии помощи был

связан, очевидно, с тем, что впервые в руки американских специ¬

алистов попали материальные свидетельства высоких технологий

в той области, в которой специалисты США отставали. После этой

аварии в конструкцию ЯЭУ была введена дополнительная система

радиационной безопасности, позволявшая автоматически выбра¬

сывать из корпуса реактора весь комплект твэлов и обеспечивать

диспергирование ядерного топлива и его 100%-ное сгорание при

аварийном сходе установки с орбиты и несанкционированном воз¬

вращении на Землю [1-12]. Мелкодисперсные частицы, которые

могут выпасть при этом на земную поверхность, рассеиваются на

такой большой территории, что не представляют опасности для

13

населения. Доказательством может служить случай с ЯЭУ спутни¬

ка “Космос-1402”, прекратившего свое существование в декабре

1982 г. над южной частью Атлантического океана. Активная

часть реактора полностью сгорела в атмосфере, и корабли ВМС

США, посланные в этот район, не смогли обнаружить объекты с

уровнем излучения, превышающим естественный фон.

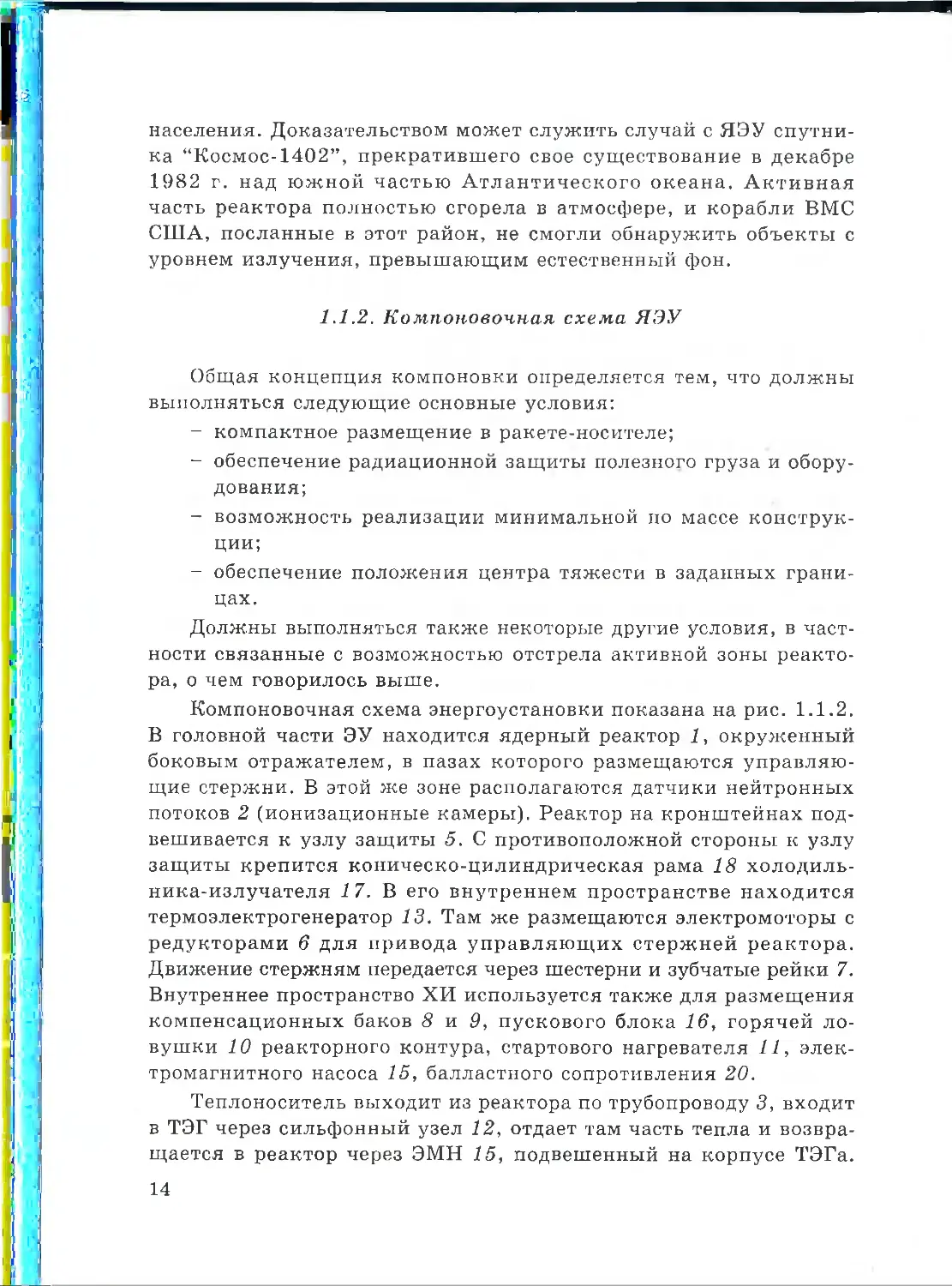

1.1.2. Компоновочная схема ЯЭУ

Общая концепция компоновки определяется тем, что должны

выполняться следующие основные условия:

- компактное размещение в ракете-носителе;

- обеспечение радиационной защиты полезного груза и обору¬

дования;

- возможность реализации минимальной по массе конструк¬

ции;

- обеспечение положения центра тяжести в заданных грани¬

цах.

Должны выполняться также некоторые другие условия, в част¬

ности связанные с возможностью отстрела активной зоны реакто¬

ра, о чем говорилось выше.

Компоновочная схема энергоустановки показана на рис. 1.1.2.

В головной части ЭУ находится ядерный реактор 1, окруженный

боковым отражателем, в пазах которого размещаются управляю¬

щие стержни. В этой же зоне располагаются датчики нейтронных

потоков 2 (ионизационные камеры). Реактор на кронштейнах под¬

вешивается к узлу защиты 5. С противоположной стороны к узлу

защиты крепится коническо-цилиндрическая рама 18 холодиль¬

ника-излучателя 17. В его внутреннем пространстве находится

термоэлектрогенератор 13. Там же размещаются электромоторы с

редукторами 6 для привода управляющих стержней реактора.

Движение стержням передается через шестерни и зубчатые рейки 7.

Внутреннее пространство ХИ используется также для размещения

компенсационных баков 8 и 9, пускового блока 16, горячей ло¬

вушки 10 реакторного контура, стартового нагревателя 11, элек¬

тромагнитного насоса 15, балластного сопротивления 20.

Теплоноситель выходит из реактора по трубопроводу 3, входит

в ТЭГ через сильфонный узел 12, отдает там часть тепла и возвра¬

щается в реактор через ЭМН 15, подвешенный на корпусе ТЭГа.

14

'

>к

о

В

ч

о

X

и

>>

m

W

«

о

К

ей

&

О

Е-|

И

ев

Ф

а

ч

о

и

о

а

в

о

ю

а

ев I

В и

S -&

а л

М Ч

s в

« °

в I

а I

® <м

о *ч

Ф .

з

н

в

О 5S

в о

X в

>> ч

в о

Ч X

СО

•- S

в

о

в

о

Е-

о

в

X

я

в

в

ч

ф

&н

ев

В

... ф

« а

ф ь

я 2

* м

а "В

2 Я

« g

х £

в &

2 g

2 °

ч 1

я »-

ев ^

a ^

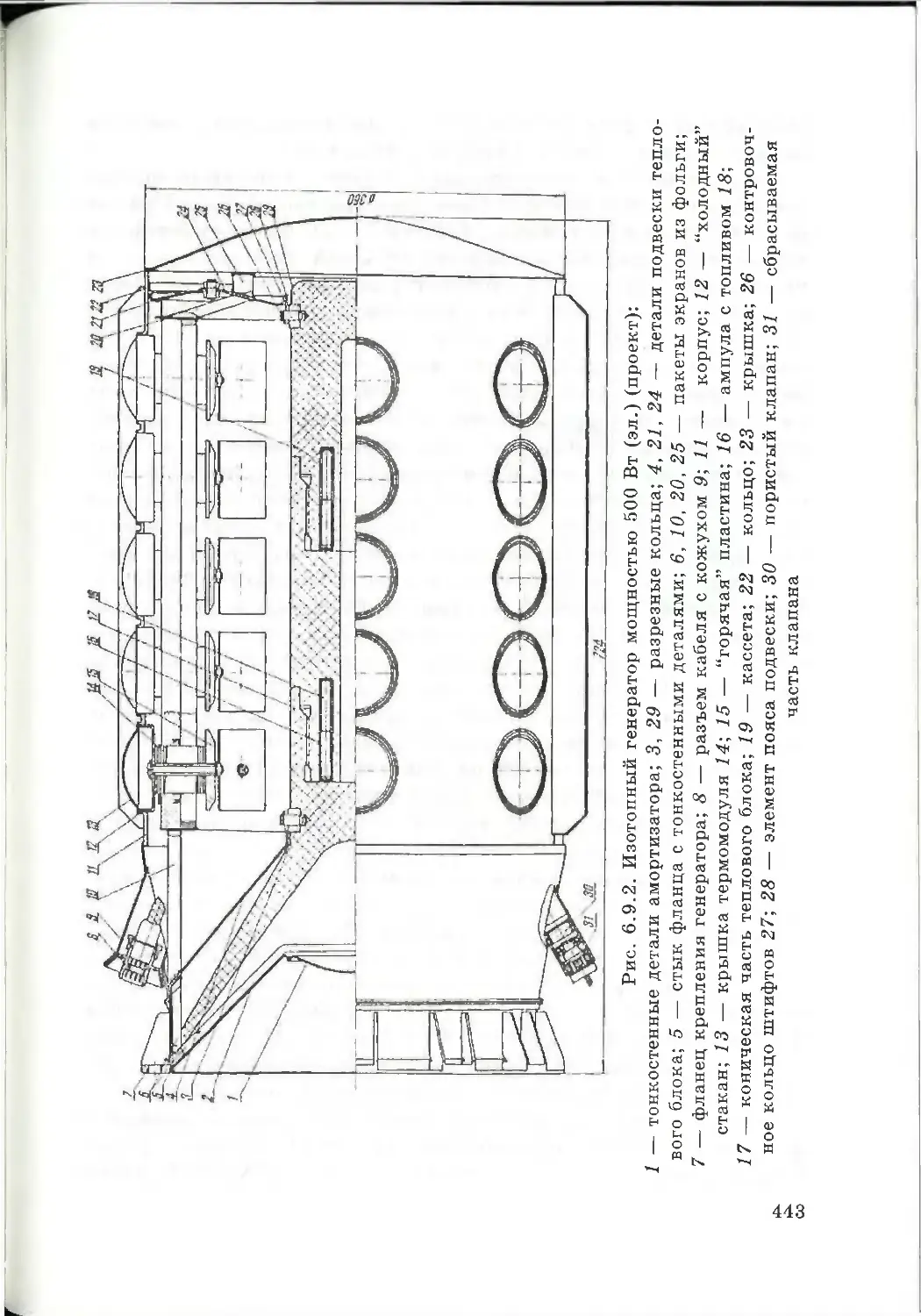

В у

* В

* a

Co

Й я

и >>

a §

» Ц

w

tti

в

в

a

о

в

&н в

. о

« &

JS

• ®

е-н И

ф

в

X

<м

а

о

в

в

ев

Ф

а

2 '

а о

СО >-1

S N

« К

<Й

а»

я

в

в 5

a

о

в

в

ев

О

В

а

ев

О

ф В

a ф

в

S

о

в

ч

о

в

о

а |

в I

Ю 05

>» .

а оо

в

15

ный узел; 13 — термоэлектрогенератор; 14 — токовыводы; 15 — электромагнитный насос; 16 — пуско¬

вой блок; 17 — холодильник-излучатель (ХИ); 18 — рама ХИ; 19 — выходной коллектор ХИ;

На возвратной магистрали теплоноситель проходит через горячую

ловушку 10.

В систему холодного контура включено балластное сопротив¬

ление 20, представляющее собой электронагреватель для сброса

электроэнергии. Насос 15 выполнен таким образом, что его магни-

топровод и токовая обмотка являются общими для каналов горя¬

чего и холодного контуров. Компенсационные баки унифициро¬

ванной конструкции связаны каждый со своим жидкометалличес¬

ким контуром. О том, что газовые полости баков при определен¬

ных условиях могут соединяться, было сказано в предыдущем

разделе.

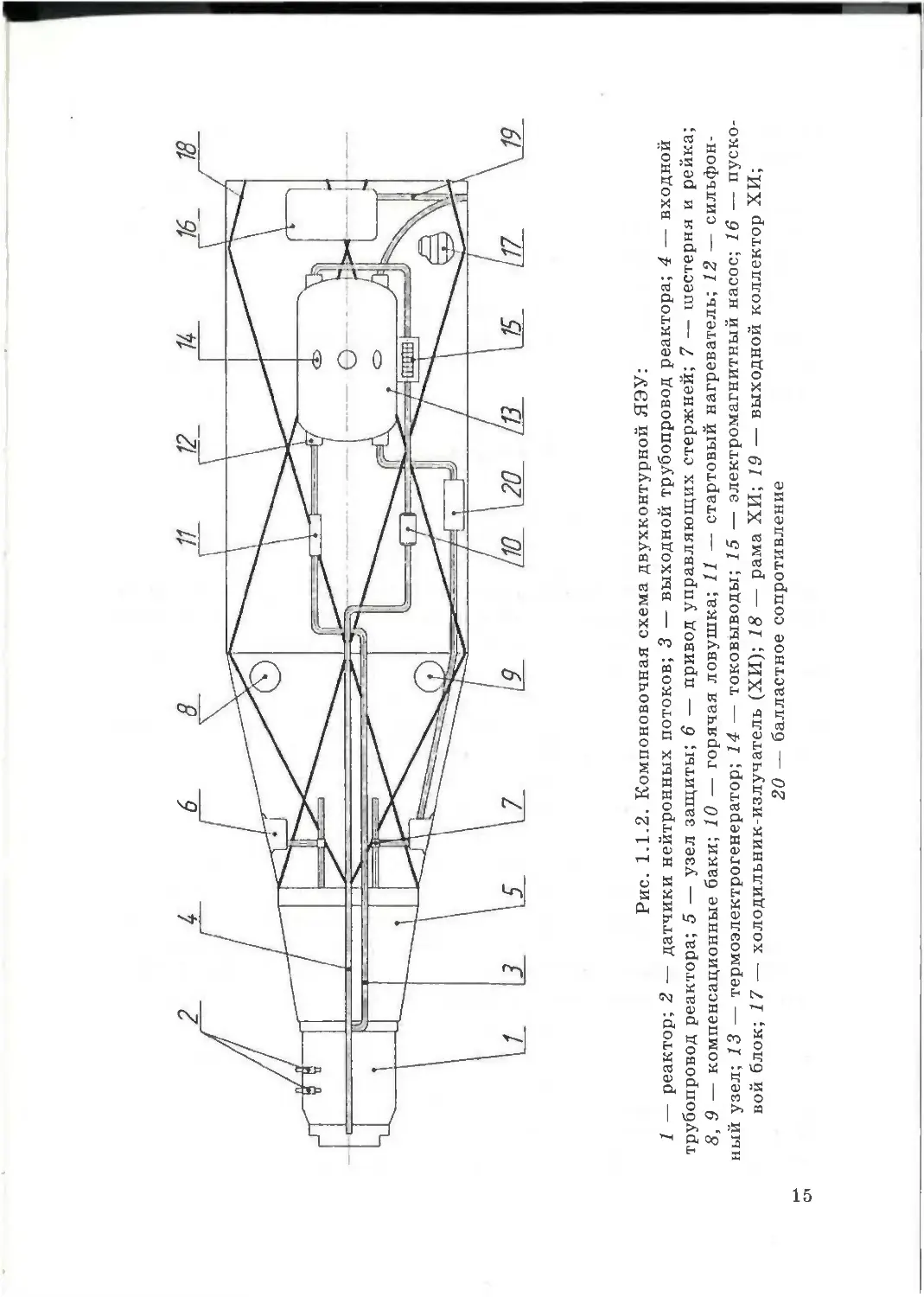

1.1.3. Ядерный реактор

Главной частью ядерного реактора на быстрых нейтронах яв¬

ляется активная зона, состоящая из 37 плотноупакованных твэлов

(зазор между ними составляет около 0,1 мм). Каждый твэл содер¬

жит три уран-молибденовых блочка длиной по 55 мм и два берил-

лиевых блочка длиной по 100 мм, образующих торцовые отража¬

тели. Во всех твэлах содержится около 30 кг ядерного топлива,

обогащенного до 90% по U-235. Основная часть корпуса реактора

представляет собой шестигранную призму с размером “под ключ”

140 мм. Корпус окружен бериллиевым отражателем толщиной

100 мм, в котором параллельно оси могут перемещаться шесть бе-

риллиевых стержней — органы управления реактором. Отража¬

тель выполнен в виде отдельных секций, стянутых стальной лен¬

той. В соответствии с первоначальной концепцией безопасности

предусматривалось, что при сходе спутника с орбиты и попадании

в плотные слои атмосферы лента должна быстро перегорать, обес¬

печивая развал секций отражателя и сгорание корпуса вместе с ак¬

тивной зоной [1-2]. Как было отмечено выше, после аварии спут¬

ника “Космос-954” в конструкцию реактора были внесены измене¬

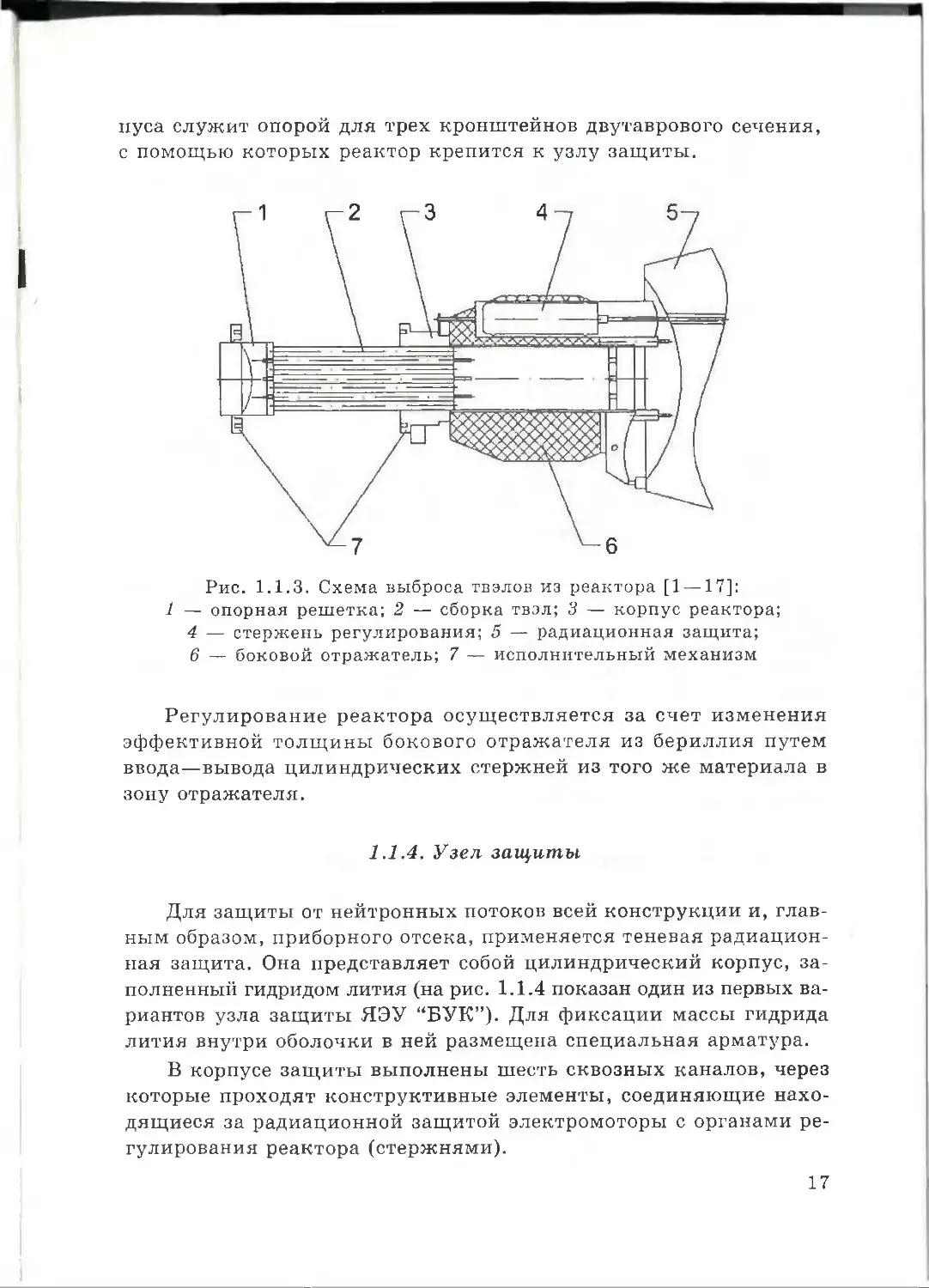

ния, обеспечивающие выброс всего комплекта твэлов (рис. 1.1.3).

Твэлы опираются своими хвостовиками на верхнюю и ниж¬

нюю опорные решетки и в продольном направлении фиксируются

в верхней. Горячий теплоноситель из нижней полости реактора

через три радиальных патрубка поступает в торовый коллектор,

охватывающий две трети окружности, и через общий трубопровод

направляется в ТЭГ.Нижнее днище реактора вместе с частью кор¬

16

пуса служит опорой для трех кронштейнов двутаврового сечения,

с помощью которых реактор крепится к узлу защиты.

Рис. 1.1.3. Схема выброса твэлов из реактора [1 —17]:

1 — опорная решетка; 2 — сборка твэл; 3 — корпус реактора;

4 — стержень регулирования; 5 — радиационная защита;

6 — боковой отражатель; 7 — исполнительный механизм

Регулирование реактора осуществляется за счет изменения

эффективной толщины бокового отражателя из бериллия путем

ввода—вывода цилиндрических стержней из того же материала в

зону отражателя.

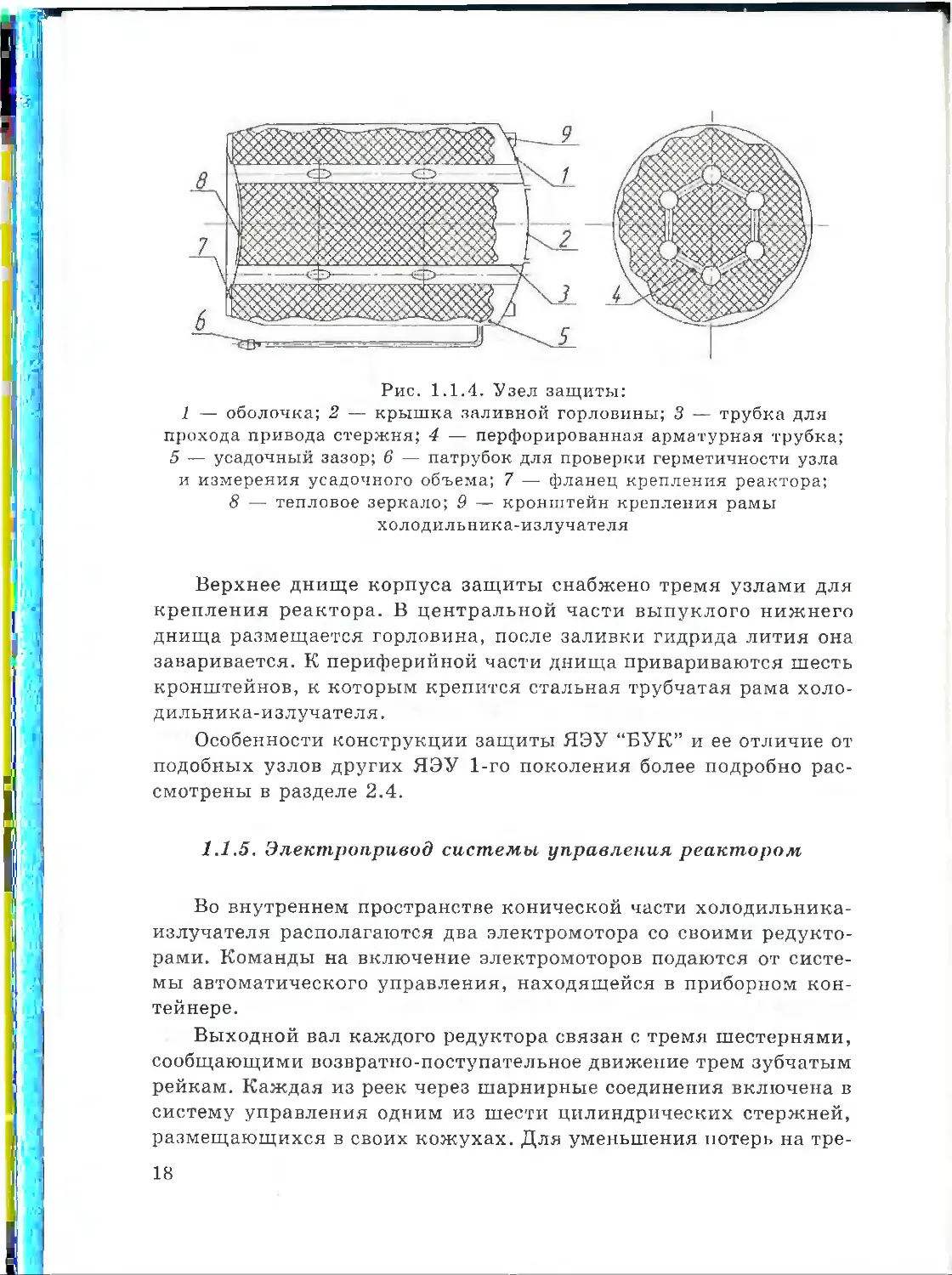

1.1.4. Узел защиты

Для защиты от нейтронных потоков всей конструкции и, глав¬

ным образом, приборного отсека, применяется теневая радиацион¬

ная защита. Она представляет собой цилиндрический корпус, за¬

полненный гидридом лития (на рис. 1.1.4 показан один из первых ва¬

риантов узла защиты ЯЭУ “БУК”). Для фиксации массы гидрида

лития внутри оболочки в ней размещена специальная арматура.

В корпусе защиты выполнены шесть сквозных каналов, через

которые проходят конструктивные элементы, соединяющие нахо¬

дящиеся за радиационной защитой электромоторы с органами ре¬

гулирования реактора (стержнями).

17

Рис. 1.1.4. Узел защиты:

1 — оболочка; 2 — крышка заливной горловины; 3 — трубка для

прохода привода стержня; 4 — перфорированная арматурная трубка;

5 — усадочный зазор; 6 — патрубок для проверки герметичности узла

и измерения усадочного объема; 7 — фланец крепления реактора;

8 — тепловое зеркало; 9 — кронштейн крепления рамы

холодильника-излучателя

Верхнее днище корпуса защиты снабжено тремя узлами для

крепления реактора. В центральной части выпуклого нижнего

днища размещается горловина, после заливки гидрида лития она

заваривается. К периферийной части днища привариваются шесть

кронштейнов, к которым крепится стальная трубчатая рама холо¬

дильника-излучателя .

Особенности конструкции защиты ЯЭУ “БУК” и ее отличие от

подобных узлов других ЯЭУ 1-го поколения более подробно рас¬

смотрены в разделе 2.4.

1.1.5. Электропривод системы управления реактором

Во внутреннем пространстве конической части холодильника-

излучателя располагаются два электромотора со своими редукто¬

рами. Команды на включение электромоторов подаются от систе¬

мы автоматического управления, находящейся в приборном кон¬

тейнере.

Выходной вал каждого редуктора связан с тремя шестернями,

сообщающими возвратно-поступательное движение трем зубчатым

рейкам. Каждая из реек через шарнирные соединения включена в

систему управления одним из шести цилиндрических стержней,

размещающихся в своих кожухах. Для уменьшения потерь на тре¬

18

ние внутренние поверхности кожухов покрыты слоем твердой

смазки дисульфида молибдена, а в теле каждой рейки под углом

90° на подшипниках качения установлены ролики, катящиеся при

движении по своему, реечному кожуху. Синхронизация движения

одной тройки управляющих стержней с движением другой осу¬

ществляется через электросхему.

Кожухи всех движущихся деталей электропривода герметич¬

ны и заполнены аргоном, благодаря чему предотвращается воз¬

можность диффузионной сварки соприкасающихся деталей.

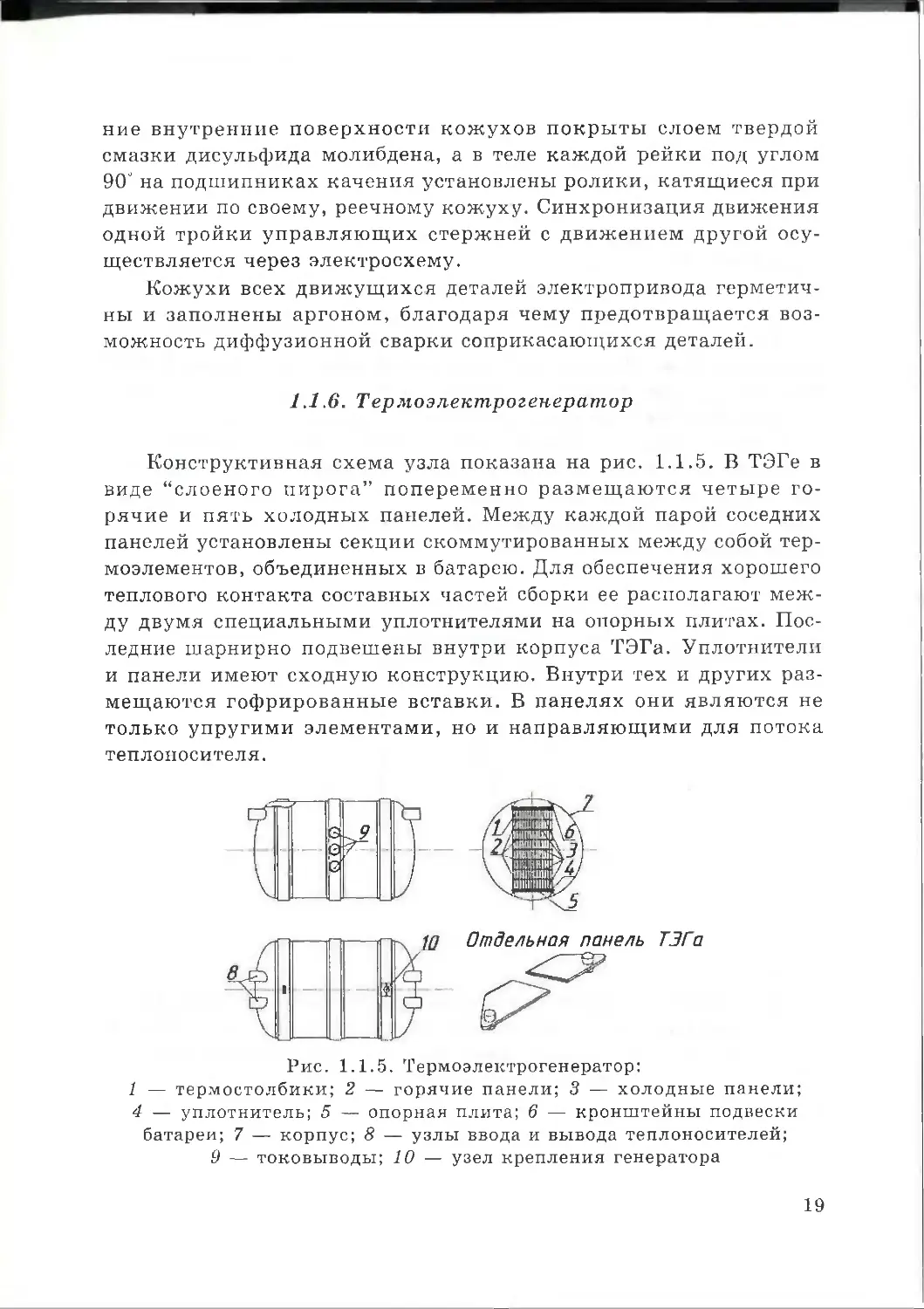

1.1.6. Термоэлектрогенератор

Конструктивная схема узла показана на рис. 1.1.5. В ТЭГе в

виде “слоеного пирога” попеременно размещаются четыре го¬

рячие и пять холодных панелей. Между каждой парой соседних

панелей установлены секции скоммутированных между собой тер¬

моэлементов, объединенных в батарею. Для обеспечения хорошего

теплового контакта составных частей сборки ее располагают меж¬

ду двумя специальными уплотнителями на опорных плитах. Пос¬

ледние шарнирно подвешены внутри корпуса 'ГЭГа. Уплотнители

и панели имеют сходную конструкцию. Внутри тех и других раз¬

мещаются гофрированные вставки. В панелях они являются не

только упругими элементами, но и направляющими для потока

теплоносителя.

Рис. 1.1.5. Термоэлектрогенератор:

1 — термостолбики; 2 — горячие панели; 3 — холодные панели;

4 — уплотнитель; 5 — опорная плита; 6 — кронштейны подвески

батареи; 7 — корпус; 8 — узлы ввода и вывода теплоносителей;

9 — токовыводы; 10 — узел крепления генератора

19

После установки всех элементов пакета на место уплотнители

заполняются аргоном под давлением, затем заправочные штенгели

(трубочки) обжимаются и завариваются. Для повышения жесткос¬

ти опорные плиты выполнены в виде двухслойных пластин, свя¬

занных между собой короткими втулками, оси которых перпенди¬

кулярны к поверхностям пластин. Жесткость самого корпуса

ТЭГа обеспечивается тремя кольцевыми шпангоутами. Средний

шпангоут в местах расположения токовыводов “разветвляется”.

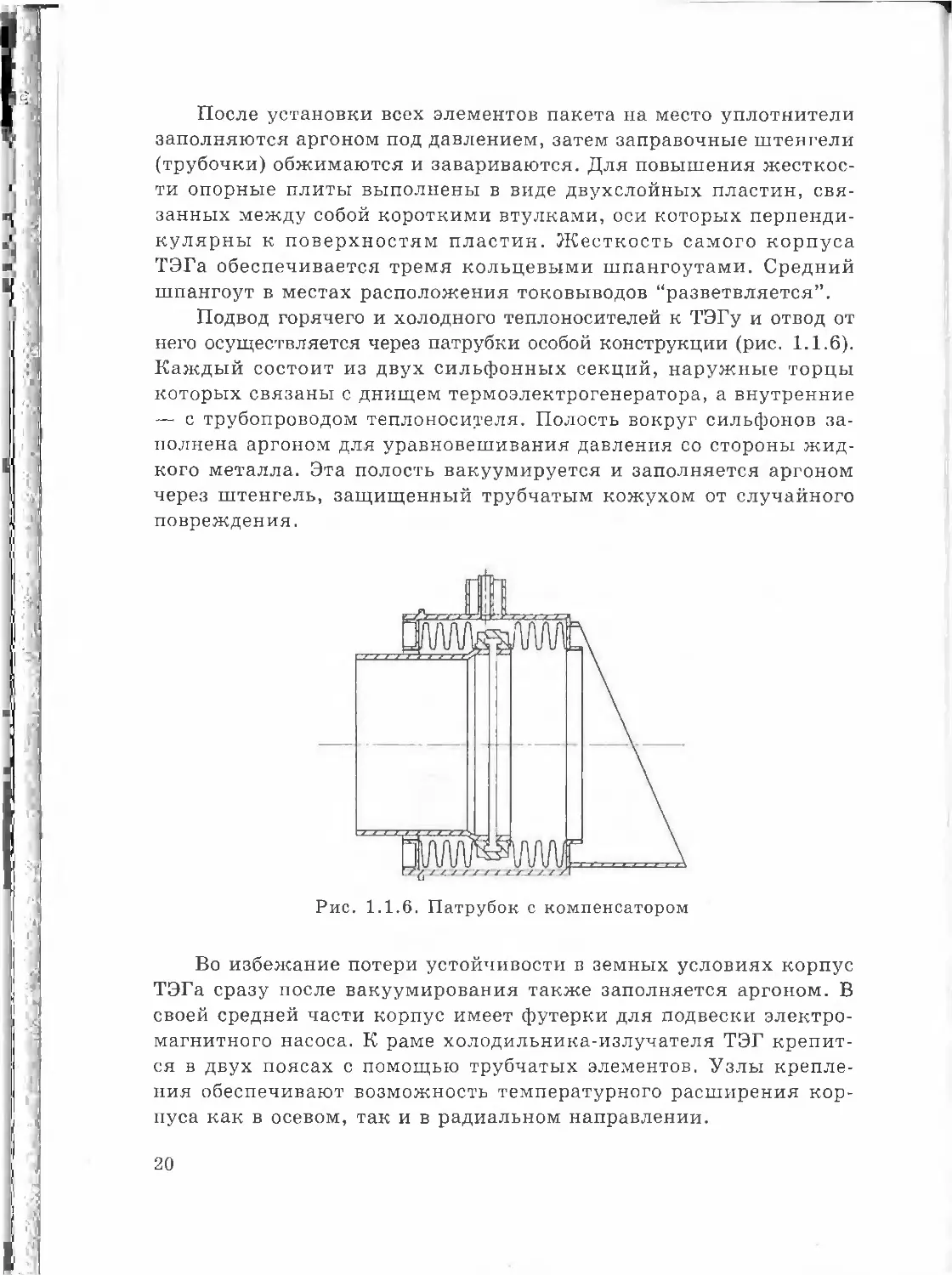

Подвод горячего и холодного теплоносителей к ТЭГу и отвод от

него осуществляется через патрубки особой конструкции (рис. 1.1.6).

Каждый состоит из двух сильфонных секций, наружные торцы

которых связаны с днищем термоэлектрогенератора, а внутренние

— с трубопроводом теплоносителя. Полость вокруг сильфонов за¬

полнена аргоном для уравновешивания давления со стороны жид¬

кого металла. Эта полость вакуумируется и заполняется аргоном

через штенгель, защищенный трубчатым кожухом от случайного

повреждения.

Рис. 1.1.6. Патрубок с компенсатором

Во избежание потери устойчивости в земных условиях корпус

ТЭГа сразу после вакуумирования также заполняется аргоном. В

своей средней части корпус имеет футерки для подвески электро¬

магнитного насоса. К раме холодильника-излучателя ТЭГ крепит¬

ся в двух поясах с помощью трубчатых элементов. Узлы крепле¬

ния обеспечивают возможность температурного расширения кор¬

пуса как в осевом, так и в радиальном направлении.

20

1.1.7. Холодильник-излучатель

Силовой основой для собственно ХИ и ряда размещенных

внутри него узлов является стальная трубчатая рама. Собственно

ХИ состоит из торообразных входного и выходного коллекторов,

трубок и перепонки. Коллекторы и трубки выполнены из нержа¬

веющей стали аустенитного класса, перепонка — из меди. Для

обеспечения равномерного подвода теплоносителя к трубкам ХИ

перед входным коллектором установлен еще один — дополнитель¬

ный, связанный с основным короткими патрубками. Аналогич¬

ным образом выполнена конструкция выходного коллектора, но

там дополнительный коллектор установлен после основного. Недо¬

статком применения таких конструктивных приемов является

увеличение массы ХИ.

Внутри холодильника-излучателя, как показано на рис. 1.1.2,

размещается целая группа узлов и агрегатов: ТЭГ, электроприво¬

ды системы управления реактором, пусковой блок, компенсацион¬

ные баки, электромагнитный насос и др.

1.1.8. Пусковой блок

Пусковой блок служит для питания ЭМН в период после вывода

ЯЭУ на орбиту. В состав блока входят серебряно-цинковый аккуму¬

лятор и реле, обеспечивающее прохождение тока большой силы.

В процессе вывода ЯЭУ на рабочий режим аккумулятор сильно

нагревается и его корпус расплавляется. Во избежание разрушения

корпуса пускового блока (он оформлен в виде тонкостенной цилинд¬

рической оболочки с эллиптическими днищами) по команде от САУ

открывается так называемый клапан сброса, после чего продукты

расплавления аккумулятора выбрасываются в открытый космос.

Пусковой блок подвешивается к раме ХИ в двух поясах, в

одном из них имеются два узла фиксации, в другом — один, пла¬

вающего типа.

1.1.9. Горячая ловушка

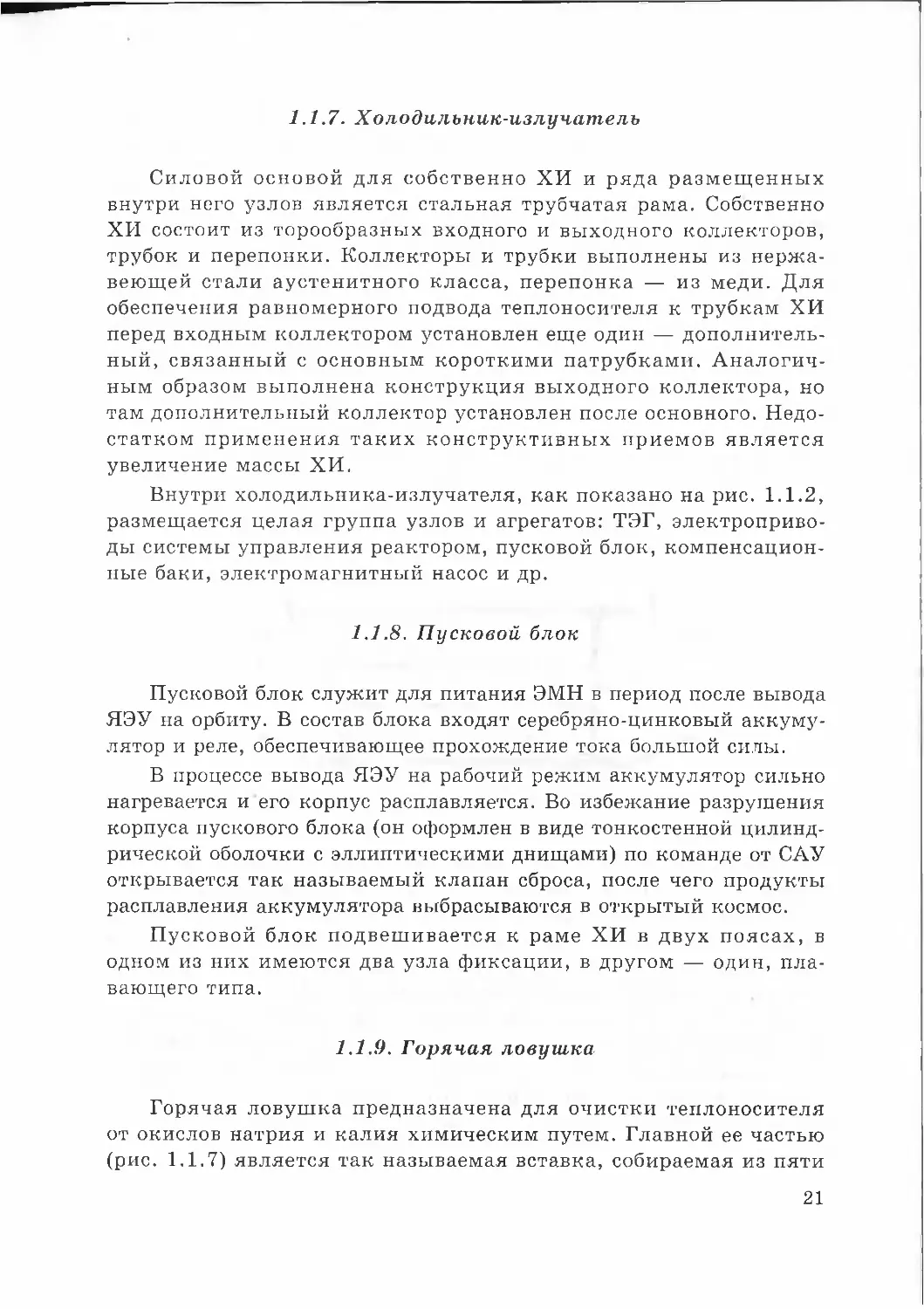

Горячая ловушка предназначена для очистки теплоносителя

от окислов натрия и калия химическим путем. Главной ее частью

(рис. 1.1.7) является так называемая вставка, собираемая из пяти

21

гладких и четырех гофрированных обечаек, изготовленных из по¬

лосы отожженного циркония. Их размеры подобраны таким обра¬

зом, что гладкие и гофрированные обечайки в радиальном направ¬

лении чередуются. Тем самым обеспечивается контакт жидкого

металла с максимальной площадью поверхности циркония при

приемлемом гидравлическом сопротивлении. Пакет обечаек для

удобства сборки заключен в тонкостенную цилиндрическую обо¬

лочку, в центральной части пакета устанавливается его силовая

основа — трубка. Крестообразно расположенные на торцах пакета

ребра сварены с трубкой и оболочкой. Собранная таким образом

вставка размещается внутри корпуса ловушки, состоящего из

диффузорного входного, цилиндрического среднего и конфузорно-

го выходного участков. С целью уменьшения гидравлических по¬

терь на входе диффузорный участок выполнен удлиненным.

Рис. 1.1.7. Горячая ловушка

Место установки горячей ловушки в контуре подбирается так,

чтобы обеспечить ее эффективную работу. Рассматриваемая ло¬

вушка имеет удовлетворительные характеристики при температу¬

ре 550—650°С, когда цирконий активно реагирует с окислами и

щелочами натрия и калия. Продукты реакции образуют твердую

пленку на поверхности циркониевых обечаек. Допустимым счита¬

ется привес от 1,5 до 4%. Если привес будет больше, то из-за ох¬

рупчивания поверхностного слоя циркония частицы обечаек мо¬

гут отламываться и засорять контур. Уменьшение относительного

привеса может быть достигнуто увеличением поверхности обеча¬

ек, т.е. увеличением размеров ловушки, что приведет к росту ее

массы.

22

1.1.10. Компенсационные баки

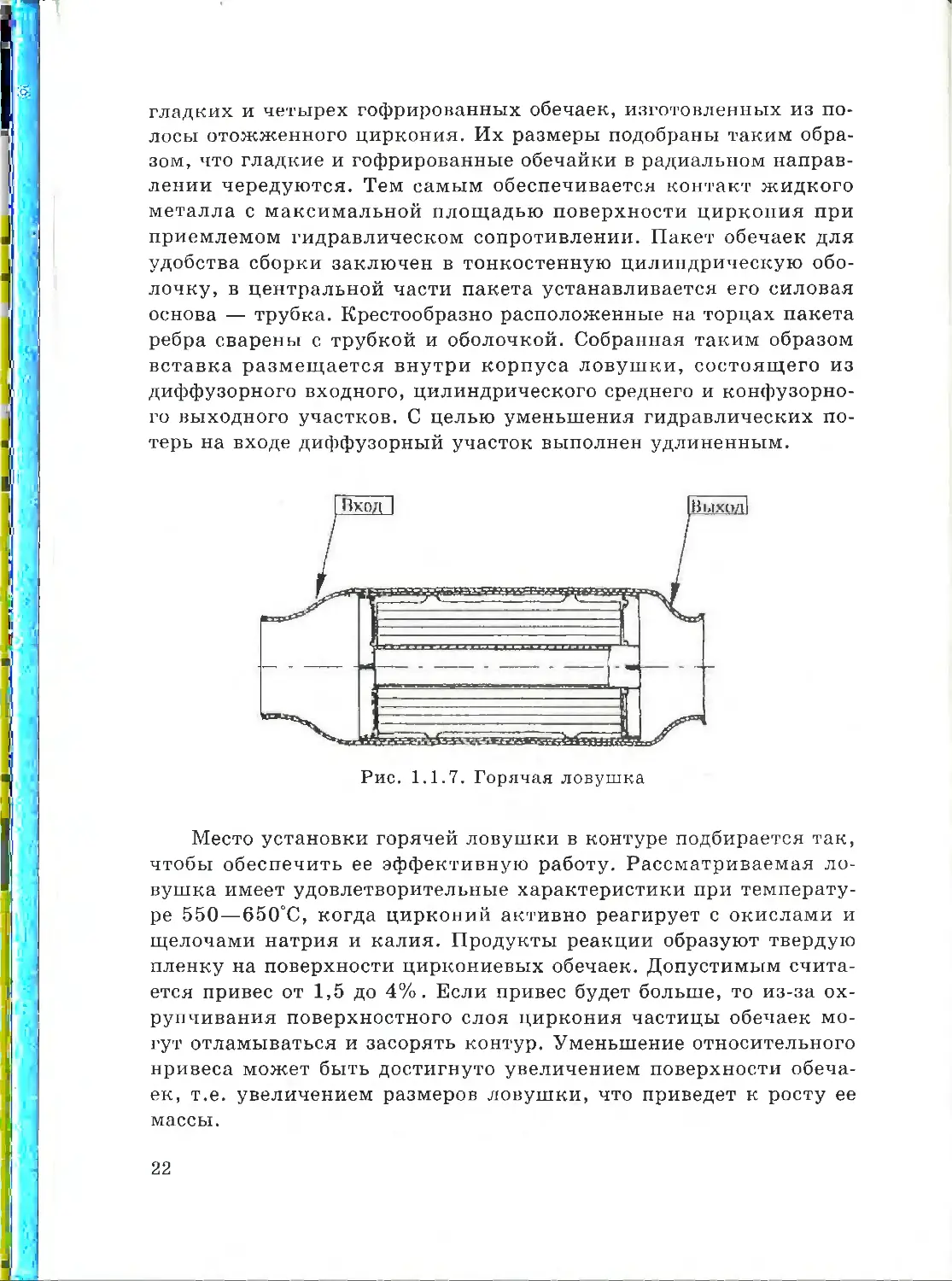

Как было отмечено выше, в первом и втором контурах ЯЭУ ис¬

пользуются одинаковые компенсационные баки (синонимы —

компенсационные емкости, расширительные баки). Каждый КБ

представляет собой тонкостенный цилиндрический сосуд с эллип¬

тическими днищами, внутри которого установлены два сильфона

(рис. 1.1.8). Своими плоскими днищами они обращены друг к

другу, а краями открытых торцов через промежуточные кольца

приварены к корпусу, образуя три полости внутри КБ. Наимень¬

шие по объему средние полости обоих баков связаны с магистра¬

лями своих контуров и, следовательно, заполнены эвтектикой.

При изменении температур в контуре соответственно изменяются

объемы эвтетик, что заставляет сжиматься или расширяться силь¬

фоны. Упругой средой служит закачанный в полости под сильфо¬

нами аргон под давлением, обеспечивающим бескавитационную

работу электромагнитного насоса. В каждом баке полости с арго¬

ном связаны между собой наружной трубкой.

Рис. 1.1.8. Компенсационный бак

23

Возможность совместной работы двух баков как единой систе¬

мы обеспечивается установкой клапана с плавкой вставкой, свя¬

зывающего их газовые полости (см. раздел 1.1.1).

Несмотря на внешнюю простоту конструкции, компенсацион¬

ные баки оказались одними из наиболее дефектных узлов ЯЭУ.

Для сильфонов характерна разнотолщинность материала, доходя¬

щая иногда до 20%. Дефекты сильфонов зачастую обнаружива¬

лись только при окончательных испытаниях баков, в связи с чем

приходилось отбраковывать готовые узлы, в которых один из силь¬

фонов оставался вполне пригодным для работы. Поэтому был осу¬

ществлен переход к другой технологии изготовления узлов, при

которой каждый бак собирался из двух автономных половин с уже

испытанными сильфонами. Такой подход позволил сделать про¬

цесс производства КБ более экономичным.

Для подвески баков к раме ХИ служат кронштейны. Корпуса

баков усилены Г-образными в сечении ребрами жесткости, прива¬

ренными контактной сваркой.

В состав рассматриваемой энергоустановки входят и другие

агрегаты: двухканальный электромагнитный насос, стартовый на¬

греватель, балластное сопротивление, заправочные клапаны, дат¬

чики нейтронных потоков и др. Названные узлы имеют значитель¬

ное конструктивное сходство с используемыми в ЯЭУ “ТОПАЗ”,

которая будет рассмотрена ниже.

1.1.11. Другие агрегаты ЯЭУ

Основные характеристики ЯЭУ “БУК”

Полезная электрическая мощность

Загрузка урана-235 в реакторе

Количество твэлов в реакторе

Длина активной зоны

Размер корпуса реактора “под ключ”

Толщина радиального отражателя

Температура теплоносителя на входе в ТЭГ

Температура теплоносителя на входе в реактор

30 кг

3 кВт

37

700°С

600°С

140 мм

100 мм

165 мм

24

1.2. Одноконтурная энергоустановка “ТОПАЗ”

1.2.1. Принципиальная схема, история создания

и параметры, ЯЭУ

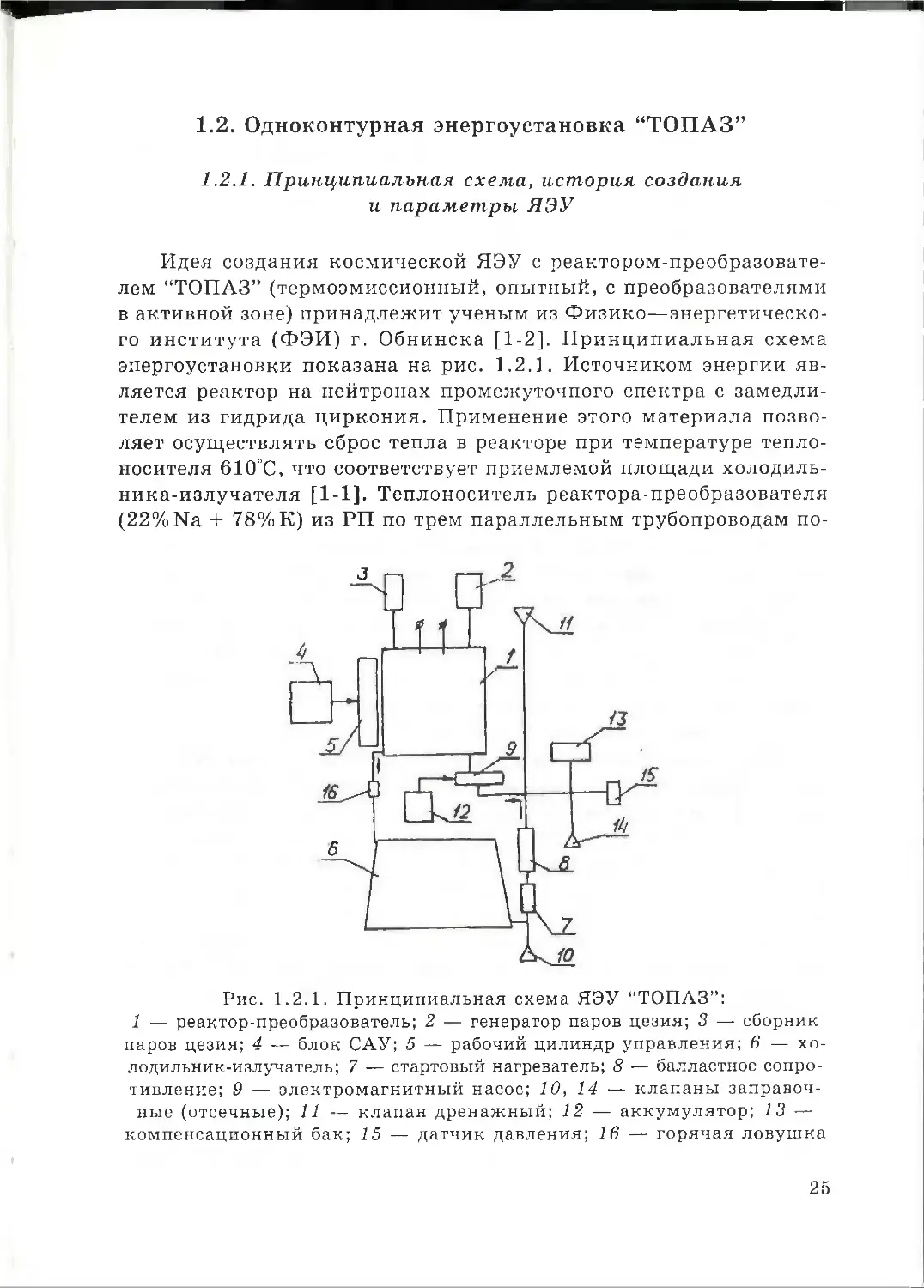

Идея создания космической ЯЭУ с реактором-преобразовате¬

лем “ТОПАЗ” (термоэмиссионный, опытный, с преобразователями

в активной зоне) принадлежит ученым из Физико—энергетическо¬

го института (ФЭИ) г. Обнинска [1-2]. Принципиальная схема

энергоустановки показана на рис. 1.2.1. Источником энергии яв¬

ляется реактор на нейтронах промежуточного спектра с замедли¬

телем из гидрида циркония. Применение этого материала позво¬

ляет осуществлять сброс тепла в реакторе при температуре тепло¬

носителя 610°С, что соответствует приемлемой площади холодиль¬

ника-излучателя [1-1]. Теплоноситель реактора-преобразователя

(22% Na + 78% К) из РП по трем параллельным трубопроводам по-

Рис. 1.2.1. Принципиальная схема ЯЭУ “ТОПАЗ”:

1 — реактор-преобразователь; 2 — генератор паров цезия; 3 — сборник

паров цезия; 4 — блок САУ; 5 — рабочий цилиндр управления; 6 — хо¬

лодильник-излучатель; 7 — стартовый нагреватель; 8 — балластное сопро¬

тивление; 9 — электромагнитный насос; 10, 14 ■— клапаны заправоч¬

ные (отсечные); 11 — клапан дренажный; 12 — аккумулятор; 13 —

компенсационный бак; 15 — датчик давления; 16 — горячая ловушка

25

ступает во входной коллектор ХИ и, пройдя по его трубкам, ока¬

зывается в выходном. Далее поток снова разделяется на три части.

В каждую из трех параллельных магистралей включены стартовый

нагреватель и балластное сопротивление. Теплоноситель по трубо¬

проводам поступает в трехканальный электромагнитный насос, а

оттуда — во входную полость РП.

Для заполнения контура теплоносителем используются запра¬

вочные клапаны. Компенсационный бак служит для поддержания

антикавитационного давления в контуре и местом размещения

увеличивающегося при нагревании объема эвтектики. Датчики

давления и температуры, а также датчики нейтронных потоков

(на схеме не показаны) связаны с системой автоматического уп¬

равления ЯЭУ. Эта система при необходимости воздействует на

положение управляющих цилиндров.

Циркуляция теплоносителя в энергоустановке “ТОПАЗ” обес¬

печивает охлаждение коллекторов 79 электрогенерирующих кана¬

лов, в каждом из которых размещены по пять вакуумных диодов.

Для нейтрализации отрицательного пространственного заряда, со¬

здаваемого электронами вокруг эмиттера, в вакуумном диоде долж¬

ны находиться положительные ионы. Соответствующий эффект

достигается введением в межэлектродный зазор паров цезия (ще¬

лочного металла с низким потенциалом ионизации), которые по¬

ступают в электрогенерирующий канал из ГПЦ. Далее пары цезия

оседают в накопителе на основе графита.

Первые ресурсные испытания ЯЭУ “ТОПАЗ” конструкции

ОКБ и ТМКБ “Союз” были проведены на наземном стенде ФЭИ в

1970 г. Проектно-конструкторские работы по энергоустановке в

целом с 1972 г. велись в НПО “Красная Звезда”. Доводка ЭУ силь¬

но замедлилась из-за аварии спутника “Космос-954”. Поэтому пер¬

вые в мире космические запуски термоэмиссионных ЯЭУ состоя¬

лись только в 1987 г. Первая установка, в ЭГК которой использо¬

вались эмиттеры из молибдена, проработала на орбите 810/970 км

полгода. Применение во второй установке эмиттеров из вольфрама

позволило ей при том же запасе цезия проработать на орбите

797/813 км около года.

Основные характеристики ЯЭУ "ТОПАЗ1” [1-1]

Выходная электрическая мощность

Выходное напряжение

Диаметр и высота АЗ реактора

6—8 кВт

постоянное, 32 В

280 мм; 364 мм

26

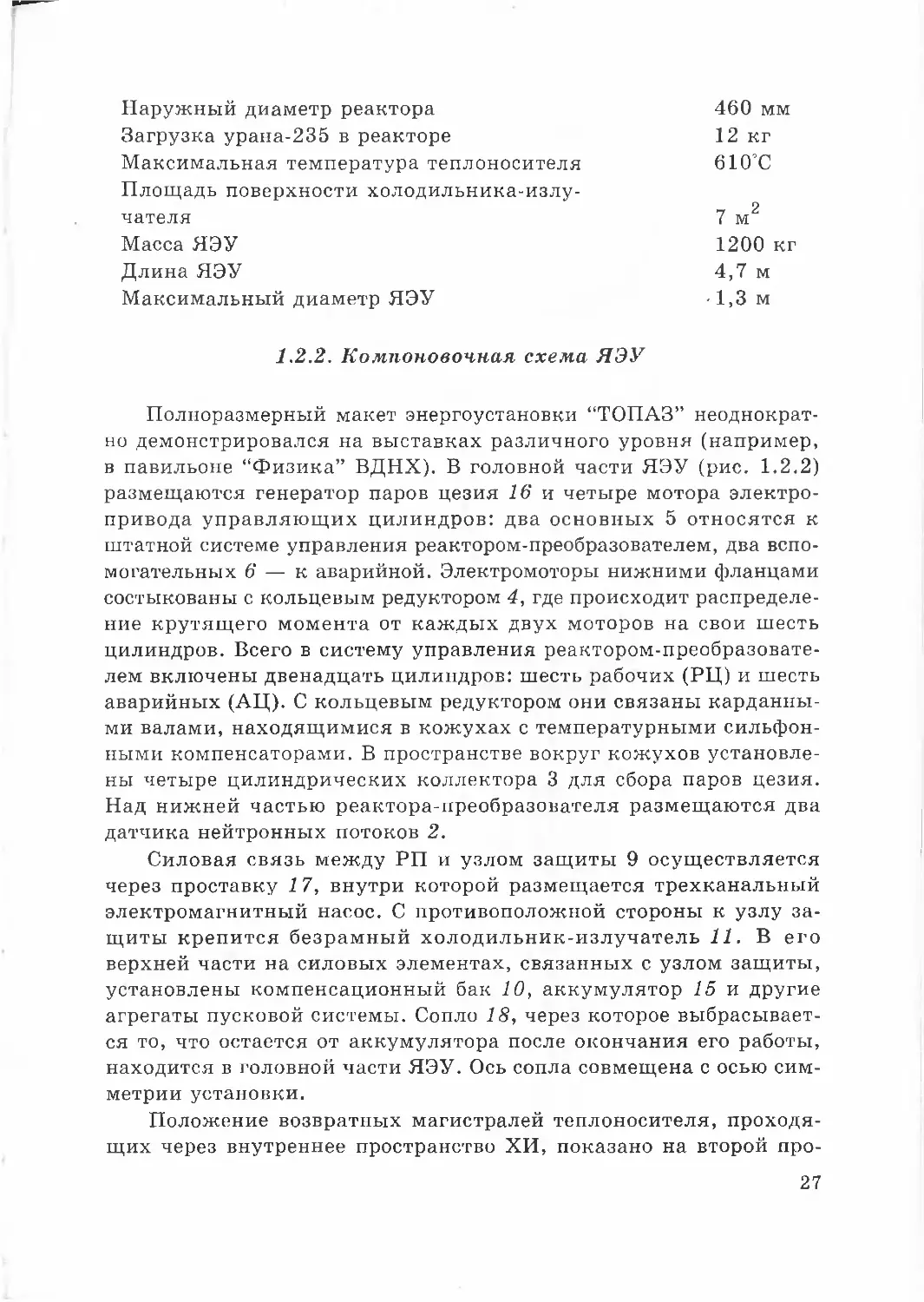

Наружный диаметр реактора

Загрузка урана-235 в реакторе

Максимальная температура теплоносителя

Площадь поверхности холодильника-излу¬

чателя

460 мм

12 кг

610°С

7 м2

Масса ЯЭУ

Длина ЯЭУ

Максимальный диаметр ЯЭУ

1200 кг

4,7 м

1,3 м

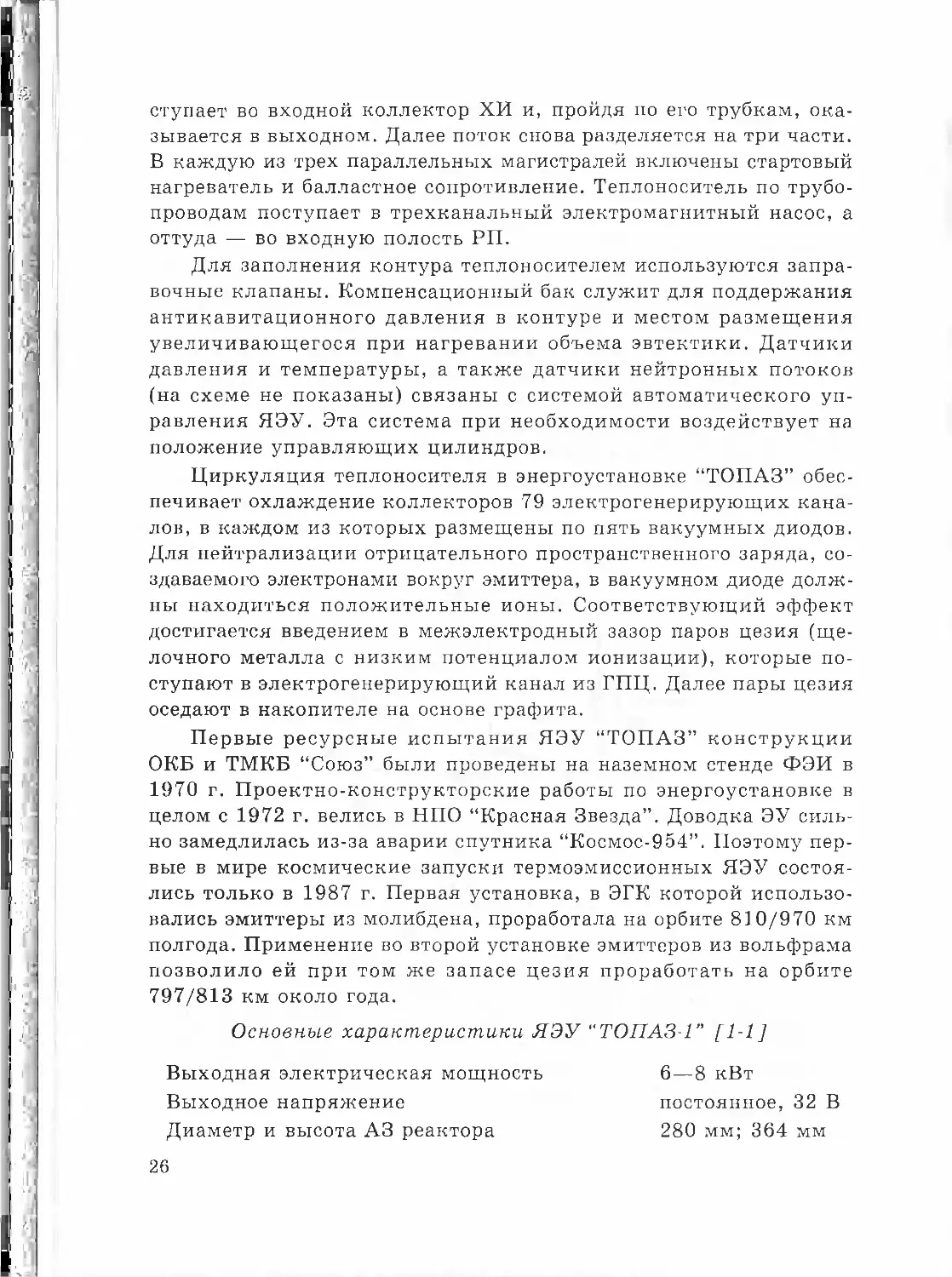

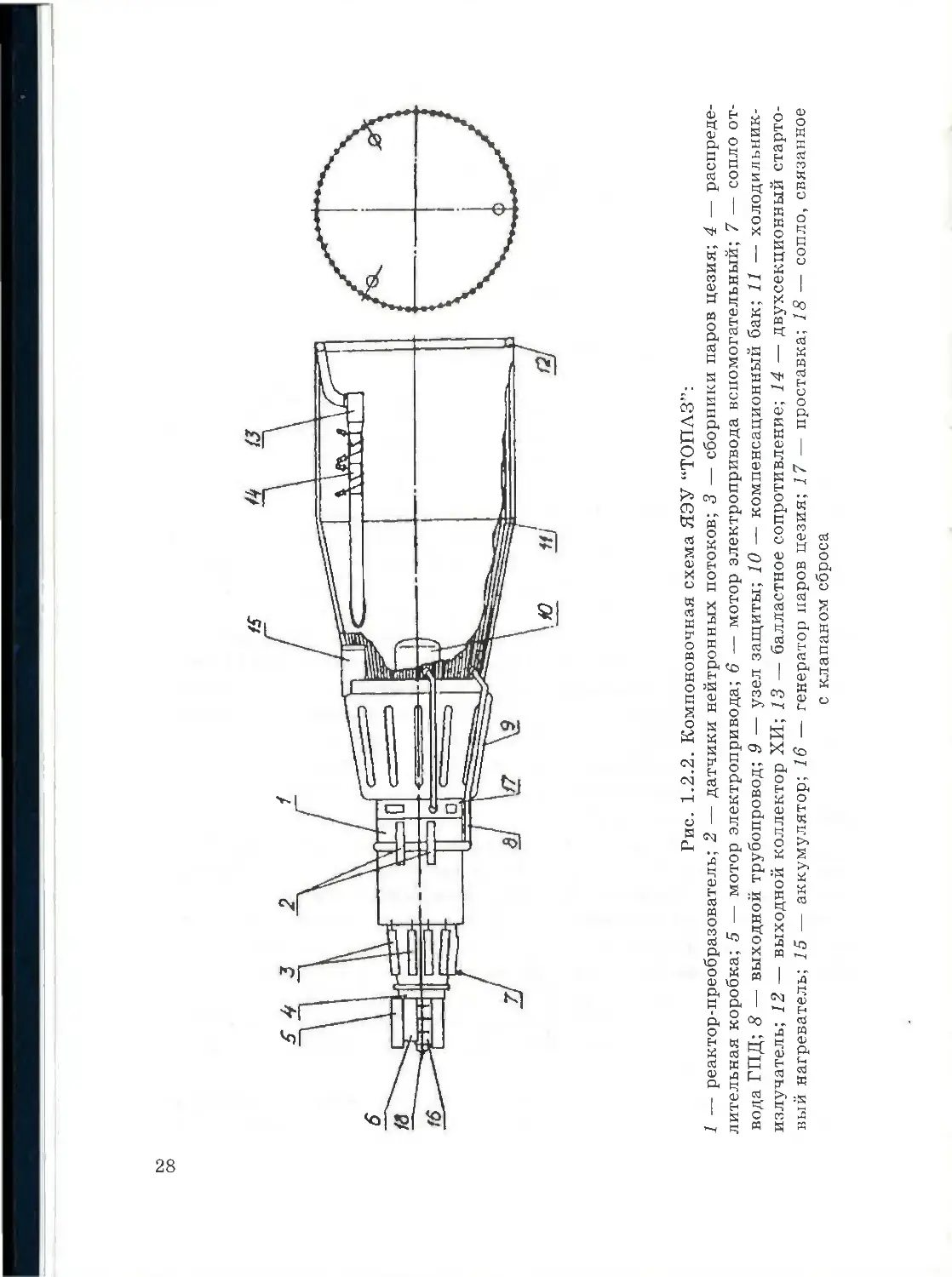

1.2.2. Компоновочная схема ЯЭУ

Полноразмерный макет энергоустановки “ТОПАЗ” неоднократ¬

но демонстрировался на выставках различного уровня (например,

в павильоне “Физика” ВДНХ). В головной части ЯЭУ (рис. 1.2.2)

размещаются генератор паров цезия 16 и четыре мотора электро¬

привода управляющих цилиндров: два основных 5 относятся к

штатной системе управления реактором-преобразователем, два вспо¬

могательных 6 — к аварийной. Электромоторы нижними фланцами

состыкованы с кольцевым редуктором 4, где происходит распределе¬

ние крутящего момента от каждых двух моторов на свои шесть

цилиндров. Всего в систему управления реактором-преобразовате¬

лем включены двенадцать цилиндров: шесть рабочих (РЦ) и шесть

аварийных (АЦ). С кольцевым редуктором они связаны карданны¬

ми валами, находящимися в кожухах с температурными сильфон¬

ными компенсаторами. В пространстве вокруг кожухов установле¬

ны четыре цилиндрических коллектора 3 для сбора паров цезия.

Над нижней частью реактора-преобразователя размещаются два

датчика нейтронных потоков 2.

Силовая связь между РП и узлом защиты 9 осуществляется

через проставку 1 7, внутри которой размещается трехканальный

электромагнитный насос. С противоположной стороны к узлу за¬

щиты крепится безрамный холодильник-излучатель 11. В его

верхней части на силовых элементах, связанных с узлом защиты,

установлены компенсационный бак 10, аккумулятор 15 и другие

агрегаты пусковой системы. Сопло 18, через которое выбрасывает¬

ся то, что остается от аккумулятора после окончания его работы,

находится в головной части ЯЭУ. Ось сопла совмещена с осью сим¬

метрии установки.

Положение возвратных магистралей теплоносителя, проходя¬

щих через внутреннее пространство ХИ, показано на второй про-

27

<D Ен

Ы о

<D л

a 2

a «

я g

«&

Ч о

I*

О Д

« 5g

я 3

со ffi

£ 3

Я

ф

Eh

Я

CO

«

Is

s l

о

к

о

и

ч w

0 щ

X О

1 я

I вг

_ и

"ч (1)

"ч о

X

К £*

В М

ю Ч ' •

00

с °

Й VO

^ I

Й5 СО

со .„

&3 м

о

S

я

Я

и _

ft в

>Я I

*4 1

л

Я ^

я ^

О .Г-

я

S

<и

X

о

« X

то

Я

я

о

И

о

я -

о ’Я

л

и ,

я

о 1

Л<о

в

s

о

W

я

и

в

в

Еч

СМ <й

СС1

о I

В csj

ft

Ф м

в в

3 о

° 2

в g-

I 8

о ф

S; о

в

LT 5й

Л у

f-> Я

в ч

В §

U 40

4 I

<D

СО СО

к*> »*н

1 а

05 X

Со

я

о

о

а

VO

о

S

о

я

я

я

я

ч

я

я

я

CD

h

Я

Я

О

со

Я

Л VT

Ю я

О Я

CD VO

Р< О

Я ft

л °

е* в

>. к я

&*й

Ч>

« В

о ч

В о

« X

о 3

X W

л ,

«

см

в я

ф л

ft

Ч>

л

ч

ф

н

в

м

ф

а

я

я

=я

3

я

28

екции рис. 1.2.2. На этих магистралях установлены стартовые на¬

греватели 14 и балластные сопротивления 13.

1.2.3. Конструкция электрогенерирующих каналов

и реактора-преобразователя в целом

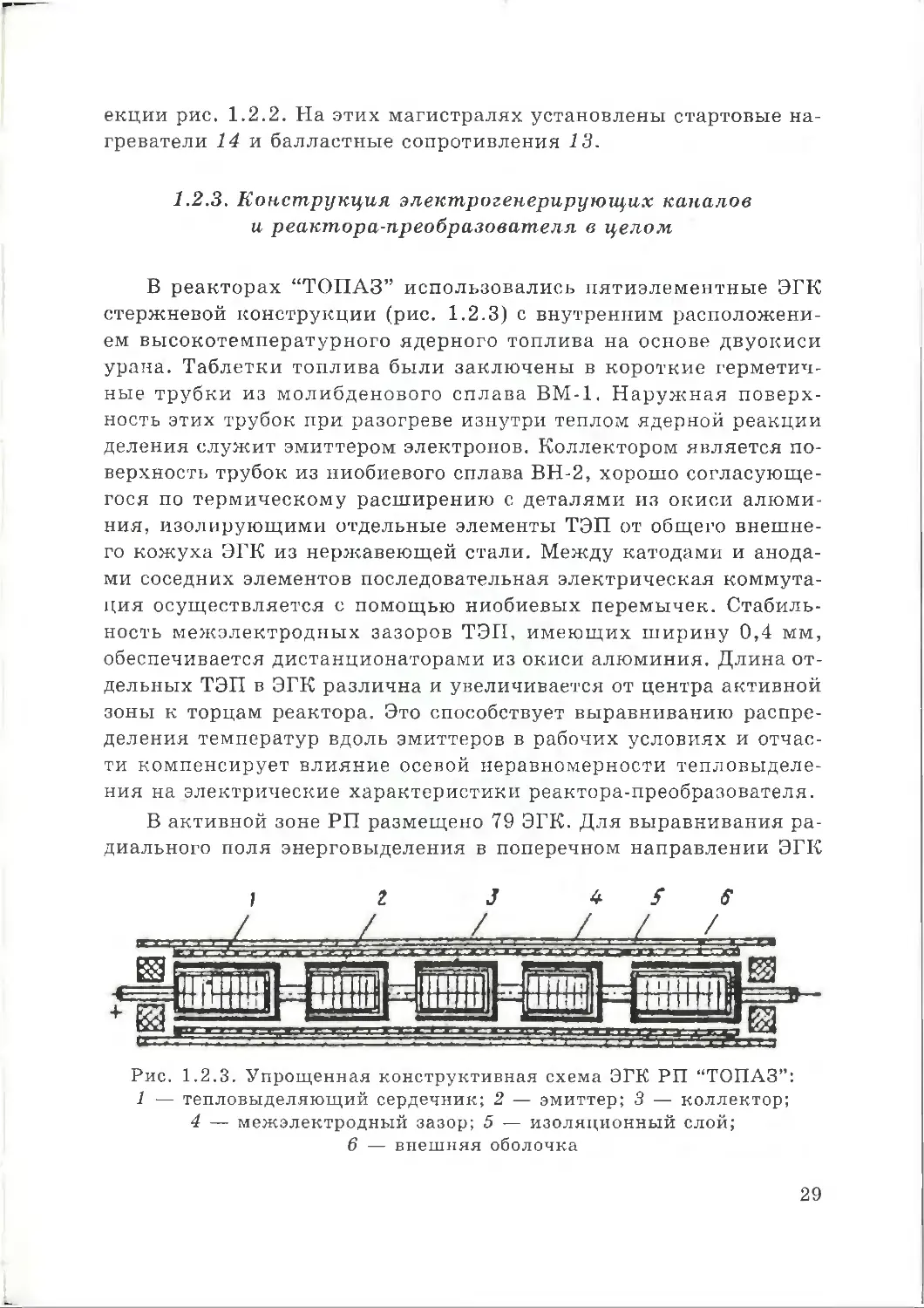

В реакторах “ТОПАЗ” использовались пятиэлементные ЭГК

стержневой конструкции (рис. 1.2.3) с внутренним расположени¬

ем высокотемпературного ядерного топлива на основе двуокиси

урана. Таблетки топлива были заключены в короткие герметич¬

ные трубки из молибденового сплава ВМ-1. Наружная поверх¬

ность этих трубок при разогреве изнутри теплом ядерной реакции

деления служит эмиттером электронов. Коллектором является по¬

верхность трубок из ниобиевого сплава ВН-2, хорошо согласующе¬

гося по термическому расширению с деталями из окиси алюми¬

ния, изолирующими отдельные элементы ТЭП от общего внешне¬

го кожуха ЭГК из нержавеющей стали. Между катодами и анода¬

ми соседних элементов последовательная электрическая коммута¬

ция осуществляется с помощью ниобиевых перемычек. Стабиль¬

ность межэлектродных зазоров ТЭП, имеющих ширину 0,4 мм,

обеспечивается дистанционаторами из окиси алюминия. Длина от¬

дельных ТЭП в ЭГК различна и увеличивается от центра активной

зоны к торцам реактора. Это способствует выравниванию распре¬

деления температур вдоль эмиттеров в рабочих условиях и отчас¬

ти компенсирует влияние осевой неравномерности тепловыделе¬

ния на электрические характеристики реактора-преобразователя.

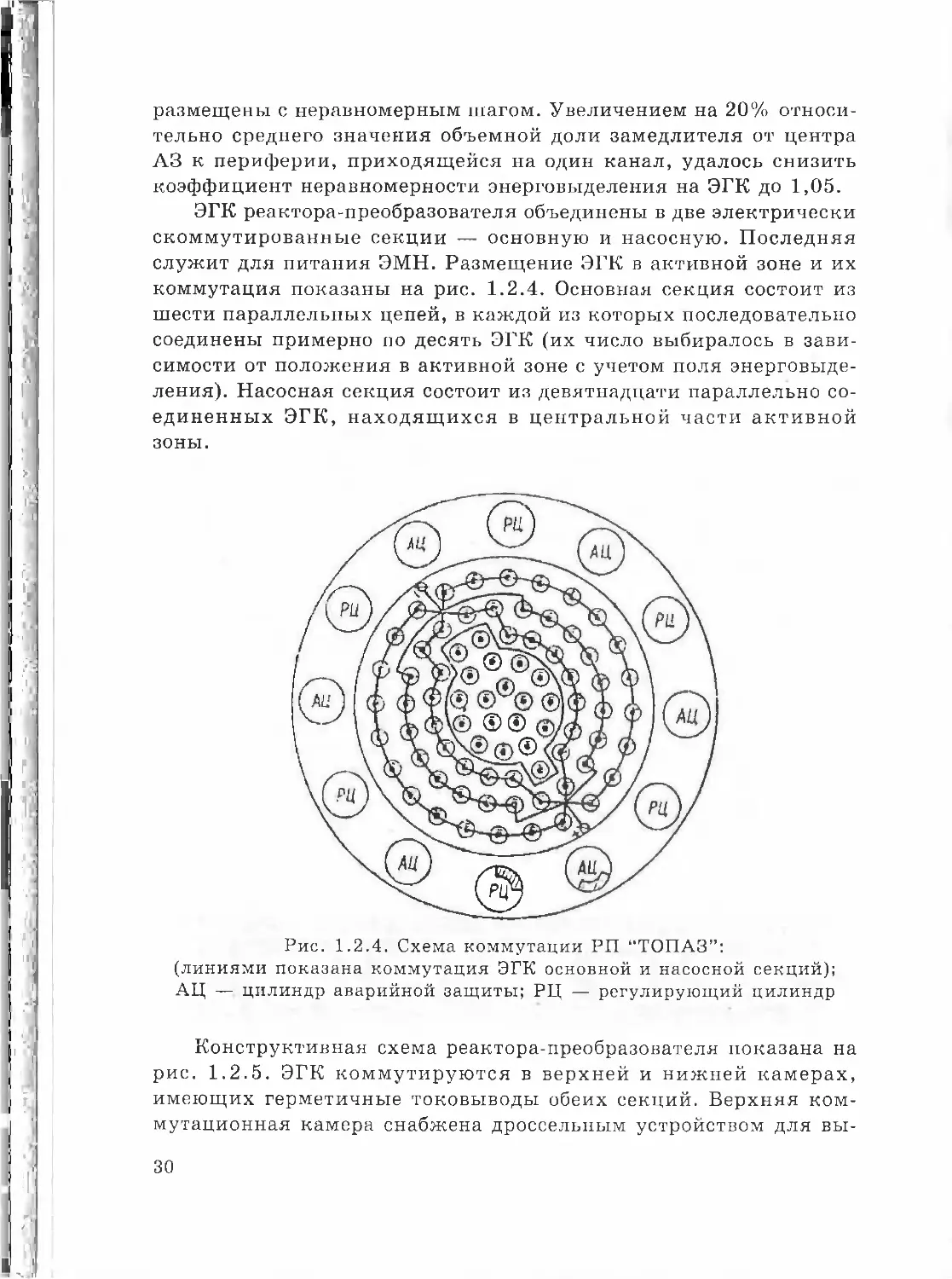

В активной зоне РП размещено 79 ЭГК. Для выравнивания ра¬

диального поля энерговыделения в поперечном направлении ЭГК

Рис. 1.2.3. Упрощенная конструктивная схема ЭГК РП “ТОПАЗ”:

1 — тепловыделяющий сердечник; 2 — эмиттер; 3 — коллектор;

4 — межэлектродный зазор; 5 — изоляционный слой;

6 — внешняя оболочка

29

размещены с неравномерным шагом. Увеличением на 20% относи¬

тельно среднего значения объемной доли замедлителя от центра

АЗ к периферии, приходящейся на один канал, удалось снизить

коэффициент неравномерности энерговыделения на ЭГК до 1,05.

ЭГК реактора-преобразователя объединены в две электрически

скоммутированные секции — основную и насосную. Последняя

служит для питания ЭМН. Размещение ЭГК в активной зоне и их

коммутация показаны на рис. 1.2.4. Основная секция состоит из

шести параллельных цепей, в каждой из которых последовательно

соединены примерно по десять ЭГК (их число выбиралось в зави¬

симости от положения в активной зоне с учетом поля энерговыде¬

ления). Насосная секция состоит из девятнадцати параллельно со¬

единенных ЭГК, находящихся в центральной части активной

зоны.

Рис. 1.2.4. Схема коммутации РП “ТОПАЗ”:

(линиями показана коммутация ЭГК основной и насосной секций);

АЦ — цилиндр аварийной защиты; РЦ — регулирующий цилиндр

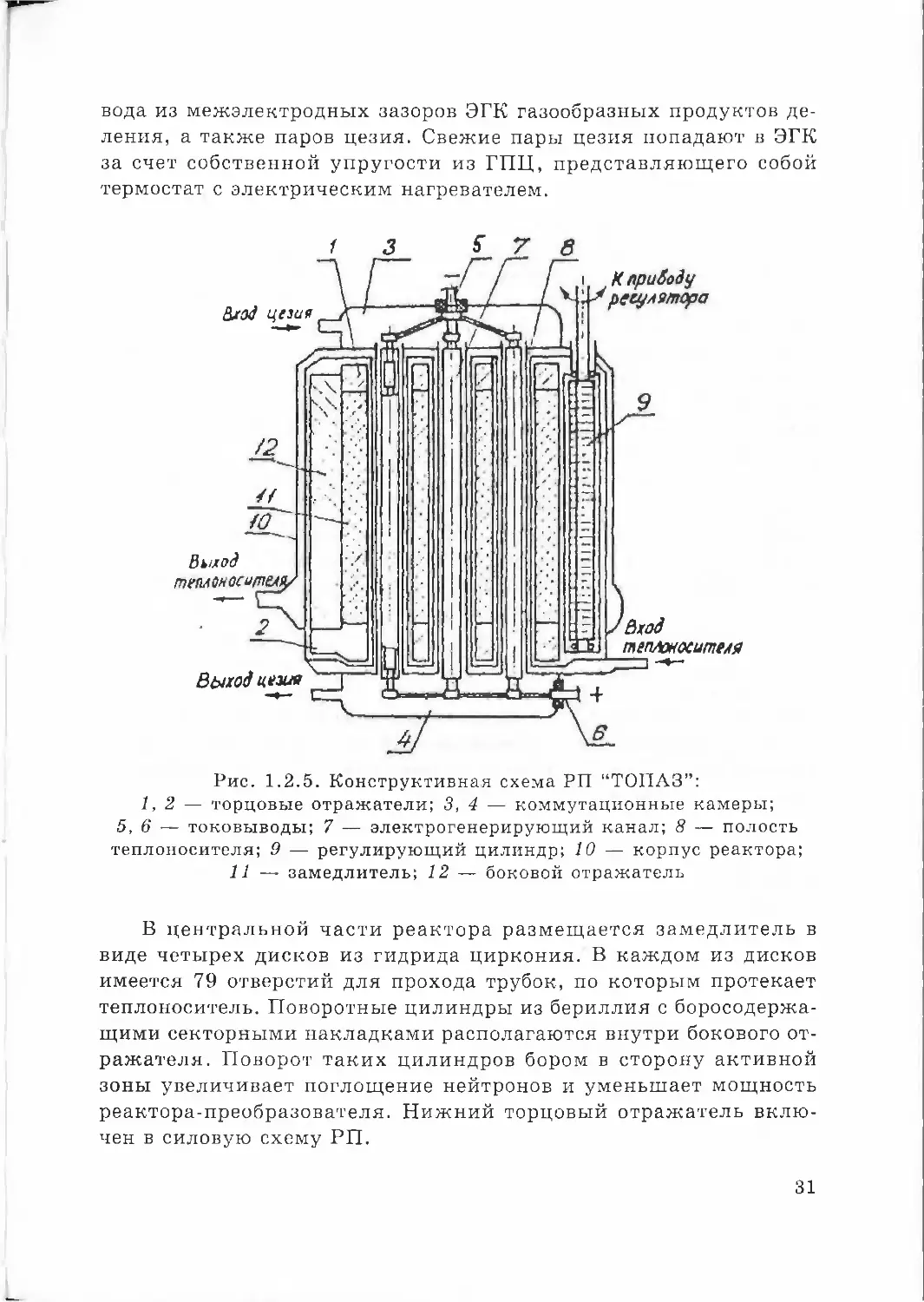

Конструктивная схема реактора-преобразователя показана на

рис. 1.2.5. ЭГК коммутируются в верхней и нижней камерах,

имеющих герметичные токовыводы обеих секций. Верхняя ком¬

мутационная камера снабжена дроссельным устройством для вы-

30

вода из межэлектродных зазоров ЭГК газообразных продуктов де¬

ления, а также паров цезия. Свежие пары цезия попадают в ЭГК

за счет собственной упругости из ГПЦ, представляющего собой

термостат с электрическим нагревателем.

Рис. 1.2.5. Конструктивная схема РП “ТОПАЗ”:

1,2 — торцовые отражатели; 3, 4 — коммутационные камеры;

5,6 — токовыводы; 7 — электрогенерирующий канал; 8 — полость

теплоносителя; 9 — регулирующий цилиндр; 10 — корпус реактора;

11 — замедлитель; 12 — боковой отражатель

В центральной части реактора размещается замедлитель в

виде четырех дисков из гидрида циркония. В каждом из дисков

имеется 79 отверстий для прохода трубок, по которым протекает

теплоноситель. Поворотные цилиндры из бериллия с боросодержа¬

щими секторными накладками располагаются внутри бокового от¬

ражателя. Поворот таких цилиндров бором в сторону активной

зоны увеличивает поглощение нейтронов и уменьшает мощность

реактора-преобразователя. Нижний торцовый отражатель вклю¬

чен в силовую схему РП.

31

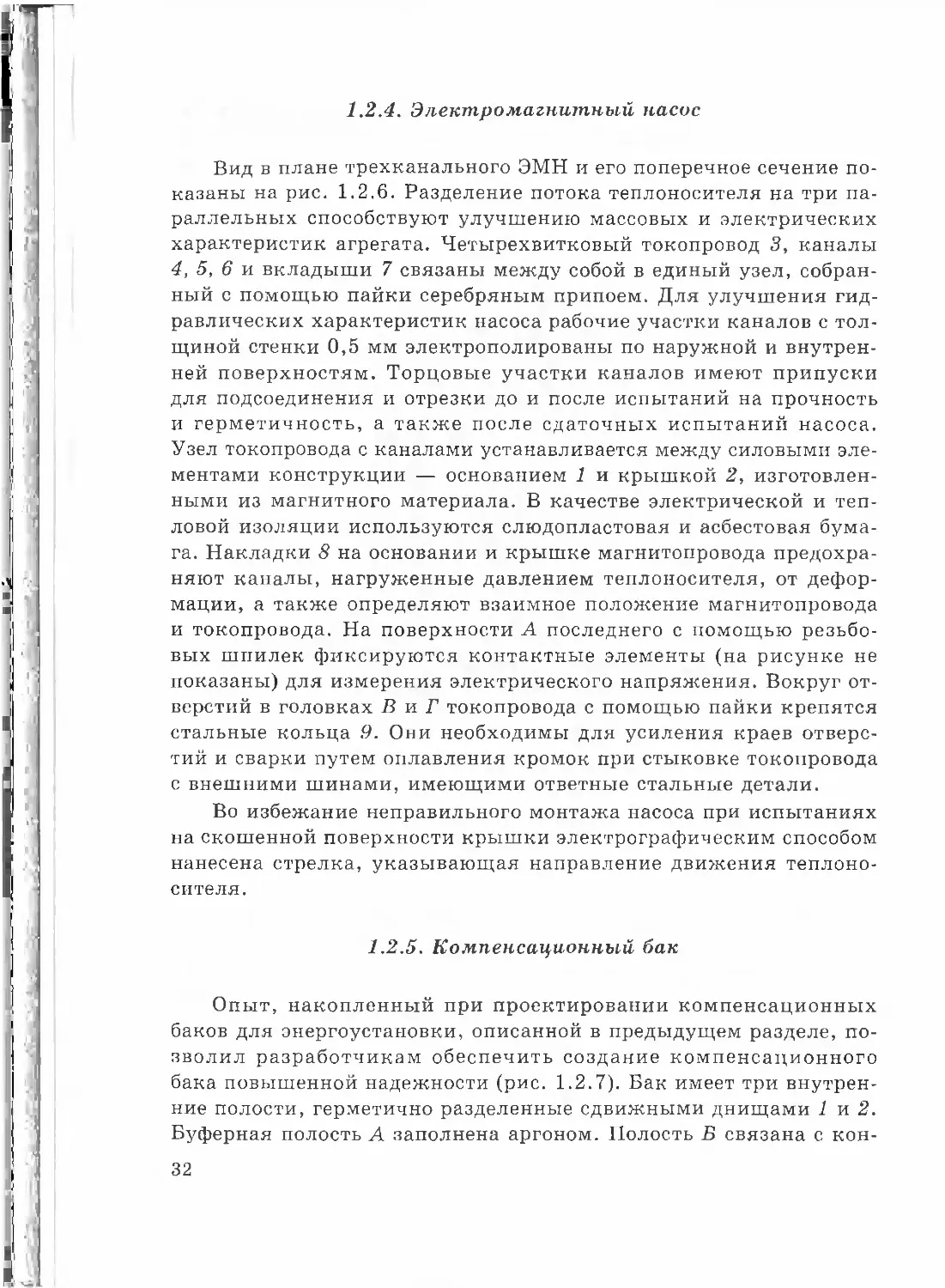

1.2.4. Электромагнитный насос

Вид в плане трехканального ЭМН и его поперечное сечение по¬

казаны на рис. 1.2.6. Разделение потока теплоносителя на три па¬

раллельных способствуют улучшению массовых и электрических

характеристик агрегата. Четырехвитковый токопровод 3, каналы

4,5,6 и вкладыши 7 связаны между собой в единый узел, собран¬

ный с помощью пайки серебряным припоем. Для улучшения гид¬

равлических характеристик насоса рабочие участки каналов с тол¬

щиной стенки 0,5 мм электрополированы по наружной и внутрен¬

ней поверхностям. Торцовые участки каналов имеют припуски

для подсоединения и отрезки до и после испытаний на прочность

и герметичность, а также после сдаточных испытаний насоса.

Узел токопровода с каналами устанавливается между силовыми эле¬

ментами конструкции — основанием 1 и крышкой 2, изготовлен¬

ными из магнитного материала. В качестве электрической и теп¬

ловой изоляции используются слюдопластовая и асбестовая бума¬

га. Накладки 8 на основании и крышке магнитопровода предохра¬

няют каналы, нагруженные давлением теплоносителя, от дефор¬

мации, а также определяют взаимное положение магнитопровода

и токопровода. На поверхности А последнего с помощью резьбо¬

вых шпилек фиксируются контактные элементы (на рисунке не

показаны) для измерения электрического напряжения. Вокруг от¬

верстий в головках В и Г токопровода с помощью пайки крепятся

стальные кольца 9. Они необходимы для усиления краев отверс¬

тий и сварки путем оплавления кромок при стыковке токопровода

с внешними шинами, имеющими ответные стальные детали.

Во избежание неправильного монтажа насоса при испытаниях

на скошенной поверхности крышки электрографическим способом

нанесена стрелка, указывающая направление движения теплоно¬

сителя.

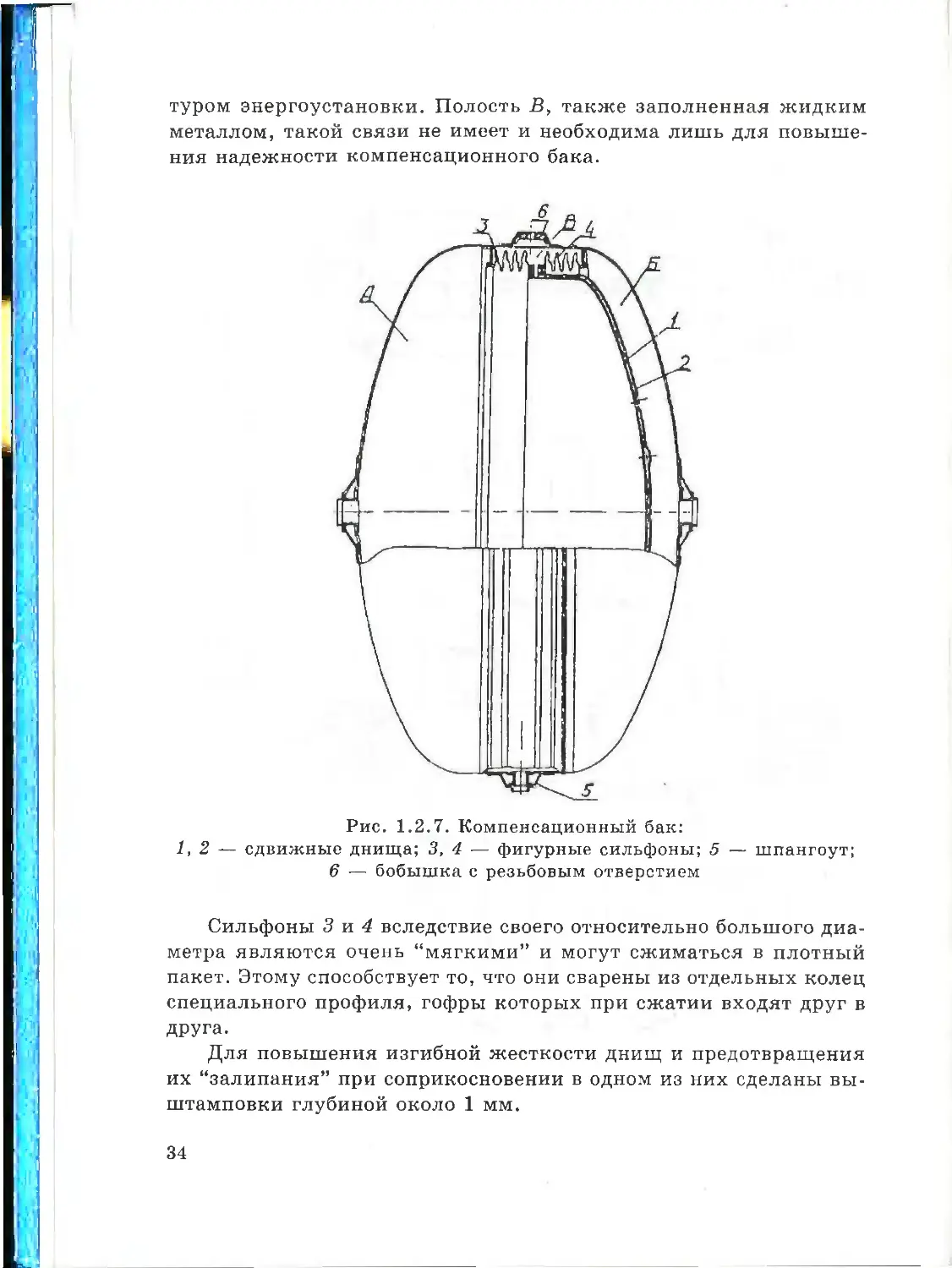

1.2.5. Компенсационный бак

Опыт, накопленный при проектировании компенсационных

баков для энергоустановки, описанной в предыдущем разделе, по¬

зволил разработчикам обеспечить создание компенсационного

бака повышенной надежности (рис. 1.2.7). Бак имеет три внутрен¬

ние полости, герметично разделенные сдвижными днищами 1 и 2.

Буферная полость А заполнена аргоном. Полость Б связана с кон-

32

Д-S

33

Рис. 1.2.6. Кондукционный электромагнитный насос:

основание магнитопровода; 2 — крышка магнитопровода; 3 — токопровод; 4,5,6 — каналы

теплоносителя; 7 — вкладыши токопровода; 8 — накладки изоляционные; 9 — кольцо

туром энергоустановки. Полость В, также заполненная жидким

металлом, такой связи не имеет и необходима лишь для повыше¬

ния надежности компенсационного бака.

Рис. 1.2.7. Компенсационный бак:

1,2 — сдвижные днища; 3, 4 — фигурные сильфоны; 5 — шпангоут;

6 — бобышка с резьбовым отверстием

Сильфоны 3 и 4 вследствие своего относительно большого диа¬

метра являются очень “мягкими” и могут сжиматься в плотный

пакет. Этому способствует то, что они сварены из отдельных колец

специального профиля, гофры которых при сжатии входят друг в

друга.

Для повышения изгибной жесткости днищ и предотвращения

их “залипания” при соприкосновении в одном из них сделаны вы-

штамповки глубиной около 1 мм.

34

Конструкция патрубков всех полостей обеспечивает разгрузку

герметичных сварных швов с помощью специальных подкрепляю¬

щих деталей. Для крепления бака к нижнему днищу узла защиты

используются резьбовые отверстия в бобышках шпангоута 5, при¬

варенного к цилиндрической поверхности бака.

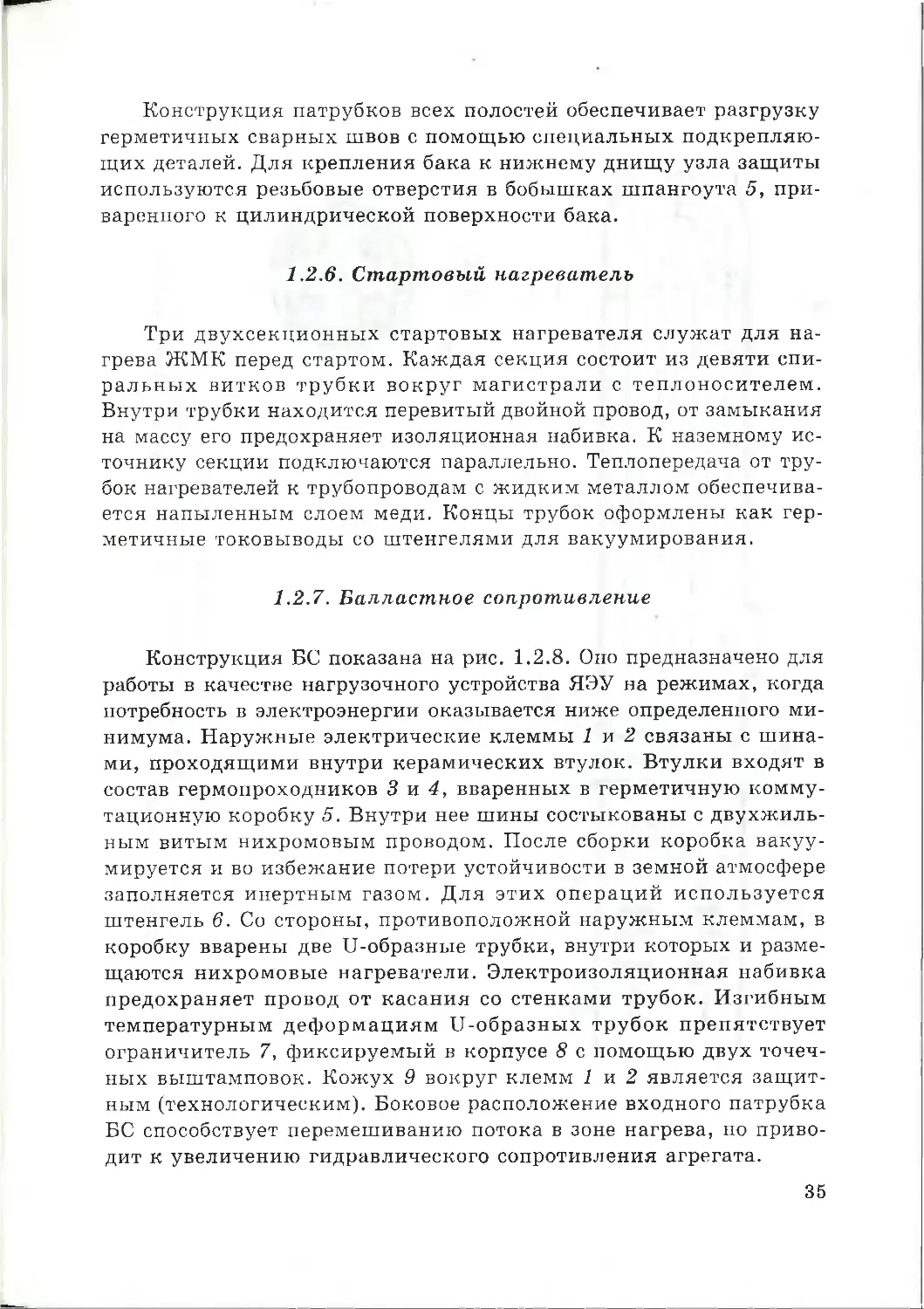

1.2.6. Стартовый нагреватель

Три двухсекционных стартовых нагревателя служат для на¬

грева ЖМК перед стартом. Каждая секция состоит из девяти спи¬

ральных витков трубки вокруг магистрали с теплоносителем.

Внутри трубки находится перевитый двойной провод, от замыкания

на массу его предохраняет изоляционная набивка. К наземному ис¬

точнику секции подключаются параллельно. Теплопередача от тру¬

бок нагревателей к трубопроводам с жидким металлом обеспечива¬

ется напыленным слоем меди. Концы трубок оформлены как гер¬

метичные токовыводы со штенгелями для вакуумирования.

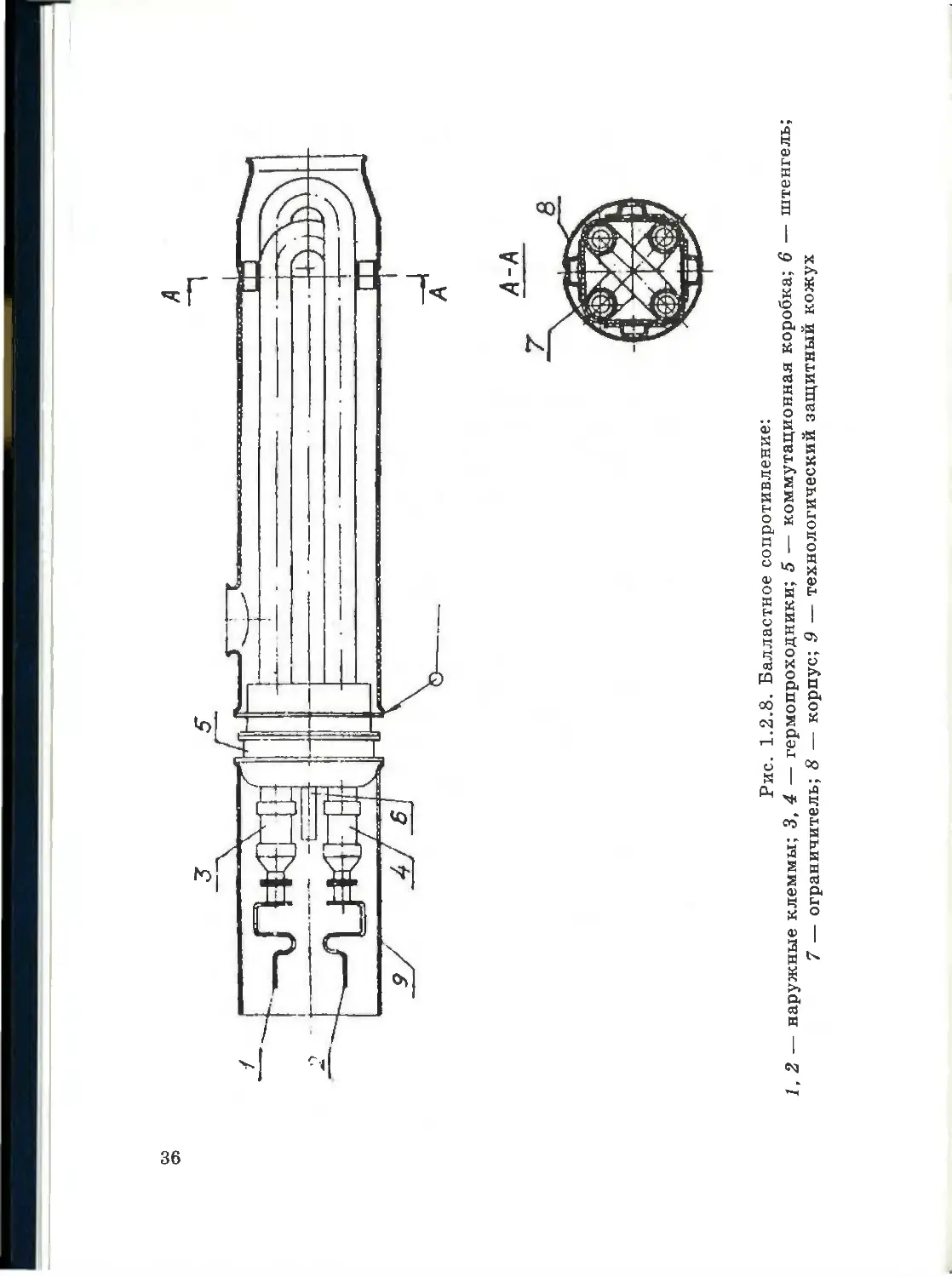

1.2.7. Балластное сопротивление

Конструкция БС показана на рис. 1.2.8. Оно предназначено для

работы в качестве нагрузочного устройства ЯЭУ на режимах, когда

потребность в электроэнергии оказывается ниже определенного ми¬

нимума. Наружные электрические клеммы 1 и 2 связаны с шина¬

ми, проходящими внутри керамических втулок. Втулки входят в

состав гермопроходников 3 и 4, вваренных в герметичную комму¬

тационную коробку 5. Внутри нее шины состыкованы с двухжиль¬

ным витым нихромовым проводом. После сборки коробка вакуу-

мируется и во избежание потери устойчивости в земной атмосфере

заполняется инертным газом. Для этих операций используется

штенгель 6. Со стороны, противоположной наружным клеммам, в

коробку вварены две U-образные трубки, внутри которых и разме¬

щаются нихромовые нагреватели. Электроизоляционная набивка

предохраняет провод от касания со стенками трубок. Изгибным

температурным деформациям U-образных трубок препятствует

ограничитель 7, фиксируемый в корпусе 8 с помощью двух точеч¬

ных выштамповок. Кожух 9 вокруг клемм 1 и 2 является защит¬

ным (технологическим). Боковое расположение входного патрубка

БС способствует перемешиванию потока в зоне нагрева, но приво¬

дит к увеличению гидравлического сопротивления агрегата.

35

А

К

О)

и

К

0>

н

<0 X

« г.

cd к

к О

*§ §

о ,S

К Я

Я

Я Е-1

* 5.

и I

о Й

я ”

и «

<я я

Е* К

>» о

Я 2>

я Е

0 ё

» о

1 4

J> S

К5 х

... V

Я

И ^

к

f»

а

ей

К

<м

36

1.2.8. Клапан заправочный (отсечной)

Клапан предназначен для обеспечения заправки контура ЯЭУ

эвтектическим сплавом и последующей его отсечки от наземной

магистрали. После заполнения контура теплоносителем в клапан

подается нейтральный газ под давлением около 10 МПа, который

воздействует на площадь тонкостенной (0,4 мм) выворачивающей¬

ся диафрагмы, связанной со штоком клапана. Последняя по пери¬

метру герметично приварена к корпусу устройства.При воздейст¬

вии на шток силы давления газа собственно клапан ударом входит

в свое седло. Этому способствует относительно малый угол его ко¬

нусности, равный 10°. Между поясками клапана и седлом начина¬

ется процесс диффузионной сварки, не обеспечивающей, однако,

высокой надежности соединения. Поэтому после слива теплоноси¬

теля из наземной заправочной магистрали и отрезки штока с час¬

тью корпуса над собственно клапаном с помощью сварки устанав¬

ливается герметичная заглушка.

1.2.9. Другие агрегаты ЯЭУ

В состав энергоустановки входят и другие агрегаты. Пусковой

блок состоит из аккумулятора, заключенного в герметичный

кожух, реле специального типа и клапана сброса.

На корпусе реактора-преобразователя установлены два датчи¬

ка нейтронных потоков, называемые также ионизационными ка¬

мерами. Каждый из них представляет собой некоторое подобие

электрического газового конденсатора. Его емкость зависит от сте¬

пени ионизации газа в условиях нейтронного облучения. Датчики

включены в систему автоматического управления ЯЭУ.

1.3. Одноконтурная энергоустановка “Енисей”

1.3.1. Основные особенности ЯЭУ

Головной организацией при разработке энергоустановки был

ИАЭ им. Курчатова. Установка предназначалась для энергоснаб¬

жения космического аппарата, который должен был обеспечить

телевизионное вещание на отдаленные районы страны. Принципи¬

альная схема в основном такая же, как у ЯЭУ ТОПАЗ, но ряд кон¬

структивных узлов имел принципиальные отличия [1-13]—[1-16].

37

1.3.2. Реактор-преобразователь

В корпусе РП установлены пять блоков замедлителя из гидри¬

да циркония и два блока торцовых отражателей из бериллия. В каж¬

дом из семи блоков выполнены 37 каналов для размещения такого

же количества ЭГК, которые находятся в трубках, заполненных ге¬

лием. Газ служит промежуточным звеном для передачи тепла рабо¬

чему телу контура — эвтектическому сплаву Na-K (22%—78%). Во¬

круг гелиевых трубок располагаются другие — большего диаметра.

Сплав проходит по кольцевым зазорам между трубками первого и

второго типа и направляется в холодильник-излучатель. Корпус ре¬

актора окружен радиальным отражателем, в котором размещаются

12 цилиндров системы регулирования с поглощающими элемента¬

ми из карбида бора, занимающими 1/3 окружности.

1.3.3. Электрогенерирующие каналы

В активной зоне реактора находятся 37 одноэлементных ЭГК.

Состав таблеток ядерного топлива — двуокись урана с 96%-ным

обогащением по урану-235. Для выравнивания тепловыделения по

сечению активной зоны в центральной группе из семи ЭГК таблет¬

ки имеют отверстия диаметром 8 мм, в остальных каналах диа¬

метр отверстий 4,5 мм. Таблетки торцовых отражателей, находя¬

щиеся внутри эмиттера, изготовлены из окиси бериллия. Пакеты

таблеток в каждой эмиттерной полости подпружинены, обеспечи¬

вается свободный выход ГПД в космическое пространство. ЭГК

скоммутированы в две секции: рабочую — из 34-х соединенных

последовательно и насосную — из 3-х, соединенных параллельно.

Эмиттеры ЭГК изготовлены из монокристаллов молибдена с эпи¬

таксиальным слоем из вольфрама-184. Материал коллектора —

поликристаллический молибден.

1.3.4. Генератор паров цезия. Другие элементы ЯЭУ

ГПЦ располагается на одной из жидкометаллических маги¬

стралей, обогревается на всех этапах работы теплом основного

контура и не требует электропитания.

Кроме реактора, в контур теплоносителя входят: холодиль¬

ник-излучатель конической формы, кондукционный электромаг¬

38

нитный насос, компенсационный бак, ловушка окислов, старто¬

вые электронагреватели и датчики температуры, установленные в

различных местах на трубопроводах и коллекторах ХИ. Радиаци¬

онная защита не только обеспечивает снижение потоков нейтрон¬

ного и гамма-излучений, но и является составной частью силовой

конструкции реакторного блока, куда входят все узлы и элементы

ЯЭУ за исключением холодильника-излучателя и размещенных в

нем агрегатов.

Установка прошла полный цикл наземной отработки. В ре¬

зультате комплексных испытаний был подтвержден ресурс работы

(1,5 года) с возможностью увеличения его вдвое. Ниже приведены

и другие характеристики установки.

Максимальная электрическая мощность 5,5 кВт

Напряжение 27 В

Максимальная тепловая мощность реактора 135 кВт

Максимальная температура топлива 2000°С

Максимальная температура эмиттера 1650°С

Средняя температура коллектора 750°С

Средняя температура теплоносителя 500°С

Температура на поверхности радиального отражателя 680°С

Загрузка урана-235 в активной зоне 25 кг

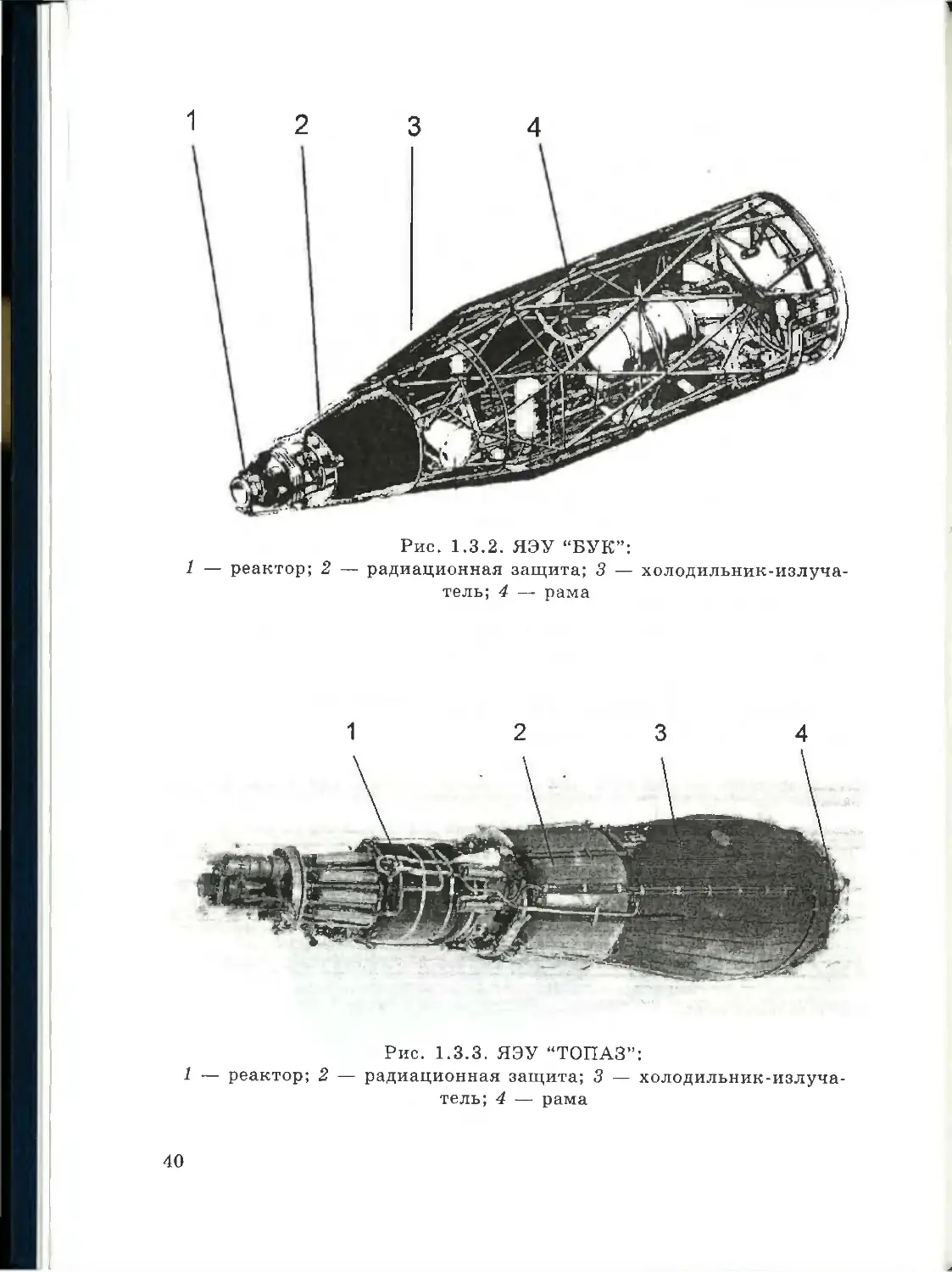

Общие виды ядерных энергоустановок “SNAP-10A”, “БУК”,

“ТОПАЗ” и “Енисей” приведены на рис. 1.3.1—1.3.4.

1 2 3

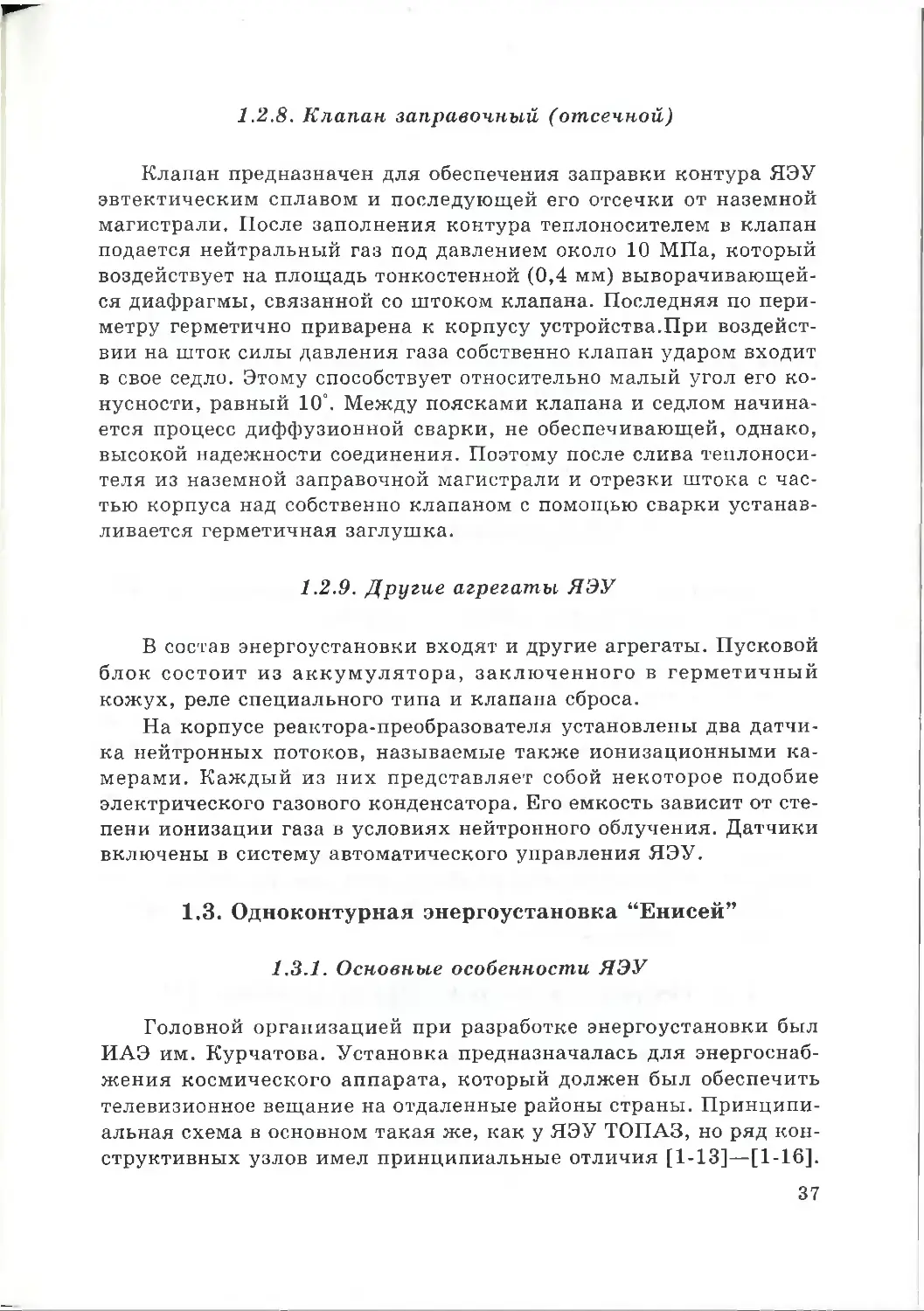

Рис. 1.3.1. ЯЭУ “SNAP-10A”:

1 — реактор; 2 — радиационная защита; 3 — холодильник-излучатель

39

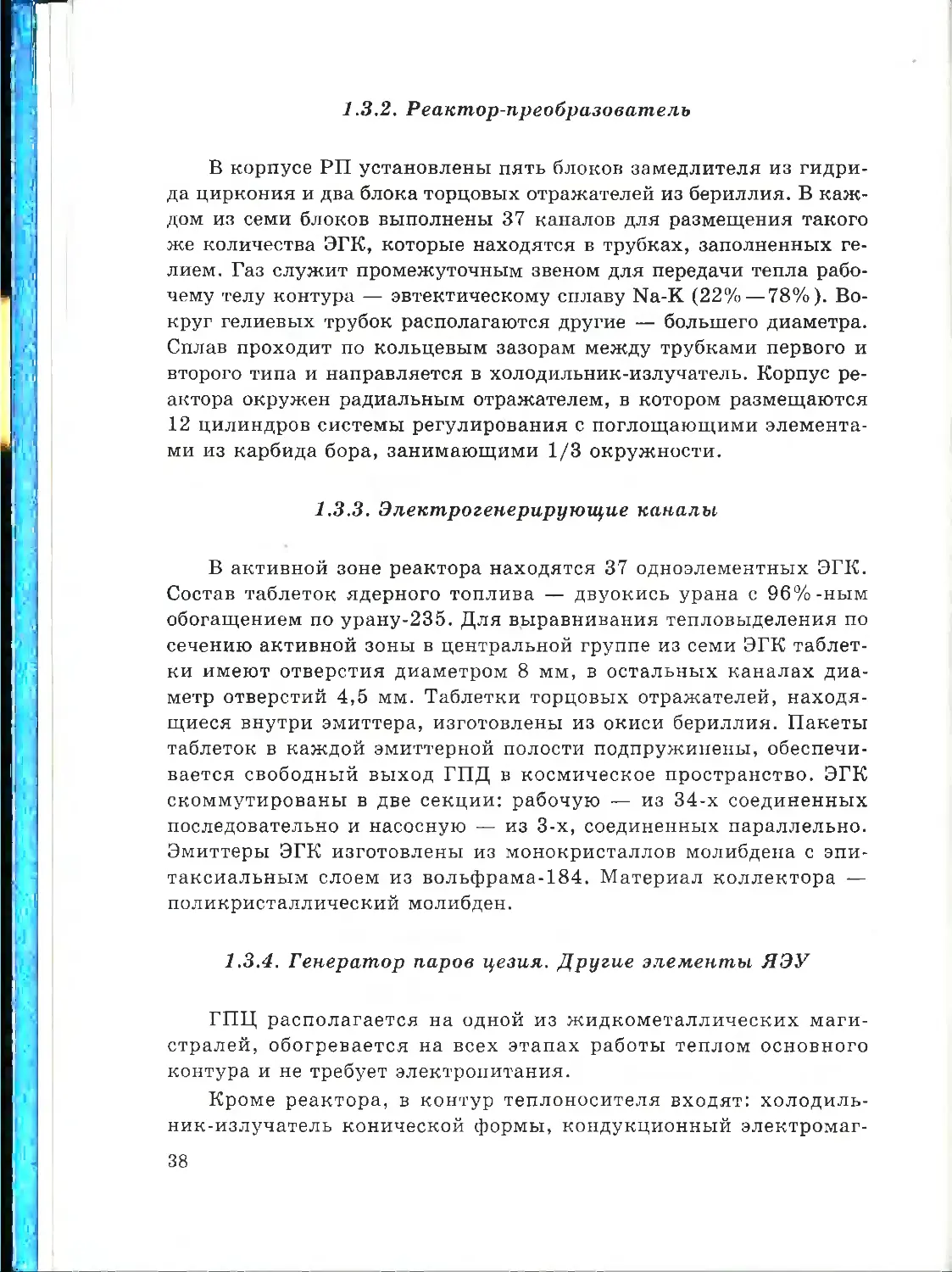

Рис. 1.3.2. ЯЭУ “БУК”:

1 — реактор; 2 — радиационная защита; 3 — холодильник-излуча¬

тель; 4 — рама

1 2 3 4

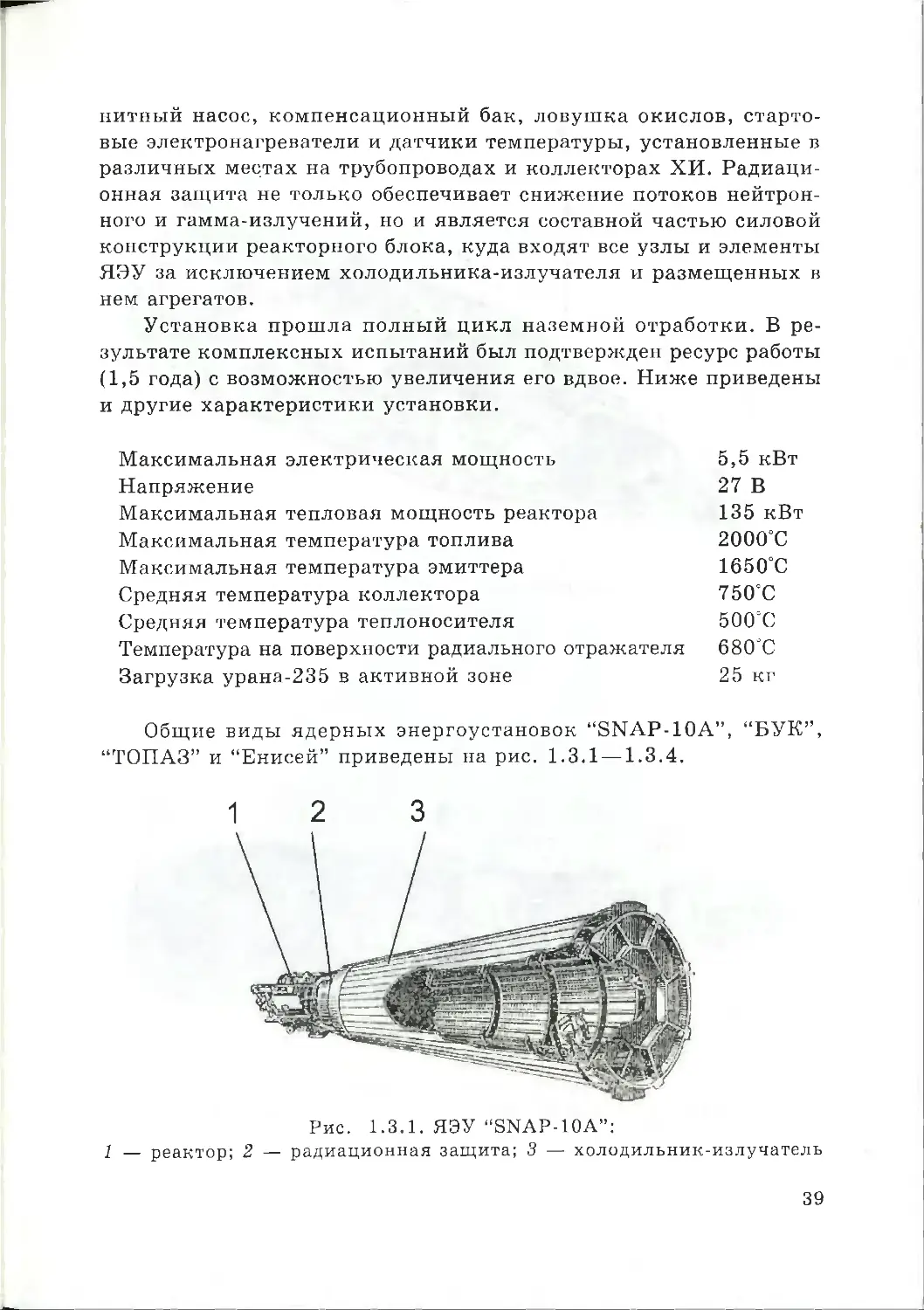

Рис. 1.3.3. ЯЭУ “ТОПАЗ”:

1 — реактор; 2 — радиационная защита; 3 — холодильник-излуча¬

тель; 4 — рама

40

1

2

3

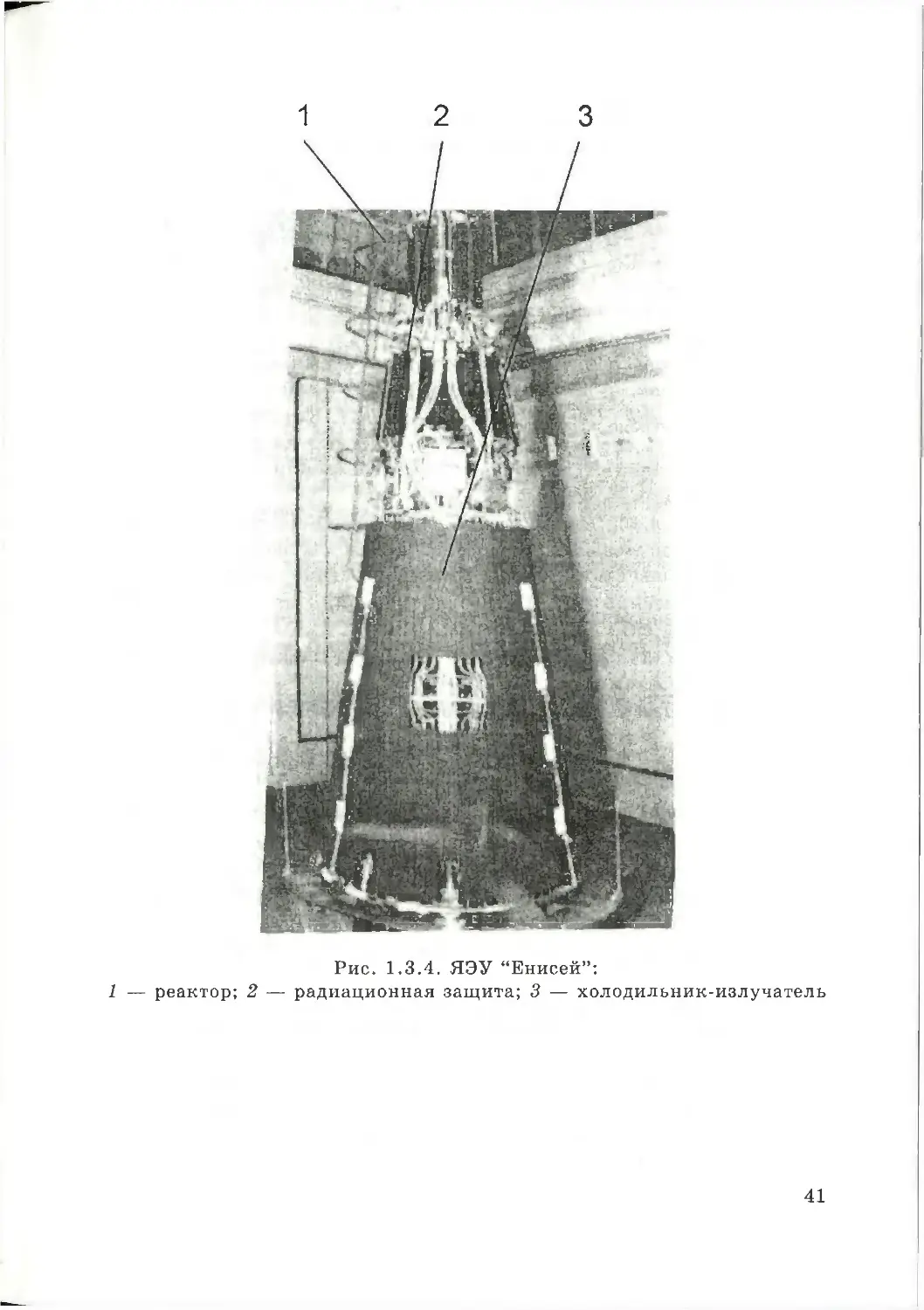

Рис. 1.3.4. ЯЭУ “Енисей”:

1 — реактор; 2 — радиационная защита; 3 — холодильник-излучатель

41

Библиографический список

к введению и разделу 1

1-1. Грязнов Г.М., Пупко В.Я. “ТОПАЗ-1”. Советская косми¬

ческая ядерно-энергетическая установка // Природа. 1991. № 10.

1-2. Пупко В.Я. Работы по ядерным энергоустановкам для

космоса // Атомная энергия. Т. 80. Вып.5. 1996. С. 357—361.

1-3. Изотопные генераторы // Космонавтика. Энциклопедия.

— М.: Энциклопедия, 1985. С. 132.

1-4. Кузнецов В Л. Ядерные реакторы космических энергети¬

ческих установок. — М.: Атомиздат, 1977. — 240 с.

1-5. Гуров А.Ф., Севру к Д.Д., Сурнов Д.Н. Конструкция и рас¬

чет на прочность космических электроракетных двигателей: Учеб¬

ник для авиационных высших учебных заведений. — М.: Маши¬

ностроение, 1970. — 491 с.

1-6. Гуров А.Ф., Севру к Д.Д., Сурнов Д.Н. Конструкция и про¬

ектирование двигательных установок: Учебник для авиационных выс¬

ших учебных заведений. — М.: Машиностроение, 1980. — 320 с.

1-7. Черкасский А.Х. Термоэлектрический насос. — М.: Ма¬

шиностроение, 1971. — 216 с.

1-8. Поздняков Б.С., Коптелов ЕА. Термоэлектрическая энер¬

гетика. — М.: Атомиздат, 1974. — 263 с.

1-9. Ядерная термоэлектрическая энергетическая установка

мощностью 25 кВт для обитаемых орбитальных космических

станций / Гилф, Джонсон, Дьювел, Брентли. Вопросы космичес¬

кой энергетики. — М.: Мир, 1971. С. 161 —194.

1-10. Квасников ЛА., Латышев ЛА., Пономарев-Степной Н.Н.

и др. Теория и расчет энергосиловых установок космических лета¬

тельных аппаратов. — М.: Изд-во МАИ, 2001. — 480 с.

1-11. Горяйнов С. Тайна спутников “Космос” // Неделя. 1997.

№ 40. С.12—13.

1-12. Сербин В. Что же будет с реактором? // Известия. 1988.

29 сентября.

1-13. Никитин В.П., Пономарев-Степной Н.Н., Николаев Ю.В.

и др. Космическая ЯЭУ “Енисей” // Атомная энергия. 2000. Т. 88.

Вып. 6.

1-14. Квасников ЛА., Кайбышев В.З., Каландаришвили А.Г.

Рабочие процессы в термоэмиссионных преобразователях ядерных

энергетических установок / Под ред. Л.А.Квасникова.— М.: Изд-во

МАИ, 2001. — 208 с.

42

1-15. Кухаркин Н.Е., Пономарев-Степной Н.Н., Усов ВЛ. Кос¬

мическая ядерная энергетика (ядерные реакторы с термоэлектри¬

ческим и термоэмиссионным преобразованием — “Ромашка” и

“Енисей”). — М., 2008. — 146 с.

1-16. Демидов А.С. Атлас чертежей сборочных единиц и дета¬

лей агрегатов энергоустановок. — М.: Изд-во МАИ, 1990. — 46 с.

1-17. Ионкин В.И., Ярыгин В.И. Роль ядерной энергетики в

космических исследованиях. Опыт и достижения СССР/России.

Современное состояние и перспективы развития: Учебное пособие.

— Обнинск: Изд-во ИАТЭ, 2007. — 79 с.

Вопросы для самопроверки

1. Достоинства и недостатки ЯЭУ “SNAP-10A”.

2. Достоинства и недостатки ЯЭУ “БУК”.

3. Достоинства и недостатки ЯЭУ “ТОПАЗ”.

4. Достоинства и недостатки ЯЭУ “Енисей”.

5. Для чего в твэлах ЯЭУ “БУК” предназначалась прокладка

из ниобия?

6. Почему ЭГК “Енисей” имеют двойные шины катода и анода?

7. Какую функцию выполняет гелий внутри ЭГК установки

“Енисей”?

8. Чем различаются компенсационные баки установок “БУК”

и “ТОПАЗ”?

9. Для чего ЭМН установки “ТОПАЗ” выполнен трехканальным?

10. Почему генератор паров цезия ЯЭУ “Енисей” не имеет

электропитания?

2. КОНСТРУКТИВНО-КОМПОНОВОЧНЫЕ

СХЕМЫ ЯЭУ 2-го ПОКОЛЕНИЯ с ТЭПами

2.1. Конструктивные схемы и элементы. Нагрузки на них

2.1.1. Трансформируемые схемы

Увеличение полезной мощности и ресурса ЯЭУ, а также ис¬

пользование в аппаратуре КА современного оборудования, облада¬

ющего недостаточной радиационной стойкостью, значительно из¬

менило конструктивный облик энергетической установки. Во многом

43

возможность реализации поставленной перед КА задачи определя¬

ет радиационный фактор. Он оказывает существенное влияние на

массу радиационной защиты, на габариты энергетической уста¬

новки как в стартовом (под обтекателем ракеты-носителя), так и в

орбитальном (развернутом) положении. Для достижения приемле¬

мых радиационных потоков на космическом аппарате совместно с

радиационной защитой используется ослабление излучения рас¬

стоянием, которое можно получить лишь удалив реактор от защи¬

щаемого объекта. Тем самым конструкция ЯЭУ из жесткой пре¬

вращается в трансформируемую. Это требует ввода в конструктив¬

ную схему дополнительных агрегатов и механизмов, не связанных

непосредственно с процессом выработки электроэнергии и образу¬

ющих так называемую систему развертывания, в которую входят

силовые конструкции и механизм их привода.

Придание конструкции установки нового качества серьезно

усложнило выполнение требований, характерных для космичес¬

ких ЯЭУ. В состав требований традиционно входят:

- соответствие энергетическим и габаритным требованиям,

зависящим от используемой ракеты-носителя;

- соответствие схемы размещения агрегатов принципиальной

схеме метода преобразования энергии;

- размещение агрегатов в соответствии с температурными и

радиационными условиями функционирования. В частнос¬

ти, приводы органов регулирования и стержней ядерной

безопасности должны располагаться за радиационной защи¬

той в низкотемпературной зоне (-20СГС) или иметь собствен¬

ную систему охлаждения;

- разводка труб жидкометаллических контуров должна вы¬

полняться так, чтобы обеспечить минимальные возмущаю¬

щие моменты от движения теплоносителей, а также мини¬

мальное гидравлическое сопротивление;

- при наличии машинных преобразователей (турбогенерато¬

ров) размещение их с минимальными возмущающими мо¬

ментами, воздействующими на ЯЭУ;

- исключение возникновения недопустимых температурных

напряжений в конструкции крепления трубопроводов, спо¬

собных привести к разгерметизации контура теплоносите-

ЛЯ у

- соответствие нагрузкам и условиям прочности конструкции

агрегатов, их размещения и способов крепления в ЯЭУ;

44

- создание низкотемпературных зон для проведения по ним

кабелей электрических коммуникаций.

Разработанный к настоящему времени конструктивный облик

космической ЯЭУ второго поколения состоит из двух основных

систем: энергетического модуля и системы теплосброса. Послед¬

няя может размещаться, например, на элементах системы развер¬

тывания, которые одновременно выполняют функцию конструк¬

тивной связи между энергетическим модулем и космическим ап¬

паратом.

Ограничения, выдвигаемые ракетой-носителем, определяют

осевые и диаметральные габариты ЯЭУ в стартовом положении.

Не менее важным критерием, который также диктуется ракетой-

носителем, является координата центра массы (ЦМ) ЯЭУ. По воз¬

можности ЦМ должен находиться как можно ближе к плоскости

стыковки с КА. Главная трудность, которую необходимо преодо¬

леть для удовлетворения этих требований, заключается в поиске

оптимума в уменьшении габаритов ЯЭУ при одновременном обес¬

печении удаления реактора от КА на необходимое расстояние и со¬

здании соответствующего теплового режима низкотемпературных

агрегатов.

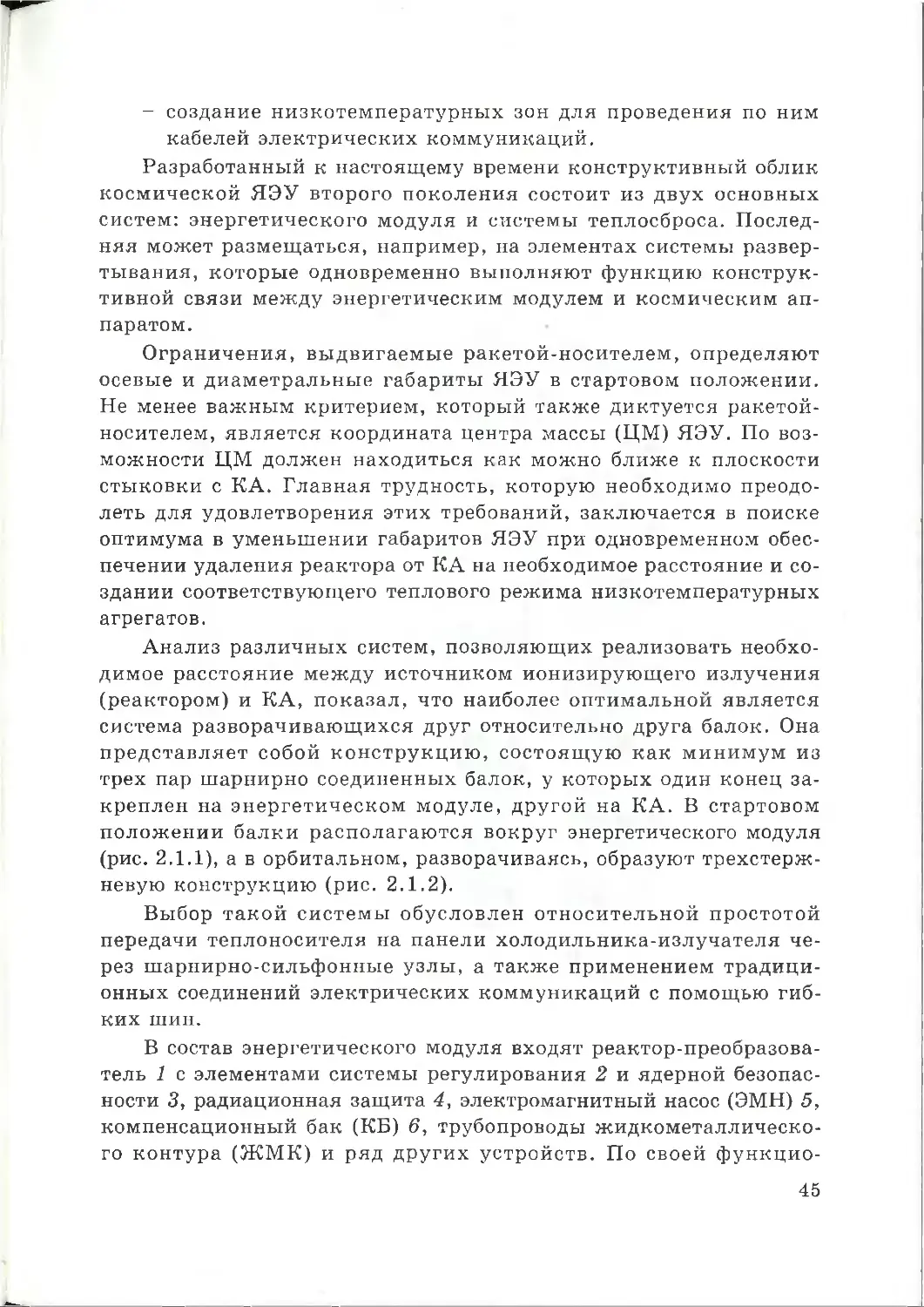

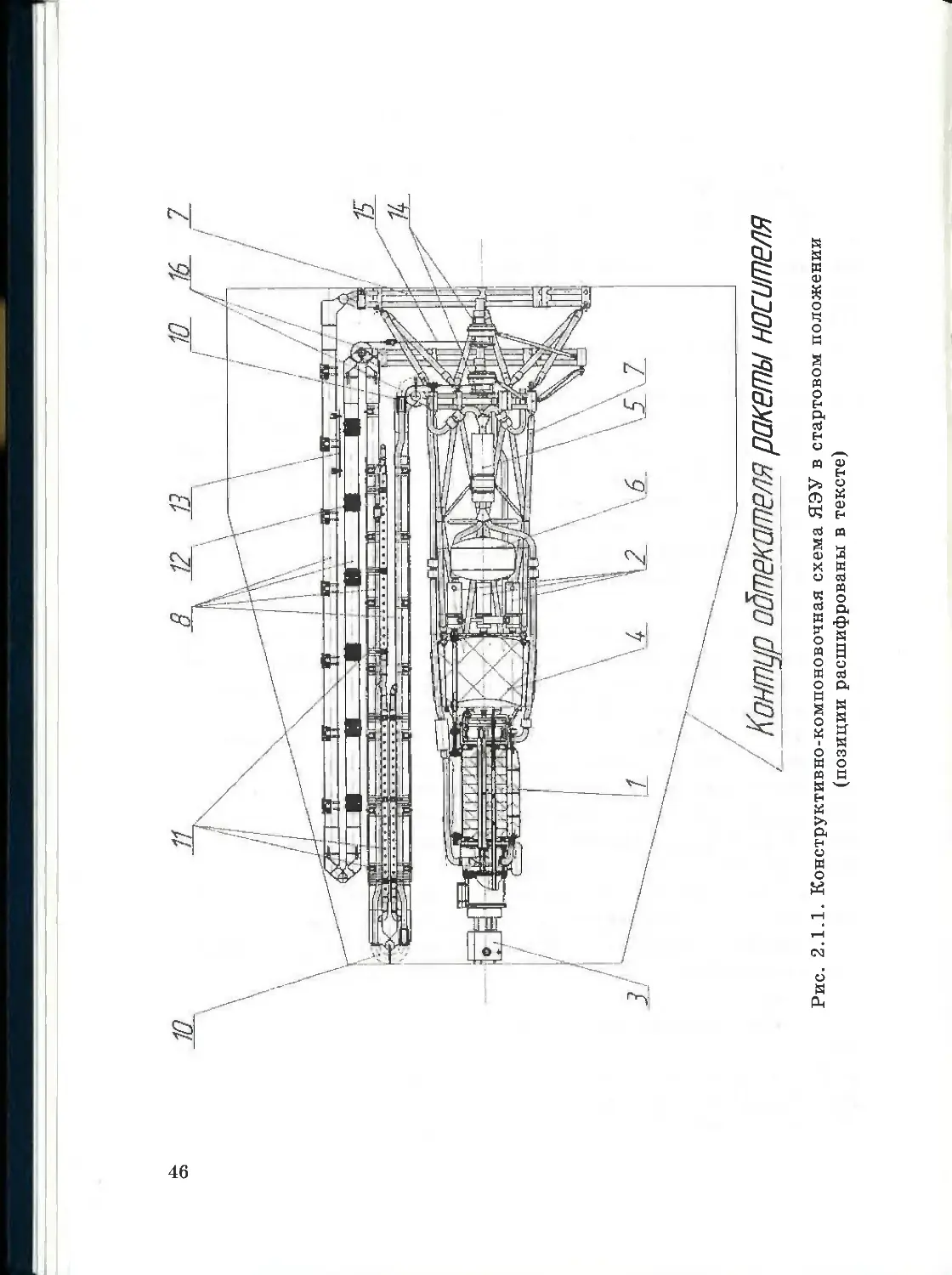

Анализ различных систем, позволяющих реализовать необхо¬

димое расстояние между источником ионизирующего излучения

(реактором) и КА, показал, что наиболее оптимальной является

система разворачивающихся друг относительно друга балок. Она

представляет собой конструкцию, состоящую как минимум из

трех пар шарнирно соединенных балок, у которых один конец за¬

креплен на энергетическом модуле, другой на КА. В стартовом

положении балки располагаются вокруг энергетического модуля

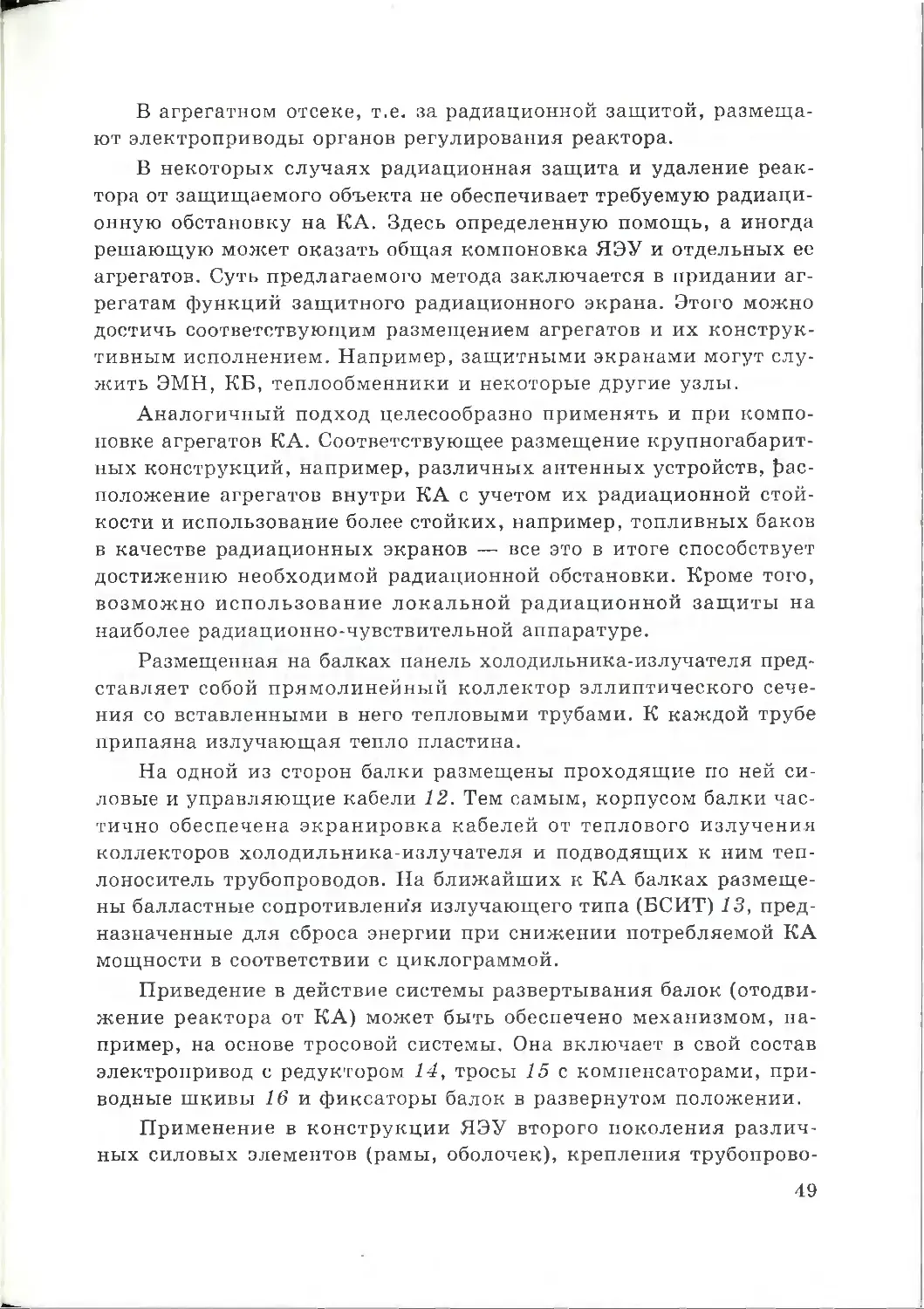

(рис. 2.1.1), а в орбитальном, разворачиваясь, образуют трехстерж¬

невую конструкцию (рис. 2.1.2).

Выбор такой системы обусловлен относительной простотой

передачи теплоносителя на панели холодильника-излучателя че¬

рез шарнирно-сильфонные узлы, а также применением традици¬

онных соединений электрических коммуникаций с помощью гиб¬

ких шин.

В состав энергетического модуля входят реактор-преобразова¬

тель 1 с элементами системы регулирования 2 и ядерной безопас¬

ности 3, радиационная защита 4, электромагнитный насос (ЭМН) 5,

компенсационный бак (КБ) 6, трубопроводы жидкометаллическо¬

го контура (ЖМК) и ряд других устройств. По своей функцио-

45

46

(позиции расшифрованы в тексте)

нальной нагрузке энергетический модуль

является сердцевиной ЯЭУ и разработка

его конструкции представляет собой один

из наиболее важных и ответственных эта¬

пов в создании КА. В связи с этим процесс

разработки конструкции энергетического

модуля целесообразно разделить на ряд

квазинезависимых задач, который заклю¬

чается в поиске оптимального расположе¬

ния всех этих устройств как с точки зре¬

ния своего функционирования, так и со¬

здания благоприятных условий для смеж¬

ных агрегатов.

В структуре энергетического модуля

можно выделить две группы агрегатов. В

первую входят реактор с элементами сис¬

темы управления и ядерной безопаснос¬

ти, а также радиационная защита. Вто¬

рая включает КБ, ЭМН, трубопроводы

ЖМК, электрические кабели и т.д. Все

они образуют так называемый агрегат¬

ный отсек. Каждая из групп представляет

законченный конструктивный узел, что

позволяет не только более глубоко прово¬

дить их оптимизацию, но и ускорить про¬

цесс проектирования.

Проектированию реактора с радиаци¬

онной защитой следует уделять особое

внимание. Это связано с несколькими фак¬

торами. Прежде всего минимизация мас¬

сы радиационной защиты выдвигает тре¬

бование ее максимального приближения

к реактору. Реализация этого требования

усложняет стыковку органов регулирова¬

ния реактора с их электроприводами и

одновременно увеличивает тепловые по¬

токи с реактора на защиту.

С минимизацией массы радиацион¬

ной защиты связано и стремление умень¬

шить теневую зону, что существенно за-

47

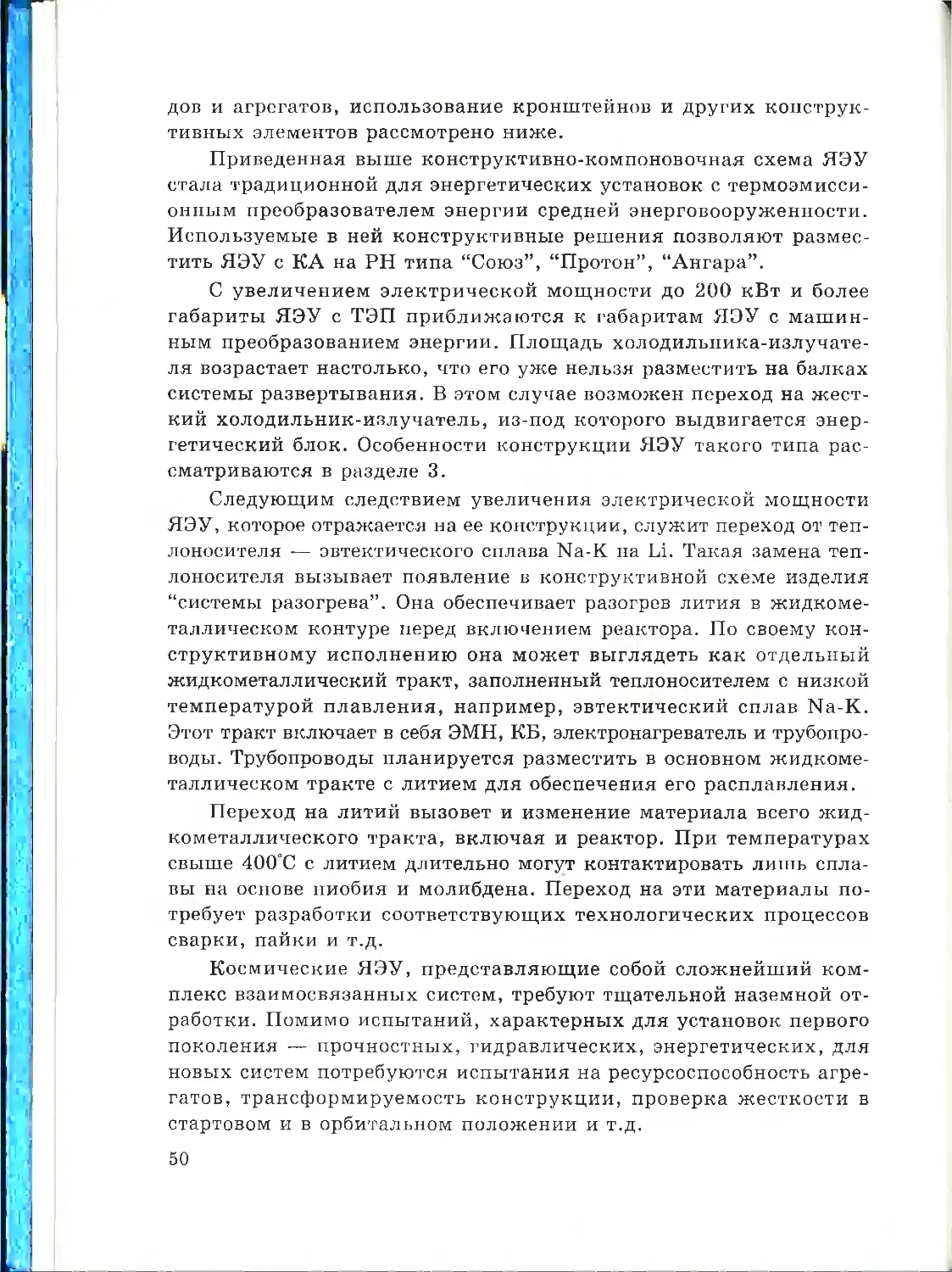

Рис. 2.1.2. Конструктивно-компоновочная схема ЯЭУ в орбитальном положении:

— реактор; 2 — силовые элементы (балки); 3 — панели холодильника-излучателя

трудняет размещение различных агрегатов вблизи реактора. Это

касается агрегатов цезиевой системы, приводов СБ, ионизацион¬

ных камер, трубопроводов и т.д. Поэтому необходимо найти опти¬

мум во взаимном положении реактора и радиационной защиты, а

также в способе их соединения. Для этого могут быть использова¬

ны рамные конструкции, обечайки или элементы самой радиаци¬

онной защиты.

В зоне реактора (перед радиационной защитой) исключается

размещение радиационно-чувствительных агрегатов, либо их сра¬

батывание должно проходить до включения реактора. К таким аг¬

регатам можно отнести пиросредства, применяемые в различных

клапанах, например, цезиевой системы.

Следующая группа вопросов оптимизации конструкции отно¬

сится к агрегатному отсеку энергетического модуля. Его характер¬

ной особенностью является совмещение в достаточно малом объе¬

ме агрегатов, имеющих различную температуру функционирова¬

ния. В ограниченных габаритах необходимо разместить высоко¬

температурный ЭМН и низкотемпературные КБ и электроприводы

системы регулирования реактора. Положение с обеспечением тре¬

буемого теплового режима усложняют проходящие по внешней

поверхности агрегатного отсека трубопроводы и электрические

коммуникации. Решение поставленной задачи может быть найде¬

но с помощью соответствующего расположения агрегатов относи¬

тельно друг друга, применения теплоизоляционных конструкций

— экранов, матов, а также средств, улучшающих теплоотвод с

наиболее теплонапряженных элементов. В их число входит приме¬

нение рамной конструкции 7 в качестве силового элемента агре¬

гатного отсека. По своим прочностным параметрам она должна

выдерживать приходящие на нее нагрузки от реактора и радиаци¬

онной защиты, особенно во время вывода ЯЭУ на орбиту. В орби¬

тальном положении рама совместно с присоединенными к ней раз¬

вернутыми балками 8 образует жесткую связь реактора с КА. На¬

грузки, приходящие на нее в этот период, незначительны и могут

быть обусловлены работой электрореактивных двигателей.

Стыковка рамы агрегатного отсека с балками организована с по¬

мощью кронштейнов 9, конструкция которых должна обеспечивать:

- разворот балки и электрических кабелей;

- размещение и разворот шарнирно-сильфонных узлов 10, ус¬

тановленных на трубопроводах, идущих к размещенным на

балках панелям 11 холодильника-излучателя.

48

В агрегатном отсеке, т.е. за радиационной защитой, размеща¬

ют электроприводы органов регулирования реактора.

В некоторых случаях радиационная защита и удаление реак¬

тора от защищаемого объекта не обеспечивает требуемую радиаци¬

онную обстановку на КА. Здесь определенную помощь, а иногда

решающую может оказать общая компоновка ЯЭУ и отдельных ее

агрегатов. Суть предлагаемого метода заключается в придании аг¬

регатам функций защитного радиационного экрана. Этого можно

достичь соответствующим размещением агрегатов и их конструк¬

тивным исполнением. Например, защитными экранами могут слу¬

жить ЭМН, КБ, теплообменники и некоторые другие узлы.

Аналогичный подход целесообразно применять и при компо¬

новке агрегатов КА. Соответствующее размещение крупногабарит¬

ных конструкций, например, различных антенных устройств, рас¬

положение агрегатов внутри КА с учетом их радиационной стой¬

кости и использование более стойких, например, топливных баков

в качестве радиационных экранов — все это в итоге способствует

достижению необходимой радиационной обстановки. Кроме того,

возможно использование локальной радиационной защиты на

наиболее радиационно-чувствительной аппаратуре.

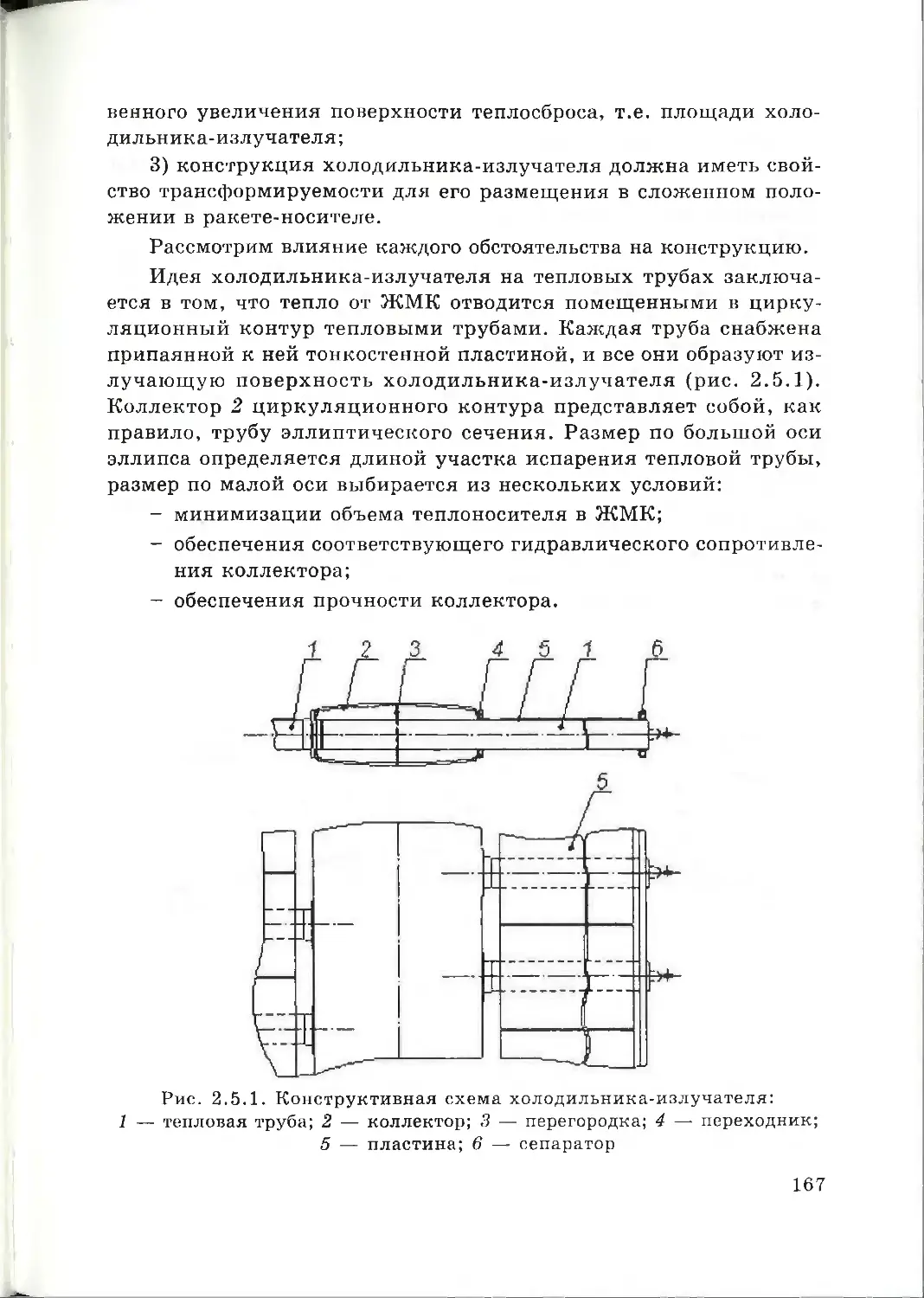

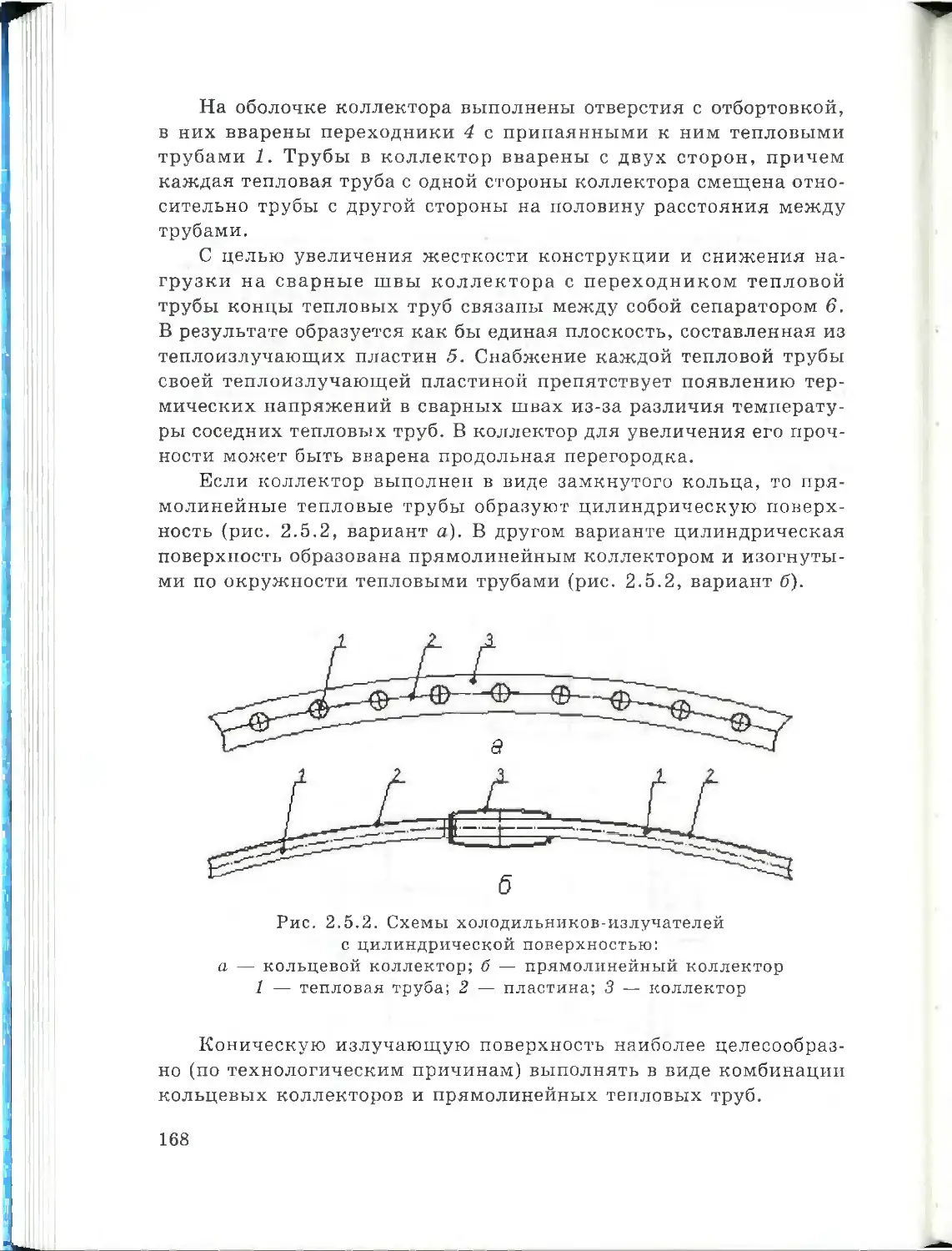

Размещенная на балках панель холодильника-излучателя пред¬

ставляет собой прямолинейный коллектор эллиптического сече¬

ния со вставленными в него тепловыми трубами. К каждой трубе

припаяна излучающая тепло пластина.

На одной из сторон балки размещены проходящие по ней си¬

ловые и управляющие кабели 12. Тем самым, корпусом балки час¬

тично обеспечена экранировка кабелей от теплового излучения

коллекторов холодильника-излучателя и подводящих к ним теп¬

лоноситель трубопроводов. На ближайших к КА балках размеще¬

ны балластные сопротивления излучающего типа (БСИТ) 13, пред¬

назначенные для сброса энергии при снижении потребляемой КА

мощности в соответствии с циклограммой.

Приведение в действие системы развертывания балок (отодви-

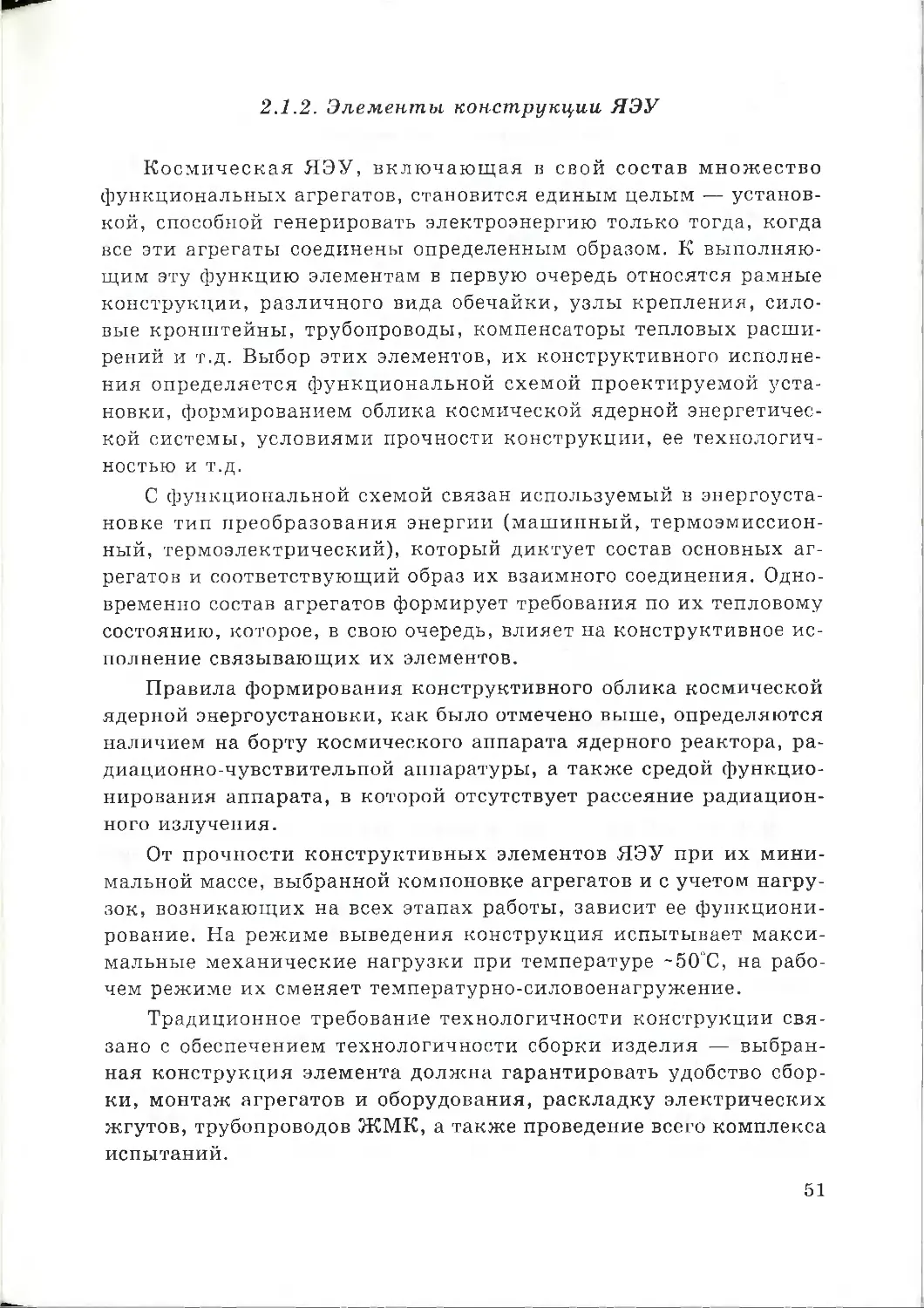

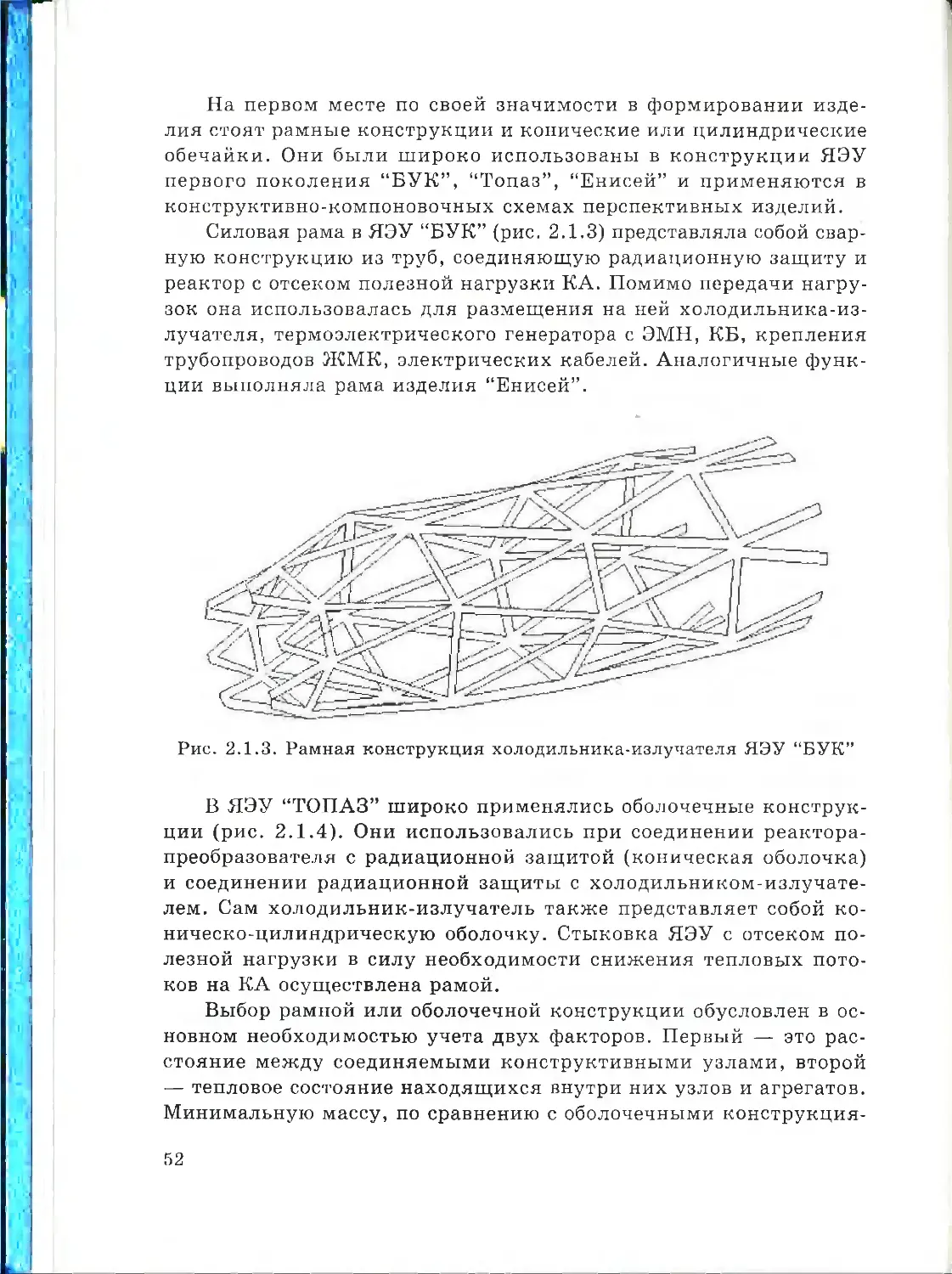

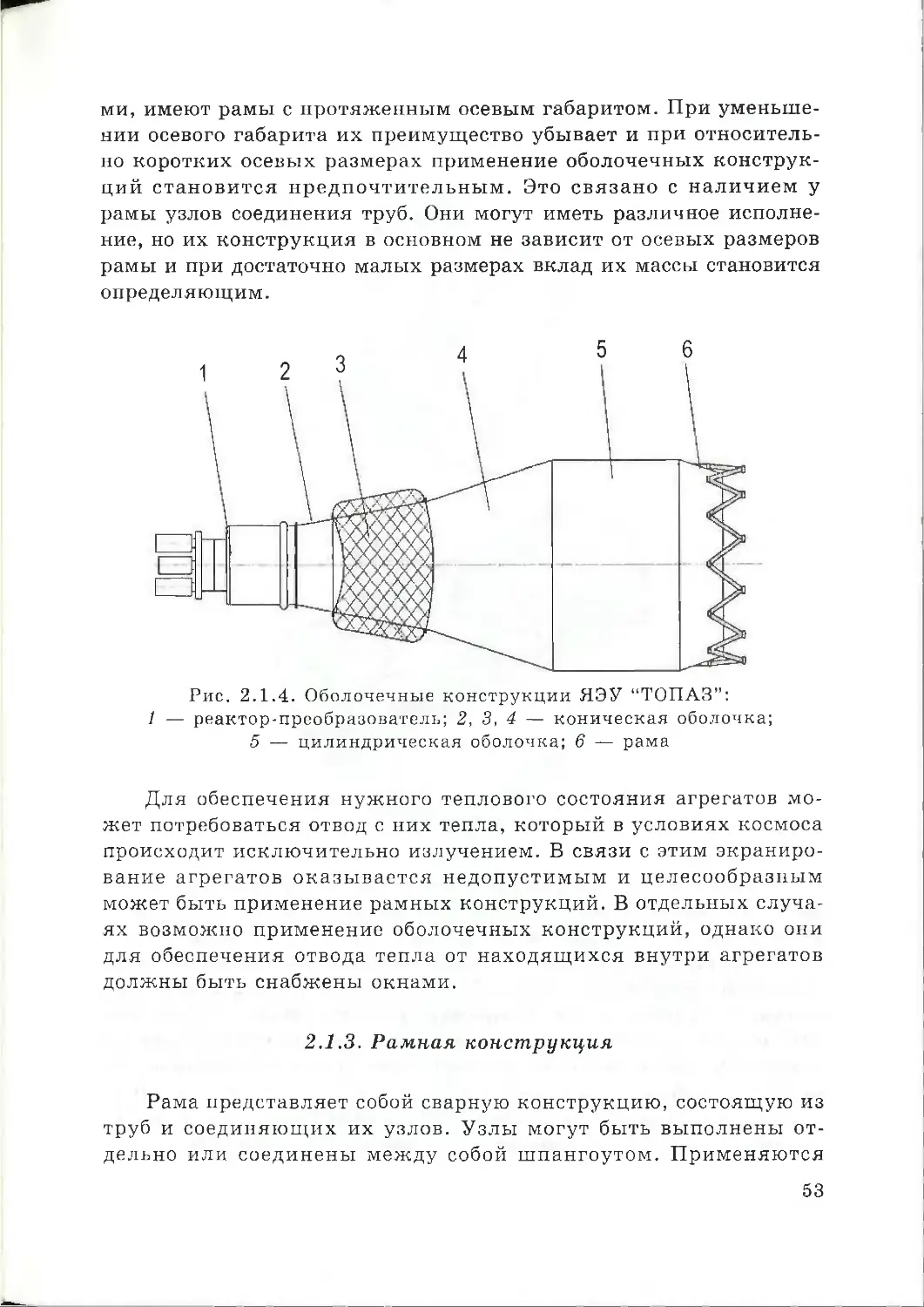

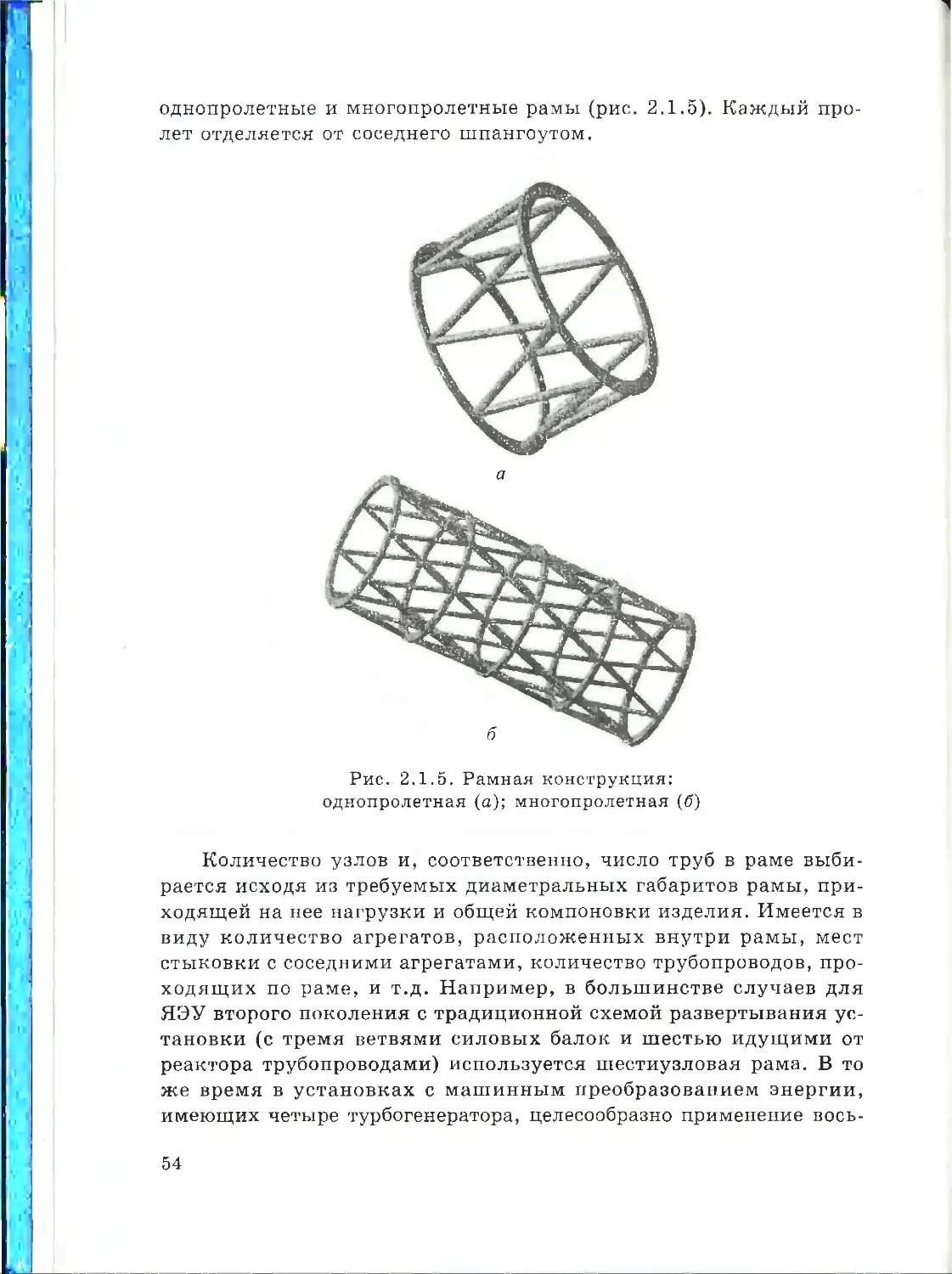

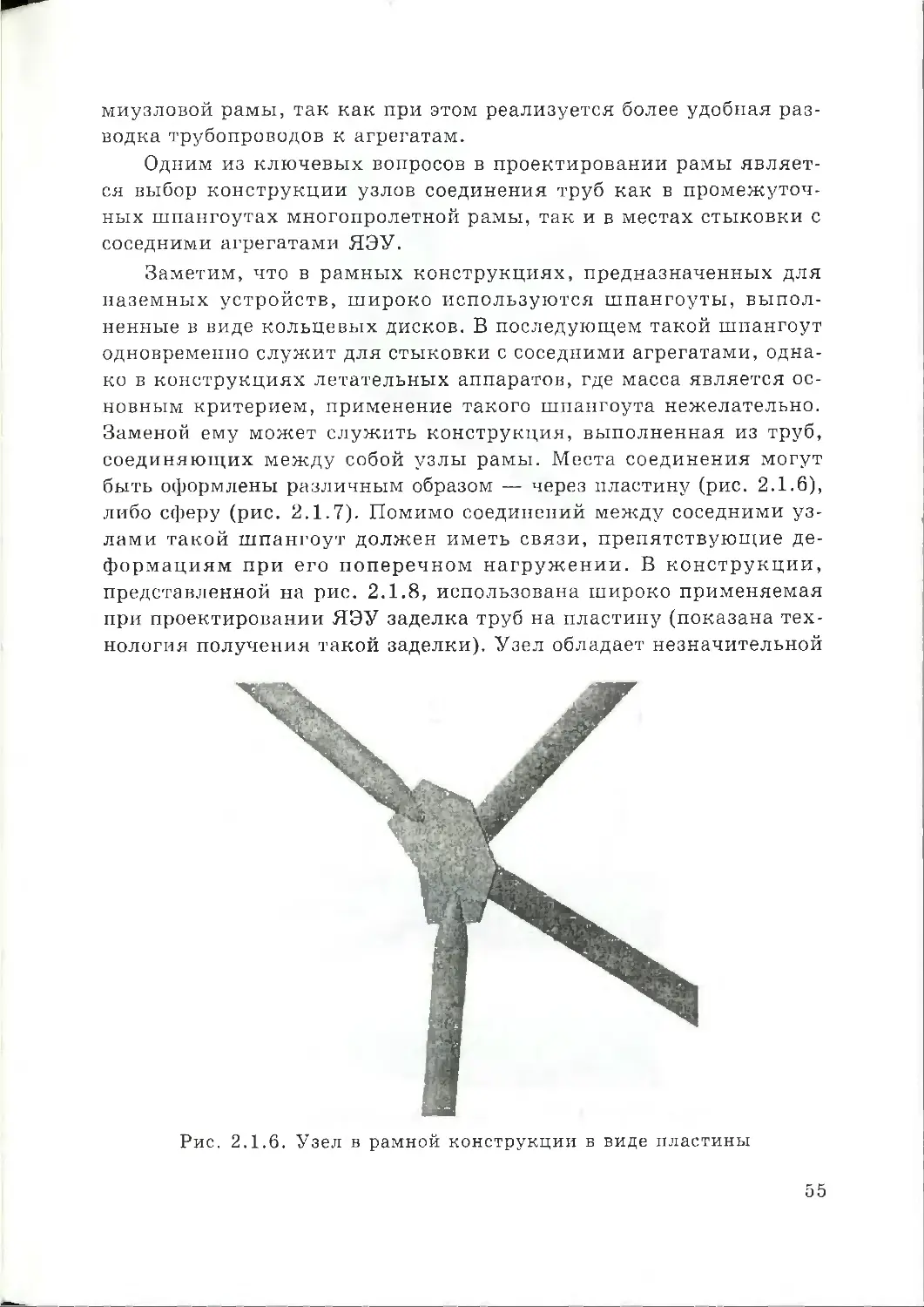

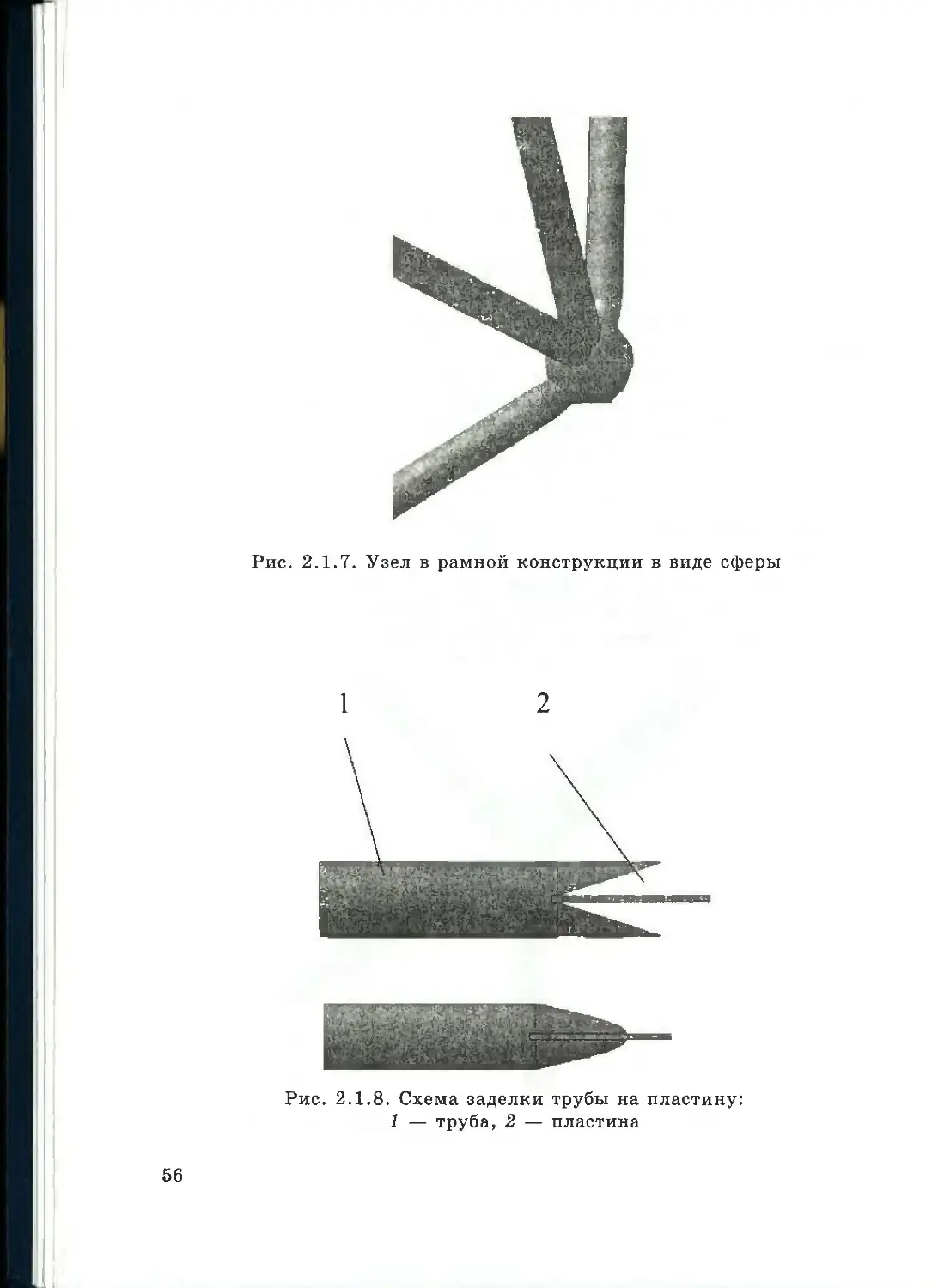

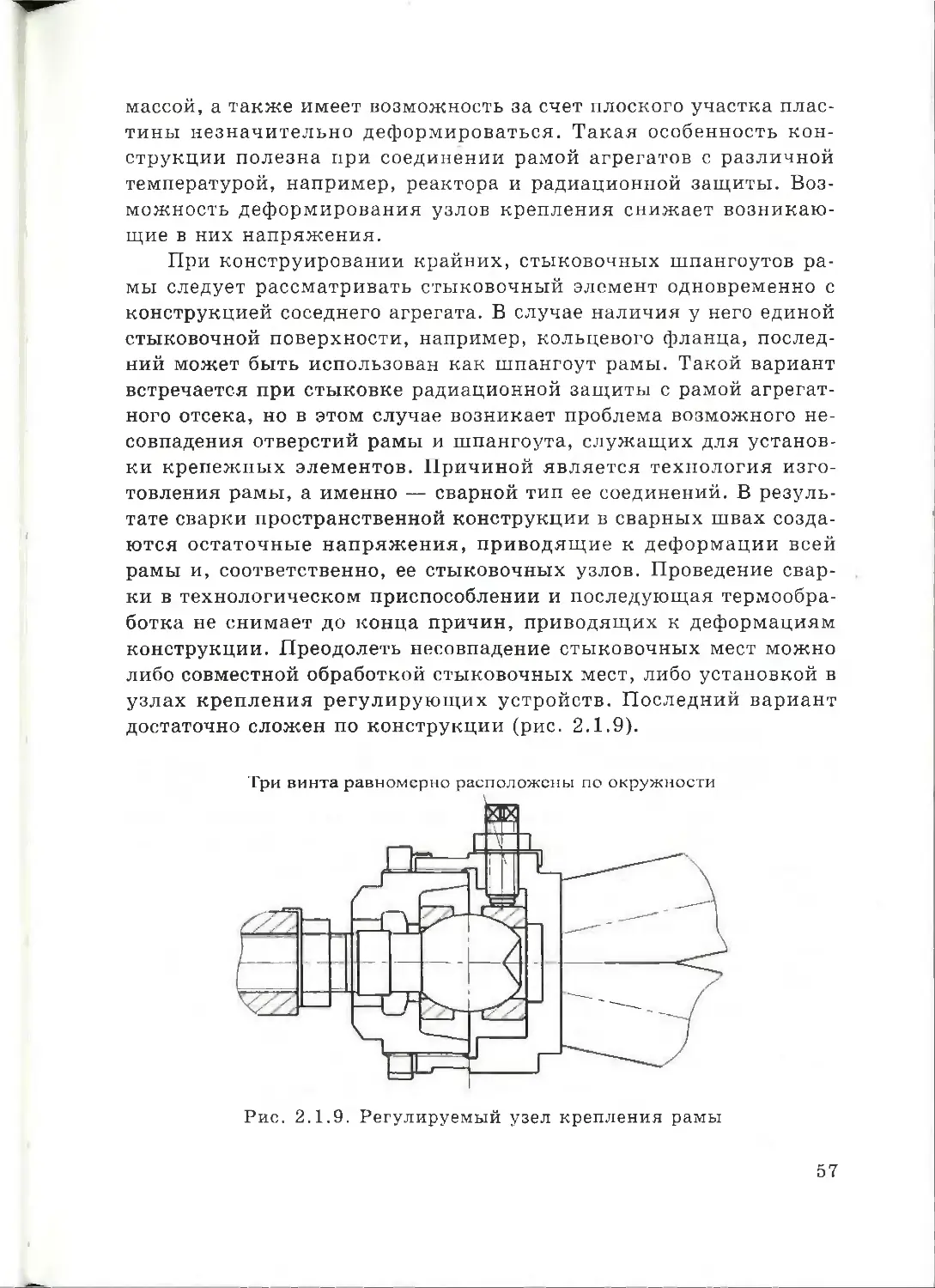

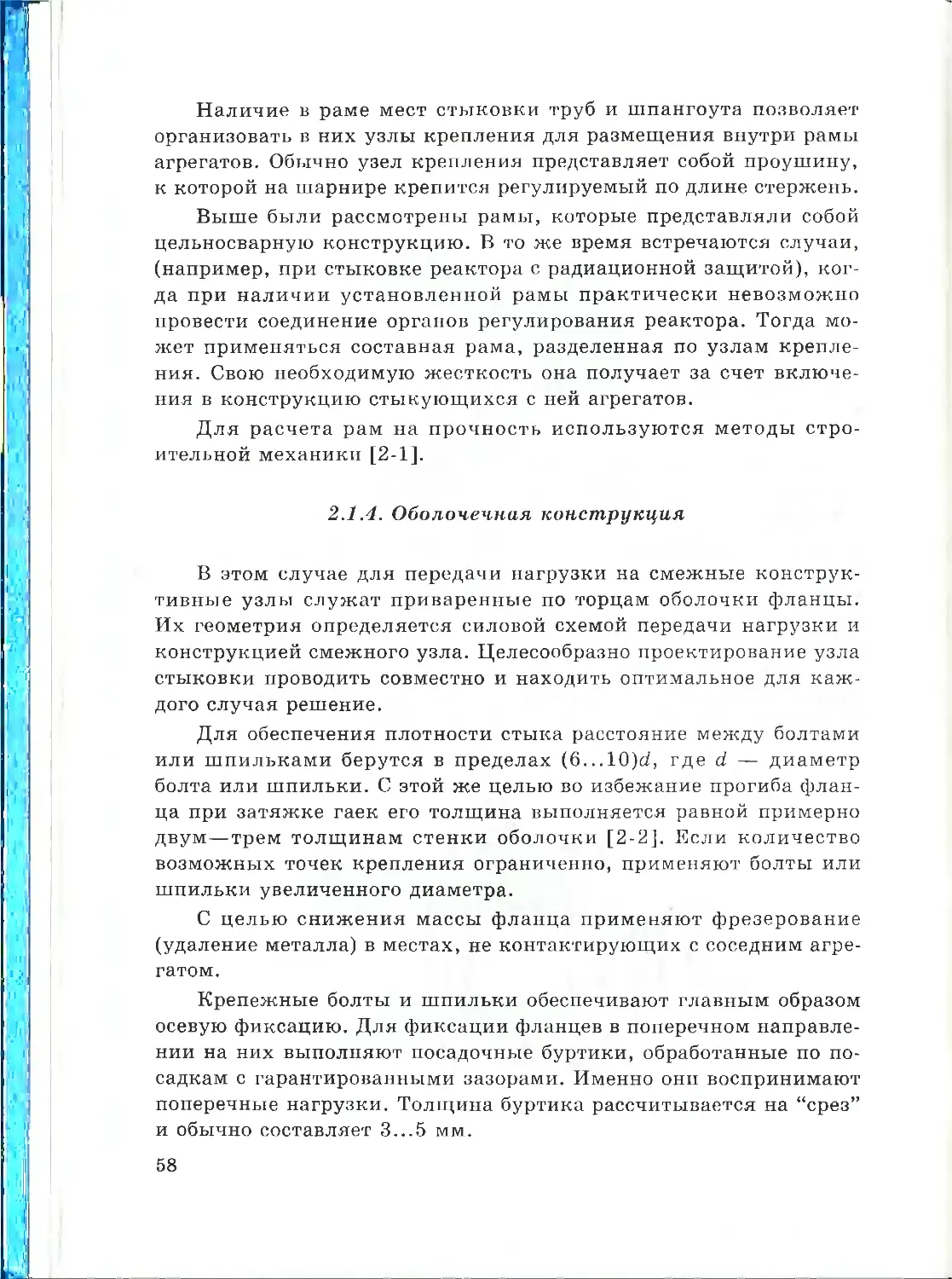

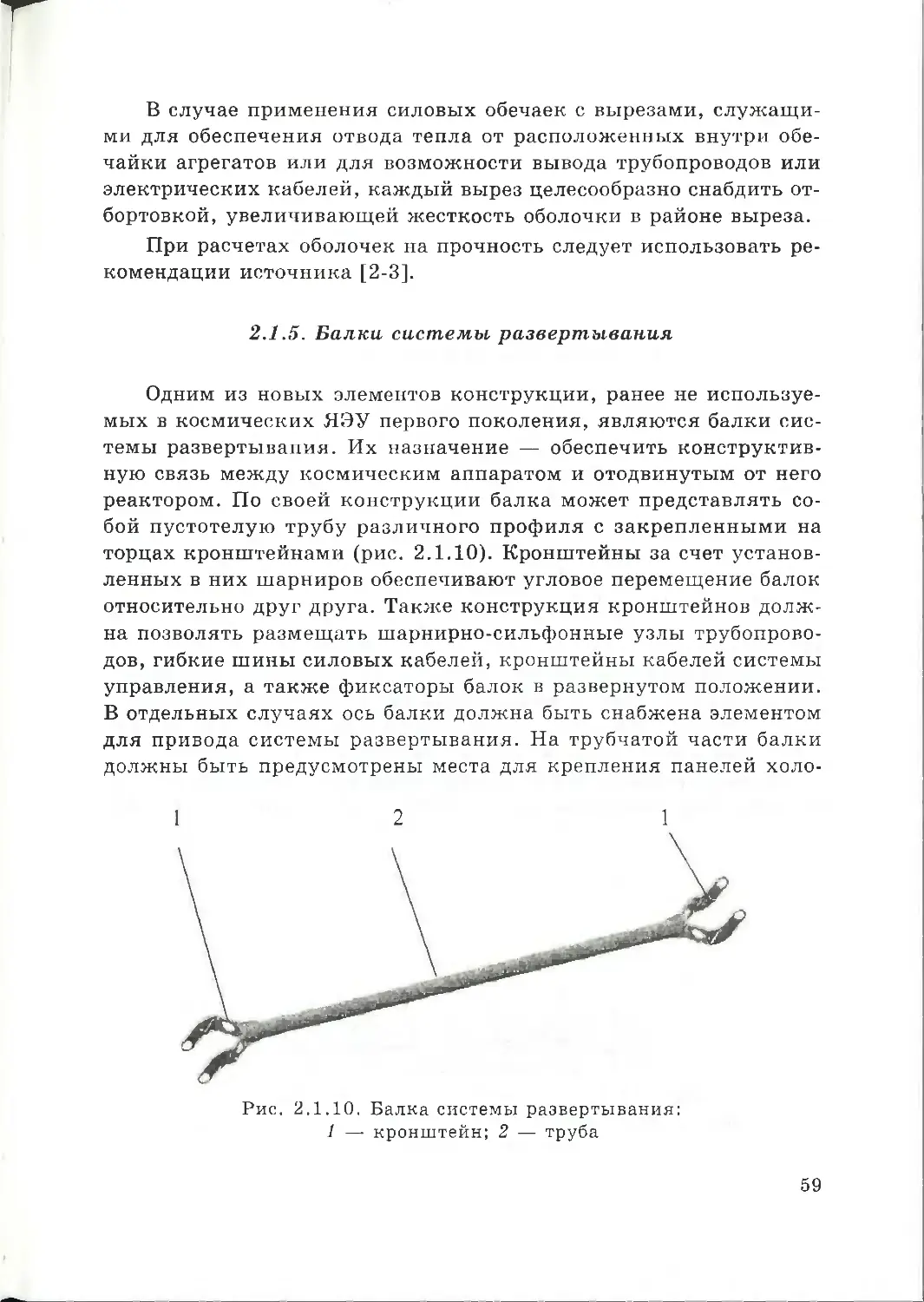

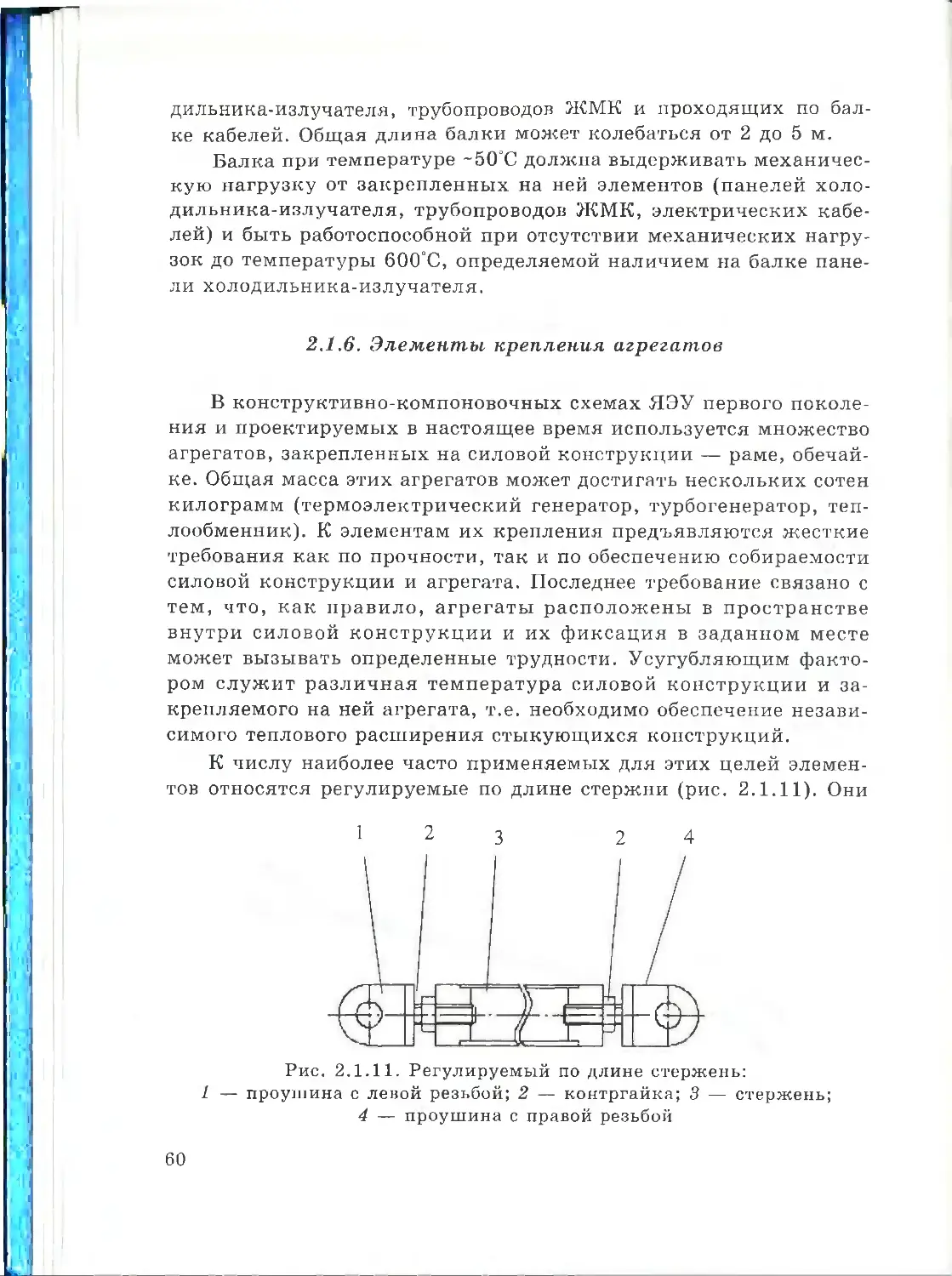

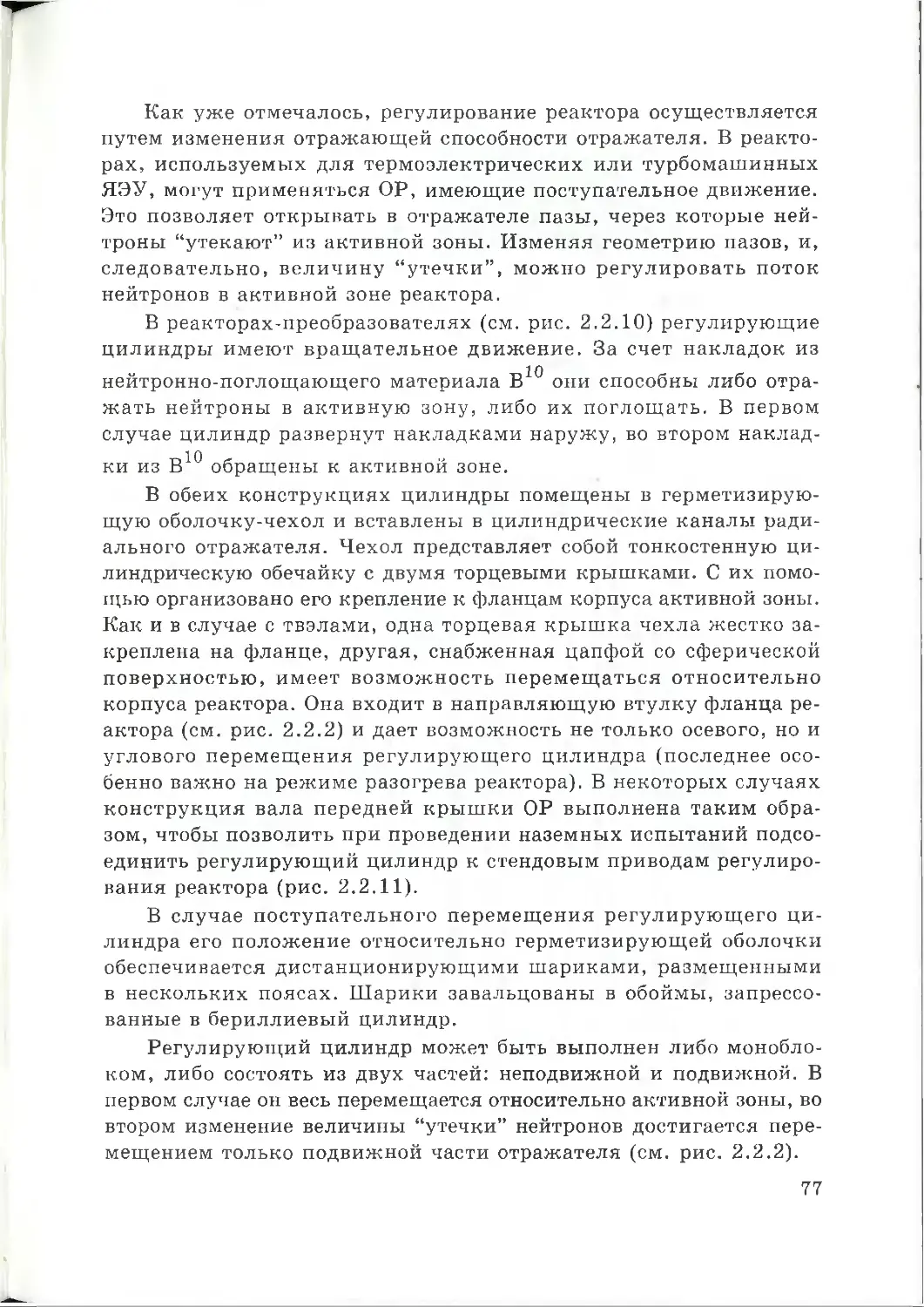

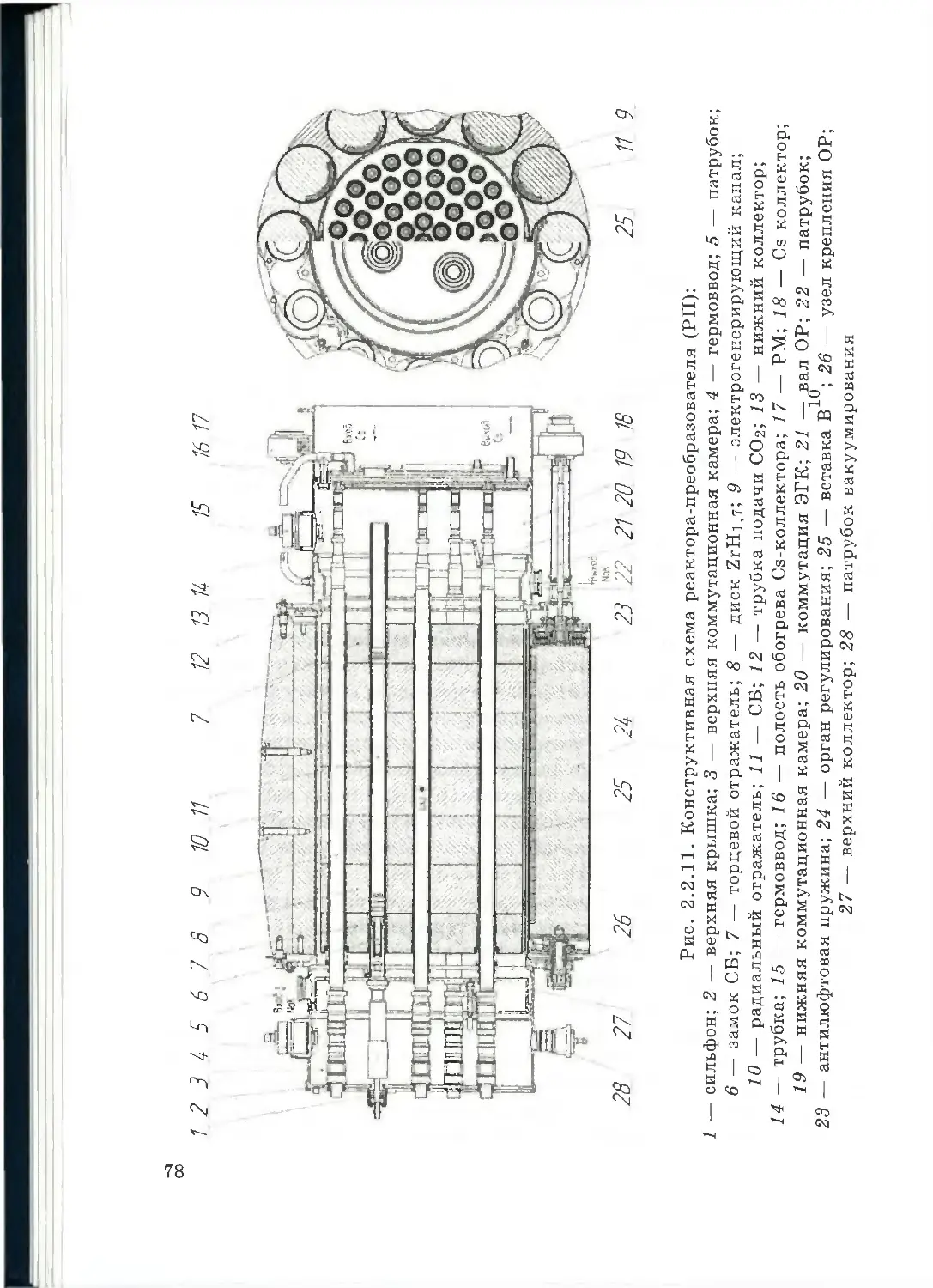

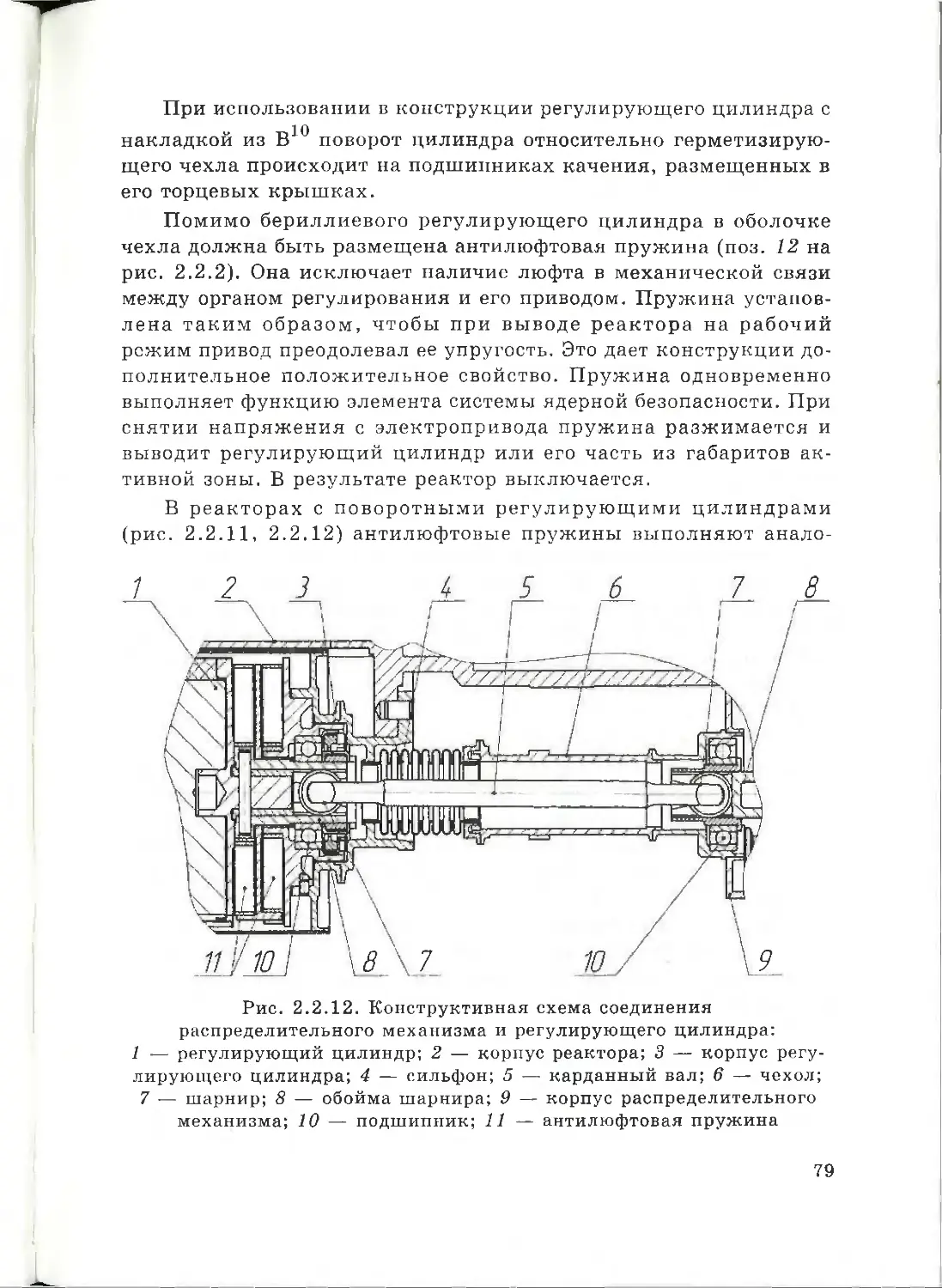

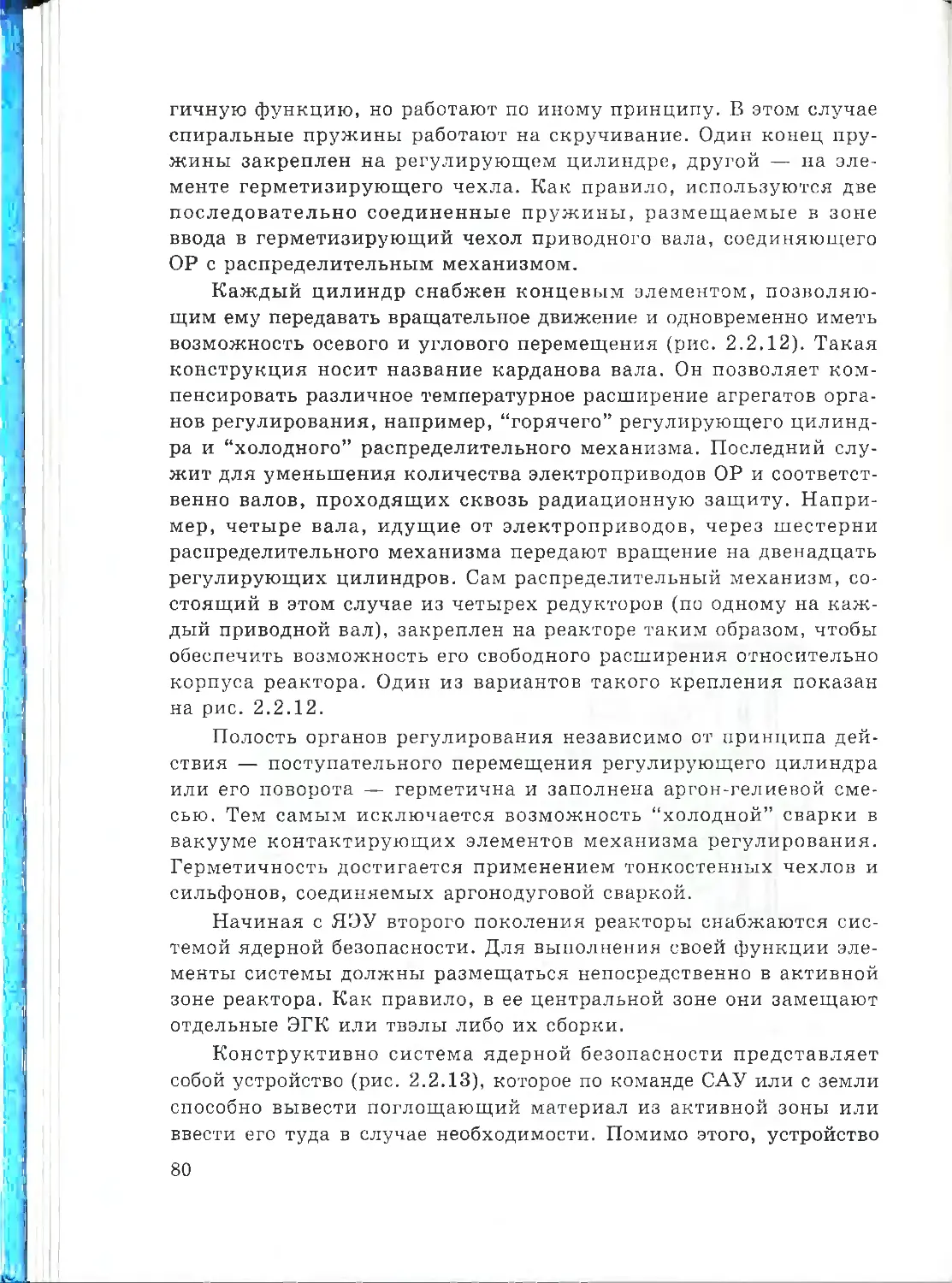

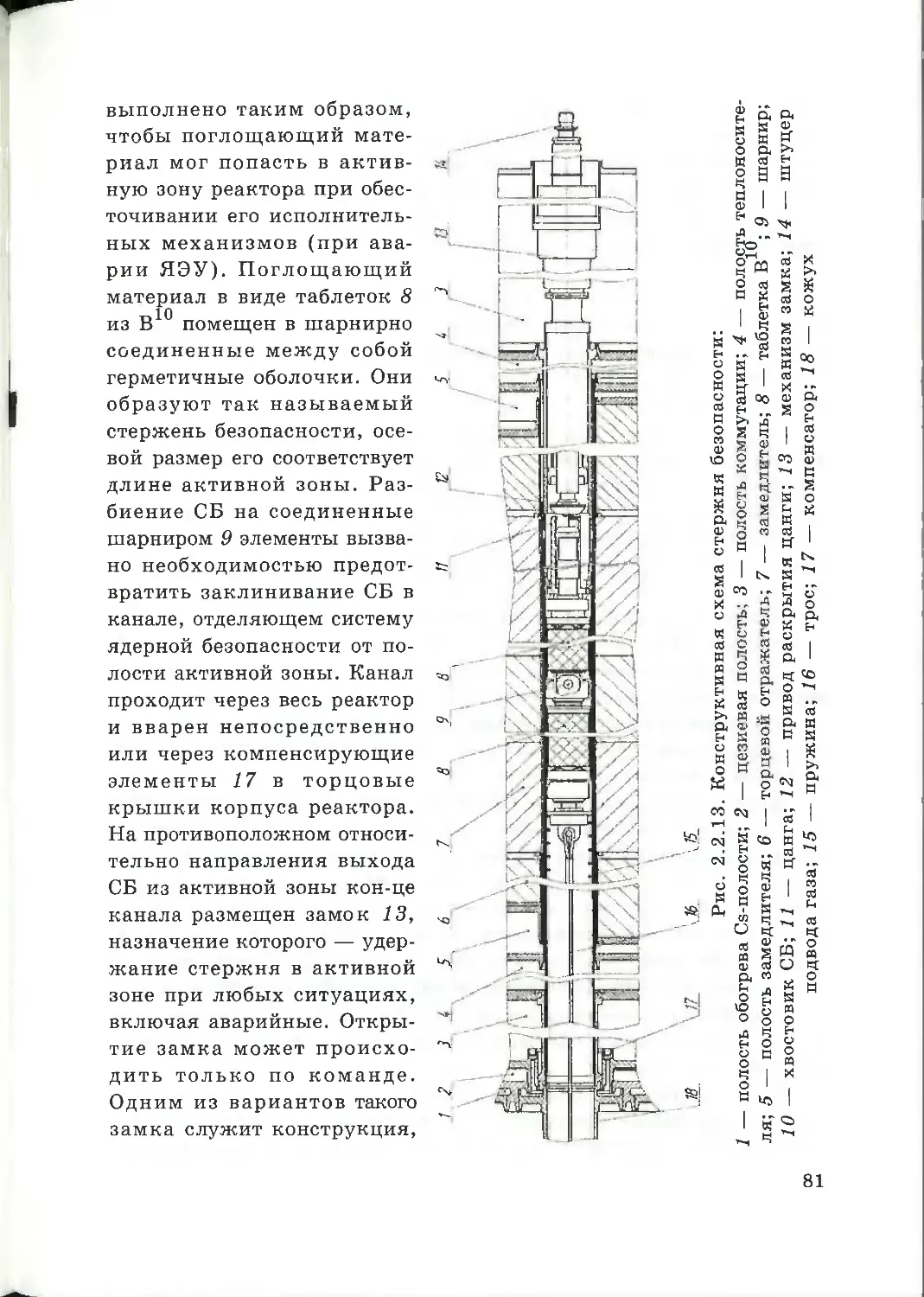

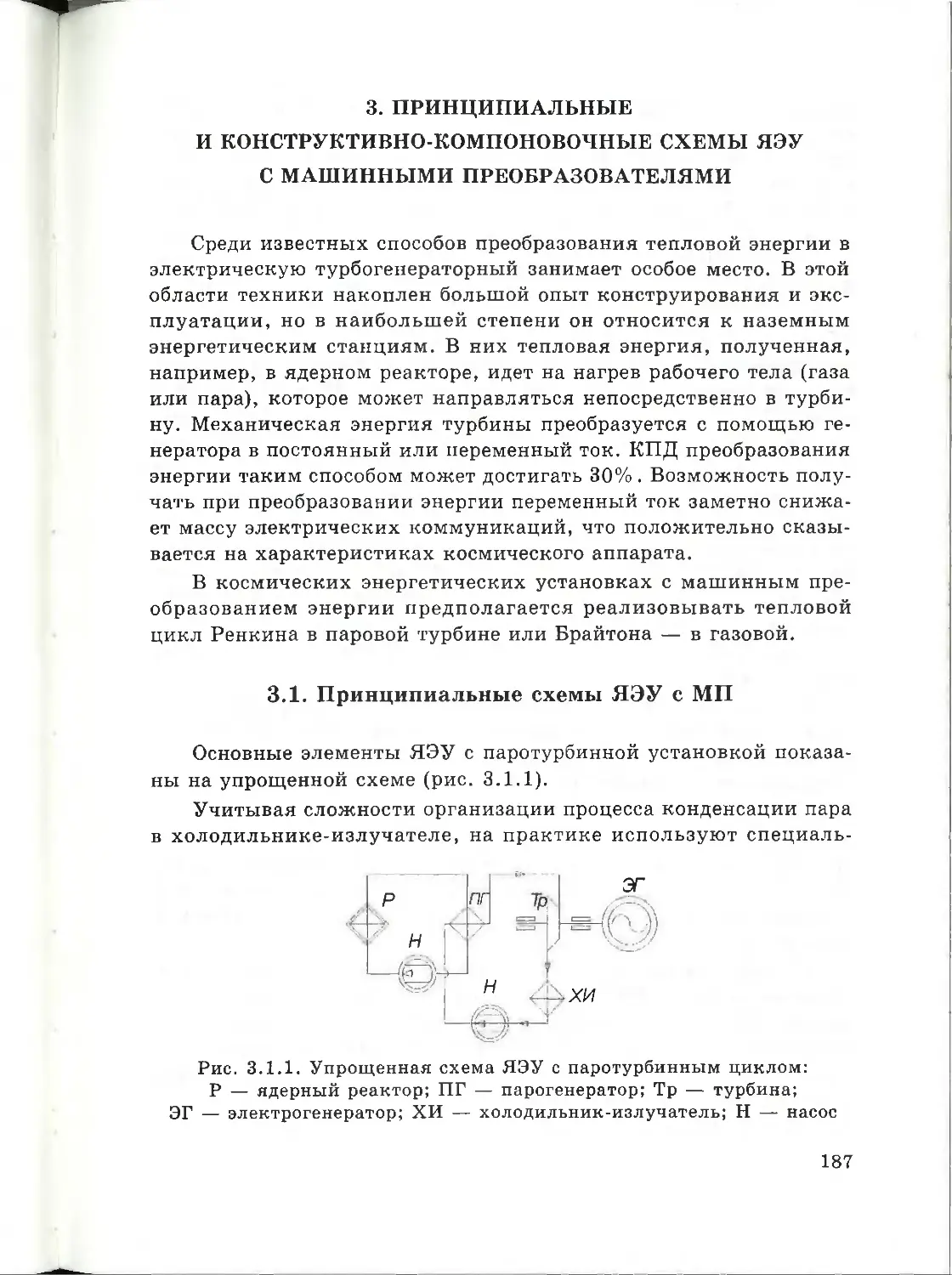

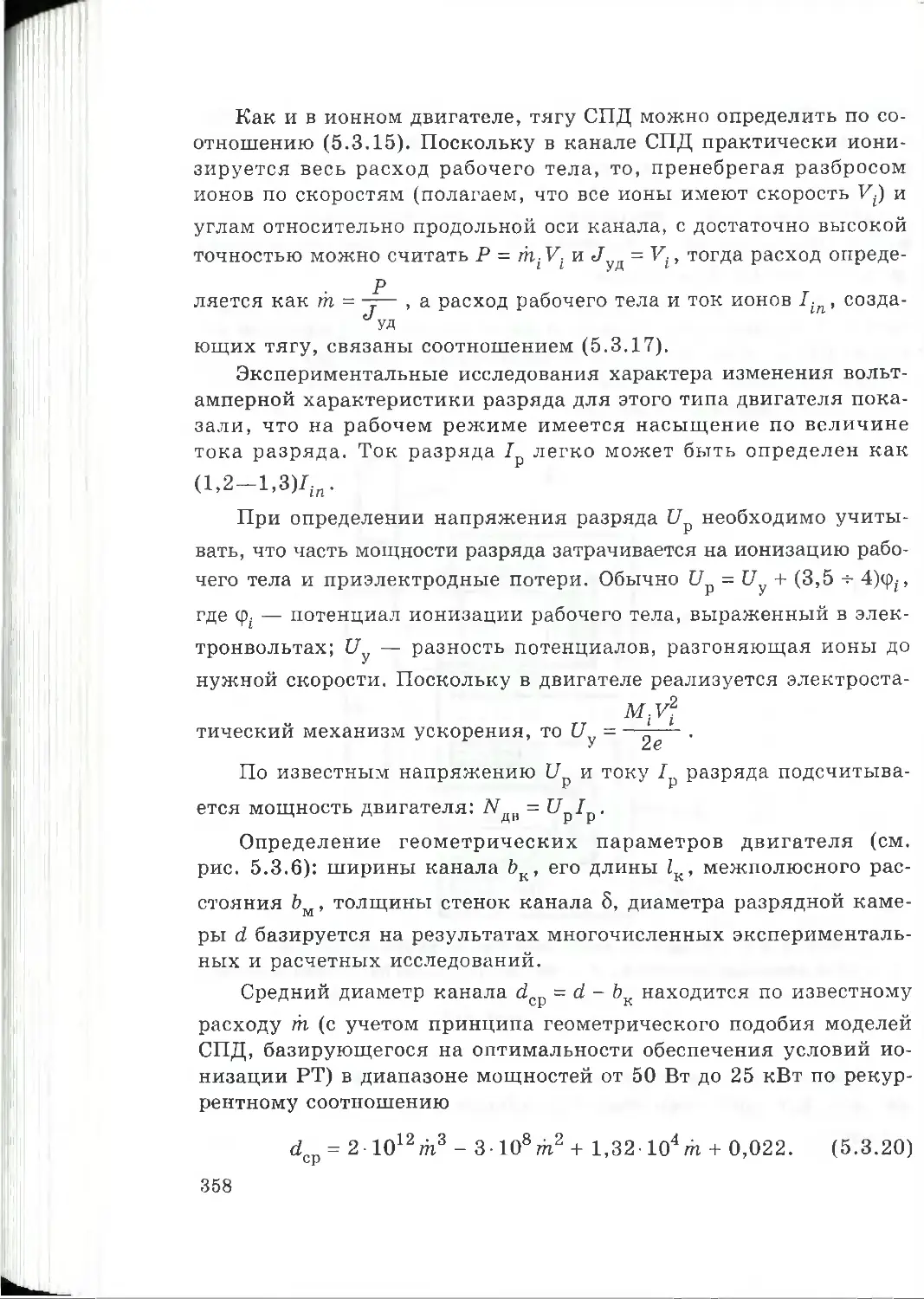

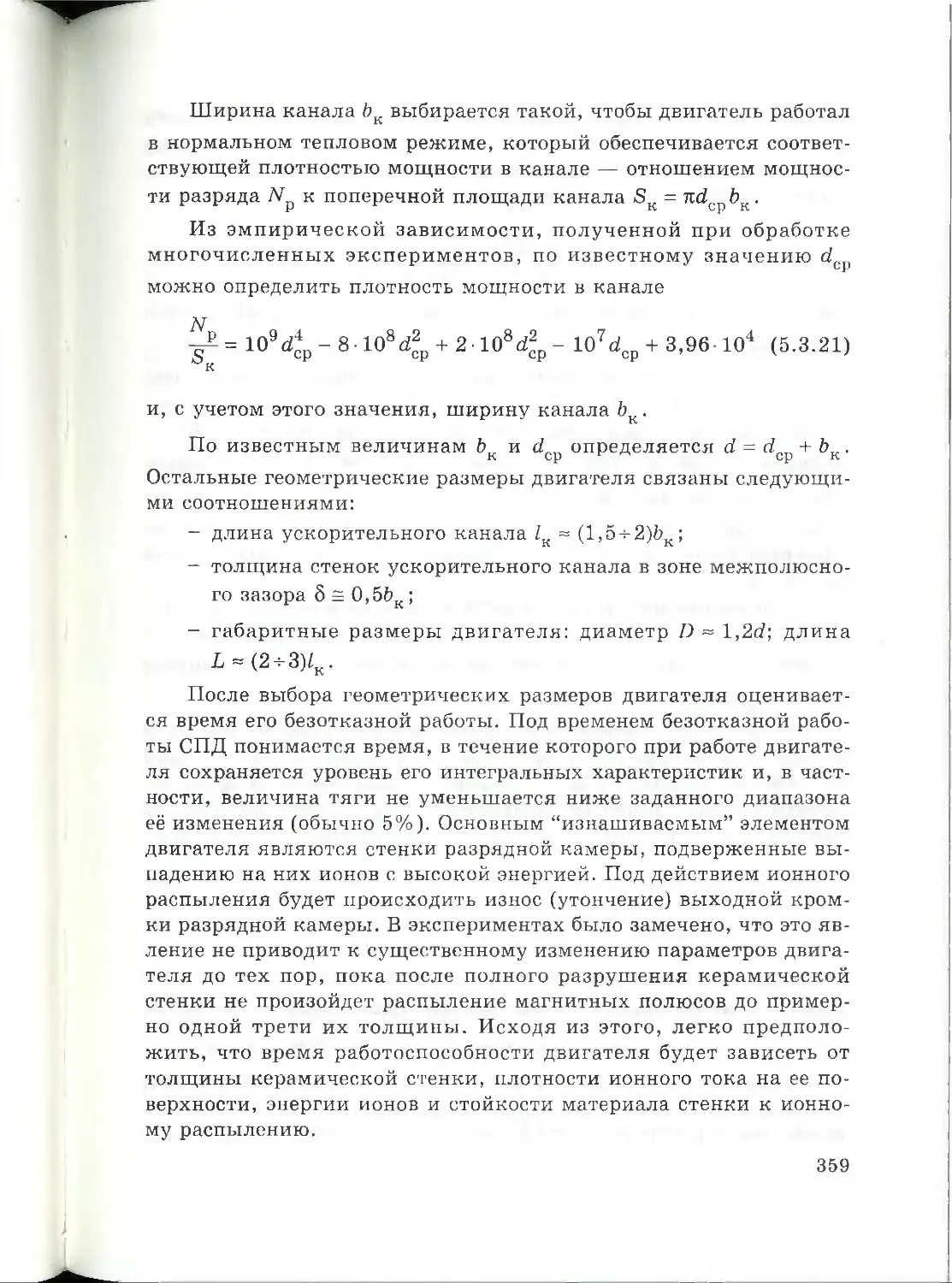

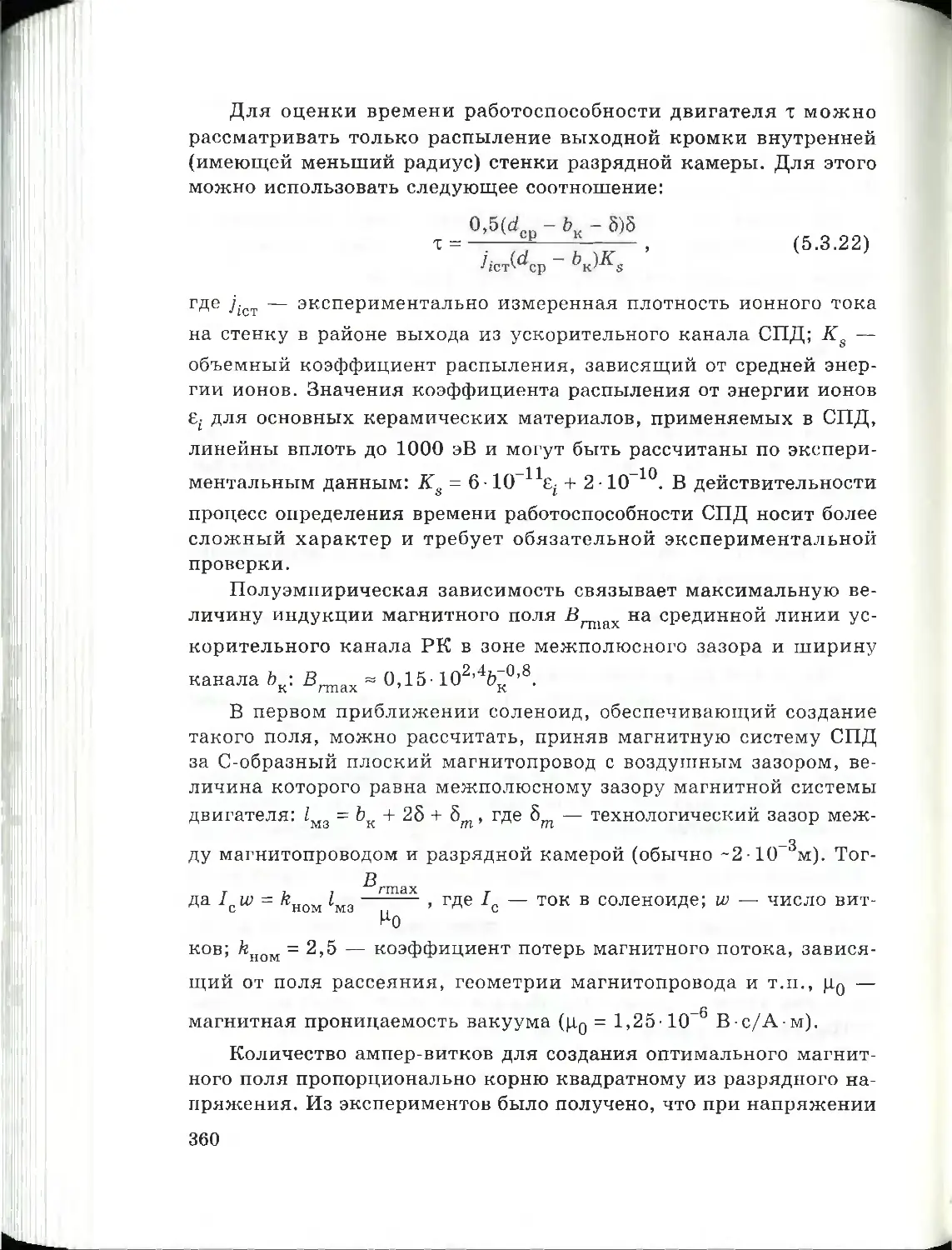

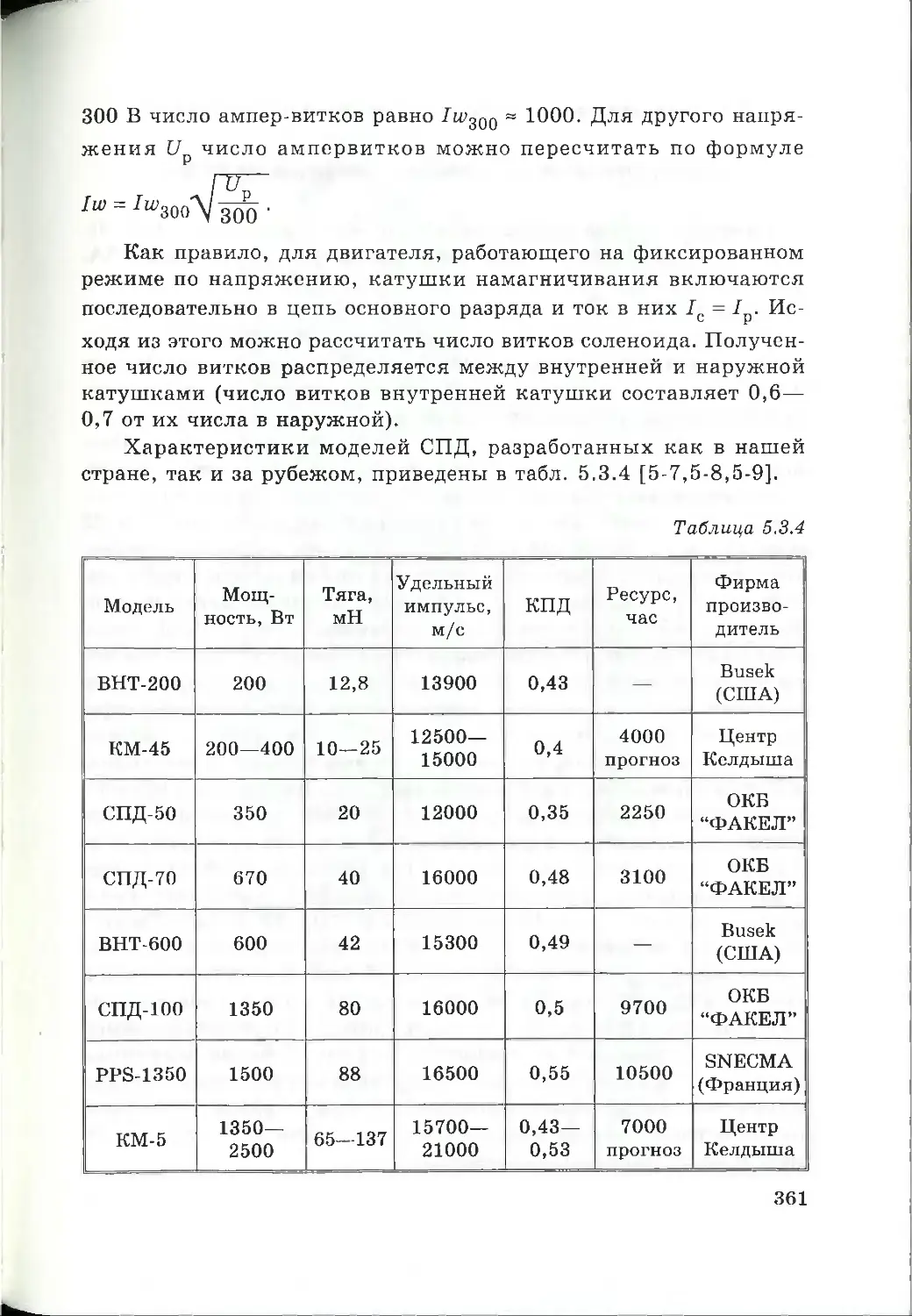

жение реактора от КА) может быть обеспечено механизмом, на¬