Text

uiovi

К. к. МУХАНОВ

д-р техн, наук, проф.

МЕТАЛЛИЧЕСКИЕ

КОНСТРУКЦИИ

Издание 3-е, исправленное и дополненное

Допущено Министерством высшего и среднего специального

образования СССР в качестве учебника для студентов

строительных специальностей высших учебных заведений,

кроме специальности «Промышленное и гражданское строительство»!

Сканировал и обрабатывал

Лукин А.О.

МОСКВА

СТРОИИЗДАТ

1978

УДК 624.014(075.8)

Рецензент — кафедра строительных конст-

рукций Московского ордена Ленина и ордена Тру-

дового Красного Знамени института инженеров

железнодорожного транспорта (зав. кафедрой д-р

техн, наук, проф. С. С. Давыдов).

Муханов К. К. Металлические конструкции.

Учебник для вузов. Изд. 3-е, испр. н доп. М.,

Стройиздат, 1978. 572 с.

Изложены основы проектирования и расчета

металлических конструкций (стальных и алюми-

ниевых), применяемых в промышленном и граж-

данском строительстве.

Книга является учебником для студентов

строительных специальностей высшнх учебных за-

ведений, кроме специальности «Промышленное и

гражданское строительство», а также может слу-

жить пособием при проектировании.

Табл. 96, ил. 287, список лит. 72 иазв.

„ 30205-320 „й

М------------ 75—78

047 (01)-78

© Стройиздатж 1978

ПРЕДИСЛОВИЕ

В учебнике рассмотрены методы проектирования и

расчета строительных' металлических конструкций

(стальных й алюминиевых).

В первых двух главах изложены основы проектиро-

вания и теория расчета металлических конструкций с

учетом работы материала в упругой и в упругопласти-

ческой стадиях. В гл. III—V приведены характеристики

профилей сортамента и способы соединений элементов

конструкций, действительная работа и расчет соедине-

ний, а также некоторые производственные требования,

Предъявляемые к проектированию конструкций; главы

VI—-VIII посвящены изучению основных элементов ме-

таллических конструкций: балок, ферм и колонн, в эти

главы включены сведения о подкрановых балках и вне-

центренно сжатых (рамных) колоннах.

Проектированию металлических сооружений, глав-

ным образом на примерах промышленных зданий и не-

которых специальных большепролетных и высотных со-

оружений, посвящены гл. IX и X. В последней главе

рассмотрены основы проектирования листовых конст-

рукций.

Приводимые в книге сведения и рекомендации осно-

ваны на общих строительных нормах и правилах:

«Строительные Конструкции и основания. Основные по-

ложения проектирования» (СНиП II-A.10-71); «Сталь-

ные конструкции» (СНиП П-В.3-72); «Алюминиевые

конструкции» (СНиП П-24-74); «Нагрузки и воздейст-

вия» (СНиП П-6-74); «Металлические конструкции.

Правила изготовления, монтажа и приемки» (СНиП III-

18-75).

Г л а в a I

ОСНОВЫ ПРОЕКТИРОВАНИЯ

Металлические конструкции широко применяются в

различных видах зданий и сооружений. Конструктив-

ная форма сооружения определяется сочетанием его ос-

новных элементов — балок, ферм, колонн и оболочек,

связанных в единое целое. Выбор наилучшей конструк-

тивной формы сооружения и его элементов производит-

ся при проектировании, которое представляет собой

творческий процесс, допускающий многообразие реше-

ний, Конструктор обязан в каждом отдельном случае

найти наиболее удачное и рациональное решение, соот-

ветствующее современному уровню развития науки и

техники.

§ 1. ОБЛАСТИ ПРИМЕНЕНИЯ И НОМЕНКЛАТУРА

МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

Металлические конструкции применяются в соору-

жениях в виде стержневых или сплошных систем.

К стержневым системам, основными элементами ко-

торых являются балки, фермы и колонны, относятся:

1) каркасы промышленных зданий и сооружений

(преимущественно цехов металлургических и машино-

строительных заводов) с подкрановыми балками, пло-

щадками и т. п. (рис. 1.1, а—г);

2) железнодорожные, шоссейные и городские мос-

ты больших пролетов;

3) гражданские высотные здания, выставочные па-

вильоны, различные покрытия и перекрытия, купола и

т. п.;

4) , здания специального назначения — ангары, судо-

строительные эллинги й т. п.;

5) мачты и башни для радиосвязи и телевидения

4

в)

г)

Рис. 1.1. Строительство цехов металлургических заводов

в — мартеновский цех (первая пятилетка); б — поперечный разрез типового

мартеновского цеха (проект 1947 г.); в — цех непрерывной разливки стали

(восьмая пятилетка); а — строительство конверторного цеха

5

Рис. 1.2. Четырехгранная телевизионная башня

(рис. 1.2), надшахтные копры, нефтяные вышки, гидро-

технические сооружения, эстакады, краны и т. п.

Сплошные системы — оболочки (листовые конст-

рукции) — применяются в газгольдерах для хранения

и распределения газов; резервуарах для хранения жид-

костей; бункерах для хранения и перегрузки сыпучих

тел; специальных конструкциях — доменных печах

в

Рм. 1.3. Конструкция доменного цеха

(рис. 1.3), воздухонагревателях, газоочистках и т. п.;

трубах и трубопроводах большого диаметра, применяе-

мых на металлургических и коксохимических заводах,

гидроэлектростанциях, нефте- и газопроводах и т. д.

Конструкции из алюминиевых сплавов благодаря их

малому удельному весу и высокой стойкости против

коррозии нашли применение в первую очередь в ограж-

дающих конструкциях промышленных и гражданских

зданий в виде кровельного настила, стеновых панелей,

оконных переплетов и др., а также в объектах химичес-

кой и нефтяной промышленности.

Алюминиевые конструкции находят применение в

сооружениях, где требуется малый собственный вес

(краны-перегружатели, разводные мосты, большепро-

летные покрытия павильонов, конструкции, возводимые

в труднодоступных и сейсмических районах, и т. п.),

§ 2. ДОСТОИНСТВА И НЕДОСТАТКИ МЕТАЛЛИЧЕСКИХ

КОНСТРУКЦИЙ

Основные достоинства стальных конструкций:

1) высокая несущая способность материала при раз-

личных видах напряженного состояния (растяжении,

сжатии, изгибе и др.), обеспечивающая восприятие зна-

чительных нагрузок при относительно небольших раз-

мерах сечений элементов, поэтому конструкции из ста-

ли, несмотря на ее большую плотность (р = 7850 кг/м3),

легче конструкций из других материалов, а также бо-

лее удобны для перевозки;

2) надежность работы конструкций, определяемая

относительно высокой однородностью механических

свойств стали;

3) газо- и водонепроницаемость, обусловленная боль-

шой плотностью стали;

4) индустриальность, достигаемая изготовлением

конструкций в заводских условиях и механизирован-

ным их монтажом на месте возведения сооружения, что

ускоряет ввод сооружения в эксплуатацию;

5) разборность и легкая заменяемость стальных кон-

струкций, благодаря которым облегчается усиление иля

смена частей сооружения;

6) возможность использования материала конструк-

ций, отслуживших свой срок.

8

Основной недостаток стальных конструкций — под-

верженность коррозии, в связи с чем требуется их пок-

раска или другие методы защиты.

Достоинство алюминиевых сплавов — малая плот-

ность (р=2700 кг/м3) при относительно высокой прочно-

сти, а также высокая стойкость против коррозии.

К недостаткам алюминиевых конструкций следует

отнести относительно низкий нормальный модуль упру-

гости сплавов (£ = 7100 кН/см2), определяющий повы-

шенную деформативность этих конструкций; низкую ог-

нестойкость: при температуре выше 100° С ухудшаются

механические свойства сплава, а при температуре выше

200° С начинается ползучесть.

§ 3. КРАТКИЙ ИСТОРИЧЕСКИЙ ОЧЕРК РАЗВИТИЯ

МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

Металл в строительстве применялся с давних вре-

мен. Первыми металлическими конструкциями в нашей

стране, по-вндимому, были железные стропила наслон-

ного типа, перекрывающие старый Кремлевский дворец

в Москве (XVII в.). В-1725 г. несущие чугунные конст-

рукции впервые были применены для покрытия проле-

том 12 м башни на Невьянском заводе (Урал). Позднее

чугун, хорошо сопротивляющийся сжатию, нашел при-

менение для конструкций арочного'типа и колонн. Пер-

вые мосты через Неву в Петербурге были чугунными.

В 1840 г. был сооружен купол Исаакиевского собора из

чугуна. Применение железных стропил в покрытиях

сдерживалось дороговизной получения пудлингового

железа, поэтому в покрытиях'большей частью применя-

лись комбинированные деревожелезные конструкции.

В начале XIX в. после освоения паровой машины на-

чали развиваться машиностроение и транспорт, потре-

бовавшие большого количества металла. Строились за-

воды с новой технологией производства, что вызвало

некоторое увеличение пролетов зданий с кирпичными

стенами. Для перекрытий создавались фермы из сва-

рочного железа, дорогого в производстве. Развитие же-

лезнодорожного транспорта и судостроения требовало

дешевого и рационального метода получения металла.

Таким новым методом стал способ получения литой

стали в мартеновских печах (1866 г.), способствующий

развитию прокатного дела, получению стального листа,

рельсов и различных профилей, На юге России в 70-х гг.

XIX в. был построен ряд металлургических заводов с

многопролетными сталеплавильными и прокатными це-

хами, в которых фермы опирались на стальные

колонны.

В течение XIX в. значительное развитие получило

мостостроение. Строительство больших мостов требова-

ло разработки теории расчетов сооружений, в которую

наши ученые и инженеры внесли существенный вклад.

В 1856 г. Д. И. Журавский (1822—1891 гг.) разрабо-

тал теорию расчета раскосных ферм и первый указал

на существование скалывающих напряжений при изги-

бе. Проф. Ф. С. Ясинский (1856—1899 гг.) значительно

развил методику расчета сжатых элементов стальных

мостовых конструкций, и впервые разработал простран-

ственные складчатые конструкции для перекрытий же-

лезнодорожных мастерских в Петербурге.

В развитии мостостроения велика роль таких вид-

нейших ученых и инженеров, как проф. Н. А. 'Белелюб-

ский (1845—1922-гг.), проф. Л. Д. Проскуряков (1858—

1926 гг.), акад. Е. О. Патон (1870—1953 гг.), проф.

И. П. Прокофьев (1877—1958 гг.), проф. Н. С. Стре-

лецкий (1885—1967 гг.) и др. Ими созданы прекрасные

мосты оригинальной конструкции, развита теория рас-

чета мостов, создана русская школа мостостроения.

В конце XIX в. металлические конструкции промыш-

ленных зданий получают дальнейшее развитие в связи

с появлением электрических мостовых кранов, потребо-

вавших специальных путей — подкрановых балок. При

строительстве цехов, начинают применять цельноме-

таллические каркасы. Оригинальные и разнообразные

стальные сооружения создал в конце XIX — начале

XX в. почетный академик В. Г. Шухов (1853—1939 гг.).

Им построены десятки различных сооружений общест-

венного. и специального назначения. Особенно интерес-

ны арочные перекрытия торговых рядов ГУМа в Моск-

ве, перекрытие Киевского вокзала и пространственные

конструкции в виде гиперболоидов, образованных из

прямолинейных элементов.

После Октябрьской революции, в период восстанов-

ления народного хозяйства, в промышленном строи-

тельстве преобладают схемы конструкций с большим

числом шарниров (западноевропейская школа), обеспе-

чивающие неизменяемость системы, но с минимальным

10

числом лишних неизвестных. В этих схемах, экономич-

ных по расходу металла, не учитывались требования

минимальной трудоемкости изготовления и монтажа.

Перелом в развитии конструктивной формы соору-

жений с преимущественным применением стальных кон-

струкций произошел в годы первых пятилеток. Масшта-

бы и темпы строительства потребовали не только соз-

дания сооружений, экономичных по расходу металла и

относительно малотрудоемких в изготовлении и мон-

таже, но и отвечающих возросшим требованиям экс-

плуатации производства. Началось освоение и широкое

применение нового вида соединения стальных конструк-

ций — электросварки. Возросла техническая оснащен-

ность производств, особенно в черной металлургии и

машиностроении, связанная с резким увеличением гру-

зоподъемности кранов. Повысились эксплуатационные

требования к конструкциям зданий. Все это привело к

строительству цехов с жесткими каркасами рамного ти-

па (см. рис. 1.1, б),

Создание новых, более жестких схем сооружений,

лучше учитывающих эксплуатационные требования

производства и экономичных по расходу металла, с

учетом требований технологии изготовления и монтажа

характеризует советскую школу проектирования сталь-

ных конструкций. В создании и развитии этой школы

участвовали коллективы проектных, научных и исследо-

вательских организаций; среди них — ЦНИИПроект-

стальконструкция, Промстройпроект, Гипромез,

ЦНИИСК им. В. А. Кучеренко, МИСИ им. В. В. Куй-

бышева, НИИ электросварки им. Е. О. Патона и др.

[30].

За годы первых пятилеток производство стальных

конструкций увеличилось в несколько раз — от 200 тыс.

до 1 млн. т в предвоенный год. К 1970 г. производство

металлоконструкций достигло почти 4 млн. т. Всевоз-

растающим объемам строительства способствовали уни-

фикация конструкций промышленных сооружений с

3-метровым модулем и разработка на этой основе типо-

вых балок и ферм.

Области применения металлоконструкций в после-

военный период значительно расширялись. В связи с

ростом нефтяной, газовой и металлургической промыш-

ленности получили большое развитие листовые конструк-

ции — резервуары, газгольдеры, доменные цехи. При

11

этом строительство резервуаров и газольдеров было пе-

реведено на индустриальный метод изготовления —

сварку листов в полотнища с последующей транспорти-

ровкой в виде свернутых рулонов.

Большое развитие получило строительство сооруже-

ний связи, телевизионных башен, радиомачт, вращаю-

щихся телескопов диаметром более 60 м, мачт линий

электропередачи (ЛЭП), электростанций и других со-

оружений.

Основными направлениями развития народного хо-

зяйства СССР на 1976—1980 гг., утвержденными

XXV съездом КПСС, предусмотрено расширить прак-

тику полносборного строительства и монтажа зданий и

сооружений из прогрессивных конструкций, увеличить

заводское изготовление стальных строительных конст-

рукций в 1,4—1,5 раза, шире применять изделия из алю-

миниевых сплавов.

В последние годы металл находит применение в

большепролетных зданиях общественного назначения

(спортзалы и спортивные сооружения, выставочные па-

вильоны, театры) и производственных зданиях (анга-

ры, авиасборочные цехи, судостроительные эллинги,

специальные лаборатории и т. п.). В большепролетных

зданиях применяются висячие, арочные, купольные и

пространственные конструкции.

Все более широкое применение получают стали по-

вышенной и высокой прочности и новые рациональные

профили проката.

Увеличение и ускорение темпов строительства пот-

ребует в дальнейшем значительной реконструкции за-

водов металлоконструкций — введения автоматизиро-

ванного производства, что должйо отразиться на разви-

тии конструктивных форм металлических сооружений.

§ 4. ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К МЕТАЛЛИЧЕСКИМ

КОНСТРУКЦИЯМ

Металлические конструкции должны удовлетворять

эксплуатационным требованиям в зависимости от наз-

начения сооружения; обладать необходимой несущей

способностью, т. е. прочностью и устойчивостью; иметь

необходимую жесткость.

При разработке новых конструкций руководствуют-

ся следующими принципами: создание конструкций наи-

12

меньшей массы и наименьшей трудоемкости, монтаж

конструкций в кратчайший срок.

Уменьшение расхода и стоимости металла достига-

ется применением наиболее рациональных конструктив-

ных схем, сечений элементов и марок сталей и алюми-

ниевых ‘сплавов.

Для снижения трудоемкости конструкций и ускоре-

ния их монтажа необходимо учесть в проектном реше-

нии требования и возможности наиболее производи-

тельных методов изготовления и монтажа конструкций,

обеспечить удобство и простоту выполнения производ-

ственных операций, шире использовать унифицирован-

ные и стандартные элементы и узлы.

Сооружение в целом и его несущие конструкции

должны удовлетворять и эстетическим требованиям.

Проектирование зданий и сооружений производится

в две стадии: проектное задание и рабочие чертежи.

В проектном задании устанавливаются техническая

возможность и экономическая целесообразность пред-

полагаемого строительства.

Рабочий проект металлических конструкций состоит

из двух частей: рабочих чертежей КМ (конструкции ме-

таллические) и рабочих деталировочных чертежей

КМД (конструкции металлические, деталировка). На

стадии КМ назначается схема сооружения, производит-

ся полный расчет конструкций и подбор сечений всех

элементов, выполняются общие чертежи и конструкции

сложных узлов, а также согласование конструктивного

решения с другими частями проекта: технологической,

транспортной, энергетической, санитарной, архитектур-

но-строительной и др., составляется спецификация на

металл. На основе проекта стадии КМ конструкторские

бюро заводов-изготовителей разрабатывают рабочие

чертежи КМД для отдельных элементов конструкций,

отправляемых в готовом виде с заводов (отправочные

элементы), а также, монтажные схемы с соответствую-

щей маркировкой отправочных элементов.

§ 5. МЕТОДЫ РАСЧЕТА МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

1. Общие указания по расчету

Процесс проектирования начинается о составления

и сравнения различных вариантов схем сооружений, со-

ответствующих эксплуатационному назначению. После

13

этого выбирается конструктивная схема, удовлетворя-

ющая всем требованиям, предъявляемым к металличес-

ким конструкциям.

Цель и назначение расчета конструкций — проверка

прочности, устойчивости и жесткости предварительно

намеченной конструктивной схемы сооружения, позво-

ляющая уточнить размеры и обеспечить надежность со-

оружения при наименьших затратах металла.

Расчет сооружений и их конструктивных элементов

производится на основе методов сопротивления мате-

риалов и строительной механики. Основной целью этих

методов является определение внутренних усилий, ко-

торые возникают в конструкциях под действием прило-

женных нагрузок.

Расчет начинают с составления расчетной схемы со-

оружения, временно отвлекаясь от действительной фор-

мы сечения элементов. Опорные закрепления элементов

наделяют при этом некоторыми теоретическими свойст-

вами (шарнирные опоры, опоры с упругим и жестким

защемлением и т. п.). Определив по принятой расчет-

ной схеме усилия в элементах, производят подбор сече-

ний, проверяют несущую способность и конструируют

закрепления так, чтобы удовлетворить поставленным

условиям. Иногда бывают необходимы более точные

методы определения напряжений с учетом развития

пластических деформаций. Однако математическая

сложность этих методов вынуждает часто применять в

формулах ряд коэффициентов, значения которых при-

водятся в таблицах.

Расчет строительных стальных конструкций ведется

по предельным состояниям. Методика предельных сос-

тояний разработана советскими учеными во главе с

проф. Н. С. Стрелецким. Основы этой методики изло-

жены в главе СНиП П-А. 10-71 «Основные положения

проектирования», которая является общей для конст-

рукций и оснований всех видов зданий и сооружений.

Основным руководящим документом при проектиро-

вании стальных строительных конструкций является гла-

ва СНиП II-B.3-72 «Стальные конструкции. Нормы про-

ектирования».

Для ряда специальных сооружений, (мостов, гидро-

технических сооружений, доменных цехов и др.) имеют-

ся специальные нормы и инструкции по проектирова-

нию, отражающие специфические условия их работы.

14

В главе СНиП П-В. 3-72 используется техническая

система единиц МКГСС, в которой единицей силы яв-

ляется килограмм-сила (кгс),. сообщающая массе т =

= 1 кг ускорение g«9,81 м/с2, т. е. 1 кгс «9,81 кг-м/с2.

Эта единица возникла в связи с измерением веса тел,

веподвижных относительно поверхности Земли, пос-

кольку такие тела действуют на опору или подвес с си-

лой, равной силе тяжести mg. Механические напряже-

ния в этой системе выражаются в кгс/см2 (иногда ис-

пользуется кгс/мм2).

В настоящее время вводится международная систе-

ма единиц СИ, в которой за единицу силы принят нью-

тон (Н), равный силе, под действием которой тело мас-

сой 1 кг получает ускорение 1 м/с2, т, е. 1 Н=1 кг-м/с2.

Для перевода сил из системы МКГСС в систему СИ

можно принять с достаточной для' технических целей

точностью, что 1 кгс «9,81 Н«10Н.

В учебнике использована единица силы, кратная ки-

лоньютону (1 кН=103Н«100 кгс), а единица напряже-

ния в килоньютонах на сантиметр в квадрате

(1 кН/см2«100 кгс/см2 «1 кгс/мм2), что уменьшает в

расчетных формулах количество нулей.

Учитывая, что в ГОСТах на прокатные профили еди-

ницы геометрических величин (F, J, W и др.) даны в

сантиметрах, единица напряжения принята в кН/см2,

что позволяет получать необходимые геометрические ве-

личины в сантиметрах. Поскольку 1 кН/см2 «1 кгс/мм2,

при переходе к системе СИ обозначение классов сталей

по СНиП II-B.3-72 сохраняется. В системе СИ напря-

жение может быть выражено в мегапаскалях (МПа):

о=1 кН/см2 = 10 МПа.

2. Метод предельных состояний

В соответствии со СНиП П-А. 10-71 строительные кон-

струкции и основания следует рассчитывать на силовые

воздействия, возникающие в них от приложенных на-

грузок, а также от смещения опор, изменения темпера-

туры, усадочных и других подобных явлений, по методу

предельных состояний.

За предельное состояние принимается такое состоя-

ние конструкции, при котором она перестает удовлет-

ворять предъявляемым к ней эксплуатационным требо-

ваниям, т. е. дибо теряет способность сопротивляться

15

внешним воздействиям, либо получает недопустимую

деформацию или местное повреждение.

Установлены две группы, предельных состояний: пер-

вая группа — по исчерпанию несущей способности

(прочности, устойчивости или выносливости); этому

предельному состоянию должны удовлетворять все ме-

таллические конструкции. Вторая группа — по пригод-

ности к нормальной эксплуатации в соответствии с за-

данными технологическими или бытовыми условиями.

Ко второй группе предельных состояний относятся со-

стояния, затрудняющие нормальную эксплуатацию или

снижающие долговечность конструкций вследствие по-

явления недопустимых перемещений, колебаний и др.

Расчет по первому предельному состоянию выража-

ется неравенством:

#<Ф, (Ill)

где N — расчетное усилие в конструкции от суммы расчетных нагру-

зок Р в наиболее невыгодной комбинации; Ф — несущая способность

конструкции, являющаяся функцией геометрических размеров кон-

струкции и сопротивления материала.

Основными характеристиками нагрузок являются их

нормативные значения Ра (см. прил. 1), принимаемые:

а) для постоянных нагрузок — по проектным дан-

ным;

б) для технологических и монтажных нагрузок —

по наибольшим значениям для предусмотренных усло-

вий нормальной эксплуатации и строительства;

в) для атмосферных нагрузок и воздействий — по

средним значениям из ежегодных максимумов или по

значениям, превышаемым в среднем один раз в задан-

ное число лет (например, один раз в 5 лет для норма-

тивной ветровой нагрузки).

Расчетные нагрузки Р, на которые рассчитывается

конструкция (по первому предельному состоянию), при-

нимаются несколько больше нормативных. Расчетная

нагрузка определяется как произведение нормативной

нагрузки на коэффициент перегрузки п (больший или

меньший единицы), учитывающий опасность неблаго-

приятного отклонения нагрузки от нормативного значе-

ния вследствие возможной изменчивости нагрузки:

Р = Ра ъ

(J.2)

15

Значения коэффициента п приведены в прил. I.

Таким образом, при расчете по первому предельному

состоянию конструкции рассматривают под действием

не эксплуатационных (нормативных), а расчетных на-

грузок. От воздействия расчетных нагрузок в конструк-

ции определяют расчетные усилия (осевое усилие N, из-

гибающий момент М и др.), которые находят по общим

правилам сопротивления материалов и строительной

механики.

Несущая способность конструкции Ф зависит от со-

противления материала силовым воздействиям, харак-

теризующего механические свойства материала и назы-

ваемого нормативным сопротивлением 7?н, а также от

геометрических характеристик сечения (площади се-

чения F, момента сопротивления W и т. п.).

Нормативное сопротивление стали растяжению, сжа-

тию и изгибу 7?н принимается равным наименьшему

значению предела текучести, гарантированному ГОСТа-

ми и установленному с учетом условий контроля и ста-

тистической изменчивости свойств стали, выпускаемой

промышленностью, т. е. 7?H=or“ .

Для наиболее распространенной строительной стали

марки ВСтЗ класса С38/23 /?н=23 кН/см2. Эта величи-

на является контрольной, или браковочной характери-

стикой.

В отдельных случаях, когда эксплуатация конструк-

ций, работающих на растяжение, возможна и после до-

стижения металлом предела текучести (например, ци-

линдрические емкости), а также для материалов, не

обладающих свойством текучести (высокопрочная прово-

лока, отливки из чугуна и т. п.), нормативное сопротив-

ление стали растяжению принимается равным наимень-

шему гарантированному значению временного сопротив-

ления разрыву (для стали марки ВСтЗ У?® =

=38 кН/см2).

За нормативное сопротивление алюминиевых спла-

вов растяжению, сжатию и изгибу принимается мень-

шее из двух значений: а) 0,7 наименьшего гарантиро-

ванного значения временного сопротивления разрыву,

т. е. 0,7 о”; б) условный предел текучести о0,2, соответ-

ствующий напряжению при относительном остаточном

удлинении 0,2%.

Раичешис .ропротпыенир ff определяется делением

W4?

17

нормативного сопротивления на коэффициент безопас-

ности по материалу А>1. Этим коэффициентом учиты-

вается отклонение сопротивления материала конструк-

ции от нормативного значения вследствие изменчиво-

сти свойств материала и их отличия от свойств кон-

трольных образцов:

Я = ЯН-Г. (1.3)

К

Величина 1/А<1 характеризует однородность

свойств материала и ранее называлась коэффициентом

однородности [47].

Таким образом, расчетное сопротивление R—это

сопротивление, равное наименьшему возможному зна-

чению предела текучести (или временного сопротивле-

ния разрыву) материала, которое принимается для кон-

струкции как предельное. Значения R приведены в

табл. 11.15.

В целях безопасности сооружения должны быть уч-

тены возможные отклонения от нормальных условий эк-

сплуатации, например особо тяжелые условия работы

подкрановых балок под некоторые мостовые краны; аг-

рессивная среда, способствующая повышенной скорости

коррозии металла; постоянная работа конструкций на

предельные, малоизменчивые нагрузки и др.

Для учета указанных обстоятельств вводится коэф-

фициент условий работы конструкций и их элементов

т, понижающий в необходимых случаях значение рас-

четного сопротивления, тогда

т/? = т/?н-7-. (1,4)

К

Так, например, при расчете подкрановых балок под

мостовые краны тяжелого режима работы, обслужи-

вающие основные цехи заводов черной металлургии,

вводится коэффициент условий работы т=0,9. Значе-

ния коэффициентов условий работы конструкций и сое-

динений приведены в СНиП П-В.3-72 (см. прил.-2).

В остальных случаях, если нет специальных обоснова-

ний, принимается т=\.

Во всех случаях когда расчетное сопротивление оп-

ределяется по временному сопротивлению разрыву (а

не по пределу текучести), значение коэффициента безо-

пасности k выше, чем при /?H=oJ, что видно из табл. 1.1.

Этот коэффициент учитывает неравномернее распреде-

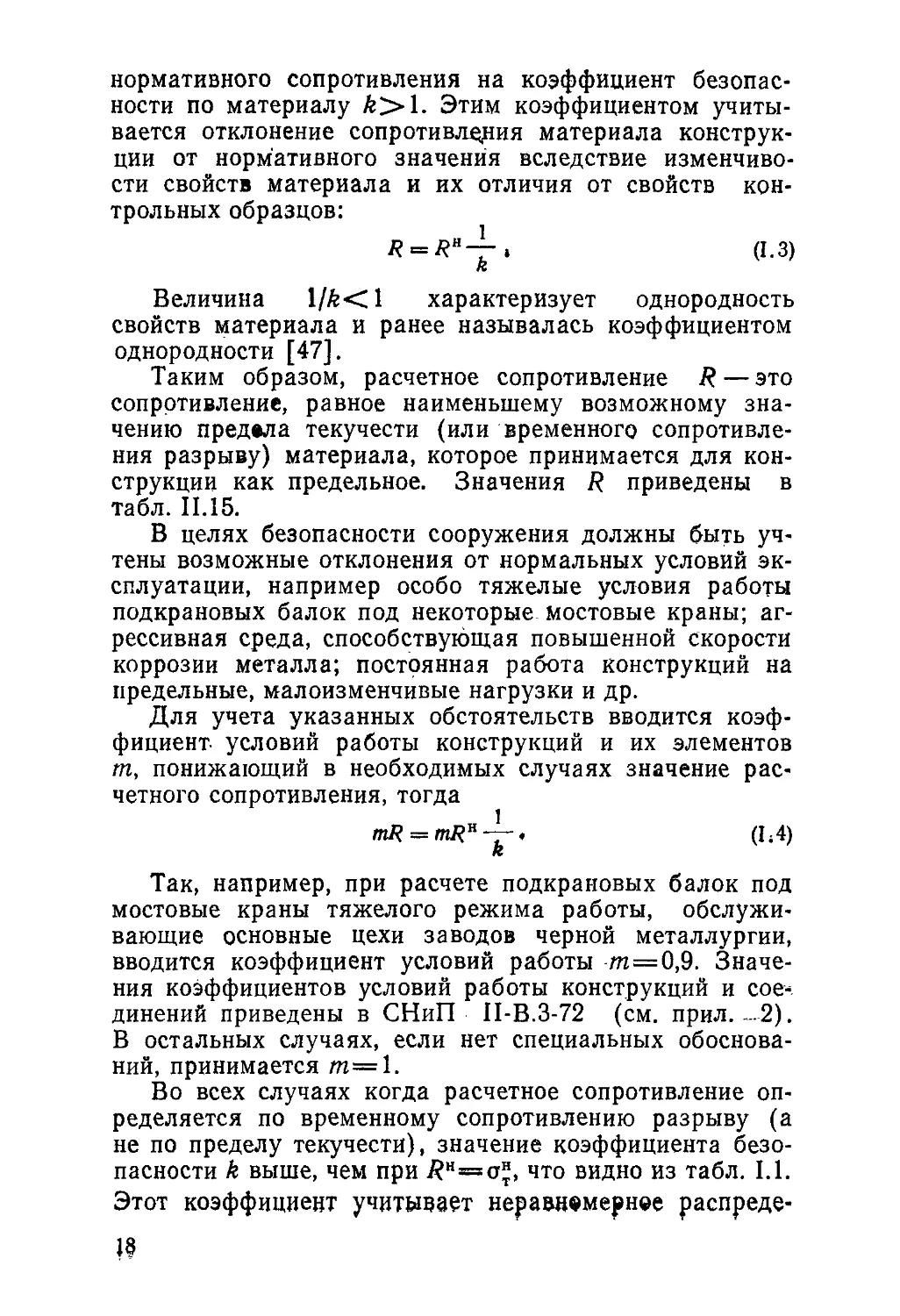

Таблица T.t

Значение коэффициента безопасности по материалу k

Класс стали С38/23 i С44/29 С46/33 ; С52/40 1 1 C60/4S L С70/60 C80/7S

При /?н = ат . . 1,1 1,1 1,15 1,2 1,2 1,4 1,4

При = ов . . . 1,45 1,5 1,5 1,5 1,6 1,6 1,6

ление напряжения при работе материала за пределом

текучести и близость значений от и <Тв-

Таким образом, первое расчетное условие (1.1) при

проверке прочности получает вид

N < F7? или М < WR, (1.5)

где N и М — расчетные осевые силы и изгибающие моменты от рас-

четных нагрузок (с учетом коэффициентов перегрузки га).

При расчете конструкции сначала подбирают сечение

элемента, а затем проверяют напряжение от расчетных

усилий, которое не должно превышать расчетного со-

противления (с учетом в необходимых случаях коэффи-

циентов условий работы конструкций и их элементов и

других поправочных коэффициентов, обеспечивающих

надежную работу сооружения).

Тогда основные расчетные формулы проверки проч-

ности примут вид

о = N/F„T < R или а = M/WHT < R, (1.6)

где а — расчетные напряжения в элементе (от расчетных нагрузок);

f нт — площадь сечения нетто (за вычетом площадей отверстий);

Whi — момент сопротивления сечения нетто; R— расчетное сопро-

тивление материала, принимаемое по нормам проектирования зданий

и сооружений различного назначения.

Различают несколько категорий напряжений: основ-

ные, местные, дополнительные и внутренние или собст-

венные.

Основные напряжения — это напряжения, развиваю-

щиеся внутри тела в результате уравновешивания воз-

действия внешних нагрузок; они учитываются расчетом.

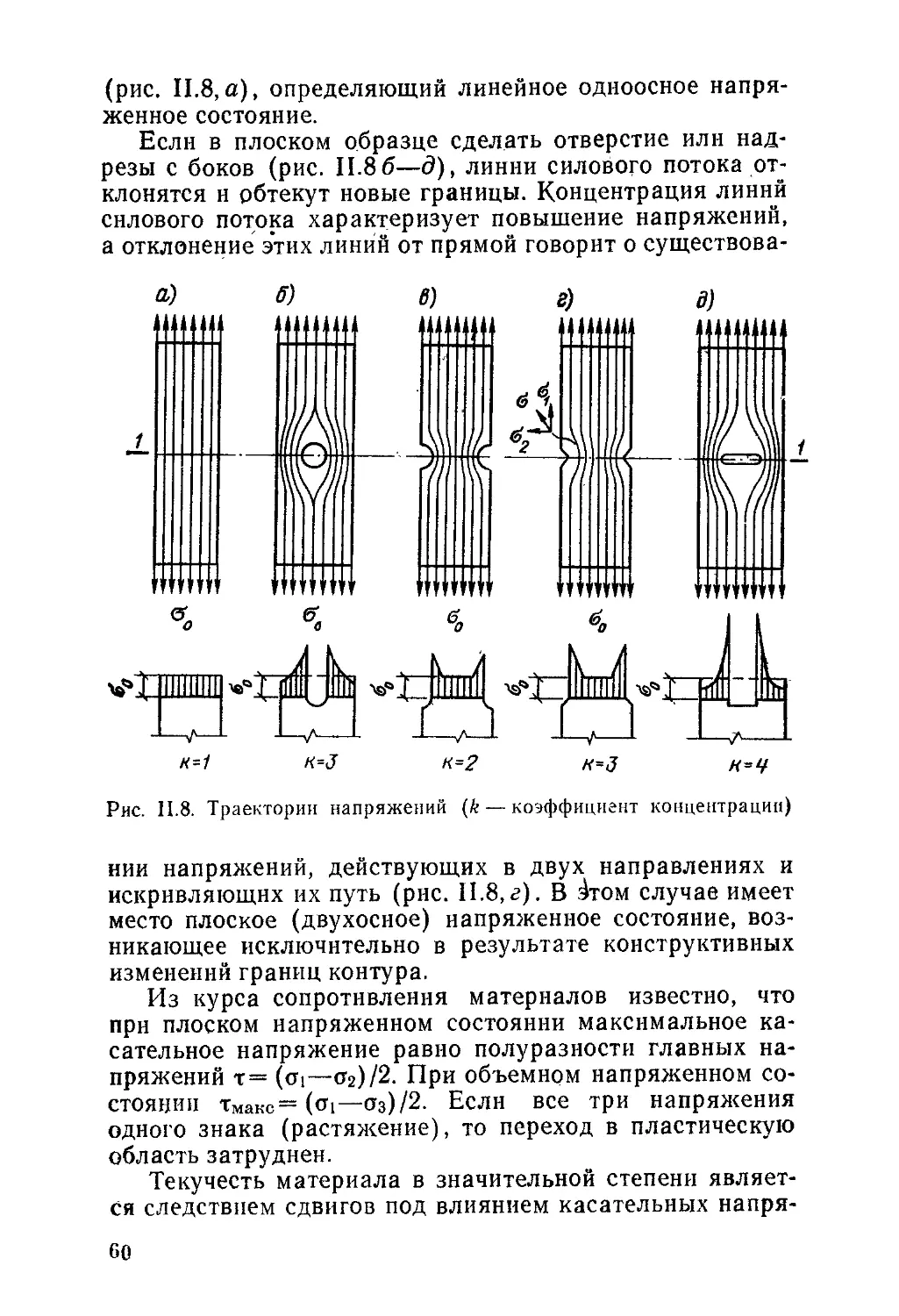

При неравномерном распределении силового потока

по сечению, вызванном резким изменением сечения, на-

личием отверстий или сосредоточенной передачей уси-

лия, возникает местная концентрация напряжений.

2*

19

В пластических материалах, к которым относится строи-

тельная сталь, эти местные перенапряжения по мере

увеличения нагрузки выравниваются и поэтому в рас-

четах не учитываются. Но в ряде случаев, например при

плоском или объемном напряженном состоянии, осо-

бенно при переменных нагрузках, значение местных на-

пряжений существенно и конструктор должен их учи-

тывать, например, создавая плавный силовой поток в

конструкции.

К дополнительным напряжениям относятся напря-

жения, возникающие в элементах конструкции от внеш-

них нагрузок при дополнительных закреплениях, не тре-

бующихся для поддержания общего равновесия системы

(например, защемление элементов в узлах ферм). Эти

напряжения не влияют на равновесие системы в целом

и в конструкциях из пластических материалов боль-

шей частью расчетом не учитываются.

Внутренние или собственные напряжения, иногда на-

зываемые начальными, возникают в основном от теп-

ловых (термических) воздействий на металл в стеснен-

ных условиях деформаций. В зависимости от причин

возникновения их часто называют также термическими,

усадочными, сварочными, остаточными, собственными,

начальными и т. д,

Примером внутренних напряжений могут служить

внутренние начальные напряжения в прокатных дву-

тавровых балках, проявляющиеся вследствие неравно-

мерного остывания их после прокатки. Начальные внут-

ренние напряжения не снижают запас прочности кон-

струкции, так как они взаимно уравновешены внут-

ри материала. Эти напряжения ускоряют или отда-

ляют переход стали в пластическое состояние, и их

приходится учитывать, когда в результате какого-ни-

будь внешнего воздействия внутреннее равновесие на-

рушается.

При втором предельном состоянии, которое характе-

ризуется чрезмерными деформациями (прогибами^, от-

носительный прогиб (///=прогиб/пролет или f/H-npo-

гиб/высота) в условиях нормальной эксплуатации не

должен превышать допустимый относительный прогиб

(1/по), установленный нормами для различных конст-

рукций (см. прил. 3 и 4), т. е. должно быть

fU < 1/«о»

(1.7)

J2G

При определении деформаций (прогибов) принима-

ется не расчетная, а нормативная (эксплуатационная)

нагрузка, т. е. нагрузка без учета коэффициента пере-

грузки, так как допустимые прогибы конструкции уста-

навливаются для условий нормальной эксплуатации со-

оружений.

3. Метод допускаемых напряжений

При расчете по допускаемым напряжениям1 конст-

рукция рассматривается под действием нормативных на-

грузок при нормальных условиях эксплуатации соору-

жения.

Условие прочности конструкции заключается в том,

что напряжения в конструкции от нормативных нагру-

зок не должны превышать установленных допускаемых

напряжений, равных некоторой части предельного на-

пряжения материала, принимаемого для строительной

стали равным пределу текучести. Основные формулы

проверки прочности конструкции имеют вид

а = Nu/FHT < [а] = егт//е0 или а = Л4Н/1ГНТ < [а] = <гт/йо. (1.8)

где NB и Мв — осевые вилы н изгибающие моменты от нормативных

нагрузок; [а] — допускаемое напряжение, установленное соответст-

вующими нормативными документами; ат — предел текучести стали;

йо — коэффициент запаса прочности.

Коэффициент запаса (в среднем равный примерно

1,5) учитывает возможные отклонения фактической на-

грузки от принятой в расчете и фактической схемы кон-

струкции от теоретической расчетной схемы, а также

некоторый разброс механических свойств материала.

Сравнивая методику расчета по предельным состоя-

ниям с методом допускаемых напряжений [формулы

(1.6) и (1.8)], видим, что приемы расчета одинаковы,

Но в первом случае напряжения в конструкции получе-

ны от расчетных нагрузок (с учетом коэффициентов пе-

регрузки) и эти напряжения сопоставлены с расчетным

сопротивлением, а во втором случае напряжения полу-

чены от нормативных нагрузок и сопоставляются с до-

пускаемым напряжением.

Основное отличие расчета по методике предельных

состояний заключается в том, что конструкция рассмат-

1 Метод применяется иногда при расчете металлических конст-

рукции подъемно-транспортных машин.

21

ривается не в рабочем состоянии, а в предельном. Это

потребовало более точной формулировки предельных

условий выхода конструкции из строя, а также изучения

природы коэффициента запаса, что й привело к замене

единого суммарного коэффициента Ло тремя дифферен-

цированными п, k и т. Конструкции, рассчитанные по

допускаемым напряжениям с единым коэффициентом

запаса прочности независимо от разных эксплуатацион-

ных условий и степени влияния нагрузок (их изменчи-

вости), фактически имели разные запасы прочности.

Введение трех коэффициентов п, k и т позволяет

более обоснованно учесть главные факторы и условия

работы конструкций и способствует созданию равнона-

дежных конструкций. Методика предельных состояний

унифицирует методы расчета, она ориентируется на фи-

зические параметры и позволяет легче учитывать не

только упругую, но и упругопластическую стадию рабо-

ты материала. Коэффициенты перегрузки и безопасно-

сти по материалам подчиняются статистическим зако-

нам распределения и поддаются научно обоснованному

выбору.

§ 6. НАГРУЗКИ

Главным назначением несущих конструкций соору-

жения является восприятие действующих на них эк-

сплуатационных нагрузок. Такими нагрузками явля-

ются, например, для промышленных зданий — мостовые

или подвесные краны, технологическое оборудование и

т. п.; для гражданских зданий — толпа людей и др.; для

специальных сооружений, например мостов, — подвиж-

ной состав; для гидротехнических сооружений — вода;

для бункеров — сыпучие материалы и т. д. Помимо эк-

сплуатационных нагрузок на сооружение действуют

атмосферные нагрузки (снег, ветер, температурные воз-

действия), а также собственный вес конструкций.

По продолжительности воздействия нагрузки разде-

ляются на:

постоянные — собственный вес конструкции, вес по-

крытий, кровли, стен, давление грунтов, воздействие

предварительного напряжения и т. п.;

временные длительные — вес стационарного обору-

дования, вес жидкостей и сыпучих тел в емкостях, на-

23

грузки на перекрытия складов, длительные темпера-

турные технологические воздействия и т. п.;

кратковременные — краны и другое подъемно-тран-

спортное оборудование, нагрузки на перекрытия от веса

людей, снеговые и ветровые, гололедные, температурные

климатические воздействия и другие, приведенные в

СНиП П-6-74;

особые нагрузки — сейсмические воздействия или

нагрузки, вызванные нарушением технологического про-

цесса, и т. п.

Нормативные временные нагрузки принимаются:

от снега и от ветра — по СНиП П-6-74; ветровая на-

грузка учитывается не только в виде активного давле-

ния на наветренную стену, но и в виде отсоса, который

действует на кровлю и противоположную стену;

от мостовых кранов — по ГОСТ 3332—54* для кра-

нов грузоподъемностью до 50 т, по ГОСТ 6711—70 для

кранов общего назначения грузоподъемностью 75—250 т

и по ГОСТ 20278-74 для литейных кранов грузоподъем-

ностью 80—560 т.

При воздействии динамических нагрузок, создающих

удары и вызывающих колебания сооружения (краны,

поезда), расчет ведется на нагрузки, умноженные на

специальный коэффициент динамичности.

Как правило, на сооружение действует не одна ка-

кая-нибудь нагрузка, а различные сочетания их. Веро-

ятность одновременного воздействия на сооружение всех

возможных максимальных нагрузок очень мала, и со-

оружение, запроектированное на такую комбинацию

нагрузок, имело бы лишний запас прочности. Сочетания

нагрузок, которые должны приниматься при расчете

конструкций, устанавливаются главой СНиП П-6-74,

которой предусмотрены две категории сочетаний на-

грузок:

основные сочетания, состоящие из постоянных, дли-

тельных и кратковременных нагрузок;

особые сочетания, состоящие из постоянных, дли-

тельных, возможных кратковременных и одной из осо-

бых нагрузок.

При расчете конструкций на основное сочетание,

включающее одну кратковременную нагрузку, значение

последней не уменьшается, а при учете двух или более

кратковременных нагрузок они умножаются на коэффи-

циент сочетания nc«=0t9. В случае особого сочетания

нагрузок кратковременные нагрузки умножаются на ко-

эффициент сочетания /го = 0,8. Коэффициенты сочетаний

учитывают малую вероятность одновременного воздей-

ствия расчетных кратковременных нагрузок.

Для специальных сооружений (мостов, гидротехни-

ческих сооружений, специальных кранов и т. д.) на-

грузки и их сочетания устанавливаются специальными

техническими условиями или инструкциями.

Собственный вес стальных конструкций обычно со-

ставляет лишь небольшую часть полной нагрузки и мо-

жет быть предварительно задан на основе приближен-

ного расчета или по аналогии с собственным весом су-

ществующих конструкций (см. например, табл. IX.3).

Глава II

МАТЕРИАЛЫ ДЛЯ МЕТАЛЛИЧЕСКИХ

КОНСТРУКЦИЙ.

СВОЙСТВА И РАБОТА

МАТЕРИАЛОВ В КОНСТРУКЦИИ

§ 7. СТАЛИ И АЛЮМИНИЕВЫЕ СПЛАВЫ

Материалами для строительных металлических кон-

струкций являются прокатная сталь и алюминиевые

сплаву.

Работа металла в конструкциях в основном опреде-

ляется его механическими свойствами: прочностью, уп-

ругостью, пластичностью, склонностью к хрупким раз-

рушениям, ползучестью при высоких температурах и др.

Механические свойства в сильной степени зависят от

химического состава металла и от технологии процессов

металлургического производства, влияющих на кристал-

лическую структуру сплавов.

Большое влияние на работу металла в конструкции и

его напряженное состояние оказывают: конструктивная

форма элемента (влияние различных концентратов);

вид, величина, а также скорость и направление силово-

го воздействия (растяжение, сжатие, кручение, изгиб);

температура.

Сталь обыкновенного качества поставляется метал-

лургической промышленностью в соответствии с ГОСТ

380—71 *.

Углеродистая сталь в зависимости от содержания

углерода делится на:

а) малоуглеродистую сталь с 0,09—0,22% углерода

(в основном применяется в строительстве);

б) среднеуглеродистую сталь с 0,25—0,5% углерода

(применяется в машиностроении);

в) высокоуглеродистую (инструментальную) сталь с

0,6—1,2% углерода.

Содержание углерода, сильно влияя на механические

свойства стали, определяет области ее применения.

В строительстве в основном применяются малоугле-

родистая сталь, обладающая большой пластичностью,

ковкостью, хорошей свариваемостью, плохой закалива-

емостью, и низколегированные стали повышенной и вы-

сокой прочности, обладающие меньшей склонностью к

хрупким разрушениям.

1. Малоуглеродистые стали обыкновенного качества

Общие сведения. Химический состав

Малоуглеродистая сталь при нормальной темпера-

туре представляет собой твердый раствор в виде кри-

сталлического тела, состоящего из двух основных ком-

Рлс. II. 1. Диаграмма состояния

сплава железо — углерод (Fe — С)

понентов — феррита и

перлита, который явля-

ется смесью очень твер-

дого химического соеди-

нения карбида железа

Fe3C (цементита) с пла-

стинами феррита.

Твердый раствор со-

стоит из кристаллов од-

ного вида и в отличие от

химического соединения

может иметь разную

концентрацию элемен-

тов. Механическая смесь

не способна к взаимно-

му растворению. Как из-

вестно, железо (Fe) мо-

жет находиться в двух

кристаллических моди-

фикациях. При темпера-

туре ниже 723° С кристаллы железа имеют кубическую

центрированную кристаллическую решетку (a-железо) с

атомным размером 2,88 А, при температуре выше .ЭК)0 С

кристаллы железа имеют грайецентрированную куби-

ческую решетку — структуру аустенита (у-железа) с

атомным размером 3,64 А.

На рис. II.1 показана диаграмма состояния сплава

железо — углерод. Углерод в a-железе почти не раст-

воряется, аустенит представляет собой твердый раствор

углерода в у-железе с содержанием углерода при /=

==1130° С до 2%, а при /=723° С 0,8%. Сталь при пе-

реходе из жидкого состояния в твердую фазу кристал-

2&.

лизуется со структурой у-железа. При- дальнейшем ос-

тывании углерод выделяется, и при температуре ниже

723° С (линия P—S на рис. II. 1) углерод входит в со-

став цементита и образует эвтектоидную смесь ферри-

та и перлита. В малоуглеродистых сталях перлит рас-

полагается главным образом по стыкам ферритных зе-

рен или в виде вкраплений между ними (рис. II.2). При

увеличении числа участков перлита сталь становится

бОлее прочной, но менее пластичной. Работа стали в

конструкции существен-

но зависит от ее струк-

туры, от условий ее кри-

сталлизации.

В стали всегда со-

держатся примеси мар-

ганца, кремния, фосфо-

ра и серы, в сумме обы-

чно не превышающие

1%. Фосфор и сера яв-

ляются вредными приме-

Рис. II.2. Структура стали марки

СтЗ. Темные участки — перлит

сями, но их не удается

полностью удалить в

процессе плавки стали.

Содержание в стали бо-

лее 0,045% фосфора делает сталь хрупкой при низких

температурах (свойство хладноломкости). Содержание

более 0,055% серы делает сталь красноломкой, т. е.

способствует образованию трещин в горячем состоянии.

Сталь получают в конверторах с продувкой кислоро-

дом сверху или в мартеновских печах. После плавки

сталь выливают в ковши с дальнейшим разливом в из-

ложницы ', где происходят остывание и кристаллизация

металла. В процессе кристаллизации выделяется боль-

шое количество газов и неметаллических включений.

Затвердевший металл занимает меньший объем, чем

жидкий, что приводит к образованию усадочных рако-

вин. Они могут быть рассеяны по всему объему слитка

или сконцентрированы в какой-нибудь его части, глав-

ным образом в верхней четверти. Пустоты могут быть

заполнены газами, растворимыми в жидком металле.

Бурное выделение газов (кипение) способствует обра-

1 На некоторых заводах организована непрерывная раэ-ливка

стали.

27

зованию мелких газовых пузырей, около которых могут

концентрироваться неметаллические включения и при*

меси, в том числе и различные сернистые соединения,

ухудшающие качество стали (расслоение, особенно в

толстых листах толщиной более 18—20 мм). Сталь, по-

лученная таким способом, называется кипящей.

Спокойная сталь выгодно отличается ' от кипящей

тем, что остывание ее в изложницах происходит спо-

койно, без бурного выделения газов. Это достигается

введением раскислителей — кремния, алюминия, мар-

ганца и др., которые связывают газы (успокаивают),

образуя шлак, с концентрированием усадочной ракови-

ны в верхней части слитка. Эту часть слитка (~15%

общей массы) срезают и направляют в переплав. В ре-

зультате сталь получается значительно более однород-

ной как по химическому составу, так и по механиче-

ским показателям.

Кипящие стали, недостаточно раскисленные, все же

имеют некоторое применение, так как они дешевле спо-

койной стали (примерно на 10—1-2%), а возможные

мелкие раковины и пустоты в слитке при горячей про-

катке раскатываются и завариваются, особенно в тон-

ких элементах (толщиной ^12 мм). Механические по-

казатели кипящей стали почти такие же, как спокой-

ной, но кипящие стали имеют большую склонность к

хрупким разрушениям.

Полуспокойную сталь — промежуточную между спо-

койной и кипящей — получают в специальных изложни-

цах. Неполное раскисление (например, 0,05—0,15%

кремния вместо 0,12—0,3% в спокойной стали) приво-

дит к уменьшению усадочной раковины, поэтому сре-

зается примерно 8% общей массы слитка.

Малоуглеродистая сталь применяется:

а) в конструкциях, эксплуатируемых при расчетной

температуре ниже —30° С, а также (независимо от тем-

пературы эксплуатации) в конструкциях, работающих

в тяжелых условиях (на динамические и вибрационные

нагрузки), — спокойная сталь (индекс сп);

б) в основных несущих конструкциях покрытий и

перекрытий (фермы, ригели рам, балки) — полуспокой-

ная сталь (индекс пс);

в) в остальных случаях — кипящая сталь (индекс

кп).

Для конструкций, не имеющих сварных соединений,

28

возможны несколько более свободные условия выбора

стали.

По каждой плавке стали металлургические заводы

дают сведения о химическом составе, записывая их в

специальном документе, называемом сертификатом.

Пределы содержания в стали химических элементов ус-

тановлены ГОСТ 380—71*. В зависимости от содержа-

Таблица II.1

Нормируемый химический состав малоуглеродистых сталей

обыкновенного качества по ГОСТ 380—71*

Марка стали Содержание элементов, %

с Мп Si р s

не б о лее

СтО <0,23 __ 0,07 0,06

Ст2кп, Ст2пс, 0,09—0,15 0,25—0,5 Аналогично 0,04 0,05

Ст2сп БСтЗ

СтЗкп 0,3—0,6 <0,07

СтЗпс СтЗсп 0,14—0,22 0,4—0,65 0,4—0,65 0,05—0,17 0,12—0,3 0,04 0,05

СтЗГпс 0,8—1,1 <0,15

Ст4кп, Ст4пс, 0,18—0,27 0,4—0,7 Аналогично 0,04 0,05

Ст4сп БСтЗ

Стбпс, Ст5сп 0,28—0,37 0,5—0,8 пс 0,05—0,17 сп 0,15—0,35 0,04 0,05

СтбГпс 0,22—0,3 0,8—1,2 <0,15 0,04 0,05

Примечания: 1. Содержание азота в готовом прокате, а

также в слитках, блюмсах, слябах и заготовках, предназначенных

для дальнейшей прокатки, должно быть не более 0,008%. В против-

ном случае азот в несвязанном состоянии приводит сталь к старе-

нию и хрупкому состоянию. Содержание хрома, никеля и меди в

отдельности не более 0,3%, мышьяка 0,08%.

2. При раскислении полуспокойной стали алюминием, титаном или

другими раскислителями, не содержащими кремния, а также не-

сколькими раскислителями (например, ферросилицием и алюмини-

ем и др.), содержание кремния в стали допускается менее 0,05%.

3. В стали марки ВСтЗсп категорий 4, 5 и 6, раскисленной алю-

минием, остаточное содержание алюминия должно быть не менее

0,02%.

4. В пюлуспоконных и спокойных сталях допускаемые откло-

нения в содержании углерода и кремния составляют io,’o2 • Для

сварных конструкций, что оговаривается при заказе стали, отклоне-

ние по углероду io’02 • Содержание серы и фосфора в прокате

соответственно ие должно превышать 0,055 и 0,045%.

29

ния в сталях различных элементов в строительстве на-

ходят применение различные марки сталей (табл. II.1).

Основной строительной сталью является сталь мар-

ки СтЗ. Эта сталь благодаря относительно малому со-

держанию углерода (меньше 0,22%) и кремния (мень-

ше 0,3%) хорошо сваривается.

По сравнению со сталью. СтЗсп сталь марки СтЗГцс

(табл. II.1) имеет повышенное содержание марганца

(что обозначено буквой Г), примерно одинаковые ме-

ханические показатели (табл. II.2), несколько лучший

Таблица 11.2

Нормируемые показатели механических свойств строительных

углеродистых сталей обыкновенного качества по ГОСТ 380—71*

Марка стали Временное со- противление ав, кН/см2 Предел текучести ат, кН/гм8 для толщины в мм Относительное удли- нение б5, % коротких образцов для тол- щин в мм Загиб на 180

до 20 20—40 40- 100 до 20 ЗД—40 >40 До 20 мм

СтО 31 — — — 23 22 20 d = 2а

ВСт2кп ВСт2пс ВСт2сп 33—42 34—44 22 23 21 22 20 21 33 32 32 31 30 29 d = 0

ВСтЗкп ВСтЗпс ВСтЗсп ВСтЗГпс 37—47 24 23 22 27 26 24

38—49 38—50 25 25 24 24 23 23 26 26 25 25 23 23 а — = 0,5а

ВСт4кп 41—52 26 26 24 25 24 22

ВСт4пс ВСт4сп 42—54 27 26 25 24 23 21 d =2а

ВСт5пс 50—64 29 28 27 20 19 17

ВСтбсп. ВСтбГ пс 46—60 29 28 27 20 19 17 d = За

Примечания: 1. Для листовой и фасонной стали толщиной

свыше 20 мм значение предела текучести допускается на 1 кН/см’

ниже по сравнению с указанным.

2. При а>20 мм диаметр .увеличивается на толщину образца;

а — толщина; d — диаметр оправки.

30

браковочный показатель по ударной вязкости в толстых

листах 6 —25...30 мм; она несколько дешевле спокойной

стали марки СтЗсп.

Сталь марки СтО специально не выплавляется, ее

получают в результате отбраковки по химическим и ме-

ханическим показателям сталей других марок; поэтому

ее применение допускается только в нерасчетных эле-

ментах конструкций.

Поставка сталей производится в соответствии с

ГОСТ 380—71*: по группе А — с гарантиями по меха-

ническим свойствам; по группе В — с гарантиями по хи-

мическому составу; по группе В — с гарантиями по ме-

ханическим свойствам и химическому составу*.

Поскольку для строительных конструкций требуют-

ся одновременно определенные гарантии по механиче-

ским свойствам и ограничения по химическому составу,

то сталь группы В является для них основной. Химиче-

ский состав стали группы В соответствует химическому

составу группы Б, а механические свойства — механи-

ческим свойствам группы А.

Механические свойства стали [70]

Главнейшими показателями механических свойств

стали являются прочность, упругость и пластичность,

характеризуемые напряжениями и удлинениями, а так-

же склонностью к хрупкому разрушению, которая кос-

венным путем оценивается ударной вязкостью. Проч-

ность определяется сопротивляемостью материала внеш-

ним силовым воздействиям. Упругость — свойство ма-

териала восстанавливать свою первоначальную форму

после снятия внешних нагрузок. Пластичность — свой-

ство материала не возвращаться в свое первоначаль-

ное состояние после снятия внешних нагрузок, т. е.

получать остаточные деформации. Хрупкость характери-

зуется разрушением материала при малых деформа-

циях.

1 Ввиду того, что гарантированные механические характеристи-

ки, а также расчетные сопротивления, как правило, установлены

одинаковыми для определенных групп марок углеродистой стали не-

зависимо от способа изготовления и условий поставки, эти группы,

включающие все марки соответствующей стали, для удобства изло-

жения в дальнейшем будем называть «сталь 3>, «сталь 4» и

«сталь 5».

Зависимость между'напряжениями и деформациями

для различных материалов устанавливается опытным

путем. Прочность стали, а также ее упругие и пласти-

ческие свойства определяются испытанием образцов на

растяжение.

Механическими характеристиками стали служат

также ударная вязкость и угол при испытании на загиб

в холодном состоянии, которые определяют состояние

поверхности, выявляют расслой и являются оценкой

пластичности.

Работа стали на растяжение. Если подвергать обра-

зец растяжению, последовательно увеличивая нагрузку

Р, и при этом замерять получающиеся удлинения А/, то

можно построить опытную диаграмму растяжения, от-

кладывая удлинение в функции нагрузки. Для удобст-

ва сравнения эту диаграмму выражают в напряжениях

и относительных удлинениях:

с7 = ~: 8= V-100%, (П.1)

F to

где а—нормальное напряжение, кН/см2; F— первоначальная пло-

щадь сечения образца; е — относительное удлинение, %; /о — перво-

начальная длина образца.

Относительное удлинение зависит от длины и попе-

речного сечения образца.

Установлены два типа образцов_ [72]: длинный 1=

= 11,3 ]/*F й короткий /=5,65 У F (ГОСТ 1497—73);

при этом для круглых образцов /10= Юс/ и Zs=5cZ.

Опытная диаграмма растяжения углеродистой стали

3 приведена на рис. II.3, а. На первой стадии загруже-

ния зависимость между напряжениями и относительны-

ми удлинениями линейная и выражается уравнением

(закон Гука)

а = Ев, (П.2)

где Е — постоянный коэффициент пропорциональности, называемый

модулем упругости при растяжении или нормальным модулем упру-

гости. Для стали 3 £=21 000 кН/см2.

Наибольшее напряжение в материале, при котором

начинается отклонение от прямолинейной зависимости,

называется пределом пропорциональности <тпц. Несколь-

ко выше этой точки (рис. П.З, а) лежит граница облас-

ти упругой работы материала (ауп), соответствующая

наибольшей деформации, которая полностью исчезает

после разгрузки.

-32

У малоуглеродистых сталей при нагружении выше

предела пропорциональности диаграмма отклоняется от

прямой и, плавно поднимаясь, делает скачок (образуя

при больших скоростях нагружения характерный

«зуб»), после чего с незначительными колебаниями идет

параллельно горизонтальной оси (см. рис. II.3). Обра-

зец удлиняется без приращения нагрузки, материал те-

чет. Текучесть материала есть следствие сдвигов слоев

Рис. II.3. Диаграмма растяжения стали марки СтЗ

металла. Нормальное напряжение, практически посто-

янное, при котором происходит текучесть материала,

называется пределом текучести От-

Горизонтальный участок диаграммы, называемый

площадкой текучести, у малоуглеродистых сталей на-

ходится в пределах относительных удлинений от е==0,2

до 8=2,5%. Наличие у материала площадки текучести

положительно сказывается на работе конструкций.

У других сталей переход в пластическую стадию

происходит постепенно, поэтому предел упругости и

предел текучести принципиально не отличаются друг от

друга. Пределом текучести этих сталей условно счита-

ется напряжение, при котором остаточная деформация

достигает 0,2% :от = о0,2.

При снятии нагрузки с образца, получившего плас-

тическую деформацию, диаграмма разгрузки идет по

прямой С—D параллельно упругой прямой нагрузки

(см. рис. II.3,а). Когда относительное удлинение дос-

тигает определенного значения (е«2,5% для стали 3),

текучесть материала прекращается и он снова может

8—447

33

оказывать сопротивление деформациям. Материал как

бы самоупрочняется. При этом зависимость между на-

пряжениями и деформациями подчиняется криволиней-

ному закону с большим нарастанием деформаций. Рас-

пределение удлинения по длине образца примерно оди-

наково (для стали Зе« 10... 12 %). Однако скорости

деформаций внешних и внутренних слоев образца в по-

перечном сечении (снаружи больше, чем внутри) и по

длине (примерно в середине длины деформация равна

нулю) различаются, поэтому по достижении определен-

ного максимального напряженного состояния в образце

образуется шейка, начинается местное утонение сечения

с большим местным развитием пластической деформа-

ции в районе шейки (для стали 3 с учетом равномер-

ного удлинения е«20...25%).

Из-за появления шейки в сечении развивается объ-

емное напряженное состояние, способствующее разви-

тию микротрещин, которые в итоге приводят к разру-

шению.

Предельная сопротивляемость материала (до обра-

зования шейки), которая характеризует его прочность,

определяется наибольшим условным напряжением в

процессе разрушения, отнесенным к первоначальной

площади сечения образца. Это напряжение называется

временным сопротивлением ов (пределом прочности).

Полное остаточное удлинение, замеренное после раз-

рушения, является мерой пластичности стали. Также

мерой пластичности, характеризующей и напряженное

состояние в шейке, является относительное сужение ф=»

= {Fo—F)/Fo, где Fo, F — начальное и конечное сече-

ние круглого образца.

Поскольку модуль пластических деформаций Еля

мал (рис. II.3, а), то в теоретических исследованиях при

рассмотрении упругопластической работы малоуглеро-

дистой стали его часто приравнивают нулю, принимая

для всех видов стали идеализированную диаграмму рас-

тяжения идеального упругопластического материала

(рис. II.3,6 — диаграмма Прандтля).'

Таким образом, важнейшими показателями механи-

ческих свойств, характеризующими работу стали, явля-

ются: прочностные характеристики — предел текучести

(сгт), временное сопротивление (сгв) и характеристика

пластичности — относительное удлинение (6s— обозна-

чение, для короткого образца). Эти показатели (табл,

34

II.2), так же кад. и химический состав (см. табл. II.1),

приводятся в сертификатах, которые сопровождают

каждую партию поставляемого металла. ГОСТ 380—71*

на поставку углеродистых сталей обычного качества

гарантируются их механические характеристики, при-

веденные в табл. II.2. При увеличении толщины прока-

та б л и ц а II.3

Нормируемые показатели различных категорий стали

группы В по ГОСТ 380—71* ( + )

Категория стали Марки стали всех- степеней раскисле- ния и с повышенным содержанием марганца Химиче- ский со- став; °в; загиб на 1RO₽ Предел текучести от Ударная вязкость

при темпера- туре в °C после ме- ханиче- ского старения

+20 -20

1 ВСт2 — ВСт5 4- — — — —

2 + + . — — —

3 ВСтЗ — ВСт4 + + + — —

,4 ВСтЗ +

5 + + — + +

6 + + — — +

ПР и м е ч а н и е. Сталь категорий 3, 4, 5 и 6 поставляется по-

луспокойнЬй и спокойной. Допускается по соглашению сторон по-

ставлять и кипящие стали марки ВСтЗ и ВСт4 категории 3, удов-

летворяющие табл. IJ.4.

тайного металла механические характеристики несколь-

ко снижаются.

Для одной и той же йарки стали нормируются раз-

ные требования к качеству, характеризующие ее кате-

горию. Для всех категорий стали обязательно нормиру-

ются химический состав, значения временного сопро-

тивления, относительного удлинения и требования к

испытанию на холодный загиб. Другие показатели нор-

мируются в зависимости от категорий стали, приведенных

в табл. II.3. Из них важнейшим показателем является

ударная вязкость (табл. II.4); косвенно характеризую-

щая склонность стали к хрупкому разрушению, ее чув-

ствительность к различным повреждениям.

8*

35

Таблица II.4

Значения ударной вязкости для сталей ВСтЗпс,

ВСтЗсп и ВСтЗГпс по ГОСТ 380—71*

Вид проката Расположение об- разца относительно проката Толщина, мм Ударная вязкость, Дж/сма

для сталей ВСтЗпс и ВСтЗсп для стали ВСтЗГпс

не менее после меха- нического старения

при температуре в °C

+20 —20

Поперек 5-9 5—9 80(70) 40 40

Листовая сталь 10—25 10—30 70(60) 30 30

• 26—40 31—40 50(40) — —

Широкополос- ная сталь Вдоль 5—9 10—25 5—9 10—30 100 80 50 30 50 30

26—40 31-40 70 — —

Сорговой и фа- сонный прокат Вдоль 5—9 10—25 5—9 10—30 110(100) 100(90) 50 30 50 30

26—40 31—40 90(70) — —

Примечание. В скобках приведены значения для сталей ма-

рок ВСт4пс н ВСт4сп.

2. Стали повышенной и высокой прочности

Одним из путей экономии стали в строительстве яв-

ляется применение сталей повышенной и высокой проч-

ности. Существует несколько способов повышения проч-

ности стали, в частности повышение пределов упругости

или текучести.

При растяжении стали за пределом упругости раз-

виваются пластические смещения. Сопротивление стали

этим смещениям можно повысить термической обработ-

кой (например, измельчением зерна, нарушением регу-

лярности кристаллического строения) или легированием

стали элементами, образующими с железом растворы

с включениями твердых карбидов (химические соеди-

нения с углеродом), нитридов (соединения с азотом)

и др.

Влияние различных элементов по-разному сказыва-

ется на свойствах стали: углерод (С) повышает проч-

ность, снижает пластичность и несколько ухудшает

36

условия свариваемости, поэтому содержание его огра-

ничивается (С^0,22%). Марганец (Мп) несколько по-

вышает прочность, обладает свойством раскислителя и

снижает вредное влияние серы (S), легко соединяясь

с ней, однако при содержании марганца свыше 1,5%

сталь становится более хрупкой. Кремний (Si) также

несколько повышает прочность и хорошо раскисляет

сталь, но снижает пластичность, поэтому содержание

его также ограничивается (Si^0,35%); повышенное

содержание кремния не всегда благоприятно сказыва-

ется на свариваемости металла и требует определенного

режима сварки. Добавки никеля (Ni) {повышают и проч-

ность, и пластичность, но вследствие его дефицитности

в строительстве стремятся использовать безникелевые

стали. Хорошо повышает механические свойства стали

легирование элементами, образующими карбиды и рас-

творяющимися в феррите. Это ванадий (V), хром (Сг),

молибден (Мо), бор (В) и др. Влияние азота (N) сказы-

вается двояко: в несвязанном состоянии его влияние

отрицательное, так как приводит к старению и повыша-

ет хрупкость, поэтому содержание азота ограничивается

(N0,008%); в химически связанном состоянии азот

образует нитриды, а также способствует измельчению

структуры стали, улучшая ее свойства.

Существенно улучшаются механические свойства

стали при термической обработке ее путем закалки с

последующим отпуском или нормализации. Основной

целью термической обработки являются изменение

структуры стали, измельчение зерен, что способствует

повышению прочности и предела текучести при незначи-

тельном снижении пластичности, а также повышает со-

противление хрупкому разрушению.

Основными видами термической обработки являются

закалка, отжиг, нормализация и отпуск.

Закалка производится путем нагрева стали до высо-

кой температуры выше точки Ас3 (910° С) с образова-

нием структуры аустенита (у-железо) с последующим

быстрым охлаждением, чтобы зафиксировать твердый

раствор углерода в a-железе (мартенситная структура).

В зависимости от быстроты охлаждения могут быть по-

ручены различные структуры — более пли менее твер-

дые и мелкозернистые.

Отжиг — это процесс медленного охлаждения стали,

нагретой выше точки Ас3 (910—930°С), и постепенный

37

переход железа в перлитную структуру. Нормализа-

ция — это разновидность отжига, но с естественным ох-

лаждением на воздухе, т, е. более быстрым. И отжиг, и

нормализация устраняют внутренние напряжения, обра-

зовавшиеся s' результате кристаллизации и прокатки, и

дают более уравновешенную и устойчивую феррито-пер-

литную структуру.

Отпуск —это операция нагрева ниже линии фазовых

превращений Aci (723° С) с последующим охлаждением

для получения более однородного и устойчивого струк-

турного строения сплава. Различают высокий, средний

и низкий отпуск. При высоком отпуске (600—650° С)

временное сопротивление несколько падает, а пластич-

ность повышается. Низкий отпуск (350—400° С) часто

ухудшает показатели ударной вязкости.

Таким образом, разнообразие способов получения

сталей повышенной и высокой прочности дает большое

число различных марок сталей, которые поставляют-

ся по ГОСТ 19281—73 и ГОСТ 19282—73 и по специ-

альным техническим условиям. Для ориентировочной

характеристики химического состава различных марок

низколегированных сталей в ГОСТах принята следую-

щая система обозначений: первые две цифры показыва-

ют среднее содержание углерода в сотых долях процен-

та, буквами обозначены условные наименования компо-

нентов: марганца (Г), кремния (С), хрома (X), никеля

(Н), меди (Д), ванадия (Ф), бора (Р), молибдена (М),

азота (А), титана (Т), алюминия (Ю), фосфора (П);

цифры после букв указывают примерный процент со-

держания элемента (в целых числах); превышающий

1%. Содержание компонентов менее 0,3% не отмечает-

ся. В табл. II.5 приведен химический состав сталей, в

табл. II.6 даны механические характеристики.

Вследствие большого разнообразия марок с близки-

ми качественными показателями в СНиП П-В.3-72 ста-

ли разделены на классы прочности в зависимости от их

механических свойств при растяжении (табл. II.7) с

обозначением в числителе минимального браковочного

значения временного сопротивления на разрыв в кН/см2

(кгс/мм2), а в знаменателе — минимального значения

предела текучести1.

1 При отсутствии выраженной площадки текучести за предел

текучести принимается напряжение, соответствующее относительному

остаточному удлинению 0,2% (Оо.г).

38

Таблица II®

Химический состав употребляемых марок низколегированных сталей в %

ГОСТ или ЧМТУ Марка стали Содержание элементов, % Прочие

с Si Мп

ГОСТ 19281—73; ГОСТ 19282—73 09Г2 14Г2 , 16ГС 09Г2С 10Г2С1 <0,12 0,12—0,18 0,12—0,18 <0,12 <0,12 0,17-М), 37 0,17—0,37 0,4—0,7 0,5—0,8 0,9—1,2 1,4—1,8 1,2—1,6 0,9—1,2 1,3—1,7 1,3—1,65 Cr, Ni, Си по 0,3

15ГФ 0,12—0,18 0,17—0,37 0,9—1,2 Cr, Ni, Си по 0,3; V 0,05-0,1

15ХСНД юхснд 15Г2СФ 0,12—0,18 0,12 0,12—0,18 0,4—0,7 0,8—1,1 0,4—0,7 0,4—0,7 0,5—0,8 1,3—1,7 Сг 0,6—0,9; Ni 0,3; Си 0,'2—0,4 Сг 0,6—0,9; Ni 0,6—0,8; Си 0,4—0,6 V 0,05—0,1; Cr, Ni, Си < 0,33

16Г2АФ 0,14—0,2 0,3—0,6 1,3—1,7 V 0,08 — 0,14; Сг < 0,4; Ni, Си < 0,3

ЧМТУ ЦНИИЧМ 1389-65 15ХГ2СФМР 0,12—0,18 0,4—0,7 1,5—1,8 V 0,05-0,1; Сг 0,4-0,7; Ni, Си« 0,3; Мо 0,15— 0,25; В 0,002 — 0,005

ТУ 14-1-1308-75 ЧМТУ 1-45-67 12Г2СМФ; 14ГСМФР 0,09—0,15 0,4—0,7 1,2—1,6 V 0,07—0,15; Мо 0,15— 0,25; Сг, Ni, Си < 0,3

Примечание. Для всех марок сталей содержание S^0,04%, 0,035%.

Таблица II.6

Механические характеристики низколегированных сталей

Толщина проката, Обычи ая поставка Поставка в термически улучшенном состоянии (закалка 4- отпуск) гировочный щяент сания по *нию к СтЗ

Марка стали Ъри растяжении ударная вязкость, Дж/см2, при темпе- ратуре в °C толщи- при растяжении ударная вязкость* Дж/см*, при температуре в °C

мм ав’ стт’ в8. % на прока- ав* стт’ б,. %

кН/см2 1 кН/см2 +20 —40- —70 та, мм кН/см2 кН/см2 -40 -70 сх 2 о.х

09Г2 4—20 21—32 45 31 30 21 30 40 — 10—20 52 40 19 50 30 1,15

14Г2 4—10 11—32 47 46 34 33 21 — 35 30 5—9 10—32 54 40 18 40 30 1,17 (1,3)

16ГС 4—10 11—20 21—32 33—60 50 49 48 47 33 32 30 29 21 60 60 60 40 30 30 30 ЗП 25 25 25 10—32 ' 52 40 18 40 30 —

09Г2С 4—10 11—20 21—32 33—60 50 48 47 46 35 33 31 29 21 feo 60 60 40 35 35 35 35 30 30 40 — — — — — — —

10Г2С1 4—10 11—20 21—32 33—60 52 51 50 48 38 36 35 34 21 60 60 60 40 30 30 30 30 25 25 25 10—40 54 40 19 50 30 1,2 (1,33;

15ГФ 4—10 11—20 21—32 52 52 48 38 36 34' 21 — 40 30 30 — — — — — — — 1,28

15ХСНД 4—32 50 35 21 — 30 / 30 10—32 60 50 17 . 40 30 1,42 (•’,56)

10ХСЙД 4—15 16—40 54 52* 40 19 — 40 50 30 30 16—40 52* 40 __ — 1,67

16Г2АФ 4—40 60 45 18 — — 30 —- — — — -г- 1,45

15Г2СФ 5—32.. 56 40 18 — 35 — 12—32 60 50 17 50 — 1,27 (1,42) у— 1,68

12Г2СМФ — — — • — — — 8—30 75 , 60 13- 35 —

15ХГ2СФР — 65 50 15 — 30 • —_ — — — — — 1,95

15ХГ2СФМР — 80 60 13 __ 30 85 75 1 12 [ 40 1 — | 2,16

* Значения <тв стали марки 10ХСНД толщиной более 15 мм относятся только к сталям, поставляемым в термически обрабо-

танном состоянии.

Примечания: 1. Все марки сталей должны удовлетворять испытанию на загиб в холодном состоянии на

180° при с = 2а, где с — толщина оправки, а — толщина проката.

2 Минимальное значение ударной вязкости при температуре 20° С по ГОСТ 9454—60 после механического

старения (по ГОСТ 7268—67*) должно быть не меиее 30 Дж/см* 2.

3. Цифры в скобках относятся к термически обработанным сталям. За единицу стоимости проката стали

марки ВСтЗпс по прейскуранту № 01—09 с необходимыми доплатами и метизами принято в среднем 120 руб.

за 1 т.

ё Характеристика сталей для строительных конструкций Таблица П.7

Группа прочности Класс прочности Марка стали Расчетное сопро- тивление растя- жению, кН/см8 « Условия поставки ГОСТ или ЧМТУ

Обычная от ~ 0,6 ов С38/23 ВСтЗ, ВСтЗГпс, М16С 21 Горячекатаная ГОСТ 380—71*, ГОСТ 6713—53

Повышенная 0,75 С44/29 09Г2, 16ГС, 09Г2С 26 ГОСТ 19281—73, ГОСТ 19282—73

С46/33 14Г2, 10Г2С1, 15ХСНД 29

С52/40 15Г2СФ 34 »

10ХСНД; 14Г2т/о; 10Г2С1т/о Термически улучшенная (за- калка + отпуск)

Высокая (0,75 — 0,8) «в С60/45 16Г2АФ 38 Термически улучшенная (нор- мализация) -

15Г2СФт/о, 15ХСНДт/о Термически улучшенная (за- калка + отпуск)

С70/60 12Г2СМФ, 14ГСМФР 45 То же ТУ 14-1-1308-75; ЧИТУ 1-45-67

С85/75 15ХГ2СМФР S3 Термически улучшенная ЧМТУ 1389—65

Примечание. Термически обработанная сталь обозначена т/о.

Применение сталей повышенной и высокой прочно-

сти снижает массу металлических конструкций на 15—

30%. Эти стали используются главным образом в тяже-

лых конструкциях, где расход металла велик, а также

в конструкциях, эксплуатируемых при низких темпера-

турах, так как низколегированные стали менее склонны

к хрупкому разрушению. Однако стоимость конструк-

ций не снижается по сравнению с конструкциями, вы-

полненными из стали марки СтЗ, и даже несколько

выше из-за некоторого удорожания стоимости металла

и стоимости изготовления конструкций, особенно при

применении стали высокой прочности (табл. II.8).

Из всего многообразия марок стал’ей повышенной

прочности наибольшее применение в первую очередь

Таблица II.8

Сравнительные ориентировочные экономические характеристики

сталей повышенной и высокой прочности

Показатель Сталь

обычная повышенной прочности | высокой прочности

Класс прочности стали С38/23 С46/33 С52/40 С60/45 С70/60

Расчетное со- противление, кН/см2 .... 21 29 34 38 45

. Марка стали . ВСтЗ 10Г2С1 15Г2СФ 16Г2АФ 14СМФР

Коэффициент снижения веса в конструкциях (в среднем) , . 1 ’ 0,82 0,75 0,7 0,65

Усредненное удорожание изго- товления и мон- тажа конструкций 1 1,08 1,15 1,2 1,27

Ориентировоч- ные коэффициен- ты итоговой стои- мости в строи- тельстве с учетом удорожания стали 1 1,01 1,04 1,1 1,15—1,2

Процент умень- шения массы ме- таллических кон- струкций , . . 0 18 25 30 35

43

найдут те, стоимость которых будет меньше при необ-

ходимых механических и других качественных показа-

телях (свариваемость, старение и т. и.). В значительной

степени повышение стоимости зависит от легирования

и необходимости термической обработки. Поэтому го-

рячекатаная сталь и сталь, полученная методом про-

стейшей термообработки (нормализацией), имеют эко-

номические преимущества. К таким сталям в соответ-

ствии с классом прочности относятся стали марок

09Г2С, 14Г2, 10Г2С1, 15Г2СФ, Д6Г2АФ.

В табл. II.8 приведены ориентировочные сравни-

тельные проектные и сметные расчеты по производст-

венному зданию с кранами тяжелого режима с учетом

коэффициента удорожания стали по табл. II.6.

По мере дальнейшего освоения и удешевления про-

изводства указанных марок сталей, а также изготовле-

ния конструкций из более прочной стали расхождения

в показателях стоимости должны уменьшаться. Обыч-

ная сталь марки СтЗ класса С38/23 имеет отношение

с>т/(Тв«0,6 при относительном удлинении е=21°/о, что

характеризует большой запас пластической работы ма-

териала. Сталь повышенной прочности, которую можно

охарактеризовать отношением от/ов^0,75 прн относи-

тельном удлинении е^17%, уменьшает запас пласти-

ческой работы. Последние два класса сталей высокой

прочности при от/ав«0,85 и 12... 13% имеют малый

запас пластической работы, и разрыв образцов проис-

ходит при сравнительно малых деформациях, но при

высоких напряжениях.

3. Алюминиевые сплавы

В строительных конструкциях применяются алюми-

ниевые сплавы, легируемые различными элементами:

магнием, марганцем, кремнием, медью и др. Для крат-

кости будем называть конструкции, выполняемые из

алюминиевых сплавов, алюминиевыми.

Алюминиевые сплавы делятся на литейные, приме-

няемые в машиностроении, и деформируемые (обраба-

тываемые давлением. — прессованием, вытяжкой, про-

каткой, штамповкой и т. п.), употребляемые в строи-

тельстве.

Упрочнение сплавов достигается не только легиро-

ванием, но и механическим воздействием путем холод-

44

ной деформации заготовок — нагартовки (наклеп, вы-

тяжка), а некоторых из них — также термической обра-

боткой (закалка, старение, и т. п.).

Маркировка сплавов ведется по легирующим эле-

ментам:

АМг — алюминиево-магниевые сплавы (в обозначе-

нии АМгб цифра 6 показывает, что в сплаве имеется

около 6% магния);

АМц— алюминиево-марганцевый сплав;

АВ (авиаль) и АД — сплавы алюминия с магнием и

кремнием;

Д1, Д16 и т. д.—дюралюмины (цифра обозначает

номер сплава); основа состава этих сплавов: алюми-

ний — магний — медь;

В — высокопрочные сплавы (В65, В92 и др.), состо-

ящие главным образом из алюминия, магния, меди и

цинка; это сплавы более дорогие.

Сплавы, обозначенные буквами АД, соответствуют

алюминиевым деформируемым сплавам международно-

го стандарта; цифры обозначают’номер сплава (АД31,

АДЗЗ).

Международные обозначения имеются также и по

составу. Например, в обозначении высокопрочного спла-

ва 1915 цифра 1 характеризует основу всех сплавов —

алюминий, цифра 9 'указывает на содержание цинка,

последние две цифры — номер сплава.

Состояние поставки материала обозначается: отож-

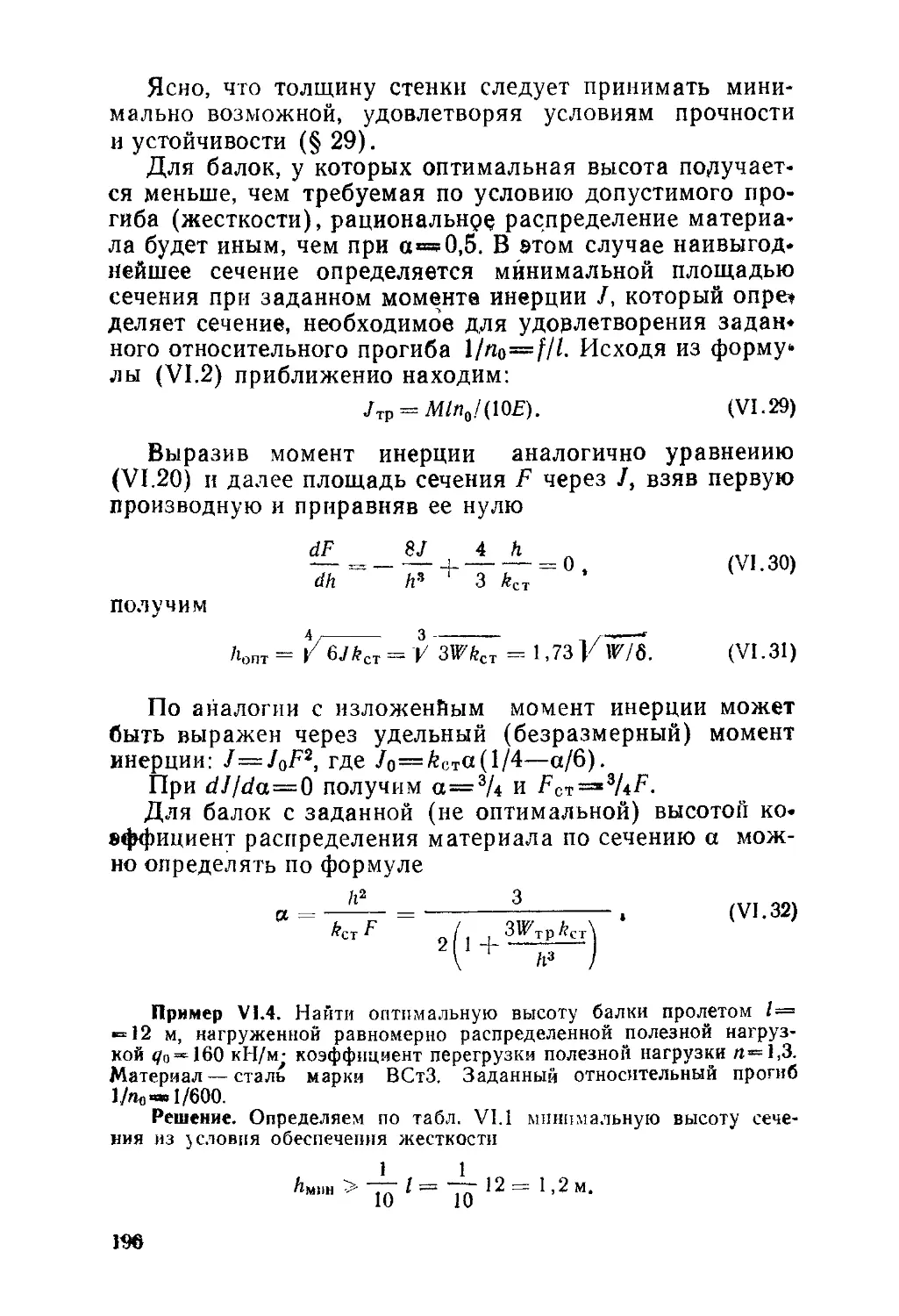

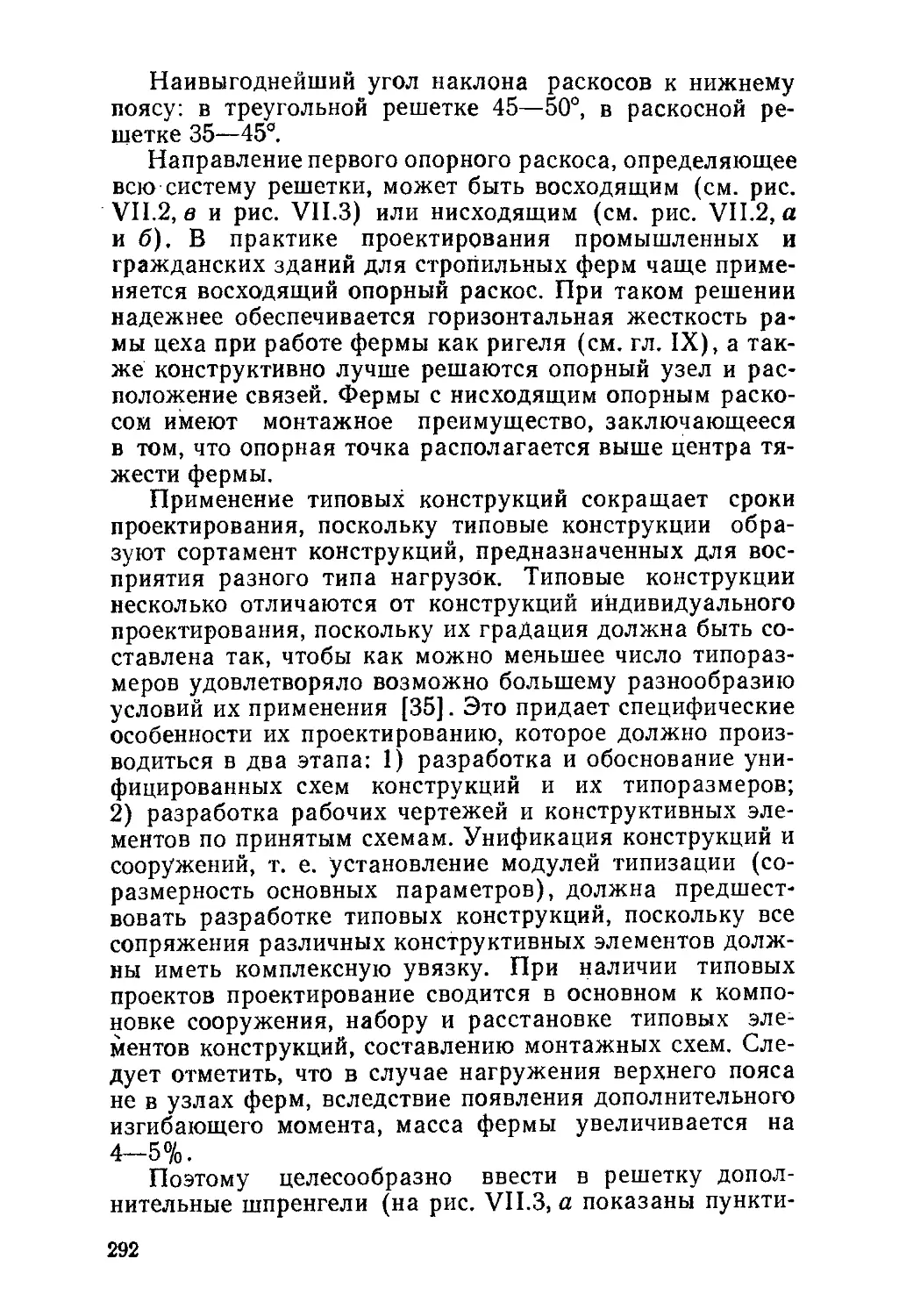

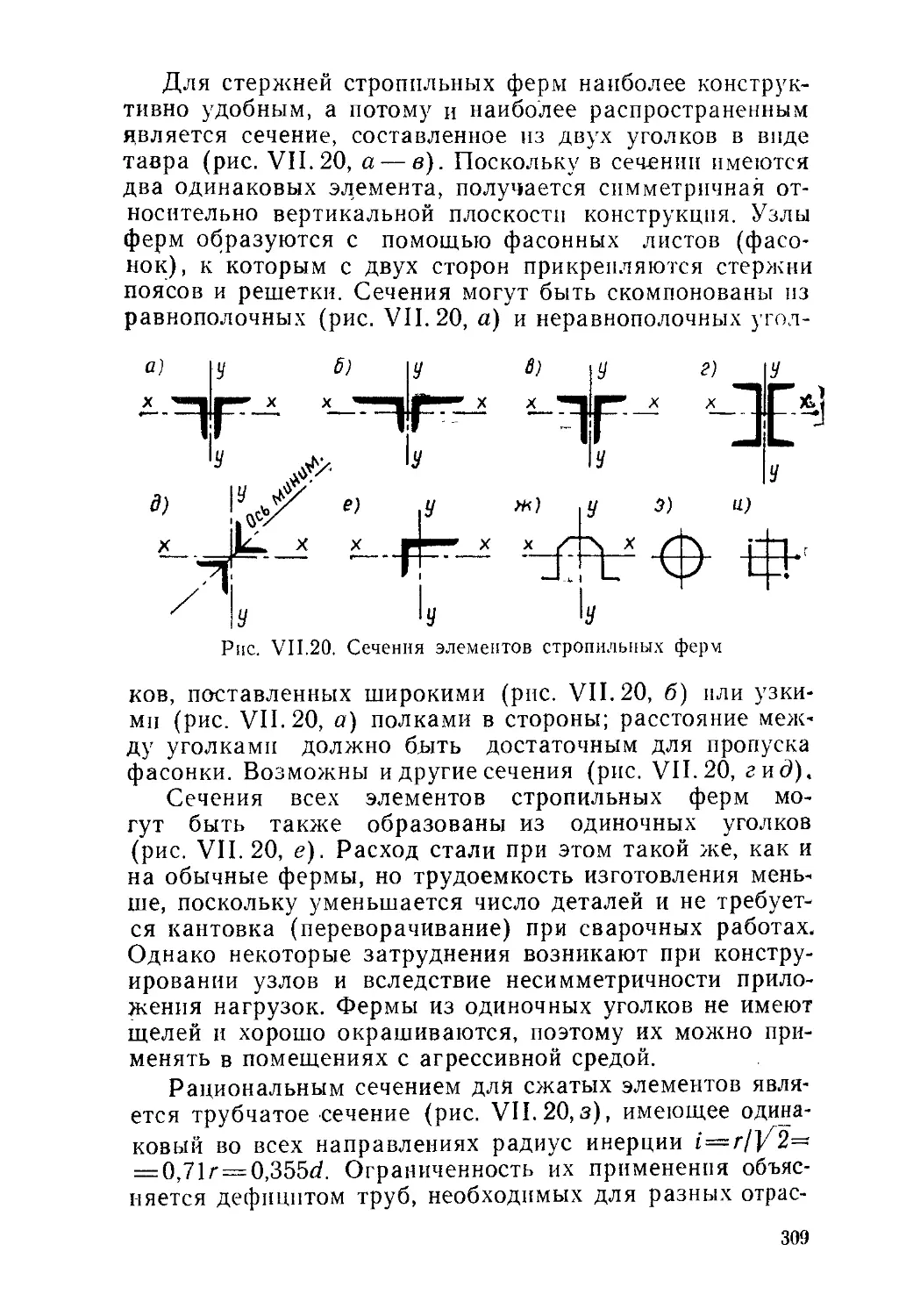

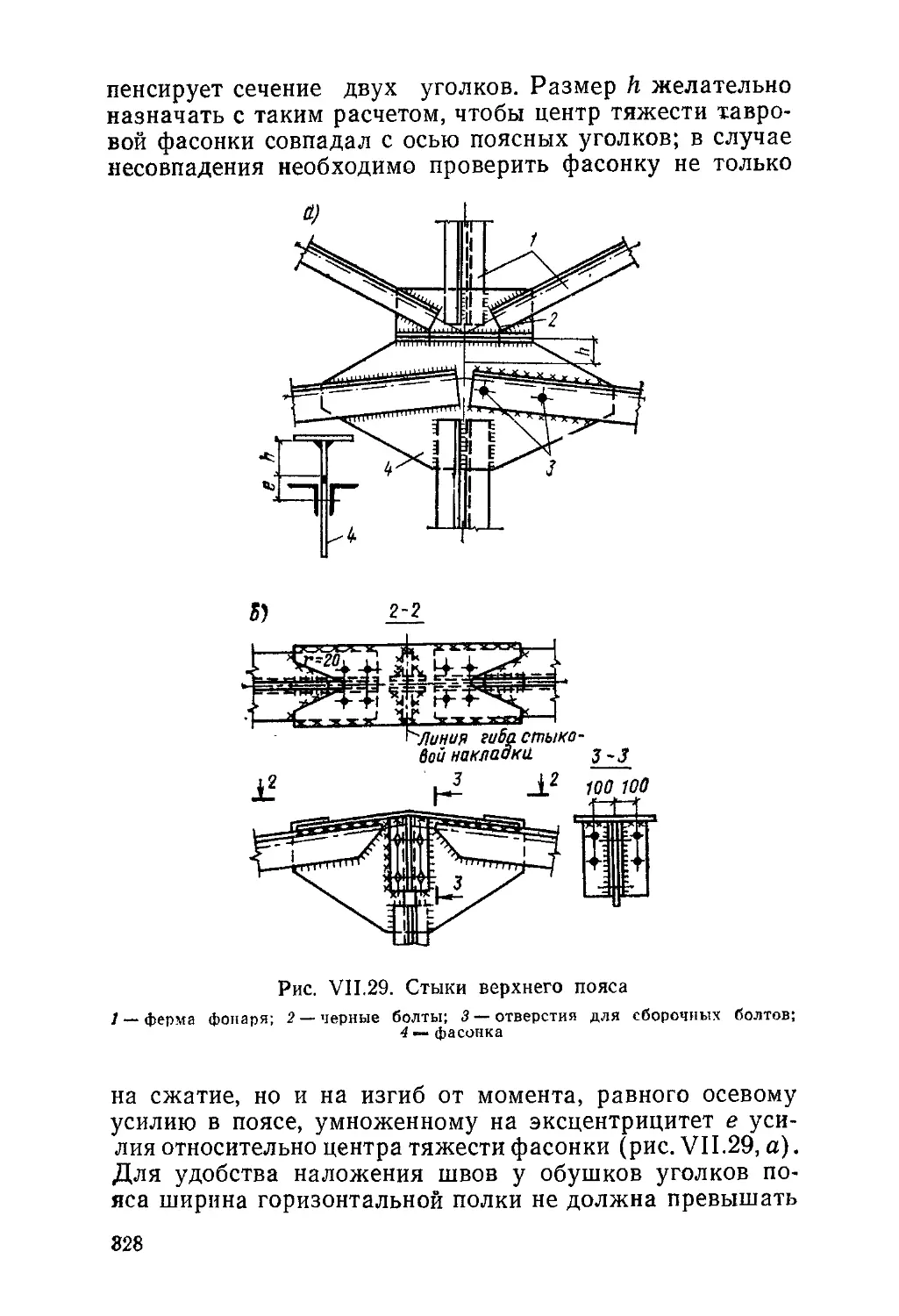

женное — М (мягкое); закаленное и естественно соста-