Text

н аучно-

г ехмическое

У правление

аар*»флота

в воздушном

«нти МНТП СССК • госмашмотй'щат 1< Л *

АВИОРЕМОНТНОЕ ДЕЛО

к В ВОЗДУШНОМ ФЛОТЕ

л ' '

’Г 1С ГЕШбгПТ

0 Н Т И НКТП СССР • 1934 • ГОСМ АШМЕТИЗДАТ

Mi-Л.1.

Редактор С. Г. Бошенятов.

Технический реджтор Е. Н. Симкина

Сдана в набор 26/V 1931 г. Подпит, к

печ. 8/IX 1934. Издзт. >4 163. Инд.

МХ-ЗС-4 (5) 3 (.'). Тираж Б ЧХ) (ТКК-123).

Кол. печ. л. 10. Кол. печ.'знак. в л.52600.

Формат буи-. 62хЯ’/«- Уполп. Глав-

£3 лита В-81311. Зиказ № 2(40

1-я Журн. теп. ОНТИ НКТП СССР.

Москва, Денисовский пер. 30.

Оглавление

Глава I- Введение.............

Глава II. Вопросы общего ру-

ководства ремонтом в ГВФ

Глава III. Объекты ремонта .

Глава IV. Классификация ре-

монта самолетов и моторов

Классификация ремонта самоле-

тов ........................

Проект новой классификации . .

Классификация ремонта моторов

Ценностная характеристика ре-

монтов .................

Глава V. Организация ре-

монтных органов ..............

Организационная схема ремонт-

ных органов ................

Глава VI. Методы организации

ремонта. .....................

Глава VII. Увязка ремонта и

эксплоатации..................

План ремонта и план эксплоа-

тации ......................

Первый вариант..........*. .

Второй вариант .............

Глава VIII. Ремонт самолетоз

Ремонт фюзеляжа.............

Ремонт плоскостей ..........

Ремонт баков, радиаторов, бен-

зиновых и масляных маги-

стралей ....................

Ремонт приборов ............

Ремонт электрооборудования . .

Ремонт радио- и фотоустановок

Приспособления для ремонта . .

Сборка самолета.............

Контроль ремонта самолета . .

Испытание самолета в воздухе .

Примерная дефектная ведомость

ремонта самолета АНТ-9 . ’. .

1 лава IX. Ремонт моторов . .

Разборка мотора ............

Промывка деталей мотора и их

очистка ..................

Составление дефектных ведо-

мостей .....................

Ремонт неисправ ых деталей ’

'-оорка мотора..............

5 Примерная дефектная ведомость

на ремонт мотора....................46

7 Испытание мотора на станке . . 48

8 Условия браковки основных де-

талей авиамоторов при осмот-

10 ре перед ремонтом..............49

Условия обмера основных дета-

11 лей авиамоторов...........60

14 Глава X. Оборудование ре-

14 монтных органов............ 62

Примерный перечень ходового

15 - оборудования самолето-ре-

монтных мастерских............. 62

16 Глава XI. Техническое норми-

рование в авиаремонте . . 67

18 Введение....................... 67

Основные разделы времени . . 71

20 Метод исчисления прибавочного

времени..................... 73

24 Практика нормирования .... 75

Статистика времени и фотогра-

25 фирование рабочего дня ... 95

26 (Глава XII. Труд и его оплата 98

27 Системы премиальных оплат . . 114

29 Глава XIII. Планирование ре-

32 монта........................120

33 Глава XIV. Техническая доку-

ментация ..........................122

Порядок прохождения заказов . 122

33 Общие документы по всем за-

34 казам........................123

34 Г л а в а XV. Испытание самоле-

34 тов, выходящих из ремонта 124

35 Порядок предъявления самоле-

35 тов к испытанию..............125

36 Испытание самолетов........125

38 Г л а в а XVI. Испытание моторов

после ремонта..................127

38 Точность измерений при испыта-

42 нии моторов..............128

43 Охлаждение.................129

Производство испытаний мото-

43 ров, выпускаемых из ремоита 130

Аннулирование и браковка испы-

43 таний .......................131

44 Приложения 1—20...................132

45

ОТ АВТОРОВ

Настоящий труд рассчитан на широкий круг читателей, интересующихся

постановкой авиаремонтного дела в ремонтных предприятиях Граждан-

ского воздушного флота.

Поэтому пришлось по возможности кратко охватить все моменты авиа-

ремонта, дав цельное представление о ремонте самолето-моторного парка.

Труд этот появляется в печати впервые. До сих пор подобного рода

печатных трудов не было.

В основном изложенное в данной книге относится к ремонтным ма-

стерским линейного типа, т. е. небольшой пропускной способности.

В связи с необходимостью в последнее время создания крупных ре-

монтных заводов значительных мощностей в смысле пропускной способ-

ности, постановка авиаремонтного дела на этих больших заводах несколько

изменится. Но это вопрос будущего.

Очевидно, читатели внесут ряд конкретных замечаний по существу

данного труда; чтобы в дальнейшем можно было учесть их при прора-

ботке повторного издания, просим все замечания направлять по адресу:

Москва, Новослободская ул., д. 49, кв. 1, А. М. Дубенскому.

В настоящем труде главы: XI — «Техническое нормирование в авиа-

ремонте» и XII — «Труд и его оплата», написаны Е. М. Новожиловым,

остальное—А. М. Дубенским.

Авторы

Глава I

ВВЕДЕНИЕ

Опыт показывает, что правильно поставленный ремонт самолето-мотор-

ного парка в значительной степени влияет на успешность эксплоата-

ции воздушного флота. В частности, на работу воздушных линий, аэро-

съемку, работу по борьбе с вредителями сельского и лесного хозяйства

и т. п.

Основными показателями состояния ремонтного дела являются: быст-

рота ремонта, его качество и стоимость. За эти показатели должны вести

борьбу ремонтные предприятия, а эксплоатациопные органы должны

следить за данными этих показателей и требовать от ремотных пред-

приятий наименьшего времени простоя в ремонте самолето-моторного

парка, снижения стоимости ремонта и улучшения его качества.

Эти факторы существенно влияют на работу эксплоатационных органов.

1. Снижение стоимости ремонта понижает также и стоимость 1 км

воздушного пути, так как расходы на ремонт идут за счет эксплоатацион-

ной сметы.

2. Быстрота ремонта, сокращая нахождение самолето-моторного парка

в таковом, позволяет полнее использовать наличный парк.

3. Хорошее качество ремонта позволяет удлинять сроки работы само-

летов и моторов мёжду отдельными видами их ремонта.

Органы эксплоатации должны принимать следующие меры для оказа-

ния помощи ремонтным предприятиям: бережно относиться к самолетам

и моторам, пользоваться инструкциями по технической эксплоатации

самолето-моторного парка, вестл техническую статистику наиболее изна-

шивающихся деталей самолетов и моторов и вести учет всех дефектов,

встречающихся в период эксплоатации, составляя так называемые пред-

варительные дефектные ведомости для направления их в тот ремонтный

орган, где будет ремонтироваться данный самолет.

Наличие исчерпывающих инструкций по уходу за самолетами и мо-

торами способствует повышению продолжительности службы материаль-

юй части и рациональному использованию ее. Правильно обставленные

п техническом отношении воздушные линии, т. е. оборудованные хоро-

шими аэродромами, ангарами и различными приспособлениями по обслу-

живанию самолета и могора, окажут весьма существенное влияние на

уменьшение выходов в ремонт самолетов и моторов и главным образом

снизят процент крупных ремонтов (т. е. ремонтов второго класса и выше).

дним из основных требований, предъявляемых к новым конструкциям

5

самолетов, является возможность производства быстрого и несложного

их ремонта; к сожалению, это требование далеко не всегда учитывается.

Вопросы строительства ремонтных органов в значительной степени зависят

от перспектив авиационной промышленности, т. е. от характера конструк-

ций самолетов и моторов; чрезвычайно важно знать основные габариты

самолетов, так как они влияют на размер ремонтных помещений, особенно

сборочных цехов.

Как показал опыт, успех ремонта, особенно авиамоторов, в значитель-

ной мере зависит от наличия запасных частей. Правда, промышленность

дает при самолетах и моторах так называемые одиночные и групповые

комплекты запасных частей. Однако обычно этих запасных частей, пре-

дусмотренных комплектами, бывает недостаточно для обслуживания всего

числа ремонтов, проходимых мотором за весь его амортизационный срок

службы. Вопрос о запасных частях является поэтому весьма важным, а в

связи с ростом гражданского воздушного флота и соответственным расши-

рением ремонта этот вопрос встает во всей остро/е, заставляя уже сейчас

думать о постройке специальных заводов по изготовлению запасных час-

тей как к самолетам, так и к моторам.

Весьма значительную роль в ремонтном деле, очевидно, должен играть

принцип взаимозаменяемости частей во всей продукции самолето-и мото-

ростроительной промышленности. От взаимозаменяемости запасных частей

будет в значительной степени зависеть основной порядок ремонта, а сле-

довательно, и характер организации самих ремонтных органов.

Централизованная заготовка запасных частей, а также мелких ходовых

нормализованных деталей, удешевит ремонт, упростит организацию ре-

монтных органов со всеми вытекающими отсюда экономическими показа-

телями ремонта.

Квалификация рабочего и инженерно-технического персонала играет j

в задачах ремонта весьма значительную роль. К квалифицированному

рабочему, среднему и высшему техническому персоналу ремонтных орга-

нов предъявляется требование всестороннего знания принятых на снаб-

жение в воздушном флоте систем самолетов и моторов. Так как задача

₽та из-за многообразия типов самолетов и мотороз весьма трудно раз-

решима, то здесь приходится специализировать ремонтные предприятия

по ремонту определенных типов самолетов и моторов.

Вопрос подобной специализации неразрывно связан с целым рядом

крупных организационных вопросов, как то: основные габариты мастер-

ских, специальное крупное оборудование их, складское хозяйство, под-

готовка квалифицированных рабочих, низшего и высшего технического

персонала, организация ФЗУ,—все эти вопросы получат совершенно

иное разрешение при специализации мастерских по ремонту определен-

ных типов самолетов и моторов, особенно же самолетов крупных габа-

ритов или моторов больших мощностей. Это, естественно, должно будет

сказаться на стоимости ремонта, его качестве, а следовательно, и на

стоимости эксплоатации.

Особенное внимание следует уделить мастерским, приспособленным

для изготовления подсобного оборудования и специального ремонта,

как то предметов аэродромного оборудования, радиооборудования, авиа-

приборов и т. д. Настоящее положение, когда псе эти работы приходится

сосредоточивать в ремонтных органах, производящих основной ремонт

б

ч

самолетов и .моторов, нужно признать совершенно нетерпимым. При

гаком положении вещей страдают как интересы эксплоагацин, так и

интересы ремонтных органов.

Глава II

ВОПРОСЫ ОБЩЕГО РУКОВОДСТВА РЕМОНТОМ В ГВФ

Все ремонтные предприятия Гражданского воздушного флота (ГВФ)

можно разделить на следующие группы:

1. Ремонтные мастерские, предназначенные для ремонта самолетов

и одновременно моторов.

2. Ремонтные мастерские, предназначенные для ремонта только моторов.

3. Ремонтные заводы, т. е. ремонтные мастерские с большой про-

пускной способностью, предназначенные для ремонта и самолетов и моторов.

4. Малые ремонтные мастерские с небольшой пропускной способностью,

предназначенные для частичного (малого) ремонта самолетов и перечистки

моторов.

Все эти ремонтные предприятия разбросаны по сети воздушных линий.

Ремонтные мастерские большой пропускной способности располагаются

преимущественно в узловых пунктах воздушных линий, мастерские же

малой пропускной способности располагаются обычно на второстепенных

узловых пунктах воздушных линий, конечных или отдаленных от железно-

дорожных путей сообщения. Такое расположение мастерских диктуется,

во-первых, необходимостью обеспечить ремонт неисправного самолето-

моторного парка всех сходящихся в узел воздушных линий, а во-вторых,

необходимостью обеспечить малый ремонт самолетов в отдаленных пунк-

тах, избегая тем самым весьма сложной и дорогостоящей транспорти-

ровки самолетов для ремонта в узловую ремонтную мастерскую.

К сожалению, мы до сих пор не имеем подвижных ремонтных мастер-

ских для срочного ремонта самолета на месте при незначительной аварии.

Такие мастерские, в зависимости от местных условий, должны быть

в виде оборудованного вагона или автомобиля-мастерской.

Все перечисленные мастерские требуют как технического, так и адми-

нистративного руководства. Независимо от организационной схемы упра-

вления мастерскими руководство ими заключается в основном в следующем.

1. Составление общих производственных планов как по ремонту

самолетов и моторов, так и по выполнению прочих заказов на мелкий

ремонт, изготовление запасных частей и предметов оборудования.

2. Инструктаж и указания по организации учета производства и от-

четности.

3. Руководство планированием ремонта в мастерских.

4. Контроль и наблюдение за выполнением промфинпланов, состоянием

трудовой дисциплины; учет показателей социалистического соревнования

и ударничества; контроль действительного хозрасчета в цехах и бригадах.

5. Выработка наиболее рациональных методов ремонта самолетов

и моторов.

6. Проработка вопросов постановки технического контроля.

7. Установление единой организации производства, технического нор-

мирования, подготовки работ и составление дефектных ведомостей.

7

8. Изучение опыта отдельных ремонтных мастерских, организация об-

мена опытом между ними и использование этого опыта в целях внедрения

наилучших методов работы.

9. Объединение дела рационализации производства, рабочего изобре-

- тательства и рабочих предложении.

10. Организация работ по стандартизации и нормализации ремонт-

ного дела.

11. Учет оборудования всех ремонтных единиц, использования этого

оборудования, учет его состояния и стандартизация.

Основная же задача руководства такого органа — принятие всех

мер к обеспечению выполнения планов по ремонту, вытекающих из пла-

новых заданий эксплоатации.

К обязанностям руководящего органа относится также планирование

капитального строительства, ремонтных заводов и мастерских, с учетом

перспектив развития ГВФ, и контроль снабжения мастерских материалами

и предметами оборудования, поставленными центральными снабжающими

органами. 4

Вот те главные обязанности, которые должны лечь в основу по-

ложения об органе, руководящем всеми ремонтными мастерскими.

В данное время руководств^ эго "Осуществляется по линии органов

ГУГВФ, эксплоатирующих самолето-моторный парк и ведающих вопро-

сами чистого производства и ремонта.

Глава III

ОБЪЕКТЫ РЕМОНТА

В ремонтных органах ГВФ производятся следующие работы: ремонт

самолетов, моторов, авиаприборов, радиоаппаратуры; изготовление це-

лого ряда деталей самолетов, идущих на их ремонт, как то: радиаторов,

баков, плоскостей, шасси и т. п.; переоборудование самолетов для спе-

циальных целей; оборудование их под другие моторы. Кроме того,

в службе эксплоатации встречается надобность в целом ряде предметов

специального аэродромного оборудования.

По весьма важному вопросу о запасных частях существуют две точки

зрения. Согласно первой из них, изготовление частей предусматривается

на стороне или на специально построенных для этой цели заводах;

в этом случае ремонт самолетов и моторов заключается главным образом

в монтаже готовых запасных частей на ремонтируемые самолеты и моторы.

Другая точка зрения отстаивает изготовление частей в тех же мастер-

ских, в которых производится ремонт данного самолета и мотора. .

Схемы организации производства ремонта в обоих случаях будут резко

отличаться одна от другой; подробно мы разбираем этот вопрос ниже

в гл. VI «Методы ремонта». ____—•

Вполне понятно, что производство запасных частей на заводах, изго-

товляющих самолеты и моторы, будет болез рационально, нежели изго-

товление их в ремонтных органах, по следующим причинам:

1. Стоимость запасных частей на заводах серийного производства

будет значительно ниже, нежели стоимость этих же деталей, изготовляе-

мых в ремонтных органах.

8

2. По методу производства взаимозаменяемость деталей на заводах

серийного производства будет несравненно выше.

3. Целый ряд затруднений возникнет в отношении специальных при-

способлений, оборудовании, необходимых дл;ы производства запасных

частей, способов обработки и т. п.

Таким образом основные детали самолетов и моторов необходимо по-

лучить от заводов серийного производства, и только мелкие детали, и

главным образом нормализованные, должны изготовляться в ремонтных

органах.

Объекты ремонта в основном можно разделить на следующие

виды: 1) самолеты, 2) моторы, 3) авиаприборы, 4) радиоаппаратура и

специальное оборудование, 5) общее оборудование самолета.

Эти объекты ремонта следует признать основными. Кроме того, в ре-

монтных органах сейчас производятся следующие работы: 1) изготовление

запасных частей для самолетов и моторов, 2) изготовление разного

аэродромного оборудования, 3) изготовление приспособлений для произ-

водства ремонта самолето-моторного парка, 4) переоборудование само-

летов для различных целей, 5) изготовление и ремонт радио- и фотоап-

паратуры, 6) ремонт заводского оборудования, 7) ремонт автомобилей,

8) разные поделки по отдельным заказам органов эксплоатации.

Ремонт самолетов. В ремонт обыкновенно поступают самолеты

самых разнообразных конструкций. Перечислять их здесь не имеет смысла;

необходимо лишь разбить их на следующие главнейшие типы: а) само-

леты деревянной конструкции, б) самолеты смешанной конструкции,

в) самолеты металлической конструкции.

Очевидно, что как рабочая сила по ее количеству и качеству, так

и потребные для ремонта материалы, а равно и приспособления, инстру-

мент и оборудование мастерских будут во всех этих случаях различны.

Все могущие встретиться в практике виды ремонта в зависимости от

конструкции самолетов сведены в стандартные классы согласно характе-

ристик, приведенных ниже (гл. IV).

Ремонт моторов производится так же, как и самолетов — по типам

конструкции, причем все моторы разделяются на следующие две катего-

рии: а) моторы водяного охлаждения и б) моторы воздушного охлажде-

ния. Эти два вида конструкции моторов обусловливают различие в обо-

рудовании испытательных станций, монтажных и демонтажных приспо-

соблений; в остальном же разница мастерских, ремонтирующих моторы

воззушного охлаждения, и мастерских, ремонтирующих моторы водяного

охлажде шя, незначительна.

Ремонт моторов, так же как и самолетов, сведен в стандартные классы

согласно характеристик, указанных ниже (гл. IV).

Ремонт приборов и радиоаппаратуры. Ремонт приборов

самолетов крайне необходим для эксплоатации и осуществляется особыми

цехами, организуемыми в составе ремонтных мастерских. Ремонт прибо-

ров сводится гла -.ным образом к их проверке и замене отдельных из-

носившихся или поврежденных частей новыми.

Нерационально организовывать во всех ремонтных мастерских капи-

тальный ремонт приборов и радиоаппаратуры. Такой ремонт целесооб-

разно сосредоточить только в крупных ремонтных мастерских, которые

должны обслуживать более мелкие самолето-ремонтные мастерские. Что

9

же касается проверки приборов, то таковая должна быть организована

во всех ремонтных мастерских. Отсюда вытекает, что лаборатории по

испытанию приборов должны быть при всех ремонтных мастерских.

Разные поделки. К числу разных поделок, которые производятся

ремонтных мастерских, следует отнести: изготовление тележек для

перевозки самолетов, моторов и их крупных деталей* изготовление водо- и

цаслогреек, ветроуказателей, мачт для ветроуказателей, стремянок, об(!>-

t-ревателей, стартеров и т. п.

Ремонт автомобилей включает как легковые, так и грузовые машины,

обслуживающие воздушные линии и управленческие органы эксплоатации,

а также автомобили самих ремонтных мастерских.

Переоборудование самолетов, производящееся в ремонтных органах,

разделяется на:

1) переоборудование под аэрофотосъемку, заключающееся в том, что

ha самолете устраиваются дополнительные приспособления для установки

фотоаппарата и для управления самолетом при аэросъемке;

2) переустройство самолетов для работы по борьбе с вредителями

вельского хозяйства, заключающееся в том, что на самолете устанавливается

щропыл;

3) переделку самолета из пассажирского в почтовый или грузовой

Ч обратно, а также для различных специальных экспедиций.

Изготовление ремонтных приспособлений предусматривает производство

йх самых различных видов, связанных как с ремонтом самолетов и мо-

торов, так и с их эксплоатационной работой.

Из изложенного можно сделать вывод, что для обслуживание нужд

Эксплоатации самолето-моторного парка необходимы, не только мастер-

ские, производящие ремонт самолетов и моторов, но и специальные цеха

h этих мастерских, приспособленные для ремонта авиаприборов и радио-

аппаратуры. Кроме этого, в системе ГВФ необходимы мастерские, при-

способленные для производства и ремонта предметов специального обо-

Ьудования для нужд как воздушных линий, так и ремонтных предприятий.

Глава IV

КЛАССИФИКАЦИЯ РЕМОНТА САМОЛЕТОВ И МОТОРОВ

Классификация (характеристика) ремонта самолетов и моторов играет

К’сьма важную роль в ремонтном деле. Характеристика эта необходима:

1) для подсчета пропускной способности как имеющихся ремонтных

Мастерских, так и ремонтных заводов и мастерских, вновь строящихся;

2) при составлении плана ремонта самолетов и моторов по всему ГВФ

Ч по его отдельным подразделениям;

3) при составлении заявок на материалы, потребные для выполнения

Фаиного плана по ремонту;

4) при всех подсчетах, связанных с плановой работой, касающейся

доставления контропьных цифр по ремонтному делу.

Характеристика ремонтов должна предусматривать ремонт всех видов"

(даолетов и моторов. Отнесение ремонта самолетов и моторов к тому

Чти иному виду ремонта может быть произведено на основании объема

Ьамонтных работ, предусмотренных тем или иным типовым видом pe-

lt)

монта, и на основании дефектной ведомости, оставленной в соответствии

с объемом ремонтных работ, предусмотренных в определении объема

данного вида ремонта.

КЛАССИФИКАЦИЯ РЕМОНТА САМОЛЕТОВ

Приводимая здесь классификация ремонта самолетов касается в оди-

наковой степени ремонта металлических, смешанных и деревянных кон-

струкций. Классификация составлена применительно к ВСТ № 52 на ре-

монт самолетов, причем эта классификация принята в ГВФ.

По этой классификации ремонт самолетов делится на четыре основных

вида в зависимости от степени износа объекта ремонта и объема работ:

1) частичный ремонт, 2) полный ремонт, 3) восстановительный ремонт,

4) особый ремонт.

Полный ремонт в свою очередь подразделяется на классы, указанные

ниже.

Частичный ремонт

Частичный ремонт самолета заключается в ремонте отдельных его

частей, перечень которых указывается заказчиком. При таком ремонте

мастерская, производящая ремонт, не несет ответственности за состояние

всего самолета в целом; эта ответственность лежит на заказчике. К частич-

ному ремонту относится специальное переоборудование самолета, кото-

рое не меняет его основной конструкции и не влияет на его летные

качества.

Частичный ремонг производится по мере надобности вне зависимости

от сроков, установленных для полных ремонтов.

Полный ремонт

К полному ремонту следует отнести ремонт всего самолета в целом

согласно приведенной ниже характеристики. В этом случае ремонтный

орган несет полную ответственность как за правильное опре-

деление объема ремонта, так и за качество выпускаемого из ремонта

самолета. К полному ремонту следует также отнести переустройство

самолета для специальных целей, требующее внесения в него сущест-

венных изменений.

Полный ремонт самолета подразделяется на три класса: III, II и I.

Полный ремонт III класса. В этот ремонт входят:

1. Полная разборка самолета со снятием мотора.

2. Промывка и очистка всех разобранных частей.

3. Частичная смывка поврежденной окраски и возобновление лаки-

ровки конструкции.

4. Просмотр и ремонт механизма рулевого управления со сменой сно-

шенных болтов, втулок, пальцев, тросов управления, роликов, тандеров

и пр.; просмотр и частичный ремонт соединительных штангов, рычагов,

педалей, штурвалов и пр.; восстановление окраски и лакировки.

5. Просмотр, проверка и чистка всей арматуры с отжигом масло-

проводов, частичной сменой ниппелей, гаек и кранов; притирка и про-

верка прочих краников, редукторов, крановых батарей, помп, фильтров

И пр.; единичная смена трубок.

« 6. Промывка, испытание и частичный ремонт бензиновых и масляных

баков и радиаторов; возобновление лакировки и окраски.

7. Проверка приборов и градуировка их; ремонт и замена неисправных

приборов запасными, включая световое, сигнальное и противопожарное

оборудование.

8 Проверка и частичный ремонт или замена механизмов управления

газом, зажиганием, радиаторами и моторными заслонками; ремонт или

замена глушителей.

9. Смена комплектов шасси с колесами, поплавков, лыж и костылей;

просмотр и ремонт их:

а) шасси—с заменой всех сношенных пальцев и втулок, заваркой

ушков, перемоткой амортизаторов, сменой резиновых буферов и предо-

хранителей, шаровых креплений стоек обтекателей, покрышек и камер;

возобновление окраски и лакировки;

б) поплавков —с заваркой ушков, заме!-о! заглушек, наложением за-

плат на наружную обшивку, сменой деревянных брусков, осмолкой и про-

веркой на водонепроницаемость;

в) лыж — с заваркой кабанчиков, сменой втулок, постановкой заплат

на металлической, деревянной обшивке и обновлением матерчатой об-

шивки, сменой или ремонтом металлических лент на нижней поверхности;

возобновление лакировки и окраски; х

г) костылей — со сменой втулок, пальцев крепления, наваркой пяты,

оклейкой, перемоткой амортизаторов и возобновлением лакировки и

окраски.

10. Ремонт фюзеляжа:

а) частичная замена поврежденной металлической и деревянной обшивок

на отдельных участках, составляющих около 10°/п общей площади, или

полная смена полотняной обшивки; выправка вмятин профилей обшивки;

б) постановка усиливающих накладок или муфт на профили и смена

вспомогательных и второстепенных элементов конструкции; подварка

узловых ушков, смена узлов без нарушения связи между основными эле-

ментами конструкции;

в) ремонт и замена подножек, ручек, вырезов, облицовок, концевых

чехлов и пр.;

г) ремонт или замена обивки пассажирских и пилотских кабин, кресел,

стекол, козырьков, а также ремонт или установка отопительной системы;

д) восстановление лакировки и окраски.

11. Ремонт центроплана, подмоторной рамы, капота, оперения, плос-

костей, стоек и подкосов для крыльев. Ремонт, аналогичный указанному

в п. 10, а, б, в и г, с добавлением: смены сношенных подкосов центро-

плана, замены или ремонта стоек, развертки или заварки ушков башма-

ков подкосов крыла, кабанчиков, замены болтов крепления этих под-

косов и стоек обтекания; замена пальцев и втулок на кронштейнах,

подвесок оперения, замена и сварка поврежденных ушков.

12. Ремонт мотора или замена мотора запасным.

13. Сборка всего самолета, нивеллировка, поверка, регулировка, взве-

шивание и испытание в полете.

При ремонтах III класса наличие работ, предусмотренных II и I классами по

второстепенным объектам, не слу:к it признаком перевода всего ремонта в высший

класс, если общая трудоемкость ремонта в нормированных человеко-часах не

12

выходит за пределы: для одномоторных самолетов —1500 человеко-часов и для

многомоторных (не выше трехмоторных типа АНТ-9) — 6000 человеко-часов.

Полный ремонт II класса. В этот ремонт входят все работы,

предусмотренные характеристикой ремонта III класса, со следующими

добавлениями: <

По п. 3 — полной смывки окраски.

По п. 4 —смены узловых соединений штурвального управления, штур-

вальных колонок и штурвалов, рычагов, тяг, сердечников, педалей, сое-

динительных валов и пр.; полной окраски и лакировки.

По п. 5 — смены ответственных групп деталей, как то: кранов, крано-

вых батарей, редукторов, фильтров и трубок бензино- и маслопроводов

в пределах до 20% всего их количества.

По п. 6 — смены внутренних перегородок бака, одного из днищ внут-

ренних растяжек, полной или частичной смены арматуры бака; смены

секций радиатора в пределах до 20®/„ их количества, а также верхних

и нижних коробок радиатора; полной лакировки и окраски.

По п. 9, б —ремонта переднего и заднего отсеков поплавка; поп. 9, в —

частичной смены основных элементов лыж с полной их расшивкой.

По п. 10, а — замены металлической обшивки до 50% общей площади,

а деревянной—до 100%; по п. 10, б — смены комплектов шпангоутов, стрин-

геров, лонжеронов, подкосов в пределах до 20% их количества, с час-

тичной или полной заменой узлов второстепенного значения, заменой

хвостовой фермы конструкции; поп. 10, д — полной окраски и лакировки.

По п. 11," в отношении центроплана и крыльев — с добавлением смены

одного или нескольких лонжеронов (без нарушения целости всей конст-

рукции), подкосов, нервюр, расчалок в количестве общей сложностью

не более 20% всего их наличия с единичной заменой естественных уз-

лов; замены крыльев или центроплана запасными; в отношении опере-

ния— смены основных узлов, лонжеронов и нервюр или с заменой

оперения запасными частями; в отношении подмоторной рамы — смены

(без нарушения целости конструкции) шпангоутоз, подмоторных брусьев,

подкосов, стрингеров и связей в количестве не более 50% всего их на-

личия, а обшивки — 100%; в отношении капота — смены шпангоутов,

усиливающих профилей и обшивки или изготовления нового.

Полный ремонт! класса включает все работы, предусмотренные

характеристикой ремонта II класса, с добавлениями:

По п. 5 —смены всех трубопроводов.

По п. 6 — изготовления новых бензиновых, масляных баков и радиа-

торов.

По п. 9 — замены до 50% конструкции поплавка.

По п. 10 — смены шпангоутов, стрингеров, лонжеронов, подкосов,

диагоналевых связей, до 50% всей конструкции, с допуском нарушения

целости таковой.

По п. 11—смены лонжеронов, соединительных частей и всей обшивки.

Смена лонжеронов в металлических самолетах допускается до 50% всей кон-

струкции. Для самолетов смешанной или деревянной конструкции такой объем

работ служит признаком восстановительного ремонта.

По п. 12—определения центра тяжести.

13

Ремонт моторов

Ремонт 9-цилиндрового мотора воздушного охлаждения!

стоимость общего ремонта.............• . •................. 900 руб.

стоимость перечистки.................................... 300 »

Количество погребных рабочих часов:

общий ремонт..................................................... 190 чел.-час.

перечистка............................................... 100 »

Сроки простоя в ремонте:

общий ремонт ...................................................... 8 дней

перечистка................................................... 1 »

Ремонт 12-цилиндрового хотора водяного охлаждения:

стоимость оэщего ремонта........................................ 3 325 руб.

стоимость перечистки................................ 2 015' »

Количество потребных рабочих часов:

Общий ремонт ................................................... 240 чел.-час.

перечистка.........................<....................... 181 » »

Сроки простоя в ремонте:'

общий ремонт...................................................... 10 дней

перечистка................................................... 9 »

Цифры эти ориентировочные и не являются постоянными. Колебания

могут быть в настоящее время до 15— 20% в обе стороны. Для частич-

ного ремонта эти колебания могут быть значительно увеличены, так как

объем работы точно характеристикой не определяется. «

На трудоемкость, а следовательно, и на стоимость ремонта, влияет

количество цилиндров и количество клапанов па каждом цилиндре, так

как это определяет количество клапапов, которые необходимо притереть1

Кроме того, трудоемким процессом нужно считать шабровку подшип-

ников, и чем больше баббитовых подшипников, тем трудоемкость больше.

Сложность конструкции, как следствие разборки и сборки, тоже уве-

личивает трудоемкость ремонта мотора.

На стоимость ремонта мотора влияет в отношении материалов и за- <с

пасных частей износ запасных частей. Чем больше изнашиваются запас-

ные части и чем, следовательно, больше их заменяют- в процессе ремонта

новыми, тем выше стоимость ремонта мотора. Особенно повышает

стоимость ремонта мотора износ крупных деталей, как то: поршни,

цилиндры, коленчатые валы и т. п.

Для полного представления о сроках простоя в ремонте необходимо

для каждого класса ремонта и типа самолета, на основании типовой

дефектной ведомости на каждый вид ремонта и тип самолета, иметь

график ремонтных работ, из которого можно было бы видеть, правильно

ли организовано производство ремонта.

Здесь следует максимально использовать возможность, при строгой

последовательности ремонтных операций, перекрытия одних работ дру-

гими, т. е. организовать ремонт по принципу наибольшей параллельности

работ; это ласт возможность максимально сократить сроки простоя са-

молетов и моторов в ремонте.

Глава V

ОРГАНИЗАЦИЯ РЕМОНТНЫХ ОРГАНОВ

Организация ремонтных органов зависит от следующих факторов:

1) типов ремонтируемых самолетов и моторов, 2) характера производи-

мого ремонта, 3) пропускной способности мастерских и 4) метода ремонта.

16

В понятие «ремонтный орган» входят: 1) производственные корпуса

для ремонта самолетов, моторов, приборов и оборудования; 2) испыта-

тельная станция; 3) аэродром; 4) складское хозяйство; 5) бензинохра-

пплище; 6) сантехустройство; 7) подъездные пути; 8) лесосушилка;

9J склад ремфонда, гараж и водомаслогрейка и 10) ФЗУ.

Ремонтные органы ио своему назначению разделяются па следующие

категории: 1) самолето-ремонтные, 2) моторо-ремонтные и 3) самолето-

моторо-ремонтные, т. е. смешанные. Последний вид мастерских в на-

стоящее время в ГВФ является наиболее распространенным.

Самолето-ремонтные мастерские могут быть самой различной пропуск-

ной способности и должны быть рассчитаны для ремонта различных

типов самолетов. То же относится и к моторо-ремонтным мастерским,

которые или придаются самолето-ремонтным или же являются самостоя-

тельными, причем они должны обеспечить ремонт моторов, необходимых

ОШЗХОН 03 ЗПНЗЖПО О'

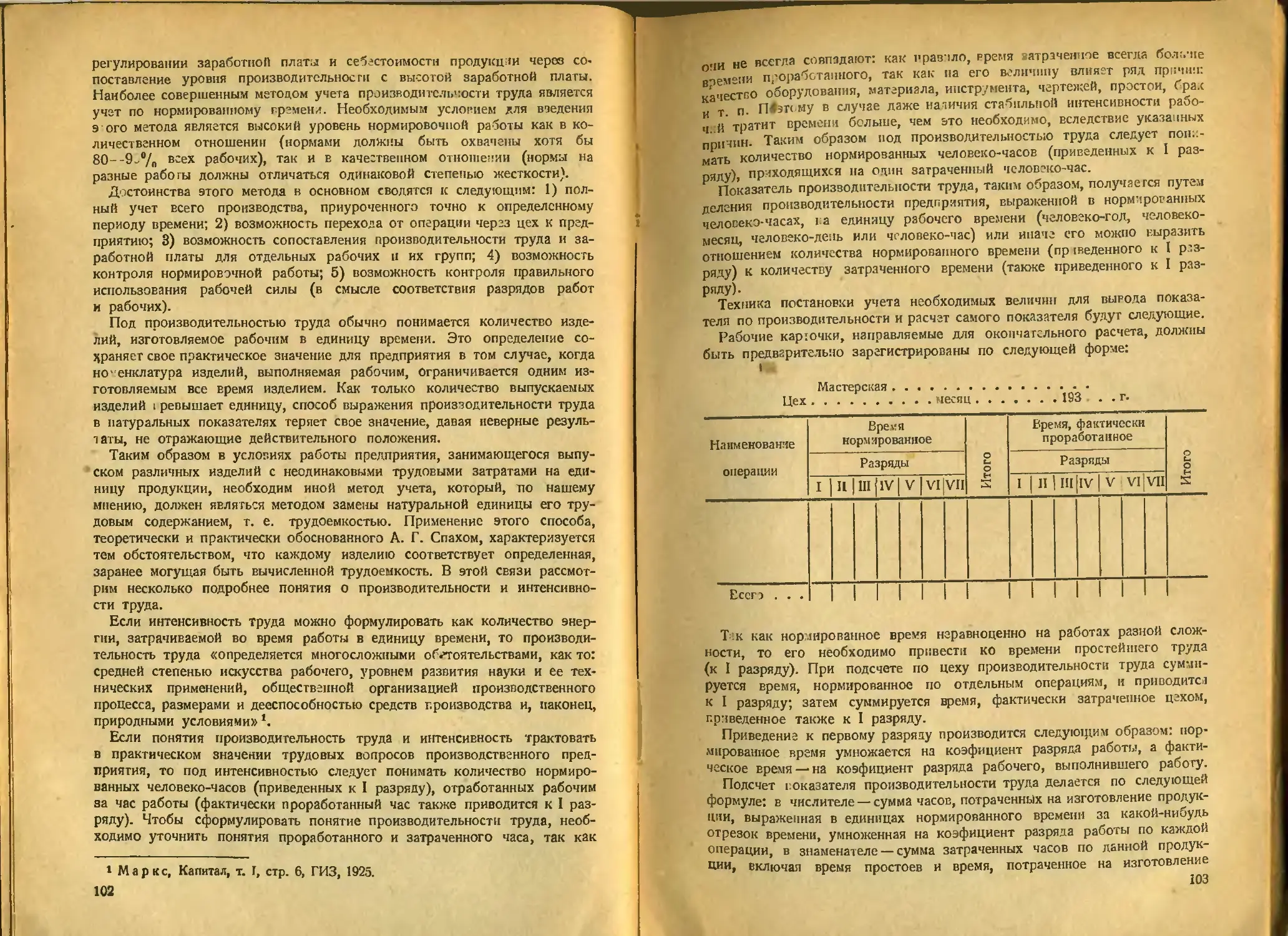

РазЬорОчнЬ!и цех ! ПрОмЬВоч нЬш цех к<Х Ремон тпЬш цех к I 1 МонгпиЖнЬц) цех \х .X ч *.\ Мппрр пЬн) цех Цех окончотелБ ной сборки

\\'А \\'. v

Столярная Ремонт деребян- нЬ/х плоское тей Ремнтно - плоские тной( кеталличес кии) чех ПромеЛсуточнЬ1и склад Цех инет рун и приспо- t cobnemju МоторнЬ/и цех

SSSSSSSSSS. . s' • \ W •'

ДереВо - обделочная Обоино пошиёоч пая Жестя- ницкий чех Me днич- кий цех Цех глаВно гонеса ника Слесарю cSapOHhbiU цех Метопический цех Skene диция

Склад сухо го леса ЛаБора-

6buno6bie устроисгд д КонторЬ/

Склад материалов Склад материалов

Точнее прибора тории

кишои пондоюр | I Тд[ютбои

Фиг. I. Примерная планировка цехов ремонтного завода.

для самолетов, выходящих из ремонта соответствующих самолето-ремонт-

ных мастерских; кроме того, они должны обслуживать нужды ремонта,

ьытекающие из эксплоатации.

Пропускная способность моторо-ремонтных мастерских в данное время вы-

ражается количеством 750 — 2800 и больше общих ремонтов моторов в год.

Кроме таких мастерских есть, как уже было сказано, еще малые ре-

монтные мастерские, рассчитанные на пропускную способность порядка

/2 ремонта моторов в год. Такие мастерские приспосабливаются отчасти

и для мелкого ремонта самолетов. Они обыкновенно располагаются

в отдаленных пунктах, вдали от железных дорог или на второстепенных

станциях воздушных линий.

В данное время в ГВФ имеются проекты трех классов типовых моторо-

ремонтных мастерских, отличающихся друг от друга лишь пропускной

способностью. w

Примерная планировка цехов ремонтного завода представлена на фиг. 1.

2 Авивреь'он! ное дгло в ГВФ 17

Восстановительный ремонт

Восстановительным ремонтом называется ремонт самолета, отработав-

шего норму часов, установленную для исчисления амортизации данного

типа самолета; этот ремонт заключается в полном возобновлении всех

основных элементов конструкции.

Выпуск самолета из восстановительного ремонта приравнивается к

выпуску нового самолета, со всеми относящимися к этому правилами

и порядком сдачи самолета.

Особый ремонт

Под особым ремонтом подразумевается ремонт III, II и I классов, со*

пряженный с переделками, производящимися впервые и изменяющими

конструкцию и аэродинамические свойства самолета.

Самолеты, выпущенные из такого ремонта, относятся к группе опыт-

ных самолетов и проходят испытания, установленные для этой последней

категории.

ПРОЕКТ НОВОЙ КЛАССИФИКАЦИИ

В настоящее время эту классификацию ремонта самолетов предполо-

жено изменить. По новой классификации намечаются три категории ре-

монта:

1 категория (бывш. восстановительный)—замена ответственных узлов

фюзеляжа на 75%, замена лонжеронов фюзеляжа на 75%, замена лон-

жеронов во многолонжеронных плоскостях на 75’/п, в малолонжеронных

плоскостях — на 50°/п.

2 категория (бывш. капитальный) — замена ответственных узлов фю-

зеляжа на 40%, замена лонжеронов фюзеляжа на 50%, замена лонже-

ронов плоскостей на 25%.

3 категория (бывш.просмотр после отработки нормы часов)—замена

одиночных деталей: стоек, лонжеронов, нервюр, расчалок; обтяжка по-

лотном и гофром; устранение люфта системы управления рулей, упра-

вления газом; окраска самолета и т. п.

Цель классификации —дать точное определение объема ремонтных

работ, чтобы можно было по дефектной ведомости без всяких затруд-

нений отнести ремонт'самолета к тому или другому классу и определить

примерную трудоемкость ремонта.

В настоящем виде приведенная классификация еще недостаточно раз-

работана; она требует уточнений и, быть может, иной основной схемы.

КЛАССИФИКАЦИЯ РЕМОНТА МОТОРОВ

Приводимая ниже характеристика ремонта моторов несколько отли-

чается от характеристики ремонта моторов, изложенной в ВСТ № 83.

Надо полагать, что характеристика ремонта моторов будет пересмот-

рена и ВСТ № 83 будет принят за основу.

Существующая характеристика ремонта моторов, принятая ГВФ, преду-

сматривает следующие виды ремонта моторов: 1) притирку клапанов,

2) очередную перечистку и 3) общий ремонт.

14

1 Притирка клапанов заключается в том, что с мотора сни-

маются цилиндры, очищаются от нагара, осматриваются, и по мере на-

добности производится притирка клапанов, а также замена деталей в са-

мом незначительном количестве. Допускается устранение мелких дефектов,

не требующих разборки мотора. При этом ремонте мотор не снимается

с самолета.

Притирка клапанов предусматривается не для всех типов моторов

Обыкновенно она производится в моторах с большим количеством часов

работы между отдельными видами ремонта (например 150 час. и выше),

когда клапаны через меньший срок работы между отдельными видами

ремонта (например через 60 — 75 час.) начинают неплотно закрывать

клапанное отверстие, т. е. неплотно садятся на клапанное гнездо. В этом

случае весь мотор перебирать нецелесообразно, а следует лишь прите-

реть клапаны, неплотно сидящие на клапанных гнездах.

2. Очередная перечистка мотора является очередным его

просмотром через установленный для данного типа мотора эксплоата-

ционный срок. Могор снимается с самолета, разбирается, промывается

и все его детали просматриваются. Годные детали вновь пускаются в ход,

а неисправные ремонтируются. При очередной перечистке допускается

замена и пригонка (шабровка) подшипников, а также замена отдельных

деталей.

3. Общий ремонт мотора может быть двух видов: ремонт

вила А и ремонт вида Б.

Ремонт в и д а А, как правило, производится после двух перечисток

мотора. Этот ремонт состоит в том, что мотор ремонтируется и соби-

рается по производственным допускам и зазорам из взаимозаменяемых

деталей.

Ремонт вида Б состоит в том, что у мотора заменяются по пре-

имуществу основные детали, включая и коленчатый вал. Ремонт вида Б

производится по истечении установ-тараого срока службы мотора

и в случае аварии. Целесообразность ргмонга вида Б устанавливается

особой комиссией.

ЦЕННОСТНАЯ ХАРАКТЕРИСТИКА РЕМОНТОВ

Ценностная характеристика ремонта самолетов и моторов, в смысле

ее полной денежной стоимости, а также количества потребных для ре-

монта часов и дней простоя в ремонте, характеризуется по статистиче-

ским данным на 1932 г. следующими цифрами:

Ремонт металлических самолетов типа АНТ-9:

Стоимость1 полного ремонта I класса ...........................34 714 руб. •

» » » II » ..........................23835 »

» частичного ремонта............................... 8 000 »

Количество потребных рабочих часоз:

полный ремонт I класса................................ 9000 чел.-час.

» » II » ................................7 000 » »

» » III » ................................ 5 500 » »

ремонт частичный.......................................... 2000 » »

Стоимость

всюду дана, включая накладные расхоаы.

15

ОРГАНИЗАЦИОННАЯ СХЕЛ1А РЕМОНТНЫХ ОРГАНОВ

Организационная схема ремонтных органов зависит главным образом

от принятого метота ремой га. В общих чертах процесс ремонта состоит

в следующем. Неисправная машина поступает в ремонтный орган, где

она разбирается, моется, очищается от грязи. Путем составления дефект-

ной ведомости устанавливается объем ремонта с подробным перечнем

ремонтных 15 а бот, количества потребного пл я ремонта материала и коли-

чества запасных частей, необходимых для замены негодных.

Дальнейшая работа по ремонту сводится к изготовлению запасных

частей и отдельных мелких деталей. Самый процесс ремонта будет за-

висеть от того, будут ли запасные части изготовлены заранее или они

будут изготовляться в момент прохождения самолетом ремонта. В пер-

вом случае необходимы заблаговременно статистические данные, показы-

вающие с достаточной, точностью, какие части и при каких ремонтах

идут на данный тип самолета.

В интересах дела нужно признать вполне рациональным изготовление

запасных частей к самолетам и моторам на тех заводах, на которых

поставлено серийное производство этих самолетов и моторов, или на

специальных заводах, предназначенных для их изготовления. В ремонт-

ных органах эти запасные части должны будут лишь монтироваться на

самолеты и моторы. Мелкие же запасные части можно изготовлять

и в ремонтных органах. При такой постановке ремонта вопрос о взаимо-

заменяемости запасных частей приобретает огромное значение. Как след-

ствие этого, упростится оборудование ремонтных органов и значительно

сократятся их производственные площади; сокращение площадей должно

будет произойти, главным образом, за счет уменьшения количества гро-

моздких приспособлений в виде стапелей.

Помимо этого сократится время пребывания в ремонте самолетов, что

в свою очередь также отразится на производственных площадях ре-

монтных органов в смысле их уменьшения. При значительном увеличе-

нии в ближайшем же будущем основных габаритов самолетов вопрос

этот Приобретет особое значение.

Вопросы подготовки кадров будут также зависеть в значительной сте-

пени от того, откуда будут получаться ремонтными органами запасные

части.

Тесную связь с только что сказанным имеет и складское хозяйство

ремонтных органов в смысле его характера и размеров складов.

Опыт в работе по ремонту самолетов и моторов, при котором детали

частично изготовляются в ремонтных органах, а частично получаются

со стороны, показывает, что управление мастерскими должно иметь

в своем составе следующие основные отделы: 1) технический, 2) произ-

водственный, 3) контрольный, 4) учетный, 5) плановый, 6) отдел снаб-

жения, 7) отдел рационализации, 8) отдел главного механика, 9) упра-

вление делами, 10) отдел заказов и сбыта и 11) специальный отдел.

Ниже приводятся основные функции следующих отделов, являющихся

главными:

Технический отдел. Прорабатывает вопросы рациональных ме-

тодов ремонта применительно к данным условиям. Систематизирует до-

пуски для ремонта самолетов и моторов. Вырабатывает нормы на произ-

18

родственные материалы и запасные части. Проектирует приспособления

по ремонту и изготовлению запасных частей и прочих поделок. Проек-

тирует специальный инструмент. Изготовляет чертежи, хранит, выдает

их и снабжает ими все производство. Разрабатывает совместно с конт-

рольным отделом инструкции и технические условия.

Производственный отдел. Основная задача этого отдела —

выполнение производственной программы данной мастерской. Он орга-

низует производственные процессы ремонта и распределяет работы по*

цехам. Устанавливает количество бригад, их численный состав и квали-

фикацию рабочих. Осуществляет хозяйственный расчет в цехах и бри-

гадах. Строит всю работу производства на принципе ликвидации обез-

лички во всех случаях работы, а также в отношении имеющегося

в производстве оборудования. Принимает меры к изжитию в производстве

брака, осуществляет практическое руководство работой дефектчикоз

и нормировщиков в цехах. Составляет месячные цеховые планы и рабо-

чие графики по бригадам и станкам. Разрабатывает вопросы улучшения

качества ремонта. Изучает предварительные и последующие калькуляции,

а также цеховые себестоимости. Ведет общий и цеховой контроль сроков

выполнения работ. Инструктирует техп ерсонал и рабочих по производству

выполняемых ими работ. Непосредственно руководит цехами и бюро

распределения работ.

Контрольный отдел. Производит техническую проверку и приемку

всех основных и вспомогательных производственных материалов, горю-

чего, смазочного для авиамоторов, инструмента, запасных частей и при-

боров, поступающих на склады мастерских; поверяет эти материалы, если

они не имеют соответствующих документов, указывающих на их каче-

ство. Определяет степень пригодности к дальнейшей службе поступаю-

щих в ремонт самолетов, моторов и их частей. Определяет объем и ха-

рактер ремонта самолетов и моторов при составлении дефектных ведо-

мостей. Проверяет и принимает по качеству и количеству готовые

изделия, комплектные и единичные детали и полуфабрикаты, изготовляемые

и ремонтируемые в мастерских во всех стадиях их производства, обра-

ботки, сборки и и.пытания. Проверяет правильность хранения произгод-

ственных материалов, ремонтного фонда, запасных частей, приборов и

готовых изделий. Проверяет состояние имущества и правильность

укупорки при получении и отправке. Производит учет и анализ брака.

Учетный отдел. Ведает надлежащей постановкой бухгалтерского

и статистического учета и отчетности. Составляет периодические финан-

совые отчеты. Исследует эффективность капиталовложений. Контроли-

рует результаты хозяйственной деятельности мастерских. Составляет

финансово-кредитные и кассовые планы.

Плановый отдел. Разрабатывает технико-экономические показа-

тели по мастерским для промфинплана. Составляет промфинплан по

заводу или мастерской. Контролирует выполнение производственных

планов.

Отдел снабжения. Составляет план снабжения по мастерским.

Составляет заявки на потребное количество материалов, инвентаря, обо-

рудования, инструмента и запасных частей. Заключает договоры с мест-

ными организациями на снабжение фондируемыми материалами. Орга-

низует приемку и хранение имущества и запасных частей и отпуск

19

Таковых. Организует хранение ремонтного фонда. Ведает укупоркой

и отправкой имущества и продукции мастер:ких по назначению.

Отдел главного механика. Вздет учет всего оборудован»!!

мастерских. Выявляет потребность в оборудовании и дает заявки на

таковое. Ведет учет степени использования оборудования. Ведает вопро-

сами ремонта оборудования. Наблюдает за оборудованием, уходом за

ним и правильной его эксплоатацией; занимается вопросами монтажа

оборудования, вопросами мелкого строительства и электрооборудования.

Глава VI

МЕТОДЫ ОРГАНИЗАЦИИ РЕМОНТА

В соответствии с установившейся практикой, каждый поступающий

в ремонт самолет подвергается наружному осмотру (после частичной

предварительной разборки самолета и вскрытия, если нужно, обшивки

и обивки), которым устанавливается объем работ по дальнейшей деталь-

ной разборке самолета. После этого составляется дефектная ведомость.

По этой ведомости необходимые для ремонта самолета части требуются

со склада готовых изделий. Если же запасных частей нет, то их при-

ходится изготовлять в процессе ремонта. Неисправные детали ремонти-

руются. Как вновь изготовленные, так и готовые и отремонтированные

части направляются в промежуточный склад, где хранятся до затребо-

вания для монтажа их при сборке.

Очевидно, подготовку ремонта нужно организовать так, чтобы на

складе всегда имелись ходовые детали объектов . ремонта в достаточном

количестве и для различных типов машин. Однако точное планирование

ремонта при этих условиях затруднительно, так как сами ремонтные

органы нередко не знают, когда и какая именно по типу машина посту-

пит в ремонт.

При имевшем место ранее методе ремонта не возникал вопрос о пред-

варительных дефектных ведомостях, которые должны составляться орга-

нами эксплоатации и направляться заблаговременно в соответствующие

мастерские. Примерный процесс ремонта самолетов при этом порядке

состоял в следующем: самолет поступал в ремонтный орган в разбороч-

ную, где он разбирался, промывался от грязи и пыли, с него смывалась

покраска и, если это было необходимо, составлялась дефектная ведо-

мость. Если детали были исправны, то они направлялись в промежуточ-

ный склад, где хранились до момента затребования для той машины,

с которой они были сняты. Детали, подлежащие ремонту, направлялись

в соответствующие цеха, откуда после ремонта они направлялись в про-

межуточный склад для монтажа их на прежнюю машину. Недостающие

детали заказывались вновь и по изготовлении тоже сдавались в тот же

склад до затребования. Ремонт крупных деталей, как то: фюзеляжа,

плоскостей и оперений, производился в специальных стапелях; это отно-

сится к такому ремонту, когда нарушены связи основных точек конструк-

ции. По получении деталей из промежуточного склада производилась

окончательная сборка самолета, включая установку мотора, регулировку,

нивелировку и испытание в воздухе.

Процесс ремонта моторов был следующий: мотор поступал з разбо-

2J

Рочную, где он разбирался, передавался в моечное отделение, где все

детали промывались, а затем отдельные детали передавались в дефектную

бригаду, где дефектчики определяли их годность; совершенно негодные

детали заменялись новыми со склада, который получал их в свою оче-

редь со стороны. Неисправные детали, требующие ремонта, ремонтиро-

вались. Весь ремонт мотора, включая притирку клапанов, шабровку

подшипников и сборку мотора, производился одной бригадой. Затем

мотор отправлялся на испытательную станцию, откуда в случае удовле-

творительных результатов испытания отправлялся па склад для отправки

заказчику. '

В отличие от этого метода ремонта, сейчас частично применяется так

называемый «японский» метод, заимствованный ГВФ у ремонтных орга-

нов НКПС. Этот метол, как показал опыт ремонта паровозов и вагонов,

дает хорошие результаты в отношении сокращения времени простоя

в ремонте; преимущества этого метода характеризуются следующими

данны ми, полученными из опыта ремонта желез подорожных мастерских:

простои по капитальному ремонту снизились до 11,5 раб. дней вместо

45 в предыдущем году, т. е. на 74,5%; стоимость ремонта снизилась

с 17 787 до 14 870 руб, т. е на 18°/о’ затрата рабочей силы снизилась

с 8500 до 4870 чел.-час., т. е. на 41%.

В основном сущность японского метода ремонта заключается в сле-

дующем:

1. Строгое планирование производства ремонта как внешнего, так

и внутреннего; под внешним планированием следует понимать план от-

хода в ремонт на основании эксплоатационного плана

2. Предварительное изучение материальной части, поступающей в ре-

монт. Изучение это ведется во время нахождения ее в эксплоатации.

При изучении ремонтный орган должен иметь описания материальной

части и все ее чертежи.

3. Построение ремонта по принципу узкого фронта с максимальной

плотностью, т. е. сосредоточение максимального количества рабочих на

одной узкой группе ремонтируемых машин.

4. Организация параллельности работ.

Планирование при японском методе является основным фактором, де-

лающим этот метод ремонта показательным в смысле уменьшения про-

стоев объектов ремонта и сокращения времени ремонта.

Планирование производства на ремонтных заводах, так же, как и пла-

нирование производства на заводах серийного изготовления, играет

огромную роль. Нужно сказать, что планирование производства ремонта

дело более трудное, нежели планирование серийного производства.

В саном деле, при спланированном и однажды налаженном процессе

производства требуется в дальнейшем лишь наблюдение за подачей мате-

риала, исправным состоянием оборудования и обеспеченностью произ-

водства инструментом и рабочей силой. Здесь же в производстве ремонта

па ремонтных заводах контроль за непрерывностью процесса имеет ог-

ромное значение. Путем планирования можно добиться большой манев-

ренности производством и сравнительно легко изжить всякие задержки

в нем. Таким образом планирование в ремонтных органах играет огром-

ную роль, являясь залогом успеха ремонтного дела.

Планирование разделяется па: 1) техническое, заключающееся в раз-

21

работке рабочих графиков на осно е максимального уплотнения рабочих

процессов ремонта, использования оборудования, параллельности выпол-

нения специальных процессов и уплотнения их во времени после изуче-

ния технологических процессов ремонта и закрепления их в определен-

ных кормах рабочего времени; 2) оперативное, календарное, цель которого—

осуществление работ по разработанным графикам; планированием этого

рода стремятся обеспечить своевременную доставку материалов, черте-

жей, документов и т. п. к рабочему месту.

Планирование осуществляется путем составления месячных, декадных

и даже суточных планов; последнее, однако, не обязательно.

Месячный ступенчатый график составляется на основании месячного

плана. В нем должны быть указаны порядок и сроки выполнения основ-

ных процессов ремонта, а также количество рабочих на данном объекте.

Суточный план желателен потому, что при ремонте могут встречаться

перебои, которые не всегда возможно заранее предусмотреть. Суточный

план является документом внутризаводского планирования.

Часто в ремонтных органах составляют еще шести- или пятиднев-

ный план.

Крайне необходимо для увязок и проведения в жизнь составтенных

планов устройство совещаний. Следует различать внутрицеховые и между-

цеховые совещания. Внутрицеховые совещания созываются ежедневно.

Мастера цехов, соприкасающихся в работе, обойдя бригады, собираются

в одной из цеховых контор на получасовые совещания; они происходят

под председательством заведующего производственным отделом; на них

необходимо присутствие заведующего распределительным бюро. На

междуцеховых совещаниях разрешаются все вопросы, связанные с задерж-

ками, с перебоями в сроках работ, с целью принятия мер по ликвида-

ции всех неполадок.

Внутрицеховые совещания (бригадиров) являются подготовительными

совещаниями к междуцеховым. Они созываются в каждом цехе.

На совещаниях необходимо придерживаться следующих правил:

1. Не затягивать совещания больше получаса (все участники должны

быть подготовлены к ним зарйнее).

2. Соблюдать дисциплину (ни одного лишнего слова).

3. Назначать совещания с таким расчетом, чтобы они не перекрыва-

лись с другими совещаниями.

Одной из основных особенностей японского метода ремонта является

предварительное изучение материальной части, поступающей в ремонт.

Во избежание разнородности объектов ремонта в данной мастерской

производится расписка их по типам по разным мастерским. В ремонт-

ных органах ведется точный технический учет приписанной материальной

части, а равно и всех специфических особенностей индивидуальных

объектов ремонта, могущих повлиять на ход ремонта. Такне ведомо:ти

могут передаваться в другие органы, где будет в дальнейшем произво-

диться ремонт объектов.

Большую роль при этом методе ремонта играют предварительные де-

фектные ведомости. Эти ведомости должны составляться эксплоатацион-

ными учреждениями и присылаться 15-го числа месяца, предшествующего

сдаче объекта в ремонт.

Дефектные ведомости являются основным условием для планомерной

22

работы ремонтных органов. Они должны содержать в себе перечень не-

исправностей, требующих заготовки новых частей, и настолько опреде-

лять размер ремонта, чтобы его возможно было приблизительно отнести

к определенному типу ремонта и подгбтовиться к производству последнего.

Инструктаж персонала и наличие единых форм дефектных ведомостей

обусловливают возможность получения ремонтными органами дефектных

ведомостей, отвечающих задачам планирования.

Месячный план должен являться в основном результатом проработки

предварительных дефектных ведомостей. Реальность этого плана будет

зависеть, во-первых, от качества этих ведомостей и, во-вторых, от того,

насколько органы эксплоатации выдержат сроки доставки в мастерские

объектов ремонта. Согласование этих вопросов производится путем со-

зыва совместных совещаний представителей органов ремонта и эксплоа-

тации, на которых утверждаются месячные планы.

Месячные совещания представляют больший интерес, чем годовые

и квартальные. Время созыва совещаний устанавливается по соглашению

с работниками эксплоатации, примерно, между 10 и 20 числами месяца,

предшествующего тому, на который утверждается план. Продолжитель-

ность совещаний не больше 1—2 дней. Утвержденный план вручается

обеим сторонам для точного исполнения. На месячном совещании обсу-

ждаются также явления ненормальных износов и поломок, качество ре-

монта, претензии со стороны эксплоатации, нарушения сроков предста-

вления предварительных дефектных ведомостей и вопросы методики их

составления.

Опыт показал, что такая постановка работы обеспечивает:

1) равномерную ежемесячную и ежедневную загрузку объектами

ремонта;

2) четкость и плановость в ремонте;

3) лучшую подготовку к ремонту;

4) лучшее использование рабочей силы и оборудования;

5) равномерную загрузку цехов;

6) сокращение простоев объектов в ремонте;

7) сокращение оборотного капитала завода.

Выполнение плана ремонта в значительной степени зависит от конт-

роля исполнения. Без хорошей работы контроля все построенные планы

будут оставаться на бумаге, а ежедневные совещания, о которых гово-

рилось выше, будут бесполезно отнимать время.

Для успеха работы необходима организация непрерывного контроля

исполнения. Весь контроль выполнения плана осуществляется через пла-

новый отдел. ,

В первую очередь обращается внимание на выполнение суточного

плана. Планировщики должны неослабно следить за ходом работы в це-

хах и за прохождением операций. Необходимо принимать немедленные

меры к устранению встречающихся задержек в снабжении материалами,

запасными частями и инструментом. На обязанности цеховых планиров-

щиков лежит также проверка правильного распределения рабочей силы.

Кроме ежедневной проверки план выполнения проверяется также пяти-

дневными статистическими сводками. Результаты проверки должны быть

немедленно известны тем должностным лицам, от которых зависит устра-

нение недочетов, мешающих выполнению плана. Следует составлять еже-

23

дневные донесения (рапортички) о выполнении плача; эти рапортички

должны посылаться директору завода и главному инженеру, к которым

они поступают через заведующего произ одством. В рапортичках необ-

ходимо указывать причины задержки выполнения плана и виновных

в этом лиц.

В этой главе пришлось частично коснуться вопроса планирования;

более детально на этом вопросе мы остановимся в гл. XIII.

х

Глава VII

УВЯЗКА РЕМОНТА И ЭКСПЛОАТАЦИИ

Успех работы по эксплоатации воздушных линий, по борьбе с вреди-

телями сельского хозяйства, по аэросъемке и т. п. зависит в значительной

степени от хорошо налаженного ремонта самолето-моторного парка. От-

сюда следует, что ремонт и эксплоатации должны быть тесно увязаны

между собой. Увязка эта должна сводиться, главным образом, к совмест-

ному планированию работы эксплоатации с работой ремонта.

В целях такой увязки рационально прикреплять самолеты и моторы

к определенным мастерским на период всей их службы до полной амор-

тизации. Мастерская в интересах наилучшего и рационального ремонта

будет иметь возможность наблюдать за прикрепленными к ней самоле-

тами и моторами; будет знать, когда примерно самолет нлн мотор вновь

поступит в ремонт и с каким объемом ремонта; будет изучать типичные

дефекты конструкции, более изнашивающиеся детали; обзаведется Со-

ответствующими чертежами и описаниями и т. д.

Пропускная способность ремонтных заводов и вновь строящихся ма-

стерских и их месторасположение должны быть строго увязаны и согла-

сованы с эксплоатацией.

Планирующие органы должны знать месторасположение ремонтных

мастерских и их пропускную способность при различном количестве смен.

Под пропускной способностью мастерской понимается то количество ре-

монта самолетов и моторов в гол, которое она способна выполнить с

учетом возможного ремонта по типам самолетов и моторов и по виду его.

Техническая статистика по линии эксплоатации совместно с техниче-

ской статистикой ремонтных заводов и мастерских должна дать исчерпы-

вающий материал для подсчета наиболее изнашивающихся частей само-

летов и моторов, сроков их работы по типам и различным условиям

эксплоатации между отдельными видами ремонта (в зависимости от вре-

мени гола, качества аэродромов и климатических условий). Эта же ста-

тистика дает возможность подсчитать, на какое количество километров

или часов летной работы приходится в среднем одна авария, а это

позволит подсчитать количество возможных аварийных ремонтов.

Одним из важных вопросов, влияющих на планирование работы ре-

монтных заводов и мастерских, является определение годовой потребности

в различном аэродромном и ангарном оборудовании, которое приходится

изготовлять в ремонтных органах.

Предметами такого оборудования являются:

1. Тележки: а) для перевозки крыльев; б) для подвозки бензина,

масла и воды; в) подкостыль"ые.

24

2. Различные стремянки, металлические и деревянные.

3. Флюгера с мачтами.

4. Подсадочное Т.

Чехлы зимние и летние на колеса, винты, моторы и т. п.

6. Балансирные станки. х

7. Обогреватели моторов.

8. Различные воронки.

9. Части отопления кабин самолетов и т. п.

Потребность в этих предметах, сильно загружающих мастерские, можно

установить также путем статистики. Очевидно, что определенный спрос

на эти предметы может повлечь создание особого цеха или даже особых

мастерских для их производства.

Существенную помощь ремонтным заводам и мастерским окажет со-

ставление предварительных дефектных ведомостей на самолет и мотор

во время их работы на воздушных линиях и вообще в эксплоатации.

Эти дефектные ведомости должны составляться экипажем самолета под

руководством ответственных технических лиц того аэропорта, к которому

самолет приписан; эти лица должны быть хорошо знакомы с конструк-

циями самолето-моторного парка и с их ремонтом.

Предварительные дефектные ведомости, составляемые эксптоатацией, по-

мшут ремонтным органам -'оставить быстрее дефектные ведомости при

поступлении в ремонт данного самолета, а также заранее подготовиться

к его ремонту.

ПЛАН РЕМОНТА И ПЛАН ЭКСПЛОАТАЦИИ

План ремонта является функцией плана эксплоатации. Для составления

плана ремонта необходимо знать лишь некоторые данные эксплоатацион-

ного плана, а именно: где и какие самолеты будут работать, число часов

налета самолетов и число часов работы моторов. Исходя из этих данных,

можно с большой точностью вычислить количество ремонтов самолетов

и моторов, работающих на данном участке воздушных линий. Кроме

того, эксплоатации должна дать сведения об авариях, приходящихся на

определенное число часов налета.

Эти статистические данные позволят установить дополнительное коли-

чество ремонтов I класса.

Опыт показал, что необходима хорошо налаженная техническая ста-

тистика для точного установления сроков работы самолетов и моторов

между отдельными видами ремонта. Для подтверждения этого положения

приводятся два варианта норм работы самолетов и моторов между от-

дельными видами ремонта. Второй вариант норм хотя и базируется па

практических данных, во все же требует еще дальнейшей проверки. Кроме

того, необходимо эту статистическую работу вести непрерывно, так как,

во-первых, имеются такие типы самолетов, о которых не имеется еще

достаточно материалов, для установления по ним нормы, а во-вторых,

некоторые самолеты и моторы могут быть лишь в будущем введены в

эксплоатацию ГВФ и данных по ним, разумеется, нет вовсе.

Нужно отметить, что во втором варианте норм введен так называемый

очередной просмотр самолета в период времени между двумя очередными

планово-предупредительными ремонтами, проводящимися в заводских ус-

25

ловиях. Такой очередной просмотр безусловно необходим; цель его —преду-

предить серьезные повреждения самолета при дальнейшей работе, очистка

самолета от грязи, восстановление покраски и лакировки, просмотр тро-

сов управления, очистка трубопроводов, исправление всех мелких неис-

правностей и т. д.

Такие просмотры должны производиться непосредственно на линиях

без сдачи самолета для этого просмотра в ремонтные мастерские или

заводы.

ПЕРВЫЙ ВАРИАНТ

Полный срок амортизации, в период которого самолет про-

ходит целый ряд различных ремонтов. f

Деревянные самолеты....................... 150 летных часов или 4 года

Самолеты смешанной конструкции............ 1800 » » » 5 лет

Металлические самолеты.................... 3000 » » » 5 »

Металлические гидросамолеты: речные, морские

на поплавках, морские типа лодки 2005 » » » 5 »

Примечание. Эти амортизационные сроки—для самолетов, работающих

в транспортной авиации. Для самолетов, работающих в СХА, ГАФС, и учебных

сроки эти нике.

Сроки просмотров и ремонтов самолетов

I

Деревянные самолеты — просмотр . через каждые 150 летных

часов.

Ремонты этих самолетов в течение срока амортизации следующие:

Через 150 летны е часов .... частичный

» 253 » » .... • . . • • *

»- 353 Х> > .... III класса

1> 450 » » . • • • II »

* 550 > > .... частичный

» 700 » > .... . . . . *

> 800 » » • • • • определение дальнейшей пригодности

Самолеты смешанной конструкци и—просмотр через каждые

150 летных часов.

Ремонты этих самолетов в течение срока амортизации следующие:

Через 400 летных часов ....... . .

» 750 » » ..............

» 1050 > » ’ . . ..........

» 1350 » »

» 1610 » » .............. .

» 1803 » » ..............

III класса

III »

I! >

III »

III г

определение дальнейшей пригодности

Самолеты металлические — просмотр через каждые 250 лет-

ных часов.

Ремонты этих самолетов в течение срока амортизации следующие:

Через 1000 летных часов .................III класса

» 1250 > » .................определение дальнейшей пригодности

» 1503 » » > »

» 1750 • » I класса

26

Через 2000 летных часов............. частичный

» 2250 » > ................Ш класса

» 2500 » » ................II »

• 2750 » > ................частичный

> 3000 » » ................определение дальнейшей пригодности

Приведенные сроки прогмогроз и ремонтов самолетов в настоящее

время являются устаревшими и приведены для сравнения со сроками

просмотров и ремонтов самолетов, установленными в последнее время н

приводимыми во втором варианте.

ВТОРОЛ ВАРИАНТ

Самолеты металлические, дуралевые, типа АНТ-9:

Через 25и летных часов

» 45J » •

» 750 » »

» 900 » »

> 1100 » »

» 1350 » »

» 1559 » »

» 1809 » »

» 2000 » »

» 2250 » »

.............. • . . просмотр

......... очередной ремонт

.............. .... просмотр

. ...............о (вредно I ремонт

. просмотр

.очередной ремой

..............просмотр

............ очередной ремонт

.............. просмотр

..............определение годности к дальнейшей

эксплоатации

Самолеты смешанной конструкции типа К-5:

Через 159 летных часов .... просмотр

300 х> » • « • • « , . . . . о (вредной ремонт

» 450 > • • • > . а . а . ПрОСМОТр

» 600 » » • • • • « .... очередной ремонт

> 750 » > • а • • . а а В • ПРОСМОТР

> 909 » • а • • а .... очередной ремонт

> 1050 » » .... просмотр

> 1200 > > • , • . •

эксплоатации

Самолеты деревянной конструкции типа У-2:

Через 175 летных часов................просмотр

» 350 » » очередной ремонт

» 525 » » просмотр

» 700 » » очередной ремонт

» 875 » » просмотр

» 1050 » » ...............определение годности к дальнейшей

эксплоатации

Так как деревянные самолеты весьма чувствительны к температурным

условиям, особенно к резким переменам и высоким температурам, то для

работы самолета в условиях Средней Азии сроки просмотров и ремонтов

будут пониженные, а именно:

Через 150 летных часов

> 300 » »

450 » »

> 600 > •

» 750 >

» 9J0 >

пр осмотр

оч" р .дной ремонт

прос лотр

очередной ремонт

просмотр

опэетелени- годности к дальнейшей

эксплоатации

27

Самолеты деревянной конструкции типа П-5:

Через 260 летных часов . . . . просмотр

» 400 » » . . . < очередной ремонт

» 6'Ю » » • • .« « просмотр .

j> 80J » » . . . . очередной ремонт

» 1000 » » • « < просмотр

» 1200 » определение годности к дальнейшей

* эксплоатации

Для того же типа самолетов, но в условиях работы в Средне'! Азии,

сроки будут следующие:

Через 150 летных часов

р 300 > х>

& 450 > »

» 600 х> »

ь 750 1л

& 900 >

> 1050 » >

просмотр

очередной ремонт

просмотр

очередной ремонт

просмотр

очередной ремонт

определение годности

эксплоатации

к тальн й ней

Самолеты деревянной конструкции типа Ш-2:

Через 150 летных часов...............просмотр

т 250 » » очередной ремонт

» 400 » » просмотр

» 500 » » очередной ремонт

» 650 » » просмотр .

» 750 » » ..............определение годности к дальнейшей

эксплоатации

Самолеты деревянной конструкции типа НИАИ-1:

Че; ез 100 летных часов..............

» 200 » т- ............... . .

» ЗОЭ » » ...• ..........

i> 400 » » ...............

» 500 > » ...............

» 600 » » ...............

просмотр

очередной ремонт

просмотр

очередной рэтлеяг

просмотр

определение годности к дальнейшей

эксплоатации

Под просмотром во втором варианте понимается не только внешний

осмотр самолета, по и частичный мелкий ремонт самолета (устранение

мелких неисправностей) с очисткой от грязи и пыли тех мест самолета,

где имеется возможность произвести осмотр и к которым есть доступ для

производства очистки.

Срок полной амортизации моторов, в течение которого они

проходят целый ряд ремонтов:

Мотор БМВ-П1а........6JJ час.

» БМБ-IV..........70J »

» БМВ-VI.........10J0 »

» Л-5 ........ 1U00 »

Юпитер VI............75Э »

Могор БМВ-Illa перечищается через каждые 75 час. работы и под-

вергается общему ремонту через каждые 180 час?, а через 600 час. произ-

водится определение дальнейшей пригодности мотора.

Мотор БМВ-IV перечищается через каждые 60 час. работы, подвер-

28

гается общему ремонту через каждые 180 час., а через 700 час. про-

изводится определение дальнейшей его пригодности.

Мотор БМВ-VI перечищается через каждые 150 час., через 400 час.

подвергается общему ремонту, а через 900 час. производится определение

дальнейшей его пригодности.

Мотор Л-5 перечищается через каждые 150 час., через 450 час. под-

вергается общему ремонту.

Здесь не указаны сроки, через которые производится притирка клапанов

у моторов, так как таковая осуществляется не в ремонтных органах, а на

самих линиях эксплоатации и в некоторых случаях даже непосредственно

на самолете. По всем видам ремонта самолетов и моторов имеются ут-

вержденные нормы ГВФ, которыми и надлежит руководствоваться. Нормы

эти не являются стабильными и могут изменяться в сторону увеличения.

Все нормы базируются на статистических данных, получаемых из опыта

эксплоатации.

Глава VIII

РЕМОНТ САМОЛЕТОВ

Трудоемкость ремонта самолета зависит от его колструкции и класса

ремонта; данные по трудоемкости были приведены выше. Для всех типов

самолетов: цельнометаллических, смешанных, деревянных и стальных,

применяются различные методы ремонта, различные приспособления, обо-

рудование, складское хозяйство, а равно требуется различная квалифи-

кация рабочих.

Самолет, подлежащий ремонту, поступает в ремонтный орган, как

правило, при акте с формуляром. Самолет должен прибывать со всем

присвоенным ему оборудованием и приборами, а главное с мотором.

Всякие попытки снимать какое-либо оборудование с са-

молета нужно искоренять самым категорическим обра-

зом. Это требование диктуется тем, что все приборы для данного само-

лета должны быть обязательно проверены и, если нужно, отремонтиро-

ваны, что может выясниться лишь после проверки их.

Особо вопрос может быть поставлен о моторе. Может оказаться, что

при сдаче самолета в ремонт мотор еще будет иметь запас часов. В та-

ком случае эксплоатационный орган, сдающий самолет в ремонт, должен

снять с самолета мотор, имеющий ресурс часов работы; но при снятии мотора

с самолета нужно обеспечить его'другим мотором, не имеющим ресурса

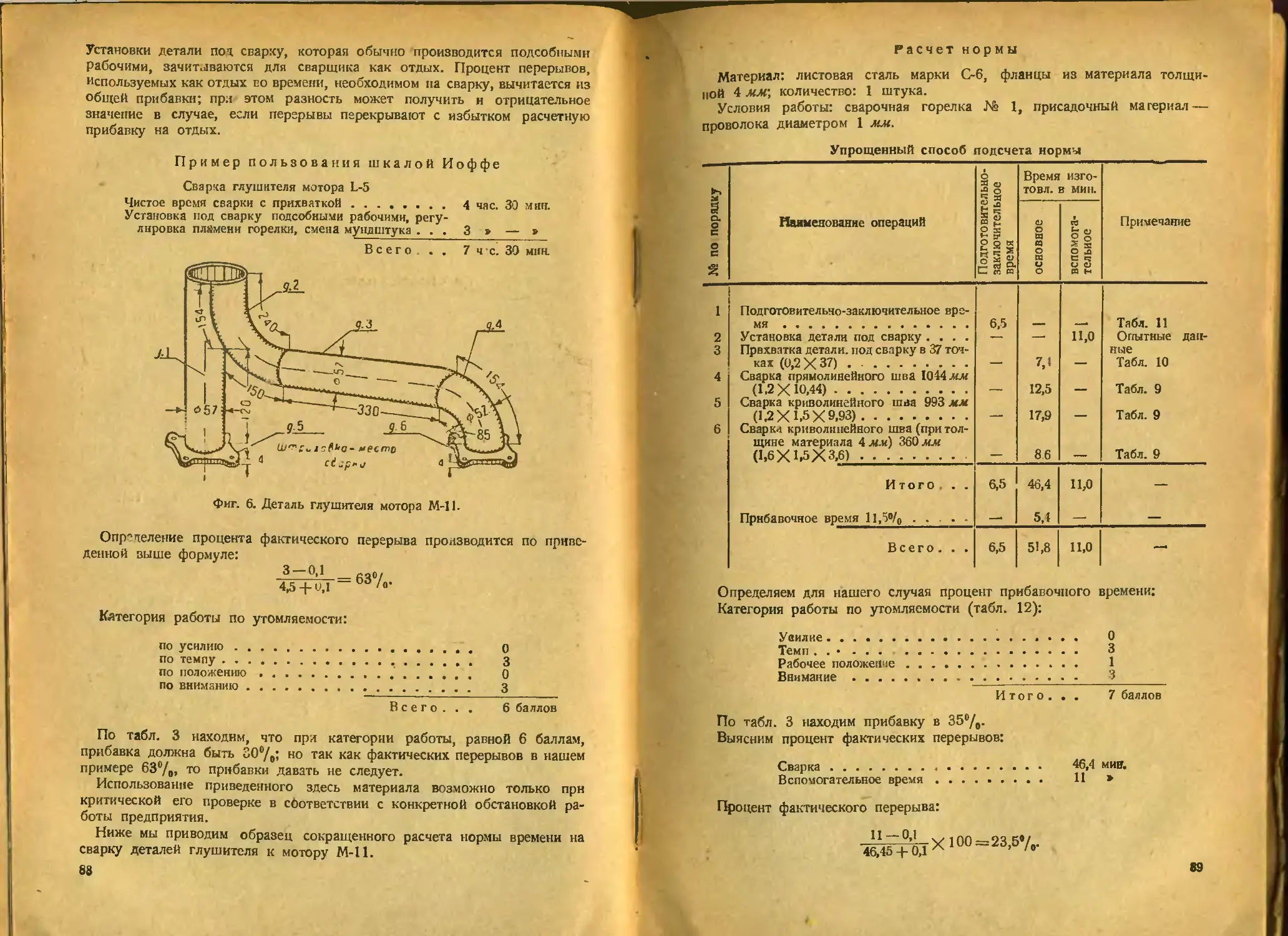

часов работы и, следовательно, подлежащим сдаче в ремонт. Если же этого