Author: Соколов В.Н. Шапиро А.Я. Koзулин Н.А.

Tags: химическая технология химическая промышленность химия

Year: 1966

Text

Н.Д. КОЗУЛИН, В.Н.СОКОЛОВ, А.Я.ШЯПИРО

————— <

РИМЕРЫ

нЗЯДДЧИ

/

ПО КУРСУ

ОБОРУДОВАНИЯ

зяводов

ХИМИЧЕСКОЙ

ПРОМЫШЛЕННОСТИ

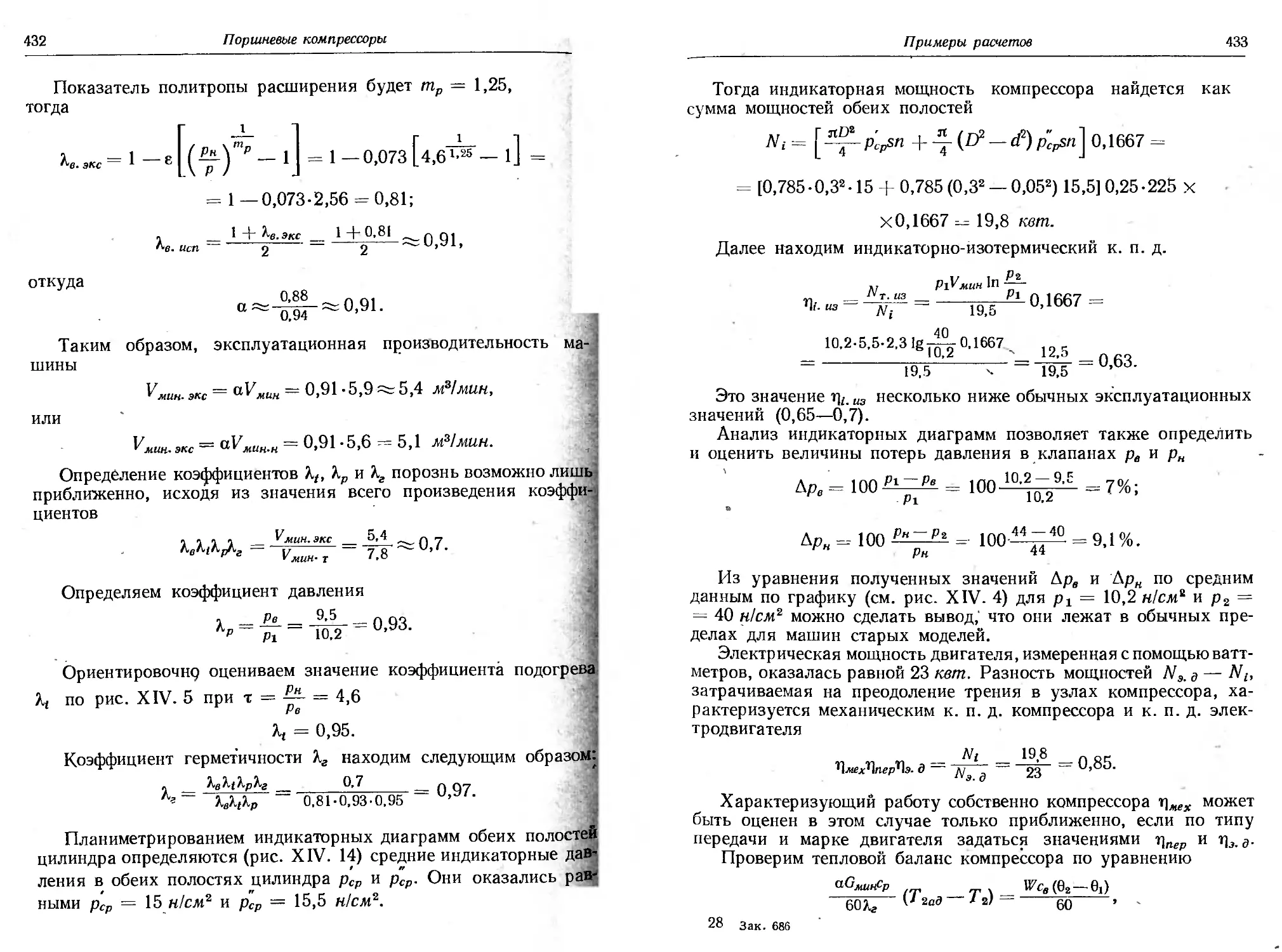

И. А. КОЗУЛИН, В. Н. СОКОЛОВ, А. Я. ШАПИРО

Примеры

и ЗАДАЧИ

ПО КУРСУ

ОБОРУДОВАНИЯ

ЗАВОДОВ

ХИМИЧЕСКОЙ

ПРОМЫШЛЕННОСТИ

Под общей редакцией проф. Н.- А. КОЗУЛИНА

Допущено Министерством высшего и среднего специального

образования РСФСР в качестве учебного пособия

для технологических высших учебных заведений

ИЗДАТЕЛЬСТВО «МАШИНОСТРОЕНИЕ»

МОСКВА 1966 ЛЕНИНГРАД

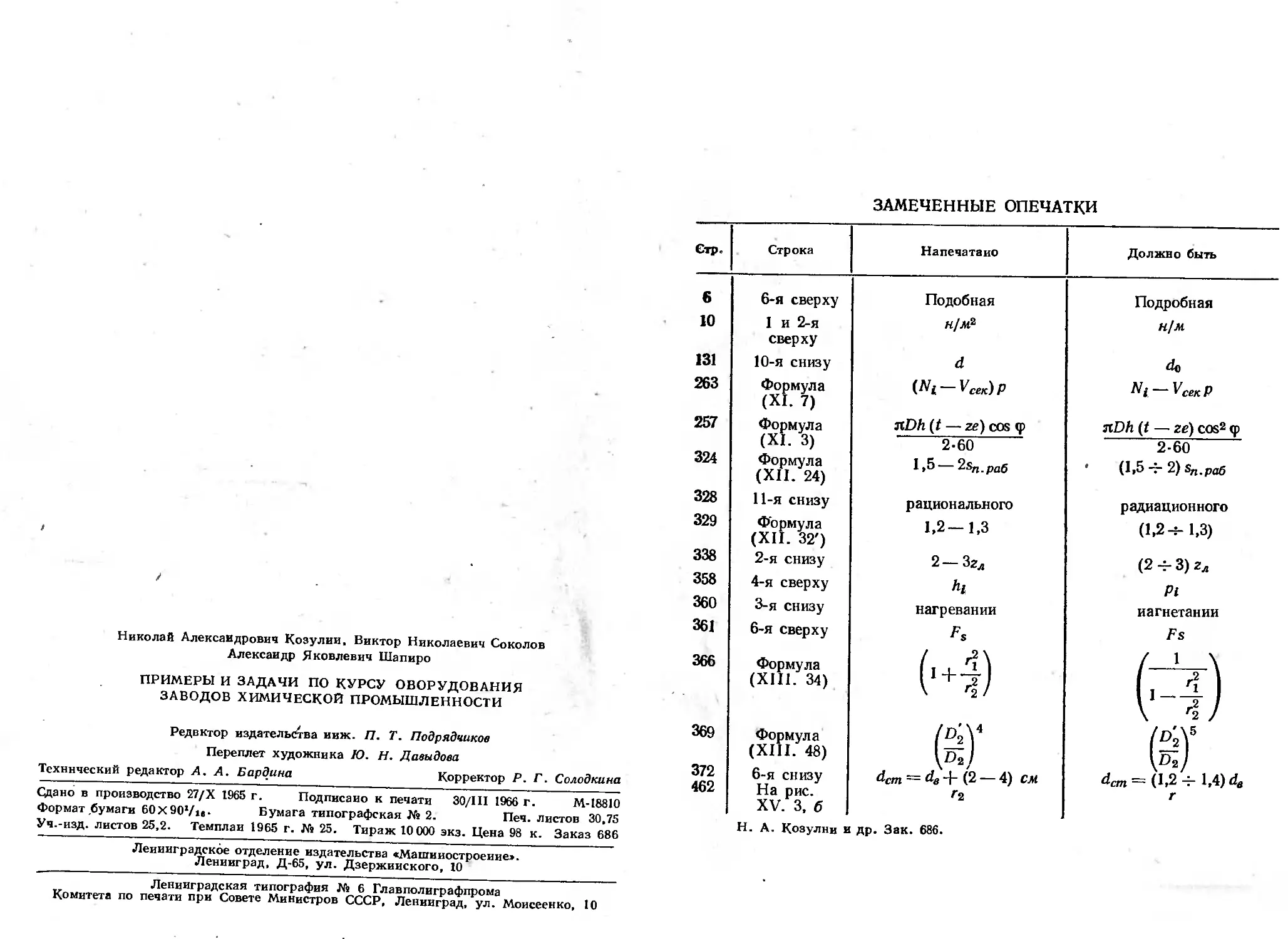

УДК 66.05 (0221.002.2

В учебном пособии рассмотрены основные элементы объем-

ных, тепловых и силовых расчетов машин и аппаратов химиче-

ского производства; примеры расчетов и контрольные задачи

охватывают основные элементы расчетов по каждому типу обо-

рудования. Решениям примеров предшествует в каждой главе

краткое изложение методики расчетов.

Учебное пособие предназначено для химико-технологиче-

ских втузов по курсу «Машины и аппараты химических произ-

водств» и может быть также полезно проектировщикам и кон-

структорам химического оборудования.

Рецензенты: Кафедра химического машиностроения Казанского химико-

технологического института

Кафедра конструирования аппаратов химических произ-

водств Московского института химического машиностроения

3-14-2

ПРЕДИСЛОВИЕ

Партия и правительство СССР большое внимание уделяют

преимущественному развитию отраслей промышленности, обес-

печивающих ускоренное развитие социалистического производ-

ства, и в частности ускоренному развитию химической промыш-

ленности и возлагают на машиностроение в целом и на химичес-

кое машиностроение в частности задачу обеспечения химических

производств высокоинтенсивным и надежным оборудованием.

, При изучении курса оборудования заводов химической промыш-

ленности значительное внимание уделяется привитию студентам на-

выков по методике расчета и конструирования химических машин

и аппаратов как при выполнении лабораторных и практических ра-

бот, так и при выполнении курсовых и дипломных проектов, для

чего и составлено это учебное пособие в виде примеров и задач.

Содержание, объем и последовательность самостоятельного

решения студентами задач поясняются примерами с решениями,

чем значительно облегчается выполнение ими заданий.

При большом разнообразии конструкций машин и аппаратов

химической промышленности авторы ограничились рассмотрением

методики расчета только лишь типовых машин и аппаратов (тепло-

обменников, реакторов, сушилок и колонных массообменных аппа-

ратов, размольно-просевающих и смесительных машин, центри-

фуг, механических печей, насосов и компрессоров). В пособие

включены также примеры и задачи по машинам для переработки

полимерных материалов.

В каждой главе настоящего пособия помещено несколько типов

контрольных задач, исходные данные для решения которых при-

ведены в 10—20 вариантах.

Необходимой предпосылкой для решения задач является пред-

варительное освоение студентами теоретических основ расчета

и конструирования машин и аппаратов, изложенных в лекционных

курсах «Оборудование заводов химической промышленности» и

«Процессы п аппараты химической технологии». Это обстоя-

тельство позволило авторам при составлении большинства задач

)*

4

Предисловие

и примеров ограничиться решением вопросов, связанных с тех-

нологическими и силовыми расчетами.

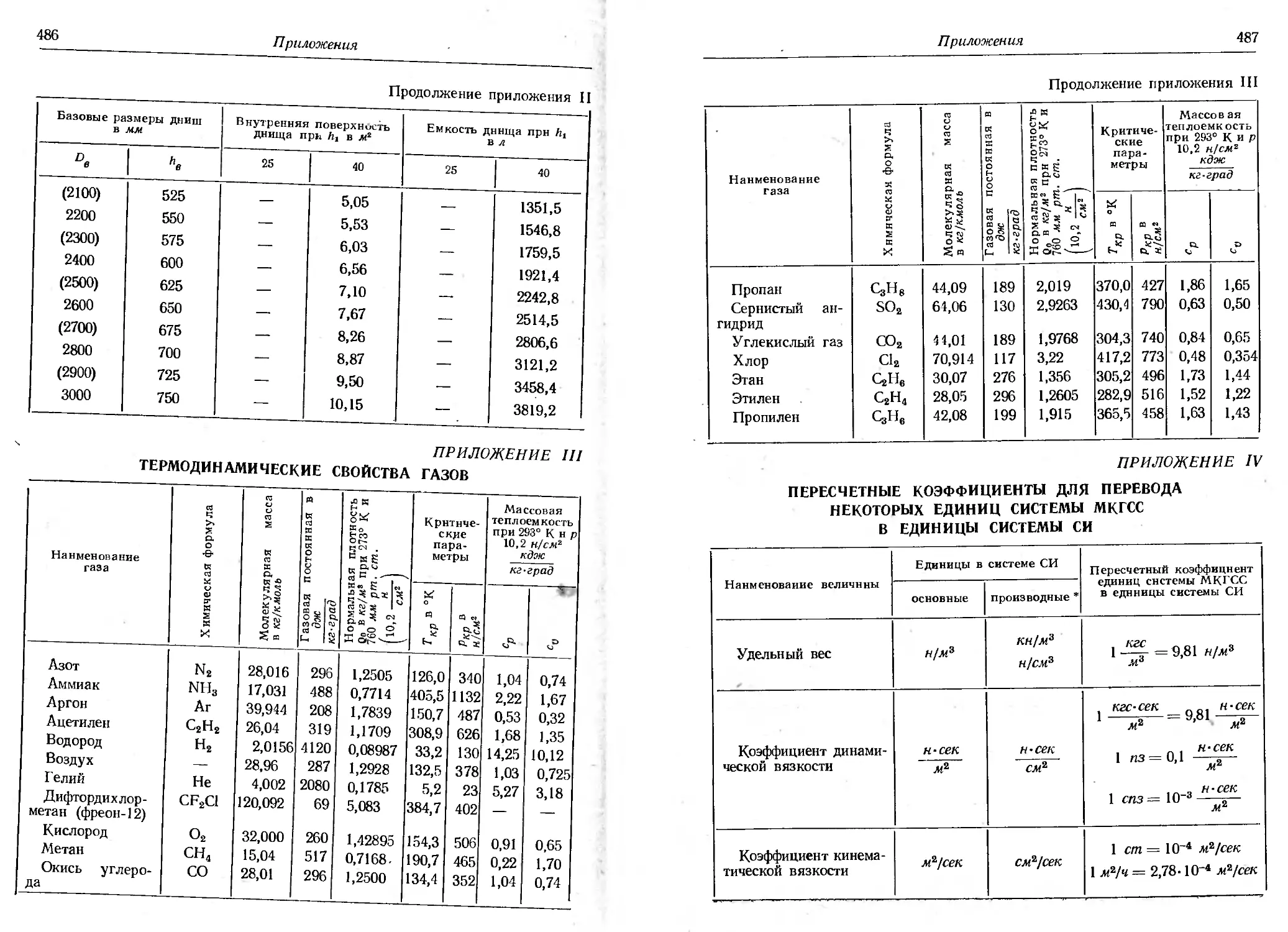

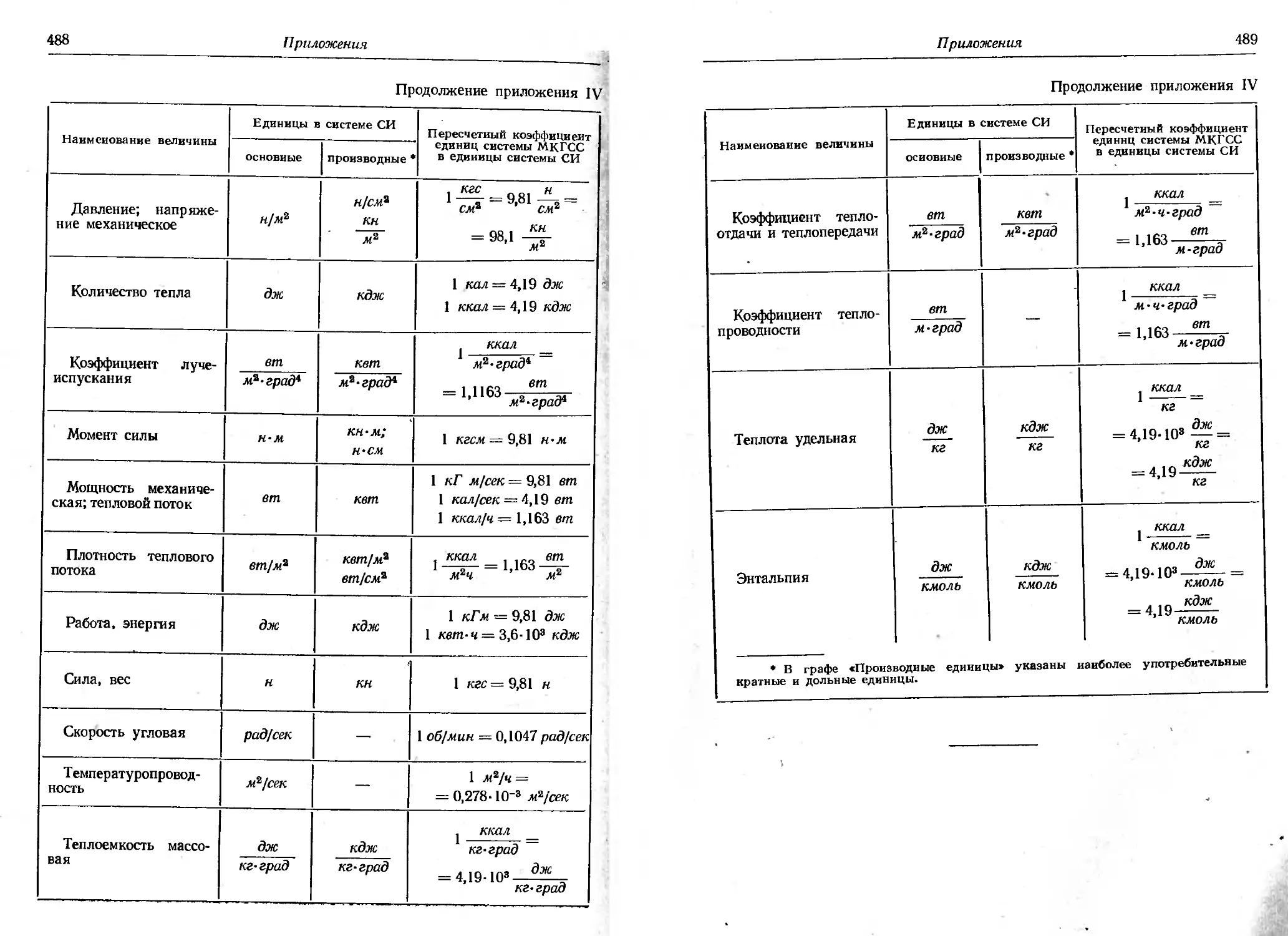

Авторы придерживались системы единиц СИ. В технологичес-

кой и справочной литературе многие величины даются в техни-

ческой системе единиц (МКГСС), а иногда и в физической (СГК)

системе. Поэтому в целях облегчения пересчета числовых значе-

ний величин, выраженных в единицах системы МКГСС, в единицы

системы СИ в приложении IV даны пересчетные коэффициенты.

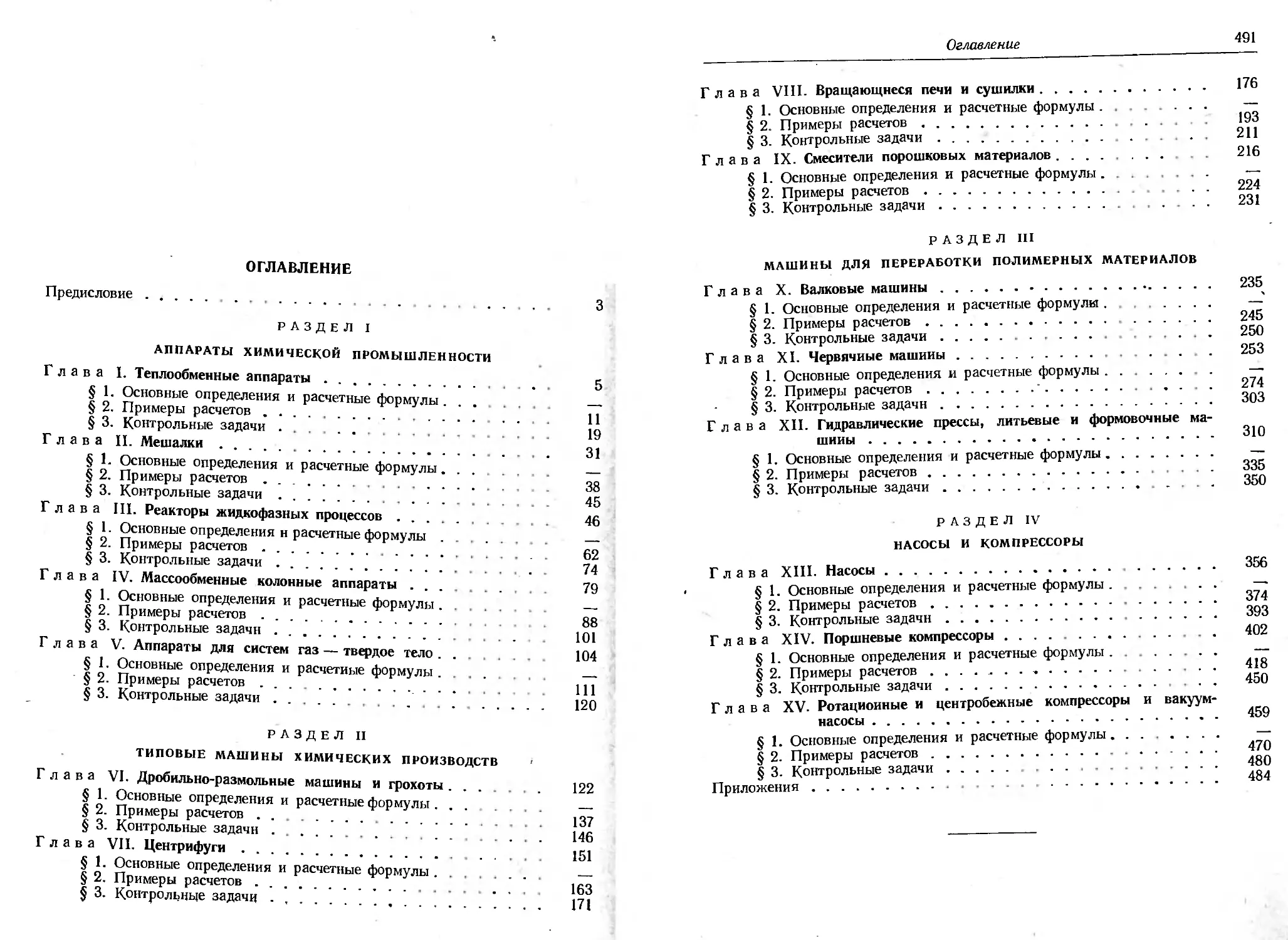

Гл. I—VII составлены В. Н. Соколовым; гл. VIII—X —

Н. А. Козулиным, гл. XI, XII, XIV, XV и § I, Б гл. III —

А. Я. Шапиро; гл. XIII подготовлена Н. В. Огаревым.

Авторы

РАЗДЕЛ I

АППАРАТЫ ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ

ГЛАВА I

ТЕПЛООБМЕННЫЕ АППАРАТЫ

§ 1. ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ И РАСЧЕТНЫЕ ФОРМУЛЫ

Из всех видов теплообменных аппаратов наиболее распростра-

ненными являются кожухотрубные теплообменники; к ним также

относятся элементные теплообменники и теплообменники типа

«труба в трубе».

Расчет этих аппаратов сводится к следующему.

Теплопередающая поверхность рассчитывается по формуле

Г = (1.1)

где^Фож — тепловая нагрузка аппарата в вт;

АТ — средняя разность температур между теплоносителями

в град;

К — общий коэффициент теплопередачи в emJм?-град.

Коэффициент теплопередачи для плоской стенки или при боль-

( de '

шом радиусе кривизны (для труб при ~

по формуле

0,5^ рассчитывается

1

&СТ

^СТ

1

аа

(1.2)

«1

где ах и а2 — коэффициенты теплоотдачи теплоносителей в

вт1м2-град;

гз 1 и гэ 2 — термические сопротивления загрязнений по сто-

ронам стенки в м2-град1вт;

ЬСГ — толщина стенки теплопередающей поверхности в м;

ЬСТ — коэффициент теплопроводности материала стенки

в вт/м-град.

Расчет аппаратов, работающих при изменении агрегатного

состояния теплоносителей (кипение, конденсация) или при

6

Теплообменные аппараты

естественной конвекции, производится методом подбора темпе-

ратуры стенки, в результате чего находится удельная тепловая

нагрузка аппарата q.

В этом случае теплопередающая поверхность

F=*™. (I. Г)

Подобная методика тепловых расчетов аппаратов изложена

в [4—7].

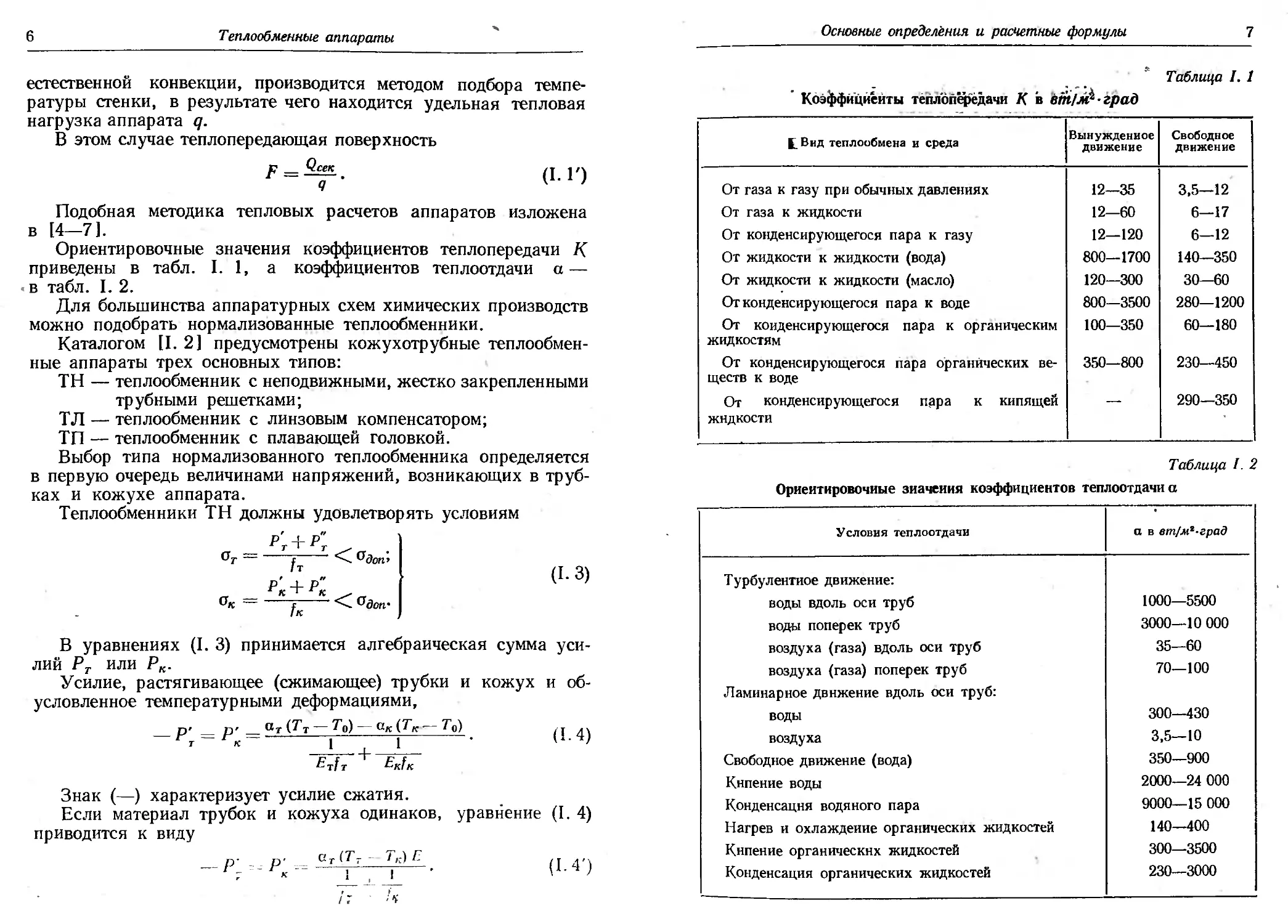

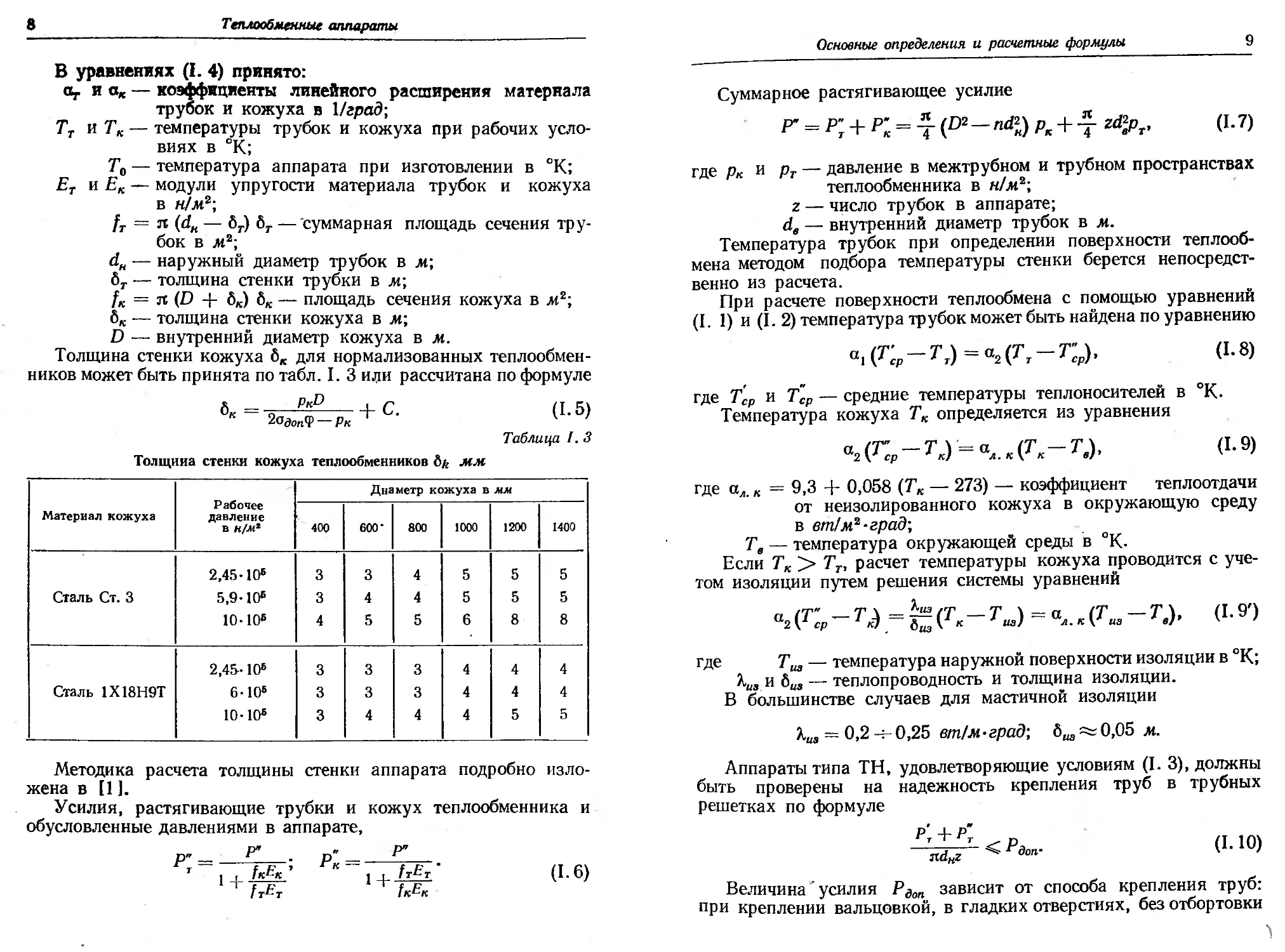

Ориентировочные значения коэффициентов теплопередачи К

приведены в табл. I. 1, а коэффициентов теплоотдачи а —

в табл. I. 2.

Для большинства аппаратурных схем химических производств

можно подобрать нормализованные теплообменники.

Каталогом [I. 2] предусмотрены кожухотрубные теплообмен-

ные аппараты трех основных типов:

TH — теплообменник с неподвижными, жестко закрепленными

трубными решетками;

ТЛ — теплообменник с линзовым компенсатором;

ТП — теплообменник с плавающей головкой.

Выбор типа нормализованного теплообменника определяется

в первую очередь величинами напряжений, возникающих в труб-

ках и кожухе аппарата.

Теплообменники TH должны удовлетворять условиям

f ®доп‘

В уравнениях (I. 3) принимается алгебраическая сумма уси-

лий РТ или Рк.

Усилие, растягивающее (сжимающее) трубки и кожух и об-

условленное температурными деформациями,

п' п'_____«тСГт — То) — ак(Тк—Т0) j ..

Т 1 1 •

ETfT + EKfK

Знак (—) характеризует усилие сжатия.

Если материал трубок и кожуха одинаков, уравнение (I. 4)

приводится к виду

— PL - - Р'к - . (1.4')

/ Г ’f

Основные определения и расчетные формулы

7

Таблица I. 1

' Коэффициенты тепло, [«чредами К в вт/м^-град

£Вид теплообмена и среда Вынужденное движение Свободное движение

От газа к газу при обычных давлениях От газа к жидкости От конденсирующегося пара к газу От жидкости к жидкости (вода) От жидкости к жидкости (масло) От конденсирующегося пара к воде От конденсирующегося пара к органическим жидкостям От конденсирующегося пара органических ве- ществ к воде От конденсирующегося пара к кипящей жидкости 12—35 12—60 12—120 800—1700 120—300 800—3500 100—350 350—800 3,5—12 6—17 6—12 140—350 30—60 280—1200 60—180 230—450 290—350

Таблица I 2

Ориентировочные значения коэффициентов теплоотдачи а

Условия теплоотдачи а в ет/мг-град

Турбулентное движение: воды вдоль оси труб воды поперек труб воздуха (газа) вдоль оси труб воздуха (газа) поперек труб Ламинарное движение вдоль оси труб: воды воздуха Свободное движение (вода) Кипение воды Конденсация водяного пара Нагрев и охлаждение органических жидкостей Кипение органических жидкостей Конденсация органических жидкостей 1000—5500 3000—10 000 35—60 70—100 300—430 3,5—10 350—900 2000—24 000 9000—15 000 140—400 300—3500 230—3000

8

Теплообменные аппараты

В уравнениях (I. 4) принято:

От и ак — коэффициенты линейного расширения материала

трубок и кожуха в 1/град-,

ТТ и Тк — температуры трубок и кожуха при рабочих усло-

виях в °К;

То — температура аппарата при изготовлении в °К;

Ет и Ек — модули упругости материала трубок и кожуха

в н/м*-,

fT — л (dH — бг) бг — суммарная площадь сечения тру-

бок в At2;

dH — наружный диаметр трубок в м;

Ьт — толщина стенки трубки в м\

fK = л (D + бк) бк — площадь сечения кожуха в Л12;

6К — толщина стенки кожуха в м;

D — внутренний диаметр кожуха в м.

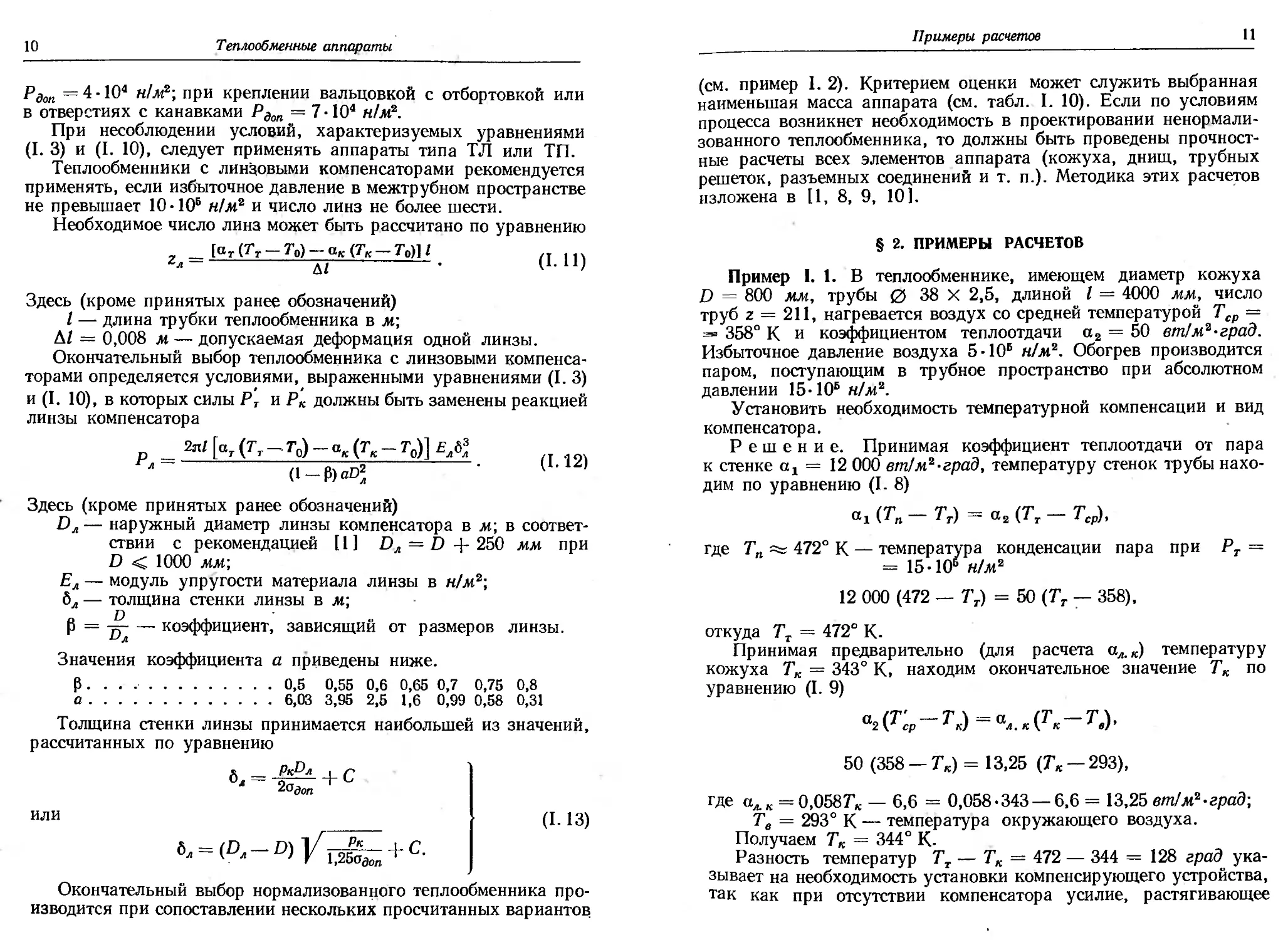

Толщина стенки кожуха бк для нормализованных теплообмен-

ников может быть принята по табл. I. 3 иди рассчитана по формуле

б«=-о—----------ЬС. (1.5)

2о<?оп<Р — Рк

Таблица I. 3

Толщина стенки кожуха теплообменников б* мм

Материал кожуха Рабочее давление в н/м1 Диаметр кожуха в мм

400 600- 800 1000 1200 1400

2,45-10® 3 3 4 5 5 5

Сталь Ст. 3 5,9-10® 3 4 4 5 5 5

10-10® 4 5 5 6 8 8

2,45-10® 3 3 3 4 4 4

Сталь 1Х18Н9Т 6-10» 3 3 3 4 4 4

10-10® 3 4 4 4 5 5

Методика расчета толщины стенки аппарата подробно изло-

жена в [1 ].

Усилия, растягивающие трубки и кожух теплообменника и

обусловленные давлениями в аппарате,

п» Р” . р" Р"

+ (1-6)

‘ frEr fKEK

Основные определения и расчетные формулы

9

Суммарное растягивающее усилие

р’=р;+р'к=т р - рк+т чч. (i-7)

где рк и Рт — давление в межтрубном и трубном пространствах

теплообменника в н/м2;

z— число трубок в аппарате;

d„ — внутренний диаметр трубок в м.

Температура трубок при определении поверхности теплооб-

мена методом подбора температуры стенки берется непосредст-

венно из расчета.

При расчете поверхности теплообмена с помощью уравнений

(I. 1) и (I. 2) температура трубок может быть найдена по уравнению

^(Р’ср-Тг)-^(Тг-Т"ср)> (1-8)

где Т'Ср и Т“ср — средние температуры теплоносителей в °К.

Температура кожуха Тк определяется из уравнения

«2(7';р-^) = ал.к(Гк-Тв), (1.9)

где ал. к — 9,3 + 0,058 (Тк — 273) — коэффициент теплоотдачи

от неизолированного кожуха в окружающую среду

в вт/м2‘град;

Т„ — температура окружающей среды в °К-

Если Тк > Тт, расчет температуры кожуха проводится с уче-

том изоляции путем решения системы уравнений

», (Ке - Л.) - £ (Г. - Л») = „Л,, - 7-,). (1.9-)

где Тиз — температура наружной поверхности изоляции в °К;

%иа и &из — теплопроводность и толщина изоляции.

В большинстве случаев для мастичной изоляции

Киа ~ 0,2 ч-0,25 em/м-град; Ъиа^О$Ъ м.

Аппараты типа TH, удовлетворяющие условиям (I. 3), должны

быть проверены на надежность крепления труб в трубных

решетках по формуле

Величина'усилия Рдоп зависит от способа крепления труб:

при креплении вальцовкой, в гладких отверстиях, без отбортовки

10

Теплообменные аппараты

Рдоп =4-104 н/л12; при креплении вальцовкой с отбортовкой или

в отверстиях с канавками Рдоп = 7 • 104 нЛи2.

При несоблюдении условий, характеризуемых уравнениями

(I. 3) и (I. 10), следует применять аппараты типа ТЛ или ТП.

Теплообменники с линзовыми компенсаторами рекомендуется

применять, если избыточное давление в межтрубном пространстве

не превышает 10-10® н/м2 и число линз не более шести.

Необходимое число линз может быть рассчитано по уравнению

- _______________ !аг(^т — То) — ак (Тк— 70)11 /т I,,

‘л — Д/ • (1. 1 1J

Здесь (кроме принятых ранее обозначений)

I — длина трубки теплообменника в м;

А/ = 0,008 м — допускаемая деформация одной линзы.

Окончательный выбор теплообменника с линзовыми компенса-

торами определяется условиями, выраженными уравнениями (I. 3)

и (I. 10), в которых силы Рт и Рк должны быть заменены реакцией

линзы компенсатора

_ 2л/ [ат (Тт То) - ак (Тк - Го)] Е&

Рл . (1.12)

Здесь (кроме принятых ранее обозначений)

Ол — наружный диаметр линзы компенсатора в л; в соответ-

ствии с рекомендацией [ 1 ] DA = D + 250 мм при

D < 1000 мм;

Ел — модуль упругости материала линзы в н!м2;

— толщина стенки линзы в м;

Р = п-----коэффициент, зависящий от размеров линзы.

Значения коэффициента а приведены ниже.

₽. . . ............ 0,5 0,55 0,6 0,65 0,7 0,75 0,8

а................... 6,03 3,95 2,5 1,6 0,99 0,58 0,31

Толщина стенки линзы принимается наибольшей из значений,

рассчитанных по уравнению

6-=^+с

или _____ (1.13)

в. = (О,_О)/1Д- + С.

Окончательный выбор нормализованного теплообменника про-

изводится при сопоставлении нескольких просчитанных вариантов

Примеры расчетов

11

(см. пример 1. 2). Критерием оценки может служить выбранная

наименьшая масса аппарата (см. табл. I. 10). Если по условиям

процесса возникнет необходимость в проектировании ненормали-

зованного теплообменника, то должны быть проведены прочност-

ные расчеты всех элементов аппарата (кожуха, днищ, трубных

решеток, разъемных соединений и т. п.). Методика этих расчетов

изложена в [1, 8, 9, 10].

§ 2. ПРИМЕРЫ РАСЧЕТОВ

Пример I. 1. В теплообменнике, имеющем диаметр кожуха

D = 800 мм, трубы 0 38 X 2,5, длиной I = 4000 мм, число

труб z = 211, нагревается воздух со средней температурой Тср =

== 358° К и коэффициентом теплоотдачи а2 = 50 вт/м2• град.

Избыточное давление воздуха 5- 10Б н/м2. Обогрев производится

паром, поступающим в трубное пространство при абсолютном

давлении 15-10® н/м2.

Установить необходимость температурной компенсации и вид

компенсатора.

Решение. Принимая коэффициент теплоотдачи от пара

к стенке aj = 12 000 ет/м2-град, температуру стенок трубы нахо-

дим по уравнению (I. 8)

«1 (Тп Тт) = а2 (Тт Тср),

где Тп =к 472° К — температура конденсации пара при Рт =

= 15-10® н/м2

12 000 (472 — Тт) = 50 (Тт — 358),

откуда Тт = 472° К.

Принимая предварительно (для расчета ал.к) температуру

кожуха Тк — 343° К, находим окончательное значение Тк по

уравнению (I. 9)

а2(Т'ср-Тк) = ЛТк-Тв),

50 (358 — Тк) = 13,25 (Тк — 293),

где аЛК = 0,0587^ — 6,6 = 0,058-343 — 6,6 — 13,25 вт/м2-град-,

Тв = 293° К — температура окружающего воздуха.

Получаем Тк = 344° К-

Разность температур Тт — Тк = 472 — 344 = 128 град ука-

зывает на необходимость установки компенсирующего устройства,

так как при отсутствии компенсатора усилие, растягивающее

12

Теплообменные аппараты

кожух и обусловленное температурными деформациями, в соответ-

ствии с формулой (I. 4),

р, _ ак(ТТ — Тк)Е _ 12-10~*-128-21,6-Ю10

к 11 100+16,7 — Z.OZ-IU я,

fK + /г

где fK = л (D — 6К) бк = 3,14 (0,8 — 0,004) 0,004 = 0,01 м2 (тол-

щина стенки кожуха бк = 0,4 см принята по

табл. I. 3);

fT = 3,14 (0,038 — 0,0025) 0,0025-211 = 0,06 м2.

F Суммарное усилие, растягивающее кожух, с учетом давлений

в трубном и межтрубном пространствах

Рк = Р’К + Т Р2 - Рк+т ZdlPr =

= 2,82 • 10е + 0,785 (0,82 - 211- 0,0382) 5•10Б +

+ 0,785-211 -0.0332-14• 10Б = 3,2-106 я.

Напряжение в кожухе

а«=т=т=3’2108

что значительно превосходит допускаемые напряжения для угле-

родистых сталей.

При установке линзового компенсатора необходимое число

волн определяется по формуле (I. 11)

_ ат(7т —7К)/ _ 12.10-е. 128-4000 „

8 - U,/b%l.

Толщина стенки линзы компенсатора, наибольшая из двух

значений, рассчитанных по формулам (I. 13),

<• - + с- дау + “.о»1 - о-»034

где = 0,8 + 0,25 — наружный диаметр линзы;

адогг = 1,08-108нЛи2—допускаемое напряжение для стали Ст. 3;

6л = 0,18(^-О)/^ + С_

= 0,18 0,25 V. .he + 0,001 = 0,00373 м.

г 1,^0* Л,VO* 1V

Принимаем = 4 мм.

I

Примеры расчетов

13

Реакцию одной линзы компенсатора находим по формуле (I. 12)

р 2-3,14-12-1О'в-128-21,6-10e-0,004s

^л~ (1 —0,762)-0,82-0,55 — O6UU Н,

где р = ^ = 0,762; а = 0,55.

Напряжение в кожухе при наличии компенсатора

^ = ^ = -w = 6’31°B "•

Усилие, растягивающее трубки,

рг = - Рл + Т рк + Т ЧЧ =

= — 6300 + 0,785 (1,052 -211- 0,0382) 5 • 106 +

+ 0,785 211 0,0332-14 10s = 5,6-106 н.

Усилие вырыва трубок, отнесенное к погонному метру длины

окружности трубы,

Р доп = = 3,14-0,038-211 = 22200 н/м'

что находится в допустимых пределах.

Пример 1. 2. Комплексный расчет теплооб-

менника. Подобрать нормализованный теплообменник для

нагрева воздуха, работающий при следующих условиях: расход

воздуха Ge = 7,22 кг/сек-, давление воздуха абсолютное р = 2 X

X 10® н1м.2\ начальная температура воздуха Т\ = 293° К; конеч-

ная температура воздуха Т2 = 423° К; теплоноситель — насы-

щенный водяной пар.

Решение. Оба теплоносителя (воздух и пар) антикорро-

зионны, следовательно, теплообменник можно полностью изго-

товить из стали Ст. 3.

Возможны два варианта подачи теплоносителей в аппарат.

Греющий пар направить в трубки, а воздух — в межтрубное

пространство. В этом случае можно ожидать:

а) более высокого коэффициента теплоотдачи воздуху, движу-

щемуся поперек пучка труб;

б) небольшую толщину стенки кожуха, работающего при низ-

ком давлении (избыточное давление 1-10® н/м2);

в) небольшие потери тепла от стенок кожуха, омываемого

более холодным теплоносителем.

Если греющий пар направить в межтрубное пространство,

а воздух — в трубки, то в этом случае можно получить меньшие

14

Теплообменные аппараты

температурные напряжения и большие удобства чистки труб, за-

грязненных воздухом.

Рассмотрим подробно эти два варианта.

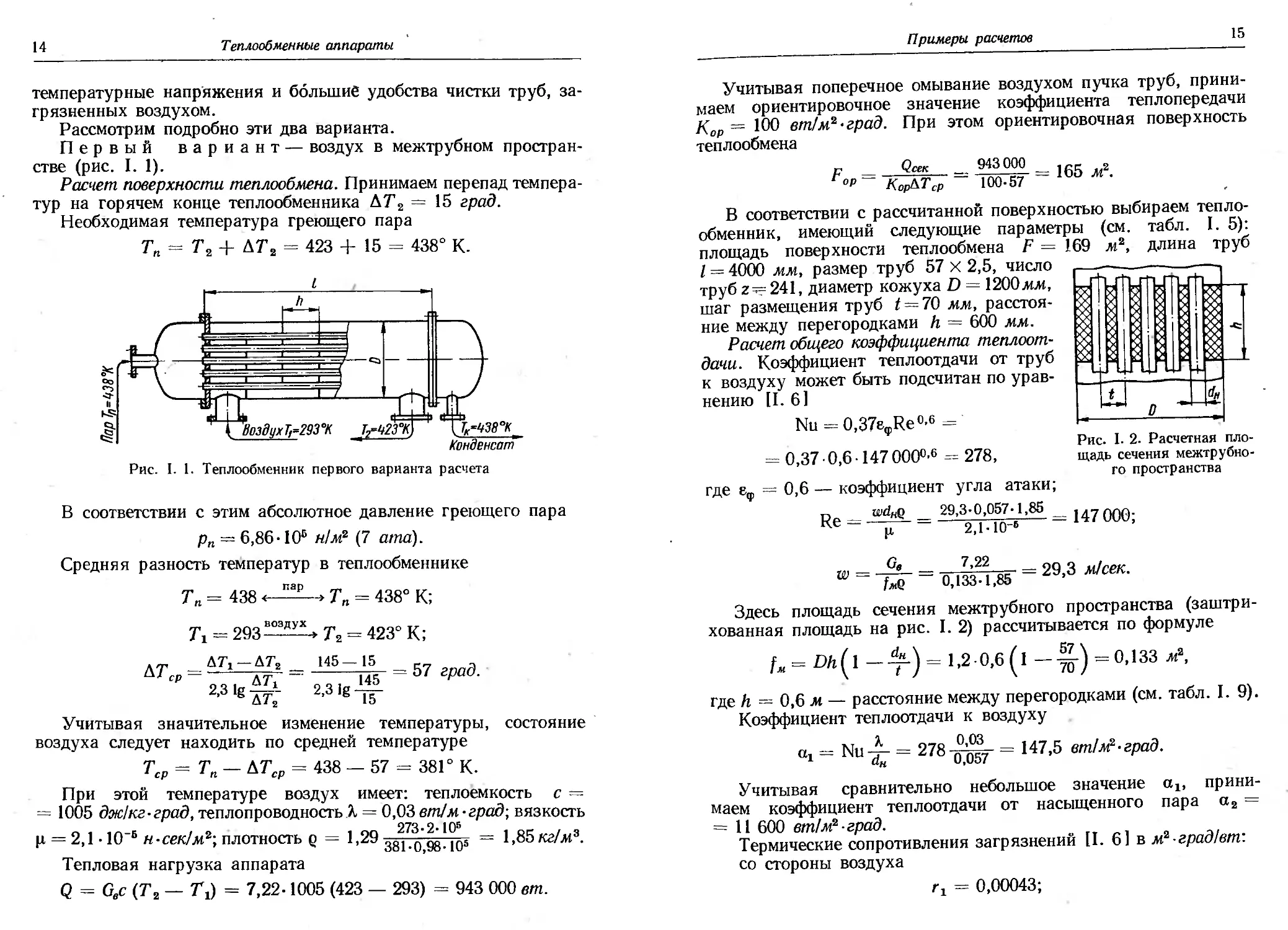

Первый вариант — воздух в межтрубном простран-

стве (рис. I. 1).

Расчет поверхности теплообмена. Принимаем перепад темпера-

тур на горячем конце теплообменника ЬТ2 — 15 град.

Необходимая температура греющего пара

Тп = Т2 + ДТ2 = 423 + 15 = 438° К.

греющего пара

В соответствии с этим абсолютное давление

рп = 6,86-106 н!м2 (7 апга).

Средняя разность температур в теплообменнике

Тп = 438 Тп = 438° К;

Л = 293—--> Т2 = 423° К;

=-------йГ = 57 гРад-

2,3 1g ^5- 2,3 ig

1 2 1Э

Учитывая значительное изменение температуры, состояние

воздуха следует находить по средней температуре

ТСР = Тп — \Тср = 438 — 57 = 381° К.

При этой температуре воздух имеет: теплоемкость с —

— 1005 дж!кг-град, теплопроводность А = 0,03 em/м.-град; вязкость

р = 2,1 • 10"6 н-сек/м2; плотность q = 1,29 — 1,85 кг/м3.

Тепловая нагрузка аппарата

Q = Gec (Т2 — 7\) = 7,22-1005 (423 — 293) = 943 000 вт.

Примеры расчетов

15

Учитывая поперечное омывание воздухом пучка труб, прини-

маем ориентировочное значение коэффициента теплопередачи

Кор = ЮО вт/м2-град. При этом ориентировочная поверхность

теплообмена

р_______Qcck___ 943 000 ip. с ..2

t°Р ~ КорЬТср ~ 100-57 ~ М •

В соответствии с рассчитанной поверхностью выбираем тепло-

обменник, имеющий следующие параметры (см. табл. I. 5):

площадь поверхности теплообмена F = 169 лг2, длина труб

I = 4000 мм, размер труб 57 X 2,5, число

труб z=241, диаметр кожуха D — 1200мм,

шаг размещения труб f = 70 мм, расстоя-

ние между перегородками h — 600 мм.

Расчет общего коэффициента теплоот-

дачи. Коэффициент теплоотдачи от труб

к воздуху может быть подсчитан по урав-

нению [I. 6]

Nu = 0,37ефНе°-6 =

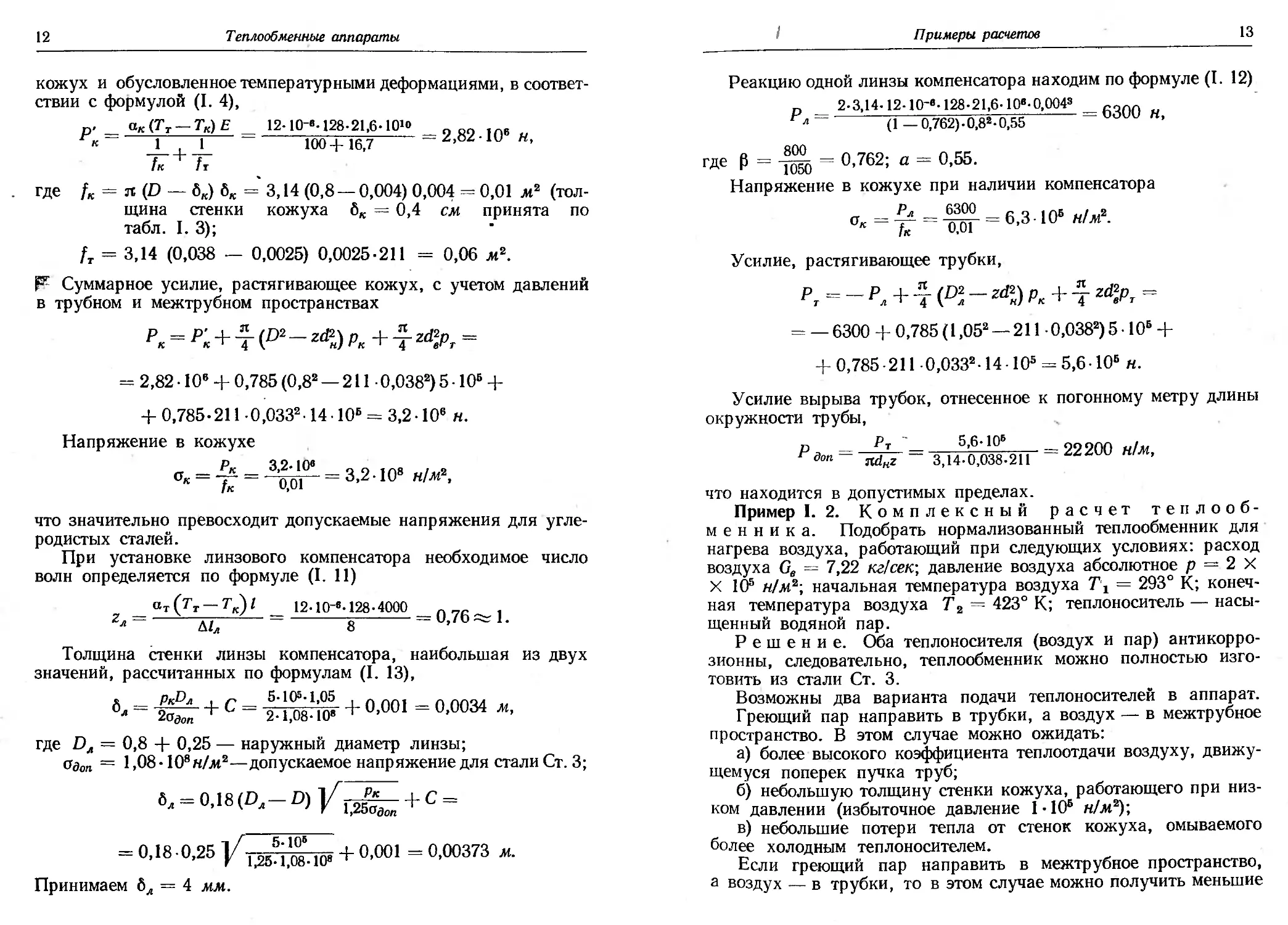

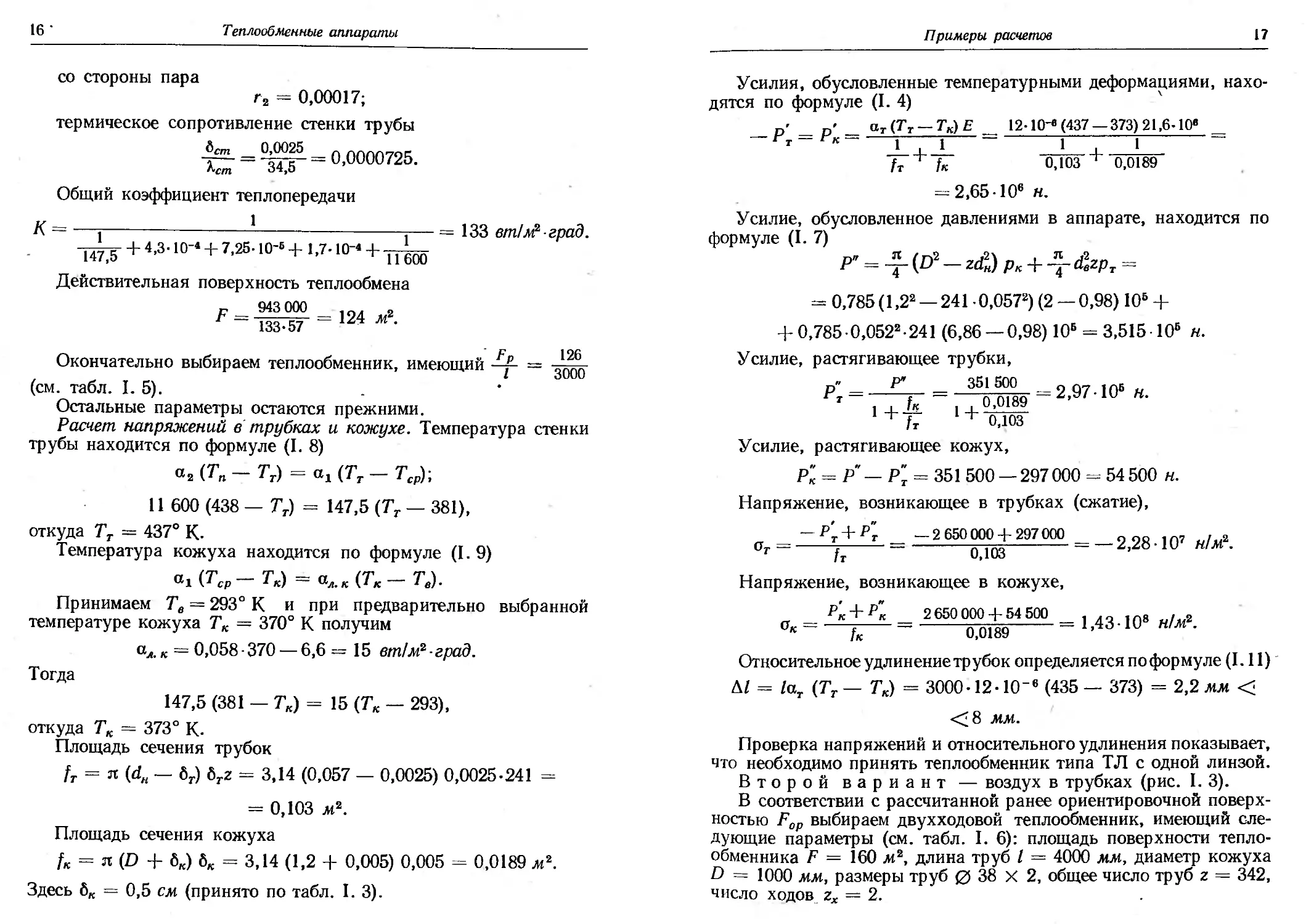

Рис. I- 2. Расчетная пло-

= 0,37 0,6-147 0000,6 =- 278, щадь сечения межтрубно-

го пространства

где еф = 0,6 — коэффициент угла атаки;

Re = = 29’32°1,Ло^;~ = 147 00G;

Ge

= = 29>3 М,сек-

U, Ido -1 ,oo

Здесь площадь сечения межтрубного пространства (заштри-

хованная площадь на рис. I. 2) рассчитывается по формуле

fM = Dh(l — 1,2 0,6 (1 — А) =0,133 м2,

где h = 0,6 м — расстояние между перегородками (см. табл. I. 9).

Коэффициент теплоотдачи к воздуху

ах = NU А = 278 = 147,5 вт!м2-град.

du и ,057

Учитывая сравнительно небольшое значение ах, прини-

маем коэффициент теплоотдачи от насыщенного пара а2 =

= 11 600 вт!м2-град.

Термические сопротивления загрязнений [I. 6] в м2-град!вт'.

со стороны воздуха

г, = 0,00043;

16 ’

Теплообменные аппараты

со стороны пара

г2 = 0,00017;

термическое сопротивление стенки трубы

ф2- = = 0,0000725.

Лет 34,о

Общий коэффициент теплопередачи

К = —j,— = 133 вт/лРград.

НТД + 4,3.10- + 7.25.10- + 1.7.10— +

Действительная поверхность теплообмена

г 943 000 2

F = -М- = 124 М -

Окончательно выбираем теплообменник, имеющий = -^L

I ouUU

(см. табл. I. 5).

Остальные параметры остаются прежними.

Расчет напряжений в трубках и кожухе. Температура стенки

трубы находится по формуле (I. 8)

а2 (7„ - Т'т) = а1 ср)’

11 600 (438 — ТТ) = 147,5 (Тт — 381),

откуда Тт = 437° К.

Температура кожуха находится по формуле (1.9)

а1 (Тср Тк) — ал.к (Тк Тв).

Принимаем Тв = 293° К и при предварительно выбранной

температуре кожуха Тк = 370° К получим

ал. к — 0,058 370 — 6,6 = 15 emlм2-град.

Тогда

147,5 (381 — Тк) = 15 (Тк — 293),

откуда Тк = 373° К-

Площадь сечения трубок

fT = л (dH — бг) 6rz = 3,14 (0,057 — 0,0025) 0,0025-241 =

= 0,103 JW2.

Площадь сечения кожуха

fK = л (D 4- бк) бк = 3,14 (1,2 Д 0,005) 0,005 = 0,0189 м2.

Здесь = 0,5 см (принято по табл. 1.3).

Примеры расчетов

17

Усилия, обусловленные температурными деформациями, нахо-

дятся по формуле (I. 4)

п' п' аТ(ТТ — Тк)Е 12-10-в (437 — 373) 21.6-10е

— Г т-- Г к —-------------- ------------------------

J_ + _L _L_+ 1 .

fT fK 0,103 0,0189

= 2,65 10® н.

Усилие, обусловленное давлениями в аппарате, находится по

формуле (I. 7)

= 0,785 (1,22 — 241 0,057s) (2 — 0,98) Ю6 +

+ 0,785 0.0522-241 (6,86 — 0,98) 10° = 3,515 10° н.

Усилие, растягивающее трубки,

р" Р" ___ 351 500 о 07 1 об н

Pl , , Гк ~ , 0.0189 2,97 10

fT "Г 0,103

Усилие, растягивающее кожух,

Р" = Р" — Р" = 351 500 — 297 000 = 54 500 н.

Напряжение, возникающее в трубках (сжатие),

+ = _2,28• 10’ М.

Напряжение, возникающее в кожухе,

_ Р'к + Р"к _ 2 650 000 + 54 500 _ . 2

°к~ fK ~ 0,0189 — 1.43 1U Н/М.

Относительное удлинение трубок определяется по формуле (1.11)

А/ = 1ат (Тт — Тк) = 3000-12- IO’6 (435 — 373) = 2,2 дш <

<8 мм.

Проверка напряжений и относительного удлинения показывает,

что необходимо принять теплообменник типа ТЛ с одной линзой.

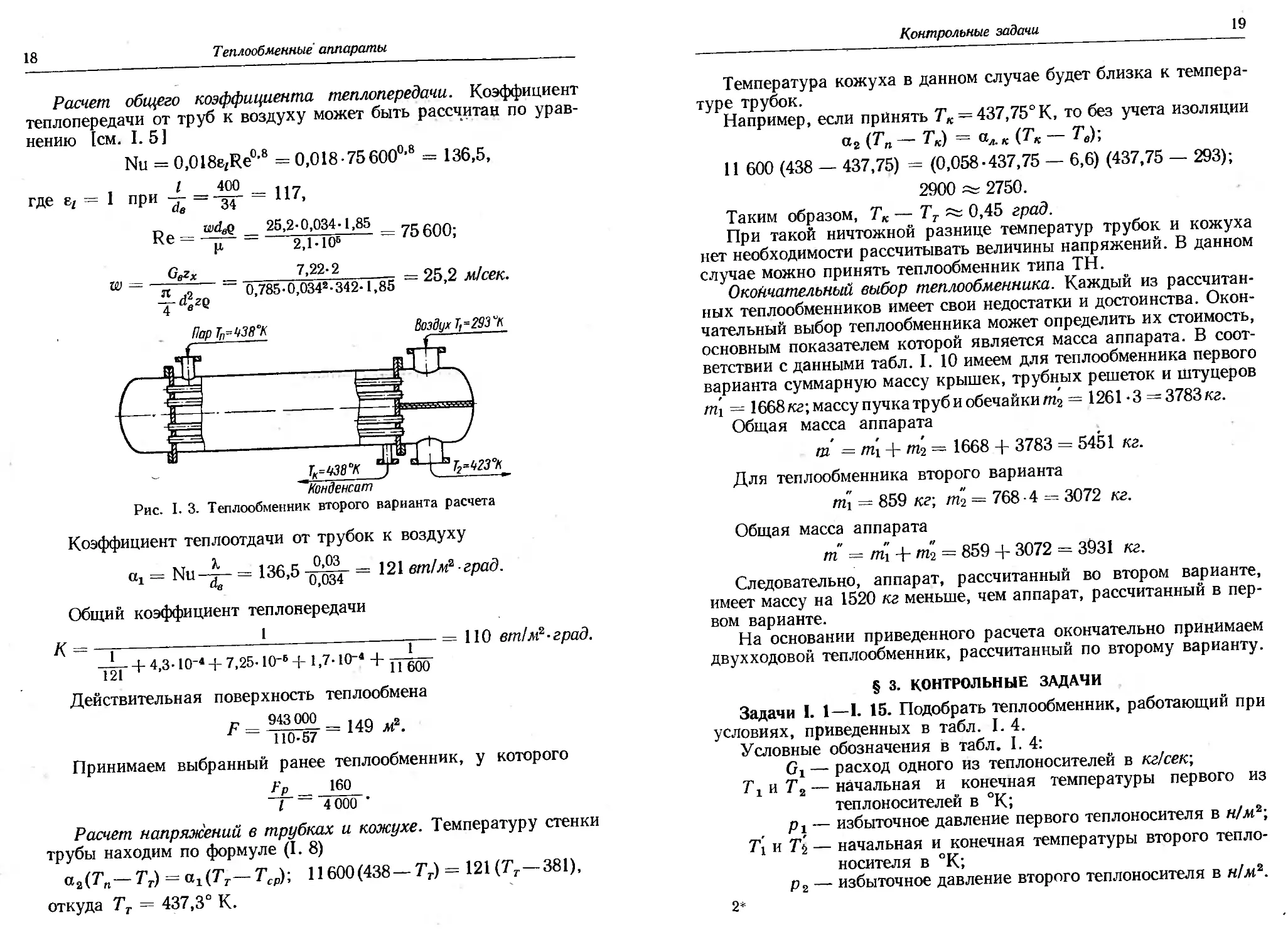

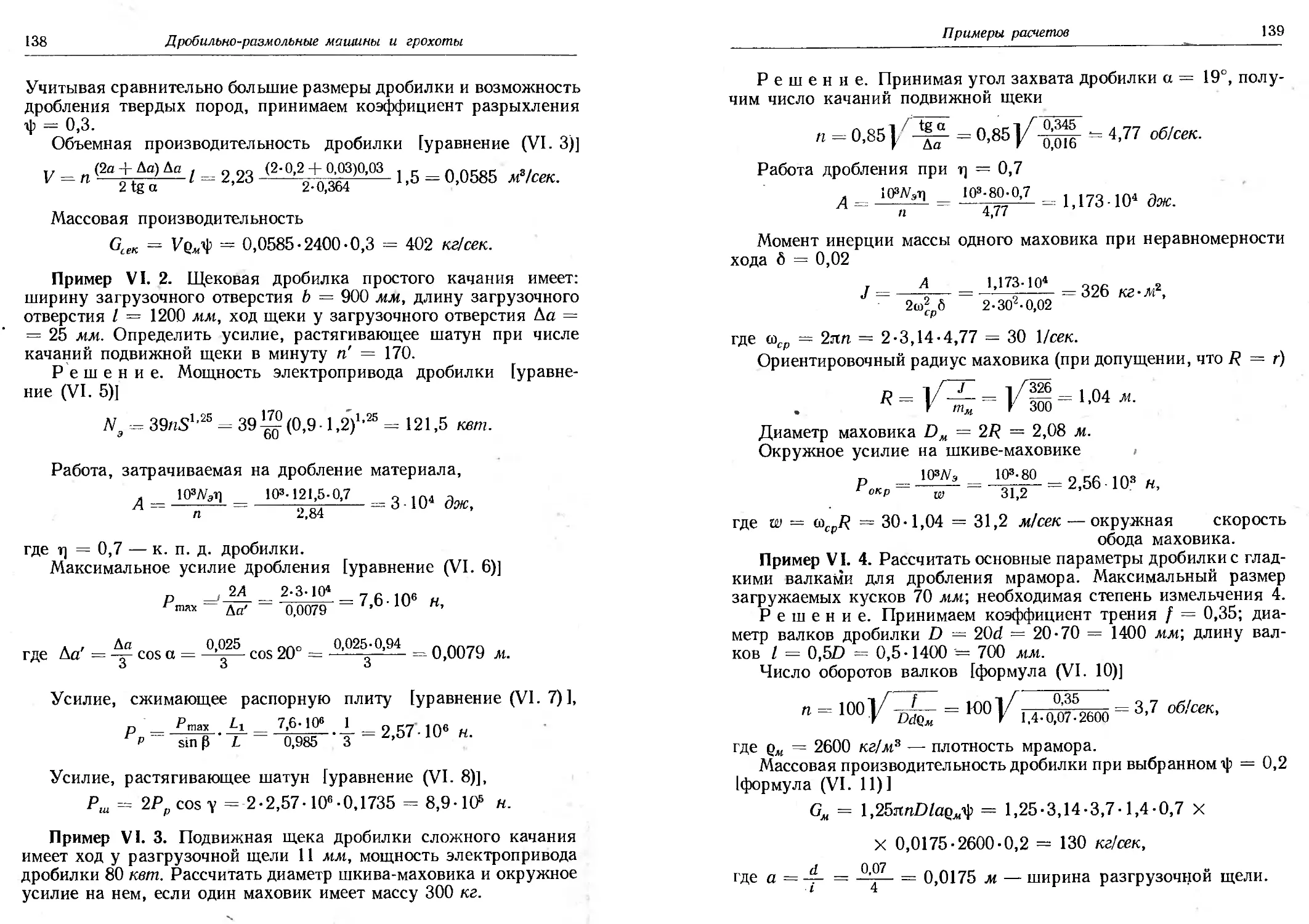

Второй вариант — воздух в трубках (рис. I. 3).

В соответствии с рассчитанной ранее ориентировочной поверх-

ностью Fop выбираем двухходовой теплообменник, имеющий сле-

дующие параметры (см. табл. I. 6): площадь поверхности тепло-

обменника F = 160 м2, длина труб I = 4000 мм, диаметр кожуха

D = 1000 мм, размеры труб 0 38 X 2, общее число труб z = 342,

число ходов zx = 2.

18

Теплообменные аппараты

Расчет общего коэффициента теплопередачи. Коэффициент

теплопередачи от труб к воздуху может быть рассчитан по урав-

нению [см. 1.5]

Nu = 0,018ezRe°'8 = 0,018-75 6ОО0,8 = 136,5,

, I 400

где ez = 1 при — = -34- = Н7,

n wdeQ 25,2-0,034-1,85 -7с слл

Re = — = - -2 bTog-----------= 75 600;

GeZv 7,22-2 ле л /

W = ~ 0,785-0,034г-342-1,85 ~ 25,2 МСеК'

~ЬйвгЪ

ПаоТп=938°К Воздух Тр=293 “Л

Конденсат

Рис. I. 3. Теплообменник второго варианта расчета

Коэффициент теплоотдачи от трубок к воздуху

«г = Nu—= 136,5 jO’Pj = 121 вт/м2 град.

А ав 0,034 г

Общий коэффициент теплопередачи

К = —।----------------------------------i— =110 вт!м2-град.

-±- + 4,3-10- + 7,25-10- + 1,7-10- + пбоо

Действительная поверхность теплообмена

р___ 943 000 _1дл ,,2

Р ~ 110-57 ~ 14У М •

Принимаем выбранный ранее теплообменник, у которого

FP _ 160

I ~ 4 000 '

Расчет напряжений в трубках и кожухе. Температуру стенки

трубы находим по формуле (I. 8)

aa(7’n-7,r) = ai(Tr-7’cp); 11600 (438 - Гг) = 121 (Тг-381),

откуда ТТ = 437,3° К.

Контрольные задачи

19

Температура кожуха в данном случае будет близка к темпера-

туре трубок.

Например, если принять 7^ = 437,75° К, то без учета изоляции

аг (Тп —- Тк) = ал, к (Тк Тв);

11 600 (438 — 437,75) = (0,058-437,75 — 6,6) (437,75 — 293);

2900 2750.

Таким образом, Тк — Тт 0,45 град.

При такой ничтожной разнице температур трубок и кожуха

нет необходимости рассчитывать величины напряжений. В данном

случае можно принять теплообменник типа TH.

Окончательный выбор теплообменника. Каждый из рассчитан-

ных теплообменников имеет свои недостатки и достоинства. Окон-

чательный выбор теплообменника может определить их стоимость,

основным показателем которой является масса аппарата. В соот-

ветствии с данными табл. I. 10 имеем для теплообменника первого

варианта суммарную массу крышек, трубных решеток и штуцеров

mi = 1668 кг;массу пучка труб и обечайки т2 = 1261 -3 = 3783 кг.

Общая масса аппарата

т = /И1 + т2— 1668 + 3783 = 5451 кг.

Для теплообменника второго варианта

m'i — 859 кг; т2 = 768 4 = 3072 кг.

Общая масса аппарата

т = nil + т2 = 859 + 3072 = 3931 кг.

Следовательно, аппарат, рассчитанный во втором варианте,

имеет массу на 1520 кг меньше, чем аппарат, рассчитанный в пер-

вом варианте.

На основании приведенного расчета окончательно принимаем

двухходовой теплообменник, рассчитанный по второму варианту.

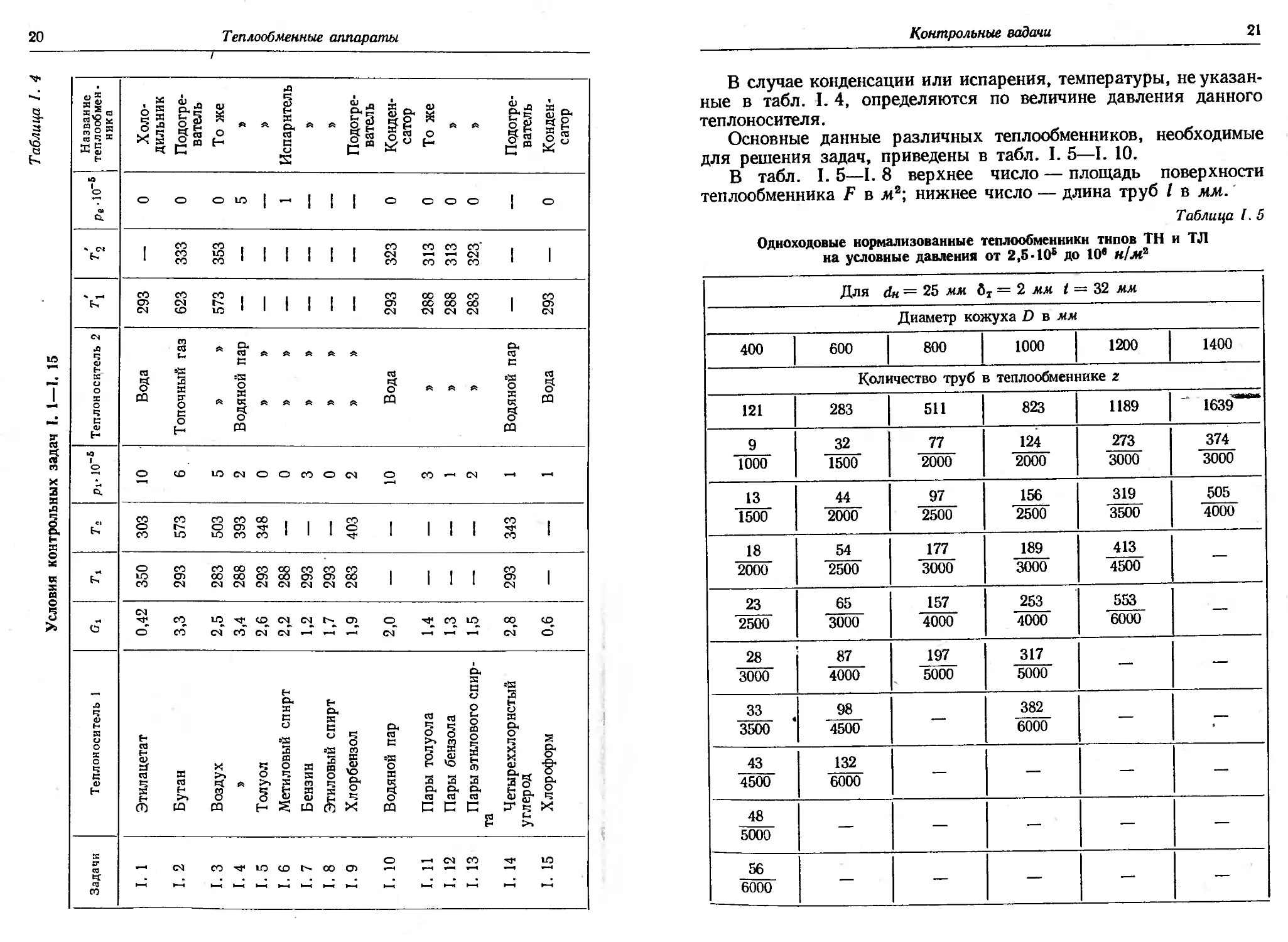

§ 3. КОНТРОЛЬНЫЕ ЗАДАЧИ

Задачи 1. 1—I. 15. Подобрать теплообменник, работающий при

условиях, приведенных в табл. 1.4.

Условные обозначения в табл. I. 4:

Gx — расход одного из теплоносителей в кг/сек;

7\ н Т2 — начальная и конечная температуры первого из

теплоносителей в °К;

р! — избыточное давление первого теплоносителя в н/м?;

7\ и — начальная и конечная температуры второго тепло-

носителя в °К;

р2 — избыточное давление второго теплоносителя в н/м2.

2*

20

Теплообменные аппараты

Условия контрольных задач I. 1—1. 15

Контрольные задачи

21

В случае конденсации или испарения, температуры, неуказан-

ные в табл. I. 4, определяются по величине давления данного

теплоносителя.

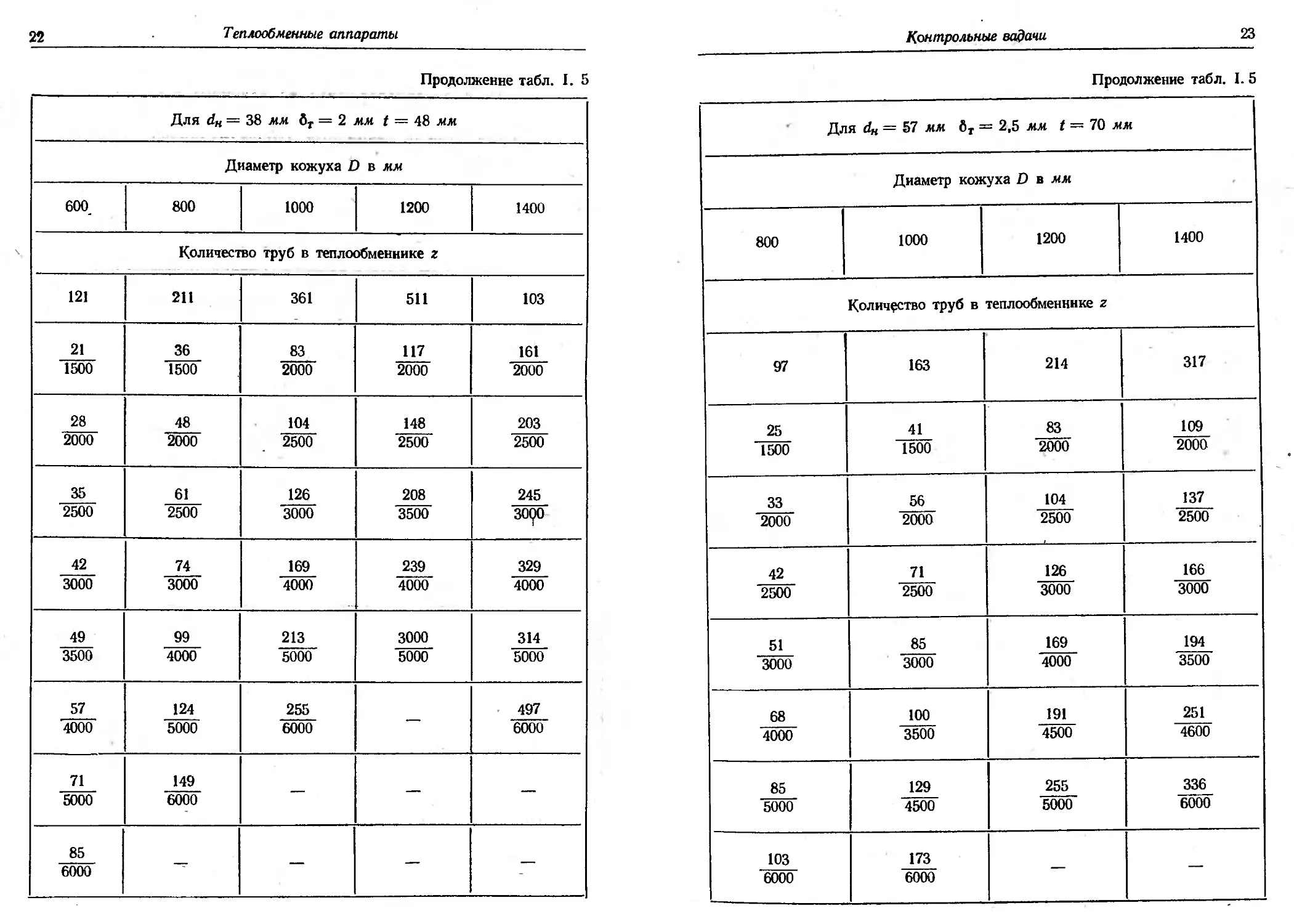

Основные данные различных теплообменников, необходимые

для решения задач, приведены в табл. I. 5—I. 10.

В табл. I. 5—I. 8 верхнее число — площадь поверхности

теплообменника F в м2; нижнее число — длина труб I в мм.

Таблица 1. 5

Одноходовые нормализованные теплообменники типов TH и ТЛ

на условные давления от 2,5-Ю5 до 10е н/м?

Для йн = 25 мм йТ = 2 мм t — 32 мм

Диаметр кожуха D в мм

400 600 800 1000 1200 1400

Количество труб в теплообменнике z

121 283 511 823 1189 1639

9 32 77 124 273 3000 374 3000

1000 1500 2000 2000

13 1500 44 97 156 2500 319 3500 505 4000

2000 2500

18 2000 54 2500 177 3000 189 3000 413 4500 —

23 2500 65 157 253 553 —

3000 4000 4000 6000

28 3000 87 4000 197 5000 317 5000 — —

33 3500 98 4500 — 382 6000 —

43 4500 132 6000 — — — —

48 5000 — — — — —

56 6000 — — — — —

22

Теплообменные аппараты

Продолжение табл. I. 5

Для dH = 38 мм ЪТ= 2 мм t = 48 мм

Диаметр кожуха D в мм

600. 800 1000 1200 1400

Количество труб в теплообменнике г

121 211 361 511 103

21 1500 36 1500 83 2000 117 2000 161 2000

28 2000 48 2000 104 2500 148 2500 203 2500

35 2500 61 2500 126 3000 208 3500 245 30Q0

42 3000 74 3000 169 4000 239 4000 329 4000

49 3500 99 4000 213 5000 3000 5000 314 5000

57 4000 124 5000 255 6000 — 497 6000

71 5000 149 6000 — — —

85 6000 -Г — — —

Контрольные вадачи

23

Продолжение табл. I. 5

Для dH = 57 мм 6Т = 2,5 мм t — 70 мм

Диаметр кожуха D в мм

800 1000 1200 1400

Количество труб в теплообменнике z

97 163 214 317

25 41 83 2000 109 2000

1500 1500

33 56 104 137 2500

2000 2000 2500

42 71 126 166 3000

2500 2500 3000

51 85 3000 169 194

зооо 4000 3500

68 100 3500 191 251

4000 4500 4600

85 129 255 5000 336 6000

5000 4500

103 6000 173 6000 — —

24

Теплообменные аппараты

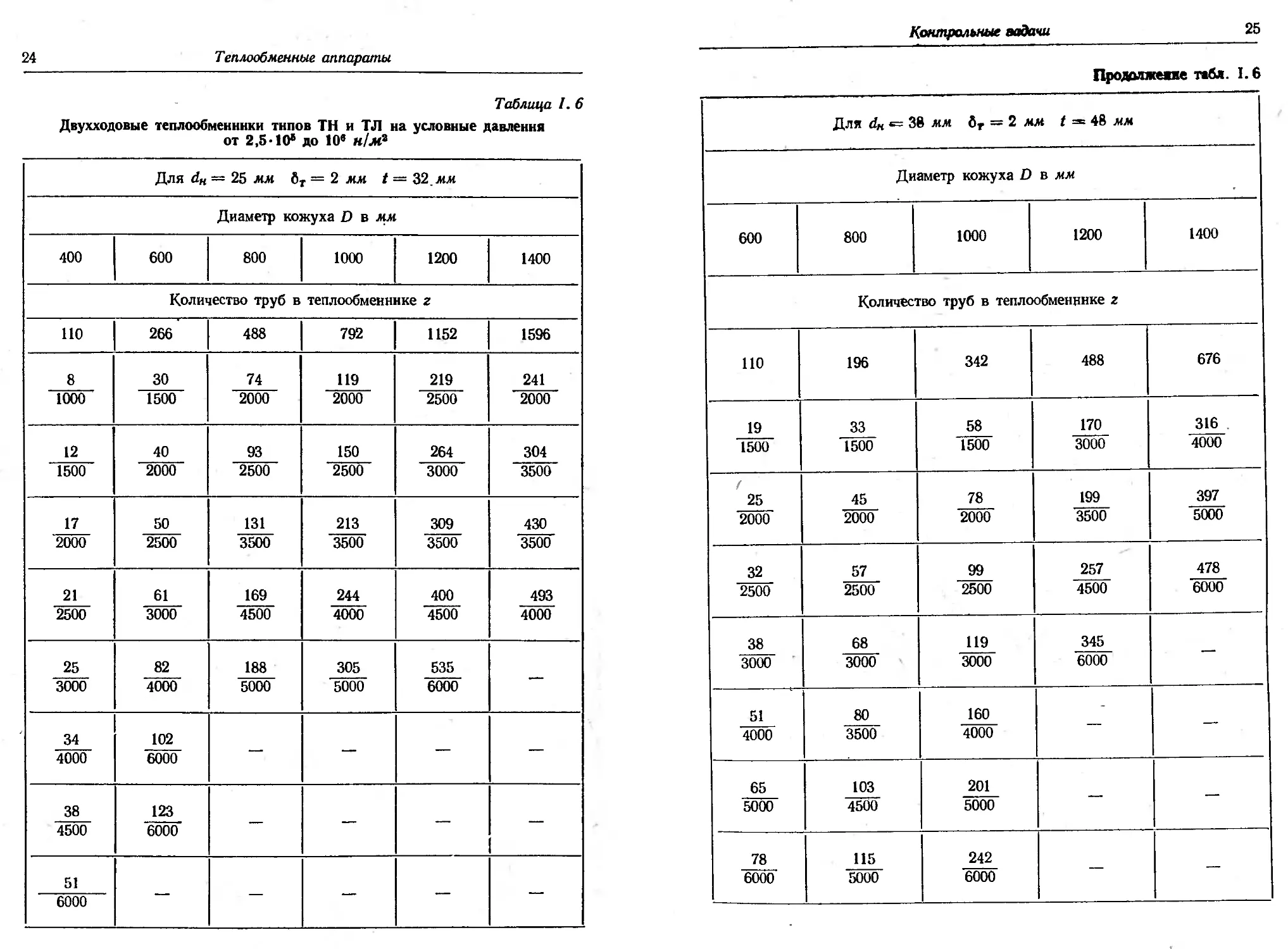

Таблица I. 6

Двухходовые теплообменники типов TH и ТЛ на условные давления

от 2,5-10* до 10е н/м*

Для dH — 25 мм ST = 2 мм t = 32 мм

Диаметр кожуха D в мм

400 600 800 1000 1200 1400

Количество труб в теплообменнике г

110 266 488 792 1152 1596

8 30 74 119 219 241

1000 1500 2000 2000 2500 2000

12 40 93 150 264 304

1500 2000 2500 2500 3000 3500

17 50 131 213 3500 309 3500 430 3500

2000 2500 3500

21 61 169 244 4000 400 4500 493 4000

2500 3000 4500

25 3000 82 188 305 5000 535 6000 —

4000 5000

34 102 — — — —

4000 6000

38 123 — — — —

4500 6000

51 — — — — —

6000

Контрольные задачи

25

Продолжепе табл. 1.6

Для du = Зв мм дТ — 2 мм t = 48 мм

Диаметр кожуха D в мм

600 800 1000 1200 1400

Количество труб в теплообменнике z

НО 196 342 488 676

19 1500 33 1500 58 1500 170 3000 316 4000

f 25 2000 45 2000 78 2000 199 3500 397 5000

32 2500 57 2500 99 2500 257 4500 478 6000

38 3000 68 3000 119 3000 345 6000 —

51 4000 80 3500 160 4000 — —

65 5000 103 4500 201 5000 — —

78 6000 115 5000 242 6000 — —

26

Теплообменные 'Аппараты

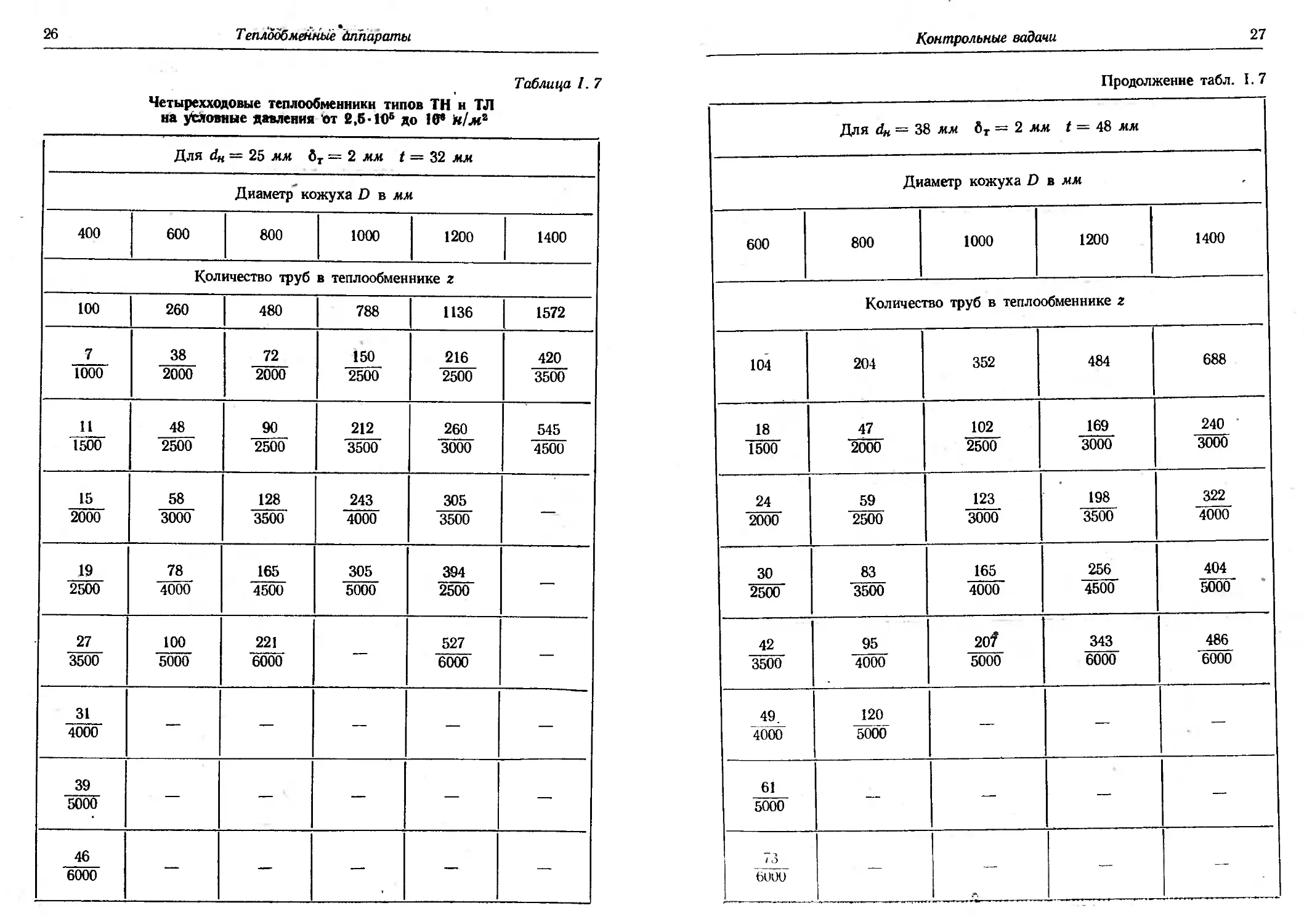

Таблица I. 7

Четырехходовые теплообменники типов TH н ТЛ

на условные давления от 2,6- 10® до 10* h/лс2

Для dH — 25 мм ЪТ= 2 мм t = 32 мм

Диаметр кожуха D в мм

400 600 800 1000 1200 1400

Количество труб в теплообменнике г

100 260 480 788 1136 1572

7 1000 38 2000 72 2000 150 2500 216 2500 420 3500

И 1500 48 2500 90 2500 212 3500 260 3000 545 4500

15 2000 58 3000 128 3500 243 4000 305 3500 —

19 2500 78 4000 165 4500 305 5000 394 2500 —

27 3500 100 5000 221 6000 — 527 6000 —

31 4000 — — — — —

39 5000 — — — — —

46 6000 — — — — —

Контрольные задачи

27

Продолжение табл. 1. 7

Для du = 38 мм дТ = 2 мм t = 48 мм

Диаметр кожуха D в мм

600 800 1000 1200 1400

Количество труб в теплообменнике z

104 204 352 484 688

18 1500 47 2000 102 2500 169 3000 240 3000

24 2000 59 2500 123 3000 198 3500 322 4000

30 2500 83 3500 165 4000 256 4500 404 5000

42 3500 95 4000 20f 5000 343 6000 486 6000

49. 4000 120 5000 — —

61 5000 — — — —

6000 — Л. — —

28

Теплообменные аппараты

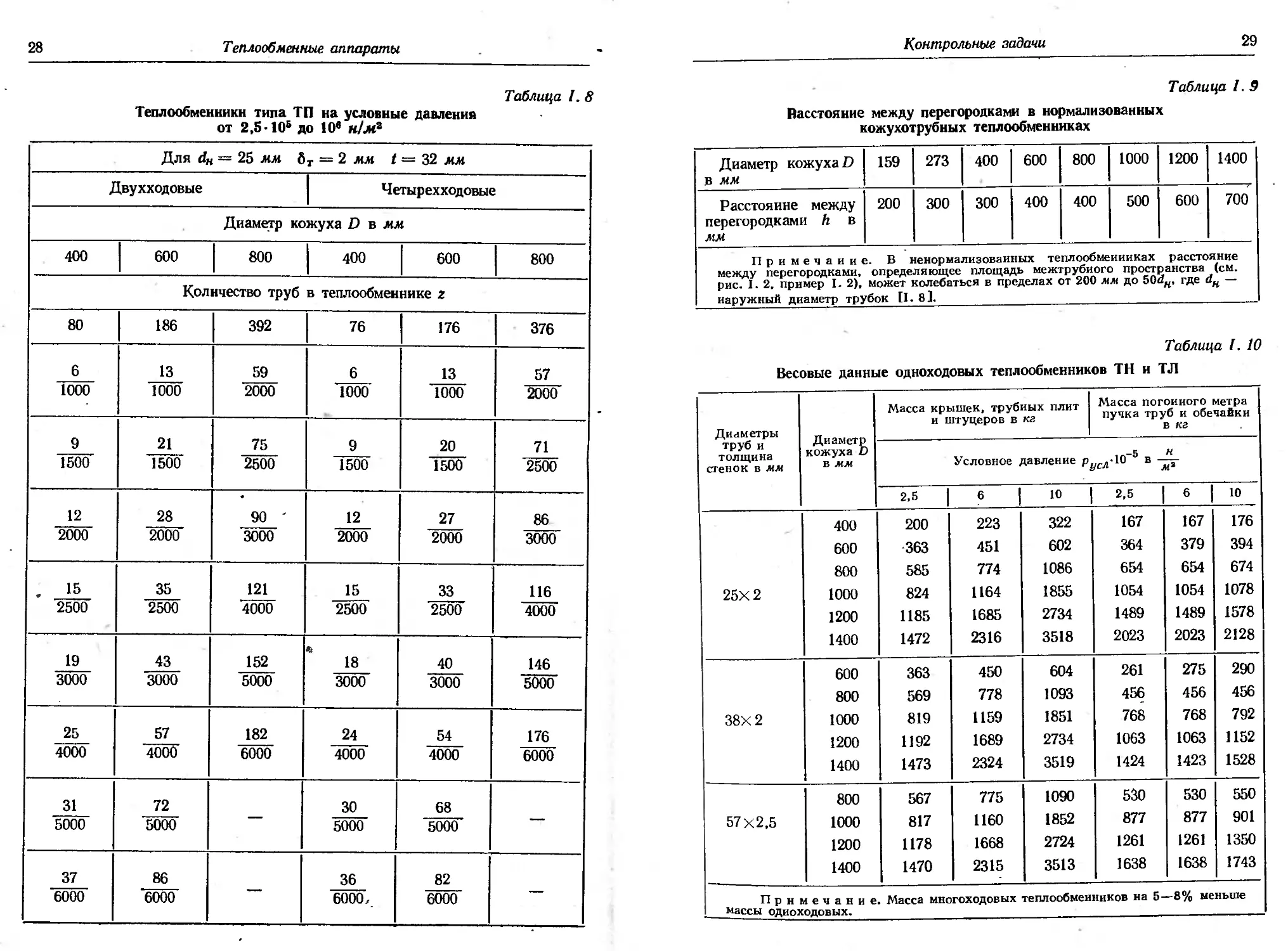

Таблица I. 8

Теплообменники типа ТП на условные давления

от 2,5-106 до 10е н/м2

Для dH — 25 мм йт = 2 мм t = 32 мм

Двухходовые Четырехходовые

Диаметр кожуха D в мм

400 600 800 400 600 800

Количество труб в теплообменнике z

80 186 392 76 176 376

6 1000 13 1000 59 2000 6 1000 13 1000 57 2000

9 1500 21 1500 75 2500 9 1500 20 1500 71 2500

12 28 90 ' 3000 12 2000 27 2000 86 3000

2000 2000

. 15 2500 35 2500 121 4000 15 2500 33 2500 116 4000

19 3000 43 3000 152 5000 18 3000 40 3000 146 5000

25 4000 57 4000 182 6000 24 4000 54 4000 176 6000

31 5000 72 5000 — 30 5000 68 5000 —

37 86 — 36 6000, 82 6000 —

6000 6000

Контрольные задачи

29

Таблица 1. 9

Пасстояние между перегородками в нормализованных

кожухотрубных теплообменниках

Диаметр кожуха!) в мм 159 273 400 600 800 1000 1200 1400

Расстояние между перегородками h в мм 200 300 300 400 400 500 600 700

Примечание. В ненормализованных теплообменниках расстояние между перегородками, определяющее площадь межтрубиого пространства (см. рис. I. 2, пример I. 2), может колебаться в пределах от 200 мм до 50dK, где dH — наружный диаметр трубок [I. 8].

Таблица 1. 10

Весовые данные одноходовых теплообменников TH и ТЛ

Диаметры труб и толщина стенок в мм Диаметр кожуха D в мм Масса крышек, трубиых плит и штуцеров в кг Масса погоииого метра пучка труб и обечайки в кг

Условное давление р усл-^5 » - н

2,5 6 10 2,5 6 ю

400 200 223 322 167 167 176

600 363 451 602 364 379 394

800 585 774 1086 654 654 674

25X2 1000 824 1164 1855 1054 1054 1078

1200 1185 1685 2734 1489 1489 1578

1400 1472 2316 3518 2023 2023 2128

600 363 450 604 261 275 290

800 569 778 1093 456 456 456

38X2 1000 819 1159 1851 768 768 792

1200 1192 1689 2734 1063 1063 1152

1400 1473 2324 3519 1424 1423 1528

800 567 775 1090 530 530 550

57x2,5 1000 817 1160 1852 877 877 901

1200 1178 1668 2724 1261 1261 1350

— 1400 1470 2315 3513 1638 1638 1743

Примечание. Масса многоходовых теплообменников на 5—8% меньше

массы одноходовых.________________________________________________________

30

Теплообменные аппараты

ЛИТЕРАТУРА

1. Домашнее А. Д. Конструирование и расчет химических аппара-

тов. М., Машгиз, 1961. 624 с.

2. Каталог-справочник. Кожухотрубные теплообменники. М., НИИхнм-

маш, 1959. 54 с.

3. Кутателадзе С. С. и Боришанский В. М. Справочник по

теплопередаче. М.—Л., Госэнергоиздат, 1959. 414 с.

4. Михеев М. А. Основы теплопередачи. М.—Л., Госэнергоиздат,

1956. 392 с. "

5. П а в л о в К- Ф , Р о м а н к о в П. Г. и Носков А. А. Примеры

и задачи по курсу процессов и аппаратов химической технологии. Л., Госхим-

издат, 1959. 574 с.-

6. Р а м м В. М. Теплообменные аппараты. М.—Л., Госхимиздат, 1948.

212 с.

7. Чернобыльский И. И. и др. Машины и аппараты химических

производств. Москва—Киев, Машгиз, 1962. 491 с.

8. В и х м а и Г. Л., К р У г л о в С. А. Основы конструирования аппара-

тов и машин нефтеперерабатывающих заводов. М., Гостоптехиздат, 1961. 294 с.

9. Лащинский А. А. и Т о л ч и н с к и й А. Р. Основы конструи-

рования и расчета химической аппаратуры. М.—Л., Машгиз, 1963. 468 с.

10. Антикайн П. А., Аранович М. С. и Бакластов А. М.

Рекуперативные теплообменники. М., Госэнергоиздат, 1962.

ГЛАВА II

МЕШАЛКИ

§ 1. ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ И РАСЧЕТНЫЕ ФОРМУЛЫ

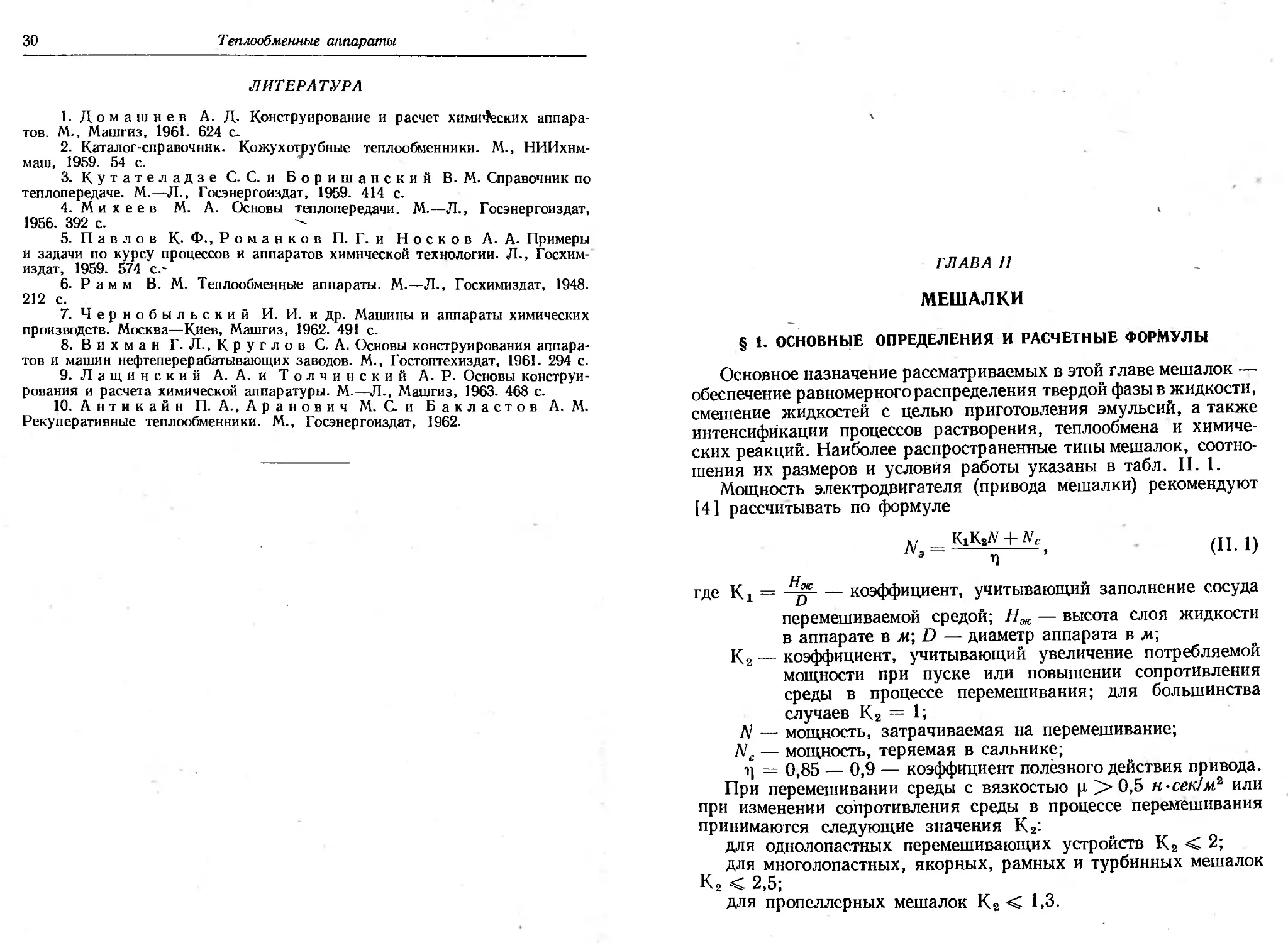

Основное назначение рассматриваемых в этой главе мешалок —

обеспечение равномерного распределения твердой фазы в жидкости,

смешение жидкостей с целью приготовления эмульсий, а также

интенсификации процессов растворения, теплообмена и химиче-

ских реакций. Наиболее распространенные типы мешалок, соотно-

шения их размеров и условия работы указаны в табл. II. 1.

Мощность электродвигателя (привода мешалки) рекомендуют

[4] рассчитывать по формуле

NK^N±Nc (П. 1)

э л

где Ki = — коэффициент, учитывающий заполнение сосуда

перемешиваемой средой; Нж — высота слоя жидкости

в аппарате в м; D — диаметр аппарата в лп,

К2 — коэффициент, учитывающий увеличение потребляемой

мощности при пуске или повышении сопротивления

среды в процессе перемешивания; для большинства

случаев Ks = 1;

N — мощность, затрачиваемая на перемешивание;

Nc — мощность, теряемая в сальнике;

Я = 0,85 — 0,9 — коэффициент полезного действия привода.

При перемешивании среды с вязкостью р > 0,5 н-сек!м? или

при изменении сопротивления среды в процессе перемешивания

принимаются следующие значения К2:

для однолопастных перемешивающих устройств К2 < 2;

К Для многолопастных, якорных, рамных и турбинных мешалок

для пропеллерных мешалок К2 < 1,3.

32

Мешалки

Таблица II. 1

Наиболее распространенные перемешивающие устройства

Тип мешалки Соотношение размеров Область применения

I. Двухлопастная

= 0,5—0,Z

Для смешения жидко-

a стей вязкостью до

° / 15 н-сек/м2 и раство-

ь. г т d It 4r = 0,14—0,2 рения твердых частиц

!ЫЙ! J_£. £LL . u — 0 0Я w = 1,5—3 м/сек

II. Четыр ех лопастная ч* ’ °0, о" о* о" 1 1 1 00 СЧ СЧ_ "Ф о . <э о' о" о" II II II II ТЗ |q -С |-Ч Для смешения жидко- стей средней вязкости, взвешивания и раство- рения твердых частиц w = 1,5—3 м/сек

D

$1 L

*

III. Якор! <ая 4^- = 0,75-0,85 п тг~°-х -^Г = °.°7 а 6 = 25—40 мм Для перемешивания жидкостей вязкостью до 200 н-сек!м2 в аппа- ратах с теплообменными рубашками w = 1—3 м/сек

5=

а? 7ГТ —

.г" > d 6

О у-с

Основные определения и расчетные формулы

33

Продолжение табл. II. 1

Тип мешалки

Соотношение

размеров

Область

применения

IV. Рамная

= 0,75—0,85

п

Т-0’6

А- = 0,56

о»

/г, = 190—275 мм

6 = 25—40 мм

= °.°7

а

См. якорные мешалки

V. Турбинная откры-

тая

4 = о,з

= 0,75-0,85

п

А = 0,2-0,3

а

4г = 0,25

а

-4 = 0,5-1,5

а

4=°.65

а

А = 0,08

VI. Закрытая турбин-

ная с направляющим

аппаратом

4-2.4

4 = 0,26

а

= 0,85

d

4- = 1.1: 4= 1-6

d d

Д^ = 1,75

а

Для интенсивного пе-

ремешивания суспен-

зий, растворения и дис-

пергирования жидко-

стей щ газов

Могут работать в сре-

дах с вязкостью до

25 н-сек/м?

w = 3—8 м/сек

3

Зак. 686

34

Мешалки

Продолжение табл. II. 1

Тип мешалки

Соотношение

размеров

Область

применения

VII. Пропеллерная

трехлопастная

Нж __о ,

d 1

4г = 0.7—1,6

а

А _ 0,08

4=’~2

t — шаг вннта

Для перемешивания

жидкостей вязкостью

до 4 н-сек/м2, растворе-

ния и взвешивания твер-

дых частиц

w = 5—17 м!сек

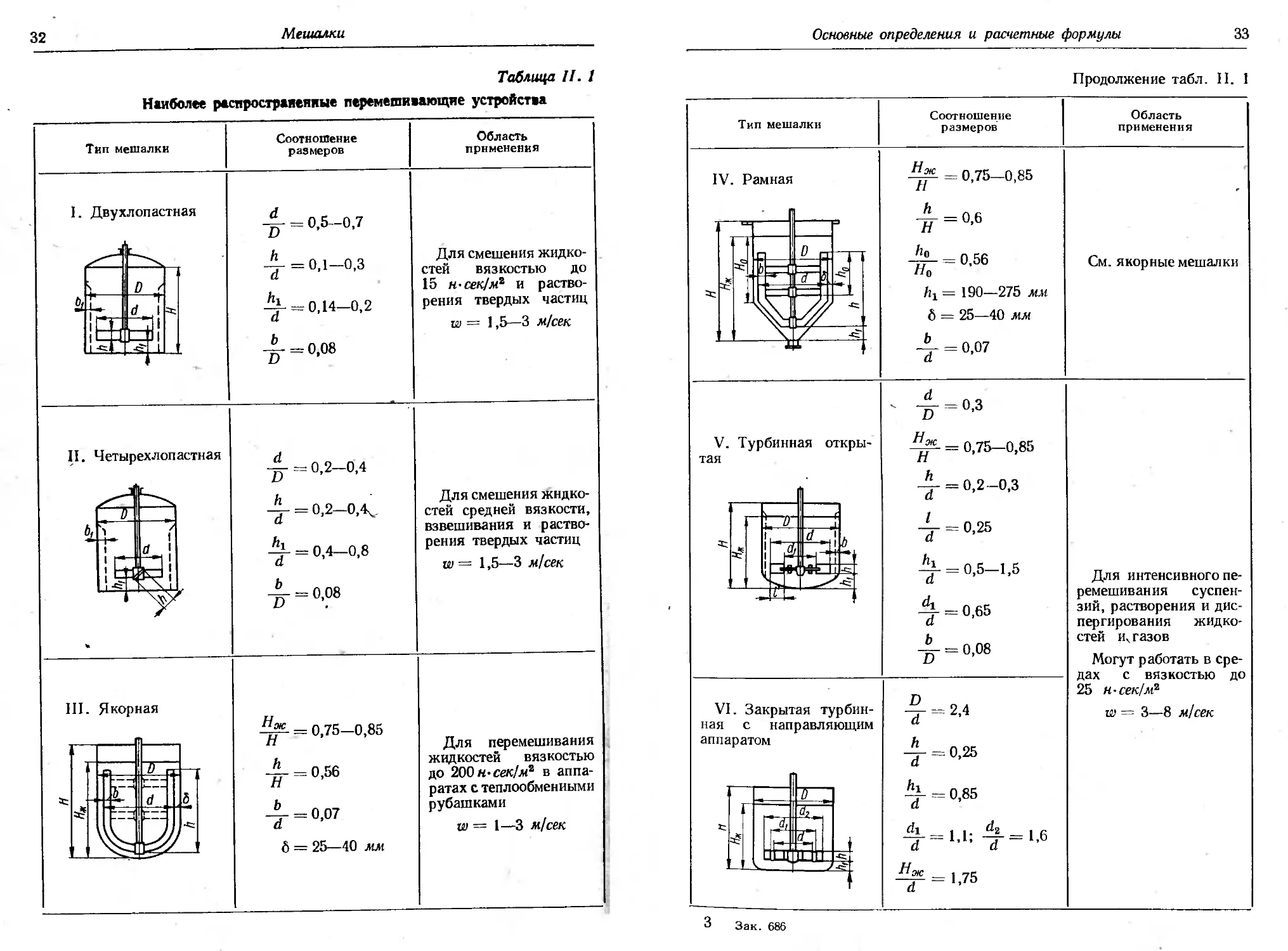

Мощность, затрачиваемая непосредственно на перемешивание

среды, может быть определена с помощью критериального урав-

нения

(II.2)

где Кд, =

Re4

K,v = CRe“Fr*n ...

---критерии мощности; N — мощность, за-

трачиваемая на перемешивание, в вт; п — число

оборотов мешалки в секунду; d — диаметр, описы-

ваемый мешалкой, в м; р — вязкость перемешивае-

мой среды в н-сек/м2-,

— центробежный критерий Рейнольдса; q —

плотность среды в кг/лг3;

— центробежный критерий Фруда (учиты-

вается в сосудах без перегородок с быстроходными

мешалками при образовании воронки); g— ускоре-

ние свободного падения в м/^ек2\

Гъ Г2 — симплексы геометрического подобия;

Zj, z2 — число лопастей мешалки и число перегородок в со-

суде.

Частные выражения уравнения (II. 2) для мешалок различных

типов с раскрытыми симплексами геометрического подобия, пара-

метры которых указаны в табл. IL 1, имеют следующий вид.

Fr4

Основные определения и расчетные формулы

35

Мешалка двухлопастная при Re„ = 104—107

Кд. = 2.21КеГ(4)'''(4Г(^Г-

Мешалка четырехлопастная (угол наклона лопастей 45° при

ReH>4-104).

В сосуде без перегородок:

при движении жидкости вниз

= l,O9Re°-91(4)0’31;

при движении жидкости вверх

К„=1,58КеГ(т)“-

В сосуде с перегородками:

при движении жидкости вниз

К„ = 0,541 Re„ (4)°-55;

при движении жидкости вверх

К„ = 0,79 Re4 )°’5.

Мешалка четырехлопастная (лопасти вертикальные) при Re„

4-Ю4:

в сосуде без перегородок

К„ = 11,1 Re°’77;

в сосуде с перегородками

К„ = 5,55 Re919.

Мешалка якорная (рамная) при Re4 = 102-т-3-106

K„ = CRe°’77(4),

где С = 7,9 — для мешалки без горизонтальных лопастей;

С = 10,3 — с одной горизонтальной лопастью;

С = 12 — с двумя горизонтальными лопастями.

Для расчета мощности, потребляемой рамными мешалками,

достаточно точных формул нет.

При ориентировочных расчетах можно пользоваться форму-

лами для расчета якорных мешалок.

3*

36

Мешалки

Мешалка пропеллерная трехлопастная. В сосуде без перего-

родок

при Re4 = 102 =- 104, Kw = 0,56 Re9’81

при Re4>104, К« = 0,146 Re^Fr*(4)1,22(4)0’91’

Значение х в зависимости от отношения Did

Did........... 2 2,5 3 3,5 4

х............. 2,8 2,5 2,1 1,5 0,7

В сосуде с перегородками

при Re4>104, К„ = 0,253 Re^-^-)*’7

Мешалка турбинная, открытая без направляющего аппарата

при ReM > 104.

В сосуде без перегородок, мешалка с плоскими лопастями

К„ = 3,58Re°’96 Fr* (А)1’5??’8,

, 1 — 1g Re(,

где 6= ---^-А.

В сосуде с перегородками

где С = 9,4 — лопасти мешалки плоские;

С = 7,27 — лопасти изогнутые.

Мешалка турбинная закрытая, с шестью изогнутыми лопат-

ками, направляющий аппарат с 20 лопатками при Re4 >• 104

К„ = 1,95 ReM.

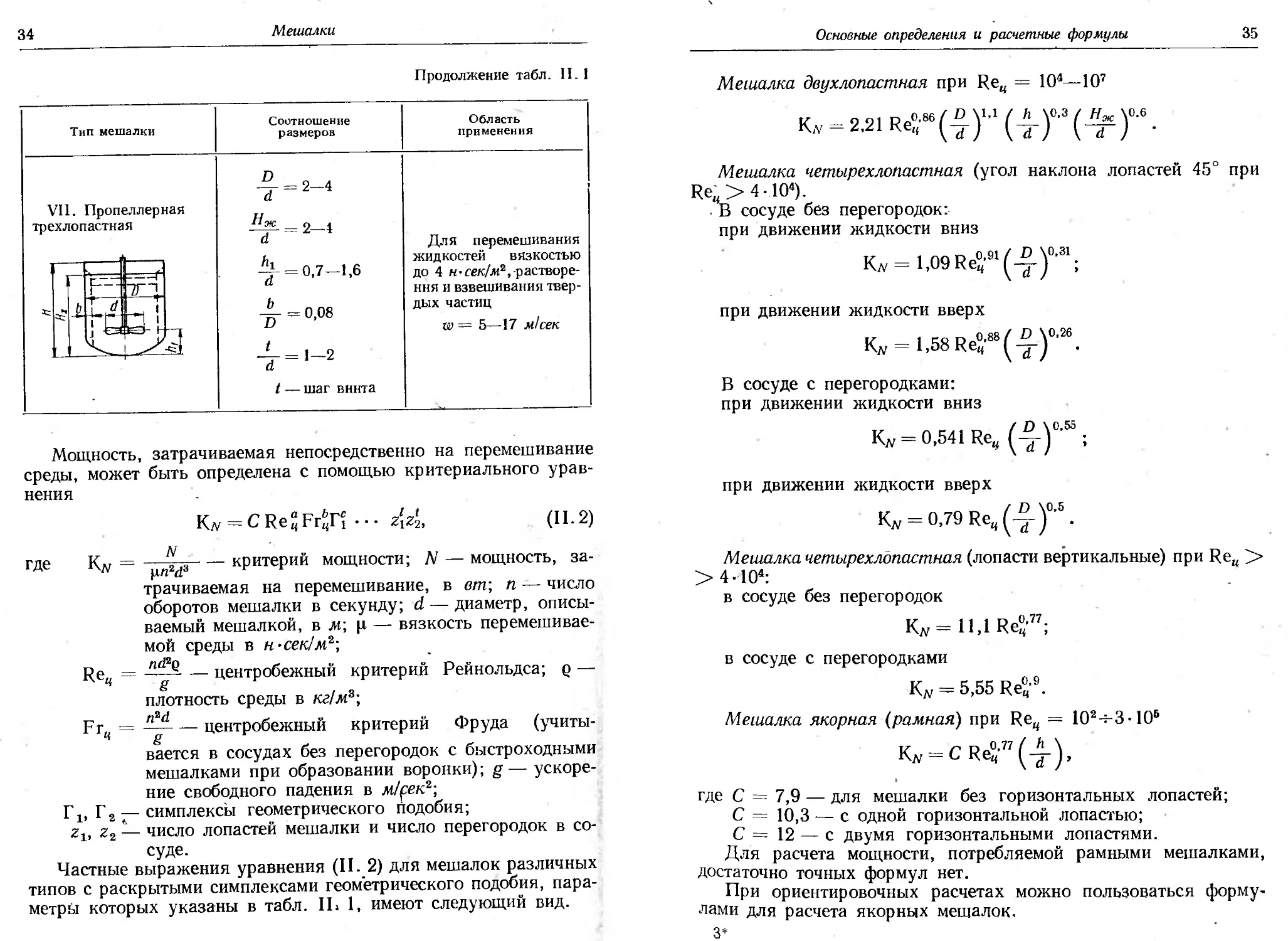

Мощность, теряемая на трение в сальнике, определяется по

формуле

Nc = 9,84 (р + 0,98 10s) fTlcnd2 вт, '. (II. 3)

где р — избыточное давление в аппарате в н/м?-,

fT — коэффициент трения набивки сальника;

1С — длина набивки сальника в м;

de — диаметр вала мешалки в м;

п — число оборотов мешалки в секунду.

Основные определения и расчетные формулы

37

Расчет размеров сечений лопастей мешалки производится

с учетом изгибающих и крутящих моментов, возникающих от сил

сопротивления среды, действующих на отдельные элементы ло-

пасти мешалки.

Сила сопротивления среды, действующая на отдельный пло-

ский элемент лопасти мешалки, определяется по формуле

MR.

Рг-= —-^-sina, (II. 4)

‘ ги>А ' '

где 7V — мощность, затрачиваемая на перемешивание, рассчи-

танная по уравнению (II. 2), в вт\

ю — угловая скорость вращения мешалки в \/сек\

а — угол наклона лопасти к горизонтали;

г — число лопастей мешалки; z = 2 — для мешалок типов

I—-IV; z - zx — для типов V и VI;'

Bi = (R? — rf) — для прямоугольного элемента лопастей

рамной, турбинной или якорной мешалки;

В, = (RIRm— f6rM) — для эллиптического элемента якор-

ной мешалки;

А = + 4 (7?24-г24) + + 4 (^-^) + X

"X (RsRm— ГбГл}—для якорной мешалки, состоящей из

прямоугольных элементов и одного эллиптического.

При расчете мешалок, состоящих из прямоугольных элементов

(лопастная, рамная, турбинная), член (RcRh— г4бгм) в коэф-

фициенте А не учитывается. При упрощенных расчетах эллипти-

ческий элемент может быть заменен прямоугольным равноценной

площади.

Элементы мешалки рассматриваются только для одной по-

ловины лопасти, что в уравнении (II. 4) учтено коэффициен-

том z.

При определении коэффициентов В и А принято:

h, — высота элемента лопасти в jw;

Ri, rt — наружный и внутренний радиусы элемента в м;

RB, гб — наружный и внутренний радиусы эллиптического

элемента лопасти в направлении большой полуоси

эллипса в м;

RM> гм — соответственно в направлении малой полуоси эл-

липса в м.

Расстояние от оси вращения мешалки до точки приложения

силы сопротивления Pz:

38

Мешалки

для прямоугольного элемента лопасти мешалки

3 к?--'4

Xi~ 4 «?-г? 5

для эллиптического элемента лопасти якорной мешалки

32 &6RM ~ гбгм

Xi ~ 15л рЗ р X '

кбкм — гбгм

Расстояние от большой полуоси эллипса до точки приложения

силы Р(

, 16

Ш 15я ^м~^м '

§ 2. ПРИМЕРЫ РАСЧЕТОВ

Пример II. 1. Рассчитать мощность пропеллерной мешалки при

900 об/мин, затрачиваемую на перемешивание жидкости, имеющей

плотность 900 кг/м9 и вязкость 0,005 н-сек/м2. Диаметр сосуда

мешалки без перегородок 1200 мм; диаметр пропеллера 300 мм;

шаг винта 600 мм.

Решение. Значение критерия Рейнольдса при числе обо-

900 . с

ротов n = = 15 об/сек

у, ои

п nd-q [б-О^-ЭОО олзллл

Re‘< = 0,005- = 243 °00’

Расчет мощности мешалки, затрачиваемой на перемешивание,

может быть произведен по уравнению

Л / D \о,91 / f \1.22

Kyv = 0,146 Re9’96 РгЦХ-) ,

г n*d 152-0,3 „ CQ

где Fr4 = — = -^gj- = 6,88;

, х — 1g Re _ 0,7 — 5,385 _ n 9R

О — 18 — 18 - U,ZD’

При этих данных имеем

Kw = 0,149 243 ООО0,66- 6,88^”'26 ¥,22 = 107 200.

Мощность, затрачиваемая на перемешивание,

/V = Kvpn3d3 = 107 200-0,005-152-0,33 = 3260 вт = 3,26 кет.

Примеры расчетов

39

Пример II. 2. Рассчитать мощность электродвигателя привода

рамной мешалки с двумя горизонтальными лопастями при переме-

шивании жидкости в аппарате диаметром 1000 мм и высотой

1500 мм. Вязкость жидкости 5 н-сек/м2, плотность 1200 кг/м?.

давление в аппарате 25-105 н/м2, диаметр вала мешалки 40 мм.

Мешалка вращается с окружной скоростью 2,4 м/сек.

Решение. Принимаем зазор между лопастями мешалки

и стенкой аппарата 6 = 25 мм.

Диаметр мешалки определяется как

d = D — 26 = 1000 — 2-25 = 950 мм.

Высота мешалки (по табл. II. 1)

h = 0,6// = 0,6-1500 = 900 мм.

Число оборотов

п ~ = ч Гд2’п о? = 1/сек.

nd 3,14-0,95 ’

Значение критерия Рейнольдса

„ nd2o 0,8-0,952-1200 ._0

Re,. = —- —-------г-----= 173.

ч р 5

Для рамной мешалки с двумя горизонтальными лопастями

Кд, = 12Re°’77 ( - 12 -1730’77-^ = 600.

Мощность, затрачиваемая на перемешивание,

N = КдДП2сР = 600-5-0,82-0,953 = 1650 вт.

Мощность, теряемую в сальнике, определяем по формуле (II. 3)

Nc = 9,84 (25-105 -J- 0,98-105) 0,2-0,16-0,042-0,8 = 1050 вт,

где 4 = 4Д = 4-0,04 = 0,16 м — длина набивки сальника.

Мощность электропривода по формуле (II. 1)

HiN + Nc .1,125-1650+ 1050 о г

Na = ——'—- = —----------д-гД-----= 3420 вт 3,5 кет,

a г) 0,85

где

к _НЖ 0,75// _ 0,75-1,5 _ .

Лг --р- - -р— - 1|0 - 1,120.

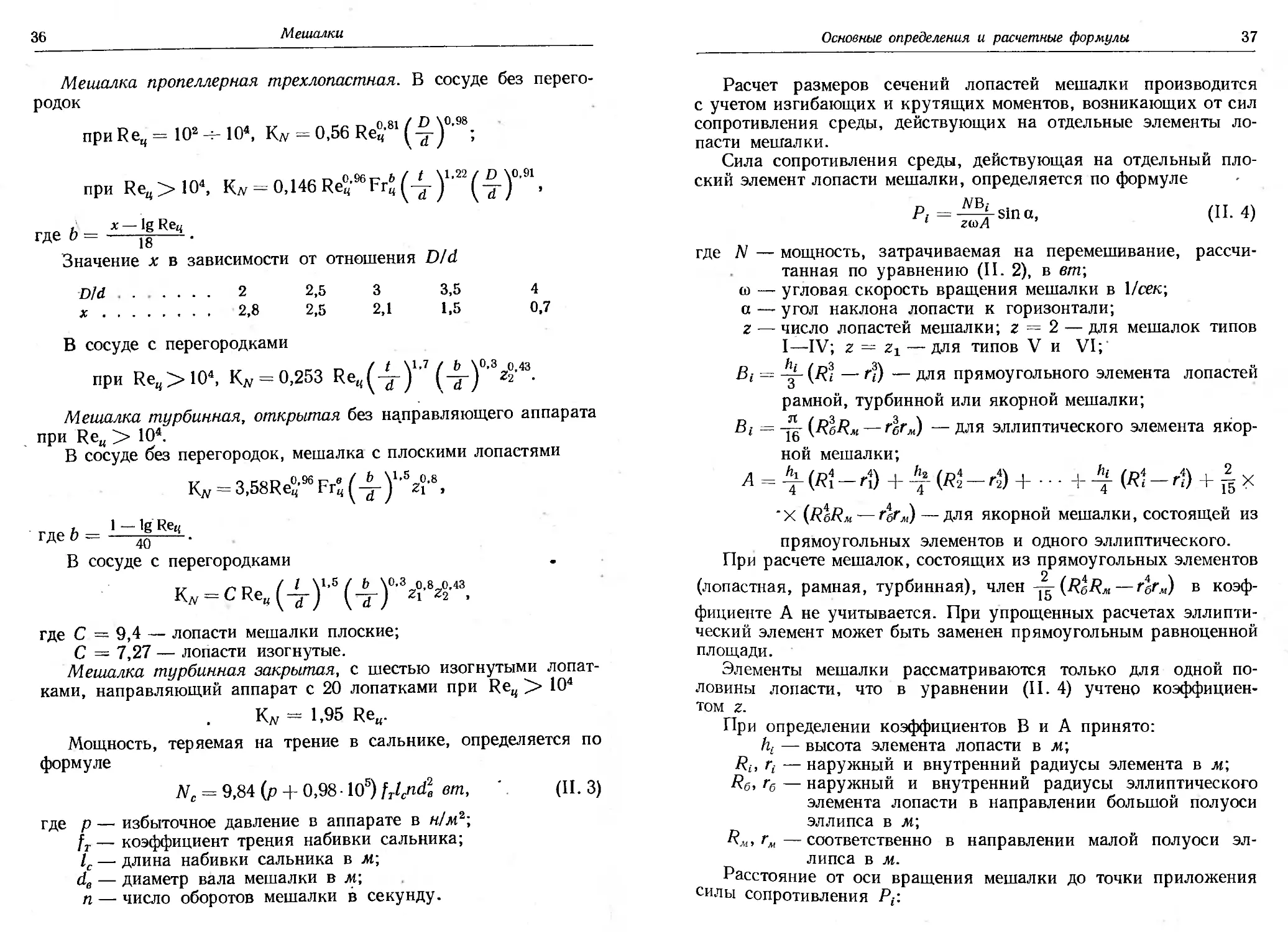

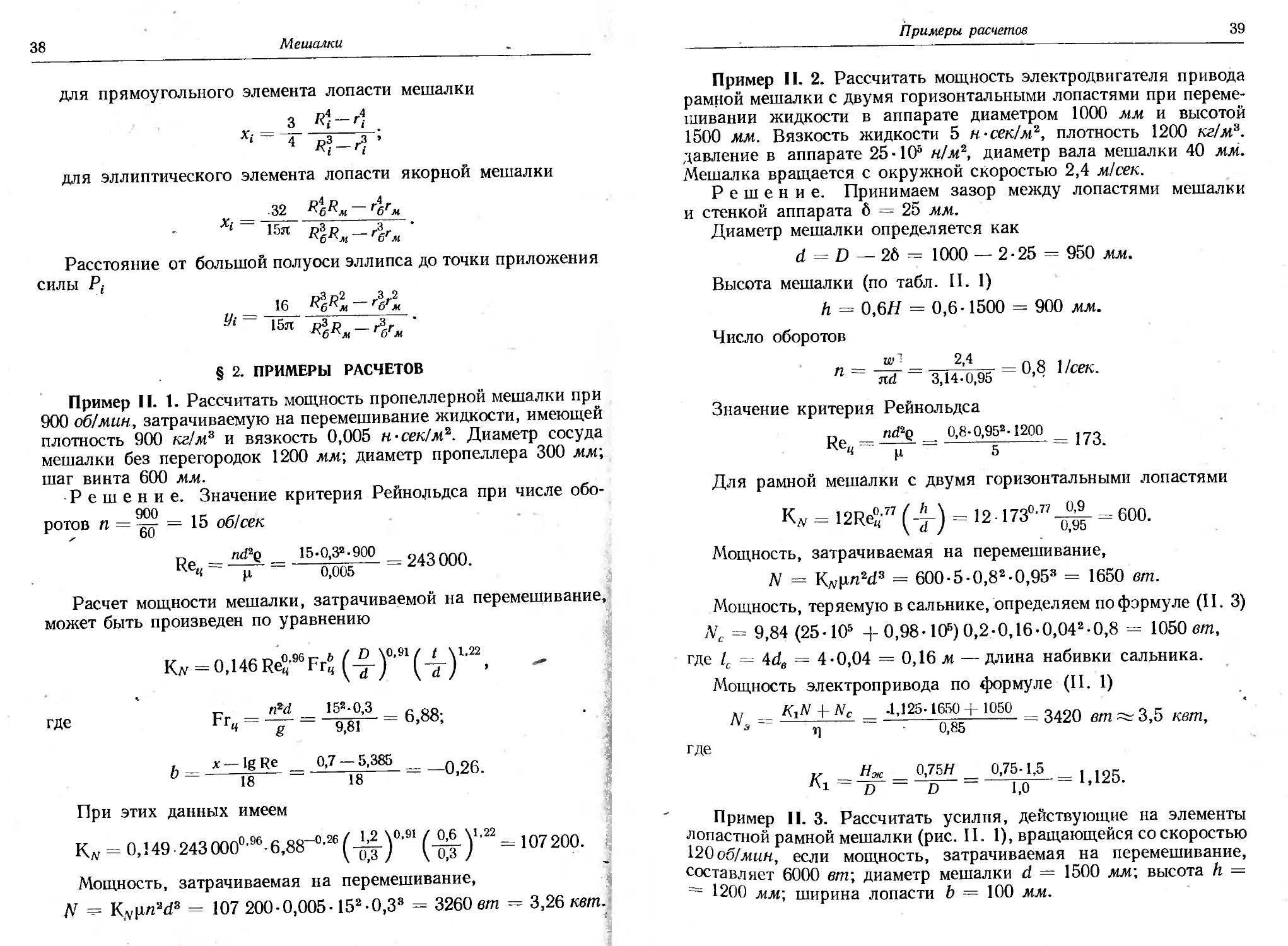

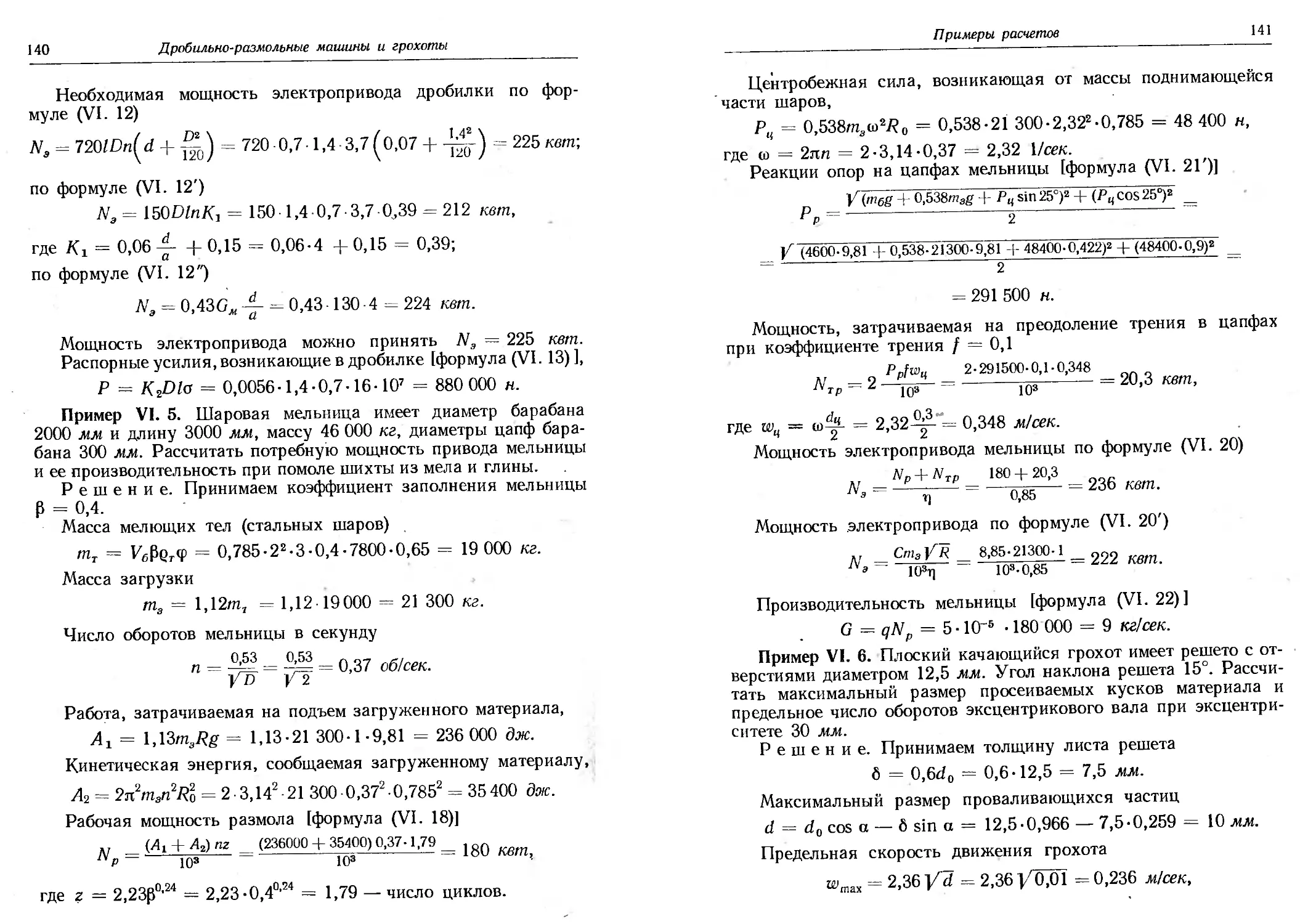

Пример II. 3. Рассчитать усилия, действующие на элементы

лопастной рамной мешалки (рис. II. 1), вращающейся со скоростью

120 об/мин, если мощность, затрачиваемая на перемешивание,

составляет 6000 вт\ диаметр мешалки d = 1500 мм\ высота h =

= 1200 мм; ширина лопасти b = 100 мм.

40

Мешалки

Решение. Соответственно рис. II. 1, имеем

R = А = о,75 м; r = R — b = 0,75 — 0,1 = 0,65 м.

Усилие, действующее

Рис. II. 1. Распределение

усилий на- рамной мешалке

где

на любой элемент лопасти, может быть

подсчитано по формуле (II. 4)

о. _ А'Д,-

1 ’

z = 2;

3,14-120

30

= 12,55

Нсек.

Для вертикального элемента лопасти

Bl- з -

g 1,2 <0,75»-0,65») д()|0592

Для горизонтального элемента лопасти

В2 = = 03'g’6^3 = 0,00914 м4.

0,1-0,654 5

/— = 0,04615 лг.

4

Рис. II. 2. Распределение

усилий на якорной мешалке

Общий коэффициент знаменателя формулы (II. 4)

. Л(7?4 —г4) 6/4 1,2(0,754 — 0,654)

Л 4 г 4 — 4

Усилие, действующее на вертикаль-

ный элемент лопасти,

р _ 6000-0,0592

2-12,55-0,04615 ~ 616 Н'

Усилие, действующее на один гори-

зонтальный элемент лопасти,

р _ 6000-0,00914 _ 4о 9 ,,

2 2-12,55-0,04615 ’

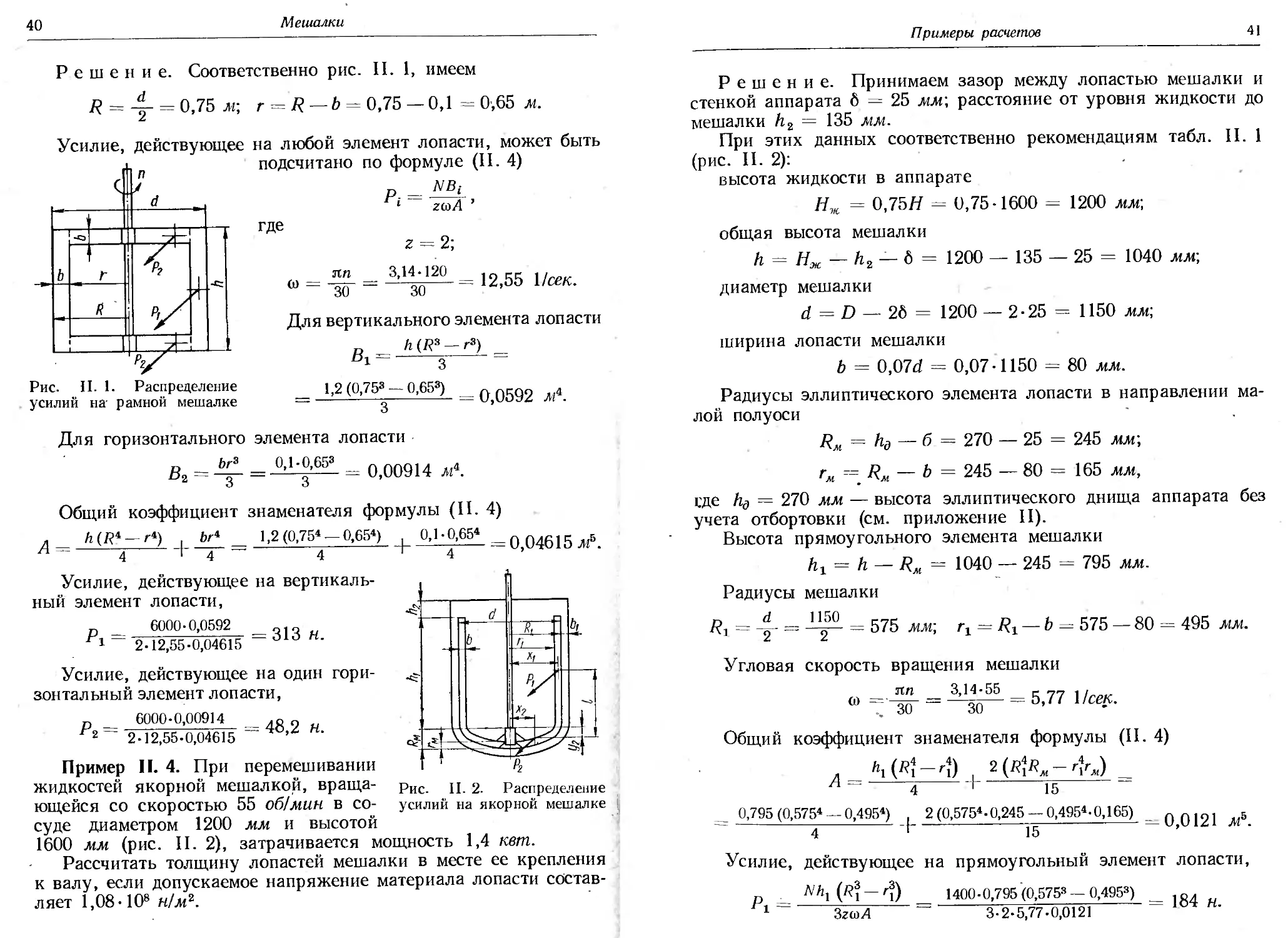

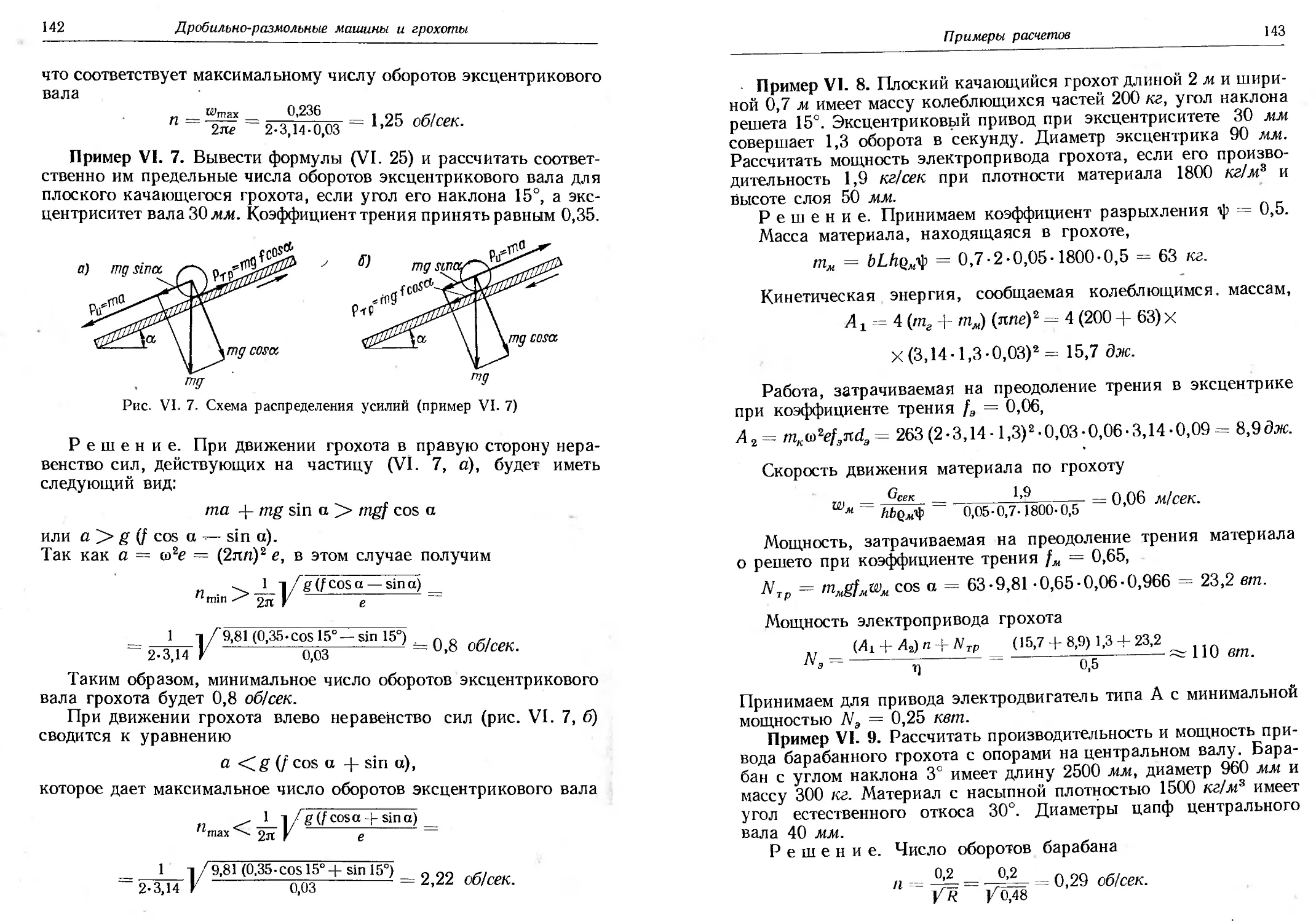

Пример II. 4. При перемешивании

жидкостей якорной мешалкой, враща-

ющейся со скоростью 55 об/мин в со-

суде диаметром 1200 мм и высотой

1600 мм (рис. II. 2), затрачивается мощность 1,4 кет.

Рассчитать толщину лопастей мешалки в месте ее крепления

к валу, если допускаемое напряжение материала лопасти состав-

ляет 1,08-108 н/мг.

Примеры расчетов

41

Решение. Принимаем зазор между лопастью мешалки и

стенкой аппарата 6 = 25 мм; расстояние от уровня жидкости до

мешалки h2 = 135 мм.

При этих данных соответственно рекомендациям табл. II. 1

(рис. II. 2):

высота жидкости в аппарате

Нж = 0,75// = 0,75-1600 = 1200 мм;

общая высота мешалки

h = Нж — /г2 — б = 1200 — 135 — 25 = 1040 мм;

диаметр мешалки

d - D - 2d = 1200 — 2-25 = 1150 мм;

ширина лопасти мешалки

b = 0,07d = 0,07-1150 = 80 мм.

Радиусы эллиптического элемента лопасти в направлении ма-

лой полуоси

RM = hd — б = 270 — 25 = 245 мм;

rM -= RM — b = 245 — 80 = 165 мм,

еде hd = 270 мм — высота эллиптического днища аппарата без

учета отбортовки (см. приложение II).

Высота прямоугольного элемента мешалки

/гг = h — RM = 1040 — 245 = 795 мм.

Радиусы мешалки

R, = _£ = = 575 мм; r1 = /?1 — d = 575 —80 = 495 мм.

Угловая скорость вращения мешалки

зтп 3,14" 55 г* *7*7 1 /

® Т^Г==~3(^ = 5’77 1/се-к-

Общий коэффициент знаменателя формулы (II. 4)

. , 2(₽Х-^Л1)

71 ~ 4 b 15

_ 0,795 (0.5754 — 0,4954) , 2 (0,5754-0,245 -- 0,4954-0,165) 8

—------------------- -I----------г=---------- -— U,Ulzl м .

4 1 15

Усилие, действующее на прямоугольный элемент лопасти,

_ («? —а?) 1400-0,795 (0,5753 — 0.4953) .од

1 ЗгсоД ~ 3-2-5,77-0,0121 — 104 Н'

42

Мешалки

Усилие, действующее на эллиптический элемент лопасти,

Мл (I^RM — rfrM) _ 1400-3,14 (0,575®-0,245 — 0,495s-0,165) _

Р*~ 16г<оЛ ~ 16-2-5,77.0,0121 —01,Он.

Расстояния от оси мешалки до точек приложения сил Рх и Р2

3 (Ri - г1) 3 0,575* — 0,495* _ „

Xl~ 4 (7?| — rf) ~ 4 ’ 0,5753 — 0,495® “

32(/ф?я —г|гЛ) _ 32 (0,575*-0,245 — 0,495*-0,165) „

*® ” 15л (RfRM — rfrMy ~ 15-3,14(0,5753-0,245 — 0,4953-0,165) ~ 0,466 М'

Расстояние от большой полуоси эллипса до точки приложения

силы Р2

16 (_ 16 (0,575® - 0,245® - 0,4953 - 0,165®) _ п , пл „

У2 ~ 15л {RlRM-rfrM) 15-3,14(0,5753-0,245 — 0,4953-0,165) °’ 4

Расстояние от места заделки лопасти до точки приложения

силы Рх (по вертикали)

I = + 0,104 = 0,501 м.

Изгибающий момент в сечении заделки лопасти

Миз = Ptxt Р2х2 = 184-0,54 -]-.51,5-0,0433 = 121 нм.

В данном случае (при одном месте заделки лопасти) изгибаю-

щий момент равен крутящему моменту на валу мешалки, т. е.

Миз — Мкр — 2ы — 2.577 — 121 нм.

Крутящий момент в сечении заделки лопасти

Мкр = Ptl = 184-0,501 = 92,1 нм.

Момент сопротивления сечения лопасти

w _ УМ'^ + М^ _ Г121® + 92,1® _

Одсп ~ 1,08-108 ~ 1,4 Л1

Толщина лопасти

6'- К? =K-iifcw-0,0105 л<.

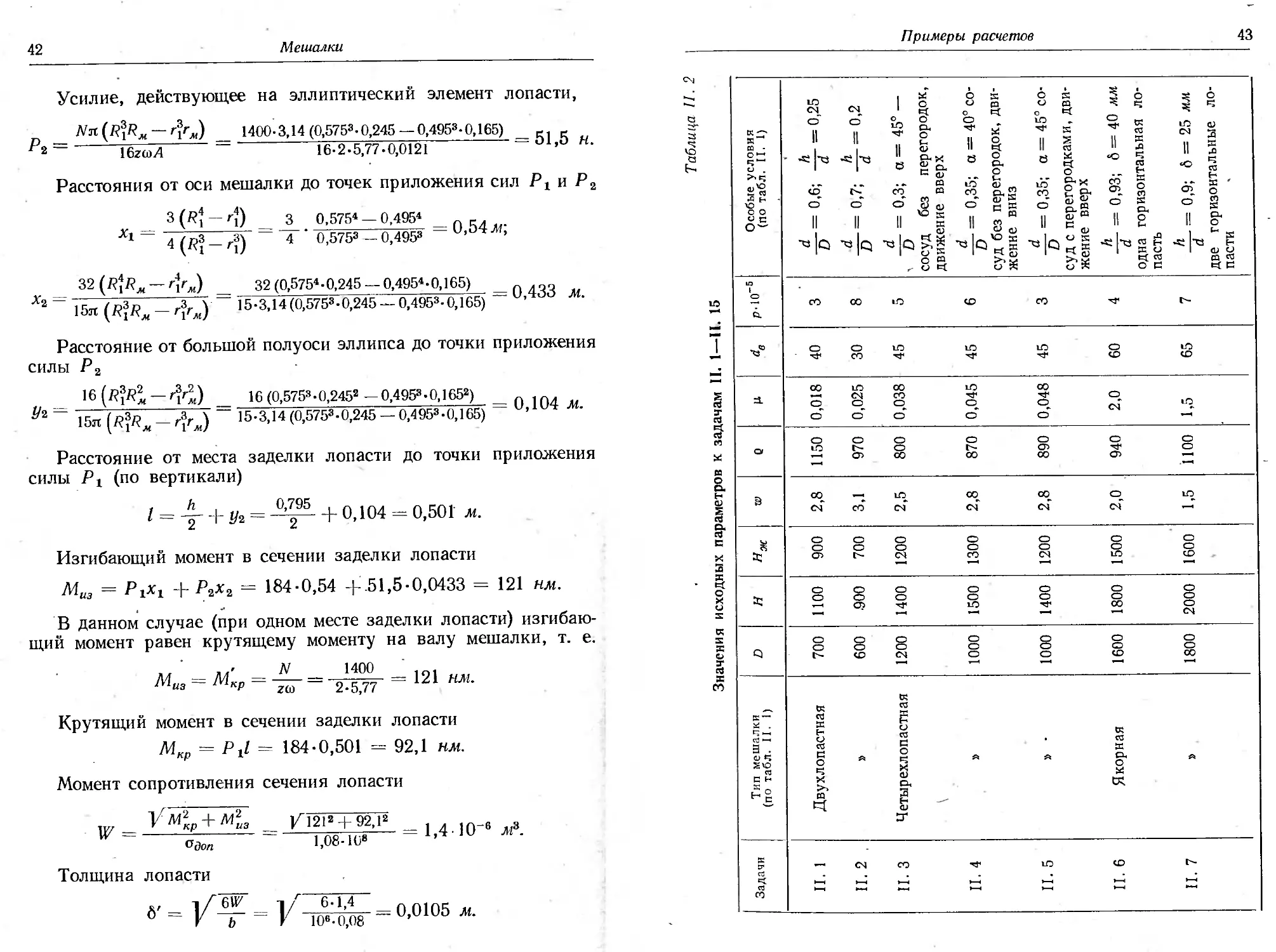

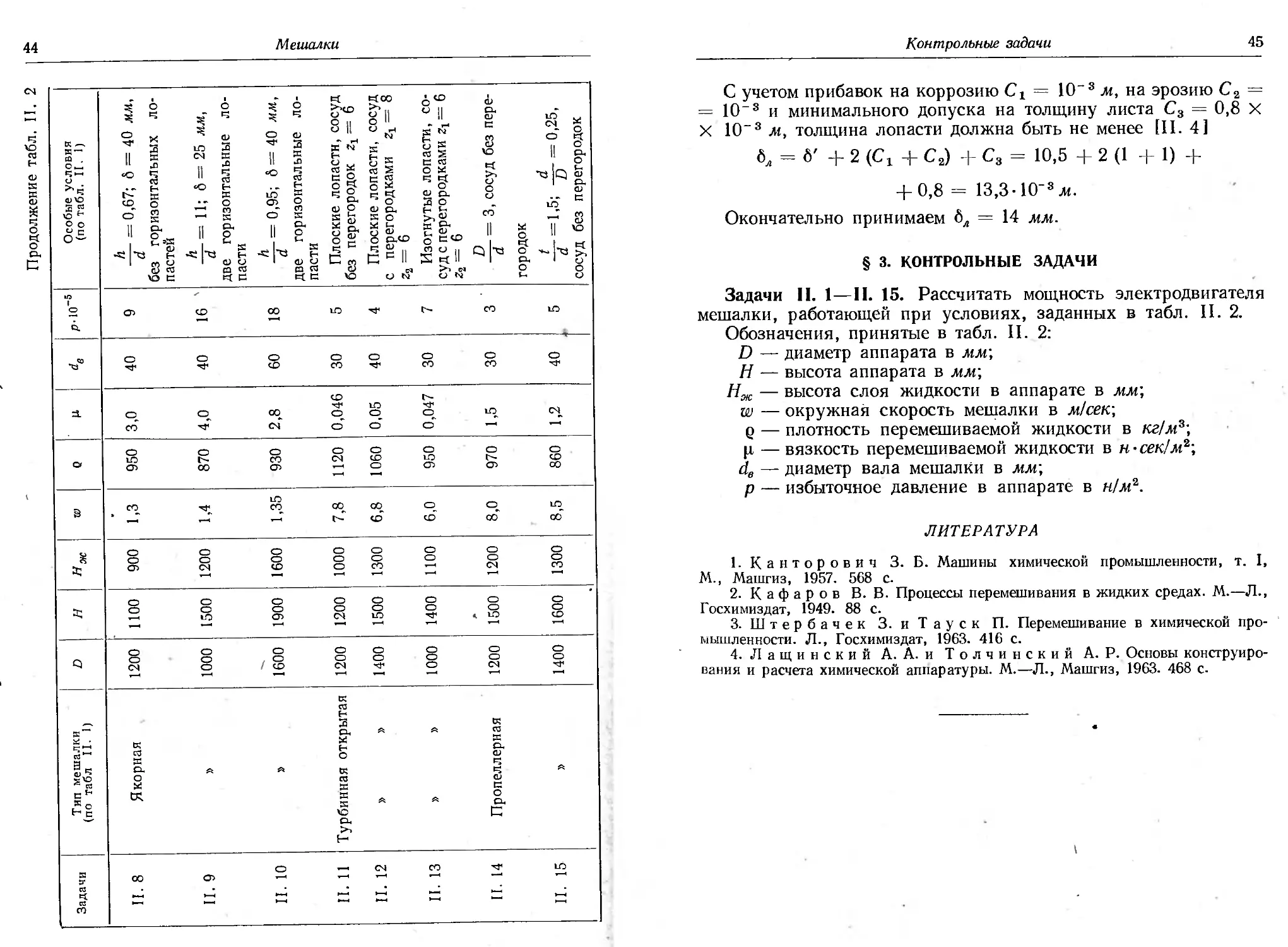

Значения исходных параметров к задачам II. 1—II. 15

Примеры расчетов

43

44

Мешалки

Продолжение табл. II.

Контрольные задачи

45

С учетом прибавок на коррозию Сх 10“3 м, на эрозию С2 =

= 10“3 и минимального допуска на толщину листа С3 = 0,8 X

X 10“3 м, толщина лопасти должна быть не менее [II. 41

6Л = б' + 2 (С, + С2) -|- С3 = 10,5 + 2 (1 -| 1) +

+ 0,8 = 13,3-10~3ль

Окончательно принимаем 6Л = 14 мм.

§ 3. КОНТРОЛЬНЫЕ ЗАДАЧИ

Задачи II. 1—II. 15. Рассчитать мощность электродвигателя

мешалки, работающей при условиях, заданных в табл. II. 2.

Обозначения, принятые в табл. II. 2:

D — диаметр аппарата в лип;

И — высота аппарата в мм;

Нж — высота слоя жидкости в аппарате в мм;

w — окружная скорость мешалки в м/сек;

р — плотность перемешиваемой жидкости в кг/л<3;

р — вязкость перемешиваемой жидкости в н-сек/м2;

de — диаметр вала мешалки в мм;

р — избыточное давление в аппарате в н/м2.

ЛИТЕРАТУРА

1. Канторович 3. Б. Машины химической промышленности, т. 1,

М., Машгиз, 1957. 568 с.

2. К а ф а р о в В. В. Процессы перемешивания в жидких средах. М.—Л.,

Госхимиздат, 1949. 88 с.

3. Штербачек 3. и Т а у с к П. Перемешивание в химической про-

мышленности. Л., Госхимиздат, 1963. 416 с.

4. Лащинский А. А. и Толчинский А. Р. Основы конструиро-

вания и расчета химической аппаратуры. М.—Л-, Машгиз, 1963. 468 с.

ГЛАВА Ill

РЕАКТОРЫ ЖИДКОФАЗНЫХ ПРОЦЕССОВ

§ 1. ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ И РАСЧЕТНЫЕ ФОРМУЛЫ

А. Реакторы периодического действия

Основным условием целесообразности применения реакторов

периодического действия является большая продолжительность

времени реакции.

Коэффициент полезного действия периодически действующего

реактора

Тр Тр

1] = -- =---:---

Ъц Тр । ^всп

будет достаточно высоким, если тр > хет,

где хр — время реакции;

Хц — общее время цикла;

хвсп ~ ^2 + тз + т4 — вспомогательное время; тх —

время загрузки реакционной массы; т2 — время разо-

грева реактора; т3 — время охлаждения реактора; т4 —

время выгрузки реакционной массы.

Расчет реакторов сводится к определению числа аппаратов т

при заданном их объеме Ур, обеспечивающих суточную объемную

производительность Vc, или к определению необходимого объема

аппарата при заданном т. Связь между указанными величинами

выражается уравнением

где а — коэффициент запаса производительности (табл. III. 1);

<р — коэффициент заполнения аппарата (табл. III. 2).

Основной составляющей продолжительности цикла работы

аппарата является хр, зависящее от скорости реакции.

Основные определения и расчетные формулы

47

Таблица III. 1

Рекомендуемые значения коэффициента запаса производительности

Виды аппаратов и условия их работы а

Простые, легко ремонтируемые аппараты (чаны, сборники, мерники, монжусы) 0,05—0,1

Аппараты с внутренними устройствами без вращающихся частей, работающие при низких и средних температурах и без давления (сульфураторы, нитраторы, хлораторы, газожидкост- ные реакторы и т. п.) 0,1—0,15

Аппараты, имеющие быстровращающиеся детали и работаю- щие при высоких температурах и давлениях (центрифуги, авто- клавы, плавильные котлы) 0.15—0,2

Таблица III. 2

Рекомендуемые значения коэффициентов заполнения

Виды аппаратов, и условия их работы <₽

Хранилища, мерники и другие подобные аппараты 0,85—0,9

Аппараты с мешалками и другими устройствами для переме- шивания жидкости 0,75—0,8

Аппараты, в которых протекают процессы с .большим ценооб- разованием 0,4—0,6

Любая химическая реакция превращения веществ А в ве-

щества В может быть представлена стехиометрическим уравнением

С2А2 -> С3В! + С4В2 ± q, (III. 2)

где С\ — коэффициент реакции;

q — теплота реакции (может быть рассчитана по теплоте

образования из элементов реагирующих и образующихся

соединений) [III. I ].

Кинетика реакции обычно характеризуется эксперименталь- .

ной кривой изменения концентрации реагирующих веществ

48

Реакторы жидкофазных процессов

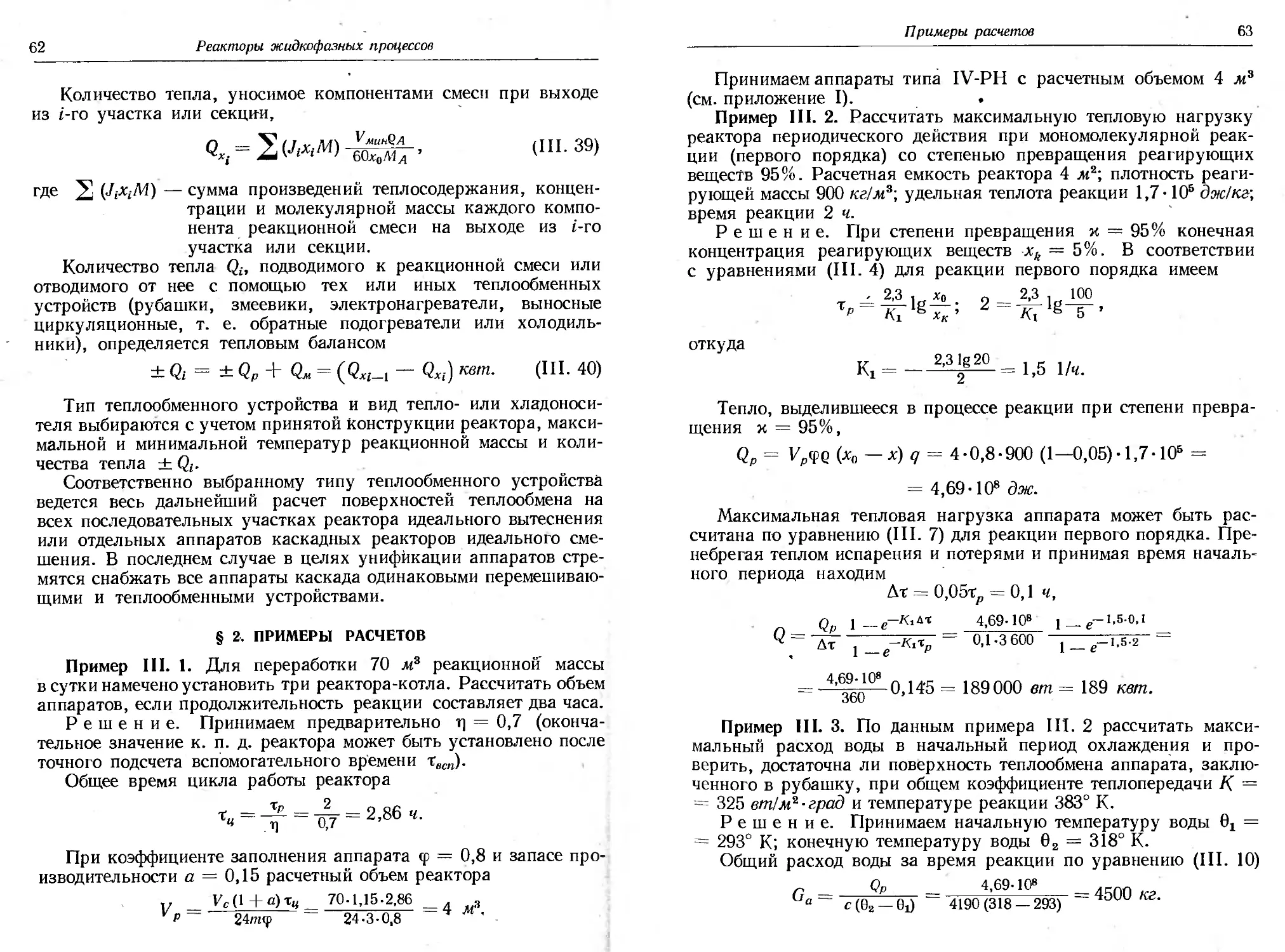

(рис. III. 1) или скоростью реакции, описываемой уравнениями:

для реакции нулевого порядка

dx rr . dF ~ ~Ко>

для реакции первого порядка

dx тг

Для реакции второго порядка

(III. 3)

> = -к^.

В системе уравнений (III. 3) обозначены:

Ко. Ki, К2 — константы реакции;

х — концентрация реагирующего вещества А.

Продолжительность реакции хр до заданной степени превра-

Хо —х

щения х = —-----рассчитывается по уравнениям:

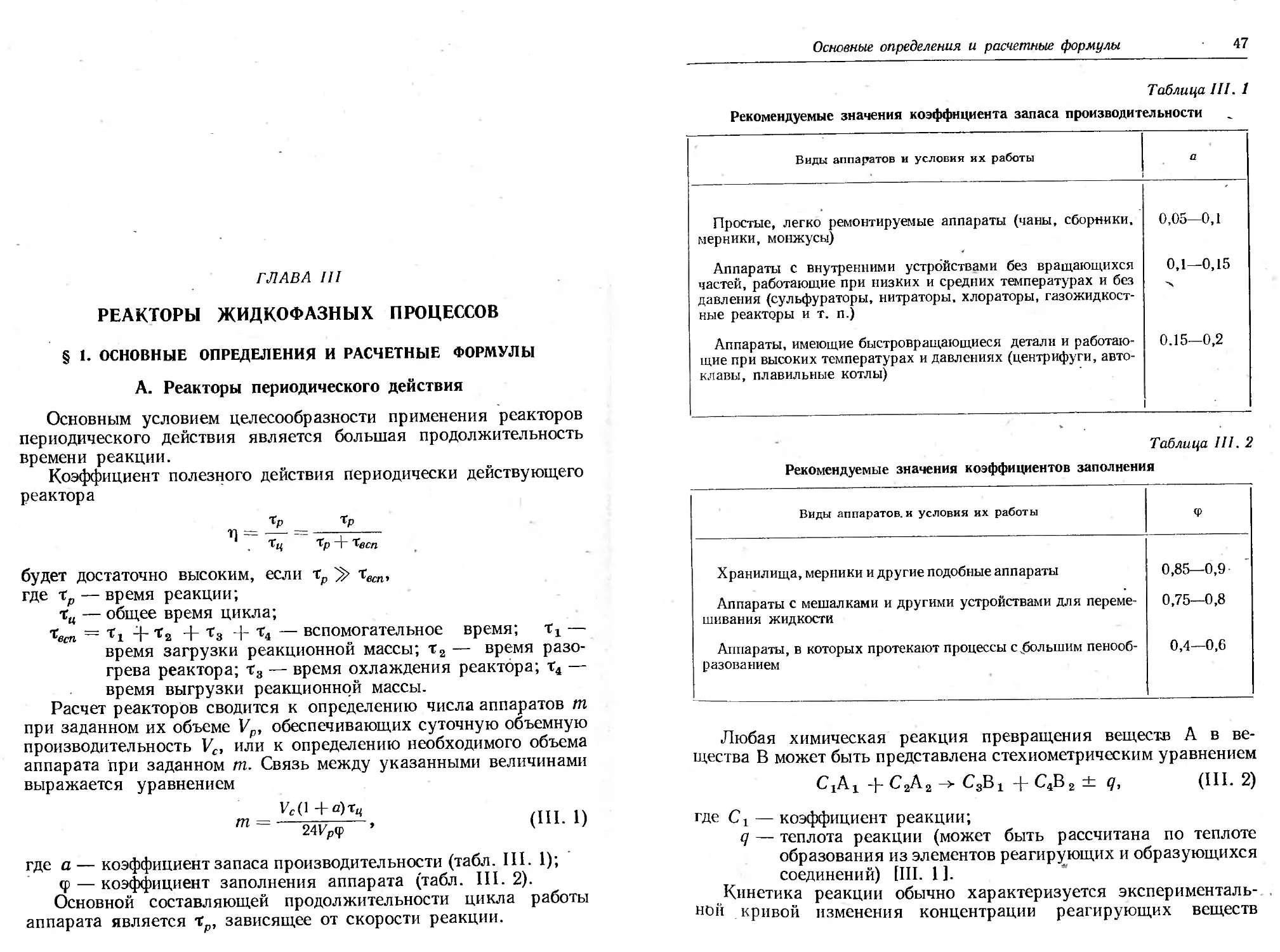

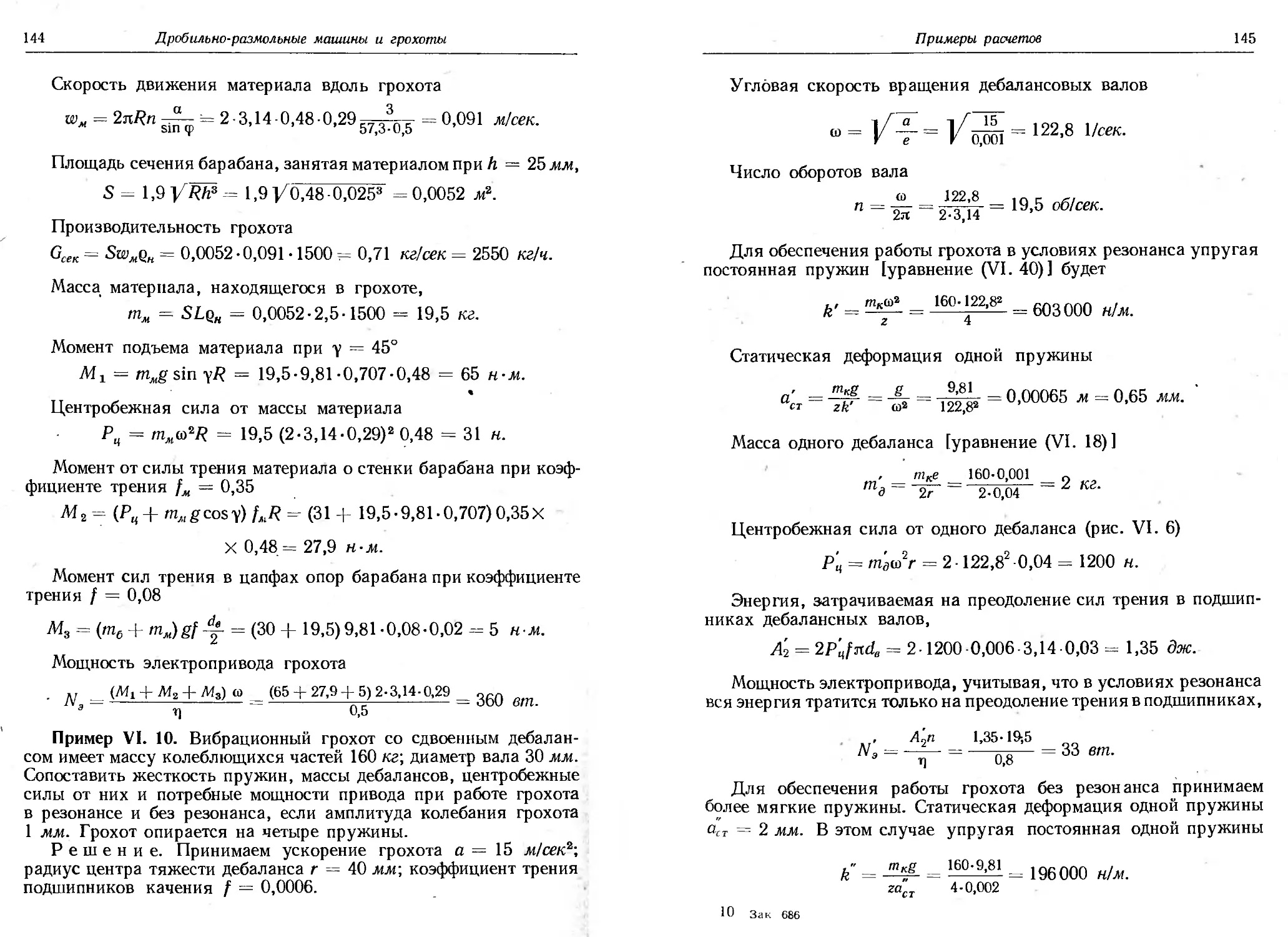

Рис. III. 1. Кривая кинетики

реакции

для реакции нулевого

порядка

_ х0 —х ,

р~ Ко ’

для реакции первого

порядка

т„ = J-2,3 1g

Р Ki 6 х ’

для реакции второго

порядка

(П1. 4)

Т = 1 х°~х

Р К2 хох

В системе уравнений (III. 4) обозначены:

х — концентрация реагирующего вещества в момент т ;

х0 — начальная концентрация реагирующего вещества А.

Если кинетика реакции характеризуется экспериментальной

кривой (рис. III. 1), время реакции, необходимое для достижения за-

данной концентрации х, берется непосредственно поэтому рисунку.

Общее количество^тепла, выделившегося за время реакции,

Qp = AGrf =

Kp<PQ (ХО — х)

(III. 5)

м

Основные определения и расчетные формулы

49

где AGe — количество вещества, образовавшегося в результате

реакции’ или вступившего в реакцию, в кмоль;

q — плотность реакционной массы в кг/м3;

М — молекулярный вес реакционной массы;

q — теплота реакции в дж/кмоль.

Если реакция сопровождается испарением части реакционной

массы, то

Op — Q1 + 0.2 + Опот* (III. 6)

где Qi — тепло, отводимое теплообменными элементами, омы-

ваемыми реакционной массой (рубашка, встроенный

змеевик или выносной холодильник);

Q2 — тепло испарения, снимаемое в выносном конденса-

торе;

Опот — тепловые потери (предварительно принимаемые в ко-

личестве 10—15% от Qc).

Вследствие непостоянства скорости реакции количество выде-

ляющегося реакционного тепла изменяется во времени. Поэтому

тепловая нагрузка аппарата во время реакции обычно рассчиты-

вается по начальному периоду реакции Ат, в течение которого Q

максимально.

Начальный период реакции может быть принят

Ат = (0,01 — 0,05) гр.

При известных уравнениях скоростей реакции максимальные

тепловые нагрузки теплообменных элементов в начальный период

будут:

для

нулевого порядка

Тр

реакции

для реакции первого порядка

Qp 1_е-к.дт

4 ~ Ат , _ -К.тр •

(III. 7)

для реакции второго порядка

_ Qp 1 + КгТрХо

Тр 1 h Кг Дтхр

Если кинетика реакции задана экспериментальной кривой (рис.

HI. 1), нагрузка теплообменного элемента рассчитывается по фор-

муле

КрТО Дх

~ М Лт

(III. 8)

4

Зак. 686

50

Реакторы жидкофазных процессов

где Ах — наибольшая разность концентраций, соответствующая

- выбранному интервалу времени Ат.

Максимальный расход хладагента (теплоносителя), необходи-

мый для отвода (подвода) реакционного тепла, в зависимости от

порядка реакции рассчитывается по следующим уравнениям:

1

для реакции нулевого порядка

Тр

для реакции первого порядка

для реакции второго порядка

д Ga 1 + К2ТрХо

“ ~ Тр 1 + КгЛтх0 •

В системе уравнений (III. 9) общее количество хладагента,

необходимого для отвода реакционного тепла, выделившегося за

время т , определяется как

Qp

= с-(е8" ё7Г-> (LIL1°)

где 0Х; 02—начальная и конечная температуры хладоносителя,

подаваемого в теплообменный элемент реактора;

с — теплоемкость хладагента.

При отводе реакционного тепла процесс теплообмена эконо-

мичнее вести при постоянстве температур 0 х и 02. Расход хлад-

агента при этом должен изменяться во времени, что легко осу-

ществляется регулирующими устройствами.

Поверхность теплообменных элементов реактора, обеспечи-

вающая отвод (подвод) реакционного тепла, определяется по фор-

муле

F = —- —

К А3%

(HI. 11)

Коэффициент теплоотдачи от реакционной массы к стенкам

теплообменных элементов рассчитывается по формулам, приве-

денным в [2, 4, 5].

Продолжительности разогрева и охлаждения аппарата при

известной теплообменной поверхности реактора F могут быть рас-

считаны по уравнению

т — 3

2>3 ” fK2.3(ATcp)2,3’

(III. 12)

Основные определения и расчетные формулы

51

где Q2, з — тепло, затрачиваемое на нагрев или охлаждение

реакционной массы и реактора, в дж\

Кг, з — коэффициент теплопередачи при нагреве или

охлаждении в вт/м2 град',

(ЬТ )2 3 — средняя разность температур в град.

Так как при нагреве или охлаждении температура реакционной

массы изменяется во времени, средняя разность температур

(ДТ 3 должна рассчитываться по условиям неустановившегося

процесса теплообмена.

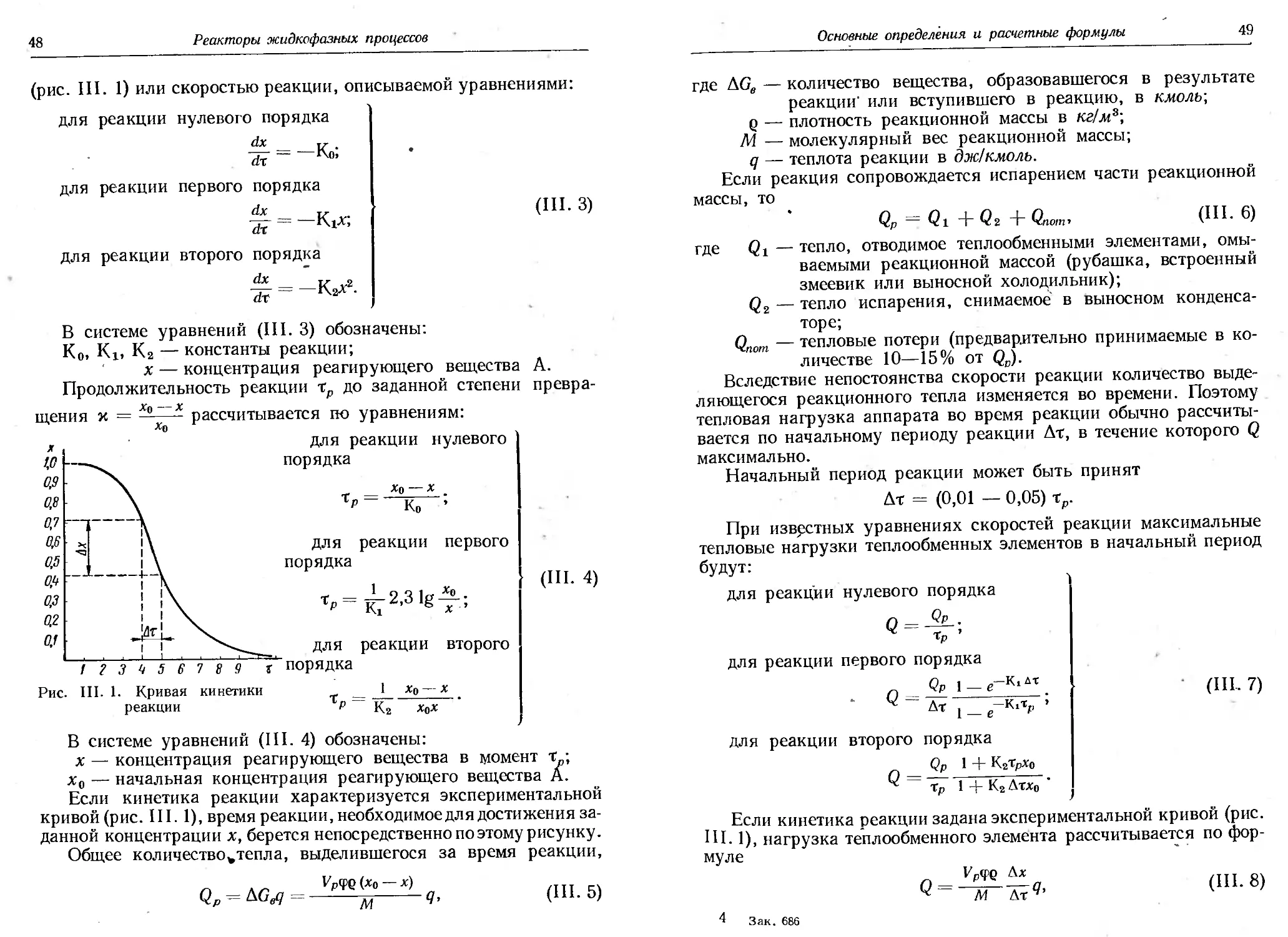

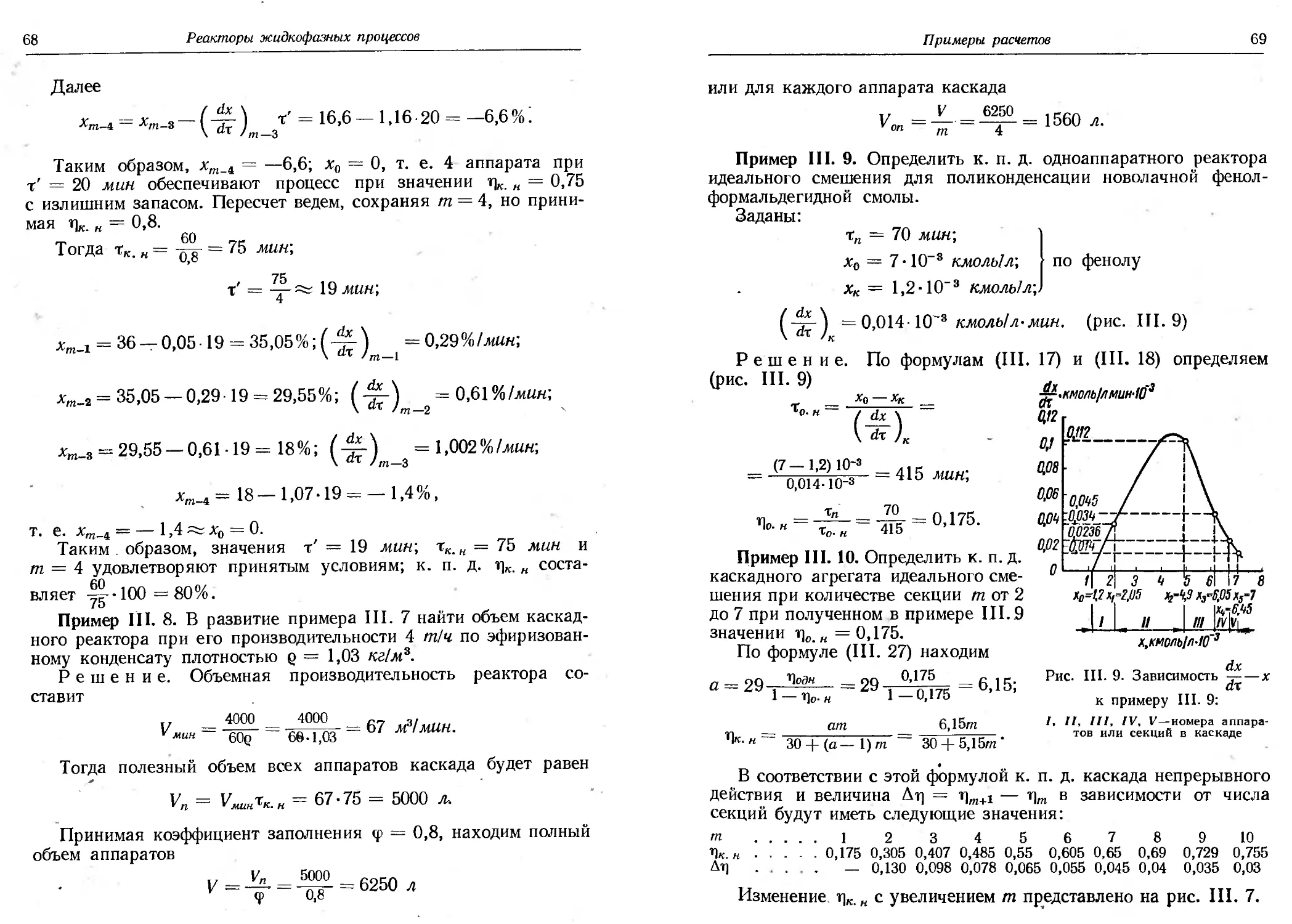

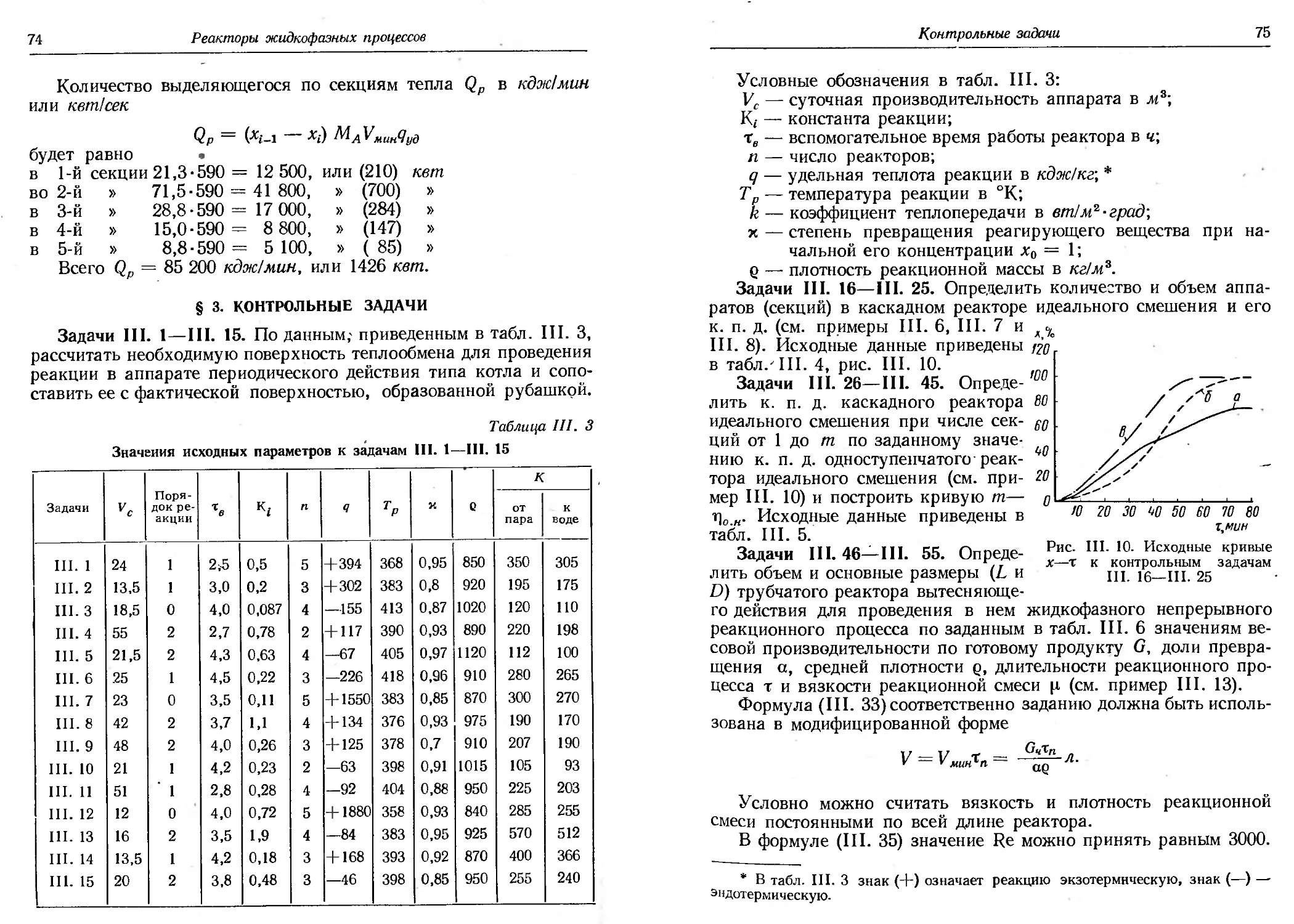

Рис. III. 2. Изменение температур в реакторах

периодического действия: а —- нагрев реакционной

массы от Тн до Тр; б — охлаждение реакционной

массы от Тр до Тк

При нагреве аппарата теплоносителем, конечная температура

которого возрастает во времени (рис. III. 2, а),

Тр — Тн А —\

^Тср)2 = 01 __ Гн А 1пЛ , (П1. 13)

вх-Тр

где

Если температура теплоносителя постоянна в процессе нагрева

(обогрев конденсирующимся паром), (ЛТср)2 рассчитывается

обычным способом (как средняя арифметическая или логарифми-

ческая).

При охлаждении реактора хладбносителем, конечная темпера-

тура которого изменяется во времени (рис. III. 2, б),

(АГср)3 =

Гр - А-1

Тр — 0Х А In А ’

In

Тк-0]

(III. 14)

4*

52

Реакторы жидкофазных процессов

где

Тк-б!

Тк — 6г

В уравнениях (III. 13) и (III. 14) обозначены:

Тр — температура реакции;

Тн — начальная температура реакционной массы, загружен-

ной в реактор;

Тк — конечная температура реакционной массы, выгружаемой

из реактора;

0! — температура теплоносителя (хладоносителя), поступаю-

щего в реактор;

02 — температура теплоносителя (хладоносителя), уходящего

из реактора в конце нагрева или охлаждения.

У аппаратов (типа котлов) с рубашками теплообменная по-

верхность

F = nDHp + Fd, (III. 15)

где D — внутренний диаметр аппарата в м;

Нр — высота цилиндрической части аппарата, заключенной

в рубашку, в м;

Fd — поверхность днища в м2.

Высота Нр может быть найдена из выражения

Нр = Hq', (III. 16)

где

Н — высота цилиндрической части сосуда (см. приложение I);

Ф-Vd/Vp

1 - vd/vp

— коэффициент заполнения цилиндрической

части аппарата.

Поверхность днища Fg и объем Vd приведены в приложении II,

рабочий объем аппарата —в~ приложении I.

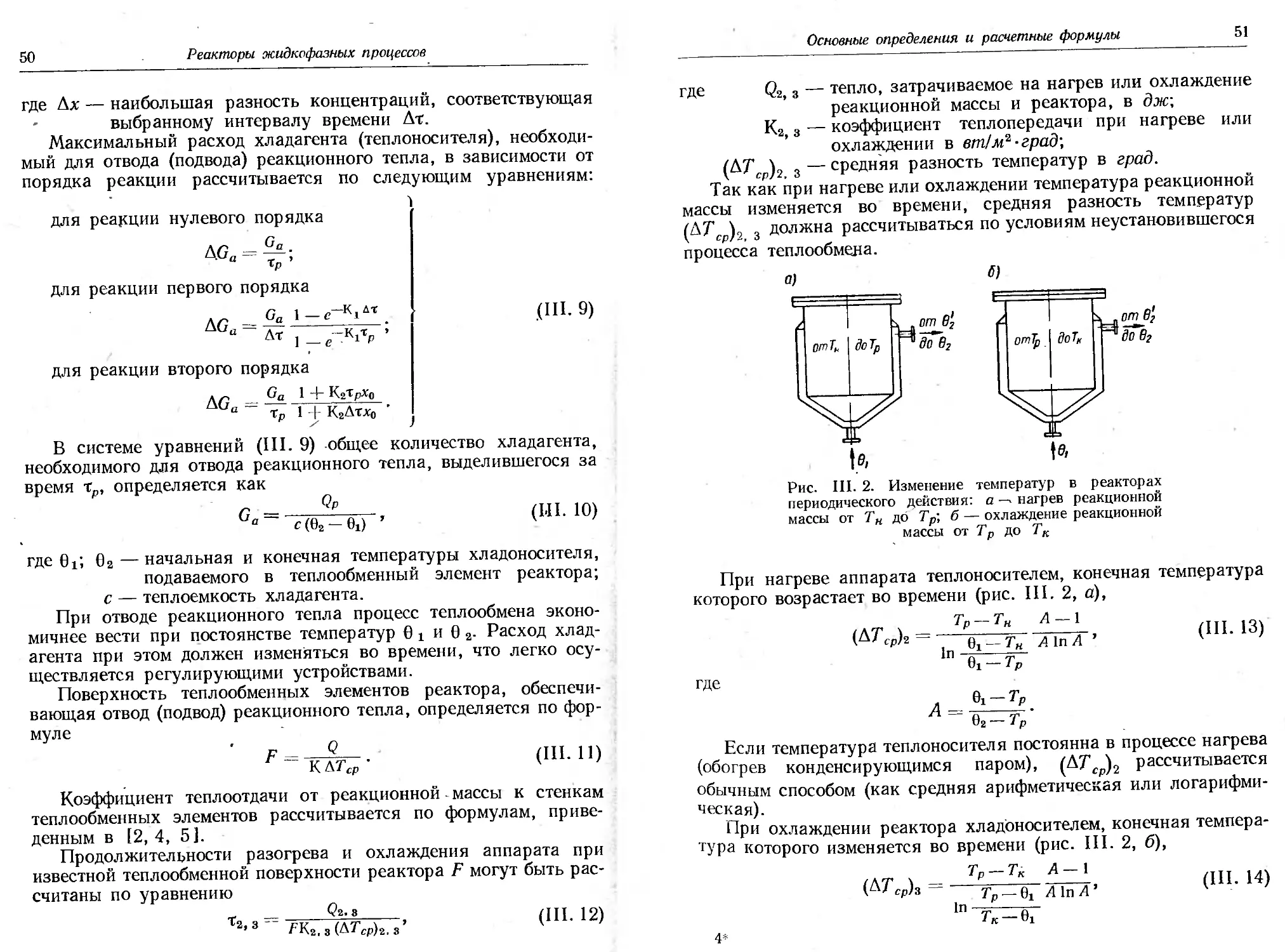

Б. Реакционные аппараты непрерывного действия

В реакторах непрерывного действия подвод компонентов и от-

вод реакционной массы осуществляются непрерывно, причем кон-

центрация компонентов, оставаясь постоянной во времени, изме-

няется по длине аппарата плавно или ступенчато. В первом случае

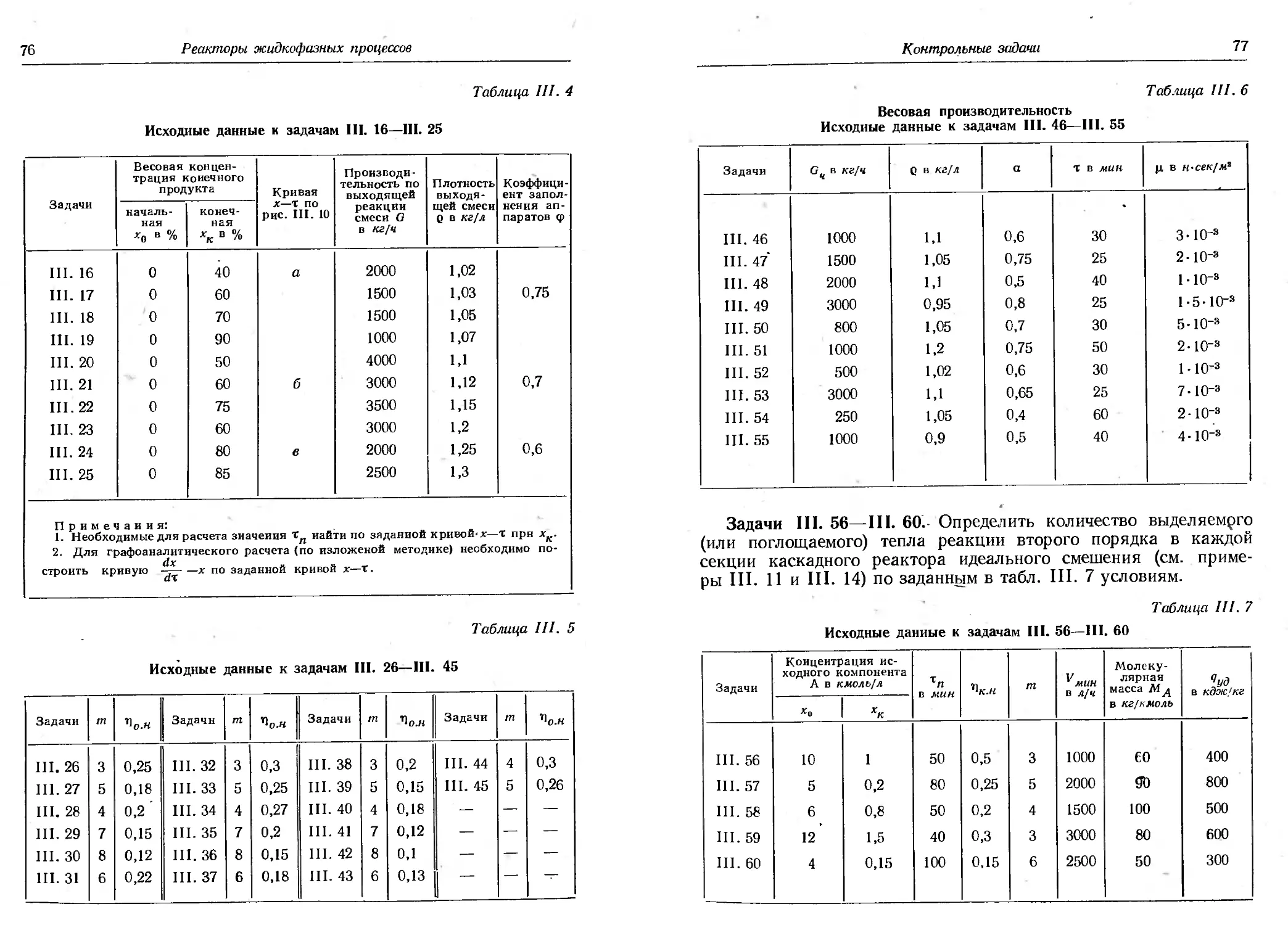

реактор (рис. III. 3) выполняется в форме трубчатки, колонны или

конвейера и носит название реактора идеального вытеснения;

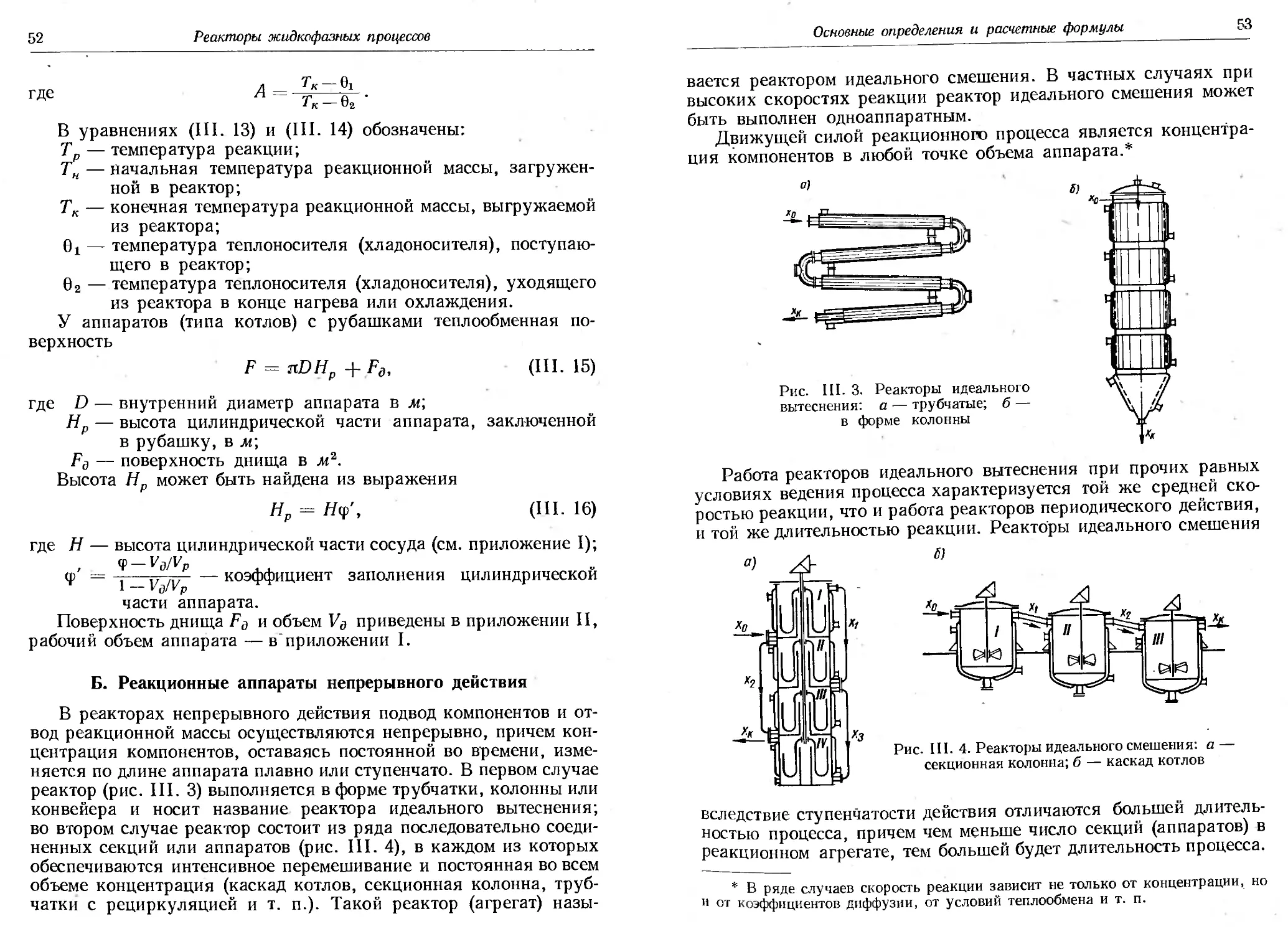

во втором случае реактор состоит из ряда последовательно соеди-

ненных секций или аппаратов (рис. III. 4), в каждом из которых

обеспечиваются интенсивное перемешивание и постоянная во всем

объеме концентрация (каскад котлов, секционная колонна, труб-

чатки с рециркуляцией и т. п.). Такой реактор (агрегат) назы-

Основные определения и расчетные формулы

53

вается реактором идеального смешения. В частных случаях при

высоких скоростях реакции реактор идеального смешения может

быть выполнен одноаппаратным.

Движущей силой реакционного процесса является концентра-

ция компонентов в любой точке объема аппарата.*

о)

Рис. III. 3. Реакторы идеального

вытеснения: а — трубчатые; б —

в форме колонны

Работа реакторов идеального вытеснения при прочих равных

условиях ведения процесса характеризуется той же средней ско-

ростью реакции, что и работа реакторов периодического действия,

и той же длительностью реакции. Реакторы идеального смешения

6)

Рис. III. 4. Реакторы идеального смешения: а —

секционная колонна; б — каскад котлов

вследствие ступенчатости действия отличаются большей длитель-

ностью процесса, причем чем меньше число секций (аппаратов) в

реакционном агрегате, тем большей будет длительность процесса.

* В ряде случаев скорость реакции зависит не только от концентрации, но

и от коэффициентов диффузии, от условий теплообмена и т. п.

54 Реакторы жидкофазных процессов

Отношение длительностей периодического и непрерывного про-

цессов хп/хн называется временным коэффициентом полезного

действия т].

Для реакторов идеального вытеснения -> 1, а для реакторов

идеального смешения 1% < 1.

Однако, если сравнивать общие длительности, необходимые на

проведение всей операции, включающие кроме времени самой

реакции также время на загрузку и выгрузку, то т]оби4 может

быть больше единицы, поэтому удельная производительность (в кг

на 1 лг3) реактора непрерывного действия (обоих вариантов) ока-

зывается обычно выше, чем реактора периодического действия

того же назначения.

Объемный (технологический) расчет реакторов идеального сме-

шения имеет целью определение полезного объема V и числа

секций т по заданной объемной производительности V4 ъм?!ч*,

а также начальной х0 и конечной хк концентрациям исходного

реагента (см. рис. III. 3 и III. 4)**.

В реакторе или в каждой его секции при перемешивании под-

держиваются постоянная концентрация (равная концентрации на

выходе из аппарата) и постоянная температура с помощью тепло-

обменных устройств.

Объемный расчет производится аналитически, когда известно

уравнение кинетики реакции, или графоаналитически, если дана

кривая концентрация х — время т, полученная эксперимен-

тально при испытании промышленного или лабораторного реак-

тора периодического действия (при тех же условиях ведения про-

цесса).

В основе как графического, так и аналитического методов рас-

чета лежат данные, полученные в результате исследований перио-

дических процессов, излагаемых ниже. Расчетные методы дают

достаточно точные результаты лишь тогда, когда при переходе

к непрерывным процессам не возникают новые факторы, могущие

оказать влияние на скорость реакций и вытекающие при переходе

к аппаратам идеального смешения и к их ступенчатым модифика-

циям.

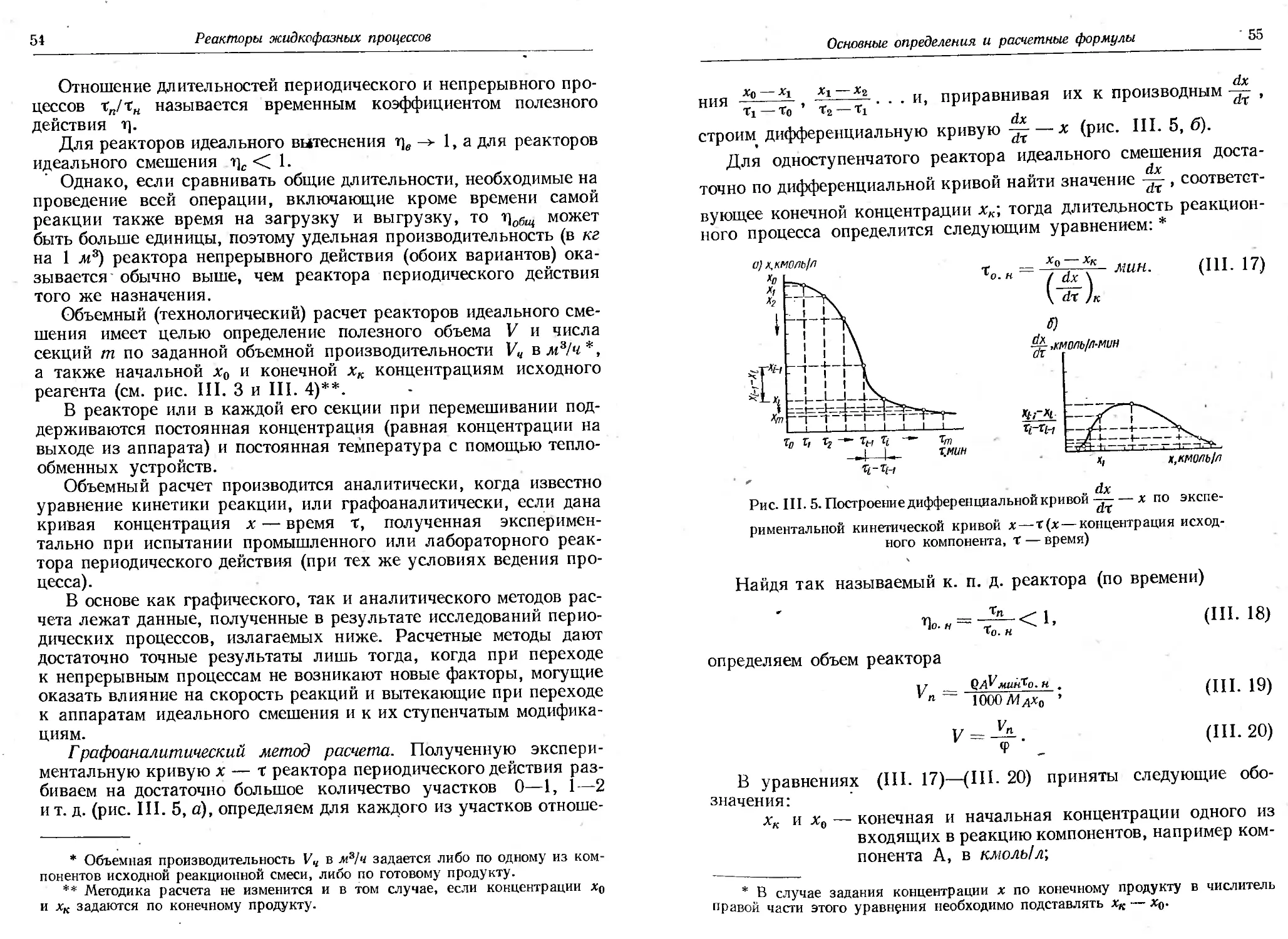

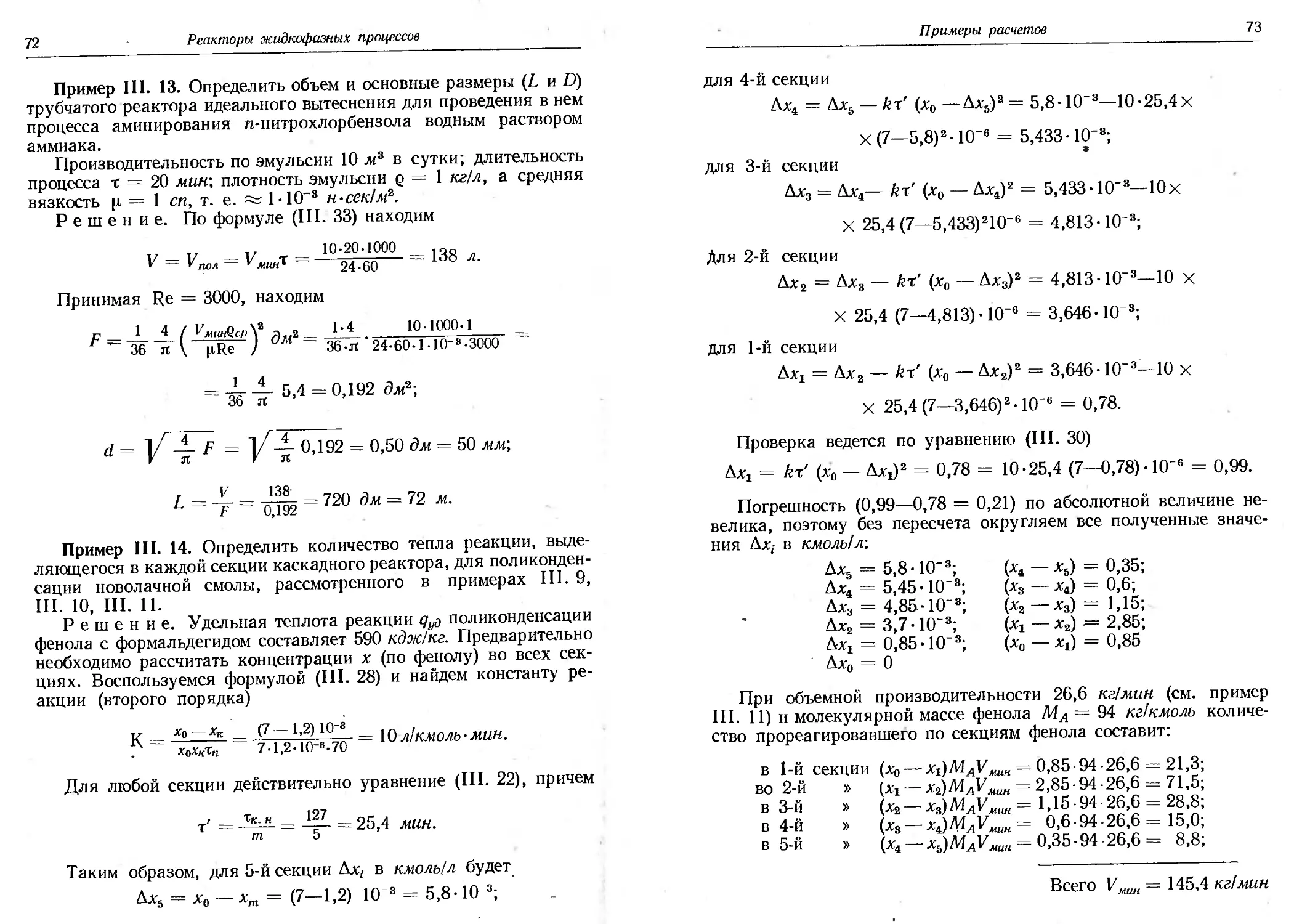

Графоаналитический метод расчета. Полученную экспери-

ментальную кривую х — х реактора периодического действия раз-

биваем на достаточно большое количество участков 0—1, 1—2

ит. д. (рис. III. 5, а), определяем для каждого из участков отноше-

* Объемная производительность V4 в л®/ч задается либо по одному из ком-

понентов исходной реакционной смеси, либо по готовому продукту.

** Методика расчета не изменится и в том случае, если концентрации х0

и хк задаются по конечному продукту.

Основные определения и расчетные формулы

55

ния y—~... и, приравнивая их к производным ,

строим дифференциальную кривую —— х (рис. III. 5, б).

Для одноступенчатого реактора идеального смешения доста-

точно по дифференциальной кривой найти значение , соответст-

вующее конечной концентрации хк; тогда длительность реакцион-

ного процесса определится следующим уравнением: *

риментальной кинетической кривой х—т(х — концентрация исход-

ного компонента, т — время)

Найдя так называемый к. п. д. реактора (по времени)

По. н —

определяем объем реактора

W ___ QA^MUH^O. н .

п ~ 1000 МАхе ’

V — 2k

ч> ’ _

(III. 18)

(III. 19)

(HI. 20)

В уравнениях (III. 17)—(III. 20) приняты следующие обо-

значения:

хк и х0 — конечная и начальная концентрации одного из

входящих в реакцию компонентов, например ком-

понента А, в кмоль!л\

* В случае задания концентрации х по конечному продукту в числитель

правой части этого уравнения необходимо подставлять хк — х0.

56

Реакторы жидкофазных процессов

("Зт") — скорость реакции (конечная) в кмоль!л-мин-,

т0 11 го. н — длительность реакционного процесса в интервале

х0 — хк в случае периодического и непрерывного

процесса (в реакторе идеального смешения) в мин\

VMUH — заданная объемная производительность аппарата

по входящему компоненту А в м3/мин;

Рл — плотность того же компонента А в кг/м3-,

Vn — объем, заполненный в реакторе реакционной мас-

сой, в м3;

Ф = 0,7—0,8 — коэффициент заполнения реактора;

V — полный объем реактора в м3;

МЛ — молекулярная масса компонентов в кмоль.

Для ступенчатого (каскадного) реактора, состоящего из не-

скольких аппаратов идеального смешения одинакового объема Vn,

предварительно задаемся с последующей проверкой значениями

временного к. п. д. и числа аппаратов т

г\к.н = ^~, (Ш.21)

*к- н

откуда находим длительность процесса в каждом отдельно взятом

аппарате каскада

н

т

(III. 22)

Для всех аппаратов каскада будет справедливо уравнение *

(III. 23)

где т — последний аппарат каскада с концентрацией ком-

понента А на выходе хт\

т — 1 — предпоследний аппарат каскада с концентрацией

компонента А на выходе хт_г и т. д.

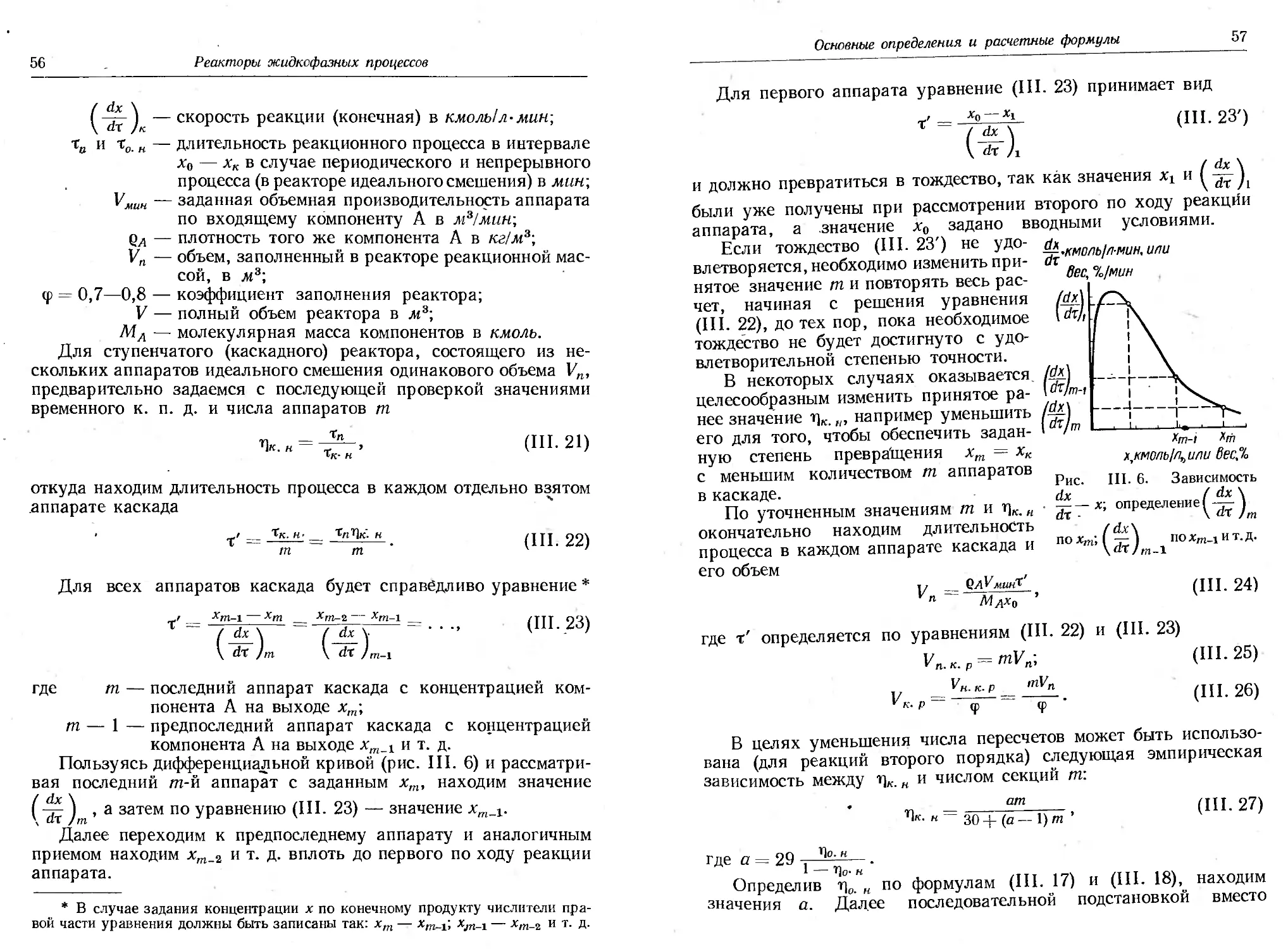

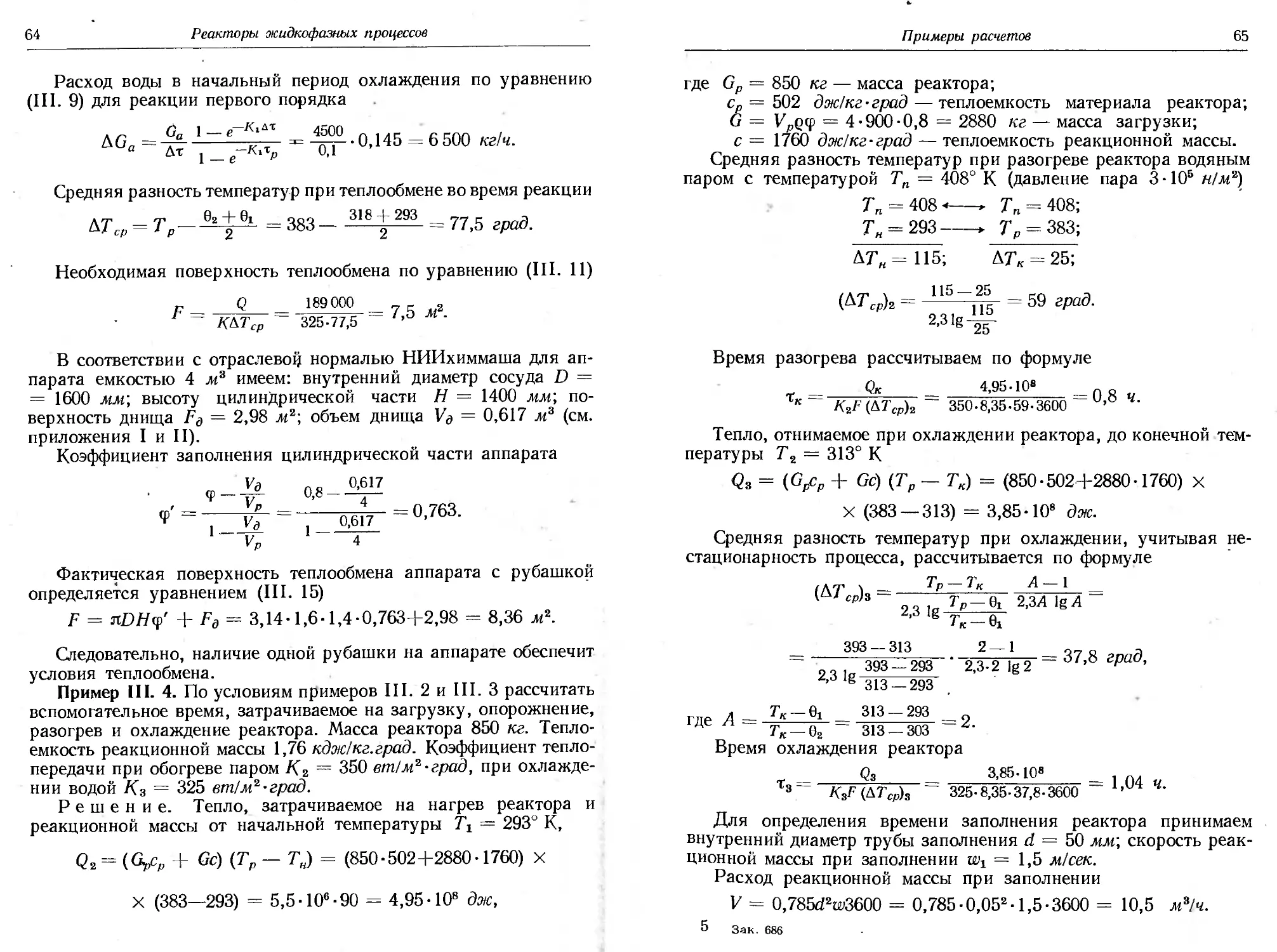

Пользуясь дифференциальной кривой (рис. III. 6) и рассматри-

вая последний m-й аппарат с заданным хт, находим значение

) , а затем по уравнению (III. 23) — значение хт_г.

Далее переходим к предпоследнему аппарату и аналогичным

приемом находим хт_2 и т. д. вплоть до первого по ходу реакции

аппарата.

* В случае задания концентрации х по конечному продукту числители пра-

вой части уравнения должны быть записаны так: хт — xm_i, xm_1 — хт_2 и т. д.

Основные определения и расчетные формулы

57

Для первого аппарата уравнение (III. 23) принимает вид

Х„ — Xj

(III. 23')

т' - =

^•кмоль/лмин, или

вес, “/«/мин

Рис.

dx

----х; определение

ат -

Хт-1 Хт

х,кмоль/льили вес,7о

III. 6. Зависимость

и должно превратиться в тождество, так как значения и

были уже получены при рассмотрении второго по ходу реакции

аппарата, а значение х0 задано вводными условиями.

Если тождество (III. 23') не удо-

влетворяется, необходимо изменить при-

нятое значение т и повторять весь рас-

чет, начиная с решения уравнения

(III. 22), до тех пор, пока необходимое

тождество не будет достигнуто с удо-

влетворительной степенью точности.

В некоторых случаях оказывается

целесообразным изменить принятое ра-

нее значение т)к. „, например уменьшить

его для того, чтобы обеспечить задан-

ную степень превращения хт = хк

с меньшим количеством т аппаратов

в каскаде.

По уточненным значениям т и т]к. „

окончательно находим длительность

процесса в каждом аппарате каскада и

его объем

т

I ПОХ„;-1ИТ.Д.

т-1

по Хт,

1/ __ QaVmuhX

V п

(III. 24)

где т' определяется по уравнениям (III. 22) и (III. 23)

V„.K.p = mVn; (III. 25)

=—(III. 26)

p <p <p ' '

В целях уменьшения числа пересчетов может быть использо-

вана (для реакций второго порядка) следующая эмпирическая

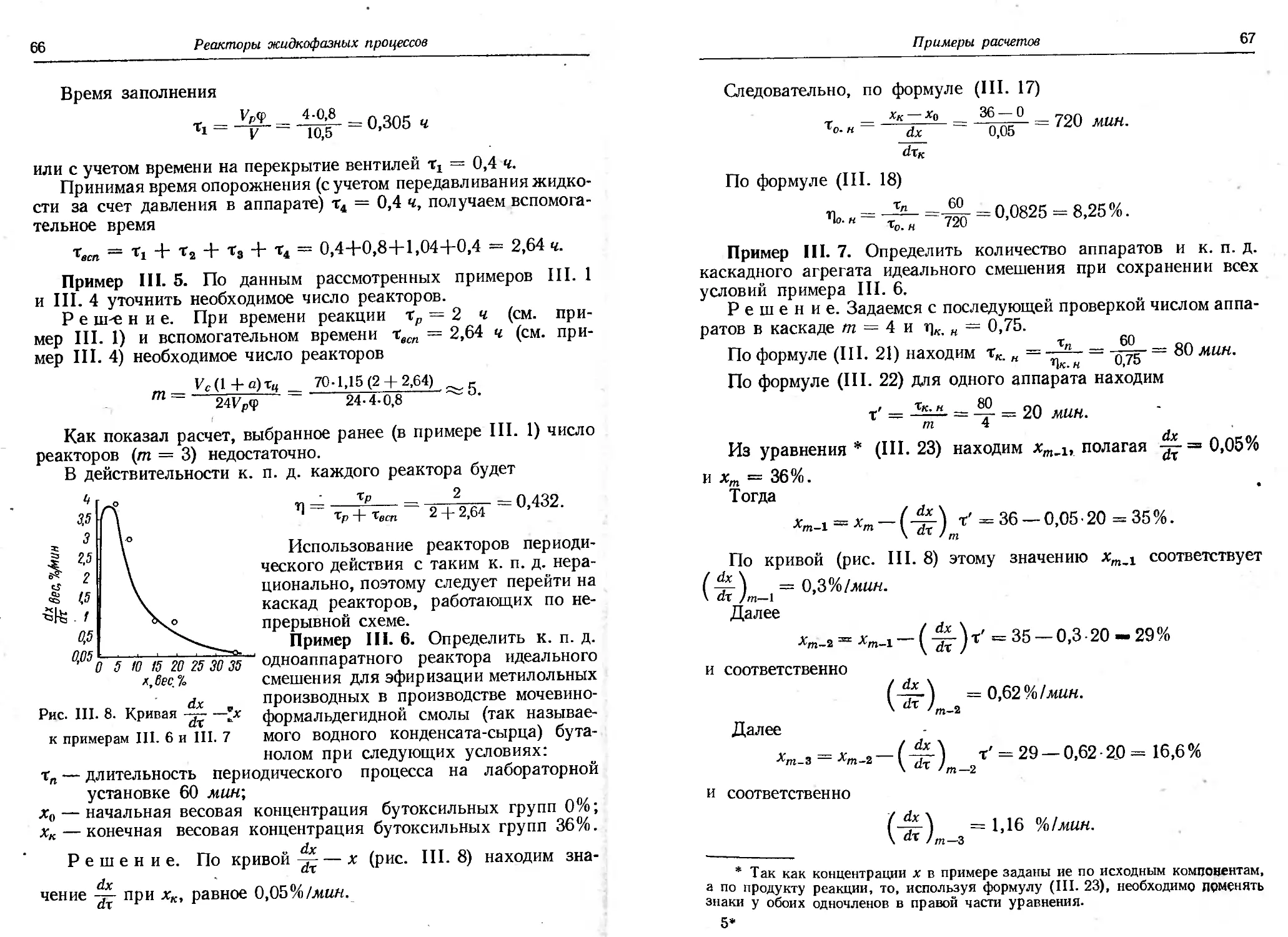

зависимость между щ. „ и числом секций т:

' ^=зо+(^’ (Ш-27)

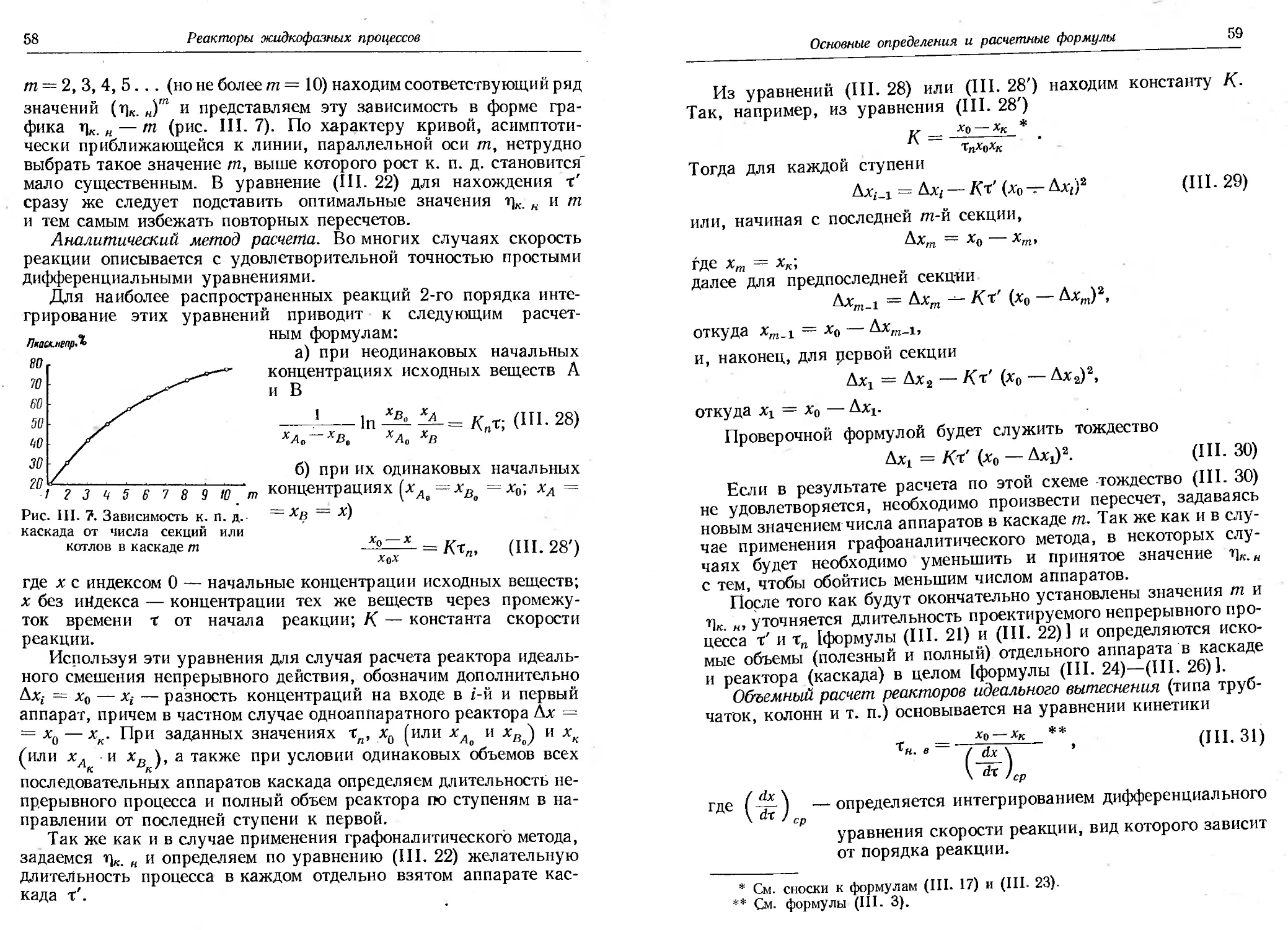

Определив т]0 н по формулам (III. 17) и (III. 18), находим

значения а. Далее последовательной подстановкой вместо

58

Реакторы жидкофазных процессов

т = 2, 3, 4, 5... (но не более т = 10) находим соответствующий ряд

значений (т]к. „)т и представляем эту зависимость в форме гра-

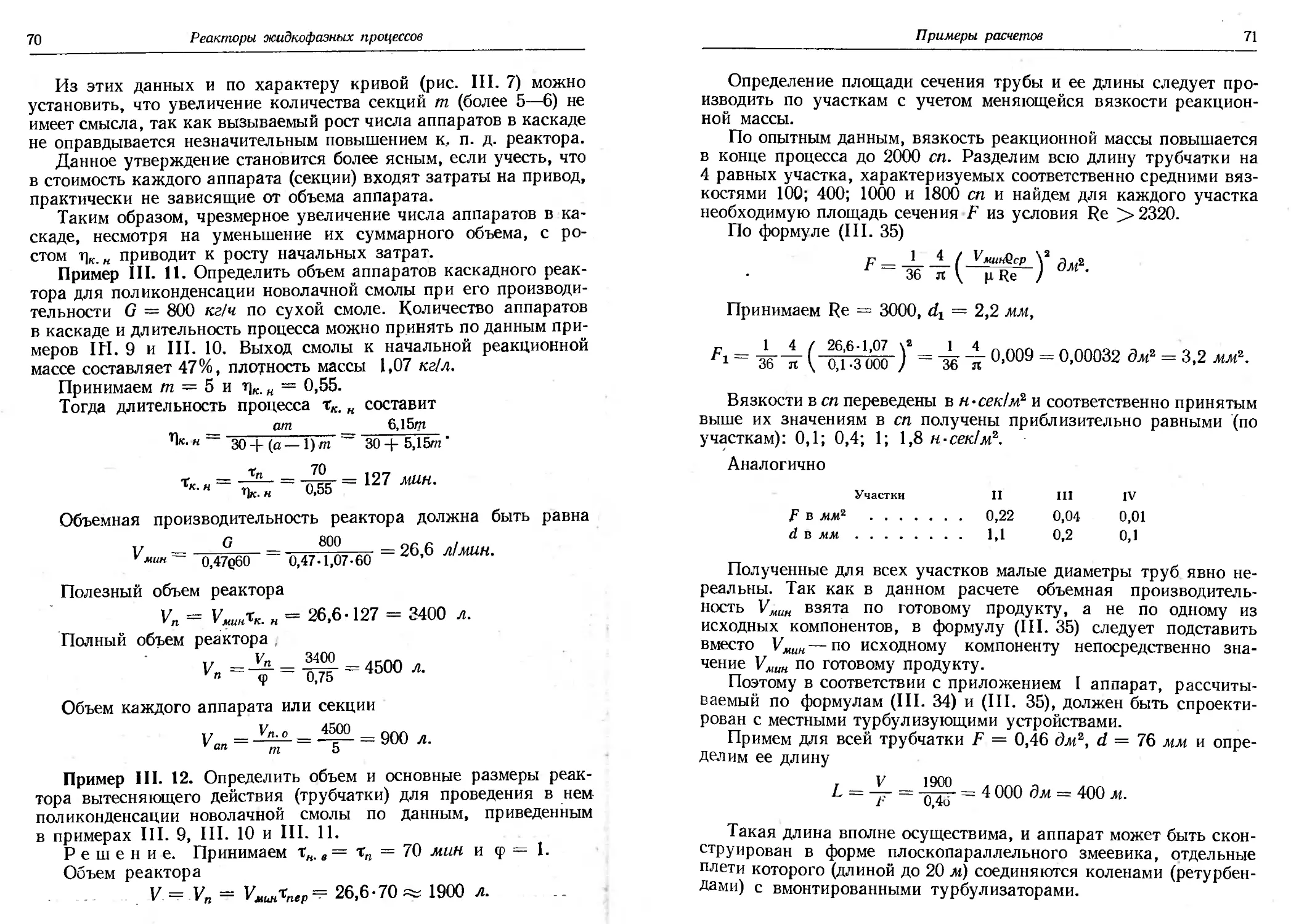

фика Як. н — т (рис. III. 7). По характеру кривой, асимптоти-

чески приближающейся к линии, параллельной оси т, нетрудно

выбрать такое значение т, выше которого рост к. п. д. становится'

мало существенным. В уравнение (III. 22) для нахождения т'

сразу же следует подставить оптимальные значения т]к. н и т

и тем самым избежать повторных пересчетов.

Аналитический метод расчета. Во многих случаях скорость

реакции описывается с удовлетворительной точностью простыми

дифференциальными уравнениями.

Для наиболее распространенных реакций 2-го порядка инте-

грирование этих уравнений приводит к следующим расчет-

„ ч ным формулам:

so а) при неодинаковых начальных

концентрациях исходных веществ А

° и В

ОТ

50 X —*------1п-^^-=7<„т; (Ш.28)

30 / б) при их одинаковых начальных

3 ч 8 6 п 8 8 ю ™ концентрациях (хЛо=хВо = х0; хА =

Рис. III. 7. Зависимость к. п. д. ~ * * * * * хв х)

каскада от числа секций или __

котлов в каскаде т -Ае—— — fa ( (Ш. 28')

где х с индексом 0 — начальные концентрации исходных веществ;

х без ийдекса — концентрации тех же веществ через промежу-

ток времени т от начала реакции; К — константа скорости

реакции.

Используя эти уравнения для случая расчета реактора идеаль-

ного смешения непрерывного действия, обозначим дополнительно

Ах,- = х0 — Xi — разность концентраций на входе в i-й и первый

аппарат, причем в частном случае одноаппаратного реактора Ах =

= х0—хк. При заданных значениях гп, х0 (или хА° и xBJ и хк

(или хА и хв ), а также при условии одинаковых объемов всех

последовательных аппаратов каскада определяем длительность не-

прерывного процесса и полный объем реактора по ступеням в на-

правлении от последней ступени к первой.

Так же как и в случае применения графоналитического метода,

задаемся „ и определяем по уравнению (III. 22) желательную

длительность процесса в каждом отдельно взятом аппарате кас-

када т'.

Основные определения и расчетные формулы

59

Из уравнений (III. 28) или (III. 28') находим константу К.

Так, например, из уравнения (III. 28')

„ _ Хр —Хк *

Тогда для каждой ступени

Ал;,! = Ах,- — /Ст' (х0 — Axj2 (III. 29)

или, начиная с последней т-й секции,

Ах,„ = х0 — хт,

где хт хк,

далее для предпоследней секц-ии

A*m_i = &хт ~ Кг' (х0 — Ахт)2,

откуда хт_! = х0 — Ахт_ъ

и, наконец, для рервой секции

Ахг == Ах2 — /Ст' (х0 — Ах2)2,

откуда хх = х0 — Ахх.

Проверочной формулой будет служить тождество

Ахг = Кх' (х0 — АхО2. (Ш. 30)

Если в результате расчета по этой схеме тождество (III. 30)

не удовлетворяется, необходимо произвести пересчет, задаваясь

новым значением числа аппаратов в каскаде т. Так же как и в слу-

чае применения графоаналитического метода, в некоторых слу-

чаях будет необходимо уменьшить и принятое значение т]к.и

с тем, чтобы обойтись меньшим числом аппаратов.

После того как будут окончательно установлены значения т и

т]к. н, уточняется длительность проектируемого непрерывного про-

цесса т' и тп [формулы (III. 21) и (III. 22)] и определяются иско-

мые объемы (полезный и полный) отдельного аппарата в каскаде

и реактора (каскада) в целом [формулы (III. 24)—(III. 26)].

Объемный расчет реакторов идеального вытеснения (типа труб-

чаток, колонн и т. п.) основывается на уравнении кинетики

хн е = - *° ~ Хк **, (III. 31)

н- в / dx \ ’ v '

\^)СР

где —определяется интегрированием дифференциального

уравнения скорости реакции, вид которого зависит

от порядка реакции.

* См. сноски к формулам (III. 17) и (III. 23).

** См. формулы (III. 3).

60

Реакторы жидкофазных процессов

Так, в частности, для реакций второго порядка с одинаковыми

концентрациями исходных веществ

(-^-) = Кхохк. (III. 32)

В тех случаях, когда из опыта известно значение т„, необхо-

димость расчета тк. „ отпадает, так как для реакторов идеального

вытеснения тк. в = т„, т. е. т]и. e 1.

По полученному или заранее известному значению в на-

ходим полезный объем реактора

ь, = du. зз)

и его длину (высоту)

L=^, (111.34)

где F — площадь сечения реактора, выбираемая из условий обес-

печения турбулентного режима.

Задаваясь критерием Re > 2320 (например, 3000), опреде-

ляем F из выражения

4 / Vмин Qcp V

3600л \ Rep, )

а следовательно, диаметр сечения

4 / VmuhQcp \

d = 60л ( Rep /’

(III. 35)

(III. 35')

где qcp — средняя плотность реакционной смеси в кг/м3-,

р — средняя вязкость той же смеси в н-сек/м?.

При значительном изменении вязкости и плотности по длине

аппарата следует разделить ее на участки и находить F для каж-

дого из них.

Если в результате расчета значение F окажется малым, а зна-

чение L весьма большим, допускается ламинарный режим течения

на отдельных участках реактора с установкой между участками

турбулизационных устройств (перегородок, решеток, сопел и т. п.).

Расстояние между этими устройствами, т. е. длина участков, опре-

деляется по имеющимся номограммам для дроссельных приборов.

Тепловой расчет реакторов непрерывного действия состоит из

двух этапов: из составления теплового баланса и определения

величины поверхности теплообмена. В отличие от реакционного

процесса в реакторах периодического действия, в данном случае,

стабильный во времени реакционный процесс изменяется плавно

Основные определения и расчетные формулы

61

в реакторах идеального вытеснения или ступенчато в реакторах

идеального смешения по длине аппарата или каскада аппаратов.

В связи с этим тепловые расчеты ведутся раздельно по услов-