Similar

Text

РЕДАКЦИОННАЯ КОЛЛЕГИЯ

Академик Н. М. ЖАВОРОНКОВ (председатель);

канд. техн, наук И. М. КИСИ ЛЬ (зам. председателя);

доктор техн, наук, проф. В. М. ОЛЕВСКИИ (зам. председателя);

В. В. ХАРЛАМОВ (зам. председателя);

канд. техн, наук А. М. АЛЕКСЕЕВ;

канд. техн, наук Б. М. ГУСЕВ;

доктор техн, наук, проф. В. В. ДИЛЬМАН;

докт. техн, наук, проф. М. М. КАРАВАЕ₽;

Е. Я. МЕЛЬНИКОВ; А. А. ОРЛОВ;

канд. техн, наук Н. Н. ПОЛЯКОВ;

канд. техн, наук В. П. СЕМЕНОВ;

канд. хим. наук Т. А СЕМЕНОВА,

канд. техн, наук А. К. ЧЕРНЫШОВ;

доктор хим. наук Ю. В. ЦЕХАНСКАЯ

Общая редакция выполнена Е. Я. МЕЛЬНИКОВЫМ

СПРАВОЧНИК

АЗОТЧИКА

ИЗДАНИЕ 2-е, ПЕРЕРАБОТАННОЕ

ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА

ГАЗОВ И ЖИДКОСТЕЙ

ПРОИЗВОДСТВО

ТЕХНОЛОГИЧЕСКИХ ГАЗОВ

ОЧИСТКА ПРИРОДНОГО

И ТЕХНОЛОГИЧЕСКИХ ГАЗОВ

СИНТЕЗ АММИАКА

, КОМПРЕССОРНЫЕ УСТАНОВКИ

АГРЕГАТОВ СИНТЕЗА АММИАКА

ПРИНЦИПЫ АВТОМАТИЗАЦИИ

ПРОИЗВОДСТВА АММИАКА

ОСНОВНЫЕ

ХИМИКО-ТЕХНОЛОГИЧЕСКИЕ РАСЧЕТЫ

ТЕПЛОЭНЕРГЕТИКА

МОСКВА ХИМИЯ- 1986

6П7.2

С741

УДК 661.938 : 661.53(031)

Рецензент: Давыдов В. М. (ВПО «Союзазот» Минудоб-

рений).

УДК 661.938 : 661.53(031)

Справочник азотчика: Физико-химические свой-

ства газов и жидкостей. Производство технологи-

ческих газов. Очистка технологических газов. Син-

тез аммиака. — 2-е изд., перераб., М.: Химия,

1986 г. — 512 с., ил.

Второе «здание справочника значительно обновлено по сравнению

с первым изданием, вышедшим в 1967 г.

В справочнике под общей редакцией Е. Я. Мельникова приведены

основные физико-химические свойства газообразных и жидких веществ,

применяемых н получаемых при производстве синтетического аммиака.

Рассмотрены теоретические основы процессов и технология получения

технологических газов, их очистка и синтез аммиака из азотоводород-

ной смеси. Дана характеристика применяемых катализаторов и абсор-

бентов. Приведены современные промышленные схемы, применяемое

типовое оборудование и принципы автоматизации технологических про-

цессов.

Особое внимание уделено описанию энерготехнологических агре-

гатов большой единичной мощности.

Справочник предназначен для инженерно-технических работников

азотной и смежных отраслей промышленности, специалистов, работаю-

щих в научно-исследовательских и проектно-конструкторских органи-

зациях. Может быть полезен преподавателям вузов и студентам, спе-

циализирующимся в области технологии неорганических веществ и ми-

неральных удобрений.

230 табл., 195 рис., 369 литературных ссылок.

2802020000-202

С 050(01 )-.86 67’85

© Издательство «Химия», 1986 г.

СОДЕРЖАНИЕ

Предисловие ................................ у

Введение

Е. Я. Мельников..............................Ю

Единицы измерений

Е. Я- Мельников .......... ..... 13

I. ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА ГАЗОВ И ЖИДКОСТЕЙ

Ответственные редакторы И. Р. Кричевский и И. Ф. Голубев ... 18

1. Термодинамические свойства газов и жидкостей

А. И. Семенова, Л. Р. Липшиц...................................19

2. Фазовые равновесия в системе жидкость — газ

Р. О. Пряникова................................................32

3. Вязкость газов и жидкостей

И. Ф. Голубев, В. П. Кияшова...................................35

4. Теплопроводность газов и жидкостей

И. Ф. Голубев, В. П. Кияшова....................................41

5. Различные выражения концентраций..............................47

П. ПРОИЗВОДСТВО ТЕХНОЛОГИЧЕСКИХ ГАЗОВ

Ответственный редактор В. П. Семенов ........ 48

1. Каталитическая конверсия углеводородных газов.................48

Физико-химические основы процесса

М. X. Сосна, В.П. Семенов ........... 48

Термодинамическое равновесие конверсии метана .... 48

Термодинамическое равновесие конверсии высших алифатиче-

ских углеводородов................................. 52

Паровая и пароуглекислотная конверсия метана .... 54

Парокислородная конверсия метана.....................55

Двухступенчатая паровая и паровоздушная конверсия метана 56

Катализаторы конверсии газообразных углеводородов

К. Б. Веселовский, В. П. Семенов ......... 62

Требования к катализаторам................................62

Яды и дезактивация катализаторов..........................65

Зауглероживание катализаторов ............................66

Восстановление катализаторов ............................ 68

Гидравлическое сопротивление слоя загрузки................69

Основные типы промышленных катализаторов..................71

Промышленные методы производства технологического газа

/"М. X. Сосна, В. П. Семенов.................................76

Термодинамический анализ способов производства аммиака и

метанола..................................................76

Двухступенчатая конверсия природного газа под давлением

3,9 МПа...................................................83

Трубчатые печи............................................85

Шахтные реакторы второй ступени . 91

Моделирование и расчет реактора конверсии углеводородов . 94

Каталитическая конверсия нафты под давлением

Е. Я- Мельников.............................................

Энерготехнологический принцип построения схем производства

М. X. Сосна, В. П. Семенов..................................цо

Основы энерготехнологии крупнотоннажных химических про-

изводств ........................................... ... ЦО

Энерготехнологическая схема производства аммиака мощ-

ностью 1360 т/сут........................................ ц2

Принципы построения энергетической схемы агрегата . . '. 112

2. Высокотемпературная конверсия углеводородных газов

Я. С. Казарновский, В. М. Семенкин, Ф. И. Кабанов.............125

5

Термодинамическое равновесие............................

Методика составления материального и теплового балансов

Технологические схемы высокотемпературной конверсии .

3. Конверсия оксида углерода

Т. А. Семенова, М. И. Маркина, Р. В. Харламов, С.П.Сергеев .

Физико-химические основы и термодинамика процесса .

Катализаторы конверсии оксида углерода.....................

Промышленные технологические схемы конверсии оксида угле

рода ......................

Конверсия оксида углерода под давлением 2 МПа . . • .

Конверсия оксида углерода под давлением 3 МПа .

Оборудование отделения конверсии оксида углерода

Процесс тонкого доокисления оксида углерода ....

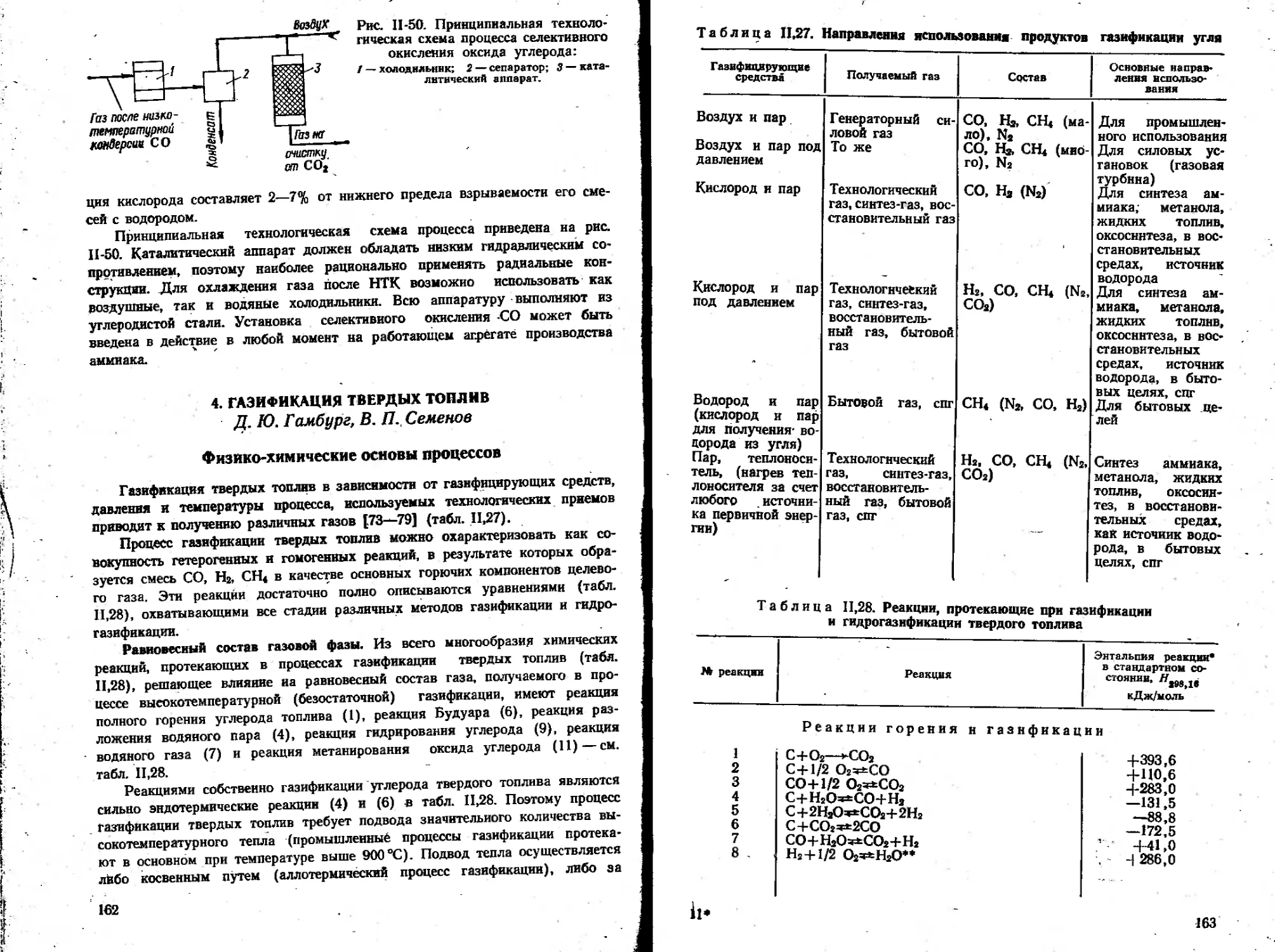

4. Газификация твердых топлив „

Д. Ю. Гамбург, В. П. Семенов................................

Физико-химические основы процессов......................

Характеристика твердых топлив...........................

Методы газификации твердых топлив.......................

Современные газогенераторные процессы, классификация и техно

логические особенности .................................

Основные показатели сорременных промышленных процессов гази

фикации твердых топлив .................................

Пути совершенствования газогенераторных процессов Лурги, Вин

клера, Коппере — Тотцека................................

Новейшие процессы газификации, проходящие опытную проверку

Б. Разделение газовых смесей глубоким охлаждением

И. И. Гельперин, Д. А. Гурлянд ..........

Характеристика процесса.................................• .

Разделение продувочных и танковых газов синтеза аммиака .

Агрегаты разделения коксового газа . . . ?

Установки разделения воздуха Д. А. Гурлянд.................

126

130

135

137

137

140

148

148

149

155

160

162

162

167

172

173

175

185

188

194

194

196

197

205

" III. ОЧИСТКА ПРИРОДНОГО И ТЕХНОЛОГИЧЕСКИХ ГАЗОВ

Ответственный редактор Т. А. Семенова ........ 205

1. Каталитическая и адсорбционная очистка природного и технологиче-

ских газов от сернистых соединений

Ю. В. Фурмер......................................................205

Хемосорбционно-каталитическая сероочистка......................213

Адсорбционная очистка..........................................215

2. Очистка отходящих газов трубчатой конверсии от оксидов азота

Т. А. Семенова................•............................. 220

3. Очистка газов от диоксида углерода

И. Л. Лейтес, В. Е. Дымов................................... 221

Очистка газов от диоксида углерода водными растворами эта-

ноламинов................................................222

Физико-химические свойства этаноламинов и их водных раст-

воров .......................................................223

Физико-химические основы очистки.......................231

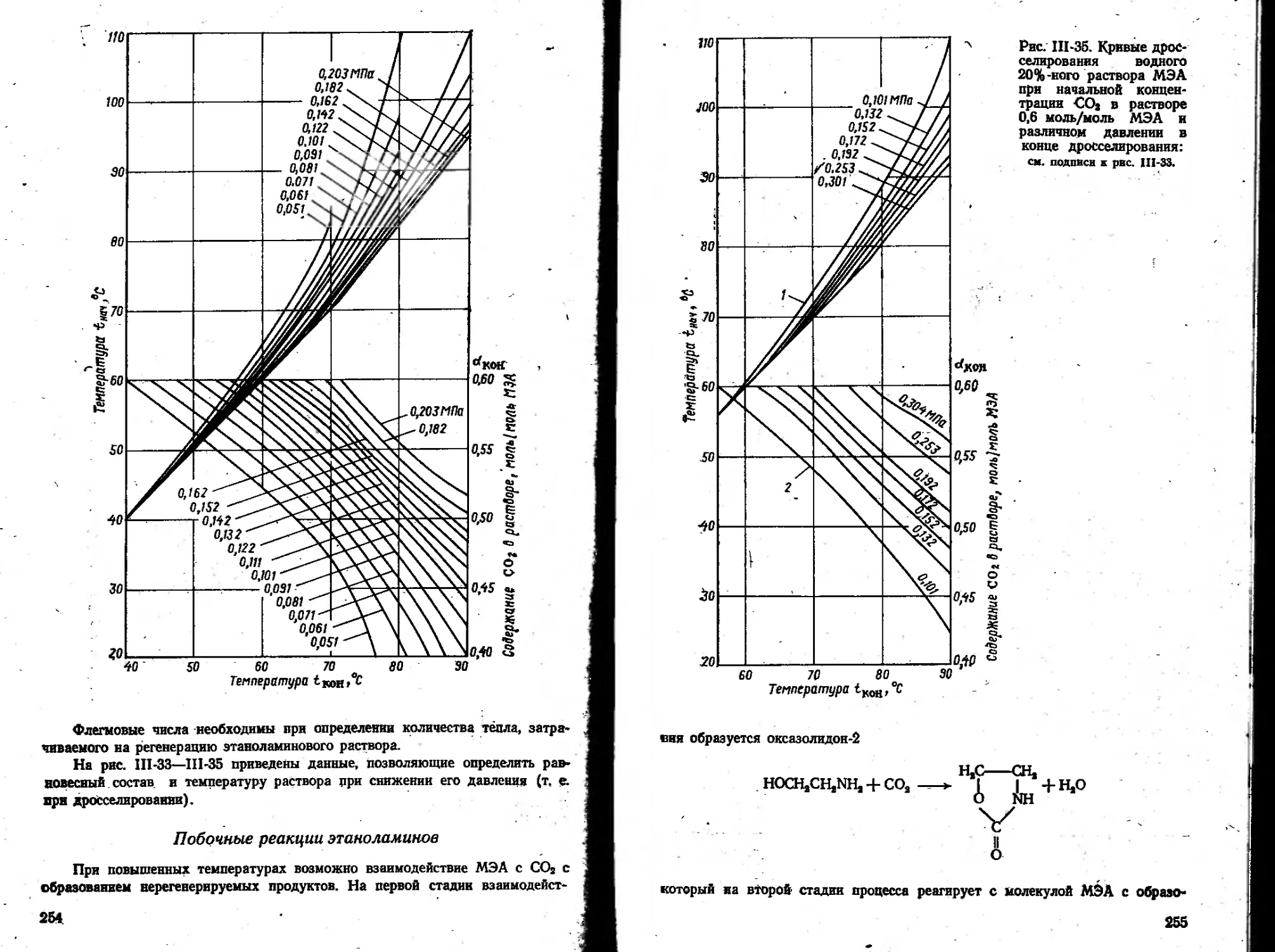

Побочные реакции этаноламинов..........................254

Технологические схемы моноэтаноламиновой очистки газа от СО2 257

Расход тепла на регенерацию моноэтаноламинового раствора 259

Основные массообменные аппараты моноэтаноламиновой уста-

новки очистки.............................................. 263

Методы борьбы с накоплением примесей в растворе, вспенива-

нием и коррозией оборудования .............................. 273

Расходные коэффициенты при моноэтаноламиновой очистке 275

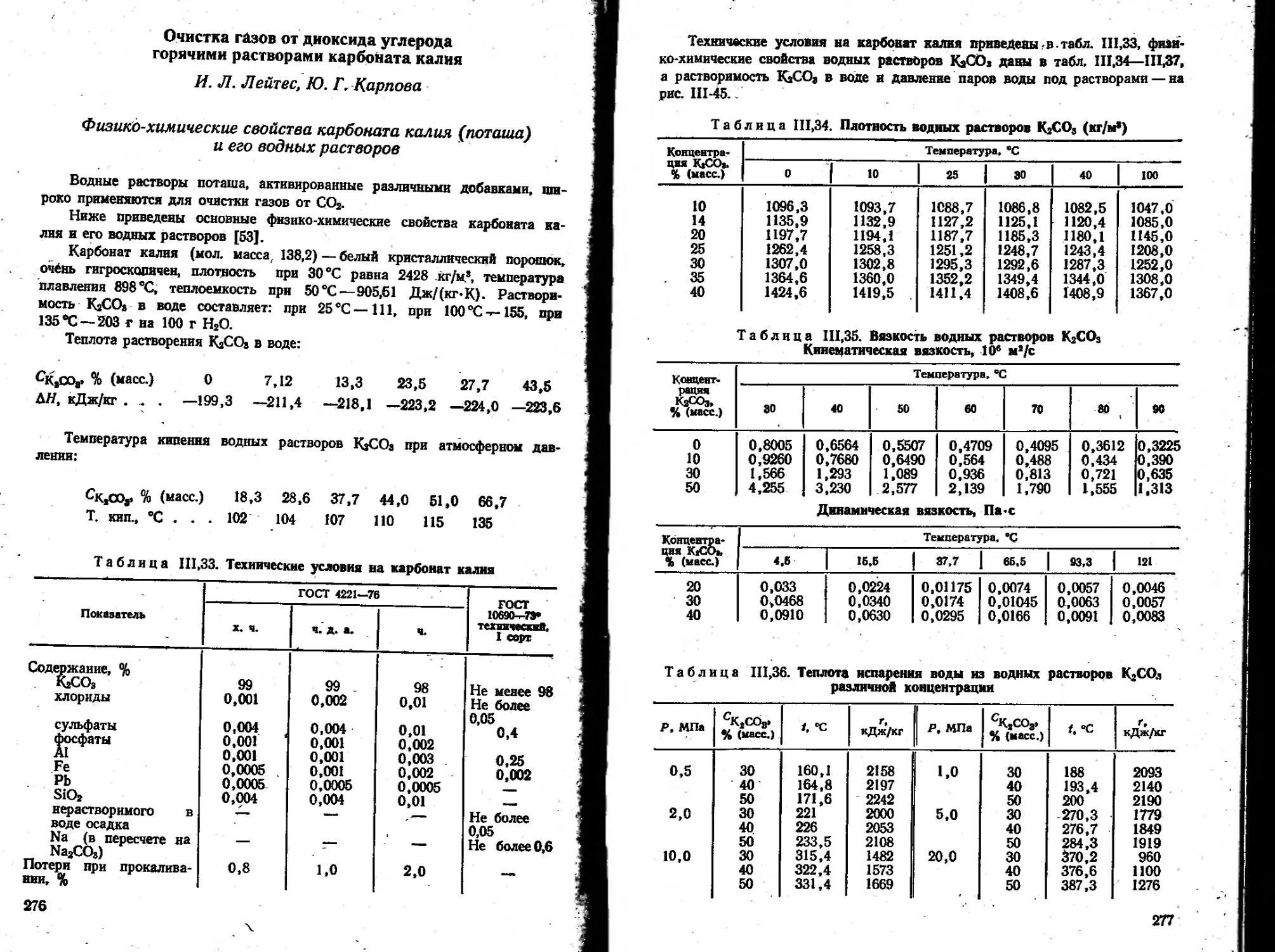

Очистка газов от диоксида углерода горячими растворами карбо-

ната калия

И. Л. Лейтес, Ю. Г. Карпова .......... 277

Физико-химические свойства карбоната калия (поташа) и его

водных растворов.............................................277

6

Физико-химические основы процесса очистки газа .... 278

Современные технологические схемы процесса очистки газов 286

Аппаратурное оформление процесса...............289

Очистка газов от диоксида углерода и сернистых соединений ор-

ганическими растворителями

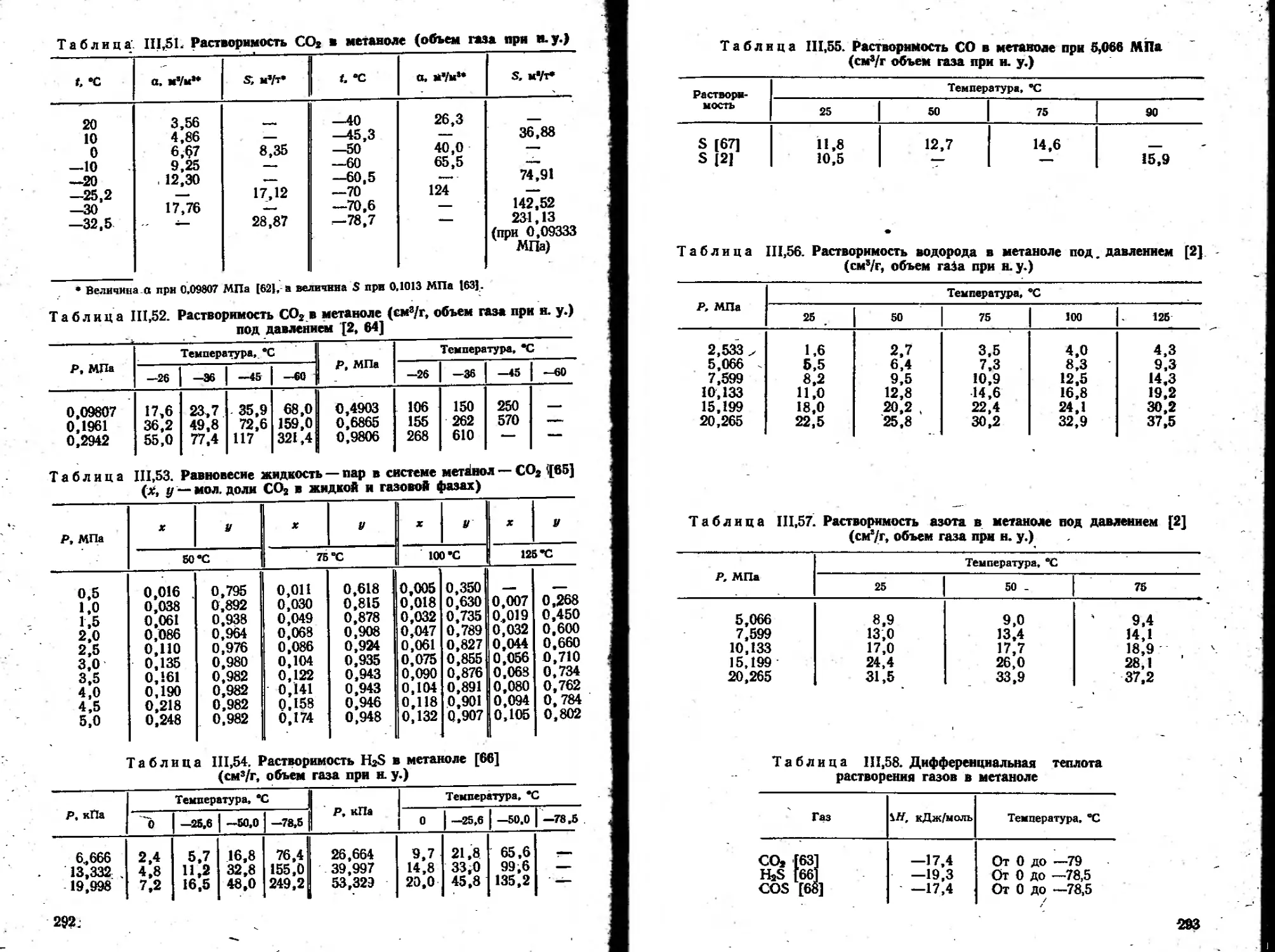

С. Ф. Шахова................................... 290

Очистка метанолом при низких температурах...........291

Очистка газа пропиленкарбонатом.....................296

Очистка газа М-метилпирролидоном-2..................300

Очистка диметиловыми эфирами полиэтиленгликолей . . . 304

Очистка трибутилфосфатом............................306

Очистка газов от диоксида углерода водой

Й. Л. Лейтес, В. Ё. Дымов ........... 308

4. Очистка газа от оксида углерода........................311

Очистка газа медноаммиачными растворами

Е. Й Мельников .............. 311

Очистка газов медноалюминийхлоридными растворами

И. Л. Лейтес, Ю. Г. Карпова...........................317

Очистка газов промывкой жидким азотом

Д. А. Гурлянд, И. И. Гельперин ........... 320

Основы процесса.....................................320

Агрегаты промывки газа жидким азотом................326

5. Каталитическая очистка азотоводородной смеси и водорода от окси-

дов углерода (метанирование).

Ю. И. Березина ............... 333

IV. СИНТЕЗ АММИАКА

Ответственный редактор В. В. Харламов ....... 342

1. Физико-химические основы процесса

Л. М. Дмитренко ... ............ 342

Равновесие реакции синтеза............................342

Тепловой эффект реакции . . . . '.....................345

Фазовые равновесия системы газ — жидкость.............346

Кинетика синтеза аммрака

Л. Д. Кузнецов .............. 348

2. Промышленные катализаторы

Л. Д. Кузнецов........................................ . 352

Загрузка, восстановление и выгрузка катализатора .... 354

Кинетика процесса на промышленных катализаторах .... 356

3. Промышленные схемы синтеза аммиака

В. Н. Гаганова , 359

Агрегаты синтеза аммиака мощностью 1360 т/сут........360

Агрегат на отечественном оборудовании (31,5 МПа). . . . 360

Агрегат на импортном оборудовании, тип 1 (33,5 МПа) . . 364

Агрегат на импортном оборудовании, тип 2...........366

Агрегат синтеза аммиака мощностью 600 т/сут..........368

Оборудование агрегатов синтеза аммиака мощностью 1360 т/сут 370

Агрегат на отечественном оборудовании............... 370

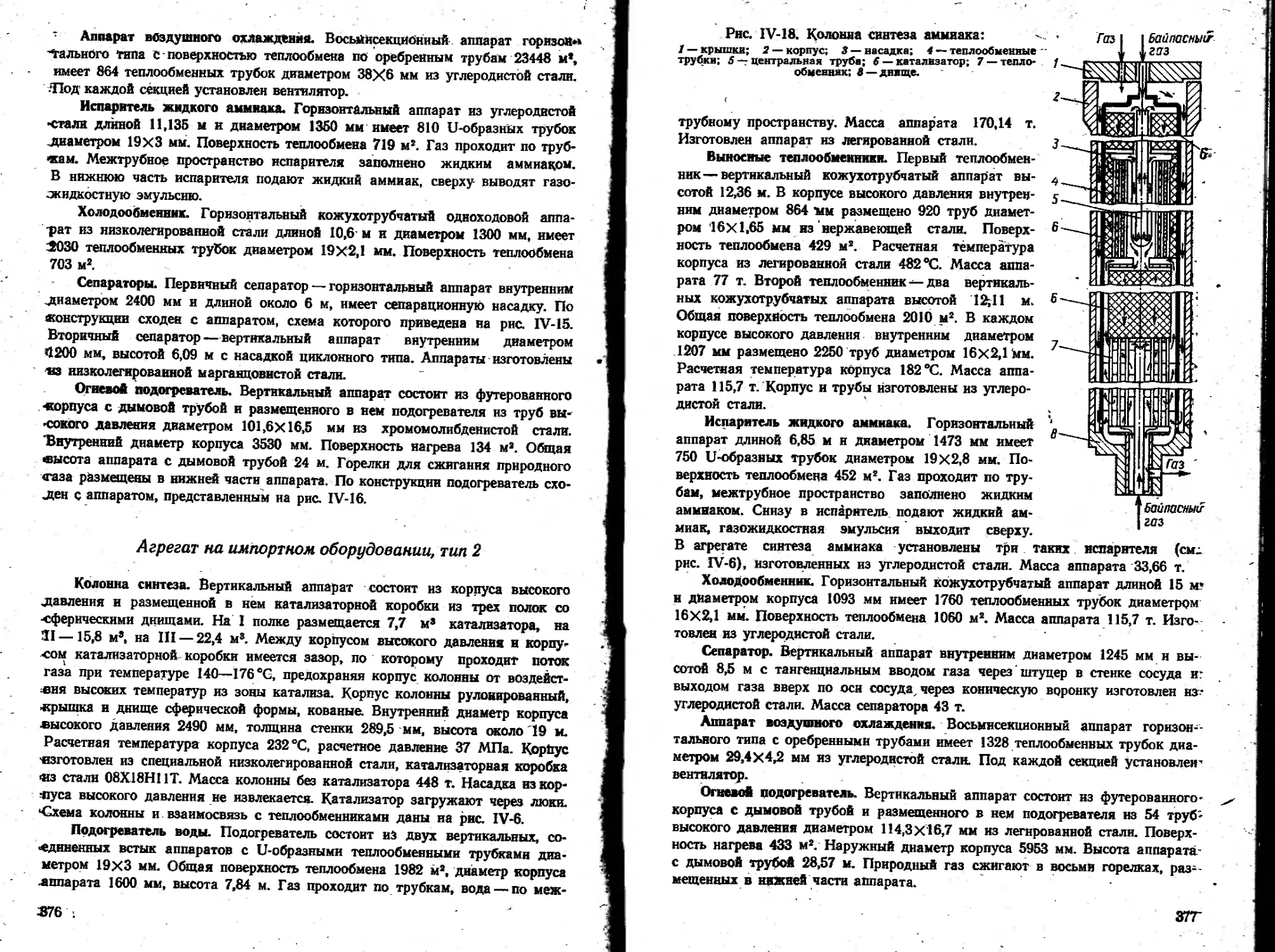

Агрегат на импортном оборудовании, тип 1...........374

Агрегат на импортном оборудовании, тип 2 .........376

Оборудование агрегата синтеза аммиака мощностью 600 т/сут 378

Материальные балансы и энергоматериальные затраты в произ-

водстве аммиака ...............................380

Качество жидкого аммиака, водного аммиака и водорода . . 383

4. Утилизация продувочных и танковых газов

В. Н. Гаганова...........................................385

Выделение Аммиака из продувочных и танковых газов ... 385

Выделение водорода из продувочных газов.............387

Выделение аргона из продувочных и танковых газов

Д. А. Гурлянд...........................t 388

7

5. Адсорбционная водоаммиачная холодильная станция

В. И. Гаганова.............................................391

6. Хранение жидкого аммиака

А. К. Упадышев.............................................395

7. Транспортирование жидкого аммиака

Е. Я. Мельников............................................399

V. КОМПРЕССОРНЫЕ УСТАНОВКИ АГРЕГАТОВ СИНТЕЗА

АММИАКА

Г. Ф. Киселев........................................... 401

1. Установка для сжатия технологического воздуха..........40!

2. Установки для сжатия природного газа................ 404

3. Установки для сжатия азотоводородной смеси.......408

4. Установки для сжатия газообразного аммиака ...... 416

5. Надежность работы турбокомпрессорных установок..........418

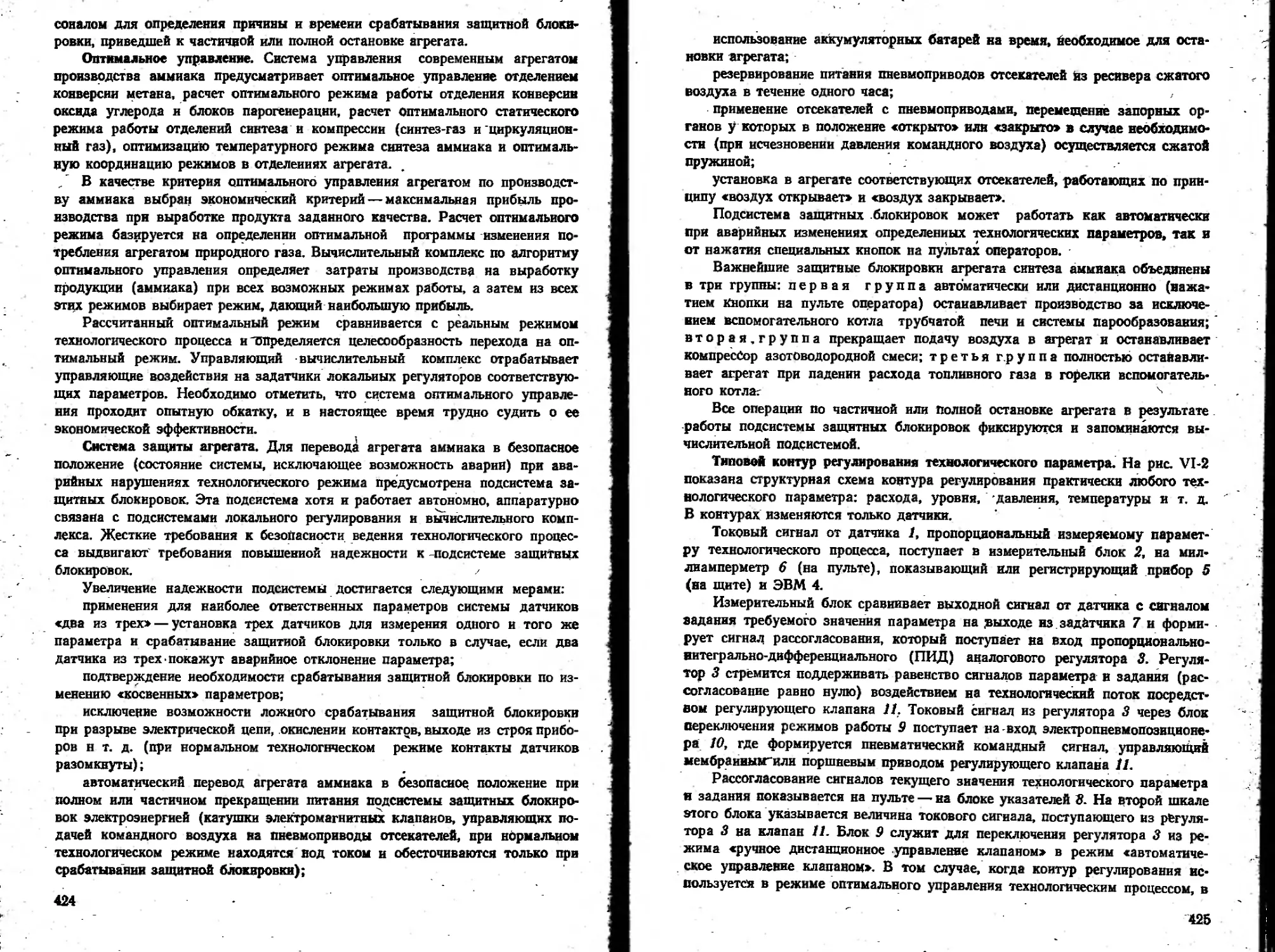

VI. ПРИНЦИПЫ АВТОМАТИЗАЦИИ ПРОИЗВОДСТВА АММИАКА

Н. И. Коновалов ....... t ...... 420

VII. ОСНОВНЫЕ ХИМИКО-ТЕХНОЛОГИЧЕСКИЕ РАСЧЕТЫ В ПРО-

ИЗВОДСТВЕ АММИАКА

Ответственный редактор И. М. Кисиль

Авторы А. Я. Раскин, А. И. Глауберман ....... 427

1. Расчеты физико-химических свойств и химических равновесий . . 428

Модули расчета физико-химических свойств ...... 429

Расчеты химических равновесий...............................430

2. Математические модели химических реакторов в производстве

аммиака...................................А.....................435

Простая «стехиометрическая» модель..........................435

Равновесная модель........................................ 436

Кинетическая * модель..................................... 437

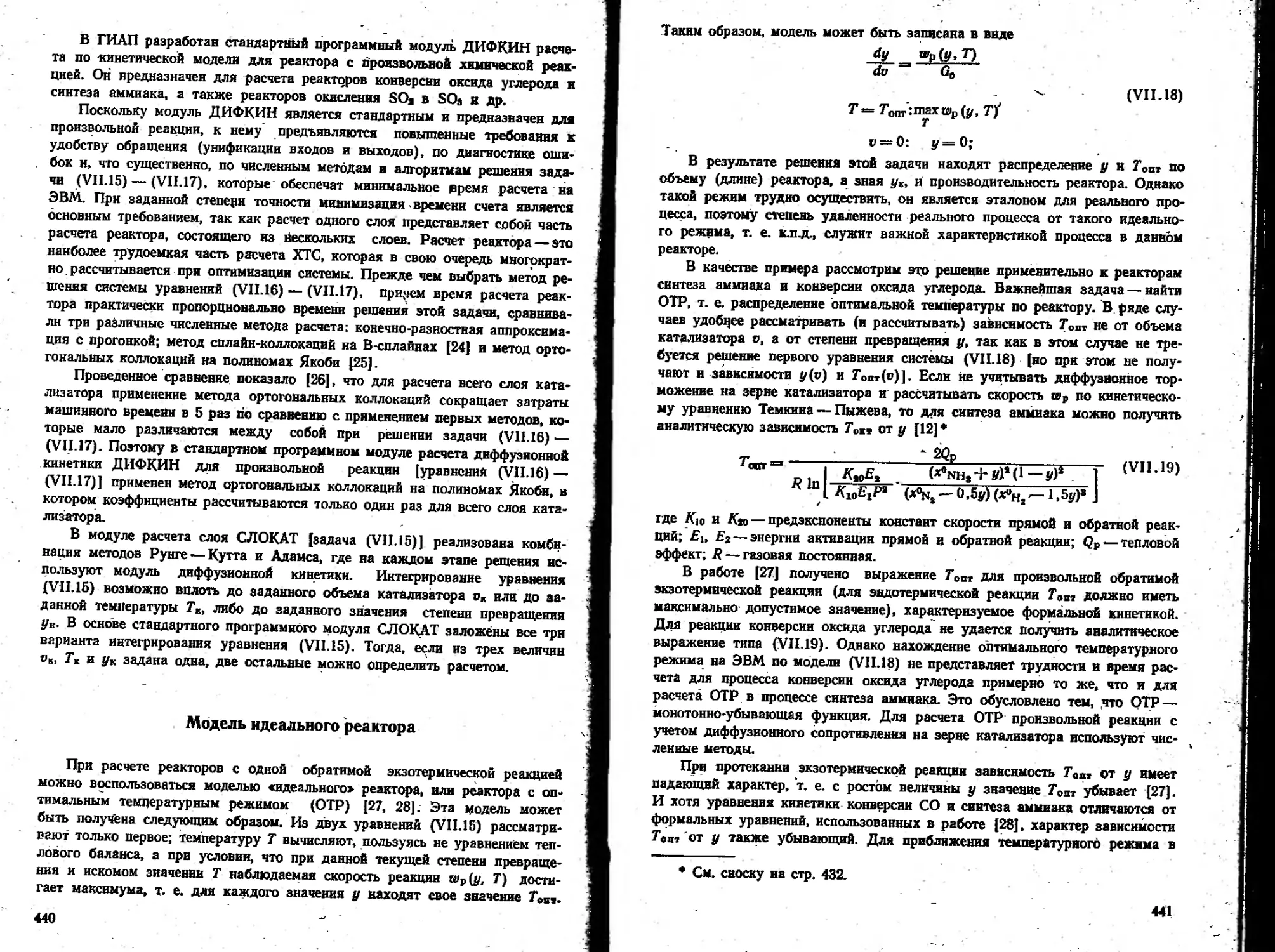

Модель идеального реактора..............................., 440

3. Модели тепло- и массообмена...................................443

Расчеты теплообменной аппаратуры . .........................443

Очистка технологического газа от СОг........................451

Конденсация аммиака из газовой смеси........................452

4. Программы химико-технологических расчетов производства аммиака 453

Программно-математическое обеспечение ХТР...................453

Расчеты химико-технологических схем производства аммиака 454

Расчеты аппаратов в производстве аммиака....................458

VIII. ТЕПЛОЭНЕРГЕТИКА ‘

Л. И. Черномордик..........................................460

1. Топливно-энергетический баланс и энергоемкость производства . . 460

2. Паротурбинный цикл......................................... 453

3. Паровые и водогрейные котлы...............................’ 467

4. Солевое загрязнение поверхностей нагрева и турбин.............471

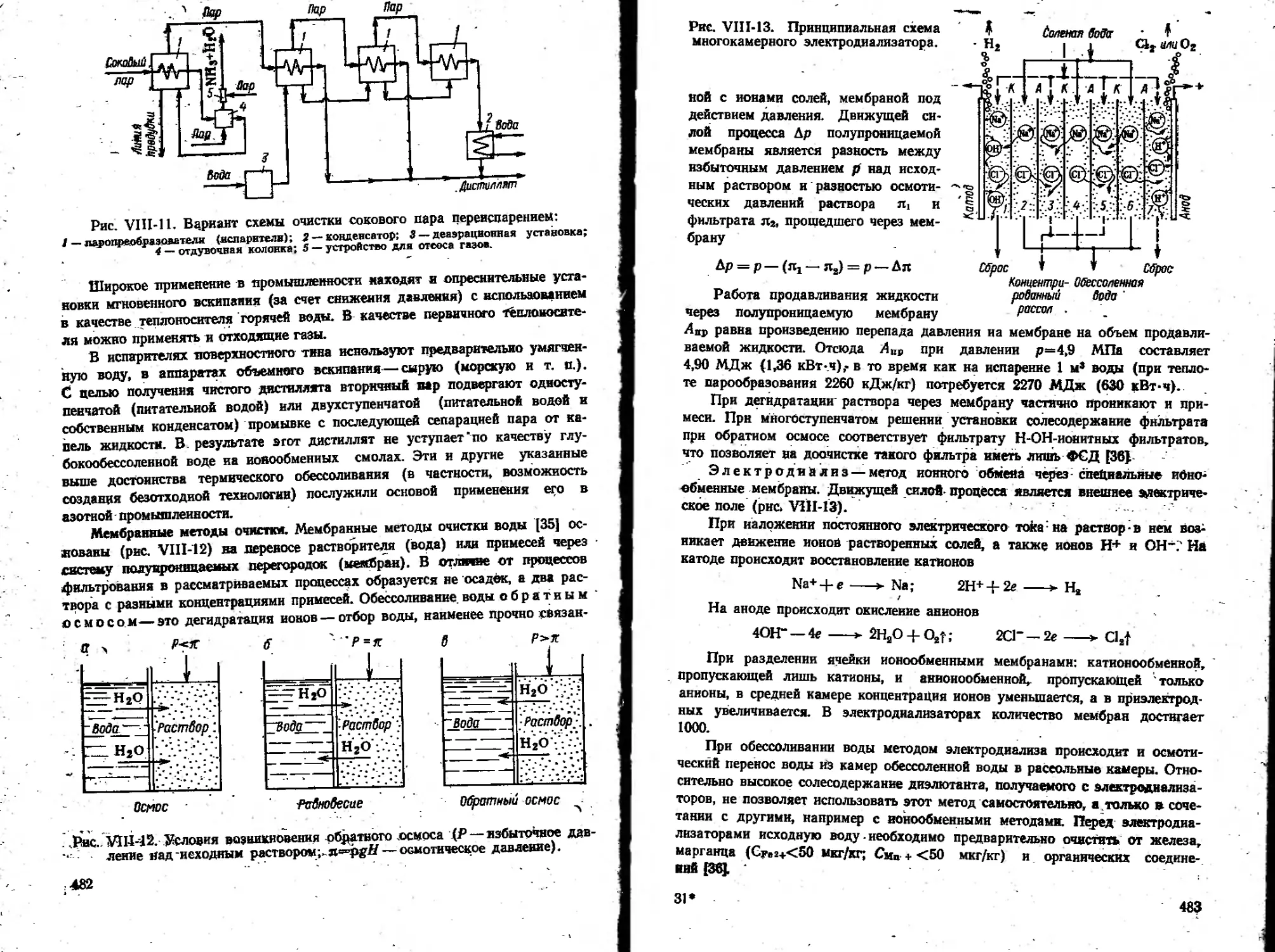

5. Подготовка питательной воды...................................474

Нормы и показатели качества воды............................474

Очистка воды............................................ ' 477

6. Газотурбинные установки (ГТУ).................\ ‘ 437

7. Тепловые насосы............................................. 491

Литература ......................................' ’ ‘ [ * 494

Предметный указатель.............................\ ‘ " 595

ПРЕДИСЛОВИЕ

После выхода в свет первого издания Справочника азотчика (I т.—

1967 г., II т. —1969 г.) прошел значительный период времени, в течение

которого производство аммиака, азотной кислоты и азотных удобрений ин-

тенсивно развивалось в нашей стране в условиях научно-технического про-

гресса. В эти годы разработаны, запроектированы, построены и успешно

эксплуатируются высокоавтоматизированные однолинейные технологические

установки большой единичной мощности с применением энерготехнологи-

ческих схем. В настоящее время развивается и в перспективе будет раз-

виваться энерго- и ресурсосберегающая технология аммиака и азотных удоб-

рений. %

В связи со значительными изменениями, происшедшими в промышлен-

ности связанного азота за последние 15—20 лет, материал первого изда-

ния справочника в большой мере устарел — появились новые данные, освое-

ны новые процессы. Возникла необходимость серьезного обновления, пере-

работки и дополнения справочника.

Над подготовкой второго издания работал большой коллектив спе-

циалистов Государственного научно-исследовательского и проектного ин-

ститута азотной промышленности и продуктов органического синтеза

(ГИАП).

При составлении справочника и подборе материалов были учтены по-

желания специалистов ряда предприятий и организаций азотной промыш-

ленности, высших учебных заведений.

Авторы стремились ознакомить читателей с наиболее прогрессивными

процессами, важнейшими технологическими схемами, аппаратурой и маши-

нами, а также с принципами автоматизации и подходом к проведению ав-

томатизированных химико-технологических расчетов.

«Справочник азотчика» издается в двух книгах. Редакционная коллегия

надеется, что это издание будет полезным для широкого круга работников

химической промышленности и промышленности минеральных удобрений.

Отзывы и замечания читателей, направленные на улучшение содержания

«Справочника», будут приняты с благодарностью.

Редакционная коллегия

ВВЕДЕНИЕ

Е. Я. Мельников

Уже в течение ряда пятилеток азотная промышленность Советского

Союза развивается высокими темпами, значительно превышающими средние

темпы развития промышленности страны.

Майский (1982 г.) Пленум ЦК КПСС утвердил Продовольственную

программу, призванную в сжатые сроки решить задачу бесперебойного

снабжения населения продуктами питания путем объединения усилий в

самом сельском хозяйстве и в, обслуживающих его отраслях промышлен-

ности. Одним из важных разделов Продовольственной программы, направ-

ленных на химизацию сельского хозяйства, является расширение производ-

ства минеральных и, в частности, азотных удобрений. Основными направле-

ниями экономического и социального развития СССР на 1986—90 годы и на

период до 2000 года намечено довести в 1990 году выпуск минеральных

удобрений до 41—43 млн. т. ^же с 1973 г, по производству удобрений наша

страна занимает первое место в мире.

Суммарные Мощности отечественных предприятий, вырабатывающих

синтетический аммиак, — важнейший полупродукт азотной промышленно-

сти— непрерывно и планомерно возрастают, соответственно возрастает и

его производство. За период с 1975 по 1982 г. выработка аммиака в нашей

стране возросла на 48%, а в США, из-за высоких цен на природный газ,

даже несколько, снизилась. Таким образом, начиная с 1981 г., СССР является

крупнейшим производителем аммиака во всем мире. Ныне предприятия, вы-

пускающие синтетический аммиак и азотные удобрения, работают почти во

всех экономических районах нашей страны.

Производство синтетического аммиака характеризуется большим по-

треблением такого сырья, как природный газ, который является ценным

энергоносителем. Это производство, а также производства азотной кислоты

и азотных удобрений отличаются также большой энергоемкостью.

Уже с конца 50-х годов роль твердого топлива, как источника сырья,

начинает резко снижаться. Это определилось открытием в те годы круп-

ных газовых и нефтяных месторождений и простотой переработки природ-

ного газа в синтетический аммиак по сравнению с твердым топливом и

значительно меньшим потреблением электроэнергии на выработку водорода

по сравнению с электролизом воды.

Изменения структуры сырьевой базы производства аммиака в СССР

за последние годы приведены в табл. А. В США в 1980 г. 95,5% мощностей

аммиачных производств также использовали в качестве сырья природный

газ. В Западной Европе тогда же 70% мощностей работало на природном

газе, 18%—на нафте и 7%—на мазуте. Начиная с 1980—1981 г. из-за

существенного сокращения ресурсов нефти и резкого повышения цен на неф-

тяное сырье роль нафты и мазута весьма значительно упала.

Однако в связи с постепенным истощением газовых месторождений и

повышением цен в капиталистических странах на природный газ сохраня-

ется интерес к твердому топливу как источнику сырья, поскольку его ре-

сурсы во много раз превышают ресурсы природного газа. Изучается так-

же проблема использования тепла, выделяющегося в атомных реакторах,

что позволило бы исключить расход природного газа на обогрев печей.

10

В настоящее время природный и попутный газы перерабатываются в'

синтетический аммиак в агрегатах большой единичной мощности (1360—

1500 т аммиака в сутки), работающих по энерготехнологической схеме. Сущ-

ность ее заключается в глубокой рекуперации тепла реакции с получением

пара высоких параметров, используемого для привода паровых турбин всех

компрессоров и насосов этого производства, а также для технологических

целей. Это обеспечивает определенную автономность производства аммиака

по пару и электроэнергии.

Агрегаты мощностью 1360 т/сут, т. е. 450 тыс. т/год, работающие по

энерготехнологической схеме, по сравнению с агрегатами мощностью

109 тыс. т/год, построенными в 60-е годы, имеют производительность труда

в 6 раз выше, удельные капиталовложения и себестоимость 1 т аммиака

ниже соответственно на 39 и 42%.

Из-за высокой стоимости используемых на производство аммиака энер-

гоносителей (природного н попутного газов) и их большого удельного рас-

хода, определяющих себестоимость аммиака, в течение последних лет ве-

дутся работы по интенсификации производства, и усовершенствованию про-

цессов, приводящих к снижению расхода природного газа. Возможными пу-

тями Для достижения этой цели являются усовершенствование процессов

конверсии метана; повышение рекуперации тепла (в частности, отходящих

газов трубчатой печи); создание более активных катализаторов, позволяю-

щих работать при низких соотношении пара к газу и давлении синтеза ам-

миака, что позволит уменьшить расход энергии на сжатие азотоводородной

смеси; применение для очистки от СО2 не химических, а физических раство-

рителей, на регенерацию которых не потребуется расхода тепла; замена

метанирования, связанного с дополнительным расходом водорода на гидри-

рование и повышением содержания инертных примесей в азотоводородной

смеси, селективным окислением остаточного количества СО в СО2; выделе-

ние водорода нз продувочных газов с помощью глубокого охлаждения и

используя полунепроницаемые мембраны, улучшение способа получения

глубоко обессоленной воды и др. Если на действующих установках расход

энергии составляет 38—39 ГДж на 1 т аммиака, то ожидается, что эту ве-

личину можно снизить до 29,3—31,4 ГДж (7,0—7,5 млн. ккал на 1 т ам-

миака).

Важной задачей является повышение надежности работы оборудования

однолинейных установок, что позволит существенно увеличить продолжи-

Таблица А. Структура сырьевой базы производства

синтетического аммиака в СССР (%)

Годы Природный и попутный газы Коксовый газ Кокс и уголь Прочие источ- ники сырья

1958 0,6 34,8 42,3 22,3

1960 16,3 32,1 32,0 19,6

1965 59,9 18,2 15,9 6,0

1970 72,3 14,2 10,4 3,1

1975 79,6 11.7 5,7 3,0

1980 92,2 5,3 1,5 1,0

1982 93,0 3,6 1.8 1,6

11

Таблица Б. Ассортимент и динамика производства

азотных удобрений в СССР

Продукт Производство, % общего количества азотных удобрений

1975 г. f 1980 г. 1985 г. (план)

Аммиачная селитра 44,8 39,6 35,9

Карбамид 25,9 27,5 31,3

Сложные удобрения 10,7 13,9 18,0

Сульфат аммония 6,8 5,5 4,7

Жидкие удобрения 10,9 12,8 9,4

в том числе: водный аммиак 9,7 9,8 2,5

жидкий аммиак 0,6 2,3 6,5

углеаммиакаты 0,6 0,7 0,4

Прочие виды * 0,9 0,7 0,7

тельность безостановочной их работы на проектной мощности, а следова-

тельно, соответственно повысить выработку и снизить себестоимость про-

дукции. Дальнейшее повышение единичной мощности агрегата до 2500—

3000 т/сут также в значительной мере зависит от надежности работы обо-

рудования.

В нашей стране выпускается широкий ассортимент азотных удобрений

(табл. Б). Основными видами азотных удобрений были и остаются на бли-

жайший период времени аммиачная селитра и карбамид.. Аммиачную се-

литру, карбамид и азотную кислоту, расходуемую на получение аммиачной

селитры и сложных удобрений производят в крупнотоннажных агрегатах.

Так, мощность агрегата АК-72 составляет 1200 т азотной кислоты в сутки,

агрегата АС-72— 1360 т селитры в сутки, агрегатов карбамида —1000 и

1500 т/сут.

В основе современных крупнотоннажных установок по производству

этих трех продуктов лежит ресурсе- и энергосберегающая технология, в ре-

зультате которой достигаются минимальные вредные выбросы в атмосферу

и водоемы.

Ведутся работы по созданию более мощных агрегатов, позволяющих

значительно снизить удельные капиталовложения и себестоимость продук-

ции и повысить производительность труда.

По объему производства азотных удобрений наша страна занимает пер-

вое место в мире.

Производство карбамида в Советском Союзе развивается высокими

темпами, превосходя темпы роста производства аммиачной селитры, что

объясняется более высокой концентрацией в нем азота, [46% (масс.) вме-

сто 34,5% в аммиачной селитре], широкой сферой применения его в сель-

ском хозяйстве и в промышленности, меньшим выщелачиванием его из почвы.

Карбамид получил широкое признание во всем мире, и в 1980 г. сум-

марная мощность установок в мире, производящих этот продукт, превы-

сила 70 млн. т. Отметим, что в- сельском хозяйстве США и Канады в от-

личие от других стран основным азотсодержащим удобрением является

жидкий аммиак. Так, в США в 1979—1980 гг. его количество в балансе

азотных удобрений составило 35,6%.

12

Весьма важным вопросом при производстве аммиачной селитры и карб-

амида является повышение их качества. Благодаря применению фосфатно-

сульфатной добавки, глубокой доупарке растворов аммиачной селитры, улуч-

шению процессов грануляции и охлаждения частиц аммиачная селитра, вы-

пускаемая в виде однородных прочных гранул, может храниться на скла-

дах и перевозиться насыпью, не теряя сыпучести даже после хранения в

течение 6 мес.

Применение стриппинг-процесса в агрегатах производства карбамида

мощностью 1000—1500 т/сут. позволило существенно сократить удельные

энергозатраты. Улучшение процессов грануляции и охлаждения карбамида

привело к выпуску крупногранулированного продукта, качество которого

гарантирует длительное бестарное хранение и межконтинентальное транс-

портирование морским путем.

При создании отечественного крупнотоннажного агрегата производства

азотной кислоты АК-72 большое внимание было уделено сокращению расхо-

да платиноидного катализатора, снижению удельного расхода аммиака,

полноте абсорбции, тонкой очистке хвостовых газов от оксидов азота и

рекуперации энергии.

Большой интерес представляет организация крупнотоннажного производ-

ства жидкого азотного удобрения — смеси водных растворов карбамида и

аммиачной селитры (раствора КАС), практически не содержащего свобод-

ного аммиака. Содержание азота в растворе — 32%. Производство раствора

КАС экономичнее производства твердых удобрений. Применение ингибито-

ров коррозии позволяет хранить и перевозить эти растворы в емкостях из

углеродистой стали, поэтому хранение, транспортирование и внесение в

почву растворов КАС также существенно экономичнее, чем организация тех

же процессов для твердых удобрений и жидкого аммиака.

Все современные агрегаты производства аммиака, азотной кислоты, ам-

миачной селитры и карбамида высоко автоматизированы, что позволяет

резко сократить численность эксплуатационного персонала, устойчиво вести

технологический процесс и повысить надежность работы установок. Пред-

полагается, что установки по производству аммиака в ближайшие годы

будут работать на оптимальных технологических режимах, выбираемых и

поддерживаемых с помощью УВМ. По указанным технологическим процес-

сам разработаны математические модели и составлены и используются про-

граммы, позволяющие проводить технологические расчеты и расчеты обо-

рудования, необходимые для проектирования новых установок.

ЕДИНИЦЫ ИЗМЕРЕНИЯ

Согласно ГОСТ 8.417—81, действующего с 1 января 1982 г., в СССР

введена Международная система единиц (СИ), причем используются как

основные, так и дополнительные единицы Международной системы (табл. 1).

В табл. 2 приведены важнейшие производные единицы измерения фи-

зических величин по Международной системе единиц.

В табл, 3 даны кратные и дольные единицы. В табл. 4 Приведены не-

которые внесистемные единицы, допускаемые к применению наравне с еди-

ницами СИ без ограничения срока, а в табл. 5 — соотношения между не-

которыми внесистемными единицами и единицами СИ.

13

Таблица 1. Основные и дополнительные единицы

Международной системы единиц

Величина Единица

наименование размерность наименова- ние обозначение

междуна- родное русское

Основные единицы

Длина L метр m м

Масса М килограмм kg кг

Время т секунда S с

Сила электрического то- I ампер А А

ка « Термодинамическая тем- е кельвин К К

пература Количество вещества у моль то! моль

Сила света / Кацдела cd кд

Дополнительные единицы

Плоский угол I (Телесный угол радиан стерадиан rad sr I рал ср

Примечание. Кроме температуры Кельвина (обоз менение температуры Цельсия (обозначение <)• начение Г) допускается при-

Таблица 2. Важнейшие производные единиц СИ

Величина Размерность Наименование Обозначение

междуна- родное русское

Площадь Механ нческие единив квадратный метр 1Ы т» M*

Объем L8 кубический метр т3 M3

Скорость метр в секунду m/s М/С

Ускорение LT~3 метр на секунду m/sa м/с*

Сила LMT~3 в квадрате ньютон N H

Давление, механи- L~lMT~3 паскаль Ра Па

веское напряжение Плотность L~3M килограмм на ку- kg/m8 кг/м3

Удельный объем DM-' бич. метр кубический метр ms/kg м’/кг

Энергия, работа L3MT~3 на килограмм джоуль J Дж

Мощность, поток L2MT~3 ватт w - Вт

if Нс^/1 дЛ Момент силы L3MT-3 ньютон-метр N-m Н-м

Количество двнже- LMT-' килограмм-метр m-kg/s кг-м/с

ния (импульс) Частота T-i в секунду герц Hz Гц

Угловая скорость радиан в секунду rad/s рад/с

14

Продолжение табл. 2

Величина Размерность Наименование Обозначение

междуна- родное русское

Угловое ускорение J-2 радиан на секунду в квадрате rad/s2 рад/с2

Поверхностное на- тяжение Л4Г-2 ньютон на метр N/m Н/м

Динамическая вяз- кость L-WT-1 паскаль-секунда Pa-s Па-с

Кинематическая вязкость £2,Г_1 квадратный метр на секунду m2/s м’/с

Мольная концент- рация L~a-N моль на кубичес- кий метр mol/m3 моль/м*

Мольный объем L3‘N~* кубический метр на моль m3/mol м3/моль

Тепловые единицы

Количество тепло- L2MT-2 джоуль J Дж

ты, термодинами- ческий потенциал (внутренняя энер- гия) Удельная теплота L2T~3 джоуль на кило- J/kg Дж/кг

фазового превра- щения, химической реакции Теплоемкость си- L*MT-3Q-1 грамм джоуль на кель- J/K Дж/К

стемы, энтропия системы Удельная тепло- L2T-2Q-1 вин джоуль на кило- J/(kg-K) Дж/(кг-К)

емкость, удельная энтропия Мольная энтропия, грамм-кельвин джоуль на моль- J/(mol-К) Дж/(моль*К)

мольная теплоем- кость Поверхностная MT~S кельвин ватт на квадрат- W/m* Вт/м2

плотность потока энергии Коэффициент теп- ный метр ватт на квадрат- W/(m2-K) Вт/(м2-К)

лоотдачи, тепло- обмена Коэффициент теп- LMT-3e~l ный метр-кельвин ватт на метр-кель- W/(m-K) Вт/(м-К)

лопроводности (теплопровод- ность) Эле ктр и ч ески вин е и ма гнитные единицы

Количество элект- TI кулон (или ампер- C Кл

ричества, электри- ческий заряд Плотность элект- секунда) ампер на квадрат- A/m2 А/м*

рического тока Мощность L3MT~3 ный метр ватт W Вт

15

Продолжение табл. 2

Величина Размерность Наименование Обозначение

междуна- родное русское

Электрическое на- пряжение, электри- ческий потенциал, электродвижущая сила вольт V В

Электрическая ем- кость £-=М-‘Г*/® фарада F Ф

Напряженность электрического по- ля £МГ-з>1 вольт на метр V/m В/м

Электрическое со- противление LSMT~4~2 ом Й Ом

Электрическая проводимость Ь~2М~1Т312 сименс S См

Магнитный поток L2MT-*I~i вебер Wb Вб

Плотность магнит- ного потока, маг- нитная индукция тесла т Тл

Индуктивность, взаимная индук- тивность Ь2МТ~*1~2 Свет генри овне единица н Гн

Световой поток I люмен 1m лм

Освещенность L-4 Акусти люкс ческие единиц 1х ы лк

Звуковое давление паскаль Ра Па

Интенсивность звука ватт на квадрат- ный метр W/m* Вт/м®

Акустическое со- противление паскаль-секунда на кубический метр Pa-s/ms Па-с/м8

Поток звуковой энергии, звуковая мощность ватт W Вт

Таблица 3. Множители и приставки для образования десятичных кратных

и дольных единиц и их наименований

Множи- тель Приставка Обозначение приставки Множи- тель Приставка Обозначение приставки

междуна- родное русское междуна- родное русское

1018 экса Е э 1 10« мега м М

10“ пета Р ' п 103 кило к к

101* тера Т т IO* гекто h г

10® гига G г 101 дека da да

16

Продолжение табл.

Множитель Приставка Обозначение приставки Множитель Приставка Обозначение при- ставки

междуна- родное русское междуна- родное русское

ю-1 Деци d Д io-» нано П и

10-8 санти с С 10"1а ПИКО Р п

10-8 милли m м Ю-16 фемто f Ф

микро И мк Ю-I» атто а а

Таблица 4. Некоторые внесистемные единицы, допускаемые

к применению наравне с единицами СИ

Величина Наименование Обозначение

ме жду народное русское

Масса тонна t T

Время* минута min мин

час h 4

сутки d сут

Объем литр 1 л

Площадь гектар ha га

Энергия электрон-вольт eV эВ

Полная мощность вольт-ампер V-A В-А

* Допускается также применение других единиц (неделя, месяц, год).

Таблицам. Соотношение между некоторыми единицами

Величина Единица Обозначение Равнозначная единица СИ

Сила, вес дина ДИН 10-5 Н

килограм м -сил а КГС 9,80665 Н

тонна-сила тс 9806,65 Н

Давление бар бар 105 Па

килограмм-сила на квад- ратный сантиметр кгс/см2 98066,5 Па

физическая атмосфера атм 101325 Па

миллиметр водяного мм вод. ст. 9,80665 Па

миллиметр ртутного мм рт. ст. 133,332 Па

Напряжение (ме- килограмм-сила на квад- кгс/мм2 9,80665-106 Па

ханическое) ратный миллиметр (9,80665 МПа)

Работа, энергия эрг эрг 10-7 Дж

Мощность лошадиная сила л. с. 735,499 Вт

Динамическая вяз- кость пуаз п 0,1 Па-с

Кинематическая вязкость стокс Ст Ю“4 мг/с

Количество тепло- ты калория (междун.) кал 4,1868 Дж

калория термохим. ка^ 4,184 Дж

2—1425

17

I. ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА

ГАЗОВ И ЖИДКОСТЕЙ

Ответственные редакторы: И. Р. Кричевский, И. Ф. Голубев

Принятые обозначения:

Р — давление, МПа

f — летучесть, МПа

Pv

р —степень сжимаемости, выраженная отношением р= -—----

S —удельная энтропия, кДж/(кг-К)

Н — удельная энтальпия, кДж/кг

Ср — удельная теплоемкость, кДж/(кг/К)

v —удельный объем, м3/кг

Т — температура, К

т) —динамическая вязкость, Па-с

к —коэффициент теплопроводности (теплопроводность), Вт/(м-К)

Обозначения для равновесной системы пар — жидкость:

v' — удельный объем жидкости, м3/кг

о" — удельный объем пара, м3/кг

Я' — цельная энтальпия жидкости, кДж/кг

Н" — удельная энтальпия пара, кДж/кг

S' — удельная энтропия жидкости, кДж/(кг-К)

S" — удельная энтропия пара, кДж/(кг-К)

С'р — удельная теплоемкость жидкости, кДж/(кг-К)

сР" — удельная теплоемкость пара, кДж/(кг-К)

г — удельная теплота испарения, кДж/кг

Таблица 1,1. Физические постоянные некоторых газов [1—6]

Газ Относи- тельная молекуляр- ная масса Мольный объем, см* (при 273,15 К и 0.101325 МПа) Температу- ра, к (0,101325 МПа) Критические параметры

плавле- ния кипе- ния Т’кр» К ^кр» МПа °кр«

Азот 28,0134 22403 63,15 77,35 126,15 3,394 0,003216

Аммиак 17,0304 22080 195,42 239,81 405,55 11,32 0,00426

Аргон 39,9480 22390 83,75 87,25 150,65 4,863 0,001815

Водород 2,0149 22412 13,95 20,66 33,25 1,297 0,03225

Водяной пар 18,0143 22400 273,15 373,15 374,12 22,115 0,003147

Воздух 28,96 22390 — 81,15 132,45 3,769 —

Гелий 4,0026 22423 — 4,55 5,25 0,228 0,01444

Кислород 31,9988 22393 54,45 90,05 154,75 5,076 0,00244

Метан 16,043 22380 90,65 111,55 191,05 4,641 0,006153

Диоксид угле- 44,0109 22261 215,65 194,86 304,19 7,386 0,002136

рода

Оксид углерода 28,0105 22355 68,15 81,55 132,92 3,496 0,003324

Оксид азота 1 44,0128 22250 182,35 184,65 309,65 7,265 0,002188

Оксид азота II 30,0061 22388 109,45 121,35 180,25 6,545 0,001933

Диоксид азота 92,0110 22370 263,85 293,85 431,15 10,031 0,000891

Сероводород 34,0789 22141 187,65 212,75 373,55 9,008 0,002867

18

1. ТЕРМОДИНАМИЧЕСКИЕ СВОЙСТВА ГАЗОВ И ЖИДКОСТЕЙ

А. И. Семенова, Л. Р. Липшиц

Таблица 1,2. Термодинамические свойства азота [1]

р р-10» S н с" | р-1оз S н ср

Т= 78 К 7=85 К

0,1 222,22 5,431 326,3 0,997 244,50 5,520 333,5 1,056

2,5 1,2364 2,838 129,0 2,081 1,2880 3,015 143,4 2,055

5,0 1,2270 2,821 130,7 2,053 1,2756 2,996 145,0 2,024

10,0 1,2104 2,790 134,4 2,006 1,2541 2,961 148,4 1,976

20,0 1,1834 2,736 142,2 1,927 1,2202 2,901 155,6 1,911

30,0 1,1615 2,690 150,3 1,857 1,1935 2,850 163,3 1,865

40,0 1,1431 2,649 158,6 1,791 1,1715 2,805 171,3 1,827

50,0 1,1273 2,613 167,2 1,725 1,1527 2,765 179,5 1,791

60,0 1,1133 2,581 175,9 1,657 1,1362 2,728 187,9 1,756

70,0 1,1008 2,553 184,7 1,589 1,1216 2,695 196,3 1,720

80,0 1,1084 2,665 204,9 1,681

90,0 1,0964 2,637 213,6 1,639

100,0 1,0854 2,611 222,3 1,595

7= 100 К 7=150 К

о,1 290,70 5,693 349,5 1,069 442,48 6,122 402,3 1,048

2,5 1,4313 3,356 174,9 2,194 15,040 5,064 380,5 1,394

5,0 1,4052 3,329 175,7 2,106 5,9109 4,702 349,8 2,389

10,0 1,3651 3,282 178,0 1,998 2,3877 4,230 296,5 2,851

20,0 1,3093 3,210 184,1 1,891 1,7811 3,996 281,3 2,004

30,0 1,2696 3,151 191,1 1,840 1,6073 3,889 282,1 1,809

40,0 1,2385 3,102 198,7 1,812 1,5096 3,815 286,5 1,718

50,0 1,2129 3,058 206,6 1,797 1,4427 3,757 292,6 1,663

60,0 1,1910 3,019 214,7 1,788 1,3924 3,709 299,5 1,627

70,0 1,1719 2,983 222,9 1,783 1,3523 3,667 307,0 1,601

80,0 1,1550 2,950 231,2 1,779 1,3191 3,631 314,8 1,582

90,0 1,1398 2,919 239,6 1,777 1,2909 3,598 322,9 1,567

100,0 1,1259 2,890 248,0 1,774 1,2665 3,567 331,1 1,555

7=2 00 к 7=300 К -

0,1 591,72 6,422 454,5 1,043 892,86 6,844 558,8 1,041

2,5 22,487 5,422 442,5 1,157 35,486 5,872 553,4 1,081

5,0 10,704 5,168 429,8 1,303 17,746 5,650 548,2 1,122

10,0 5,0115 4,869 405,8 1,619 8,9534 5,414 539,1 1,197

20,0 2,6875 4,552 377,6 1,770 4,7054 5,160 526,2 1,304

30,0 2,1292 4,395 369,8 1,678 3,3925 5,008 519,9 1,354

40,0 1,8823 4,296 370,0 1,610 2,7796 4,901 518,4 1,371

50,0 1,7368 4,224 373,5 1,568 2,4289 4,820 520,1 1,374

60,0 1,6377 4,166 378,7 1,540 2,2015 4,756 523,8 1,370

70,0 1,5640 4,117 385,0 1.520 2,0411 4,702 528,9 1,365

80,0 1,5062 4,075 391,9 1,505 1,9212 4,656 543,9 1,361

90,0 1,4591 4,037 399,2 1,494 1,8275 4,616 541,7 1,358

100,0 1,4197 4,004 406,9 1,484 1,7517 4,580 548,9 1,355

2*

19

Продолжение табл. 1,2

р v-10» S Н СР 1>.103 S н Ср

7=250 К 7=350 К

0,1 740,74 6,655' 506,7 1,042 1041,7 7,005 610,9 1,042

2,5 29,129 5,673 498,8 1,104 41,701 6,038 607,2 1,070

5,0 14,372 5,442 491,1 1,171 20,978 5,821 603,6 1,098

10,0 7,1129 5,188 477,1 1,301 10,672 5,595 597,6 1,147

20,0 3,7301 4,910 457,6 1,460 5,6177 5,355 589,2 1,223

30,0 2,7573 4,749 449,0 1,492 4,0050 5,209 585,3 1,268

40,0 2,3210 4,641 447,3 1,480 3,2333 5,106 584,9 1,292

50,0 2,0740 4,562 449,3 1,462 2,7859 5,026 586,9 1,304

60,0 1,9127 4,499 453,4 1,447 2,4943 4,962 590,7 1,309

70,0 1,7976 4,447 458,9 1,436 2,2888 4,908 595,7 1,310

80,0 1,7101 4,402 465,3 1,428 2,1356 4,862 601,6 1,310

90,0 1,6407 4,363 472,2 1;422 2,0166 4,822 608,2 1,308

100,0 1,5838 4,328 479,6 1,418 1,9210 4,786 615,4 1,307

Т= 400 К 7=500 К

0,1 1190,5 7,144 663,0 1,045 1492,5 7;379 768,1 1,057

_2,5 ^,0 47,847 6,181 660,5 1,065 59,988 6,418 767,1 1,068

24,137 5,967 658,2 1,085 30,312 6,208 766,3 1,080

10,0 12,323 5,746 654,2 1,121 15,511 5,993 765,0 1,101

20,0 6,4876 5,515 649,1 1,178 8,1480 5,772 764,4 1,136

30,0 4,5943 5,375 647,3 1,215 5,7225 5,639 765,5 1,161

40,0 3,6755 5,275 648,1 1,238 4,5278 5,544 766,9 1,180

50,0 3,1377 5,197 650,8 1,253 3,8210 5,469 772,7 1,193

60,0 2,7854 5,133 654,9 1,262 3,3548 5,408 777,8 1,203

70,0 2,5365 5,080 660,1 1,267 3,0241 5,356 783,7 1,211

80,0 2,3508 5,034 666,1 1,270 2,7769" 5,311 790,1 1,217

90,0 2,2066 4,994 672,7 1,271 2,5847 5,271 797,0 1 ;221

100,0 2,0912 4,958 679,8 1,271 2,4307 5,236 804,3 1,224

=600 к Т=700 к ;

0,1 1785,7 7,573 874,6 1,075 2083,3 7,740 983,2 1,098

2,5 71,994 6,614 874,6 1,083 83,963 6,783 983,8 1,103

5,0 36,403 6,406 874,7 1,090 42,427 6,575 984,6 1,108

10,0 18,615 6,194 875,2 1,104 21,673 6,365 986,3 1,118

20,0 9,7456 5,978 877,4 1,127 11,310 6,153 990,4 1,135

30,0 6,8069 5,849 880,8 1,146 7,8641 6,026 995,4 1,148

40,0 5,3487 5,757 885,2 1,159 6,1493 5,935 1001,0 1,159

50,0 4,4813 5,684 890,6 1,170 5,1253 5,864 1007,3 1,167

60,0 3,9069 5,625 896,7 1,179 4,4460 5,806 1014,2 1,174

70,0 3,4987 5,574 903,3 1,186 3,9626 5,756 \ 1021,5 1,180

80,0 3,1934 5,530 910,3 1,192 3,6007 5,713 1029,1 1,186

90,0 2,9558 5,491 917,7 1,197 3,3193 5,675 1037,0 1,190

100,0 2,7654 5,457 925,4 1,201 3,0939 5,641 1045,1 1,194

20

Продолжение табл, 1,2

р V юз 3 н СР

7=800 К

0,1 2381,0 7,888 1094,21 1,122

2,5 95,877 6,932 1095,3 1,126

5,0 48,450 6,724 1096,5 1,130

10,0 24,710 6,516 1099,0 1,137

20,0 12,850 6,305 1104,6 1,149

30,0 8,9047 6,180 1110,7 1,159

40,0 6,9358 6,090 1117,3 1,168

50,0 5,7584 6,020 1124,4 1,175

60,0 4,9759 5,963 1131,9 1,180

70,0 4,4183 5,914 1139,7 1,185

80,0 4,0010 5,872 1147,8 1,190

90,0 3,6765 5,834 1156,1 1,194

100,0 3,4166 5,801 1164,6 1,198

Таблица 1,3- Термодинамические свойства азотоводородной смеси Г2, 3]

(N2:H2=1:3)

Р С-108 S н СР t»-10S S Н СР

5,066 10,13 20,26 30,40 40,53 50,66 60,79 7= 44,05 22,69 12,19 8,779 7,130 6,177 5,515 223,15 К —4,586 —5,315 —6,067 —6,509 -6,824 —7,059 —7,256 —174,04 —178,96 — 181,41 —176,50 —166,17 —151,18 —137,17 49,07 25,27 13,52 9,671 7,789 6,729 5,950 7=2 —4,184 —4,902 —5,634 —6,062 —6,377 —6,608 —6,799 18,15 К —89,478 —91,936 —89,970 —82,104 —70,796 —57,030 —40,806 3,520 3,589 3,677 3,761 3,815 3,838 3,845

Т= 273,15 К Т=298,15 К

5,066 10,13 20,26 30,40 40,53 50,66 60,79 54,07 27,85 14,82 10,55 8,441 7,210 6,383 —3,854 —4,557 —5,280 —5,703 —6,013 —6,246 —6,436 —1,9666 —1,9666 2,4582 11,799 24,582 39,331 55,064 3,520 3,564 3,662 3,727 3,766 3,787 3,795 59,03 30,39 16,10 11,41 9,086 7,727 6,814 —3,550 —4,253 —4,966 —5,383 —5,688 —5,917 —6,111 86,529 86,529 93,411 103,74 117,01 135,20 148,97 3,451 3,500 3,574 3,618 3,643 3,679 3,741

323,15 К 7=373,15 К

5,066 10,13 20,26 30,40 40,53 50,66 60,79 63,95 32,88 17,38 12,26 9,729 8,290 7,245 —3,274 —3,968 —4,675 —5,098 —5,398 —5,624 —5,816 171,09 173,06 181,41 192,72 206,49 223,20 238,94 3,466 3,505 3,569 3,604 3,628, 3,64Я 3,653* 73,74 37,81 19,90 13,96 11,00 9,335 8,098 —2,773 —3,466 —4,164 —4,577 —4,877 —5,106 —5,290 344,15 348,57 359,39 372,17 386,92 402,65 420,35 3,471 3,500 3,549 3,574 3,589 3,601 3,614

21

Продолжение табл. 1.3

р «•КЗ 3 н СР «•10» S н СР

7= 473,15 К 7=673,15 К

5,066 ГО,Ю 20,26 30,40 40,53 50,66 60,79 93,29 47,58 24,89 17,32 13,53 11,296 9,783 —1,952 —2,640 —3,338 —3,746 —4,046 —4,277 —4,454 691,24 697,64 711,40 726,64 742,38 759,34 7П ,Т1 3,486 3,491 3,510. 3,515 3,520 3,525 3,535 132,0 67,17 34,71 23,90 18,49 15,25 —0,7325 —1,416 —2,099 —2,498 —2,788 —3,009 1383,5 1392,3 1411,5 1430,7 1450,7 1470,5 3,505 3,515 3,530 3,545 3,555 3,564

7=573,15 К 7=773,15 К

5,066 10,13 20,26 30,40 40,53 50,66 60,79 112,3 57,42 29,83 24,30 16,03 13,28 —1,293 —1,976 —2,665 —3,068 —3,358 —3,579 1034,4 1042,3 1059,0 1076,7 1095,4 1114,5 3,481 3,491 3,515 3,540 3,550 3,564 151,4 76,80 39,57 27,16 20,94 17,21 —0,2463 —0,9243 —1,608 —2,006 —2,291 —2,512 1735,0 1744,8 1765,0 1785,6 1806,3 1827,4 3,530 3,540 3,550 3,559 3,569 3,574

Т= 873,15 К

5,066 10,13 20,26 30,40 40,53 50,66 170,6 86,54 44,39 30,40 23,38 19,16 —0,01868 —0,4916 —1,175 —1,573 —1,858 —2,080 2089,5 2100,3 2121,4 2142,6 2164,2 2185,8 3,559 3,564 3,574 3,584 3,589 3,594

Таблица 1,4. Термодинамические свойства азотоводородной смеси

с аммиаком [3]

р «•103 S н СР «10» S я СР

5 (мол.) % NH8

7=323,15 К 1 7=373,15 К

5,066 60,61 —3,146 151,24 3,502 70,12 —2,646 324,95 3,451

10,13 31,01 —3,840 142,34 3,526 35,90 —3,320 323,08 3,479

20,26 16,35 —4,551 134,90 3,699 18,88 —4,008 324,44 3,521

30,40 11,53 —4,977 136,26 3,774 13,23 —4,420 329,73 3,615

40,53 9,159 —5,272 144,40 3,793 10,42 —4,715 338,35 3,699

50,66 7,728 —5,497 157,09 3,802 8,734 —4,940 349,40 3,760

22

Продолжение табл. 1.4.

р Ю103 S н ср L-103 н СР

7=423,15 К 1 7=473,15 К

5,066 10,13 20,26 30,40 40,53 50,66 79,52 40,71 21,33 14,89 11,68 9,741 —2,219 —2,880 —3,549 —3,952 —4,242 —4,467 495,39 498,20 505,69 515,06 526,29 538,47 3,385 3,437 3,488 3,549 3,605 3,680 88,80 45,41 23,73 16,52 12,91 10,74 —1,840 —2,491 —3,156 —3,549 —3,835 —4,055 665,36 670,51 682,21 695,33 708,44 722,48 3,385 3,427 3,502 3,559 3,582 3,629

7=573,15 К 7= 673,15 К

5,066 10,13 20,26 30,40 40,53 50,66 107,2 54,69 28,44 19,68 15,31 12,68 —1,189 —1,835 —2,491 —2,875 —3,151 —3,367 1003,9 1012,3 1029,2 1046,5 1063,4 1080,2 3,399 3,418 3,451 3,484 3,512 3,540 125,7 63,97 33,08 22,81 17,67 14,59 —0,6415 —1,288 —1,934 —2,318 —2,589 —2,805 1345,7 1355,1 1374,7 1393,9 1413,1 1432,3 3,432 3,442 3,460 3,474 3,493 3,512

7=773,15 К 7-873,15 К

5,066 10,13 20,26 30,40 40,53 50,66 144,0 73,14 37,69 25,90 20,01 16,47 -0,1639 -0,8054 —1,456 —1,835 —2,107 —2,318 1690,8 1701,1 1721,7 1742,3 1762,9 1783,5 3,474 3,479 3,488 3,498 3,507 3,521 162,5 82,31 42,27 28,99 22,32 18,33 0,2622 —0,3840 —1,030 —1,409 —1,676 —1,887 2040,1 2041,5 2072,4 2093,9 2115,5 2137,0 3,516 3,521 3,526 3,530 3,540 3,549

10% мол. NH3

7=323,15 К 7=373,15 К

5,066 10,13 20,26 30,40 40,53 50,66 57,43 29,24 15,28 10,73 8,508 7,195 —3,004 —3,669 —4,362 —4,778 —5,073 —5,305 141,68 130,06 116,21 110,40 110,40 115,31 3,401 3,652 3,674 3,844 3,956 4,049 66,61 34,05 17,76 12,42 9,779 8,209 —2,521 —3,173 —3,848 —4,255 —4,546 —4,778 309,29 303,04 294,99 292,31 294,10 299,46 3,352 3,433 3,500 3,620 3,643 3,719

7= 423,15 К 7=473,15 К

5,066 10,13 20,26 30,40 40,53 50,66 75,69 38,64 20,18 14,06 11,03 9,202 —2,101 —2,740 —3,392 —3,786 —4,072 —4,295 476,45 475,11 475,11 478,24 483,60 491,20 3,330 3,397 3,486 3,540 3,598 8,754 84,66 43,24 22,50 15,65 22,23 10,18 —1,734 —2,360 —2,999 —3,383 —3,661 —3,875 642,27 644,95 650,77 658,36 667,30 677,58 3,316 3,374 3,464 3,495 3,531 3,647

7= 573,15 К 7=773,15 К

5,066 10,13 20,26 30,40 40,53 50,66 102,2 52,10 27,05 18,72 14,57 12,07 —1,095 — 1,716 —2,342 —2,713 —2,981 —3,191 974,36 980,62 994,03 1007,4 1021,3 1035,1 3,330 3,352 3,374 3,419 3,455 3,491 137,4 69,71 35,98 24,70 19,10 15,74 —0,08930 —0,7062 —1,323 —1,689 —1,949 —2,154 1648,4 1657,8 1674,7 1692,6 1710,5 1727,9 3,424 3,424 3,428 3,437 3,450 3,459

23

Продолжение табл. 1.4.

р V108 S Н с₽ 0-10» S н СР

7= 673,15 К 7=873,15 К

5.066 119,9 —0,5587 1309,1 3,370 155,0 0,3307 1993,4 3,482

10,13 60,96 —1,175 1317,2 3,379 78,57 —0,2860 2002,4 3,482

20,26 31,5! —1,797 1333,3 3,388 40,35 —0,9028 2020,7 3,486

30,40 21,73 —2,163 1349,8 3,406 27,67 —1,269 2039,0 3,491

40,53 16,85 —2,427 1365,9 3,428 21,34 —1,529 2057,8 3,495

50,66 13,92 —2,633 1382,4 3,446 17,54 —1,730 2076,5 3,504

15% (мол.) NH3

7= 373,15 К 7=423,15 К

5,066 63,41 —2,843 293,76 3,253 72,19 —2,001 457,45 3,283

10,13 32,27 —3,044 282,68 3,377 36,76 —2,616 452,32 3,399

20,26 16,74 —3,702 267,03 3,595 19,11 —3,258 444,63 3,506

30,40 11,68 —4,104 258,14 3,690 13,30 —3,643 441,21 3,617

40,53 9,211 —4,391 255,36 3,805 10,43 —3,920 442,06 3,788

50,66 7,771 —4,613 258,27 3,856 8,731 —4,138 447,62 3,805

7= =473,15 К 7=573,15 К

5,066 80,77 —1,633 621,62 3,271 97,72 —1,009 948,25 3,271

10,13 41,15 —2,240 621,19 3,377 49,73 —1,603 953,81 3,305

20,26 21,39 —2,860 622,05 3,472 25,77 —2,202 964,92 3,377

30,40 14,85 —3,232 625,04 3,591 17,82 —2,561 975,61 3,424

40,53 11,60 —3,501 630,17 3,719 13,86 —2,817 986,73 3,484

50,66 9,660 —3,711 638,30 3,745 11,49 —3,018 998,70 3,506

т= 673,15 К 7=773,15 К

5,066 114,6 —0,4788 1277,0 3,309 131,3 —0,01753 1610,9 3,373

10,13 58,20 —1,073 1284,7 3,318 66,58 —0,6071 1619,0 3,369

20,26 30,05 —1,667 1299,2 3,339 34,31 —1,201 1634,4 3,373

30,40 20,71 —2,018 1313,4 3,356 23,57 —1,552 1649,8 3,377

40,53 16,05 —2,270 1327,5 3,373 18,23 —1,804 1664,8 3,386

50,66 13,26 —2,467 1341,1 3,386 15,03 —2,001 1679,3 3,390

7=873,15 К

5,066 148,1 0,3976 1951,7 3,442

10,13 75,05 —0,1924 1959,3 3,442

20,26 38,50 —0,7866 1974,7 3,437

30,40 26,43 —1,137 1.990,1 3,437

40,53 20,39 —1,389 2005,5 3,437

50,66 16,79 —1,586 2020,9 3,442

24

Продолжение табл. 1.4.

р р-10» S н СР р-10» S н СР

20% (мол.) NH3

7=373,15 К | 7=423,15 К

5,066 60,48 —2,327 274,47 3,167 69,09 —1,917 437,17 3,290

10,13 ' 30,63 —2,946 256,44 3,364 35,03 —2,520 425,28 3,319

20,26 15,79 —3,593 232,51 3,491 18,14 —3,155 408,16 3,442

30,40 10,97 —3,991 216,70 3,548 12,58 —3,536 397,59 3,544

40,53 8,641 —4,282 206,21 3,728 9,864 —3,814 393,20 3,667

50,66 7,300 —4,511 201,13 3,900 8,259 —4,023 394,60 3,855

7=473,15 К 1 | 7= 573,15 К

5,066 77,41 —1,549 601,46 3,270 93,65 —0,9260 925,55 3,229

10,13 39,34 —2,135 597,77 3,339 47,66 —1,495 931,69 3,286

20,26 20,38 —2,741 592,45 3,421 24,62 —2,069 942,35 , 3,376

30,40 14,12 —3,106 590,81 3,462 17,00 —2,413 951,77 р 3,450

40,53 11,02 —3,364 592,45 3,646 13,20 —2,659 961,60 3,499

50,66 9,169 —3,569 597,77 3,835 10,92 —2,852 971,44 3,524

7=673,15 К | 7= 773,15 К

5,066 109,7 —0,4056 1249,6 3,257 125,7 0,04917 1578,2 3,319

10,13 55,68 —0,9710 1258,6 3,265 63,71 —0,5162 1586,8 3,310

20,26 28,70 —1,536 1274,2 3,286 32,78 —1,082 1602,8 3,302

30,40 19,76 —1,872 1287,7 3,302 22,51 —1,414 1616,7 3,298

40,53 15,31 —2,114 1300,4 3,315 17,4! —1,655 1629,8 3,294

50,66 12,64 —2,307 1311,9 3,323 14,36 —1,848 1641,7 3,294

Т=873,15 К

5,066 141,8 0,4589 1914,2 3,401

10,13 71,73 —0,1065 1922,0 3,388

20,26 36,79 —0,6760 1936,3 3,372

30,40 25,24 —1,012 1949,4 3,360

40,53 19,50 —1,254 1962,1 3,356

50,66 16,07 —1,442 1974,0 3,356

Таблица 1,5. Термодинамические свойства аммиака

на линии насыщения [4]

Т Р р'-Ю» Vя-102 И' Н” S' S" г

195,42 0,00600 1,362 1583 45 1540 2,48 10,125 1495

200 0,00860 1,372 ИЗО 66 1549 2,58 9,994 1483

205 0,01246 1,382 798,5 88 1558 2,69 9,860 1470

210 0,01769 1,394 575,0 111 1567 2,80 9,734 1456

215 0,02465 1,405 421,6 133 1576 2,90 9,616 1443

220 0,03376 1,417 314,2 156 1585 3,01 9,504 1429

25

Продолжение табл. 1.5

В Г г р d'-108 Я' Я" S' S” Г

225 0,04551 1,429 237,8 178 1593 3,11 9,399 1415

230 0,06043 1,441 182,4 201 1602 3,21 9,300 1401

Ki - 235 0,07913 1,454 141,8 224 1610 3,31 9,206 1386

п: '* 240 0,1023 • 1,467 111,5 247 1618 3,40 9,117 1371

В» у 242 0,1130 1,472 • 101,6 256 1621 3,44 9,083 1365

Г [ 244 0,1246 1,478 92,79 265 1624 3,48 9,049 1359 j

w - 246 0,1371 1,483 84,84 274 1627 3,52 9,016 1353

248 0,1505 1,488 77,70 283 1630 3,55 8,983 1347

250 0,1651 1,4940 71,28 292 1633 3,59 8,951 1340

L (’н 252 0,1807 1,4997 65,48 302 1636 3,63 8,920 1334

К- ! - • 254 0,1975 1,5055 60,24 311 1638 3,66 8,890 1328 1

256 0,2155 1.5113 55,50 320 1641 3,70 8,859 1321

258 0,2348 1,5172 51,20 329 1644 3,74 9,830 1314

1 t 260 0,2555 1,5232 47,30 339 1646 3,77 8,801 1308 1

Lt- 262 0,2775 1,5292 43,76 348 1649 3^81 8,772 1301

t 264 0,3010 1,5354 40,53 357 1651 3,84 8,744 1294

266 0,3261 1,5416 37,58 367 1654 3,88 8,716 1287

1г 268 0,3528 1,5479 34,89 376 1656 3,91 8,689 1280

,270 * 0,3811 1,5544 32,43 385 1659 3,95 8,662 • 1273 ;

г 272 0,4113 1,5609 30,17 395 1661 3,98 8,635 1266

274 0,4432 1,56?5 28,11 404 1663 4,01 8,609 1259

р ' 276 0,4770 1,5742 26,21 413 1665 4,05 8,583 1252 j

278 0,5129 1,5811 24,46 423 1667 4,08 8,558 1244 !

кН 280 0,5507 1,5880 22',86 432 1669 4,12 8,533 1237

282 0,5907 1,5951 21,38 442 1671 4,15 8,508 1229

284 0,6329 1,6022 20,01 451 1673 4,18 8,484 1222

Hr 286 0,6775 1,6095 18,75 460 1674 4,22 8,46 1214

288 0,7243 1,6170 47,58 470 1676 4,25 8,436 1206 '

№ - 290 0,7737 1,6245 16,50 479 1678 4,28 8,412 1198

292 0,8256 1,6322 15,49 489 1679 4,31 8,389 1190 ’’

В- и 294 296 0,8801 0,9373 1,6400 1,6480 14,56 13,70 498 508 1680 1682 4,34 4,38 8,365 8,343 1182 1174 :

298 0,9973 1,6562 12,90 517 1683 4,41 8,320 1166

Iff 300 1,060 1,6645 12,15 527 1684 4,44 8,297 1157

302 1,126 1,6729 11,45 536 1685 4,47 8,275 1149

j; (! 305 1,231 1,6860 10,49 551 1687 4,52 8,242 1136

307 1,305 1,6948 9,907 560 1687 4,55 8,220 1127 j

у - 309 1,382 1.7039 9,360 570 1688 4,58 8,198 1118 i

H 311 1,462 1.7132 8,847 580 1689 4,61 8,176 1109 !

313 1,546 1,7227 8,367 589 1689 4,64 8,155 1100

315 1,634 1,7324 7,917 599 1690 4,67 8,134 1091

317 1,725 1,7424 7,496 609 1690 4,70 8,112 1081

319 1,820 1,7525 7,100 618 1690 4,73 8,091 1072

321 1,919 1,7629 6,728 628 1690 4,76 8,070 1062

323 2,022 1,7736 6,378 638 1690 4,79 8,049 1052 j

П 325 2,129 1,7846 6,049 648 1690 4,82 8,028 1042 ‘

327 2,241 1,7958 5,739 658 1690 4,85 8,007 1032 <

Е 329 2,357 1,8074 5,447 668 1689 4,88 7,986 1021

к ; 331 2,477 1,8192 5,172 678 1689 4,91 7,965 1011 J

333 2,601 1,8314 4,912 688 1688 4,94 7,943 1000

К д. 1 Ь 335 2,731 1,8440 4,666 698 1687 4,97 7,922 989 J

337 2,865 1,8569 1,8702 4,434 708 1686 5,00 7,901 978 :

339 3,004 4,215 718 1685 5,03 7,880 967

L.X 341 3,148 1,8839 4,007 728 1684 5,06 7,859 956 ‘

] 343 3,298 1,8981 3,810 739 1682 5,09 7,837 943

345 3,452 1,9128 3,624 749 1681 5,12 7,816 932

26

Продолжение табл. 1.5

Т Р o'.lO# р*-10» Я' я* S* S" г

347 3,612 1,9279 .3,447 760 1679 5,15 7,794 919

349 3,778 1,9436 3,278 771 1677 5,18 7,772 906

351 3,949 1,9599 3,119 781 1674 5,21 7,750 893

353 4,126 1,9768 2,967 792 1672 5,24 7,728 880

355 4,309 1,994 2,823 803 1670 5,27 7,706 866

360 4,794 2,042 2,491 831 1662 5,34 7,648 - 830

365 5,319 2,094 2,195 861 1652 5,42 7,588 791

370 5,886 2,154 1,931 892 1640 5,50 7,524 749

375 6,499 2,222 1,693 924 1626 5,58 7,456 - 702

380 7,160 2,302 1,476 959 1608 5,67 7,381 649

385 7,872 2,399 1,275 990 1586 5,77 7,297 588

390 8,637 2,521 1,085 1025 1556 5,88 7.196 515

395 9,459 2,684 0,891 1065 1511 6,00 7,061 419-

400 10,342 2,938 0,672 1110 1430 6,18 6,841 277

Таблица 1,6. Термодинамические свойства газообразного

и жидкого аммиака [4]

Р V’ 10» Н S СР о-10» н S СР

300 К 450 К

0,1 1450 1746 9,61 2,15 2192 2084 10,52 2,38

0,5 277,4 1721 8,76 2,44 434,4 2077 9,72 2.42

1.0 129,9 1687 8,33 2,94 214,7 2068 9,37 2,47

5,0 1,656 530 4,41 4,70 38,77 1989 8,45 3,03

10,0 1,644 530 4,38 4,64 16,42 1870 7,91 4,23

20,0 1,621 535 4,34 4,54 4,614 1505 6,89 11.20

30,0 1,601 541 4,31 4,47 2,804 1315 6,39 6.95

40,0 1,583 547 4,28 4,41 2,478 1270 6,24 5.57

50,0 1,567 554 4,25 4,35 2,311 1249 6,14 5,61

350 К 500 К

0,1 1699 1855 9,94 2,21 2437 2205 10,77 2,47

0,5 331,9 1840 9,12 2,34 484,5 2200 9,98 2,50

1.0 160,8 1821 8,75 2,52 240,4 2193 9,63 2,53

5,0 1,944 779 5,18 5,49 45,06 2135 8,76 2,86

10,0 1,909 773 5,14 5,23 20,59 2057 8,30 3,41

20,0 1,851 769 5,08 4,89 8,301 1873 7,67 5,19

30,0 1,805 768 5,02 4,68 4,589 1686 7,18 6,75

40,0 1 769 770 4,98 4,53 3,359 1568 6,86 6,39

50,0 1,738 774 4,93 4,43 2,873 1507 6,68 6,14

400 К 550 К

0,1 1946 1967 10,24 2,29 2682 2332 11,01 2,57

0,5 383,8 1957 9,44 2,36 534,1 2327 10,22 2,59

1.0 188,4 1944 9,08 2,45 265,6 2322 9,88 2,61

5,0 31,43 1825 8,07 3,63 50,87 2278 9,03 2.83

10,0 8,794 1526 7,09 22,3 24,05 2120 8,61 3,15

20,0 2,285 1034 5,78 5,92 10,72 2097 8,10 3,98

30,0 2,137 1016 5,68 5,29 6,451 1972 7,72 4,91

40,0 2,042 1006 5,61 4,94 4,598 1867 7,43 5,43

50,0 1,969 1002 5,55 4,71 3,708 1792 7,22 5,50

27

Таблица J,7. Термодинамические свойства водорода [Б]

р f —S Н ср

198,15 К

2,533 2,576 0,3278 17,82 —1042 13,68

5,066 5,240 0,1669 20,75 —1041 13,83

10,13 10,87 0,08865 23,74 —1036 14,10

20,26 23,53 0,04692 26,79 —1028 14,54

30,40 38,41 0,03385 28,62 —969,8 14,83

40,53 55,95 0,02741 29,91 —918,2 15,02

50,66 76,62 0,02355 30,90 —857,7 15,12 •

60,79 100,9 0,02099 31,74 —797,7 15,18

81,06 162,1 0,01776 33,21 —658,3 15,31

101,32 246,2 0,01584 33,98 —511,0 15,41

223,15 К

2,533 2,575 0,3691 16,14 —689,6 13,95

5,066 5,237 0,1877 19,05 —685,6 14,08

10,13 10,85 0,09731 22,02 —675,2 14,29

20,26 23,38 0,05235 25,03 —639,9 14,62

30,40 37,95 0,03750 26,81 —591,8 14,83

40,53 54,86 0,03014 28,08 —535,8 14,98

' 50,66 74,48 0,02574 29,10 —481,7 15,08

60,79 97,21 0,02280 29,91 —417,2 15,14

81,06 153,7 0,01912 32,18 —275,8 15,24

101,32 228,2 0,01691 32,13 —127,0 15,33

248,15 К

2,533 2,574 0,4102 14,64 —336,3 14,14

5,066 5,228 0,2085 17,53 —325,9 14,23

10,13 10,81 0,1079 . 20,48 —313,5 14,39

20,26 23,21 0,05770 23,43 —261,9 14,64

30,40 37,45 0,04108 25,17 —205,9 14,82

40,53 53,80 • ' 0,03283 26,42 —149,3 14,93

50,66 72,55 0,02788 27,42 —84,82 15,02

60,79 93,99 0,02459 28,21 —15,78 15,08

81,06 146,3 0,02046 29,47 —123,5 15,16

101,32 213,7 0,01796 к 30,43 —274,3 15,22

273,15 К

2,533 2,673 0,4512 13,25 25,34 14,29

5,066 5,223 0,2292 16,14 36,14 14.35

10,13 10,78 0,1183 19,07 53,59 14,48

20,26 23,04 0,06300 22,02 104,9 14,68

30,40 36,99 0,04467 23,76 162,4 14,83

40,53 52,85 0,03550 25,03 218,1 14,93

50,66 70,85 0,03002 25,98 286,6 15,00

69,79 91,21 0,02636 26,77 357,2 15,04

81,06 140,1 0,02179 28,02 500,6 15,12

101,32 201,9 0,01901 28,97 652,2 15,18

28

Продолжение табл. 1,7,

р f о И 1

298Д5К

2,533 2,570 0,492! 12,00 384,5 14,37

5,066 5,216 0,2497 15,45 413;2 14,44

10,13 10,75 0,1287 17,78 423,6 14,54

20,26 22,80 0,06825 20,75 469,3 14,70

30,40 36,57 0,04821 22,49 525,3 14,83

40,53 52,00 0,03815 23,74 587,8 14,91

50,66 69,37 0,03215 24,72 652,3 14,95

60,79 88,84 0,02813 25,51 720,8 15,00

81,06 135,0 0,02272 26,52 870,1 15,08

101,32 , 192,4 0,02005 27,69 1022 15,12

323,15 К

2,533 2,568 0,5329 10,84 743,6 14,44

5,066 5,208 0,2703 13,71 762,5 14,48

10,13 10,72 0,1390 16,60 793,2 14,58

20,26 22,73 0,07351 19,54 843,3 14,70

30,40 36,18 0,05170 21,27 905,3 14,81

40,53 51,24 0,04080 22,51 967,8 14,87

50,66 68,56 0,03426 23,47 1038 14,93

60,79 86,77 0,02989 24,24 1113 14,98

81,06 130,6 0,02442 25,46 1263 15,08

101,32 184,4 0,02109 26,44 1414 .. 15,08

373,15 К

2,533 2,564 0,6146 8,744 1475 14,52

5,066 5,194 0,3112 11,63 1485 14,54

10,13 10,66 0,1596 14,52 1516 14,60

20,26 22,45 0,08392 17,45 1572 14,72

30,40 35,52 0,05869 19,15 1643 14,79

40,53 49,97 0,04605 20,38 1711 14,85

50,66 65,89 0,03846 21,33 1782 14,89 •

60,79 83,40 0,03338 22,12 • 1850 14,93

81,06 123,7 0,02703 23,32 2009 14,98

101,32 171,8 0,02317 24,26 2166 15,02

473,15 К

2,533 2,560 0,7777 5,317 2883 14,54

5,066 5,172 0,3929 8,204 2937 14,56

10,13 10,56 0,2006 11,09 2966 14,60

20,26 _ 22,05 0,1046 13,98 3038 14,64

30,40 34,55 0,07257 15,68 3072 14,70

40,53 48,12 0,05646 16,91 3178 14,72

50,66 62,81 0,04680 17,84 3257 14,77

60,79 78,63 0,04033 18,51 3334 14,79

81,06 114,3 0,03222 19,81 3491 14,83

101,32 155,4 0,02730 20,75 3672 14,85

29

К. .. Продолжение табл. 1,7. |

»' р ! о —S Н С.

№ - 573,15 К >

К- ,2.533 К' 5,066 № 10-13 К 20,26 №.. 30,40 |? 40,53 № 50,66 К 60,79 № 81,06 № . 101>32 2,555 5,155 10,50 21,76 33,92 46,85 60,74 75,57 108,2 145,1 0,9408 0,4747 0,2415 0,1251 0,08472 0,06682 0,05507 0,04723 0,03737 0,03142 2.534 5,400 8,287 11,15 12,84 14,06 15,00 15,76 16,97 17,88 4384 4403 4432 4515 4599 46153 4744 4818 4979 5151 14,56 14,58 14,60 14,64 14,66 14,70 14,72 14,75 14,77 14,79

1г 673,15 К

К 2.533 fr- 5,066 L 10,13 f 20,26 30,40 ; ? 40,53* f 50,66 Г 60,79 Й; si.об iL 101,32 2,552 5,143 10,45 21,56 33,39 45,98 59,28 73,37 103,9 138,0 1,1034 0,5561 0,2822 0,1456 0,09998 0,07708 0,06335 0,05408 0,04251 0,03551 0,1661 3,012 5,899 8,764 10,45 11,65 12,59 13,35 14,54 15,47 5847 5894 5907 5992 6075 6152 6264 6306 6478 6638 14,60 14,62 14,62 14,66 14,68 14,70 14,72 14,75 14.77 14,79

Г 773,15 К

Ж 2,533 S- 5,066 1 10,13 1 20,26 30,40 J 40,53 & 50,66 < 60,79 >- 81»06 - 2,540 5,134 10,41 21,40 33,01 45,27 58,17 71,74 100,9 132,9 1,2659 0,6374 0,3230 0,1660 0,1136 0,08734 0,07153 0,06097 0,04764 0,03960 1,806 0,9971 3,904 6,766 8,453 9,654 10,59 11,36 12,54 1Q ЛО 7315 7365 7390 7461 7543 7620 7699 7774 7949 8106 14,66 2 14,68 ? 14.68 ч J 14,70 J 14.72 | 14.75 J 14,77 5 14.77 | 14,79 1 14,79 I

n ' 1U1,о2 1U

’.F Таблица 1,8. Термодинамические свойства воды и водяного пара - при насыщении [6] |

;Г т р с '.10» 0я Я' Я.” S' S* а

•1 ‘Г 0 Т W (1 20 зо • 40 273,15 283,16 293,16 303,16 313,16 0,000611 0,001227 0,002337 0,004242 0,007375 1,0002 1,0003 1,0017 1,0043 1,0078 206,321 106,419 57,833 32,929 19,548 —0,04 41,99 83,86 125,66 167,45 2501 2519" 2538 2556 2574 —0,0002 0,1510 0,2963 0,4365 0,5721 9,156 8,901 8,667 8,454 8,258 2501 Л 2477 - 2454 9 2430 Л 2406 1

30

Продолжение табл. /Л.

t Г р о» Н' и* S' г

50 323,15 0,012335 1,0121 12,048 209,26 2592 0,7035 8,0771 2382

60 333,15 0,019919 1,0171 7,681 251,09 2610 о;8зю 7,9106 2358

70. 343,15 0,031161 1,0228 5,0479 292,97 2627 0,9548 7,7565 2334

80 353,15 0,047359 1,0292 3,4104 334,92 2644 1,0752 7,6135 2309

90 363,15 0,070108 1,0361 2,3624 376,94 2660 1,1925 7,.4805 2283

100 -373,15 0,101325 1,0437 1,6738 419,06 2676 1,3069 7,3564 2257

110 383,15 0,14326 1,0519 1,2106 461,32 2692 1,4185 7,2402 2230

120 393,15 0.19854Л 1,0606 0,89202 503,7 2707 1,5276 7Л310 2203*'

130 403,15 0,27012 J 1,0700 0,66851 546,3 2721 1,6344 7,0281 2174-^

140 413,15 0,36136 1,0801 0,50875 589,1 2734 1,7390 6,9307 2145

150 423,15 0,47597 1,0908 0,39261 632,2 2746 1,8416 6,8381 2114

160 433,15 0,61804 1,1022 0,30685 675,5 2758 1,9425 6,7498 2082

170 443,15 0,79202 1,1145 0,24259 719,1 2768 2,0416 6,6652 2049

180 453,15 1,0027 1,1275 0,19381 763,1 2777 2,1393 6,5838 2014

190 463,15 1,2552 1,1415 0,15631 807,5 2785 2,2356 6,5052 1977

200 473,15. 1,5551 1,1565 0,12714 852,4 2791 2,3307 6,4289 1939

205 478,15 1,7245 1,1644 0,11500 875,0 2794 2,3778 6,3915 1919

210 483,15 1,9079 1,1726 0,10422 897,8 2796 2,4247 6,3546 1899

215 488,15 2,1063 1,1811 0,09460 920,6 2798 2,4714 6,3181 1878

220 493,15 2,3201 1,1900 0,08602 943,7- 2800 2,5178 6,2819 1856

225 498,15 2,5504 1,1992 0,07833 966,9 2801 2,5641 6,2460 1834

230 503,15 2,7979 1,2087 0,07143 990,3 2802 2,6102 6,2104 1811

235 508,15 3,0635 1,2186 0,06523 1014 2802 2;б562 6,1749 1788

240 513,15 3,3480 1,2291 0,05964 1038 2802 2,7021 6,1397 1764

245 518,15 3,6524 1,2399 0,05459 1062 2801 2,7479 6,1045 1739

250 523,15 3,9776 1,2513 0,05002 1086 2800 2,7936 6,0693 1714

255 528,15 4,3245 1,2632 0,04588 1110 2798 2,8393 6,0341 1687

260 533,15 4,6940 1,2756 0,04212 1135 2795 2,8850 5,9989 1660

265 538,15 5,0872 1,2887 0,03870 1160 2792 2’9308 5'9635 1632

270 543,15 5,5051 1,3025 0,03557 1185 2788 2,9766, 5’9278 1603

275 548,15 5,9487 1,3170 0,03272 1211 2784 3,0226 5,8918 1573

280 553,15 6,4191 1,3324 0,03010 1237 2779 3,0687 5,8555 1542

285 558,15 6,9174 1,3487 0,02771 1263 2772 3,1150 5,8186 1509

290 563,15 7,4448 1,3659 0,02551 1290 2765 3,1616 5,7811 1475

295 568,15 8,0025 1,3844 0,02348 1318 2758 3,2085 5,7428 1440

300 8/3,18 8,5917 1,4041 0,02162 1345 2748 3,2559 5 7038 1403'

305 578,15 9,2136 1,4252 0,01989 1374 2738 3,3037 5,6637 1364

.310 583,15 9,8697 1,4480 0,01829 1403 2727 3,3522 5,6224 1324

315 588,15 10,561 1,4726 0,01681 1433 2714 3,4013 5,5798 1281

320 593,15 11,290 1,4995 0,01544 1463 2700 3,4513 5,5356 1236

325 598,15 12,057 1,5289 0,01416 1495 2684 3*5023 5 4896 1189

ззо 603,15 12,865 1,5614 0,01296 1528 2666 3,5546 5,4414 1138

335 340 608,15 613,15 13,714 14,608 1,5977 1,6390 0,01184 0,01078 1561 1597 2645 2622 3,6084 3,6638 5'3908 5,3363 1084' 1026

345 618,15 15,548 1,6859 0,009779 1634 2596 3,7211 5,2782 962,5 893,2 815,0 722,6 604,7 439,5 111,5

350 623,15 16,537 1,7407 0,008822 1673 2566 3,7816 5,2149

355, 628,15 17,577 1,8073 0,007895 1716 2530 3,8467. 5 J442

360 633,15 18,674 1,8930 0,006970 1763 2486 3,9189 5^0603

d6b 638,15 19,830 2,015 0,006013 1820 2424 4,0041 4'9517

370 643,15 21,053 2,231 0,004958 1896 2336 4,1198 4’8031

374 647,15 22,084 2,834 0,003482 2039 2151 4,3374 4,5096

31

Таблица 1,9. Термодинамические свойства перегретого водяного пара

р f Р-10* н S СР

773,15 К

0,1 0,0999 3565 3487,9 8,8346 2,132

0,5 —— 710,9 3483,7 8,0877 2,146

1,0 354,0 3478,3 7,7627 2,164

2,5 14 139,9 3461,9 7,3240 2,220

5,0 68,53 3433,8 6,9768 2,324

10,0 9,232 32,77 3374,1 6,5984 2,569

20,0 17,144 14,77 3240,2 6,1440 3,257

30,0 22,924 8,679 3083,9 5,7954 4,316

40,0 29,406 5,615 2905,8 5,4745 5,81

50,0 32,758 3.891 2723,2 5,1780 7,20

60,0 35,947 2,952 2571,0 4,9375 7,48

80,0 41,368 2,188 2398,3 4,6495 6,31

100,0 45,510 1,894 2317,6 4,4928 5,51

883,15 К

0,1 0,10 2,200

0,5 — —— — 1 — 2,208

1,0 —— 401,0 3697,4 8,0292 2,219

2,5 — 159,2 3685,5 7,5960 2,252

5,0 —- 78,64 3665,4 7,2586 2,311

10,0 9,522 38,33 3624,0 6,9025 2,445

20,0 18,184 18,16 3536,9 6,5055 2,770

30,0 26,015 11,44 3444,2 6,2351 3,165

40,0 33,207 8,085 3347,2 6,0139 3,614

50,0 39,459 6,104 3248,3 5,8204 4,082

60,0 45,069 4,830 3152,0 5,6479 4,510

80,0 55,452 3,381 2983,0 5,3625 5,030

100,0 64,213 2,669 2860,4 5,1536 5,080

2. ФАЗОВЫЕ РАВНОВЕСИЯ В СИСТЕМЕ ЖИДКОСТЬ — ГАЗ

Р. О. Пряникова

Таблица 1,10. Растворимость азота в воде [5] (см3/г Н2О)

Р, МПа Температура. °C Р, МПа Температура, °C

25 • 50 75 100 26 50 75 100

2,533 0,35 0,27 0,25 0,27 30,40 3,06 2,53 2,41 2,55

5,066 0,67 0,53 0,49 0,52 50,66 4,44 3,72 3,58 3,80

10,13 1,26 1,01 0,95 0,99 81,06 6,13 5,22 5,06 5,36

20,26 2,26 1,83 1,73 1.82 101,33 7,14 6,12 5,93 6,26 J 'j

Примечание: Здесь и далее объемы газов приведены к нормальным условиям

(О’Си 0,101326 МПа).

32

Таблица 1,11. Растворимость воДы в азоте [6] (г/м8 N>)

Р, МПа Температура, *С 9

50 76 100 150 200

10,13 1,49 4,59 9,14 42,9 93,3

20,26 0,929 2,68 5,47 25,1 86,4

30,40 0,899 2,26 4,84 22,9 71,9

Таблица 1,12. Растворимость диоксида углерода

в воде [5] (см3/г Н2О)

- Л МПа Температура, °C Р. МПа Температура, *С

0 25 so .» 100 50 75

0,1013 1,79 0,752 0,423 0,307 0,231 12,66 26,77

> 1.013 >. 2,533 15,92 7,14 4,095 2,99 2,28 15,20 27,64 24,58 22,73

29,30 16,20 9,71 6,82 5,37 20,26 29,14 26,66 25,$9

1 5.066 17.25 12,59 10,18 30,40 31,34 29,51 29,53

< 7,599 22,53 17,04 14,29 40,53 33.29 31,88 32,39

?' Ю.13 25,63 20,61 17,67 60,79 70,93- 36,73 38,34 37,59 38?50

Таблица 1,13. Растворимость воды в диоксиде ! углерода [б] (г/м8 СО^) 1

£ Я мп> Температуре. "С | Р, МПа Температура,' *С '

25 31,04 | 50 1 “ 25 31,04 во

0,1013 2,533 > 5,066 . f 7.599 I 10,13 | 15,20 > Табл 23 1,32 1,04 2,67 2.89 ица I 32 1,83 1,29 2,93 14. Ра 93 4,98 3,08 2,81 3,61 4,90 СТВОрИ! 242 | 20,26 8,55} 40,53 — J 50,66 — 60,79 6,66 70,93 ‘ 7,68j мость водорода в в 3,03' 4- 3,19 оде [б 3,38 3,83 3,86 | (СМ3/1 5,44 6,10 6,37 6,44 !НаО) J ’ 9U0 10; 60 117й 11,25

=• Р. МПа Температура, "С р, • МПа Температур!. "С

0 25 Зо 75 100 о 25 во 78 ?100

2,533 5,066 10,13 20,26 3—1421 0,54 1,08 2,13 4,19 0,44 0,87 1,73 3,39 .0,41 0,81 1,61 3,16 0,41 0.82 1,64 3,24 0,46 0,91 1,81 3,54 40,53 60,79 81,06 101,з2 8,01 11,6 15.0 18,0 6,57 9,58 12*5 15*2 >6,17 9,02 11,7 И,4 6,ЗГ <9,22 112,00 34,7;: 6,84 9,99 ,13^,0 15.8 33

Таблица 1,!б. Растворимость

язотоводородний смеси

стехиометрического состава в воде

при 26 °C (см«/г HsO> [б]

Р, МПа Раствори- мость Р. МПа Раствори- мость

5,066 0,83 60,79 8,81

10.13 1,64 81,06 11,30

20,26 3,21 101.32 13,70

40,53 6,07

Таблица 1,16. Растворимость воды в азотоводородной смеси

стехиометрического состава [15] (г/м* смеси)

Р, МПа растворимость Р, МПа Растворимость

1S0 °C 200 °C 250 «С 150 °C 2Q0 °C 250 °C

5,066 83.4 334,4 2690 20,26 20,6 65,2 213,6

10.13 40,5 141,8 558,4 25,33 17,2 55,9- 157,6

15.20 Вы 27,4 89,3 301,8 30,40 — 42,3 127,6

Таблица 1,17. Растворимость аэотоводородней смеси

стехиометрического состава в жидком аммиаке [5] (см’/r NHS)

Р, МПа Г Температура, °C

-10 о 25 . . «0 п 1 100

5,066 3,5 5,0

10,13 7.0 7,2 6,0 13,1 15,7 14,9

20,26 11,9 14,3 16,7 28,3 ' 43,5 61,0

30,40 16,7 . 19,0 26,5 42,5 69,5 108,0

40.53 20,6 23.2 35,0 56,5 94,2 156,2

50,66 23,9 27.5 44,0 70.2 ' 117,0 205,8

60,79 27.3 31.6 52,5 83,0 — 255,8

70,93 30,7 35,8 58,5 92,5 — 307,8

Таблица 1,18. Растворимость жидкого аммиака

в азотоводородной смеси стехиометрического состава [5] (г/ма смеси)

Р, МПа Температура,

—10 0 2Б 60 76 100

5,066 51,0 83,5 232 658 ——

10,13 32,0 46,5 125 272 800 2230 '

20,26 21,5 33,5 70 145 388 790

30,40 15,5 23,5 57 114 250 581

40,53 13,9 19,5 45 105 210 505

50,66 12,3 18,9 43 93 190 475

60,79 11,5 18,2 40 85 183 455 -

70,93 11,0 17,5 39 82 175 442

34

3. ВЯЗКОСТЬ ГАЗОВ и жкдхоствя

И. Ф. Голубев, В. П. Кияшова

Таблица 1,19. Вязкость газов при Р«=0,1 МПа [7]

Г. к Ц'Ю*, Па»с

n8 Аг н2 о» сн4 С01 СО HjO

60 452 247

76 540 643 343 574 306 — 1

100 698 840 422 764 401 —*

126 861 1034 493 948 498 — "

160 1013 1233 562 1127 592 — 1016 —

176 1117 1409 623 1300 685 1151 —

200 1294 1596 681 1464 772 1017 1285

225 1427 1772 738 1622 859 1139 1413 —

250 1552 1940 792 * 1769 943 1259 1538 —

275 1673 2102 844 1916 1026 1378 1559 889

300 1790 2258 895 2057 1106 1496 1772 981

325 1896 2409 943 2192 1185 1613 1885 1071

350 ' 1996 2560 990 2321 1261 1727 1986 1163

376 2091 2702 1035 2446 1334 1837 2086 1255

400 2190 2840 1081 2566 1405 1946 2183 1346

426 2285 2976 1127 2682 1475 2052 2280 1438

450 2380 3106 1173 2795. 1542 2160 2371 1530

476 2472 3232 1216 2903 1607 2262 2460 1621

500 2558 3353 1259 3012 1671 2365 2547 1713

550 2729 3581 1343 3217 . 1793 2551 2711 1898

600 2892 3798 1424 3414 1910 2745 2872 2083

650 3049 4015 1502 3603 2020 2920 3023 2266

700 3196 4220 1677 3781 2124 3083 3169 2460

750 3340 4419 1652 3953 2225 3241 3308 2634

800 3478 4607 1724 4117 2324 3390 3442 2816

900 3739 4965 1867 4433 2515 3680 3695 318$

1000 3985 5309 2004 4730 2696 3950 3935 3557

Таблица 1,20. Вязкость азота щж различной температуре [7, 8]

(TJ-10** П»*«) \

Р, МПа Температура, К

273,15 21Ш 323,15 SP8W 373,16 i 473,16 ю i 673,16 673,15 | 773,15 5 JL

0,100 1665 1775 1880 1985 2090 2280 2460 2640 2804 3118 3404 3669

2,026 1695 1805 1905 2010 2П5 2300 2480 2655 2818 3128 3413 3677

5^066 1760 1860 1955 2050 2165 2340 2510 2680 2842 3146 3428 3689

10,13 1905 1985 2060 2145 2230 2400 2565 2730 2887 3.180 3457 3709

15,19 1 2090 2135 2180 2245 2325 2475 2630 2780 2937 i3219 3490 3733

20.26 2300 2305 2325 2370 2430 2565 2700 2845 2992 3265 3529 3760

30,40 2750 2680 2645 2655 2675 2760 2860 2980 ЗИ2 3368 3612 3823

40,53 3200 3075 2995 2965 2940 2970 3025 3120 3241 3481 3704 3896

50,66 3675 3460 3335 3260 3220 3190 3210 3275 3382 3603 3803 Э9$1

3*

35

Таблица 1,21. Вяакость водорода при различной температуре [7]

(ij-IOS Па-с)

Р, МПа Температура, К

288,15 298JS 323,15 373,15 423,15 473,15 523,1 8г

0,100 866 886 935 1030 1125 1210 1295

5,066 875 895 943 1040 ИЗО 1215 1300

10,13 885 905 952 1050 1140 1220 1305 -

20,26 910 931 977 1070 1155 1235 1315

30,40 943 960 1005 1090 1175 1250 1330

40,53 975 994 1035 1115 1195 1265 1340

50,66 1010 1030 — 1140 1215 1283 1355

60,79 1050 —М. —— 1165 1235 1300 1370

81,06 .1120 — 1220 1280 1335 1400

Таблица 1,22. Вязкость аммиака при различны! температуре [4]

(т]»108, Па «с)

Р, МПа Температура. К

200 | 220 [ 240 250 | 260 | 280 300 | 320 | 340 | 360

0,100 51900 34500 815 850 884 954 1026 1101 1175 1250

0,500 51950 34560 25330 22290 19900 934 1010 1089 1166 1243

2,000 52210 34780 25500 22450 20040 16450 13740 11400 1146 1230

4,000 52550 35100 25730 22650 20240 16630 13920 11600 9530 1237

5,000 52730 35240 25840 [22770 20330 16720 14020 11720 9670 7650

6,000 52900 35390 25950 22870 20430 16800 14120 11810 9820 7800

7,000 53080 35550 26080 22970 20530 16900 14190 11900 9950 7940

8,000 53270 35700 26200 23080 20630 16980 14270 11980 10070 8070

.9,000 53470 35860 26320 23180 20730 17080 14360 12070 10170 8190

1Ь\оо 53660 36010 26420 23280 20830 17170 14430 12160 10250 8300

11,00 53870 36170 26540 23390 20930 17250 14510 12230 10350 8410

12,00 54090 36330 26660 23500 21030 17350 14580 12330 10450 8520

15,00 54560 36810 27000 23830 21340 17600 14800 12550 10700 8820

20,00 55980 37610 27550 24350 21820 18000 15180 12900 11070 9260

30,00 58720 39340 28680 25410 22800 18780 15870 13620 11750 10040

40,00 61660 41090 29820 26470 23780 19550 16550 14320 12420 10720

50,00 64640 42850 30950 27530 24820 20320 17280 15020 13080 11380

Р, МПа Температура, К

380 | 390 | 400 | 460 600 650 600 650, 700 760

' 0,100 1325 1361 1397 1577 1754 1926 2100 2266 2440 2610

О’500 1321 1358 1396 1578 1757 1930 2103 2271 2443 2613

.2*000 1313 1353 1395 1586 1768 1942 2118 2287 2455 2624

4,000 1319 1358 1398 1605 1787 1964 2139 2307 2472 2639

5*000 1330 1367 1405 1616 1798 19У5 2150 2318 2481 2647

6,000 1356 1384 1418 1632 1813 1935 2162 2328 2490 2655

7,000 1412 1419 1440 1649 1829 1999 2173 2341 2500 2662

8,000 6020 1496 1480 1673 1848 2013 2187 2353 2510 2670

9*000 6200 5090 1552 1701 1868 2028 2202 2364 2520 2670

10,00 6360 5360 1762 1736 1890 2043 2213 2375 2531 2688

U ,00 6520 5580 4400 1777 1914 2063 2230 2387 2539 2697

12,00 6670 5770 4720 1829 1941 2082 2245 2399 2548 2706

36

Продолжение табл, 1,22.

Р, МПа Температура, К

380 390 400 450 500 550 600 650 700 . 750

15,00 7080 6230 5350 2053 2029 2145 2289 2436 2579 2732

20,00 7640 6850 6050 2650 2240 2277 2385 2505 2640 2783