Author: Беленя Е.И.

Tags: строительство инженерных сооружений строительство строительные конструкции металлические конструкции

Year: 1963

Text

Е.И.БЕЛЕНЯ

предварительно

напряженные

металлические

несущие

конструкции

Е. И. Б Е Л Е Н Я

д-р техн. наук проф.

П редварител ьно

напряженные

металлические

несущие

конструкции

ГОСУДАРСТВЕННОЕ ИЗДАТЕЛЬСТВО

ЛИТЕРАТУРЫ ПО СТРОИТЕЛЬСТВУ,

АРХИТЕКТУРЕ И СТРОИТЕЛЬНЫМ МАТЕРИАЛАМ

МОСКВА

10 6 3

УДК 624 014

Научный редактор — канд. техн. наук С. А♦ ПОПОВ

В книге рассматриваются вопросы конструирования и рас¬

чета предварительно напряженных металлических конструкций:

сплошных балок, ферм, затяжек из высокопрочной стали,

шпренгельных балок, балок, сваренных из предварительно -изо¬

гнутых элементов, и неразрезных балок. Изложены общие

теоретические положения о работе и расчете предварительно

напряженных металлических конструкций (стержней, тросов,

пучков проволок и т. п.). Дана классификация способов пред¬

варительного напряжения и регулирования усилий. Рассмот¬

рена возможность предварительного напряжения элементов

специальных сооружений — рамных, арочных, пространствен¬

ных и т. д. Описаны особенности изготовления предваритель¬

но напряженных металлических конструкций и приведены тех¬

нико-экономические данные по результатам проектирования.

Книга предназначена для инженеров-строителей, проекти¬

ровщиков металлических конструкций и может служить посо¬

бием для студентов строительных вузов.

ПРЕДИСЛОВИЕ

Предварительное напряжение и регулирование усилий явля¬

ется мощным средством повышения эффективности строитель¬

ных конструкций, в том числе и металлических, снижения их

стоимости и экономии материала.

Если в железобетонных конструкциях за последние годы

предварительное напряжение получило заметное развитие, то в

металлических конструкциях оно применяется еще в очень огра¬

ниченном объеме, что объясняется отчасти отсутствием система¬

тизированного пособия.

В книге освещены вопросы проектирования и результаты тео*

ретических и экспериментальных исследований предварительно

напряженных металлических конструкций, а также практический

опыт их применения, накопленный за последние годы в Совет¬

ском Союзе и за рубежом.

Основное внимание уделено конструированию, расчету и дей¬

ствительной работе предварительно напряженных растянутых,

сжатых и изогнутых элементов металлических конструкций (ба¬

лок, ферм); рассматривается также вопрос предварительного на¬

пряжения и регулирования усилий в рамах и арках. Приведены

краткие сведения о способах предварительного напряжения и

необходимом для этого оборудовании.

Большой класс предварительно напряженных металлических

конструкций — висячих оболочек двоякой кривизны, выполняе¬

мых из предварительно напряженных стальных вант, — в книгй

не рассматривается .из-за ограниченности ее объема.

В книге использованы как работы, выполненные непосредст¬

венно автором или под его руководством 'В МИСИ имени

В. В. Куйбышева и ЦНИИ строительных конструкций Госстроя

СССР, так и многочисленные работы других авторов, работаю¬

щих в научных и проектных институтах — НИИ промышленных

— 3 —

сооружений Госстроя СССР, Западно-Сибирском филиале

б. АСиА СССР, ЦНИИС Гострансстроя, НИИ по строительству

Минстроя РСФСР, ШИ Проектстальконструкция, Гипромезе,

НИИ мостов МПС и в инженерно-строительных институтах или

факультетах: Уральском политехническом, Киевском, Ленин¬

градском, Одесском, Белорусском политехническом и др.

Автор выражает благодарность канд. техн. наук Г. С. Веде*

никову и И. Л. Пименову, взявшим на себя труд рецензирова¬

ния рукописи, а также инженерам Л. Ш.Килимнику, А. А. Зеви-

ну и М. В. Предтеченскому за разработку примеров расчета ба¬

лок и первичный подбор некоторой части материала.

ВВЕДЕНИЕ

$ 1. ОСНОВНЫЕ ИДЕИ И ВОЗМОЖНОСТИ ПРЕДВАРИТЕЛЬНОГО

НАПРЯЖЕНИЯ

Предварительно (напряженными металлическими конструкци¬

ями называются такие конструкции, в которых в процессе изго¬

товления или монтажа искусственно создаются в наиболее на¬

пряженных сечениях или стержнях собственные напряжения,

противоположные ;по знаку напряжениям от расчетной, нагрузки.

Применение предварительного напряжения в строительным

конструкциях является одним из направлений технического про¬

гресса, обеспечивающим качественно более высокий технический

уровень конструкций.

Предварительное напряжение позволяет повысить эффектив¬

ность конструкций, т. е. при той же затрате материала увеличить

их несущую способность, а в ряде случаев и жесткость. Следо¬

вательно, при заданной несущей способности или жесткости

можно получить конструкции с меньшей затратой материала и

более дешевые.

Известно, какую большую роль сыграло предварительное на¬

пряжение в развитии железобетона. Оно создало качественно

новый материал и позволило железобетону завоевать новые об¬

ласти применения, существенно облегчило вес конструкций, сде¬

лало их индустриальными и транспортабельными.

Еще большие возможности открывает применение предвари¬

тельного напряжения, включая в это понятие и регулирование

усилий, в повышении эффективности металлических конструкций,

так как способы предварительного напряжения таких конструк¬

ций значительно разнообразнее.

Необходимо оговориться, что создание предварительного на¬

пряжения часто связано с расходом материала на дополнитель¬

ные элементы (затяжки, анкеры) и всегда с дополнительными

трудовыми затратами. Задача заключается в том, чтобы эф¬

фект, получаемый от предварительного напряжения, превышал

затраты, связанные с его созданием.

Известны следующие способы создания 'предварительного на¬

пряжения:

1) обжатие отдельных растянутых, сжатых и 'изгибаемых

стержней и целых элементов (балок, ферм, рам, арок) затяжка¬

ми различного вида из высокопрочных материалов;

2) предварительный упругий выгиб отдельных элементов с

последующей сваркой их в изогнутом состоянии в целый конст¬

руктивный элемент (балку);

3) предварительная вытяжка целых элементов или отдель¬

ных их стержней в целях увеличения области упругой работы

материала;

4) принудительное смещение опор конструкций (неразрезных

балок, рам, арок и т. п.) на монтаже с целью перераспределе¬

ния моментов или получения в стержнях усилий обратного зна¬

ка ло отношению к усилиям от внешней нагрузки;

5) временная загрузка в процессе монтажа отдельных эле¬

ментов конструкций (консолей или отдельных пролетов) или

всей конструкции (оболочки) с последующим закреплением

конструкции под нагрузкой для рационального распределения

усилий и повышения ее жесткости;

6) создание предварительного напряжения в прокатных 'Про¬

филях путем завальцовки в них предварительно натянутой вы¬

сокопрочной проволоки;

7) предварительное напряжение вантовых систем для обеспе¬

чения их жесткости и способности воспринимать сжимающие

усилия;

8) предварительное натяжение отдельных гибких стержней

(тросы, пучки проволоки, арматура) с целью восприятия ими

сжимающих усилий.

Предварительное напряжение может осуществляться полно¬

стью на заводе изготовления конструкций, частично на заводе и

частично на монтажной плошадке и полностью на монтажной

площадке —■ при укрупнительной сборке или «наверху». Пред¬

варительное напряжение может быть однократным и многосту¬

пенчатым.

Многообразие методов создания предварительного напря¬

жения позволяет применять его во всех металлических конст¬

рукциях.

Предварительное напряжение с успехом применяется для

усиления существующих конструкций.

В результате создания предварительных напряжений область

упругой работы материала и его несущая способность увеличи¬

ваются (рис. I). Сначала погашаются предварительные напря¬

жения 0(ь а затем прорабатывается расчетное сопротивление R

материала. Усилие, воспринимаемое предварительно напряжен¬

ным элементом, равное P2 = F(o0 +/?), больше усилия, вос¬

принимаемого тем же элементом без предварительного напряжо

ния, Pi =FR.

При создании предварительных напряжений, обратных по

знаку напряжениям от нагрузки, возможно повышение несущей

— 6 —

способности в элементах, работающих как на осевую силу, так

и на изгиб. Известно, что потеря устойчивости внецентренно

сжатого стержня небольшой гибкости связана с развитием пла¬

стических деформаций. Если во внецентренно сжатом двутав¬

ровом стержне создать эпюру начальных напряжений с растя¬

жением в полках и сжатием в стенке (рис. 2), то при действии

внешней силы со стороны сжатых волокон сначала будут пога¬

шаться растягивающие напряжения, в результате чего область

упругой работы материала увеличится, текучесть в крайнем на¬

гружаемом волокне наступит позже, что приведет к повыше¬

нию несущей способности элемента.

Создание предварительного напряжения всегда связано с

возникновением начальной деформации, обратной ло знаку де¬

формациям от нагрузки (рис. 3). При действии эксплуатацион¬

ной нагрузки сначала выбираются начальные. деформации и

лишь затем конструкция начинает деформироваться в основном

своем направлении. Жесткость конструкции при этом не увели¬

чивается, а эффект от предварительного напряжения аналогичен

строительному подъему, и если по условиям эксплуатации на¬

грузку лимитируют конечные деформации [Д], то можно повы¬

сить нёсущую способность конструкции или при той же нагруз¬

ке иметь меньшие конечные деформации (например, прогибы пе¬

рекрытия от постоянной нагрузки).

Созданием предварительного напряжения обратного знака

можно в некоторых случаях уменьшить не только конечные про¬

гибы, но и абсолютную величину прогибов от данной нагрузки —

повысить жесткость конструкции (рис. 4).

Если ферма с крестовой решеткой (рис. 4, а) имеет гибкие

раскосы, то при действии нагрузки Pi сжатые раскосы выклю¬

чаются из работы (вследствие потери устойчивости), и модуль

деформативности фермы Е\ определяется лишь работой растя¬

нутых раскосов. Однако если в гибких раскосах создать пред¬

варительное напряжение растяжения, по абсолютной величине

несколько большее сжимающего усилия от нагрузки (рис. 4,6),

то при действии нагрузки поперечная сила будет воспринимать¬

ся как растянутыми, так и сжатыми раскосами, в которых будет

погашаться предварительное усилие растяжения. Поэтому уси¬

лия в стержнях решетки будут в 2 раза меньше. В результате

модуль деформативности фермы Е2>Е\, т. е. жесткость конст¬

рукции, увеличится (рис. 4, в).

Применение идеи создания предварительного напряжения

обратного знака к гибким элементам (канатам, проволоке, гиб¬

ким стержням и т. п.) получило широкое развитие в самых раз¬

нообразных видах металлических конструкций. Несущая способ¬

ность гибкого элемента на сжатие без предварительного напря¬

жения равна нулю. Будучи предварительно натянутым, он при¬

обретает способность 'воспринимать сжимающие усилия в пре¬

делах величины усилия предварительного натяжения (рис. 5).

— 7 —

I тп

P,=FR PZ=F(60+R)

Рг>Р,

Рис. 1. Схема повышения несущей способности стержня при

расчете по прочности

/ — без предварительного напряжения; 2 — с предварительным напря¬

жением

Рис. 3. Схема повышения несущей

способности стержня при расчете по

деформациям

Рис. 2. Схема рабо¬

ты предварительно

напряженного вне-

центренно сжатого

стержня

Еще в большей степени можно повысить несущую способ¬

ность и жесткость конструкции, применяя многоступенчатое

предварительное напряжение (рис. 6), при котором предвари¬

тельное напряжение и загружение конструкции производится в

несколько циклов. Сначала создается предварительное напря¬

жение oroi, затем нагрузка Р'2, доводящая напряжение в стерж¬

не или опасном сечении конструкции до предельного значения

[/?]. Во втором цикле опять создается предварительное напряже¬

ние (а02) обратного знака и нагрузка Р\. После нескольких та¬

ких циклов суммарная нагрузка ( S Р2) может быть в несколько

раз больше нагрузки, которую выдержит конструкция без пред¬

варительного напряжения (рис. 6, а).

Примером конструкции с многоступенчатым предваритель¬

ным. напряжением может быть ферма с затяжкой (рис. 6,6).

Создавая натяжение в затяжке, получаем предварительное на¬

пряжение сжатия в нижнем поясе фермы и растяжения — в верх¬

нем. Вертикальная нагрузка на ферму вызовет в поясах обрат¬

ные усилия—-растяжение в нижнем поясе и сжатие в верхнем.

Циклы «натяжение затяжки — нагрузка» повторяются. Необхо¬

димо иметь в виду, что нагрузка в процессе создания многосту¬

пенчатого предварительного напряжения должна быть постоян

ной. Бели эта нагрузка в процессе эксплуатации конструкции

будет снята, то усилия от нескольких циклов предварительного

напряжения суммируются, превзойдут предельное значение н

конструкция разрушится. Временной может быть лишь нагруз¬

ка последнего цикла.

Предварительное напряжение дает возможность эффективно

использовать в металлических конструкциях такие высокопроч¬

ные материалы, как стальные канаты, высокопрочная проволока,

арматура периодического профиля и т. п., шричем с помощью

этих материалов в конструкциях создается предварительное на¬

пряжение.

Применение высокопрочных материалов рационально пото¬

му, что прочность их в 4—5 раз выше прочности обычной стали

(сталь марки Ст. 3), а стоимость выше лишь в 2,5—3 раза

(та!бл. 1).

Таблица 1

РАСЧЕТНЫЕ СОПРОТИВЛЕНИЯ И СТОИМОСТИ РАЗЛИЧНЫХ МАТЕРИАЛОВ

Расчетное

Стоимость

Вид материала

сопротивление

(средняя)

в т(см1

1 г в руб.

Сталь 3

2,1

68

Высокопрочная проволока диаметром в мм\

5

9,5

150

2,5 ... .

11,2

210

Стальные канаты диаметром 60 мм

10,4

155

2 Е. И. Белен я

— 9 —

Рис. 4. Повышение жесткости и несущей способности конструкции

при заданных деформациях

а — ферма без предварительного напряжения; б — ферма с предварительным

напряжением; в — диаграмма работы ферм а и б

Рис. 6. Повышение несущей способности при многоступенчатом предва¬

рительном напряжении

- 10 —

В обычных (без (предварительного напряжения) металличе¬

ских конструкциях высокопрочные материалы не могут приме¬

няться по двум причинам:

во-первых, в силу их гибкости они не могут быть использо¬

ваны для создания жестких конструктивных элементов, удобных

для транспортирования и монтажа;

во-вторых, что более существенно, использование высокой

(прочности материала при том же, что и для стали 3, а иногда й

меньшем (стальные канаты) модуле упругости, связано с боль¬

шими деформациями конструкции, как правило, недопустимы¬

ми по условиям эксплуатации.

Прочность высокопрочной проволоки в 4—6 раз выше проч^

ности обычной стали. Если учесть, что площадь элемента, вы¬

полненного из этой проволоки, будет также в 4—6 раз меньше,

то, очевидно, при полном использовании прочности деформации

такого элемента будут в 4—6 раз больше деформаций Д] эле¬

мента из обычной стали (рис. 7, а, б).

Полностью использовать прочность проволоки, стальных ка¬

натов и Т-. п. можно в комбинированных конструкциях из обыч¬

ной и высокопрочной стали, применяя в них предварительное

напряжение.

Если жесткий стержень из обычной стали обжать высоко¬

прочной проволокой, причем так чтобы в основном металле

стержня возникли максимально возможные сжимающие напря¬

жения <т01, которые будут несколько меньше предельного со¬

противления растяжению Ru а в проволоке предварительные рас-*

тягивающие напряжения <т02 будут также меньше предельного

сопротивления то при загружении такого стержня можно до¬

биться полного использования несущей способности как основно¬

го металла, так >и проволоки. При этом деформации стержня

под нагрузкой будут немного увеличенными по сравнению с

деформациями стержня из обычной стали (рис. 7,в).

Идея комбинированных конструкций заключается в том, что

энергия предварительно натянутой проволоки аккумулируется в

жестком стержне, который получает предварительное напряже¬

ние, обратное по знаку напряжениям от нагрузки. При приложе¬

нии нагрузки Р оба материала работают совместно; при этом в

основном металле сначала погашаются предварительные напря¬

жения сжатия, а затем растягивающие напряжения растут до

своей предельной величины (рис. 8, а).

В проволоке к уже полученному растягивающему напряже¬

нию а02 добавляются растягивающие напряжения от нагрузки

(/?2— стог), причем суммарные напряжения также достигают пре¬

дельной величины /?2-

Полное усилие, выдерживаемое комбинированным элементом

Р = + F2R2 = ТУ?! (1 + оф),

2*

где

; М

Rl

Множитель в скобках характеризует повышение несущей спо¬

собности жесткого стержня при предварительном напряжении его

сломощью высокопрочного материала. В процессе предваритель¬

ного напряжения стержень Fi получает деформацию сжатия А01,

.а стержень F2 деформацию растяжения Дог- Полные деформации

-стержня под нагрузкой Др определяются суммой напряжений

<*01 +/?!• Они получаются не в 4—б раз больше, как при использо-

<*)

6)

А > А,

Рис. 7. Сопоставление деформаций стержней

я—из обычной стали ^ ^R{ ; R2>R^j; б — из высокопрочной стали ^ Д^Яе—;

дг>д!| ; в — комбинированного с предварительным напряжением Гд = (/?»+»«)

I Я

<*.]

вании одного лишь высокопрочного материала, а лишь в 1,5—1,8

раза больше, чем в стержне из обычной стали (рис. 8,6).

Этот способ может 'быть применен для предварительного на¬

пряжения самых разнообразных конструкций, работающих на все

виды усилий.

Предварительно напряженные металлические конструкции с

использованием в качестве напрягающих элементов высокопроч¬

ных материалов в настоящее время хорошо изучены и получили

наибольшее распространение.

В некоторых случаях для повышения жесткости можно ис¬

пользовать -предварительную вытяжку !металла — наклеп.

Предельное напряжение в металле определяется значением

напряжения предела текучести {R\ < сгт), при котором деформа¬

ции растут при постоянной нагрузке и достигают величины, не¬

приемлемой ino условиям эксплуатации.

Если в материале создать напряжение выше предела теку¬

чести (вытяжка) и затем разгрузить, то при последующих на¬

гружениях увеличивается область упругой работы -материала.

Упругие свойства материала сохраняются до напряжения Ro,

— 12 —

полученного при вытяжке. Деформации в .пределах упругой ра¬

боты малы, и за предельное напряжение в предварительно вы¬

тянутом .металле можно принимать R2> от. Это свойство метал¬

ла используется в арматуре периодического профиля.

Рис. 8. Диаграмма работы комбинированного предварительно напряжен¬

ного стержня

а — напряжения; б — деформации

В металлических конструкциях этот лрием повышения 'пре¬

дельных напряжений, а следовательно, и несущей способности

конструкций можно 'использовать не всегда, так как при накле¬

пе одновременно с повышением предела упругости материал те¬

ряет свои пластические

свойства, что во многих

случаях недопустимо.

Также следует иметь в

виду, что явление на¬

клепа имеет место толь¬

ко при повторных на¬

пряжениях того же

знака, что и первое на¬

пряжение, вызвавшее

развитие пластических

деформаций.

Большой эффект да¬

ют .перераспределение

и регулирование уси¬

лий. Это позволяет ис¬

кусственным путем уменьшать расчетные усилия в одних элемен¬

тах или сечениях конструкции за счет увеличения усилий в дру¬

гих элементах или сечениях, что в ряде случаев снижает затра¬

ту материала.

Например, в неразрезной двухпролетной балке можно, пере¬

мещая в вертикальном направлении среднюю опору, изменять

расчетные величины опорных и пролетных моментов (рис. 9).

— 13 -

Рис. 9. Регулирование усилий в неразрезных

балках смещением опор

Такой прием дает положительный эффект при действии на

балку в основном постоянной нагрузки.

Поднятием опоры вверх в балке создается отрицательный мо¬

мент от предварительного напряжения (рис. 9,а). Суммарный

опорный момент от предварительного напряжения и от нагруз¬

ки увеличивается, а моменты в пролете уменьшаются. Делая

балку переменного сечения с увеличением его на опоре, можно

Получить экономию материала.

В балках постоянного сечения целесообразно среднюю опору

Опустить, чтобы создать положительный момент от предвари*

тельного напряжения и тем самым выравнять расчетные значе¬

ния моментов в пролете и на опоре (рис. 9,6).

Аналогичными методами можно изменять эпюры моментов в

рамах, арках и других статически неопределимых системах.

§ 2. ОБЗОР ВЫПОЛНЕННЫХ ИССЛЕДОВАНИЙ И ПРАКТИЧЕСКИХ

РАБОТ

Идеи предварительного напряжения использовались строи¬

телями с давних пор. Еще в древние времена строители рим*

ских триумфальных арок давали дополнительную сжимающую

нагрузку на пилоны, чтобы погасить растягивающие напряже¬

ния от распора арок.

Работа заклепочных и болтовых соединений основана на

предварительном их растяжении при постановке. Натяжение

заклепок или болтов создает трение между листами и уменьша¬

ет деформации соединения.

В железнодорожных вагонах несущая балка укреплялась

шпренгелем, затяжка которого предварительно напрягалась,

чтобы увеличить жесткость конструкции.

По предложению академика А. В. Гадолина, стволы артил-

дерийских орудий обматывались горячей высокопрочной прово¬

локой, которая, остывая, сжимала ствол и уменьшала растяги¬

вающие напряжения в нем при взрыве зарядов.

Известно много примеров создания наклепа в металле (вы¬

тяжки) для повышения предела упругости и уменьшения дефор¬

маций.

Академик В. Г. Шухов, всегда в своих практических работах

искавший новые эффективные решения, в начале текущего сто¬

летия осуществил в перекрытии здания ГУМа в Москве легкие

арки, усиленные предварительно натянутыми струнами (см.

рис. 13,а). Предварительное натяжение струн создало для арки

четыре дополнительные опоры, способные работать как на рас¬

тяжение, так и на сжатие, и значительно увеличило жесткость и

устойчивость арок.

При строительстве мачт оттяжки всегда подвергали вытяжке

и натяжению, чтобы увеличить их модуль упругости и повысить

Стадию упругой работы, а также создать предварительное напря¬

_ 14 ~

жение в конструкции для повышения жесткости всей системы.

За последние 10—15 лет предварительное напряжение полу¬

чило широкое развитие и стало предметом специального науч¬

ного изучения.

Одним из основателей теории -применения предварительного

напряжения в стальных конструкциях является проф. Гентского

университета (Бельгия) Г. Маньель [88—90]. Он не только поло¬

жил начало теории, но и провел лабораторные испытания опыт¬

ных конструкций и применил предварительное напряжение в ре¬

альном строительстве. По его проекту и под его непосредствен¬

ным руководством построены предварительно напряженные двух¬

пролетные фермы большого ангара. Он же провел испытание

этой фермы в натурных условиях.

В Англии инженеры Д. Семуэли, М. Стракт [93], С. Дженкинс

и др. одними из первых стали применять предварительно напря¬

женные конструкции в покрытиях промышленных зданий.

Немецкие инженеры и ученые Б. Фритц [85, 86], Ф. Дишин-

гер [84], X, Венк [82], Е. Буркхард [80] и другие разработали ин¬

тересные конструктивные решения и построили несколько ме¬

таллических мостов с предварительно напряженными конструк¬

циями. Однопролетный мост в Неккаре (см. рис. 24) [80] и тре.ч-

пролетный у Монтабауэр (см. рис. 25, а) [82] были одними из

первых мостов такого типа.

Б. Фритц работал над углублением теории расчета предвари¬

тельно напряженных ферм и разработкой эффективных конст¬

руктивных решений покрытий промышленных и общественных

зданий.

В США наибольшее количество работ выполнено в области

предварительно напряженных висячих систем и имеется много

осуществленных интересных сооружений. Исследования в обла¬

сти использования наклепа для повышения несущей способно¬

сти составных балок провел Н. Аштон [77].

Особенно большая работа по изучению вопросов, связанных с

применением предварительного напряжения в металлических

конструкциях, проделана в Советском Союзе начиная с середи¬

ны 50-х годов. В разработке этой проблемы приняли участие

многие научные и проектные организации, а также высшие учеб¬

ные заведения.

Еще до широкой постановки теоретических и эксперименталь¬

ных работ в проектных и исследовательских институтах М. Н. Ла-

щенко [43] показал возможности использования предварительно¬

го напряжения и регулирования усилий при усилении металли¬

ческих конструкций.

Доцент МАДИ В. С. Кириллов в 1956 г. опубликовал бро¬

шюру с обобщением опыта применения предварительно напря¬

женных стальных конструкций за рубежом [37]. В КИСИ под

руководством проф. Н. Д. Жудина были проведены исследова¬

ния в области предварительно напряженных балок (В. В. Бн-

— 15 —

рюлев) (6, 7] и ферм (С. Н. Клепиков) [38, 39]. В ЛИСИ

И. Г. Клинов [40] под руководством Н. Н. Аистова исследовал

возможности применения предварительного напряжения и меха¬

нического упрочнения стальных балок. В МИСИ им. В. В. Куй¬

бышева Г. С. Ведеников провел теоретические исследования по

изысканию оптимальных схем и анализу работы предваритель¬

но напряженных балок [21, 22, 23].

В. М. Вахуркин (15, 20] и Г. Д. Попов [54, 55] применяли

предварительное напряжение и регулирование усилий в практи¬

ке мостостроения. Ю. В. Гайдаров ъ конце 40-х годов осущест¬

вил усиление перекрытия балок с помощью предварительно на¬

пряженного шпренгеля. Последующие теоретические и экспери¬

ментальные работы Ю. В. Гайдарова [26—30] касались широ¬

кого круга вопросов, связанных с предварительным напряже¬

нием стальных конструкций.

В. М. Вахуркин [15—20] в своих теоретических исследованиях

углубил теорию работы предварительно напряженного комбини¬

рованного элемента на центральное растяжение и дал глубокий

анализ оптимальной формы изгибаемых элементов (балок).

Н. С. Стрелецким (МИСИ) [67] выполнено теоретическое ис¬

следование по изучен'ию законов веса предварительно напряжен¬

ных балок.

В ЦНИИ строительных конструкций совместно с МИСИ

им. В. В. Куйбышева под руководством автора [1, 2, 4] прово¬

дились теоретические и экспериментальные исследования рабо¬

ты предварительно напряженных растянутых элементов

(И. Л. Пименов, М. В. Предтеченский), сжатых стержней

(И. В. Топилин), (балок (А. А. Васильев, М. Н. Лукацкая,

И. Л. Пименов) и ферм (Лу Ци-лин).

Были апробированы различные конструктивные решения ба¬

лок, и впервые экспериментально исследована работа ферм при

многоступенчатом предварительном напряжении.

А. А. Васильев (МИСИ — Гипромез) [12,13] разработал мето¬

дику расчета балок в упругой стадии их работы, удобную для

практического использования, и под руководством Ю. А. Нилен-

дера, совместно с Р. И. Ароновым, К. К. Мухановьш и В. П. Ев¬

докимовой провел первые экспериментальные исследования ра¬

боты балок, предварительно напряженных затяжками, и затяжек

совместно с анкерными креплениями.

В НИИ транспортного строительства Н. Н. Стрелецкий [66]

на основе теоретически-экопериментального исследования рабо¬

ты балок разработал методику их расчета с учетом развития пла¬

стических деформаций в стадии загружения расчетными нагруз¬

ками.

В это же время А. В. Геммерлинг (ЦНИИСК) [33] разрабо¬

тал метод расчета балок с учетом развития пластических

деформаций в стадии создания предварительного напряжения,

—16 —

а также вопросы устойчивости предварительно напряженных

балок 132].

Уточнением методов расчета и анализом конструктивной фор¬

мы балок занимались в Одесском инженерно-строительном ин¬

ституте К. М. Караджи, И. М. Романенко [58] и в Ленинградском

инженерно-строительном институте — О. А. Цытович [72].

В Уральском политехническом институте совместно с НИИ

промсооружений (г. Свердловск) под руководством Б. А. Спе¬

ранского [61—55] группой сотрудников (Г. Н. Шавшукова,

Н. И. Ольков и др.) проводились в широком плане изыскания

оптимальной конструктивной формы и исследования действи¬

тельной работы предварительно напряженных ферм. Одна из

первых попыток исследовать возможности применения предва¬

рительного напряжения в стальных фермах была предпринята

в НИИ по строительству Минстроя РСФСР (А. Г. Иммерман).

В Западно-Сибирском филиале б. АСиА СССР (Новокузнец¬

кое отделение) Ю. В. Гайдаровым и Е. А. Квасницким [52, 36] при

участии ЦНИИ строительных конструкций (В. А. Балдин,

Е. И. Беленя, И. Л. Пименов и Е. И. Горбатский) проведены об¬

ширные экспериментальные работы, связанные со строительст¬

вом предварительно напряженного пятипролетного моста через

р. Томь. Испытывались затяжки, модели балок, натяжные при¬

способления и были поставлены наблюдения за работой моста в

процессе монтажа и эксплуатации.

Аналогичные работы проводились на строительстве ангара

при изготовлении и монтаже предварительно напряженных ферм

пролетом 84 м (ЦНИИ строительных конструкций, ГПИ Проект-

стальконструкция, Уральский политехнический институт). Иссле¬

довалась в натурных условиях работа мачт линий электропере¬

дач с предварительно напряженными оттяжками [71] и др.

Ведущими проектными организациями (ГПИ Проектсталь-

конструкция, Гипромез и др.) проведены работы по внедрению

предварительно напряженных металлических конструкций в

практику проектирования и опробованию возможных конструк¬

тивных решений в опытном проектировании.

Изучение и внедрение предварительно напряженных метал¬

лических конструкций находятся еще в начальной стадии свое¬

го развития, но можно уже подвести некоторые итоги и отметить

полученные результаты.

В основном исследовались предварительно напряженные ме¬

таллические балки и фермы. Из многочисленных способов созда¬

ния лредварительного напряжения наибольшее внимание было

уделено способу предварительного напряжения обжатием за¬

тяжками различного вида, выполненными из стальных канатов

или пучков высокопрочной проволоки. Этот способ достаточно

технологичен и дает экономию материала благодаря более эф¬

фективному использованию обычной строительной стали и вклю¬

— 17 —

чению в работу изгибаемых элементов высокопрочных материа¬

лов, хорошо работающих на растяжение.

Изучены различные типы анкеровки затяжек и методы их

натяжения. Доказана возможность и эффективность использо¬

вания пластических деформаций в работе предварительно на¬

пряженных балок. Разработана методика расчета балок как в

упругой, так и в упруго-пластической стадиях работы. Если на

первых этапах проектирования предварительно напряженных

балок оптимальное сечение подбиралось методом повторных по¬

пыток, то теперь разработана простая методика, пользуясь ко¬

торой проектировщики могут сразу назначить оптимальные па¬

раметры сечения, длину затяжки и величину начального натя¬

жения.

Теоретически и экспериментально изучены балки, сваренные

из двух элементов. Предварительное напряжение в таких бал¬

ках создается путем изгиба элементов до сварки с последующим

соединением их в изогнутом состоянии.

Проведенное в большом объеме опытное проектирование

предварительно напряженных балок совместно с теоретически¬

ми исследованиями позволило установить эффективность их при¬

менения.

Предварительное напряжение дает экономию стали в балках,

рассчитанных по упругой стадии работы, до 15—18%, а в бал¬

ках, рассчитанных с учетом развития пластических деформа¬

ций, — до 23%.

Изучалось предварительное напряжение ферм, напряжен¬

ных затяжками из высокопрочной стали. Эффективность пред¬

варительного напряжения в фермах целиком зависит от

правильного выбора их схемы; применяемые схемы обычных

ферм малоэффективны. Доказана большая эффективность мно¬

гоступенчатого предварительного напряжения ферм.

Опытное проектирование показало, что в предварительно на¬

пряженных фермах пролетом 40—60 м можно получить эконо¬

мию металла до 30—40%.

Еще больший эффект дает предварительное напряжение кон¬

струкций из алюминиевых сплавов, так как позволяет частично

заменить дорогостоящие сплавы высокопрочными сталями и, что

особенно важно, существенно повысить жесткость конструкций.

На основе работ, проведенных усилиями многих организаций,

разработаны две инструкции: «Инструкция по проектированию

предварительно напряженных стальных конструкций» [35] и

«Инструкция по изготовлению предварительно напряженных

стальных конструкций» (проект), которые должны способство¬

вать более широкому применению предварительно напряженных

конструкций в практике проектирования.

Проведенные исследования лишь частично разрешили вопро¬

сы, связанные с проектированием и изготовлением предвари¬

тельно напряженных металлических конструкций, и подтверди¬

— 18 —

ли прогрессивность идей предварительного напряжения. Целый

ряд вопросов остался незатронутым или решенным в первом

приближении.

Дальнейшие работы должны быть направлены в первую оче¬

редь на внедрение предварительно напряженных металлических

конструкций в строительную практику. Должны применяться в

широком масштабе изготовление опытных конструкций на ре¬

альных объектах и экспериментальная проверка их работы. Не¬

обходимо расширить реальное проектирование с целью накоп¬

ления опыта для совершенствования конструктивных форм и

совместно с заводами металлических конструкций ускорить раз¬

работку рациональной технологии изготовления для уменьшения

трудовых затрат.

§ 3. ПРИМЕРЫ ПОСТРОЕННЫХ И ЗАПРОЕКТИРОВАННЫХ

КОНСТРУКЦИЙ

Мачты и башни. Мачты на оттяжках являются ярким приме¬

ром предварительно напряженных конструкций, у которых от¬

тяжки растянуты, а ствол сжат (рис. 10, а). Натяжение оттяжек

уменьшает их провисание и дает возможность повысить жест¬

кость мачты в горизонтальном направлении и, следовательно*

снизить величину отклонения верхушки мачты от вертикали до

заданной по условиям эксплуатации величины. При большой вы¬

соте мачт может быть введена дополнительная система предва¬

рительно натянутых оттяжек или рей (рис. 10,6), повышающих

жесткость сооружения.

В Советском Союзе строятся мачты, имеющие шпренгельную

предварительно напряженную конструкцию ствола (предложе¬

ние А. А. Воеводина (рис. 10,5 и г). Отдельные ярусы ствола

между оттяжками состоят из трубы, укрепленной четырьмя

шпренгелями из высокопрочной проволоки. Оттяжки имеют

предварительное натяжение, благодаря чему воспринимают сжи¬

мающие усилия при изгибе ствола от действия ветровых нагру¬

зок и в момент потери устойчивости.

Современные радиобашни высотой 150—200 м и более имеют

предварительно напряженную крестовую решетку (рис. 11). Рас¬

косы выполняются из круглой стали и натягиваются муфтами с

двойной нарезкой, входящими в состав раскосов. В результате

раскосы приобретают способность воспринимать сжимающие

усилия, и при действии горизонтальной ветровой нагрузки попе¬

речную силу воспринимают обе системы раскосов, что повышает

жесткость башни.

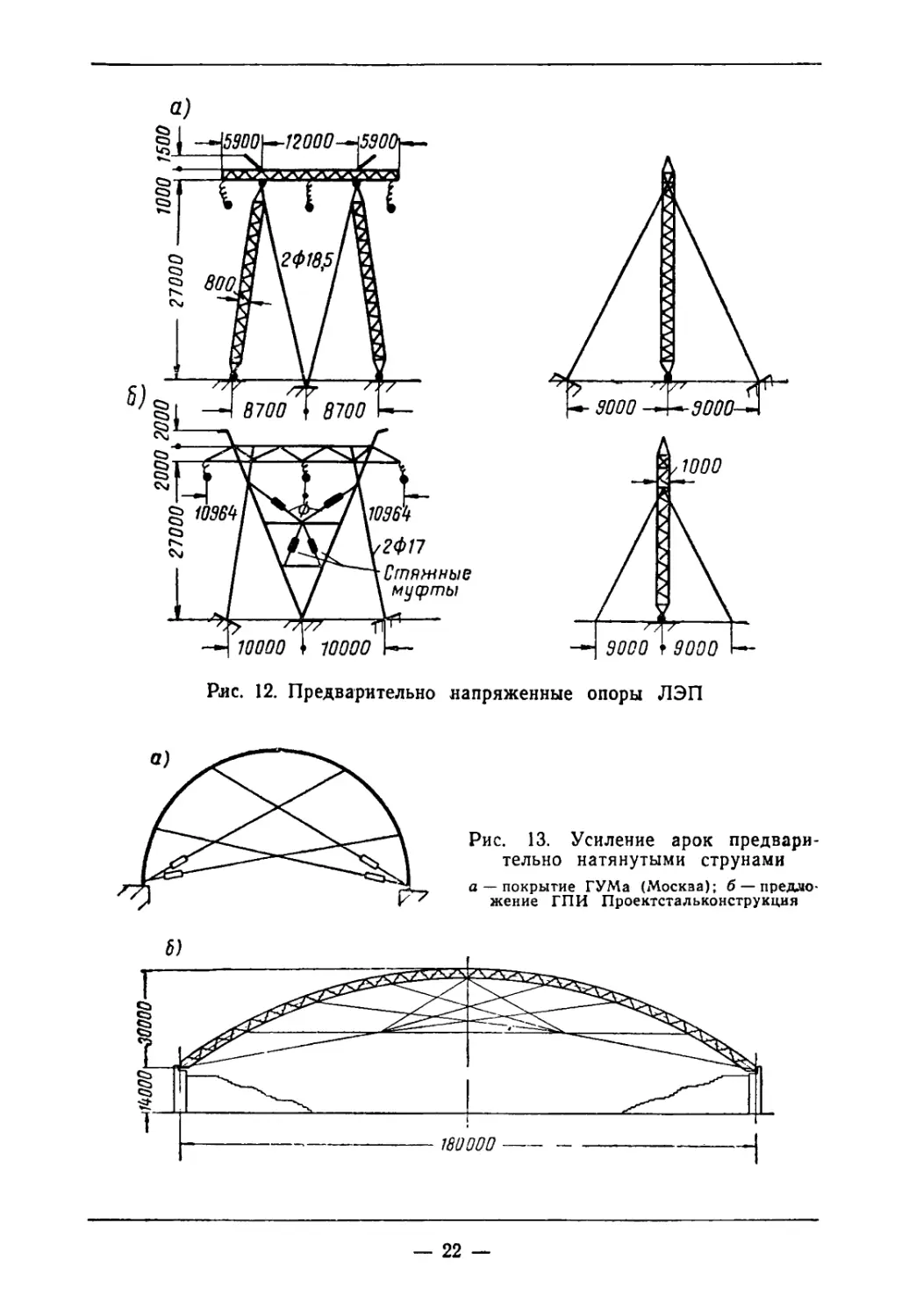

Хорошие показатели по расходу металла и эксплуатационным

качествам (жесткости) имеют опоры линий электропередач с

предварительно напряженными оттяжками (рис. 12).

Благодаря предварительному напряжению оттяжки могут ра-

— 20 —

Рис. 10. Схемы мачг

с использованием

предварительного на¬

пряжения

И=200 м

H-IBQm

Н=Шм

Рис. И. Инвентарные

радиобашни с использо¬

ванием предварительно¬

го напряжения

1 — фланцевое соединение

распорок с поясом

— 21 —

а)

Рис. 13. Усиление арок предвари¬

тельно натянутыми струнами

а — покрытие ГУМа (Москва); б — предло¬

жение ГПИ Проектстальконструкция

— 22 —

Рис. 12. Предварительно напряженные опоры ЛЭП

ботать не только на растяжение, но и на сжатие, что существен¬

но повышает жесткость опор.

На одной из выставок в Лондоне была построена мачта высо¬

той 77 м. Мачта поддерживалась в воздухе двумя системами тро¬

сов и тремя наклонными стойками. Предварительное напряже¬

ние, обеспечивающее необходимую жесткость конструкции, соз¬

давалось домкратами,

расположенными под

башмаками наклонных

стоек.

Конструкции про¬

мышленных и граждан¬

ских зданий. На рис.

13, а изображена схема

уже упоминавшейся

конструкции покрытия

ГУМа в Москве.

Идеи этой конструк¬

ции использованы ГПИ

Проектстальконструк-

ция при разработке пе¬

рекрытия обществен¬

ного здания большого

пролета (рис. 13,6).

Решетчатая арка ук¬

реплена системой на¬

тянутых струн. Предва¬

рительное напряжение

всей системы может

быть получено во вре¬

мя монтажа горизон¬

тальным перемещени¬

ем опоры арки.

Интересный способ предварительного напряжения применен

для ригелей сплошных рам производственного здания в Харбине

(КНР). Ригели сплошной рамы пролетом 30 м состоят из 5-мет¬

ровых предварительно напряженных элементов, изготовляемых

на заводе. После сборки их на монтаже весь ригель дополнитель¬

но стягивался затяжкой.

Примерами применения предварительно напряженных кон¬

струкций для промышленных зданий могут служить покрытия

мастерской в г. Вегане и трехпролетное покрытие промышленно¬

го здания в г. Харлоу (Англия). Первое состоит из предвари¬

тельно напряженных ферм, объединенных в пространственную си¬

стему (рис. 14); во втором применены однопролетные 18-метро¬

вые фермы, предварительно напряженные затяжками (рис. 15).

На рис. 16 показан построенный в Бельгии по проекту проф.

Г. Маньеля ангар с двухпролетной предварительно напряженной

Рис. 14. Покрытие мастерских в г. Вегаче

(Англия)

— 23 —

Рис. 15. Схема фермы

покрытия промышлен¬

ного здания в г. Харлоу

(Англия)

W5^W\I\I/I/I/IW

76,5

U 76,5 —

Рис. 16. Двухпролстная ферма ангара (Бельгия)

а — общий вид; б — схема

— 24 —

фермой (рис. 16), поддерживающей консольные стропильные

фермы продольного направления. Ферма предварительно напря*

жена четырьмя наклонными затяжками, подтягивающими узлы

в пролетах фермы к средней опоре. Каждая затяжка состоит из

двух пучков высокопрочной проволоки диаметром 7 мм по

64 проволоки в пучке.

Постановкой предварительно напряженной затяжки были

усилены рамы ангара пролетом около 28 м [43].

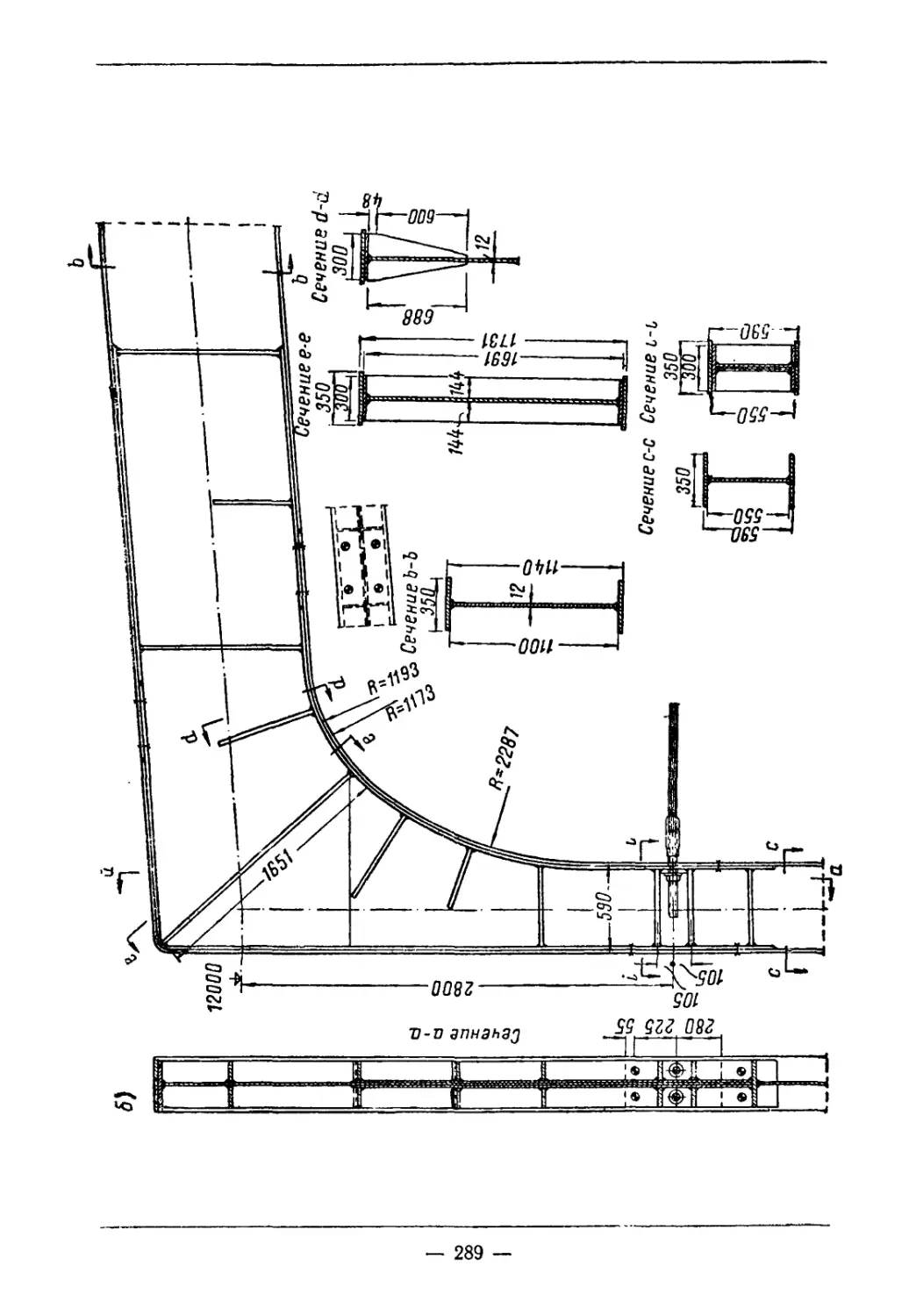

По проекту ГПИ Проектстальконструкция строится ангар, пе¬

рекрываемый сегментной фермой с предварительно напряженной

затяжкой (рис. 17). Затяжка имеет сечение из двух швеллеров с

расположенными внутри сечения четырьмя пучками высокопроч¬

ной проволоки—;по 24 проволоки диаметром 5 мм в каждом

пучке.

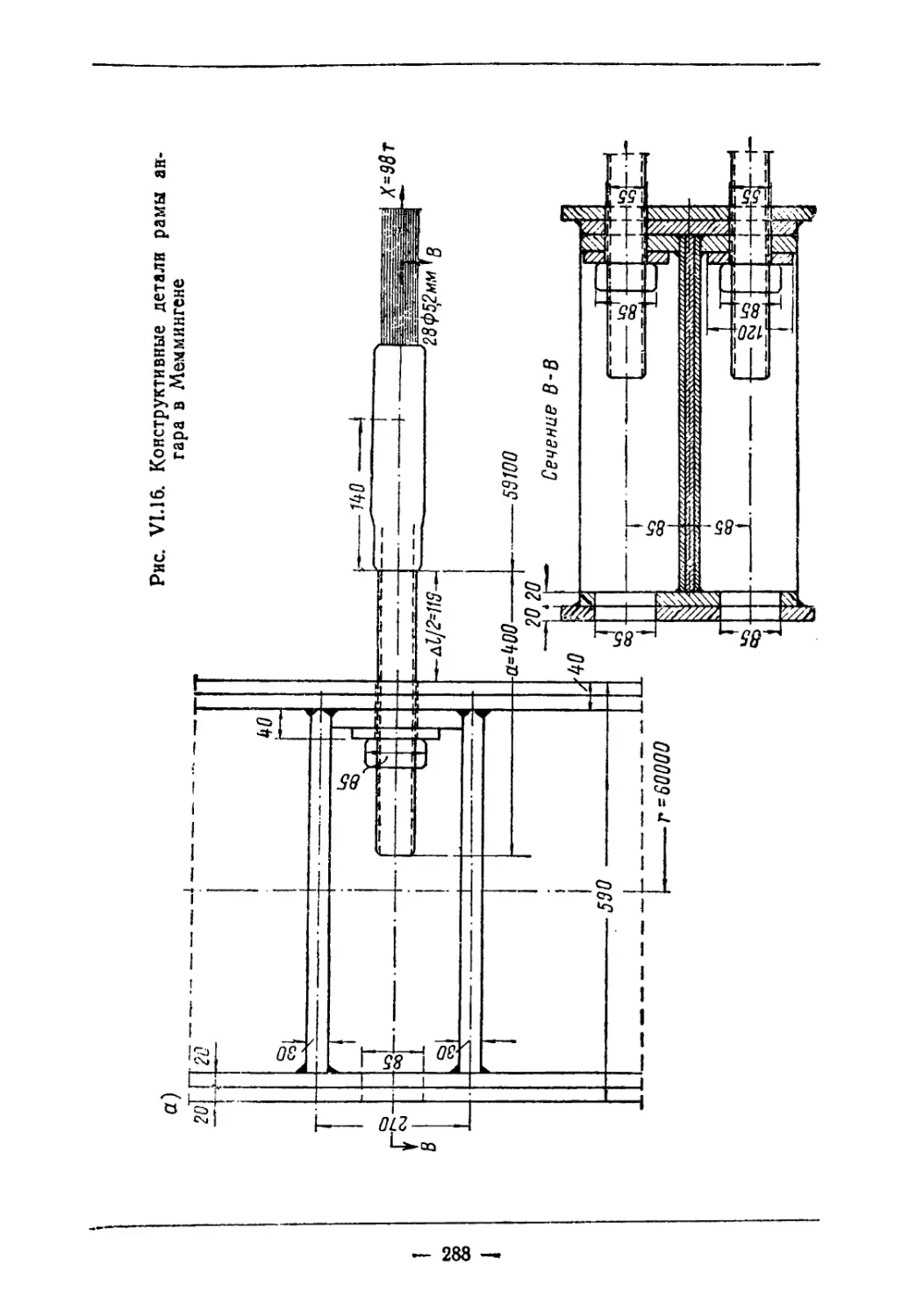

В г. Меммингене (ФРГ) возведено здание ангара, перекрытое

сплошными рамами пролетом 60 м (рис. 18). Рамы имеют

предварительно напряженную затяжку из двух пучков высоко¬

прочной проволоки, расположенную на расстоянии 2,8 м ниже

оси ригеля.

В КНР построены две наклонные галереи для транспортиро¬

вания угля пролетом 25 и 53 м с предварительно напряженными

шпренгельными затяжками.

Мосты. Наибольшее распространение предварительное на¬

пряжение получило в мостах.

Пятипролетный мост через р. Томь имеет петлевидные затяж¬

ки над опорами, где сосредоточены большие опорные моменты,

разгружающие пролеты (рис. 19).

Аналогичный мост с предварительно напряженными металли¬

ческими балками строится через р. Дон. Над каждой опорой ус¬

тановлено по 8 затяжек, расположенных уступами.

Интересным является мостовой переход на строительстве

Волжской ГЭС имени XXII съезда КПСС (рис. 20). Несущие

фермы конструкции выполнены только из гибких стальных кана¬

тов. Предварительное растяжение всей системы тросов делает

ферму жесткой и позволяет стержням воспринимать сжимаю¬

щие усилия от действия временной нагрузки. Предварительное

напряжение затяжками неоднократно применялось при усиле¬

нии мостов (рис. 21).

Имеются проектные предложения по замене обычных опор

мостовых переходов подводными понтонами, притянутыми ко дн>

стальными канатами (рис. 22). На понтоны устанавливаются

жесткие опоры, на которые опираются пролетные строения. Пла¬

вучесть понтонов создает в канатах предварительное натяжение.

При загружении опор собственным весом моста и временной на¬

грузкой в канатах снимается лишь часть предварительного натя¬

жения, так что они работают как жесткие опоры. Осадки опор

под временной нагрузкой получаются незначительной величины,

в пределах упругих деформаций стальных канатов.

— 25 —

12405

- 26—

Рис. 17. Ферма покрытия ангара (ГПИ Проектстальконструкция

Рис. 18. Рамы ангара в г. Меммингене (ФРГ)

50 мм

30м

30*»

Юмм

смазпо fOn»

слои из тощего ёетснд SO-2Q0**

олптз

24 700

Рис. 19. Мост через р. Томь

а — общий вид; б — поперечный разрез

Рис. 20. Мостовой переход на строительстве Волжской ГЭС

имени XXII съезда КПСС

а — общий вид; б — конструктивная схема; 1 — предварительно напряженные

тросы; 2 — натяжные тросы

— 27 —

Широкое применение в балочных мостах имеет метод регули¬

рования моментов путем создания предварительного напряже¬

ния 'поддомкрачиванием опор.

В ГПИ Проектстальконструкция разработана балочно-рам¬

ная система пролетных строений мостов, неоднократно применяв¬

шаяся при пролетах до 150 м (рис. 23). Двухконсольная балоч¬

ная система 1 воспринимает постоянную нагрузку. После мон¬

тажа конструкций предварительное напряжение в системе со¬

здается постановкой натянутых наклонных тяжей 2, соединяю¬

щих консоли с низом опорных стоек. Натяжение тяжей создается

постановкой их при временно пригруженных консолях. После по¬

становки тяжей система из балочной превращается в рамную,

выгодно работающую на временную нагрузку.

Постановкой над опорами предварительно напряженных за¬

тяжек 3 можно уменьшить сечение балки над опорами, где сосре¬

доточены большие изгибающие моменты, и тем самым повысить

эффективность системы (предложение Г. Д. Полова).

Несколько балочных шоссейных мостов, предварительно

напряженных затяжками, расположенными в растянутых зонах

сечения, построено в ФРГ. Мост в Неккаре имеет вдоль ниж¬

него пояса балок по всей длине пролета затяжку из четырех

кабелей (рис. 24). Неразрезной трехпролетный мост у Мон-

табауэра имеет криволинейную затяжку, переходящую из рас¬

тянутой зоны нижнего пояса в растянутую зону надопорных

сечений (рис. 25).

Подкрановые балки. Подкрановые балки, предварительно

напряженные затяжками, были применены в опытном порядке

на московском заводе «Серп и Молот» и в цехах электролиза

алюминиевого завода.

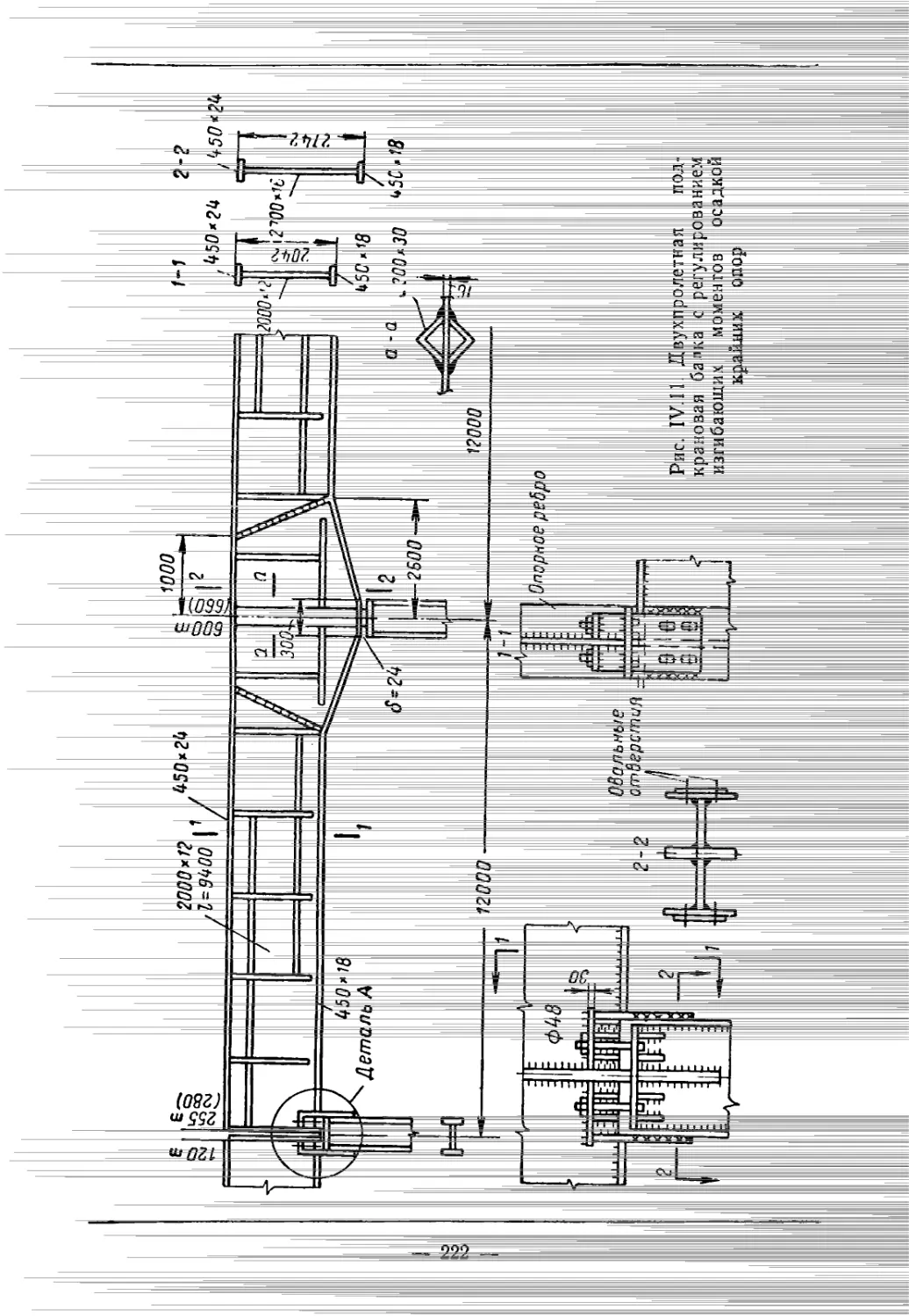

Двухпролетные предварительно напряженные подкрановые

балки применены в одном из проектов здания тяжелого машино¬

строения (предложение И. В. Серебренникова). В них предва-

рительное напряжение создается путем подтяжки концов балки

к крайним опорам на заданную расчетом величину (см. гл. IV).

ГПИ Проектстальконструкция и Гипромезом разработаны

проекты предварительно напряженных затяжками подкрановых,

бало^с пролетами 12—18 м для кранов различной грузоподъем¬

ности (рис. III.11).

В США предложены прокатные двутавровые балки «Грэт»

[97] несимметричного профиля, в нижние полки которых уклады¬

вается в специально сделанные при прокатке канавки высоко¬

прочная проволока и завальцовывается с помощью специально¬

го порошка, что обеспечивает связь проволоки с балкой по всей

длине. После изготовления балку можно разрезать на отдель¬

ные части, в сечении которых сохраняется эпюра предваритель-

ных напряжений, создаваемая натянутой проволокой. Пэ дан¬

ным фирмы, несущая способность таких балок повышается на

34%.

— 28 —

Рис. 21. Усиление мостов

затяжками. Узел креп¬

ления затяжки

Ряс. 22. Опора моста на предва¬

рительно напряженных тросах

(Италия)

/ — жесткая опора; 2 — понтон; 3 —

предварительно напряженные анкерные

тросы

Рис. 23. Балочно-рамная система моста (ГПИ Проектстальконструкция)

— 29 —

1500 f-— 5800 -

SOI)

ЭГ

T у

K- 5000 J

Рис. 24. Схема моста с предвари-

тельно напряженными главными бал¬

ками (ФРГ)

а — вид балки; 0 — конструктивная схема

моста

— 30 —

Рис. 26. Предварительно напряженные вертикальные резервуары (ГПИ

Проектстальконструкция)

- 3] -

Рис. 25. Мост у Монтабауэр (ФРГ)

а — вид балки; б — конструктивная схема

Листовые конструкции. Как показало опытное проектирова¬

ние (Западно-Сибирское отделение АСиА СССР), в листовых

конструкциях-резервуарах, газгольдерах, бункерах, особенно в

сосудах с высоким внутренним давлением (р >15 кг/см2) воз¬

можно создание предварительного напряжения обмоткой их вы¬

сокопрочной проволокой. Пред¬

варительное напряжение ли¬

стовых конструкций позволяет

снизить их вес д'о 25%.

При изготовлении верти¬

кальных цилиндрических ре¬

зервуаров применяется метод

рулонирования, наиболее инду¬

стриальный и скоростной. Од¬

нако при толщинах листов бо¬

лее 12 мм метод рулонирова¬

ния неприменим. ГПИ Проект-

стальконструкция предложил

усиливать нижние листы ре¬

зервуаров намоткой высоко¬

прочной проволоки (рис. 26) с

предварительным натяжением

ее. Натяжение может осущест¬

вляться намоточной машиной

с последующим торкретирова¬

нием проволоки. Этот способ

позволяет применить метод ру¬

лонирования при изготовлении

крупных резервуаров и полу¬

чить экономию металла.

На одном из металлургиче¬

ских заводов Советского Союза при монтаже трубопроводов

диаметром 1400 мм применено предварительное напряжение,

позволившее уменьшить расчетные усилия в трубопроводе [42].

Трубопровод имеет в плане Z-образную форму и работает при

внутреннем давлении газа 2,8 атм и его температуре до +200° С.

По концам и в середине трубопровод имеет неподвижные опо¬

ры, концы которых упруго защемлены (рис. 27).

Путем создания «натяга» обоих концов трубопровода в про¬

цессе монтажа создано предварительное напряжение, вызвав¬

шее изгибающие моменты в трубопроводе, обратные по знаку

моментам от расчетных усилий. В результате расчетные момен¬

ты на крайних опорах уменьшились в 2 раза.

Р,ис. 27. Схема предварительно

напряженного трубопровода

ГЛАВА 1

ЗАТЯЖКИ.

КОНСТРУКЦИЯ, МАТЕРИАЛЫ, АНКЕРОВКА, РАБОТА

Создание предварительного напряжения с помощью затяжек

является наиболее распространенным способом для многих ви¬

дов конструкций (балок, ферм, рам и т. п.). В этом случае

затяжка является весьма ответственным конструктивным эле¬

ментом, определяющим надежность работы конструкции, соот¬

ветствие действительной работы условиям расчета и способ

производства работ по предварительному напряжению.

Существенной конструктивной частью затяжки является ан¬

керное крепление ее к напрягаемой конструкции. Для металли¬

ческих конструкций анкеровка затяжек еще не вполне отрабо¬

тана.

Конструкция затяжек должна быть согласована со способом

их натяжения и закрепления.

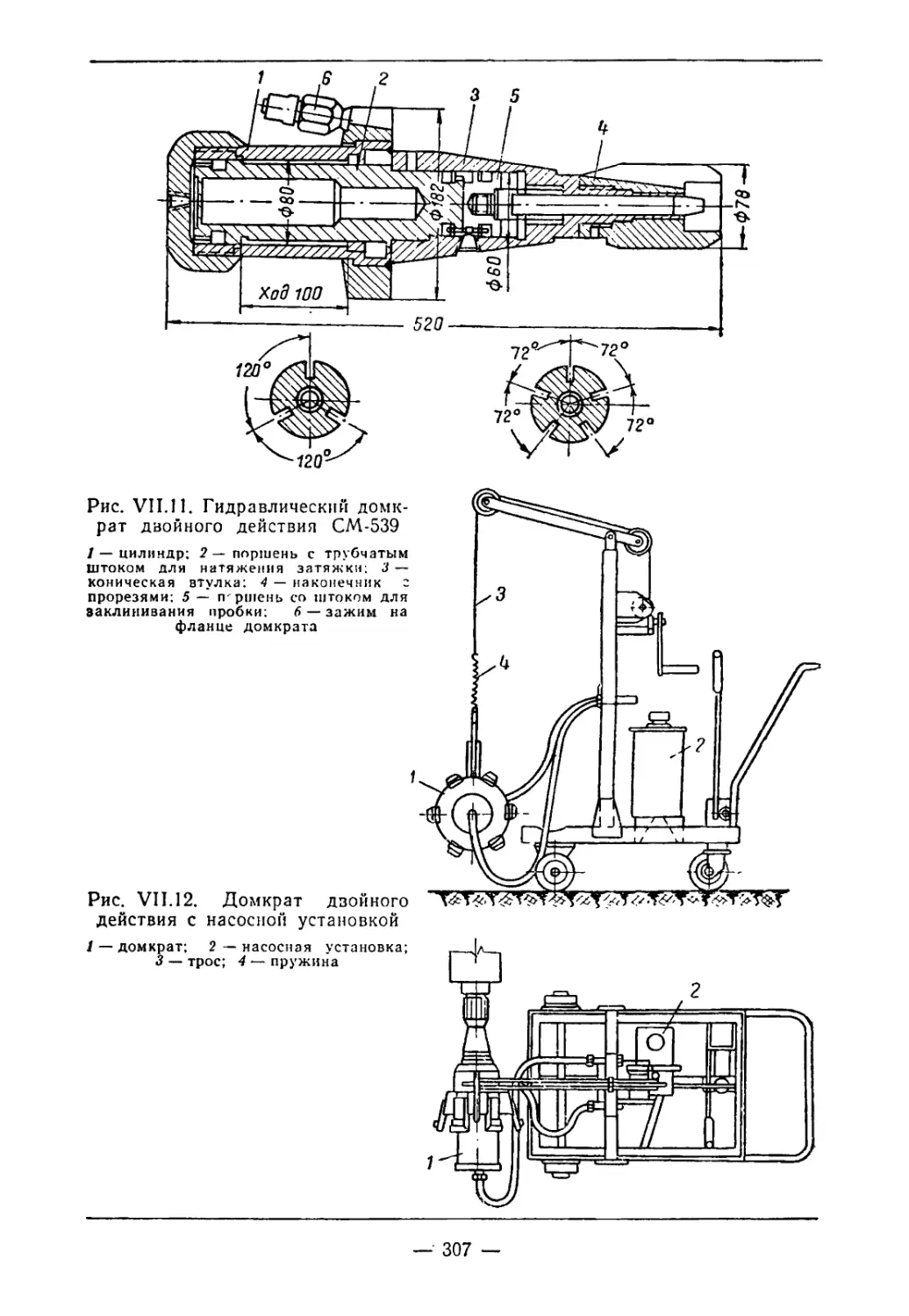

При натяжении с помощью гидравлических домкратов (двой¬

ного действия или других) и закреплении на торцовых упорах

конструкции затяжки изготовляются в виде прямолинейных гиб¬

ких стержней.

При натяжении затяжек методом непрерывной навивки, дом¬

кратами с подвижными упорами, оттягивающими приспособле¬

ниями или забивкой клиньев затяжки изготовляются в виде не¬

прерывной петли.

Затяжки для предварительно напряженных стальных конст¬

рукций могут выполняться из стальных канатов, арматурных

пучков и прядей из высокопрочной проволоки и круглых стерж¬

ней из высокопрочной стали.

Стальные канаты спирального типа (рис. 1.1) являются завод¬

ским изделием, и поэтому весьма удобны, надежны и не требу¬

ют специальных устройств для их изготовления. Стальные кана¬

ты изготовляются из высокопрочной проволоки диаметром ог

0,4 до 3 мм с временным сопротивлением до 190 кг!мм2.

Диаметр отдельных канатов достигает 65 мм. Наибольшее

разрывное усилие каната примерно 400 т.

3 Е. И. Беленя

— 33 —

Рис. 1.1. Стальные канаты

а —: спиральный; б — канат (трос) с металличрским сердечником; в — спиральный за¬

крытый

Рис. 1.2. Результаты испытаний канатов

в —диаграмма растяжения каната (пунктиром показана разгрузка каната); б — изме¬

нение модуля упругости каната в зависимости от количества загружений

Расчетные сопротивления витых светлых стальных канатов

принимаются в размере 65% от среднего разрывного напряже¬

ния (разрывное усилие, деленное на площадь поперечного сече¬

ния каната); расчетные сопротивления оцинкованных канатов —

в размере 60% от среднего разрывного напряжения [35].

В открытых конструкциях, подверженных атмосферным воз¬

действиям, особенно рациональны канаты закрытого типа

(рис. 1.1,б), как более стойкие против коррозии.

В зависимости от величины расчетного усилия в канатах за¬

тяжки могут состоять из одной или нескольких ветвей.

Недостатками канатов являются их высокая стоимость, дефи¬

цитность и сравнительно низкий модуль упругости. Модуль уп¬

ругости каната, поступившего с завода, составляет всего (0,9—

1,2) *10б кг!см2. Для повышения модуля упругости стальные ка¬

наты перед постановкой в конструкцию необходимо вытягивать

усилием, на 10—15% превышающим расчетное усилие каната в

конструкции. Вытяжкой можно повысить модуль упругости ка¬

ната до (1,6 -н 1,8)'Ю6 кг/см2 (рис. 1.2,а).

Модуль упругости каната стабилизируется уже после перво¬

го загружения и при последующих загружениях практически не

меняется (рис. 1.2,6). Перерыв в несколько дней между вытяж¬

кой и нагружением каната также не оказывает существенного

влияния на величину его модуля упругости. Необходимо произ¬

водить вытяжку целиком изготовленной затяжки совместно с

анкерными стаканами, чтобы получить обмятие и уплотнение за¬

делки каната в стакан.

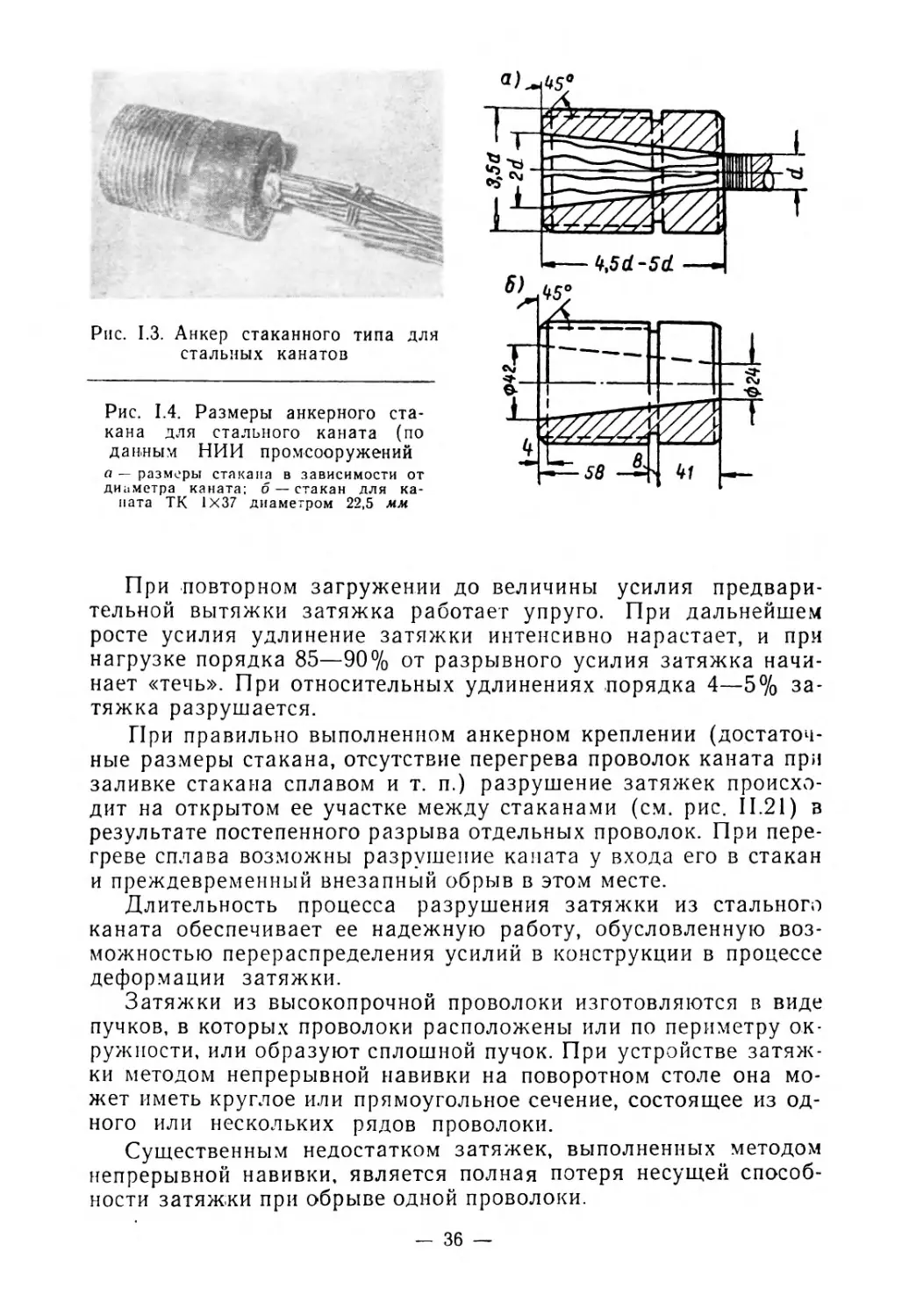

Затяжки из канатов, как правило, проектируются прямоли¬

нейными с устройством на концах анкерных креплений стакан¬

ного типа (рис. 1.3). Возможны также гильзо-клиновые анкеры

(см. рис. VII.1). При работе затяжки в конструкции давление от

стакана передается непосредственно на упорную часть конст¬

рукции.

Стаканы изготовляются из стали 3 и могут быть различной

конструкции. Конец каната в стакане расплетается на отдельные

проволоки, которые отгибаются внутри стакана на 180° или из¬

гибаются змейкой (рис. 1.4, а) и заливаются баббитом или дру¬

гим легкоплавким сплавом. Изготовление анкеров стаканного

типа достаточно сложно, связано с применением дорогих спла¬

вов и горячего процесса, что является их основными недостатка¬

ми (см. главу VII).

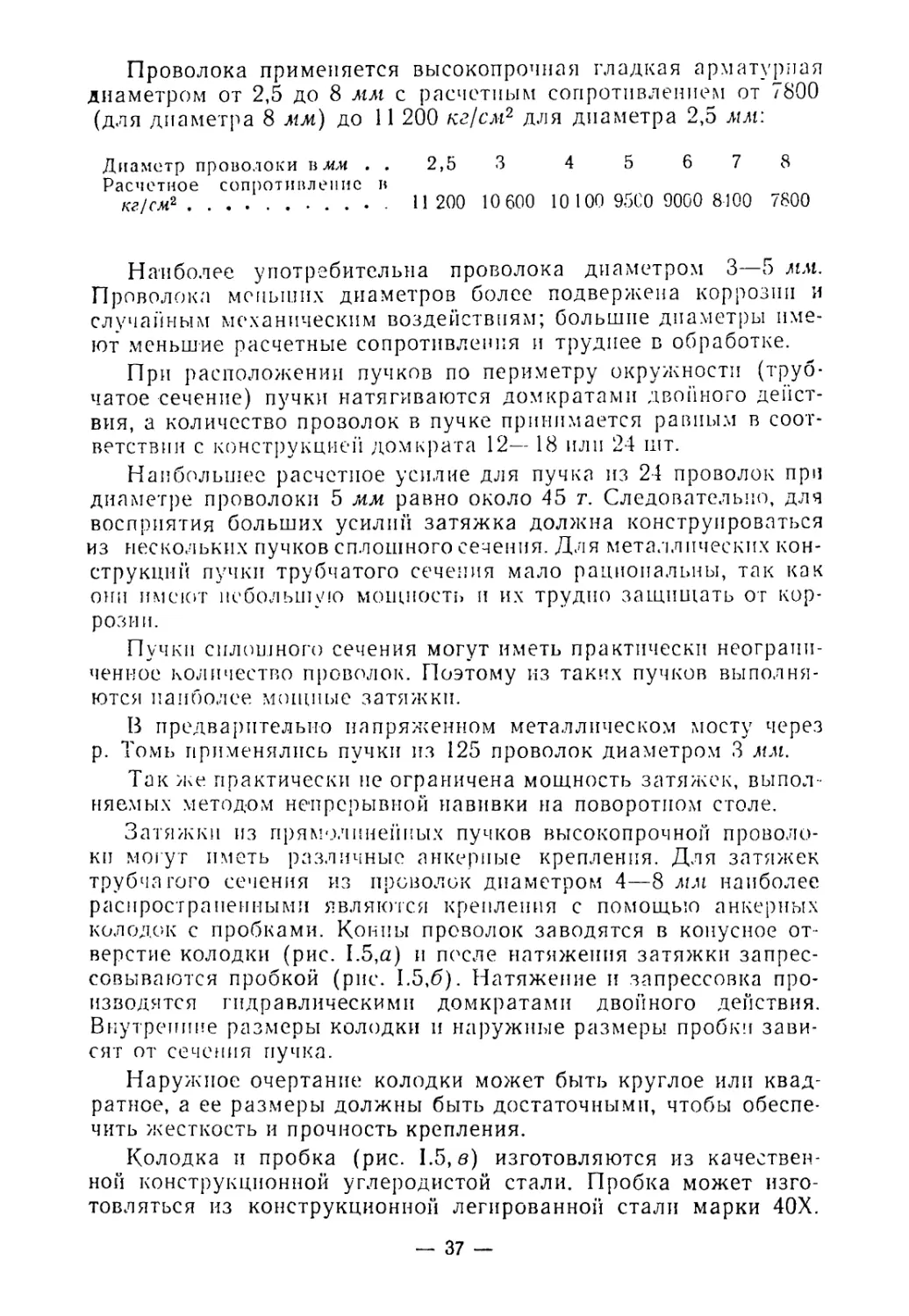

Проверенные на практике размеры стаканов при заливке цин¬

ковым сплавом (ЦАМ) показаны на рис. 1.4.

Испытания затяжек из стальных канатов показали их надеж¬

ную работу (ЦНИИ строительных конструкций и НИИ промыш¬

ленных сооружений, Уральский политехнический институт

и др.)* Если вытяжка затяжек производится совместно с анкер¬

ными стаканами, то при повторных нагружениях обмятия сплава

и проскальзывания проволок не происходит.

3*

— 35 —

Рис. 1.3. Анкер стаканного типа для

стальных канатов

Рис. 1.4. Размеры анкерного ста¬

кана для стального каната (по

данным НИИ промсооружений

о — размеры стакана в зависимости от

диаметра каната; б — стакан для ка¬

ната ТК 1X37 диаметром 22,5 мм

При повторном загружении до величины усилия предвари¬

тельной вытяжки затяжка работает упруго. При дальнейшем

росте усилия удлинение затяжки интенсивно нарастает, и при

нагрузке порядка 85—90% от разрывного усилия затяжка начи¬

нает «течь». При относительных удлинениях порядка 4—5% за¬

тяжка разрушается.

При правильно выполненном анкерном креплении (достаточ¬

ные размеры стакана, отсутствие перегрева проволок каната при

заливке стакана сплавом и т. п.) разрушение затяжек происхо¬

дит на открытом ее участке между стаканами (см. рис. 11.21) з

результате постепенного разрыва отдельных проволок. При пере¬

греве сплава возможны разрушение каната у входа его в стакан

и преждевременный внезапный обрыв в этом месте.

Длительность процесса разрушения затяжки из стального

каната обеспечивает ее надежную работу, обусловленную воз¬

можностью перераспределения усилий в конструкции в процессе

деформации затяжки.

Затяжки из высокопрочной проволоки изготовляются в виде

пучков, в которых проволоки расположены или по периметру ок¬

ружности, или образуют сплошной пучок. При устройстве затяж¬

ки методом непрерывной навивки на поворотном столе она мо¬

жет иметь круглое или прямоугольное сечение, состоящее из од¬

ного или нескольких рядов проволоки.

Существенным недостатком затяжек, выполненных методом

непрерывной навивки, является полная потеря несущей способ¬

ности затяжки при обрыве одной проволоки.

- 36 —

Проволока применяется высокопрочная гладкая арматурная

диаметром от 2,5 до 8 мм с расчетным сопротивлением от 7800

(для диаметра 8 мм) до 11 200 кг/см2 для диаметра 2,5 мм:

Диаметр проволоки в мм . . 2,5 3 4 5 6 7 8

Расчетное сопротивление в

Кг/см2 11 200 10600 10 100 95С0 9000 8100 7800

Наиболее употребительна проволока диаметром 3—5 мм.

Проволока меньших диаметров более подвержена коррозии и

случайным механическим воздействиям; большие диаметры име¬

ют меньшие расчетные сопротивления и труднее в обработке.

При расположении пучков по периметру окружности (труб¬

чатое сечение) пучки натягиваются домкратами двойного дейст¬

вия, а количество прозолок в пучке принимается равным в соот¬

ветствии с конструкцией домкрата 12— 18 или 24 шт.

Наибольшее расчетное усилие для пучка из 24 проволок при

диаметре проволоки 5 мм равно около 45 т. Следовательно, для

восприятия больших усилий затяжка должна конструироваться

из нескольких пучков сплошного сечения. Для металлических кон¬

струкций пучки трубчатого сечения мало рациональны, так как

они имеют небольшую мощность и их трудно защищать от кор¬

розии.

Пучки сплошного сечения могут иметь практически неограни¬

ченное количество проволок. Поэтому из таких пучков выполня¬

ются наиболее мощные затяжки.

В предварительно напряженном металлическом мосту через

р. Томь применялись пучки из 125 проволок диаметром 3 мм.

Так же практически не ограничена мощность затяжек, выпол ¬

няемых методом непрерывной навивки на поворотном столе.

Затяжки из прямолинейных пучков высокопрочной проволо¬

ки могут иметь различные анкерные крепления. Для затяжек

трубчатого сечения из проволок диаметром 4—8 мм наиболее

распространенными являются крепления с помощью анкерных

колодок с пробками. Конны проволок заводятся в конусное от¬

верстие колодки (рис. 1.5,а) и после натяжения затяжки запрес¬

совываются пробкой (рис. 1.5,6). Натяжение и запрессовка про¬

изводятся гидравлическими домкратами двойного действия.

Внутренние размеры колодки и наружные размеры пробки зави¬

сят от сечения пучка.

Наружное очертание колодки может быть круглое или квад¬

ратное, а ее размеры должны быть достаточными, чтобы обеспе¬

чить жесткость и прочность крепления.

Колодка и пробка (рис. 1.5, в) изготовляются из качествен¬

ной конструкционной углеродистой стали. Пробка может изго¬

товляться из конструкционной легированной стали марки 40Х.

— 37 —

Рис. 1.5. Детали ан¬

керного крепления

колодки с пробкой

— 38 —

Боковая поверхность пробки имеет нарезку треугольного или

трапециевидного профиля и подвергается закалке.

При передаче домкратом продольного усилия па пробку (за¬

прессовке) она плотно входит между концами проволок, выступы

нарезки пробки сминаются, проволока вдавливается в более

мягкую сталь колодки и происходит плотное заклинивание про¬

волок между колодкой и пробкой. Усилие, передаваемое на

пробку при ее запрессовке, должно быть близким к усилию

предварительного напряжения в затяжке во избежание про¬

скальзывания проволок в колодке под нагрузкой.

Испытание прямолинейных затяжек трубчатого сечения с ан¬

керным креплением «колодка с пробкой» показало их надежную

работу. Модуль упругости такой затяжки близок после предвари¬

тельной вытяжки к 2-106 кг/см2.

Предварительная вытяжка пучков, хотя и не имеет такого

значения, как для канатов, но все же рекомендуется для более

равномерного распределения усилия между проволоками и по¬

вышения модуля упругости. Производить ее можно в процессе

натяжения перед запрессовкой пробки путем создания в натяж¬

ном приспособлении домкрата усилия, превышающего усилие

предварительного натяжения на 10—15%, с последующим сниже¬

нием его до заданной величины. При хорошей запрессовке про¬

бок проскальзывания проволок не происходит.

Как показали исследования (ЦНИИСК, МИСИ имени

В. В. Куйбышева, ВНИИ транспортного строительства и др.)>

усилие между отдельными проволоками в затяжке при хорошем

качестве ее выполнения практически распределяется равномер¬

но. Затяжка разрушается постепенно путем последовательного

разрыва проволок. Наиболее часто проволоки разрываются в

месте зажима их пробкой, где происходит концентрация напря¬

жений. Разрывное усилие близко к сумме разрывных усилий

отдельных проволок. Удлинение в момент разрыва—порядка

5-6%.

Пр именспие анкеров «колодка с пробкой» для затяжек

сплошного сечения несколько ухудшает их качество.

При изготовлении затяжек сплошного сечения проволоки рас¬

полагаются в пучке по винтовой линии (рис. 1.6). Модуль упру¬

гости пучка при первом загружении равен (1,4—1,5) • 106 кг!см2,

при последующих — около 2-106 кг/см2. Несущая способность

пучка снижается на 5—6%. Однако вследствие простоты изго¬

товления и большей компактности сечения таких затяжек приме¬

нение их целесообразно.

Работа анкерных креплений «колодка с пробкой» хорошо тео¬

ретически и экспериментально изучена [11, 73]. Эти анкеры широ¬

ко применяются в железобетонных конструкциях. Достоинством

их являются простота изготовления и небольшое количество де¬

талей, возможность стандартизации, небольшой расход металла

и свободный доступ для осмотра и контроля работы анкера.

— 39 —

Мягкая сталь колодки обеспечивает надежную анкеровку всех

проволок пучка, так как различные неточности в размерах дета¬

лей анкера и отклонения в профиле проволоки компенсируются

при запрессовке пробки различной величиной площади вдавли¬

вания по поверхности конического отверстия колодки

(рис. 1.5, а).

Работа затяжки из высокопрочной проволоки с анкерами

«колодка с пробкой» исследована в первом приближении на

пульсациопную нагрузку [11, 73]. Испытания показали, что при

величине импульса от 10—17,5 кг!мм2 затяжка выдерживала со¬

ответственно от 1 млн. до 1 млн. 700 тыс. циклов, после чего

происходили обрывы проволок в местах анкеровки. На выносли¬

вость затяжки сказывают влияние концентрация напряжений и

проволоке под нарезкой на пробке и явление контактного трения

в этих местах, возникающего при циклическом нагружении. За¬

мечено, что в коротких затяжках выносливость снижается, оче¬

видно, из-за большей общей жесткости и неравномерности рас¬

пределения усилия между проволоками. Выносливость увеличи¬

вается, если у конусных пробок сделать округленные торцы и тем

самым предотвратить подрезку проволоки острыми краями.

Анкеровка пучка гильзо-стержневыми анкерами (НИИ по

строительству Минстроя РСФСР) с опрессовкой (рис. 1.7) может

применяться для пучков как сплошного, так и трубчатого сече¬

ний. Конец пучка вставляется в гильзу (сталь 3) и запрессовы

вается между гильзой и стержнем, подверженным закалке

(сталь 45), вставляемым по длине гильзы между концами про¬

волок.

Закалка стержня повышает его хрупкость. При неточном цен¬

трировании анкера в нем помимо растяжения возникает изгиб,

что может привести к преждевременному хрупкому разрушению

стержня. Запрессовка может производиться на передвижной гид¬

равлической установке.

Как показали испытания (ЦНИИСК), такая анкеровка обес¬

печивает использование несущей способности пучка лишь на

75—85%- Положительными качествами ее являются технологич¬

ность и быстрота изготовления.

М. К. Бородич предложил гильзовый анкер со стержнем из

обычной углеродистой стали без термической обработки, но с

надетой на него спиралью из высокопрочной проволоки (рис. 1.8).

Стержень 1 имеет на конце резьбу, на которую навинчиваются

гильза 2 и натяжная гайка 3. На другой конец стержня 1 —

меньшего диаметра — надевается спираль 4, изготовленная из

высокопрочной проволоки, вокруг которой размещаются прово¬

локи затяжки 5.

Сечение стержня определяется расчетом. Гильза изготовля¬

ется из мягкой стали. При опрессовании гильзы 2 анкер претер¬

певает значительные пластические деформации, в результате ко-

— 40 —

Рис. 1.6. Анкеровка сплошного пучка в колодку с пробкой

5)

Рис. 1.7. Гильзо-стержневой анкер

а — затяжка с анкером; б — анкер; / — гильза; 2 — стержень; 3—кольцо;

4 —затяжка; 5 — конец стержня с нарезкой

торых проволоки 5 изгибаются на участках между витками спи¬

рали 4.

В свою очередь, спираль 4 вдавливается в поверхность стерж¬

ня 1. В результате этих деформации исключается проскальзыва¬

ние проволок 5 в анкере.

Хорошие результаты дали испытания стаканных анкеров и

без опрессовки, с плотной забивкой клиньев (рис. 1.9) между

Вид по стрелке Л

1

Рис. 1.8. Гильзо-стержневои анкер системы М. К. Бородича

концами проволоки. Анкер стаканного типа выполнен из стали

Ст. 3 с внутренней полостью, расточенной па конус, и с винтовой

нарезкой на цилиндрической наружной поверхности. На стакан

навинчивается гильза из стали Ст. 45, которая обеспечивает упор

анкера в конструкцию.

Анкер подобного типа предложен Гипромезом для мощных

затяжек сплошного сечения (расчетное усилие до 600 т) с боль¬

шим количеством проволок.

Концы проволок заводятся в стакан и закрепляются в нем

забивкой нескольких десятков клиньев из мягкой стали. Клинья

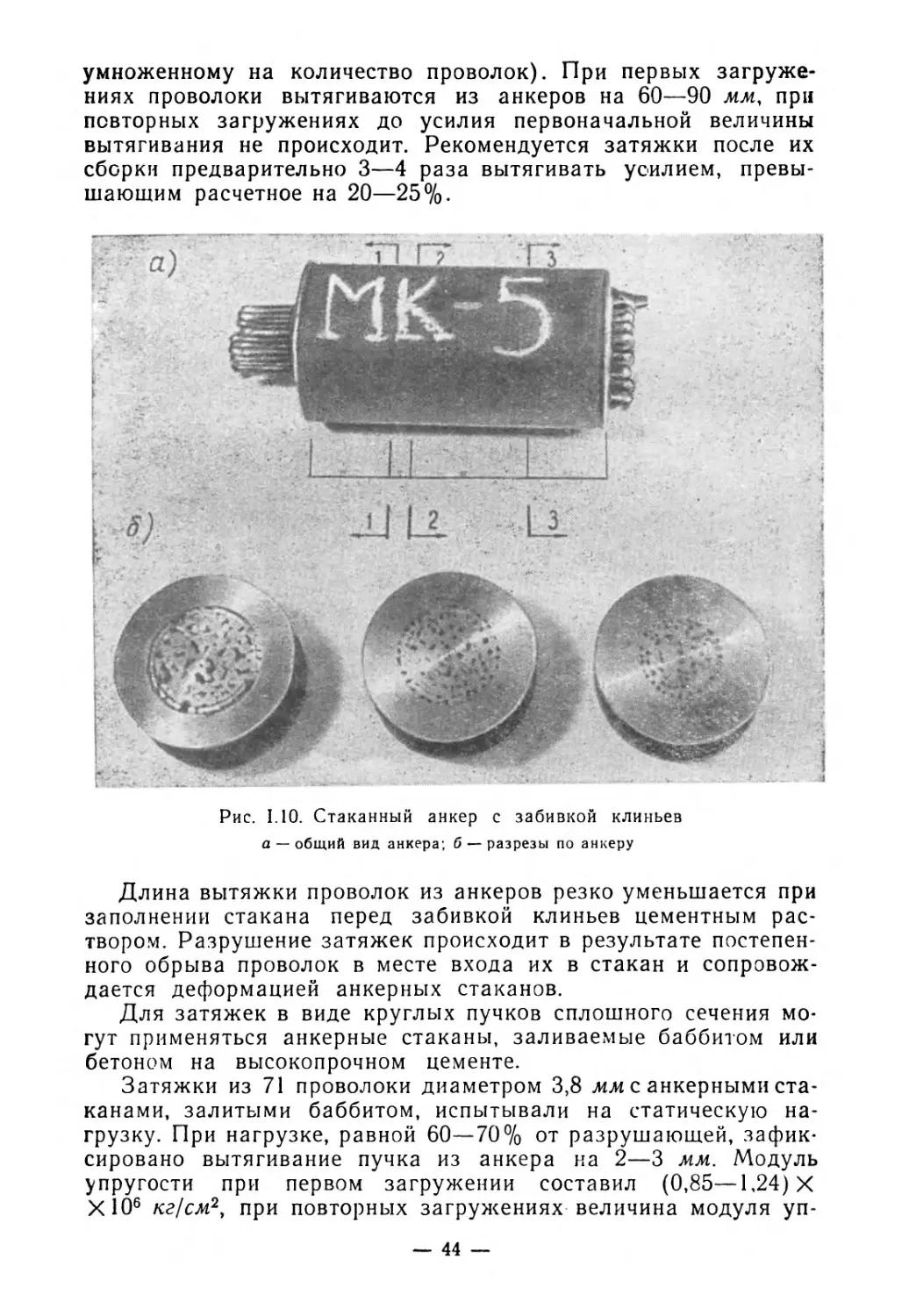

плотно заполняют промежутки между проволоками (рис. 1.10).

Торцы проволок и клиньев можно обваривать в сплошную мо¬

нолитную массу.

Испытание анкеров с забивкой клиньями (Западно-Сибир¬

ский филиал АСпА СССР) показало надежную их работу.

Испытывались затяжки из 72 проволок диаметром 5 мм, дли¬

ной 300—380 см с теоретическим разрывным усилием ~ 260 т.

Фактическое разрывное усилие составляло от 92,2 до 100% от

теоретического (равного разрывному усилию одной проволоки,

— 42 —

— 43 —

умноженному на количество проволок). При первых загруже-

ниях проволоки вытягиваются из анкеров на 60—90 мм, при

повторных загружениях до усилия первоначальной величины

вытягивания не происходит. Рекомендуется затяжки после их

сборки предварительно 3—4 раза вытягивать усилием, превы¬

шающим расчетное на 20—25%.

5) jJLl Li

Рис. 1.10. Стаканный анкер с забивкой клиньев

а — общий вид анкера; б — разрезы по анкеру

Длина вытяжки проволок из анкеров резко уменьшается при

заполнении стакана перед забивкой клиньев цементным рас¬

твором. Разрушение затяжек происходит в результате постепен¬

ного обрыва проволок в месте входа их в стакан и сопровож¬

дается деформацией анкерных стаканов.

Для затяжек в виде круглых пучков сплошного сечения мо¬

гут применяться анкерные стаканы, заливаемые баббитом или

бетоном на высокопрочном цементе.

Затяжки из 71 проволоки диаметром 3,8 мм с анкерными ста¬

канами, залитыми баббитом, испытывали на статическую на¬

грузку. При нагрузке, равной 60—70% от разрушающей, зафик¬

сировано вытягивание пучка из анкера на 2—3 мм. Модуль

упругости при первом загружении составил (0,85—1,24) X

Х106 кг/см2, при повторных загружениях величина модуля уп¬

— 44 —

ругости повышалась до 1,6- 106. Усилия в отдельных проволоках

отклонялись от среднего значения до 20%.

Равномерность работы проволок в сильной степени зависит

©т качества изготовления затяжки. Довести затяжки до разру¬

шения не удалось из-за недостаточной мощности испытательной

установки.

При испытании анкера со стаканом, залитым цинком, для

мощной затяжки из 100 проволок диаметром 3 мм разрывное

усилие было получено в размере 87,6% от расчетного. Перво¬

начальный модуль упругости затяжки составил 1,21-10е кг/см2.

Также вполне надежным оказались анкеры для мощных за¬

тяжек со стаканами, залитыми бетоном с металлической струж¬

кой (Западно-Сибирский филиал б. АСиА СССР). Три опытные

затяжки длиной 200—320 см из 72 проволок диаметром 5 мм

имели фактическое разрывное усилие, равное теоретическому.

Вытяжка пучков из анкеров при первом загружении составила

13—40 мм. Начальный модуль упругости (1,51 —1,7) • 10е кг!см2.

Опыты, проведенные в ЦНИИС Гострансстроя с затяжками,

имеющими анкерные стаканы, залитые бетоном, при 42 проволо¬

ках диаметром 5 мм в затяжке показали, что при надлежащем

качестве бетона анкеры такого типа работают надежно. Неупру¬

гие деформации в анкерах при первом загружении достигают

6—7 мм. При вторичных загружениях затяжки с анкерами ра¬

ботают практически упруго.

Западно-Сибирским филиалом б. АСиА СССР испытаны три

мощные затяжки, заключенные в стаканные анкеры мостового

типа, применяемые в строительстве железобетонных мостов

для внутренней анкеровки пучков (рис. I.I1). Проволоки 1, вхо¬

дящие в стакан 2, проходят через прорези поперечной диафраг¬

мы 3. Для улучшения условий работы проволоки при выходе из

стакана там устанавливается конусная втулка 4. Стакан зали¬

вается бетоном. Испытывались затяжки из пучков 72Q5; 9005

и 22503 мм. Затяжки выдержали соответственно 92, 100 и 95%

от разрывного усилия.

Испытания показали возможность применения анкеров мос¬

тового типа в стальных конструкциях.

Недостатками такого анкера являются сложность сборки и

сравнительно большие размеры.

Затяжки из семипроволочных стальных прядей изготовляются

на канатно-сталепроволочных заводах и имеют большую длину

(не менее 200 м). Диаметры прядей колеблются от 4,5 до 15 мм

при диаметре отдельных проволок от 1,5 до 5 мм (табл. 1.1).

Расчетное сопротивление пряди достигает 12 т. Затяжки из

прядей собираются так же, как затяжки из отдельных прово¬

лок,— по периметру окружности на круглых вкладышах или в

виде сплошного пучка. Для анкеровки прядей применяются те

же анкерные устройства, что и для пучков.

— 45 —

Таблица LI

МЕХАНИЧЕСКИЕ СВОЙСТВА СЕМИПРОВОЛОЧНЫХ ПРЯДЕЙ •

Диаметр пряди

(помер сечиши)

у мм

Диаметр

прополок и мм

Н лмипалытн

п юладь попе¬

речного сече¬

ния В мм-

Условное рас¬

четное сопро¬

тивление

пряди в кг мм'2

Условный

предел гекуче-

ст.1 111ЫДН

в кг мм‘

О гпо ительнос

равномерное

удлппе! ие

прлд-t в %

4,5

1,5

12,7

106

152

6

2

22,6

101

144

7,5

2,5

35,4

101

144

Л

9

3

50,9

95

136

12

4

90,8

90

128

15

5

141,5

84

120 ,

Затяжки из сплошных стержней, например горячекатаной

арматуры периодического профиля, наиболее удобны в конст¬

руктивном отношении, просты в изготовлении и мало подверже¬

ны коррозии. Однако они имеют сравнительно небольшое рас¬

четное сопротивление (4000—6000 кг! см2) и ограниченную

длину.

Если сталь хорошо сваривается без потери прочности, то

изготовление затяжек необходимой длины упрощается. Приме¬

нение для затяжек термически упрочненной стали с более высо¬

кими расчетными сопротивлениями находится еще в стадии

освоения; термически упрочненная сталь при сварке частично

теряет прочностные показатели, что будет ограничивать ее при¬

менение в сварных затяжках.

Анкеровка стержневых затяжек основана на винто-ом за¬

креплении. Так как расчет стержня ведется по внутреннему диа¬

метру резьбы, то применение винтового закрепления без утол¬

щения концов стержня сильно снижает экономичность конструк¬

ции.

При свариваемых сталях возможна приварка стыковой свар¬

кой к концам затяжки стержней большого сеч?ния с винтовой

нарезкой для анкерного крепления (рис. 1.12).

Натяжение затяжек из сплошных стержней производится с

помощью гидравлических домкратов, тянущее устройство кото¬

рых закрепляется винтовой нарезкой на конце затяжки.

Весьма эффективен электротермический способ натяжения.

Небольшое усилие предварительного напряжения может

быть создано фаркопфом, включенным в затяжку, или даже на¬

тяжением закрепляющей затяжку торцовой гайки. При натя¬

жении фаркопфом необходимо принимать меры против закру¬

чивания затяжки в процессе натяжения, что затрудняет этот

процесс.

Сплошные петлевидные затяжки круглого сечения или пря¬

моугольные, выполненные методом непрерывной навивки, за¬

крепляются на упорах, имеющих плавное криволинейное (как

— 46 —

— 47 -

Рис. 1.12. Анкер для затяжек из стержней

/ — затяжка; 2—концевой элемент с резьбой- 3 — закрепляющая гайка;

4 — упорный лист; 5 — конструкция

Рис. 1.13. Закрепление петлевидной затяжки на подвижном упоре

Рис. 1.14. Схема

натяжения петле¬

видной затяжки .

/ — неподвижный ан¬

кер: 2 — подвижный

анкер: 3 — упор для

домкрата; 4 — дом¬

крат; 5 — затяжка

— 48 —

правило, по окружности) очертание (рис. 1.13). Наиболее распро¬

страненной схемой натяжения и анкеровки для затяжки, изготов¬

ляемой отдельно от конструкции, является укладка ее на один

подвижный и другой неподвижный упоры с последующим натя¬

жением затяжки и закреплением подвижного упора (рис. 1.14).

Подвижный упор с помощью домкрата и других вспомогатель¬

ных приспособлений пе¬

ремещается, натягивая

затяжку; затем прикреп¬

ляется сваркой, заклепка¬

ми или болтами к конст¬

рукции, после чего дом¬

крат снимается. По этой

схеме закреплялись и на¬

тягивались затяжки мо¬

ста через р. Томь (см.

рис. 1.13).

Опыты показали, что

при аккуратно уложен¬

ных на упор затяжках

прямоугольного сечения

(рис. 1.15) диаметр за¬

кругления упора должен

быть не меньше двадца¬

ти диаметров проволоки.

При меньших диаметрах

упора происходит обрыв

проволоки.

При испытании петли из одной проволоки (А. А. Васильев)

величина разрывного усилия находилась в прямой зависимости

от диаметра закругления упора. При диаметре упора, равном

21 диаметру проволоки 3,8 мм и 16 диаметрам проволоки 5 мм,

разрывное усилие проволоки в петле было на 3—4% меньше

усилия прямой проволоки.

Более строгая зависимость величины разрывного усилия в

одной проволоке от диаметра упора получена в Западно-Сибир¬

ском филиале б. АСиА СССР (рис. 1.16), где испытывались про¬

волоки диаметром 3 мм.

По-видимому, результаты для каждой партии проволоки мо¬

гут быть различными.

Несущая способность петлевидной затяжки в значительной

степени зависит от характера укладки проволок петли на упо¬

рах.

Петлевидные затяжки прямоугольного сечения, аккуратно

уложенные на упорах (рис. 1.15), работают лучше, чем петле¬

видные затяжки круглого сечения (см. рис. 1.13). В отдельных

проволоках петлевидных пучков круглого сечения отклонение

усилия от среднего значения достигает 35%

Рис. 1.15. Укладка петлевидного пучка

ленточного сечения на упор балки

— 49 —

В затяжках, примененных на мосту через р. Томь, отдельные

проволоки вообще были не натянуты и не участвовали в работе

затяжки.

В затяжках, выполняемых методом непрерывной навивки,

проволоку приходится стыковать. Как показали специальные

Рис. 1.16. Зависимость разрывного усилия проволоки от диа¬

метра упора

Р — разрыпное усилие проволоки; Рп — разрывное усилие петли; D —

диаметр упора; d — диаметр проволоки

исследования [36, 52], стыки, равнопрочные с цельной проволо¬

кой, можно получить пайкой или обмоткой концов проволоки

внахлестку, а также с помощью болтовых сжимов. Пайка про¬

изводится чистым оловом или припоем марки ПОС-ЗО. Длина

спайки принимается около 50 диаметров стыкуемой проволоки.

Пайка может выполняться ванным способом.

— 50 —

— 51 —

При устройстве стыка обмоткой длина стыка принимается

равной 60—70 диаметрам проволоки. Обмотка производится вя¬

зальной проволокой диаметром 0,8 мм с натяжением ее уси¬

лием 2—2,5 кг. Сжимы имеют болт с прорезью, две шайбы и

две гайки. Концы проволоки вставляются в прорезь и зажима¬

ются между шайбами закручиванием до отказа гаек. Необхо¬

димое количество сжимов должно определяться опытом.

Результаты испытаний петлевидных затяжек круглого сече¬

ния на упорах различных диаметров приведены в табл. 1.2. Из

таблицы видно, что разрывное усилие зависит от количества

проволок в затяжке и от диаметра упора. Разрывное усилие,

близкое к теоретическому, получалось при отношениях диаметра

упора к диаметру проволоки 80—100.

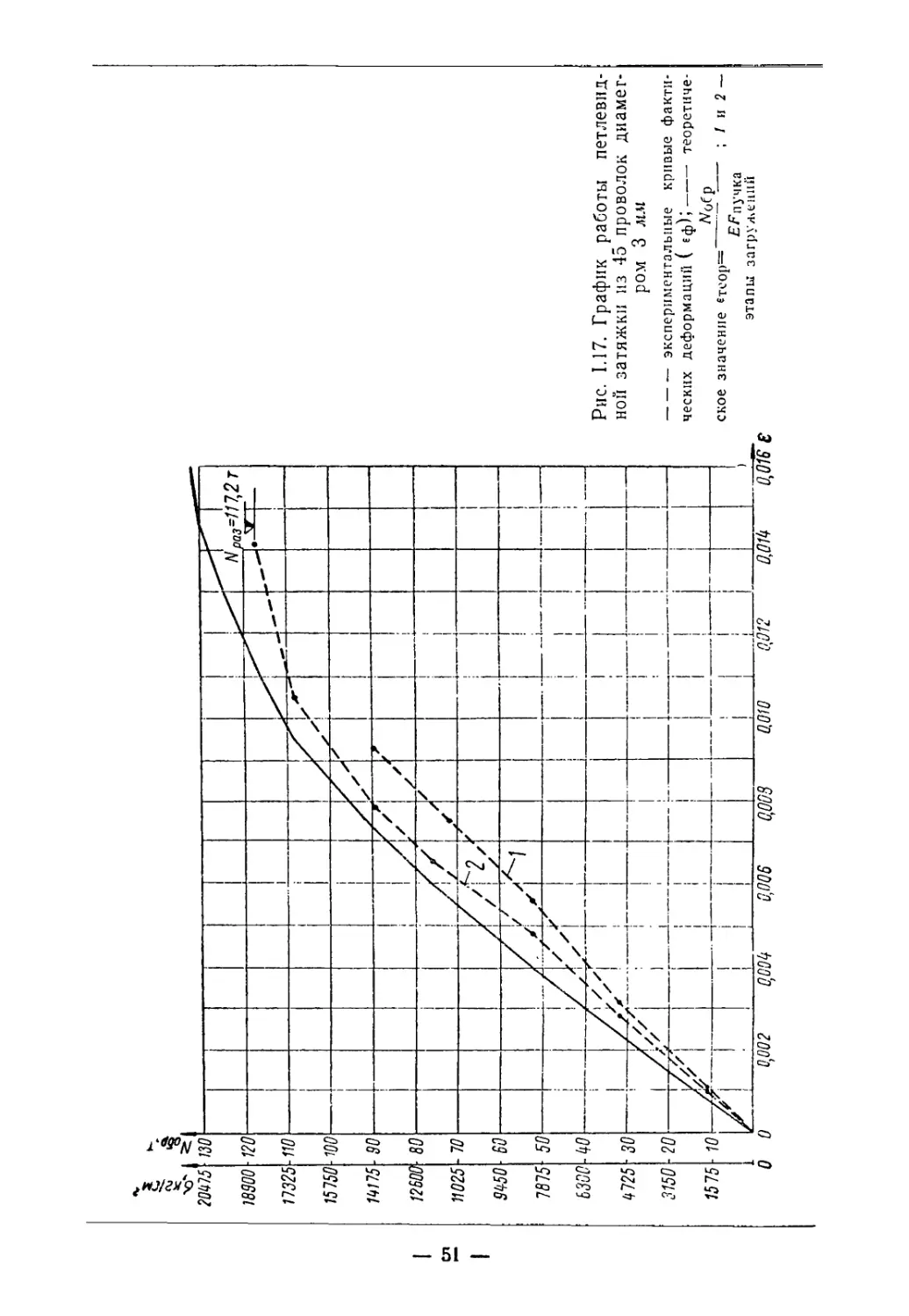

При первом загружеиии затяжки проволоки в пучке уплот¬

няются, и затяжка вытягивается. При вторичном загружении за¬

тяжки деформативность ее уменьшается (рис. 1.17).

На пульсационную нагрузку петлевидные затяжки не испы¬

тывались, но можно предполагать, что их выносливость больше,

чем у пучков с заклинивающими креплениями из-за отсутствия

в местах анкеровки подрезов и местных напряжений.

Таблица 1.2

РЕЗУЛЬТАТЫ ИСПЫТАНИИ ПЕТЛЕВИДНЫХ ЗАТЯЖЕК КРУГЛОГО СЕЧЕНИЯ

ПРИ РАЗНЫХ ДИАМЕТРАХ УПОРОВ

(Западно-Сибирский филиал б. АСиА СССР)

Сечения затяжек

Количество образцов

D

d

Р

—— (среднее)

Р

15 0 3 ММ

3

3

3

2

33

50

80

100

S 86,5

'94,5

95

98,5

45 0 3 мм

1

3

3

3

33

50

80

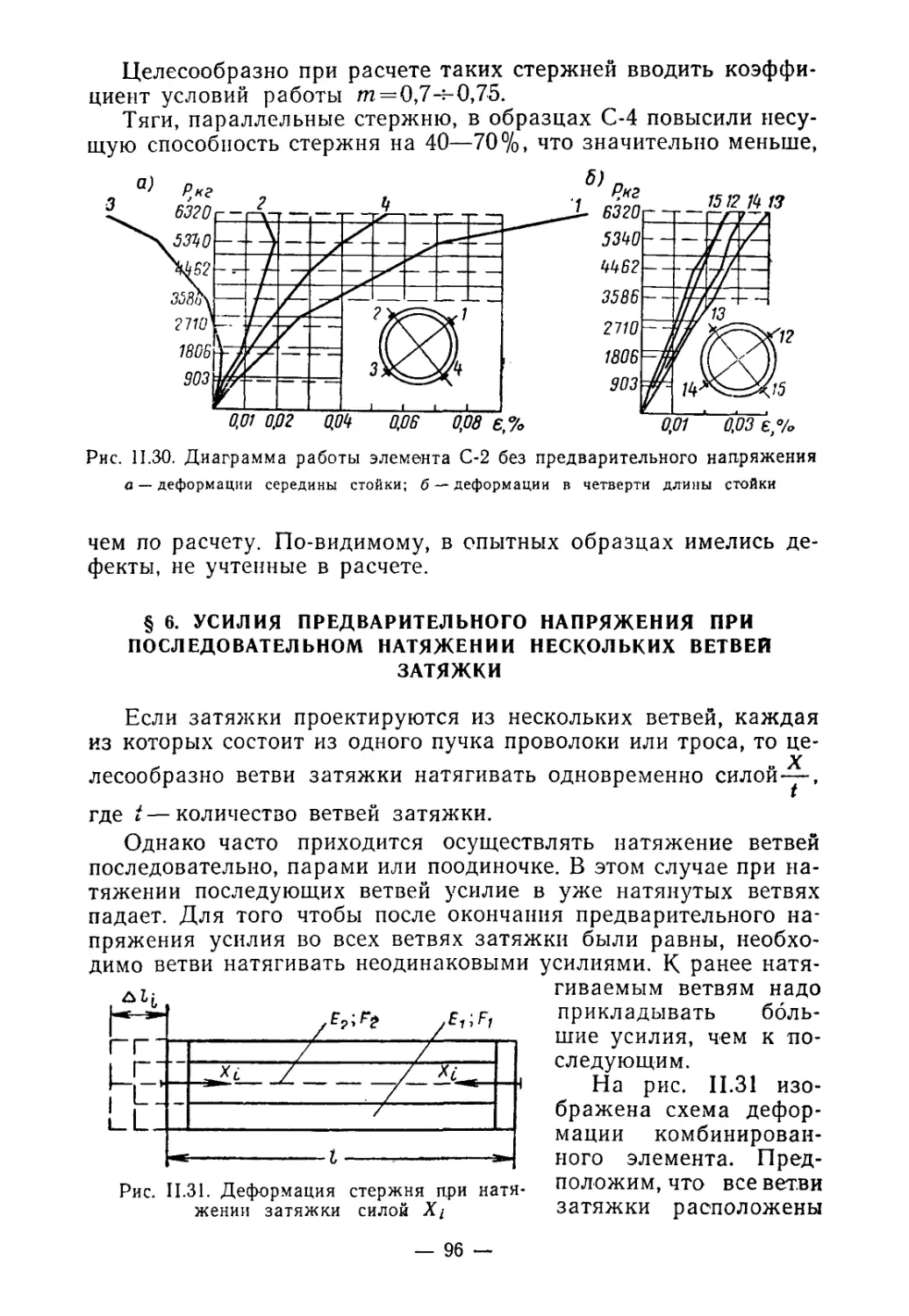

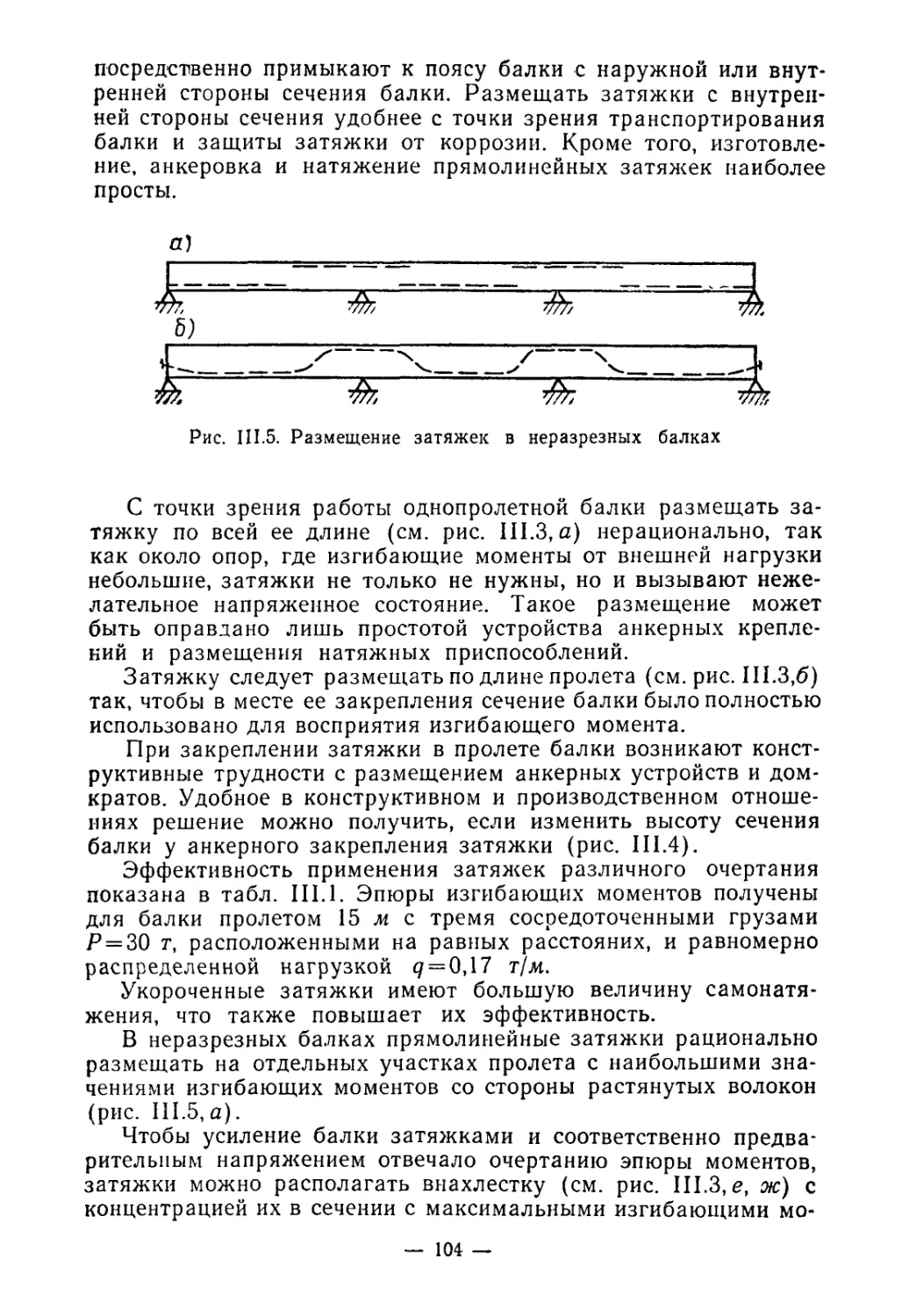

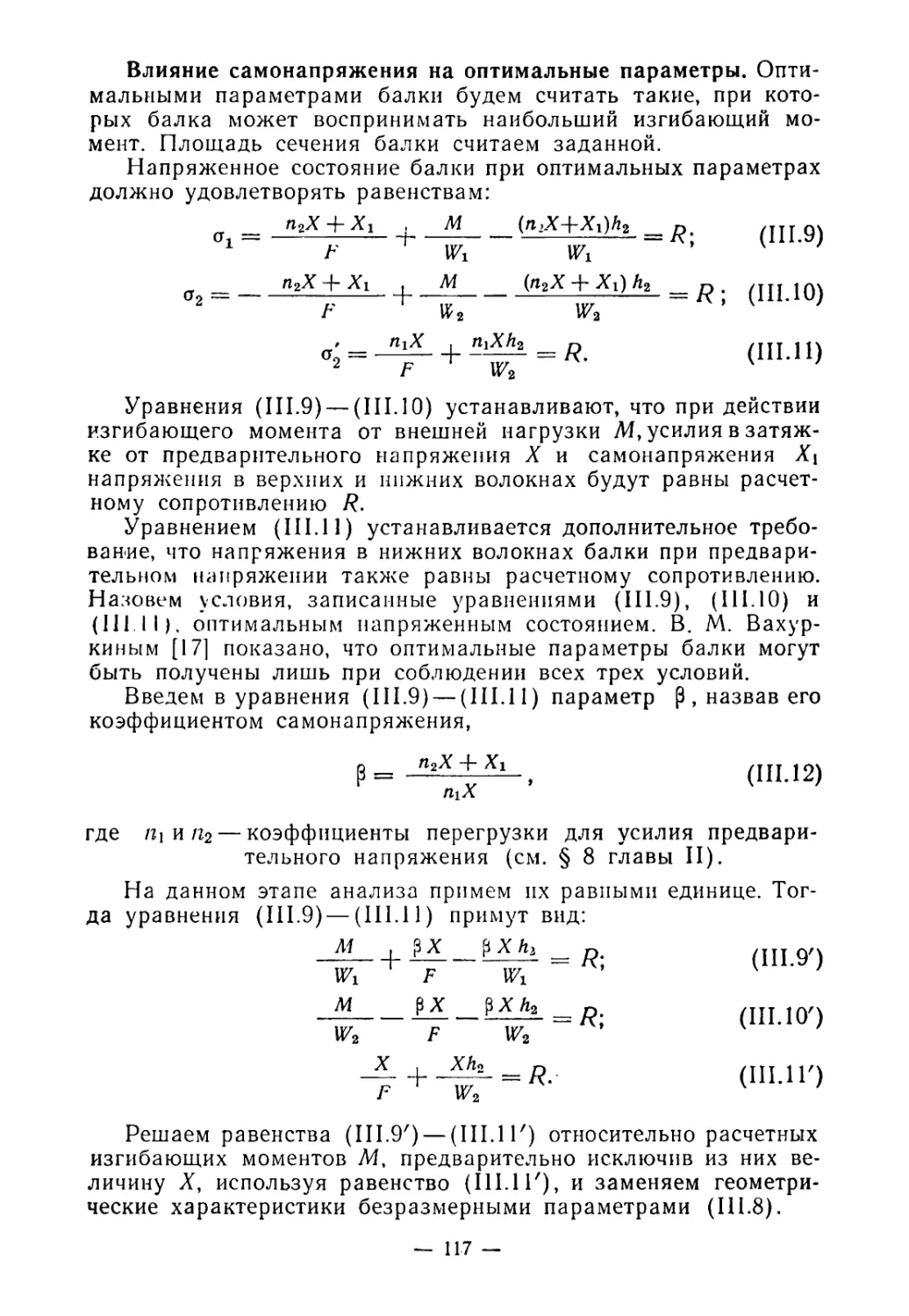

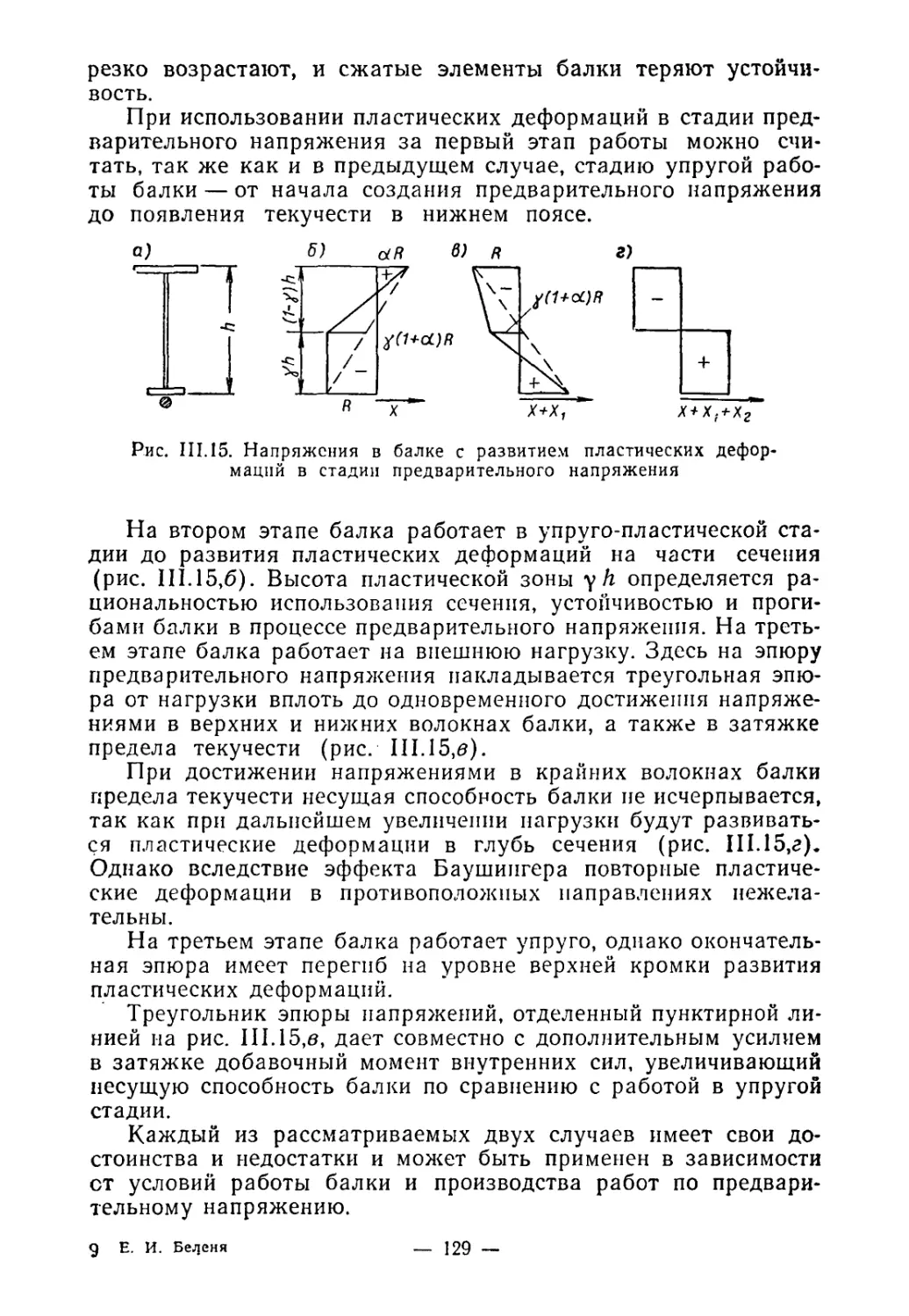

100