Text

СПРАВОЧНИК

МЕТАЛЛИСТА

ТОМ (5)

Под редакцией

канд. техн, наук Б. Л. БОГУСЛАВСКОГО

МОСКВА «МАШИНОСТРОЕНИЕ» 1976

ББК 34.5

С74

УДК 621 t 65.011.56 (031)

Авторы: В. П. Бобров, Б. Л. Богуславский, Д. Е. Гиндин,

Р. Е. Говсиевич, Б. И. Горенштейн, Л. Н. Грачев, В. И. Дементьев,

В. К* Замятин, Ю. В. Иванов, Ю. Г. Козырев, | А. Н. Малов 19

Н. И. Марков, А. А. Моисеев, | М. П. Новиков |, Г. А. Островский,

Н. М. Султан-Заде, Б. И. Черпаков

Рецензенты: М. И. Босов, В. А. Горбатов, В. В. Косилов,

Г* С. Капелюш, А. И. Корен д я сев, Л. Л. Макаров, Е. И. Педь, С. С. Сер-

геев, Н. С. Чикирев

металлиста: В 5-ти т. Т. 5./ Под

Богуславского. —М.: Машиностроение,

о., ил.

Справочник

С74 ред. Б. Л.

1978. —673

'ZB пер.: 2 р. 60 к.

В пятом томе приведены справочные сведения об оптимизации

технологических процессов механической обработки с применением

ЭВМ, о средствах автоматизации, системах управления технологиче-

ским оборудованием, механизации и автоматизации транспорта, о стан-

ках с программным управлением, об автоматических линиях, автомати-

зации сборки, экономической эффективности автоматизация.

Материал пятого тома публикуется впервые.

Справочник предназначен для техников и инженеров-технологов

машиностроительных заводов.

„ 31301-604

СЖоТН8-подписное

ББК 34,5

6П4

Q Издательство «Машиностроение», 1978 г.

ОГЛАВЛЕНИЕ

ОБЩИЕ ПОЛОЖЕНИЯ

Глава 1. Технологические процессы в машиностроении (5. Л. 5о-

гуславский) 8

Основные сведения....................................... 8

Предварительное проектирование |4

Выбор технологического процесса 16

Список литературы. 22

Глава 2. Расчет эффективности автоматизации (Р. Е. Говсиевич,

Б, И. Горенштейн) 23

Общие положения........................................ 23

Расчет эффективности станков о ЧПУ ............... , 24

Расчет эффективности специальных и' специализированных ме-

таллорежущих станков 36

Списоклитературы. 45

ОПТИМИЗАЦИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

МЕХАНИЧЕСКОЙ ОБРАБОТКИ

Г л а в а 3. Использование вычислительной техники для оптимиза**

ции технологических процессов механической обработки (Н. М. Сул-

тан-Заде) 46

Автоматизированные системы управления......................... 46

Исследование операций и оптимизация технологических процессов 51

Линейное программирование 63

Модели управления запасами ................................... 57

Составление расписания работы технологической линии . 61

Списоклитературы 66

Глава 4. Расчет выходных параметров технологических процес-

сов и автоматического оборудования на ЭВМ (Я. М. С ул тан-3 а де) 66

Определение проектной производительности автоматических ли-

ний методом статистических испытаний.......................... 69

Определение оценки коэффициента готовности многоучастковых

автоматических линий........................................ 79

Производительность многопоточной и многоучастковой автома-

тической линии (ММАЛ) без накопителей......................... 83

Автоматизация проектно-конструкторских работ и технологиче-

ской подготовки производства 110

Список литературы. 137

МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ МЕХАНИЧЕСКОЙ

ОБРАБОТКИ

Глава 5. Средства автоматизации (В. И. Дементьев) . 138

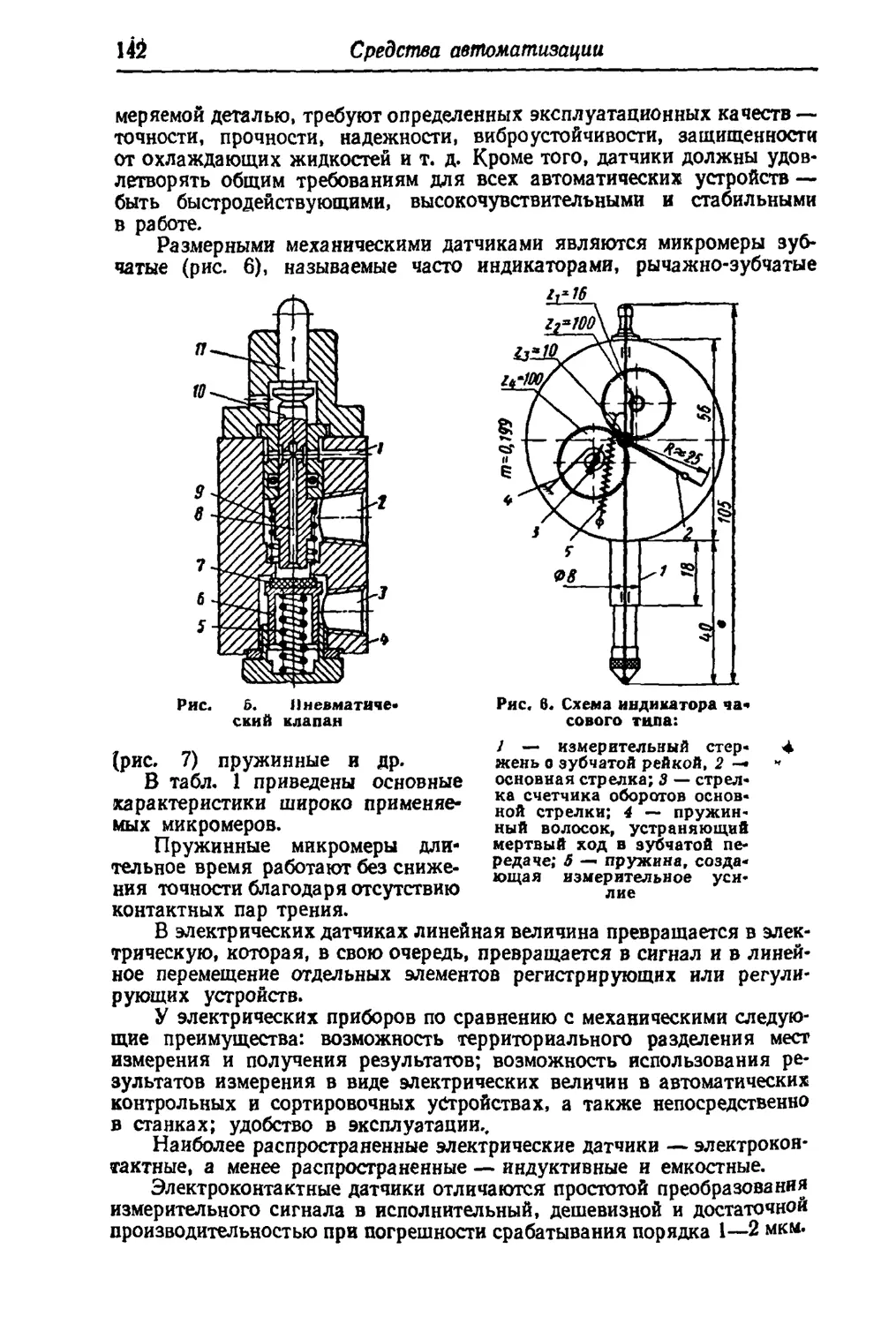

Датчики элементарных механизмов 139

Промежуточные устройства 160

Усилители ................................................... 163

Вспомогательные устройства 166

Списоклитературы . 165

Глава 6. СистемУ автоматического управления (Ю. В. Иванов) IS7

Системы путевого управления ............ 171

Системы управления от кулачков .............................. 172

6

Оглавление

: роботов

применению 'роботов

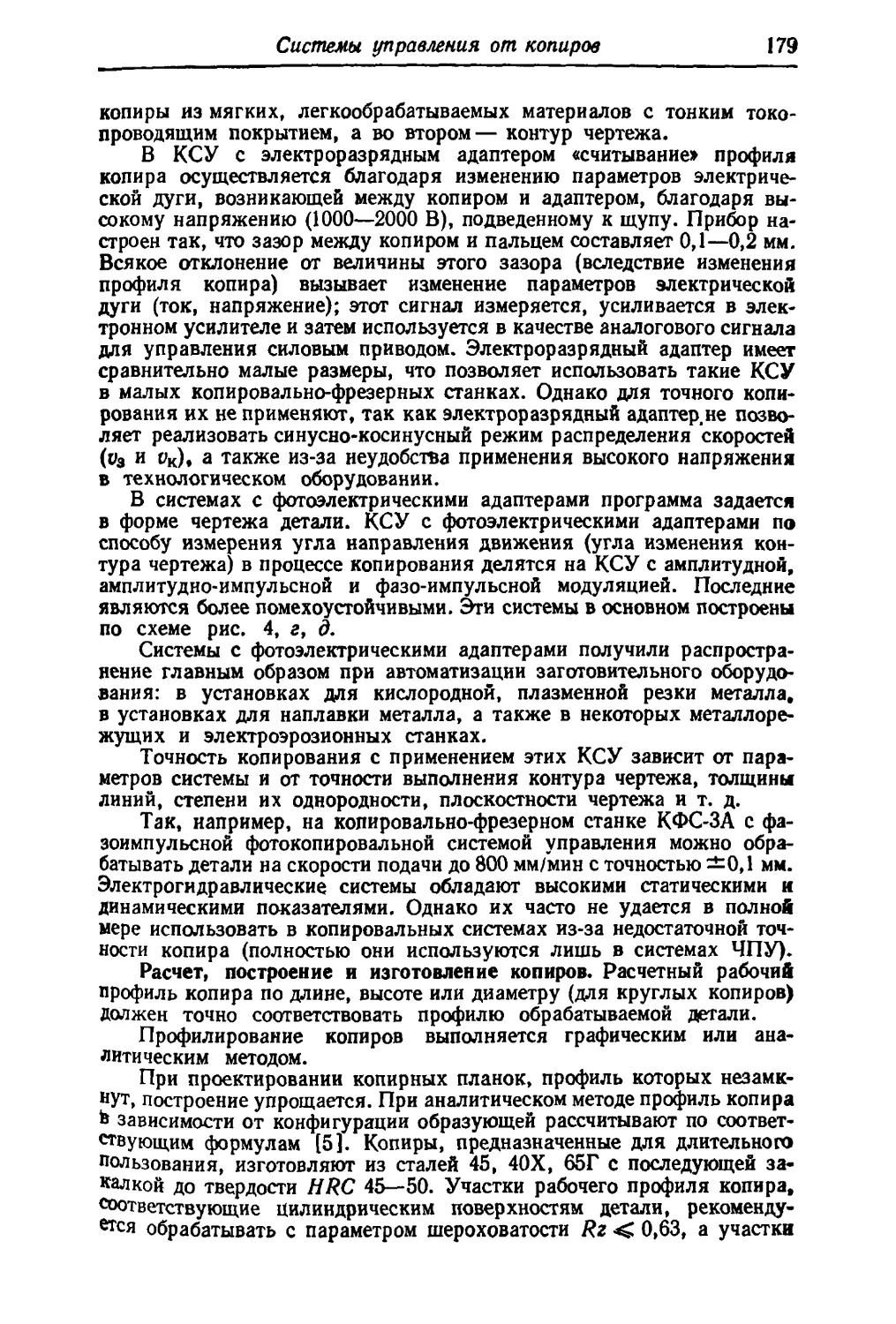

Системы управления от копиров

Системы циклового программного управления .

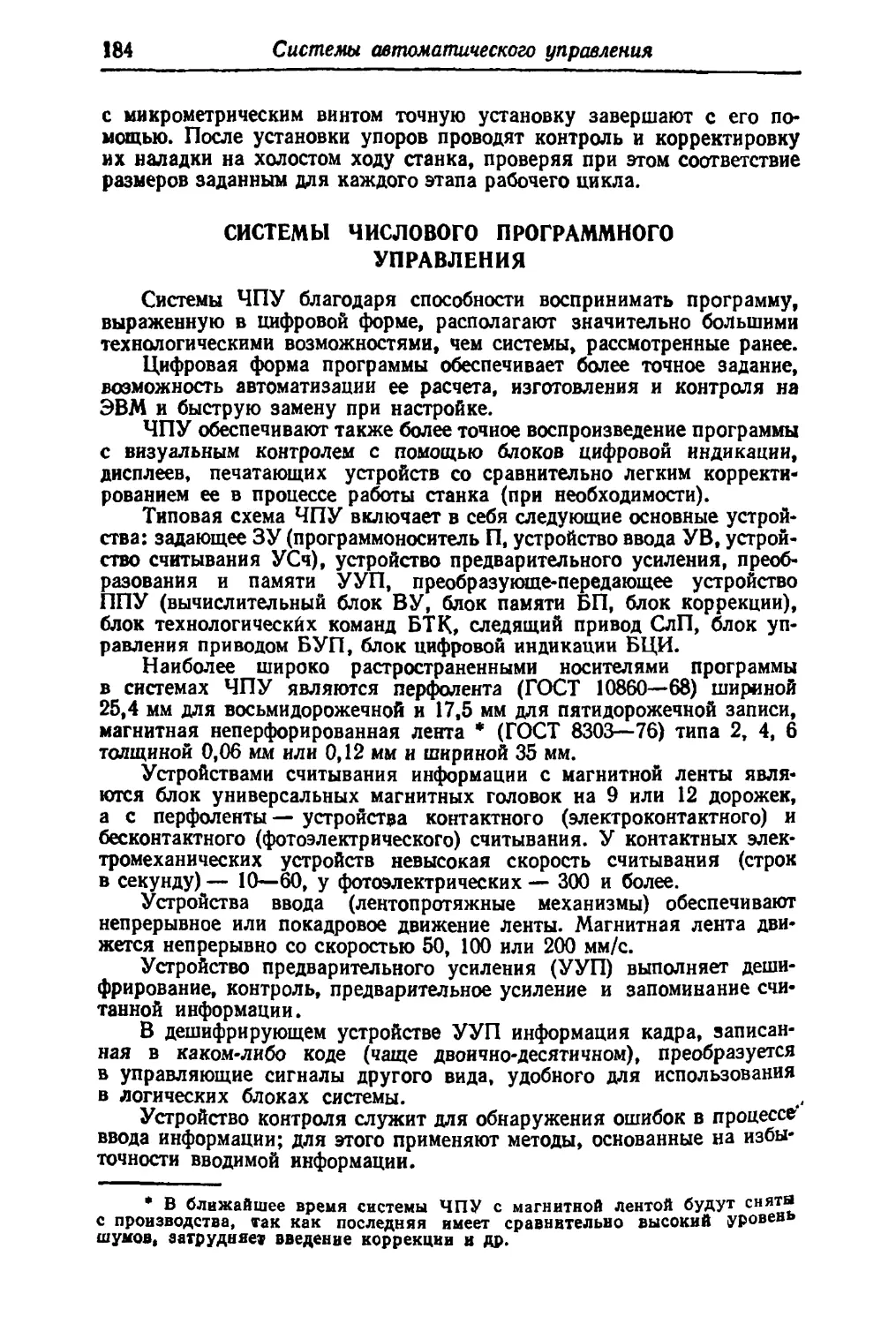

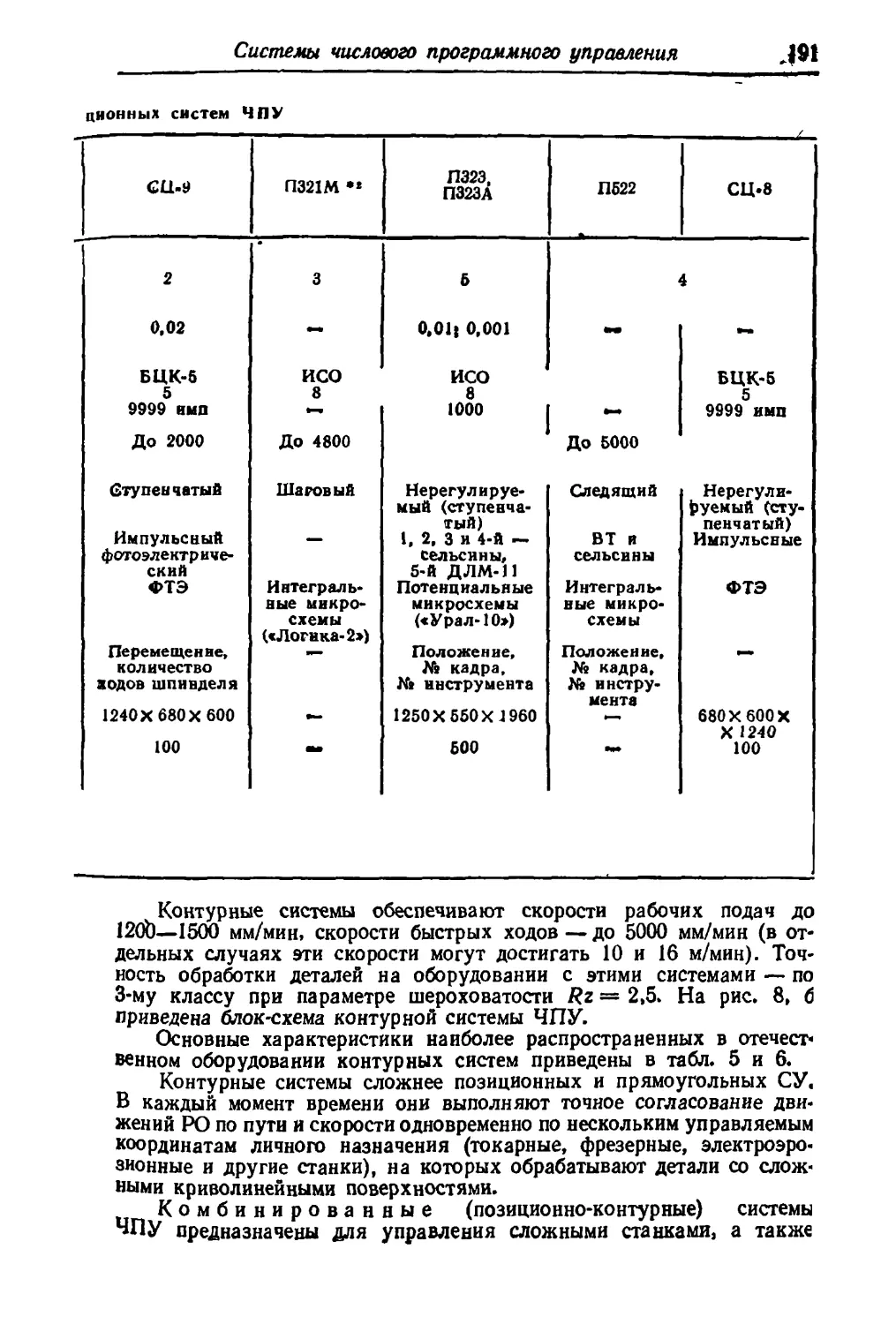

Системы числового программного управления

Список литературы

Глава 7. Основные функции систем автоматического управления

(В. И. Дементьев)

Включение и выключение

Торможение и синхронизаций

Регулирование частоты вращения .

Автоматическое деление

Список литературы.

Глава 8. Автоматизация транспорта (В. П. Бобров} .

Общие сведения...............

Самотечный способ транспортирования . .

Полусамотечный способ транспортирования . ,

Принудительный способ транспортирования .

Подъемники ..........

Список литературы.

Глава 9 Автоматические загрузочные устройства (А. Н. М алое)

Назначение и виды

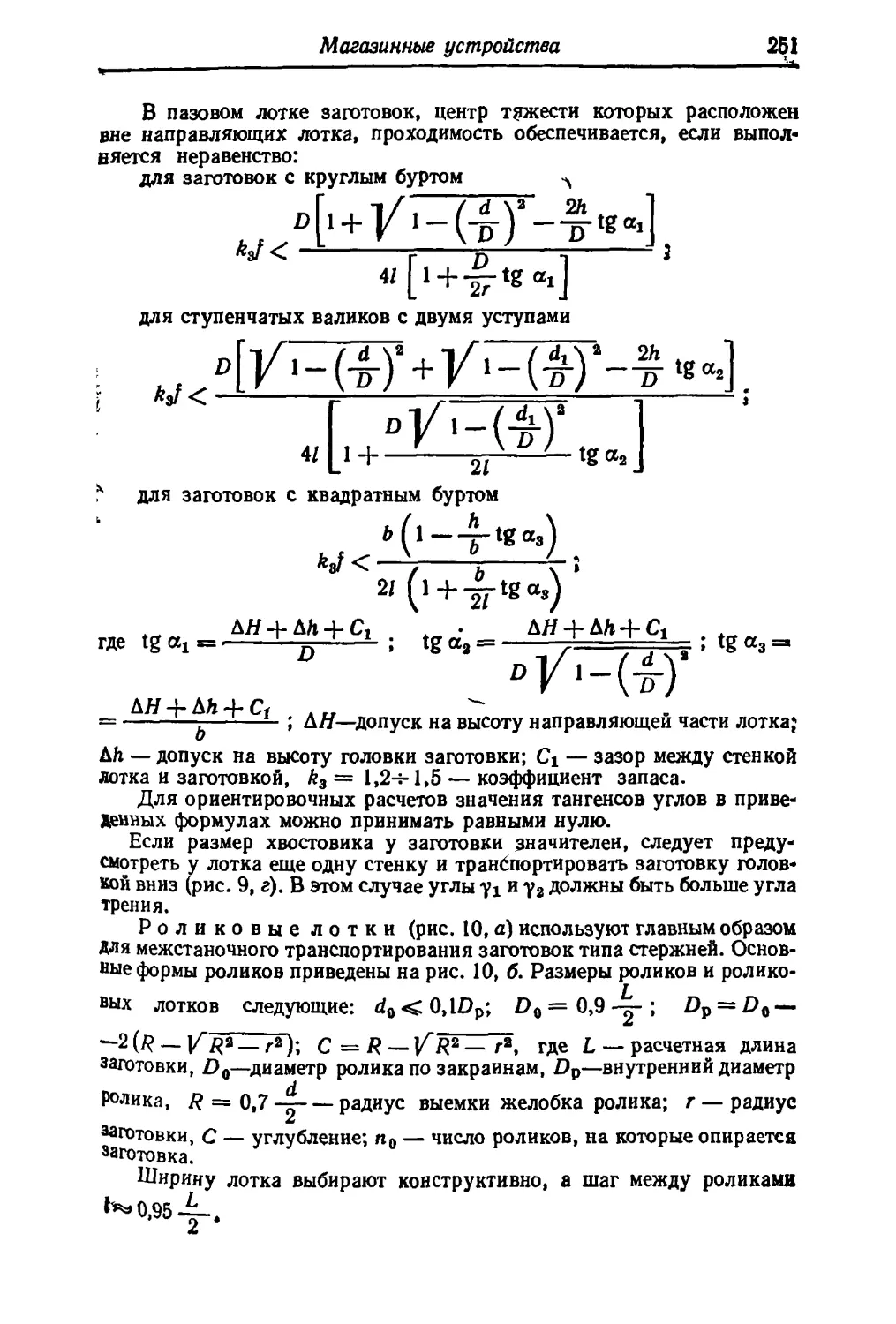

Магазинные устройства

Магазины-накопители

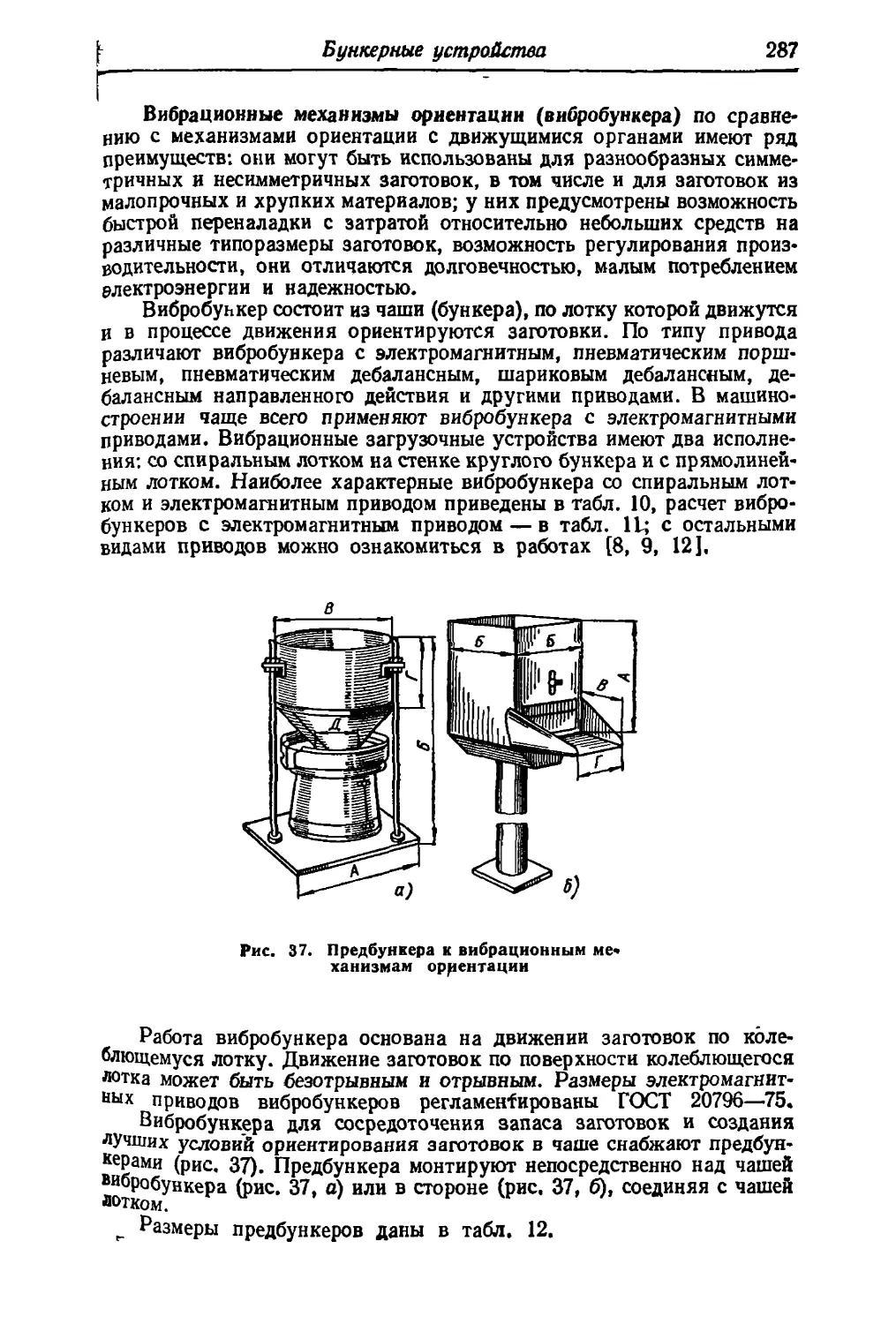

Бункерные устройства , , ,

Механизмы поштучной выдачи

Питатели.............. ............

Устройства для прессов холодной штамповки .

Список литературы

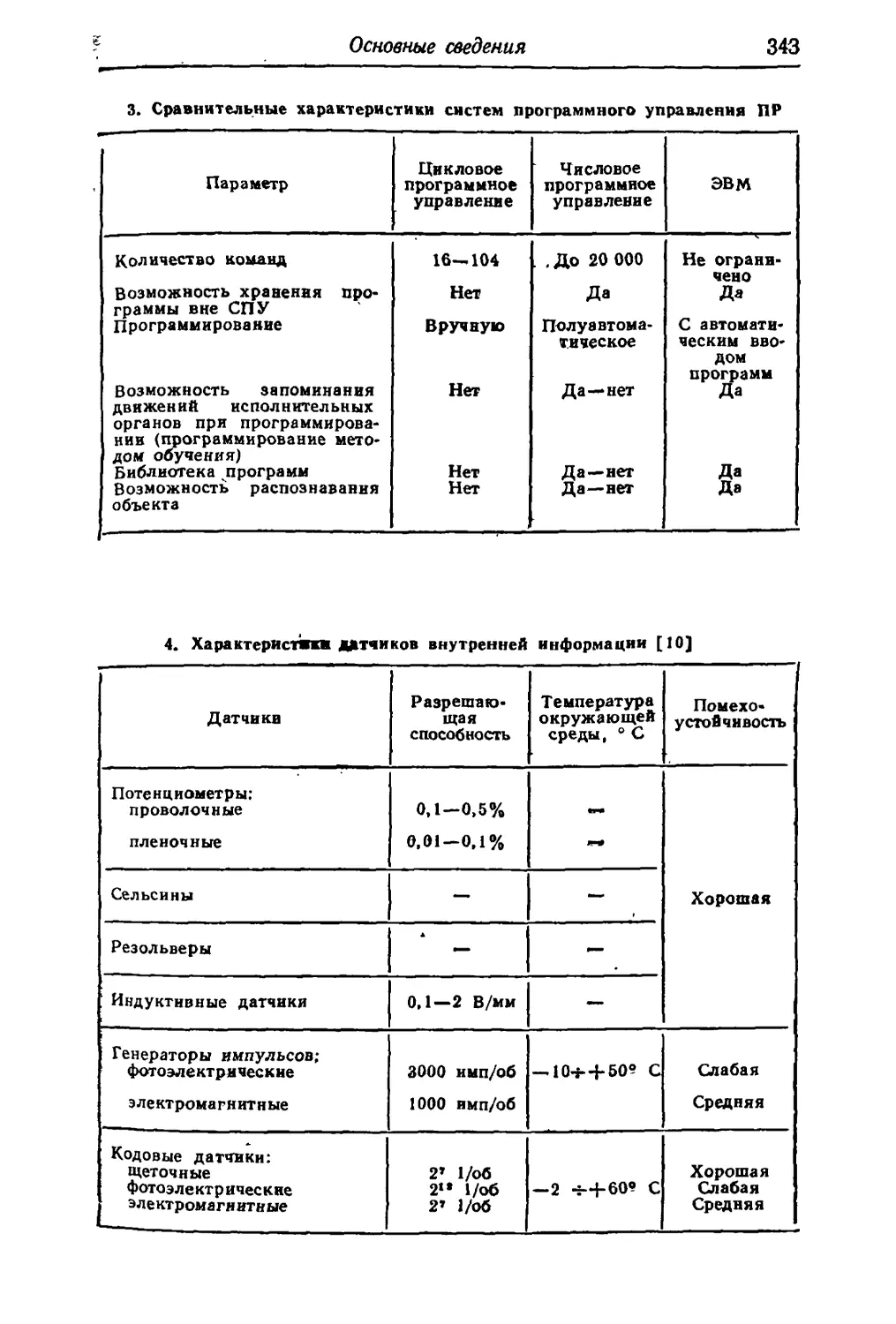

Глава 10. Промышленные роботы (Ю. Р, Козырев} . ,

Основные сведения

Основные типы отечественных

Применение ..............

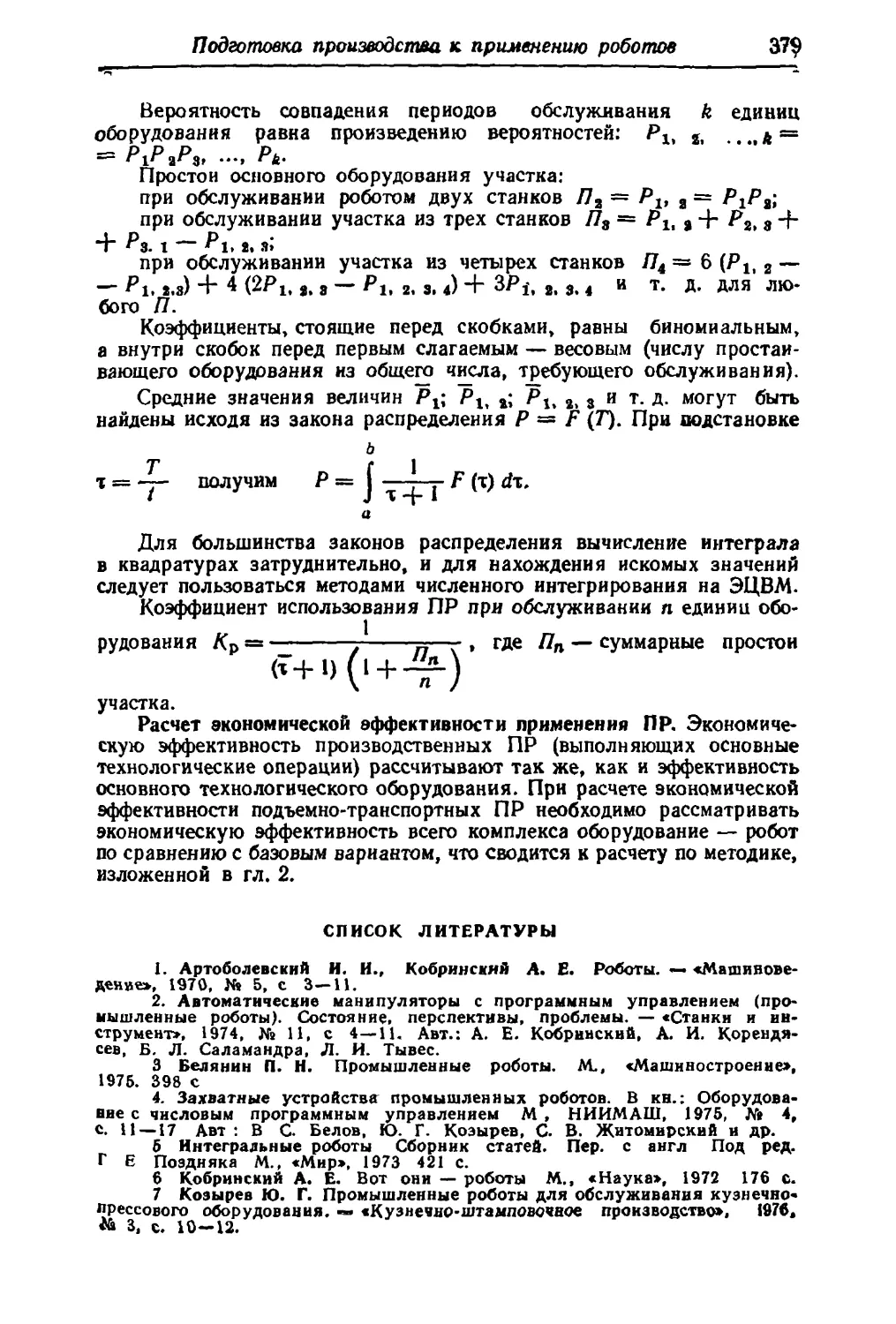

Подготовка производства

Список литературы

Глава 11. Автоматизация

(И. Н. Марков)

Основные средства ....

Средства активного контроля

Контрольные автоматы

Контрольные приспособления

Список литературы

АВТОМАТИЗАЦИЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Г л а в а 12 Основные положения (Б. Л. Богуславский)

Производительность

Испытания и контроль .........................

Числовые оценки качества (технического уровня) ,

Списоклитературы ...........

Глава 13. Токарные полуавтоматы и автоматы (Б. Л. Богуслав-

ский) ...

Классификация и область их применения . .

Токарно-револьверные автоматы ........

"Многошпиндельные автоматы и полуавтоматы.........

Гидрофицированные токарные автоматы и полуавтоматы .

Список литературы

Глава 14. Станки с системами числового программного управления

(Б. Л. Богуславский)

Классификация . . ..........

Системы числового программного управления станками .

Составление программы для фрезерного станка . .

Составление программы для сверлильного станка.........

Станки-комбайны (обрабатывающие центры, многоцелевые станки)

Список литературы.........................................

174

180

184

199

200

200

204

206

211

213

214

214

214

219

220

232

234

235

235

235

264

265

298

298

328

332

334

334

347

364

376

379

381

381

381

411

416

416

418

419

421

425

430

431

431

434

441

453

453

454

454

462

463

473

474

478

к

механизация контроля ' размеров

и

Оглавление

7

Глава 15. Станки с системами циклового программного управле-

ния, с самоприспосабливающимися системами. Агрегатные полуав-

томаты и автоматы (Б. Л. Богуславский)

Станки с системами циклового программного управления .

Станки с самоприспосабливающимися системами .

Агрегатные полуавтоматы и автоматы

Список литературы

Глава 16. Автоматические линии (Б. И. Черпаков, А. А, Моисеев)

Общие сведения...................

Технологические процессы

Системы управления....................................

Производительность.................,..................

Надежность..........

Коэффициент готовности . .

Оценка технического уровня

Список литературы

480

480

487

494

497

498

498

516

522

528

530

536

547

550

Глава 17. Автоматизированные системы для мелкосерийного про-

изводства (Л. Н Гранее, Д. Е Гиндин) 552

Общие сведения............................................ 552

Конструктивное исполнение 556

Список литературы 56!

АВТОМАТИЗАЦИЯ СБОРКИ И СОРТИРОВКИ

Глава 18. Основы разработки технологических процессов авто-

матической сборки изделий (М. П. Новиков, В К. Замятин) 562

Построение технологического процесса автоматической сборки 562

Технологичность конструкций для условий автоматической

сборки ...........................,........................ 563

Методы автоматической сборки............................... 564

Типовые и групповые технологические процессы............... 565

Оптимизация технологических процессов автоматической сборки 566

Основные элементы автоматической сборки 568

Глава 19. Базирование и соединение деталей при автоматической

сборке (М. П. Новиков, В. К, Замятин) 577

Погрешности относительного ориентирования деталей 577

Условия собираемости....................................... 583

Силы, возникающие при соединении деталей................... 583

Выбор рациональной жесткости технологической системы . , . 584

Автоматическая сборка с применением самоприспосаблнваю-

щихся систем......................,........................ 585

Автоматическая сборка соединений о зазором во вращающемся

потоке газов ............................................ 585

Глава 20. Оборудование для автоматической сборки изделий

(М. П. Новиков, В. К. Замятин) 586

Основные типы......................................... 586

Однопоэиционные полуавтоматы и автоматы 588

Многопозиционные полуавтоматы и автоматы 588

Роторные автоматы..................................... 589

Агрегатное автоматическое оборудование . . . 590

Комбинированное автоматическое оборудование 592

Полуавтоматические и автоматические линии............. 593

Сборочные линии о непрерывным перемещением собираемого

объекта............................................... 596

Контрольно-сортировочные автоматы 596

Роботы................................................ 598

Список литературы (к гл. 18,’19, 20) . 599

ПРИЛОЖЕНИЕ. Поверхностная индукционная закалка (Г. А» Остров-

Предметный указатель . . . 614

Предметный указатель сводный . ,...................... . , 622

ОБЩИЕ ПОЛОЖЕНИЯ

Глава 1

ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ

В МАШИНОСТРОЕНИИ

ОСНОВНЫЕ СВЕДЕНИЯ

Технологическим процессом называется часть производственного

процесса, содержащая действия по изменению и последующему опре-

делению состояния предмета производства (ГОСТ 3.1109—73).

Для ускорения -разработки и осуществления технологических

процессов применяют их типизацию (ГОСТ 14.303—73).

Технологическая операция — законченная часть технологического

процесса, выполняемая на одном рабочем месте.

Уставов — часть технологической операции, выполняемая при

неизменном закреплении обрабатываемых заготовок или собираемой

сборочной единицы.

Технологический переход — законченная часть технологической

операции, характеризуемая постоянством применяемого инструмента

и поверхностей, образуемых обработкой или соединяемых при сборке.

Вспомогательный переход — законченная часть технологической

операции, состоящая из действий человека и (или) оборудования, кото-

рые не сопровождаются изменением формы, размеров и шероховатости

поверхностей, но необходимы для выполнения технологического перехода.

Рабочий ход — законченная часть технологического перехода,,

состоящая из однократного перемещения инструмента относительно

заготовки, сопровождаемого изменением формы, размеров, шерохова-

тости поверхности или свойств заготовки.

Вспомогательный ход — законченная часть технологического пере-

хода, состоящая из однократного перемещения инструмента относи-

тельно заготовки, не сопровождаемого изменением формы, размеров,

шероховатости поверхности или свойств заготовки, но необходимого

для выполнения рабочего хода*

Позиция — фиксированное положение, занимаемое неизменной

закрепленной обрабатываемой заготовкой или собираемой сборочной

единицей совместно с приспособлением относительно инструмента или

неподвижной части оборудования для выполнения определенной части

операции.

Механизация — это замена ручных средств труда машинами и меха-

низмами с применением для их действия различных видов энергии.

В зависимости от степени оснащения процесса техническими средствами

и рода работ различают частичную и комплексную механизацию.

Основные сведения

9

Комплексная механизация — применение машин и механизмов

для всех основных и вспомогательных работ.

Автоматизация — процесс, при котором функции управления

и контроля, ранее выполнявшиеся человеком, передаются приборам

и автоматическим устройствам.

Частичная автоматизация — это автоматизация отдельных про-

изводственных операций. При комплексной автоматизации участок^

цех, завод и т. д. действуют как единый взаимосвязанный автоматиче-

ский комплекс в основном при централизованном управлении.

Полная автоматизация предусматривает управление комплексно-

автоматизированным производством без участия человека.

Работа автоматизированных станков определяется продолжитель-

ностью такта, т. е. интервалом времени, через который периодически

производится выпуск изделий. Расчет продолжительности такта про-

извод nt по циклограмме.

Тип производства определяется серией, партией и программой.

Условно производство деталей и машин подразделяют на три типа:

единичное, серийное и массовое.

Серийное производство делят на мелко- (6—25 единиц), средне-

(26—150 единиц) и крупносерийное (свыше 150 единиц).

Качество продукции — совокупность свойств продукции, удовле-

творяющих определенным потребностям в соответствии с ее назначением.

Оно определяется при одновременном рассмотрении и оценке техниче-

ских, эксплуатационных, конструкторско-технологических параметров,

норм надежности и долговечности, художественно-эстетических свойств

и экономических показателей.

Системы управления СУ. В станках применяют различные системы

управления, задача которых — обеспечить высокое качество и опти-

мальные условия обработки.

Для расчета и исследования надежности СУ целесообразно исполь-

зовать информационный подход [3 ] Объектом управления является

станок с узлами, несущими обрабатываемую деталь, режущий и изме-

рительный инструмент, с приводами и со вспомогательными устрой-

ствами. Все команды СУ могут поступать по определенным каналам

в систему СПИД и обратно. Информационные признаки (каналы) в СУ

тесно связаны и зависят друг от друга. В главных информационных

каналах могут содержаться дополнительные каналы, не имеющие соб-

ственных задающих и измерительных устройств. Некоторые из инфор-

мационных признаков являются обязательными, другие необязатель-

ными, так как самостоятельно существовать не могут. Кроме того,

должна быть предусмотрена возможность включения в классификацию

новых информационных признаков.

Можно выделить следующие основные виды информации: про-

граммы; процесса обработки; окружающей среды; точности; планирова-

ния; эксплуатации, производительности; приведенных затрат; прочие.

Информация программы характеризует размеры

детали и технические условия ее обработки, технологические команды

и режимы перемещения узлов системы СПИД.

Информация процесса обработки характери-

зуется периодическим или непрерывным регулированием одних пара-

метров резания или технологических вариантов (число проходов)

в зависимости от фактического значения других. Системы могут быть

использованы для оптимизации процесса обработки, информации

10

Технологические процессы в машиностроении

точности, окружающей среды и т. д. Системы управления, основанные

на этом виде информации, называют самоприспосаблнвающимися

(адаптивными).

Само приспосабливающиеся системы — замкнутые системы» ком-

пенсирующие возмущения процесса обработки. В зависимости от

результатов сравнения фактических значений с заданными изменяется

выходная информация. Таким образом осуществляется предельное

регулирование, которое' характеризуется заранее определенной стра-

тегией. При оптимальном регулировании процесс автоматически интен-

сифицируется путем использования описывающей его математической

модели и стратегии поиска оптимального решения. Несмотря на то, что

формализация процесса обработки может быть осуществлена только

весьма приближенно, даже такой поиск оптимального варианта способ-

ствует значительному повышению производительности.

Установить регулируемые параметры для систем предельного ре-

гулирования при черновой обработке сравнительно просто. Предельные

значения силы Р резания, крутящего момента М и мощности М опре-

деляются станком, инструментом и деталью. В соответствии с этим для

регулирования выбирают такие значения подачи s, глубины резания t

и скорости о, при которых фактические величины Р, М и N прибли-

жаются к предельным, но не превышают их.

Еще одна особенность самоприспосабливающихся систем состоит

в том, что информация программы в них не задана жестко, а изменяется

в зависимости от фактических условий. Таким образом, СУ превра-

щается в систему оптимизации и управления.

Информация окружающе й среды необходима

прежде всего для прецизионных и отделочных станков, а также в тех

случаях, когда температура, тепловые деформации, загрязнение, влаж-

ность или другие факторы могут оказать существенное влияние на про-

цесс обработки или на безопасность обслуживания. Обычно информация

окружающей среды требует применения специальных измерительных

устройств, которые представляют собой пассивные средства, хотя в от-

ветственных случаях возможно или необходимо введение автоматиче-

ской системы регулирования. Информация окружающей среды тесно

связана с информациями программы и процесса обработки. Она играет

большую роль в системах управления высокоточными станками.

Информация окружающей среды содержит главным образом дан-

ные о тепловых деформациях обрабатываемой детали и узлов станка

(шпинделя, станины, стойки и др.), оказывающих наибольшее влияние

на точность размеров и формы.

Информация точности подается в СУ для выполнения

заданных требований к точности размеров и формы, а также к качеству

поверхности; она может быть пассивной или активной. В зависимости

от принятого метода измерения информация точности может быть осно-

вана на прямых (контроль обработанной поверхности) или косвенных

(положение узла, несущего инструмента, измерение износа резца и др.)

да иных.

С информацией точности связано качество детали; поэтому, не-

смотря на то, что она зависит от других видов информации, ее следует

выделить. СУ, оперирующие информацией точности, должны способ-

ствовать освобождению человека от контроля обработанных поверх-

ностен, от выявления необходимости подналадочных операций, смены

режущего инструмента и т. д. В некоторых системах автоматического

Основные сведения

II

позиционирования информация окончательной точности отделяется от

информации предварительной (грубой) установки.

Ошибки при обработке деталей могут быть систематическими и

случайными.

Если систематическая ошибка значительно больше случайной, то

система автоматического контроля (САК) строится в функции времени

или некоторого числа деталей, после обработки которых происходит

автоматическая подналадка. В последнем случае измерительное устрой-

ство и обратная связь не нужны, но необходимо устройство для коррек-

ции накопленной погрешности. Если случайная ошибка составляет зна-

чительную часть поля допуска, то САК представляет собой измеритель-

ное устройство с обратной связью.

Информация планирования включает учет и дис-

петчирование. С помощью автоматизированного планирования можно

более рационально распределять между станками заказы, а также улуч-

шать использование каждого из них. На определенном отрезке времени

(рабочий день, несколько смен, неделя и т. д.) осуществляется такой

порядок обработки деталей, который обеспечивает оптимальное плани-

рование программы для отдельных станков. Одновременно могут быть

выполнены расчеты оптимального размера партий деталей по формулам

из работ [3 и 4].

Информация эксплуатации обобщает почти все

виды информации и зависит от многих факторов. Она связана с общей

информацией планирования и составляет неразрывное целое с информа-

цией организации производства.

Информация производительности является ре-

зультирующей; от ее показателей зависит выпуск не только каждой

машины, но и участка, а иногда и цеха. Естественно, что она связана со

всеми другими видами информации. По данным информации произво-

дительности должна осуществляться коррекция по всем каналам СУ.

Поэтому информация производительности выражается в данных о коли-

честве годных деталей, выпущенных в единицу времени.

Для учета производительности применяют счетчики, регистриру-

ющие выход каждой готовой детали; это пассивная информация про-

изводительности. В связи с сочетанием СПИД-ЭВМ информация про-

изводительности превращается в активную, т. е. воздействующую на

систему управления для получения более высокой, а со временем и

оптимальной производительности.

Информация приведенных затрат контролирует

экономическую эффективность работы отдельных станков, линий, уча-

стков и т. д.

Такая систематизация каналов информации позволяет построить

расчетные схемы надежности и оценить производственный эффект от их

внедрения в СУ станками.

Полные аналитические зависимости по надежности можно соста-

вить, используя теорию марковских случайных процессов, или мето-

дом численного моделирования с последующим расчетом на ЭЦВМ

или на специальных аналого-цифровых моделирующих машинах.

Однако ряд задач более простого характера можно решить по элемен-

тарным зависимостям теории вероятностей [4 и 5].

Разберем несколько примеров.

Пример 1. Вероятность безотказной работы n-канальной системы уп-

равления, если каждый канал информации выходит из строя независимо

12

Технологические процессы в машиностроении

от других и вероятность наступления отказов в течение заданного отрезка

времени не зависит от количества отказов в предыдущее н последующее

время, составит [61

п

pfcy«>-llp4(n а)

где Pj — вероятность безотказной работы {-го канала информация; описан-

ная определенным законом распределения времени безоткаэноГ работы.

Интенсивность отказов

у= S &

(^1

Вероятность безотказной работы f-го канала информации за время t

для стационарных ординарных потоков отказов без последствия

PjCO-e-**. (3)

Вероятность отказа {-го канала информации

Q, (/> —1 —е—Ь' (4)

Если СУ станком имеет п каналов информации, которые выходят из

строя независимо друг от друга с вероятностью q^ то можно найти вероят-

ность того, что система откажет за время t при условии, что система про*

дол ж ит работать в случае, если т каналов находятся в исправном состоя-

нии (например, информация программы и процесса обработки и др.).

Для остановки СУ необходимо н достаточно, чтобы отказало (т + 1)

каналов. Вероятность этого события

S Р1.п-

Пример 2. СУ станка имеет четыре канала информации, но станок мо-

жет продолжать работать при условии, что любые два из четырех каналов

функционируют нормально. Каждый канал информации за время работы

станка t выходит из строя независимо от других е вероятностью q^ «= 0,1.

Найти вероятность того, что аа время / СУ станка вынуждена будет оста-

новиться.

Решение. Отказ СУ наступает при выходе на строя не менее чем

(т 4- 1) •= 3 информационных каналов. Тогда по формуле (5) имеем

«м - 1-Го.4+ - 1- (^+ с??3) -°’05'

Применяя теоремы сложения и умножения [71, можно вычислить ве-

роятность появления события в условиях работы независимых каналов ин-

формации, имеющих разные характеристики.

Воспользуемся производящей функцией вероятностей Рт, которая

имеет вид

п п

Фп (*> - П (р( + ?(г) - 2 г/"- (6>

г==1 т«0

где z — произвольный параметр.

Разложение функции ф (z) по степеням параметра z дает в качестве

коэффициентов вероятности п,

t В случае, если^

Pt e Pt ==* ••• e Р 1 ___ „ _1 _

L где ^. = 1 — р.

91 = 9з = ••• =*<7 J

Основные сведения

18

производящая функция обращается в л-ю степень бинома (q + Р2);

п

q>n (г) = (7 + Р?)п =

т=0

Пример 3. СУ станка имеет четыре канала информации с вероятностыр

выхода из строя независимо от других соответственно qt — 0,1; qt — 0,2;

q9 = 0,3; q4 — 0,4, Найти вероятность того, что за время t СУ а) не выйдет

из строя ни одного раза; выйдет дз строя: б) один раз, в) два раза, г) три

раза, д) четыре раза за время t.

Решение. Составляем по формуле (6) производящую функцию?

4

Ф (2) = П (Pt + qiz) да

= (0,9 4- 0,lz) (0,3+ 0,2z) (0,7 + 0,3z) (0,6+ 0,4z) да

да 0,302 + 0,440z+ 0.215Z1 + 0,040z« + 0,002z*.

Следовательно, вероятность того, что СУ за время t: а) ие выйдет на

строя ни одного раза Р да 0,302; б) откажет один раз Р14 = 0,440; в) от-

кажет два раза Р2Л = 0,215; г) откажет три раза = 0,040; д) откажет

четыре раза Р* « 0,002.

Результаты подсчетов показывают, что наиболее вероятно за время t

СУ откажет один раз.

Зная, сколько времени требуется на восстановление работоспособности

отдельных каналов информации, можно подсчитать время обслуживания СУ

станков н АЛ.

Если цепь, осуществляющая канал информации, имеет недостаточно

надежное звено, вводят элемент резервирования, надежность которого

сравнительно просто определяется применением элементарных зави-

симостей теории вероятностей.

Совершенствование СУ путем добавления к существующим допол-

нительных новых каналов информации требует тщательного анализа

и расчета. У нового самостоятельного канала информации свой пока-

затель надежности Рдоп < 1. Следовательно, те' преимущества, которые

он обеспечивает при эксплуатации машины, должны превышать потери,

связанные с понижением надежности всей СУ [см. зависимости (1),

(4), (5) и (6)].

В каналах точностной информации часто приходится определять

вероятность того, что отклонение размера не превзойдет определенной

величины. В этих расчетах могут встретиться два случая: наличие или

отсутствие систематической ошибки.

^Вероятность попадания случайной величины х на участок от а

Р (а < Р) = Ф* ~ Ф* ’ (7)

где Ф* — функция распределения, соответствующая простейшему

нормальному закону с параметрами 0,1,

Ф* (—ос) =s 0; Ф* (+оо) = 1; (8)

Р — пг

'— -------расстояние от правого конца участка р до центра рассеяния,

выраженное в средних квадратических отклонениях; а — расстоя-

14

Технологические процессы в машиностроении

вие от левого конца участка а до центра рассеяния, выраженное в сред-

них квадратических отклонениях; т — параметр нормального распре-

деления (центр симметрии, центр рассеяния).

Пример. Нужно найти вероятность того, что отклонение измеренной

величины от заданной не превзойдет ±1,6 мкм при условии, если случай-

ная- величина х распределен^ по нормальному закону.

Систематическая ошибка в первом случае не превосходит 4-1,2 мкм,

во втором случае она отсутствует, а среднее квадратическое отклонение

ошибки измерения о == 0,8 мкм

₽ (_1>6 < X < М) = Ф. (Ц^) - .

= Ф* (0.5) — Ф* (—3,5>

Принимая табличное значение Ф* (х), получим

(—1,6< X < 1,6) «0,6915— 0,0002 = 0,6913.

Если систематическая ошибка равна нулю, то задача становится более

простой, а формула для ее решения более компактной, так как. участок

симметричен относительно центра рассеяния;

P(|X-ml< Л=2Ф«(-1--1

где I = 1,6. Тогда

/>(|Х — /п|<1,6> = 2Ф» —1-°.96Ь.

\ U ,о )

Из этого примера видно, какое большое влияние оказывает системати-

ческая ошибка на вероятность отклонения размера. Отсюда необходимость

использования всех имеющихся средств для ее снижения или автоматической

компенсации.

ПРЕДВАРИТЕЛЬНОЕ ПРОЕКТИРОВАНИЕ

Автоматизированный технологический процесс [21 обычно проектируют

по заданной годовой программе выпуска изделий Р (шт/год); к этому коли-

честву прибавляют допустимый процент k брака и запасных изделий, и даль-

нейшие ориентировочные расчеты ведут исходя из Р (1 4- 0,0£) шт/год. Ча-

совая производительность (шт/ч>

ггодпк. р

где ^год ** регламентируемое годовое число часов; т|Кш р «= 0,97 «• коэффи-

циент, учитывающий время капитального ремонта.

Можно подсчитать часовую (шт/ч) производительность также по фор-

муле

60

Q = Y-n9, (10)

* Т

где Тт * время такта, мин; *•* коэффициент готовности (для предвари-

тельных расчетов в 0,75ч-0,85)

Следовательно, такт (мин)

т ^годУ р^э

Р(1±0,ОА) *

Для многопоточных линий и производств время такта (мин)

60FreflpnK рЛэ

7т.Р= Р(14-0,0Л) '

(И)

(12)

где р •* количество потоков.

Выбор технологического процесса

15

Для переналаживаемых линий и производств с общим временем пере-

наладки в течение года Fnep год

Т е» 60 ^ГОД ~~ ^пер. год) V Р^Э

Пер (1+0,0*) ' ( ’

где /’пер. год < °»1^год

При выборе оборудования необходимо руководствоваться тем» что каль-

ки а

куляционное время tk = /шт Н —, где /шт — штучное время, мий; /п 3 —

подготовительно-заключительное время, мин; п — число деталей в партии.

Тогда для массового и крупносерийного производства, где л -* «>, можно

считать, что /шт. Для единичного и мелкосерийного производства

можно считать, что п->1; тогда % ** *шт + *п. з

Следовательно, особое внимание должно быть уделено механизмам на-

стройки, наладки, регулирования и всему, что связано с tn< э, т. е перена-

ладкой

Зная Тт, выдают задание на проектирование или подбор оборудования;

Гт = гц л, <’«>

где Гц. щах — продолжительность цикла лимитирующего стайка; л — про-

должительность внецикловых несовмещенных операций.

Если Гц тах меньше того, что может быть получено на одном станке

(позиции), приходится переходить на дублирование оборудования на этой

позиции, т. е на частичную многопоточность, на производство «с ветвя-

щимся потоком>.

ВЫБОР ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Выбор технологического процесса (ГОСТ 14.304—73» 14.305—73,

14.306—73) и его автоматизация с помощью высокопроизводительного

оборудования—техническая и экономическая задача 11, 2].

Технологическая документация — графические и текстовые доку-

менты, определяющие технологические процессы изготовления продук-

ции. К ним относятся технологические карты, операционные карты,

операционные чертежи и т. д., а также конструкторская документация,

ведомости заказа и нормы расхода материалов, полуфабрикатов и т. п.

Проектирование технологического процесса обычно проходит

пять стадий [1, 2]: 1) выбирают заготовку и план обработки; 2) выби-

рают оборудование, приспособления и инструменты, которые могут

обеспечить выпуск изделия заданного качества в необходимых количе-

ствах в единицу времени; 3) выбирают режимы эксплуатации орудий

производства в соответствии с пп. 1 и 2; 4) определяют затраты для

разных вариантов сочетаний по пп. 1, 2 и 3; 5) выбирают оптималь-

ный вариант технологического процесса в соответствии с результа-

тами п. 4.

Для решения технико-экономической задачи (п. 5) по определению

оптимального варианта обработки, наиболее выгодного оборудования

и наиболее экономичных условий необходимо установить хотя бы

основные параметры, от которых они зависят. Далее приведены неко-

торые из них (рис. 1).

Обрабатываемое изделие (И/) характеризуется следующими пере-

менными: размером, формой, материалом, классом точности и шерохо-

ватости обработки, годовым и общим выпуском, себестоимостью одного

изделия, себестоимостью годового выпуска и т. д.

16

Технологические процессы в машиностроении

Заготовка 3/ характеризуется размером, формой и припусками

(металлоемкостью), обрабатываемостью, стоимостью одной заго-

товки С3( и т. д.

Оборудование Об/ определяется технологическим процессом Прь

видом и количеством выполняемых операций и переходов, классом

точности и шероховатости обработки, количеством потоков и позиций,

количеством инструментов, мощностью, габаритами, надежностью,

продолжительностью наладки и подналадки, стоимостью Соби штуч-

ной производительностью (расчетной, теоретической).

Оборудование для комплексной обработки характеризуется коли-

чеством единиц основного и вспомогательного оборудования. Основное

оборудование подразделяют по виду обработки, методу получения

Рис. 1. Структурная схема обработки изделий (технологических процессов):

3 — заготовка. Пр —« технологический процесс; Об — оборудование, Э — экс-

плуатация; И — изделие; ВГОд — годовой выпуск; Снзд штучная себе-

стоимость изделия (приведенные затраты); /, 2, ...у — варианты

заданных поверхностей, технологическим и конструктивным схемам,

точности и шероховатости обрабатываемых поверхностей, мощности,

производительности, степени автоматизации, стоимости (Соб. осн. /)>

удельной стоимости Соб осн 1/изд> /, приходящейся на одно обрабатывае-

мое изделие. Вспомогательное оборудование подразделяют на при-

способления транспортное, накопительное, загрузочное, контрольное

и т д. Каждый из этих видов вспомогательного оборудования характе-

ризуется точностью, мощностью, производительностью, степенью

автоматизации, стоимостью С^, всп. i и удельной стоимостью

Соб всп t/нзд Г приходящейся на одно изделие.

Режимы эксплуатации Э/ характеризуются материалом, припу-

сками, геометрией и режущими свойствами инструмента (которыми,

как и материалом заготовки, определяются допустимые глубина реза.

ния, скорость, подача и другие условия резания), стойкостью, стои-

мостью Син</ и удельной стоимостью инструмента Син р исполь.

зуемой мощностью, количеством смен, продолжительностью цикла Тц

или такта Тт, фактической производительностью (коэффициент готов-

ности), удельными расходами по заработной плате Сзар /изд, расходами

по эксплуатации оборудования и другими расходами на одно изде-

лие Сэ/изд»

Выбор технологического процесса

17

Технологический процесс обработки изделия в машиностроитель*

ных предприятиях может быть выражен в виде следующей функции 12):

f(H{t 3lt Прь Обь Э,)=0. (15)

Эта функция включает технические и экономические зависимости.

Графически обработка изделия может быть представлена в виде

схемы на рис. 1.

Технологический процесс и любая рабочая машина тем совершен*

нее» чем в большей степени процесс приближается к непрерывному.

Коэффициент, характеризующий степень непрерывности процесса»

(16)

1 и

где tk — несовмещенная продолжительность резания или сборки, мин,

Гц — продолжительность цикла, мин.

В качестве первого классификационного признака принято (рис. 2)

количество изделий Я, изготовляемых на машине одновременно: И = 1

и 2.

Каждый из этих классов, в свою очередь, подразделяют на два

подкласса в зависимости от количества позиций, в которых произво-

дится обработка каждой детали: П = 1 и Я 2.

При проектировании новых машин и при эксплуатации существу-

ющих количество позиций в значительной степени определяет техноло-

гические возможности. Чем сложнее обрабатываемая деталь, тем боль-

шее количество позиций требуется в автоматическом станке или в авто-

матизированной линии для рациональной обработки этой детали.

Все АЛ являются многопозиционными. Кроме того, машины-

орудия могут быть одно-и многопоточными (р = 1; р^ 2), т. е. могут

одновременно выпускать одну или несколько деталей за цикл работы

станка. Помимо этого, каждая деталь может обрабатываться одним или

несколькими инструментами (т = 1 и m^2) при одном или несколь-

ких переходах в каждой позиции (л = 1 и п 2). Примеры автома-

тизированных процессов обработки приведены на рис. 3.

Каждая из приведенных в классификации технологических схем

имеет свои технико-экономические показатели [2J.

По технологическим возможностям наиболее высокими показа-

телями обладают последовательная и параллельно-последовательная

обработки (/7^2; /л^>2ч-6).

Количество позиций и потрков определяют в зависимости от задан-

ной годовой программы и выбранного технологического процесса.

Если общее время обработки на многопозиционной машине или на

автоматической линии обозначить через Тобщ» то наиболее выгодным

подразделением его по позициям можно считать

Т1п^Г2П«...«ТяП^2^к, <>7>

где Tjrj, ТаП, 7\п — соответственно время обработки на первой,

второй, ..., л-й позиции.

На практике трудно выдержать равенство (17), поэтому всегда

появляется лимитирующая позиция 77лим, которая определяет произ-

водительность проектируемого агрегата. Для повышения выпуска

можно прибегнуть к подразделению обработки на Лдим между двумя

Рис. 2. Классификация автоматизированных процессов обработки

Выбор технологического процесса

19

позициями ТЛИМ/2, тремя Глим/3 ... Большей частью в этом случае

появляются новая или новые лимитирующие позиции и т. д. Другое

средство повышения производительности — форсирование режимов

на лимитирующей позиции или дублирование ее.

Математически можно найти оптимальное количество позиций, пре-

вышать которое невыгодно вследствие резкого увеличения потерь.

Рис. ?. Примеры автоматизированных процессов обработки

Определять оптимальное количество потоков машин связанной

конструкции можно следующим образом Обозначим* Т — рассматри-

ваемый отрезок времени; qn — отношение времени работы в одном

потоке к Т; гп — отношение времени простоя одного потока к Т по

причинам, связанным с неполадками в этом потоке; ип — отношение

общего времени простоя в одном потоке, связанного с неполадками

в данном потоке и на других потоках, к Т; р — число потоков. Оче-

видно, что

^n+Qn^l- (1$)

Считая, что простои многопоточного станка связанной конструк-

ции за большой промежуток времени происходят в равной мере по

причинам, связанным с неполадками на каждом из р потоков, можно

Un

написать, что —— = const. Так как время простоев пропорционально

времени работы, можно принять отношение = S, Решая все три

гп

зависимости относительно qni получим

с

?п = ; (19)

20

Технологические процессы в машиностроении

отсюда следует, что с увеличением числа потоков р величина qn умень-

шается.

Если обозначить суммарное время полезной работы всех потоков

в течение времени Т через Лр, можно записать

Лр — РЦпГ —

Рис. 4. Кривые изменения сум-

марной полезной работы много-

поточного станка связанной кон-

струкции при увеличении коли-

чества потоков:

/) R* = 0, г,= 0; 2) Rt ==

*= 20 мин;’ == 0,04, 3) ~

«= 30 мин; 0,06; 4) Rt =*

« 40 мин, г, = 0,08

Нт Лр = Нт —Т = ST. (21)

Р-*00 1+"7“

Полученное выражение указывает

на то, что суммарное время полез-

ной работы станка связанной конст-

рукции не может быть более qn/rn-

Определяя опытным путем значе-

ния qt и (для однопоточного стан-

ка), можно установить оптимальное

число потоков в станке определенного

назначения. На рис. 4 [2J даны кри-

вые изменения (отношения суммарной

длительности работы всех потоков

многопоточного станка Лр к продол-

жительности работы однопоточного

станка AJ при увеличении количества

потоков р для разной продолжитель-

ности простоев R,

При этих расчетах обычно исхо-

дят из того, что остановки станка про-

исходят в разное время по причи-

нам, связанным со станком, и вследствие выхода из строя какого-

либо инструмента.

Особенности сборочных процессов автоматического оборудования

для их выполнения см. стр. 564—600. С развитием техники непрерывно

должно увеличиваться и оптимальное число потоков и позиций.

Основные технико-экономические показатели. Точность станка

характеризует его способность обеспечивать правильность формы и

размеров обрабатываемых деталей в заданных пределах в течение дли-

тельного времени. Обычно различают статическую (расположение узлов

станка в ненагр уженном состоянии), кинематическую (передаточные

отношения кинематических цепей) и производственную (расположение

узлов станка во время работы) точность станков.

При обработке деталей иа автоматических станках при заданных

наладке и настройке рассчитывать погрешности можно исходя из за-

кона распределения Гаусса.

По закону Гаусса между среднеквадратичным бредням ариф-

метическим дср, вероятным значением г, мерой точности h и практиче-

ски предельным отклонением £ имеются следующие соотношения:

Gq & 1,253?ср 1,428г;

Ориентировочный расчетный баланс точности обработки деталей на автоматах разных типов

Ставок Обрабатываемые детали, их размер, мм Погрешности, мкм Среднее квадратиче- ское рассеяние всех погрешностей, мм

ставка наладки из-за переменной нагрузки зажимных устройств измерений по другим причи- нам рассеяния размера обрабатываемой по- верхности вследствие износа инструмента результирующие

Токарный мрогошпнндель- ный автомат, нормальной точности л Кольца 0 100 20 60 30 10 10 76 150 74

повышенной точности Кольца 0 2S f 10 40 20 20 10 10 30 80 52

Прод оль но-фрезер ный авто- мат Плоскости шириной 150. длиной 300 20 / 80 30 20 10 10 50 140 90

Расточный полуавтомат ... _ л . . С межосевым рас- стоянием 300 20 20 — — 10 10 10 40 30

, Координатно-расточный авто- мат высокой точности 4 2 — — 1 2 — 5 5

КрУгцощлкфовЗльный авто- мат нормальной точности Валы 0 60, дли- ной 300 Б 3 3 6 3 3 5 4 15 10

повышенной точности 2 2 1 3 2 2 5 10 5

Выбор технологического процесса

ьо

Технологически^-процессы в машиностроении

22

т

г 0,845^ср «5# О,6750ф

ь 0,707 0,564 0,477

А « —-------«----------«---------

Од <7ср г

За практически предельное отклонение при законе Гаусса обычно

принимают

Е=±3оа, (22)

соответствующее вероятности Р (х |< | £)= 0,9973, или 0,27% от вы-

хода отклонений за пределы т. е. за пределы бо^. Этот метод только

рриблнженно отражает существующее положение для разных условий

обработки.

При проектировании новых автоматизированных станков более

целесообразно пользоваться методом разработки баланса точности.

Ориентировочный расчетный баланс точности обработки деталей на

автоматах разных типов приведен в таблице.

Шероховатость поверхности (ГОСТ 2789—73) — одна из основных

характеристик качества обработки.

Ориентировочные погрешности (%), отнесенные к допуску при

обработке наружных поверхностей деталей на токарных автоматах

и полуавтоматах» следующие:

Неточность станка н наладки ...............10—25

Нежесткость системы станок—приспособление—

инструмент—обрабатываемая деталь 10—25

Тепловые деформации в системе СПИД 5—20

Погрешности измерения «.................... 5—10

Изменение размеров режущего инструмента:

вследствие износа .......................40—65

по случайным причнйвМ............ > • 5—10

Примерно в таких же пределах сохраняется процентное соотно-

шение погрешностей и для деталей, обработанных на станках других

типов нормальной точности (неотделочных).

В автоматических станках повышенной точности и осрбо точных

в значительной мере снижаются погрешности, появляющиеся вследствие

износа и затупления инструмента, а также нежесткости системы. На-

ряду с этим возрастает влияние неточности станка и наладки, тепловых

деформаций и погрешностей измерения.

СПИСОК ЛИТЕРАТУРЫ

1. Балакшин Б. С» Основы технологии машиностроения. М., «Маши-

ностроение», 1966 552 с.

2. Богуславский Б. Л. Автоматы и комплексная автоматизация М.,

«Машиностроение»» 1964. 524 с.

3. Богуславский Б. Л. Системы управления станками. «Станки в

инструмент»» 1973, № 10, с. 2—7.

4 Богуславский Б. Л. К надежности систем управления. — «Станки

и инструмент», 1975, № 5, с. 4—5.

5. Вентцель Е. С. Теория вероятности. М.» «Наука», 1969. 455 с.

6. Технология машиностроения. М., «Высшая школа», 1965.

Авт.; М. Е. Егоров, В. И. Дементьев я др.

Глава 2

РАСЧЕТ ЭФФЕКТИВНОСТИ

АВТОМАТИЗАЦИИ

ОБЩИЕ ПОЛОЖЕНИЯ

При оценке экономической эффективности новой техники (в том

числе мероприятий по механизации и автоматизации производства)

необходимо руководствоваться «Методикой (основные положения)

определения экономической эффективности использования в народном

хозяйстве новой техники, изобретений и рационализаторских предло-

жений», а также отраслевыми методическими указаниями и инструк-

циями по конкретным видам техники, разработанными на основании

этой методики.

Экономическую эффективность автоматизированного оборудова-

ния устанавливают при сопоставлении капитальных вложений, свя-

занных с приобретением оборудования, и себестоимости продукции,

производимой при помощи этого оборудования, по двум вариантам:

новому (автоматизированное оборудование) и базовому.

За базу сравнения при определении эффективности нового автома-

тизированного оборудования принимают: на стадии проектирования —

показатели лучшей техники; на этапе внедрения и эксплуатации — по-

казатели заменяемой техники.

Основными показателями, характеризующими экономическую

эффективность автоматизации, являются: снижение себестоимости

продукции, расчетный коэффициент эффективности капитальных вло-

жений, срок окупаемости капитальных вложений, годовой экономиче-

ский эффект.

Расчет эффективности на этапе внедрения и эксплуатации произ-

водится за год службы оборудования по следующим формулам

снижение себестоимости продукции (руб.)

—С2; (1)

расчетный коэффициент эффективности капитальных вложений

£₽= ’ (2)

срок окупаемости капитальных вложений (гбд)

* Во всех формулах этого раздела индекс I относится к базовому ва-

рианту, индекс 2 —- к новому варианту; отсутствие индексдз означает, что

показатели относятся к обоим сравниваемым вариантам.

24

Расчет эффективности автоматизации

годовой экономический эффект (руб.)

Эг = (Pi + Eh^i) — (С2 + ЕнК2). (4)

В формулах (1)—(4) следующие обозначения: Сг и С2 — себестои-

мость годовой продукции по базовому и новому (внедряемому) вариан-

там, руб.; и К2 — соответственно капитальные вложения по базо-

вому и новому вариантам, руб.; £н — нормативный коэффициент

эффективности капитальных вложений.

Новое автоматизированное оборудование эффективно в том случае»

если

£р х* £н; ^ок < н’> х* о,

где Тн — нормативный срок окупаемости капитальных вложений (ве-

личина» обратная нормативному коэффициенту эффективности).

В практических расчетах следует принимать значения Ея «= 0,1&

н Гн = 6,7 год.

В- (3) Ток представляет собой период времени, в течение которого

дополнительные капитальные затраты, связанные с приобретением

нового оборудования, возмещаются путем экономии себестоимости

продукции, получаемой при использовании этого оборудования.

В (4) Эг определяется разницей приведенных затрат по базовому

варианту по сравнению с новым вариантом.

В (4) положительное значение 'Эг — дополнительная годовая

прибыль, получаемая в народном хозяйстве от внедрения нового обо-

рудования, к тому, что предусмотрено нормативным коэффициентом

эффективности.

При наличии более двух вариантов наиболее экономичным будет

тот, который имеет минимальную величину приведенных затрат:

C + £HK==min. (5)

РАСЧЕТ ЭФФЕКТИВНОСТИ СТАНКОВ С ЧПУ

Преимущества станков с ЧПУ. Основные преимущества станков

с ЧПУ по сравнению с универсальными станками с ручным управле-

нием (РУ) следующие: повышение производительности, повышение

точности и стабильности обработки, сокращение потребности в квали-

фицированной рабочей силе, сокращение сроков подготовки новых

видов изделий и т. д. Но стоимость станков с ЧПУ в несколько раз

превышает стоимость универсальных станков с РУ. Кроме того, воз-

никают также дополнительные затраты по подготовке управляющих

программ, настройке инструмента вне станка, обслуживанию электрон-

ных устройств. Поэтому внедрению станков с ЧПУ должен предше-

ствовать экономический анализ, устанавливающий степень эффектив-

ности отдельных моделей станков в каждом конкретном случае в за-

висимости от сложности конструкций обрабатываемых деталей, размера

партии запуска, повторяемости партий запуска» коэффициента загрузки

и других факторов.

База сравнения. На стадии проектирования станков с ЧПУ для

оценки прогрессивности новой разработки в качестве базы сравнения

принимают показатели лучшей техники, спроектированной либо экс-

плуатируемой на предприятиях машиностроения. Если проектируем

Расчет эффективности станков с ЧПУ

25

мый станок с ЧПУ предназначен для замены ранее изготовляемого

станка с ЧПУ» то заменяемый станок принимают в качестве базы сравне-

ния.

Если станки с ЧПУ предприятие приобретает для замены универ-

сального оборудования с РУ, то последнее и следует принимать для

сопоставления. Если расширяют производство или если заменяемое

оборудование физически устарело, в'качестве базового варианта нужно

принимать современное универсальное оборудование, серийно выпу-

скаемое промышленностью.

При использовании станков с ЧПУ в серийном и крупносерийном

производстве базой сравнения может служить автоматизированное

и специализированное оборудование.

Коэффициент приведения (эквивалентности). Расчеты сравнитель-

ной экономической эффективности станков с ЧПУ выполняют приме-

нительно к годовому выпуску деталей по новому варианту. Поэтому

себестоимость продукции и капитальные затраты потребителя по ба-

зовому варианту должны быть приведены в вид, сопоставимый с за-

тратами по новому варианту, для чего служит коэффициент приведения

(эквивалентности).

Коэффициент приведения 0 определяет, сколько станков-аналогов

может заменить один новый станок.

Коэффициент приведения (3 учитывается при подсчете затрат базо-

вого варианта по следующим статьям: стоимости оборудования, а также

здания, занимаемого оборудованием, амортизации и содержанию зда-

ния, занимаемого оборудованием, ремонту оборудования. По всем

остальным статьям капитальных вложений и себестоимости расчет

затрат ведется на объем производства деталей по новому варианту, и

поэтому в расчетных формулах по этим статьям коэффициент 0 непо-

средственно не участвует.

Коэффициент приведения (эквивалентности)

R — 1 + Гн1 d? 9 tex

р“ тшт2 + тад v w

где Тшт t и Тшт 2 — соответственно штучное время обработки годового

выпуска деталей по базовому и новому вариантам, чГ Тщ и Тна —

соответственно время наладки (полная величина подготовительно-заклю-

чительного времени на партию деталей, включающая время на нала-

дочные работы и на работы организационного характера) и год по ба-

зовому и новому вариантам, ч; и — коэффициенты загрузки соот-

ветственно по базовому и новому вариантам.

Коэффициент загрузки оборудования

6 = 5™*"» t

гДе Кем — коэффициент сменности работы оборудования; /Сис = 0,85 —

коэффициент использования оборудования внутри смены по штучно-

калькуляционному времени; 2 — планируемое число смен работы

оборудования.

Для станков с ЧПУ на всех стадиях расчета (кроме расчета фак-

тической эффектйвности) величина 6 принимается равной 0,85, исходя

из того, что эти станки должны работать полностью в две смены. При

этом годовой фонд штучно-калькуляционного времени работы станка

26

Расчет эффективности автоматизации

с ЧПУ (Тштя+ ТН2) равен 3400 ч (85% от действительного или расчет-

ного фонда времени работы оборудования при двухсменном режиме,

равном 4015 ч). Для станков базового варианта с РУ величина 6 при-

нимается меньшей 0,85 с учетом фактического коэффициента сменности

работы оборудования по данным конкретных предприятий.

Остальные показатели, входящие в формулу (6), определяют по

формулам: л

7*шт i “ шт а» (8)

Т шт 2 = 3400 — Т Н2> (9)

^Н1 = ^Н1а2^л1 (Ю)

Т’на = (10

где х — коэффициент сравнительной производительности нового станка

по отношению к производительности базового станка; /Н1 и —

соответственно среднее время одной переналадки на базовом и новом

станке, ч; а2 — количество наименований деталей, обрабатываемых на

новом станке в течение года; Sn — число запусков в год (при укрупнен-

ных расчетах принимают равным от 4 до 24, с возрастанием по мере

увеличения серийности).

Коэффициент сравнительной производительности нового станка

^шт м?I

X = = 1=2---------, (12)

"" 2

где 4uTi и /штг— соответственно среднее штучное время обработки

одной детали из комплекта деталей-представителей на базовом и новом

станке, ч; 2ШТ1/, /ШТ2/ —соответственно штучное время обработки i-й

детали на базовом и новом станке, ч; Р/ — коэффициент статистиче-

ского веса /-й детали, характеризующий время (в долях единицы)

занятости станка при обработке деталей данной группы в годовом фонде

штучного времени работы станка, принятом за единицу; л — количество

деталей-представителей (их должно быть не менее трех) •.

Количество наименований деталей, обрабатываемых на станке

в течение года, может быть рассчитано по формуле

3 — С / > t У С » '

2 "Т *Н2°П

где т — средняя партия запуска.

Определение капитальных вложений. Капитальные вложения,

учитываемые в расчетах эффективности, включают стоимость: обо-

рудования; здания, занимаемого оборудованием; служебно-бытовых

объектов; специальных приспособлений; управляющих программ (УП);

* Методика \ подбора деталей-представителей и определения их стати-

стического веса приведена во «Временной инструкции по определению срав-

нительной производительности и эффективности станков». М., ОНТИ ЭНИМС,

1972. 105 с.

Расчет эффективности станков с ЧПУ

27

оборотных средств в незавершенном производстве, а также затраты

на подготовку кадров.

Балансовая стоимость оборудования, руб

= (М)

где Ц —оптовая цена оборудования, руб.; а — коэффициент, учиты-

вающий затраты по доставке и установке оборудования (для автомати-

ческих линий а= 1,18, для станков а — 1,10).

При наличии заводских данных о балансовой стоимости оборудо-

вания (по базовому иЛи новому вариантам) КСт не рассчитывают,

а принимают по данным бухгалтерского учета.

Стоимость здания, занимаемого оборудованием, руб.

Кзд = Цпл (S 4* Syc) Т» (15)

где Цпл = 140ч-170 р. — средняя стоимость 1 м2 общей площади

здания механического цеха; S — площадь, занимаемая станком, ма;

Syc — площадь, занимаемая устройством с ЧПУ и связанными с ним

другими устройствами, м2; у — коэффициент, учитывающий дополни-

тельную площадь.

Величину у определяют в зависимости от площади, занимаемой

станком:

S, м2 . . .До 2,5 3—5 6—9 10—14 15—20 21 — 40 41—75 Св. 75

у ......... 5,0 4,5 4,0 3,5 3,0 2,5 2,0 1,5

Стоимость служебно-бытовых объектов завода (бытовые помещения,

столовые и т. д.) учитывают в связи с тем, что применение станков

с ЧПУ дает существенное сокращение в рабочей силе. Расчет ведут на

условное количество рабочих, высвобождаемых благодаря внедрению

станка с ЧПУ, по формуле

(16)

где Кел — экономия в стоимости служебно-бытовых объектов, прихо-

дящаяся на один станок с ЧПУ, руб.; Цсл = 200 р. — стоимость 1 м2

служебно-бытовых объектов (по данным Гипростанка); Рв — количе-

ство условно-высвобождаемых рабочих при внедрении одного станка

с ЧПУ [определяется по (17)]; $б = 7 м2 (по данным Гипростанка) —

площадь служебно-бытовых объектов завода, приходящаяся на одного

рабочего;

Количество условно-высвобождаемых рабочих Рв при использо-

вании станка с ЧПУ определяют по формуле

= (Рст 14“ ^hi) (РСт 2 + Рна + ?доп)» (17)

где Рст т и Рст 2 — количество станочников по базовому и новому

вариантам; РН1 и РН2 — количество наладчиков по базовому и новому

вариантам; Рдоп — дополнительная потребность в работающих на

одном станке с ЧПУ на подготовку управляющих программ, настройку

инструмента вне станка, изготовление режущего и вспомогательного -

инструмента (сверх обычных нормативов), техническое обслуживание

и ремонт устройств с ЧПУ.

При полной загрузке станка с ЧПУ в две смены (6 = 0,85) Рдоп

= 1. Если 6 < 0,85, то соответственно уменьшается Рдоп.

28

Расчет эффективности автоматизации

/

Количество станочников и наладчиков, обслуживающих один

станок по вариантам, определяют соответственно по формулам

Pct = 1860d ’ (18>

Р - Г"

н - 1860d ’

где 1860 — действительный годовой фонд времени рабочего, ч; d —

число станков, обслуживаемых одним рабочим, шт.

Единовременные затраты на приспособления учитывают по базо-

вому и новому вариантам.

Стоимость комплекта специальных приспособлений на все наимено-

вания деталей, обрабатываемых на станке в течение года, руб.

*пР = <Р«2, (20)

где Кпр — средняя стоимость комплекта приспособлений для обработки

деталей одного наименования (по всем сравниваемым технологическим

операциям), руб.

Стоимость приспособлений может определяться по укрупнен*

ным нормативам (табл. 1).

1. Укрупненные нормативы стоимости станочных приспособлений Кпр

Группа сложности приспо- соблений Количество наименований деталей в приспо- соблении Стоимость приспо- собления, РУб. Группа СЛОЖНОСТИ приспо- соблений Количество наименований деталей в приспо- соблении Стоимость приспо- собления, Руб

1 1—2 17 8 30—50 412

2 1—6 30 9 40—60 610

3 3—10 43 10 55—75 830

4 6—16 91 11 61 — 90 987

5 10—20 135 12 101—110 1159

6 15-30 187 13 95—135 1300

7 25—40 281 14 100—110 1444

* Расчет экономической эффективности от внедрения специаль-

ных станков, станков с ЧПУ и участков из станков о ' ЧПУ. M.f

НИИМАШ, 1975. 75 с.

Стоимость комплекта УП на все наименования деталей, обрабаты-

ваемых на станке с ЧПУ в течение года, руб

ЛуП(2D

где /СуП — стоимость УП на одно наименование детали, руб.

В табл. 2 приведены укрупненные показатели стоимости подго-

товки УП для станков с ЧПУ при ручном программировании в зависи-

мости от модели станков с ЧПУ и сложности детали.

Расчет эффективности станков с ЧПУ

29

2. Укрупненные показатели стоимости подготовки управляющих программ

для станков с ЧПУ (при ручном программировании)*

Группа сложности детали Модели станков с ЧПУ Тип детали Стоимость подго- товки одной УП, руб

2К135Ф2, 2Н135Ф2 Крышки, планки, фланцы, число от- верстий — до четырех 8,4

2 1К62ПУ Валы; число поверхностей •- до че- тырех 15,8

3 6Н13ФЗ Крышки, планки; число поверхно- стей — до трех 18,9

4 654РФЗ Фланцы, крышки, планки, плиты; об- работка до 10 отверстии, фрезерова- ние до трех поверхностей 36,1

5 2Р135Ф2 Крышки, планки, фланцы; обработка до 20 отверстий, число инструмен- тов — до шести 37,2

6 1П717ФЗ, * РТ725ФЗ Втулки, планки, шестерни; обработ- ка до восьми поверхностей 37,2

7 4 1П717Ф2, РТ725ФЗ Втулки, планки, шестерни; обработ- ка до 20 поверхностей 44,6

8 654ФЗ Крышки, планки, плиты, клинья, корпуса гидравлического оборудова- ния; обработка до 20 отверстий и фрезерование до пяти поверхностей 50,4

9 16К20ФЗ, 1Б732ФЗ Валы, шпиндели; обработка до двух поверхностей, включая обработку резьб 61,8

10 6306Ф4 Корпусные детали; обработка в двух плоскостях до двух осей расточки, пазов, крепежа с автоматической сменой инструмента 151,7

11 Б8906МФ Корпусные детали; обработка в двух плоскостях до шести осей расточки, пазов, крепежа с автоматической сменой инструмента 213,7

12 2А622Ф4 Корпусные детали; обработка в четы- рех плоскостях до шести осей рас- точки, пазов, крепежа с авоматиче- ской сменой инструмента 414,7

Примечание. Для универсальных станков расходы по раз-

раоотке операционной технологии принимаются с /С = 0,4 к ука-

занной стоимости УП.

iv \?асчет экономической эффективности от внедрения специаль-

ИИМАЩ°В1975**75 с участков на станков о ЧПУ. М.г

30

Расчет эффективности автоматизации

Для4 новых станков с ЧПУ, не указанных в таблице, стоимость

устанавливают аналогично. По универсальным станкам с РУ по этой

статье учитывают расходы по разработке операционной технологии.

Оборотные средства в незавершенном производстве на рабочих

местах, участвующих в обработке детали-представителя, рассчитывают

по формуле

^нез = Зш (С3 + Cq6. д*0,5) п0, (22)

где 3 — число партий деталей, приходящихся в среднем на одно рабо-

чее место (одна партия — перед станком в ожидании обработки, вторая

на станке в работе, третья — после станка в транспортировке или

контроле); С3 — стоимость заготовки, руб, С3 = СМРМ (См — цена

4 кг заготовки, руб, Рм — масса заготовки, кг); СОб, д — себестои-

мость механической обработки детали по операциям, переводимым на

Q

станок с ЧПУ, руб.; д = ——/шт; по — количество операций,

Т шт

определяемое числом перестановок детали со снятием со станка (при

определении по учитывают за одну операцию те операции, которые

последовательно одна за другой выполняется на одном рабочем месте

без межоперационных транспортировок); 0,5 — коэффициент нарастания

затрат.

Экономию единовременных затрат на подготовку кадров рассчи-

тывают по формуле

Кп. К = ЗООРв, (23)

где 300 — средние затраты на обучение одного ученика на станочника

второго разряда, руб.

Определение себестоимости механической обработки *. Себестои-

мость обработки деталей рассчитывают за год эксплуатации станка.

Она включает следующие затраты: заработную плату станочника

(оператора); заработную плату наладчика станка; заработную плату

настройщика инструмента вне станка; на сборку (разборку) универ-

сальной сборной оснастки; амортизационные отчисления на полное

восстановление оборудования; на амортизацию и содержание здания,

занимаемого оборудованием; на износ и содержание управляющих

программ; на износ и содержание специальных приспособлений; на

ремонт (включая капитальный) и техническое обслуживание оборудо-

вания (кроме устройств ЧПУ); на техническое обслуживание и ремонт

устройств ЧПУ; на электроэнергию; на инструментальную оснастку.

Экономия заработной платы (на единицу продукции) при приме-

нении станков с ЧПУ имеет место вследствие роста производительности

труда, многостаночного обслуживания, применения менее квалифи-

цированной рабочей силы и является одним из главных факторов сни-

жения себестоимости выпускаемой продукции.

Годовая заработная плата станочника (оператора), приходящаяся

на один станок, руб.

З3 = ^2!1, (24)

* Расчеты ведут только по изменяющимся прямым затратам и расходам

на содержание и эксплуатацию оборудования без учета общецеховых, обще-

заводских и внепроиэводственных расходов.

Расчет эффективности станков с ЧПУ

3!

где Н — среднечасовая заработная плата рабочего-станочника соот-

ветствующего разряда, руб.; Тшт — штучное время обработки годового

выпуска деталей, ч.

В соответствии с методическими указаниями по определению эко-

номической эффективности новой техники, изобретений и рационали-

заторских предложений в станкостроительной и станкоинструменталь-

ной промышленности, утвержденными Минстанкопромом в 1977 г.,

при расчете эффективности станков с ЧПУ основная и дополнительная

заработные платы производственных рабочих, определенные по фор-

мулам (24), (25), (26), берутся с учетом выплат из общественных фондов

потребления с коэффициентом 1,35 (в порядке эксперимента).

Среднечасовую заработную плату рабочего определяют путем

умножения часовой тарифной ставки соответствующего разряда рабо-

чего на коэффициенты, учитывающие увеличение сдельных расценок

за работу по технически обоснованным нормам, приработок в связи

с перевыполнением норм выработки, премии, дополнительную заработ-

ную плату, доплаты, выплаты из фонда материального поощрения и

отчисления на соцстрах.

При укрупненных расчетах рекомендуется пользоваться нормати-

вами среднечасовой заработной платы (табл. 3).

3. Нормативы среднечасовой заработной платы

(с начислениями) рабочих *

Разряд Среднечасовая заработная плата (с начислениями), РУб.

станочников рабочих нестаночных профессий

Сдельщики Повременщики

1 1,27 1,13 0,73

2 1,38 1,23 0,80

3 1,53 1,36 0,88

4 1,69 1,50 0,98

5 1,91 1,69 1,10

6 2,18 1,93 1,25

* Временная методика определения экономической эффектив-

ности металлорежущих станков с ЧПУ. М., ОНТИ ЭНИМС, 1976.

112 с.

При необходимости более точных расчетов среднечасовая заработ-

ная плата должна быть рассчитана на основе фактически сложившегося

на данном предприятии уровня перечисленных коэффициентов по

отношению к прямой сдельной заработной плате по тарифу.

Годовая заработная плата наладчика станка, приходящаяся на

один станок, руб.

Ч Зн = ЯаТи, ' (25)

32

Расчет эффективности автоматизации

где Тн — время наладки станка в расчете на годовой выпуск деталей;

/7Н — среднечасовая заработная плата наладчика соответствующего

разряда, руб.

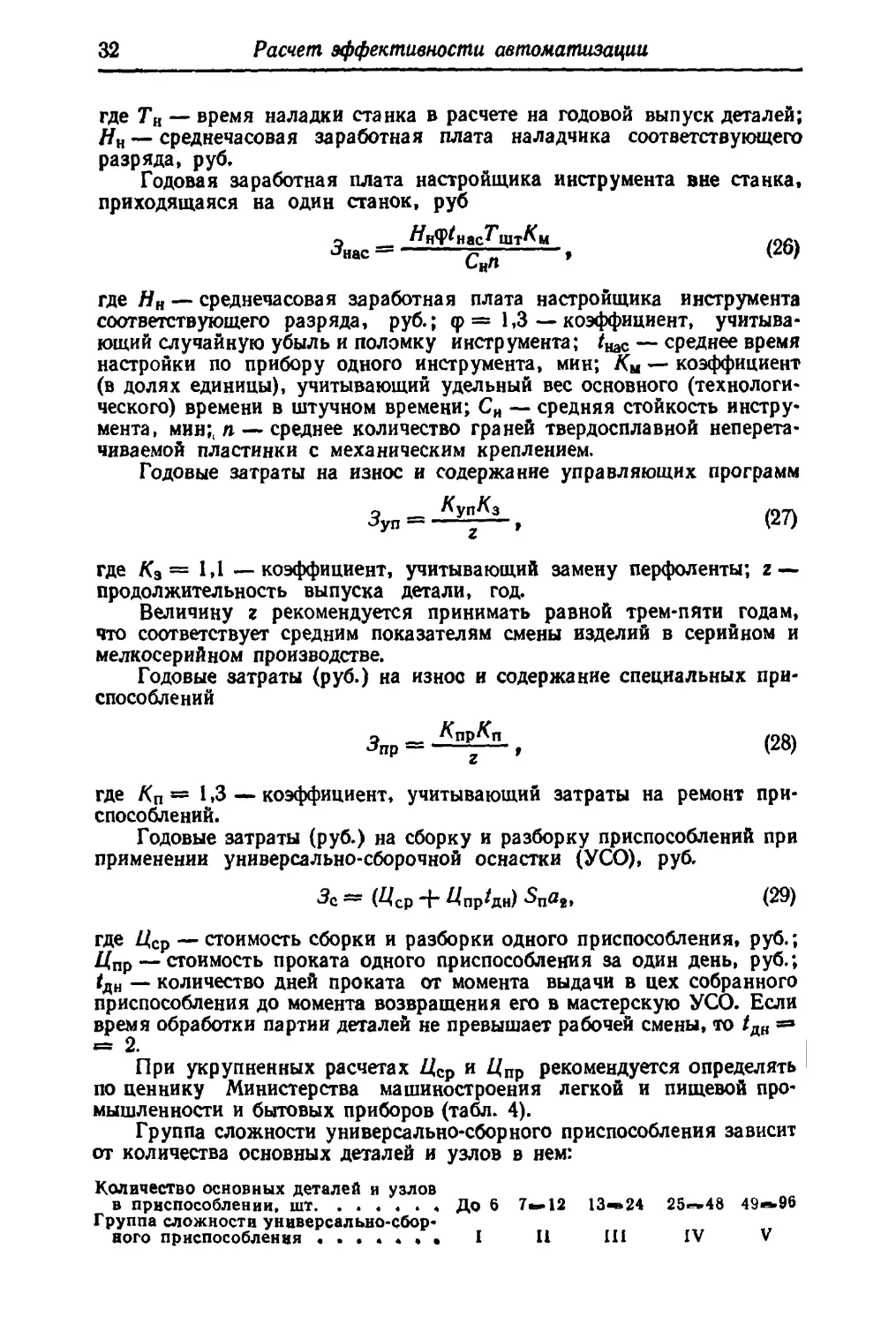

Годовая заработная плата настройщика инструмента вне станка,

приходящаяся на один станок, руб

о . ^нФ^нас^шт^м

Jnac — м

СИЛ

где Нн — среднечасовая заработная плата настройщика инструмента

соответствующего разряда, руб.; ф=1,3—коэффициент, учитыва-

ющий случайную убыль и поломку инструмента; — среднее время

настройки по прибору одного инструмента, мин; Ки — коэффициент

(в долях единицы), учитывающий удельный вес основного (технологи-

ческого) времени в штучном времени; Си — средняя стойкость инстру-

мента, мин;, п — среднее количество граней твердосплавной неперета-

чиваемой пластинки с механическим креплением.

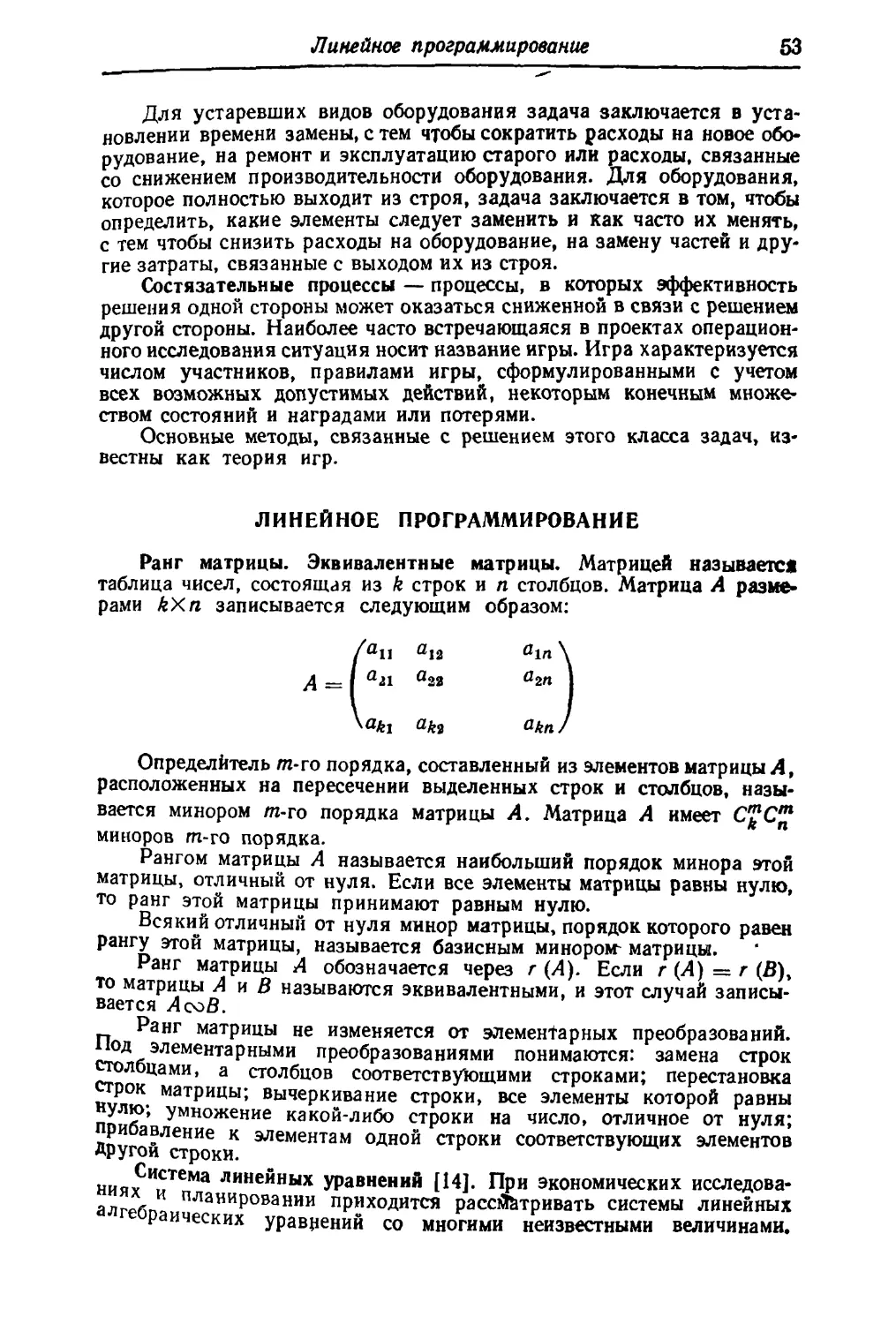

Годовые затраты на износ и содержание управляющих программ

Зуп = 2^к, (27)

где К3 = 1,1 —коэффициент, учитывающий замену перфоленты; z —

продолжительность выпуска детали, год.

Величину г рекомендуется принимать равной трем-пяти годам,

что соответствует средним показателям смены изделий в серийном и

мелкосерийном производстве.

Годовые затраты (руб.) на износ и содержание специальных при-

способлений

5np = Mj f (28)

где Лп = 1,3 — коэффициент, учитывающий затраты на ремонт при-

способлений.

Годовые затраты (руб.) на сборку и разборку приспособлений при

применении универсально-сборочной оснастки (УСО), руб,

а» WCp + Дпр^Дн) ^П08> (29)

где Дср — стоимость сборки и разборки одного приспособления, руб.;

Дпр— стоимость проката одного приспособления за один день, руб.;

(дн — количество дней проката от момента выдачи в цех собранного

приспособления до момента возвращения его в мастерскую УСО. Если

время обработки партии деталей не превышает рабочей смены, то /дн =

« 2.

При укрупненных расчетах ДСр и ДПр рекомендуется определять

по ценнику Министерства машиностроения легкой и пищевой про-

мышленности и бытовых приборов (табл. 4).

Группа сложности универсально-сборного приспособления зависит

от количества основных деталей и узлов в нем:

Количество основных деталей и узлов

в приспособлении, шт. ...... До 6 7»12 13^24 25«48 49*ч-96

Группа сложности универсально-сбор-

ного приспособления I II III IV V

Расчет эффективности станков с ЧПУ

33

4. Оптовые цены за сборку и разборку

универсально-сборных приспособлений и стоимость их проката

за один день в зависимости от группы сложности УСП

Группа сложности УСП Оптовая цена за сборку и разборку приспособле- ния, руб —коп Стоимость проката в течение одного дня, руб.—коп.

I 11 III IV V 2—00 3—90 8—70 17—45 36—70 0—04 0—13 0—24 0—37 1-10

Примечание Уникальные сборки УСП с группой слож- ности выше V оценивают как сумму приспособлений указанных групп сложности по трудоемкости.

Годовые амортизационные отчисления (руб.) на полное восстанов-

ление (реновацию) оборудования

к„н,

а- 100

(30)

5. Нормы амортизационных отчислений

на полное восстановление металлорежущего обооудования

(в процентах от балансовой стоимости) *

Металлорежущее оборудование Норма на полное восста- новление Производство

массовое и крупно- серийное серийное, мелкосерий- ное и еди- ничное

Универсальные и специализированные стан- ки массой до Юте инструментом:

металлическим 6,7 5,3

абразивным Универсальные и специализированные стан- ки массой от 10 до 100 т с инструментом: 7,1 5,6

металлическим 5,3 4,0

абразивным 5,6 4,2

Особотяжелые станки массой более 100 т 2,9

Агрегатные, специальные станки и автома- тические линии 9,1 7,1

Станки для электрофизических и электрохи- мических методов обработки и комбиниро- ванные на их базе 7,1 5,6

* Нормы амортизационных отчислений по основисш фондам

народного хозяйства СССР. М., «Экономика», 1974, 143 в.

2

34'

Расчет эффективности автоматизации

где Яа — норма амортизационных отчислений на полное восстановле-

ние оборудования, % (принимается по утвержденным нормам аморти-

зации в зависимости от типа и массы оборудования, а также серийности

производства, см табл. 5).

Годовые затраты на амортизацию и содержание здания, занимае-

мого оборудованием» руб.

Зпл ^ил (S 4" •Syc) V» СИ)

где ЯПл — стоимость амортизации и содержания здания цеха в расчете

на I ма площади, руб. (среднее значение Япл » 14 р.). Годовые за-

6. Годовые нормативы затрат на ремонт (включая капитальный)

металлорежущих станков (кроме электронных устройств ЧПУ)

на единицу ремонтосложности (по данным ЭНИМС)

Продолжительность ремонтного цикла, год Затраты (руб ) при массе станка, т

<ю 10-100 >100

ч 6 6 7 8 9 10 « V * т 12 13 14 15 47,4 13,9 42,7 12.2 39,5 11,0 37,0 10,2 35,0 9,5 33,5 , 8,9 32,3 8,4 31,2 8,0 30,2 7,7 29,5 7,5 28,8 7.3 65,6 16,9 57,9 14,8 52,4 13,3 48,3 12.1 45,1 11,2 42,6 10.5 40,5 9,9 38,7 9,4 37,2 8,9 35,9 8,5 34,9 8,3 83,3 17.7 72,5 15,5 65,1 13,9 59,4 12,6 55,0 11,6 51,4 10,9 48,5 10,3 46,1 9,7 44,1 9,2 42,3 8,9 40,7 8,6

Примечания. 1 Нормативы составлены для станков нор-

мальной точности. Для станков более высокого класса точности при

меняют поправочный коэффициент д в зависимости от класса: для П —*

1,2, для В — 1,5; для А — 1,8; для С — 2,2

2. В числителе указаны затраты на ремонт механической части

станка» в знаменателе — на ремонт электрической части

Расчет эффективности станков с ЧПУ

35

траты (руб.) на ремонт (включая капитальный) и техническое обслужи-

вание оборудования

3Р=Ж + ЯЖ (32)

где Н и И' •— соответственно нормативы затрат на единицу ремонта-

сложности механической и электрической частей, руб. (табл. 6); Ru

и 7?э — соответственно категория сложности ремонта механической

и электрической частей;

ц — коэффициент, учитывающий класс точности станка.

Годовые затраты (руб.) на техническое обслуживание и ремонт

устройств ЧПУ (при эксплуатации в две смены) определяют по раз-

работанным ЭНИМСом укрупненным нормативам:

ПРС-ЗК, К4МИ, кзми . .

С-68, С-70/2, С 70/3...............

КЗП, К2П, К2ПТ..............................

У 22-1, УМС, У-331, Н221М, НЗЗ 1М, ЭМ907,

НЗЗ 2М................... ................

П323, Р 69, «Размер 2М> . . .

H55-L Н55-2 . . .

259

389

466

571

648

778

Нормативы даны с учетом работы в две смены и стоимости мате-

риалов в размере 20% от заработной платы.

Затраты на электроэнергию по сравниваемым вариантам следует

рассчитывать в тех случаях» когда происходит коренное изменение

способа обработки детали на новом оборудовании (переход на другие

виды обработки, изменение действующей технологии).

При сохранении метода обработки на сравниваемых вариантах,

отличающихся между собой различной установленной мощностью элек-

тродвигателей, расход электроэнергии будет примерно одинаков, так

как расчеты ведут для равного объема производства деталей.

Затраты на инструментальную оснастку (режущий и вспомогатель-

ный инструмент) следует подсчитывать при изменении технологического

процесса (например, замена операций протягивания отверстий расточ-

кой и т. д.).

При этом необходимо учитывать следующее: удорожание инстру-

ментальной оснастки для станков с ЧПУ в связи с повышенными тре-

бованиями, предъявляемыми к ней, и в связи с мелкосерийным харак-

тером производства; возможность эффективного использования на

станках с ЧПУ новых инструментальных материалов, позволяющих

работать с высокими скоростями, которых нельзя достичь при работе

на универсальных станках.

Кроме перечисленных статей себестоимости механической обра-

ботки, в расчетах эффективности станков с ЧПУ могут быть учтены

и другие статьи (экономия затрат на межоперационный транспорт,

уменьшение потерь от брака, сокращение пригоночных работ на узло-

вой сборке и т. д.). По этим статьям затраты следует определять спе-

циальными расчетами применительно к типу станка и конкретным усло-

виям производства.

на v пРИЛ«ер расчета экономии от сокращения дополнительных операций

4а^лово?г ^??Рке нри переводе обработки корпусных деталей на расточной

^*анок с ЧПУ

имели^°РПусНЬ1е детали, обрабатываемые на универсальном расточном станке,

ш отклонения по точности, требуемой по чертежам, в связи о чем на

2*

36

Расчет эффективности автоматизации

узловой сборке производились дополнительные слесарно-пригоночные и шаб-

ровочные работы.

Новый расточный станок с ЧПУ обеспечивает большую точность изго-

товления деталей, что позволяет значительно уменьшить трудоемкость этил

дополнительных работ.

Данные о дополнительных операциях на узловой сборке по пяти де*

талям-представителям приведены в табл. 7

7. Заработная плата рабочих (руб.)

за дополнительные операции на узловой сборке

№ деталв — корпуса Дополнительные операции Заработная плата при испольвовании станка

универсаль- ного с ЧПУ

1 Пригонка по шаблону четырех отверстий М10 0,20

2 Притирка двух отверстий 0 80- 0,01 мм 1,10 0,55

3 Шабрение двух платиков 1,10 W

Шабрение двух платиков 1,10

4 Притирка двух отверстий 0 80 — 0,01 мм 1,10 0,55

5 Разметка, сверление и нареза- ние резьбы Мб в 12 отверстиях 0,72 —

Итого по пяти деталям 5,32 1,10

Благодаря более точной обработке на станке о ЧПУ деталей № 2 и 4

объем последующей притирки сокращается в 2 раза, по другим деталям до-

полнительные операции исключаются полностью. Экономия заработной платы

(5,32-1,10) Л_А

в среднем на одну деталь составляет - - - - — 0,84 р., а с учетом

* о

цеховых накладных расходов в 110% стоимость устраняемых операций на

одну деталь составит 1 р. 76 к.

При обработке на станке о ЧПУ деталей в количестве 1400 шт. в те-

чение года годовая экономия по данной статье достигла 2464 р. (1,76'1400).

РАСЧЕТ ЭФФЕКТИВНОСТИ СПЕЦИАЛЬНЫХ

И СПЕЦИАЛИЗИРОВАННЫХ МЕТАЛЛОРЕЖУЩИХ

СТАНКОВ

Специальным станком называется станок, предназначенный для

механической обработки конкретной детали в условиях крупносерий'

ного или массового производства.

Специализированным станком является переоборудованный уни-

версальный металлорежущий станок, на котором путем использования

дополнительной технологической оснастки обеспечивается обработка