Text

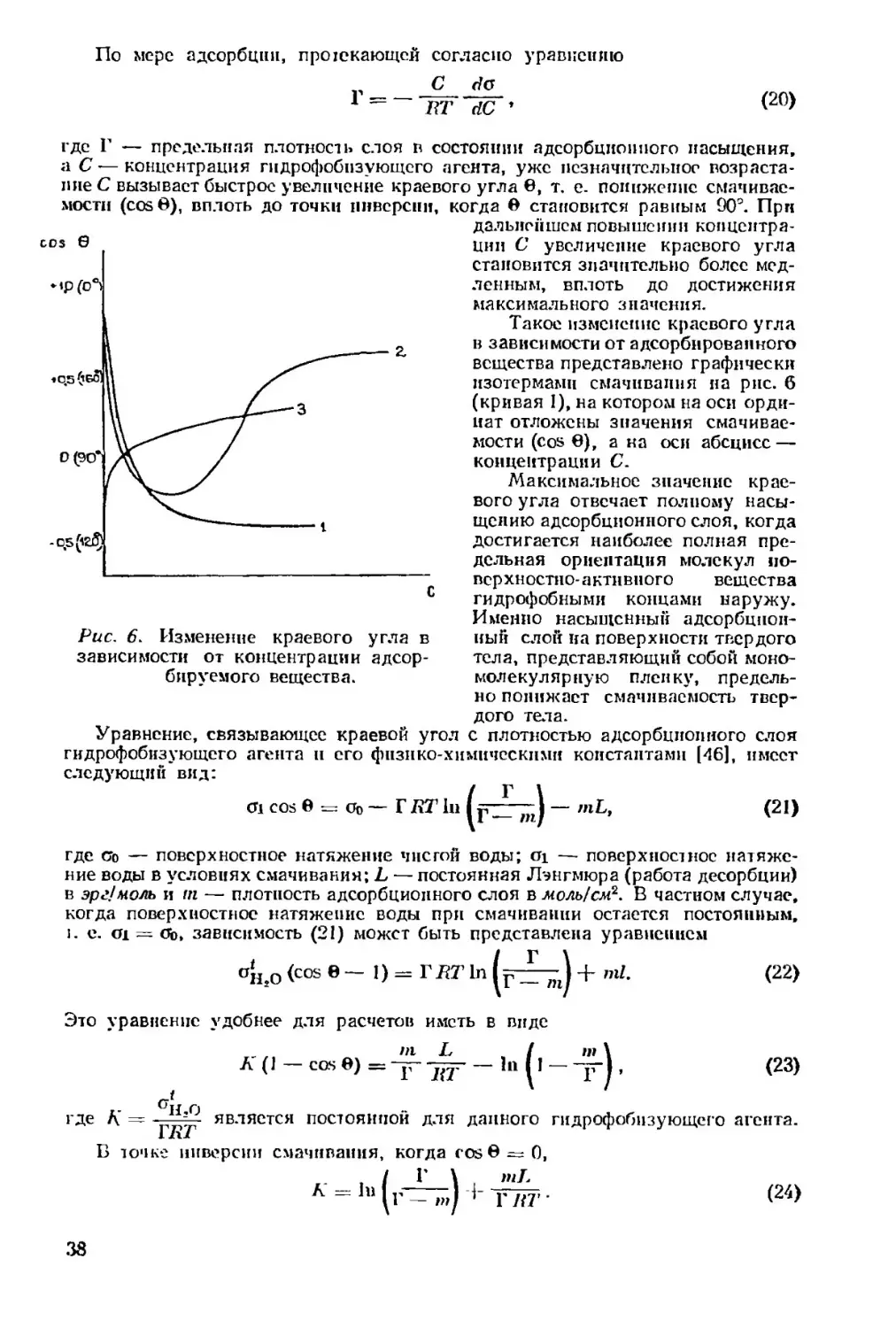

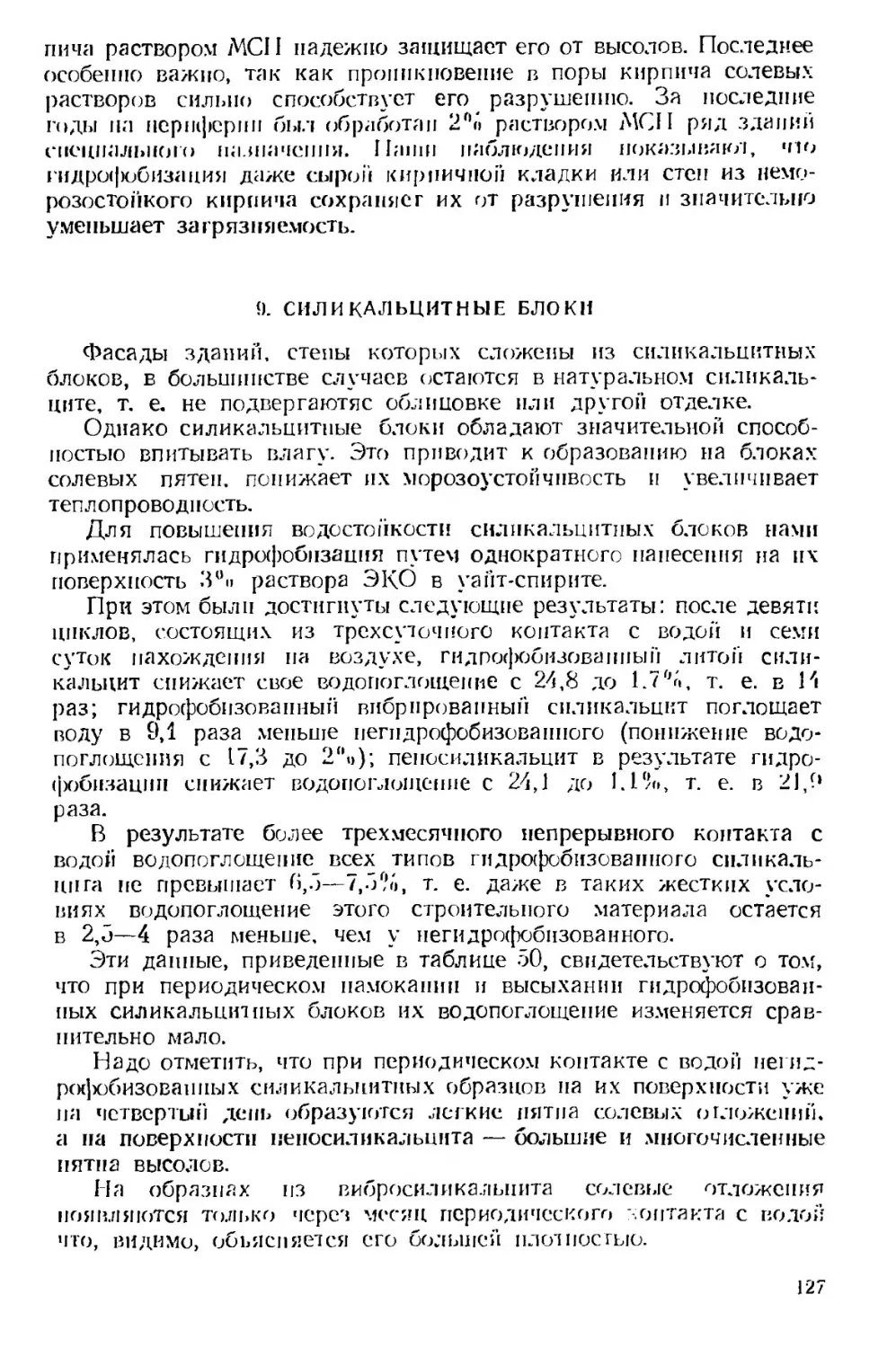

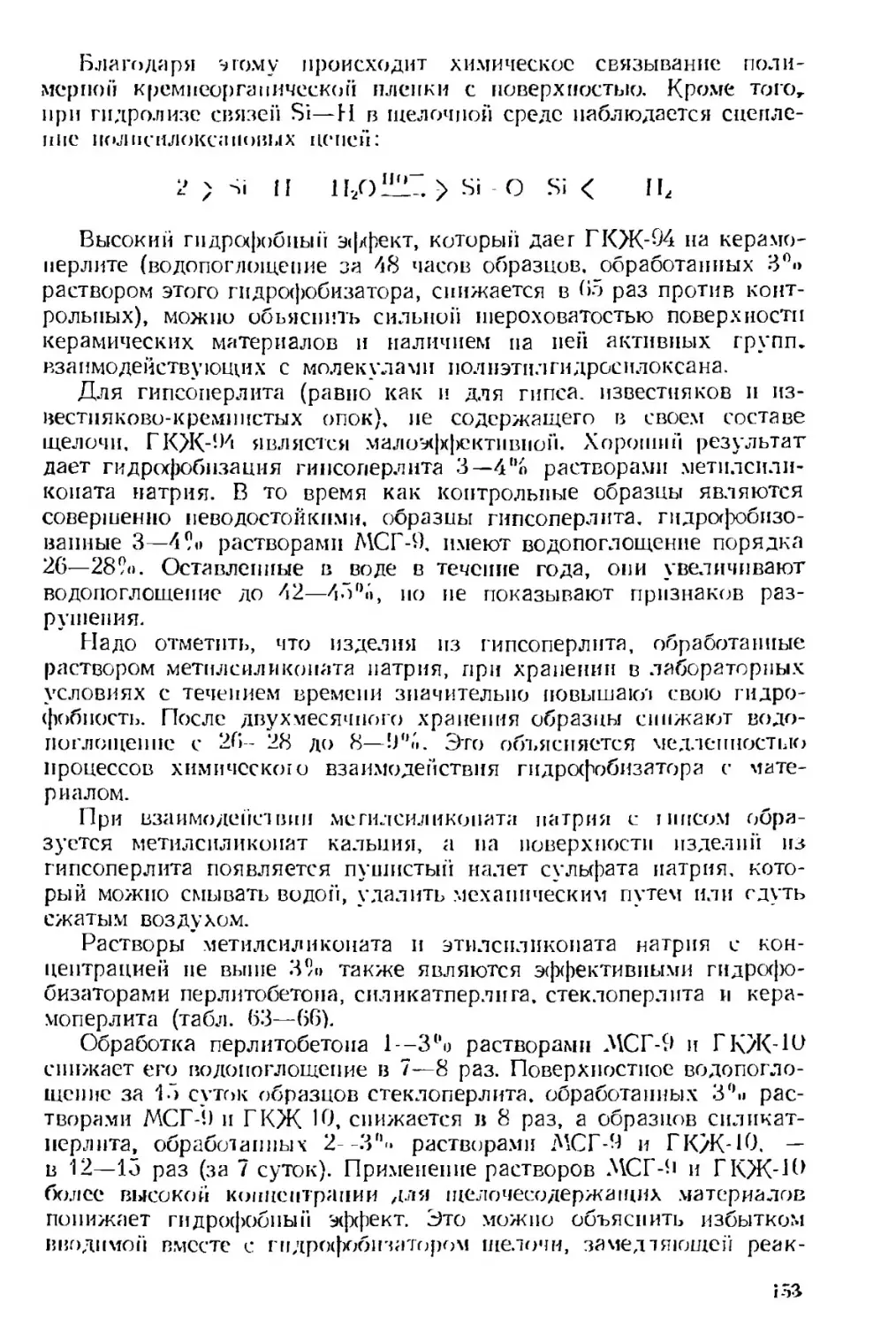

АКАДЕМИЯ НАУК ЛАТВИЙСКОЙ ССР

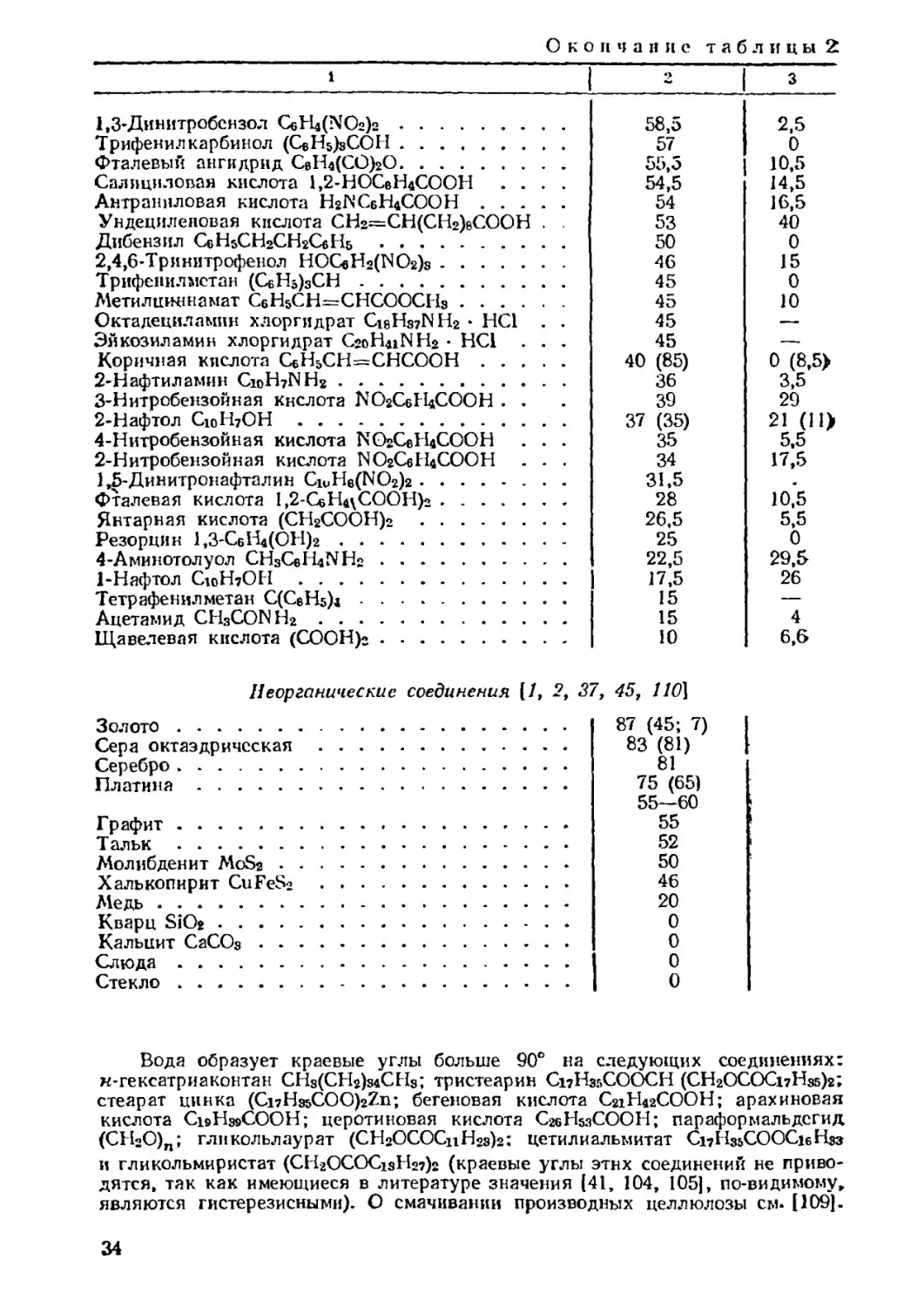

ИНСТИТУТ ОРГАНИЧЕСКОГО СИНТЕЗА

М. Г. ВОРОНКОВ и

Н. в. ШОРОХОВ

ВОДООТТАЛКИВАЮЩИЕ

ПОКРЫТИЯ В СТРОИТЕЛЬСТВЕ

ИЗДАТЕЛЬСТВО АКАДЕМИИ НАУК ЛАТВИЙСКОЙ ССР

РИГА 1963

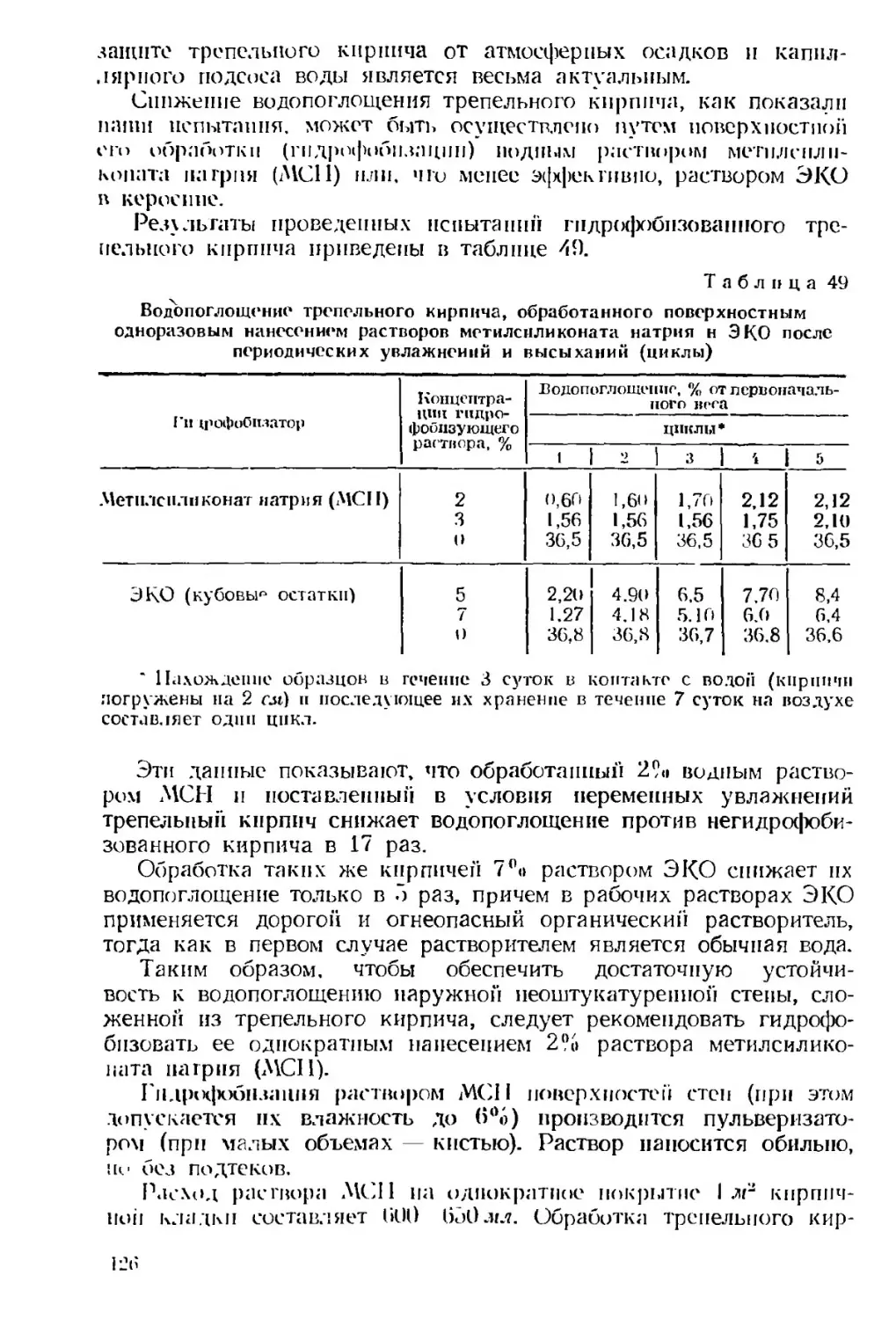

АННОТАЦИЯ

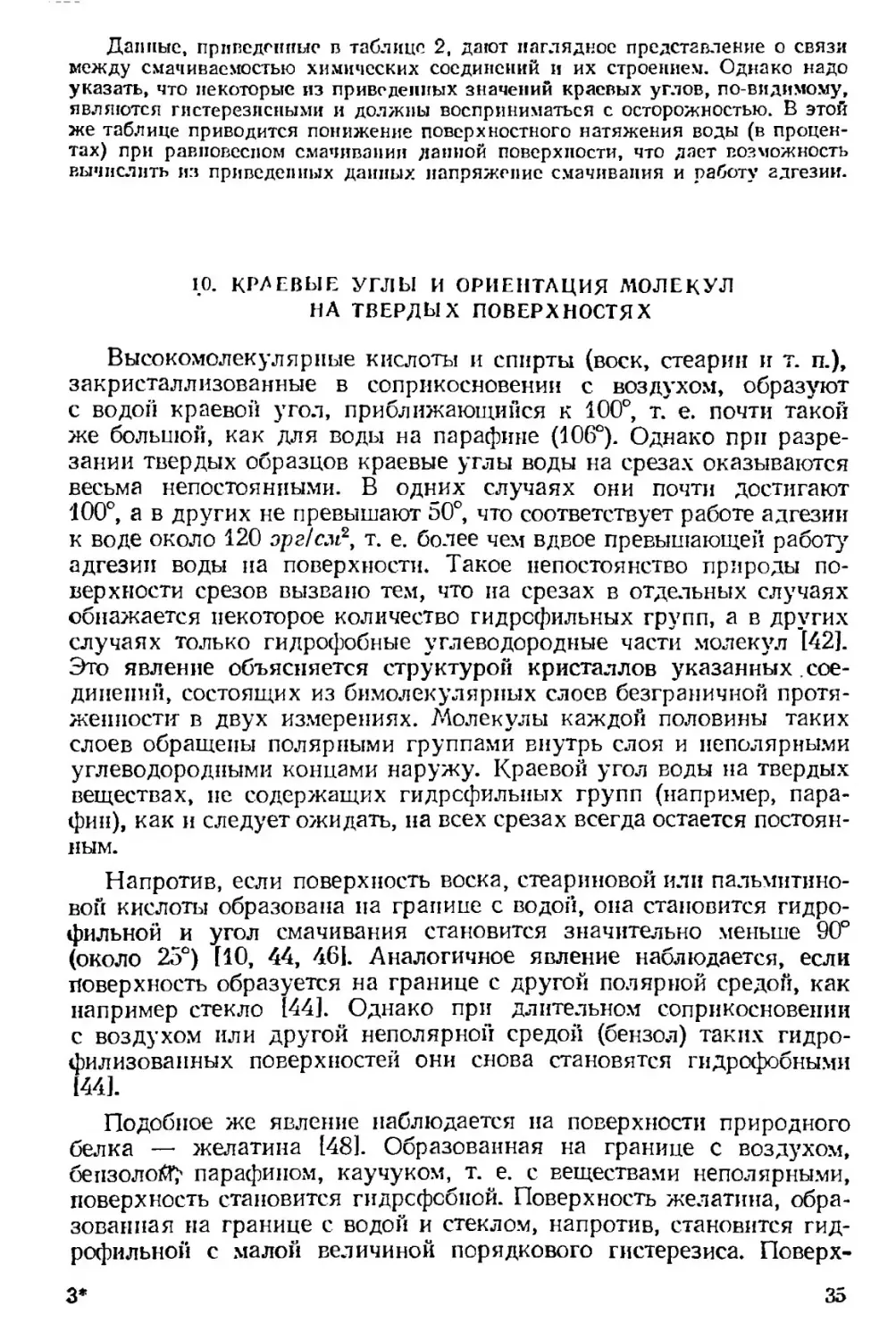

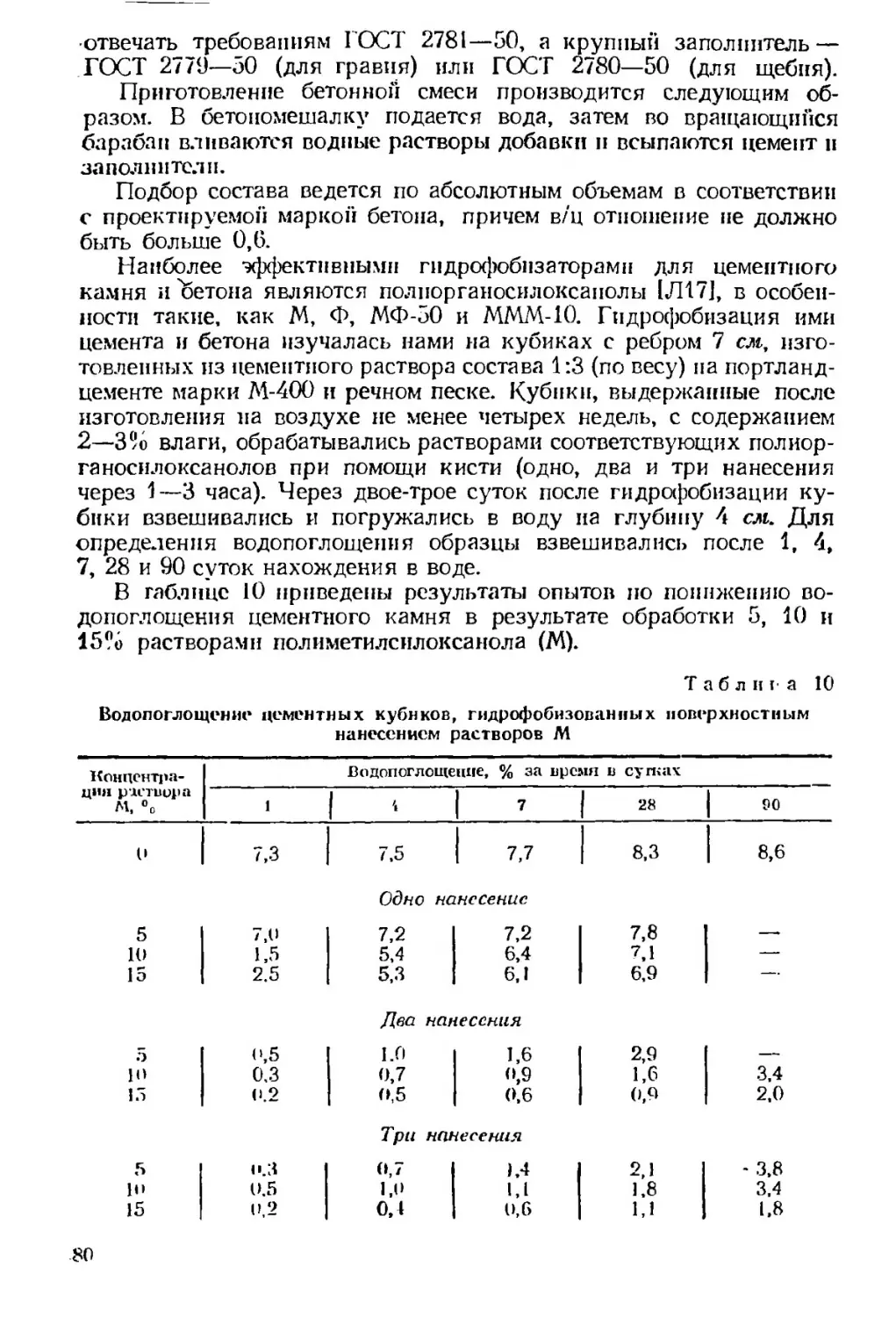

Книга является обобщением многолетних исследований ав-

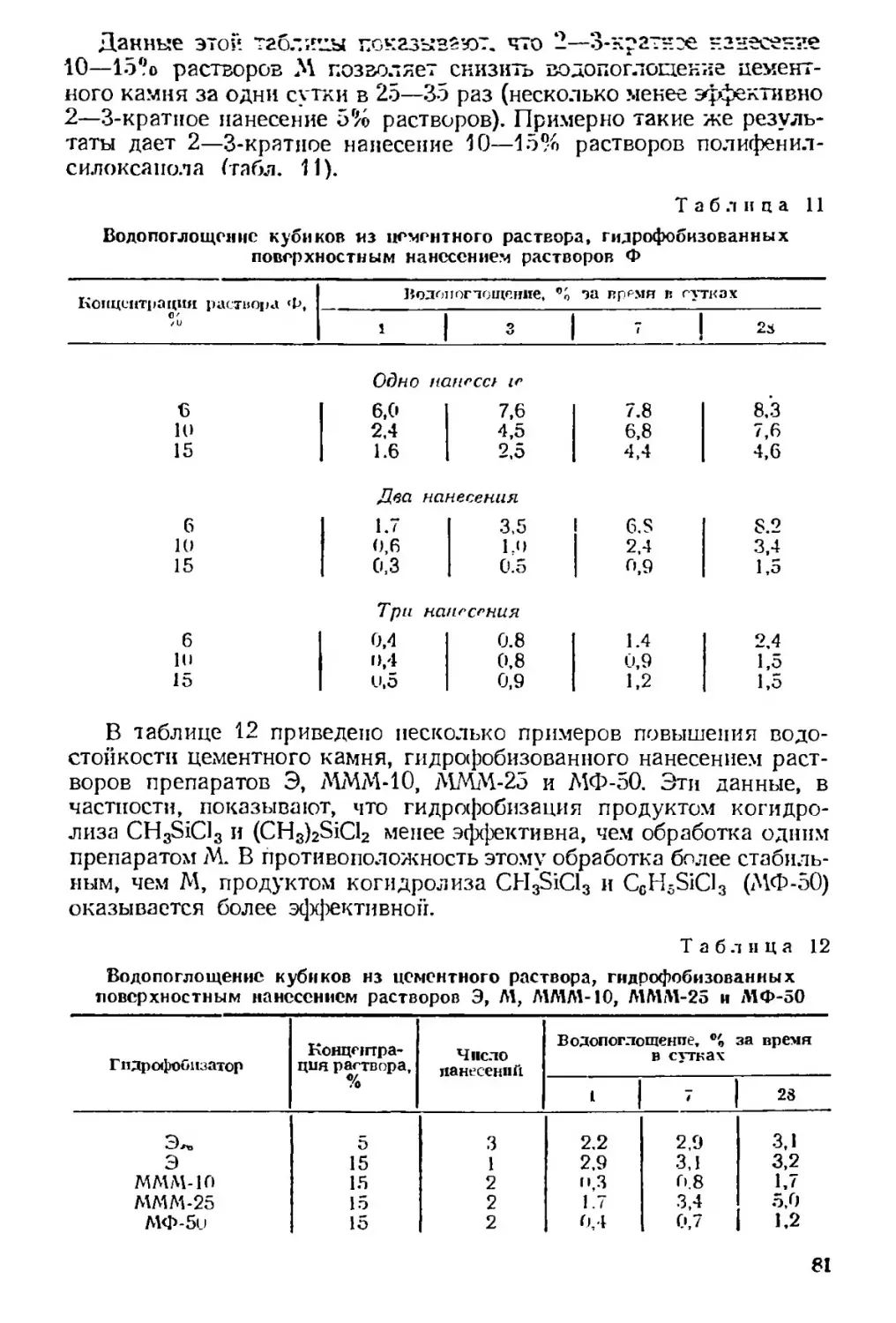

торов по гидрофобизации строительных материалов с целью

повышения их долговечности и улучшения эксплуатационных

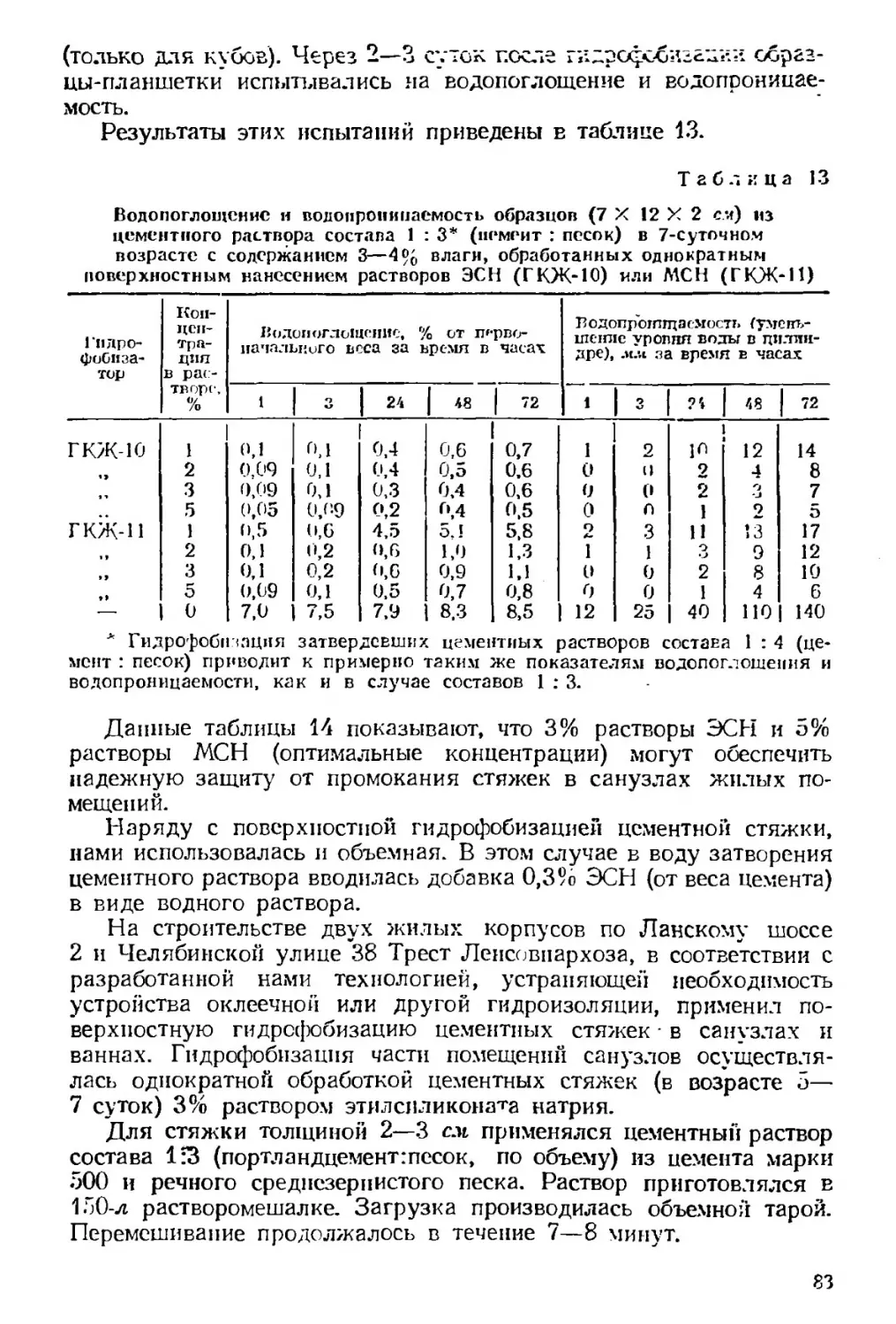

свойств. Подчеркнув настоятельную необходимость защиты

строительных материалов и конструкций от увлаження, ав-

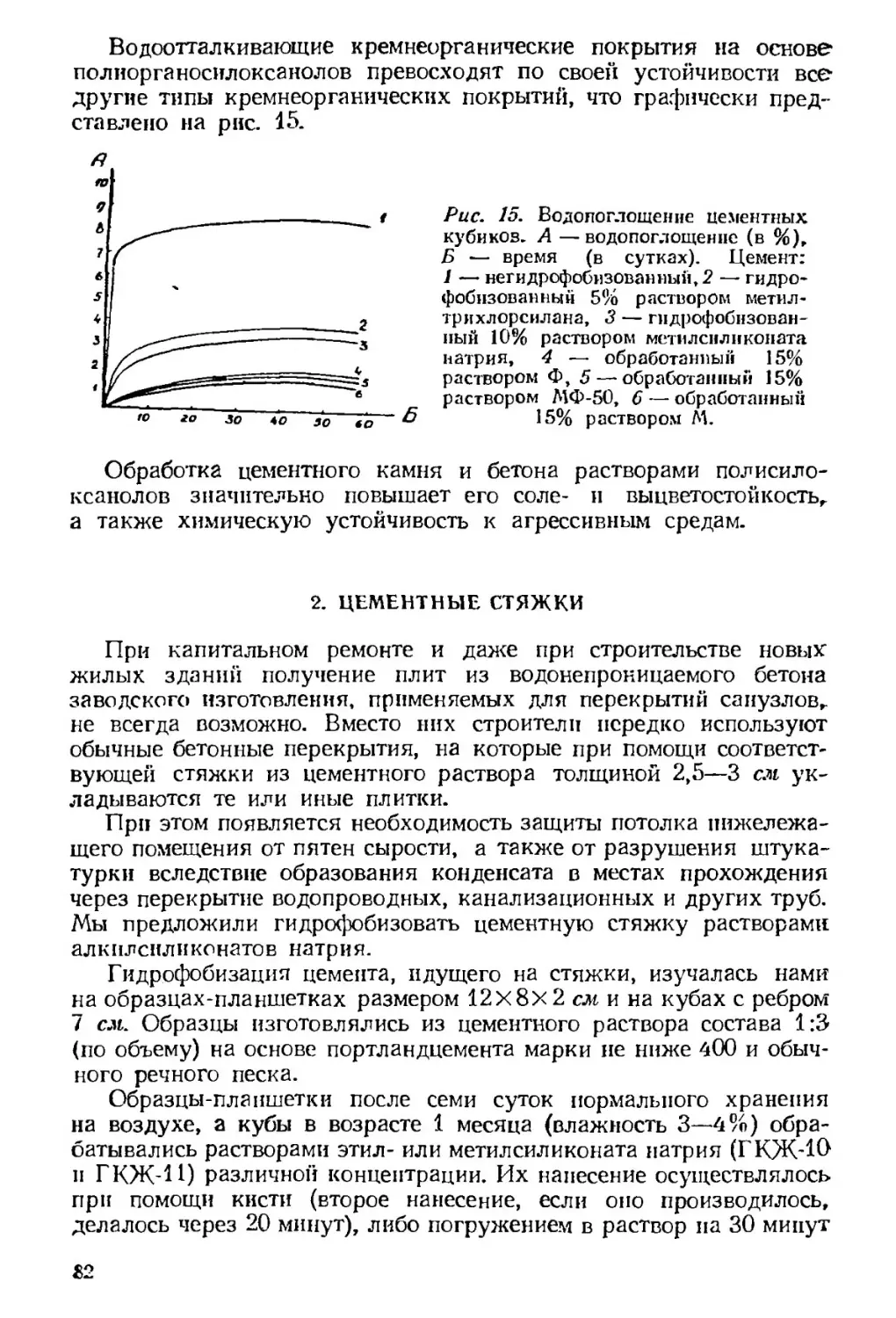

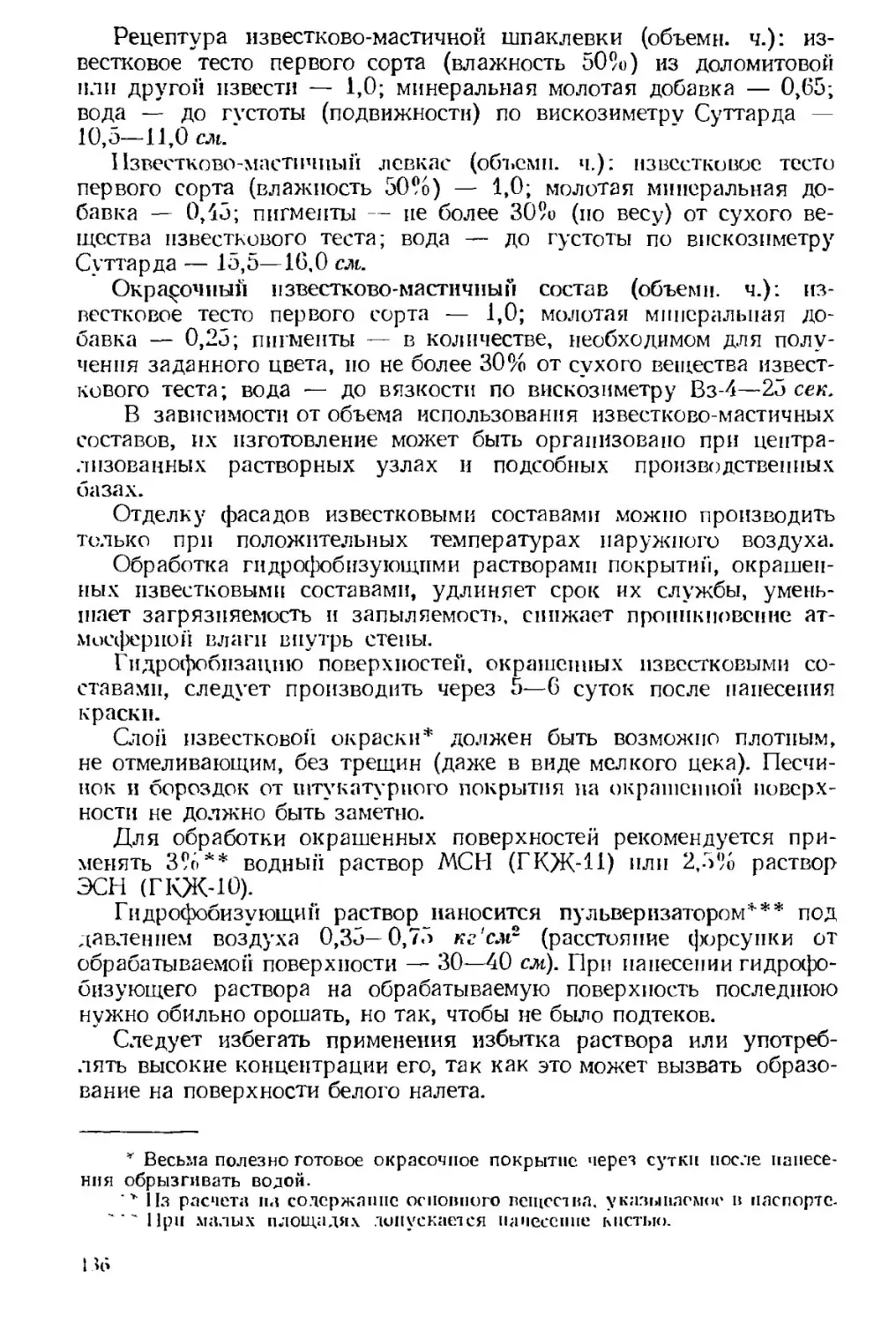

торы рассматривают физико-химические основы процессов

гидрофобизации, применяемые в строительстве гидрофобиза-

торы, пути их практического использования и свойства гид-

рофобизовавных материалов. J\imra содержит непосредствен-

ные практические рекомендации по использованию водооттал-

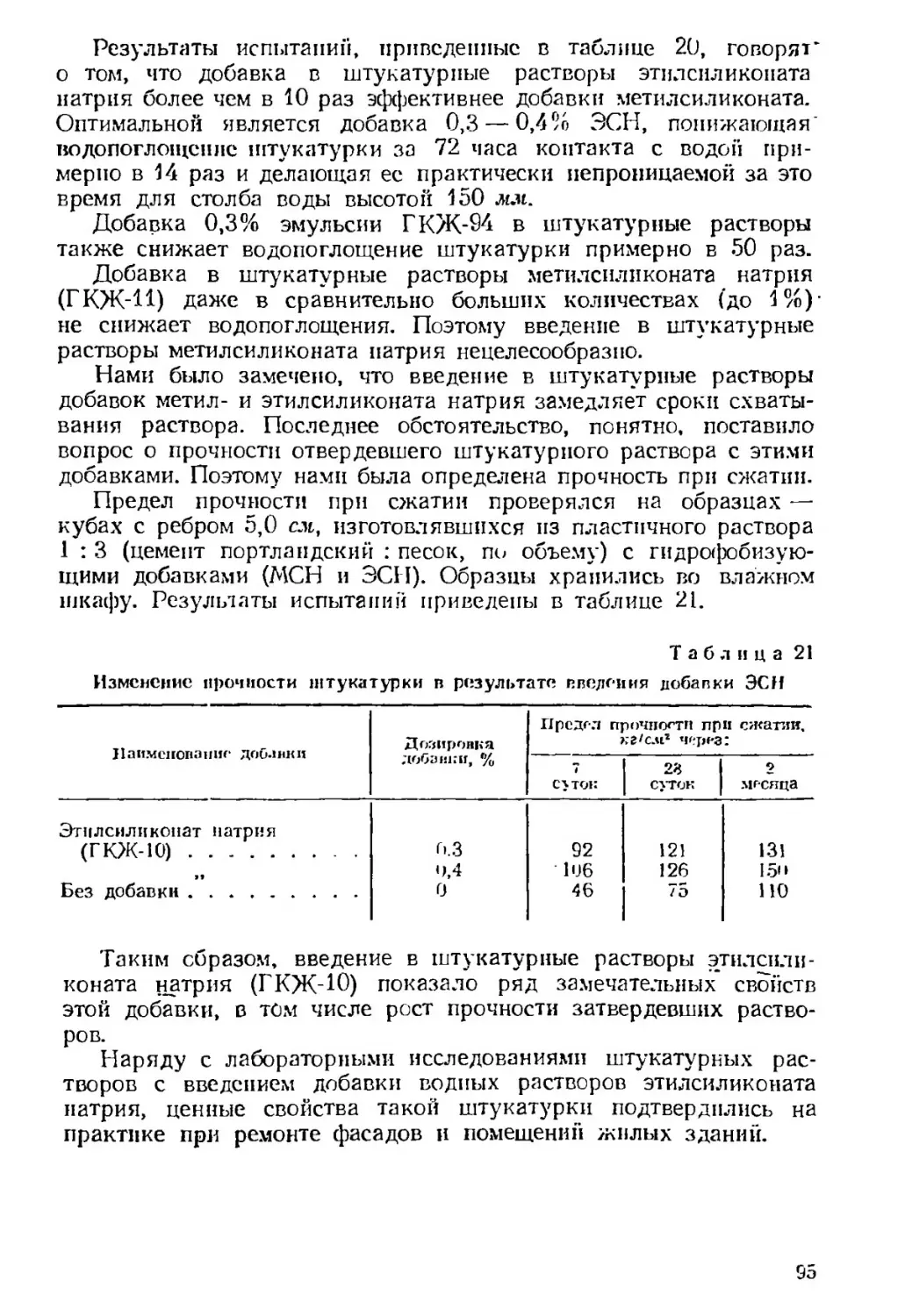

кивающих накрытий при строй гель пых, отделочных и ремонт -

пых работах и шготовлешш сдюителькых материалов.

Описываются также мегодц псньпаиий гидрофобизоваппыч

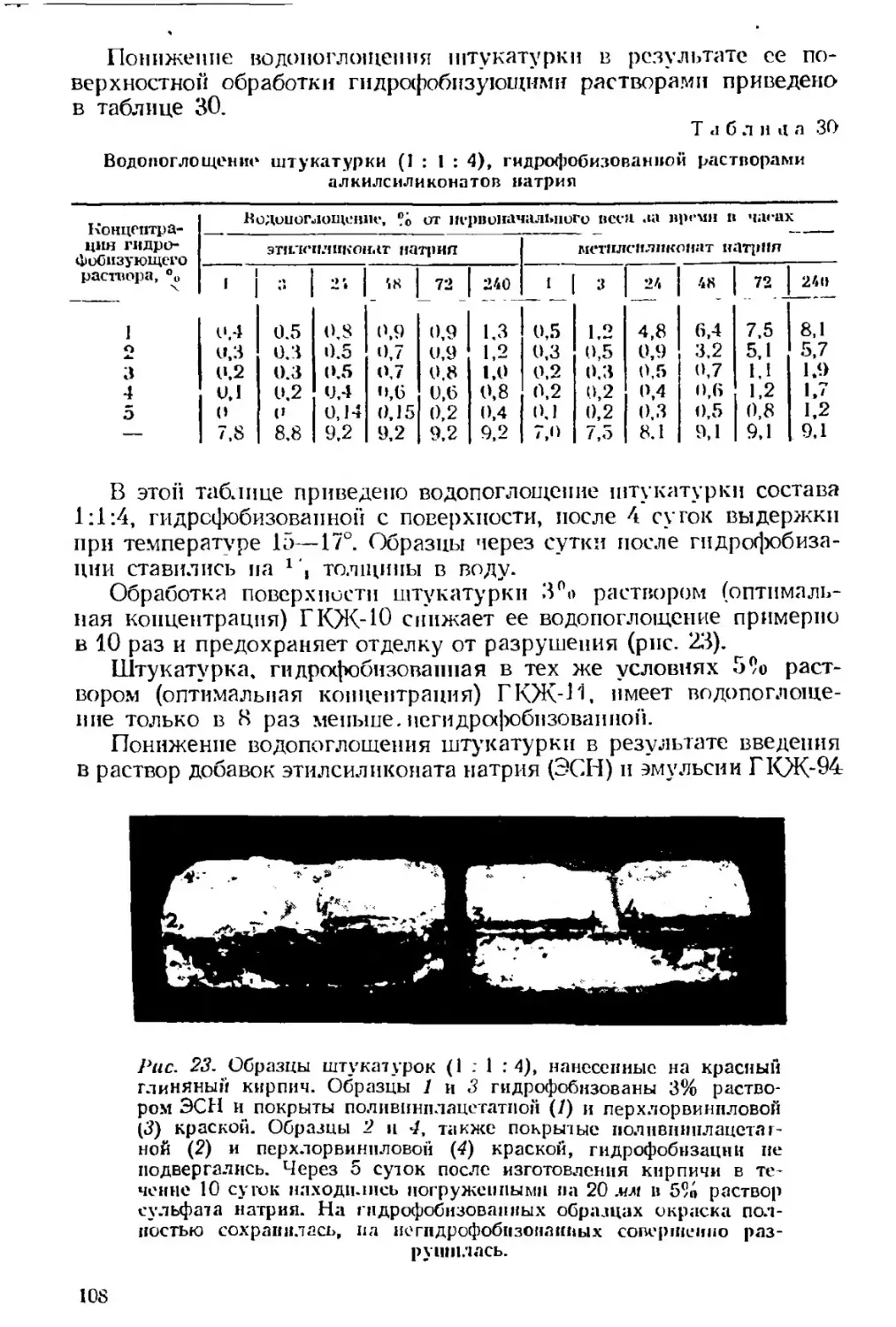

стройматериалов и техника безопасности работ но гидрофобп-

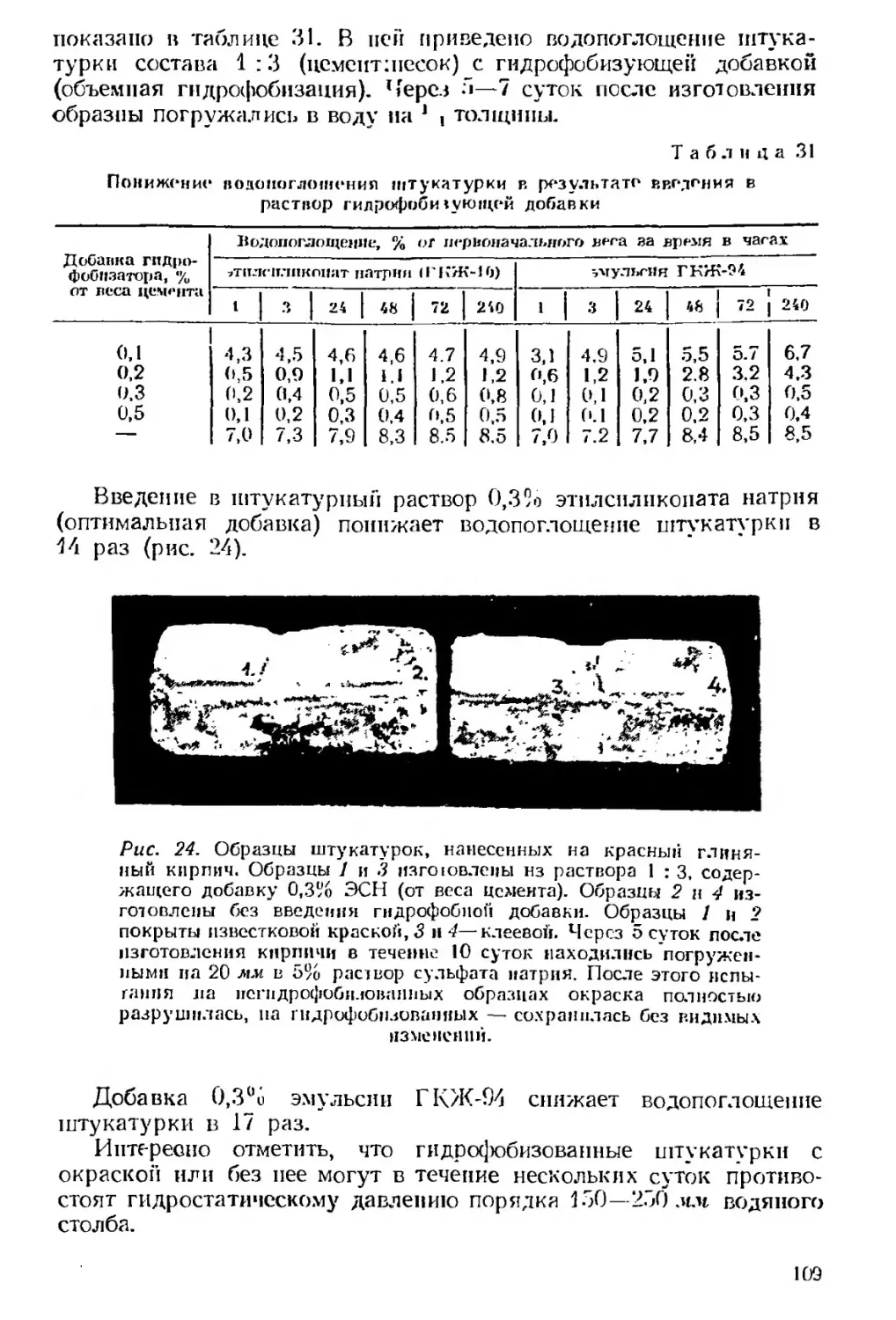

ыции.

В заключение приводиroi печернынающая библиография по

применению водоотталкивающих кремисоргапических покры-

тий в строительстве.

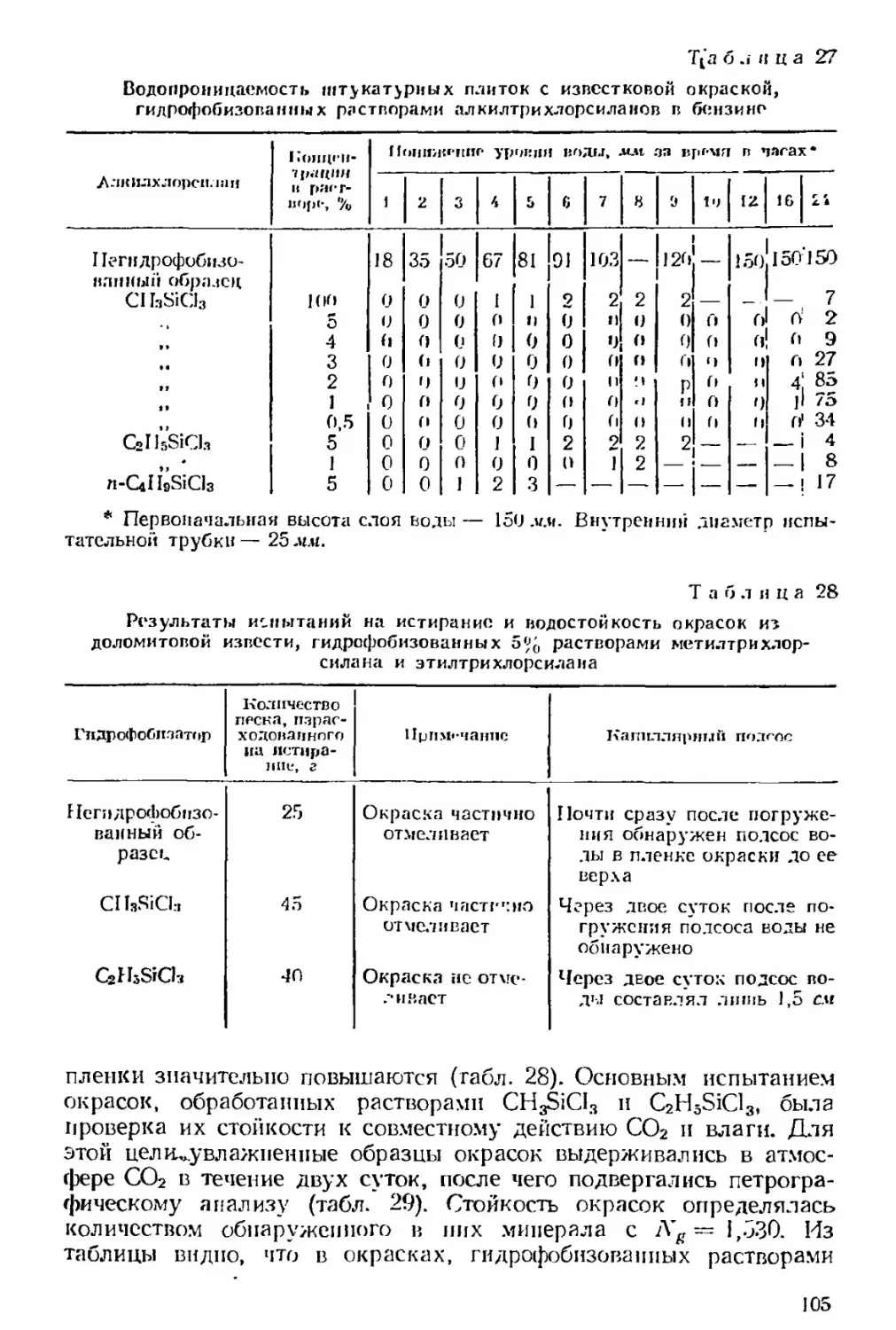

Книга предназначена для широкого круга работников

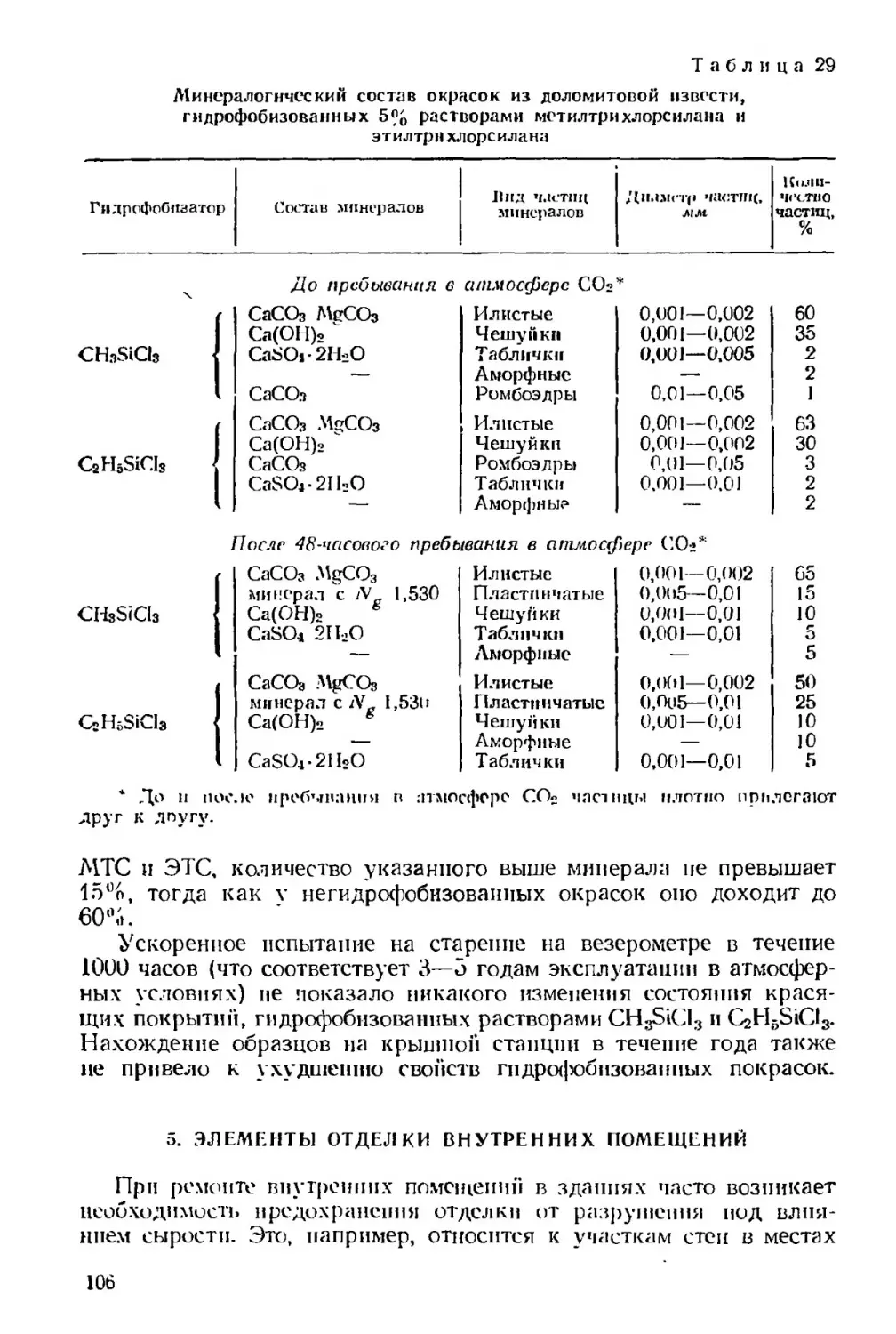

строительства, промышленности строительных материалом и

.химической промышленности, в особенности для инженеров,

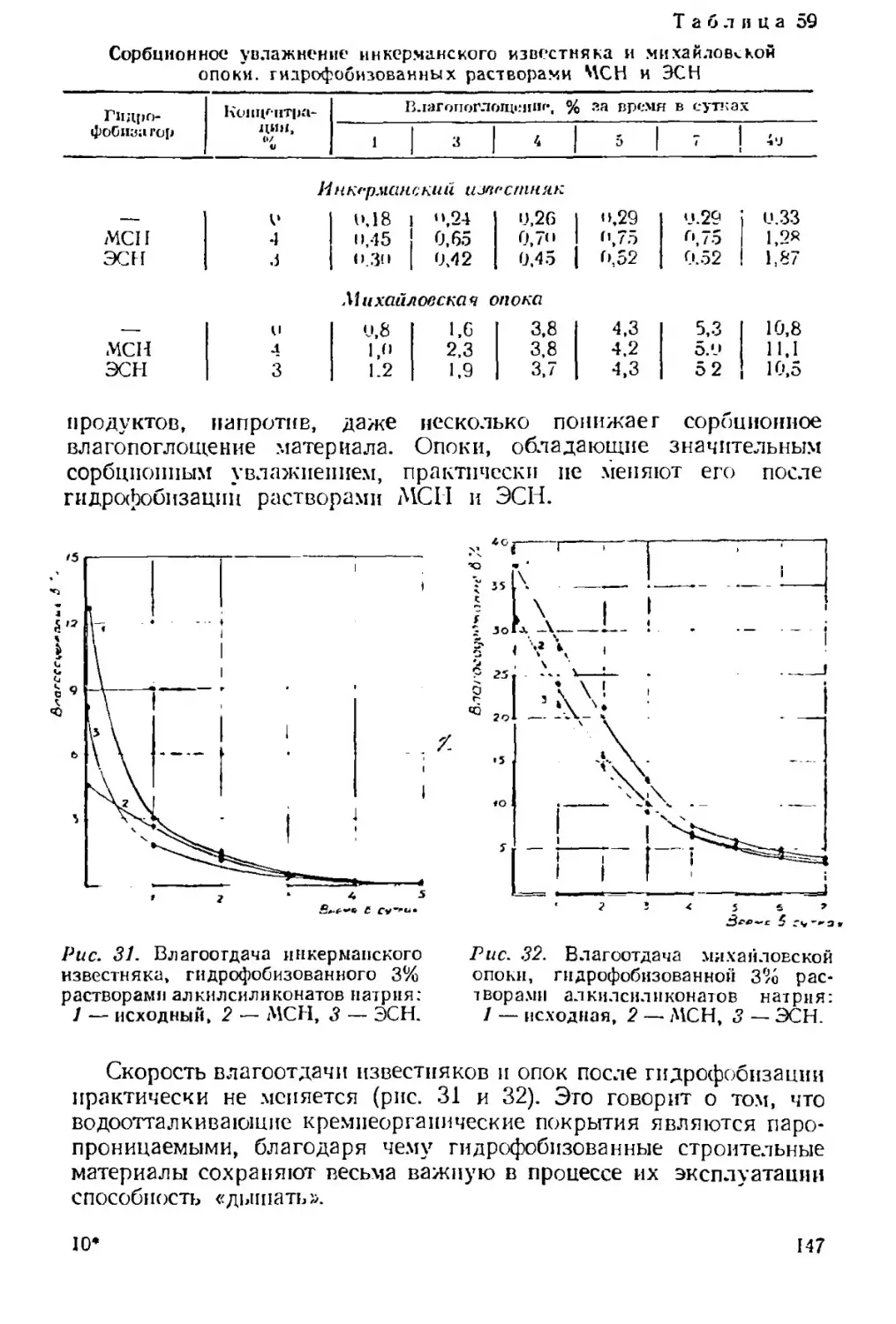

техников, сотрудников проектных организаций и научно-иссле-

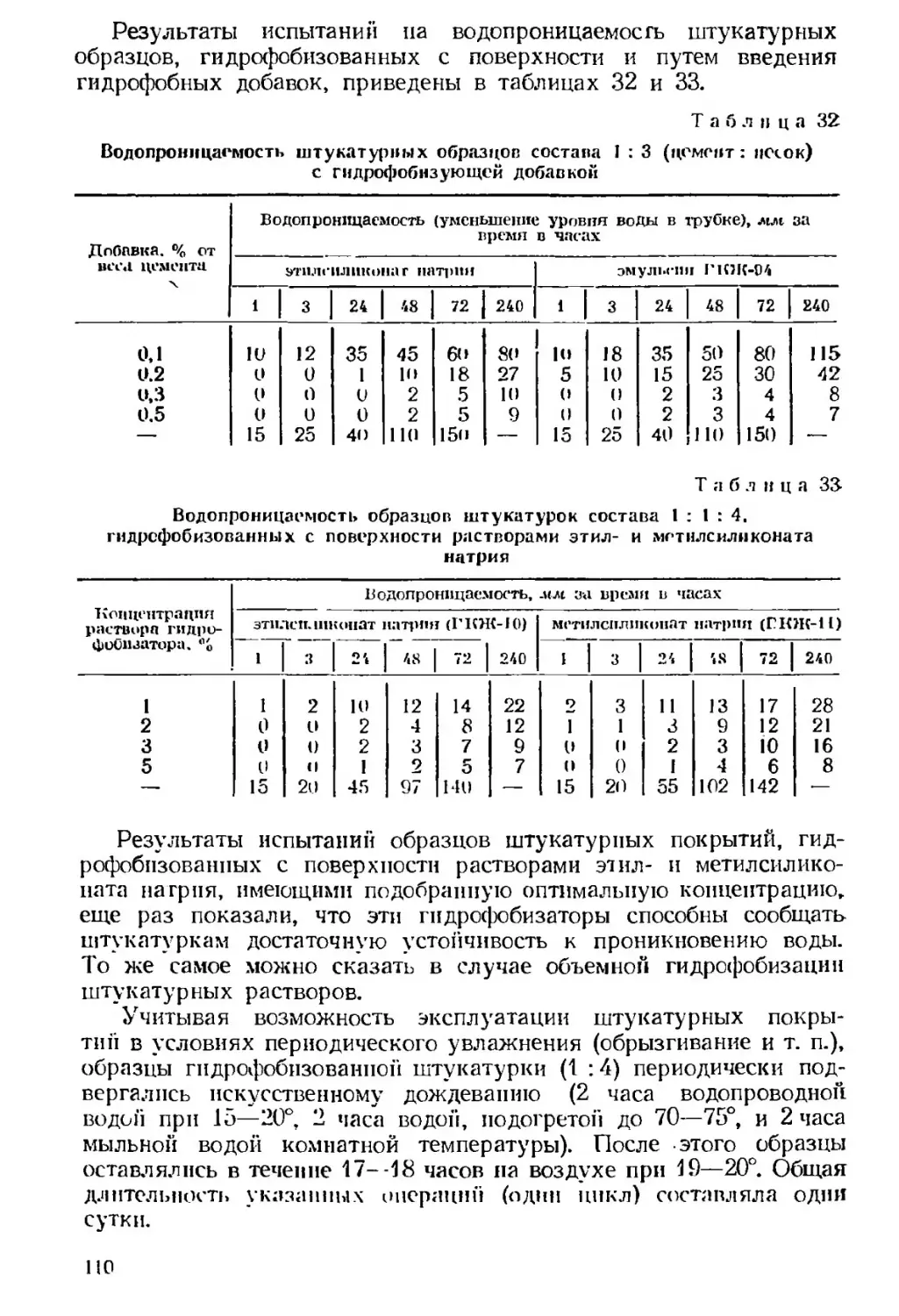

довательских институтов, аспирантов я студентов старших

курсов соответствующих высших учебных заведений.

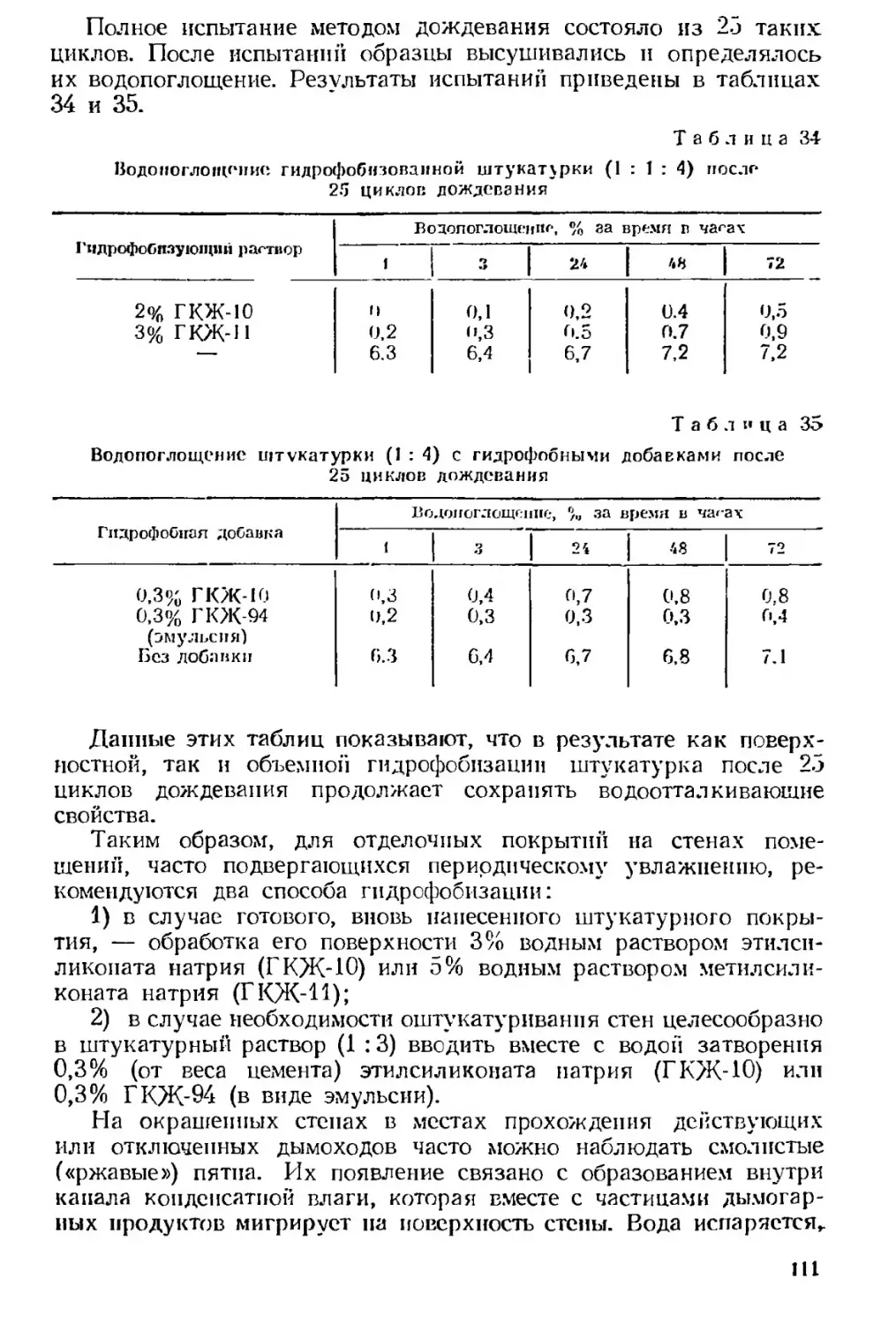

ПРЕДИСЛОВИЕ

Жилищное, промышленное и сельскохозяйственное строитель-

ство в Советском Союзе развивается невиданными в истории тем-

пами. Трудовая программа, выдвинутая перед строителями партией

и правительством па ближайшее семилетие, является поистине

грандиозной. Одним из важнейших условий успешного осуществле-

ния этой программы является резкое снижение стоимости строи-

тельных и ремонтных работ. Поэтому проблема продления долго-

вечности и удешевления эксплуатации (путем значительного сокра-

щения числа ремонтов) как уже-используемых, так и вступающих

в строй зданий и строительных сооружений является в настоящее

время чрезвычайно актуальной. Не менее актуальна проблема

замены применяемых плотных пород строительного и облицовоч-

ного камня значительно более дешевыми менее плотными (пористы-

ми) естественными и искусственными стройматериалами, употреб-

ление которых ранее ограничивалось их низкой водостойкостью.

Частичному решению этих двух проблем — повышению долговеч-

ности и улучшению эксплуатационных характеристик строитель-

ных материалов путем их гидрсфобизании — посвящены много-

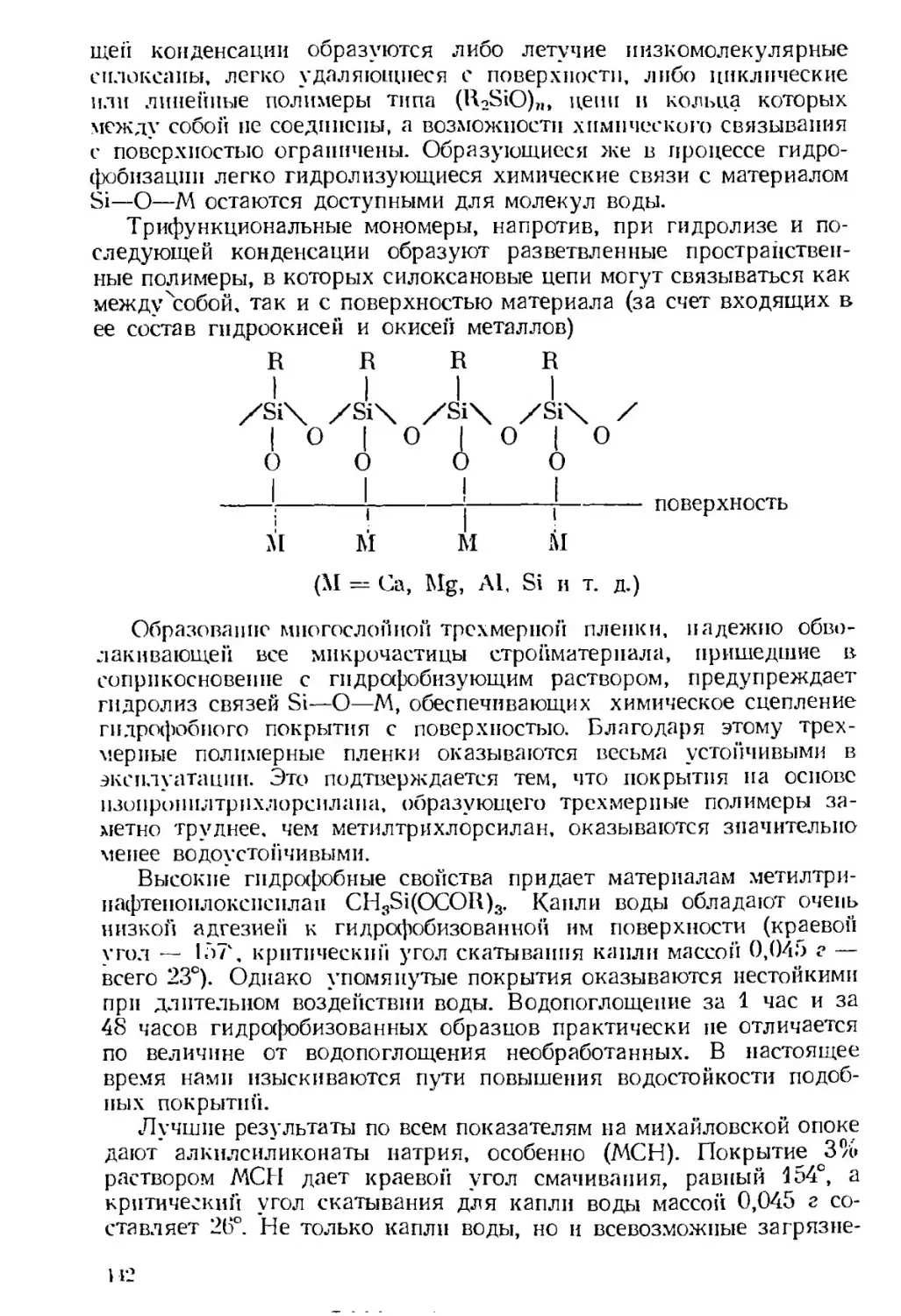

летние исследования авторов этой книги. Создавая ее, мы стремились

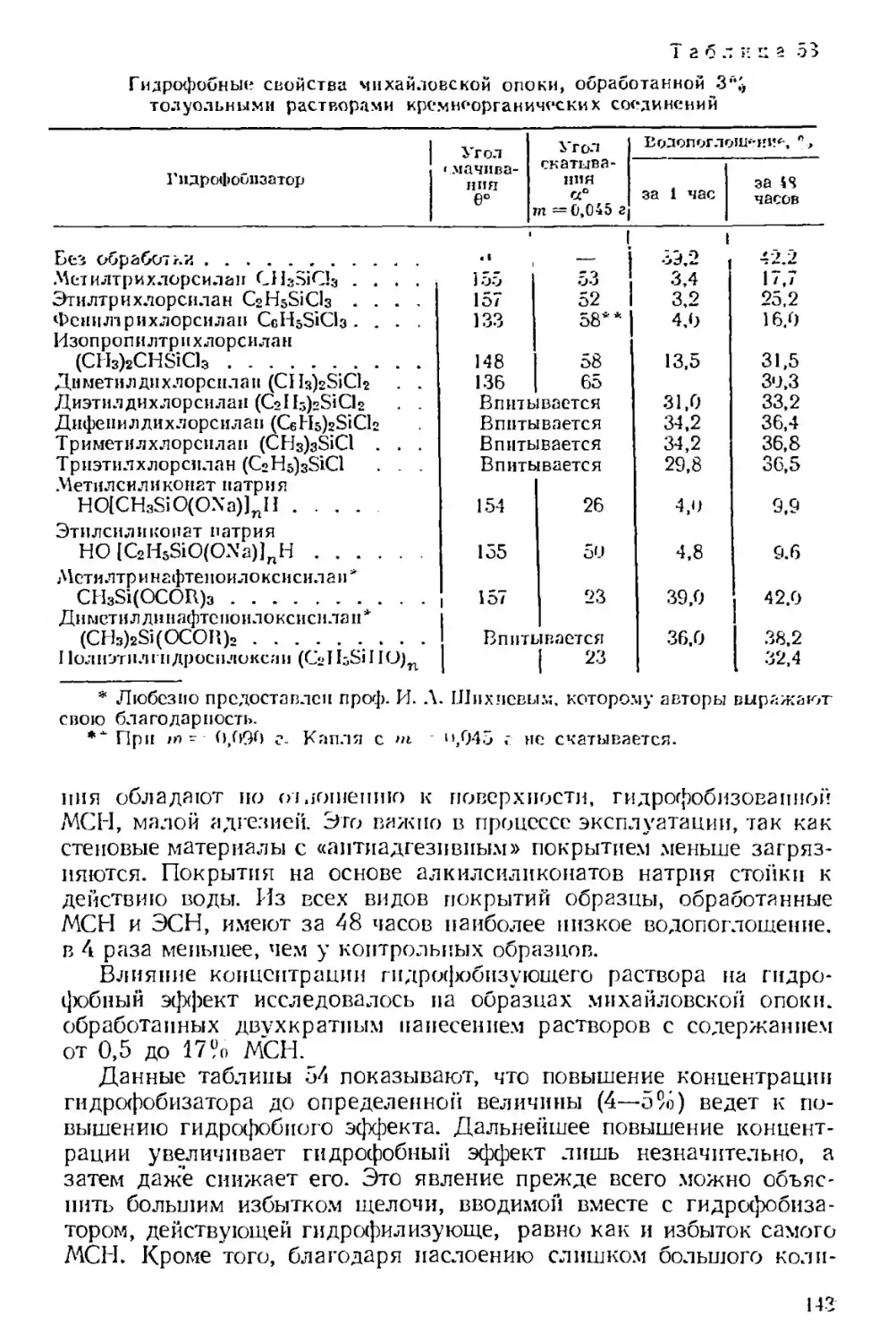

в известной мере обобщить и подытожить полученные нами резуль-

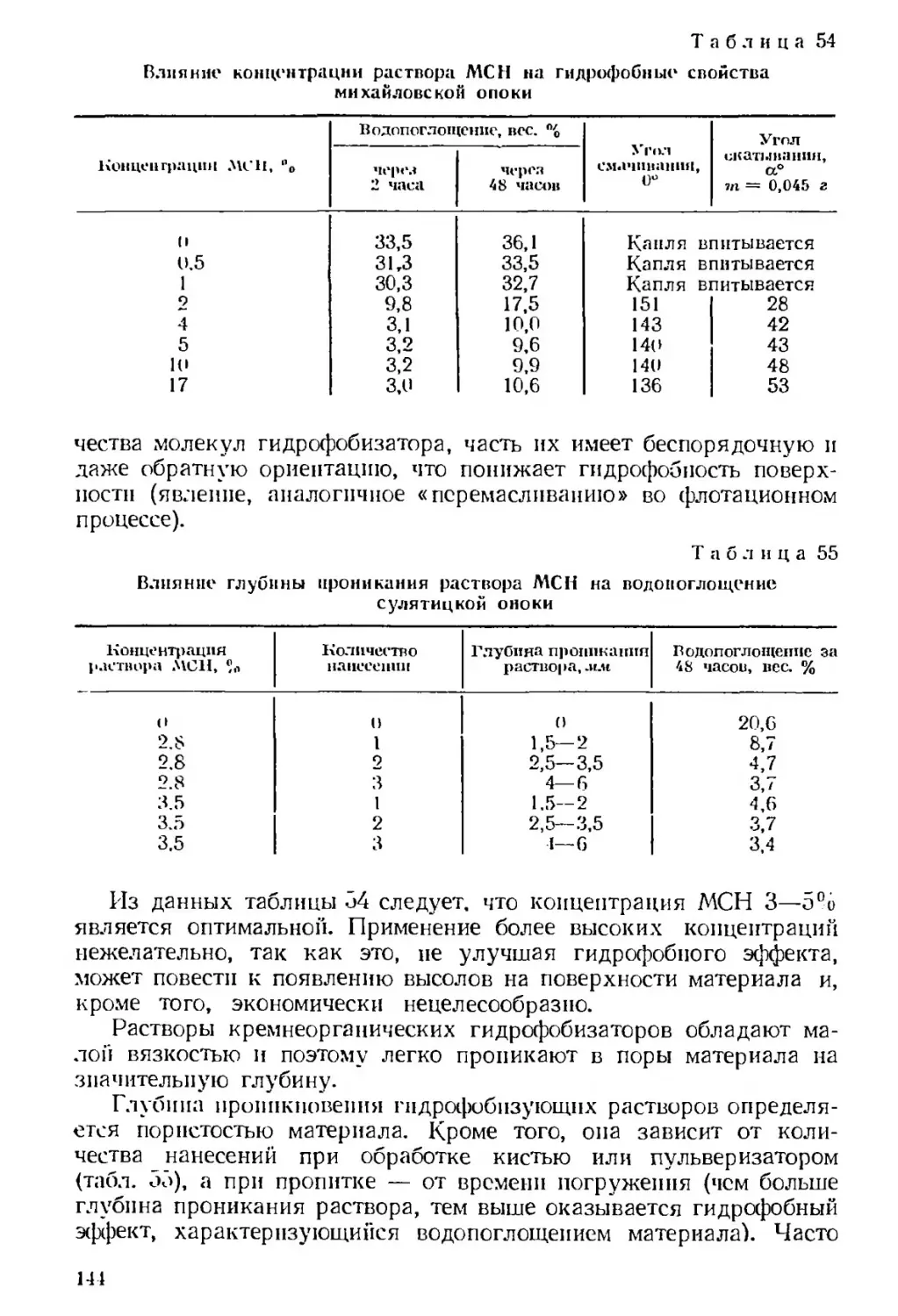

таты, чтобы облегчить строителям и работникам промышленности

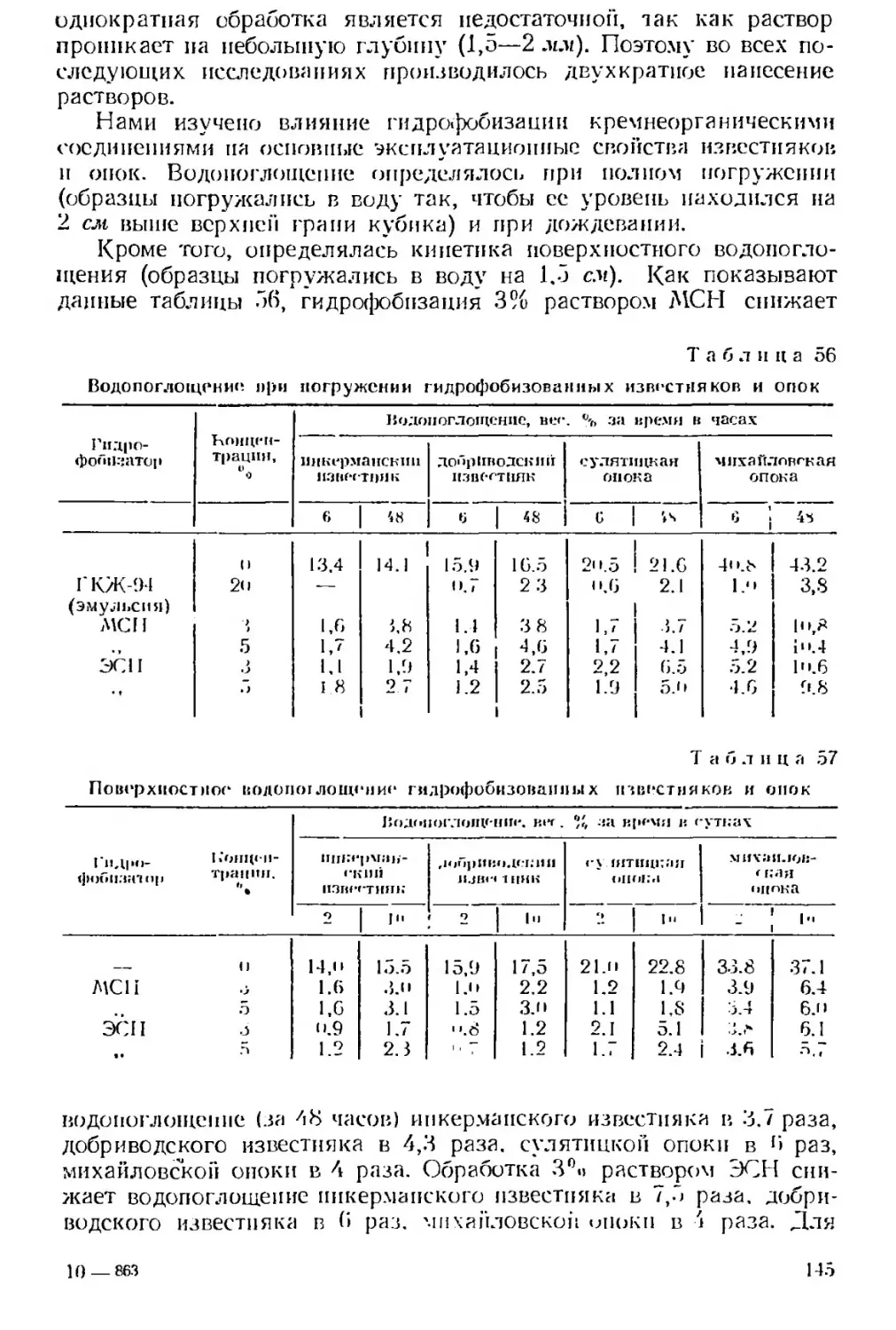

стройматериалов применение водоотталкивающих (гидрофобных)

кремнеорганических покрытий на практике.

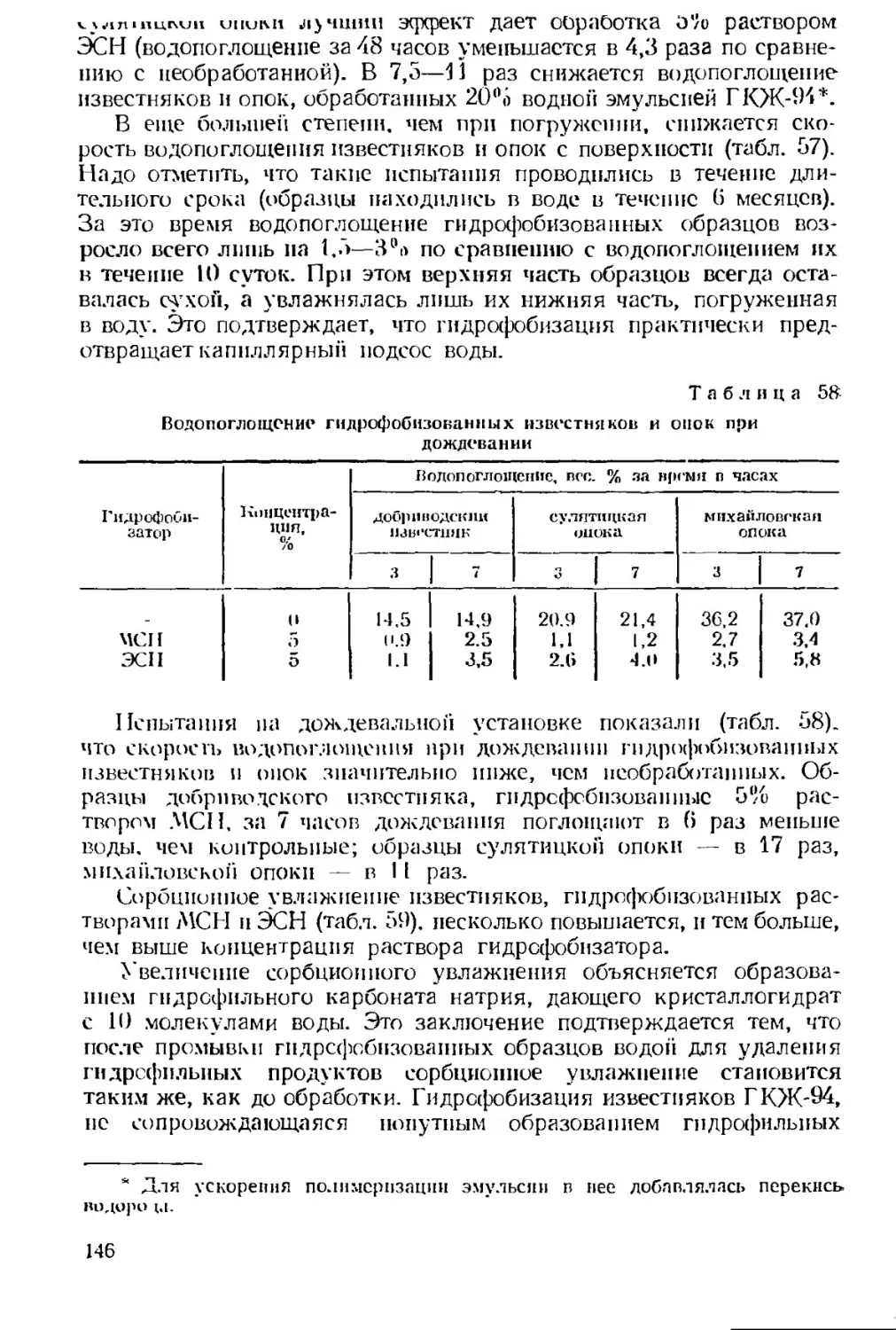

Экспериментальным и производственным изысканиям авторов,

осуществленным в тесном творческом содружестве между Инсти-

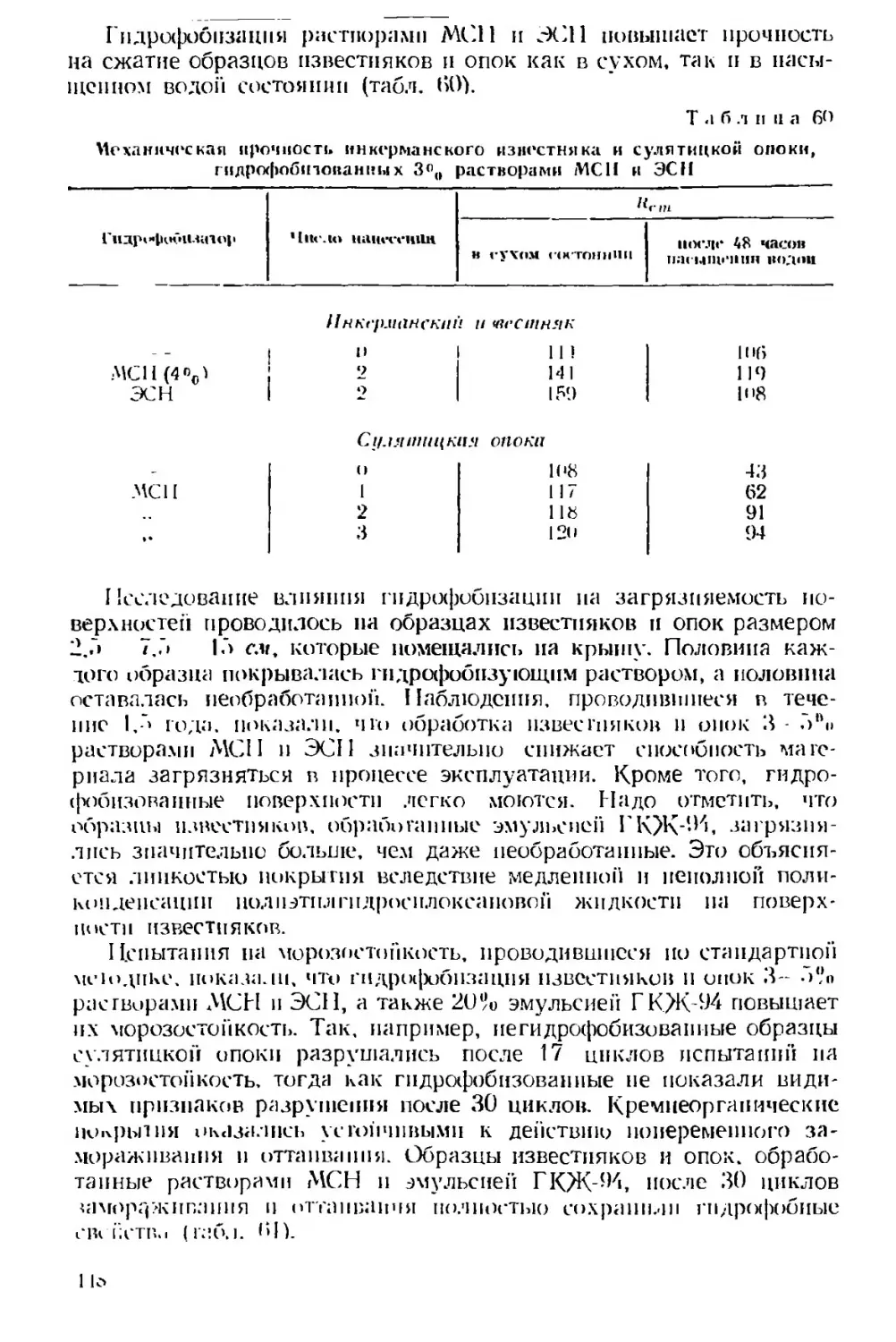

тутом химии силикатов АП СССР, Институтом органического син-

теза АН Латв. ССР и Научно-исследовательским институтом Ака-

демии коммунального хозяйства им. К. Д. Памфилова, а также их

литературной обработке сильно способствовало то. что один пз

нас является химиком, другой — инженером-строителем. Благо-

даря этому подход к рассматриваемой проблеме был более разно-

сторонним и мы смогли, по нашему мнению, достаточно глубоко

отразить как практическую, так и теоретическую стороны рассмат-

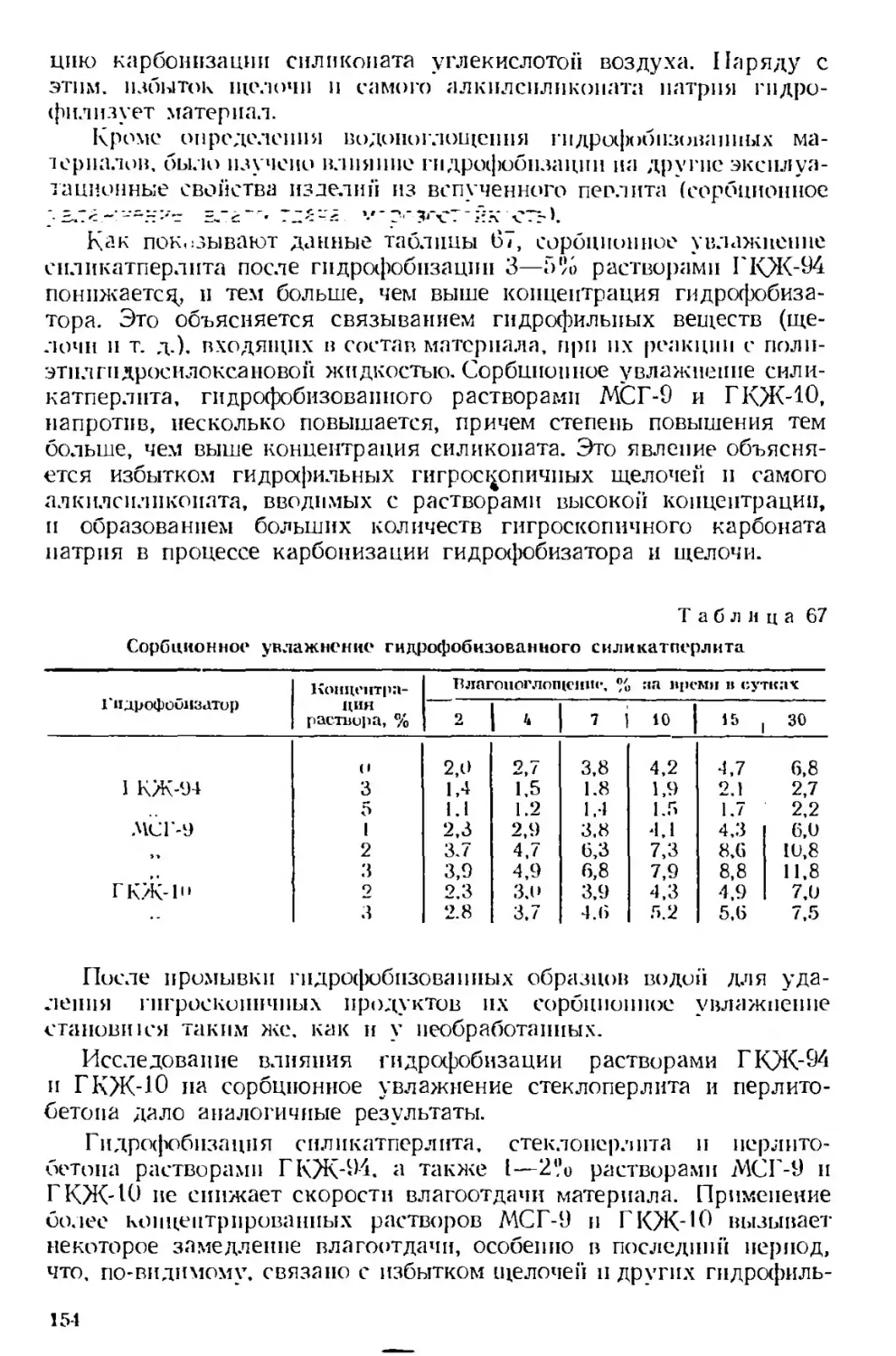

риваемого вопроса. Насколько нам удалось разрешить поставлен-

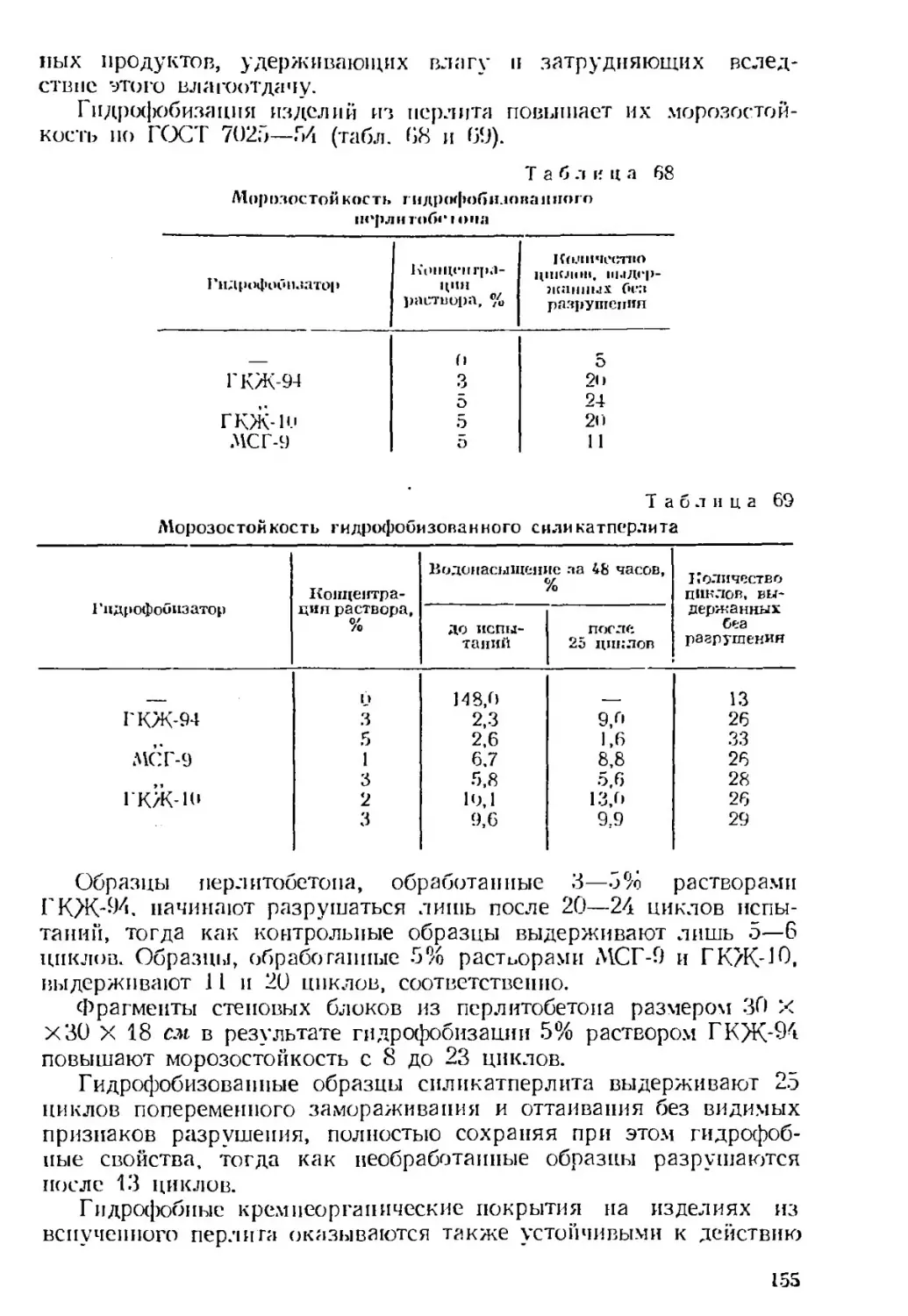

ную задачу, предоставляем судить читателю.

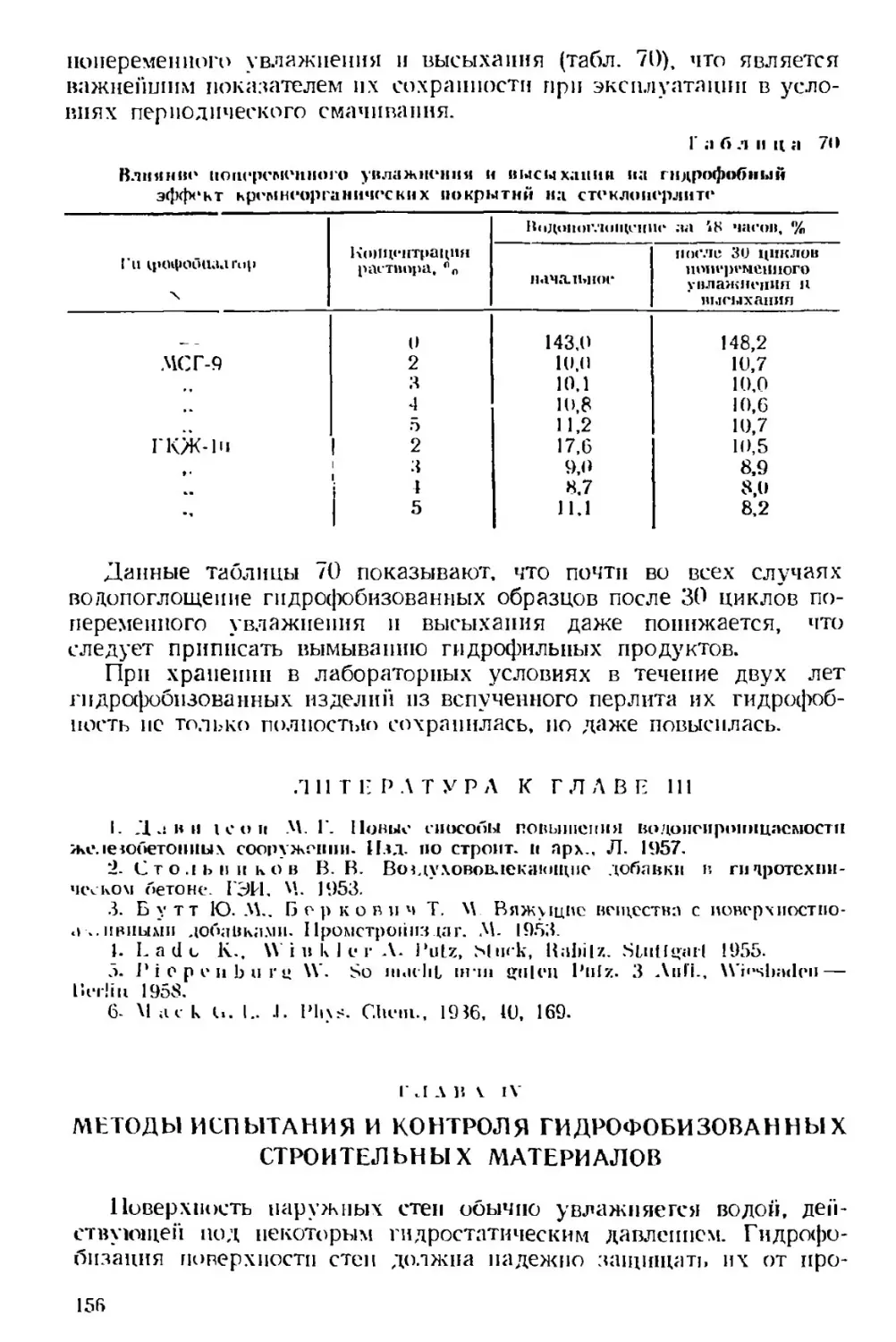

Авторы" не ставили своей целью рассмотрение работ других

исследователей в области гидрофооизании материалов, применяемых

3

в строительстве, хотя оы потому, что это сделано в ряде появив-

шихся за последнее время монографий и статей. Тем не менее мы

сочли необходимым привести в койне книги по возможности исчер-

пывающий список литературы по гидрофобизацпп и гидроизоляции

строительных материалов и конструкций кремнеорганическими

соединениями, содержащий точные наименования каждой публи-

кации. Этот список, доведенный до начала 1962 г., поможет чита-

телю ознакомиться в деталях с заинтересовавшим его вопросом

по оригинальному источнику. Цифровым обозначениям встречаю-

щихся в тексте книги ссылок на литературу, приведенную в указан-

ном списке литературы, предшествует буква Л (например, 1Л351).

Остальные ссылки, указываемые одними цифрами в квадратных

скобках (например, [17]), относятся к литературным источникам,

цитированным в конце каждой данной главы.

С тем, чтобы подчеркнуть преимущества водоотталкивающих

кремнеорганических покрытии, мы не могли не включить в книгу

и некоторые результаты своих исследований по применению в

отдельных ремонтных работах поверхностно-активных органи-

ческих гндрофобизаторов. Однако эти данные не претендуют па

глубину освещения и носят преимущественно иллюстративный

характер.

Книга начинается главой, посвященной теоретическим основам

процессов гндрофобизации материалов, написанной еще в 1953 г.

в достаточно дос пипой (]х)рмс (более трудный пли менее важный

дополнительный материал, который мы все же сочли целесообраз-

ным включить, набран мелким шрифтом). Ознакомление с этой

главой избавит читателя о г напрасных попыток применения водо-

отталкивающих покрытий там. где они являются неэффективными,

а сам метод гидро(|мх')изацпи — от несправедливых нареканий.

В заключение приведены главы, посвященные методике испытаний

гидрофобизованпых материалов и технике безопасности работ по

гпдрофобизации.

Хочется надеяться на снисходительность читателей к пробелам

п недостаткам этой книги, так как неожиданная смерть одного из

авторов и резкое ухудшение зрения другого не позволили закон-

чить ее в задуманном виде.

Все критические пожелания и замечания будут восприняты с

гл у бо кой бл а го дар ностью.

ВВЕДЕНИЕ

Все пористые строительные материалы минерального происхож-

дения более или менее быстро разрушаются в результате воздейст-

вия воды [1—14].

Такие стройматериалы, как штукатурка, бетон, гипсобетон,

осадочные породы строительного камня (известняки, доломиты,

опоки и т. л.), строительная керамика (кирпич, черепица, облицо-

вочные плитки) и т. д. обычно настолько пористы, что жадно, как

губка, впитывают в себя воду и надолго удерживают ее в порах,

увеличиваясь при этом в весе до 20—30 и более процентов (см.

табл. 1).

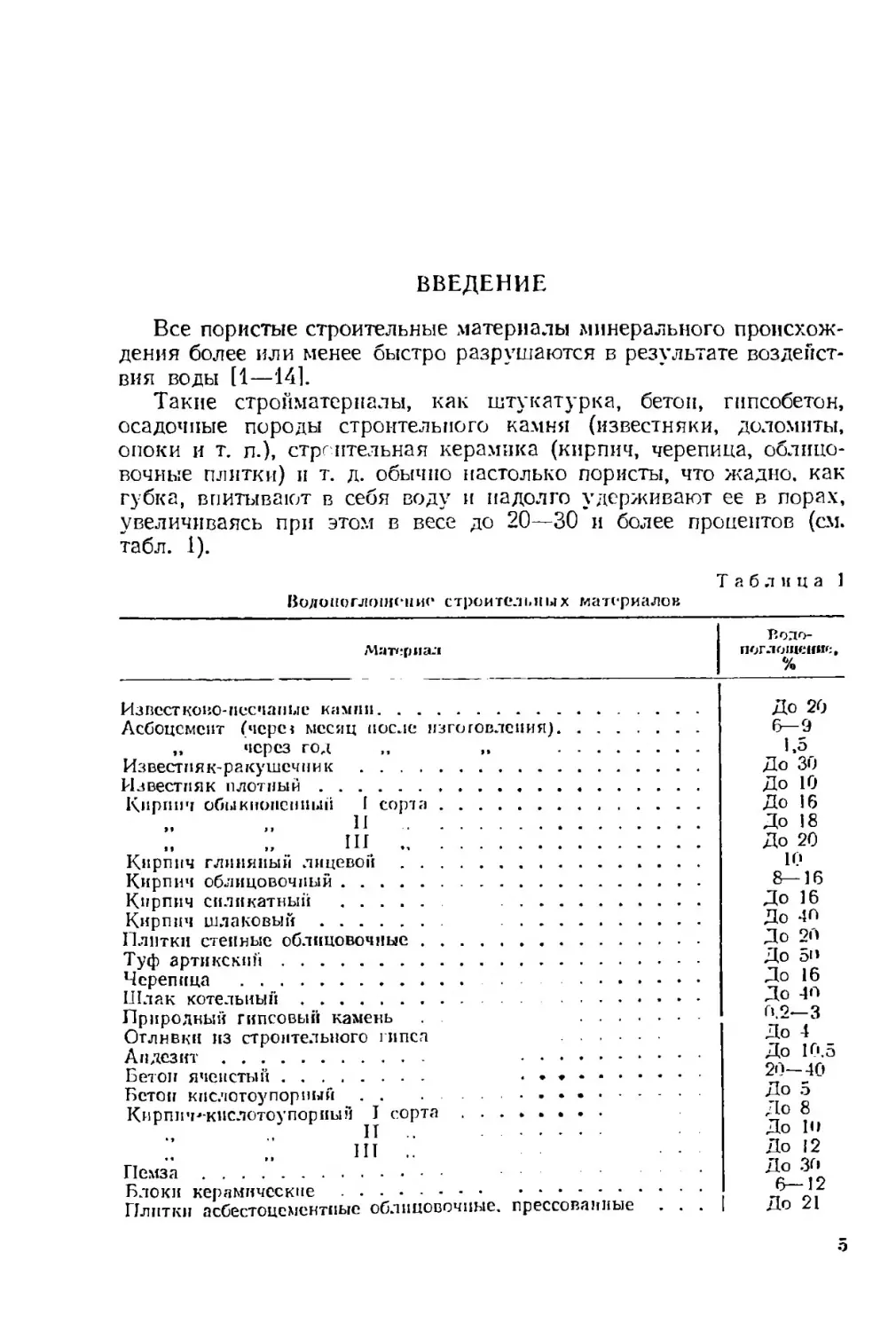

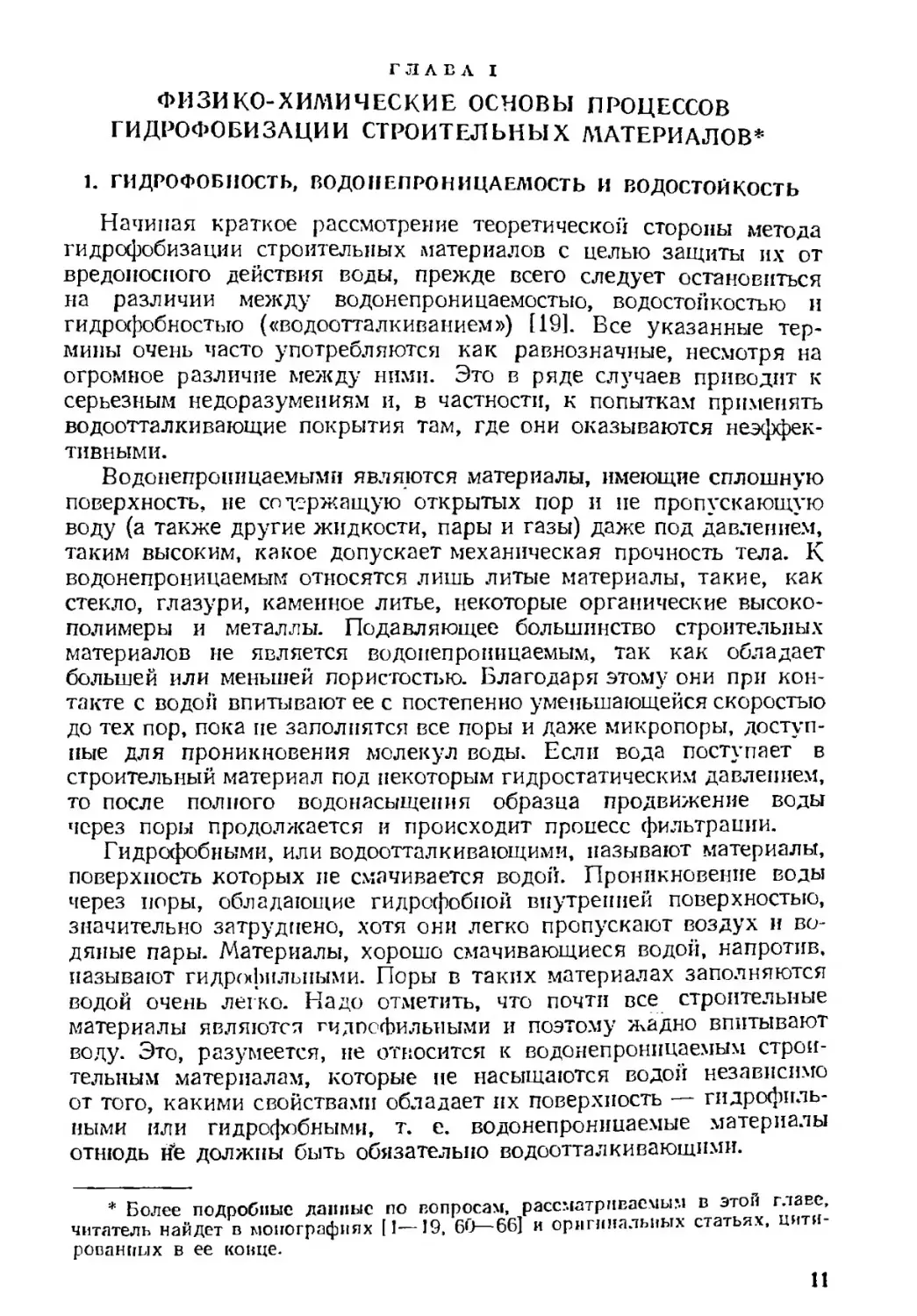

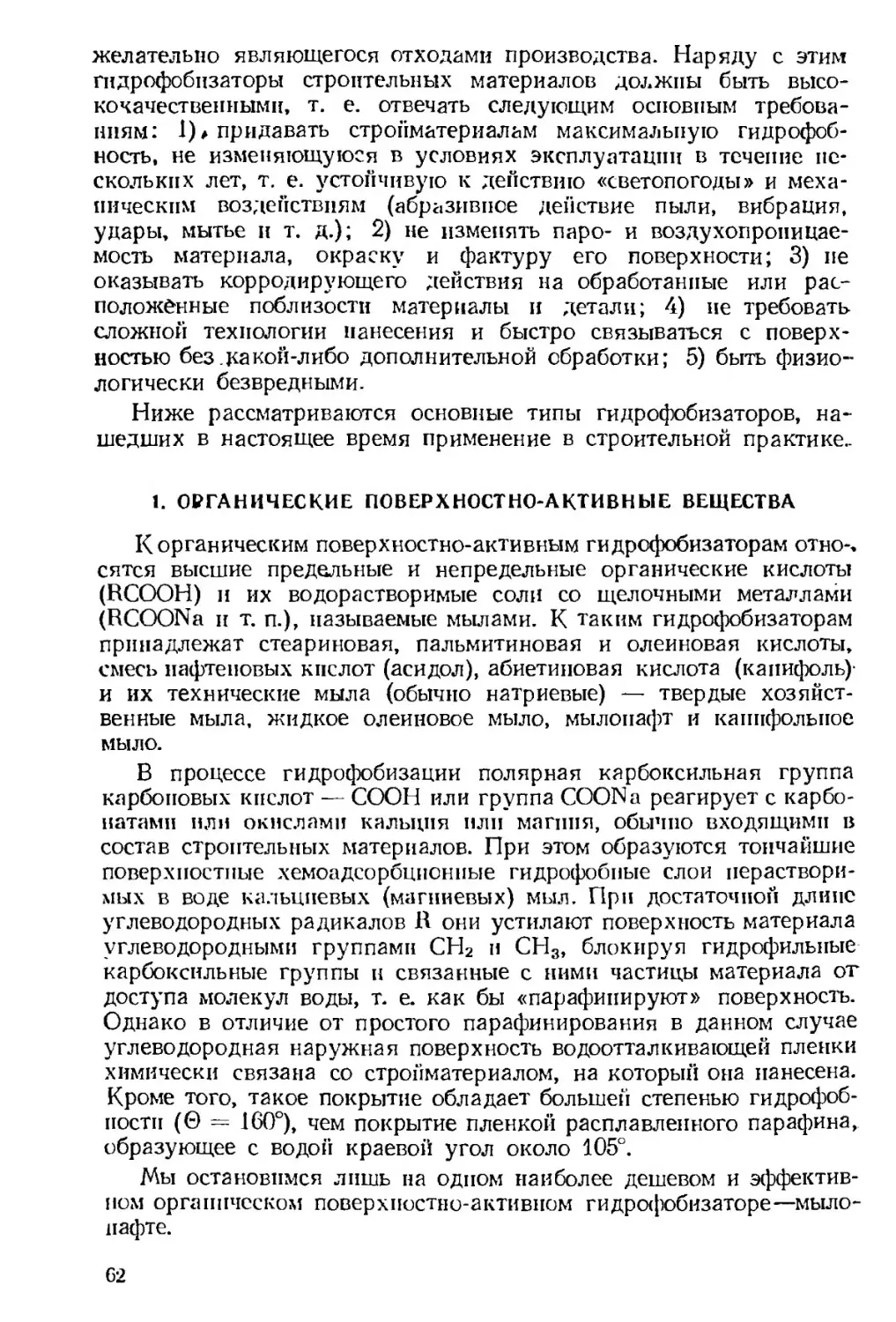

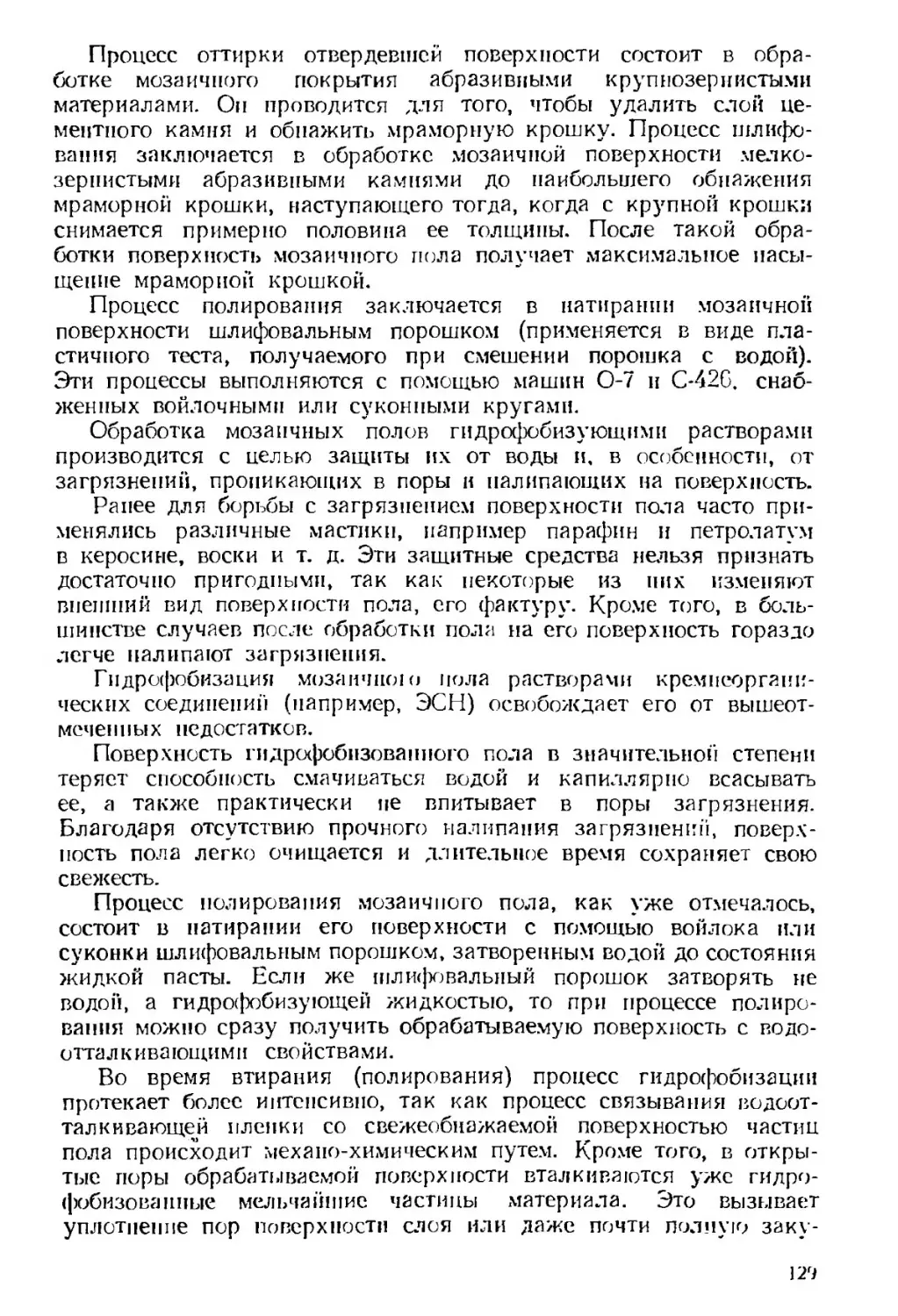

Таблица 1

Волопоглошснис строительных материалов

Материал

поглощение

/о

Извсстково-песчаные камни....................

Асбоцемент (черт месяц после изготовления). .

„ через год

Известпякракушечник .........................

Известняк плотный............................

Кирпич обыкнопениын I сорта..................

Кирпич глиняный лицевой ...............................

Кирпич облицовочный ...................................

Кирпич силикатный ........... .........................

Кирпич шлаковый................ .......................

Плитки степные облицовочные............................

Туф артикскнн .........................................

Черепица ......................... . ...........

Шлак котельный.........................................

Природный гипсовый камень ...........

Отливки из строительного гипса ..........

Андезит...................... .........................

Бетой ячеистый............... .........................

Бетон кислотоупорный...................................

Кирпи'р-кислотоупориый I сорта................

>9 . t IT-,

HI ..

Пемза.........................

Блоки керамические ....................................

Плитки асбестоцементные облицовочные, прессованные . . .

До 20

1,5

До 30

До 10

До 16

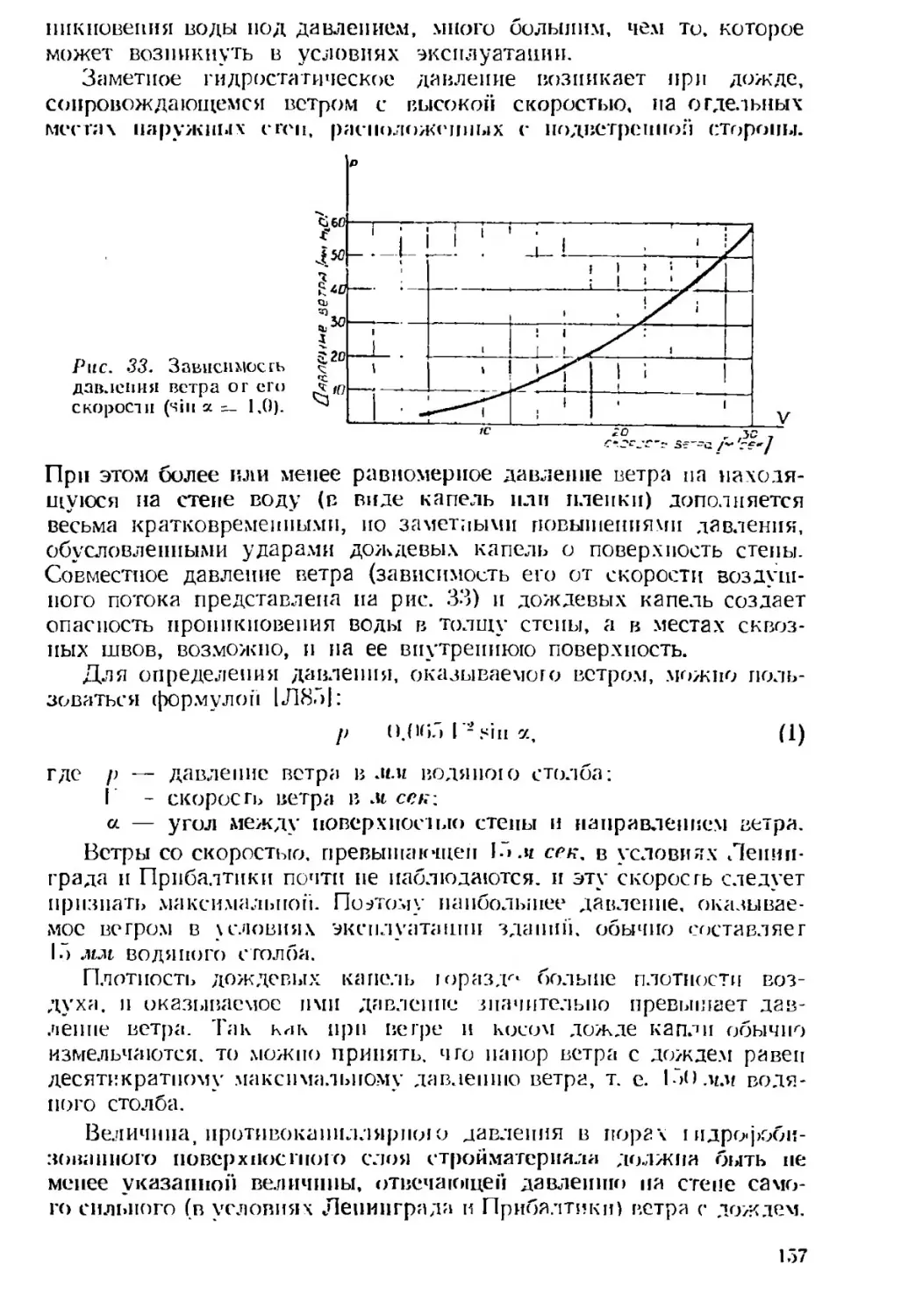

До 18

До 20

10

8—16

До 16

До 40

До 20

До 5i*

До 16

До -Ю

О. 2—3

До 4

До 10.5

20—40

До 5

До 8

До 10

До 12

До 30

6—12

До 21

о

Кладка стопы in обыкновенного глиняного кирпича, например,

обладает настолько большим капиллярным подсосом воды, что

способна поднимать волу по своим норам на высоту до 2 л, почти

полностью насыщаясь при этом водой.

Высокая водопоглощаемоегь н водопроницаемость пористых

строительных материалов способствуют отсыреванию степ и раз-

витию плесени.

При насыщении водой ухудшаются все основные свойства ма-

териала. в частности возрастают его объемный вес и, особенно,

теплопроводность. Так, например, при повышении содержания влаги

па 10% теплопроводность материала увеличивается в 1,5 раза.

Поэтому всасывание воды может свести на нет теплоизолирующее

действие кладки, штукатурки или другой соответственной тепло-

изоляции.

Почти все процессы разрушения отделочных покрытии фасадов

зданий связаны с воздействием на них влаги. Это обусловлено тем,

что вола обладает высокой растворяющей и корродирующей спо-

собностью по отношению к неорганическим веществам. Такое раз-

рушительное действие значительно усугубляется постоянным на-

личием в воде, воздействующей на строительные конструкции,

агрессивных растворенных веществ. Даже в высоких слоях атмо-

сферы дождевая влага содержит продукты «сжигания воздуха» —

нитрат аммония и другие соединения азота, образующиеся при

разрядах атмосферного электричества, а также некоторые мипс-

рал aii.ii' .'.hi. Проходя близкие к земле .загрязненные слои наруж-

ною воздуха, в особенности в промышленных центрах, дождевая

вода значительно обогащается разнообразными агрессивными при-

месями. Особенно много таких примесей во влаге, образующейся

путем конденсации водяного пара в приземной атмос(|юре (туман,

иней), которые содержат в несколько раз больше аммиака, азоти-

стой и азотной кислоты, а также хлористых, сернистых соединений

и других вредных примесей, чем дождевая вода.

Вода, проникая в поры, частично растворяет кристаллические

частицы стройматериала. Благодаря этому сцепление между ними

нарушается или ослабевает, что приводит к понижению прочности.

Так. например, при проникновении воды в поры бетона''происхо-

дит растворение (выщелачивание) свободной извести, образовав-

шейся при твердении портландцемента. Это вызывает постепенно

усиливающееся ослабление бетона в конструкции.

Весьма существенной причиной понижения прочности и облег-

чения деформации строительных материалов при их увлажнении

является обратимая адсорбция волы (и растворенных в ней веществ)

П««. 161. Образование адсорбционного слоя воды понижает поверх-

ностную энергию твердого тела, а следовательно, и работу образо-

вания новых поверхностей при деформации. Сорбированные моле-

кулы воды легко мигрируют по поверхностям, вновь образующимся

г. деформируемом материале, что уже при малых напряжениях

приводит к разрушению вследствие л випно развивающейся ползу-

чести.

К понижению прочности строима сриалов приводит и раскли-

нивающее действие водных плене , разъединяющих микроэле-

менты их кристаллической структуры [15—18]. Сильно разрушает

структуру стройматериала и его частое попеременное намокание и

высыхание [19]. Перемещаясь в порах (капиллярная миграция)

149, 20], вода вызывает неравномерное распределение механических

напряжении, что также способствует разрушению. Путем капилляр-

ной миграции вода, растворившая компоненты стройматериала в

одних участках строительного элемента, осаждает растворенные

вещества па других участках. Разрушающее действие растворенных

солей состоит в том. что при попеременных увлажнениях и высы-

ханиях материала развиваются процессы кристаллообразования и

отложения веществ, объем которых превышает первоначальный

объем растворившихся продуктов. Это вызывает опасность механи-

ческого разрушения пор и капилляров материала. Помимо разру-

шающего действия, водорастворимые соли приводят к появлению так

называемых «высолов», создающих пятнистость фасадов [4, 21. 22].

Замерзая зимой в порах строительного материала, вода перехо-

дит в лед с увеличением в объеме, примерно на 8—9%, что создает

в них давление свыше двух тысяч атмосфер. Под действием таких

внутренних давлений, способных разорвать стальную бомбу, рас-

трескиваются даже наиболее прочные породы камня [23, 24].

Наиболее разрушительное действие производит происходящее

обычно весной if осенью попеременное замораживание и оттаивание

строительного маi српала.

В морозное время особенно сильно разрушаются наружные

покрытия ограждающих конструкций, так как под влиянием раз-

ности температур внутри материала в его порах происходит пере-

мещение воды (а также водяных паров) в область наиболее низких

температур, где образуется максимальное количество льда. Кроме

того, так как теплопроводность льда в четыре раза больше тепло-

проводности воды, то промерзнувшие при сильном увлажнении

стены становятся значительно более теплопроводными и с трудом

поддаются оттаиванию и просушке.

Многие строительные материалы (природный гипсовый камень,

гипсовая штукатурка, гипсобетон и т. д.) вообще не могли приме-

няться для наружных строительных работ в местах, подверженных

действию воды или сырости, вследствие своей сравнительно большой

растворимости в воде.

Особенно пагубное воздействие па строительные конструкции

оказывает капиллярный подсос при непосредственном контакте

с морскими или минерализованными грунтовыми водами, а также

промышленными сточными водами, содержащими соли и другие

агрессивные вещества, либо химически реагирующие со строи-

тельным материалом, либо повышающие его растворимость. Так.

например, растворимость гипса в растворах многих солей и кислот

больше, чем в воде. Кроме того, капиллярный подсос водных раство-

ров гидрофильных минеральных солей обычно выше, чем самой

воды. В частности капиллярный подсос 8% раствора Na2SO4 в

цементном камне на 35% больше, чем воды.

При замерзании в порах строительного материала солевых

растворов образуются расширяющиеся в объеме кристаллы солей

и их кристаллогидратов. Образование этих кристаллов действует

более разрушительно, чем замерзание в порах воды.

Эта, далеко не полная, характеристика вредоносного действия

воды на строительные материалы, конструкции и их отделочные

покрытияхможет быть еще значительно расширена. Однако целесо-

образнее затронуть еще лишь одно пагубное явление, вызываемое

водой, — сырость.

О сырости помещений в зданиях заключают по степени влаж-

ности их стен. В отдельных случаях на стенах имеются явные

признаки сырости: на участках стен, расположенных ближе к

полу, появляются темные пятна. При ощупывании такой степы

рукой ощущается холод. При постукивании по стене металлическим

предметом сырые участки штукатурки удается различать по глу-

хому звуку.. Однако наличие в стене влажности менее 7—8% по

внешним признакам нелегко определить. Это удается сделать лишь

при помощи влагомера или взятием проб материала степы.

Условились считать, что стены, имеющие в нижних их частях

(40—50 см от пола) среднюю влажность 2—3%, являются сухими,

3—6% — умеренно сырыми, б—9% — сырыми и, наконец, 9% и

выше — мокрыми.

Сырость, обусловленная повышенной влажностью ограждающих

конструкций, вызывает не только неприятное ощущение и вредно

действует на здоровье, но и ухудшает эксплуатационные качества

помещений. Под действием сырости разрушаются или отслаиваются

штукатурка, окраска и обои, на стенах (чаще в нижних частях)

появляются темные пятна, штукатурка покрывается плесенью, а

затем осыпается.

Воздух в сырых помещениях изменяет свой обычный химиче-

ский состав и приобретает затхлый запах. В условиях сырости

обильно развиваются низшие растительные организмы (плесневые

грибы).

В сырых помещениях сильно повышается влажность воздуха.

Это отражается прежде всего на их обитателях, у которых наруша-

ется правильная теплорегуляция организма. Кроме того, холодные

сырые стены вызывают у человека и животных усиленное излуче-

ние тепла. Подобная потеря организмом тепла особенно вредна

во время сна, когда охлаждение от соседней сырой стены не чув-

ствуется и, следовательно, не вызывает противодействия.

Все вышесказанное не оставляет никаких сомнений в том, что

увеличение долговечности строительных материалов, замена их

в конструктивных элементах здания более дешевыми (т. е. менее

плотными) и улучшение эксплуатационных условий в помещениях

8

прежде всего связаны с защитой от проникновения в строительные

материалы воды.

Для этой цели ранее наиболее часто применялись покровные,

склеивающие, цементирующие и пропиточные составы (мастики,

пасты и растворы на основе битумов, асфальта, дегтей,. парафина,

полиэтилена и других высокомолекулярных углеводородов, синте-

тических и естественных смол, восков и т. д.), образующие на

поверхности материала толстую водонепроницаемую гидроизоля-

ционную пленку, закупоривающую его поры. Для этого же упо-

треблялись различные краски, лаки и грунтовки. Однако подобные

защитные средства нельзя признать достаточно пригодными, так

как они приводят к изменению, иногда даже неузнаваемому, внеш-

него вида и фактуры поверхности строительного материала, что

отнюдь нежелательно с архитектурной точки зрения. Кроме того,

липкость многих из этих защитных веществ сильно способствует

запыляемости и загрязняемости поверхностей, на которые они

нанесены.

Покровные и склеивающие составы на основе вышеуказанных

высокомолекулярных органических соединений довольно быстро

деградируют в атмосферных условиях, благодаря малой силе

сцепления с минеральными веществами, способности к медленному

испарению и недостаточной устойчивости к резким температурным

изменениям и воздействию солнечных лучей, кислорода воздуха,

воды, химических агрессивных веществ и микроорганизмов. Тем-

ная или черная окраска многих из этих составов способствует их

сильному нагреву при солнечной радиации.

Наконец, весьма существенным недостатком органических гид-

роизоляционных покрытий является то, что они закупоривают

поры строительного материала, лишая его тем самым возмож-

ности «дышать», т. е. препятствуют циркуляции воздуха и испа-

рению воды, оставшейся в порах.

Это приводит к разрушению строительного материала, вслед-

ствие происходящих при температурных перепадах сильных ко-

лебаний давления находящихся в порах водяных паров, воздуха и

конденсированной воды, в особенности при ее замерзании. Под

отделкой или облицовкой из материала, лишенного способности

«дышать» и, следовательно, пропускать пары воды, происходит

отсыревание стен (за счет капиллярного подсоса грунтовых вод

и т. д.).

Этим же недостатком обладают в пропиточные, инъекционные

и тампонажные жидкости (флюаты, растворы жидкого стекла,

поликремневые эфиры и т. д.), применяемые для понижения водо-

проницаемости строительных материалов путем закупоривания

или уплотнения содержащихся в них пор и пустот за счет образо-

вания нерастворимых в воде неорганических соединений.

Тем не менее строительные материалы можно защищать от

вредоносного действия воды при помощи так называемых «водо-

9

отталкивающих» (гидрофобных*) покрытий, пе обладающих пи

одним из вышеуказанных недостатков, присущих ранее применяв-

шимся гидроизоляционным кроющим составам и пропиткам. Этим

покрытиям и посвящены многолетние работы авторов [Л14—Л20,

ЛЗО—Л32, Л45, Л39, Л60, Л 64. Л91, Л92, Л95—Л97], результаты

которых обобщены в последующих главах.

ЛИТЕРАТУРА К ВВЕДЕНИЮ

1. Лахтин Н. К- О выветривании каменных строительных материалов,

СПб. 1890.

2. Дементьев Г. К. Коррозия неметаллических строительных материа-

лов. ОНТИ. М.—Л. 1935.

3. Рабальд Э. Строительные материалы. Физические свойства и кор-

розия, ГОНТИ УССР, Харьков 1935.

4. К о в с л ь м а н И. А. Болезни облицовки и отделки зданий. Изд-во

Акад, архитект. СССР, М. 1939.

5. Ковельман И. А. Коррозия и разрушение каменных сооружений,

Изд. НКХ РСФСР, М—Л. 1939.

6. Глебов С- А. Исследование причин коррозии естественных камен-

ных строительных материалов. Канд, дисс., М. 1948.

7. Москвин В. М. Коррозия бетона. Госстройпздат, М. 1952.

8. К о с о г л я д о в Я- 3. Защита строительных конструкций от кор-

розии. Госстроннзлат, М. 1953.

9. Ч а р н ы и С. С. Архитект. н строит. Москвы, 1953, № 4, 22.

10. Мещанский Н. А. Физико-химические основы стойкости бетонов.

Канд. дисс. М. 1954.

11. Г р и г о р ь е в П. И., Д о р о н е н к о в И. М. Защита строительных

конструкций от коррозии, ГХИ, М. 1955.

12. М и н а с А. И. Изв. АН Каз. ССР, 1957, вып. 3 (14), 13.

13. LU е с т о п е р о в С. В. Долговечность бетона, изд. 2. Автотраисиз-

дат. М. 1960.

14. Сб. Коррозия и защита материалов. Машгиз, М. 1961.

15. Ребипдер П. А. Физико-химическая механика, «Знание», М. 1953.

16. Ребипдер П. А. Изв. АП СССР, ОМЕИ, Сер. хим., 1936, 639-

17. Дерягин Б. В. ЖФХ, 1932, 3, 29; 1934, 5, 379.

18. Д е р я г и н Б. В., К у с а к о в М. М. Изв. АН СССР, ОМЕН, Сер.

хим. 1936, 741; 1937, 1119.

19- Королев М. М. Изв. ВНИИГндротехникн, 1950. 43, 176.

20. Ф р а н ч у к А. У. Ипж.-физ. жури., 1961, 3, № 12, 99.

21. Шатемиров К- Изв. АН Кирг. ССР, 1955, 1, 3.

22. Bergman К. Ziegclindustrie, 1956, 9, 449.

23. М о щ а н с к и ii Н. А. Труды НИИЖБ, 1959, М> 12. 5.

21. Аракелян А. А. Труды Арм. инет, строй мат. п сооруж., 1959,

.1? I, 107.

:: От греческого «гюдор» — вода и «фобео» — обращать в бегство.

10

ФИЗИКО-ХИМИЧЕСКИЕ ОСНОВЫ ПРОЦЕССОВ

ГИДРОФОБИЗАЦИИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ*

1. ГИДРОФОБНОСТЬ, ВОДОНЕПРОНИЦАЕМОСТЬ И ВОДОСТОЙКОСТЬ

Начиная краткое рассмотрение теоретической стороны метода

гидрофобизации строительных материалов с целью защиты их от

вредоносного действия воды, прежде всего следует остановиться

на различии между водонепроницаемостью, водостойкостью и

гидрофобностью («водоотталкиванием») [19]. Все указанные тер-

мины очень часто употребляются как равнозначные, несмотря на

огромное различие между ними. Это в ряде случаев приводит к

серьезным недоразумениям и, в частности, к попыткам применять

водоотталкивающие покрытия там, где они оказываются неэффек-

тивными.

Водонепроницаемыми являются материалы, имеющие сплошную

поверхность, не содержащую открытых пор и не пропускающую

воду (а также другие жидкости, пары и газы) даже под давлением,

таким высоким, какое допускает механическая прочность тела. К

водонепроницаемым относятся лишь литые материалы, такие, как

стекло, глазури, каменное литье, некоторые органические высоко-

полимеры и металлы. Подавляющее большинство строительных

материалов не является водонепроницаемым, так как обладает

большей или меньшей пористостью. Благодаря этохму они при кон-

такте с водой впитывают ее с постепенно уменьшающейся скоростью

до тех пор, пока пе заполнятся все поры и даже микропоры, доступ-

ные для проникновения молекул воды. Если вода поступает в

строительный материал под некоторым гидростатическим давлением,

то после полного водонасыщения образца продвижение воды

через поры продолжается и происходит процесс фильтрации.

Гидрофобными, или водоотталкивающими, называют материалы,

поверхность которых пе смачивается водой. Проникновение воды

через воры, обладающие гидрофобной внутренней поверхностью,

значительно затруднено, хотя они легко пропускают воздух и во-

дяные пары. Материалы, хорошо смачивающиеся водой, напротив,

называют гидрсмЬильными. Поры в таких материалах заполняются

водой очень легко. Надо отметить, что почти все строительные

материалы являются гидрофильными и поэтому жадно впитывают

воду. Это, разумеется, не относится к водонепроницаемым строи-

тельным материалам, которые пе насыщаются водой независимо

от того, какими свойствами обладает их поверхность — гидрофиль-

ными или гидрофобными, т. е. водонепроницаемые материалы

отнюдь rite должны быть обязательно водоотталкивающими.

* Более подробные данные по вопросам, рассматриваемым в этой главе

читатель найдет в монографиях [1—!9, 6U—66] и оригинальных статьях, пит»

роианпых в ее конце.

И

Тем не менее даже некоторые водонепроницаемые материалы пе

являются водостойкими и разрушаются при достаточно длительном

воздействии воды. Это обусловлено тем, что эти материалы более

или менее легко растворяются в воде или химически взаимодей-

ствуют с водою или растворенными в ней веществами. Подобное

разрушение под влиянием воды и водных растворов часто не сов-

сем правильно называют «коррозией» строительных материалов.

Гидрофобные водонепроницаемые стройматериалы всегда являются

водостойкими, так как практически нерастворимы в воде и разру-

шаются ек< лишь в процессе химических превращений, вызываю-

щих гпдрофилнзацию поверхности (окисление). Водостойкость

пористых строительных материалов значительно ниже, чем соот-

ветствующих материалов, лишенных открытых пор. Это объяс-

няется не только разрушающим действием воды, проникшей в по-

ры, но и тем, что у пористых материалов величина активной поверх-

ности взаимодействия с водой, а следовательно, и скорость раство-

рения значительно больше.

Итак, можно заключить, что гидрофобность — это понятие,

отличное от водонепроницаемости и водостойкости и что гидро-

фобизация не делает строительный материал ни водонепроницае-

мым, ни водостойким. Тем не менее гидрофобизация обычно повы-

шает водонепроницаемость и водостойкость строительных материа-

лов настолько, что подобная защита от разрушительного и вредо-

носного действия воды приобретает огромное практическое значение.

2. ПУТИ УВЛАЖНЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

Увлажнение пористых строительных материалов может проис-

ходить как при их непосредственном контакте с водой, например

при дожде или при воздействии грунтовых вод, так и при нахож-

дении во влажной атмосфере. Первый процесс увлажнения назы-

вается водопоглощением, второй — сорбционным или гигроскопи-

ческим влагопоглощенпем.

Процесс водопоглощения протекает гораздо быстрее н сопро-

вождается значительно большим увлажнением, чем процесс сорб-

ционного увлажнения. Это объясняется тем, что при водопоглощении

происходит перенос значительных количеств воды путем ее бес-

препятственного передвижения во всех направлениях по всей

системе открытых пор гидрофильного материала. Эго явление

получило название капиллярного подсоса (или «фитильного эф-

фекта»)*. Водопоглощеиие, обусловленное лишь одним капилляр-

ным подсосом, следует называть «водопоглощением при смачи-

вании». Процесс водопоглощения протекает особенно интенсивно,

если вода поступает в поры материала под гидростатическим дав-

Катшллярный подсос легко проследить, немного погрузив образец строи-

тельного материала в подкрашенную воду.

12

.пением, например при погружении образца под воду («водопогло-

щение при погружении»). В данном случае капиллярные силы

дополняются внешним давлением и благодаря этому величина

«водопоглощен и я при погружении» за данный отрезок времени

обычно оказывается заметно больше «водопоглощения при сма-

чивании».

Гидрофобные или гидрофэбизоваппыс пористые строймате-

риалы капиллярным подсосом воды практически нс обладают.

Поэтому «водопоглощение при смачивании» даже в течение очень

длительного времени соприкосновения с водой характеризуется

у них незначительной величиной, определяемой в основном лишь

размерами подводной части образца. В то же время «водопогло-

щение при погружении» гидрофобных материалов имеет значи-

тельно большее значение, так как дополнительное внешнее давление

загоняет воду даже в песмачивающиеся поры, вытесняя находя-

щийся в них воздух. Гндрофобизация лишь более или менее зна-

чительно понижает скорость водопоглощения при погружении,

однако при очень длительном нахождении под водой водопогло-

щение гидрофобизованпого материала становится таким же, как и

иегидрофобизова иного.

Сорбционное влагопоглощение не приводит к столь сильному

увлажнению материала, как недопоглощение. Оно обусловлено

сорбцией в порах паров воды, проникающих в них вместе с воз-

духом, а также химическим взаимодействием водяных паров с

гидрофильными соединениями, входящими в состав стройматериала

(например, образование кристаллогидратов). Гидрофобизация

стенок пор почти не изменяет величину сорбционного влагопогло-

щепия (гигроскопичности), а в отдельных случаях (гидрофобиза-

ция растворами алкилсиликоиятов натрия) даже несколько уве-

личивает ее. Поэтому’ в дальнейшем останавливаться более подробно

па сорбционном увлажнении строительных материалов мы не будем.

Таким образом, существуют три пути увлажнения строительных

материалов: капиллярный подсос (зодопоглощение при смачи-

вании), водопоглощеннс при погружении и, наконец, сорбционное

влагопоглощение. Гидрофобизация практически полностью пре-

пятствует водонасыщению первым путем,* заметно понижает водо-

поглощение вторым и фактически не влияет па способность мате-

риала увлажняться третьим путем. Ликвидация капиллярного

подсоса и понижение скорости проникновения в поры воды под

давлением тесно связаны с уменьшением смачиваемости стенок пор.

Поэтому природу явления смачиваемости твердых тел следует

рассмотреть более подробно.

3. СМАЧИВАНИЕ ТВЕРДЫХ ТЕЛ ЖИДКОСТЯМИ (АДГЕЗИЯ)

Всем часто приходится наблюдать, что находящиеся в сво-

бодном состоянии небольшие количества воды (например, дожде-

вые капли) и других жидкостей принимают шарообразную форму.

13

Эта склонность жидких тел к образованию сферических капель,

т. е. к максимальному сокращению своей поверхности, вызвана

взаимным притяжением молекул жидкости (когезией). Именно бла-

годаря межмолекуляриым силам сцепления (когезионным силам)

молекулы жидкости, находящиеся в непрерывном тепловом дви-

жении. не разлетаются во все стороны, а наоборот, вызывают

стремление жидкости занять минимальный объем. При нахожде-

нии капли жидкости на поверхности твердого тела, наряду с меж-

молекуляриым притяжением внутри жидкой капли, имеет место

взаимное притяжение молекул жидкости и молекул твердого тела

(адгезия)*.

Если притяжение между молекулами жидкости и твердого тела

больше, чем между молекулами самой! жидкости, то капля теряет

свою первоначальную сферическую форму и растекается тонким

слоем по твердой поверхности, как говорят, «смачивает» ее (вода

на чистом стекле)**. В обратном случае жидкость не смачивает

твердое тело и лежащая на его поверхности капля имеет форму,

близкую к сферической, но обычно слегка уплощенную (ртуть

на стекле).

Смачиваемость или несмачиваемость твердого тела жидкостью

не зависит от того, находится ли это тело в жидкости или со-

прикасается с ней лишь поверхностью или частью ее. Если тело

хорошо смачивается водой, то оно, будучи погружено в воду и

затем вынуто из нее, остается покрытым стойкой водной пленкой.

Наоборот, несмачпвающиеся водой предметы могут быть вынуты

сухими из воды. В случаях неполного смачивания водяная пленка

на извлеченном из воды теле более или менее стягивается, оголяя

сухую поверхность. Однако отдельные участки твердого тела все

же остаются покрытыми слоем или капельками воды.

Само собой разумеется, что между крайними случаями «аб-

солютного смачивания» и «абсолютного несмачнваиия» может быть

ряд промежуточных состояний, точно характеризовать которые

с качественной стороны не представляется возможным. Кроме

того, следует отметить, что абсолютно несмачпвающиеся твердые

поверхности вообще ие существуют п пе могут существовать, так

как нельзя представить себе полное отсутствие сил притяжения

.между молекулами твердого тела и молекулами соприкасающейся

с ним жидкости.

Таким образом, все тела смачиваются водой, но смачиваются

хорошо или плохо, что и позволяет их условно классифицировать

па смачивающиеся (гидрофильные) и несмачивающиеся (гидро-

фобные). Само же смачивание следует понимать как явления,

имеющие место при соприкосновении трех фаз — твердого тела.

Е переводе на русский язык термин когезия означает сцепление, а ад-

гезия— прилипание.

‘"Считают (90J. что при смачивании па твердой поверхиосгп образуется

а.теорбироваппый орнептированный мопомолскуляриий слон смачивающей

>нн ткостп.

14

жидкости и газа (обычно воздуха) с образованием общей линии

раздела, называемой периметром смачивания.

Кроме рассмотрен кого явления смачивания в собственном

смысле слова, называемого также «смачиванием при растекании»,

можно различать еще «смачивание при погружении» и «смачива-

ние при прилипании». Эти виды смачивания имеют место при

соприкосновении только твердой и жидкой фаз. Смачивание при

погружении наблюдается при полном погружении находящегося

в воздухе твердого тела в жидкость, сопровождающемся выте-

снением поверхности раздела твердое тело — воздух поверхно-

стью раздела твердое тело — жидкость. Смачивание при прили-

пании, обусловливающее прилипание жидкости к твердой поверх-

ности, играет существенную роль в процессах склеивания, ла-

кирования и т. п.

Способность твердого тела смачиваться или не смачиваться

прежде всего определяется химической природой его поверхности

и смачивающей жидкости, т. е. взаимодействующих фаз.

В частности, водой смачиваются такие вещества, поверхность

которых состоит из анионов (например, ОН-) или атомов, содер-

жащих иепг.деленные пары электронов (О, N), способных притяги-

вать молекулы воды за счет образования водородной связи. Посред-

ством водородной же связи на сорбированные поверхностью мо-

лекулы воды настраиваются другие слои воды. Подобная природа

поверхности является основной причиной гидрофильности боль-

шинства строительных материалов.

При явлениях смачивания значительную роль также играют

структура твердой поверхности (ее шероховатость и пористость) и

наличие на ней посторонних .молекул. Явлением смачивания обус-

ловлена способность воды притягиваться многими материалами и

прочно приставать к их поверхности. Благодаря смачиванию вода

всасывается пористыми строительными материалами и не вытекает

из них, задерживаясь в промежутках между их частицами (порах

и мпкропорах). Наряду с этими материалами, гидрофильными по

природе, существуют и материалы гидрофобные. К ним относятся

вещества со слабыми силами межмолекулярного взаимодействия,

например фторугл'ро/ы, органосилоксаны, углеводороды (пара-

фин) и некоторые их производные. Вода не только не смачивает

поверхности таких веществ, но, в ряде случаев, скатывается с них

с необычайной легкостью. Широко распространенное выражение

«как с гуся вода» как раз обязано тому, что всегда покрытые топ-

ким слоем жира гусиные перья обладают гидрофобной поверхностью.

Небольшие тела/ имеющие большую, чем вода, плотность, могут,

однако, плавать па се поверхности, если они гидрсфобпы (иголка,

смазанная, жиром). Если какой-либо материал является весьма

пористым, но его поверхность гидрофобиа, то он не впитывает в

себя воду и не пропускает ее через себя именно потому, что частипы

материала, его поры не смачиваются водой. Так, например, можно

15.

носить воду в сите, сетка которого покрыта тончайшим слоем па-

рафина и, следовательно, обладает гидрофобной поверхностью.

Прежде чем перейти к рассмотрению способов количественной

оценки явления смачиваемости, следует остановиться на некото-

рых свойствах поверхности жидких и твердых тел.

4. СВОБОДНАЯ ЭНЕРГИЯ ПОВЕРХНОСТИ.

ПОВЕРХНОСТНОЕ НАТЯЖЕНИЕ

При ^соприкосновении жидкости с поверхностью твердого тела

наблюдаются три смежные фазы: жидкость (L), газ (Г) и твердое

тело (Т), с тремя поверхностями раздела двух фаз L — Г, L — Т

и Т — Г. Кроме того, все три фазы имеют общую линейную границу—

периметр смачивания. На каждой из трех поверхностей раздела

имеется тонкий слой молекул (поверхностный слой), значительно

отличающийся по своим свойствам от других слоев граничных фаз.

Толщина этого слоя равна радиусу сферы притяжения молекулы,

т. е. отвечает слою, состоящему из нескольких молекул. Молекулы

поверхностного слоя, в отличие от молекул других слоев, подвер-

жены неуравновешенным межмолекулярным силам притяжения.

Неуравновешенность межмолекулярных сил в поверхностном слое

обусловлена тем, что интенсивность сил молекулярного сцепления

в каждой из фаз сильно различна.* Так, например, па границе

жидкость — газ молекулы, расположенные вблизи поверхности,

испытывают притяжение окружающих молекул, не одинаковое со

всех сторон, как во внутренних слоях, а притягиваются лишь мо-

лекулами, находящимися на поверхности жидкости или ниже ее.

Присутствующие в сравнительно незначительном количестве выше

поверхности молекулы газа или пара далеко не уравновешивают

притяжение молекул поверхностного слоя со стороны жидкой

фазы. Благодаря этому каждая поверхностная молекула испыты-

вает сильное притяжение, направленное внутрь жидкости нор-

мально к ее поверхности. Это притяжение, называемое внутрен-

ним давлением, объясняет стремление поверхности жидкости к

самопроизвольному сокращению и указывает на необходимость

затраты работы при ее расширении, т. е. на существование сво-

бодной энергии поверхности.

Свободной энергией обладает каждая поверхность раздела.

Для расширения поверхности при постоянном давлении и темпера-

туре необходимо произвести работу, т. е. затратить энергию. Часть

этой энергии и отвечает свободной энергии поверхности при по-

стоянном давлении или просто свободной поверхностной энергии ст.

* Если бы межмолекуляриые силы в каждой из фаз оказались одинаковыми

или силы сцепления молекул хотя бы в одной из фаз были бы меньше, чем силы

их притяжения молекулами другой фазы, то образование поверхностного слоя

не имело бы места, благодаря исчезновению поверхности раздела обеих фаз,

вследствие смешения их молекул.

16

Остальная часть представляет собой скрытую теплоту образо-

вания поверхности q, так как опа равна количеству теплоты, ко-

торое нужно сообщить поверхности для поддержания постоянной

температуры при ее изотермическом расширении. Таким образом,

полная энергия поверхности г слагается из двух частей—свободной

поверхностной энергии и скрытой теплоты (связанной энергии),

.. ~ da

равной — Т ,

s — g

dl '

(1)

Поглощение теплоты, происходящее при изотермическом рас-

ширении поверхности, вызывается тем, что молекулы должны

двигаться к поверхности, преодолевая силы межмолекулярного

сцепления. Это приводит к уменьшению их скорости, т. е. к пони-

жению температуры поверхностного слоя, происходящему при

отсутствии подвода теплоты извне.

Свободная энергия поверхности имеет для пас первостепенное

значение, так как для решения целого ряда вопросов, относящихся

к равновесию поверхностей при явлениях смачивания, ‘достаточно

лишь знать значения удельной свободной поверхностной энергии,

т. е. свободной энергии 1 слг поверхности. Л\ерой этой удельной

поверх постной энергии является так называемое поверхностное

натяжение’^-. Оно представляет собой математическое понятие,

определяемое гипотетической силон, действующей на 1 см длины

поверхности и направленной вдоль нее во всех направлениях, т. е.

тангенциально. Численные значения и размерности поверхностного

натяжения и удельной свободной энергии совпадают, так как эти

величины эквиваленты. Величина поверхностного натяжения (сво-

бодной энергии), свойственного любой поверхности раздела между

двумя любыми фазами, зависит от молекулярной структуры обеих

фаз. Оно тем больше, чем больше разность полярностей обеих

смежных фаз.

5. РАБОТА КОГЕЗИИ И РАБОТА АДГЕЗИИ

При соприкосновении двух поверхностей одной и той же жид-

кости происходит их исчезновение, так как оба взятых объема

сливаются в один. Свободная энергия поверхности становится

равной нулю (поверхность исчезла), а произведенная при этом

работа сцепления молекул жидкости оказывается равной сумме

свободных энергий обеих поверхностей. Эта работа дает наглядное

представление о силе притяжения между молекулами данной

жидкости*-^Поэтому она и называется работой когезии. Удельную

работу когезии можно себе также представить как работу, которую

* О поверхностном натяжении (свободной энергии) и его измерении см.

также (3, 6—9, 12, 14, 17, 23, 60, 62—71, 133].

17

следует затратить для разрыва объема жидкости с поперечным

сечением 1 см2 на две части. Поскольку при этом возникают две

новые поверхности общей площадью 2 см2 там, где ранее не было

границы раздела, то работа когезии ТПК численно равна удвоенной

свободной энергии пли удвоенному поверхностному натяжению на

границе с воздухом:

WK = 2аьг. (2>

Силы сцепления между молекулами двух различных фаз харак-

теризуются работой адгезии РИд. Эта работа должна быть затра-

чена на разделение обеих фаз для преодоления сил их притяжения,

действующих через поверхность раздела. Нетрудно показать, что

работа адгезии равна сумме поверхностных натяжений обеих фаз

на границе с. воздухом, взятых порознь (отг + ^и), минус поверх-

ностное натяжение на границе их раздела стть-

Иа = сгтг + ^ьг — (3)

так как она определяется разностью свободных энергий поверх-

ностей до и после образования межфазной границы раздела. Соот-

ношение (3) носит название уравнения Дюпре*.

Очевидно, что работа адгезии тем больше, чем больше поверх-

ностное натяжение на границе с воздухом каждой из фаз и чем

меньше поверхностное натяжение на границе между обеими фазами.

Это и понятно, так как чем меньше поверхностное натяжение на

межфазной границе, тем меньше разность полярностей между ними

п, следовательно, тем больше адгезия, т. е. силы взаимодействия

между молекулами обеих фаз.

Понятие работы адгезии между двумя фазами гораздо нагляд-

нее, чем понятия поверхностного натяжения или притяжения

поверхностных молекул внутрь фазы. Поэтому поверхностные

явления при явлениях смачивания целесообразнее рассматривать,

пользуясь значениями работы адгезии вместо поверхностных

натяжений.

6. УГОЛ СМАЧИВАНИЯ

Степень смачиваемости твердого тела жидкостью определяется

отношением между адгезией жидкости к твердому телу и когезией

самой жидкости. Это отношение характеризуется так называемым

углом смачивания или краевым (контактным) углом G, образуемым

поверхностью капли жидкости с поверхностью твердого тела или,

точнее говоря, между поверхностями раздела жидкость — воздух

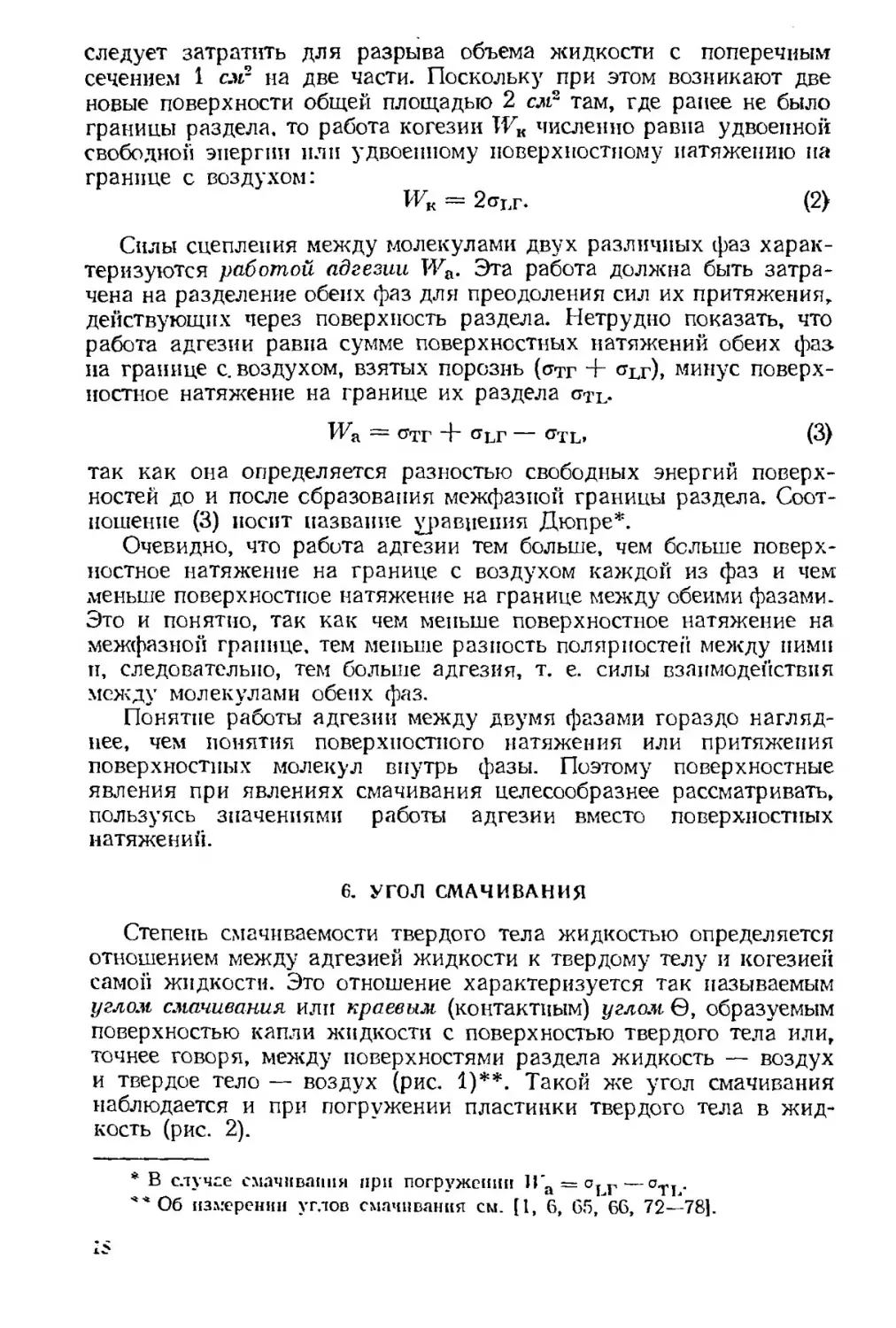

и твердое тело — воздух (рис. 1)**. Такой же угол смачивания

наблюдается и при погружении пластинки твердого тела в жид-

кость (рис. 2).

* В случае смачивания при погружении И'а = о1Г—оТ1.

** Об измерении углов смачивания см. [1, 6, 65, 66, 72—781.

Краевой угол может изменяться от 0 до 180°. Если он равен 0°г

то жидкость полностью смачивает твердое тело. Краевой угол в

180° указывает на абсолютную несмачиваемость.

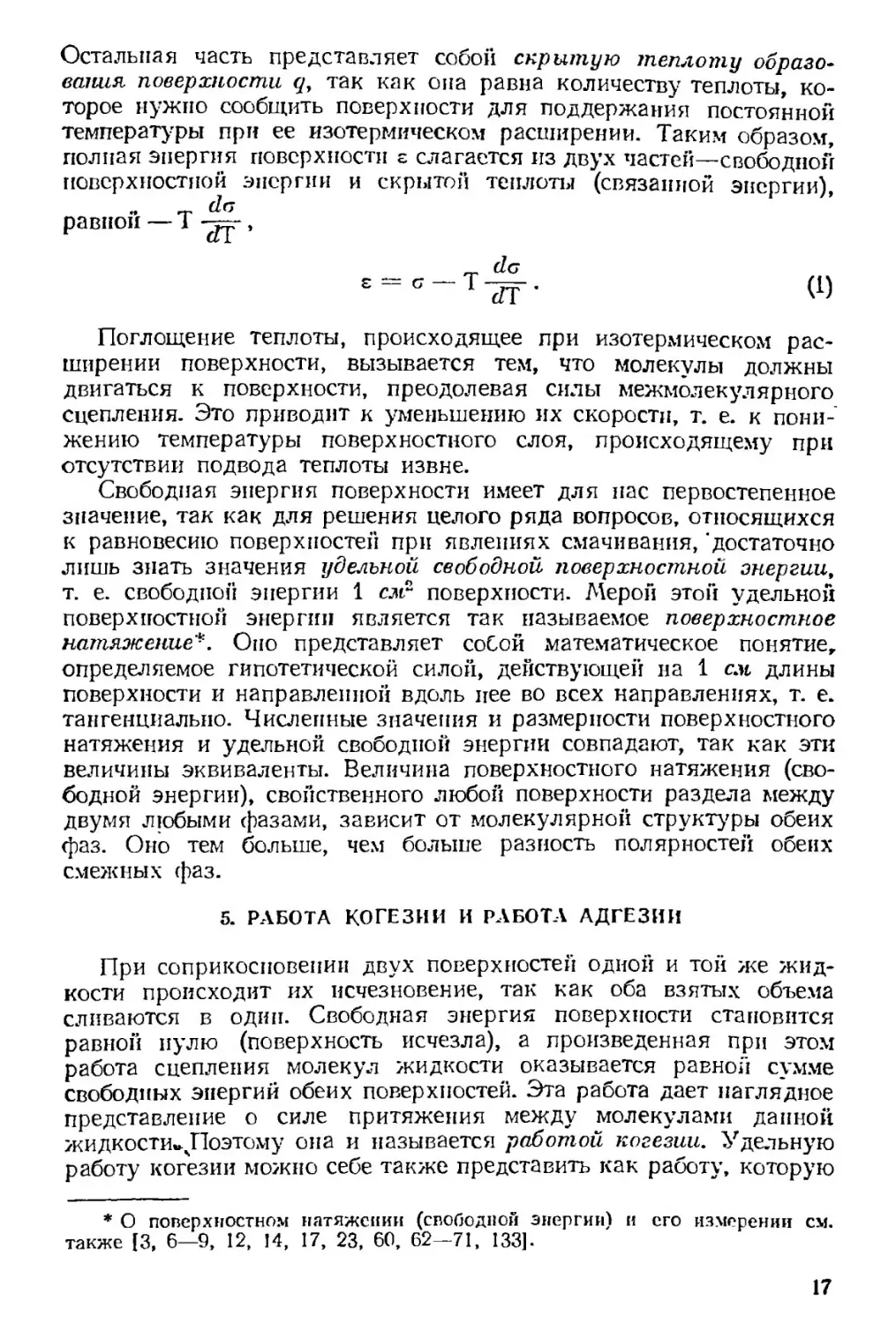

В рассмотренном нами случае соприкосновения жидкости с

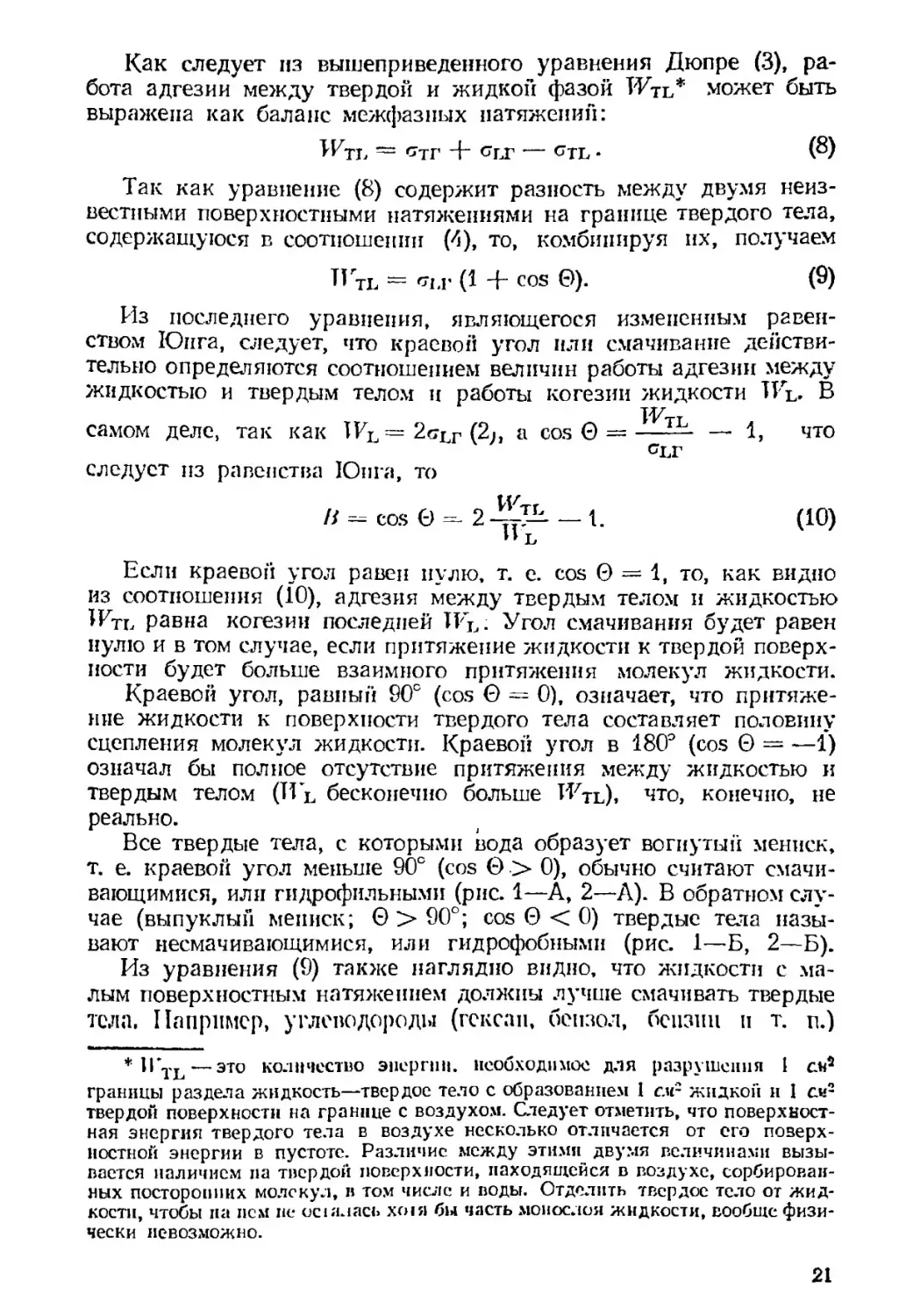

поверхностью твердого тела (рис. 1) все три межфазные границы

А Б

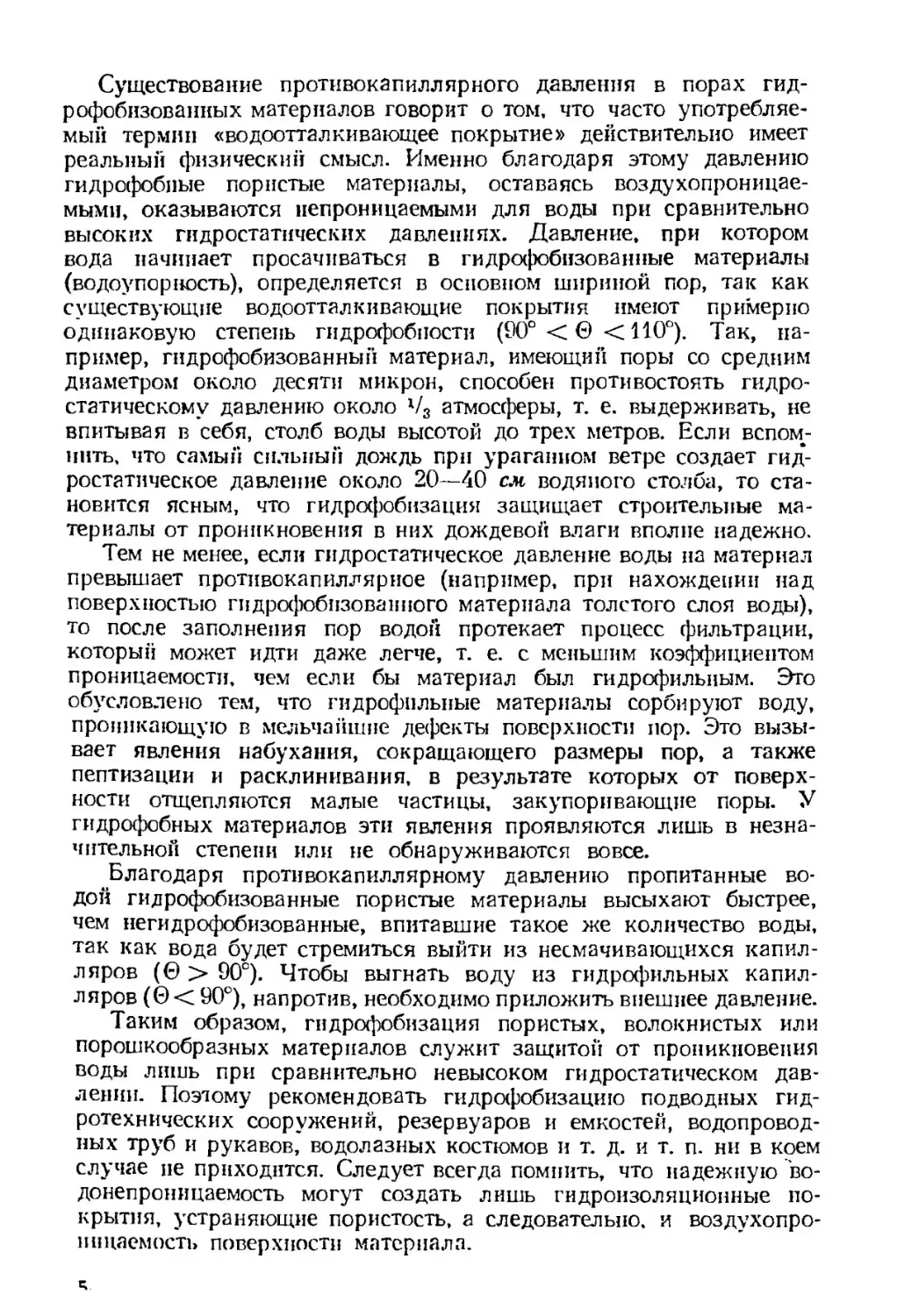

Рис. 1. Капля смачивающей (А) и нссмачивающей (Б)

жидкости на поверхности твердого тела.

раздела обладают соответствующими поверхностными натяже-

ниями (свободными энергиями)’ сц, ’^ьт и. отг • Эти три силы, будучи

приложены к периметру смачивания, производят растекание жид-

кости по поверхности твердого тела. Поверхностное натяжение на

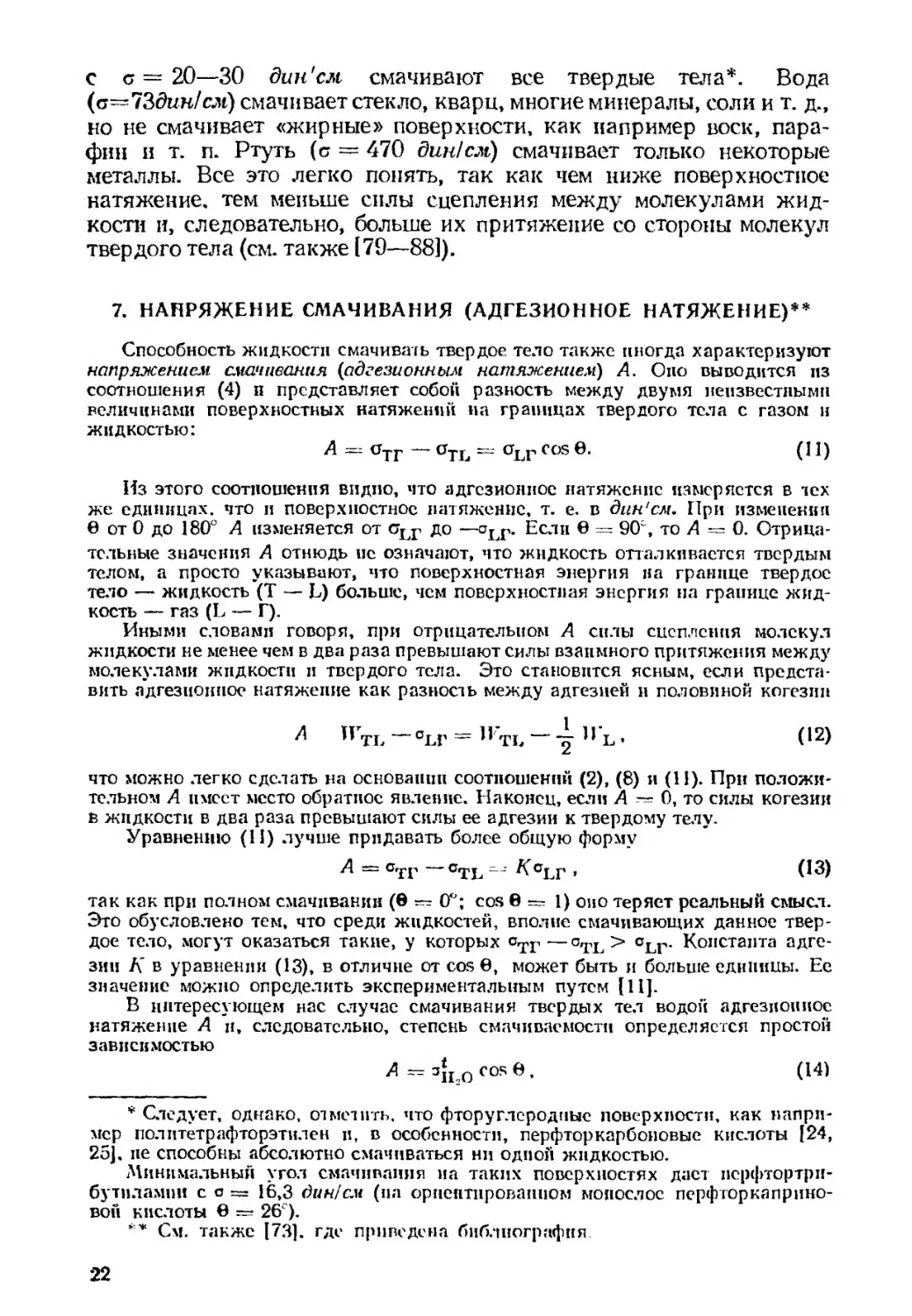

А

Рис. 2. Смачивание гидрофильной (А) и

гидрофобной (Б) пластинки, погруженной

в жидкость.

границе Т — Г отг стремится растянуть каплю вдоль этой границы*.

Наоборот, поверхностное натяжение капли по границе с твердым

телом L — Т glt стремится стянуть каплю к ее центру. Поверх-

ностное натяжение на третьей границе L — Г егцг направлено по

касательной к поверхности капли в точке О на периметре смачи-

вания, образующей с поверхностью твердого тела краевой угол G.

* Следует отметить, что к силе поверхностного натяжения отг, заставляю-

щей растекаться каплю, еще прибавляется слагающая силы гидростатического

давления жидкости / — №dg, где h — высота капли, d—ее плотность и

g — ускорение силы тяжести.

19

Горизонтальная составляющая поверхностного натяжения с^г.

являющаяся ее проекцией на поверхность твердого тела, равна

с?£г cos 0. Если угол 0 острый, то горизонтальная составляющая

совпадает по направлению с glt и действие обеих сил скла-

дывается. Если же угол 0 тупой, то аы совпадает по направлению

с стг. a cos 0 является отрицательной величиной. Отсюда следует,

что для равновесия капли на твердой поверхности требуется ра-

венство сил:

<71Г = <ttl аьг cnR 0- 0)

Уравнение (4) получило название равенства Юнга.

Такий образом, условием смачивания является неравенство (5).

атг > CT-fL + сгьг»

(5)

т. е. поверхностное натяжение твердого тела, стремящееся растя-

нуть каплю в жидкую пленку, должно быть больше суммы поверх-

ностных натяжений на границе капли с газом L — Г и с твердым

телом Т — L.

Условием несмачиваемости твердого тела является неравенство

<ТТГ <- CTL — >

(6)

НЛП

(6а)

Оьг 4" аТГ »

т. е. поверхностное натяжение па границе жидкости п твердого

тела должно быть больше суммы поверхностных натяжении твер-

дого тела и жидкости на границе с газом. Это натяжение стре-

мится стянуть каплю в шар и мешает ей растечься по поверхности

твердого тела.

Из соотношения (4) следует, что краевой угол может быть вы-

числен из поверхностных натяжений трех поверхностей раздела,

образующих периметр смачивания, по формуле

или

cos

0 =- arc cos

стг — <7ть

(?)

tfir

(7а)

т тгедегдд . г —I tnpz 0 = (f ) jo — t (при й ~ 180е),

т. е. уменьшается с увеличением краевого угла.

Формулами (4 -7) трудно оперировать, так как в них входят

две неизвестные величины поверхностных натяжений твердого

тела на границе с газом и жидкостью, атг и с?ть, не поддающиеся

экспериментальному определению. Однако обе эти величины можно

исключить, выразив их через работу адгезии.

20

Как следует из вышеприведенного уравнения Дюпре (3), ра-

бота адгезии между твердой и жидкой фазой ТУть* может быть

выражена как баланс межфазных натяжений:

^^ть — ^тг + сьг — gtl • (®)

Так как уравнение (8) содержит разность между двумя неиз-

вестными поверхностными натяжениями на границе твердого тела,

содержащуюся в соотношении (4), то, комбинируя их, получаем

П TL =

<7Ы- (1

cos G).

(9)

Из последнего уравнения, являющегося измененным равен-

ством Юнга, следует, что краевой угол или смачивание действи-

тельно определяются соотношением величин работы адгезии между

жидкостью и твердым телом и работы когезии жидкости ТГц В

ТУтт

самом деле, так как IFL = 2с?ьг (2j, a cos G =—=— — 1, что

сдг

следует из равенства Юнга, то

Н = cos 0 — 2

И'ть

И'ь

(10)

Если краевой угол равен нулю, т. е. cos 0 = 1, то, как видно

из соотношения (10), адгезия между твердым телом и жидкостью

IEtl равна когезии последней IFb. Угол смачивания будет равен

нулю и в том случае, если притяжение жидкости к твердой поверх-

ности будет больше взаимного притяжения молекул жидкости.

Краевой угол, равный 90е (cos 0 = 0), означает, что притяже-

ние жидкости к поверхности твердого тела составляет половину

сцепления молекул жидкости. Краевой угол в 180° (cos 0 = —1)

означал бы полное отсутствие притяжения между жидкостью и

твердым телом (И ь бесконечно больше TFtl), что, конечно, не

реально.

Все твердые тела, с которыми вода образует вогнутый мениск,

т. е. краевой угол меньше 90е (cos 0 > 0), обычно считают смачи-

вающимися, или гидрофильными (рис. 1—А, 2—А). В обратном слу-

чае (выпуклый мениск; 0 > 90°; cos 0 < 0) твердые тела назы-

вают несмачивающимися, или гидрофобными (рис. 1—Б, 2—Б).

Из уравнения (9) также наглядно видно, что жидкости с ма-

лым поверхностным натяжением должны лучше смачивать твердые

тела, Например, углеводороды (гексан, бензол, бепзпн и т. п.)

♦1ГТЬ—это количество энергии, необходимое для разрушения I сн2

границы раздела жидкость—твердое тело с образованием I си2 жидко» и 1 си2

твердой поверхности на границе с воздухом. Следует отметить, что поверхност-

ная энергия твердого тела в воздухе несколько отличается от его поверх-

ностной энергии в пустоте. Различие между этими двумя величинами вызы-

вается наличием па твердой поверхности, находящейся в воздухе, сорбирован-

ных посторонних молекул, в том числе и воды. Отделить твердое тело от жид-

кости, чтобы па нем не осьчлась xoia бы часть монослоя жидкости, вообще физи-

чески невозможно.

21

с с — 20—30 дин'см смачивают все твердые тела*. Вода

(<5~13>дин! см) смачивает стекло, кварц, многие минералы, соли и т. д.,

но не смачивает «жирные» поверхности, как например воск, пара-

фин и т. п. Ртуть (о — 470 дин!см) смачивает только некоторые

металлы. Все это легко попять, так как чем ниже поверхностное

натяжение, тем меньше силы сцепления между молекулами жид-

кости и, следовательно, больше их притяжение со стороны молекул

твердого тела (см. также 179—88]).

7. НАПРЯЖЕНИЕ СМАЧИВАНИЯ (АДГЕЗИОННОЕ НАТЯЖЕНИЕ)**

Способность жидкости смачивать твердое тело также иногда характеризуют

напряжением смачивания {адгезионным натяжением) А. Оно выводится из

соотношения (4) п представляет собой разность между двумя неизвестными

величинами поверхностных натяжений на границах твердого тела с газом и

жидкостью:

А ^ТГ — ~ ~ Оу cos 0. (11)

Нз этого соотношения видно, что адгезионное натяжение измеряется в чех

же единицах, что и поверхностное натяжение, т. е. в дин'см. При изменении

в от 0 до 180° А изменяется от cLr до —oLr. Если © = 90е, то А ~ 0. Отрица-

тельные значения А отнюдь нс означают, что жидкость отталкивается твердым

телом, а просто указывают, что поверхностная энергия на границе твердое

тело — жидкость (Т — L) больше, чем поверхностная энергия на границе жид-

кость — газ (L — Г).

Иными словами говоря, при отрицательном А силы сцепления молекул

жидкости не менее чем в два раза превышают силы взаимного притяжения между

молекулами жидкости и твердого тела. Это становится ясным, если предста-

вить адгезионное натяжение как разность между адгезией и половиной когезии

Л Н TL °ьг — 11 TI, — 4" 11 L ’

(12)

что можно легко сделать на основании соотношений (2), (8) и (II). При положи-

тельном А имеет место обратное явление. Наконец, если Л — 0, то силы когезии

в жидкости в два раза превышают силы ее адгезии к твердому телу.

Уравнению (II) лучше придавать более общую форму

А = ®тг —сть_ ; ^сьг > (13)

так как при полном смачивании (в = 0°; cos 6=1) оно теряет реальный смысл.

Это обусловлено тем, что среди жидкостей, вполне смачивающих данное твер-

дое тело, могут оказаться такие, у которых отг —cTL > cLr. Константа адге-

зии А' в уравнении (13), в отличие от cos 0, может быть и больше единицы. Ее

значение можно определить экспериментальным путем (11].

В интересующем нас случае смачивания твердых тел водой адгезионное

натяжение А п, следовательно, степень смачиваемости определяется простой

зависимостью

А 3ILO C0R 6 • (14)

* Следует, однако, отмстить, что фторуглеродные поверхности, как напри-

мер политетрафторэтилен в, в особенности, перфторкарбоновые кислоты (24,

25]. не способны абсолютно смачиваться ни одной жидкостью.

Минимальный угол смачивания иа таких поверхностях даст нерфтортри-

бутилампк с с = 16,3 дин!см (на ориентированном мопослос перфторкаприно-

вон кислоты © = 26е).

** См. также 173]. где приведена библиография

22

где сн.О’ пли простое, является поверхностным натяжением воды при дан-

ной температуре ta. Например, при 20° адгезионное натяжение воды равно

72,75 cos 0.

Из уравнения (14) можно заключить, что с возрастанием температуры угол

•смачивания понижается, так как поверхностное натяжение жидкостей при этом

также уменьшается. Однако в случае гидрофобных крсмпсорганичсскнх по-

верхностей это уменьшение угла смачивания очень мало и составляет около

10 минут дуги на градус температуры.

8. ГИСТЕРЕЗИС СМАЧИВАНИЯ

При нанесении на твердую поверхность капли жидкости крае-

вой угол не сразу принимает постоянное значение, а постепенно

уменьшается до равновесного угла 0 под влиянием силы ft, стремя-

щейся вызвать перемещение периметра смачивания по твердой

поверхности. Эта сила, уменьшающаяся по мере растекания капли,

определяется соотношением

Л = стг — «ты cos 0f,

где — неравновесный угол смачивания в момент времени t.

Капля, растекаясь, преодолевает сопротивление движению перн-

-метра смачивания, которое можно обозначить как некоторую ста-

тическую «силу трения» ф, приложенную к 1 см периметра. Вели-

чина равнодействующей силы, производящей растекание (/*’),

определяется выражением

/•' - — ф. (16)

Растекание может происходить лишь до тех пор, пока F еще оста-

ется больше, чем сила трения, т. е. пока // > ф. Поэтому периметр

смачивания капли будет перемещаться только в том случае, если

с.гг — Ctl — GLr cos + F Ф, (17)

причем надо помнить, что угол 0t зависит от времени и стремится

к равновесной величине 0. Понятно, что 0 < 0f или cos 0 > cos 0t.

Равновесие растекающейся капли достигается лишь при F — 0,

т. е. при ft = ф. Отсюда следует, что классическое уравнение рав-

новесия жидкой капли на твердой поверхности (4), не учитывающее

силы сопротивления перемещению ее периметра (ф), справедливо

только при ф = 0. Поэтому равенство Юнга (4) в исправленном

виде должно иметь вид

Стг = GTL -F <?ЬГ COS 0 4- ф.

(18)

Само собой разумеется, что соответственно путем включения

величины ф должны измениться и все соотношения, ранее выведен-

ные на основании равенства Юнга.

Таким образом, для растекания капли на твердой поверхности

и установления равновесного краевого угла требуется известное

время. За время задержки в достижении равновесного состояния

23

смачивания происходит полное или частичное удаление адсорби-

рованной твердой поверхностью пленки воздуха (или других

инородных веществ) и замена ее смачивающей жидкостью. Это

явление задержки в достижении равновесного краевого угла

называется гистерезисом смачивания.

Гистерезис смачивания играет весьма важную роль во всех

капиллярных процессах, а также в процессах капиллярной кон-

денсации при адсорбции паров пористыми телами. Явление гис-

терезиса и скорость установления равновесного краевого угла

определяются молекулярной природой смачиваемом поверхности,

ее составом и строением, а также вязкостью и поверхностным натя-

жением смачивающей жидкости. Увеличение гладкости твердой

поверхности** Приводит г к уменьшению гистерезиса. Напротив,,

очень высокие значения гистерезиса наблюдаются па поверхностях

шероховатых или пористых тел (так наз. «капиллярный» [20, 89],

или «дисперсионный» [24], гистерезис).

Сильно гидрофильные тела быстро смачиваются водой, легко

заменяющей адсорбированный поверхностью воздух. Благодаря

этому, на чистых гидрофильных поверхностях гистерезис отсут-

ствует. Большинство гидрофобных тел, напротив, смачивается во-

дой медленно, так как последняя лишь с трудом вытесняет воздух,

прочно адсорбированный поверхностью. Лишь на идеально глад-

ких гидрофобных поверхностях (парафин, графит) гистерезис

смачивания практически отсутствует. Особенно большое значение

гистерезис обычно имеет на поверхностях гидрофобизованпых

ориентированной адсорбцией химически фиксированных поверх-

ностно-активных молекул. * Эти молекулы расположены на поверх-

ности в виде «щетки», состоящей из углеводородных цепей, ориенти-

рованных нормально к поверхности и закрепленных на последней

за счет полярных групп так, что связанные химически молекулы

не могут передвигаться тангенциально (вдоль поверхности). Нане-

сение такого фиксированного ориентированного адсорбционного

слоя и обусловливает, благодаря появлению резко выраженного

гистерезиса, сильное понижение смачиваемости поверхности после

ее гидрофобизации.

Наконец, к числу причин задержки в достижении равновесия

при смачивании следует отнести растворение, или сорбцию, молекул

твердого тела смачивающей жидкостью, приводящее к понижению

ее поверхностного натяжения и, следовательно, краевого угла.

Растворение, состоящее из двух процессов — непосредственного

взаимодействия твердой поверхности со смачивающей жидкостью и

диффузии продуктов растворения от поверхности через покрываю-

* Поверхностно-активными веществами называются соединения, способ-

ные адсорбироваться на поверхности раздела двух фаз с соответствующим

понижением свободной поверхностной энергии. К ним относятся органические

вещества, молекулы которых асимметрично построены из полярной (ОН,

СООН, NH» и т. д.) и неполярной углеводородной части (спирты, карбоновые

кислоты, амины и т. д.).

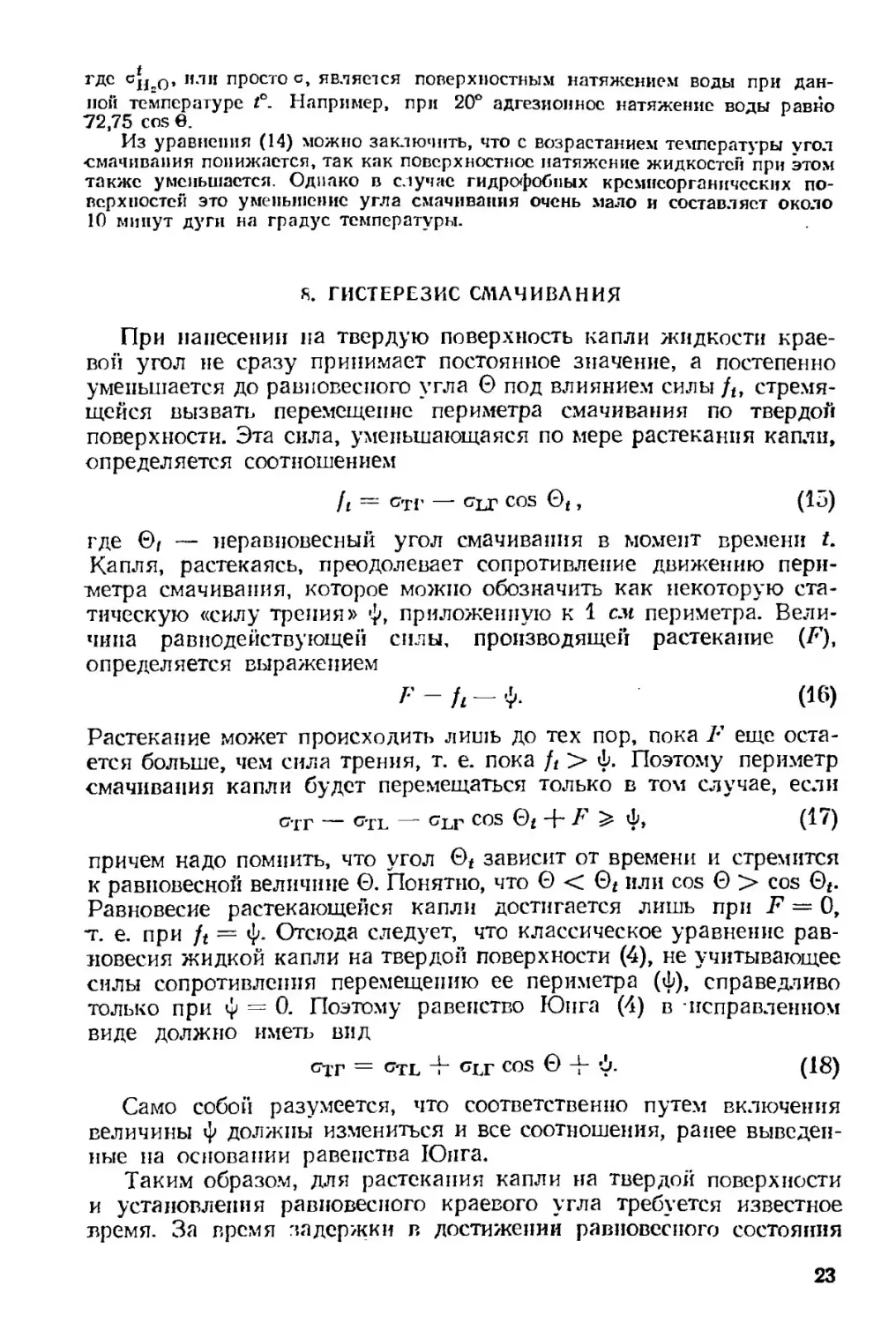

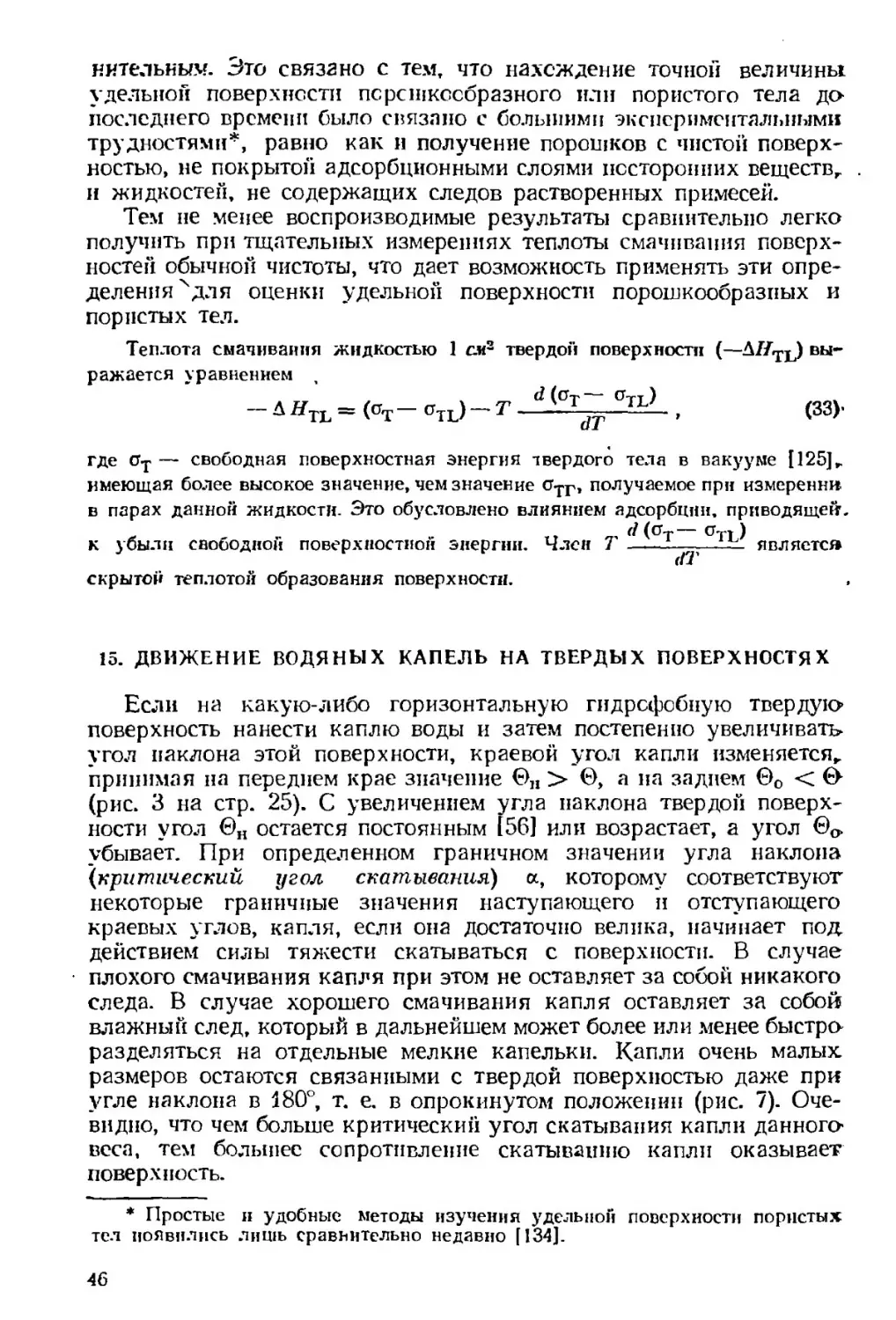

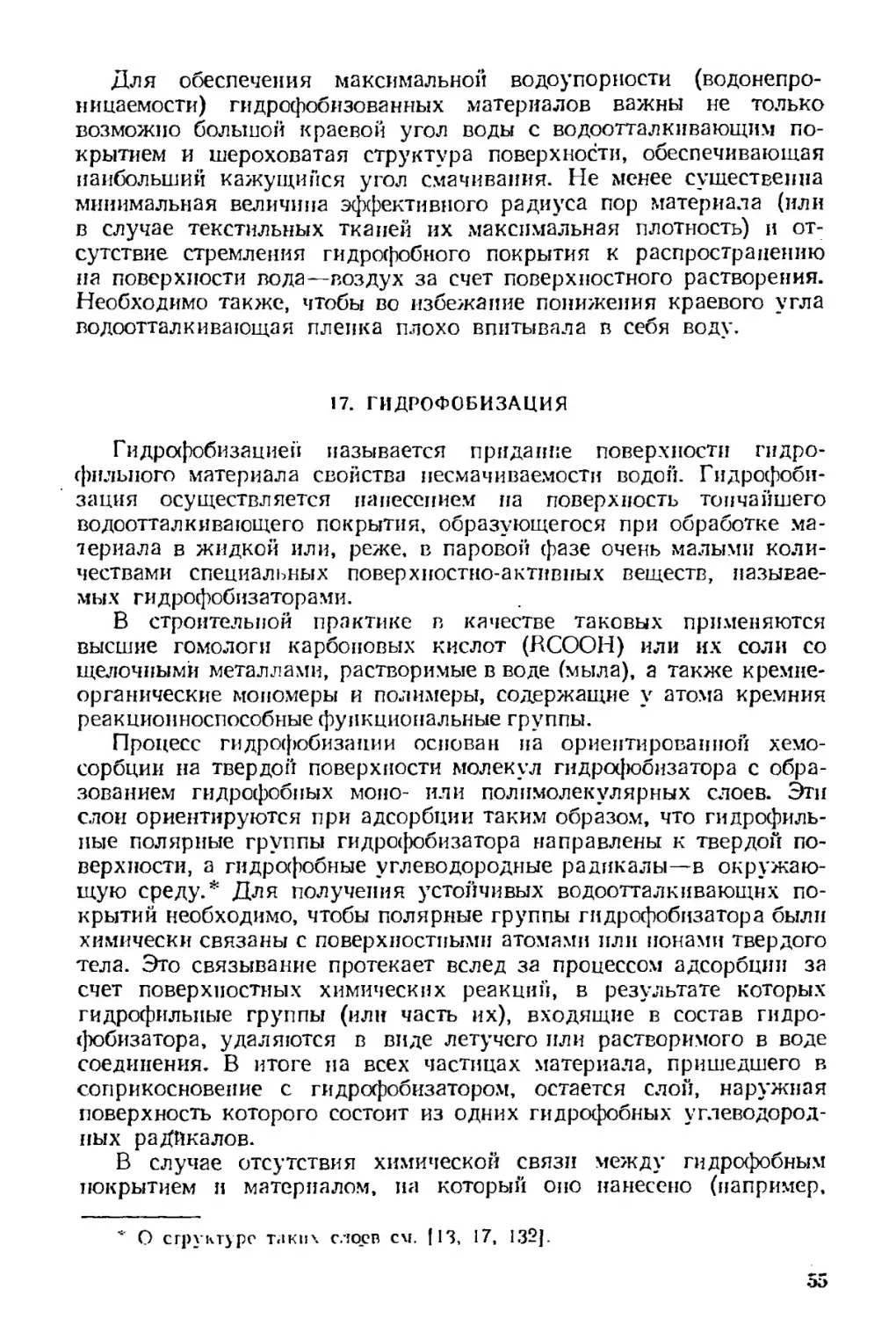

Рис. 3. ..Насту лающий'*'

(0П) и,,отступающий" (0О)>

краевой угол капли жид-

кости на наклонной

плоскости.

щую ее пленку насыщенного раствора, протекает во времени. Ско-

рость растворения при этом определяется вторым процессом. Рав-

новесный краевой угол устанавливается лишь тогда, когда раство-

рение заканчивается, т. е. когда смачивающая жидкость становится

насыщенным раствором с постоянным поверхностным натяжением^

Поэтому при вычислении напряжения смачивания или работы

адгезии по уравнениям (9) и (11) под сы следует подразумевать по-

верхностное натяжение не смачивающей

жидкости, а насыщенного раствора в ней

смачиваемого вещества. Этим фактом нельзя

пренебречь, так как все считающиеся не-

растворимыми в воде поверхностно-актив-

ные вещества сильно понижают ее поверх-

ностное натяжение, растворяясь в крайне

незначительных концентрациях. Так, на-

пример, цетиловый спирт, растворимость

которого в воде практически равна нулю,

при контакте с водой понижает ее поверх-

ностное натяжение на 50%.

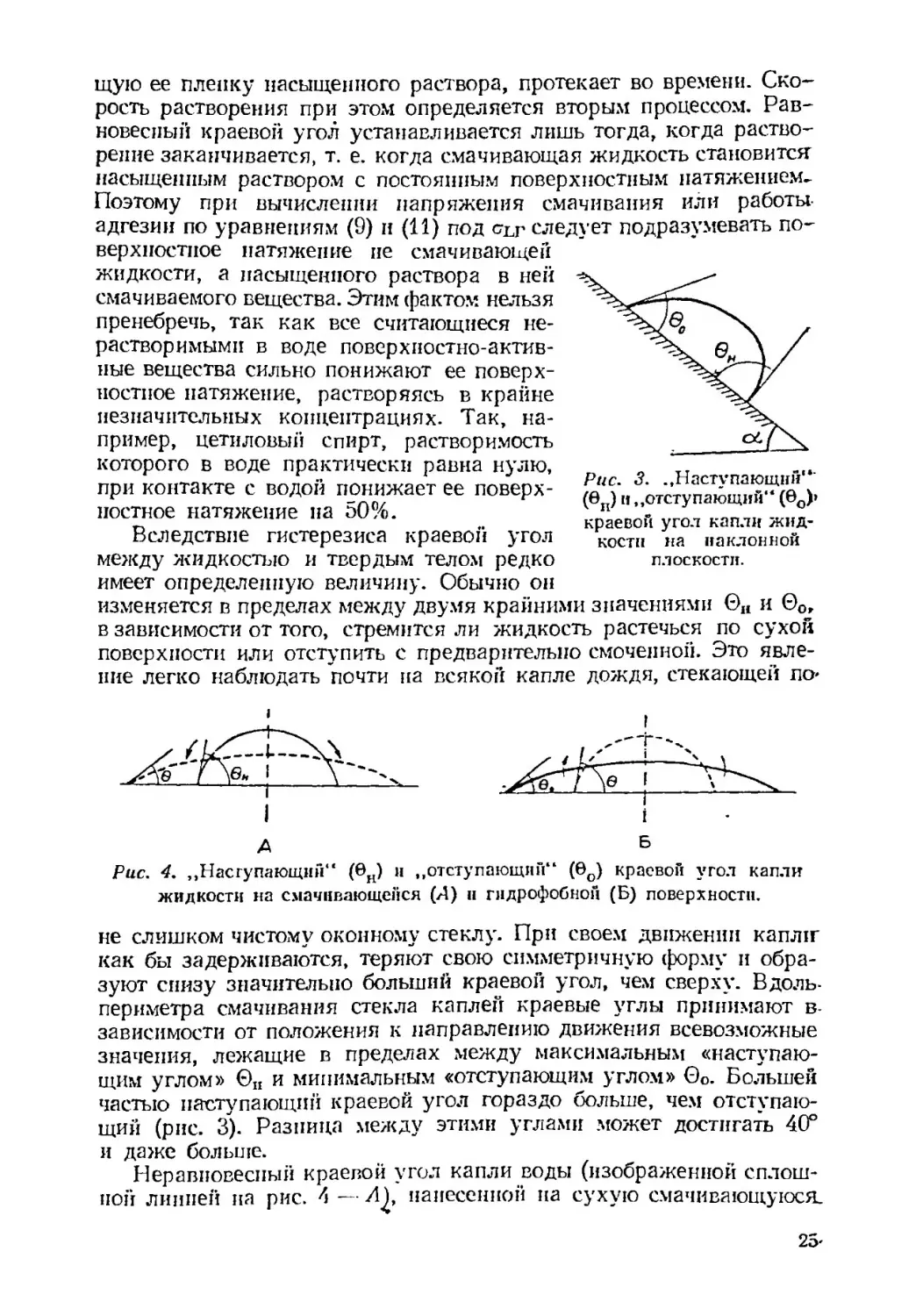

Вследствие гистерезиса краевой угол

между жидкостью и твердым телом редко

имеет определенную величину. Обычно он

изменяется в пределах между двумя крайними значениями 0Н и 0О,

в зависимости от того, стремится ли жидкость растечься по сухой

поверхности или отступить с предварительно смоченной. Это явле-

ние легко наблюдать почти на всякой капле дождя, стекающей по

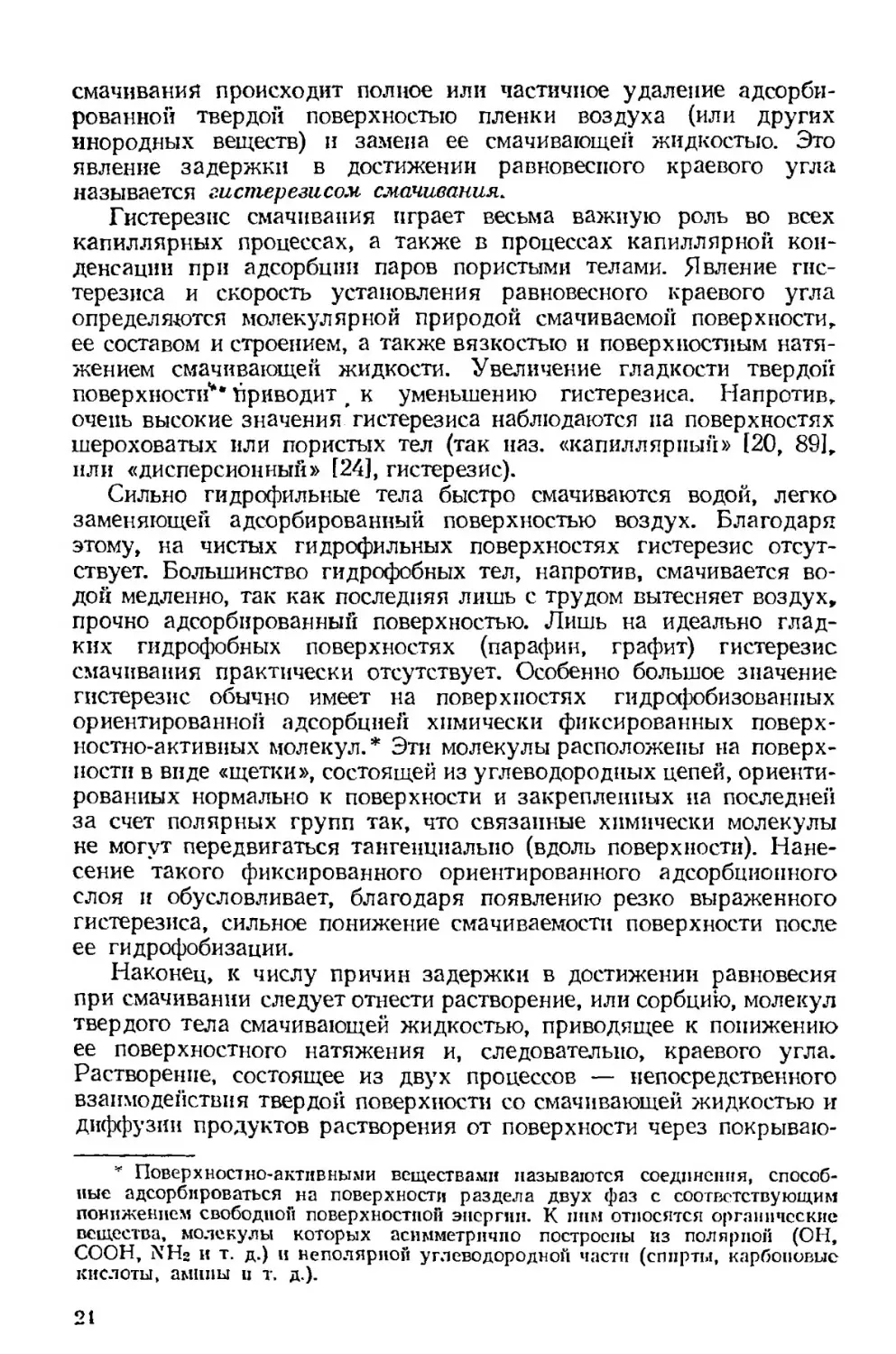

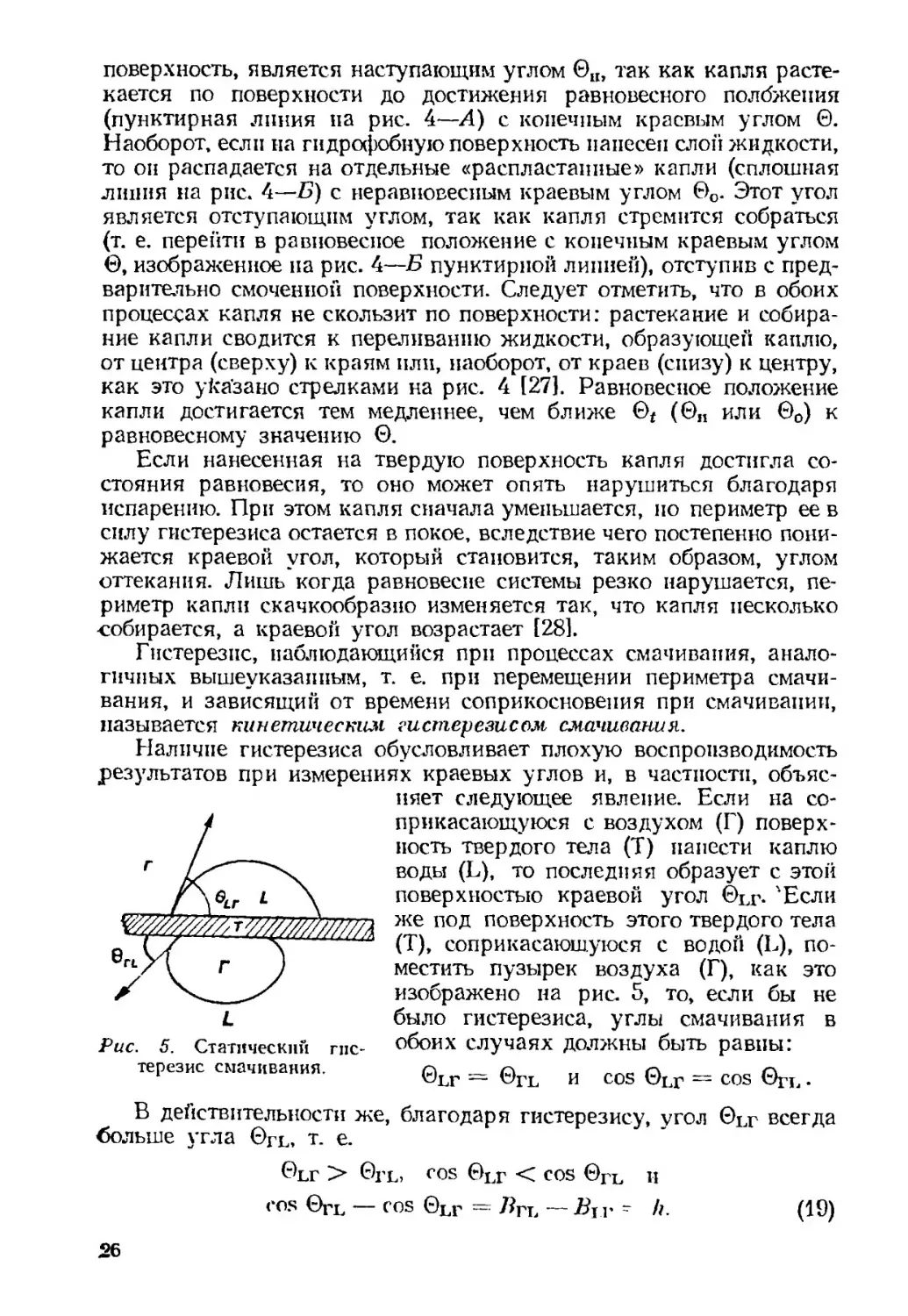

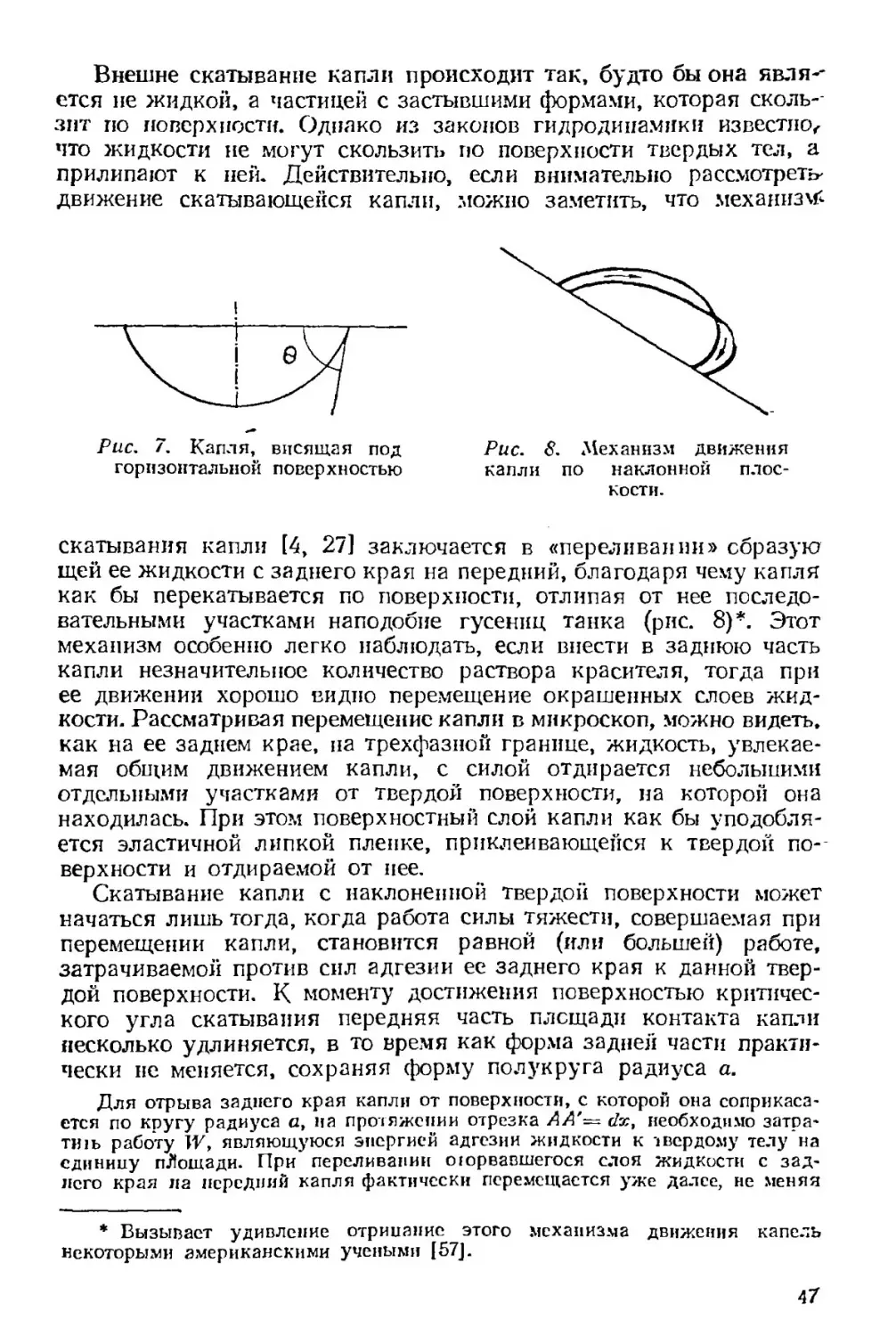

А Б

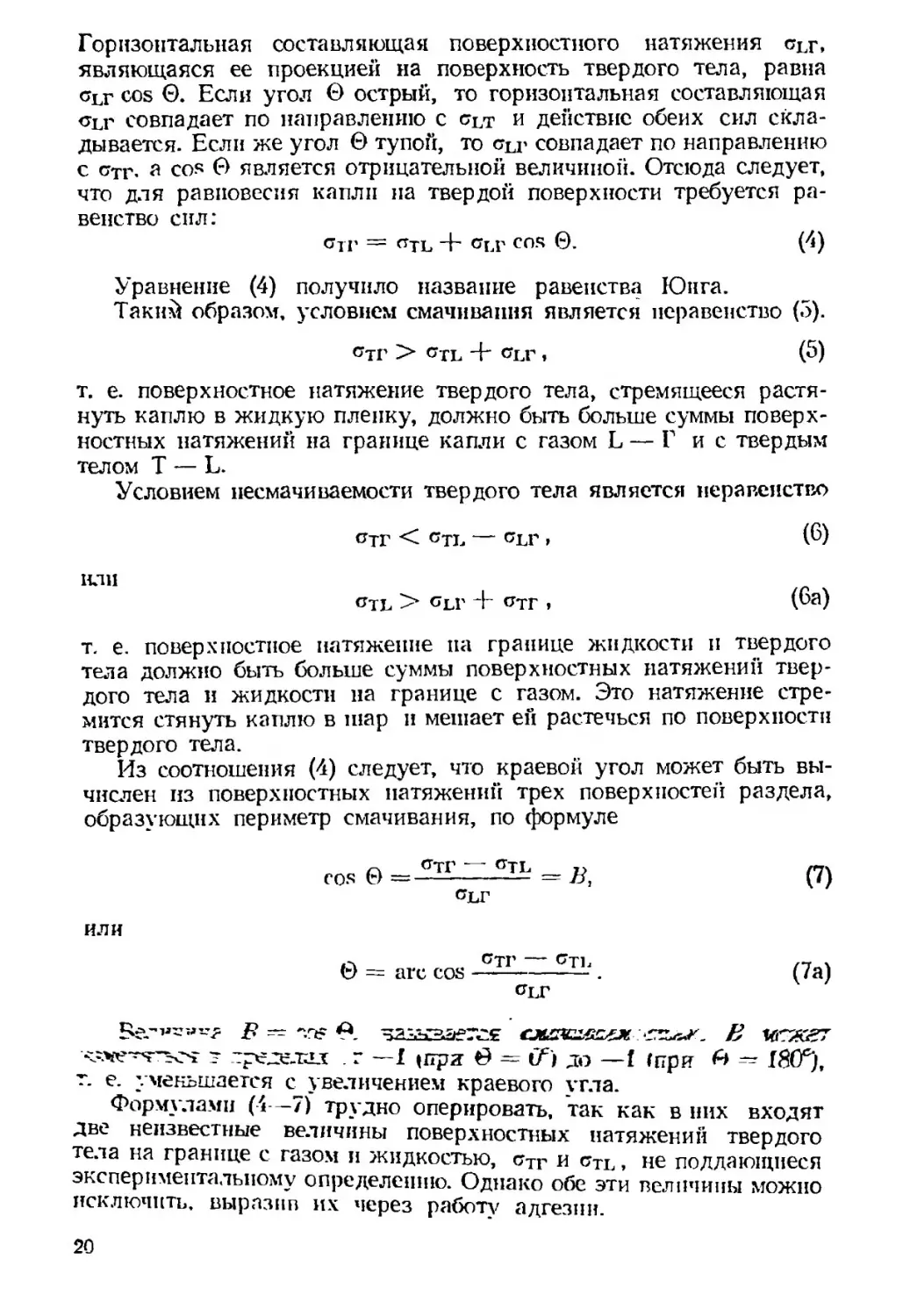

Рис. 4. „Наступающий" (0Н) и „отступающий" (0О) краевой угол капли

жидкости на смачивающейся (Л) и гидрофобной (Б) поверхности.

не слишком чистому оконному стеклу. При своем движении капли*

как бы задерживаются, теряют свою симметричную форму и обра-

зуют снизу значительно больший краевой угол, чем сверху. Вдоль-

периметра смачивания стекла каплей краевые углы принимают в-

зависимости от положения к направлению движения всевозможные

значения, лежащие в пределах между максимальным «наступаю-

щим углом» 0П и минимальным «отступающим углом» 0О. Большей

частью наступающий краевой угол гораздо больше, чем отступаю-

щий (рис. 3). Разница между этими углами может достигать 40°

и даже больше.

Неравновесный краевой угол капли воды (изображенной сплош-

ной линией на рис. 4 — Л), нанесенной на сухую смачивающуюся.

поверхность, является наступающим углом ©ц, так как капля расте-

кается по поверхности до достижения равновесного полбжепия

(пунктирная линия па рис. 4—Л) с конечным краевым углом 0.

Наоборот, если на гидрофобную поверхность нанесен слои жидкости,

то он распадается на отдельные «распластанные» капли (сплошная

линия на рис. 4—Б) с неравновесным краевым углом Оо- Этот угол

является отступающим углом, так как капля стремится собраться

(т. е. перейти в равновесное положение с конечным краевым углом

0, изображенное па рис. 4—Б пунктирной линией), отступив с пред-

варительно смоченной поверхности. Следует отметить, что в обоих

процессах капля не скользит по поверхности: растекание и собира-

ние капли сводится к переливанию жидкости, образующей каплю,

от центра (сверху) к краям пли, наоборот, от краев (снизу) к центру,

как это указано стрелками на рис. 4 [27]. Равновесное положение

капли достигается тем медленнее, чем ближе ©f (©„ или 0О) к

равновесному значению 0.

Если нанесенная на твердую поверхность капля достигла со-

стояния равновесия, то оно может опять нарушиться благодаря

испарению. При этом капля сначала уменьшается, но периметр ее в

силу гистерезиса остается в покое, вследствие чего постепенно пони-

жается краевой угол, который становится, таким образом, углом

опекания. Лишь когда равновесие системы резко нарушается, пе-

риметр капли скачкообразно изменяется так, что капля несколько

собирается, а краевой угол возрастает [28].

Гистерезис, наблюдающийся при процессах смачивания, анало-

гичных вышеуказанным, т. е. при перемещении периметра смачи-

вания, и зависящий от времени соприкосновения при смачивании,

называется кинетическим гистерезисом смачивания.

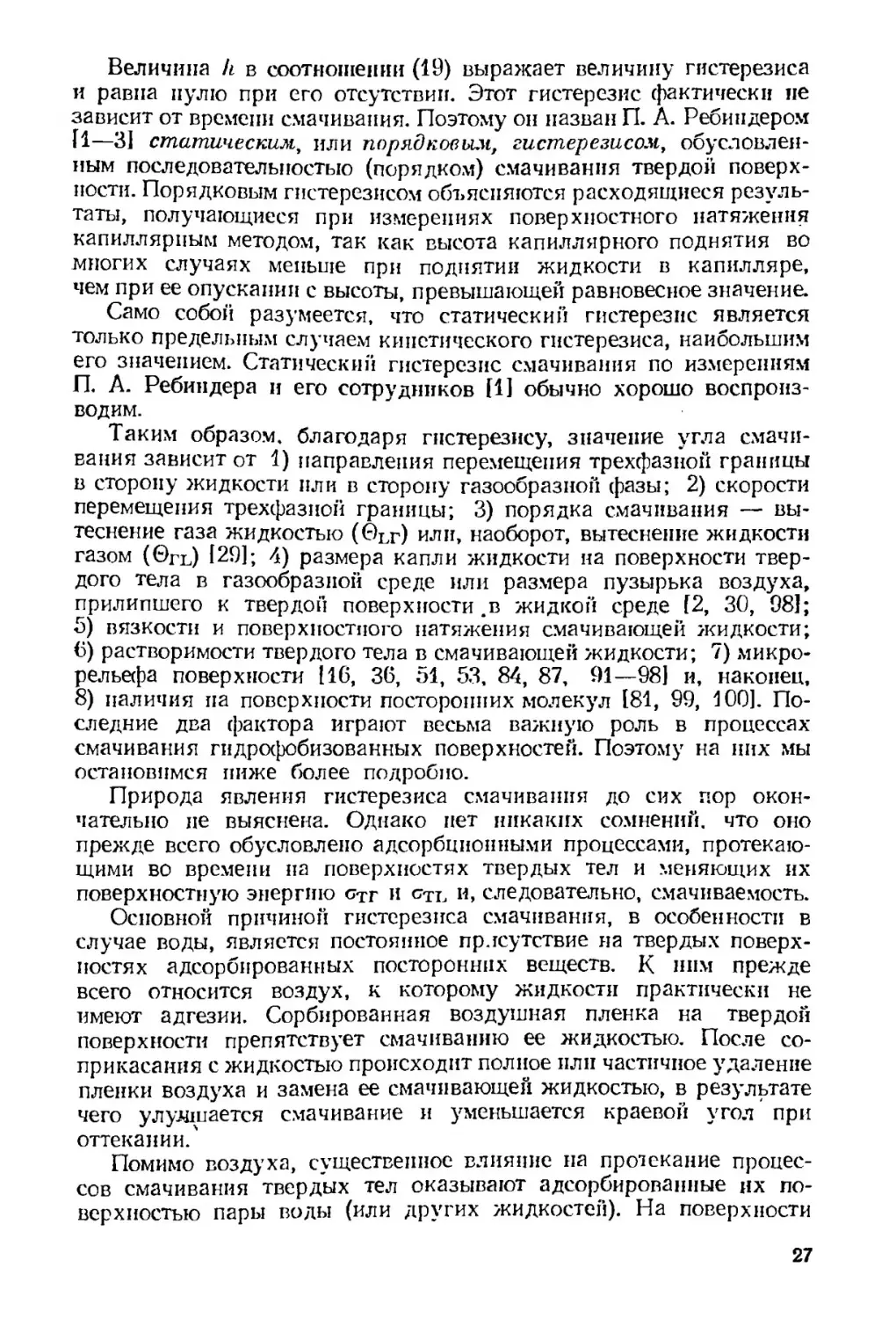

Наличие гистерезиса обусловливает плохую воспроизводимость

результатов при измерениях краевых углов и, в частности, объяс-

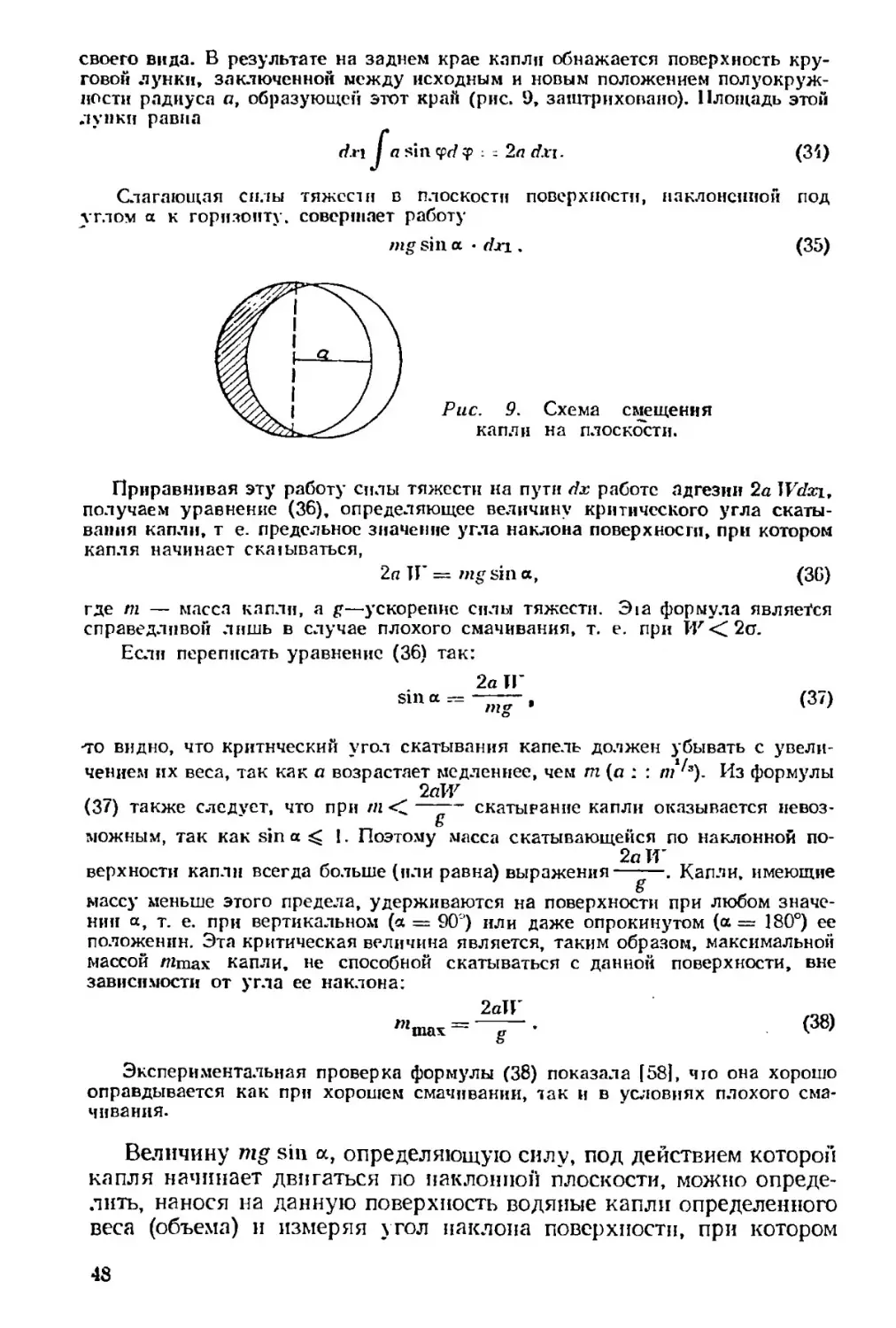

няет следующее явление. Если на со-

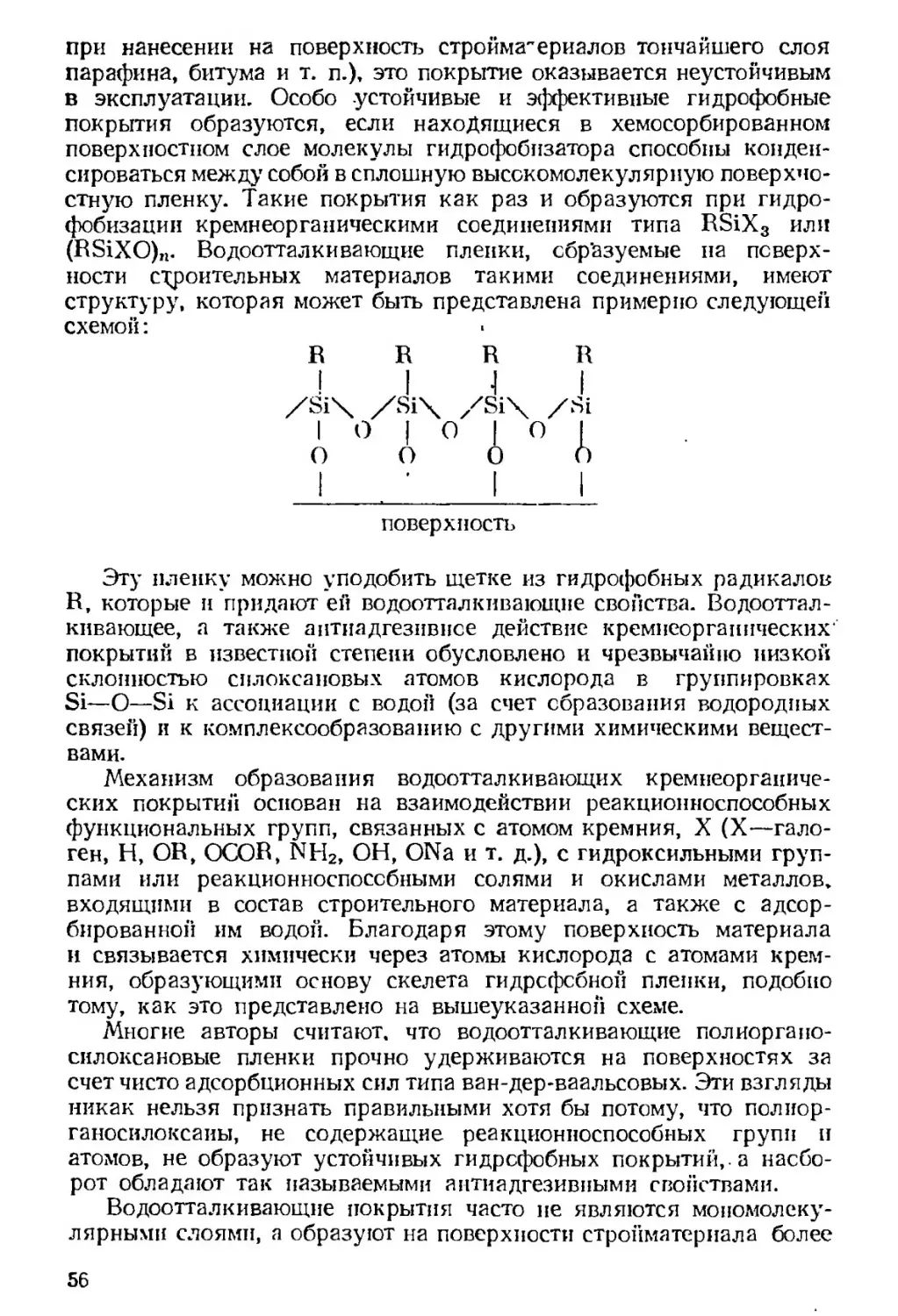

Рис. 5. Статический гпс-

терезис смачивания.

прикасающуюся с воздухом (Г) поверх-

ность твердого тела (Т) нанести каплю

воды (L), то последняя образует с этой

поверхностью краевой угол 0ьг- 'Если

же под поверхность этого твердого тела

(Т), соприкасающуюся с водой (L), по-

местить пузырек воздуха (Г), как это

изображено на рис. 5, то, если бы не

было гистерезиса, углы смачивания в

обоих случаях должны быть равны:

И COS 0ЬГ = COS ©ГЕ •

В действительности же, благодаря гистерезису, угол

больше угла 0ге, т. е.

©ЬГ > ©ГЕ, COS 0Lr < COS ©ГЕ И

cos ©TL — COS 0Lr = 7?гь — r h.

©Lr

всегда

(19)

26

Величина к в соотношении (19) выражает величину гистерезиса

и равна пулю при его отсутствии. Этот гистерезис фактически не

зависит от времени смачивания. Поэтому он назван П. А. Ребиндером

[1—31 статическим, или порядковым, гистерезисом, обусловлен-

ным последовательностью (порядком) смачивания твердой поверх-

ности. Порядковым гистерезисом объясняются расходящиеся резуль-

таты, получающиеся при измерениях поверхностного натяжения

капиллярным методом, так как высота капиллярного поднятия во

многих случаях меньше при поднятии жидкости в капилляре,

чем при ее опускании с высоты, превышающей равновесное значение.

Само собой разумеется, что статический гистерезис является

только предельным случаем кинетического гистерезиса, наибольшим

его значением. Статический гистерезис смачивания по измерениям

П. А. Ребиндера и его сотрудников [1] обычно хорошо воспроиз-

водим.

Таким образом, благодаря гистерезису, значение угла смачи-

вания зависит от 1) направления перемещения трехфазной границы

в сторону жидкости пли в сторону газообразной фазы; 2) скорости

перемещения трехфазной границы; 3) порядка смачивания — вы-

теснение газа жидкостью (GLr) или, наоборот, вытеснение жидкости

газом (Огъ) [29]; 4) размера капли жидкости на поверхности твер-

дого тела в газообразной среде или размера пузырька воздуха,

прилипшего к твердой поверхности ,в жидкой среде [2, 30, 98];

5) вязкости и поверхностного натяжения смачивающей жидкости;

6) растворимости твердого тела в смачивающей жидкости; 7) микро-

рельефа поверхности [16, 36, 51, 53, 84, 87, 91—98] и, наконец,

8) наличия па поверхности посторонних молекул [81, 99, 100]. По-

следние два фактора играют весьма важную роль в процессах

смачивания гидрофобизованных поверхностей. Поэтому на них мы

остановимся ниже более подробно.

Природа явления гистерезиса смачивания до сих пор окон-

чательно не выяснена. Однако пет никаких сомнений, что оно

прежде всего обусловлено адсорбционными процессами, протекаю-

щими во времени на поверхностях твердых тел и меняющих их

поверхностную энергию стг и стп и, следовательно, смачиваемость.

Основной причиной гистерезиса смачивания, в особенности в

случае воды, является постоянное присутствие на твердых поверх-

ностях адсорбированных посторонних веществ. К ним прежде

всего относится воздух, к которому жидкости практически не

имеют адгезии. Сорбированная воздушная пленка на твердой

поверхности препятствует смачиванию ее жидкостью. После со-

прикасания с жидкостью происходит полное или частичное удаление

пленки воздуха и замена ее смачивающей жидкостью, в результате

чего улучшается смачивание и уменьшается краевой угол при

оттекании.

Помимо воздуха, существенное влияние на протекание процес-

сов смачивания твердых тел оказывают адсорбированные их по-

верхностью пары волы (или других жидкостей). На поверхности

27

«.ел гак называемых воздушно-сухих твердых тел всегда содер-

жится некоторое количество сорбированного из воздуха водяного

пара. Благодаря этому поверхностная энергия твердого тела на

границе с воздухом ©тг изменяется.* Капля воды, нанесенная на

поверхность, сорбировавшую влагу из воздуха, прежде всего

будет взаимодействовать не непосредственно с твердой поверхностью,

а с адсорбционным водным слоем. Это обстоятельство приводит

к понижению гистерезиса смачивания [31]. Однако если с твердой

поверхности предварительно удалить сорбированные пары воды,

то они все равно будут вновь адсорбированы поверхностью в про-

цессе самого смачивания из соприкасающегося с ней объема воды,

по-видимому, за счет миграции молекул по поверхности. Процесс

адсорбции поверхностью паров смачивающей жидкости по истече-

нии достаточного промежутка времени приведет к образованию на

всей ее площади устойчивого моно- или даже полимолекул яр кого

адсорбционного слоя; При этом совсем не обязательно, чтобы жид-

кость была способна смачивать данное твердое тело.

Из вышесказанного следует, что при- всех процессах смачивания

происходит не взаимодействие жидкости с твердой поверхностью,

как таковой, а взаимодействие жидкости с поверхностным слоем

твердого тела, покрытым пленкой адсорбированного пара смачиваю-

щей жидкости.

А. Н. Фрумкиным 121—22] развита теория неполного смачива-

ния, которая произвела переворот в классической теории краевых

углов. Согласно этой теорий, при нанесении на твердую поверх-

ность слоя жидкости последний в определенном интервале толщин

становится неустойчивым и разрывается на отдельные капли с

некоторым конечным краевым углом. На поверхности твердого тела

при этом остается тонкая устойчивая пленка жидкости, толщина

которой может превышать моиомолекулярные размеры. Образова-

ние на твердых поверхностях в процессе смачивания полнмолекуляр-

ных пленок толщиной 0,4—2-10-5 с.ч также доказано в работах

Б. В. Дерягина 132]. Отсюда может быть сделан вывод, что радиус

действия молекулярно-поверхностных сил должен превышать тол-

щину таких жидких пленок, т. е. быть не менее 2—3-10—5 см.

Исходя из положений теории неполного смачивания, кинети-

ческий гистерезис можно объяснить тем, что при стекании объема

воды с твердой поверхности освобожденная водой поверхность

становится более гидрофильной, так как остается покрытой стой-

кой водной пленкой. Благодаря этому адгезия воды к освобожден-

ному участку твердой поверхности оказывается значительно больше,

чем к участку, на который она натекает, и краевой угол оттекания

становится меньше, а угол натекания — больше. Подтверждением

этой точки зрения является работа Я. Б. Арона [33], изучавшего

поведение жидких капель на твердых поверхностях, состоящих

из участков с различной степенью смачиваемости.

* В результате этого классическое равенство Юнга (4) становится невер-

ным [24] (ср. стр. 20).

28

Из вышесказанного становится ясным, что равновесие жидкой

капли на твердой поверхности устанавливается, когда на послед-

ней образован стойкий адсорбционный слой смачивающей жидкости,

причем величина краевого угла зависит от толщины этого слоя.

Поэтому «равновесные» значения краевых углов могут быть лучше

всего определены по методике П. А. Ребиндера [1], когда исследуе-

мая твердая поверхность погружается в воду, так что к моменту ее

соприкосновения с пузырьком воздуха она покрыта равновесным

адсорбционным слоем воды.

Наряду с адсорбированными воздухом и водой гистерезис сма-

чивания обусловливается присутствием на твердых поверхностях

сорбированных пленок поверхностно-активных соединений, в осо-

бенности жирных веществ, чрезвычайно легко осаждающихся на

поверхностях уже при кратковременном соприкосновении с атмос-

ферным воздухом. Жирная пленка не обязательно должна быть толще

мономолекул яр ной и даже достигать плотной упаковки для того,

чтобы препятствовать непосредственному взаимодействию смачи-

вающей жидкости с твердой поверхностью и тем самым понижать

работу адгезии. Однако после достаточно длительного соприкосно-

вения с жидкостью эти пленки полностью или частично удаляются,

в результате чего работа адгезии повышается и краевой угол оказы-

вается меньше.

В поверхностных жирных пленках молекулы жирных кислот,

имеющие гидрофильные (полярные) и гидрофобные (неполярные)

концы, химически не фиксированы, по ориентированы своими поляр-

ными концами к твердому телу, а неполярными в сторону воздуха,

благодаря чему поверхность становится гидрофобной. При стекании

с такой поверхности воды происходит переориентация молекуляр-

ного слоя, так как стекающая вода притягивает полярные концы

молекул. Освобождаемая водой поверхность становится при этом

более гидрофильной, чем еще не смоченная, и поэтому краевой угол

оттекания становится меньше. Эта точка зрения подтверждается

тем, что гистерезис краевых углов воды на гидрофильных поверх-

ностях (стекло, кварц и т. д.) весьма мал, когда поверхность совер-

шенно свободна от адсорбированной жирной пленки.

Высокие значения гистерезиса смачивания, наблюдающиеся

у поверхностно-активных веществ, также объясняются переориен-

тацией молекул поверхностного слоя, происходящей на границе

с водой.

Гистерезис смачивания также мал для жидкостей с низким

поверхностным натяжением (например, углеводороды), которые

почти одинаково хорошо смачивают как полярные, так и неполяр-

ные поверхности.

При наличии на твердой поверхности адсорбционных слоев

ряда инородных веществ, расположенных отдельными участками

(в виде мозаики), каждый такой участок обладает отличающейся

поверхностной энергией и, следовательно, напряжением смачива-

ния. При перемещении при смачивании трехфазпой границы по

2Э

га Ito п поверх ноет и величина наступающего краевого угла будет

определяться участками с наименьшим напряжением смачивания,

а величина отступающего угла — с наибольшим.

Таким образом, явление гистерезиса обусловлено совокупностью

целого ряда адсорбционных и десорбционных процессов*. К этому

также добавляются факторы рельефа твердой поверхности, на ко-

торых мы подробно остановимся в одном из следующих разделов.

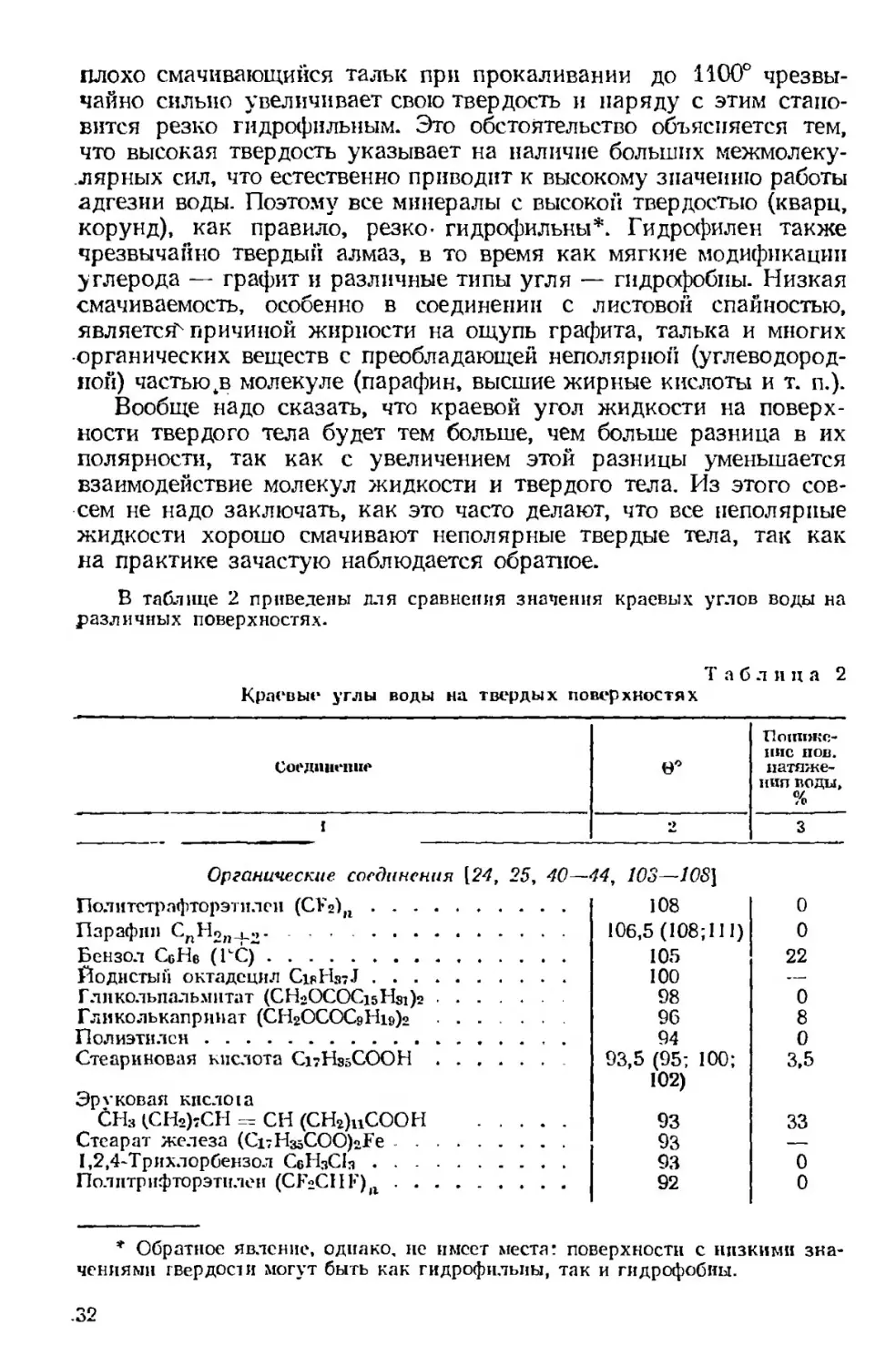

9. ЗНАЧЕНИЯ КРАЕВЫХ УГЛОВ, ОБРАЗУЕМЫХ ВОДОЙ

НА ТВЕРДЫХ ПОВЕРХНОСТЯХ

Наибольший краевой угол, образуемый водой на твердых телах

с гладкой поверхностью, составляет около 106—108°. Эта величина

краевого угла воды наблюдается на таких органических поверх-

ностях, как парафиновые углеводороды и насыщенные фторуглеро-

ды. К первым принадлежит парафин, являющийся смесью твердых

высокомолекулярных алифатических насыщенных углеводородов,

поверхность которого состоит из групп —СН2— и —СН3. Ко вторым

относится политетрафторэтилен («тефлон»), представляющий собой

высокополимер состава (—CF2—)п. Эти соединения обладают из

всех органических веществ самыми слабыми силами адгезии к

воде, если сопоставлять вещества с одинаковым числом углерод-

ных атомов в молекуле. Таким образом, наиболее гидрофобными

соединениями являются такие, поверхность которых образована

группами —СН3, —СН2—, —CF3 и —CF2—.

Величина краевого угла, равная 106°, показывает, что вычислен-

ная из уравнения (9) работа адгезии между водой и смачиваемой

поверхностью составляет всего 54 эрг!слг. Изучение смачиваемости

парафиновых углеводородов и фторуглеродов различными жид-

костями указывает, что хотя оба эти класса органических соеди-

нений смачиваются водой приблизительно одинаково, тем не менее

вообще фторуглероды обладают значительно худшей смачивае-

мостью. Так, например, все углеводороды растекаются на поверх-

ности парафина (0 = 0), в то время как на политетрафторэтилене

они образуют большие краевые углы (октан — 56°, гексадекан —

72е, бензол — 58°). Сравнение краевых углов различных жидкостей

на углеводородных и фтороуглеродных поверхностях позволяет

расположить наиболее гидрофобные из известных группировок

атомов в следующий ряд по ухудшающейся смачиваемости:

CF3 > CF2 > СН3 > СН2 [25] или CF2 > CF3 > CF2H [108].

Экспериментальные данные для ряда углеводородов подтвер-

ждают, что группы СН3 действительно более гидрсфобиы, чем груп-

пы СН2- Циклические углеводороды и полиметилен (—СН2—)nt.

* Об адсорбционных слоях на твердых поверхностях как причине гисте-

резиса смачивания и библиографию по этому вопросу см. [2, 3, 6, 13, 15, 29,

31, 34-36, 81, 99, 100].

30

состоящие из одних групп —СН2—, обладают несколько большей.

работой адгезии к воде, чем парафин, содержащий группы —СН2—

и - СН3. Работа адгезии к воде и, следовательно, смачиваемость

ароматических углеводородов еще выше и составляет около

65 эрг! саг. Вхождение в молекулярный состав углеводородных

поверхностей кратных связей или атомов галогенов (Cl, Br, J),

уже способных сольватироваться водой, еще более повышает смачи-

ваемость. Хорошо смачиваются водой (гидрофильны) органические

поверхности, в составе молекул которых имеются даже в весьма

незначительном количестве гидрофильные группы, каковыми явля-

ются легко гидратирующиеся (прежде всего за счет образования

с молекулами воды водородной связи) группировки, содержащие

кислород и азот и, в первую очередь, —ОН. —СООН, >С—О,

—NH2, —C^N и т. п. Именно поэтому хлопчатобумажные и шер-

стяные ткани, поверхность которых состоит из гидрофильных

групп —ОН и, соответственно, —CONH—, прекрасно смачиваются

водой и намокают в ней. Смачиваемость органических веществ,

содержащих гидрофильные группы, повышается с уменьшением

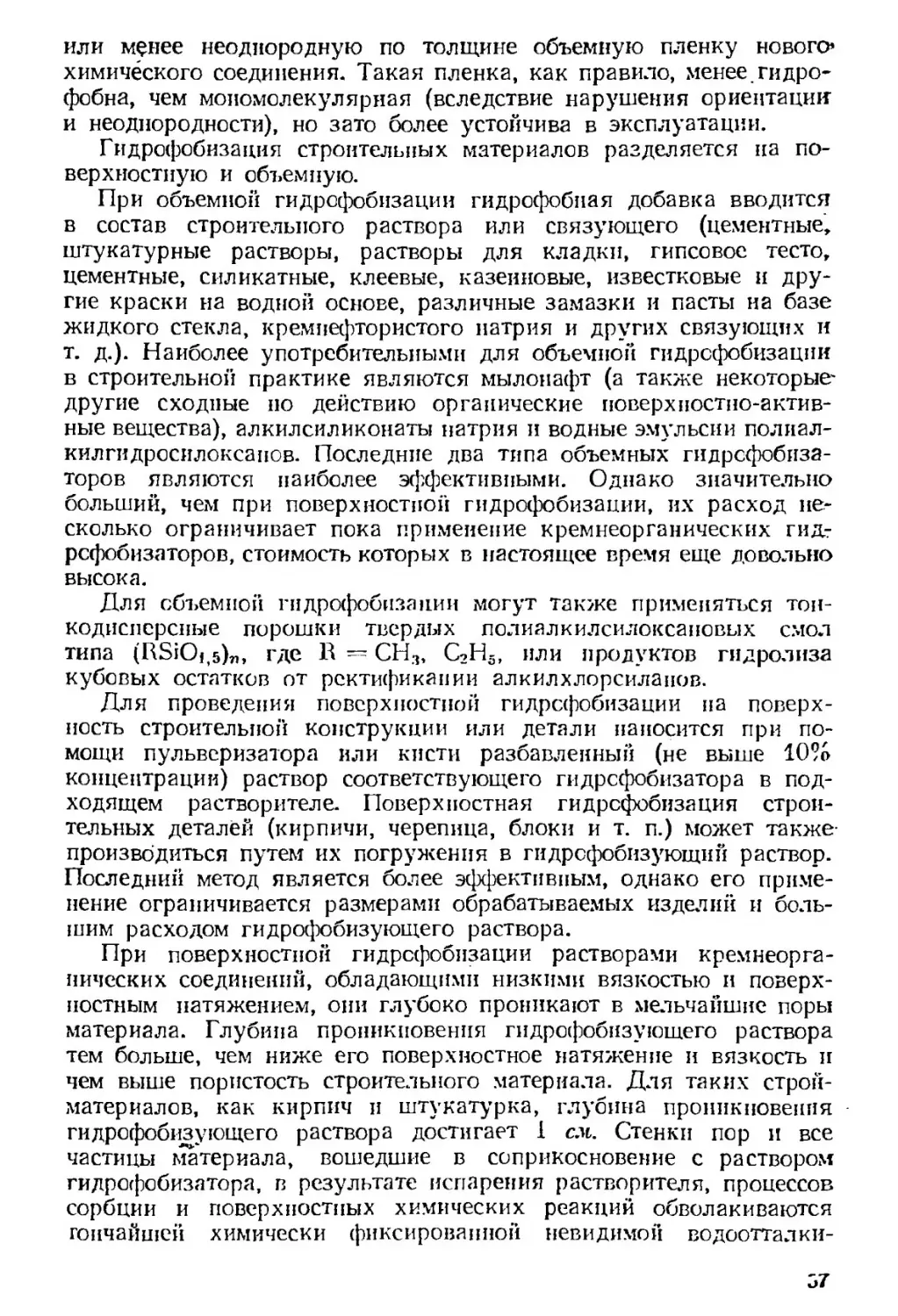

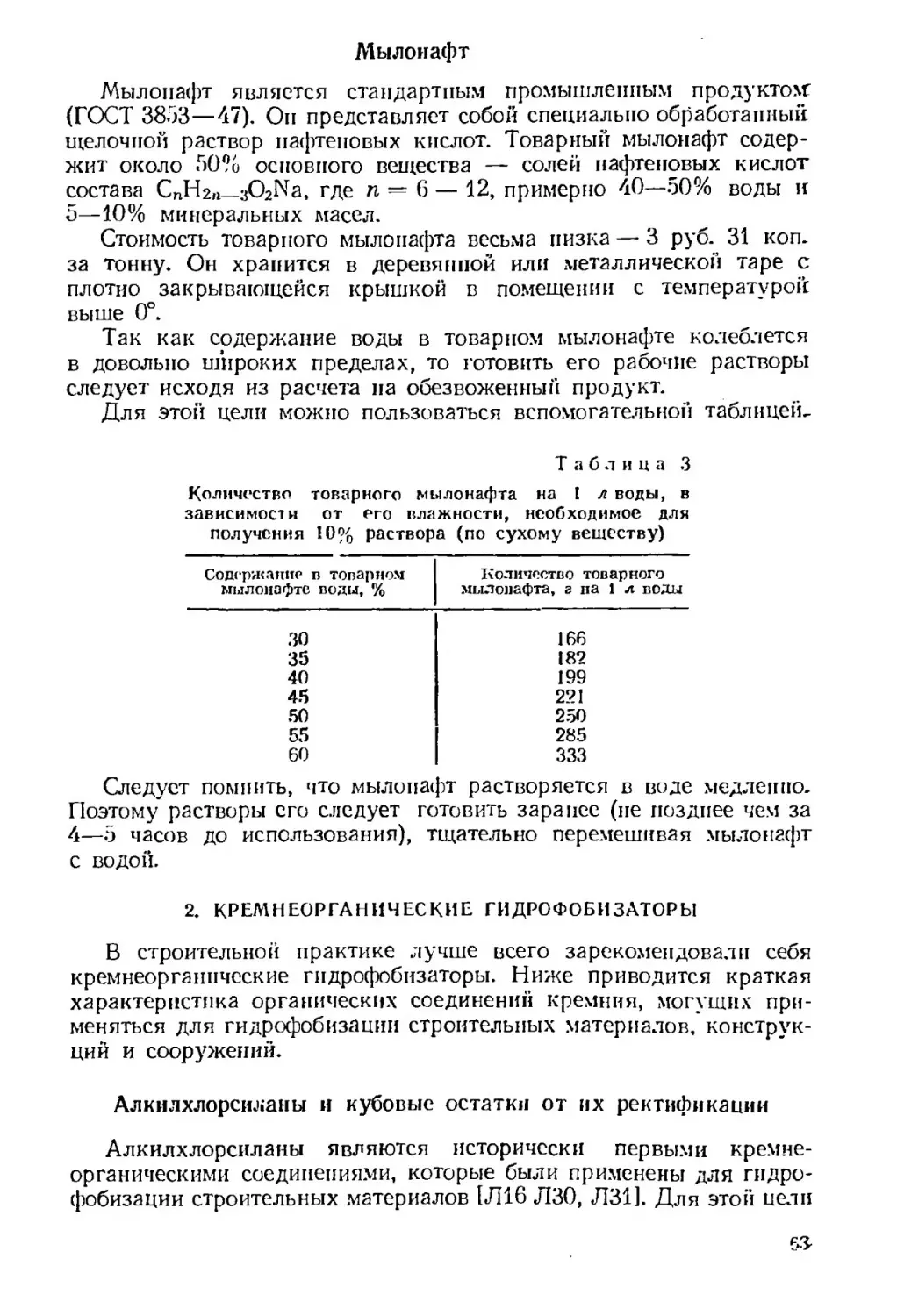

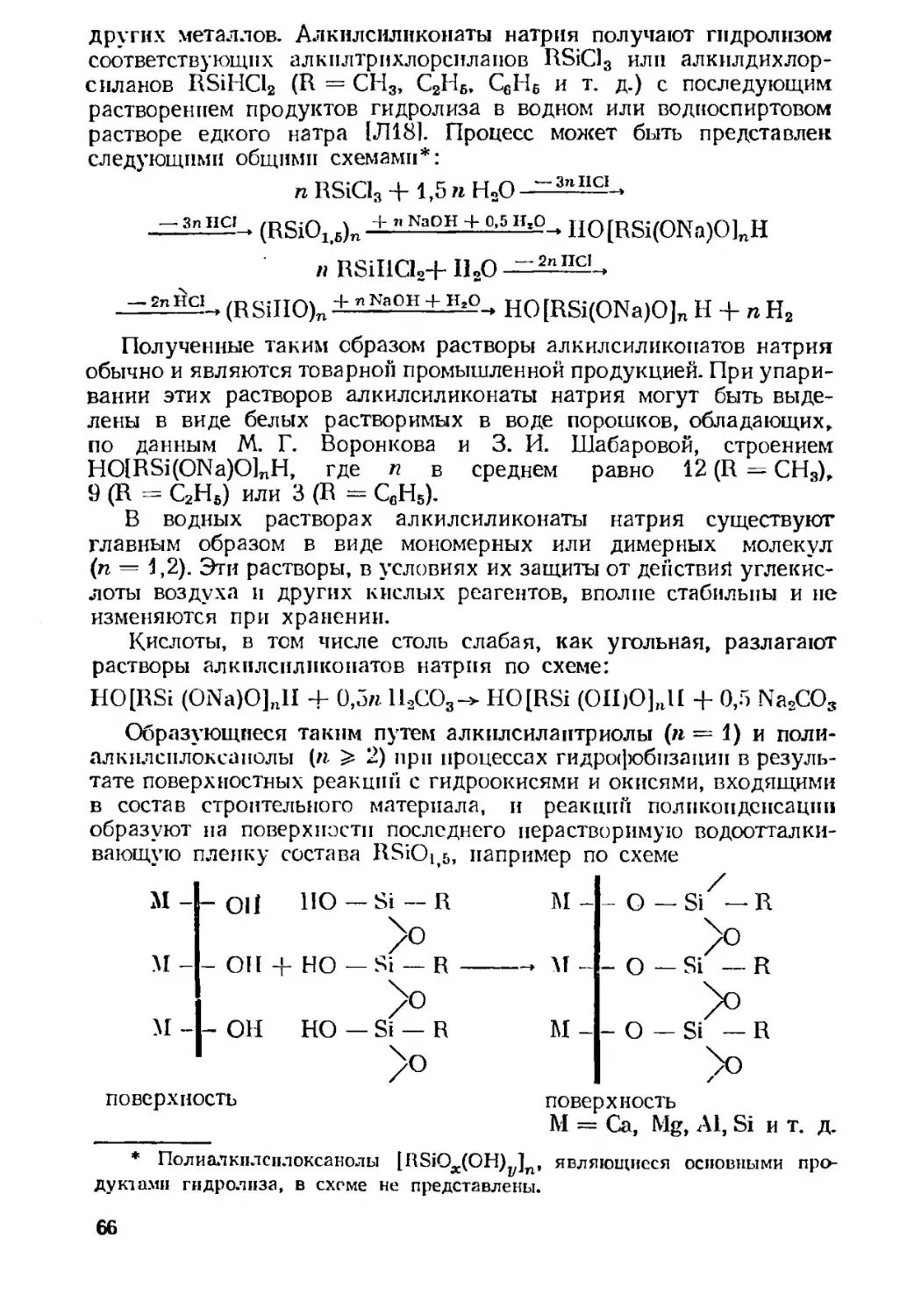

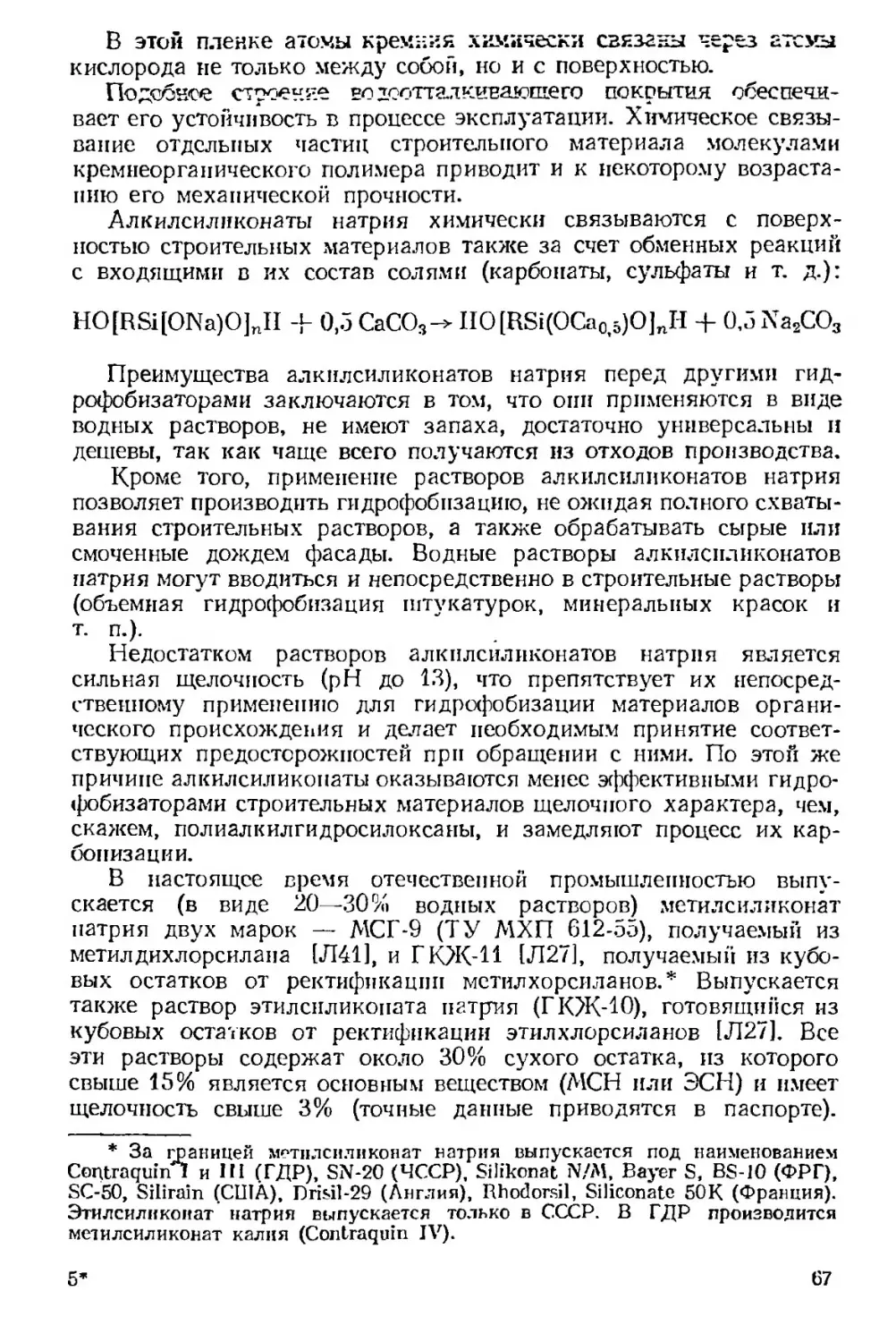

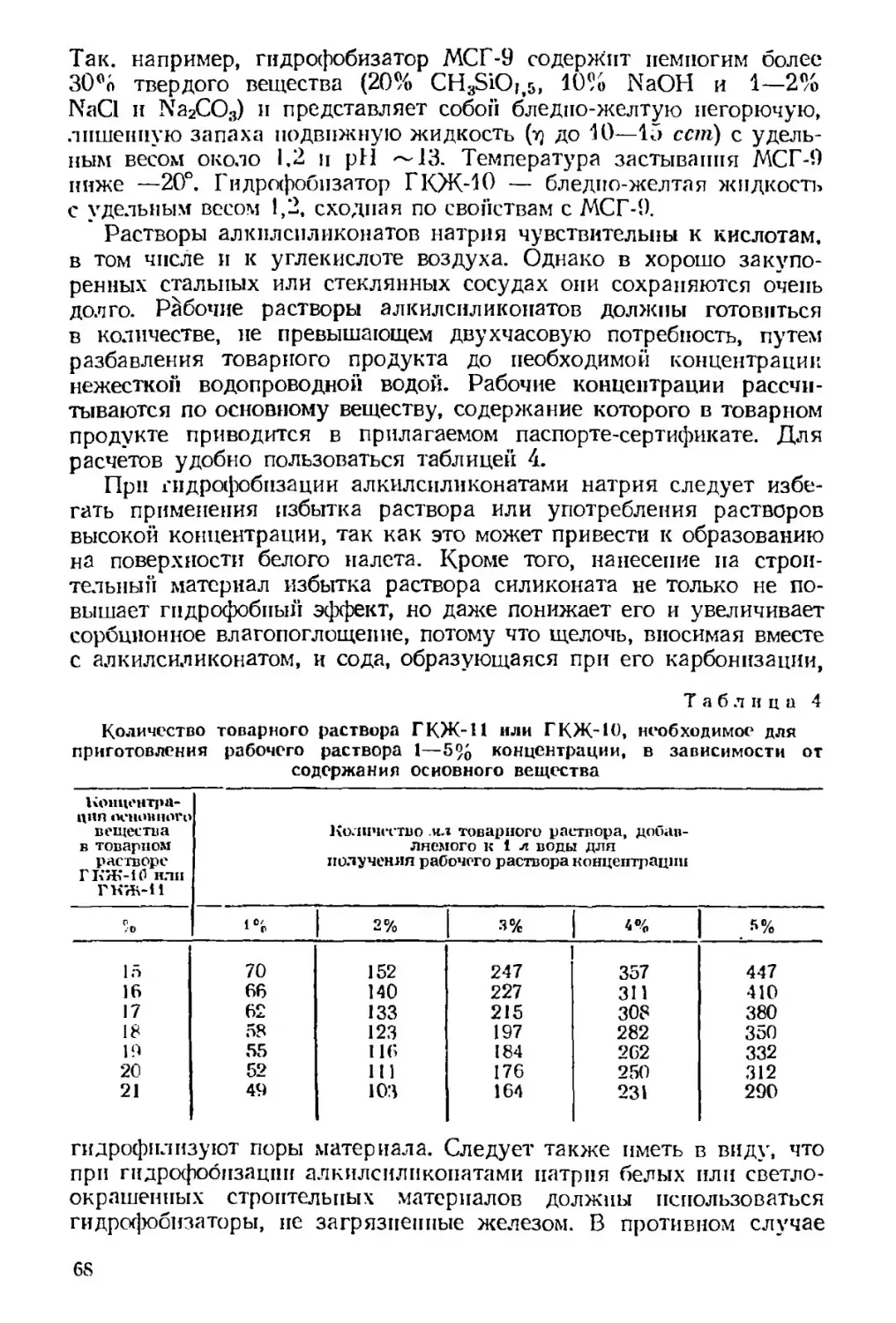

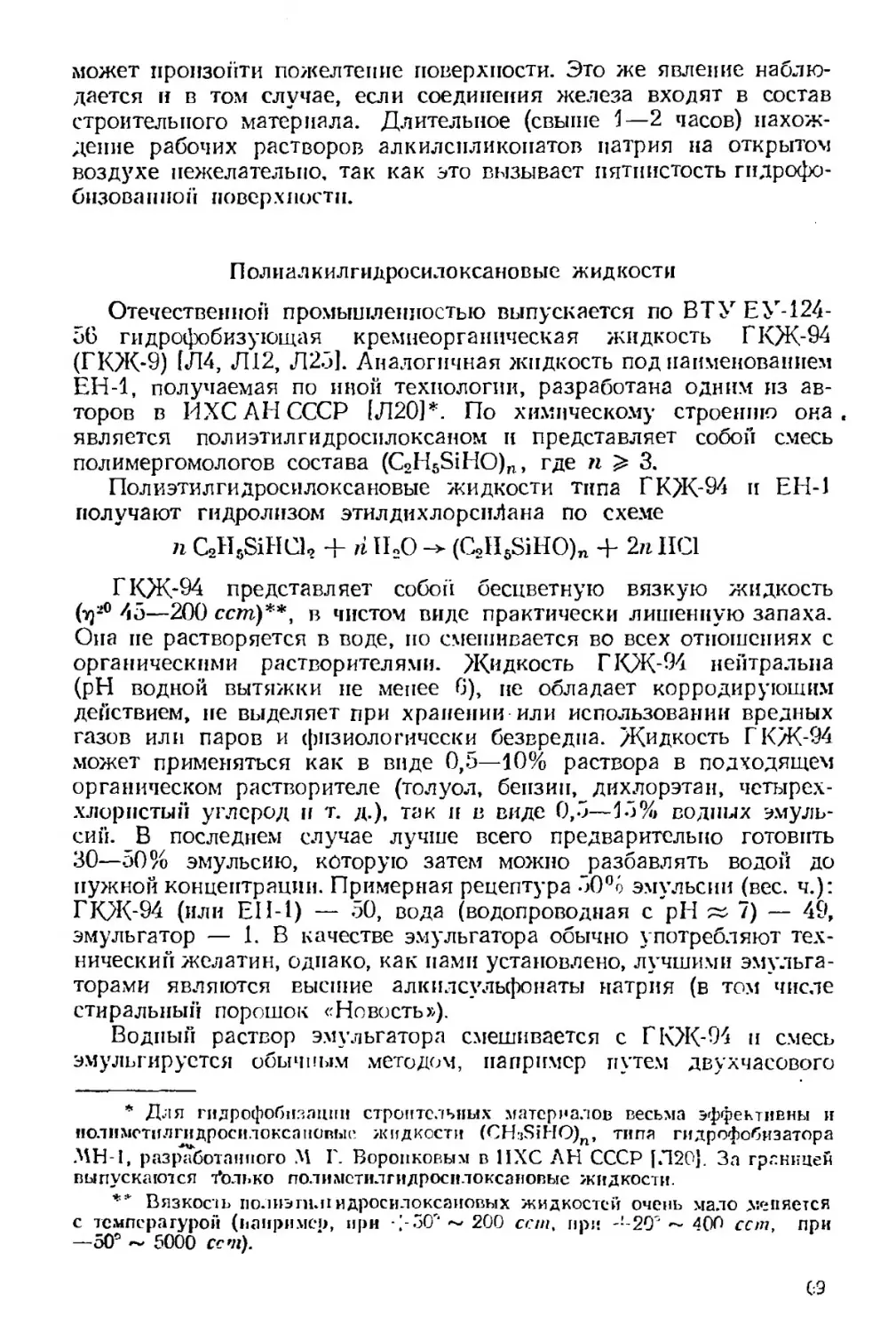

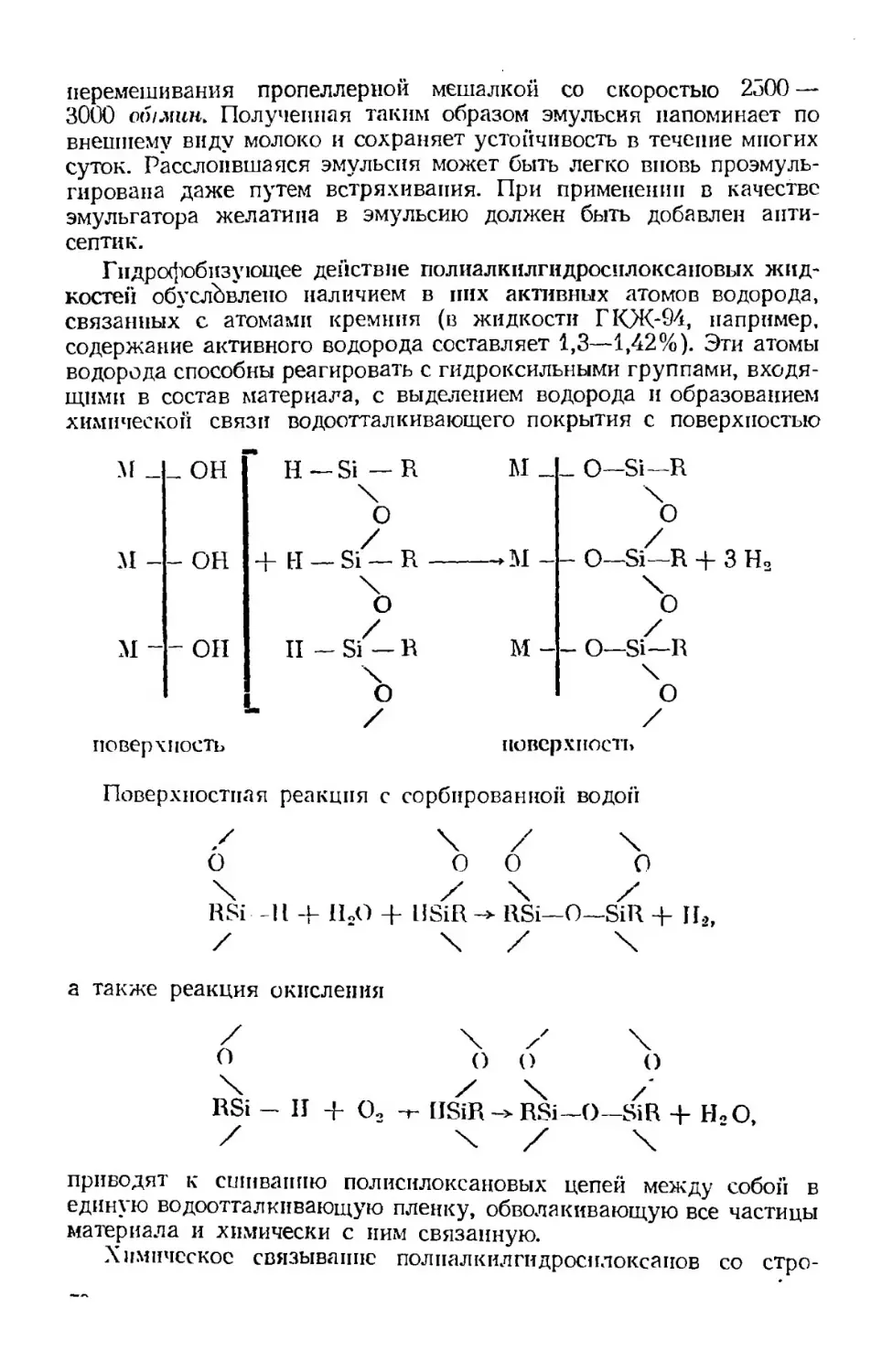

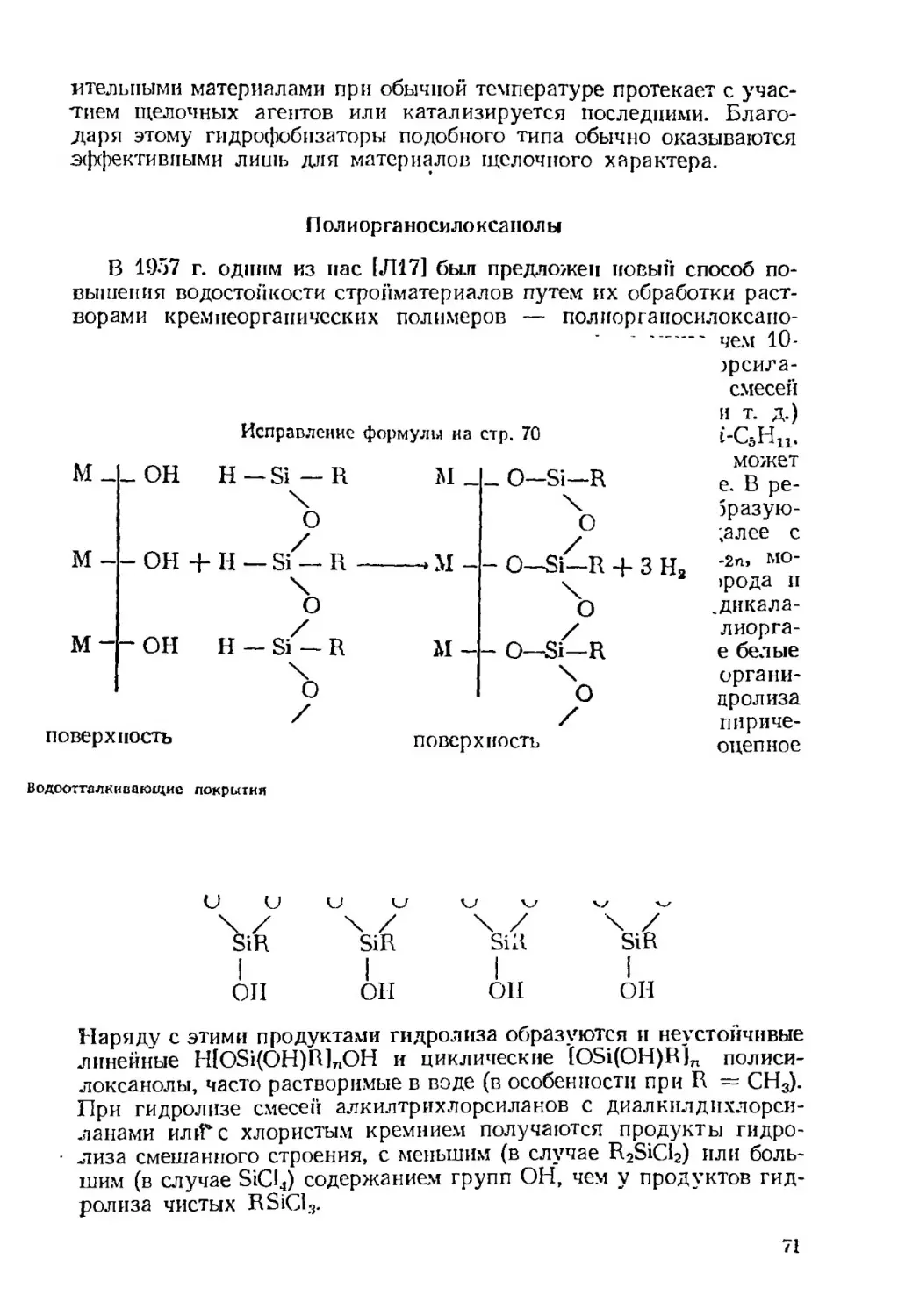

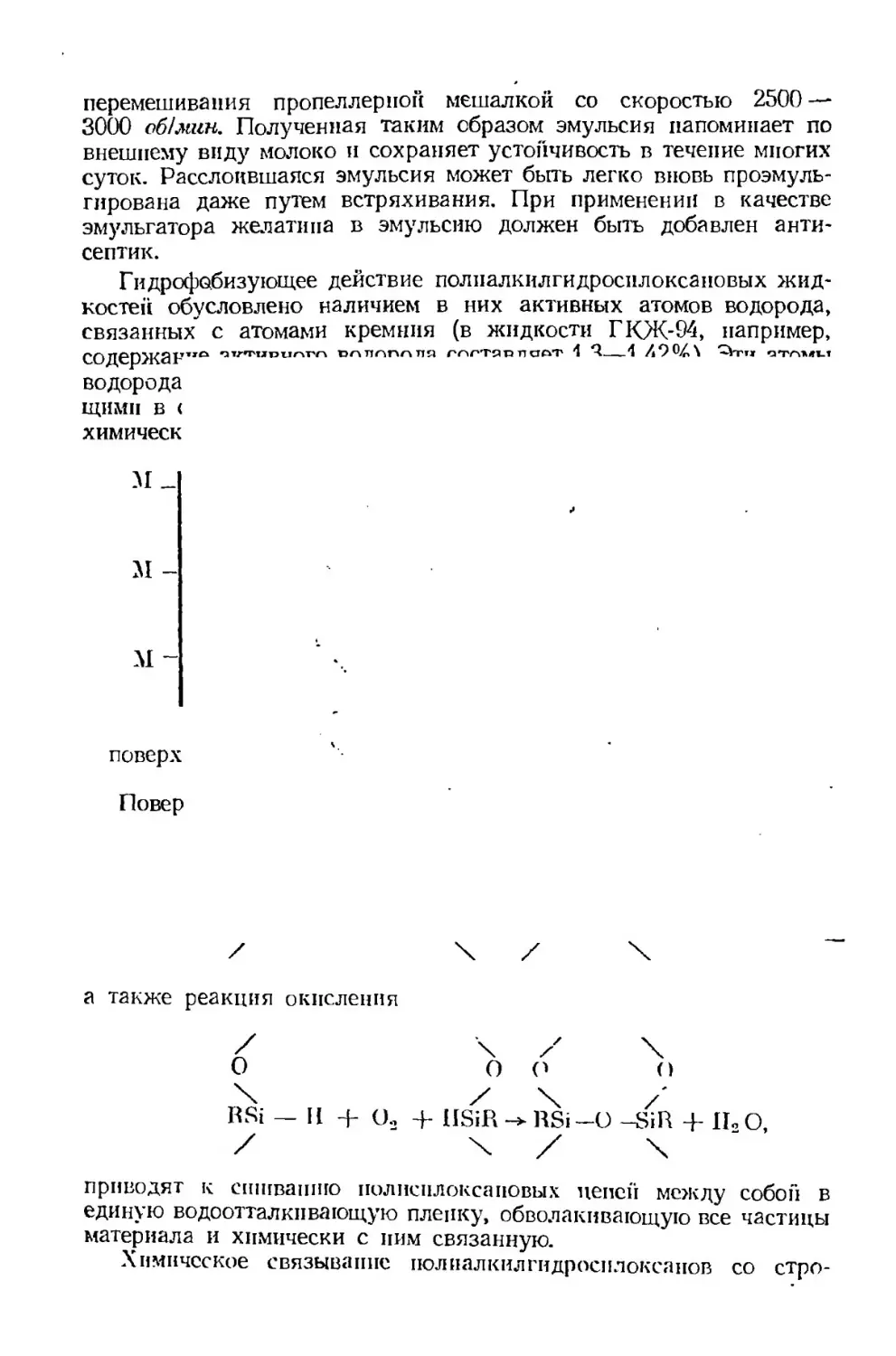

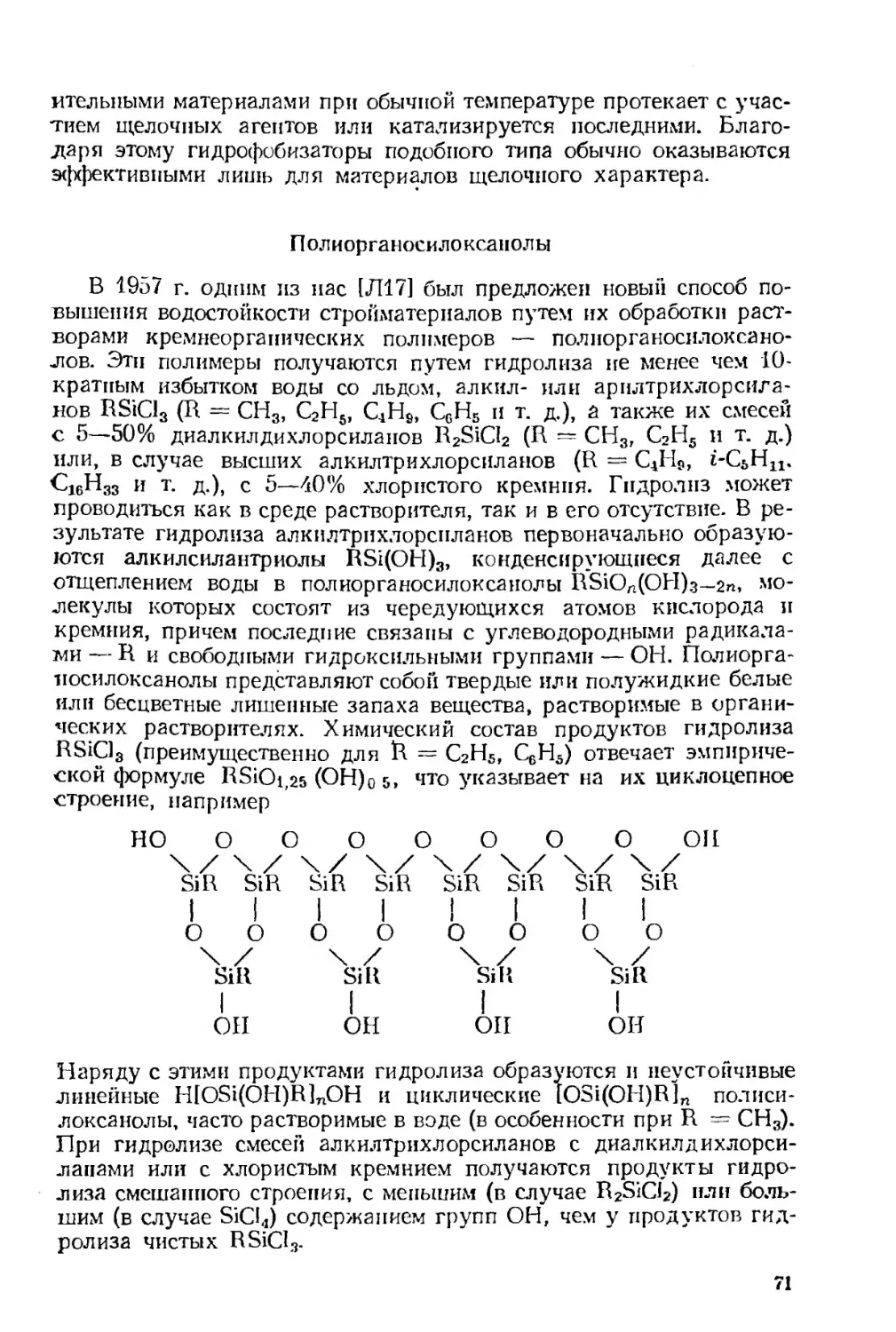

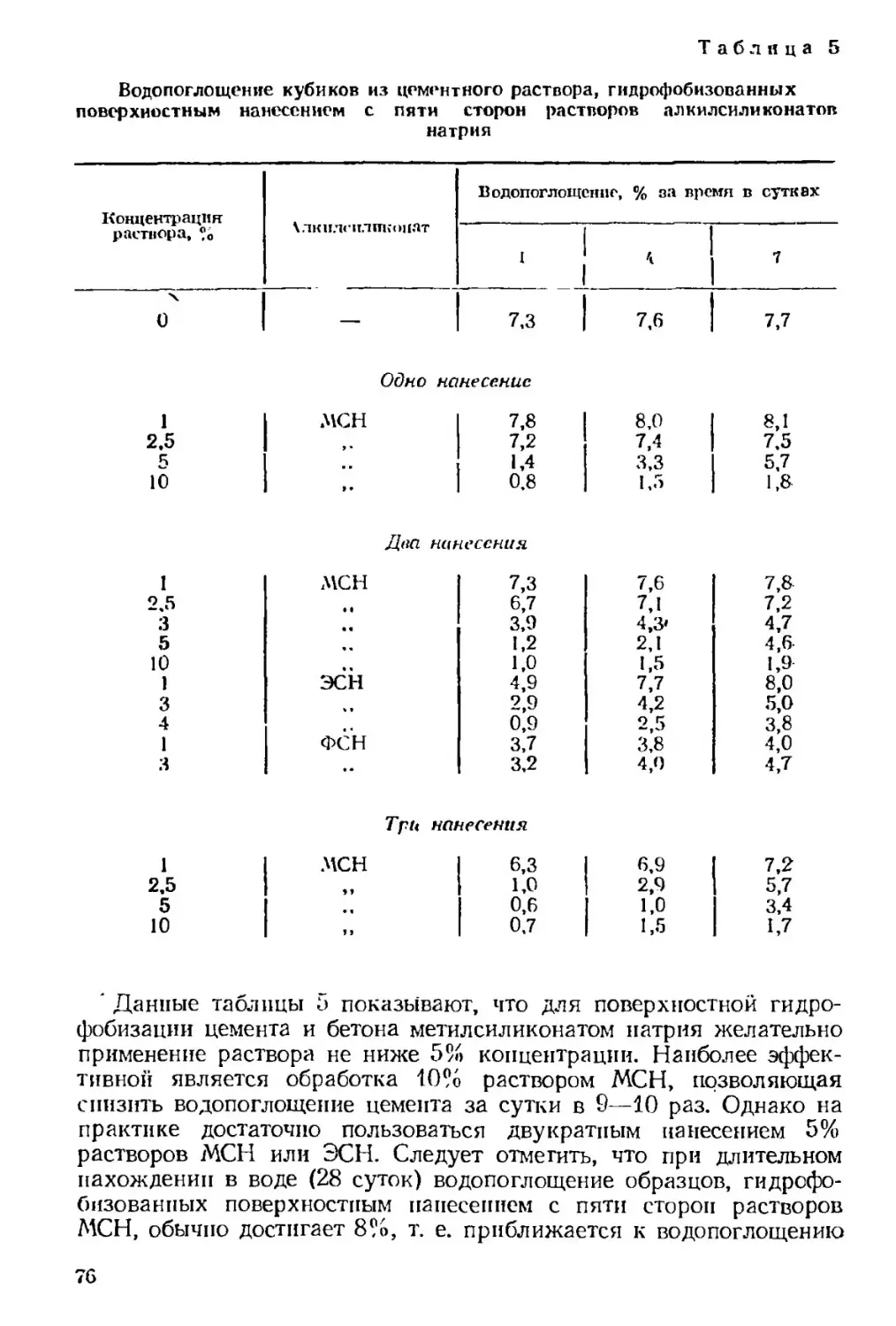

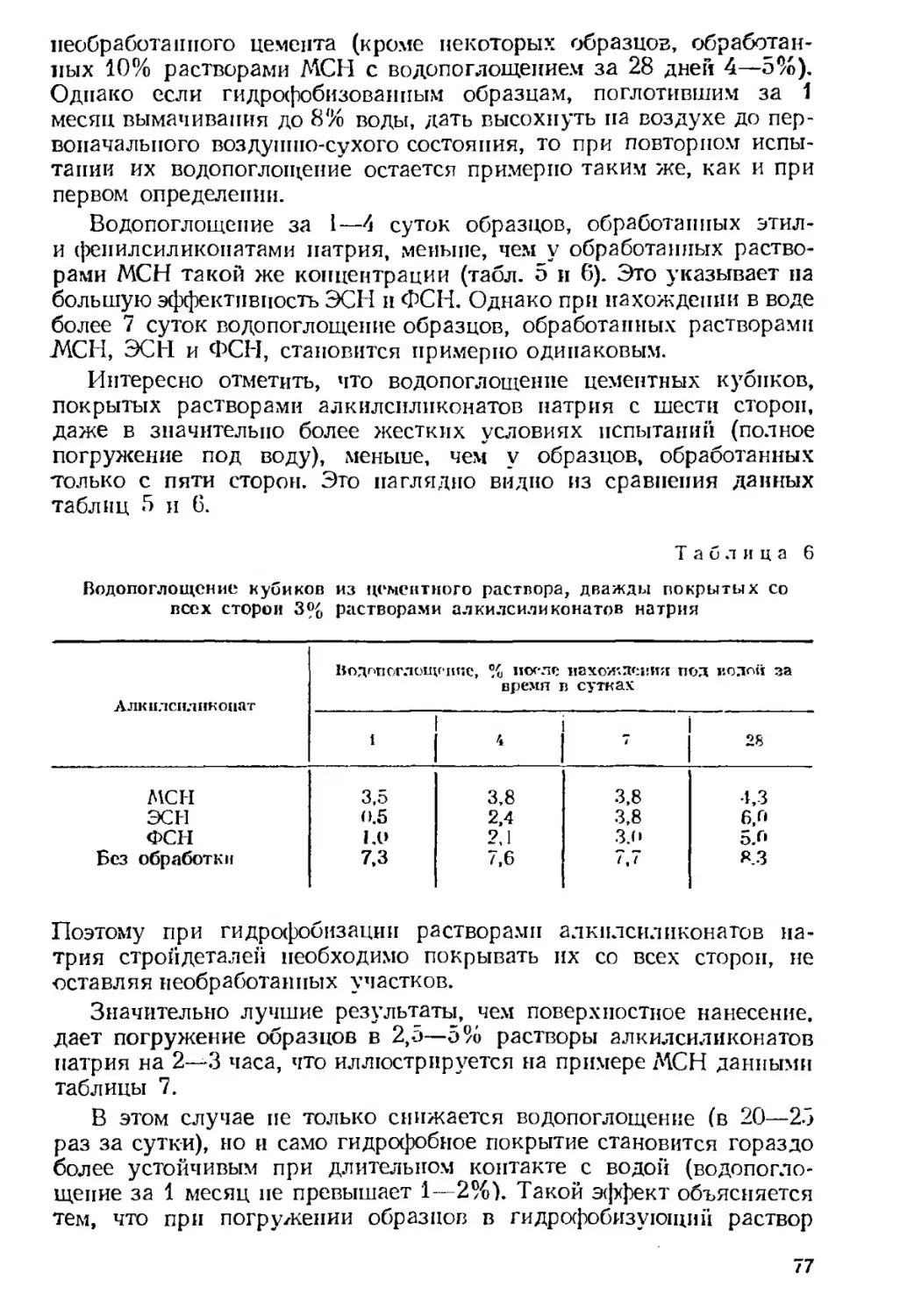

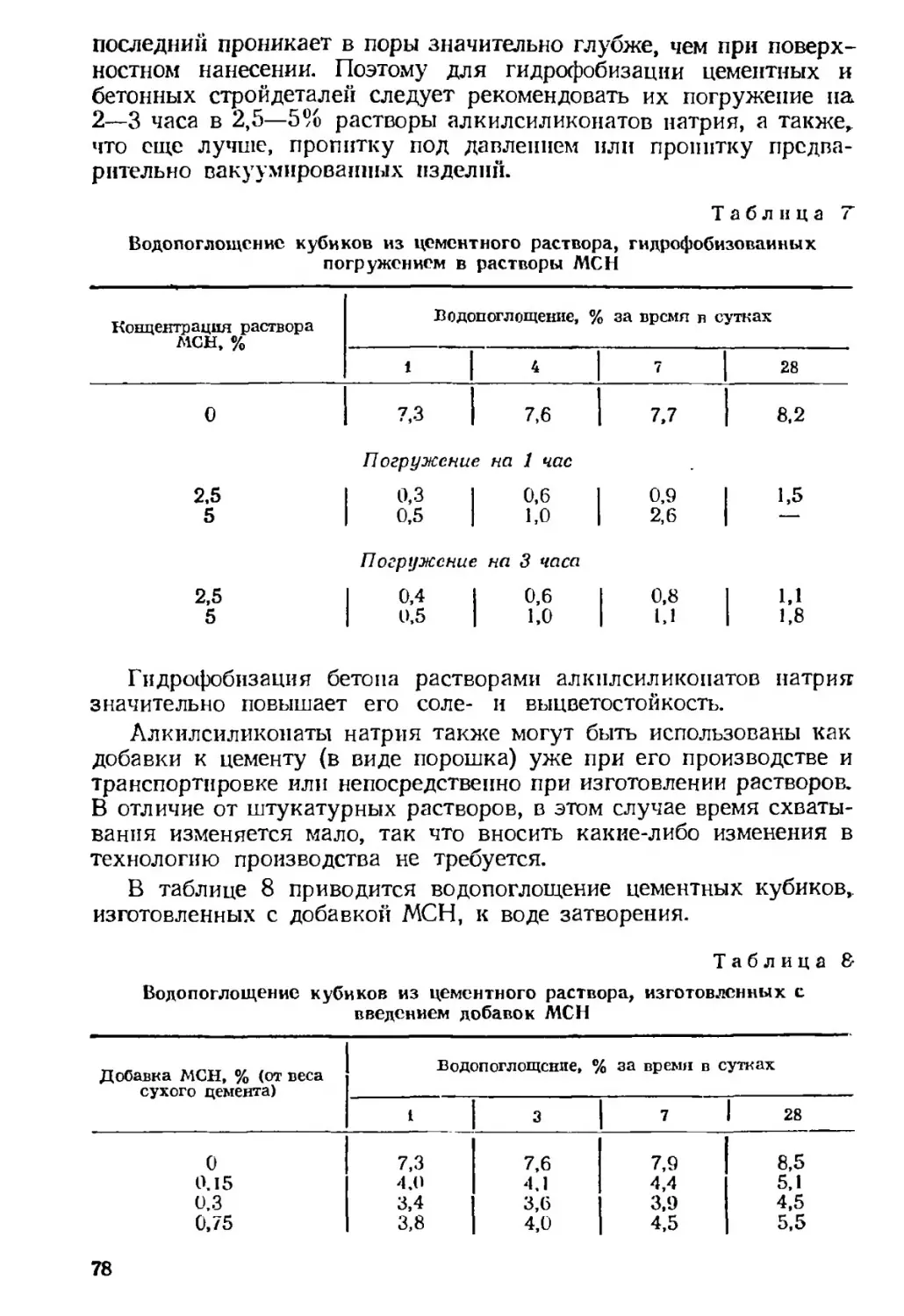

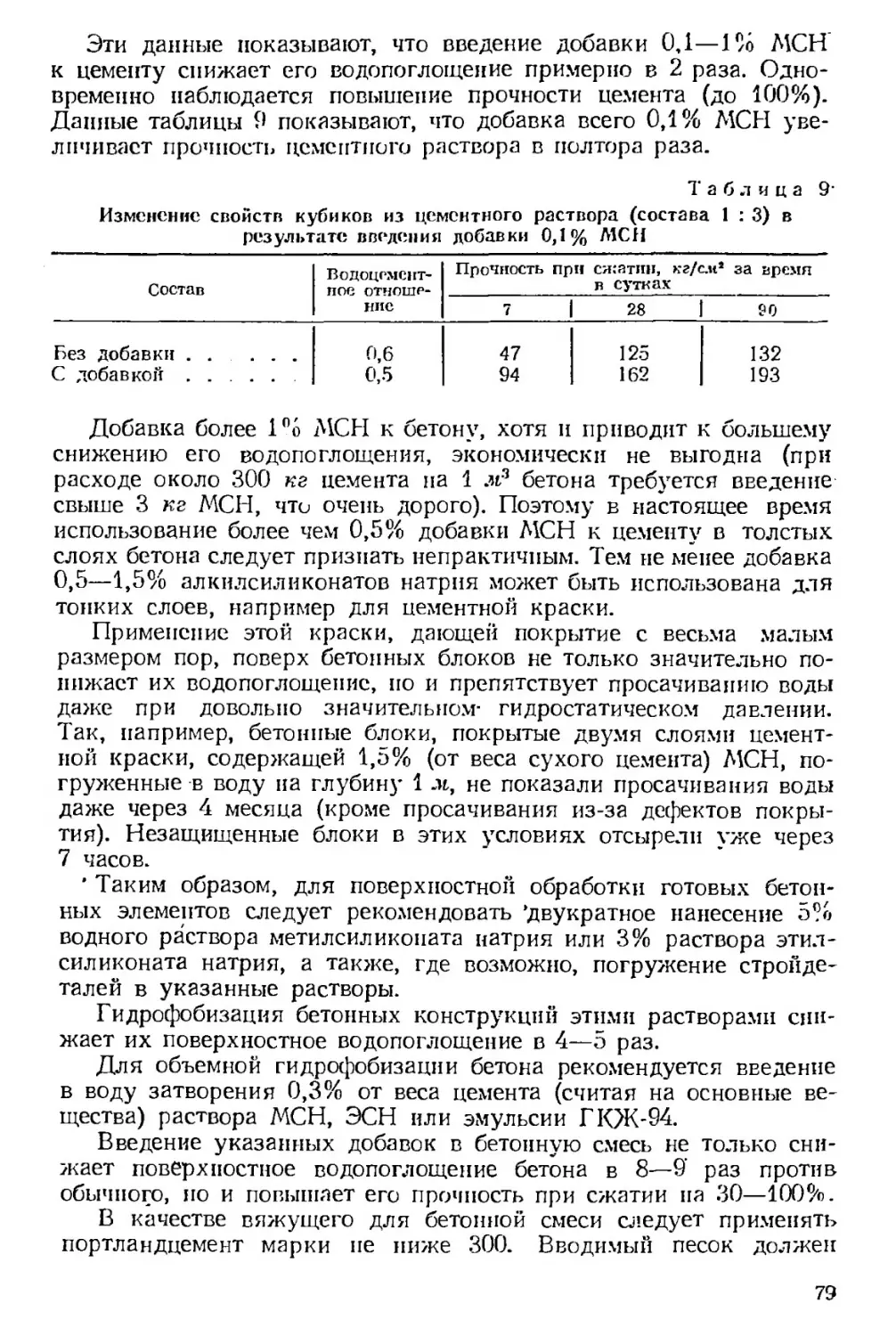

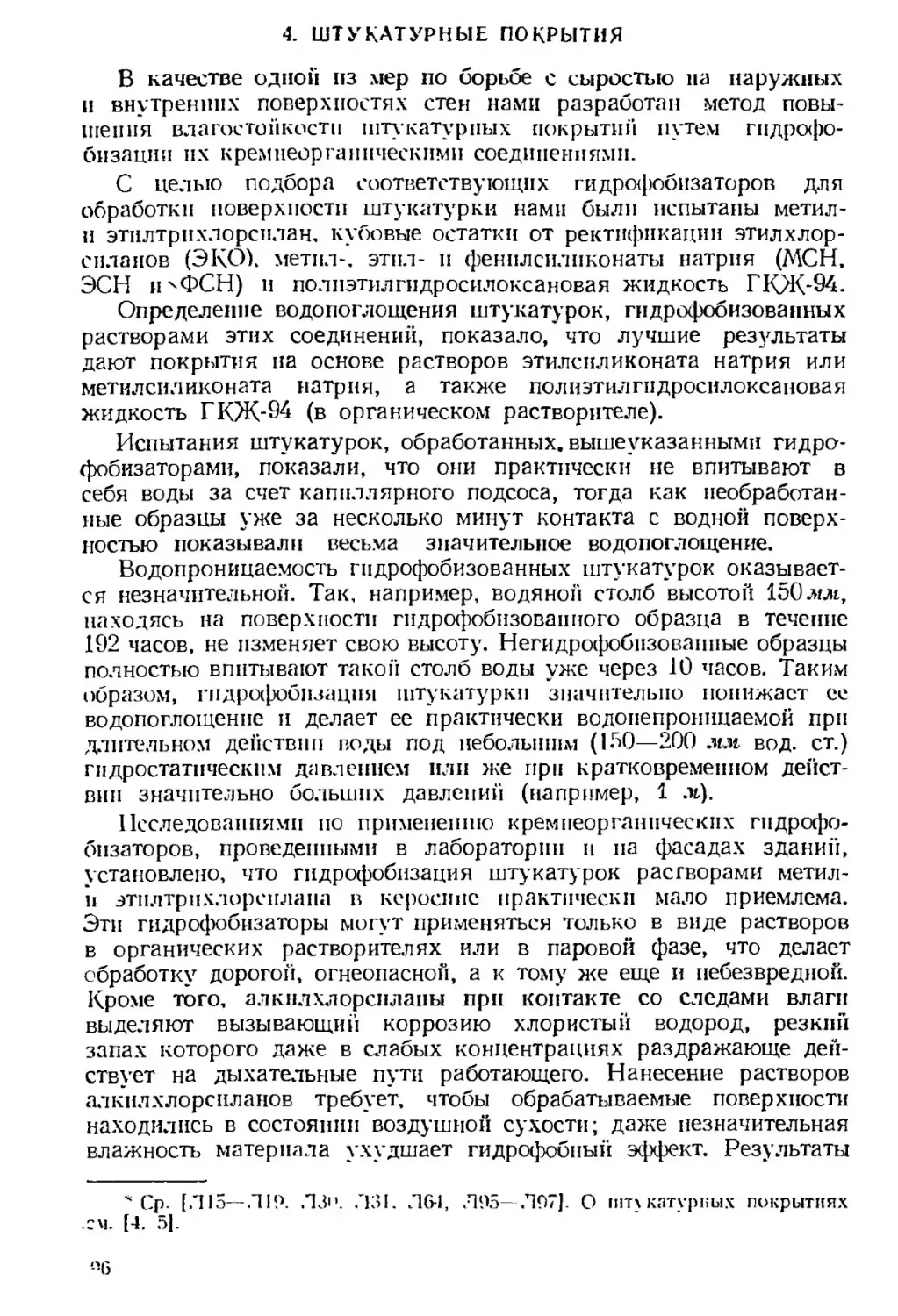

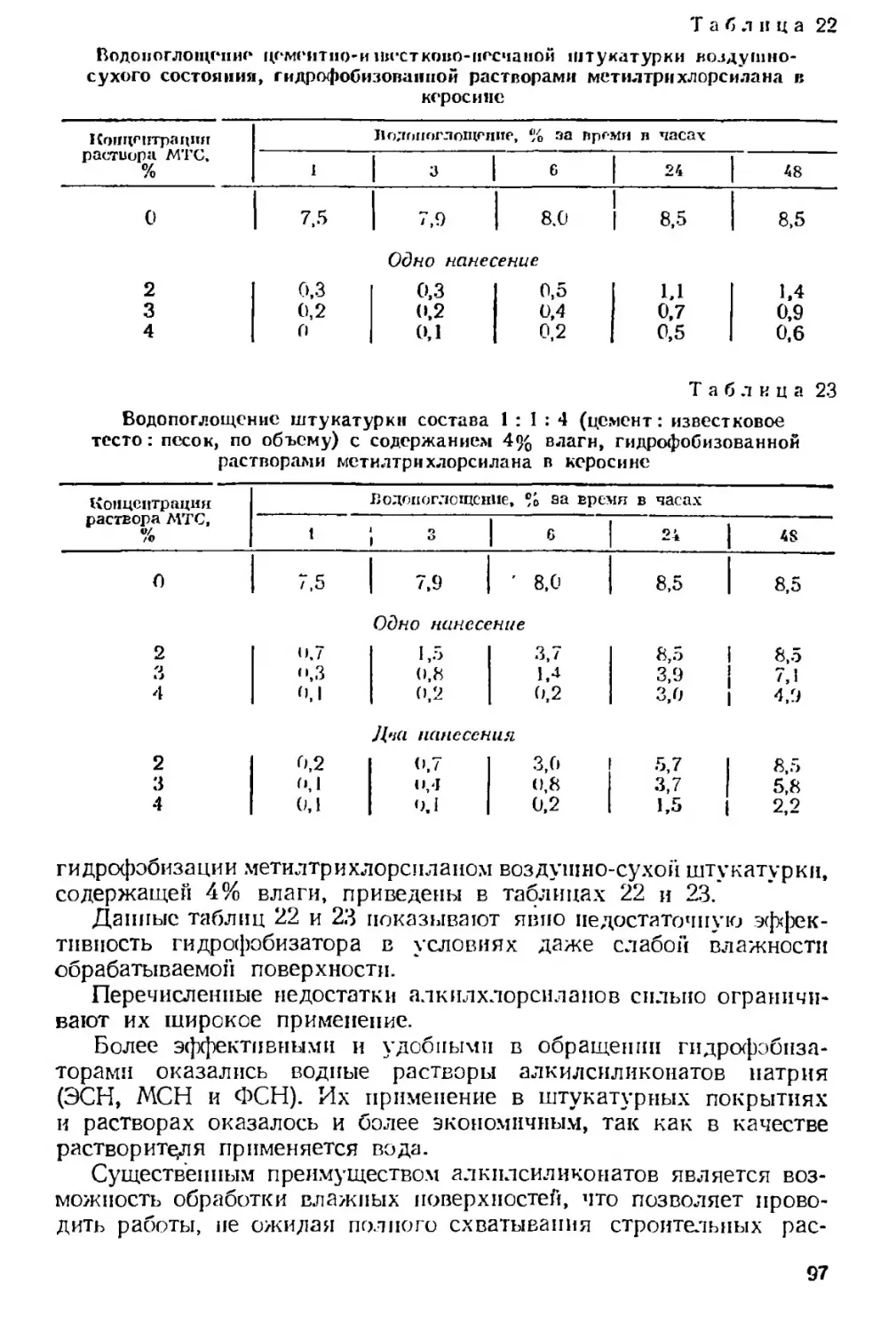

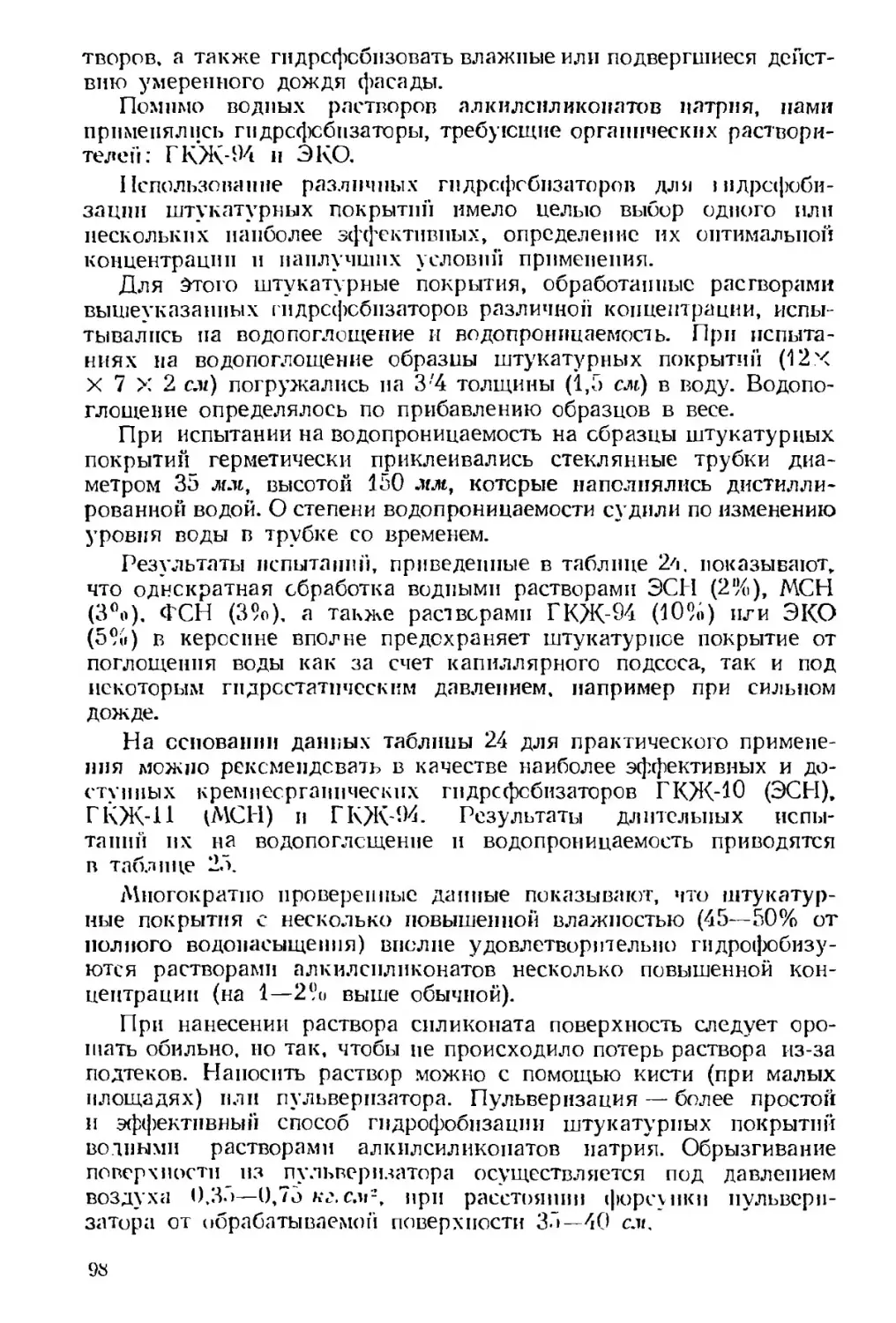

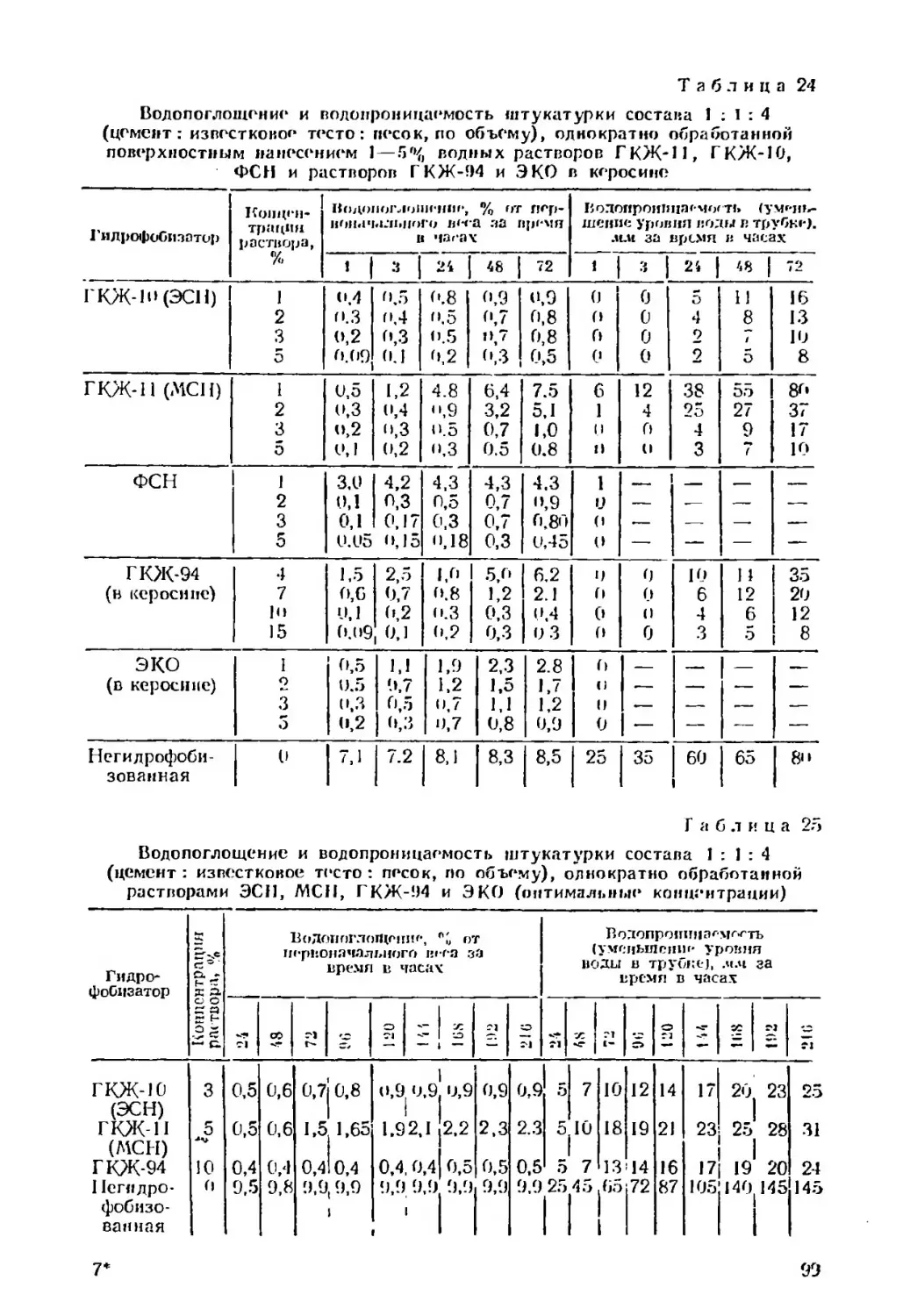

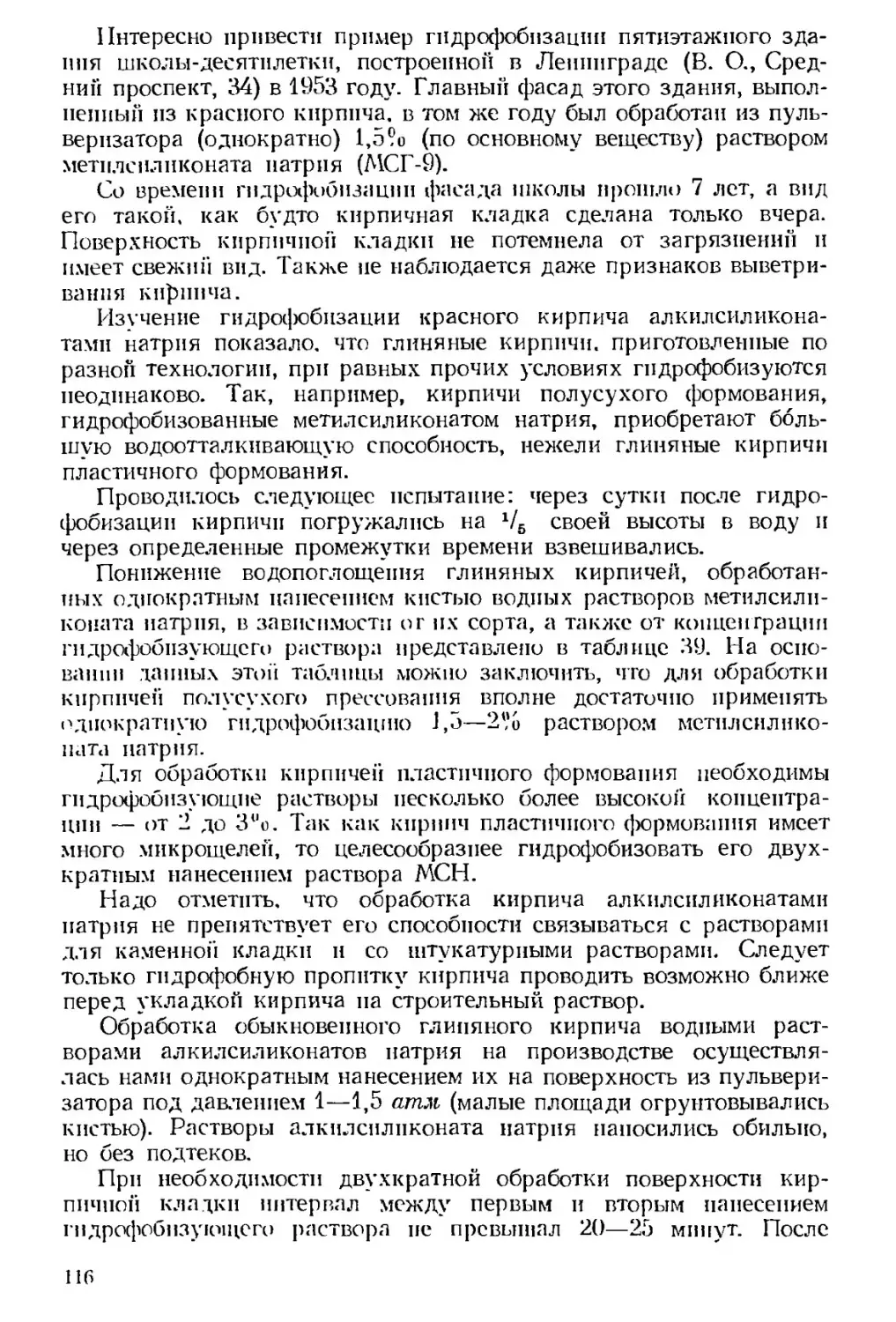

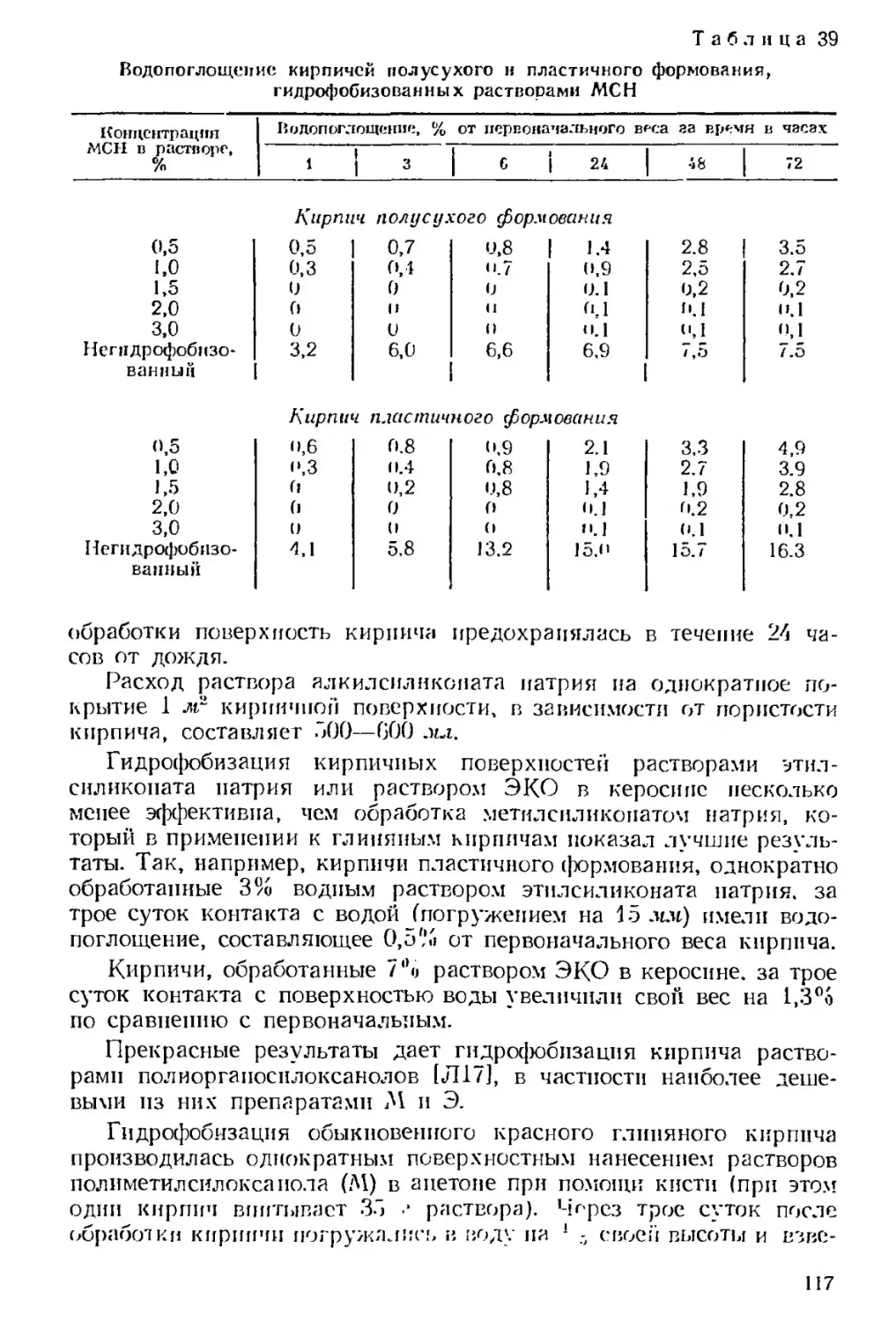

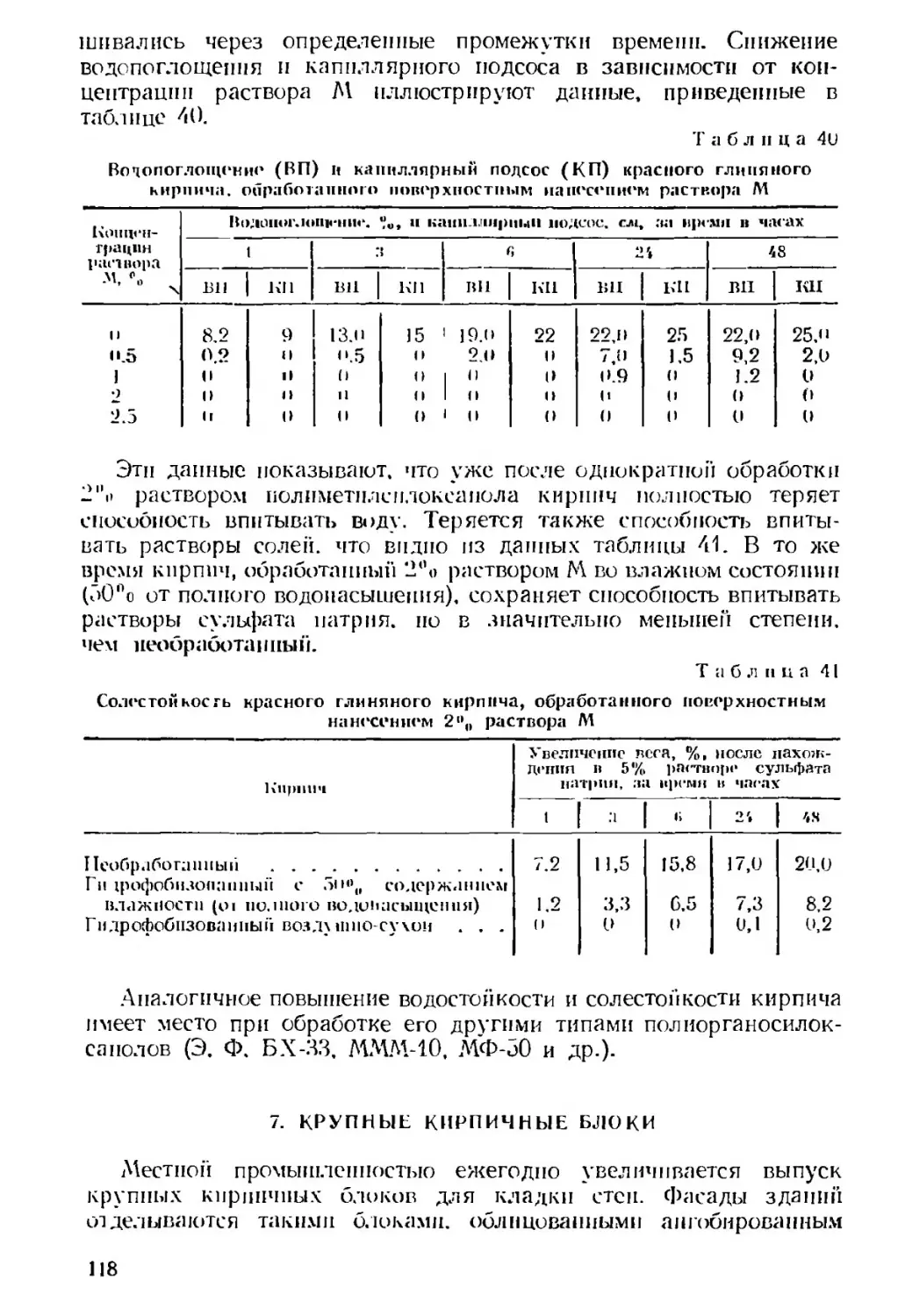

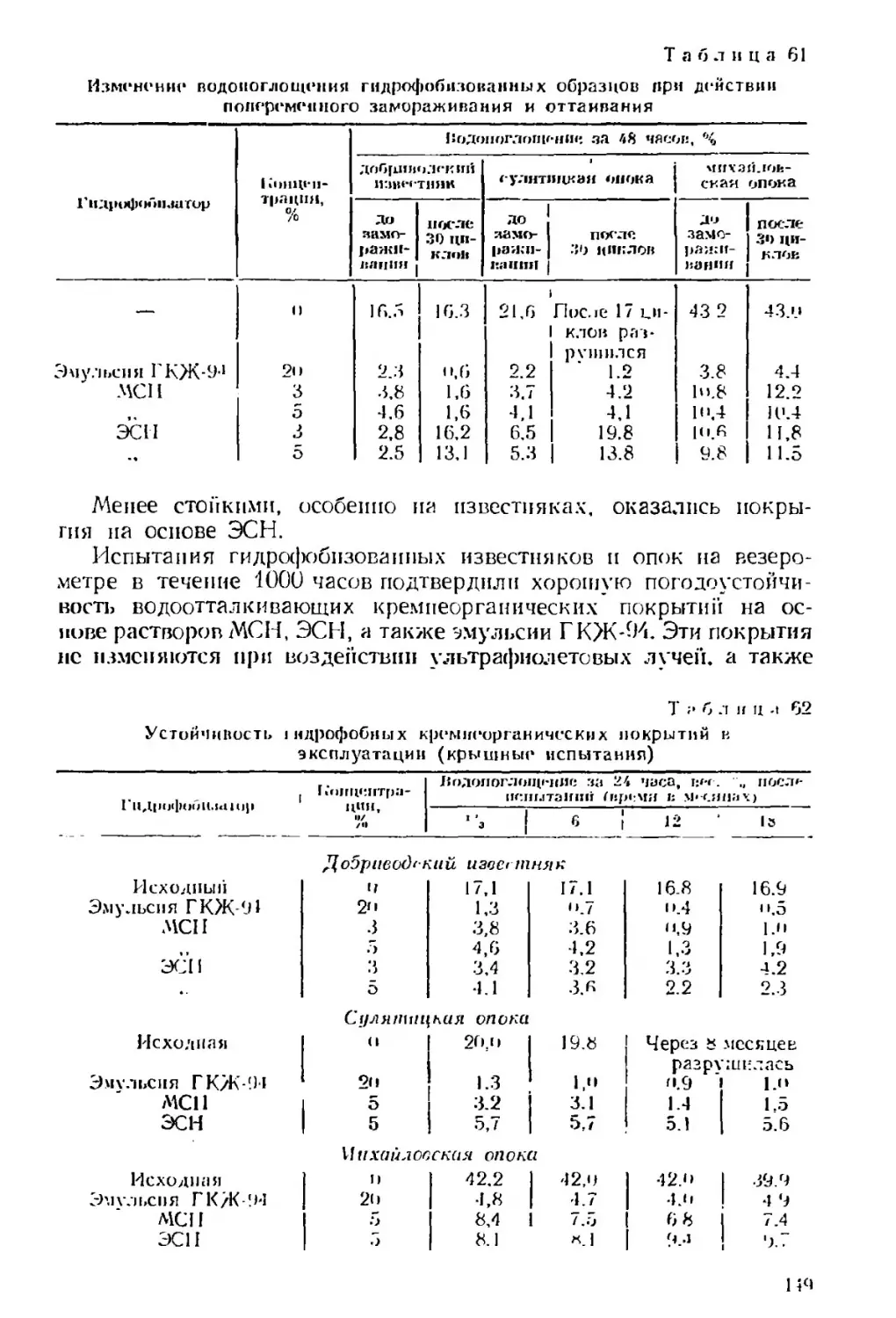

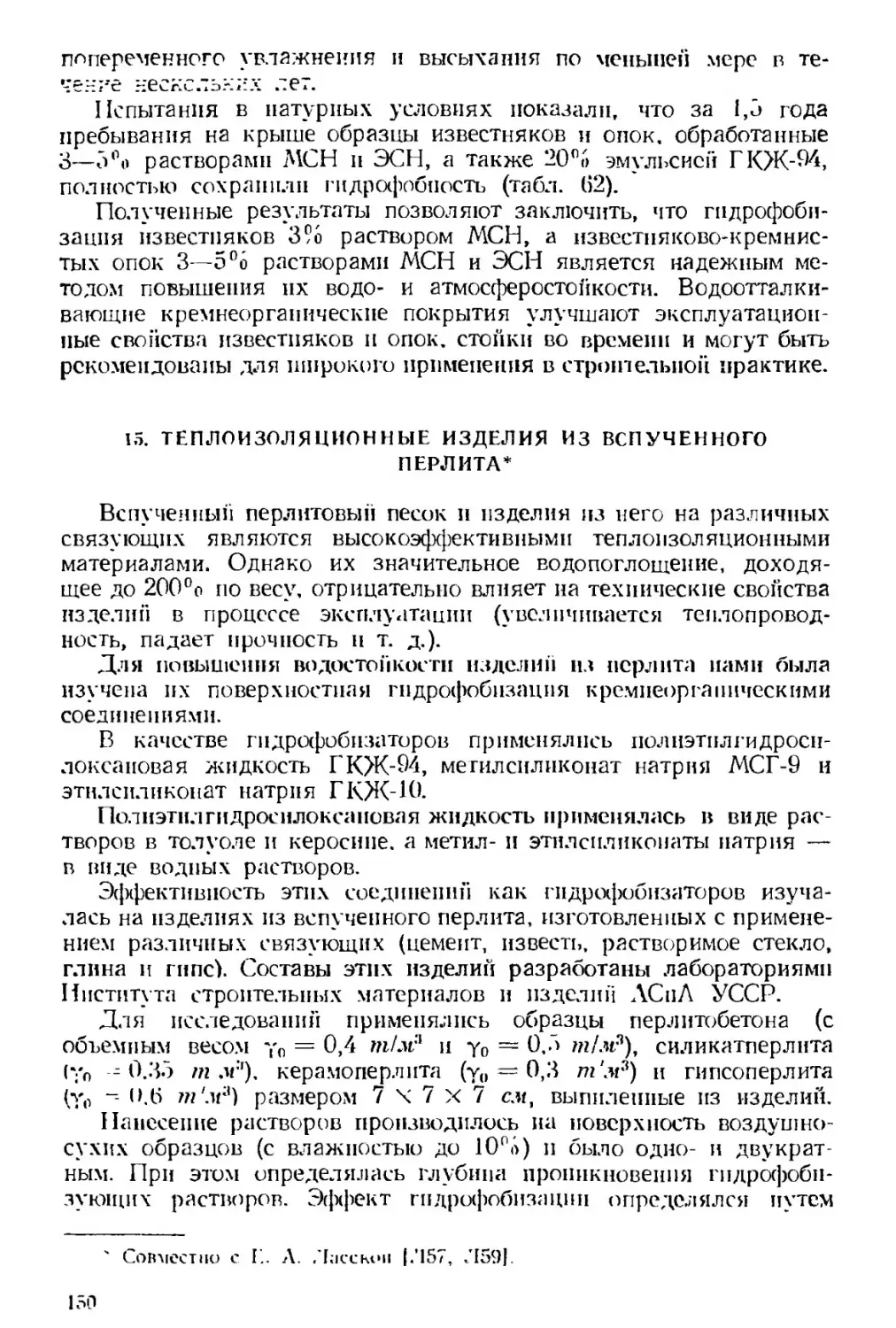

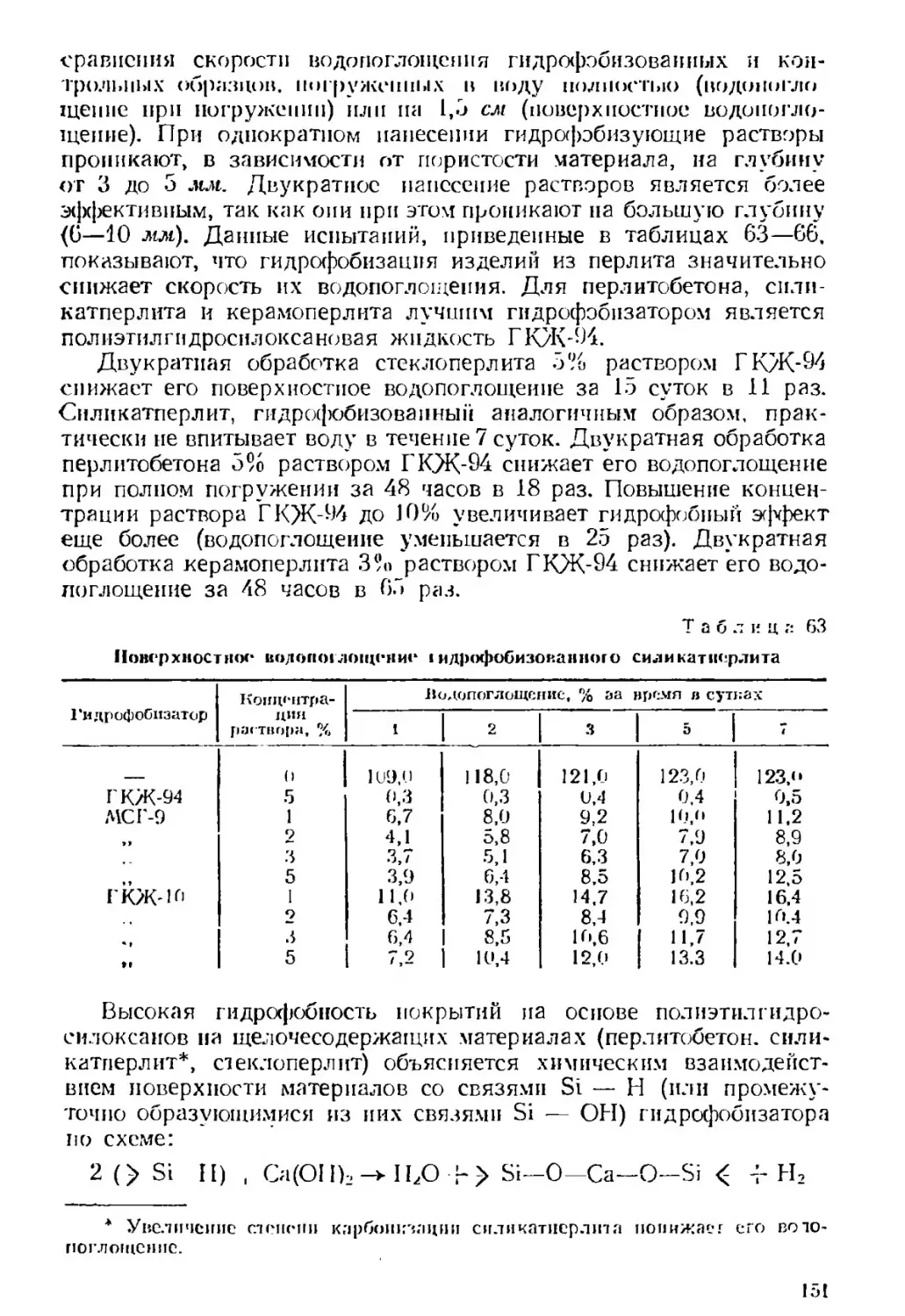

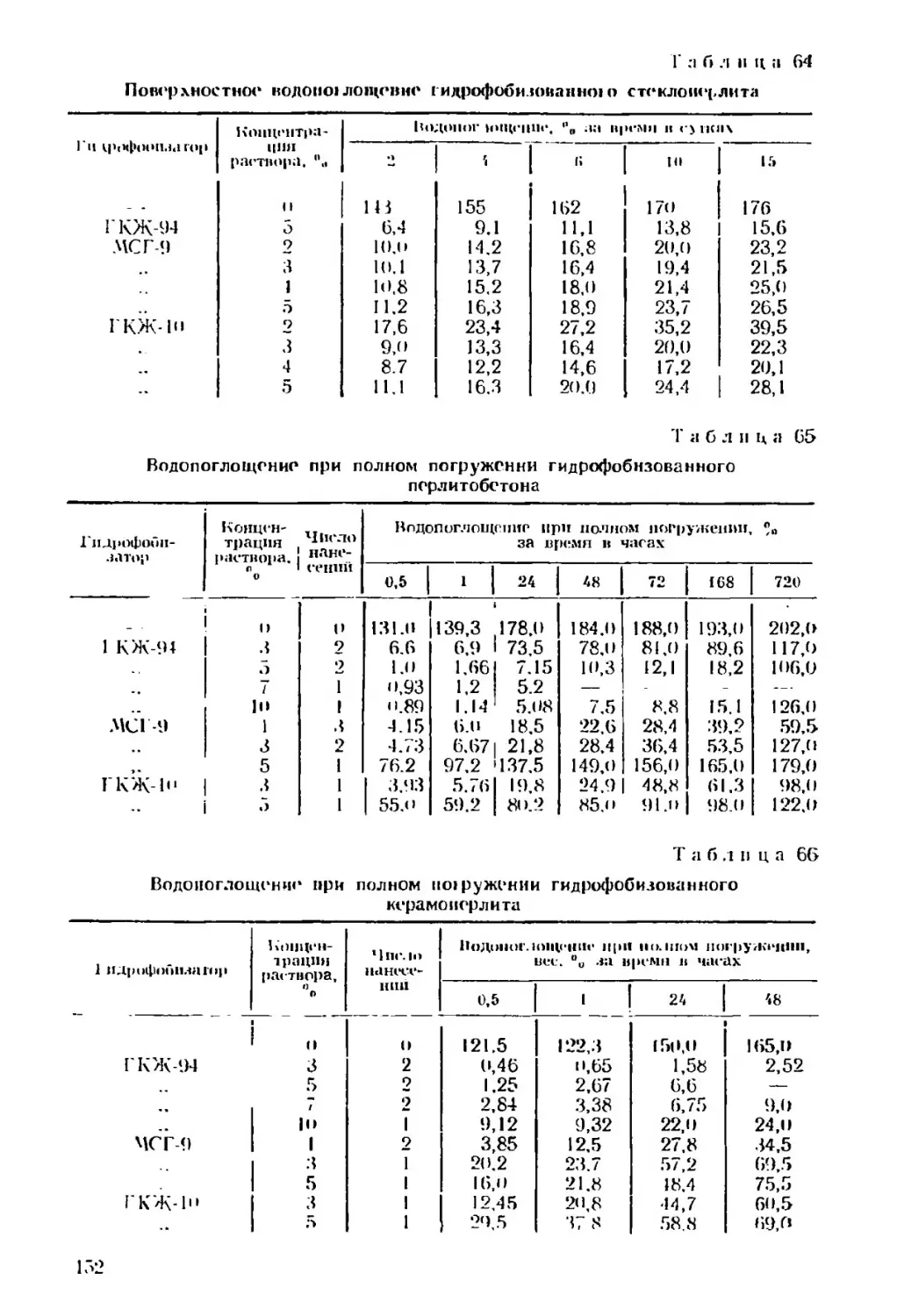

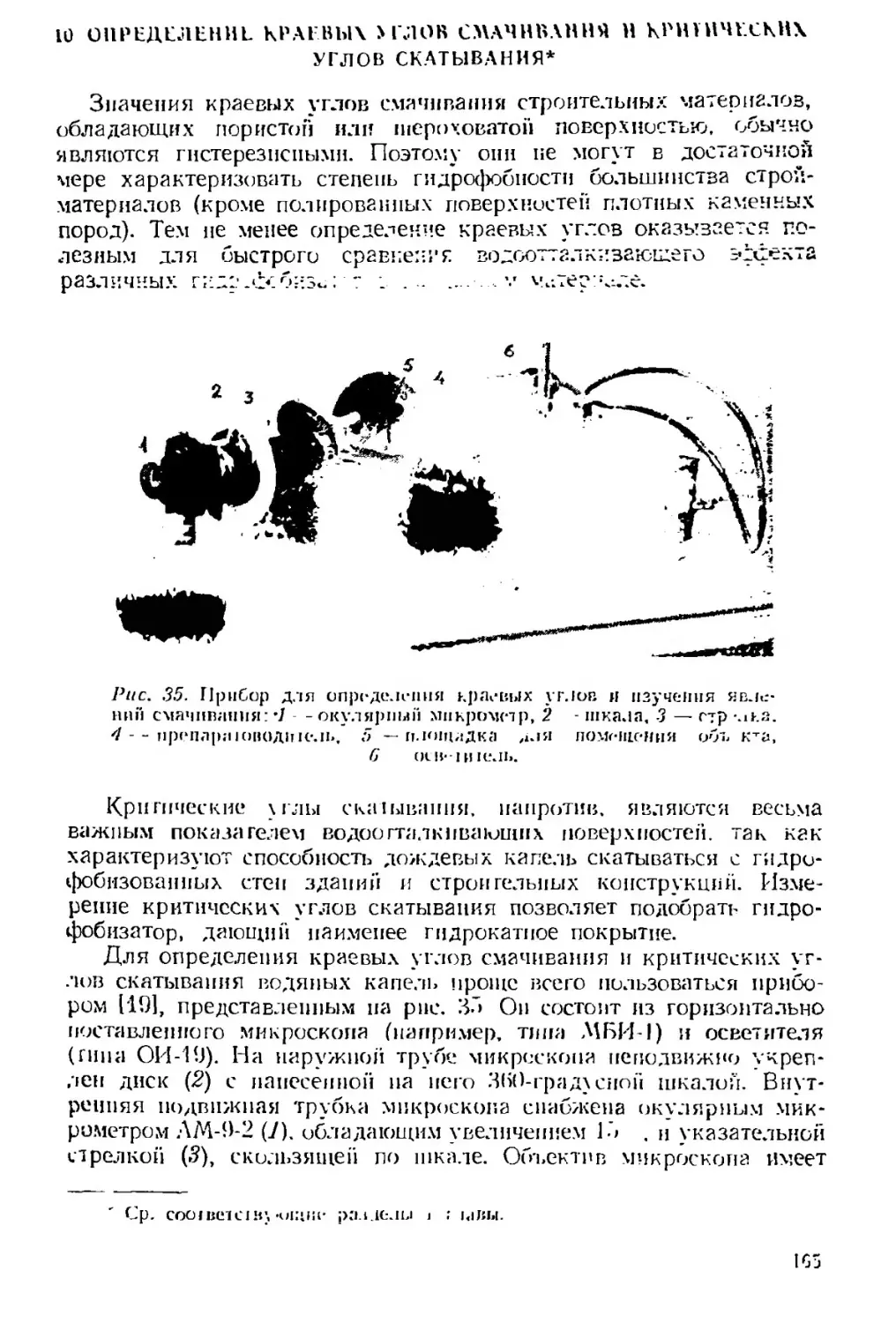

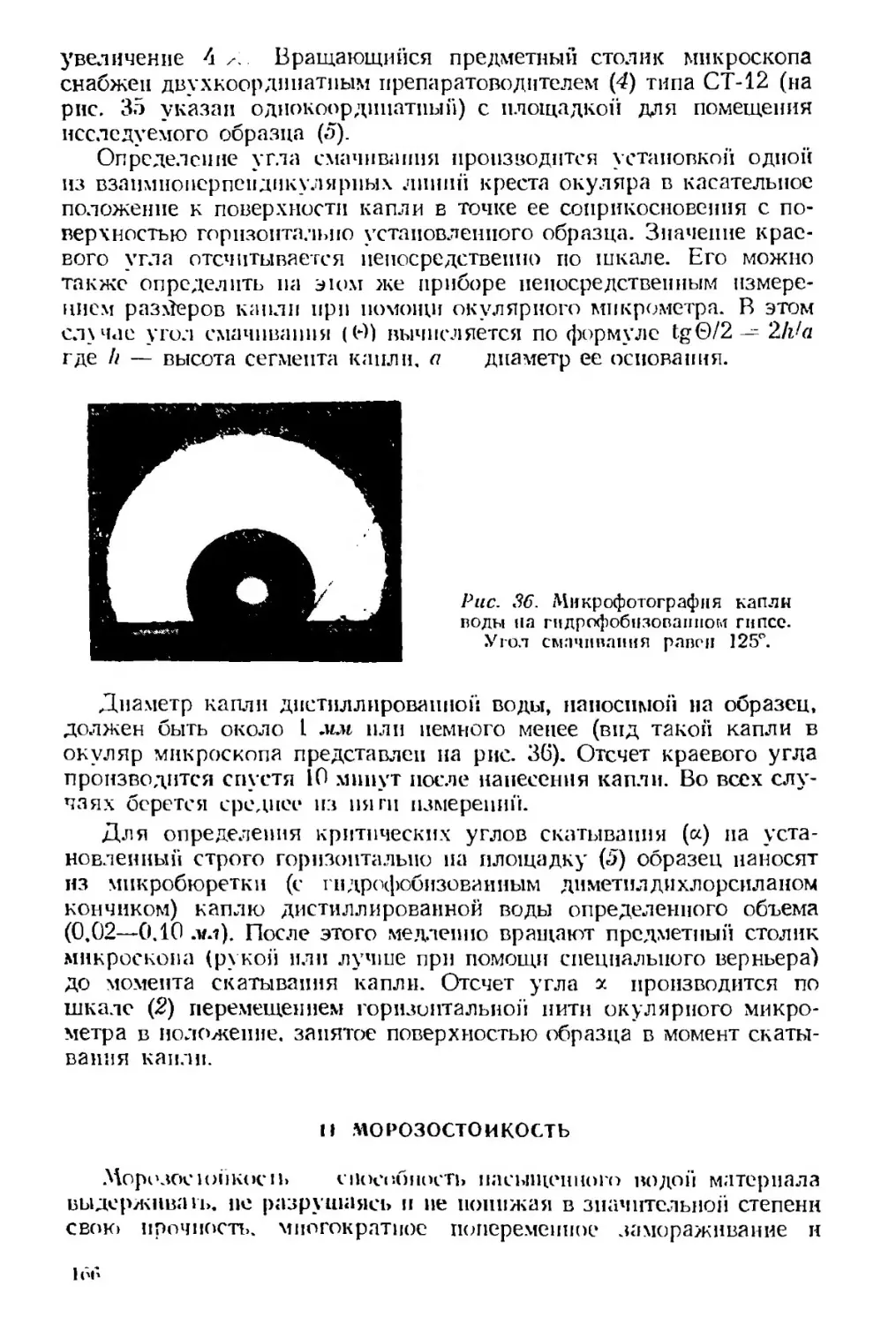

размеров углеводородной части молекулы и понижением молекуляр-