Tags: техника технические науки

Similar

Text

Dipl. -Ing. Walter H. Duda

Cement-Data-Book

Internationale Verfahrenstechniken der Zementindustrie

2., vollig neubearbeitete und erweiterte Auflage

Bauverlag GmbH Wiesbaden and Berlin

В. Дуда

Цемент

Перевод с немецкого канд.техн.наук Е. Ш. Фельдмана

Под редакцией канд. техн, наук л Б. Э.Юдовича

Москва Стройиздат 1981

Рекомендовано к изданию заместителем министра промышленности строительных материалов СССР А. С. Болдыревым.

Дуда В.

Д 81 Цемент/Пер. с нем. Е. Ш. Фельдмана; Под ред. Б. Э. Юдовича. — М..: Стройиздат, 1981. — 464 с., ил.

В книге известного американского специалиста В. Дуды изложен обширный материал по цементному производству. Приведены данные о видах сырья и способах его подготовки, описаны технологические процессы и конструкции оборудования, применяемые при производстве цемента, и даиы их технические и эксплуатационные характеристики. Значительное внимание уделено сравнению различных типов оборудования и определению наиболее эффективной области его применения.

Книга предназначена для инженерно-технических работников цементной промышленности и смежных отраслей.

Д Зо2()-9 27Я- 101-81. 3203000000

047(00—81

101-81. 3203000000 ББК 3оЛ*

6П7.3

© 1977 Bauverlag GmbH Wiesbaden und Berlin

© Перевод на русский язык, Стройиздат, 1981

Предисловие редактора перевода

В предлагаемой фундаментальной работе Вальтера Дуды «Цемент» всесторонне освещены вопросы современного производства цемента и рассмотрено основное оборудование, применяемое в цементной промышленности. Это наиболее полное из: имеющихся зарубежных изданий такого типа. Из работ подобного назначения и объема, выпущенных в СССР, можно назвать «Справочник по производству цемента» (М., Гос-стройиздат, 1963) под редакцией И. И. Холина, но он содержит относительно мало сведений о зарубежном опыте.

К достоинствам книги В. Дуды относятся полнота и простота изложения, достаточная объективность оценки, новизна", материала.

В книге освещен международный опыт по производству цемента. Однако основное внимание уделено оборудованию для: производства цемента, выпускаемому в США, ФРГ и Дании, достаточно хорошо освещен опыт ГДР, ПНР, ЧССР и ВНР (исследования Б. Беке), меньше сведений об английском и французском оборудовании, что связано с утратой до известной степени, этими странами ведущей роли в цементном машиностроении.

Приведены основные справочные данные о советском оборудовании. К сожалению, недостаточно освещен японский опыт,, особенно в области обжига клинкера1.

При изложении нового материала некоторые высказывания автора спорны как в отношении общих положений, так и щ оценке отдельных видов технологического оборудования. Так, тепловой к. п. д. шаровой мельницы оценивается автором в одном случае 10—20%, а в другом принимается по существу равным нулю. В отечественной практике эта характеристика не-применяется.

Автор активно пропагандирует использование валковых мельниц при помоле сырья и цемента, требующих низких удельных энергозатрат. Однако для них необходима строжайшая автоматизация питания и сортировки материала на входе, и даже при этом валковые мельницы ненадежны в работе, нуждаются в автоматизации ремонта и блочной замене вышедших из: строя деталей.

Две последние главы книги, посвященные вопросам футеровки обжиговых агрегатов и пылеулавливающему оборудованию-цементной промышленности, содержат относительно мало новых сведений для советского читателя в связи с недавним выходом в свет монографий В. И. Шубина «Футеровка цементных вращающихся печей» (М., Стройиздат, 1975) и Ф. Г. Банита,

1 Некоторые сведения можно найти в докладах Миядзавы и Оно в т. I Трудов VI Международного конгресса по химии цемента в Москве (М., Стройиздат, 1976).

А. Д. Мальгина «Пылеулавливание и очистка газов в промышленности строительных материалов» (М., Стройиздат, 1979). Поэтому с разрешения автора соответствующие главы в переводе опущены.

Настоящий перевод осуществлен канд. техн. наук Е. Ш. Фельдманом с немецкого варианта 2-го издания книги, вышедшей в подлиннике на двух языках — немецком и английском. При редактировании перевода из двух не всегда адекватных вариантов подлинника выбирался более информативный и простой по характеру изложения. Были исправлены некоторые, впрочем, очень редкие ошибки и опечатки, дополнен список литературы. Для облегчения пользования неметрическими мерами, которые пришлось сохранить, в конце книги приложена переводная таблица для их пересчета в метрические единицы. Следует учесть, что некоторые известные единицы имеют в данной книге другие значения. Например, 1 л. с. в США принимается равной 746 Вт, а не 735,5 Вт, как в СССР и других странах. Метрическая система использовалась во всех случаях, где это было возможно.

Предлагаемая читателям книга В. Дуды существенно выделяется из ряда изданий, выпущенных в последние годы за рубежом в области производства цемента. Она будет полезна инженерам, занятым в цементной промышленности и смежных отраслях, а также молодым специалистам и студентам.

Б. Э. Юдович

Предисловие ко второму изданию

Первое издание этой книги было распродано за несколько месяцев после выхода из печати. Специалисты всего мира вы* сказали пожелания о дополнении и расширении справочного' материала. Поэтому при втором издании книга подверглась значительной переработке, в результате чего выпущено капитальное издание по технологии мировой цементной промышленности.

Автор и издательство.

Предисловие автора

При работе над книгой по производству цемента преследовалась цель дать в наиболее сжатой форме всестороннее представление о способах производства, машинах и установках, применяемых в мировой цементной промышленности, причем особое внимание было уделено цифровому материалу, диаграммам-и таблицам.

Различие местных условий в разных странах не позволило' дать однозначной оценки тому или иному способу производства. Способы производства и оборудование, которым отдают предпочтение в одной стране, часто становятся менее эффективными при изменении географических, технологических и эко-^ комических условий или при использовании на предприятиях иной мощности. Только в том случае, когда оговорены особые условия и четко задана область применения со всеми ограничениями, можно однозначно оценить способ производства. Способы производства, не имеющие перспективы дальнейшего применения, в целях ограничения объема здесь не приводятся. Также очень кратко описаны новые способы, находящиеся в. начальной стадии разработки.

При работе над книгой использованы первоисточники главным образом на английском, немецком и славянских языках. Также приняты во внимание французские и японские материалы.

Издание настоящей книги по производству цемента несомненно будет способствовать обмену международным опытом, поскольку многие данные, методы расчета и т. п. из-за языковых трудностей известны специалистам только определенных территориальных регионов.

Я приношу благодарность различным фирмам, предоставившим в мое распоряжение иллюстрации и цифровой материал, библиотекарю Г. Яшуре за ценные библиографические справки, г-ну Р. Кнаппу из издательства «Бауферлаг» за многочисленные ценные советы и помощь при подготовке рукописи, а также издательству «Бауферлаг» за прекрасное оформление книги.

Вальтер Г. Дуда, Алентаун, Пенсильвания (США).

Предисловие издательства

Эта книга, являющаяся результатом многолетней работы, вызвала очень большой интерес еще до выхода из печати. Особенность ее состоит в том, что после обработки многочисленных литературных источников в нее включены такие сведения, методы расчета и технологические способы, которые раньше были известны и применялись только внутри отдельных территориальных регионов. Тем самым внесен значительный вклад во взаимное обучение специалистов по производству цемента, принадлежащих к различным языковым группам и географическим районам и обладающих различным производственным опытом. В этом заключается большое значение книги. Она помогает каждому читателю ознакомиться с образом мыслей и методами работы зарубежных коллег.

В целях ограничения объема в книге в основном приведены данные, необходимые для повседневной работы. В некоторых случаях для уточнения информации следует обратиться к первоисточникам.

Мы благодарим всех специалистов, помогавших советами при подготовке настоящей книги.

Издательство «Бауферлаг», Висбаден, ФРГ.

1. Сырье

Для производства цемента могут применяться как природные вещества, так и промышленные продукты. Исходными материалами служат минералы, содержащие главные составные части цемента: оксид кальция, кремнезем, глинозем и оксид железа. Эти компоненты редко содержатся в нужном соотношении в каком-либо одном виде сырья. Поэтому часто приходится подбирать сырьевую смесь по расчету из составляющей, богатой известью (карбонатный компонент), и составляющей, бедной известью, но содержащей кремнезем, глинозем и оксид железа (глинистый компонент). Двумя основными компонентами сырьевой смеси, как правило, служат известняк и глина пли известняк и мергель.

1.1. Карбонатные породы

Содержание карбонатного компонента в цементной сырьевой смеси обычно достигает 76—80%. Поэтому химические и физические свойства этого компонента оказывают решающее влия

ние на выбор технологии производства цемента и производственных агрегатов.

1.1.1. Известняк. Карбонат кальция СаСО3 широко распространен в природе. Для производства портландцемента пригоден карбонат кальция всех геологических формаций. Наиболее чистыми формами известняка являются известковый шпат (кальцит) и арагонит. Известковый шпат имеет гексагональную кристаллическую структуру, а арагонит — ромбическую. Плотность известкового шпата равна 2,7, а арагонита — 2,95 т/м3. Макрозернистой разновидностью известкового шпата является мрамор. Однако использовать мрамор для производства цемента неэкономично.

Наиболее распространенными и часто похожими на мрамор формами карбоната кальция являются известняк и мел. Известняк имеет в основном мелкозернистую кристаллическую структуру. Твердость известняка определяется его геологическим возрастом: чем древнее геологическая формация, тем, как правило, тверже известняк. Твердость известняка находится в интервале от 1,8 до 3,0 по шкале твердости Мооса, а плотность — в интервале от 2,6 до 2,8 т/м3. Наиболее чистый известняк имеет белый цвет. Чаще всего в известняке содержатся примеси глинистых веществ и соединений железа, которые и определяют его цвет.

1.1.2. Мел. С точки зрения геологии мел является относительно молодой осадочной породой, образовавшейся в меловой период. В противоположность известняку мел имеет более рыхлую, землистую структуру; это свойство позволяет отнести мел к сырью, как бы специально предназначенному для мокрого способа производства цемента. Поскольку добыча мела производится без взрывных работ и, кроме того, мел не требует дробления, применение такого сырья значительно снижает стоимость производства цемента. Обычно содержание карбоната кальция в меле составляет 98—99% при незначительных примесях SiO2, А120з и MgCO3.

1.1.3. Мергель. Известняк с примесями кремнезема и глинистых веществ, а также оксида железа называют мергелем. Мергели представляют собой переходную ступень к глинам. Благодаря широкому распространению мергели часто служат сырьем для производства цемента.

В геологическом отношении мергели относятся к осадочным породам, образовавшимся при одновременном осаждении карбоната кальция и глинистых веществ. Твердость мергеля ниже твердости известняка; чем больше глинистых веществ содержится в мергеле, тем ниже его твердость. Иногда в мергеле также содержатся битумные составляющие. Цвет мергеля зависит от глинистых веществ и меняется от желтого до серо-черного. Мергели являются прекрасным сырьем для производства цемента,

9

так как представляют собой однородную смесь карбонатной и глинистой составляющих.

Известковый мергель, химический состав которого соответствует составу портландцементной сырьевой смеси, применяется для производства так называемого натурального портландцемента; однако месторождения такого сырья встречаются редко. В зависимости от количественного соотношения карбонатного и глинистого компонентов в состав цементной сырьевой •смеси входят различные карбонатно-глинистые породы (табл. 1.1.З.1.).

Таблица 1.1.3.1. Классификация карбонатно-глинистых пород

Порода Содержание СаСО3, %

Известняк 96—100

Известняк мергелистый 90—96

Мергель известковый 75—90

Мергель 40—75

Мергель глинистый 10-40

Глина мергелистая 4—10

Глина 0—4

В табл. 1.1.3.2 приведен химический состав различных известняков и мергелей, применяющихся для производства портландцемента.

Таблица 1.1.3.2. Химический состав известняков и мергелей, %

Компонент Известняк Известняк Известняк Известняк Мергель Мергель Мергель

S1O2 3,76 6,75 4,91 4,74 27,98 33,20 21,32

А120з 1,10 0,71 1,28 2,00 10,87 8,22 4,14

0,66 1,47 0,66 0,36 3,08 4,90 1,64

СаО 52,46 49,80 51,55 51,30 30,12 27,30 39,32

MgO 1,23 1,48 0,63 0,30 1,95 1,02 0,75

К2О 0,18 Следы Следы 0,16 0,20 0,12 0,06

Na2O 0,22 Следы Следы 0,28 0,33 0,18 0,08

SO3 0,01 1,10 0,21 — 0,70 0,37 —

Потери при прокаливании 40,38 39,65 40,76 40,86 24,68 24,59 32,62

Итого 100,00 99,96 100,00 100,00 99,91 . 99,90 99,93

1.2. Глинистые породы

Другим важным сырьем для производства цемента является глина. Глины в основном представляют собой продукты вывет-10

ривания щелочных и щелочноземельных алюмосиликатов, таких как полевые шпаты и слюды.

Основными компонентами глин являются гидроалюмосиликаты. Глины подразделяются на следующие минеральные группы [6]: группа каолинов Al2O3-2SiO2-2H2O— каолинит, диккит, накрит, галлуазит; группа монтмориллонитов — монтмориллонит Al2O3-4SiO2-H2O+nH2O, бейделлит Al2O3-3SiO2-nH2O, нонтронит (Al, Fe)2O3-3SiO2-nH2O, сапонит 2MgO-3SiO2-nH2O; группа щелочесодержащих глин — глинистые гидрослюды, включая иллит,— минералы с различным соотношением К2О, MgO, А12Оз, SiO2, Н2О.

Минералы группы каолинов различаются содержанием SiO2, кристаллографической структурой и оптическими свойствами. Название «каолинит» применяется для обозначения основного минерала группы. Глинистые минералы имеют тонкозернистую текстуру; размеры зерен, как правило, не превышают 2 мкм.

Глинистые минералы [7] имеют следующие удельные поверхности, м2/г: каолин — около 15; галлуазит — около 43; иллит — около 100; монтмориллонит — около 800.

Объемная масса этих минералов составляет [8], т/м3: каолина— 2,60—2,68; галлуазита — 2,00—2,20; иллита — 2,76—3,00.

Точка плавления глин находится в интервале 1150—1785°С (конус Зегера № 1—35).

Химический состав глин различен; имеются глины, содержащие чистые глинистые минералы, и глины, в состав которых входит значительное количество химических примесей, например, гидроксид железа, пирит, кварц, карбонат кальция и т. д. Гидроксид железа чаще всего является красящим компонентом глины; различную окраску глинам также могут придавать органические вещества. Глина без примесей имеет белый цвет. Главным источником появления щелочей в цементах является глинистый компонент сырьевой смеси.

Таблица 1.2.1. Химический состав глин, %

Компонент Тип глины

1-й 2-й З-й 4-й

Потери при прокалива- 7,19 8,67 10,40 6,40

НИИ

SiO2 67,29 62,56 52,30 60,10

А120з 8,97 15,77 24,70 18,00

Fe2O3 4,28 4,47 6,10 8,20

СаО 7,27 4,80 4,40 0,80

MgO 1,97 1,38 0,10 0,20

SO3 0,32 1,10 3,80

К2О Na2O 1,20 1,51 } 2,35 } 0,80 } 2,50

Итого 100,00 100,00 99,90 100,00

11

В табл. 1.2.1. приведен химический состав различных глин, ^применяющихся при производстве портландцемента.

1.3. Корректирующие добавки

Корректирующие добавки вводят в цементную сырьевую смесь в тех случаях, когда ее химический состав не отвечает установленным требованиям. Так, например, для повышения содержания кремнезема в качестве добавки или корректирующего материала применяют песок, глину с высоким процентом крем-•незема, трепел и т. д. При недостатке оксида железа в качестве корректирующего материала применяют колчеданные огарки, железную руду и т. д.

В табл. 1.3.1 приведен химический состав некоторых корректирующих материалов.

Таблица 1.3.1. Химический состав корректирующих добавок, %

Компонент Диа-ТОМИТ Боксит Колчеданные огарки Железная руда Колошниковая пыль Зола-унос Песок

Потери при 6,2 15—20 — 5—12 5—15 0,2—4,0 0,2

прокаливании SiO2 77,0 16—22,0 6,6—25 20—25 11—22 26—36 99,2

А120з 1 Те20з J 9,6 44-58 2—16 62—87 3-9 45—60 5—14 54—69 6,5—9,5 5-8 0,5

СаО 0,3 10—16 0,7—0,9 0,5-2,5 1—9 42—50 —

MgO 0,9 0,2—1,0 0,2-2 1,5-7 0,5-2,5 3—4 —

SO3 — — 0,8—8 0,3—0,6 0,2—2,5 2,5—3 —

Na2O 1 1,5 — — — 0,8-3,5 —

КгО J — — — — — —

1.4. Дополнительные компоненты сырьевой смеси

Здесь приведены материалы, содержание которых в цементе ограничивается нормами или опытными данными.

1.4.1. Оксид магния. Оксид магния в количестве около 2% по массе находится в связанном состоянии в основных клинкерных фазах и, кроме того, содержится в клинкере в виде свободного MgO (периклаз). Периклаз с водой образует Mg(OH)2: MgO+H2O=Mg(OH)2, однако эта реакция протекает очень медленно, когда остальные реакции твердения уже завершены. Поскольку Mg(OH)2 занимает больший объем, чем MgO, то возникает опасность разрушения цементного камня и появления усадочных трещин (магниевая усадка) (см. также разд. 22.2).

В основном MgO содержится в известняке в виде доломита (CaCO3-MgCO3).

Иногда большое количество MgO содержится также в доменных шлаках. При использовании таких шлаков вместо глины в составе сырьевой смеси необходимо следить за тем, чтобы

112

содержание MgO в клинкере оставалось в допустимых пределах (см. пример 2.5 и табл. 2.5).

1.4.2. Щелочи. Щелочи вносятся с обрабатываемым сырьем— глиной и мергелями, где КгО и Na2O содержатся в мелкозернистом полевом шпате, включениях слюды и глинистом минерале иллите; небольшая часть щелочей образуется из угольной золы при сжигании твердого топлива [139, 245, 7а]. В Средней Европе в составе глин содержится значительно больше К2О, чем Na2O, а в других районах мира, например в США, в глинах содержится большее количество Na2O (см. табл. 1.1.3.2 и 1.2.1.). При обжиге цемента во вращающихся печах часть щелочей улетучивается в зоне спекания и возникает возможность щелочной циркуляции (см. также разд. 1.4.3).

Некоторые заполнители для бетона, применяющиеся, например, в ряде районов США, Дании, ФРГ и ГДР, содержат компоненты, чувствительные к щелочам, например опал (водосодержащий кремнезем), которые вступают в реакцию со щелочами цемента, что при определенных неблагоприятных условиях может привести к неравномерному изменению объема (щелочному вспучиванию). На основе опытных данных для предотвращения щелочного вспучивания в рассматриваемом случае рекомендуют применять цемент с низким содержанием щелочей, при котором общее количество щелочей в пересчете на Na2O(Na2O-]-0,659К2О, % по массе) не превышает 0,6% по массе. С учетом практики других стран [14] в ФРГ также введено ограничение содержания щелочей, равное 0,6% по массе в пересчете на Na2O, однако это ограничение распространяется только на портландцемент. Было установлено, что для шлако-портландцементов можно увеличить предельное содержание щелочей, и поэтому для цементов с низкой эффективной щелочностью1 (цемент NA) при количестве шлака до 50% допускается предельное содержание щелочей, равное 0,9%, а при количестве шлака до 65 %—2,0% по массе [7Ь].

В тех случаях, когда требуется цемент NA, а щелочность клинкера, полученного из имеющегося в наличии сырья, превышает допустимые пределы, необходимо удалить часть летучих щелочей путем частичного отвода (байпаса) печных газов перед их поступлением в теплообменник.

Можно отметить, что федеральные нормы США SS—С—192b, стандарты Американской ассоциации государственного дорожного строительства AASHO и нормы ASTM ограничивают щелочность портландцемента величиной 0,6% в пересчете на Na2O. Указанные ограничения должны соблюдаться, когда цемент вступает во взаимодействие с заполнителями для бетона, чувст-

1 «Эффективная щелочность» обозначает здесь содержание водорастворимых щелочей. (Прим, ред.)

13

вигельными к щелочной реакции. Однако из-за трудности разделения цементов с низкой и высокой щелочностью обычно требуют, как это принято во многих районах США, чтобы все цементы соответствовали нормам низкой щелочности (см. также [7d, 7е, 7f]).

1.4.3. Сера. Сера встречается в основном в виде сернистых соединений (пирит и марказит FeS2) почти во всех типах цементной сырьевой смеси. При обследовании более 90 месторождений известняка в ФРГ установлено, что максимальное содержание серы (сульфатные и сульфидные соединения) равно 0,16%, а при обследовании 67 месторождений глины оно составляет в среднем 0,22%. Сернистость топлива меняется в значительных пределах — от нуля для природного газа до 3,5% для тяжелого мазута. Уголь Рурского бассейна в среднем содержит 1,1 % серы [1]. При обследовании 21 цементной печи с предварительным подогревом сырья (ФРГ) установлено, что с сырьевой смесью вносится от 0,5 до 11 г SO3 на 1 кг клинкера, а с топливом — при использовании жидкого топлива с очень высоким содержанием серы — максимум 6 г SO3 на 1 кг клинкера [7а, 139].

При горении и газообразовании в зоне спекания печи сера, содержащаяся в топливе и сырьевой смеси, превращается в газообразный продукт SO2, который, вступая во взаимодействие с летучими щелочами печных газов и кислородом, образует парообразный сульфат щелочного металла, конденсирующийся на обжигаемом материале в более холодных зонах печи и подогревателе. Весь сульфат щелочного металла, за исключением небольшой части, остающейся в летучей пыли, возвращается с обжигаемым материалом в зону спекания и вследствие летучести серы разносится по клинкеру.

Если количество SO2 недостаточно для связывания всей щелочи, то возникает циркуляция летучих карбонатов или хлоридов щелочных металлов (см. разд. 1.4.4). Углекислые соли щелочных металлов, не вошедшие в клинкерные фазы, могут снова испариться в зоне спекания.

При избытке SO2 еще в подогревателе начинается его соединение с СаСО3 и образование CaSO4, который возвращается в зону спекания. В зоне спекания снова происходит разложение CaSO4, что приводит к росту содержания SO2 в циркулирующих печных газах. Однако часть неразложившегося CaSO4 попадает в клинкер.

Наличие в сырьевой смеси избыточного количества щелочей по сравнению с количеством, нейтрализуемым при взаимодействии с серой, имеет преимущество, связанное с возможностью применения топлива с высоким содержанием серы без выпуска из печи в атмосферу отработанных газов с заметным содержанием SO2. Сульфат щелочного металла, связанный в клинкере, оказывает благоприятное влияние на начальную прочность це

14

мента. В противоположность этому повышенное содержание серы может привести к возрастанию количества SO2 в отходящих газах, к засорению подогревателей сырьевой смеси и образованию колец привара во вращающихся печах.

Цемент требует добавления минимального количества сульфата кальция — чаще всего в форме молотого гипса — для регулирования сроков схватывания; с другой стороны, максимально допустимое суммарное содержание SO3, которое должно предотвратить сульфатное вспучивание цемента, регламентировано соответствующими нормами и составляет от 2,5 до 4%. В определенных условиях при минимальных нормативных значениях SO3 отсутствует возможность глубокой сульфатизации щелочей.

1.4.4. Хлориды. Содержание хлоридов в сырьевых смесях обычно составляет от 0,01 до 0,1% по массе, а в редких случаях превышает 0,3% [7а]. Как уже отмечалось, во вращающихся печах хлориды вступают в реакцию со щелочами, что приводит к образованию хлоридов щелочных металлов, которые отводятся с печными газами и осаждаются в подогревателе. Вместе с обжигаемым материалом они возвращаются назад в печь, однако в отличие от сульфатов щелочных металлов почти полностью испаряются в зоне спекания. Поскольку большая часть хлоридов щелочных металлов осаждается в подогревателе сырьевой смеси, между зоной спекания и подогревателем возникает циркуляция, сохраняющаяся до прекращения эксплуатации печи из-за склеивания и образования корки. Эта циркуляция должна быть ослаблена до 10—15% путем частичного отвода (байпаса) печных газов. По опытным данным, частичный отвод печных газов необходим при содержании в сырьевой смеси около 0,015% С1 по массе [7а].

Раньше для повышения начальной прочности даже к самым высококачественным цементам добавляли хлористый кальций. После того как было установлено, что хлорид способствует корродированию стали и представляет особую опасность для напрягаемой проволочной арматуры в предварительно напряженных бетонных конструкциях, в новом издании норм ФРГ по цементу DIN 1164 1970 г. вообще запретили добавлять в цемент хлорид; в то же время количество хлорида, попавшего в цемент при обработке сырья, ограничено 0,1% [7с, 139].

1.4.5. Фториды. Содержание фторидов в обычной цементной сырьевой смеси находится в пределах 0,03—0,08%. В отличие от хлоридов фториды из-за слабой летучести не образуют неблагоприятной циркуляции в системе печи. В настоящее время в большинстве случаев отказались от практиковавшейся ранее добавки фтористого кальция в сырьевую смесь (до 1%) для улучшения обжига клинкера, так как теперь связывание извести достигается улучшением гомогенизации и тонкости помола сырьевой смеси.

15

1.4.6. Фосфор. Содержание фосфора в большинстве природных цементных сырьевых смесей очень незначительно (в ФРГ содержание в клинкере Р2О5 составляет от 0,05 до 0,25% [139]). Поскольку приходится перерабатывать материалы, богатые фосфором (например, известняк, богатый Р2О5,— промышленные отходы при добыче фосфора), допустимое содержание Р2О5 в клинкере принято равным 2,5% [12b]. Однако уже при содержании Р2О5, превышающем 0,5%, может снизиться начальная прочность цемента [12с].

1.5. Минералогический состав портландцементного клинкера

Химический состав портландцементного клинкера дан в табл. 1.5.1.

Таблица 1.5.1. Химический состав портландцементного клинкера, %

SiO2 16—26 СаО 58—67

А12О3 4—8 MgO 1—5

Fe2O3 2—5 К2О + Na2O 0—1

Мп2О3 0-3 SOs 0,1—2,5

ТЮ2 0-0,5 Р2О5 0—1,5

Потери при прокаливании 0,5—3

1.5.1. Портландцементный клинкер. Основные минералы, которые может содержать портландцементный клинкер, даны в табл. 1.5.2.

Клинкерные минералы не являются чистыми соединениями, а представляют собой смеси, содержащие в незначительном количестве компоненты других минералов в виде смешанных кристаллических соединений; это относится и к остальным химическим примесям клинкера, которые не могут образовать самостоятельных фаз. Поэтому, чтобы четко отличать чистые соединения от клинкерных минералов, Тёрнебом в 1897 г. дал основным минералам клинкера C2S и C2S названия «алит» и «белит» и, еще не зная их состава, исследовал под микроскопом отличия между ними.

1.5.2. Алит. Алит C3S является основным клинкерным минералом, определяющим прочность цемента. Из шести известных модификаций C3S в клинкере возникают только две1 высокотемпературные модификации, которые стабилизируются путем включения атомов примесей [12а, 139].

1.5.3. Белит. Белит главным образом представляет собой p-форму C2S. При температуре спекания клинкера, превышающей 1420° С, образуется cz-C2S, а при температуре до 1420° С — tz'-C2S. Последняя форма во время охлаждения клинкера при температуре 670° С превращается в метастабильный [J-C2S.

1 Третья модификация — триклинная — также изредка встречается. (Прим, ред.)

16

Таблица 1.5.2. Минералогический состав портландцементного клинкера

Материал Область применения Формула Сокращенное-обозначение

Трехкальциевый силикат (алит) 3CaO-SiO2 c3s

Двухкальциевый силикат (белит) 2CaO-SiO2 C2S

Трехкальциевый алю- ЗСаО-А12О3 C3A

минат Четырехкальциевый алюмоферрит А120з Fe2Og 4CaO- A12OS- Fe2Os C4AF

Алюмоферрит кальция (смешанно-кри- А12О3 < Fe2O3 2СаО(А12О3, Fe2Os) C2(A, F)

сталлическая фаза) Свободная известь CaO —

Свободная окись магния (периклаз) MgO —

Щелочесодержащий 1 К2о + Na2O > (K, Na),O-8CaOX (K, N) CsA,

алюминат J >so3 X3A12O3

Сульфат щелочного металла К2о + Na2O < (K, Na)2SO4 —

Сульфат кальция <сьи3 CaSO4 —

При дальнейшем медленном охлаждении из p-C2S может образоваться стабильная у-форма. Этот процесс протекает с увеличением объема на 10% и при определенных условиях может привести к рассыпанию клинкера. Быстрое охлаждение клинкера и наличие примесей препятствует переходу белита в гидравлически инертную у-фазу, снижающую его качество.

Белит твердеет значительно медленнее алита, но в конце концов достигает такой же прочности, как алит.

1.5.4. Если в клинкере глинозема содержится меньше, чем оксида железа (в молях), то оба компонента, вступая в соединение с известью, образуют алюмоферрит кальция (см. табл. 1.5.2.)—смешанно-кристаллическую фазу с конечным членом 2СаО-Ее2Оз, где Fe может непрерывно замещаться AL Этот смешанно-кристаллический ряд сохраняет стабильность до молярного отношения А120з: Ее20з=2 : 1; однако в портландцементом клинкере, содержащем только соединения, богатые известью, ряд завершается уже при отношении 1:1. Если в клинкере преобладает глинозем, то его избыток сверх указанного отношения (как это имеет место в формуле 4СаО-А12Оз-•Fe2O3) образует трехкальциевый алюминат, богатый известью.

Трехкальциевый алюминат очень легко вступает в реакцию с водой, однако не имеет ясно выраженных гидравлических

2—394

17

свойств и совместно с силикатами повышает начальную прочность цемента. Алюмоферрит кальция мало способствует гидравлическому твердению цемента [7].

1.5.5. Как уже указывалось в разд. 1.4.3, щелочи только тогда попадают в клинкерные фазы, когда количество SO3, содержащееся в клинкере, недостаточно для полного образования щелочных сульфатов. Щелочи входят в состав всех клинкерных фаз, однако преимущественно содержатся в алюминатной фазе в виде смешанных кристаллов, причем состав, указанный в формуле табл. 1.5.2, может быть получен только в присутствии SiO2[12b].

1.6. Расчетный минералогический состав клинкера

Химический анализ позволяет установить состав оксидов, входящих в клинкер и цемент. Р. X. Богг [13] разработал метод расчета, по которому на основе данных химического анализа может быть рассчитано содержание клинкерных минералов, прежде всего C3S, C2S, -С3А и C4AF. Необходимо отметить, что Богг назвал состав клинкера, определенный с помощью этого метода, «потенциальным» (расчетным) составом. Здесь понятие «расчетный» подразумевает возможный, но не фактический состав, и поэтому расчетный состав, найденный по методу Бог-га, не идентичен фактическому минералогическому составу клинкера.

Применение расчетного метода Богга получило широкое распространение благодаря наглядности при определении состава клинкера и возможности предсказания свойств цемента. Этот метод расчета уже включен в стандарты на цемент, действующие в США, СССР и многих других странах. Однако стандарты на цемент в США содержат указание, согласно которому ограничения, накладываемые на расчетное содержание соединений, не требуют, чтобы присутствующие оксиды полностью входили в состав этих соединений [14].

Если содержания оксидов CaO, SiO2, А12О3, Fe2O3 обозначить буквами a, b, с, d, а соединений C3S, C2S; С3А, C4AF— буквами w, х, у, z, то можно провести соответствующие расчеты. Но прежде необходимо отметить, что C3S содержит 73,69% СаО и 26,31% SiO2, a C2S содержит 65,12% СаО и 34,88% SiO2. Составы С3А и C4AF приведены в табл. 1.6.1.

Теперь с учетом табл. 1.6.1 можно сказать, что в смеси из четырех соединений количество СаО в C3S равно 0,7369 процентного содержания C3S; количество СаО в C2S равно 0,6512 процентного содержания C2S и т. д. Общее количество СаО равно сумме этих значений:

а = 0,7369^4-0,6512х+ 0,62271/ 4-0,4616г;

Ь = 0,2631аг> +0,3488х;

18

Таблица 1.6.1

Символ Формула СзЗ (to) C2S (x) С,А (у) C,AF (г)

а СаО 0,7369 0,6512 0,6227 0,4616

ь SiO» 0,2631 0,3488 — —

с А12О3 - 1 — 0,3773 0,2098

d Fe2O3 -— — — 0,3286

с= 0,3773р + 0,2098г;

d = 0,3286z.

Отсюда находим значения w, х, у, г:

и> = 4,071а —7,6006 —6,718с—l,430~d;

х = 8,6026 + 5,068с — 3,071а + 1,078 d;

у= 2,650с 4- l,692d;

а = 3,043d.

После подстановки оксидов и соединений вместо обозначающих их букв получаем:

C3S = 4,071 СаО —7,600 SiO2 —6,718 А12О3— l,430Fe2O3;

С2 S = 8,602 SiO2 + 5, Об8А12Оз + 1,078Fe2O3 — 3,071 СаО =

= 2,867 SiO2 — 0,7544C3S;

CsA = 2,650 A12OS — l,692Fe20s;

C4AF = 3,043 Fe2O3.

Соединения в других системах могут быть рассчитаны аналогичным образом. Практически встречаются следующие клинкерные фазы:

№ 1 — обыкновенный цемент...... C3S+C2S+C3A+C4AF

№2 — цемент, богатый окислами желе-

за . ......................C3S+C2S+C4AF+C2F

№ 3 — цемент, богатый известью . . . CaO+C3S+C3A+C4AF №4 — цемент, богатый известью и окис-

лами железа............... CaO+C3S+C4AF+CsF

В СССР применяется другой способ расчета минералогического состава на основе формулы Кинда1, определяющей насыщение известью (см. также разд. 1.8.1):

СаО — (1,65А12О3 + 0,35 Fe2O3) Xs К ~

2,8 SiO2

C3S = 3,8S1O2(3KSk —2); C2S = 8,6 SiO2 (1 - KSKy,

1 Здесь и далее сохранены общепринятые за рубежом обозначения коэффициента насыщения и модулей, чтобы облегчить пользование иностранной литературой. (Прим, ред.)

2* 19

C4AF = 3,04Fe2O3;

C3A = 2,65 (A12O3 — 0,64Fe2O3).

Браун 117] в работе по исследованию свойств цемента определил с помощью микроскопии минералогический состав различных клинкеров и одновременно произвел расчеты по методу Богга. В табл. 1.6.2 приведены расхождения в результатах определения минералогического состава клинкеров, полученных Брауном.

Таблица 1.6.2. Содержание клинкерных минералов, определенное с помощью микроскопии и расчетным путем

№ клинкера c3s C.S С3А c4af

м в М в М в м в

11 57,7 55,1 12,8 19,4 5,4 12,6 2,8 7,3

18 60,3 43,9 16,9 26,3 6,3 14,0 3,9 6,6

33 70,2 63,5 4,2 12,4 10,0 11,2 4,3 7,9

51 39,6 46,7 44,5 36,5 1,0 4,0 6,3 9,8

М — значение получено с помощью микроскопии; В — значение рассчитано по методу Р. X. Богга.

Однако имеющийся опыт позволяет сделать вывод, что классификация цементов на основе расчетного содержания клинкерных минералов дает достаточно хорошие результаты.

В СССР разработан химический метод анализа мокрым способом для непосредственного количественного определения C3S, C2S и С3А. Этот метод основан на различной растворимости минералов в борной и уксусной кислотах [18]. ..

1.7. Модули цемента

Портландцемент долгое время изготовлялся на основе практического опыта, накопленного в процессе производства. При сравнении результатов химического анализа портландцемента было установлено, что имеется определенная связь между процентным содержанием извести, с одной стороны, и кремнезема, глинозема и оксида железа — с другой. Эта взаимосвязь оксидов определяется гидравлическим модулем.

1.7.1. Гидравлический модуль имеет следующий вид:

SrO2 -f- А12О3 -f- Fe2Os

Цементы хорошего качества имеют гидравлический модуль, примерно равный 2. Цементы с 77Л4<1,7 обычно имеют недостаточную прочность; цементы с 77714=2,4 и более чаще всего не обладают постоянством объема.

20

Как видно из формулы, гидравлический модуль цемента характеризуется отношением содержания СаО к сумме «гидравлических факторов» SiO2, А12О3 и Fe2O3. Обычно НМ находится в пределах 1,7—2,3. Установлено, что с увеличением НМ требуется больше тепла для обжига клинкера, возрастают прочность цемента (особенно начальная) и теплота гидратации и снижается химическая стойкость. Гидравлический модуль используют еще и сейчас. Позднее для лучшей оценки цемента ввели силикатный и глиноземный модули, которые до некоторой степени дополняют гидравлический модуль.

1.7.2. Силикатный модуль представляет собой отношение по массе SiO2 к сумме А12О3 и Fe2O3:

SiO2

SM =

Л12О3 -J- Fe2O3

Силикатный модуль обычно находится в пределах 1,9 — 3,2. Наиболее благоприятные значения силикатного модуля расположены в интервале 2,2—2,6. Также встречаются и более высокие значения силикатного модуля, например 3—5, а иногда и выше; такие модули характерны для цементов с высоким содержанием кремнезема и для белых цементов. Наряду с этим встречаются и низкие значения силикатного модуля, например 2—1,5. С ростом силикатного модуля ухудшается способность клинкера к обжигу при снижении содержания жидкой фазы; вероятность образования обмазки в печи незначительна. Кроме того, рост силикатного модуля является причиной замедления схватывания и твердения цемента. При уменьшении силикатного модуля возрастает содержание жидкой фазы; это обусловливает хорошую «обжигаемость» клинкера и образование обмазки в печи.

1.7.3. Кремнеземный модуль. Отношение SiO2/Al2O3 названо Мусгнугом кремнеземным модулем. При обжиге клинкера во вращающихся печах в зоне спекания создаются благоприятные условия для образования обмазки, когда указанное отношение находится в пределах 2,5—3,5 и одновременно величина глиноземного модуля лежит в интервале 1,8—2,3. Кремнеземный модуль нельзя смешивать с силикатным модулем, рассмотренным выше.

1.7.4. Глиноземный модуль характеризует цемент с помощью массового отношения глинозема к оксиду железа:

тм = ^.^

Ре20з

Обычно глиноземный модуль находится в пределах 1,5—2,5. Цементы с высоким содержанием глинозема имеют ТМ, равный 2,5 и более. Глиноземный модуль цементов с низким содержанием глинозема не превышает 1,5 (так называемые ферроцементы). Глиноземный модуль имеет решающее значение при

21

определении содержания жидкой фазы в клинкере. Если ТМ = = 0,637, то выдерживается молекулярное соотношение между обоими оксидами и в клинкере может образоваться только четырехкальциевый алюмоферрит 4САО-Al2O3-Fe2O3; поэтому, по расчету, клинкер не может содержать трехкальциевого алюмината ЗСаО-А12О3. Такой случай имеет место в так называемом цементе Феррари, который отличается низкой теплотой гидратации, медленным схватыванием и малой усадкой. Высокий глиноземный модуль при низком силикатном модуле характерен для быстросхватывающихся цементов, в которые приходится добавлять значительное количество гипса для регулирования сроков схватывания.

1.8. Формулы для определения содержания извести

1.8.1. Коэффициент насыщения известью по В. А. Кинду. Полное насыщение клинкера известью наступает тогда, когда весь кремнезем связан в C3S, весь оксид железа с эквивалентным количеством глинозема — в C4AF и оставшийся глинозем — в С3А:

масса, ч. SiO2 В C3S связывает 3-56 60 ~ 2,8 масс. ч. СаО;

» А120д в СЭд А 3-56 102 ~ 1,65 » |

> А12О3 в c4af 2-56 Ю2 1,1 > ;

» Fe2O3 в c4af » 2-56 160 ~ 0,7 »

Чтобы найти весь глинозем в единице клинкера, необходимо разложить C4AF на C3A4-CF. Теперь получаем по расчету, что 1 масс. ч. F2O3 связывает только 0,35 масс. ч. СаО.

Таким образом, максимальное количество извести СаО (ГЛ4>0,64) равно 2,8SiO2+l,65Al2O3+0,35Fe2O3. Такой же результат может быть получен, если в формулу Богга подставить C2S = 0 или в формулу Кинда (см. ниже) К5к=1.

Количество извести в клинкере характеризуется коэффициентом насыщения, т. е. отношением эффективного содержания извести в клинкере к максимально возможному:

_____________ЮОСаО___________

= 2,8SiO2 -|-1,65 А12О3 4- 0,35 Fe2O3'

В СССР при применении формулы Кинда исходят из того, что неполное насыщение известью обусловлено только неполным связыванием извести с кремнеземом:

СаО = • 2,8 SiO2 4- 1.65 А12О3 4-0,35 Fe2Qs,

22

откуда.

__ СаО — (1,65 Д120з + 0,35 Fe2O3)

К 2,8 SiO2 '

Степень насыщения известью, найденная по приведенной выше формуле, находится в пределах 0,80—0,95.

В клинкерах, богатых оксидами железа (ГАГ ^0,64), глинозем связан только в смешанно-кристаллической фазе Сг(А, F), а. максимальное количество извести и степень насыщения клинкера определяются по следующим уравнениям:

СаОмакс = 2,8 SiO2 4- 1,1 А12О3 4" 0,7 Fe2O3:

(ТМ < 0,64)

2,8SiO2 + 1,1 А12О3 + 0,7 Fe2O3 (ТМ <0,64)

Аналогичным образом при ТМ0,64 изменяются факторы в формуле Кинда.

1.8.2. Степень насыщения известью. При рассмотрении коэффициента насыщения известью (разд. 1.8.1), так же как и при расчете состава минералов по методу Богга (раздел 1.6), принята предпосылка, что охлаждение клинкера сразу после достижения температуры спекания происходит столь медленно, что во время кристаллизации жидкие фазы находятся в равновесии с твердыми.

Этот случай не относится к клинкерам, содержащим С3А. При температуре спекания около 1450°С свободная известь еще не выделяется из силикатных минералов C3S и C2S, а минералы С3А и C4AF уже плавятся. Однако эти расплавы содержат меньше извести, чем должно быть в соответствии с долей СзА, и могут получить недостающую известь только путем ее экстрагирования из твердых фаз — свободной СаО и C2S [18а]. При быстром производственном охлаждении клинкера эти процессы не успевают протекать и практически расплав алюмината не может связать больше извести, чем он успел абсорбировать при температуре спекания («замороженное равновесие», по Кю-лю). Экспериментальные исследования показали, что наиболее богатые известью алюминатные расплавы практически связывают две молекулы СаО на каждую молекулу АЬОэ. Это и есть достижимый предел насыщения известью, определяемый техническими условиями как «стандартное насыщение известью»:

СаОстанд = 2,8 SiO2 4" 1,1 Al2О3 4" 0,7 Fe2O3.

В эту формулу входят такие же коэффициенты, как при определении насыщения известью в разд. 1.8.1, где 7'Л4^0,64. Отсюда степень насыщения известью определяется как отношение фактического содержания к стандартному насыщению известью:

ЮО СаО

KST =---------------------------.

2,8SiO2+1,1 А12О3 4-0,7 Fe2O3

23

Этот коэффициент в дальнейшем обозначен KSTI, чтобы отличать его от более точного, основанного на исследовании системы из четырех компонентов СаО—SiO2—А12О3—F2O3:

100 СаО

даты =

2,8SiO2 + 1,18 А12О3 + 0,65 Fe2O3

Изменившиеся коэффициенты получены в результате более точных исследований, при которых установлено, что в расплаве на каждую молекулу А12О3 приходится 2,15 молекулы СаО, и для получения соответствующего расчету соединения с Fe2O3 остаются только 4—2,15=1,85 молекулы.

Недавно предложено дальнейшее уточнение формулы Кроля для определения стандартного насыщения известью с учетом содержания MgO [21]:

100 (СаО+0,75 MgO) Л «э 1111 — -------------------— ,

2,8SiO2+ 1,18 А12О3 + 0,65Fe2O3

В уточненную формулу подставляется содержание MgO, не превышающее 2%, так как при большем содержании MgO выступает в форме периклаза (см. разд. 1.4.1).

Обычно для практических нужд применяют величину KSTII [7b]. Полученное значение соответствует английскому «коэффициенту связывания извести»LSF, который отличается от принятой в ФРГ степени насыщения известью KSG.

«Коэффициент связывания извести» LSF принят в английских нормах для определения допустимых пределов содержания извести [23]:

LSF =

________СаО —0,7SQ3________

2,8SiO2+ 1,2А1аОэ 4-0,65FeO3

= 0,66-:- 1,2.

Коэффициент LSF в этой формуле относится к готовому цементу. Член —0,7 SO3 в числителе означает, что найденное аналитическим путем содержание SO3 нейтрализует соответствующее количество СаО из общей суммы, причем принимается, что все количество SO3 получено из молотого гипса, а не из клинкера.

В обычных условиях высокий коэффициент связывания извести определяет высокую прочность цемента. В качестве отправных точек для классификации портландцементов могут быть приняты следующие значения коэффициента насыщения известью: обыкновенный портландцемент — 90—95%; высокопрочный (быстротвердеющий) портландцемент—95—98%.

Коэффициент насыщения известью, превышающий 100%, означает наличие свободной извести в клинкере. Высокий уровень насыщения известью требует повышенных затрат тепла при обжиге клинкера.

24

1.9. Прочие модули

Во Франции содержание извести оценивается так называемым гидравлическим индексом, он равен (в молях) [3]:

SiO2 А!2о3 СаО + MgO

= 0,42 -:- 0,48.

Однако в новейших французских нормах на цемент (NFP 15—302, 1964) этот индекс больше не фигурирует.

Необходимо привести еще ряд формул. Первая из них является попыткой дать другое выражение для определения силикатного модуля [3]:

_ C3S + C2S

~ C„AF4- С3А(+ C2F) '

При возрастании Ms увеличивается стойкость цемента к химическим и атмосферным воздействиям и повышается его прочность.

Величина МЕ представляет собой модуль твердения: МЕ= = C3S/C2S. При возрастании МЕ увеличиваются начальная прочность цемента и теплота гидратации, но снижается сопротивление химическим воздействиям. У обычных цементов МЕ> >0,5, у быстротвердеющих он равен примерно 8; составы, у которых Мк <0,5, являются белитовыми и способствуют самораспаду клинкера.

Комбинация модулей Л15 и более подробно раскрывает связь между этими модулями и соответственно C3S и C2S:

Af

С s =------------------

3 4-))(лк + 1) ’

_______Ms______

C2S=(M +1)(М£ + 1)’

Величина Мк является калорическим (тепловым) модулем:

, ___ C3S С3А к~ c2s + c4af '

При возрастании Мк увеличивается теплота гидратации цемента. Величина Мк находится в пределах 0,3—1,8.

2. Расчет состава сырьевой смеси

Расчет состава сырьевой смеси проводят для определения количественных соотношений входящих в смесь компонентов, что позволяет получить клинкер необходимого химического и минералогического состава. Применяют различные методы рас

25

чета —от самых простых до очень сложных. Основой служит химический состав сырья. Результаты анализа, как правило, должны содержать два десятичных знака после запятой. Если результаты анализа превышают в сумме 100%, необходимо привести их к 100%; для этого пропорционально уменьшают содержание каждого компонента. Если же сумма компонентов меньше 100%, то пропорциональное приведение к 100% не производится; в этом случае разность между полученной суммой и 100% относят к прочим компонентам, и тогда сумма всех составных частей становится равной 100%.

2.1. Перекрестный способ расчета

Простейшим способом расчета состава смеси является перекрестный способ, при котором определяют соотношение двух компонентов, входящих в смесь. Задают только необходимое содержание извести и, исходя из этого, находят соотношение обоих компонентов.

Пример 2.1. В каком соотношении необходимо смешать известняк с содержанием СаСОз 91% и глину с содержанием СаСОз 31%, чтобы получить сырьевую смесь с содержанием СаСОз, равным 76%? Применяя перекрестный способ расчета, получаем

Известняк

Гунина

91-76 -15 ч, глины

76'31 = 45 ч. известняка

Таким образом, чтобы получить сырьевую смесь с 76%-ным содержанием СаСОз, на каждые 45 ч. известняка должно приходиться 15 ч. глины. Поэтому при подготовке сырьевой смеси необходимо смешивать известняк с глиной в соотношении 45:15, нли 3:1.

2.2. Расчет по заданному значению гидравлического модуля

Этот метод применим при двухкомпонентной сырьевой смеси и заданном гидравлическом модуле клинкера [15, 16]. Для упрощения дальнейших расчетов введены символы, обозначающие составные части клинкера, сырья и угольной золы; эти символы приведены в табл. 2.1.

Таблица 2.1. Расчетные символы, обозначающие составные части клинкера и сырья

Компонент Клинкер Сырьевая смесь Сырье Хе 1 Сырье № 2 Сырье № 3 Сырье № 4 Угольная зола

СаО С С щ Ст С2 С3 с4 Са ,

SiO2 S $т St s2 S3 s4 Sa

А12б3 А А-т Ат а2 Аз а4 Аа

Fe2O3 F Fm Ft f2 F3 f4 Fa

26

С учетом введенных обозначений выражения для определения гидравлического модуля клинкера и сырьевой смеси получают следующий вид:

С

НМ ~ с-Г Л (для клинкера);

s 4- А 4“ Р

С

НМ = ---------------(для сырьевой смеси).

Sm + AmH-Fm

Так как оба модуля имеют одно и то же значение, их можно •приравнять:

______2_____________________ S-J-A-f-F Sm + Am+Fm

В рассматриваемом методе расчета принимается, что на одну часть сырья № 2 приходится х частей сырья № 1. Исходя из этого, можно рассчитать содержание отдельных компонентов по следующим формулам:

xCt+C2 xSj + Sa

; ьп1 = — ,

х+ 1 Х-Р 1

xAi -р А2 „ xFi -р F2

А“ = _ТГГ:

Если в формулу для определения гидравлического модуля подставить значения Ст, Sm, Ат и Fm, то получим

xCt -р С2

______________х + 1___________

' х St + S2 . х At -р Аг х Ft + F2

х-р 1 + Х-р 1 + X-р 1

Поскольку содержание оксидов, входящих в состав сырья, известно по результатам химического анализа, а гидравлический модуль задается исходя из требований к качеству смеси, в уравнении остается только одно неизвестное х. После преобразования приведенного выше уравнения получаем следующую формулу для определения х:

НМ (S2 ~р А2 ~Р F2) — С2 _ С2 — НМ (S2 + а2 -р F2)

х = Ct - НМ (St -р At -Р Ft) =~[Ci-WAf(si + Ai+Ft) '

Пример 2.2. Даны два вида сырья, состав которых приведен в графах 2 и 3 табл. 2.2, Требуется определить состав сырьевой смеси при заданном гидравлическом модуле НМ—2,2. По приведенной выше формуле

х _ 2.2(33,01 + 7,31 -Р4,83) —30,22 _3

Х~ 47,80 — 2,2(8,70 + 2,35+ 1,32) ~ ’

Это означает, что для получения клинкера с НМ—2,2 необходимо смешать 3,324 ч. известняка с 1 ч. мергеля. Поэтому в смеси должно содержаться 76,87% известняка и 23,13% мергеля.

Расчетные составы компонентов сырьевой смеси приведены в графах 4 и 5 табл. 2.2, а состав сырьевой смеси — в графе 6 (графа 4+графа 5=гра-

27

Таблица 2.2. Химический состав сырья и клинкера (к примеру 2.2)

Компоненты, % Известняк Мергель Известняк 76,87% Мергель 23,13% Сырьевая смесь 100% Клинкер

1 2 3 4 5 6 7

SiO2 8,70 33,01 6,69 7,64 14,33 21,94

А12О3 2,35 7,31 1,81 1,69 3,50 5,36

Fe2O3 1,32 4,83 1,01 1,12 2,13 3,26

СаО 47,80 30,22 36,75 6,99 43,74 66,92

MgO 1,50 0,66 1,15 0,15 1,30 2,00

so3 0,30 0,20 0,23 0,05 0,28 0,44

Потери при прока- 37,96 23,77 29,18 5,49 34,67 —

ливанни

Остаток 0,01 —. 0,05 — 0,05 0,08

Всего 100,00 100,00 76,87 23,13 100,00 100,00

фа 6). В графе 7 приведен состав клинкера без учета потерь при прокаливании. По данным графы 7 можно провести расчет, который показывает, что гидравлический модуль НМ=2,2.

2.3. Расчет по заданному значению коэффициента насыщения известью

Этот расчет проводится с использованием коэффициента насыщения по Кинду (см. разд. 1.8.1).

Пример 2.3. Даны два вида сырья (см. табл. 2.3, графы 2 и 3). Коэффициент насыщения известью, по Кинду,

СаО — (1,65 А12О3 + 0,35Fe2O3) . пп

wio; = °’92'

Если в формулу Кинда подставить приведенные выше расчетные символы, то получим

х Ст -р С2

После решения этого уравнения относительно х находим

2,8KSk-S2 + 1,65A2 + 0,35F2-C2

Х~ с1— (2,8£SK-S1+ l.eSA^O.SSFj) с2 - (2,8tfSx.Sg + 1,65А2 + 0,35F2) С± — (2,8/6$^ + l.eSAj + O.SSF*) '

С помощью этой формулы можно рассчитать, сколько частей известняка . приходится на одну часть глины в сырьевой смеси:

(2, 8-0,92-62,95-р 1,65-18,98-f-0,35-7,37) -1,40

х =---------------!----------------!— -------— --------=4,053.

52,60 — (2,8-0,92-1,42 4-1,65-0,480,35-0,38)

28

Таблица 2.3. Химический состав сырья и клинкера (к примеру 2.3)

Компоненты, % Известняк Глина Известняк X X 0,8020 Глина X X 0,1980 Сырьевая смесь, графы 44-5 Клинкер

1 2 3 4 5 6 7

SiO2 А120з ; Fe2O3 СаО MgO SO3 Потери при прокаливании 1,42 0,48 0,38 52,60 1,11 0,85 43,16 62,95 18,98 7,37 1,40 0,98 0,85 7,47 1,14 0,39 0,30 42,18 0,89 0,68 34,62 12,46 3,76 1,46 0,28 0,19 0,17 1,48 13,60 4,15 1,76 42,46 1,08 0,85 36,10 21,27 6,49 2,75 66,47 1,69 1,33

Всего 100,00 100,00 80,20 19,80 100,00 100,00

Таким образом, на 1 ч. глины приходятся 4,053 ч. известняка и сырьевая смесь должна состоять нз 80,20% известняка и 19,80% глины.

В графах 4—7 табл. 2.3 приведены расчетные составы компонентов сырьевой смеси, а также состав сырьевой смесн н клинкера. Результирующий коэффициент насыщения известью составляет

66,47 —(1,65-1,49+ 0,35-2,75)

KSK=—--------- --------------- —=о,92.

2,8-21,27

Такой результат подтверждает правильность расчета.

2.4. Расчет по заданным значениям коэффициента насыщения известью и силикатного модуля

Пример 2.4. Рассчитаем смесь, в состав которой входят три различных вида сырья. Требуемый коэффициент насыщения известью по Книду равен 0,92, а силикатный модуль — 2,60. Результаты химического анализа сырья приведены в графах 2—4 табл. 2.4.

Формула для определения коэффициента насыщения известью по Книду уже приводилась в примере 2.3. Формула для расчета силикатного модуля с учетом принятых сокращений принимает внд

А + F Am + Fm

Расчет проводим в предположении, что на х масс. ч. известняка (компонент 1) и на у масс. ч. глины (компонент 2) приходится 1 масс. ч. колчеданных огарков (компонент 3), выступающих в качестве корректирующей добавки. Тогда для расчета содержания оксидов в сырьевой смесн применяют следующие формулы [19]:

с _ х + у С2 + С3 . _ _ Л' Si + z/ Sa + S3 _

* + г/+1 1 т- *+г/+1 1

. _ * At + г/ А2 + А3 . _ * Fi + г/ F2 + F3

га~ * + г/+1 \ т- * + </+ 1

29

Таблиц а 2.4. Химический состав сырья и клинкера (к примеру 2,4)

Компоненты % CQ •> £ к 5 к Глина Колчеданные огар- ки Графа 2Х Х0.7826 Графа ЗХ Х0.2024 Графа 4Х Х0,0150 Сырьевая смесь Клинкер

1 2 3 4 5 6 7 8 9

SiOa 0,95 68,00 11,00 0,74 13,76 0.17 14,67 22,46

А120з 0,92 12,60 1,50 0,72 2,55 0,02 3,29 5,00

Fe2O3 0,38 2,95 84,20 0,30 0,60 1,26 2,16 3,27

СаО 54,60 5,70 0,76 42,73 1,15 0,01 43,89 66,84

MgO 0,95 1,45 0,55 0,74 0,29 0,01 1,04 1,55

so3 — 1,28 1,25 —. 0,26 0,02 0,28 0,43

Потери при наливании про- 42,03 7,20 0,67 32,90 1,46 0,01 34,37 —

Остаток 0,17 0,82 0,07 0,13 0,17 — 0,30 0,45

Всего 100,00 100,00 100,00 78,26 20,24 1,50 100,00 100,00

Модуль KSk .— — — — — 0,92 0,92

Силикатный дуль МО- 0,73 4,37 0,12 — — — 2,7 2,7

Глиноземный дуль МО- 2,42 4,27 0,02 — 1,5 1,5

После подстановки этих выражений в формулы для определения коэффициента насыщения известью и силикатного модуля и проведения соответствующих преобразований получим два уравнения с двумя неизвестными х и у.

х[(2,8KSK • Sx + 1,65А1 + 0,35FJ - CJ + у [(2,8KSK • S2 + 1,65А2 +

+ 0,35F2) - CJ = С3 - (2,8tfSx-S3 + 1,65А3 + 0,35F3);

х [SM (Ах + Fj) - Si] + у [SM (А2 + F2) - S2] = S3 - SM (A3 + F3).

В целях упрощения дальнейших расчетов вводим следующие обозначения:

= (2,8/CS^-Sj + 1,65А1 + 0.35FJ — Сх;

= (2,8KS*-S2 + 1,65А3 + 0,35F2) - С2;

ci = сз - (2>8^K-S3 +1 -65Аз+°>35F3);

a2 = SM(Ax + Fi)-Sx;

b2 = SM (A2 + F2) - S2;

c2 = S3 — SM (A3 + F3).

С учетом введенных обозначений уравнения для х и у получают следующий вид:

ахх + Ьху^Сх,-

а2х + 62у = с2.

После решения этой системы уравнений находим х и у.

Cib2 — c2bi х = —z-------;

ахЬ2- а2&х

CjCg — ^2^1

У = —7-------•

Я1О2 —

зо

Чтобы рассчитать глиноземный модуль и необходимый коэффициент насыщения известью, следует символам а2, Ь2 и с2 придать следующие значения (символы а,, bt и Ci остаются без изменения):

a2 = TM-k1 — F1-,

Ьг = ТМ‘к2 — с2 = F3 — ТМ • А3.

Для расчета долей известняка к и глины у, приходящихся на 1 ч. колчеданных огарков, применяют выведенные выше формулы для х и у.

Прежде всего необходимо определить значения at, bi, с, и а2, Ь2, с2:

а± = (2,8^-S2 + 1,65А1 + 0.35FJ - Сх = (2,8-0,92-0,95 + 1,65-0,92 +

4- 0,35-0,38) — 54,60 = — 50,502;

Ь± = (2,8KSK • S2 + 1,65А2 + 0,35F2) - С2 =

= (2,8-0,92-68,00 + 1,65-12,60 + 0,35-2,95) — 5,70 = 191,290;

С1 = Сз - (2-8^x-S3 + 1,65А3 + 0,35F3) =

= 0,76 —(2,8-0,92-11,00+ 1,65-1,50 + 0,35-84,2) = — 59,521;

а2 = SM vAi + Fi) — Sr = 2,70 (0,92 + 0,38) — 0,95 = 2,560;

62 = 5Л4 (А2 + F2) — S2 = 2,70 (12,60 + 2,95) — 68,00 = —26,015;

с2 = S3 — 5Л4 (А3 + F3) = 11,00 — 2,70 (1,50 + 84,20) = —220,390.

Полученные значения подставляют в формулы для определения х я у:

_ [-59,521 (—26,015)] —[(—220,390)-191,290] _

Х~ [—50,502 (—26,015)] —(2,560-191,290) -53,3;

_ [—50,502 (—220,390)] —[2,560 (—59,521)] _

У~ [— 50,502 (— 26,015)] — (2,560-191,290) - 13>69-

Таким образом, на 1 ч. колчеданных огарков приходится 53,03 ч. известняка и 13,69 ч. глины, и сырьевая смесь должна иметь следующий состав, %: известняк — 78,26, глина — 20,24, колчеданные огарки — 1,50.

Правильность расчета подтверждается результатами, приведенными в графах 5—9 табл. 2.4.

Пример 2.5. Рассчитаем сырьевую смесь, состоящую из трех компонентов: известняка, доменного шлака и колчеданных огарков. Коэффициент насыщения известью должен равняться 0,90, а силикатный модуль — 2,5. Результаты химического анализа составляющих сырьевой смеси приведены в графах 2—4 табл. 2.5, а расчетные данные — в графах 5—9.

Последовательность расчета такая же, как в примере 2.4:

ах = (2,8KSK • Sx + 1,65А1 + 0,35FJ — =

= (2,8-0,90-6,75+ 1,65-0,71 + 0,35-1,47) — 48,90 = —31,1040;

Z>1=(2,8KSx-S2+l,65A2 + 0,35F2)-C2= .

= (2,8-0,90-39,45 + 1,65-9,67 + 0,35-0,67) —42,09 = 73,5140; ;

C1 = c3-(2,8KSx.S3+l,65A3 + 0,35F3) =

= 0,87—(2,8-0,90-11,21 + 1,65-1,57 + 0,35-83,72) = —59,2717;

а2 = 2,5(0,71 + 1,47) —6,75 = — 1,300;

b2 = 2,5 (9,67 + 0,67) — 39,45 = — 13,600;

с2 = 11,21 —2,5(1,57 + 83,72) = - 202,015;

31

Таблица 2.5. Химический состав сырья и клинкера (к примеру 2.5)

Компоненты, % Известняк Доменный шлак Колчеданные огаркн Графа 2X0,6995 Графа 3X0,2773 Графа 4X0,0232 Сырьевая смесь Клинкер

1 2 3 4 5 6 7 8 9

SiOz 6,75 39,45 11,21 4,72 10,94 0,26 15,92 22,03

А120з 0,71 9,67 1,57 0,50 2,68 0,04 3,22 4,45

Fe2O3 1,47 0,67 83,72 1,03 0,19 1,95 3,17 4,38

СаО 49,80 42,09 0,87 34,85 11,69 0,02 46,56 64,44

MgO 1,48 7,36 0,64 1,04 2,04 0,01 3,09 4,28

so3 0,10 0,70 1,36 0,07 0,19 0,03 0,29 0,40

Потери при прокаливании 39,65 — 0,63 27,74 — 0,01 27,75 —

Остаток 0,04 0,06 — — — — — 0,02

Всего 100,00 100,00 100,00 69,95 27,73 2,32 100,00 100,00

Насыщение известью — — — — — — 0,90 0,90

Силикатный модуль — —. •— -—• — — 2,50 2,50

15,657-258

„ —z„-----=30,1919 ч. известняка;

518,5826

6206,4213

————- = 11,9680 ч. шлака;

51о,5о26

1,000 ч. колчеданных огарков Всего: 43,1599х=100 ’

100

43,1599

— ^2^1

X = -----------

^2^1

^1^2 — ^2^1

*/ =—I-------Г

^1^2 — ^2^1

= 2,317.

Известняк: 30,1919-2,317 = 69,95%;

шлак: 11,9680-2,317=27,73%; : .

колчеданные огарки: 1,000-2,317=2,32%; . : ; . .

Всего 100,00%.

Правильность расчета подтверждается данными граф 5—9 табл. 2.4.

2.5. Расчет количества присаживающейся угольной золы

При применении для обжига клинкера природного газа или жидкого топлива не возникает абсорбции золы клинкером. Но в случае применения угля необходимо учитывать возможность поглощения (присадки) клинкером угольной золы.

В современных длинных вращающихся печах, а также в печах с теплообменниками, т. е. там, где почти нет пылевыноса, наблюдается почти полная абсорбция золы клинкером. В коротких вращающихся печах с большим пылевыносом наблюдается

32

меньшая присадка золы. В зависимости от типа вращающейся печи в обычных условиях присадка золы к клинкеру может составлять от 30 до 100%. В шахтных печах для обжига клинкера поглощение золы клинкером всегда равно 100%. Каждая конструкция печи имеет свою постоянную степень абсорбции золы.

Пример 2.6. Для расчета присадки золы используются результаты химического анализа сырьевой смеси, клинкера и угольной золы. Отдельные компоненты и оксиды обозначены теми же символами, что и раньше. Количество присаживающейся золы топлива в процентах от массы клинкера обозначим теперь можно записать следующие уравнения [24]:

I00C = (100 - qi) Cm 4- ?iCa;

100S = (100 — q2) sm + ?2sa;

100A = (100-—7з) Am qs-^at

100F= (100-74)Fm+74Fa.

решения этих уравнений относительно q получаем следующие выра-

После жения:

С — Cm S — Sm

Qi =----- ЮО; q2 = —-— 100;

Са — Cm Sa — Sm

?3=ТТ100: ^v^100-

Аа — Ат г а — гт

Среднее арифметическое значений ?1—?4 дает искомую величину q. В табл. 2.6 приведены результаты химического анализа сырьевой смеси, клинкера и угольной золы (сырьевая смесь дана без потерь при прокаливании).

Таблица 2.6. Химический состав сырья и клинкера (к примеру 2.6)

Оксиды, % Сырьевая смесь Клинкер Угольная зола

SiO2 19,00 19,85 42,95

8,25 8,92 27,88

Fe2O3 . 2,80 3,31 17,60

СаО 66,60 64,45 4,95

Исходя из данных табл. 2.6, получим:

64,45 - 66,60

4,95 — 66,60

19,85—19,00

42,95— 19,00

8,92—8,25

27,88 — 8,25

100 = 3,49;

100 = 3,55;

100 = 3,41;

3,31—2,80

17,60 — 2,80

100 = 3,44.

3—394

33

Среднее арифметическое равно

3,49 + 3,55 + 3,41 +3,44 q =--------------------------= 3,47.

4

Это означает, что количество угольной золы, поглощаемое клинкером во время обжига, составляет 3,47% массы клинкера.

Пример 2.7. В этом примере приведен другой метод расчета влияния угольной золы на химический состав клинкера.

Угольная зола имеет следующий химический состав %: SiOa — 47,0; А12О3—29,1; Fe2O3—12,5; СаО—6,6; MgO—1,8; K2O+Na2O—2,8; всего 99,8.

В состав клинкера входят следующие компоненты, %: SiO2—21,5; А12О3— 5,2; Fe2O3—3,7; СаО—67,5; MgO—1,7; K2O + Na2O—0,5; всего—100.

Состав минеральной присадки из угольной золы определяется следующим образом:

Расход угля в % Хсодержание золы в угле в %Хсодержание

. оксидов в золе в %

Д =-----------------------------------------------------------•

100-100

Принято, что расход угля составляет 19% массы клинкера, содержание золы в угле— 12%, а присадка— 100%. Отсюда находим величину «зональных поправок» для компонентов клинкера:

Д SiO2 = 0,19-0,12-47,0 = 1,07;

AA12OS = 0,19-0,12-29,1 = 0,67;

Д Fe2Os = 0,19-0,12-12,5 = 0,28;

- Д СаО = 0,19-0,12-6,6 = 0,15;

Д MgO = 0,19-0,12-1,8=0,04;

ANa2° 1 = 0,19-0,12-2,8 = 0,06;

К2О J

99,8 2,27.

В табл. 2.7 приведен скорректированный состав клинкера.

Таблица 2.7. Химический состав сырья и клинкера (к примеру 2.7)

Оксиды, % Клинкер д Сырьевая смесь после прока» ливания Пересчет на 100%

1 2 3 4 5

SiO2 21,5 — 1,07 20,43 20,97

A12O3 5,2 —0,67 4,53 4,63

Fe2O3 3,7 —0,28 3,42 3,49

СаО 67,5 —0,15 67,35 68,87

MgO 1,6 —0,04 1,56 1,59

Na2O 1

К2О / 0,5 —0,06 0,44 0,45

Всего 100,0 2,27 97,73 100,00

34

Модули сырьевой смеси без потерь при прокаливании равны (из расчета по данным графы 5 табл. 2.7): гидравлический модуль — 2,36, силикатный модуль — 2,58, глиноземный модуль — 1,32.

Эти модули создают основу для определения состава сырьевой смеси, состоящей из двух компонентов или более, путем использования методов, предназначенных для расчета многокомпонентных смесей. Клинкер, полученный при обжиге смеси, подобранной указанным образом, будет иметь состав, соответствующий графе 2 табл. 2.7.

Пример 2.8. Рассчитаем сырьевую смесь, состоящую из сырья двух видов — известняка и глины, с учетом влияния угольной золы на состав клинкера: коэффициент насыщения известью, по Кинду, должен составлять 0,90.

Химический состав трех компонентов сырьевой смеси приведен в графах 2—4 табл. 2.8 [19].

Таблица 2.8. Химический состав сырья и клинкера (к примеру 2.8)

Компонент, % Известняк Глина Угольная зола Графа 2X0,7139 Графа 3X0,2488 Графа 4X0,0373 Кл инке р

1 2 3 4 5 6 7 8

SiO2 3,89 70,03 51,32 2,78 17,42 1,92 22,12

А120з 1,93 17,17 10,19 1,38 4,27 0,38 6,03

0,93 5,00 16,11 0,66 1,25 0,60 2,51

СаО 91,19 4,25 10,30 65,10 1,06 0,38 66,54

MgO 1,41 3,17 4,15 1,01 0,79 0,15 1,95

so3 0,50 —— 6,58 0,36 — 0,25 0,61

Остаток 0,15 0,38 1,35 0,10 0,09 0,05 0,24

Всего 100,00 100,00 100,00 71,39 24,88 3,73 100,00

KSG — — — — 0,90

Силикатный модуль — — — — — — 2,59

Глиноземный модуль — — — —. —’ — 2,40

Расход угля составляет 35% массы клинкера, содержание золы в угле равно 16,4%, а степень абсорбции золы клинкером — 65%. Тогда количество присаживающейся золы топлива

Далее находим значения alt bIt с, и а2, Ь2, с2.

В использованном методе расчета принимаем, что х ч. известняка плюс У ч. глины (без потерь при прокаливании) плюс q ч. золы дают 100 ч. клинкера:

х 4- у 4- q = 100.

Если использовать символы, приведенные в табл. 2.1, то получим следующие Уравнения для окислов, содержащихся в клинкере:

_ X Si 4- У s2 4- ? sa _ _ X At 4- у А3 4- ? Аа .

“ 100 ; ~ 100 :

Р _ xF14~yF24~yFa р * Ci 4~ У 4~ ? Са

“ 100 ’ ~ 100 *

3*

35.

После' подстановки значений S и F в формулу для определения коэффициента насыщения известью клинкера получим следующее уравнение с двумя неизвестными:

х [(2,8tfSK Sj + 1,65Aj + 0,35FJ - CJ + у [ (2,8KSK • S2 + 1,65А2 +

+ 0,35F2) - С2] = [Са - 2,8KSK -Sa + 1,65Аа + 0,35Fa)j q.

Это уравнение можно представить в виде

щх + hy = Ci, если ввести следующие обозначения:

аг = (2,8KSK • Sr + 1,65At + 0,35Ft) — Cr;

Ьг = (2,8f(SK • S2 + 1,65A2 + 0,35F2) - C2;

C1 = fCa - (2-8*5Л'Sa + 1 ’65Aa + 0>35Fa)l

Для определения x и у необходимо решить следующую систему уравнений: агх + Ьгу = сх;

х -ф у = 100 — q.

Для того чтобы эти уравнения имели такой же вид, как уравнения в про-' веденных выше расчетах, введем во второе уравнение следующие обозначения: 02=1; &2=1; сг=100—q.

Из решения системы уравнений

OiX + Ьгу = Ci;

а2% 4“ Ь%У — ^2 находим значения хну:

Cibx — Cib2 х =-------------;

a2bj — 0-2^1 * 0’^2 ^2^1 — 01^2

Теперь проведем численные расчеты для рассматриваемого примера:

аг= (2,8-0,90-3,89 + 1,65-1,93 + 0,35-0,95) — 91,19 = —77,878;

bi = (2,8.0,90-70,03 + 1,65-17,17 + 0,35-5,00) —4,25 = 202,306;

сг= [10,30 —(2,8-0,90-51,32+ 1,65-10,19 + 0,35-16,11)]-3,73 = — 527,709;

а2=1; i>, = 1; с2 = 100 —3,73 = 96,27.

После подстановки этих значений в формулы для определения х и у находим:

96,27-202,306 —(-527,709-1)

х =-----------------1-------------— — 71 39’

. . 1-202,306 —(-77,878-1) ’ ’

1 (- 527,709) —(77,787-96,27)

ц==s — " = 24.88.

1-202,306 —(-77,878-1)

В результате расчета установлено, что обжигаемый материал должен содержать 71,39% известняка (без потерь при прокаливании), 24,88% глины (без потерь при прокаливании) и 3,73% угольной золы.

Результаты расчета состава клинкера приведены в графах 5—8 табл. 2.8. Как видно из таблицы, коэффициент насыщения известью составляет 0,90, т. е. совпадает с величиной, заданной для расчета, что подтверждает его правильность. Чтобы практически выдержать соотношение составляющих сырьевой смеси, необходимо пересчитать значения х и у:

36

___________________ЮОх_________________

(100 — остаток при прокаливании известняка)

________________ЮОу_________________

(100 — остаток при прокаливании глины)

2.6. Расчет сырьевой смеси, состоящей из четырех компонентов

В примере 2.9 приведены формулы для расчета четырехкомпонентной сырьевой смеси при заданных значениях коэффициента насыщения клинкера известью и силикатного и глиноземного модулей.

Пример 2.9. Примем, что четыре компонента сырьевой смеси находятся в соотношении х : У : z : 1. Количества оксидов, найденные по соответствующим формулам, подставим в формулы для определения коэффициента насыщения клинкера известью и силикатного и глиноземного модулей. Полученные уравнения представим в виде системы трех линейных уравнений с тремя неизвестными:

a3 = TM-F1-A1;

63 -- ТЛГ • F2 — А2; cg = ТМ • F3 — Ag; dg = A4 — TM * F^a

aiX4-biy + ciZ = di; a2x + b2y + c2z = d2; agx -|- b3y + c3z = dg, где коэффициенты при неизвестных и свободные члены обозначают: at = (2,8%SK Sx + 1,65At + 0,35FJ — Cx; = (2,8/GSx-S2 + 1,65A2 + 0,35F2) - C2; cr = (2- 8^x• S3 4- 1,65A3 + 0,35F3) - C3; A = C4 - (2,8tfSK.S4 + 1,65A4 + 0.35FJ; a2 = SM(A1 + F1)-S1; 62 = SA1(A2 + F2)-S2; c2 = SM (A3 -|- F3) — Ss; d2 = S4-SAl(A4-S4);

После решения приведенной выше системы уравнений относительно х, у и г получим формулы для расчета сырьевой смеси, состоящей из четырех компонентов [25]:

х _ dl (62Cg- ^gC2) ^2 (^1С8 — ^3С1) "Г dg (^>1^2 ^2С1) ,

а1 (*2^3 — Ь3Сз) — “2 (Vg — *зС1) + а3 — &2С1) а 1 (d2^3 — d3c2) — а2 (dxc8 — d3cx) а3 (dxc2 d2c^) . ai (^2cs — b3c2) — a2 (ijCg — 63Cj) -|- a3 (Ь^2 b2Ci) ___Qi (b2d3 — b3d2) a2 (b^d3 — frgdj) a3 (Ь^з •

ai (b2c3 — b3c2) — a2 (61C3 *зс1) 4" аз (biC2 b2Cj)

2.7. Расчет сырьевой смеси по заданному содержанию минералов в клинкере

Ниже приведен расчет процентного содержания компонентов-сырьевой смеси, позволяющий получить клинкер заданного минералогического состава.

37

Пример 2.10. Сырье состоит из двух компонентов — известняка и глины; их химический состав приведен в графах 2 и 3 табл. 2.9: В графах 4—7 приведены расчетный химический и расчетный минералогический составы клинкера. По формулам разд. 1.6 можно рассчитать содержание четырех основных минералов из обоих компонентов сырья — известняка и глины (без остатка при прокаливании). Расчетное содержание клинкерных минералов приведено в табл. 2.10. Следующий этап — смешивание известняка с глиной в таком соотношении, чтобы смесь этих двух компонентов содержала 60% трехкальциевого силиката [12].

Таблица 2.9. Химический состав сырья и клинкера (к примеру 2.10)

Оксид, % Известняк Глина Графа 2X0,6859 Графа 3X0,3141 Клинкер Расчетный минералогический состав

1 2 3 4 5 6 7

Si О» 2,18 65,75 1,50 20,65 22,15 C3S:60,00

А120з 0,88 17,05 0,60 5,36 5,96 C2S:18,14

Fe2O3 0,67 6,95 0,46 2,18 2,64 С3А: 11,67

СаО 95,33 5,55 65,39 1,74 67,13 C4AF: 8,07

MgO 0,94 1,90 0,64 0,60 1,24 1,24

Прочие — 2,80 — 0,88 0,88 0,88

Всего 100,00 100,00 68,59 31,41 100,00 100,00

Таблица 2.10. Расчетное содержание клинкерных минералов (к примеру 2.10)

Сырьевой материал CaS C2S С, А. C,AF MgO Прочие Всего

Йзвест- 363,00 —267,23 1,26 2,05 0,94 — 100,00

няк Глииа —601,62 641,45 34,34 21,13 1,90 2,80 100,00

Сооотношение компонентов находится с помощью следующей формулы:

В этой формуле х — доля компонента № 2 (глины), А — процентное содержание рассматриваемого минерала, полученного из компонента № 1 (известняка), В — процентное содержание того же минерала, полученного из компонента Ns 2, и R — процентное содержание этого минерала, полученного из смеси обоих компонентов. В табл. 2.11 приведены результаты расчета массовых частей известняка и глины, которые после смешивания образуют сырьевую смесь и клинкер с заданным содержанием C3S, равным 60%. Как видно из таблицы, для получения нужного сырья следует смешать 68,59% известняка и 31,41% глины.

Пример 2.11. Рассчитаем сырьевую смесь, состоящую нз трех компонентов (известняка, глины и песка), при заданном содержании трехкальциевого силиката и двухкальциевого силиката.

39

38

Такой расчет проводится с помощью определителей. Состав компонентов сырья приведен в графах 2—4 табл. 2.12. Требуется получить сырьевую смесь, содержащую 50% C3S н 25% C2S.

Результаты расчета минералогического состава клинкера из трехкомпонентной сырьевой смеси приведены в табл. 2.13.

Таблица 2.13. Расчетное содержание клинкерных минералов (к примеру 2.11)

Минерал Известняк, % Глина, % Песок, %

CsS 312 —651 —750

C2S —225 661 843

С3А 5 55 3

€4AF 8 35 4

Всего 100 100 100

Обозначим неизвестные количества известняка, глины и песка соответственно х, у и г и примем, что на 1 ч. песка приходится х ч. известняка и у ч. глины.

Для решения задачи снова составим систему из трех линейных уравнений (см. пример 2.9):

aix 4" Ь±у + CjZ = djj a2x + b2y + c2z = d2;

+ bay + csz = ds

я с помощью определителей третьего порядка найдем х, у и г [26,5]:

М С* 09 u CJ Дй dr сг #2 ^2 ^2 #3 ^3 ^3 bi di #2 ^2 «з ds

X — ^2 ^2 С2 #3 ^8 ^3 “ > У — #2 ^2 ^2 fl3 ^3 ^3 ai bi Ci @3 Ь% C% Og Ьз С3

Известно, что решение получается при перемножении каждых трех элементов, находящихся иа одной диагонали, как схематически показано ниже. Для большей наглядности первые два вертикальных столбца на схеме еще раз повторены справа:

40

Если сомножители расположены снизу вверх, то, как известно, резуль* тэты складываются, а в противном случае—вычитаются:

01^2^3 4- 61С2Я3 4- — 03^2^1 — — с3а^1.

Затем в уравнения подставим содержание компонентов сырьевой смеси:

312х — 651 у — 750г = 50;

— 225х + 661 у + 843г = 25;

Решение:

x+y-\-z= 1.

50 - -651 —751

25 661 843

1 1 1

312 - -651 —750

-225 661 843

1 1 1

312 50 —750

—225 25 843

1 1 1

312 - -651 —750

—225 661 843

1 1 1

—64,618 „

—-------= 0,7380 ч. известняка;

—87,552

—14,316 „

—-—— ==0,1635 ч, глины.

—87,552

Значение г найдем из уравнения x+y-\-z—l:

г= 1,0000 — 0,7380 — 0,1635 = 0,0985.

Получено следующее содержание трех компонентов (без учета потерь при прокаливании), %: х=73,80, у= 16,35, г=9,85.

Проверочный расчет приведен в табл. 2.14.

Таблица 2.14. Расчет трехкомпоиентной сырьевой смеси (к примеру 2.11)

Минерал Известняк Глина Песок Клинкер, %

C3S 312-0,7380=230,2 -651-0,1635= = —106,4 -750-0,0985= = —73,8 50

c2s -225-0,7380= = —166,0 661-0,1635=108,0 843-0,0985=83,0 25

С3А 5-0,7380=3,7 55-0,1635=9,0 3-0,0985=0,3 13

c4af 8-0,7380=5,9 35-0,1635=5,7 4-0,0985=0,4 12

Всего, % 73,8 16,3 9,9 100

Результаты расчета состава клинкера, а также найденные обычным путем округленные значения содержания клинкерных минералов приведены в графах 5—9 табл. 2.12.

Если в рассматриваемом примере вместо 50%Сз8 задать 25% C3S и 50% C2S, то получим следующее содержание компонентов сырьевой смеси (без потерь при прокаливании); %: х=71,46, //=16,51, г=12,03.

41

Таблица 2.15. Расчет трехкомпонентной сырьевой смеси (к примеру 2.11, второй вариант)

Минерал Известняк Глина Песок Клинкер, %

c3s 312,0-0,7146= =222,95 -651-0,1651 = = —107,48 —750-0,1203= = —90,22 25

cas -225-0,7146= = —160,78 661-0,1651 = 109,13 843-0,1203=101,41 50

С3А 5-0,7146=3,57 55-0,1651=9,08 3-0,1203=0,36 13

C4AF 8-0,7146=5,72 35-0,1651=5,18 4-0,1203=0,48 12

Всего, % 71,46 16,51 12,03 100

Проверка проведена в табличной форме с указанием минералогического состава (табл. 2.15).

2.8. Содержание оксидов и расчетный минералогический состав клинкера

Из изложенного выше видно, что небольшие различия в соотношениях компонентов сырьевой смеси и содержащихся в них оксидов служат причиной значительных колебаний расчетного минералогического состава клинкера; при этом содержание C3S может снизиться на 50%, а содержание C2S — повыситься на 100%.

Такой же вывод можно сделать из данных табл. 2.16, где приведены клинкеры трех видов с небольшими различиями в содержании оксидов и значительным расхождением в минералогическом составе, полученном в результате расчета [27].

Таблица 2.16. Результаты химического анализа клинкера и расчетный минералогический состав

Компоненты Клинкер I, % Клинкер II, % Клинкер III, %

SiO2 20,0 21,8 20,0

A12O3 7,0 7,6 5.5

Fe2O3 3,0 3,3 , 4,5

СаО - 66,0 63,0 66,0

Остаток 4,0 4,3 4,0

Всего 100,0 100,0 100,0

C3S 65,0 35,0 73,0

C2S 8,0 36,0 2,0

С3А 14,0 15,0 7,0

c4af 9,0 10,0 14,0

42

Содержание оксидов в клинкерах почти одинаково, а расчетный минералогический состав отличается очень сильно. Поэтому при расчете сырьевой смеси необходимо учитывать, что изменение содержания СаО на 1 % ведет к изменению содержания трехкальциевого силиката примерно на 10—14%. И наоборот, изменение содержания C3S на 1 % требует соответствующего повышения или понижения содержания СаО на 1/14=0,07% и соответственно содержания СаСОз в сырьевой смеси на 0,07Х X 1,78 = 0,12 %. Если при постоянном содержании СаО изменится количество других оксидов, то также изменится минералогический состав полученного клинкера.

Даже один и тот же клинкер может иметь различный расчетный минералогический состав. Это происходит в тех случаях, когда, с одной стороны, в расчет включены только четыре главных оксида, а с другой — когда учитывают дополнительные компоненты, участвующие в образовании минералов. Для иллюстрации рассматриваемого случая ниже приведены результаты анализа одного из клинкеров [28]:

SiO2 А120д Fe2Os тю2 Мп2О3 СаО* MgO К2О Na2O SOs

22,5 5,0 2,5 0,5 0,3 63,0 1,8 0,4 0,4 2,6

Продолжение

Нераство- Потери при

римый ос- прокалива- Всего

таток нии

0,5 0,5 100

По расчету получен следующий минералогический состав, %: C3S=48,25, C2S = 28,12, С3А=8,18, C4AF=7,6, всего 92,16. Соотношение C3S : €28= 1,71 : 1.

Дополнительные компоненты приводят к образованию следующих минералов: (остаток SO3 — к CaSO4); SO3->

->CaSO4; TiO2-*CaO-TiO2; NajO->8CaO-Na2O3-3A12O3(CgNA3); Mn2O3->4CaO • Al 2O3 • Mn2O3 (C4AM.n).

С учетом возможности образования минералов, приведенных выше, получим следующий минералогический состав клинкера, %: свободная СаО—1; K2SO4—0,74; CaSO4—3,84; CaO-TiO2— 0,86; C8NA3—5,27; MgO—1,80; C4AF—5,27; C4AMn—0,92; C3A— 3,28; C3S—37,89; C2S—36,29; всего—99,50.

Сравнение обоих результатов показывает большое расхождение в минералогическом составе одного и того же клинкера. Изменилось также соотношение C3S : C2S — во втором варианте Расчета оно стало равным 1:1. Расхождения в минералогическом составе зависят от вида минералов, включенных в расчет.

* Включая 1 % свободной СаО

3. Первичное дробление сырья

Цементный сырьевой материал, добытый в карьере, должен быть измельчен перед дальнейшей обработкой. Дробление сырья производится в дробилках, и мельницах. Дробление представляет собой измельчение сырья до крупнозернистого состояния, а помол — до мелкозернистого.

Имеется множество способов и приемов для правильного выбора дробильного оборудования; при этом очень часто решающую роль играют накопленный опыт и точные знания о возможностях использования этого оборудования.

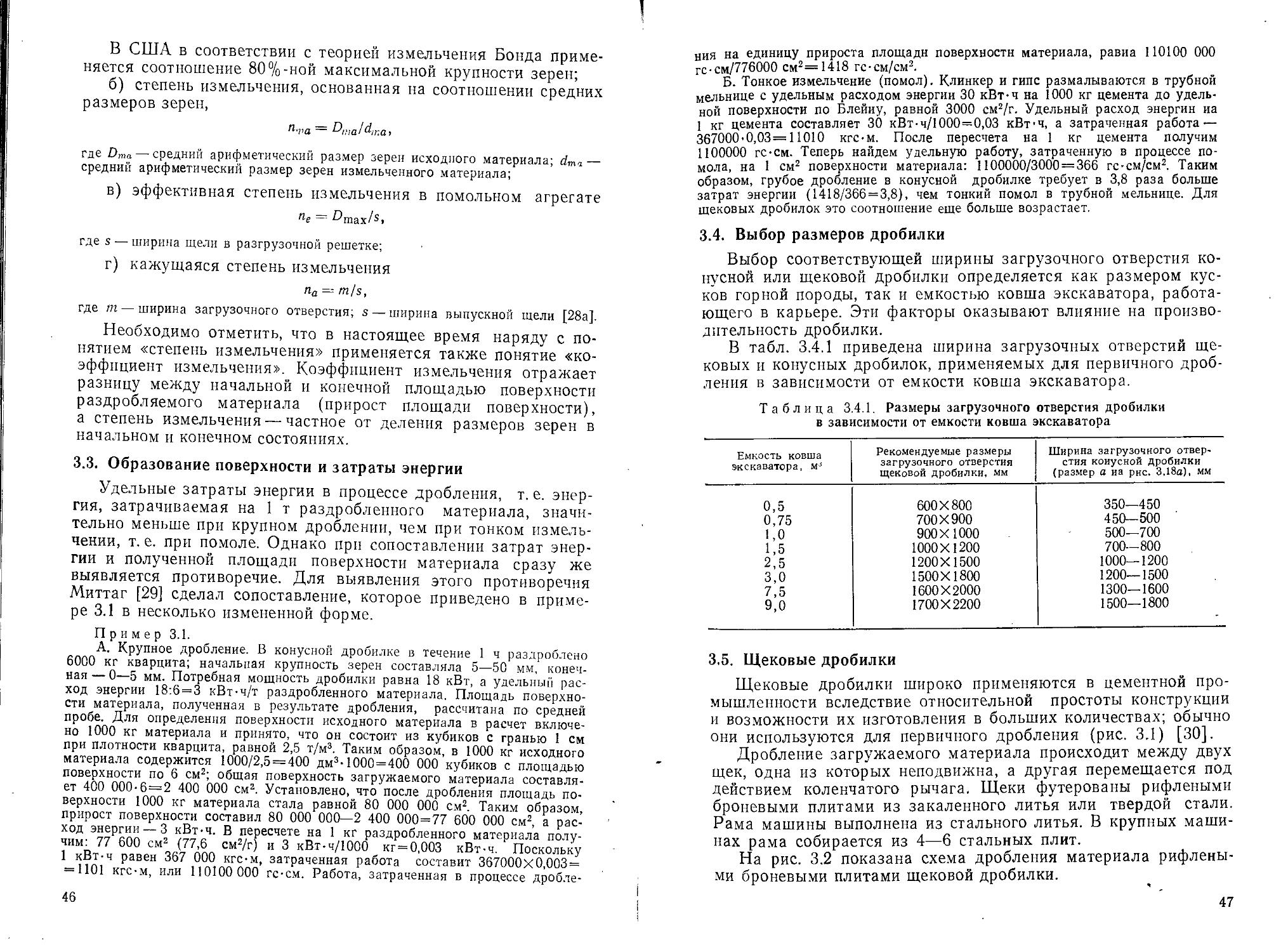

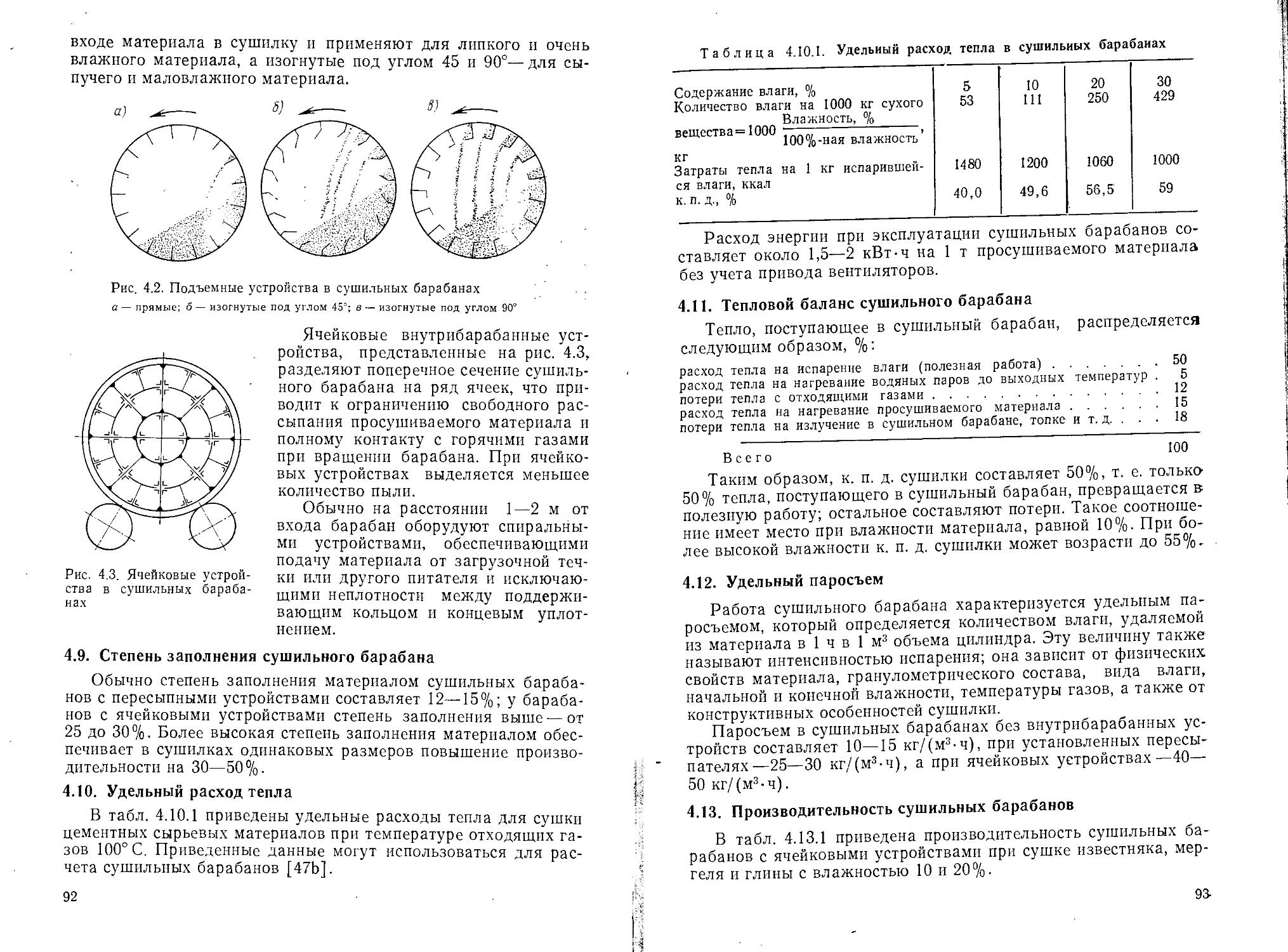

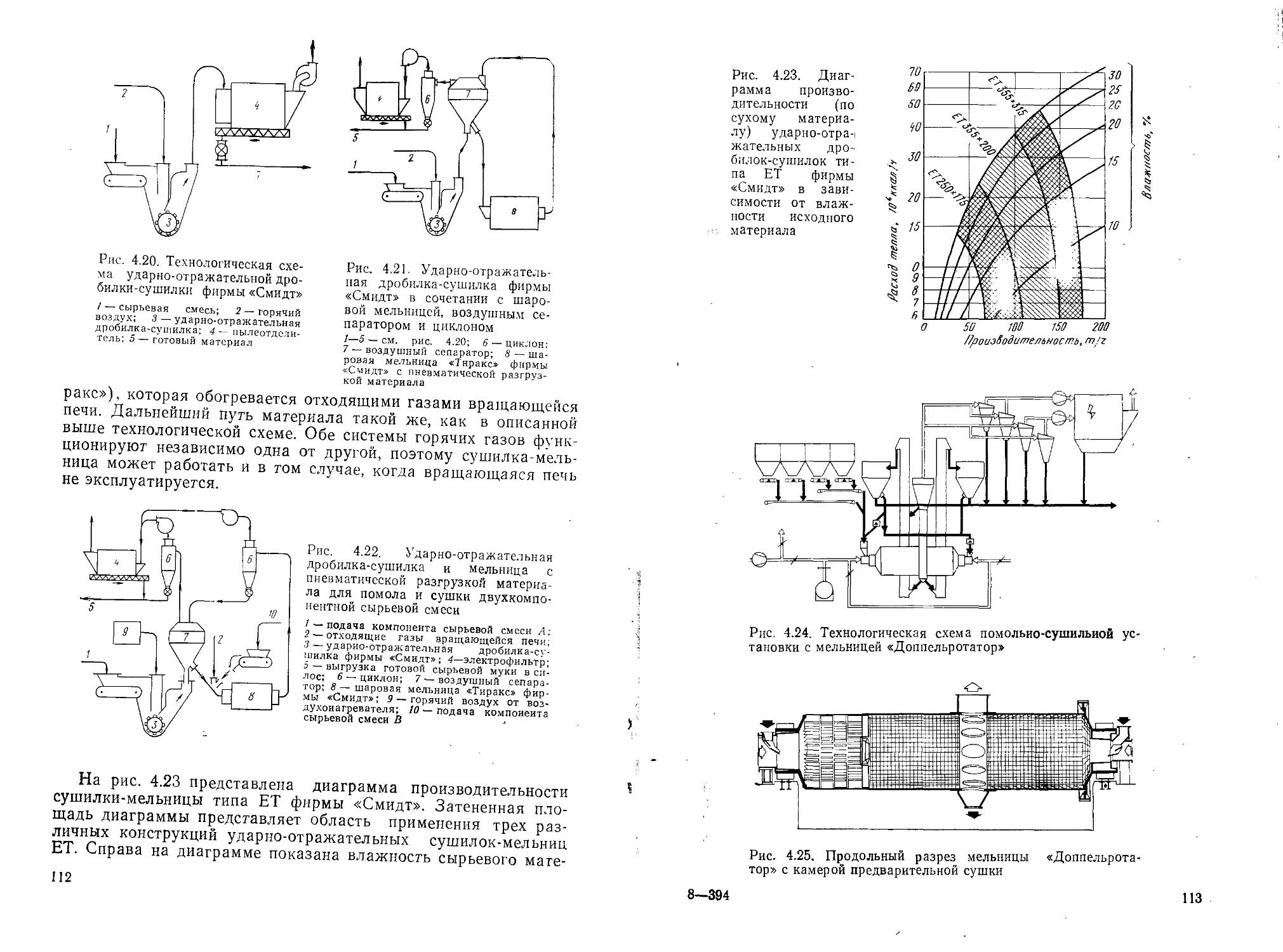

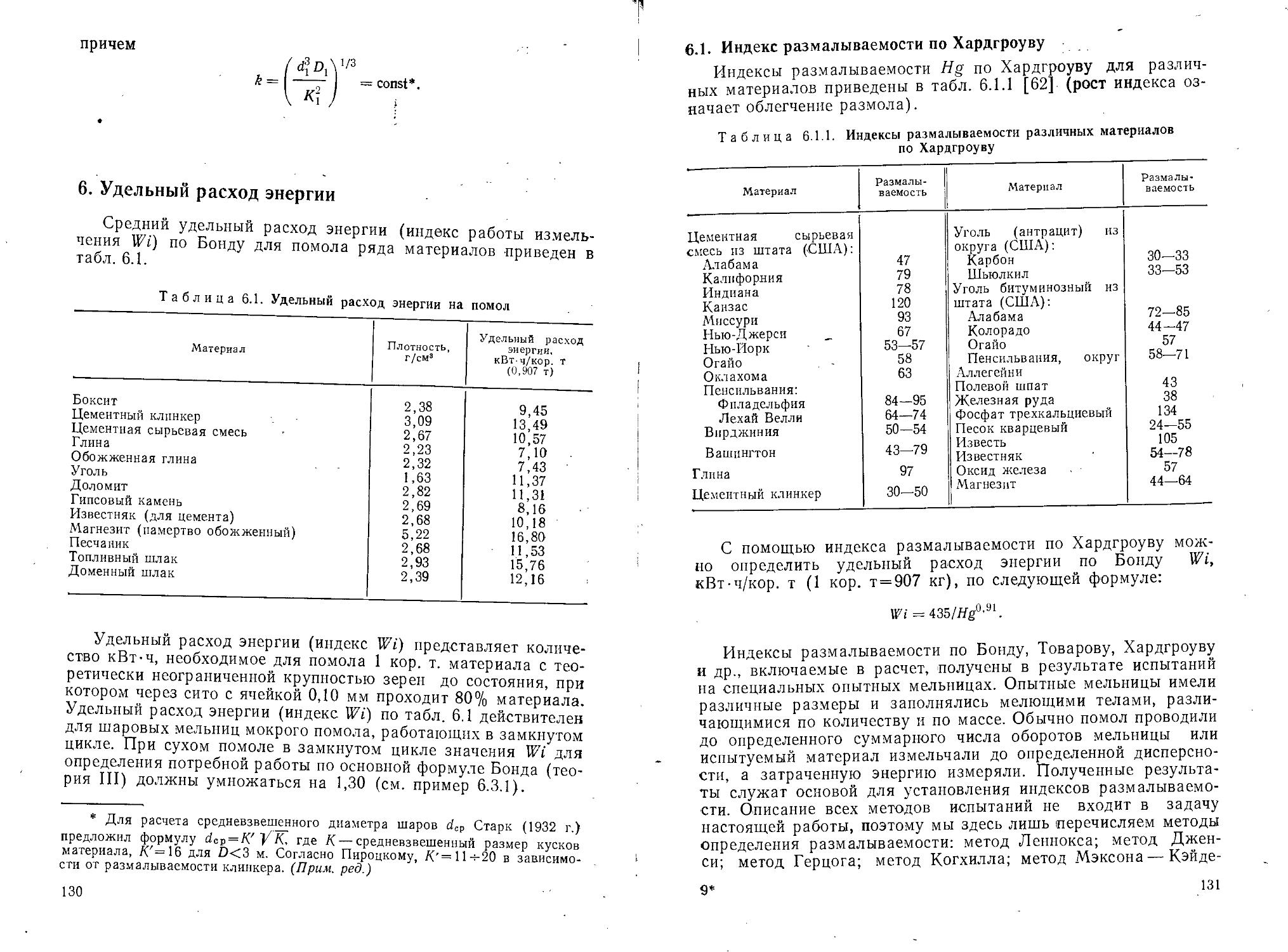

3.1. Классификация дробильного оборудования и способов дробления