Author: Туфанов Д.Г.

Tags: типы домохозяйств металлургия химический состав металлов

ISBN: 5-229-00531-9

Year: 1990

Text

7

УДК 640.191@8)

Рецензент докт. техн. наук Т. В. Свистунова

УДК 640.191@8)

Туфанов Д. Г. Коррозионная стойкость нержавеющих сталей, сплавов и

чистых металлов. Справочник, 5-е изд. перераб. и доп.— М.: Металлургия. 1990.

320 с.

В пятом издании (четвертое — в 1982 г.) приведены показатели

коррозионной стойкости нержавеющих сталей, сплавов и чистых металлов. Дан

химический состав сталей и сплавов, их свойства и технологические данные,

а также ГОСТы и ТУ на поставку металла.

Помимо нержавеющих сталей и сплавов для сравнительной оценки,

параллельно с ними, даны показатели коррозионной стойкости углеродистых

и низколегированных сталей. В справочнике представлены коррозионные

характеристики нержавеющих низкоуглеродистых, литейных и двухслойных

сталей, а также прецизионных сплавов.

Справочник рассчитан на широкий круг инженерно-технических

работников проектно-конструкторских организаций, исследовательских институтов и

предприятий металлургии и машиностроения* Ил. 17. Табл. 20. Библиогр.

список: 354 назв. ~—->- • ,,'%.*ї Ї

і Ті. , " ' .

СПРАВОЧНИК

Дмитрий Григорьевич ТУФАНОВ

КОРРОЗИОННАЯ СТОЙКОСТЬ НЕРЖАВЕЮЩИХ СТАЛЕЙ,

СПЛАВОВ И ЧИСТЫХ МЕТАЛЛОВ

Редактор издательства В. Б. Левин

Художественный редактор А. А. Якубенко

Технический редактор О. Б. Ковалёва

Корректор Ю. И. Королева

И Б № 3964

Сдано в набор 31.03.89. Подписано в печать 19.01.90. Т-02221. Формат бумаги 60Х901/,,

Бумага книжно-журнальная Гарнитура литературная. Печать высокая. Усл. печ. л. 20,0

Усл. кр.-отт. 20,0. Уч.-изл л 26,55 Тираж 7800 экз. Заказ № 1104. Цена 1 р. 70 к

Изд. № 2204.

Ордена Трудового Красного Знамени издательство «Металлургия»

119857, ГСП, Москва, Г-34. 2-й Обыденский пер., д. 14

Ленинградская типография № 1 ордена Трудового Красного Знамени Ленинградского

об7:>единення «Техническая книга44 им. Евгении Соколовой Государственного комитсі;

СССР по печати 191126, Ленинград. Социалистическая ул., 11

26Q8QQQ00Q—066

Т " 040@1)—00 " 70~90

ISBN 5—229—00531—9 (С) Д. Г. Туфапов, издательство «Металлургия», 199Г

СОДЕРЖАНИЕ

Предисловие 4

Введение 8

Коррозионная характеристика чистых металлов 10

Металлы группы I 15

Металлы группы П 17

Металлы группы III 20

Металлы группы IV 22

Металлы группы V 26

Металлы группы VI 27

Металлы группы VII 30

Металлы группы VIII 31

Травление чистых металлов 34

Коррозионная стойкость чистых металлов 35

Коррозионностойкие (нержавеющие) стали и сплавы 95

Методы удаления окалины с поверхности металла 100

Влияние некоторых видов холодной обработки и новых методов выплавки

на коррозионную стойкоегь сталей и сплавов 110

Условия повышения коррозионной стойкости, виды коррозии и области

применения сталей и сплавов П4

Условия хранения сгалей и сплавов 142

Сплавы, стойкие в травильных растворах 143

Низкоуглеродистые коррозионностойкие стали . . 144

Литейные коррозионностойкие стали 147

Двухслойные коррозионносюйкие стали и сплавы 153

Прецизионные сплавы 155

Никельмолибденовые и никсльхромомолибденовые сплавы 276

Приложения. Некоторые справочные материалы 293

Библиографический список 309

= ПРЕДИСЛОВИЕ

Анализ развития промышленности, капитального строительства

и транспорта показывает, что и в далеком будущем металлы

останутся основным конструкционным материалом.

В мире накоплено огромное количество металла. Этот фонд

всегда будет увеличиваться. Вместе с тем возросла задача

сохранения этого фонда от преждевременного разрушения, т. е.

от коррозии. Учение о коррозии и защите металлов по

сравнению с многими другими науками сформировалось сравнительно

недавно. Эта область науки является, по определению Г. В.

Акимова, пограничной между металловедением и электрохимией

в том смысле, что для ее возникновения и развития

понадобилось взаимодействие этих двух наук.

Потери от коррозии велики. Поэтому борьба с коррозией

металлов ведется во многих странах мира и особенно большая

работа в этом направлении проводится в Советском Союзе.

В настоящее время имеется значительный практический

материал по борьбе с коррозией металлов, полученный в научно-

исследовательских институтах, учебных заведениях и в

эксплуатационных условиях на предприятиях во многих отраслях

промышленности. Однако этот материал, опубликованный в

различных журналах и сборниках, иногда недоступен или

неизвестен широкому кругу специалистов. Поэтому потребовалось

обобщение показателей по коррозионной стойкости металлов.

Систематизированные данные по этому вопросу являются

ценным справочным материалом при выборе, усовершенствовании

и разработке новых нержавеющих (коррозионностойких)

сталей и сплавов.

Техническое перевооружение производства, создание

принципиально новой техники и прогрессивной технологии находятся

в прямой зависимости от правильного, эффективного,

экономически выгодного применения металлов и их сплавов

повышенной коррозионной стойкости.

Большую роль в этом случае играют нержавеющие стали и

химически стойкие сплавы. В настоящее время почти

невозможно назвать область современной техники, где бы не

применяли эти стали и сплавы.

Одна из особенностей нержавеющих сталей и сплавов

состоит в их высокой коррозионной стойкости во многих

агрессивных средах, что позволяет применять эти стали и сплавы

без дополнительных защитных покрытий. В справочник

включены сведения о наиболее распространенных нержавеющих

сталях и сплавах, выпускаемых металлургической

промышленностью в большом объеме и широком ассортименте.

В последние годы широко применяют чистые металлы.

Интерес к их коррозионным свойствам, особенно к свойствам ту-

гоплавких металлов, все более возрастает. Кроме того,

сведения о коррозионных характеристиках чистых металлов как

легирующих элементов полезны для правильной оценки

стойкости нержавеющих сталей и сплавов. Поэтому в справочнике

отдельно дана коррозионная характеристика чистых металлов.

При отборе данных по скорости коррозии предпочтение во

всех случаях отдавали результатам достаточно длительных

испытаний: при лабораторных исследованиях, например, > 100 ч.

Однако в работах [19, 20, 40, 125, 127, 130, 253, 254, 288]

продолжительность испытаний составляет 3—5 циклов по 100 ч

каждый цикл. Результаты этих испытаний получены в

Центральном научно-исследовательском институте черной

металлургии им. И. П. Бардина на образцах опытных и

промышленных марок нержавеющих сталей и сплавов; в производственных

условиях испытания проводили в течение 500—1000 ч и более;

на коррозионных станциях 1, 2 года, 5 и 10 лет.

Испытания осуществляли на образцах металла в состоянии

поставки, т. е. после оптимальной термической обработки (см.

табл. 4).

При оценке скорости коррозии часто пользуются

показателем г/(м2«ч), т. е. определяют потерю массы образца металла

за соответствующий промежуток времени и относят к единице

площади.

Однако такую величину по весовым потерям применять для

сравнительной оценки разнородных металлов нельзя, так как

при одних и тех же весовых потерях проникновение коррозии

в глубину металла, точнее уменьшение толщины образца,

пластины или толщины стенки какого-либо изделия, окажется

весьма различной для металлов и их сплавов с неодинаковой

плотностью. Так, например, если скорость коррозии у

алюминия и железа будет одинаковой — по 0,1 г/(м2-ч), то

проникновение в глубину в мм/год у алюминия будет в три раза больше,

чем у железа. Поэтому, чтобы не было путаницы, в

справочнике в качестве основной и единой величины скорости

коррозии — проникновения коррозии в глубину металла — приняты

миллиметры в год.

Таким образом, проектировщики, конструкторы, технологи

и другие специалисты, работающие в различных областях

техники, при выборе металлов для деталей, аппаратов или

агрегатов, предназначенных для эксплуатации в агрессивных средах,

должны брать в качестве расчетной величины скорость

коррозии, выраженную в мм/год.

В качестве основной характеристики коррозионной

стойкости принята скорость коррозии, выраженная в линейных

размерах— миллиметры в год. Однако при определении общей

коррозии часто пользуются другим показателем: определяют

потерю массы образца металла за определенный промежуток

времени, отнесенный к единице площади, г/м2.

5

Проникновение коррозии Я, мм/год, рассчитывают по

формуле

п = — ю-3,

о

где k — потеря массы, г/(м2*год); o — плотность металла, г/см3.

Оценку коррозионной стойкости металлов и сплавов при

условии их равномерной коррозии осуществили согласно ГОСТ

13819—68 в баллах по десятибалльной шкале (см. ниже).

ДЕСЯТИБАЛЛЬНАЯ ШКАЛА КОРРОЗИОННОЙ СТОЙКОСТИ

Группа стойкости

Совершенно стойкие

Весьма стойкие

Стойкие

Понижен ностойкие

Малостойкие

Нестойкие

Скорость коррозии металла, мм/год

<0,001

>0,001 до 0,005

>0,005 » 0,01

>0,01 » 0,05

>0,05 » 0,1

>0,1 » 0,5

>0,5 » 1,0

>1,0 » 5,0

>5,0 » 10,0

>10,0

Балл

1

2

3

4

5

6

7

8

9

10

Принятая шкала обеспечивает одинаковый подход к оценке

коррозионной стойкости металлов и их сплавов.

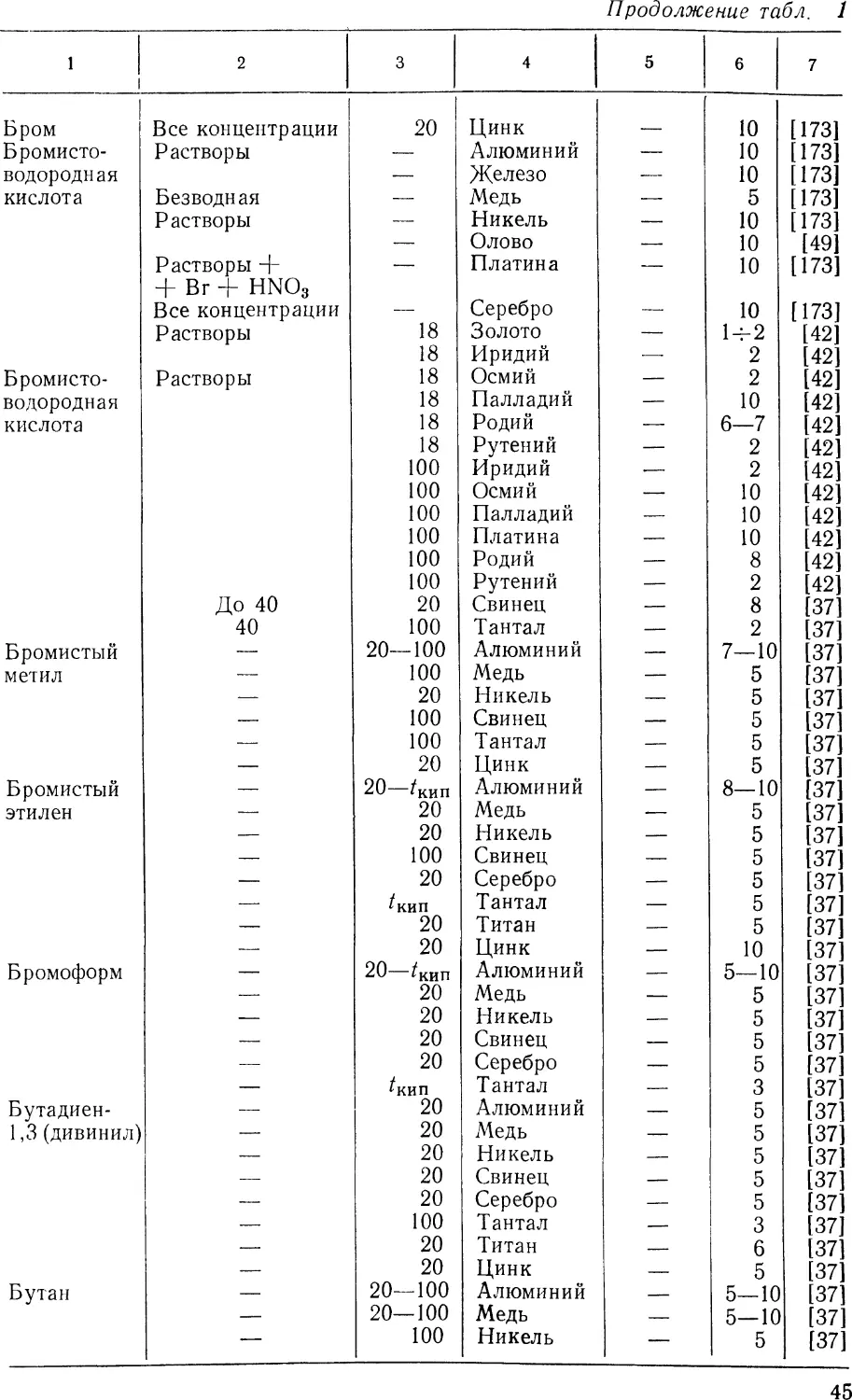

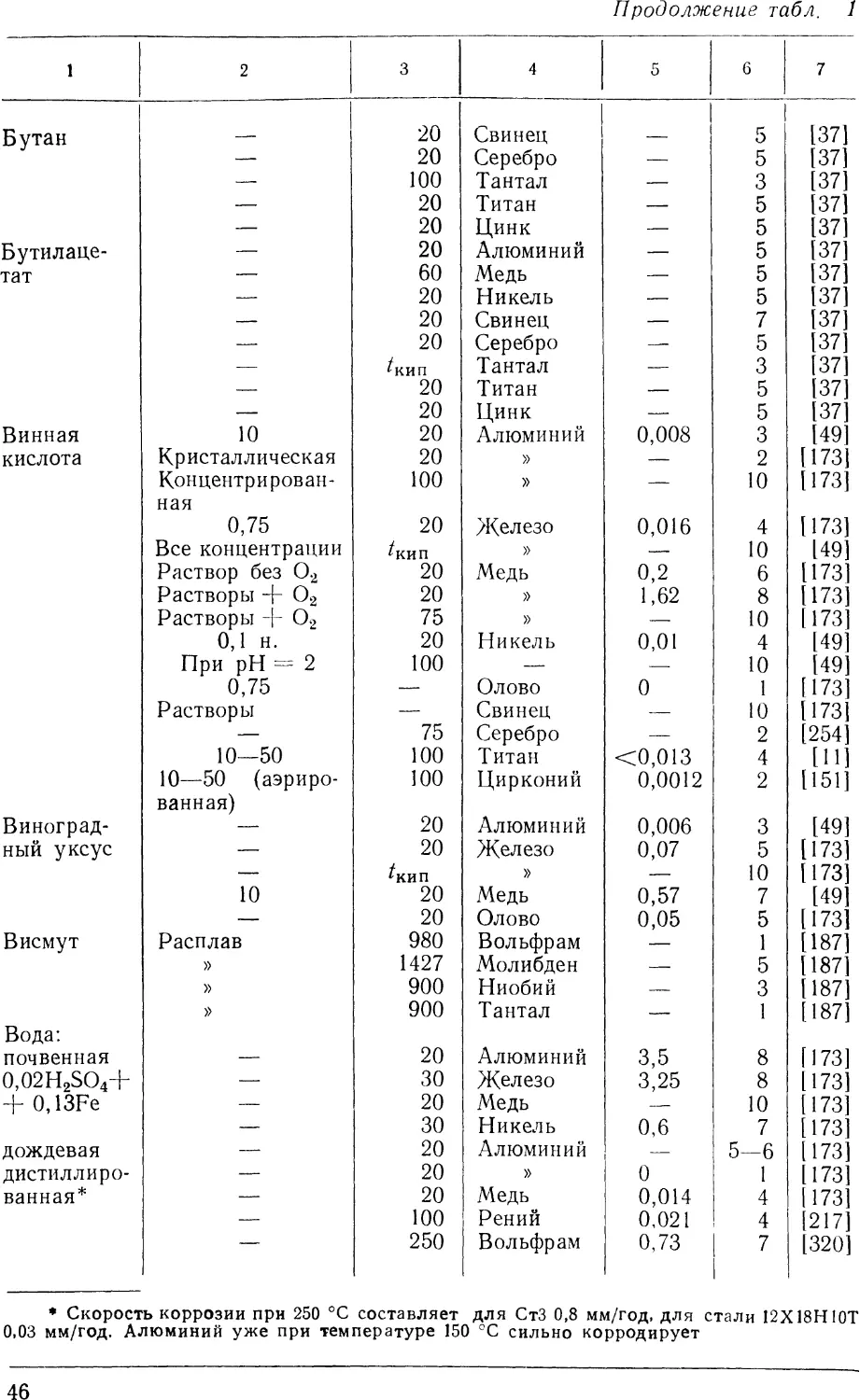

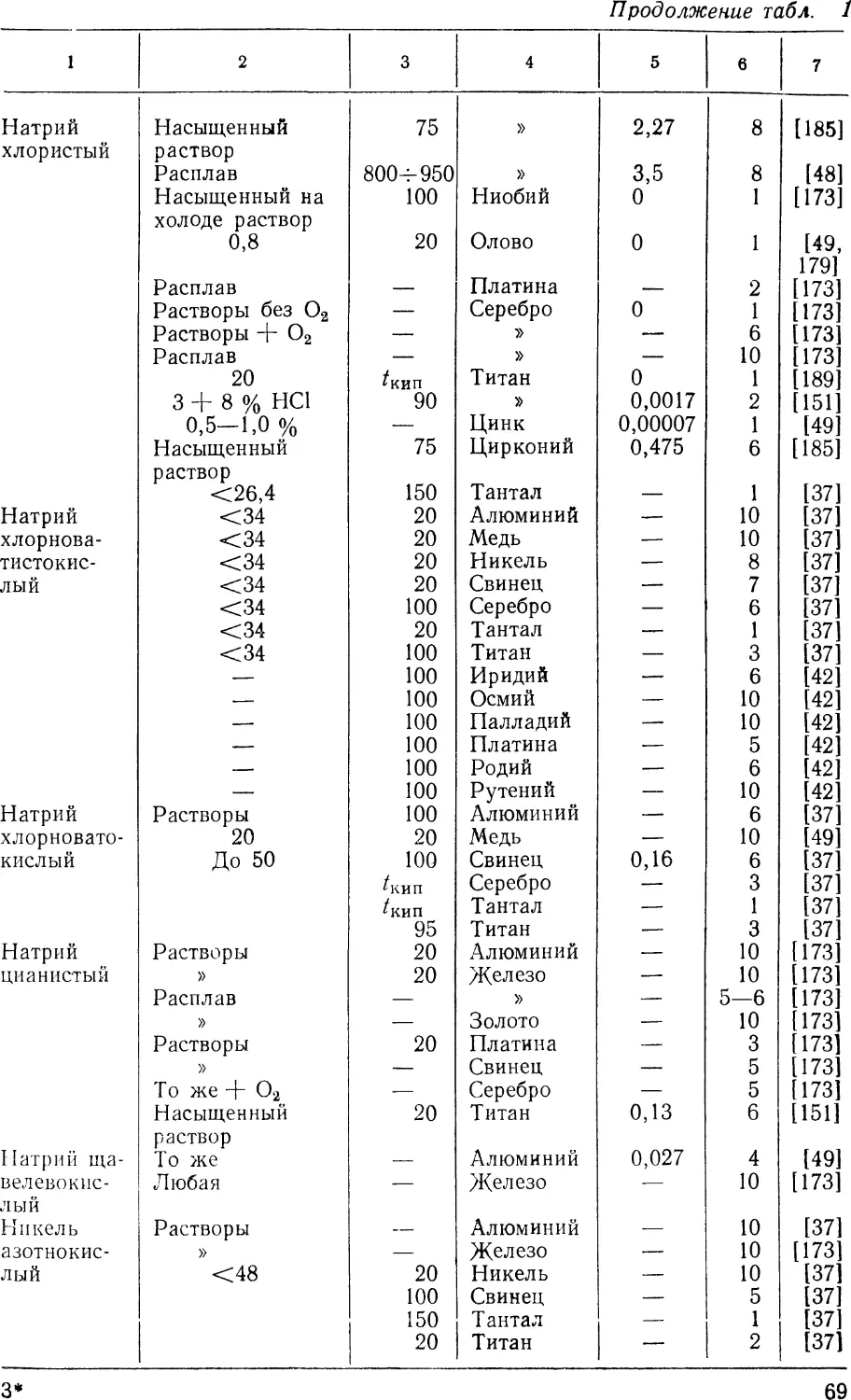

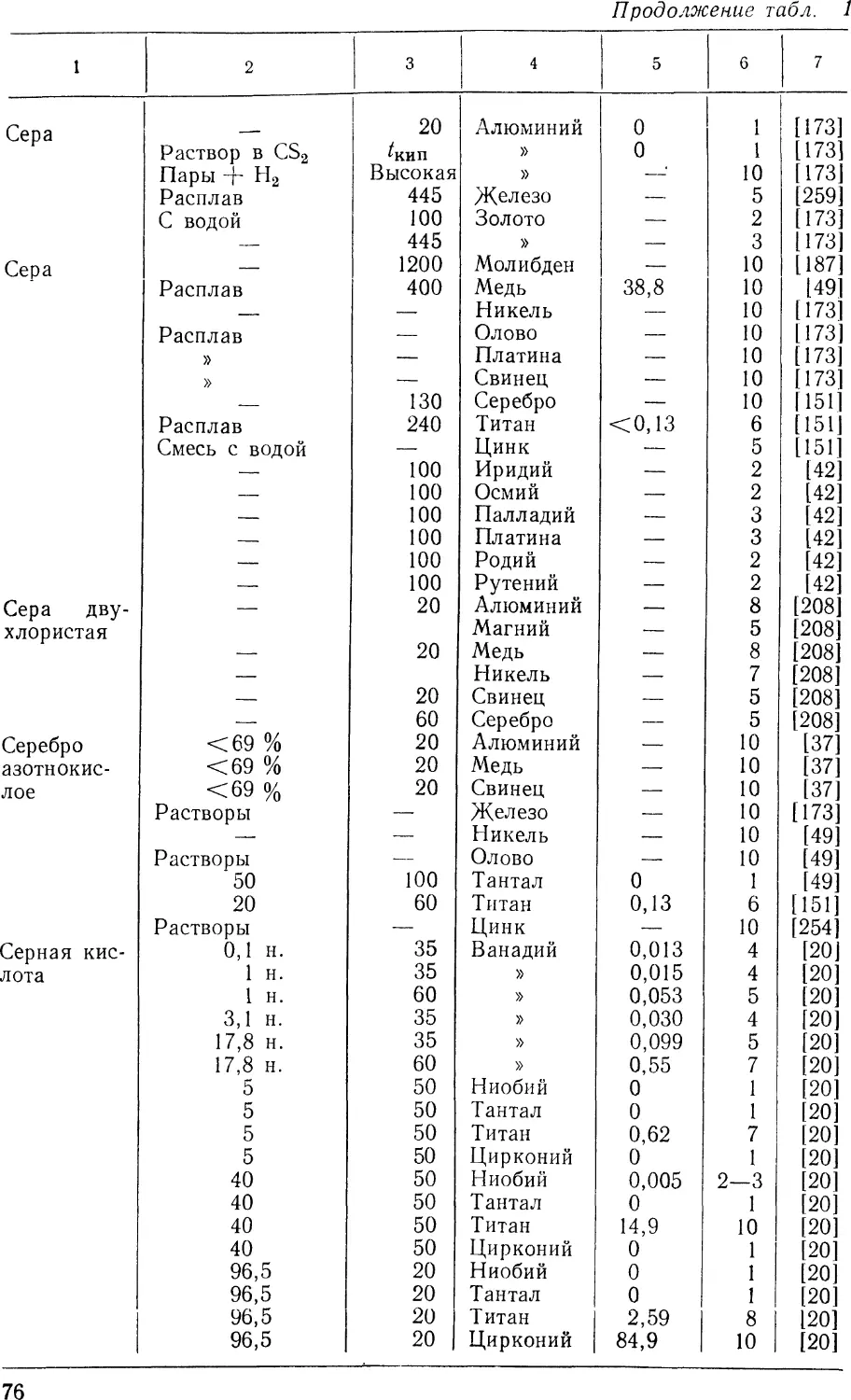

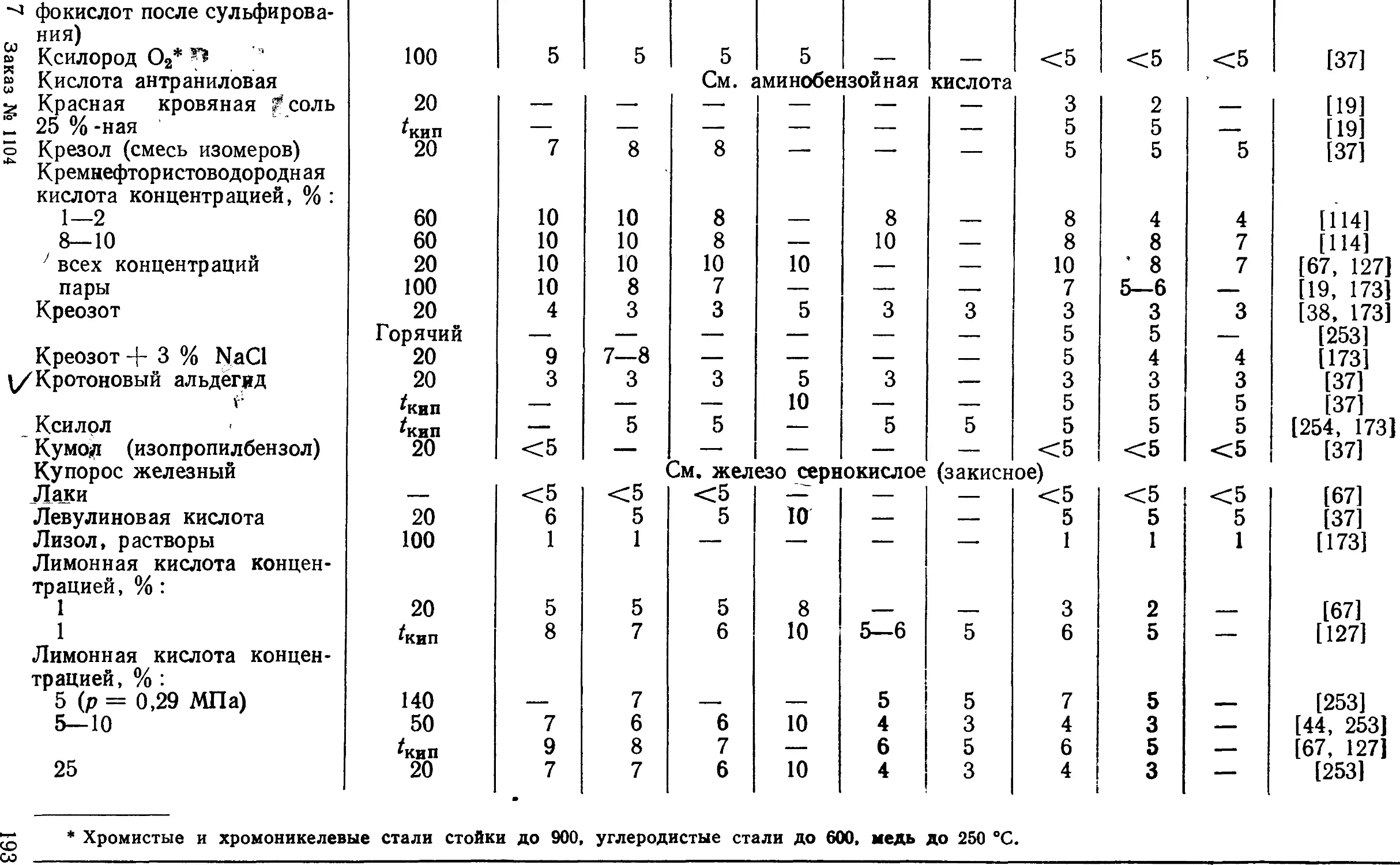

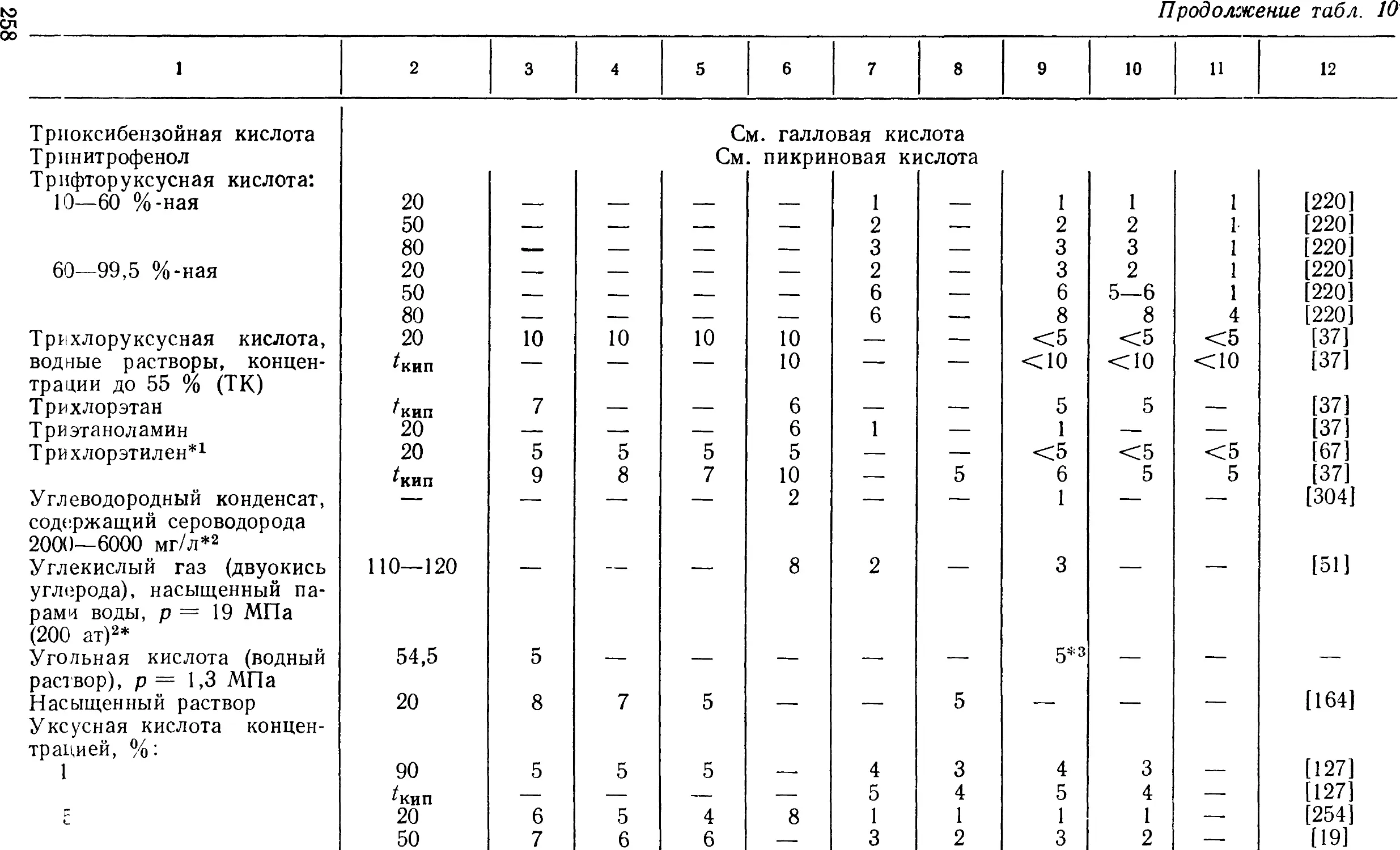

Показатели коррозионной стойкости металлических

материалов приведены в табл. 1, 10, 11 и 12. Наряду с показателями

стойкости (в баллах) в таблицах указаны коррозионные среды,

их концентрации и температуры (коррозионные среды

расположены в алфавитном порядке); в табл. 10 пищевые продукты и

получение различных химических веществ, например

производство адипиновой кислоты, получение глинозема, кожевенное,

коксохимическое, текстильное производство и т. д., выделены

в отдельную графу и следуют по алфавиту после пиридина;

табл. 1 относится к чистым металлам; табл. 10 является

основным материалом справочника; в ней приведены показатели

коррозионной стойкости хромистых, хромоникелевых

нержавеющих сталей и высоколегированных сплавов; здесь же для

сравнительной оценки даны показатели стойкости углеродистых и

низколегированных сталей.

В табл. 11 приведены показатели коррозионной стойкости

нержавеющих хромомарганцовоникелевых сталей; в табл. 12

дана коррозионная стойкость хромоникельмолибденовых и ни-

кельмолибденовых сплавов, предназначенных для работы

в особо агрессивных средах, для которых нержавеющие стали

и сплавы непригодны.

6

Для некоторых нержавеющих сталей, не приведенных

в справочнике, но близких по химическому составу,

сравнительная оценка их коррозионной стойкости в аналогичных условиях

может быть установлена согласно табл. 10 или 11. Технология

и технологические особенности изготовления нержавеющих

сталей и сплавов описаны в работах [8, 20, 45, 46, 61, 67, 142,

320, 326].

Нержавеющие стали и кислотостойкие сплавы в некоторых

средах, помимо общей коррозии, могут быть подвержены

точечной, контактной, межкристаллитной коррозии, коррозии под

напряжением и др. В справочнике все указанные виды

коррозии подробно описаны. Среды, например, вызывающие

точечную коррозию, в таблицах указаны сокращенно (ТК). При

этом стойкость приведена в соответствии с глубиной точечного

разрушения, хотя общая коррозия в данном случае может быть

незначительной.

В справочнике отдельно описаны коррозионные свойства

низкоуглеродистых, литейных нержавеющих сталей,

двухслойных нержавеющих сталей и сплавов, а также прецизионных

сплавов.

Основой для составления данного справочника послужили

работы, проводимые в течение многих лет автором главным

образом в Центральном научно-исследовательском институте

черной металлургии им. И. П. Бардина. Наряду с этим автор

широко использовал материалы, опубликованные как в

отечественной, так и зарубежной литературе.

ВВЕДЕНИЕ

Коррозией 1 металлов называют разрушение металлической

поверхности под влиянием химического или электрохимического

воздействия окружающей среды.

Коррозионные процессы проходят на границе раздела

металл— среда, т. е. реакций, происходящих на границе раздела

двух фаз. Подобного рода реакции развиваются во всей массе

вступающих во взаимодействие реагентов. Результатом любого

коррозионного процесса является переход атомов металла

металлической решетки в ионное состояние, т. е. образование

растворимых соединений типа окиси, гидроокиси или более

сложных комплексных соединений металла.

К химической коррозии следует отнести процессы

непосредственного химического взаимодействия между атомами

металла и газовыми средами.

Для химической коррозии характерны реакции,

возникающие не только при контакте с сухими газами, но и с жидкими

неэлектропроводимыми средами (неэлектролитами).

Практически наиболее распространенным видом химической

коррозии является газовая коррозия, т. е. процесс окисления

металла, взаимодействие с кислородом или химическое

взаимодействие металлов с активными газовыми средами (сернистый

газ, сероводород, галоиды, водяные пары, двуокись углерода

и т. д.) при высоких температурах. Однако понятие «высокая

температура» чисто условное и зависит от металла и среды.

Так, например, газовая коррозия железа в воздухе

начинается примерно при 400 °С. При этом следует заметить, что

химическая (газовая) коррозия железа в перегретом паре с

понижением температуры переходит в электрохимическую.

От газовой коррозии сильно разрушаются многие

ответственные изделия, узлы и детали (лопатки газовых турбин, сопла

реактивных двигателей, элементы электродвигателей,

колосники, арматура печей и т. д.). Много металла теряется от

газовой коррозии (угар, образование окалины) при горячей

прокатке, ковке и термической обработке.

Электрохимическая коррозия — наиболее распространенный

вид коррозии. Металлы и их сплавы в большинстве активных

химических среды, а также в природных условиях — в морской

воде, воздушной атмосфере, грунтовых водах — корродируют

по электрохимическому механизму. При этом виде

коррозии в результате микронеоднородности, несовершенства

кристаллической решетки металла и других факторов на

поверхности изделия в контакте со средой в общем процессе образуются

два самостоятельных, но сопряженных анодных и катодных

1 Коррозия — от латинского слова «corrodere» — разъедать, разрушать.

8

участка, между которыми возникает ток (рис. 1). На анодных

участках атомы металла переходят в раствор.

При этом важно отметить, что во всех этих случаях

валентные электроны атома металла непосредственно не участвуют

в анодном процессе.

Рис. 1. Схема коррозионного процесса:

а — металл; б — электролит; А — анод; К — катод

На других же сопряженных катодных участках происходит

ассимиляция остающихся в металле избыточных электронов

какими-либо деполяризаторами (D), т. е. атомами, молекулами

или ионами раствора, которые в результате этого будут

восстанавливаться. В большинстве химических сред при

определенных природных условиях коррозия металлов, в том числе

нержавеющих сталей и кислотостойких сплавов, протекает по

электрохимическому механизму. При этом следует указать, что на

основании теоретического рассмотрения [121] и

экспериментальных исследований [284] в особых случаях нельзя исключать

возможность протекания коррозии по химическому механизму

параллельно с электрохимическим.

В литературе часто применяют термин

«высокотемпературная коррозия». До настоящего времени под

высокотемпературной коррозией понимали газовую коррозию, т. е. коррозию

в газах при повышенных температурах.

Теперь в это понятие, кроме газовой коррозии, входит

коррозия в расплавленных металлах, в расплавах солей, а также

в водных электролитах при температурах, превышающих

температуру кипения данного раствора, т. е. в условиях повышенных

давлений.

КОРРОЗИОННАЯ ХАРАКТЕРИСТИКА

ЧИСТЫХ МЕТАЛЛОВ

Коррозионные свойства сплавов зависят от коррозионных

свойств чистых металлов. Поэтому, прежде чем перейти к

рассмотрению коррозии нержавеющих сталей, приведем краткую

коррозионную характеристику чистых металлов.

Анализ научных исследований позволил сделать вывод, что

коррозионная устойчивость чистых металлов определяется

одной из следующих причин: металл коррозионно устойчив

вследствие своей термодинамической стабильности. Степень

термодинамической стабильности металлов и коррозионных средах

может быть приблизительно установлена по величине их

стандартных электродных потенциалов.

К металлам с низкой термодинамической устойчивостью

принадлежат: литий, бериллий, магний, цинк, алюминий, титан,

цирконий, ванадий, ниобий, хром, марганец, железо и др.,

имеющие стандартный потенциал отрицательнее —0,414 В.

Указанные металлы корродируют в нейтральных водных средах, даже

не содержащих кислорода.

К металлам с недостаточной термодинамической

устойчивостью принадлежат: кадмий, таллий, олово, свинец, молибден,

кобальт и никель, имеющие стандартный потенциал —0,414—

0,0 В. Эти металлы корродируют в нейтральных средах только

при наличии кислорода. В кислых средах коррозию

наблюдают при отсутствии кислорода или окислителей.

К металлам с повышенной термодинамической

стабильностью относятся: медь, серебро, ртуть, сурьма и висмут,

стандартный потенциал которых колеблется от 0,0 до +0,815 В.

Эти металлы корродируют в кислых и нейтральных средах

только при наличии кислорода.

К металлам с высокой термодинамической стабильностью

принадлежат: золото, иридий, палладий, платина, имеющие

стандартный потенциал положительнее +0,815 В. Указанные

металлы могут корродировать только в кислых средах при

наличии кислорода или окислителей.

Металл устойчив в результате пассивного состояния.

Многие металлы в аэрируемых растворах, в азотной кислоте и

других окислителях находятся в пассивном состоянии. Однако

наиболее сильно эта способность выражена у хрома, титана,

алюминия, тантала, ниобия, никеля, магния и железа.

В результате пассивации на поверхности металла

образуются защитные пленки, по толщине соответствующие одному

или нескольким слоям кислорода. Такая тонкая поверхностная

пленка с хорошей электронной, но с очень плохой ионной

проводимостью будет избирательно тормозить процесс анодного

растворения металла.

10

Пассивное состояние металлов может нарушаться при

наличии активных ионов (Cl~, Br~, F~) или в восстановительных

средах. При этом вытесняется кислород с образованием

растворимого соединения, например Ме + 2С1~->МеС12 + 2е.

Металл устойчив в результате возникновения

малорастворимого и достаточно плотного слоя из продуктов коррозии. В

качестве примера можно указать на сравнительно высокую

коррозионную стойкость в восстановительных средах железа в

растворе фосфорной кислоты или молибдена в соляной кислоте.

Образование кроющих защитных пленок при этом происходит

вследствие взаимодействия анодно-растворяющих ионов

металла с анионами раствора, например Ме2+ + 2ОН~-^Ме(ОНJ,

2 S2MSO

Образующиеся продукты реакции могут выделяться на

поверхности металла в виде достаточно толстых и часто видимых

слоев.

Металл устойчив вследствие отсутствия в нем примесей,

образующих эффективные катоды. Примером может служить

относительно высокая устойчивость чистого железа в растворе

H2SO4 по сравнению с чугуном. Скорость коррозии чистых

металлов в указанных условиях сильно возрастает при

загрязнении их примесями других металлов с более низким

перенапряжением водорода. Такой же эффект увеличения скорости

коррозии наблюдают при введении в корродирующий раствор

ионов более благородного металла.

Приближенная характеристика коррозионной стойкости

некоторых металлов в разных средах и при комнатной

температуре в зависимости от их положения в периодической системе

Д. И. Менделеева рассмотрена Г. В. Акимовым [7, 8] и

дополнена Н. Д. Томашовым [121] см. рис. 2.

В дальнейшем аналогичная работа была выполнена

Д. Г. Туфановым с той лишь разницей, что испытания

проводились в более жестких условиях, т. е. в кипящих кислотах

(HNO3, H2SO4, HC1, Н3РО4), и в интервале всех концентраций.

Результаты данных исследований представлены на рис. 3. При

этом к коррозионностойким отнесены металлы, имеющие

скорость коррозии <0,1 мм/год, и к нестойким металлам

>0,1 мм/год.

Из рис. 3 следует, что скорость коррозии металлов зависит

от температуры нагрева кислот. Так, например, бериллий,

алюминий, железо, осмий, кобальт, никель в азотной кислоте при

комнатной температуре устойчивы, а в кипящих растворах

сильно корродируют.

Аналогичным образом ведут себя в серной кислоте медь,

индий, германий, цирконий, олово, свинец, ниобий, молибден,

вольфрам, железо и никель, т. е. указанные металлы в

растворах серной кислоты при комнатной температуре устойчивы,

а в кипящих растворах наблюдают их сильную коррозию.

11

Серебро, олово, ниобий, сурьма и осмий в соляной кислоте

при комнатной температуре устойчивы, в кипящих растворах

сильно растворяются.

ЛЕМЕНТОВ

Рис. 2. Приближенная характеристика коррозионной стойкости некоторых чистых

металлов [7, 8, 121]. Приведенные данные относятся к испытаниям при комнатной

температуре и средним или повышенным концентрациям кислот или щелочей.

Условные обозначения характеризуют устойчивость в различных средах:

/ — благородные металлы; 2 — легкопассивирующиеся; 3 — очень неустойчивые; 4—9 —

устойчивые в ІШОз D), H2SO4 E), НС1 F), органических кислотах G), щелочах

(<§), аэрированном растворе NaCl (9)

ІІЕРИС

1

2

3

4

5

6

7

РЯДЫ

І

II

III

IV

V

VI

VII

VIII

їх

X

1

н

Li 3

Na11

к І9

R:O

29 Си

OADO

Rb37

47 Ag

OAD I

Cs 55

79 Au

• ABI

Fr 87

II

RO

Be 4

О ДР

Mg12

одра

Ca2"

30 Zn

о дпа

Sr 38

4* Cd

од p а

Ba56

80 Hg

ОД

Ra""

Г P

III

R:O,

5 в

од

13 AI

одра

Sc21

одра

31 Ga

• P

Y 39

одра

49 In

ОДР

La57

58-71

81 >-p ¦

ОДВ

Ac89

90-103

У II II

IV

RH4 RO2

6 С

14 Si

Ті 22

• ADO

32 Ge

OAB

Zr40

• ABG

50 Sn

О AD 0

Hf 72

82 Pb

OAD 0

Ы

RH

V

о

о

э

V

7 N

15 р

23

ADO

33 As

В

Nb41

• ADO

О

Та

О

51 Sb

D

73

ABI

83 Ві

0

Л Е

VI

RH2

8

16

M

RO3

О

s

Cr 24

• ADO

34

Se

Mo42

OAB«

52

Те

w 74

• ABI

84

Po

?

RH

H 1

VII

RjO-

(H)

' F

17 Cl

Mn25

OAD

Tc

35 Br

43

53 J

Re75

OAB

85 At

В

г о в

—

Fe26

OAD

Ru44

Os76

OAD

•o.

a

a

VIII

Co27

OAD

Rh45

Ir 77

• AB

a

і

і

AA6 ВС

RO,

Ni28

OAD

Pd46

OAB

Pt 78

• AB

в Юг

a

і

і

Рис. З. Приближенная характеристика коррозионной стойкости некоторых чистых металлов (темные значки — стойкие металлы, светлые -

нестойкие). Приведенные данные относятся к испытаниям в кипящих кислотах:

a—HNO3; б — H2SO4; в — НС1; г - Н3РО4

При разработке новых сплавов или применении в чистом

виде большой практический интерес как наиболее коррозионно-

стойкие материалы представляют тугоплавкие металлы.

На рис. 4, а—г показана кинетика скорости коррозии

тугоплавких металлов в зависимости от концентрации и

температуры.

В азотной кислоте (рис. 4, а) тантал, ниобий, цирконий,

титан и вольфрам при кипении и концентрации до 70 % 5івляются

стойкими. Однако с увеличением температуры нагрева кислоты

скорость коррозии этих металлов, за исключением титана,

остается низкой. Титан при нагреве кислоты до 190 °С при

концентрации 25—55% корродирует со скоростью >2,0 мм/год.

та

/

Та

§ О 10 20 JO W 50 60 70 О

I HNOj,%

20 40 60 80 100

д}0

ь°

I **

%0,50

ІТІ

та

Zr

ІГ \ ND

\)

е

10 20 J0

НС1,%

20 bO 60 80 fOO

Рис. 4. Зависимость скорости коррозии некоторых тугоплавких металлов от

концентрации кислоты и температуры ее нагрева:

а — в HNCV, б —в H2SO4; в — в HC1; г —в Н3РО4; ( при кипении; zli^j^ при

температуре 190 °С; г — при температуре 250 °С)

Тантал, ниобий и цирконий в азотной кислоте даже при

температуре 250 °С являются стойкими. Молибден и ванадий

в азотной кислоте и других окислительных средах —

совершенно нестойкие материалы.

14

В серной кислоте (рис. 4, б) тантал при кипении и в

интервале почти всех концентраций обладает высокой стойкостью.

Другие тугоплавкие металлы, например молибден и цирконий,

стойки в серной кислоте при концентрации до 60%, а

вольфрам— 40%. Ванадий и титан в кипящей серной кислоте —

нестойкие материалы.

В соляной кислоте (рис. 4, в) тантал, вольфрам, молибден

и цирконий при кипении в интервале всех концентраций

являются стойкими металлами. При нагреве кислоты до 190 °С

тантал, вольфрам и молибден также стойкие. Указанные металлы

при этом корродируют со скоростью примерно 0,25—0,5 мм/год.

В кипящей фосфорной кислоте (рис. 4, г) тантал, вольфрам

и молибден являются стойкими металлами. Цирконий стоек при

концентрации до 40%, титан и ванадий в кипящей Н3РО4

нестойкие, молибден, вольфрам и особенно тантал при 190 °С

относительно стойкие. Скорость коррозии при этом составляет

0,25—0,5 мм/год.

Ниобий и тантал в восстановительных средах (НС1, H2SO4

и Н3рО4) становятся хрупкими вследствие значительного

поглощения водорода. В связи с этим при применении ниобия и

тантала в случае протекания коррозионного процесса с

выделением водорода следует избегать контактов с другими

металлами, в паре с которыми ниобий и тантал будут катодами.

Металлы группы I

Литий. Входит в группу наиболее химически активных

металлов, известных под названием щелочных. При сгорании в

кислороде литий дает окись ЫгО и перекись U2O2. На воздухе

литий быстро тускнеет, а при >200 °С загорается. Литий

энергично разлагает воду, а в хлоре и парах брома и иода

воспламеняется. С азотом литий соединяется при комнатной

температуре. Литий легко соединяется с водородом и кислородом и

серой.

Медь. Нормальный электродный потенциал меди для

процесса Cu^Cu+ равен +0,52 В, а для процесса Cu^=>Cu2+

составляет + 0,35 В. Следовательно, с точки зрения термодинамики

более легким процессом является образование не

одновалентных, а двухвалентных ионов меди. Стационарный потенциал

меди в 3%-ном растворе NaCl равен +0,05 В, а в 1 н.

растворе НС1 составляет +0,15 В.

В щавелевой кислоте медь корродирует сильно. При

комнатной температуре сухие хлор, фтор, бром и иод не вызывают

заметной коррозии меди, а влажные они становятся

агрессивными. Сера и сернистые соединения, а также аммиак и

аммиачные соединения сильно разрушают медь. На воздухе, в воде,

нейтральных сульфатных и слабещелочных (без доступа

кислорода) растворах медь устойчива. В растворах КМпО4 и К2СГ2О7

происходит пассивирование меди. Медь устойчива против

15

коррозии в пресной, горячей и холодной воде. Особенно она

пригодна для транспортировки мягких вод с высоким

содержанием растворенного кислорода и с небольшим содержанием

углекислоты и солей марганца. Медь стойка также в

деаэрированных горячих и холодных разбавленных растворах серной,

фосфорной и уксусной кислот. Медь не устойчива в

окислительных кислотах, например в НЫОз, в горячей концентрированной

H2SO4 и в аэрированных неокислительных кислотах (включая

углекислоту), в NH4OH, содержащем О2, в аминах.

Рубидий. Энергично, подобно калию, взаимодействует

с воздухом и водой. Он образует четыре оксида: желтый оксид

Rb2O, темно-коричневый двуоксид или перекись Rb2O2, черный

трехоксид Rb2O3, темно-оранжевый четырехоксид Rb2O4. На

воздухе он быстро покрывается серо-голубой пленкой смеси

оксидов Rb2O2 и Rb2O4. Рубидий самовоспламеняется на

воздухе, не менее энергично, чем с кислородом, взаимодействует

он с хлором и бромом.

Серебро. Имеет равновесный электродный потенциал,

равный +0,799 В, т. е. немного отрицательнее равновесного

потенциала кислородного электрода. Таким образом, серебро

способно окисляться кислородом воздуха при обычных

температурах. Поэтому серебро — коррозионностойкий металл в

неокислительных средах и во многих неаэрированных разбавленных

кислотах при нагреве. Стационарный потенциал серебра

в 3 %-ном растворе NaCl равен +0,12 В.

Серебро, стойкое в холодных растворах органических

кислот, не загрязняет и не изменяет окраски фенола, фруктовых

соков, эфирных масел, вина и многих фармацевтических

препаратов. Оно коррозионностойко в щелочах и мочевине. Серебро

в виде ионов (так называемая серебряная вода) имеет весьма

сильное бактерицидное действие. Сернистые соединения, окись

углерода, водород, фтор, азот, сухой аммиак вызывают

коррозию серебра. Сухой сероводород, однако, при обычных

температурах не оказывает заметного действия. Галогены, влажный

аммиак разъедают серебро. Потускнение и потеря

отражательной способности серебра на воздухе связаны с присутствием

сернистых соединений (наряду с влагой и кислородом) и

образованием пленки Ag2S. Введением цинка, олова, сурьмы и

особенно кадмия увеличивают стойкость серебра против

потускнения. Однако в атмосферных условиях эти добавки (обычно

составляющие <1—1,5%) не исключают потемнения. При

добавке 0,5—1,5% Be значительно повышается стойкость его

против потускнения. Серебро, содержащее 40 % Pd и более, не

тускнеет. Надежную защиту от потемнения в обычных условиях

(например, при хранении серебряных изделий) дают пары

1 %-ного раствора морфолина (О : [CH3CH2]NH).

Золото. Электроположительный металл, его равновесный

потенциал для процесса Ag->Ag3++3e равен +1,5 В. Высокая

16

коррозионная стойкость золота зависит не от образования

пассивной пленки, а от малой химической активности его. Золото

разрушается в сильных окислителях, содержащих свободные

галогены, например в азотной и соляной кислотах, в серной

кислоте и гипохлорате, в соляной кислоте и марганцевокислом

калии и др. Однако в смеси азотной и плавиковой кислот

золото устойчиво. Чистая соляная кислота не воздействует на

золото, но в присутствии кислорода и при нагреве наблюдают

сильную коррозию. Золото устойчиво в муравьиной и

плавиковой кислотах. Оно растворяется в царской водке и растворе

цианистого калия или натрия, быстро разрушается в горячих

смесях серной и азотной кислот и серной кислоты с окислами

тяжелых металлов. Золото частично растворяется при

кипячении в азотной и серной кислотах в присутствии кислорода при

>250 °С. Чистое золото стойко в кислороде, сере, сернистом

ангидриде и селене.

Золото обладает низким сопротивлением против истирания

и является достаточно мягким. По данным работы [183], оно

является одним из лучших смазочных материалов, применяемых

в космической технике. Золото превосходит по свойствам

многие обычные материалы, которые в космических условиях

быстро испаряются или разрушаются под действием радиации.

Важнейшая особенность золота заключается в его высокой

отражательной способности (>90 % в инфракрасной части

спектра). В космической технике его применяют для покрытий.

Металлы группы II

Бериллий. По своим свойствам сходен с магнием и

алюминием. Равновесный потенциал его равен —1,7 В. Стационарный

электродный потенциал бериллия в растворе 0,5 н. NaCl равен

—0,76 В. Бериллий имеет большое сродство к кислороду, но

вследствие образования защитных пленок он довольно ycToft4HBv

на воздухе. Окисление идет очень медленно и ускоряется по

мере увеличения температуры нагрева, при 1200 °С он сгорает.

Холодная и горячая вода не влияют на бериллий. Пар при

высокой температуре, вызывает коррозию металла. Бериллий не

стоек в плавиковой кислоте. Уксусная, лимонная и винная

кислоты реагируют довольно энергично, и через некоторое время

реакция растворения прекращается. Фтор реагирует с

бериллием при комнатной температуре, а хлор, бром, иод, NO2, H2S

действуют при повышенной температуре. Водород не вступает

в реакцию с бериллием. Водные растворы щелочей медленно

растворяют бериллий. В виде порошка он реагирует с

расплавленными щелочами. Эта реакция сопровождается взрывом.

Бериллий и его соединения очень токсичны [157].

Бериллий легко взаимодействует с серной и соляной

кислотами. Разбавленная HNO3 слабо растворяет бериллий, тогда

как концентрированная HNO3 почти на него не действует. Рас-

17

творы щелочей реагируют с бериллием с выделением водорода.

При обычных температурах бериллий очень устойчив против

окисления на воздухе. Тщательно отполированные поверхности

чистого металла сохраняют свой блеск в течение нескольких

лет. При 700 °С окисление бериллия становится заметным,

а при 1000 °С протекает с очень большой скоростью. При

температурах выше 900 °С бериллий взаимодействует с азотом,

образуя нитрид бериллия Be3N2. Карбид бериллия Ве2С

образуется при взаимодействии бериллия с углеродом при

температурах выше температуры плавления металла.

Магний. Коррозионностойкий металл; равновесный

потенциал его равен —2,37 В. Стационарный потенциал магния

в 0,5 н. растворе NaCl составляет —1,45 В. Однако, несмотря

на наличие отрицательных электрохимических потенциалов,

магний имеет сравнительно высокую коррозионную стойкость,

что определяется его способностью к пассивированию. Магний

устойчив в хромовой и фтористоводородной кислотах, в

щелочах, в атмосфере и дистиллированной воде, но при наличии

напряжений растрескивается. Магний не стоек в морской воде,

в бензинах, содержащих соединения свинца, во фреоне с водой.

Цинк. Равновесный потенциал равен —0,76 В,

стационарный потенциал его в 0,5 н. растворе NaCl составляет около

—0,83 В. Цинк заметно пассивируется в растворах хроматов.

В нейтральных растворах цинк корродирует, в щелочах и

органических кислотах он не стоек. В воде цинк устойчив до 50 °С.

В чистой и морской воде цинк — коррозионностойкий металл.

Загрязнения атмосферы SO2, SO3, HC1 вызывают сильную

коррозию цинка.

Применение цинка и его сплавов основывается на их

способности образовывать защитные пленки.

Цинк не пригоден для химического аппаратостроения, но

его широко используют в качестве защитного покрытия

деталей, работающих в атмосферных условиях и в водопроводной

воде.

С помощью цинковых покрытий [124, 256] в течение

длительного времени можно эффективно защищать от атмосферной

коррозии многие строительные изделия, а также хозяйственный

инвентарь. Их можно использовать как грунтовку,

предохраняющую от коррозии железо перед окраской. Кроме того,

применение цинка в качестве грунта устраняет необходимость в

дорогостоящих работах по снятию ржавчины при последующей

окраске.

Однако следует отметить, что цинковые покрытия повышают

стоимость изделия на 10—30 %, но и срок эксплуатации

металлической конструкции, например автомобильного кузова при

применении оцинкованной стали, увеличивается в 3—5 раз.

Кадмий. По электрохимическим свойствам близок к

железу. Раьниьесный потенциал кадмия равен —0.40 В. а стацио-

18

нарный потенциал в 0,5 н. растворе NaCl —0,52 В. Кадмий

в отличие от цинка не растворяется в щелочах, однако

растворяется в растворе нитрата аммония, образуя комплексное

соединение кадмия и аммония.

Барий. По химической активности превосходит кальций и

стронций. Барий — металл белого цвета; при хранении

приобретает желтую окраску, покрываясь слоем окиси и нитрида. По

отношению к сложным газам (углекислоте, окиси углерода,

сернистому газу и парам воды) барий ведет себя аналогично

кальцию и стронцию. Металлический барий легко реагирует не

только с водой, но и со многими кислотами. При нагревании

бария в водороде до 200 °С происходит бурная реакция

образования гидрида бария. Это — твердое соединение серого цвета,

легко растворяющееся в воде и в кислотах. Нитрид бария при

нагревании разлагается со взрывом. С углеродом и азотом

барий взаимодействует, образуя термически устойчивые

соединения.

Ртуть — единственный металл, находящийся при

комнатной температуре в жидком состоянии. Ртуть обладает

способностью растворять в себе многие металлы, образуя жидкие и

твердые сплавы— амальгамы.

Особенно легко образуется амальгама золота, вследствие

чего золотые изделия не должны соприкасаться с ртутью.

Железо не образует амальгамы, поэтому ртуть можно перевозить

в стальных сосудах. Ртуть не взаимодействует с азотом, бором,

кремнием, углеродом и с молекулярным водородом.

Соляная и разбавленная серная кислота, а также щелочи ке

действуют на ртуть. Легко растворяется ртуть в азотной

кислоте. Концентрированная серная кислота растворяет ртуть при

нагревании.

На воздухе ртуть при комнатной температуре не окисляется.

При продолжительном нагревании до температуры, близкой

к температуре кипения, ртуть соединяется с кислородом

воздуха, образуя оксид ртути HgO. Пары ртути очень ядовиты и

могут вызвать тяжелое отравление.

Для этого достаточно ничтожного количества паров,

которые образуются при комнатной температуре. Не следует

держать открытыми сосуды с ртутью. Работы производить на

эмалированных или железных подносах.

Очень опасна ртуть, пролитая на пол. При попадании на

пол она разбивается на множество мелких капель, которые

попадают в щели и могут в течение длительного времени

отравлять атмосферу. Поэтому, если ртуть пролилась на пол,

необходимо немедленно и тщательно собрать ее с помощью

пылесоса или пипетки с грушей.

Удалять ртуть можно реактивами, например 10%-ным

водным раствором перманганата калия, подкисленным соляной

кислотой.

19

Металлы группы III

Бор. При обыкновенной температуре—инертный металл; не

реагирует с водой, не окисляется на воздухе и не соединяется

с другими элементами; легко соединяется со фтором, хлором,

бромом и иодом. Чистый бор не взаимодействует с хлором при

температурах ниже 500 °С, но быстро соединяется с ним при

550 °С, образуя трихлорид бора. В соляной и плавиковой

кислотах бор не растворяется даже при кипении. Бор окисляется

в горячей азотной кислоте, однако горячая концентрированная

серная кислота и горячий раствор хромовой кислоты в серной

кислоте на бор почти не действуют. Бор растворяется в смеси

азотной, соляной и серной кислот.

Концентрированная перекись водорода медленно окисляет

порошкообразный бор, а горячий раствор персульфата аммония

оказывает на него лишь слабое действие. Кипящий

концентрированный водный раствор едкого натра не взаимодействует

с бором. Расплавленная перекись натрия и расплавленная

смесь соды и нитрата калия энергично реагируют с бором.

При нагревании спрессованного бора на воздухе заметного

окисления не происходит примерно до 750 °С, но при 800 °С на

поверхности появляется блестящая черная пленка, которая,

очевидно, полностью предохраняет его от дальнейшего

окисления вплоть до 1000 °С. В чистом кислороде при 1000 °С

окисление протекает очень быстро. В концентрированных щелочах

бор растворяется с выделением водорода. При нагревании

химическая активность бора возрастает, в этих условиях он легко

соединяется с галогенами и углеродом. При 1200 °С бор

разлагает углекислоту и окись углерода; обладает способностью

соединяться со многими металлами, образуя бориды, которые

более химически устойчивы.

Легирование хромоникелевых нержавеющих сталей

небольшими количествами бора приводит к получению металла с

мелкозернистой структурой и более высокими механическими и

коррозионными свойствами.

В практике применяется также поверхностное насыщение

стальных изделий бором — борирование, что повышает

твердость и коррозионную стойкость металла. По данным [353] обе

модификации бора — кристаллическая и аморфная — инертны

по отношению к водороду.

Алюминий. Металл, имеющий нормальный, равновесный

потенциал —1,67 В. Однако в результате склонности к

пассивации он устойчив в воде, в нейтральных и слабокислых

растворах, а также в атмосферных условиях. Загрязнения хлором,

фтором, бромом и щелочами снижают стойкость алюминия.

Стационарный потенциал алюминия в 0,5 н. растворе NaCl

равен —0,63 В. Поверхность алюминия в пассивном состоянии

покрыта пленкой из Аі2й3 или Ai2O3*H2u. Защитная пленка на

20

алюминии легко растворяется в сильных кислотах (неокисляю-

щих) и в щелочах. Алюминий стоек к газовой коррозии вплоть

до температуры плавления. Алюминий не стоек в хлористом или

бромистом метиле, в НС1, НСЮ4, Н3РО4, трихлоруксусной

кислоте, в щелочах, извести и свежем бетоне, в хлорированных

растворителях, а также в безводных этиловом, пропиловом и

бутиловом спиртах при повышенных температурах. Следы НгО

действуют как ингибитор.

Анодированный алюминий и его сплавы с глубокой

химической окраской в черный цвет должны быть широко

использованы в строительстве наземных солнечных электростанций.

Указанный металл обеспечит легкость конструкций и,

по-видимому, может служить экономичным концентратором солнечной

энергии.

Анодированный алюминий и его сплавы с химической

окраской в различные цвета широко применяются в строительстве

и для изделий широкого потребления.

Скандий. Металл с металлическим блеском со слегка

желтоватым оттенком, появляющимся при хранении на воздухе.

Это мягкий металл, который легко обрабатывается в чистом

виде. Он легко реагирует с кислотами, но длительное время не

теряет блеска на воздухе и не подвергается действию воды.

При высоких температурах E00—800 °С) скандий окисляется

на воздухе. Он не реагирует со смесью A:1)

концентрированной азотной и 48%-ной плавиковой кислот.

Галлий. Редкий металл, легко окисляется на воздухе.

Окислы галлия белого цвета и хорошо предохраняют металл

от коррозии. Галлий не разлагает воду и остается светлым при

кипячении в ней. Он корродирует в щелочных и аммиачных

растворах с выделением водорода. С галогенами галлий

соединяется на холоду, образуя соли.

Хлористые соединения галлия летучи. При 100 °С он не

разлагает воду, однако медленно растворяется в минеральных

кислотах; горячая азотная кислота окисляет металл и растворяет

окись. Царская водка также растворяет галлий. В растворах

едкого натра и едкого кали галлий растворяется с выделением

водорода. Фторид галлия может быть приготовлен

растворением металла в концентрированной плавиковой кислоте.

Галлий токсичен.

Иттрий. Имеет небольшую плотность D,472 г/см3) и

относительно высокую температуру плавления A510 °С).

Полиморфные превращения в иттрии отсутствуют почти до

температуры плавления. Иттрий устойчив в растворах

фтористоводородной кислоты и в смесях ее с другими кислотами,

в разбавленных растворах хромовой, фосфорной и щавелевой

кислот. Иттрий нестоек в 98 %-ной H2SO4 B5 °С), в 37%-ной

НС1, в 70 %-ной НІМОч и НСЮи Иттрий в атмосфере устойчив,

он лишь слегка тускнеет, но никогда не теряет металлического

21

блеска. Иттрий окисляется при более высокой температуре.

С иттриевыми стружками следует обращаться осторожно, так

как при нагревании они энергично сгорают. В атмосфере

водяного пара при 750 °С иттрий покрывается плотной окисной

пленкой, предохраняющей металл от дальнейшего окисления.

И н д и й. Гсакционную способность индия можно оценить

по его положению в ряду напряжений. Нормальный потенциал

реакции Ino->In3+ + 3e приблизительно равен —0,34 В. Таким

образом, индий является несколько более благородным

металлом, чем кадмий. Тонко измельченный индий (губка или

порошок) реагирует с водой, образуя гидроокись. Индий легко

растворяется в щелочах; не стоек в органических кислотах; при

нагревании сохраняет светлый оттенок вплоть до температуры

плавления; с галогенами соединяется непосредственно, образуя

треххлористый, бромистый и йодистый литий. Пары серы и

сероводорода в атмосфере не влияют на индий.

Лантан. По свойствам аналогичен щелочноземельным

металлам. Легко окисляется кислородом, разлагает воду с

выделением водорода, поглощает при нагревании водород и

соединяется с азотом. Даже в атмосфере сухого воздуха лантан

быстро тускнеет.

Таллий. Металл белого цвета с голубовато-серым

оттенком. На воздухе темнеет и становится похожим на свинец.

С серой, фосфором и галогенами соединяется непосредственно.

В сухом воздухе, кислороде и азоте таллий не окисляется,

а лишь тускнеет. При 100 °С окисление таллия идет быстро,

а в расплавленном состоянии таллий в кислороде сгорает; в

воздухе расплавленный таллий дает темные пары. В присутствии

влаги таллий окисляется воздухом, поэтому его сохраняют под

глицерином или вазелиновым маслом. Таллий при 20 °С

медленно окисляется на воздухе; с повышением температуры

окисление протекает гораздо быстрее. При обычной температуре на

воздухе таллий за несколько недель покрывается толстым

слоем окиси. Легко растворяется в азотной кислоте; в

разбавленной серной кислоте растворение происходит очень медленно,

в концентрированной — гораздо быстрее. В соляной кислоте

растворение таллия протекает чрезвычайно медленно.

Металлы группы IV

Углерод. Как и кремний, является важным легирующим

компонентом большинства железных сплавов. Стационарный

потенциал его в 3 %-ном растворе NaCl составляет 0,34 В.

Углерод при обыкновенной температуре — химически устойчивый

элемент, подвергается действию только очень энергичных

окислителей. Нагрев до высоких температур резко увеличивает

активность углерода, который легко соединяется при этом с

кислородом, а при очень высоких температурах — с водородом,

серой, кремнием и многими металлами.

22

Кремний. Электродный потенциал этого элемента в 3%-

ном растворе NaCl составляет —0,435 В. Кремний не устойчив

в щелочах, способен разлагать воду в присутствии следов

щелочи, образуя кремнезем и водород. Кремний легко реагирует

с газообразной и жидкой плавиковой кислотой, но трудно

поддается действию соляной, бромистоводородной и йодисто-

водородной кислот даже при температуре красного

каления.

Кремний легко соединяется со всеми галогенами; с трудом

горит на воздухе, не реагирует с кислородом при температуре

красного каления, с серой при 600 °С и азотом при 1000 °С.

При нагревании в электрической печи кремний соединяется

с бором, углеродом, титаном и цирконией. Легко растворяется

в расплавленном магнии, меди, железе и никеле с

образованием силицидов; растворяется также в алюминии и серебре,

выпадая при охлаждении в виде кристаллов, в смесях азотной и

плавиковой кислот. Кремний при высокой температуре

медленно реагирует с водяным паром с выделением водорода;

кроме того, реагирует с расплавленным едким натром, содой,

бихроматом и нитратом калия.

Нержавеющие стали и высоколегированные сплавы,

содержащие 5,5—6,5 % кремния, являются коррозионностойкими

металлами в азотной кислоте и других окислительных средах. По

данным [8] высокая коррозионная стойкость нержавеющих

сталей и высоколегированных сплавов, содержащих кремний,

объясняется тем, что при действии кислот на поверхности металла

возникает прочная оксидная пленка SiCb.

Титан. Имеет равновесный электрохимический потенциал

(по отношению к 1 н. водородному электроду) —1,63 В.

Однако стационарный потенциал вследствие большой склонности

к образованию защитных пассивных пленок сдвигается в

положительную сторону, например в морской воде при 25 °С

составляет + 0,09 В. Титан стоек в гипохлоритах, не стоек в

дымящейся 98%-ной азотной кислоте и соляной, исключая

разбавленные кислоты, или при средних концентрациях при ингибити-

ровании, например К2СГ2О7, NaNCb или при легировании Ft

или Pd.

Титан не стоек в кипящих растворах >55 % СаСІ, в

концентрированных горячих щелочах, в расплавленных солях,

например NaCl, LCI и фторидах. Титан также не стоек на

воздухе, в азоте и водороде при высоких температурах.

Окисление на воздухе происходит при 450 °С с образованием окислов

и нитридов титана. Гидрид титана быстро образуется при

температурах выше 250 °С. Адсорбция О2, N2 и Н2 при

повышенных температурах ведет к хрупкости титана.

В титане, по данным [331], при температуре 400 °С и

давлении по сравнению с многими другими металлами наблюдается

наибольшая растворимость водорода.

23

Растворимость водорода в металлах связана с его

способностью диффундировать через металлы. Кроме того, водород

является самым легким газом: он в 14,5 раза легче воздуха,

водород обладает наибольшей скоростью диффузии: его

молекулы быстрее молекул всех других газов распространяются

в среде другого вещества. Особенно велика способность

водорода к диффузии при повышенном давлении и высоких

температурах.

Германий. Металл, который по своим химическим

свойствам напоминает во многом углерод и кремний. В

соединениях может быть двух- и четырехвалентным, соединения

четырехвалентного германия более устойчивы. Германий при 25 °С

вполне устойчив на воздухе, в водопроводной и

дистиллированной воде и кислороде. При 600—700 °С он быстро окисляется

на воздухе и в кислороде, образуя два оксида: GeO и Ge2O.

При нагревании свыше 200 °С с галогенами германий легко

образует соответствующие тетрагалогениды. Наиболее энергично

взаимодействует с хлором, затем с бромом и иодом. Соляная

и серная кислоты при комнатной температуре взаимодействуют

с германием слабо, при 100 °С серная кислота медленно

растворяет германий. Азотная кислота и царская водка при их

нагреве сильно действуют на германий. Водные растворы едкого

натра и едкого кали реагируют с германием очень слабо, тогда

как в присутствии Н2О2 расплавленные щелочи быстро его

растворяют.

Цирконий. Стационарный потенциал циркония в 3%-ном

растворе NaCl и в первую минуту измерения имеет

отрицательное значение (—0,1 В). В дальнейшем, например через сутки,

потенциал его сдвигается в положительную сторону и

составляет примерно +0,2 В.

Цирконий обладает в ряде агрессивных сред высокой

коррозионной стойкостью, что зависит от наличия на поверхности

металла невидимой окисной пленки, состоящей из двуокиси

циркония ZrO2, устойчив в азотной кислоте при нагреве ее до

250 °С, а также в разбавленной кипящей серной кислоте (до

60%). С увеличением концентрации серной кислоты и

повышением температуры ее нагрева скорость коррозии циркония

резко возрастает. Металл становится нестойким.

Цирконий при обычной температуре абсорбирует водород,

но к кислороду устойчив. В галогенах заметную коррозию

циркония наблюдают при 200 °С с образованием летучих

соединений.

Цирконий стоек в щелочах, включая расплавленную щелочь,

и соляной кислоте при всех концентрациях и температурах

вплоть до температуры кипения. Выше температуры кипения

под давлением металл становится хрупким; скорость его

коррозии в кипящей фосфорной кислоте при концентрации <55 % и

в кипящей молочной кислоте увеличивается.

24

Цирконий нестоек в СиСЬ, в НС1, H2SiF6, во влажном хлоре,

в кислороде, азоте, водороде при повышенных температурах

и в царской водке.

Олово. Имеет нормальный равновесный потенциал,

равный —0,136 В, стационарный потенциал в 0,5 н. растворе NaCl

равен —0,25 В. Олово слабо пассивируется; неустойчиво в

щелочах, а также в уксусной и щавелевой кислотах. Стеариновая

и олеиновая кислоты при высоких температурах быстро

разрушают олово. В хлоре, броме и иоде оно корродирует даже при

низких температурах. Фтор реагирует с оловом при 100 °С и

выше. В винах олово нестойко. В кипящих соках (лимонном,

томатном, виноградном и яблочном) наблюдается его

значительная коррозия. Водопроводная и дистиллированная вода,

молоко слабо действуют на олово даже при обильном доступе

кислорода. Олово практически не корродирует в нефтяных

продуктах— бензине, керосине, смазочных маслах. В сильно

разбавленных растворах хлорида натрия и хромата натрия

образуются эффективные защитные пленки. Нагретое на воздухе до

210 °С олово полностью пассивируется.

Гафний. По химическим свойствам близок к цирконию,

но значительно уступает ему в активности. Все реакции,

характерные для циркония, свойственны гафнию. На воздухе при

комнатной температуре поверхность гафния покрывается

защитной оксидной пленкой. При нагревании в кислороде при

высоких температурах горит. При нагревании в атмосфере

водорода гафний поглощает его, а с галогенами и азотом дает

в тех же условиях соединения.

Азотная, серная, соляная, бромистоводородная, иодистово-

дородная, хлорная, фосфатная, уксусная, хлоруксусная, дихлор-

уксусная, трихлоруксусная, трифторуксусная, муравьиная и

щавелевая кислоты не растворяют гафний. Он устойчив также по

отношению к щелочам.

Свинец. Имеет нормальный равновесный потенциал

—0,126 В, стационарный потенциал в 0,5 н. растворе NaCl для

свинца равен —0,26 В. Он не пассивируется в окислительных

средах; устойчив в средах, где образуются нерастворимые

продукты коррозии. Неустойчив в плавиковой, уксусной и

муравьиной кислотах, а также в щелочах. В горячей серной кислоте

(до 50%) свинец стоек, при более высоких концентрациях он

корродирует. В присутствии кислорода свинец корродирует

в мягких водах, в дистиллированной и дождевой, в подземных

водах, содержащих органические кислоты. Свинец стоек в

атмосфере, загрязненной сернистыми соединениями, нестоек

в концентрированной H2SO4 (>96%) при комнатной

температуре и во многих аэрированных органических кислотах.

Значительное число свинцовых солей обладает небольшой

растворимостью, что приводит к образованию защитных пленок

в соответствующих пягтяппах кислот или солей,

25

В растворах сульфата и фторида натрия, как и в слабой

серной кислоте, образуются эффективные защитные пленки.

Металлы группы V

Ванадий. На воздухе не окисляется, но при нагреве в

кислороде переходит (не полностью) в V2O5. Нагретый в хлоре

ванадий соединяется с ним, а при 1000 °С вступает в реакцию

с азотом. Ванадий неустойчив в соляной, серной, плавиковой и

азотной кислотах, а также в царской водке. При действии

расплавленных щелочей образуются соответствующие ванадаты.

Мышьяк. Металлический мышьяк обладает невысокой

химической активностью. В воде он нерастворим; при комнатной

температуре очень медленно окисляется на воздухе.

Электродный потенциал в 3%-ном растворе NaCl составляет —0,09 В.

В измельченном виде или в смеси с окислителями мышьяк

быстро окисляется, образуя AS2O3, а при нагревании на воздухе

компактный мышьяк легко окисляется до триоксида.

Азотная кислота и царская водка окисляют мышьяк с

образованием мышьяковистой кислоты, а соляная кислота действует

на мышьяк очень медленно и только в присутствии воздуха.

При обычной температуре мышьяк непосредственно

соединяется с галогенами; при нагревании с серой водные растворы

щелочей не действуют на него, но с расплавленными щелочами

он реагирует, образуя соли мышьяковистой и мышьяковой

кислот.

Ниобий. При обычных температурах обладает высокой

коррозионной стойкостью, при повышенных температурах легко

соединяется с водородом, азотом, кислородом и углеродом.

В отличие от молибдена окислы ниобия (Nb2O5), образующиеся

на его поверхности при нагреве, нелетучие, и поэтому они

обладают надежными защитными свойствами. Однако кислород,

входящий в состав пленки, при >500 °С растворяется в

металле, и ниобий становится хрупким. Ниобий устойчив в

атмосферных условиях. При >700 °С он окисляется кислородом

воздуха и парами воды. Ниобий энергично вступает в реакцию

с фтором при 20 °С, а с хлором при 200 °С.

Сурьма. В металлическом состоянии при обычной

температуре на воздухе не окисляется, а при нагреве горит, образуя

Sb2O3. С галогенами сурьма соединяется непосредственно

с большим тепловым эффектом. Вода и разбавленные кислоты

на сурьму не действуют. Она легко растворяется в царской

водке. Растворение сурьмы происходит с выделением водорода.

При температуре красного каления сурьма разлагает пары

воды.

Тантал. Высокая коррозионная стойкость тантала во

многих агрессивных средах объясняется наличием на поверхности

металла окисной пленки сине-серого цвета (ТаО5).

26

Тантал устойчив в кипящих уксусной, муравьиной и

щавелевой кислотах различных концентраций: устройств в Н3РО4 и

НЫОз нагретых до 190 °С, различных концентраций; в кипящей

серной кислоте до 80%-ной концентрации. При 80—100%-ной

концентрации коррозионная стойкость тантала резко падает.

Устойчив в кипящей соляной кислоте всех концентраций. При

нагреве соляной кислоты до 190 °С тантал устойчив до 30 %-ной

концентрации. Тантал стоек в горячей и холодной хромовой

кислоте. Для 85 %-ной Н3РО4 при 225 °С скорость коррозии

составляет 0,089 мм/год. Коррозия происходит при более низких

температурах, если кислота загрязнена (HF>4 мг/л); в

газообразных галоидах во влажном или сухом С12 до 150 °С и Вг2

до 175 °С; в окислительных горячих растворах хлоридов

металлов.

Тантал нестоек в HF и щелочах, а также в газообразном

фторе и броме при повышенных температурах. Он сильно

поглощает водород, в результате чего становится очень хрупким;

не стоек в дымящейся H2SO4; в кислороде, азоте, водороде при

повышенных температурах. Скорость окисления на воздухе

становится заметной при температуре 250 °С. В щелочах

возникает хрупкость при 100 °С.

Висмут. При обыкновенной температуре в сухом и

влажном воздухе и кислороде устойчив, но при нагреве на воздухе

покрывается тонкой окисной пленкой. Электродный потенциал

в 3 %-ном растворе NaCl составляет —0,18 В. Висмут

корродирует во фторе и вступает в реакцию с хлором и парами брома

и иода. Разбавленная НС1 не действует на него. Окислители

ускоряют растворимость висмута в кислотах.

Металлы группы VI

Хром. Легко пассивируется; это свойство хром придает

нержавеющим сталям и другим сплавам, в которые он входит

в качестве легирующего элемента. В активном состоянии хром

переходит в раствор в виде двухвалентных ионов. Пассивность

хрома объясняется присутствием на его поверхности защитного

окисла — трехвалентного хрома. Восстановление этого окисла

до двухвалентного приводит к катодной активности хрома,

а окисление до шестивалентного — к анодной активации его.

Равновесный нормальный потенциал хрома —0,74 В,

электродный потенциал его в 3 %-ном растворе NaCl в результате

пассивации сдвигается в положительную сторону и равен +0,23 В.

Хром устойчив в хромовой кислоте, имеет большое сродство

к кислороду, азоту и углероду; устойчив на воздухе даже в

присутствии примесей H2S, SO2 и СО2. Хром неустойчив в

восстановительных средах и средах, содержащих хлор-ион. При

нагреве до 1800 °С в атмосфере кислорода хром сгорает, образуя

триоксид Сг2О3. При этой же температуре он способен

соединяться с галогенами, азотом, углеродом, кремнием, бором

27

Хром реагирует с безводными галогенами, хлористым и

фтористым водородом. Водные растворы плавиковой и соляной

кислот, бромистого и йодистого водорода растворяют хром, так

же как и разбавленная серная кислота. При растворении хрома

в разбавленной серной кислоте выделяется водород, а при

растворении в кипящей концентрированной серной кислоте

выделяется диоксид серы. При комнатной температуре на хром не

действуют дымящая азотная кислота и царская водка.

Некоторые кислоты, например концентрированная азотная,

фосфорная, хлорноватая, хлорная, образуют на хроме окисную

пленку, что приводит к его пассивации. В этом состоянии хром

обладает исключительно высоким сопротивлением коррозии и

на него не действуют разбавленные минеральные кислоты.

Растворенный кислород отличается достаточной окислительной

способностью, чтобы поддерживать пассивность в

нейтральных растворах, но в растворах с низкой величиной pH для

сохранения пассивности должны присутствовать более сильные

окислители (а галоидные кислоты должны отсутствовать).

Обычно стойкость хрома против коррозии сходна со стойкостью

наиболее высоколегированных нержавеющих сталей. Как

правило, хром незапассивированный является

электроотрицательным по отношению к обычным металлам и сплавам, а если он

образует с ними гальваническую пару, то сам будет сильно

корродировать.

При повышенных температурах ( — 600—700 °С) на хром

действуют едкие щелочи, но на него не влияют расплавленные

карбонаты щелочных металлов. Когда хром реагирует с парами

серы или сероводорода при 600—700 °С, образуются сульфиды.

В этом температурном интервале он также реагирует с

диоксидом серы. В окиси углерода при —1000 °С происходит

окисление металла, при —800 °С на него действует фосфор. Аммиак

взаимодействует с хромом при 850 °С с образованием нитрида,

а горячая окись азота образует с хромом как нитрид, так и

оксид. Пары кальция оказывают небольшое влияние на

раскаленный докрасна металл.

Помимо высокой коррозионной стойкости в ряде химических

сред, хром обладает повышенной твердостью, стойкостью

против износа, небольшим коэффициентом трения. Поэтому на

практике во многих отраслях машиностроения значительное

распространение получило электролитическое покрытие

хромом [289].

Селен. Соляная кислота не действует на элементарный

селен. Разбавленная азотная кислота слабо растворяет

загрязненный селен и почти не йСёйствует на селен высокой степени

чистоты. Концентрированная азотная кислота на холоде

быстро растворяет загрязненный селен, тогда как селен

высокой степени чистоты (99,99%) растворяется в ней очень

медленно,

Горячая концентрированная азотная кислота бурно

реагирует с загрязненным селеном, но реакция с селеном высокой

чистоты протекает чрезвычайно медленно.

Слабая серная кислота (до 6 н.) —холодная и горячая — на

селен почти не действует. Более концентрированная C6 н.)

горячая серная кислота энергично растворяет селен. Он

растворим в водных растворах щелочей.

Селен — типичный полупроводник. Применяется в

производстве полупроводниковой техники для изготовления

выпрямителей и фотоэлементов.

Металлургия выпускает нержавеющую сталь 12Х18Н10Е

(ЭП 47), содержащую селена 0,18—0,35 %.

Сталь 12Х18Н10Е по коррозионной стойкости та же, что и

и сталь марки 12Х18Н9, но обладает лучшей

обрабатываемостью на станках.

Селен и все его соли [325, 332] ядовиты. Поэтому

нержавеющую сталь с селеном, работающую в контакте с пищевыми,

биохимическими, лекарственными и другими продуктами, при

изготовлении соответствующей аппаратуры применять не

следует.

Молибден. Имеет равновесный потенциал —0,20 В.

Стационарный потенциал молибдена значительно положительнее и

зависит от окислительных условий среды. Для спокойного

аэрированного 0,5 н. раствора NaCl он равен +0,1 В. В щелочи

@,1 н. раствор), где окисная пленка на молибдене

неустойчива, потенциал оказывается отрицательным, порядка —0,23 В.

На молибдене могут образовываться защитные пленки не

только оксидного характера, но также и хлорокислого состава

(МоОСЬ). Поэтому молибден сохраняет устойчивое пассивное

состояние в средах, содержащих большое количество хлор-иона.

В восстановительных средах (водород, пары спирта, соляная

кислота и др.) молибден устойчив.

Молибден устойчив также в расплавах металлов натрия,

калия, лития, галлия, свинца, висмута, ртути и меди. Кроме

того, молибден быстро разрушается в расплавленном олове,

цинке, алюминии и железе. Он не стоек в расплавах щелочей

и окисляющих солей, например в NaNO3.

При повышенных температурах молибден окисляется

парами воды, двуоксидом серы, закисью и оксидом азота и дву-

оксидом углерода. В атмосфере водорода молибден инертен при

всех температурах, а в атмосфере азота относительно инертен

приблизительно до 1093 °С. Молибден не реагирует с

фосфором. При высоких температурах он реагирует с углеродом и

углеводородами, образуя карбиды, и с кремнием, образуя

силициды. Молибден реагирует с хлором и бромом при

температуре >250°С, а со фтором при комнатной температуре.

Теллур. Напоминает серу и селен, но менее активен и

имеет более ре^к^ льтпажрнные металлические свойства, чем

29

селен. При обычной температуре теллур устойчив на воздухе,

а при сильном нагревании загорается и переходит в ТеО2. При

повышенных температурах теллур непосредственно соединяется

с галогенами и некоторыми металлами, образуя с ними

соединения, известные под названием теллуридов. Теллур

растворяется в щелочах и поддается действию HNO3 и

концентрированной H2SO4.

Вольфрам. Равновесный потенциал для процесса W +

+ 2H2O->WO2 + 4H++4e равен —0,05 В. Стационарный

потенциал в 1 н. растворе НС1 равен +0,256 В и в 1 н. растворе

NaOH —0,315 В. Вольфрам в присутствии кислорода или

хлор-иона склонен к пассивации. Он устойчив в интервале всех

концентраций в НС1, HNO3 и Н3РО4, нагретых до 190 °С.

Вольфрам устойчив в холодных и горячих растворах

плавиковой кислоты, а также в разбавленной до 40 % серной

кислоте. В кипящей H2SO4 (>40%), т. е. в более

концентрированной кислоте, вольфрам не стоек. Он не корродирует в

холодной и горячей воде. В отсутствие кислорода водные щелочные

и аммиачные растворы не действуют на него. В присутствии

кислорода и других окислителей в расплавленных щелочах и

в расплавах азотистых солей вольфрам сильно корродирует.

Сера, бор, углерод и кремний при повышенных

температурах образуют соединения с вольфрамом. Вольфрам образует

с углеродом два карбида: W2C и WC.

Металлы группы VII

Марганец. Равновесный потенциал марганца равен —1,05В.

На воздухе марганец окисляется, образуя окислы фиолетового

цвета (МпО, МпО2, МпО3, Мп2О7). Самое устойчивое

кислородное соединение этого элемента — двуоксид МпО2. Как и железо,

марганец горит на воздухе или в кислороде при нагревании. Он

медленно разлагает воду на холоде и быстро при нагреве,

образуя гидрат закиси марганца Мп(ОНJ с выделением

водорода. Марганец легко растворяется в разбавленных

минеральных кислотах, при этом также выделяется водород и

образуются соответствующие соли двухвалентного марганца.

При нагреве фтор, хлор и бром реагируют с марганцем,

а с азотом или аммиаком Мп образует различные нитриды.

Марганец взаимодействует с серой с образованием сульфидов.

Он не стоек в окислительных в восстановительных средах,

растворяется в разбавленной азотной и соляной кислотах.

Расплавленный марганец, подобно железу, растворяет

углерод, образуя при этом карбиды. При температурах >330 °С

марганец реагирует с СО и СО2; взаимодействие начинается

при более высоких температурах. Существование гидридов

марганца не установлено, но твердый и жидкий марганец

растворяет заметные количества водорода, электролитический

марганец обычно содержит 0,015% Н. Освобожденный от водорода,

30

обработанный в печи металл является промышленным

продуктом, так как содержащие азот марганцевые сплавы

используют для введения марганца и азота в специальные коррозион-

ностойкие сплавы и стали. Кипящие концентрированные

растворы едкого кали и едкого натра почти не действуют на

марганец.

Рений. На воздухе начинает окисляться только при

1000 °С. Он практически нерастворим в НС1 и HF, но легко

растворяется в HNO3.

Галогены, за исключением иода, реагируют с рением очень

активно. Азот не реагирует с металлическим рением даже при

повышенных температурах.

Металлы группы VIII

Железо. Входит в группу VIII периодической системы

элементов Д. И. Менделеева, образуя в ней вместе с кобальтом и

никелем подгруппу железа. Нормальный равновесный

потенциал железа для процесса Fe-HFe2+ равен —0,44 В,

равновесный потенциал образования трехвалентных ионов железа Fe~>-

->Fe3+ составляет —0,0366 В.

На воздухе железо пассивируется и потенциал при этом

может составить +1,0 В. Однако железо, находящееся в

водных растворах, содержащих хлор-ион, быстро разблагоражн-

вается, что связано с нарушением пассивной пленки. В чисто

кислородной атмосфере железо находится в пассивном

состоянии, не корродирует. В большинстве слабокислых,

нейтральных и слабощелочных растворов при растворении железа

образуются нерастворимые продукты коррозии.

В кипящих (фтористоводородной, уксусной, муравьиной,

щавелевой и лимонной) кислотах железо сильно корродирует.

В кипящих растворах щелочей и особенно в расплавах оно

также неустойчиво. В аммиаке железо устойчиво, за

исключением горячих концентрированных растворов, в которых оно

растворяется, а также устойчиво в четыреххлористом углероде

до кипения. Однако в присутствии влаги наблюдается коррозия.

Кобальт. Равновесный потенциал равен —0,277 В, т. е.

немного отрицательнее равновесного потенциала никеля

В 3%-ном растворе NaCl электродный потенциал составляет

—0,45 В. Кобальт легко пассивируется, поэтому он коррозион-

ностоек по отношению к воде, влажному воздуху, щелочам и

органическим кислотам. Из металлов подгруппы железа

кобальт менее всех способен растворить водород. При нагреве

выше 300 °С на воздухе или в кислороде кобальт начинает

окисляться, при 900 °С окисление происходит довольно быстро.

Кобальт реагирует с галогенами, образуя соответствующие

галогениды и легко растворяется в НС1, H2SO4 и HNO3;

медленно разъедается едким натром и водным раствором аммиака.

31

Никель. Равновесный потенциал его для процесса

Ni^Ni2++2e равен — 0,25 В, стационарный потенциал в 0,5 н.

растворе NaCl составляет —0,02 В. Никель, так же как и

кобальт, пассивируется. Это и определяет в какой-то мере его

коррозионную характеристику. В атмосферных условиях никель

устойчив, немного тускнеет; в присутствии SO2 корродирует;

растворяется в аэрированных аммиачных растворах. Коррозия

никеля заметно повышается при увеличении концентрации

окислителей (FeCl3, CuCl2, AgNO3, Н2О2, Н2Сг04 и др.). Он не стоек

в HNO3 в гипохлоритах щелочных металлов и в

восстановительных средах, содержащих серу при температурах >315 °С,

но стоек в NH4OH горячем или холодном, в хладагентах

(фреоне).

Никель нетоксичен, не разрушает витамины, поэтому его

применяют в больших количествах в пищевой промышленности.

По данным работы [244], никель после литья наряду с

прочими примесями содержит водород и кислород. Если не

применять раскисления, металл получается пузырчатым.

Причиной образований пузырей в слитках является водяной

пар, образующийся по реакции NiO + Ni[H]^Ni + H2O, где

Ni[H] — количество водорода, растворенного в никеле.

Рутений. Вместе с другими элементами этой группы

(родием, палладием, осмием, иридием и платиной) образует

платиновую подгруппу. Рутений устойчив в кипящей уксусной,

бромистоводородной, иодистоводородной кислотах и в горячей

A00 °С) царской водке. Сильная коррозия наблюдается в

растворах HgCb и NaCIO не только при 100 °С, но и при

комнатной температуре. В хлоре, броме и иоде при комнатной

температуре рутений устойчив, он сильно окисляется при сплавлении

со щелочами.

Родий. Устойчив в кипящей уксусной и иодистоводородной

кислотах, в кипящей царской водке. В растворах HgCb, CuSO4,

A12(SO4K, FeCl3 при 100 °С родий не корродирует. Хлор, бром,

сероводород (сухие и влажные) при комнатной температуре,

кроме влажного иода, не действуют на родий. В

концентрированной H2SO4 и NaCIO при 100 °С родий корродирует со

скоростью 0,03 г/(м2-ч). В дымящей бромистоводородной кислоте

при 100 °С сильно корродирует.

При сплавлении со щелочами родий окисляется. Родиевая

чернь, получаемая при восстановлении родиевых солей смесью

алкоголя и едкого кали или смесью аммиака, муравьиной и

уксусной кислот, легко растворяется в присутствии воздуха

в концентрированных серной и соляной кислотах и царской

водке. Родий в виде черни является катализатором ряда

химических реакций: разлагает муравьиную кислоту на углекислоту

и водород при комнатной температуре, превращает

виннокислый калий в уксуснокислый и др. В присутствии родия

коричная кислота превращается в гидрокоричную, малеиновая в ян-

32

тарную, бензонитрил в бедензиламин, ацетон в изопропиловый

спирт, бензол в циклогексан, азобензол в циклогексан и

аммиак. Родий адсорбирует водород только в виде черни, При

нагреве до 400—450 °С адсорбция водорода резко уменьшается,

и чернь превращается в губку. После пребывания в атмосфере

кислорода родиевая чернь становится химически активной.

Сплавлением родия, цинка и кадмия с последующей

обработкой сплава соляной кислотой получают взрывчатый родий. При

нагреве до 100—200 °С в течение нескольких суток способность

родия к взрыву теряется. При получении родия указанным

выше способом, но без доступа кислорода нерастворимый

в кислоте остаток теряет способность взрываться.

Палладий. Стационарный потенциал для процесса

PcU=>=Pd2+ + 2e равен +0,987 В. Палладий не тускнеет и не

окисляется на воздухе. В промышленной атмосфере реагирует сЭОг-

Палладий стоек в горячей НС1, но в присутствии кислорода

значительно растворяется. Палладий растворяется при

комнатной температуре в царской водке. В кислотах (хлорной,

соляной, бромистоводородной при 100 °С), а также в растворах

FeCb, CuCb, NaCIO палладий неустойчив. Хлор, сухой и

влажный бром при комнатной температуре растворяют палладий.

В уксусной кислоте (ледяной), в растворах HgCb, CUSO4,

A1(SO4K при 100 °С палладий устойчив. В сероводороде

(влажном), иоде (сухом) при комнатной температуре

палладий также устойчив.

Платина. Является химически стойким металлом; ее

стандартный электродный потенциал при 25 °С для реакции Pt^