Tags: руководство по эксплуатации военная техника

Year: 1987

Text

ПУТЕПРОКЛАДЧИК

БАТ-М

ТЕХНИЧЕСКОЕ ОПИСАНИЕ

И ИНСТРУКЦИЯ

ПО ЭКСПЛУАТАЦИИ

БАТ-М.0000-0000 ТО

БАТ-М.0000-0000 ИЭ

ВВЕДЕНИЕ

Техническое описание и инструкция по экс-

плуатации предназначены для изучения устрой-

ства. правил эксплуатации и технического обслу-

живания рабочего оборудования путепрокладчика

БАТ-М.

Часть первая, техническое описание путепро-

кладчика БАТ-М, содержит технические харак-

теристики и сведения по устройству и принципу

работы машины, необходимые для правильной

ее эксплуатации и полного использования тех-

нических возможностей.

Часть вторая, инструкция по эксплуатации и

техническому обслуживанию, содержит правила

подготовки, проверки, настройки, хранения, тех-

нического обслуживания и транспортировки пу-

тепрокладчика, а также правила по поддержанию

путепрокладчика в постоянной готовности и по

его применению.

В приложениях к техническому описанию и

инструкции по эксплуатации помещены матери-

алы:

Подшипники качения путепрокладчика (при-

ложение 1).

Инструкция по использованию индивидуаль-

ного комплекта запасных частей, инструмента и

принадлежностей (приложение 2).

Методика определения категорийности грун-

тов для машин типа БАТ-М (приложение 3).

Перечень грузоподъемных средств и объектов,

подлежащих периодическому освидетельствова-

нию (приложение 4).

ТЕХНИЧЕСКОЕ ОПИСАНИЕ

1. НАЗНАЧЕНИЕ

Путепрокладчик БАТ-М (далее — путепро-

кладчик) предназначен для механизации инженер-

ных работ при прокладывании колонных путей

и оборудования маршрутов.

Кроме того, путепрокладчик может быть при-

менен на бульдозерных работах: для засыпки ко-

тлованов, рвов, траншей, а также для самоокапы-

вания. расчистки снега, для выполнения погру-

зочно-разгрузочных операций при производстве

дорожно-мостовых работ.

Производство землеройных работ допускается

в грунтах до IV категории включительно.

2 ТЕХНИЧЕСКИЕ ДАННЫЕ

2.1. ОБЩИЕ ДАННЫЕ

Базовая машина Изделие «405 му»

Габаритные размеры, мм:

а) в транспортном поло-

жении (рабочий орган

опрокинут в кузов):

длина . 7050

ширина . 4500

высота . 3950

б) в полутранспортном по-

ложении (рабочий ор-

ган поднят на макси-

мальную высоту над

опорной поверхностью

гусениц):

длина с лыжей . 10 400

ширина в двухотваль-

ном положении . 4500

высота по стреле крана . 3400

в) в рабочем положении

(рабочий орган опущен

на уровень опорной по-

верхности гусениц):

длина с лыжей . 10 600

длина без лыжи . 9400

ширина в двухотваль-

ном положении . 4500

ширина в бульдозер-

ном положении . . . . 5000

высота по стреле крана . 3400

Клиренс, мм:

в транспортном поло-

жении . 415

в полутранспортном по-

ложении ................380

Вписываемость в железнодо-

рожный габарит ....

Масса путепрокладчика (с

полной заправкой и комплек-

том ЗИП), т..................

Эксплуатационные характе-

ристики:

скорость прокладывания

колонного пути на средне-

пересеченной местности,

км/ч .....................

в кустарнике и мелколесье.

км/ч .....................

скорость движения при рас-

чистке маршрута, км/ч

скорость движения при рас-

чистке пути от снега глу-

биной до 1,0 м, км/ч . . . .

скорость движения при уда-

лении верхнего слоя грунта

толщиной 10 см, км/ч .

производительность при ус-

тройстве переездов через

рвы, овраги, спусков с овра-

гов, отрывке больших кот-

лованов и др., м3/ч ....

средняя транспортная ско-

рость движения по грунто-

вым дорогам, км/ч ....

транспортная скорость,

км/ч. не более............

Обслуживающий персонал, че-

ловек .......................

2.2. РАБОЧЕЕ ОБОРУДОВАНИЕ

Рабочий орган

Тип

1Т со снятием

и укладкой

рабочего обо-

рудования на

платформе ба-

зовой машины

02-Т со сня-

тием и уклад-

кой рабочего

оборудования

на железнодо-

рожной плат-

форме и плат-

форме базовой

машины

27.5

4-8

5-16

8-10

4-5

150-450

20-22

35

2

Универсальный

бульдозерный

отвал с лыжей

Положение крыльев рабо- чего органа в работе .... Двухотвальное: бульдозерное; грейдерное (правое и ле- комбинирован- ное (правое и левое) — одно крыло в буль- дозерном по- ложении, дру- гое — в двух- отвальном

Размеры рабочего органа:

а) в двухотвальном поло-

жении:

ширина, мм .... . 4500

угол захвата крыльев, градус . 110

б) в бульдозерном поло-

жении:

ширина, мм .... . 5000

в) в грейдерном положении:

ширина, мм .... угол установки отвала. . 4.0

градус г) высота, мм: . 55

рабочего органа в сред- ней части . 1070

крыльев . 1190

д) угол резания при верти-

кальном положении ры- чагов механизмов пере- коса, градус .... . 42

Вертикальные перемещения рабочего органа, мм:

выше опорной поверхности гусениц ....... ниже опорной поверхности . 900

гусениц . 600

Тип лыжи Гидромехани-

ческая

Пределы регулирования вин-

том. мм:

выше кромки ножей . 240

ниже кромки ножей Ход гидроцилиндра лыжи. . 40

мм . 240

Скорость выдвижения полоза с помощью гидроцилиндра при частоте вращения двигателя 1600 об/мин, м/с Тип привода механизма подъ- ема и опускания рабочего ор- . 0.14

гана Гидравлический

Скорость подъема рабочего ор- гана, м/с:

при частоте вращения дви- гателя 1600 об/мин . 0.40

при частоте вращения дви- гателя 800 об/мин . 0.20

при работе лыжей (час-

тота вращения двигате- ля 1600 об/мин) .... 0,11

Скорость опускания рабочего органа, м/с:

при частоте вращения дви- гателя 1600 об/мин . 0.45

при частоте вращения дви- гателя 800 об/мин . 0,22

при включении «плаваю- щего» положения . 0.45

Тип привода механизма пере-

коса рабочего органа .... Угол перекоса рабочего органа Гидравлический

(вправо, влево), градус Перевод рабочего органа из ра- бочего положения в транспорт- . 8-9

ное и обратно Время перевода рабочего ор- гана из рабочего положения в Лебедкой ба- зовой машины и механизмом перекоса

транспортное и обратно, мин . Кран . 10-12

Тип Полноповорот-

ный с цент- ральной колон- ной

Грузоподъемность, тс ... . . 2

Вылет стрелы м, не более . Высота подъема груза м, не более: при минимальном вылете , 5.4

стрелы 1м при максимальном вылете . 5.3

стрелы 5.4 м . . . - Тип привода механизма подъ- 1.8-2.2

ема, опускания груза Скорость подъема груза при частоте вращения двига- теля 1600 об/мин, м/мин: Гидравлический

крюком 11

стрелой Скорость опускания груза при частоте вращения дви- гателя 1600 об/мин, м/мин: 22

крюком 11

стрелой Тип привода механизма подъ- . 13

ема. опускания стрелы Тип привода механизма пово- Гидравлический

рота крана Скорость поворота крана. Гидравлический

об/мин Продолжительность исполь- 1.9

зования крана 2.3. ГИДРОПРИВОД Не более 15 % общего времени работы путе- прокладчика

Рабочая жидкость .... Вместимость гидросистемы Масло «вере- тенное АУ» ГОСТ 1642-75

(полная), л Заправочная вместимость мас- ляного бака (по щупу при втя- . 275

нутых штоках), л Давление в гидросистеме. . 150

кгс/см2, не более . 125

Управление Дистанционное, при помощи зо- лотников с электромаг- нитным управ- лением

Управление включением ре- дуктора отбора мощности на

привод гидронасосов и лебедки базовой машины Дистанционное, при помощи ав- томатического электромагнит- ного воздуш- ного крана

Управление краном и опроки- дыванием рабочего органа в транспортное положение и об-

ратно Дистанционное, при помощи вы- носного пульта управления

3 СОСТАВ

Конструктивно путепрокладчик состоит из сле-

дующих основных узлов и частей (рис. 1, 2): ба-

зовой машины, рабочего органа, крана, редуктора

отбора мощности, механизма перекоса, механиз-

ма подъема, механизма опрокидывания, электро-

пневмоуправления, гидропривода, спецоборудова-

ния, вспомогательного оборудования и индивиду-

ального ЗИП.

4. ОБЩЕЕ ОПИСАНИЕ

Путепрокладчик БАТ-М является универсаль-

ной дорожной машиной на базе изделия «405 му»

с навесным рабочим оборудованием: универсаль-

ным бульдозерным отвалом и полноповоротным

стреловым гидравлическим краном.

Гидравлический привод рабочего оборудова-

ния с дистанционным электропневмоуправлением

повышает эффективность работы путепрокладчи-

ка в тяжелых и мерзлых грунтах.

Наличие грейдерного положения рабочего ор-

гана и принудительного заглубления позволяют

повысить эффективность выполнения путепро-

кладчиком дорожных работ.

Для уменьшения нагрузки на передние опор-

ные катки в момент выглубления рабочего органа,

для регулировки толщины стружки в процессе

выполнения землеройных работ и для облегчения

работы механика-водителя на путепрокладчике

применена гидромеханическая лыжа.

Для опрокидывания рабочего органа из рабо-

чего положения в транспортное и обратно приме-

нен механизм опрокидывания. Укладка рабочего

органа в транспортное положение выполняется

с целью обеспечения равномерного распределения

нагрузок на катки базовой машины, повышения

транспортных скоростей путепрокладчика, облег-

чения управляемости и улучшения проходимости.

Для выполнения работ на косогоре, облегчения

зарезания отвала и отрывки кюветов применен

механизм перекоса. Механизмом перекоса осу-

ществляют также выравнивание движения маши-

ны при ее самопроизвольном повороте на всех ви-

дах работ, повышая тем самым долговечность пла-

нетарного механизма поворота (IIMII).

Вспомогательное крановое оборудование рас-

ширяет диапазон использования путепрокладчика

при выполнении путепрокладочных работ и об-

легчает погрузку и разгрузку оборудования при

перевозках путепрокладчика по железной дороге.

Управление рабочим органом производится из

кабины механика-водителя, а работой крана —

выносным пультом.

В кабине установлен прибор ДП-3 и может

быть подключен прибор ПНВ-57, которым ком-

плектуется путепрокладчик.

В кабине путепрокладчика установлено также

крепление для радиостанции Р-113.

Вспомогательное оборудование предназначено

для обслуживания работы путепрокладчика и кра-

на и представляет собой комплект чалочных прис-

пособлений, тросы для самовытаскивания. буксир-

ные тросы и др.

5. УСТРОЙСТВО И ПРИНЦИП ДЕЙСТВИЯ

СОСТАВНЫХ ЧАСТЕЙ

5.1. БАЗОВАЯ МАШИНА

Изделие «405 му», используемое в качестве

базовой машины путепрокладчика, подвергается

доработкам, связанным со спецификой установки

на нем путепрокладочного и кранового оборудова-

Основная доработка машины включает: уси-

ление рамы под кран: установку кронштейнов

упряжки: установку опоры стрелы: установку

кронштейна аккумуляторного ящика и масляного

бака; доработку кузова.

Усиление рамы 1 (рис. 3) под кран представ-

ляет собой сварную конструкцию коробчатого се-

чения, образованную из кормового листа, приле-

гающих к нему деталей и сварной коробки из лис-

тового материала, приваренной к кормовому листу.

Кронштейн упряжки 2 крепится к плите и бор-

ту болтами и штифтами и представляет собой

цельнолитую стальную конструкцию. К кронштей-

ну упряжки крепится кривошип механизма пере-

коса. Усилия от рамы рабочего органа передаются

через кривошип и кронштейн упряжки на раму

базовой машины.

Установка опоры стрелы 4 состоит из швелле-

ров и уголков, приваренных к верхней части перед-

ней стенки кузова базовой машины.

Кронштейн 3 аккумуляторного ящика масля-

ного бака представляет собой сварную конструк-

цию из швеллеров и уголков, приваренную к пе-

редней стенке кузова базовой машины. К нему

приварен аккумуляторный ящик.

Доработка кузова представляет собой прива-

ренные в кузове детали для укладки рабочего обо-

рудования (рамы рабочего органа, лыжи, крыльев,

толкателя, механизма перекоса и др.) и ЗИП.

5.2. РАБОЧИЙ ОРГАН

Рабочим органом служит универсальный отвал,

предназначенный для срезания и перемещения

грунта, снега и отдельных предметов.

Рабочий орган состоит из следующих основных

частей: рамы 4 (рис. 4), толкателя 10 рамы, крыль-

ев 1. 11 (правого и левого), лыжи 2, толкателей 12,

14 крыльев (для бульдозерного и грейдерного по-

ложения), ножей 9 и соединительных элементов.

Рама представляет собой сварную конструкцию

прямоугольного сечения Г-образной формы. Вну-

три рамы в месте изгиба толкающей ветви уста-

новлены диафрагмы жесткости. К толкающей вет-

ви рамы приварена литая вилка для соединения с

шарниром механизма перекоса. С левой стороны

рамы приварена коробка, имеющая форму проу-

шины, которая используется для присоединения

толкателя рамы. К середине передней части рамы

приварена лобовая часть отвала, представляющая

коробку, имеющую форму двухотвального плуга

РИС. 1. ОБЩИЙ ВИД ПУТЕПРОКЛАДЧИКА БАТ-М (вид сбоку):

I — наибольшее выглубление рабочего органа; II — рабочее положение рабоче-

редуктор отбора мощности

РИС. 2. ОБЩИЙ ВИД ПУТЕПРОКЛАДЧИКА БАТ-М (вид сверху):

I - - двухотвалъное положение крыльев; II — бульдозерное положение крыльев;

III — грейдерное положение крыльев; 1 — гидропривод; 2 — механизм перекоса;

•3 — редуктор отбора мощности; 4 — электропневмоуправление; 5 — механизм

опрокидывания

РИС 3. ДОРАБОТКА БАЗОВОЙ МАШИНЫ:

1 -- усиление рамы по-.) кран; 2 — кронштейн упряжки; 3 — кронштейн акку-

муляторного ящика и масляного бака: 4 — установка опоры стрелы

РИС. 4. РАБОЧИЙ ОРГАН:

1 — крыло правое; 2 — лыжа; 3 — штырь толка-

теля рамы; 4 — рама; 5 — штырь крыла; 6 — па-

лец; 1 — палец крыла верхний; 8 — болт; 9 — нож;

10 — толкатель рамы; 11 — крыло левое; 12 — тол-

катель (бульдозерный); 13 — толкатель составной;

14 — вставка составного толкателя; 15 — гайка

с тупой носовой частью. К лобовой части присоеди-

няются крылья, лыжа и крепятся ножи.

Толкатель рамы выполнен в виде прямого бруса

прямоугольного сечения, сваренного из листовой

стали. К заднему концу толкателя приварена ли-

тая вилка для соединения с шарниром механизма

перекоса. К нижнему и верхнему листам переднего

конца толкателя приварены проушины, в отверс-

тия которых установлен штырь 3, соединяющий

толкатель рамы с рамой.

Толкатели крыльев — толкатель бульдозерного

положения — цельный выполнен в виде прямого

бруса, прямоугольного сечения, сваренного из двух

швеллеров. К концам толкателя приварены два

уха для соединения с рамой и крылом.

Составной толкатель выполнен из двух час-

тей (вставок), соединенных между собой двумя

пальцами. Каждая из вставок представляет собой

прямой брус прямоугольного сечения, сваренный

из двух швеллеров. К концам меньшей вставки

приварены два уха, а концам большей — одно ухо

и одна проушина для соединения с рамой, крылом

и между собой.

Крылья — правое 1 и левое 11 по своему устрой-

ству аналогичны. Лобовой лист крыла изогнут по

радиусу. Для обеспечения прочности лобового лис-

та к нему в верхней и нижней частях с наружной

стороны приварены коробки. Для присоединения

к раме, к крылу приварены три проушины и один

литой кронштейн.

Крылья присоединяются к лобовой части рамы

при помощи пальцев и могут устанавливаться в

четырех положениях: двухотвальном; бульдозер-

ном; грейдерном (левое и правое); комбинирован-

ном (левое и правое).

При установке крыльев в двухотвальное поло-

жение наружные стороны крыльев крепятся непо-

средственно к раме штырями 5, а толкатели при

этом закреплены на тыльной стороне крыльев.

Одна проушина толкателя заводится в скобу, дру-

гая устанавливается на штырь и стопорится быс-

тросъемным пальцем. Составной толкатель кре-

пится к левому крылу, а целый — к правому. Такое

же крепление толкателей и при перевозке изделия

по железной дороге.

В бульдозерном положении наружные стороны

крыльев соединяются с рамой бульдозерным тол-

кателем 12 и составным толкателем 13.

В грейдерном положении крепление крыла к

раме производится толкателем 12 и большой встав-

кой 14 составного толкателя, соединенных между

собой при помощи пальцев. При этом меньшая

вставка составного толкателя устанавливается и

крепится на левом крыле в вертикальном положе-

нии: проушина с одним отверстием заводится в

скобу, а проушина с двумя отверстиями устанав-

ливается на штырь и крепится шайбой с быстро-

съемным пальцем.

В комбинированном положении одно крыло

устанавливается в бульдозерном положении, а

другое в двухотвальном.

К нижней части лобового листа крепятся ножи.

Во время работы машины пальцы 7 должны быть

расстопорены.

Гидромеханическая лыжа предназначена для

обеспечения равномерного срезания грунта, для

облегчения управления рабочим органом и для

разгрузки двух передних пар катков в процессе

работы машины.

Лыжа может быть установлена в трех положе-

ниях: впереди отвала (в двух положениях) и сза-

ди отвала.

Установка лыжи впереди отвала является ос-

новной и применяется на путепрокладочных и

землеройных работах.

Установка лыжи сзади отвала необходима при

снегорасчистке и расчистке местности от кустар-

ника.

Для проведения грейдерных и некоторых видов

бульдозерных работ (в тяжелых глинистых грун-

тах) снимаются тяги 7 (рис. 5) и лыжа поворачива-

ется при помощи крана в горизонтальное положе-

ние. Уши лыжи соединяются с проушинами ра-

бочего органа при помощи пальца 6.

Гидромеханическая лыжа состоит из следую-

щих основных частей: хобота 8, трубы 9 выдвиж-

ной, полоза 1, ручного механизма выдвижения по-

лоза, гидроцилиндра Ц и тяг 7.

Хобот 8 лыжи представляет собой сварную

листовую конструкцию; крепится при помощи

пальцев 6 и тяг 7 к рабочему органу.

Внутри хобота помещена выдвижная труба 9,

ползун 10 с винтом 4 и гидроцилиндр 11.

Ползун соединяется с выдвижной трубой при

помощи гидроцилиндра.

Описание гидроцилиндра дано в подразд. 5.9.

Полоз — также сварная листовая конструкция.

Соединяется при помощи универсального шарни-

ра 3 с выдвижной трубой. Высота положения по-

лоза относительно ножей отвала регулируется

двояко: посредством гидроцилиндра или ручного

механизма выдвижения ползуна винтом с рукоят-

кой 5.

Наклон полоза считается нормальным в пре-

делах от 5 до 15° (передняя часть провисает вниз).

Требуемая величина наклона полоза обеспечива-

ется перестановкой цепи.

5.3. КРАН

Кран предназначается для выполнения погру-

зочно-разгрузочных работ при прокладывании ко-

лонных путей, монтажа и демонтажа землерой-

ного оборудования.

Грузоподъемность крана 2,0 тс на любом выле-

те стрелы.

Кран состоит из следующих основных частей:

колонны 1 (рис. 6), стрелы 5. грузовой лебедки 6,

крюковой обоймы 4. цилиндра 2 и механизма по-

ворота 7.

Колонна крана установлена на усилении кор-

пуса базовой машины в кормовой части и являет-

ся остовом, на котором смонтирована стрела.

Основными частями колонны являются: непод-

вижная колонна: поворотная колонна, коллектор,

ось, подшипники и шестерня.

Неподвижная колонна представляет стальную

пустотелую отливку, которая приварена к усиле-

нию корпуса базовой машины.

На неподвижной колонне 5 (рис. 7) на двух ра-

диально-сферических подшипниках 6 вращается

поворотная колонна 7. К нижней части поворот-

ной колонны прикреплена шестерня 8, которая на-

ходится в постоянном зацеплении с ведущей шес-

терней 9 механизма поворота. На верхней части

оси 3 установлен коллектор 2 подвода масла к гид-

роцилиндру подъема стрелы и гидромотору гру-

зовой лебедки.

Рабочая жидкость в коллектор поступает через

штуцеры 1, установленные в нижней части оси.

Стрела 5 (см. рис 6) представляет собой свар-

ную облегченную конструкцию коробчатого сече-

ния из листовой стали.

А-А

заднее рабочее положение лыжи; 1 — полоз; 2 — цепь; 3 — шарнир универсаль-

ный; 4 ~ винт; 5 — рукоятка; 6 — пальцы; 7 — тяги; 8 — хобот; 9 — труба вы-

движная; 10 — ползун; 11 — гидроцилиндр

РИС. 6. КРАН:

1 — колонна; 2 — гидроцилиндр стрелы; 3 — канат; 4 — обойма крюковая; 5 —

стрела; 6 — лебедка грузовая; 7 — механизм поворота; 8 — палец; 9 — коуш

клиновой; 10— клин; 11 —кольцо; 12 — ограничитель в сборе

РИС. 7. КОЛОННА КРАНА:

1 - штуцеры; 2 — шарнир бесшланговый; 3 — ось: 4 — подшипник упорный:

5 — колонна неподвижная; 6 — подшипник радиально-сферический; 7 — колон-

на поворотная; 8 — шестерня; 9 — шестерня малая; 10 — стакан; 11 — валик

торсионный

РИС. 8. ГРУЗОВАЯ ЛЕБЕДКА:

1 — канат; 2 — клин; 3 — барабан; 4 — корпус лебедки; 5 — корпус редуктора;

6 — крышка; 7 — вал соединительный; 8 — колесо червячное; 9 — червяк; 10 —

шпонка специальная

РИС. 9. МЕХАНИЗМ ПОВОРОТА КРАНА:

1 — гидромотор; 2 — редуктор червячный; 3 — валик торсионный

В верхней части стрелы установлены два на-

правляющих блока для направления каната. В

средней части стрелы установлена грузовая ле-

бедка 6.

Грузовая лебедка служит для подъема груза.

Она состоит из двух узлов — собственно лебед-

ки, редуктора и гидромотора.

Корпус 5 (рис. 8) редуктора соединен с кор-

пусом лебедки 4 при помощи болтов и специаль-

ной шпонки 10.

Вращение от. гидромотора привода лебедки че-

рез червяк 9 и червячное колесо 8 передается ва-

лу 7 и барабану 3. Канат 1 крепится на барабане

при помощи клина 2. Корпус 4 лебедки приварен

к стреле.

Механизм поворота крана служит для поворота

стрелы крана.

Основными деталями механизма поворота яв-

ляются: гидромотор 1 (рис. 9), червячный редук-

тор 2. шестеренчатая пара с внутренним зацепле-

нием и торсионный валик 3.

Червячный редуктор имеет такое же устрой-

ство как и червячный редуктор грузовой лебедки.

Червячный редуктор соединяется с малой шес-

терней 9 (см. рис. 7) при помощи торсионного ва-

лика И, смягчающего толчки в момент начала и

окончания поворота стрелы, и приводится в дви-

жение при помощи гидромотора 1 (см. рис. 9).

Малая шестерня установлена в стакане 10 (см.

рис. 7) на двух радиально-сферических подшип-

никах и находится в зацеплении с большой шес-

терней колонны.

5 4. РЕДУКТОР ОТБОРА МОЩНОСТИ

Редуктор отбора мощности предназначен для

отбора мощности от конического редуктора базо-

вой машины к гидронасосам и для передачи кру-

тящего момента на лебедку базовой машины.

Редуктор отбора мощности смонтирован на опо-

ре, приваренной к раме базовой машины с правой

стороны по ходу, между средним и задним валами

привода лебедки базовой машины и крепится к

ней четырьмя болтами 5' (рис. 10).

От смещения редуктор отбора мощности фик-

сируется двумя штифтами 4.

Редуктор отбора мощности соединяется со сред-

ним валом привода лебедки при помощи фланца

1 с зубчаткой и с задним валом зубчатой муфтой 2.

Между торцами фланца с зубчаткой, ведомого

вала редуктора, среднего и заднего валов привода

лебедки установлены регулировочные резиновые

буфера 3.

Редуктор отбора мощности состоит из сл'даю-

щих основных частей: корпуса 3 (рис. И) редукто-

ра, ведущего и ведомого валов 2 и 7, ведущей шес-

терни 4 и ведомых шестерен 10, стаканов 1 и 6 и

механизма переключения.

Корпус 3 редуктора отлит из серого чугуна и с

двух сторон имеет обработанные привалочные

плоскости для крепления гидронасосов.

Ведущий вал 2 установлен на двух подшипни-

ках: шариковом, смонтированном в стакане 1 ре-

дуктора и роликовом 9, установленном в расточке

ведомого вала 7.

Ведомый вал установлен на двух шариковых

подшипниках, смонтированных в стакане 6.

На втулке 5 ведущего вала свободно установле-

на ведущая шестерня 4, которая находится в по-

стоянном зацеплении с ведомой шестерней 10.

Концы ведущего и ведомого валов уплотнены

армированными манжетами 8. Шестерни 10 и ва-

16

лики 11 обеспечивают привод всех гидронасосов,

для чего в последних имеются шлицевые отверс-

тия.

Механизм переключения состоит из следую-

щих основных деталей: муфты переключения 6

(рис. 12), вилки 5, штока 4, рычага 1, пневмокаме-

ры 2 и пружины 3.

Муфта переключения установлена на шлицах

ведущего, ведомого валов и ведущей шестерни и

может находится в двух положениях:

переднем (по ходу путепрокладчика) для вклю-

чения насосов;

заднем для включения лебедки базовой ма-

шины.

Под действием пружины муфта всегда нахо-

дится в первом положении — включены гидрона-

сосы.

При этом крутящий момент передается от ве-

дущего вала 2 (см. рис. И) через муфту 6 (см.

рис. 12) на ведущую шестерню 4 (см. рис. 11), от

нее на ведомые шестерни 10, которые через шпон-

ки передают вращение на валика И, шлицевые

отверстия которых охватывают шлицевые хвос-

товики валов гидронасосов, приводя их во вра-

щение.

При необходимости включения лебедки базо-

вой машины — включением тумблера, располо-

женном на щитке приборов, подают сжатый воз-

дух в пневмокамеру 2 (рис. 12), которая через ры-

чаг 1, шток 4 с закрепленной на нем вилкой 5 пере-

мещает муфту 6 переключения во второе поло-

жение. При этом муфта своими зубьями охватит

зубчатый венец ведомого вала 7 (см. рис. 11).

выйдя из зацепления с зубчатым венцом веду-

щей шестерни 4.

Таким образом, крутящий момент от ведущего

вала через муфту будет передаваться на ведомый

вал и далее через зубчатую муфту и задний вал

привода лебедки — на лебедку.

5.5. МЕХАНИЗМ ПЕРЕКОСА

Механизм перекоса служит для наклона рабо-

чего органа на ±(8—9)” в поперечной плоскости

путепрокладчика.

Перекос рабочего органа используется:

при работе на косогоре:

для облегчения зарезания отвала в прочных и

мерзлых грунтах с глубиной промерзания в от-

дельных случаях до 200 мм;

при отрыве кюветов;

на всех видах работ для ликвидации самопроиз-

вольного поворота путепрокладчика вместо поль-

зования ПМП.

Для осуществления п.-рекоса имеются два не-

зависимых друг от друга механизма, расположен-

ные с каждой стороны путепрокладчика.

Правый и левый механизмы перекоса по свое-

му устройству аналогичны.

Механизм перекоса состоит из следующих ос-

новных частей: рычага 4 (рис. 13) кривошипа 6.

проушины 5, 'оси 7, эксцентрикового пальца 1,

стопора 2 и универсального шарнира 3.

Рычаг 1 представляет собой пустотелую лис-

товую конструкцию Г-образной формы прямоу-

гольного сечения.

К верхней части рычага прикреплена проуши-

на 5, при помощи которой рычаг соединяется со

штоком гидроцилиндра механизма перекоса.

Рычаг установлен на оси 8 кривошипа; криво-

шип установлен на оси 7 и эксцентриковом паль-

це 1 в кронштейне упряжки и крепится к нему

Чаяний вал

Днище

Правый борт

I штифт; 5 — болт крепления редуктора

5

РИС. 11.' РЕДУКТОР ОТБОРА МОЩНОСТИ (ПРОДОЛЬНЫЙ РАЗРЕЗ):

1 — стакан; 2 - вал ведущий; 3 —корпус; 4 - шестерня ведущая; 5 — втулка;

6 — стакан; 7 — вал ведомый; 8 — манжеты армированные; 9 — подшипник

роликовый; 10 — шестерни ведомые; 11 —валики

19

РИС. 14. МЕХАНИЗМ ПОДЪЕМА:

1 — стойка; 2 — палец; 3 — кронштейн; 4 — палец быстросъемный; 5 — палец;

6 — проушина; 7 — палец

20

тремя болтами. Эксцентриковый палец стопорится

от выпадания при помощи стопора 2.

Нижняя часть рычага имеет универсальный

шарнир 3, к которому присоединяется рабочий

орган.

При работе механизмом перекоса рычаг, кача-

ясь на оси кривошипа, перемещает универсальный

шарнир в вертикальной плоскости, осуществляя

перекос рабочего органа.

5.6. МЕХАНИЗМ ПОДЪЕМА

Механизм подъема предназначен для подъема,

опускания и принудительного заглубления ра-

бочего органа в пределах 4-0,9... —0,6 м.

Механизм подъема состоит из двух качающих-

ся стоек 1 (рис. 14), соединенных при помощи паль-

цев 2 с кронштейнами 3. Кронштейны 3 приварены

к бамперу базовой машины. Стойки и кронштейны

сварены из листовой стали. Стойки соединены с

наконечниками штоков горизонтальных цилинд-

ров подъема и проушинами вертикальных ци-

линдров при помощи пальцев 7.

В механизм подъема входят также проушины 6

и пальцы 5 и 4, которые соединяют вертикальный

цилиндр подъема с рамой рабочего органа.

Палец 4 устанавливается в проушины рамы

головкой вперед по ходу путепрокладчика во из-

бежание расклепки поворотной планки пальца.

5.7. МЕХАНИЗМ ОПРОКИДЫВАНИЯ

Механизм опрокидывания предназначен для

перевода рабочего органа из рабочего положения

в транспортное и обратно.

Транспортное положение обеспечивает движе-

ние со скоростями базовой машины, нормальную

проходимость и уменьшение износа ходовой части.

Опрокидывание рабочего органа производится

при транспортном пробеге на расстояние более

10 км.

При опрокидывании рабочий орган переводится

в кузов машины лебедкой базовой машины, ме-

ханизмами перекоса путепрокладчика и крепится

толкателем крыла.

Механизм опрокидывания состоит из следую-

щих частей: передней стойки с блоком 3 (рис. 15),

направляющих блоков 7 и 8, троса 2, опорной

стойки (толкателя бульдозера) 5, крюка 1, проу-

шин 4, 6, 10 и 11, цепи 13, быстросъемного пальца 12

и скобы 9.

Перед началом опрокидывания необходимо

проверить надежность фиксации штырей и паль-

цев крыльев рабочего органа.

5.8. ЭЛЕКТРОПНЕВМОУПРАВЛЕНИЕ

Электропневмоуправление предназначено для

дистанционного управления всеми золотниками,

распределительными устройствами, электомаг-

нитным воздушным краном, а также для обеспе-

чения безаварийной работы отдельных механиз-

мов путепрокладчика.

Система электропневмоуправления состоит из

следующих основных узлов: управления 7 (рис. 16)

механизмом подъема, управления 8 «плавающим»

положением рабочего органа, управления 9 лы-

жей, блока 5 управления, пульта управления кра-

ном и механизмом перекоса, блока 2 реле, управ-

ления 1 редуктором отбора мощности, пульта 3

переключения рода работы с колодкой штепсель-

ного разъема, электропроводов 4 и реле 6 уровня

масла.

В схеме применены двухполюсные переклю-

чатели 2ПН-20 и 2ППН-45, трехполюсные пере-

ключатели ЗППН-45П, выключатели В-45М, элект-

ромагнитные реле 8Э11, 8Э14, ТКЕ-52ПД или РП-2,

предохранители ПВ-10, блок защиты БЗ-ЗО, две-

надцатиштырьковый штепсельный разъем (колод-

ка ШРГ32ПК12НШ1 и вставка ШР32П12НШ1).

Для управления редуктором отбора мощности

используется автоматический электромагнитный

воздушный кран 25МА и пневмокамера автомо-

биля ЗИЛ.

Для включения редуктора отбора мощности на

привод гидронасосов необходимо:

установить съемный рычаг 1 (рис. 17), выжать

педаль главного фрикциона и перевести рычаг в

переднее положение («ОТБОР МОЩНОСТИ

БАТ-М»);

переве сти переключатель 2ППН-45 в положе-

ние «СЕТЬ БАТ-М»;

отпустить педаль главного фрикциона.

При этом запрещается установка рычага 1 в

положение «ПОДТЯГИВАНИЕ ТРОСА», во избе-

жание включения насосов в обратную сторону.

Для работы с лебедкой базовой машины необ-

ходимо:

выжать педаль главного фрикциона;

устано вить рычаг 1 в переднее «ВЫДАЧА ТРО-

СА» или заднее «ПОДТЯГИВАНИЕ ТРОСА» по-

ложение;

переве сти переключатель в положение «СЕТЬ

ЛЕБЕДКИ ТЯГАЧА»;

отпустить педаль главного фрикциона.

5.8.1. Управление механизмом подъема и «пла-

вающим» положением рабочего органа

Управление механизмом подъема и «плаваю-

щим положением» рабочего органа (рис. 17, 18)

расположено на левом рычаге ПМП в кабине ме-

ханика-водителя и состоит из переключателя

2ПН-20 и выключателя В-45М, вмонтированным

в кожуха, укрепленные на рычаге, зубчатой шай-

бы, установленной на рукоятке рычага, в пазу

которой находится рычажок переключателя

2ПН-20.

Поворотом зубчатой шайбы на себя произво-

дится подъем, а от себя — опускание рабочего ор-

гана.

Для включения «плавающего» положения ра-

бочего органа необходимо рычажок выключателя

В-45М перевести в верхнее положение, а «запер-

того» — в нижнее положение.

5.8.2. Управление лыжей

Устройство управления лыжей (см. рис. 17 и

18) аналогично с устройством управления меха-

низмом подъема рабочего органа и расположено на

правом рычаге ПМП в кабине механика-водителя.

Поворотом зубчатой шайбы на себя произво-

дится выдвижение, а от себя — втягивание по-

лоза лыжи.

5.8.3. Блок управления

Блок управления расположен в кабине меха-

ника-водителя на панели рядом со щитком при-

боров базовой машины.

На блоке управления расположены переклю-

чатель 2ППН-45 (3) (рис. 19), два переключателя

2ПН-20 (1,8) и блок защиты БЗ-ЗО (2) с двумя

плавкими вставками ПВ-10.

21

РИС 15. МЕХАНИЗМ ОПРОКИДЫВАНИЯ:

1 — крюк; 2 — трос; 3 — блок; 4, 6, 10, 11 — проушина; 5 — стойка опорная; 7,

8 — блок направляющий; 9 — скоба; 12 — палец быстросъемный; 13 — цепь

22

5

Вид Б

РИС. 16. ЭЛЕКТРОПНЕВМОУПРАВЛЕНИЕ:

управление лыжей

РИС. 17. УПРАВЛЕНИЕ НА-

ВЕСНЫМ ОБОРУДОВАНИ-

ЕМ:

23

РИС. 18. УПРАВЛЕНИЕ МЕХАНИЗМОМ ПОДЪЕМА, «ПЛАВАЮЩИМ»

ПОЛОЖЕНИЕМ РАБОЧЕГО ОРГАНА И ЛЫЖЕЙ:

1 — выключатель В-45М: 2 — кожух; 3 — переключатель 2ПН-20; 4 — шай-

ба зубчатая

ВНИМАНИЕ! ВКЛЮЧАТЬ ПРИ

ВЫКЛЮЧЕННОМ ГЛ. ФРИКЦИОНЕ

РИС. 19. БЛОК УПРАВЛЕНИЯ:

1 — переключатель 2ПН-20; 2 — блок защиты БЗ-ЗО; 3 — переключатель

2ППН-45; 4—реле электромагнитное 8Э14; 5—реле электромагнитное

РП-2; 6—резистор ОМЛТ-2-100; 7 — диод Д232А; 8 — переключатель

2ПН-20

Переключателем 2ППН-45 осуществляется

включение сетей «СЕТЬ ЛЕБЕДКИ ТЯГАЧА» при

работе лебедкой базовой машины, «Сеть БАТ-М»

при работе гидропривода и отключение обоих се-

тей.

Переключателями 2ПН-20 осуществляется уп-

равление правым и левым механизмами пере-

коса.

5.8.4. Пульт управления краном и механизмом

перекоса

Пульт управления краном (выносной пульт)

представляет собой коробку, в которой вмонтиро-

ваны три переключателя 2ПН-20 12 (рис. 20) и ка-

бель 3, на конце которого находится вставка 2

двенадцатиштырькового штепсельного разъема

ШР32П12НШ1.

При работе краном или механизмом перекоса

вставка штепсельного разъема выносного пульта

включается в колодку штепсельного разъема, на-

ходящуюся в корпусе пульта переключения рода

работы.

Переключатели управления работой лебедки и

стрелы используются и для управления работой

правого и левого рычагов механизма перекоса при

опрокидывании рабочего органа.

При снятии пульта колодка закрывается заг-

лушкой, а сам пульт укладывается в ящик под си-

деньем механика-водителя.

Включение пульта производится только во вре-

мя работы краном или механизмом перекоса.

5.8.5. Блок реле

Блок реле установлен на платформе слева по

ходу под аккумуляторным ящиком.

Блок реле состоит из следующих основных

частей: корпуса 3 (рис. 21), в котором вмонтирова-

ны четыре реле ТКЕ-52ПД (2), реле 8Э11 (1), клем-

мной колодки 4, крышки 5 и резиновой проклад-

ки 6.

5.8.6. Пульт переключения рода работы

Пульт переключения рода работы установлен

на кронштейне масляного бака под аккумулятор-

ным ящиком с левой стороны по ходу путепро-

кладчика.

Пульт состоит из корпуса 2 (рис.22) и смонти-

рованных в нем трех сблокированных переключа-

телей ЗППН-45П (8).

Сблокированные переключатели обеспечивают

работу крана (положение «КРАН») и работу ме-

ханизма перекоса (положение «МЕХАНИЗМ ПЕ-

РЕКОСА») при дистанционном управлении по-

следним при помощи выносного пульта.

5.8.7. Автоматический электромагнитный

воздушный кран 25МА

Автоматический электромагнитный воздуш-

ный кран 25МА служит для дистанционного уп-

равления подачей воздуха в пневмокамеру пере-

ключения редуктора отбора мощности.

Устройство и работа

Электромагнитный воздушный кран состоит из

клапанного устройства и электромагнита.

Основные части клапанного устройства: кор-

пус 4 (рис. 23), в котором перемещаются левый

клапан 2 и правый клапан 3. Клапан 3 поджат пру-

жиной 5 и имеет по окружности лыски для про-

хода воздуха. Уплотнения клапанов резиновые,

торцовые.

При замыкании электрической цепи электро-

магнита стержень 1 перемещается вправо и тол-

кает левый клапан 2 до упора резиновым уплот-

нением клапана в торец канала «Г» в корпусе 4. В

свою очередь клапан 2 перемещает правый кла-

пан 3 и отодвигает его от правого торца канала «Г».

При этом полость «А» сообщается с полостью «Б»,

а полость «В» перекрывается (рисунок соответ-

ствует данному положению в работе крана). По-

лости крана подключаются следующим образом:

«А» — подвод воздуха из пневмосистемы; «Б» —

отвод воздуха к пневмокамере; «В» — стравли-

вание воздуха в атмосферу.

При размыкании электрической цепи электро-

магнита стержень перемещается влево. Пружи-

на 5 перемещает правый клапан 3 влево до упора в

торец канала «Г», а клапан 2 отходит влево от

торца канала. При этом полость «А» перекрывает-

ся, а полость «Б» сообщается с полостью «В». Про-

исходит стравливание воздуха из пневмокамеры

в атмосферу.

5.8.8. Работа схемы электропневмоуправ-

ления при нормальном уровне

рабочей жидкости в масляном

баке

Для управления всеми механизмами путепро-

кладчика при работающем двигателе и включен-

ном редукторе отбора мощности необходимо, при

выжатой педали главного фрикциона, рычажок

переключателя 2ППН-45 (рис. 24) блока управ-

ления нажать вниз в положение «СЕТЬ БАТ-М».

Выключатель В-45М аварийной работы гидро-

привода должен быть установлен в положение

«НОРМАЛЬНАЯ РАБОТА». При этом питание по-

дается от блока защиты базовой машины по про-

водам 1,77, через нормально-замкнутые контакты

13-23 реле Р5, провод 2 и предохранители блока

защиты БЗ-ЗО:

по проводам 7, 8, 54, на средние контакты 3 и 4

переключателей 2ПН-20 управления цилиндрами

подъема и лыжей, по проводу 4 на переключатели

механизма перекоса;

по проводам 5 и 6 на средние контакты 3 и 4

переключателей 2ПН-20 пульта управления кра-

ном и механизмом перекоса;

по проводу 9 на контакт 1 клеммной колодки

блока реле, далее через блок реле (нормально-

замкнутые контакты реле Р2, контакт 7 клеммной

колодки), по проводам 16 и 47 на контакт 2 вы-

ключателя В-45М.

Таким образом схема подготовлена к управле-

нию изделием.

5.8.9. Управление механизмом подъема

и «плавающим» положением рабочего

органа

При повороте зубчатой шайбы на себя замы-

каются контакты 3-1 и 4-2 переключателя 2ПН-20

управления цилиндрами подъема рабочего органа.

При этом:

по проводам 45 и 10 ток поступает на контакт 2

клеммной колодки блока реле, а затем на обмотки

реле Р1 и Р2, включая реле. При включении этих

реле замыкаются нормально-разомкнутые кон-

такты 2-3 и 5-6 этих реле и ток от контакта 1 клем-

мной колодки подается на контакты 3. 4, 5 и 9

25

РИС. 20. ПУЛЬТ УПРАВЛЕНИЯ КРАНОМ:

1 — корпус; 2 — вставка ШР32П12НШ1; 3 — кабель (КУПР); 4 — пружина; 5 —

хомутик; 6 — штуцер; 7 — кольцо; 8 — уплотнение; 9 — прокладка; 10 — крыш-

ка; 11 — фланец; 12 — переключатель 2ПН-20; 13 — колпачек; 14 — скоба пре-

дохранительная

26

РИС. 22. ПУЛЬТ ПЕРЕКЛЮЧЕНИЯ РОДА РАБОТЫ:

10 - колодка ШРГ32ПК12НШ1

27

РИС. 23. ЭЛЕКТРОМАГНИТНЫЙ ВОЗДУШНЫЙ КРАН 25 МА:

1 — стержень; 2 — клапан левый; 3 — клапан правый; 4 — корпус; 5 — пру-

жина

клеммной колодки. От контакта 3 клеммной ко-

лодки по проводу 13 через штепсельный разъем

гидропанели ток поступает на контакт 2 крана

управления ГА192/1 предохранительного клапана

насоса № 1, от контакта 4 клеммной колодки по

проводу 14 через штепсельный разъем гидропа-

нели на контакт 2 крана управления предохрани-

тельного клапана насоса № 2, от контакта 9 по про-

воду 15 через штепсельный разъем гидропанели на

контакт 2 крана управления предохранительного

клапана насоса X? 3.

От контакта 5 клеммной колодки ток по прово-

ду 11 (через штепсельный разъем гидропанели)

поступает на контакт 1 золотника ГА85М/5, пе-

реключая его в положение «ЗАПЕРТО»;

по проводам 49 и 40 ток поступает на контакты

двух параллельно соединенных трехпозиционных

золотников ГА86/2 управления механизмом подъе-

ма, включая их в положение «ПОДЪЕМ» рабо-

чего органа.

При повороте зубчатой шайбы от себя замы-

каются контакты 3-5 и 4-6 переключателя 2ПН-20

управления цилиндрами подъема рабочего органа.

При этом:

по проводам 45 и 10 ток идет по тем же цепям,

что и при включении подъема рабочего органа:

от контакта 6 переключателя 2ПН-20 по про-

водам 50 и 41 ток поступает на контакты двух

параллельно соединенных трехпозиционных зо-

лотников ГА86/2 управления механизмом подъе-

ма, включая их в положение «ОПУСКАНИЕ» ра-

бочего органа.

При включении выключателя В-45М ток от

контакта 1 клеммной колодки через нормально-

замкнутые контакты 4-5 реле Р2 и контакт 3 клем-

мной колодки, провода 16, 47, 48, 18 и контакт 8

клеммной колодки, по проводу 17, поступает на

контакт 2 золотника ГА85М/5, включая «плаваю-

щее» положение рабочего органа.

При включении подъема или опускания рабо-

чего органа и при включенном выключателе «пла-

вающего» положения эта цепь разрывается — раз-

мыкаются нормально-замкнутые контакты 4-5 ре-

ле Р2 и замыкается цепь, по которой ток поступает

на контакт 1 золотника ГА85М/5, переключая его

в «запертое» положение, т.е. обеспечивается

подъем, опускание и принудительное заглубление

рабочего органа.

5.8.10. Управление лыжей

При повороте зубчатой шайбы на себя замы-

каются контакты 3-1 и 4-2 переключателя 2ПН-20

управления лыжей.

При этом:

по проводам 46 и 12 ток поступает на контакт 6

клеммной колодки реле, а затем на обмотку реле

РЗ, включая реле. При включении реле замыкают-

ся нормально-разомкнутые контакты 2-3 и 5-6 и

ток поступает на контакт 8 клеммной колодки бло-

ка реле и на обмотку реле Р4, включая реле.

При включении реле Р4 замыкаются нормаль-

но-разомкнутые контакты'2-3 и 5-6 и ток посту-

пает на контакт 4 клеммной колодки, затем по

проводу 14 на контакт 2 крана управления пре-

дохранительного клапана насоса № 2, а также на

контакт 9 клеммной колодки, затем по проводу 15

на контакт 2 крана управления ГА192/1 предо-

хранительного клапана” насоса № 3.

С контакта 8 клеммной колодки по проводу 17

ток поступает на контакт 2 электромагнита двух-

позиционного золотника, включая «плавающее»

положение рабочего органа;

от контакта 2 переключателя 2ПН-20 по прово-

дам 51 и 42 ток поступает на контакт 2 трехпози-

ционного золотника Кв 4 ГА86/2 управления лы-

жей, включая выдвижение полоза лыжи — подъ-

ем (выглубление) рабочего органа.

При повороте зубчатой шайбы от себя:

по проводам 46 и 12 ток идет по тем же цепям,

что и при включении «ПОДЪЕМ»;

от контакта 6 переключателя 2ПН-20 по про-

водам 52 и 43 ток поступает на контакт 2 трех-

позиционного золотника № 4 ГА86/2 управления

лыжей, включая втягивание полоза лыжи —

«ОПУСКАНИЕ» (заглубление) рабочего органа.

5.8.11. Управление механизмом перекоса

Схема предусматривает возможность управ-

ления механизмом перекоса как с блока управле-

ния в кабине механика-водителя, так и с выносно-

го пульта управления краном и механизмом пе-

рекоса.

Работа с блока управления

в кабине механик a-в о д и т е л я

При нажатии вверх или вниз на рычажок пе-

реключателя 2ПН-20 управления механизмом ле-

вого перекоса ток по проводу 58 поступает на кон-

такт 3 клеммной колодки блока реле, а затем по

проводу 13 на контакт 2 крана управления пре-

дохранительного клапана насоса № 1.

Одновременно по проводам 36 или 37 ток посту-

пает на контакты трехпозиционного золотника

Ks 8 ГА86/2, включая соответствующее движение

механизма левого перекоса.

При нажатии вверх или вниз на рычажок пе-

реключателя 2ПН-20 управления механизмом

правого перекоса ток по проводу 19 поступает на

контакт 9 клеммной колодки блока реле, а затем

по проводу 15 на контакт 2 крана управления

предохранительного клапана насоса К? 3.

Одновременно по проводам 38 или 39 ток посту-

пает на контакты трехпозиционного золотника

№ 3 ГА86/2, включая соответствующее движение

механизма правого перекоса.

Работа с выносного пульта

управления

Для обеспечения возможности управления ме-

ханизмом перекоса с выносного пульта рычажок

на пульте переключения рода работы следует ус-

тановить в положение «МЕХАНИЗМ ПЕРЕКОСА».

При этом замыкаются контакты 4-1, 5-2, 6-3 трех

сблокированных переключателей ЗППН-45П.

При нажатии, вверх или вниз на рычажок пе-

реключателя 2ПН-20 управления механизмом ле-

вого перекоса на выносном пульте, ток по про-

водам 20, 23, 69, 58 и 13 поступает на контакт 2

крана управления предохранительного клапана

насоса № 1.

Одновременно по проводам 25, 62, 67, 37 или

24, 61, 68, 36 ток поступает на контакты 2 трехпо-

зиционного золотника № 8 ГА86/2, включая соот-

ветствующее движение механизма левого переко-

са.

При нажатии вверх или вниз на рычажок пе-

реключателя 2ПН-20 управления механизмом

правого перекоса на выносном пульте ток по про-

водам 22, 60, 70, 19 и 15 поступает на контакт 2

29

крана управления предохранительного клапана

насоса № 3.

Примечание. При установке рычажка пульта переклю-

чения рода работ в положение «МЕХА-

НИЗМ ПЕРЕКОСА» третий переключатель

2ПН-20 на выносном пульте не задейство-

ван.

5.8.12. Управление краном

Для обеспечения возможности управления кра-

ном с выносного пульта рычажок на пульте пе-

реключения рода работы следует установить в по-

ложение «КРАН».

При этом замыкаются контакты 4-7, 5-8, 6-9

трех сблокированных переключателей ЗППН-45П.

При нажатии рычажка переключателя 2ПН-20

грузовой лебедки вниз (вверх) ток по проводам 24,

61, 30 или 25, 62, 31 поступает на контакт 2 трех-

позиционного золотника №. 5 ГА86/2, включая

соответствующее движение (вверх или вниз) груза.

Одновременно ток по проводам 20, 23, 57 по-

ступает на контакт 10 клеммной колодки блока

реле и далее на обмотку реле Р4, включая реле.

При включении реле Р4 замыкаются нормаль-

но-разомкнутые контакты 2-3 и 5-6 и ток посту-

пает на контакт 4, 9 клеммной колодки, затем по

проводу 14 на контакт 2 крана управления пре-

дохранительного клапана насоса № 2. От контак-

та 9 клеммной коробки ток по проводу 15 посту-

пает на контакт 2 крана управления предохрани-

тельного клапана насоса Кв 3.

Путь тока при управлении движениями стрелы

аналогичен.

При нажатии рычажка переключателя 2ПН-20

«ПОВОРОТ» путь тока к трехпозиционному зо-

лотнику Кв 6 ГА86/2 управления механизмом по-

ворота аналогичен описанному выше.

При переключении переключателя 2ПН-20

«ПОВОРОТ» ток по проводам 21, 59, 56, 13 посту-

пает на контакт 2 крана управления ГА192/1 на-

сосом К» 1.

Таким образом, схема обеспечивает включение

насосов Кв 2 и Кв 3 при движении стрелы и груза,

насоса № 1 при повороте крана, т.е. возможны

совмещения операций движения стрелы с пово-

ротом крана.

5.8.13. Управление редуктором отбора

мощности

Включение редуктора отбора мощности при

переключении переключателя 2ППН-45 (блок уп-

равления), с «СЕТЬ БАТ-М» на «СЕТЬ ЛЕБЕДКИ

ТЯГАЧА» осуществляется следующим образом.

При выжатой педали главного фрикциона и

при включении переключателя 2ППН-45 на

«СЕТЬ ЛЕБЕДКИ ТЯГАЧА» нормально-замкну-

тые контакты выключателя ПС-35 разомкнутся,

электромагнит воздушного крана 25МА получит

питание по проводам 1, 78, нормально-замкнутым

контактом 1-2 реле Р6 и проводу 3.

При срабатывании крана воздух поступает в

пневмокамеру, установленную на редукторе от-

бора мощности, которая передвигая поводковый

валик назад по ходу путепрокладчика, включает

лебедку базовой машины.

Примечание. Дросселированная подача воздуха в пневмо-

камеру переключения редуктора отбора мощ-

ности предназначена для уменьшения скорости

срабатывания пневмокамеры и одновременно

муфты переключения редуктора отбора мощ-

ности с целью уменьшения износа зубьев муф-

Воздушный штуцер, ввернутый в пневмокаме-

Одновременно с получением питания электро-

магнита воздушного крана 25МА по проводу 3

получает питание катушка реле Р7 (8Э14) и берет-

ся на самопитание по проводам 1,78 и нормально-

разомкнутым контактам 26-16 реле Р7.

При этом исключается возможность переклю-

чения с режима «Сеть лебедки тягача» на «Сеть

БАТ-М» без выжима педали главного фрикциона.

После выжима педали главного фрикциона и

выключения переключателя 2 ППН-45 в положе-

ние «СЕТЬ БАТ-М» воздушный кран обесточится,

полость пневмокамеры сообщится с атмосферой и

поводковый валик под воздействием пружины пе-

редвинется вперед по ходу путепрокладчика,

включая отбор мощности на гидронасосы.

Нормально-разомкнутые контакты 18-28 реле

Р7 исключают возможность включения лебедки

базовой машины, так как электромагнит воздуш-

ного крана 25МА отключен.

При включении выключателя массы базовой

машины питание через нормально-замкнутые кон-

такты выключателя ПС-35, сблокированного с пе-

далью главного фрикциона, поступает по прово-

дам 75 и 44 через резистор R (ОМЛТ-2-100) на ка-

тушку реле Р6, нормально-замкнутые контакты

1-2 реле Р6 размыкаются в цепи электромагнита

воздушного крана 25МА, исключая срабатывание

последнего при случайном переводе выключателя

2ППН-45 (блок управления) из нейтрального по-

ложения в положение «СЕТЬ ЛЕБЕДКИ ТЯГА-

ЧА».

5.8.14. Работа схемы электропневмо-

управления при аварийном уровне рабочей

жидкости в масляном баке

При падении уровня рабочей жидкости в мас-

ляном баке до 115 л, вызванном аварийным поло-

жением (поломка трубок, бака и др.) появляется

необходимость в своевременном отключении ги-

дропривода.

Для этой цели используется реле уровня масла

типа РУМ-1.

Реле уровня масла установлено в защитном

кожухе на задней стенке масляного бака.

Указатель аварийного уровня масла в масля-

ном баке с выключателем аварийной работы ги-

дропривода установлен в кабине механика-води-

теля на панели выше щитка приборов базовой

машины (см. рис. 17).

В качестве указателя использован сигнальный

фонарь с красным светофильтром ФШМ-1К и лам-

пой накаливания СМ-28-4,8.

Одновременно со световой сигнализацией осу-

ществляется звуковая сигнализация за счет под-

ключения электрического звукового сигнала ба-

зовой машины.

При нормальном уровне рабочей жидкости в

масляном баке реле РУМ-1 не дает сигнала на

катушку реле Р5.

При падении уровня рабочей жидкости в масля-

ном баке до 115 л реле РУМ-1 выдает сигнал,

включая реле Р5.

Нормально-замкнутые контакты 13-23 этого

реле размыкаются и разрывают цепь питания

«СЕТЬ БАТ-М». Одновременно по проводам 77 и 72

получает питание сигнальная лампа, а через нор-

мально-разомкнутые контакты 10-20 этого реле

30

J РИС. 24. СХЕМА ЭЛЕКТРОПНЕВМОУПРАВЛЕНИЯ

РИС 25. СХЕМА ГИДРОПРИВОДА:

1 — золотник; 2 — цилиндр вертикальный; 3 — цилиндр подъема

горизонтальный; 4 --- цилиндр перекоса правый: 5 — цилиндр лыжи;

6 — клапан разъема; 7 — гидромотор; 8 — золотник нерегулиру-

емый; 9 — цилиндр стрелы; 10 ~ электромагнит; 11 — клапан обрат-

ный; 12 кран электромагнитный; 13 — бак масляный; 14 —

фильтр; 15 — насос масляный; 16 — клапан предохранителъчо-раз-

грузочный; 17 — манометр показывающий; 18 — кран; 19 — коллек-

тор слива; 20 — пробка; 21 — коллектор нагнетания

по проводам 77-27А подключается электрический

звуковой сигнал базовой машины.

При этом надо немедленно выжать педаль глав-

ного фрикциона, отключить «СЕТЬ БАТ-М», пере-

вести рычаг отбора мощности в нейтральное по-

ложение, определить и устранить неисправность.

После устранения неисправности в гидроприво-

де, необходимо долить рабочую жидкость в масля-

ный бак до нормального уровня. При этом реле

РУМ-1 возвратится в исходное положение, реле Р5

обесточится, световой и звуковой сигналы отклю-

чатся, через нормально-замкнутые контакты 13-

23 реле Р5 получит питание «СЕТЬ БАТ-М».

Для выполнения минимального объема зем-

леройных работ, требующихся для выполнения

задачи, при уровне рабочей жидкости меньшем

115 л, рядом с лампой сигнализации аварийного

уровня масла установлен выключатель В-45М ава-

рийной работы гидропривода.

Перевод этого выключателя из положения

«НОРМАЛЬНАЯ РАБОТА» в положение «АВА-

РИЙНАЯ РАБОТА» позволяет вести работу при

аварийном уровне рабочей жидкости.

При этом продолжает гореть сигнальная лам-

па, сигнализирующая об аварийном уровне рабо-

чей жидкости, а звуковой сигнал через нормаль-

но-разомкнутые контакты 10-20 реле Р5 обесточен.

Пользоваться этим положением можно только

кратковременно и при наличии рабочей жидкости

в масляном баке не менее 80 л в летнее время и

50 л в зимнее время года.

Температура рабочей жидкости при этом в ги-

дросистеме не должна превышать 80 °C. Питание

«СЕТЬ БАТ-М» в этом случае осуществляется от

блока защиты базовой машины, по проводам 1,77

через нормально-замкнутые контакты 13-23 ре-

ле Р5, провод 2 и предохранители блока защиты

БЗ-ЗО.

После устранения неисправности в гидросисте-

ме и отключения светового и звукового сигнала

выключатель аварийной работы гидропривода не-

обходимо установить в положение «НОРМАЛЬ-

НАЯ РАБОТА».

5.9. ГИДРОПРИВОД

На путепрокладчике установлен силовой гидро-

привод, в котором рабочее давление жидкости

создается насосами, а потребляется силовыми ги-

дроцилиндрами и гидромоторами.

Гидропривод предназначен для подъема и опу-

скания рабочего органа, выдвижения и втягивания

полоза лыжи, привода механизма перекоса рабо-

чего органа, привода грузовой лебедки крана, подъ-

ема и опускания стрелы, привода механизма пово-

рота крана.

Схема гидропривода (рис. 25) предусматри-

вает совмещение операций при работе краном: по-

ворот крана с одновременным подъемом — опус-

канием груза с помощью лебедки, поворот крана

с одновременным подъемом или опусканием стре-

лы.

При выполнении бульдозерных и путепрокла-

дочных работ разрешается совмещать операции

подъема или опускания рабочего органа с одно-

временным перекосом.

Гидравлический привод путепрокладчика сос-

тоит из двух горизонтальных цилиндров подъема,

двух вертикальных цилиндров подъема, цилиндра

стрелы, цилиндра лыжи, двух цилиндров переко-

32

са, масляного бака, шести дросселей, двенадцати

шарниров, трех шестеренчатых насосов, двух ги-

дромоторов, двух фильтров, двух вентилей, четы-

рех клапанов разъема для гидравлики, трубопро-

водов с арматурой и гидропанели.

Горизонтальные и вертикальные цилиндры 4

(рис. 26) и 7 связаны с качающимися стойками ме-

ханизма подъема рабочего органа, рабочим орга-

ном и рамой базовой машины. Цилиндр 5 лыжи

расположен внутри лыжи.

Цилиндры 11 механизма перекоса связаны с

рамой базового изделия и с качающимися рыча-

гами перекоса рабочего органа.

За кабиной механика-водителя на специаль-

ном кронштейне 8, с правой стороны (по ходу пу-

тепрокладчика) установлен масляный бак 2 гидро-

привода.

Цилиндр 12 установлен на стреле и связывает

поворотную колонну со стрелой.

Гидронасосы 10 установлены на редукторе отбо-

ра мощности. Гидромоторы 1 установлены на гру-

зовой лебедке и механизме поворота крана.

Шарниры 3 установлены на всех осях качания

цилиндров и качающихся стоек.

На платформе базовой машины, над передним

топливным баком установлена гидропанель 9, на

которой смонтирована вся управляющая и распре-

делительная аппаратура.

5.9.1. Цилиндры подъема горизонтальные

и вертикальные

Цилиндры подъема служат для подъема и опус-

кания рабочего органа.

Горизонтальные цилиндры подключаются по-

следовательно к вертикальным.

Оба цилиндра одинаковы по конструкции и

отличаются только ходом поршней и подшипника-

ми наконечников штоков.

Цилиндр подъема поршневого типа с прямоли-

нейным возвратно-поступательным движением

штока. Во время движения штока одна полость

цилиндра соединяется с нагнетательной, а другая

со сливной магистралями. Направление движения

штока задается трехпозиционными золотниками.

Цилиндр подъема состоит из цилиндра 1 (рис.

27) с крышкой, поршня 3 с приваренным полым

штоком, крышки 6 с втулкой, корпуса 9 сальника.

На рабочую поверхность поршня наплавлен слой

латуни (меди), а рабочая поверхность штока хро-

мирована и отполирована.

Уплотнение по поршню осуществляется двумя

резиновыми манжетами 4.

Уплотнение по штоку осуществляется резино-

вой манжетой 5, а по крышке резиновым коль-

цом 7.

При втягивании штока в цилиндр производится

очистка его стальными дисками-чистильщиками

11 и резиновым грязесъемником 10.

Крышка удерживается гайкой 8 цилиндра, ко-

торая фиксируется стопорами.

В гнездах крышки цилиндра и наконечнике

штока горизонтального цилиндра установлены

шарнирные подшипники 13, которые фиксируются

стопорными кольцами 14.

В гнезде наконечника штока вертикального ци-

линдра установлена втулка 15, которая фиксиру-

ется двумя винтами.

Подвод рабочей жидкости в обе полости цилин-

дра осуществляется через бонки 2, приваренные

к цилиндру.

РИС. 26. ГИДРОПРИВОД:

1 гидромотор; 2 — бак масляный; 3 — шарнир; 4 — цилиндр подъема горизон-

тальный; 5 — цилиндр лыжи; 6 — клапан разъема; 7 — цилиндр подъема вер-

тикальный; 8 — кронштейн масляного бака; 9 — гидропанель; 10 — гидронасо-

сы; 11 — цилиндр механизма перекоса; 12 — цилиндр стрелы

1 — крышка задняя; 2 - гайка цилиндра; 3 — винт; 4 — кольцо уплотнитель-

ное; 5,8 — манжета; 6 — поршень со штоком; 1 — цилиндр; 9 — крышка с втул-

кой; 10 — корпус сальника; 11 — гря-зесъемник; 12 — чистильщики; 13 — шайба

стопорная; 14 — наконечник штока; 15 — штифт

РИС. 29. ГИДРОПАНЕЛЬ:

1 — золотник двухпозиционный; 2 — золотник трехпозиционный с электромаг-

нитным управлением; 3 — клапан предохранительный; 4 — кран электромаг-

нитный; 5 — клапан обратный с коллектором нагнетания; 6 — вентиль; 7 —

Диаметр поршня 120 мм, ход поршня для го-

ризонтального цилиндра 820 мм, для вертикаль-

ного 650 мм.

$9.2. Цилиндр лыжи

Цилиндр лыжи служит для выдвижения и втя-

гивания полоза лыжи.

Цилиндр лыжи крепится с помощью пальцев

К проушинам ползуна винта регулировки толщи-

ны стружки, а шток к проушинам выдвижной

трубы.

Конструкция цилиндра аналогична горизон-

тальному цилиндру подъема.

Направление движения штока задается трех-

позиционным золотником.

Диаметр поршня 120 мм, ход поршня 240 мм.

5.9.3. Цилиндр стрелы

Цилиндр стрелы (рис. 28) служит для подъема

и опускания стрелы. Конструкция его аналогична

конструкции горизонтального цилиндра.

Диаметр поршня 170 мм, ход поршня 550 мм.

5.9.4. Цилиндр перекоса

Цилиндры перекоса предназначаются для пово-

рота рычагов механизма перекоса.

Их конструкция аналогична вышеописанным

цилиндрам.

Диаметр поршня 120 мм, ход поршня 1090 мм.

5.9.5. Гидропанель

На гидропанели смонтированы три предохра-

нительных клапана 3 (рис. 29), три электромаг-

нитных крана 4, восемь трехпозиционных золот-

ников 2 попарно один над другим, двухпозицион-

ный золотник 1, манометр 8, вентиль 6, проход-

ной дроссель 9, четыре обратных клапана 10 для

«плавающего» положения, обратных клапанов 5,

установленных на коллекторе нагнетания, коллек-

тор 7 слива, трубопроводы и гидроарматура.

Гидропанель закрыта кожухом.

5.9.6. Масляный бак

Масляный бак служит основным резервуаром

рабочей жидкости. Установлен сзади кабины на

двух кронштейнах и закреплен двумя стальными

лентами. Между баком и кронштейном проложе-

ны войлочные прокладки.

Масляный бак представляет собой сварную

конструкцию из листовой стали. Внутренняя по-

верхность бака имеет антикоррозийное покрытие.

В верхней части бака, в заливной горловине 4

(рис. 30) установлен сетчатый фильтр 1, служащий

для очистки масла при заправке бака. В крышке 3

заливной горловины установлен сетчатый сапун 2.

Уровень масла в баке проверяется с помощью

градуированного щупа 13.

Масло из системы поступает в бак через две

сливные трубки 7, на концах которых установле-

ны отражательные шайбы 10, предотвращающие

подъем осадков со дна бака.

Для уменьшения волнообразования во время

движения путепрокладчика и облегчения условий

выделения воздуха из масла, проходники 9 забора

масла в насосы отделены от сливных трубок тремя

перегородками 8.

Бак имеет отстойник 11, в дне которого уста-

новлена сливная пробка 12 с обратным клапаном,

а также штуцер 5 для установки РУМ. Слив масла

осуществляется при помощи приспособления, име-

ющегося в ЗИП.

Заправочная вместимость масляного бака —

150 л.

5.9.7. Дроссели

Дроссели (рис. 31, 32) установлены в магистра-

лях обоих полостей цилиндров перекоса и пред-

назначены для уменьшения скорости перемещения

механизма перекоса при его работе и при переводе

рабочего органа из рабочего положения в транс-

портное.

Дроссель, установленный в магистрали штоко-

вой полости цилиндра стрелы, предназначен для

замедления опускания стрелы.

Дроссель проходной, установленный в линии

слива гидромотора лебедки крана, при опускании

груза обеспечивает плавное замедленное опуска-

ние груза.

Устройство дросселей позволяет пропускать

рабочую жидкость в цилиндр с незначительным

сопротивлением, практически не изменяющим

производительность и выпускать из цилиндра со

значительной меньшей производительностью, что

приводит к уменьшению скорости перемещения

поршня со штоком.

5.9.8. Обратные клапаны

Обратные клапаны (рис. 33) установлены в

линиях нагнетания насосов на коллекторе нагне-

тания гидропанели. Они обеспечивают возмож-

ность раздельной работы каждого гидронасоса под

нагрузкой при работе остальных насосов на слив

без нагрузки и кратковременную работу путепро-

кладчика при выходе из строя одного или двух

насосов; при работе одного из насосов давление в

нагнетательной магистрали закрывает остальные

обратные клапаны.

Устройство обратного клапана аналогично ус-

тройству дросселя. Отличие — в отсутствии отвер-

стия в клапане 2.

Конструкция обратного клапана обеспечивает

проход рабочей жидкости только в одном направ-

лении.

Четыре обратных клапана, установленных на

гидропанели, обеспечивают «плавающее» положе-

ние рабочего органа.

5.9.9. Шарниры

Шарниры предназначены для подвода и отвода

рабочей жидкости к качающимся элементам гидро-

привода без применения шлангов.

Шарнир представляет собой угольник 2 (рис.

34), на гладкой части которого установлена муф-

та 1. Муфта и угольник уплотнены резиновыми

кольцами 5 и войлочными сальниками 4.

Стопорное кольцо 6 предотвращает осевое сме-

щение муфты.

Угольники ввернуты в неподвижные оси ка-

чания цилиндров и качающихся стоек, а муфты

связаны с трубами подвода и отвода рабочей жид-

кости, установленными на качающихся элементах

гидропривода.

5.9.10. Трубопроводы и арматура

В гидросистеме применены трубы 22x1,6;

16X1; 10X1 и 6X1. Материал труб — сталь 20А

и 12Х18Н10Т.-

37

3

РИС. 30. БАК МАСЛЯНЫЙ:

1 — фильтр .сетчатый; 2 — сапун; 3 — крышка; 4 — горловина заливная; 5 —

штуцер; 6 — корпус; 7 — труба сливная; 8 — перегородка; 9 — проходник; 10 —

шайба отражательная; 11 — отстойник; 12 — пробка сливная; 13 — щуп

РИС. 31. ДРОССЕЛЬ:

1 — корпус; 2 — клапан; 3 — сухарь; 4 — пружина

з Ч

1 2

РИС. 33. КЛАПАН ОБРАТНЫЙ:

1 —сухарь; 2 — клапан; 3 — корпус; 4 — пружина

РИС. 34. ШАРНИР:

1 — муфта; 2 — угольник; 3 — пробка; 4 — сальник; 5 — кольцо

уплотнительное; 6 — Кольцо стопорное

РИС. 35. СОЕДИНЕНИЕ МАСЛОПРОВОДОВ:

1 — гайка накидная; 2 — ниппель

РИС. 36. НАСОС ШЕСТЕРЕНЧАТЫЙ НШ-32УП:

1 — крышка; 2 — корпус; 3 — шестерня ведущая; 4 — шестерня ведомая; 5 —

втулка; 6, 7,8 — кольцо уплотнительное; 9 — сальник; 10 — кольцо

41

На всасывающих магистралях от бака к насо-

сам применены рукава с нитяными оплетками

0 25X39,5.

В линии дренажа гидромотора привода гру-

зовой лебедки применен дюритовый шланг с внут-

ренним диаметром 10 мм.

На магистрали цилиндра лыжи при переходе

с базовой машины по механизму .перекоса на раму

рабочего органа и с рамы рабочего органа к цилин-

дру лыжи, применены шланги высокого давления

0 12 мм.

Часть металлических трубопроводов проложе-

на на платформе путепрокладчика, на надгусе-

ничных полках, на корме и на рабочем органе.

К агрегатам трубопроводы присоединяются при

помощи ниппелей с накидными гайками, а между

собой трубопроводы соединяются при помощи про-

ходников, тройников и угольников.

На рис. 35 показана типовая конструкция кон-

ца труб, применяемая в гидросистеме.

5.9.11. Шестеренчатые насосы НШ-32УП

Для питания гидравлической системы на ма-

шине установлены три шестеренчатых насоса

НШ-32УП (правого вращения).

Основными частями насоса являются: крышка

1 (рис. 36), корпус 2, ведущая вал-шестерня 3, ве-

домая шестерня 4, две втулки 5. Крышка уплот-

няется с корпусом специальными О-образными

резиновыми кольцами 6, 7 и 8.

Выход ведущий вал-шестерни 3 уплотняется в

крышке насоса сальником 9. Смазка бронзовых

втулок, являющихся подшипниками скольжения,

производится рабочей жидкостью. С этой целью

внутренние поверхности втулок имеют смазочные

канавки.

Принцип работы насоса

Рабочая жидкость из масляного бака по трубо-

проводам самотеком поступает во всасывающую

полость «А» (рис. 37) насоса.

Вращающиеся шестерни (направление враще-

ния указано на рисунке стрелками) своими зубья-

ми захватывают рабочую жидкость и в объемах

«Б», ограниченных двумя зубьями, торцами вту-

лок и корпусом насоса, перекачивают ее в полость

нагнетания «В». Максимальное давление в полос-

ти «В» и во всей гидромагистрали нагнетания

устанавливается регулировкой предохранительно-

разгрузочного клапана и должно быть не более

125 кгс/см2.

5.9.12. Гидромотор НПА — 64

Гидромоторы служат для преобразования энер-

гии потока рабочей жидкости в механическую

энергию вращательного движения выходного вала

и предназначены (на путепрокладчике) для приво-

дов грузовой лебедки и механизма поворота крана.

Управление гидромоторами осуществляется

трехпозиционными золотниками.

Гидромотор НПА-64 состоит из трех основных

узлов: аксиально-поршневого мотора, узла выход-

ного вала и карданной передачи.

Основные части аксиально-поршневого мотора:

семь цилиндров в блоке 3 (рис. 38), семь поршней 6

и семь штоков 7. Фланец выходного вала 1 шарнир-

но связан со штоками 7. Кардан 2 соединяет выход-

ной вал 1 с блоком 3 цилиндров и передает враще-

ние от вала к блоку.

Принцип работы насоса

Рабочая жидкость, нагнетаемая шестеренчатым

насосом, поступает в заднюю крышку 4 и по нагне-

тательному каналу «А» и полу.сольцевому пазу

«Б» в крышке (рис. 38, 39) заполняет два нагнета-

тельные четвертькольцевые сквозные пазы «В»

(рис. 38, 40) неподвижного распределительного дис-

ка (рис. 40).

Цилиндры, проходящие мимо двух верхних

четвертькольцевых пазов (связанных с полостью

нагнетания) распределительного диска заполняют-

ся рабочей жидкостью. Сила давления жидкости

на поршень 6 (см. рис. 38) передается через шток 7

фланцу вала 1.

42

РИС. 38. ГИДРОМОТОР НПА-64:

РИС. 40. ДИСК

РАСПРЕДЕЛИТЕЛЬНЫЙ:

В — паз сквозной четвертьколь-

цевой

РИС. 39. КРЫШКА ГИДРОМОТОРА ЗАДНЯЯ:

А — канал нагнетательный: В — паз сквозной

четвергъколъцевой

РИС. -И ТРЕХПОЗИЦИОННЫЙ ЗОЛОТНИК ГА86 2 (ПРОДОЛЬНЫЙ И ПОПЕРЕЧ-

НЫЙ РАЗРЕЗЫ):

1 — электромагнит; 2 — подвижная часть якоря; 3 и 7 — гильзы; 4 и 15 —

золотники; 5 — шпилька; 6 -- корпус электромагнитного датчика; 7, 9, 16. 18 и

22 — кольца уплотнительные резиновые; 8 и 14 - пружины; 10 — шайба; II -

корпус золотника; 12 — заглушка; 13, 23 и 24 — штуцера; ю — кольцо стопор-

Составляющая окружная сила создает крутя-

щий момент на валу. Вал 1 через карданный вал 2

передает вращение блоку цилиндров 3. Во второй

половине оборота рабочая жидкость из цилиндров

вытесняется в сливную магистраль (через вторую

пару пазов распределительного диска и вторые

паз и канал крышки 4). Утечки рабочей жидкости

отводятся из внутренней полости гидромотора че-

рез канал «Г» в гидробак.

Скорость и направление вращения выходного

вала регулируются изменением объема (числом

оборотов коленчатого вала двигателя) и направле-

ния потока рабочей жидкости (трехпозиционным

золотником) путем замены местами полостей на-

гнетания и слива.

5.9.13. Трехпозиционный золотник-ГА86/2

с электромагнитным управлением

Трехпозиционный золотник ГА86/2 с электро-

магнитным управлением предназначен для дис-

танционного управления подачей жидкости в по-

лости силового цилиндра или гидромотора.

Трехпозиционный золотник состоит из двух

частей: собственно золотника (нижняя часть аг-

регата) и электромагнитного датчика (верхняя

часть агрегата). Обе части соединены между собой

при помощи шпилек 5 (рис. 41) и уплотнены рези-

новыми кольцами 9.

Основными деталями нижней части агрегата

являются корпус 11, золотник 15, гильза 17 и два

плунжера 20. Корпус изготовлен из алюминиевого

сплава и в нем имеется отверстие, в которое встав-

лена стальная гильза 17 с уплотнительными рези-

новыми кольцами 16. Гильза прижата к корпусу

торцом гайки 21, что предохраняет ее от продоль-

ного смещения. Гайка уплотнена в корпусе рези-

новым кольцом 22.

Две крайние кольцевые выточки в гильзе сое-

динены каналом в корпусе со штуцером 23 «БАК»,

сообщающимся со сливной магистралью гидро-

системы. Канал в корпусе закрыт заглушкой 12.

Средняя кольцевая выточка в гильзе соединена

со штуцером 13 «НАСОС», сообщающимся с на-

гнетательной магистралью гидросистемы. Осталь-

ные две кольцевые выточки в гильзе соединены

со штуцером 24 «ВЫПУСК» и со штуцером «УБОР-

КА» (на рисунке не показан), которые соединяются

трубопроводами с полостями обслуживаемого

сливного цилиндра (гидромотора). В гильзе 17 рас-

положен золотник 15, пригнанный с малым зазо-

ром по отверстию гильзы, а в золотнике распо-

ложены два плунжера 20, также пригнанные с

малым зазором по отверстию золотника. Плунже-

ры пружиной 14 прижаты к шайбам 10, установ-

ленным по концам золотника 15 и удерживающи-

мися в нем стопорными кольцами 19. Золотник

уплотнен в гильзе резиновыми кольцами 18. Коль-

цевые выточки в гильзе 17 каналами в корпусе 6

сообщены с каналами в корпусе 11.

Основными деталями электромагнитного дат-

чика являются корпус 6, два электромагнита в

сборе, гильза 3 и золотник 4. Корпус 6 выполнен

из алюминиевого сплава и в его отверстие запрес-

сована стальная гильза 3. Снаружи отверстие в

корпусе закрыто электромагнитами 1, навернуты-

ми на штуцера корпуса. Между корпусом и элек-

тромагнитами установлены уплотнительные ре-

зиновые кольца 7. В гильзе 3 расположен золот-

ник 4, который двумя пружинами 8 удерживается

от продольного перемещения.

Пружина одним концом прижимает тарелку к

корпусу, а другим концом упирается в неподвиж-

ную часть якоря электромагнита. Обмотка элек-

тромагнита включена в электрическую сеть пу-

тепрокладчика.

Трехпозиционный золотник работает следую-

щим образом.

1. Переключатель 3 (рис. 42, а) находится в

нейтральном положении, электромагниты трехпо-

зиционного золотника включены, золотники 1 и 2

находятся в нейтральном положении, полости

штуцеров «ВЫПУСК» и «УБОРКА» соединены с

полостью штуцера «БАК» и каналы для посту-

пления рабочей жидкости от гидронасосов к си-

ловому цилиндру (гидромотору) перекрыты. По-

ступающая от гидронасоса рабочая жидкость не

проходит через трехпозиционный золотник.

2. Левый электромагнит подключен переклю-

чателем 3 (рис. 42, б) к источнику 8 электроэнергии,

подвижная часть 9 якоря этого электромагнита

перемещается вправо, преодолевая сопротивление

пружины 6, и перемещает золотник 1. Перемеща-

ясь вправо, золотник 1 сообщает полость штуцера

Давлением рабочей жидкости, поступившей в по-

лость «А», преодолевается сопротивление пружи-

ны 4, и золотник 2 прижимается влево, а пружина

плунжером 5 сжимается. При этом полость шту-

цера «НАСОС» сообщается с полостью штуцера

«ВЫПУСК», полость штуцера «УБОРКА» с поло-

стью штуцера «БАК», рабочая жидкость от насоса

нагнетается в полость «В» силового цилиндра и

его поршень перемещается вправо.

Из полости «Б» силового цилиндра рабочая

жидкость через штуцера «УБОРКА» и «БАК» сли-

вается в масляный бак.

При обратной установке переключателя 3 в

нейтральное положение электромагнит отключа-

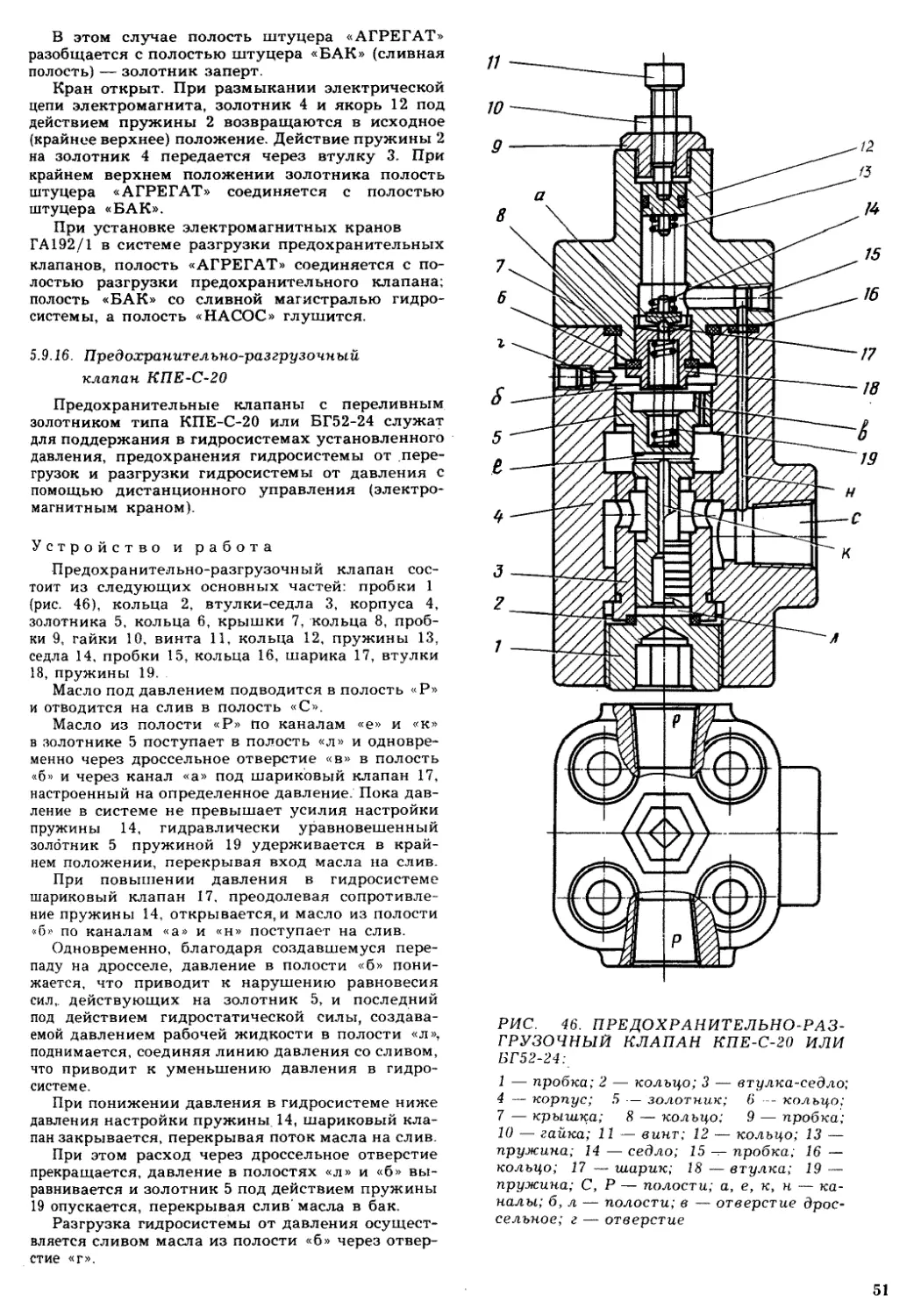

ется от источника электроэнергии, золотник 1 под